Z 8837:2018 (ISO 12154:2014)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号······························································································································· 2

5 原理······························································································································· 3

6 装置及び手順 ··················································································································· 3

6.1 装置 ···························································································································· 3

6.2 試料の前処理及び試料質量の測定······················································································ 4

6.3 試料の骨格体積の決定 ···································································································· 5

6.4 骨格密度の算出 ············································································································· 6

6.5 校正手順 ······················································································································ 6

7 測定記録························································································································· 7

附属書A(参考)測定結果に影響する項目 ················································································ 8

参考文献 ···························································································································· 10

Z 8837:2018 (ISO 12154:2014)

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本粉体工業技術協会(APPIE)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

Z 8837:2018

(ISO 12154:2014)

体積置換による密度の測定−

ガスピクノメータ法による骨格密度

Determination of density by volumetric displacement-

Skeleton density by gas pycnometry

序文

この規格は,2014年に第1版として発行されたISO 12154を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,規則形状又は不規則形状で,粉末状又は一つの塊状となった固体試料の骨格密度を,ガス

ピクノメータを用いて迅速かつ効率的に測定する方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 12154:2014,Determination of density by volumetric displacement−Skeleton density by gas

pycnometry(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS Z 8833 粒子特性を評価するための粉体材料の縮分

注記 対応国際規格:ISO 14488,Particulate materials−Sampling and sample splitting for the

determination of particulate properties(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

密度(density)

所定の試料質量とその物質が占有する体積との比。

3.2

固体真密度(true solid state density)

試料質量と空隙を含まない骨格体積との比。この“空隙を含まない骨格体積”とは,開気孔(open pore)

2

Z 8837:2018 (ISO 12154:2014)

及び閉気孔(closed pore)又は内部空隙,並びに造粒された又は微粒子化された試料における粒子間空隙

を除いた体積をいう。

3.3

骨格密度(skeleton density)

試料質量と,閉気孔(もし存在するならば)の体積を含み,開気孔及びバルク試料内の粒子間空隙を除

いた試料体積との比。

3.4

閉気孔(closed pore)

壁によって完全に閉ざされ,他の細孔と相互に連結せず,流体が侵入できない細孔。

3.5

開気孔(open pore)

壁によって完全に閉ざされることなく,直接的に又は他の細孔と連結して粒子表面に開かれ,流体が侵

入できる細孔。

3.6

ゲージ圧力センサ(gauge pressure sensor)

大気圧に対して相対値として定義されるゲージ圧力を測定するセンサ。ゲージ圧力センサの信号又は読

みは絶対圧から大気圧を除いた値になる。

3.7

絶対圧力センサ(absolute pressure sensor)

絶対圧力,つまり真空(圧力ゼロ)を基準とする圧力を測定するセンサ。

4

記号

この規格で用いる主な記号を,表1に示す。

表1−記号

記号

名称

単位

ρs

骨格密度

g cm−3

ms

試料質量

g

Vs

試料の骨格体積

cm3

Vcell

試料室容積

cm3

Vref

参照室容積(参照室は膨張室,比較室などともいう。)

cm3

Vcal

校正された標準試料の体積

cm3

p1

膨張前の平衡ゲージ圧力

Pa

p2

膨張後の平衡ゲージ圧力

Pa

pA1

膨張前の平衡ゲージ圧力(校正ステップA)a)

Pa

pA2

膨張後の平衡ゲージ圧力(校正ステップA)a)

Pa

pB1

膨張前の平衡ゲージ圧力(2回目の校正ステップ)a)

Pa

pB2

膨張後の平衡ゲージ圧力(2回目の校正ステップ)a)

Pa

pa

測定開始時のピクノメータ圧力

Pa

pi*

iステップにおけるピクノメータの絶対ガス圧力(i=1,2,A1,A2,B1,又はB2)

Pa

pi

iステップにおけるピクノメータの過剰ガス圧力(i=1,2,A1,A2,B1,又はB2)

Pa

注a) ゲージ圧力(過剰ガス圧力)piは,絶対ガス圧力pi*と測定開始時のピクノメータ圧力paとの差,つまり,

pi=pi*−pa(3.6,3.7及び6.3.2.1参照)。

3

Z 8837:2018 (ISO 12154:2014)

5

原理

骨格密度は,膨張型のガスピクノメータ(以下,ガスピクノメータという。)を用いた体積測定によって

求める。この方法は,固体の体積をガスの体積に置換することに基づく。測定は,一定温度に保たれてい

る室(例えば,試料室)に充塡されているガスを,別の室(例えば,参照室)に等温膨張させることによ

って行う(図1参照)。最初に,乾燥試料の質量を決定してから,試料を試料室に導入する。その後,図1

の装置構成1を用いて,試料室を所定値まで加圧する。次に,測定ガスを膨張させて,体積が既知の参照

室に導入する。これら二つの段階における平衡圧が,装置に記録される。密度はこれら平衡圧の値を使っ

て計算する。

図1の装置構成2のガスピクノメータでは,最初に参照室に所定値の圧力までガスを導入して平衡に到

達させ,その後,所定圧力よりも低い圧力にある試料室にガスを膨張させる。上記の二つのピクノメータ

の装置構成において,ピクノメータの全ての室を,測定操作を始める前に,同じ圧力paにしなければなら

ない(6.3.1参照)。さらに,ピクノメータの測定部は同じ温度に制御されている必要がある。

測定ガス(6.1.3参照)は,高純度で,反応性がなく,固体試料へ吸着しないガスでなければならない,

かつ,可能な限り理想気体とする。したがって,ほとんどの場合ヘリウムガスを使う。ガスピクノメータ

にヘリウムガスを使う別の理由は,ヘリウム分子が測定物質の極めて小さい細孔及びクラックに侵入でき

ることである。

注記1 ヘリウムは閉気孔をもつ試料の薄い内壁を透過する可能性があるので,透過性試料を分析す

ることは困難である。したがってA.5 1) に示すように,ヘリウムガスを用いるガスピクノメ

ータで,密度が小さなセルロース及び高分子発泡体のような有機物試料を測定すると,大き

な誤差を含む場合がある。このような試料の密度測定には,乾燥空気,窒素,アルゴン又は

六ふっ化硫黄のようなガスを用いることが望ましい。

注記2 試料が閉気孔を含まない場合は,ガスピクノメータで測定された体積は真の固体体積である。

閉気孔の存在を試験するには,最初の密度決定の後に試料をできるだけ微粉末化し,測定ガ

スが閉気孔に到達できるようにする。微粉末化した試料に対して密度が増加した分が,元の

試料の閉気孔の量に相当する。

注1) 対応国際規格では,A.6となっているが,明らかな誤記のためA.5に修正した。

6

装置及び手順

6.1

装置

6.1.1

ガスピクノメータ 固定体積の試料室をもつもの(図1参照)[1] [2] [3]。

6.1.2

校正された標準試料 一般的に,トレーサブルな既知の体積をもつステンレス製の校正球。

6.1.3

測定ガス 一般に最低純度99.996 %(体積分率)のヘリウム(箇条5参照)。

6.1.4

電子天びん

6.1.5

乾燥器 加熱パージ又は真空加熱機能をもつ前処理装置。

6.1.6

構成

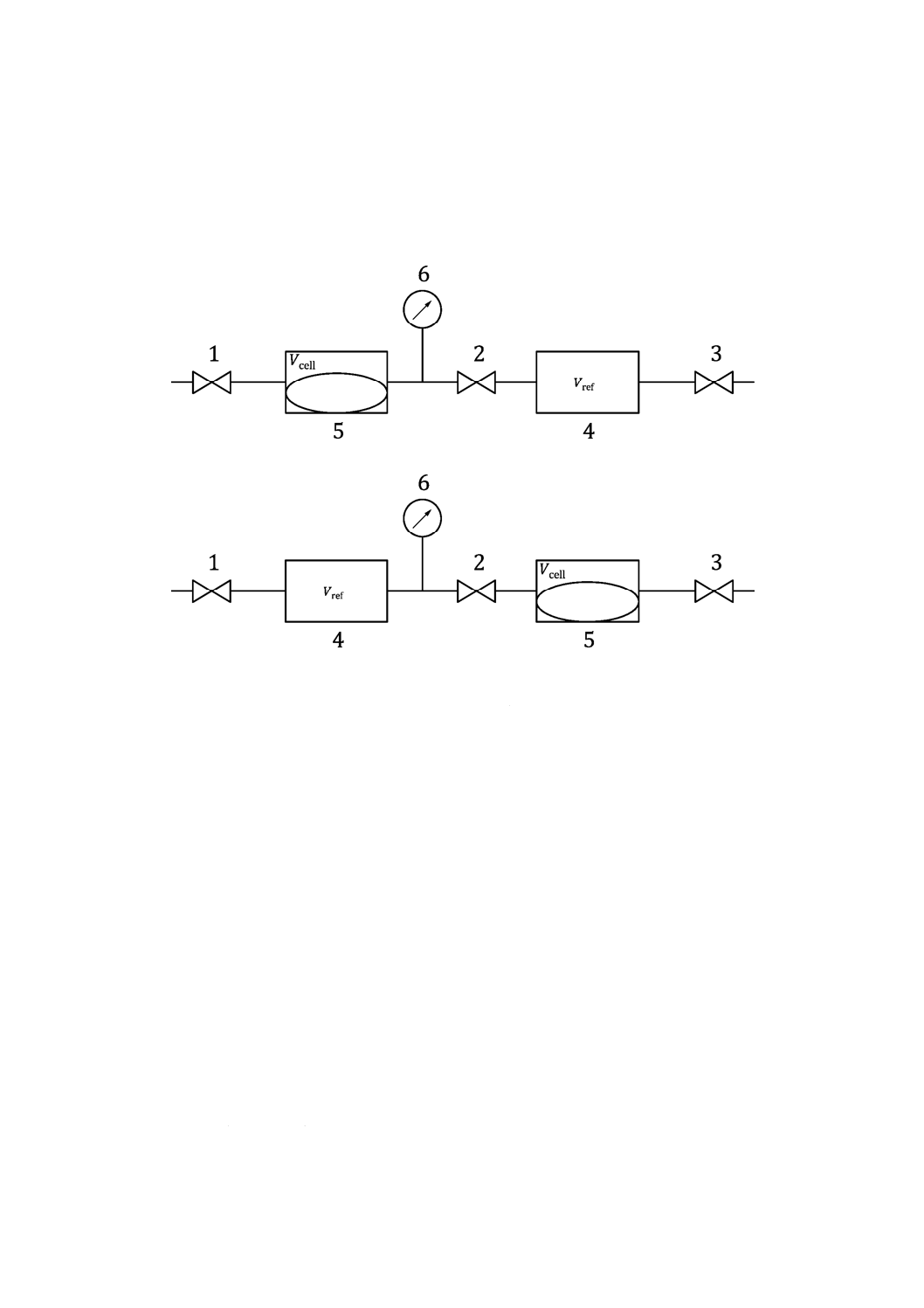

固定サイズの試料室をもつ自動ガスピクノメータにおいて,2種類の測定部の構成を示す模式図を図1

に示す。その装置の主な測定部は,配管で接続された二つの室(試料又は校正球を挿入して密閉すること

ができる試料室及び参照室),圧力(測定)センサ及び三つのバルブからなる。このピクノメータの構成の

違いは,試料室及び参照室の順番にある。

市販のガスピクノメータにおける試料体積は,通常,0.1 cm3〜500 cm3とする。これは,異なるサイズ

4

Z 8837:2018 (ISO 12154:2014)

の固定体積試料室を用いるか,又は体積低減用インサートを試料室に入れるかのいずれかとする。このよ

うに試料室容積を変えることの理由は,ピクノメータ法の測定精度が,試料室容積に対する試料が占める

体積の割合に依存するからである。

装置構成1

装置構成2

1 バルブ1,ガス入口弁

4 参照室

2 バルブ2,遮断弁

5 試料室

3 バルブ3,ガス出口弁

6 圧力センサ

注記 圧力センサは,絶対圧力センサ又はゲージ圧力センサのいずれであってもよい。

図1−ガスピクノメータにおける2種類の測定部の構成

6.2

試料の前処理及び試料質量の測定

ピクノメータで正確な測定結果を得るための最初のステップは,試料の調製とする。試料の真の質量を

得るため,かつ,水蒸気による影響を排除するため,水分を除去しなければならない。次の手順によって

行うことが望ましいが,幾つかの材料に対しては改良が必要である。

サンプリングは,JIS Z 8833に従って行う。試料からの大気ガスの除去は,所定時間の真空排気,所定

時間のガスパージ,繰返しパルスパージ,又はそれらの組合せによって行うことができる。湿った試料の

場合は,事前に乾燥することが望ましい。

熱に敏感な材料の場合は,デシケータ中での長時間放置,凍結乾燥などによって乾燥することができる。

低融点の材料の場合は,パージ処理で乾燥させることができる。この場合,パージ処理及び測定が完了す

るまで,試料及び容器のひょう(秤)量はしない。

注記 骨格密度の複数回の測定結果が,使用するピクノメータの再現性範囲内である場合,脱ガス処

理が完全であると考えることができる。

各前処理工程において,乾燥試料を大気中の水分に暴露しないように配慮する。このとき,可能な限り

Vs

Vs

5

Z 8837:2018 (ISO 12154:2014)

迅速にひょう量し,遅滞なく試料を試料室に導入する。

試料室は,試料を導入又は取り出す場合を除き,蓋をすることが望ましい。正確な分析結果を得るため

に,試料室は,無じん(塵),かつ,できる限り乾燥状態にする。

試料質量msの測定では,試料質量の少なくとも0.1 %が測定可能な電子天びんを使用する。

− 空の試料容器(試料カップ)をひょう量する。

− 試料容器へ試料を入れる。試料容器を満たすためにできる限り大量の試料を使用する(A.1を参照)。

試料は,少なくとも試料容器の3分の2以上でなければならない。

− 試料を入れた試料容器を乾燥器内に置く。試料の加熱時間は,材料とその許容温度とに依存する。こ

れは,他の試験によって確認することができる。乾燥器から試料容器を取り出して,乾燥剤を入れた

デシケータに移し,室温付近まで冷却する。次の手順では,試料の空気暴露を最小限に抑える。

− 試料入り容器をひょう量し,質量を記録する。試料質量を求めるために,試料入り容器の質量から空

試料容器の質量を減じる。

− 試料の入った容器を試料室に入れ,慎重に密閉する。

ミクロ多孔質材料では,JIS Z 8830 [6]及びJIS Z 8831-3 [7]の規定に従って調製することが望ましい。

なお,炭素,ゼオライト,又は金属有機構造体(metal organic framework, MOF)のようなミクロ多孔質

材料は容易に大気中の不純物を吸着し,多くの場合,大気中の水分に対して高い親和性をもっている。汚

染物質は,試料質量に対して大きな割合を占める。それゆえ,試料質量を正確に求めることが困難となり,

不純物が徐々にパージされることで安定した体積測定値を得るために長時間の繰返し測定が必要となる。

このような材料のための推奨手順は,真空乾燥器からあらかじめひょう量したピクノメータの試料容器

に試料を直接移し,試料が室温以上であっても測定を開始することである。試料が冷却され熱平衡になる

までに十分に長い時間測定する。測定後,すぐに試料をひょう量する。可能であれば,窒素又は乾燥空気

によって置換した試料をひょう量する。試料密度の計算にはこの質量を使用する。

6.3

試料の骨格体積の決定

6.3.1

ガスピクノメータ法による測定

ガスピクノメータによる測定は,取扱説明書(操作マニュアル)に従って実行することが望ましい。代

表的な最新の自動ガスピクノメータでは,単一の試料に対して自動的に複数回の測定を実行することがで

きる。繰返し測定では,通常,雰囲気ガスが完全に除去されたこと,及び試料と分析用ガスとの間で適当

な熱平衡にあることを確認する。試料の骨格体積は,最低5回の測定で決定されることが望ましい。骨格

体積の測定値の平均及び標準偏差は,標準的な統計手法によって計算する。

最初,全バルブは,両方の室が同じ圧力paの状態で閉める。バルブ1を開けると,試料室(装置構成1)

又は参照室(装置構成2)は,加圧された圧力p1(>pa)で測定ガスによって満たされる。このバルブを

閉め,試料室(装置構成1)又は参照室(装置構成2)内の圧力p1を正確に測定する。測定ガスが第2室

内に膨張するようにバルブ2を開け,両方の室内の新しい平衡圧力p2を再度正確に測定する。最後にバル

ブ3が開けられ,ガスは大気又は真空へ排気される。そして,連続した複数の体積測定の結果が,あらか

じめユーザが決めた許容範囲内に入るまでこのサイクルを繰り返す。

6.3.2.2及び6.3.2.3に規定したように,試料の骨格体積は,試料室及び参照室に対する既知の校正された

容積Vcell及びVref並びにガス膨張ステップ前後の圧力p1及びp2の読みを用いて計算する。最終的に骨格密

度は,試料質量を骨格体積で除して求める(6.4参照)。

6

Z 8837:2018 (ISO 12154:2014)

6.3.2

試料の骨格体積の計算

6.3.2.1

一般事項

試料体積の算出で用いられる過剰ガス圧力piは,測定開始時のガスピクノメータ内の初期ガス圧力pa

を超えた値である。このことは,ここで用いられる全ての圧力値は初期圧と絶対圧との差であることを意

味している。各測定又は校正操作の最初において圧力センサをゼロにするオプションが付いていないガス

ピクノメータの場合は,このことを明記しておく。ゼロとした後,圧力の読みは圧力増加量を直接表す。

6.3.2.2

装置構成1におけるVsの算出

試料の骨格体積Vsは,図1の装置構成1によるガスピクノメータを用いる場合,式(1)によって算出する。

ref

2

1

2

cell

s

V

p

p

p

V

V

−

−

=

································································· (1)

6.3.2.3

装置構成2におけるVsの算出

図1の装置構成2によるガスピクノメータを用いる場合,骨格体積Vsは,式(2)によって算出する。

ref

2

2

1

cell

s

V

p

p

p

V

V

−

−

=

································································· (2)

6.4

骨格密度の算出

骨格密度は,式(3)によって算出する。

s

s

s

V

m

=

ρ

·················································································· (3)

6.5

校正手順

6.5.1

一般事項

校正は,ガスピクノメータの試料室容積Vcell及び参照室容積Vrefの正確な値を決める操作である。ガス

ピクノメータの校正は,測定温度を変更した場合,試料室,配管,接続部品,試料容器などを変更した場

合に必要である。校正は,取扱説明書に従って行うことが望ましい。校正手順は,二つの容積を校正する

のが望ましいので,二つの独立した膨張試験(校正ステップA及びB)からなる。校正ステップAは,圧

力pA1及びpA2の測定を含む空の試料室を用いた膨張試験である。この結果は,試料室容積Vcellと参照室容

積Vrefとの関係を与える。

校正ステップBは,圧力pB1及びpB2の測定を含む試料室内の校正標準試料(体積Vcal)を用いた膨張試

験である。

注記 標準試料は,ステンレス,チタン,窒化けい素などの高品位な材料(一次又はトレーサブルな

二次標準のいずれかとして認定された機関から入手可能であるような)でできた十分な大きさ

の認証校正球であってもよい。一般的にはこのような球は,市販のガスピクノメータの標準附

属品である校正キットとして供給される。

二つの校正ステップの結果から試料室容積及び参照室容積を得る。ここで,用いられた全ての圧力は,

校正手順の最初の時点におけるガスピクノメータ内の初期ガス圧paを超える過剰ガス圧力(6.3.2.1参照)

であることに注意する。

6.5.2

装置構成1の校正

校正ステップA(空のピクノメータを用いた気体膨張試験であり,試験での読みは,pA1及びpA2である。)

試料室容積と参照室容積との関係は,式(4)による。

ref

2

A

1

A

2

A

cell

V

p

p

p

V

−

=

··································································· (4)

7

Z 8837:2018 (ISO 12154:2014)

校正ステップB(試料室内における体積Vcalの校正標準試料を用いた膨張試験であり,試験での読みは,

pB1及びpB2である。)

試料室容積,参照室容積及び校正標準試料の体積の関係は,式(5)による。

ref

2

B

1

B

2

B

cal

cell

V

p

p

p

V

V

−

+

=

····························································· (5)

式(4)及び式(5)から,校正標準試料の体積並びに校正ステップA及びBでの圧力値を用いて,試料室容

積及び参照室容積は,式(6)及び式(7)によって求める。

試料室容積の計算の場合,

(

)

cal

2

B

1

A

1

B

2

A

2

B

1

B

2

A

cell

V

p

p

p

p

p

p

p

V

−

−

=

························································ (6)

参照室容積の計算の場合,

(

)(

)

cal

2

B

1

A

1

B

2

A

2

B

1

B

2

A

1

A

ref

V

p

p

p

p

p

p

p

p

V

−

−

−

=

···················································· (7)

6.5.3

装置構成2の校正

校正ステップA(空のピクノメータを用いた気体膨張試験であり,試験での読みは,pA1及びpA2である。)

試料室容積と参照室容積との関係は,式(8)による。

ref

2

A

2

A

1

A

cell

V

p

p

p

V

−

=

··································································· (8)

校正ステップB(試料室内における体積Vcalの校正標準試料を用いた膨張試験であり,試験での読みは,

pB1及びpB2である。)

試料室容積,参照室容積及び校正標準試料の体積の関係は,式(9)による。

ref

2

B

2

B

1

B

cal

cell

V

p

p

p

V

V

−

+

=

····························································· (9)

式(8)及び式(9)から,校正標準試料の体積並びに校正ステップA及びBでの圧力値を用いて,試料室容

積及び参照室容積は,式(10)及び式(11)によって求める。

試料室容積の計算の場合,

(

)

cal

1

B

2

A

2

B

1

A

2

A

1

A

2

B

cell

V

p

p

p

p

p

p

p

V

−

−

=

······················································ (10)

参照室容積の計算の場合,

cal

1

B

2

A

2

B

1

A

2

B

2

A

ref

V

p

p

p

p

p

p

V

−

=

·······················································(11)

7

測定記録

試験報告は,次の事項を記録する。

a) 試験日

b) 日本工業規格の番号JIS(JIS Z 8837),及びこの規格以外の方法によった場合は,その旨

c) 試料及び試料調製の詳細

d) ピクノメータの型式及びその製造業者,試料室容積及び膨張室容積,試料質量,試料体積並びに温度

e) 不確かさ[測定の不確かさの表示に関するガイド(GUM)[4]に従った繰返し測定に対する合成標準偏

差]を含めた試料の骨格密度

8

Z 8837:2018 (ISO 12154:2014)

附属書A

(参考)

測定結果に影響する項目

A.1 不適切な試料質量

試料質量に関して操作者が犯す最も一般的な誤りは,あまりにも少量の試料を使用することである。自

動ピクノメータの試料室及び膨張室の容積は,試料が試料容器内にほぼ満たされている場合に,最大精度

が得られる大きさとなっている。簡単にいえば,試料容器に収容できる試料の最大量を常に使用すること

が望ましい。試料質量が限られている場合は,試料と一緒に校正された鋼球を入れ,測定結果から鋼球体

積を差し引くことで試料体積を求めるとよい。

市販のガスピクノメータはサイズの異なる複数の試料容器(試料カップ)を備えており,試料質量によ

って使い分けることができる。

A.2 温度の影響及び圧力安定性

ガスピクノメータは圧力を測定するため,一定,かつ,等しい温度にする。ピクノメータの装置構成部

品,測定ガス及び試料間の熱平衡は,装置の安定性において重要である。試料室又は参照室と導入ガスと

の温度が異なる場合,機器が再び熱平衡に達するまで不安定な動作になることが予想される。試料が試料

室と熱平衡状態にない場合,機器の出力結果はガスの膨張及びそれに伴う圧力変化によって値がずれるこ

ととなる。

ピクノメータが絶対圧力計の代わりにゲージ圧力計を備えている場合,大気圧p0は測定中に変化しては

ならない。したがって,測定中の大気圧p0の変化が圧力測定の精度と比較して小さいことを確認すること

が重要である[1]。

A.3 湿度及び吸着ガスの影響

体積測定結果に影響を受けないのは,基本的に蒸気圧がゼロを示す試料だけである。揮発成分を含む試

料は,ガスピクノメータの試料室内でガスを放出する。その結果,数回繰り返される測定において,密度

又は体積が変化することになる。また,試料物質の細孔内の大気ガスの存在は体積の決定に影響を与える

こととなる。通常,液体の水が関与する体積は,試料体積と比較すると僅かであるが,気化した水は,そ

の蒸気圧によって大きく影響を与える。装置が実際に測定するのは圧力であるため,系内の圧力に影響す

るいかなる測定条件も体積及び密度の両方の結果に影響を与える。水又は吸着ガスを取り除くときに,乾

燥不足又は脱ガス不足であった試料では,試料体積が増加し,密度が減少することとなる。分析終了時に

試料質量が減少していれば,新たに乾燥又は脱ガスした試料質量を求め,密度計算に使用することが望ま

しい。

湿度に依存して測定対象物質が膨潤又は収縮する場合は,ガスピクノメータによる密度測定は不可能で

ある。

A.4 漏れ(リーク)

試料片が試料容器の蓋のシール面に残っている場合,漏れが生じる可能性がある。このような微少の漏

れは,機器の既定回数のガス導入及び膨張試験を行っても見つけることは難しい。しかし,要求した分析

9

Z 8837:2018 (ISO 12154:2014)

精度を達成する設定を行い,エラーメッセージの表示によって何回かの実行後に測定が終了する場合,試

料容器の蓋のシールが不十分であるため,エラーを引き起こしている可能性が高い。取り付けるたびに蓋

のシールを確認し,必要であれば清掃することが重要である。

A.5 透過性試料

透過の影響は,通常,独立気泡(閉気孔)を含む試料で起こる。同様の影響は,有機物試料又はミクロ

孔をもった炭素質材料の測定にヘリウムを使用する場合に見られる。ヘリウムは薄い壁を透過し,更に一

部の材料の構造内に侵入し,不正確な密度測定結果を与える。このような場合は,窒素又は乾燥空気のよ

うな他のガスを使用するとよい。これらのガスは,通常,透過性が低い。

A.6 圧縮性試料

柔らかく独立気泡をもつような一部の試料は,通常の測定圧力下で破損する可能性があり,結果として,

体積減少(密度増加)がみられる。置換ガスの圧力を下げることによって,これらの材料は十分に測定可

能である。

A.7 熱に敏感な試料

幾つかの材料,特に,爆発物,医薬品などの場合,大気暴露による汚染物質を取り除くため高温で加熱

することは避ける。このような試料は,試料内の汚染物質が取り除かれるまでヘリウム置換による清浄操

作を繰り返し,必要な置換操作回数を設定するための繰返し測定を併せて行う。十分な清浄化が達成され

ることで,安定した結果が得られる。

A.8 高表面積試料

ナノ粉体粒子のような大きな表面積をもつ試料の場合,固体−吸着質の界面における粒子表面とガス分

子の重心との間に形成される環状の体積が非常に問題となる。このために実際より大きな骨格体積が得ら

れ,実際より小さな骨格密度として計算される。ガス分子の有効直径(ファンデルワールス直径)及び測

定粉末の比表面積から,この環状体積の寄与に対する補正が可能となる[5]。

A.9 微粉末状試料

ガスピクノメータによる非常に微細な粉末の測定結果を比較する場合,同じ材質のより大きな粉末の骨

格密度とは異なるということを認識する必要がある。その理由は,微細な粉末材料を調製する過程におい

て,表面近くに存在する原子又は分子が固体構造内の安定した位置から追い出されるためである。大きな

粉末において,表面近くの原子の割合は無視できるほど小さい。しかし,粒子径が減少すると,この割合

は密度への影響とともに増加する。

10

Z 8837:2018 (ISO 12154:2014)

参考文献

[1] Tamari S. Optimum design of the constant-volume gas pycnometer for determining the volume of solid particles.

Meas. Sci. Technol. 2004, 15 pp.549-558

[2] Webb P.A., & Orr C. Analytical Methods in Fine Particle Technology. Micromeritics Instrument Corp, Norcross,

GA, 1997

[3] Lowell S., Shields J .E., Thomas M .A., Thommes M. Characterization of Porous Solids and Powders: Surface

Area, Pore Size and Density. Kluwer Academic Publishers, Dortrecht 2004

[4] TS Z 0033:2012 測定における不確かさの表現のガイド

注記 対応国際規格:ISO/IEC Guide 98-3:2008,Uncertainty of measurement−Part 3: Guide to the

expression of uncertainty in measurement (GUM:1995)(IDT)

[5] Ayral A., Phalippou J., Woignier T. Skeletal density of silica aerogels determined by helium pycnometry. J.

Mater. Sci. 1992, 27 pp.1166-1170

[6] JIS Z 8830 ガス吸着による粉体(固体)の比表面積測定方法

注記 対応国際規格:ISO 9277,Determination of the specific surface area of solids by gas adsorption−

BET method(IDT)

[7] JIS Z 8831-3 粉体(固体)の細孔径分布及び細孔特性−第3部:ガス吸着によるミクロ細孔の測定方

法

注記 対応国際規格:ISO 15901-3,Pore size distribution and porosity of solid materials by mercury

porosimetry and gas adsorption−Part 3: Analysis of micropores by gas adsorption(IDT)