Z 8141 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化第14条によって準用される第12条第1項の規定に基づき,社団法人日本経営

工学会 (JIMA) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これに

よってJIS Z 8141 : 1983は改正され,また,JIS Z 8142 : 1986及びJIS Z 8143 : 1986は廃止・統合され,こ

の規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8141 : 2001

生産管理用語

Glossary of terms used in production management

1. 適用範囲 この規格は,鉱工業における生産管理において用いる主な用語について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0115 電子式金銭登録機用語

JIS B 0155 工業プロセス計測制御用語及び定義

JIS B 3000 FA−用語

JIS L 0122 縫製用語

JIS Z 0108 包装用語

JIS Z 0111 物流用語

JIS Z 8115 信頼性用語

JIS Z 8206 工程図記号

JIS Z 8502 人間工学−精神的作業負荷に関する原則−用語及び定義

3. 用語の分類 用語の分類は,次による。

a) 基本

1) 一般

2) 生産管理基礎

b) 生産システム

1) MRPシステム

2) JITシステム

3) 生産技術・情報システム

4) 環境対応生産システム

c) 生産計画

1) 製品開発・製品設計

2) 生産方式

3) スケジューリング

4) ライン編成

d) 生産統制

1) 生産統制

2) 生産指示

2

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 生産統制の方法

e) 作業管理

1) 作業管理

2) 作業研究の手法

3) 作業の改善

4) 作業の編成

5) 作業の標準化

6) 作業の維持・管理

f)

設備管理

1) 設備管理

2) 保全

3) 工事

4) 保全活動

5) 設備効率

6) 設備更新

g) 資材管理

1) 資材管理

2) 調達

3) 在庫管理

4) 倉庫管理

4. 用語及び定義 用語及び定義は,次による。

なお,参考として対応英語を示す。

備考1. 番号に関する表記法は,次による。

a) 番号は,4けたの数字によって表す。

b) 最初の2けたの数字は,この規格における用語の分類の番号を表し,次の2けたの数字は,

分類の同一区分における一連番号である。

2. 用語欄で,コンマで区切って二つ以上の用語が併記してある場合は,その順序に従って優先

使用する。

a) 基本

1) 一般

番号

用語

定義

対応英語(参考)

1101

経営

経済的な目的を達成するため,財・サービスの生産・流通・販売・リサ

イクルを計画的に設計し,組織し,運用する総合的な活動,又はその意

識的活動形態。

備考1. 企業,法人,自治体など経営の主体組織を“経営体”とい

う。

2. 経営の管理的なレベルと区別して経営上層部の戦略的な意

思決定活動を指す場合にはadministrationを用いることがあ

る。

management,

administration

3

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1102

組織

経営活動を事業別,機能別,地域別などに分割し,部門・部・課・係な

どの階層構造を形成し,全体の経営目的に沿ってそれぞれに任務分担を

明確に割り当て,これらを有機的に結びつけ,運用していく構成,又は

構成体。

organization

1103

インダスト

リアルエン

ジニアリン

グ,

経営工学

経営目的を定め,それを実現するために,環境(社会環境及び自然環境)

との調和を図りながら,人,物(機械,設備,原材料,補助材料及びエ

ネルギー),金及び情報を最適に設計し,運用し,統制する工学的な技

術・技法の体系。

備考 時間研究,動作研究など伝統的なIE (industrial engineering) 技

法に始まり,生産の自動化,コンピュータ支援化,情報ネッ

トワーク化のなかで,制御,情報処理,ネットワークなど様々

な工学的手法が取り入れられ,その体系自身が経営体ととも

に進化している。

industrial

engineering

1104

管理

経営目的に沿って,人,物,金,情報など様々な資源を最適に計画し,

運用し,統制する手続き及びその活動。

備考 管理対象を明確に“○○”と限定した場合には“○○管理”

という。特に,管理を“統制”の意味に限定する場合にはcontrol

を用いることがある。

control,

management

1105

3S

標準化,単純化,専門化の総称であり,企業活動を効率的に行うための

考え方。

備考 設計,計画,業務,データベースなどで繰り返し共通に用い

るために標準を設定し,標準に基づいて管理活動を行うこと

を標準化 (standardization),設計,品種構成,構造,組織,手

法,職務,システムなどの複雑さを減らすことを単純化

(simplification),生産工程,生産システム,工場又は企業を対

象に特定の機能に特化することを専門化 (specialization) とい

う。3Sはこれらの英単語の頭文字をとったものである。

three Sʼs

1106

能力

製品又はサービスを産出する資源の可能性の尺度。

備考 静的,動的,質的,量的など多様な観点からの尺度がある。

capacity

1107

機能

製品,設備及び経営システムの全体又はその部分が果たすべき役割。

function

1108

能率

目的のために有効に利用した量と,消費したすべての量との時間的面で

の比率。すなわち,作業するのに実際に要した時間に対する標準時間と

の比率又は実際の出来高に対する標準の出来高との比率。

efficiency

1109

効率

目的のために有効に利用した量と,消費したすべての量とのエネルギー

的面での比率。すなわち,機械,設備及びシステムに外部から送り込ま

れるエネルギー(入力)とそれらが実際に外部に出す有効エネルギー(出

力)との比。

efficiency

1110

改善

小人数のグループ又は個人で,経営システム全体又はその部分を常に見

直し,能力その他の諸量の向上を図る活動。

KAIZEN,

continuous

improvement

1111

原価

製品の生産,販売及びサービスの提供のために,消費される財貨・用役

の貨幣価値。

cost

1112

付加価値

製品又はサービスの価値のなかで,自己の企業活動の結果として,新た

に付与された価値。

value added

1113

価格

製品又はサービスの金額で表した価値。

price

1114

市場

競合する多数の供給者と需要者間で製品又はサービスを交換する場。

market

1115

購買

生産又は営業に必要な設備,原材料,部品,消耗品などを購入する活動。 purchasing

1116

流通

生産者,輸入業者などの製品供給者から,問屋などの中間段階をへて最

終消費者に至る間の物の流れ。

distribution

4

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1117

ロジスティ

ックス

原材料の調達から最終製品の消費者への供給に至る物の流れの管理活

動。

備考 軍事用語の補給,兵たん(站)学の概念からの転用。

logistics

1118

運搬,

搬送

物を一つの場所から他の場所へ移動するための行為。ただし,移動が作

業の一部の場合,作業者がその作業域内で行う場合はこれに含めない

(JIS Z 0111参照)。

transportation

1119

ベンチマー

キング

特定企業の優れた活動の状況を記録として残し,企業活動の一つの基準

とする方法。

bench marking

1120

環境マネジ

メント

あらゆる種類の組織が,自らの環境設計及び目的を考慮して,自らの活

動,製品又はサービスが環境に及ぼす影響に関する管理活動(JIS Q

14001参照)。

environmental

management

2) 生産管理基礎

番号

用語

定義

対応英語(参考)

1201

生産,

製造

生産要素である素材など低い価値の経済財を投入して,より高い価値の

財に変換する行為又は活動。

備考 製造は人工的であり,生産は自然活動も含むという区別をす

る場合もある。

production,

manufacturing

1202

生産形態

与えられた市場,経営,技術などの環境条件のもとで生産を行う形態。

備考 生産形態は製品,製品構成の特性によって次のように区分で

きる。

a) 生産時期:見込生産,受注生産

b) 生産品種・生産量:多種少量生産,中種中量生産,少種多量生産,

変種変量生産

c) 生産指示:押出し型,引取り型

d) 加工品の流れ:フロー型,ジョブショップ型など

e) 生産方式:個別生産,ロット(バッチ)生産,連続生産

type of

manufacturing,

type of production

1203

資材

生産を行うために必要な材料。

materials

1204

歩留り

(ぶどま

り)

投入された主原材料の量と,その主原材料から実際に産出された品物の

量との比率。

備考 収得率又は収率ともいい,次式で表される。

歩留り=(産出された品物の量/投入された主原材料の量)

×100 (%)

yield

1205

工具

加工,締結などの作業に用いる器具。

備考 工具類には,切削工具のほかにジグ,取付具,型,限界ゲー

ジ及び各種作業用具を含み,いずれも容易に移動できること

が共通の特徴である。ただし,計測器はこれに含めない。

tool

1206

リードタイ

ム

a) 発注してから納入されるまでの時間。調達時間ともいう。

b) 素材が準備されてから完成品になるまでの時間。

lead time

1207

スループッ

ト

単位時間に処理される仕事量を測る尺度。

throughput

1208

遊休時間

動作可能な状態にある機械又は作業者が所与の機能若しくは作業を停

止している時間。

idle time

1209

アウトソー

シング

企業の経営資源を中核業務に集中させ,業務効率を高めるために,部門

機能の一部又はすべてを外部の企業に委託する方法。

outsourcing

1210

外注

自社(発注者側)の指定する設計・仕様・納期によって,外部の企業(受

注者側で,外注工場,協力工場ともいう。)に,部品加工又は組立を委

託する方法。

備考 外作,外製ともいう。

subcontract

1211

内作

自社内での部品の加工又は組立。

備考 内製ともいう。

internally producing

5

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1212

同期化

生産において分業化した各工程(作業)の生産速度(作業時間や移動時

間など),稼働時間(生産開始・終了時刻など)や,それに対する材料

の供給時刻などをすべて一致させ,仕掛品の滞留,工程の遊休などが生

じないようにする行為。

備考 ジャストインタイムと同義語として用いることがある。

synchronization

1213

平準化

作業負荷を平均化させ,かつ,前工程から引き取る部品の種類と量が平

均化されるように生産する行為。

smoothing

1214

統合化

企業が自らの事業について,原材料の調達から製品の販売までを一貫し

て取り扱う体制を構築する行為。

integration

1215

生産管理

財・サービスの生産に関する管理活動。

備考1. 具体的には,所定の品質Q (quality) ・原価C (cost) ・数量

及び納期D (delivery, due date) で生産するため,又はQ・C・

Dに関する最適化を図るため,人,物,金,情報を駆使し

て,需要予測,生産計画,生産実施,生産統制を行う手続

き及びその活動。

2. 狭義には,生産工程における生産統制を意味し,工程管理

ともいう。

production

management

1216

生産管理シ

ステム

生産管理を系統的に行うために,生産に伴う現品,情報,原価(価値)

の流れを統合的,かつ,総合的に管理するシステム。

備考 “かんばん”の活用によってJIT生産管理システムが確立さ

れ,コンピュータ支援化の推進によってコンピュータ統括生

産管理システムが確立された。情報ネットワーク化の促進に

よって生産・流通・販売の全体にわたる総合的生産管理シス

テムヘ発展している。

production

management

system

1217

グループテ

クノロジー

多種類の部品をその形状,寸法,素材,工程などの類似性に基づいて分

類し,多種少量生産に大量生産的効果を与える管理手法。

group technology

1218

部品

機械器具などの組立製品を構成する資材。

備考1. 部分品ともいう。

2. 部品には,単一部品(単体品で個品,個片部品,ピースと

もいう。)集成部品(複数の単一部品で構成された組立部品

でユニットともいう。),機能部品(モータ,計器などのよ

うに集成部品のなかで特定の独立した機能をもつもの。)が

ある。

parts

1219

製品

活動又はプロセスの結果 (JIS Z 9900)。

備考1. 製品にはサービス,ハードウエア,プロセス製品,ソフト

ウェア及びこれらの組合せがある。

2. 製品には,有形の物(例えば,組立製品)又は無形の物(例

えば,知識又は概念),及びこれらの組合せがある。

product

1220

ロット,

バッチ

何らかの目的のもとに,ひとまとまりにされた有形物のグループ。

備考1. 目的によって,命令ロット,発注ロット,購買ロット,製

造ロット,運搬ロット,検査ロットなどという。

2. 1ロットを構成する有形物の数量をロットの大きさ又はロ

ットサイズ (lot size) と呼び,ロットサイズを決める手続き

のことをロットサイジング (lot sizing) という。

lot,

batch

1221

現品

最終製品,部品,資材など物理的に管理される生産対象物であり,単に

管理情報又は仮想製品 (virtual product) として与えられる物ではなく,

物理的に存在する有形物。

備考 現物ともいい,ソフトウェア,デジタル情報なども,有形物

である磁気ディスク又はCDのなかに物理的に存在する現品

として管理する。

physical product/

material

6

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1222

ジョブ,

仕事,

職務

人に割り当てられた作業の集合。

job

1223

作業

対象物の物的,情報的な特性の人為的な変化,観察,評価,処理など。

備考 具体的には,取り扱われる原材料の加工(変形,変質),運搬,

検査,監視,帳票処理など。

operation

1224

仕事量

仕事を遂行するために必要な仕事の密度と時間の積。

work load

1225

課業

道具,装置又はその他の手段を用いて,特定の目的のために行う人間の

活動。

備考 科学的管理法では標準の作業速度に基づいて設定された,1

日の公正な仕事量。

task

1226

動作

作業を行うときの,人の手足又は胴体の動き。

motion

1227

工数

仕事量の全体を表す尺度で,仕事を一人の作業者で遂行するのに要する

時間。

備考 工数は人・時間,人・日などの単位で示される。

man-hour

1228

負荷

人又は機械・設備に課せられる仕事量。

備考 負荷は時間,重量,工数などの単位で示される。

load

1229

作業時間

各作業ステーションに割り付けられた要素時間の総和。

operation time,

processing time

1230

プロジェク

ト

特定の目的の達成を要する単発的な作業。

備考 通常は時間と予算の制約をもつ。

project

1231

工程,

プロセス

入力を出力に変換する,相互に関連する経営資源及び活動のまとまり

(JIS Z 9900)。

備考 経営資源には要員,財源,施設,設備,技法及び方法が含ま

れる。

process

1232

レイアウト

合理的に運搬,処理,移動が行えるような建物,設備,装置などの配置

又は配置する行為。

layout

1233

倉庫

物品を保管し,その減失又は損傷を防止するための建屋(JIS Z 0111参

照)。

備考 倉庫内で行われる荷役,入出庫,仕分け作業を自動化した立

体的な倉庫を立体自動倉庫という(JIS Z 0111参照)。

warehouse

1234

在庫

a) 将来の使用・需要に備えて意図的に保有する原材料,仕掛品,半製

品及び製品

b) システム内のストック,原材料,仕掛品及び完成品の物理的数量。

備考 その必要理由に応じてロットサイズ在庫,安全在庫,見越在

庫などの呼称があるが,意図的でなく結果として保有せざる

を得ない物も在庫という。

inventory

1235

仕掛品

原材料が払い出されてから,完成品として入庫(又は出荷)の手続きが

済むまでのすべての段階にある品物。

work-in-process,

in-process inventory

1236

日程,

スケジュー

ル

a) 仕事の着手から完了までの所要期間。

b) 仕事の構成要素の順序付けと,それぞれに対応する期間との関係を

示す計画。

completion time,

schedule

1237

稼働率

人又は機械における就業時間若しくは利用可能時間に対する有効稼働

時間との比率。

備考1. 有効稼働時間とは生産に直接役立っている時間。

2. 解釈には広義と狭義があり,利用目的及び測定方法に依存

する。

ratio of utilization

7

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1238

生産性

投入量に対する産出量との比。

備考 生産性は,次式で表される。通常,分子には生産量,生産金

額又は付加価値 (value added) を用いる。分母には労働量を用

いるが,投入資本,設備,原材料などの諸量を用いることも

ある。

生産性=産出量 (output) /投入量 (input)

productivity

b) 生産システム

1) MRPシステム

番号

用語

定義

対応英語(参考)

2101

MRP,

資材所要量

計画

生産計画情報,部品構成表情報及び在庫情報に基づいて,資材の必要量

と時期を求める生産管理体系(JIS B 3000参照)。

備考 MRPでは,生産計画及び統制(管理)の対象となる品目を独

立需要品目と従属需要品目の二つに分け,各々の計画方法を

明確に区別している。

material

requirements

planning

2102

タイムフェ

イズ

MRPにおいて,連続した時間の流れを隣り合った適切な小期間に細分化

して,この小期間単位ですべての生産活動を計画・統制する行為。

備考 タイムフェイズされた各期間のことをタイムバケットとい

う。

time-phase

2103

独立需要品

目

受注又は予測に基づいて,その必要時期又は必要量を決定する品目。

備考 最終製品,サービスパーツなどが対象品目となる。

independent demand

item

2104

従属需要品

目

その品目に対する需要(必要時期又は必要量)が,独立需要品目又は上

位品目の需要から算定される品目。

備考 部品構成表などを用い,上位品目(親部品)の需要から部品

展開によって総所要量又は正味所要量の形で直接計算によっ

て求める。

dependent demand

item

2105

総所要量

基準生産計画 (MPS) をもとに部品構成表の情報を展開したときの下位

品目の所要量。

gross requirements

2106

正味所要量

総所要量から当該部品の有効在庫量(手持在庫と発注残)を差し引いた

量。

net requirements

2107

ペギング

下位品目について,総所要量の出所となる親品目の所要量を探す行為。 pegging

2108

MRPII

資材所要量計画だけでなく,要員,設備といった資源も管理対象として,

製造・購買などの製造企業の活動を計画し,管理する総合的生産管理の

概念と技法。

備考 従来のMRPと区別するためのMRPIIと呼ぶこともある。

manufacturing

resources

planning II

2109

プライオリ

ティプラン

ニング

資材所要量計画に基づいて,何を,いつ,いくら,製造(調達)すべき

かを計画する行為。すなわち,製造(調達)オーダに対し着手時期(発

注時期),完了時期(納期),数量を決める活動。

priority planning

2110

MPS,

基準生産計

画

独立需要品目を対象品目とし,品目ごとにタイムバケット単位で設定し

た生産予定。

master production

schedule

2111

キャパシテ

ィプランニ

ング

プライオリティプランニングで設定した製造オーダを,計画どおりに実

行するために,どれだけの製造能力が必要かを算出し,保持すべき能力

を計画する活動。

capacity planning

2112

プライオリ

ティコント

ロール

プライオリティプランニングによって計画された製造オーダを,各ワー

クセンタ(作業ステーション)に着手指示し,オーダを納期どおり完成

できるように統制する活動。

priority control

2113

キャパシテ

ィコントロ

ール

各ワークセンタでの負荷変動を少なくし,仕掛量を管理するために,ワ

ークセンタヘ投入する量を調整する活動。

capacity control

8

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2114

ERPシステ

ム

販売・在庫管理・物流の業務,生産管理又は購買管理の業務,管理会計

又は財務会計,人事管理などの基幹業務プロセスに必要なそれぞれの機

能を,あらかじめ備えたソフトウェア群である統合業務パッケージを利

用して,相互に関係づけながら実行を支援する総合情報システム。

enterprise resources

planning system

2) JITシステム

番号

用語

定義

対応英語(参考)

2201

JIT,

(じっと)

ジャストイ

ンタイム

すべての工程が,後工程の要求に合わせて,必要な物を,必要なときに,

必要な量だけ生産(供給)する生産方式(JIS B 3000参照)。

備考1. ジャストインタイムのねらいは,作り過ぎによる中間仕掛

品の滞留,工程の遊休などを生じないように,生産工程の

流れ化と生産リードタイムの短縮にある。

2. ジャストインタイムを実現するためには,最終組立工程の

生産量を平準化すること(平準化生産)が重要である。

3. ジャストインタイムは,後工程が使った量だけ前工程から

引き取る方式であることから,後工程引取り方式(プルシ

ステム)ともいう。

just in time

2202

平準化生産

需要の変動に対して,生産を適応させるために,最終組立工程の生産品

種と生産量を平準化した生産方式。

備考 各工程の引取り量が均等になるように最終組立工程の生産量

を平準化することを総量の平準化という。

2203

かんばん方

式

トヨタ生産システムにおいて,後工程引取り方式を実現する際に,かん

ばんと呼ばれる作業指示票を利用して生産指示,運搬指示をする仕組

み。

備考 生産指示するための生産指示かんばんと,運搬指示をするた

めの引取りかんばんの2種類に大別する。

KANBAN system

3) 生産技術・情報システム

番号

用語

定義

対応英語(参考)

2301

自動加工シ

ステム

複数のコンピュータ数値制御 (CNC) 工作機械と加工物の脱着用の自動

パレット交換機 (ATC : Auto Plette Changer) を構成要素にし,マテリアル

ハンドリングシステムとしての加工物搬送用の無人搬送車 (AGV :

Automated Guided Vehicle),自動倉庫システムなどを,コンピュータによ

って統合した多品種生産対応可能な加工システム。

備考 ある製品群・部品群を想定し,品種と生産量の変更に

容易に対処できる自動加エシステムをFMS (Flexible

Manufacturing System) ともいう(JIS B 3000参照)。

automatic

processing system

2302

自動組立シ

ステム

自動組立ロボット又は専用組立機に,部品を整送・分離・位置決めして

自動供給する供給装置(パーツフィーダ,パレット,マガジン),工程

間の組立品の運搬を行う搬送装置(コンベヤ,移載用ロボット)を組み

合わせて,部品の供給,搬送,組立を行う多品種対応の組立システム。

automatic

assembling

system

2303

自動検査計

測システム

自動加工又は自動組立システムで,加工,組立工程の途中及び作業後に

自動的に多品種・多項目の計測・検査をするシステム。

automatic inspection

and measuring

system

2304

マテリアル

ハンドリン

グシステム

材料・部品などの工程内又は工程間での搬送,加工物・工具などの工作

機械への取付け・取外し,部品・加工物などの並び替え,姿勢変化,位

置決めなどの作業を自動的に行うシステム。

material handling

system

2305

自動倉庫シ

ステム

材料,部品,中間仕掛品,製品などを必要に応じて自動で入出庫・格納

するとともに,品目の種類又は在庫量の情報を収集・管理する機能(自

動入出庫管理システム)をもつ倉庫システム。

automatic

warehouse system

9

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2306

CAE,

コンピュー

タ支援解析

システム

製品又は部品の開発及び設計業務に際して,各種の特性をコンピュータ

による数値解析又はシミュレーションをして検討するシステム(JIS B

3000参照)。

備考 試作又は実験による試行錯誤の回数を減らして開発

期間の短縮化と効率化をめざすことにあり,熱流体力

学,力学構造,生産工学などの問題に対する解析に利

用される。

computer aided

engineering

2307

CAPP,

コンピュー

タ支援工程

計画システ

ム

コンピュータ支援のもとで機械加工工程の自動編成及び自動手順作成

を行う計画システム

備考 加工技術的制約(例えば,穴あけ加工の前作業はしん

出し加工といった)を考慮しながら,加工工程編成ア

ルゴリズムをあらかじめコンピュータにメモリ化し

ておいて,製品,部品などの図形情報をインプットす

ることによって加工手順を作成するもの。詳細な手順

編成を設計者がコンピュータと対話的に行う半自動

タイプのものも多い。

computer aided

process planning

system

2308

CIM,

コンピュー

タ統合生産

システム

受注から製品開発・設計,生産計画,調達,製造,物流,製品納品など,

生産にかかわるあらゆる活動をコントロールするための生産情報をネ

ットワークで結び,更に異なる組織間で情報を共有して利用するために

一元化されたデータベースとして,コンピュータで統括的に管理・制御

するシステム(JIS B 3000参照)。

備考 情報の共有化と,物と情報の同期化・一体化によって,

生産業務の効率化が期待でき,かつ,外部環境に対し

て迅速,かつ,フレキシブルに生産ができる統合化シ

ステム。

computer integrated

manufacturing

system

2309

サプライチ

ェーンマネ

ジメント

資材供給から生産,流通,販売に至る物又はサービスの供給連鎖をネッ

トワークで結び,販売情報,需要情報などを部門間又は企業間でリアル

タイムに共有することによって,経営業務全体のスピード及び効率を高

めながら顧客満足を実現する経営コンセプト。

備考 SCMの目標は,キャッシュフローマネジメントを実

現するとともに,最新の情報技術及び制約理論,APS

というサプライチェーン計画などの管理技術に基づ

き,市場の変化に対してサプライチェーン全体を俊敏

に対応させ,ダイナミックな環境のもとで部門間や企

業間における業務の全体最適化を図ることである。

supply chain

management

10

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 環境対応生産システム

番号

用語

定義

対応英語(参考)

2401

環境対応生

産

原材料・資源の採取,製品の開発,製造,流通・販売,使用,保全,再

生,廃棄などプロダクトライフサイクルの各段階で,環境負荷を減少さ

せるよう工夫された生産の総称。

備考 循環生産システムを含む概念で,環境問題(資源,エネルギ

ー,地球温暖化,オゾンホール,廃棄物,廃棄処理,汚染,

人体危害など)を緩和するために,使用済製品の回収,廃棄,

リサイクルなど,従来の生産体系の範囲外までを対象として

いる。

2402

循環型生産

システム

物質循環系として,製品の供給と使用が閉じた系を構成していなければ

ならないという考え方に基づく生産の仕組み又は体系。

備考 循環型生産システムの範囲は,プロダクトライフサイクルに

関する処理プロセス全体と製品そのものであり,製品の長寿

命化,製品・部品のリユース,資材・原料としてのリサイク

ルなどのなかで,同一種類の製品のなかで再利用する閉ルー

プリサイクルであり,他の製品に低品質の材料として使用さ

れるカスケードリサイクルではない。

inverse

manufacturing

system

2403

リサイクル

使用済包装材料,容器などを何らかの方法又は形態で,使用又は利用す

る行為。再使用(包装材料,容器などをそのままの形態で同用途に使用

すること),再利用(包装材料,容器などを別用途に利用すること),再

生利用(包装に用いられた材料,容器などを適宜加工,処理して利用す

ること)などがある (JIS Z 0108)。

recycle,

recycling

2404

リユース

使用済製品の使用可能部を,原型のまま新しい製品の製造に再使用する

行為。

備考 製品の大部分をそのまま使用する場合と,中間部品又は部品

に解体して単体で使用する場合がある。

reuse

2405

ライフサイ

クルコステ

ィング

プロダクトライフサイクルの各段階で発生するコストを把握する際に,

環境コストも考慮して,特定の製品のコストを見積もる管理会計の手

法。

備考 利用者が直接的に負担する購入価格以外のライフサイクルコ

ストには,サービスコスト,燃料,電気,廃棄に伴って生じ

るコストなどを含む。

life cycle costing

(LCC)

2406

ライフサイ

クルアセス

メント

製品の原材料の採取から製造,使用及び処分に至るプロダクトライフサ

イクルを通じて,環境側面と潜在的な影響を調査・評価する環境マネジ

メントの手法。

life cycle

assessment

(LCA)

c) 生産計画

1) 製品開発・製品設計

番号

用語

定義

対応英語(参考)

3101

製品開発

顧客のニーズ変化,生産者の技術向上,地球環境への対応などを動機と

して新たな製品を企画し,その製品化を図る活動。

product

development

3102

マーケット

イン

市場の要望に適合する製品を生産者が企画,設計,製造,販売する活動。 market-in

3103

デザインイ

ン

製品の企画・設計をする際に,研究・開発部門や製造及び外注購買部門

と協議し,製品開発期間の短縮,製品原価の低減などを図る活動。

design-in

3104

製品寿命

一つの製品の設計段階から,その販売が打ち切られるまでの期間。

備考 導入,成長,成熟,衰退の各期に区分される。

product life cycle

3105

顧客満足

製品又はサービスに対して,顧客が自分のもつ要望を充足していると感

じている状態。

customer

satisfaction

11

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3106

顧客定着率

現在取引している顧客が一定期間後に顧客として留まっている割合

(%)。

customer retention

rate

3107

製品系列

特定の製品について,その代表的な属性に変化を付けて設計した仕様の

異なる一連の製品。

備考 上記の属性値を選出して最適な製品系列を決定することを製

品系列設計 (product line design) という。

product line

3108

製品設計

期待する製品の性能を発揮させるために,構成部品の機能・形状とそれ

らの関連を決める活動。

備考 一般に構成部品リスト,部品図,組立図によって示す。

product design

3109

機能設計

期待する製品の性能を発揮するのに必要な機能とそれらの関連を求め,

各機能を実現させる構造を求める活動,又はその構造図。

functional design

3110

生産設計

機能設計の内容について,生産に対する容易性・経済性などを考慮して

設計する活動,又はその設計図。

production design

3111

組立容易性

製品を組み立てる際の作業のしやすさ。

3112

分解容易性

製品の廃棄又は再利用のために,製品を分解する際の作業のしやすさ。

3113

コンカレン

ト

エンジニア

リング

製品設計と製造,販売などの統合化,同時進行化を行うための方法。

concurrent

engineering

2) 生産方式

番号

用語

定義

対応英語(参考)

3201

組立生産

部品を加工又は購入し,それらの部品を順次組み立てて製品を作る生産

方式。

assembly production

3202

プロセス生

産

装置を用いて原材料に化学的・物理的な処理を加えて製品を作る生産方

式。

process production

3203

見込生産

生産者が市場の需要を見越して企画・設計した製品を生産し,不特定な

顧客を対象として市場に出荷する形態。

make to stock

3204

受注生産

顧客が定めた仕様の製品を生産者が生産する形態。

備考 見込生産を改めて,受注生産の特徴を取り込んだ生産形態に

することを受注生産化という。

make to order

3205

モジュール

生産

部品又はユニットの組合せによって顧客の多様な注文に対応する生産

方式。

備考 部品中心生産方式 (part oriente dproduction system) ともいう。

modular production

3206

オーダエン

トリー方式

生産工程にある製品に顧客のオーダを引き当て,製品の仕様の選択又は

変更をする生産方式。

order entry

production

3207

生産座席予

約方式

受注時に,製造設備の使用日程・資材の使用予定などにオーダを割り付

け,顧客が要求する納期どおりに生産する方式。

booking-type

production

system

3208

個別生産

個々の注文に応じて,その都度1回限りの生産を行う形態。

備考 連続生産の反義語。

design to order one

of a kind

production

3209

ロット生産

品種ごとに生産量をまとめて複数の製品を交互に生産する形態。

備考 断続生産 (intermittent production) ともいい,個別生産と連続

生産の中間的な生産形態。

lot production

3210

連続生産

同一の製品を一定期間続けて生産する形態。

備考 個別生産の反義語。

continuous

production

12

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3211

製番管理方

式

製造命令書を発行するときに,その製品に関するすべての加工と組立の

指示書を準備し,同一の製造番号をそれぞれにつけて管理を行う方式。

備考 個別生産のほか,ロットサイズの小さい,つまり品種ごとの

月間生産量が少ない場合のロット生産で用いられることが多

い。

order control system

3212

多種少量生

産

多くの種類の製品を少量ずつ生産する形態。

備考 多品種少量生産ともいう。

3213

大量生産

見込生産によって複数品種の製品を大量に低価格で生産する形態。

mass production

3214

アジャイル

生産

エアコンピタンス(核となる固有技術)をもつ複数の企業が連携して,

特定の顧客のために高品質の製品をスピーディーに開発し,限られた量

を生産する方式。

備考 大量生産の対極をなす形態。

agile manufacturing

3) スケジューリング

番号

用語

定義

対応英語(参考)

3301

長期生産能

力計画

経営計画の結果として与えられた生産目標に基づいて,必要な生産能力

を決定する計画。

capacity planning

3302

生産計画

生産量と生産時期に関する計画。

備考 大日程計画,中日程計画,小日程計画に分けられる。大日程

計画は,日程に関しマスターとなる長期の生産計画であり,

月別の生産量を決める。中日程計画は,その計画に基づき部

門別の生産予定を決める。小日程計画は,日々の作業予定を

決める。

production planning

3303

手順計画

製品を生産するにあたり,その製品の設計情報から,必要作業,工程順

序,作業順序,作業条件を決める活動。

routing

3304

生産リード

タイム

生産の着手時期から完了時期に至るまでの期間。

production lead time

3305

負荷計画

生産部門又は職場ごとに課す仕事量,すなわち,生産負荷を計算し,こ

れを計画期間全体にわたって各職場に割り付ける活動。

loading

3306

部品展開

計画期間内に生産しなければならない最終製品の種類と数量が決まっ

たとき,それらの製品を作るために必要な構成部品又は資材の種類とそ

の数量を求める行為。

備考1. 部品所要量計算ともいう。

2. 部品展開には,親部品から子部品へ展開するエクスプロー

ジョン (explosion) 法と,子部品から親部品へ展開するイン

プロージョン (implosion) 法があり,一般的には前者を用い

る。

explosion

3307

部品構成表

各部品(製品も含む。)を生産するのに必要な子部品の種類と数量を示

すリスト。

備考1. 部品の親子関係の連鎖からこれを木構造で表現したストラ

クチャ型 (structuretype) と表形式で示したサマリー型

(summarytype) がある。

2. 部品展開を行うときの基礎資料となる。

bill of material

3308

部品手配

部品所要量計算に基づき,その生産指示・購入注文などの手配を行う。

備考 取得期間の指定も必要になる場合が多い。

3309

ロットサイ

ジング

部品手配を行うとき,段取時間,発注コスト,保管コスト,納期などを

考慮して,手配する部品の数量をまとめる活動。

lot sizing

13

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3310

生産スケジ

ューリング

製品又は部品の製造を行うにあたって,使用可能な資源の制約下で,製

品又は部品それぞれの工程ごとの着手時期・終了時期・着手順序,使用

設備を決める活動。

備考1. 生産設備の構成又は配列によって,単一機械スケジューリ

ング,並列機械スケジューリング,フローショップスケジ

ューリング,ジョブショップスケジューリング,FMSスケ

ジューリングなどに分類する。

2. スケジュールを作成する時点におけるスケジュール作成に

必要な情報の与え方によって,静的スケジューリング及び

動的スケジューリングに分類する。

production

scheduling

3311

APS

部品構成表と作業手順を用いてスケジューリングを行い,納期回答をす

るとともに,設備の使用日程と部品の手配を行う活動。

advanced planning

and scheduling

3312

フォワード

スケジュー

リング

着手予定日(着手可能日)を基準として,工程順序に沿って予定を組ん

でいく方法。

forward scheduling

3313

バックワー

ドスケジュ

ーリング

完成予定日(納期)を基準として,工程順序とは逆方向に予定を組んで

いく方法。

backward

scheduling

3314

ディスパッ

チングルー

ル

待ちジョブのなかから,次に優先して加工するジョブを決めるための規

則。

備考 代表的なディスパッチングルールとして,先着順規則,最小

作業時間規則,最早納期規則,最小スラック規則などがある。

dispatching rule

3315

プロジェク

ト

スケジュー

リング

多数の作業からなるプロジェクトにおいて,個々の作業とプロジェクト

全体の日程を管理する方法。

project scheduling

3316

アローダイ

アグラム

プロジェクトを構成している各作業を矢線で表し,作業間の先行関係に

従って結合し,プロジェクトの開始と完了を表すノードを追加したネッ

トワーク図。

arrow diagram

3317

クリティカ

ルパス

プロジェクトの所要日数を決定する作業の列。

備考 アローダイアグラム上で,矢線の長さを各作業の所要日数と

したとき,始点から終点までの最長パスに対応する(JIS Z

8121参照)。

critical path

4) ライン編成

番号

用語

定義

対応英語(参考)

3401

ライン編成

生産ラインヘの設備,作業者の配置及び資材・部品の供給点を決定する

活動。

production line

design

3402

組立ライン

製品の組立に利用される生産ライン。

備考 代表的なものとして,単一品種組立ライン (single model

assembly line) と混合品種組立ライン (mixed-model assembly

line) がある。前者を専用ライン,後者を混合ラインともいう。

assembly line

3403

ラインバラ

ンシング

生産ラインの各作業ステーションに割り付ける作業量を均等化する方

法。

備考 代表的なラインバランシングとして,単一品種組立ラインの

バランシング (single model assembly line balancing) と混合品

種組立ラインのバランシング (mixed-model assembly line

balancing) がある。

line balancing

14

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3404

ライン生産

方式

生産ライン上の各作業ステーションに作業を割り付けておき,品物がラ

インを移動するにつれて加工が進んでいく方式。

備考1. 流れ作業ともいう。

2. すべての品物の移動と加工が同期して繰り返されるライン

生産方式をタクト生産方式という。

line production

3405

一人生産方

式

一人の作業者が通常静止した状態の品物に対して作業を行う方式。

備考1. 複数の作業者が協働して作業を行う場合がある。

2. ライン生産方式の対極をなす方式。

single-operator

production

system

3406

U字ライン

U字型の形状をとるライン生産方式。

備考 この形状をとることによって,一人の作業者に割り付ける作

業の組合せ方が豊富になる。

U-shaped

production line

3407

作業ステー

ション

生産ラインを構成する作業場所であり,作業要素の割付け対象。

work station

3408

作業要素

それ以上分割すると不合理が生じる作業の最小単位。

備考1. 最小合理的作業要素の略称であり,各作業要素について見

積もられた時間を要素時間という。

2. 作業要素の実施順序に課せられた技術的制約を先行関係と

いう。

work element

minimum rational

work element

3409

サイクル時

間

生産ラインに資材を投入する時間間隔。

備考 通常,製品が産出される時間間隔に等しい。ピッチタイム又

はサイクルタイムともいう。

cycle time

3410

編成効率

作業編成の効率性を示す尺度。

備考1. 編成効率は,次式で表される。編成効率=作業時間の総和

/(作業ステーション数×サイクル時間)

2. 作業編成の非効率性を示す尺度として,バランスロス(バ

ランスロス=1−編成効率)が用いられる。

line efficiency

3411

混合品種ラ

イン投入方

式

混合品種組立ラインへ投入する品種の順序を決定する方式。

備考1. 固定サイクル投入方式 (fixed-rate launching system) と可変

サイクル投入方式 (variable-rate launching system) がある。

前者は一定の時間間隔をおいて品物を投入する方式であ

り,後者は品種に応じて時間間隔を変え,品物を投入する

方式。

2. 部品の使用速度,作業負荷変動などの平滑化指数が評価尺

度として利用される。

launching system

3412

コンベヤシ

ステム

コンベヤを利用した作業方式(JIS L 0122参照)。

備考 静止作業式コンベヤシステムと移動作業式コンベヤシステム

がある。前者は作業者がコンベヤ上の品物をいったん作業台

に移し,静止した品物に対して作業を行う方式であり,後者

はコンベヤ上を移動中の品物に対して作業を行う方式。

conveyer system

3413

ステーショ

ン長

移動作業式コンベヤシステムの場合における作業ステーションの長さ。 station length

3414

ステーショ

ン時間

品物がステーション長を通過するのに要する時間。

備考 通常,ステーション時間はサイクル時間より長く,その差が

作業時間の確率変動を吸収するバッファの働きをする。

station time

15

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 生産統制

1) 生産統制

番号

用語

定義

対応英語(参考)

4101

ショップフ

ロアコント

ロール

ショップフロア(生産現場)が生産計画どおりに生産を実施するように,

生産活動の進捗を管理する活動。

shop floor control

4102

現品管理

資材,仕掛品,製品などの物について運搬・移動や停滞・保管の状況を

管理する活動。

備考 現品の経済的な処理と数量,所在の確実な把握を目的とする。

現物管理ともいう。

4103

余力管理

各工程又は個々の作業者について,現在の負荷状態と現有能力とを把握

し,現在どれだけの余力又は不足があるかを検討し,作業の再配分を行

って能力と負荷を均衡させる活動。

備考 余力とは能力と負荷との差である。工数管理ともいう。

control of capacity

available

4104

進捗管理

仕事の進行状況を把握し,日々の仕事の進み具合を調整する活動。

備考 進度管理又は納期管理ともいう。

expediting

follow-up

4105

手配番数

完成予定日を基準として,工程の所要期間を逆算した目盛の数。

備考 手番ともいい,着手日,完成日を表すときに用いる。

4106

インプット

/アウトプ

ットコント

ロール

期間ごとの各工程に対する計画投入量と実績投入量,又は計画産出量と

実績産出量を監視し,生産の進捗を管理する活動。

備考 I/Oコントロールともいう。

input/output control

4107

生産時点情

報管理

生産活動において発生する情報を,その発生場所(機械,作業者,ジョ

ブ)で即時に収集し必要な指示(情報)を提供する情報管理システム。

point of production

4108

生産報告

日々の作業実績を管理部門へ報告する行為。

備考 通常,報告単位は作業者別又は機械別とし,生産数量,不良

数量,作業時間,材料使用量,作業条件などを毎日定時に報

告する。

production reporting

4109

あい路

能力所要量が利用可能能力を上回っている工程,設備,機能又は部門。

備考 ボトルネックともいう。

bottleneck

2) 生産指示

番号

用語

定義

対応英語(参考)

4201

プッシュシ

ステム

あらかじめ定められたスケジュールに従い,生産活動を行う管理方式。

備考 押出し方式ともいう。

push system

4202

プルシステ

ム

後工程から引き取られた量を補充するためにだけ,生産活動を行う管理

方式。

備考 後工程引取方式,又は引張方式ともいう。

pull system

4203

差立て

ある機械・設備で,一つのジョブの加工が終わったとき,次に加工すべ

きジョブ(作業)を決定し指示する活動。

備考 作業手配ともいう。

dispatching

4204

1個流し

1個を加工したら次工程に送る製造方式で,工程間に仕掛りを作らず1

個ずつ流す生産方式。

one piece

manufacturing

4205

ピッキング

製造又は出荷のために必要な部品若しくは製品を,在庫置場からひとま

とめにそろえる行為。

備考 キッティング (kitting) ともいう。

picking

3) 生産統制の方法

番号

用語

定義

対応英語(参考)

4301

管理盤

作業者別又は機械別の作業予定の提示,作業進度及び作業余力の統制に

っいて,作業伝票などを用いて行う表示盤。

control board

16

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

4302

流動数管理

各工程が基準仕掛量を保有し,次式で表される当期仕込量に従ってワー

クを供給し,生産を統制する方法。

当期仕込量=当期生産量+基準仕掛量−前期仕掛量

flow control

4303

目で見る管

理

作業者又は管理者が,進捗状況又は正常か異常かどうかといった生産の

状況を一目で見て分かり,管理しやすくした工夫。

備考 設備の管理を目的としたものとして,あんどんがあり,作業

者の管理を目的としたものとして,標準作業票又は作業限界

線(定位置停止線),原材料の管理を目的としたものとして,

生産管理板,在庫表示板,かんばんなどがある。

4304

カムアップ

システム

あらかじめ一品ごとに作業開始を命令する帳票を日程順に整理し,棚,

ケースなどの容器に保管しておき,所定の時期に自動的に命令,督促す

るとともに,完了の報告を受けて納期をフィードバックするシステム。

備考 ティクラーシステム又はフオローアップシステムともいう。

come-up system,

tickler system,

follow-up system

4305

現品票

職場内を流動する仕掛品に添付されて,その現品の製造番号,品名,品

番,数量,次工程名及び納付を示す伝票。

備考 個別生産の場合には,移動票又は送付票ともいう。

identification tag

4306

実績資料管

理

日々の生産実績に関する資料を定期的に収集し,統計処理したうえで,

関係部門に提供する。

備考 資料管理ともいう。

4307

作業伝票

工程管理の伝票制度で使用される伝票の総称。

備考 作業伝票の基本的な様式として,作業票(作業内容の指示),

出庫票(材料の払出用),移動票(工程間の移動用)及び検査

票(検査の依頼と記録及び判定)がある。

job card

4308

作業日報

1日の作業実績(品名,作業名,生産数,直接作業時間,間接作業時間

など)を記録する伝票。

備考 作業時間票ともいう。必要に応じて機械運転時間,材料使用

量,加工条件,不良率なども記録する。

4309

バーコード

黒色及び白色の棒状のく(矩)形(バー)を並べ,数字などの文字を意

味する符号(コード)(JIS B 0115参照)。

備考 現品管理,現物管理などに利用する。

bar code

e) 作業管理

1) 作業管理

番号

用語

定義

対応英語(参考)

5101

作業管理

作業方法の分析・改善によって,標準作業と標準時間を設定して,この

標準を維持する一連の活動体系。

備考 作業管理に必要な基礎的技術を,作業研究又は方法工学とい

う。

work

management

5102

作業研究

作業を分析して最も適切な作業方法である標準作業の決定と,標準作業

を行うときの所要時間から標準時間を求めるための一連の手法体系。

備考 作業研究は方法工学ともいい,方法研究 (method study) と作

業測定 (work measurement) から構成される。

作業研究の対象となる作業の構成は,次のとおりである。

(米)motion and

time study,

methods

engineering,

(英)work study

5103

方法研究

作業又は製造方法を分析して,標準化,総合化によって作業方法又は製

造工程を設計・改善するための手法体系。

method study

5104

作業測定

作業又は製造方法の実施効率の評価及び標準時間を設定するための手

法。

work

measurement

17

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

5105

主体作業

製品を直接生産している正規の作業で,作業サイクルに対して毎回又は

周期的に行われる作業。

備考 主体作業は,仕事の直接的な目的である材料,部品の変形,

変質など,対象の変化そのものに直接的に寄与している主作

業と,主作業に付随して規則的に発生するが,材料の取付け,

取外しなど,仕事の目的に対し間接的に寄与する付随作業と

から構成される。

main activity

5106

準備段取作

業

主体作業を行うために必要な準備,段取,作業終了後の後始末,運搬な

どの作業。

備考 ロットごと,始業の直後及び終業の直前に発生する作業。

set-up operation

5107

段取

作業開始前の材料,機械,治工具,図面などの準備及び試し加工。

備考 段取は,機械又はラインを停止しないで行う外段取と,機械

又はラインを停止して行う内段取に大別される。また,10分

未満の内段取をシングル段取という。

set-up

5108

余裕

作業に関して不規則的・偶発的に発生する必要な行動で,作業を遂行す

るうえでの避けられない遅れ。

備考 余裕の構成は,次のとおりである。

allowance

5109

単位作業

一つの作業目的を遂行する最小の作業区分。

work unit

5110

要素作業

単位作業を構成する要素で,目的別に区分される一連の動作又は作業。

work element

5111

職場組織

生産活動を行うために,生産品種,機能,広さ,作業員数などによって

分割された管理単位。

備考 職場組織は,更に細分化された複数の作業組織 (shop

structure) から構成される。

workplace

organization

5112

職務設計

作業者の欲求を満足させ,勤労意欲を高揚させるために,作業者に分担

させる仕事の内容を,計画する行為。

備考 職務設計の考え方には,職務の幅を広げる職務拡大 (job

enlargement),計画と統制のような管理的要素を含めて,職務

遂行を作業者の自主性に任せる職務充実 (job enrichment),

種々の職務に配置転換して,多くの知識と経験を積ませると

ともに,同一職務の繰返しによる単調感を防ぐことを目的と

するジョブローテーション(job rotation,職務交替制)などが

ある。

job design

2) 作業研究の手法

番号

用語

定義

対応英語(参考)

5201

工程分析

生産対象物が製品になる過程,作業者の作業活動,運搬過程を系統的に,

対象に適合した図記号で表して調査・分析する手法。

備考 生産対象物に変化を与える過程を工程図記号 (JIS Z 8206)

で系統的に示した図を工程図という。この図を構成する個々

の工程は,形状性質に変化を与える加工工程と,位置に変化

を与える運搬工程,数量又は品質の基準に対する合否を判定

する検査工程,貯蔵又は滞留の状態を表す停滞工程とに大別

される。

process analysis

18

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

5202

製品工程分

析

生産対象の物を中心に,原材料,部品などが製品化される過程を工程図

記号で表して調査・分析する手法。

備考 製品工程分析の応用型として,工場配置図上に示した流れ線

図,工程間の物の流量を“どこから (from)”,“どこへ (to)”

の形式で分析するフロムツウチャートがある。

flow process

analysis,

flow process

chart-material

type

5203

作業者工程

分析

生産主体の作業者を中心に作業活動を系統的に工程図記号で表して調

査・分析する手法。

備考 作業者工程分析の応用型として,作業場配置図上に作業者の

移動を中心に示した糸引き線図がある。

operation process

analysis,

flow process

chart-man type

5204

時間研究

作業を要素作業又は単位作業に分割し,その分割した作業を遂行するの

に要する時間を測定する手法。

time study

5205

ストップウ

ォッチ法

作業を要素作業又は単位作業に分割し,ストップウォッチを用いて要素

作業又は単位作業に要する時間を直接測定する手法。

備考 ストップウォッチによる時間測定の方法は,測定終了までに

ストップウォッチを止めないで測定する継続法と,要素作業

ごとにストップウォッチを止めて測定する早戻し法,要素作

業の連続した組を順次替えながら測定する循環法に大別され

る。

stop watch method

5206

動作研究

作業者が行うすべての動作を調査,分析し,最適な作業方法を求めるた

めの手法の体系。

備考 動作研究手法には,人間の行う動作順序に従ってサーブリッ

グ記号で記録するサーブリッグ分析,両手の行う動作を工程

図記号又はサーブリッグ記号で記録する両手動作分析,フィ

ルムを媒体として対象作業を撮影し,記録するフィルム分析,

対象作業をビデオに撮影して記録するビデオ分析などがあ

る。

motion study

5207

動作経済の

原則

作業者が作業を行うとき,最も合理的に作業を行うために適用される経

験則。

備考 動作経済の原則は,a)身体の使用に関する原則,b)作業場の配

置に関する原則,c)設備・工具の設計に関する原則に大別さ

れる。

principles of motion

economy

5208

サーブリッ

グ

人間の行う動作を目的別に細分割し,あらゆる作業に共通であると考え

られる18の基本動作要素に与えられた名称。

備考 サーブリッグ記号は,改善の着眼を考慮して次の3種類に大

別される。第1類は作業を行うときに必要なサーブリッグで

あり,“手をのばす (transport empty)”,“つかむ (grasp)”,

“運ぶ (transport loaded)”,“組み合わせる (assemble)”,“使

う (use)”,“分解する (disassemble)”,“放す (release load)”,

“調べる (inspect)”がある。第2類は作業の実行を妨げるサ

ーブリッグであり,“探す (search)”,“選ぶ (select)”,“見出

す (find)”,“前置き (pre-position)”,“位置決め (position)”,

“考える (plan)”がある。第3類は作業を行わないサーブリ

ッグであり,“保持する (holding)”,“避け得ぬ遅れ

(unavoidable delay)”,“避けうる遅れ (avoidable delay)”,“休

む (rest)”がある。

therblig

19

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

5209

PTS法

人間の作業を,それを構成する基本動作にまで分解し,その基本動作の

性質と条件に応じて,あらかじめ決められた基本となる時間値から,そ

の作業時間を求める方法。

備考 PTS法の代表的手法には,WF法とMTM法とがある。WF (work

factor) 法は,基本動作,動作距離及び動作時間に影響を及ぼ

す変数 (work factor),動作距離を考慮して作業時間を求める

方法。MTM (methods time measurement) 法は,基本動作,動

作距離及び条件に応じて作業時間を求める方法。

predetermined time

standard system

5210

稼働分析

作業者又は機械設備の稼働率若しくは稼働内容の時間構成比率を求め

る手法。

備考1. 稼働分析法の代表的手法には連続観測法と瞬間観測法とが

ある。

2. 稼働率 (ratio-delay) は,作業者又は機械設備の働きぶりを

示す指標であり,次の式で表される。

稼働率=実際稼働時間/総時間

ratio-delay study

5211

連続観測法

作業者又は機械設備の稼働状態を長時間にわたって連続的に調査・分析

する手法。

continuous reading

method

5212

瞬間観測法

作業者又は機械設備の稼働状態を行動分類に従い,長時間にわたり瞬間

的に度数によって調査・分析する手法。

備考 瞬間観測法の代表的手法として,確率・統計理論に基づいて

観測回数と観測時刻を決めて観測を行い,観測項目の比率を

推測するワークサンプリング法がある。

snap reading method

5213

連合作業分

析

人と機械,二人以上の人が協同して作業を行うとき,その協同作業の効

率を高めるための分析手法。

備考 連合作業分析は,人と機械の組合せを対象とした人・機械分

析と,人と人との組合せを対象とした組作業分析とに大別さ

れる。

multiple-activity

analysis

3) 作業の改善

番号

用語

定義

対応英語(参考)

5301

工程改善

工程分析などの手法を用いて一つ又は複数の工程の効率化を図る活動。 process

improvement

5302

作業改善

作業研究の手法を用いて一つ又は複数の作業の効率化を図る活動。

improvement of

operation

5303

モーション

マインド

作業方法又は動作方法について,その問題点が判断でき,より能率的な

方法を探求し続ける心構え。

motion mind

5304

5W1H

改善活動を行うときに用いられる,what(何を),when(いつ),who(だ

れが),where(どこで),why(なぜ),how(どのようにして)による問

いかけ。

five Wʼs one H

5305

ECRSの原

則

工程,作業,動作を対象とした分析に対する改善の指針として用いられ

る,E(eliminate:なくせないか),C(combine:一緒にできないか),R

(rearrange:順序の変更はできないか),S(simplify:単純化できないか)

による問いかけ。

principle of

improvement

5306

作業強度

標準的な能力をもつ人の側からみた作業のやさしさ苦しさの程度。

備考 動的筋労作の場合はエネルギー代謝率 (RMR) が評価指標と

して有効である。静的筋労作又は精神的緊張を要する作業で

は,作業の性質又は態様に応じて,種々の生理学的,心理学

的評価法が組み合わされる。筋労作は筋肉を動かすことをい

う。

work intensity

20

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

5307

疲労

人間の生理的心理的変動の範囲内にある,継続的な精神的,身体的作業

によって生じる生理的心理的機能の低下,作業能率の低下,自覚的な疲

労感の存在を伴う状態。

備考1. 疲労の本態はまだ解明されていない。疲労は病的なもので

はなく,休息などによって回復する可逆的性質をもつ。疲

労は作業負担と混同されがちであるが,作業負担とは作業

負荷に対する人間側の対処を意味し,それが個人の耐えう

る上限を超えると疲労に至ると解される。

2. 精神疲労の定義はJIS Z 8502参照。

fatigue

5308

作業姿勢

作業遂行時における身体各部の相対的位置関係及び身体の三次元空間

における体位の総称。

備考 姿勢は時間的変化に伴うか否かで動的姿勢,静的姿勢に大別

されるが,一般には姿勢は静的姿勢を意味することが多い。

作業中の姿勢は,作業要求,許容作業空間及び作業者の人体

寸法から決定され,基本的に立位,坐位,臥位姿勢に分かれ

る。

working posture

5309

作業空間

作業を遂行するときに作業者が身体各部を動かすのに必要な作業範囲。

備考 作業域ともいう。作業空間には最大作業域と正常作業域とが

ある。最大作業域 (maximum working area) とは,固定した肩

を中心に,手を最大にのばしたときの手の届く範囲。正常作

業域 (normal working area) とは,上腕を身体に近づけ,前腕

を自然な状態で動かした範囲。

working area

5310

作業量

作業密度と作業時間の積。

備考 同じ作業でも,作業者の能力が異なれば作業密度に差が現れ

る。

amount of work,

output

5311

作業環境

作業場における温湿度,気流,換気,採光・照明,騒音・振動,有害物

質,電磁波,電離放射線などの物理的な環境条件。

備考 作業環境には,上記に機器・機器システム又は職場の心理的

社会的条件を含める場合もある。

working

environment

4) 作業の編成

番号

用語

定義

対応英語(参考)

5401

複数台もち

作業

一人又は二人以上の作業者が複数台の機械を受けもって行う作業。

備考 複数台もち作業には,作業者が単に複数台の機械を受けもつ

多台もち作業と,作業の流れの順序に多工程(機械)を受け

もっ多工程もち作業がある。いずれのもち台数も作業者と機

械間で生じる機械干渉に大きく影響される。

multi-machine

assignment

5402

部品供給

職場,ライン,機械,工程又は作業者へ原料,材料及び部品を供給する

行為。

備考 部品の供給方法には,機械又は作業者の生産速度に同期化さ

せて1個ずっ供給する同期化供給,所定のロット単位で供給

するロット供給,必要部品を事前にそろえてセットで供給す

るマーシャリングがある。

parts supply

5403

人的信頼性

一定の作業遂行期間又は機会において,人間がエラーを犯さない確率。

備考 通常は,次式で表される,エラーを犯す確率を用いる。

エラーを犯す確率=エラーの数/(作業遂行時間又は作業遂行機会)

human reliability

21

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

5404

勤務体制

職務に従事するための体制。

備考 勤務体制は労働時間,直,交替制などから構成される。直と

は頃序を決めて行う勤務の組のことであり,日直,宿直,一

直・一直・三直などがある。従業員を組に分け交替で就業さ

せることを交替制という。直と組が一致している場合と三直4

交替というように直の数と交替制の組の数が一致していない

場合がある。

5) 作業の標準化

番号

用語

定義

対応英語(参考)

5501

標準作業

製品又は部品の製造工程全体を対象にした,作業条件,作業順序,作業

方法,管理方法,使用材料,使用設備,作業要領などに関する基準の規

定。

備考 作業標準は製品又は部品の各製造工程を対象に,作業条件,

作業方法,管理方法,使用材料,使用設備,作業要領などに

関する基準を規定したものである。

standard operation

5502

標準時間

その仕事に適性をもち,習熟した作業者が,所定の作業条件のもとで,

必要な余裕をもち,正常な作業ペースによって仕事を遂行するために必

要とされる時間。

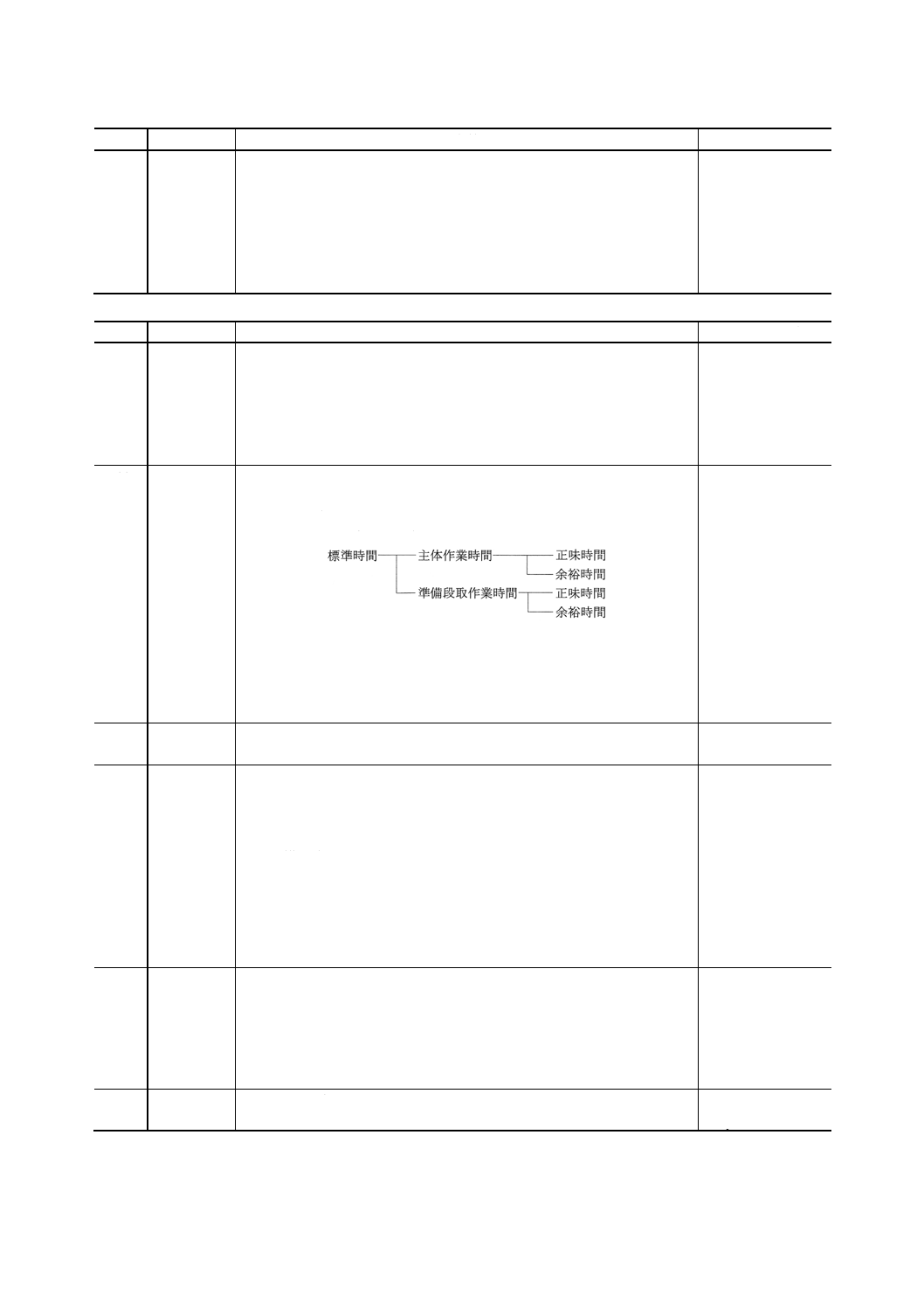

備考1. 標準時間の構成は次のとおりである。

2. 主体作業時間とは,作業サイクルごと,又は一定周期ごと

に発生する作業時間で,主作業時間と付随作業時間とに分

けることができる。準備段取作業時間とは,ロットごと,

始業の直後及び終業の直前に発生する準備,後始末,段取,

運搬などの作業時間をいう。

structure of standard

time

5503

正味時間

主体作業,準備段取作業を遂行するために直接必要な時間。

normal time,

net time

5504

余裕時間

作業を遂行するために必要と認められる遅れの時間。

備考 標準時間に占める余裕時間の割合を余裕率という。一単位の

作業に対する余裕時間を個別に直接求めることはできないの

で,標準時間を求める際には,余裕率として与える。

外掛け法では,

余裕率=余裕時間/正味時間,標準時間=正味時間×(1+

余裕率)とする。

内掛け法では,

余裕率=余裕時間/(余裕時間+正味時間),標準時間=正

味時間×{1/(1−余裕率)}とする。

allowances

5505

標準時間設

定法

用途,構成,必要とする精度などを考慮して標準時間を設定する方法。

備考 標準時間設定法には,ストップウォッチ法,PTS法,標準時

間資料法,実績資料法,経験見積り法がある。実績資料法は,

作業の実績記録をもとにした時間資料を用い,作業の類似性

を考慮して作業時間を見積もる方法。経験見積り法は,現場

経験の豊富な管理者が作業時間を見積もる方法。

standard time

measurement

procedure

5506

標準時間資

料法

作業時間のデータを分類・整理して,時間と変動要因との関係を数式,

図,表などにまとめたものを用いて標準時間を設定する方法。

standard time data

system

22

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

5507

作業速度

作業を遂行する速さ。

備考 作業ペースともいい,平均的な作業者が十分な監督下で普通

の努力をして作業するときの作業ペースを正常作業ペース

(normal working pace),熟練した作業者が刺激給制度のもとで

集中して作業するときの作業ペースを平均刺激ペース

(incentive working pace) という。

working speed,

working Pace

5508

レイティン

グ

時間観測時の作業速度を基準とする作業速度と比較・評価し,レイティ

ング係数によって観測時間の代表値を正味時間に修正する一連の手続

き。

備考 正味時間は,レイティング係数 (rating factor) を用いて次の式

で表される。

レイティング係数=基準とする作業ペース/観測作業ペー

ス

正味時間=観測時間の代表値×レイティング係数

rating,

performance rating

5509

工数低減

作業時間又は延時間の,習熟,改善活動,設計改良などによる減少。

decreasing of work

time

5510

習熟

同じ作業を何回も繰り返すことによって,作業に対する慣れ,動作や作

業方法の改善によって次第に作業時間が減少していく現象。

備考 横軸に作業の繰返し回数,縦軸に作業時間をとり,作業時間

の減少を表した曲線を習熟曲線 (learning curve) という。対数

線形習熟モデルで習熟曲線を両対数グラフに表すと直線にな

って,その直線のこう配を習熟係数という。

learning

6) 作業の維持・管理

番号

用語

定義

対応英語(参考)

5601

能率管理

能率に関する目標を設定し,管理を行う活動。

備考 能率を表す一つの指標として,次の式で表される総合能率が

ある。

総合能率=(標準工数×出来高)/負荷工数

=[(負荷工数−作業ロス工数)/負荷工数]

×[(標準工数×出来高)/(負荷工数−作業ロス

工数)]

この式の [ ] で囲まれた第1項は稼働率を表し,第2項は

能率を表す。

efficiency control

5602

改善活動

現状での作業における問題点を発見し,よりよい作業の状態を生み出す

活動。

improvement

activity,

KAIZEN

5603

5S

(ごえす)

職場の管理の前提となる整理,整頓,清掃,清潔,しつけ(躾)につい

て,日本語ローマ字表記で頭文字をとったもの。

備考 整理とは必要なものと不必要なものを区分し,不必要なもの

を片付けること。整頓とは,必要なものを必要なときにすぐ

に使用できるように,決められた場所に準備しておくこと。

清掃とは必要なものについた異物を除去すること。清潔とは,

整理・整頓・清掃が繰り返され,汚れのない状態を維持して

いること。しつけ(躾)とは,決めたことを必ずまもること

をいう。

five Sʼs

23

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

5604

モラール

集団の目標に向かって,集団成員の意志が統一され,集団の団結が固く,

しかもその目標の達成に努力する気力に満ちた状態。

備考1. モラールの程度を調べることをモラールサーベイと呼び,

その方法として,質問紙法,面接法,投影法がよく用いら

れる。

2. モチベーションはモラールの下位概念と考えられ,一般に,

行動を引き起こす原動力であり,その行動を維持し,一定

の方向へ導いていく力を意味する。

morale

5605

刺激給制度

従業員の労働意欲を刺激することによって生産性向上を図ることを目

的として,仕事の成果に応じて賃金を支払う給与方式。

備考 刺激給制度などを取り入れた給与制度を能率給制度という。

incentive wage

system

5606

スキル管理

スキルレベルの異なる作業者を集めて効果的な人員配置,機動配置がで

きるように,作業者の技能の維持・向上を図る管理活動。

備考 仕事を通じて計画的に,必要な知識,技能,問題解決能力な

どについて実施する教育訓練を職場内教育 (OJT:on the job

training) といい,仕事の場を離れて,職務遂行に共通的に必

要な知識,技能,態度などについて行われる教育訓練を職場

外教育 (off JT:off the job training) という。

skill management

5607

スキルレベ

ル

作業者がもっている技能の程度。

備考 対象とする職場で扱うすべての作業群又は製品について一人

で担当できる作業者を万能工 (all-round worker),複数の作業

群又は製品について一人で担当できる作業者を多能工

(multi-skilled worker, many-skilled worker),単一の作業又は製品

について一人で担当できる作業者を単能工 (single-skilled

worker) という。

level of skill

5608

労働科学

労働者の安全と健康と福祉などの増進に寄与することを目的とした応

用科学。

備考 労働科学の基盤をなす学問分野には,医学,心理学,理工学,

経済学,法学,社会学などが含まれる。

science of labour

5609

安全管理

生産現場において事故及び災害を防止するために計画を立て,実施する

ための活動。

備考 安全管理業務の具体的内容として次の項目がある。

a) 建設物,設備,作業場所又は作業方法に危険がある場合の措置

b) 安全装置,保護具そのほかの危険防止施設の定期的点検及び整備

c) 従業員への安全教育

d) 事故又は災害の原因調査及び対策の実施

e) 消防,避難

f) 安全関係重要事項の記録と保存

safety management

5610

空気調和

空間の使途に応じてその領域内の空気に備わる温度,湿度,輻射,気流,

清浄度[じん(塵)あい,細菌,臭気,有毒ガス]及びそれらの分布を

制御する行為。

備考 空気調和は,その対象が人間であるか否かによって,保健用

空気調和と産業用空気調和に大別される。空気調和のために

は,暖房,冷房,加湿,除湿,循環及び浄化[換気,除じん

(塵),殺菌,脱臭,有毎ガスの吸着]が適宜組み合わされる。

air conditioning

24

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

設備管理

1) 設備管理

番号

用語

定義

対応英語(参考)

6101

設備

a) 生産活動又はサービス提供活動のためのシステムを構成する能力要

素としての物的手段の総称。備考主な物的手段として機械,装置,

工具類,計測器,土地,建物などがある。

b) 生産活動又はサービス提供活動に用いる物的手段のうち,土地,建

物を除いた装置,機械,計測器などの総称。

facilities,

equipment

6102

設備管理

設備の計画,設計,製作,調達から運用,保全をへて廃却・再利用に至

るまで,設備を効率的に活用するための管理。

備考 計画には,投資,開発・設計,配置,更新・補充についての

検討,調達仕様の決定などが含まれている。

equipment

management,

plant engineering

6103

機械管理

生産活動に必要な機械及び装置に関する計画,設計・製作,調達から運

転,保全をへて廃却・再利用に至るまで,機械及び装置を効果的に活用

するための管理。

6104

工具管理

生産活動又はサービスの提供に必要な工具類の計画,設計・製作,調達

から使用,維持をへて廃却・再利用に至るまで,工具類を効果的に活用

するための管理。

備考 工具類には,切削工具のほかにジグ,取付具,型,限界ゲー

ジ及び各種作業用具を含み,いずれも容易に移動できること

が共通の特徴である。ただし,計測器はこれに含めない。

tool management

6105

計測器管理

生産活動又はサービスの提供に必要な計測器の計画,設計・製作,調達

から使用,保全をへて廃却・再利用に至るまで,計測器を効果的に活用

するための管理。

備考 計測器とは,計器,測定器,標準器などの総称である。

measuring

instrument and

apparatus

management

6106

ユーティリ

テイ,

用役

生産活動又はサービスの提供に必要な共用的・消耗的資源の総称。

備考1. 主なるユーティリティとして電力,ガス,用水などがある。

2. ユーティリティの計画,調達,貯蔵,使用,回収・再利用

の全過程で,これを効果的に活用するための管理活動をユ

ーティリティ管理又は用役管理という。

utilities

6107

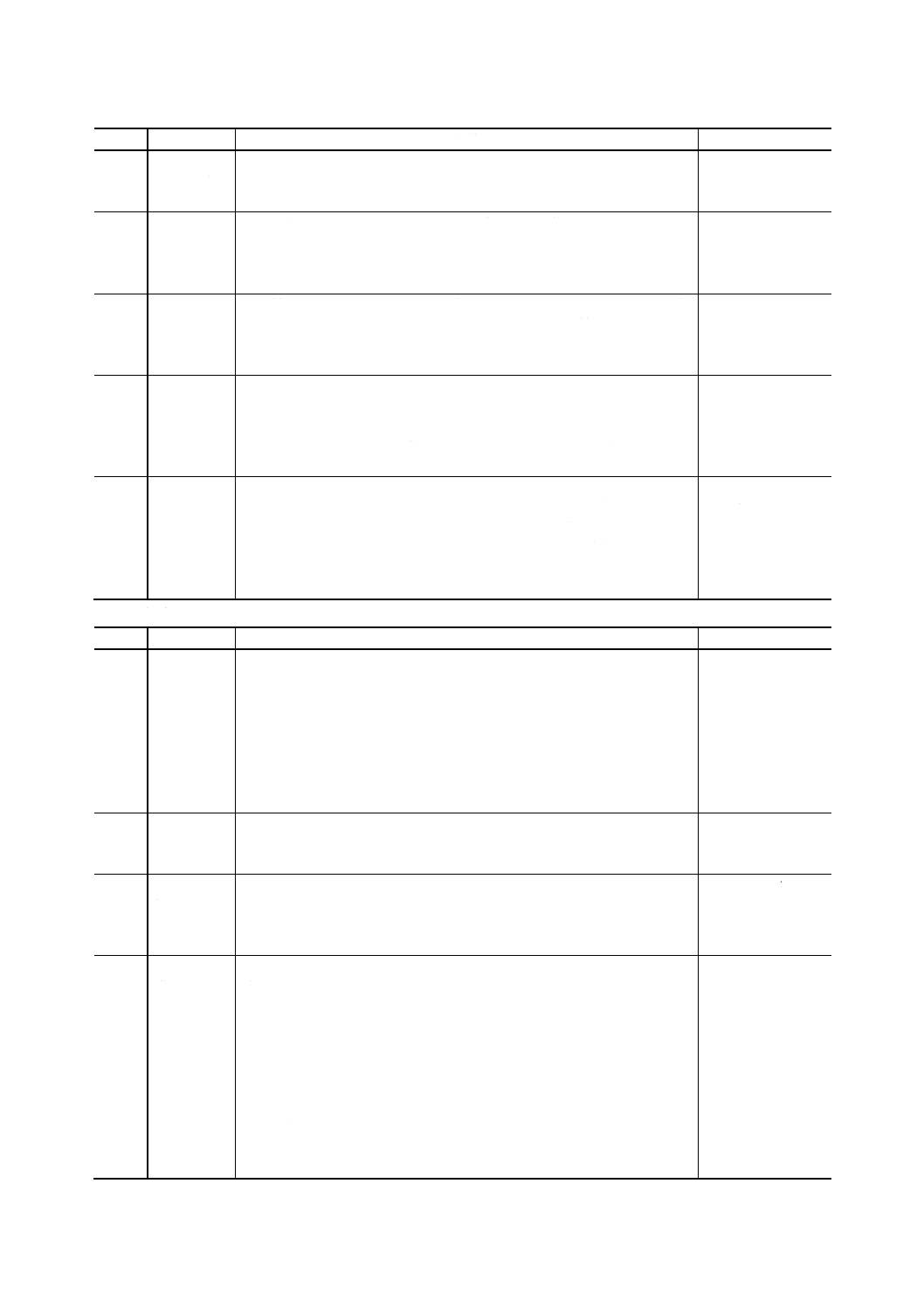

保全

故障の排除及び設備を正常・良好な状態に保つ活動の総称。

備考1. 計画,点検,検査,調整,修理,取替えなどを含む。

2. 保全活動を分類すると,次図のようになる。

maintenance

6108

故障

設備が次のいずれかの状態になる変化。a)規定の機能を失う,b)規定の

性能を満たせなくなる,c)設備による産出物や作用が規定の品質レベル

に達しなくなる。

備考 設備が生産ラインなどの大規模なシステムの一部となってい

て,システム全体を停止に至らしめるような重大又は決定的

な故障を大故障(通称としてドカ停),逆に設備の部分的な停

止又は設備の作用対象の不具合による停止で,短時間に回復

できる故障を小故障(通称としてチョコ停)という。

failure

6109

劣化

運転又は使用によってストレスが加わり,設備の強度又は'性能が劣って

いく経時的変化。

備考 規定の運転条件又は使用条件下で経時的に進む自然劣化に対

し,規定外の使い方又は使用環境の悪さによって進む劣化を

強制劣化という。

degradation

25

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

6110

陳腐化

(ちんぷ

か)

技術の進歩によって,所有している設備の技術レベル又は経済的価値が

相対的に低下していく変化。

obsolescence

6111

設備寿命

設備を導入し,使用を開始してから,廃棄又は更新するまでの期間。

備考 設備の購入費用を年金換算した額と操業費用の年額とを合算

した値が最小となる運転年数。最も経済的な更新期間を経済

寿命という。

6112

価値管理

設備管理の各過程(計画,設計,製作,運用,保全をへて廃却又は更新

までのすべての段階)を通じた価値という側面からの管理。

備考 設計・開発のイニシャルコスト,就役中の減価償却,簿価管

理,棚卸し,廃却・売却費の管理などを主に行う。

value management

6113

ライフサイ

クル

設備の計画,設計,製作,運用,保全をへて廃却又は再利用までを含め

たすべての段階及び期間。

備考 設備のライフサイクルを通じての経済性の管理を行うことを

ライフサイクル管理という。ライフサイクル全体を通して必

要なコストをライフサイクルコストという。

life cycle

6114

TPM

a)生産システム効率化の極限追求(総合的効率化)をする企業の体質づ

くりを目標にして,b)生産システムのライフサイクルを対象とし,“災害

ゼロ・不良ゼロ・故障ゼロ”などあらゆるロスを未然防止する仕組みを

現場現物で構築し,c)生産部門をはじめ,開発,営業,管理などの全部

門にわたって,d)トップから第一線従業員に至るまで全員が参加し,e)

重複小集団活動によって,ロス・ゼロを達成する生産保全活動。

total productive

maintenance

2) 保全

番号

用語

定義

対応英語(参考)

6201

設備保全

設備性能を維持するために,設備の劣化防止,劣化測定及び劣化回復の

諸機能を担う,日常的又は定期的な計画,点検,検査,調整,整備,修

理,取替えなどの諸活動の総称。

備考 設備保全を行う部門によって,設備の運転部門(主として製

造部門)と保全部門とが分担して実施する折衷保全,保全部

門の組織に属する保全員が行う専門保全,設備の運転部門(主

として製造部門)の組織に属する保全員が行う自主保全があ

る。

equipment

maintenance

6202

設備保全制

度

設備保全の目的,組織を明示し,保全の計画,実施及び評価・効果測定

のための規則(ルール),手続き,仕組みなどの全体体系。

equipment

maintenance

system

6203

設備保全評

価

設備保全の活動の効果を,設備の信頼性,保全性,生産性,経済性など

の面から評価する手法。

備考 代表的な評価の基準としては,設備稼働指標,信頼性,品質

指標,コスト指標,保全性,安全・環境指標などがある。

evaluation of

equipment

maintenance

6204

設備保全標

準

設備保全の実施及び管理に関する規範となる規定,規格,基準などの総

称。

備考 主たる標準を次に示す。

a) 設備点検・整備標準:日常保全(点検,整備,清掃,給油な

ど)の作業条件,作業方法,注意事項などに関して定められ

たもの。

b) 設備検査標準:検査対象箇所,箇所ごとの検査の周期,方法,

判定基準,記録などに関して定められたもの。

c) 設備修理標準:設備の修理作業標準とみなされ,作業手順,

作業方法,作業時間,検収,記録などに関して定められたも

の。

equlpment

maintenance

standard

26

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

6205

保全周期

予防保全を実施する際に,対象設備ごとに定められた定期点検,定期診

断,定期部品交換,定期修理などを行う周期。

maintenance cycle

6206

予備品管理

設備の正常な運転,使用可能な状態の維持,保全期間の短縮を目的とし

て常備しておく部品(予備品)の調達,保管,出庫を計画的・経済的に

行い設備保全活動の効果を高めるための活動。

spare parts control

6207

設備履歴簿

設備の名称,製造会社,管理番号,取得時期,取得金額などの設備固有

情報のほか,運転開始以降発生した故障や修理の内容,修理後の性能,

修理に要した費用などの設備ごとの記録。

備考1. 設備台帳,点検簿ともいい,その設備の改修,取替えの判

断資料となる。

2. 設備の運転,使用時間や稼働率,消費された電力などのエ

ネルギー使用量など,また日常点検で発見された異常振動,

異常音などを記す設備運転記録は設備履歴簿の基礎資料と

なる。

6208

生産保全

生産目的に合致した保全を経営的視点から実施する,設備の性能を最大

に発揮させるための最も経済的な保全方式。

備考 生産保全の目的は,設備の計画,設計・製作から運用・保全

をへて廃棄,再利用に至る過程で発生するライフサイクルコ

ストを最小にすることによって経営に貢献することである。

productive

maintenance,

Prd. M

6209

事後保全

設備に故障が発見された段階で,その故障を取り除く方式の保全(JIS Z

8115参照)。

breakdown

maintenance

6210

予防保全

故障に至る前に寿命を推定して,故障を未然に防止する方式の保全(JIS

Z 8115参照)。

備考 予防保全の基本的な考え方には,生産停止又は性能低下をも

たらす状態を発見するための点検・診断,初期段階に行う調

整・修復の2側面がある。

preventive

maintenance,

PM

6211

改良保全

故障が起こりにくい設備への改善,又は性能向上を目的とした保全活

動。

備考 設備の構成要素・部品の材質や仕様の改善,構造の設計変更。

稼働条件の改善によるサイクルタイムの短縮,生産効率の向

上,工具の寿命延長などが具体例である。

corrective

maintenance,

CM

6212

保全予防

設備,系,ユニット,アッセンブリ,部品などについて,計画・設計段

階から過去の保全実績又は情報を用いて不良や故障に関する事項を予

知・予測し,これらを排除するための対策を織り込む活動。

maintenance

prevention,

MP

6213

定期保全

従来の故障記録,保全記録の評価から周期を決め,周期ごとに行う保全

方式(JIS Z 8115参照)。

備考 時間基準保全 (time based maintenance) ともいい,設備の使用

時間を基準とした経時保全と合わせて時間基準保全に位置付

けられる。予知保全と対語。

periodic

maintenance

6214

予知保全

設備の劣化傾向を設備診断技術などによって管理し,故障に至る前の最

適な時期に最善の対策を行う予防保全の方法。

備考 状態基準保全 (conditionbasedmaintenance) ともいい,定期保

全と対語をなす。対策には補修,負荷軽減,部品交換などが

含まれる。

predictive

maintenance

6215

RCM

信頼性工学の手法を用い,設備システムの故障モードと故障による影響

度の大きいアイテム(部位・部品)を選定し,RCMロジック分析を行い

安全と信頼性を保ちつつ,合理的な予防保全方策を決定する活動。

備考 1968年米国の航空会社でB-747開発に伴う予防保全の研究に

よって誕生。

reliability centered

maintenance

27

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

6216

集中保全

設備保全の業務を専門とする保全部門を置き,集中して設備保全の活動

を実施する活動。

備考 設備保全の業務のなかで高度な専門技術を必要とする業務を

保全部門へ集中することによって,技術水準の維持向上に有

利である。

maintenance by

centralization

6217

部門保全

設備保全の業務を,設備の運転部門(主として製造部門)が部門別に分

散して実施する活動。

備考 設備の運転部門は地域的に分散していることが多いので地域

保全ともいう。

maintenance by

decentralization

6218

故障物理

a) 設備を故障に至らしめる構造変化又は内部状態変化のメカニズムと

原理。

b) 上記メカニズムと原理を対象とする学問分野。

failure physics

3) 工事

番号

用語

定義

対応英語(参考)

6301

資産工事

流動資産,固定資産及び繰延資産に対して行う工事。

6302

修理

故障による停止,又は有害な性能低下をきたしている設備に対し正常・

良好な状態を回復させる活動全般。

備考1. 故障している設備を正常・良好な状態に回復させるために

行う工事を修理工事といい,緊急修理工事,時後修理工事,

予防修理工事,定期修理工事などがある。

2. 故障に至った真の原因をつかみ,再発防止を完壁に織り込

んで設備を正常・良好な状態に回復させる完全修理と,機

能停止又は有害な性能低下をきたすほどの故障に至らず,

正常・良好な状態から外れている設備を元の状態に回復さ

せる小修理がある。

repair

6303

シャットダ

ウンエ事

設備の点検及び性能回復を目的として,設備又は生産ラインを長期間に

わたって休止して行う大規模な工事。

shutdown work

6304

オーバーホ

ール

設備の性能回復を目的として,総合的に分解検査し,設備・修理する活

動。

overhaul

6305

設備保全工

事管理

設備の性能の回復や改善を目的として行う修理作業(保全工事)を計画

的・経済的に遂行し,設備保全の効果を高めていくための管理。

備考1. 設備保全工事管理の機能としては,日程計画,工事管理,

進度管理,(保全)外注工事管理,工事実績管理などがある。

2. 保全工事は,これを管理するために次のように分類するこ

とがある。

a) 実施時期別:シャットダウン工事,定期修理工事,緊急修理工

事

b) 形態別:定形工事,非定形工事

c) 施工者別:直営工事,外注工事

工事台帳とは,工事名称,設備名称,施工期日,施工者などのほか,工

事内容及び工事金額などを工事ごとに記録したもの。

6306

外注工事管

理

設備所有者が一定の条件のもとに契約した専門の外注業者に,施工させ

る保全工事を外注工事といい,これを計画的・経済的に遂行し,設備保

全の効果を高めていくための管理。

備考 機能として,工事施工者の選定,契約,工事監督,安全管理,

工事評価などがある。

repair work control

for subcontractor

28

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 保全活動

番号

用語

定義

対応英語(参考)

6401

日常保全

設備の性能劣化を防止する機能を担った日常的な活動。劣化進行速度を

ゆるやかにするための日常的な諸活動の総称。

備考1. 点検・整備,調整・部品取替え,注油・給油,清掃など。

2. 日常保全の作業標準は保全部門で設定され,この作業標準

に基づく日常保全の実施は,設備運転者によって行われる

ケースが多い。

daily maintenance

6402

点検

設備の劣化防止とその状況を調べる機能を担う方策の総称。

備考1. 劣化防止を意図した点検は日常保全として実施される。

2. 設備の劣化状況を調べるための点検は,予知又は予防保全

を前提とした定期点検として実施される。

check

6403

定期点検

従来の故障記録,保全記録及び点検記録の評価から,あらかじめ点検周

期を定めて実施する設備点検の総称。

備考1. 主に専門保全で行われる。

2. 点検周期は,設備の負荷状況,運転条件,工程内での重要

度などを考慮して設定される。周期は,週,月,年など,

設備特性によって種々である。なお,定期点検が法定で義

務づけられている設備もある。

periodic check

6404

日常点検

主として設備劣化防止のために,始業時又は終業時若しくはロット切換

時などに実施される設備の日常的な点検作業の総称。

備考 通常は,設備運転者によって行われる。

daily check

6405

設備検査

設備の性能,構造などについて,設備検査規格に基づいて行う検査。

備考 この検査は,一定の時間間隔で行う定期検査と設備の修理後

などに行う臨時検査とに区分される。

inspection for

equipment

6406

設備診断

設備の性能,劣化状態などを,設備の運転中に定量的に把握し,その結

果を基にして,設備の信頼性,安全性,寿命の予測を行う活動。

備考 設備診断では,不具合現象を発見するのに,電力,潤滑油,

振動,音,温度,圧力などを調べる。

equipment diagnosis

5) 設備効率

番号

用語

定義

対応英語(参考)

6501

設備総合効

率

設備の使用効率の度合を表す指標。

備考 設備効率を阻害する停止ロスの大きさを時間稼働率,性能ロ

スの大きさを性能稼働率,不良ロスの大きさを良品率で示す

と,設備総合効率は,次の式で表される。

設備総合効率=時間稼働率×性能稼働率×良品率

overall equipment

efficiency

6502

保全性

設備に対する保全のしやすさの程度。

備考1. 設備自身の構造による点検設備,清掃,給油などのしやす

さに加えて,設備の配置による接近のしやすさも含まれる。

2. 保全性を定量的に表す尺度として保全度 (JIS Z 8115) が定

義されている。

maintainability

6503

故障率

故障のため設備が停止した割合。

備考1. 故障強度率ともいい,次の式で表される。

故障率=(故障停止時間の合計/負荷時間の合計)×100

2. 故障のため設備が停止した回数の負荷時間に対する割合を

故障度数率という。

breakdown

durability rate

6504

MTBF

平均故障間

隔

故障設備が修理されてから,次に故障するまでの動作時間の平均値(JIS

B 0155参照)。

備考 故障間隔が指数分布に従う場合,MTBFは故障率の逆数とな

る。

mean time between

failures

29

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

6505

MTTR

平均修復時

間

故障した設備を運用可能状態へ修理するために必要な時間の平均値(JIS

B 0155参照)。

mean time to repair

6506

可用率

必要とされるときに設備が使用中又は運転可能である確率。

備考 可動率ともいう。

6) 設備更新

番号

用語

定義

対応英語(参考)

6601

設備更新

現在使用している設備の劣化又は陳腐化の進行に対処するため,他の設

備と取り替える活動。

equipment

replacement

6602

保全費

設備保全活動に必要な費用であって,設備の新増設,更新,改造などの

固定資産に繰り入れるべき支出を除く費用。

備考1. 会計上の修繕費のほかに,保全用予備品の在庫費用及び予

備品を保有しておくためにかかる費用を含む。

2. 会計上の修繕費とは,修繕材料費,支払修繕料及び修繕に

要した社内労務費の合計額。

maintenance costs

6603

劣化損失

設備劣化による性能低下に起因する損失の総称。

備考 主たる損失としては,生産減損失,品質低下損失,コスト増

大損失,納期遅れ損失,安全低下損失,作業環境悪化損失な

どがある。

degradation loss

6604

停止損失

設備故障に起因して設備が停止することによってもたらされる損失の

総称。

備考 産減損失,納期遅れ損失などがあげられる。

6605

修理費

修理に要する費用の総称。

備考1. 一般的な修理費の内訳は材料費,労務費,外注費,休止損

失費(機会損失)などである。

2. 外注費は外部の修理業者に支払われる費用であり,材料費

及び労務費はここに含まれる。

3. 休止損失は,修理期間中の設備休止に伴う機会損失費とし

て算出される。

repair cost

6606

機会損失費

機会原価 (opotunity cost) の概念を根拠とした費用であり,設備が劣化又

は故障しなかったならば得られたであろう利益。

備考 設備性能劣化に起因する生産減損失とか,設備修理期間中の

休止損失などがこれに相当する。

opportunity loss

6607

減価償却費

設備の価値は,劣化又は陳腐化に伴って減少する。この価値の減少額が

一定期間にわたり原価を構成する費用要素(減価)として計上された費

用の総称。

備考 一般に減価は一定の計算方式(定額法,定率法)で計算され

る。

depreciation cost

6608

耐用年数

設備の経済性を検討する場合に用いられる推定使用可能年数(JIS Z

8115参照)。

備考 設備使用年数ともいう。

useful life

6609

資本回収期

間法

設備投資の有効性又は安全性の判断に当たって,投資額が回収できる期

間(年数)の長・短で設備投資案を評価・比較する方法。

capital recovery

period method

6610

投資利益率

法

設備投資の有効性又は安全性の判断に当たって,投資額に対する年間利

益の比率(年間利益/投資額)で設備投資案を評価・比較する方法。

rate of return on

investment

6611

原価比較法

比較すべき複数の設備について,資本豊用と操業費用の合計を求め,そ

の総額の安いほうを採択する方法。

cost comparison

method

30

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 資材管理

1) 資材管理

番号

用語

定義

対応英語(参考)

7101

資材管理

所定の品質の資材を必要とするときに必要量だけ適正な価格で調達し,

要求元へタイムリーに供給するための管理活動。

備考 資材管理を効果的に実施するためには,資材計画(材料計画),

購買管理,外注管理,在庫管理,倉庫管理,包装管理及び物

流管理を的確に推進する必要がある。

materials

management

7102

資材計画

生産に必要な品目,その所要量,品質,必要時期などを決める活動。

備考1. 材料計画ともいう。

2. 加工組立製品の場合は,部品計画,部品別資材計画,資材

所要量計画の順に進められる。

materials pIanning

7103

常備品

常に所要量を在庫している資材。

備考1. 貯蔵品,常備材料ともいう。

2. 在庫しないで必要のたびに調達する資材を非常備品(非常

備材料),引当品(引当材料)という。

materials puchased

for stock,

standing material

7104

材料支給方

式

外注に際して発注者が,外注先へ資材を支給する方式。

備考 これには無償支給(支給する資材の代金を取らずに無償で支

給する。)と,有償支給(支給する資材の価格を決めて売り渡

す。)とがある。

provision system of

material

7105

内外製区分

内作にするか,外注にするかを決める活動。

備考 内外作区分ともいう。

make or buy

2) 調達

番号

用語

定義

対応英語(参考)

7201

外注管理

生産活動に当たって,内外製の最適分担のもとに,原材料,部品を安定

的に外部から調達するための手段の体系。

備考 自社の技術,生産能力の不足分を補完し,要求品質を満足し,

コスト効率がよいことが外注の要件となる。

subcontarct control

7202

製造委託

自社の仕様によって資材及び製品を,外注先へ製造依頼又は加工依頼す

る活動。

7203

一貫外注

部品の全工程の加工を外注する方式。

7204

完成品外注

自社の販売する製品仕様,又は部品若しくは一つの機能を果たす状態の

仕様で外注する方式。

7205

外注依存度

自社の製品を作るに当たって,原材料及び,部品を外部に依存する割合。

備考 通常生産金額に対する購入金額の割合で表される。

rate of subcontract

7206

購買管理

生産活動に当たって,外部から適正な品質の資材を必要量だけ,必要な

時期までに経済的に調達するための手段の体系。

備考 その機能として,内外製区分,購買計画,仕入先開拓と選定,

取引契約,発注管理,価格管理,原価低減活動,納期管理,

品質管理,検収支払管理,仕入先管理,リスク管理,購買業

務規定の整備などが含まれる。

purchasing control

7207

購買計画

購買方針,生産計画に基づいて,購入する品目,数量,納期,予算など

を決める活動。

purchasing planning

7208

購買条件

調達先と発注契約をするに当たり取り決める条件。

備考 発注品の仕様,品質規格,数量,納期,単価,荷姿,納入場

所,支払方法,機密保証,損害賠償責任などを,文書で明確

にしておく必要がある。

purchase provision

7209

購買方針

調達活動の基本となるもの。

備考 購入する品目・仕様・数量・価格の決め方,契約方法,購買

方式,購買条件,購買先の選択基準などが含まれる。

purchasing policy

31

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

7210

国際購買

生産活動で必要とする原材料及び部品について,世界市場から,最適な

機能,品質,価格及び納期で調達する活動。

worldwide

purchasing

7211

購買方式

物品の買い方の方式。

備考 購買の発注契約又は業務を集中的にまとめてとり行う購買方

式を集中購買方式,必要とする場所ごとに分散して購買する

方式を分散購買方式という。

purchasing system

7212

発注

注文を発する行為。

備考1. 注文,オーダともいう。

2. 発注先に事前に予約的に注文品目,量の概算を知らせるこ

とを内示発注,発注に関連して発生する費用を発注費用と

いう。

order

7213

分散発注

同一品目を2社以上に発注する方式。

備考 万一の事故又は災害による納期遅延のリスクを減らすととも

に,発注先間の競争力強化努力が期待できる。

decentralized order

7214

受入検査

物品を受け入れる段階で,受入の可否を一定の基準のもとで行う検査。 receiving inspection

7215

分納制度

多量の注文量を,発注者の要請に基づき数回に分割して納入する方式。

備考 生産の平準化と在庫低減のメリットがある。

partition delivery

system

7216

直納方式

発注者が指示した納入先(発注者以外)へ受注者が直接納品する方式。 direct delivery

system

7217

定時納入方

式

組立ラインなどの使用現場に毎日所定量を一定時刻に直納する方式。

備考 定時定量納入方式ともいう。

7218

無検査納入

方式

納入先の過去の実績と信頼関係に基づき,受入検査を省略した納入方

式。

acceptance without

inspection

3) 在庫管理

番号

用語

定義

対応英語(参考)

7301

在庫管理

必要な資材を,必要なときに,必要な量を,必要な場所へ供給できるよ

うに,各種品目の在庫を好ましい水準に維持するための諸活動。

備考 在庫管理の方式として,定量発注方式と定期発注方式に大別

される。

inventory

management

(Control)

7302

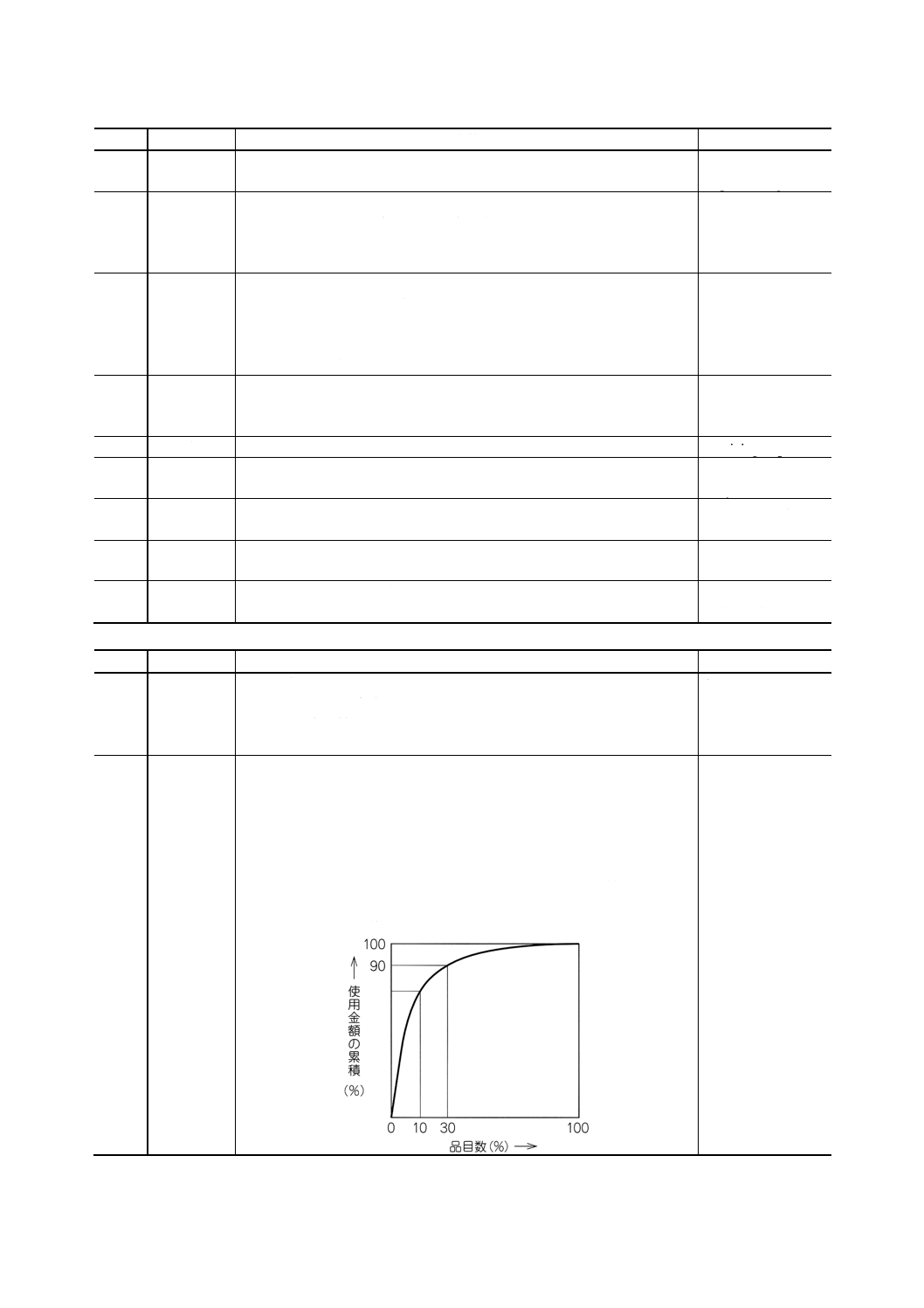

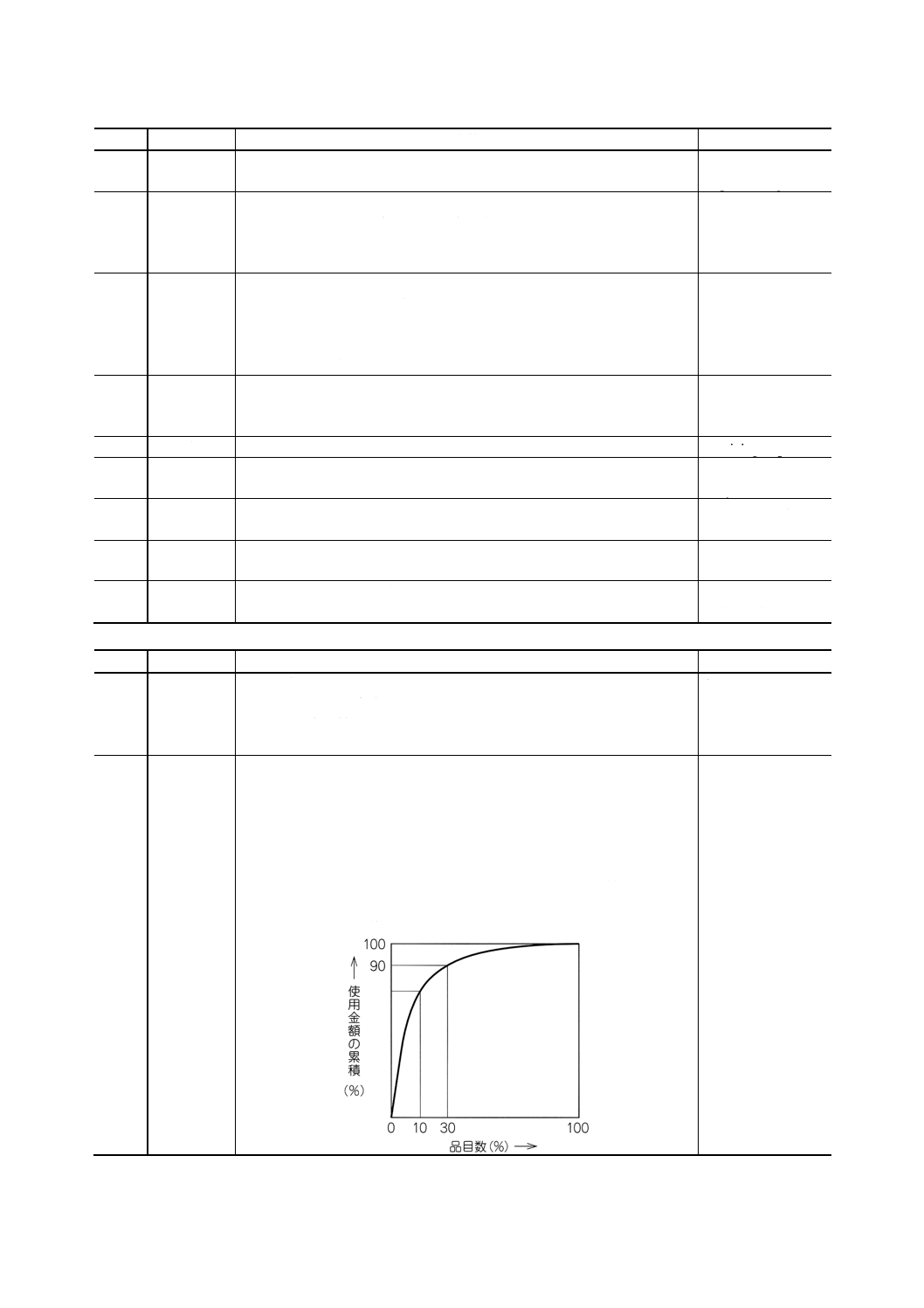

ABC分析

多くの在庫品目を取り扱うときそれを品目の取り扱い金額又は量の大

きい順に並べて,A,B,Cの3種類に区分し,管理の重点を決めるのに

用いる分析。

備考1. ABC分析を用いた管理の仕方をABC管理といい,横軸に

金額・量の大きい順に品目を,縦軸に累積の金額・量(又

はその割合)を示した曲線をABC曲線という。

2. 品目の代わりに欠点や不良項目をとった重点管理の分析法

をパレート分析という。

3. ABC曲線の例

ABC analysis

32

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

7303

在庫回転率

一定期間における在庫の回転回数。

備考1. 在庫回転率は,次の式で表される。

在庫回転率=一定期間の所要量/平均在庫量

2. 在庫回転日数の逆数であり,これが高いほど運転資本の回

収が早くなることから経営上望ましい。

7304

安全在庫

需要変動又は補充期間の不確実性を吸収するために必要とされる在庫。 safety stock

7305

見越在庫

あらかじめ予測できる変動への備えとしての在庫。

anticipation stock

7306

ロットサイ

ズ在庫

1回の補充で経済的理由から量をまとめることによって発生する在庫。

備考 サイクル在庫ともいう。

lot size in ventory

7307

有効在庫

手持在庫に加えて発注残及び引当済みの量(引当量)を考慮した,実質

的に利用可能な在庫量。

備考 有効在庫量は,次の式で表される。

有効在庫=手持在庫−引当量+発注残

available stock

7308

発注残

発注済みであるがまだ手元にない在庫量。

stock on order

7309

手持在庫

現物が手元にある在庫量。

備考 実在庫又は現品在庫ともいう。

stock on hand

7310

在庫引当

注文又は出庫要求に対して在庫台帳の在庫残高からその量を割り当て

引き落とす行為。

inventory

reservation

7311

在庫保管費

在庫品を保管することによってかかる費用。

備考 保管料,人件費,税金などの実際に発生する費用に,在庫保

有に伴う機会損失として,運転資本の金利相当分を加える場

合が多い。

inventory holding

cost

7312

定量発注方

式

発注時期になるとあらかじめ定められた一定量を発注する在庫管理方

式。

備考 一般には,発注点方式を指す。

fixed order quantity

system

7313

経済的発注

量

一定期間の在庫関連費用を最小にする1回当たりの発注量。

備考1. 一般的には,発注費と保管費の和を最小にする発注量を指

し,次の式で表される。

h

Rc

Q

/

2

=

Q:経済発注量 R:1期当たりの推定所要量 c:1回の

発注費用

h:1個1期当たりの保管費

2. 経済的注文量又は経済発注量ともいう。

economic ordering

quantity,

economic lot size

7314

発注点

発注点方式において,発注を促す在庫水準。

備考 注文点ともいい,調達期間中の推定需要量と安全在庫の和と

して求められる。

order point

7315

発注間隔

在庫管理において,ある発注から次の発注が行われるまでの期間。

備考 注文間隔又は発注サイクルともいう。

ordering cycle

7316

発注点方式

在庫量があらかじめ定められた発注点よりも減少したとき,あらかじめ

定められた量だけ発注する在庫管理方式。

備考 発注点をs,発注量をQとしたとき, (s, Q) 方式ともいう。

order-point system,

reordering point

system

7317

補充点

発注する際の発注量を定めるために,現在の有効在庫と発注量との和と

して設定された値。

備考 最大在庫量に相当するもので,棚の容量などによって決めら

れる。

order-up-to-level

7318

発注点補充

点方式

在庫量があらかじめ定められた水準に減少したときに,補充点と現在の

有効在庫との差を発注する(発注点)方式。

備考 発注点をs,補充点をSとして, (s, S) 方式ともいう。

order-point,

order-up-to-level

system

33

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

7319

小包法

発注点方式の一種で,発注点に相当する在庫量を発注カードとともに小

包にしておき,小包を開け使用すると同時に同封のカードで発注する方

法。

備考 包装法ともいう。

7320

ダブルビン

法

同容量の在庫が入った二つのビン(箱,容器)を用意しておき,一方の

ビンが空になり,他方の在庫を使用しはじめたときに一つのビンの容量

を発注する方法。

備考 一つのビンの容量を発注点と発注量とする発注点方式の簡易

版で,複棚法,二棚法,ツービン法ともいう。

double bin system,

two bin system

7321

定期発注方

式

あらかじめ定めた発注間隔で,発注量を発注ごとに決めて発注する在庫

管理方式。

備考 発注量は,次の式で表される。

発注量=(発注間隔+調達期間)中の需要推定量−発注残

−手持在庫量+安全在庫量

periodic ordering

system

7322

定期補充点

方式

あらかじめ定めた補充間隔と最大在庫量(補充点)にっいて,定期的に

補充点まで発注する在庫管理方式。

periodic-review,

order-up-to-level

system

7323

定期発注点

補充点方式

在庫調査間隔,発注点,最大在庫量(補充点)をあらかじめ定めておき,

定期的な在庫調査の結果,有効在庫量が発注点を下回っている場合に,

(補充点−有効在庫量)分を発注する在庫管理方式。

備考 在庫調査間隔をT,発注点をs,補充点をSとしたとき, (s, S,

T) 方式ともいう。

periodic-review,

order-point,

order-up-to-level

system,

(s, S, T) system

4) 倉庫管理

番号

用語

定義

対応英語(参考)

7401

倉庫管理

資材計画のもとで入手された資材や生産計画に基づいて生産された中

間品及び製品の入庫,保管,引当,出庫の一連の業務を効率的に行うた

めの管理業務。

warehousing

management

7402

キット出庫

組立に必要な部品一式をまとめて出庫する方法。

備考 セット出庫ともいう。

kit delivery

7403

棚札

品物の入庫,出庫,残高を明示するための現品カード。

bin tag

7404

棚卸

現品の在庫高とその流動状態を知るための,在庫品の所在と数量の調

査。

備考1. 棚卸の実施方法には,一斉棚卸法,定時棚卸法,常時棚卸

法などがある。

2. 在庫品をその活動性によって死蔵在庫,眠り在庫,活動在

庫,過剰在庫に分け,それぞれ適否を検討する。

inventory

stocktaking

7405

一斉棚卸法

対象となる物品について全域にわたり一斉に行う棚卸の方法。

simultaneous

stocktaking

method

7406

定期棚卸法

年2回,月1回などのように定期的に行う棚卸の方法。

periodic stocktaking

method

7407

常時棚卸法

毎日行う棚卸の方法。

7408

循環棚卸法

倉庫内又は棚区域を一定の量で区切って,一斉ではなく順番に循環させ

て棚卸を行う方法。

cyclic stocktaking

method

7409

棚卸差異

棚卸の際に判明する実在庫高と在庫台帳の残高の差異。

inventory difference

34

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8141(生産管理用語)改正原案作成委員会 構成表

本委員会

氏名

所属

(委員長)

市 村 隆 哉

日本大学

(副委員長)

黒 田 充

青山学院大学

(副委員長)

太 田 宏

大阪府立大学

(幹事)

渡 辺 一 衛

成蹊大学

(委員)

栗 山 仙之助

摂南大学

玉 木 欽 也

青山学院大学

近 藤 修 司

社団法人日本能率協会

大 成 尚

早稲田大学

井 上 一 郎

京都産業大学

坪 根 斉

東京都立科学技術大学

甲 斐 章 人

広島女子商短期大学

吉 本 一 穂

早稲田大学

石 井 和 克

金沢工業大学

武 岡 一 成

玉川大学

大久保 堯 夫

日本大学

倉 持 茂

玉川大学

圓 川 隆 夫

東京工業大学

熊 谷 智 徳

放送大学

平 川 保 博

東京理科大学

橋 本 進

財団法人日本規格協会

若 園 叔 邦

財団法人日本規格協会

(事務局)

伊 藤 宏 治

社団法人日本経営工学会

小委員会

基本

(委員長)

太 田 宏

大阪府立大学

(副委員長)

久 米 靖 文

近畿大学

(委員)

大 野 勝 久

名古屋工業大学

松 井 正 之

電気通信大学

藤 井 進

神戸大学

森 健 一

関西大学

長 沢 啓 行

大阪府立大学

宇 井 徹 雄

大阪工業大学

中 村 信 人

広島大学

生産システム

(委員長)

玉 木 欽 也

青山学院大学

(副委員長)

大 成 尚

早稲田大学

(委員)

平 木 秀 作

広島大学

星 野 共 二

福島大学

玄 光 男

足利工業大学

中 島 勝

京都工芸繊維大学

片 山 博

早稲田大学

中 里 純

株式会社日立製作所

山 田 善 靖

東京理科大学

石 井 和 克

金沢工業大学

大 崎 紘 一

岡山大学

西 川 智 登

豊橋創造大学

岸 波 宗 洋

青山学院大学

忻 海 洪

SAPジャパン株式会社

35

Z 8141 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

本委員会

氏名

所属

生産計画

(委員長)

黒 田 充

青山学院大学

(副委員長)

井 上 一 郎

京都産業大学

(委員)

秋 庭 雅 夫

東京理科大学

山 本 正 明

法政大学

今 泉 淳

東洋大学

西 岡 靖 之

法政大学

上 野 信 行

住友金属システム開発株式会社

生産統制

(委員長)

坪 根 斉

東京都立科学技術大学

(副委員長)

甲 斐 章 人

広島女子商短期大学

(委員)

三 留 和 幸

日立工機株式会社

松 浦 春 樹

神奈川大学

高 橋 勝 彦

広島大学

加 藤 貞 夫

東海大学

作業管理

(委員長)

武 岡 一 成

玉川大学

(副委員長)

渡 辺 一 衛

成蹊大学

(委員)

大 倉 元 宏

成蹊大学

石 田 良 男

東京都立工業高等専門学校

関 谷 義 典

株式会社東芝

河 原 巌

中央大学

渡 辺 健

武蔵工業大学

設備管理

(委員長)

吉 本 一 穂

早稲田大学

(委員)

竹 内 節

日本プラントメンテナンス協会

丹 下 敏

神奈川大学

斉 藤 文

産能大学

船 木 謙 一

株式会社日立製作所

橋 本 正 樹

株式会社ヤマハ発動機

資材管理

(委員長)

倉 本 茂

玉川大学

(副委員長)

圓 川 隆 夫

東京工業大学

(委員)

北 岡 正 敏

神奈川大学

能 勢 豊 一

大阪工業大学

坪 井 瑞 彦

浜名湖電装株式会社

田 部 勉

青山学院大学

増 井 忠 幸

武蔵工業大学