T 8131:2015

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

3A 種類 ···························································································································· 3

4 構造······························································································································· 3

4.1 構造一般 ······················································································································ 3

4.2 材料 ···························································································································· 3

4.3 帽体 ···························································································································· 4

4.4 設計及び仕上げ ············································································································· 4

4.5 着装高さ ······················································································································ 4

4.6 内側垂直隙間 ················································································································ 4

4.7 水平隙間 ······················································································································ 4

4.8 あごひも ······················································································································ 4

4.9 通気 ···························································································································· 4

5 性能要件························································································································· 4

5.1 必須要件 ······················································································································ 4

5.2 選択要件 ······················································································································ 5

6 試験······························································································································· 5

6.1 試料 ···························································································································· 5

6.2 試験試料の処理 ············································································································· 6

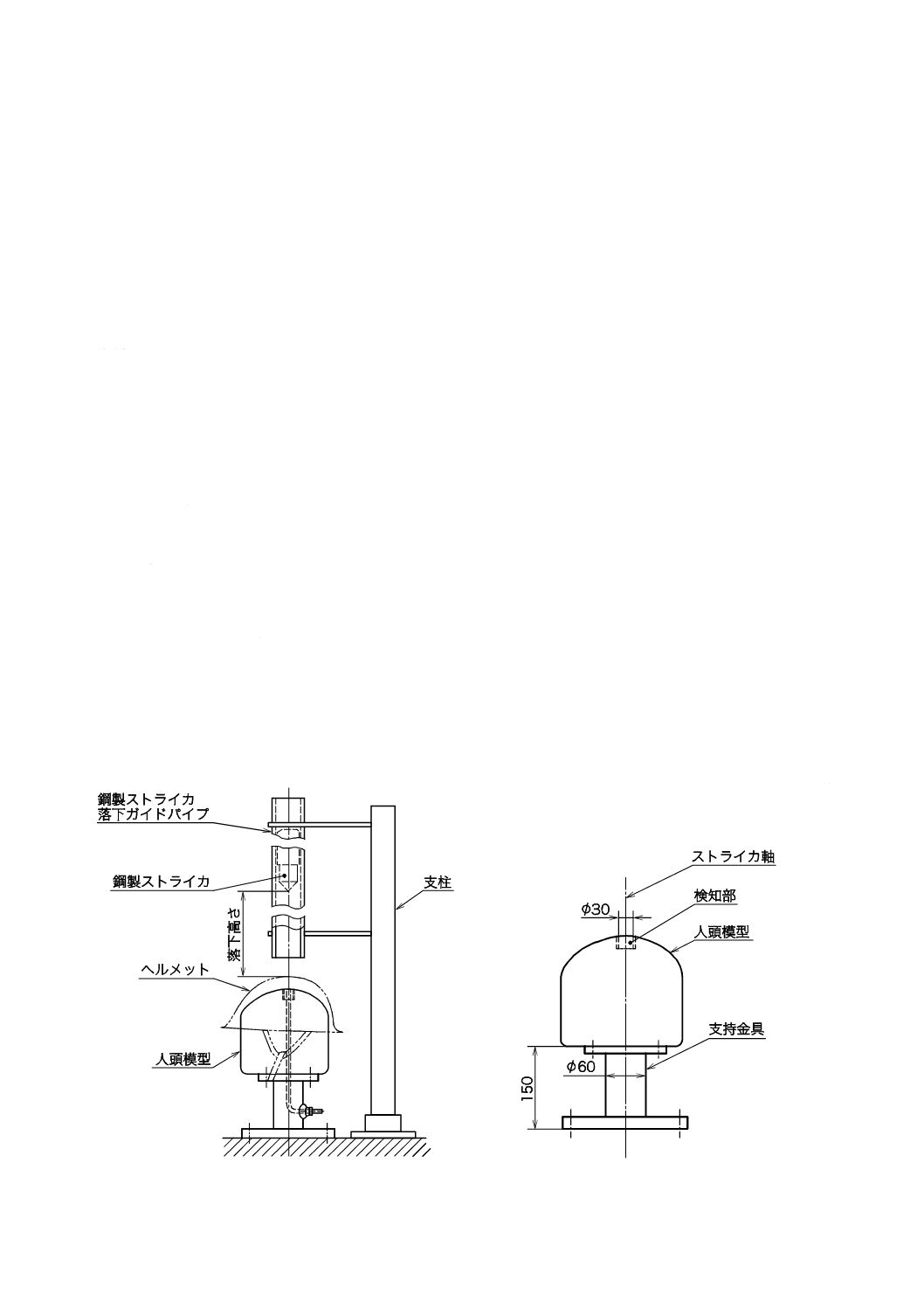

6.3 人頭模型 ······················································································································ 6

6.4 着装高さ,内側垂直隙間及び水平隙間の測定 ······································································· 7

6.5 衝撃吸収性試験 ············································································································· 8

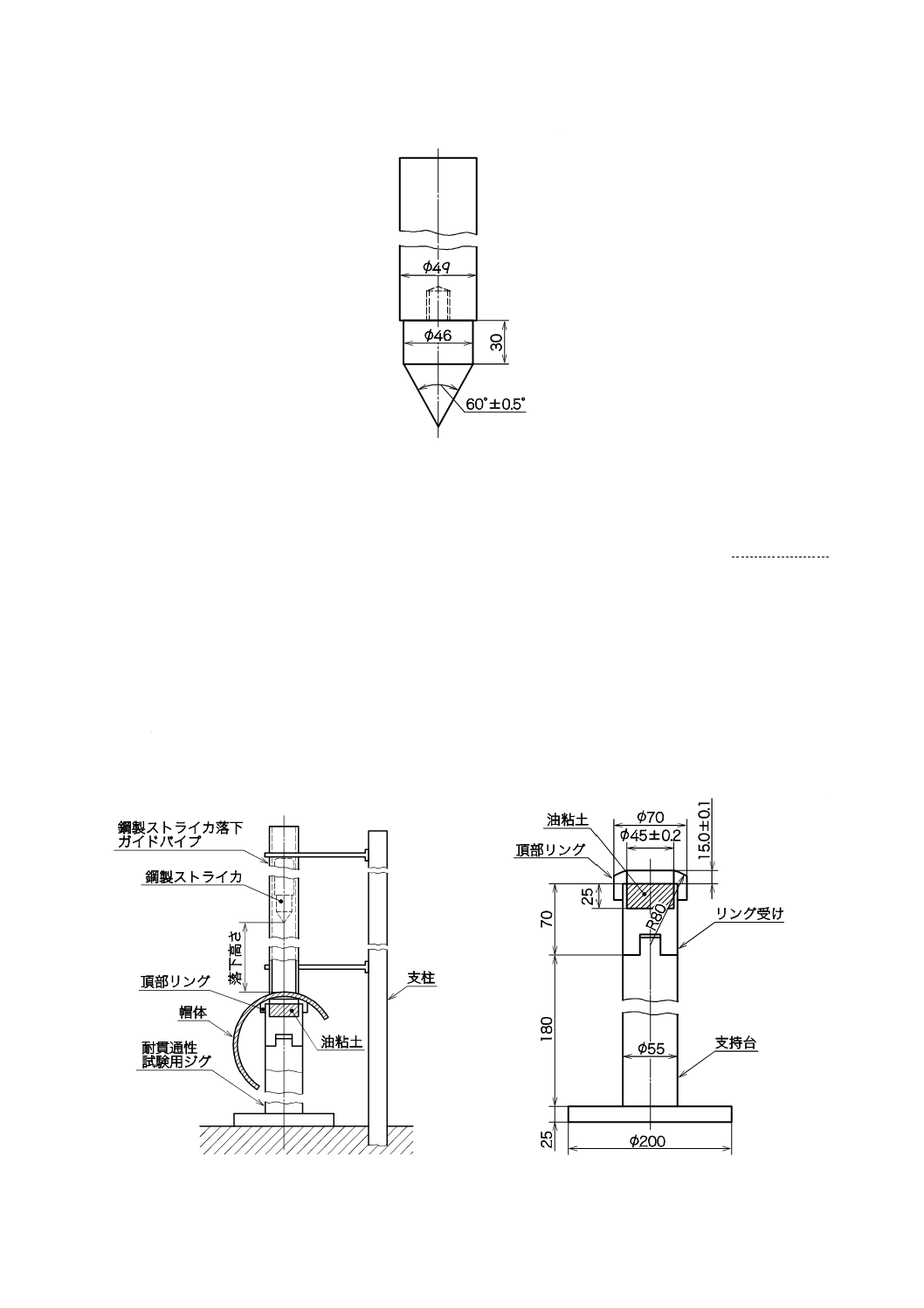

6.6 耐貫通性試験 ··············································································································· 10

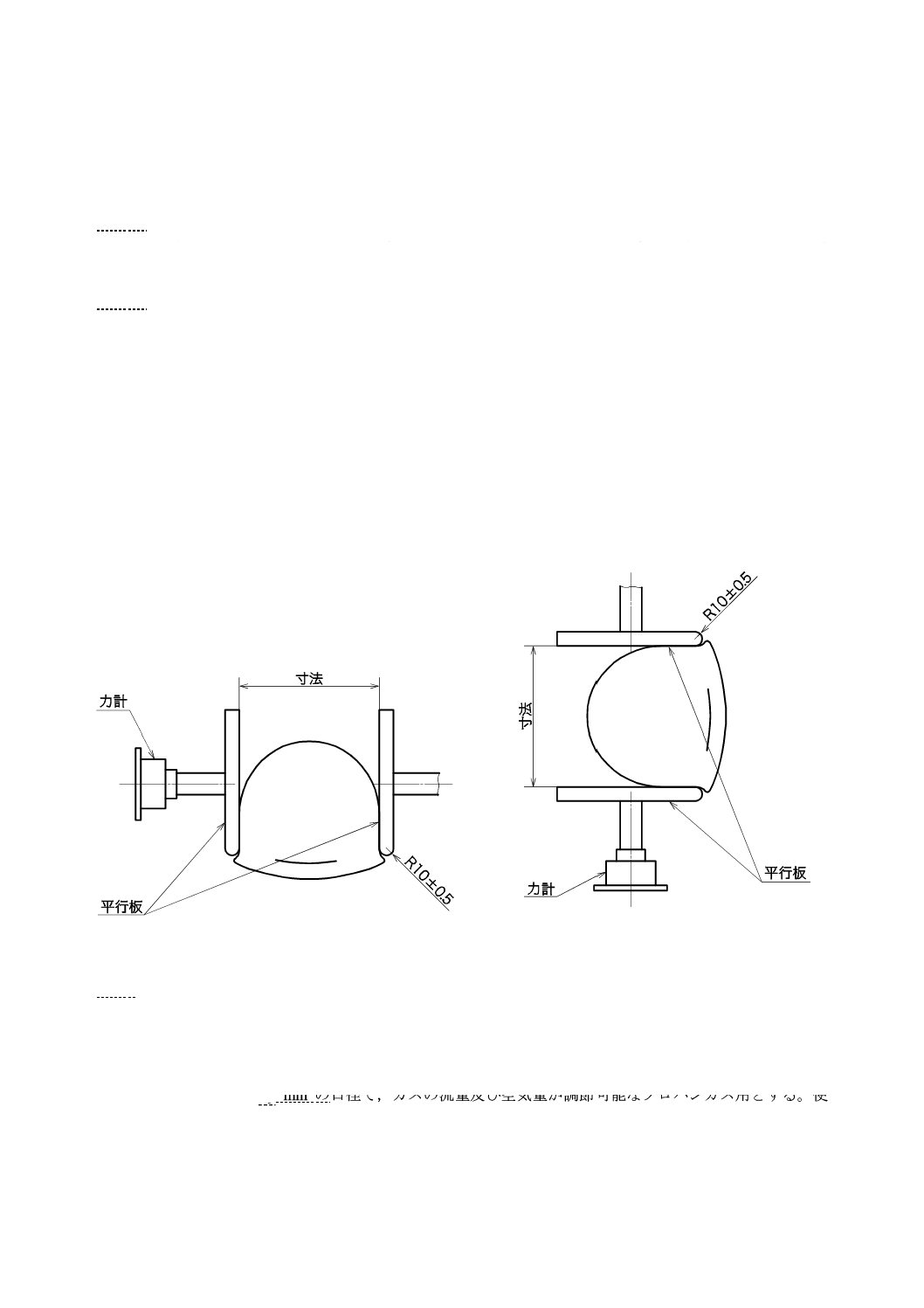

6.7 耐側圧性試験(選択要件) ····························································································· 13

6.8 難燃性試験(選択要件) ································································································ 13

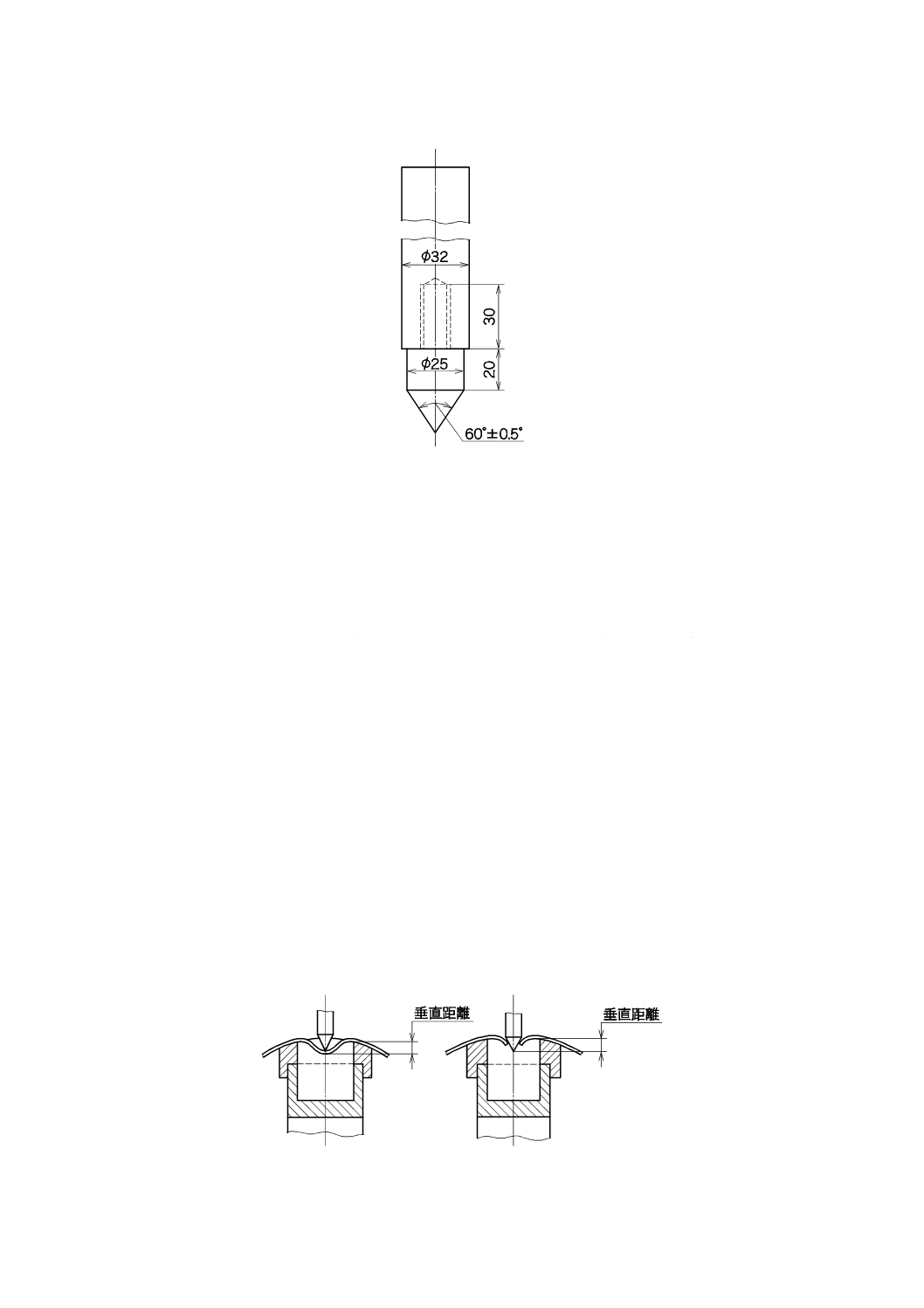

6.9 耐電圧性試験(選択要件) ····························································································· 14

7 表示······························································································································ 15

7.1 ヘルメットの表示 ········································································································· 15

7.2 その他の情報 ··············································································································· 16

附属書JA(参考)木製人頭模型の構成方法及びヘルメットの通気孔 ············································· 17

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 18

T 8131:2015

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人日本

保安用品協会(JSAA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正

した日本工業規格である。これによって,JIS T 8131:2000は改正され,この規格に置き換えられた。

また,令和2年10月26日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

T 8131:2015

産業用ヘルメット

Industrial safety helmets

序文

この規格は,1977年に第1版として発行されたISO 3873を基とし,対応国際規格が古く実態に合って

いないことから安全性など実情に合わせ,かつ,厚生労働省の“保護帽の規格”と整合性を図るため,技

術的内容を変更して作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,飛来物・落下物,転倒・転落時保護用に対する産業用ヘルメット(以下,ヘルメットとい

う。)の物理的及び性能的な要件,試験方法及び表示の要件について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3873:1977,Industrial safety helmets(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

ISO 6487,Road vehicles−Measurement techniques in impact tests−Instrumentation

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

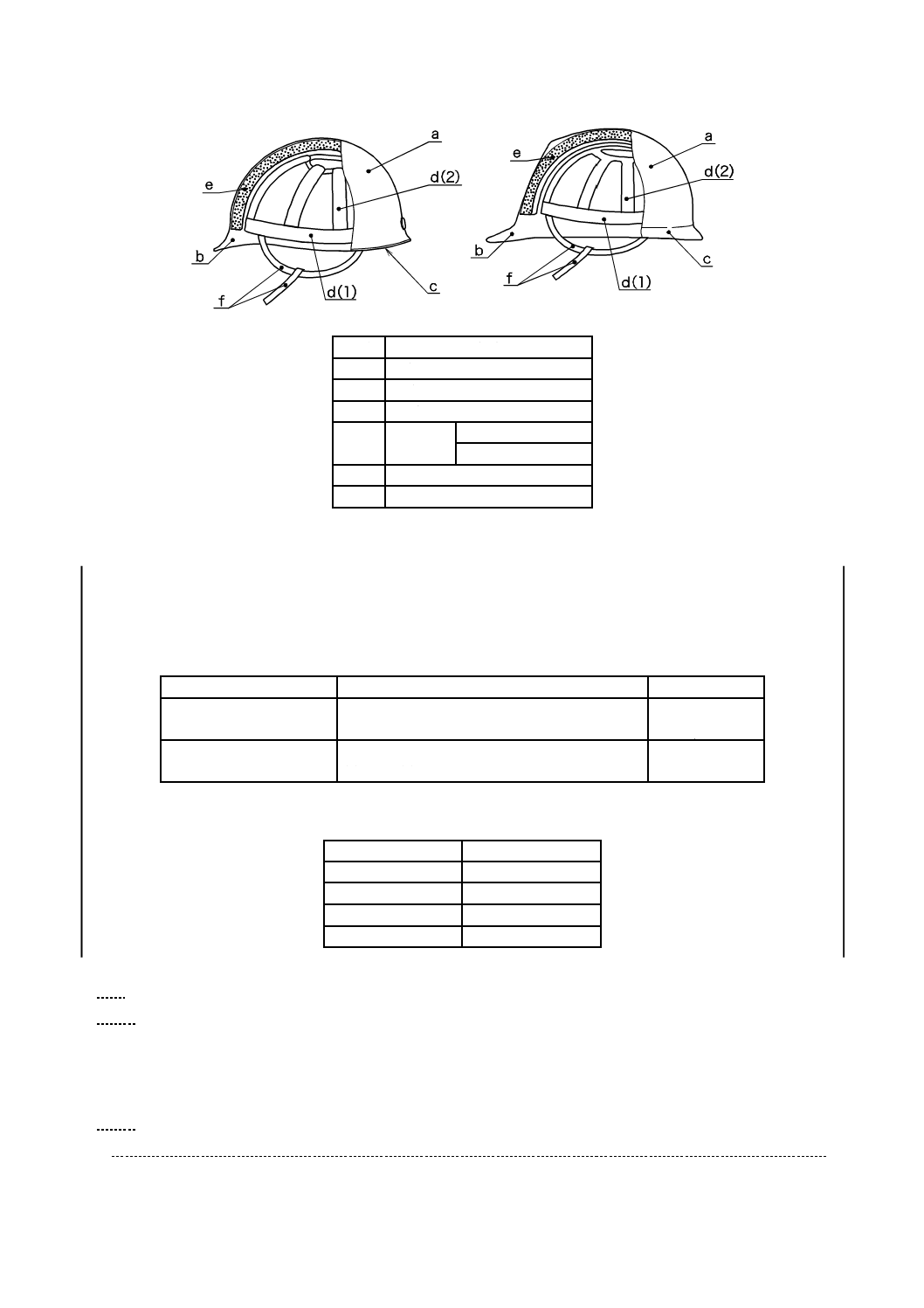

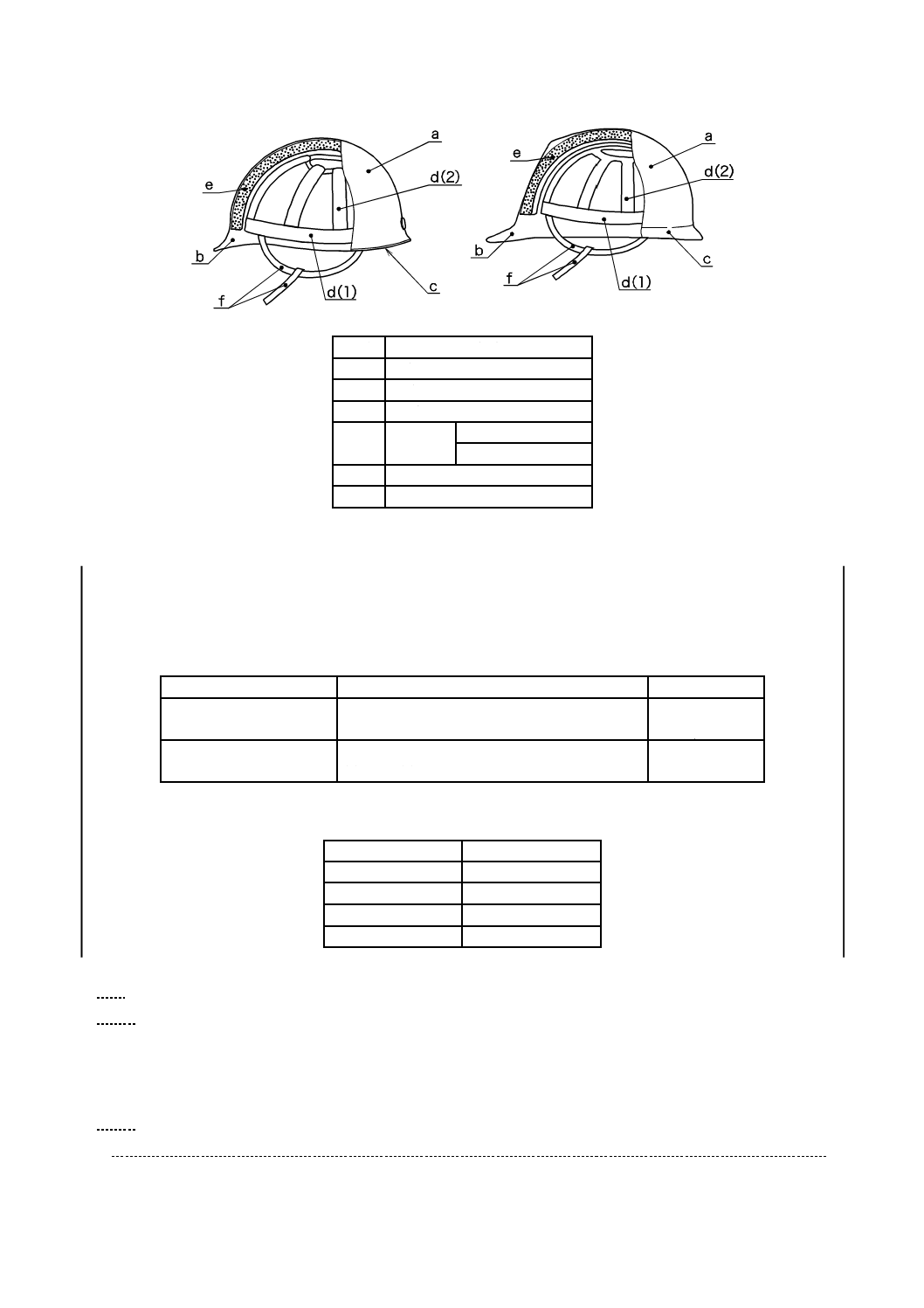

3.1

産業用ヘルメット(industrial safety helmet)

使用者の頭部の傷害を防止又は軽減することを目的とした作業用帽子(図1参照)。

3.2

帽体(shell)

使用者の頭部を覆い,ヘルメットの外形を形づくるもの。

3.3

ひさし(peak)

目の上方にあるヘルメットの突き出した部分。帽体と一体となっているものと,取り外しができるもの

2

T 8131:2015

とがある。

3.4

つば(brim)

帽体の下端全周にわたって,帽体と一体となって張り出している部分。

3.5

着装体(harness)

ヘルメットの内部に装着して,ヘルメットを頭部に保持し,ヘルメットに衝撃が加わったときに,使用

者の頭部に伝わる衝撃の運動エネルギーを吸収緩和するために組立完成されたもの。例えば,次に示すも

のからなる。

a) ヘッドバンド(head band) 頭蓋骨の下端部を取り巻く着装体の一部。

b) ハンモック(cradle) ヘッドバンドを除く頭と接触する着装体の一部。

3.6

防護パッド(protective padding)

衝撃の運動エネルギー吸収に寄与する部材。防護パッドには衝撃吸収ライナーを含む。

注記 衝撃吸収ライナーとは,ヘルメットに衝撃のエネルギーが加わったときに,使用者の頭部に伝

わる衝撃の運動エネルギーを吸収するために帽体内部に挿入する着装体以外の部品を指す。

3.7

通気孔(ventilation holes)

ヘルメットの内部の通気をするため,帽体にあけた孔。

3.8

(ヘルメットの)附属品(helmet accessories)

首筋防護物,キャップランプ及びその電線用の取付装置,顔面防護装置,聴覚防護装置などの特別な目

的のためのヘルメットに附属する部品。

3.9

着装高さ(wearing height)

ヘルメットを人頭模型に装着したときの,ヘッドバンドの下縁と人頭模型の最高点との垂直距離。

3.10

内側垂直隙間(internal vertical distance)

人頭模型の頂点と帽体内側との垂直隙間。

3.11

水平隙間(horizontal distance)

ヘッドバンドと帽体内側又は帽体内側の突出部との間の水平隙間。

3.12

あごひも(chin strap)

ヘルメット使用者の頭部から脱落することを防止するための,あごの下を通って,ヘルメットを適切な

位置に保持するひも(紐)及び耳ひもからなる構成部品。

なお,えり首ひもを含む場合もある。

注記 えり首ひもとは,脱落及びぐらつき防止のための後頭部にあてがう,固定又は調節可能な構成

部品を指している。

3

T 8131:2015

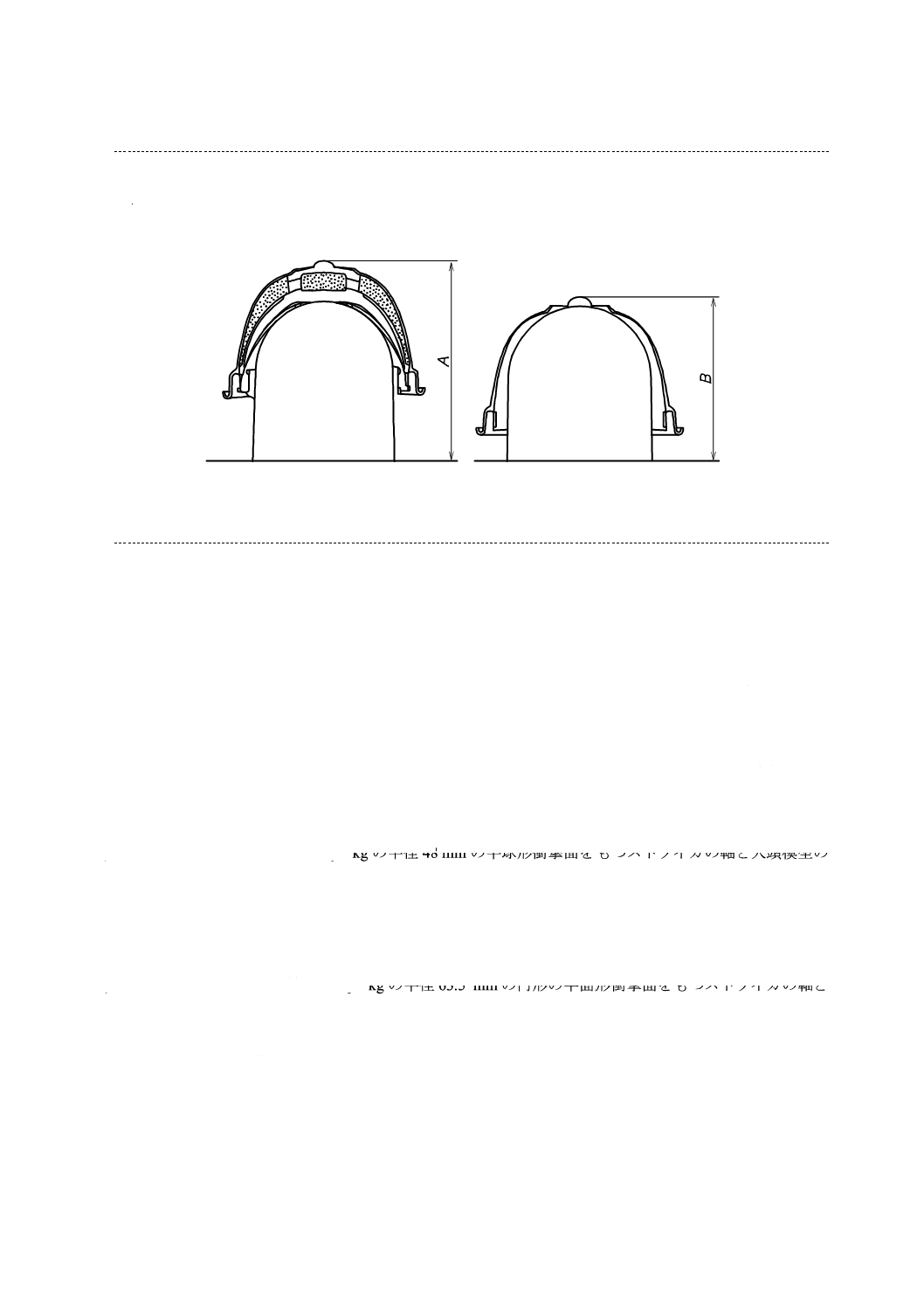

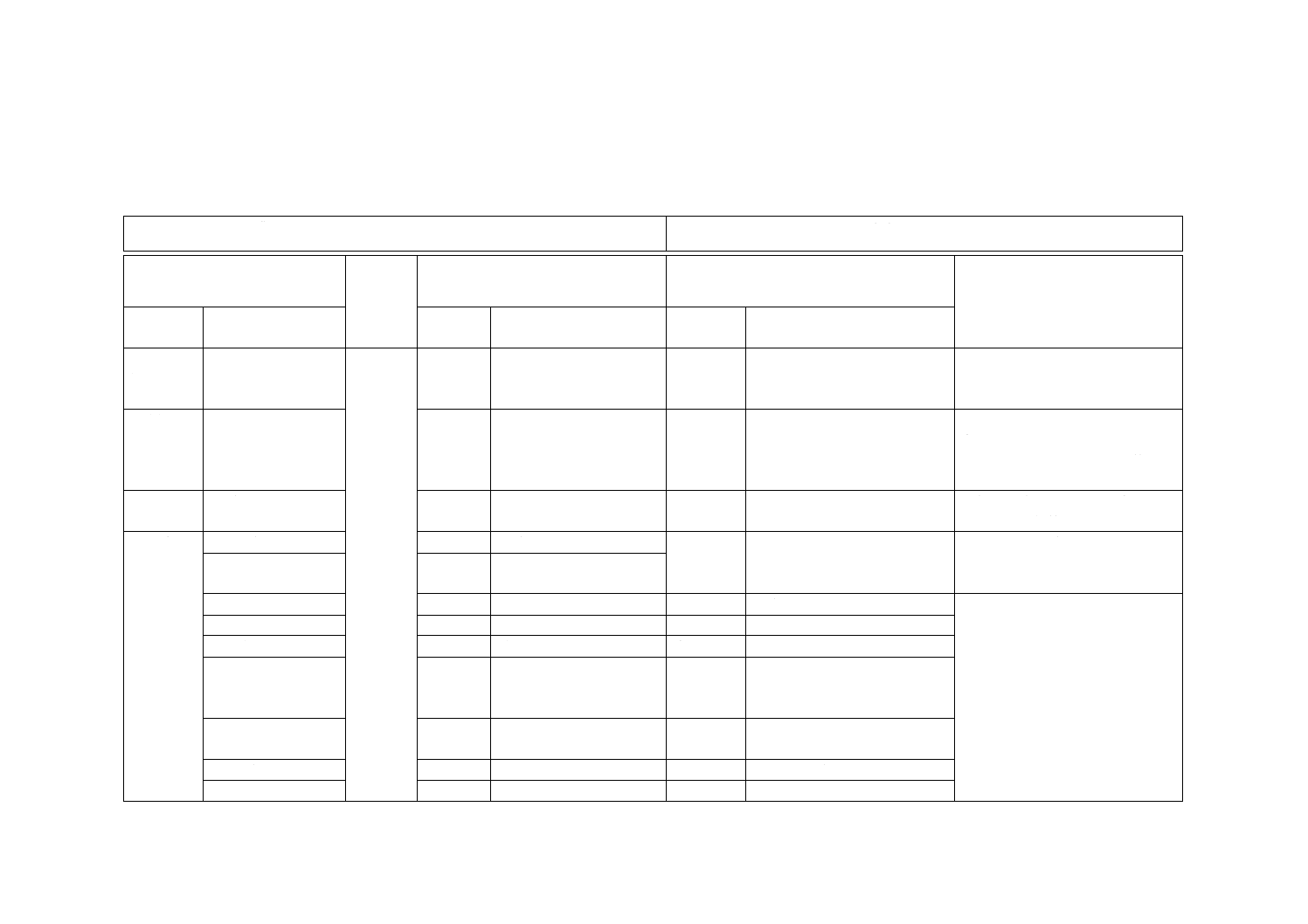

記号

名称

a

帽体

b

ひさし

c

つば

d

着装体

(1)ヘッドバンド

(2)ハンモック

e

防護パッド

f

あごひも

図1−ヘルメット

3A 種類

種類は,用途によって区分し,表1による。また,選択要件の性能による区分は,表2による。

表1−種類

種類

主な用途

適用箇条

飛来物・落下物用

足場の組立,港湾荷役など飛来物又は落下物の

おそれがある場所に使用するもの

5.1.1 a)

5.1.2 a)

転倒・転落時保護用

高所作業などにおける転倒保護又は転落時保護

用として用いるもの

5.1.1 b)

5.1.2 b)

表2−選択要件による区分

区分

適用箇条

超低温性

5.2.1

耐側圧性

5.2.2

難燃性

5.2.3

耐電圧性

5.2.4

4

構造

4.1

構造一般

a) 飛来物・落下物用 ヘルメットは,少なくとも帽体,着装体及びあごひもを備えなければならない。

b) 転倒・転落時保護用 ヘルメットは,帽体,着装体,あごひも及び防護パッドを備えていなければな

らない。

4.2

材料

皮膚に接触する部分は,皮膚を刺激する及び健康に有害な影響を及ぼすおそれがある材料を使用しては

ならない。

4

T 8131:2015

4.3

帽体

帽体は可能な限り均一な強度があるものとし,いずれの部分も特別に補強してはならない。帽体の厚さ

を漸増的に厚くしたり,着装体の取付けのための手段などを行ってもよいが,その他の極度な部分的補強

をしてはならない。

4.4

設計及び仕上げ

着用する際に,使用者が接触する又は接触する可能性があるヘルメットのどの部分にも,使用者に傷害

を起こすおそれがある鋭い角,粗面及び突起があってはならない。ヘルメットは,予想される使用条件下

で着用者が誤った調節をしないように設計し,製作したものでなければならない。

4.5

着装高さ

6.4に規定する条件で測定したとき,着装高さは85 mm以上でなければならない。

4.6

内側垂直隙間

6.4に規定する条件で測定したとき,内側垂直隙間は25 mm以上でなければならない。

4.7

水平隙間

6.4に規定する条件で測定したとき,ヘルメットの前頭部及び側頭部での水平隙間はいずれも5 mm以上

でなければならない。

4.8

あごひも

あごひもは,帽体又は着装体に取り付けられていなければならない。あごひもは,負荷のない状態で

10 mm以上の幅で,かつ,ヘルメットの使用中に脱落及びぐらつきがないように,確実に締めることがで

きなければならない。脱落及びぐらつき防止のためにえり首ひもを附属してもよい。

4.9

通気

帽体の通気のために孔をあける場合は,孔の合計面積は450 mm2以下とする。通気の設計に関して,附

属書JAを参照する。

なお,通気孔は密閉の手段を備えてもよい。また,耐電圧性の選択要件を選択した帽体には,孔があっ

てはならない。

5

性能要件

5.1

必須要件

5.1.1

衝撃吸収性

衝撃吸収性は,次のいずれかによる。

a) 飛来物・落下物用 ヘルメットは,6.5に規定する方法で試験を行ったとき,人頭模型に伝達される衝

撃力が4.9 kN以下でなければならない。

b) 転倒・転落時保護用 ヘルメットは,6.5に規定する方法で試験を行ったとき,人頭模型に伝達される

衝撃力及びその継続時間は,次による。

1) 人頭模型に伝わる衝撃力が9.8 kN以下でなければならない。

2) 7.35 kN以上の衝撃力が1 000分の3秒以上継続しない。

3) 4.90 kN以上の衝撃力が1 000分の4.5秒以上継続しない。

5.1.2

耐貫通性能

耐貫通性能は,次のいずれかによる。

a) 飛来物・落下物用 ヘルメットは,6.6に規定する方法で試験を行ったとき,円すい形ストライカの先

端が人頭模型の表面に接触してはならない。

5

T 8131:2015

b) 転倒・転落時保護用 ヘルメットは,6.6に規定する方法で試験を行ったとき,試験用ジグの頂部リン

グの上端から帽体内面のくぼみの最下降点(円すい形ストライカ先端が帽体を貫通した場合は,当該

円すい形ストライカの先端)までの垂直距離が15 mm未満でなければならない。

5.2

選択要件

5.2.0

一般

受渡当事者間の協定によって,特に必要な場合には,5.2.1〜5.2.4の特性を要求してもよい。また,5.2.1

〜5.2.4の選択要件に適合したヘルメットには,7.1.2に従って,ヘルメットに打刻,押印又はラベルによ

って,その旨を表示する。

5.2.1

超低温性

6.2.7の規定によって前処理をしたヘルメットは,6.5の規定によって衝撃吸収性試験を行ったとき,5.1.1

の要件を満足しなければならない。さらに,6.6の規定によって耐貫通性試験を行ったとき,5.1.2の要件

を満足しなければならない。

5.2.2

耐側圧性

6.7に規定する方法で試験を行ったとき,初期圧縮力30 Nにおける側面変形寸法に対して,430 Nにお

ける最大側面変形は40 mm以下で,かつ,2度目の30 Nにおける残留側面変形は,15 mm以下でなけれ

ばならない。

5.2.3

難燃性

ヘルメットは,6.8に規定する方法で試験を行ったとき,炎を遠ざけた後,帽体材料が5秒間以上炎を発

して燃え続けてはならない。

5.2.4

耐電圧性

6.9で規定する方法で試験を行ったとき,水中で20 kVの電圧に1分間耐え,かつ,電源周波数が60 Hz

の場合は,漏えい電流が10 mA以下とする。

なお,電源周波数が50 Hzの場合には,漏えい電流の測定値を次の式によって60 Hzの値に換算する。

60

50

50

60

×

=I

I

ここに,

I60: 60 Hzにおける漏えい電流(mA)

I50: 50 Hzにおける漏えい電流(mA)

この要件は,最高使用電圧7 kVまでの電圧に対する保護を確保するためのものである。

6

試験

6.1

試料

ヘルメットは,製造業者が決めている帽体の孔及びその他の附属品の取付具を含み,販売に供する状態

で試験しなければならない。

6.1.1

必須要件の試験に必要な最小試料数

必須要件の試験に必要な最小試料数は,次による。

a) 6.2.4の規定による低温処理後の衝撃吸収性試験用として1個のヘルメット。

b) 6.2.5の規定による高温処理後の衝撃吸収性試験用として1個のヘルメット。

6

T 8131:2015

c) 6.2.6の規定による浸せき処理後の衝撃吸収性試験用として1個のヘルメット。

d) 6.2.4の規定による低温処理後の耐貫通性試験用として1個のヘルメット。

e) 6.2.5の規定による高温処理後の耐貫通性試験用として1個のヘルメット。

6.1.2

選択要件の試験に必要な最小試料数

選択要件の試験に必要な最小試料数は,次による。

a) 6.2.7の規定による超低温処理(−20 ℃又は−30 ℃のいずれか)後の衝撃吸収性試験用及び耐貫通性

試験用としてそれぞれ1個の計2個のヘルメット。

b) 耐側圧性能試験用として1個のヘルメット。

c) 難燃性試験用として1個のヘルメット。

d) 耐電圧性試験用として1個のヘルメット。

6.2

試験試料の処理

6.2.1

温度処理

高温処理又は低温処理用の恒温槽は,ヘルメットを相互に接触しないように確実に格納できる十分な大

きさのもので,それぞれ+50±2 ℃又は−10±2 ℃の温度調節ができるものでなければならない。また,

5.2.1の超低温性の選択要件が必要な場合には,−20±2 ℃又は−30±2 ℃の温度に調節できる恒温槽でな

ければならない。

6.2.2

試料の調整

試料は試験を開始する前に,試験室に少なくとも24時間放置しなければならない。

6.2.3

試験環境

ヘルメットは,温度22±5 ℃,相対湿度(55±30)%の環境で試験しなければならない。

6.2.4

低温処理

ヘルメットを−10±2 ℃に4時間以上暴露する。

6.2.5

高温処理

ヘルメットを+50±2 ℃に4時間以上暴露する。

6.2.6

浸せき処理

ヘルメットを+25±5 ℃の水中に4時間以上浸せきする。

6.2.7

超低温処理

特別に要求される場合には,ヘルメットを−20±2 ℃又は−30±2 ℃に4時間以上暴露する。

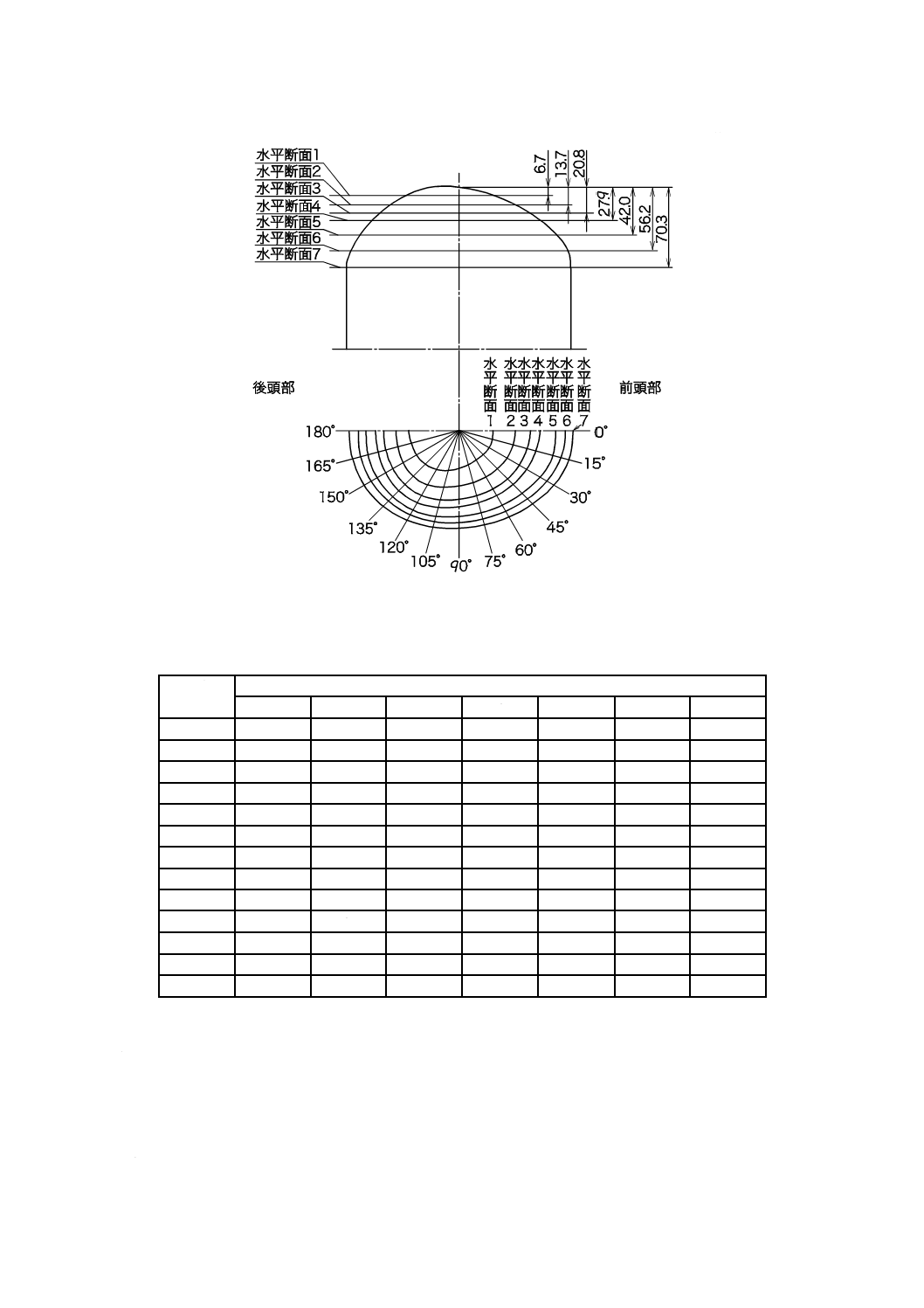

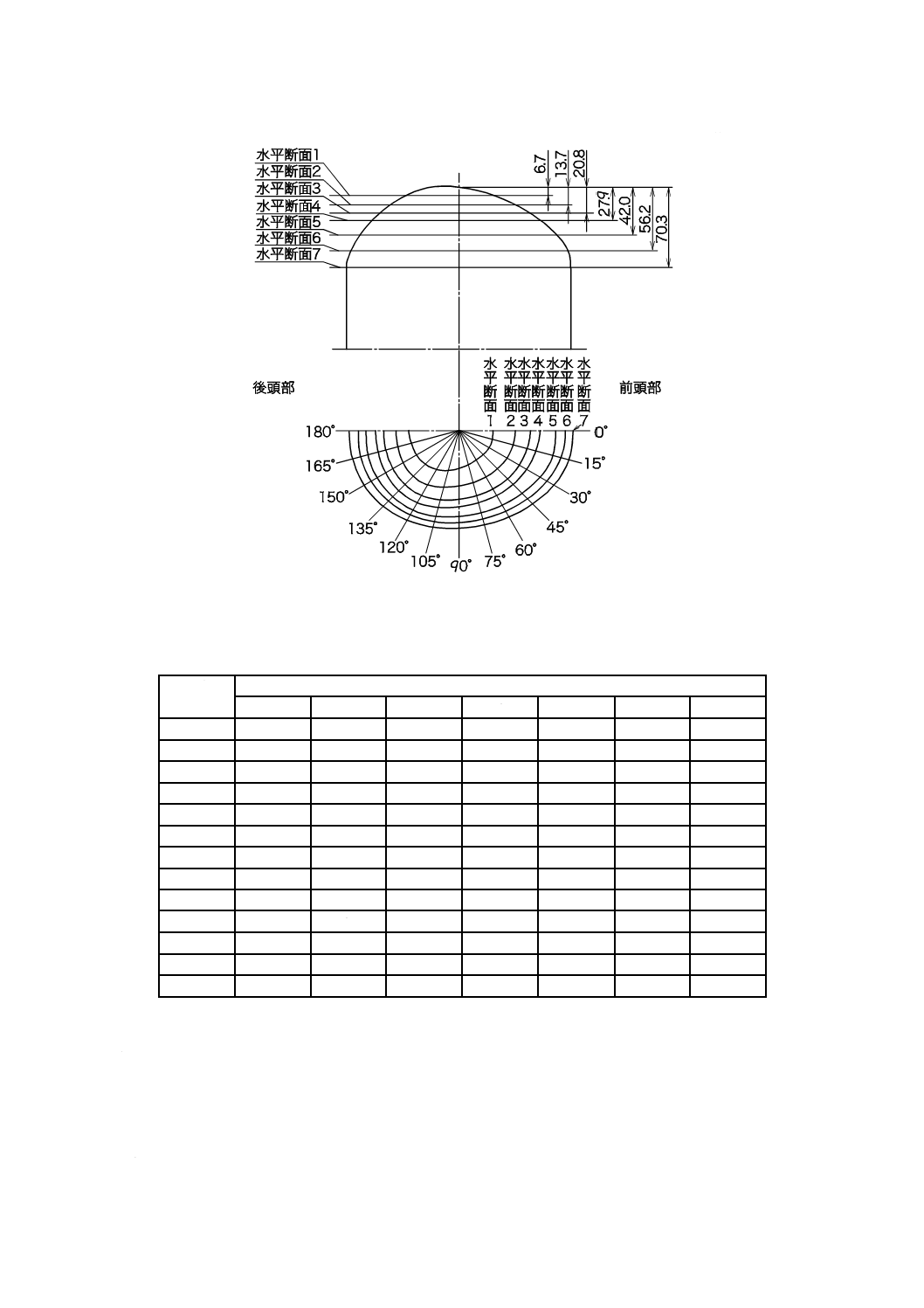

6.3

人頭模型

6.3.1

製作

試験に使用する人頭模型は,堅木製とする(附属書JA参照)。

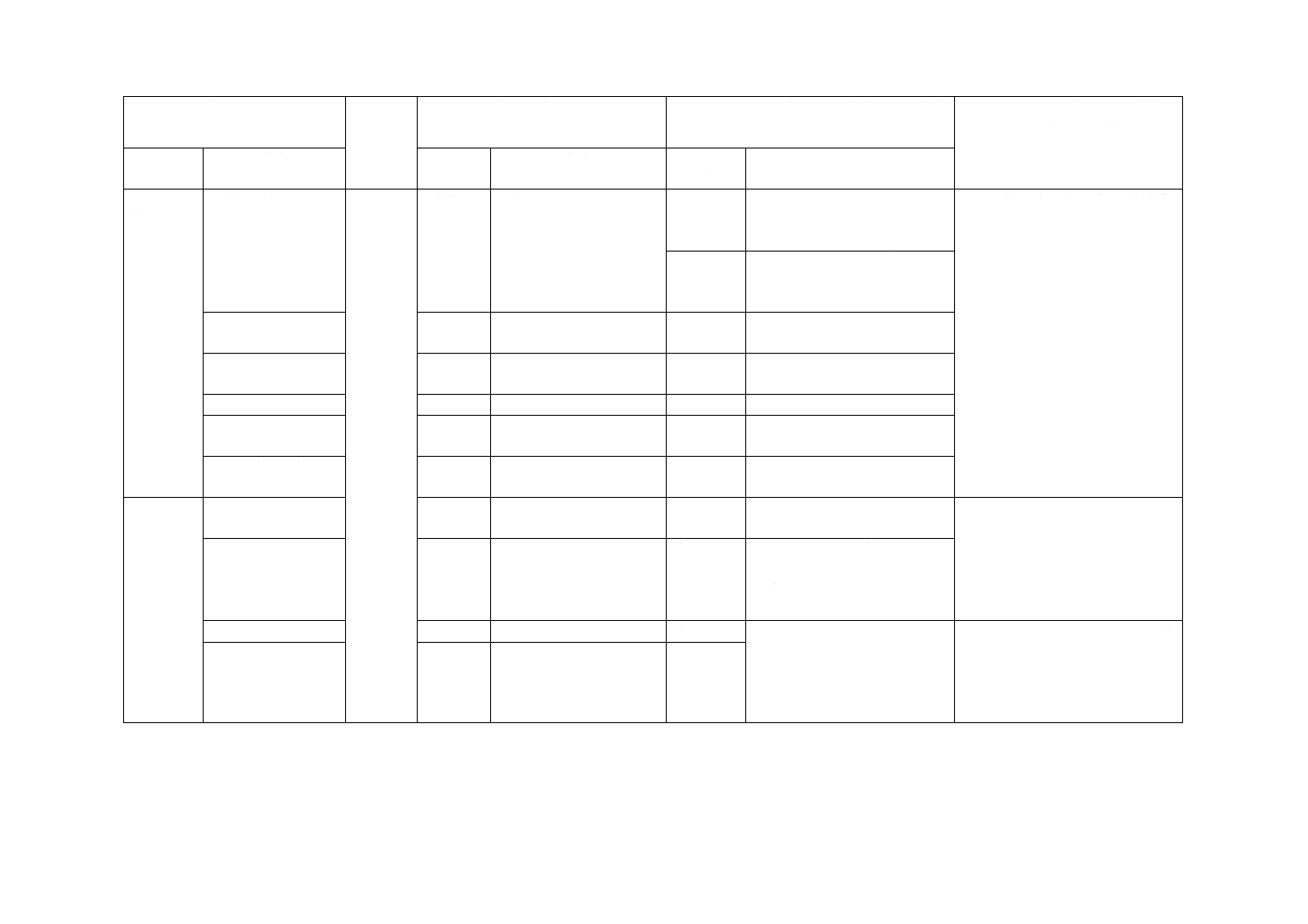

人頭模型の形状及び寸法を,図2及び表3に示す。

7

T 8131:2015

単位 mm

図2−試験用人頭模型の等高線図

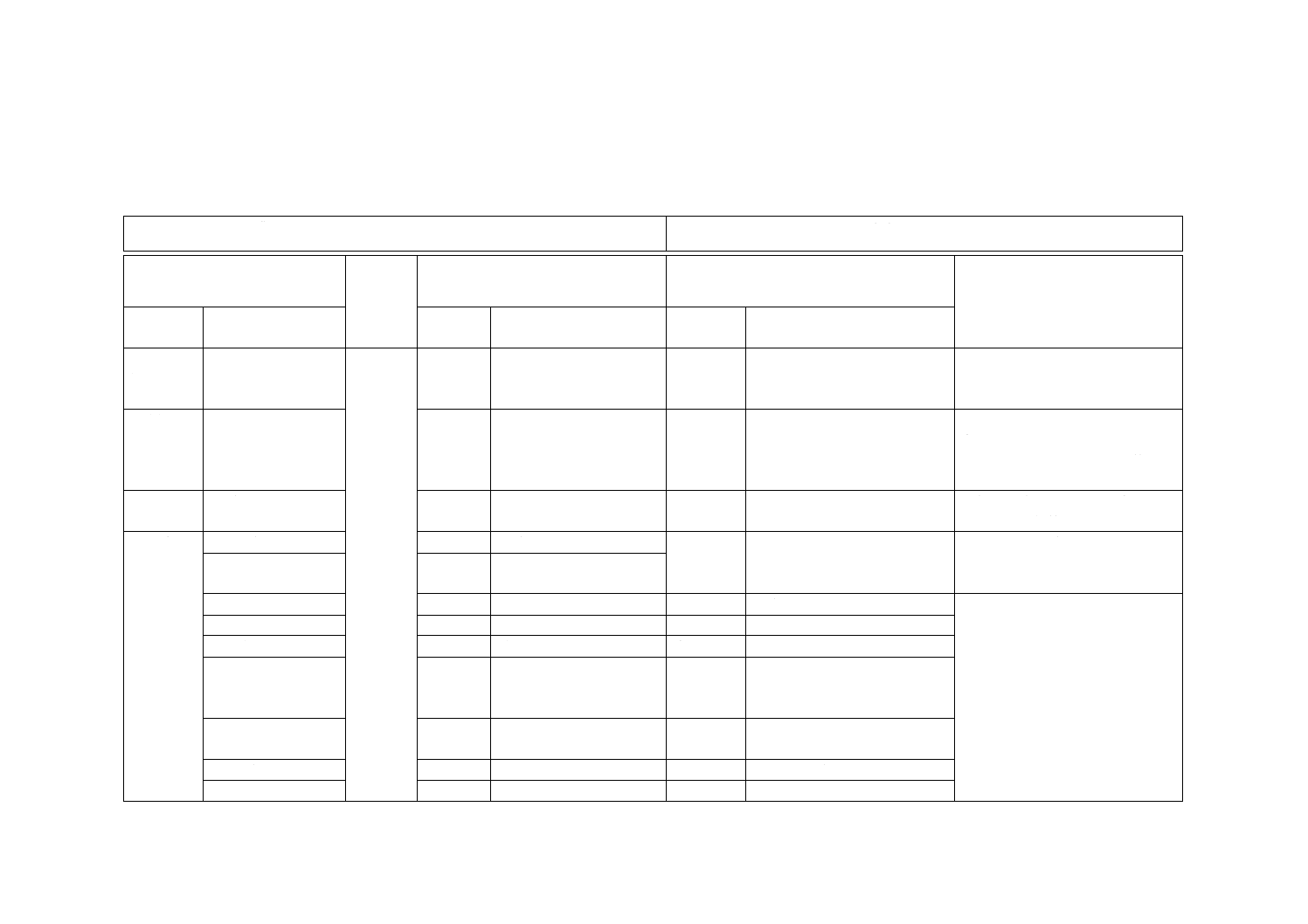

表3−人頭模型寸法表(各水平断面における等高線の極座標)

単位 mm

角度

水平断面番号

1

2

3

4

5

6

7

0°

28.3

46.0

58.9

68.4

81.4

89.9

94.3

15°

28.9

47.0

59.1

67.6

82.1

89.8

94.7

30°

29.2

47.2

59.3

66.6

79.5

87.0

92.0

45°

29.4

46.5

58.0

63.0

75.9

82.0

85.9

60°

30.1

45.7

57.0

61.3

73.0

77.9

82.4

75°

31.2

45.7

56.8

61.5

71.9

75.9

80.4

90°

33.1

46.9

57.3

63.1

73.7

77.5

81.2

105°

35.8

50.3

61.0

67.0

77.0

81.2

84.0

120°

39.5

55.2

66.3

72.4

80.9

84.9

88.3

135°

43.0

58.5

68.9

75.4

84.3

87.8

91.1

150°

45.0

58.9

69.1

76.1

84.2

89.4

93.5

165°

45.0

58.0

67.8

74.8

83.0

89.0

93.4

180°

44.5

57.9

67.1

73.6

82.8

89.1

94.3

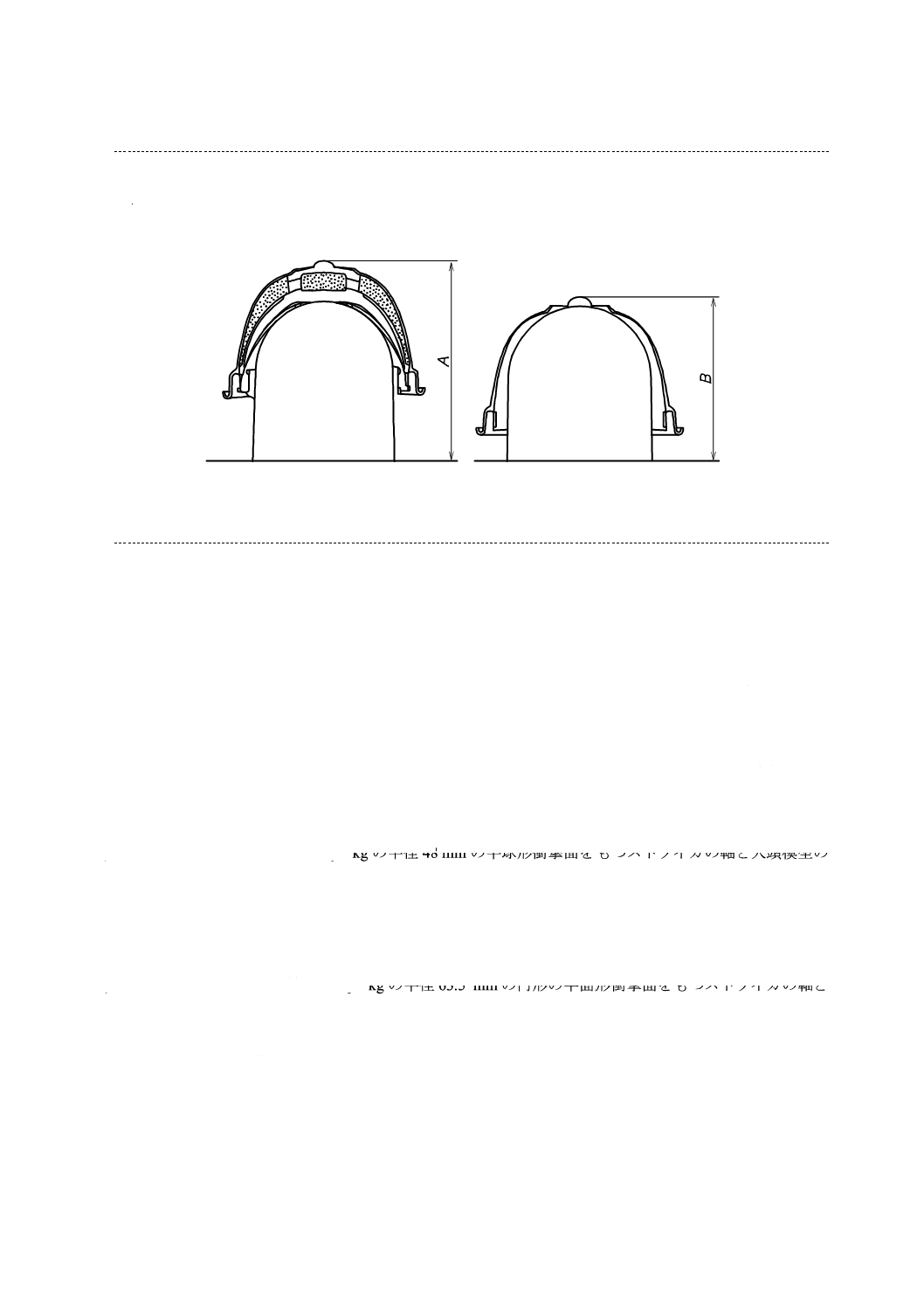

6.4

着装高さ,内側垂直隙間及び水平隙間の測定

着装高さ,内側垂直隙間及び水平隙間の測定は,ヘルメットの上部から人頭模型の垂直方向に50 N±1 N

の力を加えた状態で,次の測定を行う。

a) 着装高さ ヘルメットを装着した人頭模型で,正面では両側頭の中央,側面では前頭と後頭との中央

のヘッドバンドの下端から人頭模型の最高点までの垂直距離を測定したいずれか大きい方の値を着装

高さとする。

8

T 8131:2015

b) 内側垂直隙間 ヘルメットを人頭模型に装着したときの帽体外表面の高さについて,次の二つの場合

の高さを測定し,寸法Aから寸法Bを引いた値を内側垂直隙間とする(図3参照)。

1) ハンモックがある高さ(寸法A)

2) ハンモック及び防護パッドがある場合には,防護パッドも取り除いた高さ(寸法B)

図3−内側垂直隙間の測定

c) 水平隙間 人頭模型にヘルメットを装着したとき,正面では左右の中央,側面では前頭と後頭との中

央のヘッドバンド下縁面で測った,帽体内側と人頭模型表面との隙間を水平隙間とする。

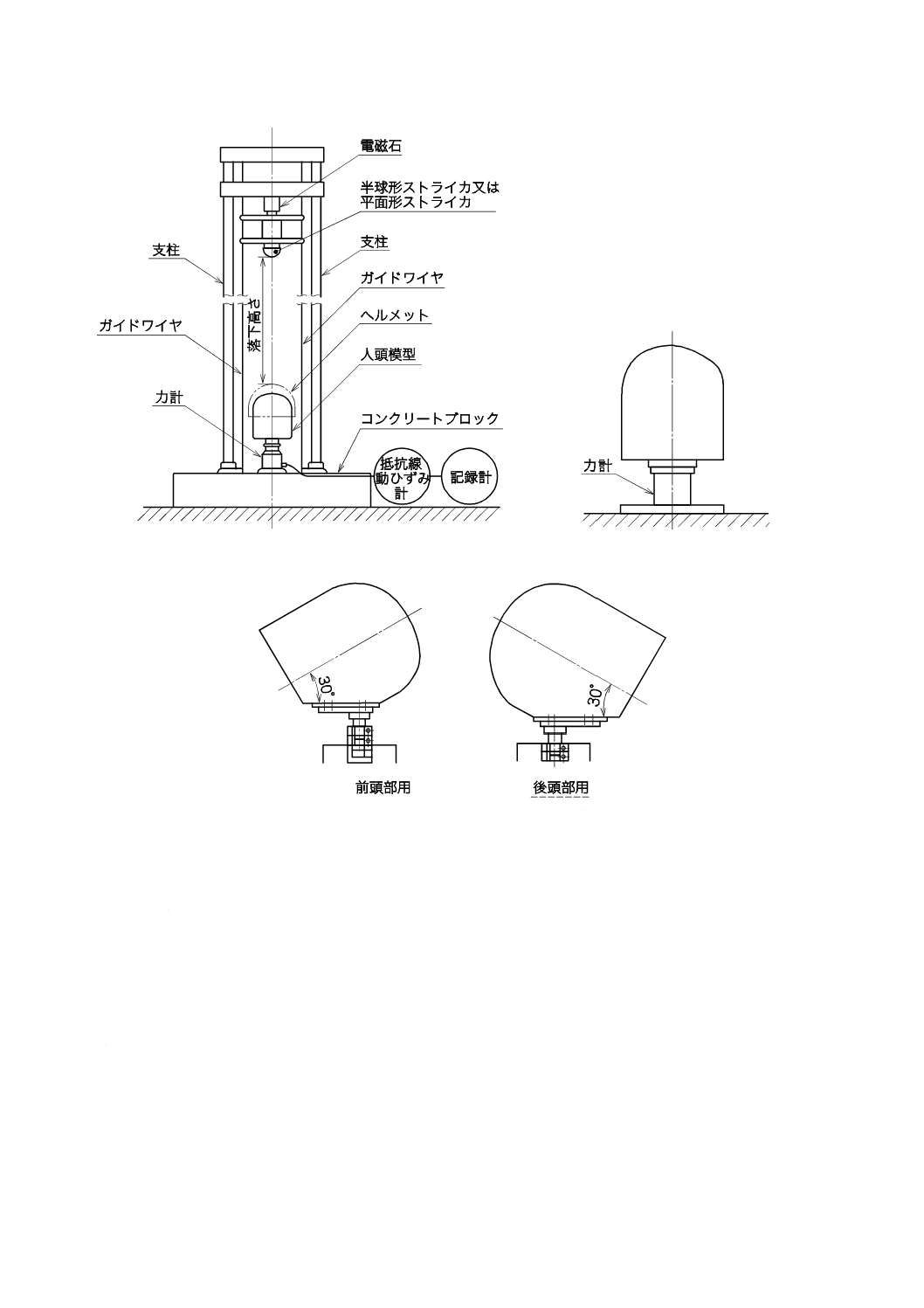

6.5

衝撃吸収性試験

6.5.1

原理

ヘルメットを人頭模型に装着し,人頭模型へ伝達される衝撃力及びその時間経過を測定する。

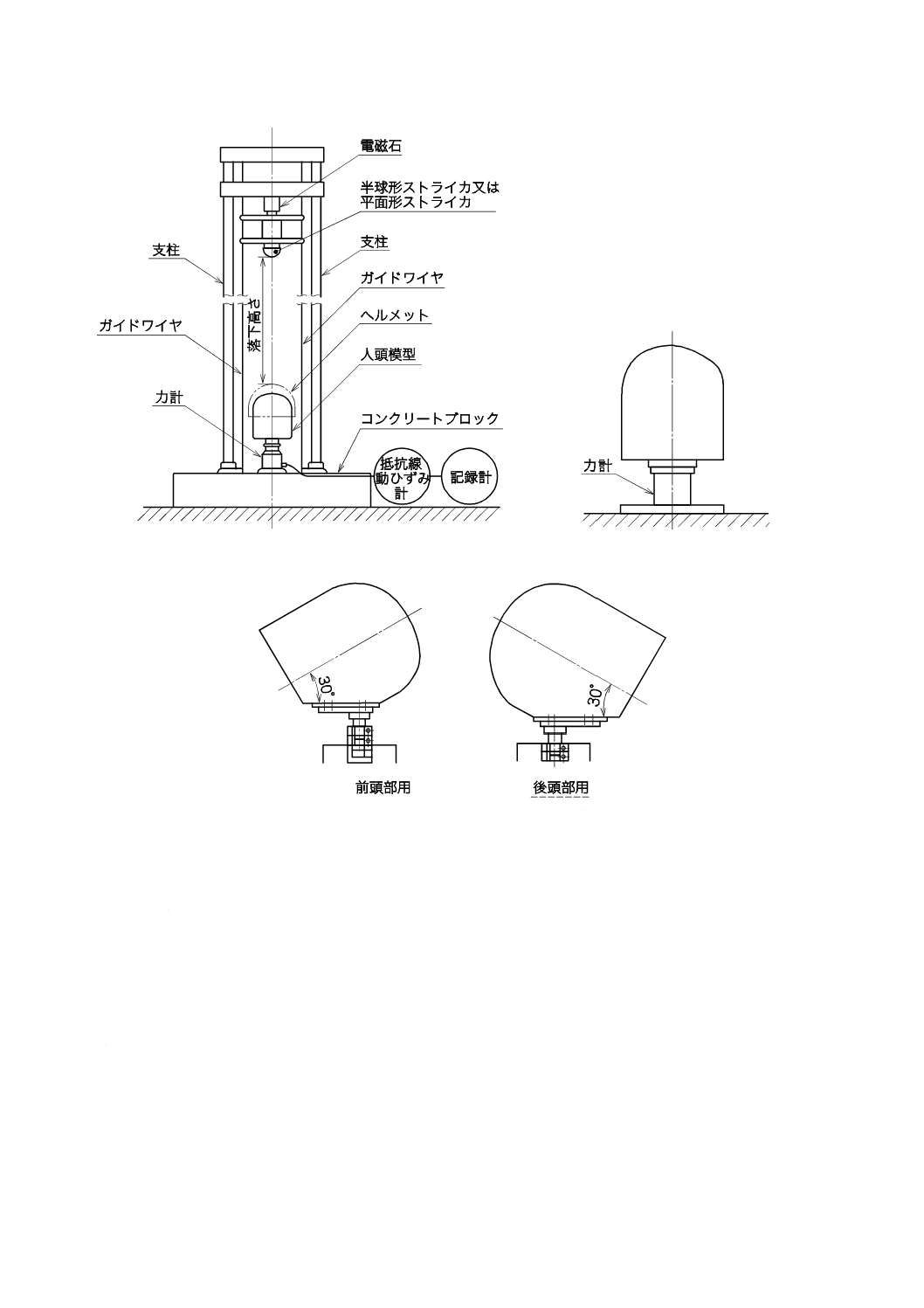

6.5.2

装置

装置の基礎は,打撃の影響に耐えられるもので,一体となった十分に大きなものでなければならない。

基礎は,少なくとも500 kgの質量があり,圧縮波の反動を除去できるように適切に据え付ける。人頭模型

を,力計センサーの上に衝撃点が垂直な位置になるように堅固に設置する。力計(ロードセル)は,40 kN

までの力に耐えることができなければならない(図4及び図5参照)。力計は,ISO 6487の周波数クラス

(CFC)600に一致する周波数応答性能をもつものとする。

用途ごとの装置は,次による。

a) 飛来物・落下物用 質量5.001.0

+ kgの半径48 mmの半球形衝撃面をもつストライカの軸と人頭模型の

中央垂直軸とを一致させ,かつ,自由落下又は誘導落下で落とせるようにストライカを人頭模型の上

方に位置決めする。誘導落下を採用する場合は,ガイドによる減速度が最小になるようにする。衝撃

力は,基礎に堅固に固定した無慣性力の力計センサーで計測をする。力計の垂直軸を人頭模型の中央

垂直軸と一致させ,この人頭模型にヘルメットを装着して試験を行う(図5参照)。

b) 転倒・転落時保護用 質量5.001.0

+ kgの半径63.5 mmの円形の平面形衝撃面をもつストライカの軸と

人頭模型の垂直軸とを一致させ,かつ,自由落下又は誘導落下で落とせるよう人頭模型の上方に位置

決めする。誘導落下を採用する場合は,ガイドによる減速度が最小になるようにする。

人頭模型の中心線を前頭方向及び後頭方向へ水平から30°の角度をなすように傾け,それぞれ前頭

部用は前頭部が衝撃点に,後頭部用は後頭部が衝撃点になるように人頭模型の下部の一部を切り取り,

衝撃点を力計の垂直軸と一致させる(図6)。この傾斜している人頭模型にヘルメットを装着して試験

を行う。

9

T 8131:2015

図4−衝撃吸収試験機の例

図5−飛来物・落下物用人頭模型及び力計の例

図6−転倒・転落時保護用人頭模型及び力計

6.5.3

試験手順

6.1に規定する所要の各試料は,着装高さが可能な限り高くなるように調節し,かつ,6.2による適切な

前処理を施したものでなければならない。

温度の前処理をした試料については,温度前処理が終わった後1分間以内に,浸せきの処理をした試料

については,湿潤状態で次の試験を完了しなければならない。

a) ヘッドバンドと人頭模型との隙間はヘッドバンドが人頭模型に密着しない状態で,頭に着用するのと

同じ方法によって装着する。

b) ヘルメットの衝撃点から半球形ストライカ又は平面形ストライカの下端までの測定距離が1 000±

5 mmの高さから,ストライカをヘルメットの上に落下させる。

c) 転倒・転落時保護用の試験を行うときは,平面形ストライカにつば部などが接触しないようにヘルメ

ットを被せる。

d) 測定は,人頭模型に伝達された衝撃波形の記録を読み取る。

10

T 8131:2015

6.6

耐貫通性試験

6.6.1

原理

a) 飛来物・落下物用 人頭模型にしっかりと装着したヘルメットの上に円すい形ストライカを落下させ,

円すい形ストライカと人頭模型との接触の有無又は人頭模型の接触面に目に見えるきず跡があるかど

うかを確認する。

b) 転倒・転落時保護用 試験用ジグの頂部リングの上端から帽体内面のくぼみの最下降点(円すい形ス

トライカの先端が帽体を貫通した場合は,当該円すい形ストライカの先端)までの垂直距離を測定す

る。

6.6.2

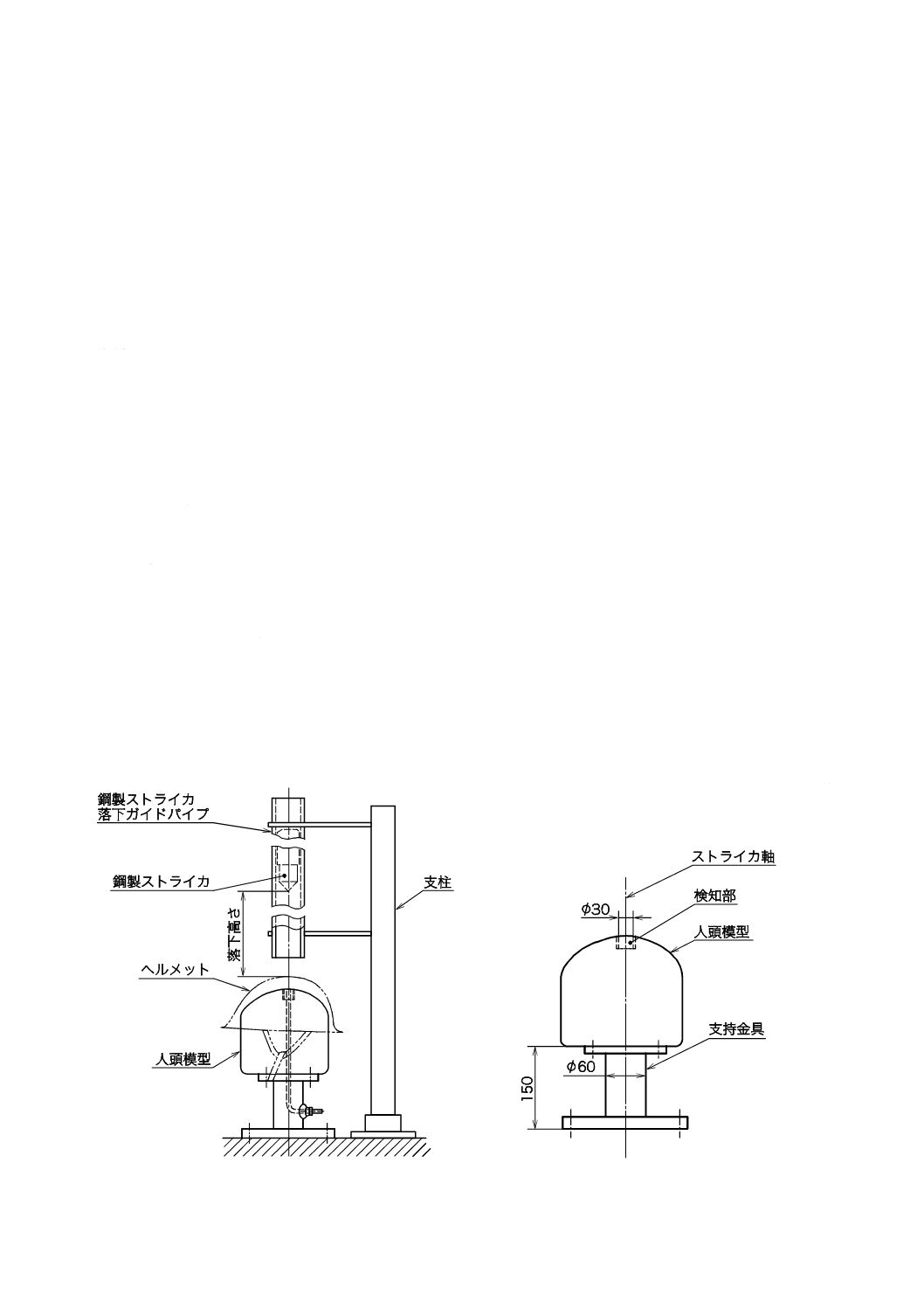

装置

a) 飛来物・落下物用 装置の基礎は,打撃の影響に耐えられるもので,一体となった十分に大きなもの

でなければならない。

人頭模型は,基礎面上の垂直な位置になるように堅固に設置する。

円すい形ストライカと接触する範囲の人頭模型の表面は,感圧フィルムなどの円すい形ストライカ

の接触がじかに検知可能なもので,また,必要があれば,次の接触に備えて修復できるような材料で

なければならない(図7及び図8参照)。

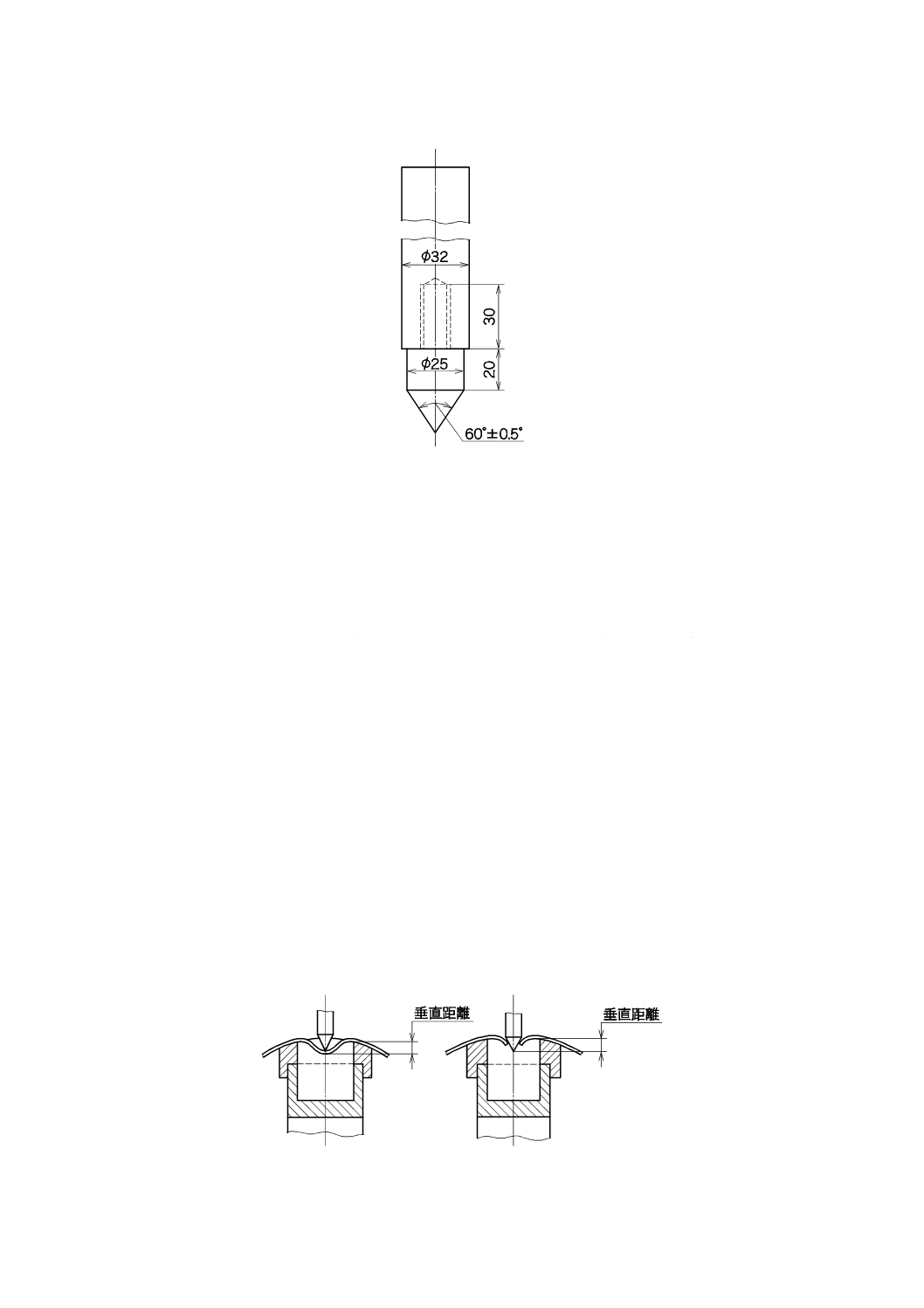

円すい形ストライカの特性は,次による(図9参照)。

・ 質量

3.0005

.0

+

kg

・ 先端角度

60±0.5°

・ 先端の半径

0.5±0.1 mm

・ 円すい部の高さ 約40 mm

・ チップの硬度

45 HRC以上

円すい形ストライカは,自由落下又は誘導落下で落とせるように,円すい形ストライカの軸と人頭

模型の垂直軸とを一致させて人頭模型の上方に位置決めする。

誘導落下を採用する場合は,ガイドによる減速度が最小になるようにする。

単位 mm

図7−耐貫通性試験機

図8−耐貫通性試験用人頭模型

11

T 8131:2015

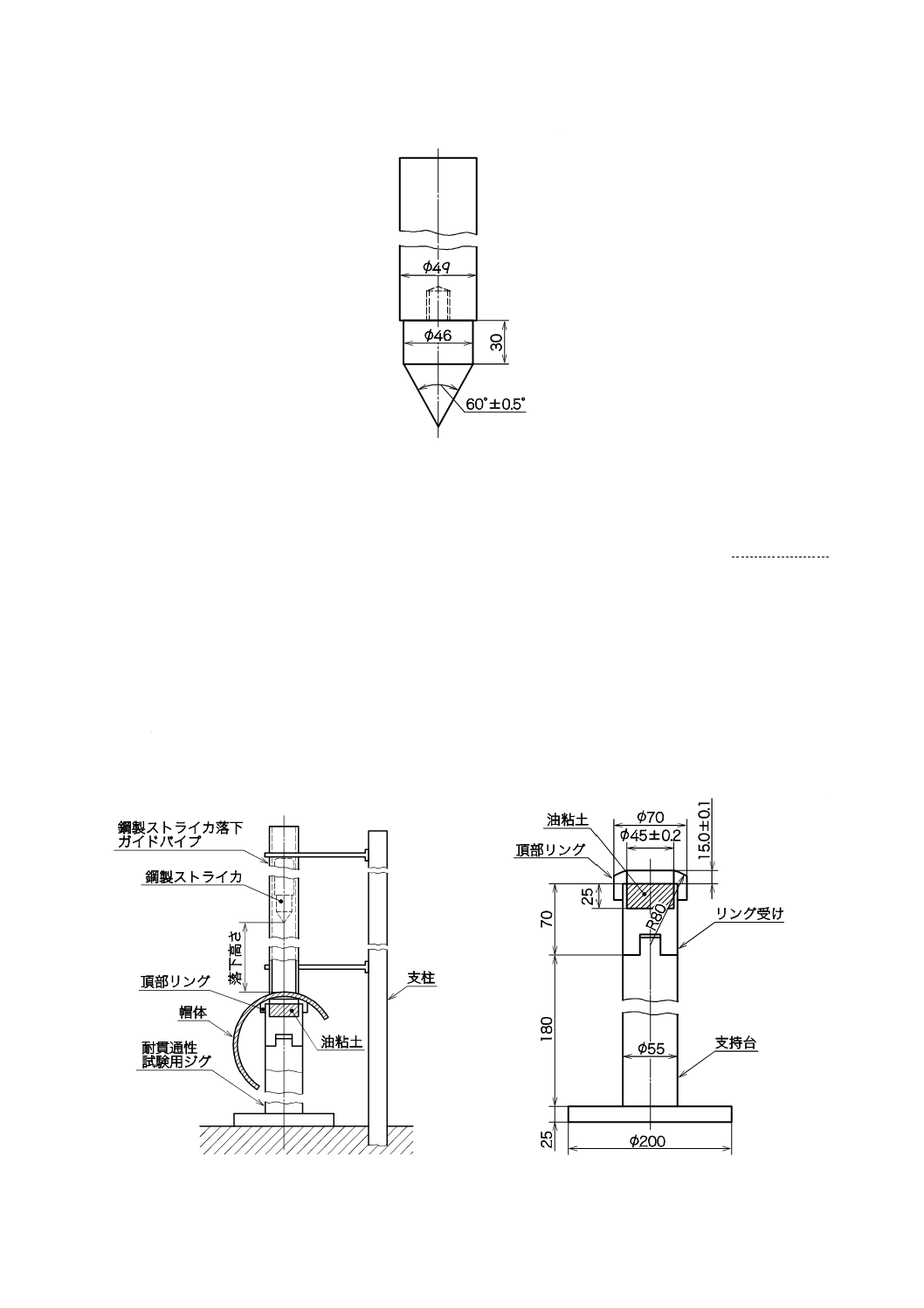

単位 mm

図9−耐貫通性試験用ストライカ

b) 転倒・転落時保護用 試験装置(図10)において,人頭模型の位置に頂部リング(リングの厚さは15

mm)をもつ試験用ジグ(図11)を設置する。試験用ジグの中央のくぼみの部分には油粘土を表面ま

で充塡しておき,円すい形ストライカを落下させたとき5.1.2に規定する垂直距離が15 mm以上にな

ったことが確認できる装置とする。

必要に応じて油粘土の表面を修復しておかなければならない。

円すい形ストライカの特性は,次による(図12)。

・ 質量

1.8003

.0

+

kg

・ 先端角度

60±0.5°

・ 先端の半径

0.5±0.1 mm

・ 円すいの高さ

約20 mm

・ チップの硬度

45 HRC 以上

単位 mm

図10−耐貫通性試験機

図11−耐貫通性試験用ジグ

12

T 8131:2015

単位 mm

図12−耐貫通性試験用ストライカ

6.6.3

試験手順

試験手順は,次による。

a) 飛来物・落下物用 6.1に規定する所要の各試料は,6.2による適切な前処理を施し,次によって試験

をする。温度の前処理をした試料については,温度前処理が終わった後1分間以内に,試験を完了し

なければならない。

1) ヘッドバンドと人頭模型との隙間は,ヘッドバンドが人頭模型に密着しない状態で,試料を人頭模

型に装着する。

2) ヘルメットの衝撃点から円すい形ストライカの先端までの距離が 1 000±5 mmとなる高さから,円

すい形ストライカをヘルメットの上に落下させる。

衝撃点は,ヘルメット頂部を中心とした半径50 mmの円周内とし,ヘルメットは必要に応じて人

頭模型上で傾けてもよい。

円すい形ストライカと人頭模型との接触の有無又は人頭模型の接触面に目に見えるきず跡がある

かどうかを記録する。必要であれば,次の試験の前に,人頭模型表面の接触する材料を元どおりに

しておかなければならない。

b) 転倒・転落時保護用 帽体を試験用ジグの頂部リングに,円すい形ストライカの落下点が帽体の前頭

部,後頭部及び両側面部になるようにかぶせ,帽体の衝撃点から円すい形ストライカの先端までの距

離が600±3 mmの高さから落下させたとき,帽体内面のくぼみの最下降点又は円すい形ストライカ先

端と油粘土との接触の有無によって,衝撃によって生じるくぼみの垂直距離を測定する(図13参照)。

図13−転倒・転落時保護用 耐貫通性計測方法

13

T 8131:2015

6.7

耐側圧性試験(選択要件)

6.7.1

原理

ヘルメットに側面圧迫力を加えて,その変形量を測定する。

6.7.2

装置

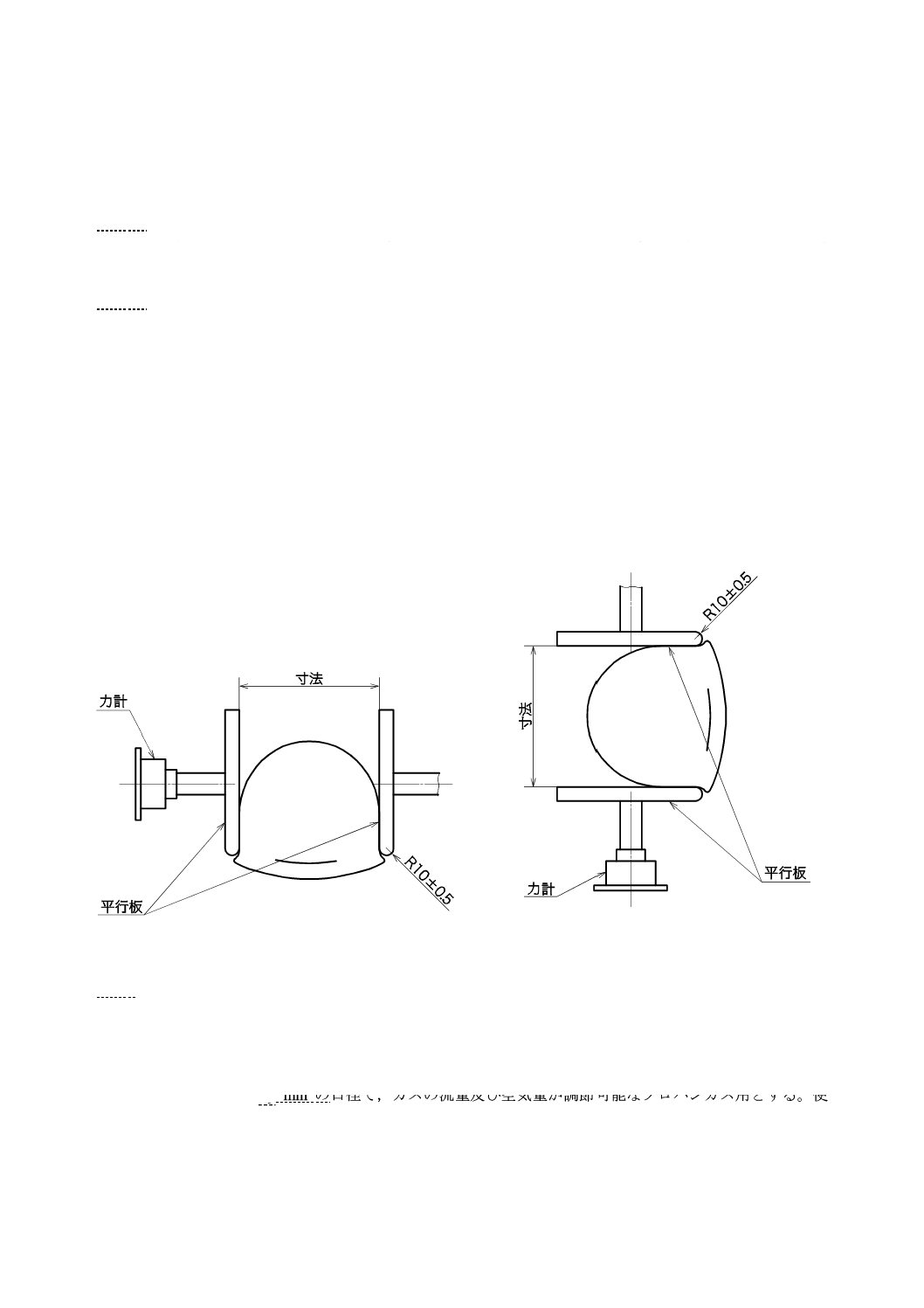

下端を半径10±0.5 mmに丸めたガイド付きの堅固な300 mm×250 mmの2枚の平行板をもち,430 N以

上の側圧力を加えることができ,加圧速度の調節が可能な装置とする。

6.7.3

手順

試験装置の2枚の両平行板の間にヘルメットを置く。つばは,両平行板下端の外側に出しておくが,平

行板は帽体に接するようできるだけ近づける。つばのないヘルメットの場合は,ヘルメットの下端が両平

行板に接するように置く。ヘルメットに横向きの圧縮力がかかるように,平行板に直角に初期圧縮力30 N

を加え,30秒後に両平行板の間隔(寸法X)を測定する(図14参照)。その後,圧縮力を1分間に100 N

の割合で430 Nまで増加させ,30秒間保持した後両平行板の間隔(寸法Y)を測定する。さらに,圧縮力

を25 Nに減じた後,直ちに30 Nへ増加し,30秒間保持し,両平行板の間(寸法Z)を測定する。

測定は,ミリメートル(mm)単位で行い,かつ,その他の異常があれば記録する。

最大側面変形は,寸法Xから寸法Yを減じた値とし,残留側面変形は,寸法Xから寸法Zを減じた値

とする。

図14−耐側圧性試験

6.8

難燃性試験(選択要件)

6.8.1

原理

帽体を規定の炎に暴露させて,燃焼状態を観察する。

6.8.2

装置

ブンゼンバーナは1002

+ mmの口径で,ガスの流量及び空気量が調節可能なプロパンガス用とする。使

用ガスは,95 %以上の純度のプロパンガスとする。

6.8.3

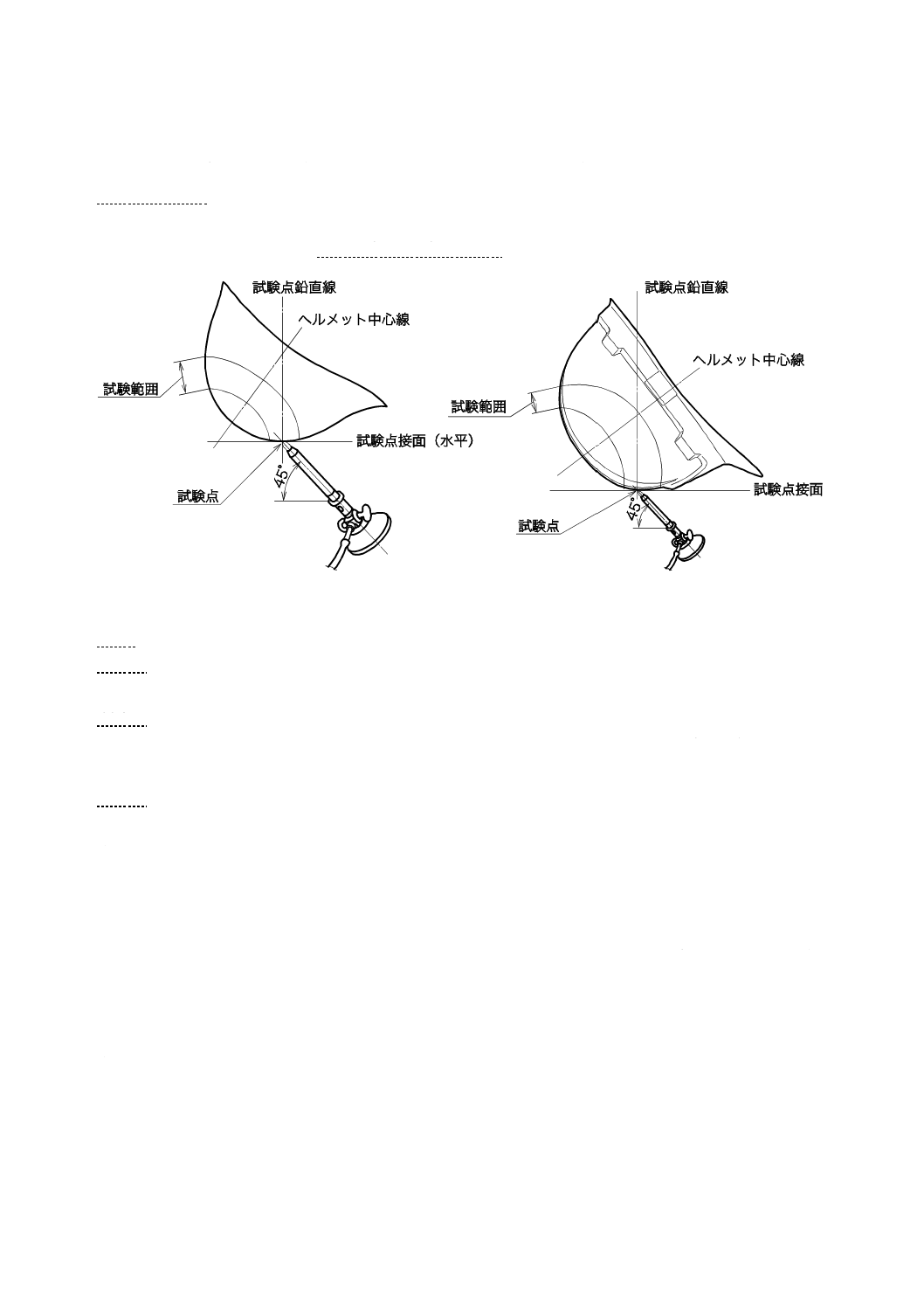

試験手順

炎は多少乱れるとしても青色の円すい形を明確にさせ,青色炎が約15 mmの長さになるように調節して

14

T 8131:2015

燃焼させる。

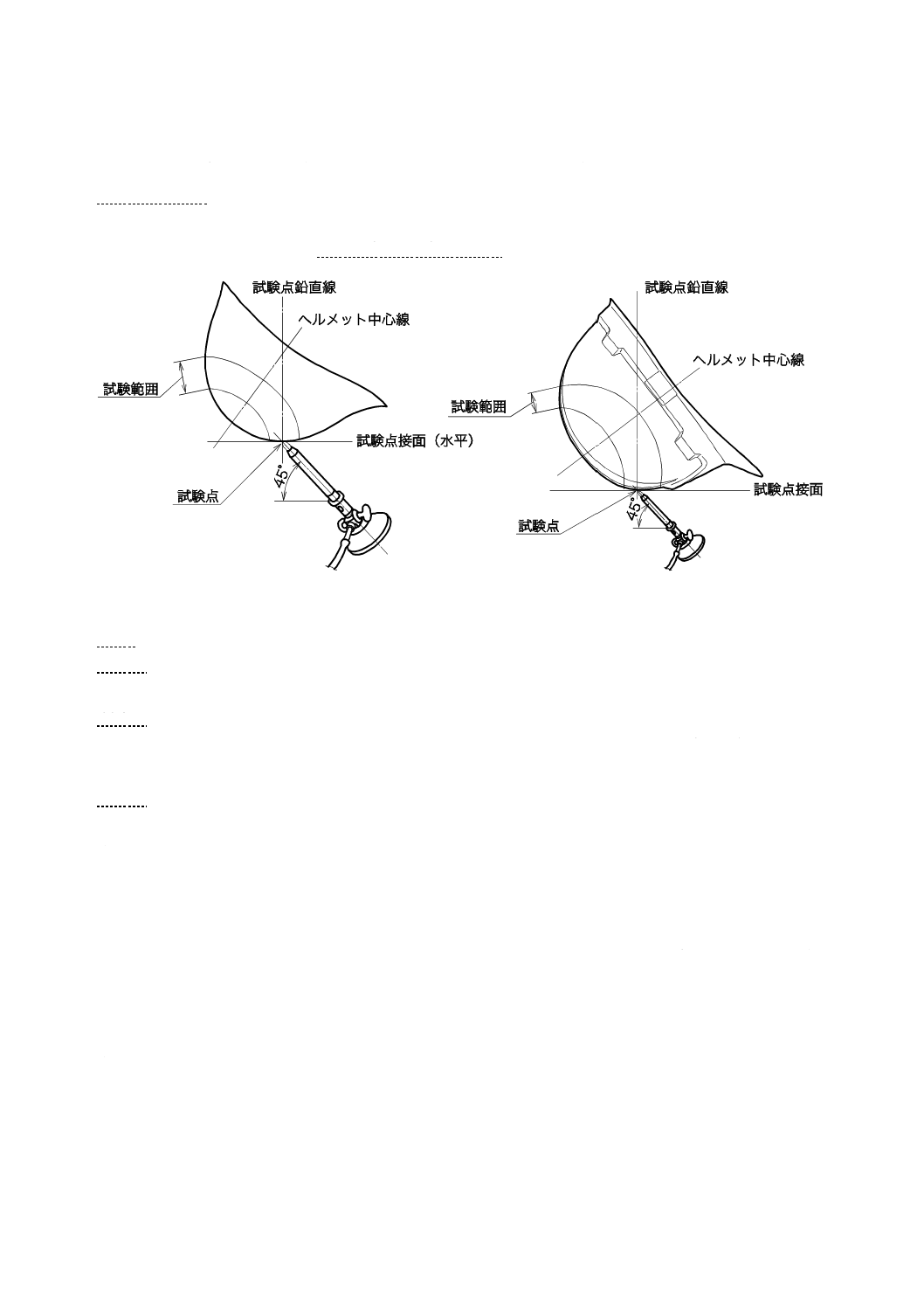

バーナを垂直軸に対し45°傾け,ヘルメットの上側を下にして,帽体表面の頂部からコンパスなどで測

定した50〜100 mmの範囲の試験点(炎の先端が当たる点)の接面が水平になるように帽体を保持する。

炎の内炎青色炎先端を試験点に10秒間当てた後,炎を取り去り,燃え続けるかどうかを観察する(図15

参照)。試験範囲は,50〜100 mmのいずれかの点とする。

図15−難燃性試験

6.9

耐電圧性試験(選択要件)

6.9.1

原理

帽体単体に規定の電圧を加えたときに,その電圧に耐えるかの確認,及び漏えい電流値を測定する。

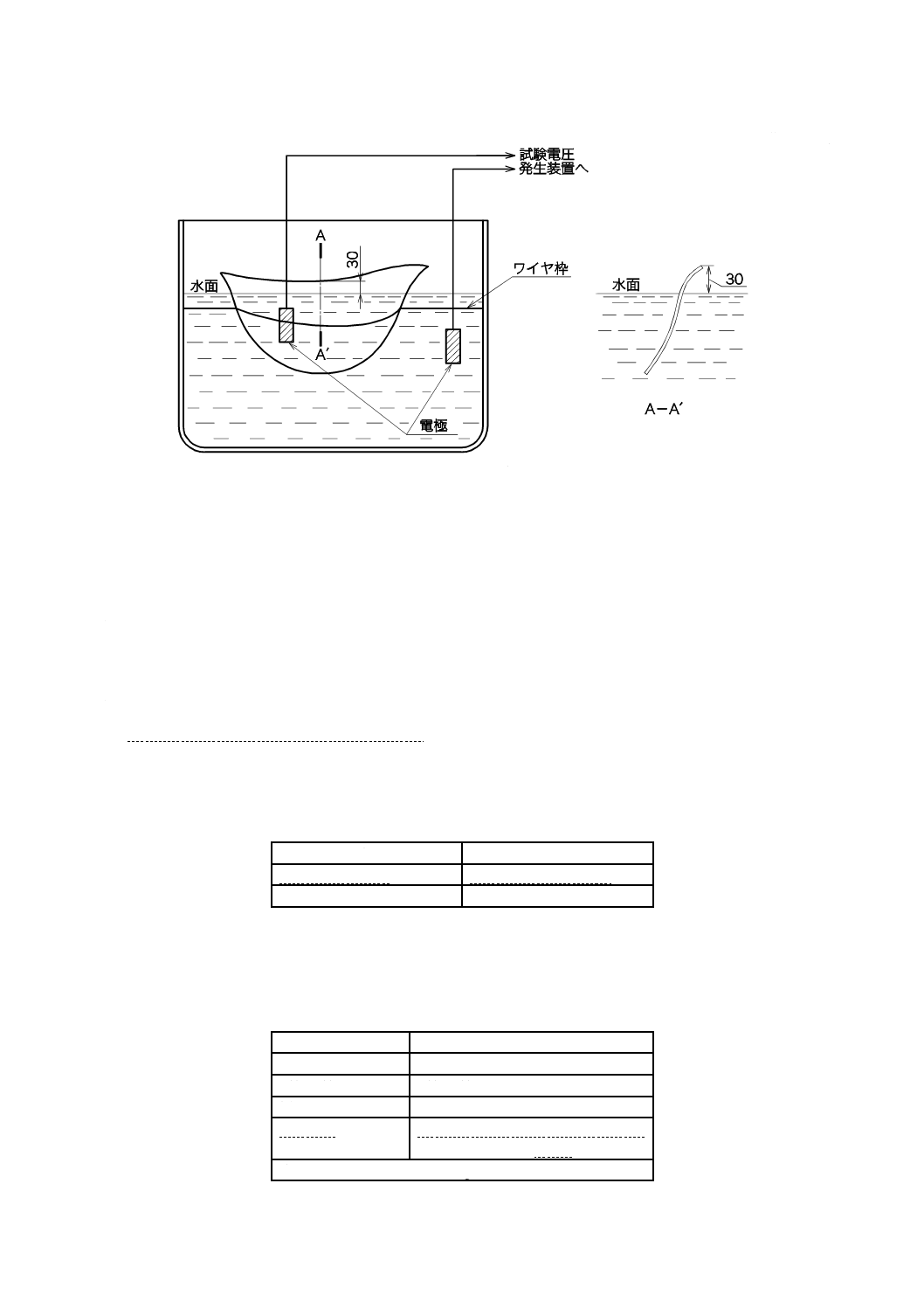

6.9.2

装置

耐電圧性試験機は,帽体が1個以上入る容器をもち,20 kV以上の電圧を出力及び測定が可能な装置で,

また,10 mA以上の漏えい電流を測定できなければならない。

6.9.3

試験手順

試験手順は,次による。

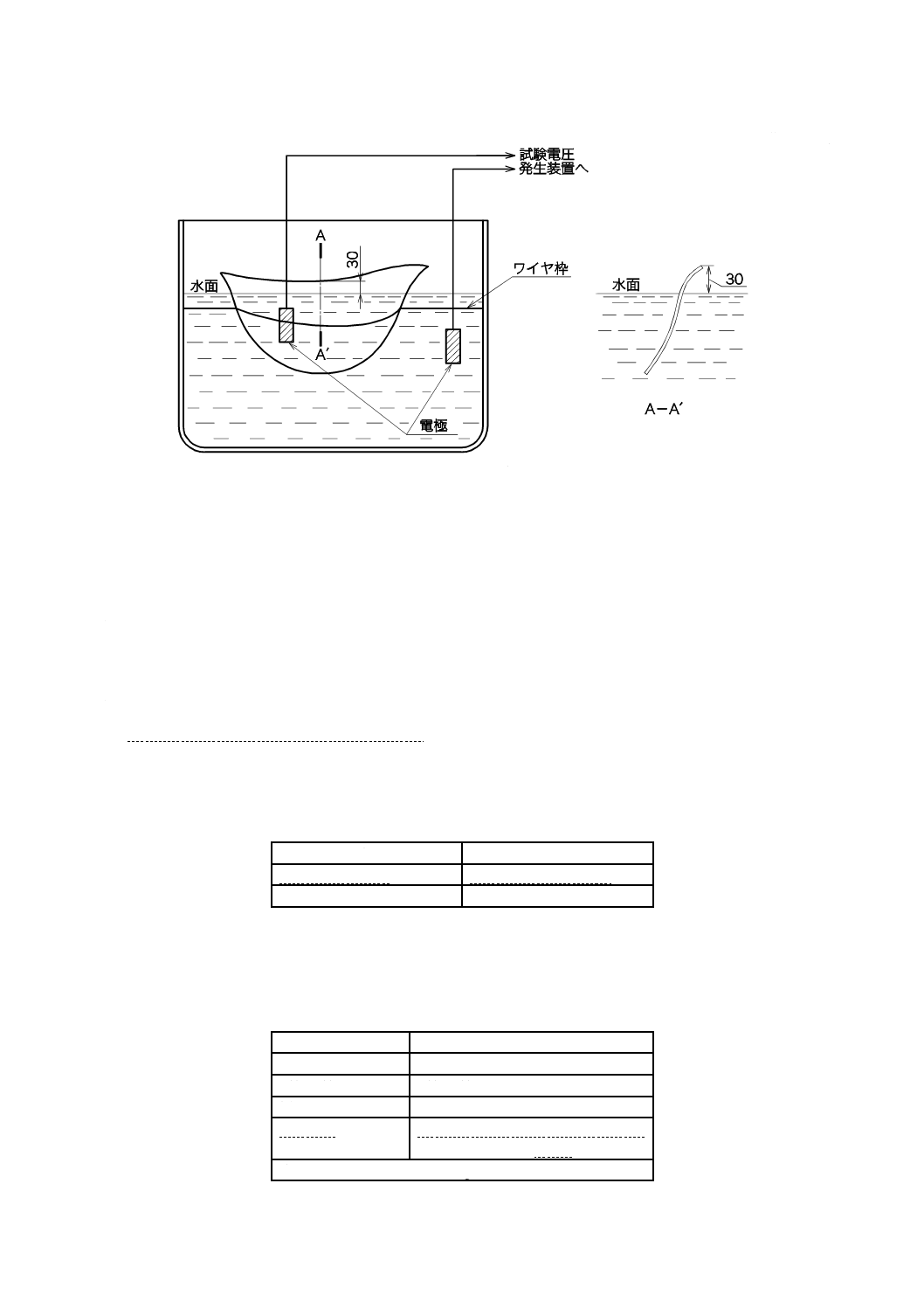

a) 着装体などの帽体以外の部品を取り外した帽体を容器内に保持し,帽体の内外の水位が同一になるよ

うに水を入れる。

b) この場合,帽体内部の水面から全周につばのあるものはつばの縁まで,つばのないものは帽体の縁ま

での最小距離は30 mmとする。

c) この状態で帽体の内外に電極を浸せきし,これに周波数50 Hz又は60 Hzの正弦に近い20 kVの電圧

を加える。

d) 電圧の加え方は,規定電圧の75 %まで適宜上昇させ,以降は1秒間に約1 kVの割合で電圧を上昇さ

せる。20 kVに達した後,1分間これに耐えるかどうかを調べる。

e) さらに,20 kVの電圧を加えたときの漏えい電流を測定する。漏えい電流の測定には,実効値指示形

電流計を用い,通常,これを接地側に接続して行う(図16参照)。

15

T 8131:2015

単位 mm

図16−耐電圧性試験容器及び帽体の設置方法

7

表示

7.1

ヘルメットの表示

7.1.1

この規格の全ての要求事項に適合したヘルメットには,次に示す事項を,耐久性があり,かつ,容

易に消えない打刻,押印又はラベルによって見やすい箇所に表示しなければならない。

a) 規格の名称及び/又は規格の番号

b) 製造業者名又はその略号

c) 製造の年月又はその略号

d) ヘルメットの型式(製造業者の品番)

e) ヘルメットの種類に係る表示(表4参照)

転倒・転落時保護用で飛来物・落下物用の要求事項にも適合するヘルメットには,両方の種類に係

る表示をする。

表4−ヘルメットの種類に係る表示

種類

表示内容

飛来物・落下物用

飛来物・落下物用の旨

転倒・転落時保護用

転倒・転落時保護用の旨

7.1.2

要求によって,選択要件への適合を確認したヘルメットには,その旨を示す表2の区分に関する事

項を耐久性があり,容易に消えない打刻,押印又はラベルによって表5の内容を表示しなければならない。

表5−選択要件に係る表示

選択要件

表示内容

超低温性

−20 ℃又は−30 ℃

耐側圧性

耐側圧性又はLD

難燃性

難燃性の旨

耐電圧性

耐電圧性(使用電圧7 kV以下)の旨

耐電圧性試験(20 kV 10 mA)の旨

注記 LDは,Lateral deformingの略号

16

T 8131:2015

7.2

その他の情報

7.2.1

ヘルメットには,次の事項の情報を使用上の注意として簡潔明瞭に明示した取扱説明書などを添付

しなければならない。

a) 十分な防護効果を発揮するために,使用者の頭のサイズに適合するヘルメットか又はヘッドバンドを

頭のサイズに調節して使用すること。

b) このヘルメットは,帽体及び着装体の一部が破壊又は損傷することによって衝撃エネルギーを吸収す

るように製造されており,この損傷がたとえはっきり目に見えない場合でも,一度でも衝撃を受けた

ヘルメットは取り替えなければならないこと。

c) ヘルメットは,製造業者が推奨しているもののほかは,改造してはいけないこと。

d) 製造業者によって容認された場合を除き,有機溶剤等を使用してはならないこと。

e) 内装交換を実施する際の取り外し方。

17

T 8131:2015

附属書JA

(参考)

木製人頭模型の構成方法及びヘルメットの通気孔

JA.1 木製人頭模型の構成方法

人頭模型は,堅木(一般的に,カシ,ナラ,クヌギの類)などの積重層で組み立て,参照線以上の層は,

各基準レベルに合った厚さに平らにして,図2に示した寸法によってプロットした外形線に合わせて切断

する。その木目は各層ごとに90°ずらす。参照線以下についても同じ方法であるが,層の厚さ及び側面の

形はヘルメット装着に合うように任意とする。各層は一体となるように接着してねじ止めとする。正確な

組立てを容易にするため,各片上に横軸及び縦軸を記入し,また,その中心に小さな孔をあける。組み立

てた人頭模型は,接着が固化し最終削り仕上げができるようになるまで圧迫しておく。人頭模型は,数回

のセラックつや出しコーティングで目止めをしておく。

JA.2 通気孔の構造

通気孔を設ける場合には,新鮮な空気がヘルメット周辺下端から入ることができ,帽体の3分の1の上

方にある帽体の孔を通って出る場合は,最高の通気性能が発揮されるものであることに留意する。

18

T 8131:2015

附属書JB

(参考)

JISと対応国際規格との対比表

JIS T 8131:2015 産業用ヘルメット

ISO 3873:1977,Industrial safety helmets

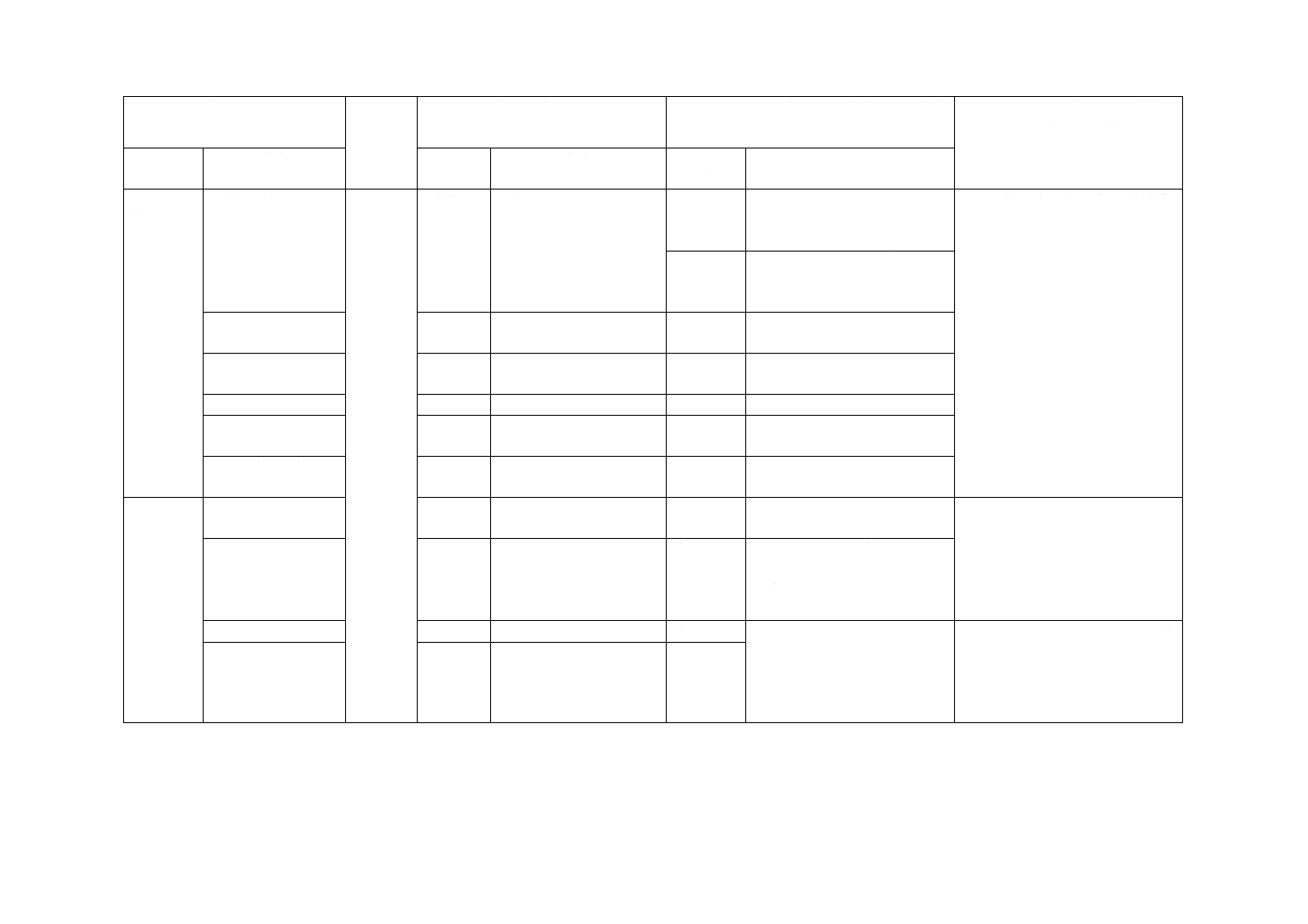

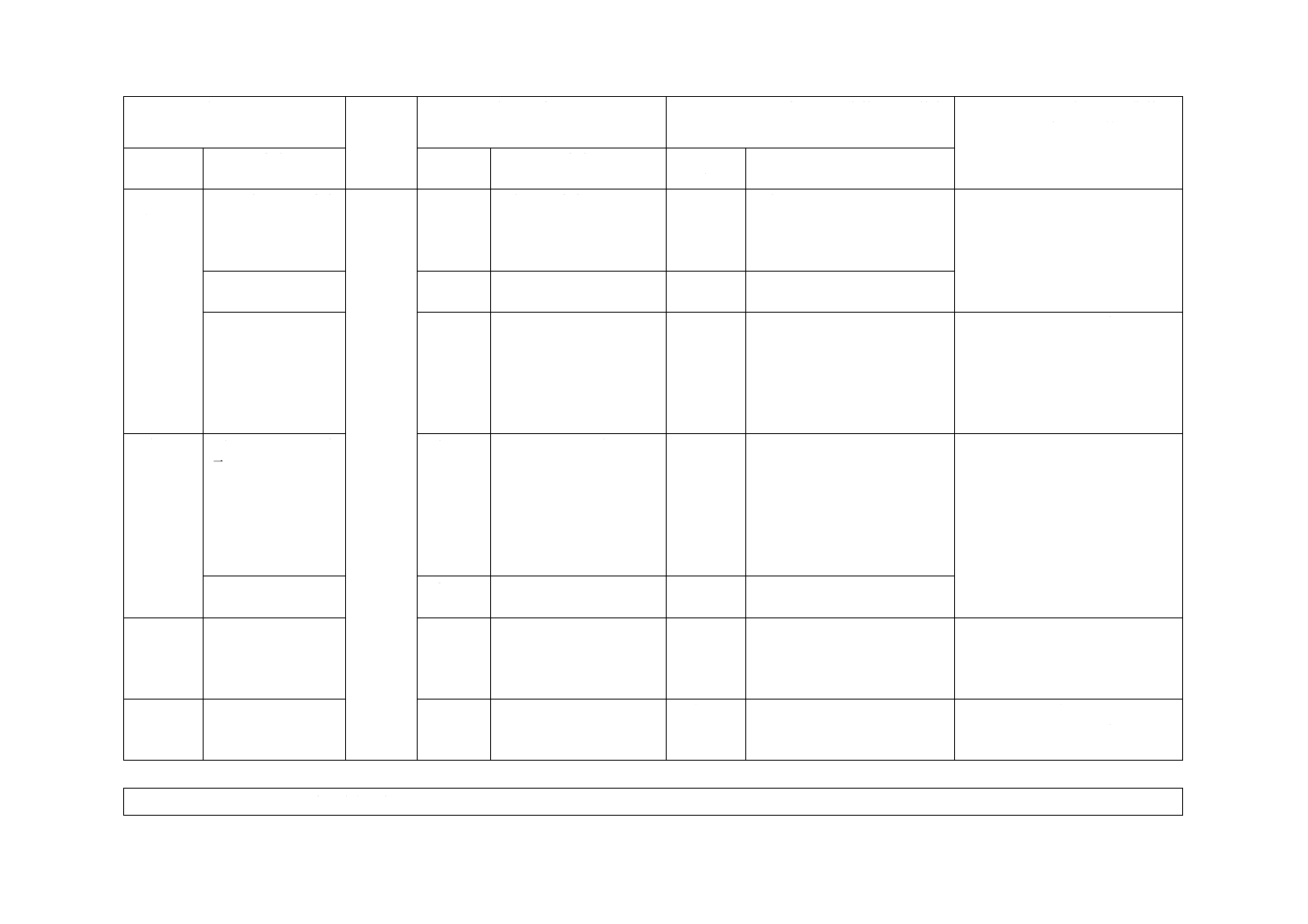

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

産業用ヘルメット

について規定

1,2

JISとほぼ同じ

変更

ISO規格の箇条1と箇条2とを

統合した。

ISO規格の様式が古いため。

ISO規格の改正時に見直しを検討

する。

3 用語及

び定義

3.12 あごひもの定

義

3

−

追加

あごひもの用語を追加した。

ISOの規格が古く実態に合ってい

ないため,EN 397:2012の規格に

準拠した。用語であり実質的な差

異はない。

3A 種類

用途による種類を

規定

−

−

追加

用途による種類及び選択要件

の性能による区分を規定した。

規格の構成上,種類の規定を設け

たもので技術的な差異はない。

4 構造

4.1構造一般

4.2

構造

追加

あごひもの附属を追加した。

日本では,あごひもが必須品であ

るため規定した。ISO規格の改正

時に提案を検討する。

4.8 あごひも

−

−

4.2 材料

4.1

材料

追加

皮膚刺激の回避を追記した。

ISOの規格が古く実態に見合って

いないため,EN 397:2012の規定

に合わせた。ISO規格の改正時に

提案を検討する。

4.4 設計及び仕上げ

4.3

設計及び仕上げ

一致

4.5 着装高さ

4.6

着装高さ

変更

JISでは85 mm以上とした。

4.6 内側垂直隙間

4.4

内側垂直隙間

変更

内側垂直隙間25 mm〜50 mm

をJISでは25 mm以上に変更

した。

4.7 水平隙間

4.5

水平隙間

変更

水平隙間5 mm〜20 mmをJIS

では5 mm以上に変更した。

4.9 通気

−

追加

JISでは通気孔を設ける。

−

4.7

質量規定

削除

JISには質量規定を設けない。

4

T

8

1

3

1

:

2

0

1

5

19

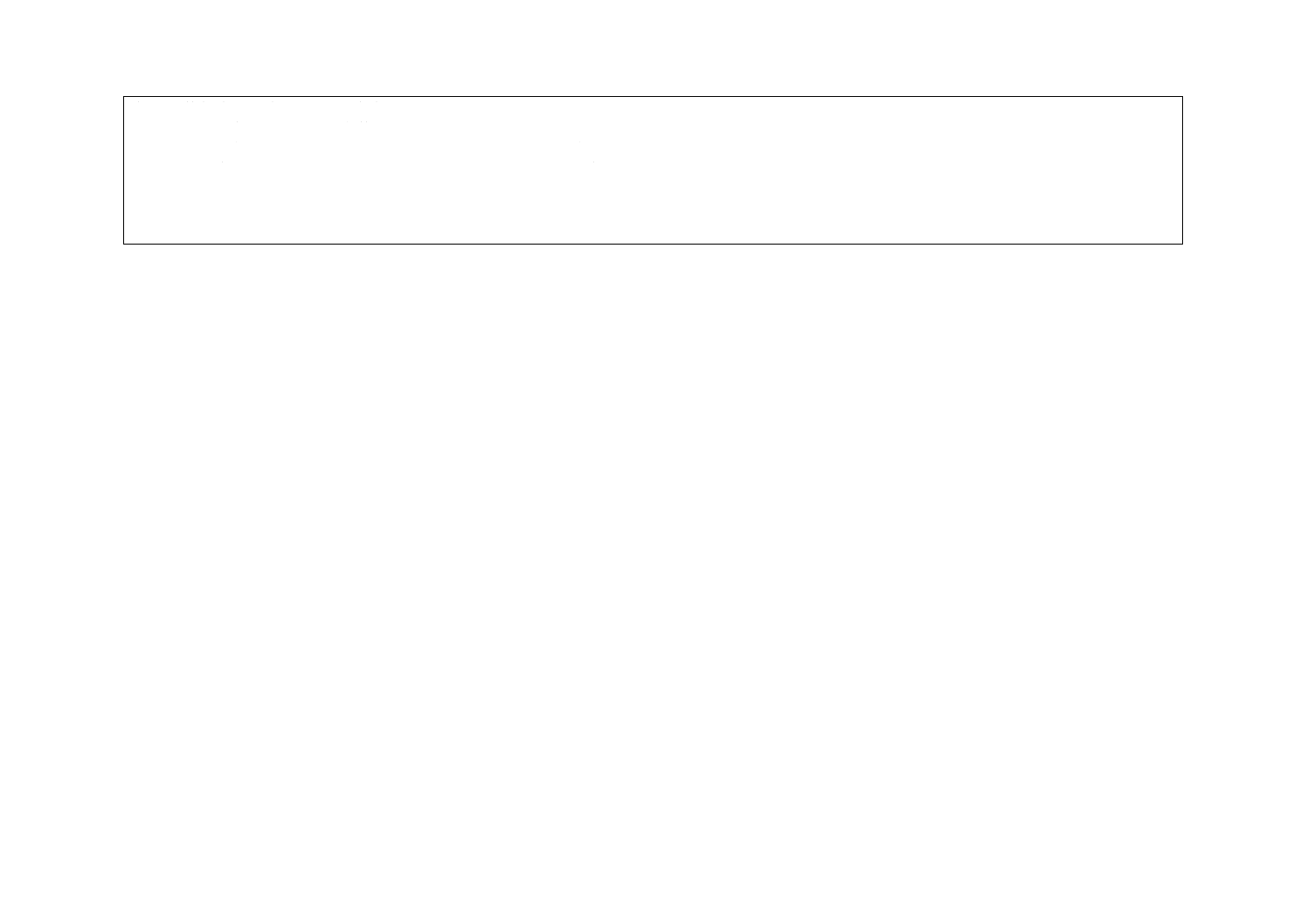

T 8131:2015

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 性能要

件

5.1.1 衝撃吸収性

5.1.1

衝撃力

追加

種類分けとともに,転倒・転落

時保護用を追加しJISで加速

度(g)を削除した。

厚生労働省告示“保護帽の規格”

に合わせた。

変更

衝撃力kgfをNに変換した。ま

た,ISOでは5.00 kNとなって

いるが,4.90 kNとした。

5.1.2 耐貫通性能

5.1.2

耐貫通性

追加

種類分けとともに,転倒・転落

時保護用を追加した。

5.2.0 一般

−

−

追加

JISでは選択要件の表示に関す

る事項を追加した。

5.2.1 超低温性

5.2.1

超低温性

追加

JISに−30 ℃を追加した。

5.2.3 難燃性

5.1.3

難燃性

変更

JISでは,難燃性を必須要件か

ら選択要件に変更した。

5.2.4 耐電圧性

5.2.2

耐絶縁性

追加

JISでは耐電圧性を本文に追加

した。

6 試験

6.1 試料

6.1

試料

変更

JISでは試料数を7個から10

個に変更した。

試験環境を厚生労働省告示“保護

帽の規格”に合わせた。また,超

高温処理については,使用実態か

ら不用と判断し削除した。ISO規

格の改正時に提案を検討する。

6.2 試験試料の処理

6.2

試験試料の処理

変更

JISでは試料の調整を20 ℃,

65 %,7日間から24時間以上

に変更した。

JISでは超高温を削除した。

6.3 人頭模型

6.3

人頭

変更

EN 960の人頭を厚生労働省

“保護帽の規格”の人頭模型に

変更した。

ISO規格の人頭と日本人の平均的

な人頭とに差異があったため,厚

生労働省“保護帽の規格”に整合

させた。ISO規格の改正時に提案

を検討する。

6.4 着装高さ,内側

垂直隙間及び水平

隙間の測定

6.4

着装高さ,内側垂直隙間

及び水平隙間の測定

変更

4

T

8

1

3

1

:

2

0

1

5

20

T 8131:2015

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験(続

き)

6.5 衝撃吸収性試験

6.5

衝撃吸収試験

追加

変更

衝撃吸収性に種類分けととも

に,転倒・転落時保護用を追加。

衝撃吸収値については4.9 kN

に変更した。

国内使用事情の実態を考え,厚生

労働省“保護帽の規格”に合わせ

るなどの変更を行った。ISO規格

の改正時に提案を検討する。

6.6 耐貫通性試験

6.6

耐貫通試験

追加

耐貫通性に転倒・転落時保護用

を追加した。

6.7 耐側圧性試験

6.8 難燃性試験

6.9 耐電圧性試験

6.7

6.8

6.9

難燃性試験

耐絶縁試験

側圧試験

変更

難燃性試験を選択要件に変更

し,炎の基準・試験方法に具体

的な方法を明確に追記した。

電気事情などその他国内の実

態に合わせた試験法に変更し

た。

国内使用事情の実態を考え,厚生

労働省“絶縁用保護具”に合わせ

た。

ISO規格の改正時に提案を検討す

る。

7 表示

7.1 ヘルメットの表

示

7.1

ヘルメットへの表示

追加

種類分けとともに,落下,転

倒・転落時保護用の要件を追記

した。

耐久性とその他情報に内装刻

印に関する事項を追加した。ま

た,JISではラベルによる表示

も可能とした。

国内の実態を考え要件を追加し

たため,表示を必須とした。

ISO規格の改正時に提案を検討す

る。

7.2 その他の情報

7.2

その他の情報

追加

内装交換を実施する際の取り

外し方を追加した。

附属書JA

(参考)

JA.2 通気孔の構造

−

−

追加

JISでは通気孔について記載し

た。

ISOの規格が古く実態に見合って

いないため,指針を取り入れた。

ISO規格の改正時に提案を検討す

る。

−

−

Annex B

ヘルメットの構造及び材

料

削除

JISではAnnex Bの内容を直接

本文に書き込んだ。

内容を分かりやすくするため。

ISO規格の改正時に提案を検討す

る。

JISと国際規格との対応の程度の全体評価:ISO 3873:1977,MOD

4

T

8

1

3

1

:

2

0

1

5

21

T 8131:2015

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

4

T

8

1

3

1

:

2

0

1

5