C 62368-1:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

0 この製品安全規格の原則 ···································································································· 1

0.1 目的 ···························································································································· 1

0.2 この規格で扱う人の種類 ································································································· 1

0.3 痛み及び傷害のモデル ···································································································· 2

0.4 エネルギー源 ················································································································ 3

0.5 セーフガード ················································································································ 3

0.6 電気的要因による痛み又は傷害(感電)············································································· 6

0.7 電気的要因による火災 ···································································································· 8

0.8 有害物質に起因する傷害 ································································································· 9

0.9 機械的要因による傷害 ···································································································· 9

0.10 熱的要因による傷害(皮膚の熱傷) ················································································ 10

0.11 放射的要因による傷害 ·································································································· 12

1 適用範囲························································································································ 12

2 引用規格························································································································ 13

3 用語及び定義 ·················································································································· 20

3.1 エネルギー源の略語 ······································································································ 20

3.2 その他の略語 ··············································································································· 20

3.3 用語及び定義 ··············································································································· 21

4 一般要求事項 ·················································································································· 37

4.1 一般事項 ····················································································································· 37

4.2 エネルギー源の分類 ······································································································ 39

4.3 エネルギー源に対する保護 ····························································································· 40

4.4 セーフガード ··············································································································· 43

4.5 爆発 ··························································································································· 45

4.6 導体の固定 ·················································································································· 46

4.7 主電源コンセントに直接差し込む機器··············································································· 46

4.8 リチウム コイン(ボタン)電池を含む機器 ······································································· 47

4.9 導電物が混入することによる火災又は感電の可能性 ····························································· 49

5 電気的要因による傷害 ······································································································ 49

5.1 一般事項 ····················································································································· 49

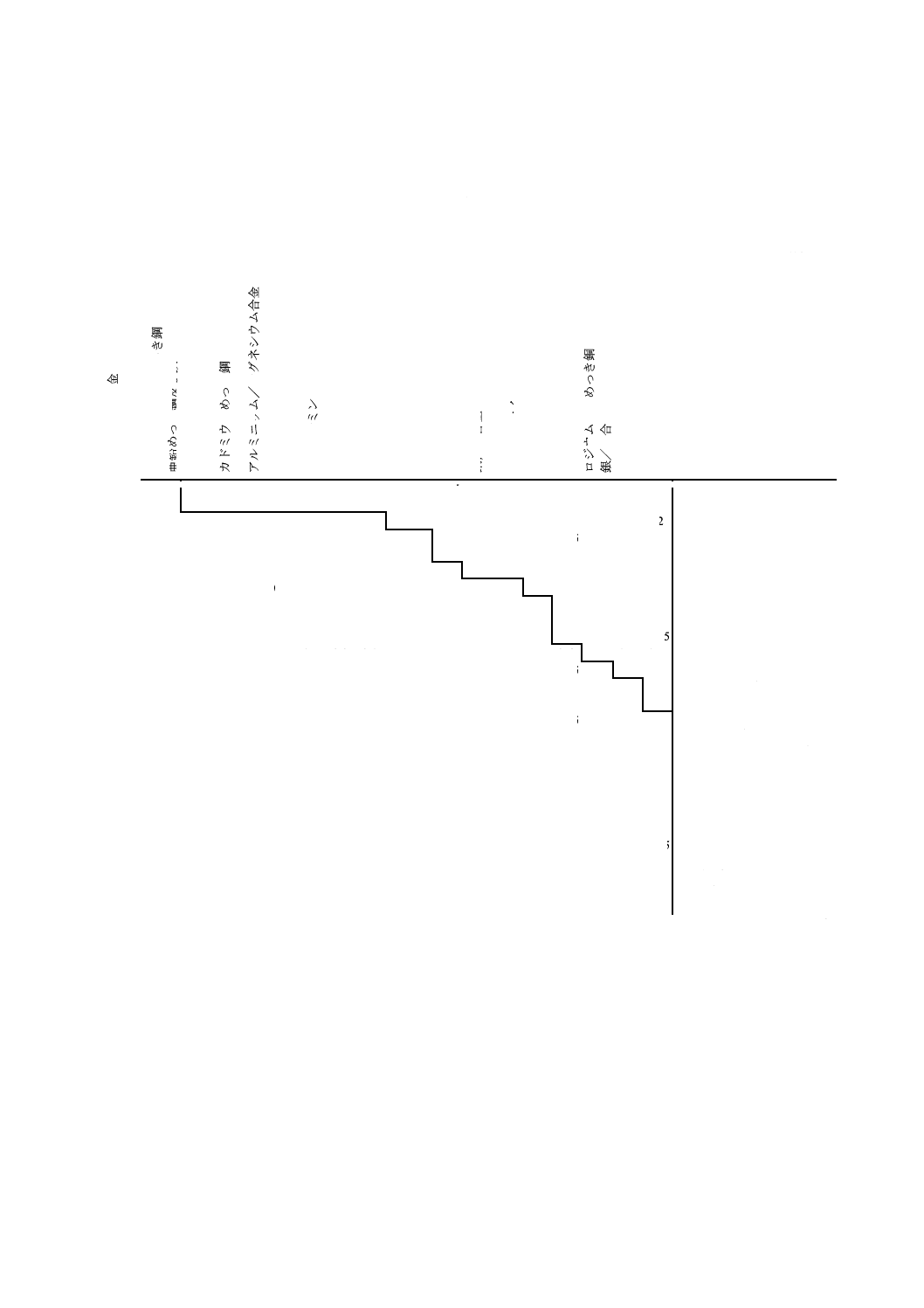

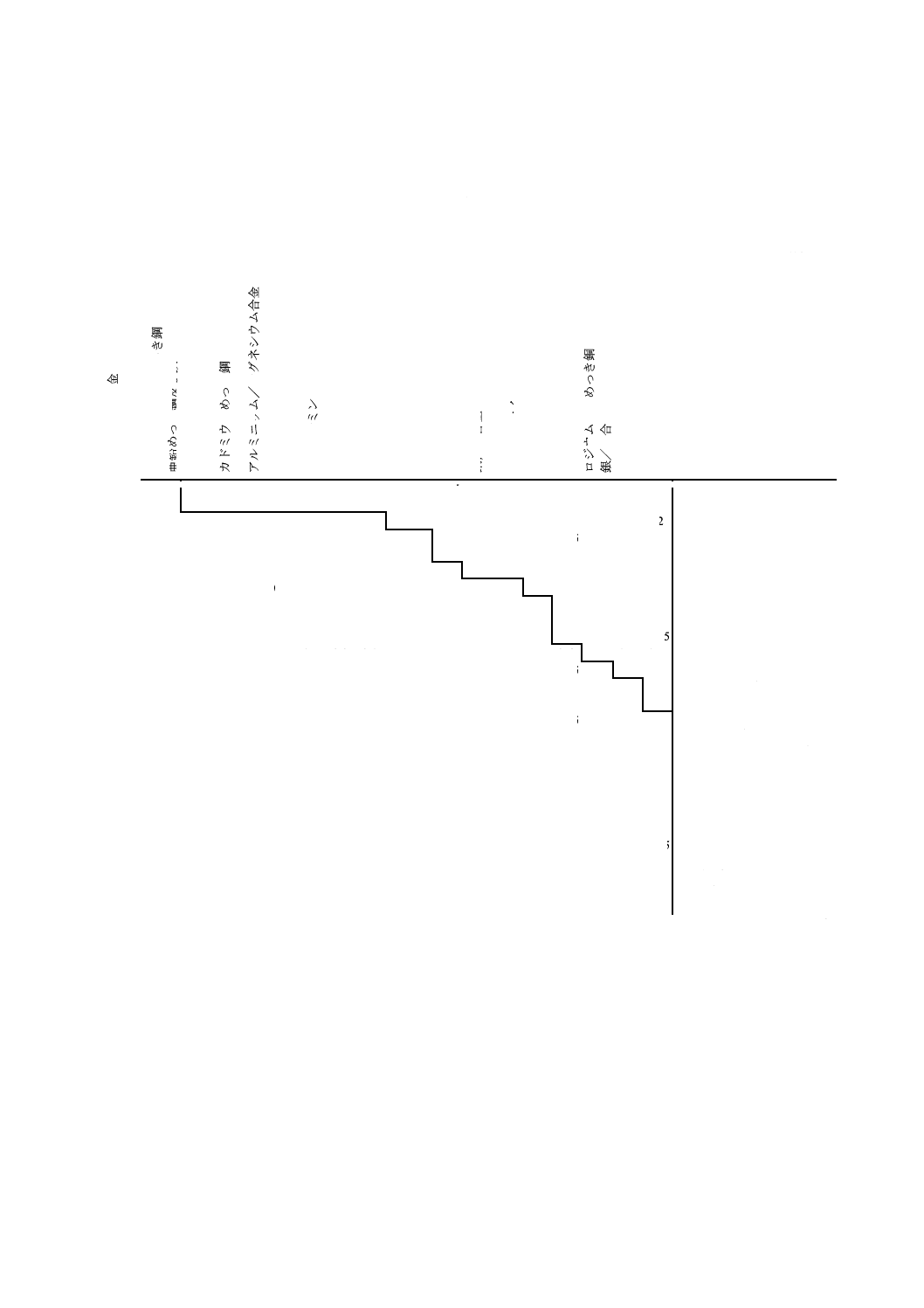

5.2 電気エネルギー源の分類及び限度値·················································································· 49

5.3 電気エネルギー源に対する保護 ······················································································· 55

5.4 絶縁材料及び要求事項 ··································································································· 57

5.5 セーフガードとしてのコンポーネント··············································································· 88

C 62368-1:2018 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

5.6 保護導体 ····················································································································· 91

5.7 予想接触電圧,タッチカレント及び保護導体電流 ································································ 97

6 電気的要因による火災 ····································································································· 101

6.1 一般事項 ···················································································································· 101

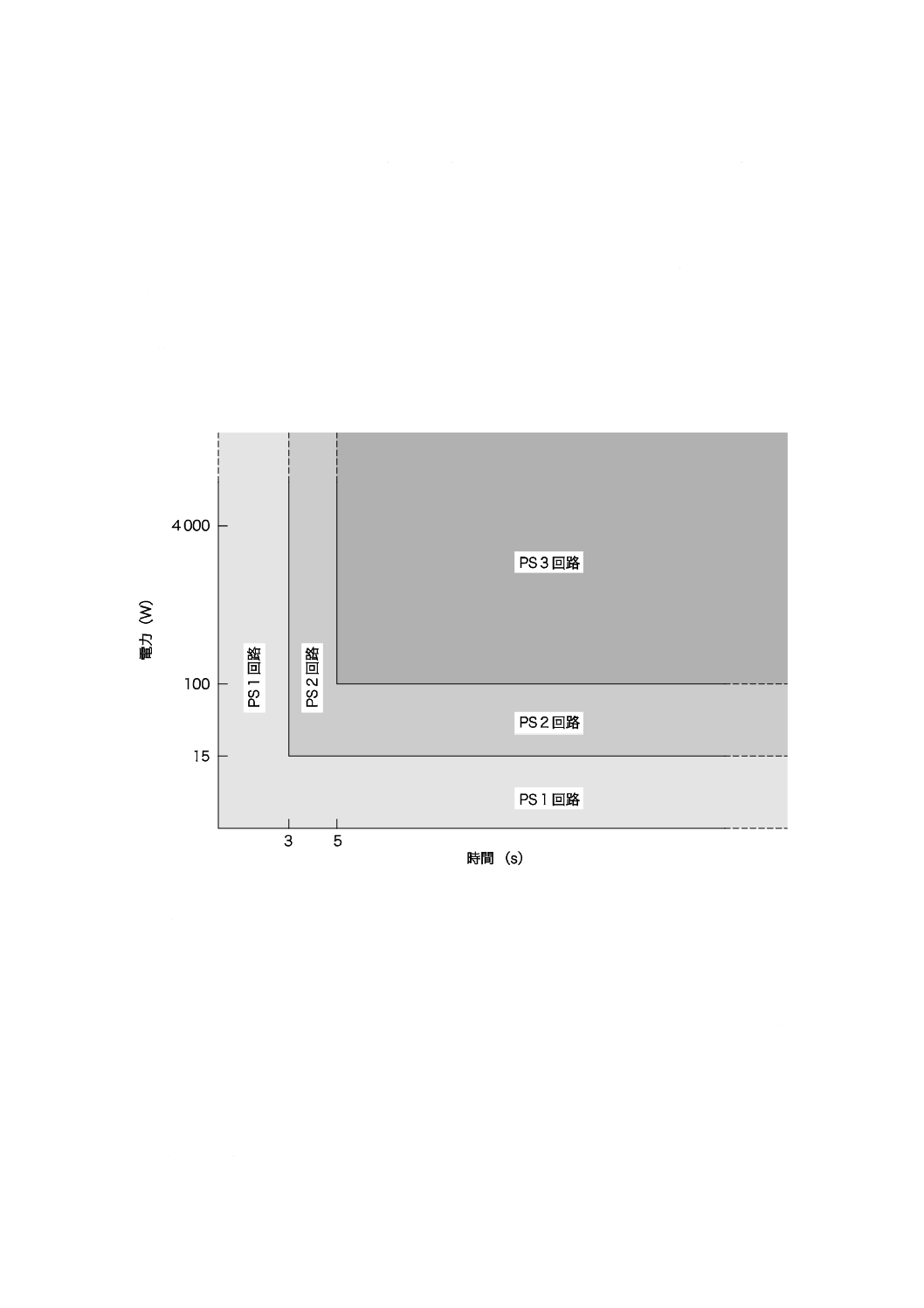

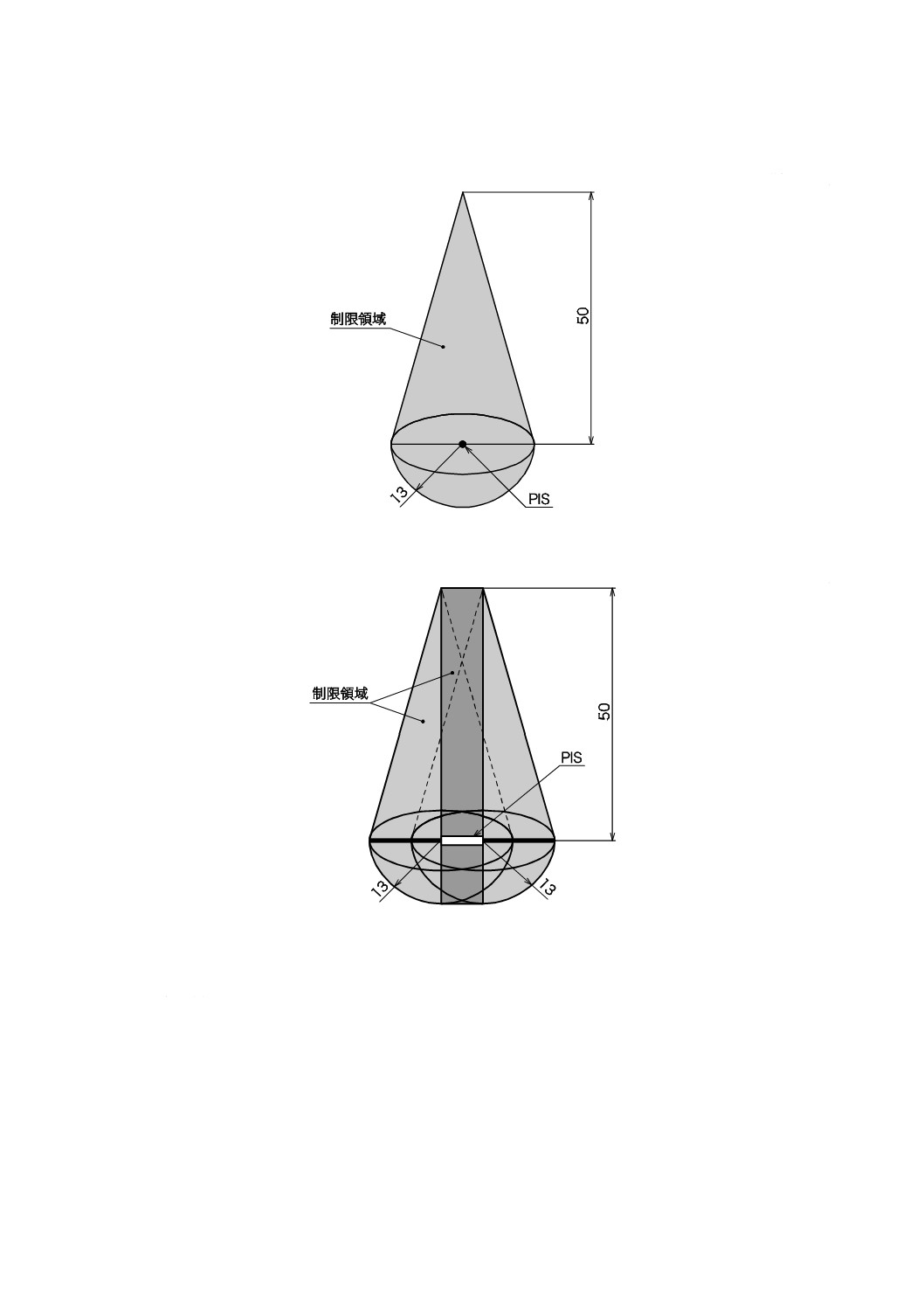

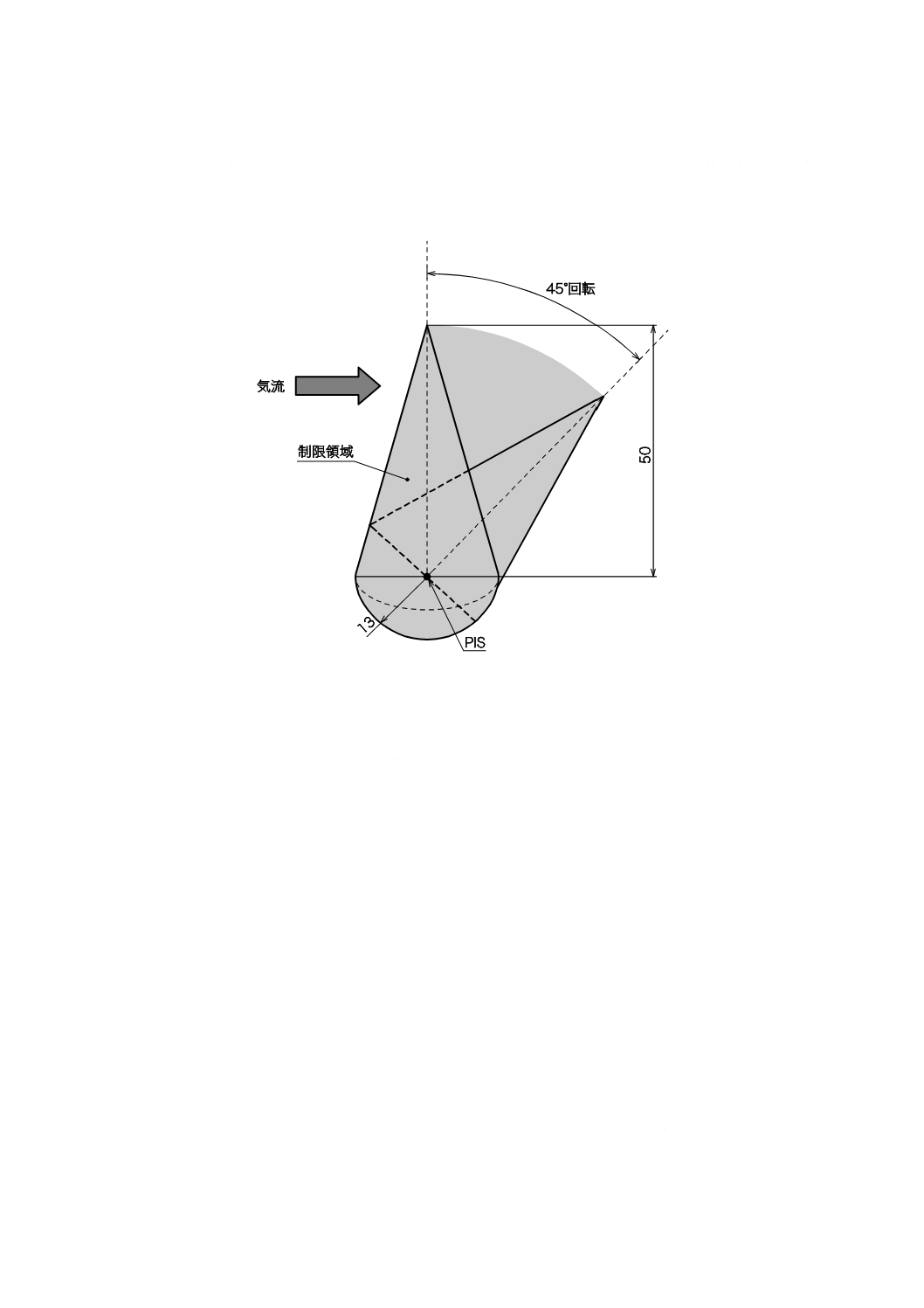

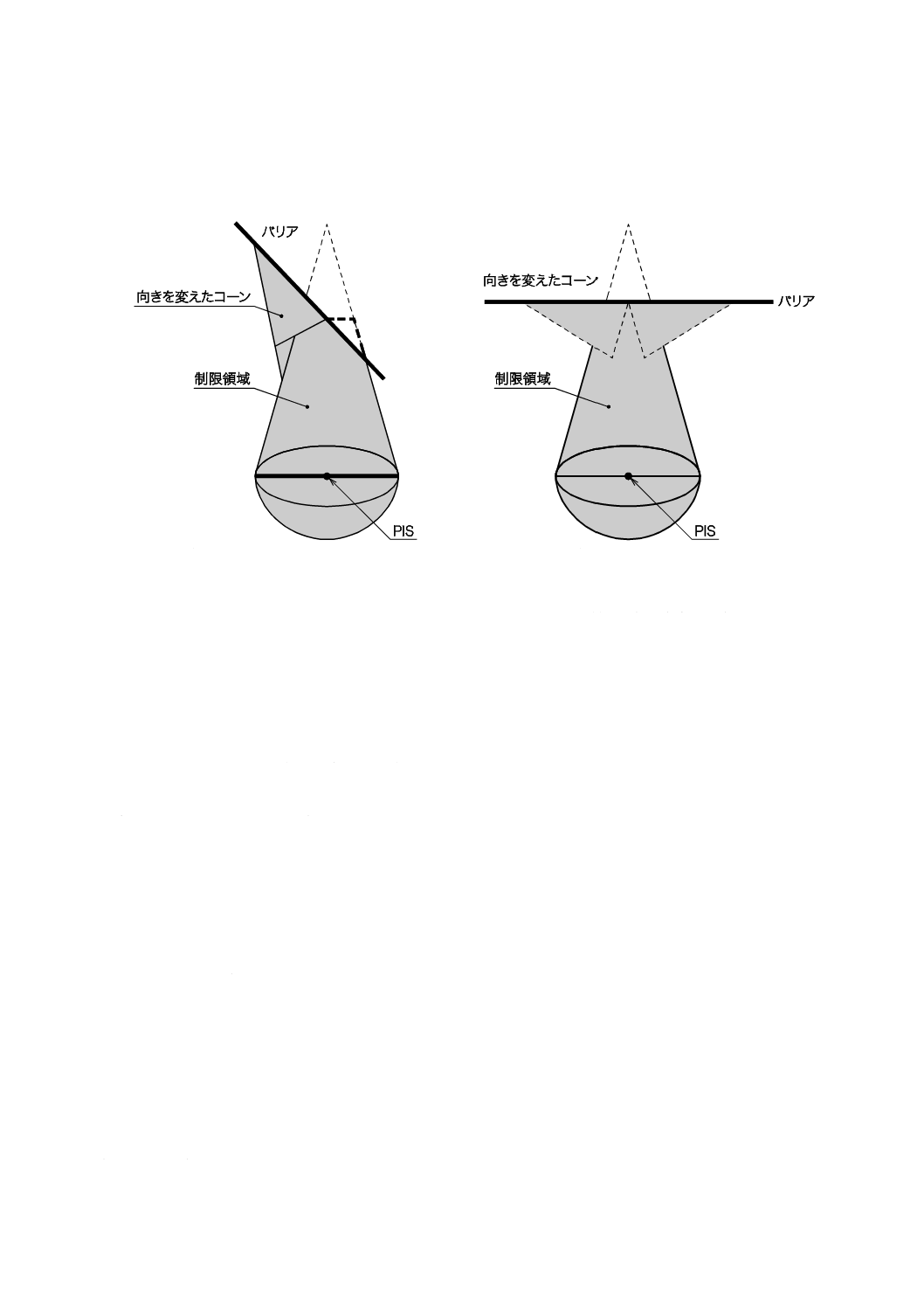

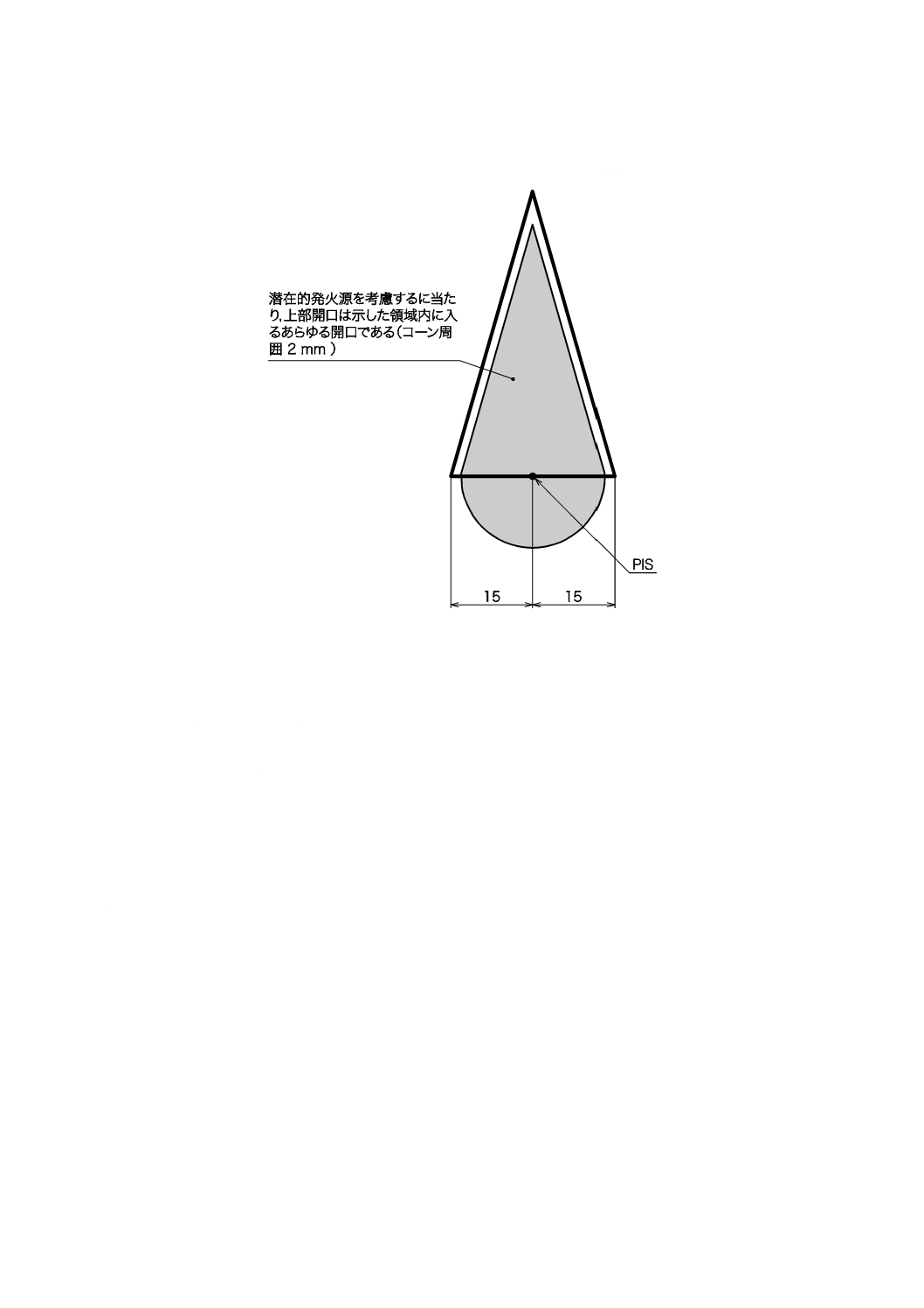

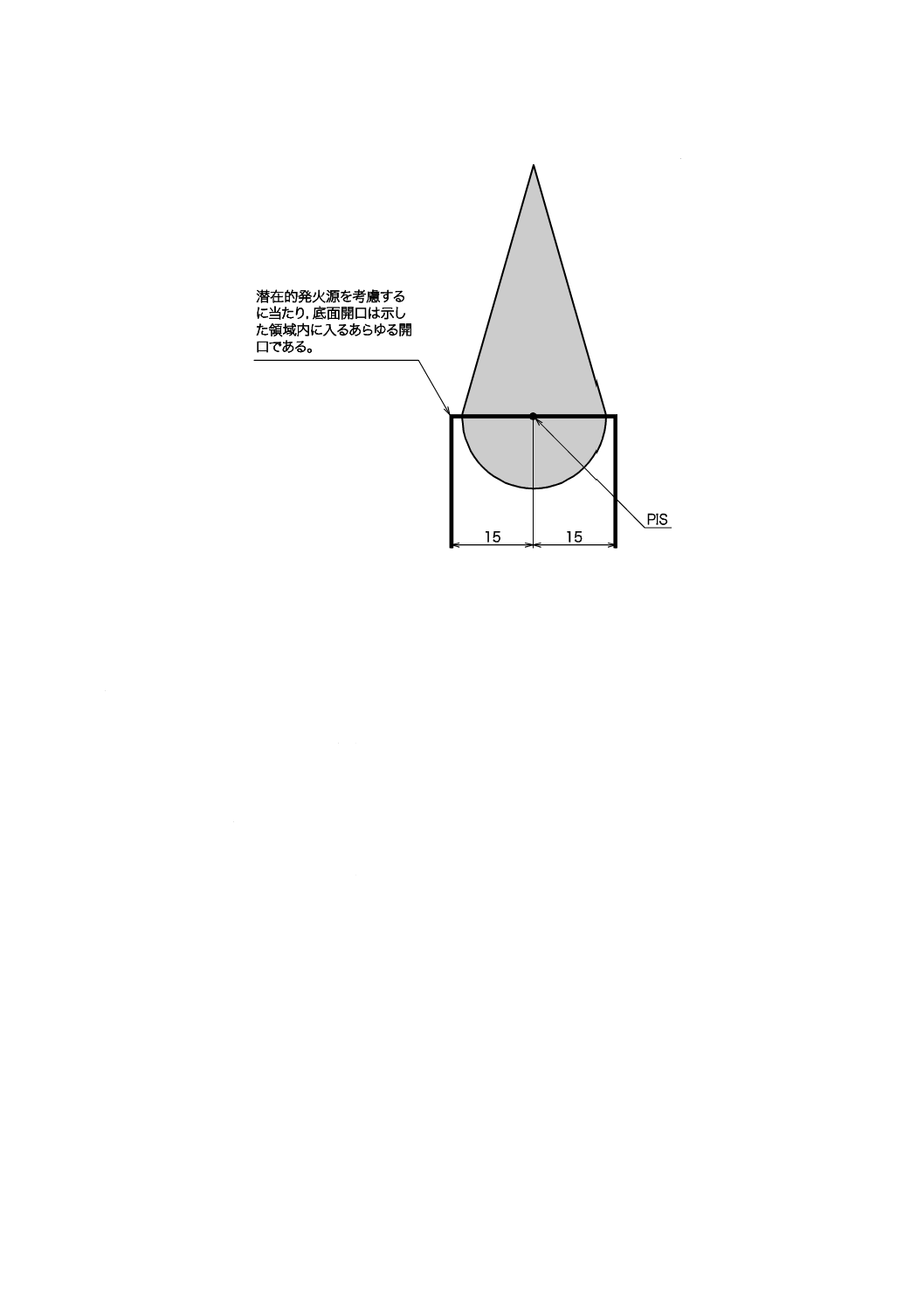

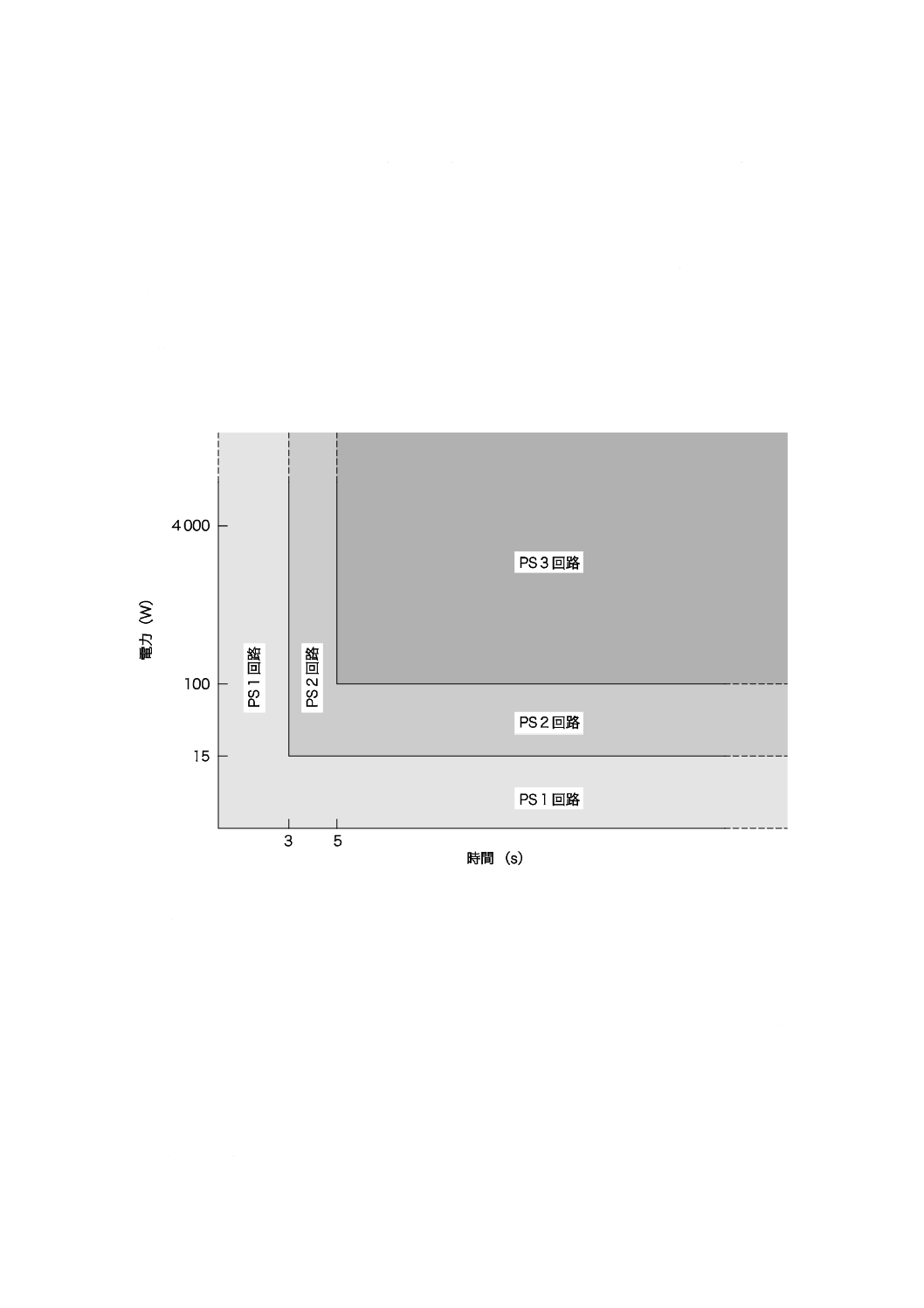

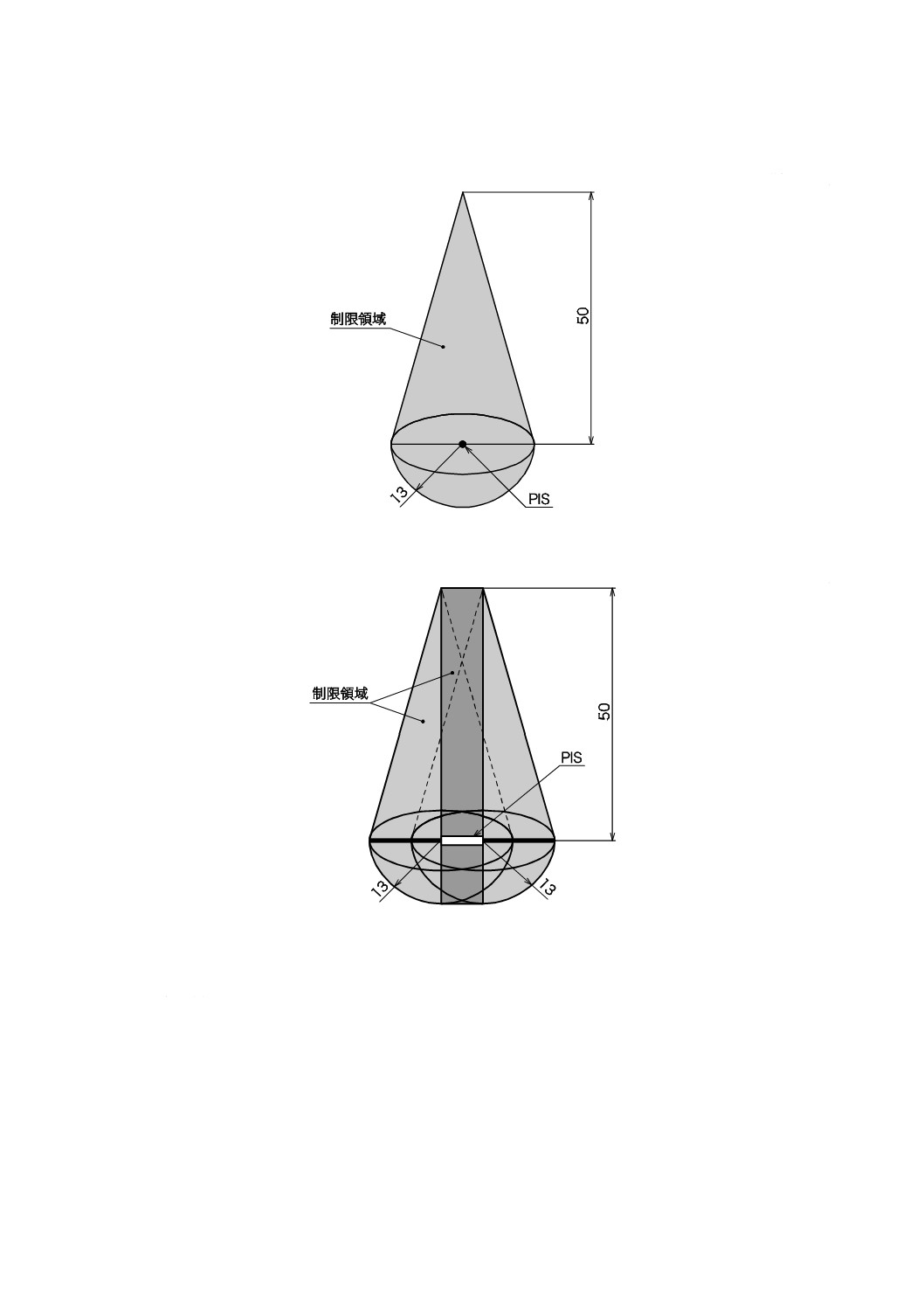

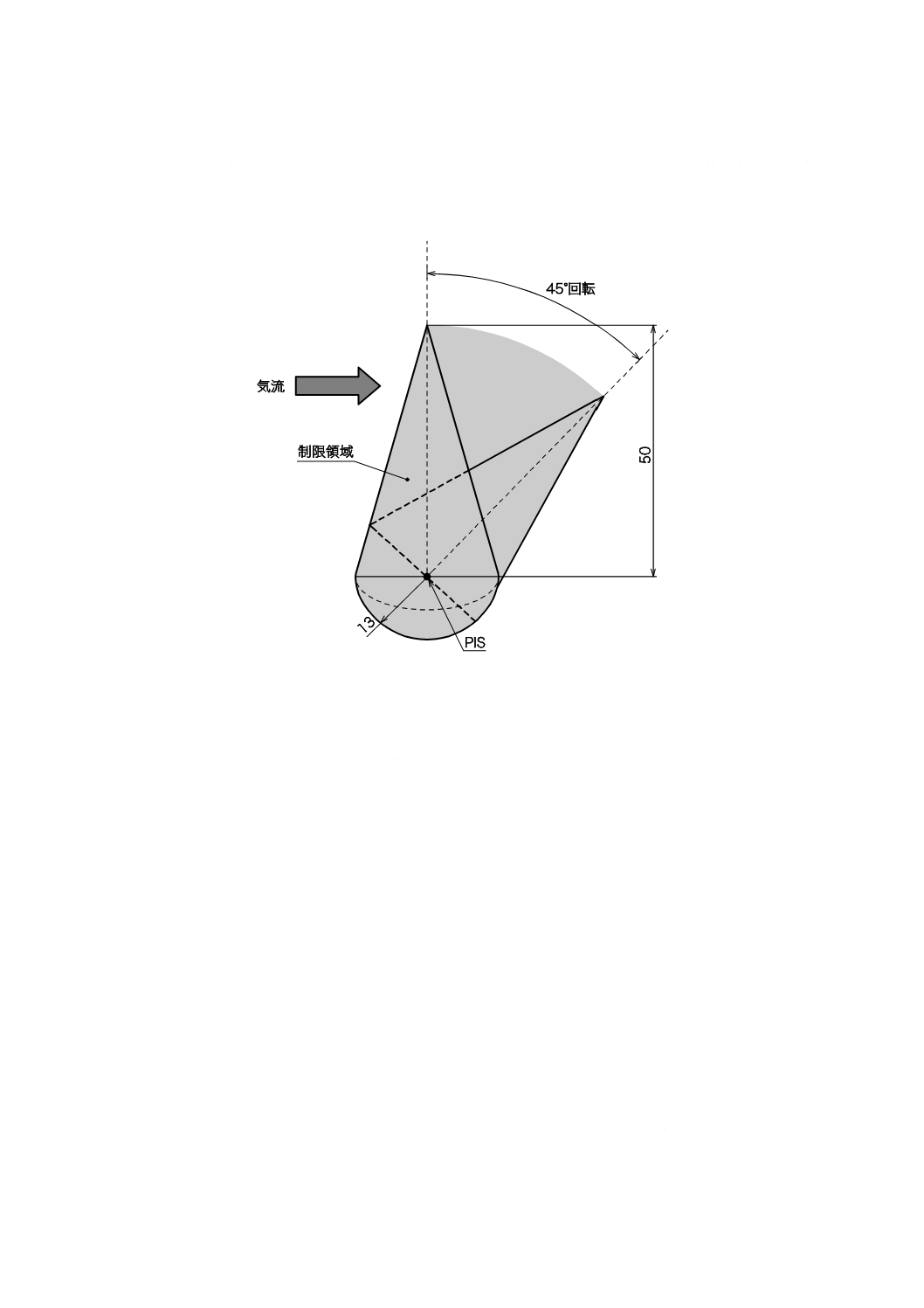

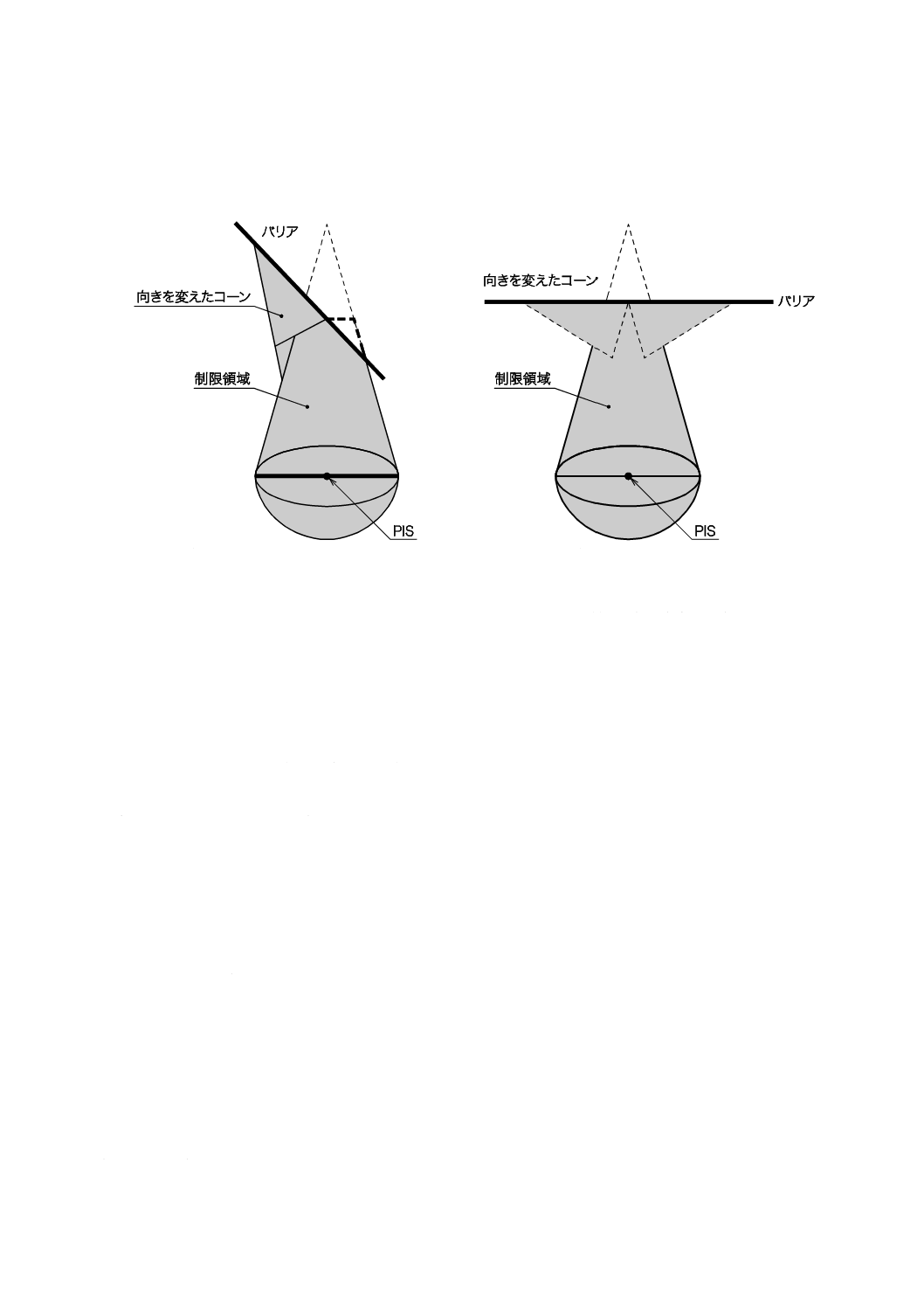

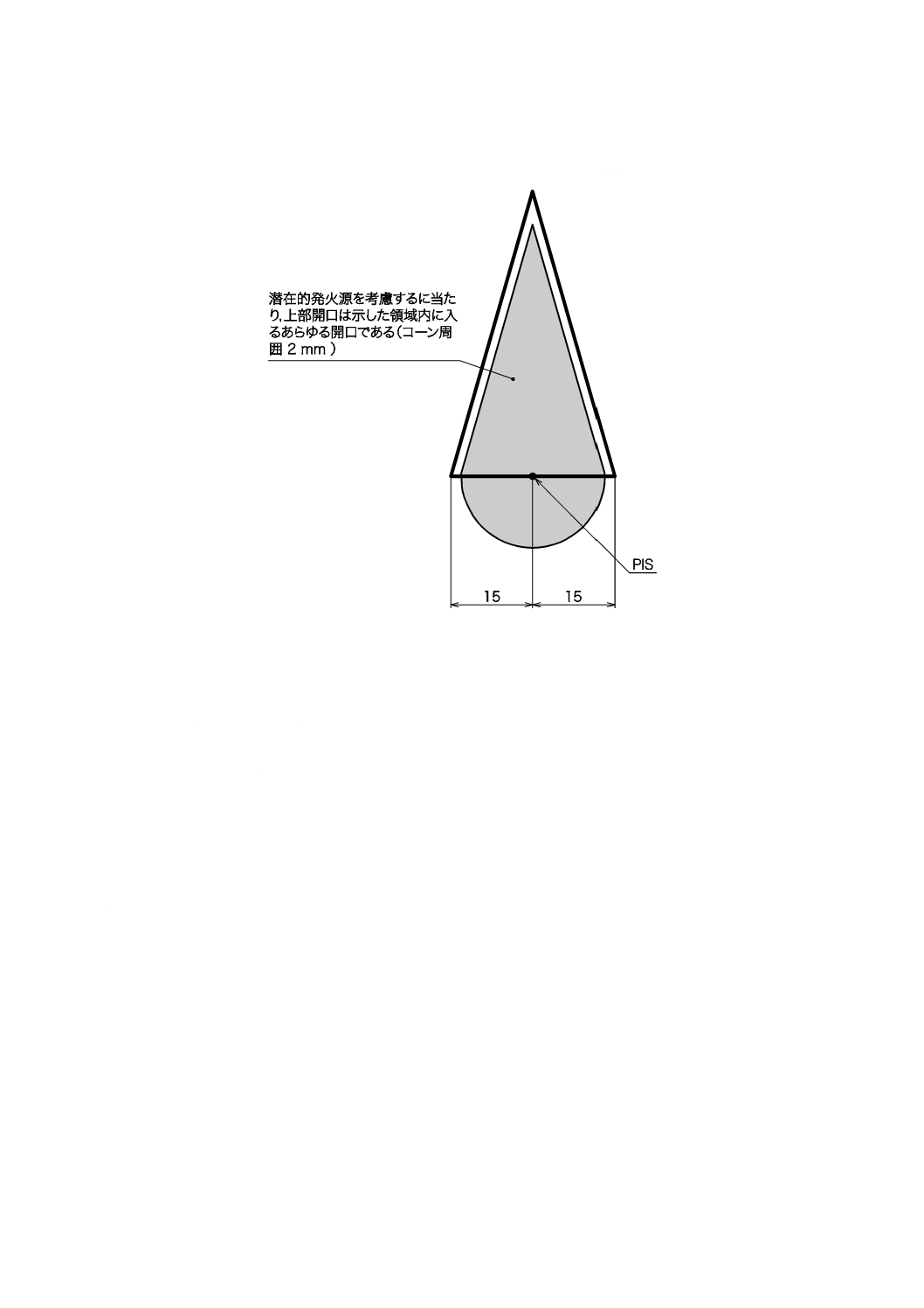

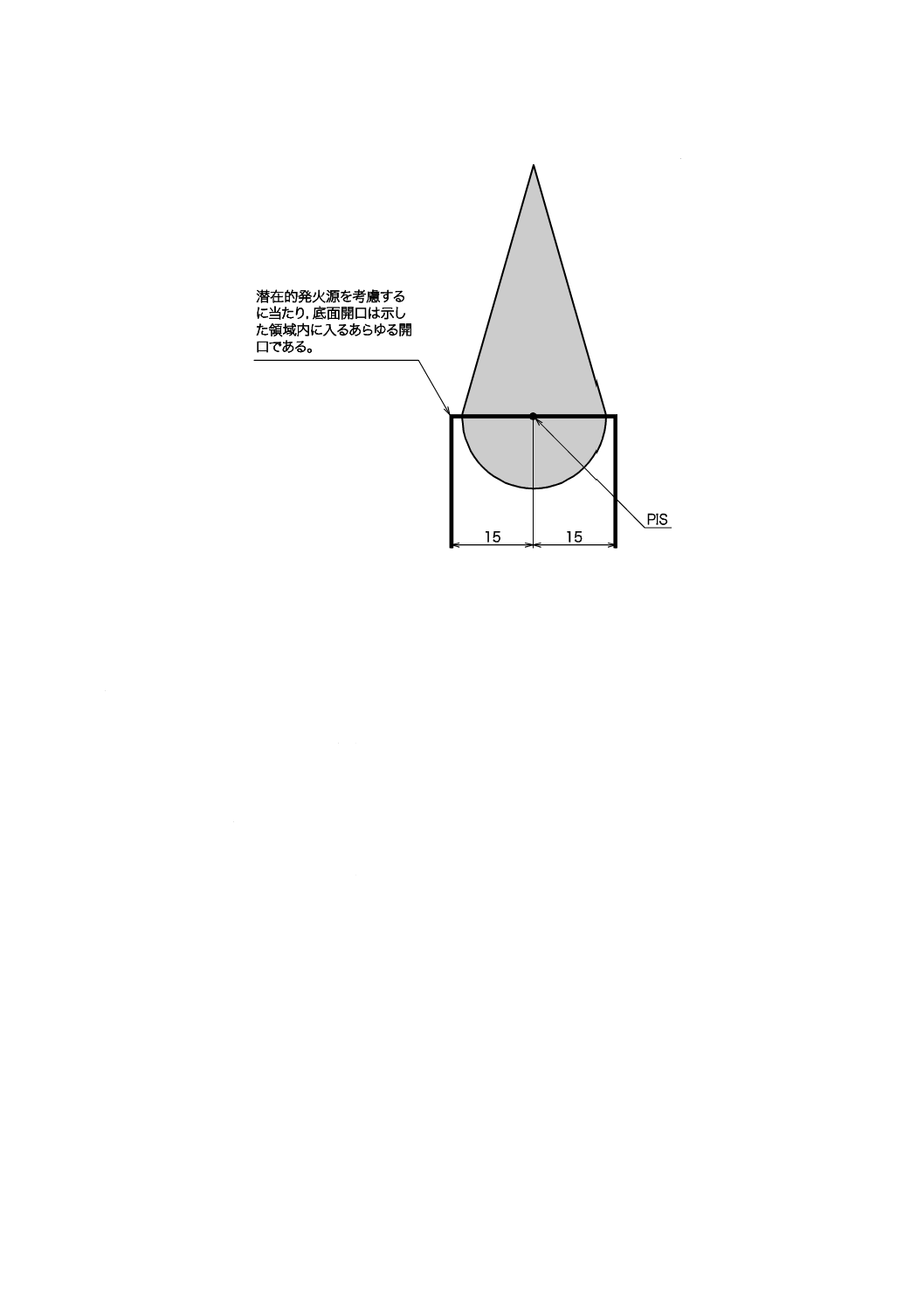

6.2 電力源(PS)及び潜在的発火源(PIS)の分類 ·································································· 101

6.3 通常動作状態及び異常動作状態における火災に対するセーフガード ······································· 105

6.4 単一故障状態における火災に対するセーフガード ······························································· 106

6.5 内部及び外部の電線 ····································································································· 117

6.6 追加接続する機器の火災に対するセーフガード ·································································· 117

7 有害物質による傷害 ········································································································ 118

7.1 一般事項 ···················································································································· 118

7.2 有害物質へのばく露の減少 ···························································································· 118

7.3 オゾンへのばく露 ········································································································ 118

7.4 個人用セーフガードの使用 ···························································································· 118

7.5 指示セーフガード及び説明文の使用················································································· 118

7.6 電池及びその保護回路 ·································································································· 118

8 機械的要因による傷害 ····································································································· 118

8.1 一般事項 ···················································································································· 118

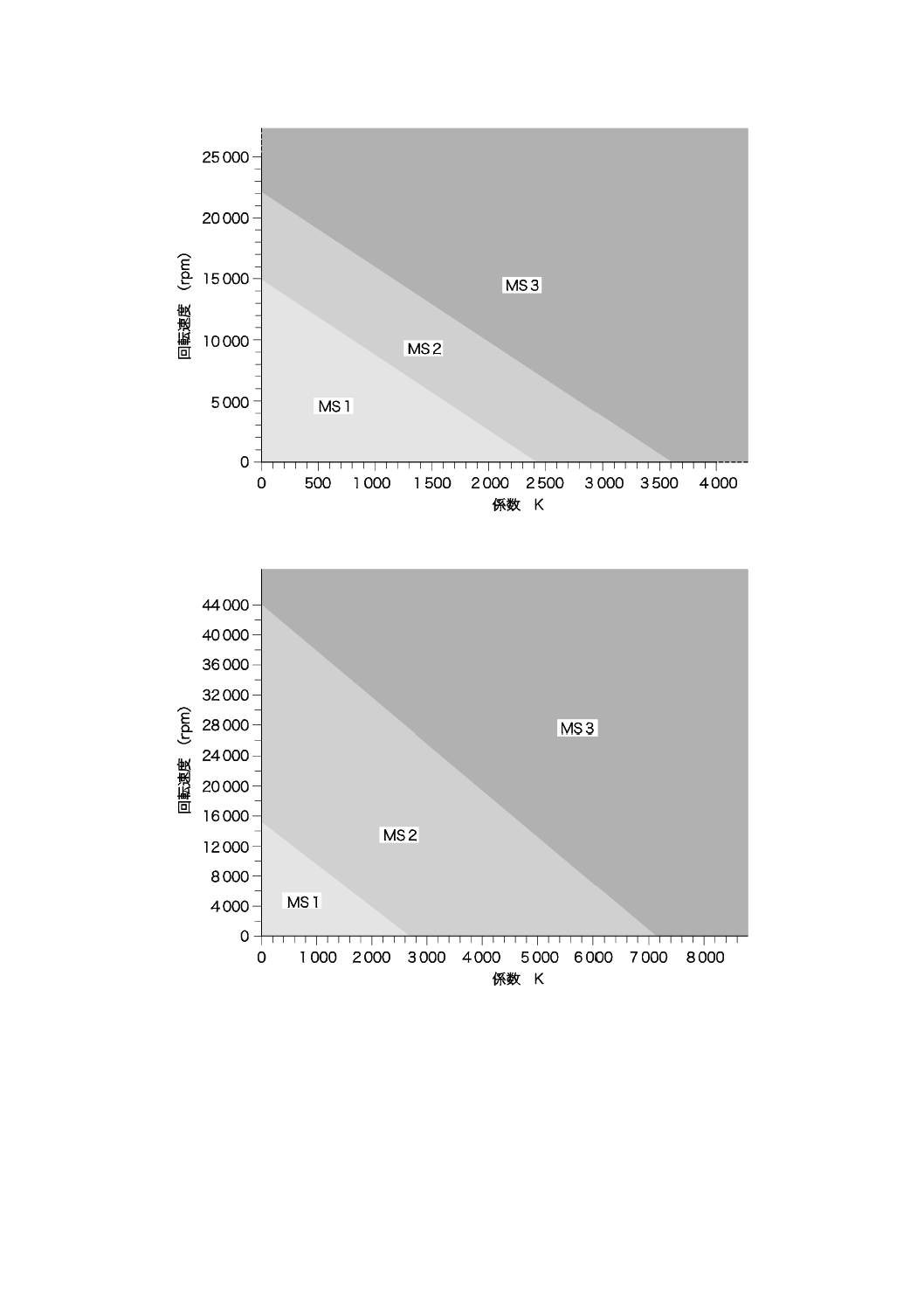

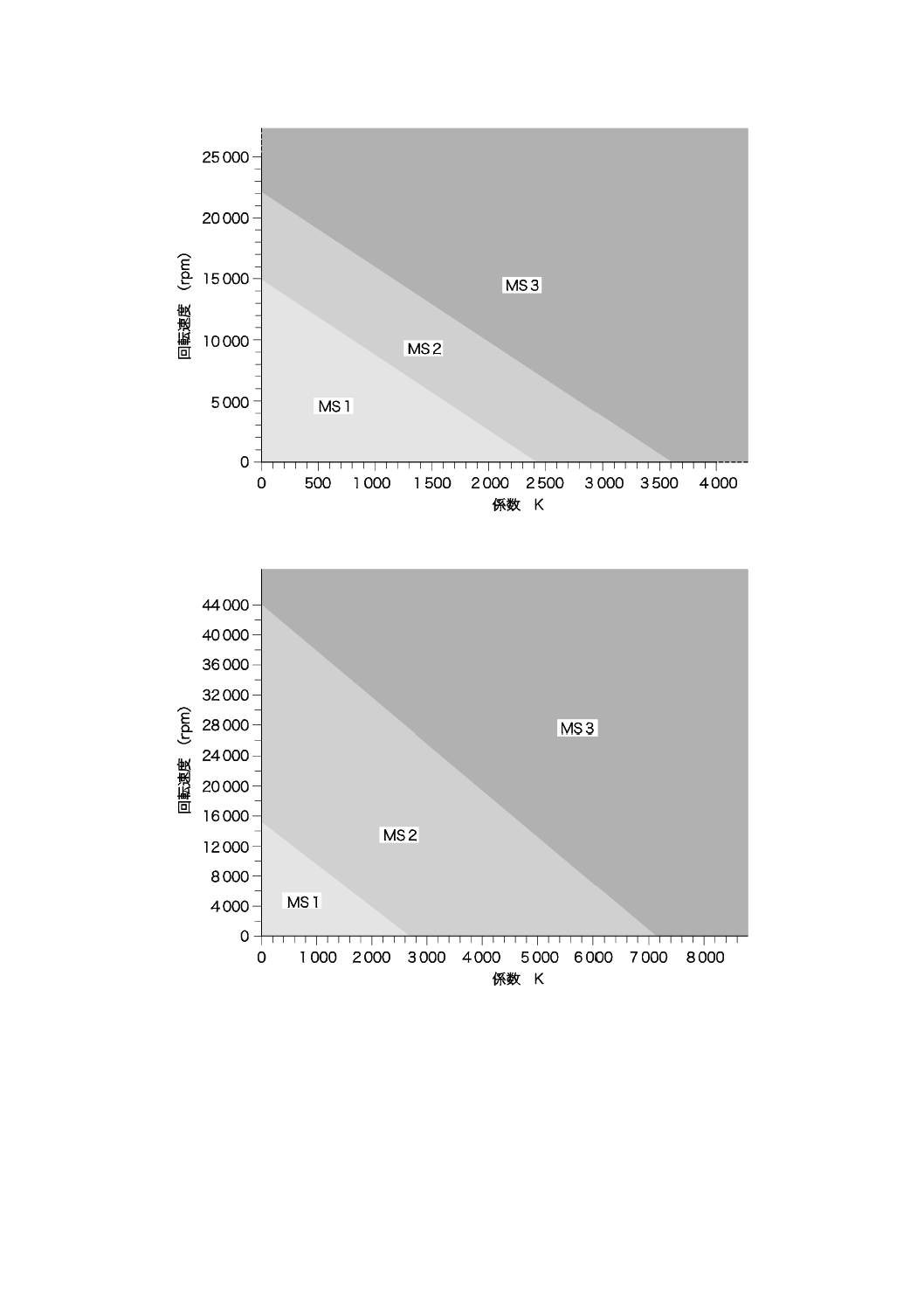

8.2 機械的エネルギー源の分類 ···························································································· 119

8.3 機械的エネルギー源に対するセーフガード ········································································ 121

8.4 鋭利な縁及び角をもつ部分に対するセーフガード ······························································· 121

8.5 運動部分に対するセーフガード ······················································································ 121

8.6 機器の安定性 ·············································································································· 125

8.7 壁又は天井に取り付ける機器 ························································································· 128

8.8 ハンドル強度 ·············································································································· 130

8.9 車輪又はキャスタ取付けの要求事項················································································· 130

8.10 カート,スタンド及び類似の運搬装置 ············································································ 130

8.11 ラックマウント機器の取付手段 ····················································································· 132

8.12 伸縮式アンテナ又はロッドアンテナ ··············································································· 134

9 熱エネルギーによる熱傷 ·································································································· 134

9.1 一般事項 ···················································································································· 134

9.2 熱エネルギー源の分類 ·································································································· 134

9.3 熱エネルギー源に対するセーフガード·············································································· 136

9.4 セーフガードの要求事項 ······························································································· 136

10 放射 ··························································································································· 136

10.1 一般事項 ··················································································································· 136

10.2 放射エネルギー源の分類 ······························································································ 137

10.3 レーザ放射に対するセーフガード ·················································································· 138

10.4 可視光,赤外線及び紫外線の放射に対するセーフガード ···················································· 139

C 62368-1:2018 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.5 X線に対するセーフガード ··························································································· 140

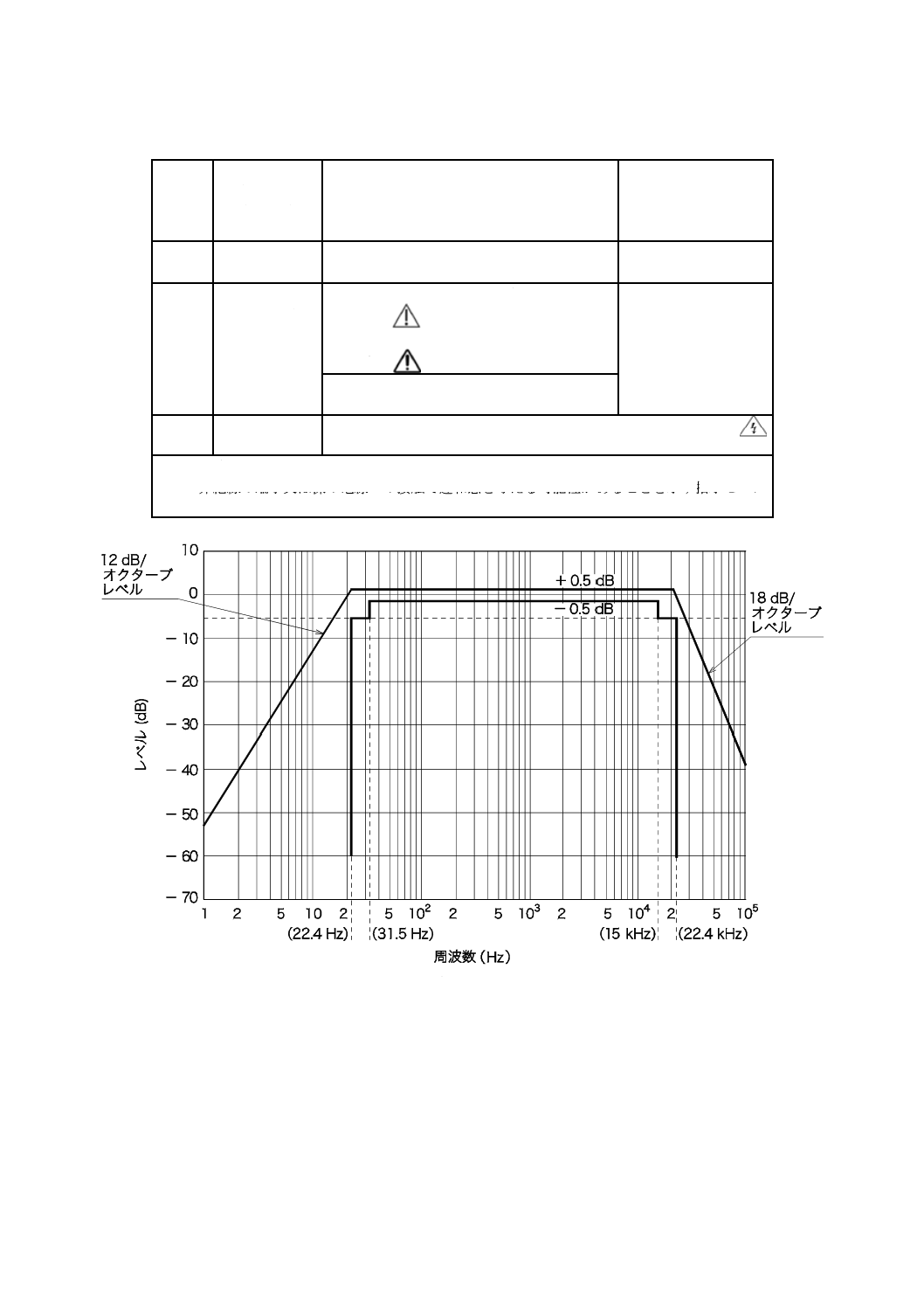

10.6 音響(acoustic)エネルギー源に対するセーフガード ························································· 140

附属書A(参考)この規格の適用範囲に含む機器の例 ······························································· 144

附属書B(規定)通常動作状態試験,異常動作状態試験及び単一故障状態試験 ······························· 145

附属書C(規定)紫外線放射 ································································································ 152

附属書D(規定)試験用発生器 ····························································································· 154

附属書E(規定)オーディオ増幅器を含む機器の試験条件 ·························································· 156

附属書F(規定)機器の表示,説明書及び指示セーフガード ······················································· 158

附属書G(規定)コンポーネント ·························································································· 167

附属書H(規定)呼出シグナルに関する判断基準 ····································································· 205

附属書I(参考)過電圧カテゴリ ··························································································· 209

附属書J(規定)介在絶縁物なしで用いる絶縁巻線 ··································································· 210

附属書K(規定)安全インタロック ······················································································· 213

附属書L(規定)遮断デバイス ····························································································· 217

附属書M(規定)電池を含んだ機器,及びその保護回路 ···························································· 219

附属書N(規定)電気化学的電位 ·························································································· 230

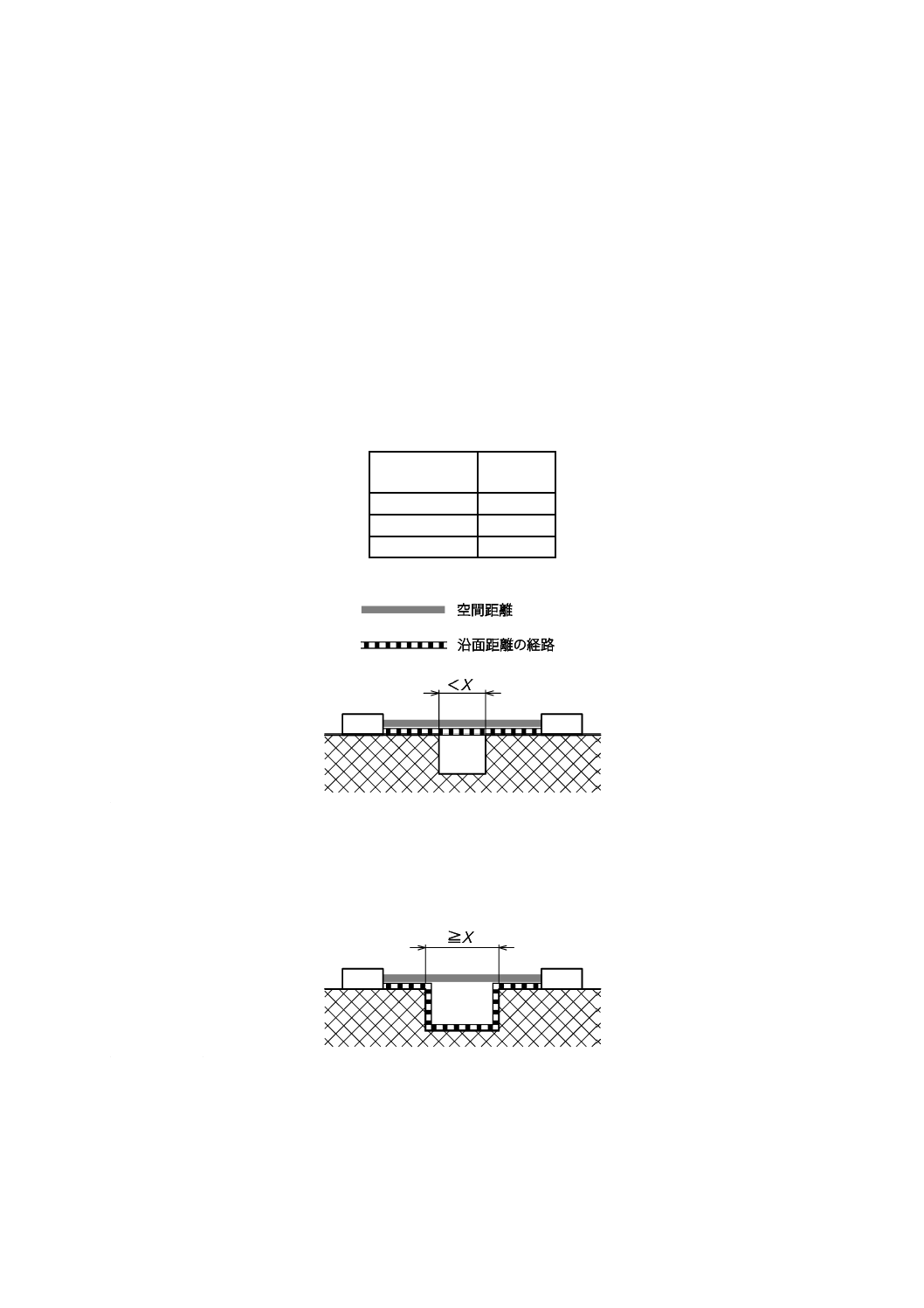

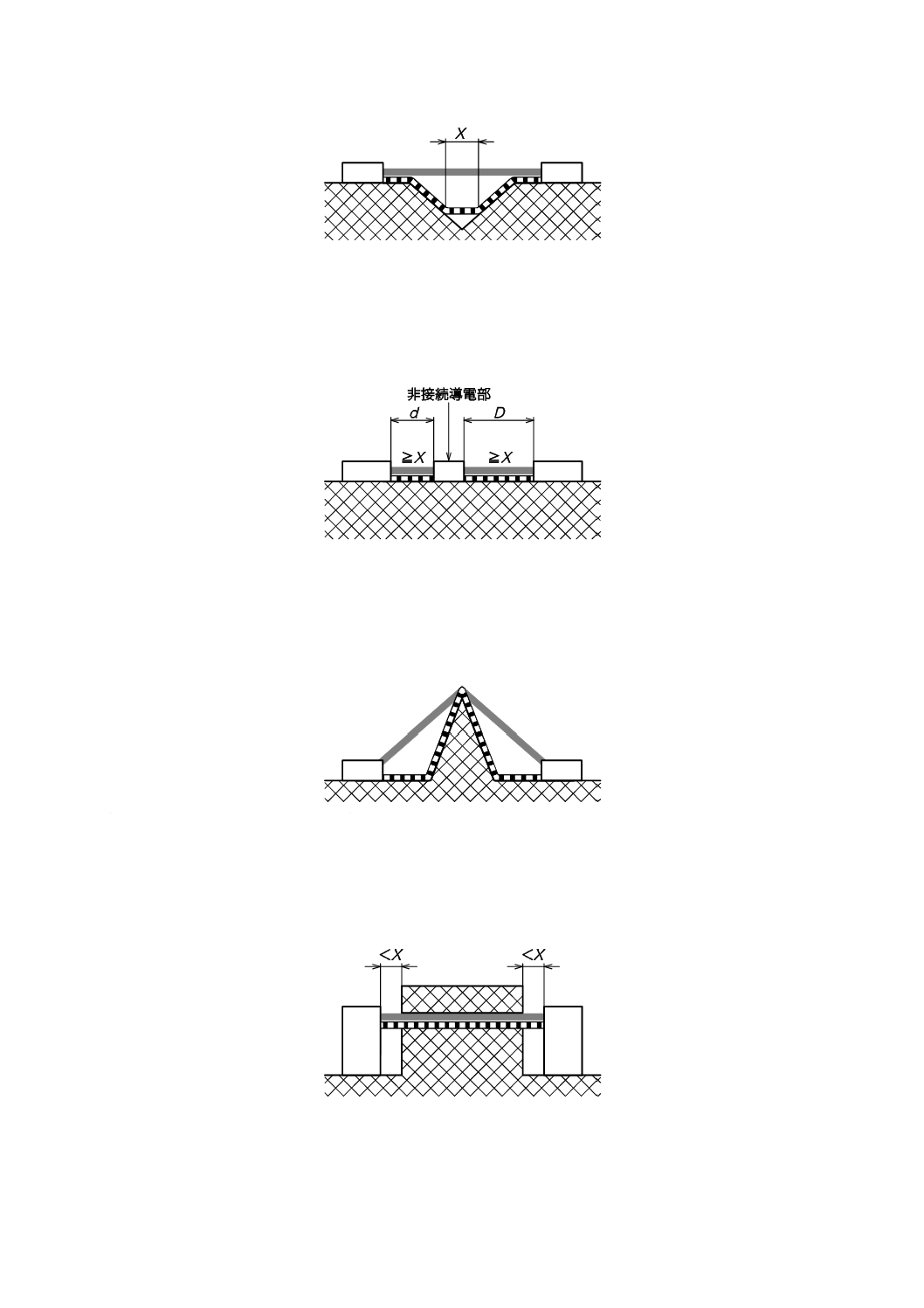

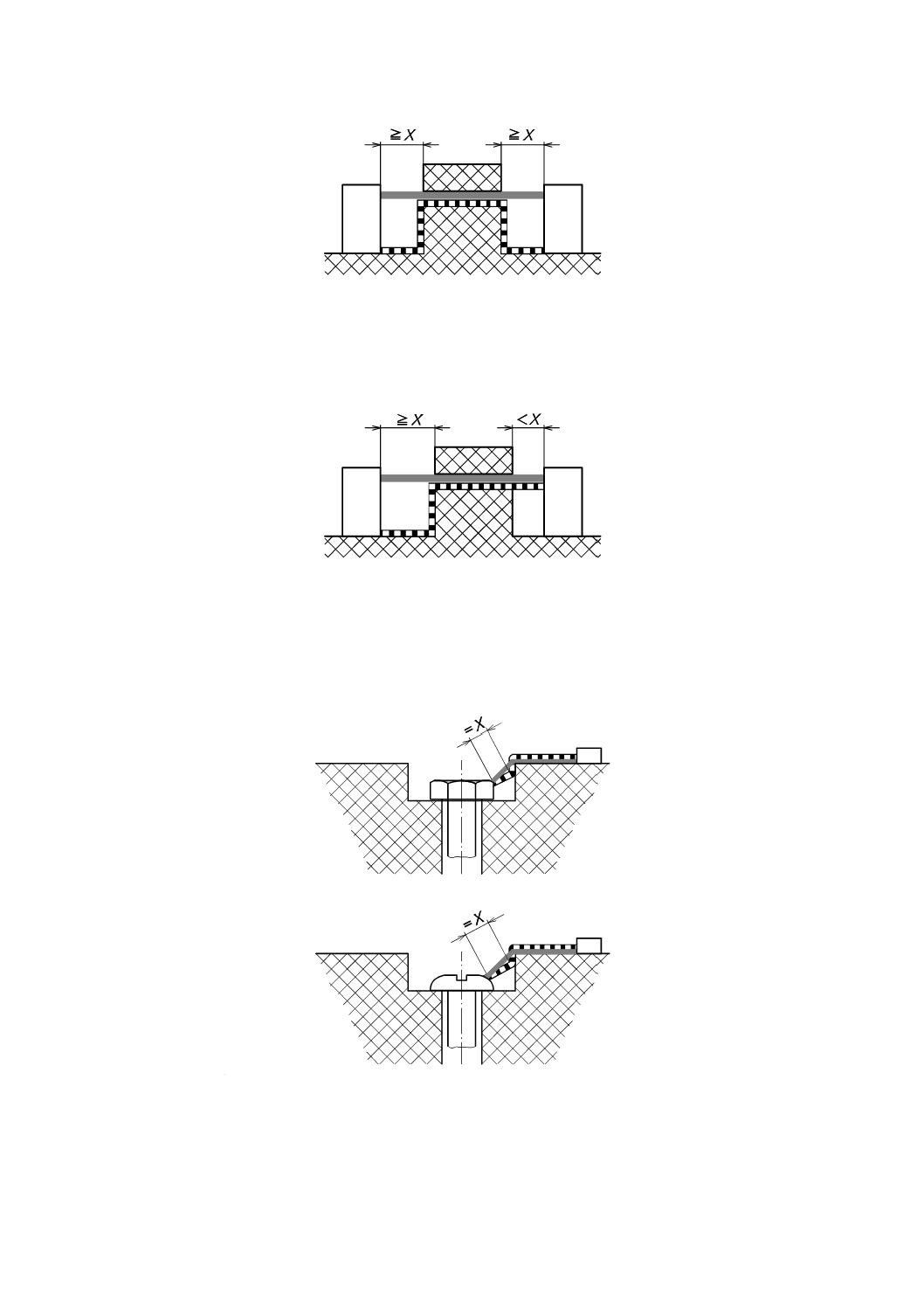

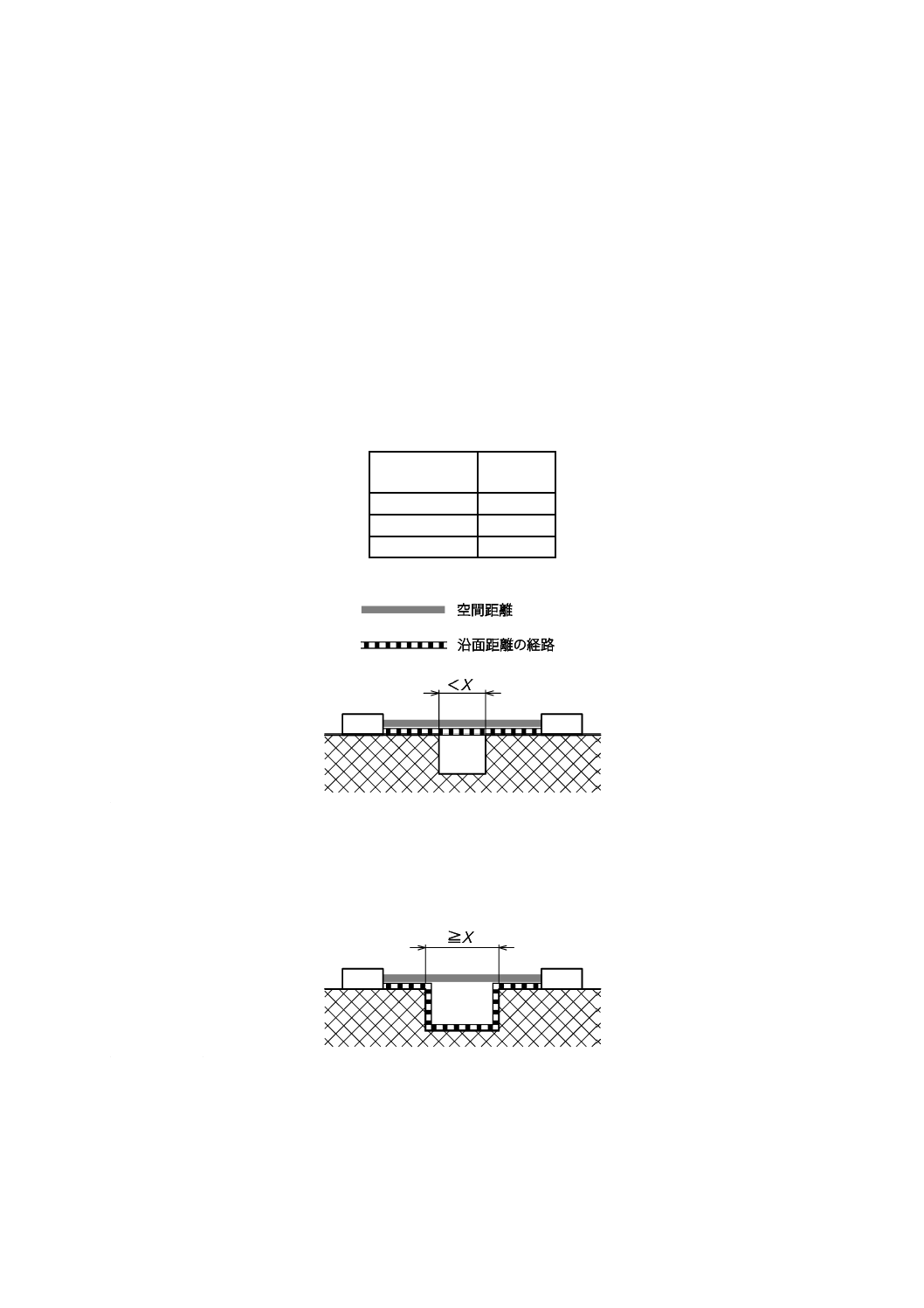

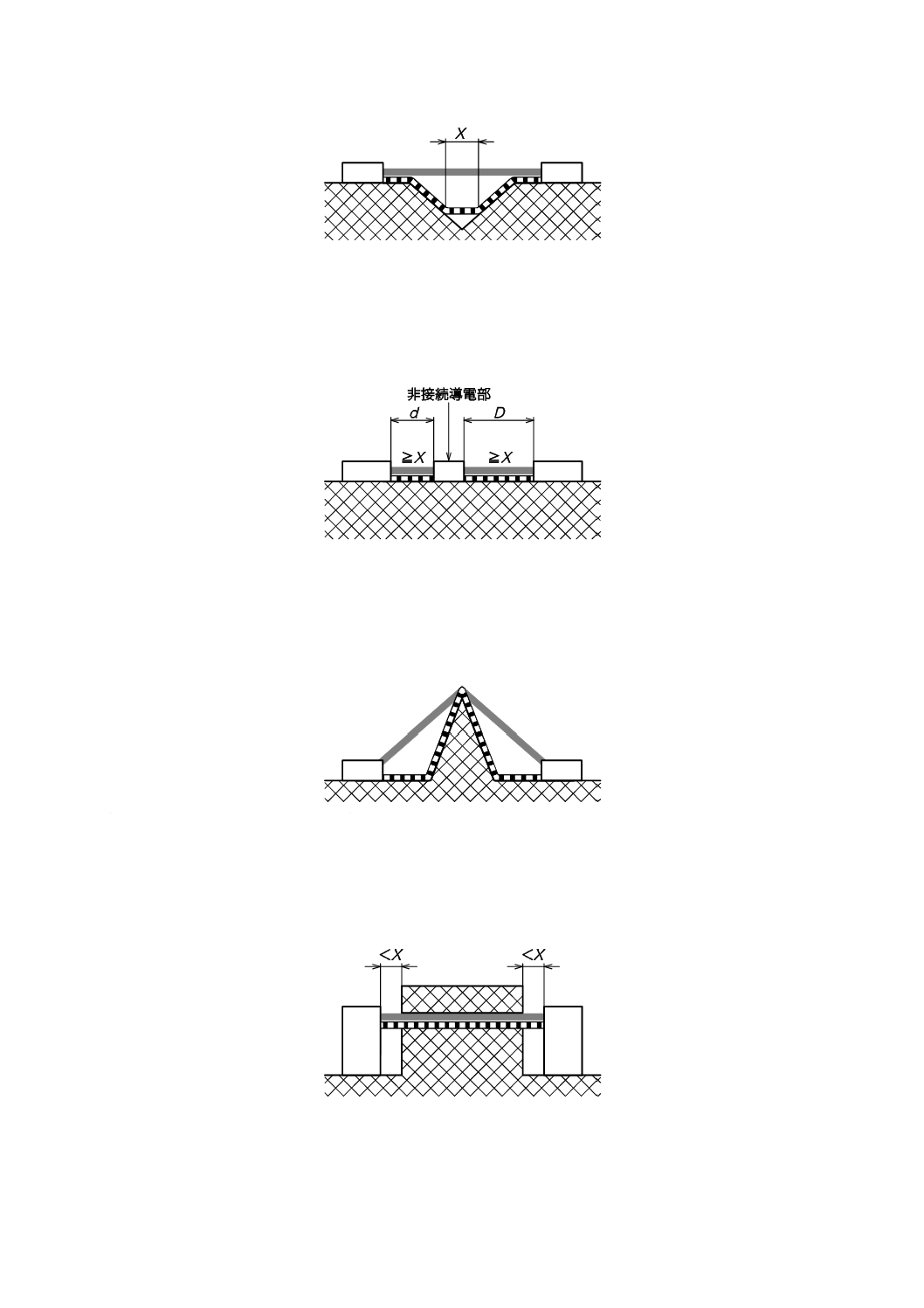

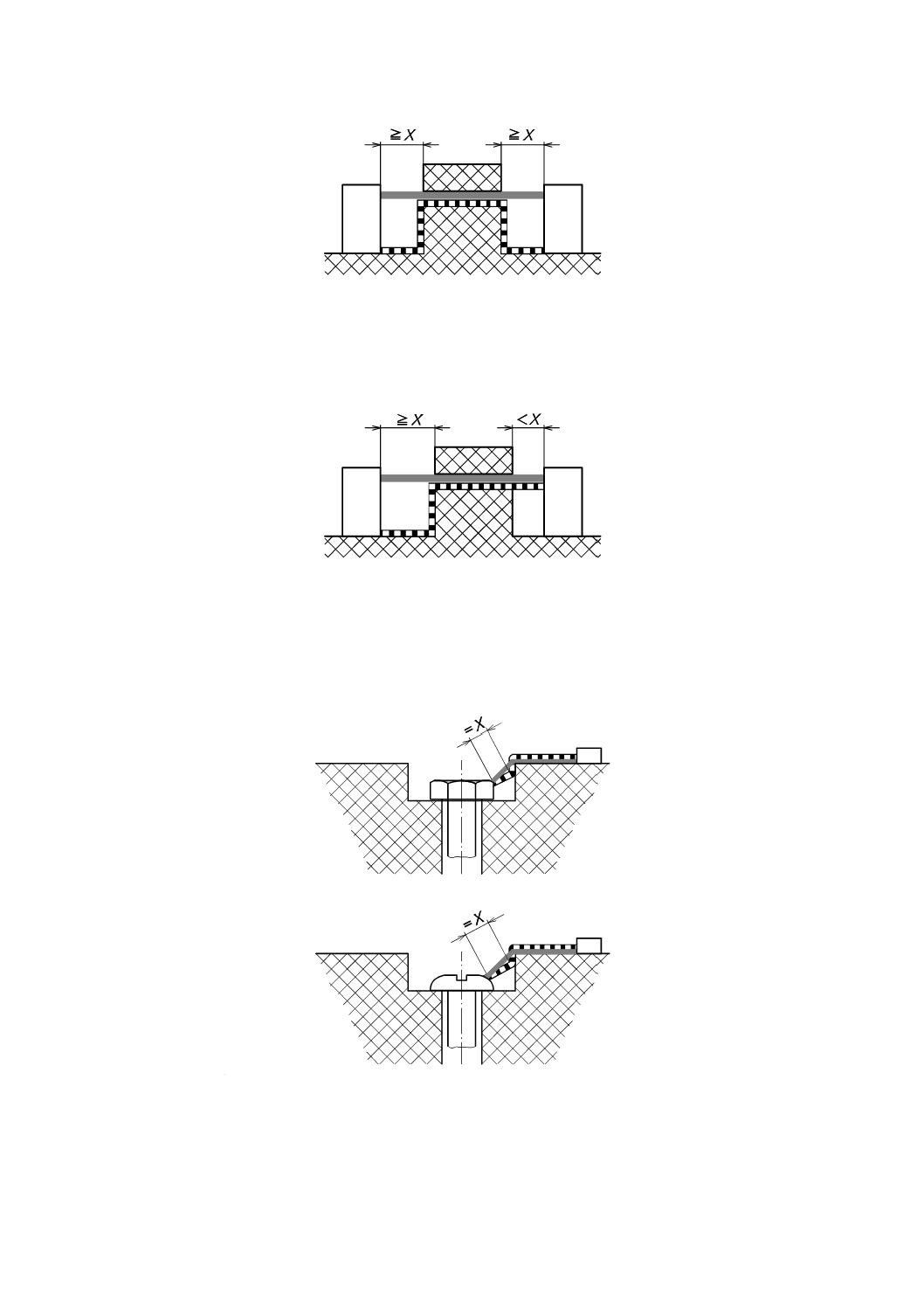

附属書O(規定)空間距離及び沿面距離の測定 ········································································ 231

附属書P(規定)導電物に対するセーフガード ········································································· 239

附属書Q(規定)建物配線との相互接続を意図した回路 ···························································· 245

附属書R(規定)制限回路短絡試験 ······················································································· 247

附属書S(規定)耐熱性及び耐火性の試験 ··············································································· 249

附属書T(規定)機械的強度試験 ·························································································· 253

附属書U(規定)CRTの機械的強度及び爆縮の影響に対する保護 ················································ 256

附属書V(規定)アクセス可能部分の決定 ·············································································· 258

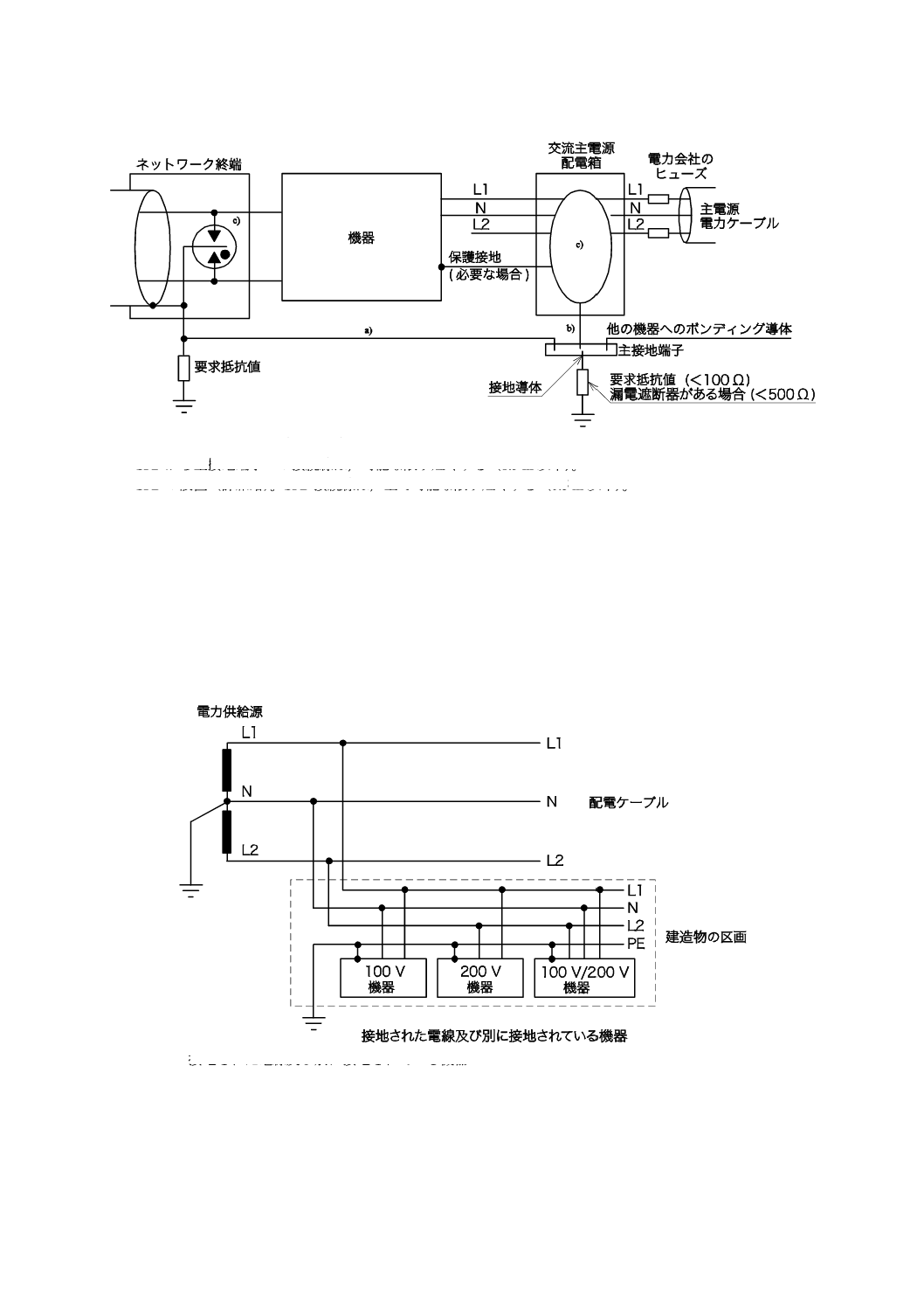

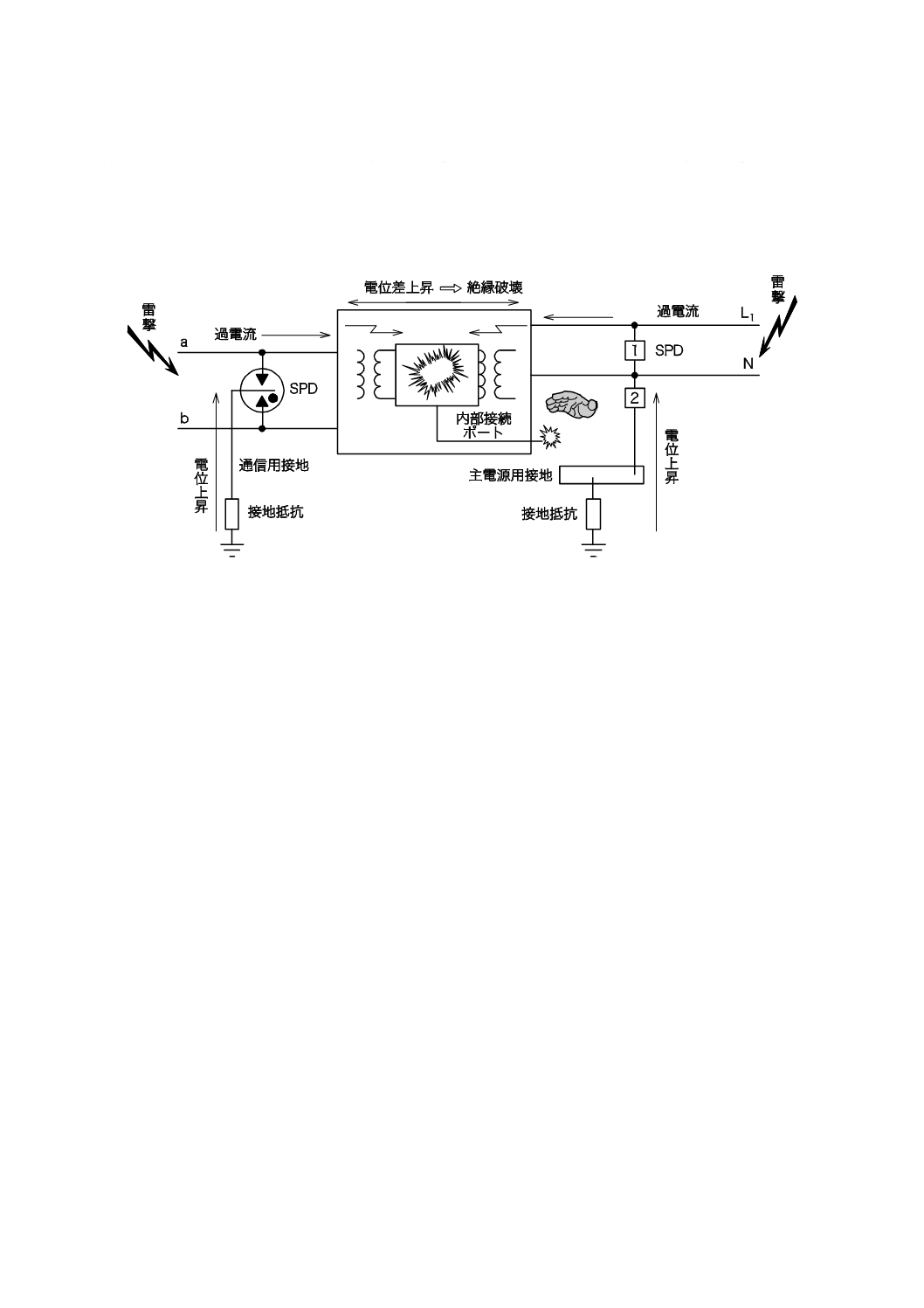

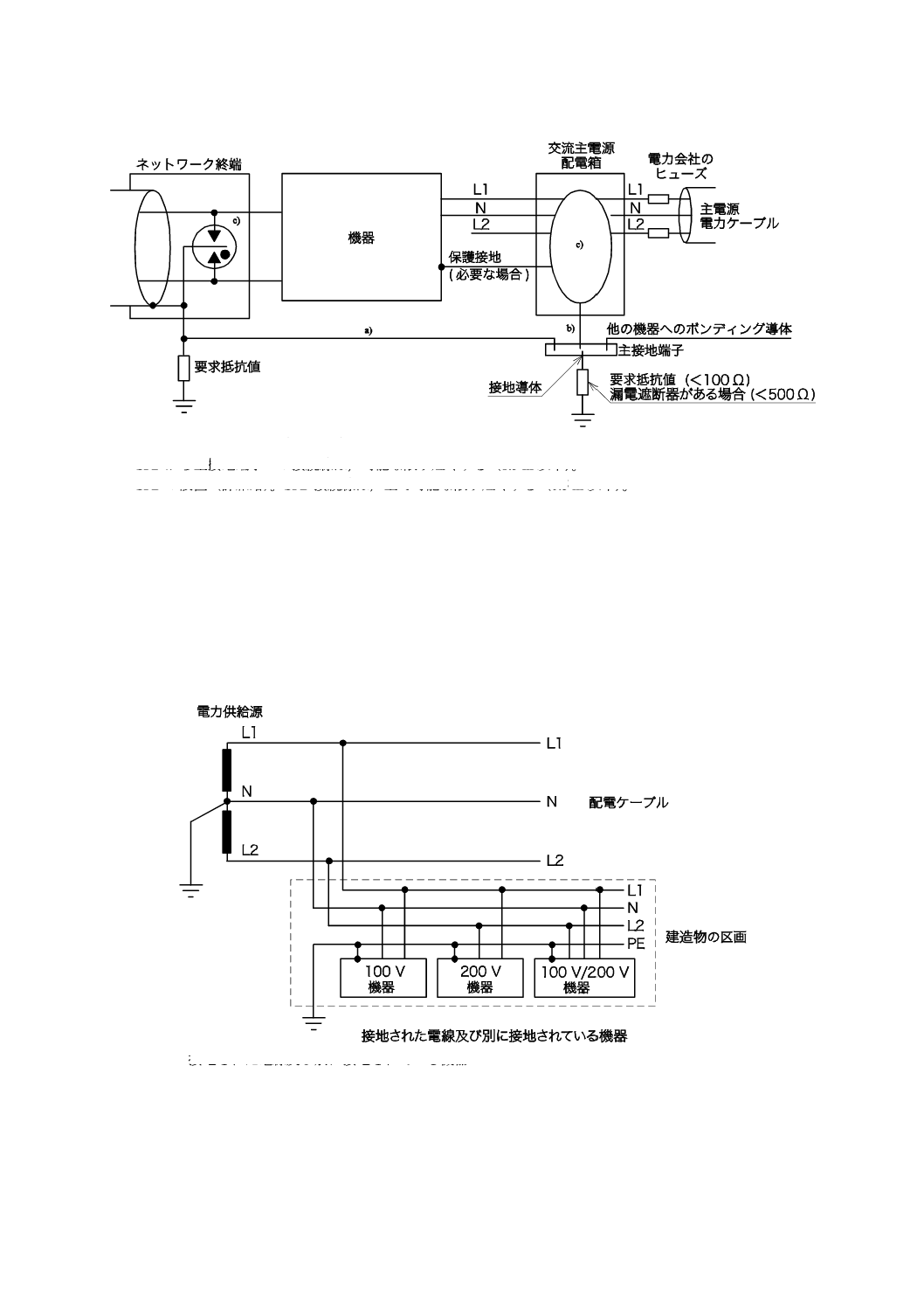

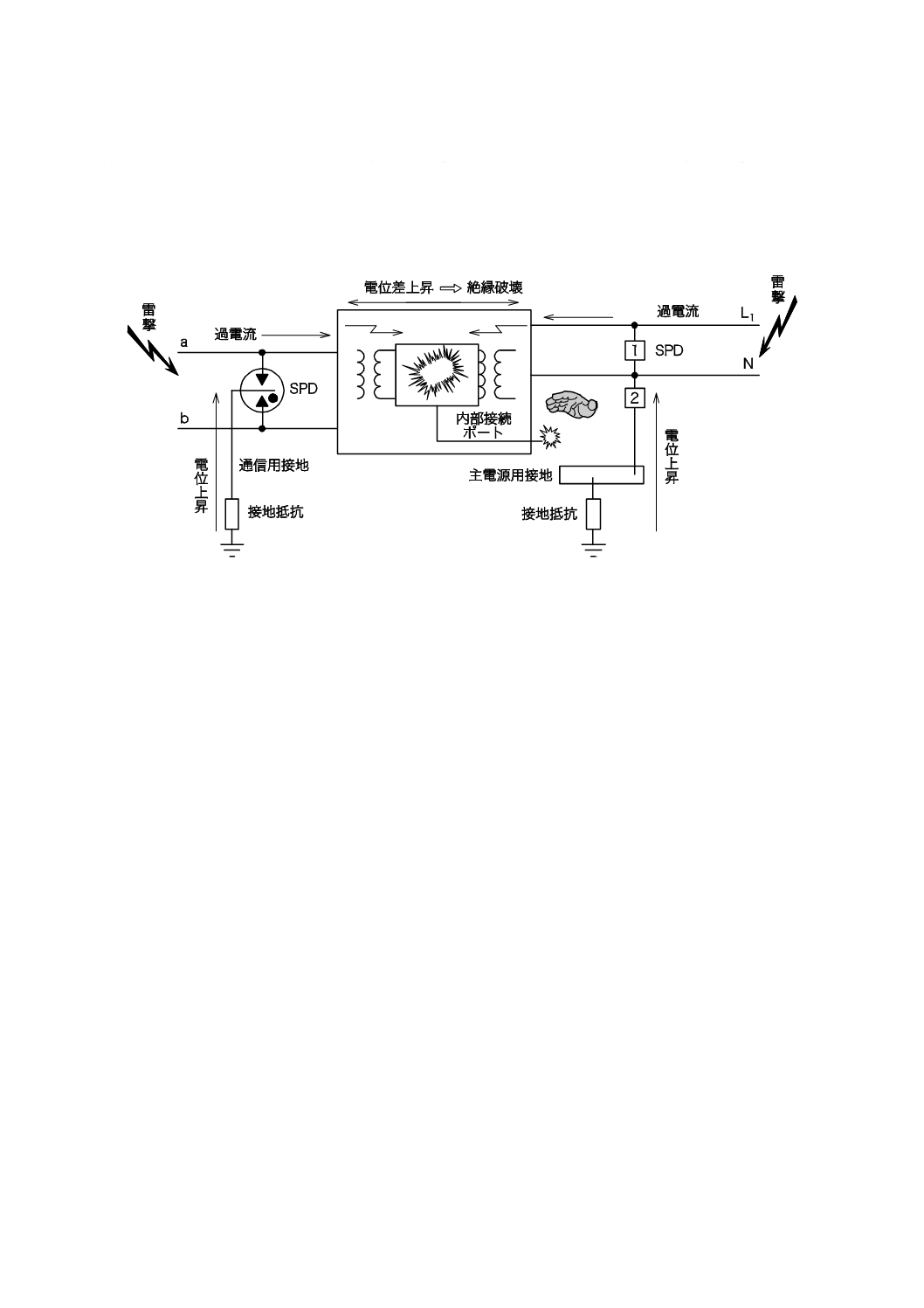

附属書JA(参考)過電圧及び過電流に関する設置環境の現状及び対処方法 ··································· 263

附属書JB(参考)JISと対応国際規格との対比表 ····································································· 269

C 62368-1:2018 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人ビジネス機械・情報システム産

業協会(JBMIA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制

定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格であ

る。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 62368-1:2018

オーディオ・ビデオ,情報及び通信技術機器−

第1部:安全性要求事項

Audio/video, information and communication technology equipment-

Part 1: Safety requirements

序文

この規格は,2014年に第2版として発行されたIEC 62368-1を基とし,国内の電源事情などを考慮し,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。また,附属書JAは対応国際規格にはない事項である。

0

この製品安全規格の原則

0.1

目的

この規格は,エネルギー源を分類し,これらのエネルギー源に対するセーフガードを規定する製品安全

規格であり,さらに,これらのセーフガードの適用及び要求事項の指針を示している。

この規格に規定するセーフガードは,痛み,傷害,及び火災における物損の可能性を軽減することを目

的としている。

この箇条の目的は,設計者が機器の安全設計のために安全の基本原則を理解する手助けをすることであ

る。これらの原則は参考事項であり,この規格の詳細な要求事項に置き換わるものではない。

0.2

この規格で扱う人の種類

0.2.1

一般事項

この規格は,3種類の人,つまり一般人,教育を受けた人及び熟練者の保護のためのセーフガードにつ

いて記載する。この規格では,人は,痛み又は傷害を引き起こす可能性がある状態又は状況を故意に起こ

さないものと仮定する。

注記 オーストラリアでは,教育を受けた人又は熟練者の作業は,規制当局からの正式な免許を必要

とする場合がある。

0.2.2

一般人

一般人とは,教育を受けた人及び熟練者以外の全ての人を指す用語である。一般人には,機器の使用者

だけではなく,機器にアクセスするか,又は機器の近傍にいる全ての人を含む。通常動作状態又は異常動

作状態の下で,一般人は,痛み又は傷害の要因となる可能性があるエネルギー源の部分にさらされないこ

とが望ましい。単一故障状態の下で,一般人は,傷害の要因となる可能性があるエネルギー源の部分にさ

らされないことが望ましい。

2

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.2.3

教育を受けた人

教育を受けた人とは,痛みの要因となる可能性があるエネルギー源(表1参照)を特定し,これらのエ

ネルギー源への意図しない接触又はばく露を避けるための予防措置を講じるために,熟練者から教育及び

訓練を受けた人,又は熟練者の監督下にある人を指す用語である。通常動作状態,異常動作状態又は単一

故障状態の下で,教育を受けた人は,傷害の要因となる可能性があるエネルギー源の部分にさらされない

ことが望ましい。

0.2.4

熟練者

熟練者とは,機器の技術に関して訓練を受けたか,又は経験をもつ人で,特に機器で用いる様々なエネ

ルギー及びこれらのエネルギーの大きさの知識がある人を指す用語である。熟練者は訓練及び経験を生か

して,痛み又は傷害の要因となる可能性があるエネルギー源を認識し,傷害を防ぐための行動をとるもの

とみなす。熟練者であっても,傷害の要因となる可能性があるエネルギー源との意図しない接触又はばく

露から保護されることが望ましい。

0.3

痛み及び傷害のモデル

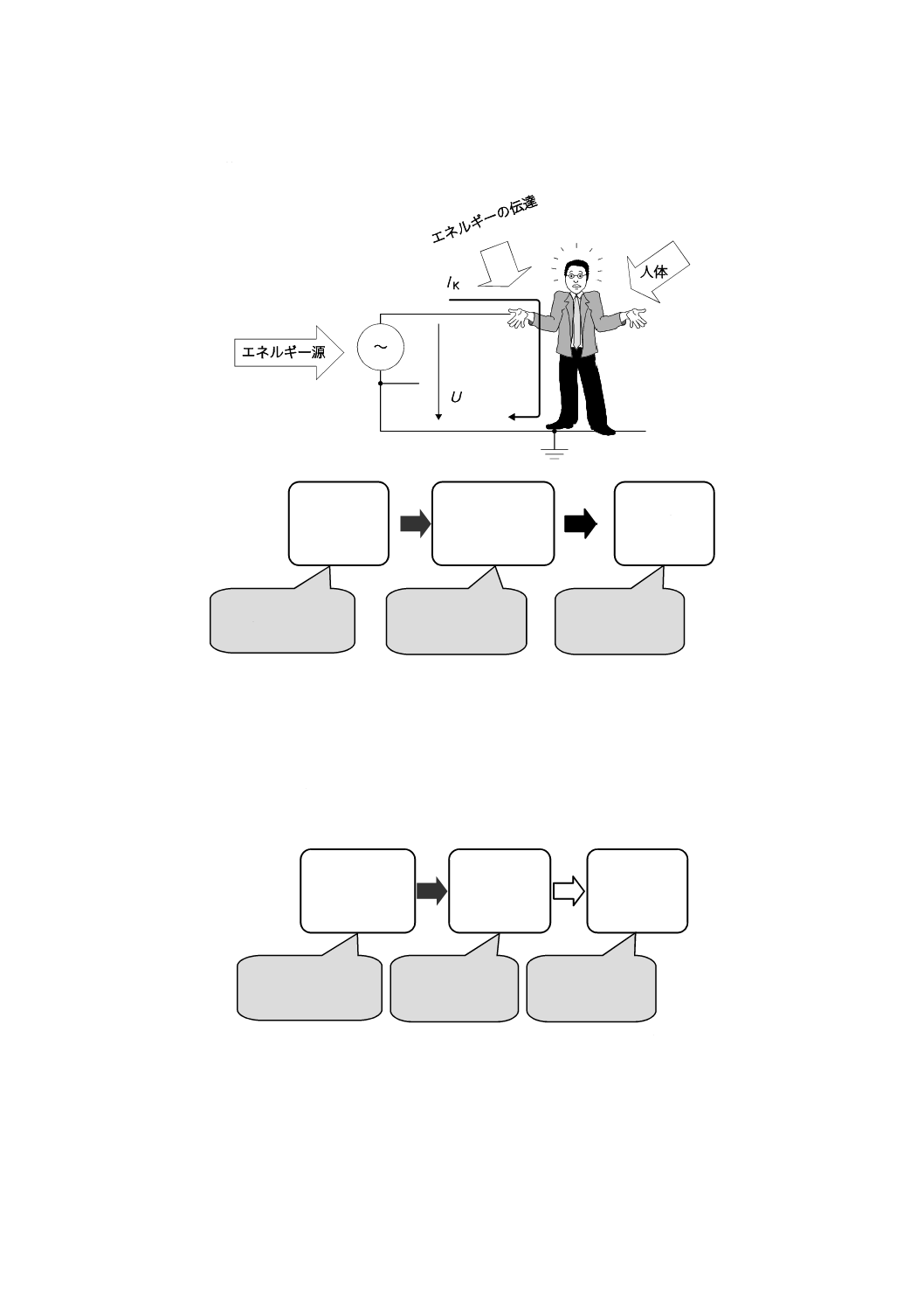

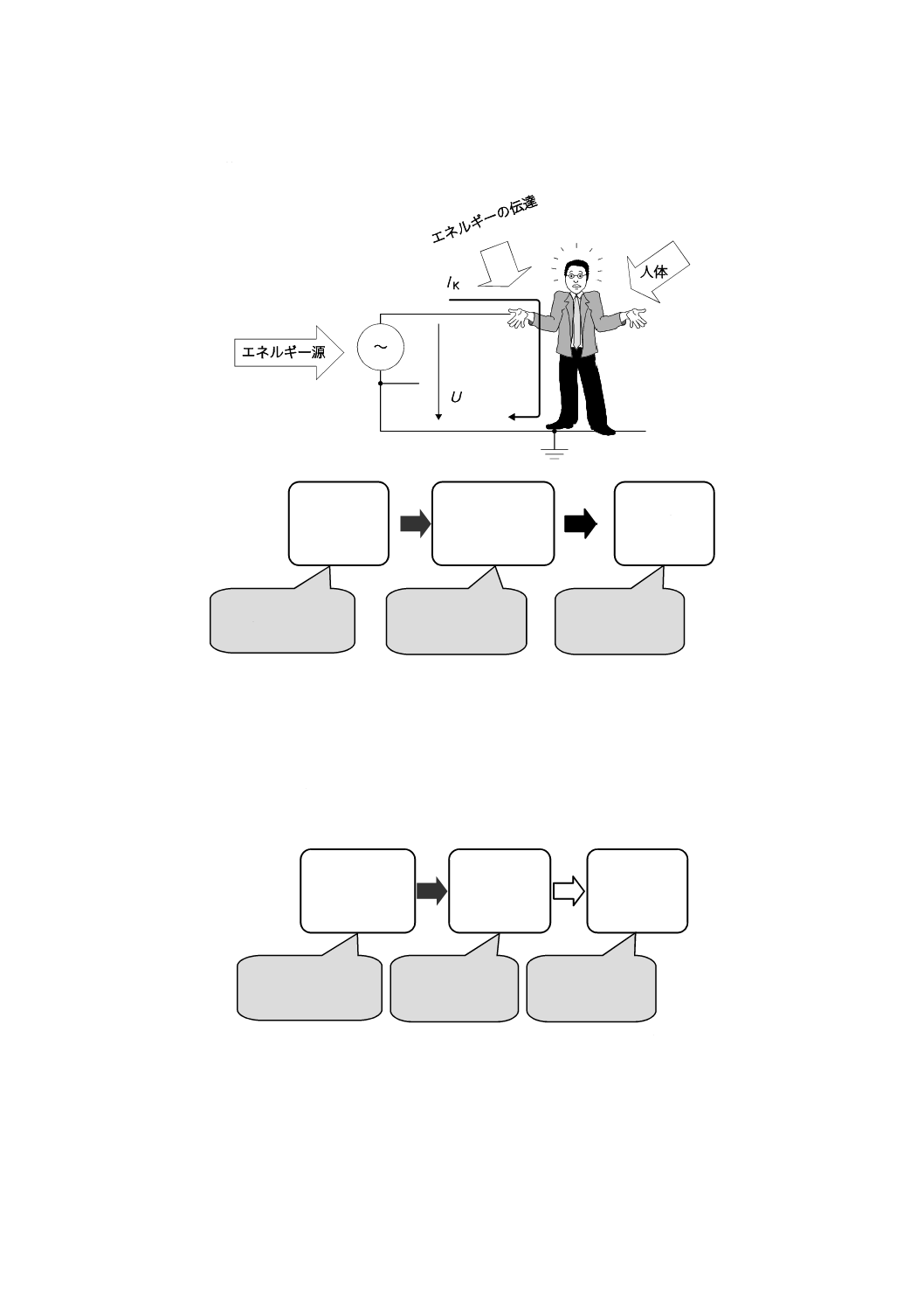

エネルギー源は,何らかの形のエネルギーが人体部分から又は人体部分へ伝達することによって人体に

痛み又は傷害を引き起こす。

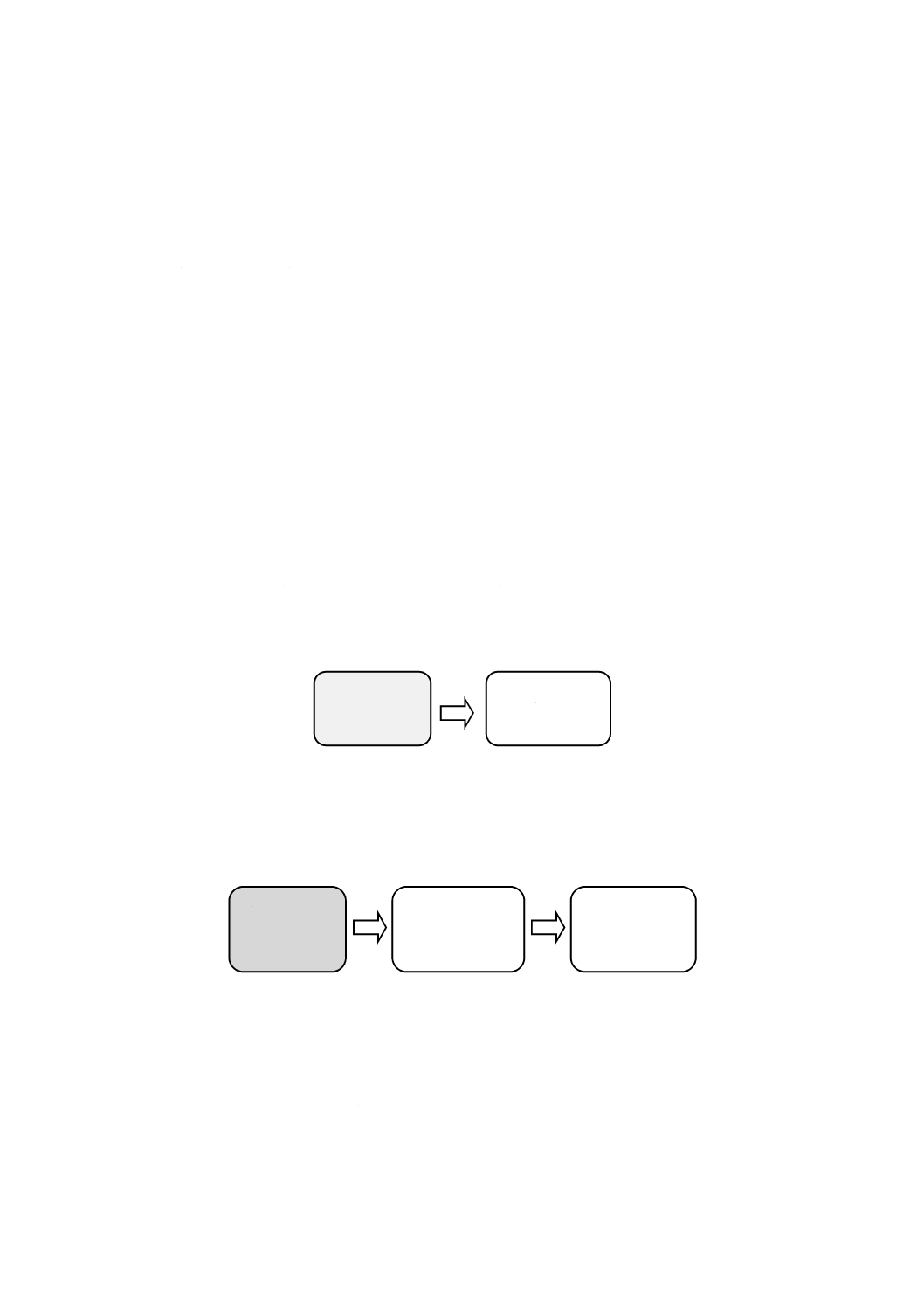

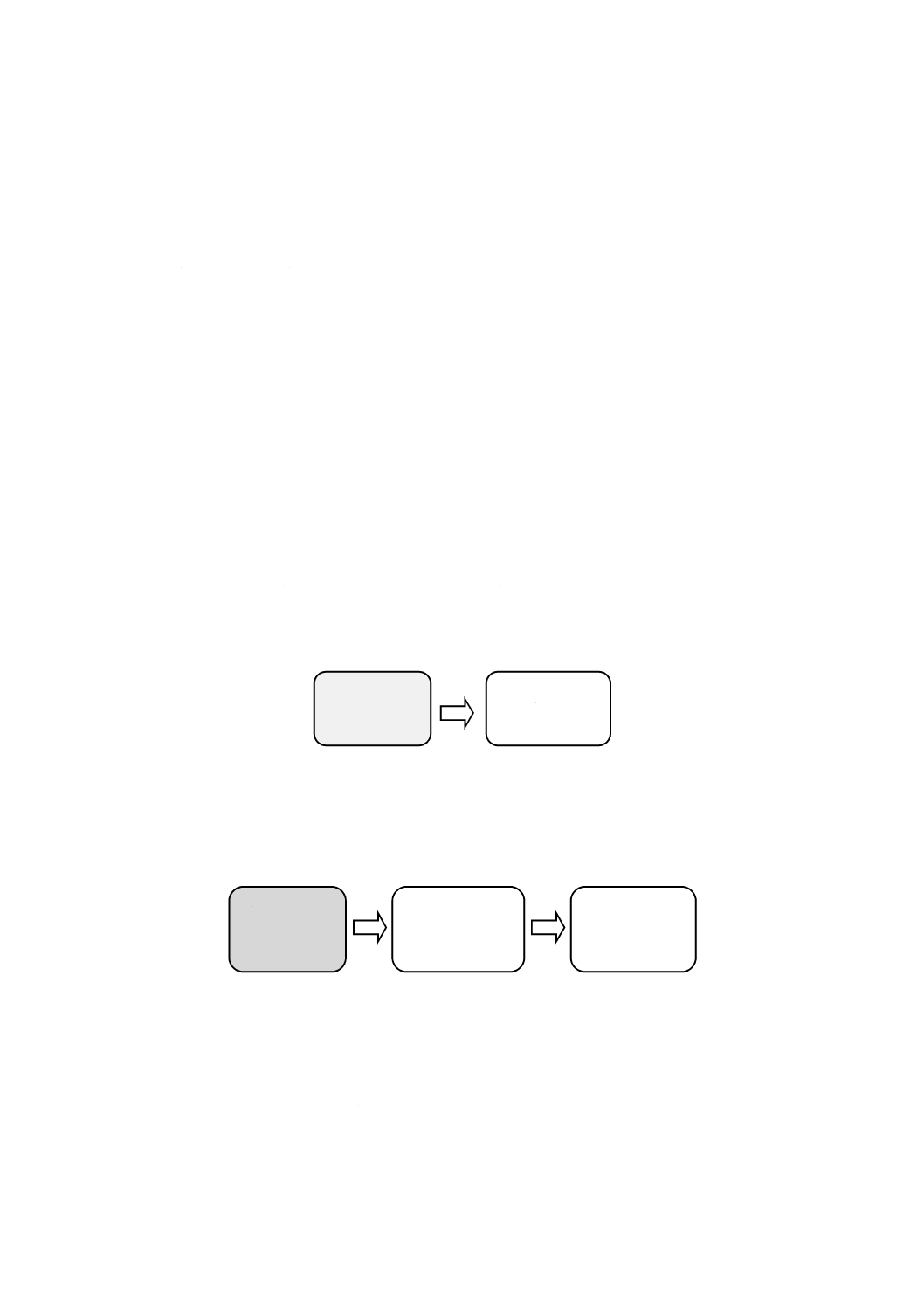

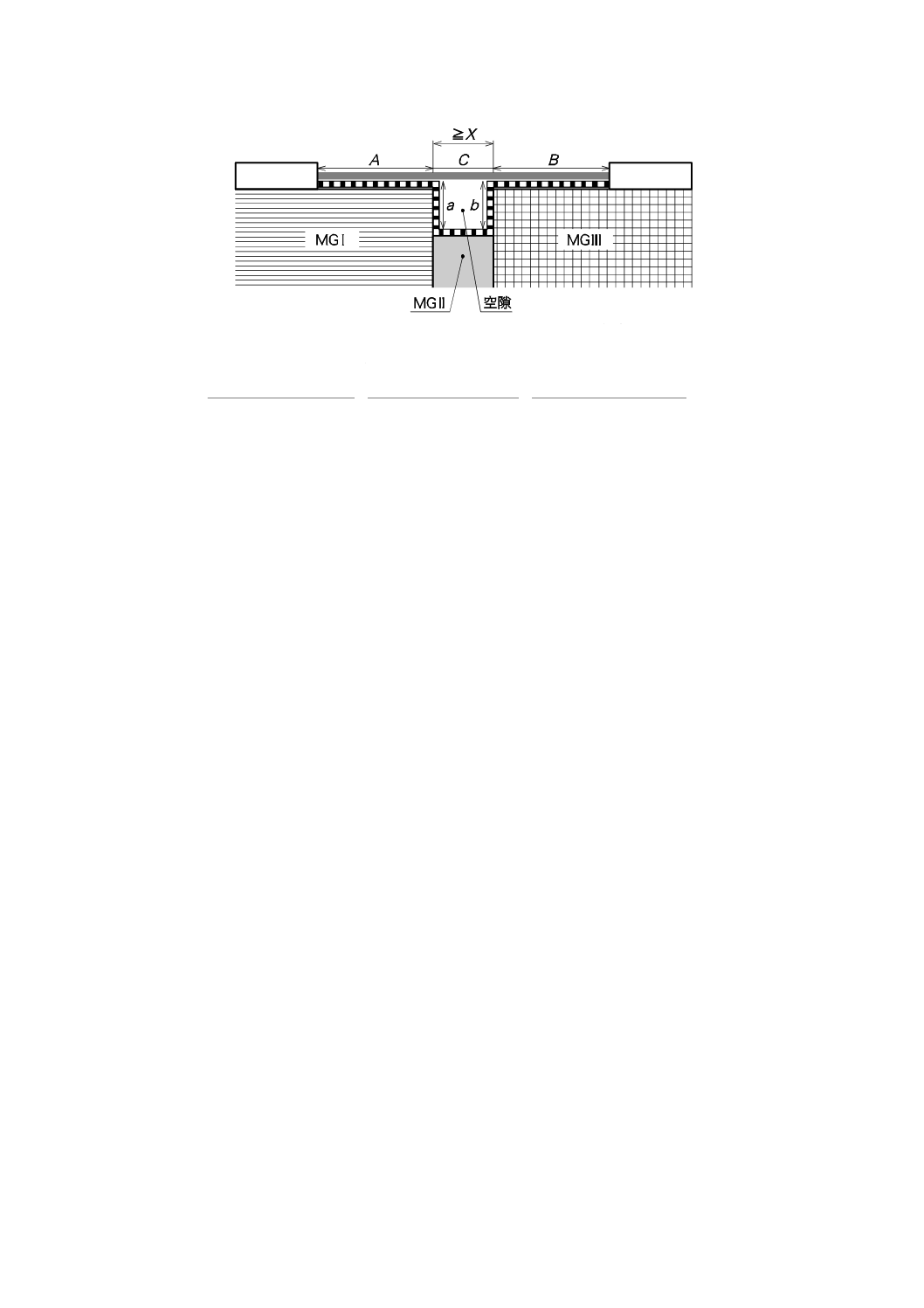

この概念は,スリーブロックモデルによって表現できる(図1参照)。

図1−痛み及び傷害のスリーブロックモデル

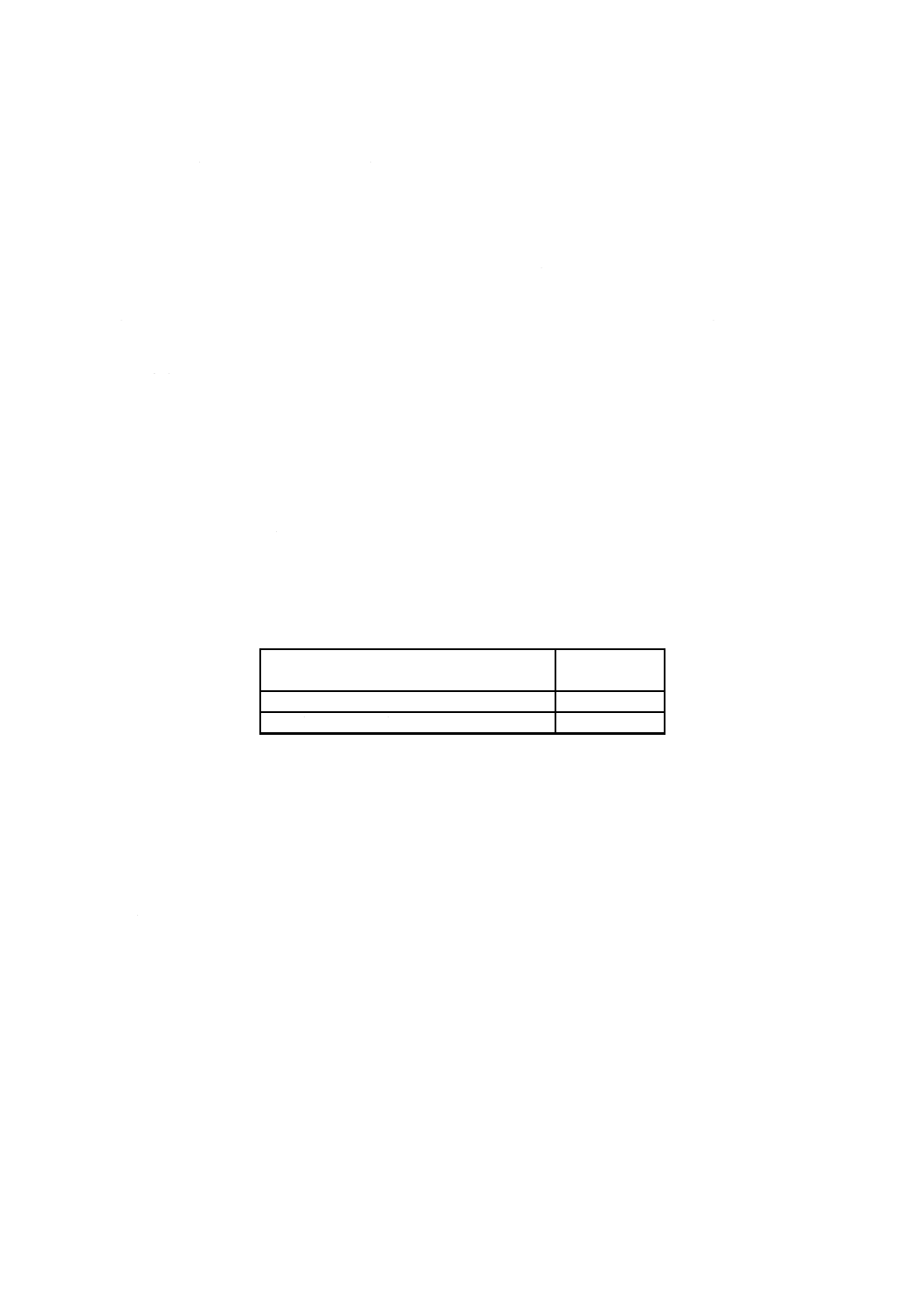

この安全規格においては,エネルギー源の三つのクラスを,それらのエネルギー源に対応する人体又は

可燃性材料に関連する,パラメータの大きさ及び持続時間によって分類して定義する。それぞれのエネル

ギークラス(4.2参照)は,人体又は可燃性材料のエネルギーの大きさに対する感受性によって決定する(表

1参照)。

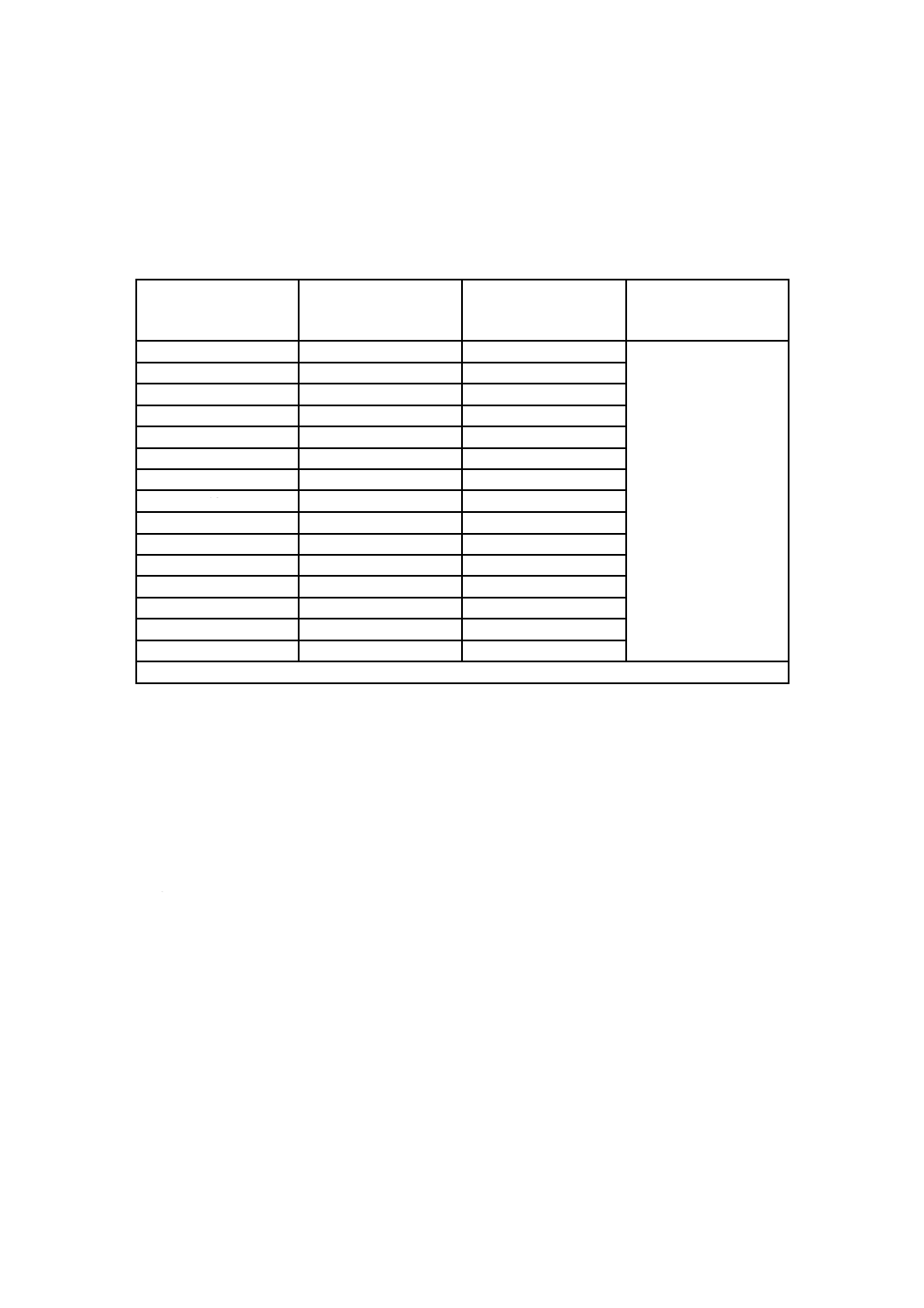

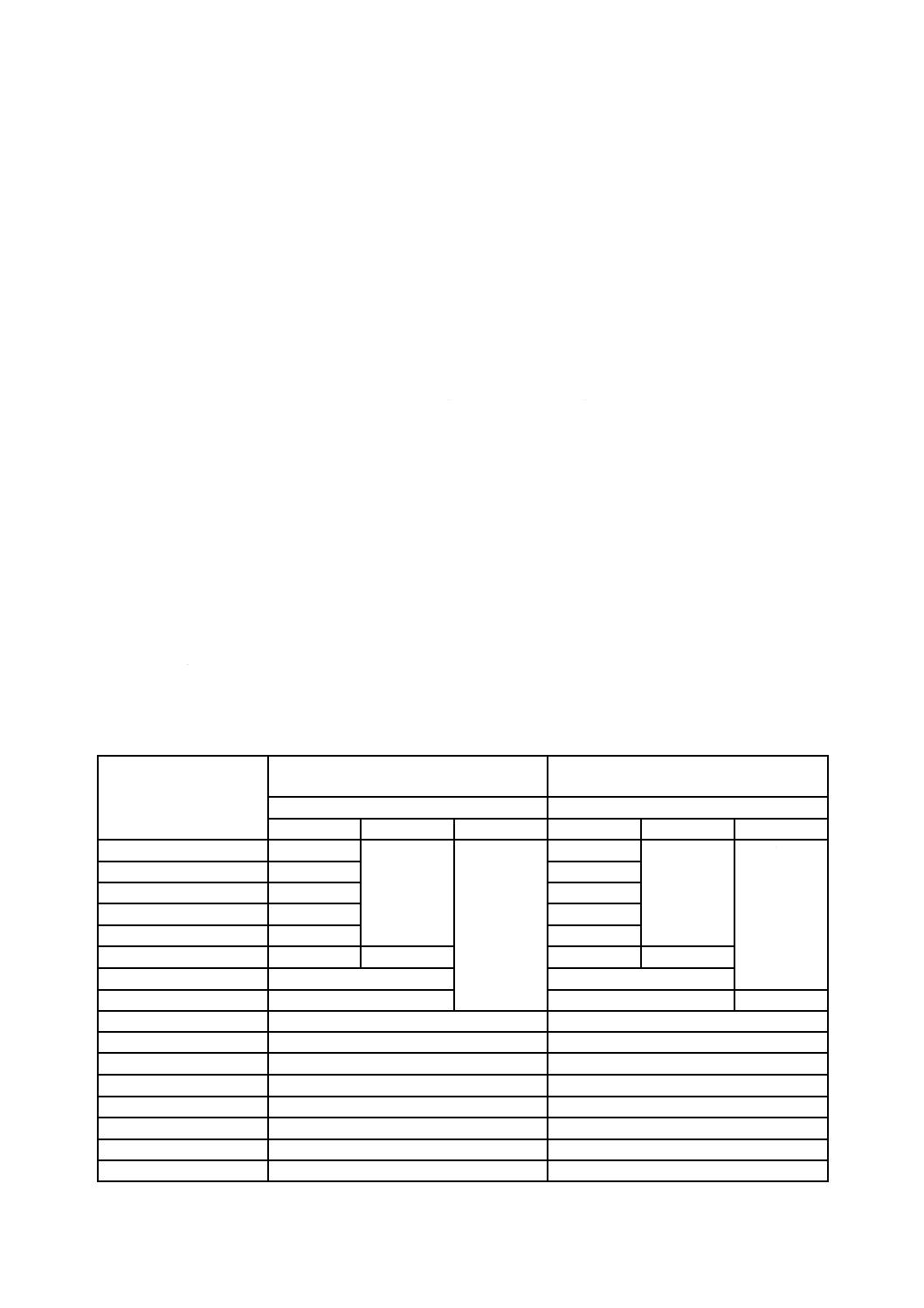

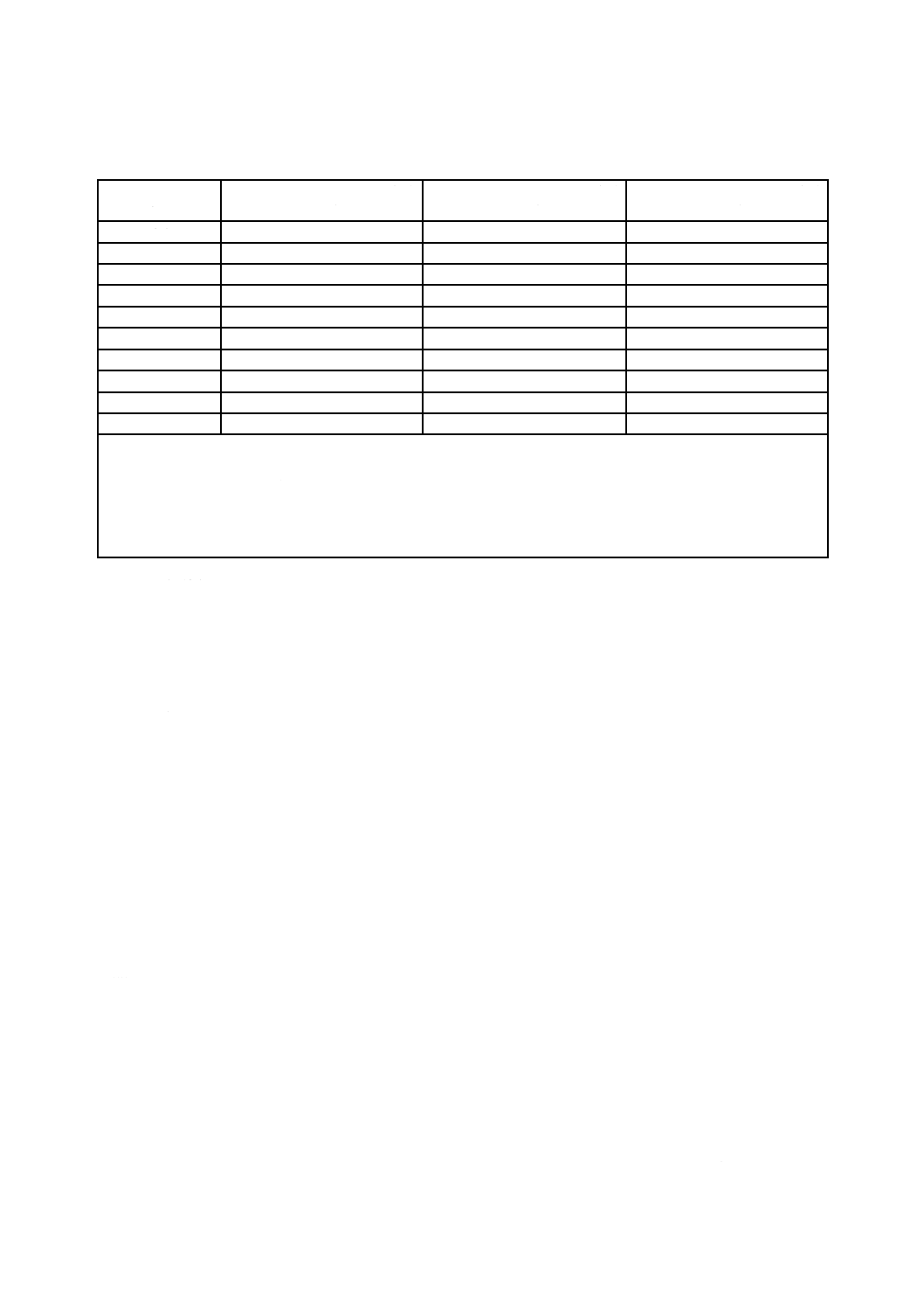

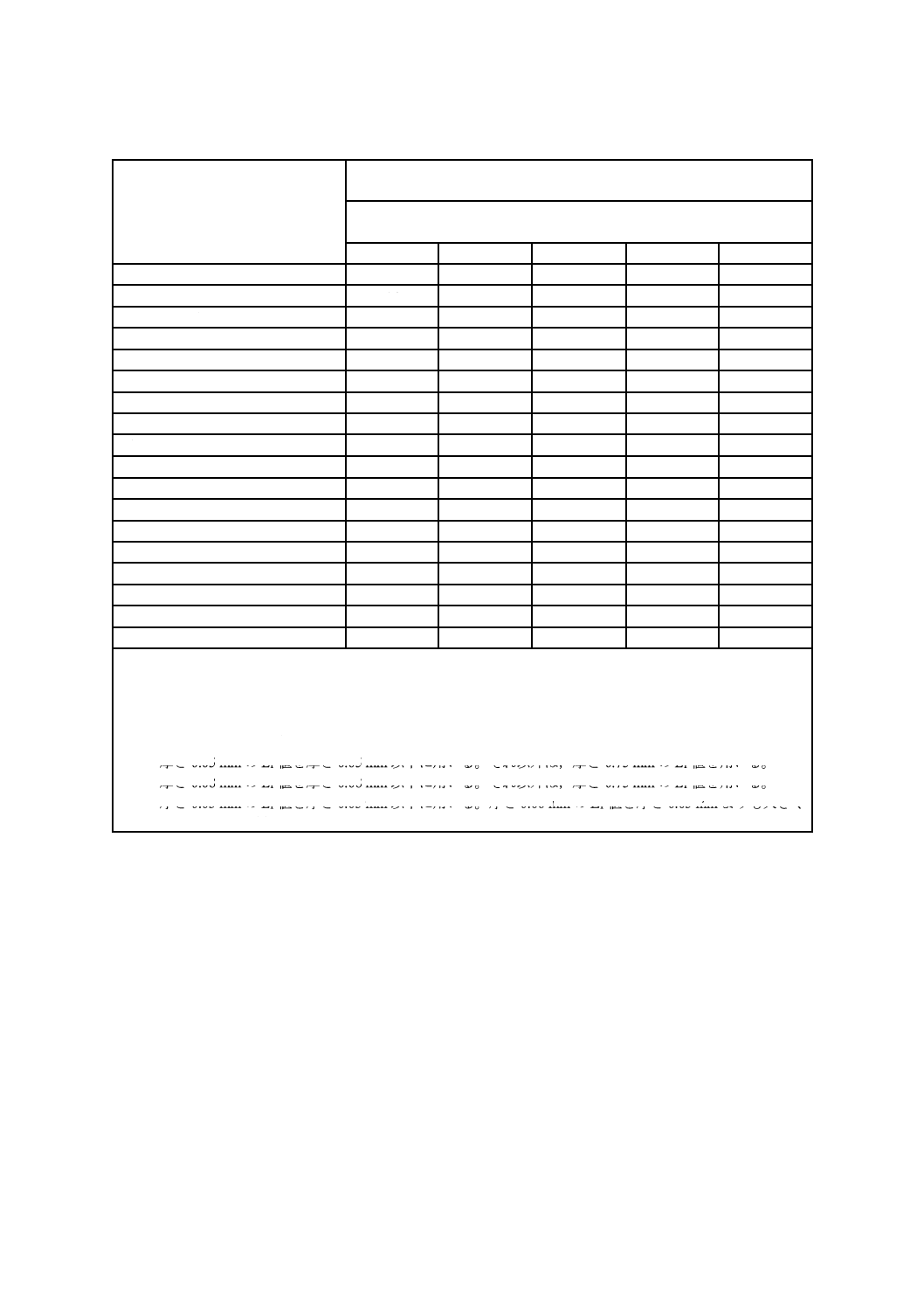

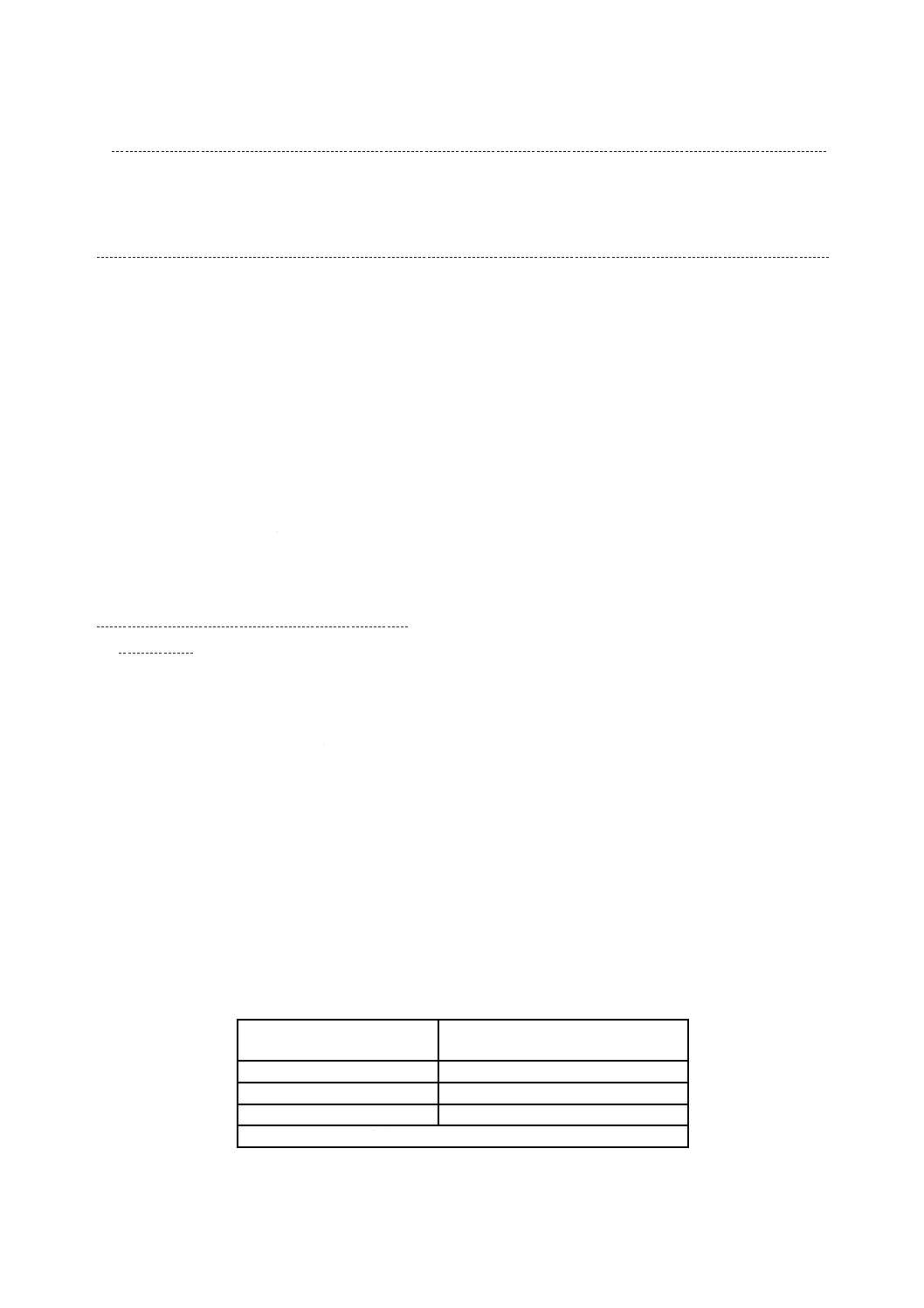

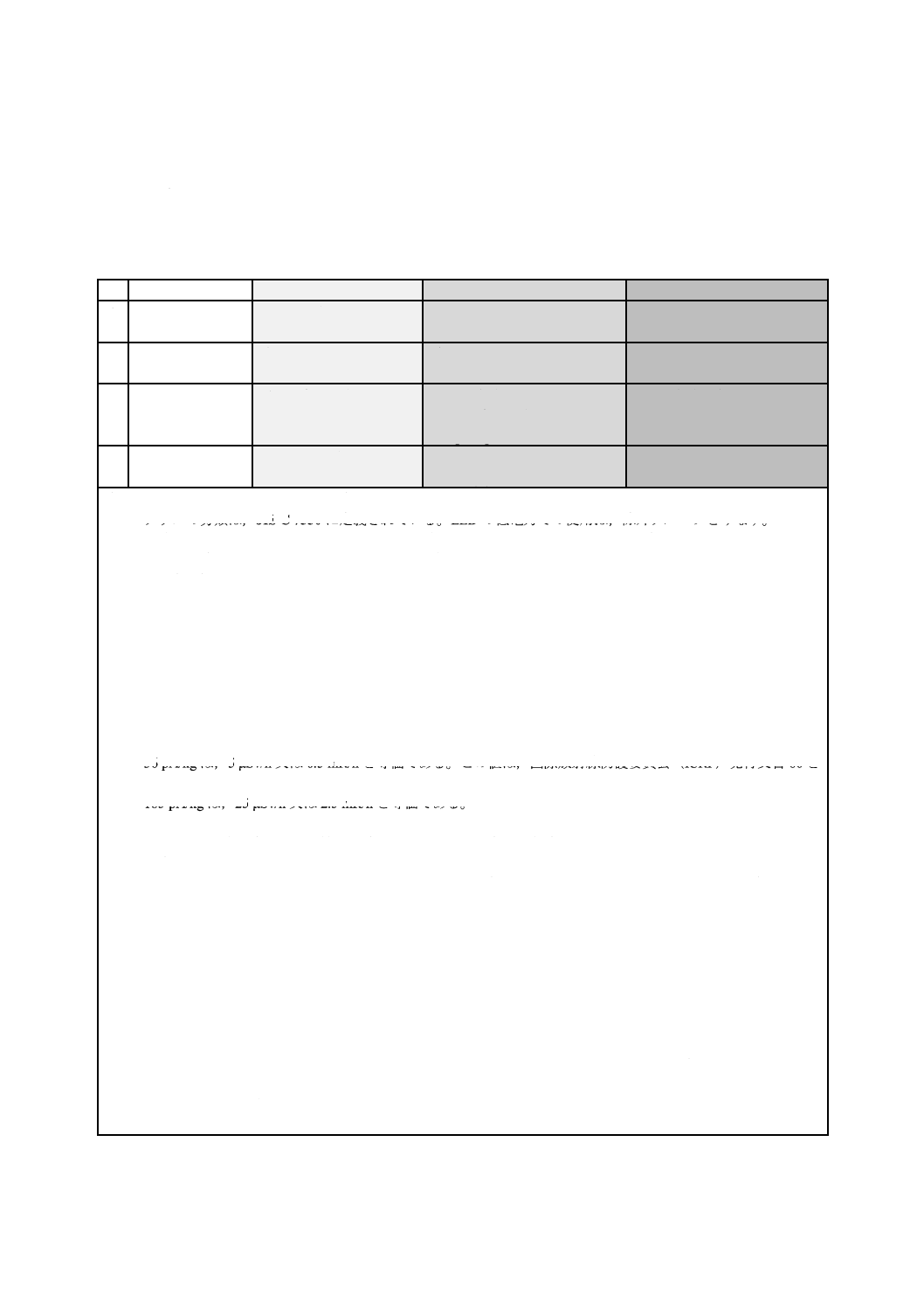

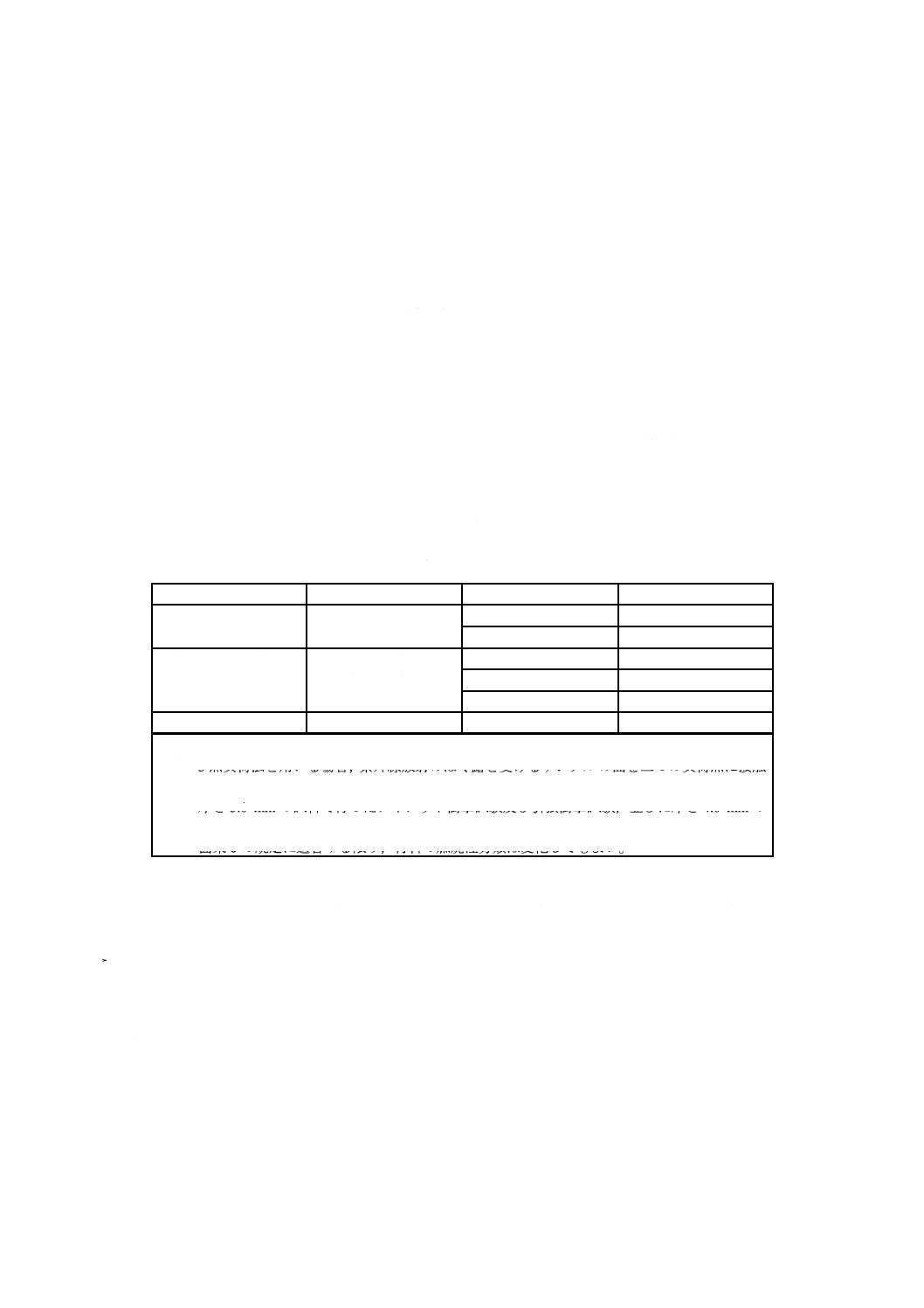

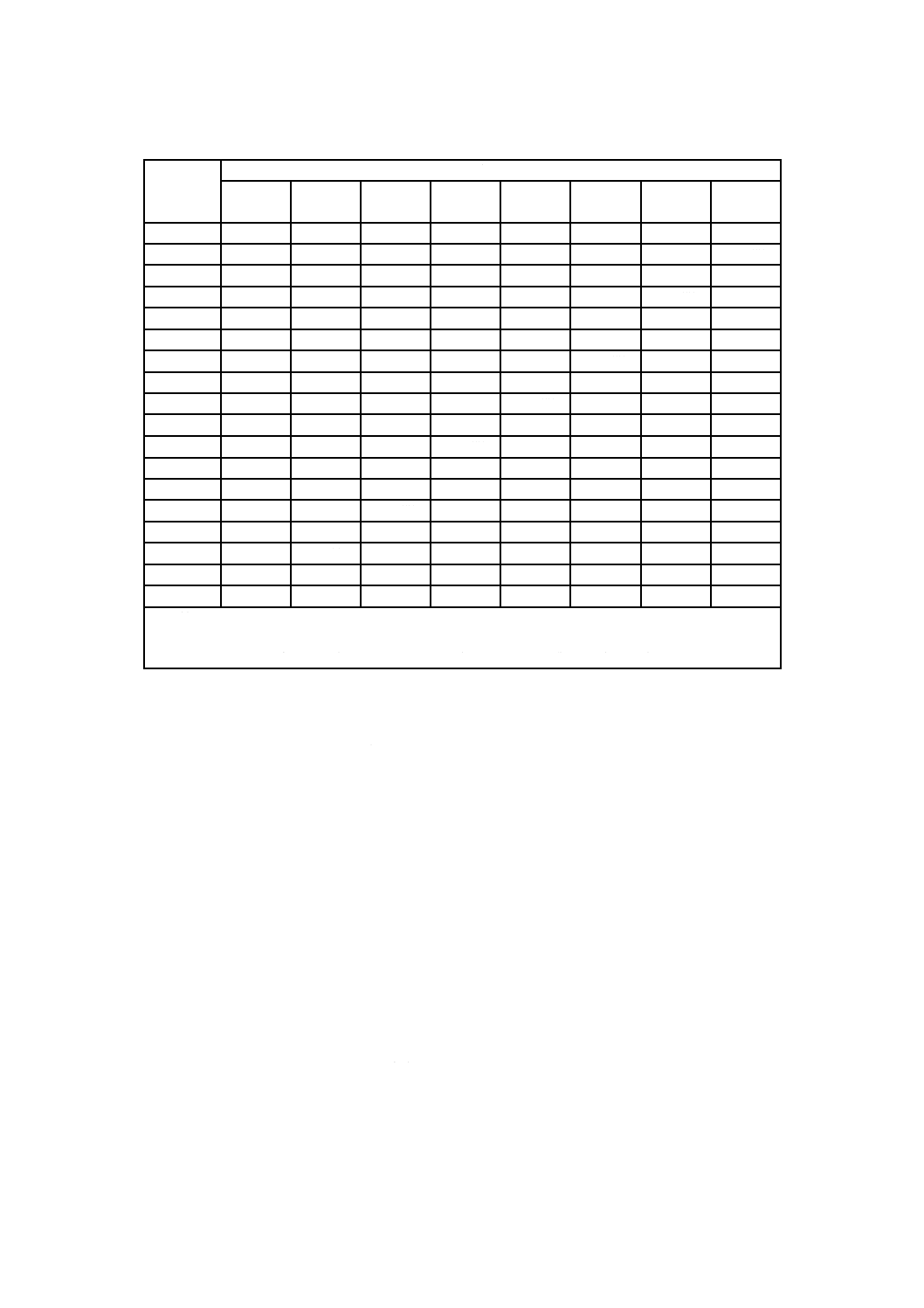

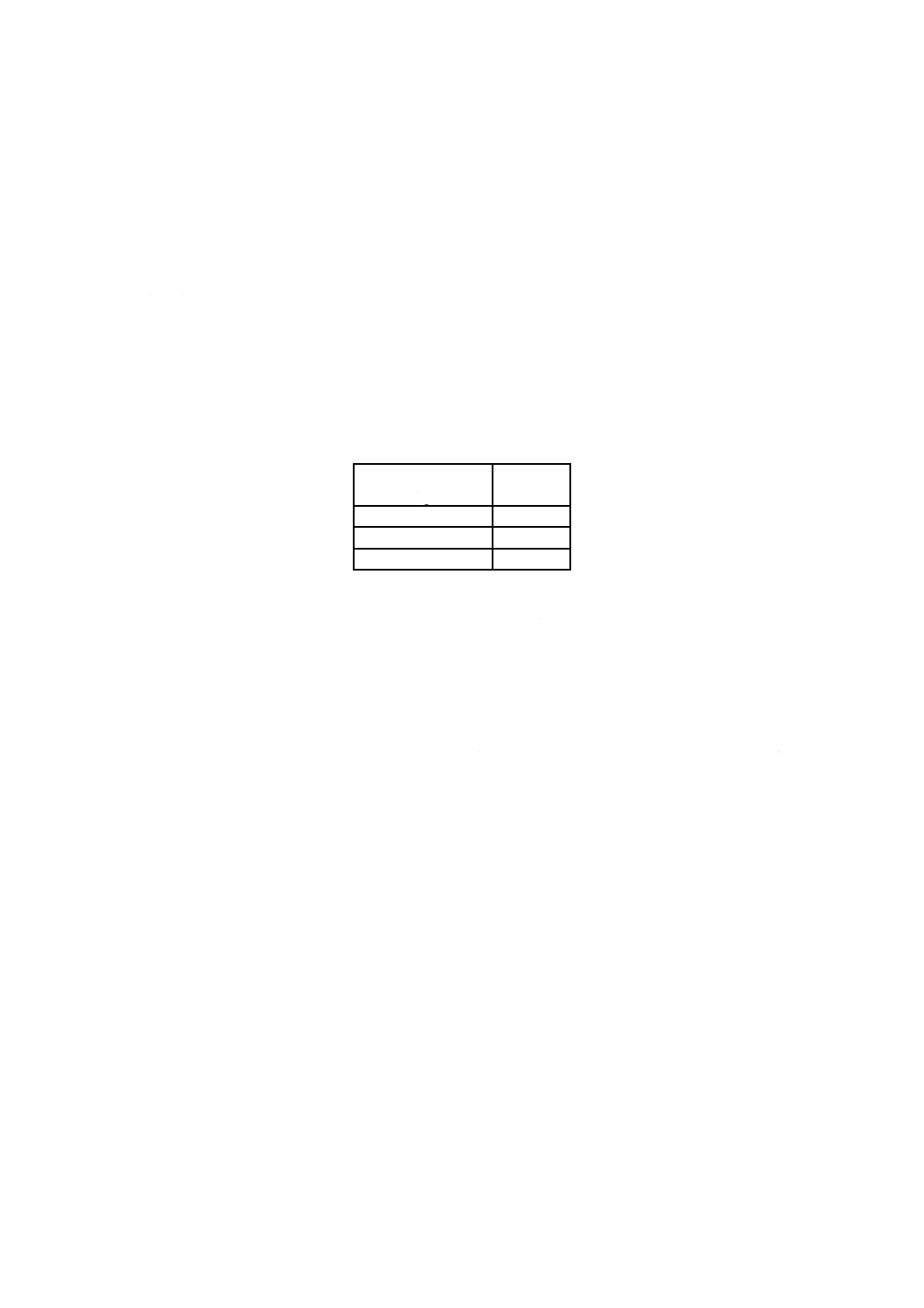

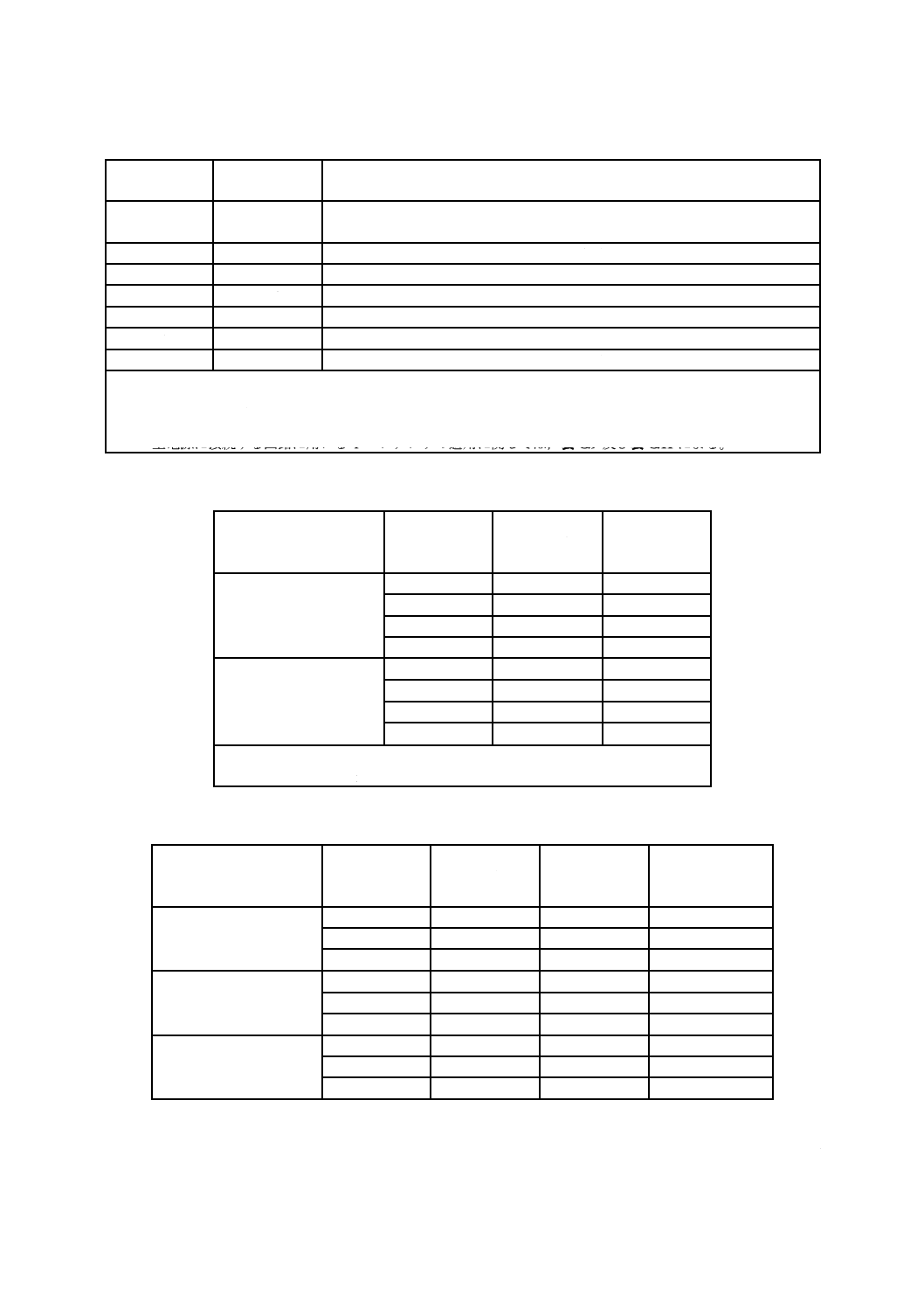

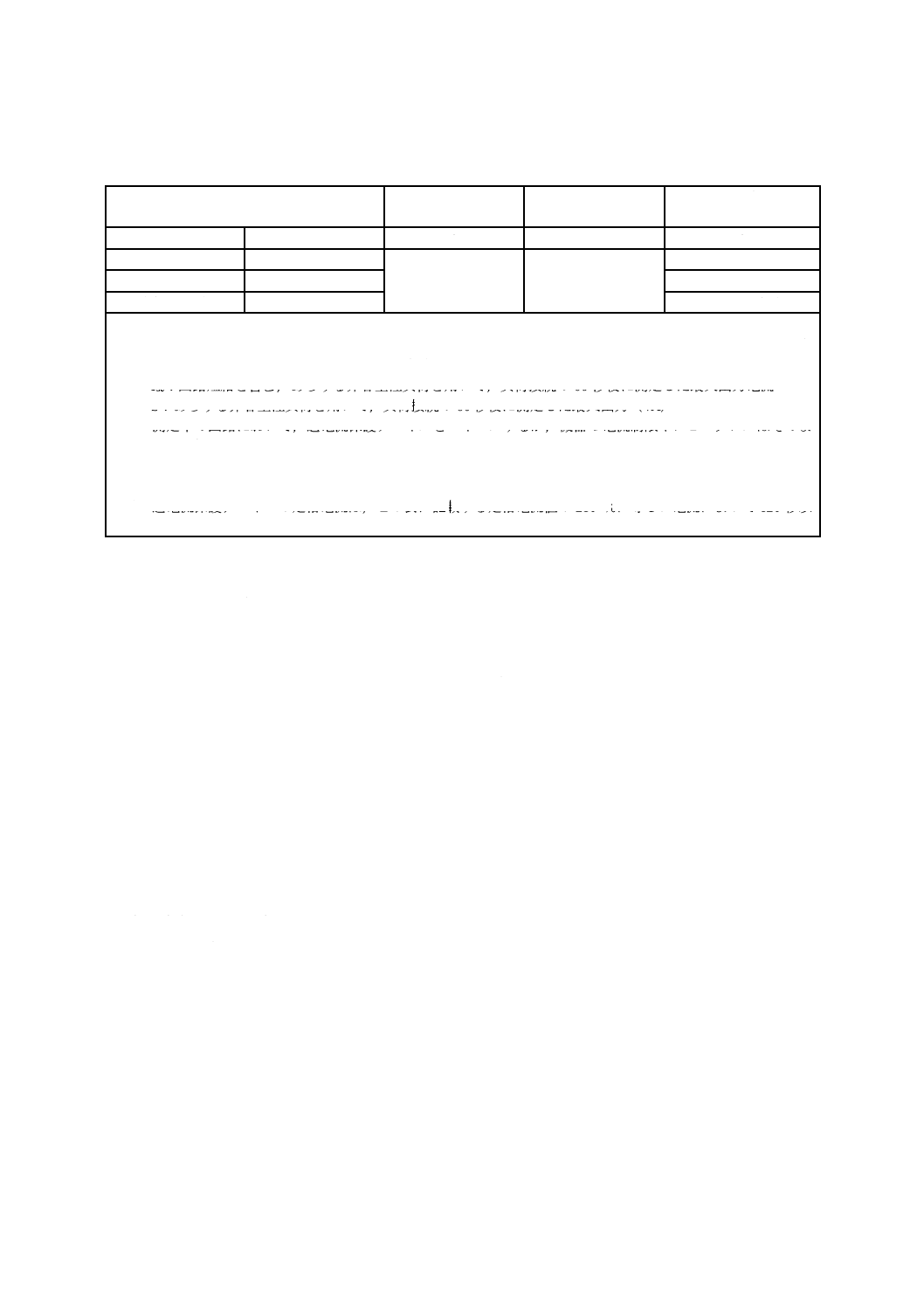

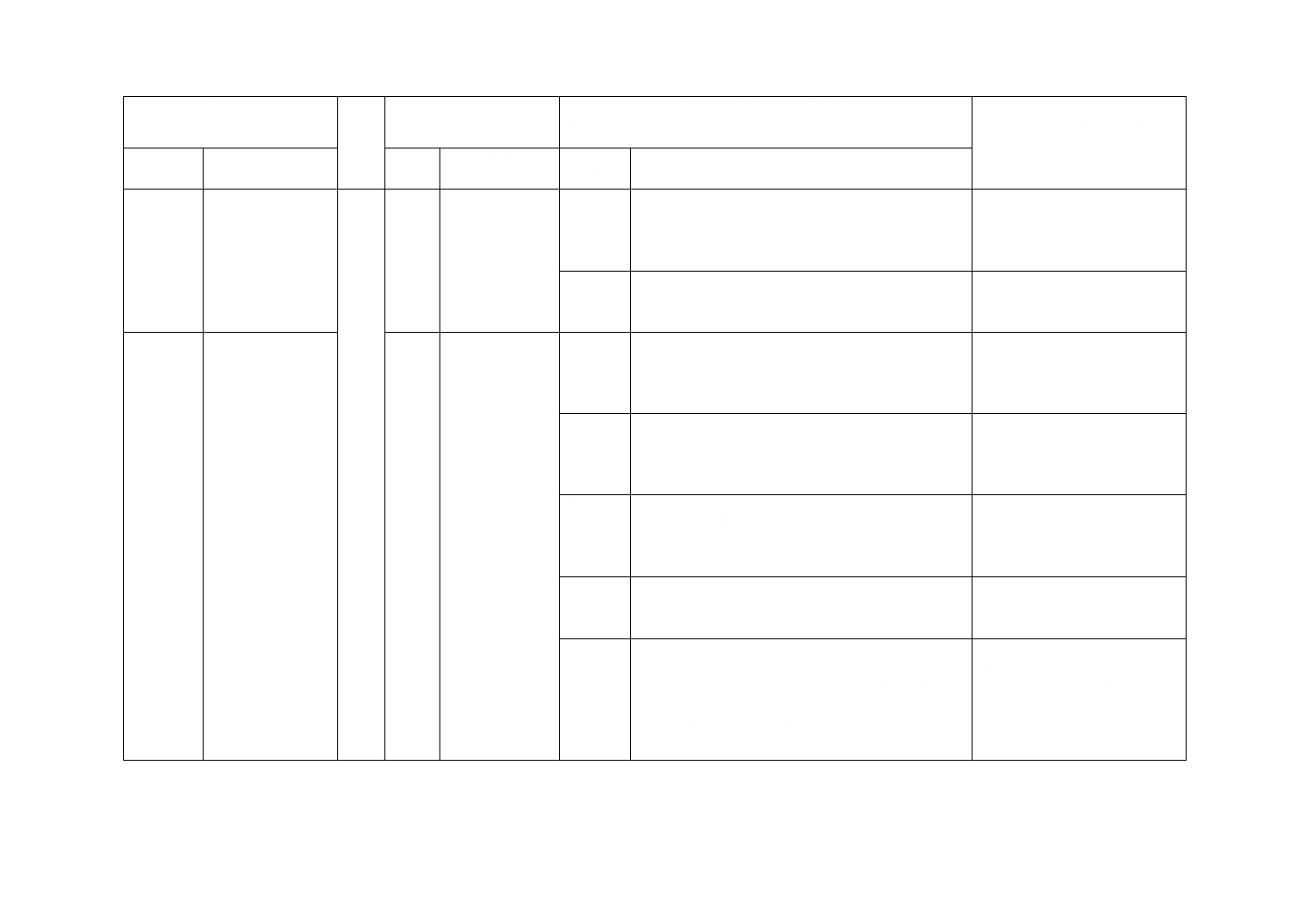

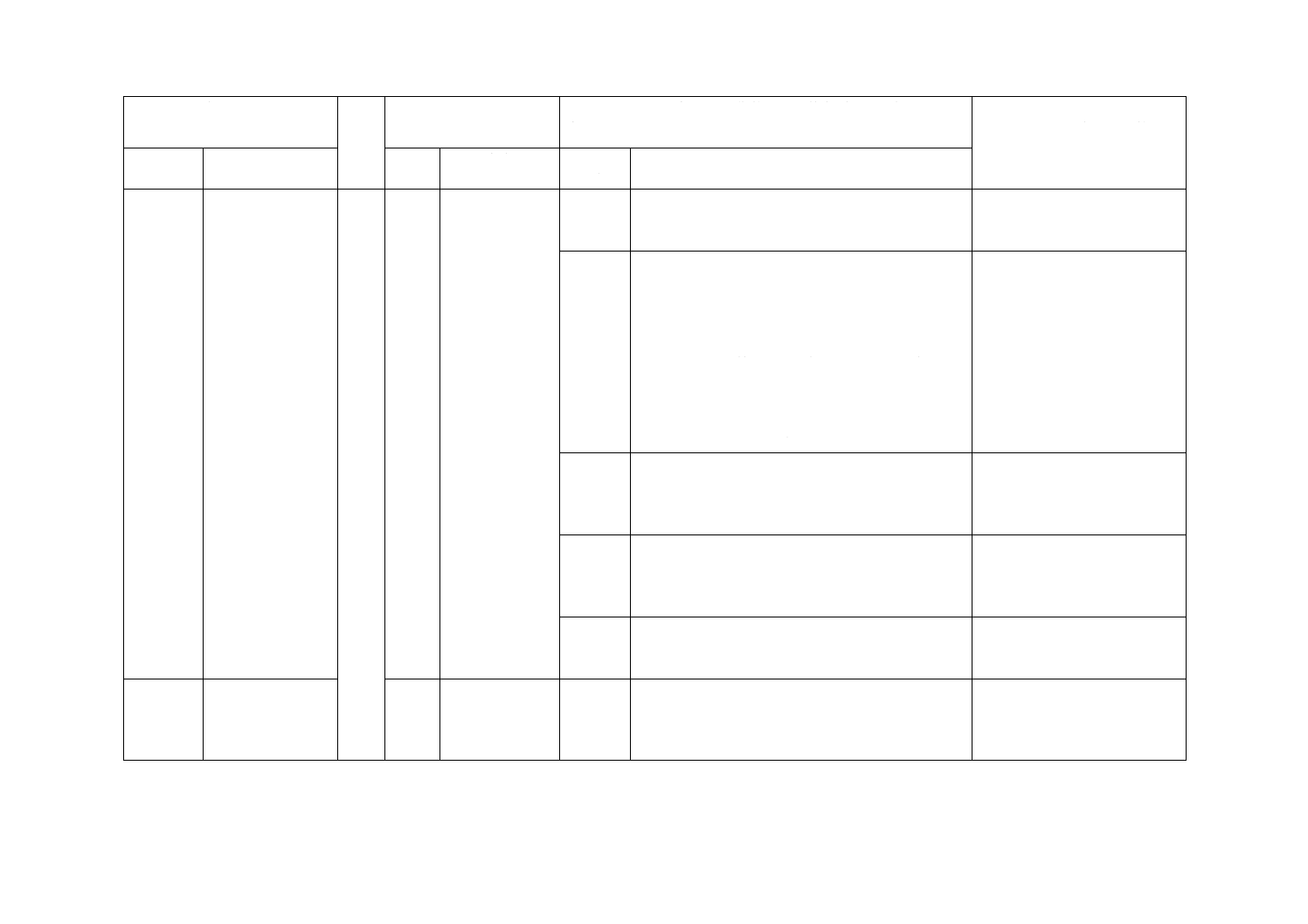

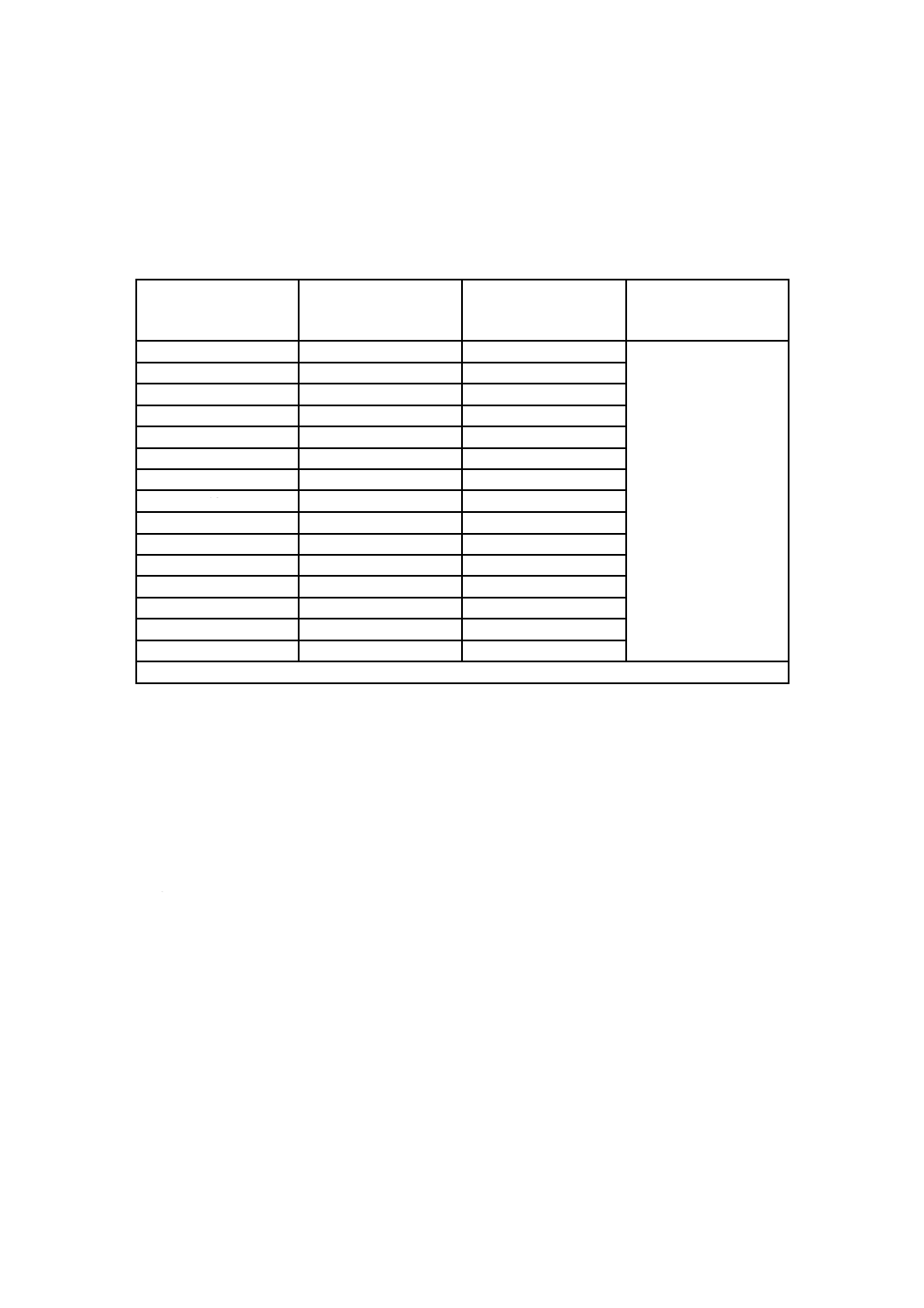

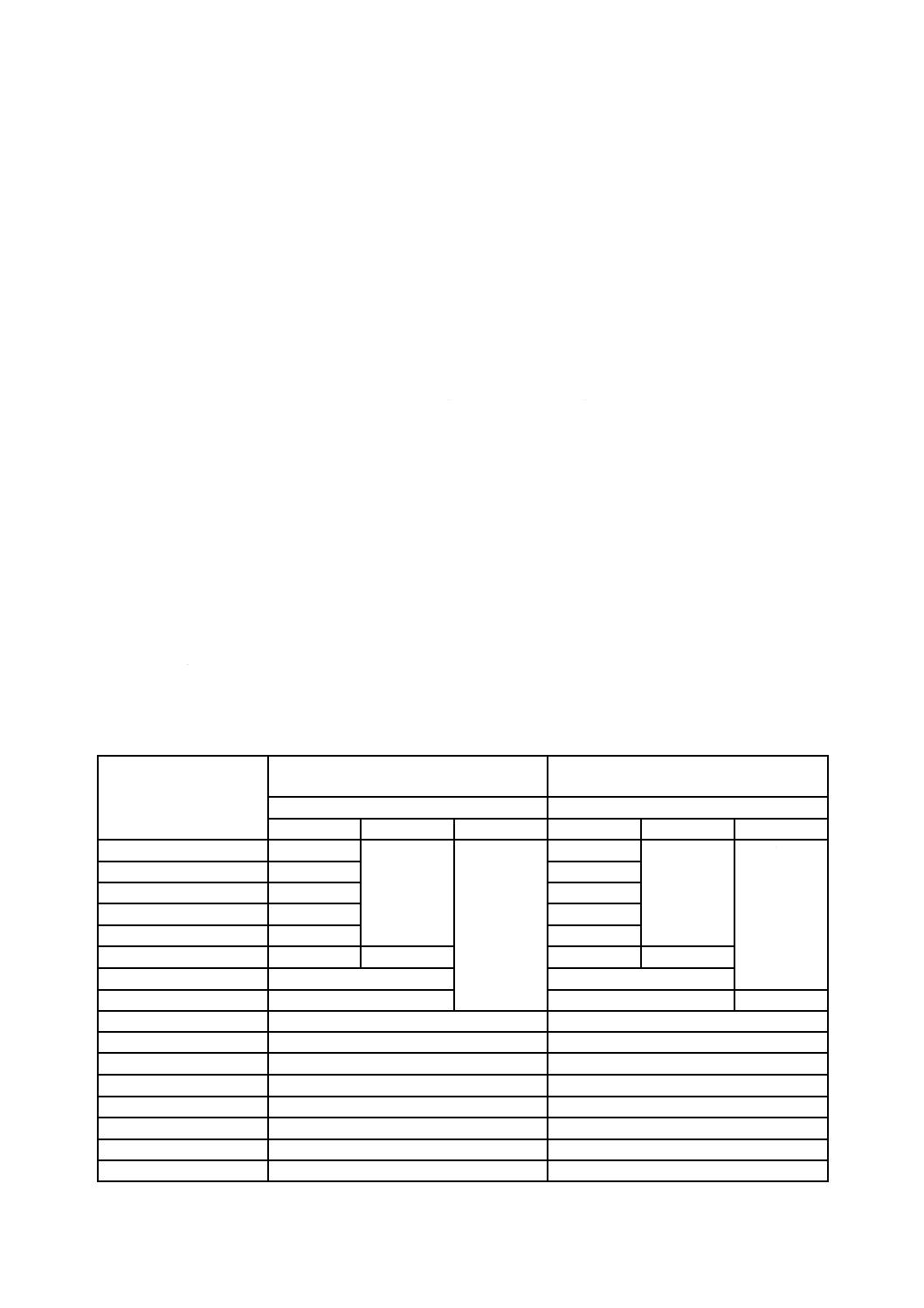

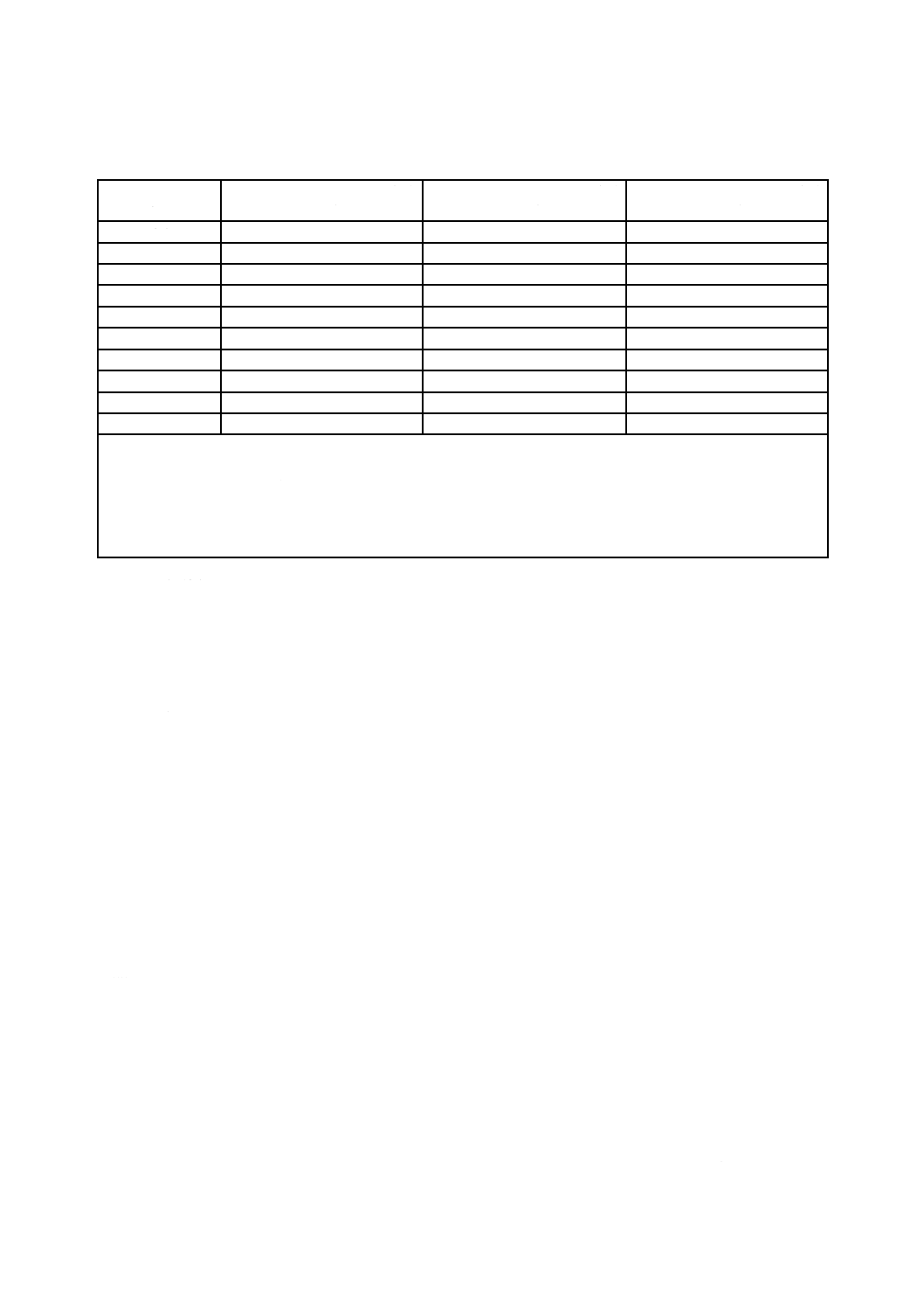

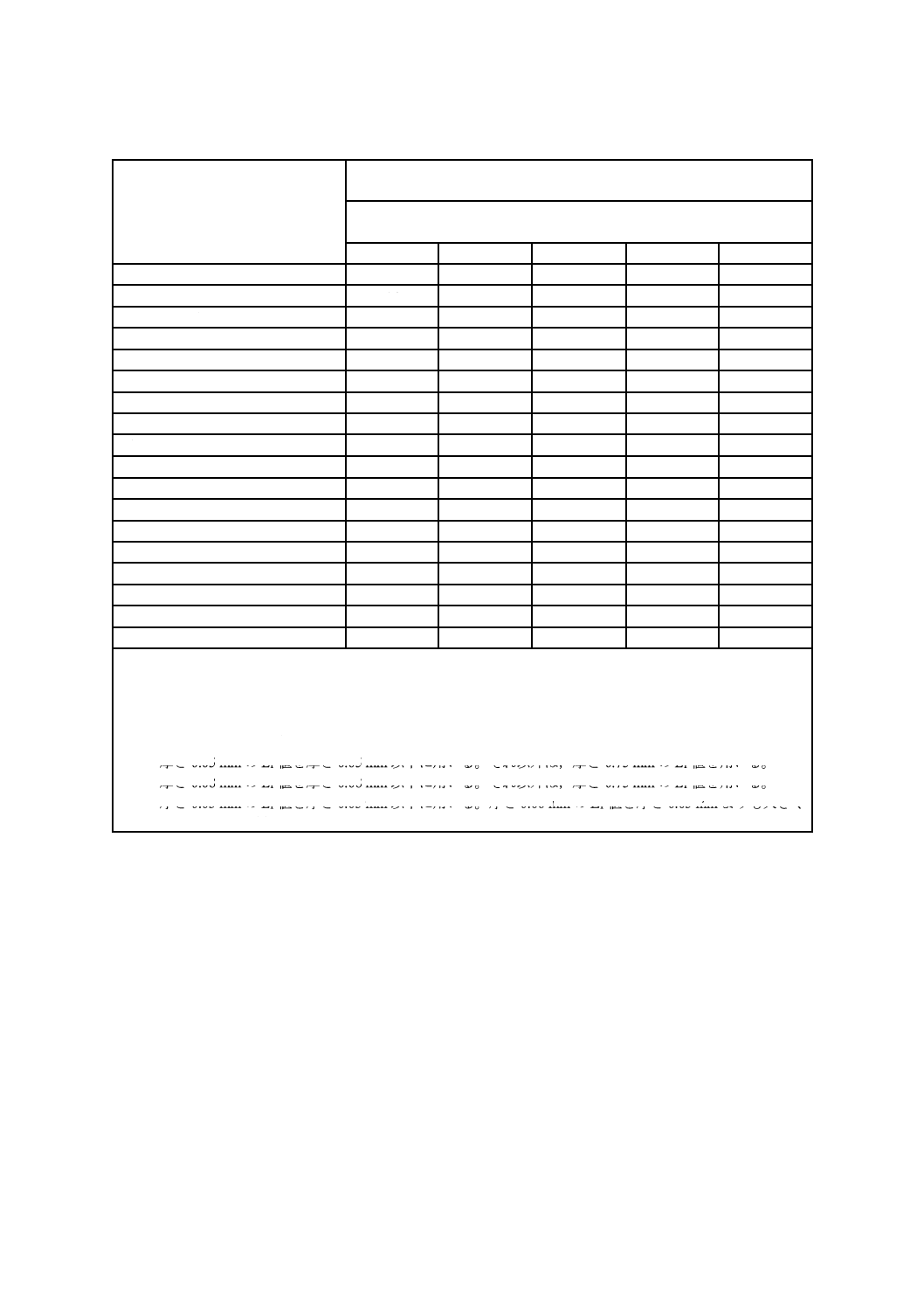

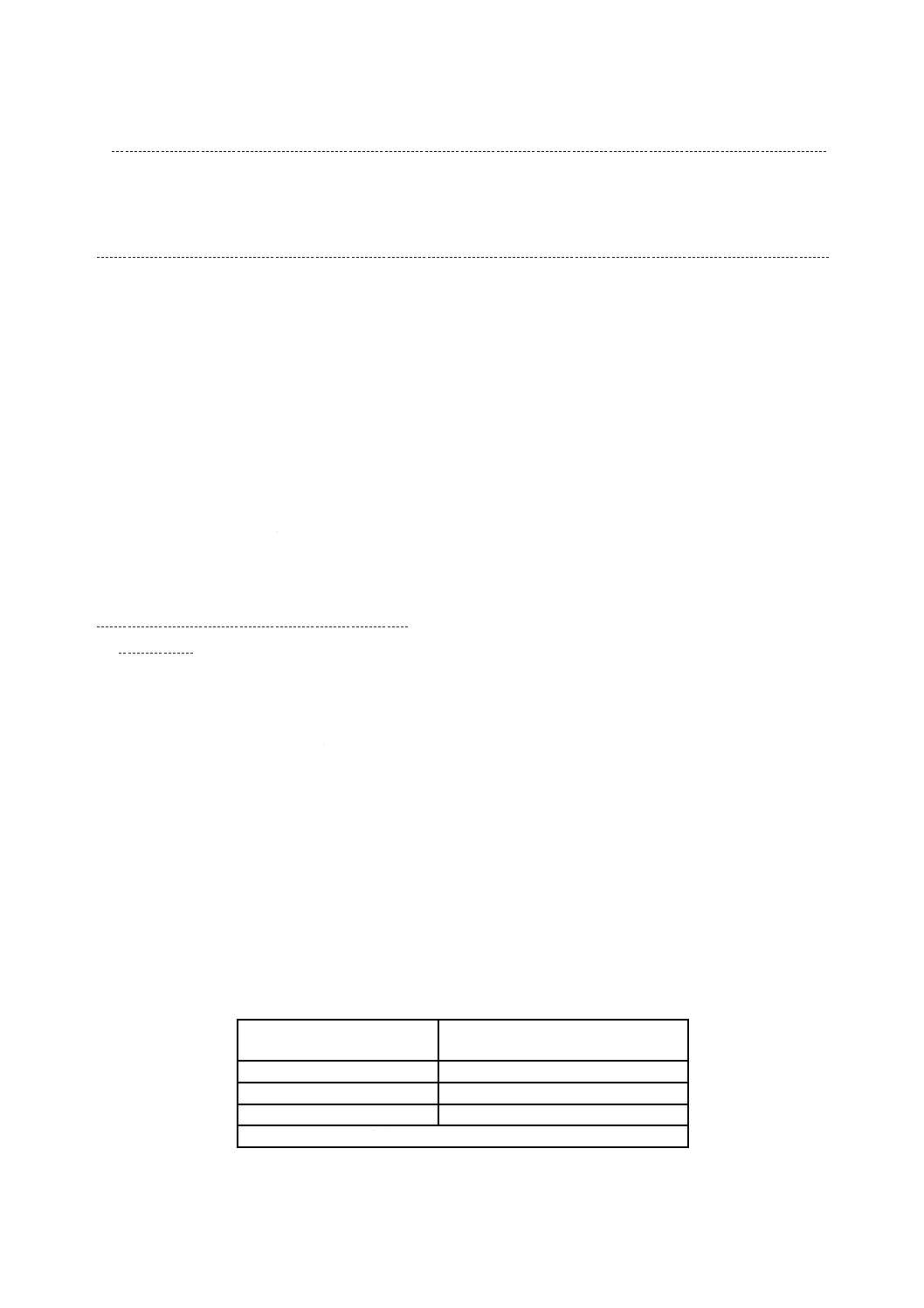

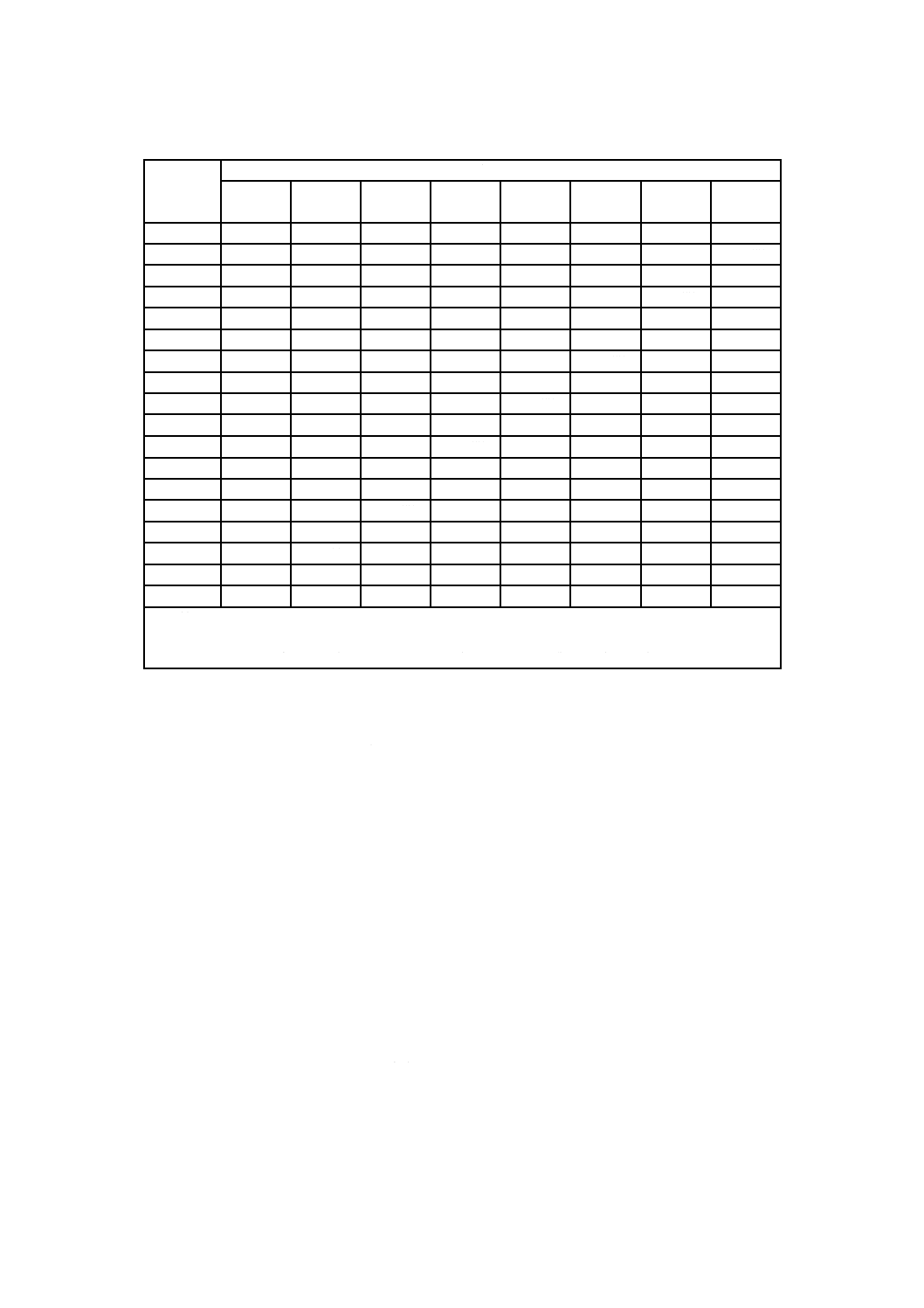

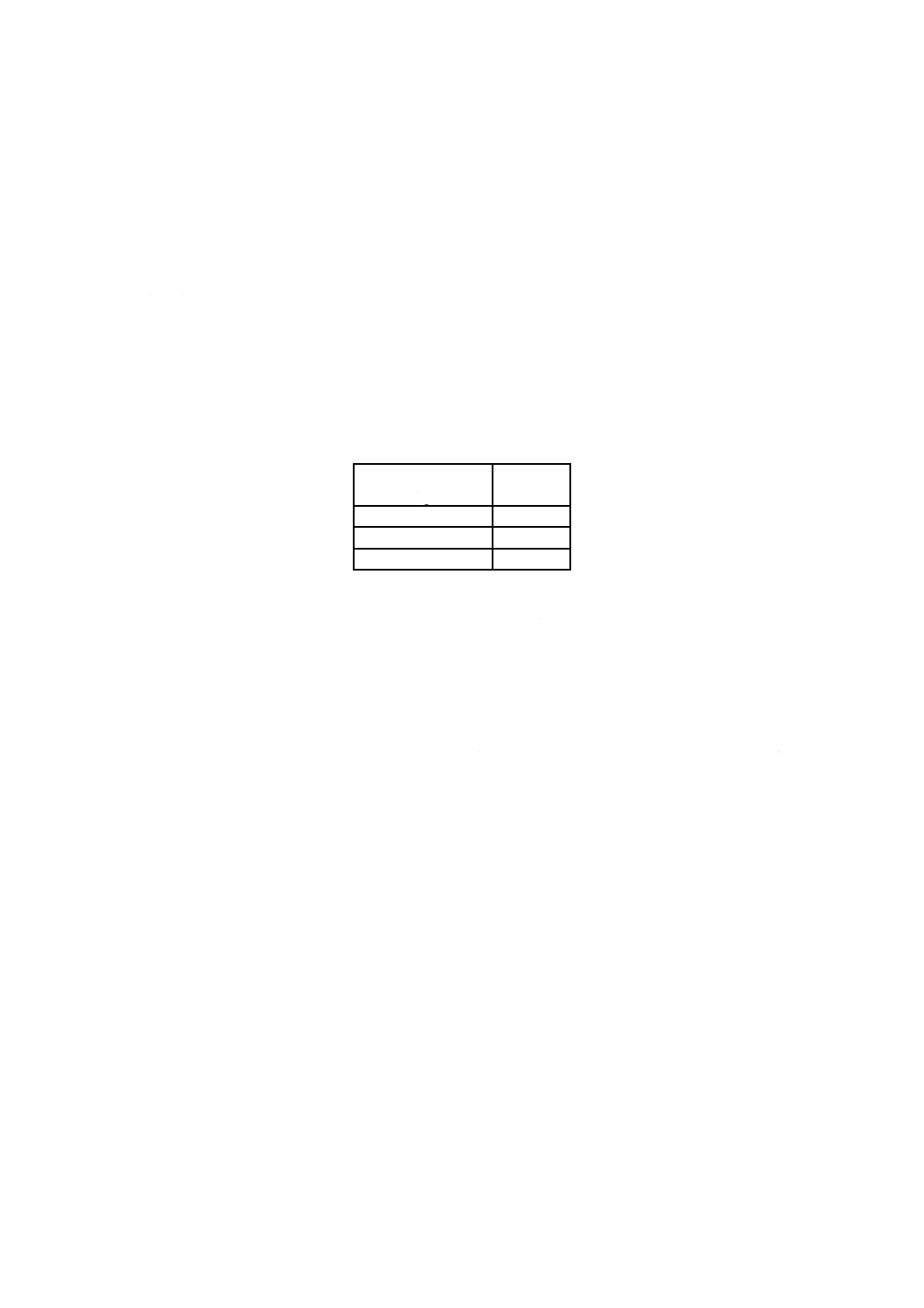

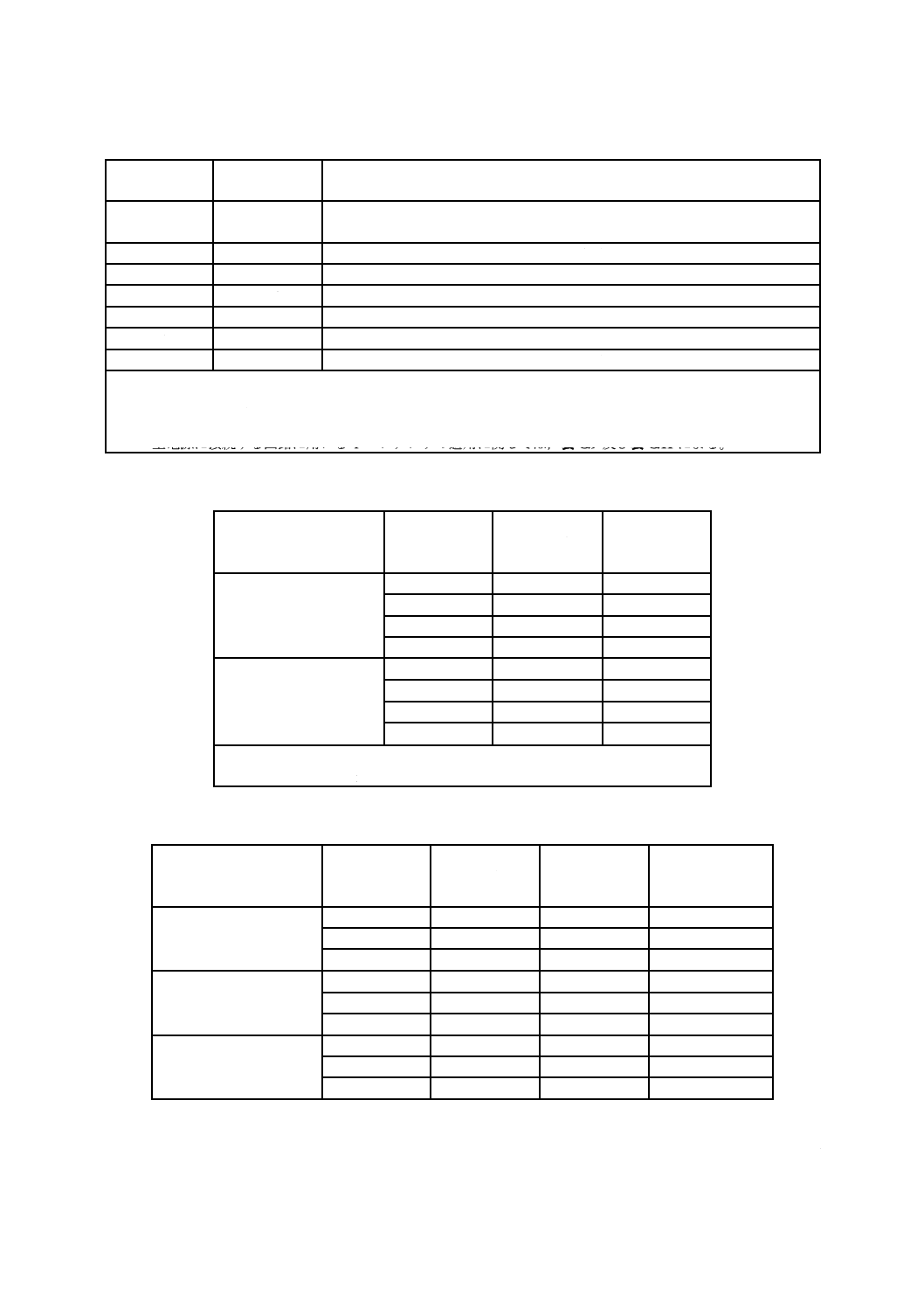

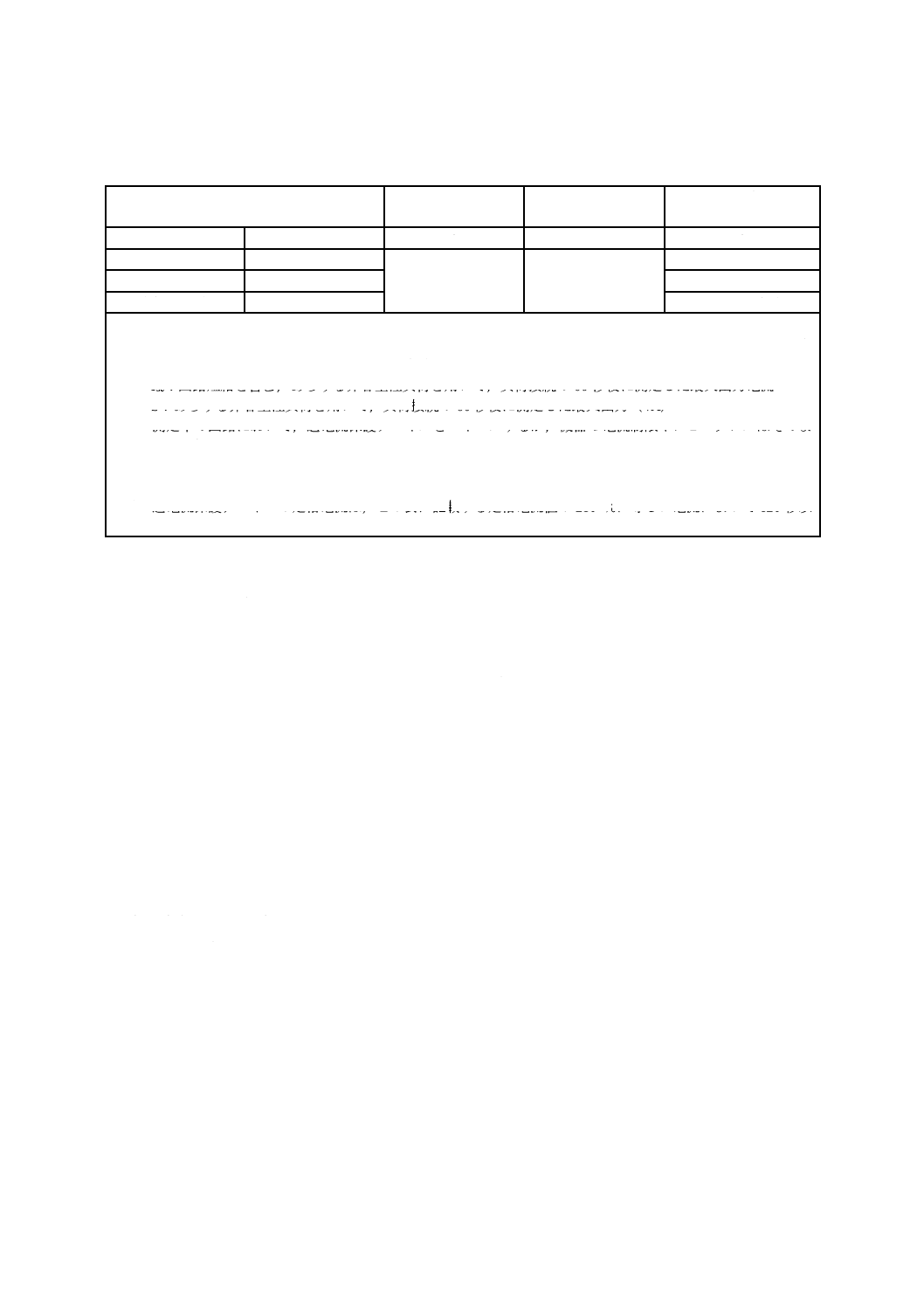

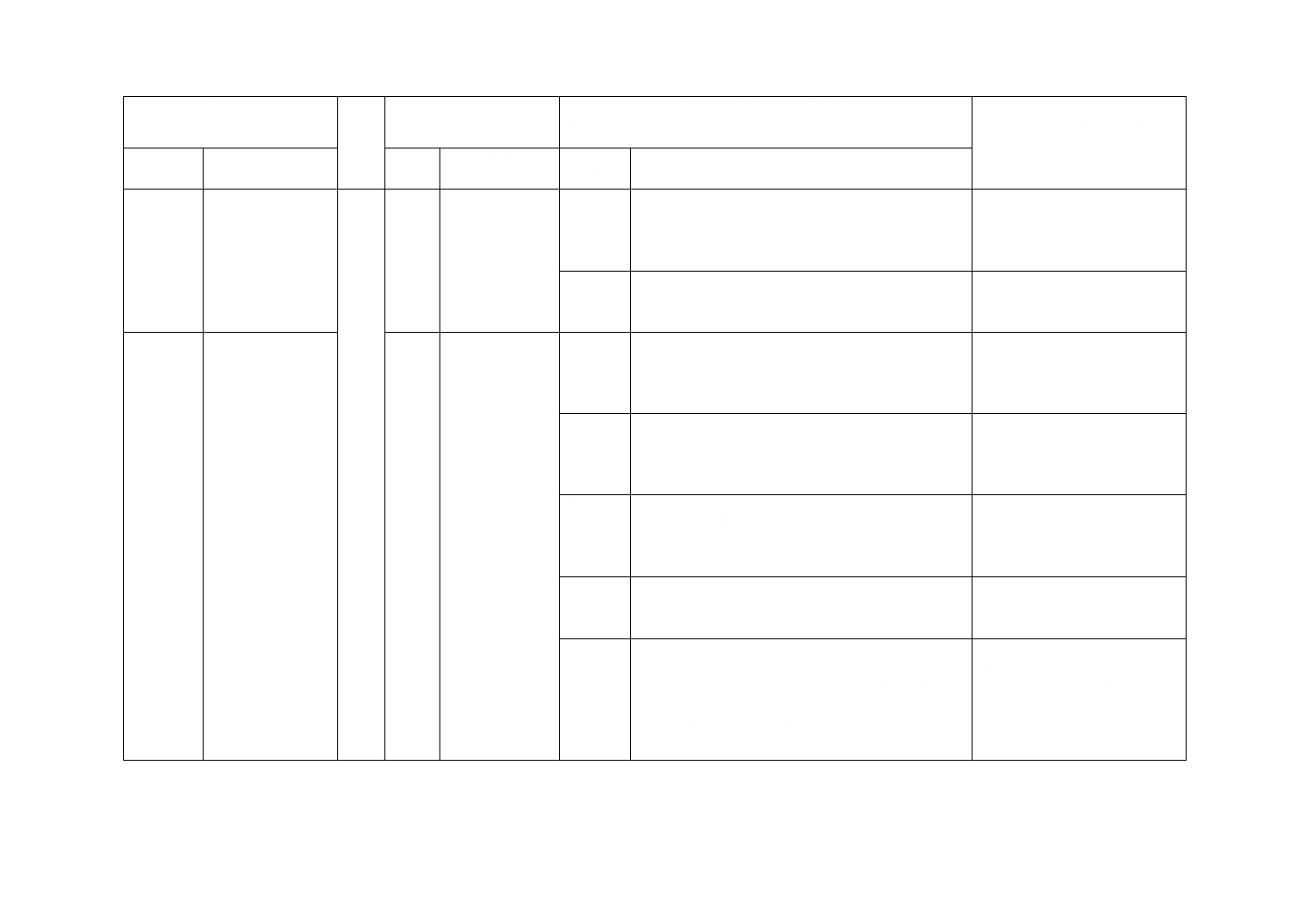

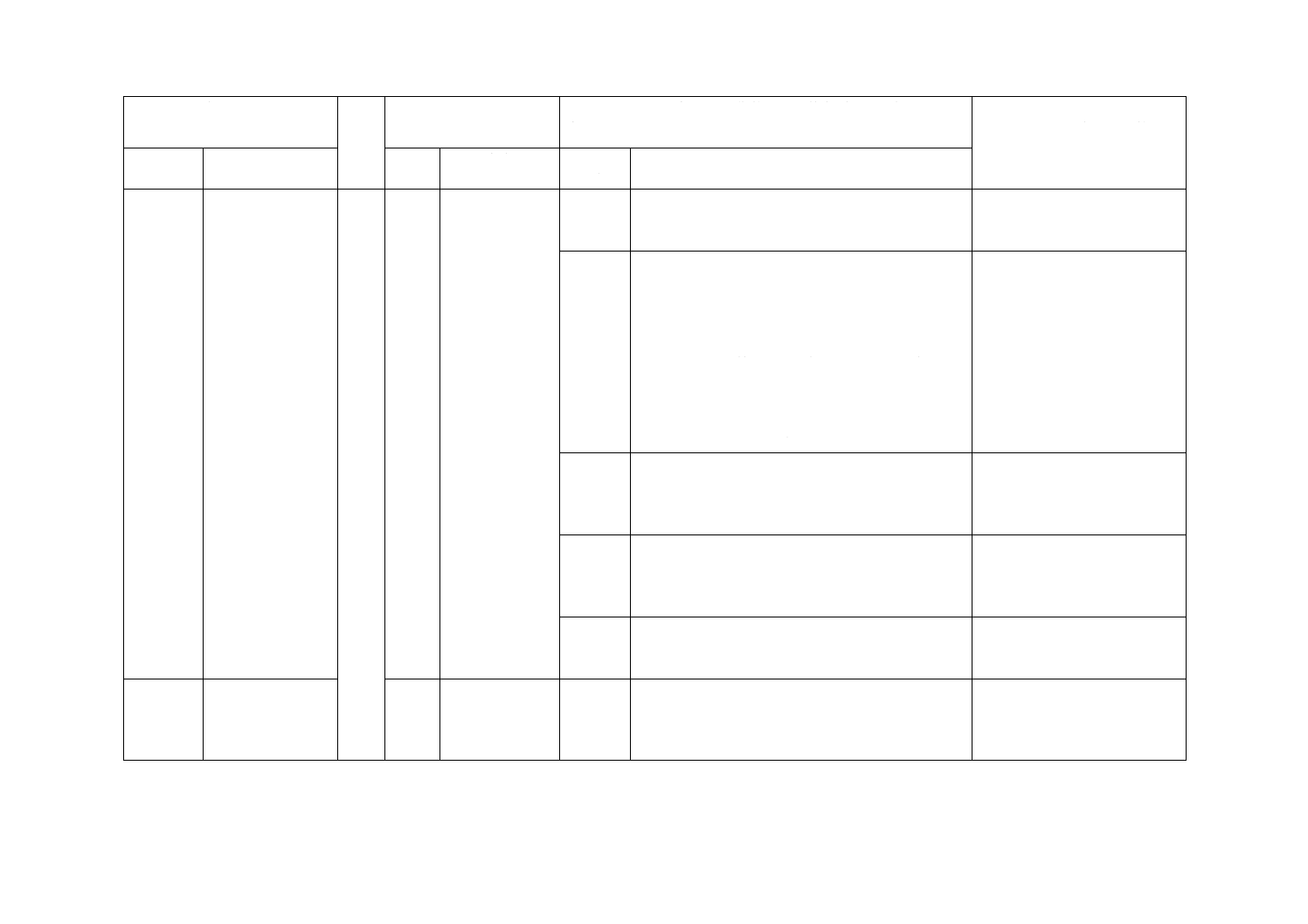

表1−エネルギークラスへの対応

エネルギー源

人体への影響

可燃性材料への影響

クラス1

痛みはないが,感じることがある。

発火しそうもない。

クラス2

痛みはあるが,傷害には至らない。

発火する可能性はあるが,炎の拡大及び拡散

は限定的である。

クラス3

傷害に至る。

容易に発火する,又は急速な炎の拡大及び拡

散がある。

痛み又は傷害に対するエネルギーのしきい(閾)値は,人によって異なり一定ではない。例えば,ある

エネルギー源に対して,しきい値は人の体重に依存する。すなわち,体重が軽い場合はしきい値も低くな

り,体重が重い場合はしきい値も高くなる。この他にも,年齢,健康状態,感情,薬剤の影響,皮膚の特

性などの人体の要素にも依存する。さらに,外観が同じように見える場合でも,同じエネルギー源に対す

る感受性のしきい値には個人差がある。

エネルギー伝達の時間の影響は,特定のエネルギー形態に依存する。例えば,熱エネルギーによる痛み

又は傷害は,皮膚温度が高い場合は非常に短い時間(1秒程度)で起こり,皮膚温度が低い場合は非常に

長い時間(数時間)で起こる。

痛み又は傷害の要因となる

可能性があるエネルギー源

人体

エネルギー伝達

3

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さらに,痛み又は傷害は,エネルギーが人体へ伝達した後,かなり時間が経ってから起こることがある。

例えば,ある化学的又は生理的反応による痛み又は傷害は,数日,数週,数箇月又は数年たたないと顕在

化しないこともある。

0.4

エネルギー源

この規格では,エネルギーが人体へ伝達することによって生じる痛み若しくは傷害,又は機器から漏れ

出した炎による物損の可能性に関係するエネルギー源を取り扱う。

電気製品は,電気エネルギー源(例えば,主電源),外部電源,又は電池に接続する。電気製品は,意図

する機能を実行するために電気エネルギーを用いる。

電気エネルギーを用いる過程で,製品は電気エネルギーを他のエネルギー形態に変換する(例えば,熱

エネルギー,運動エネルギー,光エネルギー,音響エネルギー,電磁エネルギーなど)。あるエネルギー変

換は,製品機能の意図的な部分である場合がある(例えば,プリンタの運動している部分,表示装置の映

像,スピーカからの音など)。あるエネルギー変換は,製品機能の副次的結果である場合がある(例えば,

機能回路で消費した熱,CRTからのX線放射など)。

ある製品は,電池,運動している部分,化学物質などの,非電気エネルギー源を用いる場合がある。こ

のような他のエネルギー源からのエネルギーは,人体から伝達したり,人体へ伝達したり,他のエネルギ

ー形態に変換されたりする場合がある(例えば,電池は化学エネルギーを電気エネルギーに変換し,又は

人体の運動部分はその運動エネルギーを鋭利な縁に伝達する)。

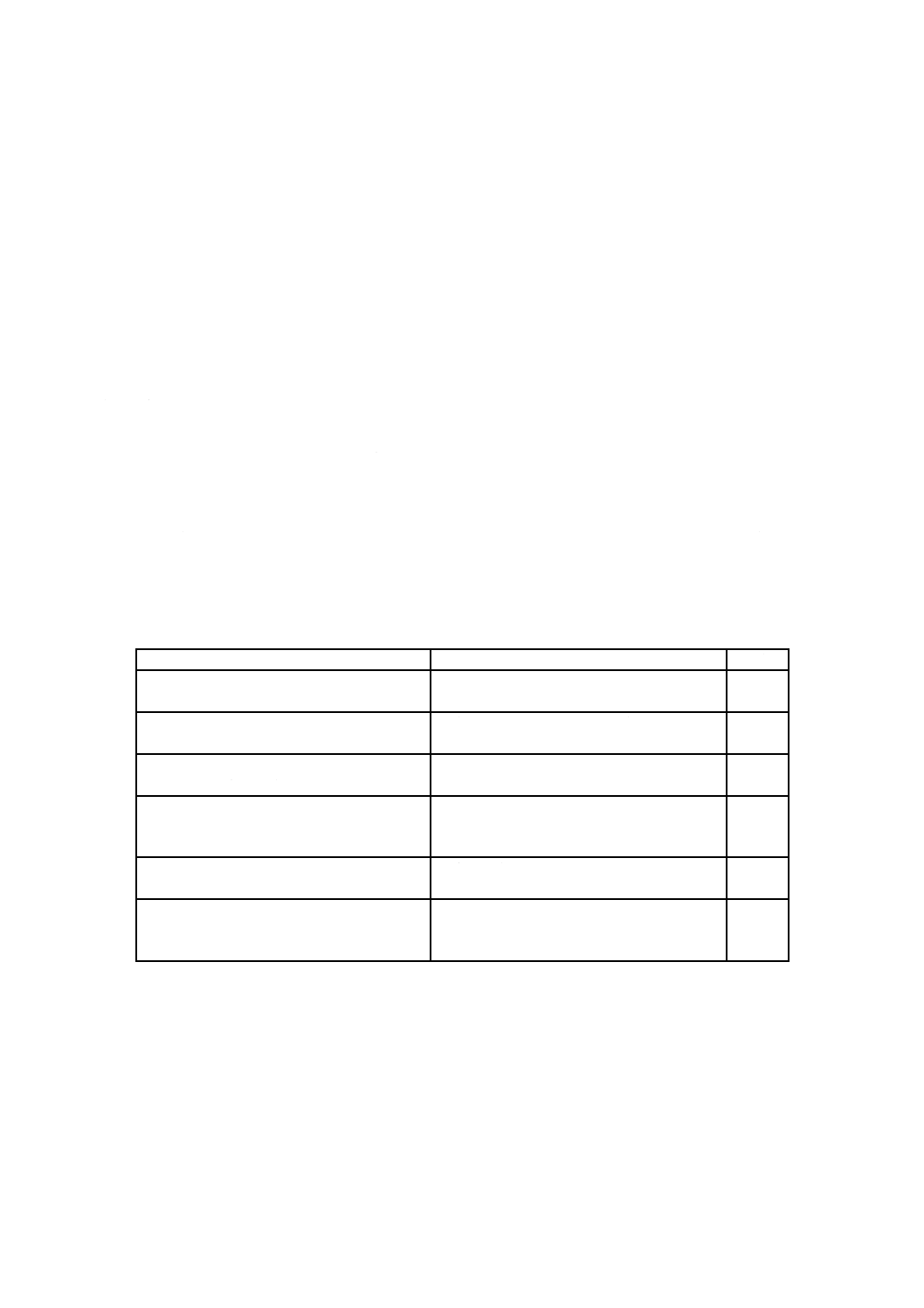

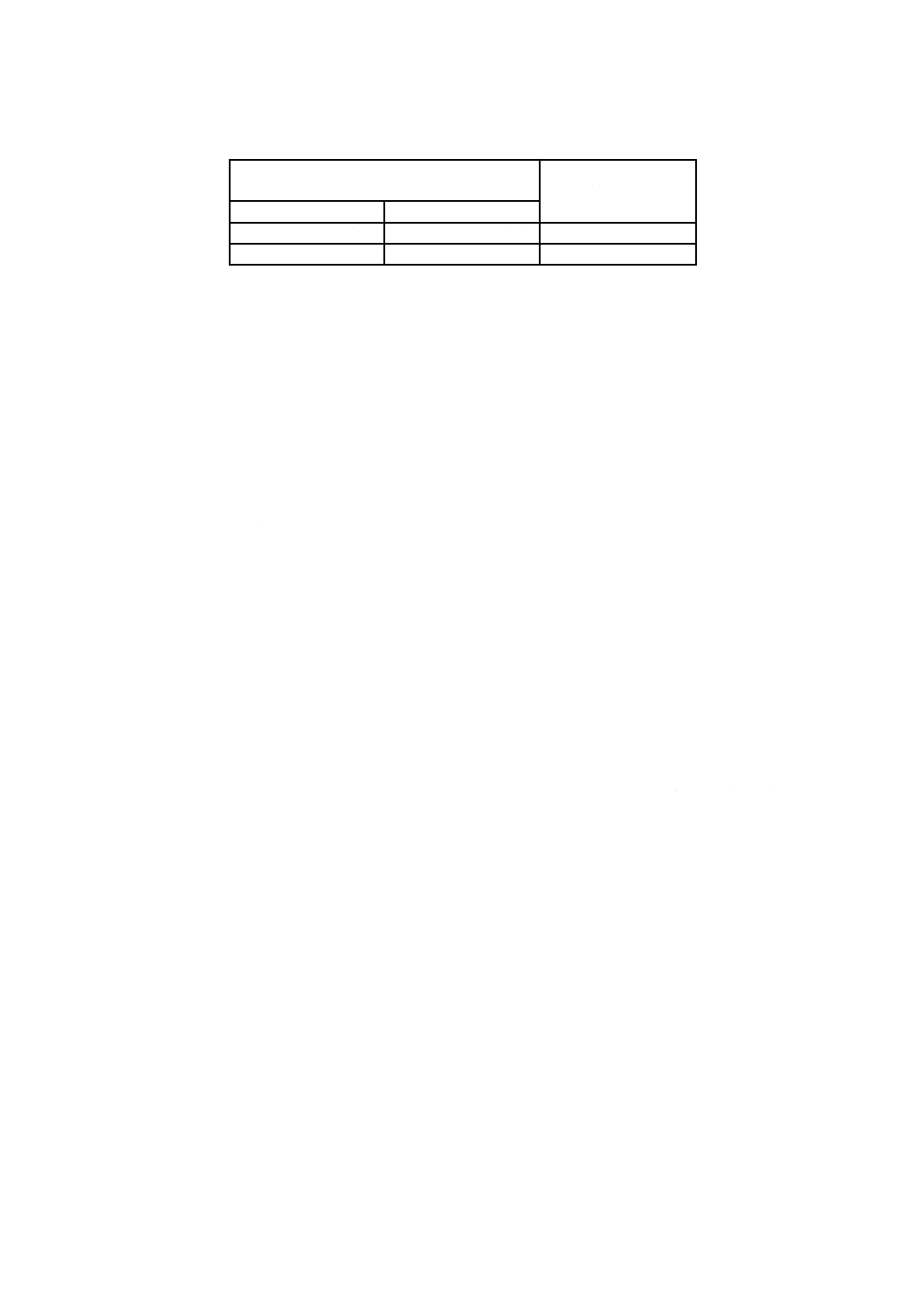

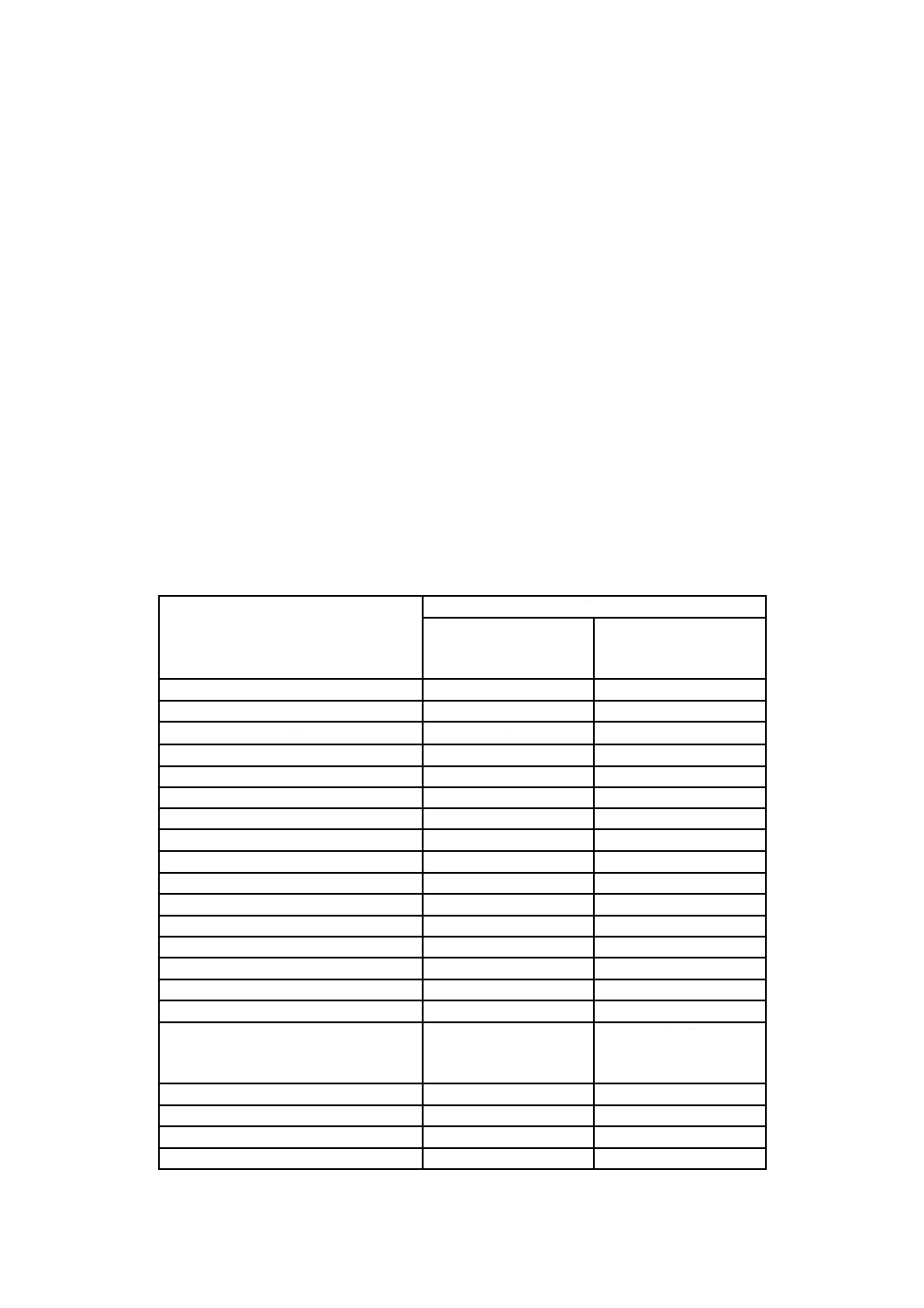

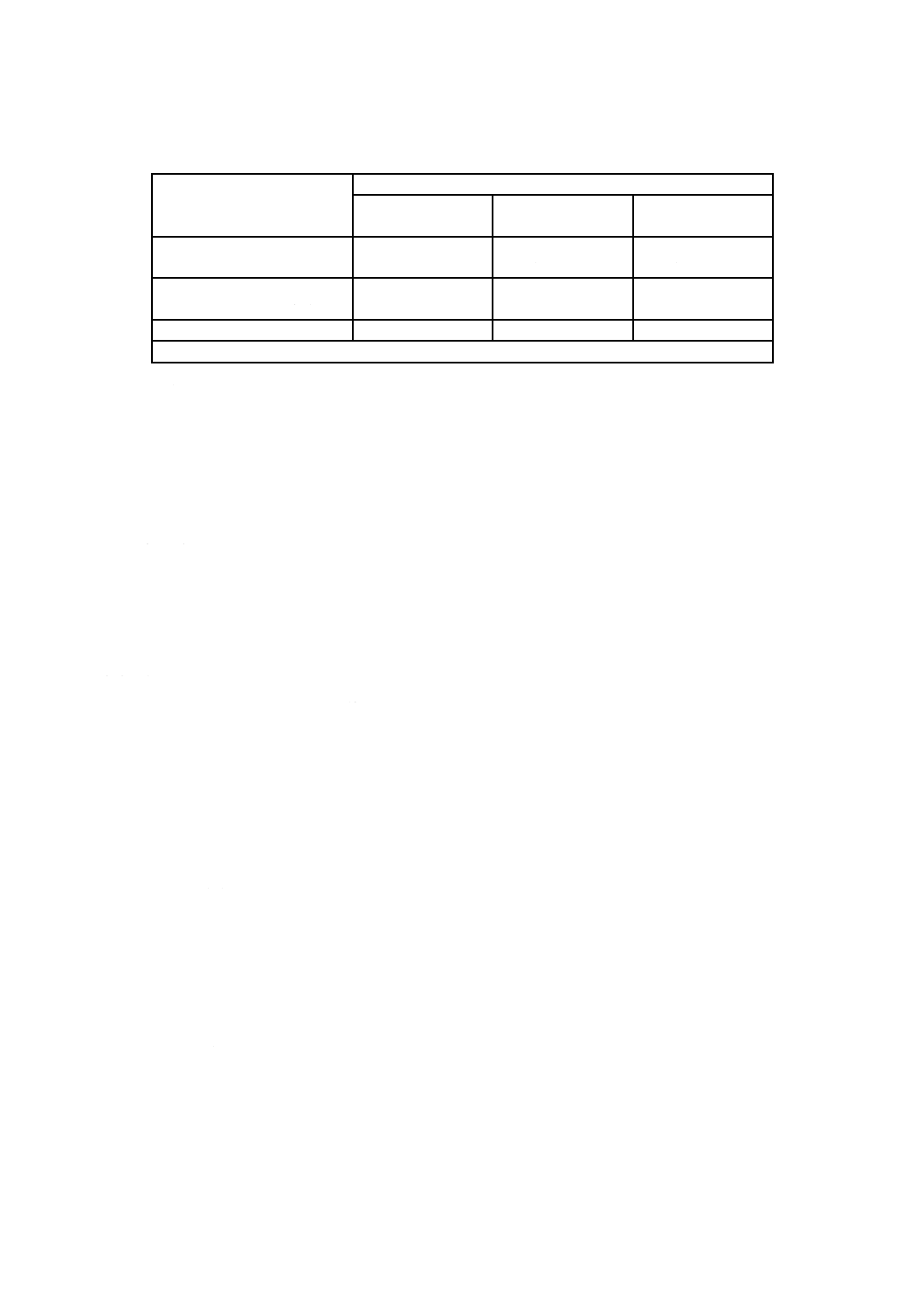

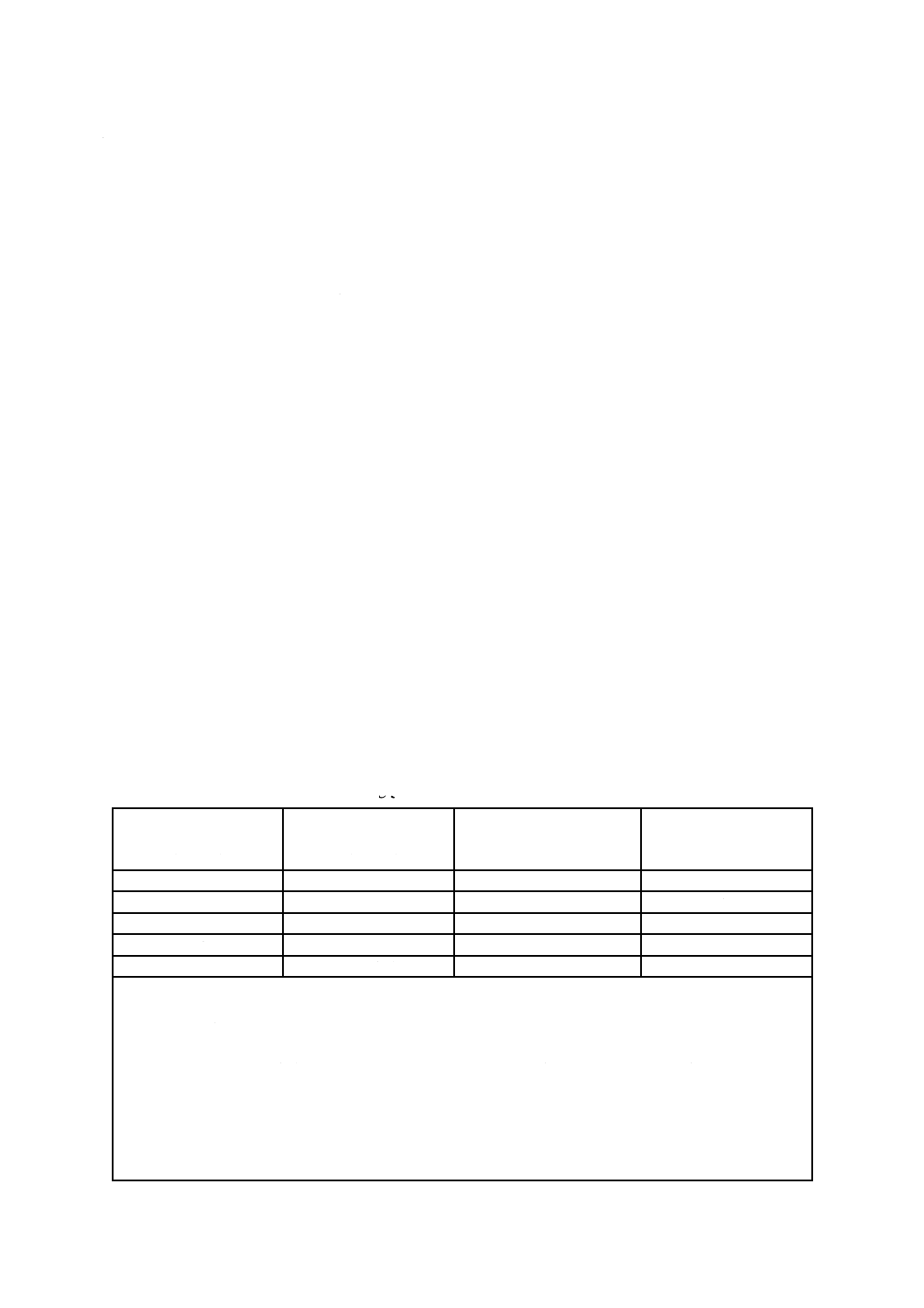

この規格で取り扱うエネルギーの形態並びに関連する傷害及び物損の例を,表2に示す。

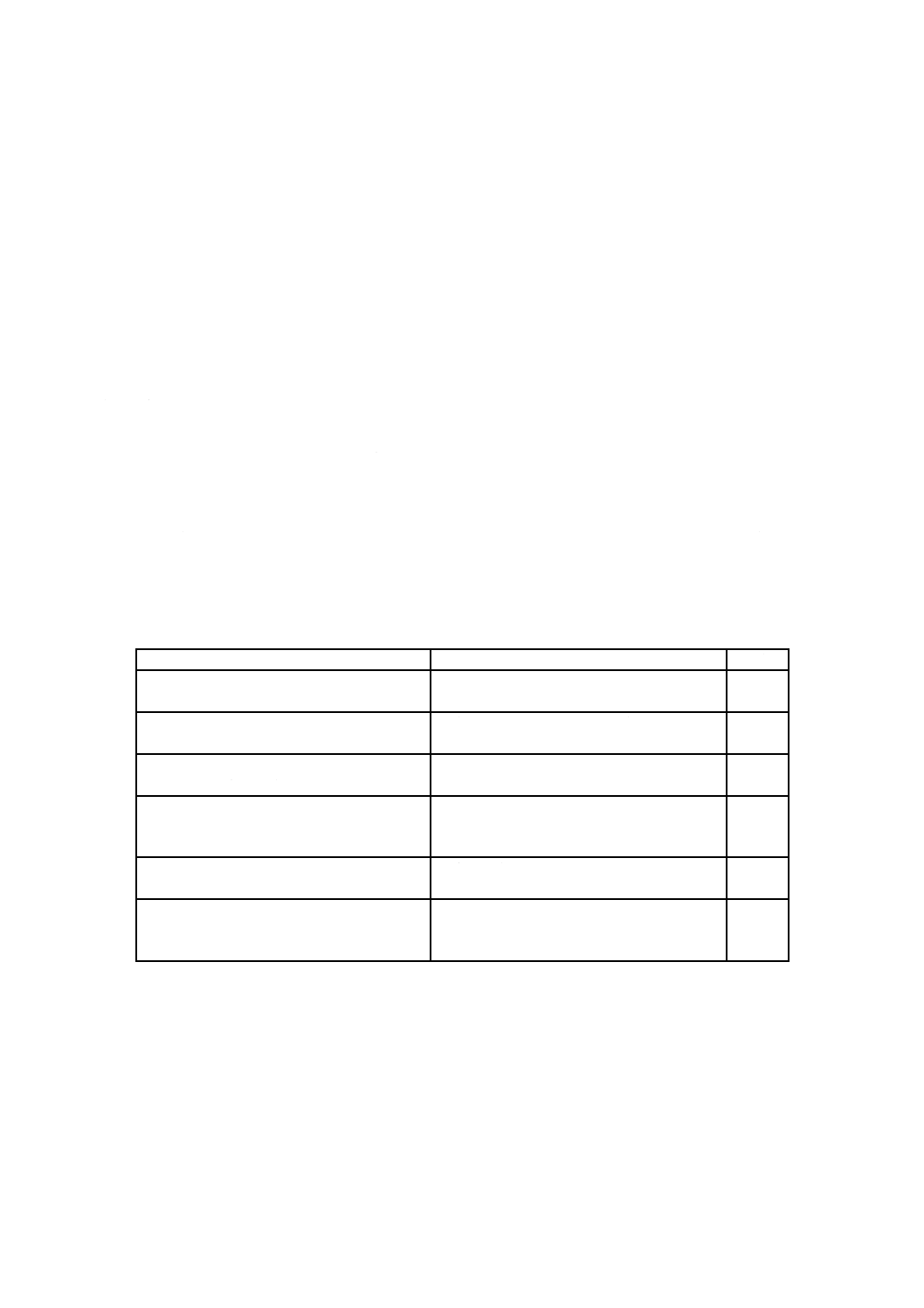

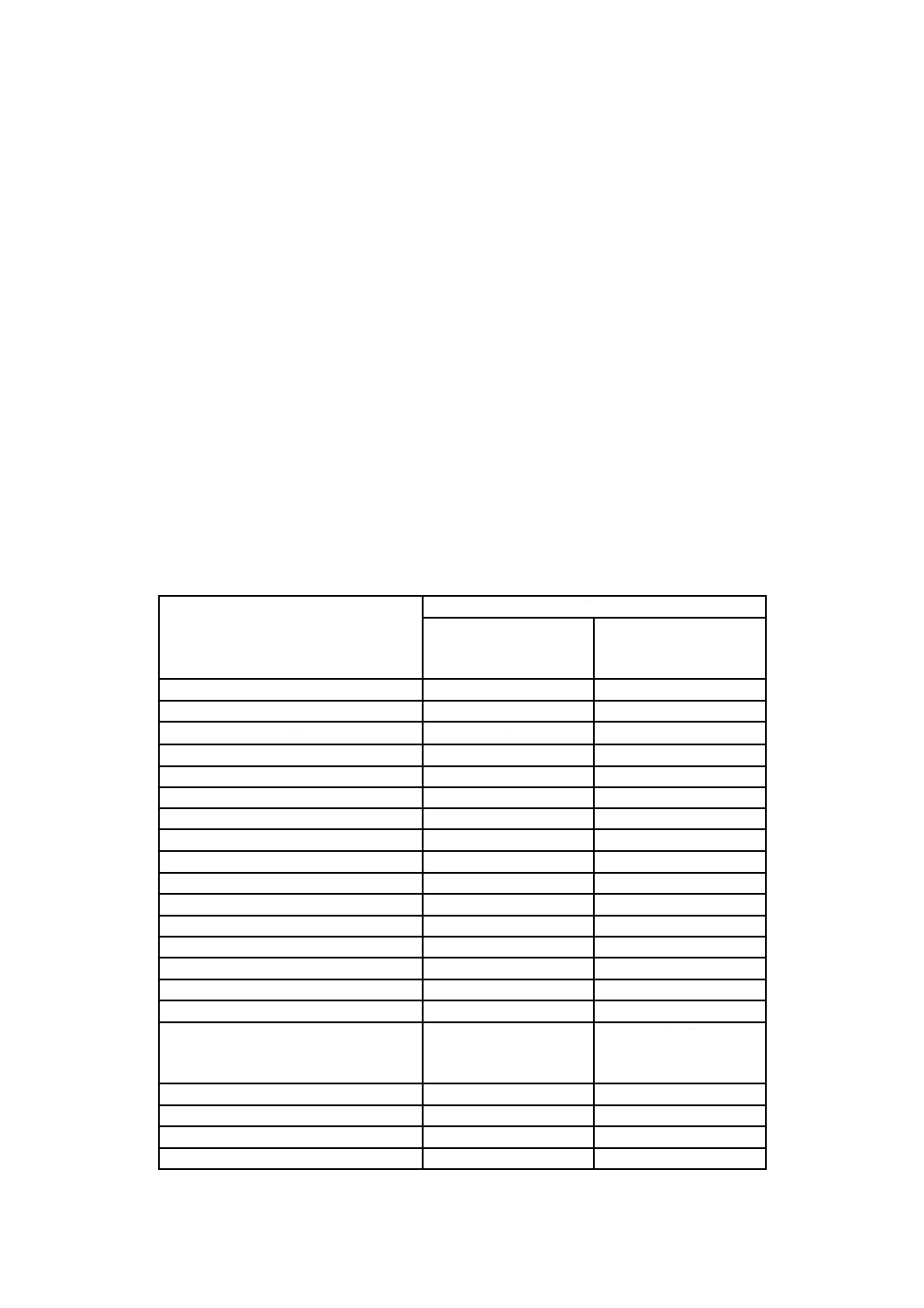

表2−エネルギー源に関連する人体反応又は物損の例

エネルギー形態

人体反応又は物損の例

箇条

電気エネルギー

(例えば,通電した導電部)

痛み,心室細動,心停止,呼吸停止,皮膚の

熱傷,又は臓器の熱傷

5

熱エネルギー

(例えば,電気による発火及び炎の拡散)

熱傷に関連した痛み若しくは傷害,又は物損

に至る電気的要因による火災

6

化学反応

(例えば,電解液,有害物質)

皮膚の損傷,臓器の損傷,又は中毒

7

運動エネルギー

(例えば,機器の運動している部分,機器の

部分に対して運動している人体)

手,足,目,耳などの裂傷,刺し傷,擦過傷,

打撲,挫滅創,切断又は喪失

8

熱エネルギー

(例えば,アクセス可能な高温部)

皮膚の熱傷

9

放射エネルギー

(例えば,電磁エネルギー,光エネルギー,

音響エネルギー)

視覚障害,皮膚の熱傷,又は聴力障害

10

0.5

セーフガード

0.5.1

一般事項

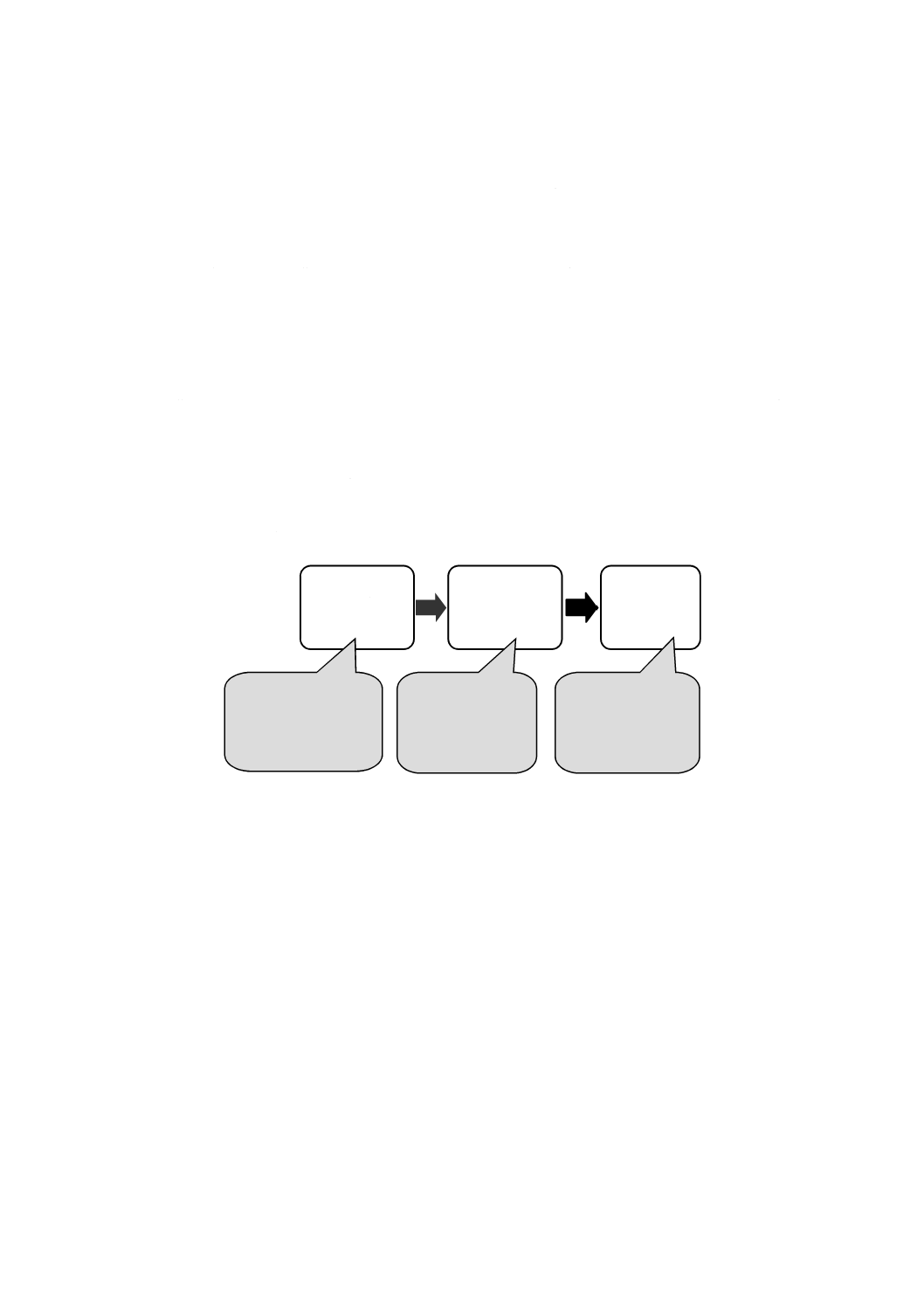

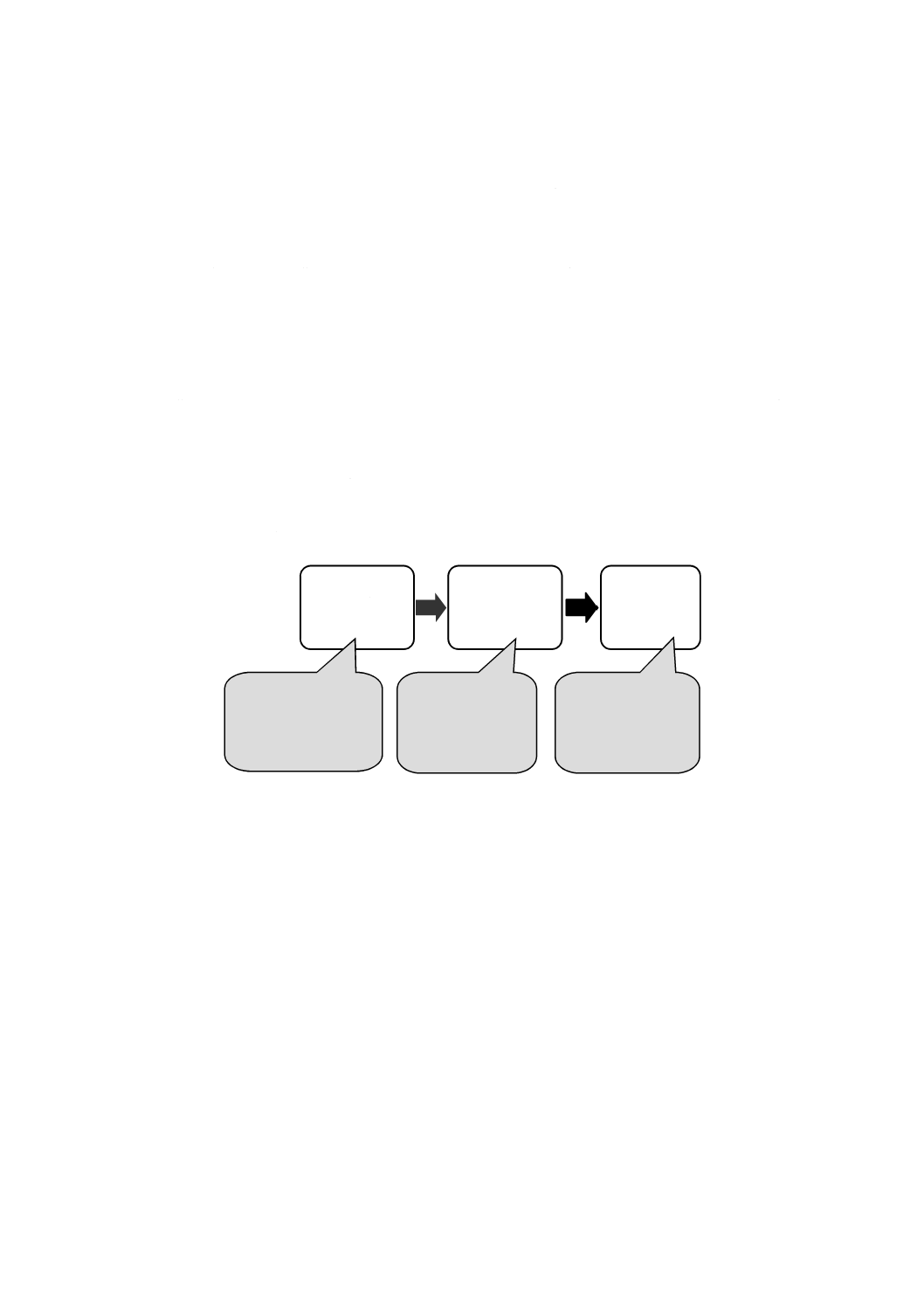

多くの製品は,痛み又は傷害の要因となる可能性があるエネルギーを用いている。製品設計は,そのよ

うなエネルギーの使用を避けることができない。したがって,このような製品は,人体へのエネルギー伝

達の可能性を減少させる仕組みを採用することが望ましい。人体へのエネルギー伝達の可能性を減少させ

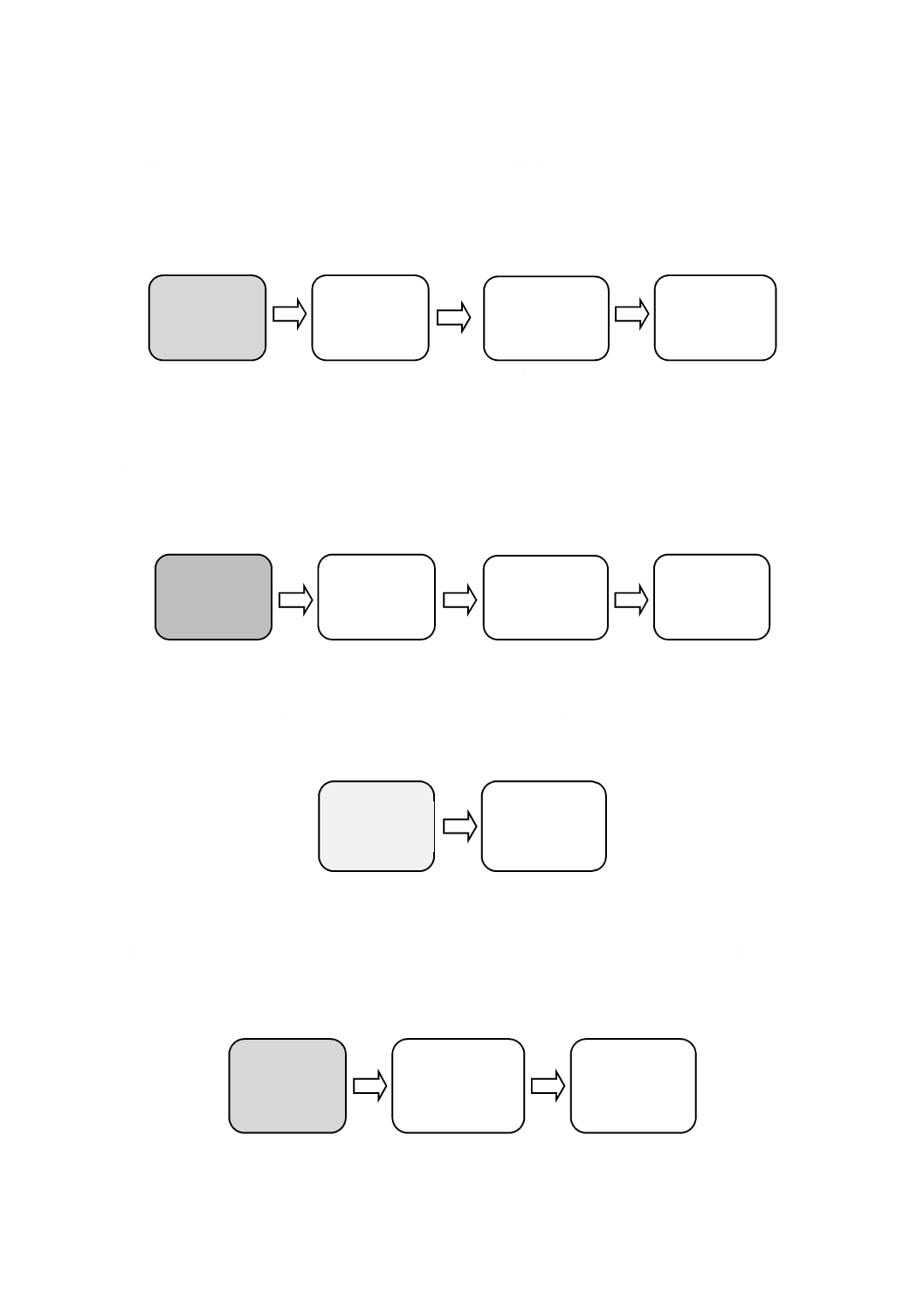

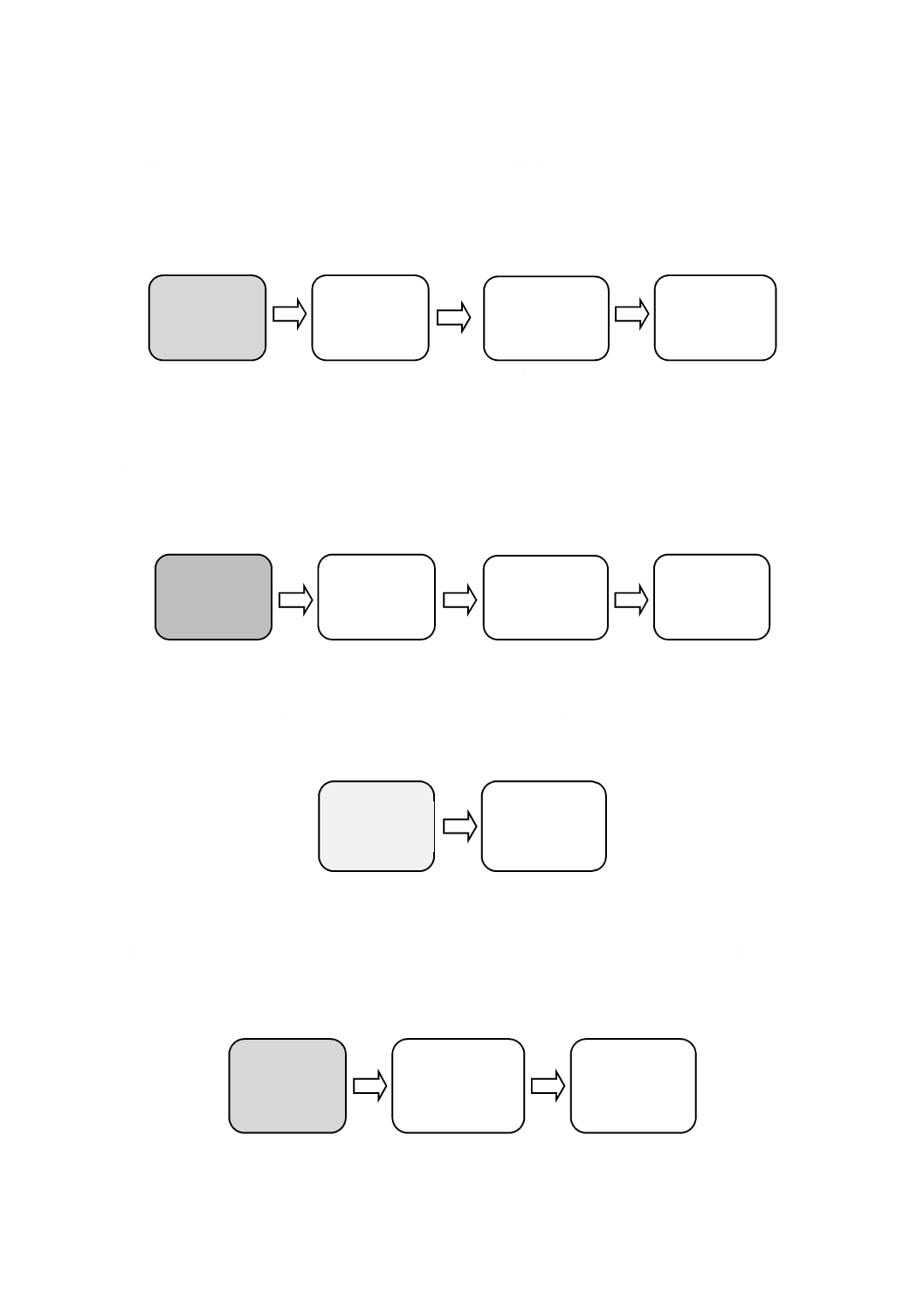

る仕組みがセーフガード(図2参照)である。

4

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−安全のスリーブロックモデル

セーフガードとは,次の二つを満たすデバイス,仕組み又はシステムのことである。

− 痛み又は傷害の要因となる可能性があるエネルギー源と人体との間に挿入する。

− 人体への,痛み又は傷害の要因となるエネルギー伝達の可能性を減少させる。

注記 痛み又は傷害の要因となる可能性があるエネルギー伝達に対するセーフガードのメカニズム

には,次のようなものがある。

− エネルギーを減衰させる(エネルギーの値を減らす)。

− エネルギーを妨げる(エネルギー伝達率を悪くする)。

− エネルギーをそらす(エネルギーの方向を変える)。

− エネルギー源を切断,遮断又は無効にする。

− エネルギー源を囲い込む(エネルギーが漏れる可能性を減らす)。

− エネルギー源と人体との間にバリアを挿入する。

セーフガードは,機器,設置及び人に適用することができる。また,痛み又は傷害の要因となるエネル

ギー伝達の可能性を減少させることを意図する場合は,学習又は指示による行動(例えば,指示セーフガ

ードの結果)でもよい。セーフガードは,単一の要素であるか,又は要素の組合せでもよい。

一般的には,セーフガードの優先順位は,次の順番である。

− 機器セーフガード 機器に接する人の知識又は行動を必要としないため,常に有用である。

− 設置セーフガード 設置することによって,安全特性が備えられる場合に有用である(例えば,機器

の安定性を提供するためには,床にボルトで固定する必要がある)。

− 行動的セーフガード エネルギー源をアクセス可能にすることが必要である機器の場合に有用である。

実際は,セーフガードの選択には,エネルギー源の特質,対象となる使用者,機器の機能上の要求事項

などを考慮する。

0.5.2

機器セーフガード

機器セーフガードは,基礎セーフガード,付加セーフガード,二重セーフガード又は強化セーフガード

にもなる。

0.5.3

設置セーフガード

設置セーフガードは,機器製造業者によって管理できないが,機器の設置指示書に記載する場合もある。

一般的に,機器に対して,設置セーフガードは付加セーフガードである。

注記 例えば,保護接地付加セーフガードは,一方は機器に,もう一方は設置設備に位置する。機器

を設置設備に接続しない限り,保護接地付加セーフガードは有効にならない。

設置セーフガードの要求事項は,この規格では扱わない。ただし,この規格では保護接地のような幾つ

かの設置セーフガードが設備に備えられ,かつ,有効であるとみなしている。

0.5.4

個人用セーフガード

個人用セーフガードは,基礎セーフガード,付加セーフガード又は強化セーフガードにもなる。

個人用セーフガードの要求事項は,この規格では扱わない。ただし,この規格では製造業者が指定する

方法で用いる場合,個人用セーフガードは有効であるとみなしている。

痛み又は傷害の要因となる

可能性があるエネルギー源

人体

セーフガード

5

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.5.5

行動的セーフガード

0.5.5.1

行動的セーフガードの説明

機器セーフガード,設置セーフガード又は個人用セーフガードが存在しない場合,人はエネルギー伝達

及びその結果としての傷害を避けるために,特有の行動をセーフガードとして用いることがある。行動的

セーフガードとは,人体へのエネルギー伝達の可能性を少なくするための,自発的又は指示による行動で

ある。

この規格では,3種類の行動的セーフガードを規定している。それぞれの行動的セーフガードは,規定

する人の種類に関係する。指示セーフガードは通常,一般人を対象とするが,教育を受けた人又は熟練者

を対象とする場合もある。予防セーフガードは,教育を受けた人が用いる。スキルセーフガードは,熟練

者が用いる。

0.5.5.2

指示セーフガード

指示セーフガードは,痛み又は傷害の要因となる可能性があるエネルギー源の存在及びその場所を記載

した情報として与え,人体へのエネルギー伝達の可能性を減少させるため,特定の行動を人に促すことを

意図したものである(附属書F参照)。

指示セーフガードは,製品の予期した使用に応じて,視覚表示(記号若しくは言葉,又はその両方)又

は音によるメッセージでもよい。

サービスを行うために,機器に通電することが必要な箇所にアクセスする場合,クラス2又はクラス3

のエネルギー源への接触を避ける方法を人に知らせるような,指示セーフガードは,機器セーフガードを

バイパスする際に許容可能な保護としてみなしてもよい。

機器セーフガードを設けることで機器の機能を干渉又は阻害する場合,指示セーフガードを機器セーフ

ガードの代わりに用いてもよい。

痛み又は傷害の要因となる可能性があるエネルギー源の露出が機器の正しい機能上,不可欠な場合,指

示セーフガードを他のセーフガードの代わりに人の保護を確実にするために用いてもよい。指示セーフガ

ードとして,個人用セーフガードの使用に関する指示をする必要があるか否かを検討することが望ましい。

指示セーフガードを与えたことによって,一般人が教育を受けた人になることはない(0.5.5.3参照)。

0.5.5.3

予防セーフガード(教育を受けた人が使用)

予防セーフガードとは,クラス2エネルギー源に対し,教育を受けた人を保護するために予防として行

う熟練者による教育を受けた人への訓練及びその経験,又は熟練者による監督のことである。予防セーフ

ガードは,この規格では特に規定していないが,教育を受けた人という用語を用いるときには有効である

とみなしている。

機器のサービス中,教育を受けた人が機器セーフガードを取り除く,又は無効にすることが必要な場合

がある。このような場合には,教育を受けた人は,傷害を避けるために予防セーフガードを用いることが

見込まれる。

0.5.5.4

スキルセーフガード(熟練者が使用)

スキルセーフガードとは,クラス2エネルギー源及びクラス3エネルギー源に対し,熟練者を保護する

ための熟練者の教育,訓練,知識及び経験である。スキルセーフガードは,この規格では特に規定してい

ないが,熟練者という用語を用いるときには有効であるとみなしている。

機器のサービス中,熟練者が機器セーフガードを取り除く,又は無効にすることが必要な場合がある。

このような場合には,熟練者は,傷害を避けるためにセーフガードとしてスキルを用いることが見込まれ

る。

6

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.5.6

一般人又は教育を受けた人のサービス中のセーフガード

一般人又は教育を受けた人によるサービス中,そのような人に対するセーフガードが必要な場合がある。

このようなセーフガードは,機器セーフガード,個人用セーフガード又は指示セーフガードでもよい。

0.5.7

熟練者のサービス中の機器セーフガード

熟練者のサービス中,熟練者の視野外にあるクラス3エネルギー源に意図しない接触を引き起こすよう

な人体の不随意の反応(例えば,驚き)に対して保護をするよう機器セーフガードを施すことが望ましい。

注記 このセーフガードは,熟練者がサービス時に二つ以上のクラス3エネルギー源の間に人体の一

部又は全身を入れることが必要な,主に大形機器に適用される。

0.5.8

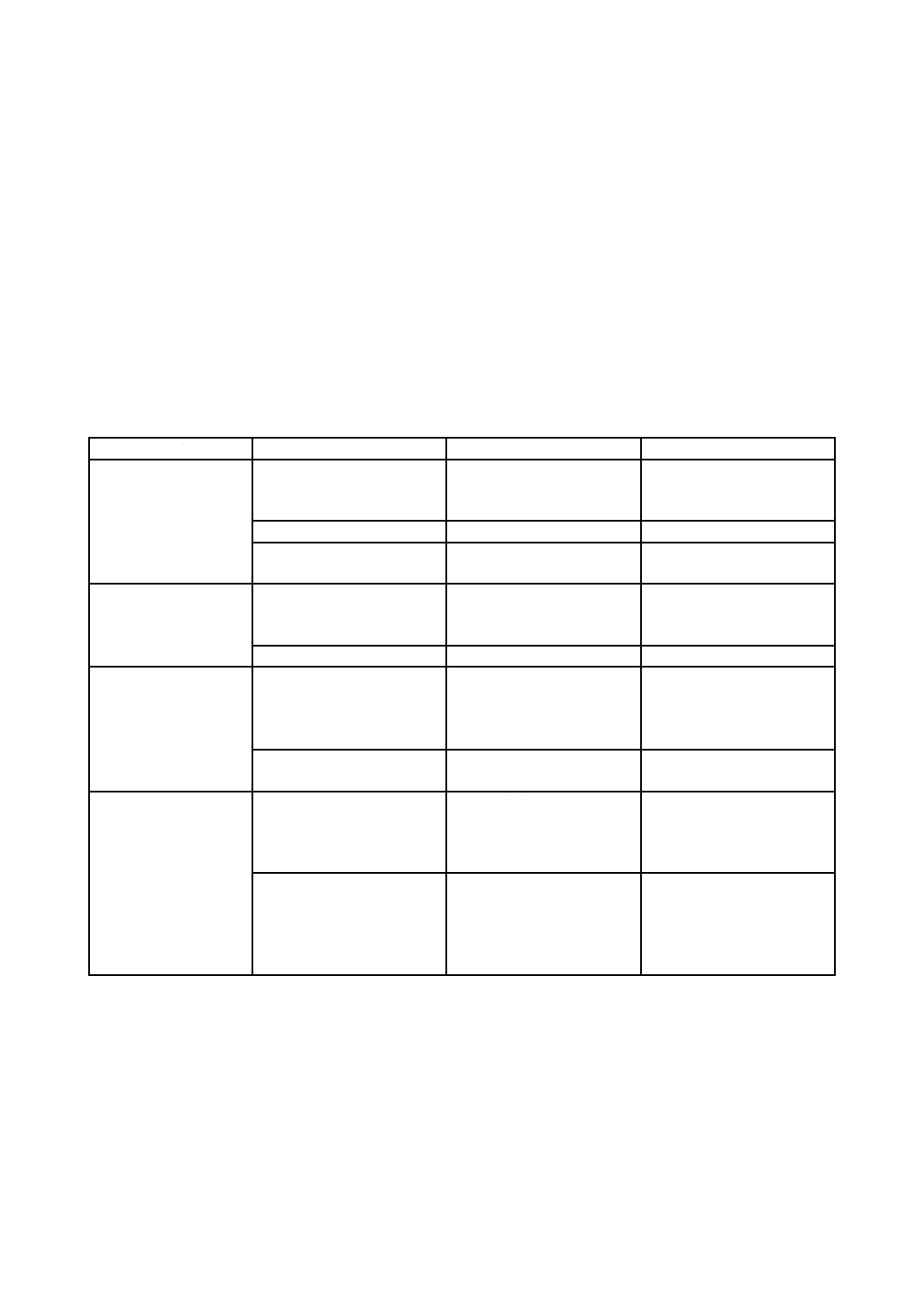

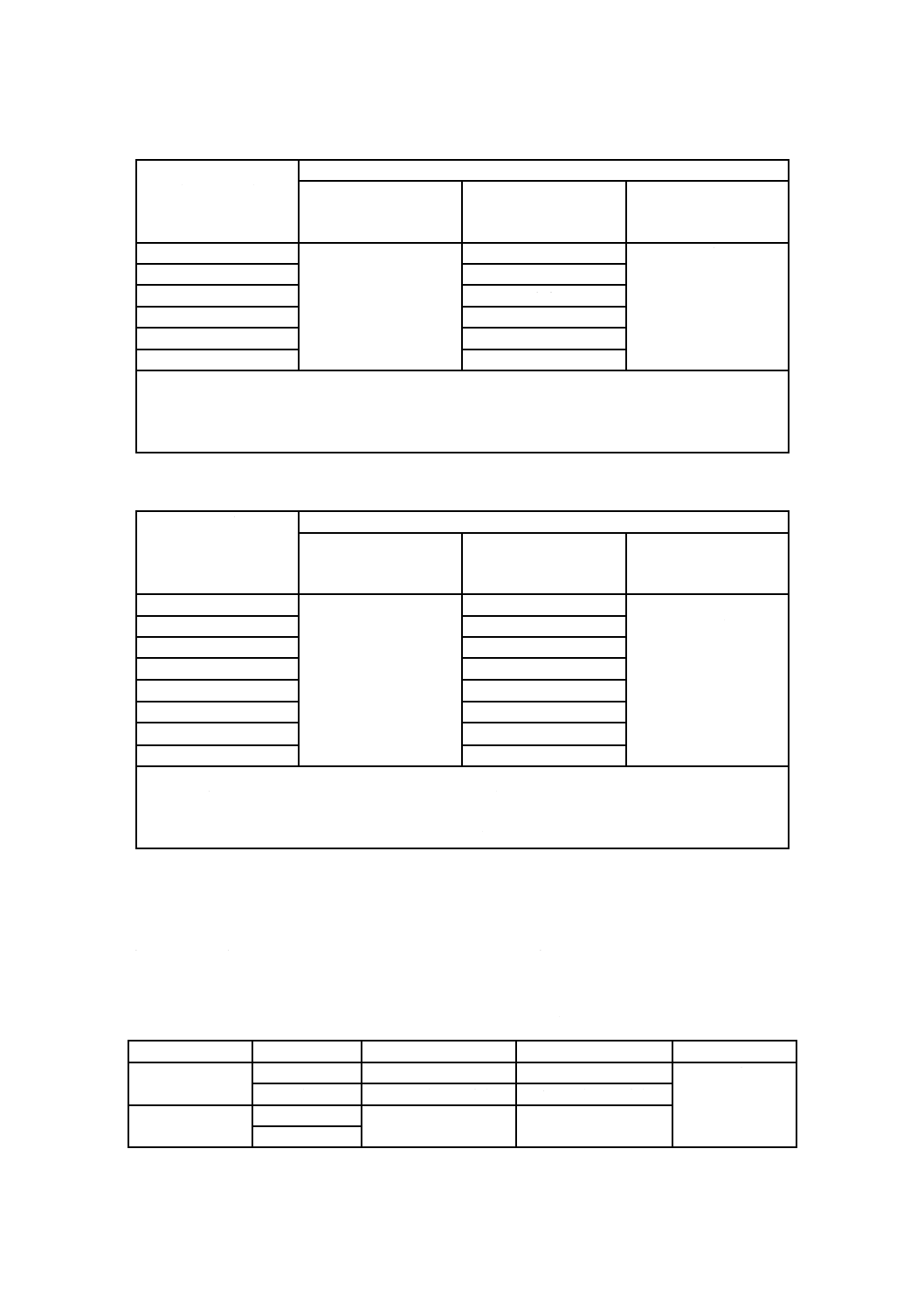

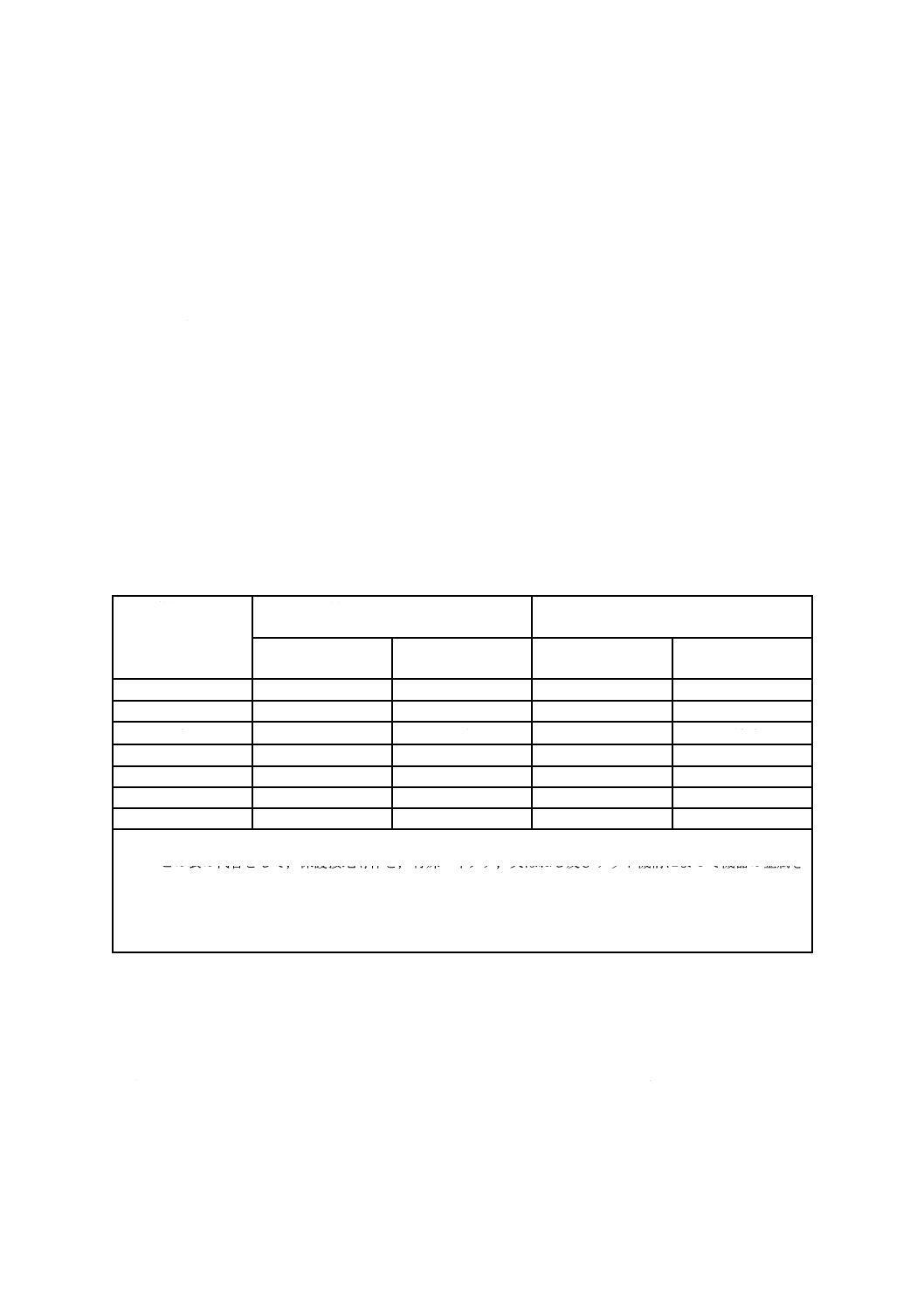

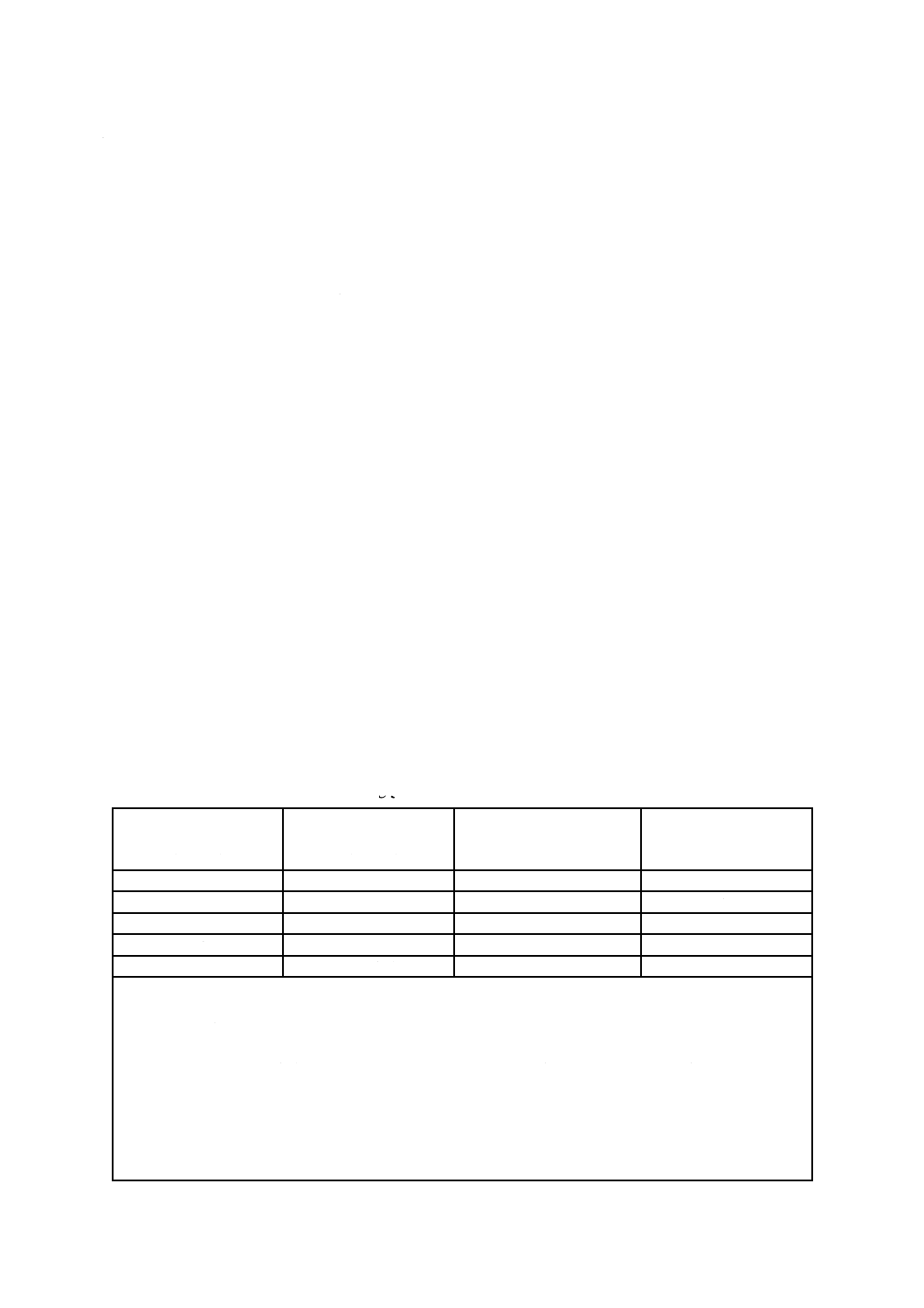

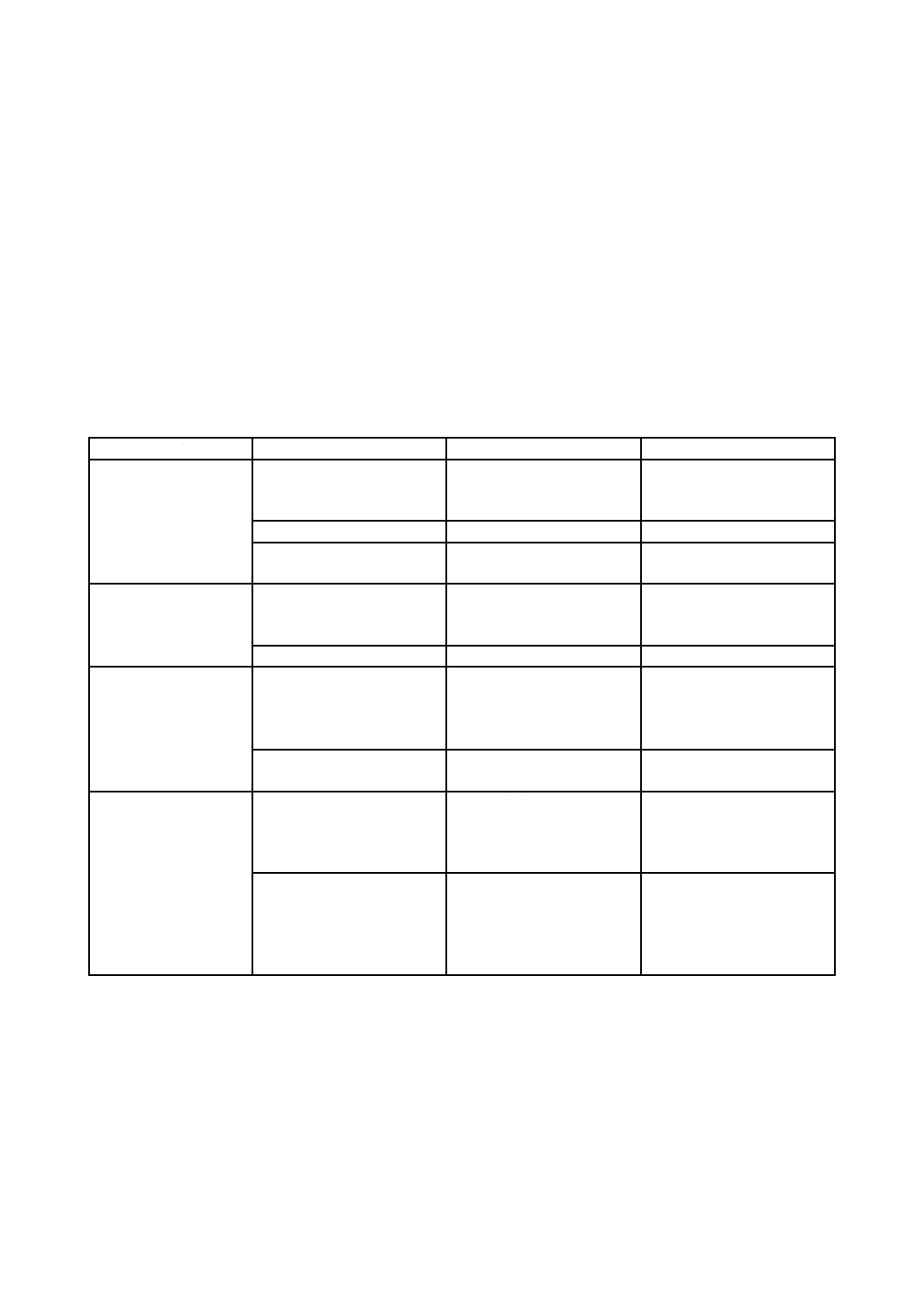

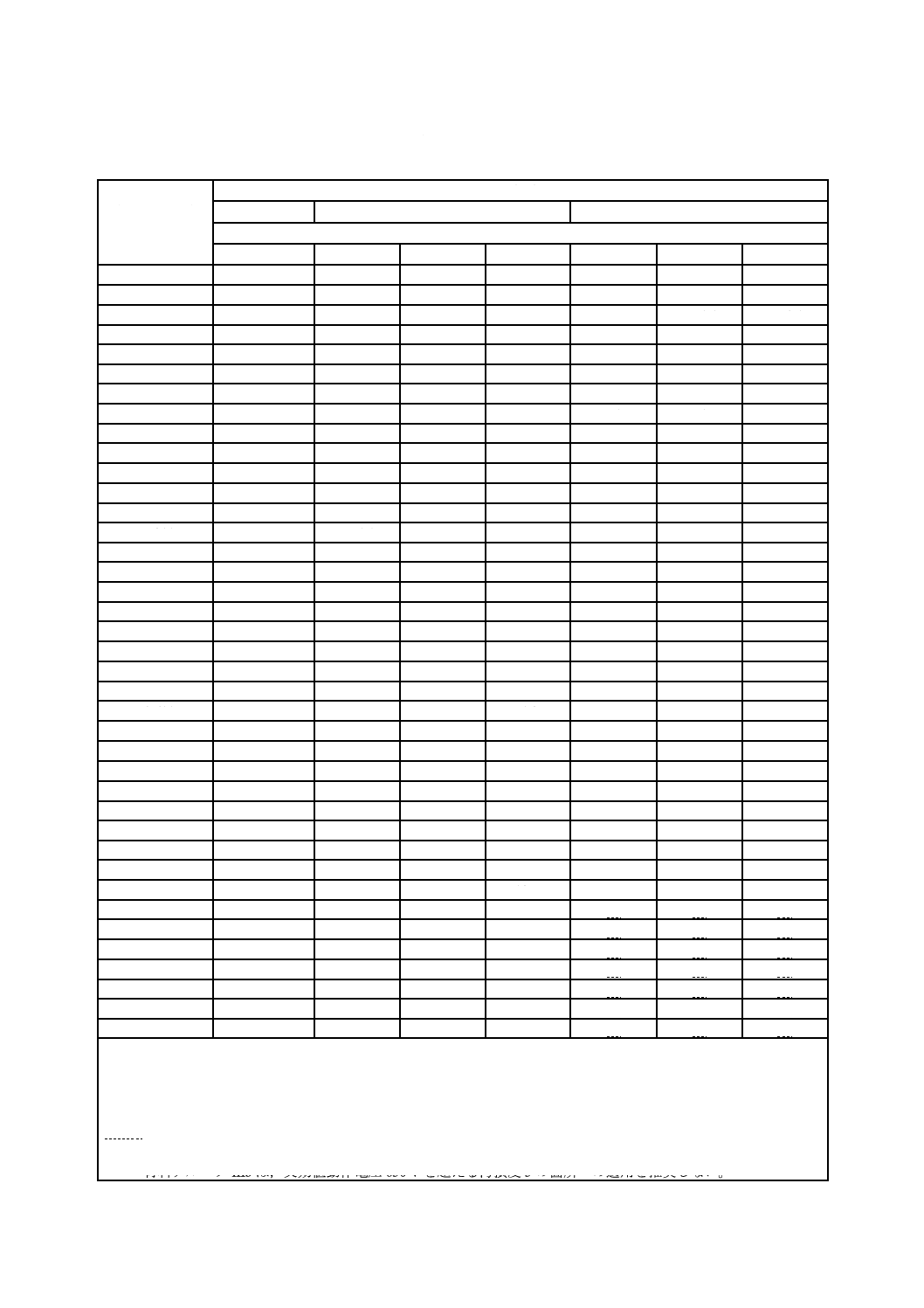

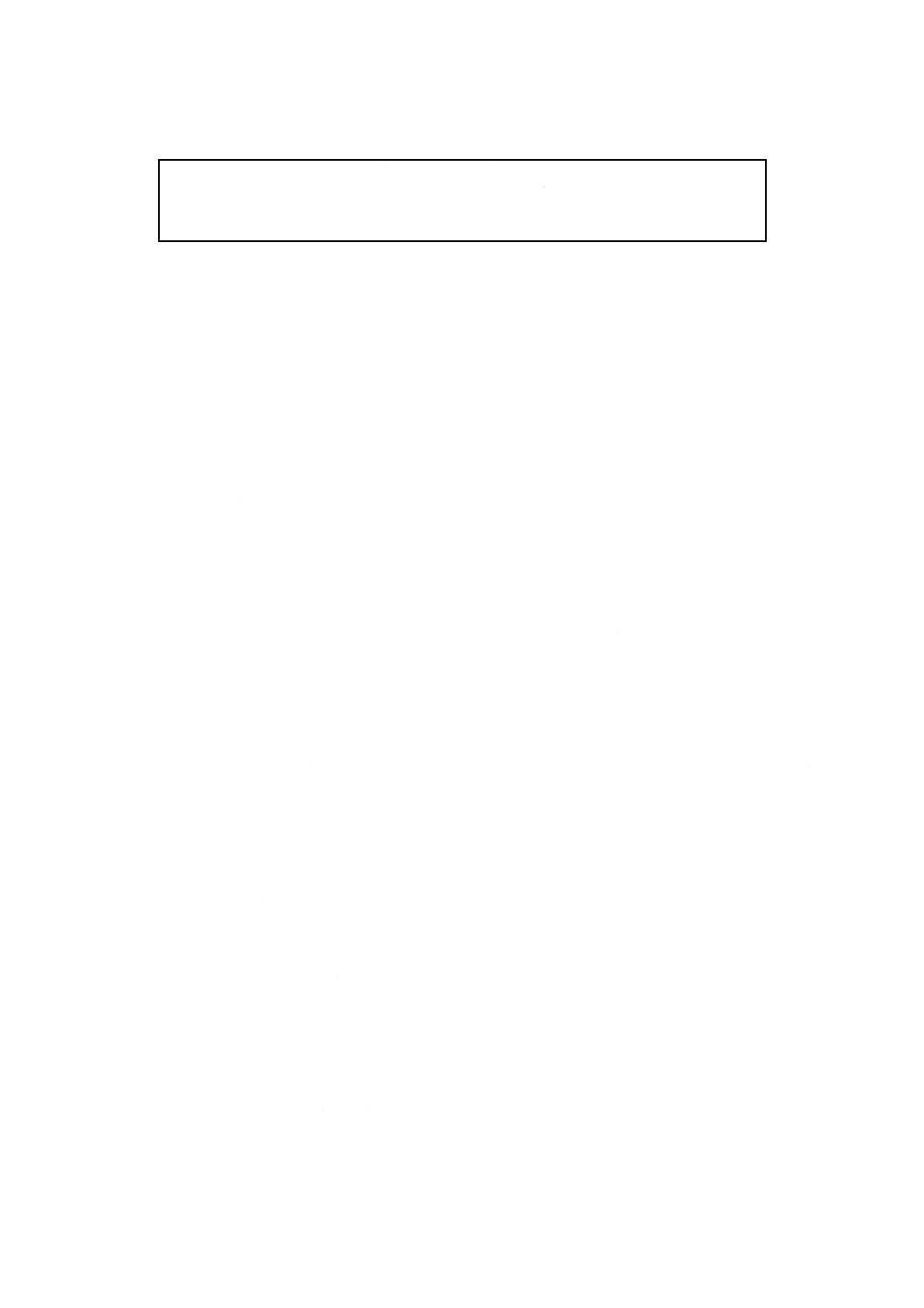

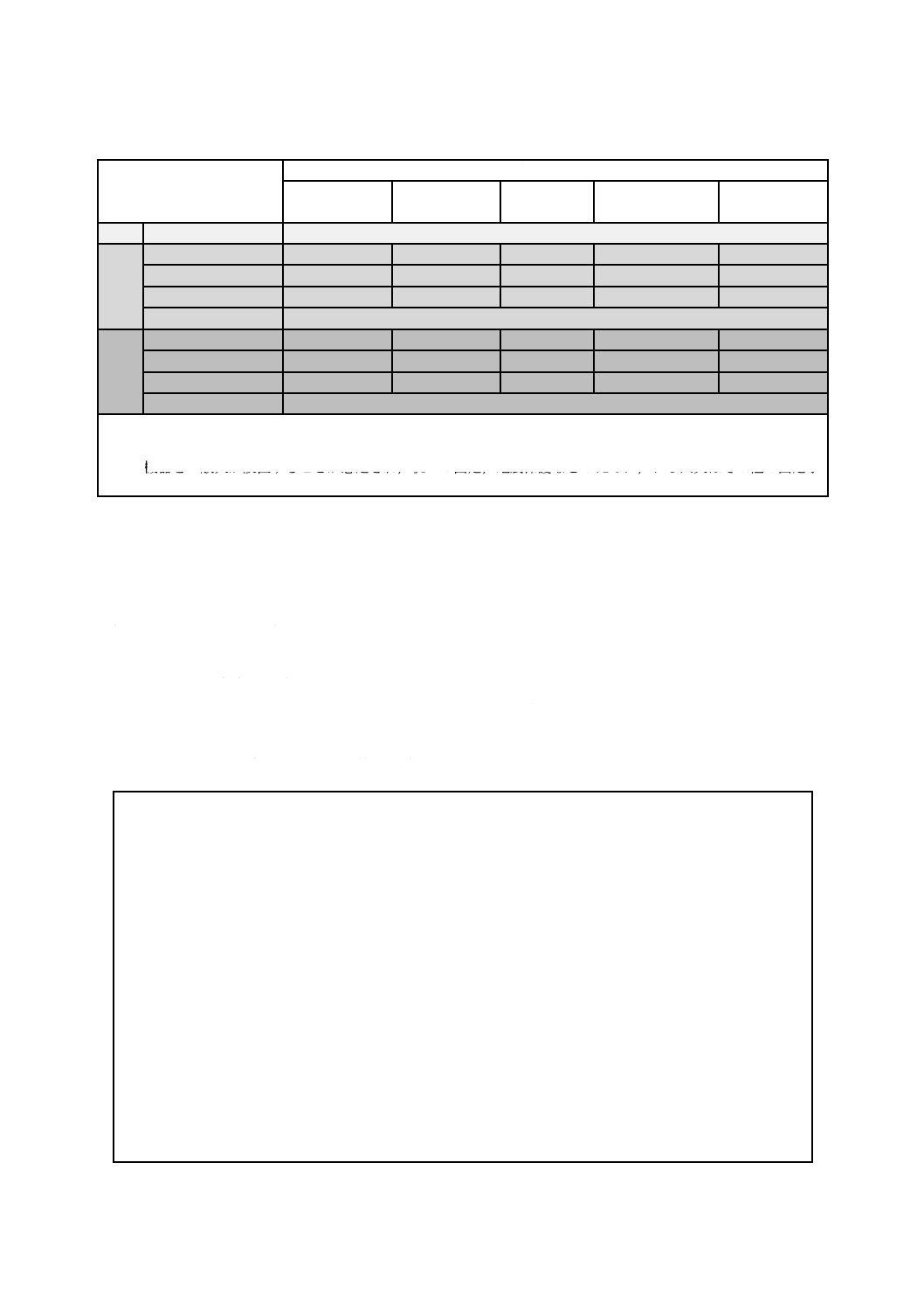

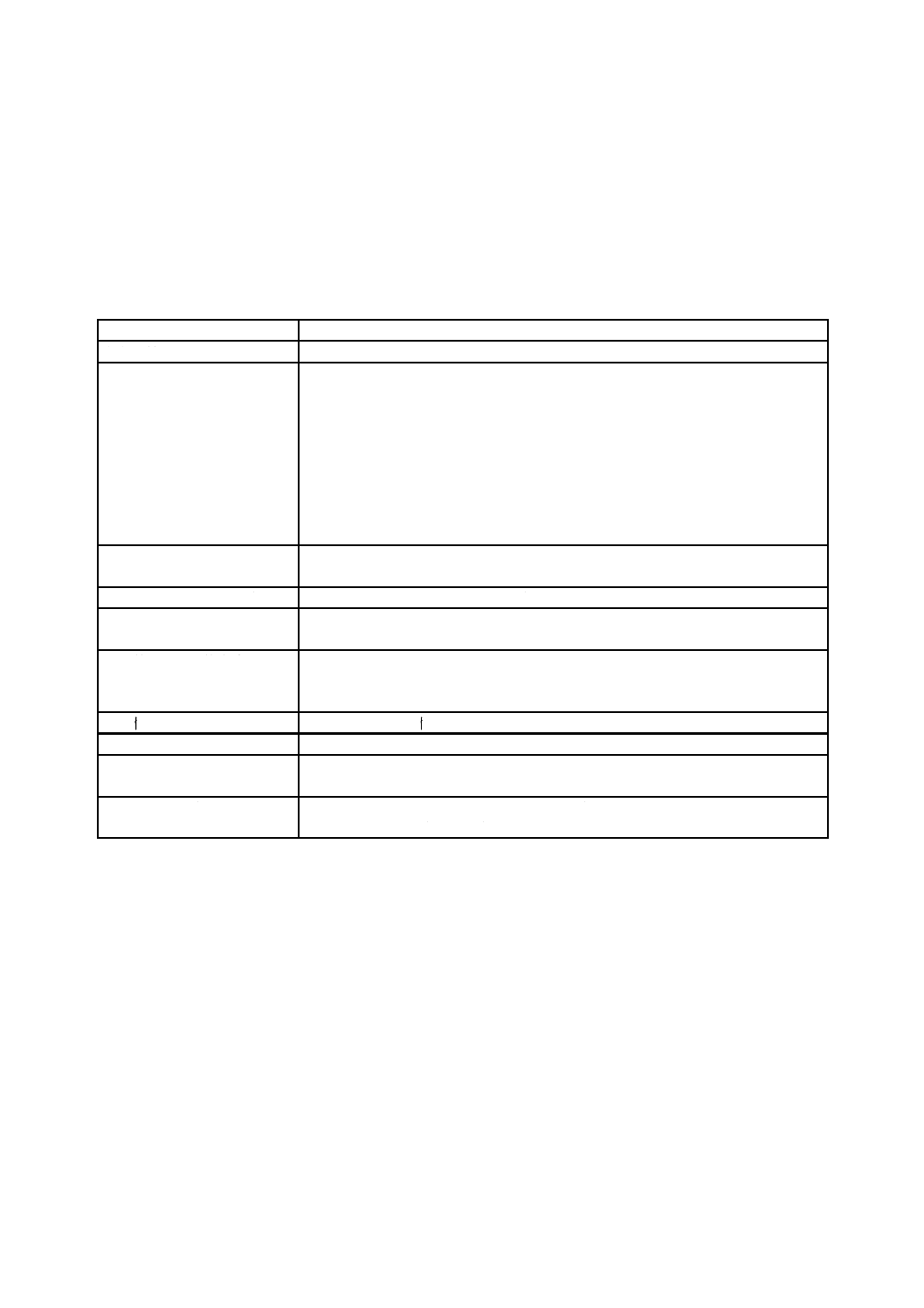

セーフガード特性の例

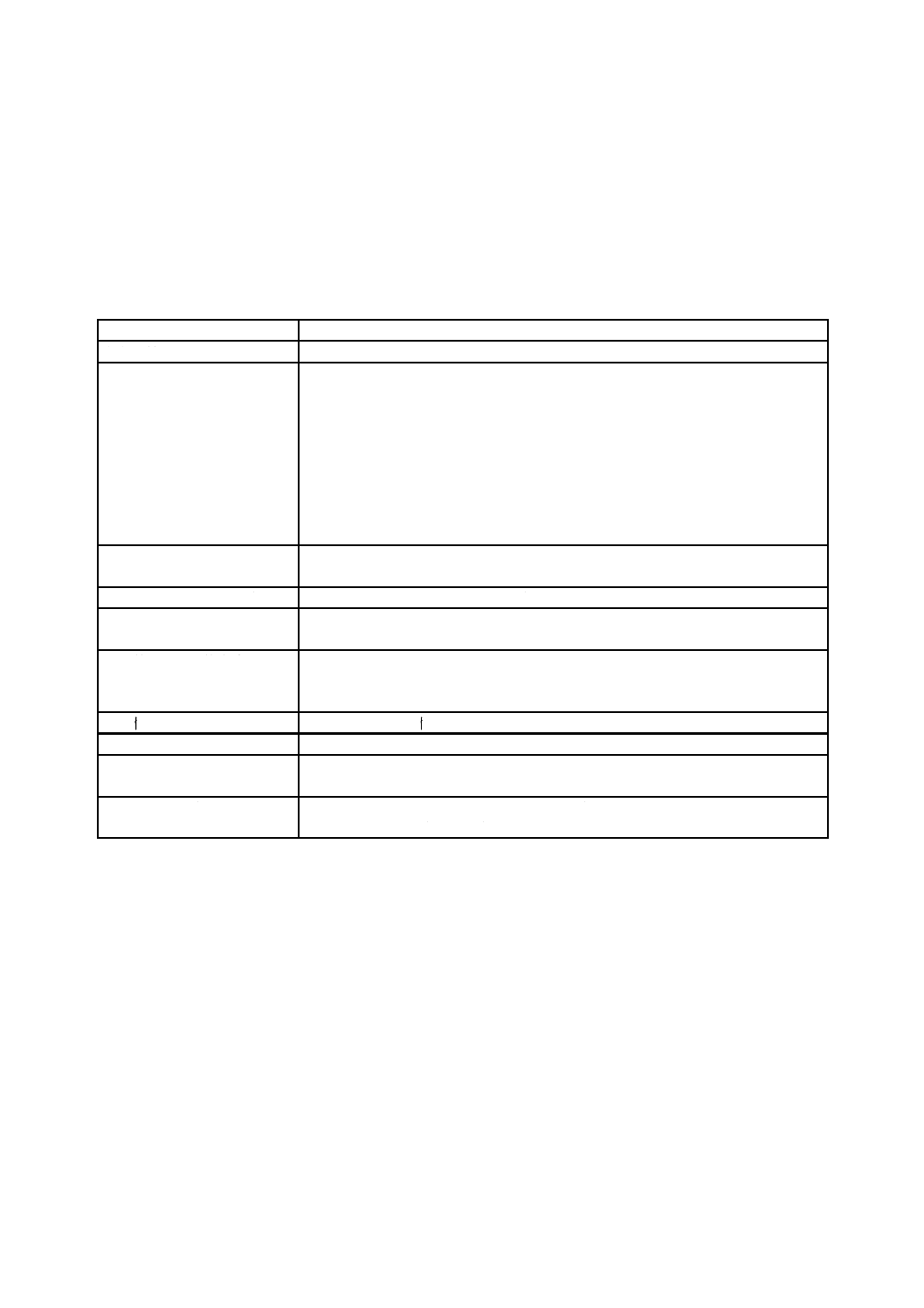

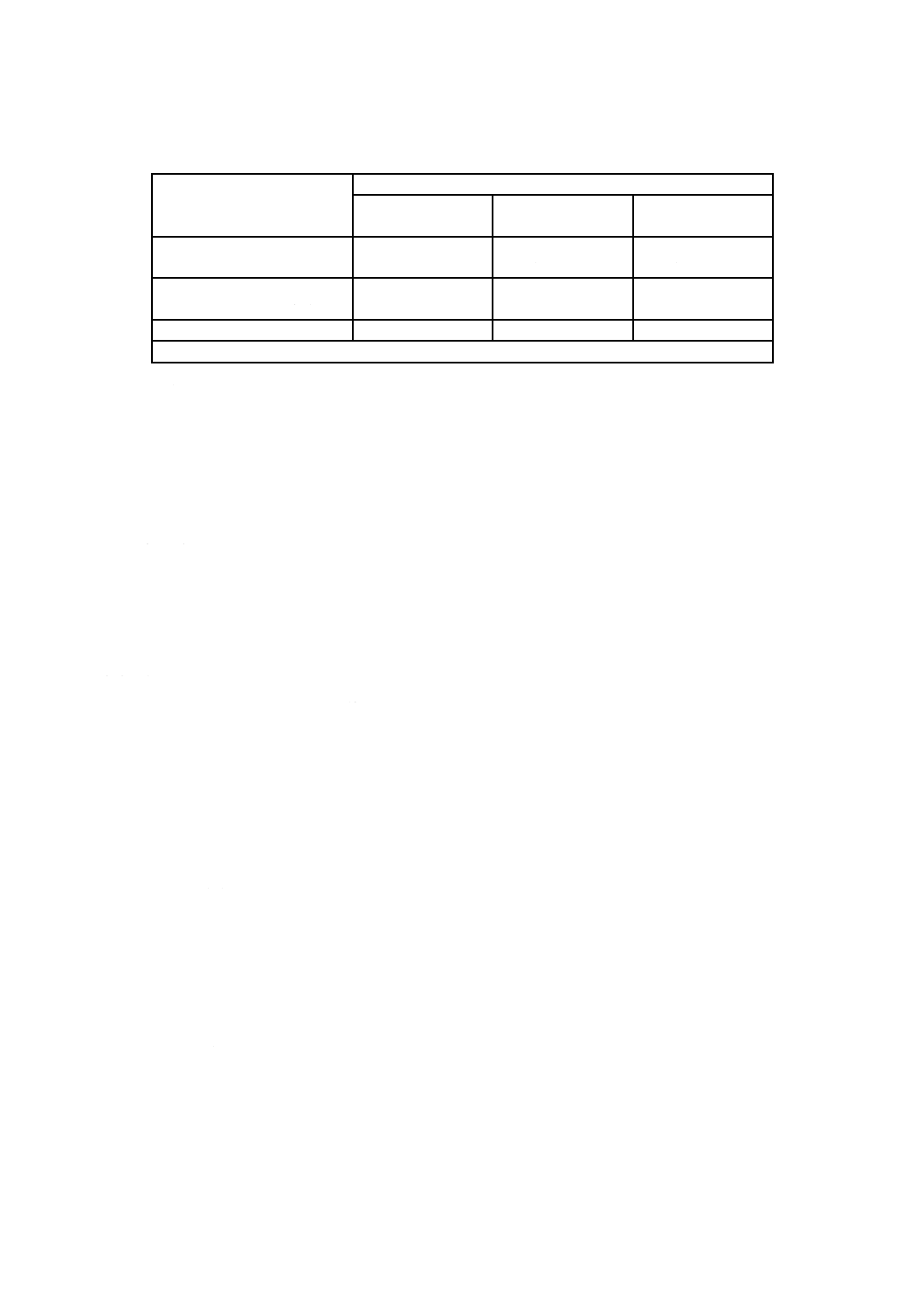

表3に,セーフガード特性の幾つかの例を記載する。

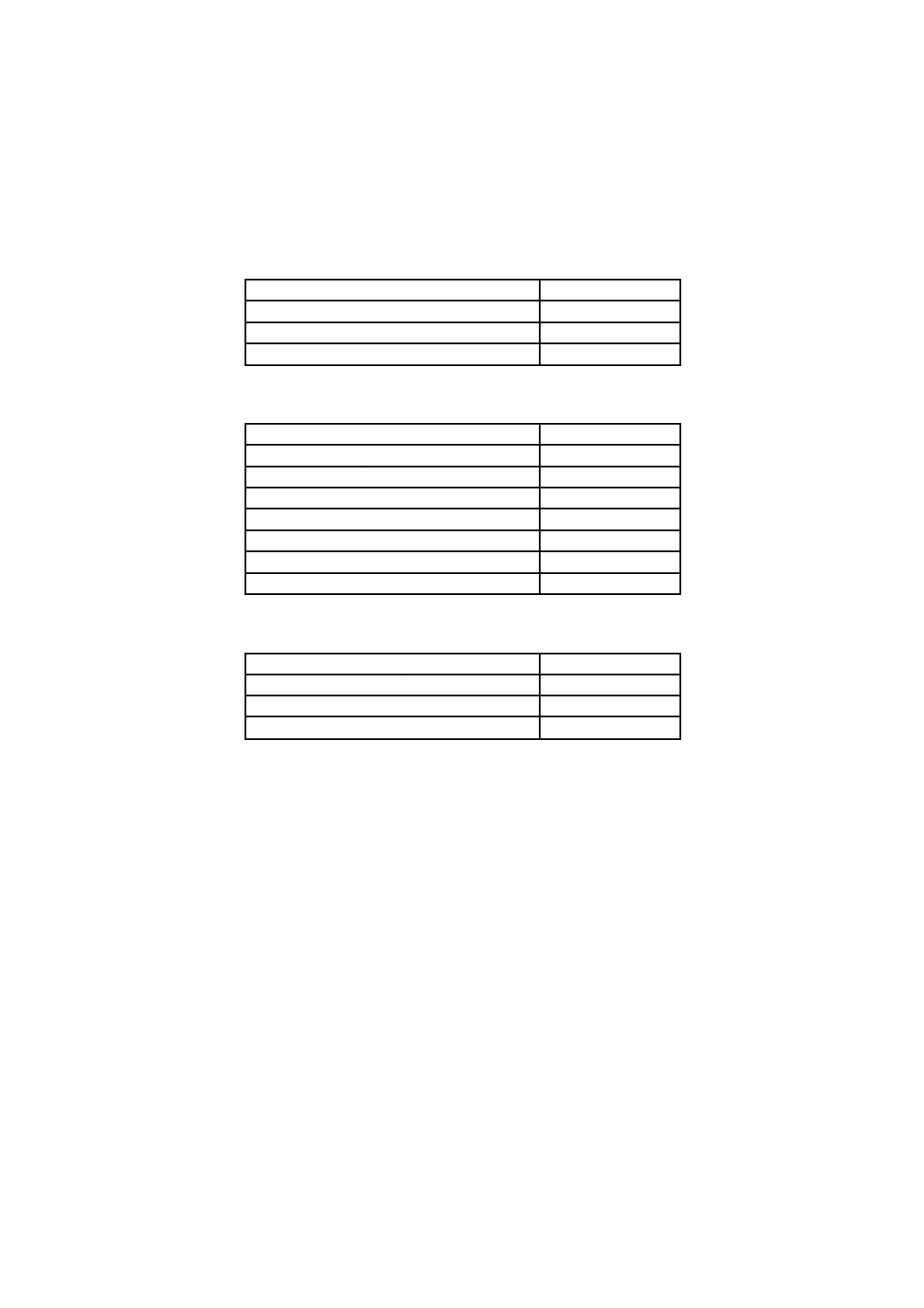

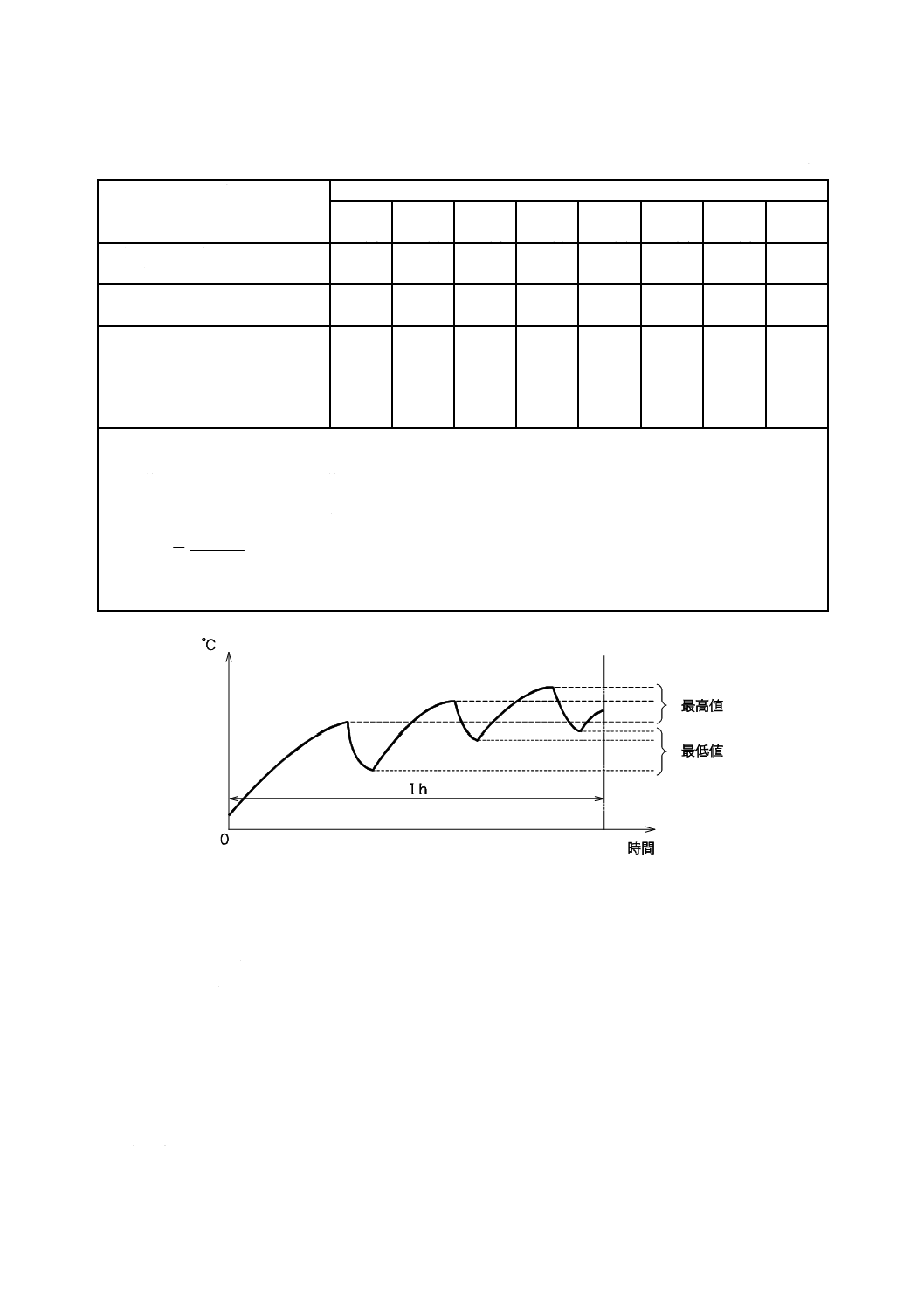

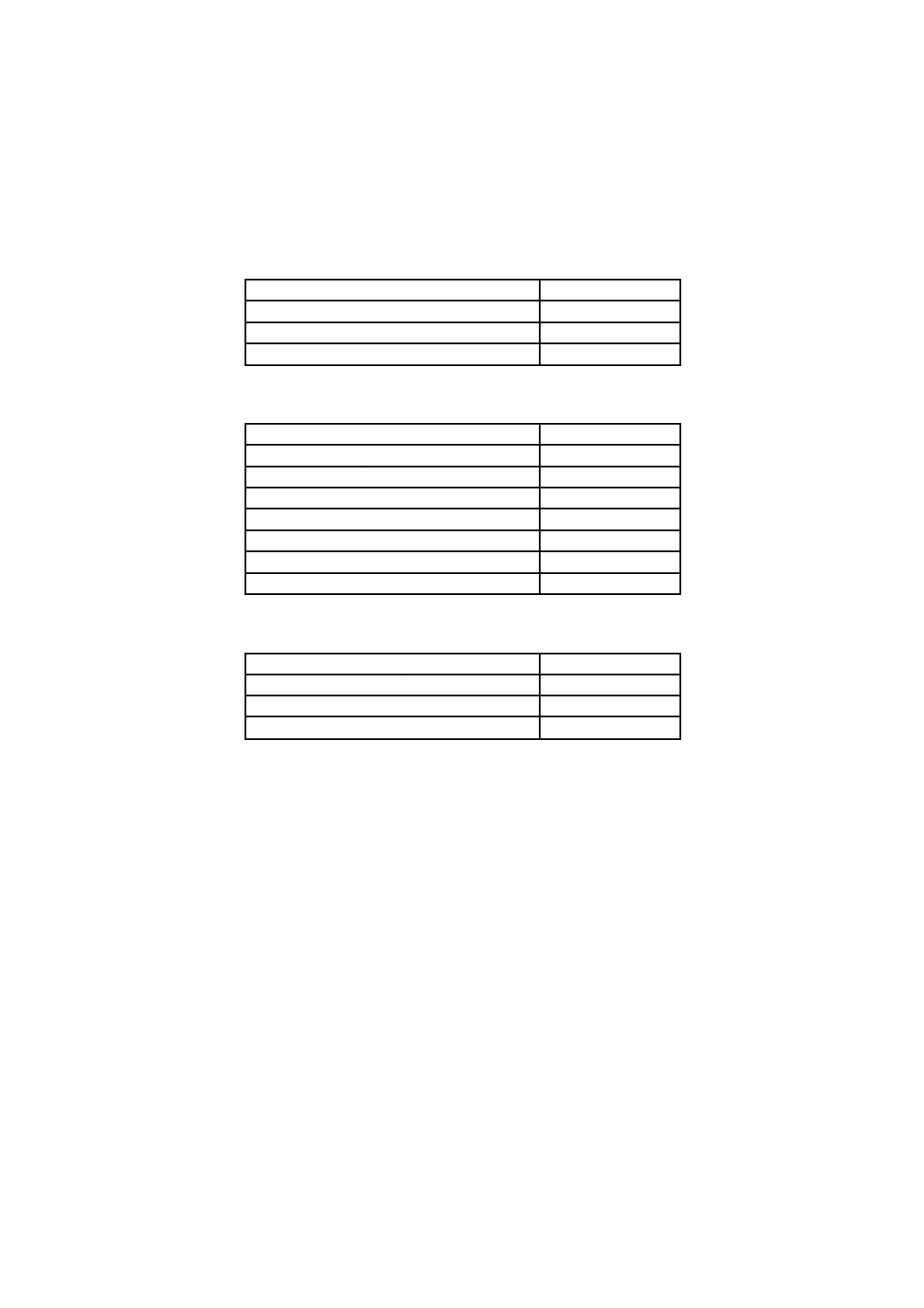

表3−セーフガード特性の例

セーフガード

基礎セーフガード

付加セーフガード

強化セーフガード

機器セーフガード:

機器の物理的部分

通常動作状態の下で有効

基礎セーフガードが故障の

ときに有効

通常動作状態の下及び機器

内の他の部分での単一故障

状態のときに有効

例 基礎絶縁

例 付加絶縁

例 強化絶縁

例 発火温度を下回る通常

動作状態の温度

例 防火用エンクロージャ

該当なし

設置セーフガード:

設備の物理的部分

通常動作状態の下で有効

機器の基礎セーフガードが

故障のときに有効

通常動作状態の下及び機器

内の他の部分での単一故障

状態のときに有効

例 電線の寸法

例 過電流保護デバイス

例 コンセント

個人用セーフガード:

人体に装着する物理的

なデバイス

機器セーフガードがない場

合,通常動作状態の下で有効

機器の基礎セーフガードが

故障のときに有効

機器セーフガードがない場

合,通常動作状態の下及び機

器内の他の部分での単一故

障状態のときに有効

例 手袋

例 絶縁床マット

例 活電導体取扱い用の電

気的に絶縁された手袋

指示セーフガード:

人体へのエネルギー伝

達の可能性を減少させ

ることを意図した自発

的又は指示による行動

機器セーフガードがない場

合,通常動作状態の下で有効

機器の基礎セーフガードが

故障のときに有効

全ての適切なセーフガード

を備えることが機器の意図

する機能を妨げる場合だけ,

例外的な理由で有効

例 カバーを開ける前に通

信ケーブルを取り外す

指示セーフガード

例 ドアを開けた後の高温

部分に対する指示セー

フガード

例 事務用コピー機内の高

温部分又は商用プリン

タの連続ロール紙カッ

ターに対する指示セー

フガード

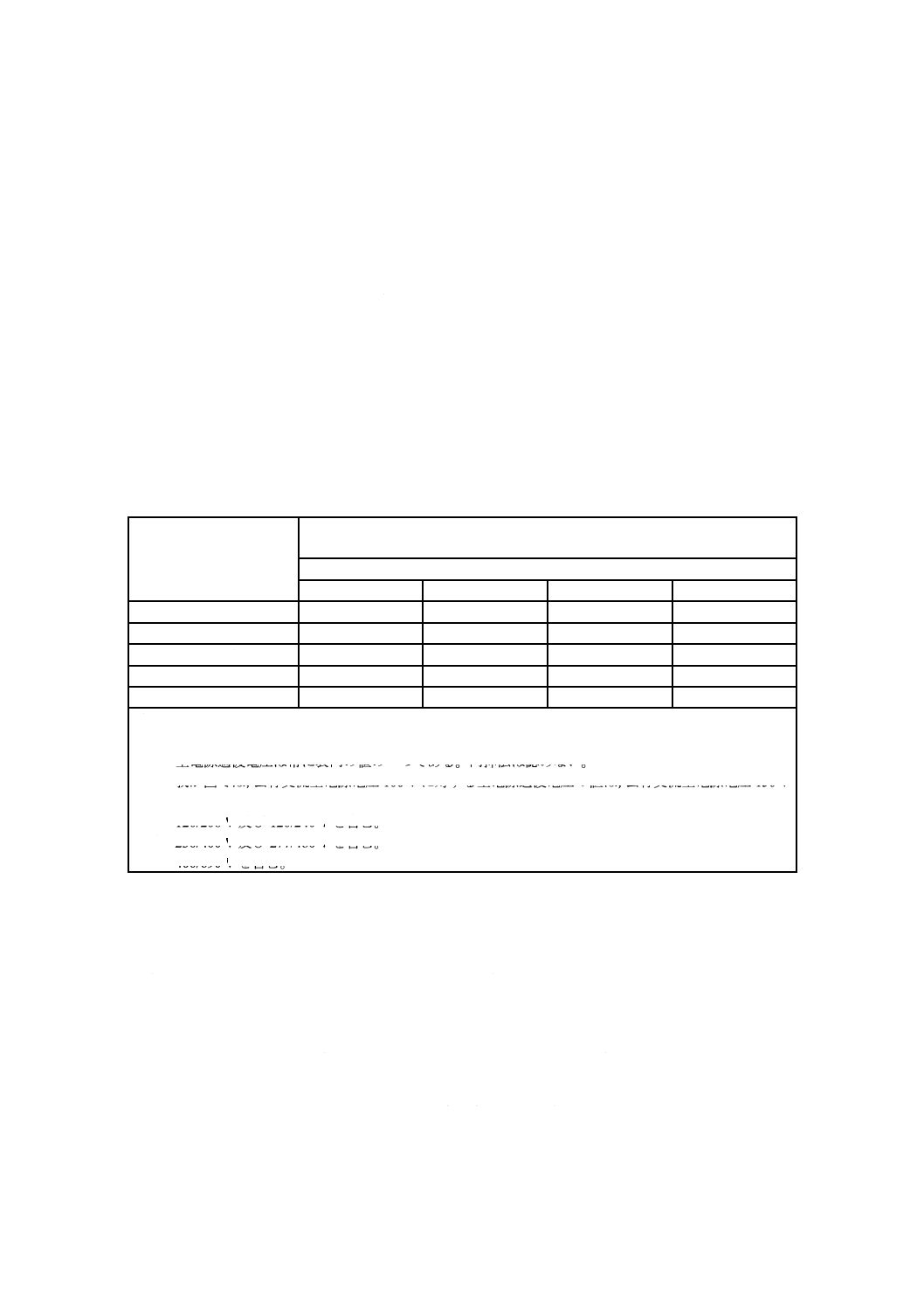

0.6

電気的要因による痛み又は傷害(感電)

0.6.1

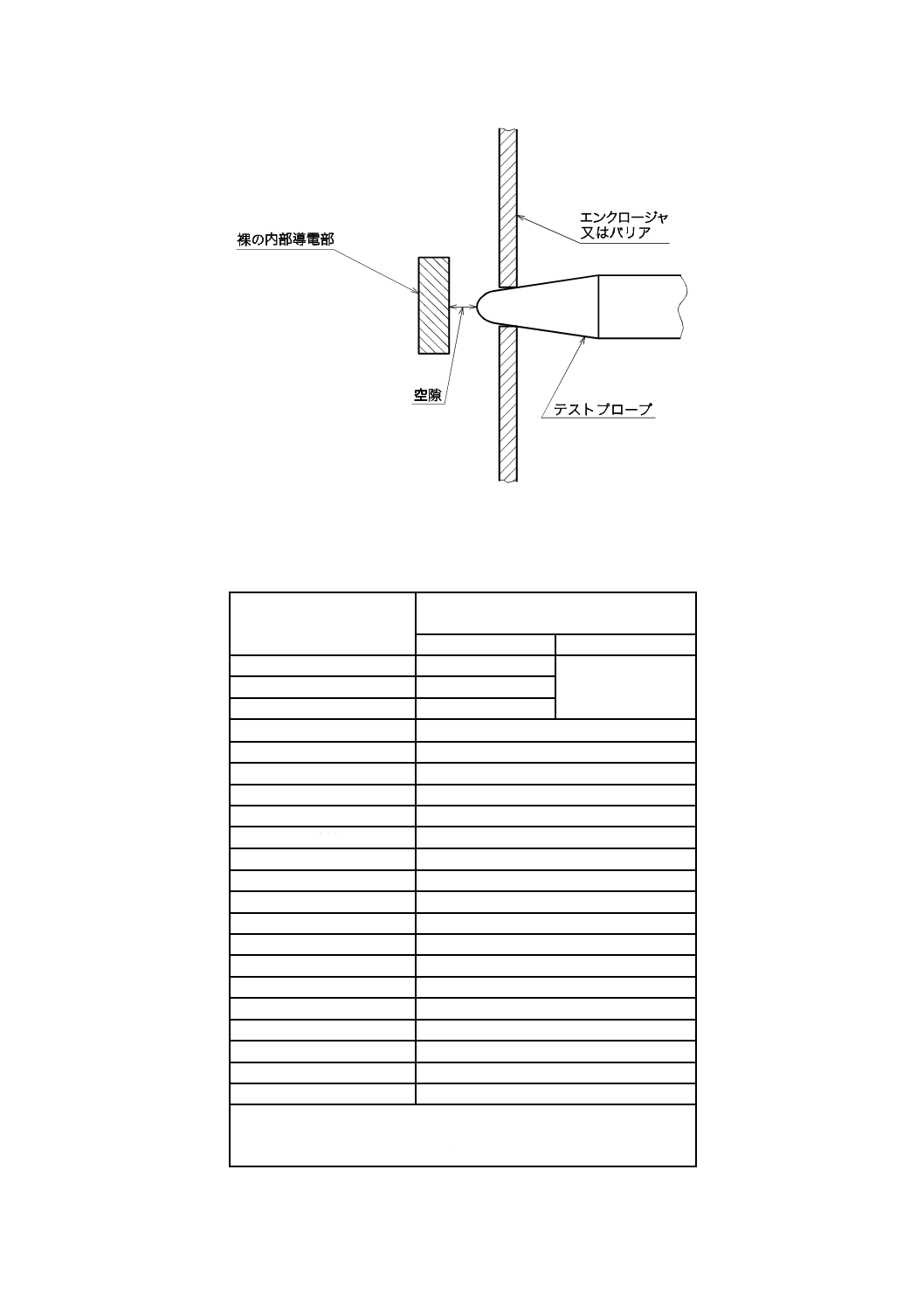

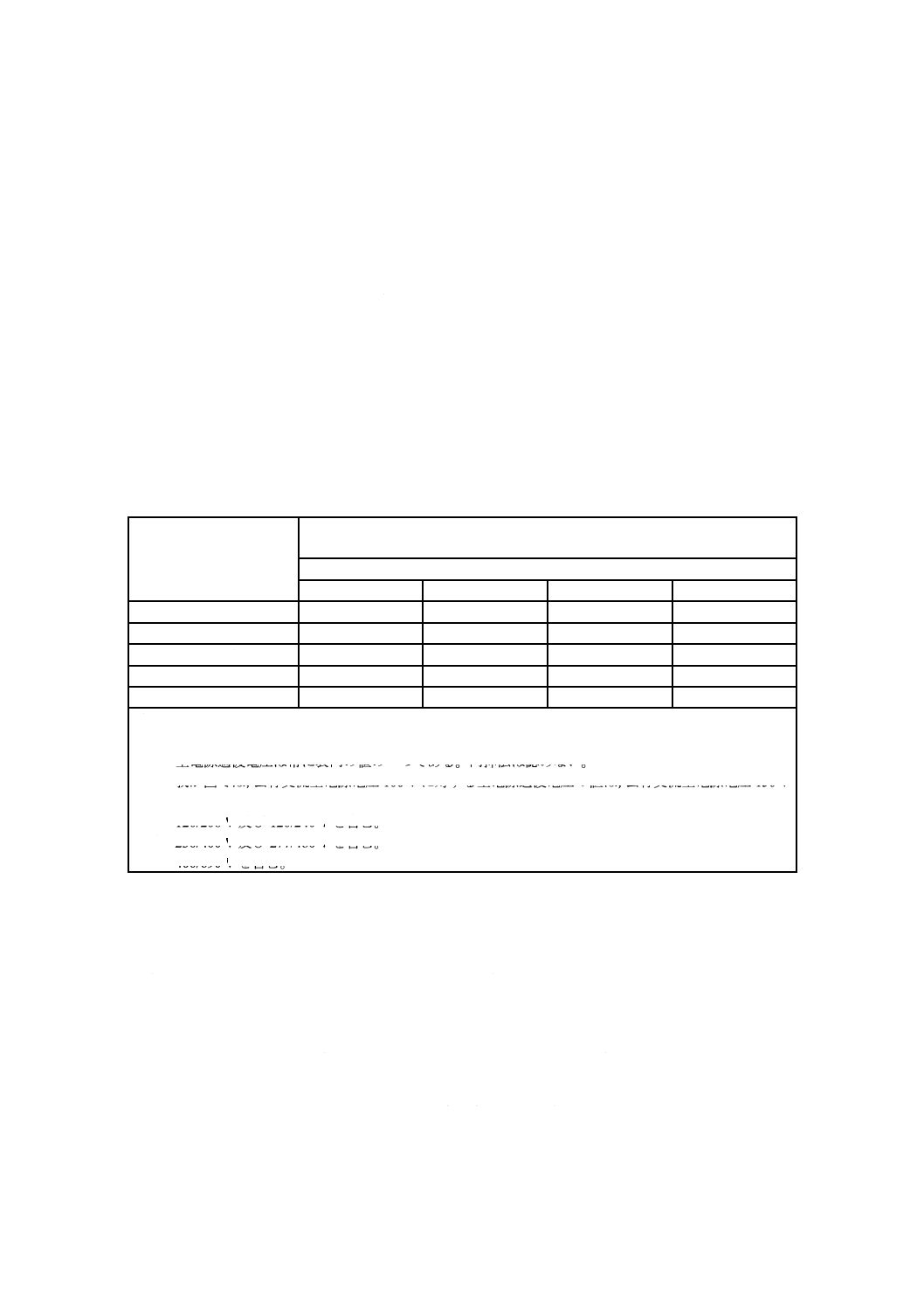

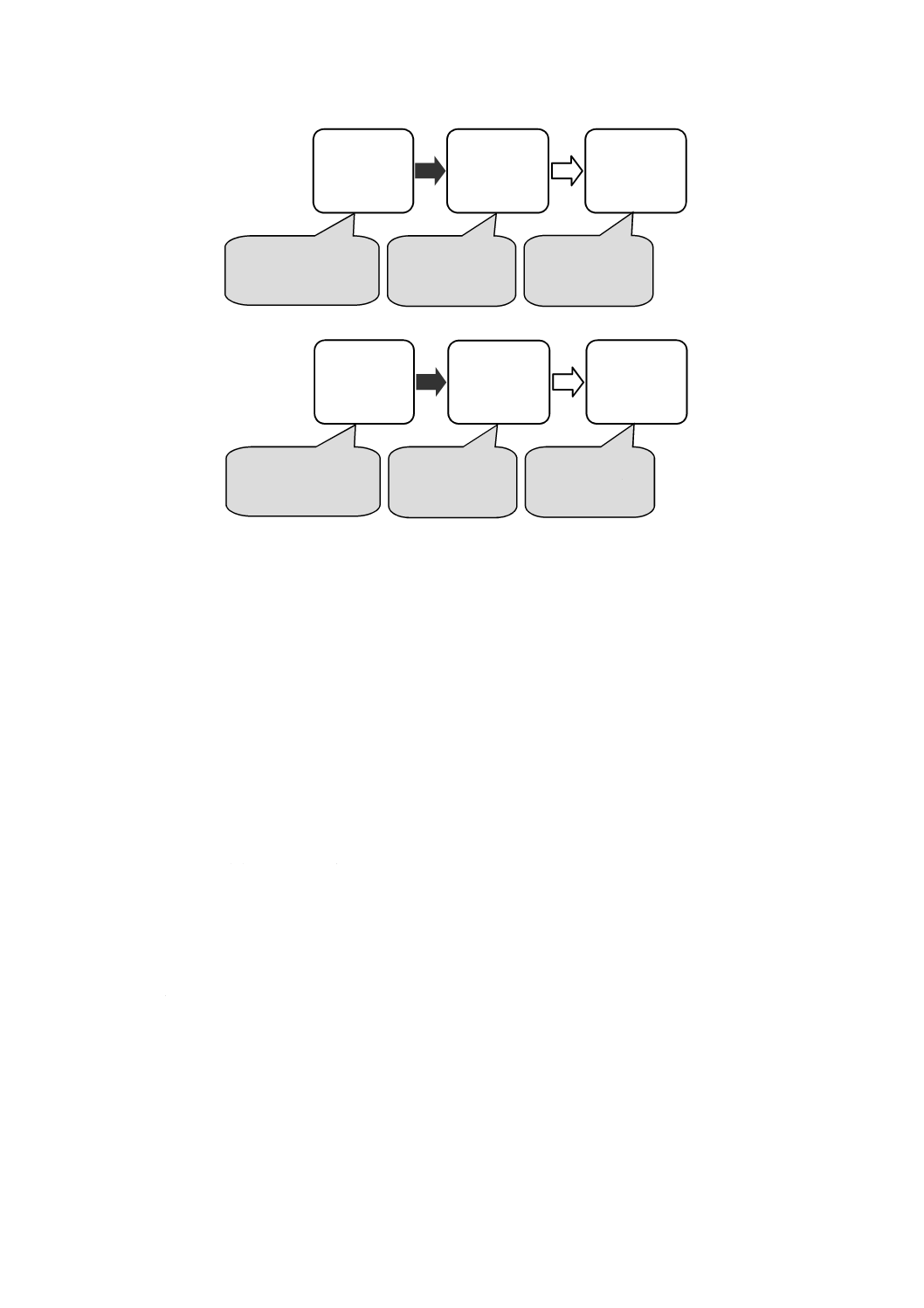

電気的要因による痛み又は傷害のモデル

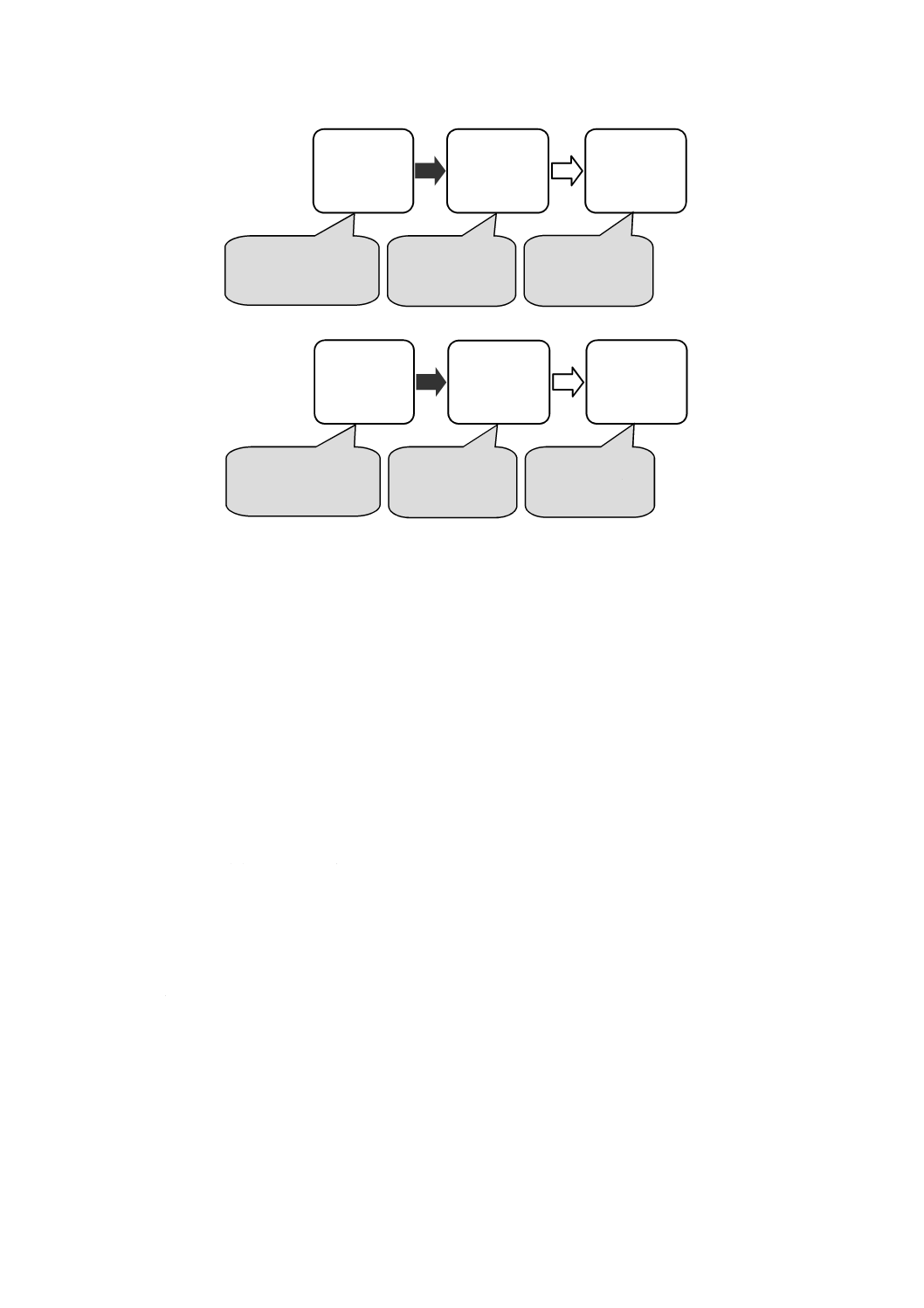

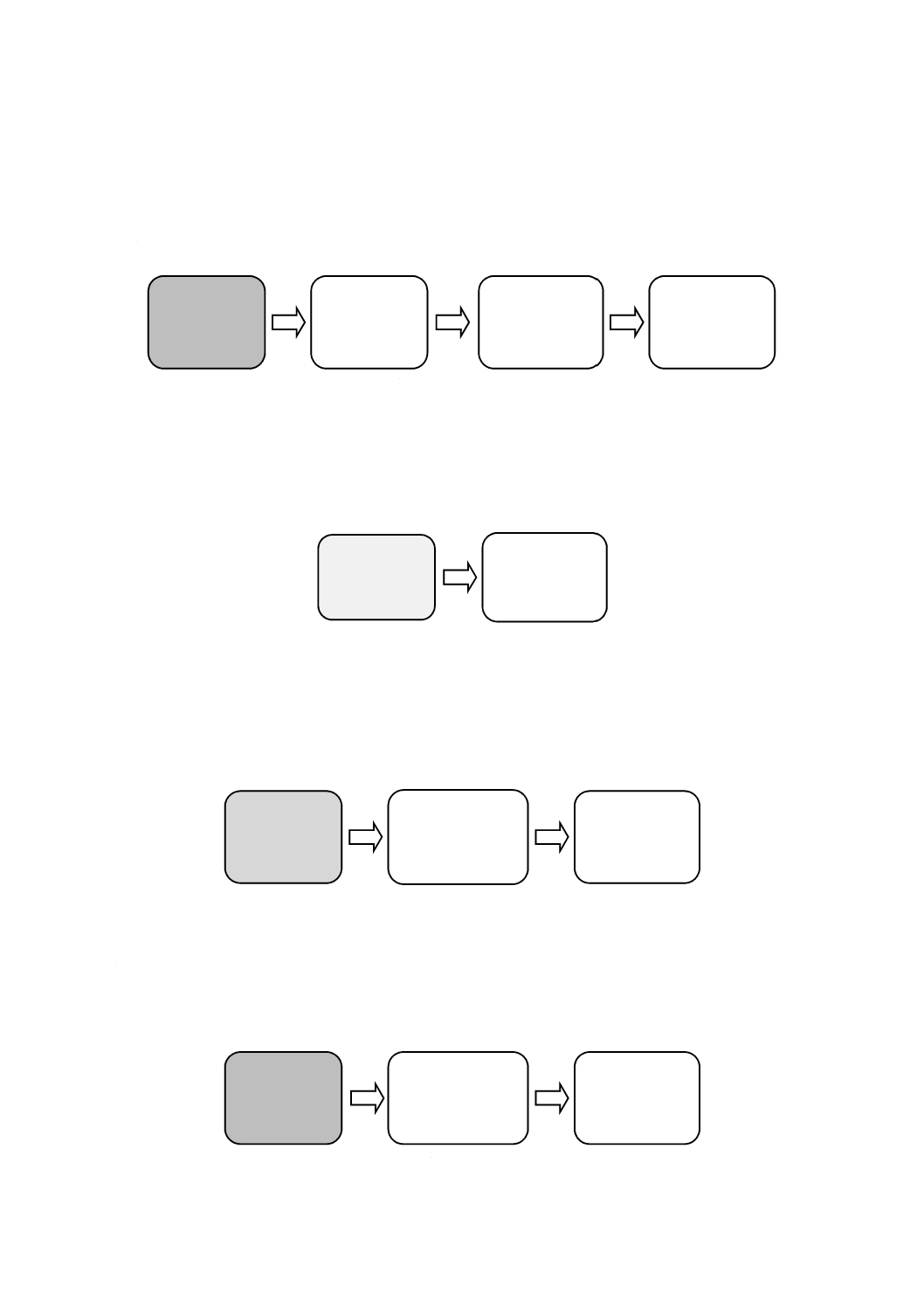

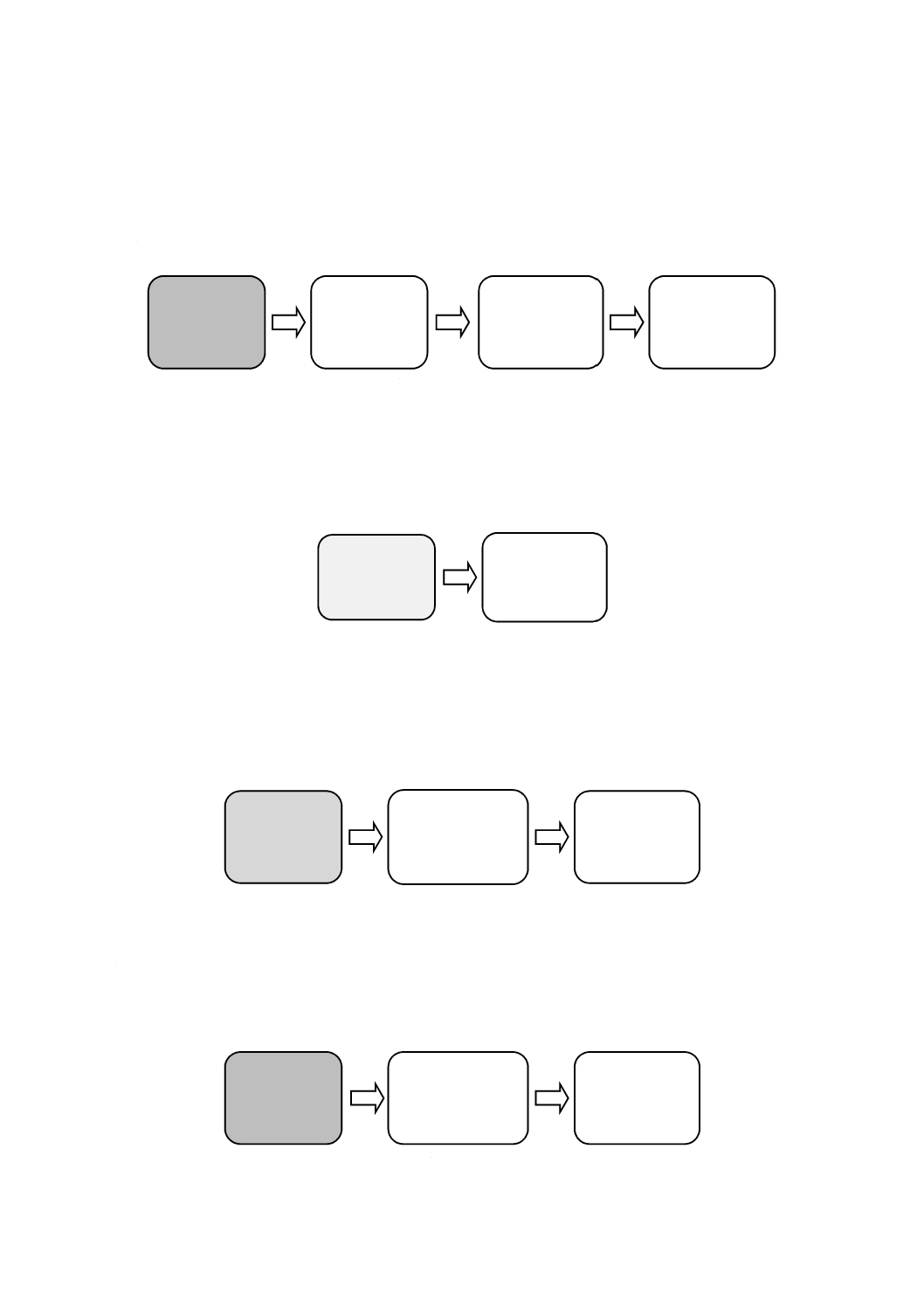

電気的要因による痛み又は傷害は,その要因となる可能性がある電気エネルギーが人体へ伝達したとき

に発生する(図3参照)。

電気エネルギーの伝達は,人体への2か所以上の電気的接触があるときに発生する。

− 最初の電気的接触は,人体と機器の導電部との間で起こる。

− 第二の電気的接触は,人体の別の部分と次のいずれかの部分との間で起こる。

7

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

・ 接地

・ 機器の別の導電部

図3−電気的要因による痛み又は傷害の図解及びモデル

電流の大きさ,持続時間,波形及び周波数によって,人体への影響は,感じないものから,感じる,痛

みを伴う,傷害へと変化する。

0.6.2

電気的要因による痛み又は傷害に対する保護のモデル

電気的要因による痛み又は傷害に対する保護は,その要因となる可能性がある電気エネルギー源と人体

との間に一つ以上のセーフガードを挿入することを要求する(図4参照)。

図4−電気的要因による痛み又は傷害に対する保護のモデル

電気的要因による痛みに対する保護は,通常動作状態及び異常動作状態の下で提供される。そのような

保護は,通常動作状態及び異常動作状態の下で,痛みの要因となる可能性がある電気エネルギー源と一般

人との間に基礎セーフガードを挿入することを要求する。

痛みの要因となる可能性がある電気エネルギー源に対する最も一般的な基礎セーフガードは,エネルギ

予想接触電圧及び

タッチカレント

電気絶縁

人体抵抗

人体

セーフガード

エネルギー源

予想接触電圧

又はタッチカレント

2か所の電気的接触

人体抵抗

エネルギー伝達

メカニズム

エネルギー源

人体

8

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ー源と人体との間に挿入する電気絶縁(基礎絶縁としても知られている。)である。

電気的要因による傷害に対する保護は,通常動作状態,異常動作状態及び単一故障状態の下で提供され

る。そのような保護は,通常動作状態及び異常動作状態の下で,傷害の要因となる可能性がある電気エネ

ルギー源と一般人(4.3.2.4参照)又は教育を受けた人(4.3.3.3参照)との間に基礎セーフガード及び付加

セーフガードの両方を挿入することを要求する。いずれかのセーフガードが故障した場合に,もう一方の

セーフガードが有効になる。傷害の要因となる可能性がある電気エネルギー源に対する付加セーフガード

は,基礎セーフガードと人体との間に挿入する。付加セーフガードは,追加の電気絶縁(付加絶縁),保護

接地した導電バリア,又は同じ機能を果たす他の構造でもよい。

傷害の要因となる可能性がある電気エネルギー源に対する最も一般的なセーフガードは,エネルギー源

と人体との間に挿入する電気絶縁(二重絶縁又は強化絶縁としても知られている。)である。

同様に,傷害の要因となる可能性がある電気エネルギー源と人体との間に強化セーフガードを挿入して

もよい。

0.7

電気的要因による火災

0.7.1

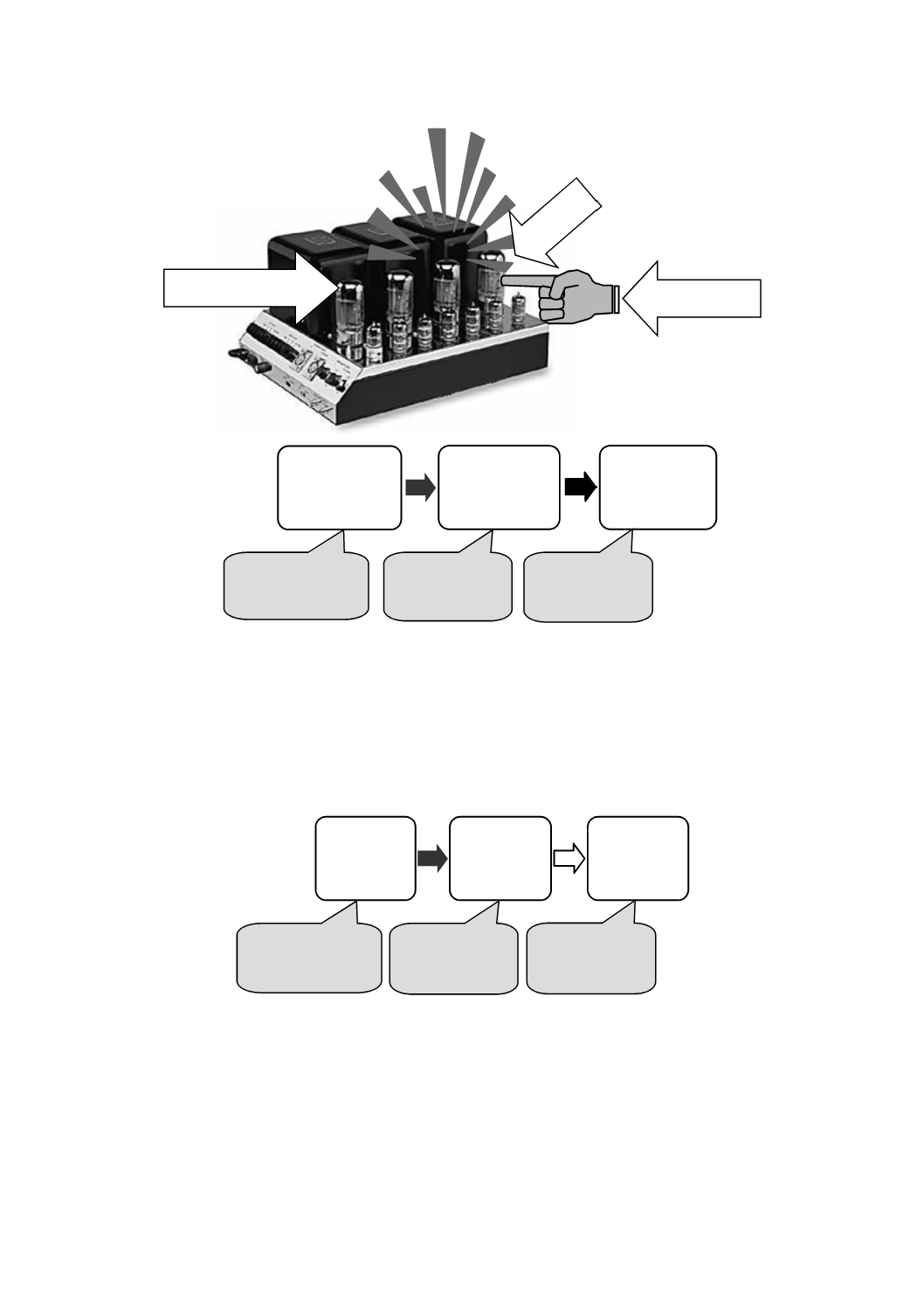

電気的要因による火災のモデル

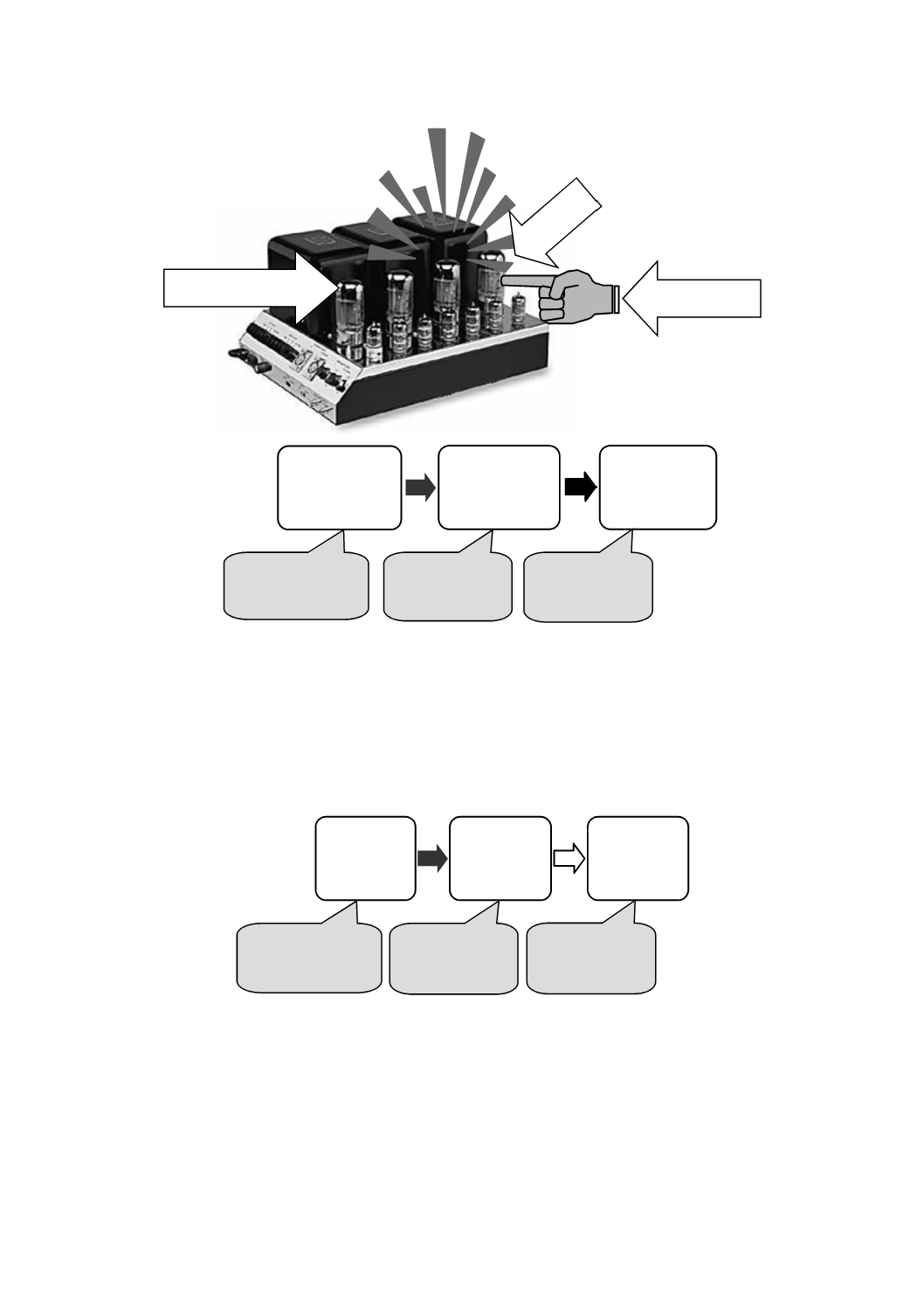

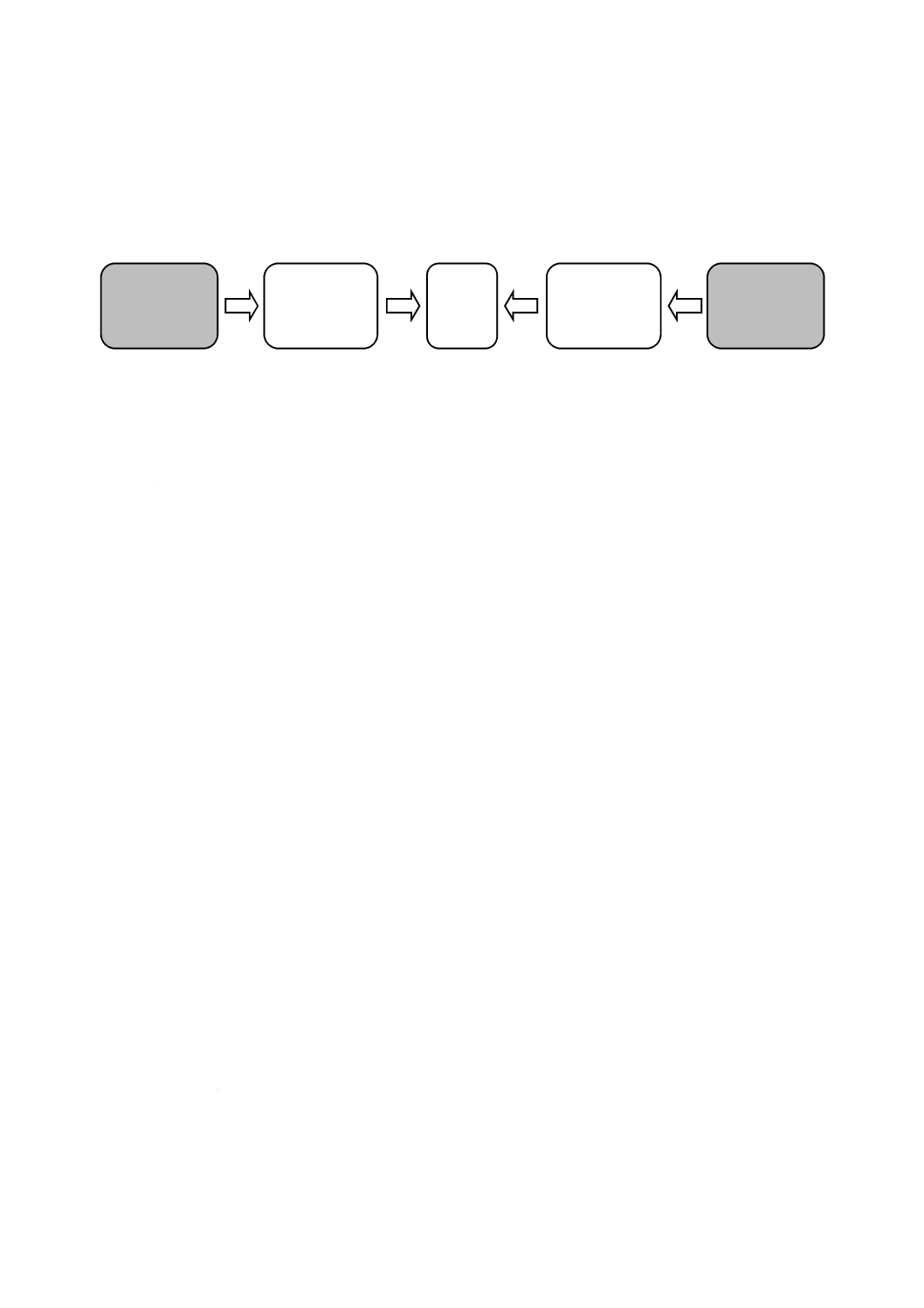

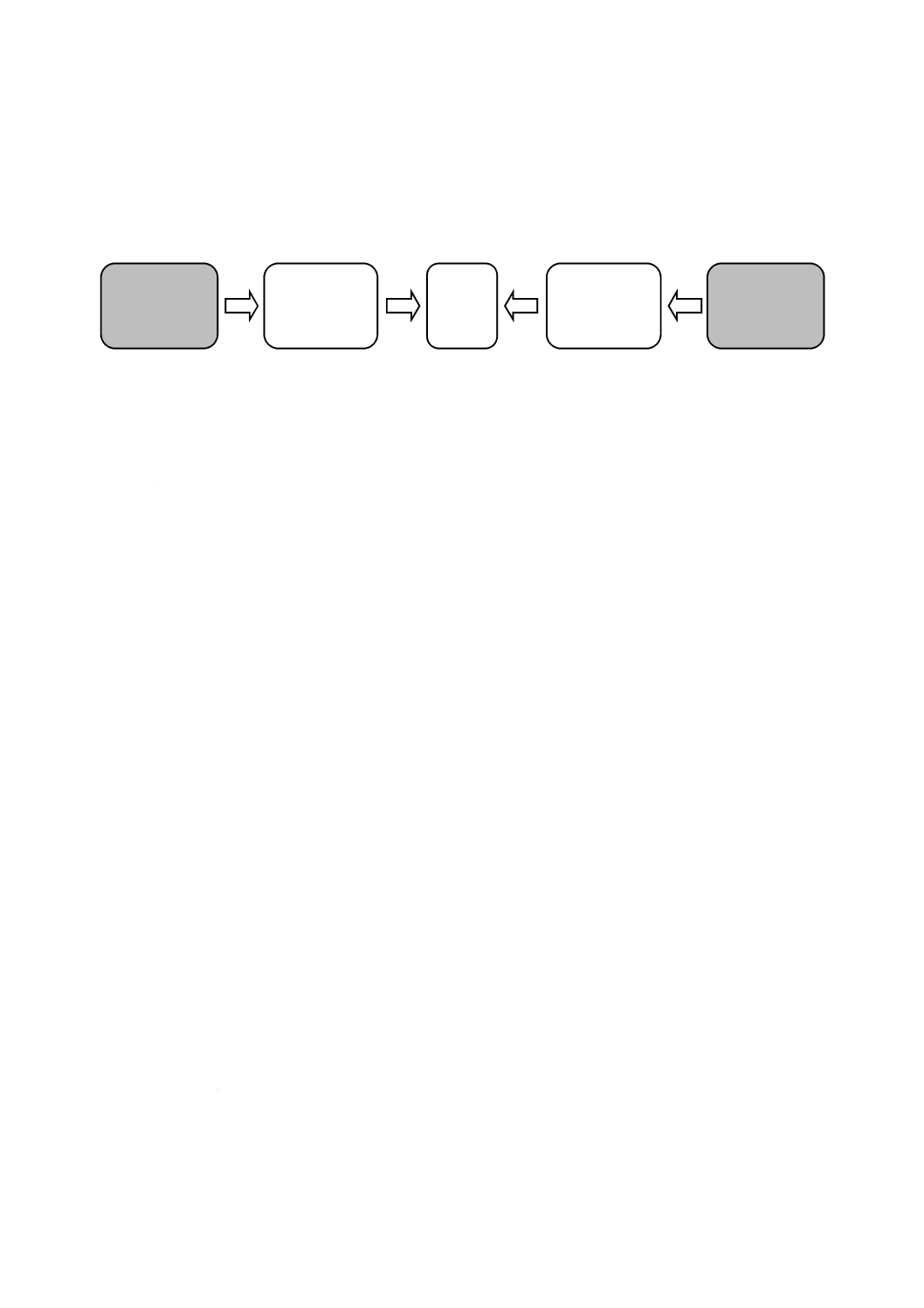

電気的要因による火災は,熱エネルギーが燃料材を熱して発火及び燃焼に至るような,電気エネルギー

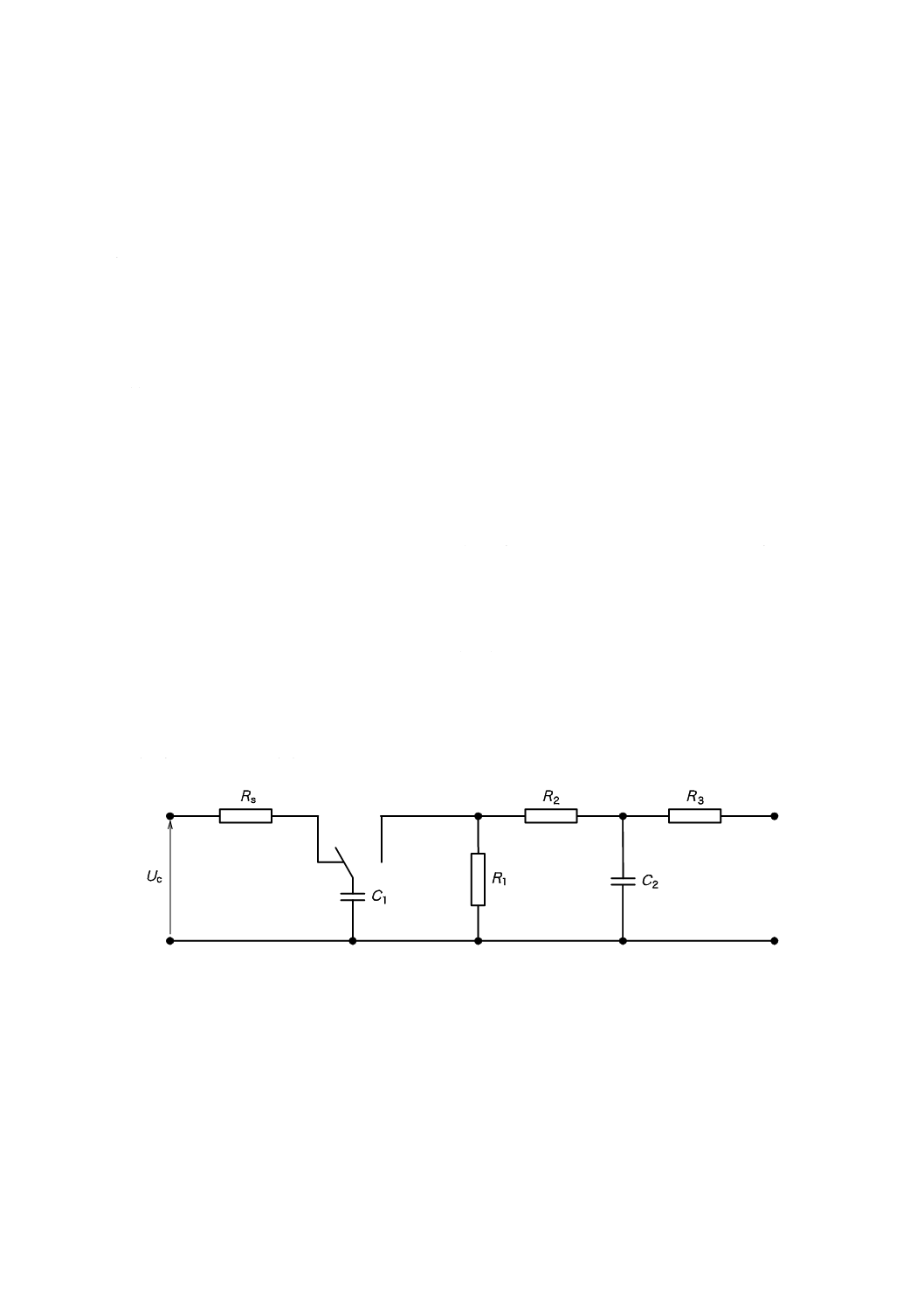

から熱エネルギーへの変換によるものである(図5参照)。

図5−電気的要因による火災のモデル

電気エネルギーは,抵抗又はアークのいずれかで熱エネルギーに変換され,伝導,対流又は放射のいず

れかによって燃料材へ伝達する。燃料材は,加熱することによって気体,液体及び固体に化学的に分解す

る。気体は引火温度に達するとき,発火源によって引火する。気体は発火温度にあるとき自ら発火する。

いずれの場合においても,火災に至る。

0.7.2

電気的要因による火災に対する保護のモデル

電気的要因による火災に対する基礎セーフガードは,通常動作状態及び異常動作状態の下で,材料の温

度によって,材料を発火させないことである(図6参照)。

電気的要因による火災に対する付加セーフガードは,発火の可能性を減少させるか,又は発火した場合

の炎の拡散の可能性を減少させることである。

エネルギー

伝達

メカニズム

エネルギー源

source

燃料材

電気エネルギーか

ら熱エネルギーへ

の変換

伝導,対流,

放射

材料が発火温度

を超える。

9

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−火災に対する保護のモデル

0.8

有害物質に起因する傷害

有害物質に起因する傷害は,人体との化学反応によって生じる。有害物質による傷害の程度は,ばく露

の規模及び持続時間の両方,並びにその物質に対する人体の影響の受けやすさに依存する。

有害物質に起因する傷害に対する基礎セーフガードは,材料を封じ込めることである。

有害物質に起因する傷害に対する付加セーフガードは,次のものを含めてもよい。

− 第二の容器又はこぼれ防止容器

− こぼれ防止受け皿

− 無許可のアクセスを防ぐための不正開封防止用ねじ

− 指示セーフガード

機器内で用いる有害物質の使用及び有害物質へのばく露は,国家又は地域で規制される。これらの規制

において,有害物質の実際的な分類は,この規格で分類した他のエネルギー源と同様の方法を適用できな

い。したがって,箇条7では,エネルギー源を分類しない。

0.9

機械的要因による傷害

機械的要因による傷害は,人体と機器の一部との間に衝突があった場合の,人体への運動エネルギーの

伝達によるものである。運動エネルギーは,機器から排出されて人体に衝突するものを含む,機器のアク

セス可能部分と人体との間の,相対的な動きによる作用である。

運動エネルギー源の例を,次に示す。

− 鋭利な縁及び角に相対する人体の動き

− 挟み込みを含む,回転又は他の運動している部分の動き

− し(弛)緩,破裂,又は爆縮による部分の動き

− 安定性の喪失による機器の動き

− 壁,天井又はラックへの固定手段の故障による機器の動き

− ハンドルの故障による機器の動き

エネルギー源

セーフガード

燃料材

電気エネルギーから

熱エネルギーへの変換

材料が発火温

度以下である。

熱抵抗

エネルギー源

セーフガード

燃料材

電気エネルギーから

熱エネルギーへの変換

火災を封じ込める

エンクロージャ

燃料の発火

10

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 電池の破裂による部分の動き

− カート又はスタンドの,安定性の喪失又は故障による機器の動き

機械的要因による傷害に対する基礎セーフガードは,特定のエネルギー源に対して機能する。基礎セー

フガードには,次のものを含めてもよい。

− 丸めた縁及び角

− 運動している部分がアクセス可能になることを防ぐエンクロージャ

− 運動している部分が飛び出すことを防ぐエンクロージャ

− 運動している部分へのアクセスを制御する安全インタロック

− 運動している部分の動きを停止する手段

− 機器の安定性を保つための手段

− 堅ろう(牢)なハンドル

− 堅ろうな固定手段

− 爆発又は爆縮で排出される部分を封じ込めるための手段

機械的要因による傷害に対する付加セーフガードは,特定のエネルギー源に対して機能する。付加セー

フガードには,次のものを含めてもよい。

− 指示セーフガード

− 説明書及び訓練

− 追加のエンクロージャ又はバリア

− 安全インタロック

機械的要因による傷害に対する強化セーフガードは,特定のエネルギー源に対して機能する。強化セー

フガードには,次のものを含めてもよい。

− CRT前面の特別に厚いガラス

− ラックのスライドレール及び支持手段

− 安全インタロック

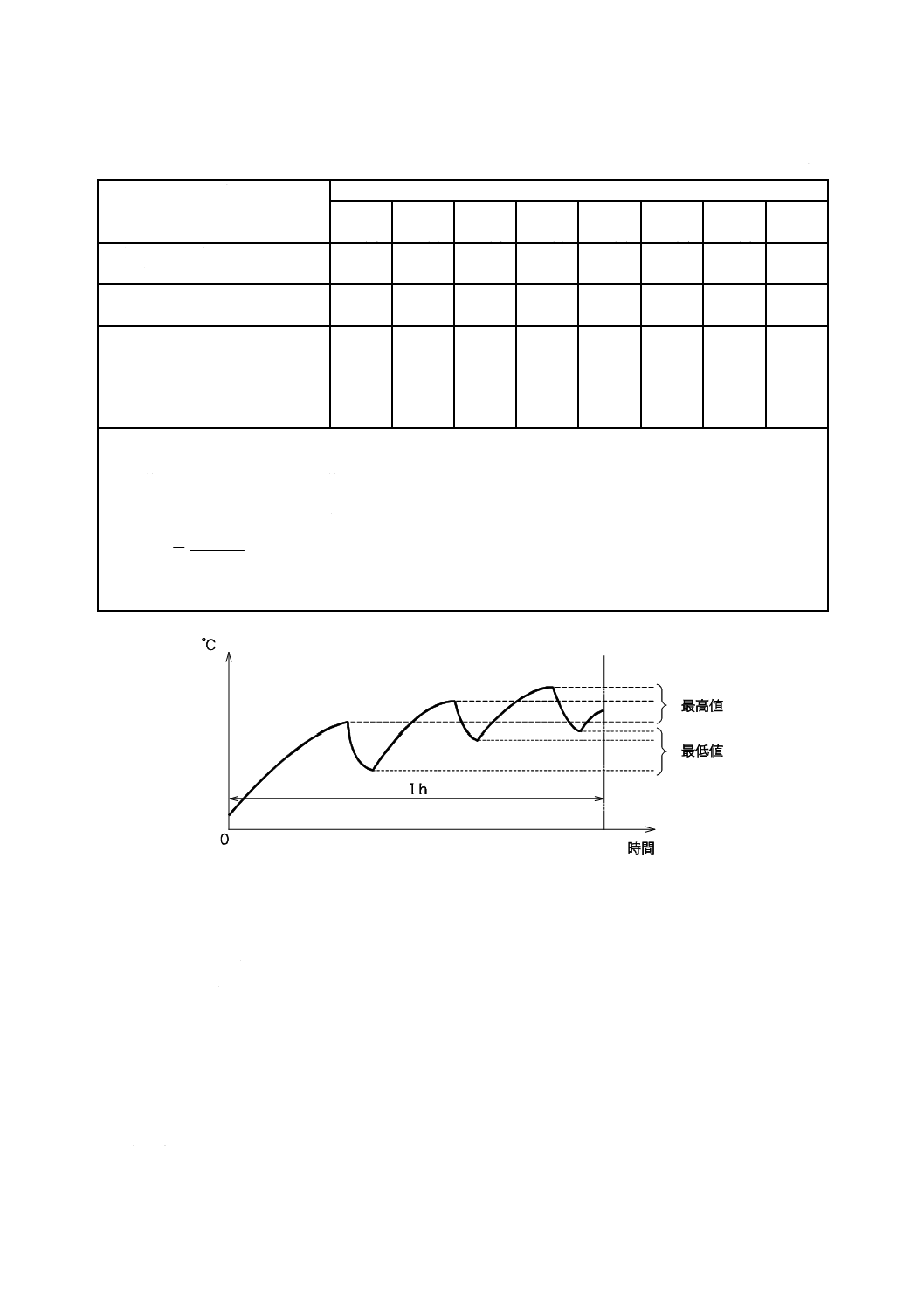

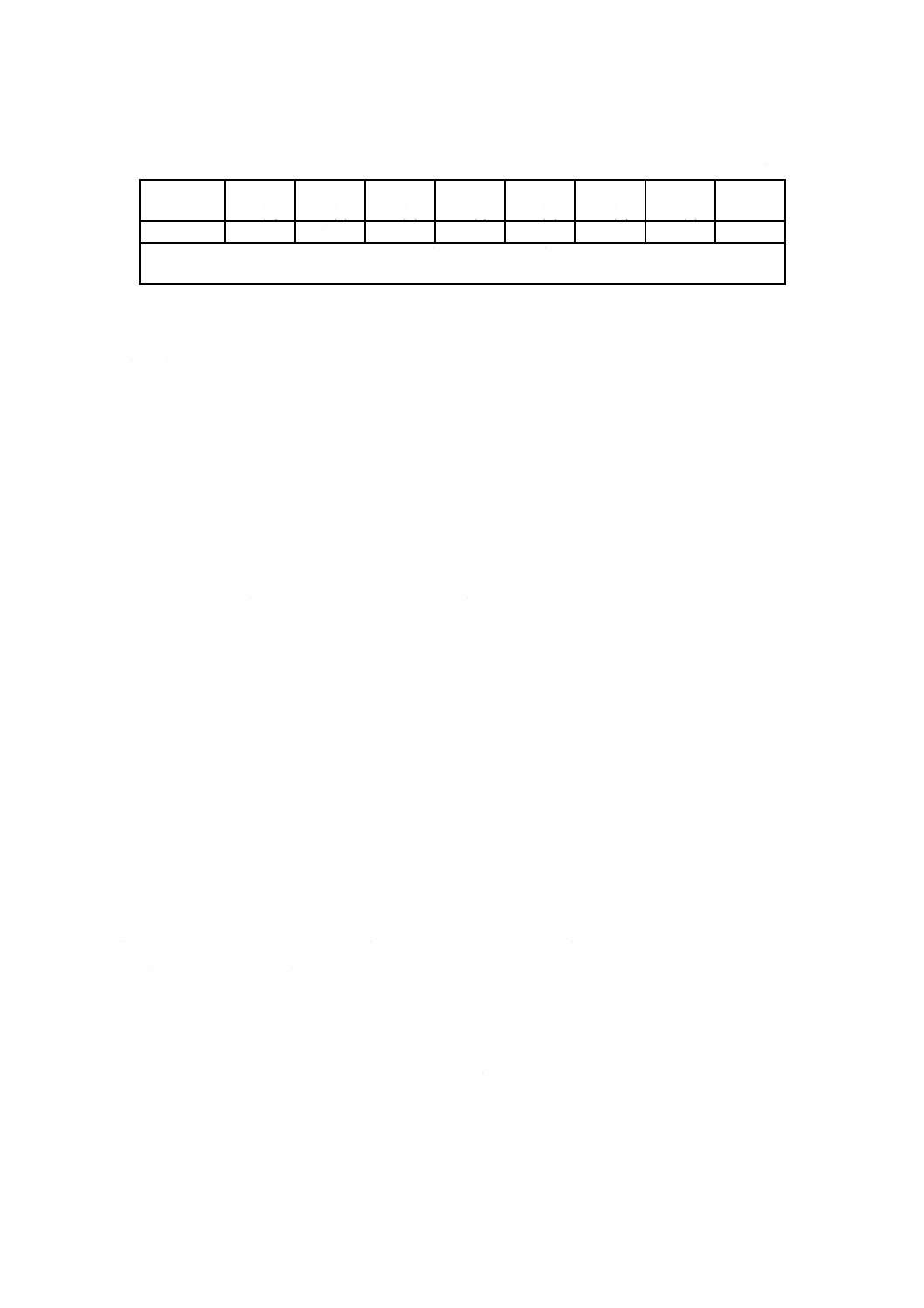

0.10 熱的要因による傷害(皮膚の熱傷)

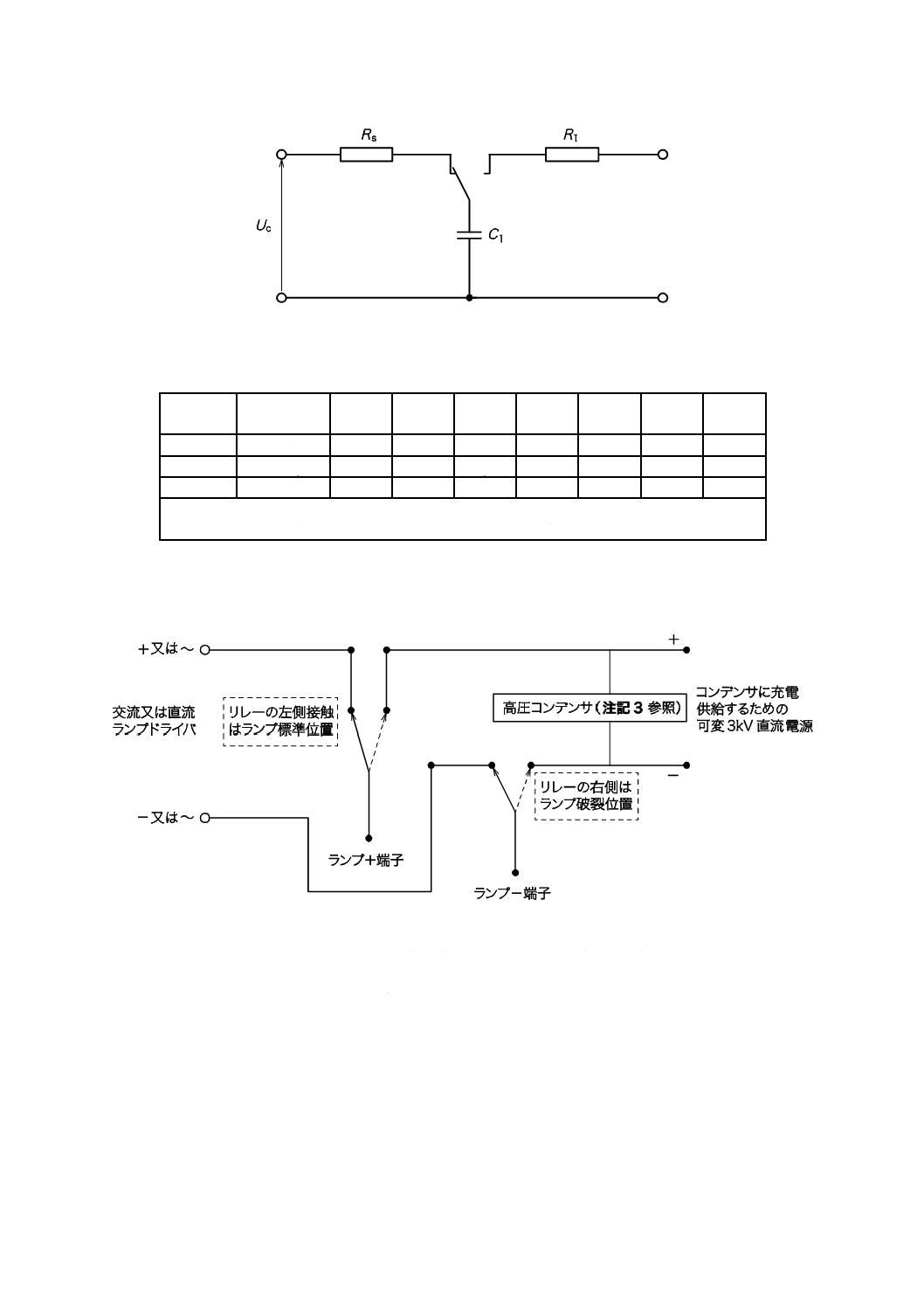

0.10.1 熱的要因による傷害のモデル

熱的要因による傷害は,傷害の要因となる可能性がある熱エネルギーが人体へ伝達したときに発生する

(図7参照)。

熱エネルギーの伝達は,人体が機器の熱い部分に接触するときに発生する。傷害の程度は,温度の差,

対象物の熱容量,熱エネルギーが皮膚へ伝達する度合い,及び接触時間に依存する。

この規格の要求事項は,伝導による熱エネルギー伝達に対するセーフガードだけを扱う。この規格は,

対流又は放射による熱エネルギー伝達に対するセーフガードは扱わない。

11

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7−熱的要因による傷害の図解及びモデル

温度,接触時間,材料の特性及び材料の質量によって,人体は,熱を暖かさから痛み又は傷害(熱傷)

を起こす熱さまで,様々に知覚する。

0.10.2 熱的要因による痛み又は傷害に対する保護のモデル

熱的要因による痛み又は傷害に対する保護は,その要因となる可能性がある熱エネルギー源と一般人と

の間に一つ以上のセーフガードを挿入することを要求する(図8参照)。

図8−熱的要因による傷害に対する保護のモデル

熱的要因による痛みに対する保護は,通常動作状態及び異常動作状態の下で要求される。そのような保

護は,痛みの要因となる可能性がある熱エネルギー源と一般人との間に基礎セーフガードを挿入すること

を要求する。

熱的要因による傷害に対する保護は,通常動作状態,異常動作状態及び単一故障状態の下で要求される。

そのような保護は,傷害の要因となる可能性がある熱エネルギー源と一般人との間に基礎セーフガード及

温度,材料,

質量など

熱的絶縁

人体の熱抵抗

セーフガード

エネルギー源

人体

温度,材料,

質量など

高温部分への

人体の接触

人体の

熱抵抗

エネルギー伝達

メカニズム

mechanism

エネルギー源

人体

エネルギー伝達

エネルギー源

人体

12

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

び付加セーフガードを挿入することを要求する。

痛み又は傷害の要因となる可能性がある熱エネルギー源に対する基礎セーフガードとは,エネルギー源

と人体との間に挿入した熱的絶縁のことである。ある場合には,痛み又は傷害の要因となる可能性がある

熱エネルギー源に対する基礎セーフガードは,高温部分を特定し,傷害の可能性を減少させる方法を述べ

た指示セーフガードでもよい。ある場合には,基礎セーフガードによって,痛み又は傷害の要因となる可

能性がある熱エネルギー源を,傷害を起こさないレベルに減少させてもよい。

そのような基礎セーフガードの例を,次に示す。

− 電気エネルギーの熱エネルギーへの転換を制御(例えば,サーモスタット)

− ヒートシンクなど

傷害の要因となる可能性がある熱エネルギー源に対する付加セーフガードとは,エネルギー源と人体と

の間に挿入した熱的絶縁のことである。ある場合には,痛み又は傷害の要因となる可能性がある熱エネル

ギー源に対する付加セーフガードは,高温部分を特定し,傷害の可能性を減少させる方法を述べた指示セ

ーフガードでもよい。

0.11 放射的要因による傷害

この規格の適用範囲内における放射に起因する傷害は,一般的に次のいずれかのエネルギー伝達メカニ

ズムの一つに含めることができる。

− 例えば,網膜を侵すレーザの高集中エネルギーのような非電離放射へのばく露,又は高周波無線,電

磁場若しくは高周波トランスミッタからのエネルギーのような大容量の熱源へのばく露に起因する人

体器官の加熱

− 過度なピーク又は持続的な大音量による耳への過剰な刺激に起因し,物理的又は神経的損傷をもたら

す聴覚障害

放射エネルギーは,波動放射が人体に衝突することによって伝達する。

放射エネルギーに起因する傷害に対する基礎セーフガードは,放射エネルギーを遮蔽するエンクロージ

ャ内にそのエネルギーを封じ込めることである。

放射エネルギーに起因する傷害に対して,幾つかの付加セーフガードがある。このような付加セーフガ

ードには,放射エネルギー発生器の電源を遮断する安全インタロック,無許可のアクセスを制限する不正

開封防止用ねじなどを含めてもよい。

聴覚障害に対する基礎セーフガードは,個人用音楽プレーヤ及びその附属ヘッドフォン又はイヤホンの

音響出力を制限することである。

聴覚上の痛み及び聴覚障害に対する付加セーフガードの例として,正しく機器を用いる方法を使用者に

伝える警告及び情報を提供することがある。

1

適用範囲

この規格は,定格電圧が600 V以下の,オーディオ,ビデオ,情報通信技術及び事務機器の分野におけ

る電気電子機器の安全性について規定する。この規格は,機器の性能又は機能特性に対する要求事項は含

まない。

注記1 この規格の適用範囲に含む機器の例を,附属書Aに示す。

注記2 定格電圧600 Vには,400/690 V定格の機器を含むと考える。

この規格は,次にも適用できる。

− 機器に組み込むことを意図したコンポーネント及び部分組立品。このようなコンポーネント及び部分

13

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

組立品が組み込まれた機器全体がこの規格に適合する場合には,コンポーネント及び部分組立品がこ

の規格の全ての要求事項を満足する必要はない。

− この規格の適用範囲に含まれる他の機器に電力を供給することを意図した外部電源ユニット

− この規格の適用範囲に含まれる機器とともに用いることを意図したアクセサリ

この規格は,例えば,電動発電機セット,電池バックアップシステム及び配電用変圧器のような,機器

と一体ではない電源システムには適用しない。

この規格は,一般人,教育を受けた人及び熟練者のためのセーフガードを規定する。明らかに子供によ

る使用を意図した機器,子供向けに設計した機器,又は特に子供をひ(惹)きつける機器は,追加の要求

事項を適用する場合がある。

注記3 オーストラリアでは,教育を受けた人又は熟練者の作業は,規制当局からの正式な免許を必

要とする場合がある。

この規格では,製造業者によって指定されている場合を除き,海抜2 000 m以下であることを前提とし

ている。

この規格は,湿った場所で用いる機器には適用しない。このような機器には,追加要求事項が必要にな

る場合がある。

屋外に設置する機器に対する追加の要求事項は,IEC 60950-22で扱う。

この規格は,次の事項を扱わない。

− 安全試験を除く,生産工程

− 熱分解又は燃焼によって,放出するガスの有害な影響

− 廃棄工程

− 輸送の影響(この規格で規定するものを除く。)

− 材料,コンポーネント又は機器本体の保管による影響

− アルファ粒子,ベータ粒子のような微粒子放射線による傷害の可能性

− 熱エネルギーの放射又は対流による熱傷の可能性

− 可燃性液体による傷害の可能性

− 高濃度の酸素又は爆発性の雰囲気中での機器の使用

− 箇条7に規定する以外の化学薬品へのばく露

− 静電放電による事象

− 環境側面

− 機能安全に関する要求事項

注記4 安全に関する電子システム(例えば,保護電子回路)の機能安全及びソフトウェアの安全性

に関する要求事項は,JIS C 0508-1を参照する。

注記5 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62368-1:2014,Audio/video, information and communication technology equipment−Part 1:

Safety requirements(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

14

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529,Degrees of protection provided by enclosures (IP Code)(IDT)

JIS C 2134 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112,Method for the determination of the proof and the comparative tracking

indices of solid insulating materials(IDT)

JIS C 2814-1 家庭用及びこれに類する用途の低電圧用接続器具−第1部:通則

注記 対応国際規格:IEC 60998-1,Connecting devices for low-voltage circuits for household and similar

purposes−Part 1: General requirements(MOD)

JIS C 3215(規格群) 巻線個別規格

JIS C 3216-3 巻線試験方法−第3部:機械的特性

注記 対応国際規格:IEC 60851-3:2009,Winding wires−Test methods−Part 3: Mechanical properties

(MOD)

JIS C 3216-5 巻線試験方法−第5部:電気的特性

注記 対応国際規格:IEC 60851-5:2008,Winding wires−Test methods−Part 5: Electrical properties

(MOD)

JIS C 3216-6 巻線試験方法−第6部:熱的特性

注記 対応国際規格:IEC 60851-6:1996,Winding wires−Test methods−Part 6: Thermal properties

JIS C 3662-1 定格電圧450/750 V以下の塩化ビニル絶縁ケーブル−第1部:通則

注記 対応国際規格:IEC 60227-1,Polyvinyl chloride insulated cables of rated voltages up to and

including 450/750 V−Part 1: General requirements(MOD)

JIS C 3662-2:2009 定格電圧450/750 V以下の塩化ビニル絶縁ケーブル−第2部:試験方法

注記 対応国際規格:IEC 60227-2:2003,Polyvinyl chloride insulated cables of rated voltages up to and

including 450/750 V−Part 2: Test methods(IDT)

JIS C 3663-1 定格電圧450/750 V以下のゴム絶縁ケーブル−第1部:通則

注記 対応国際規格:IEC 60245-1,Rubber insulated cables−Rated voltages up to and including 450/750

V−Part 1: General requirements(MOD)

JIS C 3665-1-2 電気ケーブル及び光ファイバケーブルの燃焼試験−第1-2部:絶縁電線又はケーブル

の一条垂直燃焼試験−1 kW混合ガス炎による方法

注記 対応国際規格:IEC 60332-1-2,Tests on electric and optical fibre cables under fire conditions−Part

1-2: Test for vertical flame propagation for a single insulated wire or cable−Procedure for 1 kW

pre-mixed flame(IDT)

JIS C 3665-1-3 電気ケーブル及び光ファイバケーブルの燃焼試験−第1-3部:絶縁電線又はケーブル

の一条垂直燃焼試験−燃焼落下物(粒子)の測定方法

注記 対応国際規格:IEC 60332-1-3,Tests on electric and optical fibre cables under fire conditions−Part

1-3: Test for vertical flame propagation for a single insulated wire or cable−Procedure for

determination of flaming droplets/particles(IDT)

JIS C 4003 電気絶縁−熱的耐久性評価及び呼び方

注記 対応国際規格:IEC 60085,Electrical insulation−Thermal evaluation and designation(MOD)

15

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 4526-1 機器用スイッチ−第1部:一般要求事項

注記 対応国際規格:IEC 61058-1:2008,Switches for appliances−Part 1: General requirements(MOD)

JIS C 4540-1 電磁式エレメンタリ リレー−第1部:一般要求事項

注記 対応国際規格:IEC 61810-1:2008,Electromechanical elementary relays−Part 1: General

requirements(IDT)

JIS C 5101-14:2009 電子機器用固定コンデンサ−第14部:品種別通則:電源用電磁障害防止固定コ

ンデンサ

注記 対応国際規格:IEC 60384-14:2005,Fixed capacitors for use in electronic equipment−Part 14:

Sectional specification: Fixed capacitors for electromagnetic interference suppression and connection

to the supply mains(IDT)

JIS C 5381-11 低圧サージ防護デバイス−第11部:低圧配電システムに接続する低圧サージ防護デバ

イスの要求性能及び試験方法

注記 対応国際規格:IEC 61643-11,Low-voltage surge protective devices−Part 11: Surge protective

devices connected to low-voltage power systems−Requirements and test methods(IDT)

JIS C 6065 オーディオ,ビデオ及び類似の電子機器−安全性要求事項

注記 対応国際規格:IEC 60065,Audio, video and similar electronic apparatus−Safety requirements

(MOD)

JIS C 6101-1:1998 テレビジョン受信機試験方法 第1部:一般的事項−高周波テレビジョン信号及

び映像周波数における電気的測定

注記 対応国際規格:IEC 60107-1:1997,Methods of measurement on receivers for television broadcast

transmissions−Part 1: General considerations−Measurements at radio and video frequencies

(MOD)

JIS C 6575(規格群) ミニチュアヒューズ

注記 対応国際規格:IEC 60127 (all parts),Miniature fuses(MOD)

JIS C 6691:2013 温度ヒューズ−要求事項及び適用の指針

注記 対応国際規格:IEC 60691:2002,Thermal-links−Requirements and application guide(MOD)

JIS C 6802 レーザ製品の安全基準

注記 対応国際規格:IEC 60825-1:2007,Safety of laser products−Part 1: Equipment classification and

requirements

JIS C 6803 レーザ製品の安全−光ファイバ通信システムの安全

注記 対応国際規格:IEC 60825-2:2004,Safety of laser products−Part 2: Safety of optical fibre

communication systems (OFCS)

JIS C 6804 レーザ製品の安全−情報伝送のための光無線通信システムの安全

注記 対応国際規格:IEC 60825-12,Safety of laser products−Part 12: Safety of free space optical

communication systems used for transmission of information(IDT)

JIS C 6950-1 情報技術機器−安全性−第1部:一般要求事項

注記 対応国際規格:IEC 60950-1,Information technology equipment−Safety−Part 1: General

requirements(MOD)

JIS C 6965 ブラウン管の機械的安全性

注記 対応国際規格:IEC 61965:2003,Mechanical safety of cathode ray tubes(IDT)

16

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 7550 ランプ及びランプシステムの光生物学的安全性

注記 対応国際規格:IEC 62471:2006,Photobiological safety of lamps and lamp systems(MOD)

JIS C 8201-1 低圧開閉装置及び制御装置−第1部:通則

JIS C 8282(規格群) 家庭用及びこれに類する用途のプラグ及びコンセント

JIS C 8283(規格群) 家庭用及びこれに類する用途の機器用カプラ

注記 対応国際規格: IEC 60320 (all parts),Appliance couplers for household and similar general

purposes(MOD)

JIS C 8283-1 家庭用及びこれに類する用途の機器用カプラ−第1部:一般要求事項

注記 対応国際規格: IEC 60320-1,Appliance couplers for household and similar general purposes−Part

1: General requirements(MOD)

JIS C 8283-2-2 家庭用及びこれに類する用途の機器用カプラ−第2-2部:家庭用及び類似の機器用相

互接続カプラ

注記 対応国際規格:IEC 60320-2-2,Appliance couplers for household and similar general purposes−

Part 2-2: Interconnection couplers for household and similar equipment(MOD)

JIS C 8285 工業用プラグ,コンセント及びカプラ

JIS C 8286 電気アクセサリ−電源コードセット及び相互接続コードセット

JIS C 8303 配線用差込接続器

注記 対応国際規格:IEC/TR 60083,Plugs and socket-outlets for domestic and similar general use

standardized in member countries of IEC

JIS C 8513 リチウム一次電池の安全性

JIS C 8514 水溶液系一次電池の安全性

JIS C 8702-1 小形制御弁式鉛蓄電池−第1部:一般要求事項,機能特性及び試験方法

JIS C 8702-2 小形制御弁式鉛蓄電池−第2部:寸法,端子及び表示

JIS C 8704-1 据置鉛蓄電池−一般的要求事項及び試験方法−第1部:ベント形

JIS C 8704-2-1 据置鉛蓄電池−第2-1部:制御弁式−試験方法

JIS C 8704-2-2 据置鉛蓄電池−第2-2部:制御弁式−要求事項

JIS C 8712 ポータブル機器用二次電池(密閉型小型二次電池)の安全性

JIS C 8713 密閉形小形二次電池の機械的試験

注記 対応国際規格:IEC 61959,Secondary cells and batteries containing alkaline or other non-acid

electrolytes−Mechanical tests for sealed portable secondary cells and batteries(MOD)

JIS C 9730(規格群) 家庭用及びこれに類する用途の自動電気制御装置

注記 対応国際規格:IEC 60730 (all parts),Automatic electrical controls for household and similar use

JIS C 9730-1 家庭用及びこれに類する用途の自動電気制御装置−第1部:一般要求事項

注記 対応国際規格:IEC 60730-1:2010,Automatic electrical controls for household and similar use−

Part 1:General requirements

JIS C 60068-2-6 環境試験方法−電気・電子−第2-6部:正弦波振動試験方法(試験記号:Fc)

注記 対応国際規格:IEC 60068-2-6,Environmental testing−Part 2-6: Tests−Test Fc: Vibration

(sinusoidal)(IDT)

JIS C 60068-2-78 環境試験方法−電気・電子−第2-78部:高温高湿(定常)試験方法(試験記号:

Cab)

17

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:IEC 60068-2-78,Environmental testing−Part 2-78: Tests−Test Cab: Damp heat,

steady state(IDT)

JIS C 60664-1:2009 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

注記 対応国際規格:IEC 60664-1:2007,Insulation coordination for equipment within low-voltage

systems−Part 1: Principles, requirements and tests(IDT)

JIS C 60664-3 低圧系統内機器の絶縁協調−第3部:汚損保護のためのコーティング,ポッティング

及びモールディングの使用

注記 対応国際規格:IEC 60664-3,Insulation coordination for equipment within low-voltage systems−

Part 3: Use of coating, potting or moulding for protection against pollution(IDT)

JIS C 60664-4 低圧系統内機器の絶縁協調−第4部:高周波電圧ストレスの考慮

注記 対応国際規格:IEC 60664-4:2005,Insulation coordination for equipment within low-voltage

systems−Part 4: Consideration of high-frequency voltage stress(IDT)

JIS C 60695-10-2 耐火性試験−電気・電子−第10-2部:異常発生熱−ボールプレッシャー試験方法

注記 対応国際規格:IEC 60695-10-2,Fire hazard testing−Part 10-2: Abnormal heat−Ball pressure test

method(IDT)

JIS C 60695-10-3 耐火性試験−電気・電子−第10-3部:異常発生熱−成形応力解放変形試験

注記 対応国際規格:IEC 60695-10-3,Fire hazard testing−Part 10-3: Abnormal heat−Mould stress relief

distortion test(IDT)

JIS C 60695-11-5:2007 耐火性試験−電気・電子−第11-5部:試験炎−ニードルフレーム(注射針バ

ーナ)試験方法−装置,試験炎確認試験装置の配置及び指針

注記 対応国際規格:IEC 60695-11-5:2004,Fire hazard testing−Part 11-5: Test flames−Needle-flame

test method−Apparatus, confirmatory test arrangement and guidance(IDT)

JIS C 60695-11-10 耐火性試験−電気・電子−第11-10部:試験炎−50 W試験炎による水平及び垂直

燃焼試験方法

注記 対応国際規格:IEC 60695-11-10,Fire hazard testing−Part 11-10: Test flames−50 W horizontal

and vertical flame test methods

JIS C 60695-11-20:2006 耐火性試験−電気・電子−第11-20部:試験炎−500 W試験炎による燃焼試

験方法

注記 対応国際規格:IEC 60695-11-20:1999,Fire hazard testing−Part 11-20: Test flames−500 W flame

test methods(IDT)

JIS C 61558-1 変圧器,電源装置,リアクトル及びこれに類する装置の安全性−第1部:通則及び試

験

注記 対応国際規格:IEC 61558-1:2005,Safety of power transformers, power supplies, reactors and

similar products−Part 1: General requirements and tests(MOD)

JIS C 61558-2-16 入力電圧1 100 V以下の変圧器,リアクトル,電源装置及びこれに類する装置の安

全性−第2-16部:スイッチモード電源装置及びスイッチモード電源装置用変圧器の個別要求事項

及び試験

JIS K 7111-1 プラスチック−シャルピー衝撃特性の求め方−第1部:非計装化衝撃試験

注記 対応国際規格:ISO 179-1,Plastics−Determination of Charpy impact properties−Part 1:

Non-instrumented impact test(MOD)

18

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7171 プラスチック−曲げ特性の求め方

注記 対応国際規格:ISO 178,Plastics−Determination of flexural properties(IDT)

JIS K 7193 プラスチック−高温空気炉を用いる着火温度の求め方

注記 対応国際規格:ISO 871,Plastics−Determination of ignition temperature using a hot-air furnace

(MOD)

JIS K 7206 プラスチック−熱可塑性プラスチック−ビカット軟化温度(VST)の求め方

注記 対応国際規格:ISO 306,Plastics−Thermoplastic materials−Determination of Vicat softening

temperature (VST)(IDT)

JIS K 7341 プラスチック−小火炎に接触する可とう性フィルムの垂直燃焼性試験方法

注記 対応国際規格:ISO 9773,Plastics−Determination of burning behaviour of thin flexible vertical

specimens in contact with a small-flame ignition source(IDT)

JIS K 7350-2:2008 プラスチック−実験室光源による暴露試験方法−第2部:キセノンアークランプ

注記 対応国際規格:ISO 4892-2:2006,Plastics−Methods of exposure to laboratory light sources−Part

2: Xenon-arc lamps

JIS S 0101:2000 消費者用警告図記号

IEC 60027-1,Letter symbols to be used in electrical technology−Part 1: General

IEC 60086-4,Primary batteries−Part 4: Safety of lithium batteries

IEC 60086-5,Primary batteries−Part 5: Safety of batteries with aqueous electrolyte

IEC 60309 (all parts),Plugs, socket-outlets and couplers for industrial purposes

IEC 60317 (all parts),Specifications for particular types of winding wires

IEC 60317-43,Specifications for particular types of winding wires−Part 43: Aromatic polyimide tape wrapped

round copper wire, class 240

IEC 60332-2-2,Tests on electric and optical fibre cables under fire conditions−Part 2-2: Test for vertical flame

propagation for a single small insulated wire or cable−Procedure for diffusion flame

IEC 60417,Graphical symbols for use on equipment, available from:

http://www.graphical-symbols.info/equipment

IEC/TS 60695-11-21,Fire hazard testing−Part 11-21: Test flames−500 W vertical flame test method for

tubular polymeric materials

IEC 60728-11:2005,Cable networks for television signals, sound signals and interactive services−Part 11:

Safety

IEC 60738-1:2009,Thermistors−Directly heated positive temperature coefficient−Part 1: Generic

specification

IEC 60747-5-5:2007,Semiconductor devices−Discrete devices−Part 5-5: Optoelectronic devices−

Photocouplers

IEC 60896-11,Stationary lead-acid batteries−Part 11: Vented types−General requirements and methods of

tests

IEC 60896-21:2004,Stationary lead-acid batteries−Part 21: Valve regulated types−Methods of test

IEC 60896-22,Stationary lead-acid batteries−Part 22: Valve regulated types−Requirements

IEC 60947-1,Low-voltage switchgear and controlgear−Part 1: General rules

IEC 60950-22:2005,Information technology equipment−Safety−Part 22: Equipment to be installed outdoors

19

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

IEC 60950-23,Information technology equipment−Safety−Part 23: Large data storage equipment

IEC 60990:1999,Methods of measurement of touch current and protective conductor current

IEC 60999-1,Connecting devices−Electrical copper conductors−Safety requirements for screw-type and

screwless-type clamping units−Part 1: General requirements and particular requirements for clamping

units for conductors from 0,2 mm2 up to 35 mm2 (included)

IEC 60999-2,Connecting devices−Electrical copper conductors−Safety requirements for screw-type and

screwless-type clamping units−Part 2: Particular requirements for clamping units for conductors above 35

mm2 up to 300 mm2 (included)

IEC 61051-1,Varistors for use in electronic equipment−Part 1: Generic specification

IEC 61051-2:1991,Varistors for use in electronic equipment−Part 2: Sectional specification for surge

suppression varistors及びAmendment 1:2009

IEC 61056-1,General purpose lead-acid batteries (valve-regulated types)−Part 1: General requirements,

functional characteristics ‒ Methods of test

IEC 61056-2,General purpose lead-acid batteries (valve-regulated types)−Part 2: Dimensions, terminals and

marking

IEC 61204-7,Low-voltage power supplies, d.c. output−Part 7: Safety requirements

IEC 61293,Marking of electrical equipment with ratings related to electrical supply−Safety requirements

IEC 61427,Secondary cells and batteries for photovoltaic energy systems (PVES)−General requirements and

methods of test

IEC/TS 61430,Secondary cells and batteries−Test methods for checking the performance of devices designed

for reducing explosion hazards−Lead-acid starter batteries

IEC 61434,Secondary cells and batteries containing alkaline or other non-acid electrolytes−Guide to

designation of current in alkaline secondary cell and battery standards

IEC 61558-2-16,Safety of transformers, reactors, power supply units and similar products for voltages up to

1 100 V−Part 2-16: Particular requirements and tests for switch mode power supply units and

transformers for switch mode power supply units

IEC 61984,Connectors−Safety requirements and tests

IEC 62133,Secondary cells and batteries containing alkaline or other non-acid electrolytes−Safety

requirements for portable sealed secondary cells, and for batteries made from them, for use in portable

applications

IEC 62281,Safety of primary and secondary lithium cells and batteries during transport

IEC/TR 62471-2,Photobiological safety of lamps and lamp systems−Part 2: Guidance on manufacturing

requirements relating to non-laser optical radiation safety

IEC 62485-2,Safety requirements for secondary batteries and battery installations−Part 2: Stationary batteries

ISO 180,Plastics−Determination of Izod impact strength

ISO 527 (all parts),Plastics−Determination of tensile properties

ISO 3864 (all parts),Graphical symbols−Safety colours and safety signs

ISO 3864-2,Graphical symbols−Safety colours and safety signs−Part 2: Design principles for product safety

labels

ISO 4892-1,Plastics−Methods of exposure to laboratory light sources−Part 1: General guidance

20

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 4892-4,Plastics−Methods of exposure to laboratory light sources−Part 4: Open-flame carbon-arc lamps

ISO 7000,Graphical symbols for use on equipment−Index and synopsis, available from:

http://www.graphical-symbols.info/equipment

ISO 7010,Graphical symbols−Safety colours and safety signs−Registered safety signs

ISO 8256,Plastics−Determination of tensile-impact strength

ISO 9772,Cellular plastics−Determination of horizontal burning characteristics of small specimens subjected

to a small flame

EN 50332-1,Sound system equipment: Headphones and earphones associated with portable audio equipment

−Maximum sound pressure level measurement methodology and limit considerations−Part 1: General

method for "one package equipment"

EN 50332-2,Sound system equipment: Headphones and earphones associated with portable audio equipment

−Maximum sound pressure level measurement methodology and limit considerations−Part 2: Matching

of sets with headphones if either or both are offered separately

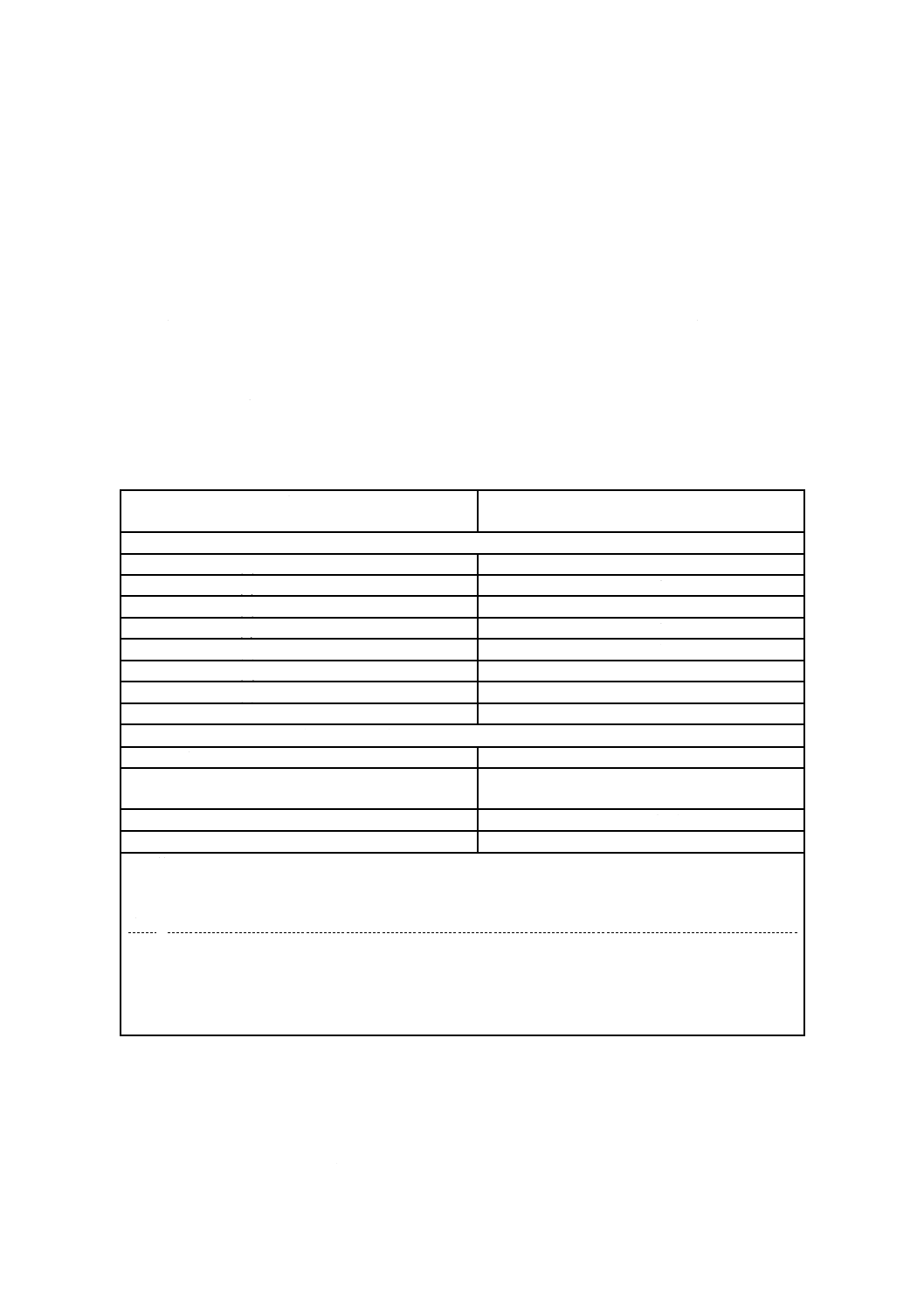

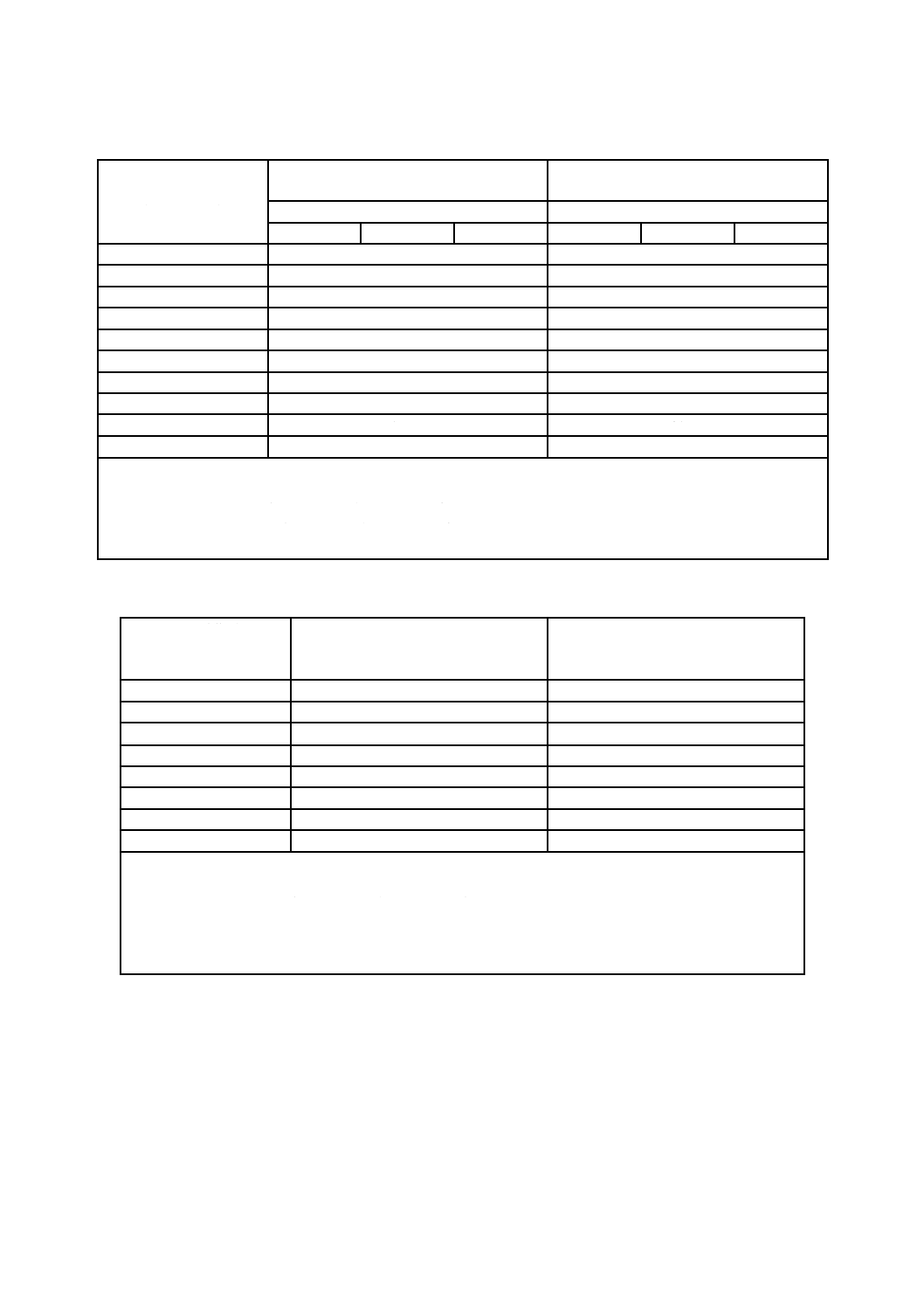

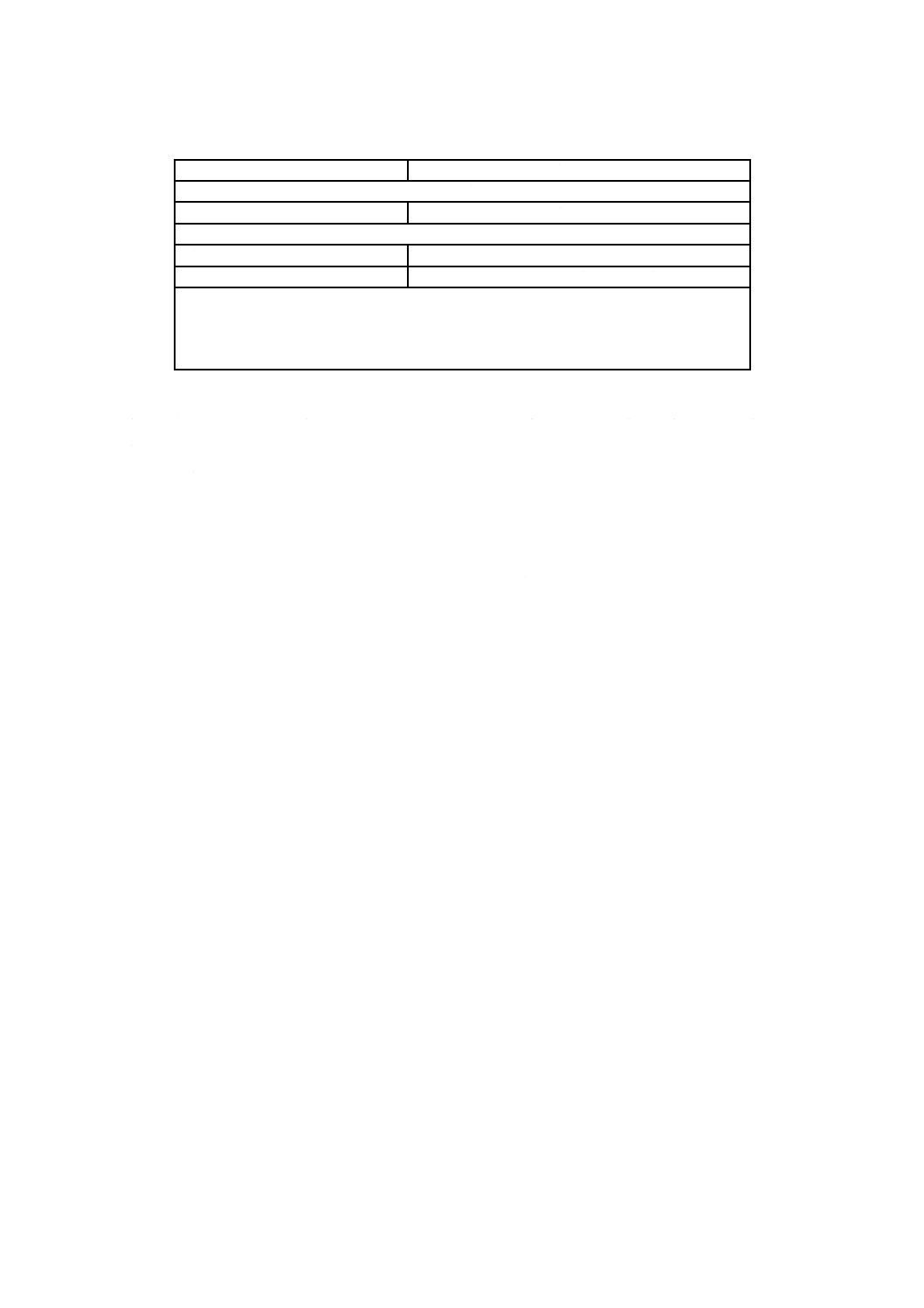

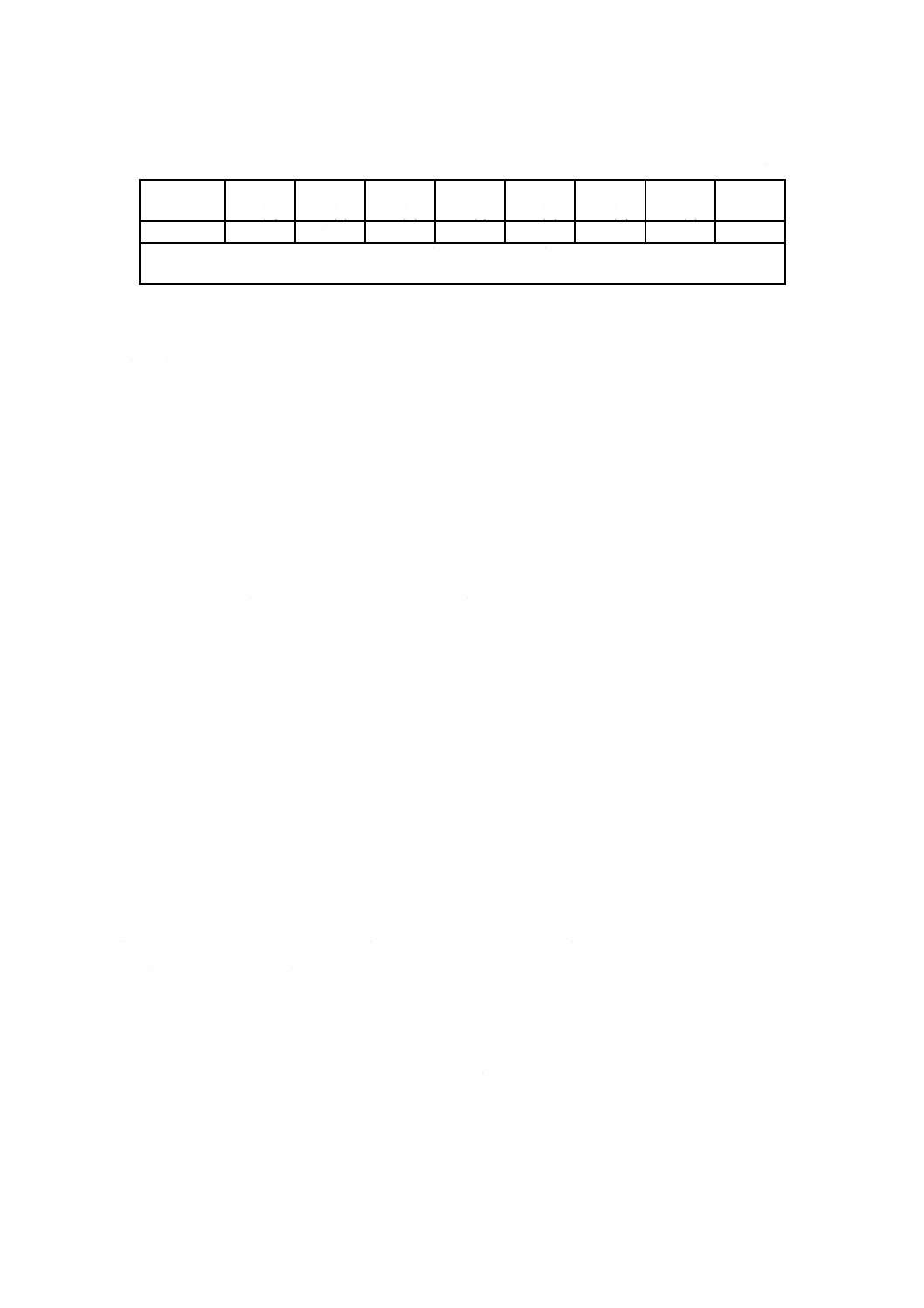

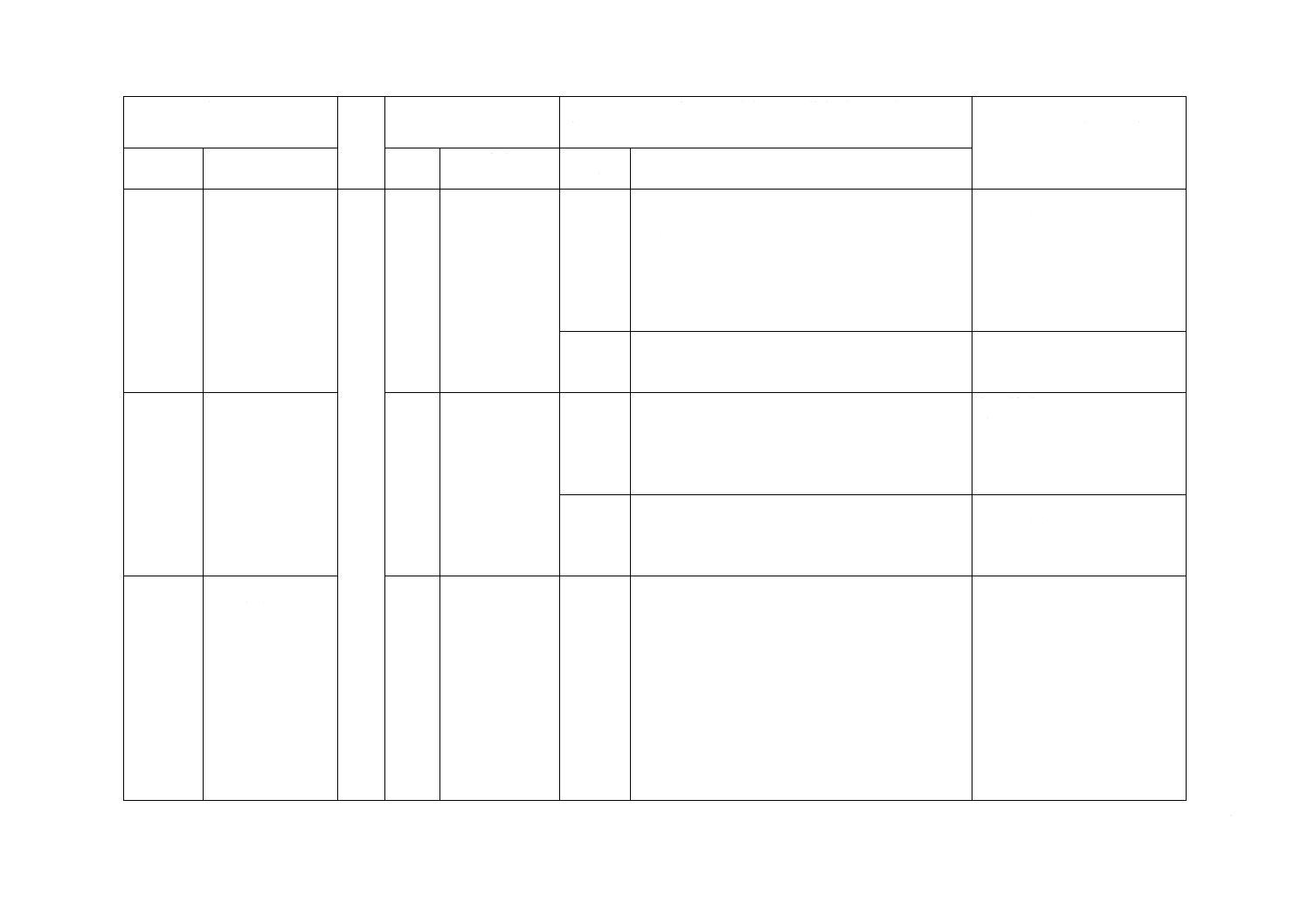

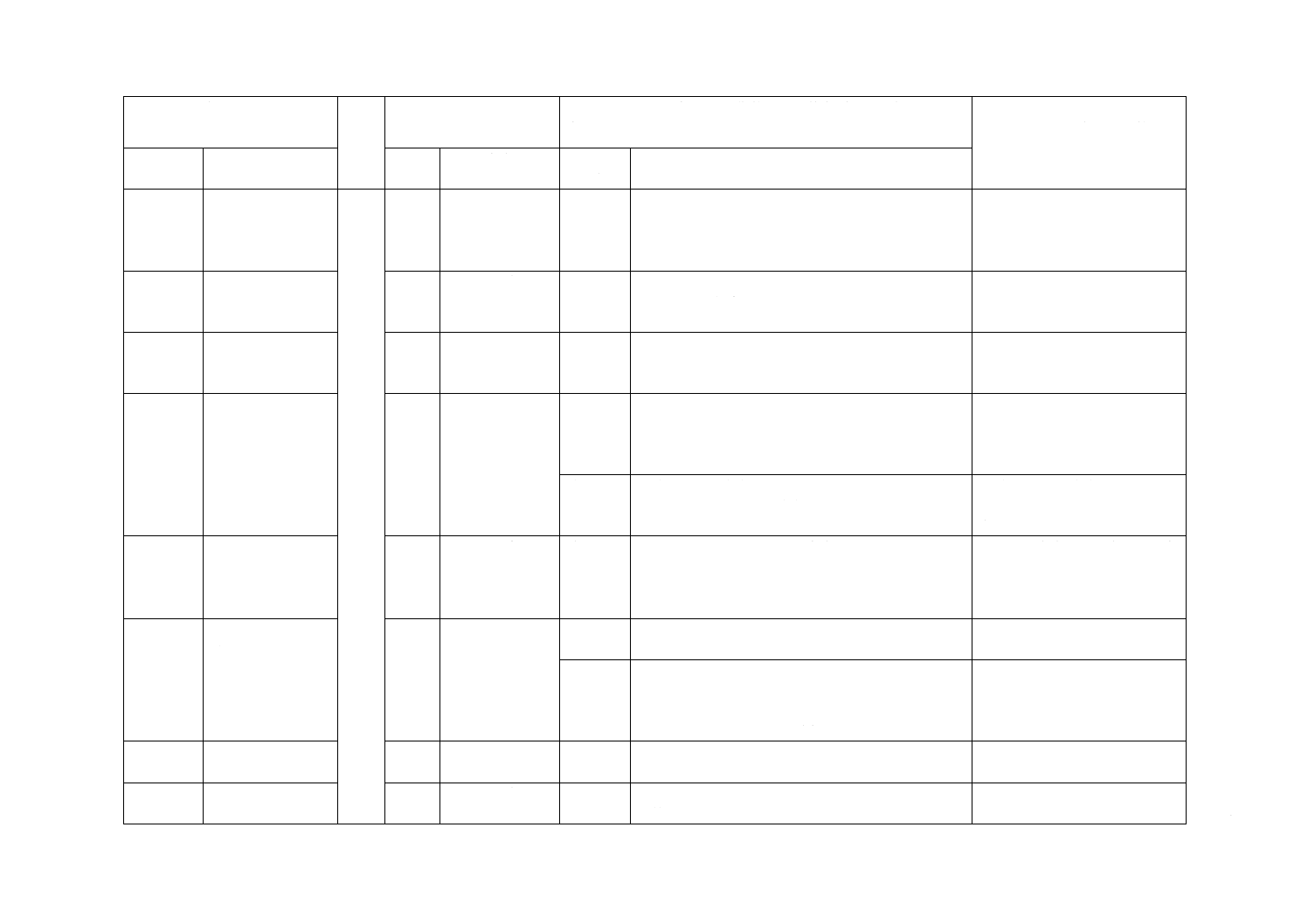

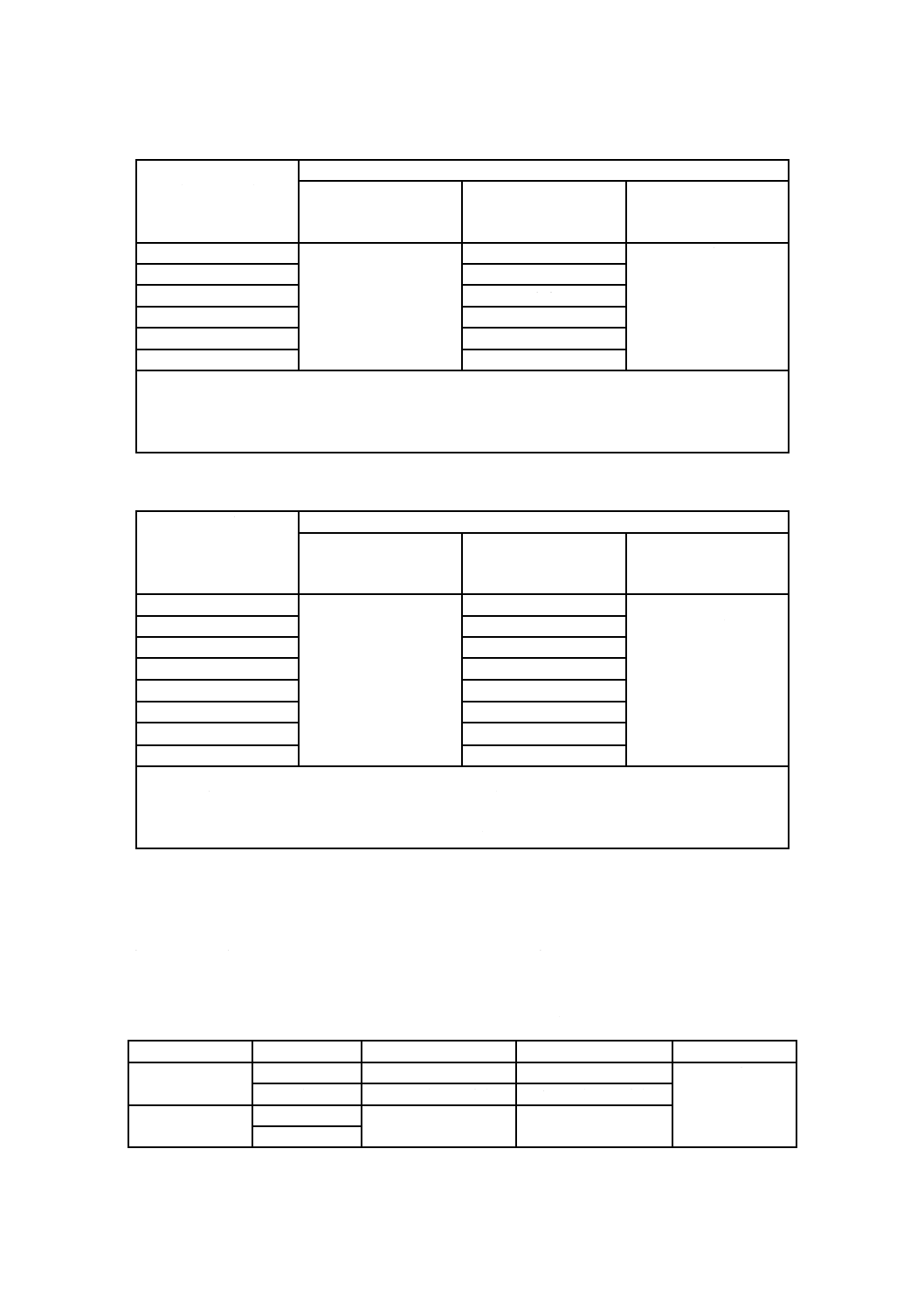

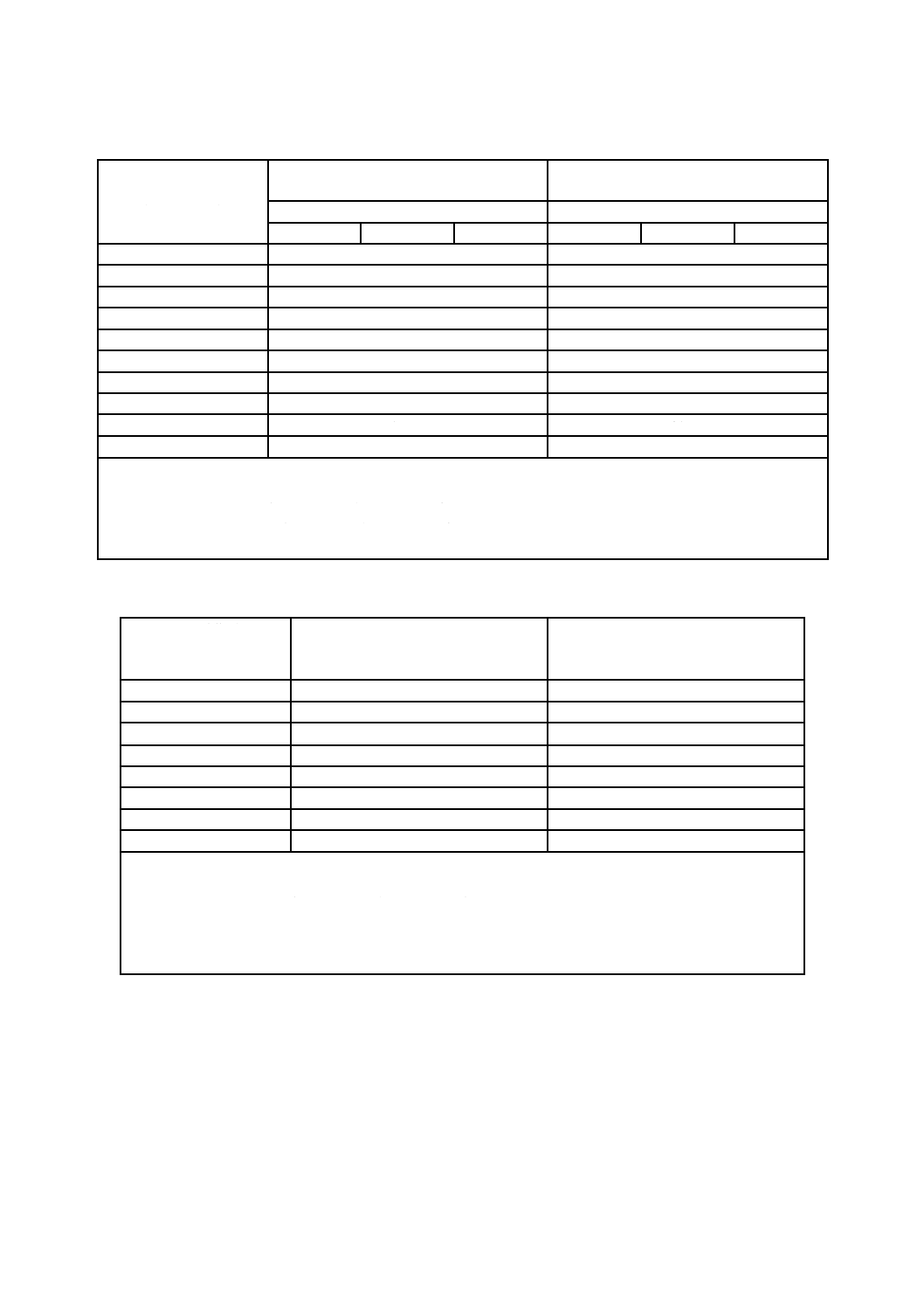

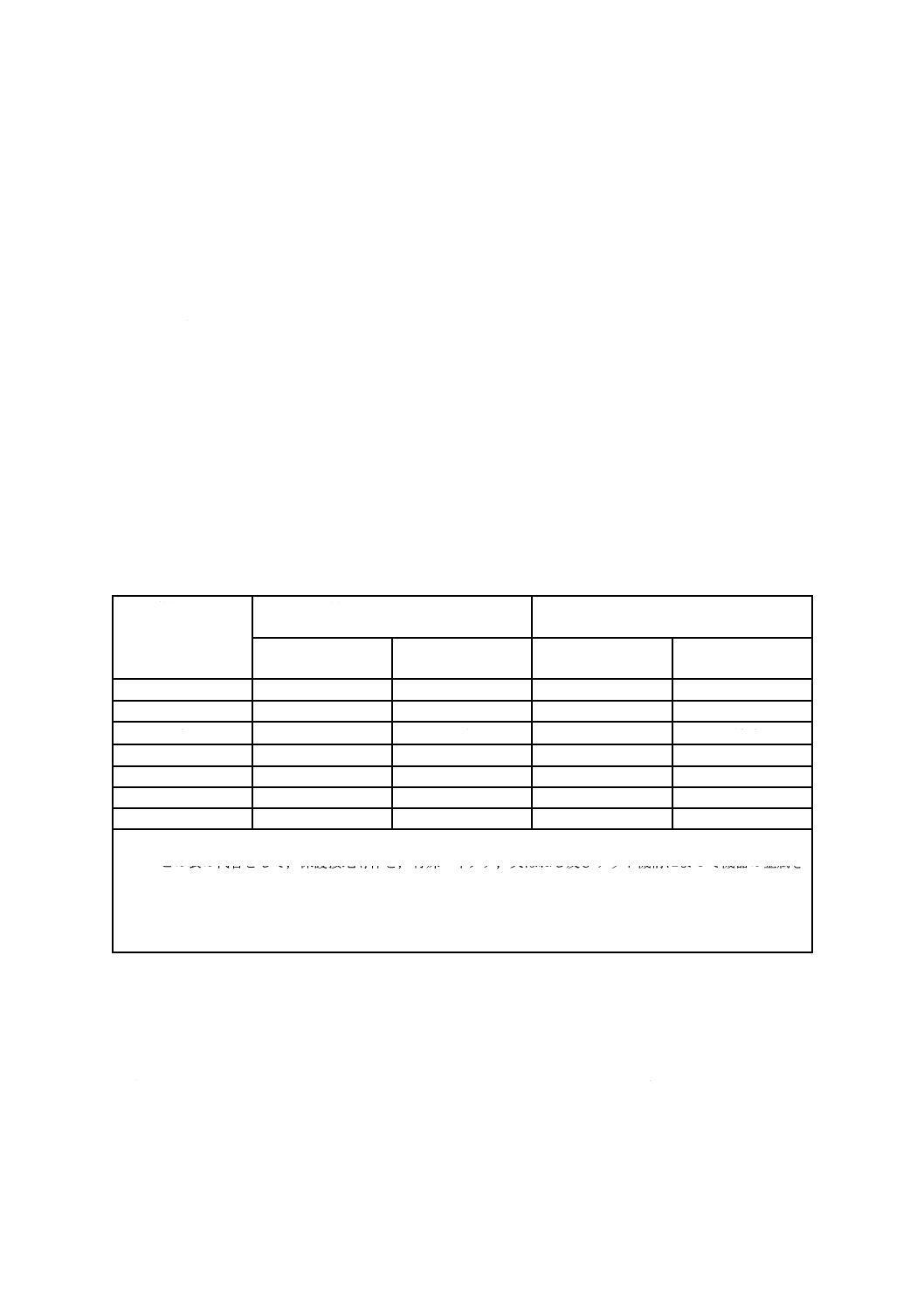

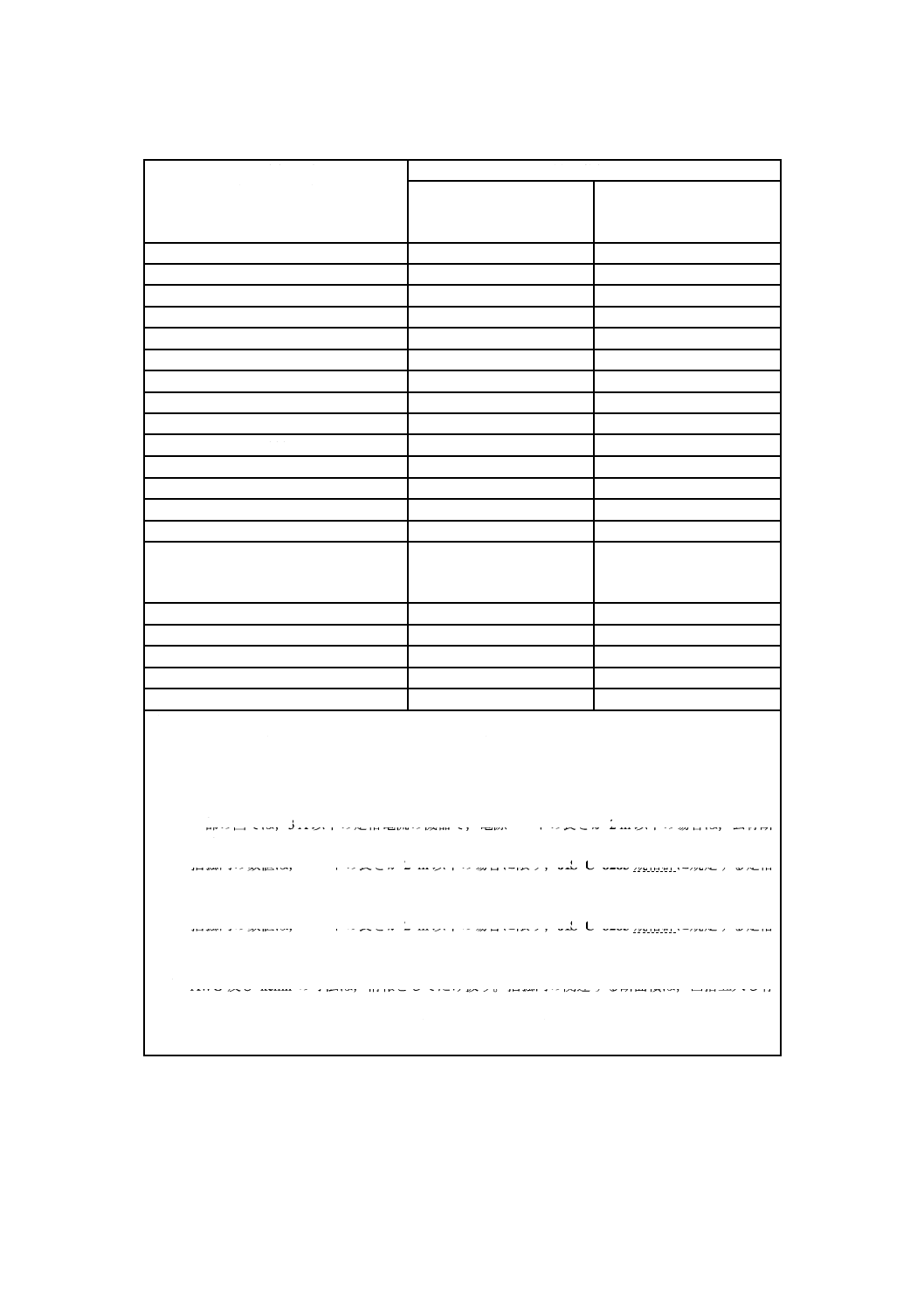

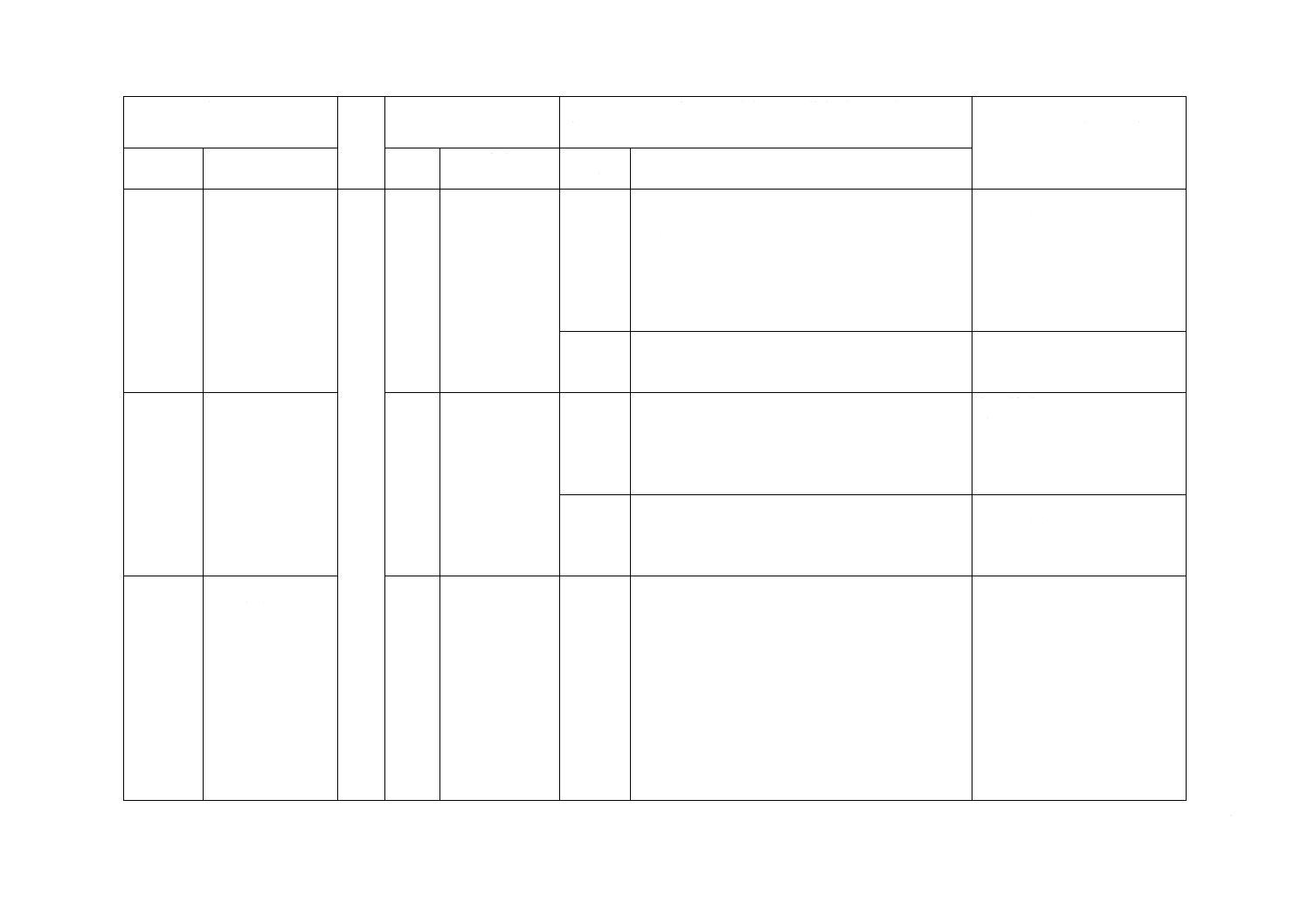

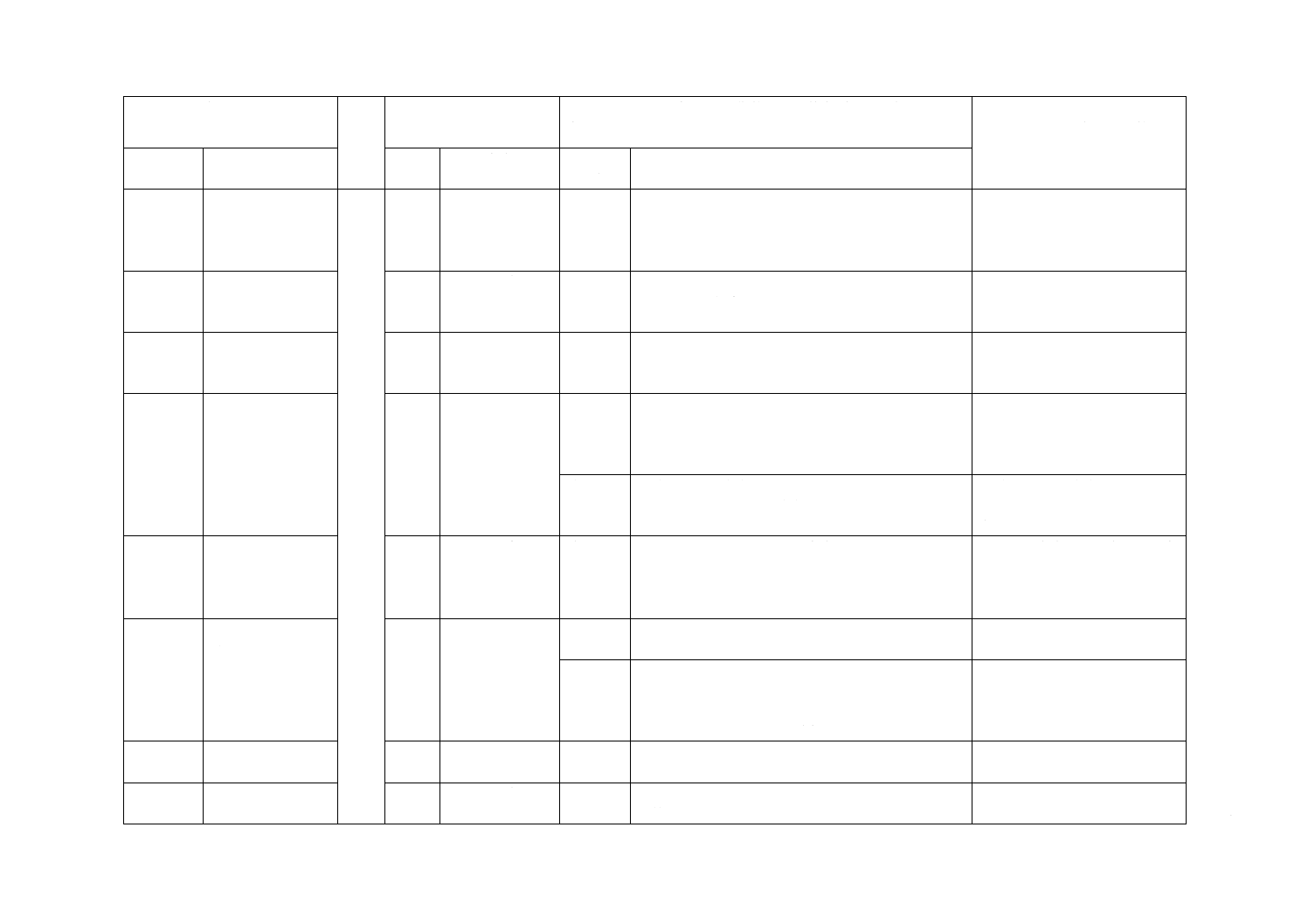

3

用語及び定義

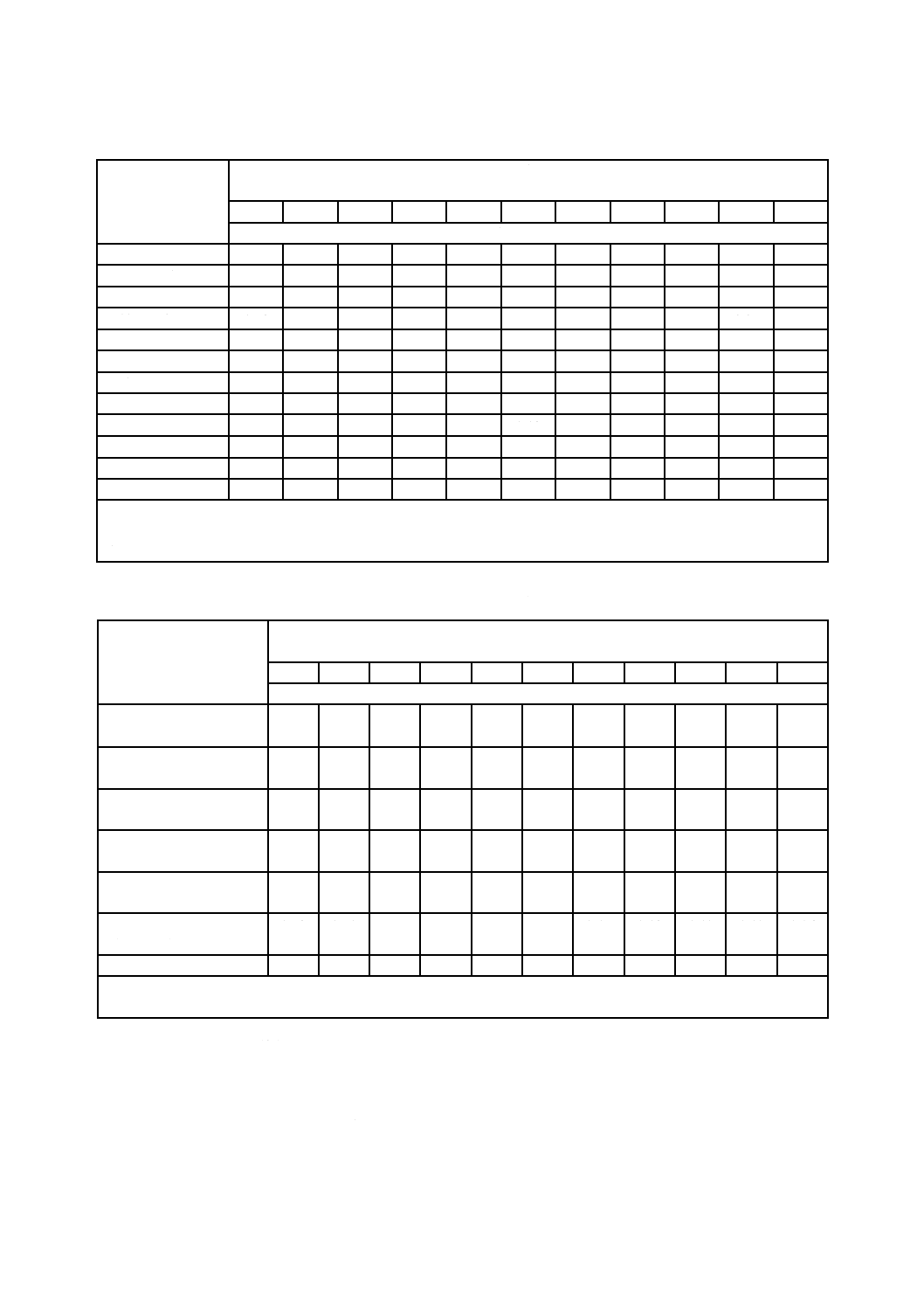

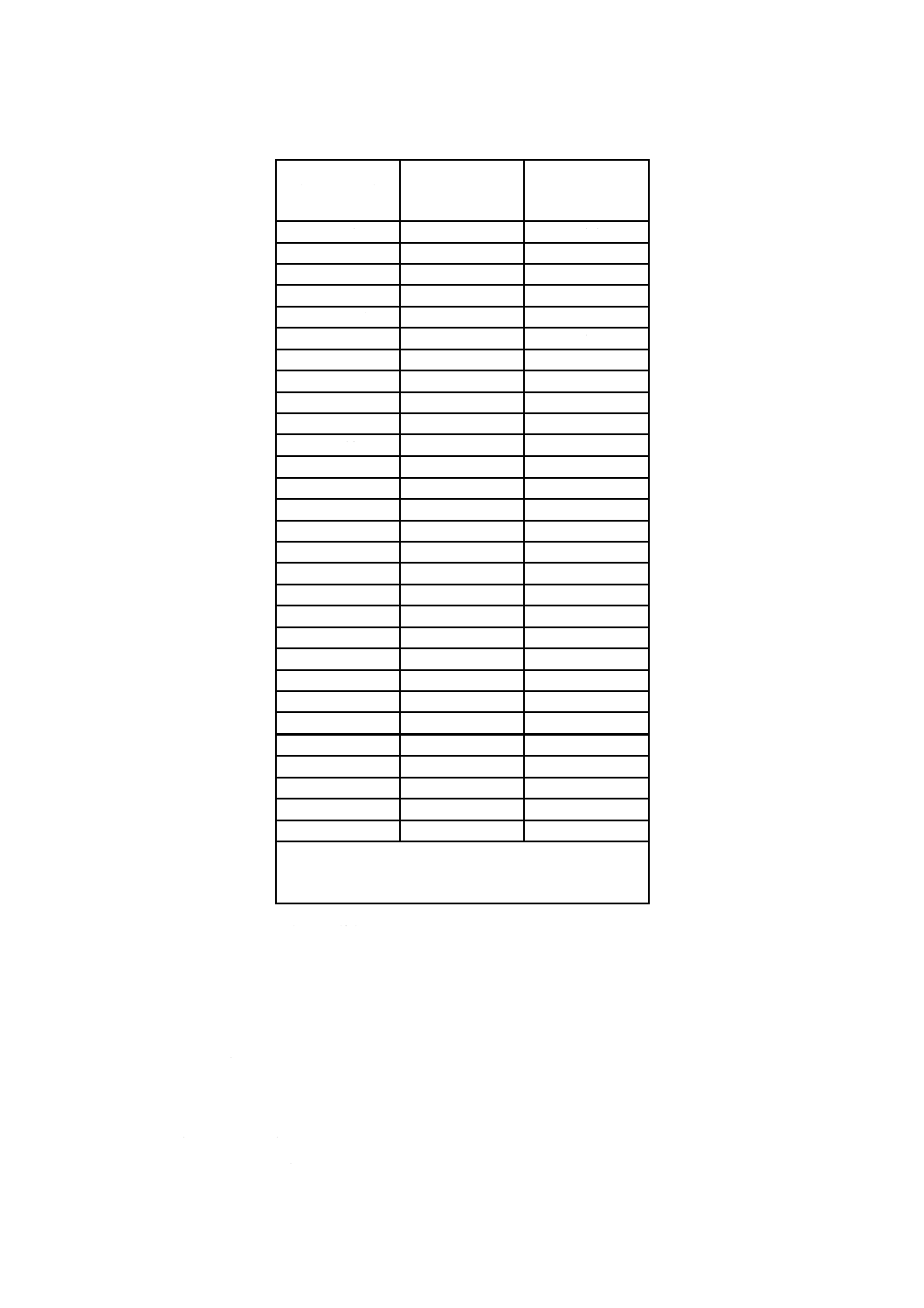

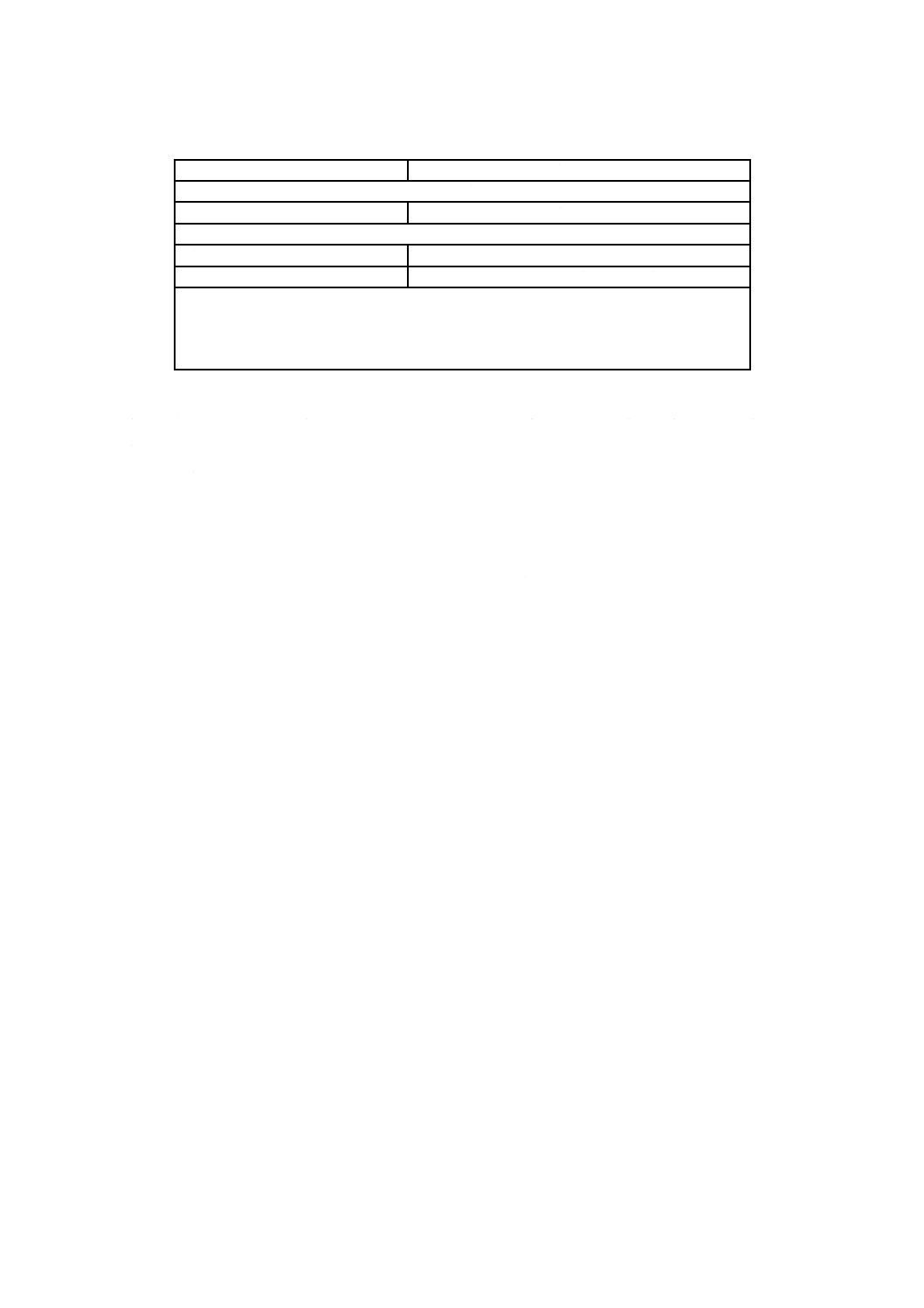

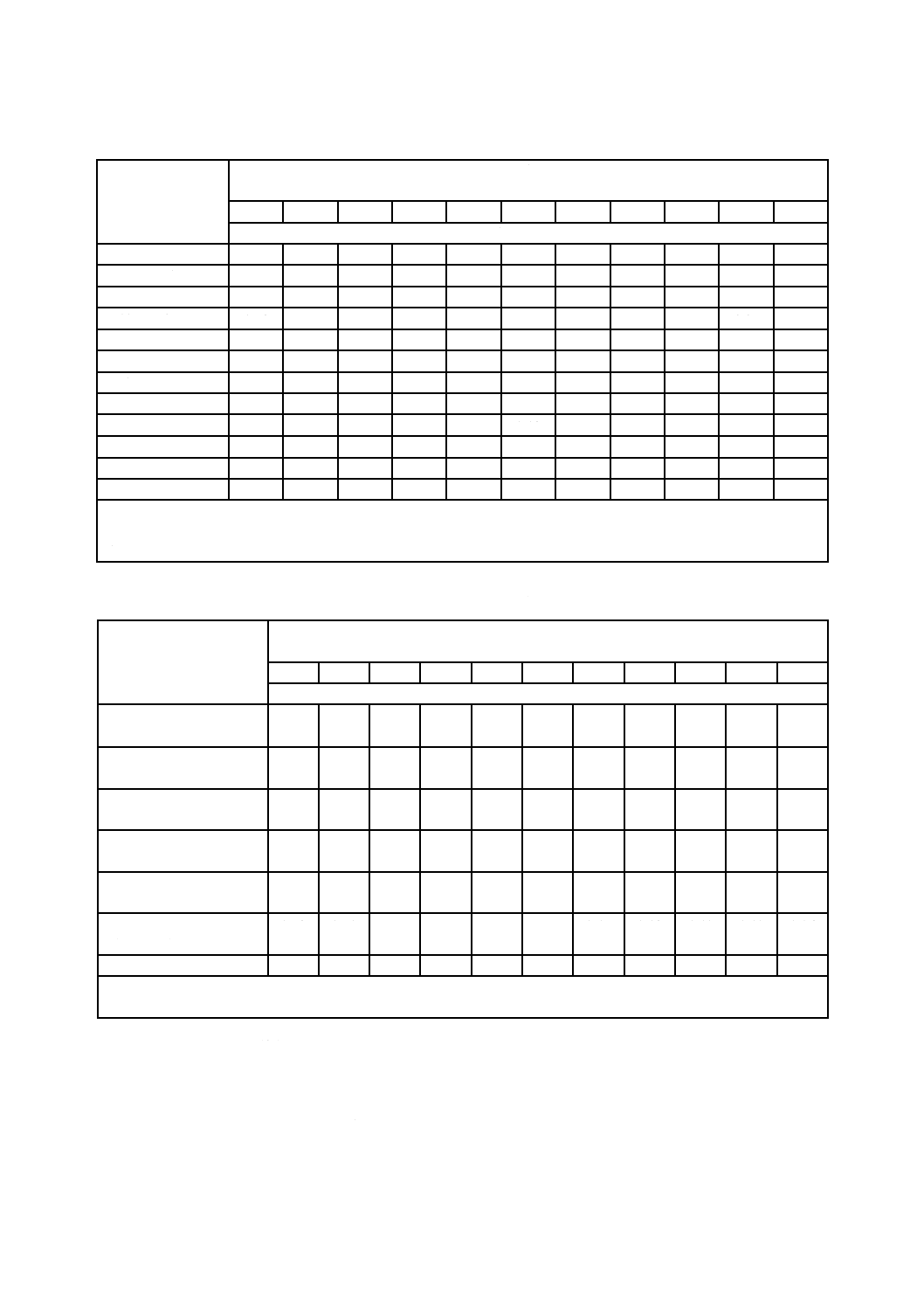

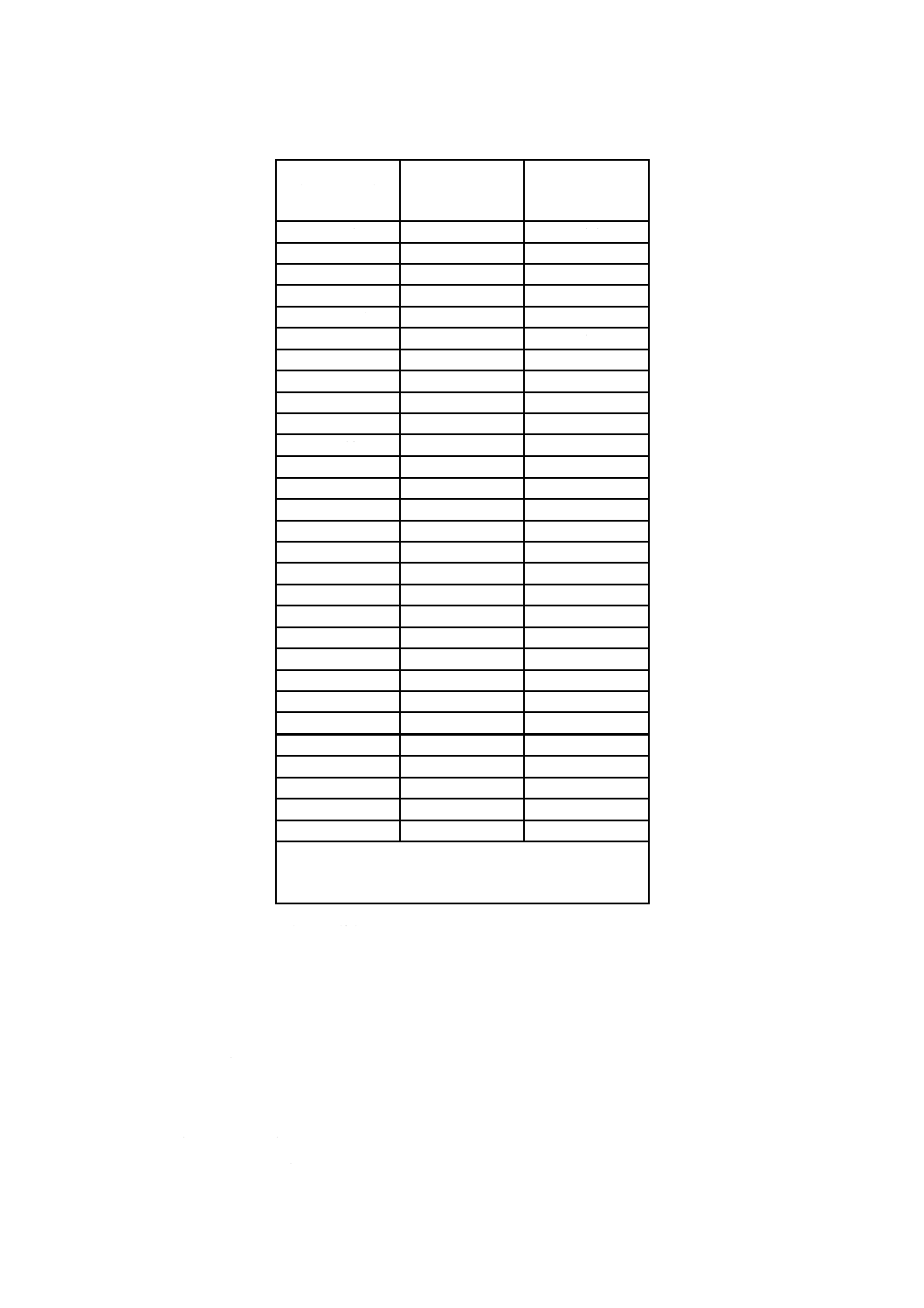

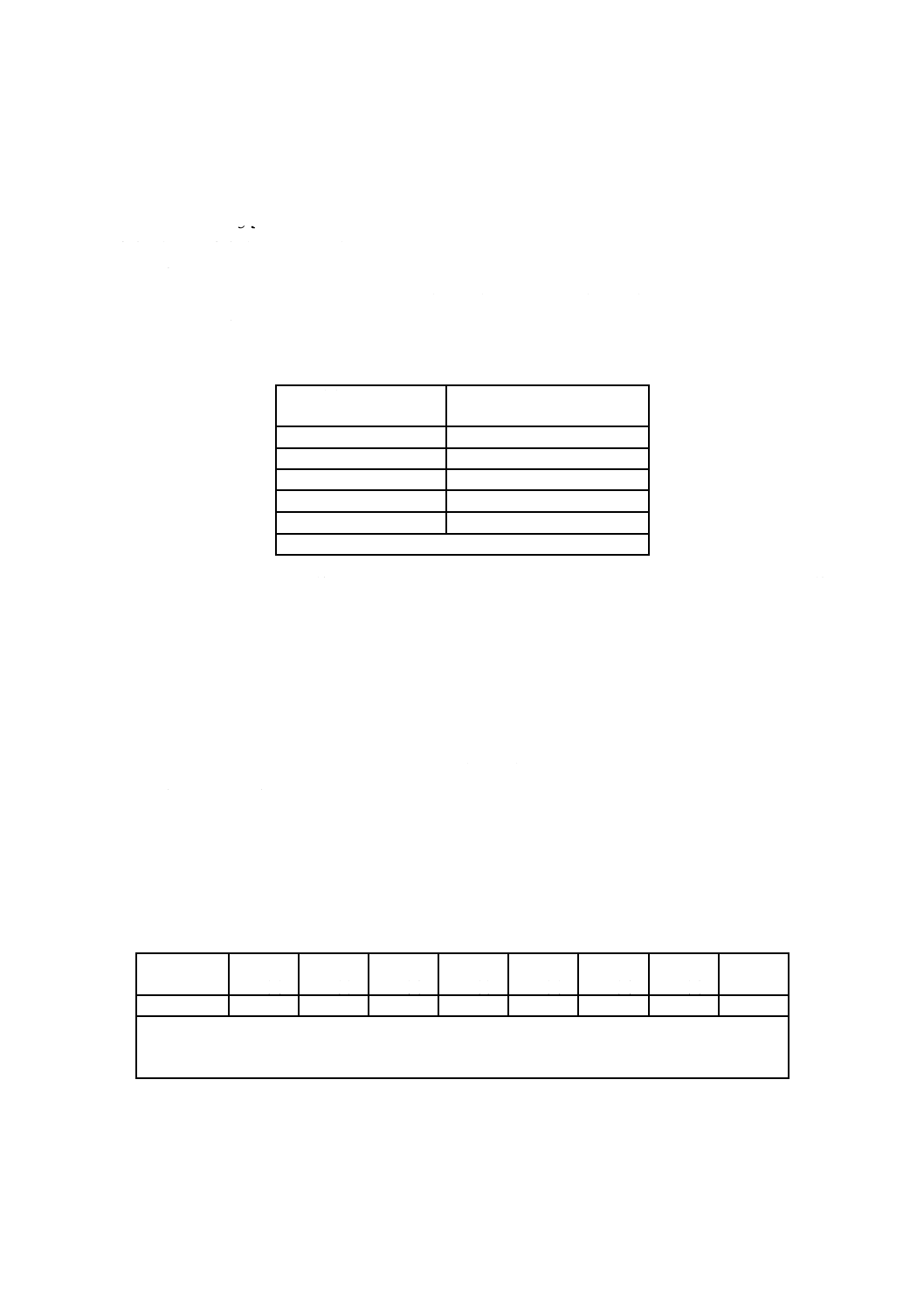

3.1

エネルギー源の略語

略語

説明

ES

電気エネルギー源

5.2参照

ES1

クラス1電気エネルギー源

ES2

クラス2電気エネルギー源

ES3

クラス3電気エネルギー源

MS

機械的エネルギー源

8.2参照

MS1

クラス1機械的エネルギー源

MS2

クラス2機械的エネルギー源

MS3

クラス3機械的エネルギー源

PS

電力源

6.2参照

PS1

クラス1電力源

PS2

クラス2電力源

PS3

クラス3電力源

RS

放射エネルギー源

10.2参照

RS1

クラス1放射エネルギー源

RS2

クラス2放射エネルギー源

RS3

クラス3放射エネルギー源

TS

熱エネルギー源

9.2参照

TS1

クラス1熱エネルギー源

TS2

クラス2熱エネルギー源

TS3

クラス3熱エネルギー源

3.2

その他の略語

略語

説明

CD

コンパクトディスク(Compact Disk)

21

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

CD ROM 読み出し専用コンパクトディスク(Compact Disc Read-Only Memory)

CRT

ブラウン管(Cathode Ray Tube)

CTI

比較トラッキング指数(Comparative Tracking Index)

DVD

デジタル多用途ディスク(Digital Versatile Disc)

EIS

電気絶縁システム(Electrical Insulation System)

EUT

供試機器(Equipment Under Test)

GDT

ガス入り放電管(Gas Discharge Tube)

IC

集積回路(Integrated Circuit)

ICX

コンデンサ放電機能をもつ集積回路

(Integrated Circuit including capacitor discharge function)

LED

発光ダイオード(Light Emitting Diode)

LEL

爆発下限界(Lower Explosion Limit)

LFC

液体充塡コンポーネント(Liquid Filled Component)

LPS

有限電源(Limited Power Source)

MOV

金属酸化物バリスタ(Metal Oxide Varistor)

NiCd

ニッケルカドミウム(Nickel Cadmium)

PIS

潜在的発火源(Potential Ignition Source)

PPE

個人用防護具(Personal Protective Equipment)

PTC

正温度特性(Positive Temperature Coefficient)

RC

抵抗−コンデンサ(Resistor-Capacitor)

RG

リスクグループ(Risk Group)

Sb

アンチモン(Antimony)

SPD

サージ防護デバイス(Surge Protective Device)

SRME

スライドレール取付機器(Slide Rail Mounted Equipment)

UPS

無停電電源(Uninterruptible Power Supply)

VDR

電圧依存性抵抗(Voltage Dependent Resistor)

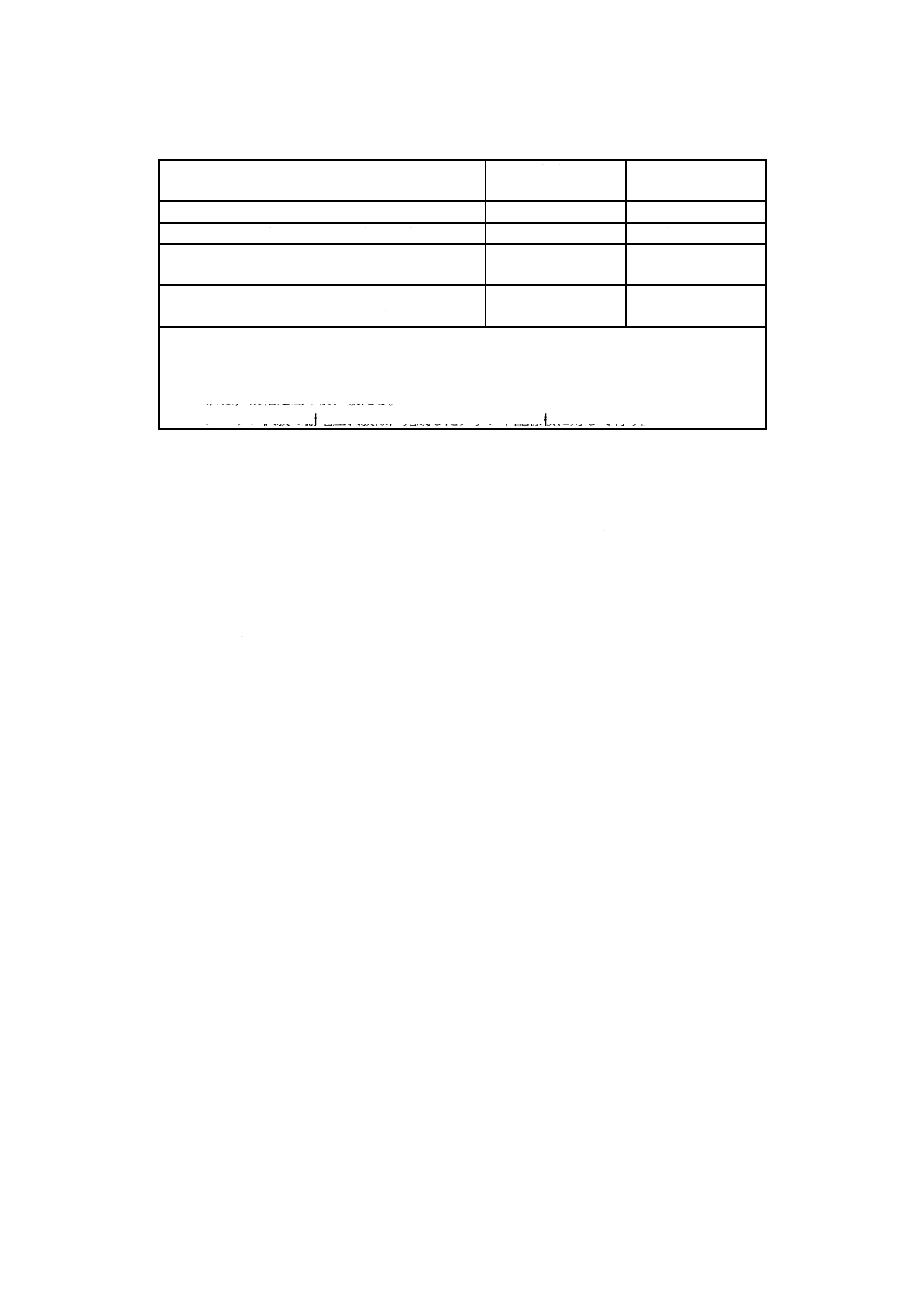

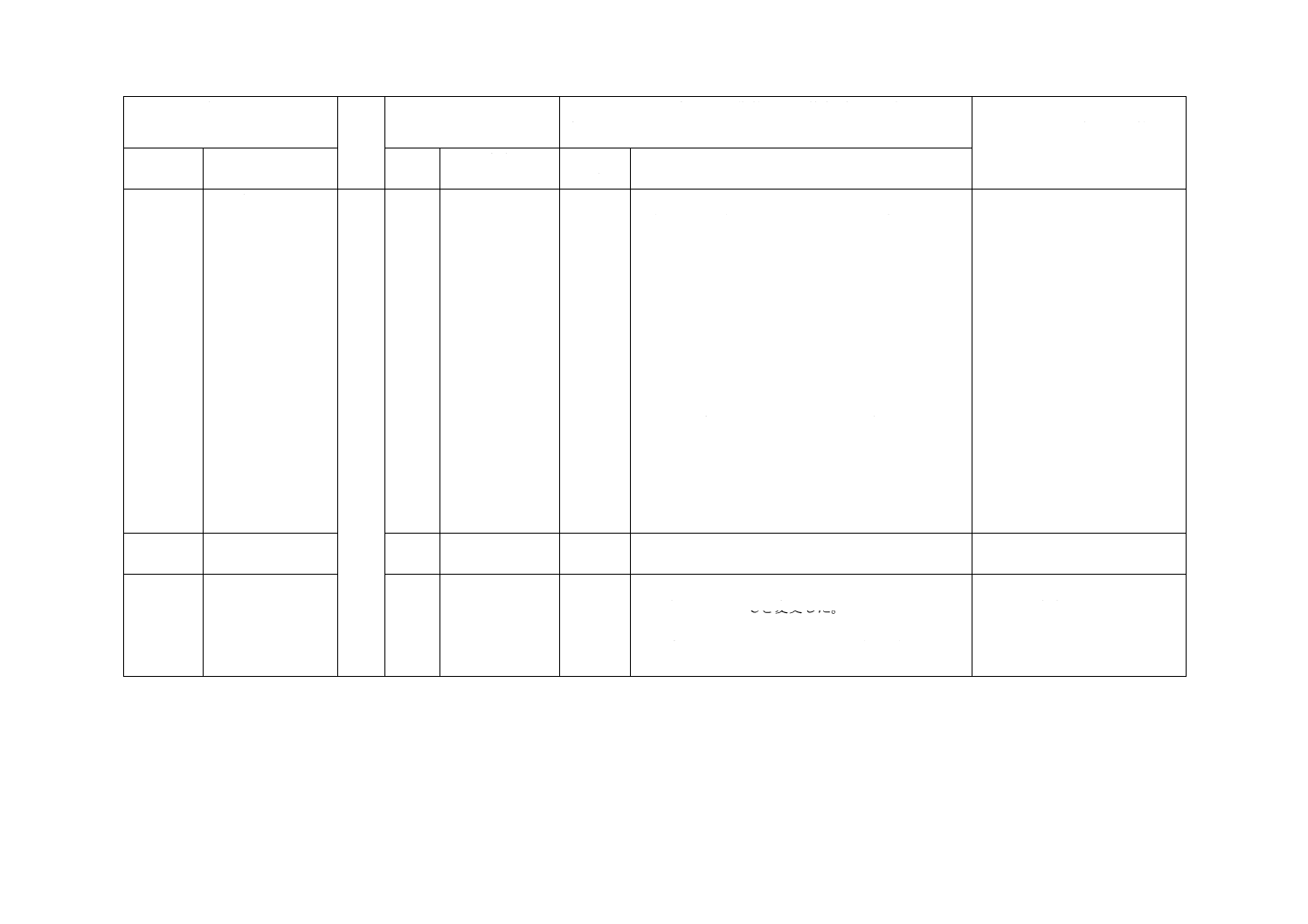

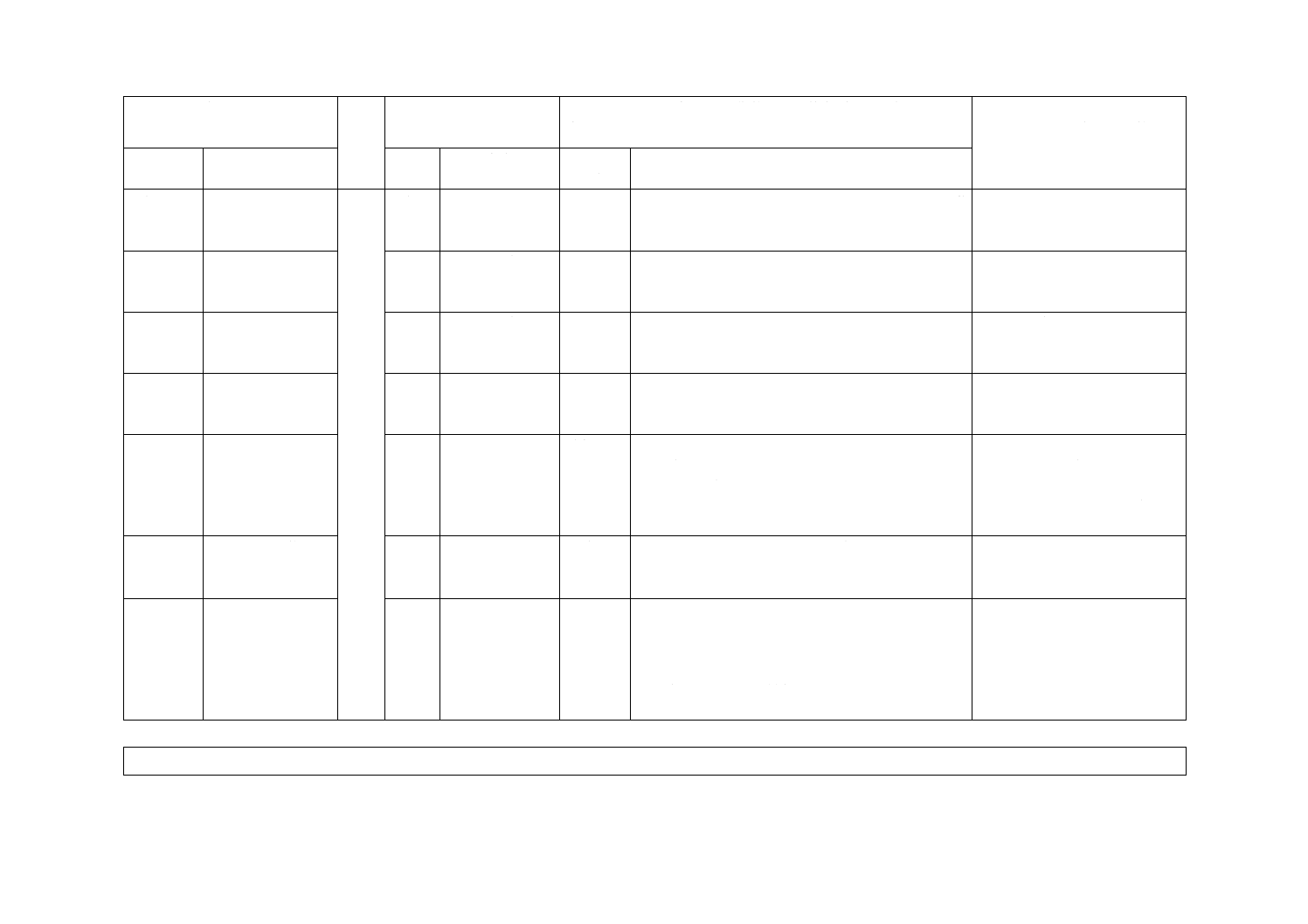

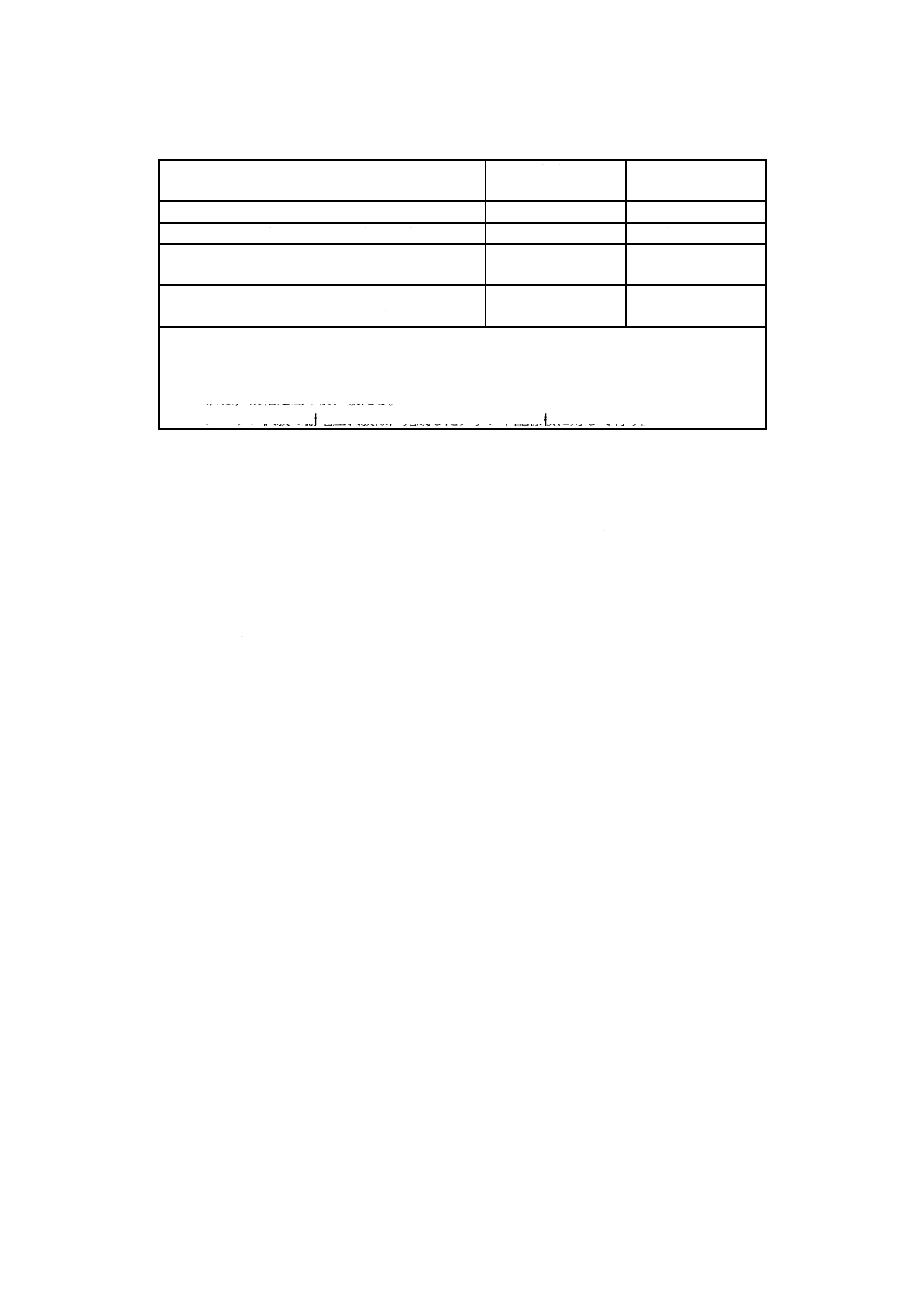

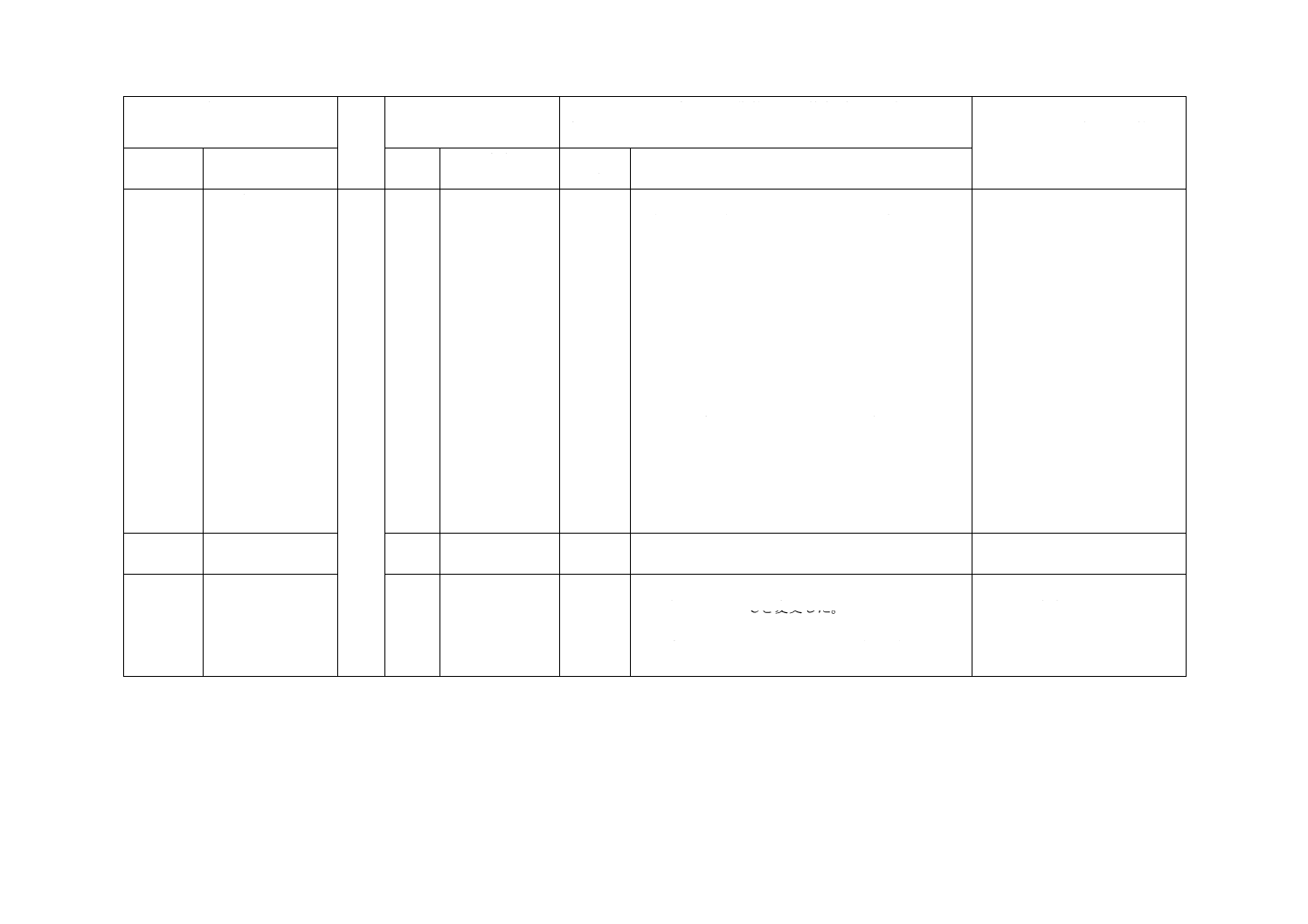

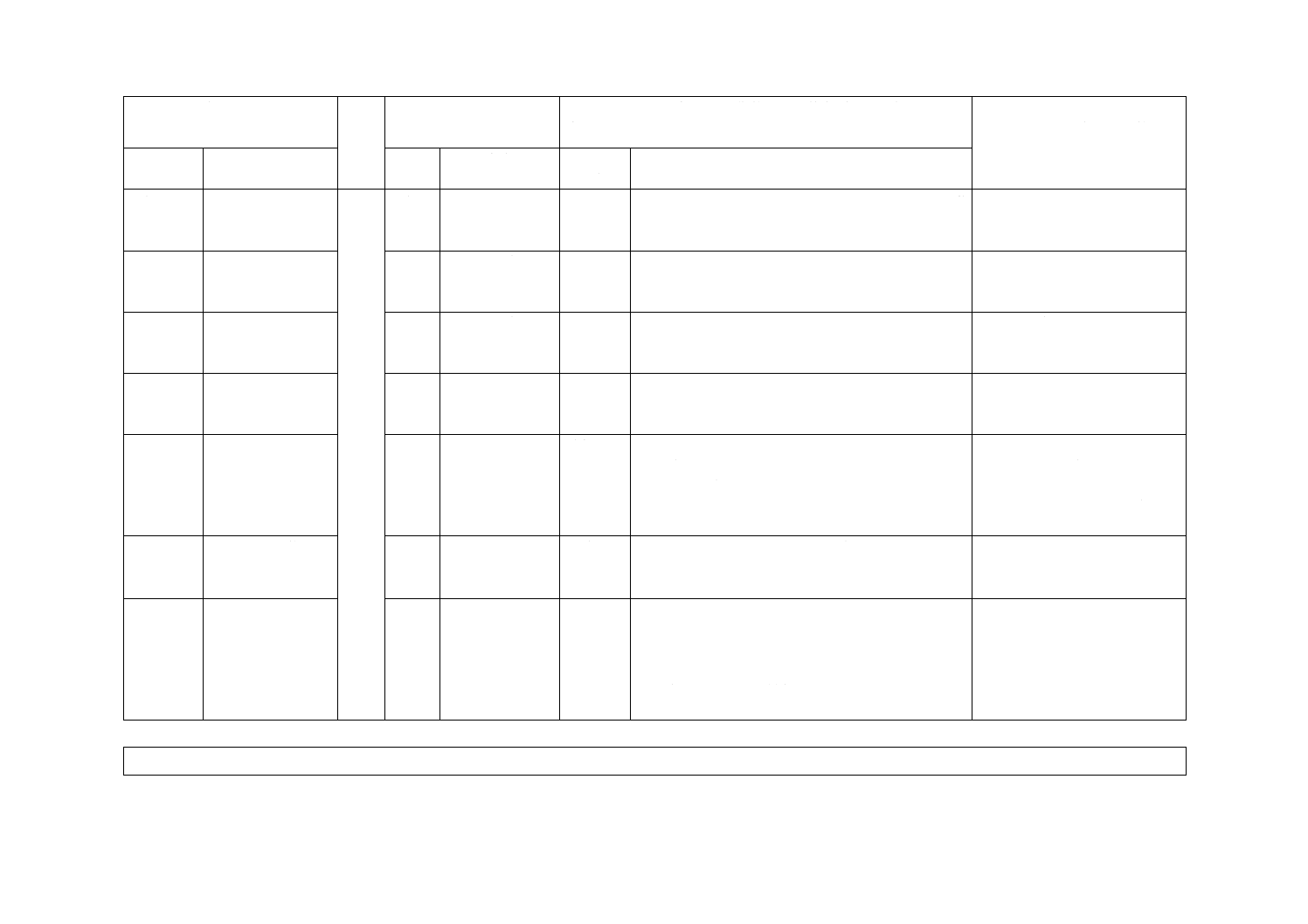

3.3

用語及び定義

この規格で用いる主な用語及び定義は,次による。使用者の利便性を考慮し,定義する用語をアルファ

ベット順に記載し,その細分箇条を示す。

なお,用語として,“電圧”及び“電流”並びにこれらの略語を用いる場合,別途規定しない限り,実効

値とする。

5VA材(5VA class material)

3.3.4.2.1

5VB材(5VB class material)

3.3.4.2.2

異常動作状態(abnormal operating condition)

3.3.7.1

アクセス可能(な)(accessible)

3.3.6.1

アーク性PIS(arcing PIS)

3.3.9.2

基礎絶縁(basic insulation)

3.3.5.1

基礎セーフガード(basic safeguard)

3.3.11.1

電池(battery)

3.3.17.1

セル(cell)

3.3.17.2

22

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

チーズクロス(cheesecloth)

3.3.6.2

クラス0I機器(class 0I equipment)

3.3.15.4A

クラスI機器(class I equipment)

3.3.15.1

クラスII構造(class II construction)

3.3.15.2

クラスII機器(class II equipment)

3.3.15.3

クラスIII機器(class III equipment)

3.3.15.4

空間距離(clearance)

3.3.12.1

コイン(ボタン)電池(coin / button cell battery)

3.3.17.3

可燃性材料(combustible material)

3.3.4.1

消耗品(consumable material)

3.3.16.1

沿面距離(creepage distance)

3.3.12.2

直流電圧(d.c. voltage)

3.3.14.1

ダイレクトプラグイン機器(direct plug-in equipment)

3.3.3.1

遮断デバイス(disconnect devise)

3.3.6.3

二重絶縁(double insulation)

3.3.5.2

二重セーフガード(double safeguard)

3.3.11.2

電気的エンクロージャ(electrical enclosure)

3.3.2.1

エンクロージャ(enclosure)

3.3.2.2

機器セーフガード(equipment safeguard)

3.3.11.3

爆発(explosion)

3.3.16.2

爆発性(物質)(explosive)

3.3.16.3

外部回路(external circuit)

3.3.1.1

防火用エンクロージャ(fire enclosure)

3.3.2.3

機能接地(functional earth)

3.3.6.4

機能絶縁(functional insulation)

3.3.5.3

手持形機器(hand-held equipment)

3.3.3.2

有害物質(hazardous substance)

3.3.16.4

HB40材(HB40 class material)

3.3.4.2.3

HB75材(HB75 class material)

3.3.4.2.4

HBF発泡材(HBF class foamed material)

3.3.4.2.5

HF-1発泡材(HF-1 class foamed material)

3.3.4.2.6

HF-2発泡材(HF-2 class foamed material)

3.3.4.2.7

指定最高充電温度(highest specified charging temperature)

3.3.17.4

設置セーフガード(installation safeguard)

3.3.11.4

教育を受けた人(instructed person)

3.3.8.1

指示セーフガード(instructional safeguard)

3.3.11.5

間欠動作(intermittent operation)

3.3.7.2

指定最低充電温度(lowest specified charging temperature)

3.3.17.5

主電源過渡電圧(mains transient voltage)

3.3.14.2

主電源(mains)

3.3.1.2

23

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

材料の燃焼性分類(material flammability class)

3.3.4.2

指定最大充電電流(maximum specified charging current)

3.3.17.6

指定最大充電電圧(maximum specified charging voltage)

3.3.17.7

機械的エンクロージャ(mechanical enclosure)

3.3.2.4

可動形機器(movable equipment)

3.3.3.3

ノンクリップ出力(電力)(non-clipped output power)

3.3.7.3

非着脱式電源コード(non-detachable power supply cord)

3.3.6.5

通常動作状態(normal operating condition)

3.3.7.4

一般人(ordinary person)

3.3.8.2

過負荷状態(overload condition)

3.3.7.5

ピーク応答周波数(peak response frequency)

3.3.7.6

ピーク動作電圧(peak working voltage)

3.3.14.3

恒久接続形機器(permanently connected equipment)

3.3.3.4

個人用セーフガード(personal safeguard)

3.3.11.6

タイプAプラグ接続形機器(pluggable equipment type A)

3.3.3.5

タイプBプラグ接続形機器(pluggable equipment type B)

3.3.3.6

汚損度(pollution degree)

3.3.6.6

潜在的発火源[potential ignition source(PIS)]

3.3.9.1

予防セーフガード(precautionary safeguard)

3.3.11.7

予想接触電圧(prospective touch voltage)

3.3.14.4

保護ボンディング導体(protective bonding conductor)

3.3.11.8

保護導体電流(protective conductor current)

3.3.14.5

保護導体(protective conductor)

3.3.11.9

保護電流定格(protective current rating)

3.3.10.6

保護接地導体(protective earthing conductor)

3.3.11.10

実効値動作電圧(r.m.s. working voltage)

3.3.14.7

定格電流(rated current)

3.3.10.1

定格周波数(rated frequency)

3.3.10.2

定格負荷インピーダンス(rated load impedance)

3.3.7.7

定格電力(rated power)

3.3.10.3

定格電圧範囲(rated voltage range)

3.3.10.5

定格電圧(rated voltage)

3.3.10.4

合理的に予見可能な誤使用(reasonably foreseeable misuse)

3.3.7.8

強化絶縁(reinforced insulation)

3.3.5.4

強化セーフガード(reinforced safeguard)

3.3.11.11

要求耐電圧(required withstand voltage)

3.3.14.6

抵抗性PIS(resistive PIS)

3.3.9.3

アクセス制限エリア(restricted access area)

3.3.6.7

ルーチン試験(routine test)

3.3.6.8

セーフガード(safeguard)

3.3.11.12

24

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

安全インタロック(safety interlock)

3.3.11.13

抜取試験(sampling test)

3.3.6.9

リチウム二次電池(secondary lithium battery)

3.3.17.8

短時間動作(short-time operation)

3.3.7.9

単一故障状態(single fault condition)

3.3.7.10

スキルセーフガード(skill safeguard)

3.3.11.14

熟練者(skilled person)

3.3.8.3

固体絶縁(solid insulation)

3.3.5.5

据置形機器(stationary equipment)

3.3.3.7

付加絶縁(supplementary insulation)

3.3.5.6

付加セーフガード(supplementary safeguard)

3.3.11.15

温度制限器(temperature limiter)

3.3.13.1

短時間過電圧(temporary overvoltage)

3.3.14.8

サーマルカットオフ(thermal cut-off)

3.3.13.2

サーモスタット(thermostat)

3.3.13.3

工具(tool)

3.3.6.10

タッチカレント(touch current)

3.3.6.11

可搬形機器(transportable equipment)

3.3.3.8

形式試験(type test)

3.3.6.12

V-0材(V-0 class material)

3.3.4.2.8

V-1材(V-1 class material)

3.3.4.2.9

V-2材(V-2 class material)

3.3.4.2.10

VTM-0材(VTM-0 class material)

3.3.4.2.11

VTM-1材(VTM-1 class material)

3.3.4.2.12

VTM-2材(VTM-2 class material)

3.3.4.2.13

動作電圧(working voltage)

3.3.14.9

包装用ティッシュ(wrapping tissue)

3.3.6.13

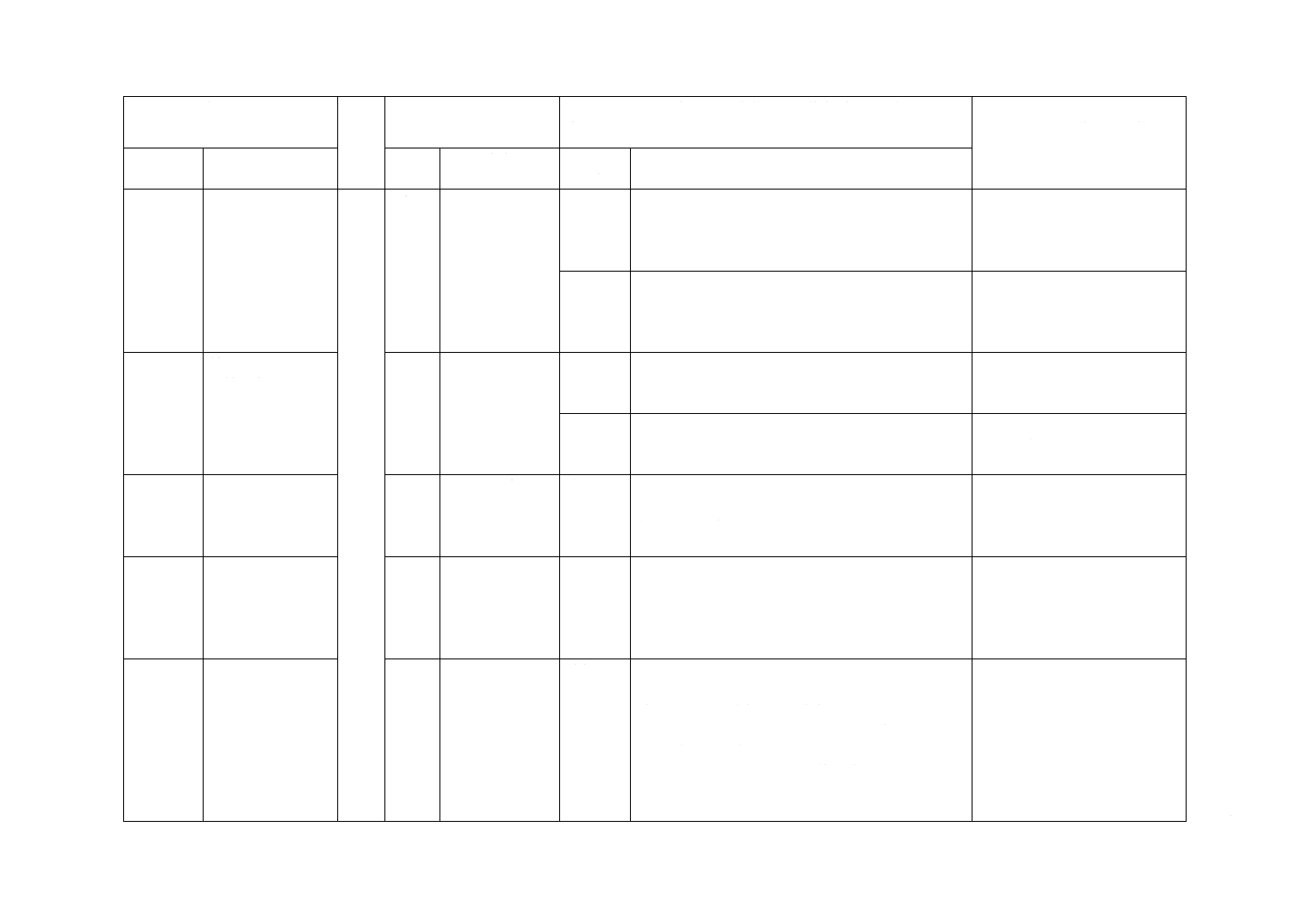

3.3.1

回路の用語

3.3.1.1

外部回路(external circuit)

主電源でない,機器外部の電気回路。

注記 外部回路は,ES1,ES2又はES3,及びPS1,PS2又はPS3に分類される。

3.3.1.2

主電源(mains)

機器に動作用電力を供給するPS3の,交流又は直流の電力系統(機器の外部)。

注記 主電源は,公共又は自家用の設備を含み,この規格に別途規定しない限り,電動機駆動発電機

及び無停電電源装置のような同等の電源を含む。

3.3.2

エンクロージャの用語

3.3.2.1

電気的エンクロージャ(electrical enclosure)

25

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

電気的要因による傷害に対するセーフガードを意図したエンクロージャ。

(IEC 60050-195:1998,195-06-13の定義を,“セーフガード”などを用いて修正した。)

3.3.2.2

エンクロージャ(enclosure)

意図した用途に対して,適した保護のタイプ及びグレードを備えた囲い。

(IEC 60050-195:1998,195-02-35を参照)

3.3.2.3

防火用エンクロージャ(fire enclosure)

エンクロージャの内部からエンクロージャの外部への炎の拡散に対するセーフガードを意図したエンク

ロージャ。

3.3.2.4

機械的エンクロージャ(mechanical enclosure)

機械的要因による痛み及び傷害に対するセーフガードを意図したエンクロージャ。

3.3.3

機器の用語

3.3.3.1

ダイレクトプラグイン機器(direct plug-in equipment)

機器のエンクロージャの一部として主電源プラグを備えた機器。

3.3.3.2

手持形機器(hand-held equipment)

通常使用時に手で保持することを意図した,可動形機器又はあらゆる機器の一部。

3.3.3.3

可動形機器(movable equipment)

次のいずれかの機器。

− 質量が18 kg以下であって,固定されていない機器

− 意図した用途に用いるために一般人が移動することを容易にする車輪,キャスタ,その他の手段をも

つ機器

3.3.3.4

恒久接続形機器(permanently connected equipment)

工具の使用によってだけ,主電源への電気的接続又は主電源からの切り離しが可能な機器。

3.3.3.5

タイプAプラグ接続形機器(pluggable equipment type A)

非工業用のプラグ及びコンセント,非工業用の機器用カプラ,又はこれらの両方を用いて主電源に接続

することを意図した機器。

注記 例として,JIS C 8282規格群,JIS C 8283-1及びJIS C 8303が適用されるプラグ及びコンセン

トがある。

3.3.3.6

タイプBプラグ接続形機器(pluggable equipment type B)

工業用のプラグ及びコンセント,工業用の機器用カプラ,又はこれらの両方を用いて主電源に接続する

ことを意図した機器。

注記 例として,JIS C 8285又はIEC 60309-1が適用されるプラグ及びコンセントがある。

26

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.3.7

据置形機器(stationary equipment)

次のいずれかの機器。

− 固定した機器

− 恒久接続形機器

− 機器の物理的特性のために,通常移動しない機器

注記 据置形機器は,可動形機器でもなく,可搬形機器でもない。

3.3.3.8

可搬形機器(transportable equipment)

定常的に持ち運ぶことを意図した機器。

注記 例として,ノートブックコンピュータ,CDプレーヤ及び携帯形アクセサリ,並びにこれらの

外部電源を含む。

3.3.4

燃焼性の用語

3.3.4.1

可燃性材料(combustible material)

燃焼能力がある有機材料。

注記 全ての熱可塑性材料は,材料の燃焼性分類にかかわらず,燃焼能力があると考える。

3.3.4.2

材料の燃焼性分類(material flammability class)

材料の燃焼挙動及び着火した場合における自己消火能力の識別。

注記 材料は,JIS C 60695-11-10,JIS C 60695-11-20,JIS K 7341又はISO 9772に規定する試験に従

って分類する。

3.3.4.2.1

5VA材(5VA class material)

JIS C 60695-11-20に基づき,主要な部分の最も薄い厚さで試験したとき,5VAに分類される材料。

3.3.4.2.2

5VB材(5VB class material)

JIS C 60695-11-20に基づき,主要な部分の最も薄い厚さで試験したとき,5VBに分類される材料。

3.3.4.2.3

HB40材(HB40 class material)

JIS C 60695-11-10に基づき,主要な部分の最も薄い厚さで試験したとき,HB40に分類される材料。

3.3.4.2.4

HB75材(HB75 class material)

JIS C 60695-11-10に基づき,主要な部分の最も薄い厚さで試験したとき,HB75に分類される材料。

3.3.4.2.5

HBF発泡材(HBF class foamed material)

ISO 9772に基づき,主要な部分の最も薄い厚さで試験したとき,HBFに分類される発泡材料。

3.3.4.2.6

HF-1発泡材(HF-1 class foamed material)

ISO 9772に基づき,主要な部分の最も薄い厚さで試験したとき,HF-1に分類される発泡材料。

27

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.4.2.7

HF-2発泡材(HF-2 class foamed material)

ISO 9772に基づき,主要な部分の最も薄い厚さで試験したとき,HF-2に分類される発泡材料。

3.3.4.2.8

V-0材(V-0 class material)

JIS C 60695-11-10に基づき,主要な部分の最も薄い厚さで試験したとき,V-0に分類される材料。

3.3.4.2.9

V-1材(V-1 class material)

JIS C 60695-11-10に基づき,主要な部分の最も薄い厚さで試験したとき,V-1に分類される材料。

3.3.4.2.10

V-2材(V-2 class material)

JIS C 60695-11-10に基づき,主要な部分の最も薄い厚さで試験したとき,V-2に分類される材料。

3.3.4.2.11

VTM-0材(VTM-0 class material)

JIS K 7341に基づき,主要な部分の最も薄い厚さで試験したとき,VTM-0に分類される材料。

3.3.4.2.12

VTM-1材(VTM-1 class material)

JIS K 7341に基づき,主要な部分の最も薄い厚さで試験したとき,VTM-1に分類される材料。

3.3.4.2.13

VTM-2材(VTM-2 class material)

JIS K 7341に基づき,主要な部分の最も薄い厚さで試験したとき,VTM-2に分類される材料。

3.3.5

絶縁

3.3.5.1

基礎絶縁(basic insulation)

感電に対して,基礎セーフガードとなる絶縁。

注記 この概念は,機能目的だけに用いられる絶縁には適用しない。

3.3.5.2

二重絶縁(double insulation)

基礎絶縁及び付加絶縁の両方からなる絶縁。

(IEC 60050-195,Amendment 1:2001,195-06-08を参照)

3.3.5.3

機能絶縁(functional insulation)

機器を適正に機能させるためだけに必要な導電部間の絶縁。

3.3.5.4

強化絶縁(reinforced insulation)

感電に対して,二重絶縁と同等の保護となる単一の絶縁システム。

3.3.5.5

固体絶縁(solid insulation)

二つの導電部間,又は導電部と人体との間に挿入された固体絶縁材料。

28

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.5.6

付加絶縁(supplementary insulation)

感電に対する故障保護となる付加セーフガードとして,基礎絶縁に加えて施す独立した絶縁。

3.3.6

その他

3.3.6.1

アクセス可能(な)(accessible)

人体の一部によって接触可能な状態(状況)。

注記 人体の一部は,附属書Vに規定する一つ又は複数の該当するプローブによって代表される。

3.3.6.2

チーズクロス(cheesecloth)

約40 g/m2の漂白した綿布。

注記 チーズクロスは,目が粗く緩く織られた綿糸のガーゼで,本来はチーズを包むために用いられ

ている。

3.3.6.3

遮断デバイス(disconnect device)

開位置において分離の要求事項に適合する,主電源から機器を電気的に遮断する手段。

3.3.6.4

機能接地(functional earth)

電気的安全以外の目的で,システム,設備又は機器の一点又は複数点を接地すること。

(IEC 60050-195,Amendment 1:2001,195-01-13を参照)

3.3.6.5

非着脱式電源コード(non-detachable power supply cord)

機器に固定されるか又は組み込まれ,工具を用いることなしに取り外せない電源供給用の可とうコード。

3.3.6.6

汚損度(pollution degree)

ミクロ環境の予想される汚損の特徴を示す数字。

(IEC 60050-581:2008,581-21-07を参照)

3.3.6.7

アクセス制限エリア(restricted access area)

適切な許可を受けた熟練者及び教育を受けた人だけがアクセス可能なエリア。

3.3.6.8

ルーチン試験(routine test)

ある基準に適合しているかを確認するために,製造中又は製造後に,対象となる個々のデバイスに対し

て行う試験。

(JIS C 60664-1の3.19.2を参照)

3.3.6.9

抜取試験(sampling test)

一つのロットから無作為に抽出した幾つかのデバイスに対する試験。

(JIS C 60664-1の3.19.3を参照)

29

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.6.10

工具(tool)

ねじ,ラッチ又はこれらと類似の固定手段を操作するために用いるもの。

注記 工具の例として,コイン,食器類,ドライバ,プライヤなどを含む。

3.3.6.11

タッチカレント(touch current)

人体の一部が二つ以上のアクセス可能部分,又は一つのアクセス可能部分と大地とに接触したときに人

体を通して流れる電流。

3.3.6.12

形式試験(type test)

設計及び製造した機器がこの規格の要求事項を満たすことができるかどうかを判定するために,代表サ

ンプルに対して行う試験。

3.3.6.13

包装用ティッシュ(wrapping tissue)

12 g/m2〜30 g/m2のティッシュ。

注記 包装用ティッシュは,壊れやすい物品を包装するために用いられる,柔らかく,薄く,通常半

透明の紙である。

3.3.7

動作及び故障状態

3.3.7.1

異常動作状態(abnormal operating condition)

通常動作状態ではないが,機器自体の単一故障状態でもない一時的な動作状態。

注記1 異常動作状態については,B.3に規定している。

注記2 ある異常動作状態は,機器又は人に起因することがある。

注記3 ある異常動作状態は,コンポーネント,デバイス又はセーフガードの故障を引き起こすこと

がある。

3.3.7.2

間欠動作(intermittent operation)

一つの動作期間及びそれに続く機器のスイッチオフ又はアイドリング動作の期間からなる一連のサイク

ルの動作。

3.3.7.3

ノンクリップ出力(電力)(non-clipped output power)

1 000 Hzにおいて,ピークの片側又は両側がクリップする直前の定格負荷インピーダンスで消費される

正弦波電力。

3.3.7.4

通常動作状態(normal operating condition)

合理的に予想することができる通常使用の範囲を可能な限り忠実に表している動作モード。

注記1 別途規定しない限り,通常使用の最も厳しい状態は,B.2に規定するような最も不利な既定

値である。

注記2 誤使用は,通常動作状態に含まず,異常動作状態に含む。

30

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.7.5

過負荷状態(overload condition)

負荷が通常動作状態を超えて機器又は回路に負担を与えるが,直ちに非動作状態にならない,異常動作

状態又は単一故障状態。

3.3.7.6

ピーク応答周波数(peak response frequency)

定格負荷インピーダンスで測定した場合に,最大の出力電力が生じる試験周波数。

注記 ここで用いる周波数は,増幅器又は変換器の仕様動作範囲内であることが望ましい。

3.3.7.7

定格負荷インピーダンス(rated load impedance)

製造業者が宣言した,出力回路を終端するために用いるインピーダンス又は抵抗。

3.3.7.8

合理的に予見可能な誤使用(reasonably foreseeable misuse)

供給者が意図しない方法であるが,容易に予測できる人間の挙動から生じる製品の使用,プロセス又は

サービス。

注記 合理的に予見可能な誤使用は,異常動作状態の一形態と考える。

(JIS Z 8051の3.7を参照し,注記を追加した。)

3.3.7.9

短時間動作(short-time operation)

通常動作状態の下での指定された期間の動作。機器が冷めた状態から始動し,各動作期間後の間隔は,

機器が室温になるまで冷めるのに十分であるような時間とする。

3.3.7.10

単一故障状態(single fault condition)

通常動作状態の下で,一つのセーフガード(ただし,強化セーフガードを除く。)又は一つのコンポーネ

ント若しくはデバイスの故障が生じた機器の状態。

注記 単一故障状態については,B.4に規定している。

3.3.8

この規格で扱う人

3.3.8.1

教育を受けた人(instructed person)

エネルギー源に関して熟練者から指導を受けた人又は監督されている人で,責任をもってエネルギー源

に対して,機器セーフガード及び予防セーフガードを適用できる人。

注記 この定義における監督とは,他者に対する作業の指示及び監視を指している。

3.3.8.2

一般人(ordinary person)

熟練者又は教育を受けた人のいずれでもない人。

(IEC 60050-826:2004,826-18-03を参照)

3.3.8.3

熟練者(skilled person)

危険源を特定し,自分自身及び他者への傷害のリスクを低減するような適切な行動をとるための適切な

知識又は経験がある人。

31

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.9

潜在的発火源

3.3.9.1

潜在的発火源[potential ignition source (PIS)]

発火の要因となる電気エネルギーがある箇所。

3.3.9.2

アーク性PIS(arcing PIS)

導体又は接点の開放によって,アークが発生する可能性がある箇所。

注記1 アーク性PISとなることを防止するために,電気的保護回路又は追加機構的な手段を講じて

もよい。

注記2 プリント配線板の導電パターン上で発生する電気的接合点の接触不良又は断線は,この定義

に含まれる。

3.3.9.3

抵抗性PIS(resistive PIS)

過度の電力消費によって,コンポーネントが発火する可能性がある箇所。

3.3.10 定格

3.3.10.1

定格電流(rated current)

製造業者が宣言した通常動作状態における機器の入力電流。

3.3.10.2

定格周波数(rated frequency)

製造業者が宣言した供給電源の周波数又は周波数範囲。

3.3.10.3

定格電力(rated power)

製造業者が宣言した通常動作状態における機器の入力電力。

3.3.10.4

定格電圧(rated voltage)

製造業者がコンポーネント,デバイス又は機器に対して指定する電圧値であり,動作及び性能特性に関

連する値。

注記 機器は,複数の定格電圧値又は定格電圧範囲をもってもよい。

(JIS C 60664-1の3.9を参照)

3.3.10.5

定格電圧範囲(rated voltage range)

製造業者が宣言した下限及び上限の定格電圧によって表される供給電源の電圧範囲。

3.3.10.6

保護電流定格(protective current rating)

建造物の設備又は機器内にある,回路を保護する過電流保護デバイスの電流定格。

3.3.11 セーフガード

3.3.11.1

基礎セーフガード(basic safeguard)

通常動作状態及び異常動作状態の下で,痛み又は傷害を引き起こす要因となる可能性がある,機器内の

32

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

エネルギー源に対する保護のためのセーフガード。

3.3.11.2

二重セーフガード(double safeguard)

基礎セーフガード及び付加セーフガードからなるセーフガード。

3.3.11.3

機器セーフガード(equipment safeguard)

機器の物理的なセーフガード。

3.3.11.4

設置セーフガード(installation safeguard)

設置設備の物理的なセーフガード。

3.3.11.5

指示セーフガード(instructional safeguard)

特定の行動を呼び起こす指示。

3.3.11.6

個人用セーフガード(personal safeguard)

人体に装着し,エネルギー源へのばく露を減らす個人用防護具。

注記 個人用防護具(PPE)は,個人用セーフガードの一つである。例には,シールド,ゴーグル,

グローブ,エプロン,フェイスマスク又は呼吸器具がある。

3.3.11.7

予防セーフガード(precautionary safeguard)

熟練者の監督又は指導に基づく,クラス2エネルギー源との接触又はばく露を避けるための,教育を受

けた人の行動。

3.3.11.8

保護ボンディング導体(protective bonding conductor)

安全のために接地が必要な部分の保護等電位接続のために設けた機器内の保護導体。

注記 保護ボンディング導体は,機器内部にある。

3.3.11.9

保護導体(protective conductor)

安全性の提供(例えば,感電に対する保護)を目的とする導体。

注記 保護導体は,保護接地導体又は保護ボンディング導体のいずれかである。

(IEC 60050,Amendment 1:2001,195-02-09を参照)

3.3.11.10

保護接地導体(protective earthing conductor)

保護接地のために,建造物の設備に設けられた接地点に機器の主保護接地端子を接続する保護導体。

3.3.11.11

強化セーフガード(reinforced safeguard)

次の全ての状態において機能する単一のセーフガード。

− 通常動作状態

− 異常動作状態

− 単一故障状態

33

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.11.12

セーフガード(safeguard)

痛み若しくは傷害,又は(火災に関しては)発火若しくは炎の拡散の可能性を減少させるために,特別

に設けた物理的な部分,物理的なシステム,又は指示。

注記 セーフガードの更なる説明は,0.5を参照。

3.3.11.13

安全インタロック(safety interlock)

人体に高エネルギーが伝達する前に,自動的にエネルギー源をより低いクラスに変化させる手段。

注記 安全インタロックには,該当する場合,電気機械的デバイス,プリント配線板上の導体,配線

及びその終端などの,セーフガードの機能に直接的に関与するコンポーネント及び回路のシス

テムを包含する。

3.3.11.14

スキルセーフガード(skill safeguard)

クラス2又はクラス3のエネルギー源への接触又はばく露を避けるための,知識及び経験に基づく熟練

者の行動。

3.3.11.15

付加セーフガード(supplementary safeguard)

基礎セーフガードに加えて適用される,基礎セーフガードが故障した場合に機能するセーフガード。

3.3.12 間隔

3.3.12.1

空間距離(clearance)

二つの導電部間の空間を介した最短距離。

(JIS C 60664-1の3.2を参照)

3.3.12.2

沿面距離(creepage distance)

二つの導電部間の絶縁物表面に沿った最短距離。

(JIS C 60664-1の3.3を参照し,一部を修正した。)

3.3.13 温度制御

3.3.13.1

温度制限器(temperature limiter)

直接的又は間接的にシステム内外の熱エネルギーの出入りを制御することによって,システムの温度を

特定の値よりも下又は上に制限するデバイス。

注記 温度制限器は,自動復帰形又は手動復帰形でもよい。

3.3.13.2

サーマルカットオフ(thermal cut-off)

直接的又は間接的にシステム内外の熱エネルギーの出入りを制御することによって,単一故障状態の下

で,システムの温度を制限するデバイス。

3.3.13.3

サーモスタット(thermostat)

直接的又は間接的にシステム内外の熱エネルギーの出入りを制御することによって,システムの温度を

34

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ある範囲内に維持するデバイス。

3.3.14 電圧及び電流

3.3.14.1

直流電圧(d.c. voltage)

ピーク対ピークのリップルが平均値の10 %以下の電圧。

注記 ピーク対ピークのリップルが平均値の10 %を超える場合には,ピーク電圧に関連する要求事項

が適用される。

3.3.14.2

主電源過渡電圧(mains transient voltage)

外部からの過渡的な現象によって生じる,機器の主電源入力部に予想される最大ピーク電圧。

3.3.14.3

ピーク動作電圧(peak working voltage)

機器内で繰り返し発生するピークインパルス及び直流成分を含む,動作電圧のピーク値。

3.3.14.4

予想接触電圧(prospective touch voltage)

導電部に触れていない状態で,同時にアクセス可能な導電部間の電圧。

3.3.14.5

保護導体電流(protective conductor current)

通常動作状態の下で,保護接地導体を流れる電流。

注記 保護導体電流は,以前,“漏えい電流”に包含されていた。

3.3.14.6

要求耐電圧(required withstand voltage)

該当する絶縁が耐えることを要求されるピーク電圧。

3.3.14.7

実効値動作電圧(r.m.s. working voltage)

動作電圧の真の実効値。

注記1 真の実効値測定は,波形のあらゆる直流成分も含む。

注記2 交流実効値電圧A及び直流オフセット電圧Bをもつ波形の総実効値は,次の式で与えられる。

実効値=(A2+B2)1/2

3.3.14.8

短時間過電圧(temporary overvoltage)

比較的持続時間が長い主電源周波数の過電圧。

3.3.14.9

動作電圧(working voltage)

通常動作状態の下で機器に定格電圧又は定格電圧範囲内の電圧を供給したとき,あらゆる個々の絶縁部

にかかる最大電圧。

注記 外部からの過渡電圧は,除外される。

3.3.15 感電に対する保護に関する機器のクラス

3.3.15.1

クラスI機器(class I equipment)

35

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

感電に対する保護を基礎絶縁だけに依存しているのではなく,アクセス可能な導電部を設備の固定配線

の保護接地導体に接続する手段による付加セーフガードを備えている機器。

注記1 フレキシブルコード又はケーブルとともに用いることを意図した機器の場合,この手段はフ

レキシブルコード又はケーブルの一部の保護導体を含む。

注記2 クラスI機器は,クラスII構造を備えていてもよい。

注記3 クラスI機器であっても,保護接地用口出線がある2ピン変換プラグ(クラスI機器用プラ

グを接地極なしの2ピンプラグに変換するアダプタ)若しくは保護接地用口出線がある2ピ

ンプラグをもつコードセットを附属品として同こん(梱)する,又はその使用を使用者に推

奨する場合は,3.3.15.4Aを参照する。

3.3.15.2

クラスII構造(class II construction)

感電に対する保護を二重絶縁又は強化絶縁に依存している機器の部分。

3.3.15.3

クラスII機器(class II equipment)

感電に対する保護を基礎絶縁だけに依存しているのではなく,付加セーフガードを備えている機器であ

って,保護接地のための手段がなく,設置条件に依存していない機器。

3.3.15.4

クラスIII機器(class III equipment)

感電に対する保護をES1からの電源供給に依存しており,ES3を発生させない機器。

3.3.15.4A

クラス0I機器(class 0I equipment)

感電に対する保護が基礎絶縁だけに依存しているのではなく,付加セーフガードとして,アクセス可能

な導電部を設備の固定配線の保護接地導体に接続するために,プラグの接地刃の代わりに保護接地用端子

又は口出線を備えているプラグ接続形機器。

保護接地用口出線がある2ピン変換プラグ(クラスI機器用プラグを接地極なしの2ピンプラグに変換

するアダプタ)若しくは保護接地用口出線がある2ピンプラグをもつコードセットを附属品として同こん

(梱)する,又はその使用を使用者に推奨する場合を含む。

注記 クラス0I機器は,クラスII構造を備えていてもよい。

3.3.16 化学用語

3.3.16.1

消耗品(consumable material)

意図した機能を果たすために機器に用いられ,機器よりも短い耐用年数のあらゆる材料を含み,定期的

又は時々,取り替えられるか又は補充されるもの。

3.3.16.2

爆発(explosion)

周囲の媒体に圧力を加える大量の高熱ガスを放出しながら,非常に急速に燃焼又は分解する,あらゆる

化学物質又は物理的混合物の化学反応。

注記 爆発は,圧力容器の容器破損によって起こる圧力及び内容物の突然の放出のような,機械的反

動でもある。爆発は,エネルギー放出の規模によって,爆燃,爆ごう(轟)又は圧力破裂とし

て分類できる。

36

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.16.3

爆発性(物質)(explosive)

一般的に高温ガスを伴って大量のエネルギーを発生し,外部酸素源の有無にかかわらず急速な化学変化

を引き起こす,物質若しくは混合物質,又はその状態。

3.3.16.4

有害物質(hazardous substance)

人間の健康に悪影響を与える可能性がある物質。

注記 ある物質が有害かどうかの判断基準は,通常,法律又は規制による。

3.3.17 電池

3.3.17.1

電池(battery)

電気エネルギー源として用いるために,単数又は複数のセルで組み立てられており,電圧,寸法,端子

配列,容量及び放電性能によって特徴付けられるもの。

注記 この規格では,電池パックは,電池に含める。

3.3.17.2

セル(cell)

電極,セパレータ,電解液,容器及び端子で構成されており,化学エネルギーを直接変換することによ

って,電気エネルギー源を供給する基本構成ユニット。

3.3.17.3

コイン(ボタン)電池(coin/button cell battery)

高さよりも直径の方が大きい,小形で単一セルの電池。

3.3.17.4

指定最高充電温度(highest specified charging temperature)

製造業者が指定する,二次電池の充電中の,電池を構成するそれぞれのセル上の部位における最高温度。

注記 通常,最終製造業者は,電池供給業者が指定する仕様を基に,電池の安全性を重視した温度,

電圧又は電流を指定する責務があるとみなされている。

3.3.17.5

指定最低充電温度(lowest specified charging temperature)

製造業者が指定する,二次電池の充電中の,電池を構成するそれぞれのセル上の部位における最低温度。

3.3.17.6

指定最大充電電流(maximum specified charging current)

製造業者が指定する,二次電池充電中の最大充電電流。

3.3.17.7

指定最大充電電圧(maximum specified charging voltage)

製造業者が指定する,二次電池充電中の最大充電電圧。

3.3.17.8

リチウム二次電池(secondary lithium battery)

次の全てに該当する電池。

− 一つ以上のリチウム二次セルからなる。

− きょう(筐)体及び端子が配置されている。

37

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 電子制御デバイスをもつ場合もある。

− そのままで使用可能である。

注記 リチウム二次電池の例には,充電式リチウムイオン電池,充電式リチウムポリマー電池及び充

電式マンガンリチウム電池がある。

4

一般要求事項

4.1

一般事項

4.1.1

要求事項の適用,並びに材料,コンポーネント及び部分組立品の容認

この規格の要求事項は,関連する箇条,及びこれらの箇条が引用する附属書に規定する。

材料,コンポーネント又は部分組立品の適否を検査によって確認する場合,公開データ又は過去の試験

結果を精査することで確認してもよい。

JIS C 6065又はJIS C 6950-1に適合するコンポーネント及び部分組立品は,最終製品内における適切な

使用に関する考慮を除き,追加評価なく,この規格の適用範囲とする機器の一部として認める。

注記 上記の段落は,対応国際規格の第3版において削除される予定である。JIS C 6065及びJIS C

6950-1からこの規格への円滑な切替えができるように付け加えた。

4.1.2

コンポーネントの使用

コンポーネント又はコンポーネントの特性がセーフガード又はセーフガードの一部になる場合,このコ

ンポーネントは,この規格の要求事項に適合するか,要求事項の箇条に規定がある場合は,該当するJIS

若しくはIEC規格のコンポーネント規格の安全性に関わる要求事項に適合するか,又はこれらと同等以上

の性能をもたなければならない。

注記0A 電気用品の技術上の基準を定める省令の解釈(20130605商局第3号)(以下,技術基準の解

釈という。)に適合するコンポーネントは,同等以上の性能をもつとみなされている。

注記1 JIS又はIEC規格のコンポーネント規格などによって適合するとみなされるのは,該当する

コンポーネントが明確にその規格の適用範囲内にある場合に限られる。

注記2 コンポーネント規格への適否に該当する試験は,一般的には,個別で行う。

上記で認めるようにJIS又はIEC規格のコンポーネント規格を使用する場合,次のようにコンポーネン

トの評価及び試験を実施する。

− コンポーネントを定格に従って正しく適用し,用いているかを確認する。

− 要求事項で規定するJIS又はIEC規格のコンポーネント規格に整合した規格に適合することが確認さ

れたコンポーネントは,機器の一部としてこの規格の該当する試験を行う。ただし,その試験が要求

事項で規定するJIS又はIEC規格のコンポーネント規格に含まれる場合は除く。

− 要求事項に規定するコンポーネント規格に適合することが確認されていないコンポーネントは,機器

の一部としてこの規格の該当する試験,及び機器内で生じる状態の下で,コンポーネント規格の該当

する試験を行う。

− コンポーネントをその定格に従わずに回路に用いる場合は,機器内で生じる状態の下で試験を行う。

通常,試験に必要なサンプル数は,同等のコンポーネント規格で要求する数と同じにする。

適否は,検査,及び関連するデータ又は試験によって判定する。

4.1.3

機器の設計及び構造

機器は,B.2に規定する通常動作状態,B.3に規定する異常動作状態,及びB.4に規定する単一故障状態

の下で,傷害,又は火災における物損の可能性を減少させるためのセーフガードを備えるように設計し,

38

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

構成しなければならない。

傷害を引き起こす可能性がある機器の部分は,アクセス可能になってはならず,また,アクセス可能部

分は,傷害を引き起こす要因になってはならない。

一般人又は教育を受けた人が制御部を調整することによって,機器セーフガードが無効になってはなら

ない。

注記 可搬形機器又はこれと類似の機器であって,頻繁に移動して用いる機器,又は明らかに接地接

続が困難な状況で用いる機器の場合には,我が国の配電事情を考慮し,クラスI機器及びクラ

ス0I機器としないことが望ましい。ただし,教育を受けた人又は熟練者が設置することを意図

した機器を除く。

適否は,検査及び関連する試験によって判定する。

4.1.4

機器の設置

この規格に規定する機器の評価に当たっては,設置,移設,サービス及び操作に関して,該当する製造

業者の説明書を考慮する。

4.1.5

この規格で取り扱っていない構造及びコンポーネント

この規格で取り扱っていない技術,コンポーネント及び材料,又は構造の手法が内在する機器は,この

規格及びこの規格に含まれる安全の基本原則で一般的に示す以上のセーフガードを備えなければならない。

今までにない状況を扱うための詳細の要求事項の追加が必要になった場合は,適切な委員会へ迅速に通

知することが望ましい。

4.1.6

輸送時及び使用時の置き方

機器の使用時の置き方によって,要求事項の適用又は試験結果へ顕著な影響が起こる可能性がある場合

は,設置指示書又は使用者への説明書に指定するあらゆる置き方を考慮しなければならない。さらに,可

搬形機器の場合は,移動時のあらゆる置き方についても考慮しなければならない。

4.1.7

基準の選択

この規格が,適否に対する複数の判断基準,又は複数の試験方法若しくは試験条件を許容する場合は,

製造業者が選択する。

4.1.8

導電性液体

この規格の電気的な要求事項について,導電性液体は,導電部として扱う。

4.1.9

電気計測器

電気計測器は,測定するパラメータの全ての成分(直流,主電源周波数,高周波及び高調波分)を考慮

に入れた上で,正確に計測できる十分な測定域をもつものを用いる。

実効値を測定する場合は,計測器が正弦波形と同様に非正弦波形の真の実効値が得られるように注意を

払う。

測定は,入力インピーダンスの影響が無視できる計測器を用いて行う。

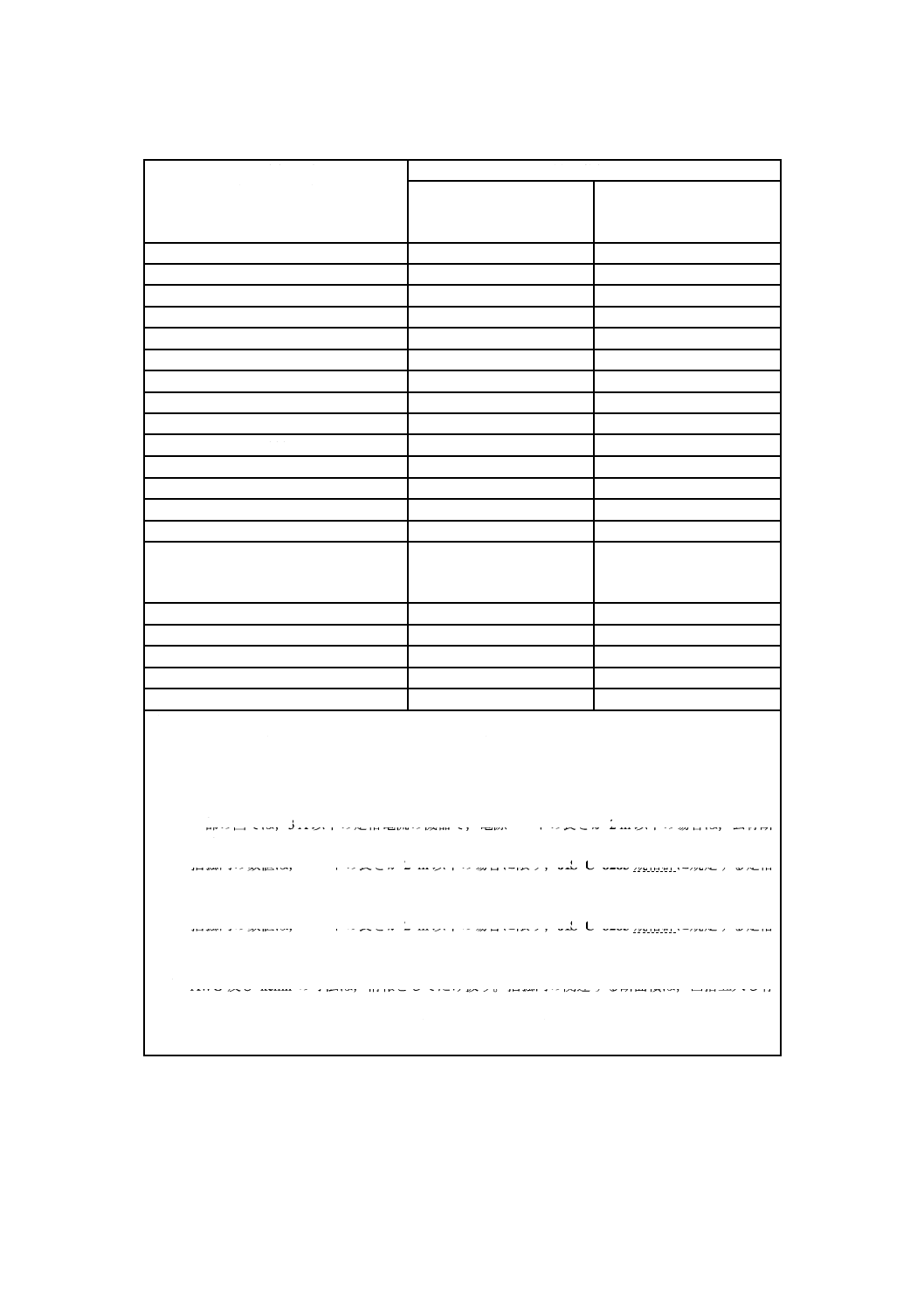

4.1.10 温度測定

別途規定しない限り,試験の結果が周囲温度に依存する可能性がある場合,製造業者が指定する機器の

周囲温度の範囲(Tma)を考慮に入れる。特定の周囲温度(Tamb)で試験を行う場合,外挿法(上限及び下

限)によって試験結果から求めた値を試験結果に対するTmaの影響を考慮するのに用いてもよい。試験結

果及びその外挿法による値が機器全体での試験を代表する場合,コンポーネント及び部分組立品を,機器

とは別に考慮してもよい。関連する試験データ及び製造業者の仕様書を,コンポーネント又は部分組立品

の温度の変化による影響を明らかにするための調査に用いてもよい(B.1.6参照)。

39

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.11 定常状態

定常状態とは,温度が安定しているとみなした状態である(B.1.6参照)。

4.1.12 セーフガードの階層

一般人のために要求するセーフガードは,教育を受けた人及び熟練者に対しても有効ではあるが,要求

事項ではない場合がある。同様に,教育を受けた人のために要求するセーフガードは,熟練者に対しても

有効ではあるが,要求事項ではない場合がある。

強化セーフガードは,基礎セーフガード,付加セーフガード又は二重セーフガードの代わりに用いても

よい。二重セーフガードは,強化セーフガードの代わりに用いてもよい。

機器セーフガード以外のセーフガードは,個別の箇条で規定する(例えば,8.4.1,8.5.1及び表38参照)。

4.1.13 この規格に記載する例

この規格に記載する例は,他の事例,状況及び解決策を排除するものではない。

4.1.14 最終製品から分離させた部分又はサンプルの試験

試験を最終製品から分離させた部分又はサンプルで行う場合,これらの部分又はサンプルが最終製品の

内部にあるかのように行う。

4.1.15 表示及び説明書

この規格が次のいずれかを要求する場合,附属書Fの関連する要求事項に適合しなければならない。

− 表示

− 説明書

− 指示セーフガード

適否は,検査によって判定する。

注記 フィンランド,ノルウェー及びスウェーデンでは,他の機器又はネットワークに接続すること

を意図したクラスI機器のタイプAプラグ接続形機器において,安全性を信頼できる接地への

接続に依存している場合,又はサージ抑制器をネットワーク端末とアクセス可能部分との間に

接続している場合,接地付き主電源コンセントへの接続が必要であることを表示することが要

求されている。

4.2

エネルギー源の分類

4.2.1

クラス1エネルギー源

別途規定しない限り,クラス1エネルギー源は,次の全ての状態を満足するエネルギー源である。

− 通常動作状態の下で,クラス1限度値以下である。

− 単一故障状態をもたらさない異常動作状態の下で,クラス1限度値以下である。

− 単一故障状態の下で,クラス2限度値以下である。

通常動作状態及び異常動作状態の下で,クラス1エネルギー源のエネルギーは,人体との接触で知覚で

きる場合があるが痛みを伴わず,傷害の要因にもなりにくい。火災に関しては,クラス1エネルギー源の

エネルギーは,発火の要因にはなりにくい。

単一故障状態の下では,クラス1エネルギー源のエネルギーは,人体との接触で痛みをもたらす場合が

あるが,傷害の要因にはなりにくい。

4.2.2

クラス2エネルギー源

別途規定しない限り,クラス2エネルギー源は,通常動作状態,異常動作状態,又は単一故障状態の下

で,クラス1限度値を超えるがクラス2限度値以下のレベルのエネルギー源である。クラス2エネルギー

源のエネルギーは,人体との接触で痛みを伴う場合があるが,傷害の要因にはなりにくい。火災に関して

40

C 62368-1:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,クラス2エネルギー源のエネルギーは,ある条件の下で発火の要因となる可能性がある。

4.2.3

クラス3エネルギー源

クラス3エネルギー源は,通常動作状態,異常動作状態又は単一故障状態の下で,クラス2限度値を超

えるレベルのエネルギー源,又はクラス3エネルギー源であると製造業者が宣言したエネルギー源である。

クラス3エネルギー源のエネルギーは,人体との接触で傷害の要因となる可能性がある。火災に関しては,

クラス3エネルギー源のエネルギーは,発火の要因となる可能性がある。燃料がある場所では,炎の拡散

を引き起こす可能性がある。

4.2.4

宣言によるエネルギー源の分類

製造業者は,エネルギー源のクラスを次のように宣言してもよい。

− クラス1エネルギー源を,クラス2又はクラス3のエネルギー源のいずれかとする。

− クラス2エネルギー源を,クラス3エネルギー源とする。

中性線は,クラス3電気エネルギー源とみなす。

保護導体は,クラス1電気エネルギー源とみなす。

4.3

エネルギー源に対する保護

4.3.1

一般事項

この規格に記載する“人”,“人体”及び“人体の一部”は,附属書Vのプローブで代表する。

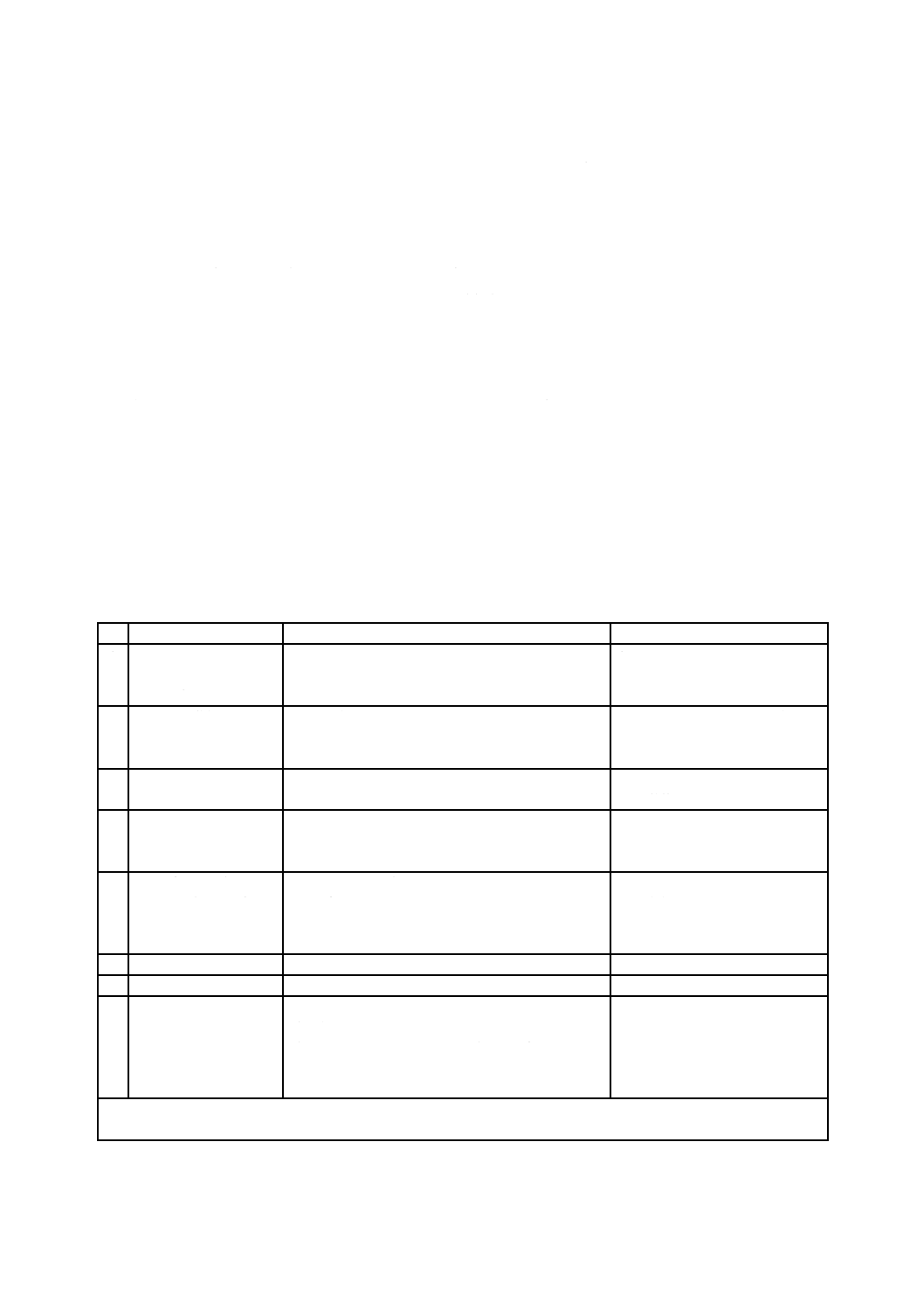

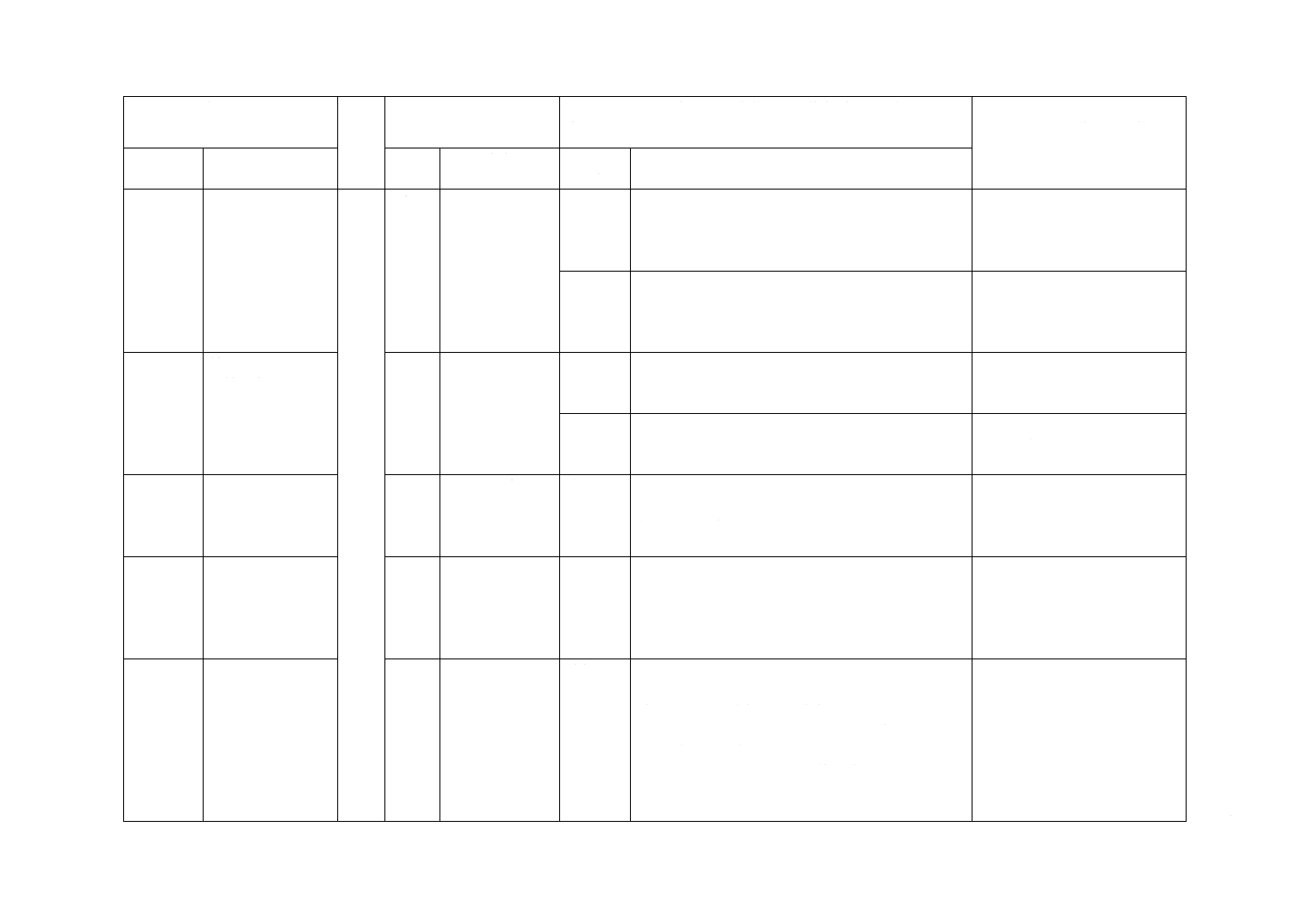

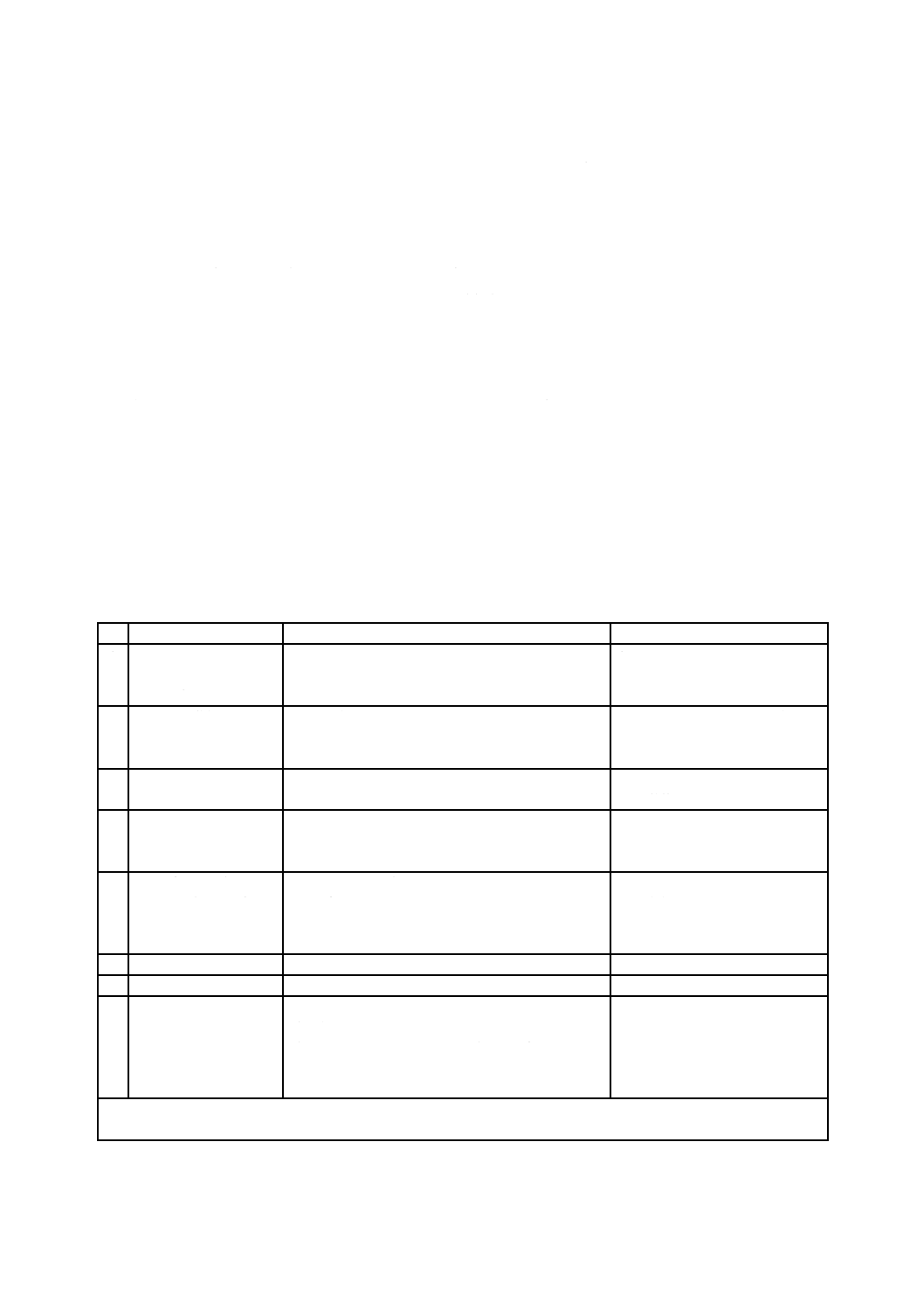

4.3.2

一般人の保護のためのセーフガード

4.3.2.1

クラス1エネルギー源と一般人との間のセーフガード

クラス1エネルギー源と一般人との間には,セーフガードを要求しない(図9参照)。したがって,一般