B 8829:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語,定義,記号及び略号 ································································································· 3

4 一般······························································································································· 7

4.1 一般原則 ······················································································································ 7

4.2 文書化 ························································································································· 7

4.3 代替方法 ······················································································································ 8

4.4 構造部材の材料 ············································································································· 8

4.5 ボルト接合部 ················································································································ 9

4.5.1 ボルト材料 ················································································································· 9

4.5.2 一般 ························································································································· 10

4.5.3 支圧接合部 ················································································································ 10

4.5.4 摩擦接合部 ················································································································ 10

4.5.5 引張接合部(ボルト軸方向に引張り荷重を受ける接合部) ················································· 10

4.6 ピン接合部 ·················································································································· 11

4.7 溶接接合部 ·················································································································· 11

4.8 構造部材及び接合部の性能照査 ······················································································· 11

5 静的強度の照査 ··············································································································· 11

5.1 一般 ··························································································································· 11

5.2 設計限界応力及び設計限界力 ·························································································· 12

5.2.1 一般 ························································································································· 12

5.2.2 構造部材における設計限界応力 ····················································································· 12

5.2.3 ボルト接合部における設計限界力 ·················································································· 13

5.2.4 ピン接合部における設計限界力 ····················································································· 20

5.2.5 溶接接合部における設計限界応力 ·················································································· 23

5.3 照査の実行 ·················································································································· 24

5.3.1 構造部材の照査 ·········································································································· 24

5.3.2 ボルト接合部の照査 ···································································································· 24

5.3.3 ピン接合部の照査 ······································································································· 25

5.3.4 溶接接合部の照査 ······································································································· 25

6 疲労強度の照査 ··············································································································· 26

6.1 一般 ··························································································································· 26

6.2 繰返し荷重を受ける構造部材又は接合部における設計限界応力 ·············································· 27

6.2.1 特性疲労強度 ············································································································· 27

B 8829:2018 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

6.2.2 溶接品質 ··················································································································· 28

6.2.3 疲労試験の要求事項 ···································································································· 29

6.3 応力履歴 ····················································································································· 29

6.3.1 応力履歴の決定 ·········································································································· 29

6.3.2 応力繰返しの頻度 ······································································································· 30

6.3.3 応力履歴パラメータ ···································································································· 30

6.3.4 応力履歴等級(S)の決定····························································································· 32

6.4 照査の実行 ·················································································································· 33

6.5 設計限界応力範囲の決定 ································································································ 33

6.5.1 適用可能な方法 ·········································································································· 33

6.5.2 応力履歴パラメータを用いた設計限界応力範囲 ································································ 33

6.5.3 応力履歴等級を用いた設計限界応力範囲 ········································································· 34

6.5.4 独立して同時に生じる垂直及び/又はせん断応力の扱い ···················································· 35

7 弾性安定性の照査 ············································································································ 35

7.1 一般 ··························································································································· 35

7.2 圧縮力を受ける部材の横座屈 ·························································································· 36

7.2.1 臨界座屈荷重 ············································································································· 36

7.2.2 設計限界圧縮力 ·········································································································· 37

7.3 圧縮及びせん断を受ける板の局部座屈··············································································· 38

7.3.1 一般 ························································································································· 38

7.3.2 長手方向応力に関する設計限界応力 ··············································································· 40

7.3.3 長手方向に直交する応力に関する設計限界応力 ································································ 42

7.3.4 せん断応力に関する設計限界せん断座屈応力 ··································································· 43

7.4 照査の実行 ·················································································································· 43

7.4.1 圧縮荷重を受ける部材 ································································································· 43

7.4.2 板 ···························································································································· 43

附属書A(参考)リーマボルト1本当たり及び標準ボルト1本当たりの設計限界せん断力 ················· 45

附属書B(参考)高力ボルトの締付け力··················································································· 46

附属書C(規定)溶接部の設計応力及び溶接部の設計せん断応力·················································· 48

附属書D(規定)S-N曲線の勾配定数及び特性疲労強度,特性疲労せん断強度の値 ·························· 52

附属書E(規定)設計限界応力範囲及びk*=1に対する設計限界応力範囲の計算値 ·························· 72

附属書F(参考)応力サイクルの評価例 ··················································································· 74

附属書G(参考)引張接合部の剛性計算 ·················································································· 76

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 79

B 8829:2018

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本クレーン協会(JCA)及び

一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があ

り,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8829:2018

クレーン−鋼構造部分の性能照査

Cranes-Proof of competence of steel structures

序文

この規格は,2016年に第2版として発行されたISO 20332を基とし,国内の実情を反映するため,技術

的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,限界状態設計法に基づいてクレーン鋼構造部分の性能を照査するための一般的条件,要求

事項,照査方法及びパラメータ値について規定する。この規格は,荷重及び荷重の組合せを規定するJIS B

8833-1〜JIS B 8833-5の適用可能な規格群とともに使用することを意図している。

この規格は,一般事項を規定するもので,全ての形式のクレーンを対象としている。他の規格が,特定

の形式のクレーンのために特定の性能照査要求事項を規定していてもよい。

理論計算及び/又は試験による性能照査は,例えば,降伏,疲れ又はぜい性破壊に対する強度限界を明

らかにして,構造部分における危険事象発生を防止することを意図している。一般的な性能照査計算の方

法には,安全係数を荷重に対する係数と強度に対する係数とに分けた部分安全係数を適用する限界状態設

計法と,包括的な安全係数を適用する許容応力設計法とがあるが,この規格は限界状態設計法だけを扱っ

ている。

附属品(例えば,手すり,階段,通路,運転室)の性能照査計算は,この規格の要求事項ではないが,

主要構造物にこれらの附属品を取り付けた場合は,その取付けによって生じる応力集中などを考慮しなけ

ればならない。

注記1 許容応力設計法の荷重及び荷重の組合せはJIS B 8831に,鋼構造部分の計算基準は,JIS B

8821に示されている。

注記2 限界状態設計法の荷重及び荷重の組合せはJIS B 8833-1〜JIS B 8833-5に示されている。

注記3 日本国内での使用には,強制規格であるクレーン構造規格(最新改正 平成15年12月19

日厚生労働省告示第399号),デリック構造規格(最新改正 平成12年12月25日 労働省

告示第120号)及び移動式クレーン構造規格(最新改正 平成15年12月19日 厚生労働省

告示第400号)に従う必要がある。

注記4 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 20332:2016,Cranes−Proof of competence of steel structures(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0146-1 クレーン−用語−第1部:一般

注記 対応国際規格:ISO 4306-1,Cranes−Vocabulary−Part 1: General(MOD)

JIS B 0401-2 製品の幾何特性仕様(GPS)−長さに関わるサイズ公差のISOコード方式−第2部:穴

及び軸の許容差並びに基本サイズ公差クラスの表

注記 対応国際規格:ISO 286-2,Geometrical product specifications (GPS)−ISO code system for

tolerances on linear sizes−Part 2: Tables of standard tolerance classes and limit deviations for holes

and shafts

JIS B 1001 ボルト穴径及びざぐり径

注記 対応国際規格:ISO 273,Fasteners−Clearance holes for bolts and screws

JIS B 1051 炭素鋼及び合金鋼製締結用部品の機械的性質−強度区分を規定したボルト,小ねじ及び

植込みボルト−並目ねじ及び細目ねじ

注記 対応国際規格:ISO 898-1,Mechanical properties of fasteners made of carbon steel and alloy steel

−Part 1: Bolts, screws and studs with specified property classes−Coarse thread and fine pitch thread

JIS B 8822-1 クレーン及び巻上装置−分類及び等級 第1部:一般

注記 対応国際規格:ISO 4301-1,Cranes and lifting appliances−Classification−Part 1: General

JIS B 8833-1 クレーン−荷重及び荷重の組合せに関する設計原則−第1部:一般

注記 対応国際規格:ISO 8686-1,Cranes−Design principles for loads and load combinations−Part 1:

General

JIS B 8833-2 クレーン−荷重及び荷重の組合せに関する設計原則−第2部:移動式クレーン

注記 対応国際規格:ISO 8686-2,Cranes−Design principles for loads and load combinations−Part 2:

Mobile cranes

JIS B 8833-3 クレーン−荷重及び荷重の組合せに関する設計原則−第3部:タワークレーン

注記 対応国際規格:ISO 8686-3,Cranes−Design principles for loads and load combinations−Part 3:

Tower cranes

JIS B 8833-4 クレーン−荷重及び荷重の組合せに関する設計原則−第4部:ジブクレーン

注記 対応国際規格:ISO 8686-4,Cranes−Design principles for loads and load combinations−Part 4: Jib

cranes

JIS B 8833-5 クレーン−荷重及び荷重の組合せに関する設計原則−第5部:天井走行クレーン及び橋

形クレーン

注記 対応国際規格:ISO 8686-5,Cranes−Design principles for loads and load combinations−Part 5:

Overhead travelling and portal bridge cranes

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

注記 対応国際規格:ISO 12100:2010,Safety of machinery−General principles for design−Risk

assessment and risk reduction

JIS G 0404 鋼材の一般受渡し条件

注記 対応国際規格:ISO 404,Steel and steel products−General technical delivery requirements

JIS Z 2242 金属材料のシャルピー衝撃試験方法

3

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 148-1,Metallic materials−Charpy pendulum impact test−Part 1: Test method

ISO 5817,Welding−Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded)

−Quality levels for imperfections

ISO 7788,Steel−Surface finish of hot-rolled plates and wide flats−Delivery requirements

ISO 9013,Thermal cutting−Classification of thermal cuts−Geometrical product specification and quality

tolerances

ISO 17659,Welding−Multilingual terms for welded joints with illustrations

3

用語,定義,記号及び略号

この規格で用いる主な用語及び定義は,JIS B 0146-1及びJIS B 9700によるほか,次による。

3.1

鋼材の等級(grade of steel)

通常,構造部材の降伏点(fy)で,場合によって構造部材の引張強さ(fu)で決定する順位。

3.2

鋼材の品質(quality of steel)

衝撃じん(靭)性試験における試験温度及び吸収エネルギーで決定する質。

3.3

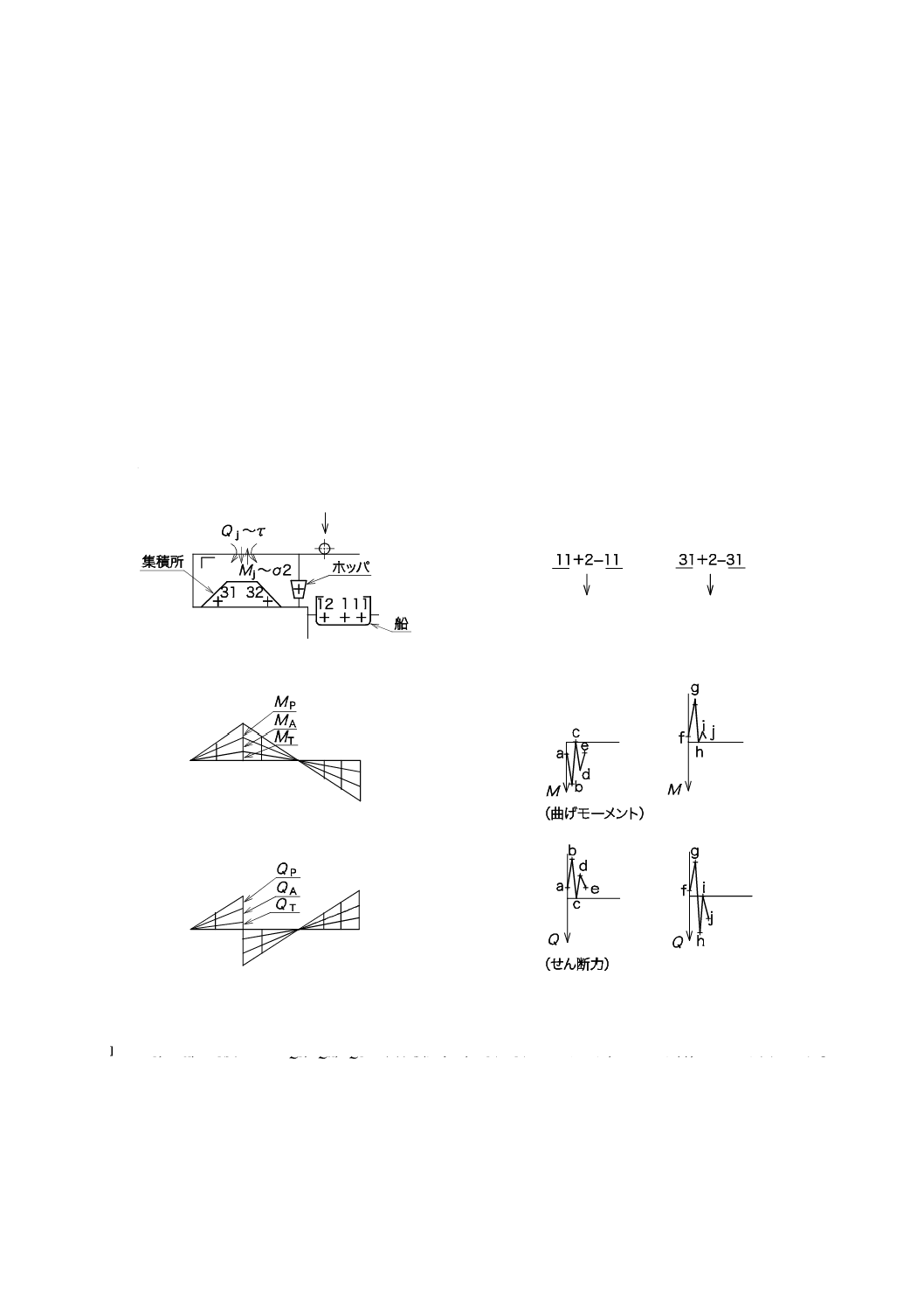

荷重影響,Sk(load effects in section k of members or supporting parts)

照査する部材断面に発生する軸力,せん断力,曲げモーメントなどの影響。

3.4

設計応力,σSd(the design stresses)

荷重影響(Sk)に対する照査対象断面における応力。

3.5

設計力,FSd(the design forces)

荷重影響(Sk)に対する照査部位(ボルト締付け部のボルト,ピン継手のピンなどの要素)における力。

3.6

設計限界応力,fRd(the limit design stresses)

設計上想定した強度限界応力(5.2参照)。

3.7

設計限界力,FRd(the limit design forces)

設計上想定した強度限界力(5.2参照)。

注記 3.3〜3.7に記した限界状態設計法の照査に用いる基本的な用語,記号などの情報は,JIS B

8833-1の附属書A(限界状態設計法の適用)を参照。

また,この規格で用いる主な記号及び略号を,表1に示す。

4

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

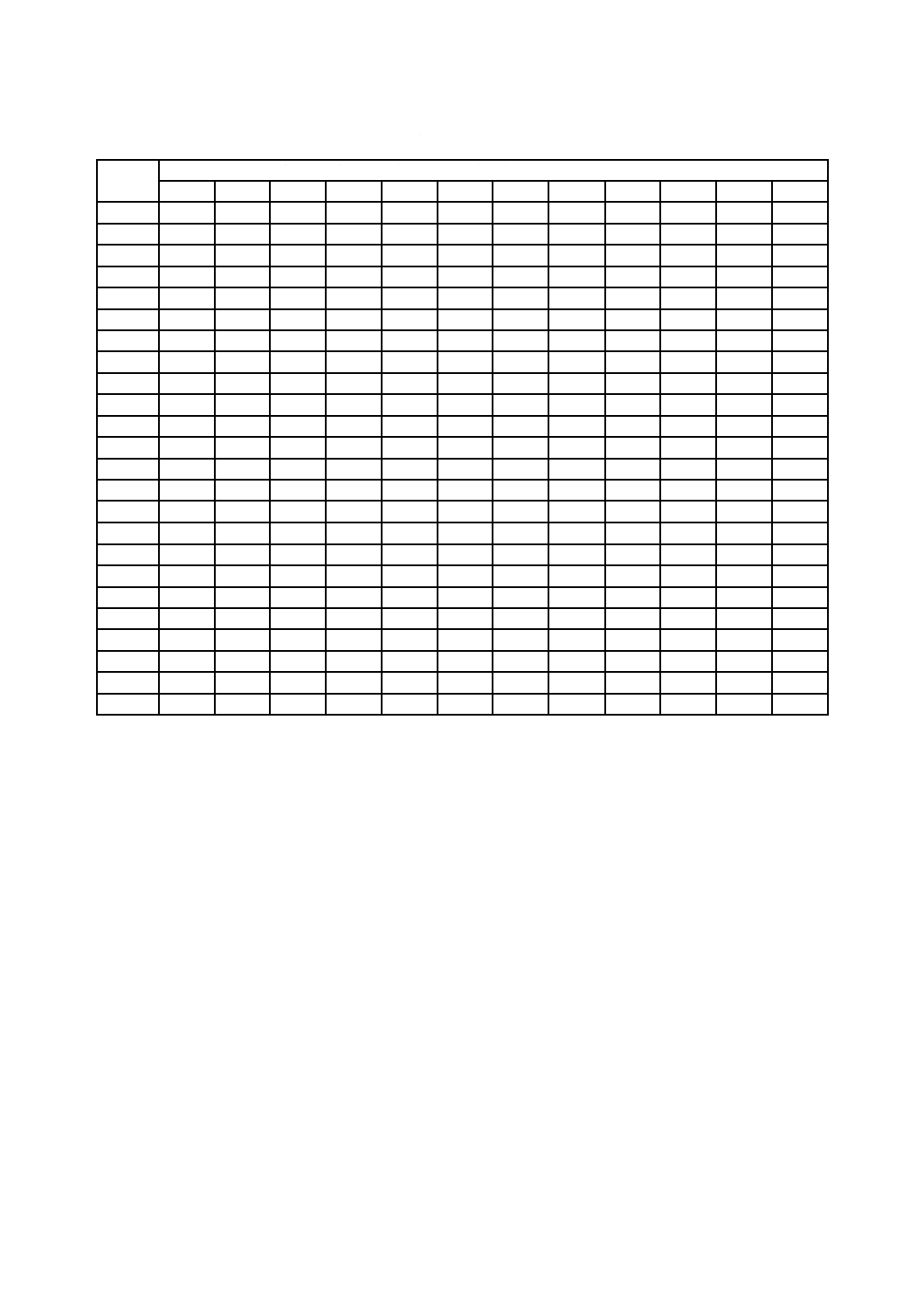

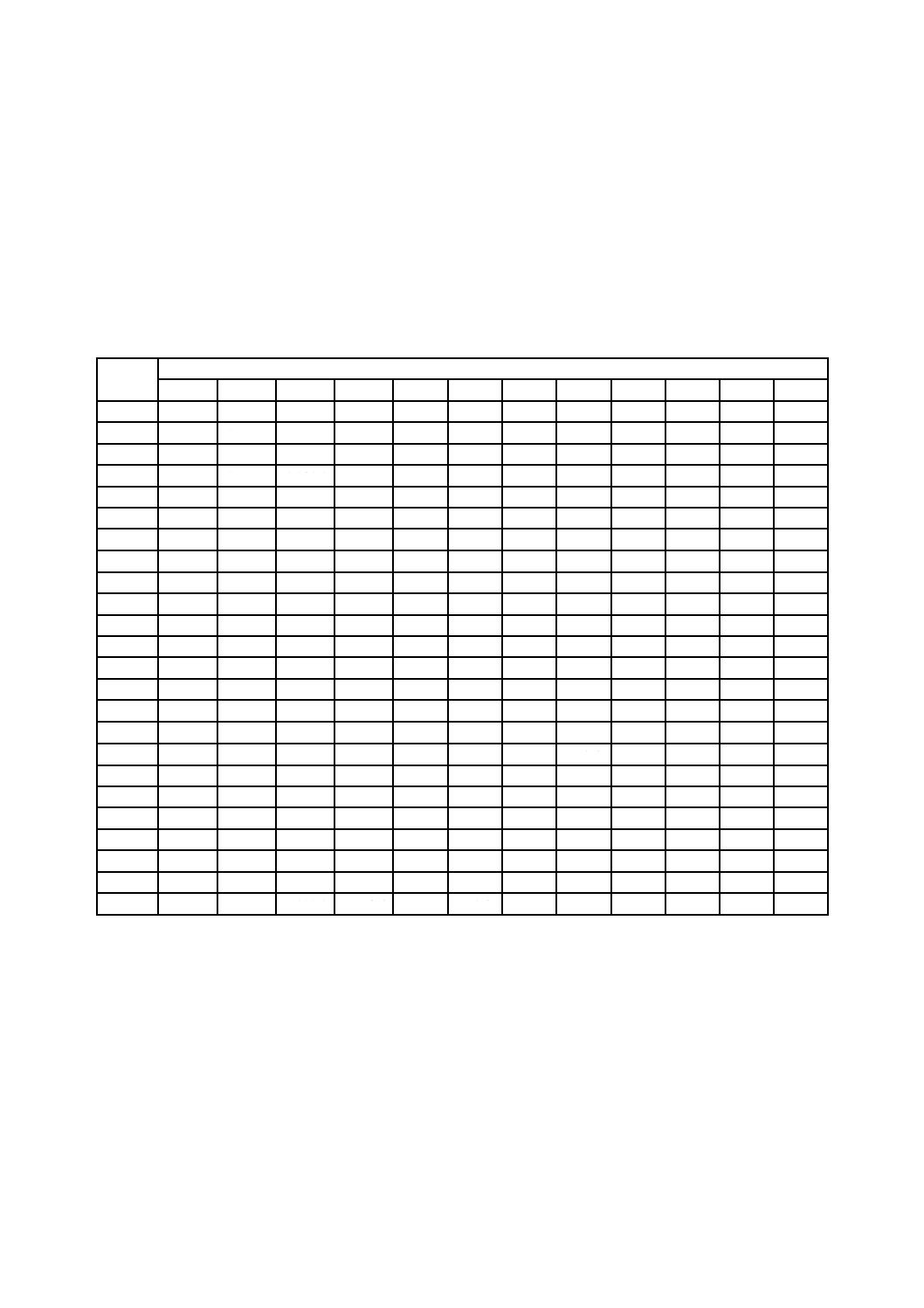

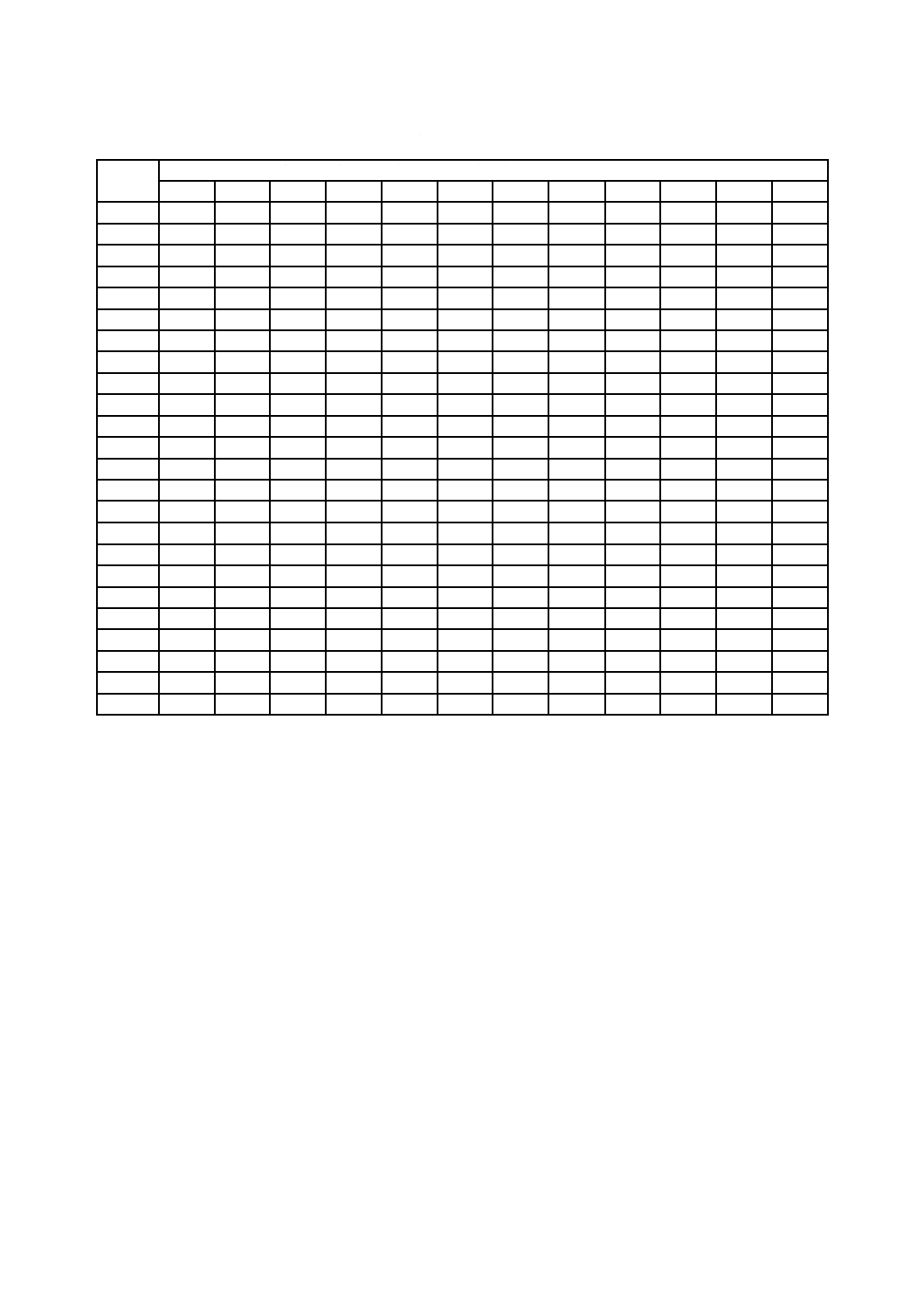

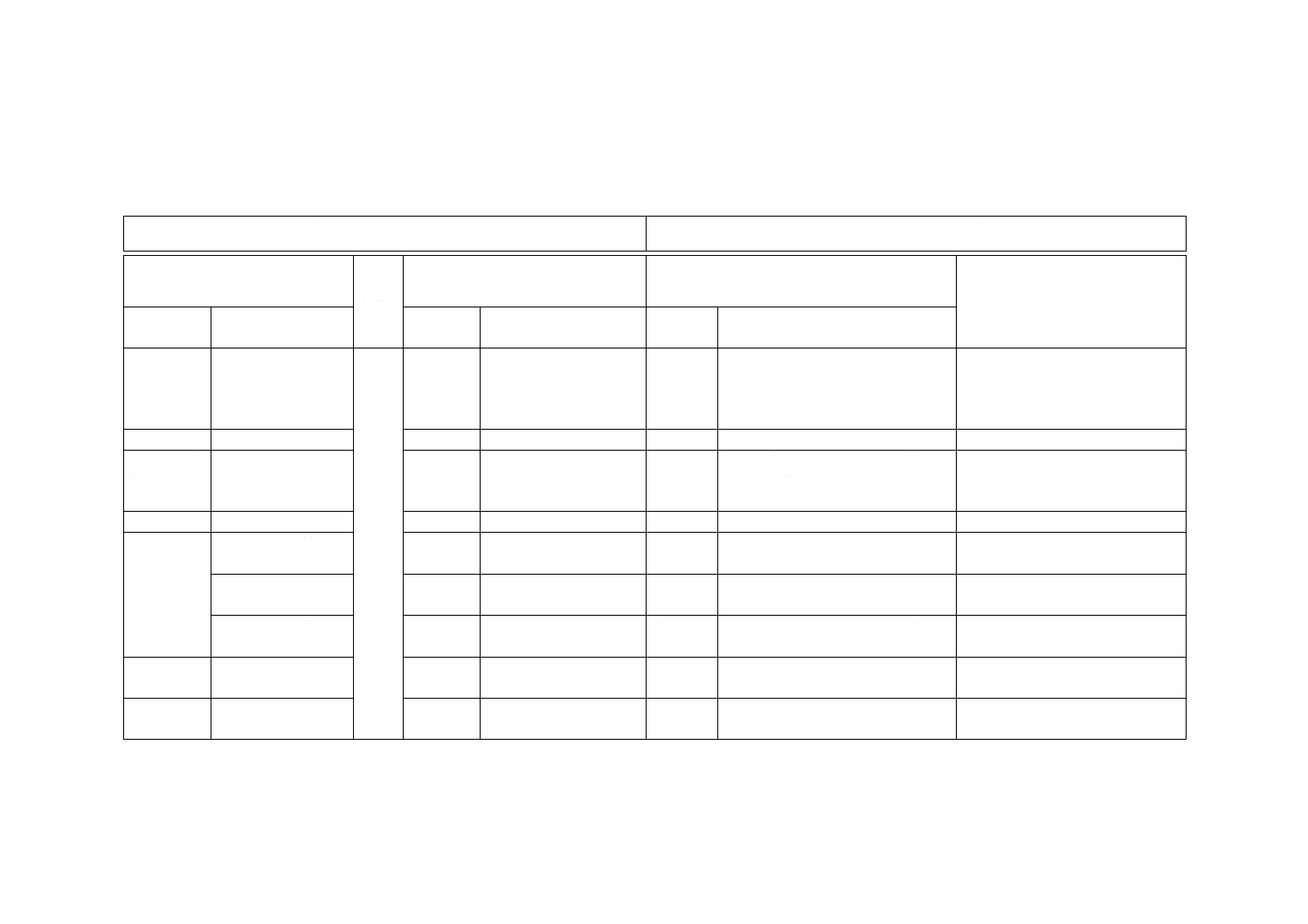

表1−この規格で用いる主な記号及び略号

記号又は略号

説明

A

Aeq

An

Ar

As

a

ahi

ai

ar

ari

DA

Di

Do

d

dh

dw

do

E

e1,e2

F

Fb

ΔFb

Fb,Rd

Fbi,Sd

ΔFb,t

ΔFb,c

Fcr

Fcs,Rd

Fe,t

Fe,c

Fk

Fp

Fp,d

Fp,max

Fp,min

Fpn

FRd

FSd

Fs,Rd

Ft,Rd

Ft1,Rd

Ft2,Rd

Ft,Sd

Fv,Rd

Fv,Sd

Fvd,Sd

Fvp,Sd

Fvp,Rd

せん断面におけるボルト又はピンの軸の横断面積

計算のための等価面積

ボルト及びピン穴を除く横断面の正味断面積

ボルトのねじ底断面積

ボルトの応力を負担する有効断面積

図形上の長さ

ビード溶込み深さ

片側ののど厚

個々の有効のど厚の合計値

複数のすみ肉溶接がある場合の個々の有効のど厚。なお,ari=ai+ahi

被締付け材の該当円筒の直径

中空ピンの内径

中空ピンの外径

ボルト及びピンの軸部直径

穴の直径

ボルト頭の座面の直径

ボルト穴径

縦弾性係数

板端部からボルト穴中心までの距離

力

ボルトの引張力又はピンに作用するせん断力

ボルトの荷重増加分

ボルト又はピン1本当たりの設計限界支圧力

ピン接合される板のピンとの接触面iにおける支圧力

外部引張力によるボルトの張力の増分

外部圧縮力によるボルトの張力の減少分

接合部における外部引張による圧縮力の減少

正味の横断面積当たりの設計限界引張力

外部引張力

外部圧縮力

材料の特性値(又は公称値),[力の次元(単位)で表記した材料の強さを

表す特性値]

ボルトの締付け荷重

設計締付け荷重

設計締付け荷重の最大値

設計締付け荷重の最小値

締付け荷重の目標値

設計限界力

設計力

ボルト1本当たりの設計限界摩擦力

ボルト1本当たりの設計限界引張力

ボルト断面が降伏しないボルト1本当たりの設計限界引張力

接合面が開かないボルト1本当たりの設計限界引張力

ボルト1本当たりの引張外力

ボルト又はピン1本当たりの設計限界せん断力

せん断面ごとのボルト1本当たりの設計せん断力

接合部分の設計力

ピンに作用するせん断力の設計値

設計限界せん断力

5

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

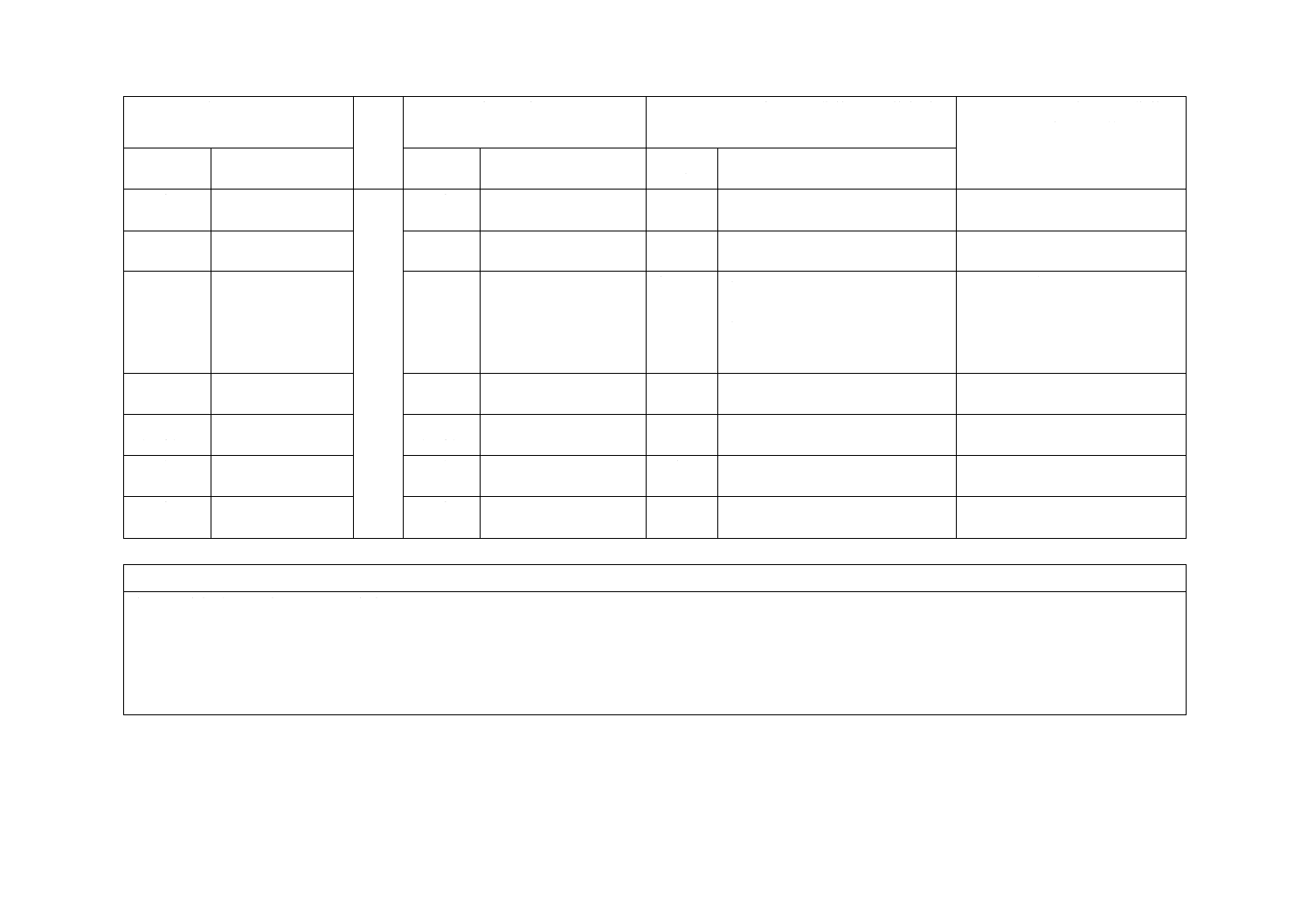

表1−この規格で用いる主な記号及び略号(続き)

記号又は略号

説明

Fvs,Rd

Fvt,Rd

Fy

Fσ

Fτ

f

fb,Rd,x

fb,Rd,y

fb,Rd,τ

fk

f Rd

f Rdσ

f Rdτ

fu

fub

fuw

fw,Rd

fy

fyb

fyk

fyp

h

hd

I

Kb

Kc

Kσx

k

k3

km

k*

kτ

lk

lr

MRd

MSd

m

Nc

Nk

NRd

NSd

Nref

Nt

NC

NDT

ni

n

Ps

接合部分の設計限界せん断力

接合部分の設計限界引張力

ボルトの降伏荷重

作用する垂直力

作用するせん断力

許容される初期不整量

設計限界長手方向圧縮応力

設計限界横方向圧縮応力

設計限界せん断座屈応力

材料の特性値(又は公称値),[応力の次元(単位)で表記した材料の強さ

を表す特性値]

設計限界応力

垂直応力に対する設計限界応力

せん断応力に対する設計限界応力

構造部材の引張強さ

ボルト材料の引張強さ

溶接材料の引張強さ

溶接部設計限界応力

構造部材の降伏点

ボルト材料の降伏点

材料降伏点の最小値

ピン材料の降伏点の最小値

部材の厚さ

評価断面と輪荷重作用点との距離

部材の曲げ剛性が最弱となる方向の断面2次モーメント

ボルトの剛性

被締結物の剛性

板座屈係数

応力集中係数

m=3に基づく応力スペクトル係数

評価対象の構造の状態におけるmに基づく応力スペクトル係数

特定スペクトル比係数

座屈係数

有効締付け長さ

有効分布長さ

設計限界曲げモーメント

ピンに作用する曲げモーメントの設計値

S-N曲線の勾配定数

圧縮力

臨界座屈荷重(弾性理論に基づく最小の限界荷重)

設計限界圧縮力

設計の圧縮力

参照点の繰返し数

クレーンの設計寿命における応力範囲の総繰返し数

切欠き等級

非破壊試験

応力範囲iの応力繰返し数

同一荷重のボルトの数

残存確率

6

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−この規格で用いる主な記号及び略号(続き)

記号又は略号

説明

p1,p2

Q

QA

Qj

QP

QT

qi

Rd

r

Sd

S

s

sm

s3

T

TIG

u

v

vD

Z

α

αL

αw

γmf

γm

γp

γR

γRb

γRc

γRm

γRp

γRs

γs

γsb

γsm

γsp

γspt

γss

γst

Δδt

δp

θ

κ

λL

λ

λx

μ

ν

σ

ボルト穴の中心間距離

せん断力

つり具によるせん断力

評価位置jでのせん断力

つり荷によるせん断力

トロリによるせん断力

衝撃じん性パラメータ

設計限界強度

車輪の半径

設計応力又は設計力

応力履歴等級

締付け荷重のばらつき係数

応力履歴パラメータ

m=3の応力履歴パラメータ

作業環境の温度

タングステン−不活性ガス

形状係数

参照点での繰返し数と応力範囲の総繰返し数との比

ピンの内径・外径比

ピンの曲げ断面係数

板の縦横比

荷重導入係数

溶接継手の形態,応力の種類及び材料に応じて得られる係数

疲労強度に関わる特定抵抗係数

一般抵抗係数

部分荷重係数

合成抵抗係数

ボルトの合成抵抗係数

穴をもつ断面の引張に対する合成抵抗係数

材料に対する合成抵抗係数

ピン接合部における合成抵抗係数

摩擦接合の合成抵抗係数

特定抵抗係数

ボルト接合部の特定抵抗係数

部材の特定抵抗係数

ピン接合の特定抵抗係数

ピン接合での引張に対する特定抵抗係数

摩擦接合部の特定抵抗係数

穴を含む断面の引張力に対する特定抵抗係数

引張外力による伸びの増分

締付け荷重によるボルトの伸び

広がり角度

低減係数

接触面の(溶接方向)長さ

細長比

板細長比

摩擦係数

ポアソン比

垂直応力

7

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−この規格で用いる主な記号及び略号(続き)

記号又は略号

説明

Δσ

Δσi

σˆ

∆

σb

Δσc

σe

ΔσRd

ΔσRd,1

σSd

ΔσSd

σSd,x

σSd,y

σu

σw,Sd

σx,σy

minσ,maxσ

τ

Δτc

τSd

ΔτSd

ΔτRd

τw,Sd

φ

φi

Ψ

応力範囲

応力範囲i

最大応力範囲

1応力サイクル中の最小応力

特性疲労強度

基本座屈応力

設計限界応力範囲

k*=1に対する設計限界応力範囲

設計応力

計算された設計応力の最大範囲

σxの設計値

σyの設計値

1応力サイクル中の最大応力

溶接部設計応力

x,y方向の応力成分

設計応力の極値

せん断応力

特性疲労せん断強度

設計せん断応力

計算された設計せん断応力の最大範囲

設計限界せん断応力範囲

溶接部設計せん断応力

内力係数

動的影響係数

板の両端部における応力の比

4

一般

4.1

一般原則

性能照査計算は,静的荷重又は繰返し荷重を受けることで,破損,亀裂又は変形し,クレーンの機能を

損なう可能性がある部品及び/又は部材に対して行う。様々な種類のクレーンに適用する荷重,荷重の組

合せなどの規定による詳細な情報は,JIS B 8833-1〜JIS B 8833-5を参照。

注記 この規格において言及している全ての計算がそれぞれ全ての種類のクレーンに適用できるわけ

ではない。

4.2

文書化

性能照査計算の文書は,次のものを含まなければならない。

− 計算モデルを含む設計上の前提事項

− 適用可能な荷重及び荷重組合せ

− 材料特性

− ISO 5817に従う溶接品質等級

− 接合要素の特性

− 関連する接合構造の限界状態

− 性能照査計算の結果及び性能照査試験結果

8

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

代替方法

性能照査は,計算を補うために追加した実験又は計算と同等の実験によって行ってもよい。実験中の荷

重の大きさ及び分布は,適切な限界状態に対する設計荷重及び荷重の組合せと一致する限り,使用しても

よい。

この規格の原則に従うならば,高度で認知されている理論的又は実験的方法を代わりに用いてもよい。

4.4

構造部材の材料

次の規格に従う鋼材を使用することが望ましい。

− JIS G 3106

− JIS G 3128

− ISO 4951-1

− ISO 4951-2

− ISO 4951-3

− ISO 6930-1

これらの規格以外の鋼材を使用する場合は,構造部材の引張強さ(fu)及び降伏点(fy)が判明していな

ければならない。その機械的性質及び化学成分はJIS G 0404に基づき明示しなければならない。

さらに,次の条件を満たさなければならない。

− 構造部材の降伏点(fy)の値は,fu / fy<1.05の材料では,fu /1.05を限度とする。ここに,fuは構造部材

の引張強さである。

− 破断伸びは,7 %以上である。ただし,ゲージ長さ(L0)は,L0=5.65×3S0(S0は初期断面積)と

する。

− 材料の溶接性又は非溶接性(溶接のしにくさ)が特定されていなければならない。溶接を行う場合は,

溶接性を立証しなければならない。

− 材料を冷間成形する場合は,その影響を示す適切なパラメータが明示されていなければならない。

照査の計算において,板厚の公称値を使用するためには,JISに示す鋼材などの寸法許容差のマイナス

許容値を適用する。異なる場合は,実際の板厚の最小値を使用する。

引張部材に使用する鋼材の等級を確認する際は,衝撃じん性パラメータ(qi)の合計値を考慮する。表2

に様々な影響に対する衝撃じん性パラメータ(qi)を示す。求められたΣqiに対応して要求される衝撃エネ

ルギー及び要求試験温度は表3による。これらの結果は,JIS Z 2242に基づき試験を実施した鋼材製造者

によって明示されなければならない。

9

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

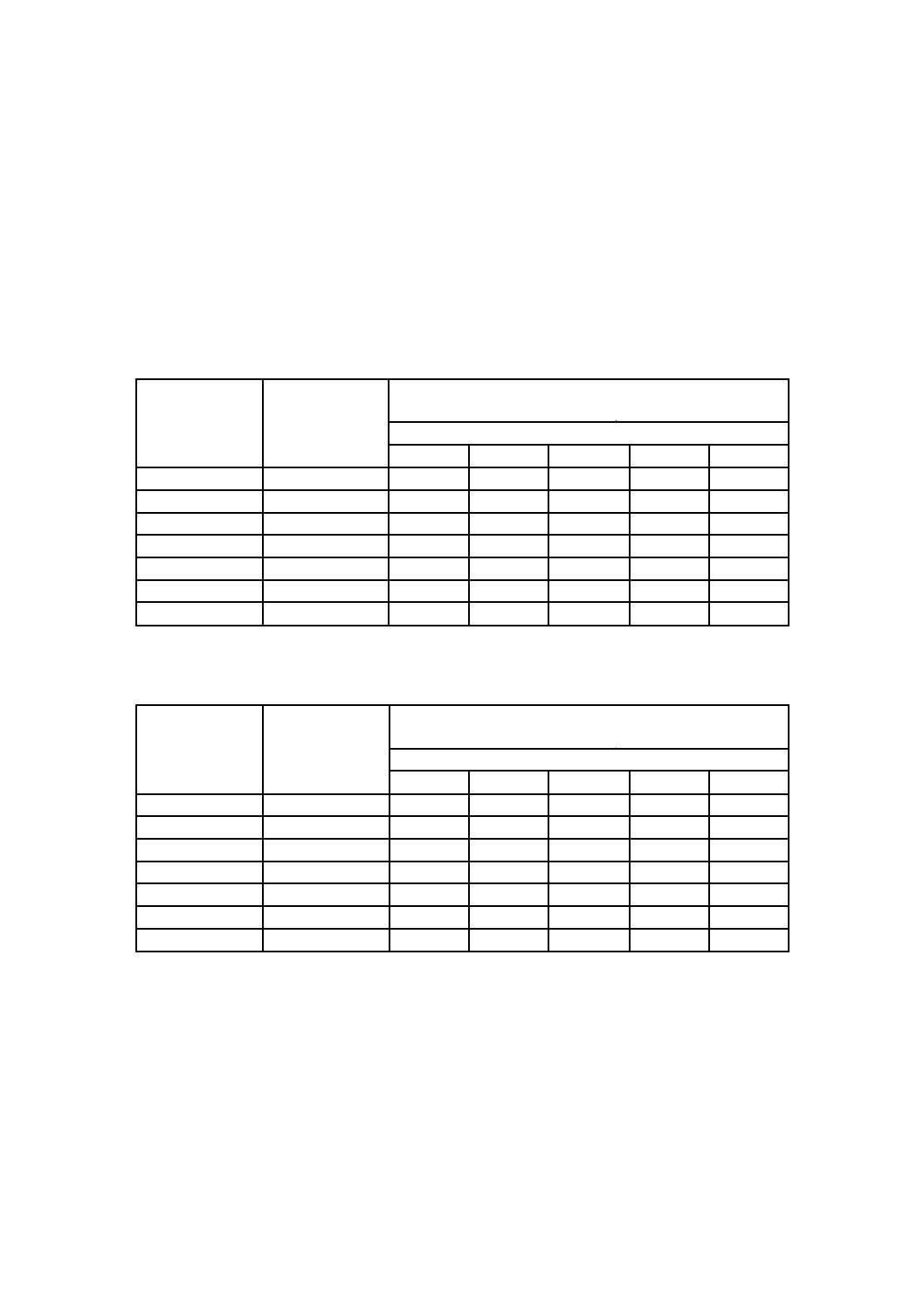

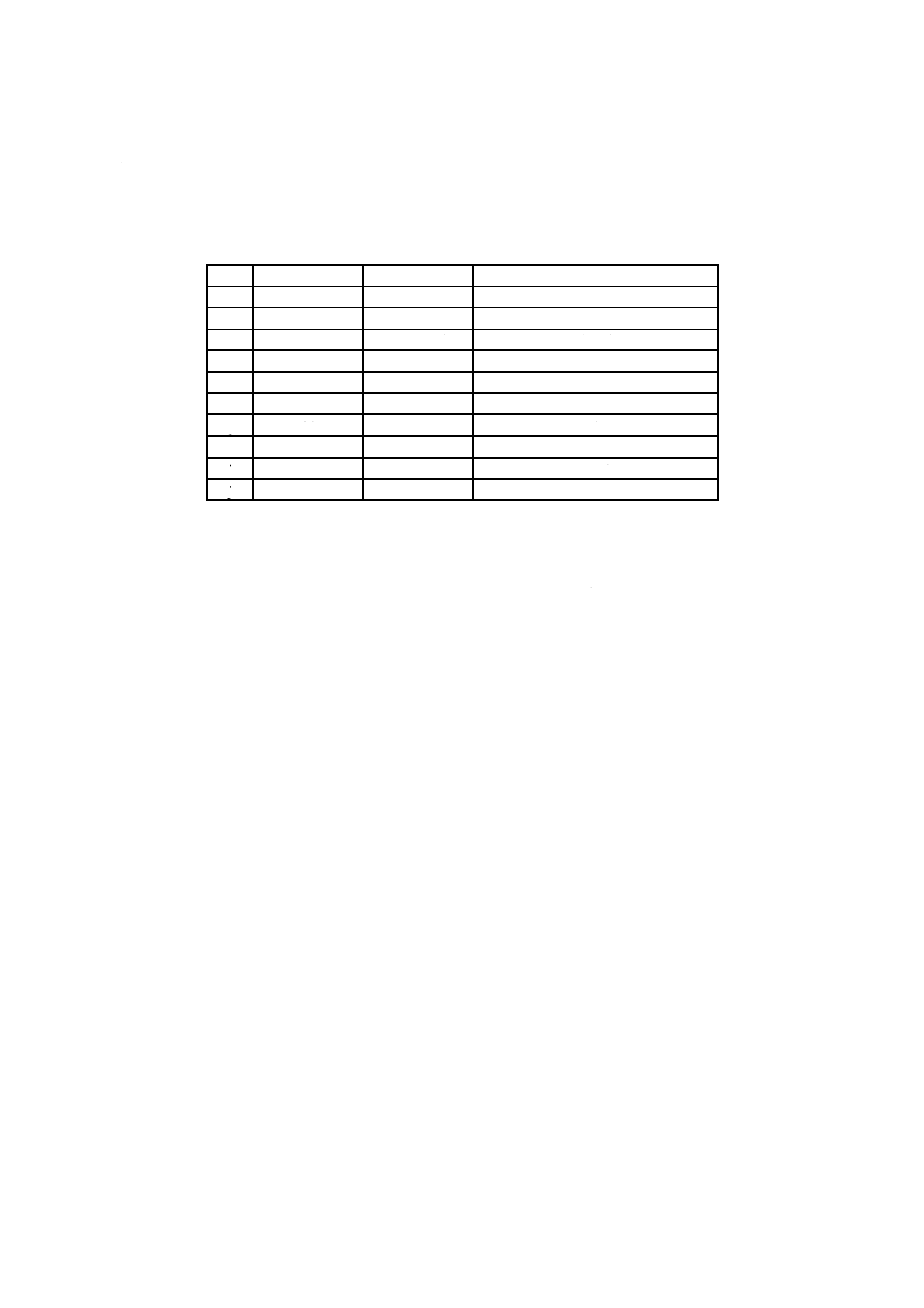

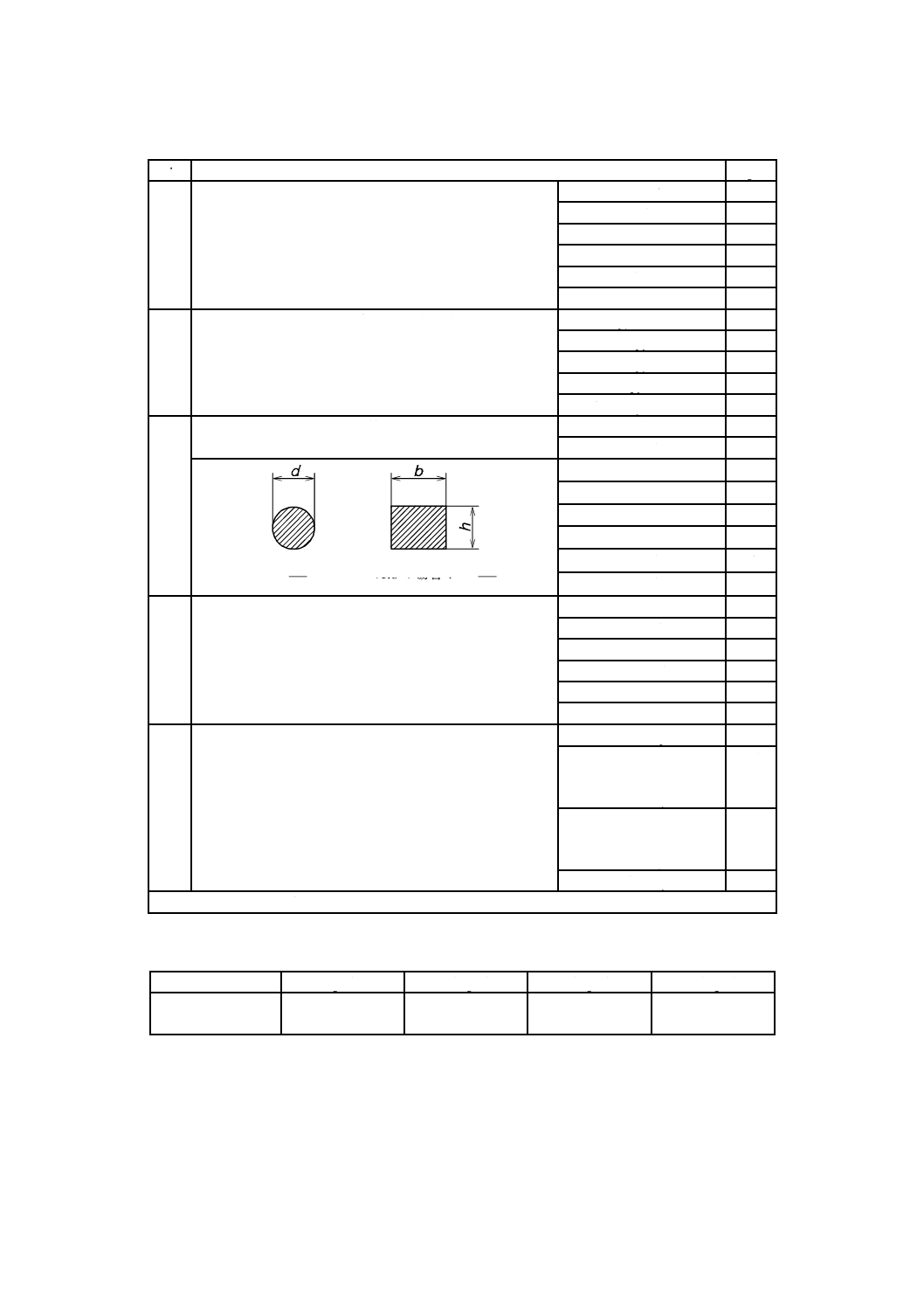

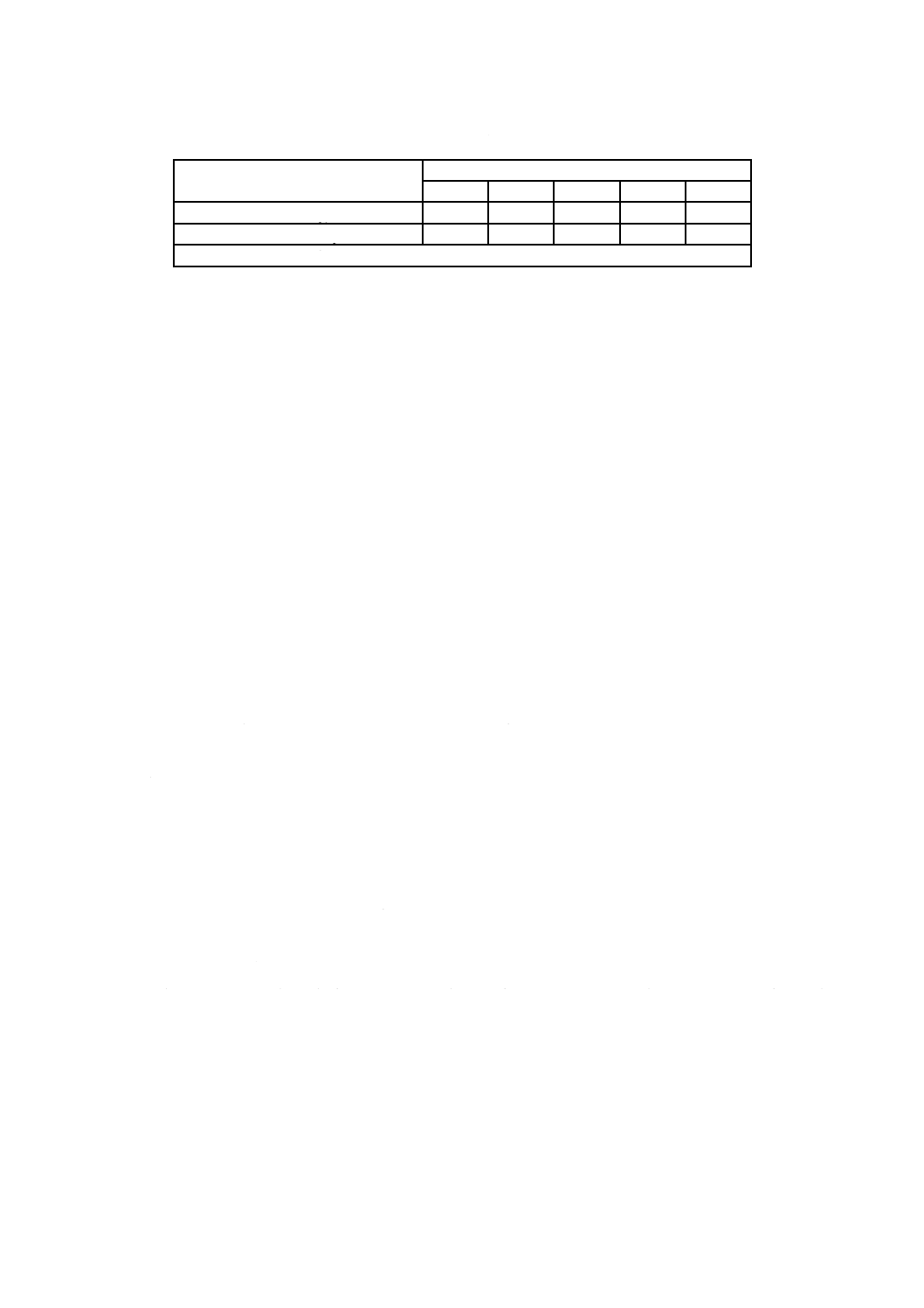

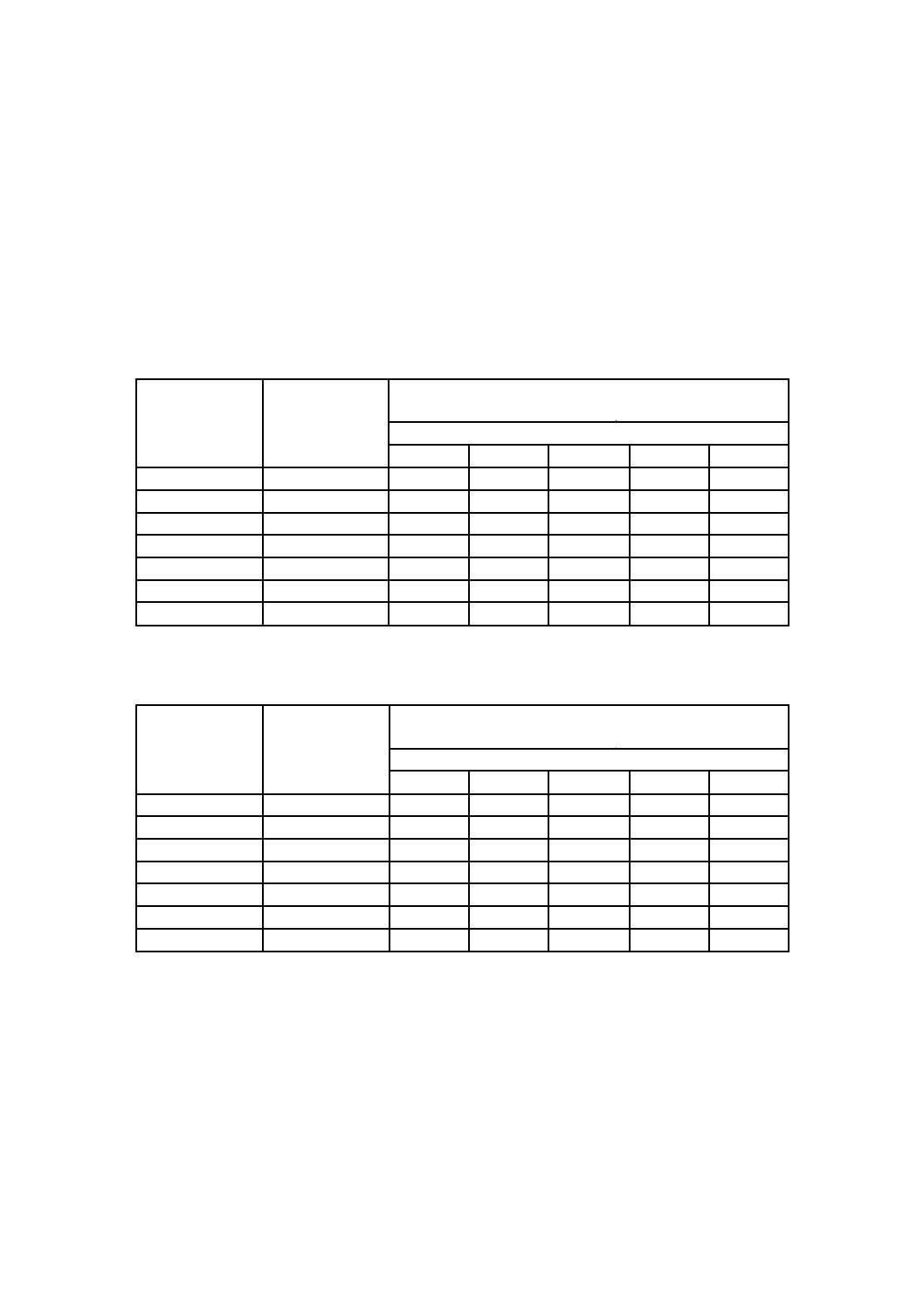

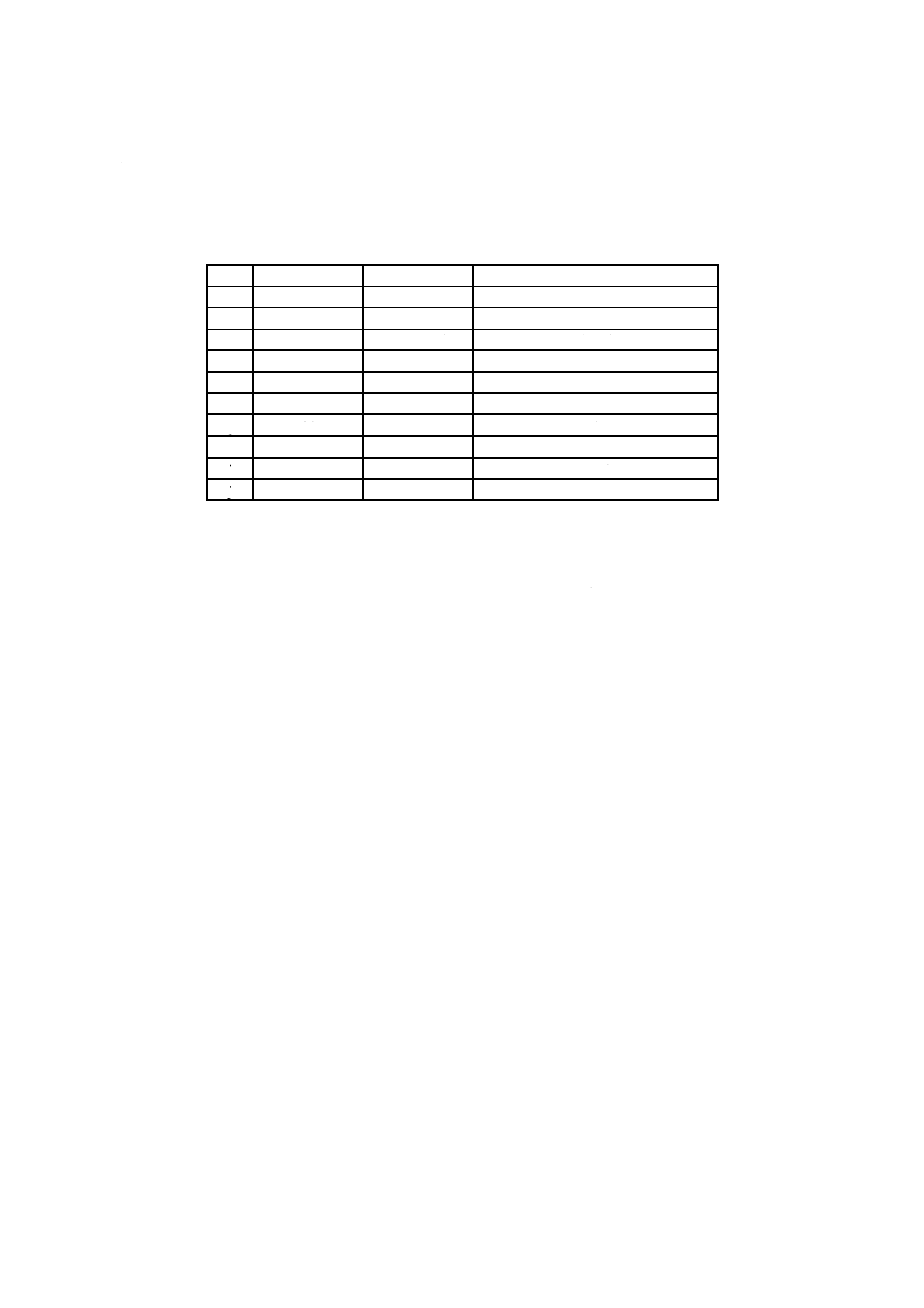

表2−衝撃じん性パラメータ(qi)

i

影響因子

qi

1

作業環境の温度T(℃)

0≦T

0

−10≦T<0

1

−20≦T<−10

2

−30≦T<−20

3

−40≦T<−30

4

−50≦T<−40

6

2

構造部材の降伏点fy(MPa)

fy≦300

0

300<fy≦460

1

460<fy≦700

2

700<fy≦1 000

3

1 000<fy≦1 300

4

3

材料の厚さ,又は中実棒材の等価厚さt(mm)

t<10

0

10<t≦20

1

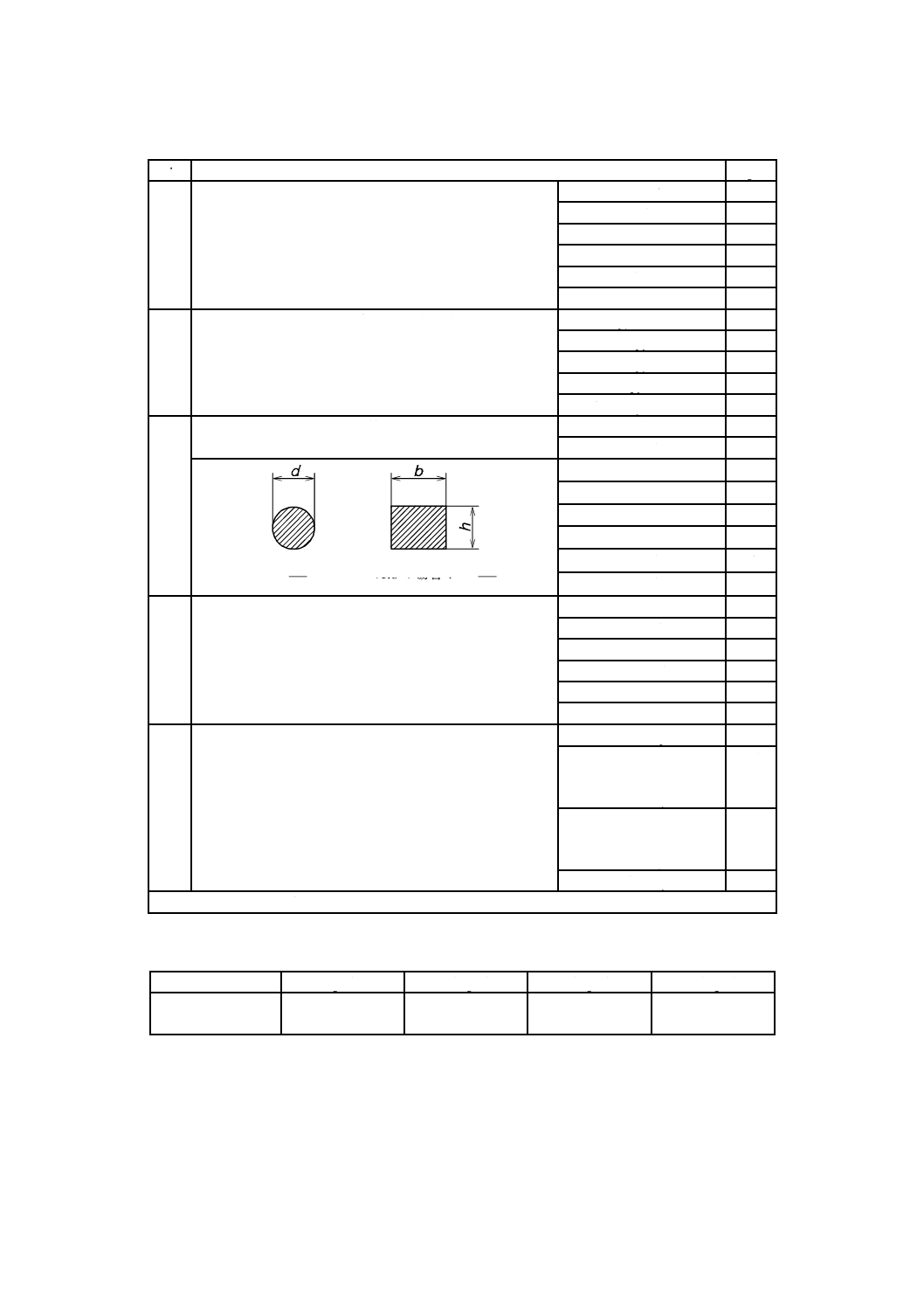

8.1

d

t=

h

b<1.8の場合:

8.1

b

t=

20<t≦40

2

40<t≦60

3

60<t≦80

4

80<t≦100

5

100<t≦125

6

125<t≦150

7

4

特性疲労強度Δσc(MPa)

(附属書D参照)

Δσc>125

0

80<Δσc≦125

1

56<Δσc≦80

2

40<Δσc≦56

3

30<Δσc≦40

4

Δσc≦30

5

5

静的強度の利用

(5.3.1参照)

σSd>0.75 fRdσ

0

0.5 fRdσ<σSd

及び

σSd≦0.75・fRdσ

−1

0.25 fRdσ<σSd

及び

σSd≦0.5・fRdσ

−2

σSd≦0.25・fRdσ

−3

注記 1 MPa=1 N/mm2

表3−Σqiに対する衝撃じん性の要求値

項目

Σqi≦5

6≦Σqi≦8

9≦Σqi≦11

12≦Σqi≦14

衝撃エネルギー/

要求試験温度

27J /+20 ℃

27J / 0 ℃

27J /−20 ℃

27J /−40 ℃

4.5

ボルト接合部

4.5.1

ボルト材料

ボルト接合部については,JIS B 1051で規定する強度区分(ボルト等級)4.6,5.6,8.8,10.9又は12.9

のボルトを使用する。強度の公称値は表4による。

10

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−強度区分(ボルト等級)

項目

強度区分(ボルト等級)

4.6

5.6

8.8

10.9

12.9

ボルト材料の降伏点(fyb)(MPa)

240

300

640

900

1 080

ボルト材料の引張強さ(fub)(MPa)

400

500

800

1 000

1 200

注記 1 MPa=1 N/mm2

必要に応じて,設計者はボルト提供者に,強度区分(ボルト等級)10.9及び12.9において水素ぜい性の

防止に関する要求事項を遵守していることを明示するのがよい。技術的要求事項は,JIS B 1044,JIS B 1045

及びISO 9587による。

4.5.2

一般

ボルト接合部は,ボルトを用いて部材と部材,又は部材と構成部品とを接合した部分では,次の事項を

適用する。

− ボルトは,滑り,振動,反転荷重又は変動によって形状に有害な変形を引き起こす可能性のある部分,

並びに摩擦接合のための接触面に,有効な圧縮力が作用するように十分締め付ける。

− 一般的には,ボルト接合部はレンチで締め付けてもよい。

− 接合表面部は,面がお互いに回転しないようにしなければならない(例えば,複数ボルトを使用する

など)。

4.5.3

支圧接合部

支圧接合部とは,荷重がボルト軸に垂直に作用し,ボルトにはせん断応力及び支圧応力が,接合される

部品には支圧応力が発生する接合方式であり,次の事項を適用する。

− ボルトが,反転荷重又は滑りによって形状に有害な変化を引き起こす部分では,ボルトと穴との隙間

は,JIS B 0401-2の公差h13若しくはH11,又はより狭くする。

− その他による場合には,JIS B 1001によってより広い隙間を用いてもよい。

− 支圧計算においてはボルト軸部のねじのない部分だけを考慮する。

− 接合面に特別な表面処理は必要ない。

4.5.4

摩擦接合部

摩擦接合部は,荷重が継手面間の摩擦で伝達される接合部であり,次の事項を適用する。

− 表4の8.8,10.9又は12.9の高力ボルトを使用する。

− ボルトは,締付け力を制御できる方法によって締め付けなければならない。

− 接触面の表面状態を特定し,これを考慮する。

− 摩擦接合部に使用するボルト径に対し,穴径の精度はあまり考慮しなくてもよい。

4.5.5

引張接合部(ボルト軸方向に引張り荷重を受ける接合部)

引張接合部は,荷重がボルト軸方向に作用し,ボルトに軸応力が発生する接合部であり,次の事項を適

用する。

− 引張接合継手には表4の8.8,10.9又は12.9の高力ボルトを用い,目標とする締付け力を制御できる

方法で締め付ける。

− 継手形状によっては,てこ作用によってボルト張力が増加することを考慮する。

− ボルトの疲労評価では,継手の構造的特徴,例えば,接合部分の剛性及びてこの作用の影響によるボ

ルト張力の変化を考慮する。

11

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 締付けによる軸力をあらかじめかけない引張ボルトは,構造部材として扱われる。

4.6

ピン接合部

ピン接合部は,丸ピンによって接合し,部品間の回転を許容する接合部である。

この規格は,荷重を伝達するように設計されたピン接合部にだけ適用する。単に部材の連結だけを目的

とする接合部には適用しない。

ピンと穴との隙間は,JIS B 0401-2の公差h13若しくはH11,又はより狭くする。荷重方向が変化する

場合は,より狭い公差を用いる。

全てのピンは,抜け防止のための手段を備えなければならない。

荷重が掛かった状態で回転を許容する場合,抜け防止手段はピンの軸方向変位を制限するものに限る。

接合部の剛性を考慮し,局所的な面外変形を防止する。

4.7

溶接接合部

溶接接合部は,溶融溶接施工によって,接合部分の厚さが3 mm以上の部材,又は部品を接合した継手

である。

溶接接合部に関する用語は,ISO 17659による。

溶接接合部は,ISO 5817に規定する品質水準による。適切な非破壊試験によって,品質水準が要求を満

足することを確認する。

一般に,静的性能照査が必要な接合部には,ISO 5817の品質水準Cによる。

ISO 5817の品質水準Dは,溶接の局所的損傷が構造部分の破損又はつり荷の落下を生じない継手にだけ

適用できる。

溶接線に沿った応力分布は一様ではないが,多くの場合,有効溶接長が溶接のど厚の150倍を超えない

ため一様とみなしてよい。ただし,他の応力分布を仮定した場合に,その応力分布が力のつり合い及び連

続性を満足し,実際の継手の変形特性と矛盾しない場合は,その応力分布を使用してもよい。

静的荷重を受ける溶接の設計では,残留応力及び力の伝達に関係しない応力は,考慮する必要がない。

これは,溶接線に平行な垂直応力が該当する。

突合せ溶接の引張試験を実施する場合は,溶接補強(余盛,裏当金など)を除去しなくてもよい。

4.8

構造部材及び接合部の性能照査

性能照査の目的は,設計応力又は設計力(Sd)が設計限界強度(Rd)を超えないことを示すためである。

d

d

R

S≦

··················································································· (1)

設計応力又は設計力(Sd)は設計応力(σSd),接合の種類に応じた要素の設計力(FSd)であり,JIS B 8833-1

〜JIS B 8833-5の該当する規定に従って,適切な荷重,荷重の組合せ及び部分荷重係数を適用して決定す

る。

設計限界強度(Rd)は,箇条5の設計限界応力(fRd)又は設計限界力(FRd)によって表す。

構造部材及び接合部に対して,次の照査を行う。

− 箇条5に従う静的強度の照査

− 箇条6に従う疲労強度の照査

− 箇条7に従う弾性安定性の照査

5

静的強度の照査

5.1

一般

計算による静的強度の照査は,材料の降伏に起因する過度の変形,摩擦接合部の滑り,弾性不安定(箇

12

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

条7参照)並びに構造部材及び接合部の破壊を防止することを目的とする。JIS B 8833-1〜JIS B 8833-5の

該当する規定から求められる動的影響係数(φi)は,静的荷重に動的効果を考慮した,静的等価荷重を求

めるために使用する。

この規格は,極限耐荷重の計算に塑性理論は使用しない。

照査は,構造部材及び接合部に対して,JIS B 8833-1〜JIS B 8833-5の該当する荷重組合せA,B又はC

において最も不利な影響を考慮した設計応力(σSd)及び接合の種類に応じた要素の設計力(FSd)と,それ

らを,5.2で求められる設計限界応力(fRd)又は設計限界力(FRd)とを比較して行う。

この規格は,古典的な材料力学などで計算される公称応力だけを考慮し,局部応力集中の効果などは考

慮していない。このため,有限要素解析のような応力計算法によって得られた応力を,この規格の照査に

直接使用すると,過度に安全側の評価となることがある。

5.2

設計限界応力及び設計限界力

5.2.1

一般

設計限界応力(fRd)は,式(2)で計算する。

(

)

R

k

Rd

γ

,

f

f

f=

········································································ (2)

設計限界力(FRd)は,式(3)で計算する。

(

)

R

k

Rd

γ

=

F

f

F

········································································· (3)

ここに,

fk: 材料の特性値(又は公称値),[応力の次元(単位)で表記

した材料の強さを表す特性値]

Fk: 材料の特性値(又は公称値),[力の次元(単位)で表記し

た材料の強さを表す特性値]

γR: 合成抵抗係数 γR=γm・γs

γm: 一般抵抗係数 γm=1.1

γs: 特定抵抗係数

設計限界応力(fRd)及び設計限界力(FRd)は,JIS B 8833-1の図A.1の

m

γ

Rと等価である。

γsm: 部材の特定抵抗係数(5.2.2参照)

γsb: ボルト接合部の特定抵抗係数(5.2.3.1.2及び5.2.3.1.3参照)

γst: ボルト接合部(引張)の特定抵抗係数(5.2.3.1.4参照)

γss: ボルト接合部(摩擦抵抗)の特定抵抗係数(5.2.3.2参照)

注記 これらの係数は,JIS B 8833-1〜JIS B 8833-5の該当部分からの置換え値である。

5.2.2

構造部材における設計限界応力

構造部材の設計に使用される設計限界応力(fRd)は,式(4)及び式(5)で計算する。

垂直応力について,

Rm

yk

Rd

γ

f

f

=

················································································ (4)

せん断応力について,

3

Rm

yk

Rd

γ

f

f

=

············································································ (5)

sm

m

Rm

γ

γ

γ

×

=

ここに,

fRd: 設計限界応力(MPa)

fyk: 材料降伏点の最小値(MPa)

γRm: 材料に対する合成抵抗係数(γRm=γm×γsm)

13

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

γm: 一般抵抗係数 γm=1.1

γsm: 部材の特定抵抗係数

・ 非圧延材料の場合 γsm=0.95

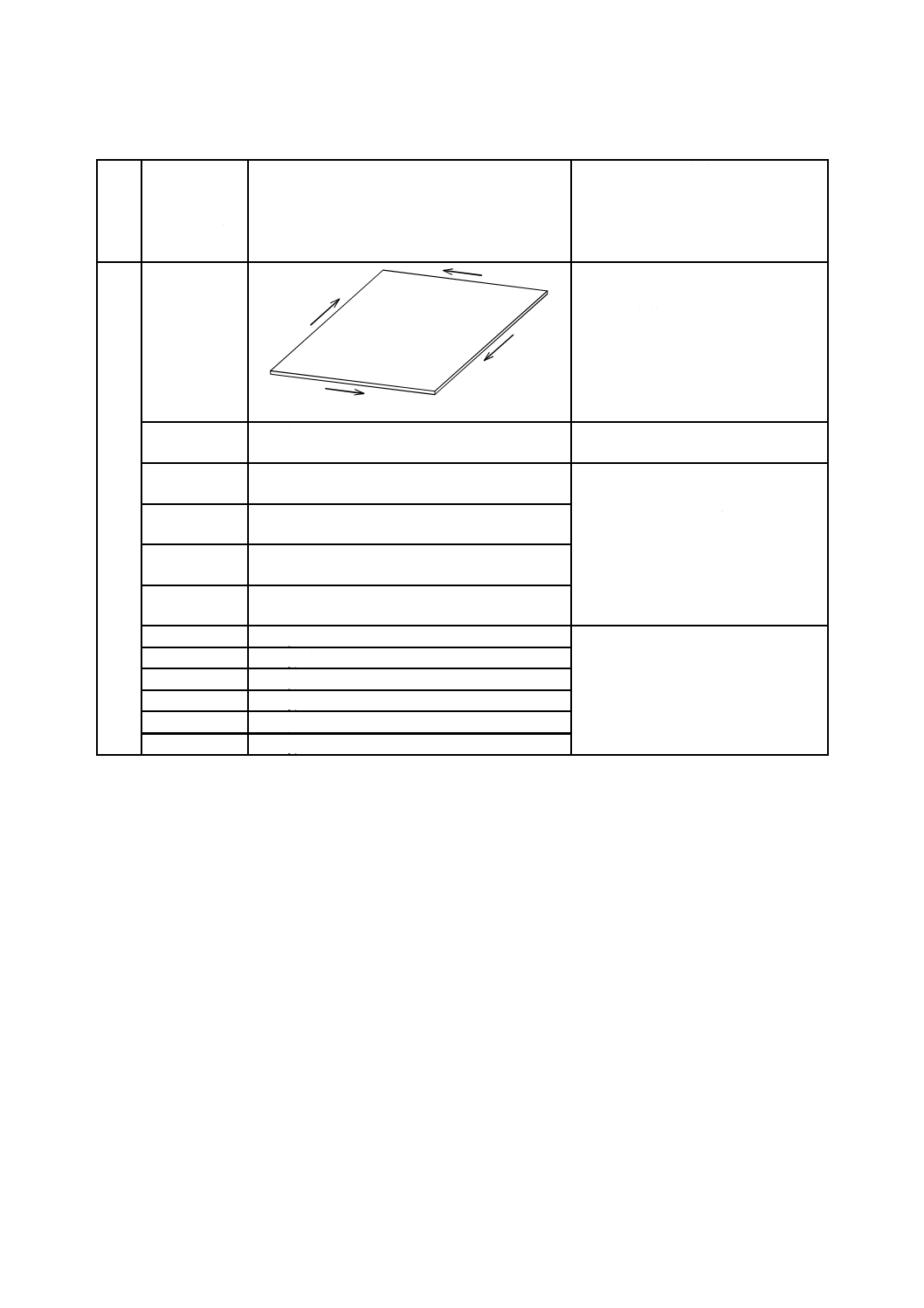

・ 圧延面の応力に対して γsm=0.95

・ 圧縮とせん断応力とに対して γsm=0.95

・ 圧延面に垂直な引張応力に対して(図1参照)

− 15 mm未満の板厚の場合 γsm=1.0

− 絞りが20 %を超える材料の場合 γsm=1.0

− 絞りが20 %〜10 %の材料の場合 γsm=1.16

− 絞りが10 %以下の材料の場合 γsm=1.50

材料は垂直方向の荷重伝達に適したもので,層状の欠陥のないもの。

注記 絞りは,引張試験片の初期断面積に対する破断後の最小断面積の割合であり,パーセントで表

記される。

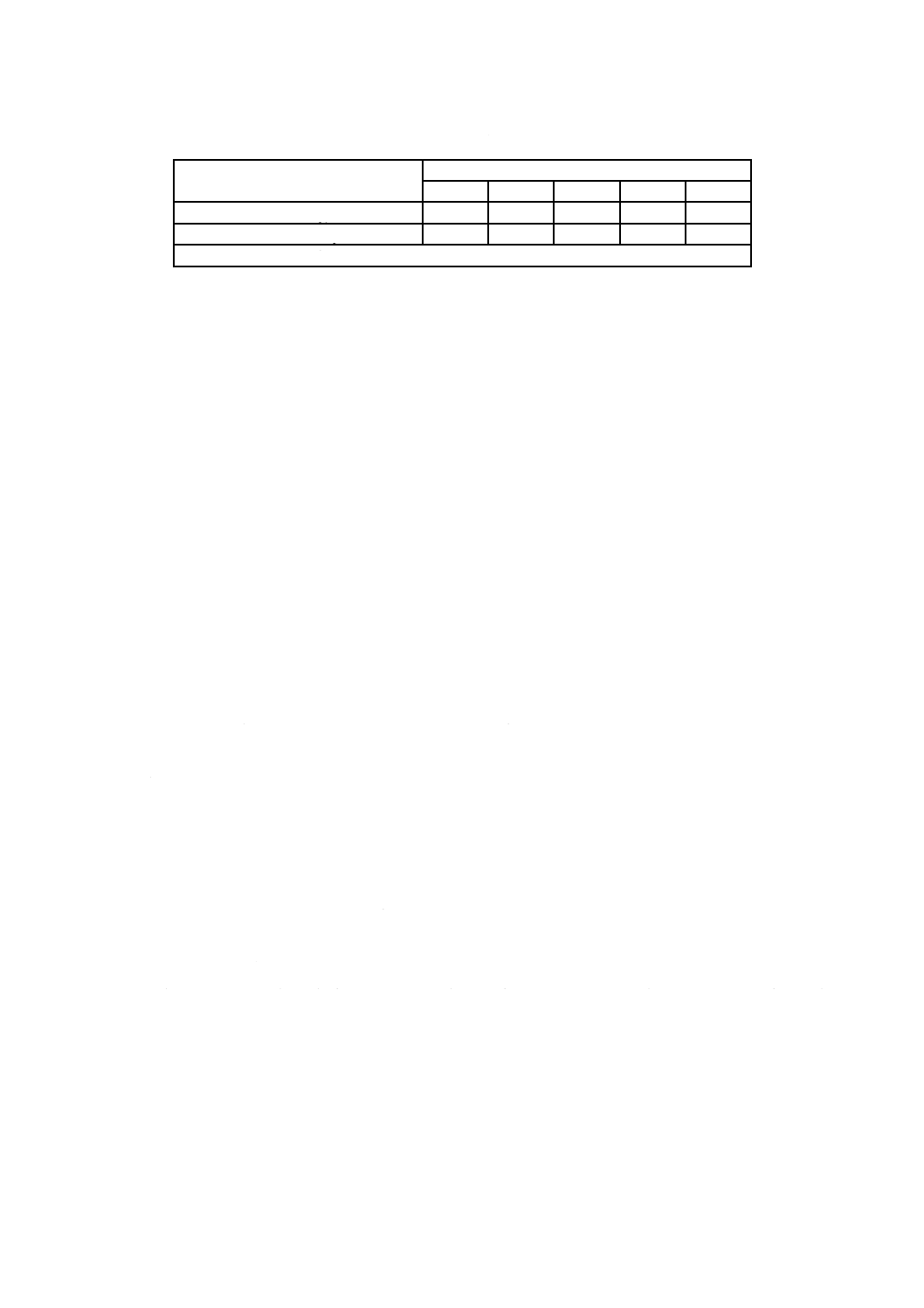

1は圧延方向。

2は圧延面に垂直な方向。

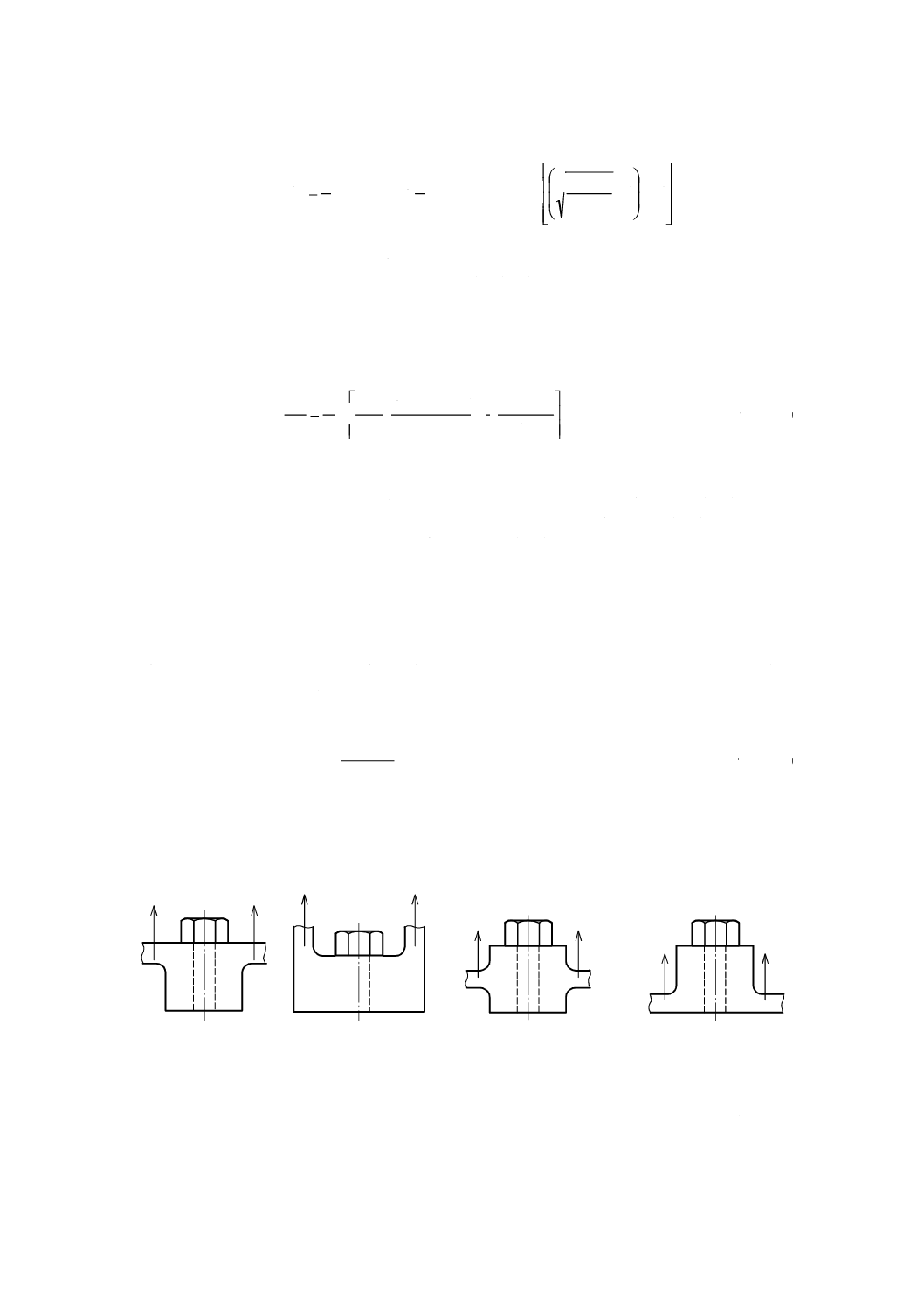

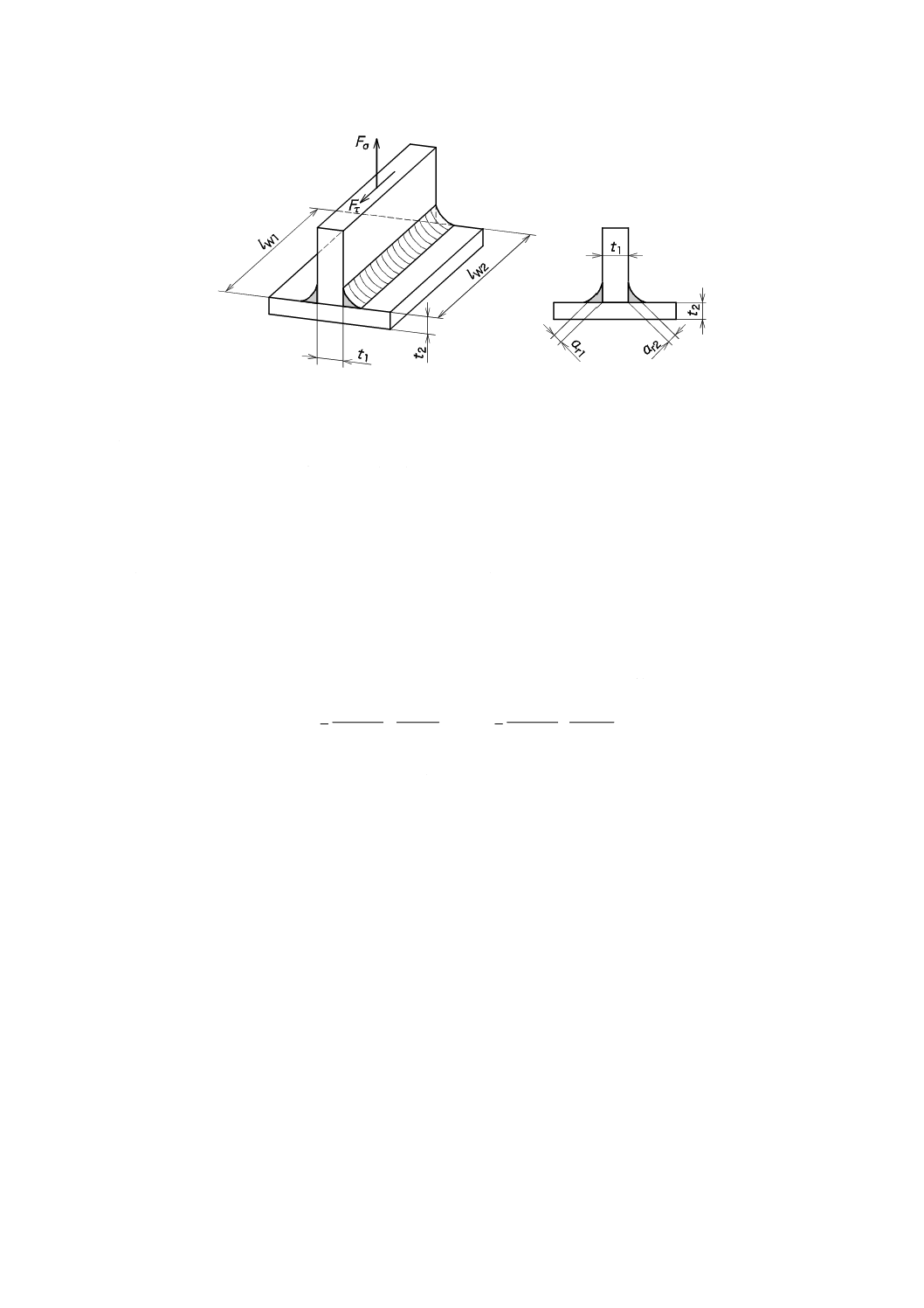

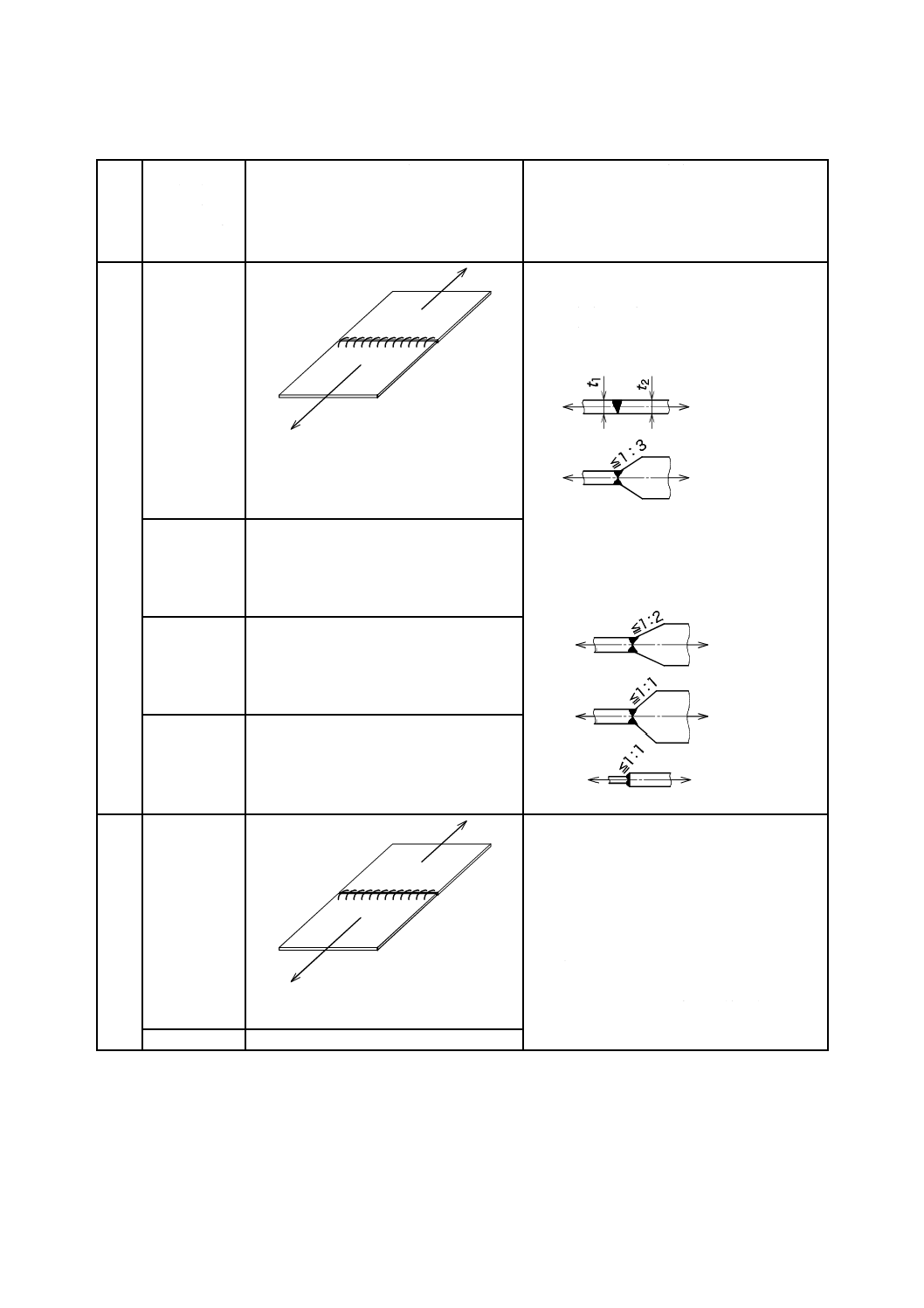

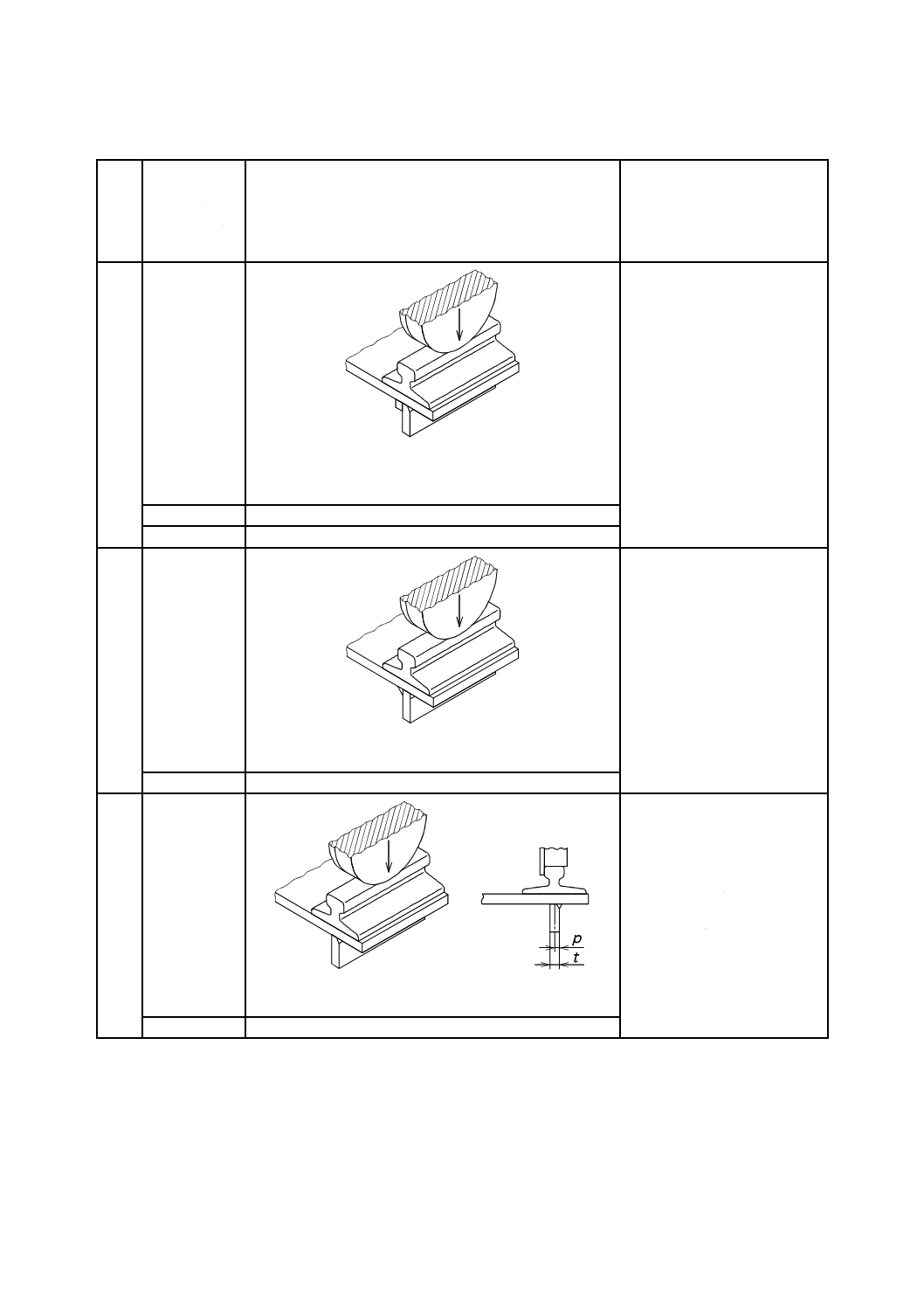

図1−圧延面に垂直な引張荷重

5.2.3

ボルト接合部における設計限界力

5.2.3.1

支圧接合部

5.2.3.1.1

一般

接合部の抵抗は,個々の接合要素における設計限界力(FRd)の最小値をとる。

接合要素の設計限界支圧力(5.2.3.1.3参照)に加え,5.2.3.1.2以降に規定している支圧以外の条件も考慮

して,最も応力を受ける断面の支圧以外の設計限界力(FRd)についても,当該断面を構成する母材の抵抗

係数を用いて計算する。

支圧計算においては,軸部のねじのない部分だけを有効とする。

5.2.3.1.2

ボルトの設計限界せん断力

各せん断面におけるボルト又はピン1本当たりの設計限界せん断力(Fv,Rd)は,式(6)〜式(8)で計算する。

ねじ山がせん断面の外にある場合:

3

Rb

yb

Rd

v,

×

×

=γ

A

f

F

········································································· (6)

ねじ山がせん断面の内にある場合:

3

Rb

s

yb

Rd

v,

×

×

=γ

A

f

F

········································································· (7)

14

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は簡単化する場合:

3

75

.0

Rb

yb

Rd

v,

×

×

×

=

γ

A

f

F

································································· (8)

なお,γRb=γm×γsb

ここに,

Fv,Rd: ボルト又はピン1本当たりの設計限界せん断力(N)

fyb: ボルト材料の降伏点(表4参照)(MPa)

A: せん断面におけるボルト又はピンの軸の横断面積(mm2)

As: ボルトの応力を負担する有効断面積(JIS B 1051参照)

(mm2)

γRb: ボルトの合成抵抗係数

γm: 一般抵抗係数 γm=1.1

γsb: ボルト接合部の特定抵抗係数

・ 複数のせん断面をもつ接合部の場合 γsb=1.0

・ 単一のせん断面をもつ接合部の場合 γsb=1.3

選定したボルト寸法ごとの設計限界せん断力については,附属書Aを参照。

5.2.3.1.3

ボルト及び接合部品の設計限界支圧力

一部材ごとのボルト1本当たりの設計限界支圧力(Fb,Rd)は,式(9)で計算する。

Rb

y

Rd

b,

γ

t

d

f

F

×

×

=

········································································ (9)

なお,γRb=γm×γsb

ここに,

Fb,Rd: ボルト1本当たりの設計限界支圧力(N)

fy: 構造部材の降伏点(MPa)

d: ボルトの軸部直径(mm)

t: ボルトねじなし部と接する結合部分の厚さ(mm)

γRb: ボルトの合成抵抗係数

γm: 一般抵抗係数 γm=1.1

γsb: ボルト接合部の特定抵抗係数

・ 複数のせん断面をもつ接合部の場合 γsb=0.7

・ 単一のせん断面をもつ接合部の場合 γsb=0.9

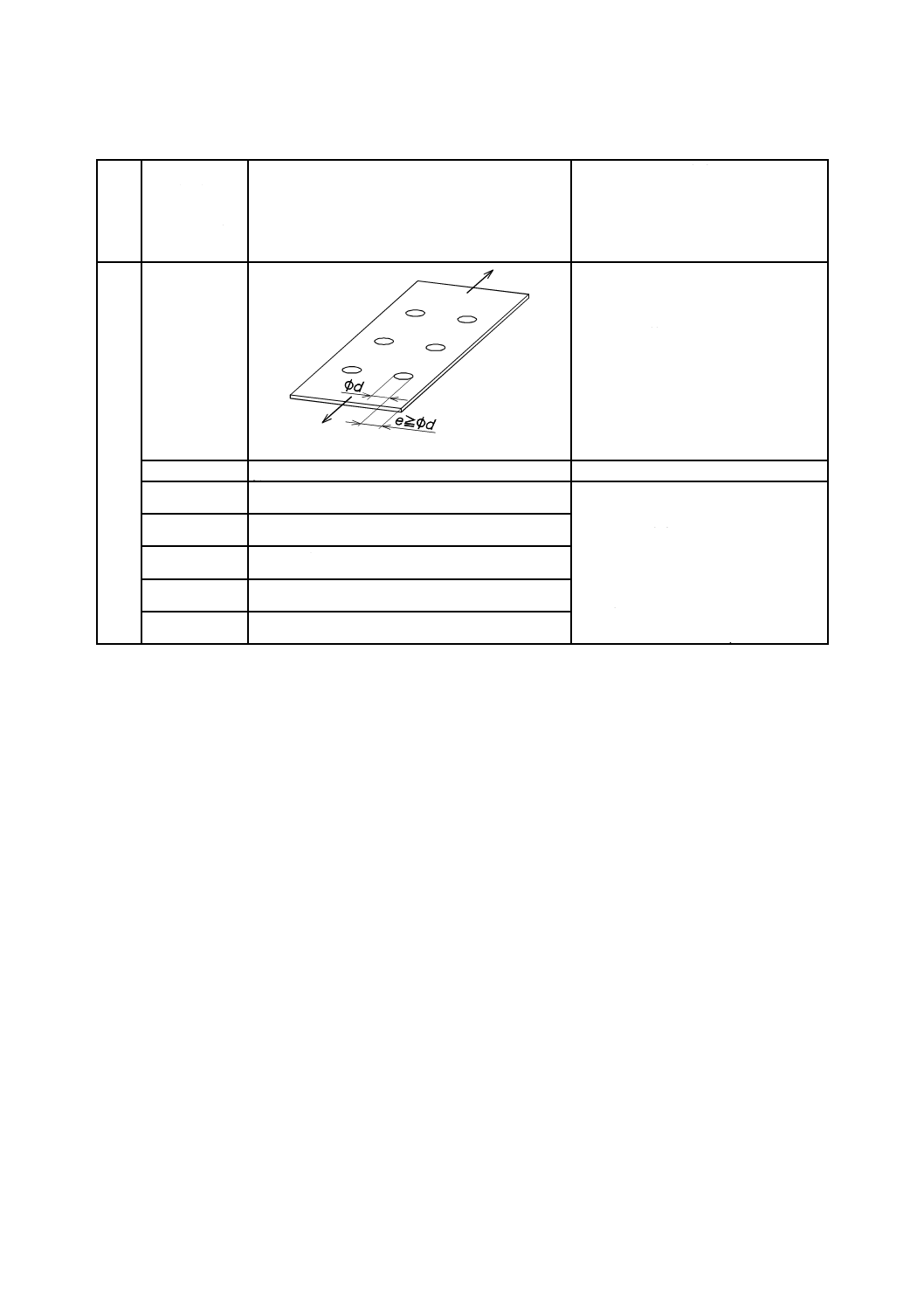

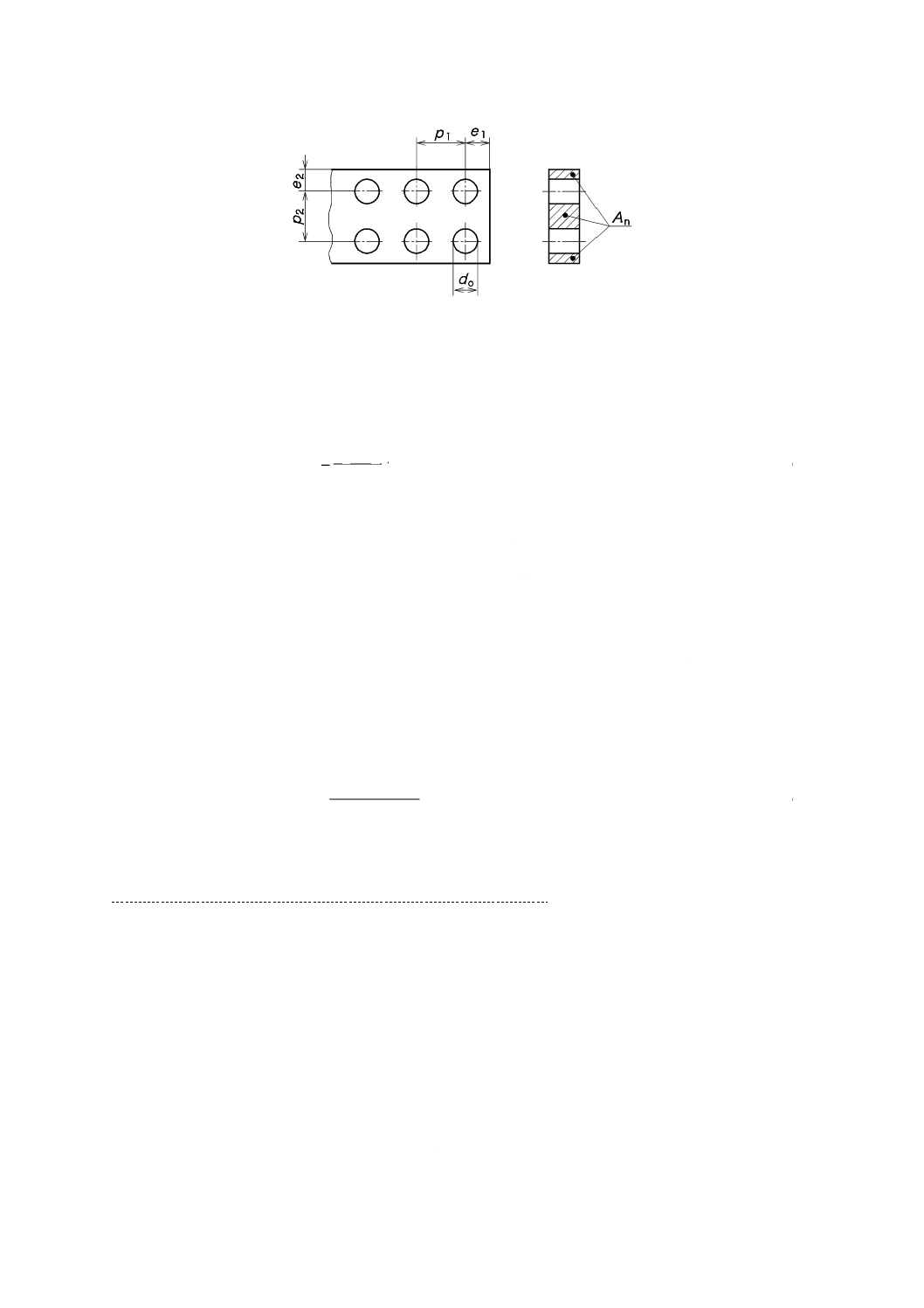

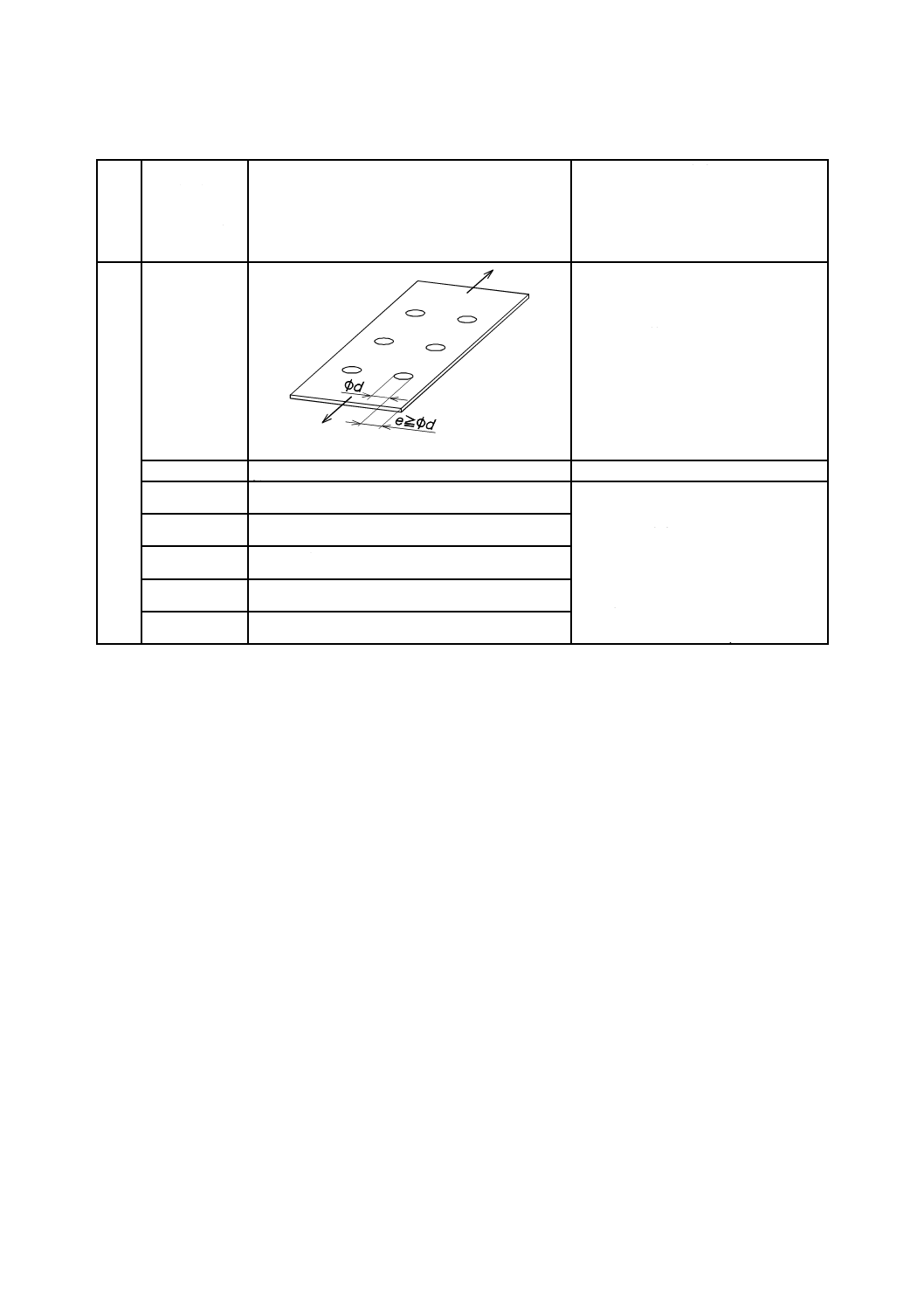

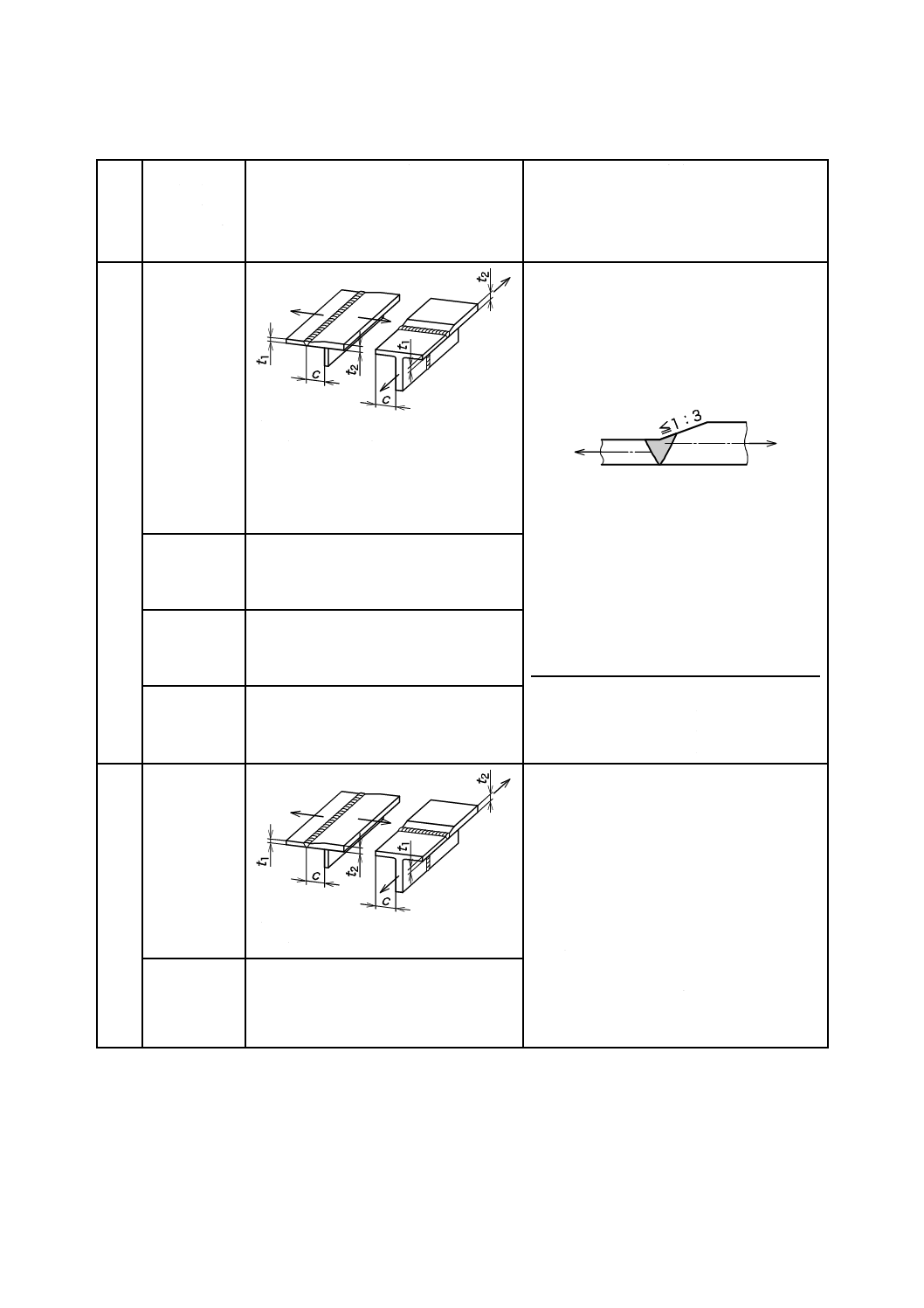

複数のボルト穴をもつ板の場合は,次の条件を満たすものとする(図2参照)。

o

2

o

1

o

2

o

1

0.3

0.3

5.1

5.1

d

p

d

p

d

e

d

e

×

×

×

×

≧

≧

≧

≧

········································································ (10)

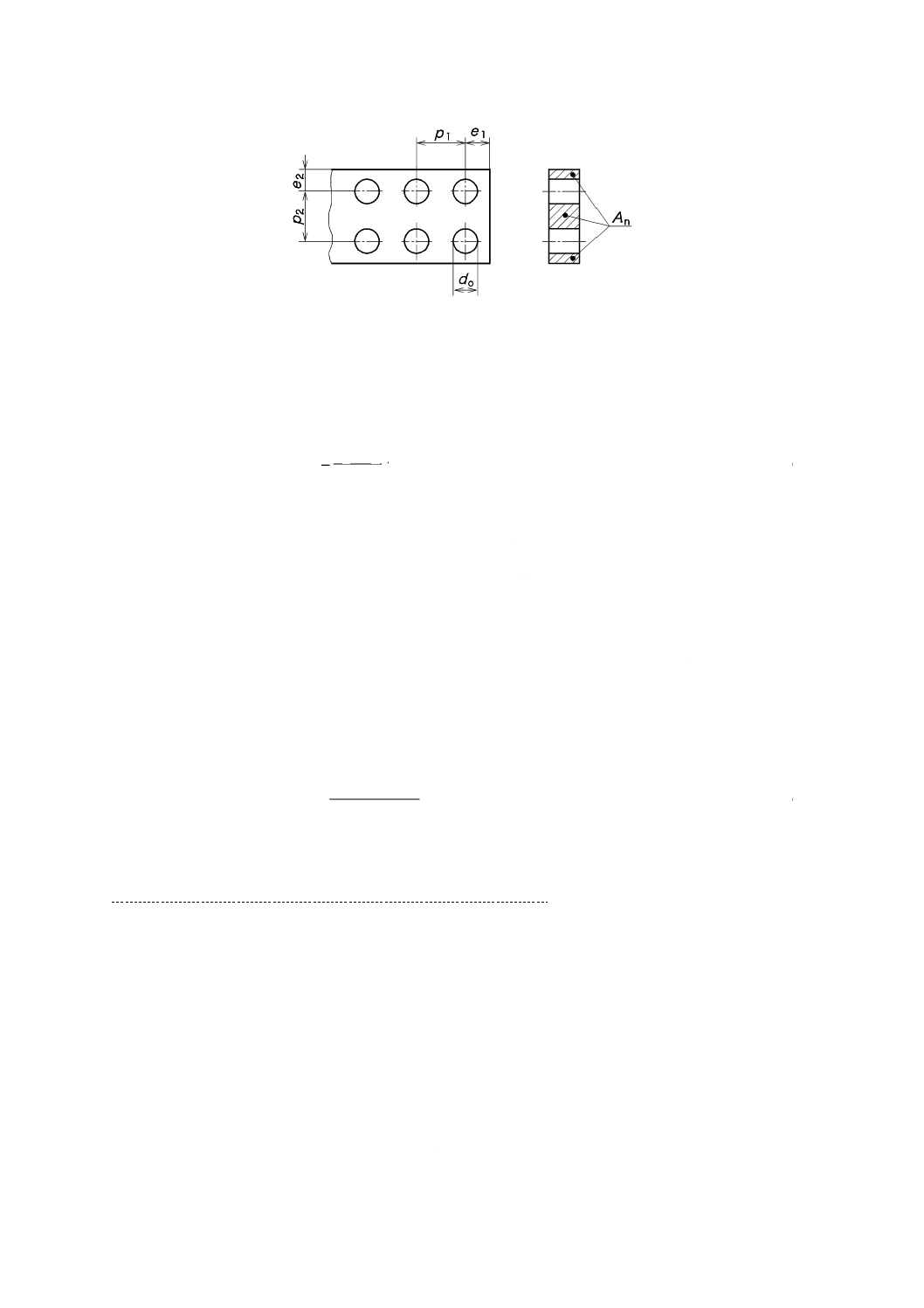

ここに,

do: ボルト穴径(mm)(図2参照)

p1: ボルト穴ピッチ(荷重方向)(mm)(図2参照)

p2: ボルト穴ピッチ(荷重に垂直方向)(mm)(図2参照)

e1: 板端部からボルト穴中心までの距離(mm)(図2参照)

e2: 板端部からボルト穴中心までの距離(mm)(図2参照)

15

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

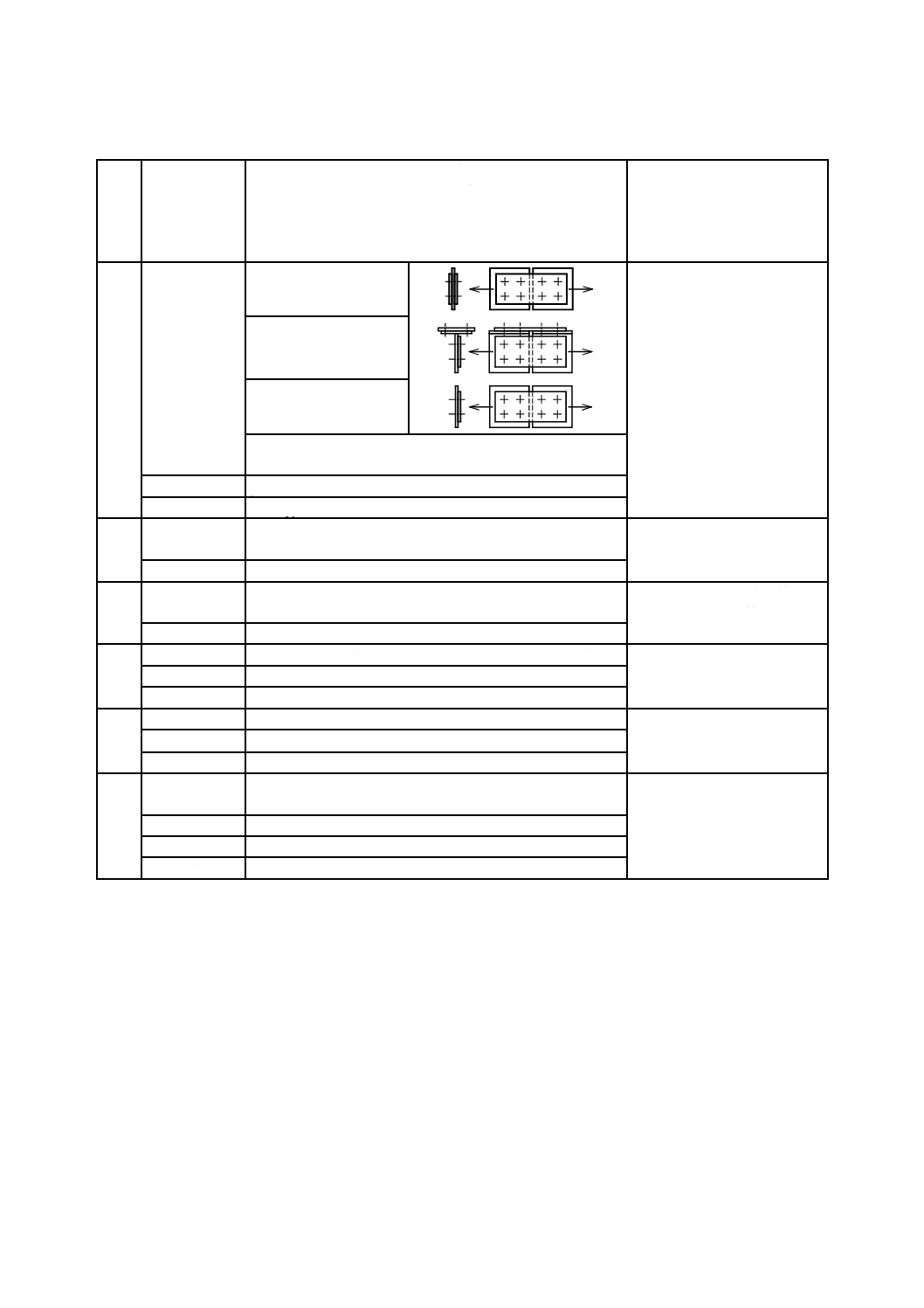

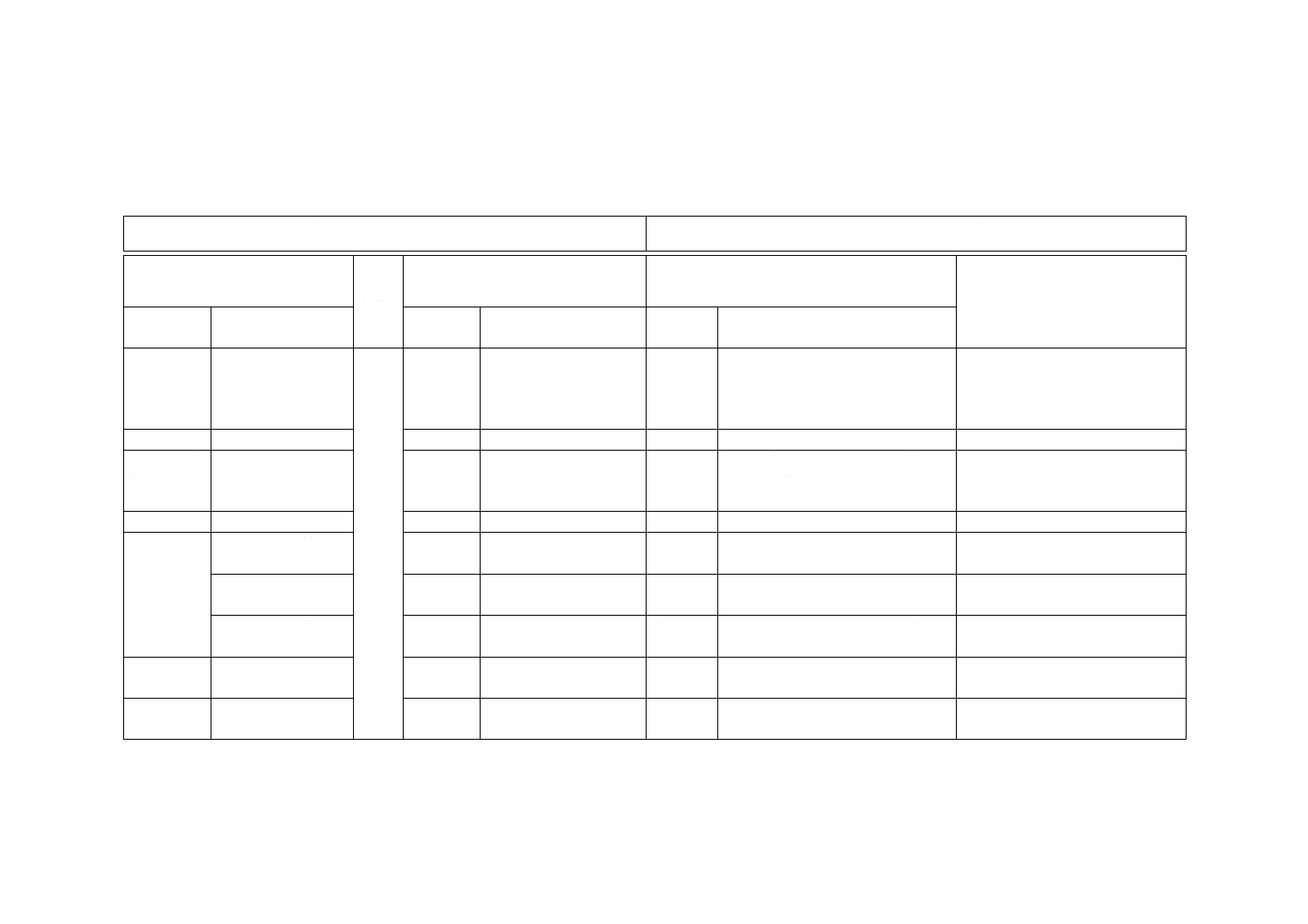

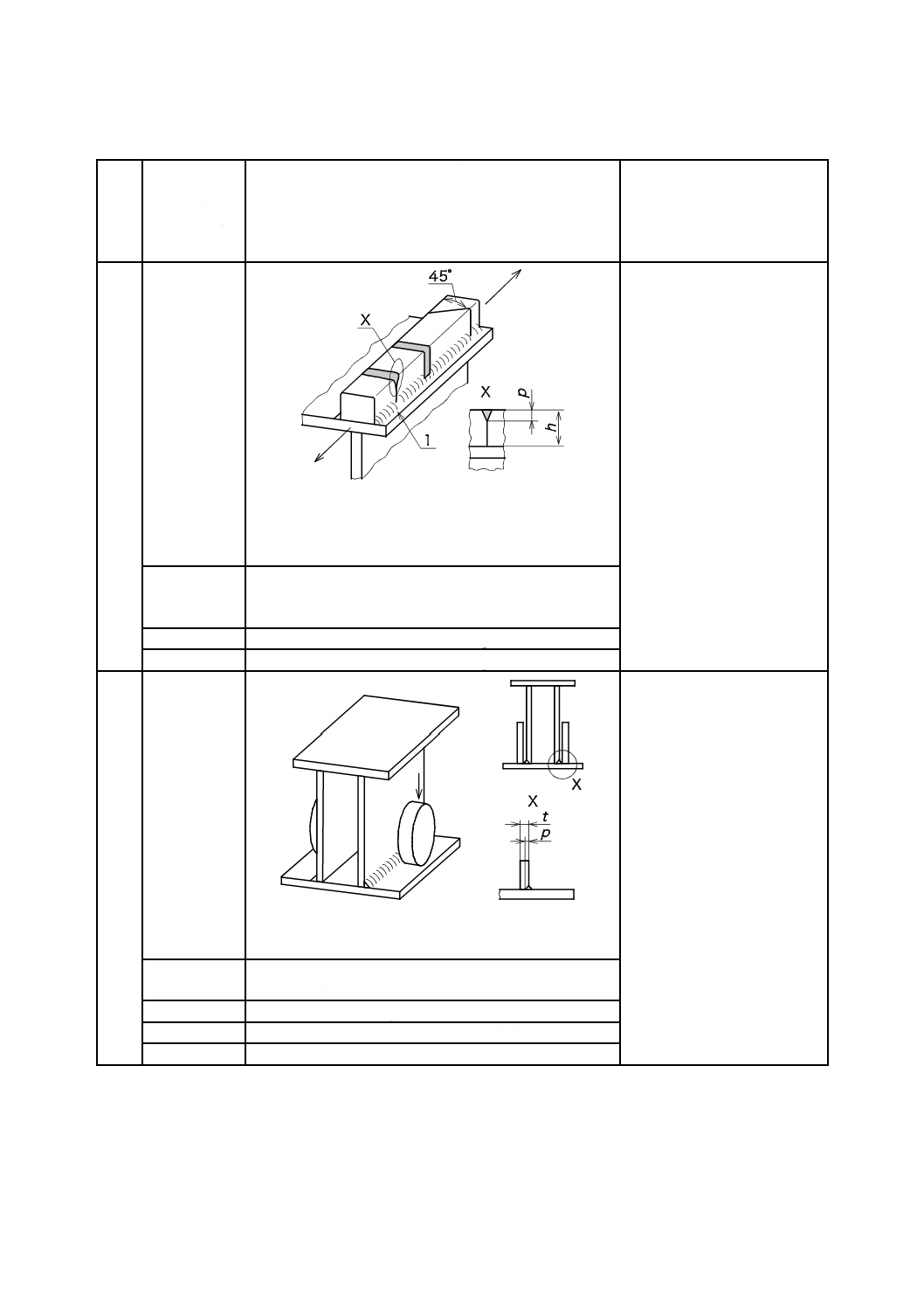

図2−式(10)のための図解

5.2.3.1.4

接合部品に作用する設計限界引張力

降伏に関係するボルト穴及びピン穴を考慮した正味の横断面積当たりの設計限界引張力(Fcs,Rd)は,式

(11)によって計算する。

Rc

n

y

Rd

cs,

γ

A

f

F

×

=

·········································································(11)

なお,γRc=γm×γst

ここに,

Fcs,Rd: 正味の横断面積当たりの設計限界引張力(N)

fy: 構造部材の降伏点(MPa)

An: ボルト及びピン穴を除く横断面の正味断面積(mm2)

(図2右の斜線部参照)

γRc: 穴をもつ断面の引張に対する合成抵抗係数

γm: 一般抵抗係数 γm=1.1

γst: 特定抵抗係数

・ 穴を含む断面の引張力に対する場合 γst=1.2

5.2.3.2

摩擦接合部に作用する設計限界摩擦力

接合部全体の抵抗は,個々の接合要素の設計限界力の合計とする。

摩擦接合部について,ボルト1本当たりの設計限界摩擦力(Fs,Rd)は,式(12)によって計算する。

(

)

Rs

cr

d

p,

Rd

s,

γ

μ

F

F

F

−

×

=

································································ (12)

なお,γRs=γm×γss

接合部のボルトの締付け荷重は,設計締付け荷重以上とする。

ここに,

Fs,Rd: ボルト1本当たりの設計限界摩擦力(N)

μ: 摩擦係数

・ 鋼砕粒又は砂によるブラスト加工された金属素地の表

面で,凹凸がない場合 μ=0.5

・ 鋼砕粒又は砂によるブラスト加工及びアルミめっき処

理がなされた表面の場合 μ=0.5

・ 鋼砕粒又は砂によるブラスト加工及び亜鉛めっき処理

がなされた表面の場合 μ=0.5

・ 鋼砕粒又は砂によるブラスト加工及び,50 μm〜80 μm

の厚さでアルカリ亜鉛エステル被覆処理がなされた表

面の場合 μ=0.4

・ 溶融めっきし軽くブラスト加工した表面の場合

μ=0.4

16

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

・ ワイヤブラシ又はスカーフィングによって清浄化され

た金属素地の表面の場合 μ=0.3

・ 清浄化され,エッチングされた表面の場合 μ=0.25

・ 粗いさび,油又は汚れを除去した表面の場合(最小要

求) μ=0.20

Fp,d: 設計締付け荷重(N)

Fcr: 接合部における外部引張による圧縮力の減少(N)

γRs: 摩擦接合の合成抵抗係数

γm: 一般抵抗係数 γm=1.1

γss: 摩擦接合部の特定抵抗係数(表5参照)

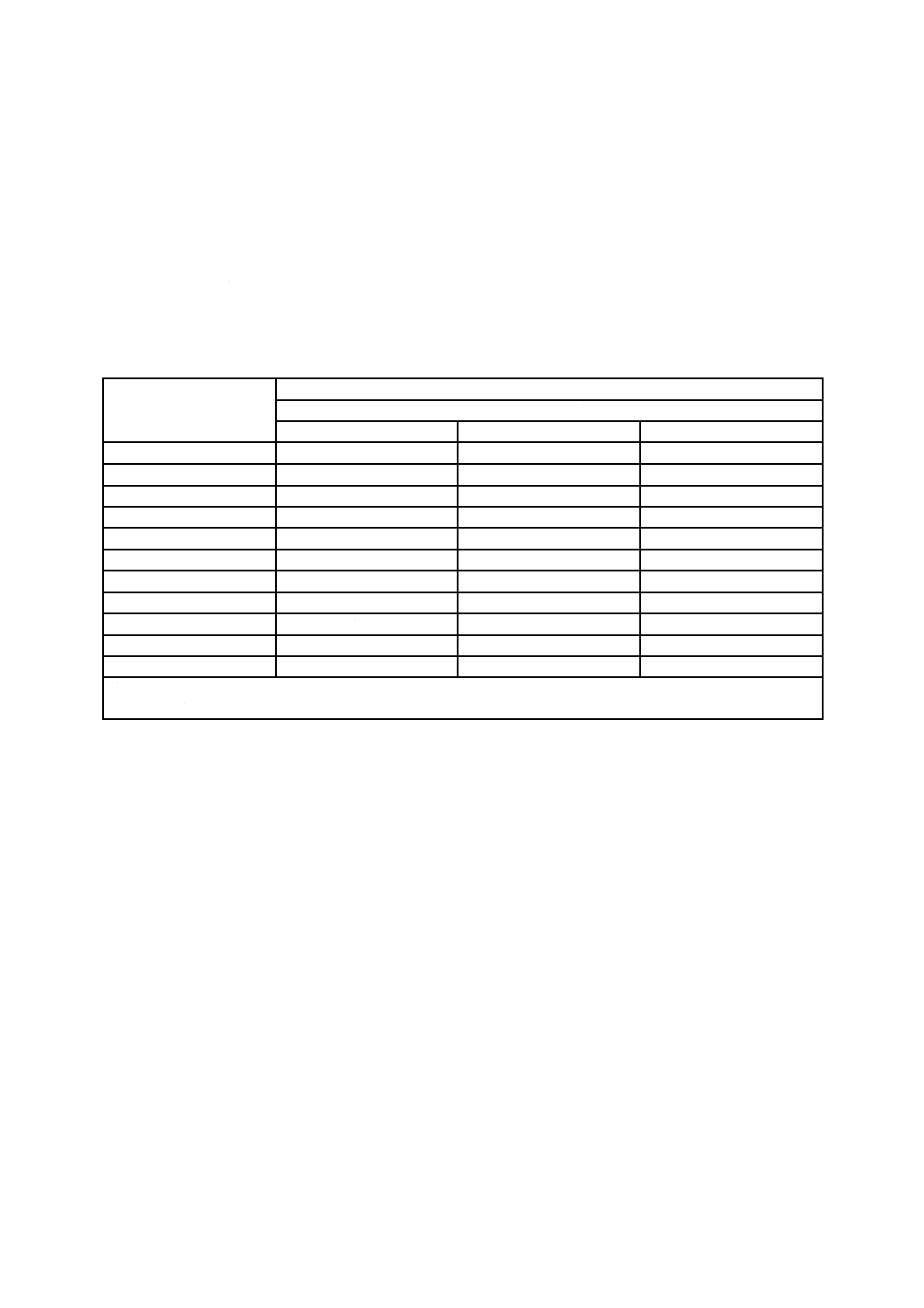

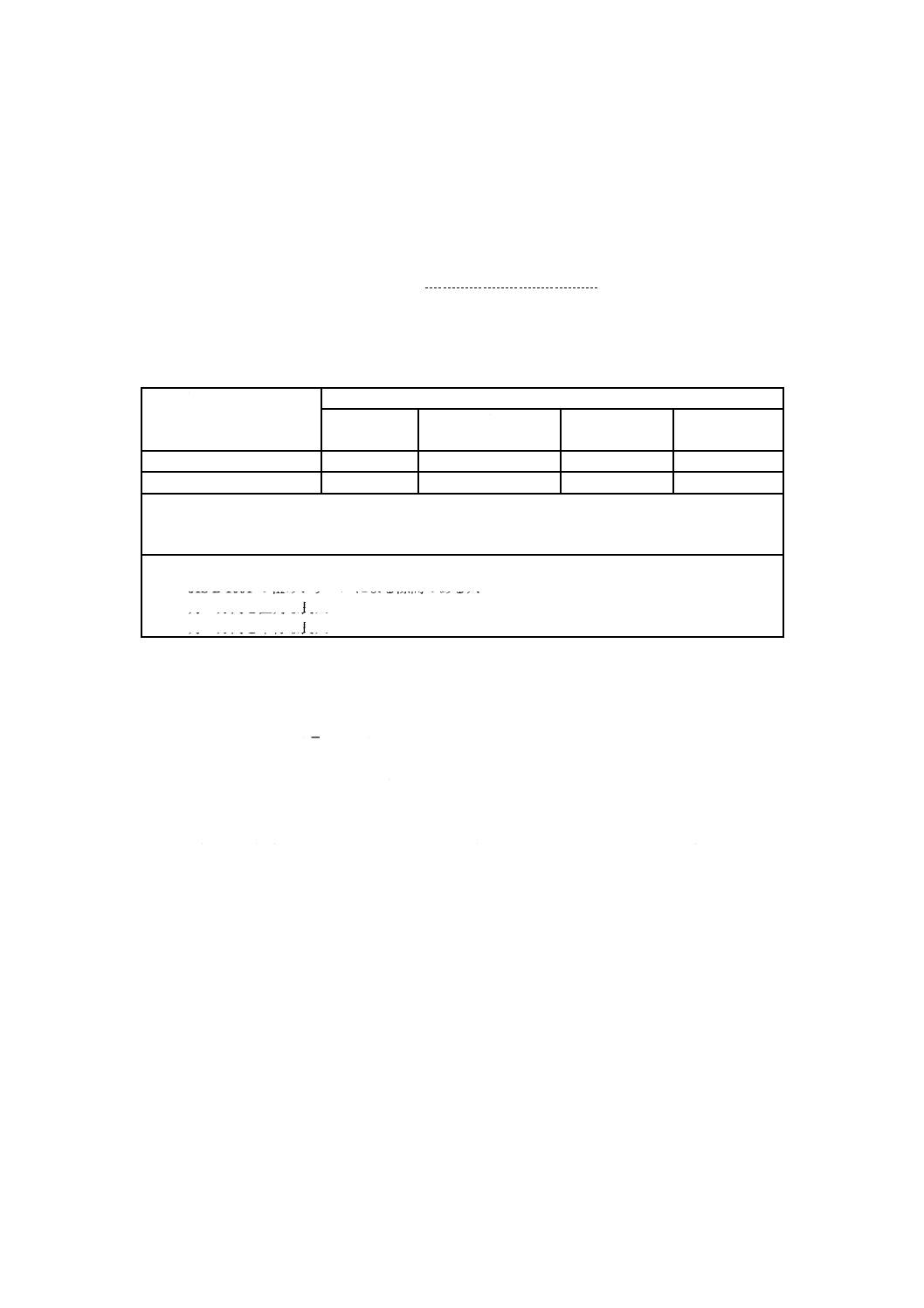

表5−摩擦接合部の特定抵抗係数(γss)

接合部の滑りの影響

穴の種類

標準穴a)

過大b)

及び短い長穴c)

長い長穴c)

長い長穴d)

危険源となる

1.14

1.34

1.63

2.00

危険源とならない

1.0

1.14

1.41

1.63

短い長穴:穴長さがボルト直径の1.25倍以下

長い長穴:穴長さがボルト直径の1.25倍を超える穴。ボルト,ナットの面圧を減らすため座金を使

用する

注a) JIS B 1001の中間シリーズによる隙間のある穴

b) JIS B 1001の粗めシリーズによる隙間のある穴

c) 力の方向と直角な長穴

d) 力の方向と平行な長穴

ボルト1本当たりの設計限界摩擦力は,附属書Bを参照。例えば,摩擦接合部の特定抵抗係数γss=1.14

であり,設計締付け荷重(Fp,d)は,次の式で計算する。

s

yb

d

p,

7.0

A

f

F

×

×

=

ここに,

fyb: ボルト材料の降伏点(公称値,MPa)

As: ボルトの応力を負担する有効断面積(mm2)

5.2.3.3

引張荷重が作用する接合部の設計限界引張力

ここでは,ボルトの軸方向に引張荷重が作用する場合の設計限界引張力について規定する。

ボルトの締付け荷重が一つの荷重要素となる場合は,接合構成部材及び溶接継手は,次の構造部材に対

する一般則に従って計算する。

照査計算は,ボルトに対して最大外力が作用すると仮定して行う。最大外力は,複数ボルト接合の場合,

力の分布及びてこの効果を考慮する。

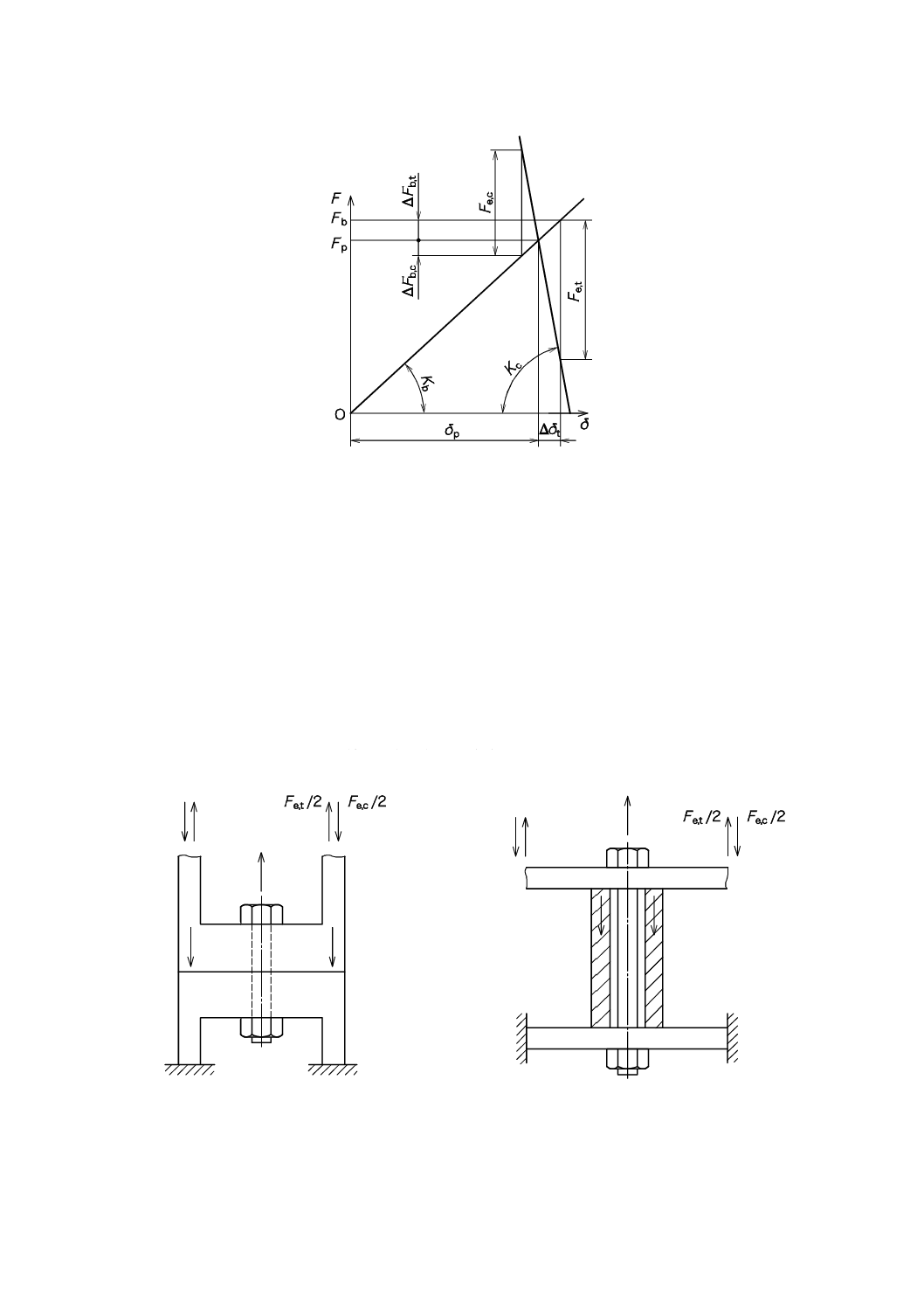

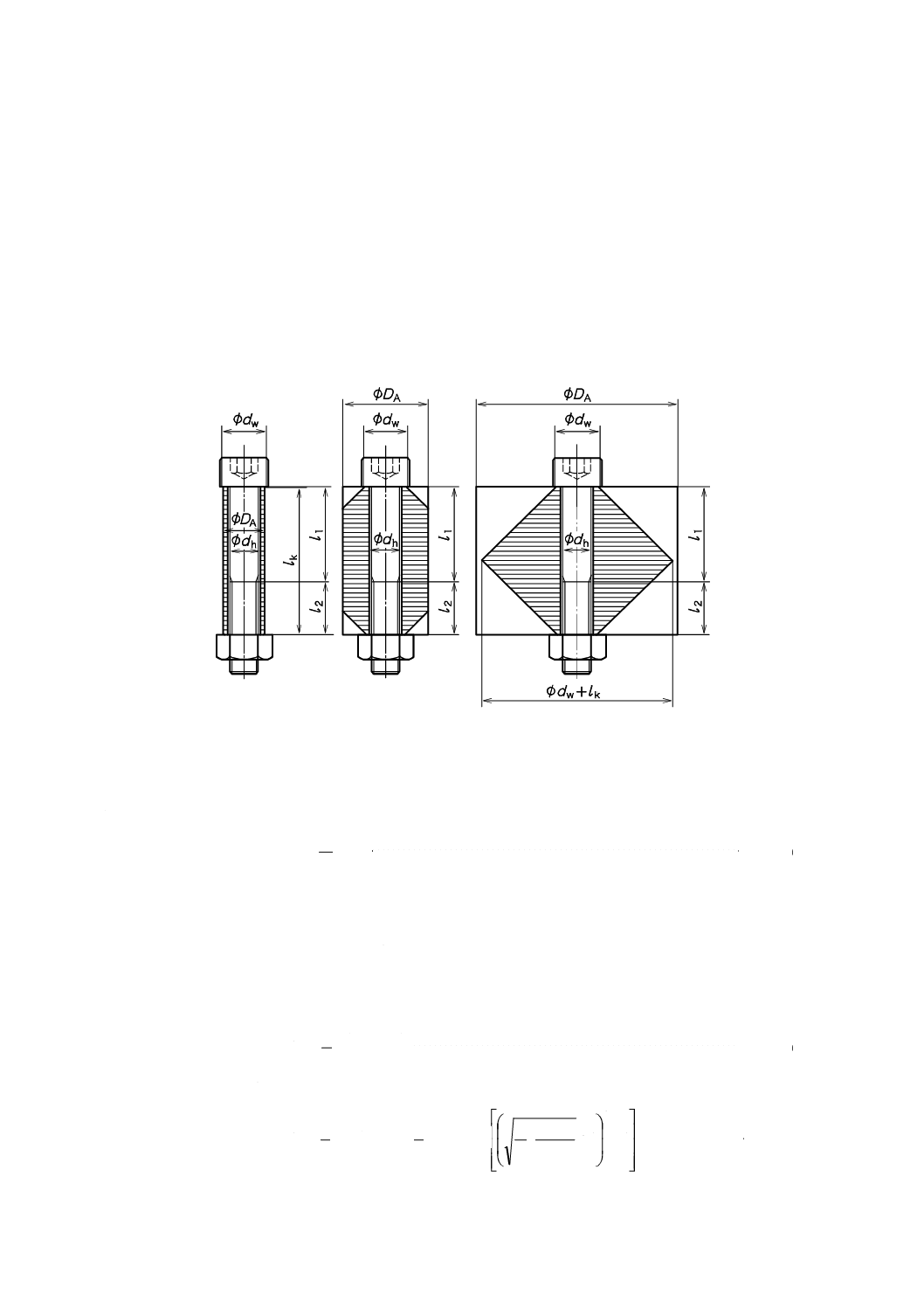

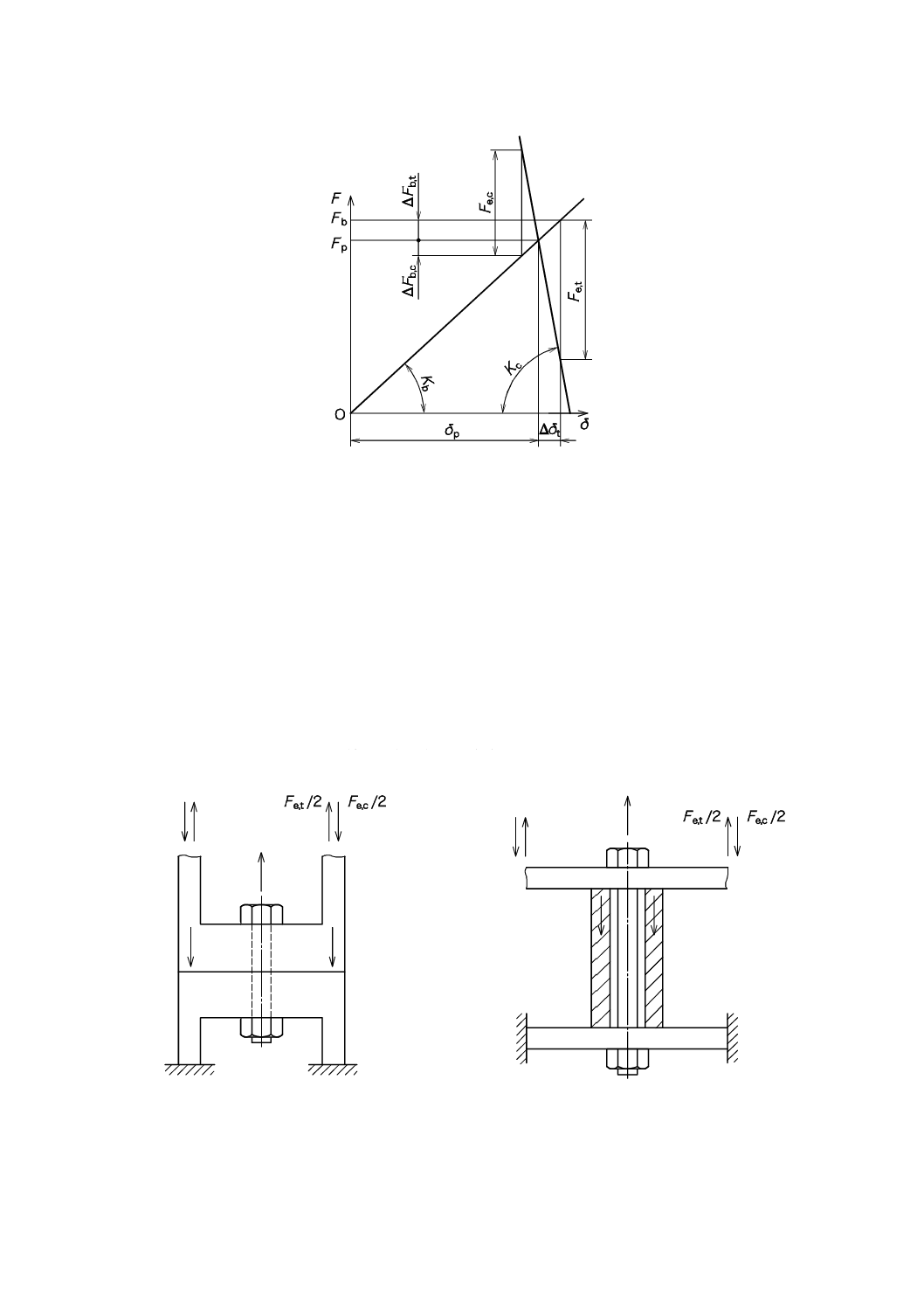

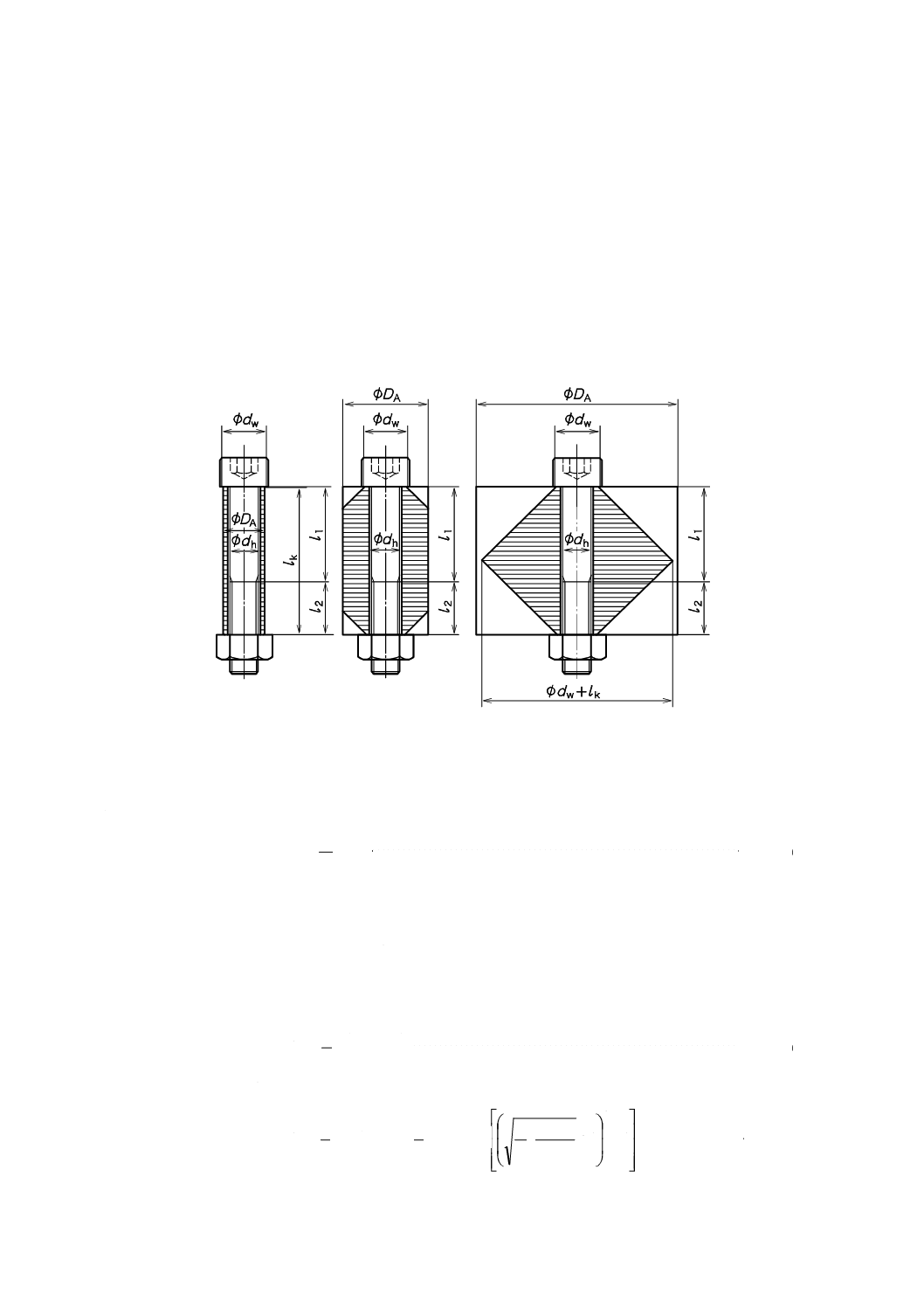

締付け荷重を与えられた接合部の性能照査計算では,ボルト及び被締結物の剛性を考慮する(図3参照)。

17

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Fp: ボルトの締付け荷重(N)

δp: 締付け荷重によるボルトの伸び(mm)

Fe,t: 外部引張力(N)

Fe,c: 外部圧縮力(N)

Δδt: 引張外力による伸びの増分(mm)

Fb: ボルトの引張力(N)

ΔFb,t: 外部引張力によるボルトの張力の増分(N)

ΔFb,c: 外部圧縮力によるボルトの張力の減少分(N)

Kb: ボルトの剛性(勾配,N/mm)

Kc: 被締結物の剛性(勾配,N/mm)

γsb: ボルト接合部の特定抵抗係数 γsb=1.0

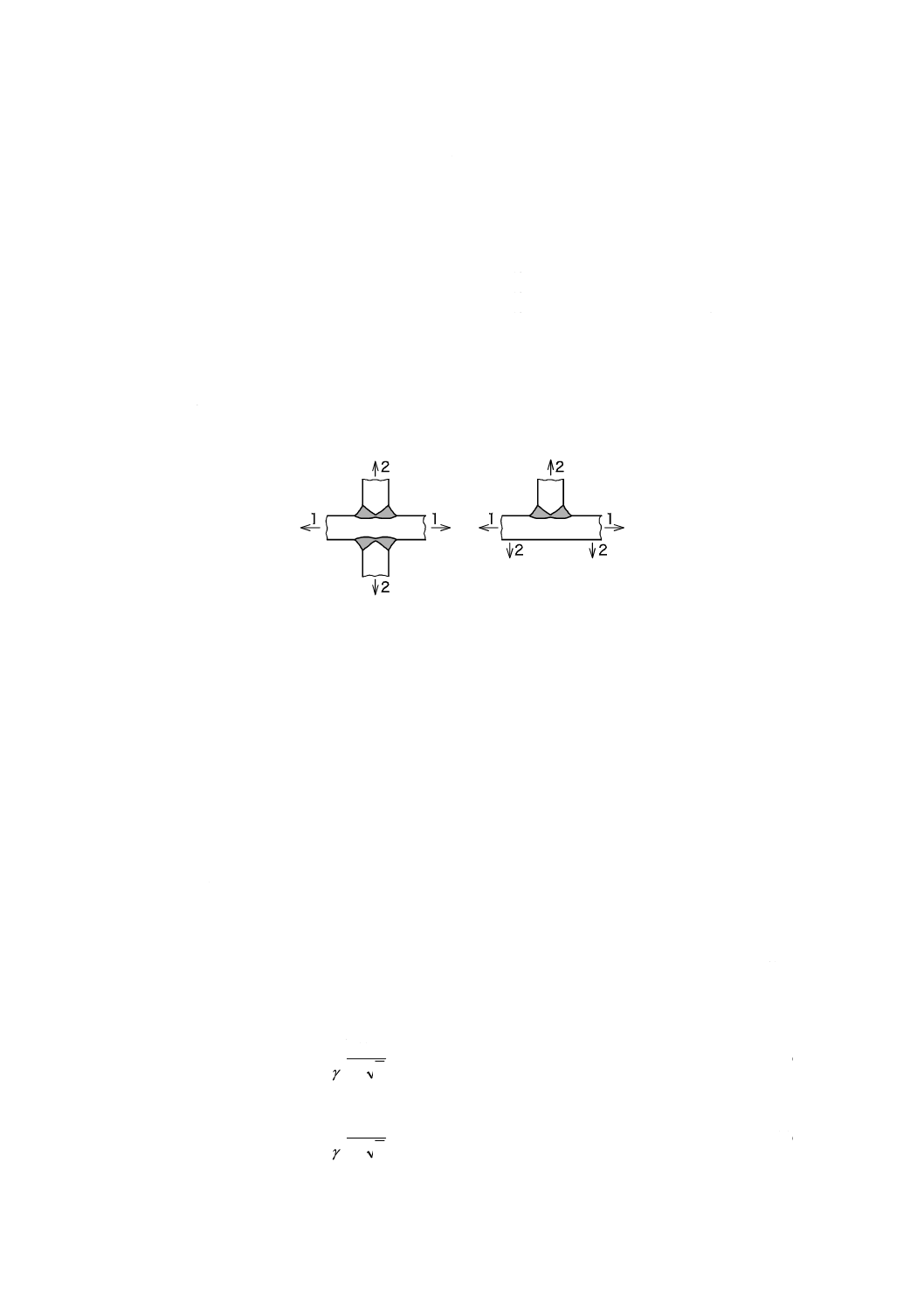

図3−力−伸び線図

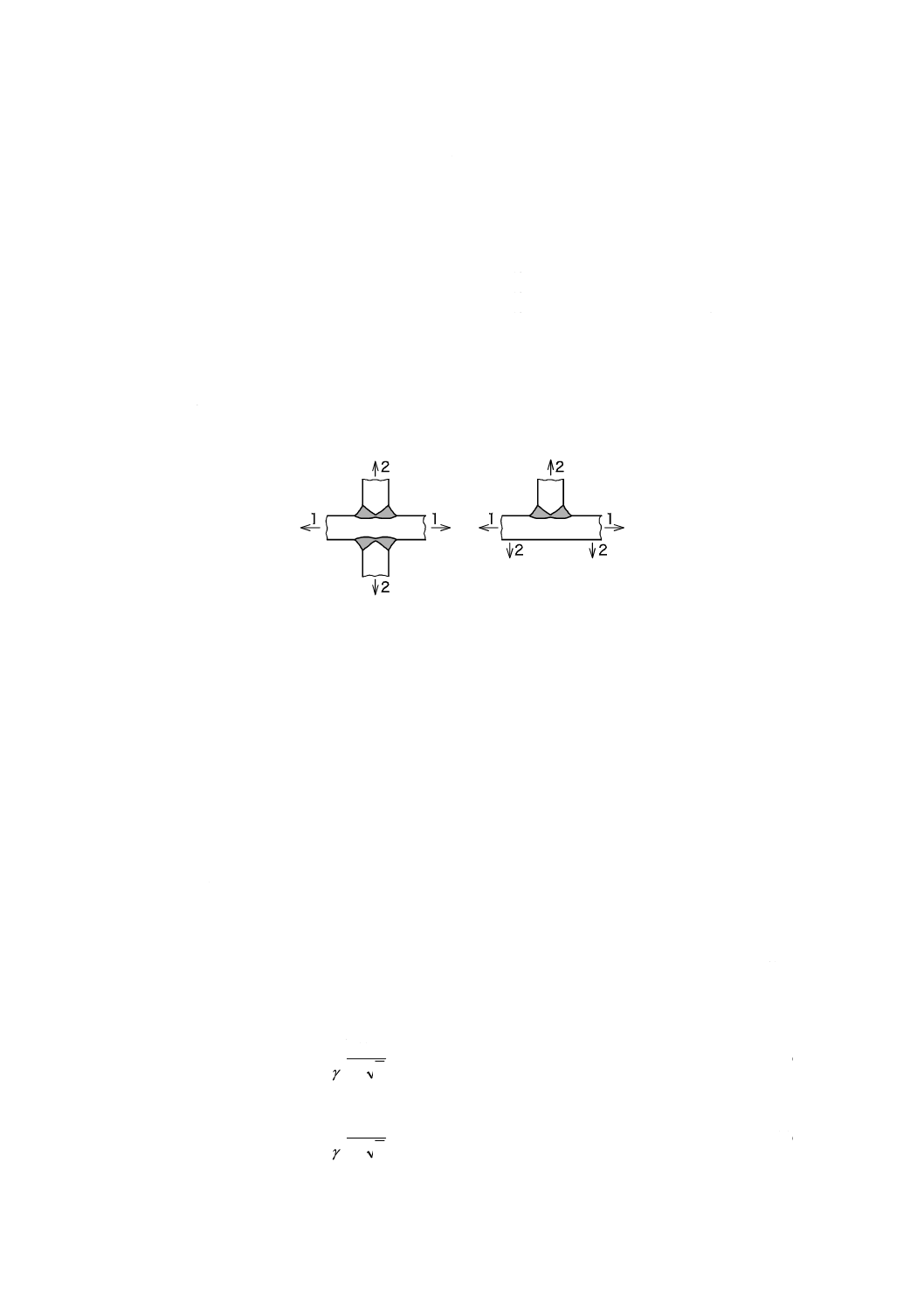

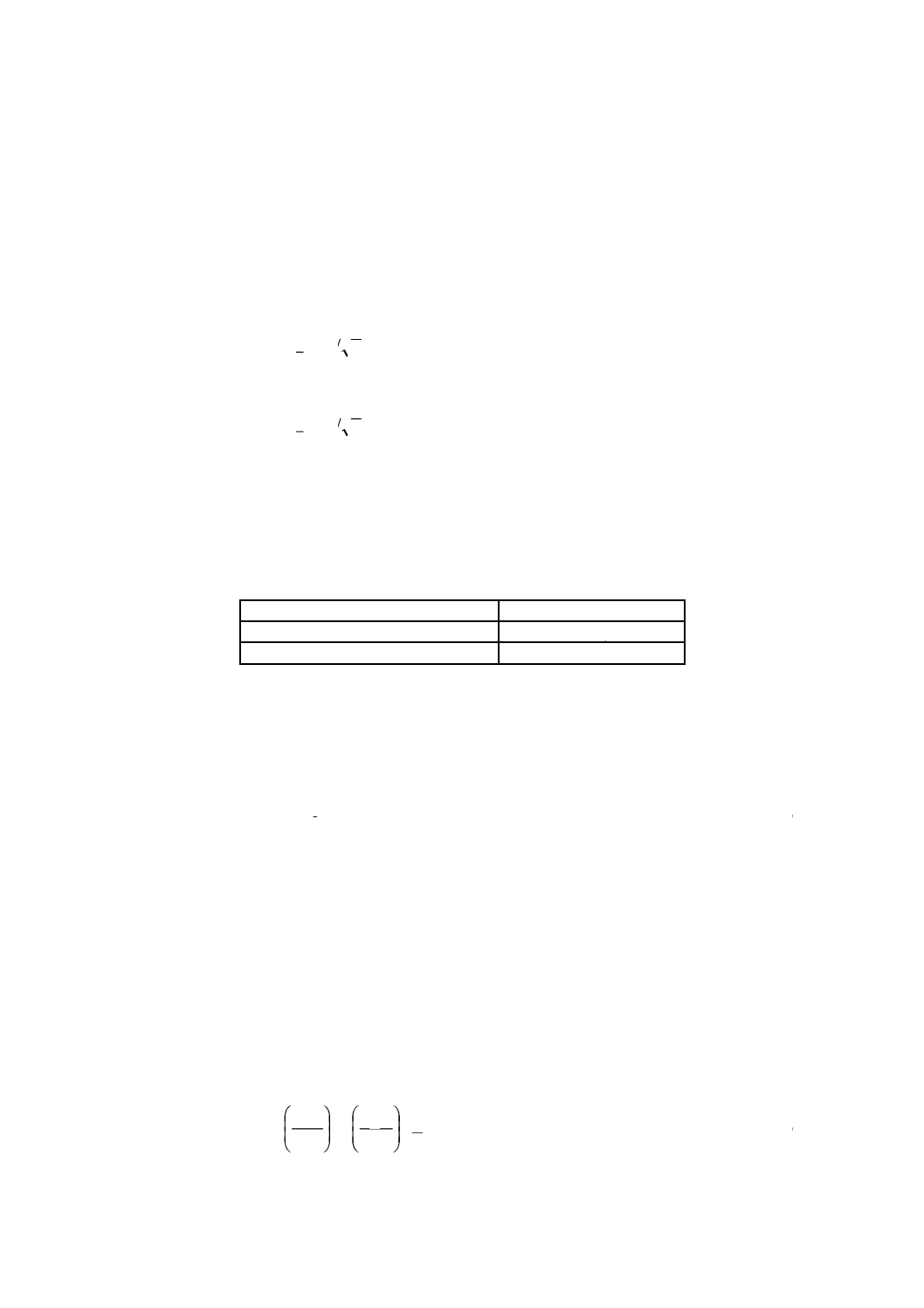

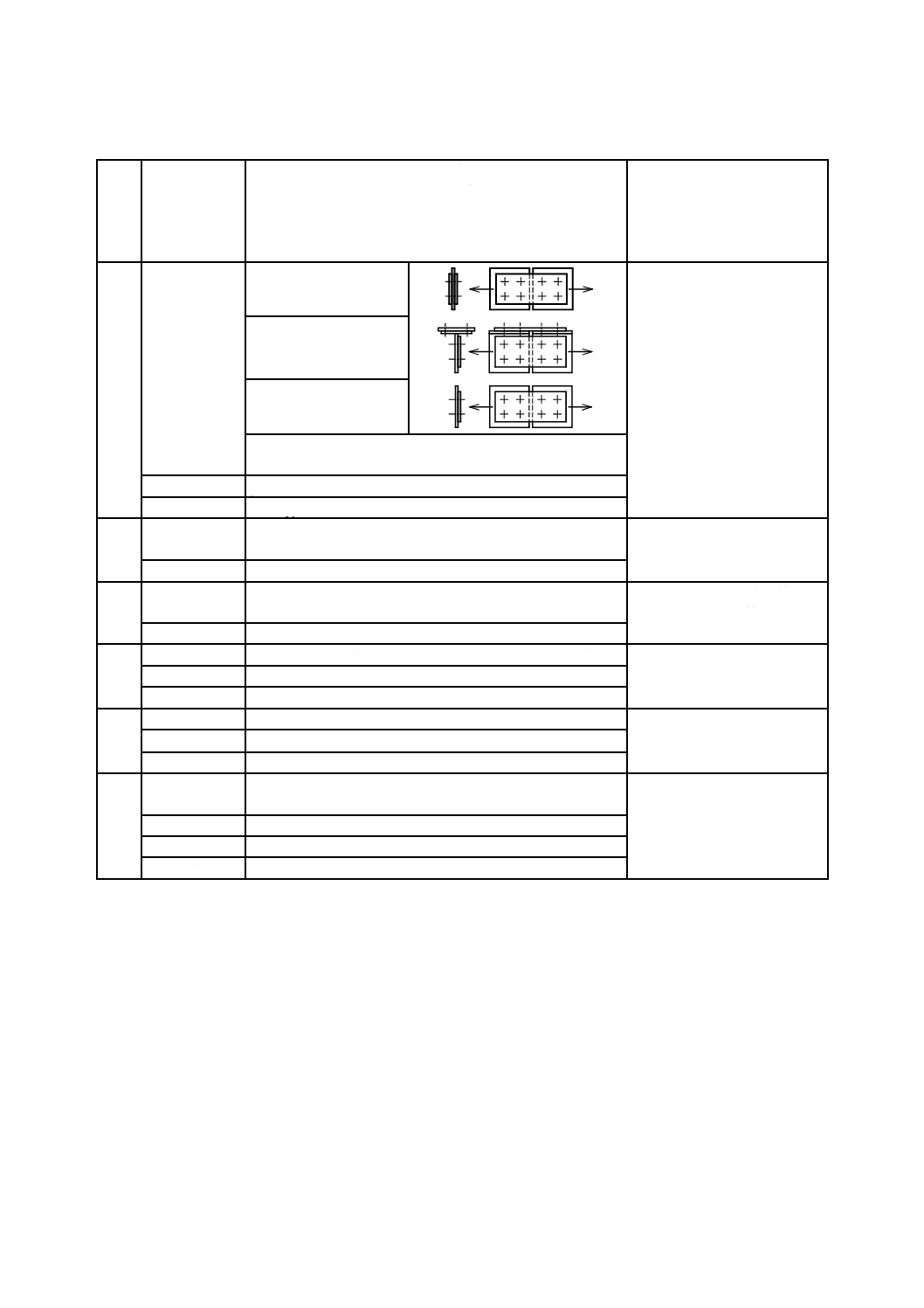

加えて,継手構造に基づく外部圧縮力の伝達経路を考慮する(図4参照)。

a) 外部圧縮力はボルト下部の圧縮域に

干渉しない。

b) 外部圧縮力はボルト下部の圧縮域を

通して伝えられる。

注記 単純化するために,中央ボルトに対称な荷重と仮定する。

図4−外部圧縮力による荷重伝達経路の選択

18

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ボルトに作用する引張荷重は,次のa) 及びb) の二つの別個の設計限界状態を考慮する。

a) 外力及び最大設計締付け荷重によって生じるボルト荷重は,ボルトの降伏荷重を超えてはならない[式

(13)参照]。

b) 外力及び最小設計締付け荷重によって,接合部が開いてはならない[式(14)参照]。

引張を受ける接合部では,ボルトの外部引張力(Fe,t)は,2通りの設計限界力,すなわち,ボルト断面

が降伏しないボルト1本当たりの設計限界引張力(Ft1,Rd)及び接合面が開かないボルト1本当たりの設計

限界引張力(Ft2,Rd)について検討する(5.3.2参照)。

降伏基準における,ボルト断面が降伏しないボルト1本当たりの設計限界引張力(Ft1,Rd)は,式(13)で

計算する。

φ

max

p,

Rb

y

Rd

t1,

F

F

F

−

=

γ

······························································ (13)

なお,

c

b

b

K

K

K

+

=

φ

γRb=γm×γsb

Fy=fyb×As

ここに,

Ft1,Rd: ボルト断面が降伏しないボルト1本当たりの設計限界引張

力(N)

Fy: ボルトの降伏荷重(N)

Fp,max: 設計締付け荷重の最大値(N)[式(15)参照]

γsb: ボルト接合部の特定抵抗係数

引張荷重接合の場合 γsb=0.91

γm: 一般抵抗係数 γm=1.1

γRb: ボルトの合成抵抗係数

φ: 内力係数(附属書G参照)

fyb: ボルト材料の降伏点(MPa)

As: ボルトの応力を負担する有効断面積(mm2)

内力係数(φ)の計算では荷重導入係数(αL)を考慮してもよい(附属書G参照)。

接合面が開かないボルト1本当たりの設計限界引張力(Ft2,Rd)は,式(14)で計算する。

(

)

φ

−

×

=

1

Rb

min

p,

Rd

t2,

γ

F

F

··································································· (14)

ここに,

Fp,min: 設計締付け荷重の最小値(N)

γRb: ボルトの合成抵抗係数

φ: 内力係数

締付け荷重のばらつきについては,最大値及び最小値を,式(15)及び式(16)で考慮する。

(

)

pn

max

p,

1

F

s

F

×

+

=

···································································· (15)

及び

(

)

pn

min

p,

1

F

s

F

×

−

=

···································································· (16)

ここに,

Fpn: 締付け荷重の目標値(N)

Fp,max: 設計締付け荷重の最大値(N)

Fp,min: 設計締付け荷重の最小値(N)

19

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

s: 締付け荷重のばらつき係数

・ 締付け管理(測定された回転角又は締付けトルク)

s=0.23

・ 締付け管理(測定されたボルトの荷重又は伸び)

s=0.09

同一のボルトを複数使用して均等に締め付ける場合は,式(16)のFp,minの計算で使用する締付け荷重のば

らつき係数(s)は,次の計算式で求める。

測定された回転角又は締付けトルクによって締付け管理する場合,

n

s

23

.0

=

(s≧0.10)

測定されたボルトの荷重又は伸びによって締付け管理する場合,

n

s

09

.0

=

(s≧0.05)

ここに,

n: 同一荷重のボルトの数

締付け荷重の目標値(Fpn)の値は,表6で与えられる値に制限される。特殊な接合部については,他の

締付け荷重の値を選ぶことができる。

表6−締付け荷重の負荷方法による最大公称締付け荷重

締付け荷重方法

最大公称締付け荷重

ボルトにトルクを与える方法

0.7 Fy

ボルトに直接引張力を与える方法

0.9 Fy

締付けトルクについては,附属書Bを参照。

ボルトに付加される荷重の計算では,外部圧縮力の伝達経路を考慮しなければならない(図4参照)。

一般形としてボルトの荷重増加分(ΔFb)は,式(17)で計算する。

(

)

c

e,

t

e,

b

F

F

F

−

×

=

∆

φ

·································································· (17)

ここに,

ΔFb: ボルトの荷重増加分(N)

φ: 内力係数(附属書G参照)

Fe,t: 外部引張力(N)

Fe,c: 外部圧縮力(N)

外部圧縮力(Fe,c)は,図4 a) のように圧縮域に影響を与えないならば省略する(例えば,式内でゼロ

とする。)。

ボルトの荷重増加分(ΔFb)は,箇条6によるボルトの疲労強度の照査で使用する。

5.2.3.4

支圧接合部における引張力及びせん断力の組合せ

支圧接合部におけるボルトが引張力及びせん断力の両方を受ける場合,作用する力は式(18)のように制

限する。

1

2

Rd

v,

Sd

v,

2

Rd

t,

Sd

t,

≦

+

F

F

F

F

······························································ (18)

20

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Ft,Sd: ボルト1本当たりの引張外力(N)

Ft,Rd: ボルト1本当たりの設計限界引張力(N)

(5.2.3.3参照)

Fv,Sd: せん断面ごとのボルト1本当たりの設計せん断力(N)

Fv,Rd: せん断面ごとのボルト1本当たりの設計限界せん断力(N)

(5.2.3.1.2参照)

5.2.4

ピン接合部における設計限界力

5.2.4.1

ピンの設計限界曲げモーメント

設計限界曲げモーメント(MRd)は,式(19)で計算する。

Rp

yp

Rd

γ

f

Z

M

×

=

········································································· (19)

なお,γRp=γm×γsp

ここに,

MRd: 設計限界曲げモーメント(MPa)

Z: ピンの曲げ断面係数(mm3)

fyp: ピン材料の降伏点の最小値(MPa)

γRp: ピン接合部における合成抵抗係数

γsp: ピン接合の特定抵抗係数

・ ピン接合部曲げモーメントの場合 γsp=1.0

γm: 一般抵抗係数 γm=1.1

5.2.4.2

ピンの設計限界せん断力

ピンのせん断面ごとの設計限界せん断力(Fv,Rd)は,式(20)で計算する。

Rp

yp

Rd

v,

3

1

γ

×

×

×

=

f

A

u

F

··································································· (20)

なお,γRp=γm×γsp

ここに,

Fv,Rd: ピンのせん断面ごとの設計限界せん断力(N)

u: 形状係数

・中実ピンの場合

3

4

=

u

・中空ピンの場合

2

D

2

D

D

1

1

3

4

v

v

v

u

+

+

+

×

=

vD: ピンの内径・外径比

vD=Di / Do

Di: ピンの内径(mm)

Do: ピンの外径(mm)

A: せん断面におけるボルト又はピンの軸の横断面積(mm2)

γRp: ピン接合部における合成抵抗係数

γsp: ピン接合の特定抵抗係数

・ 複数せん断面接合部の場合 γsp=1.0

・ 単一せん断面接合部の場合 γsp=1.3

γm: 一般抵抗係数 γm=1.1

5.2.4.3

ピン接合部の設計限界支圧力

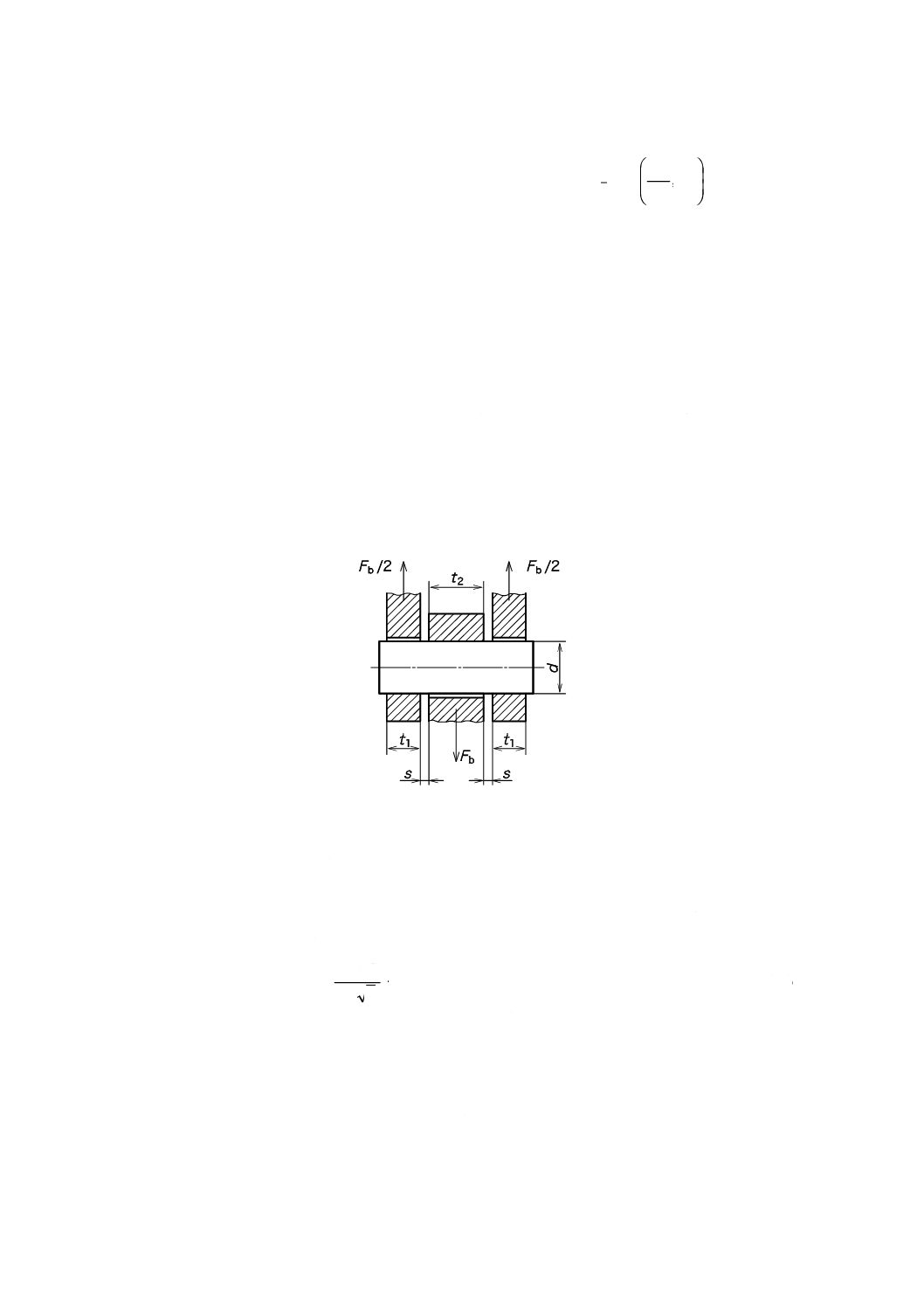

ピン接合部の設計限界支圧力(Fb,Rd)は,式(21)で計算する。

Rp

y

Rd

b,

γ

α

f

t

d

F

×

×

×

=

·································································· (21)

21

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,γRp=γm×γsp

ここに,

α: 支圧接合部の特性係数

=

0.1

Min

y

yp,

f

f

α

fyp: ピン材料の降伏点の最小値(MPa)

fy: 構造部材の降伏点(MPa)

d: ピンの軸部直径(mm)

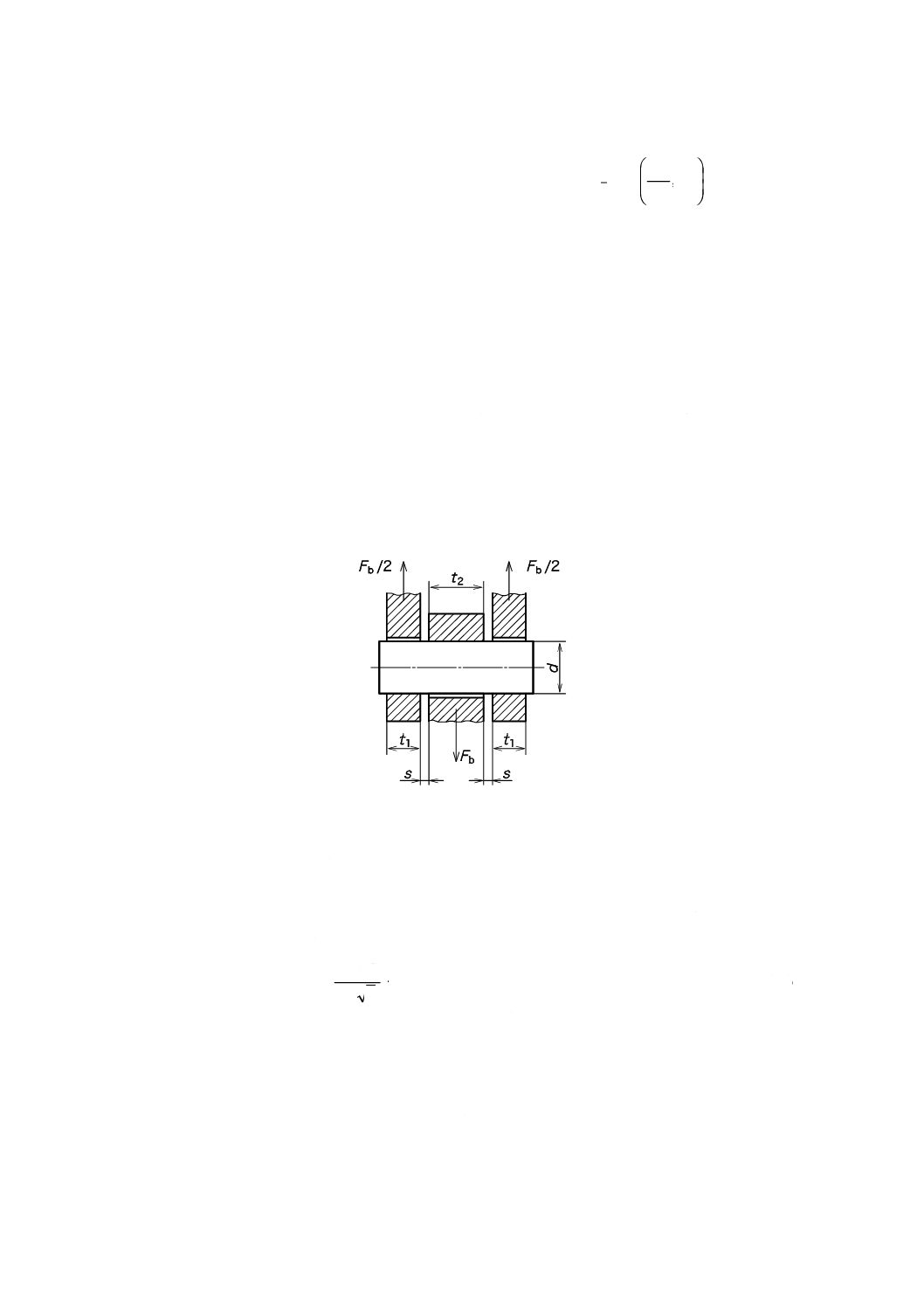

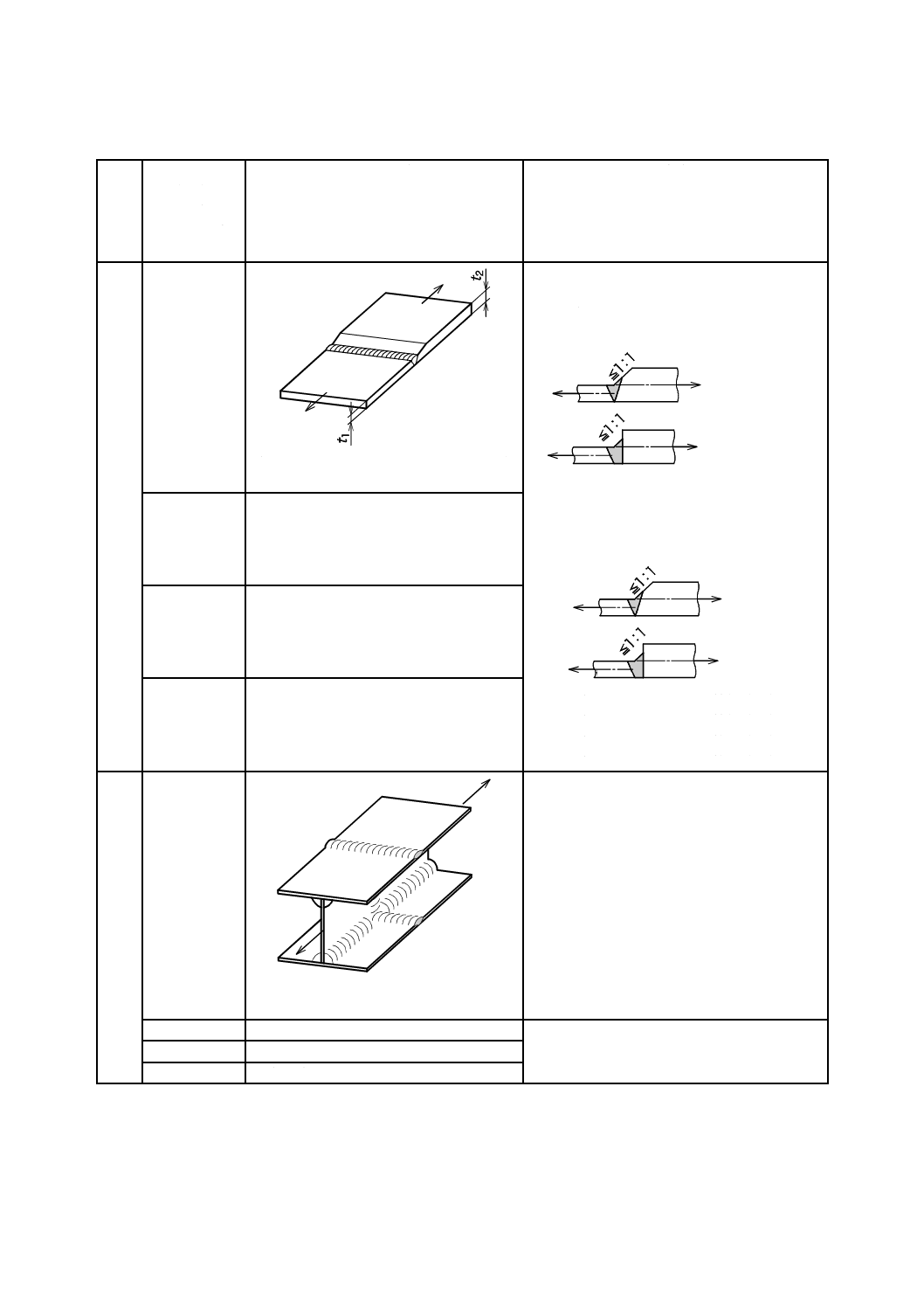

t: 接合部の小さな方の厚さ(mm)(図5参照)

γRp: ピン接合部における合成抵抗係数

γsp: ピン接合の特定抵抗係数

・ 複数のせん断面をもつ接合部材が,ピン端部を外付け

ナットのような保持方法で一体として保持されている

場合 γsp=0.6

・ 単一せん断面の接合部又は複数せん断面をもつ接合部

が一体として保持されていない場合 γsp=0.9

ピンと支圧面との間の相対的な動きが大きい顕著な隙間がある場合は,摩耗を少なくするために,設計

支圧力を低く設計するのが望ましい。

荷重が反転する場合は,接合部に過度の遊びがないよう考慮する。

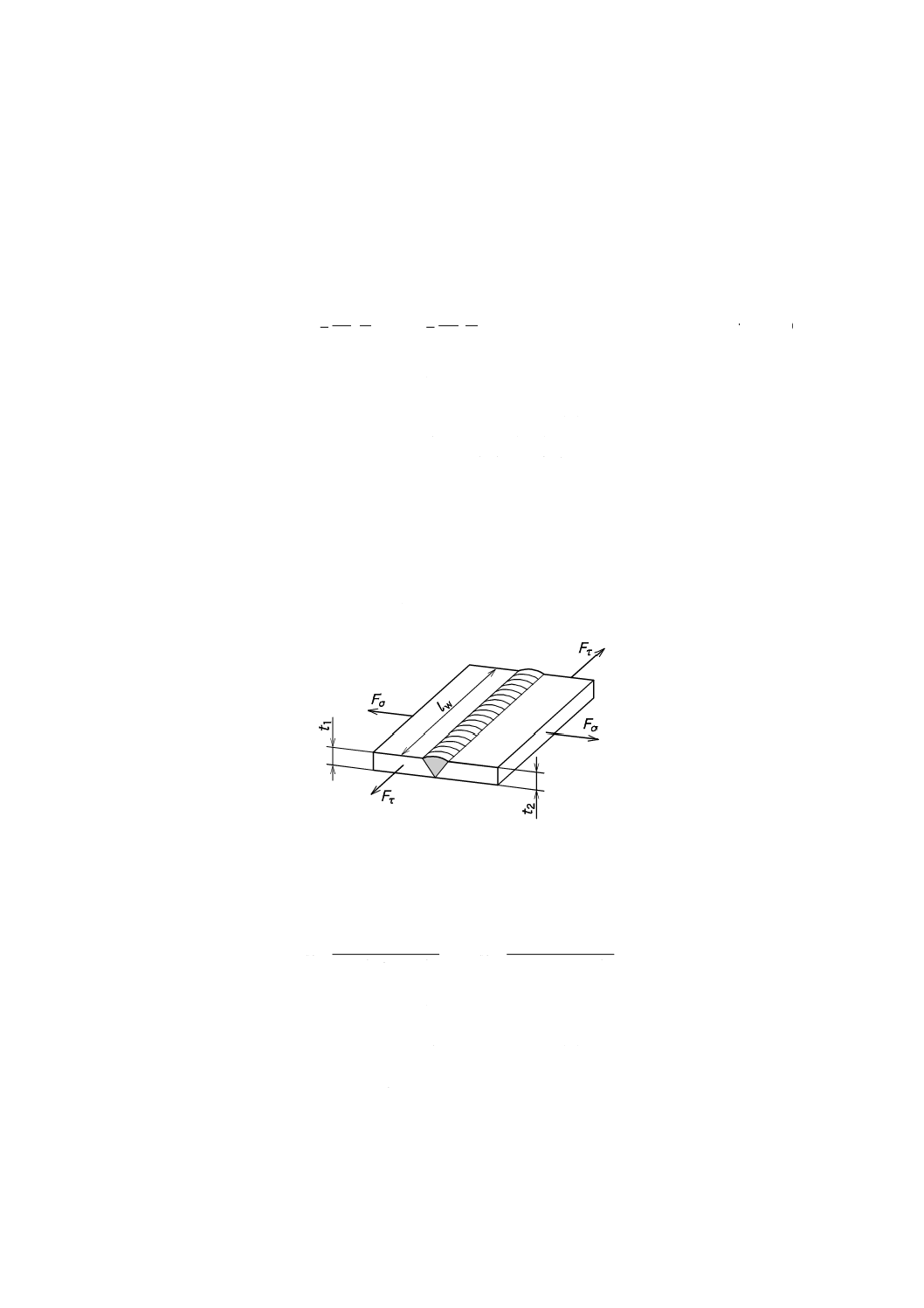

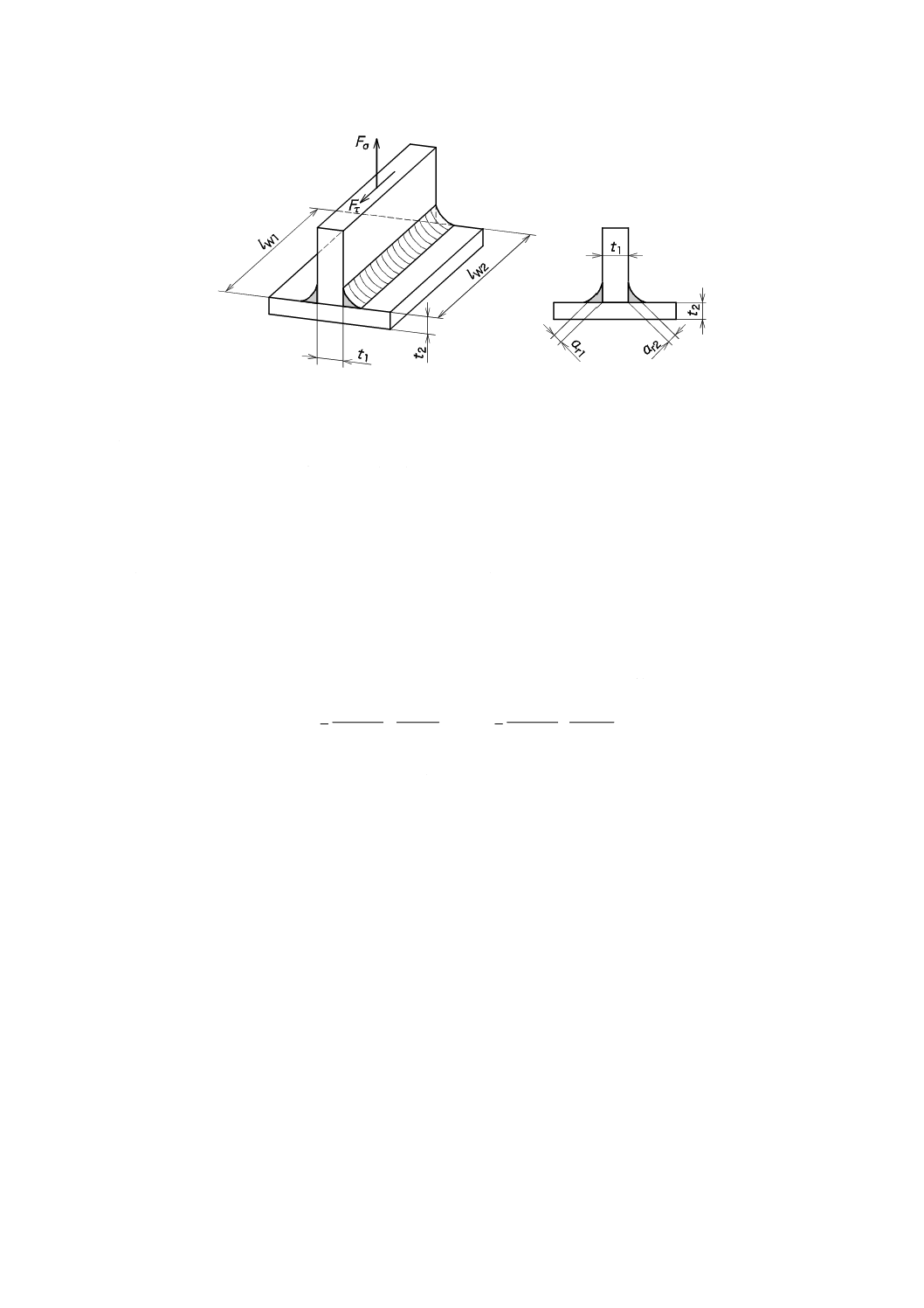

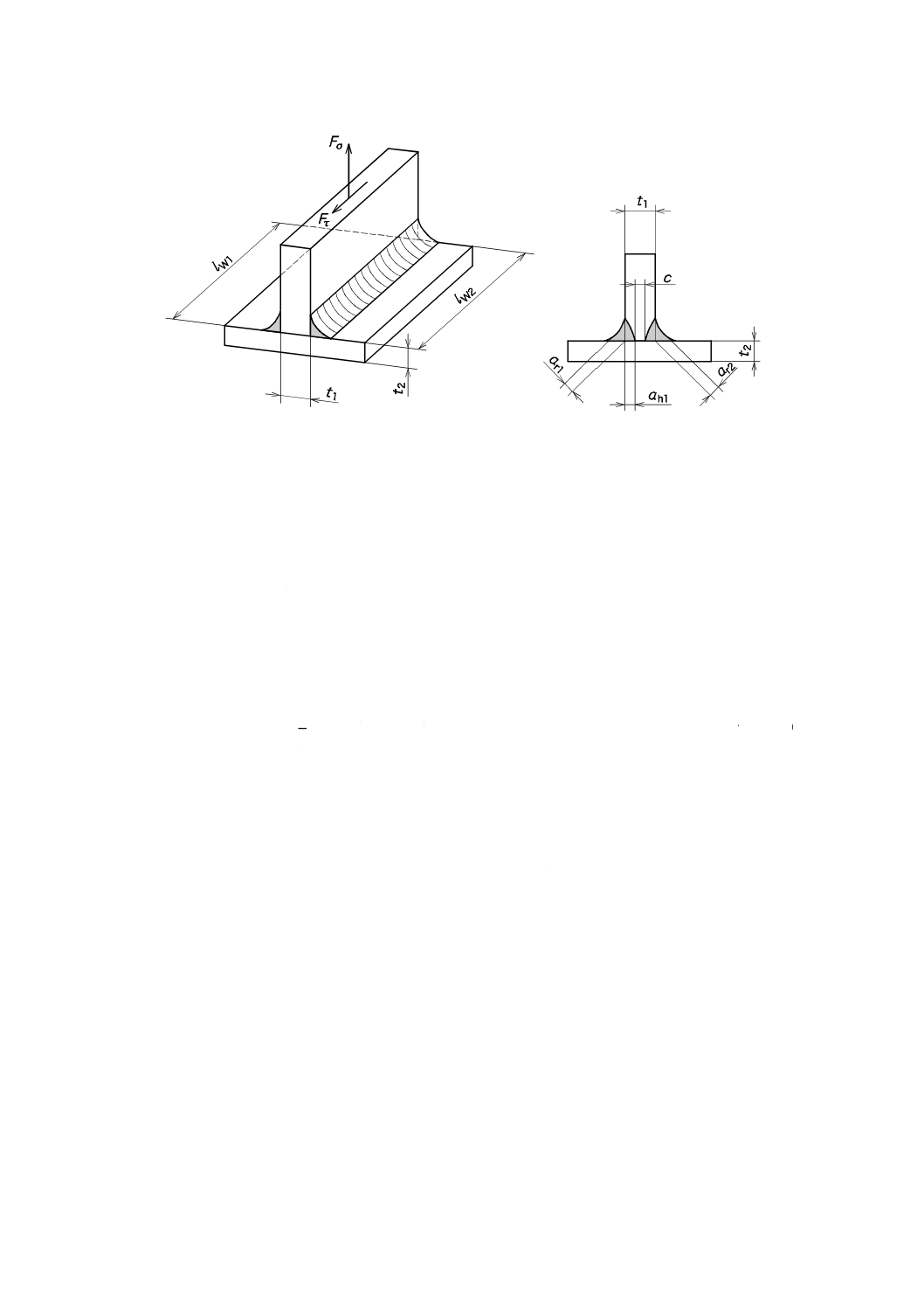

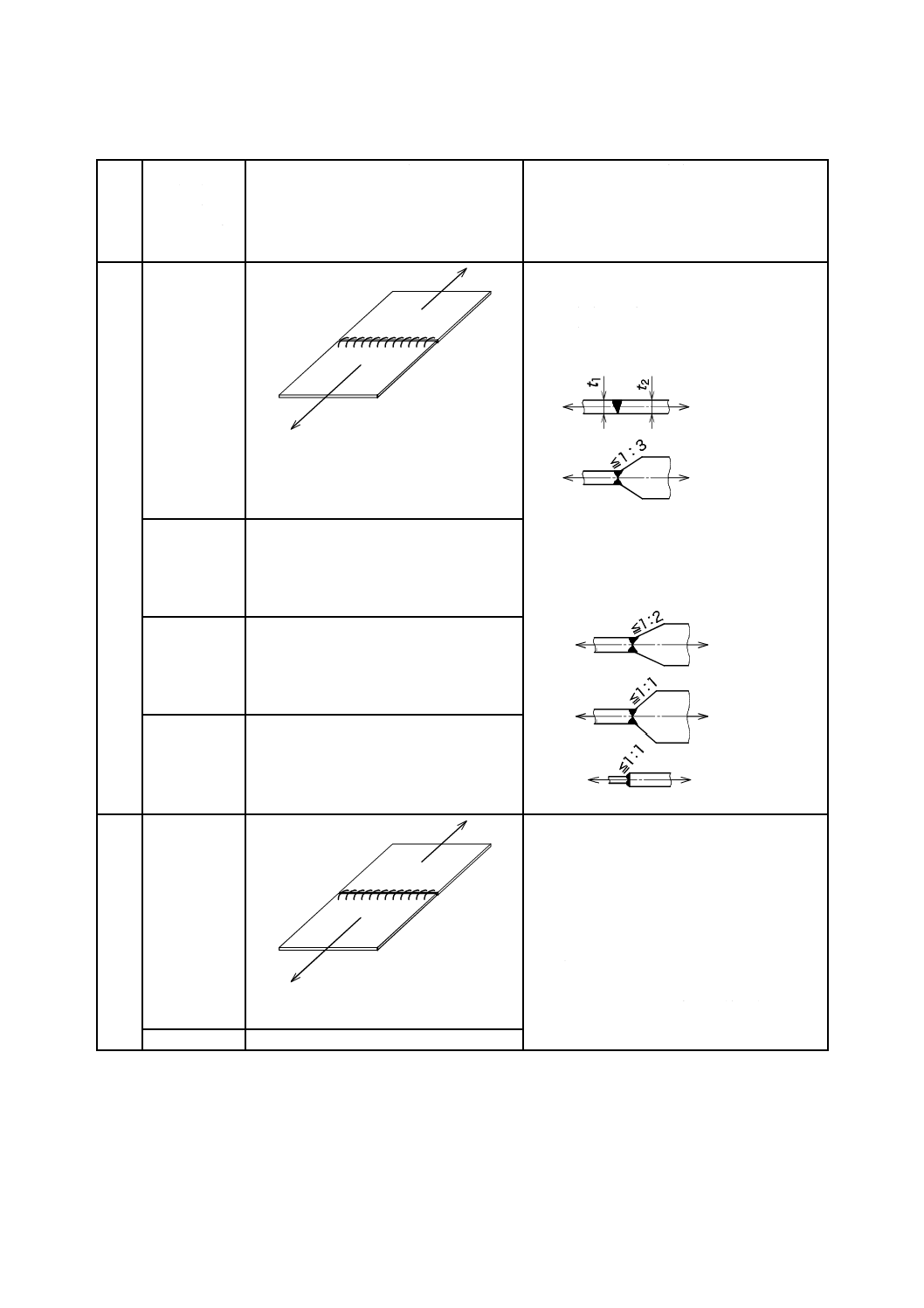

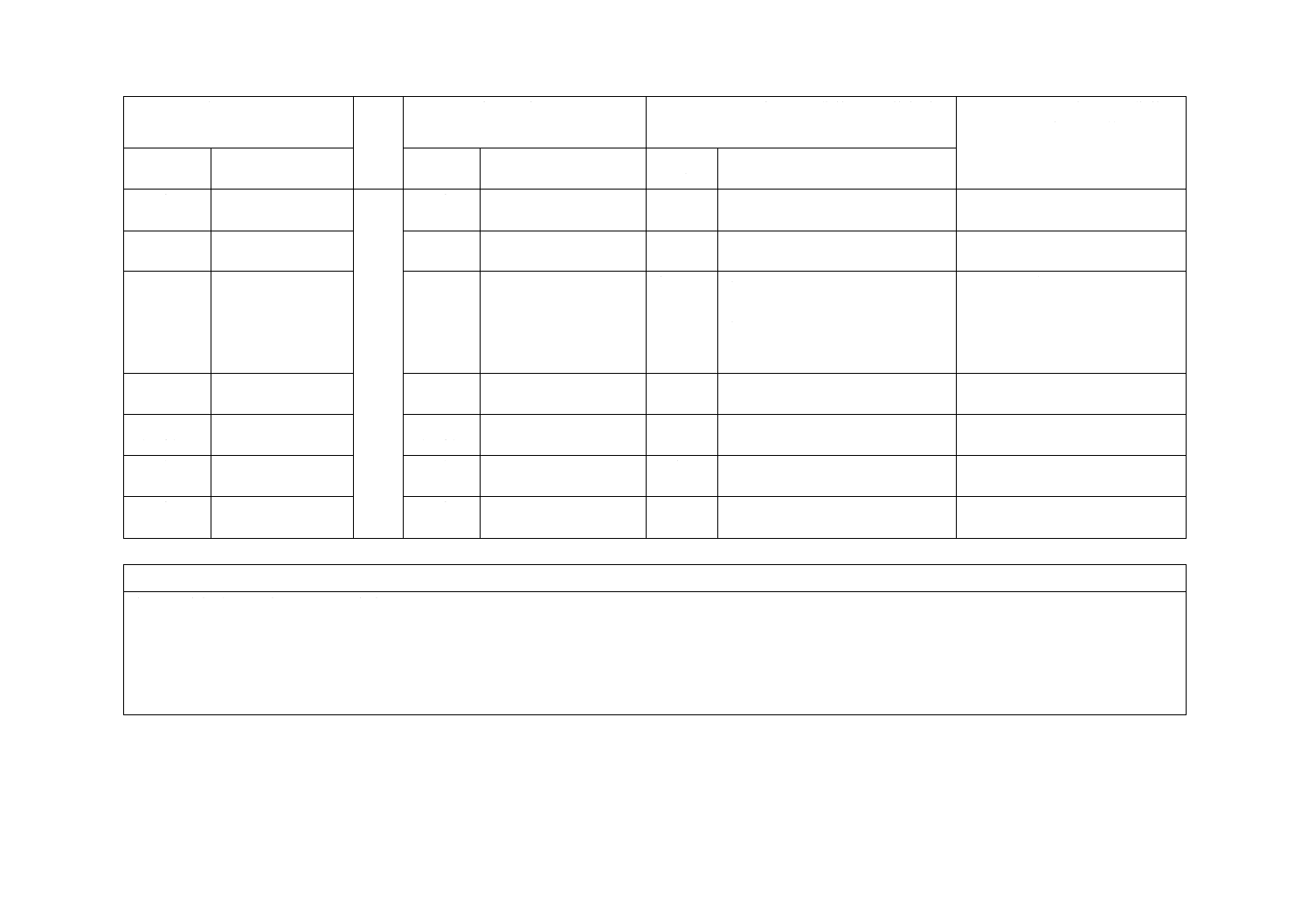

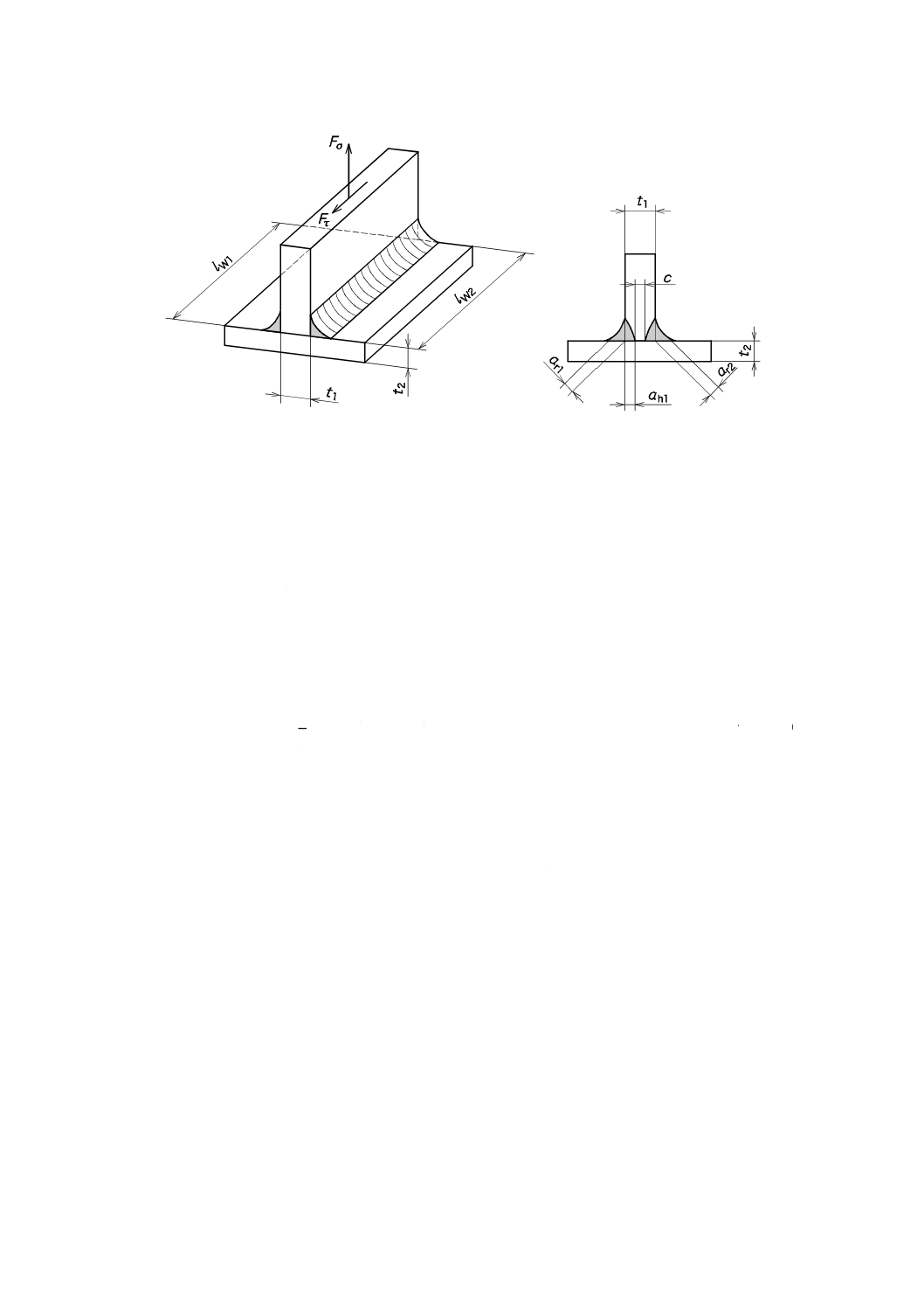

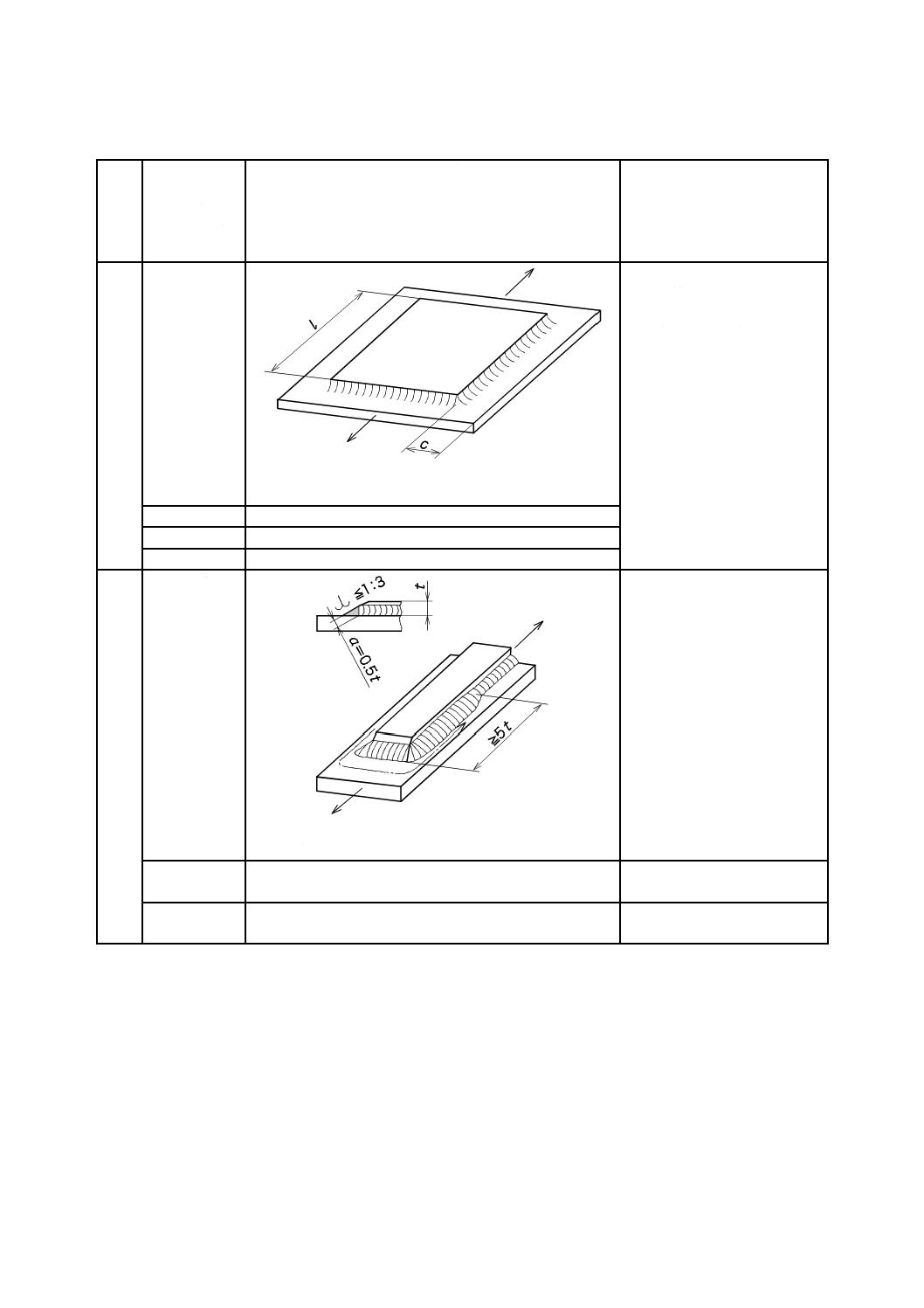

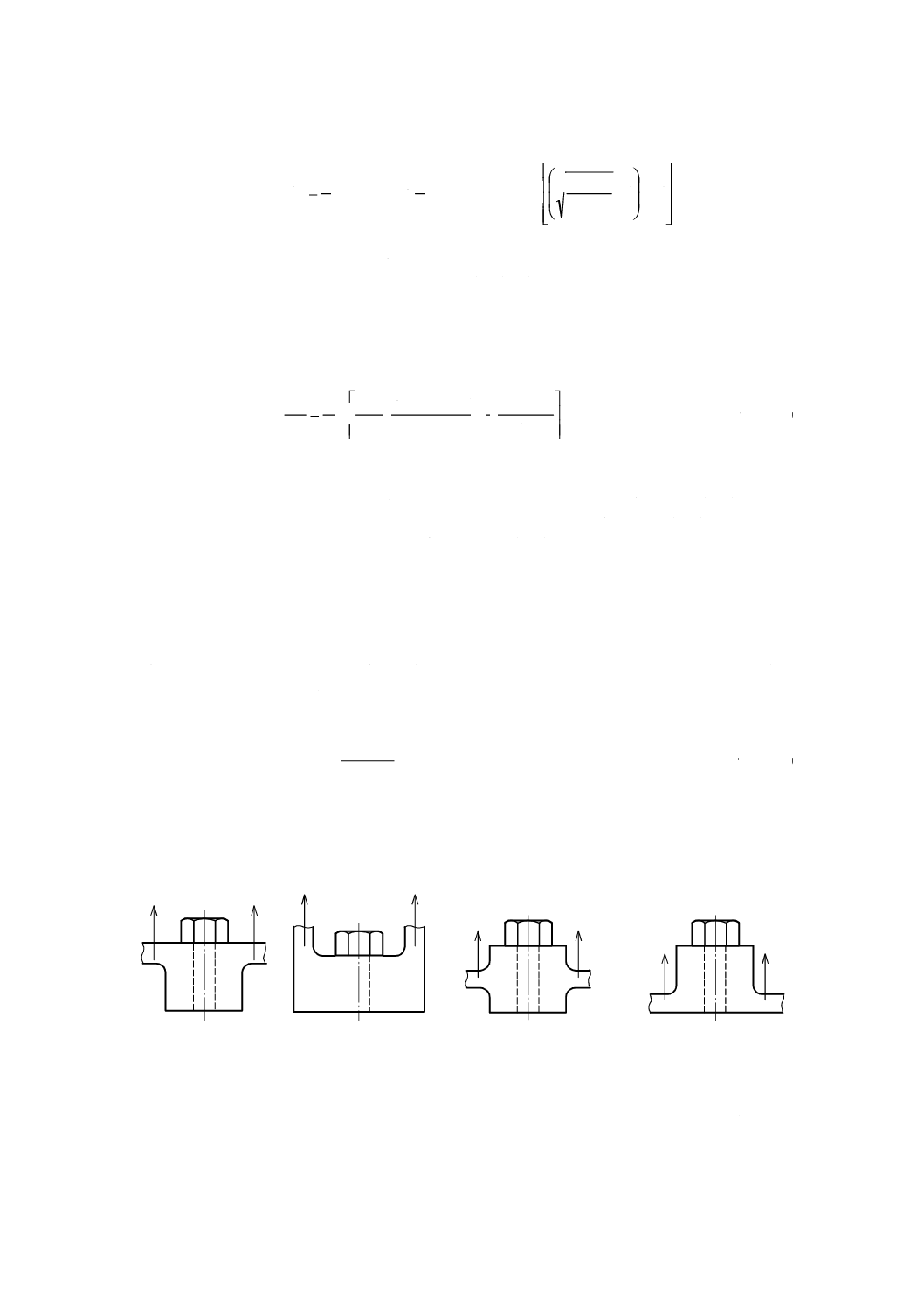

図5−ピン接合部

5.2.4.4

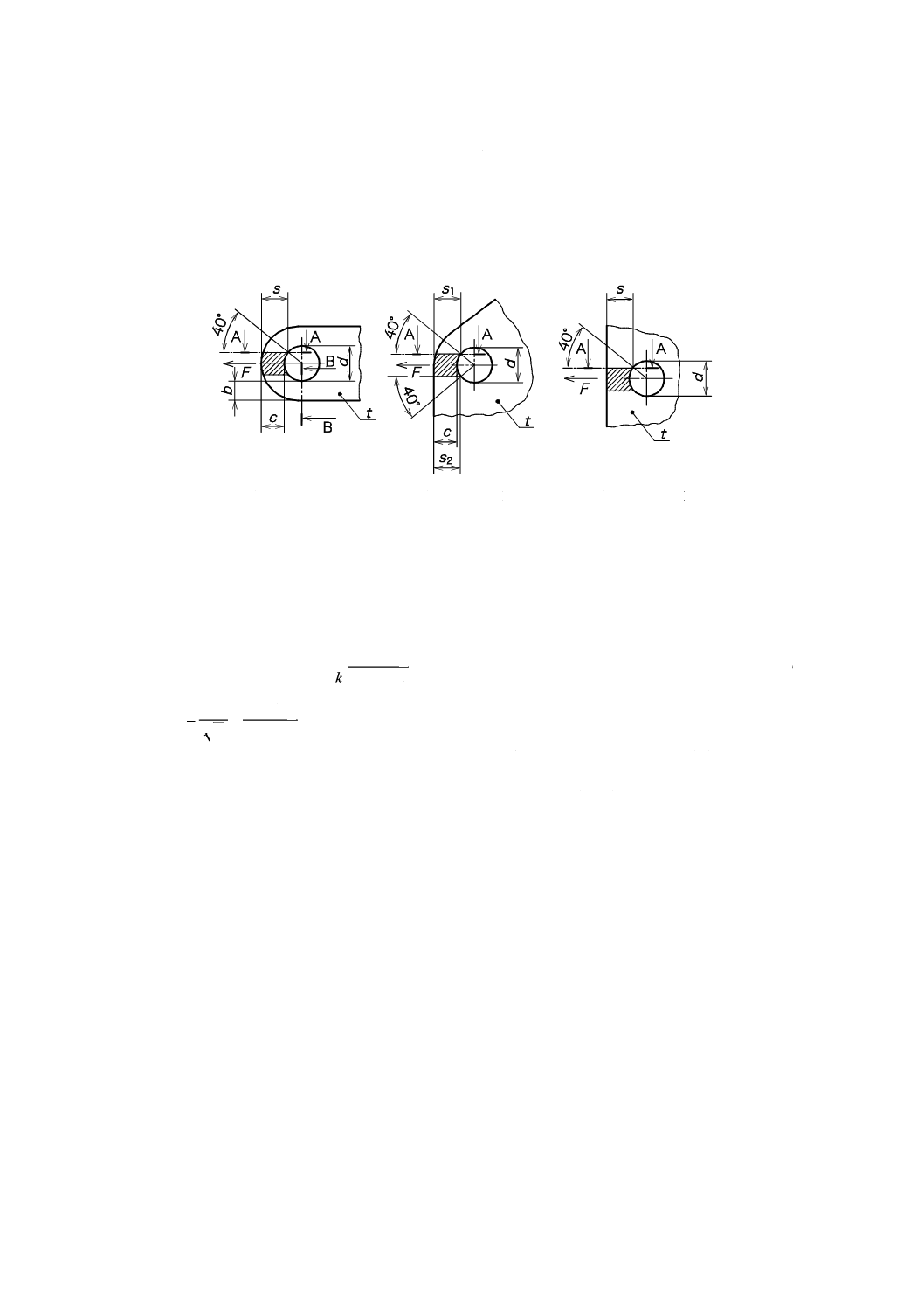

接合部品のせん断に基づく設計限界力

材料の一部がせん断によって破損する場合,設計限界力は,せん断応力が最も大きくなる断面でのせん

断応力に基づく。一般に,せん断応力は断面に沿って均一に分布すると仮定する。接合部分の設計限界せ

ん断力(Fvs,Rd)は,式(22)で計算する。

3

m

y

s

Rd

vs,

γ

f

A

F

×

=

········································································ (22)

ここに,

fy: 構造部材の降伏点(MPa)

As: せん断破断する部分の有効断面積(mm2)

図6 a) 及び図6 c) の場合 As=2×s×t

図6 b) の場合 As=(s1+s2)×t

s: せん断破断する部分のせん断長さ(mm)(図6参照)

図6 a) 及び図6 c) に示されるピン穴中心に対称な断面を

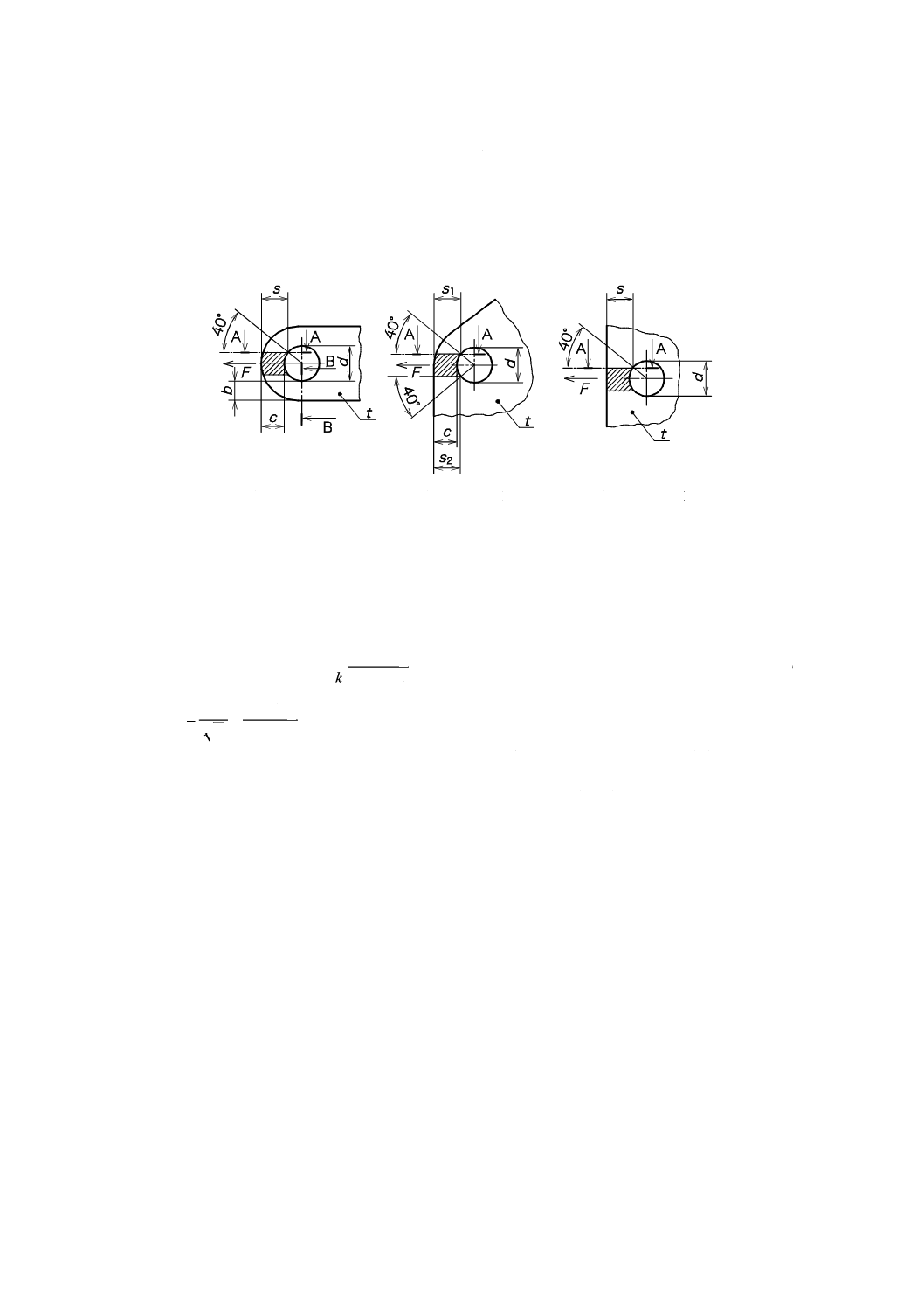

もつ接合構造の場合,せん断長さは,図6のように40度

法則によって決められる。

22

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t: 部材の板厚(mm)(図6参照)

s1,s2: せん断破断する部分のせん断長さ(mm)(図6参照)

図6 b) に示されるピン穴中心に非対称な断面をもつ接合

構造の場合 s1,s2>c

せん断長さは,図6のように40度法則によって決められ

る。

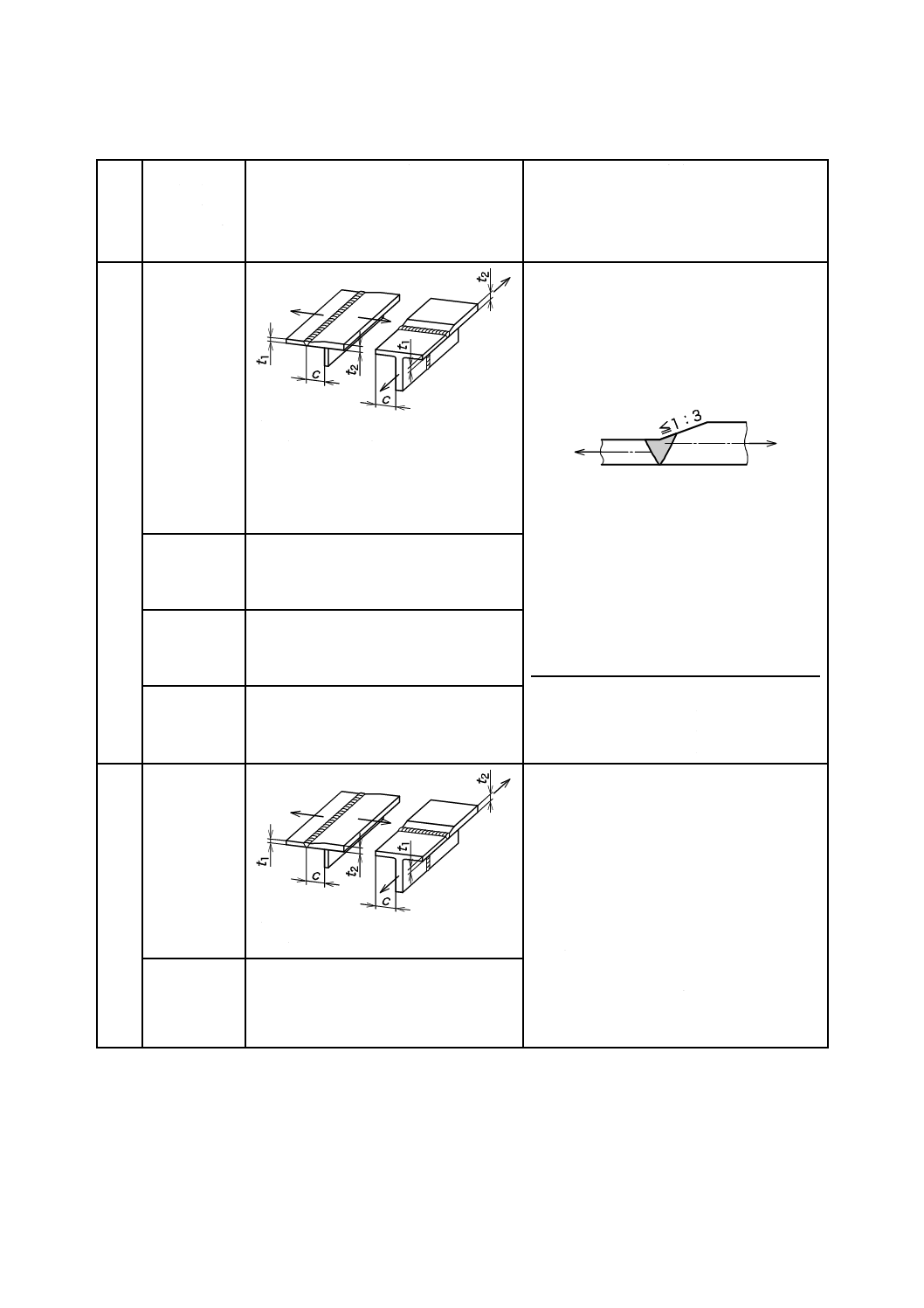

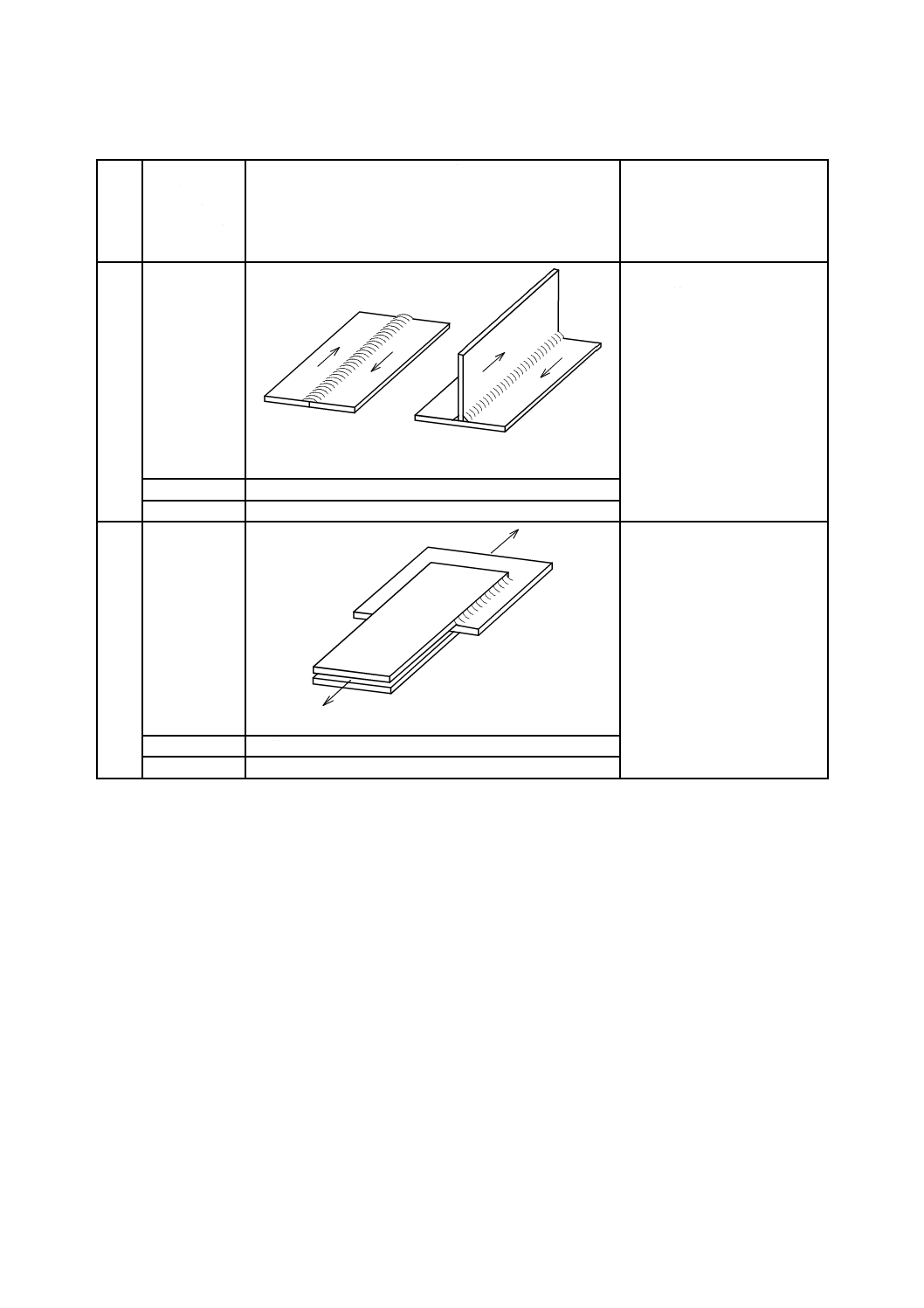

a) タイプI

b) タイプII

c) タイプIII

図6−式(22)のための図解

5.2.4.5

接合部品の引張応力に関する設計限界力

ピン穴内面の最大引張応力に基づき設計し,ピン穴の形状による応力集中は考慮しなければならない。

図6 a) の接合部分の設計限界引張力(Fvt,Rd)は,式(23)によって計算する。

spt

m

y

Rd

vt,

2

γ

γ×

×

×

×

×

=k

f

t

b

F

··································································· (23)

なお,

u

y

spt

38

.1

95

.0

f

f

k

×

×

=

γ

ここに,

Fvt,Rd: 図6 a) の接合部分の設計限界引張力(N)

fy: 構造部材の降伏点(MPa)

fu: 構造部材の引張強さ(MPa)

γspt: ピン接合での引張に対する特定抵抗係数

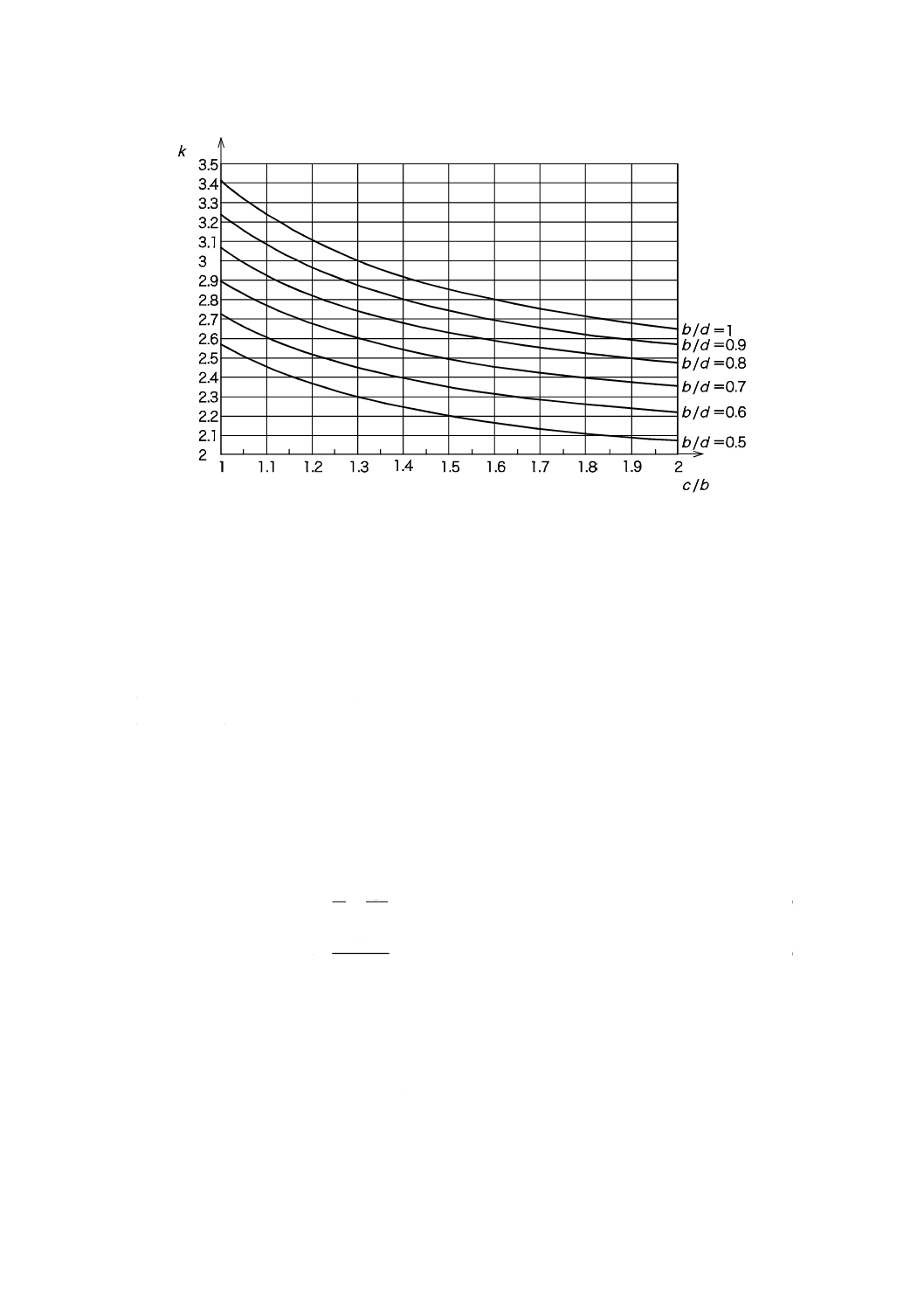

k: 応力集中係数

例えば,最大応力と断面の平均応力との比。

1≦c/b≦2及び0.5≦b/d≦1のような幾何学的形状[図6 a)

参照]をもつ構造では,応力集中係数(k)は,図7から

求まる。

穴とピンとの隙間は,JIS B 0401-2が規定するH11若しく

はh11に合致するか,又はそれよりも狭いと仮定する。こ

れよりも大きな隙間ではより大きな応力集中係数(k)の

値を用いる。

γm: 一般抵抗係数 γm=1.1

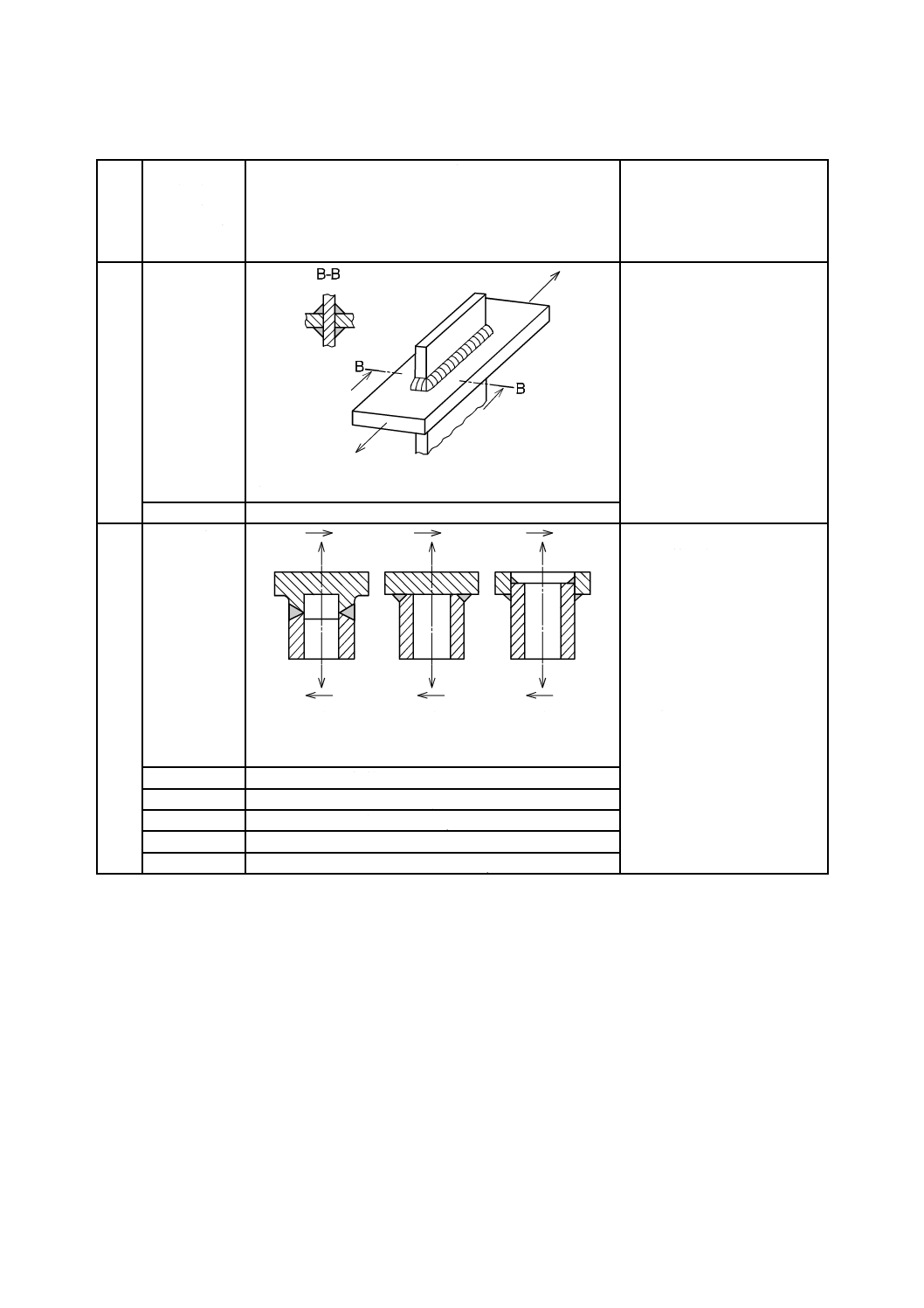

B-B:設計限界力を算出する断面

A-A:Asを算出する断面

23

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7−特定の形式のピン接合に対する応力集中係数k

注記 引張荷重又は荷重が反転しても引張りを受ける部品は,5.2.4.5だけ考慮すればよい。しかし,

荷重が反転する状況では,接合部に極端な遊びが生じたり,接合の機能が損なわれたりする場

合は,付加的な考慮が必要である(5.2.4.3参照)。

5.2.5

溶接接合部における設計限界応力

溶接部の限界状態設計に使用する溶接部設計限界応力(fw,Rd)は,次の項目によって決定する。

− 溶接される母材及び使用される溶接材料

− 溶接継手の形態

− 附属書Cに基づいて評価される応力の種類

− 溶接品質

溶接部設計限界応力(fw,Rd)は,継手の形態,評価する応力の種類に応じて,式(24)又は式(25)で計算す

る。

どちらの式を用いるかは,表7を参照。

m

yk

w

Rd

w,

γ

α

f

f

×

=

······································································· (24)

m

uw

w

Rd

w,

γ

α

f

f

×

=

······································································ (25)

ここに,

fw,Rd: 溶接部設計限界応力(MPa)

αw: 溶接継手の形態,応力の種類及び材料に応じて得られる係

数(表7)

fyk: 材料降伏点の最小値(MPa)

fuw: 溶接材料の引張強さ(MPa)

γm: 一般抵抗係数 γm=1.1

24

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

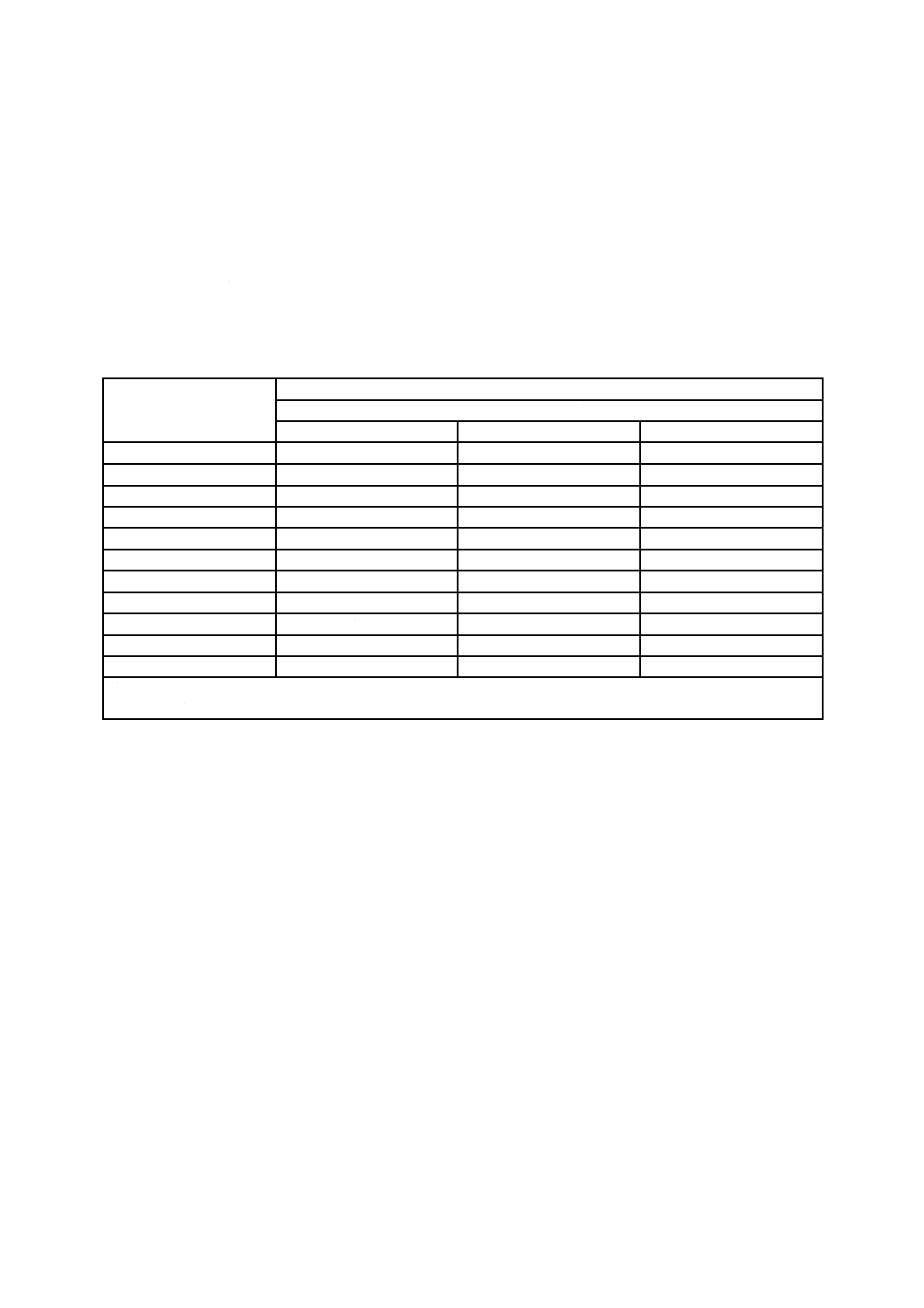

表7−溶接継手の形態,応力の種類及び材料に応じて得られる係数(αw)

溶接材の種類

応力の方向

評価対象とする

溶接継手の形態

応力の種類

式番号

αw

fy≦420

MPa

fy>420

fy<930

MPa

fy≧930

MPa

マッチング

(fyは溶接され

る母材の値参

照)

溶接方向に直交応力

完全溶込溶接

引張/圧縮

24

1.0

0.93

部分溶込溶接a)

引張/圧縮

24

0.9

0.85

溶接方向に並行応力

全溶接

せん断

24

0.6

0.55

アンダーマッ

チング

(fyは溶接材の

値を参照)

溶接方向に直交応力

完全溶込溶接

引張/圧縮

25

0.80

0.85

0.90

部分溶込溶接a)

引張/圧縮

25

0.70

0.75

0.80

溶接方向に並行応力

全溶接

せん断

25

0.45

0.50

0.50

注記 片側溶接したT形継手のように,荷重軸に対して非対称の形状をもつ継手は使用しないのがよい。ただし,

使用する場合には,接合された機械部材を偏心荷重が生じないように支持する。

注a) αwの値は,ISO 5817の品質等級C又はこれと同等以上の溶接に対し有効である。5.3.4に基づく溶接継手の照

査に加えて,常に5.3.1に基づく照査を行う。

溶接継手が異種材料で構成される場合は,それぞれの部材に対して照査を行う。

完全溶込溶接及び部分溶込溶接に関しては,ISO 17659参照。

マッチング:溶接材の引張強さが接合する母材の引張強さと同等か又は高い値の場合。

アンダーマッチング:溶接材の引張強さが接合する母材の引張強さより低い値の場合。

5.3

照査の実行

5.3.1

構造部材の照査

設計対象の構造部材に対して,次を照査する。

σSd≦fRdσ 及び τSd≦fRdτ ··························································· (26)

ここに,

σSd: 設計応力

τSd: 設計せん断応力

ミーゼスの等価応力を設計応力として用いてもよい。fRdσ及びfRdτは,5.2.2に基づく垂直応力に対する設

計限界応力及びせん断応力に対する設計限界応力である。ミーゼスの等価応力を使用する場合は,fRdσが

設計限界応力である。

ミーゼスの等価応力は使わない平面応力状態の場合,加えて式(27)を照査する。

1

2

Rd

Sd

y,

Rd

x,

Rd

y

Sd,

x

Sd,

2

y,

Rd

y

Sd,

2

x,

Rd

x

Sd,

≦

+

×

×

−

+

τ

f

f

f

f

f

τ

σ

σ

σ

σ

σ

σ

σ

σ

··························· (27)

なお,x,yは応力成分の直交する方向を示す。空間(三次元)応力状態は最も不利な平面応力状態に置

き換えてもよい。

5.3.2

ボルト接合部の照査

損傷モードごとに,最も不利な負荷を受ける接合部分の各要素に対して式(28)を照査する。

FSd≦FRd ················································································· (28)

ここに,

FSd: 接合の種類に応じた要素の設計力(N)

例えば,引張荷重を受けるボルト接合部ではFe,tがこれに

相当する。

25

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

FRd: 接合の種類及び応力の種類に応じて5.2.3によって得られ

る設計限界力(N)

Fv,Rd: 設計限界せん断力(N)[式(6),式(7)及び

式(8)参照]

Fb,Rd: 設計限界支圧力(N)[式(9)参照]

Fs,Rd: 設計限界摩擦力(N)[式(12)参照]

Fcs,Rd: ボルト接合部のボルト穴周りの断面に対

する設計限界引張力(N)[式(11)参照]

Ft1,Rd,Ft2,Rd: 引張荷重を受けるボルト接合部のボルト

1本当たりの設計限界引張力(N)[式(13)

及び式(14)参照]

全荷重が各部材に分配されることに注意しなければならない。

5.3.3

ピン接合部の照査

ピン接合部に対して,式(29)を照査する

Rd

vt,

Sd

vd,

Rd

vs,

Sd

vd,

Rd

b,

Sd

bi,

Rd

vp,

Sd

vp,

Rd

Sd

F

F

F

F

F

F

F

F

M

M

≦

≦

≦

≦

≦

······································································· (29)

ここに,

MSd: ピンに作用する曲げモーメントの設計値(N・m)

MRd: 設計限界曲げモーメント(N・m)[式(19)式参照]

Fvp,Sd: ピンに作用するせん断力の設計値(N)

Fvp,Rd: 設計限界せん断力(N)[式(20)参照]

Fbi,Sd: ピン接合される板のピンとの接触面iにおける支圧力(N)

Fb,Rd: 設計限界支圧力(N)[式(21)参照]

Fvd,Sd: 接合部分の設計力(N)

Fvs,Rd: 接合部分の設計限界せん断力(N)[式(22)参照]

Fvt,Rd: 接合部分の設計限界引張力(N)[式(23)参照]

複数ピン接合部の場合は,全荷重がそれぞれの構成部品に配分されることに注意しなければならない。

詳細な解析ができない場合は,式(30)を使用してもよい。

(

)s

t

t

F

M

×

+

+

×

×

=

4

2

8

2

1

b

Sd

························································ (30)

ここに,

Fb: ピンに作用するせん断力(N)(図5参照)

t1: 外側の部材の板厚(mm)(図5参照)

t2: 内側の部材の板厚(mm)(図5参照)

s: 外側部材と内側部材の平均隙間(mm)(図5参照)

5.3.4

溶接接合部の照査

設計対象の溶接部に対して,式(31)を照査する。

σw,Sd≦fw,Rd 及び τw,Sd≦fw,Rd ······················································ (31)

ここに,

τw,Sd: 溶接部設計せん断応力(MPa)(附属書C参照)

σw,Sd: 溶接部設計応力(MPa)(附属書C参照)

fw,Rd: 5.2.5によって得られる対応する溶接部設計限界応力

(MPa)

溶接接合部が平面応力状態(直交する応力成分τw,Sd,σw,Sd,x,σw,Sd,yによるもの)の場合,追加として,

26

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

式(32)を照査する。

1

2

Rd

w,

Sd

w,

y

Rd,

w,

x

Rd,

w,

y

Sd,

w,

x

Sd,

w,

2

y

Rd,

w,

y

Sd,

w,

2

x

Rd,

w,

x

Sd,

w,

≦

+

×

×

−

+

f

f

f

f

f

τ

σ

σ

σ

σ

························ (32)

なお,x,yは応力成分の直交する方向を示す。

6

疲労強度の照査

6.1

一般

疲労強度の照査は,繰返し荷重を受ける構造部材又は接合部が,疲労亀裂の発生・成長による破壊を防

止することを目的としている。

応力は,公称応力の考え方に従って計算する。この規格では,公称応力による評価だけを取り扱う。代

替法については,参考文献を参照。公称応力は,潜在的に亀裂が発生すると思われる場所周辺の母材応力

であり,局所的な応力集中の影響は無視して,弾性材料力学の定義に従って計算する。

附属書Dでは,照査部位の形状ごとに,次の影響を含む特性疲労強度(Δσc),特性疲労せん断強度(Δτc)

を与えている。

− 継手形状と溶接形状とによる局所応力集中

− 許容できる不連続な寸法及び形状

− 応力の方向

− 残留応力

− 冶金学的条件

− ある条件における,溶接工程及び溶接後の改善処理

上記項目以外の構造的応力集中(全体的な応力集中)の影響は,適切な応力集中係数を使うことによっ

て公称応力に含ませる。

注記 この規格ではホットスポット応力(参考文献11参照)のような,他の評価手法は扱わない。

疲労強度照査では,応力サイクルが変動することによって生じ得る損傷を計算する。

この規格では,応力履歴パラメータ(sm)(6.3.3参照)を使用することによって,マイナ(Palmgren Miner)

の累積損傷則による損傷値を求める。この応力履歴パラメータは,シミュレーション,試験又は応力履歴

等級(S)の選択(6.3.3及び6.3.4参照)によって決定する。

溶接のままの状態(応力除去なし)の構造物では,平均応力の影響は,考慮してもよいが無視できる程

度である(6.3参照)。したがって,応力履歴パラメータは,平均応力とは無関係であり,疲労強度は応力

範囲だけに依存する。

非溶接部又は応力除去した溶接部においては,疲労照査に使用される有効応力範囲は,応力範囲の引張

応力部分に圧縮応力部分の60 %を加えるか,又は疲労試験(6.3.2参照)によって決定する。

表8に与える疲労強度に関わる特定抵抗係数(γmf)は,疲労強度の不確かさと疲労損傷によって引き起

こされる結果を鑑みて使用する。

27

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−疲労強度に関わる特定抵抗係数(γmf)

観察・検査の容易性

フェールセーフ要素の

ある構造部材a)

非フェールセーフ要素の構造部材b)

人に対する

危険源にならない

人に対する

危険源になり得る

観察・検査しやすい継手

1.00

1.10

1.20

観察・検査しにくい継手

1.05

1.15

1.25

注a) フェールセーフ要素のある構造部材とは,重大な破損に至る危険性を減じたものをいう。例えば,

ある構造要素の局所破損が構造物の全体破損又は荷重喪失につながらないようにしたものであ

る。

b) 非フェールセーフ要素の構造部材とは,ある構造要素の局所破損が構造物全体の破損又は荷重喪

失に急速につながるようなものをいう。

6.2

繰返し荷重を受ける構造部材又は接合部における設計限界応力

6.2.1

特性疲労強度

繰返し荷重を受ける構造部材又は接合部における設計限界応力は,特性疲労強度(Δσc)によって特定す

る。特性疲労強度は一定応力範囲の負荷を受けた場合に,残存確率がPs=97.7 %(疲労強度が正規分布す

ると想定し,片側検定から得られる標準偏差の2倍を平均値から差し引いた場合に相当)となる2×106回

疲労強度を表す。図8,附属書D及び附属書Eを参照。

附属書Eに記載された表の最初(左端)の欄には,Δσcの値が切欠き等級(NC,notch classes)の順に記

載されている。その値は各等級間で,およそ1.125の一定比率になるようにしてある。

せん断応力に関しては,特性疲労強度を特性疲労せん断強度(Δτc)に置き換える。

特性疲労強度又は特性疲労せん断強度の値,及びΔσ-N線図のS-N曲線の勾配定数(m)の値は,構造部

材の母材,溶接以外の接合継手の構造要素及び溶接継手に対して,附属書Dの表で与えられる。

ピン接合部は,構造部材として疲労照査の中で考慮する。穴周辺のいかなる追加切欠き効果(溶接,穴

あけなど)も考慮する必要がある。

与えられた特性疲労強度の値は,定義された評価部位の基本的な状態を表すものとして使用する。評価

する部位の状態が基本的状態から変化する場合については,次のように扱う。すなわち,疲労に対する抵

抗が増す変化の際には,切欠き等級(NC)が一つか,それより上の適切な切欠き等級(+1NC,+2NC,

…)を選択し,抵抗が減少するような変化の際は,低い切欠き係数(−1NC,−2NC…)を選択する。切

欠き等級の増減については,附属書Dの規定に従う。状態の変化が重なる場合は,切欠き等級の増減を加

減算する。

28

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

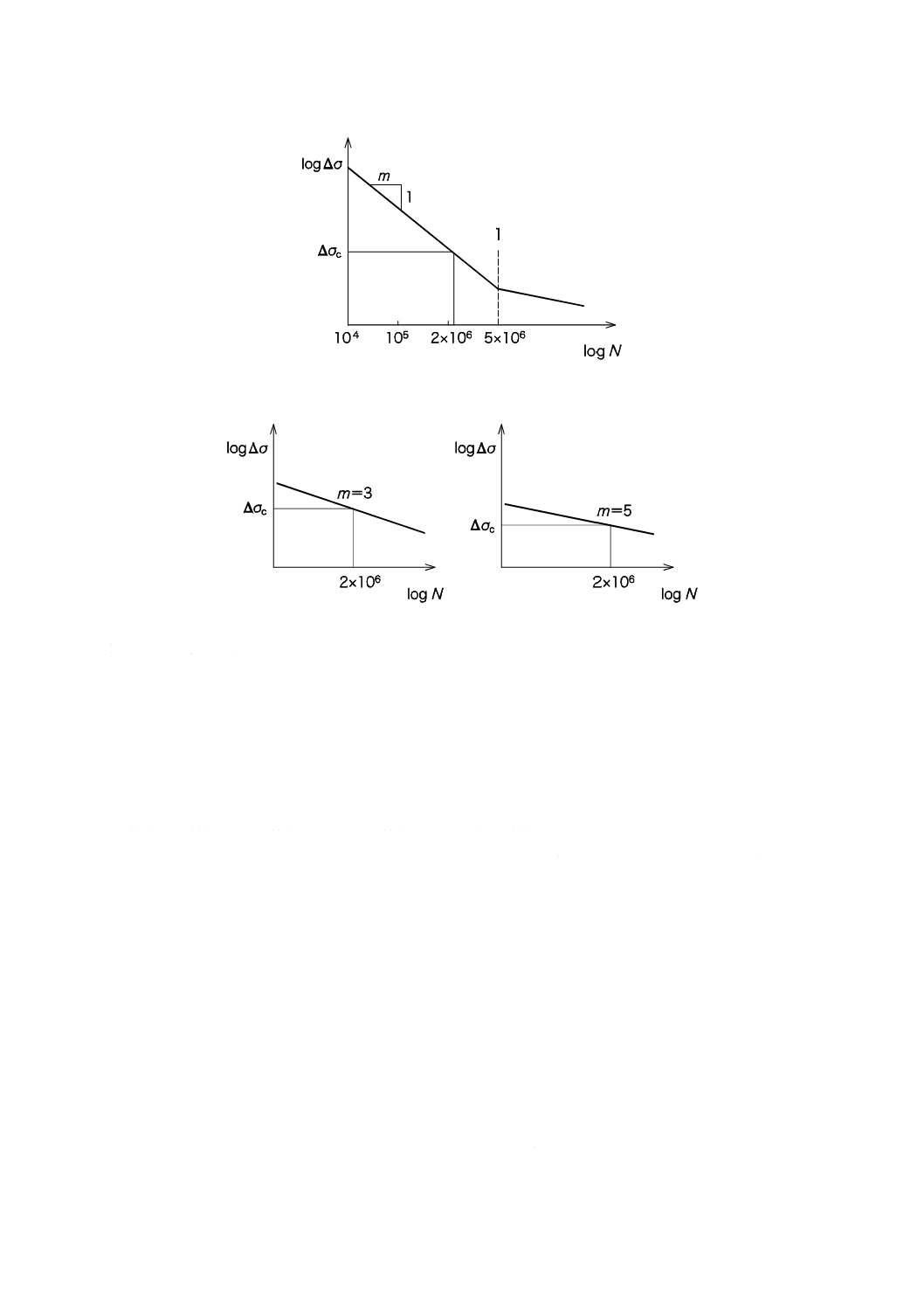

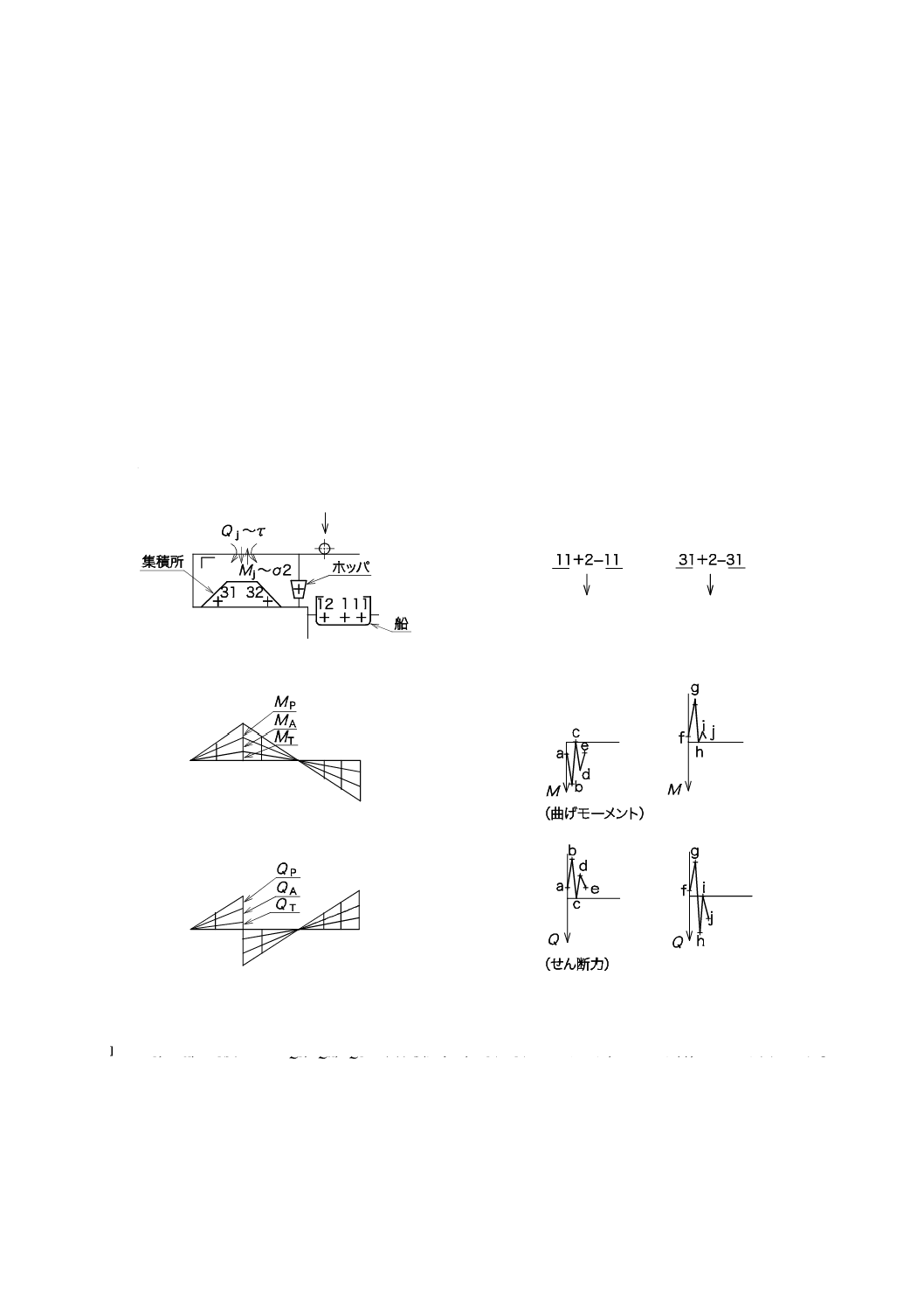

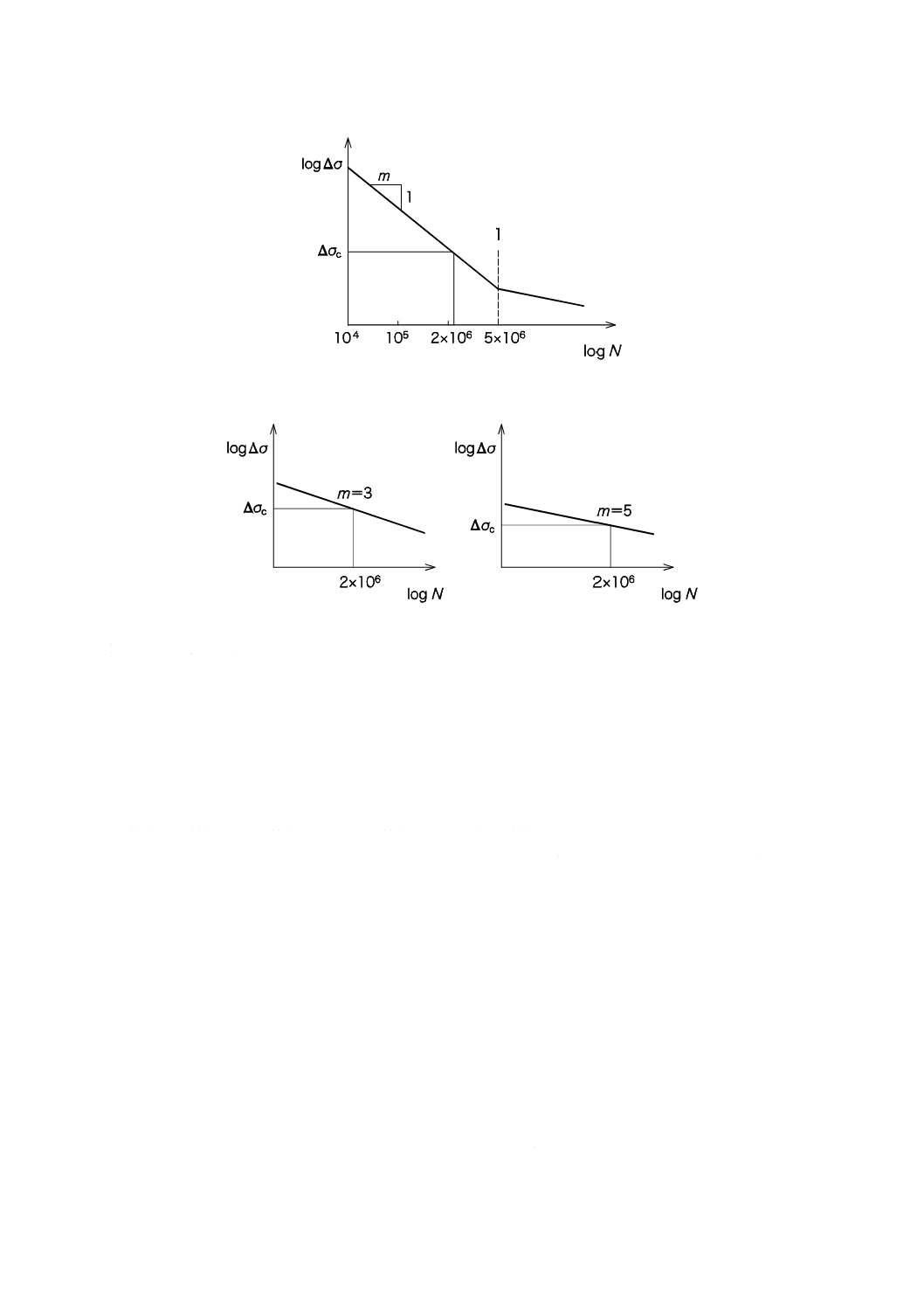

a) 原則

b) 単純化した場合

1:一定応力範囲の繰返しにおける疲労限度

m:S-N曲線の勾配定数。曲線はlog/log座標で−1/mの勾配をもつ。

図8−Δσ-N線図及びΔσcの概略図

6.2.2

溶接品質

6.2.2.1

一般

附属書Dに示される特性疲労強度の値は,溶接部の品質水準に依存する。品質等級は,ISO 5817が規定

する等級B,等級C及び等級Dとする。等級Dから下位の等級は認められない。

この規格では,等級Bの品質水準に対して,6.2.2.2に規定する追加要求事項が満たされた場合には,品

質等級B*を用いることができる。

6.2.2.2

品質水準をB*とするための追加要求事項

100 % NDT(表1参照)で行う場合は,溶接線全長にわたって,次の品質要求事項を満足しなければな

らない。

突合せ溶接の場合

− 溶接開始・停止点を含まない完全溶込みとする。

− 両面機械加工又は板表面高さまで,余盛が研削(グラインダ)によって削除されている。ただし,応

力研削(グラインダ)加工の方向は応力方向と平行とする。

− グラインデング加工,TIG(表1参照)による再溶融,プラズマ溶接又はニードルピーニング(ショ

ットピーニング)による溶接止端の後処理を行う。

− 継手の双方の板中心の偏心が厚い方の板厚さの5 %以下である。

29

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 溶接へこみ(陥没)の長さの合計が溶接部全長の5 %以下である。

− 100 % NDTを行う。

平行継手及び重ね継手(例 すみ肉溶接)

− 板表面に対する溶接止端部のなす角度が25°を超えない。

− グラインデング加工,TIGによる再溶融,プラズマ溶接又はニードルピーニング加工による溶接止端

の後処理を行う。

− 100 % NDTを行う。

他の全ての継手

− 完全溶込みである。

− 板に対する溶接止端部のなす角度が25°を超えない。

− グラインデング加工,TIGによる再溶融,プラズマ溶接又はニードルピーニング加工による溶接止端

の後処理を行う。

− 100 % NDTを行う。

− 偏心が,厚い方の板厚さの10 %以下である。

なお,溶接継手の疲労強度の向上のために,後処理として溶接継手の潜在的な亀裂発生領域にTIG溶接

を施した場合,品質等級Cの溶接部は継手の種類を問わず品質等級Bとみなしてよい。

6.2.3

疲労試験の要求事項

附属書Dでは規定されていない,逸脱する形状,又は平均応力の影響を考慮する場合は,特定の調査に

よって,特性疲労強度(Δσc)及びS-N曲線の勾配定数(m)を求める必要がある。調査に必要な要求事項

は,次による。

− 構造の状態を再現した試験片は,実寸(1:1)でなければならない,例えば,材料の厚さ,幾何学形

状,溶接形態,負荷状態。

− 試験体は,製造現場と同じ条件で作成しなければならない。

− 試験における応力サイクルは,完全に引張領域とする。

− 1応力範囲レベル当たり,少なくとも7回の試験を行う。

S-N曲線の勾配定数(m)及び特性疲労強度の決定に必要な事項は,次による。

− 特性疲労強度は,両対数表示(応力−寿命関係に)おいて,繰返し数の平均値から標準偏差の2倍を

差し引いた値を基に決定する。

− 応力範囲レベルは,少なくとも次の二つのレベルにおいて実施する。

・ 1.0×104〜5×104の間の応力繰返し数で破壊に至るレベル

・ 1.0×106〜2.5×106の間の応力繰返し数で破壊に至るレベル

S-N曲線の勾配定数(m)及び特性疲労強度の決定のため,次のような簡便化した方法を用いてもよい。

− m=3とする

− 破壊までの応力繰返し数の平均値が,1×105以下になる応力範囲レベルを使用する。

6.3

応力履歴

6.3.1

応力履歴の決定

応力履歴は,疲労に対して重要な全ての応力変動を数値化したものである。

金属疲労で確立された法則を使用し,様々な大きさの応力サイクルを一つ又は二つのパラメータに集約

する。

照査計算を行うクレーンの機械又は構造部品の疲労強度を照査するためには,特定の使用状況から生じ

30

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る応力履歴を決定しなければならない。

応力履歴は実験によって決定するか,弾性体又は剛体の動力学シミュレーションによって推定する。

一般に,疲労強度の照査は,JIS B 8833-1〜JIS B 8833-5に基づき,荷重組合せA(定常荷重)を適用し

て行う。荷重組合せAには,全ての部分荷重係数γp=1とした動的影響係数(φi)と,6.1に従う特定抵

抗係数(γs)とを乗じる。幾つかのケースでは,荷重組合せB(一時的な荷重)を十分考慮しなければな

らない荷重が発生することがある。これらの一時的な荷重による応力履歴は,定常荷重による応力履歴と

同様な方法で推定してもよい。

はり理論によるガーダの中の上弦材の応力と,輪荷重が上弦材に及ぼす局部的な効果及び歯車軸の曲げ

とねじりによって生じる応力のように,比例しない応力履歴は,個々に決定する。このような履歴又は相

互作用が組み合わさった場合の疲労の照査は,それぞれの項目について独立に行ったものに基づいて行う。

応力履歴は,最大応力振幅及び応力振幅の発生頻度で表される。

次に記載する手法及び式は,垂直応力(σ)について示しているが,せん断応力(τ)に対しても同様に

適用できる。

注記 シミュレーションによって応力履歴を決定した例を,附属書Fに示す。

6.3.2

応力繰返しの頻度

この疲労強度照査では,応力履歴は,平均応力の影響を無視したヒステリシス・カウント法(レインフ

ロー法又はリザーバ法)のような方法によって,応力範囲の発生頻度という単一のパラメータで表される。

最大応力範囲(σˆ

∆)は,一つの応力範囲における上限値及び下限値によって明確に定義される。

b

u

ˆ

σ

σ

σ

−

=

∆

·········································································· (33)

ここに,

σu: 1応力サイクル中の最大応力(MPa)

σb: 1応力サイクル中の最小応力(MPa)

σˆ

∆: 最大応力範囲

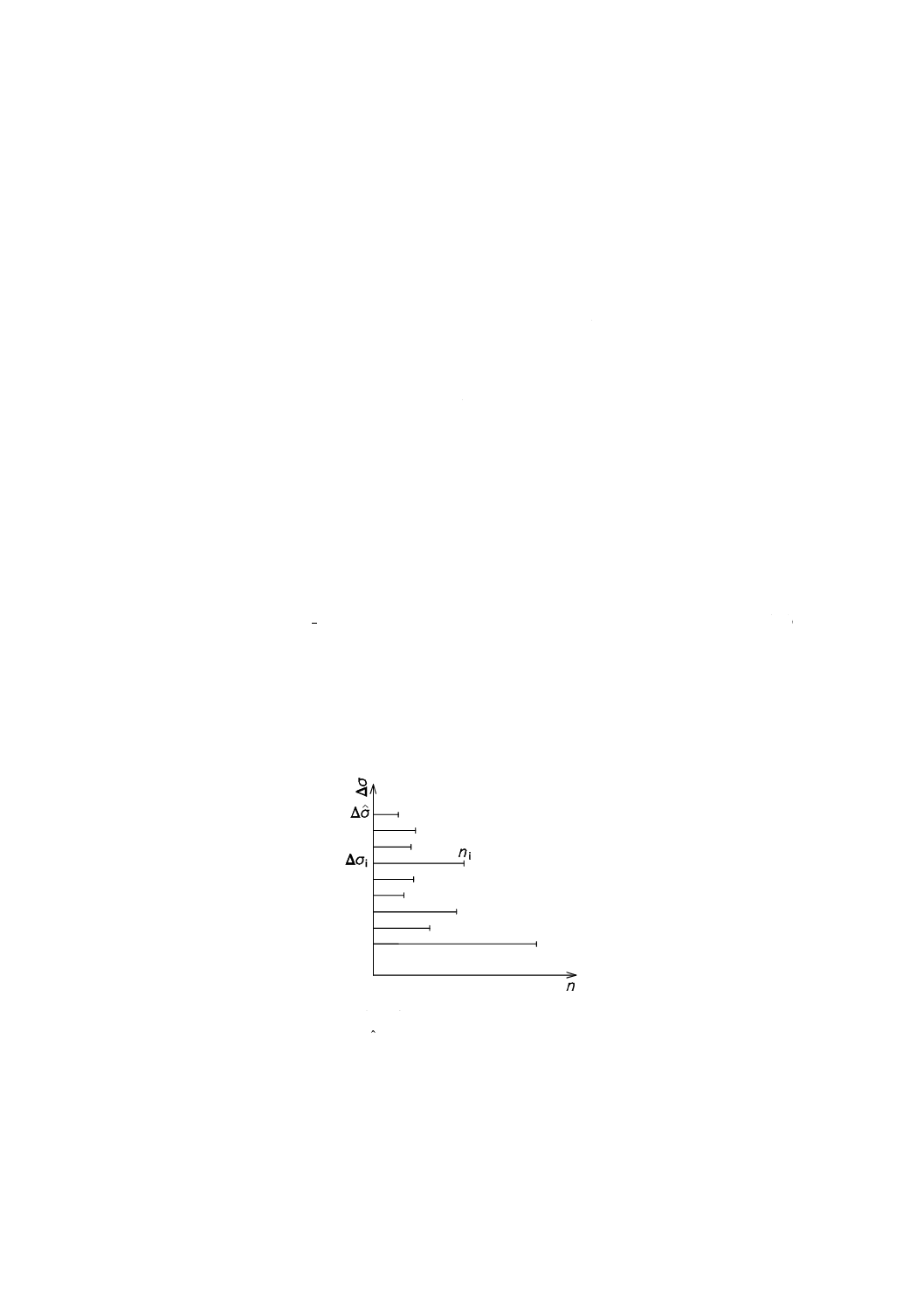

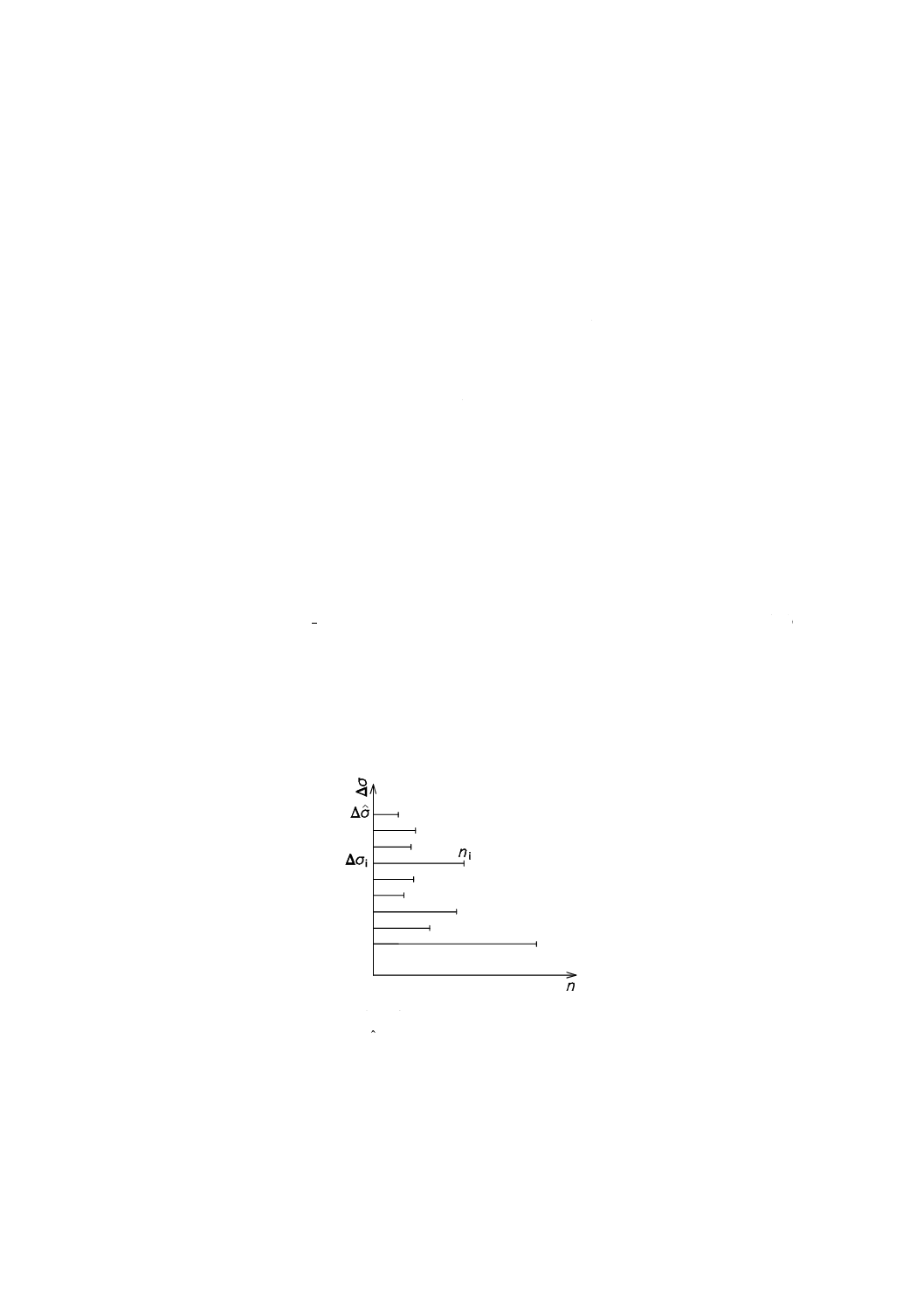

図9に(カウントの結果)得られる単一パラメータ表示の例を示す。

Δσi: 応力範囲i

σˆ

∆

: 最大応力範囲

ni: 応力範囲iの応力繰返し数

図9−応力履歴の単一パラメータ表示(応力範囲の発生頻度)

6.3.3

応力履歴パラメータ

応力履歴パラメータ(sm)を,クレーン設計寿命中の応力履歴の単一パラメータ表示に基づき,式(34)

31

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

〜式(36)によって計算する。

m

m

k

v

s

×

=

············································································· (34)

t

i

i

i

m

ˆ

N

n

k

m

×

∆∆

=∑

σ

σ

······························································· (35)

ref

t

N

N

v=

················································································ (36)

ここに,

v: 参照点での繰返し数と応力範囲の総繰返し数との比

km: 評価対象の構造の状態におけるmに基づく応力スペクト

ル係数

Δσi: 応力範囲i(図9参照)

σˆ

∆: 最大応力範囲(図9参照)

ni: 応力範囲iの応力繰返し数(図9参照)

Nt: クレーンの設計寿命における応力範囲の総繰返し数(回)

∑

=

i

i

t

n

N

Nref: 参照点の繰返し数(回)Nref=2×106

m: S-N曲線の勾配定数

応力除去焼鈍された部材又は非溶接構造部材に対しては,応力範囲の圧縮側は60 %まで縮小してよい。

応力履歴は,得られた応力履歴パラメータの値に応じて応力履歴等級(S)(S0〜S9)に区分される。こ

の区分は,適合するS-N曲線の勾配定数(m)には関係なく定まる。

応力履歴パラメータ(sm)の値が同じとなる応力履歴では,材料,構造部分の状態が同じであれば同等

の疲労被害になると仮定できる。

応力履歴パラメータ(sm)が0.001より小さな値であるクレーンの部品は疲労に対する照査は不要であ

る。

単軸応力状態において設計応力が常に純粋な圧縮である場合,すなわち,亀裂進展が起こらない場合は,

疲労強度照査は圧縮応力に対して必要ない。しかし,せん断面内の応力は疲労を考慮しなければならない。

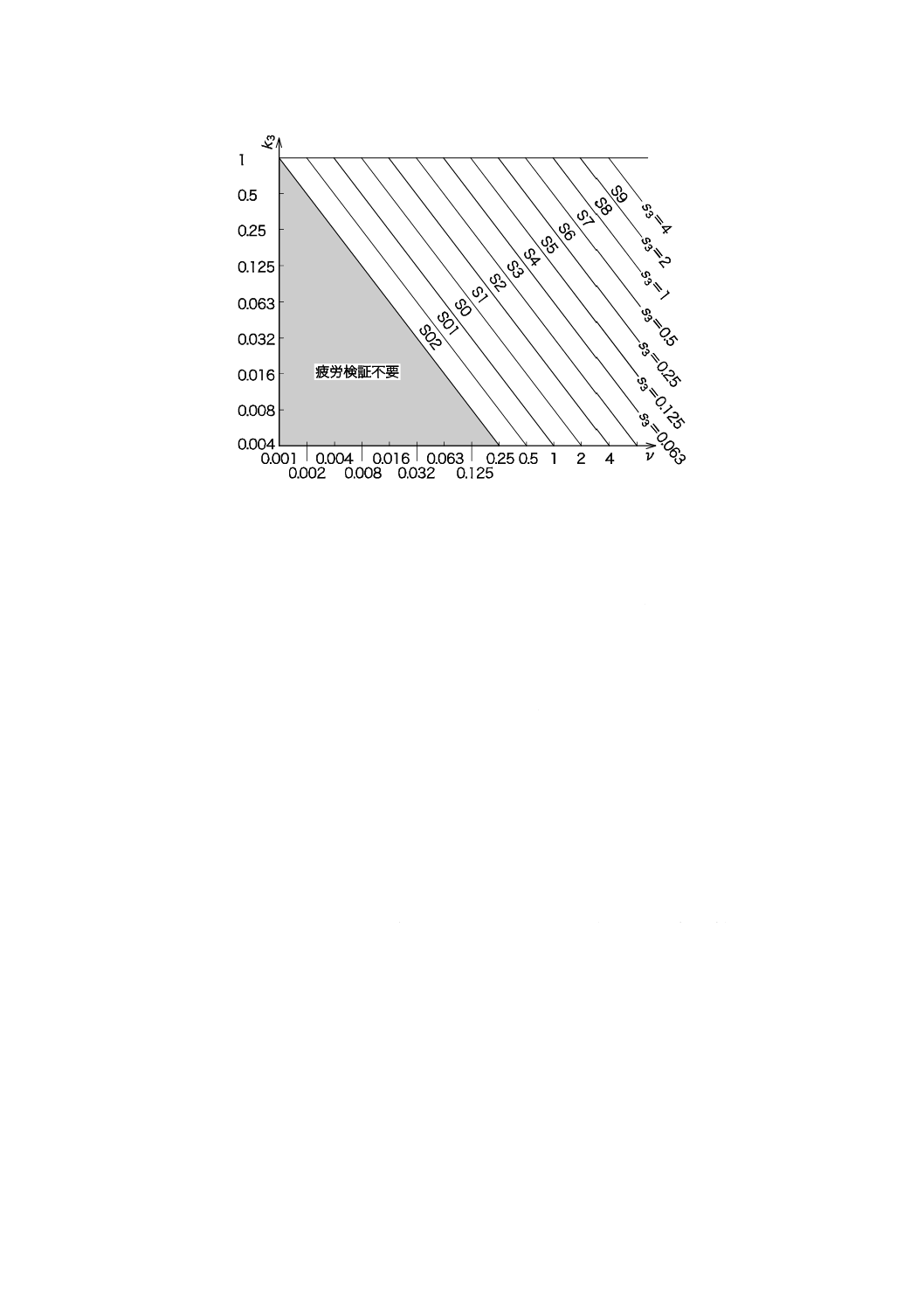

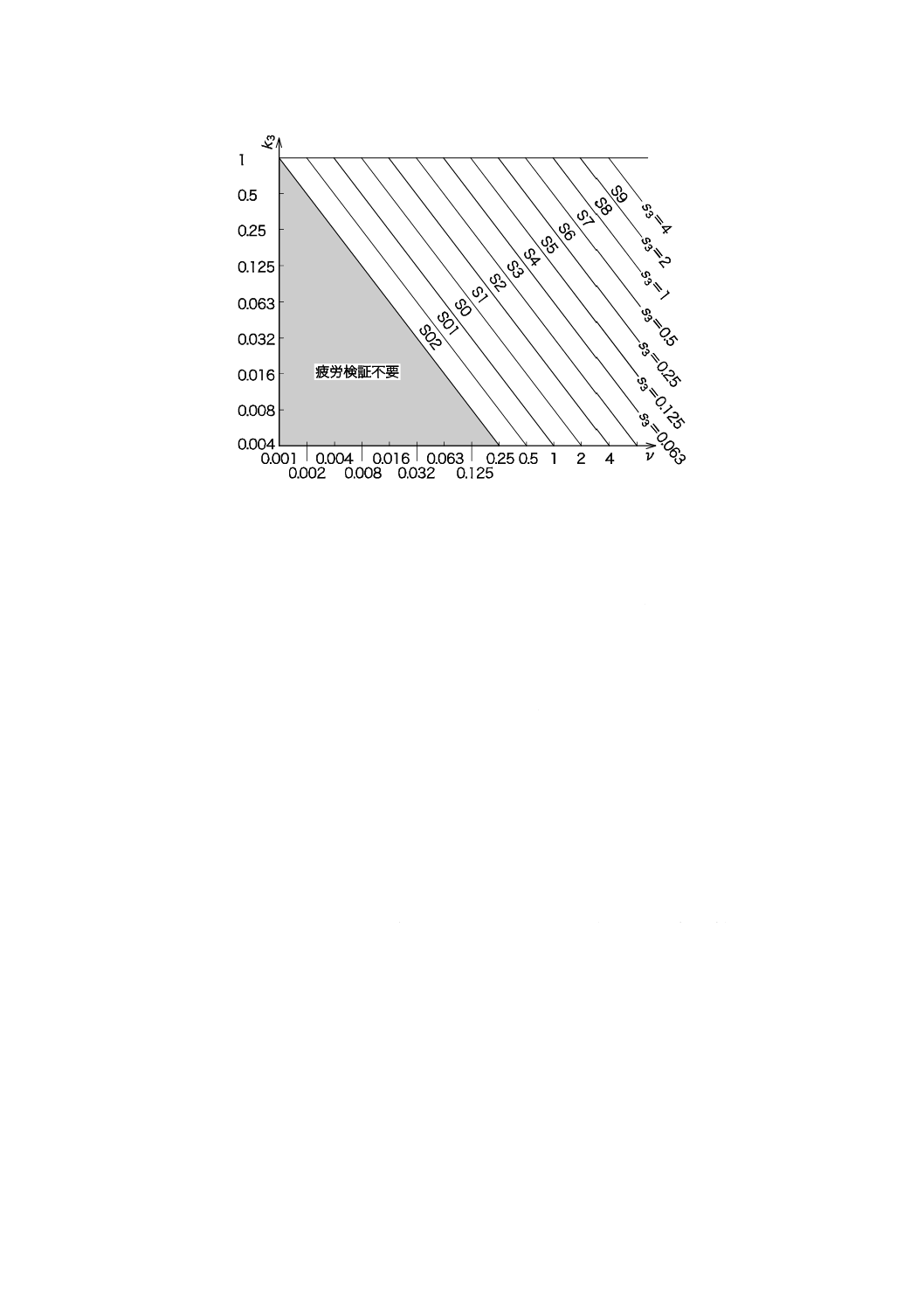

m=3の場合について,応力履歴パラメータ(sm)の値による応力履歴等級の区分を表9及び図10に示

す。

表9−応力履歴パラメータ(s3)の応力履歴等級

等級S

応力履歴パラメータ値

S02

0.001<s3≦0.002

S01

0.002<s3≦0.004

S0

0.004<s3≦0.008

S1

0.008<s3≦0.016

S2

0.016<s3≦0.032

S3

0.032<s3≦0.063

S4

0.063<s3≦0.125

S5

0.125<s3≦0.250

S6

0.250<s3≦0.500

S7

0.500<s3≦1.000

S8

1.000<s3≦2.000

S9

2.000<s3≦4.000

32

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10−m=3に対する応力履歴パラメータの等級

6.3.4

応力履歴等級(S)の決定

6.3.4.1

一般

クレーンの構造部材に対して応力履歴パラメータの値が既知であったり,計算又は測定から得られる場

合は,応力履歴パラメータの応力履歴等級は,表9から得てよい。

応力履歴等級は,技術的な裏付けがある経験に基づいて,直接選択してもよい。

S-N曲線の勾配定数がm=3の場合の各応力履歴等級に対応する応力履歴パラメータ(s3)の値は,表11

で与えられる。応力履歴パラメータの応力履歴等級はクレーン負荷と関連し,次によって決まる。

− 作業サイクル数による等級U(JIS B 8822-1参照)

− 正味荷重スペクトルによる等級Q(JIS B 8822-1参照)

− クレーン姿勢及びクレーン稼働の影響(横行,旋回,起伏など)

一つの応力履歴等級で構造全体の特性を明らかにする場合は,構造に適用できる厳しい等級を使用しな

ければならない。

6.3.4.2

特別な場合

構造部材における応力変動が巻上げ荷重の変動だけに依存し,例えば,運動するクレーン部材の質量に

よる荷重の影響を受けないような特別な場合,すなわち,関係する応力繰返し数が巻上げ負荷の回数と同

じであり,発生する応力範囲が巻上げ荷重に比例する場合には,応力履歴等級は表10に従って決定して

もよい。

33

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−等級Aから決定される応力履歴等級

JIS B 8822-1による巻上等級A

応力履歴等級

A1

S01

A2

S0

A3

S1

A4

S2

A5

S3

A6

S4

A7

S5

A8

S6

JIS B 8822-1で規定されていないより高い応力履歴の等級(S7〜S9)は,巻上

等級A8を適用することができる。

6.4

照査の実行

評価対象部位の状態に応じて,次の式によって照査する。

Rd

Sd

σ

σ

∆

∆

≦

·········································································· (37)

σ

σ

σ

min

max

Sd

−

=

∆

······························································· (38)

ここに,

ΔσSd: 計算された設計応力の最大範囲

maxσ,minσ: JIS B 8833-1の該当する規定において,部分荷重係

数 γp=1を適用することによって得られる設計応

力の極値(圧縮応力に対しては負符号)

ΔσRd: 設計限界応力範囲

溶接部の設計応力の算定方法は,附属書Cを参照。熱処理によって応力除去された構造部材又は非溶接

の構造部材については,応力範囲のうちの圧縮部分を60 %に減じてもよい。

式(35)によって得られた応力スペクトル係数を応力履歴パラメータの決定に用いる場合,応力の最大値

maxσ及び最小値minσの値は,最大応力範囲の決定の際に用いられた荷重の想定条件(動的影響係数,加

速度及び荷重組合せを含む。)と同じ条件に基づくものとする。

せん断応力(τ)についても同様に照査する。

x,y方向の応力成分σx,σy及びせん断応力について,その照査は別々に行う。

ここに,

x,y: 直交する応力成分の方向

評価対象が非溶接構造の場合で,同じ荷重によって垂直応力(σ)及びせん断応力(τ)が同時に変化す

る場合,又は荷重の推移の中で,最大主応力面が顕著に変化しない場合は,最大主応力範囲だけを使用す

る。

6.5

設計限界応力範囲の決定

6.5.1

適用可能な方法

評価対象の構造に対する限界応力設計法における設計限界応力範囲(ΔσRd)は,応力履歴パラメータを

直接用いて決定するか,又は応力履歴等級を用いて簡便に決定する。

6.5.2

応力履歴パラメータを用いた設計限界応力範囲

設計限界応力範囲(ΔσRd)は,式(39)で計算する。

msm

mf

c

Rd

×

∆

=

∆

γ

σ

σ

···································································· (39)

ここに,

ΔσRd: 設計限界応力範囲

34

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Δσc: 特性疲労強度(附属書Dを参照)

γmf: 疲労強度に関わる特定抵抗係数(表8参照)

sm: 応力履歴パラメータ

m: S-N曲線の勾配定数

応力履歴パラメータがS-N曲線の勾配定数m=3に基づいて得られる場合,設計限界応力範囲(ΔσRd)

は,6.5.3.2に示す方法で計算してもよい。

6.5.3

応力履歴等級を用いた設計限界応力範囲

6.5.3.1

S-N曲線の勾配定数(m)

評価対象とする構造部位の状態が6.3の規定による一つの応力履歴等級に関連付けられる場合,簡略化

した設計限界応力範囲は,S-N曲線の勾配定数mの値によって決定する。

6.5.3.2

S-N曲線の勾配定数m=3の場合の設計限界応力範囲

個々の応力履歴等級に応じた応力履歴パラメータの値は,表11から選択する。

表11−応力履歴等級に対する応力履歴パラメータs3

等級S

S02

S01

S0

S1

S2

S3

S4

S5

S6

S7

S8

S9

s3

0.002

0.004

0.008

0.016

0.032

0.063

0.125

0.25

0.5

1.0

2.0

4.0

注記 ここで表されるm=3の応力履歴パラメータは,表9で示される範囲の最大値である。

設計限界応力範囲(ΔσRd)は,式(40)によって計算する。

3

3

mf

c

Rd

s

×

∆

=

∆

γ

σ

σ

····································································· (40)

ここに,

ΔσRd: 設計限界応力範囲

Δσc: 特性疲労強度(附属書D参照)

s3: m=3の応力履歴パラメータ(表11参照)

γmf: 疲労強度に関わる特定抵抗係数(表8参照)

最も厳しい特定抵抗係数γmf=1.25に対する応力履歴等級

と特性疲労強度(Δσc)とに応じたΔσRdの値は,附属書E

によって与えられている。

6.5.3.3

S-N曲線の勾配定数m≠3の場合の設計限界応力範囲

S-N曲線の勾配定数mが3に等しくない場合,設計限界応力範囲は応力履歴等級と応力スペクトル係数

(6.3.3参照)とに依存する。

設計限界応力範囲(ΔσRd)は,式(41)〜式(43)で計算する。

×

=

∆

k

Rd,1

Rd

σ

σ

····································································· (41)

ms3

mf

c

1

Rd,

×

∆

=

∆

γ

σ

σ

···································································· (42)

1

m

3≧

mkk

k=

·········································································· (43)

ここに,

ΔσRd: 設計限界応力範囲

ΔσRd,1: k*=1に対する設計限界応力範囲

k*: 特定スペクトル比係数

Δσc: 特性疲労強度(附属書D参照)

s3: m=3の応力履歴パラメータ(表11参照)

γmf: 疲労強度に関わる特定抵抗係数(表8参照)

35

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

k3: m=3に基づく応力スペクトル係数

km: 評価対象の構造の状態におけるmに基づく応力スペクト

ル係数[式(35)参照]

m: S-N曲線の勾配定数

m=3に基づく応力スペクトル係数(k3)及び評価対象の構造の状態におけるmに基づく応力スペクトル

係数は,応力頻度分布に基づく計算又はシミュレーションのいずれかによって導出される応力スペクトル

に基づく。m=3に基づく応力スペクトル係数及び評価対象の構造の状態におけるmに基づく応力スペク

トル係数ともに同じ応力スペクトルに対して算出しなければならない。

疲労強度に関わる特定抵抗係数γmf=1.25及びS-N曲線の勾配定数m=5に対して,応力履歴等級(S)

及び特性疲労強度(Δσc)に依存するk*=1に対する設計限界応力範囲(ΔσRd,1)の値を附属書Eに示す。

6.5.3.4

勾配定数m≠3に対する簡便化された方法

S-N曲線の勾配定数m>3で,応力履歴パラメータsm<1となるような応力スペクトルに対しては,特定

スペクトル比係数k*=1とすることが最も不利な条件を与えることとなるので,式(42)で計算されたk*=1

に対する設計限界応力範囲(ΔσRd,1)を設計限界応力範囲として使用してもよい。

特定スペクトル比係数k*の値は,経験によって推定された応力スペクトルに対するm=3に基づく応力

スペクトル係数及び評価対象の構造の状態におけるmに基づく応力スペクトル係数の値から計算してもよ

い。

6.5.4

独立して同時に生じる垂直及び/又はせん断応力の扱い

垂直応力及びせん断応力を別々に照査する方法(6.4参照)に加えて,x,y方向の応力成分(σx,σy)及

びせん断応力の範囲が(応力スペクトルを含めて)独立に変化する場合は,式(44)によって照査する。

0.1

m,

c

Sd

mf

y

m,

y

c,

y

Sd,

mf

x

m,

x

c,

x

Sd,

mf

y

x

≦

τ

τ

τ

τ

γ

σ

σ

γ

σ

σ

γ

s

s

s

m

m

m

×

∆

∆

×

+

×

∆

∆

×

+

×

∆

∆

×

···························································································· (44)

ここに,

ΔσSd: 計算された設計応力の最大範囲

ΔτSd: 計算された設計せん断応力の最大範囲

Δσc: 特性疲労強度

Δτc: 特性疲労せん断強度

γmf: 疲労強度に関わる特定抵抗係数(表8参照)

sm,x: x方向応力の応力履歴パラメータ

sm,y: y方向応力の応力履歴パラメータ

sm,τ: せん断方向応力の応力履歴パラメータ

べき乗記号mx,my,mτ: それぞれx方向,y方向,せん断方向の勾配定数

7

弾性安定性の照査

7.1

一般

弾性安定性の照査は,理想的にまっすぐな構造部材又は部品が,圧縮力(Nc)又は圧縮応力によって生

じる横方向の変形によって,安定性を失わない,すなわち,座屈しないことを証明する。

構造部材又は部品には,外部から作用する曲げモーメント,又は初期形状の不完全性によって生じる曲

げモーメントによって,圧縮力又は圧縮応力が生じる。この圧縮力又は圧縮応力による変形を,静的強度

照査の一部として二次の座屈理論で評価する。

箇条7では,圧縮による構造部材の全体的な座屈,及び圧縮応力を受ける板の局部座屈を取り扱う。

36

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 座屈理論についての更なる情報については,参考文献を参照。

7.2

圧縮力を受ける部材の横座屈

7.2.1

臨界座屈荷重

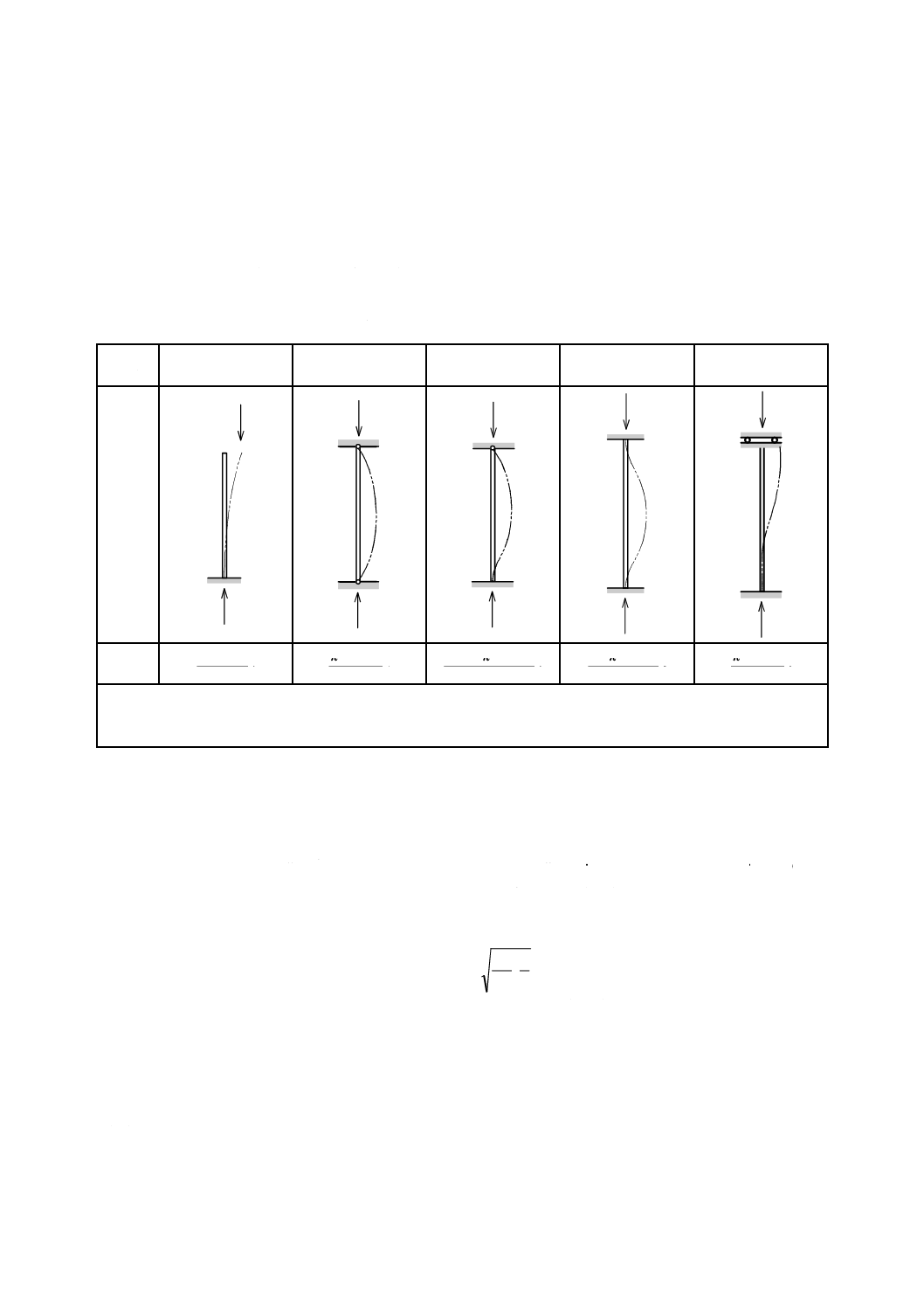

臨界座屈荷重(Nk)は,弾性理論に基づく最小の限界荷重である。

一様断面をもつ構造部材に対して,臨界座屈荷重は,表12で与えられる。表12は,オイラー座屈とし

て知られており,境界条件に従って適切な条件番号を選択する。

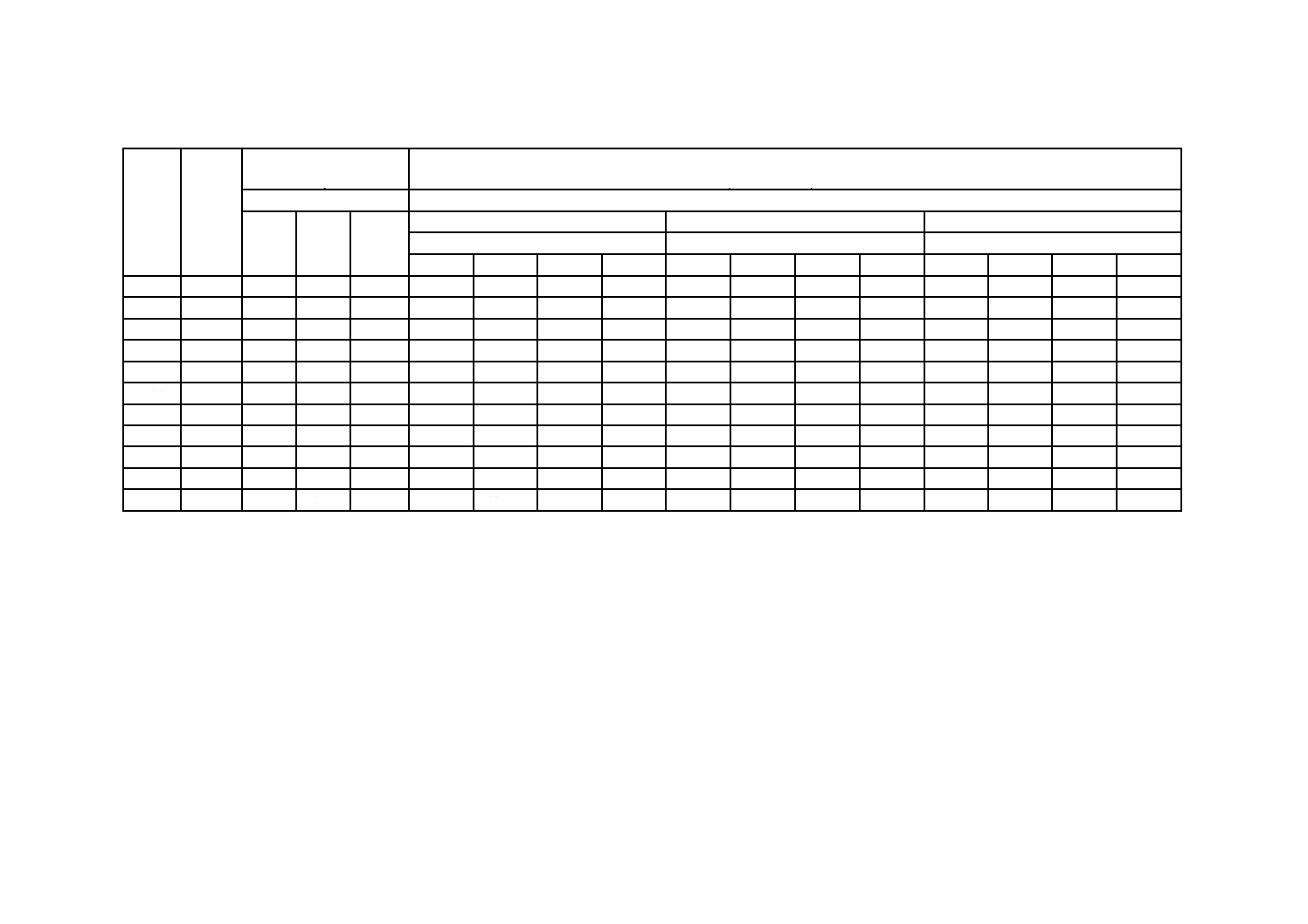

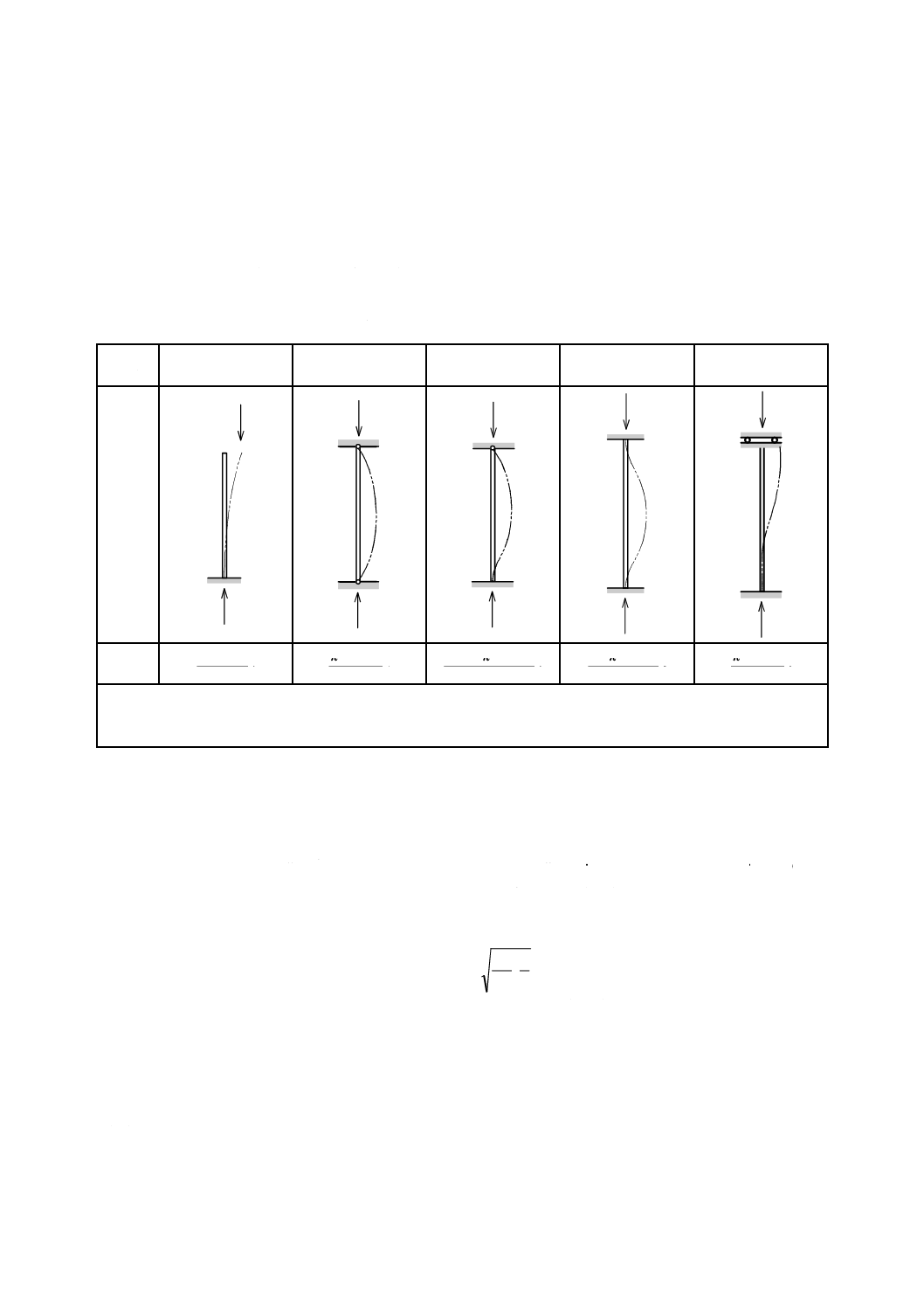

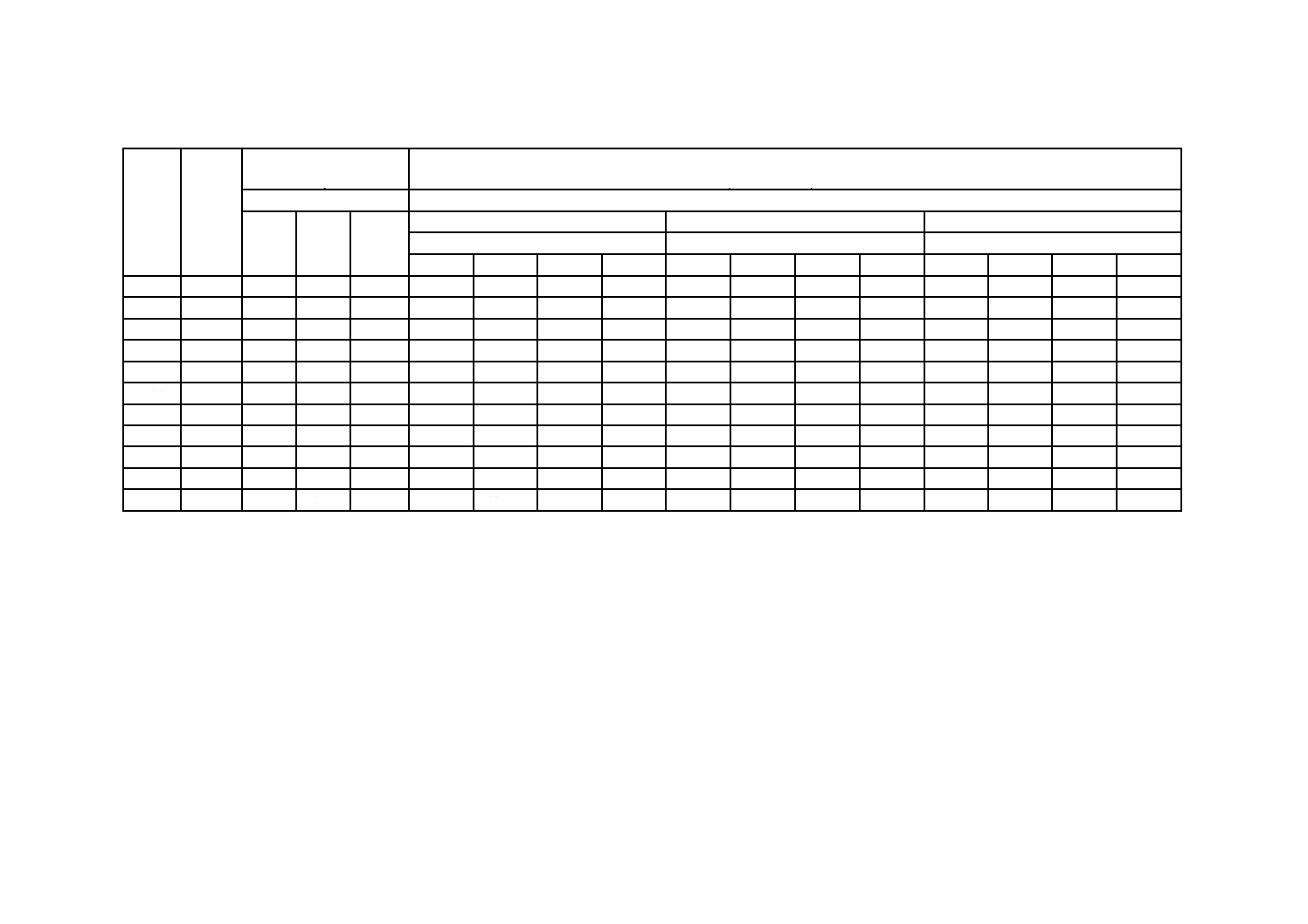

表12−臨界座屈荷重(Nk)(オイラー座屈)

条件

番号

1

2

3

4

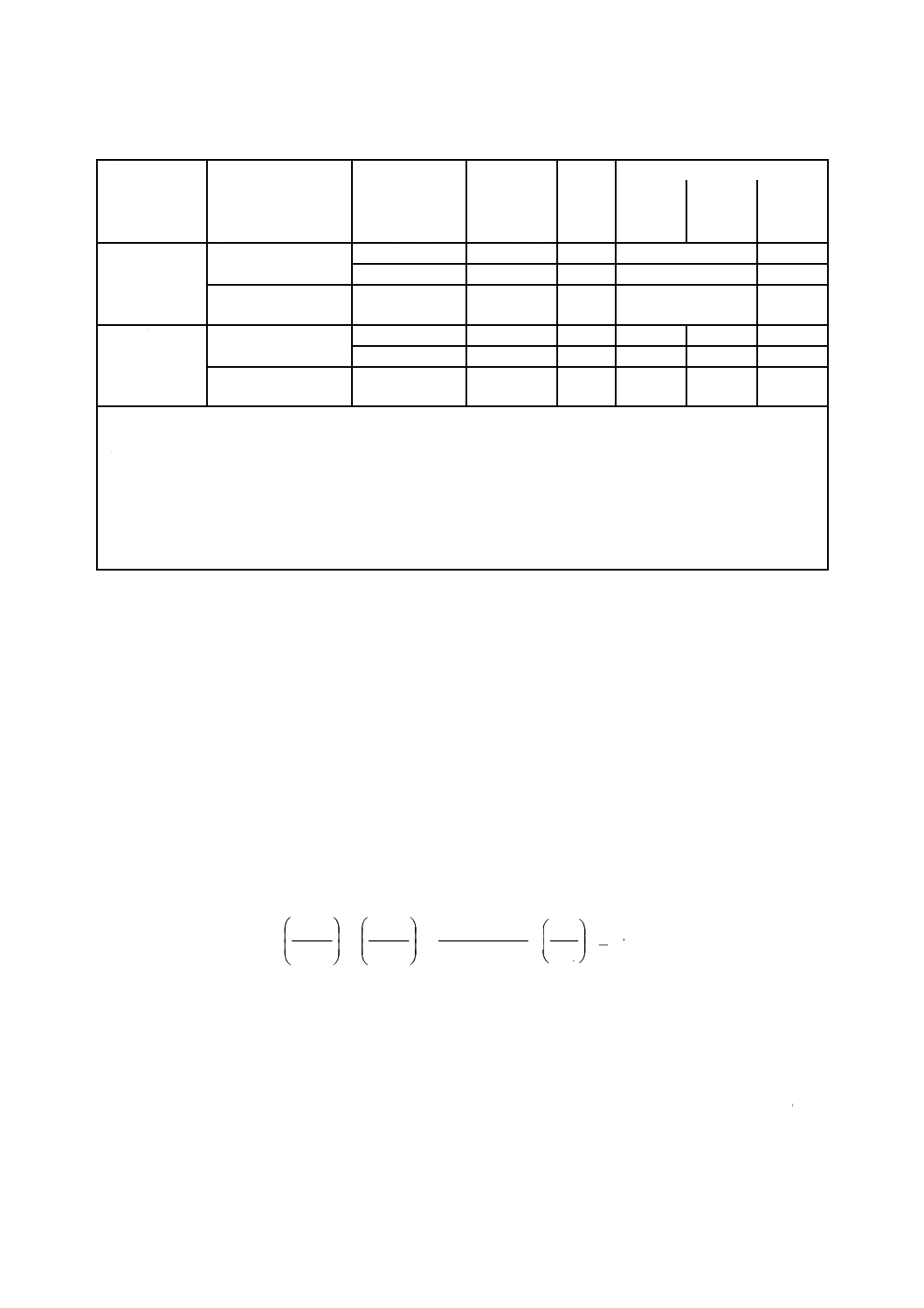

5

Nk

2

i

2

4

π

L

I

E

×

×

×

2

i

2π

L

I

E×

×

2

i

2π

05

.2

L

I

E×

×

×

2

i

2π

4

L

I

E×

×

×

2

i

2π

L

I

E×

×

E: 縦弾性係数

Ii: 図示された面内での部材の断面2次モーメント

L: 部材の長さ

他の境界条件,又は断面が異なるi個の部品で構成される部材に対しては,臨界座屈荷重は,一つの微

分方程式,又は変形した状態にある弾性たわみ曲線の微分方程式系の一般解として,数値計算によって求

める。

(

)

(

)

i

i

i

i

i

i

sin

cos

D

x

C

x

k

B

x

k

A

y

+

×

+

×

×

+

×

×

=

·································· (45)

ここに,

x: 長手方向座標(mm)

y: 部材の曲げ剛性が最弱となる方向の座標(mm)

Ai,Bi,Ci,Di: 適切な境界条件を適用することで定まる係数

ki:

i

c

I

E

N

×

E: 縦弾性係数(MPa)

Ii: 部材の曲げ剛性が最弱となる方向の断面2次モー

メント(mm4)

Nc: 圧縮力(N)

臨界座屈荷重は,適切な境界条件によって解かれた場合は,式(45)又は式(45)の系を満足する正の圧縮力

(Nc)として得られる。

37

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.2

設計限界圧縮力

設計限界圧縮力(NRd)は,7.2.1による弾性理論に基づく最小の限界荷重から式(46)によって計算する。

m

y

Rd

γ

κ

A

f

N

×

×

=

······································································ (46)

ここに,

κ: 低減係数

fy: 降伏応力(MPa)

NRd: 設計限界圧縮力(N)

A: 部材の断面積(mm2)

γm: 一般抵抗係数 γm=1.1

細長比(λ)は,式(47)で計算される。

k

y

N

A

f×

=

λ

··········································································· (47)

ここに,

Nk: 臨界座屈荷重(N)(7.2.1による)

λ: 細長比

低減係数(κ)は,細長比(λ)及び断面形状によって定まるパラメータ(α)によって,式(48)で計算す

る。

2.0

≦

λ

:

0.1

=

κ

λ

<

2.0

:

(

)

2

2

1

λ

ξ

ξ

κ

−

+

=

(

)

[

]

2

2.0

1

5.0

λ

λ

α

ξ

+

−

×

+

×

=

······· (48)

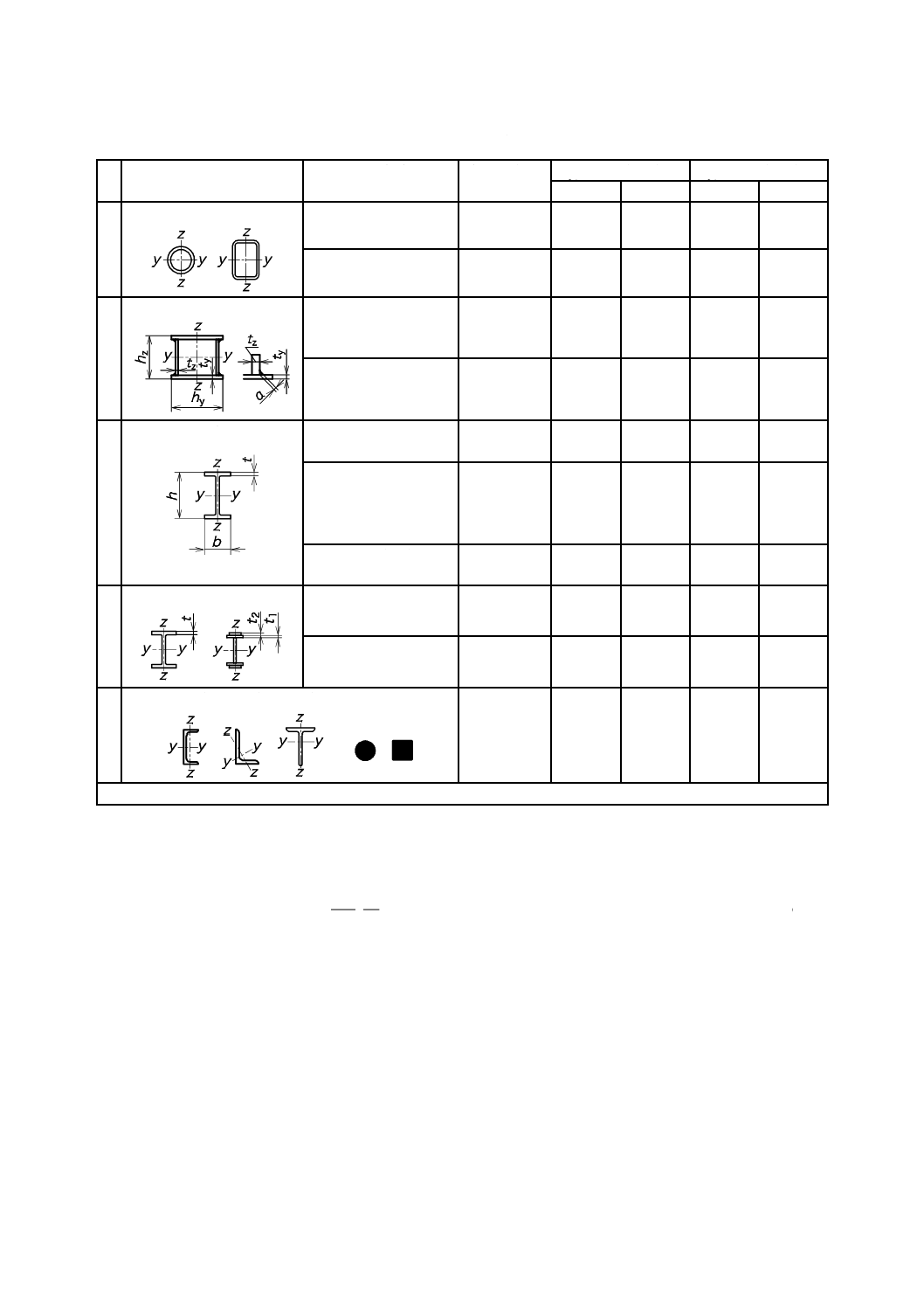

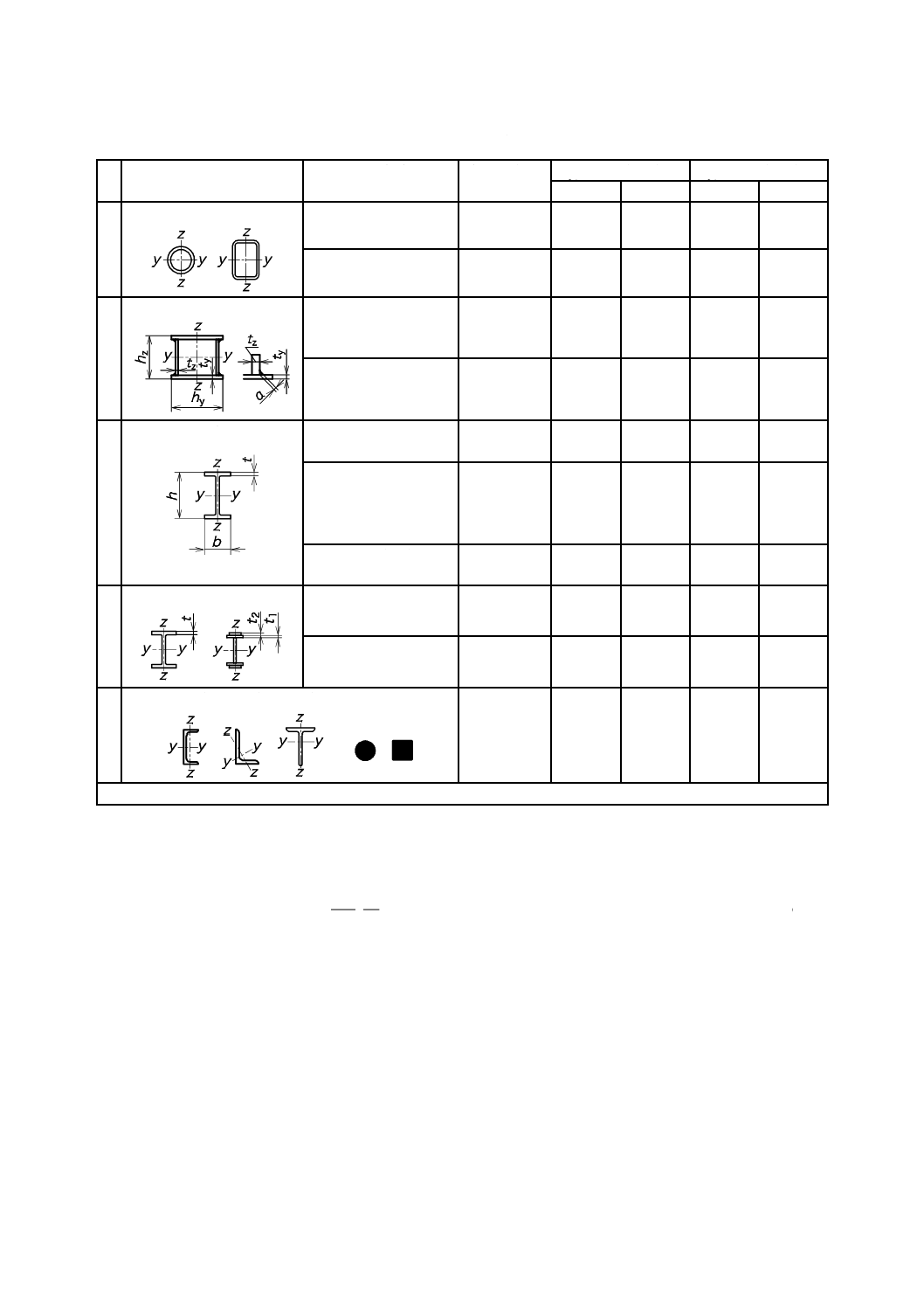

表13に,断面形状によるパラメータ(α)の値を示す。

38

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

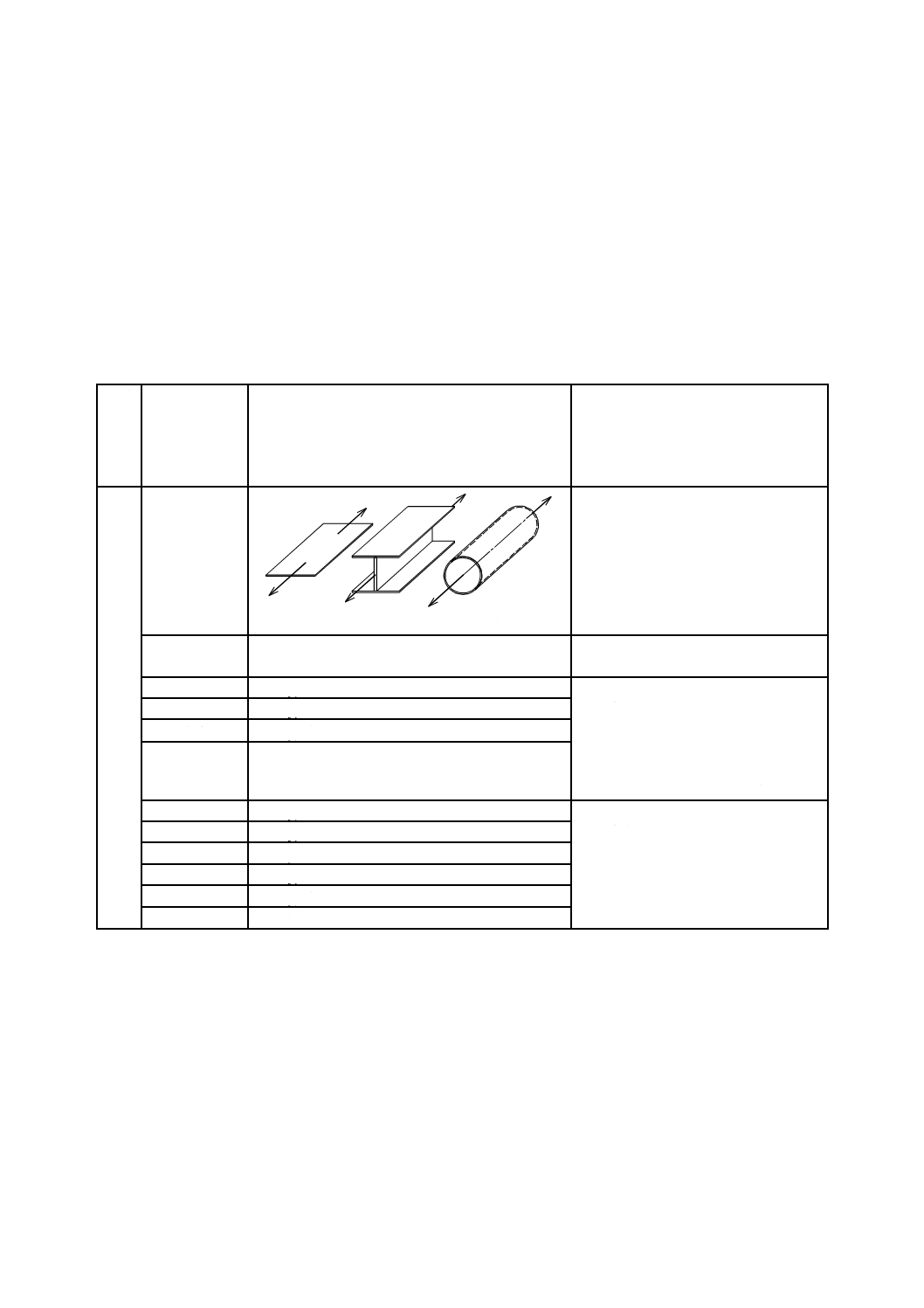

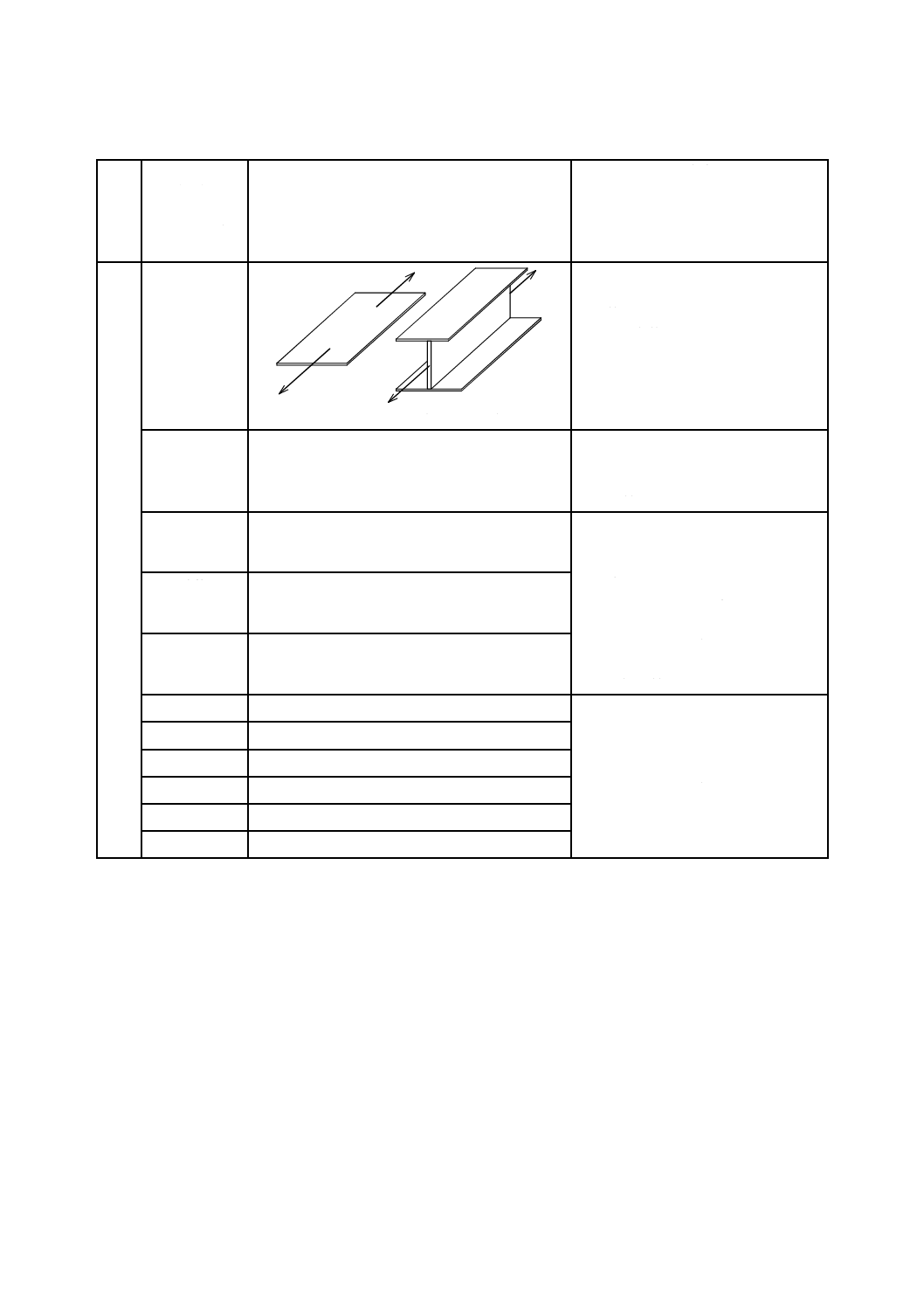

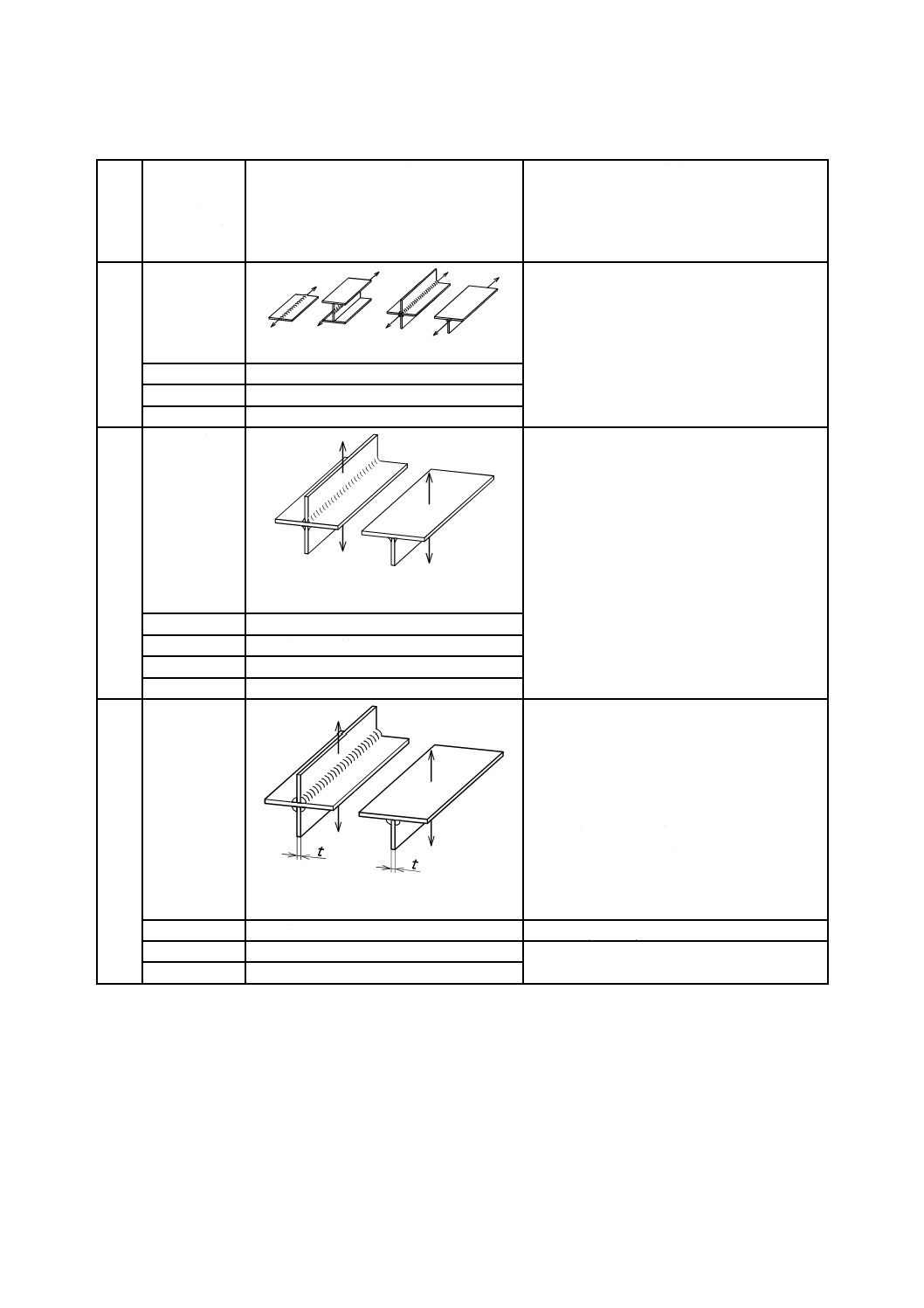

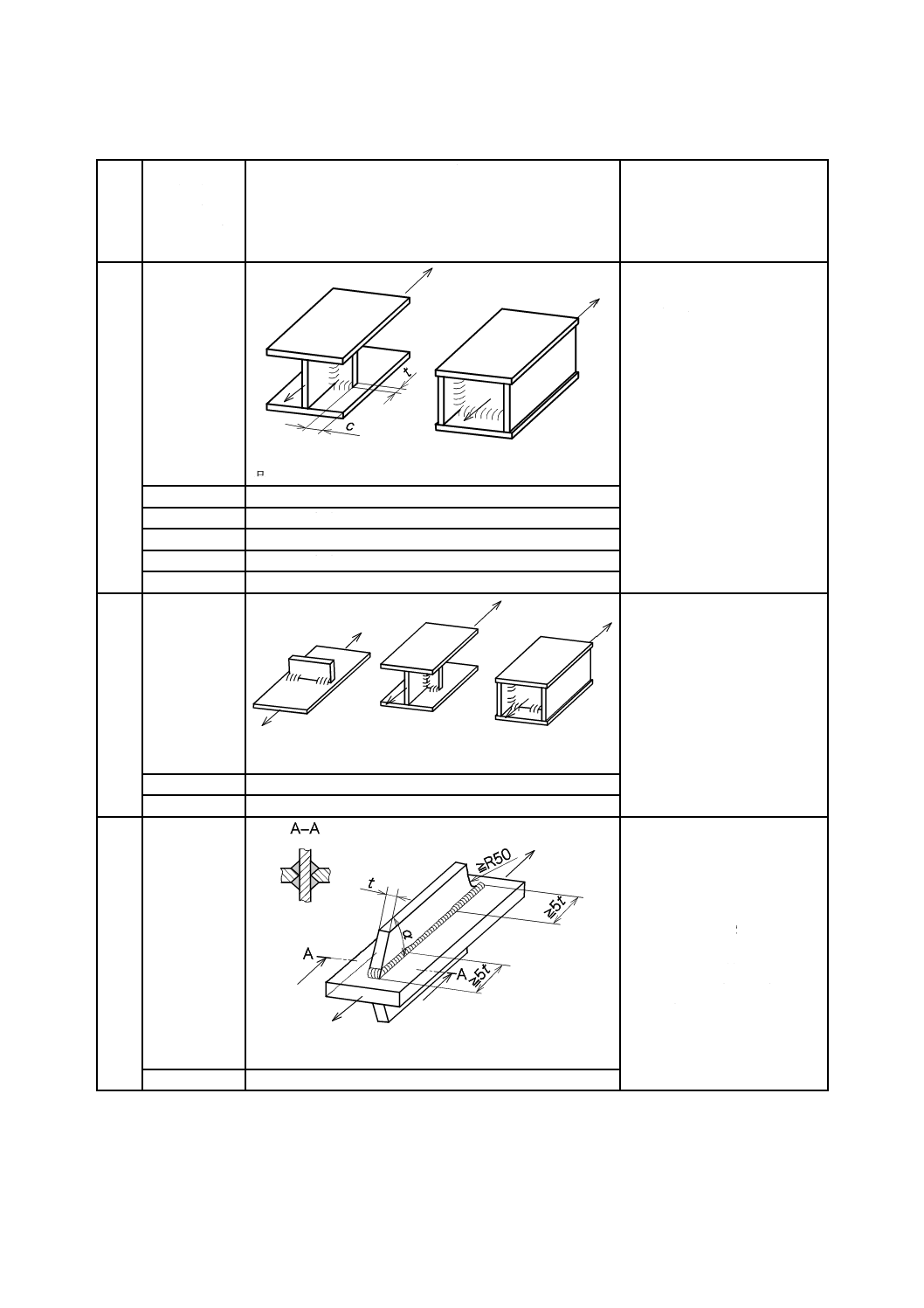

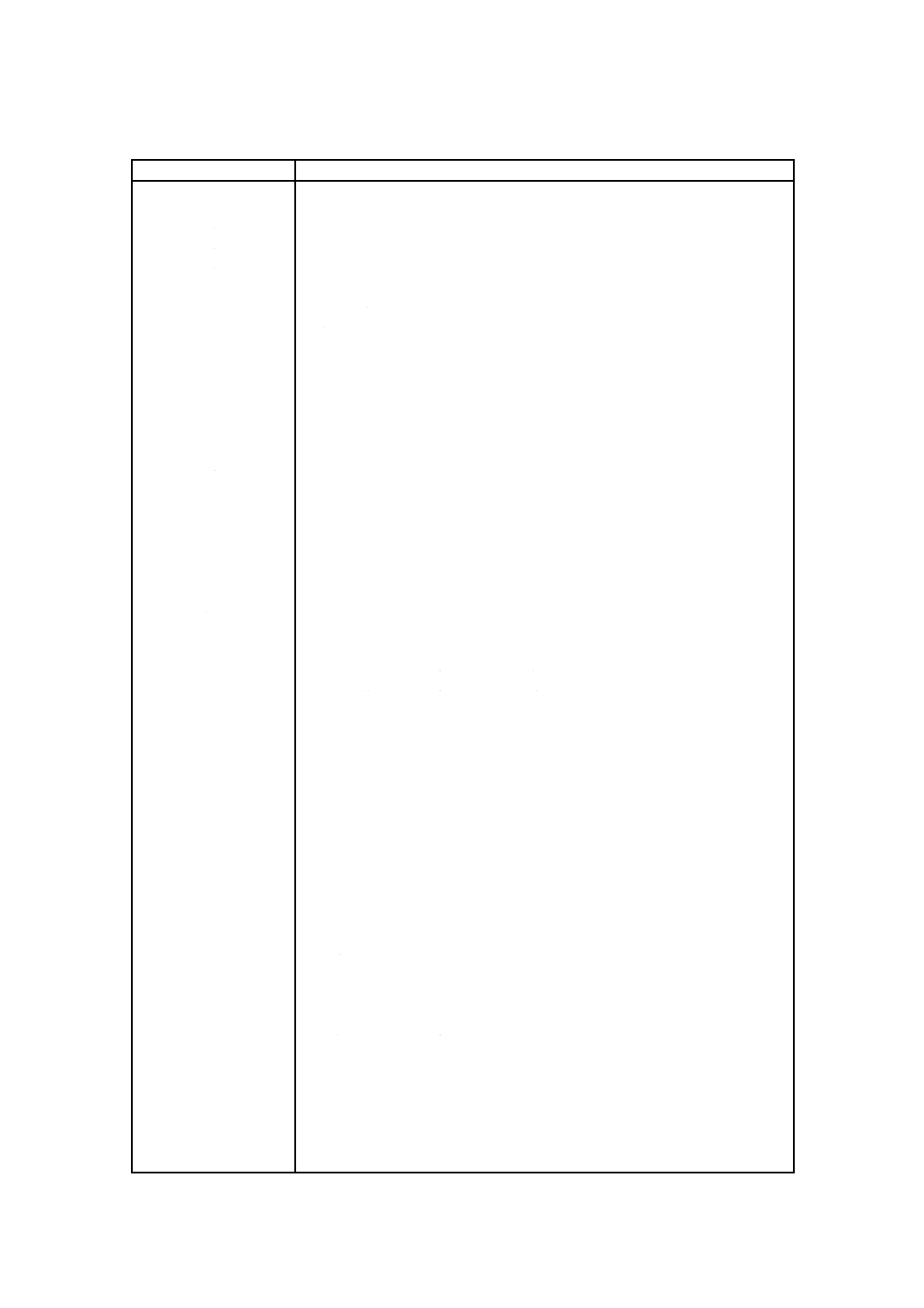

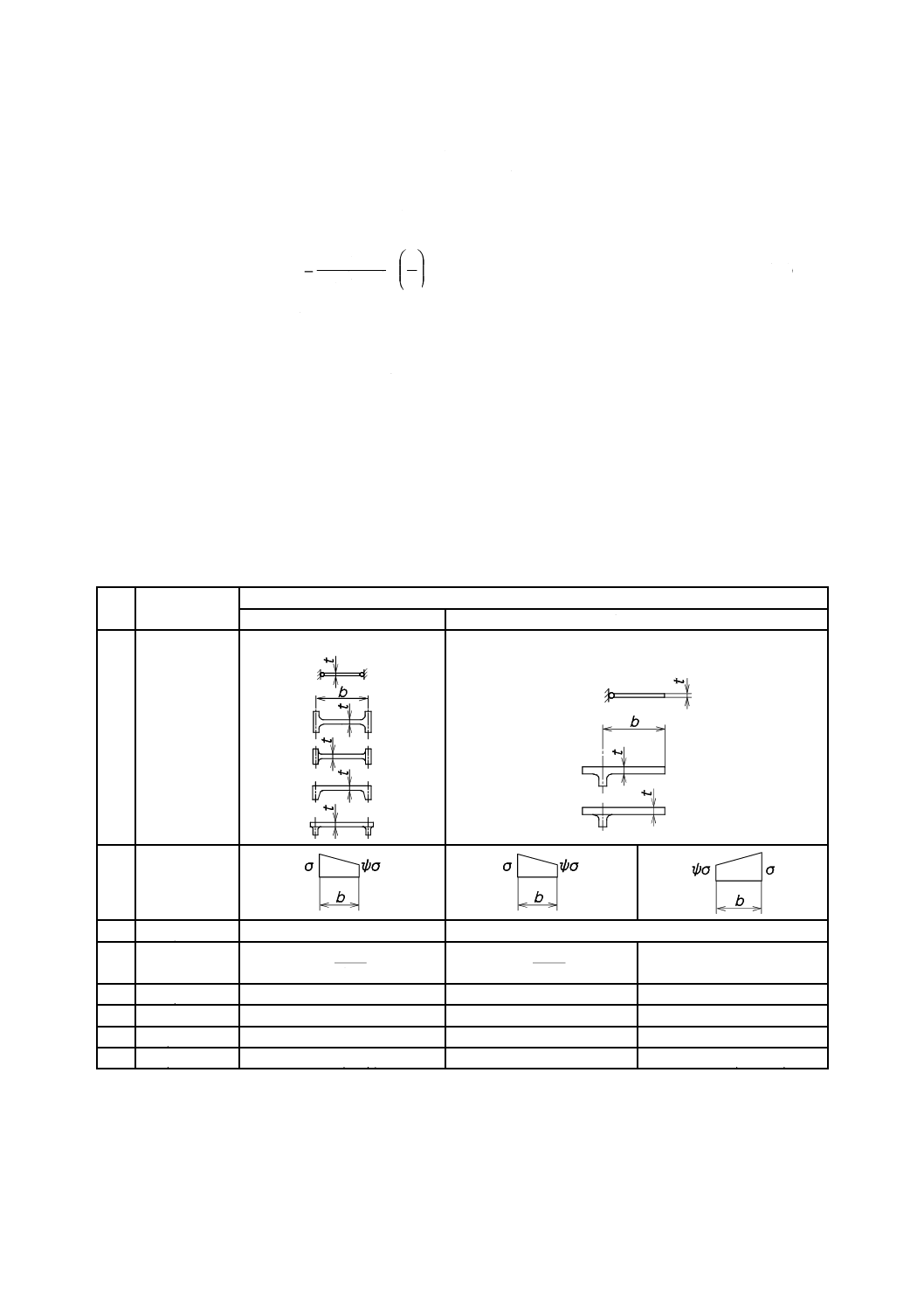

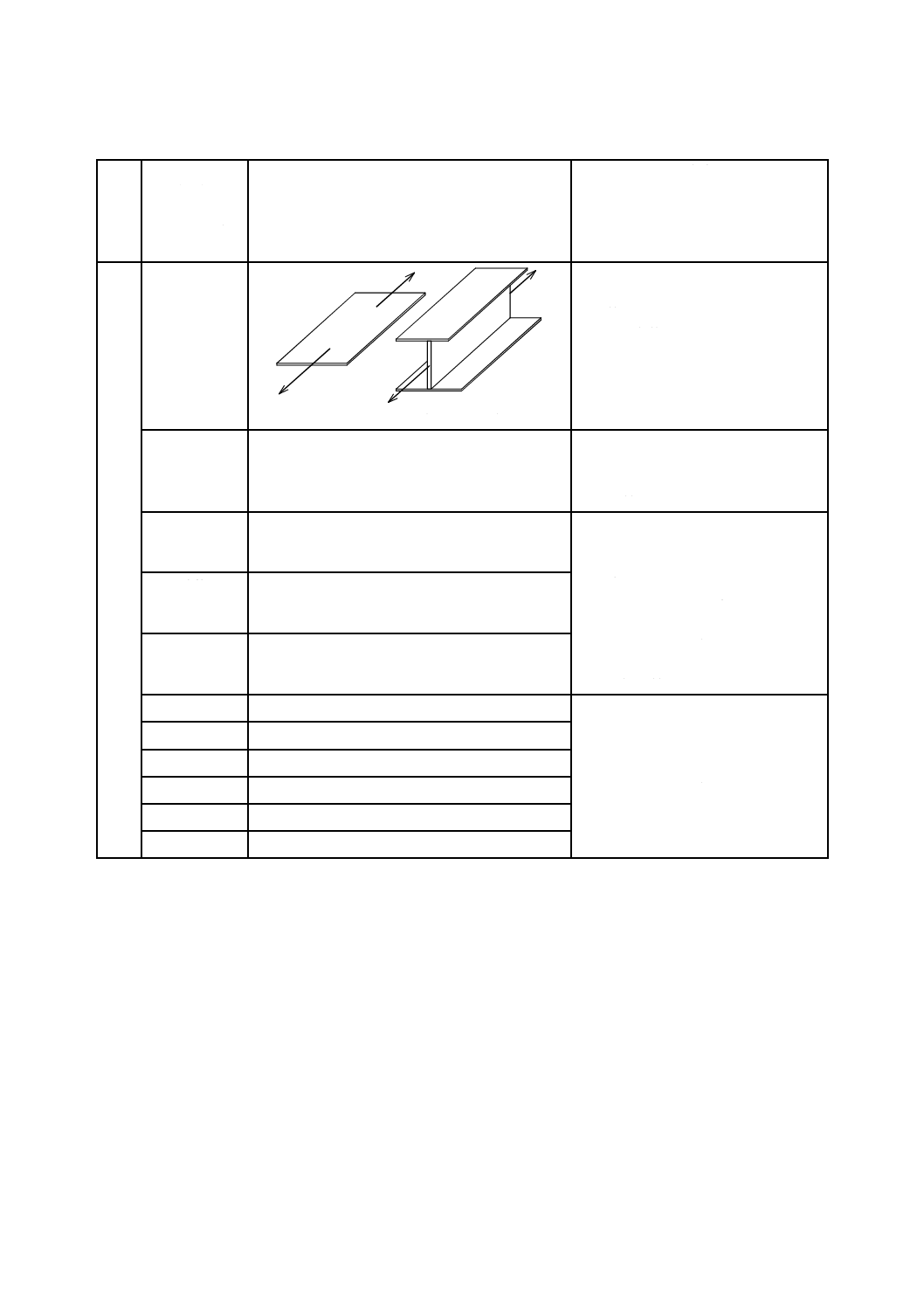

表13−各種断面におけるパラメータ及び限界横変位(δl)(許容値)

断面形状

必要条件

軸に直角な

方向の座屈

fy<460(MPa)

fy≧460(MPa)

α

δl(mm)

α

δl(mm)

1

中空断面

熱間圧延

y-y

z-z

0.21

L/300

0.13

L/350

冷間延材

y-y

z-z

0.34

L/250

0.34

L/250

2

溶接箱形断面

a:溶接のど厚(a>tz/2)

hy/ty<30

hz/tz<30

y-y

z-z

0.49

L/200

0.49

L/200

上記以外

y-y

z-z

0.34

L/250

0.34

L/250

3

圧延断面

h/b>1.2

t≦40(mm)

y-y

z-z

0.21

0.34

L/300

L/250

0.13

0.13

L/350

L/350

h/b>1.2

40<t≦80(mm)

h/b≦1.2

t≦80(mm)

y-y

z-z

0.34

0.49

L/250

L/200

0.21

0.21

L/300

L/300

t>80(mm)

y-y

z-z

0.76

L/150

0.49

L/200

4

溶接断面

t≦40(mm)

y-y

z-z

0.34

0.49

L/250

L/200

0.34

0.49

L/250

L/200

t≧40(mm)

y-y

z-z

0.49

0.76

L/200

L/150

0.49

0.76

L/200

L/150

5

みぞ形鋼,L形鋼,T形鋼,及び中実断面

y-y

z-z

0.49

L/200

0.49

L/200

L:部材長(mm)

断面が変化する部材の場合には,7.2.2の式が部材の全ての部位に適用される。設計限界圧縮力(NRd)

は最小値を使用し,加えて,式(49)が満足されなければならない。

m

k

Rd

2.1

γ

×

N

N≦

········································································ (49)

ここに,

Nk: 臨界座屈荷重(N),(7.2.1による)

γm: 一般抵抗係数(5.2.1による)

NRd: 設計限界圧縮力(N)

7.3

圧縮及びせん断を受ける板の局部座屈

7.3.1

一般

板とは,板の端に沿ってだけ支持された,又は補剛材の間を塞いだだけの板を指す。

箇条7で与えられる設計限界応力(fRd)は,板が座屈しないことを保証する。すなわち,座屈後の挙動

は取り扱わない。座屈後の挙動を扱う文献については,参考文献を参照。これらの方法を使う場合,例え

ば,疲労においては座屈後の影響を考慮する。

39

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

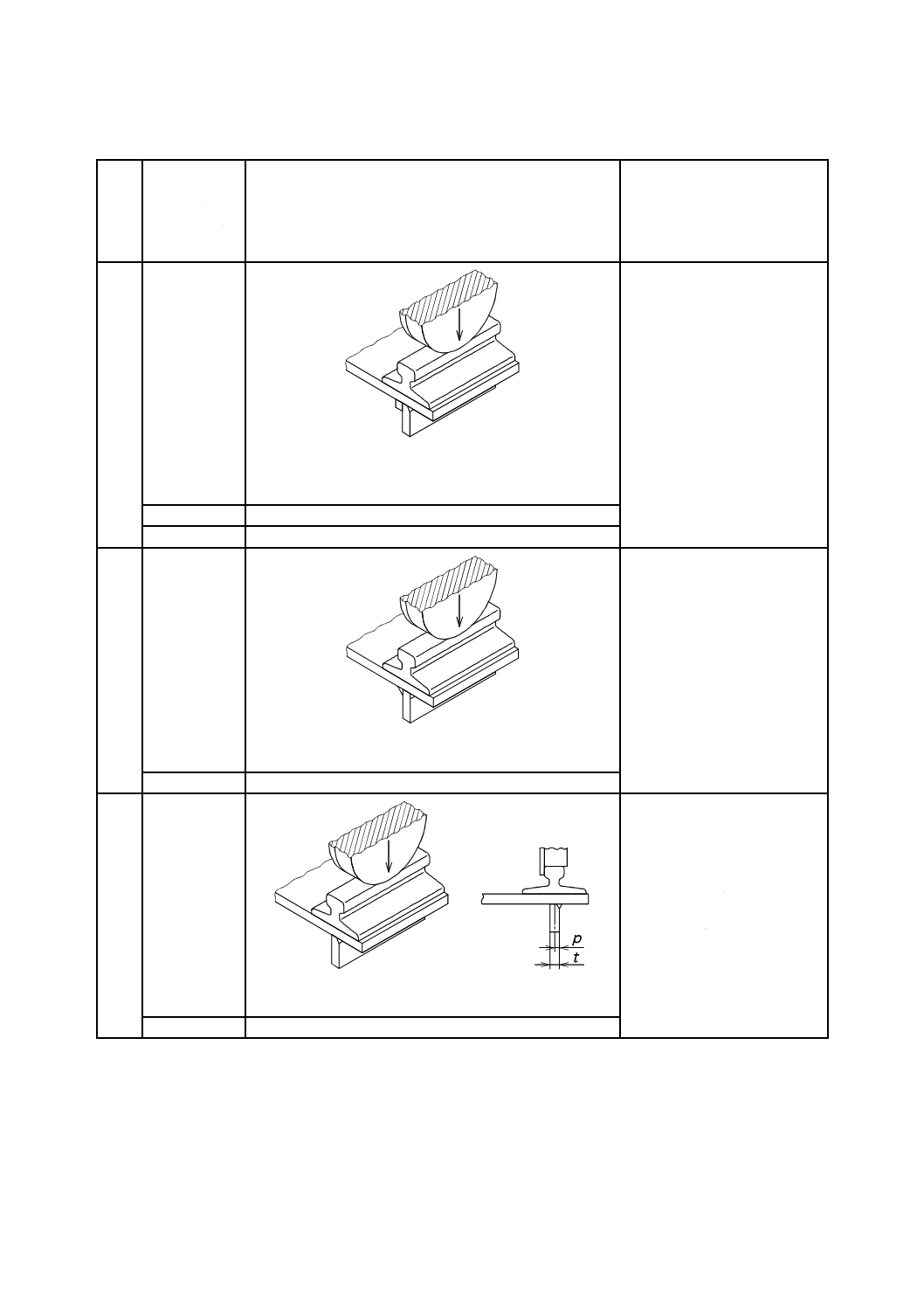

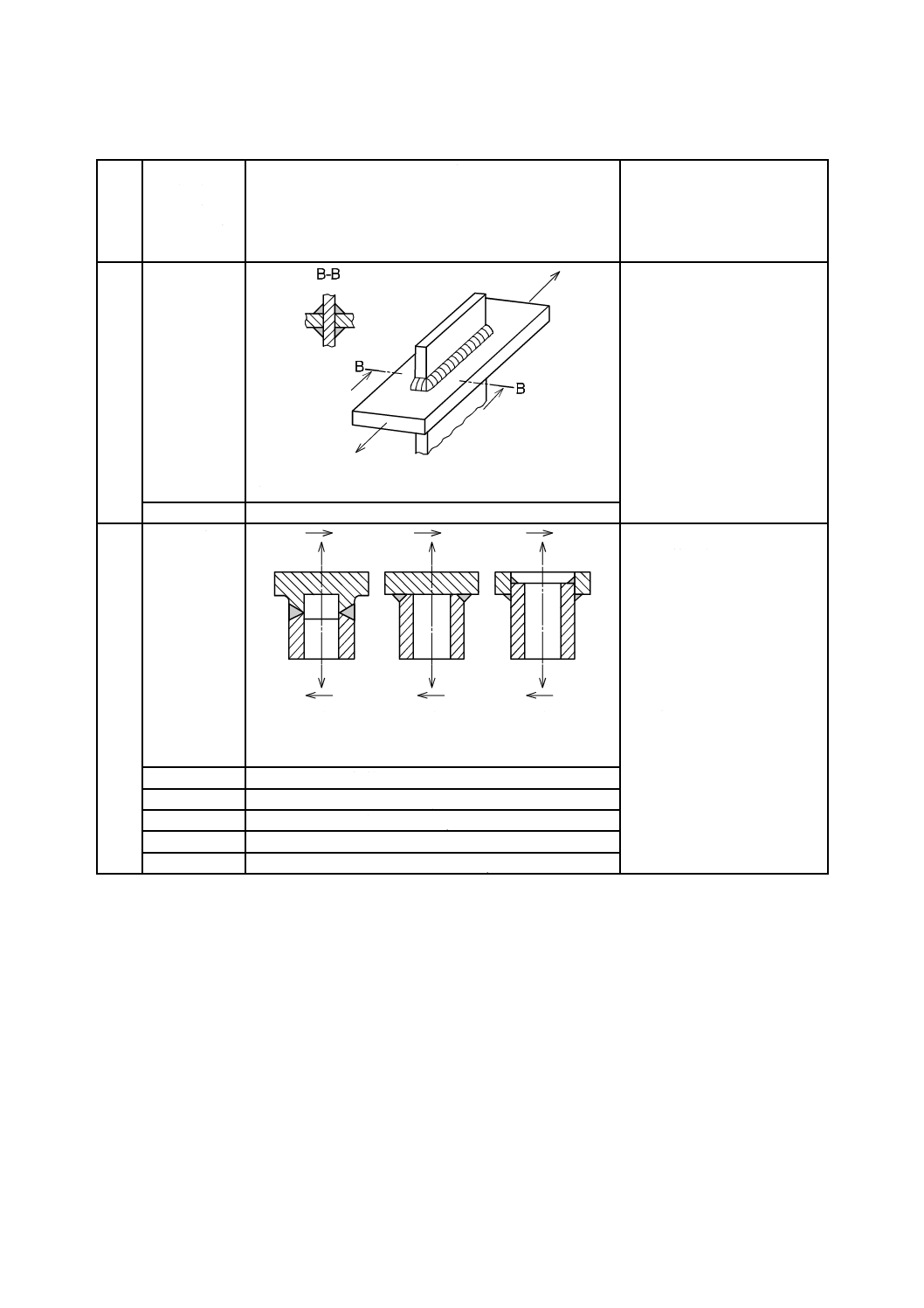

7.3では,次のことを仮定する。

− 板の幾何学的不整量は,表14に示す値以下である。

− 補剛材は,板に要求される座屈抵抗を生み出すのに十分な剛性及び強度をもつように設計されている

(すなわち,補剛材の座屈強度は,板の座屈強度よりも大きい。)。

− 板は,表15に示すように,周辺に沿って支持されている。

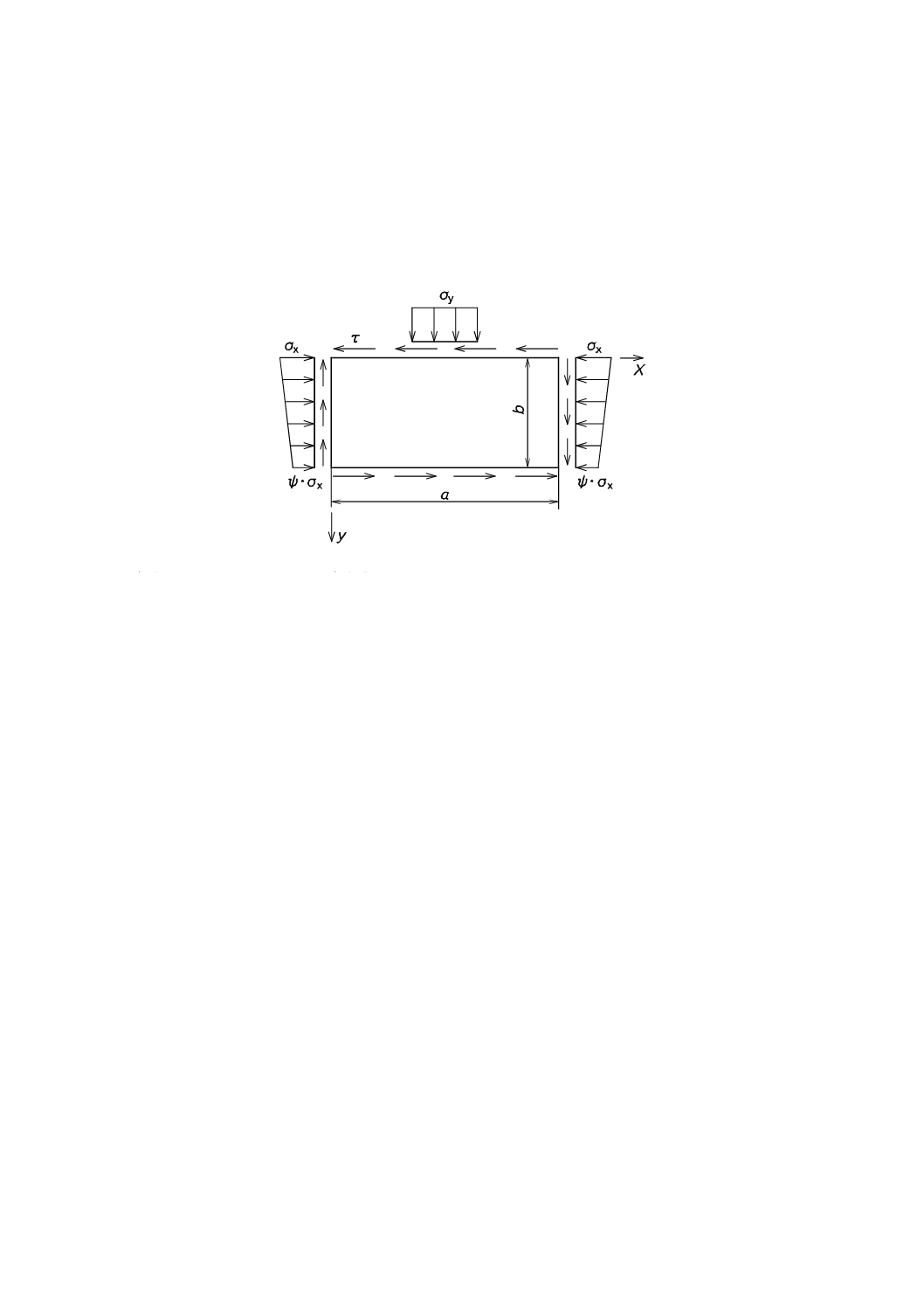

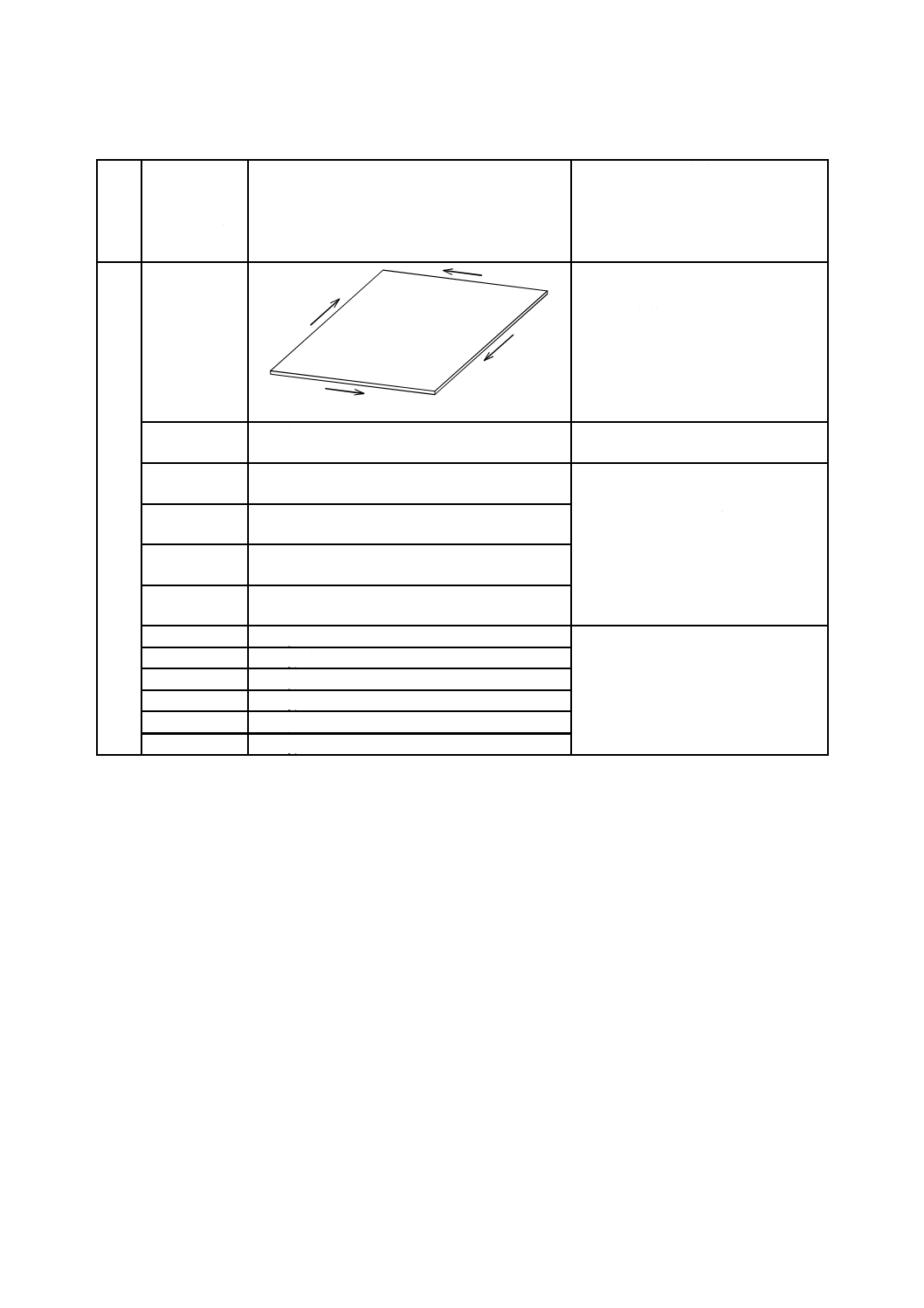

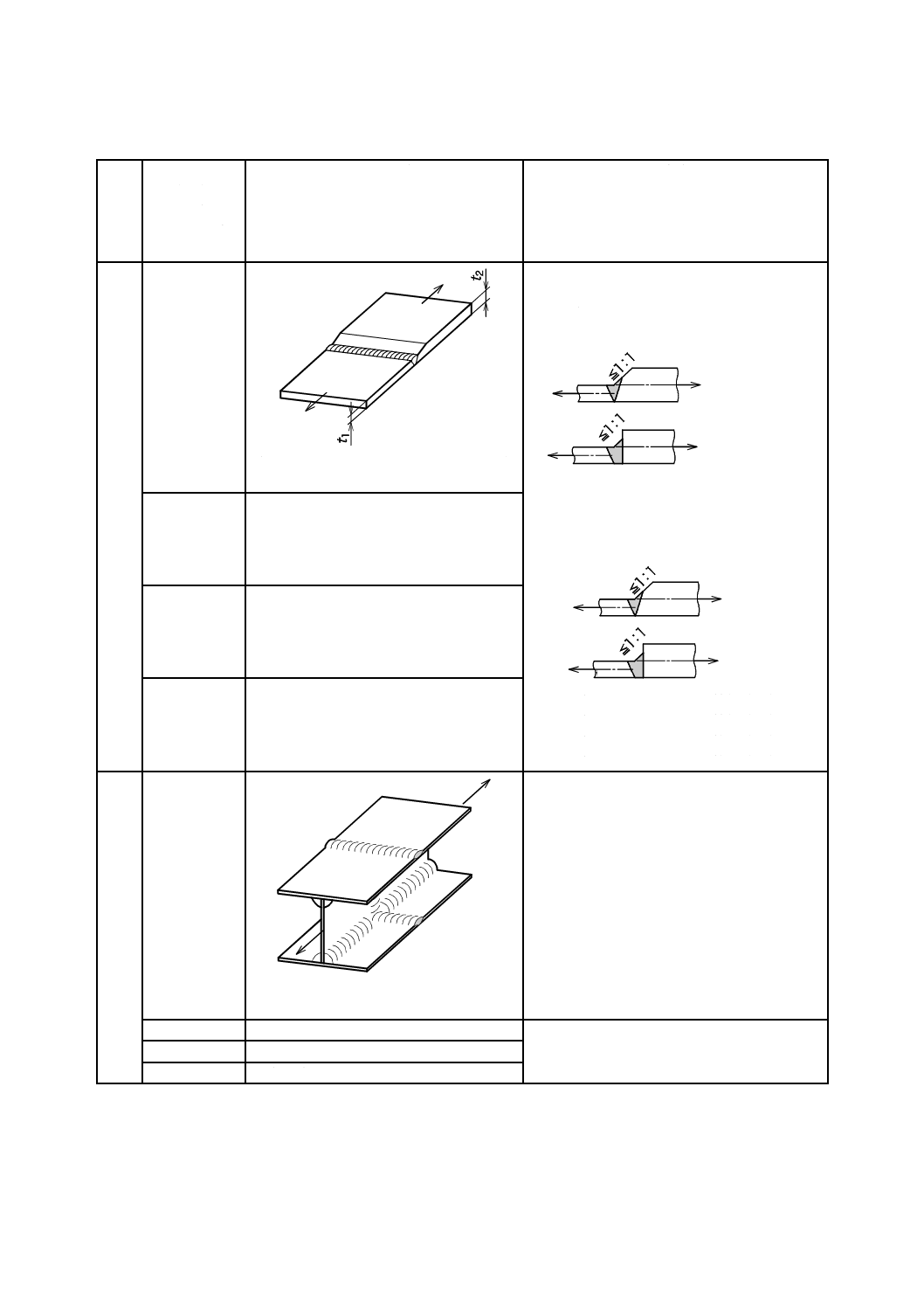

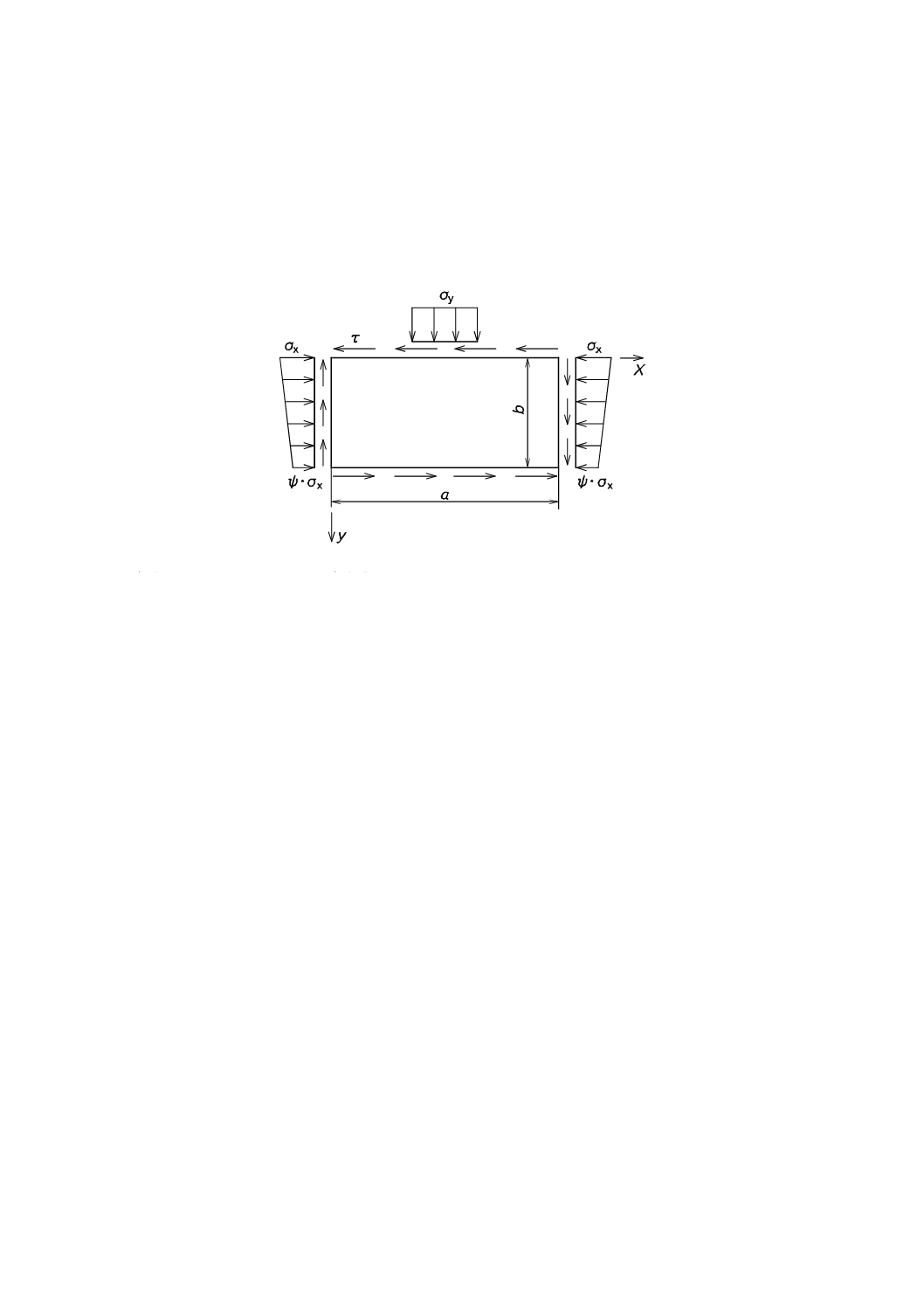

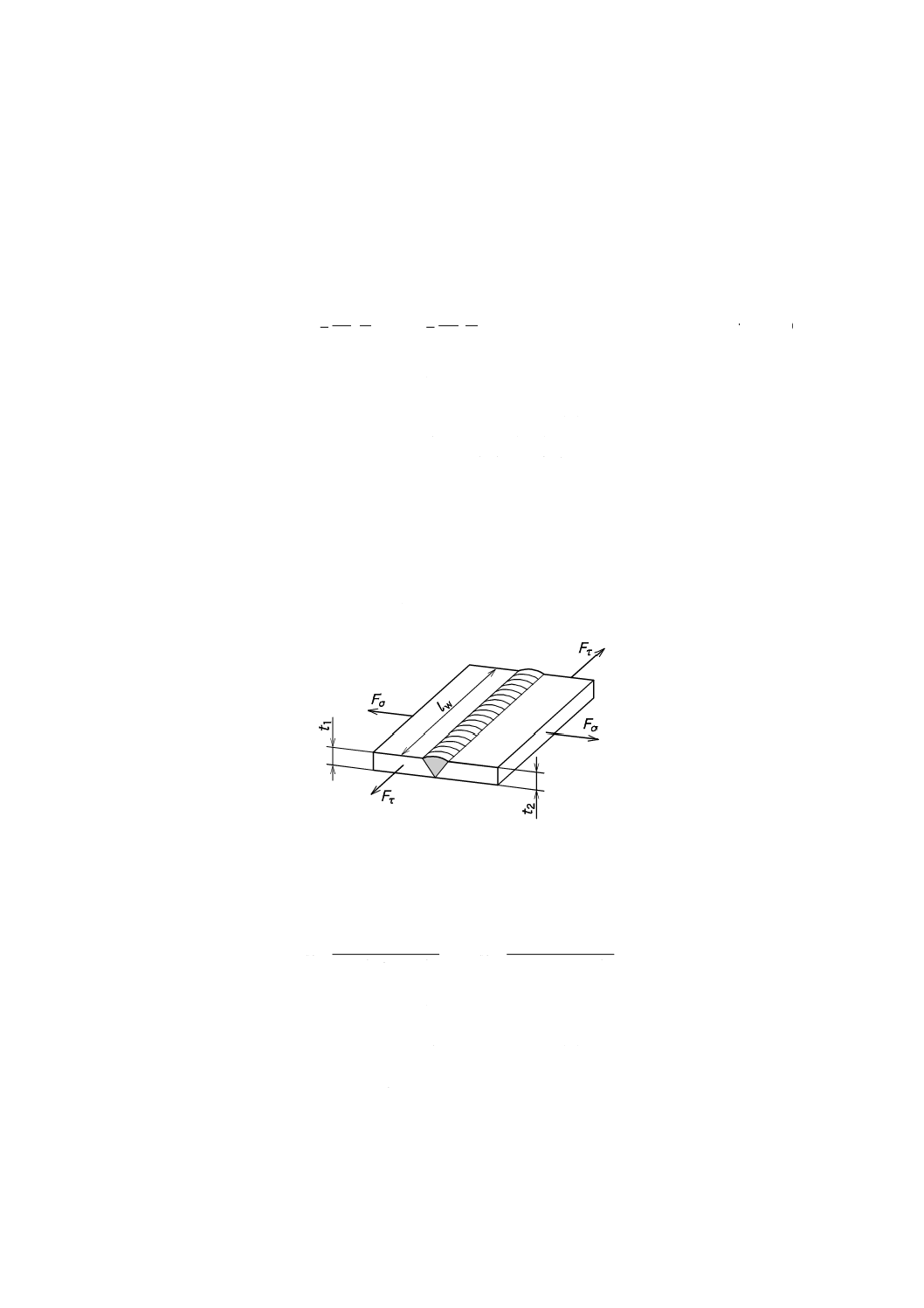

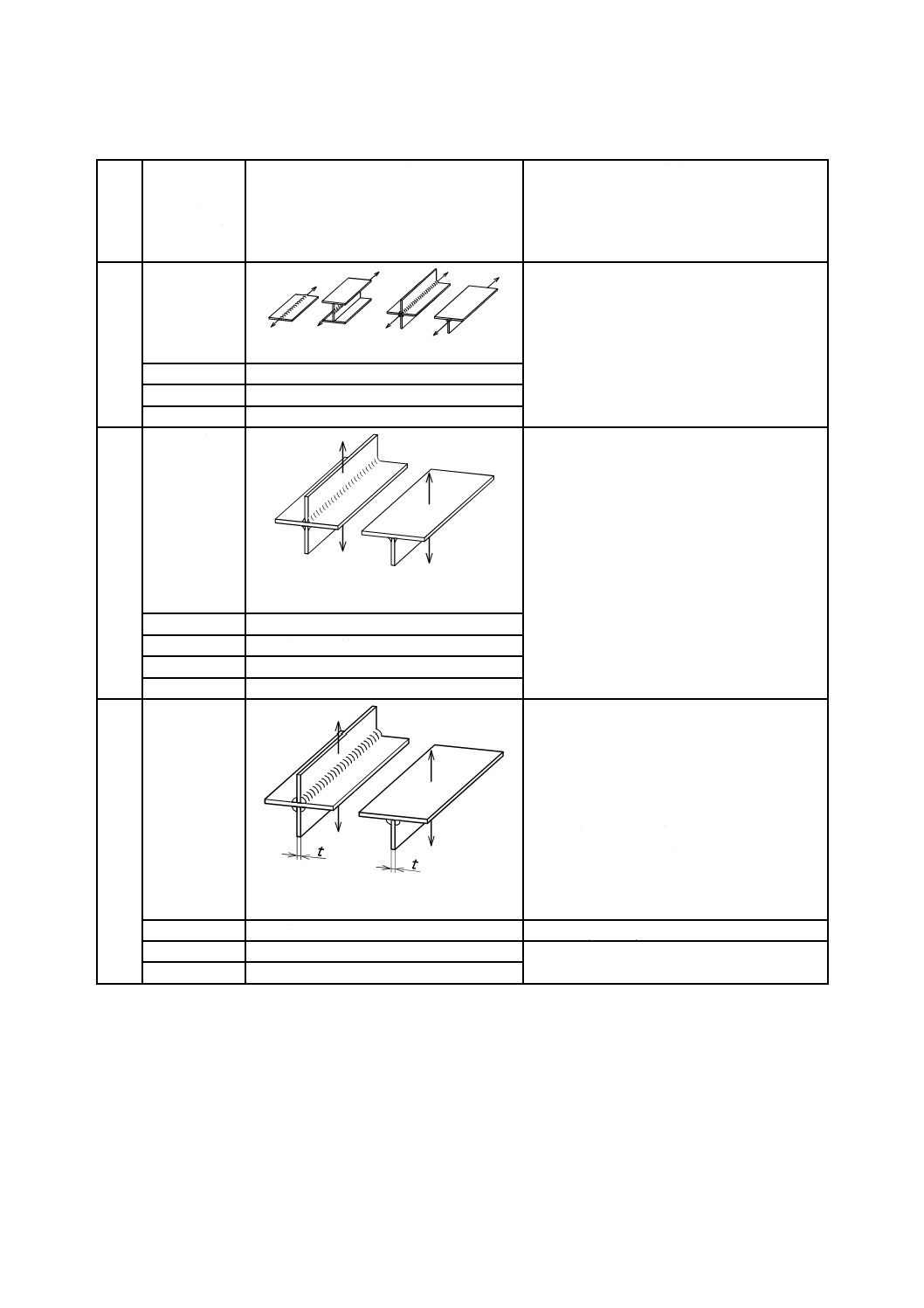

Ψは,板の両端部における応力の比,縦横比α=a/b

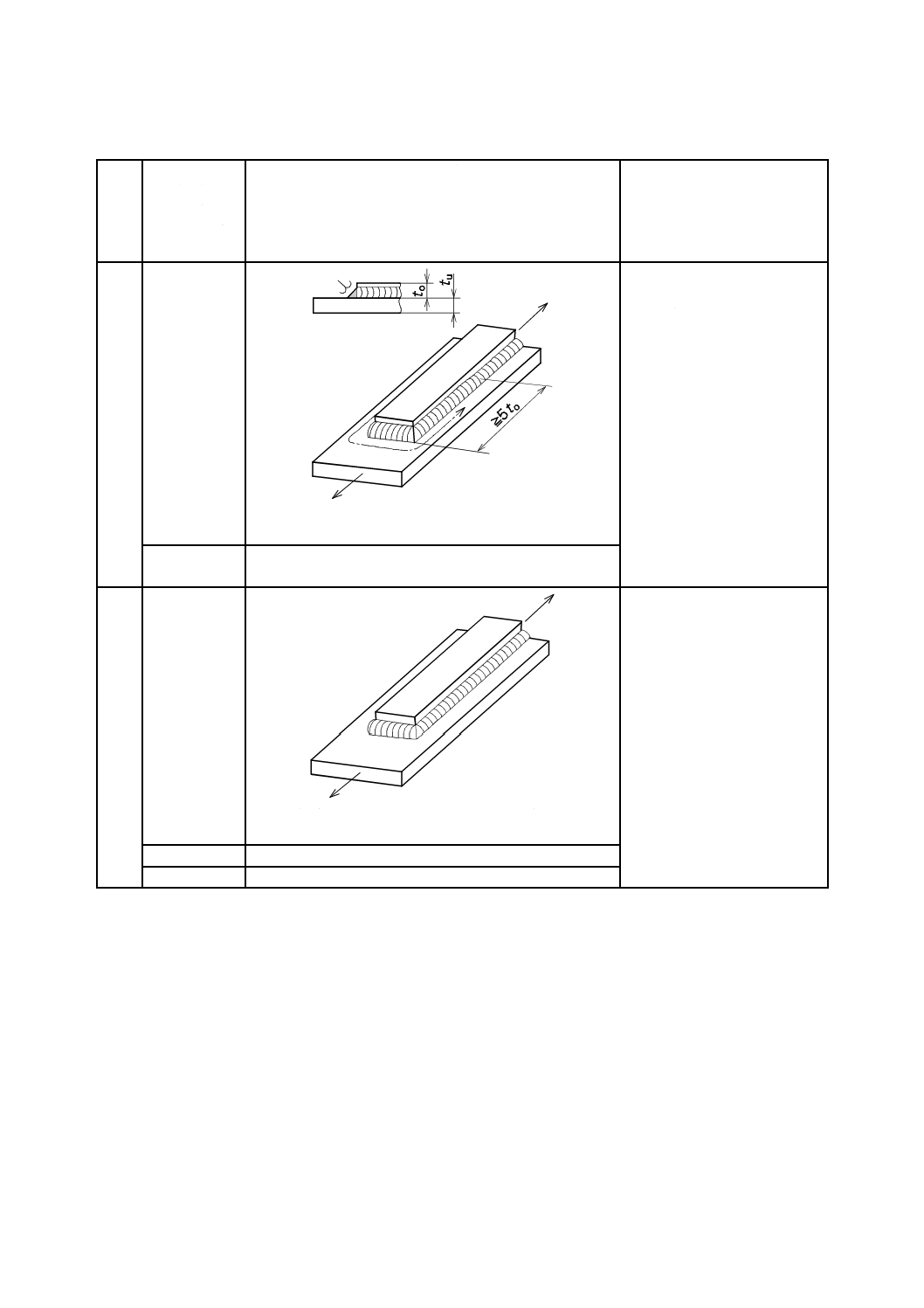

図11−板に作用する応力

図11に,寸法a,b(縦横比α=a/b)の板を示す。板には終端部に沿って(最大圧縮応力)からψ×σx

の間で変化する長手方向応力が作用している。同時に,せん断応力と片端だけに直交応力(例えば,C.4

での輪荷重)が作用している。

40

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

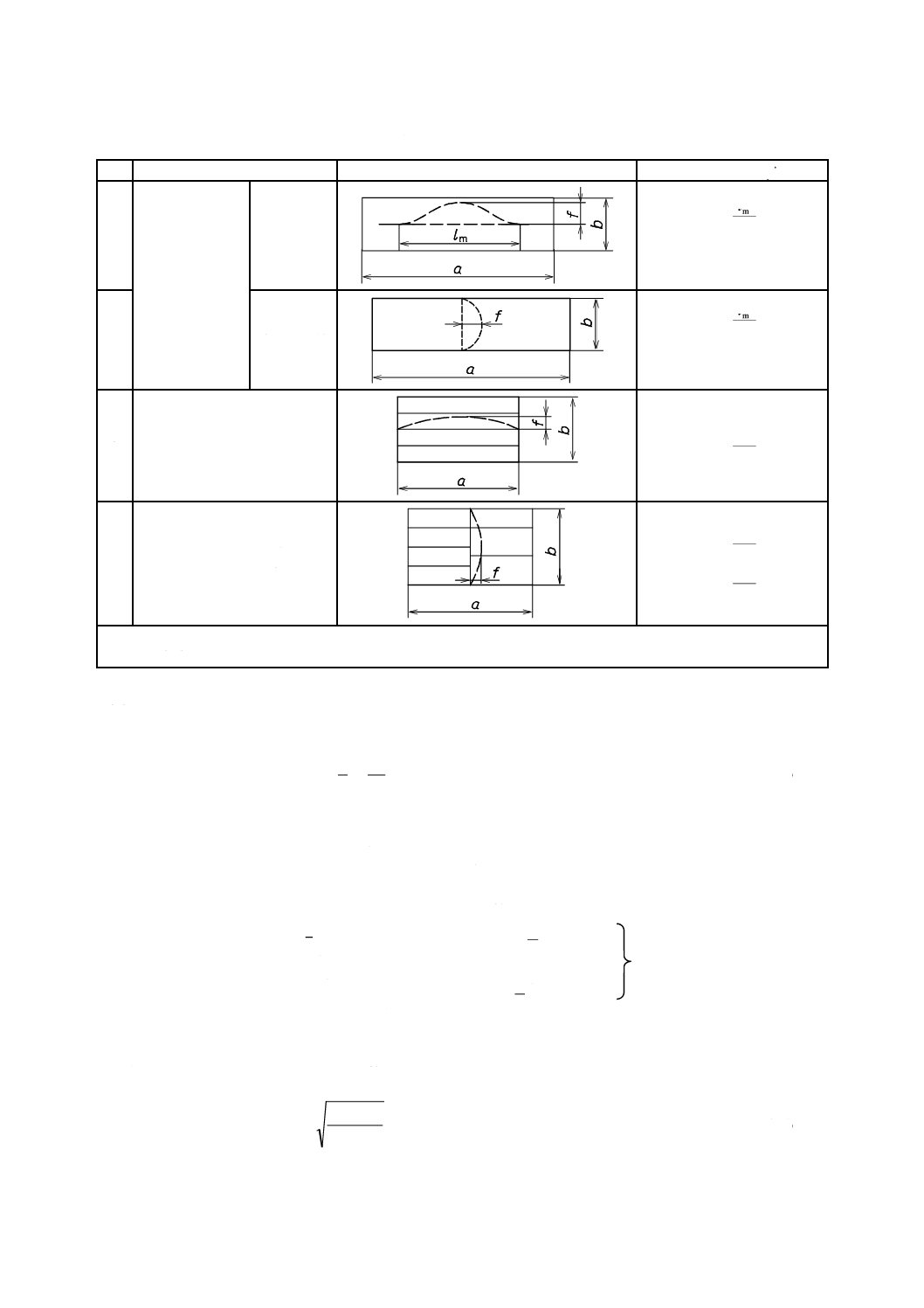

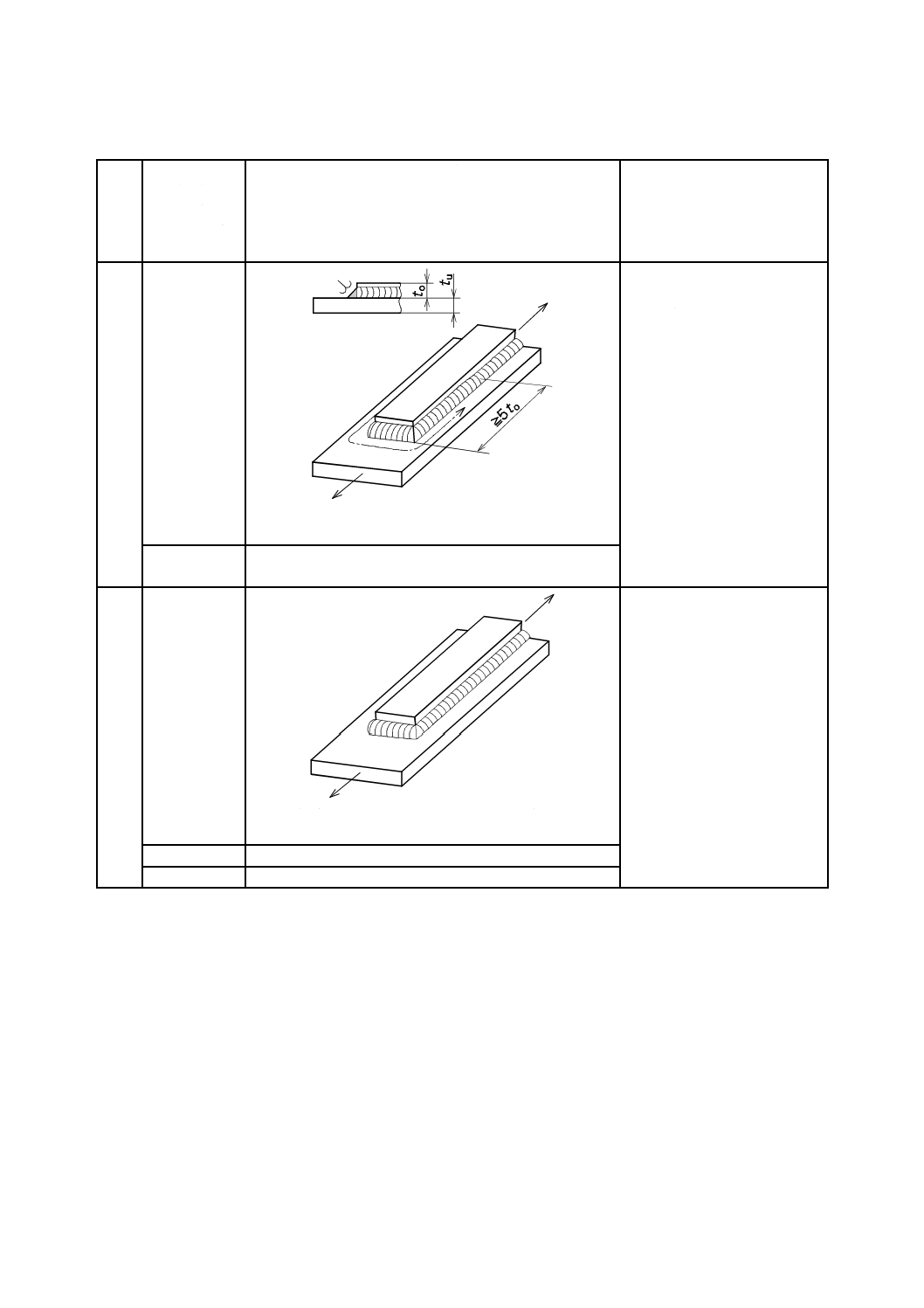

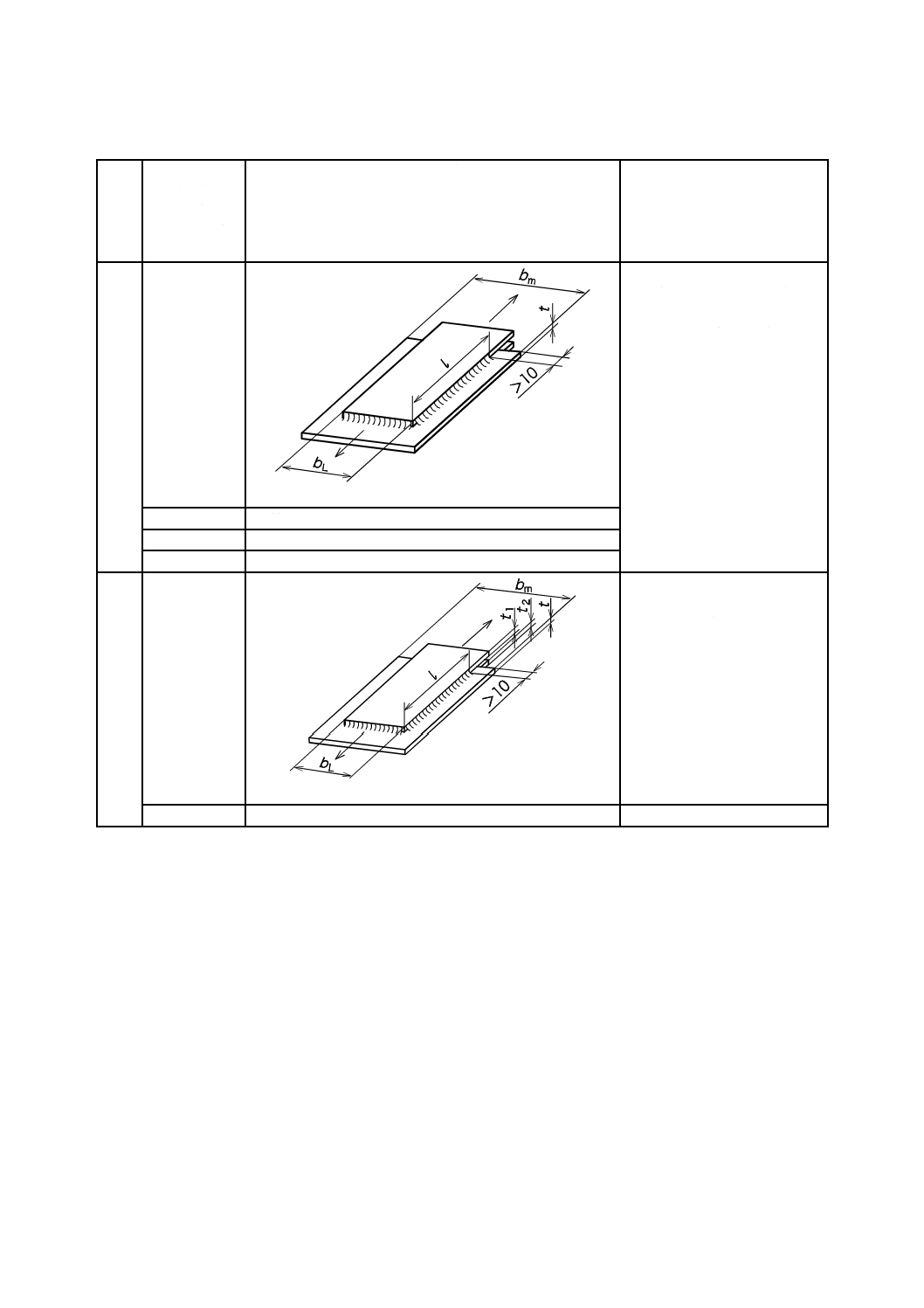

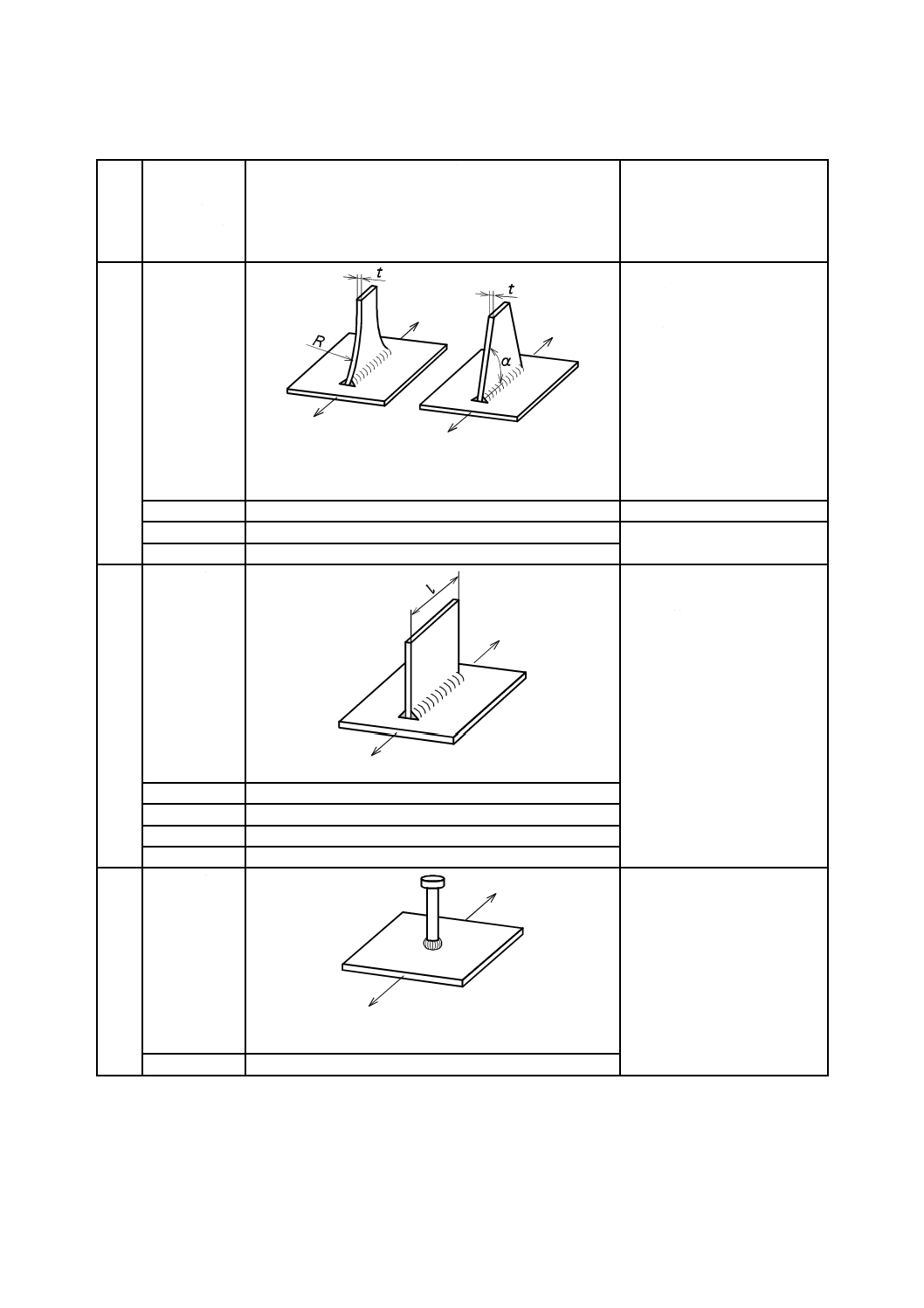

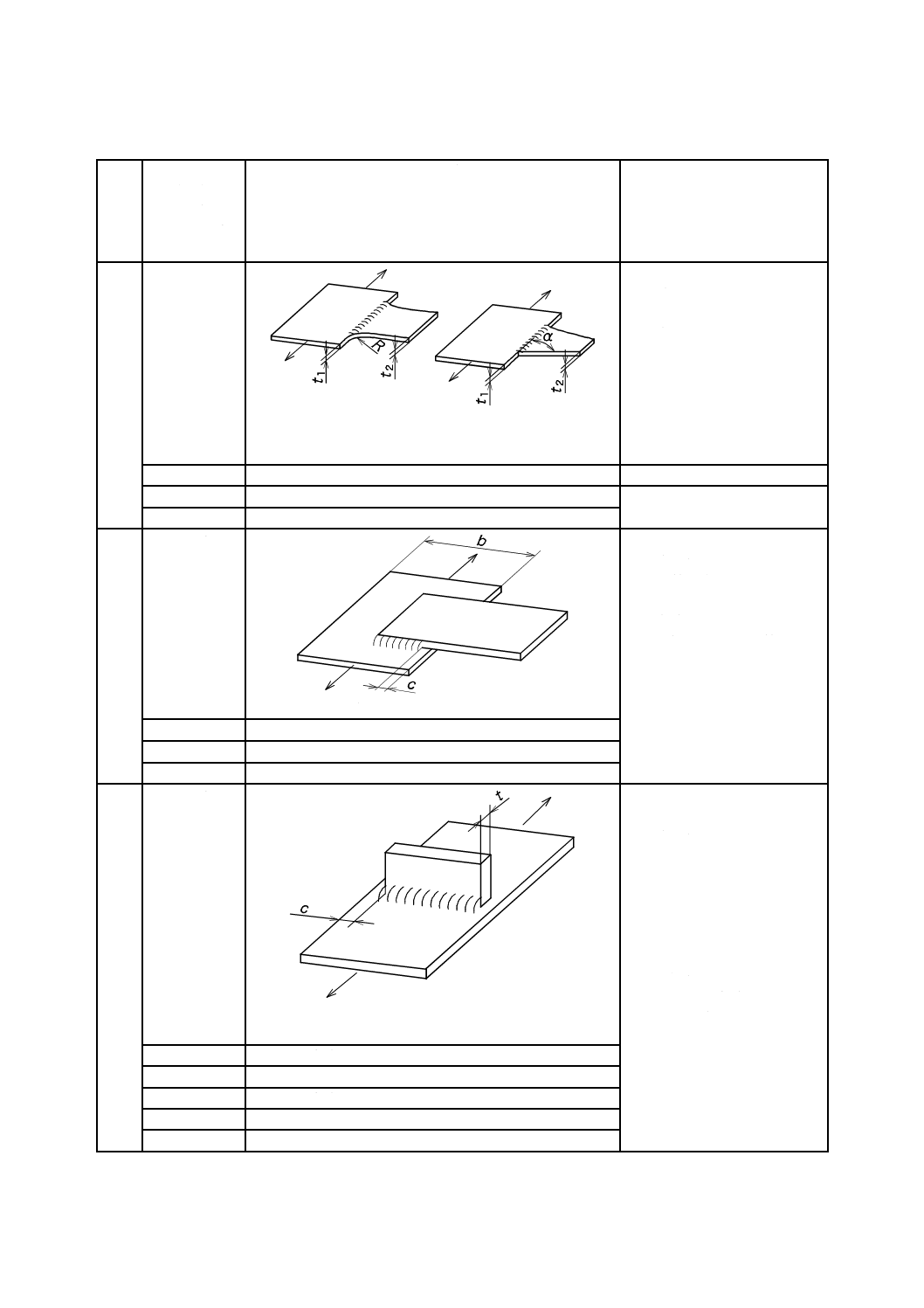

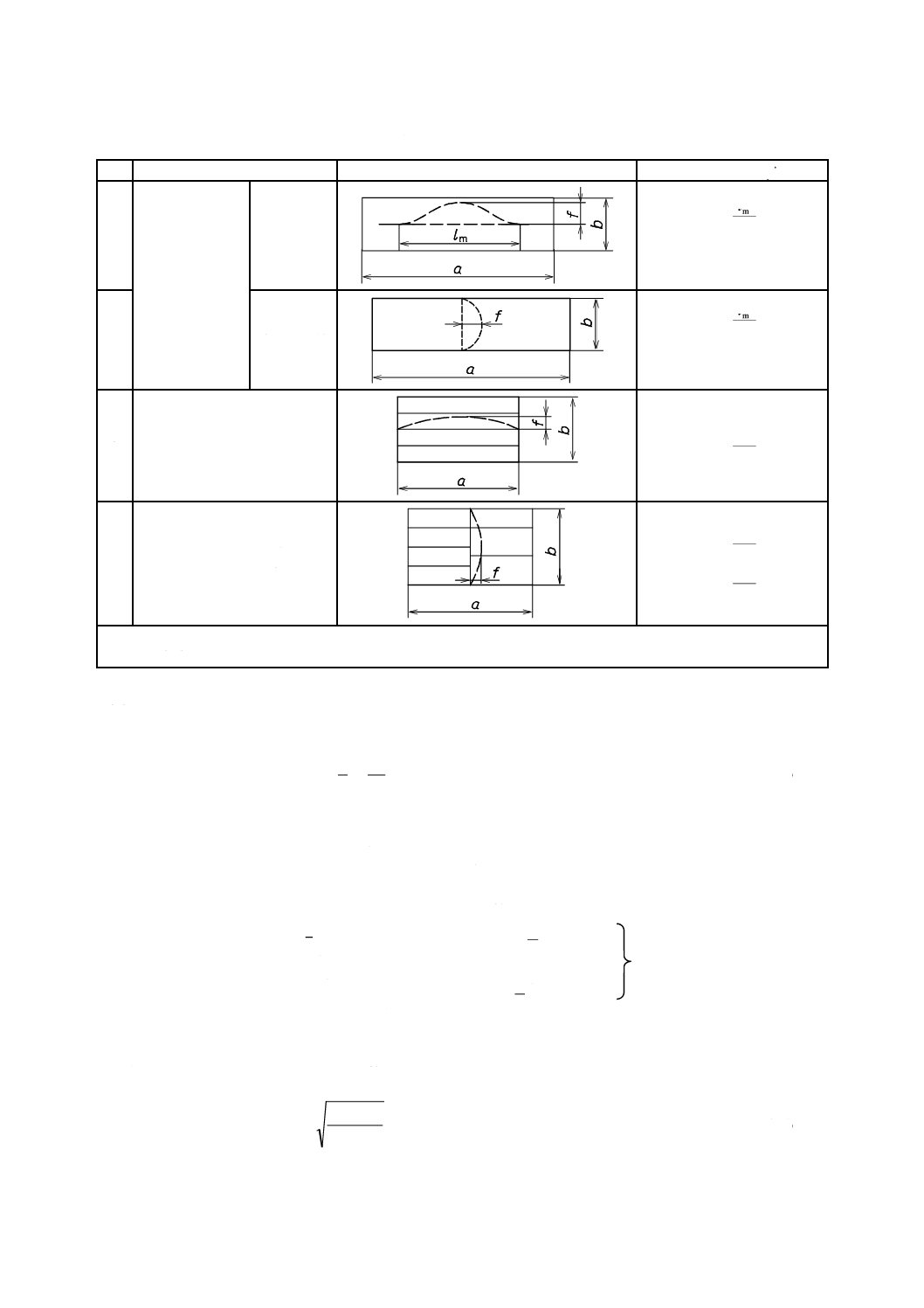

表14−板及び補剛材の最大許容不整量(f)

No.

補剛の種類

図

許容不整量 f

1

補剛材なし鋼板

一般

250

ml

f=

a≦2bの場合,lm=a

a>2bの場合,lm=2b

2

横方向圧縮

250

ml

f=

b≦2aの場合,lm=b

b>2aの場合,lm=2a

3

長手方向に補剛された鋼板内

の長手方向補剛材

400

a

f=

4

長手及び直交方向に補剛され

た鋼板内の直交方向補剛材

400

a

f=

400

b

f=

f は直角面内で測定する。

lmは測定基準長さ。

7.3.2

長手方向応力に関する設計限界応力

長手方向応力に関する設計限界応力(fb,Rd,x)は,式(50)によって計算される。

m

y

x

x

Rd,

b,

γ

κ

f

f

×

=

······································································· (50)

ここに,

κx: 長手方向に関する低減係数[式(51)による。]

fy: 構造部材の降伏点(MPa)

fb,Rd,x: 設計限界長手方向圧縮応力(MPa)

γm: 一般抵抗係数

長手方向に関する低減係数(κx)は,式(51)によって計算される。

1

x=

κ

7.0

x≦

λ

に対し

x

x

677

.0

474

.1

λ

κ

×

−

=

291

.1

7.0

x<

<λ

に対し ························· (51)

2

x

x

1λ

κ=

291

.1

x≧

λ

に対し

ここに,

λx: 板細長比[式(52)による]

κx: 長手方向低減係数

板細長比(λx)は,式(52)によって計算される。

e

x

y

x

σ

λ

×

=

σ

K

f

······································································· (52)

ここに,

σe: 基本座屈応力(MPa)[式(53)による]

41

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Kσx: 板座屈係数(表15による)

λx: 板細長比

fy: 構造部材の降伏点(MPa)

基本座屈応力(σe)は,式(53)によって計算される。

(

)

2

2

2

e

1

12

π

×

−

×

×

=

b

t

E

ν

σ

······························································ (53)

ここに,

E: 縦弾性係数(MPa)

ν: 板材のポアソン比(鋼では0.3)

t: 板厚(mm)

b: 板幅(mm)

σe: 基本座屈応力

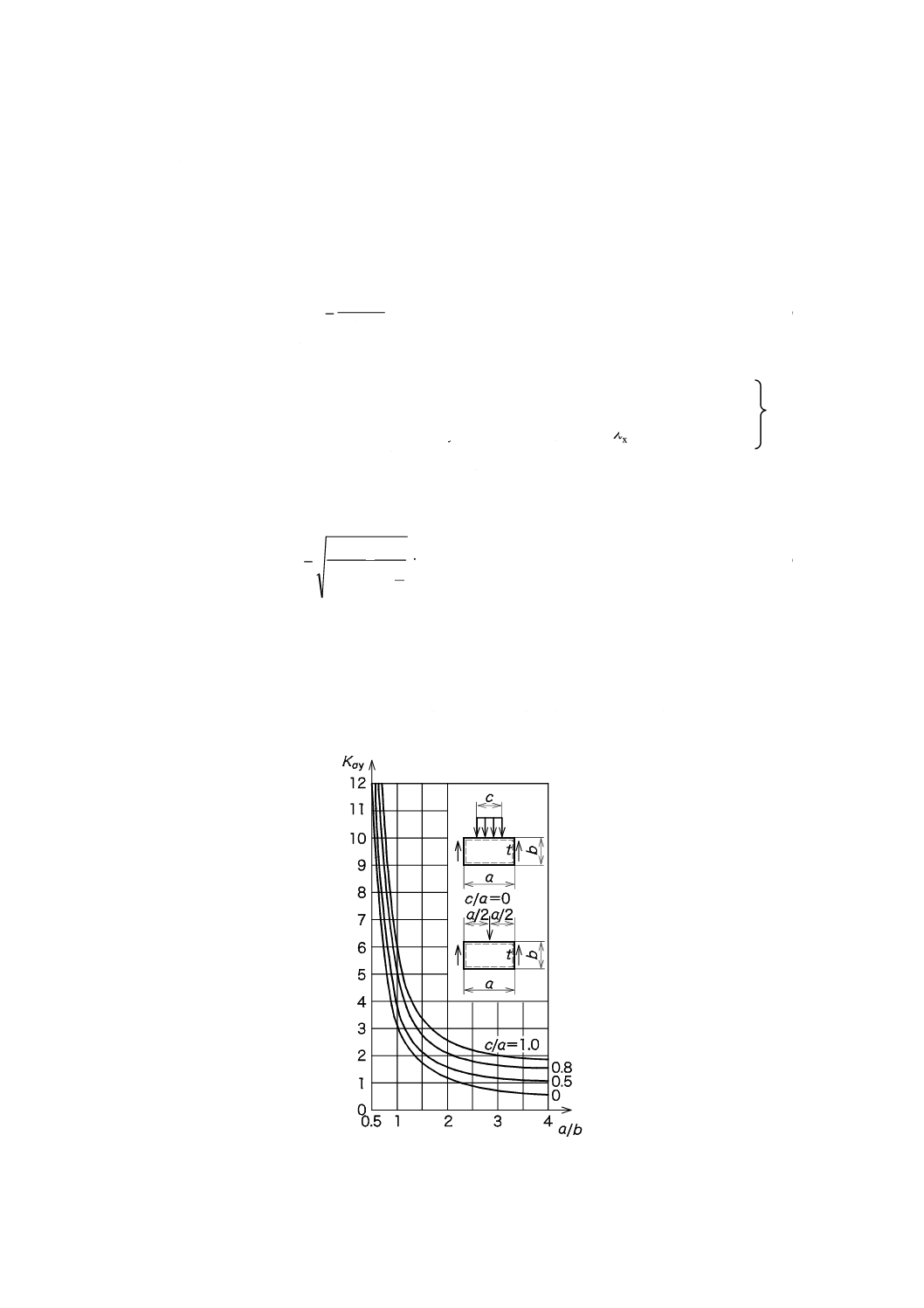

板座屈係数(Kσx)は,板の両端部における応力の比(ψ)(表15参照),板の縦横比(α)及び板周辺の

支持条件によって決定される。

表15に,縦横とも周辺に沿って支持する場合(ケース1),及び横は両側支持するが縦は片側だけ支持

する場合(ケース2),の二つの条件下での板座屈係数(Kσx)の値を示す。

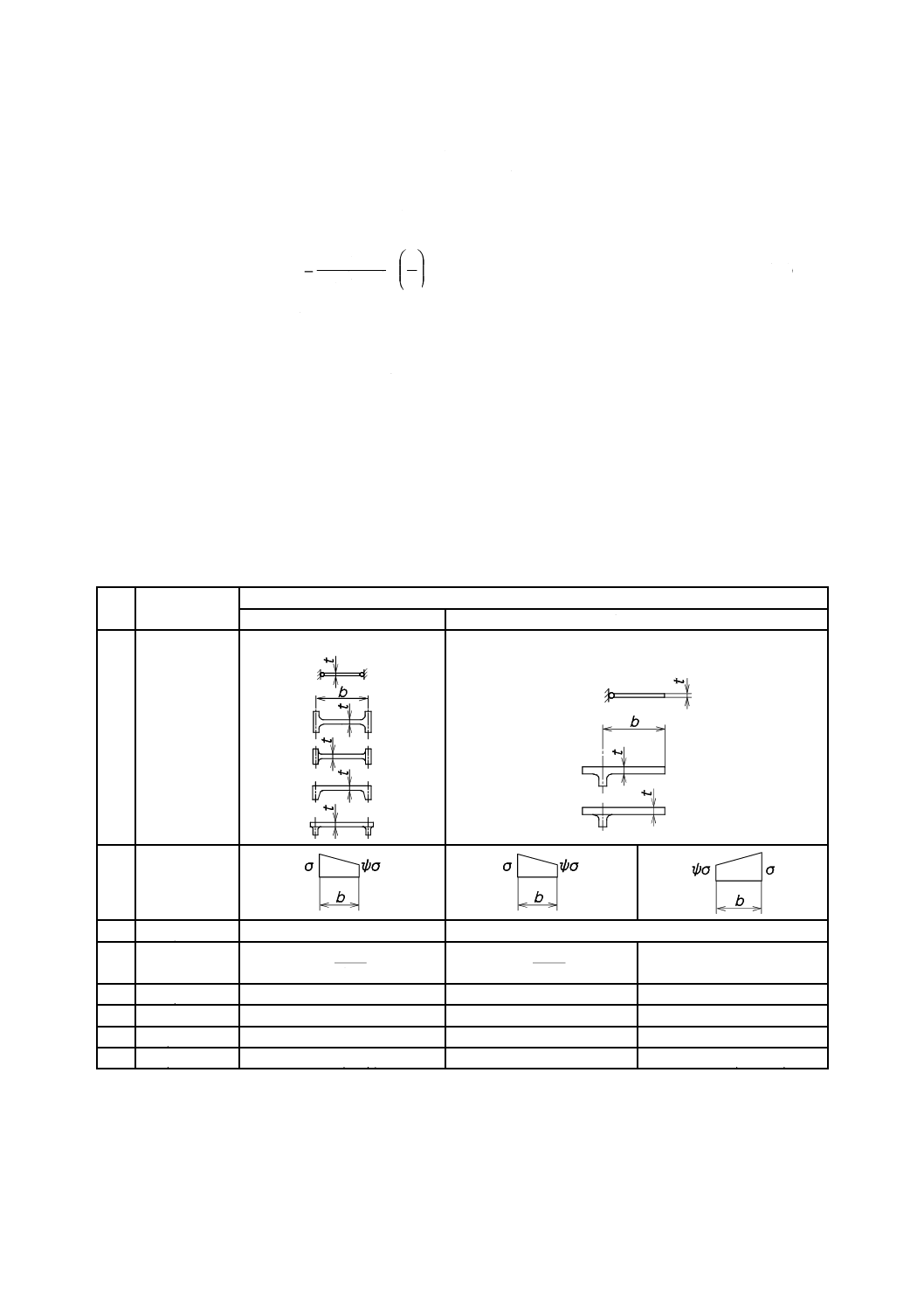

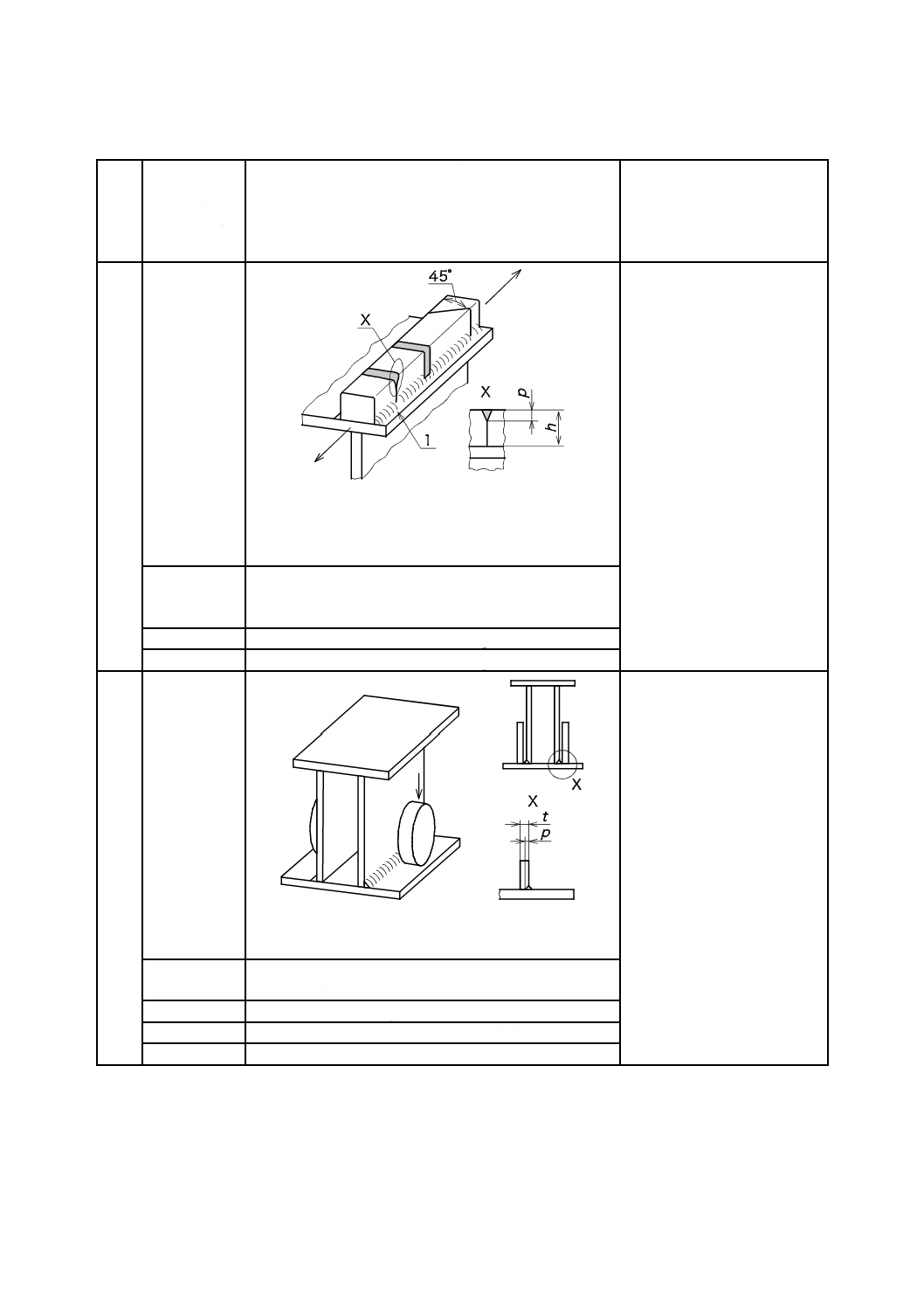

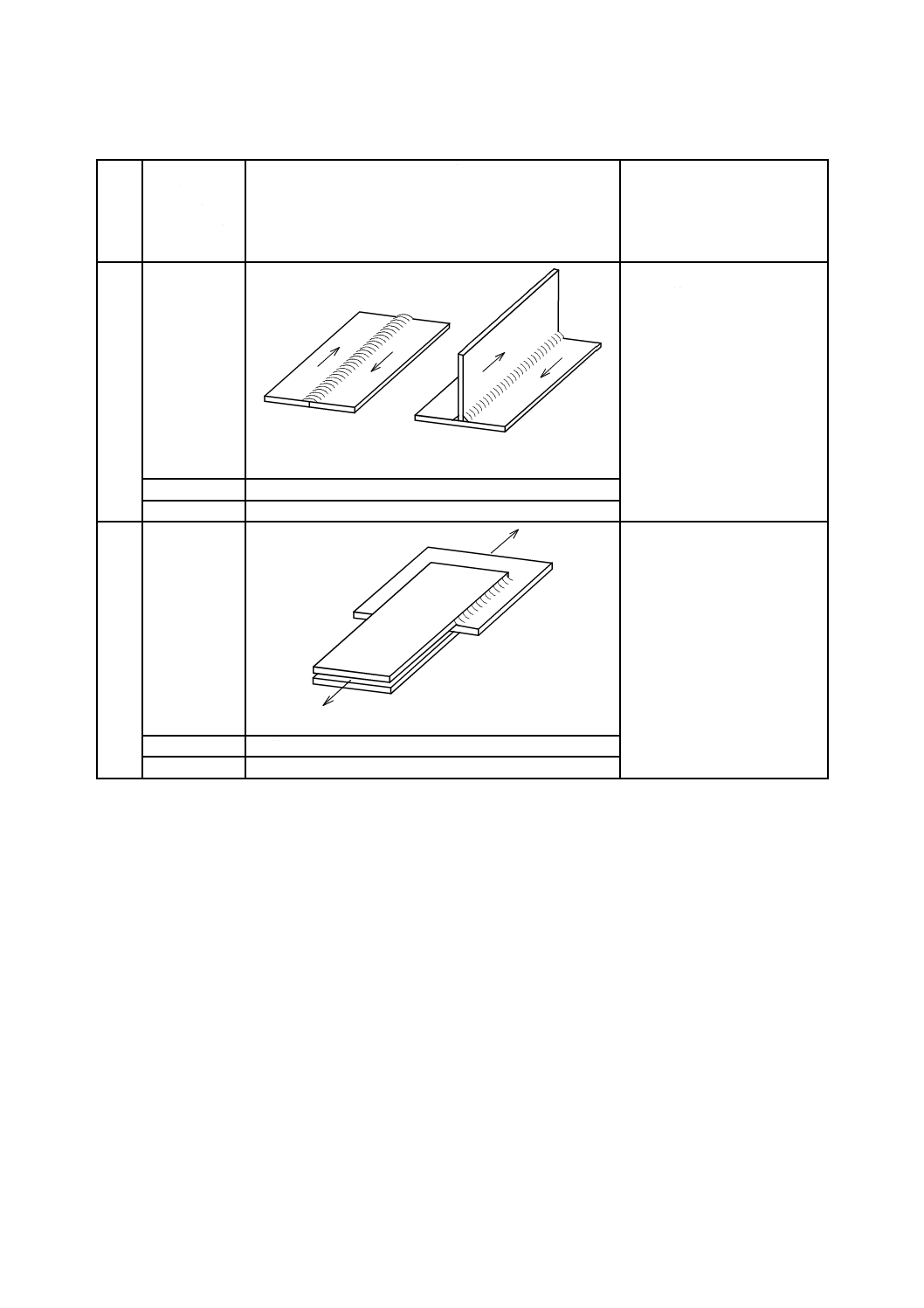

表15−板座屈係数(Kσx)

No.

項目及び

区分

Kσx

ケース1

ケース2

1

支持形態

周辺全支持

負荷両端及び片側長手支持

2

応力分布

3

ψ=1

4

0.43

4

1>ψ>0

05

.1

2.8

+

ψ

34

.0

578

.0

+

ψ

0.57−0.21ψ+0.07ψ2

5

ψ=0

7.81

1.70

0.57

6

0>ψ>−1

7.81−6.29ψ+9.78ψ2

1.70−5ψ+17.1ψ2

0.57−0.21ψ+0.07ψ2

7

ψ=−1

23.9

23.8

0.85

8

ψ<−1

5.98×(1−ψ)2

23.8

0.57−0.21ψ+0.07ψ2

注記 四辺を支持された板に関するケース1では,表15の第3〜第6行の応力分布でα<1.0(αにつ

いては図11参照),並びに第7行の応力分布でα<0.66となる板については,表15の板座屈係

数(Kσx)の値及び式は過度に安全側な結果を与える。ケース2では,α<2.0の板で過度に安全

42

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

側な結果となり得る。短い板に対する代替値に関して,更に情報が必要な場合は,参考文献を

参照。

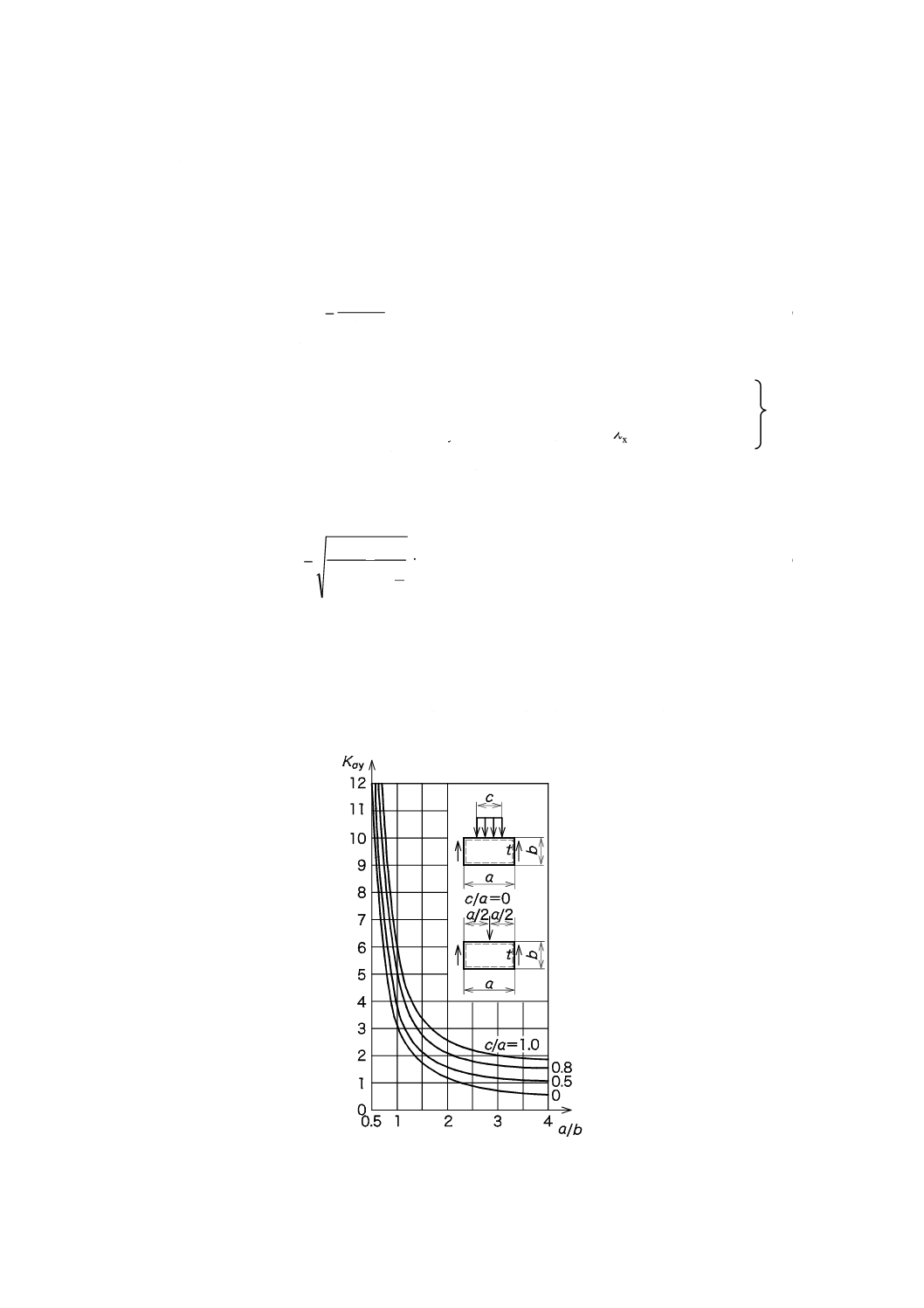

7.3.3

長手方向に直交する応力に関する設計限界応力

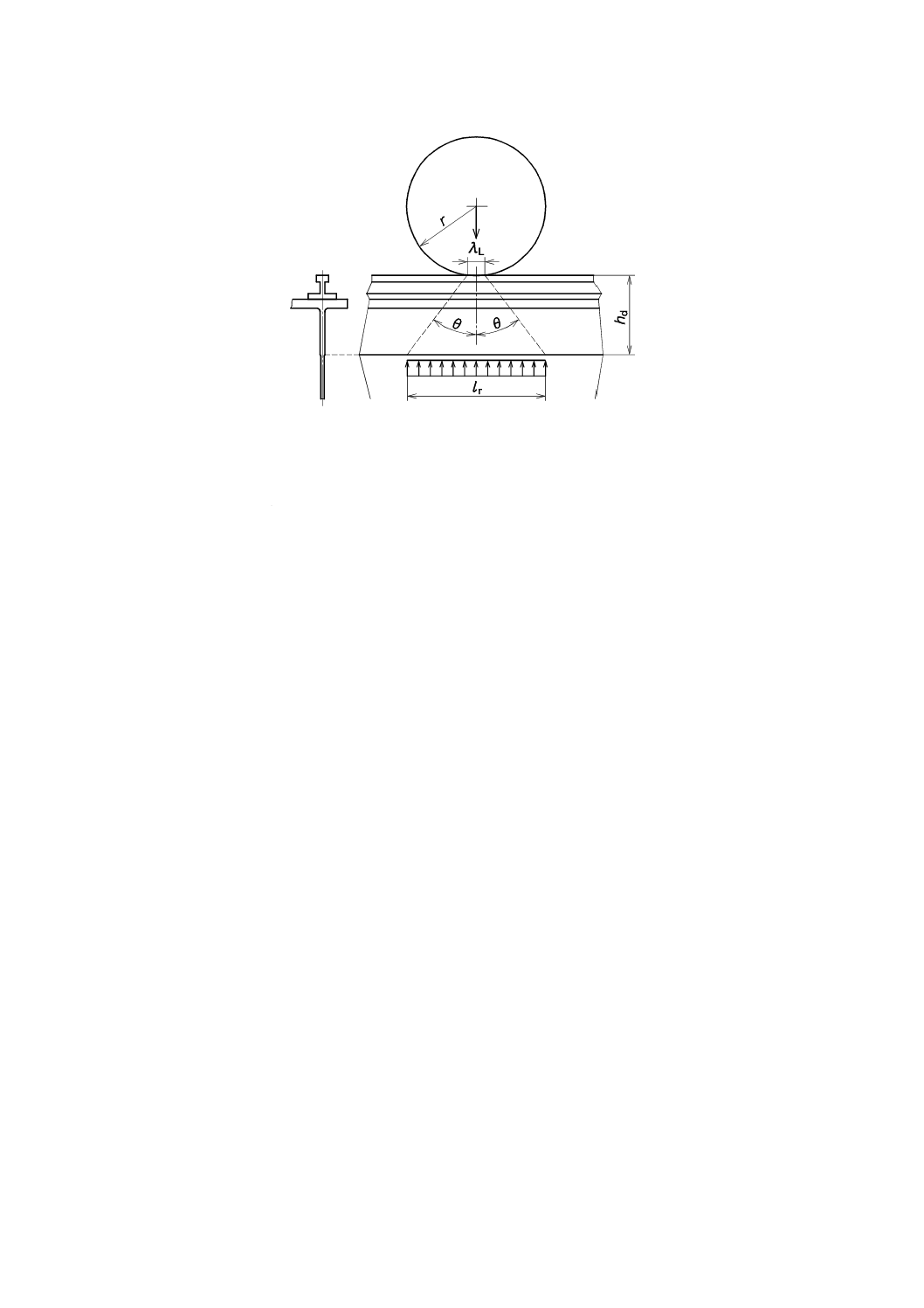

クレーンガーダの輪荷重のように応力が移動荷重によるものである場合は,7.3.1に記載した座屈後挙動

を利用する方法は使用できない。

長手方向に直交方向の設計限界応力[設計限界横方向圧縮応力(fb,Rd,y)]は,式(54)で計算する。

m

y

y

y

Rd,

b,

γ

κ

f

f

×

=

······································································· (54)

ここに,

fb,Rd,y: 設計限界横方向圧縮応力(MPa)

κy: 長手方向に直交する方向の低減係数

λy≦0.7の場合,κy=1

0.7<λy<1.291の場合,κy=1.474−0.677×λy

(55)

λy≧1.291の場合,κx=1/

2

xλ

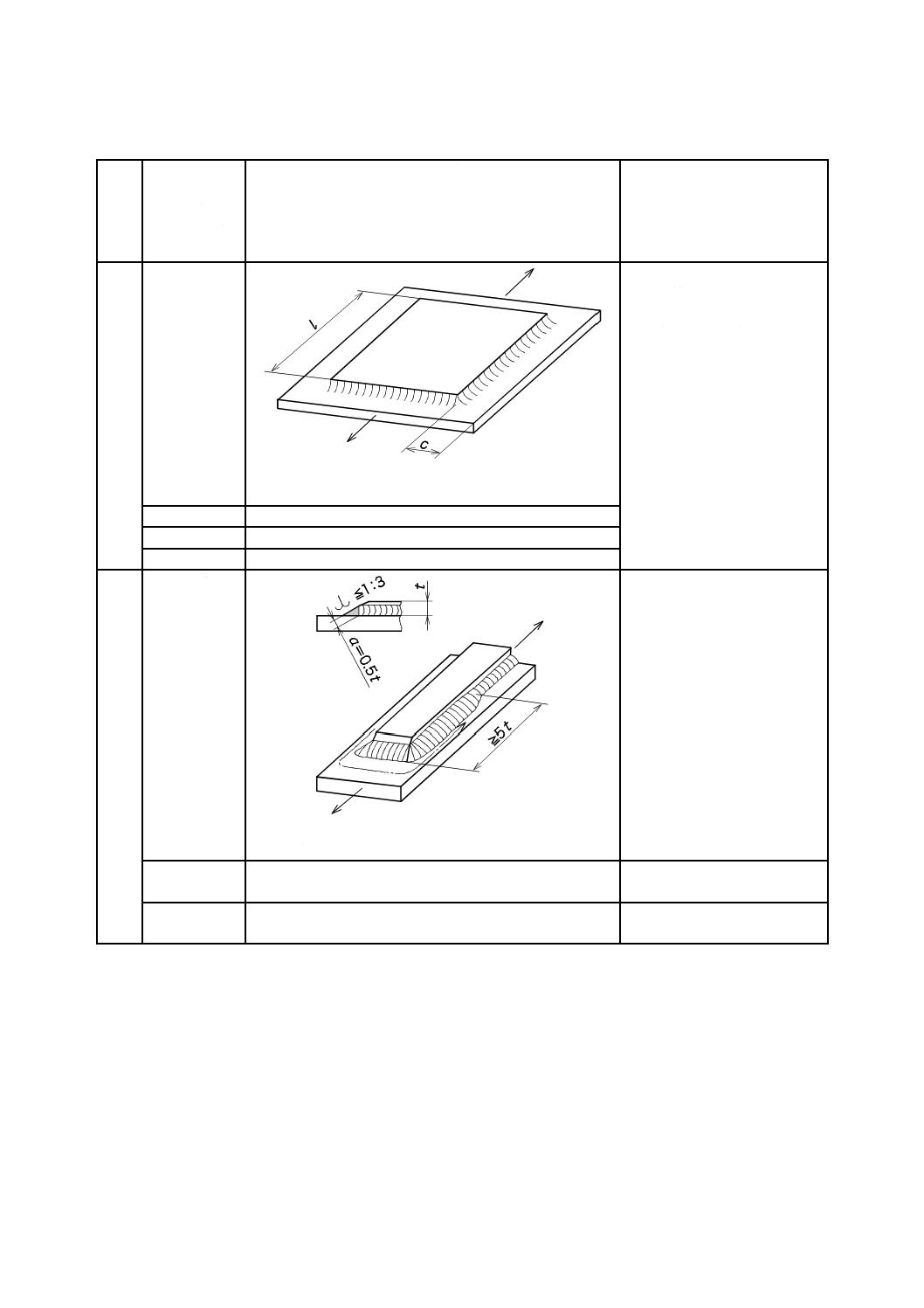

fy: 構造部材の降伏点(MPa)

γm: 一般抵抗係数

長手方向に直交する方向の板細長比(λy)は,式(56)によって計算する。

c

a

K

f

σ

×

×

=

e

y

y

y

σ

λ

··································································· (56)

ここに,

λy: 長手方向に直交する方向の板細長比

σe: 基本座屈応力[式(53)による]

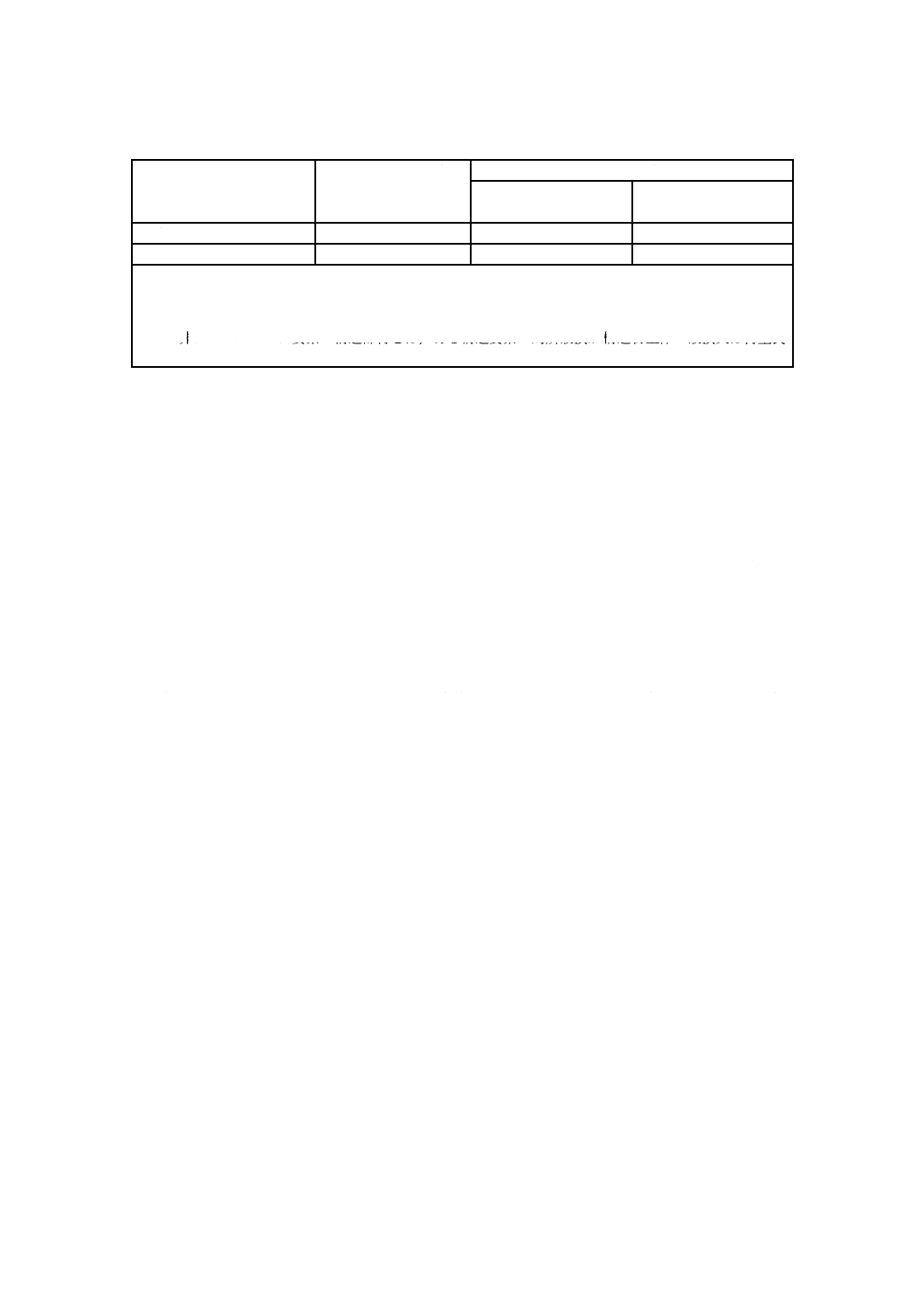

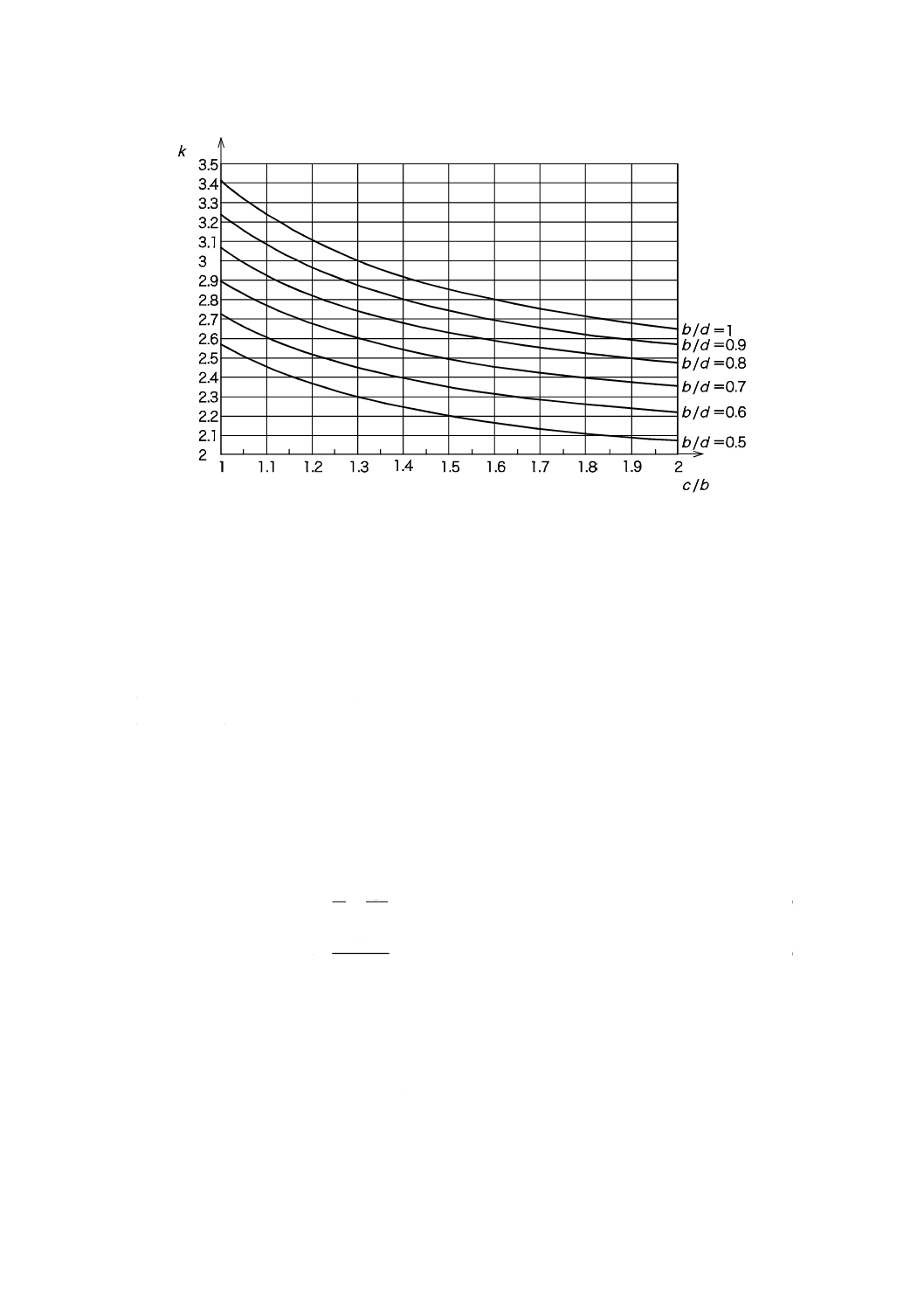

Kσy: 板座屈係数(図12による)

a: 板長さ(mm)

c: 横方向荷重が分布する幅(mm)

集中荷重の場合,(c=0,C.4参照)

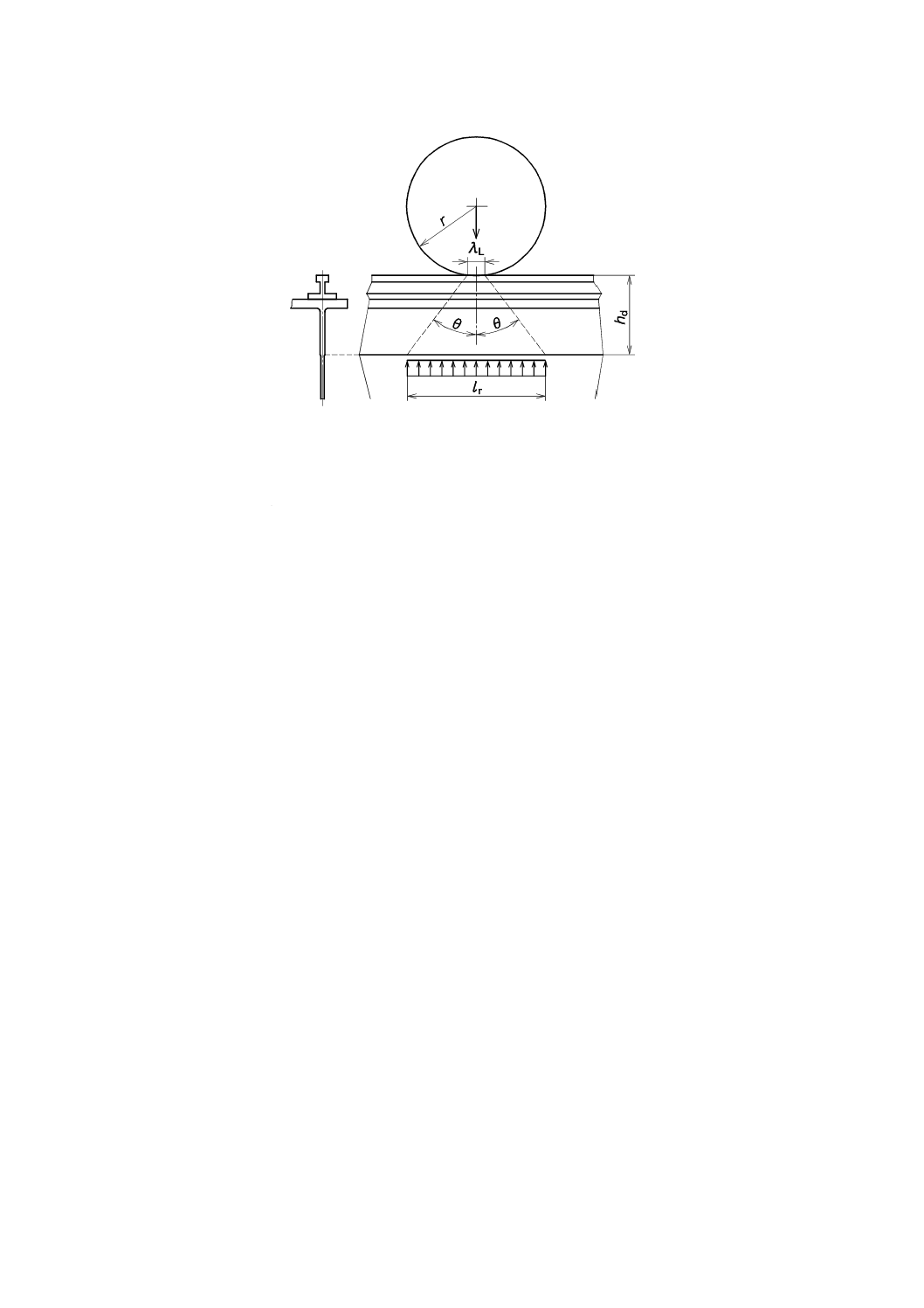

図12−板座屈係数

43

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.4

せん断応力に関する設計限界せん断座屈応力

設計限界せん断座屈応力(fb,Rd,τ)は,式(57)によって計算する。

m

y

Rd,

b,

3γ

κ

×

=

f

f

τ

τ

······································································ (57)

ここに,低減係数(κτ)は,式(58)によって計算する。

λτ≧0.84では

τ

τ

λ

κ

84

.0

=

··················································· (58)

λτ<0.84では

1

=

τ

κ

ここに,

3

e

y

×

×

=

σ

λ

τ

τ

k

f

··································································· (59)

ここに,

fy: 構造部材の降伏点

σe: 基本座屈応力[式(53)による]

kτ: 座屈係数(周辺全支持)(表16参照)

γm: 一般抵抗係数

fb,Rd,τ: 設計限界せん断座屈応力

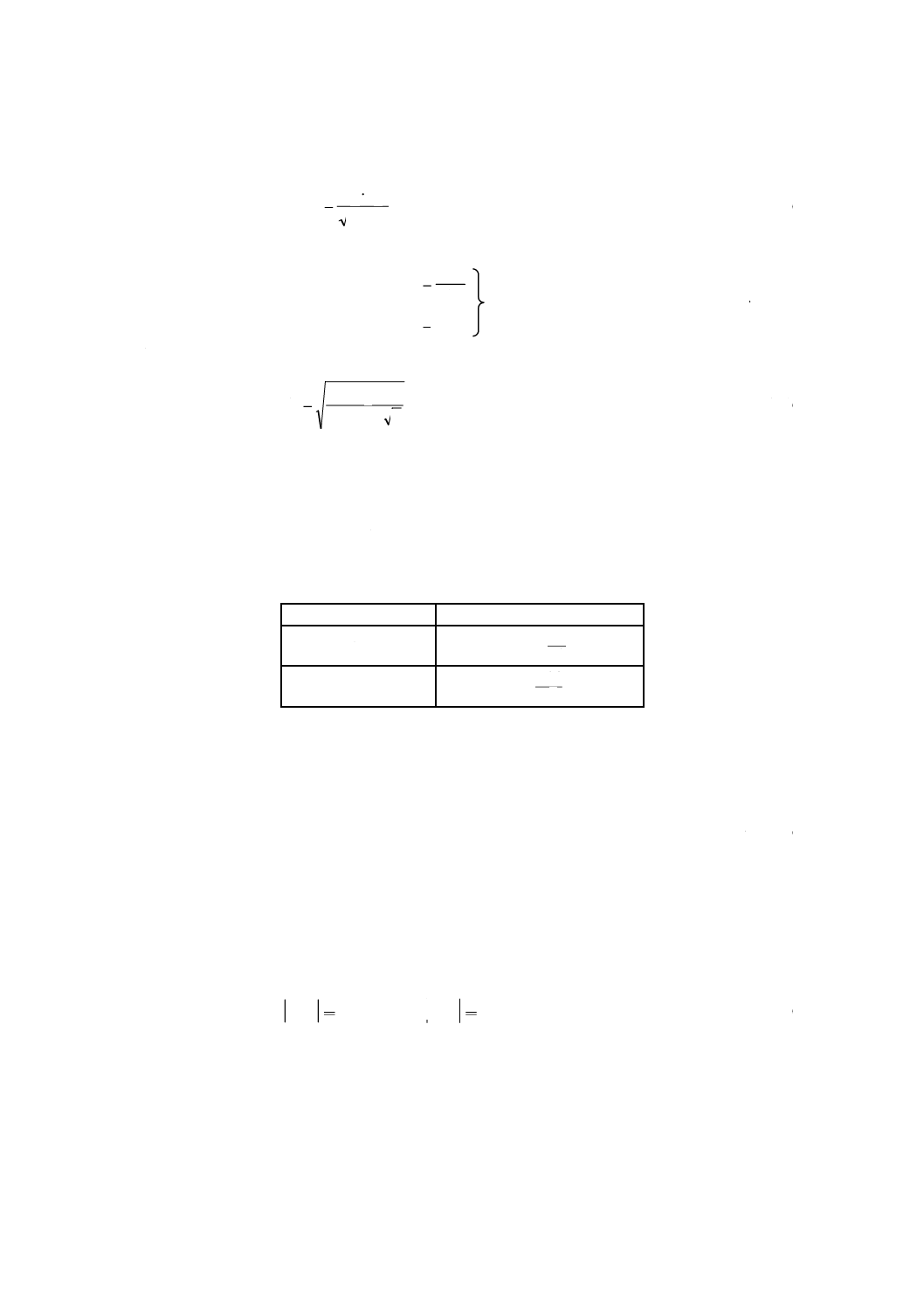

表16−座屈係数(κτ)

板の縦横比(α)

座屈係数(κτ)

α>1

2

4

34

.5

α

+

α≦1

2

34

.5

4

α

+

7.4

照査の実行

7.4.1

圧縮荷重を受ける部材

照査対象の部材は,式(60)を満たさなければならない。

Rd

Sd

N

N≦

············································································· (60)

ここに,

NSd: 設計の圧縮力(N)

NRd: 7.2.2による設計限界圧縮力(N)

7.4.2

板

7.4.2.1

長手又は横方向に圧縮応力を受ける板

照査対象の部材は,式(61)を満たさなければならない。

x

Rd,

b,

x

Sd,

f

≦

σ

y

Rd,

b,

y

Sd,

f

≦

σ

·············································· (61)

ここに,

σSd,x: x方向の応力成分σxの設計値(MPa)

σSd,y: y方向の応力成分σyの設計値(MPa)

fb,Rd,x: 設計限界長手方向圧縮応力(MPa)(7.3.2による)

fb,Rd,y: 設計限界横方向圧縮応力(MPa)(7.3.3による)

7.4.2.2

せん断応力を受ける板

照査対象の部材は,式(62)を満たさなければならない。

44

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

τ

fRd,

b,

Sd≦

τ

············································································ (62)

ここに,

τSd: 設計せん断応力(MPa)

fb,Rd,τ: 設計限界せん断座屈応力(MPa)(7.3.4による)

7.4.2.3

垂直応力及びせん断応力を同時に受ける板

共存する垂直応力[長手(σSd,x)及び/又は直交方向(σSd,y)]と設計せん断応力(τSd)とを同時に受け

る板は,7.4.2.1及び7.4.2.2によるそれぞれの照査とは別に,式(63)の条件を満たすことを照査しなければ

ならない。

1

3

2

1

Rd,

b,

Sd

y

Rd,

b,

x

Rd,

b,

y

Sd,

x

Sd,

y

Rd,

b,

y

Sd,

x

Rd,

b,

x

Sd,

≦

e

e

e

f

f

f

V

f

f

+

×

×

×

−

+

τ

τ

σ

σ

σ

σ

··············· (63)

ここに,

4

x

1

1κ

+

=

e

·············································································· (64)

4

y

2

1κ

+

=

e

·············································································· (65)

2

y

x

3

1

τ

e

κ

κ

κ

×

×

+

=

··································································· (66)

ここに,

κx: 長手方向低減係数

κy: 長手方向に直交する方向の低減係数

κτ: せん断方向の低減係数

係数Vは,式(67)による。

y

Sd,

x

Sd,

σ

σ

×

≧0の場合,

(

)6

y

xκ

κ×

=

V

······································· (67)

y

Sd,

x

Sd,

σ

σ

×

<0の場合,

1

−

=

V

45

B 8829:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

リーマボルト1本当たり及び標準ボルト1本当たりの設計限界せん断力

表A.1及び表A.2は,シャンク径及びボルト材料(強度区分)に関する設計限界せん断力を示すもので

あり,ボルトの詳細設計とは別のものである。

表A.1−リーマボルト1本当たりの設計限界せん断力

単位 kN

ねじの呼び径

シャンク径

(mm)

設計限界せん断力

ボルトの合成抵抗係数γRb=1.1として

リーマボルト(強度区分)

4.6

5.6

8.8

10.9

12.9

M12

13

16.7

20.9

44.6

62.8

75.4

M16

17

28.6

35.7

76.2

107.2

128.6

M20

21

43.5

54.4