B 8660 : 2000 (ISO 6403 : 1988)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

JIS B 8660には,次に示す附属書がある。

附属書1(規定) 測定精度等級

附属書2(参考) 実用単位

B 8660 : 2000 (ISO 6403 : 1988)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 記号及び単位 ·················································································································· 2

5. 試験装置 一般的要求事項 ································································································ 2

5.1 試験回路 ······················································································································ 2

5.2 圧力及び温度測定点 ······································································································· 2

5.3 フィルトレーション及びコンタミネーションレベル ······························································ 3

6. 一般的試験条件 ··············································································································· 3

6.1 試験流体 ······················································································································ 3

6.2 試験温度 ······················································································································ 3

6.3 定常試験条件 ················································································································ 3

6.4 耐圧 ···························································································································· 4

7. 方向制御弁の試験方法 ······································································································ 4

7.1 試験回路 ······················································································································ 4

7.2 定常状態での差圧/流量特性 ···························································································· 4

7.3 内部漏れ ······················································································································ 4

7.4 切換特性 ······················································································································ 4

7.5 過渡特性 ······················································································································ 5

8. チェック弁の試験方法 ······································································································ 6

8.1 試験回路 ······················································································································ 6

8.2 圧力損失/流量の特性····································································································· 6

8.3 パイロット圧力 ············································································································· 6

8.4 漏れ量 ························································································································· 6

9. 圧力制御弁の試験方法 ······································································································ 7

9.1 試験回路 ······················································································································ 7

9.2 試験準備 ······················································································································ 7

9.3 リリーフ弁 ··················································································································· 7

9.4 減圧弁 ························································································································· 7

9.5 アンロード弁 ················································································································ 8

10. 流量制御弁の試験方法····································································································· 8

10.1 試験回路 ····················································································································· 8

10.2 定常状態における流量/圧力特性 ···················································································· 8

10.3 試験準備 ····················································································································· 8

B 8660 : 2000 (ISO 6403 : 1988) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.4 圧力補償付きバルブの過渡特性試験 ················································································· 9

11. 分流弁の試験方法 ··········································································································· 9

11.1 試験回路 ····················································································································· 9

11.2 定常状態の流量/圧力特性 ····························································································· 9

11.3 過渡特性試験 ·············································································································· 10

12. 試験成績書 ·················································································································· 11

12.1 一般事項 ···················································································································· 11

12.2 試験データ ················································································································· 11

12.3 試験結果 ···················································································································· 12

13. 規格適合表示 ··············································································································· 13

付図1~19 ······················································································································· 14~24

附属書1(規定) 測定精度等級 ···························································································· 25

附属書2(参考) 実用単位 ·································································································· 26

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8660 : 2000

(ISO 6403 : 1988)

油圧−制御弁(流れ・圧力)−

試験方法

Hydraulic fluid power−Valves controlling flow

and pressure−Test methods

序文 この規格は,1988年に第1版として発行されたISO 6403, Hydraulic fluid power−Valves controlling

flow and pressure−Test methodsを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本

工業規格である。

なお,この規格で点線の下線を施してある“箇所”は原国際規格にはない事項である。

1. 適用範囲 この規格は一般機械に用いられる方向制御弁,圧力制御弁及び流量制御弁の試験方法につ

いて規定する。この規格によって,共通の試験方法が適用できる。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 0125 油圧及び空気圧用図記号

備考 ISO 1219-1 : 1991 Fluid power system and components−Graphical symbols and circuit diagram−

Part 1 : Graphical symbolsからの引用事項は,この規格の該当事項と同等である。

JIS B 0142 油圧及び空気圧用語

備考 ISO 5598 : 1985 Fluid power system and components−Vocabularyからの引用事項は,この規格

の該当事項と同等である。

JIS C 4003 電気絶縁の耐熱クラス及び耐熱性評価

備考 IEC 60085 : 1985 Thermal evaluation and classification of electrical insulationからの引用規格は,

この規格の該当事項と同等である。

ISO 4411 Hydraulic fluid power−Valves−Determination of pressure differential flow characteristics

3. 定義 この規格で用いる用語の定義は,JIS B 0142によるほか,次による。

3.1

ブリードオフ 機器に流入する流れをタンク側又は低圧側へ分岐させ制御する回路方式

3.2

メーターイン 機器に流入する流れを制御する回路方式

3.3

メーターアウト 機器から流出する流れを制御する回路方式

2

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

容積部剛性 油圧回路の特定部分の剛性値を示し,回路内の特定部分の流体容積に対して偏微分

∂P/∂Vで表される。

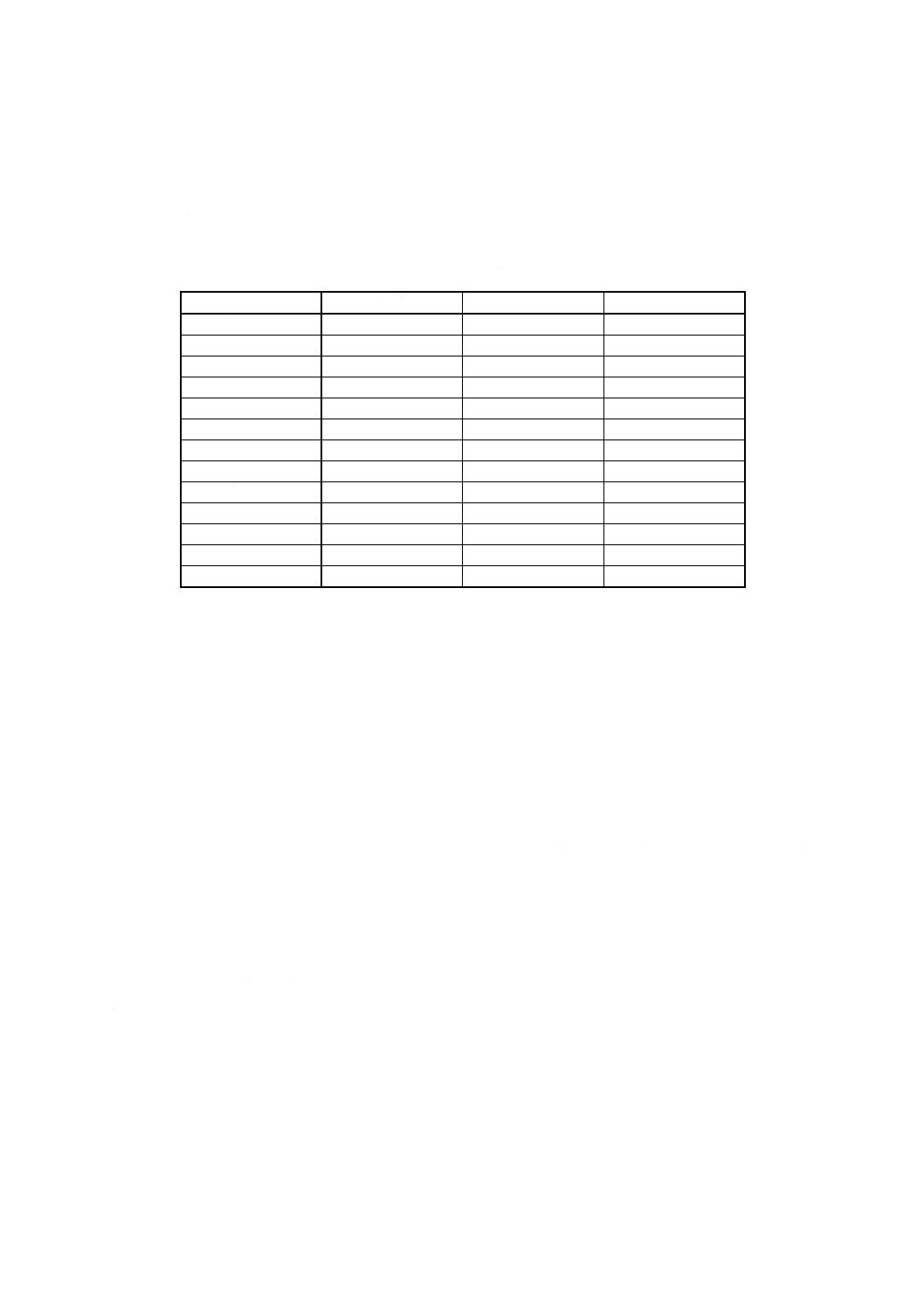

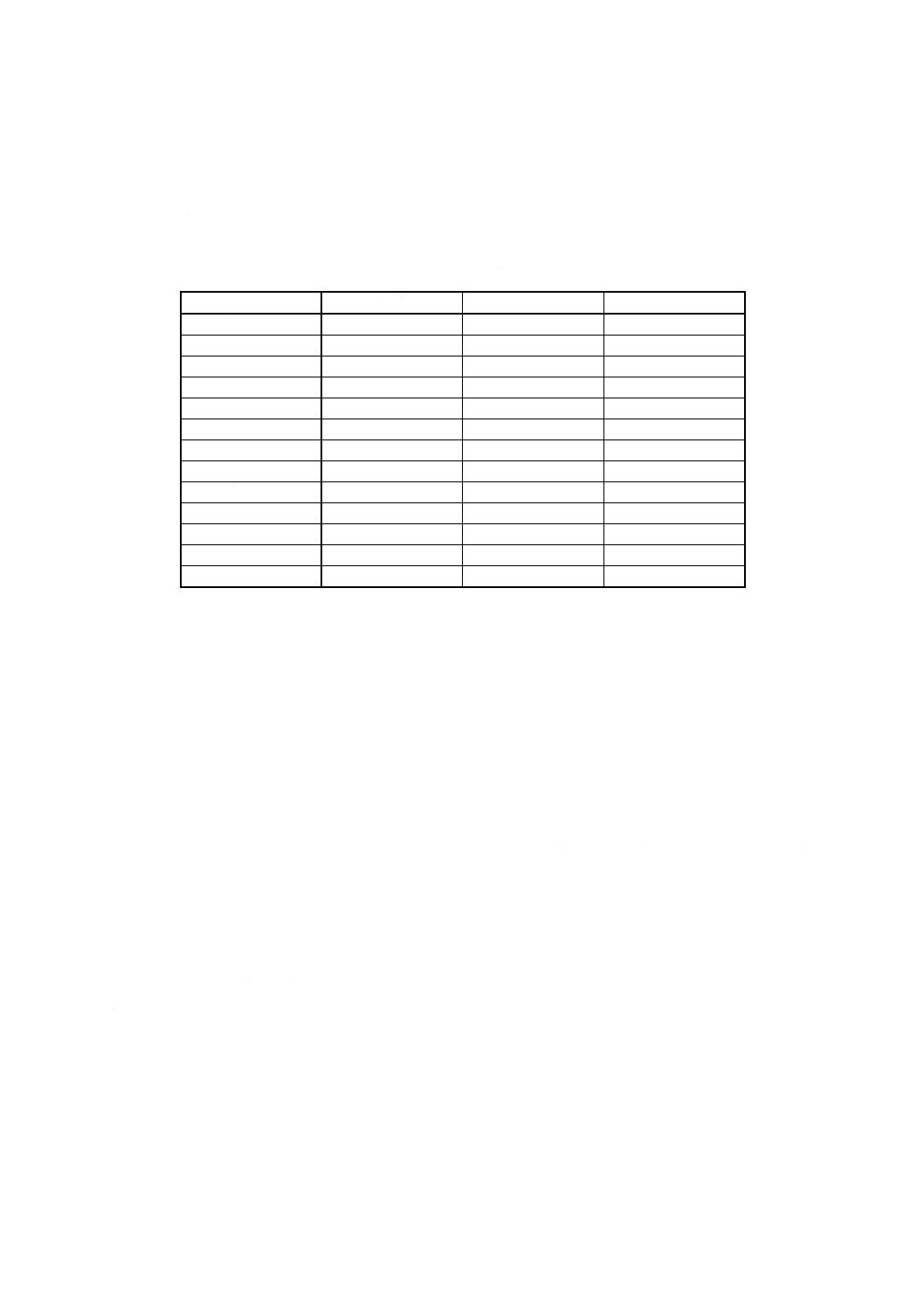

4. 記号及び単位

4.1

この規格で用いる記号と単位を,表1に示す。

表1 記号と単位

量

記号

次元(1)

SI単位(2)

バルブ口径

D

L

m

力

F

MLT−2

N

制御要素−直線変位

L

L

m

制御要素−角変位

β

−

rad

流量

qV

L3T−1

m3/s

配管内径

d

L

m

圧力・差圧

p, ∆p

ML−1T−2

Pa

時間

t

T

s

流体密度

ρ

ML−3

kg/m3

動粘度

ν

L2T−1

m2/s

温度(常用)

θ

◯H

℃

体積弾性係数

Ks

ML−1T−2

MPa

容積

V

L3

m3

注(1) M=質量,L=長さ,T=時間,◯H=温度

(2) 結果の表記に実際に使用する単位を,附属書2に示す。

4.2

試験回路を表す図に使用する図記号は,JIS B 0125による。

5. 試験装置 一般的要求事項

5.1

試験回路

5.1.1

付図1及び付図5から付図13までに示す試験回路の中から,試験するバルブのタイプに応じて,

この規格中の試験項目中の相対する回路を選び,使用する。

備考1. 付図1及び付図5から付図13までは基本的な数種類の試験を行うために最少の機器で構成され

ており,数種類の試験を同時に行うために構成要素を変更してもよい。

2. この規格中の図は基本的な試験回路で,機器のトラブルによる損傷に対する安全回路は含ん

でいない。人や物に対する保護については,慎重に検討すること。

5.1.2

試験されるバルブの定格流量より大きく,かつ,流量制御可能な油圧源を使用する。

5.1.3

過大圧力保護のために,供給側に圧力制御弁を設置する。必要であれば,試験回路中に,流量や圧

力を制御するためのバルブを設ける。

5.1.4

圧力測定点を含む配管や継手の内径はバルブの口径と比較して矛盾しない径とする。

5.1.5

ドレンポートはタンクへ接続する。

5.2

圧力及び温度測定点

5.2.1

圧力測定点の位置

備考 精度等級C(附属書1参照)で測定を行う場合で,適切な配管損失の補正を行うことによって,

次の項目で記述される点以外での便宜的な圧力測定でも十分な精度が得られる。

圧力測定点は,供試バルブの上流及び下流側の両方に設ける。また,必要に応じて,その他の測定点も

設ける。

3

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.1.1

入口側圧力の測定点の位置は,

a) 10d以下で,その下流側に乱流を発生させるようなもの,例えば,バルブや曲がりなどを設置しない。

b) 供試弁の上流側で5d以上とする。

5.2.1.2

出口側の圧力測定点の位置は,バルブの下流側で10d以上とする。

5.2.1.3

測定データ中の管路損失は,ISO 4411の方法に従い校正する。

5.2.2

圧力測定点

5.2.2.1

圧力測定点の直径は,0.1d以下とする。ただし,1mm以上で6mm以下とする。

5.2.2.2

圧力測定用パイプの内面は,シャープエッジがないようにバリ取りを行う。

5.2.2.3

圧力測定点の長さは,直径の2倍を超えないようにする。

5.2.2.4

圧力測定点の内径部は,清浄で滑らかとする。

5.2.2.5

測定器を接続するためのパイプは,3mm以上とする。

5.2.2.6

測定点と測定器との間のエアを除去する。

5.2.3

温度測定点の位置 供試体の入口側の作動油温度は,入口側圧力測定点の上流側で15d以内の場所

で測定する。

5.3

フィルトレーション及びコンタミネーションレベル

5.3.1

供試弁の製造業者が推奨するかそれ以上のレベルのフィルタを設置しなければならない。

5.3.2 試験回路に使用されたそれぞれのフィルタの位置と仕様を,試験成績書に記載しなければならない。

5.3.3

7.から11.の試験を行う際には,固着による測定誤差要因を排除するために,測定は60秒以内で行

う。実際の測定時間を試験成績書に記載する。

5.3.4

試験に使用した作動油の汚染度は,サンプリングし実際のレベルを計測する。コンタミネーション

レベルの測定方法を,試験成績書に記載する。

6. 一般的試験条件

6.1

試験流体

6.1.1

試験に使用する流体に関する以下の項目を,試験成績書に記載する。

a) 試験流体の種類

b) 試験条件の温度での試験流体の動粘度νと密度ρ

c) 試験流体の体積弾性係数Ks(動特性試験時)

6.1.2

粘度の影響を決めることが必要な場合,試験は成分が同じで異なる粘度をもつ試験流体を使用し,

規定の温度(複数も可)で実施する。詳細は試験成績書に記載する。

6.2

試験温度

6.2.1

試験は規定の入口作動油温度で実施する。入口作動油温度は,バルブ製造業者が推奨する範囲にす

る。詳細を試験成績書に記述する。

6.2.2

温度を選択する場合は,試験するべきバルブが温度補償の試験をすべきかどうかによる。

6.2.3

試験温度が25℃又はそれ以上の場合,試験に先立ち装置と試験流体との温度を一定にしておく。

試験中は,温度を一定に保つ。

6.2.4

試験温度が25℃以下の場合(コールドスタートとみなす。),試験流体の温度が試験開始後に上昇

することは許容する。時間経過に対する温度・圧力・流量を記録する。

6.3

定常試験条件

6.3.1

測定に当たって,制御変数値が表2に示す公差内になる測定条件を選択する。

4

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.2

読取り数値及びその傾向についての精度は,それらの数値がバルブの機能する全域にわたってその

代表的特性を表されるように,決められなければならない。

6.3.3

再現性のある結果を確保するために,測定はある一定の間隔で行うようにする。

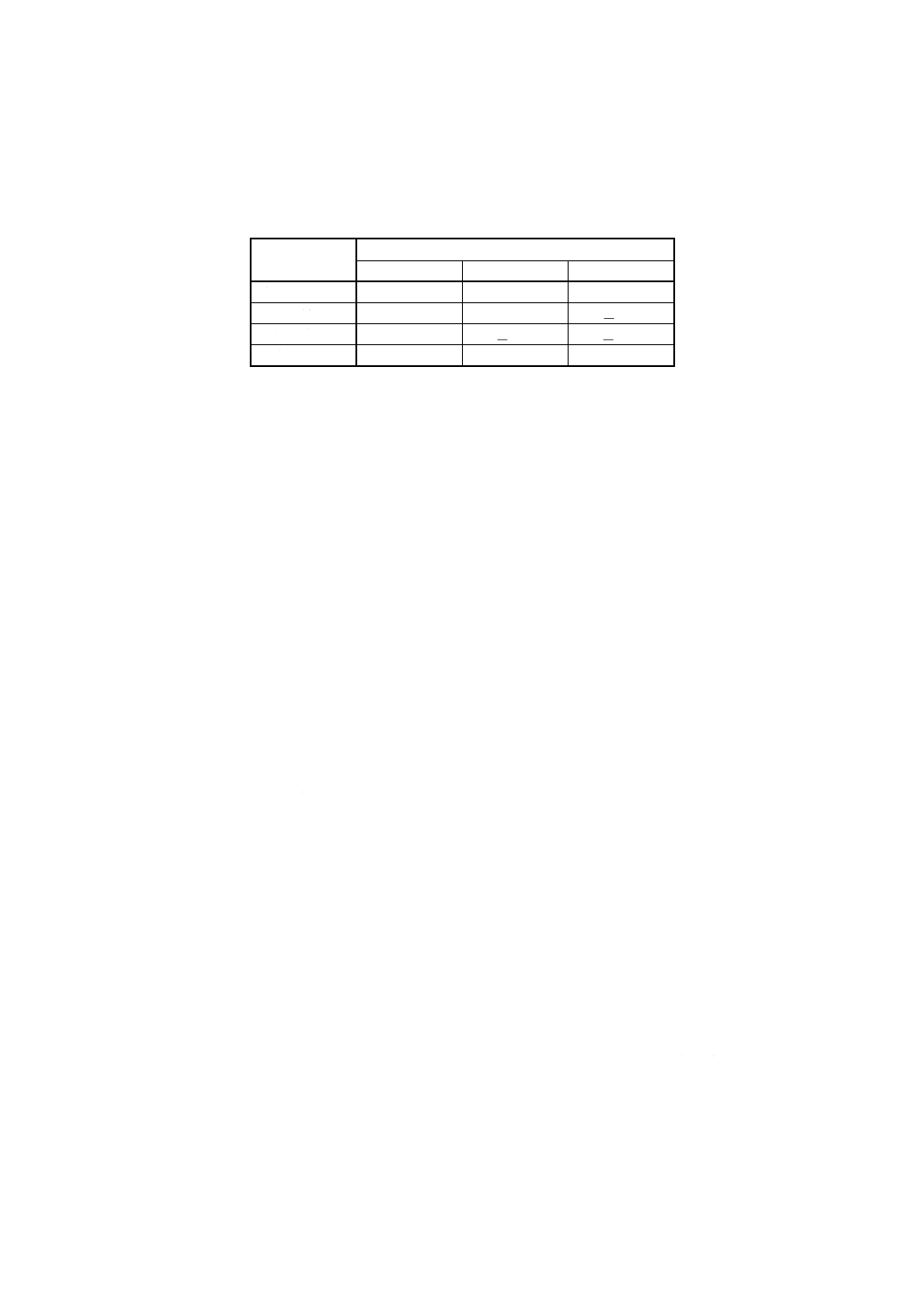

表2 制御変数の指示平均値の許容変動限界

制御変数

指示平均値の許容変動限界精度(1)

A

B

C

流量 %

+0.5

+ 1.5

+ 2.5

圧力 %

+0.5

+ 1.5

± 2.5

流体温度 K

±1

± 2

± 4

粘度 %

+5

+10

+15

注(1) 附属書1参照

6.4

耐圧

6.4.1

6.4.1.1から6.4.1.5に示す耐圧試験は,供試バルブの組立状態を確認するために,すべての試験に

先立ち行う。

6.4.1.1

すべてのポート(ドレンポートを除く。)に最大作動圧力の1.5倍の圧力を負荷する。

6.4.1.2

1秒間に耐圧力の約2%の割合で上昇させ,耐圧力で5分間保持する。

6.4.1.3

この間,外部への油漏れがあってはならない。

6.4.1.4

出口側は製造業者が限界とする圧力とし,入口側及び出口側同時にそれぞれの耐圧力で5分間保

持する。

6.4.1.5

この間,外部への油漏れがあってはならない。

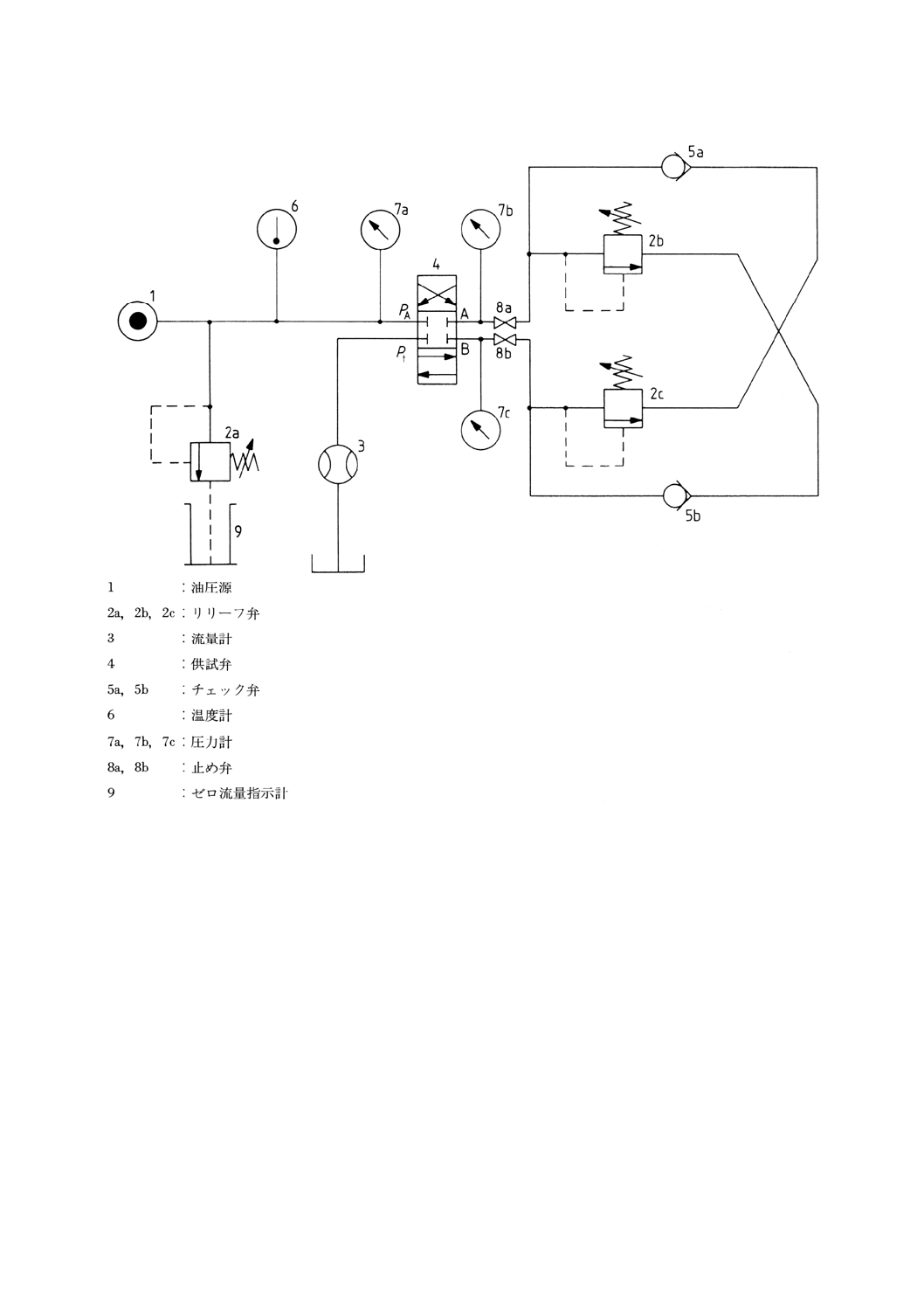

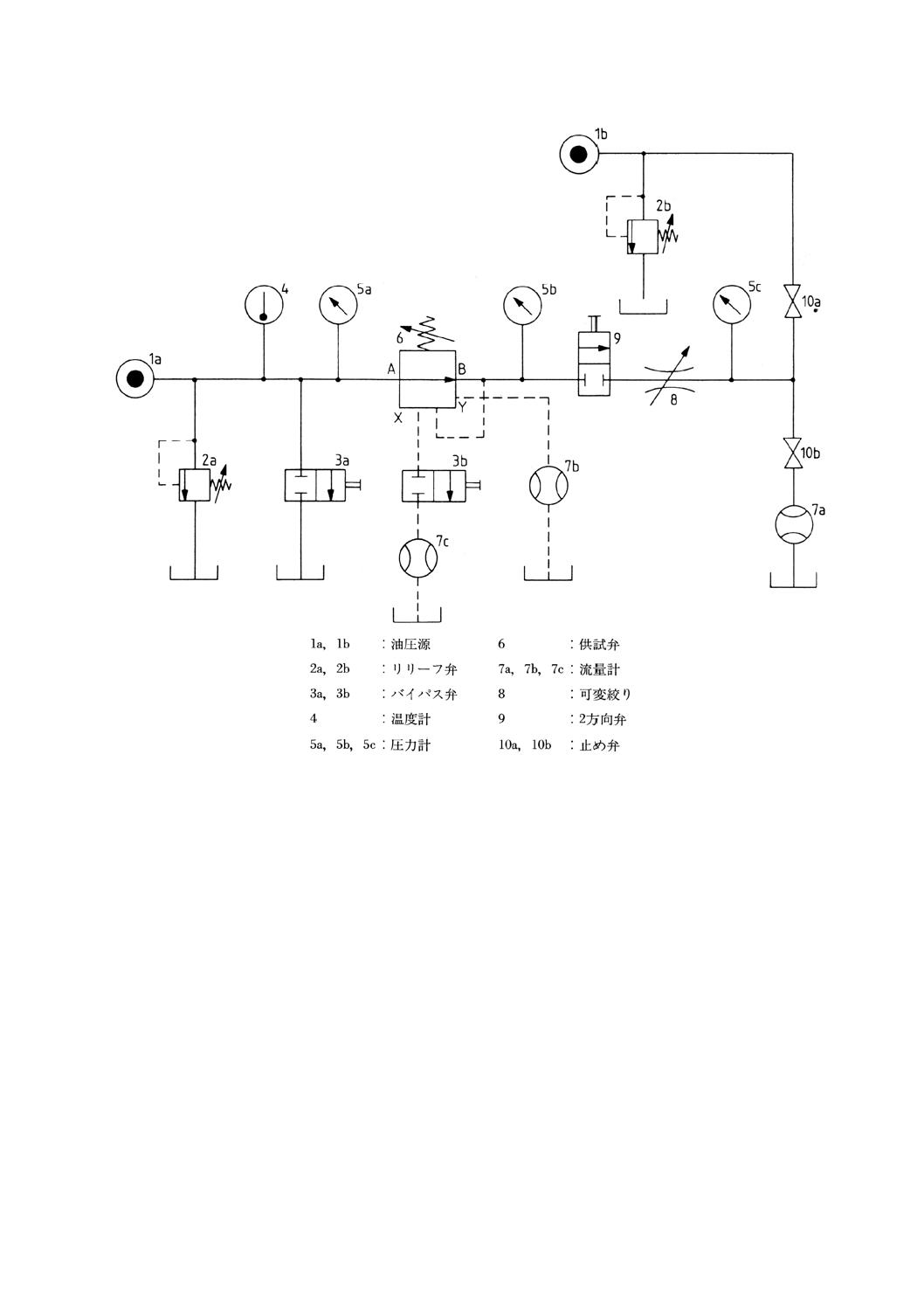

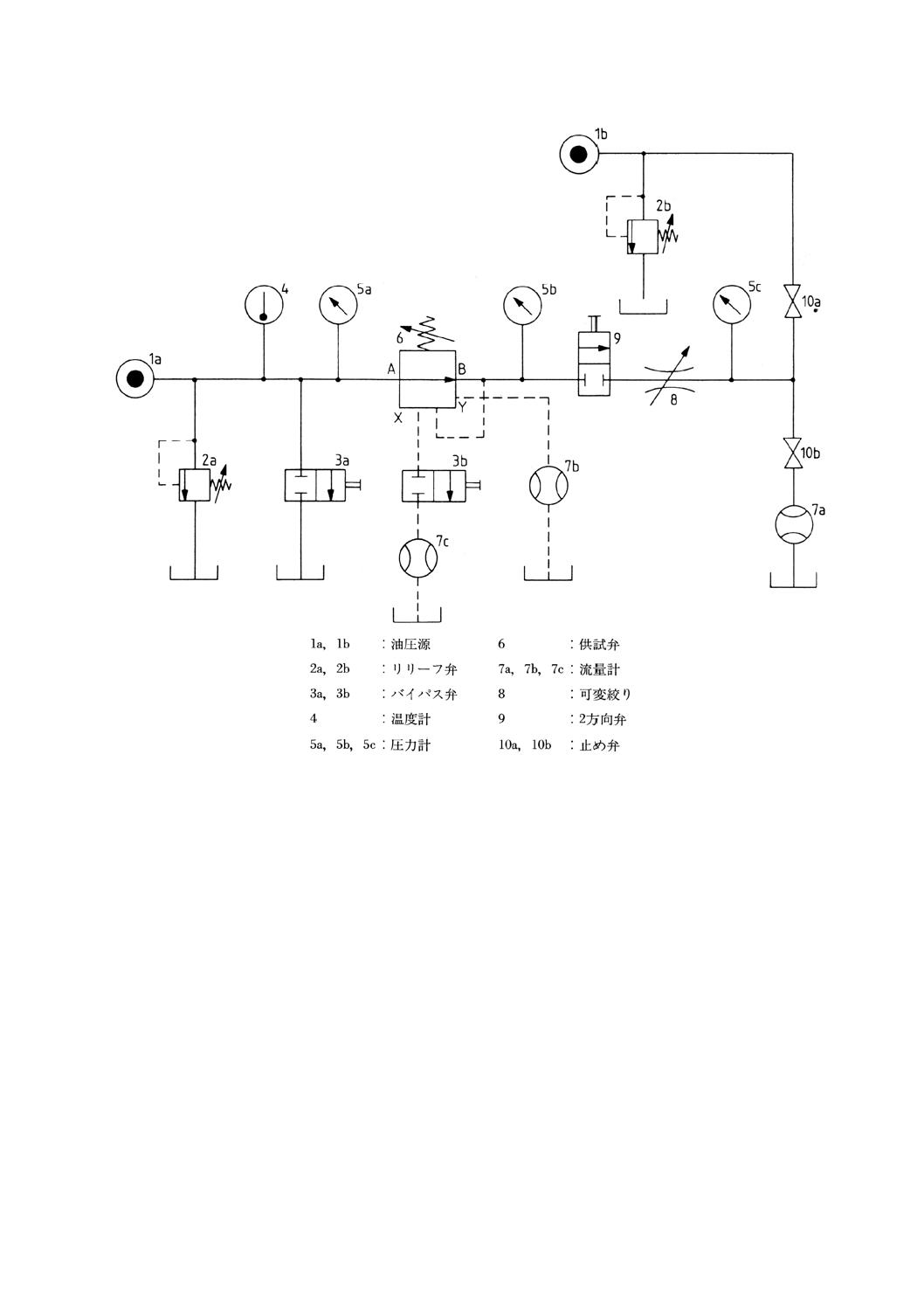

7. 方向制御弁の試験方法

7.1

試験回路 付図1と同様な試験回路を使用する。

7.2

定常状態での差圧/流量特性 制御要素の各位置での,差圧/流量特性の決定は,ISO 4411内のそ

れに該当する項目による。

7.3

内部漏れ

7.3.1

試験に先立ち,バルブの全作動領域にわたって少なくとも10回素早く作動させる。

7.3.2

ポート間のリーク量の割合を知るために,試験するべきそれぞれのポートに規定の圧力を加える。

7.4

切換特性

7.4.1

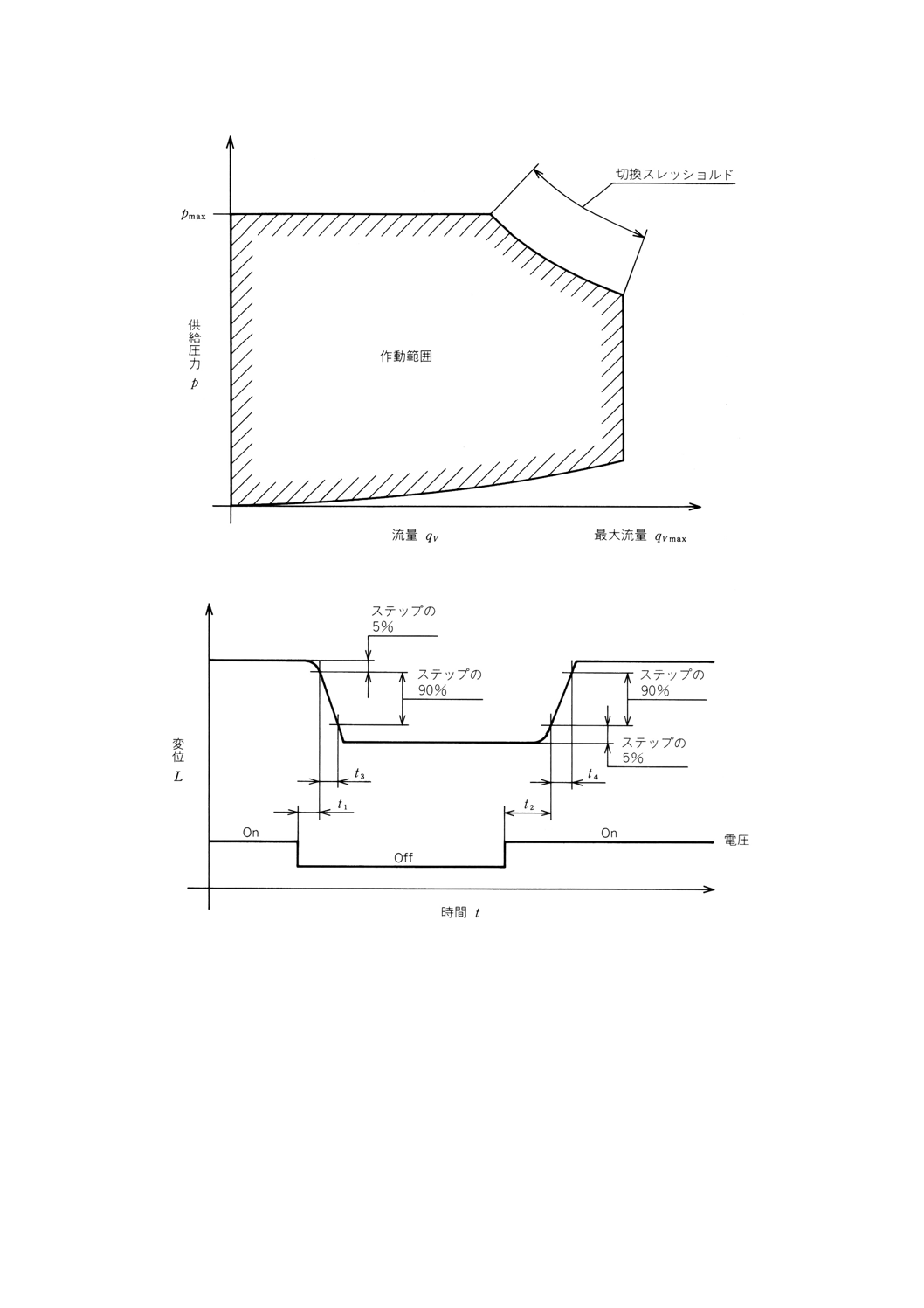

一般事項 次の試験の目的は,作動スレッショルドを決めるために行う(付図2参照)。制御要素

(例えば,スプールなど)の動きは,変位計で測定しなければならない。スレッショルドとは,通常反転

方向に対する最小分解能のことであるが,ここでは流量と圧力によるバルブの作動限界という意味である。

7.4.2から7.4.5に規定する試験方法は,制御要素が電磁ソレノイド,パイロットの油圧力又は力,そし

て戻りスプリング付き又はなしの各々の状態に応じて行われなければならない。固着による測定誤差要因

を排除するために,各々の測定は60秒以内に行われなければならない。

7.4.2

直動形ソレノイドバルブ

7.4.2.1

試験はソレノイドが最大定常温度の状態で行う。この温度は,コイルの巻線の絶縁等級に対応し

て,JIS C 4003で推奨している限度内でなければならない。

7.4.2.2

連続して励磁した巻線の温度を,定格電圧・流量ゼロの状態で,規定の流体温度と同一の周囲温

度下で,決める。これは,次の7.4.2.2.1から7.4.2.2.4に示す方法で行う。平均巻線温度は,種々の励磁状

態の後で巻線のコイル抵抗変化から計算できる。

5

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2.2.1

バルブを非励磁の状態にし,規定の周囲温度に4時間以上さらした後に,基本のコイル抵抗を

測定する。

7.4.2.2.2

ソレノイドを1時間励磁する。その直後に,励磁を止め15秒後に抵抗を測定する。15秒おき

に,90秒まで測定を行う。

7.4.2.2.3

必要であれば,温度が定常状態になるまで,7.4.2.2.2に規定する方法を繰り返す。

7.4.2.2.4

励磁を瞬間的に開放し,その復帰の状態から温度を決定する。この温度が連続励磁巻線温度で

ある。

7.4.2.3

すべての次に規定する試験は,励磁が十分で温度が安定していることを確認してから行う。

7.4.2.4

バルブの作動スレッショルドは,他の値が指示される場合を除いて,定格電圧の90%で定める。

7.4.2.5

試験は,規定の圧力と流量の範囲で作動限界を定めるために行う。作動限界とは,ソレノイド力,

及び/又はスプリングによる復帰力,又は逆方向のソレノイド力で,制御要素がその作動を完全に行えな

くなる限界をいう。

7.4.2.6

規定の試験回数は合計で6回以上で,そのデータから,連続して満足できる作動の限界値を定め

る。

7.4.2.7

全電流域で目標値に電圧が保てたことを示すために,ソレノイドの電流とコイル端の電圧の読取

り値を時間軸をもとにして記録しておく。

7.4.3

ソレノイド操作形2段形バルブ

7.4.3.1

試験は,制御要素を最大変位とするために必要なパイロット圧力を決めるために行う。

7.4.3.2

試験は,規定の圧力と流量の範囲で行い,その範囲を試験成績書に記載する。

7.4.3.3

ソレノイド電圧は,他の値が指示される場合を除いて,定格電圧の90%にセットする。

7.4.3.4

規定の試験回数は合計で6回以上で,そのデータから連続して満足できる作動の限界値を定める。

7.4.3.5

全電流域で目標値に電圧が保てたことを示すために,ソレノイドの電流とコイル端の電圧の読取

り値を時間軸をもとにして記録する。

7.4.4

パイロット圧力操作形バルブ

7.4.4.1

試験は最低パイロット圧力を決めるために行う。パイロット圧力による力,及び/又はスプリン

グによる復帰力,又は逆方向のパイロットピストンの復帰力によって,制御要素がその最大変位に達する,

最低パイロット圧力を定める。

7.4.4.2

試験は規定の流量と圧力の範囲で行われ,その値を試験成績書に記載する。

7.4.4.3

規定によって,試験は次の手順で行う。

a) 1秒間に最大定格パイロット圧力の2%を超えない割合で,パイロット圧力をゆっくり上げていく。

b) 700MPa/s (7 000bar/s) を超えない割合でパイロット圧力を動的に加える。

c) 上記a)及びb)の手順で繰り返す。

7.4.4.4

規定の試験回数は合計で6回以上で,そのデータから連続して満足できる作動の限界値を定める。

7.4.5

機械操作形バルブ

7.4.5.1

試験は規定の圧力と流量の範囲について行い,それらの範囲を試験成績書に記載する。

7.4.5.2

規定の試験回数は合計で6回以上で,そのデータから連続して満足できる操作力の限界値を定め

る。

7.5

過渡特性

7.5.1

最大圧力及び必要に応じて決められたパイロット圧力において,作動スレッショルドの80%に相当

する流量でバルブの過渡特性を決める。

6

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.2

この試験では,バルブの出力側の回路容積が,マニホールドを含めたバルブの容積で限定される。

7.5.3

作用するポートをブロックし,その部分を作動流体で満たす。

7.5.4

ソレノイドバルブの場合,試験は定格電圧及び,6.2で述べられたソレノイドの温度条件で行う。

また,ACの場合は電圧0Vの状態でスイッチを入れる。

7.5.5

パイロット圧力制御形バルブの場合,パイロット回路の圧力変化率は,制御要素を急激に操作でき

る程度にしなくてはならない。例えば,負荷の落下のような機械的作動を想定してのものである。

7.5.6

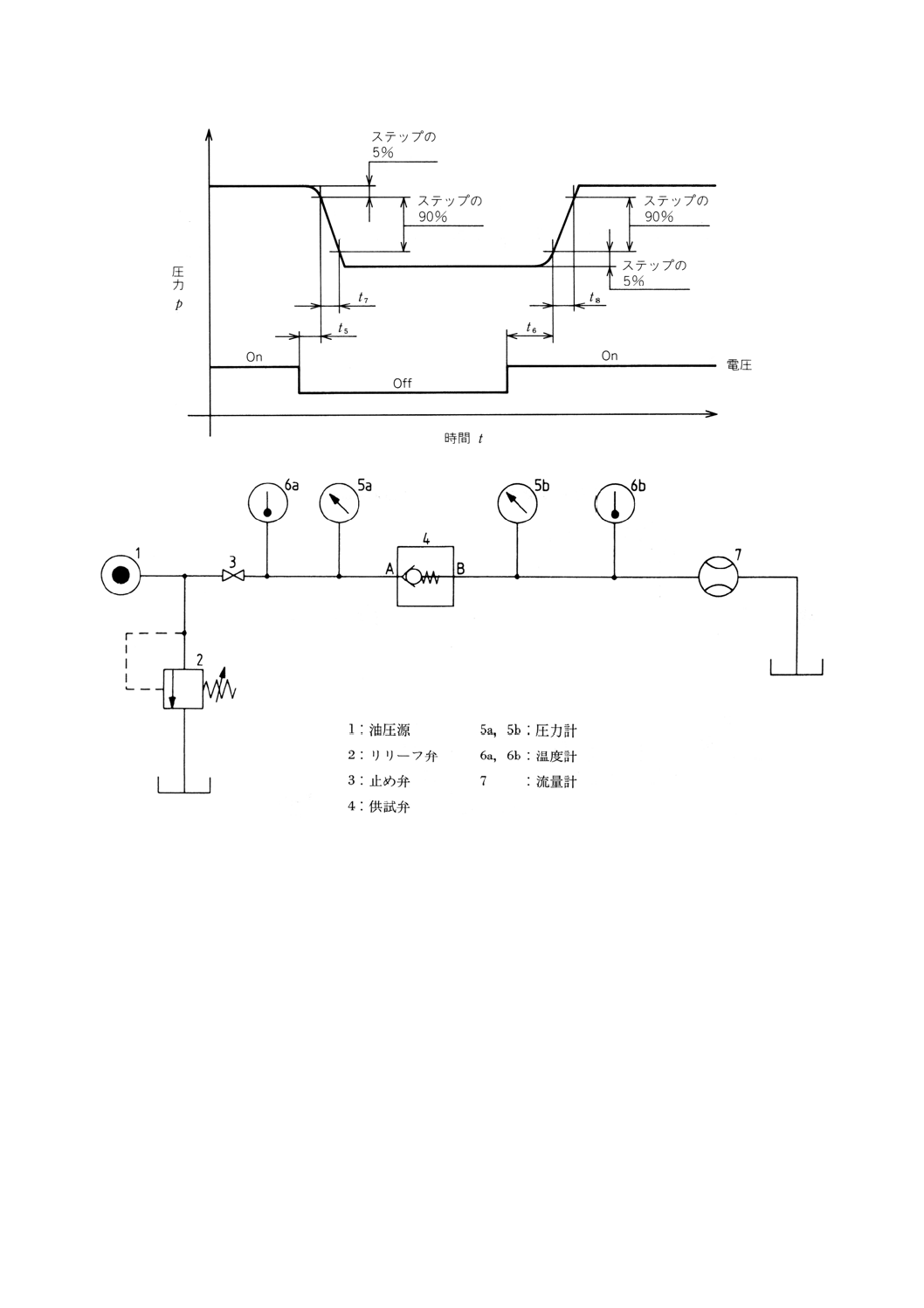

指令信号に対する制御要素の応答としてのスプール変位が示すデータから,遅れ時間t1及びt2,応

答時間t3及びt4が得られる(付図3参照)。

7.5.7

このデータを表示するときには,変位の測定手段を記さなければならない。

7.5.8

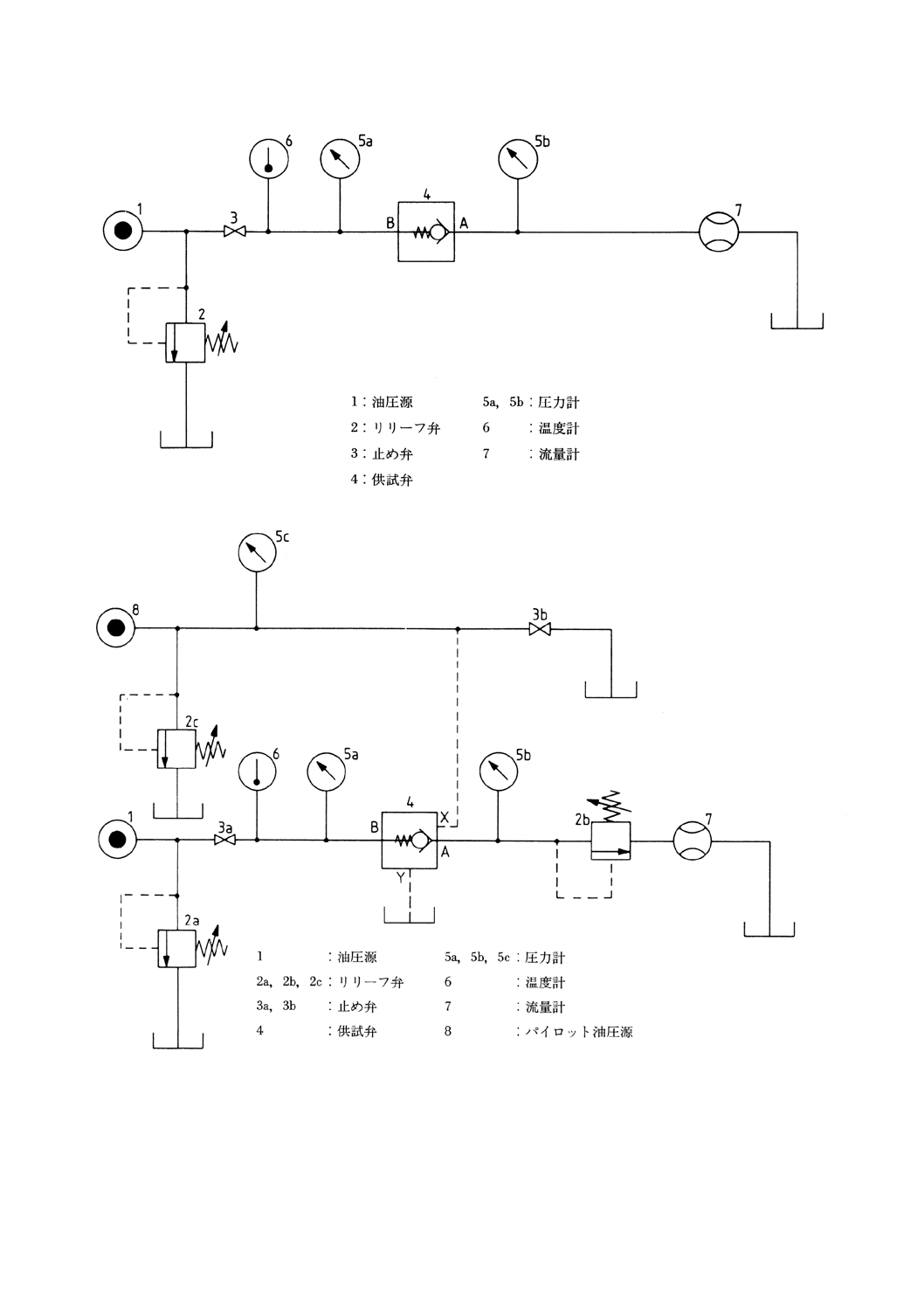

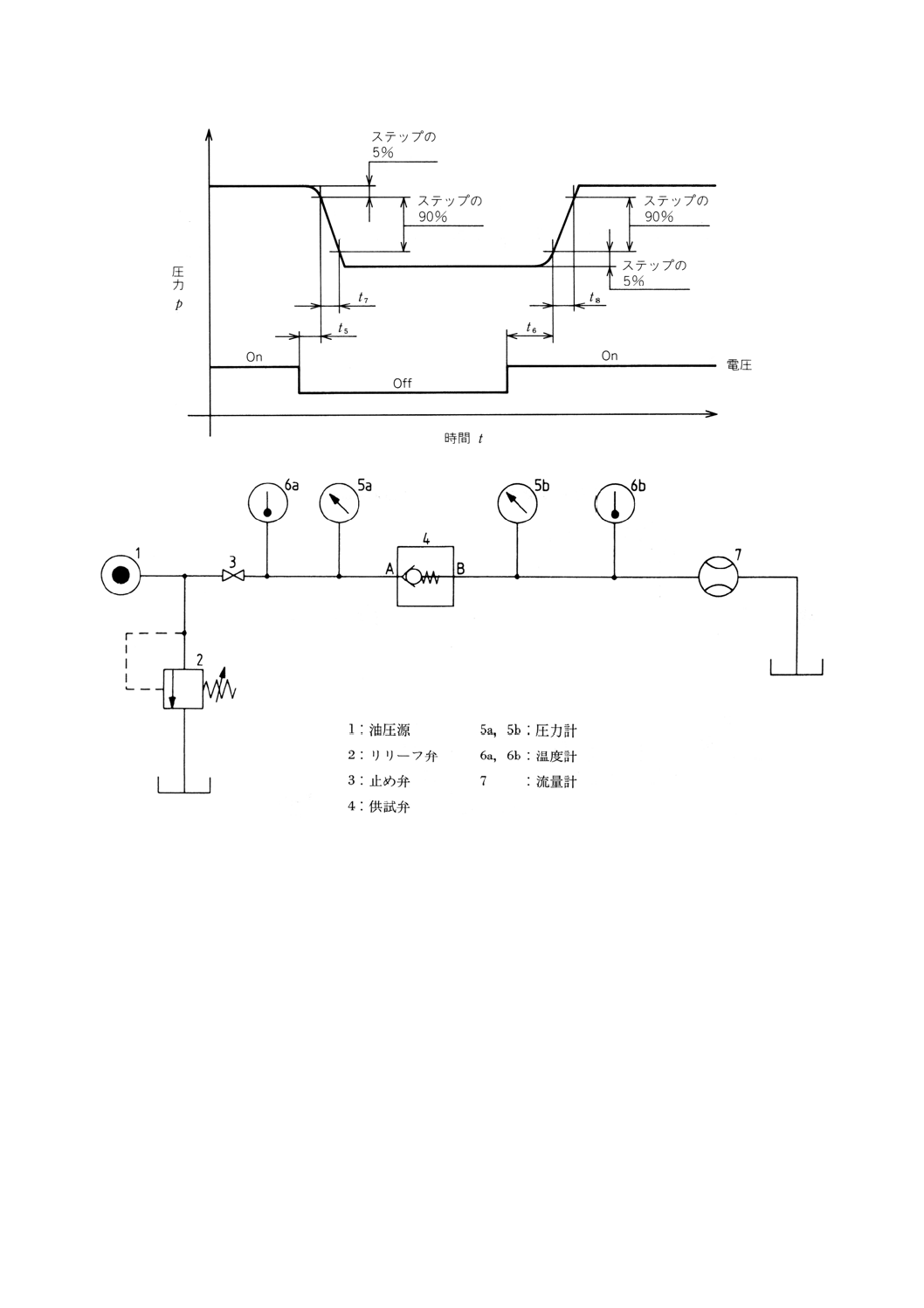

同様に,指令信号に対する制御要素の応答としての出口ポートの圧力変化率で示される遅れ時間t5

及びt6,応答時間t7及びt8が得られる(付図4参照)。

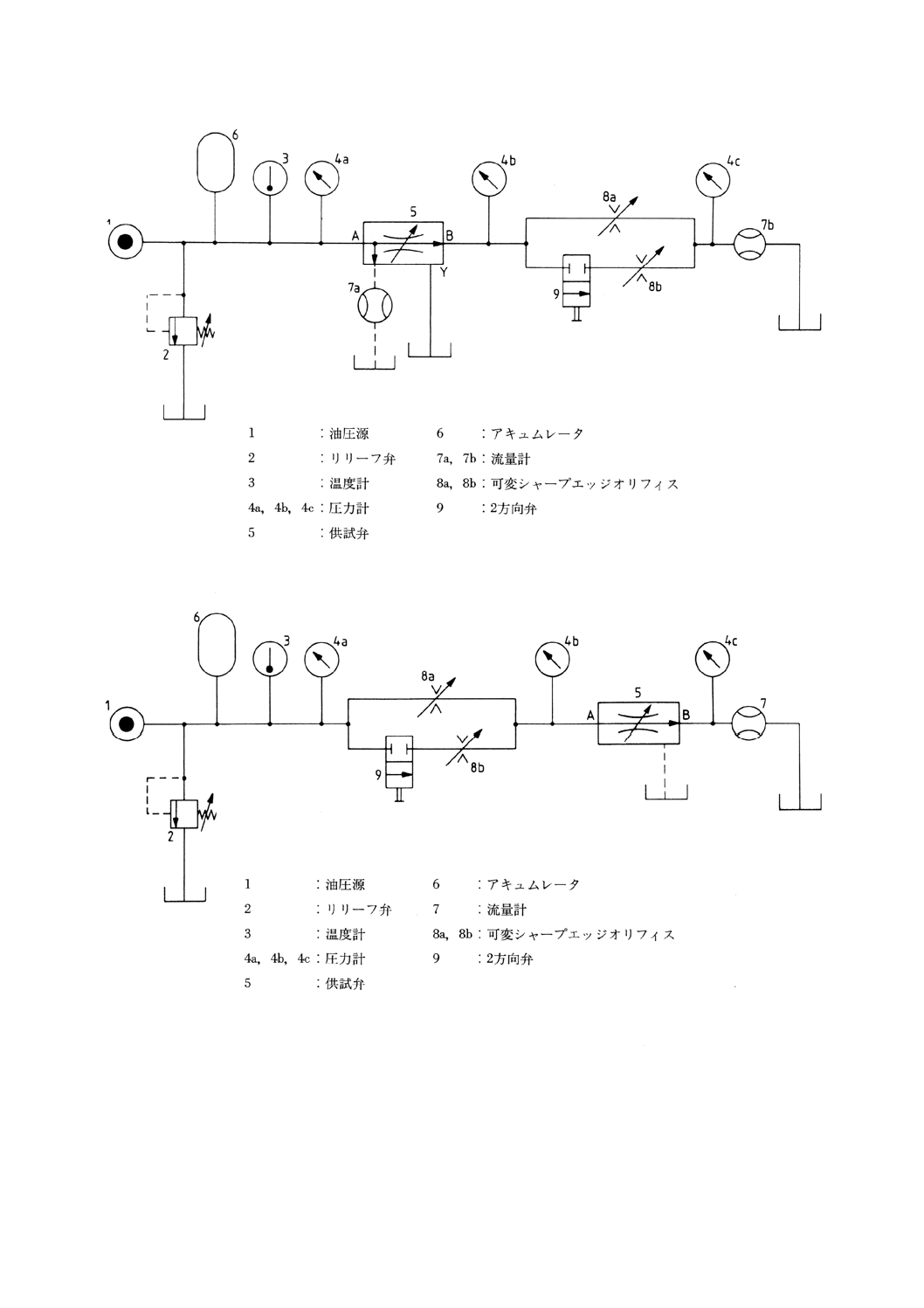

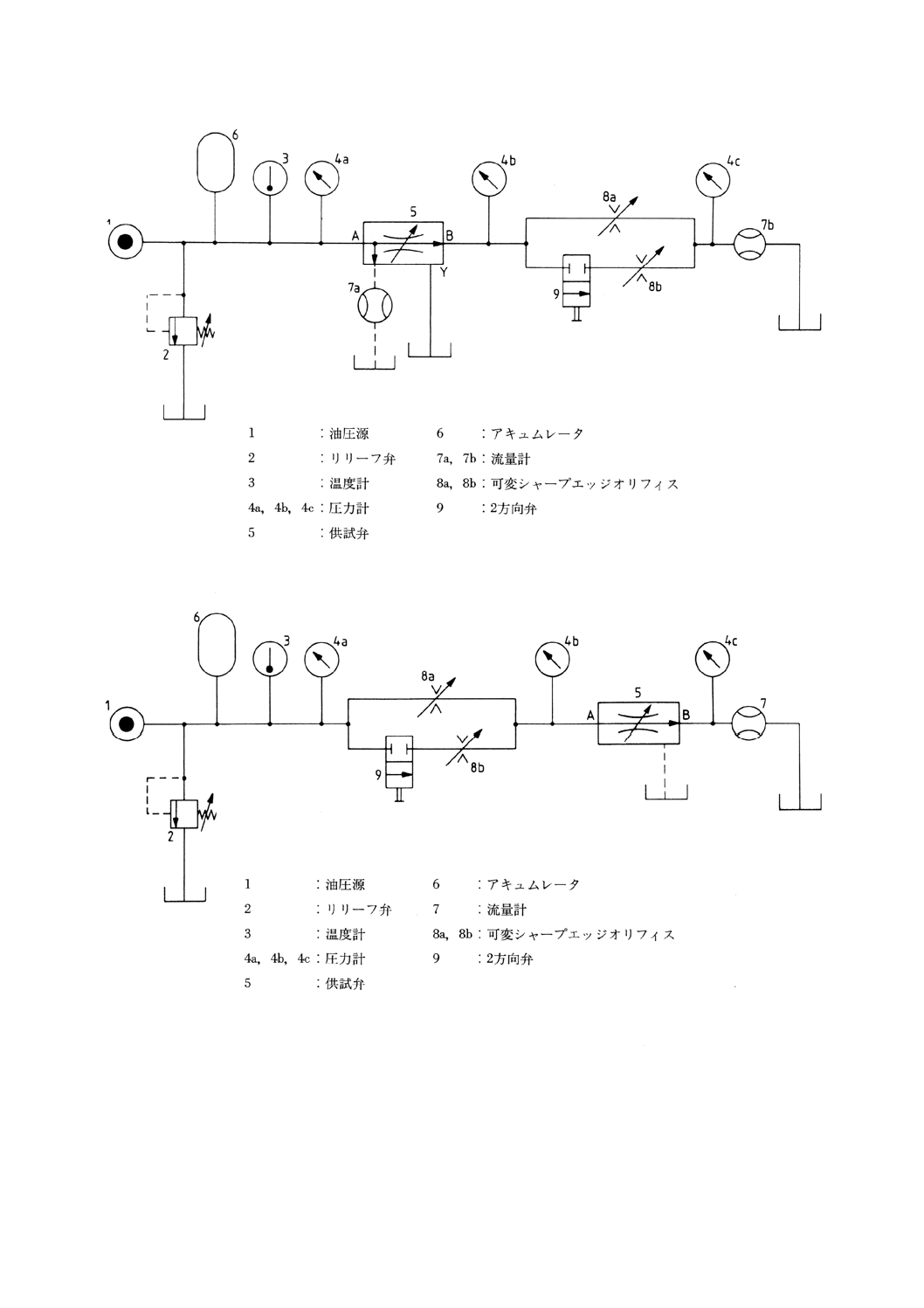

8. チェック弁の試験方法

8.1

試験回路

8.1.1

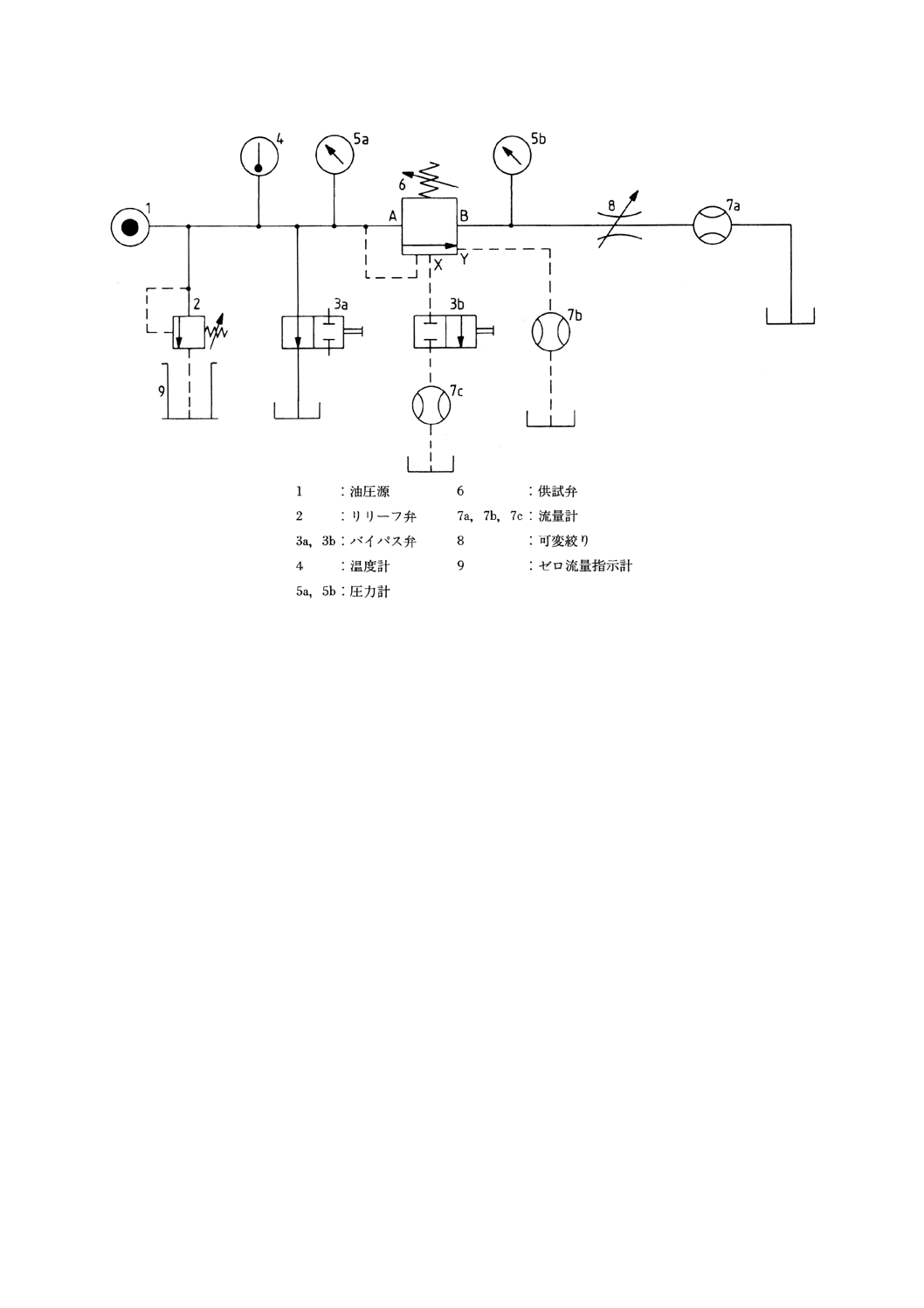

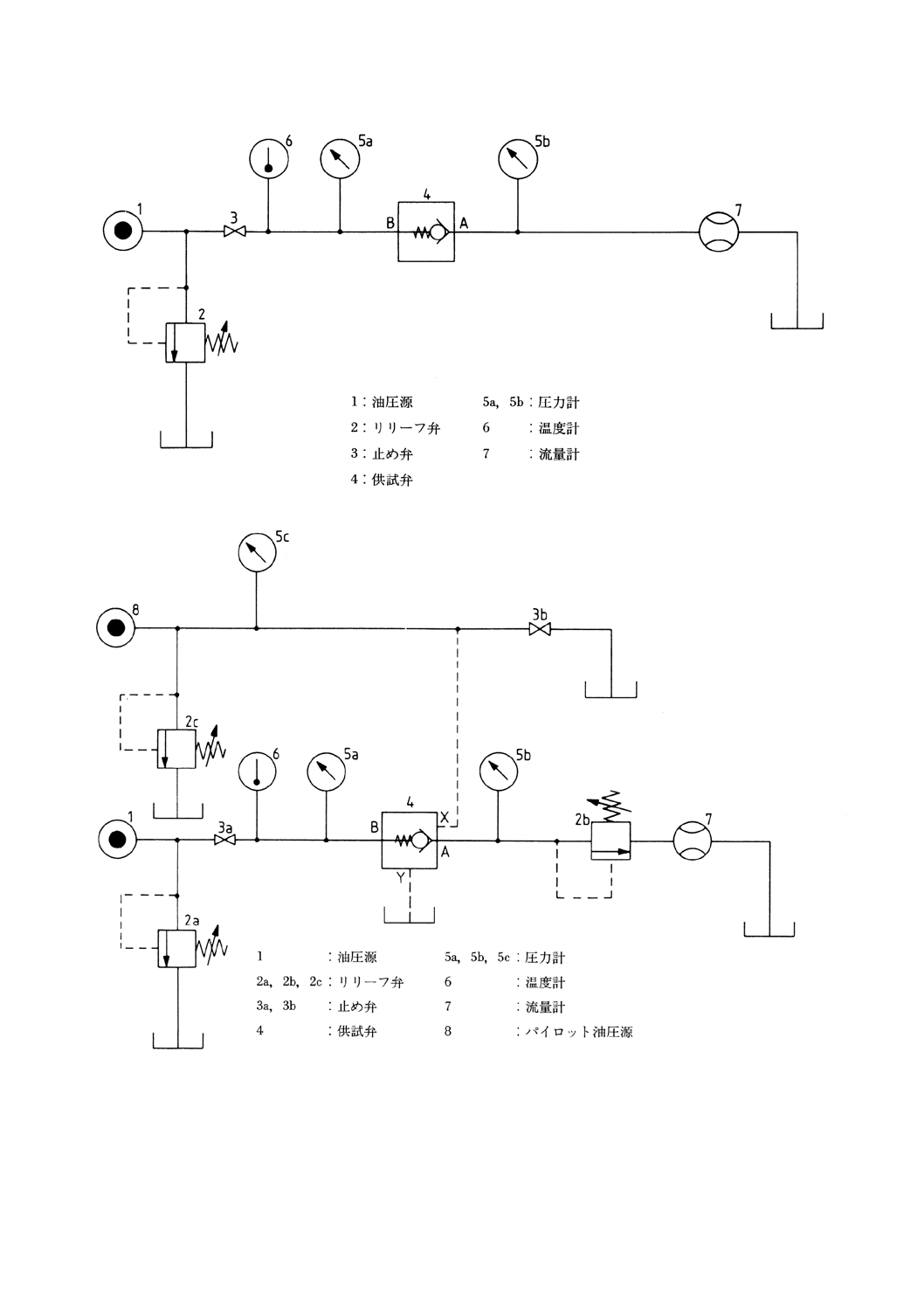

試験回路としては,直動形チェック弁には付図5及び付図6に示すものが,及びパイロット圧力操

作形チェック弁の場合には付図7に示すものが用いられる。

パイロット圧力操作形チェック弁の場合,流量がポートAからBへ流れる場合の試験は,ポートXへ

のパイロット圧力がない場合とある場合の両方の試験を行わなければならない。逆の場合のポートBから

Aへ流れる場合は,パイロット圧力をポートXに負荷して試験を行う。

8.2

圧力損失/流量の特性 ISO 4411に示される方法で,圧力損失/流量特性を定める。

8.3

パイロット圧力

8.3.1

この試験は,次を目的とする。

a) バルブを開き,かつ,それを完全に開いたまま保つための最低パイロット圧力pX.openを決める。

b) 規定の圧力pA及びpBと流量qVの条件で,バルブをレシートさせ得る最も高いパイロット圧力pX.closed

を決める。

備考 バルブを開く前に,pAを設定しておく。

8.3.2

システム変数pA,pB,及びqVを一定に設定し,パイロット圧力pXを0から流量qVに達するまで

上げる。

8.3.3

パイロット圧力pX及びqVを適切な記録計で記録し,読取り値から,バルブを開くのに必要で決め

られた流量に達し得る最低パイロット圧力pX.openを決める。

8.3.4

システム変数pAをできる限り低くし,pB及びqVを一定に設定し,パイロット圧力pXをバルブが

閉じるまで下げる。

8.3.5

パイロット圧力pX及び流量qVを適切な記録計で記録し,読取り値からバルブが閉じ得る最も高い

パイロット圧力をpX.closedを決める。

8.4

漏れ量 8.4.1及び8.4.2に規定する漏れ量試験は,5分間行い,計測値は記録されなければならない。

8.4.1

直動形バルブ ポートBに規定の圧力をかけ,ポートAを大気開放し,ポートAからの漏れ量を

計測する。

8.4.2

パイロット圧力操作形バルブ 規定の圧力をポートBにかけ,ポートA及びXを大気開放し,ポ

ートAからの漏れ量を計測する。加えて,必要に応じて,ドレンポートYからの漏れ量も計測する。

7

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 圧力制御弁の試験方法

9.1

試験回路

9.1.1

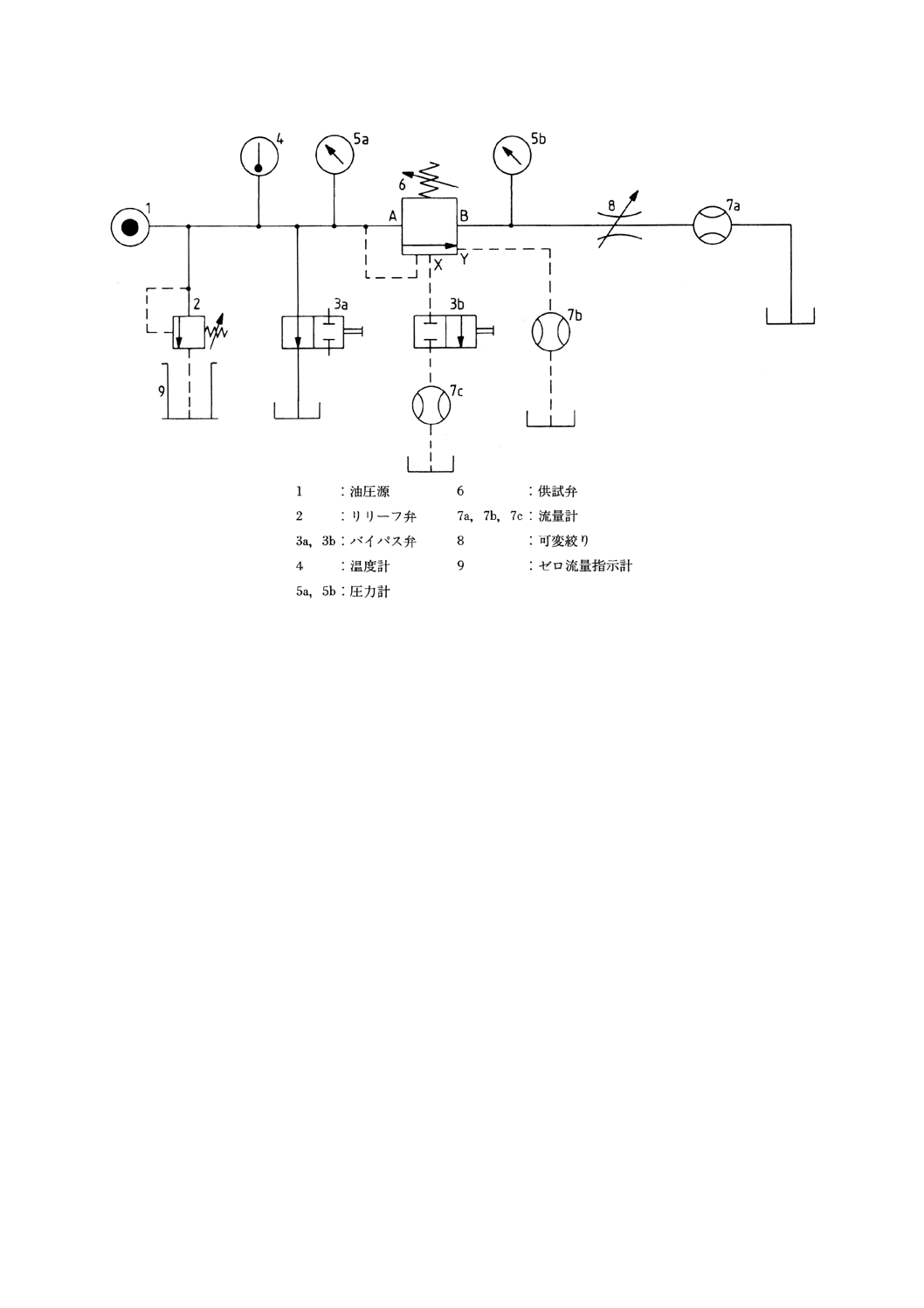

リリーフ弁及び減圧弁の試験回路は,それぞれ付図8及び付図9に示すものを使用する。

9.1.2

供給回路側で計測される圧力脈動幅は,±0.5MPa (5bar) 以下でなければならない。

9.1.3

供試バルブ及び回路に相当する容積部剛性は,規定の最大流入流量での圧力変化で表される。次の

値の中から選択された範囲に入るようにする。

3 000…4 000MPa/s (30 000…40 000bar/s)

600… 800MPa/s ( 6 000… 8 000bar/s)

120… 160MPa/s ( 1 200… 1 600bar/s)

9.2

試験準備

9.2.1

9.2.2に先立って,素早く全調整範囲で10回以上作動させる。

9.2.2

規定の流量をバルブに流したまま,設定圧力を最低から最大へまたその反対の最低へ設定を変え,

必要なトルク,力,圧力又は入力電流を計測する。計測値を報告書に記録する。

9.2.3

固着の問題を避けるために,各設定における測定は60秒以内に終わらせなければならない。

9.3

リリーフ弁

9.3.1

定常状態の圧力/流量特性

9.3.1.1

流量を0から規定の最大まで変化させ,そのときの入口側圧力paを付図8の記録計5aで計測す

る。計測は,流量を増加方向と減少方向の両方行う。同時にバルブの最小と最大の調整可能範囲も確認し

ておく。

9.3.1.2

付図8の供試バルブの出口ポートに設けられた記録計5bで計測される戻りラインの圧pbは,制

御バルブ8で規定の一定値に調整する。

9.3.2

過渡特性

9.3.2.1

バルブ3a(付図8参照)を制御規定流量に設定し,供試バルブを切り換えて過渡圧力paを測定

する。アンロード状態では,必要な制御圧力の20%未満でなければならない。圧力paは付図8の計器5a

で示される。

9.3.2.2

圧力過渡特性試験では,付図8の絞り弁8は全開にする。

9.3.2.3

圧力/時間の曲線を記録し,圧力変化率を導き出す。単位MPa/s (bar/s) で表される平均直線変化

率を記録する。この測定はバルブ3aを操作してから,供試バルブの作動開始後までを,付図17に示すよ

うに測定する。選択した9.1.3の範囲内で直線化し,規定最大流量を検証する。

9.3.2.4

付図8のバルブ3aの作動時間は,9.3.2.3に示される圧力/時間曲線の直線化部分の10%を超え

てはならない。

9.3.2.5

圧力こう配の測定機器は,測定しようとするこう配の10倍以上の応答性をもつものが使用され

なければならない。また,ここでは,作動油の圧縮性による圧力こう配は次の式で表される。

V

K

q

t

p

s

v

=

d

d

ここで,Vはバルブ6とバルブ3a又は3b間の流体の容積である。

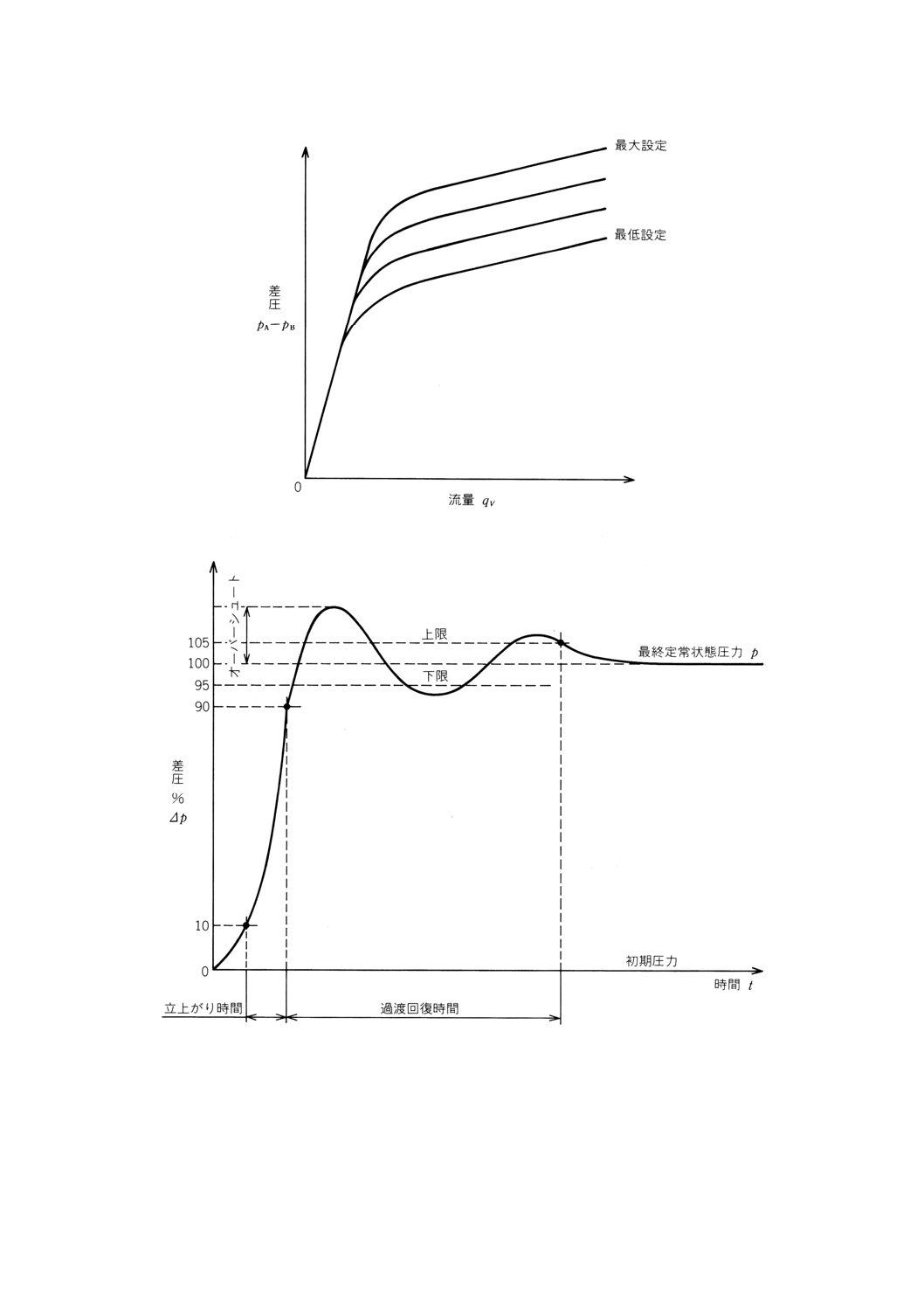

備考 供試バルブの応答時間及び過渡回復時間は,付図17で定義される。

9.3.2.6

圧力制御弁を試験するときの表不器9は,試験回路のリリーフ弁2からの流量がないことを示す

ためのものである。

9.4

減圧弁

8

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4.1

定常状態における圧力/流量特性

9.4.1.1

規定の制御流量の変化量にバルブ8を0から最大へ及び最大から0へ設定し,定常状態での出口

圧力を計測する。

9.4.1.2

測定は,規定の入口圧力にバルブ2aを設定し,制御要素の設定範囲は最大・最小を含めて行う。

9.4.1.3

流量計7bを使用し漏れ量の測定も行う。

9.4.1.4

必要であれば,ポートAを大気開放し,逆向き流れの状態での測定も行う。

9.4.2

過渡特性

9.4.2.1

9.3.2のリリーフ弁で述べたと同様な方法で,出口圧力は規定の圧力設定全域にわたって測定し,

過渡特性試験を行わなければならない。通常の流れ方向と,必要であれば,逆方向流れにおいても行う。

9.4.2.2

各設定圧力で,入口圧力及び出力流量を規定のステップ量変化させる。

9.4.2.3

規定の入口流量範囲で規定の圧力変化を与える。このとき,初期圧力は供試バルブの設定値の

50%未満であり,このとき制御要素は全開にしておく。

9.5

アンロード弁

9.5.1

リリーフ弁や減圧弁がパイロット制御形の場合,バイパス弁3bを使用し,パイロット回路をバイ

パスさせると,アンロードする(制御圧力を最小にする。)(付図8及び付図9参照)。

9.5.2

ISO 4411の該当する項目で述べられているように,規定の流量の全範囲での,供試バルブの最小

制御圧力を測定する。

9.5.3

9.3.2又は9.4.2に規定する過渡応答試験を実施しなければならない。それは,バイパス弁3bを作

動させたときから,最低圧力に達するまで,及び最大圧力を回復するまでに必要な時間を確認するための

試験である。

9.5.4

バイパス弁3bとしては,手動・油圧・ソレノイド又は電気油圧サーボの操作があるが,それらの

作動時間としては測定しようとする応答時間の10%未満とし,最大10ms程度である。

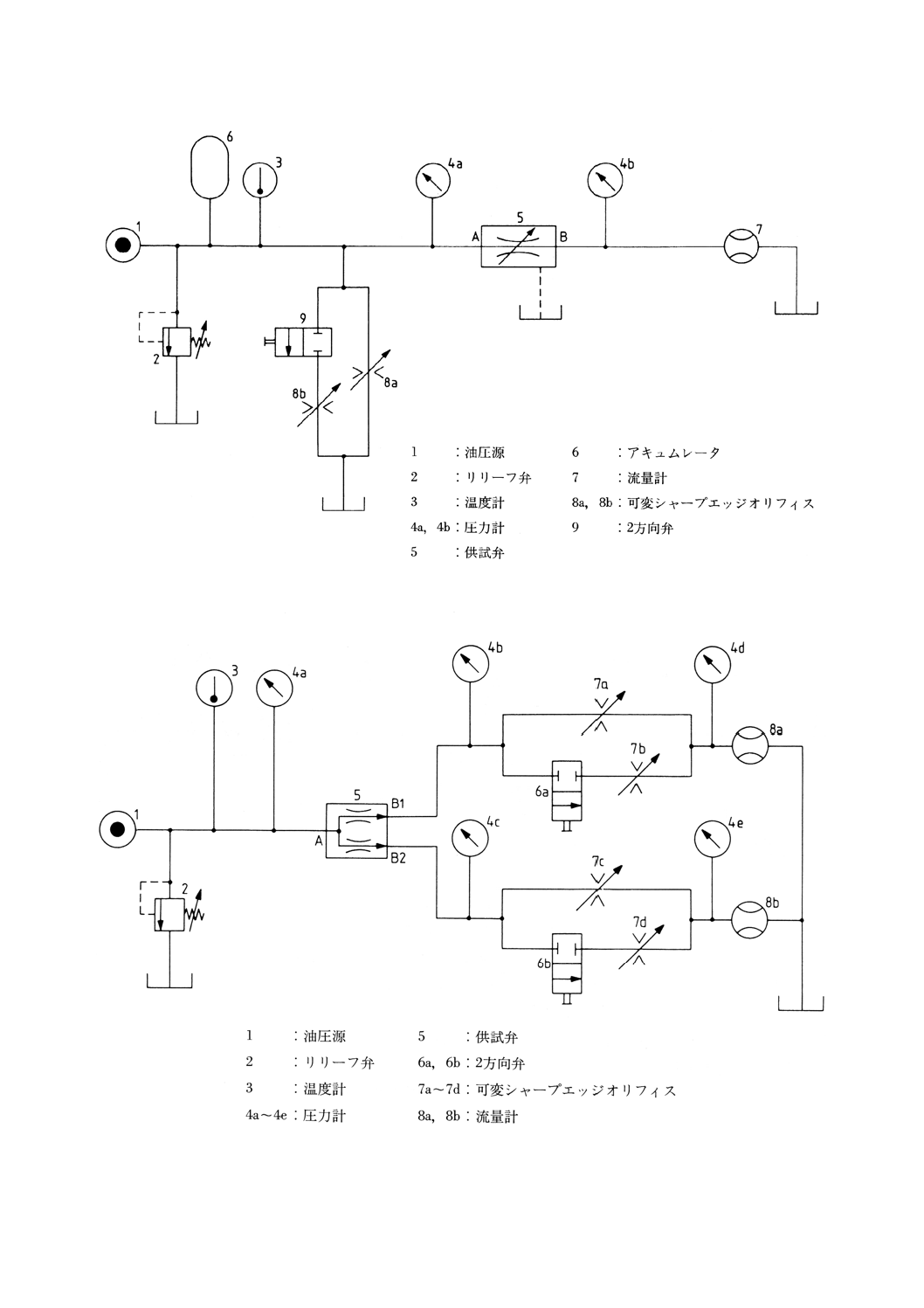

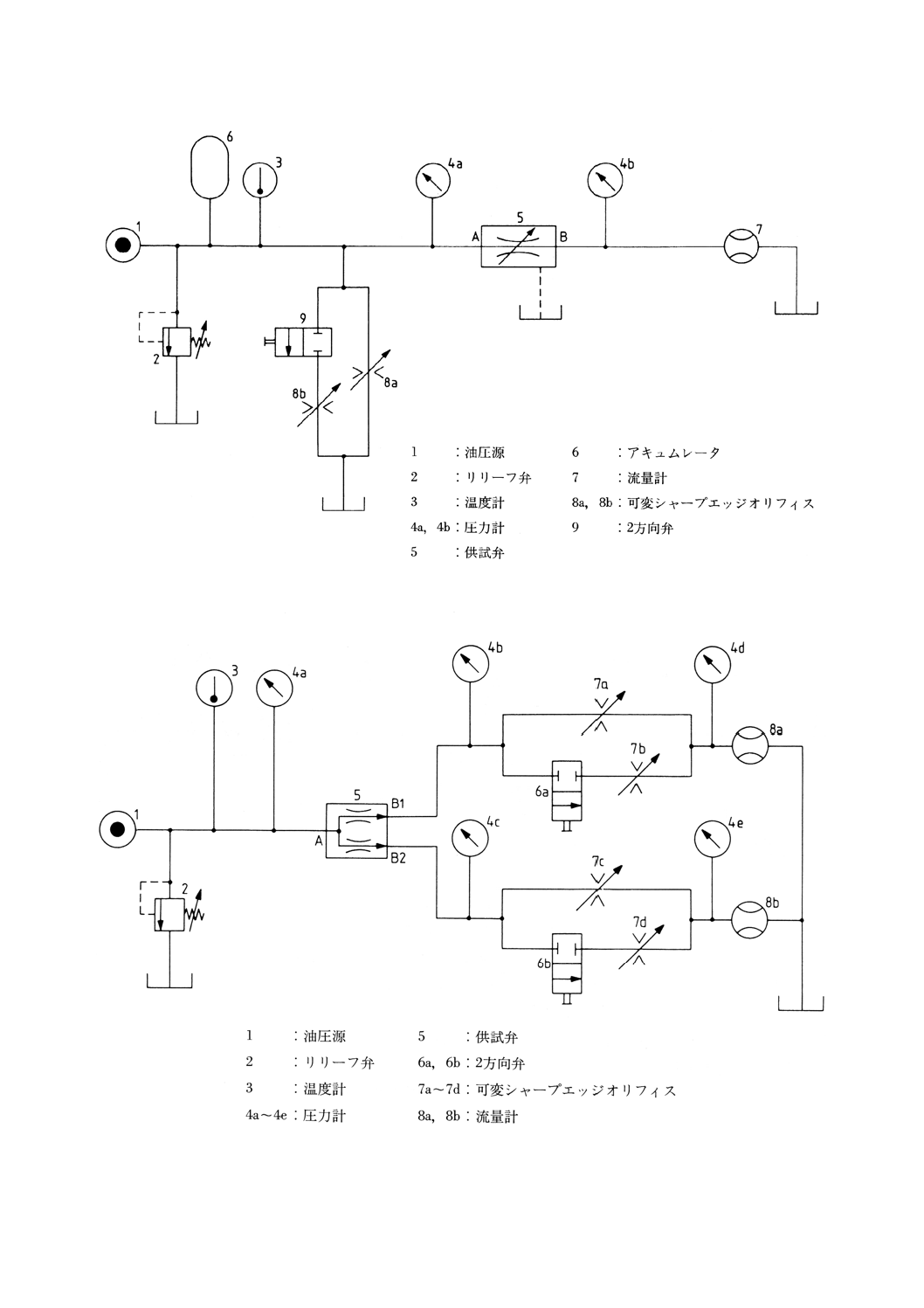

10. 流量制御弁の試験方法

10.1 試験回路

10.1.1 試験回路としては,付図10,付図11及び付図12と同様な回路を使用する。

10.1.2 表2に示される許容内に,供給圧力を維持するために必要な容量のアキュムレータを供給回路に組

み込まなくてはならない。

10.1.3 供給回路での圧力脈動幅は,±0.5MPa (5bar) 未満でなければならない。

10.2 定常状態における流量/圧力特性 もし適用できるならば,制御流量とバイパス流量は,規定の制

御要素の設定と差圧の範囲で測定を行わなければならない。

10.2.1 圧力補償付きバルブ 試験は,規定の入口及び出口圧力で,仕様に定められた圧力と流量の最小か

ら最大の範囲で実施されなければならない。

10.2.2 圧力補償なしバルブ 試験は,ISO 4411の関連項目に従って行わなければならない。

10.3 試験準備

10.3.1 10.3.2で定められた測定に先立って,バルブをその調整の最大範囲で少なくとも10回素早く作動

させる。

10.3.2 バルブが作動している間,規定の圧力と流量範囲にわたって,その制御設定位置を最小から最大及

び逆に最大から最小に変化させるために必要なトルク・力・圧力又は電気入力を測定する。その値を試験

成績書に記録する。

9

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3.3 固着による測定誤差要因を避けるために,各々の測定は60秒以内に完了させる。

10.4 圧力補償付きバルブの過渡特性試験

10.4.1 規定された制御要素の範囲に対して,制御された流量と差圧を測定する。そのとき,メーターアウ

ト・ブリードオフ及び3方向のブリードオフ形の場合には入口側圧力を変化させ,メーターイン形の場合

には出口側圧力を変化させる。

10.4.2 バルブ9(付図10から付図12参照)の作動時間は,測定された応答時間の10%未満とし,最大で

も10msとする。

10.4.3 作動流体の圧縮性による圧力こう配は,式

V

K

q

t

p

s

v

=

d

d

で表されるが,これが測定されたこう配の10

倍以上でなければならない。ここでVはバルブ5とバルブ8a及び8b間の作動流体の容積を表す。

10.4.4 10.4.4.1から10.4.4.2に規定する手順に従って試験を行う。

10.4.4.1 バルブ5で定常状態の流量qVを設定し,バルブ9を閉じた状態で,バルブ8aによって圧力損失

∆p2を設定する。

10.4.4.2 バルブ9を開いた状態で,バルブ8bによって圧力損失∆p1を設定する。

10.4.4.3 次に述べるどちらかの方法で負荷を設定する。

a) より好ましい方法1(高応答の流量センサを用いる方法) 2方向切換弁9を操作し,過渡流量qVを

モニタする。

注 流量センサ応答性の妥当性のチェックは,流量と同時に過渡圧力p1を記録し,流量と圧力が同位

相であるかどうかでできる。

b) 代替方法(圧力センサを使用する方法) 2方向切換弁9を操作し,圧力損失∆pを測定する。この測

定値から相当する初期流量からの変化が,次の計算式を利用して導かれる。

初期流量

1

1

p

k

qV

⊿

=

過渡流量

p

k

qVt

⊿

=

ここに,

kは,次の式で表される負荷バルブの係数である。

2

p

q

k

V

⊿

=

ここに,∆p2は試験の最後における圧力損失を表す。

∆pは,圧力計4a及び4bで計測される負荷バルブ間の差圧である(付図10から

付図12参照)。

∆p1は,試験の最初における圧力損失。

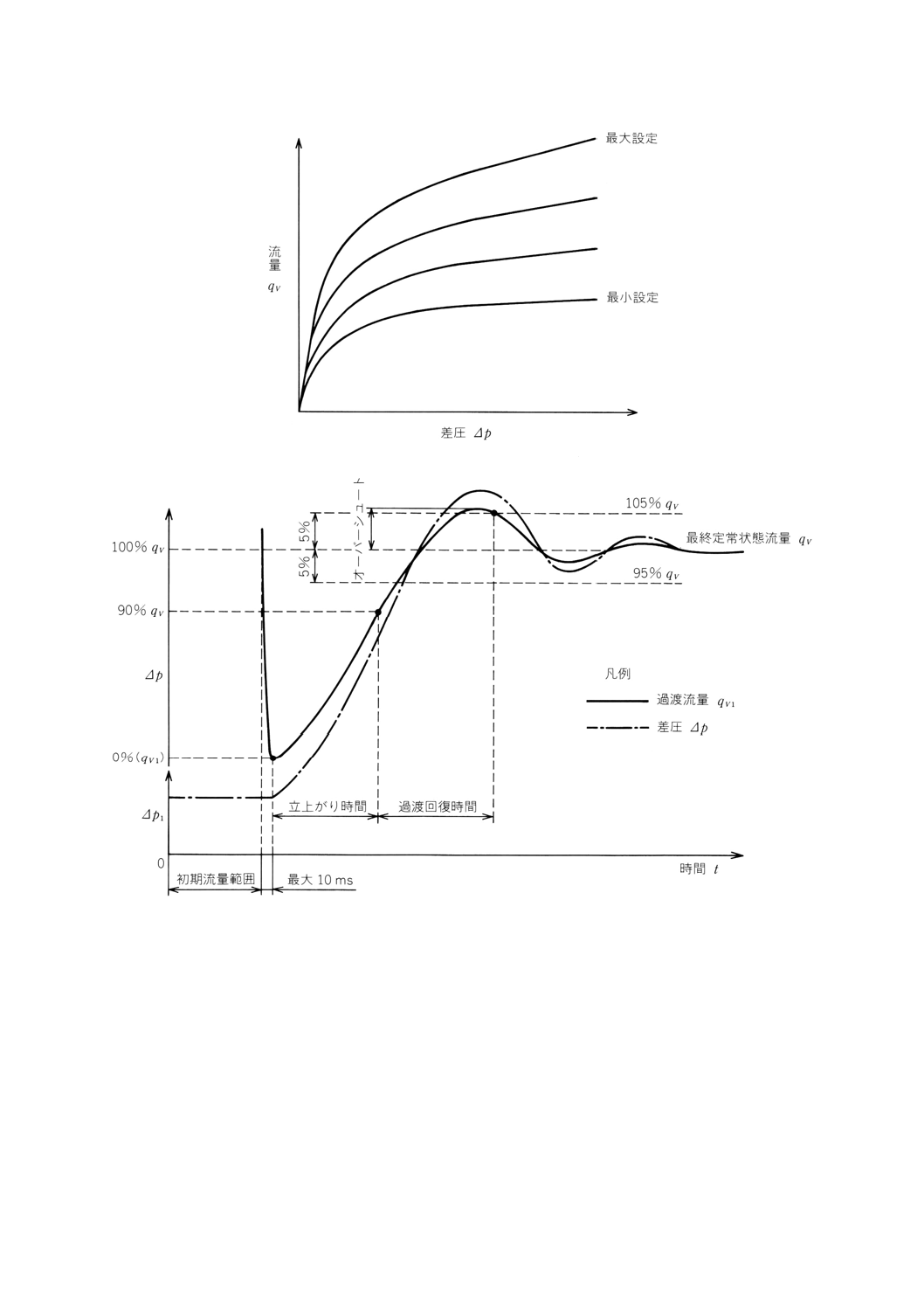

備考 バルブの応答時間及び復帰時間は,付図19で定義される。

11. 分流弁の試験方法

11.1 試験回路

11.1.1 付図13に類似の試験回路が使用される。

11.1.2 供給回路の圧力脈動は,±0.5MPa (5bar) 未満でなければならない。

11.2 定常状態の流量/圧力特性

11.2.1 規定の入口流量と出口圧力の範囲で,入口圧力と出口流量を計測する。出口圧力は,規定の制御要

素の設定比の条件で設定し,表3の中から選択する。

10

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

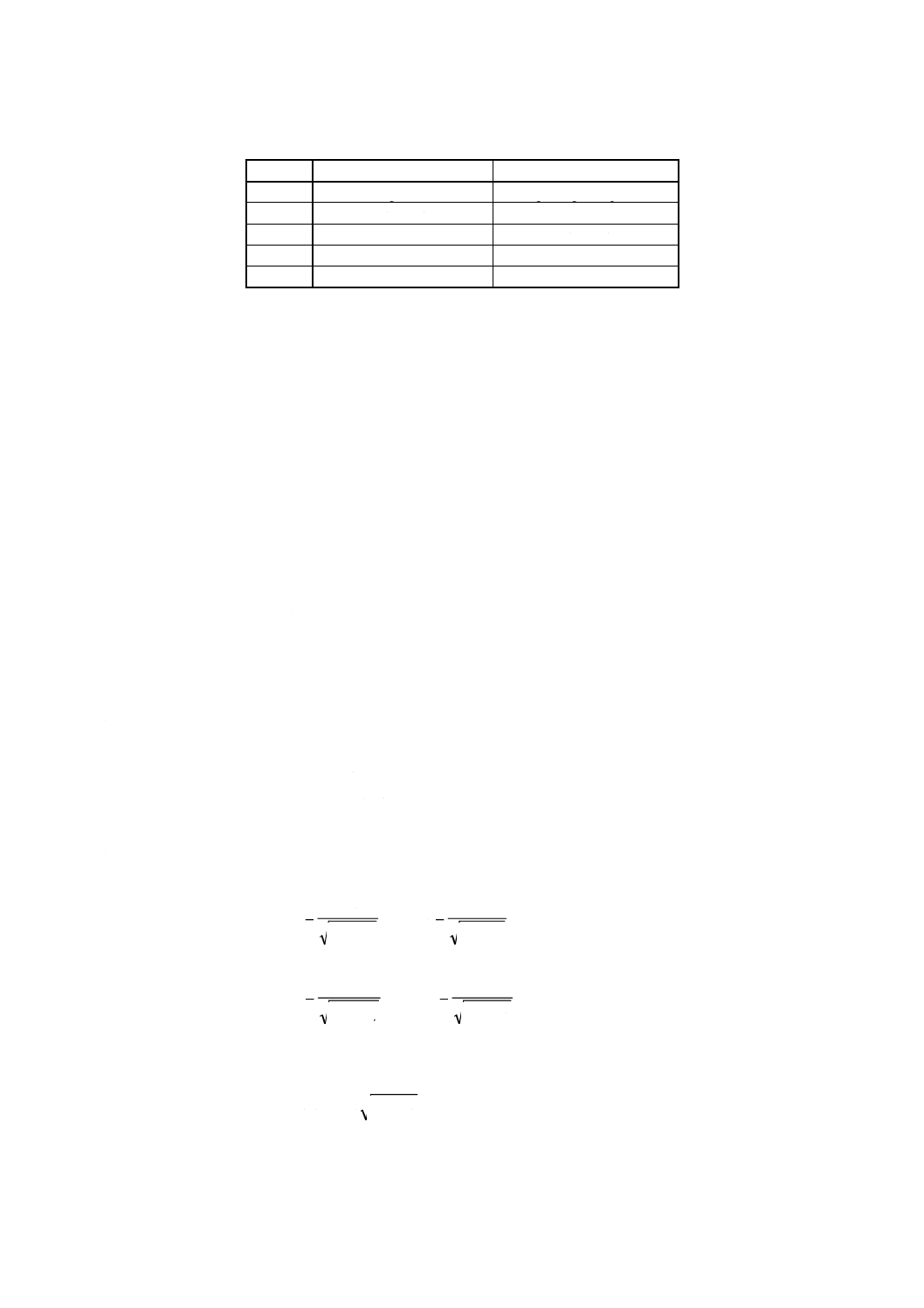

表3 出口圧力状態

手順

ポートB1における圧力

ポートB2における圧力

1

pmin

pmin→pmax→pmin

2

pmin→pmax→pmin

pmin

3

pmax

pmin→pmax→pmin

4

pmin→pmax→pmin

pmax

5

pmin→pmax→pmin

pmin→pmax→pmin

11.2.2 手順5では,B1とB2ポートの圧力は等しい。

11.3 過渡特性試験

11.3.1 規定の入口流量と出口圧力の範囲で,各出口ポートでの流量を計測する。出口圧力は,規定の制御

要素の設定比での設定は,表3から選択する。

11.3.2 バルブ6aを閉とし,バルブ7aで負荷圧力p1を最大値とし,定常状態の流量qVB1及びqVB2を計測

する。

11.3.3 4dで示される圧力p2を記録する。

11.3.4 バルブ6aを開とし,バルブ7bで負荷圧力p3を低くし,4dで示される圧力p2を記録する。

11.3.5 ポートB2についても同様なことを繰り返し,それぞれの圧力p5,p6,p7及びp8を決める。

11.3.6 負荷バルブ6a及び6bを通過する圧力損失は,次の式で計算される。

∆p2,B1=p1−p2

∆p1,B1=p3−p4

及び

∆p2,B2=p5−p6

∆p1,B2=p7−p8

11.3.7 次のうちのいずれかの方法で負荷をかける。

a) より好ましい方法1(高応答の流量計測器を使用する) 2方向弁6a及び/又は6bを作動させ,過渡

流量qVtA及びqVtBをモニタする。

備考1. 流量計測器の応答性の適性の評価は,過渡圧力ptB1及びptB2を同時に記録し,流量と圧力の振

幅が同位相であることを観察することによって得られる。

2. バルブの応答性は,付図19で定義される。

b) 代用方法2(圧力変換器を使用する) 次の式で表される負荷バルブの係数kA, kB, kc及びkDを決定す

る。

1

,2B

VA

A

p

q

k

⊿

=

1

,1B

VB

B

p

q

k

⊿

=

そして同様に,

2

,2B

VC

C

p

q

k

⊿

=

2

,1B

VD

D

p

q

k

⊿

=

2方向弁6a及び/又は6bを操作し,過渡圧力損失pt,Aとpt,Bを計測する。

相対的流量過渡特性を求めるために,次の式からポートAの初期流量qV1,Aを計算する。

2

,1

,1

B

A

A

V

p

k

q

∆

=

など

そして次の式から過渡流量を求める。

11

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

,

B

A

B

Vt

p

k

q

⊿

=

など

同様に,ポートBの初期流量qV1,B及び過渡流量qVt,Bを計算する。

2

,1

,1

B

B

B

V

p

k

q

∆

=

など

及び

2

,

B

B

B

Vt

p

k

q

⊿

=

など

上記式において,

∆pB1は,圧力計4b及び4dで計測される負荷バルブ7a及び7bを通過する圧力損失である。

∆pB2は,圧力計4b及び4eで計測される負荷バルブ7c及び7dを通過する圧力損失である。

12. 試験成績書

12.1 一般事項 試験成績書には,12.2に示す関連データ(目的にあったもの)・試験結果,及び使用した

計測等級を記す。

12.2 試験データ 次の項に述べられているように,供試バルブ及び試験条件に関する最低限のデータは,

試験を始める前に同意され明示しなければならない。

12.2.1 すべてのバルブに共通のデータ 試験成績書には,次のデータが最低限含まれなくてはならない。

a) 計測精度の等級(附属書1参照)

b) 製造業者名

c) 製造業者の識別表示(形式,製造番号など)

d) 製造業者のバルブ種類の表示

e) 供試弁の接続用の配管・圧力計測点及び継手の詳細(5.1.4及び5.2.1参照)

f)

製造業者のフィルトレーション推奨値(5.3.1参照)

g) 試験回路に設置されたフィルタの仕様(5.3.2及び5.3.3参照)

h) 試験流体のコンタミネーションのレベル(5.3.4参照)

i)

試験流体(名前と種類)(6.1参照)

j)

試験流体の動粘度又は粘度(6.1参照)

k) 試験流体の密度(6.1参照)

l)

試験流体の体積弾性係数(6.1参照)

m) 試験流体温度(6.2参照)

n) 雰囲気温度

o) 最高作動圧力

P) 各ポートの圧力

q) 試験時の規定の最大流量qvmax

12.2.2 方向制御弁に追加するデータ 方向制御弁に関する次のデータが,試験成績書に含まれなければな

らない。

a) 切換作動試験回数(7.4.2.6参照)

b) ソレノイド弁の電気特性(7.4.2参照)

c) 必要な場合,パイロット操作形バルブの最小・最大制御圧力(7.4.3参照)

12

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 機械的操作形バルブの操作力(7.4.4参照)

e) その他の特徴 例えば,取付姿勢に対する制約

12.2.3 チェック弁に追加するデータ チェック弁に関する次のデータが,試験成績書に含まれなければな

らない。

a) 必要な場合,パイロット操作形バルブの最小・最大制御圧力(8.3参照)

b) その他の特徴 例えば,取付姿勢に対する制約

12.2.4 圧力制御弁に追加するデータ 圧力制御弁に関する次のデータが,試験成績書に含まれなければな

らない。

a) 圧力範囲(9.1.3参照)

b) 最低設定圧力(9.2参照)

c) 設定に使用される方法(9.2参照)

d) その他の特徴 例えば,アンロード

e) 選択された圧力変化率の範囲(9.1及び9.3.2参照)

12.2.5 流量制御弁に追加するデータ 流量制御弁に関する次のデータが,試験成績書に含まれなければな

らない。

a) 最低流量(10.2, 10.3及び10.4参照)

b) 設定に使用された方法(10.3参照)

12.2.6 分流弁に追加するデータ 分流弁に関する次のデータが,試験成績書に含まれなければならない。

a) 最低流量(11.2参照)

b) 必要な場合,調整比の範囲(11.2参照)

12.3 試験結果 12.3.1から12.3.6に記載されているすべての試験計測値は,必要な場合,表やグラフにし

て表し,試験成績書に記載しなければならない。

12.3.1 すべてのバルブの耐圧試験について,当てはまるならば,破壊点の試験条件の詳細を含む。

12.3.2 方向制御弁については,次の詳細が含まれなければならない。

a) 圧力/流量特性(ISO 4411の図3参照)(7.2参照)

b) 内部漏れ量 規定の差圧での特定のポート間での測定値(7.3参照)

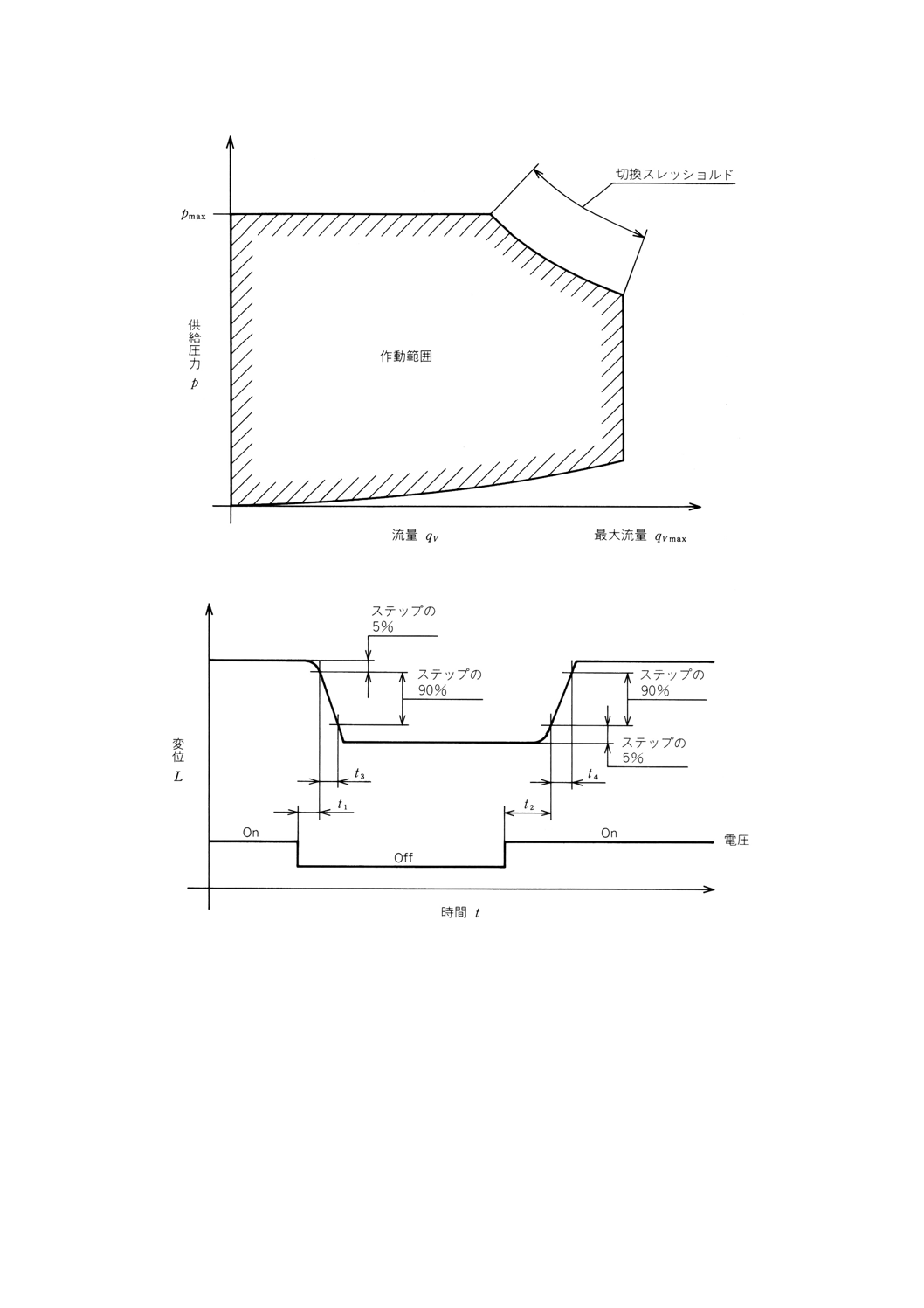

c) 切換範囲 すなわち,作動範囲(付図2及び7.4参照)

d) 操作力 すなわち,トルク,力,圧力,又は入力電力,必要な場合だけの項目(7.4参照)

e) 次のどちらかで得られる応答時間

1) 変位/時間の関係(付図3参照)(変位の計測方法は明示しておくこと。)

2) 圧力/時間の関係(付図4参照)

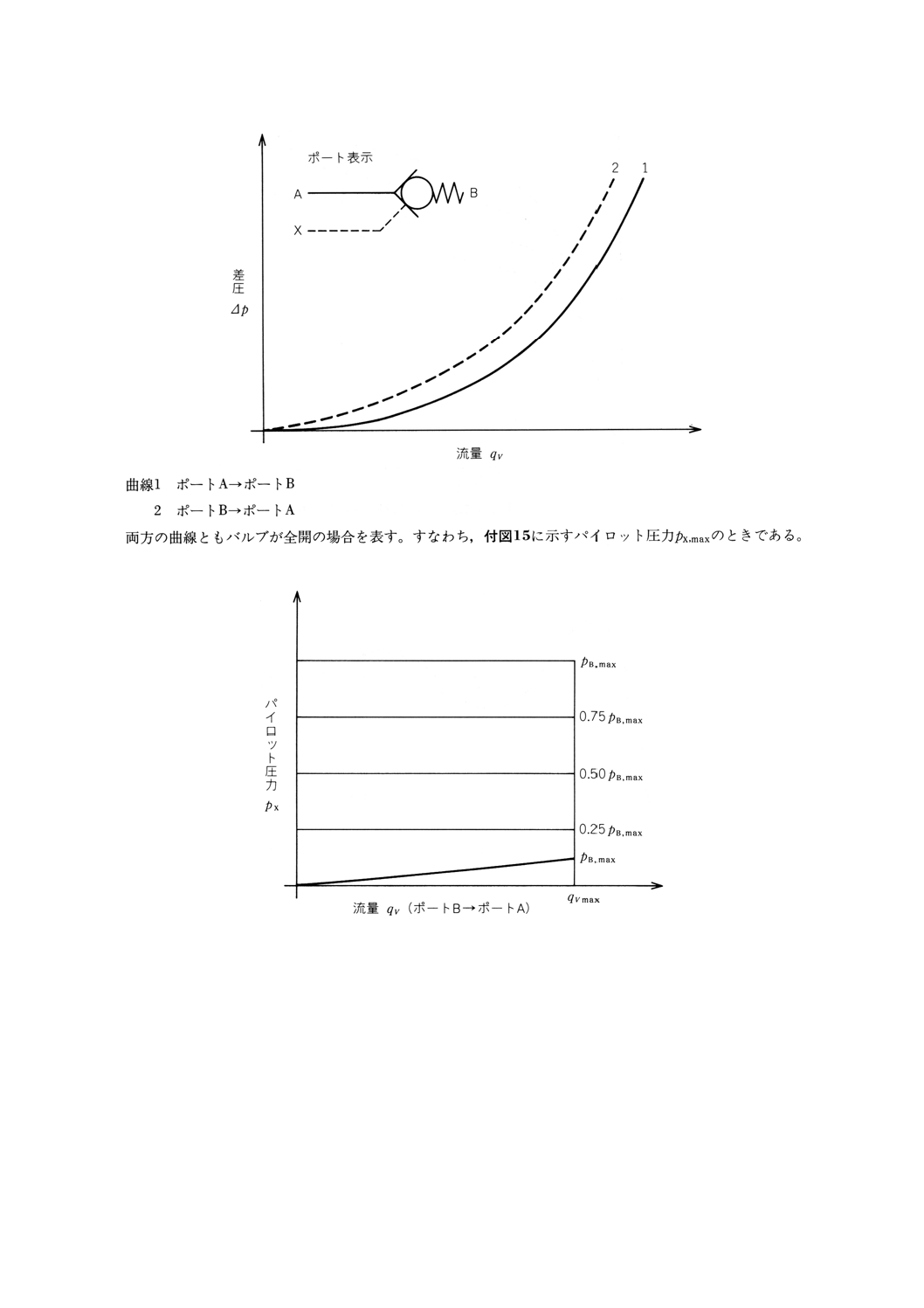

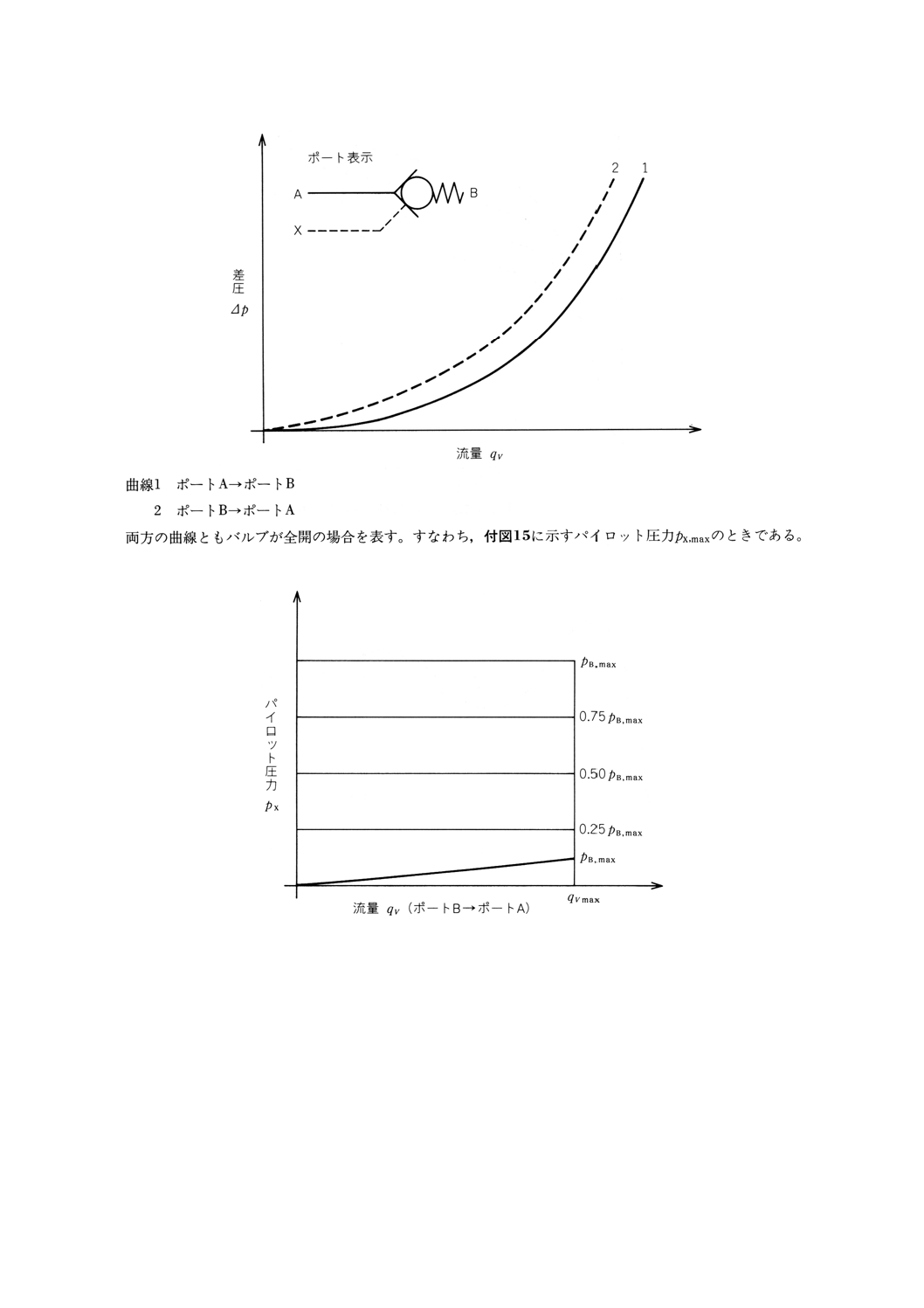

12.3.3 チェック弁については,次の詳細が含まれなければならない。

a) 圧力/流量特性(ダイレクト形についてはISO 4411の図4を参照,パイロット操作形についてはこの

規格の付図14及びISO 4411の図4を参照)

b) パイロット圧力pX(付図15及び8.3.4参照)

c) 漏れ量特性(8.4参照)

12.3.4 圧力制御弁については,次の詳細が含まれなければならない。

a) 作動範囲における制御設定の力(9.2参照)

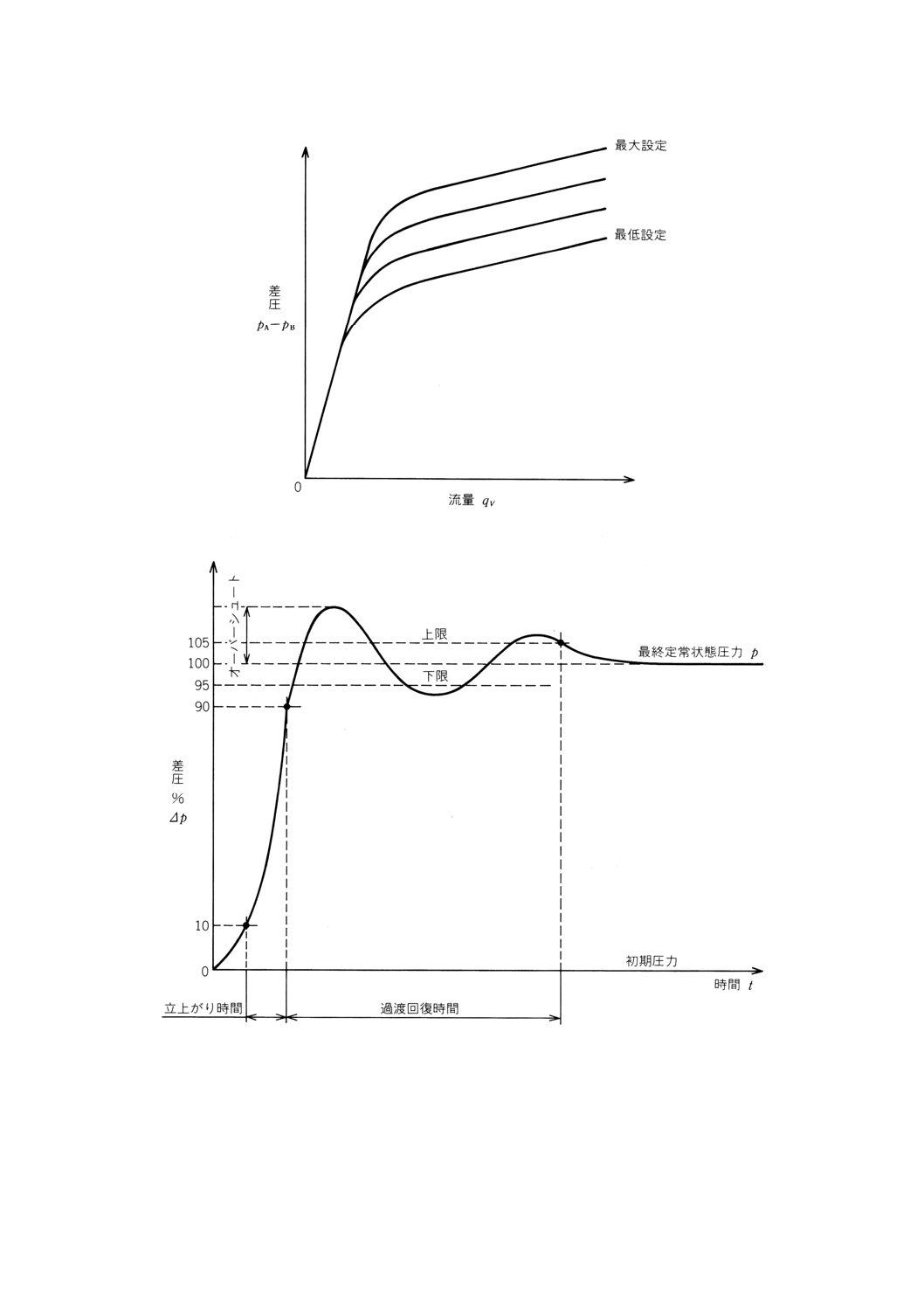

b) 定常状態における圧力/流量特性 必要ならパイロット流量を含む(付図16及び9.3.1参照)

c) 各流量及び圧力設定における動特性(付図17及び9.3.2参照)すなわち,

13

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 回路をブロックしたときの圧力変化率

2) 圧力/時間の記録

3) 応答時間

4) 最終定常圧力に対する最大オーバーシュート圧力の比

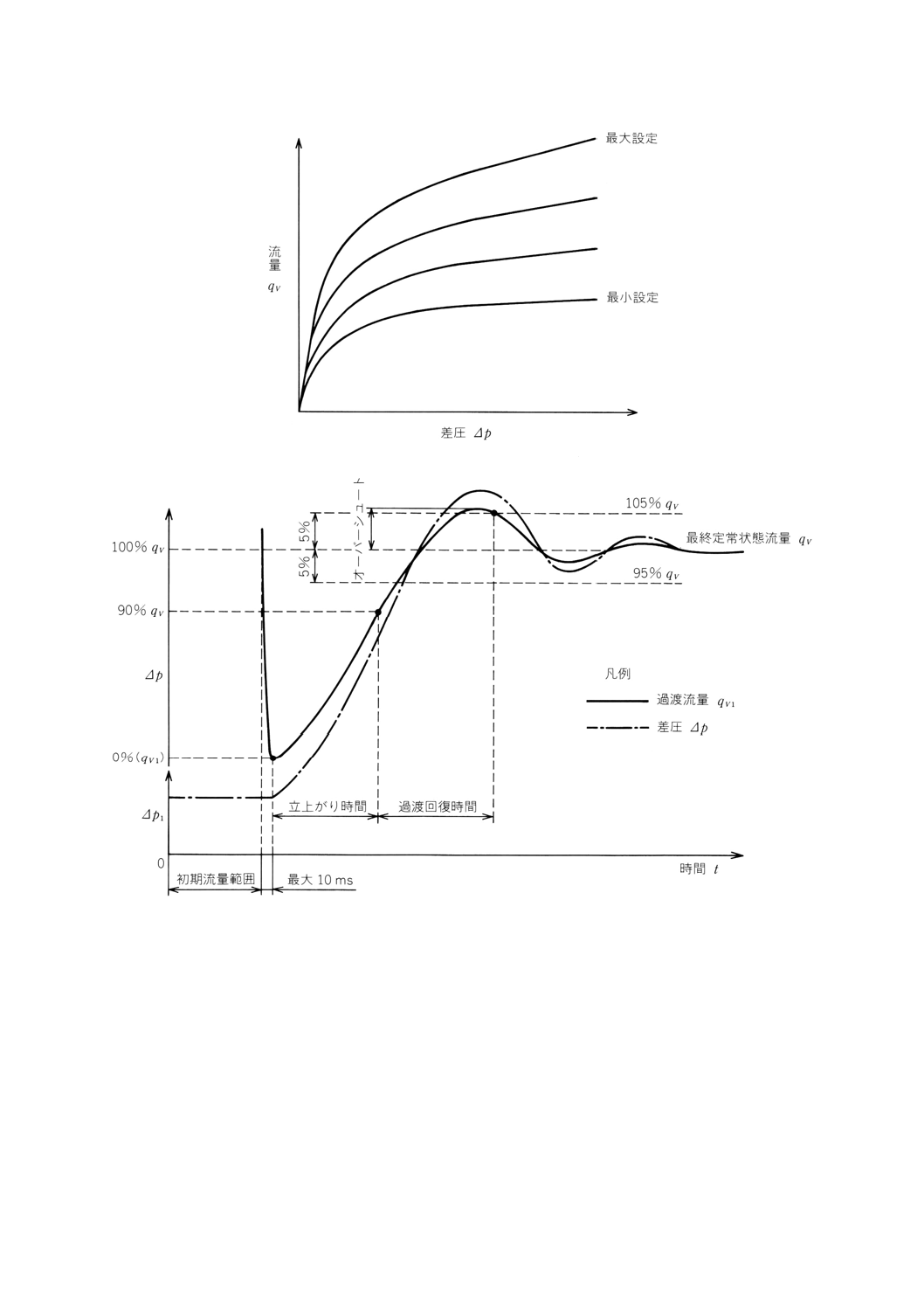

12.3.5 流量制御弁については,次の詳細が含まれなければならない。

a) 規定の設定範囲についての定常状態の流量/圧力特性(付図18及び10.2参照)

b) 操作力すなわち,トルク,力,圧力又は電気入力 必要な場合だけ(10.3参照)

c) 各々の流量と圧力設定に対する動特性(付図9及び10.4参照)

1) 圧力/時間から検証される過渡試験の流量/時間の記録又は流量が計算できる圧力/時間の記録の

いずれか。及び流量/時間特性から導かれるグラフ表示。

2) 応答及び復帰時間

3) 最終定常状態に対する流量オーバーシュート量比

12.3.6 分流弁については,次の詳細が含まれなければならない。

a) 定常状態の流量/圧力特性(11.2参照)

b) 各々のポートにおいて各流量・圧力に対する動特性(付図19に似た手法で)すなわち,

1) 圧力/時間から検証される過渡試験の流量/時間の記録又は流量が計算できる圧力/時間の記録の

いずれか。及び流量/時間特性から導かれる図形表示。

2) 応答及び復帰時間

3) 最終定常状態に対する流量オーバーシュート/アンダーシュート量の比

13. 規格適合表示 この規格に適合することを,試験報告書,カタログ及び販売資料において,記述する

場合,次の文言を用いる。“定常状態及び動特性のための試験は,JIS B 8660[油圧−制御弁(流れ・圧力)

−試験方法]に適合する。”

14

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

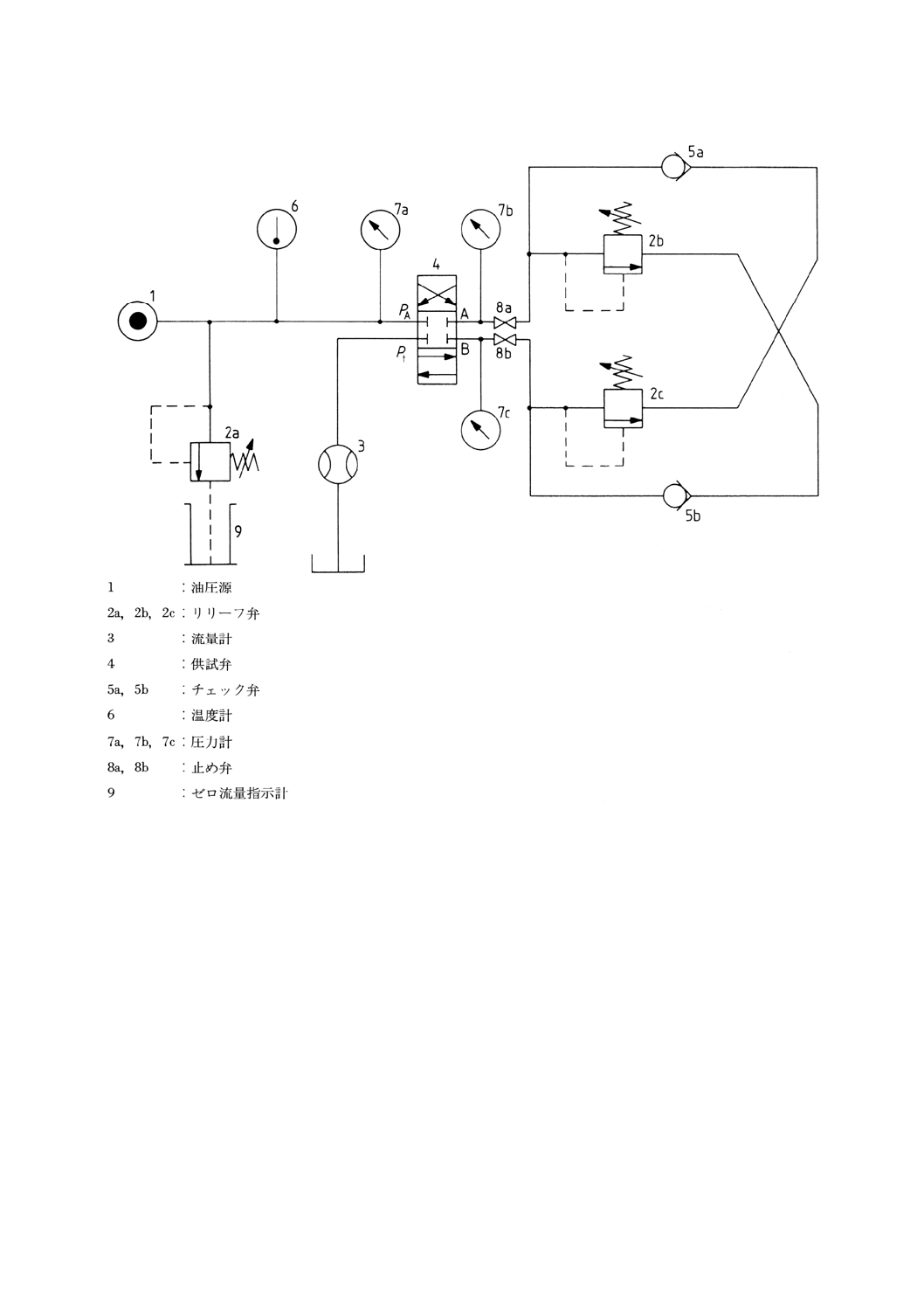

付図1 方向切換弁の試験方法

15

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2 方向切換弁の切換範囲

付図3 方向切換弁の作動の過渡応答特性−変位と時間の関係

16

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図4 方向切換弁の作動の過渡応答特性−圧力と時間の関係

付図5 直動形チェック弁の試験回路

17

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図6 直動形チェック弁の漏れ量試験回路

付図7 パイロット圧力操作形チェック弁の試験回路

18

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注 測定点の必要条件は,5.2による。

付図8 リリーフ弁の試験回路

19

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1

1bと2bは,2ポート形減圧弁の場合は不要。

2 供試弁6と負荷弁8との間の回路は,鋼管とし,容積を最小にする。

3 測定点の必要条件は,5.2による。

付図9 減圧弁の試験回路

20

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1

供試弁6と負荷弁8a及び8bとの間の回路は,鋼管とし,容積を最小にする。

2 測定点の必要条件は,5.2による。

付図10 流量調整弁(メーターイン及び3方向バイパス形)の試験回路

注1

供試弁6と負荷弁8a及び8bとの間の回路は,鋼管とし,容積を最小にする。

2 測定点の必要条件は,5.2による。

付図11 流量調整弁(メーターアウト形)の試験回路

21

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1

供試弁6と負荷弁8a及び8bとの間の回路は,鋼管とし,容積を最小にする。

2 測定点の必要条件は,5.2による。

付図12 流量調整弁(ブリードオフ形)の試験回路

付図13 流量分配弁の試験回路

22

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図14 パイロットチェック弁の圧力/流量特性のグラフ表示方法

付図15 パイロット圧力pX時のポートBからポートAへの許容流量のグラフ表示方法

23

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図16 リリーフ弁の定常状態の圧力/流量特性のグラフ表示方法

付図17 圧力制御弁の過渡応答のグラフ表示方法

24

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図18 流量調整弁の定常状態の流量特性のグラフ表示方法

付図19 流量調整弁の過渡応答のグラフ表示方法

25

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

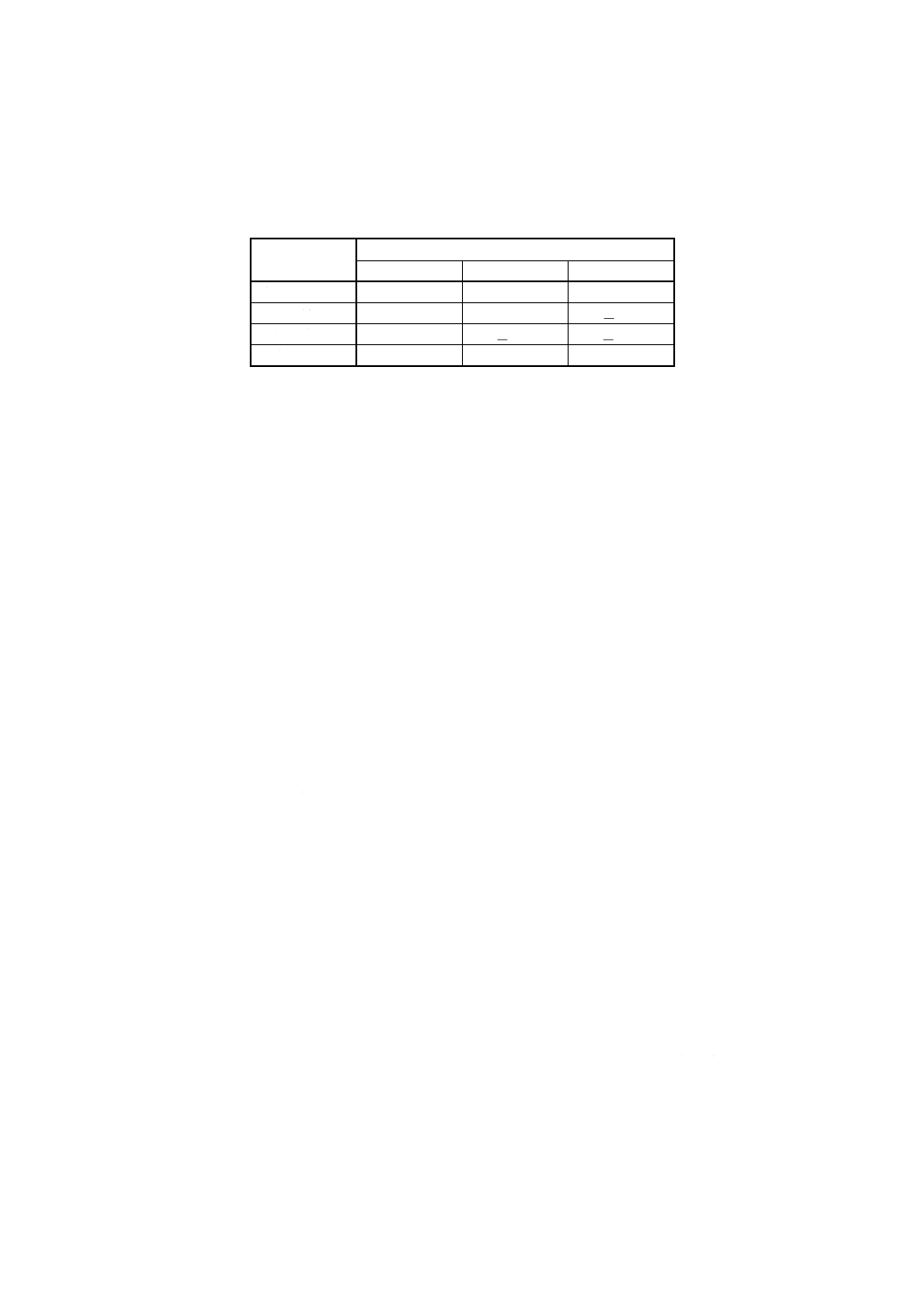

附属書1(規定) 測定精度等級

この附属書は,規格の一部である。

備考 この附属書の内容は将来見直されることがある。

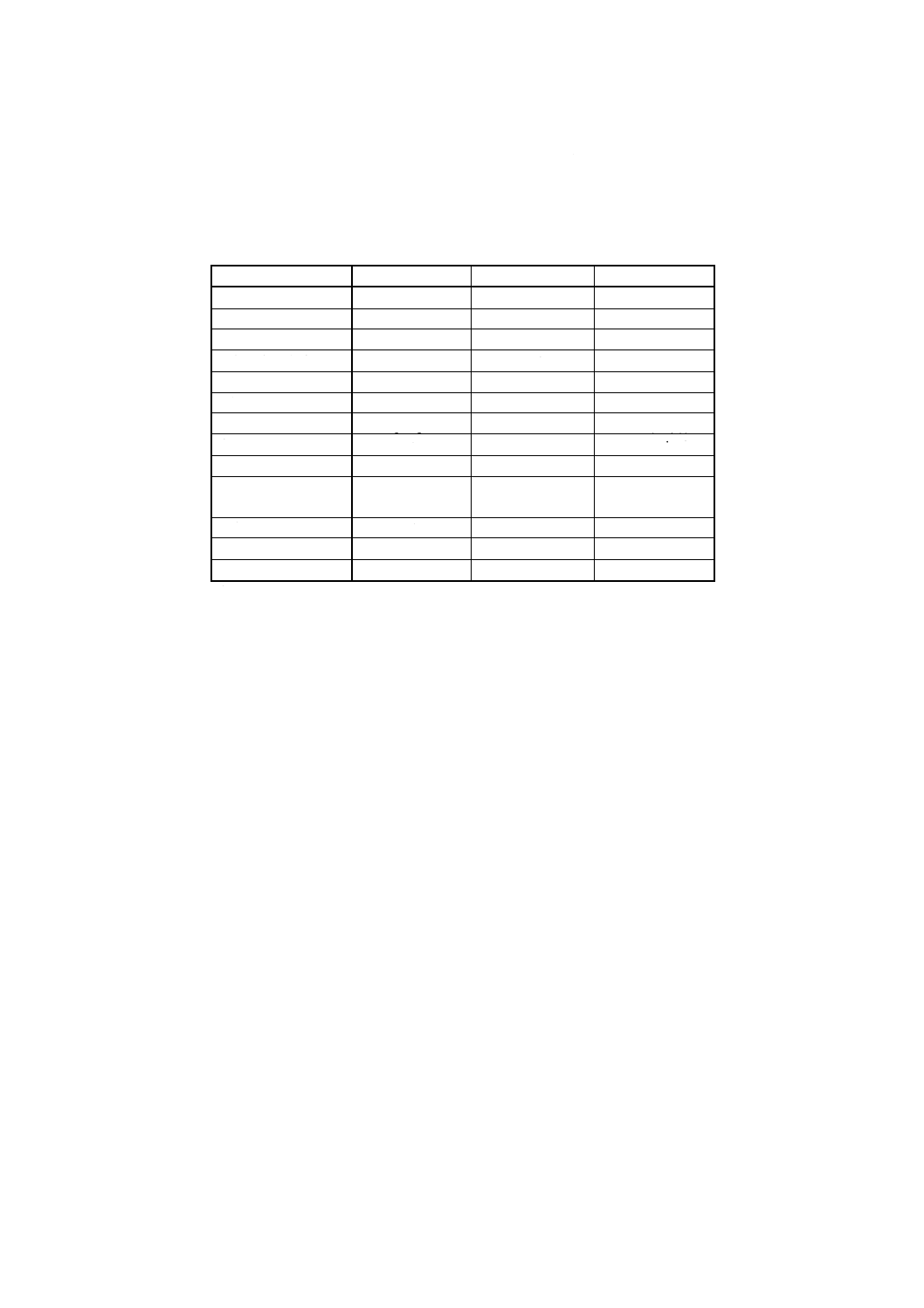

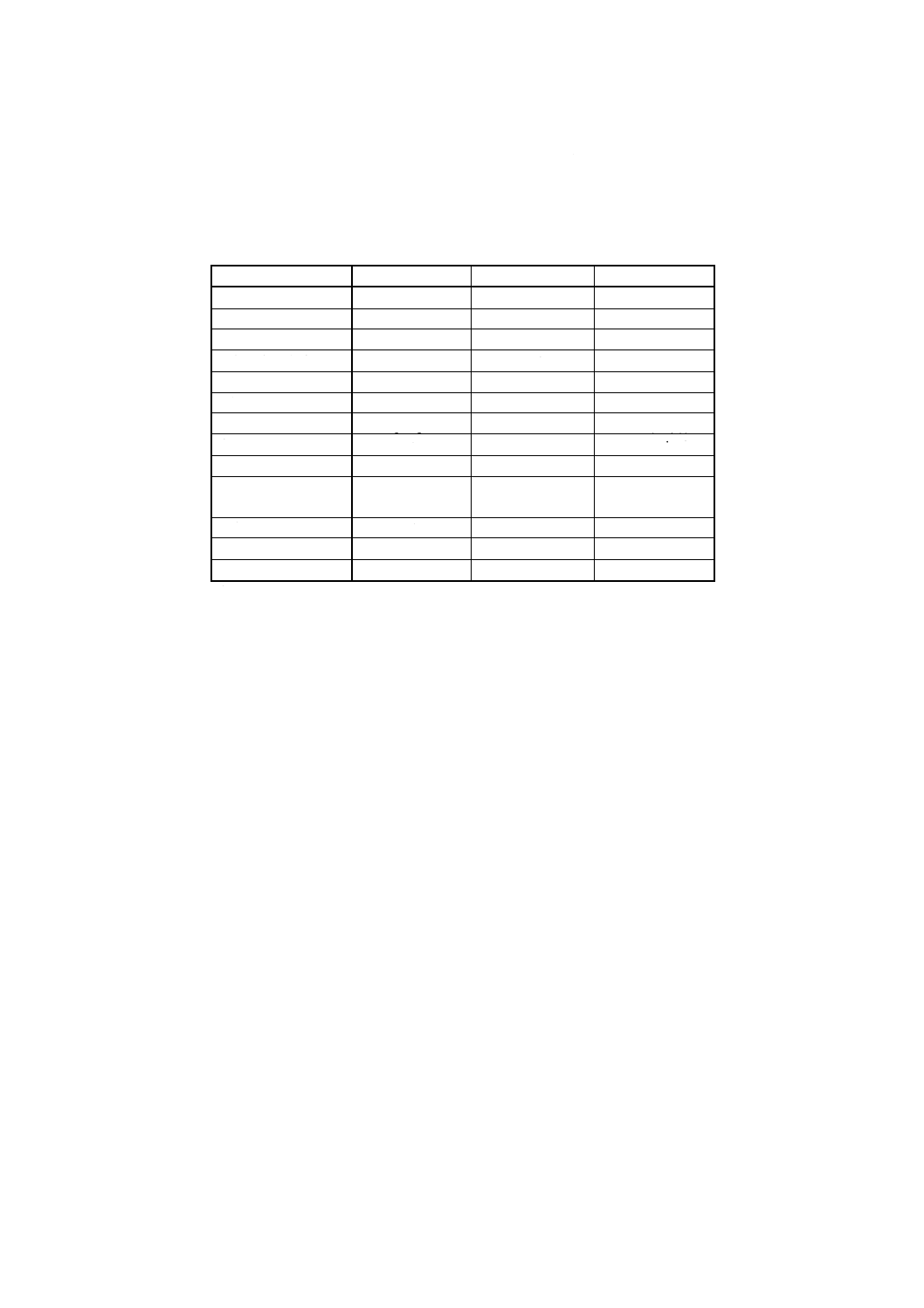

1. 測定精度等級 必要とされる精度によって,測定精度はA,B又はCの3等級に分かれ,どれを測定

に用いるかは,当事者間であらかじめ合意されなければならない。

備考1. 等級A及びBは,その特性をより詳細に把握する必要のある特別な場合のためのものである。

2. 等級A及び等級Bは,より高精度の機器と方法を要求するため,試験コストは高くなるとい

うことを注意すべきである。

2. 誤差 あらゆる測定機器又は方法は,国際規格に基づく校正や補正を行い使用される。その校正や補

正の際に,測定機器に許される誤差の限界値を附属書1表1に示す。

備考 附属書1表1に示されるパーセンテージ量は,測定される量に対してであって,試験量の最大

値又は測定器の読みの最大値に対するものではない。

附属書1表1 校正の間に決められる測定機器の誤差の限界値

測定機器の変数

(測定変数)

測定精度等級に対する誤差限界

等級A

等級B

等級C

流量 %

±0.5

±1.5

±2.5

圧力(200kPa未満

常用) kPa

±2

±6

±10

圧力(200kPa以上

常用) %

±1

±3

±5

温度 K

±0.5

±1

±2

26

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

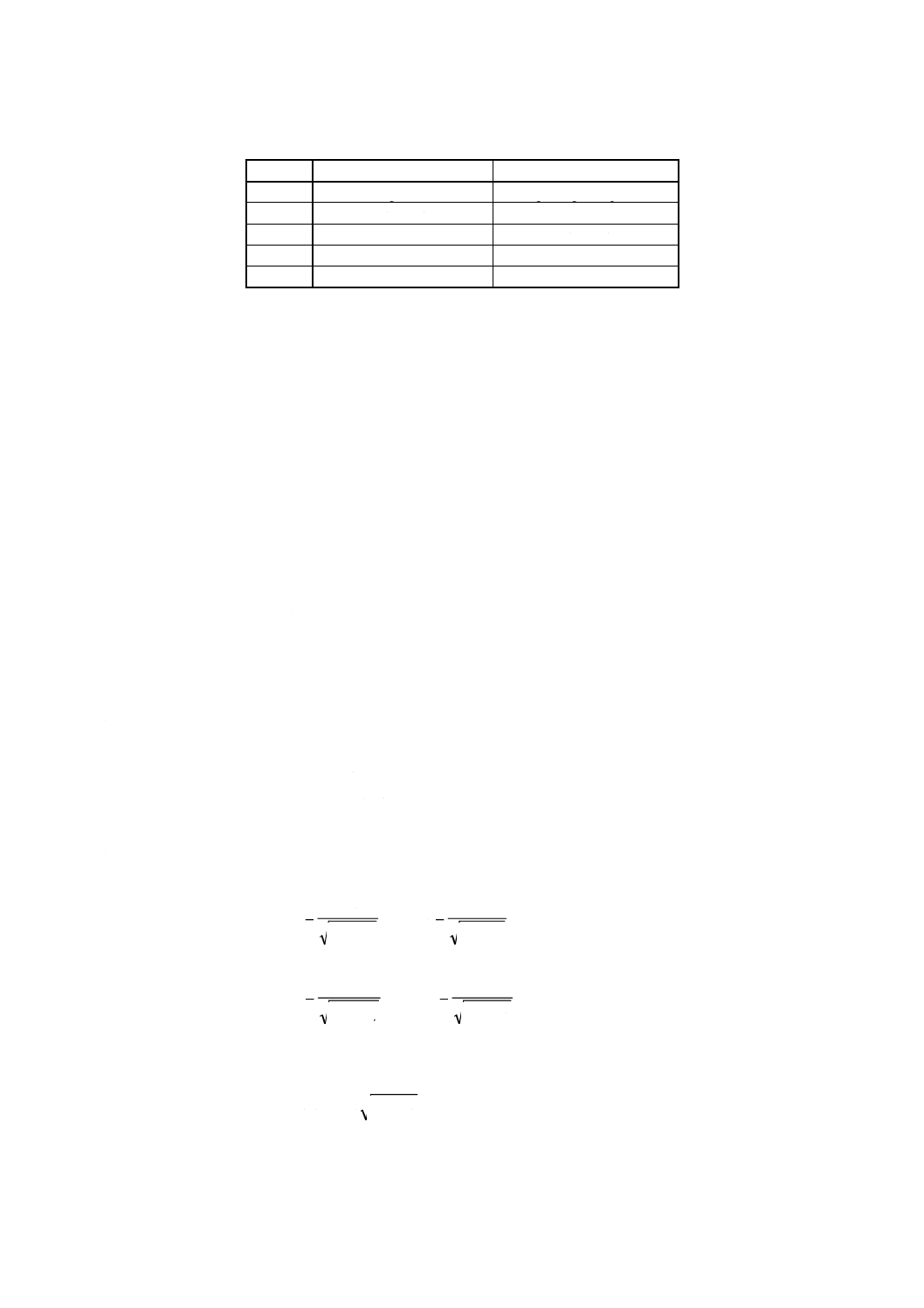

附属書2(参考) 実用単位

試験の結果を,表又はグラフで表す場合,附属書2表1に示される実用単位を使用する。

附属書2表1 実用単位

量

記号

SI単位(表1参照)

実用単位

バルブ口径

D

m

mm

力

F

N

N

制御要素−直線変位

L

m

mm

制御要素−角変位

β

rad

度

流量

qV

m3/s

l/min(1)

配管内径

d

m

mm

圧力,差圧

p, ∆p

Pa

MPa (bar)(2)

時間

t

s

s, ms, min, h

流体の密度

p

kg/m3

kg/l(1)

動粘度

ν

m2/s

mm2/s

(cSt)

温度

θ

℃

℃

体積弾性係数

Ks

Pa

N/mm2

容積

V

m3

dm3(すなわちl)

注(1) 1l=1dm3

(2) 1bar=105 Pa=105N/m2

27

B 8660 : 2000 (ISO 6403 : 1988)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS整合化本委員会 構成表

氏名

所属

(委員長)

竹 中 俊 夫

東京工業大学名誉教授

島 田 公 雄

中央大学理工学部

中 嶋 誠

通商産業省機械情報産業局産業機械課

本 間 清

工業技術院標準部機械規格課

橋 本 繁 晴

財団法人日本規格協会技術部国際整合化規格室

村 井 孝 宣

財団法人機械振興協会技術研究所

岡 安 英 夫

社団法人日本工作機械工業会技術部

吉 松 英 昭

株式会社神戸製鋼所

渡 並 直

トヨタ自動車株式会社

荒 木 義 昭

株式会社日平トヤマ

黒 部 昌 徳

東芝機械株式会社

藤 田 勝

石川島汎用機械株式会社

(分科会主査)

○ 石 井 進

内田油圧機器工業株式会社

小 池 一 夫

イハラサイエンス株式会社

門 泰 一

太陽鉄工株式会社

木 原 和 幸

株式会社トキメック

小曽戸 博

内田油圧機器工業株式会社

手 塚 昂 宏

カヤバ工業株式会社

中 西 康 二

黒田精工株式会社

平 野 謙 一

油研工業株式会社

二 見 安 亮

CKD株式会社

山 崎 一 彦

山信工業株式会社

根 本 圭 介

三菱電線工業株式会社

(事務局)

三 浦 吉 成

社団法人日本油空圧工業会第1技術部

○ 堀 切 俊 彦

社団法人日本油空圧工業会第2技術部

○印は,分科会委員を兼ねる。

原案作成分科会 構成表

氏名

所属

高 橋 昭 男

株式会社トキメック

会 田 和 男

株式会社不二越

野 瀬 實

油研工業株式会社

石 井 清 冶

川崎重工業株式会社

坂 井 宏 彰

株式会社ナブコ

小 嶋 敏 朗

株式会社廣瀬製作所

水 谷 憲 夫

廣瀬バルブ工業株式会社

丸 山 純

株式会社コマツ

西 村 良 純

日立建機株式会社

堀 内 均

ダイキン工業株式会社

中 込 幸 明

カヤバ工業株式会社

亀 田 豊

日本スピンドル製造株式会社

杉 山 優

豊興工業株式会社

田 村 博 久

東京精密測器株式会社

杉 村 佳 春

日本ムーグ株式会社

文責 石井 進