B 8629:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本冷凍空調工業会(JRAIA)/財団

法人日本規格協会(JSA)から団体規格RRC 7001:1998及びRRC 7002:1999を基に作成した,工業標準原案

を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が

制定した日本工業規格である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS B 8629には,次に示す附属書がある。

附属書1(規定)フルオロカーボン冷媒回収装置の設計圧力

附属書2(規定)フルオロカーボン冷媒充てん容器の分類

B 8629:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 種類 ······························································································································ 2

5. 定格電圧及び定格周波数 ··································································································· 2

6. 性能 ······························································································································ 2

6.1 運転性能 ······················································································································ 2

6.2 安全性能 ······················································································································ 2

7. 材料及び構造 ·················································································································· 4

7.1 材料 ···························································································································· 4

7.2 構造 ···························································································································· 4

7.3 安全機構 ······················································································································ 6

8. 試験 ······························································································································ 6

8.1 運転性能試験 ················································································································ 6

8.2 安全性能試験 ················································································································ 8

9. 検査 ······························································································································ 9

9.1 形式検査 ······················································································································ 9

9.2 製品検査 ····················································································································· 10

10. 表示 ··························································································································· 10

10.1 操作盤の表示 ·············································································································· 10

10.2 本体表示 ···················································································································· 10

11. 取扱説明書など············································································································· 11

附属書1(規定)フルオロカーボン冷媒回収装置の設計圧力 ························································ 13

附属書2(規定)フルオロカーボン冷媒充てん容器の分類 ··························································· 14

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8629:2008

フルオロカーボン冷媒回収装置−ガス圧縮方式

Fluorocarbon refrigerant recovery equipment-Vapour compression type

1. 適用範囲 この規格は,フルオロカーボン冷媒を用いる機器から冷媒を回収し,回収容器へ充てんす

るための装置(以下,回収装置という。)について規定する。この規格は,次の回収装置に適用する。

a) ガス圧縮方式であり,圧縮機入口における冷媒がガス状態の回収装置。

b) 温度35 ℃において圧力が0.2 MPa(ゲージ圧力。以下,圧力の表示は,特に断りのない限りゲージ圧

力を表すものとする。)以上5.0 MPa以下のフルオロカーボン(可燃性のものを除く。以下,冷媒とい

う。)を扱う回収装置。

c) 圧縮機の定格出力が,1 500 W以下の回収装置。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 7505 ブルドン管圧力計

JIS B 8240:1986 冷凍用圧力容器の構造

JIS B 8286:2005 圧力容器用のぞき窓

JIS C 4003 電気絶縁の耐熱クラス及び耐熱性評価

ISO 817 Refrigerants−Designation system

IEC 60335-2-104:2003 Household and similar electrical appliances−Safety−Part 2-104: Particular

requirements for appliances to recover and/or recycle refrigerant from air conditioning and refrigeration

equipment

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 回収 冷凍空調機器などから冷媒を取り除き,回収容器に充てんする過程。

b) 圧縮機 冷媒ガスを圧縮する機械。

c) ガス圧縮方式 回収装置内の圧縮機にガス状の冷媒を吸引し圧縮した後,凝縮器で液化させ,回収容

器に充てんする方式。

d) 回収容器 冷凍空調機器などから回収された冷媒を収容する容器。

e) 着脱容器 回収装置に着脱できる回収容器。

f)

接合容器 回収装置と一体となっており,着脱できない回収容器。

g) 冷媒回路 回収装置のうち,冷媒が通り圧力がかかる部分。

h) 配管 冷媒回路のうち,各部品相互間を連絡する管。

2

B 8629:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

高圧部 冷媒回路のうち,圧縮機の吐出し圧力を受ける部分。

j)

低圧部 冷媒回路のうち,高圧部以外の部分。二段圧縮の中間圧力のかかる部分を含む。

k) バルブ 冷媒の流量及び圧力を制御する部品又は装置(例えば,止め弁,電磁弁,圧力調整弁)。

l)

設計圧力 回収装置の設計において,その冷媒回路の各部分の圧力に対する強さ又は厚さを決定する

ときに用いる圧力。附属書1に規定する圧力とする。

m) 定格冷媒回収能力 回収装置を8.1.1に規定する試験条件で運転したときの単位時間当たりの回収冷

媒量。

n) 定格消費電力 回収装置を8.1.3に規定する試験条件で運転したときの消費電力。

o) 安全機構 圧縮機の吐出し圧力が規定の圧力に達したとき,圧力を直接検知して圧縮機の運転を停止

する高圧遮断装置,規定の圧力を超えた過剰な圧力を自動的に解放する圧力逃がし装置(例えば,安

全弁,溶栓),回収容器内の冷媒量が規定量に達したとき,冷媒充てん量検出装置(例えば,フロート

センサ,重量センサ)が作動したことを検知して圧縮機の運転を停止する過充てん防止機構及び温度

過昇を防止する機構。

4. 種類 回収装置の種類は,次のとおりとする。

a) 回収容器内蔵形 回収装置内部に回収容器をもつもの。

b) 回収容器着脱形 回収装置内部に回収容器をもたず,着脱容器と組み合わせて使うもの。

5. 定格電圧及び定格周波数 回収装置の定格電圧は,単相交流100 V,単相交流200 V又は三相交流200

Vとし,定格周波数は50 Hz及び/又は60 Hzとする。

6. 性能

6.1

運転性能

6.1.1

冷媒回収能力 冷媒回収能力は,8.1.1 によって試験をしたとき,10.2 b) によって表示された定格

冷媒回収能力の値の95 %以上でなければならない。

6.1.2

真空到達能力 真空到達能力は,8.1.2によって試験をしたとき,0.09 MPa(絶対圧力)以下でな

ければならない。

6.1.3

消費電力 消費電力は,8.1.3によって試験をしたとき,10.2 b) によって表示された定格消費電力

の値の110 %以下でなければならない。

6.1.4

始動電流 始動電流は,8.1.4によって試験をしたとき,10.2 b) によって表示された始動電流の値

の110 %以下でなければならない。

6.1.5

過負荷性能 回収装置は,8.1.5によって試験をしたとき,電動機,電気部品,配線,その他に異

常がなく運転できなければならない。

6.2

安全性能

6.2.1

耐圧及び気密 耐圧及び気密は,次による。

a) 耐圧 8.2.1 a) の1) によって試験をしたとき,冷媒回路に局部的なふくらみ又は伸び,漏れなどの異

常があってはならない。

b) 気密 8.2.1 a) の 2) によって試験をしたとき,冷媒回路に漏れがあってはならない。

6.2.2

温度 回収装置の各部の温度は,8.2.2によって試験をしたとき,IEC 60335-2-104の規定に適合す

るか,又は表1に示す値以下で,かつ,そのほかの箇所に異常な熱が生じてはならない。

3

B 8629:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

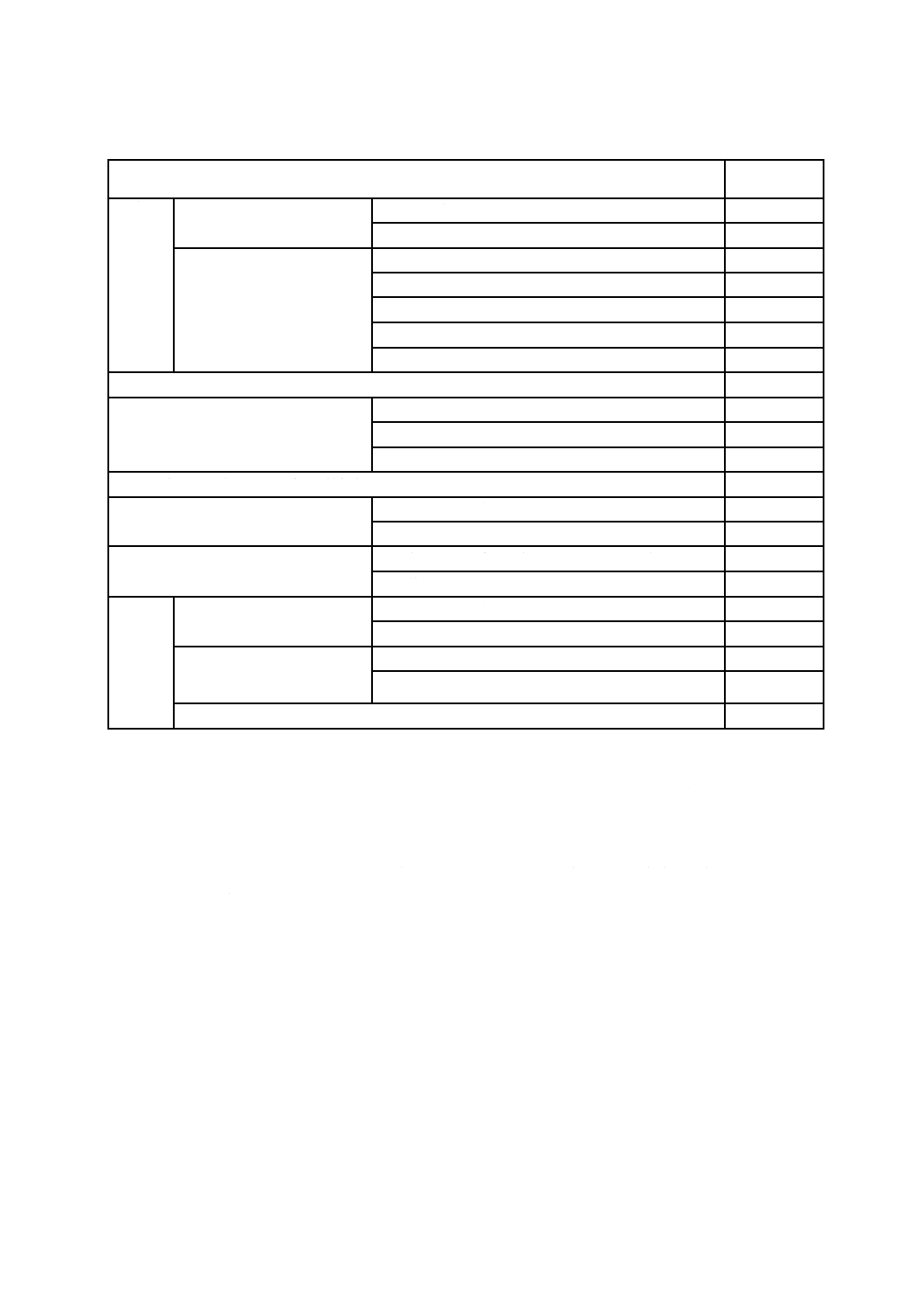

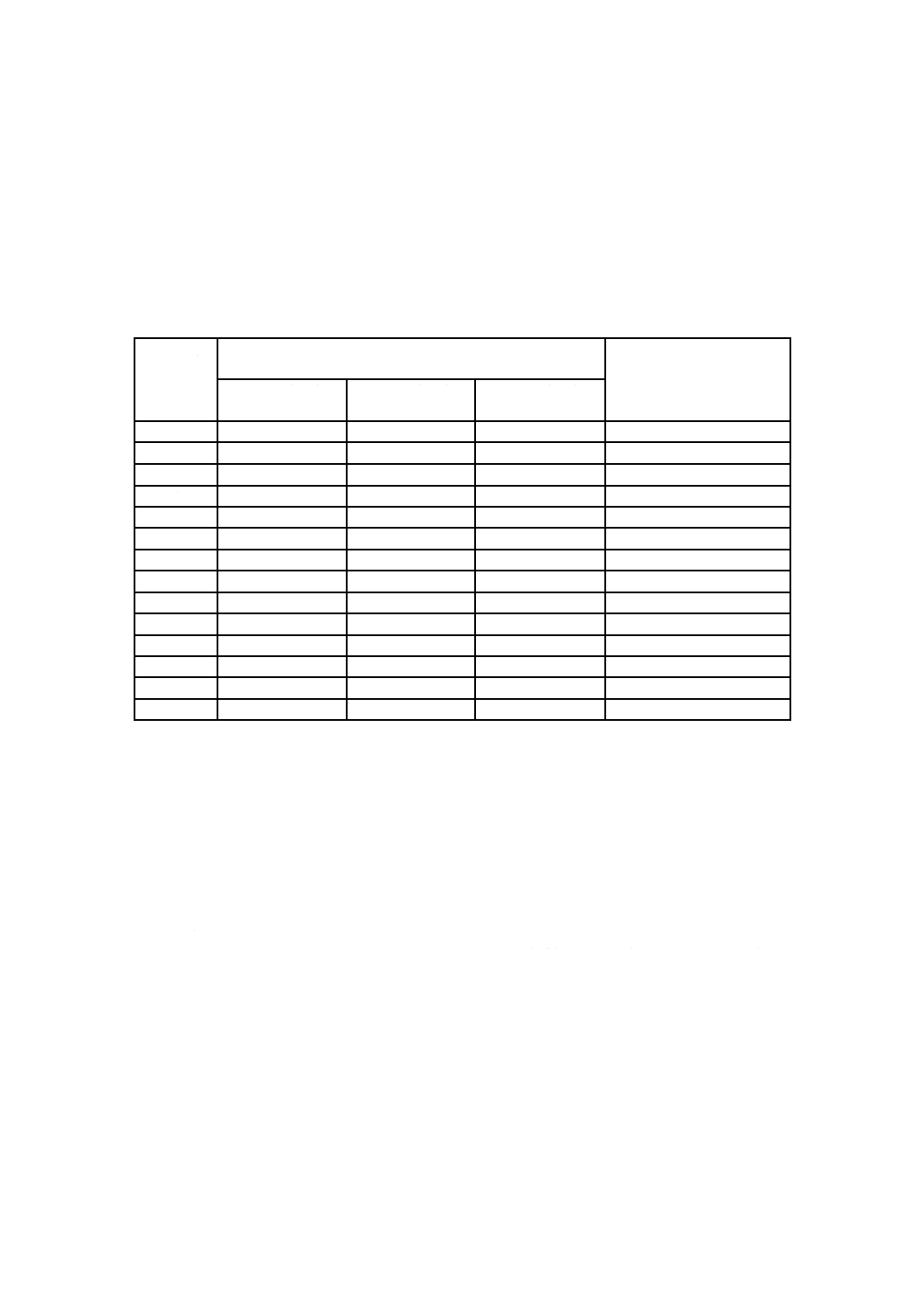

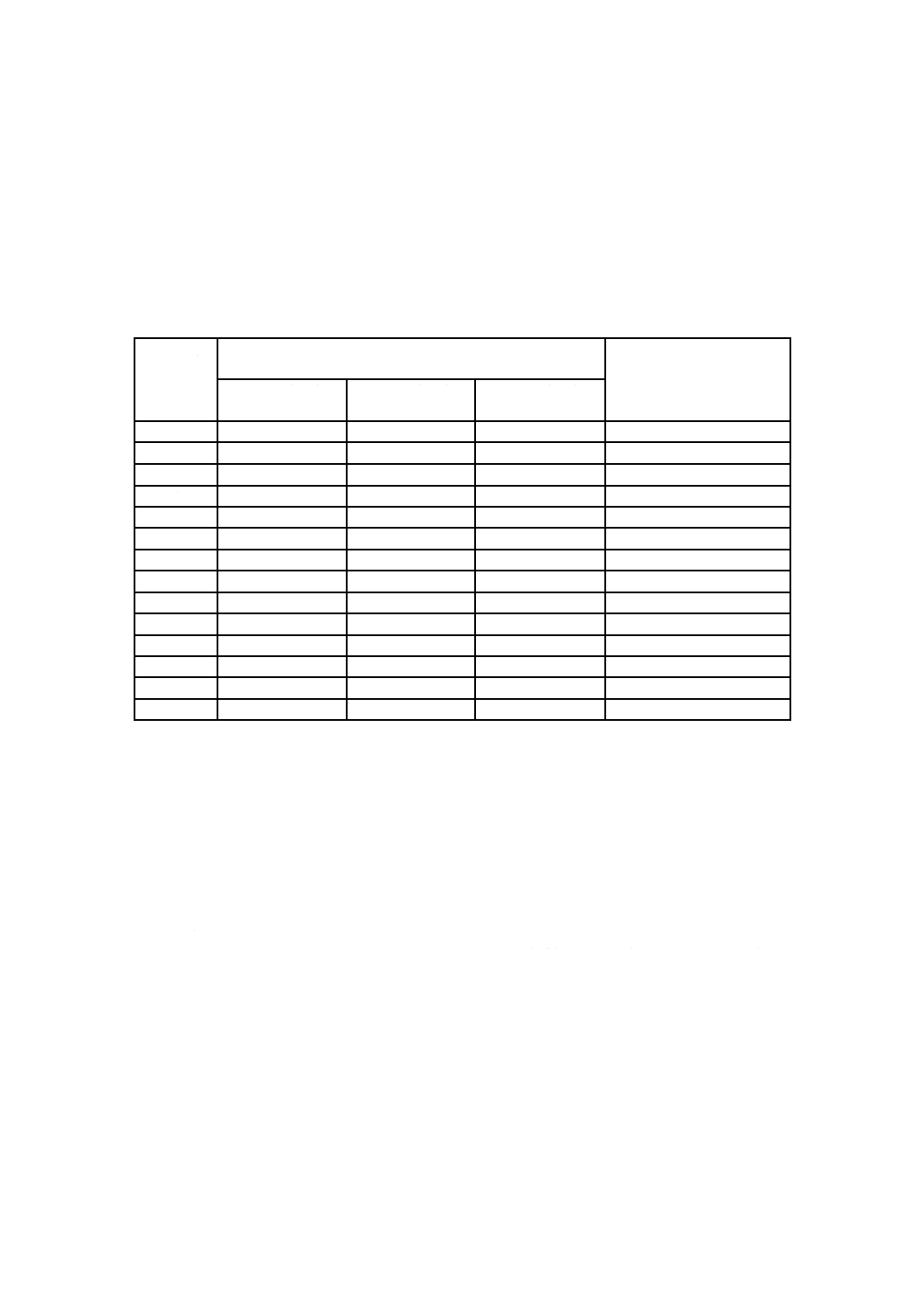

表 1 許容温度

測定箇所

温度

℃

巻線

密閉形圧縮用電動機

合成樹脂絶縁のもの

140

その他のもの

130

その他のもの及びJIS C 4003

に規定する耐熱クラスが右記

のもの

耐熱クラスAのもの

100

耐熱クラスEのもの

115

耐熱クラスBのもの

125 (120)

耐熱クラスFのもの

150 (140)

耐熱クラスHのもの

170 (165)

密閉形電動圧縮機又はその他の電動機の外郭

150

整流体(電源回路に使用するものに限

る。)

セレン製のもの

75

ゲルマニウム製のもの

60

シリコン製のもの

135

ヒューズクリップとヒューズとの接触部

90

使用中に人が操作する取っ手及び操作

弁のつまみ

金属製のもの,陶磁器製のもの及びガラス製のもの

55

その他のもの

70

スイッチなどのつまみ及び押しボタン

金属製のもの,陶磁器製のもの及びガラス製のもの

60

その他のもの

75

外郭

人が触れて使用するもの

金属製のもの,陶磁器製のもの及びガラス製のもの

55

その他のもの

70

人が容易に触れるおそれがあ

るもの(発熱部の保護枠及び

温風出口を除く。)

金属製のもの,陶磁器製のもの及びガラス製のもの

85

その他のもの

100

人が容易に触れるおそれがないもの

100

備考 括弧内の数値は,回転機の巻線に適用する。

6.2.3

絶縁抵抗 絶縁抵抗は,8.2.3によって試験をしたとき,1 MΩ以上でなければならない。

6.2.4

漏えい電流 漏えい電流は,8.2.4によって試験をしたとき,1 mA以下でなければならない。

6.2.5

耐電圧 回収装置は,8.2.5によって試験をしたとき,これに耐えなければならない。

6.2.6

異常 回収装置は,8.2.6によって試験をしたとき,火災,感電などの安全性を損なうような機械

的及び電気的な損傷があってはならない。

6.2.7

過充てん防止性能 回収装置は,8.2.7によって試験をしたとき,回収容器の内容積の85 %を超え

て液化冷媒が充てんされてはならない。

6.2.8

安定性 回収装置は,8.2.8によって試験をしたとき,転倒又は滑降してはならない。

6.2.9

耐振性 回収装置は,8.2.9によって試験をしたとき,各部に緩み,損傷,機能不良又は漏れがあ

ってはならない。また,6.2.3及び6.2.5の規定を満足しなければならない。

6.2.10 誤操作 回収装置は,8.2.10によって試験をしたとき,火災,破裂などの安全性を損なうような機

械的な損傷があってはならない。

4

B 8629:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 材料及び構造

7.1

材料 材料は,次による。

a) 回収装置の冷媒回路に用いる金属材料は,JIS B 8240の表3〜表5の材料欄に規定する材料(以下,

規格材料という。)又は用途に応じこれと同等以上の性質をもつことについて回収装置製造業者が材料

製造業者などと協議のうえ確認した材料(以下,確認材料という。)を使用する。

1) 規格材料は,JIS B 8240の表3〜表5に規定した許容引張応力に対する温度範囲を超えて用いては

ならない。ただし,最低使用温度における使用圧力が設計圧力の1/ 2.5以下の圧力となる場合には,

JIS B 8240の表6に規定した最低許容温度の範囲内で使用できる。

2) 確認材料は,冷媒回路の圧力,温度など使用条件に応じ,十分使用に耐え,適切であると確認した

範囲内で使用する。

b) 冷媒回路に用いる金属材料は,次の使用制限による。

1) 材料は,冷媒,潤滑油又はこれらの混合物によって劣化しないものとする。

2) 2 %を超えるマグネシウムを含有したアルミニウム合金を用いてはならない。

3) 常時,水に触れる部分には,純度が99.7 %未満のアルミニウムを用いてはならない。ただし,適切

な耐食処理を施した場合は,この限りではない。

4) 炭素鋼鋼材又は低合金鋼材で0.35 %を超える炭素を含有しているものは,溶接構造に用いてはなら

ない。

7.2

構造 構造は,次による。

a) 回収装置の冷媒回路の各部の設計寸法及び肉厚は,次の1) 又は2) の規定に適合しなければならない。

1) 当該冷媒回路の構成部品は,抵抗線ひずみ計によって応力の測定を行い,設計圧力において生じる

応力が許容引張応力以下でなければならない。

2) 当該冷媒回路の耐圧部分は,設計圧力の2倍の圧力で降伏を起こさない肉厚をもつものでなければ

ならない。又は,設計圧力の4倍の圧力で行う加圧試験において破壊を生じないものでなければな

らない。ただし,ダイヤフラム,ベローズなど可とう部分の加圧試験圧力は,設計圧力の1.5倍と

する。

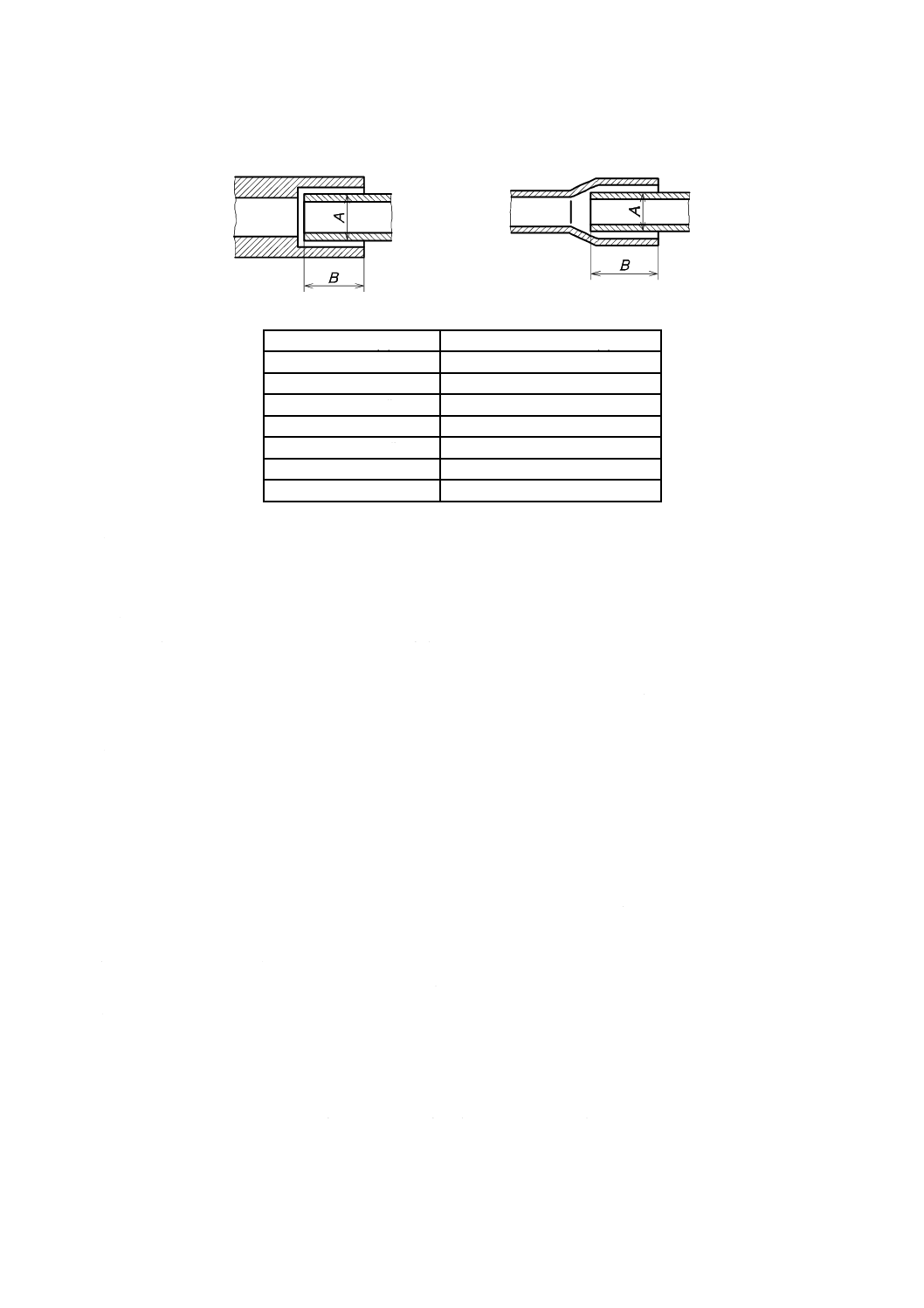

b) 配管などのろう付けによる接合は,次の1) 及び2) の規定に適合しなければならない。

1) 配管などのろう付け部に設計圧力の4倍の水圧を加え,ろう付け部から漏れがあってはならない。

ただし,ガラス,圧力スイッチ(負圧スイッチを含む。)及び圧力計は除く。

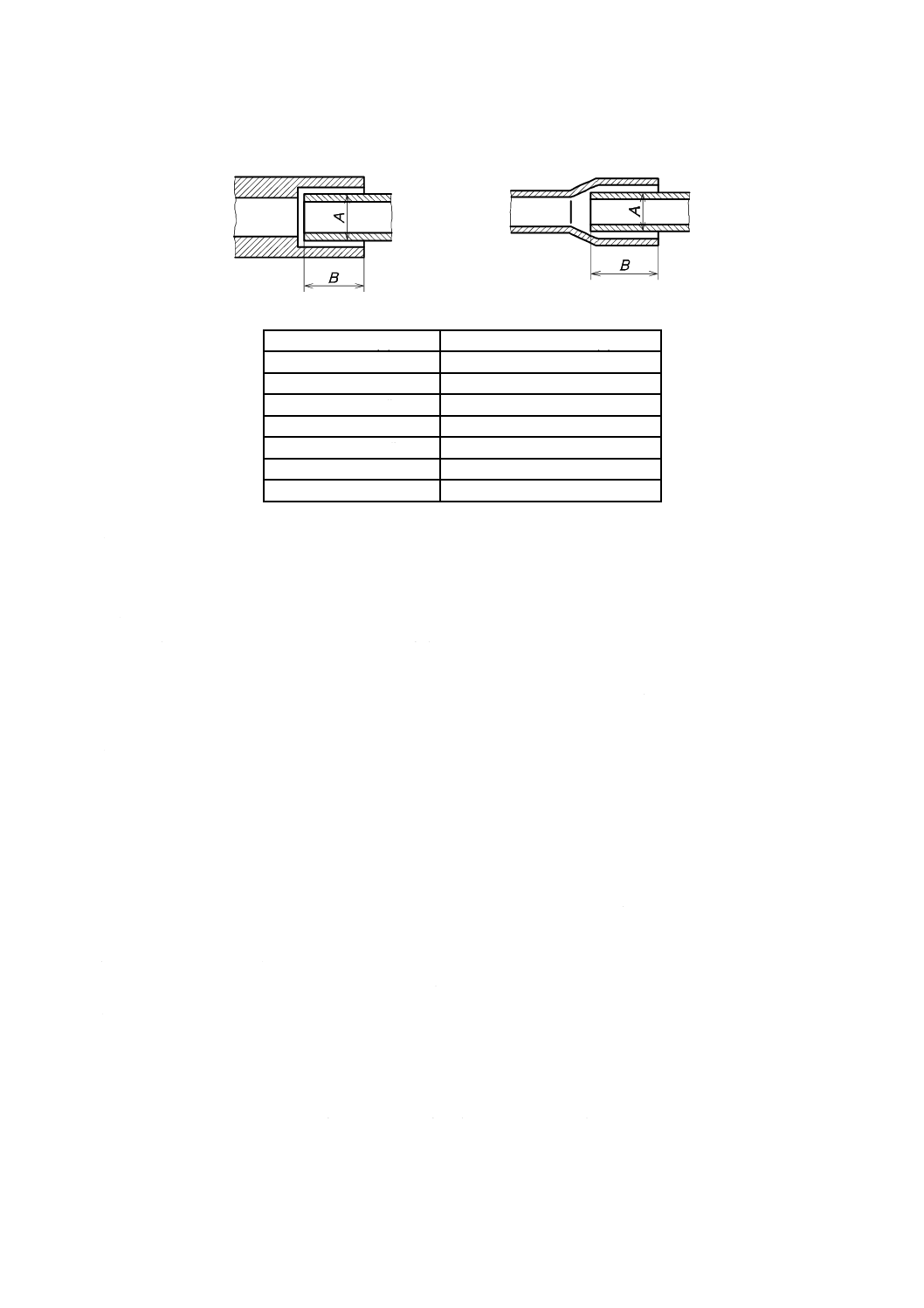

2) 管継手は,表2の図に示すように最小差込み深さが,表2に掲げる管の外径に応じた値を満足しな

ければならない。

5

B 8629:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 管の外径(A)及び最小差込み深さ(B)

単位 mm

管の外径 (A)

最小差込み深さ (B)

5未満

5

5以上8未満

6

8以上12未満

7

12以上16未満

8

16以上25未満

10

25以上35未満

12

35以上45未満

14

c) 液面計,水分計,液量計又はのぞき窓に用いるガラスの材質,形状,外観,耐圧などは,次による。

1) 材質は,アルミノけい酸ガラス,ほうけい酸ガラス,石英ガラス又はこれらと同等のものでなけれ

ばならない。

2) 形状,寸法及びその許容差は,JIS B 8286 の7. の規定に適合しなければならない。

3) 外観は,JIS B 8286 の 8. a) の規定に適合しなければならない。

4) 耐圧性,耐熱衝撃性及び耐腐食性は,JIS B 8286 の 8. b) の規定に適合しなければならない。

d) 回収装置の電動機,その他の振動源(電動機によって共振している部分を含む。)からの振動によって

回収装置の各部に共振などの異常振動が起こらない構造でなければならない。

e) 回収装置は,移動中の振動によって配管などの接合部に緩みが生じない構造でなければならない。

f)

着脱容器の取付け及び取外しは,配管,その他の部品に妨げられることなく容易に行える構造でなけ

ればならない。

g) 着脱容器,接合容器又は計量器を加熱するものは,40 ℃以上に加熱できない構造でなければならない。

h) 回収装置のバルブ,配管,ガラスなどの耐圧部分及び接合容器は,外力による損傷を防止するための

カバー,金網,鉄管などで囲まれた構造であるか,又は回収装置が転倒したとき及び壁などに衝突し

たときに耐圧部分及び接合容器に外力がかかることがないよう,バルブなどが突き出していない構造

でなければならない。

i)

回収装置は,7.3.2 a) の圧力逃がし装置及び 7.3.2 b)の安全弁又は溶栓が作動したとき,液冷媒が直接

回収装置の外部へ飛散しない構造でなければならない。

j)

附属機器として,共に使用することのできるマニホールド,接続ホース,フィルタ,ドライヤなどの

冷媒が通る部分に使用されるものは,7.2 a) の2) と同等の耐圧性能をもたなければならない。

k) 冷媒回路にフィルタ,ドライヤなどの交換部品をもつものは,その交換時に冷媒が漏えいするおそれ

がある冷媒回路には,当該開放部分の前後に冷媒を遮断できる装置(バルブなど)が取り付けられて

いなければならない。また,冷媒回路は,当該交換部品が容易に交換できる構造でなければならない。

6

B 8629:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

安全機構

7.3.1

高圧遮断装置 回収装置の冷媒回路には,圧縮機の吐出し側圧力を検知できる位置に高圧遮断装置

をもたなければならない。高圧遮断装置は手動復帰式のものとする。ただし,運転及び停止が自動的に行

われても設計圧力以上に上昇しない構造である場合には,自動復帰式でもよい。高圧遮断装置の作動圧力

の設定は,次のa) 及びb) による。

a) 高圧遮断装置は,冷媒回路の高圧部の設計圧力以下で作動しなければならない。

b) 高圧遮断装置は,7.3.2の圧力逃がし装置の吹始め圧力以下で作動しなければならない。

7.3.2

圧力逃がし装置 回収装置の圧力逃がし装置は,次のa) 及びb) による。

a) 回収装置本体(回収装置のうち,回収容器及び計量器などの附属品を除いた部分をいう。以下同じ。)

の冷媒回路の高圧部には,圧力逃がし装置(ばね式安全弁,破裂板又は逃し弁に限る。)をもたなけれ

ばならない。ただし,回収装置本体のうち冷媒が通る部分が分割できる構造のものは,分割された部

分ごとに圧力逃がし装置をもつこととする。この圧力逃がし装置の吹出し圧力は,冷媒回路の高圧部

の設計圧力の1.2倍以下で,かつ吹始め圧力の1.15倍以下でなければならない。

b) 接合容器[ISO 817に規定する冷媒番号R12,R22,R134 a,R404 A,R407 C又はR507 Aの冷媒を入

れる内容積1 L以下のもの及び a) の回収装置本体の圧力逃がし装置との間にバルブなどの圧力を遮

断するものがないものを除く。]は,安全弁又は溶栓をもたなければならない。安全弁の作動圧力の設

定は,a) による。また,溶栓は,冷媒回路の耐圧試験圧力の0.8倍に相当する冷媒の飽和温度以下で

溶解するものでなければならない。

7.3.3

過充てん防止機構 回収装置は,回収容器(接合容器又は着脱容器)内の冷媒充てん量が規定値に

達したことを検出する装置が作動したことを検知し,圧縮機の運転を自動的に停止させる過充てん防止機

構をもたなければならない。

7.3.4

接合容器の冷媒充てん量検出装置 接合容器には,液化冷媒の充てん量が内容積の80 %以下で作

動する冷媒充てん量検出装置が取り付けられていなければならない。

7.3.5

温度過昇防止機構 加熱装置をもつ回収装置は,加熱を行う部分の温度が40 ℃を超えないための

安全装置をもたなければならない。

8. 試験

8.1

運転性能試験 運転性能試験は,次による。ただし,回収装置を運転する電源の周波数及び電圧は,

定格周波数及び定格電圧の±2 %とする。

8.1.1

定格冷媒回収能力試験 定格冷媒回収能力試験は,次による。

a) 試験条件 試験条件は,次による。

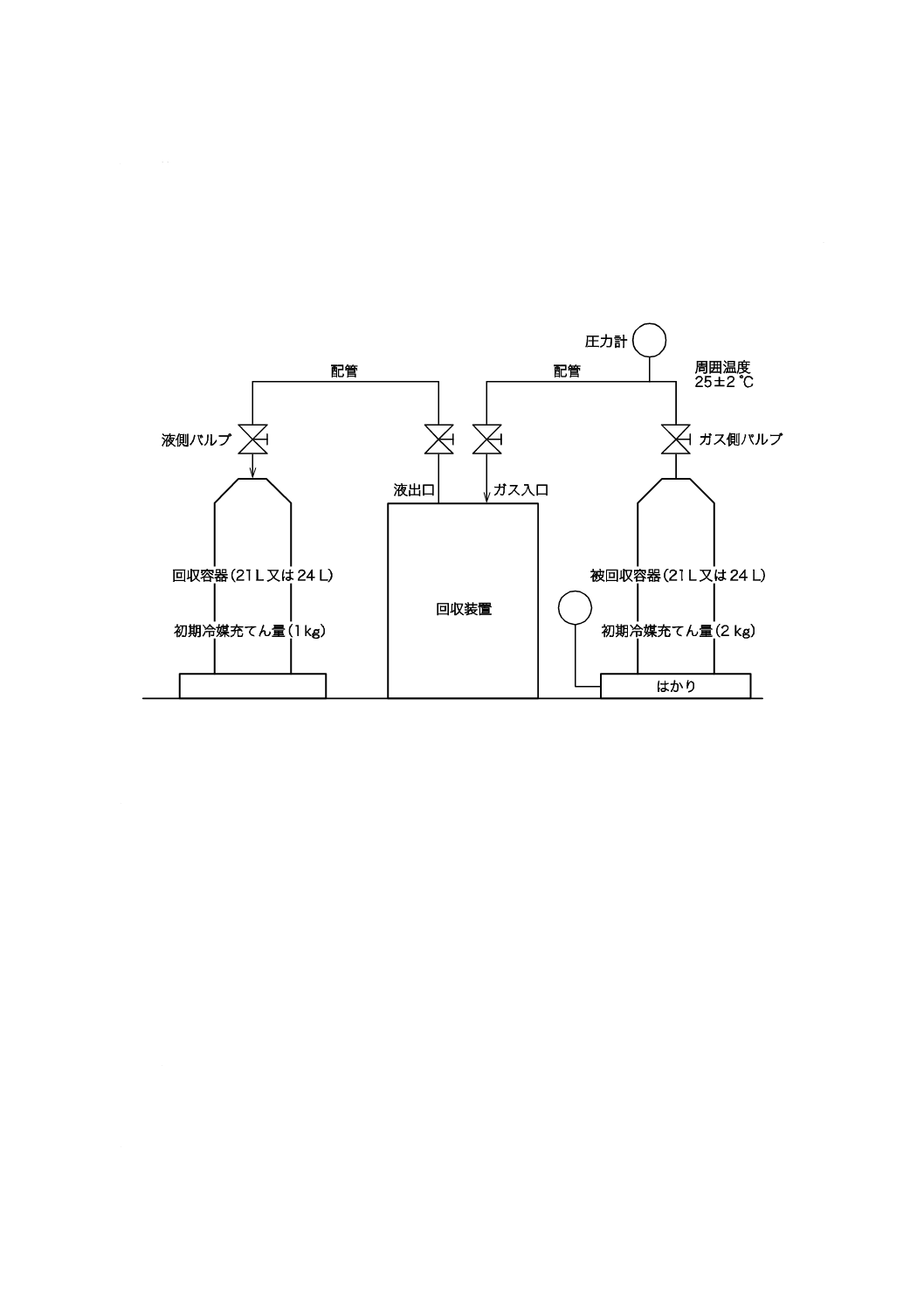

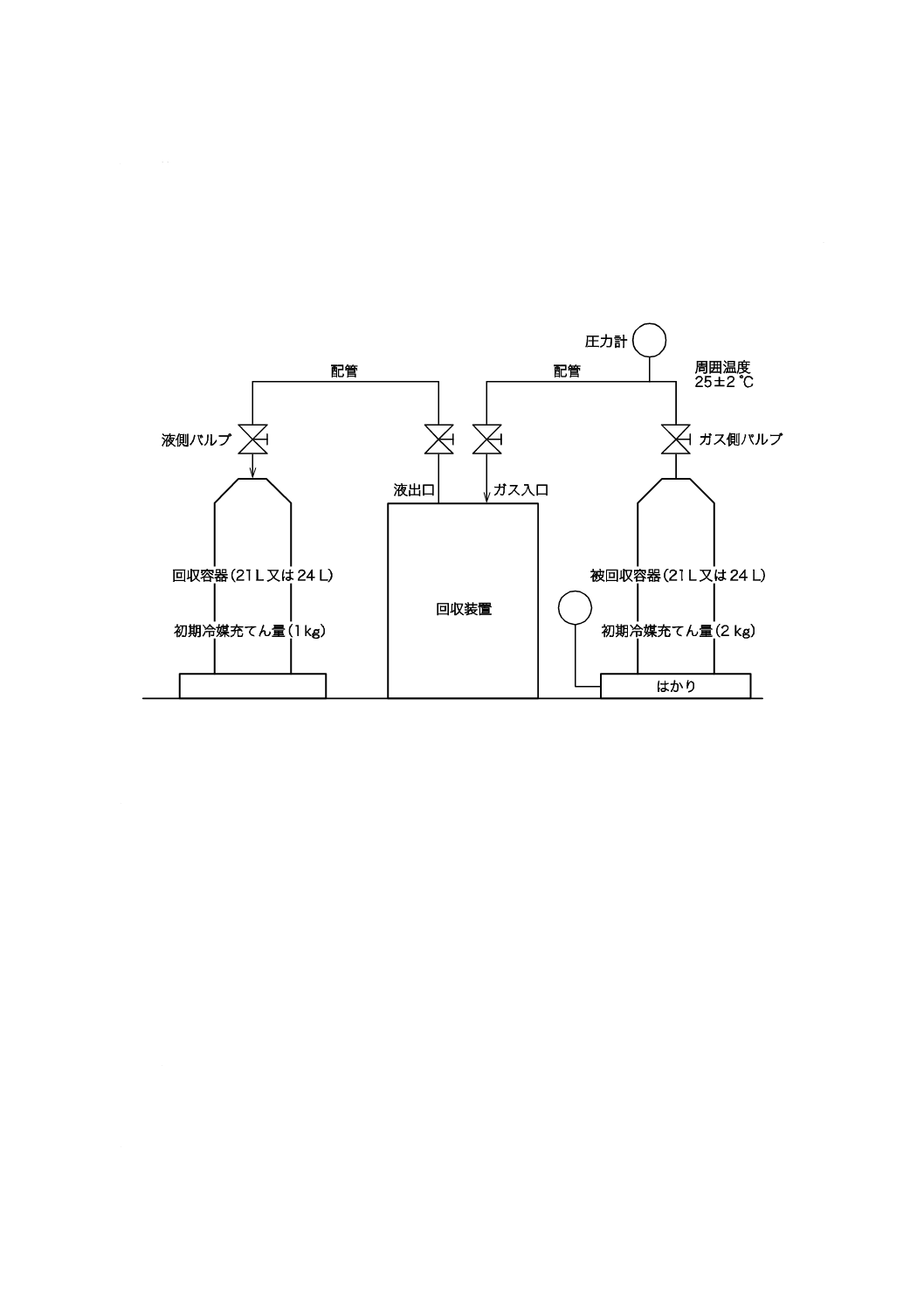

1) 被回収容器(回収対象機器を模擬するもの)及び回収容器を回収装置に接続した状態(図1)で,

周囲温度を25±2 ℃に安定させ,風速は0.5 m/秒以下とする。ただし,接合容器をもつ回収装置

の場合は,接合容器に接続されている配管(又は接続ホース)を外して回収容器に接続する。

2) 回収能力試験に用いる冷媒は,未使用冷媒 R22とする。

なお,R22冷媒が回収できない回収装置は,その回収装置が回収できる冷媒で試験をする。

b) 試験装置 試験装置は,次による。

1) 被回収容器 1.3 kPa(絶対圧力)まで真空引きされた21 L又は24 L容器に,冷媒2 kgを充てんす

る。冷凍機油は入れず,容器は加温しない。

2) 回収容器 1.3 kPa(絶対圧力)まで真空引きされた21 L又は24 L回収容器に,冷媒1 kgを充てん

7

B 8629:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

3) 配管 回収装置が接続配管として指定するものと同等の内径をもつ配管(又は接続ホース)を使用

する。使用本数は,回収容器側及び被回収容器側で各々1本とし,長さは共に1.5 mとする。

4) 測定器 時間,質量,温度及び圧力を測定できる機器で構成する。はかりは,最小目盛10 g以下と

する。温度測定は,計測精度が±1.0 Kの接触形温度計とする。使用する圧力計は,外径100 mm以

上で,JIS B 7505に規定する1.6級以上の圧力計とする。

図 1 定格冷媒回収能力試験装置

c) 試験方法 試験方法は,次による。

1) 圧力の測定は,図1に示すように被回収容器側とする(被回収容器のガス側バルブの近傍に圧力計

をつなぐ。)。

2) 回収容器側の配管は,容器の液側バルブに接続する。

3) 被回収容器側の配管は,容器のガス側バルブに接続する(必ずガス状態で冷媒を回収する。)。

4) 回収しようとする冷媒と同一の冷媒を,回収装置の冷媒回路内及び接続配管内に,周囲温度25±

2 ℃における飽和圧力までガス状態で充てんする。

5) 被回収容器外表面の霜付きを防止するための加熱装置は,用いてはならない。

6) 回収運転前の被回収容器の質量Ws (g) を測定する(Ws=被回収容器の質量+未使用冷媒2 000 g)。

この場合,配管が接続された状態で質量を測定してもよい。

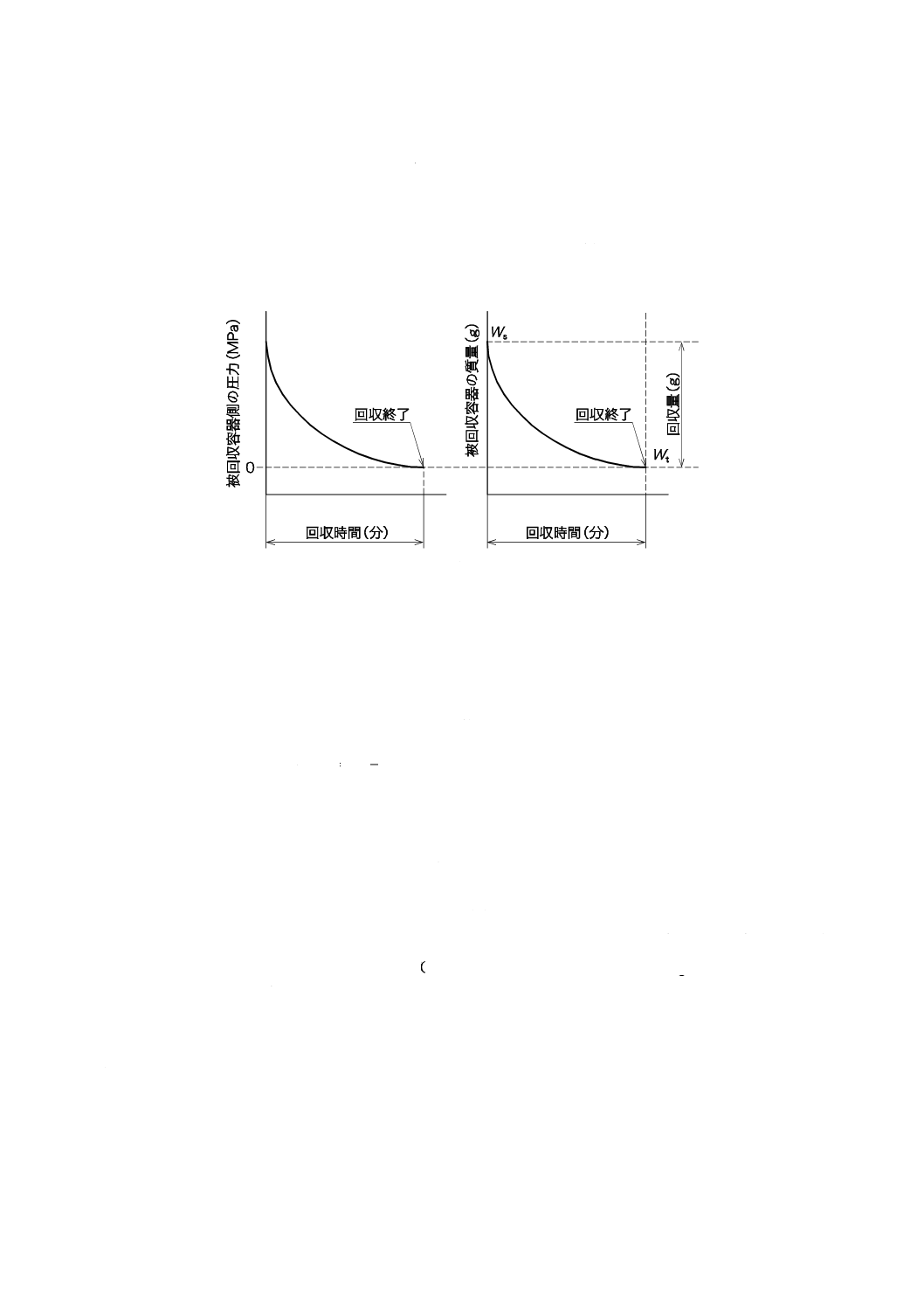

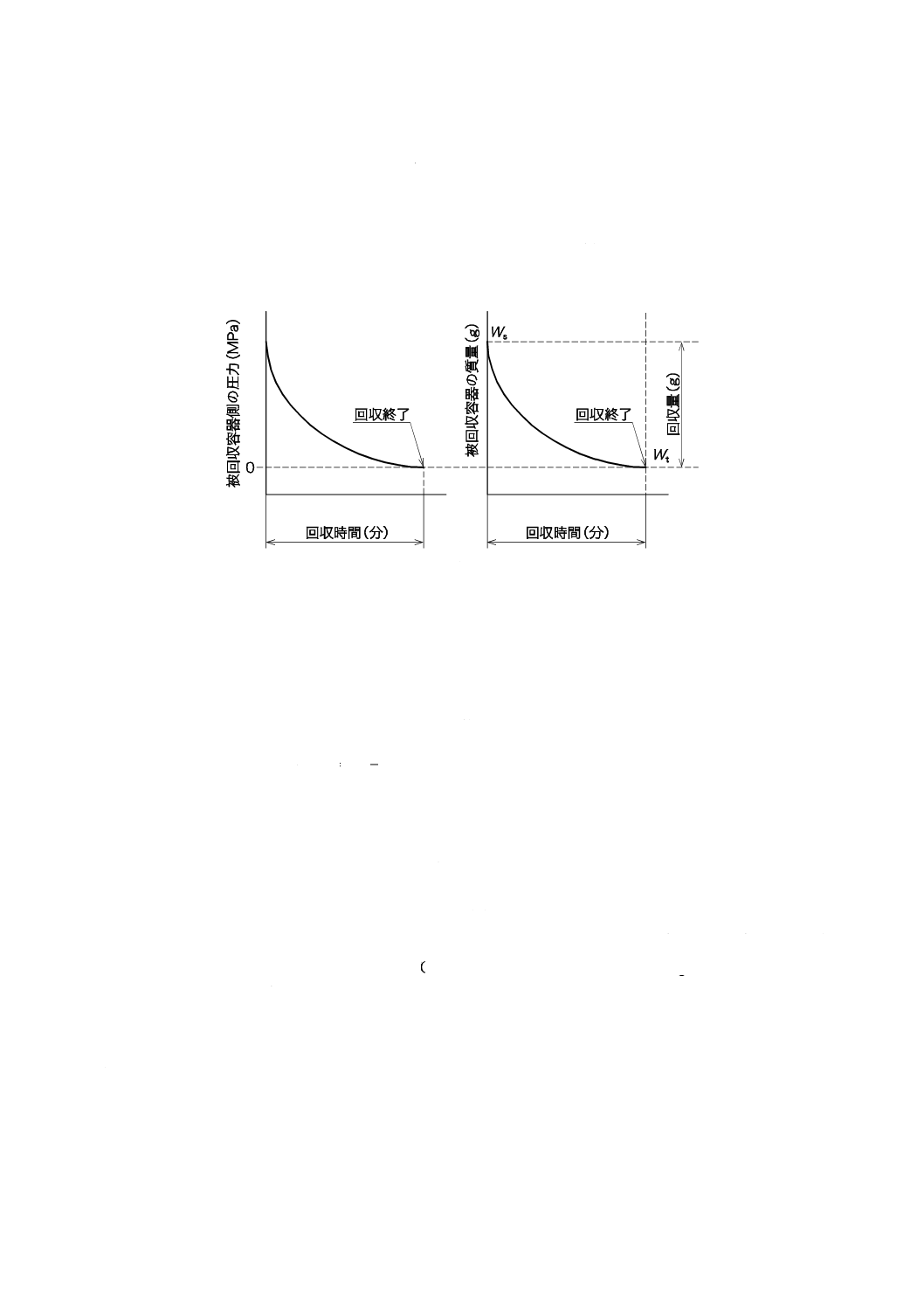

7) すべてのバルブを開け,回収装置の運転を開始する。図2に示すように被回収容器側の圧力計の指

示値が0 になったときに,被回収容器のガス側バルブを閉じ,回収装置の運転を停止し,回収時間

T(分)及びこの時の被回収容器の質量Wt (g) を測定する。回収時間は,回収装置の運転開始から

被回収容器のガス側バルブを閉じるまでの経過時間とする。

8) 供給電源が2種類以上ある場合は,それぞれ電源ごとに測定する。

8

B 8629:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 定格冷媒回収能力算出 定格冷媒回収能力は,次の式によって算出する。

RR=(Ws−Wt) / T

ここに,

RR: 定格冷媒回収能力 (g / 分)

Ws: 被回収容器の回収前質量 (g)

Wt: 被回収容器の回収後質量 (g)

T: 回収時間 (分)

図 2 試験データ採取方法

8.1.2

真空到達能力試験 定格冷媒回収能力試験が終了した後,圧力計を真空圧力計に替え,被回収容器

のバルブを閉じたままで回収装置を運転し,到達真空度を測定する。

8.1.3

定格消費電力試験 定格冷媒回収能力試験時において,被回収容器側の圧力計の指示値が0.25±

0.05 MPaのときに消費する電力を測定する。

8.1.4

始動電流試験 始動電流は,次の式によって算出する。

s

s

s

st

E

E

I

I

I

′

×

′

=

=

ここに,

Ist

:始動電流 (A)

Is

:定格電圧での拘束電流 (A)

Is′

:性能試験において測定した電動機の運転電流に近い拘

束電流(A)

Es′

:電流Is′ に対するインピーダンス電圧 (V)

E

:定格電圧 (V)

8.1.5

過負荷性能試験 定格冷媒回収能力試験終了後,周囲温度25±2 ℃で回収容器にその容量の50 %

まで冷媒を充てんし,その後周囲温度を40-02 ℃にする。被回収容器には冷媒を5 kg充てんし,圧力が0

になるまで回収装置を運転する。

8.2

安全性能試験

8.2.1

耐圧試験及び気密試験 耐圧試験及び気密試験は,次による。

a) 試験条件 試験条件は,次による。

1) 耐圧試験 回収装置と回収容器とを接続し,圧力逃がし装置(ただし,溶栓を除く。)を取り外し,

設計圧力の1.5倍以上の圧力をかけ,1分間以上保持する。

2) 気密試験 回収装置,回収容器及び附属品に対し,設計圧力以上の圧力を加える。

9

B 8629:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 測定器 JIS B 7505に規定する 1.6級以上の圧力計で,外径100 mm以上のものを使用する。

c) 試験方法 高圧側及び低圧側の区分のあるものは,それぞれ分けて加圧する。

8.2.2

温度試験 周囲温度40-02 ℃で,回収容器にはその容量の50 %の冷媒を充てんし,被回収容器に

は5 kgの冷媒を充てんして回収装置を運転する。被回収容器側の圧力計の指示値が0になったときに,各

部の温度を測定する。

8.2.3

絶縁抵抗試験 絶縁抵抗試験は,次による。

a) 試験条件 定格冷媒回収能力試験後,周囲温度25±2 ℃で行う。

b) 測定器 直流500 V絶縁抵抗計を使用する。

c) 試験方法 充電部と地絡のおそれがある非充電金属部との間の絶縁抵抗を測定する。

8.2.4

漏えい電流試験 漏えい電流試験は,次による。

a) 試験条件 定格電圧の1.06倍の電圧を加える。

b) 試験方法 電源入力線の各々の線と接地との間で測定する。

8.2.5

耐電圧試験 耐電圧試験は,次による。

a) 試験条件 試験条件は,次による。

− 交流100 V機器の場合 交流1 000 V 1分間

− 交流200 V機器の場合 交流1 500 V 1分間

b) 試験方法 充電部と地絡のおそれがある非充電金属部との間に,a) の電圧を加える。

8.2.6

異常試験 過負荷試験後,回収容器と被回収容器とを入れ替えて,周囲温度を40-02 ℃にし,送風

機用電動機を拘束して回収装置を運転する。

8.2.7

過充てん防止性能試験 回収装置及び回収容器を平板上に載せ,平板を水平状態及び水平面に対し

て5度傾斜させた状態でそれぞれ回収装置を運転し,過充てん防止装置が作動するまで回収運転を継続す

る。この試験は,周囲温度25±2 ℃において行い,傾斜方向は前,後,左及び右の各方向に対して行う。

8.2.8

安定性試験 回収装置を平板上に置き,この平板を水平面に対して前,後,左及び右の各方向にそ

れぞれ10度傾ける。回収容器に着脱容器を固定取付けする構造のものは,着脱容器を取り付けた状態で試

験をする。

8.2.9

耐振性試験 回収装置を振動試験台に取り付け,上下,左右及び前後方向に,全振幅5 mm,振動

数10 Hzの正弦波振動を順次10分間加える。振動振幅の検出は,通常,回収装置の取付部とする。ただし,

振動試験台上で測定してもよい。

8.2.10 誤操作試験 誤操作試験は,次の項目について,それぞれ単独及び二つ以上を組み合わせて行う。

a) スイッチの誤操作

b) バルブの誤操作

c) ホースの誤接続

9. 検査

9.1

形式検査(1) 形式検査は,次の項目を8. に規定する方法によって試験を行ったとき,6. の規定に適

合しなければならない。

注(1) 形式検査とは,製品の品質が設計で示した品質特性を満足するかを判定するための検査をいう。

a) 耐圧及び気密

b) 定格冷媒回収能力

c) 真空到達能力

10

B 8629:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 定格消費電力

e) 始動電流

f)

過負荷性能

g) 絶縁抵抗

h) 漏えい電流

i)

耐電圧

j)

温度

k) 異常

l)

過充てん防止性能

m) 安定性

n) 耐振性

o) 誤操作

9.2

製品検査(2) 製品検査は,次の項目を8. に規定する方法によって試験を行ったとき,6. に適合しな

ければならない。ただし,a) の気密及びf) については全数行うが,a) の耐圧,b) 〜 e),g) 及びh) に

ついては,抜取検査でよい。

注(2) 製品検査とは,回収装置についての安全性に関して,必要性に応じて検査するものであり,既

に形式検査に合格したものと同じ設計・製造による製品の受渡しの時に,必要と認める品質特

性を満足するかを判定するための検査をいう。

a) 耐圧及び気密

b) 定格冷媒回収能力

c) 真空到達能力

d) 定格消費電力

e) 始動電流

f)

絶縁抵抗

g) 漏えい電流

h) 耐電圧

10. 表示

10.1 操作盤の表示 操作盤のスイッチ,バルブなどには,作動状態,開閉方向などを表示しなければな

らない。表示に使用する文字及び記号は,明りょうに,かつ,容易に消えない方法で表示しなければなら

ない。運転ランプ,異常表示灯などの表示部は,その作動状態が明確に確認できるものであり,表示部に

光源を用いているものは,その光源が十分な輝度及び耐久性をもつものでなければならない。

10.2 本体表示 回収装置には,通常の使用状態(3) で見やすいところに明りょうに,かつ,容易に消えな

い方法で次のa) 〜c) の事項を表示しなければならない。ただし,回収装置本体が分割できる構造のもの

は,分割された部分のうち冷媒が通るものには,その各々にa) 及びc) の事項を見やすいところに,明り

ょう,かつ,容易に消えない方法で表示しなければならない。

注(3) 回収装置,回収容器及び回収作業に必要な部品を接続し,回収作業ができるようにした状態。

a) 警戒標 使用者に高圧ガスを扱う装置であることを示して注意を喚起するために,“高圧ガス取扱装

置”と記載した警戒標を表示する。

b) 回収装置の製造業者及び仕様 次の1) 〜16) の事項を表示する。

11

B 8629:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 製造業者若しくは販売業者の名称又はその略号

2) 回収装置の名称

3) 回収装置の形式又は機器番号

4) 製造年月又はその略号,及び製造番号又はロット番号

5) 電源の仕様(定格電圧,相数及び定格周波数)

6) 定格消費電力 (W)

7) 始動電流 (A)(4)

注(4) 始動電流は,単相100 Vのものは45 Aを超えるもの,単相200 Vのものは60 Aを超える

ものについて表示する。

8) 回収できる冷媒の種類

9) 回収装置の高圧側及び低圧側の設計圧力

10) 着脱容器を使用するものは,その分類(FC1,FC2,FC3)(5) 及び容積 (L)

注(5) 着脱容器の分類は,附属書2による。

11) 回収装置本体が分割できる構造のものは,共に使用することができる分割された部分の名称及び形

式又は機器番号

12) 共に使用できる附属品の名称及び形式。特に,マニホールド及び接続ホースにあっては,必要な耐

圧性能を表示する。

13) 定格冷媒回収能力(g / 分)(6) (7)

注(6) R22を回収できる装置は,R22の定格冷媒回収能力を代表特性として表示する。

R22を回収できない装置の場合は,冷媒名及び定格冷媒回収能力を表示する。

(7) 定格冷媒回収能力測定時に使用した配管又は接続ホース(図1に示す配管)の呼び径を表

示する。ただし,接続ホースには,その内径も表示する。

14) 回収容器の冷媒過充てんを防止する方式(フロート式,重量計式など)

15) 回収装置の総質量(kg)(着脱容器,附属品を除く。)

16) 回収装置に異常が発生した場合の連絡先(製造業者又は販売業者)

c) 使用上の注意事項 次の1) 〜6) の事項を表示する。

1) 変形及び腐食の有無について,日常点検しなければならない(ゴムホースなどの附属品の劣化点検

も含む。)。

2) 周囲温度40 ℃を超える場所で使用したり,置いたりしてはならない。また,40 ℃を超える温度に

温めてはならない。

3) 風通しのよい場所で使用しなければならない。

4) 雨などでぬらしてはならない。

5) 粗暴な取扱いをしてはならない。

6) 振動している場所及び床面が傾斜した場所で用いてはならない。

11. 取扱説明書など 回収装置には,次のa) 〜c) の事項を記載した説明文を本体に表示するか又は取扱

説明書に記載して添付しなければならない。

a) 冷媒回収運転をするための説明 次の1) 〜5) の事項を記載する。

1) 異常表示及び安全装置に関する説明

2) 被回収機器,回収装置本体及び回収容器の接続方法

12

B 8629:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 運転するためのスイッチ及びバルブの操作方法

4) 運転終了後の処置方法,接続ホースなどからの冷媒漏えいを最小限に抑えるための操作方法

5) 異なる冷媒を回収する場合に冷媒の混合を防ぐための操作方法

b) 回収装置を安全に使用するための注意事項 次の1) 〜6) の事項を記載する。

1) 回収しようとする冷媒の種類の確認

2) 周囲温度及び直射日光

3) 振動がある場所及び傾斜がある場所での使用

4) 換気状態

5) 回収容器の液封を防止するための注意

6) 接地にかかわる注意

7) 脱着可能な回収容器は,回収装置から取り外された時点で,高圧ガス保安法,及び容器保安規則が

適用されることの注意

c) 保守,点検に関する事項 次の1) 〜4) の事項を記載する。

1) 日常点検に関する事項

2) フィルタ,ドライヤなど,運転経過と共に性能が劣化する部品を用いている場合は,その交換時期

3) 異常発生時の処置方法

4) 回収容器の容器所有者登録及び容器検査の実施義務

13

B 8629:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

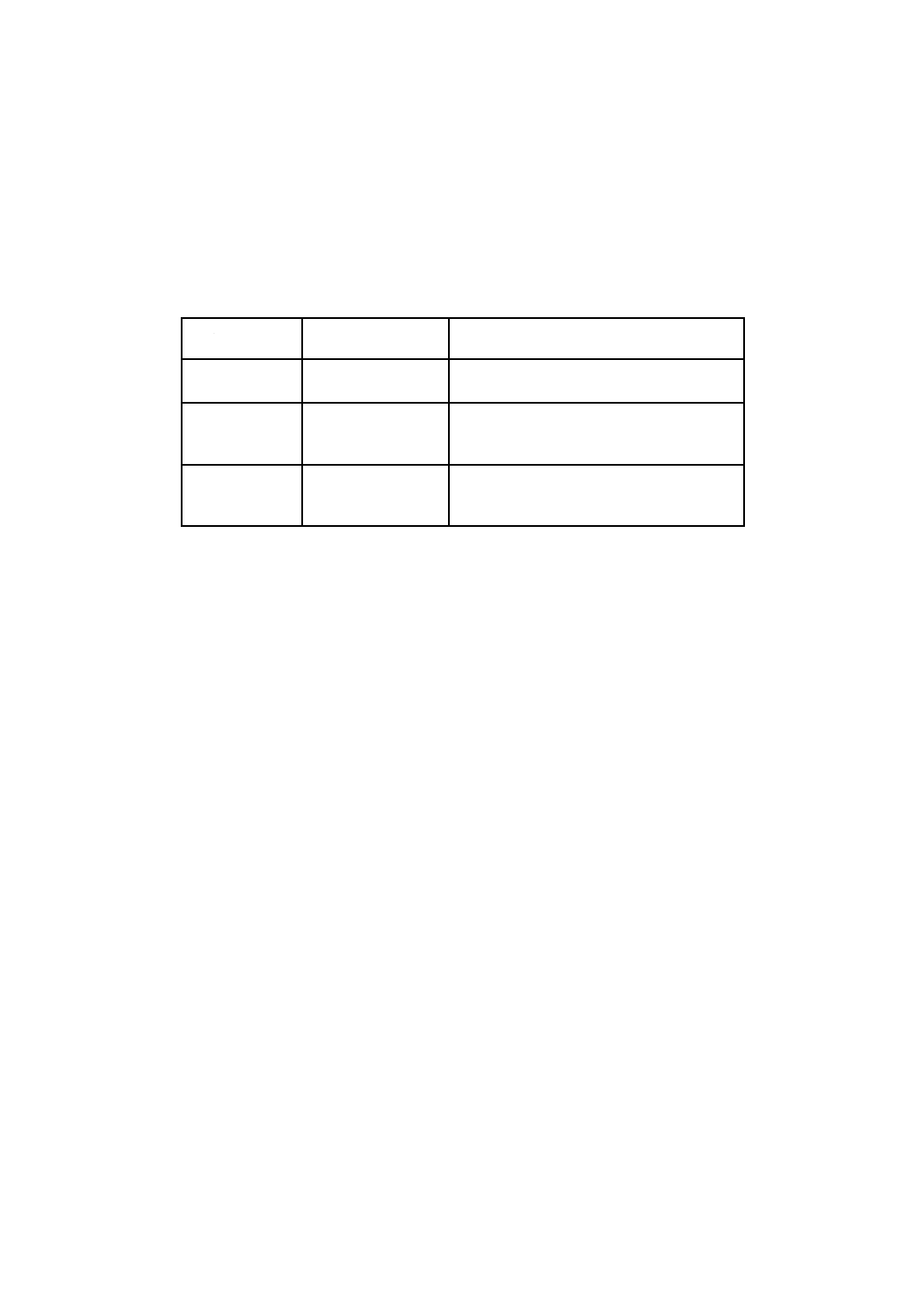

附属書1(規定)フルオロカーボン冷媒回収装置の設計圧力

フルオロカーボン冷媒回収装置の設計圧力は附属書1表1による。

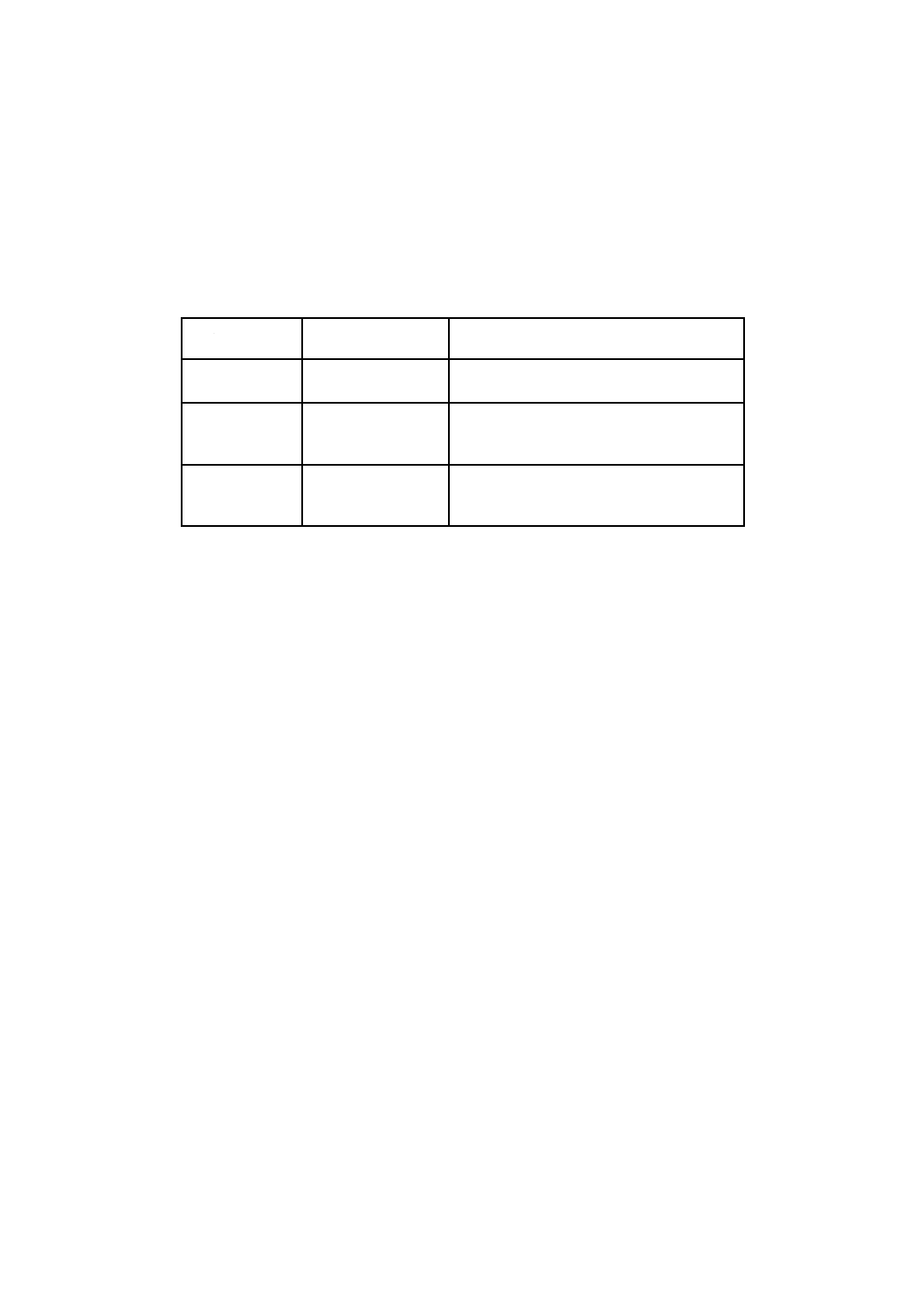

附属書1表1 フルオロカーボン冷媒回収装置の設計圧力

単位 MPa

ISO 817に

規定する

冷媒番号

高圧部の設計圧力

(下記基準凝縮温度における飽和圧力)

低圧部の設計圧力

(38 ℃における飽和圧力)

基準凝縮温度

43 ℃

基準凝縮温度

50 ℃

基準凝縮温度

55 ℃

R12

1.30

1.30

1.30

0.8

R22

1.6

1.9

2.2

1.3

R134a

1.00

1.22

1.40

0.87

R404A

1.86

2.21

2.48

1.64

R407A

1.87

2.22

2.50

1.65

R407B

1.98

2.34

2.63

1.74

R407C

1.78

2.11

2.38

1.56

R407D

1.51

1.81

2.04

1.33

R407E

1.72

2.05

2.30

1.51

R410A

2.50

2.96

3.33

2.21

R410B

2.49

2.94

3.31

2.19

R500

1.42

1.42

1.6

0.91

R502

1.7

2.0

2.3

1.4

R507A

1.91

2.26

2.54

1.68

備考1. 設計圧力は,冷媒回路の高圧部及び低圧部ごとに設定する。

2. 冷媒回路を構成する各部品の設計圧力は,各部品を組み立てた冷媒回路の設計圧力に等しい

か,又はそれ以上の圧力とする。

3. 高圧部の設計圧力は,次のa),b),c) のうち,最も高い圧力以上の圧力とする。

a) 通常の運転中に予想される当該冷媒ガスの最高圧力

b) 停止中に予想される最高温度によって生じる当該冷媒ガスの圧力

c) 当該冷媒ガスの43 ℃における飽和圧力(非共沸混合冷媒ガスの場合は,43 ℃における気液

平衝状態の液圧力)

4. 低圧部の設計圧力は,次のa),b),c) のうち,最も高い圧力以上の圧力とする。

a) 通常の運転中に予想される当該冷媒ガスの最高圧力

b) 停止中に予想される周囲温度によって生じる当該冷媒ガスの圧力

c) 当該冷媒ガスの38 ℃における飽和圧力(非共沸混合冷媒ガスの場合は,38 ℃における気液

平衝状態の液圧力)

5. 表に記載したR12,R22,R500及びR502の設計圧力には,冷凍保安規則関係例示基準に記載

された設計圧力を引用した。そのため,これら四つの冷媒については,設計圧力として記載し

た数値の一部が,当該冷媒の基準凝縮温度における飽和圧力と異なる数値となっている。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)フルオロカーボン冷媒充てん容器の分類

フルオロカーボン冷媒充てん容器の分類は,附属書2表1による。

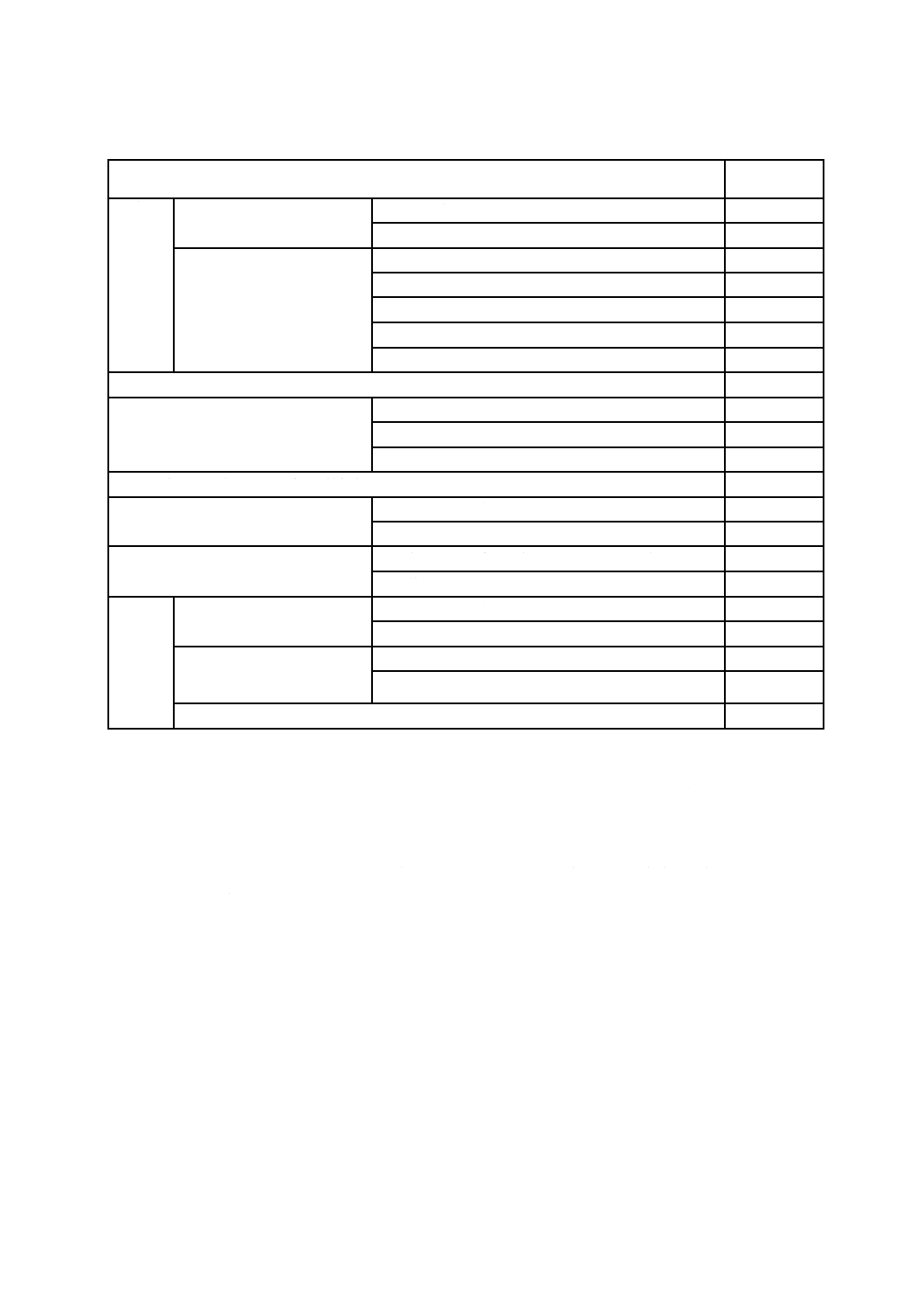

附属書2表1 フルオロカーボン冷媒充てん容器の分類

容器の分類

耐圧試験圧力

MPa

充てん可能な冷媒のISO 817による

冷媒番号

FC 1

3.0

R12,R22,R134a,R407D,R500及びR502

FC 2

4.0

R12, R22, R134a, R404A,R407A, R407B,

R407C,R407D, R407E,R500, R502及び

R507A

FC 3

5.0

R12, R22, R134a, R404A, R407A, R407B,

R407C, R407D, R407E, R410A,R410B, R500,

R502及びR507A