B 8576:2016 目次

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 精度等級························································································································· 7

5 計量システムの構成要素 ···································································································· 7

5.1 構成要素の概要 ············································································································· 7

5.2 メーターの構成要素 ······································································································· 7

5.3 補助装置及び付加装置 ···································································································· 8

6 一般要件························································································································· 8

6.1 質量表示機構の一般要件 ································································································· 8

6.2 目量 ···························································································································· 9

6.3 複数の表示装置又は印字装置 ··························································································· 9

6.4 計量上の要件 ················································································································ 9

6.5 最小許容質量誤差 ·········································································································· 9

6.6 流量 ···························································································································· 9

6.7 脱圧量 ························································································································ 10

6.8 周囲条件 ····················································································································· 11

6.9 定格動作範囲 ··············································································································· 11

6.10 最大許容誤差及び最小許容質量誤差に適用される条件 ························································ 11

6.11 有意な誤り ················································································································· 11

6.12 妨害 ·························································································································· 12

7 計量システムに対する技術要件 ·························································································· 12

7.1 質量表示機構 ··············································································································· 12

7.2 価格表示機構 ··············································································································· 12

7.3 検査表示機構 ··············································································································· 13

7.4 印字装置 ····················································································································· 13

7.5 記憶装置 ····················································································································· 13

7.6 データ伝送 ·················································································································· 14

7.7 質量表示機構のゼロ戻し装置 ·························································································· 14

7.8 定量装置 ····················································································································· 14

7.9 計量用計算器 ··············································································································· 15

7.10 電源装置 ···················································································································· 15

7.11 ゼロ流量応答 ·············································································································· 15

7.12 計量システムとともに使用するサービス装置 ···································································· 16

B 8576:2016

B 8576:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.13 電池 ·························································································································· 17

7.14 計量システムの設置に関する留意事項 ············································································· 17

8 不正行為に対する保護 ······································································································ 17

8.1 一般 ··························································································································· 17

8.2 封印 ··························································································································· 17

9 補助装置························································································································ 18

10 配管 ···························································································································· 18

10.1 トランスファポイント ·································································································· 18

10.2 分岐配管及びう(迂)回配管 ························································································· 18

11 計量システムのメーターに対する要求性能 ········································································· 18

11.1 定格動作条件 ·············································································································· 18

11.2 流量センサと表示装置との間の接続 ················································································ 19

11.3 調整装置 ···················································································································· 19

11.4 補正装置 ···················································································································· 19

12 試験方法 ······················································································································ 19

12.1 メーター又は計量変換器の試験 ······················································································ 19

12.2 計量用計算器の試験 ····································································································· 20

12.3 補助装置の試験 ··········································································································· 21

12.4 計量システムの試験 ····································································································· 21

12.5 電子装置の試験 ··········································································································· 21

13 電子計量システムの性能試験方法 ····················································································· 22

13.1 一般 ·························································································································· 22

13.2 厳しさレベル ·············································································································· 22

13.3 標準条件 ···················································································································· 22

13.4 試験質量 ···················································································································· 23

13.5 水素温度の影響 ··········································································································· 23

13.6 性能試験 ···················································································································· 23

14 検査 ···························································································································· 28

14.1 検査の種類及び検査項目 ······························································································· 28

14.2 型式検査及び受渡検査 ·································································································· 29

14.3 製造事業者の遵守事項 ·································································································· 29

15 使用中における計量システムの修理,改造又は部品交換 ······················································· 30

16 表記 ···························································································································· 31

16.1 計量システム ·············································································································· 31

16.2 一次表示を行う補助装置 ······························································································· 31

17 器差検査 ······················································································································ 31

18 使用中検査 ··················································································································· 31

19 後続検査 ······················································································································ 31

附属書A(規定)器差検査の方法(衡量法) ············································································ 32

B 8576:2016 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書B(規定)使用中検査 ································································································· 37

附属書C(規定)後続検査 ···································································································· 38

附属書D(参考)ソフトウェア制御に対する要件 ······································································ 39

附属書E(参考)計量システム用モジュール············································································· 43

附属書F(参考)成績書の様式例 ···························································································· 47

B 8576:2016 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8576:2016

水素燃料計量システム−自動車充塡用

Hydrogen metering system for motor vehicles

序文

この規格は,自動車に水素燃料を充塡する水素燃料計量システム(以下,計量システムという。)の構造,

性能,試験の方法,器差検査の方法,使用中検査の方法などを規定するために作成した日本工業規格であ

る。

なお,計量システムは,高圧ガス保安法,消防法などの規制の対象となるが,この規格にはこれらの規

制内容は規定しないため,製造,設置,使用などに当たっては,これらの規制を含む安全対策を考慮する

必要がある。

1

適用範囲

この規格は,車両の燃料タンクに圧縮水素ガス(以下,水素燃料という。)を充塡するための機構をもち,

水素ステーションに設置し,取引又は証明に使用する計量システムについて規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7611-1 非自動はかり−性能要件及び試験方法−第1部:一般計量器

JIS B 7611-2 非自動はかり−性能要件及び試験方法−第2部:取引又は証明用

JIS Z 8103 計測用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8103によるほか,次による。

3.1

一次表示(primary indication)

取引又は証明に用いる表示。この一次表示には,印字されたもの又は記憶されたものを含む。

注記 一次表示以外の表示は,一般に二次表示と呼ばれる。

3.2

質量表示機構(Indicating mechanism)

計量値を表示する機構で,メーター(3.33参照)の一部分。検査表示機構は含まない。質量表示機構は,

計量値を一定間隔で断続的にデジタルで表示する目盛標識の集合(最下位の桁の値を連続的に表示する場

合を含む。)である。

注記 計量の最後に計量値を出力する印字装置は,質量表示機構には含まない。

2

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

目量(scale interval)

隣接する目盛標識のそれぞれが表す水素質量の差。ここで,目盛標識は数字とする。

3.4

検査目量(inspection scale interval)

検査表示機構の目量。

3.5

器差(measurement error)

計量システムが表示する計量値[質量(I)]から,検査に用いる非自動はかり(以下,はかりという。)

が表示する計量値[質量(m)]を減じた質量(I−m)の,質量(m)に対する割合。器差は,次の式で表

される。

100

×

−

=mm

I

E

ここに,

E: 器差(%)

3.6

最大許容誤差,MPE(maximum permissible errors)

許容される器差に対する最大値。型式検査,受渡検査又は後続検査(定期的な検査)時における合否判

定基準となる。

3.7

使用中最大許容誤差(maximum permissible errors in use)

使用中検査における器差の許容値。“使用中”とは,受渡検査実施後,後続検査(定期的な検査)時を除

くあらゆる期間である。

3.8

定格動作条件(rated operating conditions)

計量特性が最大許容誤差の範囲内になることを意図した影響量の値の範囲となる使用条件。

3.9

標準条件(reference conditions)

計量結果の相互比較の有効性を確保するために定められた影響因子の一連の条件。

3.10

繰返し誤差(repeatability error)

同一条件下で行われる同一量の連続計量結果の最大値と最小値との差。

3.11

誤り(fault)

標準条件下における計量システムの器差と妨害の影響下における計量システムの器差との差。

3.12

有意な誤り(significant fault)

誤りであって,この規格で規定する値よりも大きな誤り。ただし,次に示すものは,有意な誤りとはみ

なさない。

− 計量結果として,解明,記憶又は伝送できない表示の瞬間的変化である過度的誤り。

− いかなる計量の実行も不可能であることを暗示する誤り。

3

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.13

最小測定量,MMQ(minimum measured quantity)

計量値が計量システム又はその構成要素に対して,この規格上の要求事項を満たすことができる最小の

計量質量。

注記 充塡を目的とした計量システムにおいては,最小質量又は最小充塡量のことを指す。

3.14

最小許容質量誤差(minimum permissible mass errors)

計量システムの最小測定量未満の計量質量に対する最大許容誤差に対応する質量。

3.15

最小許容金額誤差(minimum specified price errors)

最小許容質量誤差に相当する金額。

3.16

計量変換器(measurement transducer)

計量する水素燃料の流量又は質量を計量用計算器に送出する信号に変換するメーターの一部分。計量変

換器は,流量センサ及びトランスデューサで構成される。

注記 トランスデューサは,流量センサに組み込まれることがある。

3.17

計量用計算器(calculator)

計量変換器又は付加計器からの出力信号を受信し,その信号を処理する,又はその結果を使用するまで

メモリ内に蓄積するメーターの一部分。また,計量用計算器は,補助装置との双方向通信が可能なもので

あってもよい。

3.18

補助装置(ancillary device)

計量結果の作成,転送及び表示に直接関連する,特定の機能を実行するための装置。

主な補助装置は,次のとおりである。

− ゼロ戻し装置

− 印字装置

− 記憶装置

− 価格表示機構

− 換算装置

− 定量装置

3.19

付加装置(additional device)

適正計量を確保するために必要となる,又は計量操作を容易にするためのもので,何らかの形で計量に

影響を与える,補助装置以外の装置又は部品。

主な付加装置には,次のものがある。

− トランスファポイント(3.23参照)に使用する装置(移充塡弁,充塡ノズルなど)

− 分岐配管又はう(迂)回配管弁

− ホース

4

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.20

定量装置(pre-setting device)

計量する水素燃料の質量の設定を行い,その設定量で水素燃料の流れを自動的に停止する装置。設定量

は,質量又は支払金額に関連する値のいずれでもよい。

3.21

調整装置(adjustment device)

器差を最大許容誤差の範囲内に調整するため,メーター内に組み込まれる装置。一般に,器差曲線を平

行に移動することだけを可能とする。

3.22

補正装置(correction device)

計量する水素燃料の質量及び/又は特性(温度,圧力,密度など)と,あらかじめ設定された器差特性

との両方を考慮して,計量条件での質量を自動的に補正するためにメーターに組み込まれた装置,又は接

続された装置。水素燃料がもつ特性(温度,圧力,密度など)は,付加計器を用いて計測するか,又はあ

らかじめ補正装置のメモリ内に記憶させる,のいずれでもよい。

3.23

トランスファポイント(transfer point)

水素燃料の引渡しを決定する点。計量システムでは,充塡ノズルをいう。

3.24

アテンドサービス(attended service)

水素ステーションにおいて,水素燃料の販売者が充塡許可を管理する動作。

3.25

プリペイメント(pre-payment)

充塡前に水素燃料の量に対する支払いを要する支払い形式。

3.26

ポストペイメント(post-payment)

充塡後,顧客が水素ステーションを出る前に充塡量に対する支払いを要する支払い形式。

3.27

影響因子(influence factor)

計量システムの定格動作条件内の値をもつ影響量。

3.28

妨害(disturbance)

電子装置を備える計量システムにおける定格動作条件の範囲外の静電気,電磁波などによる電気的な影

響量。ただし,定格動作条件が規定されていない場合には,その影響量は妨害とみなす。

3.29

電子装置(electronic device)

電子サブアッセンブリ(3.30参照)を使用し,特定の機能を実行する装置。電子装置は,通常,分離し

たユニットとして製造され,独立して試験することが可能である。

注記 電子装置は,完全な計量システムであってもよい。また,特に,3.16,3.17,3.33,3.35及び3.36

に示す装置のような計量システムの一部であってもよい。

5

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.30

電子サブアッセンブリ(electronic sub-assembly)

電子部品を使用し,部品自身で認識可能な機能をもつ電子装置の一部分。

3.31

性能試験(performance test)

計量システムの計量性能を検証する試験。

3.32

水素充塡量(hydrogen filling amount)

車両に充塡された水素質量。厳密には,計量システムが示す質量積算値とは異なるが,取引又は証明の

円滑化のために,便宜上,計量システムが示す質量表示値を水素充塡量とする。

3.33

メーター(meter)

計量条件において,計量変換器を通過する水素燃料を連続的に計量して,その計量結果を表示する機器。

メーターは,少なくとも計量変換器,計量用計算器(調整装置及び換算装置が取り付けられている場合に

は,これらも含む。)及び質量表示機構で構成される。

3.34

検査表示機構(inspection indicating device)

水素燃料メーターの性能を検査するための質量表示機構の最小有効桁未満の補助的な表示機構。

3.35

周辺装置(peripheral device)

帳票印刷装置など顧客との取引又は証明に用いない装置であって,計量システムに接続される装置。

注記 周辺装置は,計量システムの一部ではない。

3.36

付加計器(associated measuring instruments)

補正及び/又は換算を行うため,計量用計算器,補正装置又は換算装置に接続し,水素燃料の特性の諸

量を計量する計器。付加計器には,水素燃料の特性(温度,圧力,密度など)を計量するための流量セン

サ及びトランスデューサを含む。

3.37

脱圧量(amount of hydrogen loss due to depressurization)

車両からノズルを取り外すときに生じる圧力差又は放散によって,計量システムを通過した質量と水素

充塡量との間に生じる質量の差として,計量システムに設定する値。脱圧量は,水素燃料の加圧圧力,車

両の燃料タンクの残存水素燃料量などによって異なるが,図面による計算法又は実測法によって求められ

た最大値とする。

3.38

取引(transactions)

有償又は無償を問わず,物又は役務の給付を目的とする業務上の行為。

3.39

証明(certifications)

公に又は業務上(反復継続的に),他人(証明を行う者以外の者)に対して水素充塡量について表明する

こと。水素充塡量を参考値として示すことは含まれない。

6

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここで,“公に”とは,公的機関自らが行い,又は公的機関に対して証明することをいう。

3.40

コリオリ流量計(Coriolis flow meter)

流動流体と1本又は複数の振動するチューブとの間のコリオリ力による相互作用を利用して,主として

質量流量を計量する流量検出器及び変換器からなり,流量センサの一部又は全部を構成する機器。また,

流体の密度及びプロセス温度を計量する場合もある。

注記 コリオリ流量計に関する具体的な規定は,JIS B 7555を参照。

3.41

燃料電池自動車(fuel cell vehicle)

燃料電池を動力源とする車両(自動車,バスなど)。略語は,FCVとする。

3.42

校正(calibration)

上位の標準を用いて,計量システムの器差及びその不確かさを求める作業。

3.43

最高充塡圧力(maximum filling pressure)

燃料タンクに充塡できる最高の圧力。

3.44

プレクール(pre-cooling)

燃料タンクに水素を急速充塡することによって燃料タンクが温度上昇することを避けるため,あらかじ

め水素を冷却すること。

3.45

衡量法(gravimetric method)

計量システムが示す水素質量をはかりによって,性能試験,器差試験,又はこれらの検査若しくは校正

を行う方法。重量法ともいう。

3.46

影響量(influence quantity)

計量システムの表示に影響する量。

3.47

遮断型計量システム(interruptible and non-interruptible measuring system)

水素燃料を簡単に遮断できる(緊急停止を含まない。)計量システム。

3.48

電源装置(power supply device)

一つ又は複数の直流及び交流源から,電子装置に必要となる電気エネルギーを供給する装置。

3.49

計量値(measurement value)

計量システムが表示する質量の値。

3.50

型式検査(type tests)

製造事業者が定める計量システムの種類ごと,仕様ごとなどによって分類された型式について,この規

格で定める構造及び性能に適合しているかどうかを確認する検査。

7

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

精度等級

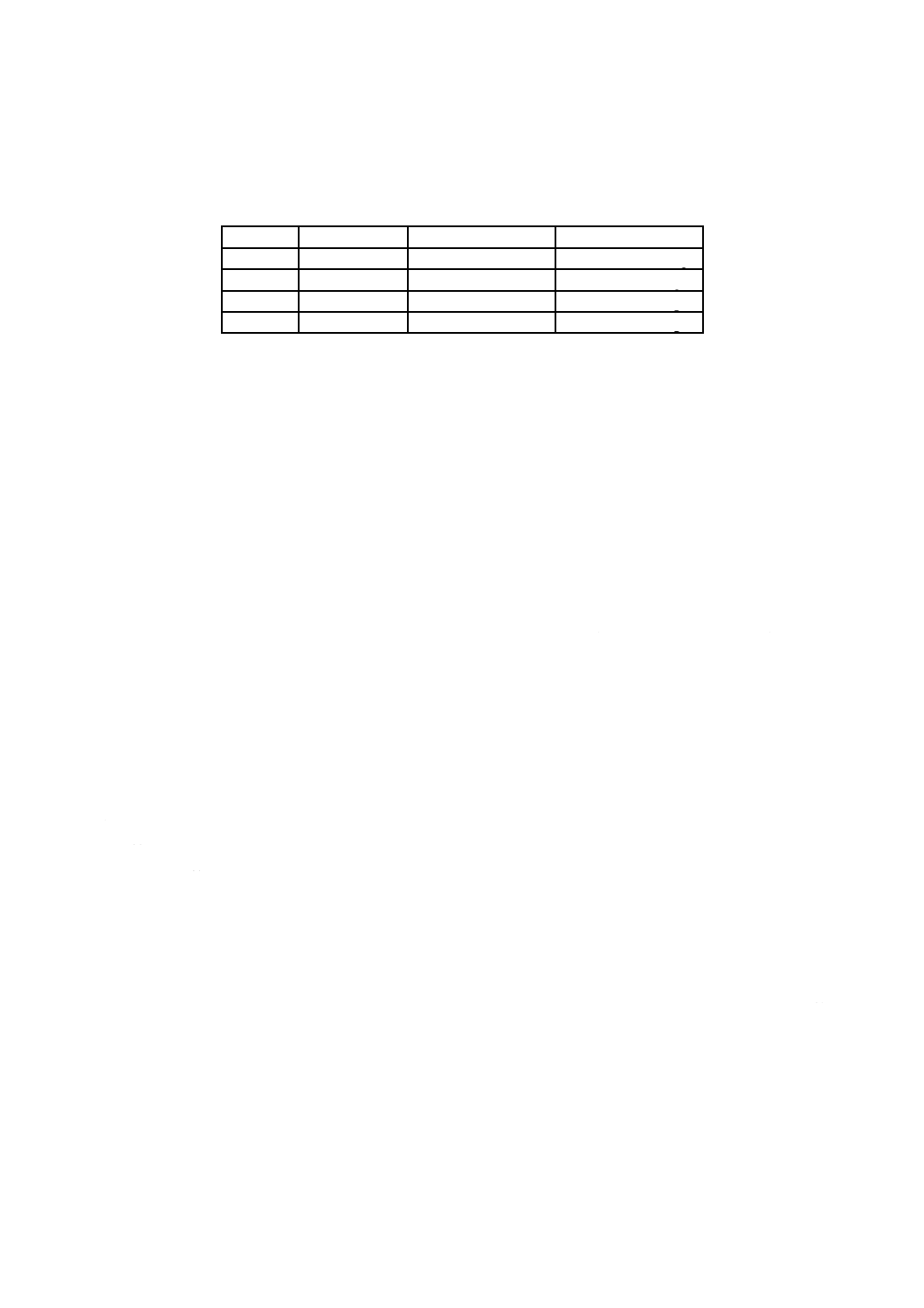

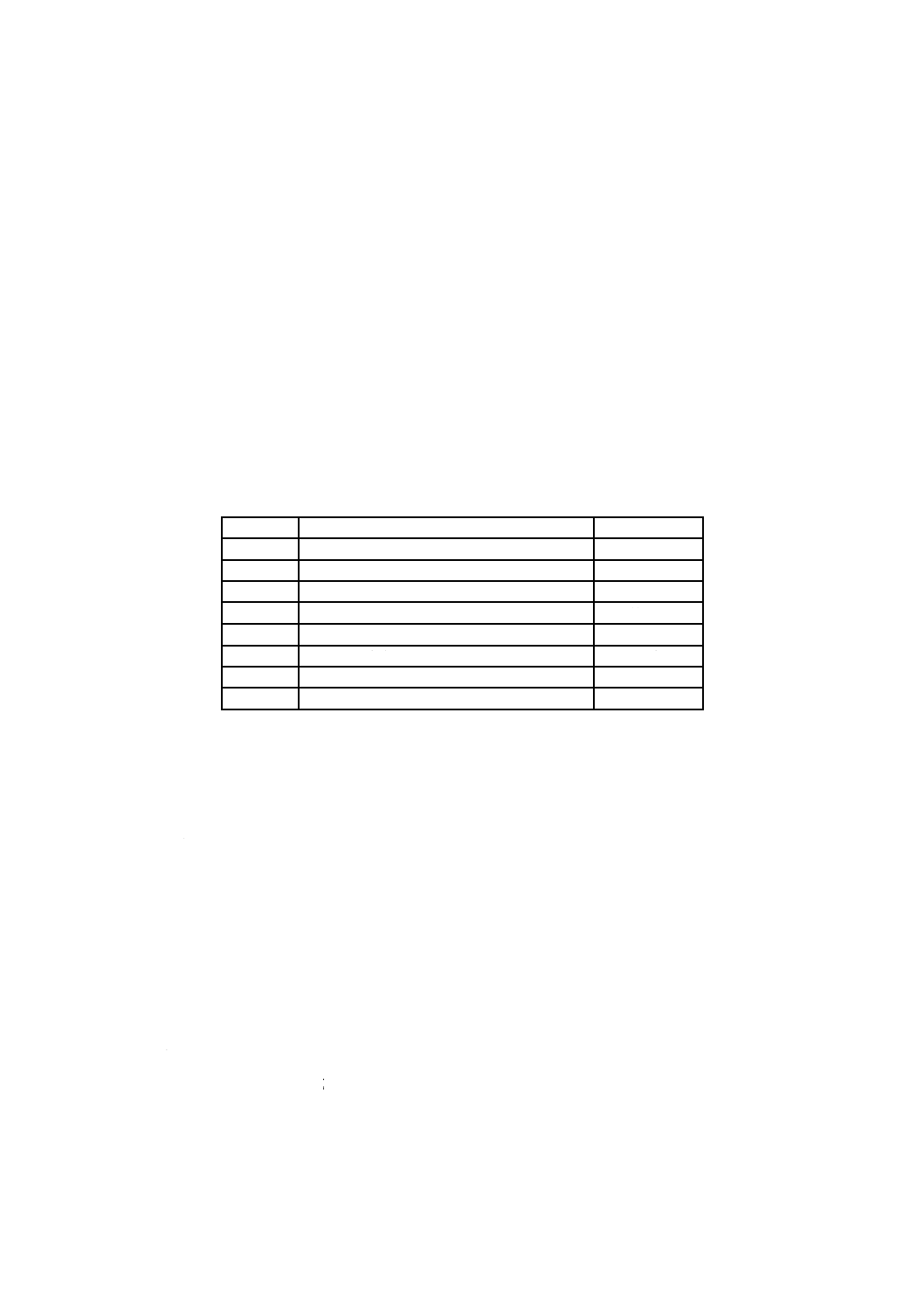

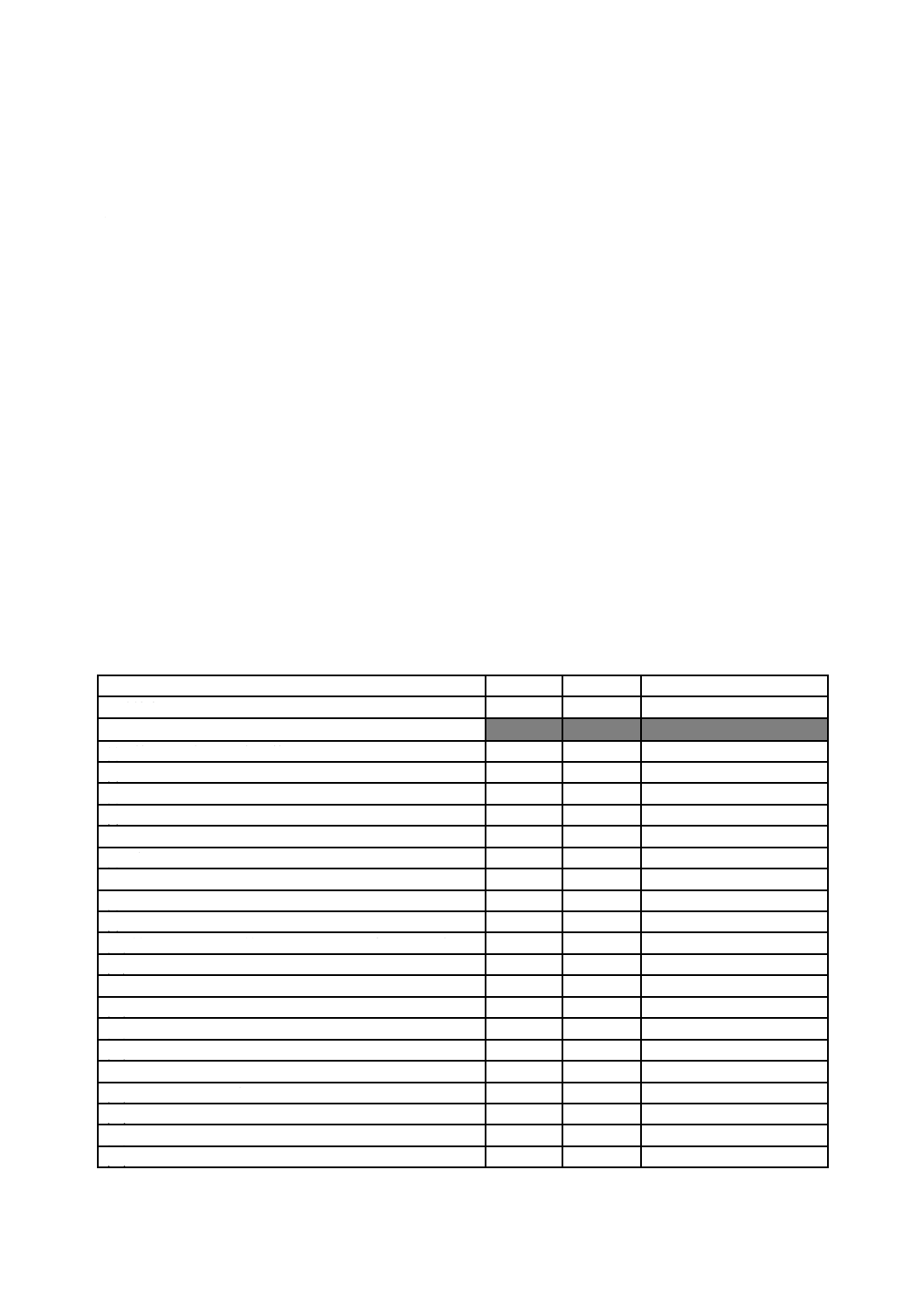

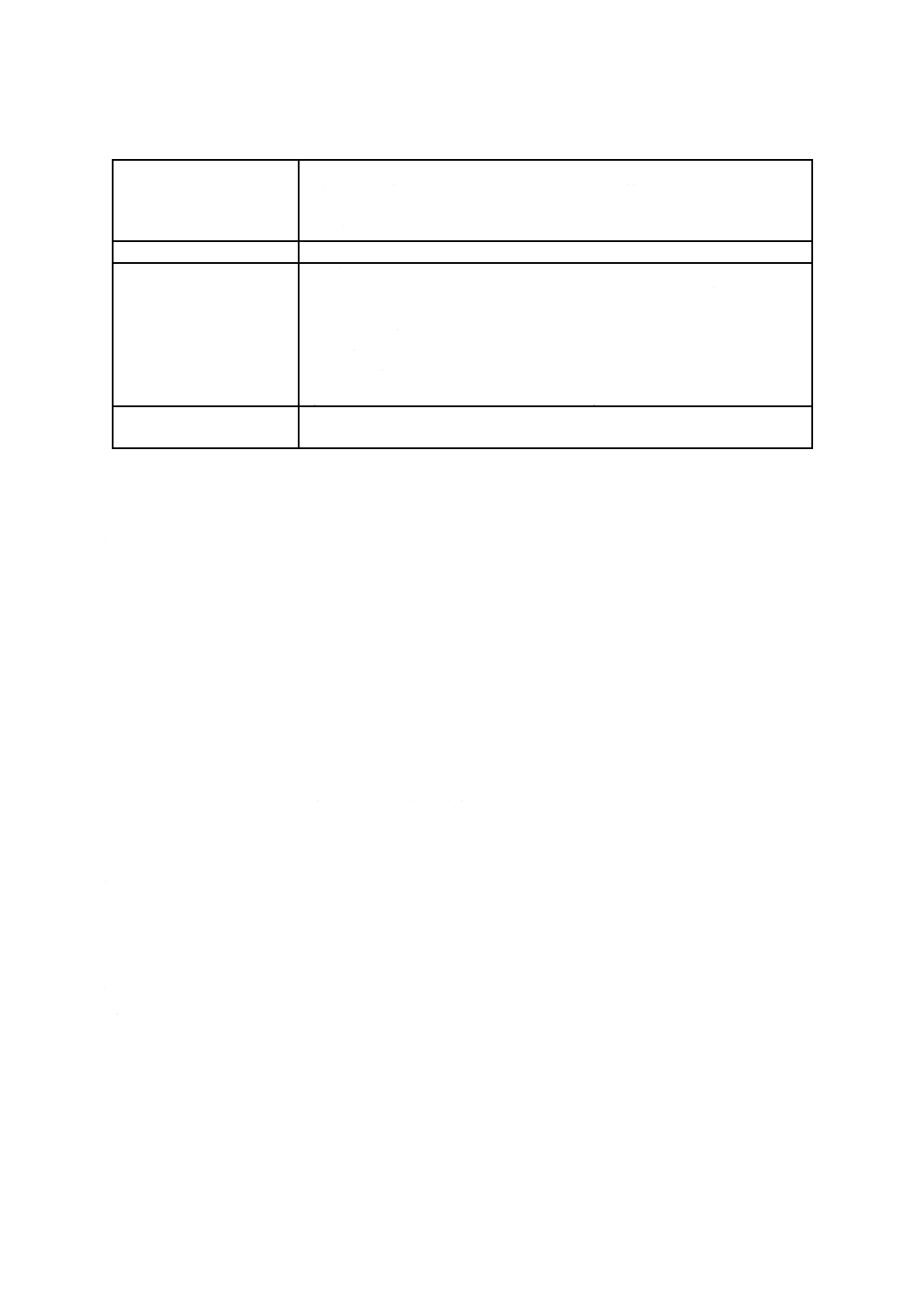

計量システムの精度等級は,表1による。

表1−計量システムの精度等級

精度等級

最大許容誤差

使用中最大許容誤差

目量

2

±1.5 %

±2.0 %

0.001 〜 0.005 kg

3

±2.0 %

±3.0 %

0.005 〜 0.01 kg

5

±4.0 %

±5.0 %

0.01 〜 0.02 kg

10

±8.0 %

±10 %

0.01 〜 0.02 kg

5

計量システムの構成要素

5.1

構成要素の概要

計量システムは,少なくとも次のもので構成する。

− メーター

− トランスファポイントに使用する装置(移充塡弁,ノズルなど)

− 流体経路(バルブ,充塡ホースなど)

計量システムには,補助装置及び/又は付加装置を備えてもよい。

複数のメーターを一つの計量動作に使用するとき,それらのメーターは一つの計量システムを形成する

ものとみなす。

異なった計量動作に使用する複数のメーターが共通の要素(計量用計算器,質量表示機構,換算装置な

ど)をもつ場合,それぞれのメーターは,共通構成要素を備えた一つの計量システムを形成するものとみ

なす。

計量システムは,遮断型計量システムでなければならない。

5.2

メーターの構成要素

5.2.1

メーターは,次のものを含まなければならない。

a) 流量センサ

b) 計量変換器

c) 質量表示機構

d) 計量用計算器

5.2.2

メーターは,次のものを含んでもよい。

a) 調整装置

b) 補正装置

c) 検査表示機構

5.2.3

メーターには,水素燃料の特性(温度,圧力,密度など)を計量するための付加計器を計量用計算

器,補正装置又は換算装置に接続しなければならない。

5.2.4

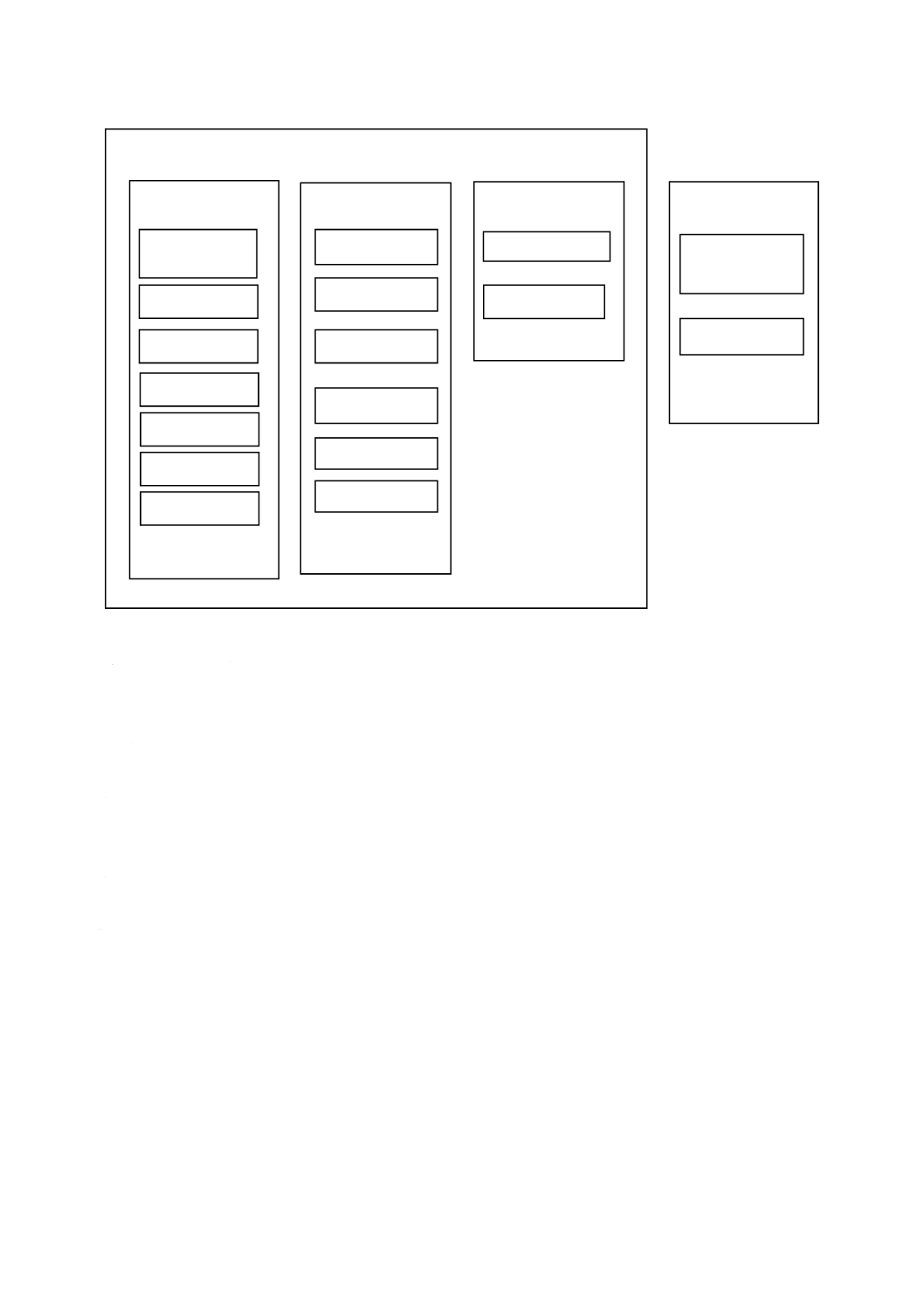

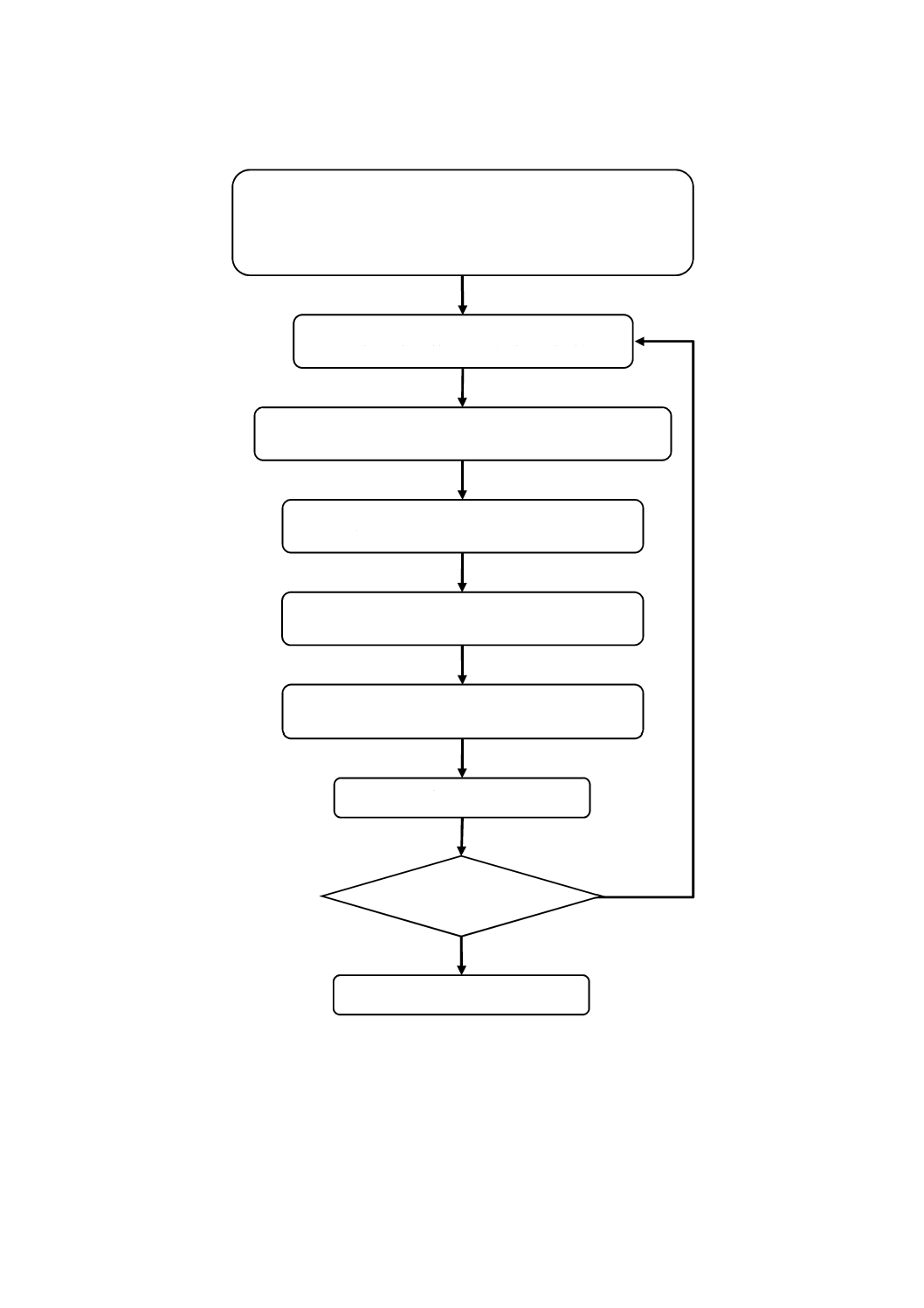

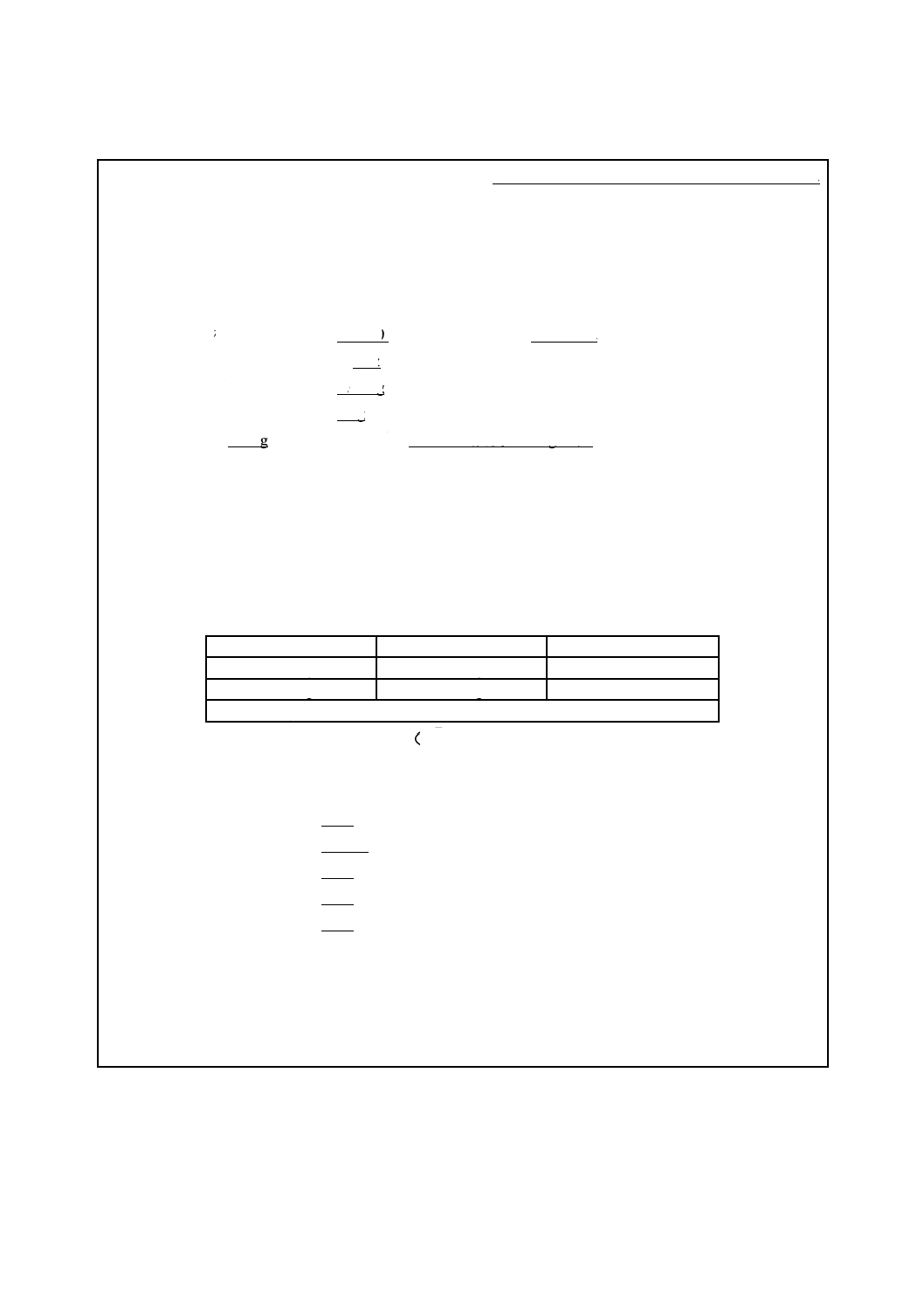

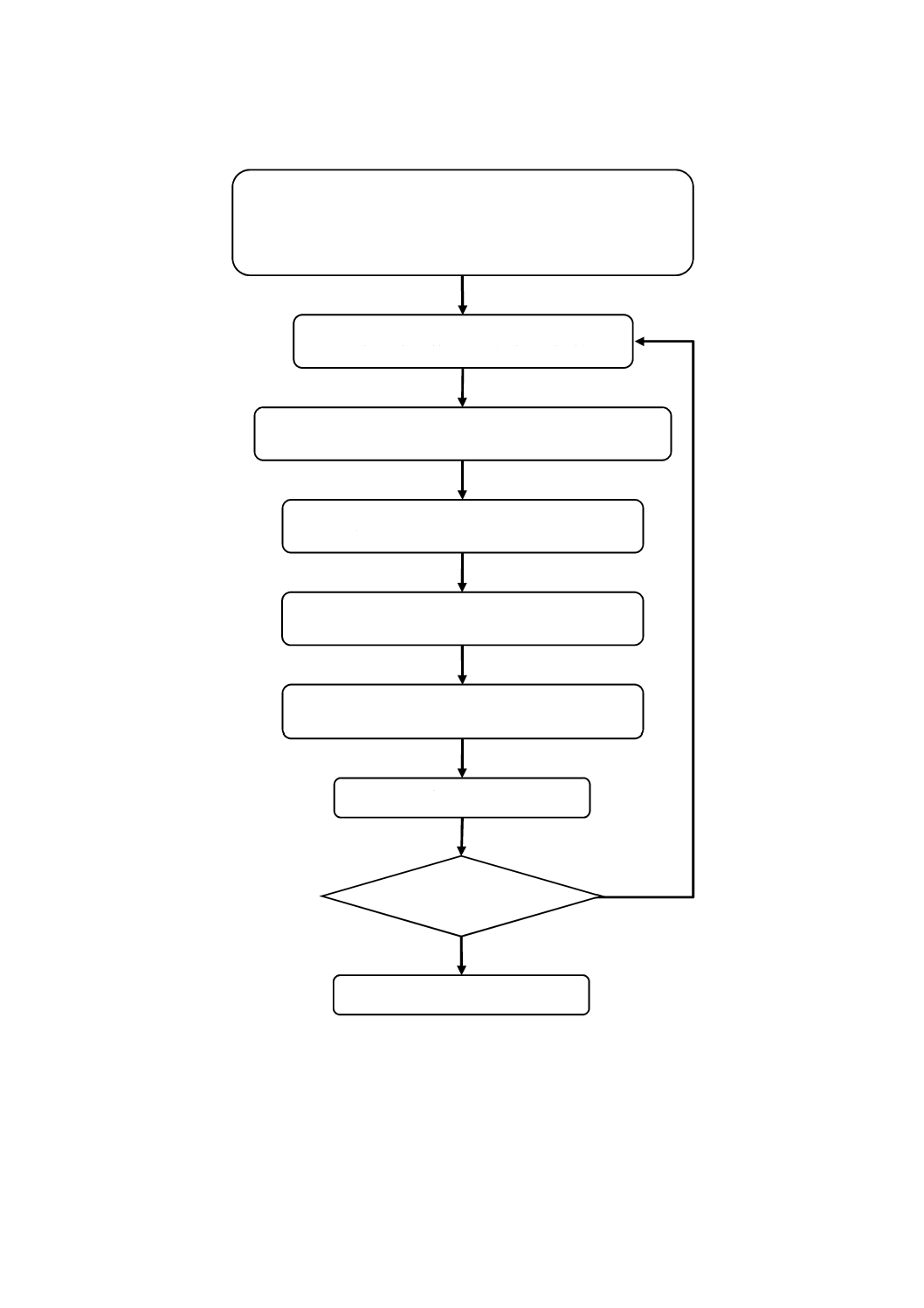

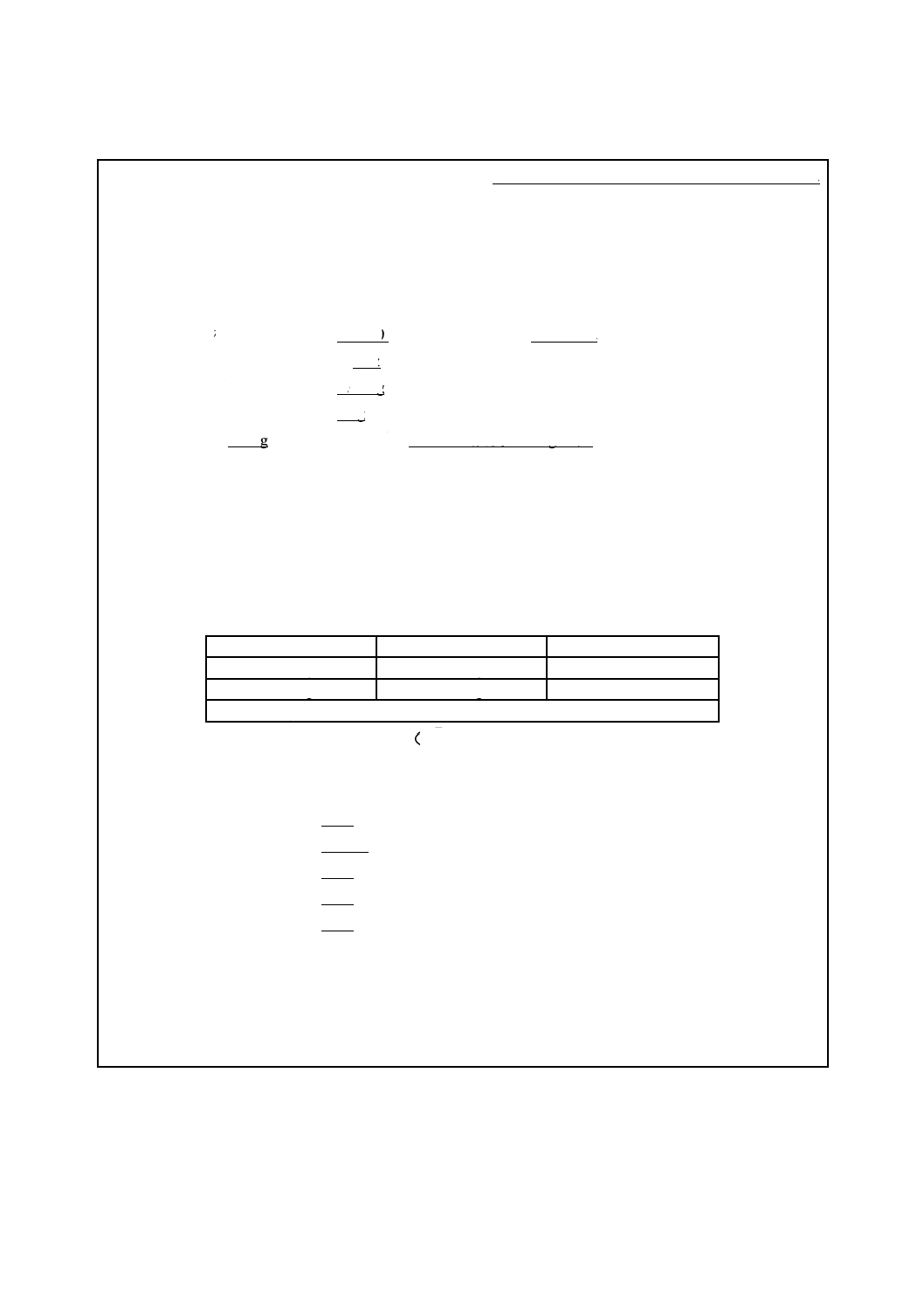

計量システム及び周辺装置の代表的な構成(メーターを含む。)の例を,図1に示す。

8

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−計量システム及び周辺装置の構成(例)

5.3

補助装置及び付加装置

計量システムの補助装置及び付加装置は,次によって構成する。

a) 定量装置

b) 価格表示機構

c) 印字装置

d) 記憶装置

e) 換算装置

f)

ゼロ戻し装置

g) ノズル,ホース

h) ガス配管

i)

その他の補助装置及び付加装置

6

一般要件

6.1

質量表示機構の一般要件

6.1.1

計量システムは,計量条件における質量表示機構を備えていなければならない。

6.1.2

表示機構の表示は,正確に読みやすく,かつ,曖昧さがないものでなければならない。表示機構が

幾つかの桁からなっている場合には,計量値の読取りは各々の桁が一列になるように配列されていなけれ

ばならない。小数点は,明確に表されていなければならない。

6.1.3

計量値は,質量で表示し,キログラム(kg)又はグラム(g)の単位で示さなければならない。単

位名称又は単位記号は,計量値の近くに示さなければならない。

質量表示機構

(一次表示)

計量用計算器

計量変換器

定量装置

価格表示機構

印字装置

記憶装置

換算装置

メーター

補助装置

付加装置

など

など

計量システム

質量表示機構

(二次表示)

帳票印刷装置

周辺装置

など

ガス配管

ノズル,ホース

ゼロ戻し装置

流量センサ

調整装置

補正装置

検査表示機構

9

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

目量

6.2.1

目量は,1×10n,2×10n又は5×10nの形でなければならない。ここで,nは,正若しくは負の整数

又はゼロである。

6.2.2

意味のない目盛標識は避けることが望ましい。

6.3

複数の表示装置又は印字装置

計量システムは,同一計量結果を表示又は印字する複数の装置を備えてもよい。それらが計量管理対象

である場合,要求事項を満たさなければならない。各種表示及び印字の目量は同一でなければならない。

同一計量に関する計量値に対して,その複数の表示装置又は印字装置の表示の間に差異があってはならな

い。

6.4

計量上の要件

6.4.1

最小測定量以上の計量質量におけるメーターの器差は,最大許容誤差内でなければならない。

6.4.2

最小測定量の繰返し測定による,メーターの繰返し誤差は,最大許容誤差の絶対値の2/5以下でな

ければならない。

6.4.3

最小測定量未満による精度試験の器差は,最大許容誤差の2倍以内でなければならない。

6.4.4

定格動作条件内にある,水素燃料に対し,耐久性能の試験前後のメーターの器差の差は,1 %以内

となるように設計する。

注記 現時点で耐久性能を水素燃料で試験する設備はない。

6.4.5

最大許容誤差は,計量対象の全てのガス,可能な全ての温度及び圧力条件,並びにその測定系又は

計量システムの計器の使用を意図する全ての流量に適用する。

計量システム又は計器は,その関連評価手続中に,調整又は部分的変更なく,全ての要件を満たさなけ

ればならない。

6.5

最小許容質量誤差

最小測定量の1/2以上,かつ,最小測定量未満の測定量に対する最大許容誤差は,最小許容質量誤差(Emin)

として,次の式による。

Emin=2×Vmin×A×1/100

ここに, Vmin: 最小測定量(kg)

A: 対応する最大許容誤差,又は使用中最大許容誤差の絶対値(%)

注記 最小測定量の1/2未満は,現時点では技術的検証ができないので規定しなかった。

6.6

流量

6.6.1

計量システムの使用最大流量(Qmax)は,次による。

a) 使用最大流量は,計量システムの最大流量以内とし,その最大流量は,製造事業者が決定する。

b) 計量の最初及び最後並びに計量の中断中を除いて,流量は使用最大流量(Qmax)以下になるように設

計しなければならない。

6.6.2

使用最小流量(Qmin)は,通常の使用条件において,制御システムによって計量システムの最小流

量を下回らないようにすることが望ましい。

6.6.3

計量システムの定格動作条件は,その構成要素(メーターなど)の各々の定格動作条件の範囲内に

入っていなければならない。

6.6.4

設計上,計量システムの使用最大流量(Qmax)と使用最小流量(Qmin)との比(Qmax/Qmin)は,10

以上でなければならない。

6.6.5

計量システムの最小測定量は,次による。

10

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 計量システムの最小測定量は,1 kgを上限とする。

b) 計量システムの最小測定量は,質量の法定単位の1×10n,2×10n又は5×10nの形とし,かつ,次のと

おりとする。

1) nは,正若しくは負の整数又はゼロとする。

2) 質量表示機構の目量の50倍以上とする。

c) 最小測定量は,計量システムの使用条件を満足するのが望ましい。

d) 計量システムの最小測定量は,その計量システムを構成する各要素(メーターなど)のうち最も大き

な最小測定量より大きい質量が望ましい。

6.7

脱圧量

6.7.1

脱圧量の算定

6.7.1.1

算定目的

脱圧量に影響を与える部分(以下,脱圧部という。)の機器配置及び配管配置は,水素ステーションによ

って異なるため,脱圧量は,水素ステーションごとに異なる。このため,水素ステーションごとに脱圧量

を算定することによって,適正計量を行う。

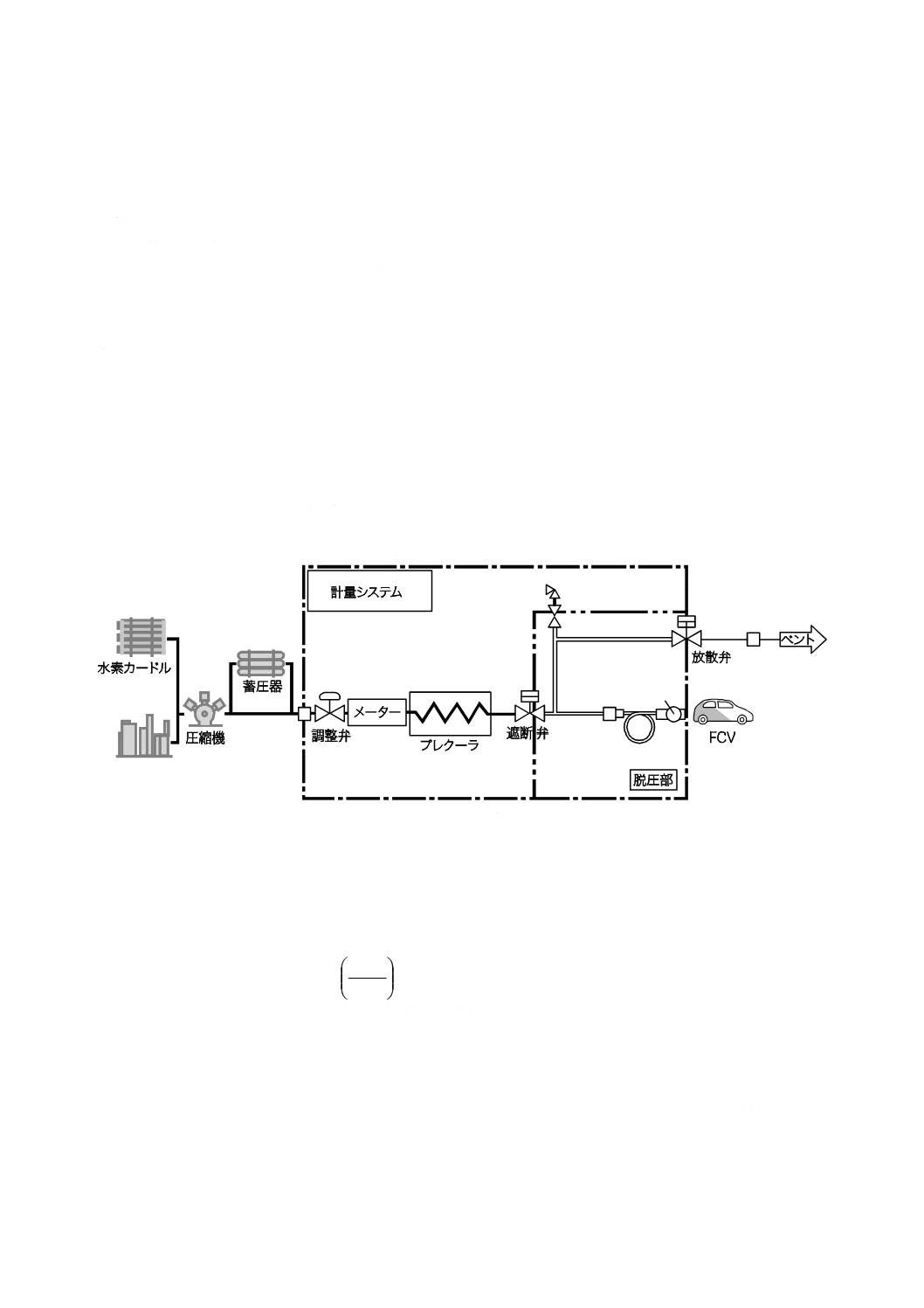

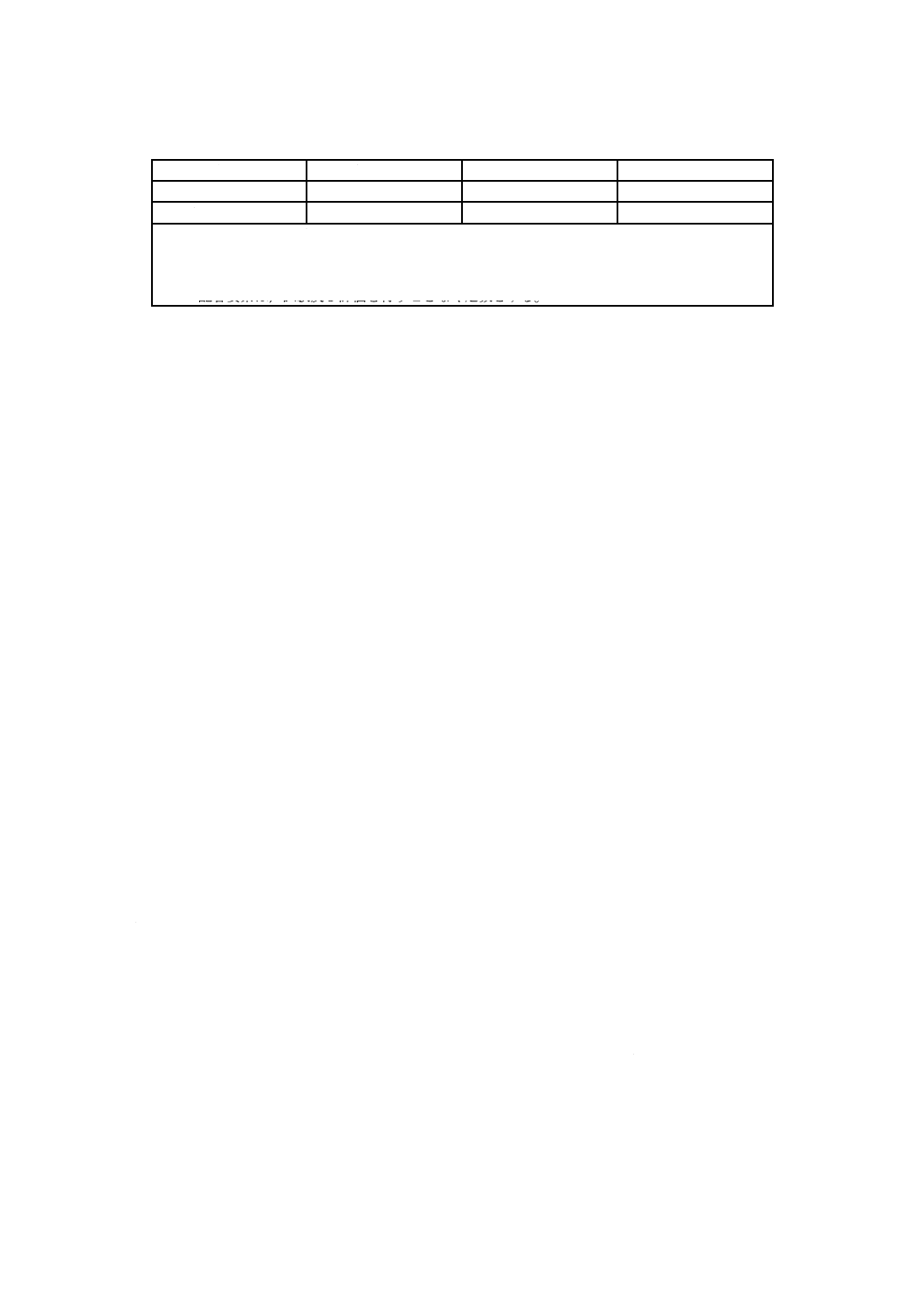

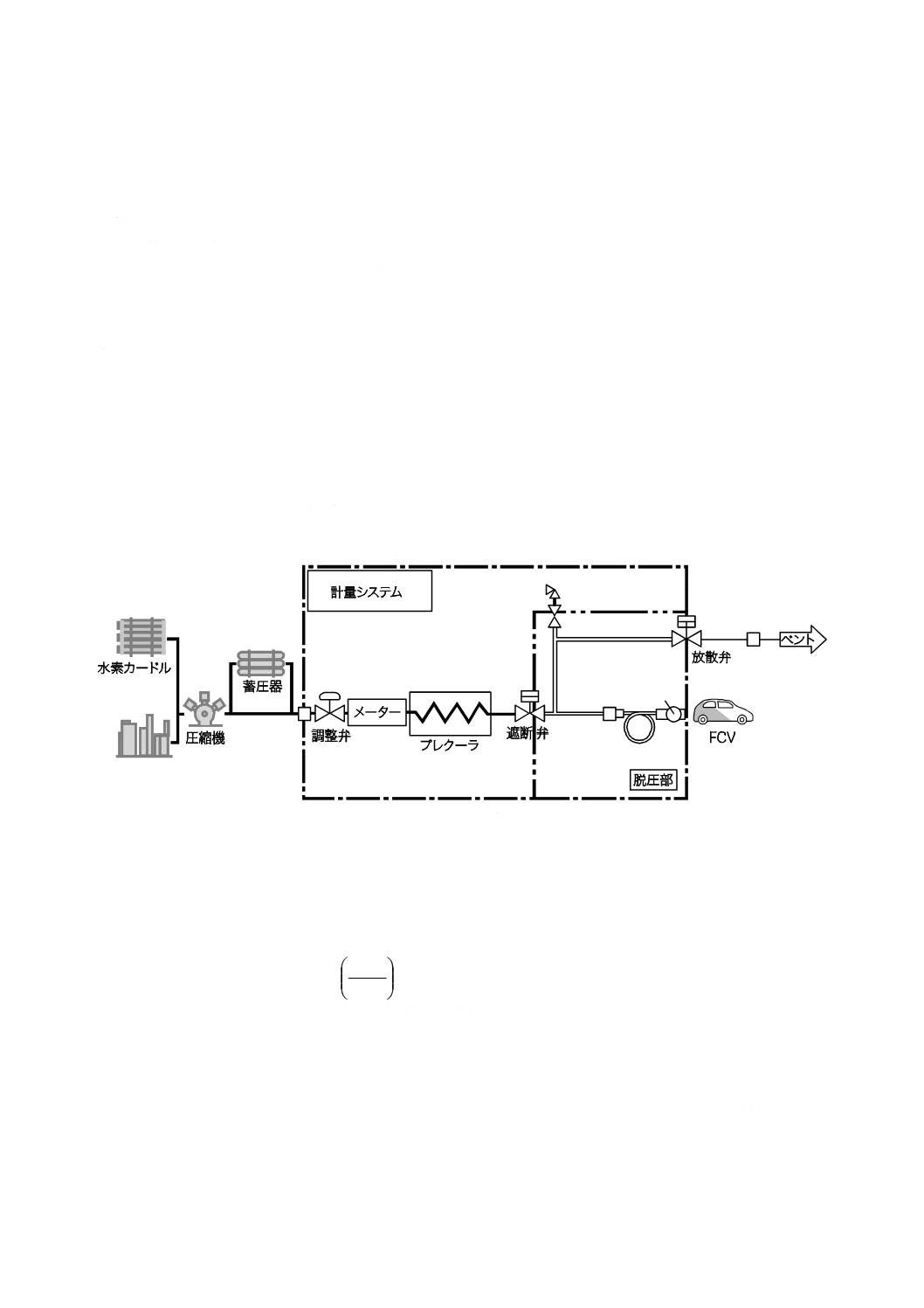

計量システムの一例とその脱圧部とを,図2に示す。

注記 図中の2点鎖線の部分が,脱圧部として考慮しなければならない部分である。

図2−計量システムの一例及びその脱圧部の概念図

6.7.1.2

算定方法

脱圧量の算定は,次のいずれかによる。

a) 図面による計算法の場合 脱圧量は,脱圧部の配管径及び長さに基づき脱圧部の容積を算出し,計量

システムの圧力,温度及び圧縮率因子を前提として,次の式によって求める。

∑

=

T

f

R

PV

M

C

ここに,

C: 脱圧量(g)

M: 水素分子量(g/mol)。この規格では,2.016を用いる。

Σ: 脱圧部の全ての総和

P: 水素ステーション常用圧力(MPa)

V: 脱圧部容積(cm3)

R: 気体定数(J/K・mol)。この規格では,8.314 46を用いる。

f: 圧縮率因子(−)

T: 脱圧部の通常運転状態の温度(K)

11

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 実測法の場合 脱圧量をあらかじめ計量してその最大値を求める。

注記 実測法は,充塡の都度,計量する方法も可能であるが,この規格では規定しない。

6.7.2

脱圧量の扱い

脱圧量は,あらかじめ図面による計算法によって求めた値又は実測法によって計量した値の最大値を用

い,計量システムの質量表示機構は,充塡量が脱圧量を超えるまでは“0(ゼロ)”を表示する構造とする。

これによって,水素充塡を終了したときの質量表示機構の質量表示値を水素充塡量として取り扱う。

注記 脱圧量は,充塡圧力,車両タンクの残存燃料量などの諸条件によって異なることから,最大値

を脱圧量とする。

6.8

周囲条件

製造事業者は,メーター又は計量システムの意図した使用に基づいて,メーター又は計量システムの周

囲条件を指定してもよい。その場合,銘板及び操作説明書には,対応する使用限界を示す。

6.9

定格動作範囲

計量システムの定格動作範囲は,次の特性によって決定する。

a) 最小測定量

b) 使用最大流量(Qmax)及び使用最小流量(Qmin)によって限定される流量範囲

c) 最高充塡圧力

d) プレクール温度

e) ガスの最高温度

f)

ガスの最低温度

g) 脱圧量

h) 気候,電気的環境及び機械的環境条件に対応する厳しさレベル(13.2参照)

i)

交流供給電圧の公称値(Vnom)及び/又は直流電源電圧の限界値

j)

必要ならば,水素燃料の物性又は特性

6.10 最大許容誤差及び最小許容質量誤差に適用される条件

6.10.1 計量システムの最大許容誤差及び最小許容質量誤差は,計量条件における計量値に適用する。

6.10.2 表示価格と,単価及び表示質量から計算される価格との差は,最小許容金額誤差を超えてはならな

い。ただし,この差は1円より小さい必要はない。

さらに,この要件は,2回の計量の間で単価が変更された場合には適用しない。

表示価格と計算された価格との差とは,6.11に規定した有意な誤りに対応する価格である。

6.10.3 表示機構が価格表示機構を備えていなければ,印字価格と,単価及び表示質量から計算される価格

との差は,6.10.2に適合しなければならない。

6.10.4 計量システムは,その器差が定格動作条件下で最大許容誤差を超えないように設計・製造しなけれ

ばならない。

6.11 有意な誤り

6.11.1 計量値が次に示すいずれの値よりも大きい場合を,有意な誤りとみなす。

− 最大許容誤差の絶対値の1/5

− 計量システムの最小許容質量誤差(Emin)

6.11.2 支払い(金)額に関して,有意な誤りは,その質量に対する誤りの限界値に相当する表示額又は印

字額を超える誤りである。

なお,単価についてはいかなる誤りも許容されない。

12

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.11.3 次の誤りは,有意な誤りであるとはみなさない。

a) 計量システムそのもの又はそのチェック機能内の同時的な原因及び相互に独立した原因から生じる誤

り

b) 表示の瞬間的変動である過渡誤りで,計量結果であると解釈,記憶又は伝送できないもの

c) 計量を実施できないことを意味する誤り

6.12 妨害

13.6.6〜13.6.9に規定する妨害に暴露されるようになった場合は,次のいずれかによって設計及び製造し

なければならない。また,有意な誤りが発生し,それが検出されたとき,計量システムに含まれる計量値

に関する情報の回復ができるものでなければならない。

なお,次のいずれかを適用するかの選択は,製造事業者による。

a) 有意な誤りが発生しない。

b) 有意な誤りを検知して,チェック機能を使って対応する。

a) 及びb) の規定は,それぞれ,次のものに適用してよい。

− 有意な誤りの個々の原因

− 計量システムの各部分

7

計量システムに対する技術要件

7.1

質量表示機構

7.1.1

計量中,計量値は常に表示しなければならない。ただし,充塡開始時点での最小測定量の最大許容

誤差に相当する質量の2倍以下の質量及び次の数目量に相当する質量は,表示する必要はない。また,そ

の質量で表示を開始する必要もない。

− 脱圧量の補正量

7.1.2

リセット可能な質量表示の数字の最小高さは,10 mmとすることが望ましい。

7.1.3

質量表示機構は,計量が完了し,当該計量に係る取引が行われている間,その表示が消えないもの

でなければならない。ただし,消えた後でも呼出操作によって再表示できるもの,又は表示された質量が

印字できるものは,この限りではない。

7.1.4

デジタル表示又は印字は,右端で始まる少なくとも一つの数字を表示しなければならない。

小数部分は,小数点(6.1.2参照)でその整数と分離し,その記号の左に少なくとも一つの数字を,右に

全ての数字を示す表示でなければならない。

ゼロは,小数点なしに,右端に一つのゼロで表示してよい。

7.1.5

計量システムが外部印字装置又はデータ記憶装置に接続されている場合,計量システムから印字装

置までのデータ伝送は,その結果に不正を加えることができないように設計しなければならない。

計量システムのチェック機能が有意な誤りの発生を検知した場合,文書を印字すること又は法定目的で

外部装置に計量データを保存することが可能であってはならない。この場合,7.5に規定している内部デー

タ記憶装置は,有意な誤りが検出されたことを示す信号を含め以前のデータに関して一切のデータの損失

を防止するものでなければならない。

7.2

価格表示機構

7.2.1

計量中,計量値は常に表示しなければならない。ただし,充塡開始時点での最小測定量の最大許容

誤差に相当する2倍以下の価格は,表示する必要はない。また,その価格で表示を開始する必要もない。

13

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.2

価格の単位又はその記号は,価格表示機構の表示値の近くに示さなければならない。

7.2.3

リセット可能な価格表示機構の数字の最小高さは,10 mmとする。また,単価の最小高さは4 mm

とする。

7.2.4

質量表示機構に関する箇条6の規定は,価格表示機構に準用する。ただし,6.2.2の規定は適用し

ない。

7.2.5

設定単価は,計量開始前に価格表示機構によって表示しなければならない。単価は,調整可能なも

のでなければならない。単価の変更は,計量システム上で直接に,又は補助装置・周辺装置を介してのい

ずれかで行えるようにしてもよい。

計量動作開始時点の表示単価は,その取引完了までの間有効でなければならない。単価を変更した場合

は,次の計量から有効とならなければならない。

7.2.6

支払価格の最下位の桁だけが,丸め誤差が許容される。

7.3

検査表示機構

検査表示機構をもたなければならない場合は,質量表示機構及び計量システムの性能試験又は検査を行

うときにだけ表示するなど,質量表示機構と紛らわしくない表示機構としなければならない。また,検査

目量は,その最小測定量に対する最大許容誤差に応じる質量の1/2以下とする。

精度等級2及び3は検査表示機構が必要である。また,検査表示機構は,価格表示には関係しない。

7.4

印字装置

7.4.1

印字される質量は,質量表示のための法定計量単位及び質量表示機構と同じ単位で表さなければな

らない。

数値,用いられる単位又はその記号,及び小数点は,伝票上に明瞭に印字しなければならない。

7.4.2

印字装置は,計量を特定する情報,例えば,伝票番号,日付,その他を印字してもよい。

印字装置が二つ以上の計量システムに接続されているときは,どの計量システムであるかを識別できる

よう印字しなければならない。

7.4.3

印字装置が新たな計量を開始する前に印字を繰り返すことができるときには,“複写”を印字する

などして,複写であることを明確に示すものとしなければならない。

7.4.4

印字装置は,計量値に加えて,これに相当する価格及び単価を印字してもよい。いずれの値も計量

システムと同じ結果を印字しなければならない。

数値,通貨単位又は通貨単位記号,及び小数点は,伝票上に明瞭に印字しなければならない。

7.5

記憶装置

7.5.1

計量システムは,取引の履歴を保存することによって,疑義が生じた場合の証拠を与える計量値を

保存する記憶装置を備えてもよい。保存情報を読み出す装置も記憶装置に含まれるものとみなす。

7.5.2

情報が保存される媒体は,通常の保存条件下でその情報が変化しないことを保証するに足る十分な

耐久力をもたなくてはならない。

7.5.3

記憶する場合は,通常の使用条件で既に保存されている値を変更することがあってはならない。記

憶されたデータは,アクセス可能とするソフトウェアツールを用いた故意でない及び意図的な変更に対し

て保護されるものでなければならない。

7.5.4

保存データは,次のいずれかの場合には削除してもよい。

− 取引が清算された。

− これらのデータが一次表示の印字を行う印字装置で印字された。

7.5.5

記憶容量がなくなった場合には,次の条件に従い,記憶情報を削除してもよい。

14

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 用途に応じて作成された操作ルールに従い,かつ,記録した順序と同じ順序でデータを削除する。

− 自動的又は特定手動操作の後のいずれかで削除を実行する。

7.6

データ伝送

7.6.1

計器には周辺装置又は他の機器との結合ができるようにインタフェースを備えてもよい。

7.6.2

インタフェースは,その計器の計量機能又はその計量データが,周辺装置,他の相互接続計器又は

そのインタフェースに作用する妨害によって許容できないほどの影響を受けないものでなければならない。

7.6.3

インタフェースを介して実施又は開始する機能は,ソフトウェアの関連要件及び条件を満たさなけ

ればならない。

7.6.4

計器が印字装置又は外部データ記憶装置に接続されている場合,そのデータ伝送の設計は,計量デ

ータを改ざんできないことを確実なものとしなければならない。

7.7

質量表示機構のゼロ戻し装置

7.7.1

一般消費者と直接取引を行う場合の質量表示機構は,質量表示をゼロに戻す装置を備えていなけれ

ばならない。

7.7.2

デジタル表示機構においては,ゼロ戻し後の表示は,ゼロでなければならない。

7.7.3

一度ゼロ戻しが開始された場合は,その質量表示機構はゼロ戻しが完了するまで,前回計量された

結果と異なった結果を示すことができないものでなければならない。

質量表示機構は,計量中にゼロ戻しができてはならない。また,電気的なゼロ戻し装置を除き,計量中

のゼロ戻しは禁止されている旨の表記が明確に目視できるものでなければならない。

表示チェック機能が作動する場合には,その表示は計量結果としない。

7.7.4

ゼロ戻し装置をもつ質量表示機構は,ゼロ戻し装置をもつ価格表示機構を付加してもよい。

7.7.5

価格表示機構のゼロ戻し装置は,質量表示機構のゼロ戻しによって,自動的に動作しなければなら

ない。ただし,単価表示は除く。

7.7.6

印字装置にゼロ戻し装置が備わっている場合,ゼロ戻しすることによって,質量表示機構もゼロ戻

しするように設計することが望ましい。

7.8

定量装置

7.8.1

設定量は,その量が表示される数値選択装置又は目盛標識をもった装置の操作によって設定できる

ものでなければならない。

設定量は,計量開始前に表示しなければならない。

7.8.2 定量設定が互いに独立した複数の制御装置を用いる構造の場合,1台の制御装置に対応する目量は,

それぞれの制御装置の設定範囲に等しくなければならない。

固定量を設定するための押しボタン又は類似の手段を備えた定量装置は,これらの固定値が質量単位の

整数に等しいものでなければならない。

7.8.3

定量装置は,設定を繰り返すとき,その繰り返す設定を新たな設定として行わないように作られて

いてもよい。

7.8.4

定量装置の表示機構の数値と質量表示機構の数値とを同時に表示するとき,前者は後者と明確に区

別できるものでなければならない。

7.8.5

計量中の設定量の表示は,計量中常に表示される又は残量表示によってゼロに戻るものでなければ

ならない。ただし,電子式定量装置は,次の場合,計量中の設定量の表示は必要ない。

− 定量設定による計量開始前に設定量がゼロに置き換わる場合

− 特別な操作を行って,設定量を質量表示機構に表示する場合

15

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.8.6

設定量と計量動作完了時に質量表示機構に示される量との差は,最小許容質量誤差を超えてはなら

ない。

7.8.7

設定量と質量表示機構に示される量とは,同じ単位で表示しなければならない。この単位(又はそ

の記号)は,定量装置上に表示しなければならない。

7.8.8

定量装置の目量は,表示機構の目量より小さくなってはならない。

7.8.9

定量装置は,必要であれば水素燃料の流れを急停止させる装置と一緒になっていてもよい。

7.8.10 価格表示機構をもつ計量システムは,設定した価格に相当する量に排出量が一致したとき,水素燃

料の流れを止める価格設定装置を付けてもよい。

この場合,7.8.1〜7.8.9は,“設定量”を“設定価格”に,“その量”を“その価格”に,“質量表示機構”

を“価格表示機構”に,“最小許容質量誤差”を“最小許容金額誤差”に,“示される量”を“示される価

格”に読み替えて適用する。

7.9

計量用計算器

7.9.1

計量用計算器に適用される計量値における最大許容誤差及び有意な誤りは,計量システムから分離

して試験するとき,最大許容誤差の1/10以内でなければならない。ただし,この最大許容誤差の1/10に

相当する質量は,その計量用計算器を内蔵することを目的とする計量システムの目量の1/2未満であって

はならない。

7.9.2

単価,計算テーブル,補正計算式など一次表示の作成に必要な全てのパラメータは,計算動作の開

始時点で計量用計算器内に存在しなければならない。

計量用計算器は,周辺装置と接続できるようにインタフェースを備えていてもよい。このインタフェー

スを使用する場合,計量用計算器は正しい機能を維持し,かつ,計量システムの機能に影響を及ぼすおそ

れがあってはならない。

7.10 電源装置

7.10.1 主電源故障したときは,水素燃料の流れを停止する機能を備えていなければならない。

7.10.2 主電源の故障によって水素燃料の流れが中断するものについては,7.10.1の規定に適合するか又は

主電源故障時点でのデータがその取引を終了させるのに十分な時間,計量値を表示することができなけれ

ばならない。

表示の最小動作持続時間は,次のいずれかでなければならない。

− 主電源故障後,自動的及び連続的に少なくとも15分間。

− 主電源故障後,1時間の間で手動で操作される1回又は数回の合計時間が少なくとも5分間。

注記 この要件に適合していることを検証する前12時間は,通常に電源が供給されることが望ましい。

この電源供給の前では,バッテリ(装備されている場合)は充電されていなくてもよい。

なお,停電が15秒以上継続した場合,主電源の復帰後は中断された排出が続行できないように設計しな

ければならない。

7.11 ゼロ流量応答

7.11.1 計量システムは,全て取引中に120秒を超える非活動(流れがない)期間が生じた場合に1回のバ

ッチの送出を終了させるタイムアウト装置を取り付けなければならない(すなわち,計器は,次のバッチ

の送出が開始可能となる前にゼロにリセットされることが必要になる。7.6.3を考慮した。)。

7.11.2 質量表示機構を備えた計量システムは,取引中に120秒を超える動作停止(流量ゼロ)が生じた場

合には,その取引を中途終了させる(すなわち,計量器は,送出を開始する前にゼロ戻しされる。)タイム

アウト装置を備えなければならない。

16

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.12 計量システムとともに使用するサービス装置

7.12.1 一般要件

7.12.1.1 サービス装置が二つ以上の計量システムを扱う場合には,各計量システム識別番号を備え,サー

ビス装置が表示するどのような一次表示も識別記号と一緒に表示するものでなければならない。

7.12.1.2 一次表示以外の情報の表示は,一次表示の情報と混乱することがないという条件で認められる。

7.12.1.3 支払形態の変更及び/又はサービスの動作モードの変更は,実行中の計量動作終了前に有効とな

っていなければならない。

7.12.1.4 サービス装置の制御装置は,接続する計量システムの状態(例えば,運転中,使用許可完了,使

用不許可など)を表示できることが望ましい。また,サービスの複合モード及び/又は支払いの複合形態

をもつ場合には,そのモード及び形態を表示できることが望ましい。

7.12.1.5 サービス装置は,顧客のためにサービスの動作形態を明確に示し,支払金額及び充塡量の確認を

可能にするため,最低限一つの一次表示が少なくとも取引の完了まで利用できるようになっていなければ

ならない。

7.12.1.6 登録された種々の顧客に,充塡質量を積算するサービス装置の場合,最小測定量は積算のために

使用する目量によって影響を受けることはない。

7.12.2 アテンドサービス

7.12.2.1 ポストペイメント

7.12.2.1.1 計量システムの表示機構の表示に加えて附属の一次表示を表示する装置をもつ場合,計量シス

テムの表示機構によって表示される質量及び/又は価格の再現のため,次のいずれか又は両方の装置で構

成する。

− 顧客への伝票発行するための印字装置。

− 顧客用の表示とともに供給者用の表示機構。

7.4.4の結果として,その取引完了前に新たな計量取引の使用許可ができるときには,質量及び金額の再

現をしなくてはならない。

7.12.2.1.2 計量システムの計量情報の一時的に記憶する機能(一時記憶モード)をもつ装置においては,

次の要件を適用する。

a) 計量情報の一時記憶は,各計量システムに対し1回の充塡に制限されなければならない。

b) 一次表示は,シーケンスを示す明確なマークを伴っていなければならない。例えば,数字の1若しく

は2,又は英文字のA若しくはBとする。

c) 装置の一次表示が故障の場合,計量システムの表示機構は一次表示を残し,かつ,いかなる一時記憶

も使用しないという条件でサービス装置の動作を継続してもよい。

7.12.2.1.3 顧客用として強制される一次表示が,分離構造の表示ユニットの形をとる場合,ユニットが切

り離され,誤作動を検出したときには,一時記憶モードは禁止しなければならない。また,計量システム

の表示機構は,一次表示を継続しなければならない。

7.12.2.2 プリペイメント

7.12.2.2.1 7.8の規定を適用する。

7.12.2.2.2 前払いされた金額を印字しなければならない。ただし,手書き伝票を用いることを前提とした

仕様とする場合は,この規定を適用しない。

17

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.13 電池

主電源で駆動され,データ保存用だけのバックアップ電池を備えた計器は,交流主電源駆動計器に対す

る要件に準拠しなければならない。

7.14 計量システムの設置に関する留意事項

7.14.1 計量システムの中に設置する可能性のある付加装置は,その計量器の計量的動作を損なってはなら

ない。

7.14.2 充塡動作中,計器の下流に測定したガスをう(迂)回させることができるいかなる手段も設けては

ならない。ただし,脱圧量は除く。

8

不正行為に対する保護

8.1

一般

8.1.1

計量システムは,製造事業者の説明書に従って設置したその補助装置を含めて,正常な方法で使用

している場合に,偶発的手段にも故意の手段にもよらない不正使用を容易にする特性をもっていてはなら

ない。ただし,故意ではない誤用の可能性は,最小でなければならない。不正使用を扱う一般的な重要な

要件は,その取引に関与する全ての当事者の利益を保護するような方法で満たさなければならない。

8.1.2

適用可能な限り,次の事項を考慮に入れなければならない。

a) ゼロ戻し及び単価設定を除いて,封印を壊すことなくいかなる計量関連の調整も可能であってはなら

ない。

b) ソフトウェアを変更する可能性は,附属書Dによることが望ましい。

c) データ伝送は,7.6による。

d) 例えば,デジタル電話,静磁場などによる計量器に影響を与えようとする連続した故意の試みのリス

クは,最小限に抑えなければならない。

8.2

封印

8.2.1

一般

封印は,容易に実施可能でなければならない。

封印は,製造事業者が計量性能に影響を与えると判断した操作に対し,他のいかなる方法でも実質的に

保護することができない計量システムの全ての部分に適用する。この場合,計量性能に影響を与える操作

には,脱圧量の調整,異なる精度等級の目量の変更,計量結果の調整などを含み,製造事業者以外が封印

を解除できないように保護する。製造事業者が封印を解除し,計量性能に影響を与える改造,修理,部品

の交換等を行った場合は,箇条17に規定する器差検査を実施し,箇条4に適合することを確認した上で,

再封印しなければならない。ただし,製造事業者が計量性能に対し,影響が最大許容誤差に比べて僅かと

認められる調整等を行う場合であって,封印を解除しなければならない調整等を行う場合は,箇条17に規

定する器差検査を行わなくてもよい。

なお,計量性能に影響する部分とそれ以外の部分とが物理的又はソフトウェア的に明確に区別されてい

れば,計量性能に影響しない部分に封印の必要はない。

計量値の決定に関与するパラメータ(特に補正及び換算のパラメータ)を変える部分は,封印しなけれ

ばならない。

8.2.2

電子的封印

計量値の決定に関与するパラメータのアクセスが機械的な封印装置によって保護されていない場合,電

子的封印の保護は,次の事項を満足しなければならない。

18

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) アクセスは,コード(キーワード)又は特殊機能(ハードキーなど)によって行う。また,コードは,

変更可能なものとする。

アクセスは,製造事業者に認められた者だけが行う。

b) パスワードによって電子的封印を行う場合,そのパスワードは,変更可能なものとする。

9

補助装置

9.1

補助装置は,計量システムの一部であってもよく,又は計量システムにインタフェースを通して接

続されていてもよい。

9.2

同一の計量の一次表示を複数の表示機構によって表示する計量システムは,複数の表示機構に入力

される全ての計量値の信号がデジタルの信号であるとき,その複数の表示機構によって表示される計量値

の差は相互に目量以下でなければならない。

9.3

補助装置が顧客との取引又は証明に関わる場合,この規格の要件に適合するものでなければならな

い。

9.4

補助装置が顧客との取引又は証明に関わらない場合,次の項目はこの規格の要件に適合しなくても

よい。ただし,その補助装置が顧客に見えるように計量値又は価格を表示又は印字するときは,顧客がは

っきりと認知できる銘板にそれらが取引又は証明以外の用途に用いる旨を示さなければならない。

− 水素燃料の充塡圧力の上限値

− 水素燃料の充塡圧力の下限値

− 水素燃料の使用最高温度

− 水素燃料の使用最低温度

− 気候,電気的環境及び機械的環境条件に対応する厳しさレベル

− 交流供給電圧の公称値(Vnom)及び/又は直流電源電圧の限界値

9.5

計量システムは,補助装置又は補助装置を介さないで周辺装置が接続されたとき,正常に動作を継

続し,その計量機能に影響を受けるものであってはならない。

10 配管

10.1 トランスファポイント

計量システムには,トランスファポイントを計量システムの下流側に置かなければならない。

10.2 分岐配管及びう(迂)回配管

10.2.1 手動操作式排出口は,計量システムを空にするために利用できる。ただし,計量システムの通常動

作中,これらの排出口からの水素燃料の通過を防止しなければならない。

10.2.2 計量システムは,通常の使用状態において,メーターをう(迂)回させる接続が可能であってはな

らない。

11 計量システムのメーターに対する要求性能

11.1 定格動作条件

メーターの定格動作条件は,少なくとも次の特性によって決定する。

− 最小測定量

− 使用最大流量(Qmax)及び使用最小流量(Qmin)によって限定される流量範囲

− 水素燃料の充塡圧力の上限値

19

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 水素燃料の使用最高温度

− 水素燃料の使用最低温度

− 気候及び機械的環境条件に対応する厳しさレベル

− 交流供給電圧の公称値及び/又は直流電源電圧の限界値

11.2 流量センサと表示装置との間の接続

流量センサと表示装置との間の接続は,信頼性が高く,電子装置の場合は耐久性がなければならない。

11.3 調整装置

11.3.1 メーターは,器差を調整できる調整装置を備えてもよい。

11.3.2 調整装置は,0.1 %以下で器差を調整できるものであることが望ましい。

メーターのバイパス流による調整はしてはならない。

11.4 補正装置

11.4.1 メーターは,補正装置を備えていてもよい。ただし,補正装置を備えた場合は,メーターの必須の

部分とみなす。メーターに適用する全ての要件,特に最大許容誤差は(計量条件下での)補正後の計量値

に適用する。

11.4.2 補正装置のあるものは通常動作において,未補正質量を表示してはならない。ただし,試験におい

ては未補正質量を表示できるようにしてもよい。

11.4.3 補正装置は,その器差をできるだけゼロに近付けるためだけに使用する。

11.4.4 補正のために必要であり,かつ,計量によって得ることがない全てのパラメータは,計量動作開始

前に計量用計算器内に入っていなければならない。

12 試験方法

12.1 メーター又は計量変換器の試験

12.1.1 一般要件

12.1.1.1 通常,試験は,該当する全ての補助装置を取り付けたメーターに対して実施する。ただし,メー

ターの計量精度に影響するおそれがなく,かつ,分離して試験する補助装置(例えば,電子式印字装置)

の場合,試験を受けるメーターに補助装置を取り付ける必要はない。

12.1.1.2 計量変換器は,計量用計算器及び各表示機構が分離試験の対象であるという条件で,単独で試験

してもよい。

12.1.1.3 計量変換器が補正装置を備えた計量用計算器に接続されることが意図されている場合,器差決定

のために製造事業者が指定する補正アルゴリズムを,変換器の出力信号に適用しなければならない。

12.1.2 試験装置の要件

12.1.2.1 試験装置は,衡量法試験装置を用いた試験方法とする。

12.1.2.2 試験は,十分な精度をもつ適切な試験装置(以下,試験装置という。)を使って実施しなければ

ならない。

さらに,試験装置の仕様は,次による。

− 常用圧力:水素ステーションで充塡を行う圧力

− 常用温度:−40 ℃〜85 ℃

− 使用流体:水素燃料。ここで,水素燃料以外の流体を用いることもできるが,水素燃料以外の試験用

ガス又は液体を用いて試験を行うときは,水素燃料の計量性能における影響を考慮しなければならな

い。

20

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.1.3 精度特性試験

12.1.3.1 一般

この精度試験は,12.1.4の耐久試験の前に実施しなければならない。

12.1.3.2 精度試験

メーターの一般的な精度試験は,次による。

a) メーターの器差は,使用最大流量(Qmax)から使用最小流量(Qmin)までの間で試験しなければなら

ない。

b) 各流量点における器差試験は,独立して行い,少なくとも3回の試験結果の平均値を算出することが

望ましい。

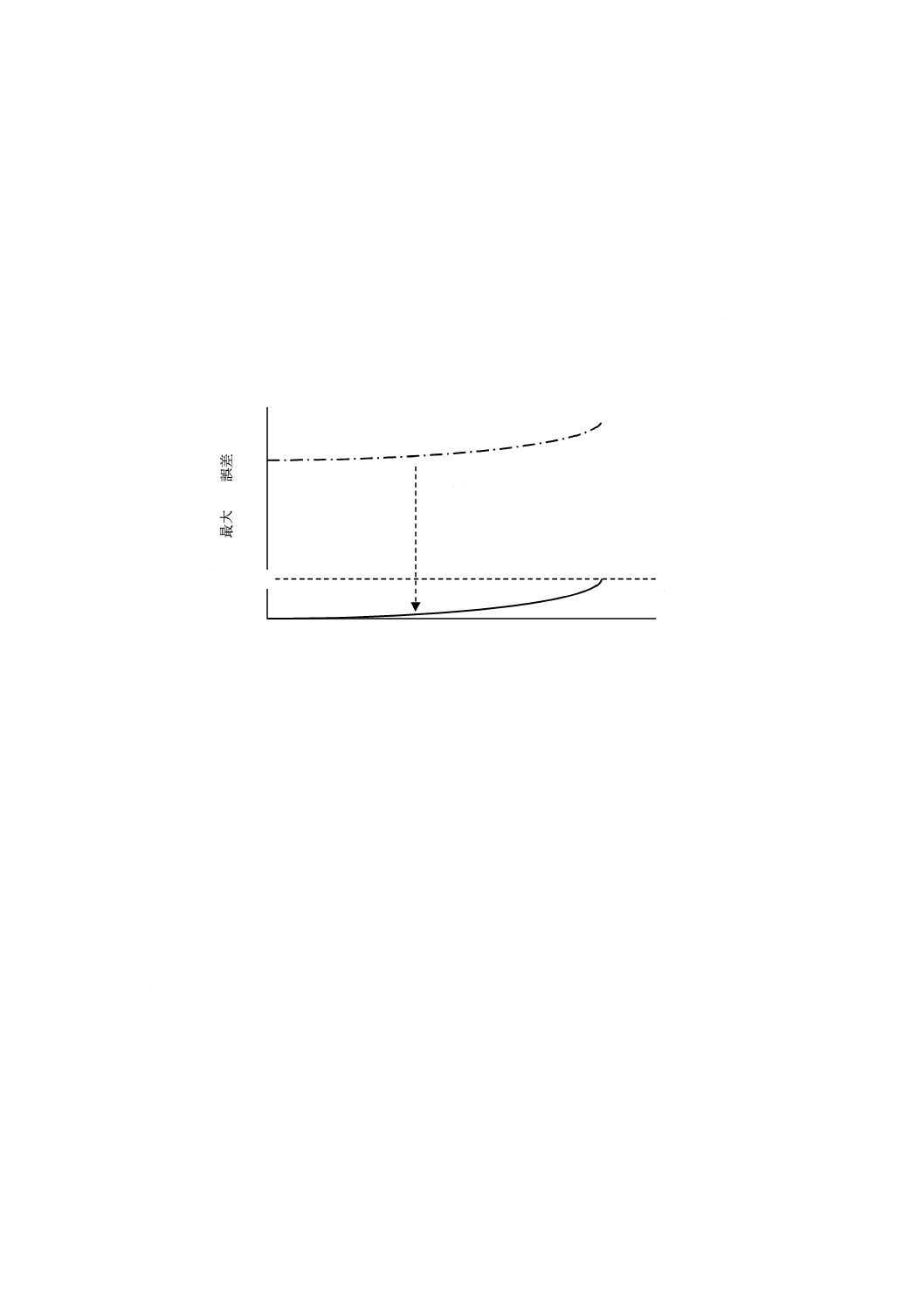

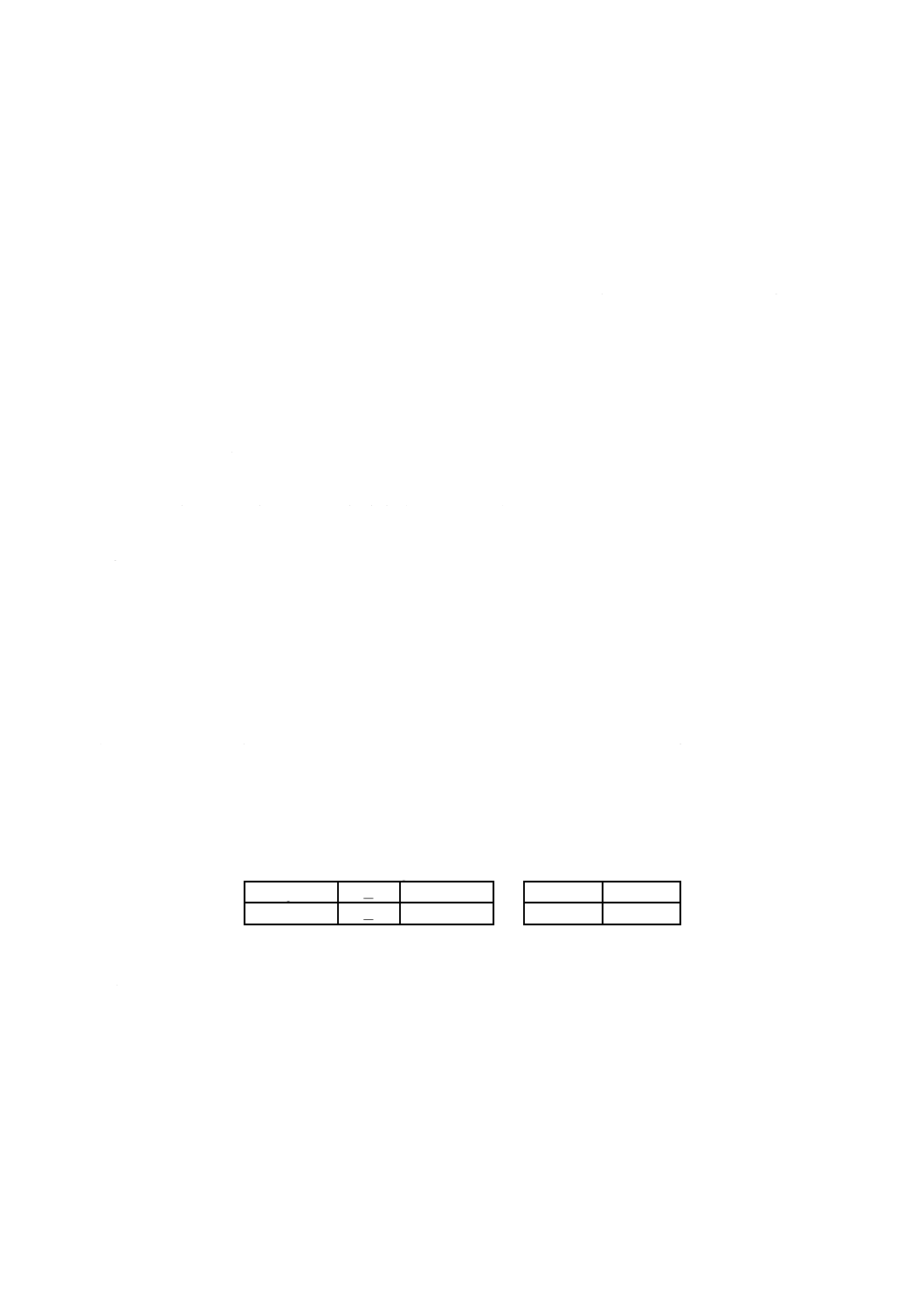

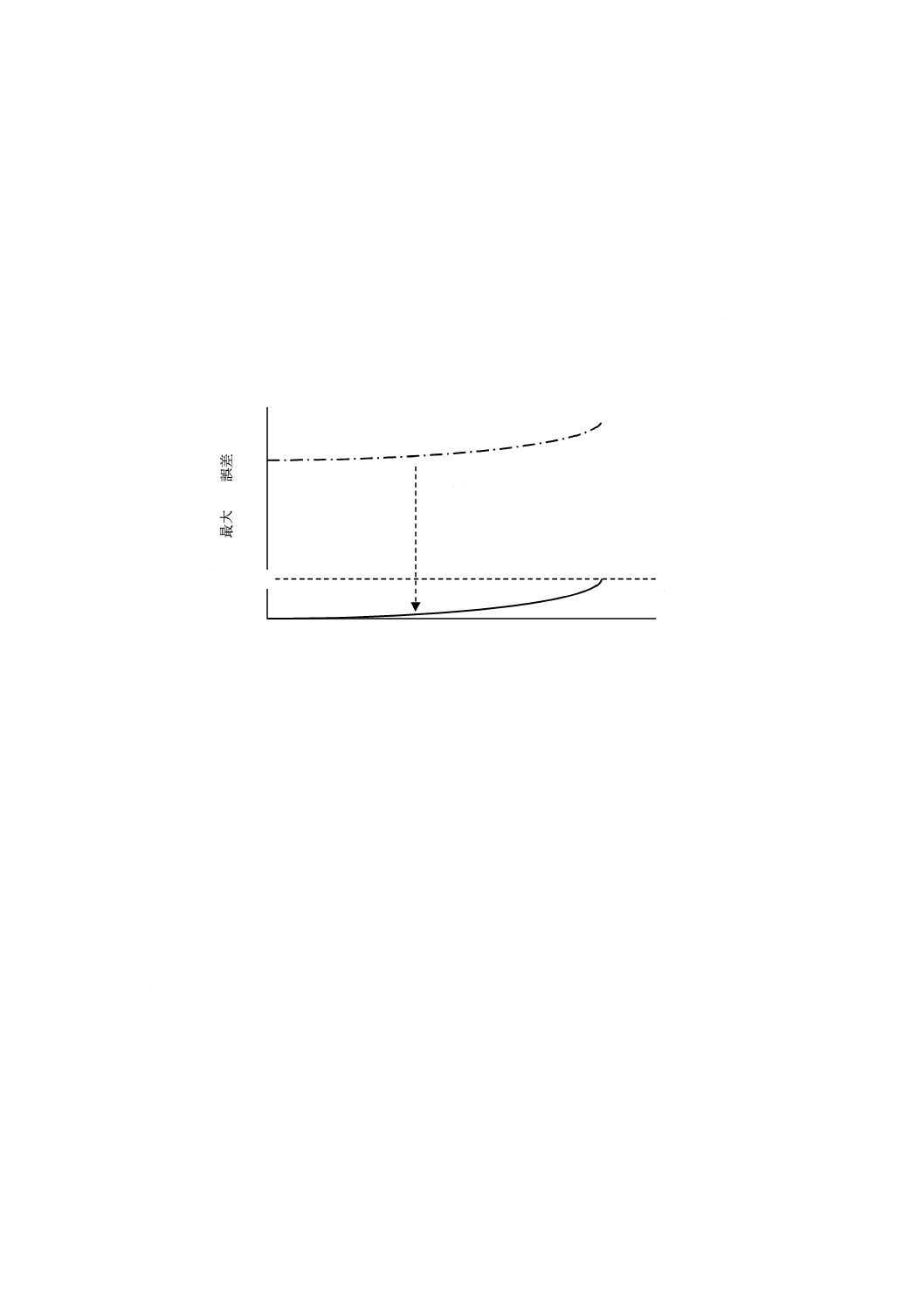

c) 各流量の平均器差に5 %以下の一定値を加減した値は,表1の値を超えてはならない(図3参照)。

図3−精度試験の器差曲線(参考)

12.1.3.3 繰返し誤差の試験

6.4.2の規定を満足することを検証するために,最小測定量の2倍以上の量を計量し,2回以上の器差の

差を算出することが望ましい。

12.1.3.4 定格動作条件への考慮

メーターの器差が,定格動作条件の限界において最大許容誤差を超えてはならない。ただし,定格動作

条件の限界における試験は,定格動作条件の限界値が技術的に無視できる影響の場合には,必要ない。

12.1.3.5 最小測定量の精度試験

6.4.3の規定を満足することを検証するために,使用最小流量(Qmin)で3回計量し,その3回の器差の

平均値が表1の値を超えてはならない。

12.1.4 耐久試験

6.4.4の規定を満足することを検証するために,耐久試験は,メーターの使用最大流量(Qmax)相当の流

量で実施しなければならない。また,流量センサがコリオリ流量計の場合は,この試験を行わなくてもよ

い。

耐久試験の試験時間は,100時間でなければならない。ただし,1回以上の休止をとってもよい。

耐久試験後,メーターは再び12.1.3.2の試験を行う。

12.2 計量用計算器の試験

12.2.1 計量用計算器を計量システムから分離して試験するときは,種々の入力を擬似入力しながら,その

計量用計算器単独で実施する。

最

大

許

容

誤

差

(±1.5 %)

器差曲線

流量(L/min)

±0 %

一定値(5 %以下)を

加減することによる移動

器差曲線

21

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計量用計算器の器差試験は,計量変換器が計量用計算器に入力する水素燃料の任意の質量値を,計量用

計算器に入力し,計量用計算器の出力(質量表示及び価格表示をもつ場合には価格表示)で判定する。最

大許容誤差は,箇条4に規定する値を満足しなければならない。

12.2.2 計量用計算器が換算装置として計算を実行するときには,12.2.1に規定する試験を,基準条件での

質量計算に対して実施しなくてはならない。

計量用計算器の器差試験は,計量変換器が計量用計算器に入力する水素燃料の任意の質量値,及び付加

計器が計量する水素燃料の各特性量のシミュレーションによって得られる値を,計量用計算器に入力し,

計量用計算器の出力で判定する。

12.2.3 12.5に規定する試験を実施しなければならない。

12.3 補助装置の試験

一次表示を行う補助装置について9.2の規定に適合しているかを検証する場合,複数の補助装置に入力

される全ての計量値の信号がデジタルの信号であるときは,試験においてその補助装置のいずれかが計量

システムから分離していてもよい。

分離して試験をするときには,メーターからの計量値の信号,又は擬似信号発生器が発生する計量値に

代わる信号を補助装置に入力し,既に試験を行った同じ目量をもつ各補助装置の表示(印字又は記憶)と

比較し,9.2の規定を満足しなければならない。

一次表示を行う補助装置は,計量システムの他の装置と整合をとるための必要条件を明確にしておかな

ければならない。

ここで,分離して試験をする質量表示機構の試験方法については,附属書Eを参考に示す。

12.4 計量システムの試験

12.4.1 計量システムの試験は,分離試験の対象となっていない各構成要素が要件を満足し,かつ,これら

の構成要素が他の構成要素と互いに整合しているということを検証するために行う。

計量システムの試験は,各構成要素について既に分離試験した構成要素の試験結果を根拠として,その

試験に関わる部分を省略してもよい。

ここで,分離して試験をする試験方法については,附属書Eを参考に示す。

12.4.2 定量装置が計量システムに含まれる場合は,定量装置によって設定量を設定し7.8.6の規定に適合

することを検証する。

12.4.3 計量システムに複数の表示装置(表示装置及び印字装置の場合も含む。)をもつ場合には,メータ

ー以外の表示装置又は印字装置の試験は,その装置の動作条件を考慮して,試験を省略することができる。

12.4.4 計量システムが9.5に適合するかどうかの試験は,必要とする全ての補助装置及び補助装置を介さ

ずにメーターに接続する周辺装置を接続し,12.1.3.2,12.1.3.5及び12.5の試験を行うことによって確認す

る。

12.5 電子装置の試験

12.5.1 一般

電子計量システム又は電子計量システムの構成要素は,次の試験を実施する。

12.5.2 性能試験

次の試験によって,電子計量システムが影響量に関して6.12の規定に適合していることを検証する。

− 影響因子の影響下での性能試験 箇条13に規定する影響因子の影響を受けているとき,その機器は正

確に,かつ,その器差が適用される最大許容誤差を超えないように動作を続けなければならない。

− 妨害の影響下での性能試験 箇条13に規定する外部からの妨害を受けたとき,その機器は正確に動作

22

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を続けるか,又は何らかの有意な誤りの存在を検出し,かつ,表示するかのいずれかでなければなら

ない。

12.5.3 供試体となる計量システム(EUT)

電子装置の試験は,計量システム,計量システムの通常の動作を代行するその計量システム以外の構成

によるサブシステム(例参照),又は構成要素で実施しなければならない。ただし,サブシステム及び補

助装置は,擬似信号による分離試験を可能とする。

特に,表示機構付きの計量用計算器は,計量用計算器の最終のきょう体内又は最終のきょう体に相当す

るきょう体内に収まっていなければならない。

サブシステムは,次の例のような構成となる。

例 サブシステムの構成

− 計量変換器

− 計量用計算器

− 質量表示機構。ただし,二次表示のものは除く。

− 電源装置

− 該当すれば,補正装置

13 電子計量システムの性能試験方法

13.1 一般

この箇条は,電子計量システムが規定した環境条件で意図した機能・性能を実行できるかどうかを確か

めるための性能試験プログラムを規定する。各試験では,必要に応じ,標準条件下での器差決定における

環境条件を示す。

これらの試験は,箇条12に規定する試験を補足する。

ある影響量の影響を評価しているとき,他の全ての影響量は,標準条件に近い値でほぼ一定に保つもの

とする。

13.2 厳しさレベル

各性能試験において,計量システムが通常さらされる気候的及び機械的環境条件に相当する代表的な試

験条件を規定する。

計量システムは,気候的及び機械的環境条件に従って,次の二つのクラスに分ける。

− クラスB 主に屋内に設置されるメーター,補助装置及び付加装置

− クラスC 屋外に設置されるメーター,補助装置及び付加装置

13.3 標準条件

標準条件は,次による。ただし,製造事業者は,計量システムの使用条件に応じてこれ以外の標準条件

を定めてもよい。この場合,銘板及び取扱説明書に使用条件を記載する。

− 周囲温度: 15 ℃〜35 ℃

− 相対湿度: 25 %〜75 %

− 大気圧: 86 kPa〜106 kPa

− 電源電圧: 公称電圧

− 電源周波数:公称周波数

各試験の間,温度及び相対湿度は,標準条件内でそれぞれ5 ℃及び10 %より多く変化してはならない。

なお,標準条件の範囲を超えて試験を行う場合は,器差への影響を考慮しなければならない。

23

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.4 試験質量

複数の影響量は,計量質量に応じて比例的に影響を与えずに,計量値に一定の影響を与える。有意な誤

りの値は,計量質量に関連している。したがって,試験結果を比較可能とするため,使用最大流量(Qmax)

で1分間排出するのに相当する質量,又は最小測定量以上の質量のうち,いずれか大きい質量(以下,試

験質量という。)で試験する必要がある。ただし,妨害による影響試験の場合には,試験質量を超える質量

で試験することができる。

13.5 水素温度の影響

温度試験(13.6.2〜13.6.4)は周囲温度に関するものであり,使用する水素燃料の温度に関するものでは

ない。したがって,水素燃料の温度が試験結果に影響を与えないよう,擬似入力による試験方法を用いる

ことが望ましい。

13.6 性能試験

13.6.1 試験項目

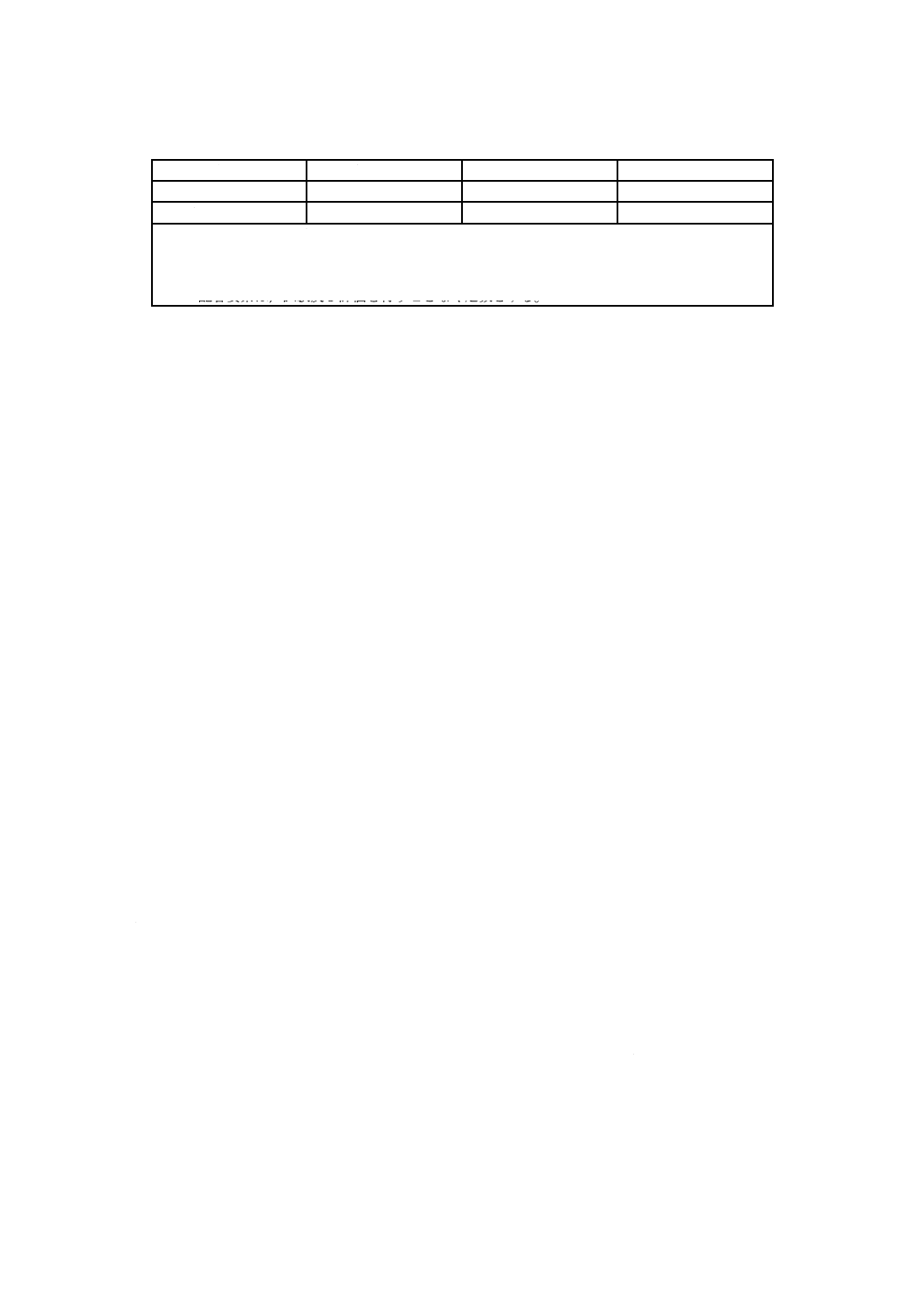

試験項目は,表2による。試験は,任意の順序で実施してもよい。

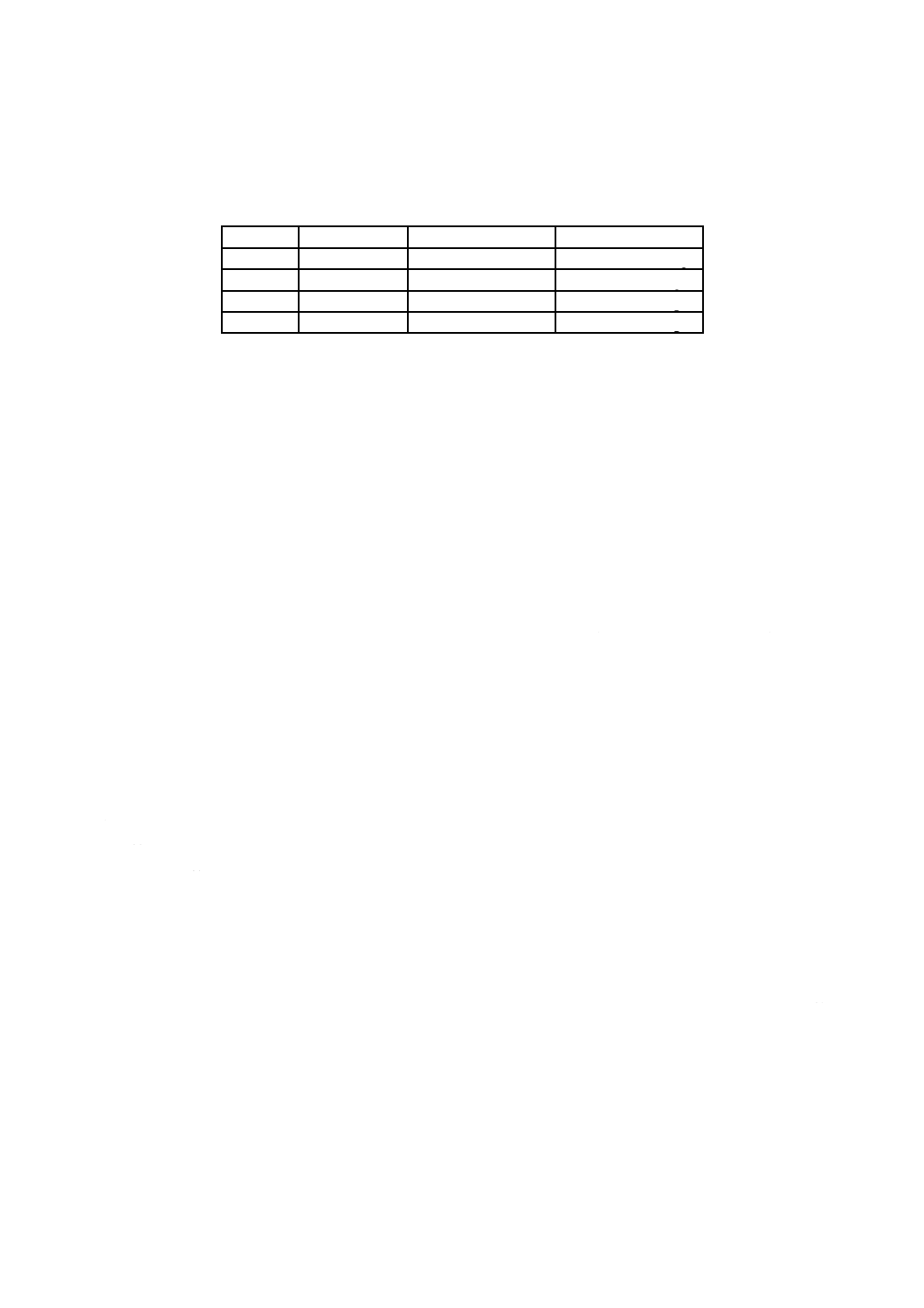

表2−試験項目

項目

試験

影響量の性質

13.6.2

高温(耐熱性)試験

影響因子

13.6.3

低温(耐寒性)試験

影響因子

13.6.4

温湿度サイクル(12+12時間サイクル)試験

影響因子

13.6.5

電圧変化試験

影響因子

13.6.6

瞬時停電試験

妨害

13.6.7

バースト試験

妨害

13.6.8

静電気放電試験

妨害

13.6.9

放射電磁界イミュニティ試験

妨害

13.6.2 高温(耐熱性)試験

高温(耐熱性)試験は,次による。

a) 試験方法 乾燥加熱(非結露)

b) 試験の目的 高温度条件下で,6.10.4の規定への適合性を検証する。

c) 参照規格 JIS C 60068-2-2:2010,JIS C 60068-3-1:1995

d) 試験手順の概要 試験は,試験サイクルの条件の順に温度を設定し,各条件下において,EUTをさら

すことからなる。試験サイクルの各温度への加熱及び冷却中の温度変化率は,1 ℃/minを超えてはな

らない。また,試験中の絶対湿度は,20 g/m3を超えてはならない。ただし,周囲温度が35 ℃未満で

試験を実施する場合の相対湿度は,50 %を超えてはならない。

EUTは,使用最小流量(Qmin)から使用最大流量(Qmax)の間の少なくとも1流量(又は擬似流量)

で試験を行い,試験中は作動していなければならない。

e) 試験の厳しさ 試験の厳しさは,次による。

温度 クラスB:40 ℃±2 ℃

クラスC:55 ℃±2 ℃

ただし,使用温度範囲が指定されている場合は,使用温度範囲の最高温度とする。

f)

試験サイクル 試験サイクルは,次による。

1) 20 ℃(標準温度)に設定し,EUTを1時間放置する。

24

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 試験の厳しさによる温度に安定後,EUTを2時間放置する。

3) 再び標準温度に設定し,EUTを1時間放置する。

g) 最大許容変化 全ての機能は,設計どおり動作しなければならない。さらに,温度サイクルの各温度

での器差は,最大許容誤差以内でなければならない。

13.6.3 低温(耐寒性)試験

低温(耐寒性)試験は,次による。

a) 試験方法 冷却

b) 試験の目的 低温度条件下で,6.10.4の規定への適合性を検証する。

c) 参照規格 JIS C 60068-2-1:2010,JIS C 60068-3-1:1995

d) 試験手順の概要 試験は,試験サイクルの条件の順に温度を設定し,各条件下において,EUTをさら

すことからなる。試験サイクルの各温度への加熱及び冷却中の温度変化率は,1 ℃/minを超えてはな

らない。

EUTは,使用最小流量(Qmin)から使用最大流量(Qmax)の間の少なくとも1流量(又は擬似流量)

で試験を行い,試験中は作動していなければならない。

e) 試験の厳しさ 試験の厳しさは,次による。

温度 クラスB:−10 ℃±3 ℃

クラスC:−25 ℃±3 ℃

ただし,使用温度範囲が指定されている場合は,使用温度範囲の最低温度とする。

f)

試験サイクル 試験サイクルは,次による。

1) 20 ℃(標準温度)に設定し,EUTを1時間放置する。

2) 試験の厳しさによる温度に安定後,EUTを2時間放置する。

3) 再び標準温度に設定し,EUTを1時間放置する。

g) 最大許容変化 全ての機能は,設計どおり動作しなければならない。さらに,温度サイクルの各温度

での器差は,最大許容誤差以内でなければならない。

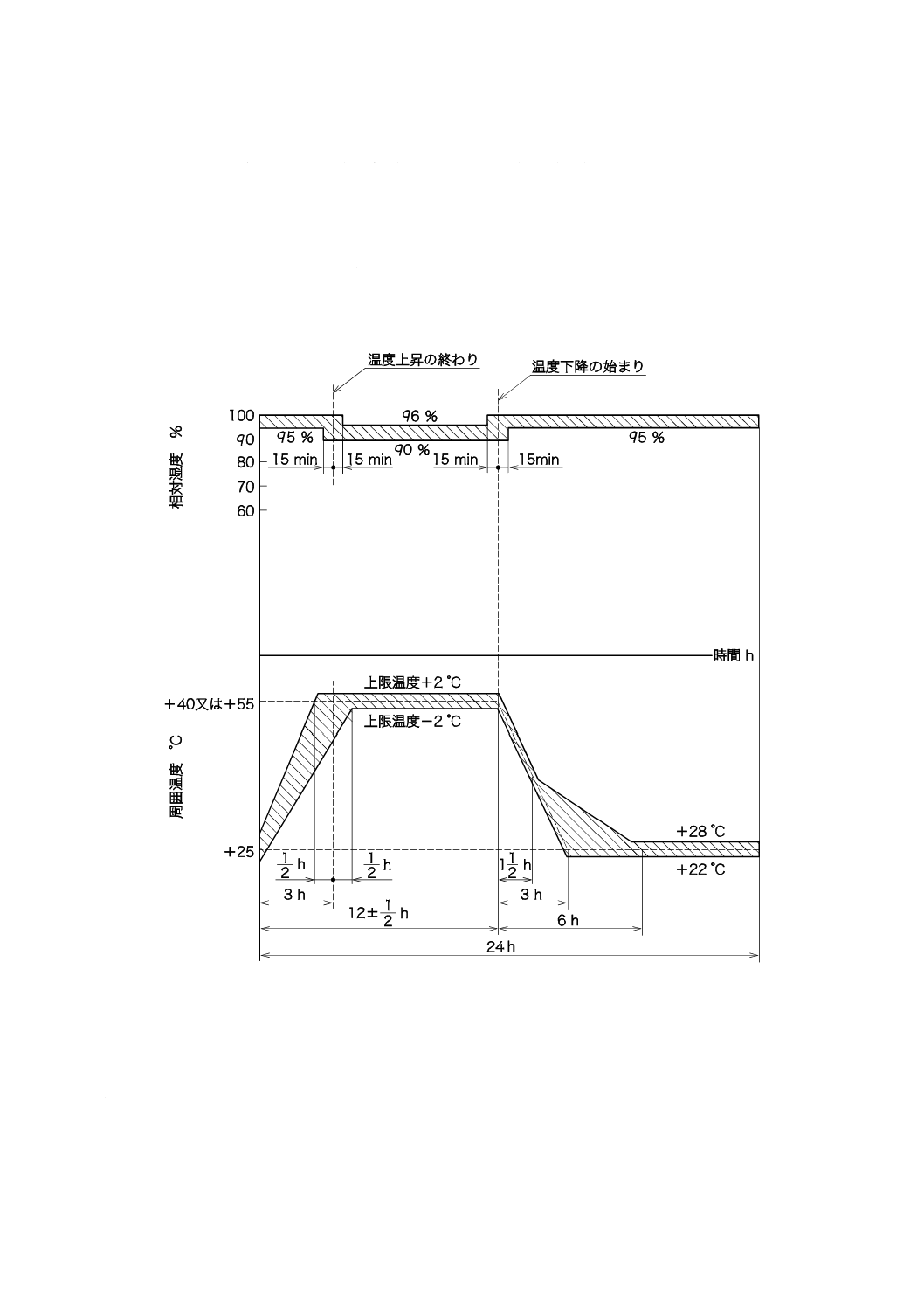

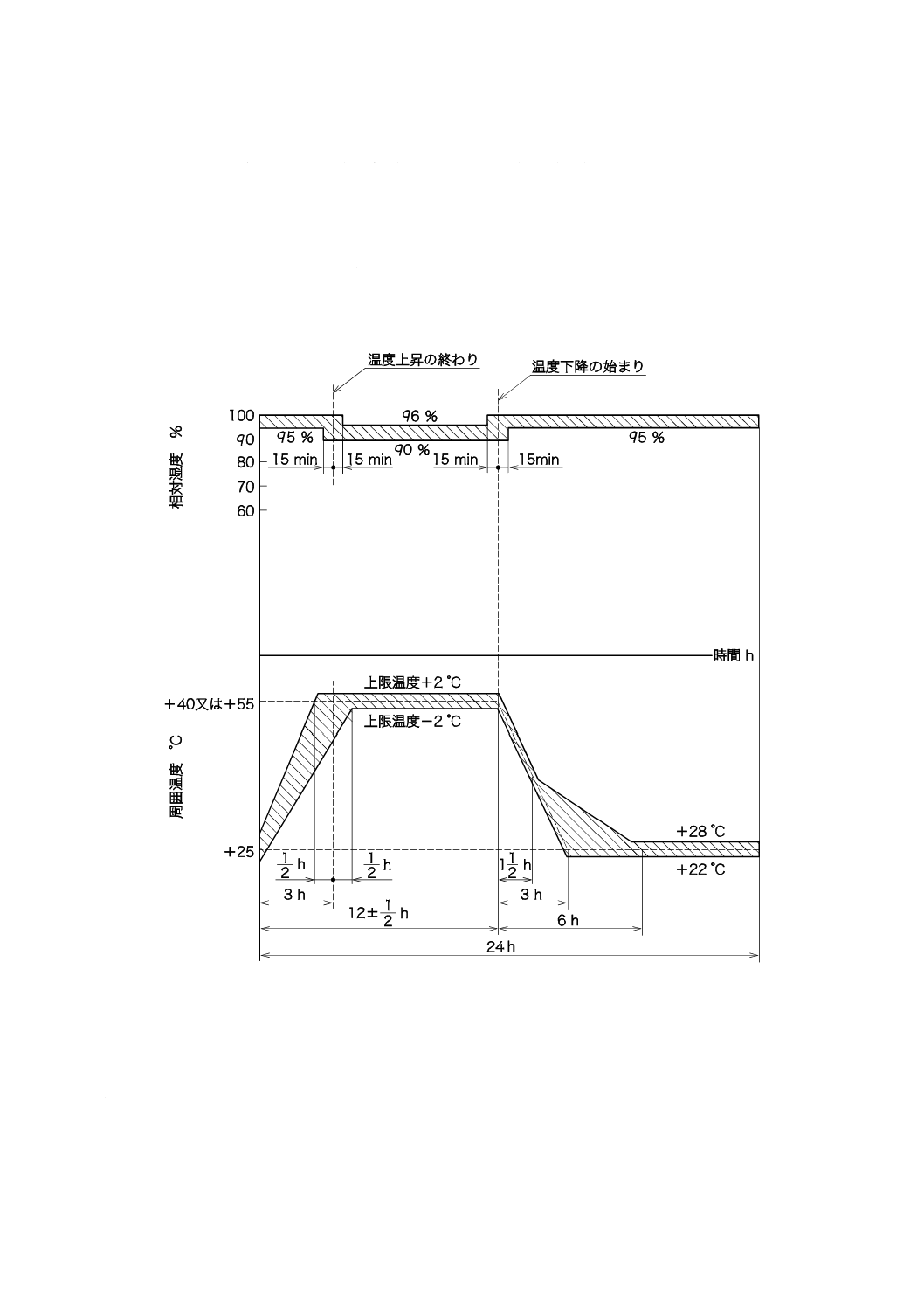

13.6.4 温湿度サイクル(12+12時間サイクル)試験

温湿度サイクル(12+12時間サイクル)試験は,次による。

a) 試験方法 高温高湿サイクル(結露)

b) 試験の目的 周期的な温度変化と組み合わされた高湿条件の下で,6.10.4の規定への適合性を検証す

る。

c) 試験手順の概要 試験は,25 ℃から試験の厳しさによる各上限温度に上昇させ,その後25 ℃に降下

させる周期的な試験環境にEUTをさらすことからなる。この周期的な試験環境の変化を24時間1サ

イクルとする。この周期的な試験環境にさらすことによって温度の上昇中に,EUT上に結露させるこ

とが望ましい。

EUTは,使用最小流量(Qmin)から使用最大流量(Qmax)の間の少なくとも1流量(又は擬似流量)

で試験を行い,高温高湿にさらされているとき,電源は通電状態にしない。

d) 試験の厳しさ 試験の厳しさは,次による。

1) 上限温度 クラスB:40 ℃±2 ℃

クラスC:55 ℃±2 ℃

ただし,使用温度範囲が指定されている場合は,使用温度範囲の最高温度とする。

2) 湿度:95 %以上。ただし,上限温度にあっては,93 %±3 %とする。

25

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 持続時間:24時間

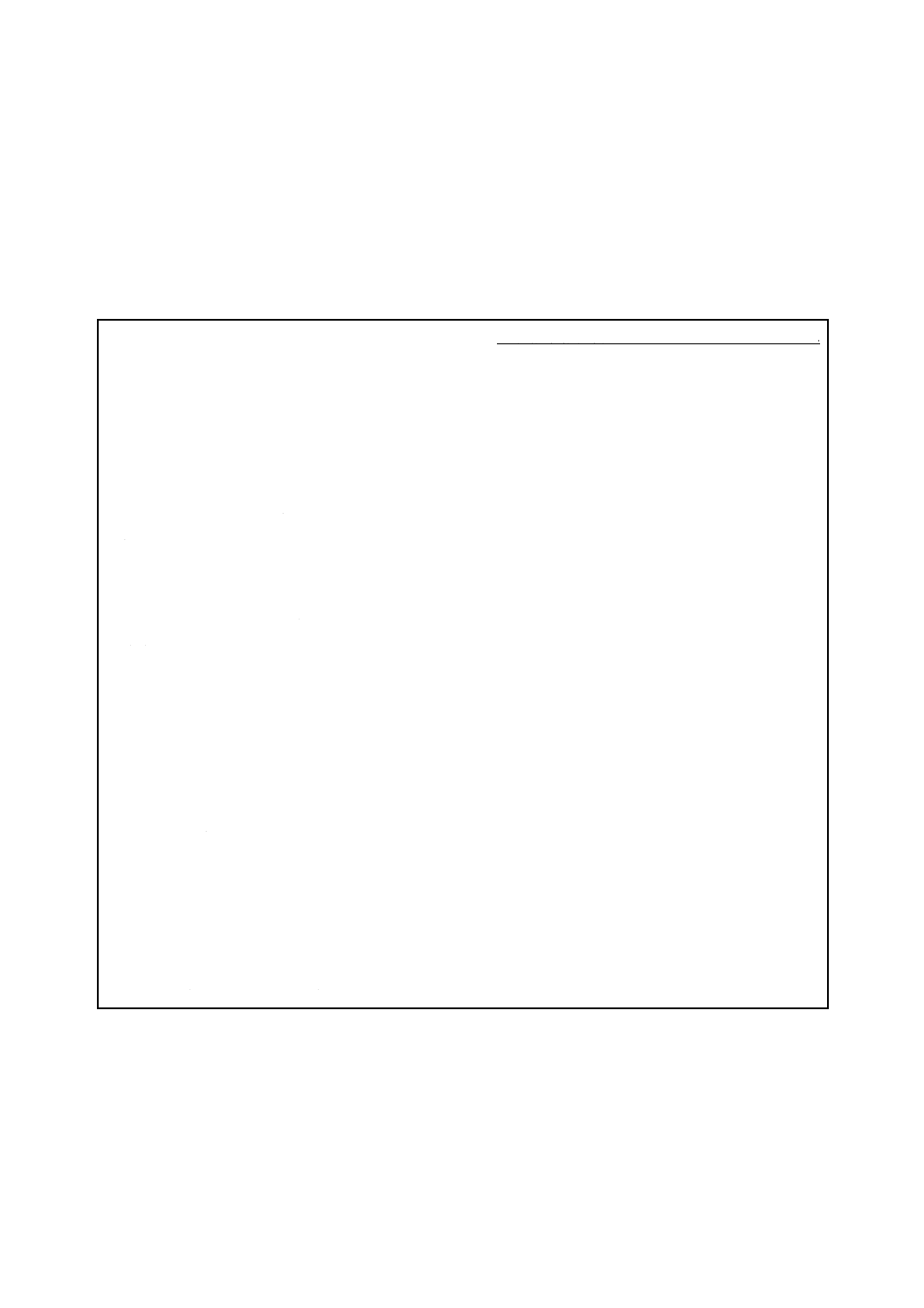

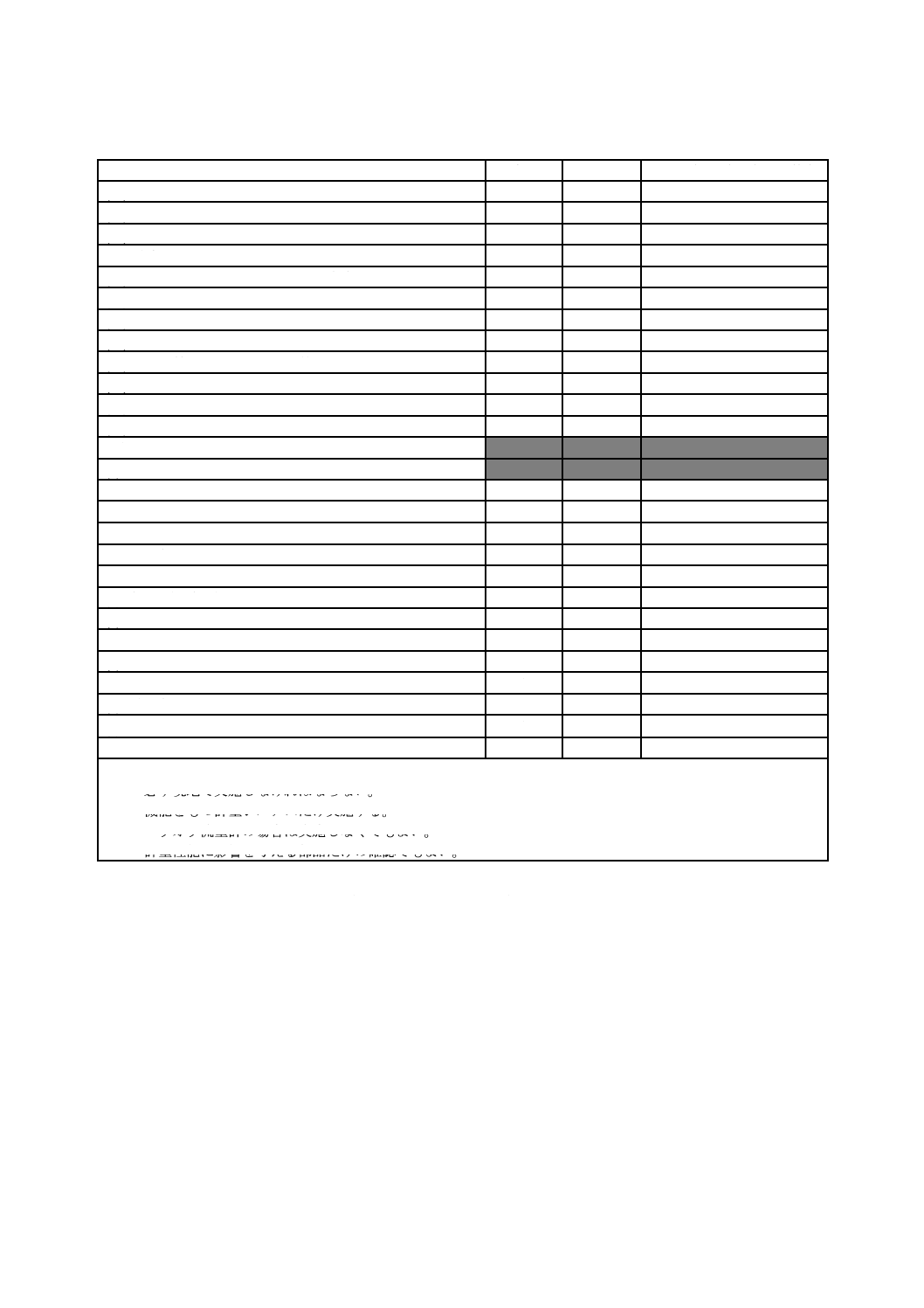

e) 試験サイクル 試験サイクル(24時間)は,次による(図4参照)。

1) 25 ℃(標準温度)から3時間で上限温度まで上げる。

2) 上限温度を9時間程度(試験サイクル開始から合計12時間)維持する。

3) 上限温度から3〜6時間で25 ℃まで下げる。

4) 試験サイクル開始から24時間経過するまで25 ℃に維持する。

f)

最大許容変化 高温高湿にさらした後,高湿状態のまま標準温度に復帰したとき,全ての機能は,設

計どおり動作しなければならない。さらに,器差は,最大許容誤差以内でなければならない。

図4−温湿度サイクルの周期的な変化(例)

13.6.5 電圧変化試験

電圧変化試験は,次による。

a) 試験方法 交流主電源の変動(単相)

b) 試験の目的 交流主電源が変動している状態において,6.10.4の規定への適合性を検証する。

c) 試験手順の概要 試験は,EUTが通常の大気圧状態で動作中に,そのEUTを電源電圧変動にさらし

て行う。

26

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

EUTは,使用最小流量(Qmin)から使用最大流量(Qmax)の間の少なくとも1流量(又は擬似流量)

で試験を行い,試験中は作動していなければならない。

d) 試験の厳しさ 試験の厳しさは,クラスB及びクラスCにおいて共通であり,その電源電圧は,次に

よる。

− 上限:Vnom+10 %

− 下限:Vnom−15 %

注記 電源電圧の範囲(Vmin〜Vmax)が表記などによって示される場合,上限はVmax+10 %,下限は

Vmin−15 %となる。

e) 試験サイクル数 1サイクル

f)

最大許容変化 全ての機能は,設計どおり動作しなければならない。さらに,全ての器差は,最大許

容誤差以内でなければならない。

13.6.6 瞬時停電試験

瞬時停電試験は,次による。

a) 試験方法 主電源電圧の短時間中断及び電圧低下

b) 試験の目的 主電源電圧が短時間中断及び電圧低下する状態において,6.12の規定への適合性を検証

する。

c) 試験手順の概要 試験は,電源周波数の1/2サイクルに等しい持続時間における公称電圧から無電圧

への電源中断,及び電源周波数の1サイクルに等しい持続時間における公称電圧から50 %の電圧低下

をEUTに与えることからなる。主電源電圧の中断及び低下は,少なくとも10秒の間隔で10回繰り返

さなければならない。

EUTは,使用最小流量(Qmin)から使用最大流量(Qmax)の間の少なくとも1流量(又は擬似流量)

で試験を行い,試験中は作動していなければならない。

d) 試験の厳しさ 試験の厳しさは,クラスB及びクラスCにおいて共通であり,その試験の厳しさは,

次による。

1) 1/2サイクルに等しい時間の100 %電圧低下

2) 1サイクルに等しい時間の50 %電圧低下

e) 試験サイクル数 各試験間隔が最小10秒で,最小10回の電圧断及び10回の電圧低下をさせる。電圧

断及び電圧低下は,全試験を実行するのに必要とする時間内で繰り返す。したがって,電圧断及び電

圧低下は10回以上となっても差し支えない。

f)

最大許容変化 標準条件下において試験質量に達したときの器差(E1)と妨害を受けながら試験質量

に達したときの器差(E2)との差(E2−E1)が,有意な誤りの値を超えないか,又は計量システムが

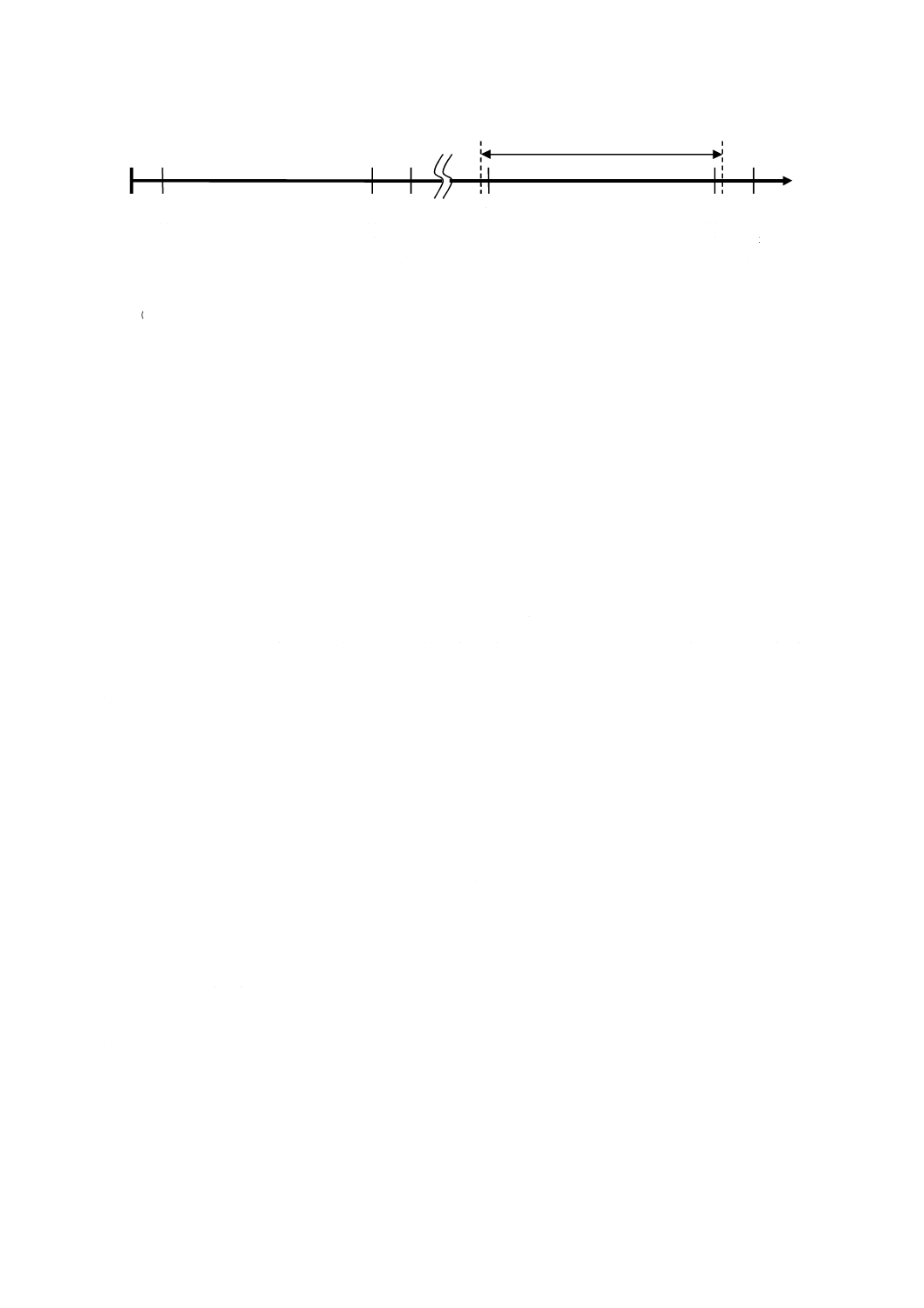

有意な誤りを検出し,かつ,それに従って対応するか,のいずれかでなければならない(図5参照)。

27

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 標準条件下で計量を行ったときの器差E1

② 妨害を印加しながら計量を行ったときの器差E2

図5−試験中の質量表示と標準条件下での表示の間の差

13.6.7 バースト試験

バースト試験は,次による。

a) 試験方法 電気的バースト

b) 試験の目的 電気的バーストが主電源電圧に重畳された条件下で,6.12の規定への適合性を検証する。

c) 参照規格 JIS C 61000-4-4:2007

d) 試験手順の概要 試験は,EUTにバーストを与えることからなる。各スパイクは,5 nsの立ち上がり

時間及び50 nsの半値幅をもっていなければならない。バーストの長さは15 msで,バースト周期(繰

返し時間の間隔)は300 msでなければならない。バーストは,全て同一計量中又は擬似入力による計

量中に,対称モード及び非対称モードで与えられなければならない。

EUTは,使用最小流量(Qmin)から使用最大流量(Qmax)の間の少なくとも1流量(又は擬似流量)

による試験を行い,試験中は作動していなければならない。

e) 試験の厳しさ 試験の厳しさは,クラスB及びクラスCにおいて共通であり,その試験の厳しさは,

次による。

振幅 1 kV(ピーク値)

f)

試験サイクル数 少なくとも10回の正極及び負極1 kVのランダムに変わるバーストを与えなければ

ならない。バーストは,試験を実行するのに必要とする全時間中に適用する。したがって,10回より

も多くのバーストを適用してもよい。

g) 最大許容変化 標準条件下において試験質量に達したときの器差(E1)と妨害を受けながら試験質量

に達したときの器差(E2)との差(E2−E1)が,有意な誤りの値を超えないか,又は計量システムが

有意な誤りを検出し,かつ,それに従って対応するか,のいずれかでなければならない(図5参照)。

13.6.8 静電気放電試験

静電気放電試験は,次による。

a) 試験方法 静電気放電(ESD)

b) 試験の目的 直接及び間接の静電気放電の条件下で,6.12の規定への適合性を検証する。

c) 参照規格 JIS C 61000-4-2:2012

d) 試験手順の概要 150 pFの静電容量を適切な直流電源によって充電する。次に静電容量は,一方の端

子をグランド(きょう体)へ,他の端子を作業者が通常手を触れやすいEUT表面へ330 Ωを介して接

続し,EUTを通して放電される。

試験は,直接印加及び間接印加によって行う。ただし,直接印加にあって接触放電法が適用できな

標準条件下

妨害印加

計

量

開

始

計

量

終

了

計

量

終

了

①

器

差

算

出

②

器

差

算

出

E1

計

量

開

始

E2

28

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い箇所は,気中放電法によって行う。直接放電法において必要であれば,塗装材を貫通させ導電層に

接触させる方法によって行う。

EUTは,使用最小流量(Qmin)から使用最大流量(Qmax)の間の少なくとも1流量(又は擬似流量)

で試験を行い,試験中は作動していなければならない。

e) 試験の厳しさ 試験の厳しさは,次による。

直接印加 接触放電法:±6 kV

気中放電法:±8 kV

間接印加 :±6 kV

f)

試験サイクル数 各試験に対し,同一計量中又は擬似入力による計量中に,少なくとも10秒の放電間

隔をもち,少なくとも10回の直接放電を適用しなければならない。間接放電については,水平結合板

上に合計10回の放電を,また,垂直結合板に対し合計10回の放電を与える。

g) 最大許容変化 標準条件下において試験質量に達したときの器差(E1)と妨害を受けながら試験質量

に達したときの器差(E2)との差(E2−E1)が,有意な誤りの値を超えないか,又は計量システムが,

有意な誤りを検出し,かつ,それに従って対応するか,のいずれかでなければならない(図5参照)。

13.6.9 放射電磁界イミュニティ試験

放射電磁界イミュニティ試験は,次による。

なお,この試験は,計量性能に影響を与える部分の試験だけでもよい。

a) 試験方法 電磁場(放射)

b) 試験の目的 電磁場において,6.12の規定への適合性を検証する。

c) 参照規格 JIS C 61000-4-3:2012

d) 試験手順の概要 EUTは,規定する厳しさレベルの電磁場にさらさなければならない。電磁場は,二

つの水平,垂直の直交偏波で発生し,周波数の自動掃引は1.5×10−3 decade/s又はそれ以下の速度で行

わなければならない。

EUTは,使用最小流量(Qmin)から使用最大流量(Qmax)の間の少なくとも1流量(又は擬似流量)

で試験を行い,試験中は作動していなければならない。

e) 試験の厳しさ 試験の厳しさは,クラスB及びクラスCにおいて共通であり,その試験の厳しさは,

表3による。

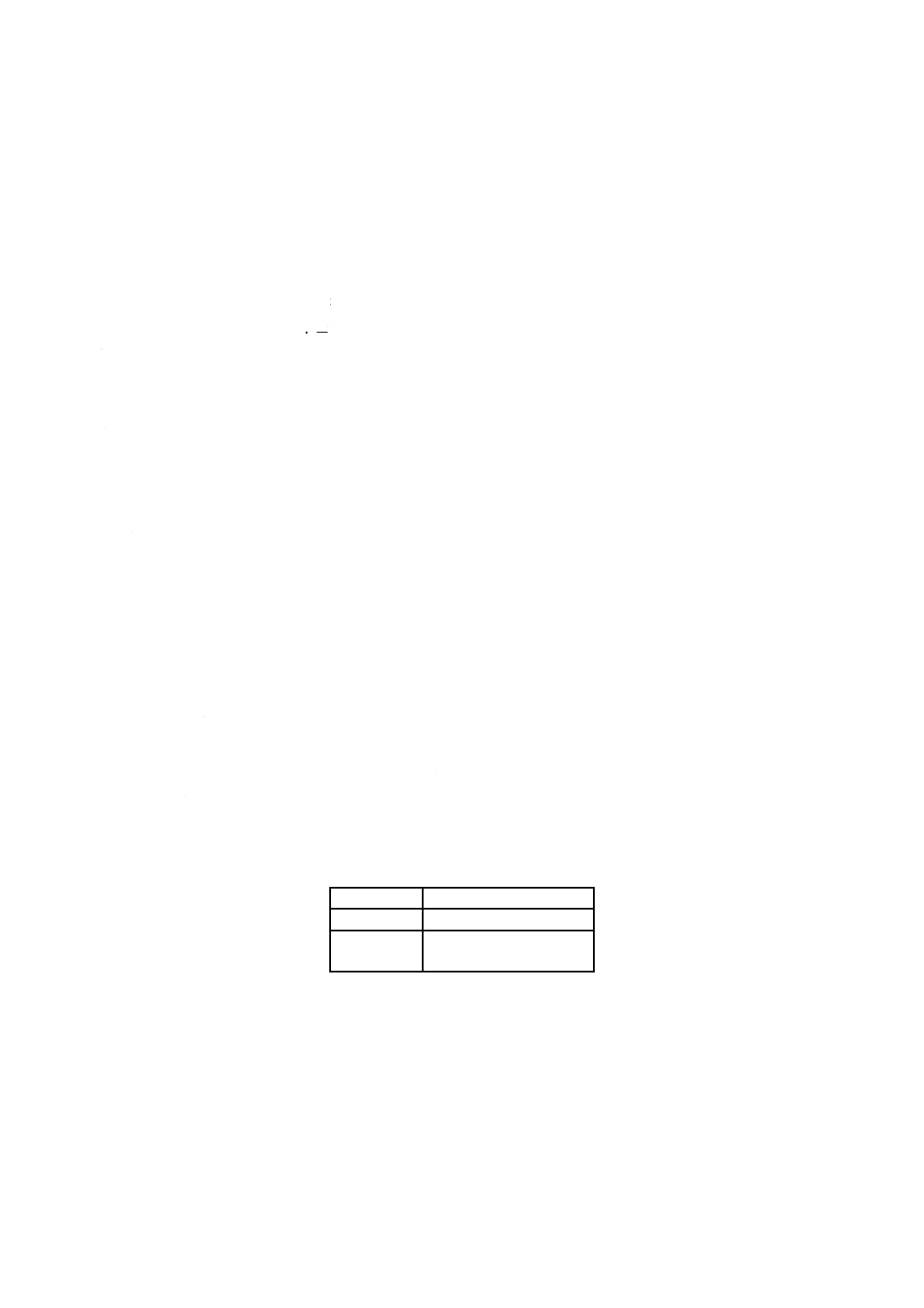

表3−放射電磁界イミュニティ試験の厳しさ

周波数範囲

26 MHz〜1 000 MHz

電磁場強度

3 V/m

変調

80 %AM

1 kHz正弦波

f)

最大許容変化 標準条件下において試験質量に達したときの器差(E1)と妨害を受けながら試験質量

に達したときの器差(E2)との差(E2−E1)が,有意な誤りの値を超えないか,又は計量システムが,

有意な誤りを検出し,かつ,それに従って対応するか,のいずれかでなければならない(図5参照)。

14 検査

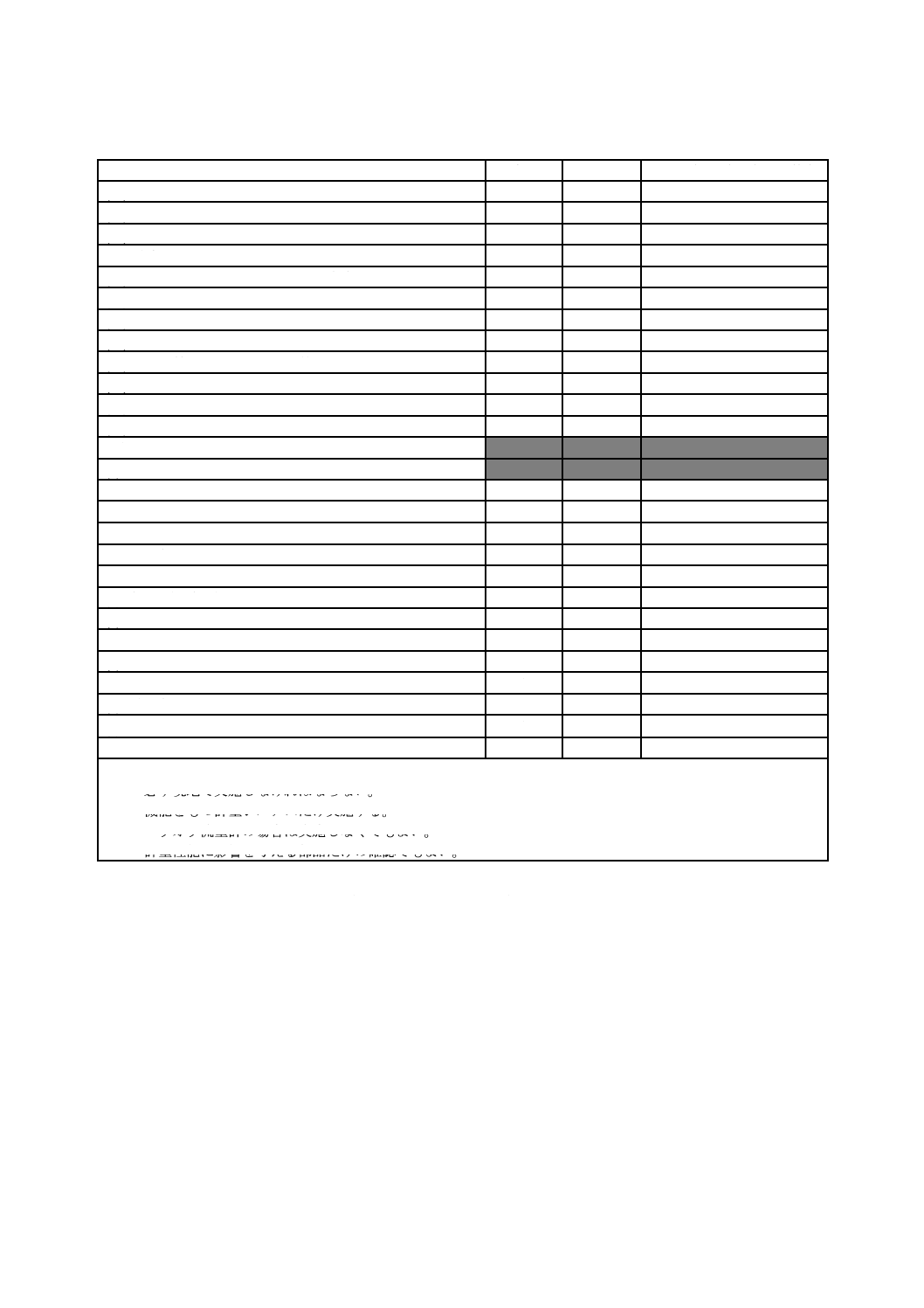

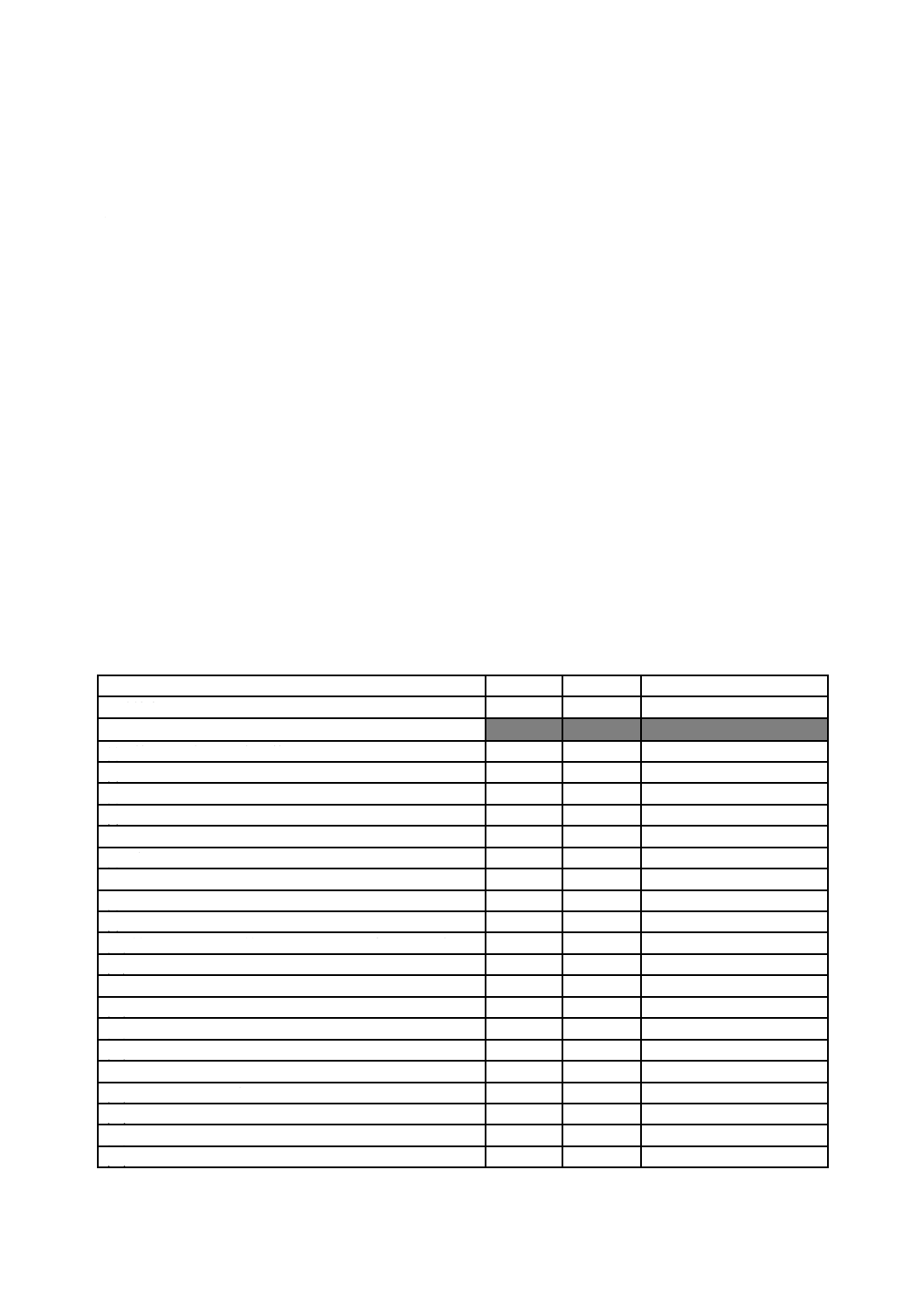

14.1 検査の種類及び検査項目

計量システムの検査は,型式検査及び受渡検査とし,それぞれ表4の項目について行い,箇条4〜箇条

29

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13及び箇条16の規定に適合しなければならない。

14.2 型式検査及び受渡検査

計量システムの検査は,次による。

a) 型式検査 ある型式について,設計上規定された性能全般に関する規定の条項(表4の○印)に適合

しているかどうかを量産開始前に判定する検査のことをいい,型式ごとに必ず行わなければならない。

b) 受渡検査 受渡検査とは,既に型式検査に合格したものと同じ設計・製造による製品の受渡しをする

場合,必要と認められる規格の条項(表4の○印)を満足しているかどうかを判定する検査のことを

いい,器差検査は全数行い,それ以外の検査は,合理的な抜取検査方式を用いてもよい。

また,器差検査の検査場所は製造事業者から出荷した後,計量性能の影響が避けられない場合は,

設置場所で実施しなければならない。

14.3 製造事業者の遵守事項

製造事業者は,次の事項を遵守しなければならない。

− 検査は,自社,二者(受渡当事者間の相手)及び第三者のいずれで実施してもよいが,適合,不適合

の最終判断は,自社で行わなければならない。

− 試験結果及び適合又は不適合の判定結果を示す検査成績書などの検査記録は,少なくとも3年間は保

存しなければならない。附属書Fに試験成績書及び検査成績書の一例を示す。

− 型式検査は,量産を開始する前に14.2 a) に適合していることを確認しなければならない。検査を行

う型式の区分は,計量性能への影響に応じ,製造事業者が決定する。ただし,受渡当事者間で決定す

る場合は,この限りではない。

表4−検査の項目(△は推奨項目)

項目

型式検査

受渡検査

この規格の試験方法の箇条

器差検査

○a)

○b)

17(附属書A)

構造

(1) 質量表示機構の一般要件

○

○

−

(2) 目量

○

○

−

(3) 複数の表示装置又は印字装置c)

○

○

−

(4) 最小許容質量誤差

○

○b)

−

(5) 測定量

○

○

−

(6) 流量

○

−

−

(7) 脱圧量

○

−

−

(8) 周囲条件

△

−

−

(9) 定格動作範囲

○

−

−

(10) 最大許容誤差及び最小許容質量誤差に適用される条件

○

−

−

(11) 質量表示機構c)

○

○

−

(12) 価格表示機構c)

○

○

−

(13) 検査表示機構c)

○

○

−

(14) 印字装置c)

○

○

−

(15) 記憶装置c)

○

○

−

(16) データ伝送c)

○

○

−

(17) 質量表示機構のゼロ戻し装置

○

○

−

(18) 定量装置c)

○

○

−

(19) 計量用計算器

○

○

−

(20) 電源装置

○

−

−

30

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−検査の項目(△は推奨項目)(続き)

項目

型式検査

受渡検査

この規格の試験方法の箇条

(21) ゼロ流量応答

○

−

−

(22) ポストペイメントc)

○

−

−

(23) プリペイメントc)

○

−

−

(24) 電池

○

−

−

(25) 計量システムの設置に関する留意事項

○

−

−

(26) 不正行為に対する保護

○

○

−

(27) 補助装置

○

−

−

(28) トランスファポイント

○

−

−

(29) 分岐配管及びう(迂)回配管

○

−

−

(30) 流量センサと表示装置との間の接続

○

−

−

(31) 調整装置c)

○

○

−

(32) 補正装置c)

○

○

−

性能

(1) 計量上の要件

精度

△

−

12.1.3.2

繰返し誤差

△

−

12.1.3.3

最小測定量

○

−

12.1.3.5

耐久性d)

○

−

12.1.4

(2) 高温(耐熱性)

△

−

13.6.2

(3) 低温(耐寒性)

△

−

13.6.3

(4) 温湿度サイクル(12+12時間サイクル)

△

−

13.6.4

(5) 電圧変化

△

−

13.6.5

(6) 瞬時停電

△

−

13.6.6

(7) バースト

△

−

13.6.7

(8) 静電気放電

△

−

13.6.8

(9) 放射電磁界イミュニティe)

△

−

13.6.9

表記

○

○

−

注a) 製造事業者で計量性能に影響のある部分を組み立てられない場合などは,受渡検査を型式検査としてよい。

b) 必ず現地で実施しなければならない。

c) 機能をもつ計量システムだけ実施する。

d) コリオリ流量計の場合は実施しなくてもよい。

e) 計量性能に影響を与える部品だけの確認でもよい。

15 使用中における計量システムの修理,改造又は部品交換

計量システムの設置後,使用中に計量性能に影響を与える修理,改造又は部品交換など(以下,修理等

という。)を行った場合には,器差検査を行わなければならない。

また,製造事業者は,計量性能に影響を与える修理等及び/又は計量性能に影響を与えない修理等を取

扱説明書などに記載し,計量システムの引渡し時に使用者に説明しなければならない。ここで,取扱説明

書などに規定されている修理等を行う必要性が生じた場合は,製造事業者が計量性能に与える影響を使用

者に提示し,受渡当事者間の協定によって器差検査の実施を判断してもよい。ただし,精度等級の合否に

影響を与えることが明らかな場合は,器差検査は実施しなければならない。

31

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16 表記

16.1 計量システム

計量システムには,目盛板上又は特殊な銘板上のいずれかに,次の情報を集約して読みやすく,かつ,

容易に消えない方法で表記する。

なお,共通構成要素を使用した単一の計量システム内で,幾つかのメーターが動作するときには,その

メーターそれぞれに要求される表記は,一つの銘板上にまとめて表記してもよい。

a) 製造事業者名又は登録商標

b) 該当する場合には,製造事業者の付けた製品の名称

c) 製造番号

d) 製造年

e) 水素燃料

f)

精度等級

g) 使用最大流量(Qmax)

h) 使用最小流量(Qmin)

i)

最小測定量

j)

最高充塡圧力

k) プレクール温度

l)

脱圧量

m) 温度換算装置をもつものにあっては,±1.0 %を超えない範囲内で換算することができる水素燃料の温

度範囲

n) 厳しさレベル又は設置場所(13.2のクラスBを選択した場合に限る。)

o) 特定の環境条件が指定されている場合には,使用環境条件(例えば,使用温度範囲)

p) 最新の器差検査実施年月

16.2 一次表示を行う補助装置

一次表示を行う補助装置は,特定の環境条件が指定されている場合には,見やすい箇所に,かつ,容易

に消滅しない方法で,使用環境条件(例えば,使用温度範囲)を表記する。

17 器差検査

器差検査の方法は,附属書Aによる。

18 使用中検査

使用中検査の方法は,附属書Bによる。

19 後続検査

後続検査の方法は,附属書Cによる。

32

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

器差検査の方法(衡量法)

A.1 一般

器差検査の一般事項は,次による。

a) 検査場所 計量システムの器差検査の実施場所は,使用する実際の現場で設置された状態で計量シス

テムの購入者の引渡し前に実施する。

なお,表4の受渡検査以外の器差検査にこの規定を適用する場合は,製造事業者又は第三者機関の

試験設備で実施してもよい。

b) 動作条件 計量システムの動作条件の限界内で実施する。検査は,少なくとも,計量性能に影響する

装置を設置した状態で表A.1によって行う。

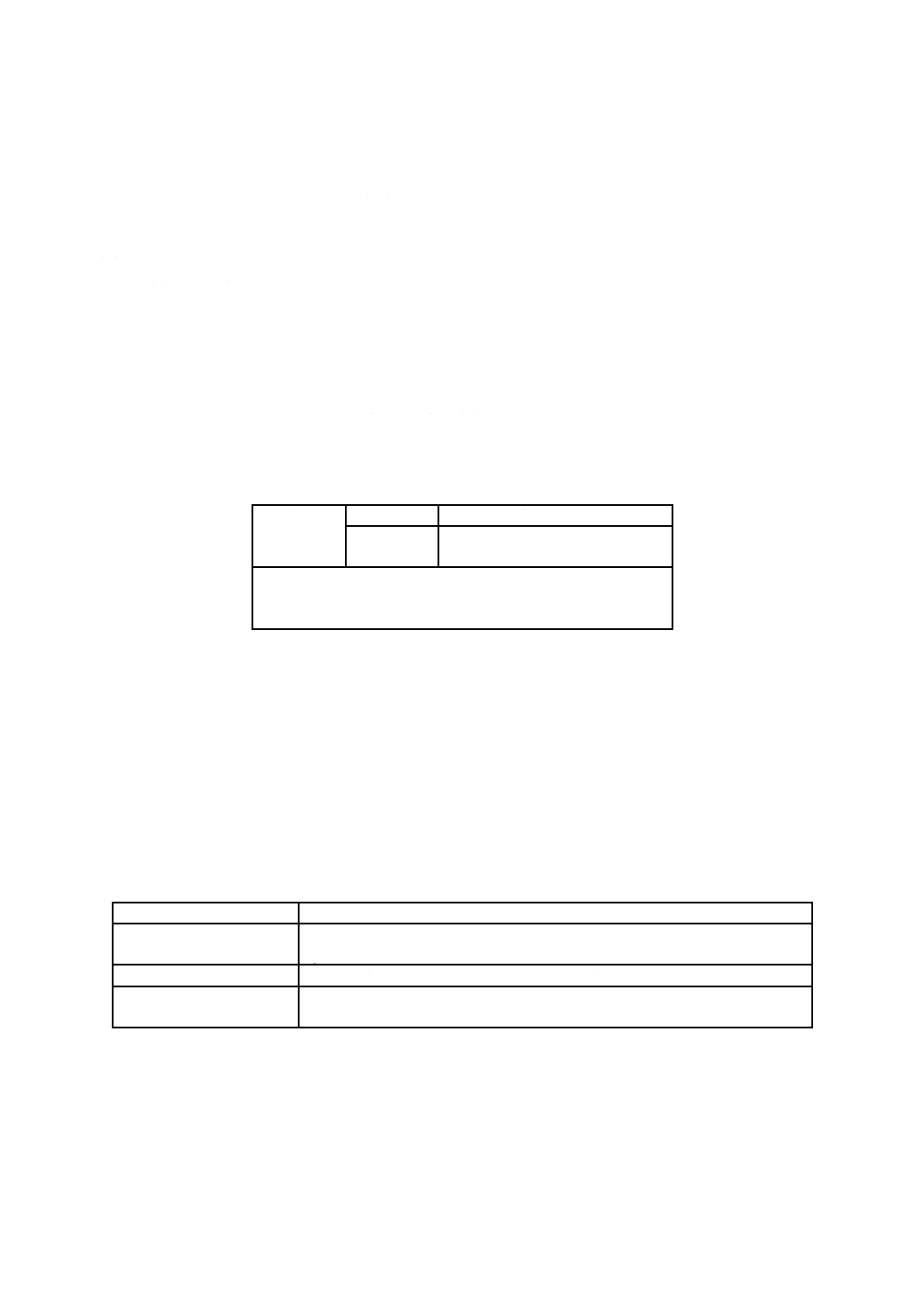

表A.1−充塡条件

充塡条件

圧力

あらかじめ定められた圧力a)

ガス温度

−40 ℃〜+85 ℃

(容器内水素燃料温度)

注a) 圧縮水素スタンドの圧力区分及びプレクール種類に応じて

選択された表から,外気温度と容器の初期圧力とに応じて

定められた充塡圧力の上限値(MPa)以下の値とする。

c) 検査の準備 検査の準備は,次による。

1) 検査を実施するための計量事前条件 定格動作条件下で実施しなければならない。検査を開始する

前に,計量システムは,製造事業者からの取扱説明書などに従って,熱的安定化を可能にするため

に十分であるとみなされる時間にわたり起動し待機状態にある運転モードになっていたことを検証

しなければならない。

2) 検査に使用する燃料 計量システムで供給される水素燃料を用いる。

3) 検査装置の仕様 検査装置の主な仕様を表A.2に例示する。充塡は,車両への充塡を模擬した条件

下で行う必要があるため,充塡モジュールも水素燃料タンクを模する必要がある。

表A.2−検査装置の構成例

検査装置

移動式製造設備又はこれに準ずる構成

容器

a) 圧縮水素自動車燃料装置用容器を一般複合容器として使用 36 L×3本

b) 国際圧縮水素自動車燃料装置用容器を当該容器と同等の取扱いで使用

附属品

圧縮水素自動車燃料装置用附属品を工業バルブとして使用

高圧ガス設備

(水素が通る部分に限る。)

圧縮水素スタンドの高圧ガス設備(水素が通る部分に限る。)に使用する材料

4) 充塡量 水素充塡量は,最小測定量相当及び最高圧力での充塡用として最小測定量の2倍以上とす

る。

5) 水素充塡 充塡は,計量システムのノズルを用い,検査装置のレセプタクルに接続して行う。

6) 検査の実施概要 検査の実施概要は,表A.3による。

33

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.3−検査の実施概要

プリコンディショニング

被検査計量システムは,製造事業者が指定した予熱時間以上の期間,起動し待機

状態にある運転モードで電源を入れておく。次に,被検査計量システムは,検査

前に有用な参照値を表示するように調整する。この値は,可能な限りゼロ表示ま

で調整してもよい。

被検査計量システムの条件

電源は,検査継続中は“オン”にしておく。

実施

参照条件を安定に保ち,(シミュレートした)流量を適用しながら,少なくとも

計量値として2個の異なる値を記録する。各記録は,次の事項を含まなければな

らない。

a) 日付及び時間

b) 温度

c) 相対湿度

d) 測定量の値

e) 表示値

f) 器差の値

g) 機能性能

h) 大気圧

許容変動

全ての機能は,設計どおり動作しなければならない。全ての器差の値は,表1

に規定した最大許容誤差以内でなければならない。

A.2 検査の手順

検査の手順は,次による(図A.1参照)。

a) あらかじめ検査をする計量システムに水素燃料を一回以上空通しする。

b) 計量システムによる充塡は,計量のスタート,ノズルの取付けからノズルを取り外し充塡終了までの

一連の操作を調整なしで行う。充塡前後の容器の質量差と計量システムの質量値との差が表1の最大

許容誤差以内であることを確認する。充塡には,充塡後のノズル脱着のための脱圧操作による脱圧ガ

ス量も含まれるが,6.7.1の方法によって脱圧量を取り扱う。

c) 充塡は,検査容器に対して,次の充塡を計量システムの自動充塡で行う。

1) 所定回数

− 最高圧力での充塡で少なくとも1回以上とする。

− 最小測定量想定充塡で少なくとも1回以上とする。

2) シーケンス

− 検査容器を空に近い状態から充塡可能な最高圧力Pvまで充塡する。

− 検査容器を0.7 Pvまで排気する。

− 検査容器を0.7 PvからPvまで再充塡する。

d) 検査中の水素燃料及び容器の圧力管理及び温度管理は,次による。

1) 充塡は,計量システムの常用圧力範囲内で行う。

2) 検査容器内水素燃料温度が許容範囲を超えないように監視し,ガス温度範囲の上限の95 %以上に達

するおそれがある場合には,速やかに充塡を終了する。

e) 充塡準備は,次による。

1) あらかじめ水準出し,防振,防風,結露防止など必要な措置を講じておき,タンク内圧力(ガス量)

が空相当であることを確認し,タンク及び計量システム付近に取り付けられた各圧力及び各温度,

相対湿度,日時及びはかりの指示値(又はゼロ)を記録する。また,計量システムの条件,プレク

ール温度,常用圧力及び指示圧力を記録する。

2) 充塡量に相当する分銅を装置に載せて,はかりの指示値を確認した後,記録し,分銅を降ろし,は

かりの指示値を読む。

34

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 計量システムを通常の充填操作に入った状態の充塡モードにする。

図A.1−衡量法による検査手順

f)

充塡手順は,次による。

1) 計量システムを通常の充塡操作に入った状態の充塡モードにする。

2) ノズルを検査装置のレセプタクルに接続する。

3) 通常の充塡を行う。

初期圧力の調整

圧力容器の初期質量計量(風袋引き操作)

カウンタ表示確認,ノズル接続,計量システム起動

充塡作業(所定充塡圧まで)

(ホース内脱圧)

高圧容器装置からノズルの取り外し

充塡完了後,質量表示機構の質量値の読取り

(脱圧量補正後の値)

はかりの表示値の確認

(器差の算出)

圧力容器内の水素燃料を放出

はかりの設置(検査装置に内蔵)

(水平確認,ウォームアップ,風袋でゼロの安定性確認)

検査質量範囲に付きはかりの校正

(所定精度以上の分銅を用いスパン校正)

所定回数繰返し

器差の決定

35

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 計量システムの自動終了によって最高圧力まで充塡を行う。

5) 最小測定量の充塡は,最小測定量をプリセット又は0.7 Pv圧からの最高圧力まで充塡を行う。

6) ノズルホースの脱圧を行う。

7) ノズルをレセプタクルから外す。

8) はかりの質量指示値を確認する。計量するときは,はかりに外力がかかってはならない。したがっ

て,充塡ホース,配管,ケーブル類などは接続しない。

9) 次の項目について記録する。

− 検査項目(最高充塡圧力,最小測定量,回数,日時時間及び計量システムの銘板表記)

− 計量システムの質量表示値

− 各部の圧力及び温度,相対湿度,大気圧及び重力加速度(重力加速度は,必要な場合に記録する。)

− 計量システムの条件(プレクール温度,常用圧力及び指示圧力)

− 器差の計算

− 機能評価

注記 器差検査成績書の例を表F.2に示す。

A.3 検査装置

検査装置は,次による。

a) はかりは,JIS B 7611-1又はJIS B 7611-2の規定に適合し,かつ,次のいずれかの事項に適合するも

のを用いる。

− 計量法に基づく検定証印又は基準適合証印が付されているか,又はb) の分銅と載せ替えて使用す

るもの。

− 目量は,検査の際に通過させる水素の質量(最小測定量未満の場合は最小測定量)に対して1/1 000

未満で,かつ,最小測定量に対する最大許容誤差及び被検査計量システムの目量の1/10以下のもの。

b) 分銅は,一級基準分銅より上位の基準分銅又はこれと同等以上の精度の分銅。

c) 次の外乱などを抑制できる構造とする。

− 風防(風などの外乱及び防御)

− 結露,氷結などの影響を受けないように,露点の管理を行う。

− ノズルは,取り外すことができる。

− ホース,配管又はケーブル類の影響が大きい場合は,取り外すことができる。

− 過度の温度変化圧力変化による影響を少なくするため,監視制御できる。

− 車など外部からの振動

d) 計量誤差要因を小さくするため,次の項目を検査現場で考慮することが望ましい。

− 大気圧,気温及び湿度

− 重力加速度

− 装置の経年変化

− 水準及び偏荷重

A.4 検査結果における精度等級の取扱い

器差検査の結果,計量システムに表記されている精度等級と異なる等級に表記を変更することはできな

い。ただし,受渡当事者間の協定によって,下位の精度等級に変更することはできる。この場合,表1に

36

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規定する下位の精度等級の目量及び箇条16に規定する精度等級の表示を満足するようにしなければなら

ない。

37

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

使用中検査

B.1

性能に係る技術上の基準

性能に係る技術上の基準は,7.1〜7.3,7.7及び7.8による。

B.2

使用中最大許容誤差

使用中最大許容誤差は,表1による。また,最小許容質量誤差は,6.5による。

B.3

性能に関する検査の方法

性能に関する検査の方法は,12.4.4による。ただし,12.4.4の試験は,計量システムの設置の状況によっ

て必要がないと認める場合には,省略することができる。

B.4

器差検査の方法

器差検査の方法は,附属書Aによる。ただし,A.1 a) の“計量システムの購入者の引渡し前に”は,削

除する。

B.5

器差検査で使用中最大許容誤差に不適合となった場合の特例

器差検査で,使用中最大許容誤差に不適合となった場合,受渡当事者間の協定によって,下位の精度等

級にすることができる。ただし,表1に規定する下位の精度等級の目量及び箇条16に規定する精度等級

の表示を満足するようにしなければならない。

38

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

後続検査

C.1 後続検査の周期

検査は2年を超えない周期で行う。

C.2 性能に係る技術上の基準

性能に係る技術上の基準は,7.1〜7.3,7.7及び7.8による。

C.3 最大許容誤差

最大許容誤差は,表1による。また,最小許容質量誤差は,6.5による。

C.4 性能に関する検査の方法

性能に関する検査の方法は,12.4.4による。ただし,12.4.4の試験は,計量システムの設置の状況によっ

て必要がないと認める場合には,省略することができる。

C.5 器差検査の方法

器差検査の方法は,附属書Aによる。ただし,A.1 a) の“計量システムの購入者の引渡し前に”は,削

除する。

C.6 器差検査で最大許容誤差に不適合となった場合の特例

器差検査で,最大許容誤差に不適合となった場合,受渡当事者間の協定によって,下位の精度等級にす

ることができる。ただし,表1に規定する下位の精度等級の目量及び箇条16に規定する精度等級の表示

を満足するようにしなければならない。

39

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

ソフトウェア制御に対する要件

D.1 一般要件

D.1.1 ソフトウェア識別

計量システム及び/又はその構成要素の計量性能関連ソフトウェアは,そのソフトウェアのバージョン

又は他のトークンではっきりと識別しなければならない。その識別情報は二つ以上の部分で構成されてい

なければならないが,少なくとも一つの部分は計量性能目的専用でなければならない。

この識別情報は,そのソフトウェアそのものに密接不可分で,また次のようでなければならない。

− コマンドで提示又は印字される。

− 動作中に指示される。

− スイッチのオン及びオフが行える計量システムにスイッチ切替え時に表示される。

ソフトウェア識別情報及びその識別手段は,製造事業者が保有する仕様書などに記載しなければならな

い。

D.1.2 アルゴリズム及び機能の正しさ

計量システム及び/又はその構成要素の測定アルゴリズム及び機能は,適切で正しく機能しなければな

らない。

計量試験,ソフトウェア試験又はソフトウェア検査によって,アルゴリズム及び機能の検査が可能でな

ければならない。

D.1.3 ソフトウェア保護(不正行為に対する)

D.1.3.1 計量システムのソフトウェアは,記憶装置を交換することによる無許可の変更,ローディング又

は変更に対してセキュリティ保護をしなければならない。機械的封印に加えて,オペレーティングシステ

ム又はソフトウェアの取り込むオプションを備えた計量システムを保護するために,技術的手段が必要な

ことがある。

D.1.3.2 明確に文書化された機能(D.3参照)だけは,ユーザインタフェースで起動させることが可能で

あり,不正使用を容易にしない方法でこれを実現しなければならない。

D.1.3.3 計量システムの計量性能を定めるパラメータは,無許可の変更に対しセキュリティ保護されなけ

ればならない。検証目的には,現在のパラメータ設定が表示又は印字可能でなければならない。

注記 装置固有パラメータは,その計器の特別動作モードにおいてだけ調整又は選択してよい。それ

らは,セキュリティ保護するのが望ましいもの(変更不可)及び認定者,例えば,その計器所

有者又は製造事業者によってアクセス可能なもの(設定可能パラメータ)に分類できる。

D.1.3.4 ソフトウェア保護は,無許可の介入を不可能とするか又は明らかとする機械的,電子的及び/又

は暗号手段による適切な封印からなる。

D.1.4 誤り検知のサポート

有意な誤りが生じることを防止するためのチェック機能による有意な誤りの検知は,ソフトウェアで達

成してよい。そのような場合,その検知ソフトウェアは計量性能関連であるとみなされる。

40

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.2 構成に特有な要件

D.2.1 関連部分の規定及び分離並びに部分間のインタフェース

D.2.1.1 一般

計量システムの計量的に重要な部分(ソフトウェア又はハードウェアにかかわらず)は,その計量シス

テムの他の部分から容認できないほどの影響を受けてはならない。

この要件は,その計量システム及び/又はその構成要素が,計量的に重要な部分以外の電子装置,使用

者又はその他ソフトウェア部分との通信用インタフェースをもっている場合に適用する。

D.2.1.2 計量システムの構成要素の分離

計量システムの構成要素の分離は,次による。

a) 計量性能を実行する計量システムの構成要素は,識別され,明確に定義されて,文書化されていなけ

ればならない。それらは,その計量システムの計量性能部分を構成する。

b) その関連部分及び要素のデータが,インタフェースを介して受領したコマンドで容認できないほどの

影響を受けることがあってはならない。

このことは,各コマンドが全ての始動した機能又はその構成要素内のデータ変更に明確に割り当てられ

ていることを意味する。

D.2.1.3 ソフトウェア部分の分離

ソフトウェア部分の分離は,次による。

a) 計量システムの計量性能機能を実行する又は計量性能関連データドメインを含む全てのソフトウェア

モジュール(プログラム,サブルーチン,オブジェクトなど)は,その計量システムの法定関連ソフ

トウェアを構成する。この部分は,D.1.1に記載したように識別可能でなければならない。

ソフトウェアの分離が不可能である場合,そのソフトウェアは全体として法定関連である。

b) 計量性能関連ソフトウェアが他のソフトウェア部分と通信する場合,そのソフトウェアインタフェー

スを定義しなければならない。全ての通信は,このインタフェース経由で独占的に実施しなければな

らない。その計量性能関連ソフトウェア部分及びインタフェースは,明確に文書化しておかなければ

ならない。ソフトウェアの全ての計量性能関連機能及びデータドメインは,正しいソフトウェア分離

を決定できるように記載しなければならない。

インタフェースは,プログラムコードと専用データドメインとから構成される。定義したコード化

コマンド及びデータは,一つのソフトウェアで専用データドメインに保存し,他のソフトウェアでそ

こから読み出すことによってソフトウェア間で交換される。プログラムコードの書込み及び読み出し

は,そのソフトウェアインタフェースの一部分である。

計量性能関連部分からインタフェースデータドメインにエクスポートするコード及びそのインタフ

ェースから計量性能関連部分にインポートするコードを含むソフトウェアインタフェースを構成する

データドメインは,明確に定義して,文書化しなければならない。宣言したソフトウェアインタフェ

ースは,回避してはならない。

製造事業者は,これらの制約を順守する責任がある。プログラムがインタフェースを回避又は隠れ

たコマンドをプログラムすることを防止するための技術的手段(封印など)は,不可能である。計量

性能関連ソフトウェア部分のプログラマは,計量性能非関連部分のプログラマと同様,製造事業者に

よるこれら要件に関する指示を受けることが望ましい。

c) ソフトウェアの計量性能関連部分において起動した全ての機能又はデータ変更に対するそれぞれのコ

マンドの明確な割当てがなければならない。そのソフトウェアインタフェースを経由して通信するコ

41

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

マンドは,宣言し,文書化しなければならない。文書化したコマンドだけは,そのソフトウェアイン

タフェースを通して起動させることができる。製造事業者は,コマンドの文書類の完全性を明言しな

ければならない。

d) 計量性能関連ソフトウェアが非関連ソフトウェアから分離されている場合,その計量性能関連ソフト

ウェアは,リソースを用いて,その非関連ソフトウェアよりも優先権を与えられなければならない。

測定業務(計量性能関連ソフトウェア部分によって実現される)は,他の業務によって遅延又は阻害

されてはならない。

製造事業者は,これらの制約を順守する責任がある。計量性能非関連プログラムが計量性能関連機

能を妨害するのを防止する技術的手段を備えなければならない。計量性能関連ソフトウェア部分のプ

ログラマは,法定非関連部分のプログラマと同様,製造事業者によるこれら要件に関する指示を受け

ることが望ましい。

D.2.2 共有指示

表示装置又は印字を使って,ソフトウェアの計量性能関連部分,その他情報の両方を提示してもよい。

測定値,その他計量性能関連情報の指示を実現するソフトウェアは,計量性能関連部分に属する。

D.2.3 データ保存,通信システム経由伝送

測定値は,その測定場所以外で又はその測定時から後の段階で使用する場合,それらを計量性能目的に

使用する前に,その計量システム(電子装置及びサブアッセンブリ)から分離するか,保存するか又は不

安定な環境で伝送する必要が生じる可能性がある。この場合,次の要件を適用する。

a) 保存又は伝送した測定値は,将来の計量性能関連使用に必要な全ての関連情報を付随させなければな

らない。

b) データはその真正性,完全性及び必要な場合,測定時刻に関する情報の正確性を保証するために,ソ

フトウェア手段によって保護されなければならない。測定値及び付随データを表示又は更に処理する

ソフトウェアは,それらを不安定な保存から読み出した後又は不安定な伝送チャンネルから受け取っ

た後に,そのデータの測定時刻,真正性及び完全性をチェックしなければならない。

記憶装置は,チェック機能を備え,不正を検出した場合にそのデータが破棄されるか,又は使用不

能と標示されることを確実なものとしなければならない。

保存若しくは伝送用データを作成する,又は読み出し若しくは受領後にデータをチェックするソフ

トウェアモジュールは,その計量性能関連ソフトウェア部分に属するとみなされる。

c) オープンネットワークを介して測定値を転送する場合,暗号化方法を適用する必要がある。このため

に採用した機密キーは,機密を保持し,関連する計量器,電子装置又は関連する部品装置の安全確保

をしなければならない。封印が破られた場合にだけ,これらのキーを入力又は読取りできる手段を設

けなければならない。

D.2.4 伝送遅延

測定は,伝送遅延によって容認できないほどに影響を受けてはならない。

D.2.5 伝送中断

ネットワークサービスが利用不可能となった場合,測定データが失われてはならない。測定プロセスは,

測定データの損失を避けるために停止させることが望ましい。

D.2.6 自動保存

適用を考慮してデータ保存が必要な場合,測定データは測定終了時,すなわち,その計量性能目的に使

用する最終値が生成されたときに自動的に保存されなければならない。

42

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

その記憶装置は,そのデータが通常の保存状態の下で破損しないことを確実にするため十分な永続性を

備えていなければならない。どのような特別な適用に対しても,十分な記憶装置容量がなければならない。

計量性能目的に使用する最終値を計算から得た場合,その計算に必要な全てのデータはその最終値とと

もに自動的に保存されなければならない。

D.2.7 保存したデータの削除

1回の取引に関わり,その他の目的のために保持することが適切でない保存したデータは,取引が決済

されたことを条件に削除してもよい。

この条件が満たされ,後続データの記憶には不十分な記憶容量しか利用できない場合に限り,次の両条

件が満たされているとき,その保存データを削除することが許される。

− データの削除順が記録順(先入れ先出し)と同じで,その特定応用に対して設定した規則が守られて

いる。

− 必要とされる削除は,自動的又は特定手動操作の後に開始する。

D.3 ソフトウェア文書類

全てのプログラム機能は,関連するデータ構造並びに計量システム及び計量システムの中で実現される

ソフトウェアの計量性能関連部分のソフトウェアインタフェースを含め,計量システムの文書類の中で説

明されなければならない。全てのコマンド及びその作用は,ソフトウェア文書類の中で逐次的に記載しな

ければならない。

43

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

計量システム用モジュール

E.1

モジュール

E.1.1 概要

モジュールとは,特定の機能(単数又は複数)を実行し,この規格の本体に要求される計量性能要件に

従って,個々に評価できる識別可能な完成された計量システムの構成要素又はその集まりである。計量シ

ステムのモジュールは,指定された部分的な誤差限度値の対象である。

計量システムの製造事業者は,個別に検査するモジュールを定める。これは特に,次の場合に関連して

いる。ここで,計量システムの製造事業者とは,計量システム全体の計量性能の適合性を判断し,計量シ

ステムの購入者に対して,その適合性を宣言する者であり,部品供給者及び検査だけを実施する者は含ま

れない。

− 計量システムを全体として検査することが難しいか,又は不可能である場合。

− モジュールが完成計量システムに組み込まれる個別ユニットとして,製造及び/又は市販されている

場合。

− 製造事業者が型式に各種モジュールを含ませたい場合。

モジュールが型式検査の過程で個別試験を行う場合,この要件を適用する。ここで,型式検査の型式は,

製造事業者が決定する。

E.1.2 誤差配分

検査するモジュール(Mi)に適用する誤差の限界値は,6.4に規定した計量システムの最大許容誤差又

は許容誤差の誤差配分に等しい。モジュールを組み込んだ完成計量システムにおけるいずれかのモジュー

ルについても,少なくとも同一精度等級及び同一の目量の数(n)に対して,その誤差配分(pi)を決定し

なければならない。

誤差配分は,次の式を満足しなければならない。

p12+p22+p32+…≦1

誤差配分は,そのモジュールの製造事業者が選び,次の条件を考慮して,適切な検査で検証しなければ

ならない。

− 純粋なデジタル装置に対しては,誤差配分は零に等しい(pi=0.0)とすることができる。

− 複数のモジュールが疑わしい影響の一因である場合,その他のモジュールの誤差配分は0.8を超えて

はならず,0.3未満であってはならない。

− 信頼できる技術的手法に従って明らかに設計及び製造された配管要素及び機械的又は電気的接続要素

などの機械的構造物については,全体の誤差配分pi=0.7を検査なしに適用することができる。

代表的なモジュールを組み込んだ計量システムについては,誤差配分は表E.1に規定した値である。表

E.1は,モジュールが異なる性能の基準によって,異なった形で影響を受けることを考慮している。

44

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表E.1−誤差配分の例

性能基準

流量センサ

デジタル表示機構

配管要素b)

合成影響a)

0.7

0

0.7

電源変動

0.7

0.7

0

注a) 合成影響:非直線性,繰返し性など。製造事業者が決めた予熱時間がたってから,この合

成影響の誤差配分をモジュールに適用する。ここで,合成影響の配分は,E.1.2を満足すれ

ば,製造事業者は,これまで得られたデータ,設計などによって決定することができる。

b) 配管要素は,試験及び評価を行うことなく定数とする。

E.2

試験方法

E.2.1 一般

モジュールの試験は,可能な限り完成計量システムと同じ試験を実施するのが望ましい。

E.2.2 流量センサ

E.2.2.1 適用要件

適用要件は,次による。

a) 精度等級 流量センサの精度等級は,完成した計量システムと同じ精度等級の性能をもっていなけれ

ばならない。ただし,使用する予定の計量システムよりも上位の精度等級の質量表示機構は,要件を

満足すれば,より低い精度等級の計量システムに使用することができる。

b) 目量の数 流量センサの目量の数は,その流量センサを使用する予定の計量システムと同じか,又は

それよりも大きな目量の数を備えていなければならない。

c) 使用温度範囲 流量センサの使用温度範囲は,その流量センサを使用する予定の計量システムと同じ

か,又はそれよりも広い温度範囲を備えていなければならない。

E.2.2.2 原則

E.2.2.2.1 一般

数種類の流量センサをファミリとして扱う場合,試験の数を限定するために,できる限り最大の適用範

囲を包含する条件下で流量センサを試験することが望ましい。これは,ほとんどの試験を最悪の条件下で

行うことを意味する。

異なる機種の流量センサについては,13.6.6〜13.6.9及び温度による影響が異なる可能性のあるものは,

特に注意を払わなければならない。

E.2.2.2.2 最悪条件

試験の数を限定するために,流量センサの最大の適用範囲を包含する条件下で試験しなければならない。

注記 このことは,ほとんどの試験を,最悪条件下で行うことを意味している。

E.2.2.2.3 周辺装置

申請者は,システム又はサブシステムが正常に機能し,計量結果に不正がないことを立証するための周

辺装置を提供しなければならない。

13.6.6〜13.6.9の妨害における性能試験を行っている間,周辺装置はいろいろなインタフェースに接続し

なければならない。ただし,全てのオプションの周辺装置が入手できない場合,又は試験現場に設置でき

ない(特に,放射電磁界イミュニティ試験において,均一領域にそれらを設置しなければならない)場合,

少なくとも周辺装置のケーブルをインタフェースに接続しておく。周辺装置のケーブルの形式及びその長

さは,製造事業者によって規定したとおりでなければならない。

45

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.2.2.2.4 調整及び性能試験

調整は,製造事業者が定めたとおりに行わなければならない。

E.2.2.2.5 目量より小さい表示

流量センサがより小さい表示桁で質量値を表示する装置を備えている場合,この装置を使って器差を測

定することができる。また,サービスモードでも試験することができる。いずれかの装置を使用する場合,

評価報告書に記録するのが望ましい。

試験の前に,この表示モードが測定誤差を確立するのに適していることを検証しなければならない。

E.2.2.2.6 誤差配分

標準の誤差配分は,完成計量システムの検定公差の0.7倍(pi=0.7)である。しかし,これは誤差配分

が0.1と0.8との間で変動することを妨げない。

製造事業者は,誤差配分の範囲を割り当てている試験に対する基礎として,使用する誤差配分を固定し

なければならない。

E.2.2.3 試験

E.2.2.3.1 試験条件

一般に,増幅に及ぼす温度の影響は,次の手順によって試験する。

− 流量センサの仕様で定められた温度(例 −40 ℃)の流体を被試験流量センサに流して,規定の調整

を実行する。

− 仕様で複数の温度が定められている場合,試験温度を変更し,測定ポイントが誤差範囲内にあるかを

確認する。その場合,零点をシフトしてもよい。

E.2.2.3.2 その他の影響

その他の影響及び制限を完成計量システムに対して配慮することは望ましいが,モジュールに対しては

考慮する必要はない。

E.2.3 補助装置及び周辺装置

E.2.3.1 適用要件

補助装置及び周辺装置とは表E.1のデジタル表示機構のことで,具体的には図1のメーター,補助装置

及び周辺装置におけるデジタル表示機構のことである。適用要件は,次による。

a) 誤差配分の誤差区分 補助装置及び周辺装置は,純粋にデジタルモジュールである。これらのモジュ

ールに対して,この誤差配分は,完成した計量システムの検定公差の0倍(pi=0.0)である。

b) 精度等級 補助装置及び周辺装置は,純粋にデジタルモジュールである。したがって,それを全ての

精度等級の計量システムに使用することができる。完成した計量システムの精度等級の関連要件を考

慮する。

E.2.3.2 原則

E.2.3.2.1 一般

補助装置及び周辺装置は,純粋にデジタルモジュールであって,電気試験を行う。

しかし,全ての指示値及びインタフェース経由の伝送は,公開する全ての機能から,それらが正しく,

この規格に準拠していることを確認する。

E.2.3.2.2 シミュレータ

モジュールの試験には,実際に流量センサを接続するか,適切なシミュレータを全ての機能が動作して

試験できるモジュールの入力インタフェースに接続する。

例 デジタルデータ処理装置

46

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.2.3.2.3 表示機構

換算装置を試験するには,適切な補助装置及び周辺装置を接続して,それぞれの計量結果を表示し,そ

のデジタルデータ処理装置の全ての機能を動作させる。

E.2.3.2.4 インタフェース

全てのインタフェースには,7.6に規定する要件を適用する。

E.2.3.2.5 周辺装置

周辺装置は,モジュールが正しく機能することを立証するために申請者が供給する。その計量結果は,

周辺装置によって容認できないような影響を受けてはならない。

妨害試験を実施する場合には,周辺装置は全ての異なったインタフェースに接続する。

E.2.3.3 試験

補助装置及び周辺装置は,箇条13の規定によって次の試験を実施する。

電圧変化試験では,計量性能計量に関連する機能,主表示の読取りだけを観測する。

ただし,純粋なデジタルモジュールは,関連するJIS C 61000-4-2:2012,JIS C 61000-4-3:2012及びJIS C

61000-4-4:2007への準拠がこの規格で要求しているのと少なくとも同一レベルであって,他の方法で確立

している場合には,妨害における性能試験(13.6.6〜13.6.9)を省略することができる。

E.3

適合性

製造事業者は,次の事項についてモジュールの適合性を立証して宣言しなければならない。

− E.2.2によって個別に試験した流量センサ。

− E.2.3によって個別に試験した補助装置及び周辺装置。

流量センサ,その他のデジタルモジュール又はデジタル表示機構の各装置には,特別な適合性チェック

は必要ない。完成計量システムの正しい機能を試験するだけで十分である。モジュール間で正しいデータ

伝送が行われない場合は,計量システムが機能していないか,零点設定装置などが正常に機能していない。

E.2.2.1における計量システムの目量(edispenser)と流量センサの目量(emeter)との関係の適合性について

は,表E.2のように示すのが望ましい。

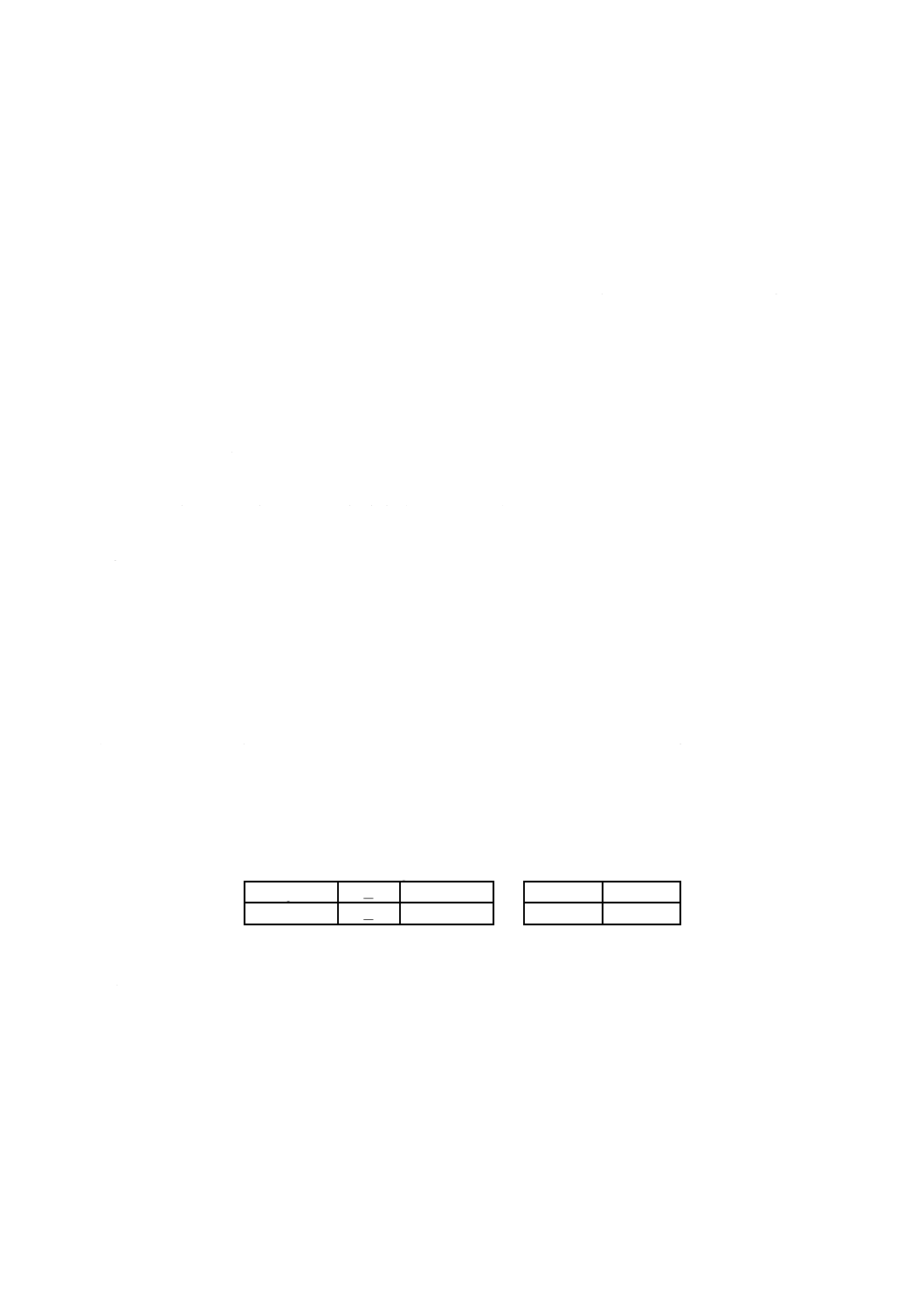

表E.2−流量センサの適合性チェック

[計量システムの目量(edispenser)と流量センサの目量(emeter)との関係]

edispenser

≧

emeter

適合

不適合

≧

emeter

□

□

E.4

周辺装置(外部接続機器)

製造事業者は,周辺装置が,適切な保護インタフェースをもつ計量システムに接続するのに適している

ことを宣言することができる。

E.5

供試体(EUT)の試験及び選択

同一型式の計量システム又はモジュールは,E.2.2.2を適用してEUTの選択を行う。

最も感度の高いEUTを試験することによって,それよりも低い感度特性をもつ同一型式内の他の計量シ

ステムを包含することができる。最高の計量的特性をもつEUTを試験のために選択しなければならない。

47

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

成績書の様式例

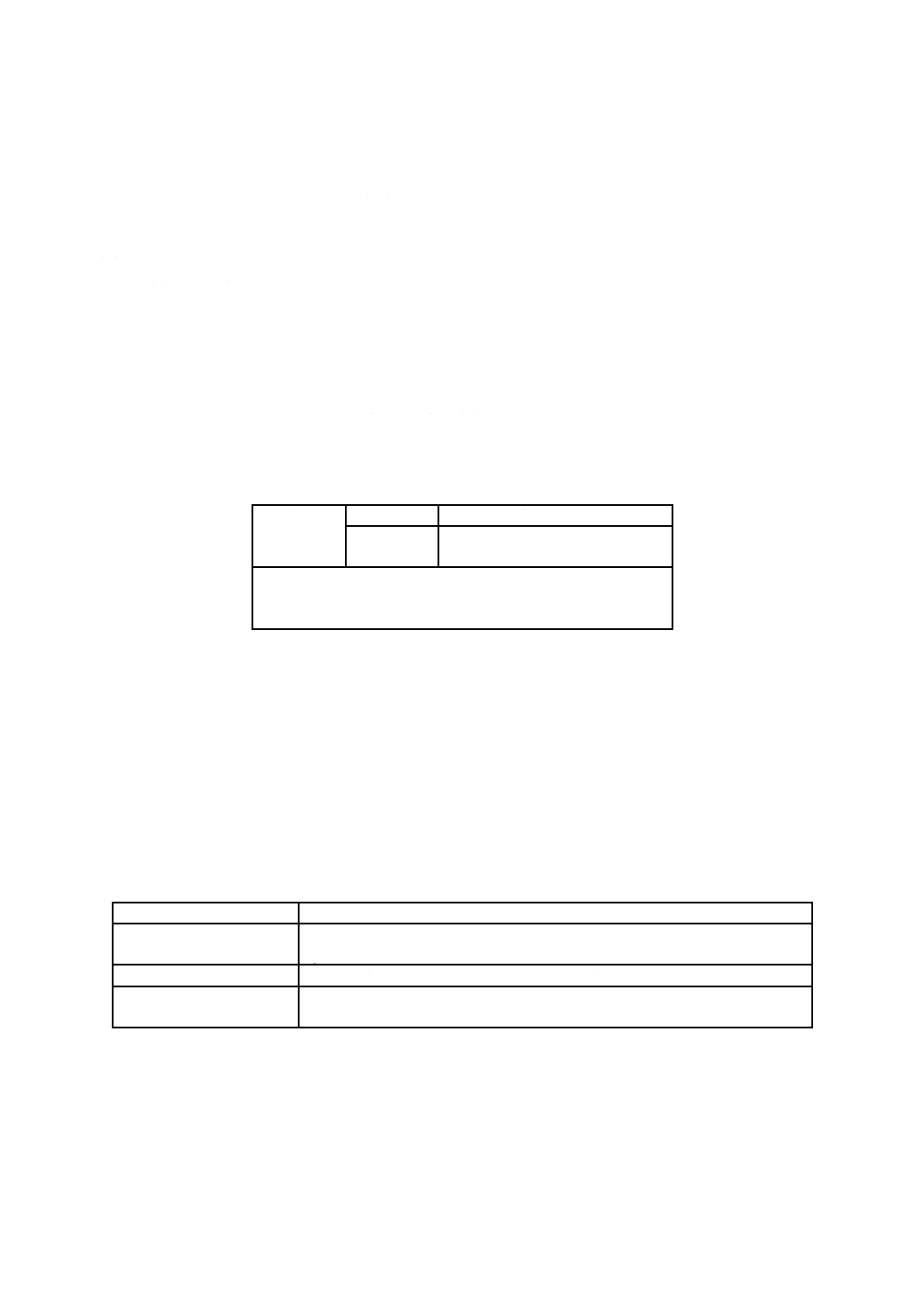

成績書の一例を表F.1及び表F.2に示す。

表F.1−型式試験成績書(例)

試験結果報告書No .

型式試験報告書(見本)

依頼者名

株式会社 ○○○

住 所

横浜市○○○○○○○○○

品 名

水素燃料計量システム

製造事業者名

株式会社 ○○○

識別番号

型式

器物番号

試験方法

衡量法

水素計量試験装置 (装置番号 ○○○A型−2014−001)

受付年月日

2014年6月9日

試験年月日

2014年11月11日

試験実施場所

***********

○○○水素ステーション

試験結果は,次のページのとおりであることを証明いたします。

作成 2014年11月12日

*******

株式会社 ○○○

試験員

印

この証明書はJIS B 8576に基づくものです。

48

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

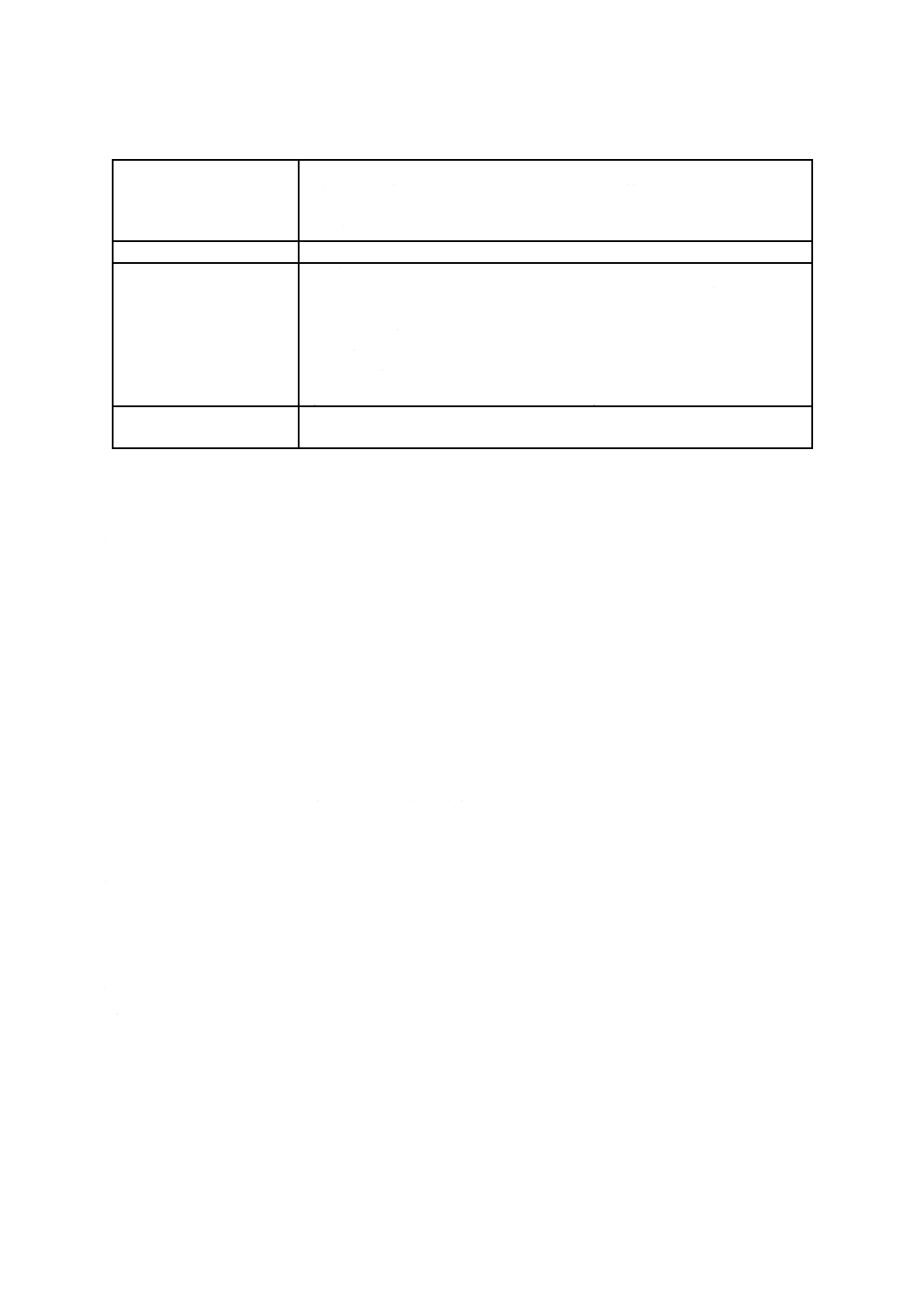

表F.2−器差検査成績書(例)

検査結果報告書No. .

器差検査結果

(衡量法)

1) 仕 様 プレクール −40 ℃ 最高充塡圧力 70 MPa

2) 精度等級 5級

3) 目 量 0.01 kg

4) 最小測定量 1 kg

5) 脱圧量 13.8 g 脱圧部容積 297 cm3(密度46.5 kg/m3)

6) 検査条件

温 度 25.1 ℃〜26.5 ℃

湿 度 52.5 %〜61.5 %

大気圧 1 012.7 hPa〜1 013.4 hPa

■最高圧力での充塡量器差検査及び最小測定量検査

検査点(質量m)

充塡計量値I

器差E

4.03 kg

4.05 kg

+0.496 %

1.05 kg

1.08 kg

+2.857 %

器差E=[(I−m)/m]×100(%)

最大許容誤差:±5.0 %

適合・不適合

7) 補足事項

・ 使用流体

水素

・ 脱圧量の算定方法

図面法

・ 価格表示の有無

なし

・ プリセットの使用

なし

・ セルフ

なし

・ 検査装置性能

(添付)

この証明書はJIS B 8576に基づくものです。

49

B 8576:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS B 7555 コリオリメータによる流量計測方法(質量流量,密度及び体積流量計測)

JIS C 60068-2-1:2010 環境試験方法−電気・電子−第2-1部:低温(耐寒性)試験方法(試験

記号:A)

JIS C 60068-2-2:2010 環境試験方法−電気・電子−第2-2部:高温(耐熱性)試験方法(試験

記号:B)

JIS C 60068-3-1:1995 環境試験方法−電気・電子−低温試験及び高温試験を理解するための必

す(須)情報

JIS C 61000-4-2:2012 電磁両立性−第4-2部:試験及び測定技術−静電気放電イミュニティ試

験

JIS C 61000-4-3:2012 電磁両立性−第4-3部:試験及び測定技術−放射無線周波電磁界イミュ

ニティ試験

JIS C 61000-4-4:2007 電磁両立性−第4-4部:試験及び測定技術−電気的ファストトランジェ

ント/バーストイミュニティ試験

OIML R139-1:2014,Compressed gaseous fuel measuring systems for vehicles. Part 1: Metrological and

technical requirements

OIML R139-2:2014,Compressed gaseous fuel measuring systems for vehicles. Part 2: Metrological

controls and performance tests