2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8511-1987

アルミニウム製円筒形サイロの構造

Construction of Welded Aluminium and

Aluminium Alloy Cylindrical Silos

1. 適用範囲 この規格は,高さ8m以下のアルミニウム及びアルミニウム合金(以下,アルミニウムと

いう。)製溶接構造立て円筒形容器であって,粉粒体を貯蔵するもの(以下,サイロという。)の構造につ

いて規定する。

サイロは,浅槽及び深槽の2種類に区分されるが,この規格では,深槽について規定する。

備考1. 深槽とは,サイロの直胴部の高さが内径の1.5倍以上のものをいう。

2. この規格の中で{ }を付けて示してある単位,数値及び計算式は,従来単位によるもので

あって,参考として併記したものである。

引用規格:23ページに示す。

2. 材料

2.1

構造材料 サイロに使用する構造材料は,用途に応じて次の規格に適合するもの,又はこれらと品

質が同等以上のものとする。

JIS B 2321(配管用アルミニウム及びアルミニウム合金製突合せ溶接式管継手)

JIS H 4000(アルミニウム及びアルミニウム合金の板及び条)

JIS H 4040(アルミニウム及びアルミニウム合金の棒及び線)

JIS H 4080(アルミニウム及びアルミニウム合金継目無管)

JIS H 4090(アルミニウム及びアルミニウム合金溶接管)

JIS H 4100(アルミニウム及びアルミニウム合金押出形材)

JIS H 4140(アルミニウム及びアルミニウム合金鍛造品)

JIS H 5202(アルミニウム合金鋳物)

2.2

附属物材料 鋼製附属物に使用する材料は,次の規格に適合するもの又はこれらと品質が同等以上

のものとする。

JIS G 3101(一般構造用圧延鋼材)

JIS G 3106(溶接構造用圧延鋼材)

JIS G 3115(圧力容器用鋼板)

JIS G 3126(低温圧力容器用炭素鋼鋼板)

JIS G 3201(炭素鋼鍛鋼品)

JIS G 3444(一般構造用炭素鋼鋼管)

JIS G 3452(配管用炭素鋼鋼管)

2

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3454(圧力配管用炭素鋼鋼管)

JIS G 3457(配管用アーク溶接炭素鋼鋼管)

JIS G 3460(低温配管用鋼管)

JIS G 4051(機械構造用炭素鋼鋼材)

JIS G 4107(高温用合金鋼ボルト材)

JIS G 4303(ステンレス鋼棒)

2.3

溶加材 主要部分の溶接に使用する溶加材は,次の規格に適合するもの又はこれと品質が同等以上

のものとする。

JIS Z 3232(アルミニウム及びアルミニウム合金溶接棒並びにワイヤ)

3. 設計

3.1

一般 設計に関する一般事項は,次による。

(1) サイロは,静荷重に対して十分強度があるように設計し,動荷重に対しても考慮しなければならない。

(2) 溶接継手の形状,ノズル及びマンホールなどの附属品の設計についてはJIS B 8502(アルミニウム製

貯槽の構造)を準用するものとする。

(3) 部材の最小板厚は,3mmとする。

3.2

荷重

3.2.1

静荷重 サイロにかかる静荷重は,原則として次による。

(1) サイロの自重による荷重 サイロの自重による荷重 (WS) を求める場合,アルミニウムの比重は2.7

とする。

(2) 貯蔵粉粒体による荷重 貯蔵粉粒体による荷重 (WG) を求める場合,貯蔵粉粒体の密度は,その粉粒

体の見掛けの密度を用いる。

(3) 積雪荷重 サイロの水平投影面積当たりの積雪荷重 (S) は,積雪の単位重量にその地方における垂直

最深積雪量を乗じて求める。

3.2.2

動荷重 風圧力による荷重及び地震動による荷重は,それぞれ別個に作用するものとして,次によ

って計算する。

(1) 風荷重 風荷重は次式による。ただし,海岸,河岸,山上など強風を受けるおそれがある場所に設置

する場合には,風圧力はサイロの最大垂直断面積1m2につき2.1kN {210kgf} とする。

)

420

(

)

(

W

ih

A

A

F

×

=

×

=

風圧力

··········································· (1)

)}

42

(

)

(

{W

ih

A

A

F

×

=

×

=

風圧力

ここに, Fw: 風荷重 (N) {kgf}

A: 風圧力を求める部分の受圧面積 (m2)

hi: 風圧力を求める部分の地盤面からの高さ (m)

備考 地盤面からサイロ頂部までの高さが25mを超えるものは,超えた部分に対しては,サイロの最

大垂直断面積1m2にき2.1kN {210kgf} の風圧力とする。

(2) 地震荷重 サイロの設計地震荷重を求めるに当たっては,原則として次の手法のいずれかによる。

(2.1) 修正震度法 サイロにおける水平方向の設計降伏せん断力Qdは,次式によって算出する。

3

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

=

=

g

S

D

I

Z

C

W

C

Q

t

d

1a

s

s

································································ (2)

ここに,

Qd: サイロ支持構造物基部における水平方向の設計降伏水平せ

ん断力 (N) {kgf}

C: サイロ支持構造物基部における設計降伏せん断力係数。ただ

し,C≧0.3Zsとする。

Wt: サイロ基部に加わる設計重量 (N) {kgf}

Zs: 地震地域係数(建築基準法による)

I: 表2に示す用途係数

Ds: 構造特性係数,

Ds=Dη・Dh

Dη:サイロの塑性変形能力によって定まる係数で,鋼構造,

アルミニウム及びアルミニウム合金構造の場合0.55とする。

Dh:サイロの減衰性によって定まる係数で表1による。

Sa1: 1次固有周期に対する設計加速度応答スペクトル値で,(2.4)

に定める値 (cm/s2)

g: 重力加速度で980cm/s2とする。

表1 Dhの値

基礎底板の短辺 基礎底板の大きさ

Dh

25m以下

2000m2以下

1.0

25〜50m

2000〜4000m2

1.0〜0.90

50m以上

4000m2以上

0.90

サイロをn質点系とみなした場合のi質点直下の設計降伏水平せん断力Qdiは,次式によって

算出する。

∑

∑

=

=

=

n

i

m

m

m

n

i

m

m

m

i

h

W

h

W

Q

Q

d

d

································································ (3)

ここに, Qdi: サイロをn質点振動系とみなした場合のi質点直下の設計降

伏水平せん断力 (N) {kgf}

Wi: i質点の重量 (N) {kgf}

hi: i質点の地盤からの高さ (m)

n: 質点の総数

(2.2) モード法 サイロをn質点振動系とみなした場合のi質点直下に加わる設計降伏水平せん断力Qdi

は,次式によって算出する。考慮する最高振動次数は,2次以上とする。

=

=∑

∑

=

=

g

S

D

I

Z

C

u

W

C

Q

j

j

k

j

n

i

m

mj

j

m

j

i

a

s

s

1

2

d

β

············································ (4)

ただし, Qdi≧0.3ZsWtとする。

ここに,

βj: j次固有振動の刺激係数

4

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

∑

∑

=

=

=

n

i

n

t

ij

i

ij

i

j

u

W

u

W

1

1

2

β

Wi: i質点の重量 (N) {kgf}

uij: i質点のj次の固有モード

k: 地震応答に対して影響の大きい振動次数の最高次数

j: 固有振動次数

Cj: j次の固有振動に対する降伏せん断力係数

Saj: j次固有周期に対する設計加速度応答スペクトル値で,

(2.4)によって定める値 (cm/s2)

(2.3) 用途係数 地震災害の重大性及び周辺への被害の波及効果を考慮して,サイロの用途に応じて設計

区分を設ける。各設計区分における用途係数は,表2に示す値とする。

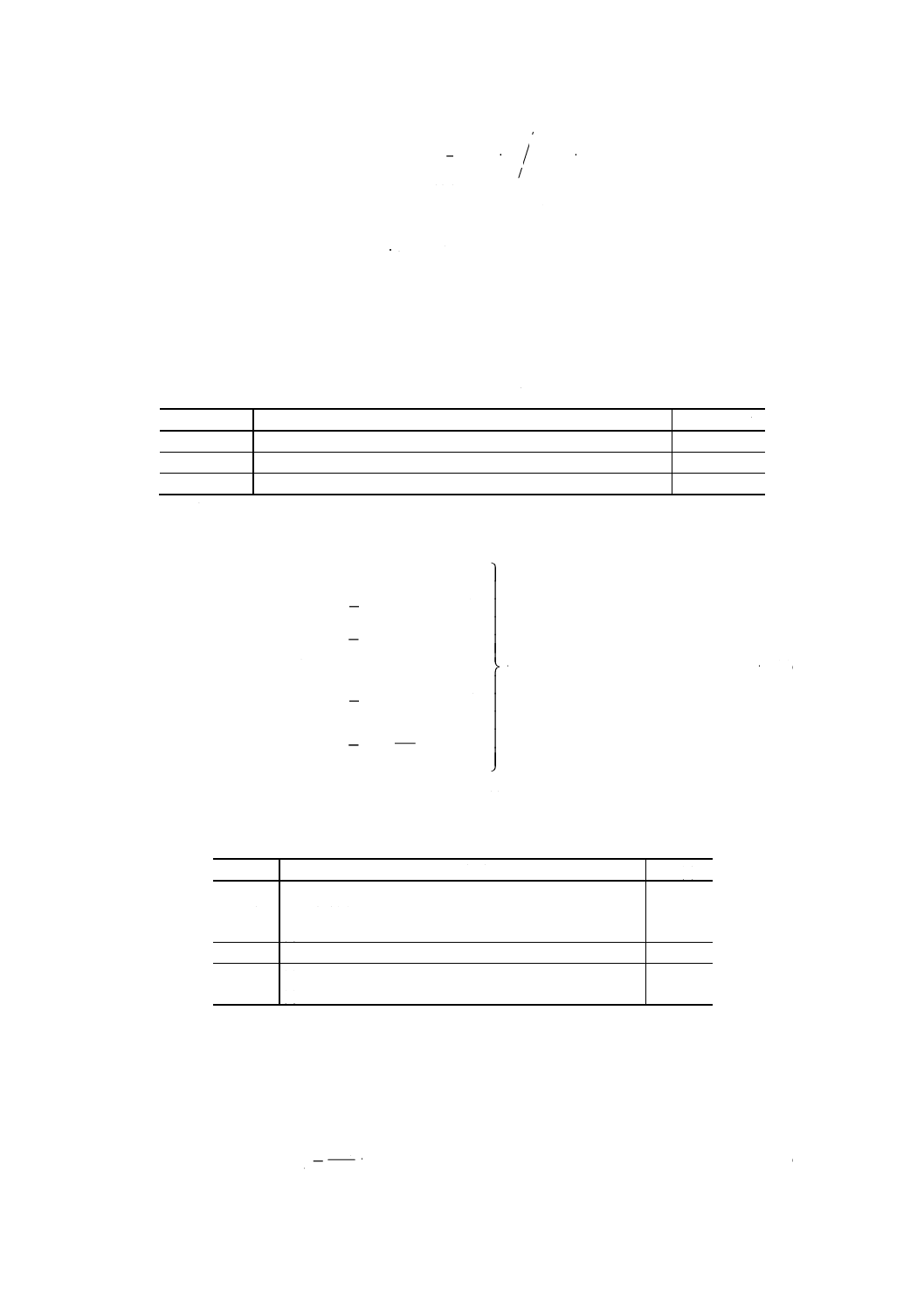

表2 用途係数I

耐震設計区分

対象

用途係数I

1

小規模で危険物を収納しないもの。

0.6以上

2

大又は中規模で危険物を収納せず,災害の波及効果が少ないもの。

0.8以上

4

危険物を収納し,2次災害の要因となり得るもの。

1.2以上

(2.4) 設計応答スペクトル値 設計速度応答スペクトル値Svj,設計加速度応答スペクトル値Sajは,次式

によって算出する。

=

=

=

=

<

)

cm/s

(

980

)

cm/s

(

156

)

cm/s

(

980

)

cm/s

(

156

2

G

a

G

v

G

2

a

v

G

j

j

j

j

j

j

j

j

T

T

S

T

S

T

T

S

T

S

T

T

のとき

≧

のとき

··················································· (5)

ここに,

Tj: j次固有周期 (s)

TG: 地盤種別によって定まる臨界周期 (s) で,表3による。

表3 臨界周期

地盤種別

地盤条件

TG (S)

1種

(1) 第3紀層以前の地盤(以下,岩盤と称する。)

(2) 洪積層

(3) 岩盤までの沖積層の厚さが10m未満

0.64

2種

沖積層の厚さが25m未満でかつ軟弱層の厚さが5m未満

0.96

3種

(1) 上記以外の地盤

(2) 地盤の特性が不明なもの。

1.28

サイロの1次固有周期Tが不明な場合には,T=0.6sとしてもよい。

(2.5) 内容物の有効重量 地震力の算定に当たっては,地震時の内容物の減衰効果を考慮して,適切に低

減された有効重量を用いてもよい。ただし,低減された有効重量は,満載重量の80%を下まわらな

いものとする。

(2.6) 地震荷重Fe サイロの地震荷重は,次の式(6)及び式(7)によって算出する。

B

Q

Q

i

i

d

e=

··············································································· (6)

5

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i

i

Q

Q

F

e

1

e

e

−

=

−

······································································· (7)

ここに,

B: 構造物の保有水平耐力の短期許容耐力に対する比率で,1.2

〜1.5とする。

Qei: サイロ各部の設計せん断力 (N) {kgf}

Fe: 地震荷重 (N) {kgf}

3.2.3

荷重の組合せ サイロ各部の荷重の組合せは,表4による。

表4 サイロ各部の荷重の組合せ

荷重の状態

一般の場合

多雪地の場合

長期

常時

Ws+WG

Ws+WG+S

短期

積雪時

暴風時

地震時

Ws+WG+S

Ws+WG+Fw

Ws+WG+Fe

Ws+WG+S

Ws+WG+S+Fw

Ws+WG+S+Fe

ここに, Ws: サイロの自重

WG: 粉粒体による荷重

S: 積雪荷重

Fw: 風荷重

Fe: 地震荷重

3.3

許容引張応力及び溶接継手効率

3.3.1

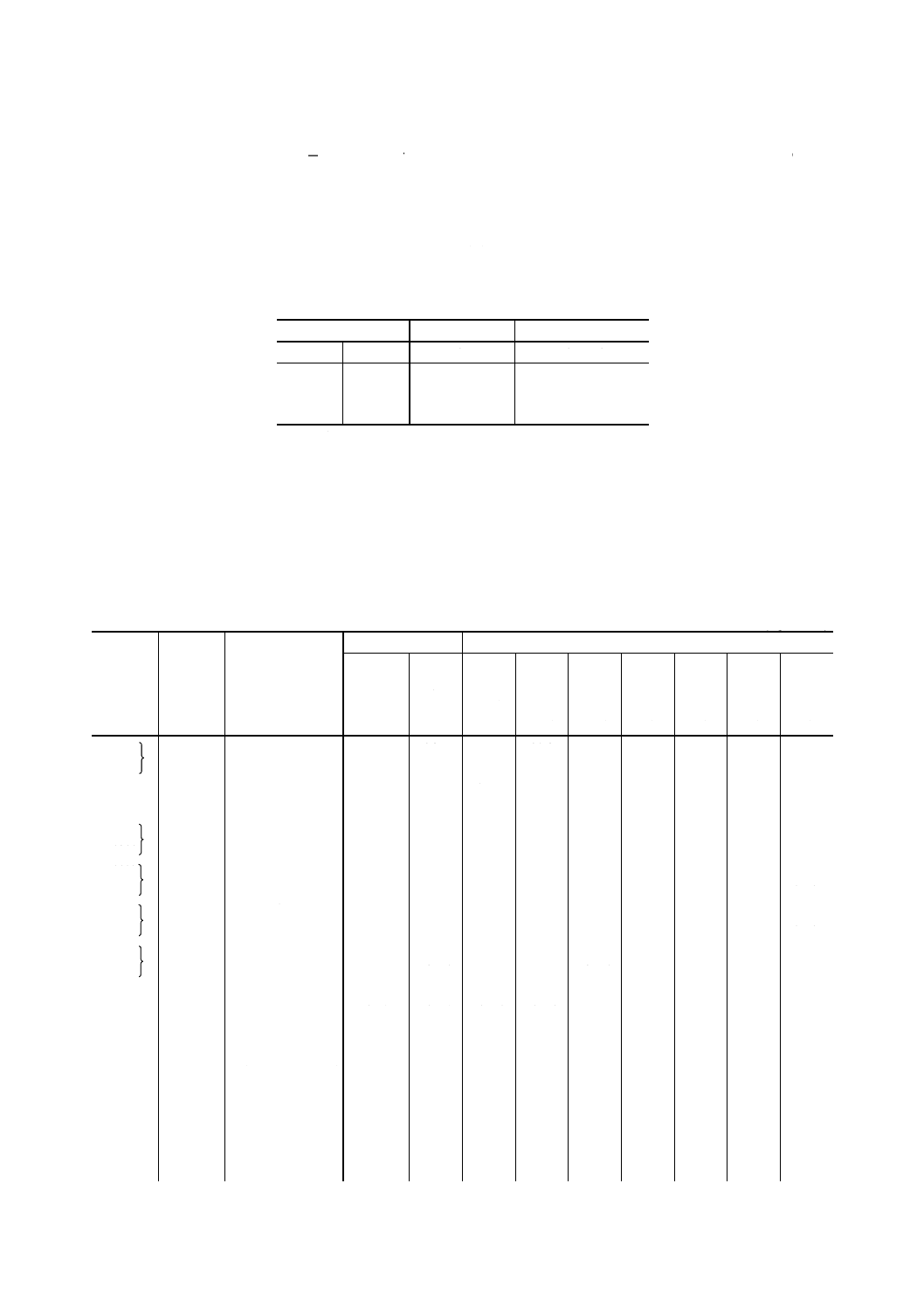

許容引張応力 強度計算に用いるアルミニウム材料の許容引張応力は、表5による。

表5 許容引張応力

単位N/mm2 {kgf/mm2}

合金番号

質別

形状(1)

規格最小値(2)

許容引張応力(5)

引張強さ

耐力

40℃

以下

40℃

を超え

65℃

以下

65℃

を超え

l00℃

以下

l00℃

を超え

125℃以

下

125℃を

超え

150℃以

下

150℃を

超え

175℃以

下

175℃を

超え

200℃以

下

1080

1070

−

板,棒,管

53.9

{5.5}

14.7

{1.5}

11.8

{1.2}

11.8

{1.2}

10.8

{1.1}

9.8

{1.0}

8.8

{0.9}

8.8

{0.9}

6.9

{0.7}

1050

−

板,棒,管

58.8

{6.0}

19.6

{2.0}

15.7

{1.6}

13.7

{1.4}

12.8

{1.3}

11.8

{1.2}

10.8

{1.1}

9.8

{1.0}

7.8

{0.8}

1100

1200

−

板

73.5

{7.5}

24.5

{2.5}

21.6

{2.2}

19.6

{2.0}

19.6

{2.0}

18.6

{1.9}

16.7

{1.7}

13.7

{1.7}

10.8

{1.1}

1100

1200

−

棒,管,押出形材,

鍛造品

73.5

{7.5}

19.6

{2.0}

15.7

{1.6}

13.7

{1.4}

12.8

{1.3}

11.8

{1.2}

10.8

{1.1}

9.8

{1.0}

7.8

{0.8}

3003

3203

−

板,棒,管,

押出形材

93.1

{9.5}

32.3

{3.5}

27.4

{2.8}

26.5

{2.7}

25.5

{2.6}

23.5

{2.4}

21.6

{2.2}

16.7

{1.7}

12.8

{1.3}

5052

5652

−

板,棒,管,

押出形材

177

{18}

63.7

{6.5}

51.0

{5.2}

51.0

{5.2}

51.0

{5.2}

51.0

{5.2}

37.2

{3.8}

28.4

{2.9}

24.5

{2.5}

5154

5254

−

板,管

206

{21}

78.5

{7.5}

58.8

{6.0}

58.8

{6.0}

−

−

−

−

−

−

−

−

−

−

5056

−

棒,管,鍛造品

245

{25}

98.0

{10}

78.4

{8.0}

78.4

{8.0}

−

−

−

−

−

−

−

−

−

−

5083

−

板(厚さ40mm以下)

275

{28}

127

{13}

91.2

{9.3}

90.2

{9.2}

−

−

−

−

−

−

−

−

−

−

5083

−

板(厚さ40mmを超

え80mm以下)

275

{28}

118

{12}

91.2

{9.3}

90.2

{9.2}

−

−

−

−

−

−

−

−

−

−

5083

−

板(厚さ80mmを超

え100mm以下)

256

{27}

108

{11}

86.2

{8.8}

86.2

{8.8}

−

−

−

−

−

−

−

−

−

−

6

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位N/mm2 {kgf/mm2}

合金番号

質別

形状(1)

規格最小値(2)

許容引張応力(5)

引張強さ

耐力

40℃

以下

40℃

を超え

65℃

以下

65℃

を超え

l00℃

以下

l00℃

を超え

125℃以

下

125℃を

超え

150℃以

下

150℃を

超え

175℃以

下

175℃を

超え

200℃以

下

5083

−

棒,管,押出形材,

鍛造品

275

{28}

108

{11}

86.2

{8.8}

86.2

{8.8}

−

−

−

−

−

−

−

−

−

−

6061

T4, T6

溶接部

167(3)

{17}

−

−

54.9

{5.6}

53.9

{5.5}

52.0

{5.3}

50.0

{5.1}

46.1

{4.7}

39.2

{4.0}

29.4

{3.0}

6063

T5, T6

溶接部

118(3)

{12}

−

−

39.2

{4.0}

38.3

{3.9}

36.3

{3.7}

34.3

{3.5}

32.4

{3.3}

25.5

{2.6}

17.8

{1.8}

7 N 01

T4, T6

溶接部

284(4)

{29}

−

−

94.1

{9.6}

94.1

{9.6}

−

−

−

−

−

−

−

−

−

−

注(1) 形状の欄の板,棒,管,押出形材,鍛造品は,それぞれ次の規格による。

JIS H 4000, JIS H 4040, JIS H 4080, JIS H 4090, JIS H 4100, JIS H 4140

(2) 規格最小値は,質別0の値を示す。

(3) 溶接継手の値

(4) 溶接継手の値(溶接後1か月以上常温時効の最低値)

(5) 短期の許容引張応力は,表の値の1.5倍又は耐力のいずれか小さい方の値とする。

3.3.2

溶接継手の効率 溶接継手の効率は,次による。

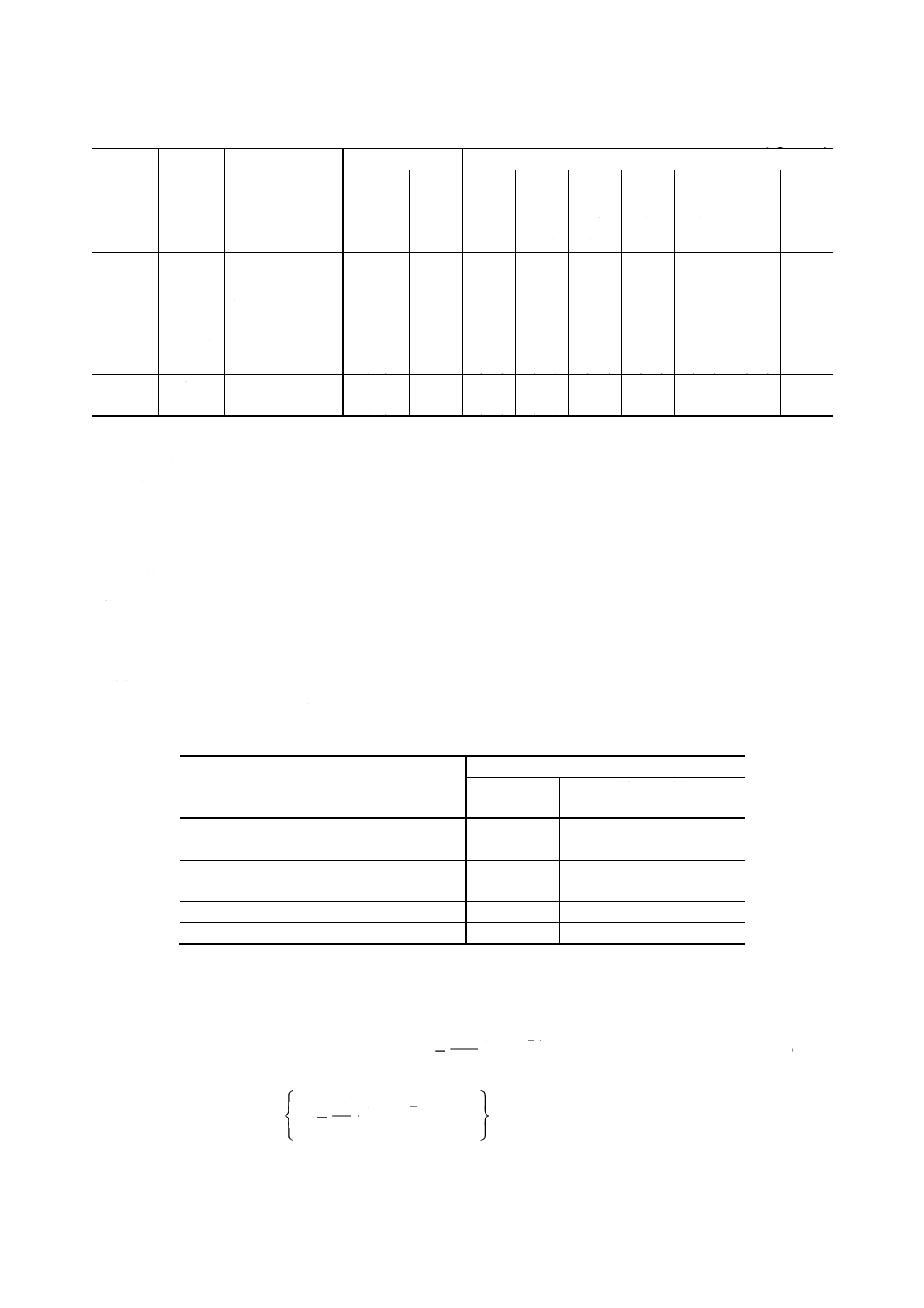

(1) 計算に用いる溶接継手の効率は,表6による。

(2) 表6に掲げる部分放射線検査を行う場合のサンプリングは,次のとおりとする。

(a) 側板の水平継手 板厚,グルーブ及び溶接施工方法が変わるごとに,最初の3mの任意の位置から

1か所,その後は,溶接線の総長について30mごとに任意の箇所から1か所。

(b) 側板の縦継手 板厚,グルーブ及び溶接施工方法が変わるごとに,最初の3mの任意の位置から1

か所,その後は,溶接線の総長について15mごとに任意の箇所から1か所。

表6 溶接継手の効率

溶接継手の種類

溶接継手の効率 %

全線放射線試

験を行うもの

部分放射線試

験を行うもの

放射線試験を

行わないもの

(1) 突合せ両側溶接又はこれと同等以上とみ

なされる突合せ片側溶接継手

100

85

70

(2) 裏当て金を使用した突合せ片側溶接継手

で当て金を残す場合

90

80

65

(3) (1),(2)以外の突合せ片側溶接継手

−

−

60

(4) 両側全厚すみ肉重ね継手

−

−

50

3.4

胴部及びホッパ部の設計

3.4.1

胴部の粉粒体による圧力 サイロの貯蔵粉粒体による垂直方向圧力及び水平方向圧力は,次式によ

って算出する。

9

i

v

10

)

1(

4

i

4

−

−

×

−

=

D

fx

e

f

D

P

γ

垂直方向圧力

································· (8)

×

−

=

−

−

4

i

v

10

)

1(

4

i

4

D

fx

e

f

D

P

γ

7

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

v

1

kP

P=

水平方向圧力

························································· (9)

ただし,

f=kμ

)2

45

(

tan

sin

1

sin

1

,

tan

2

φ

φ

φ

ν

μ

−

°

=

+

−

=

=

k

ここに, Pv: 垂直方向圧力 (MPa) {kgf/cm2}

P1: 水平方向圧力 (MPa) {kgf/cm2}

k: 側圧係数

φ: 貯蔵粉粒体の内部摩擦角(度)

μ: 貯蔵粉粒体と胴板との間の摩擦係数

ν: 貯蔵粉粒体と胴板との摩擦角(度)

γ: 貯蔵粉粒体1m3当たりの見掛け重量 (N/m3) {tf/m3}

Di: サイロ内径 (mm)

x: サイロの胴板に作用する圧力を求めようとする点から,貯蔵

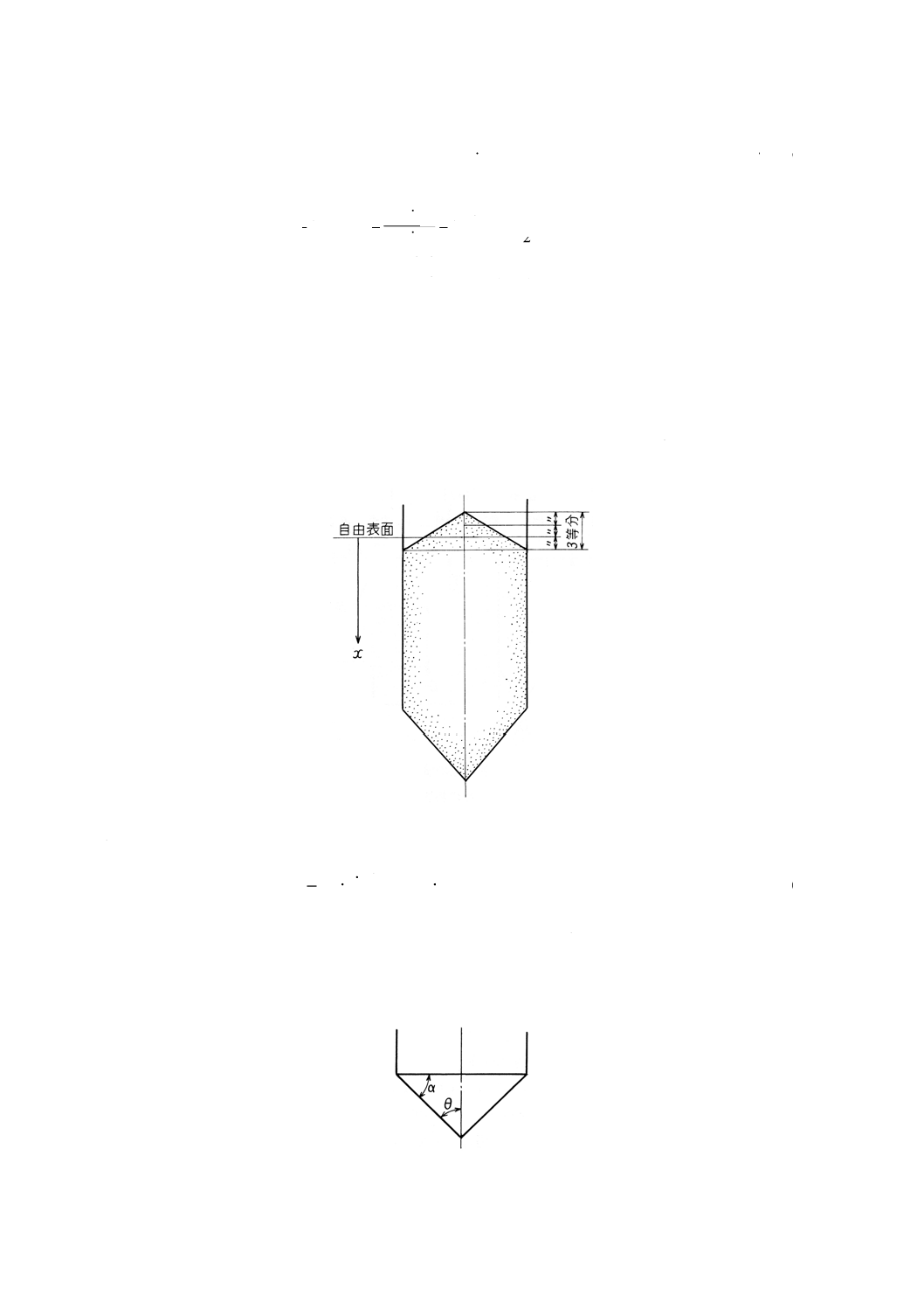

粉粒体の自由表面までの垂直高さ (mm) で,図1による。

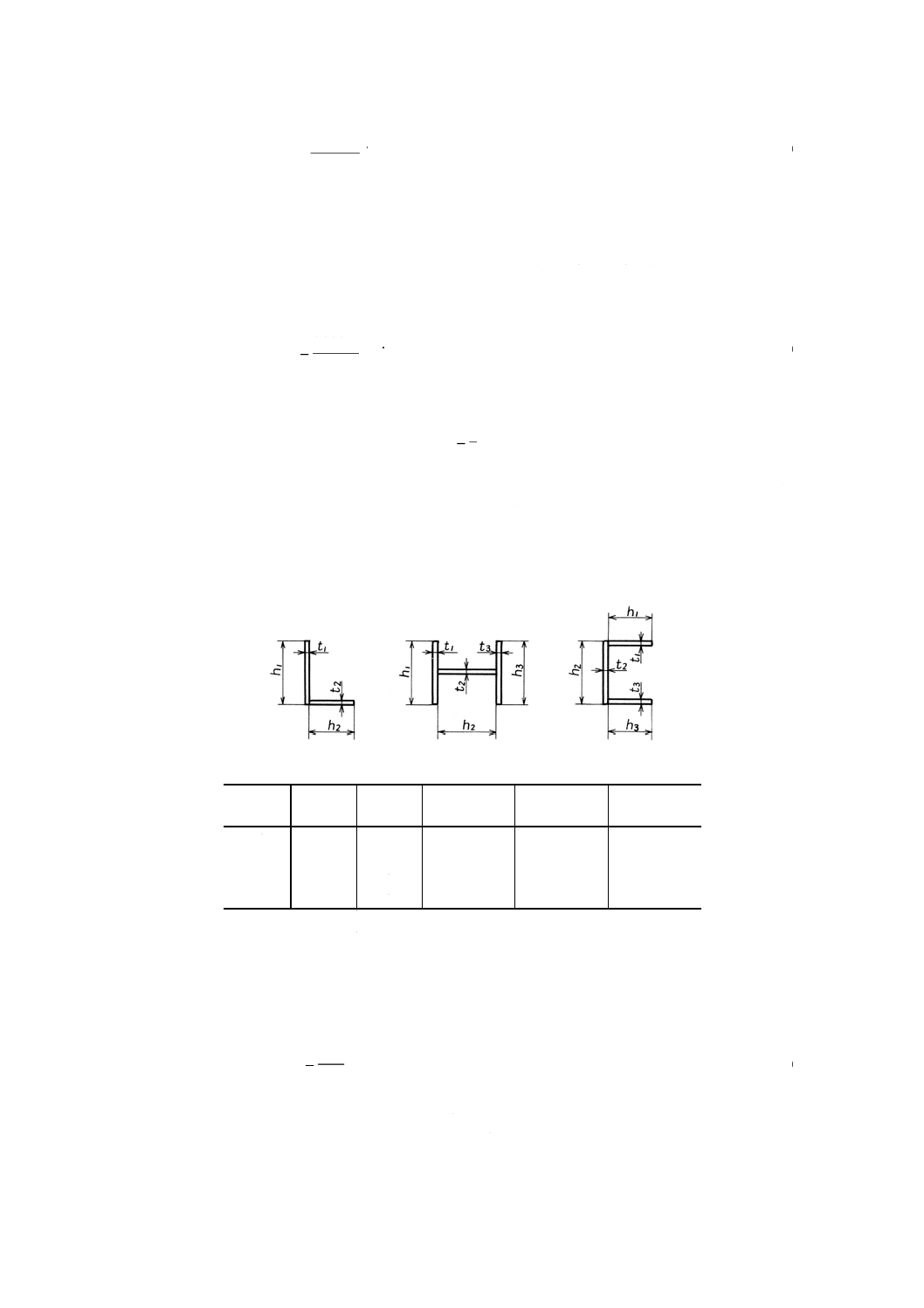

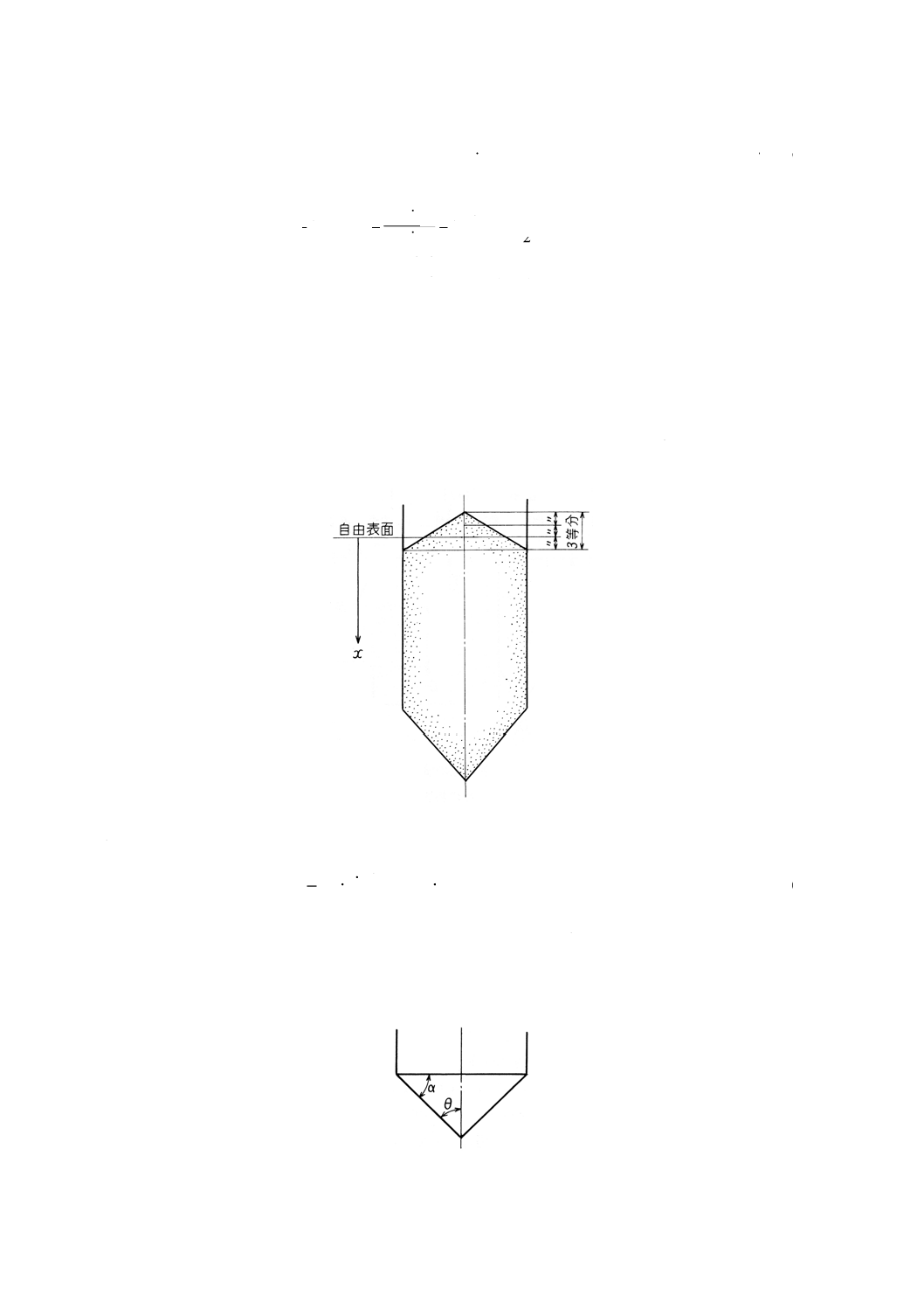

図1 自由表面

3.4.2

ホッパ部の粉粒体による圧力 貯蔵粉粒体によってホッパ部が受ける圧力は,次式によって算出す

る。

α

α

2

v

2

1

c

cos

sin

+

=

P

P

P

··················································· (10)

ここに, Pc: ホッパ部の圧力 (MPa) {kgf/cm2}

P1: 直胴部下端における水平方向圧力 (MPa) {kgf/cm2}

Pv: 直胴部下端における垂直方向圧力 (MPa) {kgf/cm2}

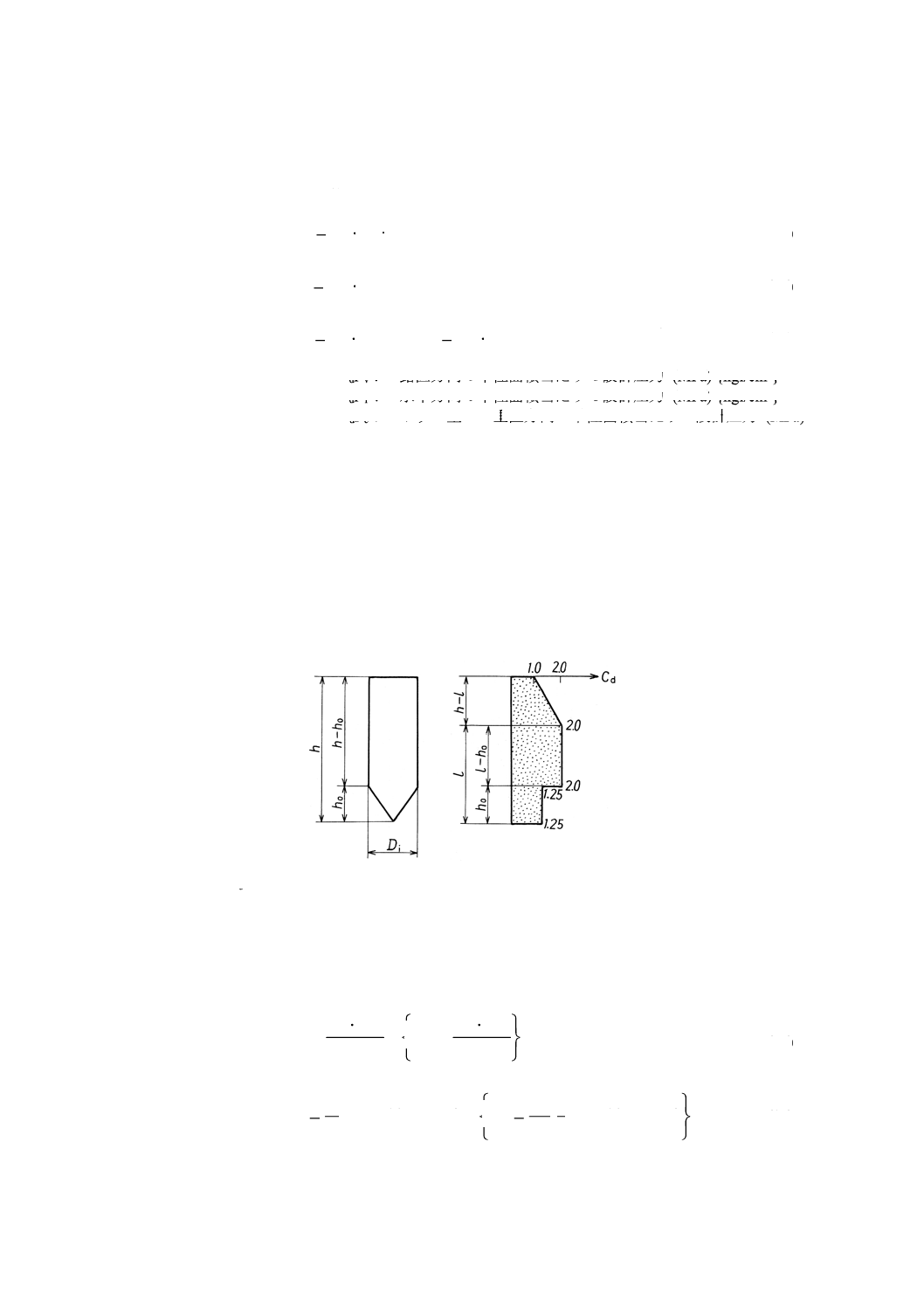

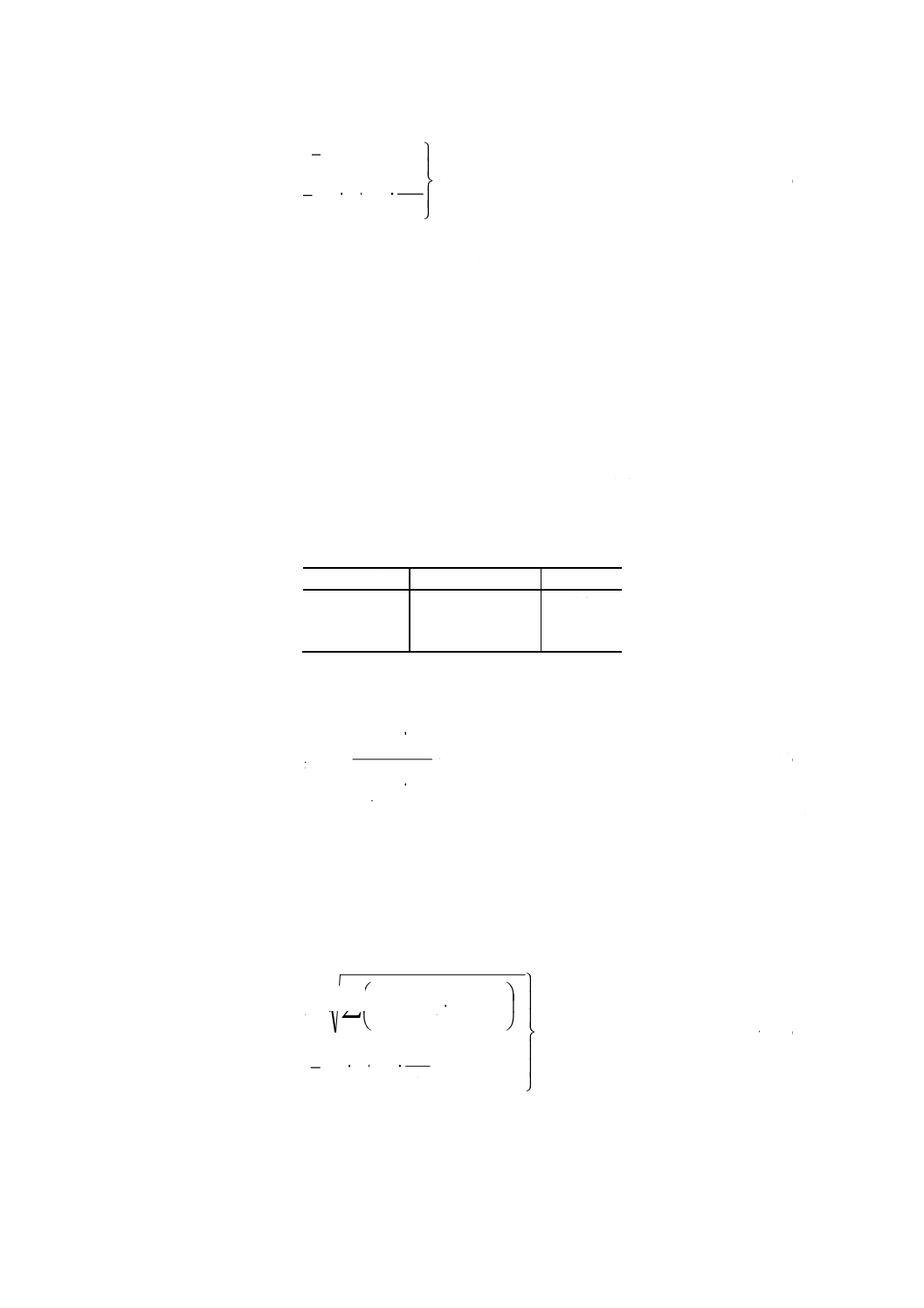

α: ホッパ部の外角で図2による。

図2 ホッパ部

3.4.3

粉粒体による長期設計圧力 サイロの粉粒体による長期設計圧力は,次によって算出する。

8

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 内容物による長期設計圧力及び槽壁に作用する摩擦力は,内容物の粉粒体物性・貯槽形状・投入及び

排出速度などを考慮して,静置粉粒体圧力に投入時の衝撃圧力係数Ci,及び排出時の動的圧力係数Cd

を乗じて,次の3式によって算出する。

v

i

v

d

P

C

P =

········································································· (11)

1

d

1

d

P

C

P =

········································································· (12)

値

のいずれか大きい方の

又は

c

d

c

d

c

i

c

d

P

C

P

P

C

P

=

=

········· (13)

ここに,

dPv: 鉛直方向の単位面積当たりの設計圧力 (MPa) {kgf/cm2}

dP1: 水平方向の単位面積当たりの設計圧力 (MPa) {kgf/cm2}

dPc: ホッパ壁への垂直方向の単位面積当たりの設計圧力 (MPa)

{kgf/cm2}

P1, Pvは3.4.1,Pcは3・4・2による。

(2) 衝撃圧力係数Ciは,粉粒体物性・投入方法・投入速度(単位時間当たりの内容物の貯槽への投入重量)・

落下高さなどを考慮して値を決める。ただし,その値は1.0〜2.0の間の値とする。

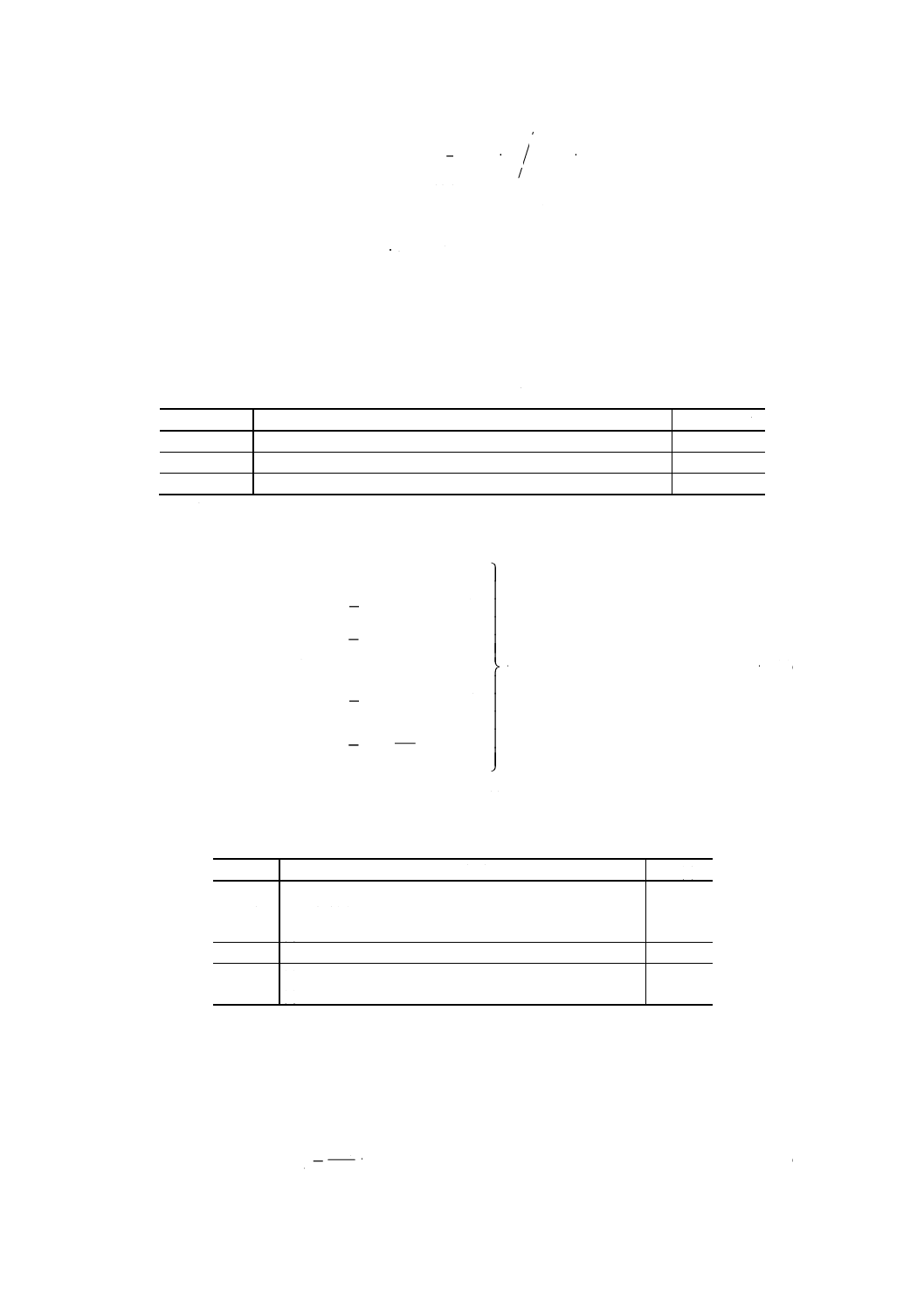

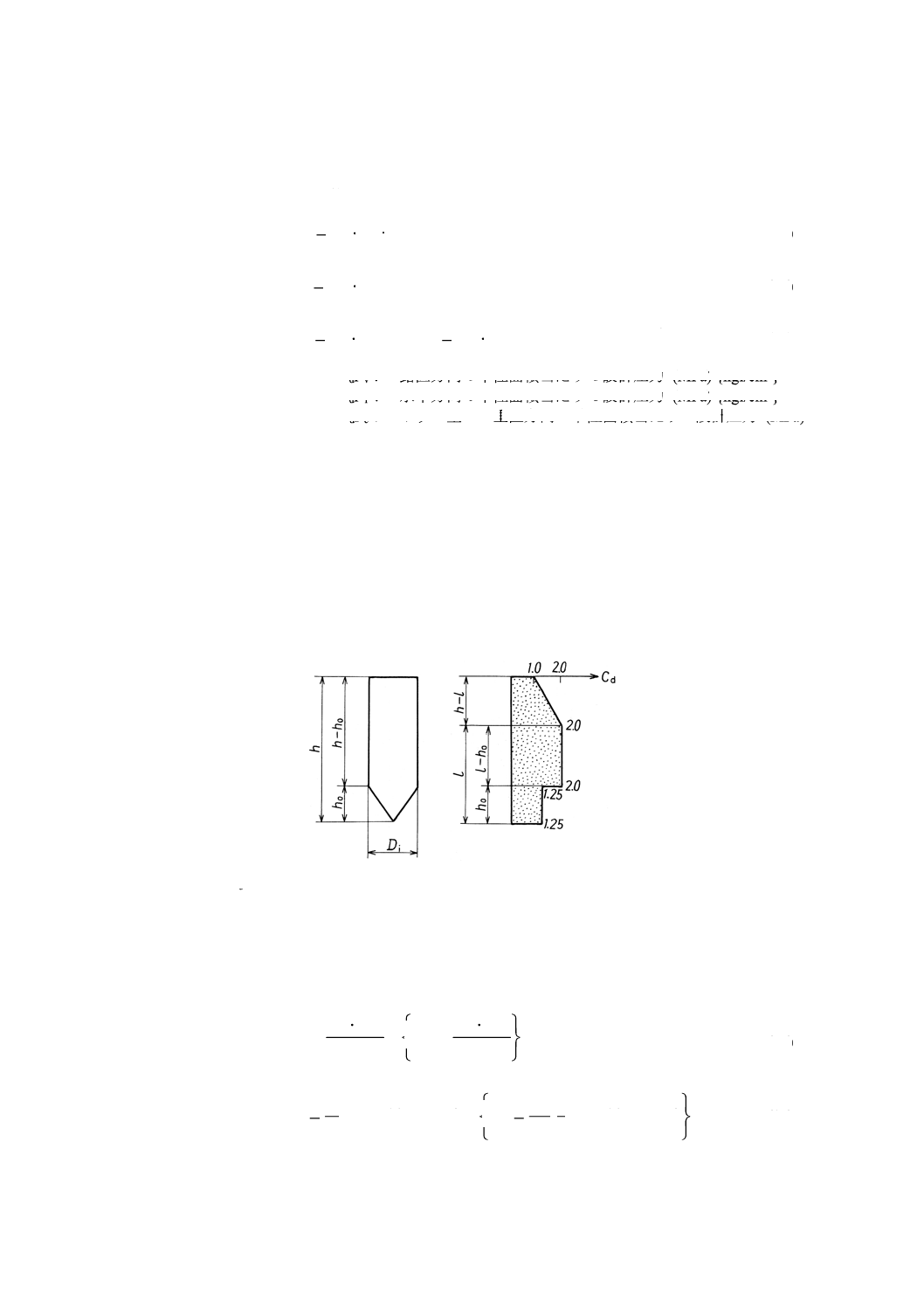

(3) 動的圧力係数Cdは,図3に示す最小必要値以上の値とする。

(4) アーチング及びアーチの崩壊などによる圧力増加が想定されるサイロでは,衝撃圧力係数Ci及び動的

圧力係数Cdを考慮したうえで,更に適切な設計応力の割増しを行う。

また,アーチの崩壊による貯槽内の負圧に対しても十分配慮する。

図3 排出時の動的圧力係数Cdの最小必要値

(lは2d又は3hのいずれか小さい方の値とする。h0はホッパ部の高さ)

3.4.4

粉粒体によって胴板に作用する応力 サイロの粉粒体によって胴板に作用する応力は,次によって

算出する。

(1) 貯蔵粉粒体の圧力だけの場合 胴板に発生する円周方向応力及び軸方向圧縮応力は,次式によって算

出する。

=

=

t

P

D

t

P

D

200

2

1

d

i

1

d

i

θ

θ

σ

σ

············································· (14)

−

×

=

−

×

=

−

−

)

10

(

400

)

10

(

4

v

4

i

z

v

9

i

z

P

x

t

D

P

x

t

D

γ

σ

γ

σ

············· (15)

ここに,

σθ: 円周方向応力 (N/mm2) {kgf/mm2}

9

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

σz: 軸方向圧縮応力 (N/mm2) {kgf/mm2}

t: 胴板厚 (mm)

x, γ, D1, Pvは3.4.1,dP1は3.4.3による。

(2) 貯蔵粉粒体以外の圧力が加わる場合 サイロが搬送圧などの貯蔵物以外の圧力を受けるとき,胴板に

発生する円周方向応力及び軸方向圧縮応力は,次式によって算出する。

+

=

+

=

)

(

200

)

(

2

n

1

d

i

n

1

d

i

P

P

t

D

P

P

t

D

θ

θ

σ

σ

······································ (16)

+

−

×

=

+

−

×

=

−

−

)

10

(

400

)

10

(

4

n

v

4

i

z

n

v

9

i

z

P

P

x

t

D

P

P

x

t

D

γ

σ

γ

σ

··············· (17)

ここに, Pn: 貯蔵物以外の内圧力 (MPa) {kgf/cm2}

3.4.5

複合応力 サイロ貯蔵物重量及びサイロ附属物重量によって発生する応力と,風圧又は地震による

曲げモーメントによって発生する応力とによる複合応力値が,使用材料の許容応力値を超えないように胴

部板厚を決定する。

また,圧縮力を受ける部分については,その圧縮応力値が許容座屈応力値を超えないようにしなければ

ならない。

(1) 曲げモーメント 曲げモーメントは,次式によって算出する。

W

W

W

X

F

M =

·········································································· (18)

e

e

e

X

F

M=

············································································· (19)

ここに, Mw: 風圧によるモーメント (N・m) {kgf・m}

Me: 地震によるモーメント (N・m) {kgf・m}

Fw: 強さを考える断面から上の部分に加わる風荷重 (N) {kgf}

Fe: 強さを考える断面から上の部分に加わる地震荷重 (N) {kgf}

Xw: 強さを考える断面からFWの合力作用点までの垂直距離 (m)

Xe: 強さを考える断面からFeの合力作用点までの垂直距離 (m)

(2) 胴板に発生する複合応力 サイロ胴板に発生する複合引張応力は,次式によって算出する。

+

=

+

=

)

(

200

)

(

2

n

1

d

i

n

1

d

i

P

P

t

D

P

P

t

D

θ

θ

σ

σ

······································ (20)

t

D

M

t

D

W

P

x

t

D

t

D

P

z

2

i

i

s

v

9

i

i

n

000

4

)

10

(

4

4

π

π

γ

σ

+

−

−

×

−

=

−

·································· (21)

+

−

−

×

−

=

−

t

D

M

t

D

W

P

x

t

D

t

D

P

2

i

i

s

v

4

i

i

n

z

000

4

)

10

(

400

400

π

π

γ

σ

ここに,

σφ: 円周方向応力 (N/mm2) {kgf/mm2}

σz: 軸方向応力 (N/mm2) {kgf/mm2}

dP1: 応力を考える断面における粉粒体水平方向圧力 (MPa)

{kgf/cm2}

Pn: 貯蔵物以外の内圧力 (MPa) {kgf/cm2}

D1: サイロ内径 (mm)

t: 胴板厚 (mm)

Ws: 応力を考える断面に作用するサイロ及び附属物重量 (N)

{kgf}

M: 応力を考える断面に作用する風圧又は地震力による曲げモ

ーメント (N・m) {kgf・m}

γ, x, Pvは3.4.1による。

胴部に生じる複合応力σeは,次式によって算出する。

10

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

z

2

z

2

e

σ

σ

σ

σ

σ

θ

θ

−

+

=

····························································· (22)

この複合応力σeは,次の条件を満足しなければならない。

a

eησ

σ≦

················································································ (23)

ここに,

σe: 複合応力 (N/mm2) {kgf/mm2}

σa: 許容引張応力 (N/mm2) {kgf/mm2}

η: 溶接継手効率

なお,風荷重又は地震荷重を考慮する短期荷重に対しては,σaは短期許容引張応力とする。

(3) 胴板に発生する複合圧縮応力 サイロ胴板に発生する軸方向圧縮応力は,次式によって算出する。

t

D

M

t

D

W

P

x

t

D

t

D

P

2

i

i

s

v

9

i

i

n

z

000

4

)

10

(

4

4

π

π

γ

σ

+

−

−

×

−

=

−

+

−

−

×

−

=

−

t

D

M

t

D

W

P

x

t

D

t

D

P

2

i

i

s

v

4

i

i

n

z

000

4

)

10

(

400

400

π

π

γ

σ

·························· (24)

ここに,

σz: サイロ胴板に発生する最大複合圧縮応力 (N/mm2)

{kgf/mm2}

Pn, Di, Ws, Mは,3.4.5(2)による。

胴板の許容座屈応力σcrは,次式によって算出する。

i

cr

18

.0

D

t

E

=

σ

········································································ (25)

ここに,

σcr: 許容座屈応力 (N/mm2) {kgf/mm2}

E: 材料の弾性係数 (N/mm2) {kgf/mm2}

t: 胴板厚 (mm)

Di: サイロ内径 (mm)

ただし,σzは次の条件を満足しなければならない。

cr

z

σ

σ≦

·············································································· (26)

なお,風荷重又は地震荷重を考慮する場合は,許容座屈応力の1.5倍又は短期許容引張応力のいず

れか小さい方の値とする。

3.4.6

外圧力がある場合 サイロ本体に外圧力(負圧)がかかるときは,JIS B 8243(圧力容器の構造)

の4.3による。

3.4.7

粉粒体によってホッパ部に作用する応力 粉粒体によってホッパ部に作用する応力は,次によって

算出する。

(1) 貯蔵粉粒体の圧力だけの場合 粉粒体によってホッパ部に発生する円周方向応力及び軸方向応力は,

次式によって算出する。

=

=

θ

σ

θ

σ

θ

θ

cos

200

cos

2

c

id

c

id

t

P

D

t

P

D

················································· (27)

+

=

+

=

θ

θ

π

σ

θ

θ

π

σ

θ

cos

400

cos

cos

4

cos

v

id

i

c

v

id

i

c

z

t

P

D

t

D

W

t

P

D

t

D

W

····················· (28)

ここに,

σθ: ホッパ部円周方向応力 (N/mm2) {kgf/mm2}

σz: ホッパ部軸方向応力 (N/mm2) {kgf/mm2}

Di: サイロ内径 (mm)

t: ホッパ部板厚 (mm)

θ: ホッパ部頂角の21(図2参照)

Wc: ホッパ部内粉粒体重量とホッパ部重量の和 (N) {kgf}

11

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

dPv: 直胴部最下段の鉛直方向設計圧力 (MPa) {kgf/cm2}

dPcは,3.4.3(1)による。

(2) 貯蔵粉粒体以外の圧力が加わる場合 サイロに貯蔵物以外の内圧力を受けるとき,ホッパ部に発生す

る円周方向応力及び軸方向応力は,次式によって算出する。

+

+

=

+

=

)

(

cos

200

)

(

cos

2

n

c

d

i

n

c

d

i

P

P

t

D

P

P

t

D

θ

σ

θ

σ

θ

θ

························· (29)

+

+

=

+

+

=

θ

θ

π

σ

θ

θ

π

σ

cos

400

)

(

cos

cos

4

)

(

cos

n

v

d

i

i

c

z

n

v

d

i

i

c

z

t

P

P

D

t

D

W

t

P

P

D

t

D

W

·············· (30)

ここに, Pn: 貯蔵物以外の内圧力 (MPa) {kgf/cm2}

3.4.8

複合応力 ホッパ部に生じる複合応力は,次式によって算出する。

z

2

z

2

e

σ

σ

σ

σ

σ

θ

θ

−

+

=

······························································ (31)

ただし,σeは次の条件を満足しなければならない。

a

eησ

σ≦

················································································ (32)

ここに,

σe: 複合応力 (N/mm2) {kgf/mm2}

σa: 許容引張応力 (N/mm2) {kgf/mm2}

η: 溶接継手効率

3.5

屋根部の設計

3.5.1

支持骨がない場合 屋根板にかかる荷重をWとすれば,屋根の板厚は,次式によって算出する。

×

=

×

=

−

−

W

D

t

W

D

t

δ

δ

sin

10

2

10

sin

10

2

i

5

i

5

··································· (33)

ここに,

t: 屋根板厚 (mm)

Di: サイロ内径 (mm)

δ: 円すい母線と水平線との角度で9°30'から37°の範囲とする。

W=W1+W2+W3 (N/m2) {kgf/m2}

W1: 単位面積当たりの屋根重量 (N/m2) {kgf/m2}

W2: 単位面積当たりの静荷重 (N/m2) {kgf/m2}で,1.2kN/m2

{120kgf/m2} とする。

W3: 上記W1, W2以外の荷重がかかる場合の単位面積当たりの荷

重 (N/m2) {kgf/m2}

3.5.2 支持骨がある場合 ラフタの決定は,その長さがサイロの直径に等しい単純支持はりとして計算し,

次による。

(1) ラフタに発生する最大曲げモーメントは,次式によって算出する。

N

W

D

N

W

D

M

4

48

3

i

3

i

+

=π

··································································· (34)

ここに,

M: ラフタに発生する最大曲げモーメント (N・m) {kgf・m}

Di: サイロ内径 (m)

N: ラフタ本数(直径長さの本数)

W=W1+W2

W1: 単位面積当たりの屋根重量 (N/m2) {kgf/m2}

W2: 単位面積当たりの静荷重 (N/m2) {kgf/m2}で,1.2kN/m2

{120kgf/m2} とする。

W3: 集中荷重 (N) {kgf}

(2) ラフタ材の所要断面係数は,次式によって算出する。

12

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

η

σa

000

1

M

Z=

············································································ (35)

ここに,

Z: ラフタ材の所要断面係数 (mm2)

M: ラフタに発生する最大曲げモーメント (N・m) {kgf・m}

σa: ラフタ材の許容引張応力 (N/mm2) {kgf/mm2}

η: 溶接継手効率

3.5.3

内圧力がある場合 搬送圧力などの内圧を受けるときの屋根板部に発生する円周方向応力は,次式

によって算出する。

=

=

θ

σ

θ

σ

θ

θ

cos

200

cos

2

n

i

n

i

t

P

D

t

P

D

·················································· (36)

ここに,

σθ: 屋根板部円周方向応力 (N/mm2) {kgf/mm2}

Di: サイロ内径 (mm)

t: 屋根板厚 (mm)

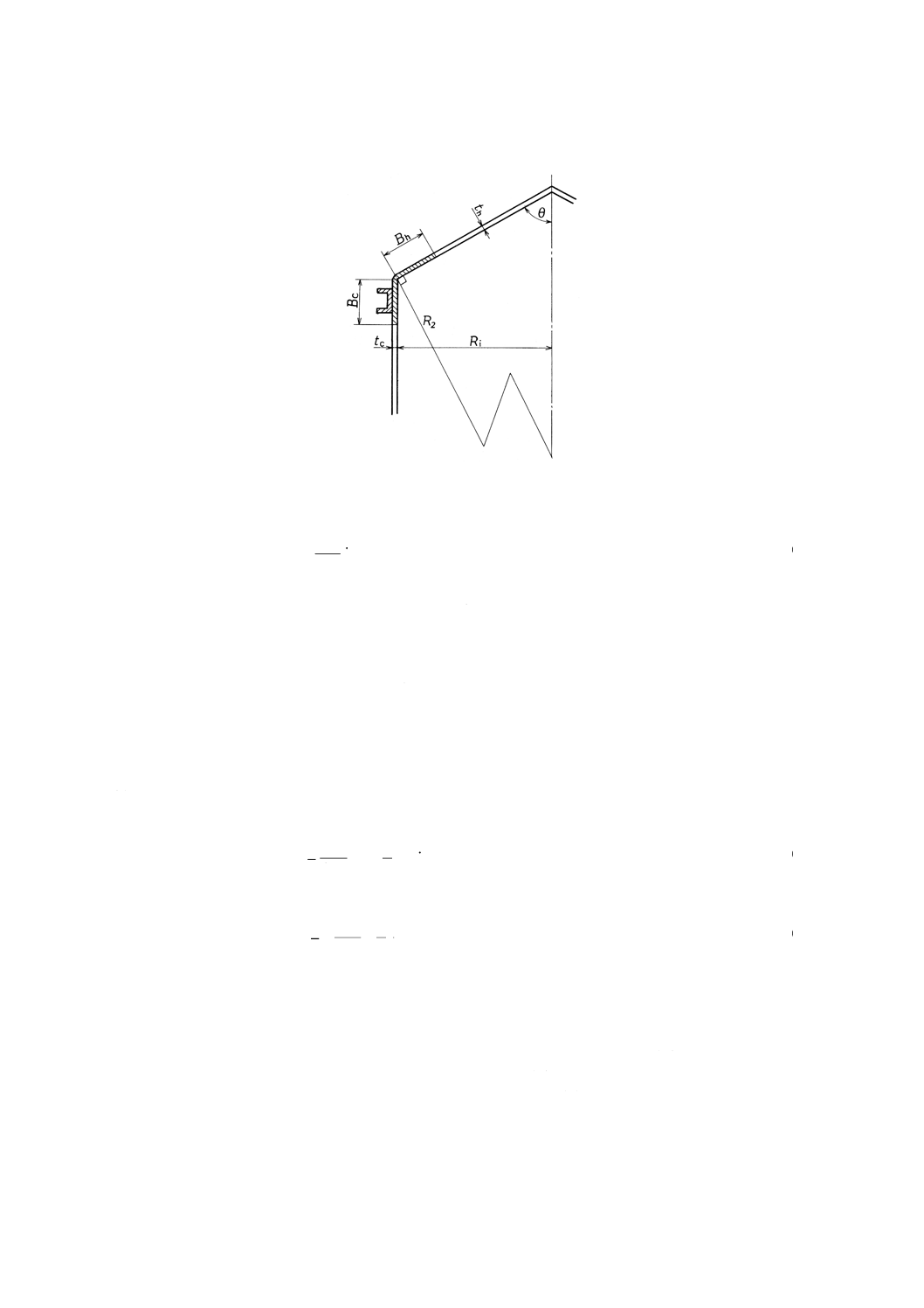

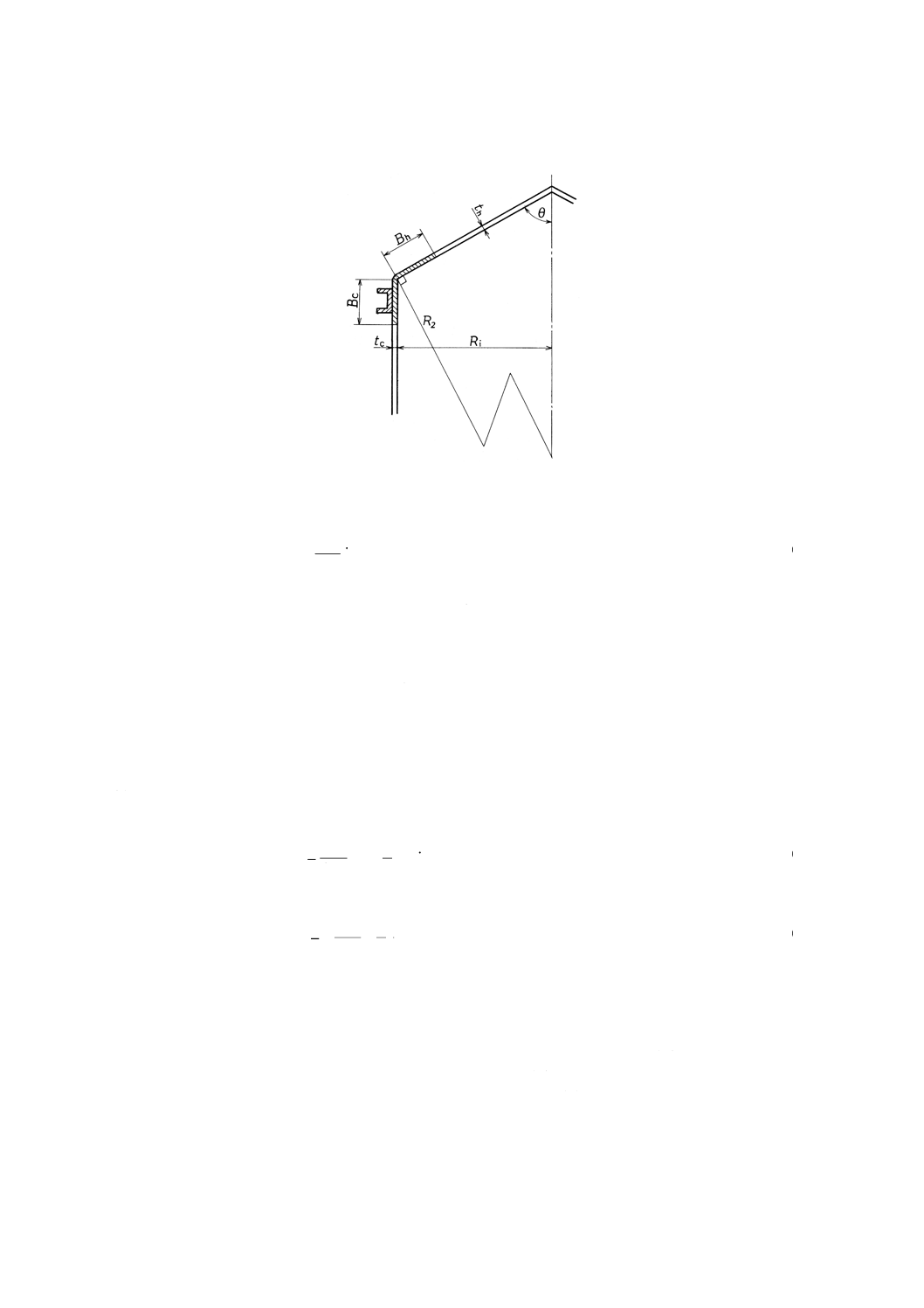

θ: 屋根頂角の21(図4参照)

Pn: 内圧力 (MPa) {kgf/cm2}

3.5.4

屋根肩部 搬送圧などの内圧を受けるサイロの屋根と胴部との接続部(以下,肩部という。)は,

次による。肩部に生じる周方向力は,次式によって算出する(図4参照)。

θ

sin

i

1

c

s

h

2

R

T

B

T

B

T

Q

−

+

=

··························································· (37)

ここに, Q: 肩部の周方向力 (N) {kgf}

T1: 屋根部子午線方向の肩部における単位長さ当たりの力

(N/mm) {kgf/mm}で,次式によって算出する。

=

=

θ

θ

cos

200

cos

2

n

i

1

n

i

1

P

R

T

P

R

T

ここに,

Ri: サイロの胴内半径 (mm)

Pn: 内圧力 (MPa) {kgf/cm2}

θ: 屋根頂角の21

Bh: 屋根側圧縮域 (mm) で,次式によって算出する。

h

2

h

6.0

t

R

B=

ここに, R2: 肩部での屋根断面半径 (mm)

th: 屋根板厚 (mm)

Ts: 胴部円周方向の肩部における単位長さ当たりの力 (N/mm)

{kgf/mm}で,次式によって算出する。

=

=

100

n

i

s

n

i

s

P

R

T

P

R

T

Bc: 胴側圧縮域 (mm)

c

2

c

6.0

t

R

B=

ここに,

tc: 胴板厚 (mm)

T2: 屋根部円周方向の肩部における単位長さ当たりの力 (N/mm)

{kgf/mm} で,次式によって算出する。

=

=

θ

θ

cos

100

cos

n

i

2

n

i

2

P

R

T

P

R

T

13

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 屋根頂部及び肩部

ただし,肩部の断面積(図4におけるBhとBcの範囲の断面積)は,次の値Acより大きくなければなら

ない。

η

σa

c

Q

A=

················································································ (38)

ここに,

Ac: 肩部の所要断面積 (mm2)

Q: 肩部の周方向力 (N) {kgf}

σa: 屋根又は胴の材料の許容引張応力のうち小さい方の値

(N/mm2) {kgf/mm2}

η: 屋根部子午線方向溶接線の継手効率,ただし,Qが圧縮の場

合はη=1とする。

3.6

支基部の設計

3.6.1

ブラケット形支基部 ブラケット形支基部の設計は,次による。

(1) 支基部にかかる荷重

(a) 風圧力を受けるときに支基部にかかる最大荷重

中実時の下向荷重

N

W

W

l

k

M

R

s

G

B

n

W

W

+

+

=

·································································· (39)

中空時の上向荷重

N

W

l

k

M

R

s

B

n

W

W

+

−

=

′

······································································ (40)

ここに,

Rw: 中実時の下向最大荷重 (N) {kgf}

Rw': 中空時の上向最大荷重 (N) {kgf}

Mw: 風圧によるモーメント (N・m) {kgf・m}

kn: 支基数による係数で表7による。

lB: 支基のボルトピッチサークルの直径 (m)

WG: 貯蔵粉粒体の重量 (N) {kgf}

Ws: サイロ及び附属物重量 (N) {kgf}

N: 支基の数

14

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7 支碁の数による係数kn

N

4

6

8

10

12

14

16

kn

1

1.5

2

2.5

3

3.5

4

(b) 地震を受けるときに支基部にかかる最大荷重

中実時の下向荷重

N

W

W

l

k

M

R

s

G

B

n

e

e

+

+

=

··································································· (41)

中実時の上向荷重

N

W

W

l

k

M

R

s

G

B

n

e

e

+

+

−

=

′

································································ (42)

ここに,

Re: 中実時の下向最大荷重 (N) {kgf}

Re': 中実時の上向最大荷重 (N) {kgf}

Me: 地震によるモーメント (N・m) {kgf・m}

(2) 支基部胴板に発生する応力 サイロ及び附属物重量,貯蔵粉粒体の重量及び風荷重又は地震荷重によ

る縦軸方向外部モーメントによって支基部胴板に発生する応力は,次に示す手順で計算する。

(a) パラメータ パラメータは,次によって算出する。

3

2

2

1C

C

C

×

=

t

Ri

=

γ

l

R

M

′

=

L

ここに,

2C1: 支基部当板の周方向の寸法 (mm)

2C2: 支基部当板の長手方向の寸法 (mm)

2C: 支基部当板と等しい断面係数の正方形の寸法 (mm)

γ: 胴板のパラメータ

Ri: サイロの内半径 (mm)

t: 胴板厚 (mm)

ML: 長手方向外部モーメント (N・mm) {kgf・mm}

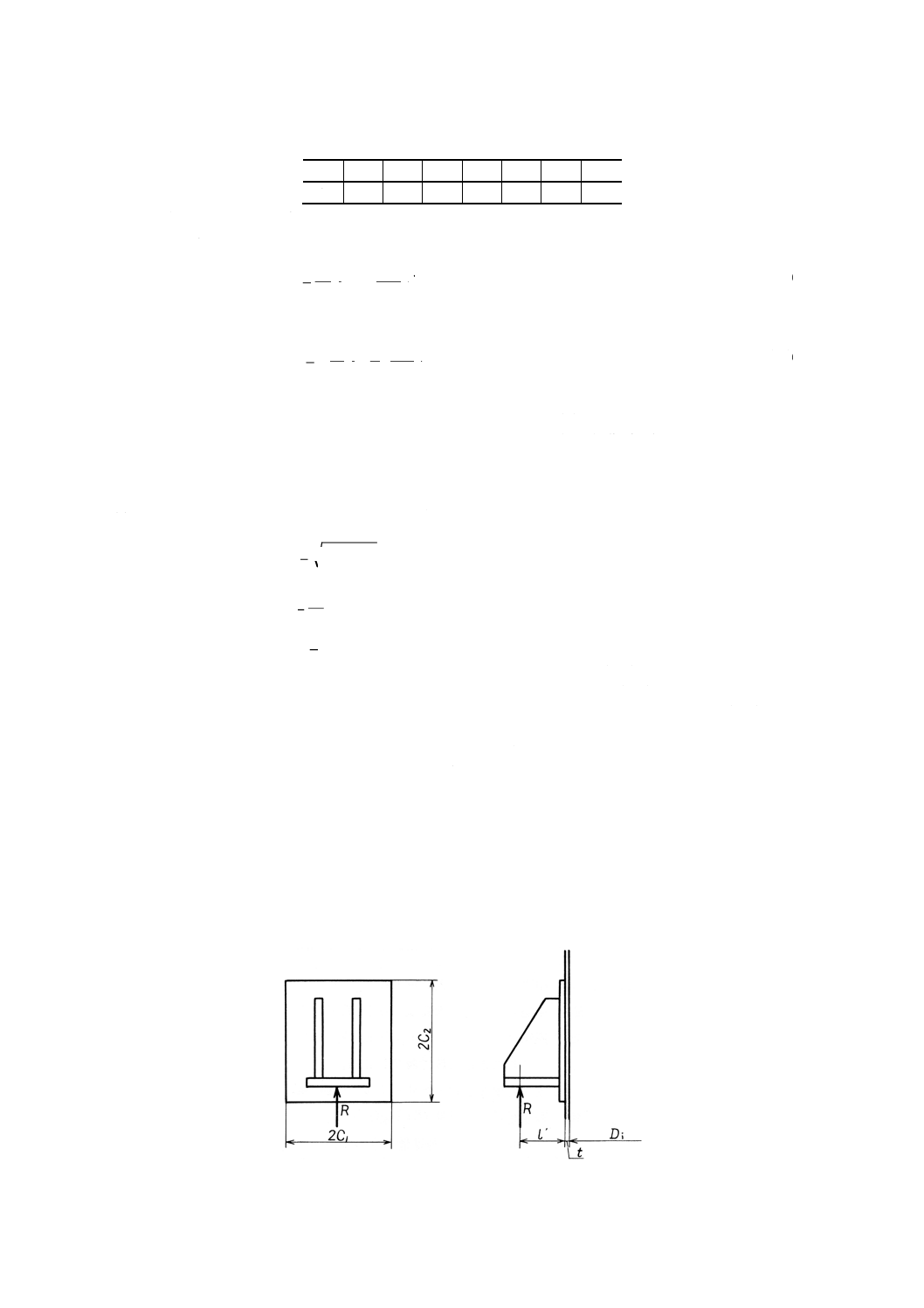

R: 支基部に加わる荷重 (N) {kgf}で,(1)のRw又はReの大きい

方とする。

なお,長期の場合にはMe又はMwを0とし,短期の場合

にはMe又はMwを入れて計算する。

l': 胴板から支基ボルト位置までの距離 (mm) (図5参照)

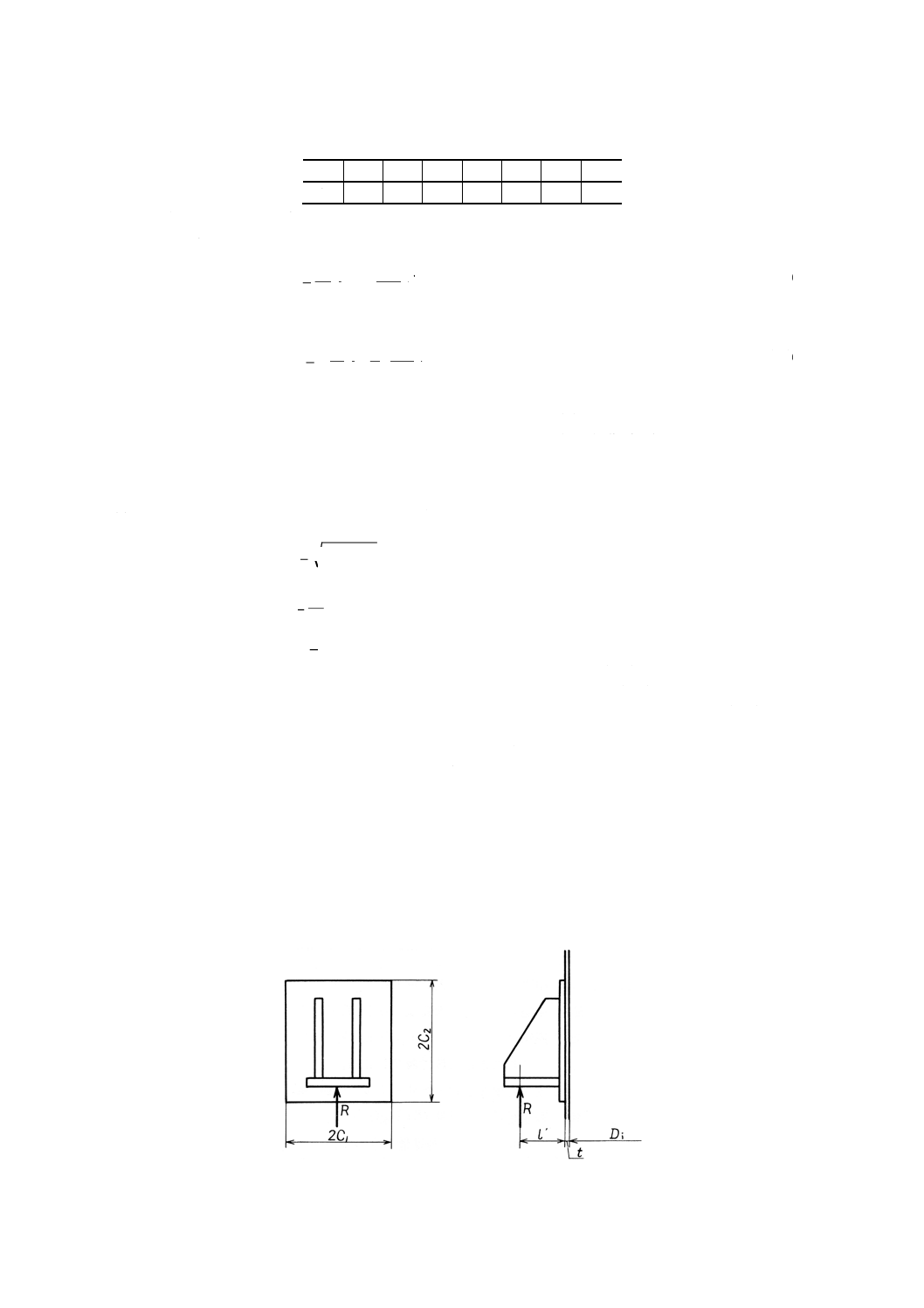

図5 支基部

15

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

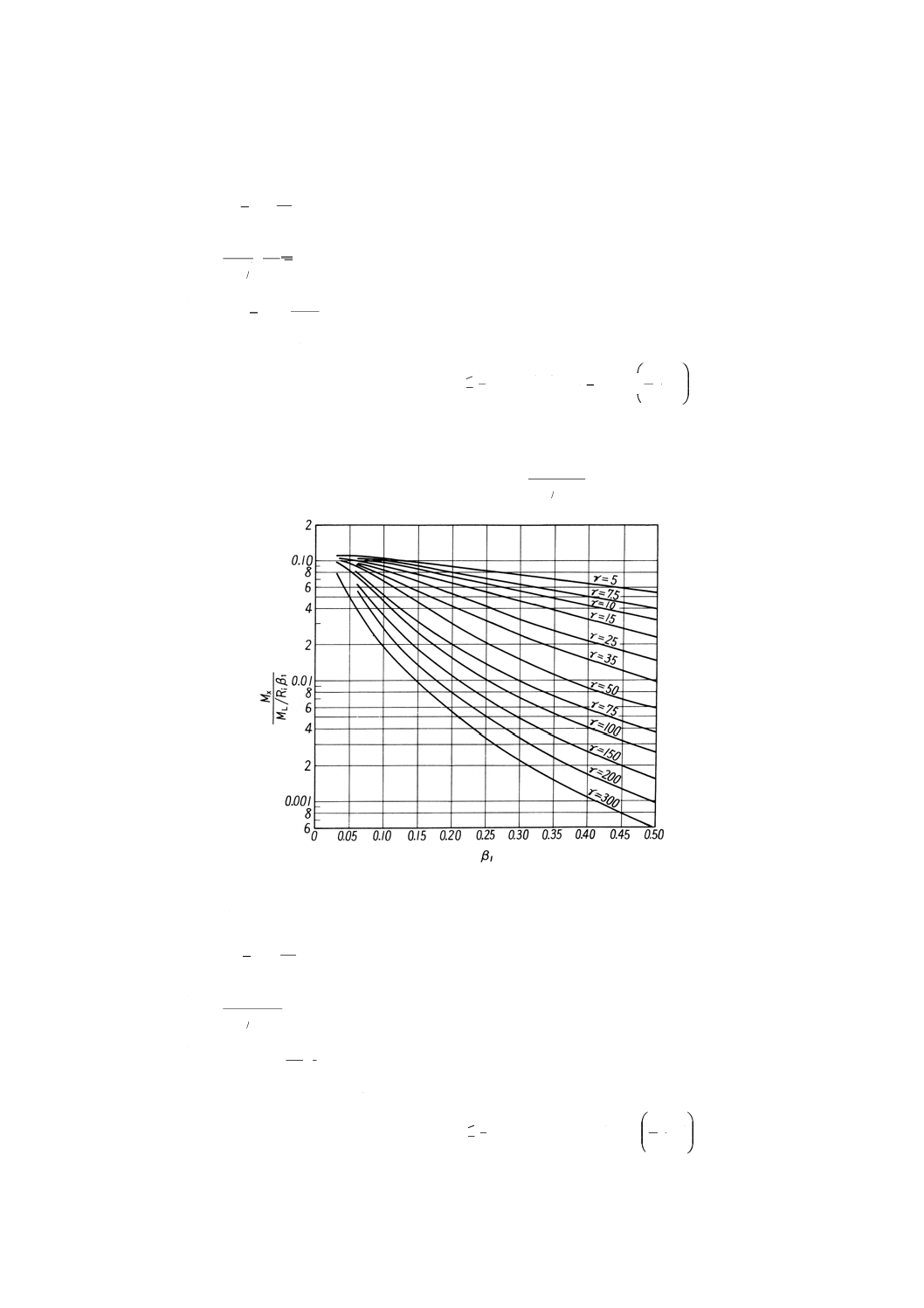

(b) 長手方向モーメント (Mx) 長手方向外部モーメントによって胴板に発生する長手方向曲げモーメ

ントは,次によって算出する。

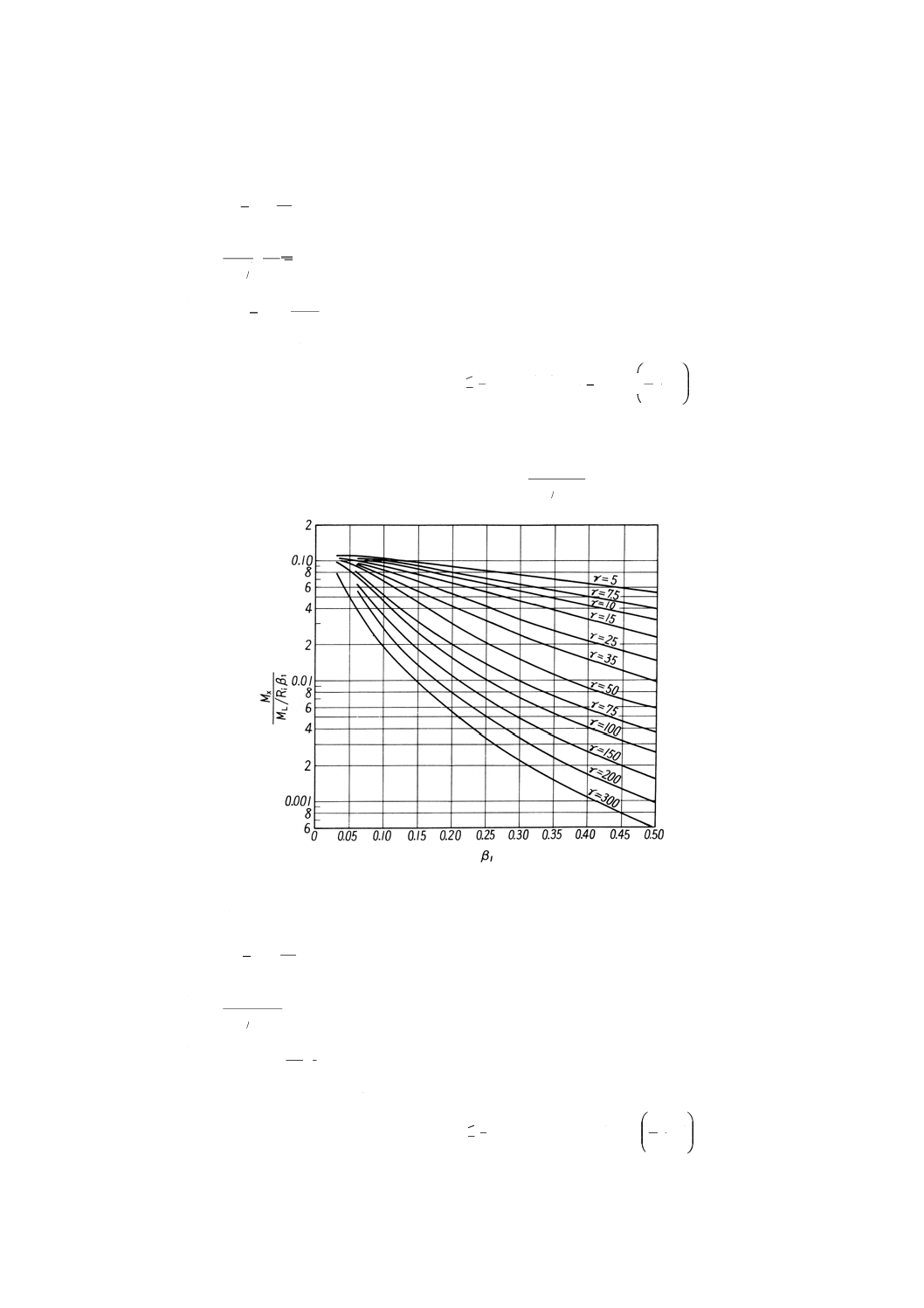

手順1.

i

1

L

1

R

C

K

=

β

を求める。

手順2.

′

=

X

1

i

L

X

M

R

M

M

β

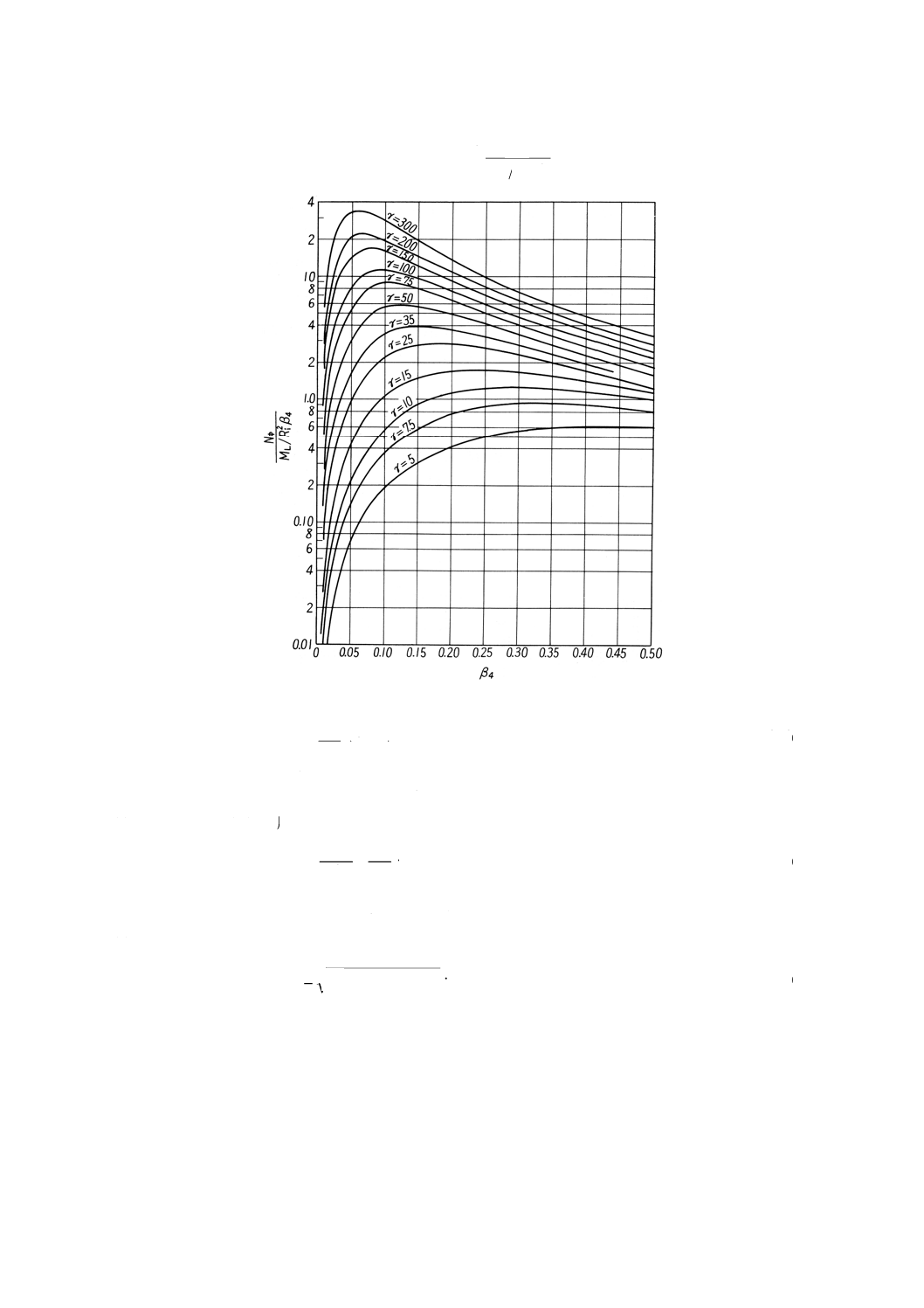

として,図6のγとβ1とから読み取る。

手順3.

1

i

L

X

X

β

R

M

M

M

′

=

ここに,

β1: 支基部のパラメータ

KL1:

−

−

=

1

1.0

1

2

1

300

1

2

1

L

1

2

C

C

K

C

C

のとき

≦

≦

で

≦

γ

MX: 胴板の単位長さ当たりの長手方向曲げモーメント (N・

mm/mm) {kgf・mm/mm}

図6 MLによるモーメント

1

i

L

X

β

R

M

M

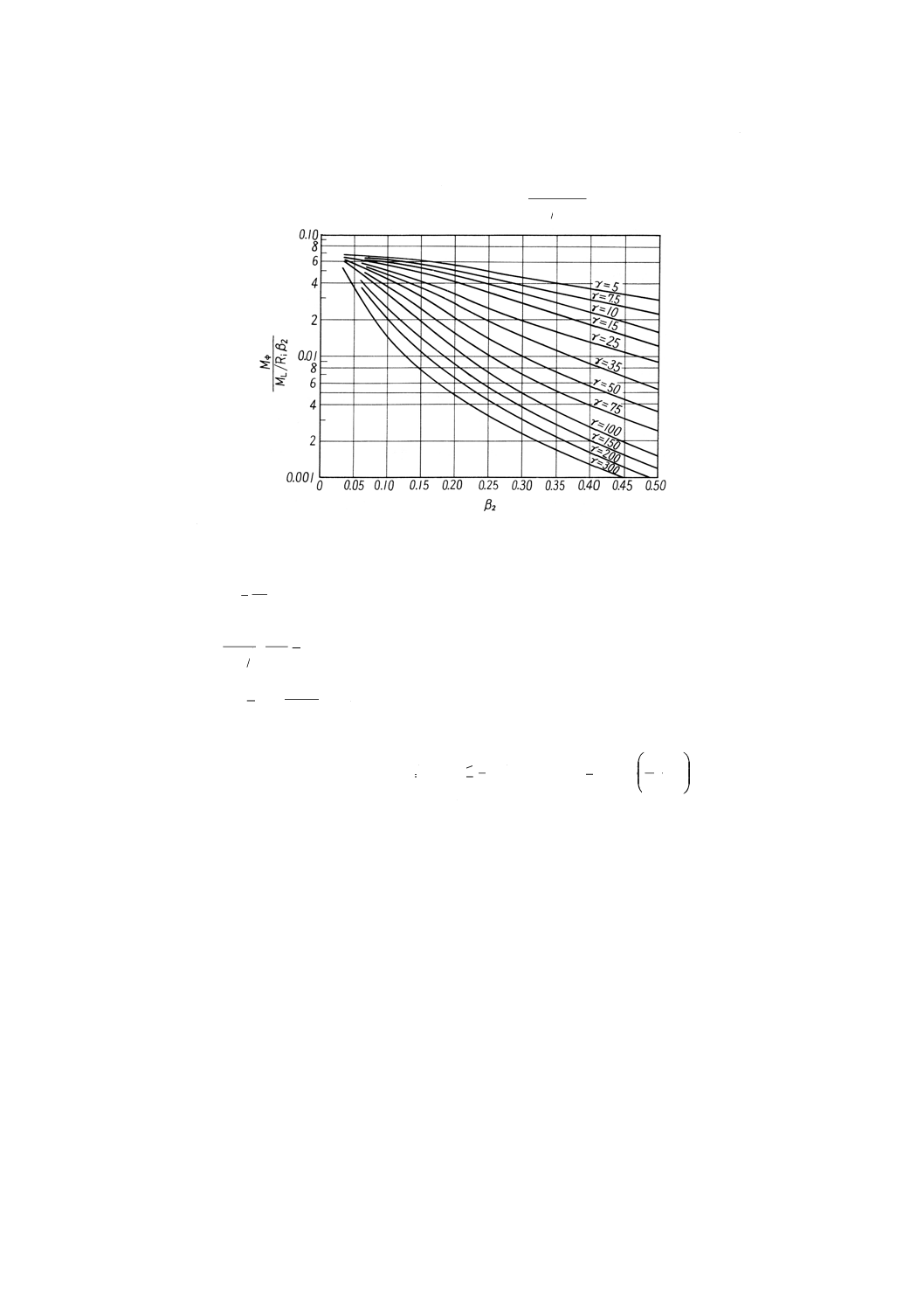

(c) 周方向モーメント (Mφ) 長手方向外部モーメントによって胴板に発生する周方向モーメントは,

次によって算出する。

手順1.

i

2

L

2

R

C

K

=

β

を求める。

手順2.

′

=

φ

φ

β

M

R

M

M

2

i

L

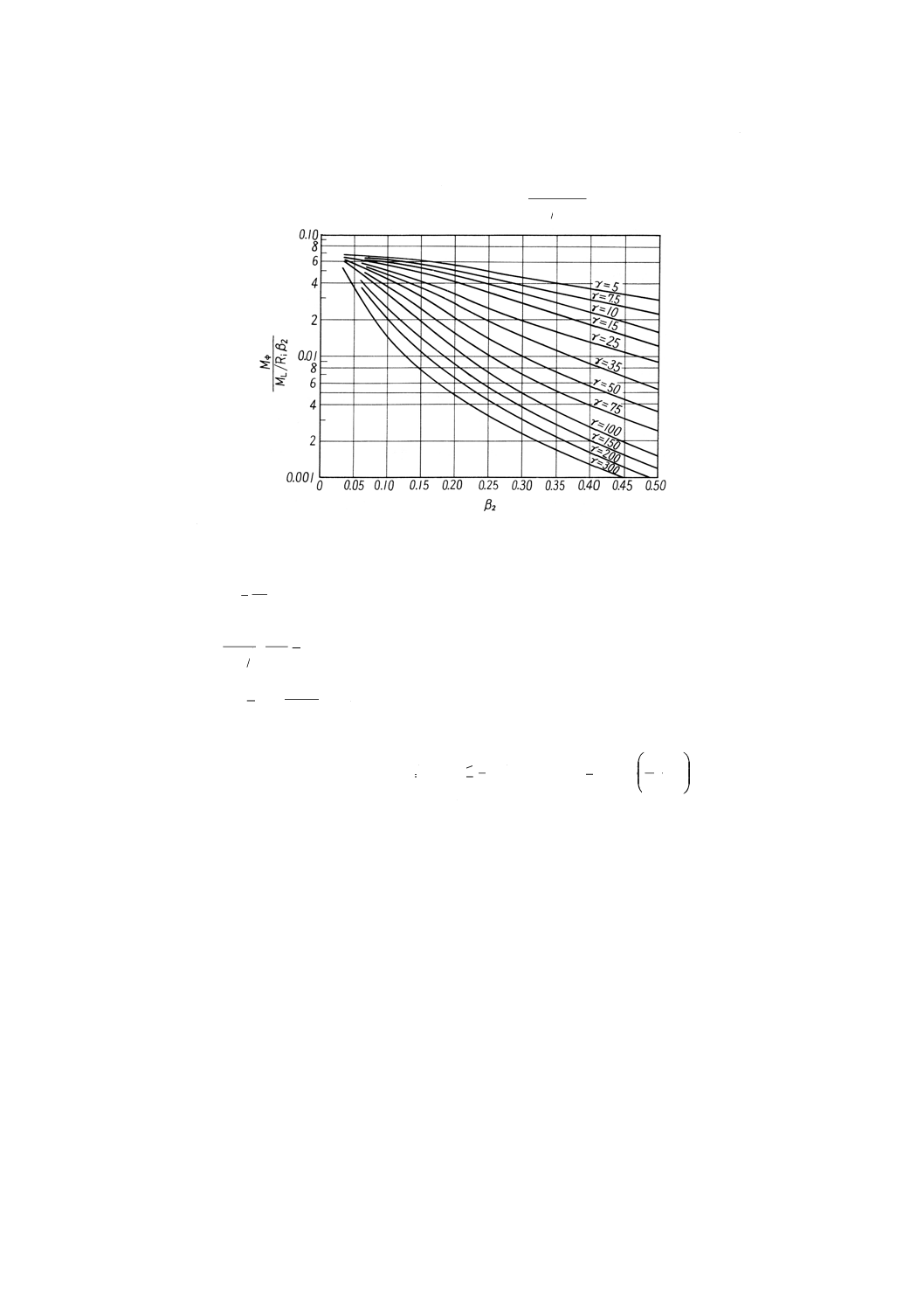

として,図7のγとβ2とから読み取る。

手順3.

2

i

L

β

φ

φ

R

M

M

M

′

=

ここに,

β2: 支基部のパラメータ

KL2:

−

−

=

1

2.0

1

2

1

300

1

2

2

L

1

2

C

C

K

C

C

のとき

≦

≦

で

≦

γ

16

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Mφ: 胴板の単位長さ当たりの周方向曲げモーメント (N・

mm/mm) {kgf・mm/mm}

図7 MLによるモーメント

2

i

L

β

φ

R

M

M

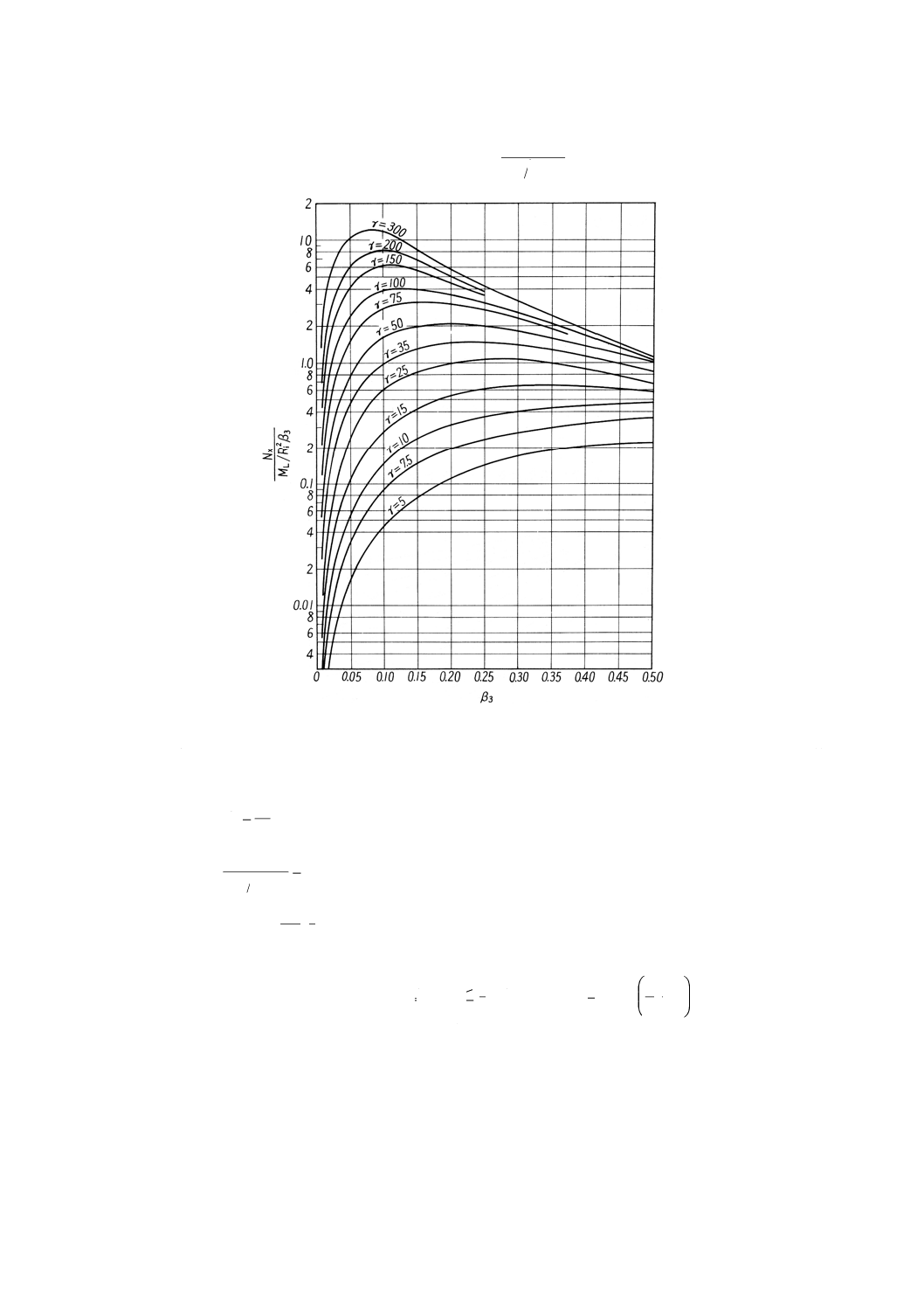

(d) 長手方向膜力 (Nx) 長手方向外部モーメントによって胴板に発生する長手方向膜力は,次によっ

て算出する。

手順1.

i

R

C

=

3

β

を求める。

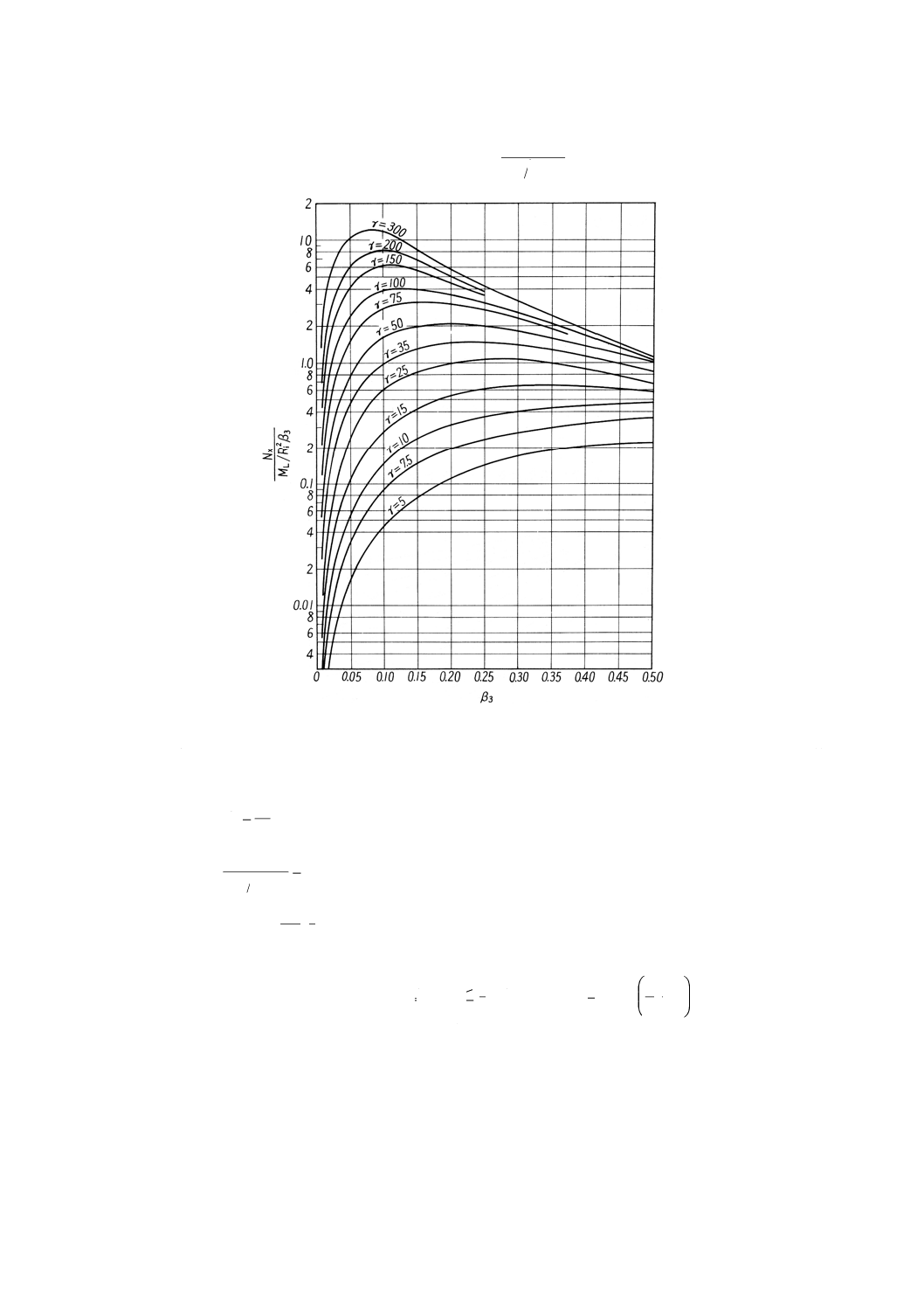

手順2.

′

=

X

3

2

i

L

X

N

R

M

N

β

として,図8のγとβ3とから読み取る。

手順3.

1

L

3

2

i

L

X

X

C

R

M

N

N

×

′

=

β

ここに,

β3: 支基部のパラメータ

CL1:

−

+

=

1

6.0

1

2

1

300

1

2

1

L

1

2

C

C

C

C

C

のとき

≦

≦

で

≦

γ

Nx: 胴板の単位長さ当たりの長手方向膜力 (N/mm) {kgf/mm}

17

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 MLによる膜力

3

2

i

L

X

β

R

M

N

(e) 周方向膜力 (Nφ) 長手方向外部モーメントによって胴板に発生する周方向膜力は,次によって算

出する。

手順1.

i

4

R

C

=

β

を求める。

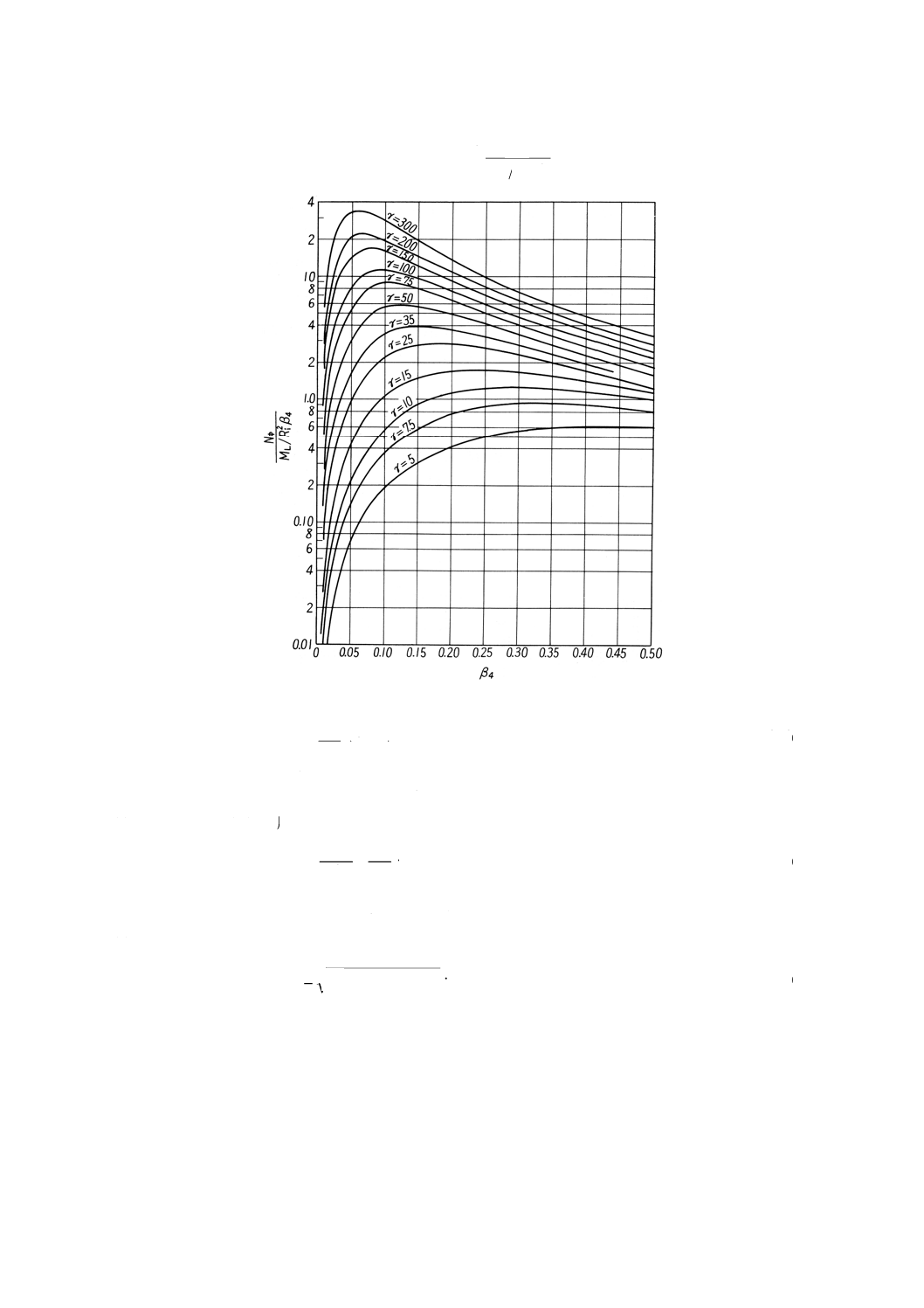

手順2.

′

=

φ

φ

β

N

R

M

N

4

2

i

L

として,図9のγとβ4とから読み取る。

手順3.

2

L

4

2

i

L

C

R

M

N

N

×

′

=

β

φ

φ

ここに,

β4: 支基部のパラメータ

CL2:

−

−

=

1

1.0

1

2

1

300

1

2

2

L

1

2

C

C

C

C

C

のとき

≦

≦

で

≦

γ

Nφ: 胴板の単位長さ当たりの周方向膜力 (N/mm) {kgf/mm}

18

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 MLによる

4

2

i

L

β

φ

R

M

N

(f) 重手方向応力 (σX) 胴板に発生する長手方向応力は,次式によって算出する。

t

N

t

M

X

2

X

X

6

+

=

σ

······································································· (43)

ここに,

σX: 胴板に発生する長手方向応力 (N/mm2) {kgf/mm2}

t: 胴板厚 (mm)

(g) 周方向応力 (σφ) 胴板に発生する周方向応力は,次式によって算出する。

t

N

t

M

φ

φ

φ

σ

+

=

2

6

······································································ (44)

ここに,

σφ: 胴板に発生する周方向応力 (N/mm2) {kgf/mm2}

t: 胴板厚 (mm)

(h) 複合応力 胴板に発生する長手及び周方向応力による複合応力は,次式によって算出する。

φ

φ

σ

σ

σ

σ

σ

X

2

2

X

e

−

+

=

····························································· (45)

ここに,

σe: 複合応力 (N/mm2) {kgf/mm2}ただし,σeの値は,許容

引張応力値以下でなければならない。

なお,短期荷重に対しては,許容引張応力の1.5倍

又は耐力以下とする。

3.6.2

リングガーダ形支基部 支基部のサイロ胴板をリングガーダで補強した場合の計算は,次による。

(1) リングガーダの所要断面係数は,次式によって算出する。

19

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

η

σa

000

1

M

Z=

············································································ (46)

ここに,

Z: リングガーダの所要断面係数 (mm3)

σa: リングガーダの許容引張応力(表5参照) (N/mm2) {kgf/mm2}

短期荷重の場合は,1.5倍又は耐力のいずれか小さい方とす

る。

M: 表8のM1, M2のいずれか大きい方の値 (N・m) {kgf・m}

η: 溶接継手効率

(2) リングガーダのねじりによるねじり抵抗モーメントは,次式によって算出する。

t

M

I

′

=

a

d

d

000

1

ητ

········································································· (47)

ここに,

τa: 許容せん断応力で0.8σaとする。 (N/mm2) {kgf/mm2}

Id: ねじり抵抗モーメント (mm4)

3

0

0

d

3

1

t

h

I

∑

=

h0: 長方形断面に分割した各部の板幅 (mm)

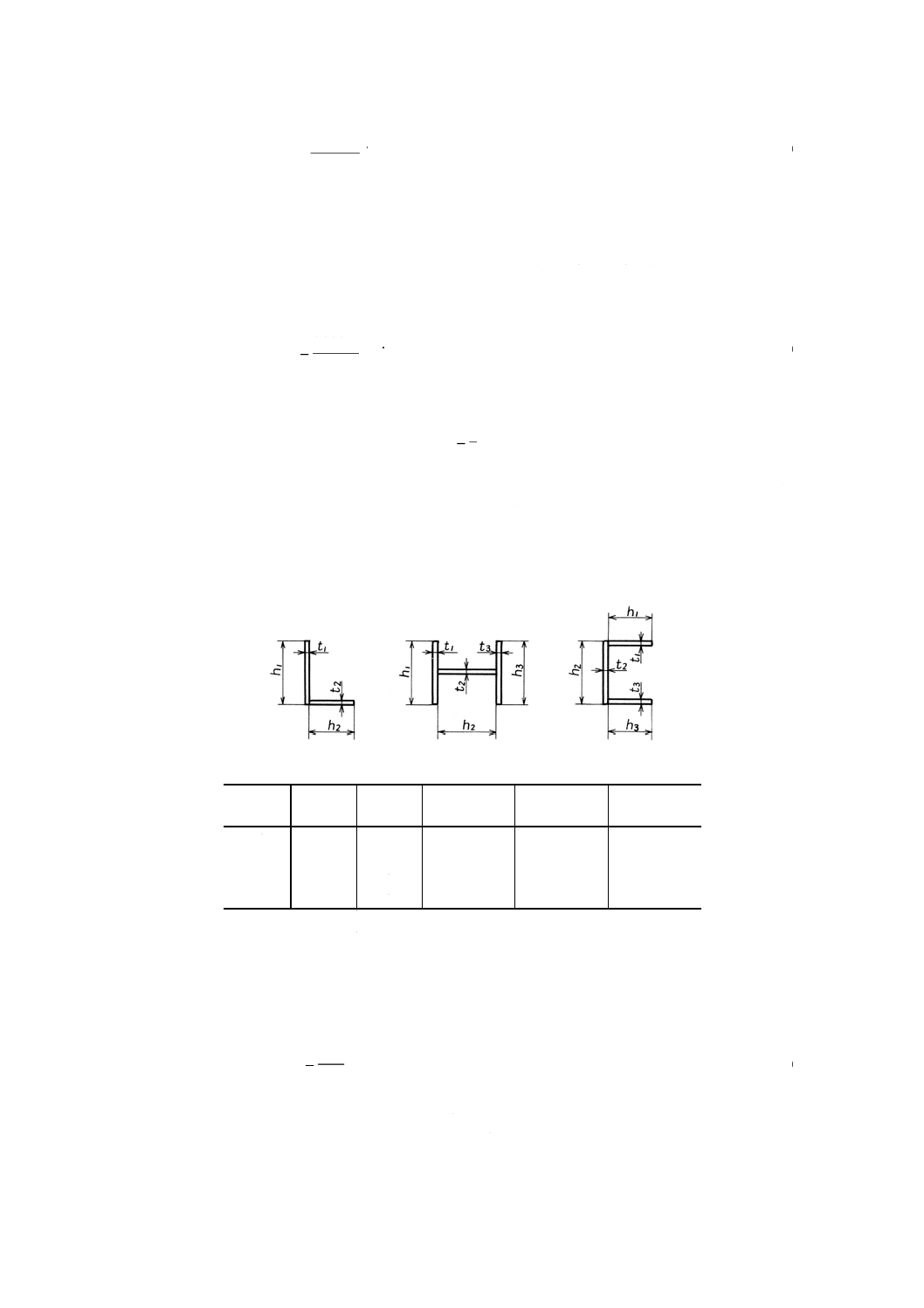

t0: 長方形断面に分割した各部の板厚 (mm) (図10

参照)

Md: ねじりモーメントで表8による。

t': 最大板厚 (mm)

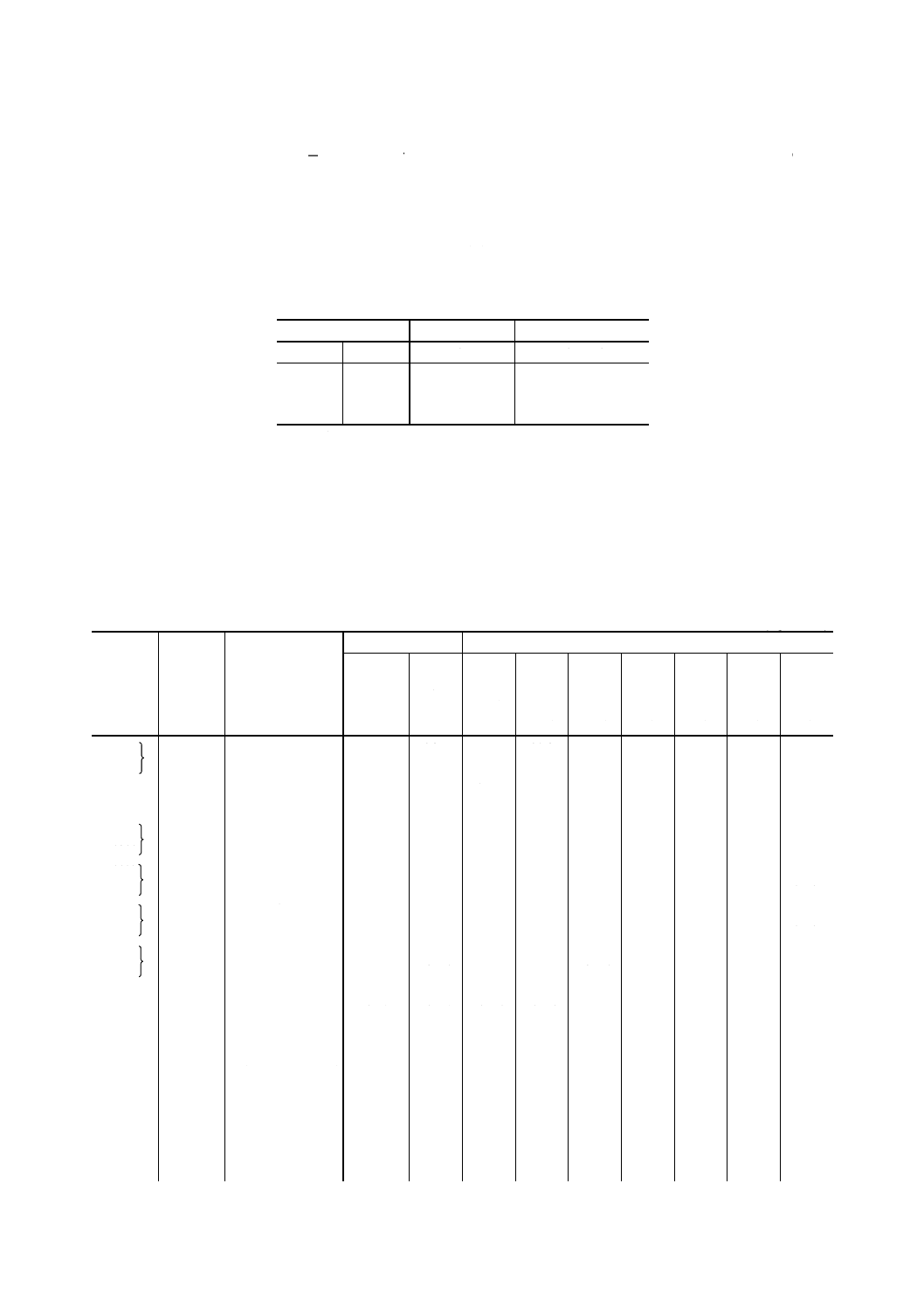

図10 リングガーダの各種断面

表8 リングガーダの曲げ及びねじりモーメント

柱の数

柱荷重 最大せん

断力

M1

M2

Md

4

W/4

W/8

−0.034WR

0.018WR

0.005 3WR

6

W/6

W/12

−0.015WR

0.007 5WR

0.001 5WR

8

W/8

W/16

−0.008 3WR

0.004 2WR

0.000 61WR

12

W/12

W/24

−0.003 7WR

0.001 8WR

0.000 18WR

備考 ここに,M1: 支持点の曲げモーメント (N・m) {kgf・m}

M2: 支持点中央の最大曲げモーメント (N・m) {kgf・m}

Md: ねじりモーメント (N・m) {kgf・m}

R: リングガーダの半径 (m)

W: サイロの全荷重 (N) {kgf}

風荷重又は地震荷重による場合には,表8のWの代わりにW'を用いる。

W

D

M

W

+

=

′

4

········································································· (48)

ここに,

M: 風荷重又は地震荷重によるリングガーダの位置での曲げモ

ーメント (N・m) {kgf・m}

D: リングガーダの平均直径 (m)

W: サイロの全荷重 (N) {kgf} で

20

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

S

GW

W

W

+

=

WG: 貯蔵粉粒体の重量 (N) {kgf}

WS: サイロ及び附属物の重量 (N) {kgf}

3.6.3

スカート形支基部 スカート形支基部の場合,スカート部の設計は,3.4に準拠して十分安全な構

造として設計する。スカート部に開口部を有する場合には,適切な方法によって,十分な補強をして設計

する。

4. 工作

4.1

材料の確認 サイロの製作に使用する材料は,加工前に材料の製造業者が発行した材料試験成績表

又はこれに代わる適切な方法によって材質を確認し,材料の外観検査など材料の発注仕様書による検査を

行う。加工後は,加工部の寸法・外観などについて製作仕様書及び製造図面に従って検査を行わなければ

ならない。

なお,材料の識別のために表面に鋭い切りきずを付けないように注意する。

4.2

切断及び開先加工 切断及び開先加工は,次による。

(1) 材料の切断及び開先加工は,のこぎり・せん断・切削・プラズマ切断など適当な方法によって行い,

有害な影響が残らないようにしなければならない。

(2) 所定の形状・寸法に切断した板の切断面は,割れ・きず・返りなどの点検を行い,有害なものは除去

しなければならない。

(3) 開先加工の精度などは,JIS Z 3604(アルミニウム及びアルミニウム合金のイナートガスアーク溶接

作業標準)による。

4.3

成形加工 成形加工は,次による。

(1) 材料の成形加工は,原則としてプレス又はベンディングロールによる。

(2) 成形加工を行ったときは,割れ・しわ・すじなどの点検を行い,有害なものは除去しなければならな

い。

4.4

胴板の曲げ加工 サイロの胴板の曲率に合わせるため,あらかじめ胴板の曲げ加工を行うことを原

則とする。

4.5

附属物の取付け サイロ本体に溶接で取り付ける附属物は,サイロの漏れ試験前に取付けを行う。

4.6

ひずみ取り及び加熱加工 発生したひずみは,必要に応じて機械的方法,点又は線加熱方法などに

よって矯正する。

機械的なひずみ取りでは,母材表面を損傷しないような方法で行う。

加熱急冷によるひずみ取り又は加工後,加熱加工によってひずみ取りを行う場合には,JIS Z 3604に準

じて行う。

4.7

溶接

4.7.1

一般 溶接般は,次による。

(1) サイロ本体及びその構造部材の溶接は,JIS Z 3604又はこれと同等以上の溶接方法とする。

また,溶接施工方法確認試験を行う場合には,JIS Z 3041(アルミニウム及びアルミニウム合金の

溶接施工方法の試験方法及び判定基準)による。

(2) 溶接作業者は,JIS Z 3811(アルミニウム溶接技術検定における試験方法及び判定基準)又はこれと

同等の基準によって認定された資格者で,被溶接部の溶接作業に適合した資格をもつ者でなければな

らない。自動溶接については,それぞれの溶接作業及び溶接装置の操作を熟知した監督者の下に,熟

21

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

練した作業者が行う。

溶接作業は,溶接施工に関する専門知識と経験をもつ溶接施工管理技術者の監督の下で行う。

(3) 溶接は,溶接箇所を清浄にし,乾燥した状態で行わなければならない。風雨・著しく湿気が多い環境

などの下における溶接作業は,特に注意を払う。

(4) 溶加材及び溶接装置は清浄にし,溶加材の表面に油などの汚れ又は水分の付着があってはならない。

(5) 仮付けは,溶接部に欠陥を残さないように十分注意し,ビード長さ・ピッチなどに注意する。

4.7.2

胴板及びホッパ 胴板及びホッパの溶接は,次による。

(1) 板の突合せ継手部分は,板を正確に位置決めして,溶接作業中に動かないように固定する。

(2) 突合せ継手部分は,合わせ面の過度の食い違い又は変形が生じないように,溶接順序なども考慮しな

ければならない。

(3) 突合せ両側溶接継手に対しては,下向自動溶接又はこれと同等の健全な溶け込みが得られる場合以外

は,原則として裏はつりを行う。

(4) 継手には,アンダカット・オーバラップの著しいもの及び割れなどの有害な欠陥があってはならない。

これらの欠陥が発生した場合には,6.5に規定された方法によって補修しなければならない。

(5) 胴板及びホッパの内面の継手は,できるだけ滑らかなビード形状となるように溶接する。溶接のまま

では滑らかなビードが得られない場合には,溶接後,適当な方法によって滑らかに仕上げる。

5. 組立て

5.1

サイロの基礎及び架台 サイロを設置する基礎及び架台は,過大な不等沈下を生じて本体の変形又

は破壊をもたらすなど,サイロの正常な機能を阻害するようなことがあってはならない。

5.2

サイロ本体の組立て サイロ本体の組立てに際しては,材料の互いに重なり合う面の間に,水分,

塗料又は異物を残してはならない。ただし,アルミニウム材料と鋼又は木材など異種材料との接触部に,

接触腐食を阻止するためにジンククロメートプライマーなどのアルミニウム合金用防食塗料を使用すると

きは,この限りではない。

また,真円度・垂直度などの組立寸法誤差は,使用上・外観上支障とならない程度とする。

5.3

サイロの保温 保温材(断熱材)によってサイロを保温する場合には,JIS A 9501(保温保冷工事施

工標準)に準じて施工する。

また,サイロの本体と保温材との間に水分が滞留しないように施工し,特にアルカリ性が強い保温材を

使用するときは,十分な注意を払う。

5.4

塗装 組立前に塗装する場合には,溶接部に塗装してはならない。溶接箇所は検査を行い,欠陥が

ないことを確認してから塗装する。

5.5

仮設取付金具 サイロの組立のために板に取り付ける仮設用のジグ又は取付金具の除去に当たって

は,母材にきずを付けないように配慮し,除去した跡を,できるだけ母材を削らないように注意して滑ら

かに仕上げる。

6. 試験及び検査

6.1

一般 サイロは,製作の過程において,その品質を維持するために常に6.2による外観検査を行うと

ともに,製作仕様書などで定められた施工方法が守られていることを確認する。

また,必要に応じて,6.3による漏れ試験及び6.4による放射線透過試験を行う。

6.2

外観検査 外観検査は,次に示すような有害な欠陥又は異常がないことを確認しなければならない。

22

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 溶接部の割れ,4.7.2に示されている欠陥,著しいひずみなど

(2) 溶接部以外の著しいきず,極端な凹凸,異種金属の付着など

6.3

漏れ試験 注文者の要求がある場合には,その仕様書に従い所定の漏れ試験を行って,漏れがない

ことを確認する。

6.4 放射線透過試験 3.3.2に規定する放射線透過試験によって溶接継手効率を適用する継手については,

JIS Z 3105(アルミニウム溶接部の放射線透過試験方法及び透過写真の等級分類方法)によって,放射線

透過試験を行う。

放射線透過試験の撮影条件及び判定基準は,次による。

(1) 放射線透過試験を行う継手の余盛は,なるべく滑らかで均一な形状であり,かつビードの止端は,な

るべくなだらかな形状で母材に溶着するようにする。

(2) 放射線透過試験は,板厚・溶接条件などを考慮して,各段ごとに一定の長さの溶接完了後,できるだ

け速やかに行うことが望ましい。

(3) 撮影箇所は,使用する溶接継手効率に従って決定する(表6参照)。

(4) 放射線透過試験の結果は,JIS Z 3105に規定する透過写真の等級分類のうち,ブローホール・タング

ステン巻込みなどは1級,2級又は3級に,酸化物の巻込みや溶込み不良など細長い欠陥は1級又は2

級に合格するものでなければならない。

(5) スポット試験箇所が不合格の場合には,次による。

(a) (4)の判定基準に不合格の場合又は判定できない場合には,隣接した両箇所を追加撮影する。ただし,

欠陥がフィルムの端から75mm以上離れたところにある場合には,その端に接した箇所を追加撮影

する必要はない。

(b) (a)によって撮影した隣接した溶接部の撮影結果も,(4)の判定基準に不合格の場合には,更に隣接し

た箇所を撮影する。このようにして合格するまで撮影箇所を追加して,不合格の範囲を調べる。

6.5

溶接欠陥部の補修 試験によって発見された溶接欠陥部の補修は,次による。

(1) 割れなどの有害な欠陥のあるものは,その欠陥を十分に除去した後,再溶接して補修しなければなら

ない。

(2) アンダカットが著しいもの及び余盛が適当でないものは,その表面を清掃した後に,再溶接しなけれ

ばならない。

(3) オーバラップが著しいもの又はビード形状が不整なものは,グラインダ,機械切削などの方法によっ

て正しい形状に整える。

7. 記緑の作成及び保管 製造業者は,次の記録を整理作成し,注文者の要求がある場合には,提出しな

ければならない。

(1) 製作仕様書・主要部分強度計算書・製作図面

(2) 本体主要材料の化学成分表・機械試験成績表

(3) 溶接施工方法確認試験の記録

(4) 本体主溶接の中間及び最終試験の記録

(5) 放射線透過試験の記録(フィルムを含む。)

(6) 漏れ試験の記録

(7) 本体主溶接の補修の記録

23

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引用規格:

JIS A 9501 保温保冷工事施工標準

JIS B 2321 配管用アルミニウム及びアルミニウム合金製突合せ溶接式管継手

JIS B 8243 圧力容器の構造

JIS B 8502 アルミニウム製貯槽の構造

JIS G 3101 一般構造用圧延鋼材

JIS G 3106 溶接構造用圧延鋼材

JIS G 3115 圧力容器用鋼板

JIS G 3126 低温圧力容器用炭素鋼鋼板

JIS G 3201 炭素鋼鍛鋼品

JIS G 3444 一般構造用炭素鋼鋼管

JIS G 3452 配管用炭素鋼鋼管

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 3457 配管用アーク溶接炭素鋼鋼管

JIS G 3460 低温配管用鋼管

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4107 高温用合金鋼ボルト材

JIS G 4303 ステンレス鋼棒

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS H 4090 アルミニウム及びアルミニウム合金溶接管

JIS H 4100 アルミニウム及びアルミニウム合金押出形材

JIS H 4140 アルミニウム及びアルミニウム合金鍛造品

JIS H 5202 アルミニウム合金鋳物

JIS Z 3041 アルミニウム及びアルミニウム合金の溶接施工方法の試験方法及び判定基準

JIS Z 3105 アルミニウム溶接部の放射線透過試験方法及び透過写真の等級分類方法

JIS Z 3232 アルミニウム及びアルミニウム合金溶接棒並びにワイヤ

JIS Z 3604 アルミニウム及びアルミニウム合金のイナートガスアーク溶接作業標準

JIS Z 3811 アルミニウム溶接技術検定における試験方法及び判定基準

24

B 8511-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 8511 改正原案作成委員会 構成表

氏 名

所 属

高 橋 幸 伯

東京農工大学工学部

立 石 真

建設省住宅局

中 田 哲 雄

通商産業省機械情報産業局

森 田 昭 三

工業技術院標準部

寺 沢 一 雄

大阪大学名誉教授

野 本 敏 治

東京大学工学部

石 川 久 能

社団法人軽金属溶接構造協会

蓑 田 和 之

石川島播磨重工業株式会社技術研究所

山 本 一 満

株式会社神戸製鋼所エンジニアリング事業部

萩 澤 亘 保

株式会社日軽技研エンジニアリングセンター

小 西 孟

日本アルミニウム工業株式会社設計部

針 生 喜太郎

日本パーオキサイド株式会社郡山工場

児 玉 博

三井東圧化学株式会社エンジニアリング部

瀬 戸 清 治

三菱金属株式会社静岡工場

山 下 福 孔

三菱瓦斯化学株式会社鹿島工場

山 本 信 明

三菱化成テクノエンジニアズ株式会社

初 谷 正 治

社団法人軽金属溶接構造協会