B 8433-2:2015 (ISO 10218-2:2011)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 2

2 引用規格························································································································· 3

3 用語及び定義 ··················································································································· 5

4 危険源の同定及びリスクアセスメント ·················································································· 6

4.1 一般 ···························································································································· 6

4.2 レイアウト設計 ············································································································· 7

4.3 リスクアセスメント ······································································································· 8

4.4 危険源の同定 ················································································································ 9

4.5 危険源の除去及びリスク低減 ·························································································· 10

5 安全要求事項及び保護方策 ································································································ 10

5.1 一般 ··························································································································· 10

5.2 安全関連制御システムの性能(ハードウェア及びソフトウェア) ··········································· 11

5.3 設計及び配置 ··············································································································· 12

5.4 ロボット動作の制限 ······································································································ 15

5.5 レイアウト ·················································································································· 17

5.6 ロボットシステム運転モードの適用·················································································· 19

5.7 ペンダント ·················································································································· 22

5.8 保全及び修理 ··············································································································· 23

5.9 統合生産システム(IMS)インタフェース ········································································· 24

5.10 安全防護 ···················································································································· 25

5.11 協働ロボットの運転 ····································································································· 32

5.12 ロボットシステムのコミッショニング(立上げ,検収,引渡し及び移管) ····························· 35

6 安全要求事項及び保護方策の検証及び妥当性確認 ·································································· 36

6.1 一般 ··························································································································· 36

6.2 検証及び妥当性確認の方法 ····························································································· 36

6.3 必要な検証及び妥当性確認 ····························································································· 37

6.4 保護設備の検証及び妥当性確認 ······················································································· 37

7 使用上の情報 ·················································································································· 37

7.1 一般 ··························································································································· 37

7.2 取扱説明書 ·················································································································· 38

7.3 表示 ··························································································································· 41

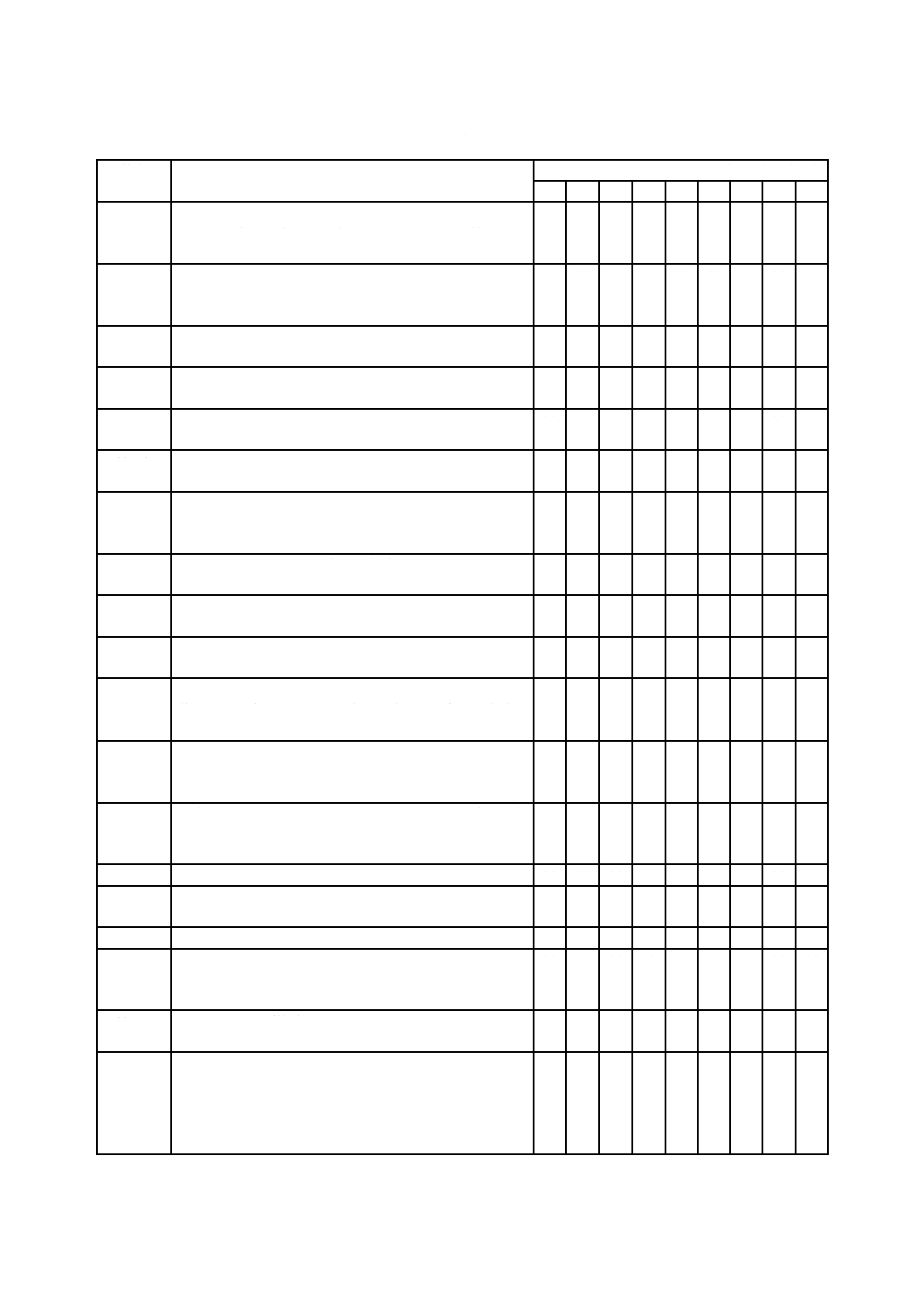

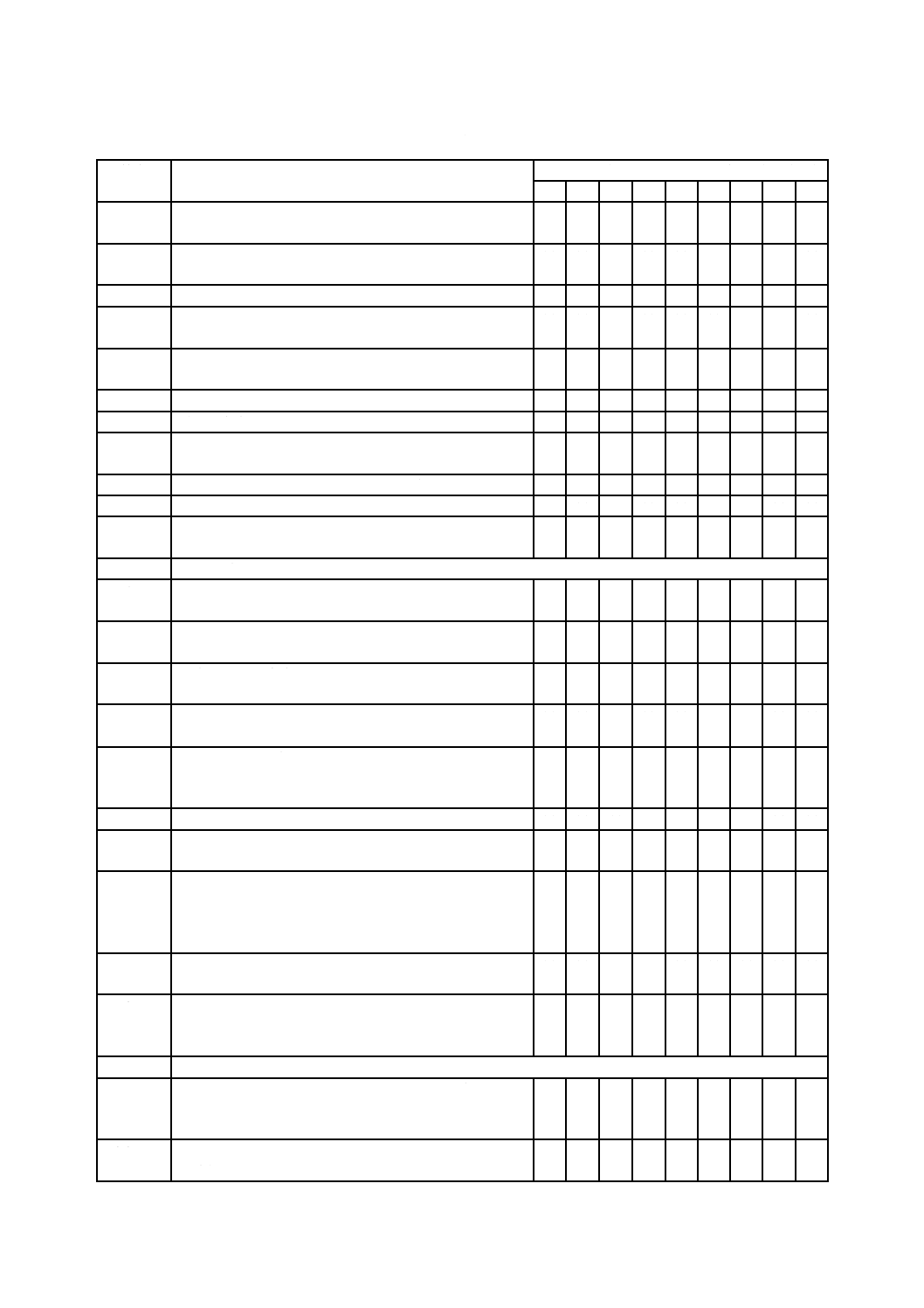

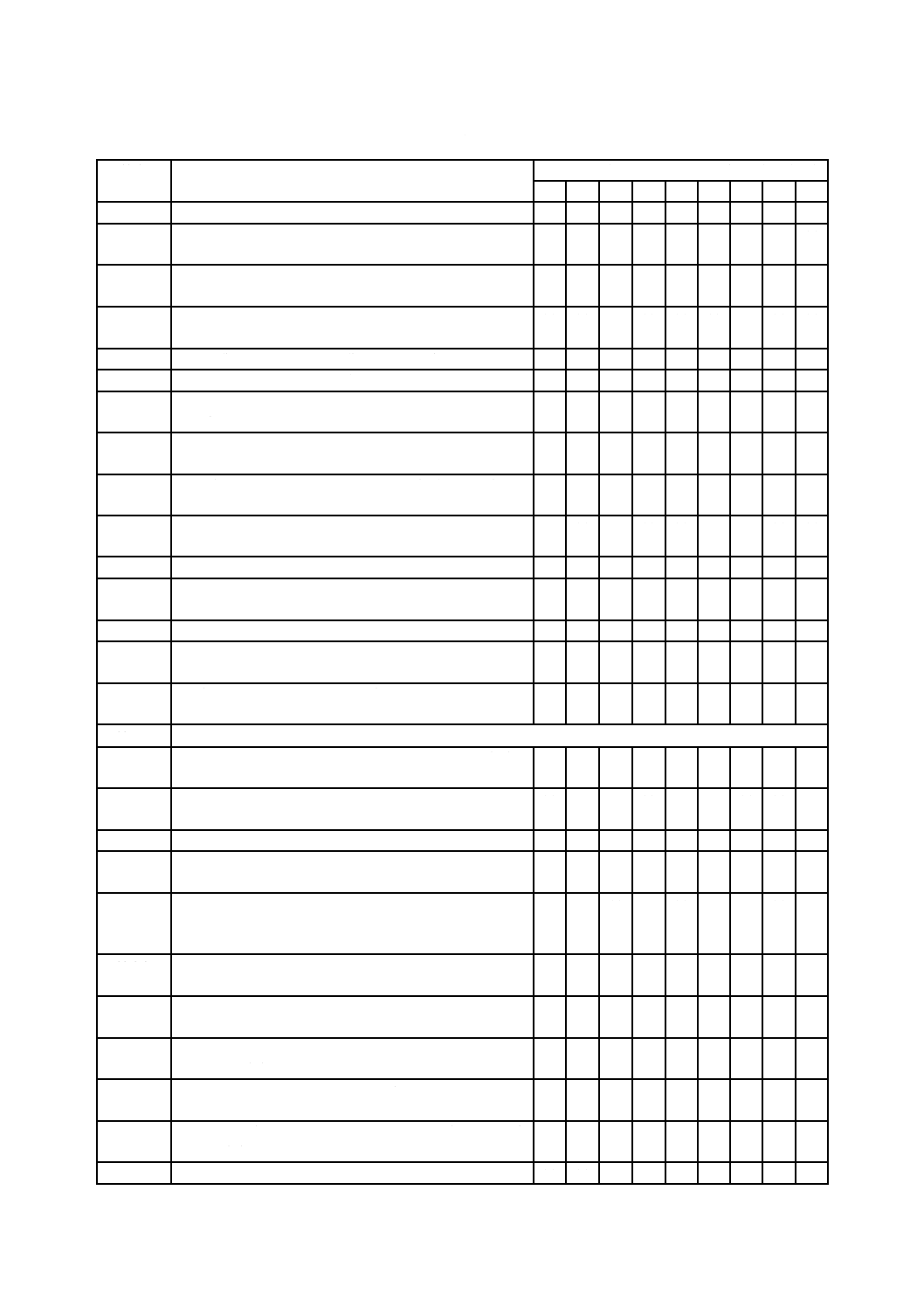

附属書A(参考)重要な危険源リスト ····················································································· 43

附属書B(参考)保護装置に関連する規格間の関係 ···································································· 46

附属書C(参考)材料の搬出入口に対する安全防護 ··································································· 47

B 8433-2:2015 (ISO 10218-2:2011) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書D(参考)2台以上のイネーブル装置の操作 ···································································· 50

附属書E(参考)協働ロボットの用途の概念············································································· 51

附属書F(参考)プロセスの観察 ···························································································· 52

附属書G(規定)安全要求事項及び方策の検証手段 ··································································· 55

参考文献 ···························································································································· 67

B 8433-2:2015 (ISO 10218-2:2011)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本ロボット工業会(JARA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格であ

る。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

JIS B 8433の規格群には,次に示す部編成がある。

JIS B 8433-1 第1部:ロボット

JIS B 8433-2 第2部:ロボットシステム及びインテグレーション

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8433-2:2015

(ISO 10218-2:2011)

ロボット及びロボティックデバイス−

産業用ロボットのための安全要求事項−

第2部:ロボットシステム及びインテグレーション

Robots and robotic devices-Safety requirements for industrial robots-

Part 2: Robot systems and integration

序文

この規格は,2011年に第1版として発行されたISO 10218-2を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

この規格は,産業用ロボットセル及びラインに統合され,設置された産業用ロボットシステムによって

もたらされる特定の危険源を認識して作成した。

危険源は特定のロボットシステムに多くの場合特有である。危険源の数及び種類は,自動化プロセスの

特性及び設置の複雑さと直接関係している。

これらの危険源に関連するリスクは,使用されるロボットの種類及びその目的並びに設置,プログラム,

運転及び保全の方法によって様々である。

産業用ロボットの用途に伴う危険源のいろいろな特性を認識して,JIS B 8433規格群の第2部は,ロボ

ットのインテグレーション及び設置における安全性の保証のための手引を提供する。産業用ロボットの使

用における安全性は,特定のロボットシステムの設計によって影響を受けるため,同等に重要であるが補

足として,設計,組立及びロボットの使用上の情報のための指針を与えるのが目的である。システムにお

けるロボットの部分のための要求事項はJIS B 8433-1にある。

安全なロボットシステム又はセルを提供するには,様々な利害関係者の協力が必要である。利害関係者

は,安全な作業環境を提供するという最終目的に対して責任を共有する存在である。利害関係者は,製造

業者,供給者,インテグレータ及び使用者(ロボットの使用に責任をもつもの)であると認識してもよい

が,全ての者は安全な(ロボット)機械という共通の目標を共有している。この規格の要求事項は,利害

関係者の一人に割り当てられるかもしれないが,同じ要求事項において重複した責任に複数の利害関係者

が関わることもある。この規格を使用するときは,例えば,利害関係者のタスクの割り付けからの処理が

特になかったとしても,同定した要求事項の全てが適用されるかもしれないことに読み手は注意を払う必

要がある。

この規格は,ロボットだけを対象とするJIS B 8433-1を補足,追記したものである。この規格には,産

業用ロボットの使用によるインテグレーション,設置及び固有の危険源に対するタイプC規格で同定し,

対応する要求事項に対する規格JIS B 9700及びISO 11161に沿った追加情報を加えている。新たな技術的

要求事項には,JIS B 8433-1の中で安全関連制御システムの性能,ロボット停止機能,イネーブル装置,

プログラム検証,ケーブルレスペンダントの基準,協働ロボットの基準及び更新された安全設計に対する

2

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

新たな要求事項に適用する指示を含んでいるが,これに限定はしていない。

この規格は,ロボット及びロボティックデバイスを扱った一連の規格の一部である。他の規格では,統

合ロボットシステム,座標系及び軸運動,一般特性,性能基準,関連する試験方法,用語及び機械的イン

タフェースなどを含む。

この規格では,“ロボット”及び“ロボットシステム”は,JIS B 8433-1で定義された“産業用ロボット”

及び“産業用ロボットシステム”が該当する。

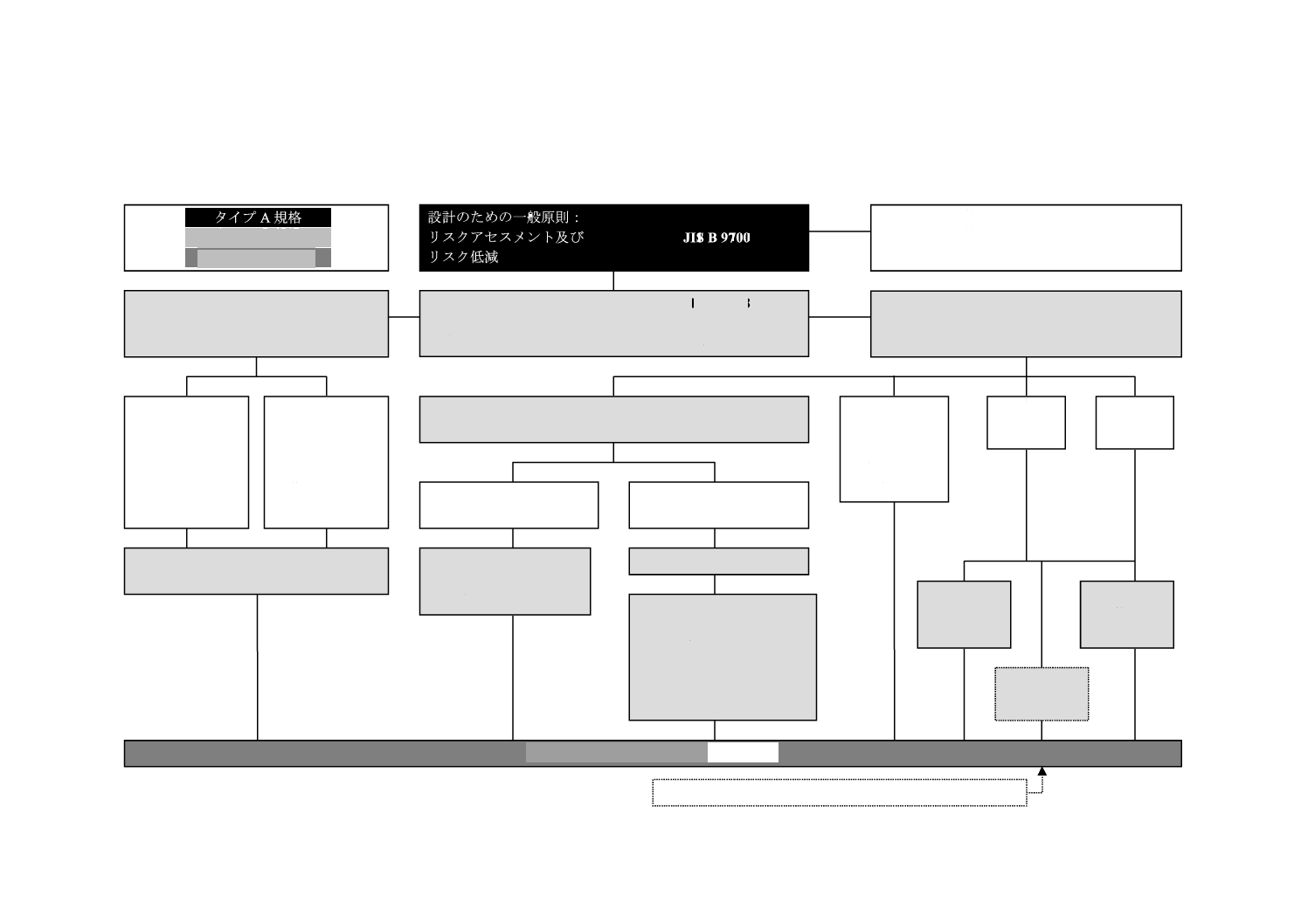

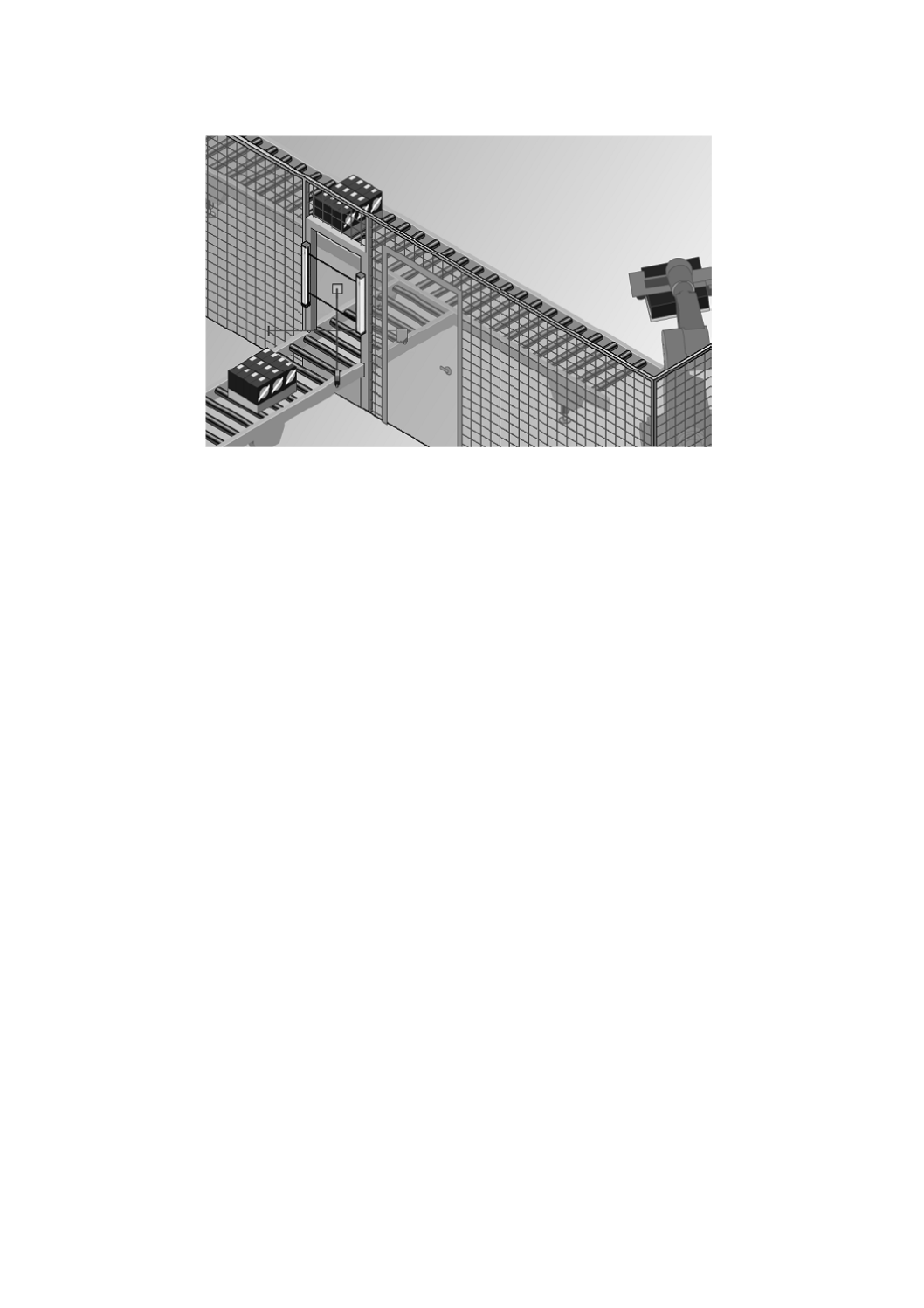

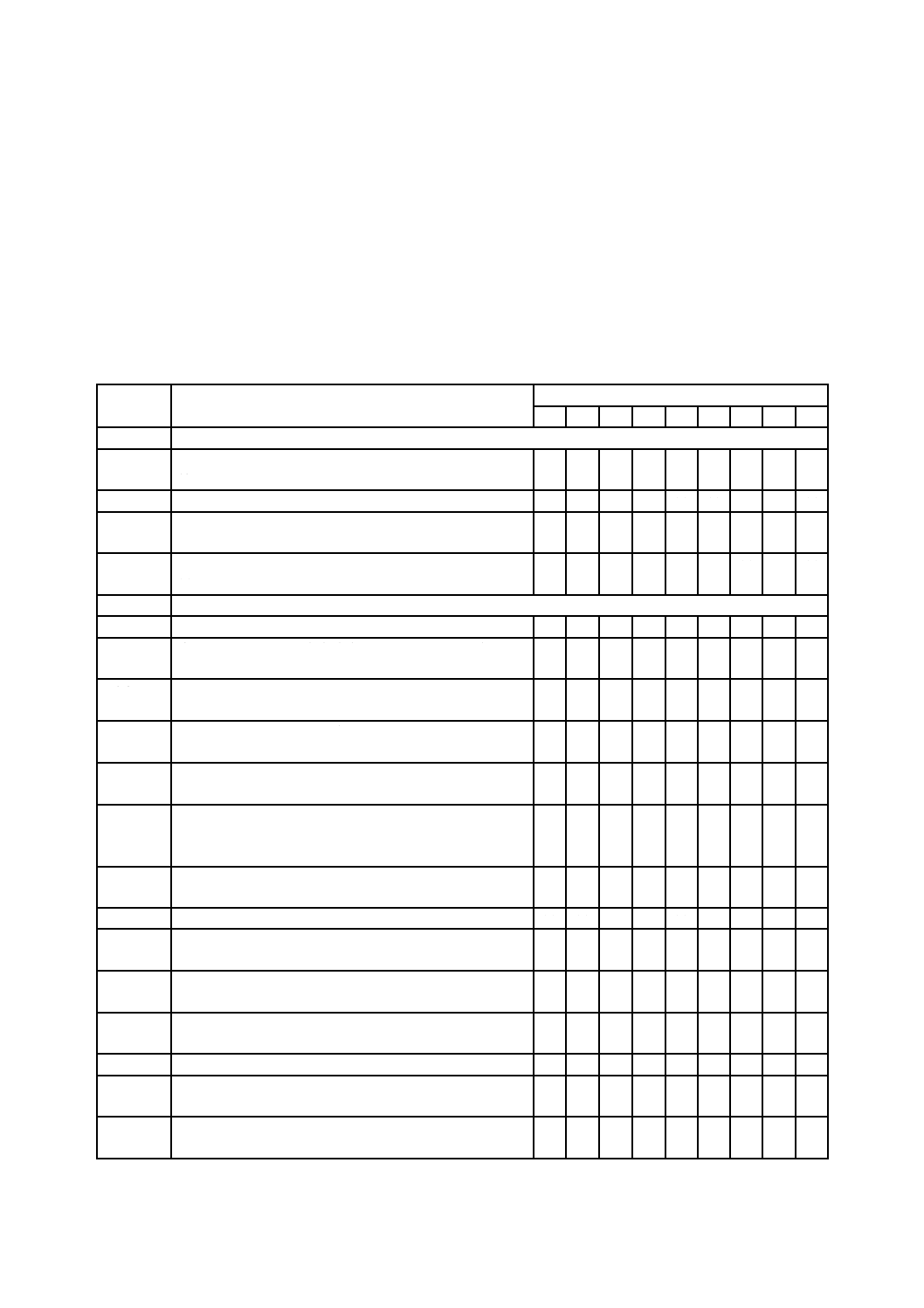

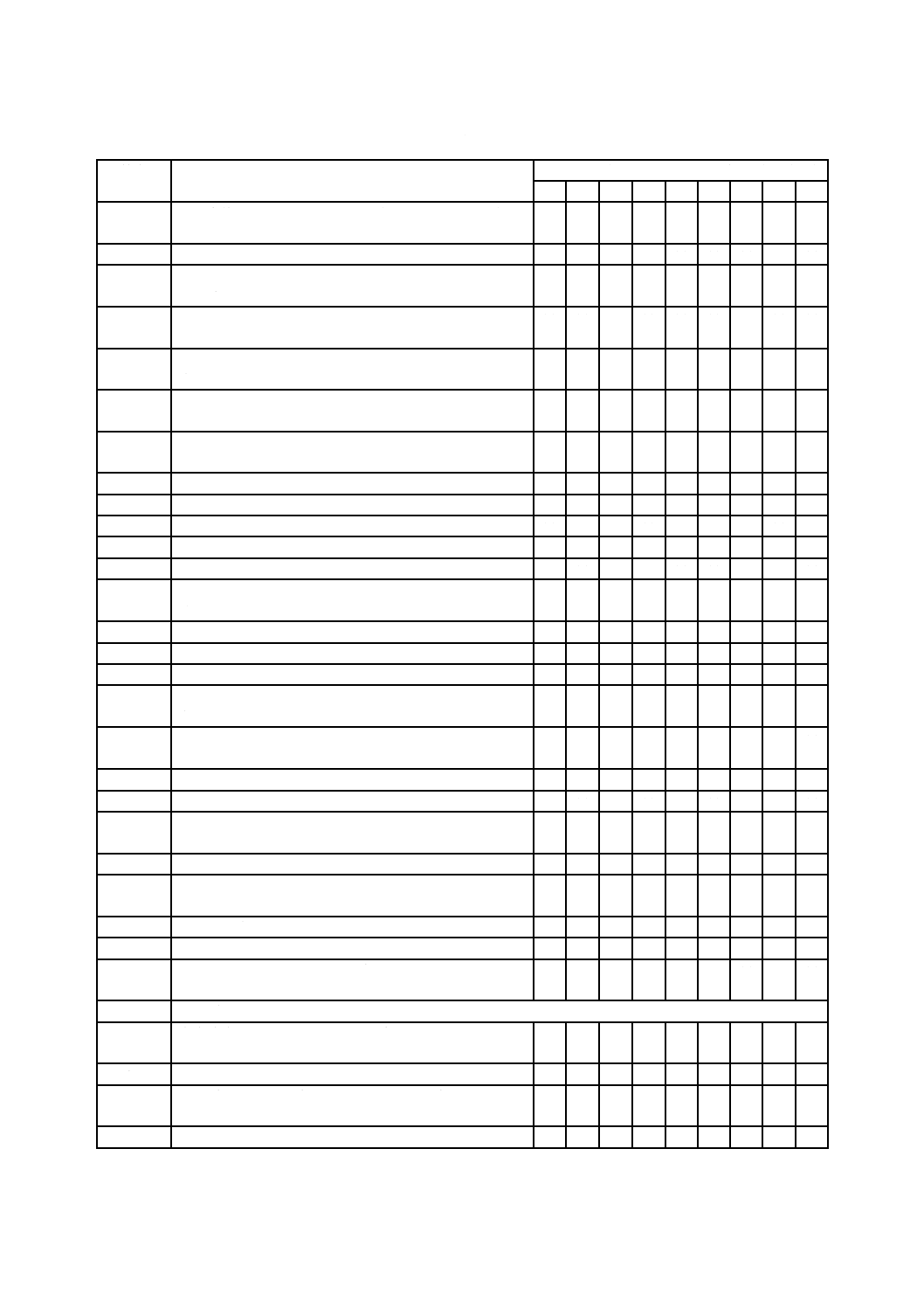

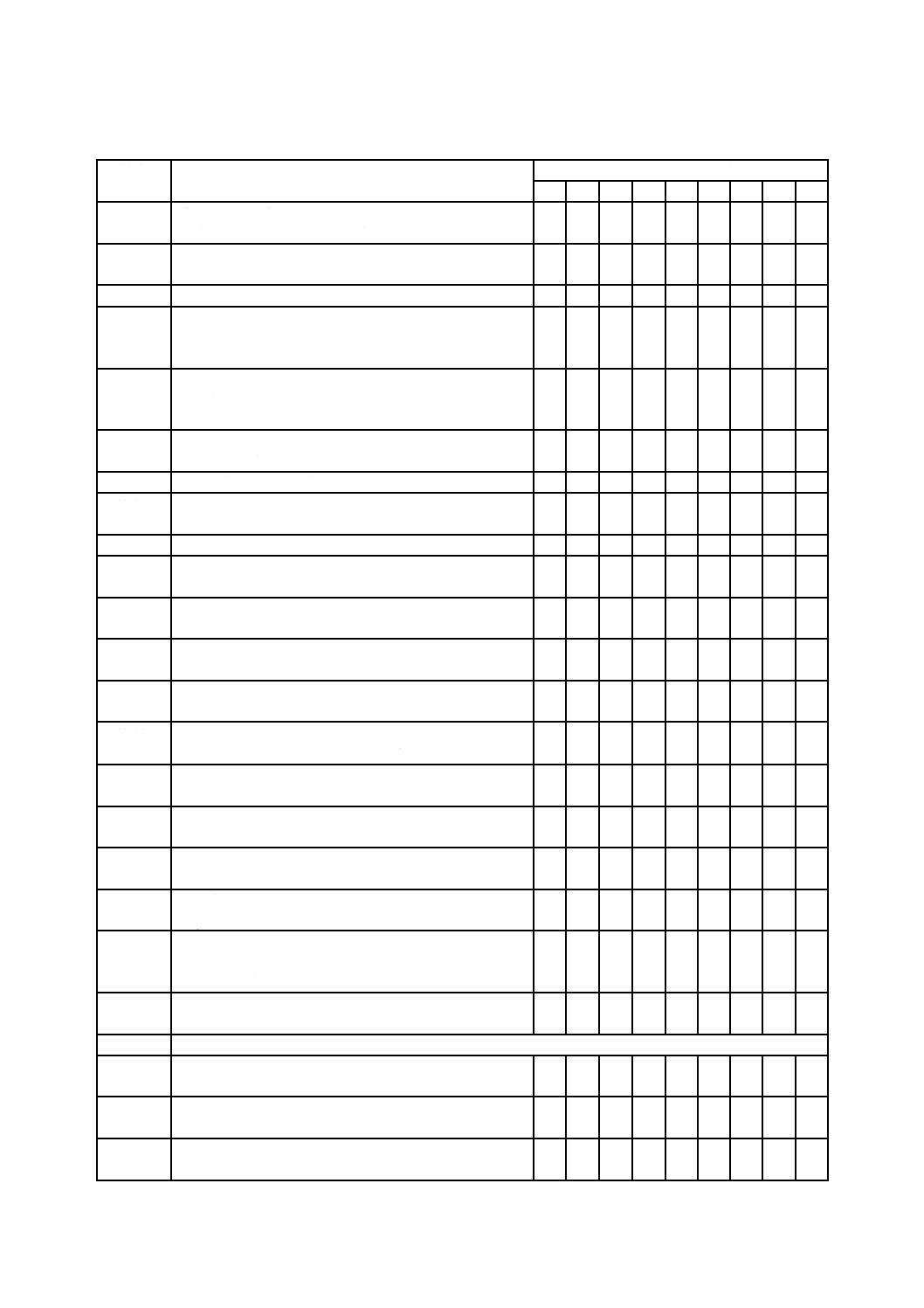

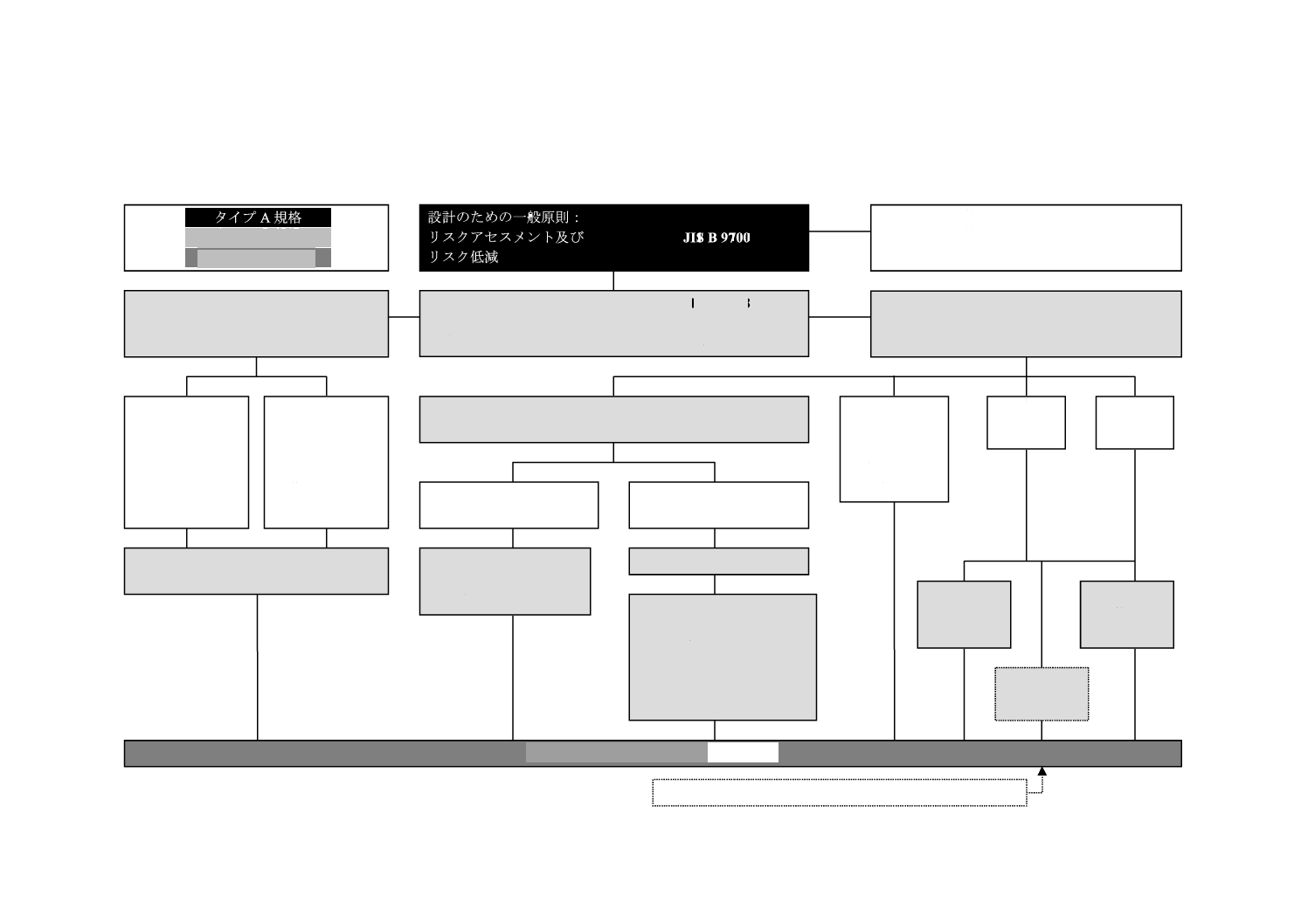

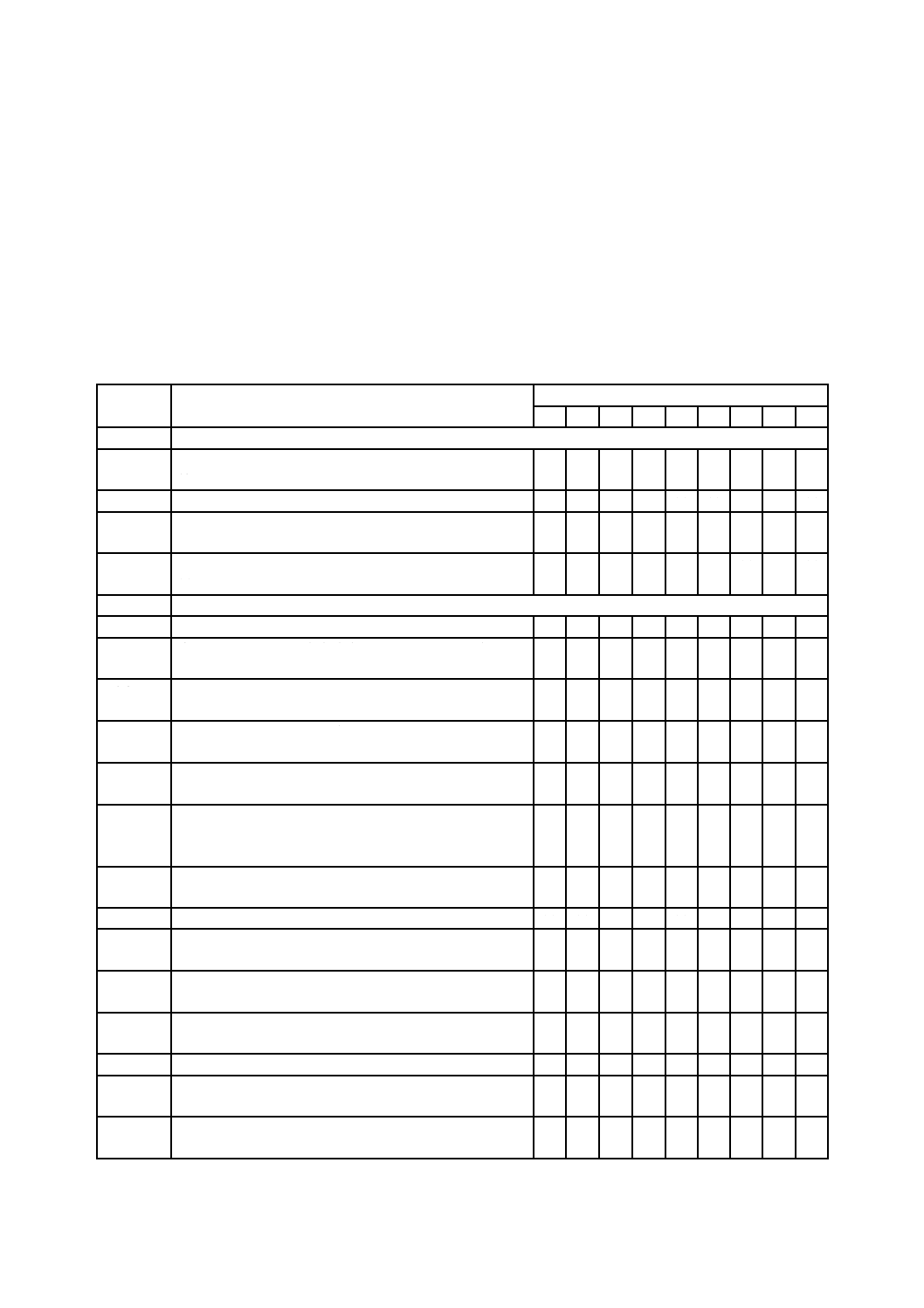

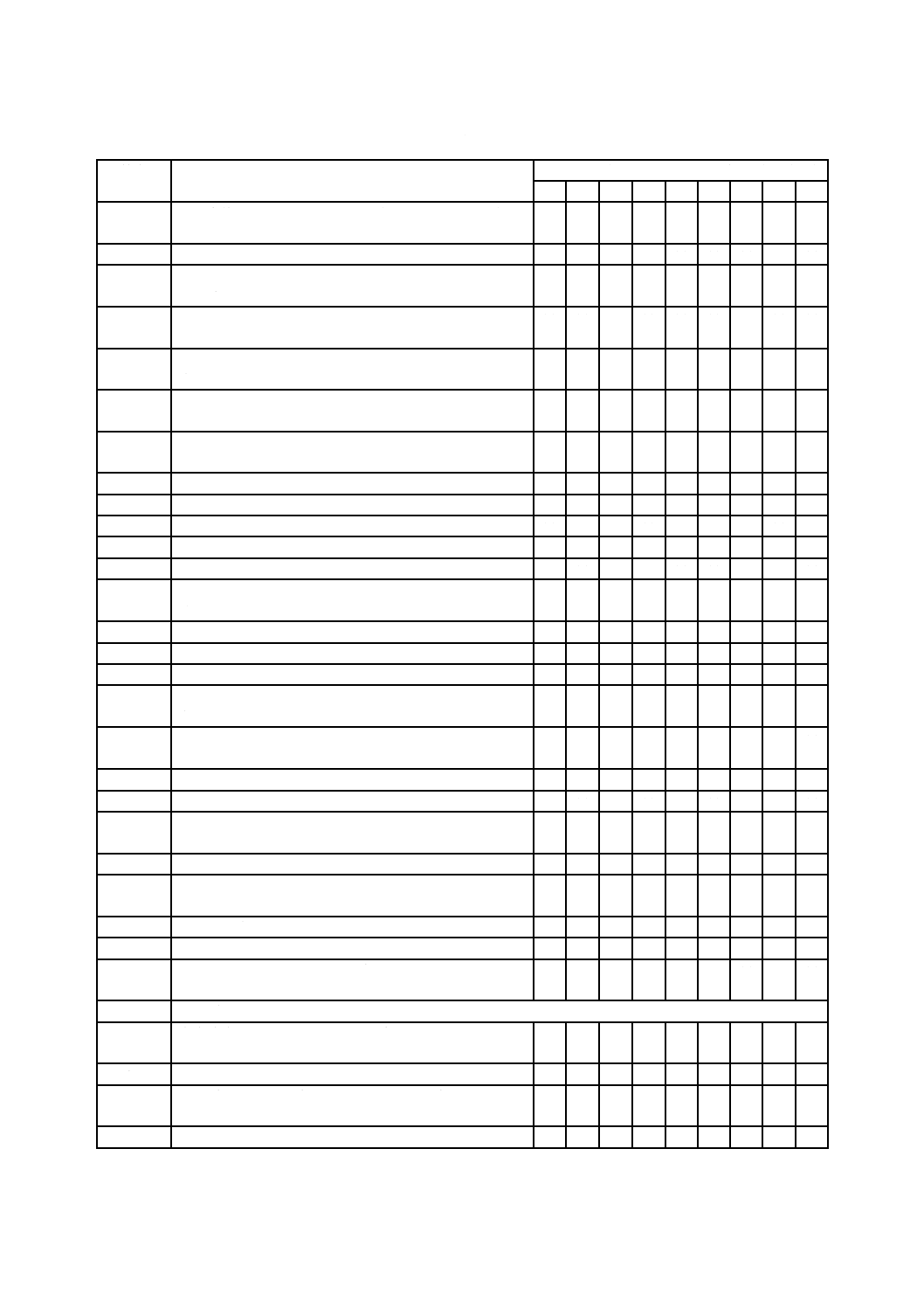

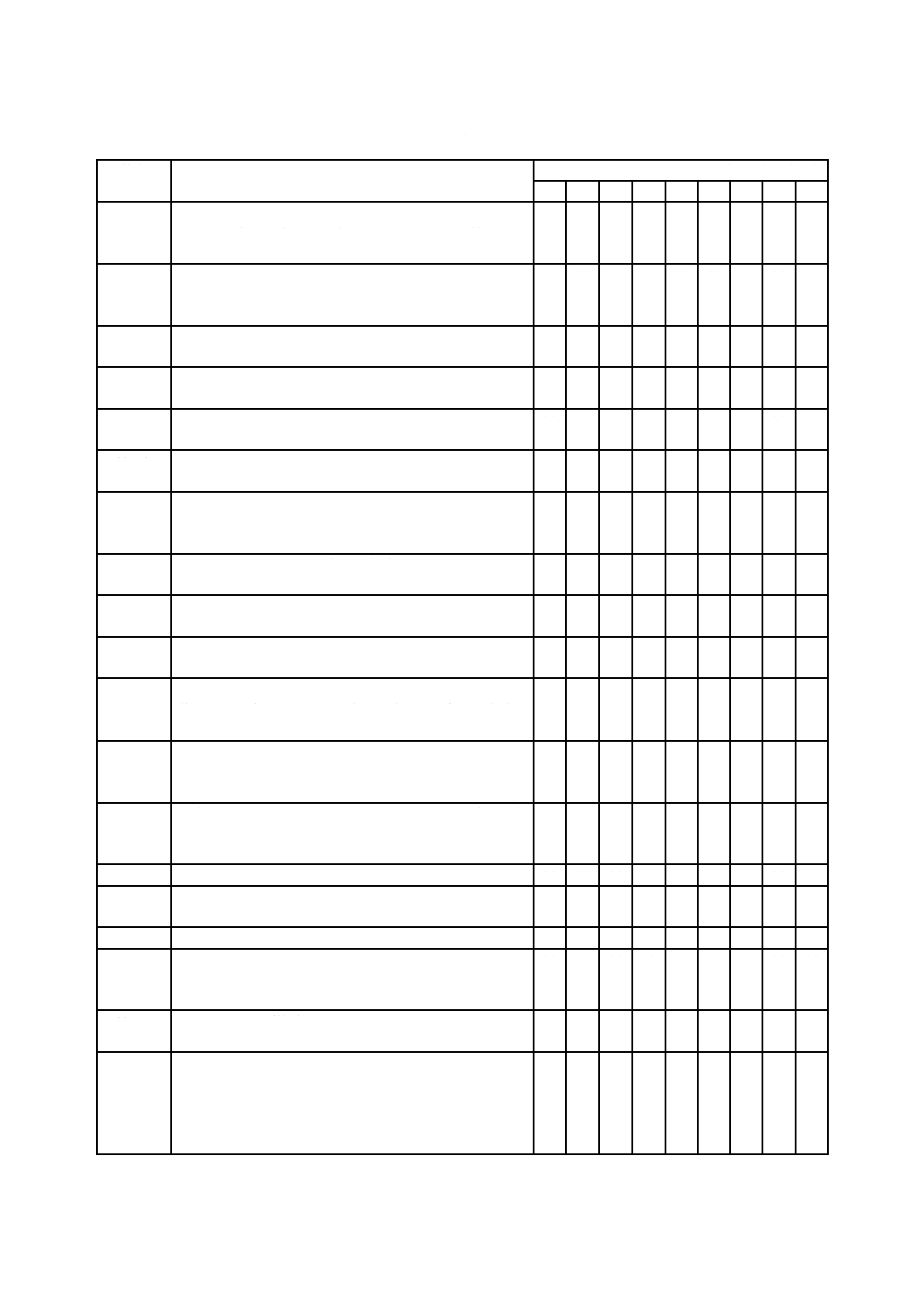

図1は,ロボットシステムに適用する機械類の規格の範囲の関係を示している。ロボット単体は,JIS B

8433-1による。更に,システム及びセルはこの規格による。

ロボットセルには,関連するタイプC規格を適用している他の機械を含めてもよい。また,ロボットシ

ステムは,ISO 11161がカバーしている統合生産システムの一部も含むことができる。同様に,他の関連

するタイプB規格及びタイプC規格も参照することもできる。

図1−ロボットシステム/セルに関連する規格間の相関図

1

適用範囲

この規格は,JIS B 8433-1に定義されている産業用ロボット及び産業用ロボットシステムのインテグレ

ーション並びに産業用ロボットセルに対する安全要求事項について規定する。インテグレーションには次

を含む。

a) 産業用ロボットシステム又はセルの設計,製造,設置,運転,保全又は解体・撤去

b) 産業用ロボットシステム又はセルの設計,製造,設置,運転,保全又は解体・撤去に必要な情報

c) 産業用ロボットシステム又はセルの構成装置

この規格は,これらのシステムで明確にされる基本的な危険源及び危険状態を規定し,それら危険源に

関連するリスクを除去又は適切に低減させる要求事項を提供する。騒音が産業用ロボットで発生する重要

な危険源であったとしても,この規格では考慮しない。この規格は,統合生産システムの一部としての産

業用ロボットシステムに対する要求事項についても規定する。この規格は,プロセス[例えば,レーザ放

射,切りくず(屑)の排出,溶接煙]に関連する危険源は特には取り扱わない。これらのプロセスの危険

源は,他の規格が適用される。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10218-2:2011,Robots and robotic devices−Safety requirements for industrial robots−Part 2:

Robot systems and integration(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

ISO 10218-2

統合生産システム(IMS)

ISO 11161

他の機械のタイプC規格

JIS B 8433-1

ロボット

ロボットシステム/セル

JIS B 8433-2

3

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8361 油圧−システム及びその機器の一般規則及び安全要求事項

注記 対応国際規格:ISO 4413,Hydraulic fluid power−General rules and safety requirements for systems

and their components(MOD)

JIS B 8370 空気圧−システム及びその機器の一般規則及び安全要求事項

注記 対応国際規格:ISO 4414,Pneumatic fluid power−General rules and safety requirements for

systems and their components(MOD)

JIS B 8431 産業用マニピュレーティングロボット−特性の表し方

注記 対応国際規格:ISO 9946,Manipulating industrial robots−Presentation of characteristics(IDT)

JIS B 8433-1 ロボット及びロボティックデバイス−産業用ロボットのための安全要求事項−第1

部:ロボット

注記 対応国際規格:ISO 10218-1,Robots and robotic devices−Safety requirements for industrial robots

−Part 1: Robots(IDT)

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

注記 対応国際規格:ISO 12100,Safety of machinery−General principles for design−Risk assessment

and risk reduction(IDT)

JIS B 9703 機械類の安全性−非常停止−設計原則

注記 対応国際規格:ISO 13850,Safety of machinery−Emergency stop−Principles for design(IDT)

JIS B 9704-1 機械類の安全性−電気的検知保護設備−第1部:一般要求事項及び試験

注記 対応国際規格:IEC 61496-1,Safety of machinery−Electro-sensitive protective equipment−Part 1:

General requirements and tests(IDT)

JIS B 9705-1:2011 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

注記 対応国際規格:ISO 13849-1:2006,Safety of machinery−Safety-related parts of control systems−

Part 1: General principles for design(IDT)

JIS B 9710 機械類の安全性−ガードと共同するインタロック装置−設計及び選択のための原則

注記 対応国際規格:ISO 14119,Safety of machinery−Interlocking devices associated with guards−

Principles for design and selection(IDT)

JIS B 9711 機械類の安全性−人体部位が押しつぶされることを回避するための最小すきま

注記 対応国際規格:ISO 13854,Safety of machinery−Minimum gaps to avoid crushing of parts of the

human body(IDT)

JIS B 9713-1 機械類の安全性−機械類への常設接近手段−第1部:高低差のある2か所間の固定され

た昇降設備の選択

注記 対応国際規格:ISO 14122-1,Safety of machinery−Permanent means of access to machinery−Part

1: Choice of a fixed means of access between two levels(IDT)

JIS B 9713-2 機械類の安全性−機械類への常設接近手段−第2部:作業用プラットフォーム及び通路

4

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 14122-2,Safety of machinery−Permanent means of access to machinery−Part

2: Working platforms and walkways(IDT)

JIS B 9713-3 機械類の安全性−機械類への常設接近手段−第3部:階段,段ばしご及び防護さく(柵)

注記 対応国際規格:ISO 14122-3,Safety of machinery−Permanent means of access to machinery−Part

3: Stairs, stepladders and guard-rails(IDT)

JIS B 9713-4 機械類の安全性−機械類への常設接近手段−第4部:固定はしご

注記 対応国際規格:ISO/FDIS 14122-4,Safety of machinery−Permanent means of access to machinery

−Part 4: Fixed ladders(IDT)

JIS B 9714 機械類の安全性−予期しない起動の防止

注記 対応国際規格:ISO 14118,Safety of machinery−Prevention of unexpected start-up(IDT)

JIS B 9715:2013 機械類の安全性−人体部位の接近速度に基づく安全防護物の位置決め

注記 対応国際規格:ISO 13855,Safety of machinery−Positioning of safeguards with respect to the

approach speeds of parts of the human body(IDT)

JIS B 9716:2006 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要

求事項

注記 対応国際規格:ISO 14120,Safety of machinery−Guards−General requirements for the design and

construction of fixed and movable guards(IDT)

JIS B 9717-1 機械類の安全性−圧力検知保護装置−第1部:圧力検知マット及び圧力検知フロアの設

計及び試験のための一般原則

注記 対応国際規格:ISO 13856-1,Safety of machinery−Pressure-sensitive protective devices−Part 1:

General principles for design and testing of pressure-sensitive mats and pressure-sensitive floors

(IDT)

JIS B 9718 機械類の安全性−危険区域に上肢及び下肢が到達することを防止するための安全距離

注記 対応国際規格:ISO 13857,Safety of machinery−Safety distances to prevent hazard zones being

reached by upper and lower limbs(IDT)

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 対応国際規格:IEC 60204-1,Safety of machinery−Electrical equipment of machines−Part 1:

General requirements(MOD)

JIS B 9961:2008 機械類の安全性−安全関連の電気・電子・プログラマブル電子制御システムの機能

安全

注記 対応国際規格:IEC 62061:2005,Safety of machinery−Functional safety of safety-related electrical,

electronic and programmable electronic control systems(IDT)

JIS Z 9125 屋内作業場の照明基準

注記 対応国際規格:ISO 8995-1 (CIE S 008/E),Lighting of work places−Part 1: Indoor(MOD)

ISO 11161,Safety of machinery−Integrated manufacturing systems−Basic requirements

IEC 61800-5-2,Adjustable speed electrical power drive systems−Part 5-2: Safety requirements−Functional

IEC 60364-7-729,Low-voltage electrical installations−Part 7-729: Requirements for special installations or

locations−Operating or maintenance gangways

IEC/TS 62046,Safety of machinery−Application of protective equipment to detect the presence of persons

5

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 8433-1及びJIS B 9700によるほか,次による。

3.1

アプリケーション(application)

ロボットシステムの意図した使用,すなわち,ロボットシステムのプロセス,タスク及び意図した目的。

例 スポット溶接,塗装,組立て,パレタイジング。

3.2

協働ロボット(collaborative robot)

規定された協働作業空間で,人間と直接的な相互作用をするように設計されたロボット。

3.3

協働作業空間(collaborative workspace)

ロボット作業セルの安全防護空間内の,生産作業中にロボットと人間とが同時に作業を遂行できる作業

空間。

3.4

制御ステーション(control station)

システム又はシステムの一部の機能を作動又は非作動とすることを目的としている一つ以上の制御装置

をもったロボットシステムの一部。

注記 制御ステーションは,位置を固定(例えば,制御パネル)又は移動可能(例えば,制御ペンダ

ント)。

3.5

距離ガード(distance guard)

危険区域を完全に囲んでいないが,危険区域からの範囲及び距離によって近づけない又は少なくするよ

うなガード。

例 周囲のフェンス又はトンネル形のガード。

3.6

インテグレーション(統合)(integration)

部品の生産のような有用な作業を実行できる機械システムを構成するために,ロボットを他の設備又は

他の機械(追加のロボットを含む。)と組み合わせて一体化する活動。

注記 この活動には,システムの設置の要求事項を含めることができる。

3.7

インテグレータ(integrator)

ロボットシステム又は統合生産システムを設計し,提供し,製造又は組立てをし,かつ,制御システム

の保護方策,制御インタフェース及び相互接続を含む安全性の計画に責任をもつ当事者。

注記 インテグレータには,製造業者,組立業者,エンジニアリング会社又は使用者がなることがあ

る。

3.8

統合生産システム(IMS)(integrated manufacturing system)

個別の部品又は組立品の製造,取扱い,移動又は包装のために,材料ハンドリングシステムを組み合わ

せて,制御機器との相互接続がされた,協調して一緒に稼働する機械群。

[ISO 11161:2007の3.1参照]

6

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.9

産業用ロボットセル(industrial robot cell)

関連する機械類及び設備並びに関連する安全防護空間及び保護方策を含んだ1台以上のロボットシステ

ム。

3.10

産業用ロボットライン(industrial robot line)

同一若しくは異なる機能を実行する一つ以上のロボットセル,及び単一又は連結された安全防護空間内

にある関連設備。

3.11

安全状態(safe state)

差し迫った危険源をみせていない機械又は設備の一部の状態。

3.12

同時動作(simultaneous motion)

単一制御ステーションの制御下における2台以上のロボットが同時に行う動作。これは,協調動作又は

共通の数学的関連をもつ同期の場合がある。

3.13

空間(space)

三次元の容積。

3.13.1

運転空間(operating space/operational space)

制限空間(3.13.2)の一部で,タスクプログラムによって指令される全ての運動を実行するときに実際に

使われる空間。

注記 ISO 8373:1994,定義4.8.3からの採用。

3.13.2

制限空間(restricted space)

最大空間の一部であり,ロボット動作の限界を設定する制限装置によって限定されている空間。

注記 ISO 8373:1994,定義4.8.2からの採用。

3.13.3

安全防護空間(safeguarded space)

周囲の安全防護で定義された空間。

3.14

妥当性確認(validation)

特定の使用目的のための固有の要求事項が満たされていることの客観的な証拠の検討及び試験による確

認。

3.15

検証(verification)

要求事項が満たされていることの客観的な証拠の検討及び試験による確認。

4

危険源の同定及びリスクアセスメント

4.1

一般

7

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.1

ロボットの運転特性は,次のように他の機械及び設備のものとは著しく異なる場合がある。

a) ロボットは,大きな運転空間全域にわたって高エネルギーでの動作能力がある。

b) 動作の始動及びロボットアームの軌跡は,予測が難しく,また,運転上の要求事項の変更などによっ

て変化し得る。

c) ロボットの運転空間は,他のロボットの運転空間又は他の機械若しくは関連設備の作業空間の部分と

重なり得る。

d) 機械アクチュエータの動力が供給されている間,オペレータがロボットシステムのすぐ近くで作業す

ることを求められる場合がある。

4.1.2

リスクを適切に低減するための保護方策を選択し,設計する前に,ロボットとそのアプリケーショ

ンとに関連する危険源を同定し,リスクを評価しなければならない。リスク低減のための技術的保護方策

は次の基本原則に基づく。

a) 設計による危険源の除去,又は代替によるリスク低減

b) オペレータが危険源と接触することを防ぐ,又はオペレータが危険源と接触する前に危険源を安全状

態に抑制する。

c) 介入中(例えば,教示中)のリスクの低減

4.1.3

これらの原則の実現には,次を含めることができる。

a) 安全防護空間外からタスクの実行が可能なロボットシステムの設計

b) 安全防護空間及び制限空間の構築

c) 安全防護空間内で介入しなければならない場合における別の安全防護物の用意

4.1.4

ロボットの種類,アプリケーション並びに他の機械及び関連設備との関係は,保護方策の設計及び

選択に影響を与える。これらは実行する作業に適していなければならない。また,教示,設定,保全,プ

ログラム検証及びトラブルシューティングを安全に実行できるようでなければならない。

4.2

レイアウト設計

ロボットシステム及びセルのレイアウト設計は,危険源の除去及びリスクの低減における重要なプロセ

スである。レイアウトの設計時には次の事項を考慮しなければならない。

a) セル単体及び規模の大きなセル又はシステム(統合生産システム)の他の部分を含むラインの物理的

制限(三次元)の設定

1) 設計図の中のレイアウトをモデル化するための縮尺及び原点

2) 利用可能な設備における構成品の位置及び寸法(縮尺)

b) 作業空間,接近方法及びクリアランス

1) ロボットの最大空間の明確化,制限空間及び運転空間の確立,建造物の支柱などの周囲の障害物と

の必要なクリアランスの明確化

2) 通行ルート(歩行者通路,訪問者通路,セル又はラインの周囲の安全防護外での材料移動)

3) 供給(電気,ガス,水,真空,液圧,換気)及び制御システムを維持するための接近手段及び安全

な経路

4) 点検,清掃,トラブルシューティング及び保全のための接近手段並びに安全な経路

5) スリップ,つまずき及び転倒の原因となるケーブル又は他の危険源

6) ケーブルトレイ

c) 手動介入−レイアウトは,手動介入が必要なタスクを安全防護空間外から可能とする設計が望ましい。

これが不可能であって,かつ,介入に動力による機械の動きが必要となる場合には,適切なイネーブ

8

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ル装置を備えなければならない。イネーブル装置は,次の対象を制御するように設計してもよい。

1) ロボットセル全体

2) ロボットセル内の区域

3) ロボットセル内の選択された機械又は設備

d) 人間工学と設備とのヒューマンインタフェース

1) 運転の視認性

2) 操作系及び制御の明確さ

3) 操作系及び制御とロボットとの明確な関係

4) 固有な制御設計慣習

5) オペレータに相対的なワークピースの位置

6) 予見可能な誤使用

7) 協働運転

e) 環境条件

1) 換気

2) 溶接スパーク

f)

ワークピースのロード及びアンロード/ツール交換

g) 周囲安全防護への配慮

h) 非常停止装置の位置及びセル内の停止可能な区域(例えば,セル内の部分停止又は全体停止)に関す

る要求事項

i)

イネーブル装置の位置及び要求事項

j)

全構成品の意図する使用上の注意

リスクアセスメントでは,安全防護空間を定義するために,制限空間と合わせて追加の空間を決定しな

ければならない。

4.3

リスクアセスメント

4.3.1

一般

ロボットシステムは,常に特定のアプリケーションに統合される。そのため,インテグレータは,統合

アプリケーションに存在するリスクを適切に低減する方策を決定するためにリスクアセスメントを実施し

なければならない。統合アプリケーションを実現するために個々の機械から安全防護物を取り外す場合に

は,特に注意を払うことが望ましい。

リスクアセスメントによって,ロボットシステムのライフサイクル全体(例えば,立上げ,セットアッ

プ,製造,保全,修理及び解体・撤去)にわたる体系的な分析及びリスクの評価が可能になる。

必要な場合は,リスクアセスメント後に,リスク低減方策を実施する。このプロセスを繰り返すことは,

保護方策の実施によって,実現可能な限りの危険源を除去し,リスクを低減するための反復プロセスとな

る。

リスクアセスメントには次を含む。

− ロボットシステムの制限の決定(4.3.2参照)

− 危険源の同定(4.4参照)

− リスクの見積り

− リスクの評価

4.3.2

ロボットシステムの制限

9

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ロボットシステムのインテグレーションは,JIS B 9700,ISO 11161及びその他の適用される個別機械安

全規格(タイプC規格)に規定されている使用目的及び制限の決定に始まる。指定事項の例として,次の

項目を含めることが望ましい。

a) 使用上の制限

1) 機能,使用目的,及び合理的に予見可能な誤使用に関する記述

2) 異なるユーザモード(使用者のアクセス権限)に関する記述

3) 手動介入を含むプロセス順序の分析

4) インタフェース,ツール及び設備に関する記述

注記1 これらの装置に関連するタイプC規格を考慮に入れることを推奨する。

5) ユーティリティの接続

6) JIS B 8433-1に基づき製造業者が提供するリスク低減のために適用した方策を含む情報

7) 必要な動力源及び関連器具

8) 使用者に求める又は期待するスキル(適性)

b) 空間上の制限(レイアウトを規定している5.5参照)

1) 機械に求められる動作範囲

2) 設置及び保全に必要な空間

3) オペレータタスク及びその他の人間の介入に必要な空間

4) 再構成能力(ISO 11161)

5) 必要な接近手段(5.5.2参照)

6) 基礎

7) 装置又は設備の供給及び廃棄に必要な空間

c) 時間上の制限

1) 機械類及びその構成品の耐用寿命(摩耗部品,ツールなど)

2) プロセスのフローチャート及びタイミング

3) 推奨されるサービス間隔

d) その他の制限

1) 環境的制限(温度,屋内/屋外使用,ほこり及び湿気に対する許容範囲など)

2) 使用目的及び環境に必要な清浄度レベル

3) 加工材料の特性

4) 危険環境

5) 過去の教訓。すなわち,類似の運転及びシステムで利用可能な事故及びインシデントを含む調査及

び比較

注記2 その他の国家規格及び地域の規則においても,動力源に関する重要な情報,安全な取扱い

及び設置に関する要求事項が規定されている。

4.4

危険源の同定

4.4.1

一般事項

附属書Aにあるロボット及びロボットシステムに対する重要な危険源のリストは,JIS B 9700に示され

ている危険源の同定及びリスクアセスメントの実施結果からのものである。

特定のアプリケーション(例えば,溶接,レーザ切断,機械加工)及びロボットシステムとその他の機

械との相互作用(押し潰し,せん断,衝突など)によって,更なる危険源(例えば,ヒューム,ガス,化

10

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

学物質,熱をもった材料など)が生じることがある。これらの危険源は,特定のアプリケーションに対す

るリスクアセスメントで,個々の基準において取り上げなければならない。

4.4.2

タスクの同定

危険な状況が発生する可能性を決定するためには,ロボットシステム及びその関連設備のオペレータが

実行するタスクを同定しなければならない。インテグレータは,これらのタスクを明確にし,文書化しな

ければならない。使用者に意見を求めて,ロボットセルに関連した全ての合理的に予見可能な危険状態(タ

スクと危険源との組合せ)が確実に同定されていることを確認しなければならない。これには,間接的な

相互関係(例えば,システムに関連したタスクをもたないが,システムに関連した危険源に暴露される人)

も含まれる。これらのタスクには次の事項を含むが,全てとは限らない。

a) プロセスの制御及び監視

b) ワークローディング

c) プログラミング及び検証

d) 分解を必要としない短時間のオペレータの介入

e) セットアップ(例えば,取付具の交換,ツール交換)

f)

トラブルシューティング

g) 機能不良の修正(例えば,機器の詰まり,部品落下,事象の復旧,異常状態)

h) 危険なエネルギーの制御(取付具,クランプ,回転テーブル及びその他の設備を含む)

i)

保全及び修理

j)

設備清掃

4.5

危険源の除去及びリスク低減

危険源を同定したら,リスクを適切に低減するための保護方策を適用する前に,ロボットシステムに関

連したリスクを評価しなければならない。リスク低減のための保護方策は,次の基本原則に基づく。

a) 設計による危険源の除去又は代替によるリスクの低減

b) オペレータを危険源との接触から保護するための安全防護,又はオペレータが危険源と接触する前に

危険源を確実に安全な状態にする安全防護

c) 使用上の情報,訓練,標識,保護具などの追加の保護方策の準備

箇条5に規定する要求事項は,JIS B 9700に従って,附属書Aで特定している危険源に対してリスク低

減方策の適用を反復して得られたものである。インテグレータは,リスクアセスメントによって同定され

たリスクが,箇条5の要求事項を適用することによって適切に低減されることを確実にしなければならな

い。リスクが適切に低減されていなかった場合は,適切に低減されるまで,更なるリスク低減方策を適用

しなければならない。

5

安全要求事項及び保護方策

5.1

一般

ロボットシステム及びロボットセルのインテグレーションは,この規格の要求事項に適合しなければな

らない。さらに,ロボットセル又はロボットラインは,この規格で取り扱っていない関連の危険源(例え

ば,鋭利な端部)に対して,JIS B 9700の原則に従って設計しなければならない。

ロボットシステムの設計は,運転及び保全を確実に容易にするために人間工学の原則に従うのが望まし

い。ロボットシステムは,要員の危険源への暴露を回避するように設計しなければならない。

注記1 この規格で示す危険源の全てが,あらゆるロボットシステムに当てはまるとは限らない。ま

11

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た,この規格が与える危険状態に関するリスクレベルは,それぞれのロボットシステムにお

いて異なる。

注記2 この箇条の個々の要求事項に対して推奨する検証方法を箇条6に示す。

5.2

安全関連制御システムの性能(ハードウェア及びソフトウェア)

5.2.1

一般

安全関連制御システム(電気,油圧,空圧及びソフトウェア)は,リスクアセスメントの結果によって

5.2.3に示す代替の性能基準が適切であると決定しない限り,5.2.2に掲げる性能基準に適合しなければな

らない。ロボット及び他の必要な設備の安全関連制御システムの性能は,使用上の情報に明確に記載しな

ければならない。

注記1 安全関連制御システムをSRP/CS(制御システムの安全関連部)と呼ぶ場合がある。

この規格の目的に対し,安全関連制御システム性能は次のように指定する。

− JIS B 9705-1の4.5.1で規定するパフォーマンスレベル(PL)及びカテゴリ

− JIS B 9961の5.2.4で規定する安全度水準(SIL)及びハードウェアフォールトトレランス要求事項

これら二つの規格は,類似しているが異なる方法で機能安全を取り扱う。JIS B 9705-1及びJIS B 9961

の要求事項は,これら二つの規格のそれぞれが意図する安全関連制御システムに使用するのが望ましい。

設計者は,二つの規格のいずれかを選択して使用してもよい。安全関連制御システム性能の決定に必要な

データ及び基準は,使用上の情報に含めなければならない。

注記2 ISO/TR 23849は,JIS B 9705-1の対応国際規格ISO 13849-1とJIS B 9961の対応国際規格IEC

62061との比較を示している。

北米で使用する用語“制御の信頼性(control reliability)”のような代替となる性能要求事項を提供する他

の規格も使用してもよい。安全関連制御システムの設計に代替規格を使用する場合,同等のレベルのリス

ク低減を達成しなければならない。

安全関連制御システムの故障は全て,JIS B 9960-1に従った停止カテゴリ0又は1にしなければならな

い。

5.2.2

性能要求事項

制御システムの安全関連部品は,JIS B 9705-1で規定するカテゴリ3のアーキテクチャでのPL=d,又

はJIS B 9961で規定する,プルーフテスト間隔が20年以上で,ハードウェアフォールトトレランスが1

のSIL2に適合するように設計しなければならない。

これは,特に次のことを意味する。

a) いずれの部分に単一の不具合(障害)が生じても安全機能の喪失にはつながらない。

b) 合理的に実行可能な場合は常に,単一の不具合(障害)は,安全機能の次の作動要求時又はその前に

検出できなければならない。

c) 単一の不具合(障害)発生時に,安全機能を常に実行し,検出した不具合(障害)が修復されるまで

安全状態を維持しなければならない。

d) 合理的に予見可能な不具合(障害)は,全て検出できなければならない。

要求事項a)〜d) は,JIS B 9705-1で規定するカテゴリ3と同等であることを考慮する。

注記 単一の不具合(障害)検出の要求事項は,不具合(障害)が全て検出されることを意味しない。

その結果として,未検出の不具合(障害)の蓄積は,機械の意図しない出力及び危険状態の原

因となり得る。

5.2.3

他の制御システム性能基準

12

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ロボットシステム及びその意図したアプリケーションに対して行われる包括的リスクアセスメントの結

果に基づき,5.2.2で規定した以外の安全関連制御システム性能を適切であると決定してもよい。

他の安全関連性能基準を選択することは,特に明示しなければならない。さらに,適切な制限及び注意

事項は,影響を受ける設備に付随して提供される使用上の情報に含めなければならない。

5.3

設計及び配置

5.3.1

環境条件

ロボットシステム及びロボットセルの保護方策は,周囲温度,湿度,電磁妨害,照明などの環境条件を

考慮して設計しなければならない。環境条件を考慮することは,技術的制約によって周囲環境への要求事

項につながることもある。

ロボット及びロボットシステム並びにセルのコンポーネントは,予測される運転条件及び環境条件に耐

えるように選択しなければならない。

5.3.2

制御装置の位置

自動運転中に近づく必要がある操作制御機器及び設備(例えば,溶接制御装置,空気弁など)は,制御

アクチュエータを使用する人が安全防護空間の外にいなければならないように,安全防護空間外に配置し

なければならない。制御装置及び設備は,ロボットの制限空間内の視界がはっきりと得られるように設置

し,製作することが望ましい。

5.3.3

作動制御装置

作動制御装置は,JIS B 9960-1の要求事項を満たさなければならない。制御装置は,JIS B 8433-1に合致

するように設計しなければならない。ロボットシステムは,危険状態を引き起こす可能性のあるどのよう

な外部の遠隔指令又は条件にも反応してはならない。

5.3.4

動力に関する要求事項

ロボット及びその他の設備の全ての動力源(例えば,空圧,油圧,機械的,電気的)は,機械及びコン

ポーネントの製造業者の指定の要求事項を満たしていなければならない。電源設備は,JIS B 9960-1の要

求事項を満たしていなければならない。油圧動力設備は,JIS B 8361の要求事項を,空気圧動力設備は,

JIS B 8370の要求事項を満たさなければならない。

5.3.5

等電位ボンディング/接地に関する要求事項

保護ボンディング及び機能ボンディングは,JIS B 9960-1の要求事項を満たしていなければならない。

5.3.6

エネルギー源の隔離

要員を危険源に暴露させずに危険なエネルギー源を隔離する手段を備えなければならない。これらの手

段は,エネルギーが遮断された位置でだけ,ロック及び/又は固定することができなければならない。

ロボットシステムは,エネルギー源の種類ごとに単一の断路機器をもつのが望ましい。複数のロボット

又は大規模の設備に対しては,エネルギーの種類ごとに複数の断路機器が必要となる可能性がある。これ

らの各断路機器の制御の範囲を断路機器のハンドルの近くに明瞭に示さなければならない(例えば,文字

又は記号で)。

注記 エネルギー源には,電気的,機械的,油圧,空圧,化学的,熱的,位置エネルギー及び運動エ

ネルギーなどがある。

5.3.7

蓄積エネルギーの制御

蓄積された危険なエネルギーを制御及び/又は制御下で放出する手段を備えなければならない。蓄積さ

れたエネルギーの危険源を同定するためのラベルを貼付しなければならない。

注記1 蓄積エネルギー源には,油空圧アキュムレータ,コンデンサ,バッテリー,ばね,カウンタ

13

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

バランス,フライホイール,重力などがある。

注記2 つり下げ軸は,暴露される頻度及び期間によっては重大な危険源となる可能性がある(例え

ば,設定中にロボットアームの下に立つなど)。蓄積された危険なエネルギーに暴露された要

員を保護するために設計された機械的にブロックする又は拘束する制御システムが,リスク

アセスメントで決定され,5.2.2又は5.2.3に従って設計された制御性能をもつことを推奨す

る。

5.3.8

ロボットシステム及びセルの停止機能

5.3.8.1

一般

ロボットシステム又はセルは,それぞれに,保護停止機能及び独立した非常停止機能を備えなければな

らない。それぞれの機能は,追加の保護停止又は非常停止装置との接続のための能力を備えなければなら

ない。

5.3.8.2

非常停止機能

動作又は他の危険な機能を始動することのできる各制御ステーションは,JIS B 9960-1及びJIS B 9703

の要求事項に適合している手動で始動できる非常停止機能を備えなければならない。

非常停止機能の作動によって,セル内の,又はセルと作業空間の他の領域との境界の全てのロボット動

作及び危険な機能は停止しなければならない。

それぞれのロボットシステムは,システムに関連する全ての部品に作用する単一の非常停止機能を備え

なければならない。大規模なシステム(例えば,複数のロボット又は複数のセル)の場合,制御範囲の分

離が必要になる可能性がある。このような場合,制御範囲は,実行されるタスクの要求事項又はシステム

の特性(例えば,設備の構造,周囲の安全防護の位置)に合わせて設定しなければならない。非常停止装

置の近くに制御範囲を明瞭に示さなければならない(例えば,文字又は記号で)。

2台以上のロボットの制限空間が重なっている,又は2台以上のロボットが共通の安全防護空間内で接

近可能な場合には,この空間は,一つの作業空間としなければならない。一つの作業空間用の全ての非常

停止装置は,同じ制御範囲をもっていなければならない。

制御範囲は,複数の作業空間を含んでいてもよい。使用上の情報には,それぞれの非常停止装置の制御

範囲に関しての情報を記載しなければならない。

ロボットシステムの非常停止は,制御ステーションが有効状態になっていなくとも,その機能を保って

いなければならない。

JIS B 9960-1に従うカテゴリ0又はカテゴリ1停止機能の選択は,リスクアセスメントによって決定し

なければならない。

非常停止機能は,リスクアセスメントによって他の性能基準が適切と決定している場合以外は,5.2.2で

規定している要求事項に適合していなければならない。

注記 保護停止回路には,手動モードでは自動的にバイパスされ,非常停止装置を接続するには適さ

ないものもある。

非常停止出力信号を供給する場合は,次のいずれかでなければならない。

− ロボットシステムの動力がなくなっても,(信号)出力は機能し続ける。

− ロボットシステムへの動力供給がされず,(信号)出力が機能し続けられない場合は非常停止信号を発

する。

5.3.8.3

保護停止

ロボットシステムは,外部の保護装置と接続するように設計された保護停止回路を一つ以上もたなけれ

14

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ばならない。JIS B 9960-1に規定されているように停止カテゴリ0又は1の選択は,リスクアセスメント

によって決定しなければならない。

外部の駆動システムがIEC 61800-5-2に適合している場合は,停止カテゴリ2を適用してもよい。

保護停止機能は,ロボットシステムの全ての動作を停止させ,ロボットシステムの制御下にある他の危

険な機能を停止させなければならない。この停止は,手動又は制御論理によって始動してもよい。

保護停止機能の性能は,5.2.2又は5.2.3の要求事項に適合していなければならない。

5.3.9

関連設備のシャットダウン

ロボットシステムは,関連設備のシャットダウンによって危険源又は危険状況にならないように設置し

なければならない。

5.3.10

エンドエフェクタ(アームツール先端)に関する要求事項

エンドエフェクタは,次を満たすように設計し,製作しなければならない。

a) エネルギー供給(例えば,電力,油空圧,真空源)の消失又は変化によって,危険状況となるような

負荷の放出を引き起こさない。

b) 負荷及びエンドエフェクタによって生じる静的及び動的な力を合わせて,ロボットの負荷容量及び動

的応答の範囲内である。

c) 取付フランジ及び附属品が適切に連結してある。

d) 取外し可能なツールが,使用中しっかりと取り付けられている。

e) 取外し可能なツールの取外しが危険状態になり得る場合は,指定された場所又は特定の制御された条

件下だけで行う。

f)

エンドエフェクタの意図した製品寿命の期間で予測される力に耐える。

可能な場合には,ロボットアクチュエータの動作エネルギーなしで,トラブルシューティングの動力を

エンドエフェクタに供給してもよい。

注記 この機能は,役に立つ選択肢としてロボット製造業者が提供することができる。しかし,JIS B

8433-1の要求事項ではない。

使用上の情報には,エンドエフェクタの故障が潜在的に危険状況となる場合は,通常運転での想定でき

るパラメータを基に,エンドエフェクタの意図した製品寿命を含めなければならない。

ロボットシステムの運転の前に,ロボットツールセンターポイント(TCP)を,ロボット製造業者によ

って提供されるオフセット機能を使用して調整しなければならない。危険状況を回避する方策(例えば,

機械的に保護された空圧のホース又は真空のホース,ばね式の追加のグリップのような自己保持装置)が

なければならない。

5.3.11

非常時復旧手順

使用上の情報には,駆動力を用いない非常時又はロボットの異常な動作に対するロボット製造業者から

の指示とともに,ロボットシステム関連設備の不具合(障害)復旧のための詳細な指示を含めなければな

らない。標識又はラベルが必要な場合には,その貼付又は貼付の指示をしなければならない。

5.3.12

警告標識

設置/インテグレーションによってシステム内のロボット又は設備の他の部分の警告標識が見えない場

合は,他の同様な効果的な警告手段をとらなければならない(例えば,見える場所に追加の警告標識)。

5.3.13

照明

タスクに要求される照明のレベルを同定し,使用上の情報に記載しなければならない。

ロボットシステムには,通常の明るさの周囲照明だけではリスクが生じる可能性のある場合,関連する

15

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

運転に適する必要な照明を提供しなければならない。ロボットシステムは,邪魔になるような影の領域が

なく,いらいらさせるまぶ(眩)しさがなく,かつ,照明によって生じる動作部の危険なストロボ効果が

ないように設計し,製作しなければならない。保全の領域と同様に,頻繁に点検及び調整の必要がある内

部部品には,適切な照明を備えなければならない。頻繁な点検及び調整が必要な領域には,少なくとも500

lxの照度がなければならない(JIS Z 9125参照)。

注記 照明を考慮する領域には,ワークステーション,入口などを含んでいる。

5.3.14

アプリケーションによる危険源

ロボットシステムのインテグレーションには,(例えば,溶接,レーザ切断,機械加工の)プロセス及び

ツールに関連したアプリケーションによってもたらされる危険源(例えば,ヒューム,ガス,化学物質,

熱をもった材料)も考慮しなければならない。

他の機械へのインタフェース要求事項は,使用上の情報に指定された製造業者の手引に従わなければな

らない。

5.3.15

イネーブル装置

ペンダント及び追加のイネーブル装置並びにそのインテグレーションは,JIS B 8433-1に適合していな

ければならない(追加情報として,附属書D参照)。

安全防護空間内の複数の人の保護が必要な場合,それぞれの人にイネーブル装置を提供しなければなら

ない。1台のロボット制御に関連しているイネーブル装置の全ては,同じ機能性をもたなければならない

(制御範囲)。

手動運転中の要員が,危険状態に暴露され得る場合(例えば,補助設備又は他のロボットでの作業の際,

重なり合う制限空間をもつ隣接するロボットの制限空間にいる),制御システムは,イネーブル装置がセル

の領域内の全ての危険源を制御するようなインターロックがなければならない。

インターロックされた危険な機械の機能は,イネーブル装置によって制御された(停止された)後の再

起動では別の操作を必要とするものでなければならない。

注記1 インターロックするイネーブル装置の制御範囲は,レイアウト,空間,予想されるタスク及

びこれらのタスクで予想される作業場所によって決まる。重なり合っているロボットを手動

運転中に同時に有効となることを防ぐように,5.2.2に適合する制御方策を設計できる。

注記2 プロセスの観察については,附属書F参照。

5.4

ロボット動作の制限

5.4.1

一般

ロボットの設置は,要員が危険に暴露される可能性を低減するように設計し,統合しなければならない。

ロボットシステムは,潜在的に大きな運転空間(最大空間)を要することがあり,特に,大きなワークピ

ースを取り扱う場合に大きな作業空間をもつ。ロボットシステムによる危険源から人を安全防護するため

に配置している周囲の防護物(安全防護空間)を最大範囲で配置すると,タスクが必要とする空間(運転

空間)を超える不必要に大きな範囲を囲うことになり得る。安全防護空間を小さくするため,ロボットシ

ステムの動作を制限する組込み又は外付けの装置を用意することによって,最大空間を制限することがで

きる(制限空間)。

5.4.2

安全防護空間及び制限空間の確立

安全防護空間は,周囲の防護によって確立しなければならない。周囲の安全防護は,安全防護空間内の

機械の位置,レイアウト及び危険源を考慮した上で設置しなければならない。

ロボットシステムの制限空間は,ロボット,エンドエフェクタ,取付具及びワークピ−スの動作を制限

16

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する手段によって確立しなければならない。制限空間は,最大空間よりも小さくするのが望ましい。制限

空間は,安全防護空間内になければならない。また,合理的に実施可能な限り運転空間と合わせる方が望

ましい。

周囲の安全防護物は,制限空間よりも危険源の近くに設置してはならない。周囲の安全防護が,5.4.3に

従って設計されている場合は,周囲の安全防護物は,安全防護空間及び制限空間の両方の境界の一部を確

立する。

オペレータ作業ステーション(例えば,部品のローディング場所)に追加の安全防護対策が必要になる

可能性がある。動的な制限(5.4.4参照),インターロック安全防護物及びその他の安全防護物を,オペレ

ータが作業ステーションにいる間,危険源に暴露されないことを確実にするために用いてよい。

5.4.3

動作制限の手段

ロボットシステムの動作の制限は,ロボットに組み込まれた手段(例えば,製造業者から提供される安

全適合ソフト軸及び空間制限,又はハードストッパ)によって,外部制限装置の設置によって,又はその

両方の組合せによって達成してもよい。制限手段は,ロボットがタスクを実行する空間を制限するために

使用される。すなわち,制限される空間は制限装置を用いることによって最大空間より小さくなる。

制限装置は,機械的制限装置及び非機械的制限装置の二つのカテゴリに分類される。機械的制限装置は,

設計上の制限を超えてロボットが動作することを物理的に制限する。非機械的制限装置は,それ自体がロ

ボット動作を制限しないが,ロボット制御システムを通じて停止を始動する。したがって,非機械的制限

装置を使用する場合,インテグレータはロボットの制限空間を確立する際,ロボット停止距離を考慮する

ことを求められる。

ロボット制御装置に接続された関連する安全制御器のいずれもが,JIS B 8433-1の要求事項を満足しな

ければならない。

制限装置を正しく調整し,その状態が保護されなければならない。動作範囲の制限方法が設計上必要な

場合,次のいずれかに適合していなければならない。

− 機械的ストッパを備えている場合は,JIS B 8433-1の制限装置に対する要求事項を満足しなければな

らない。また,適用する場合は,JIS B 8433-1の動的制限装置に対する要求事項を満足しなければな

らない。

− 代替の動作範囲制限方法が用意されている場合は,少なくともJIS B 8433-1の軸制限に対する要求事

項を満足するように設計,製作し,設置しなければならない。これらの方法は,リスクアセスメント

によって他の性能基準が適切であると決定していない限り,少なくとも5.2.2の要求事項に適合してい

なければならない。制限手段に関連した停止距離は,制限空間の全ての計画に含めなければならない。

停止時間及び停止距離に関する情報及び測定については,JIS B 8433-1参照。

安全適合ソフト軸及び空間制限を含めて,非機械的制限装置を使用する場合(JIS B 8433-1参照),制限

空間は,実負荷を搭載したロボットを基に決定しなければならない。ロボットの速度が,5.2.2を満足する

監視システムによって制限されている場合は,制限空間は設定された速度制限を基にしてもよい。そうで

ない場合には,制限空間はロボットの最大速度を基にしなければならない。

ロボットに組み込まれた安全適合ソフト軸及び空間制限機能を,ロボット製造業者の指示に従って使用

する場合,それらの手段によって確立したプログラムされた制限についての情報を,使用上の情報に含め

なければならない。

周囲のガードを制限装置として設計する場合,リスクアセスメントの結果をガードの形状,強度及びゆ

がみの要求事項を決定するために使用しなければならない。

17

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 実負荷に基づいて速度を補正するように設計したロボットでは,ロボットが定格負荷より少

ない状態で動作しているときに最大条件となり得る。

注記2 ロボットが実際に停止する位置を制限空間の定義とし,停止を開始する位置とはしない。こ

れは機械的制限装置(例えば,ハードストッパ)の位置によって明確に定義できる。非機械

的な制限装置には,作動時間及びロボットの停止距離を考慮することが求められる。これに

は,安全適合ソフト軸及び空間制限の設定を含める。

注記3 機械を保護するように設計された装置(例えば,過電流保護装置,衝突センサなど)は,制

限装置としては適していない。ただし,JIS B 8433-1に適合した動作制限を目的とした安全

装置として適切であるように,特別に設計,試験及び判断された場合はその限りでない。

注記4 制限装置としての周囲の防護物は,ロボットが通常にその防護物の危険な変形を生じさせな

い場合にだけ使用できる。

5.4.4

動的制限

動的制限とは,ロボットシステムのサイクルの一部において,ロボットシステムの制限空間が自動的に

変更されることである。カム駆動のリミットスイッチ,ライトカーテン又は制御された格納式ハードスト

ッパのような(しかし,これらに限らない)制御装置によって,ロボットがタスクプログラムを実行中に

制限空間内でロボットの動作を更に制限するために用いる。このため,機械的制限装置は,定格負荷及び

定格速度の条件下でロボット動作を停止させる能力をもたなければならない。関係する安全関連制御シス

テムは,5.2の性能要求事項に適合しなければならない。

動的制限区域の場所は,使用上の情報で明確にしなければならない。非機械的制限装置に対しては,使

用上の情報に停止が始動する境界区域とロボットが実際に停止する区域(制限空間)との両方を含めなけ

ればならない。

注記 動的制限は,二者択一に選択可能な制限空間を設計するのに有効である。二つの制限空間を設

けることは,1台のロボットのサービスに二つの作業ステーションを設けることによって,ワ

ークセルの生産性を向上させる。

5.5

レイアウト

5.5.1

周囲の安全防護

周囲の安全防護は,5.10に従ったガード又は検知保護設備を使用して実施しなければならない。保護装

置は,次を考慮して選択しなければならない。

− 予想される作用応力

− 加工材料の影響,特に,ロボットシステムへの部材の供給及び取出し

− その他の関連する外部影響(例えば,ほこりの多い環境では光電保護装置の使用は不可能)

機械的防護越し及び開口部を通じての安全距離は,JIS B 9718の要求事項に,また,インターロック付

きガード,他のトリップ装置からの最小距離は,JIS B 9715の要求事項に,押し潰しを防ぐ最小隙間は,

JIS B 9711の要求事項にそれぞれ適合していなければならない。

5.5.2

介入のための接近

ロボットシステムを設置するときは,特定の設置及び必要なタスクを基にリスクアセスメントし,ロボ

ット制限空間内で捕捉される又は挟まれる可能性のある箇所を特定しなければならない。

手動の高速速度モードの使用を要求するタスクには,最小500 mmの空隙を設けなければならない。こ

の空隙は,危険源となる計算上の停止位置と建造物,構造物,周囲の防護,ユーティリティ,捕捉又は挟

まれを生じ得るロボットの機能を特に補助しているものに限らないその他の機械及び設備との間に必要と

18

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なる(JIS B 9711参照)。

例 ロボットの機能を補助するものとして,取付具,ロードステーション,マテリアルハンドリング

設備及びプロセス関連設備が含まれる場合がある。

基本的にレイアウトは,オペレータのタスクを安全防護空間外から実施可能とする設計でなければなら

ない。安全防護空間内でタスクを実施する必要がある場合は,タスクを行う場所までの安全で適切な接近

手段を備えなければならない。接近経路及び手段は,オペレータを,滑り,つまずき及び落下を含む危険

源に暴露してはならない。

安全防護空間内の接近手段の設計には,例えば,次のようなものを考慮しなければならない。

− ケーブルダクト,つまずきやすい領域

− 手動でのローディング及びアンローディングに必要な接近の頻度

− 負荷の物理的特性

− 滞在領域・監視領域

− サービス実施場所(例えば,チップ交換など)

− 容易に接近可能な保全ユニット(例えば,安全防護空間の外)

タスクの頻度及び人間工学的な側面を考慮して,常設の接近手段を備えなければならない。

オペレータが使用しやすいように,制御機器(例えば,ペンダント・ロボット制御盤)は,接近手段の

付近に設置するのが望ましい。接近(例えば,所定のサービスのための)が必要な要素を含んだ電気設備

を,普通に届く高さより上(例えば,機械の上)に設置する場合は,接近手段(例えば,作業プラットホ

ーム)を備えなければならない。リスクアセスメントの結果を使用し,接近場所の高さから400 mm〜2 000

mmの高さにある関連装置に近づけるような適切な手段を決定しなければならない(JIS B 9960-1も参照)。

電気機器用エンクロージャは,ドアを完全に開くことができ,ドアが開いたときであっても脱出経路が

常に確保できるように設置しなければならない。このことは,次のとき,満足する。

− ドアは,脱出の方向を考慮して,閉位置へ容易に押すことができる。

− ドアが完全に開いたとき,500 mm以上の空隙がある(IEC 60364-7-729も参照)。

プラットフォーム,通路,階段,脚立及び固定式はしごの選定及び設計は,JIS B 9713規格群の関連す

る部に従わなければならない。

安全防護は,オペレータのセル間での接近を防ぐ,又はオペレータが危険源に到達する前に隣接のセル

の危険源を安全な状態にするかのいずれかでなければならない。

安全防護は,隣接したセルの材料の出し入れによるオペレータの危険を低減するものでなければならな

い。

5.5.3

マテリアルハンドリング

マテリアルハンドリングに関連する危険源(例えば,巻込まれ,部材の落下,ロボットシステムとの連

結部)は,リスクアセスメントで考慮しなければならない。

部材を安全防護空間に出入りさせる区域では,人が検知されずに危険区域に立ち入ることを防ぐ手段を

講じなければならない。これらの手段は,人が危険源と接触するのを防ぐか,又は,危険源に到達する前

にその他の危険源が発生することなく危険源を安全な状態にするかのいずれかでなければならない。開口

部の大きさは,材料が通過するために必要な最小寸法にまで小さくするのが望ましい(5.10.7参照)。

5.5.4

プロセスの観察

プロセスの観察は,安全防護空間外から行うのが望ましい。これは,リスクアセスメントの結果によっ

て決定した安全な作業位置及び監視場所(例えば,プラットフォーム,監視用通路,遠隔操作での映像シ

19

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ステム)を設けることによって達成できる。

プロセスの観察を安全防護空間内だけから行うことができる場合,5.6.4.2及び5.6.4.3に従う運転モード

を使用しなければならない。この運転モードが適用できない場合は,別の制御モードを備えなければなら

ない。別の制御モードには,プロセスの観察を行うオペレ−タが危険状態にないことを確実にすために必

要な安全防護を講じなければならない。追加の情報は,附属書Fにある。

5.6

ロボットシステム運転モードの適用

5.6.1

一般

二つ以上のロボットシステムをもったセルの中では,運転モードは,それぞれのロボットシステムで個

別に,又はセル内の全ての関連するロボットシステム共通で選択してもよい。各ロボットシステムで個別

に運転モードを選択する場合,ロボットシステムの全てを手動モードに切り替える必要はない。手動で操

作していないロボットは,選択した運転モードに関係なく安全な状態を保ち,危険源を発生させてはなら

ない。

次の要求事項は,ロボットシステム及びロボットセルに適用する。これには,ロボットタスクに必要な

いロボットセル内の設備に対する要求事項は含んでいない。他の設備に存在するリスクのためにとらなけ

ればならない更なる方策を決定するためにリスクアセスメントを実施しなければならない。ロボットシス

テムを手動モードで操作している場合,ロボットタスクに必要ない全ての他の設備は安全な状態にし,か

つ,維持することを強く推奨する。

5.6.2

選択

許可していない及び/又は不注意なモード選択は,適切な手段によって防がなければならない。

これらの手段は,選択したモードを有効にするだけで,ロボットシステムの運転又は関連した機械から

の他の危険な運転を始動してはならない。ロボットシステムの運転の始動には,別の操作を必要としなけ

ればならない。

選択されている運転モードは,明確な識別がされなければならない。

運転モードの変更が,危険な状態を引き起こしてはならない。

5.6.3

自動モード

5.6.3.1

一般

自動モード時に安全防護空間への侵入があった場合,危険源又は危険な状態をもたらす可能性がある全

ての設備は保護停止にならなければならない。

5.6.3.2

自動モードの選択

ロボットシステムの自動モードの選択が,いかなる保護停止又は非常停止の条件を,無効化又はリセッ

トしてはならない。自動モードの選択は,安全防護空間外で行わなければならない。

自動モードの選択にペンダント又は教示制御機器を使用する場合,自動モードの始動には安全防護空間

の外で別の意図的な操作を必要としなければならない。

自動モードからの切替えは,保護停止又は非常停止にならなければならない。

5.6.3.3

自動運転の始動

自動運転は,安全防護空間外から始動しなければならない。

自動運転の始動は,全ての関連する安全防護が有効であるときだけ可能でなければならない。

5.6.3.4

手動リセット,起動/再起動及び予期しない起動

5.6.3.4.1

ロボットシステムの起動及び再起動は,明確で単純な操作でなければならない。起動及び再起

動は,関連の安全機能及び/又は保護方策が機能を果たしていなければならない。

20

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

安全関連制御機能は,リスクアセスメントによって他の性能基準が適切であるとしていない限り,少な

くとも5.2.2の要求事項に適合していなければならない。

5.6.3.4.2

電源の投入,又は中断後の回復による,危険な運転の自動的な起動を防ぐための起動インター

ロックを備えなければならない。起動インターロックは,人が意図的な操作をすることによってリセット

されなければならない。

次のいずれかの後に危険な運転の自動的な再起動を防ぐ再起動インターロックを備えなければならない。

a) 安全防護機能の作動

b) セルの運転モードの変更

要員が安全防護空間内にいるときは,JIS B 9714に従って,ロボットセルの起動及び再起動から要員を

保護しなければならない。

起動及び再起動の制御機器は,安全防護空間外に配置し,手動で操作されなければならない。また,安

全防護空間内からの作動が可能であってはならない。

手動リセット機能は,次の全てを満足しなければならない。

− 安全関連制御システム内で別の手動で操作する機器を介して提供される。

− 全ての安全機能及び安全防護が作動しているときだけ機能を果たす。

− リセット自体で動作又は危険な状態を生じない。

− 意図的な操作による。

− 別の起動指令を受け入れるための制御システムを有効にする。

− アクチュエータの励起(オン)位置からの開放動作だけを受け入れる。

オペレータは,各制御位置から,安全防護空間に誰もいないことが確実に確認できなければならない。

起動及び再起動の制御機器は,安全防護空間を明瞭で妨げなく見渡せる位置にあるのが望ましい。

これが実際的でない場合には,安全防護空間のいたる所にオペレータを検知するための存在検知を備え

なければならない。

5.6.3.4.3

存在検知が実際的でない場合には,予期しない起動は他の保護方策を備えることで防がなけれ

ばならない。これらの保護方策は次を含めることができる。

a) 安全防護空間内にある危険な設備の隔離又はロックアウトのための複数の手段

b) 開放位置にガード(ゲート)をロックするための方策

c) 安全防護空間内に取り付けた追加の時間制限付きのリセット装置

これが実際的でない場合には,次のような起動を事前に知らせる聴覚・視覚警告信号を備えなければな

らない。

− 安全防護空間内から十分に視認でき,かつ,聞き取れる。

− 安全防護空間からオペレータが脱出するのに十分な起動遅延の時間を与える。

起動遅延中に操作が可能となるように安全防護空間内には,容易に識別でき,接近可能な十分な数の非

常停止装置を,配置しなければならない。

注記 保護方策の選択の順位に関しては,4.5参照。

5.6.4

手動モード

5.6.4.1

一般

手動介入が必要な場合,局所制御は,JIS B 8433-1の要求事項を満足する単一のペンダント又は類似の

制御ステーションによって実現しなければならない。

注記 これは,ロボット軸又はエンドエフェクタのいずれかに動力が供給されている間,安全防護空

21

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間内からロボットを制御するために使用される機器全てに適用する。これは,ロボットに搭載

の手動制御機器又は主/副教示機器の使用にかかわらず,リードスルーティーチ機器を備えた

ロボットを含める。

制御機器及び制御ステーションは,可能な限り,オペレータが作業領域又は危険区域を監視できるよう

に設置しなければならない。

停止用制御機器は,各起動制御機器付近に設置しなければならない。

システムは,局所制御の下では,動作の始動又は局所制御の選択変更が,ほかからできないように設計

し,製作しなければならない。

5.6.4.2

手動低減速度

手動低減モードでは,選択されたTCPの速度は,250 mm/sを超えてはならない。250 mm/s未満の速度

を選択できることが望ましい。250 mm/s未満の最大低減速度が必要かどうか,また,ロボットシステム内

の他の設備が低減速度で運転する必要があるかどうかは,リスクアセスメントの結果から決定しなければ

ならない。

手動低減モードでは,ロボット又はロボットシステムのどの部分の動作も,JIS B 8433-1に従ったイネ

ーブル装置に連動することでだけで可能でなければならない。イネーブル機能の安全関連制御性能は5.2

に従わなければならない。

5.6.4.3

手動高速

このモードは,プログラム検証だけに限定することを意図しており,生産では使用してはならない。全

ての手動ジョグは低減速度で行わなければならない。このモードは,アプリケーションとして手動高速モ

ードで運転するロボットシステムが必要となる例外的な状況での使用に限定する。手動高速モードでは,

選択されたTCPの速度が250 mm/sを超えてもよい。ロボットシステムは,JIS B 8433-1の自動運転モー

ドの要求事項に従い,また,JIS B 8433-1の要求事項に従ったペンダントを備えなければならない。また,

動作開始前にペンダントのイネーブル装置が機能することを確かめるよう使用上の情報に示さなければな

らない。

5.6.5

手動介入のためのリモートアクセス

ロボットシステムは,診断,技術相談,試験などのために,リモートアクセスができるネットワーク(例

えば,LAN,モデム,及びインターネット)を利用してもよい。

ロボットシステムがロボットから物理的に離れた場所(離れた事務所など)にいるオペレータによって

遠隔制御されている場合,次の事項に従わなければならない。

a) 手動遠隔制御は,ロボットシステムが手動モードのときだけ可能でなければならない。

b) いかなるときも,局所又は遠隔の一つの制御源だけが有効でなければならない(単一制御点)。

c) b) に挙げた種類の制御は,局所での選択を無効にしてはならず,また,局所での危険状態を引き起こ

してはならない。

d) 手動遠隔制御機能を有効にする操作は,局所制御からだけ可能でなければならない。

e) 危険源(例えば,ロボットの動作,危険な設備を制御する強制出力,危険な方法でロボットに影響を

与える数値の変更,安全機能の最終確認,ホールド・ツウ・ランなど)の基となる全ての制御装置機

能は,選択された単一の制御源からだけ可能でなければならない。

f)

5.4.3に規定されている安全適合ソフト軸及び空間制限によるロボットの動作制限に関連するパラメ

ータの遠隔での変更は,局所での変更容認の確認操作なしに有効になってはならず,危険源を発生さ

せてはならない。

22

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 局所制御(制御盤,教示ペンダントなど)には,ロボットシステムが遠隔で制御されていることを表

示しなければならない。

h) ロボットの近くに人がいるときに行う手動介入は,ロボットシステムが手動低減速度の場合にだけ可

能でなければならない。

i)

安全防護空間内に誰もおらず,また,安全防護が有効な場合に,局所での作業なしに遠隔機能を実行

してもよい。

j)

人が安全防護空間内にいる必要がある場合,危険源を発生させる可能性がある遠隔オペレータによる

制御機能は,局所オペレータがイネーブル装置を押すことによって機能を有効にするときだけ実行で

きる。

k) 危険源を発生させる可能性がある遠隔操作のために必要ない設備はどれも,安全な状態に維持しなけ

ればならない。

使用上の情報には,遠隔タスクのために遠隔及び局所オペレータの両方の訓練のための適切な要求事項

を含めなければならない。

5.7

ペンダント

5.7.1

一般

安全防護空間で使用されるペンダント及びティーチング制御装置は,JIS B 8433-1の要求事項を満たし

ていなければならない。

ペンダントの非常停止機能は,5.3.8.2に適合していなければならない。

ケーブル付き教示ペンダントは,教示者が予測されるタスクを安全な方法(例えば,ケーブルの長さが

不十分なため,教示ポイントに行くために設備を越えていくことがないような)で行うことができる十分

な長さのケーブルを備えていなければならない。ケーブルは,使用する場所で予測される環境条件に耐え

られるものでなければならない。

ペンダントの適切な保管は,危険源になり得る損傷の可能性を最小にする方法でなければならない。取

外し可能なペンダント又はケーブルレスのペンダントの保管は,無効な非常停止装置を有効だと誤認する

可能性を最小にしなければならない。

5.7.2

ケーブルレス又は取外し可能な設備/通信への要求事項

ケーブルレス又は取外し可能な教示ペンダントを使用する場合は,次の事項を適用しなければならない。

a) ペンダントは,JIS B 8433-1に適合していなければならない。

b) 非常停止機能及びペンダントのイネーブル装置は,JIS B 8433-1の要求事項に適合していなければな

らない。

c) ロボットシステムの意図しない制御の可能性は,次によって回避されなければならない。

1) 操作中のロボットを特定できる明確な手段

2) 通信のインテグリティを確保する接続手段(例えば,ログイン,暗号化,ファイアウォール)

3) 接続中であることを示す明確な手段(例えば,画面ディスプレイ)

d) 一つの教示ペンダントを,複数のロボットシステムに同時に接続してはならない。このシステムは,

単一の又は複数のロボットでの構成とすることができる。

e) 手動モードでは,有効なペンダント(すなわち,ロボットシステムに接続されている)からの通信が

切れた場合(例えば,エリア外,バッテリー切れ)は,制御されている設備全てを保護停止又は非常

停止にしなければならない。通信の回復によって,別の意図的な操作なしに再起動してはならない(JIS

B 8433-1及びJIS B 9960-1を参照)。

23

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

ペンダントからロボット制御を切断するための明確な手段を備えなければならない(例えば,オペレ

ータによる能動的動作など)。また,装置をログアウトした場合は,関連する安全機能が今後有効にな

ることはないことを明確に確認できなければならない。適切な保管又は設計によって非常停止装置が

有効か,無効かが不明瞭な状態は回避されなければならない。使用上の情報には,保管又は設計(で

の対応)に関しての記述がなければならない。

g) ペンダントは,JIS B 8433-1に従って,単一制御点を条件としなければならない。

5.7.3

同時動作制御

単一のペンダントは,複数のロボットからなるシステムの同時動作を制御してもよい。それぞれのロボ

ットは,稼働前に,選択しておかなければならない。選択するためには,全てのロボットは,同じ運転モ

ード(例えば,手動低減速度モード)にしておかなければならない。これから動くロボット(選択された)

を示す表示は,JIS B 8433-1に従っていなければならない。選択されたロボットだけが稼働可能でなけれ

ばならない。システム内の選択されていないロボットは,動作してはならず,また,5.2.2に従った手段に

よって危険源を発生させないようにしなければならない。

注記 これは,保護停止状態を維持することで達成できる。

5.7.4

ロボットシステム(協働ロボット)のハンドガイド

協働運転用に設計されたロボットは,タスクの協働部分のためのハンドガイド制御機器を使用してもよ

い。これらと同じ制御は,“リードスルーティーチ(lead through teach)”手法として利用してもよい。この

ような制御を含む場合,JIS B 8433-1で規定されている要求事項に適合していなければならない。

5.8

保全及び修理

5.8.1

一般

ロボットシステムは,ロボット及びロボットシステムの安全な運転を確実に継続させるために,検査及

び保全の手順を含んだ設計をしなければならない。検査及び保全のプログラムには,製造業者の推奨案を

考慮しなければならない。

使用上の情報には,適切な運転を確保するため,設備の安全関連部(例えば,非常停止装置,イネーブ

ル装置)の定期的な機能試験の要求事項を含めなければならない。

5.8.2

保全のための安全防護対策要求事項

ロボットシステムは,運転,調整及び保全時に,介入が必要なエリアに安全な接近ができるように設計

し,製作されなければならない。保全作業は,安全防護空間外から行うことが望ましい。安全防護空間内

で保全作業を行う必要がある場合は,次の事項に従って,望ましい安全手段を選択しなければならない。

a) システムには,危険なエネルギーを制御し,隔離する局所的な手段を備えなければならない(例えば,

断路,圧力除去装置,エネルギー分離制御システム)。使用上の情報には,エネルギー制御及び隔離が

必要な保全タスク並びに危険なエネルギーが要求される場合に予測される保全タスクについての詳細

を含めなければならない。

b) エネルギーを分離せずに行う,生産に対して予測され,不可欠な小規模なサービスタスクに対しては,

効果的な代替保護方策を備えなければならない。危険なエネルギーの制御又は位置を監視する制御方

策には,次の項目の一つ以上を含める。

1) タスクの安全な実施に必要な安全防護装置

2) あらかじめ決められた監視された位置又は安全な状態に設備を設置(逸脱したら,保護停止状態に

しなければならない。)

3) 安全防護空間内に入る要員のために専用の制御装置を備える(専用の制御の手順は,使用上の情報

24

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に明確に示さなければならない。)。

4) 明確にされている特定のタスクに対しては,少なくとも5.2.2の要求事項を満たしている特定の運転

モードを準備する。

5.8.3

保全作業での接近場所の安全防護対策

保全(作業)又はサービスタスクのために接近を可能にするガードがある場合,そのガードは必要な工

具,材料及び要員が容易に接近できる十分な大きさがなければならない。

固定式ガードが,まれな保全作業又はサービスタスクのために設置されている場合,工具を使用してだ

け取外しができるものでなければならない。

保全又は決められた繰返しのサービスタスクのために頻繁に接近が必要な場合,接近の場所は保護装置,

できるならば可動式ガードで防護しなければならない。この可動式ガードは,安全防護地点に到達したこ

とに起動指令を始動させてはならない。

可動式ガードが閉じているときに安全防護領域内にとどまることができる場合には,追加の方策で再起

動ができないようにしなければならない。追加の方策としては,再起動インターロック,存在検知,又は

ガードを開放したまま固定する装置がある。存在検知のある再起動インターロックを備えている場合,リ

スクアセスメントを行い,存在検知装置は最低でもJIS B 9704-1のタイプ2の要求事項を満たしていなけ

ればならない。

5.8.4

保全作業のための隣接セルの安全防護

保全作業時にセル内から隣接のセルへ意識せずに近づくのを防ぐために,垂直面の電気的検知保護設備

(ESPE)を使用する場合,(安全)最小距離の計算のために使用する接近速度及び侵入要因は,リスクア

セスメントに基づく場合には,JIS B 9715で規定する最小距離から外れていてもよい。

注記 ESPEの代わりに固定式ガードを使用する場合,指針は5.10.6.1にある。

5.9

統合生産システム(IMS)インタフェース

5.9.1

一般

ロボットシステムに関連しているがロボット制御装置では直接制御していない機械類及び設備は,リス

クアセスメントに,区画配置,安全防護対策及びISO 11161にあるような制御範囲を含めなければならな

い。他の機械の特定のタイプC規格を適用してもよい。ロボットシステムのインテグレーションは,ロボ

ットによって制御されていてもいなくても,関連する機械類及び安全防護空間内又は安全防護空間の出入

り用の設備による危険源も考慮しなければならない。

5.9.2

非常停止

ロボットシステムには,機械の関連部全てに作用する単一の非常停止機能を備えなければならない。非

常停止機能は,5.3.8.2に適合していなければならない。

制御範囲は複数の区域を含めてもよい。使用上の情報には,それぞれの非常停止装置の制御の範囲につ

いての情報を含めなければならない。

5.9.3

IMSの安全関連部

IMSとロボットシステムとの間の安全関連制御インタフェースは,5.2.2の要求事項に適合していなけれ

ばならない。保護装置は,IMSの各区域内での危険源への接近に対して保護をしなければならず,また,

隣接する区域への追加的インタフェース(例えば,コンベア)においても,それらが危険なときは保護を

しなければならない(5.10も参照)。

5.9.4

局所制御

運転の要求事項には,局所制御に必要なことを決めておかなければならない。局所制御を選択した場合,

25

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

IMS制御システムにこの状態を通知しなければならず,また,IMS制御システムは局所制御を無効化でき

てはならない。非常停止及び保護停止機能は,局所制御の間も動作可能な状態でなければならない。

局所制御の選択及び選択解除の手段は,ロボット若しくは機械又は局所制御下に設置されているサブア

センブリのすぐ近くに備えなければならない。安全防護空間内からの局所制御の選択解除の手段は,危険

な状態を発生させてはならない。安全防護空間内から局所制御の選択解除が可能な場合,危険状態になる

前に安全防護空間外からの別の確認を必要としなければならない。

5.9.5

イネーブル装置

追加のイネーブル装置が必要となる場合,5.3.15に適合していなければならない。イネーブル装置機能

は,組み込まれたロボットシステム,機械類又は関連のプロセスの手動運転中に同時動作が可能なIMSの

区域と連動したインターロックがとれていなければならない。

5.9.6

モード選択

モード選択は,JIS B 8433-1に適合していなければならない。

5.9.7

タスク区域の設定

IMSは,保全作業を含めて,安全な手動介入を容易にする設計でなければならない。手動介入の中には,

IMS全体を停止させることが非実用的な場合があり,その場合には,IMSのそれ以外の区域が異なる運転

モードで運転されている間,オペレータがタスクを安全に行えるようにIMSの区域を分けなければならな

い。

タスク区域内でのロボットシステムのインテグレーションは,ISO 11161に従わなければならない。

5.10

安全防護

5.10.1

一般

設計で危険源を除去できないか,又は危険源を適切に低減できない場合,安全防護を適用しなければな

らない。

危険エリアへの接近は,ガード及び保護装置などの安全防護装置で防がなければならない。

付加保護方策としては,例えば,保護具などを使うための訓練及び情報も必要になる。4.5も参照。

ガード及び保護装置は,次のように使用できる。

− 危険源への接近を防止する。

− 危険源となるものを接近する前に阻止する。

− 意図しない運転を防止する。

− 部品及び工具類の飛散を防止する。

− 他のプロセス上の危険源(騒音,レーザ,放射線など)を制限する。

ガード及び保護装置は,JIS B 9700の要求事項に適合していなければならない。

JIS B 9700には,安全防護及び付加方策の選定のために,更に,追加される要求事項がある。

附属書Bに,保護方策に適用できる幾つかの規格からなる体系図を示す。

5.10.2

周囲の安全防護

ガード(距離又はエンクロージャ,5.10.4も参照)又は検知保護装置(5.10.5も参照)は,周囲の安全防

護のために使用しなければならない。

周囲の安全防護の選択は,安全防護空間(ロボットシステムに関連したものだけではない。)内の全ての

危険源を考慮しなければならない。

危険源の例として,次のようなものがある。

a) 他の機械類,設備及びプロセス。

26

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 落下物又は放出物。

c) 不安定な又は極端に長い機械の停止時間。

d) 1サイクルの途中で止めることのできない機械類の特性。

e) エミッションの危険源(例えば,騒音,振動,放射線,有害物質)。

選択には,タスクの要求事項も考慮しなければならない。例えば,

− アクセスの頻度

− 材料の搬入及び搬出

− 保全(作業)

− 品質検査

− 危険源への近接

− プロセスの要求事項

5.10.3

最少(安全)距離

5.10.3.1 一般

全ての安全防護物は確実に取り付けられ,かつ,危険源には接近できないような距離に配置しなければ

ならない。

つまり,人は安全防護物によって上からも下からも周りからも到達することはできない。

5.10.3.2 ガードに対しての最小(安全)距離

固定式ガード及び可動式ガードはJIS B 9716の要求事項を満足し,また,あらゆる危険源を考慮した最

小距離はJIS B 9718の関連の要求事項に従って決定しなければならない。

ガードによって接近を防ぐ場合,最小安全距離の決定にはJIS B 9718を使用しなければならない。

ガード内の開口部に関連する最小距離は,JIS B 9718の関連する要求事項を満足しなければならない。

5.10.3.3 保護装置に対しての最小(安全)距離

トリップ機能をもっている保護装置(例えば,インターロック装置,作動時に保護停止信号を出力する

検知保護装置)に対しての最小距離は,JIS B 9715の関連要求事項に従って決定しなければならない。

保護装置が起動又は再起動を防ぐ存在検知機能を備えている場合(例えば,人又は身体の一部をその検

出区域内で継続的に検出し保護停止状態を維持している場合),最小距離は,要求事項ではないが,装置は

5.10.5.3に適合していなければならない。

注記 存在検知安全防護装置が,単に起動又は再起動の危険源に対してだけ保護する場合,他の保護

装置が接近を防ぐ又は接近する前に危険源の発生を防ぐために他の安全防護装置を用いる。

5.10.3.4 クリアランスを確保するための最小(安全)距離

保護装置がクリアランスの不足に対しての保護用のトリップ機能をもっている場合(5.2.2参照),最小

距離は,接近速度としてロボット速度を用いてJIS B 9715を使用して計算しなければならない(すなわち,

K=ロボット速度)。

保護装置がクリアランスを設ける存在検知機能をもっている場合(5.5.2参照),最小距離は要求事項で

はないが,その装置は5.10.5.3に適合していなければならない。

5.10.4

ガードに対する要求事項

5.10.4.1 一般

全てのガードは,JIS B 9700及びJIS B 9716の該当する要求事項に適合しなければならない。ガードに

関連するインターロック装置は,JIS B 9710の要求事項に適合しなければならない。

固定式ガードは,工具を使用してだけ取り外せるものでなければならない。固定式ガードの固定具は,

27

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ガードを取り外したとき,ガード又は機械類に付いたままの状態でなければならない。

要求事項を固定ガードに適用する必要のない唯一責任を免れることは,例えば,機械類の完全なオーバ

ーホール,大掛かりな修理,又は他の場所に運ぶために分解するときだけに責任をもって取り外される固

定式ガードには,この要求事項を適用する必要がない。

周囲の安全防護対策は,次のいずれでもない限り,制限空間よりも危険源の近くに設置してはならない。

− 周囲の安全防護が,5.4.3に従った制限装置として設計されている。又は

− リスクアセスメントで別の安全防護が適切であると決定している。

5.10.4.2 固定式の距離ガードに対する一般要求事項

固定式ガードの全ての開口部は,人がガードに対して,上から,下から,横から又は隙間(開口部又は

その周りの隙間)から危険に到達することを許してはならない。

JIS B 9718は,ガードの底部と隣接する作業面との開口部の適切な寸法,及び全てのガードの開口部の

適切な寸法の決定に用いなければならない。

最小安全距離については,5.10.3.2を参照。

ガードの高さは,隣接する歩行面から少なくとも1 400 mmでなければならない。

5.10.4.3 インターロック付き可動式ガードに対しての一般要求事項

可動式ガードに関連するインターロック装置は,JIS B 9710を満足しなければならない。

可動式ガードは,閉位置でオペレータが危険なエリアに入るのを防がなければならない。

可動式ガードは,安全防護領域内でなく,横方向又は危険源から離れる方向に開かなければならない。

インターロックは,オペレータがガードを通って危険源に接近する前に,全ての危険源を安全状態にす

るものでなければならない。

これを実現するには,可動式ガードは,JIS B 9715に従って設置しなければならない(5.10.3.2参照)。

閉じ状態になると起動を開始する可動式ガード(制御形ガード)は,JIS B 9716を満足しなければならな

い。

インターロック機能は,少なくとも5.2.2の要求事項を満足しなければならない。リセットアクチュエー

タは,5.6.3.4に従わなければならない。

5.10.4.4 施錠式ガード付きの可動式ガードに対する一般要求事項

オペレータがインターロック付き可動式ガードを開くことができ,また,危険源が安全状態になる前に

危険源に到達できる場合,施錠式ガードには制御インターロックを付け加えなければならない。

この施錠式ガードは,次の事項に適合していなければならない。

a) ガードが閉じており,施錠されている間に限って,危険な機械機能の作動が可能となる(例えば,フ

ェンスのドア)。

b) 機械の危険な機能に起因する危害のリスクが存在する限り,ガードをロックした位置でかつ閉じた状

態に保つ。

速度などのプロセスパラメータを施錠又は開錠の条件として使用する場合,これは安全機能の一部を形

成し,インターロック機能と同じように機能安全要求事項を満足しなければならない。

5.10.4.5 安全防護空間内に進入を可能にする可動式ガード

安全防護空間は,内部で人が捕捉されない手段に適するように設計,製作,調整しなければならない。

例えば,このことは,エネルギー源の状態に関係なく,安全防護空間内から可動式ガードを手動で開け

られるようにしておく,又は開いた位置に進入ゲートを固定した手段を備えることで達成してもよい。

5.10.5

検知保護装置

28

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.10.5.1 一般

アプリケーションによって人の機械への頻繁な接近,機械との協働作業,機械又はプロセスに対する良

好な視認性が求められる場合,又は固定式のガードを備えることが人間工学的でない場合,一般的には検

知保護装置を選択する。しかし,特定のアプリケーションのある特性が,唯一の保護方策としての検知保

護装置の使用を妨げることがある。その特性の例として,次のようなものがある。

a) 機械類が材料,切りくず(屑)又は構成部品を放出する可能性

b) 熱又はその他の放射による傷害の危険

c) 許容できないレベルの騒音

d) 保護装置の機能に悪影響を与えるような環境

e) 保護方策の効果に影響を及ぼし得る処理がされた材料

このような状況がある場合には,追加の又はその他の安全方策が必要になる可能性がある。

光カーテン,レーザスキャナなどのESPEは,JIS B 9704-1の関連部に適合していなければならない。

マット,エッジ(検出装置),バンパ(検出装置)などの圧力検知保護装置は,JIS B 9717-1の関連要求

事項を満足しなければならない。

これらの装置の適用は,IEC/TS 62046に適合していることが望ましい。

5.10.5.2 保護停止の始動に使用される検知保護装置

保護停止の始動に検知保護装置を使用する場合,検知保護装置は,オペレータの身体のいずれかの部分

が危険源に達する可能性が生じる以前に危険源が除去されるか,そうでない場合は安全な状態となるため

に十分な距離を隔てて設置しなければならない。

注記1 危険源は,安全防護空間内の様々な位置に存在する可能性があり,この距離はそれぞれの危

険源の制御を確実にするものである必要がある。

検知保護装置は確実に設置し,オペレータがそれに検知されることを避けて危険源に到達することがな

いように設置し,配置しなければならない(すなわち,上から,下から,横から又は隙間からも到達でき

ない)。

また,次の機能を備えていなければならない。

a) 危険な状態の間,検知保護装置が作動すれば,保護停止が始動しなければならない。

b) 検知保護装置によって安全防護された危険な状態は,検知保護装置がリセットされるまで,危険な動

作又は状況とならないようにしなければならない。

c) 検知保護装置がリセットされたとき,検知保護装置によって防護された危険状態になり得るが,検知

保護装置のリセット自体では危険な状態に戻してはならない。

JIS B 9715にある数式は,全ての接近方向に対して,危険源(危険域)から検知保護装置までの最小距

離を決定するために使用される。

注記2 JIS B 9715に従って最小距離を計算するために使用されるKの最小値は1 600 mm/sである。

オペレータ又はオペレータの(身体の)一部が,安全防護空間に残る可能性がある場合,予期しない起

動のような,発生する危険な状況を防ぐために,追加の方策を準備しておかなければならない。そのよう

な方策には,次の例を含めることができる。

− 再起動インターロックの準備

− 保護停止を維持するための,安全防護空間内のオペレータの存在検知(例えば,ESPE又は感圧マッ

ト)

注記3 存在検知保護装置を使用する場合は,例えば,機械の一部の上に載るなどによって,オペレ

29

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ータが検出区域を避けられないようにするのが適切である。

リセット操作位置でオペレータが視界に入らない可能性がある場合には,再起動インターロックのリセ

ットを防ぐ補助的な保護方策を準備しなければならない(例えば,安全防護空間内の追加の時間制限リセ

ット制御)。再起動インターロックのリセットは,人の意図した動き(例えば,手動アクチュエータの操作)

によらなければならない(5.6.3.3参照)。

5.10.5.3 起動防止のための存在検知を使用した検知保護装置

検知保護装置を存在検知機能としてだけ使用する,すなわち,人又はその一部が検知区域内にあること

を検知し続ける場合,必要な場合には危険源に到達する前に確実に機械を危険のない状態にして,他の安

全方策(例えば,インターロックガード)と併用して使用しなければならない。

存在検知装置の検知区域は,人又は身体の一部が危険区域内のどこにあっても検知するように配置し,

構成しなければならない。必要な場合は,補助手段を備えて,検知区域をう(迂)回(例えば,オペレー

タが検知区域と危険区域との間にとどまる,又は検知区域を乗り越えて危険区域に達すること)ができな

いようにしなければならない。

人が検知区域と危険区域との間にとどまるのを防ぐ手段の例として,次がある。

− 機械の骨組み/脚部の上に立てないように傾斜面とする。

− フェンスの内側の面は,登ることができるような突起をなくす。

5.10.6

手動のローディング,アンローディング又は運搬用ステーション(手動ステーション)の安全防

護対策

5.10.6.1 一般

オペレータが,手動の生産インタフェースをもつステーションにおける作業に起因する,更なる危険源

(例えば,押し潰し,せん断,巻込み)に暴露されないようにするための方策を備えなければならない。

許容できる隙間及び開口部は,5.10.4.1の手引に従わなければならない。手動ステーションは,オペレー

タが安全防護空間内の危険源に近づくことができないように設計しなければならない。次の,a)〜c) も参

照。

注記1 協働作業空間に対する要求事項は,5.11に規定している。

1 400 mmまでの高さには,次の追加の保護方策を採用することができる。

a) 安全防護空間内のアプリケーションに関連する危険源(例えば,放出部品,溶接のスパークなど)に

オペレータが暴露されることを防ぐ。

b) オペレータが安全防護空間内に近づくことを防ぐ,又は,近づく前に安全防護空間内の危険源を安全

な状態にする。

c) ロボットシステムとオペレータとが同じ(共有の)作業空間に近づく場合,作業空間を同時に使用で

きないようにする。これは,次のことを実施することによって達成できる。

1) オペレータが占有している作業空間にロボットシステムの一部が侵入してくることを防ぐ,又は,

オペレータに到達する前にロボットシステムを安全な状態にする。

2) ロボットが占有している作業空間にオペレータが侵入することを防ぐ,又は,オペレータがそこへ

到達することができる前にロボットシステムを安全な状態にする。

注記2 人間工学的理由によって,バリアの形状及びリスクアセスメントから得られる保護の効果に

よっては1 000 mm〜1 400 mmの高さは許容可能である。

5.10.6.2 動作中の手動ステーションに対しての追加要求事項

動作中の手動ステーション(例えば,回転中のターンテーブル,スライド中のジグ)は,それ自体が危

30

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

険になり得る。オペレータがこれらの危険源に近づくのを防ぐ方策,又は,近づく前にこれらの危険源を

安全な状態にする方策を講じなければならない。

動作中のステーションと追加の保護方策を含めた全ての固定された要素(例えば,機械の部品,ガード)

との隙間は,120 mmを超えてはならない。追加の保護方策が,せん断及び捕捉の危険源を防ぐために必

要となる可能性がある。

5.10.6.3 共有作業空間のある手動ステーションに対しての追加要求事項

共有の作業空間にいるオペレータの検出に存在検知を使用する場合,その装置の検出区域は,共有空間

全域を含まなければならない。

存在検知ができない場合,再起動インターロックを備えなければならない。オペレータが作業空間にい

る間にロボットシステムが作業空間内に入ることを防ぐため,再起動インターロックの不注意による解除

を防ぐほかの方策を講じなければならない。このような方策として,別に手動リセットを設けることもで

きる。

手動リセットを備えている場合,共有の作業空間全域はリセット装置の位置から見えなければならない。

これが不可能な場合には,更なる方策として,例えば,安全防護領域の内側に時間制限式のリセット制御

を備えなければならない。

5.10.7

材料等の搬送用の開口部の安全防護対策

材料等の出入りが可能な安全防護空間への開口部は,材料等を通すために必要な最小の寸法でなければ

ならない。材料等と開口部の縁との間で起こる可能性のある押し潰し/せん断の危険源は回避するか,又

は補助的な保護方策で,それらの危険源を回避しなければならない(例えば,ヒンジ形インターロック付

きドアを使用することによって)。

危険源に近づく可能性がある場合には,リスクアセスメントによって定められる方策が,接近を防ぐか,

又は人若しくは身体の一部が侵入することを検出し,そこへ到達することができる前に,危険源を安全な

状態とするために適用されなければならない(身体の一部の侵入についてはJIS B 9718及び附属書C参照)。

材料等の搬出入口の開口部にESPEを使用して防護している場合,ESPEは次の機能のいずれかで材料等

の通過を可能にしなければならず,安全防護領域への接近は材料自体,又はその他の手段(IEC/TS 62046

も参照)で防止しなければならない。

a) 材料等の通過(出入り)を可能にする,ESPE機能を一時的に非作動にするミューティング機能

b) 材料等の通過を可能にする保護エリアの変更(例えば,ブランキング)。この場合,ESPEの製造業者

が指示する最小距離を守らなければならない(IEC/TS 62046参照)。

ミューティング機能は,JIS B 9705-1の要求事項を満たさなければならない。ミューティング及びブラ

ンキングのパフォーマンスレベルは,リスクアセスメントで決定された安全機能のパフォーマンスレベル

に悪い影響を与えてはならない。5.10.10も参照。

5.10.8

隣接する複数のロボットセルの安全防護

セル内のオペレータが隣接するセルの危険源に確実に暴露されないようにする方策を備えなければなら

ない。

オペレータがセル内から隣接するセルに近づくのを防ぐか,又は隣接のセルの中で若しくは隣接のセル

で引き起こされる危険源に暴露される前に,隣接するセル内の危険源を安全な状態にするかのいずれかの

方策を備えなければならない。

固定式ガードがこの目的に使用されるとき,必要な高さは,両方のセル内の危険源による(なぜならば,

一方のセルから他のセルへの接近が可能な場合があるため)。しかし,最小値は1 400 mmとしなければな

31

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない。

固定式ガード以外の方策も適用することができる。例えば次のものがある。

− 電子検知保護装置

− 圧力マット

− 隣接するセルの同時の稼働停止

適切な方策の選択は,4.5に従わなければならない。

生産作業中に保護装置のミューティングが必要なとき,ミューティングのための安全関連制御システム

の性能のレベルは,少なくともリスクアセスメントによって決定したレベルと同じでなければならない。

5.10.9

工具交換システムの安全防護

エンドエフェクタ及び工具交換システムは,エネルギー源の喪失又は復旧が危険源を生じさせないよう

に選択するか又は設計しなければならない。これが実行できない場合,全ての危険源に対してリスクを軽

減させる他の安全方策を講じなければならない。

工具交換システムを使用している場合,誤使用によって危険状態とならないような工具交換システムの

設計をしなければならない。工具交換機能を使用してのエンドエフェクタの解放又は切離しは,解放が危

険を引き起こす位置では防がなければならない。

工具交換システムは,求められる動的及び静的な要求事項(例えば,非常停止状態,エネルギーの喪失)

に耐えられるものでなければならない。

5.10.10 ミューティング

ミューティングは,ロボットシステムのサイクルというプロセスにおける,安全防護機能の自動的に制

御された一時休止である。

上記のプロセスを機械上で実行する必要がない場合,ミューティングは機械に提供してはならない。ミ

ューティングが終了したとき,人が危険区域で検出されないままとどまることができてはならない。

ミューティングは,電気的に保護停止信号を出す安全防護装置と併用してもよい。

ミューティングは,少なくとも次の条件の一つを満足していれば認められる。

a) 安全性が他の手段によって維持されている(例えば,危険なエリアへの接近が通過する材料によって

塞がれている)。

b) 要員が危険源に暴露されていない。

c) 停止を始動することなく危険源に近づくことができない。

ミューティング機能は,自動的に開始し,終了しなければならない。これは,適切に選択し,設置した

センサの使用によって,又は場合によっては,関連する安全関連制御システムの信号によって達成しても

よい(JIS B 8433-1に従った安全適合ソフト軸及び空間制限を含めてもよい。)。ミューティングセンサ若

しくは信号の不適切な信号,順序又はタイミングは,ミューティングの条件を可能にしてはならない(JIS

B 9704-1参照)。

ミューティング機能は,ミューティングされる保護機能のためのリスクアセスメントによって決定され

る安全関連制御システム性能と同等のレベルを達成しなければならない。ミューティング機能の性能レベ

ルは,保護機能の性能レベルに悪影響を与えてはならない。故障の場合は,その故障が解消されるまでは,

その後のミューティングは行ってはならない。

リスクアセスメントによっては,ミューティング機能が作動していることを示す表示器が必要な場合が

ある。この表示器は,通常の保護機能が一時的に中断したことを警告する。

手段,設置位置,区域及び機能を含めたミューティングに関する情報は,使用上の情報に含めなければ

32

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ならない。

5.10.11 安全防護装置の一時中断

安全防護装置を一時中断することが必要なタスク(例えば,ロボットの教示)は,このタスクのための

リスクアセスメントで決定した適切な安全防護装置を自動的に選択する専用の運転モードをもたなければ

ならない。

運転モードの選択は,アクセス制限可能な手段(例えば,ロック付き選択装置,パスワード,アクセス

コード)によるものでなければなく,5.2.2の要求を満たさなければならない。

次の要求事項を満足していなければならない。

a) 作動しているモードでの自動運転の再開が可能であってはならない。

b) 自動運転は,安全防護空間外からだけの始動でなければならない。

c) 制御モード機能は,一時中断している保護機能の性能と同等のレベルでなければならない。

d) 一時中断機能の障害(不具合)の場合は,その障害(不具合)が解消されるまでは,その後の一時中

断は行ってはならない。

e) 安全装置が一時中断されたことを示す視覚的表示は,モード選択装置,セルの入口及び影響のある全

てのオペレータステーションに備えなければならない。

f)

代替の保護方策は,全ての危険源を制御するために作動していなければならない。これらの代替の保

護方策は,元の保護方策と同等のレベルでなければならない。

安全防護装置が一時中断になった場合,次の事項を適用し得るものでなければならない。

− タスクに必要のない機械及び設備は,保護停止状態でなければならない。

− タスクに必要とされている機械及び設備は,オペレータの直接制御下になければならない。

インテグレータは,手動で安全防護装置を一時中断しなければならない重大な状況(例えば,トラブル

シューティング,安全防護装置の交換)に対しての使用上の情報を提供しなければならない。

5.11

協働ロボットの運転

5.11.1

目的の一般説明

協働とは,共通の作業空間を共有する人とロボットとの間の特別な運転である。次の全てを満たす場合

に限る。

− あらかじめ決められたタスクに使われる。

− 必要な保護方策が作動中に可能である。

− JIS B 8433-1に適合する協働運転のために特別に設計された特性をもつロボットである。

注記 適用の例として附属書Eを参照。

インテグレータは,協働運転に求められる安全防護物及びモード選択を使用上の情報に含めなければな

らない。

5.11.2

一般

協働作業空間内の人とロボットとの間の空間的分離が,潜在的に減少することによって,運転中に人と

ロボットとの物理的接触を引き起こす可能性がある。保護方策は,常にオペレータの安全を確実にするよ

う講じなければならない。

次の要求事項は全て満たさなければならない。

a) インテグレータは,4.3に規定しているようにリスクアセスメントを実施しなければならない(アプリ

ケーションの例としての附属書Eを参照)。リスクアセスメントは,協働タスク及び作業空間全体を

考慮しなければならない。少なくとも,次を含めなければならない。

33

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) ロボット特性(例えば,負荷,速度,力,動力)

2) ワークピースを含めてのエンドエフェクタの危険源(例えば,人間工学的設計,鋭利なエッジ,突

起部,ツール交換装置を使用しての作業)

3) ロボットシステムのレイアウト

4) ロボットアームの近くでは,オペレータの位置

5) 部品の位置,構造物の配置(例えば,取付具,建造物の支持具,壁)及び取付具上の危険源の位置

に対するオペレータの位置及び経路

6) 取付具の設計,クランプの位置取り及び動作,その他関連する危険源

7) 手動制御ロボットのガイド装置の設計及び配置(例えば,接近性,人間工学など)

8) アプリケーション特有の危険源(例えば,温度,放出部品,溶接火花)

9) 必要な保護具の使用によって生じる制限

10) 環境への配慮[例えば,化学物質,無線周波数(RF),放射など]

11) 関連する安全機能の性能基準

b) 協働作業空間に統合されているロボットは,JIS B 8433-1の要求事項を満足していなければならない。

c) 存在検知に使用されている保護装置は,5.2.2の要求事項を満足していなければならない。

d) 協働作業空間内で使用されている追加の保護装置は,5.2の要求事項を満足していなければならない。

e) 安全防護は,協働作業空間を越えて安全防護空間に侵入してくる人を防ぐか,又は検出するような設

計でなければならない。協働作業空間を越えた安全防護空間への侵入には,ロボットを停止し,かつ,

全ての危険源をなくさなければならない。

f)

周囲の安全防護は,安全防護空間の協働していない場所に侵入してくる人を防ぐか,又は検出するも

のでなければならない。

g) ロボットシステムに接続されているか,又は装着されており,潜在的危険源をもっている機械が,協

働作業空間内にある場合には,これらの機械の安全関連機能は,少なくとも5.2の要求事項に適合し

ていなければならない。

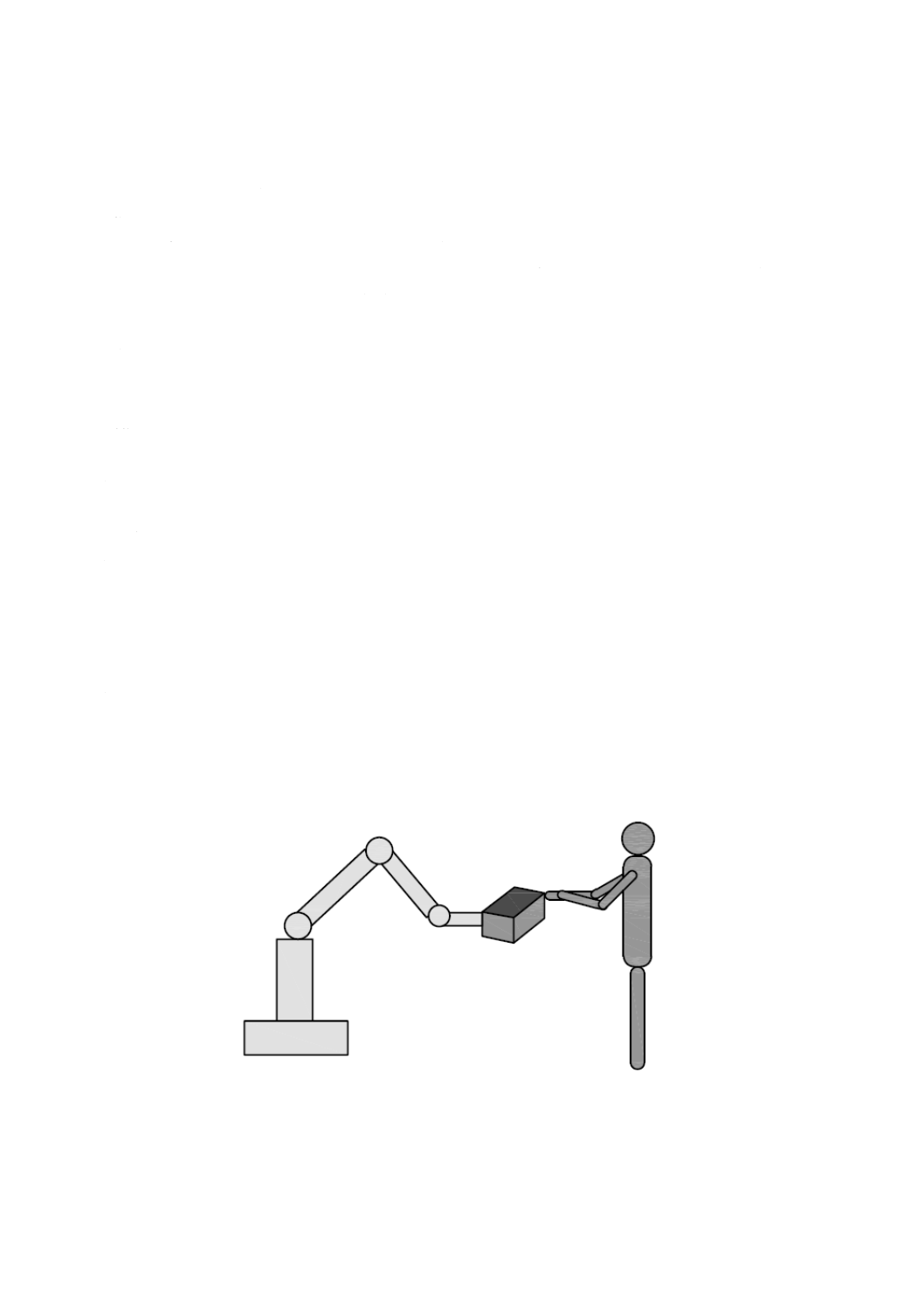

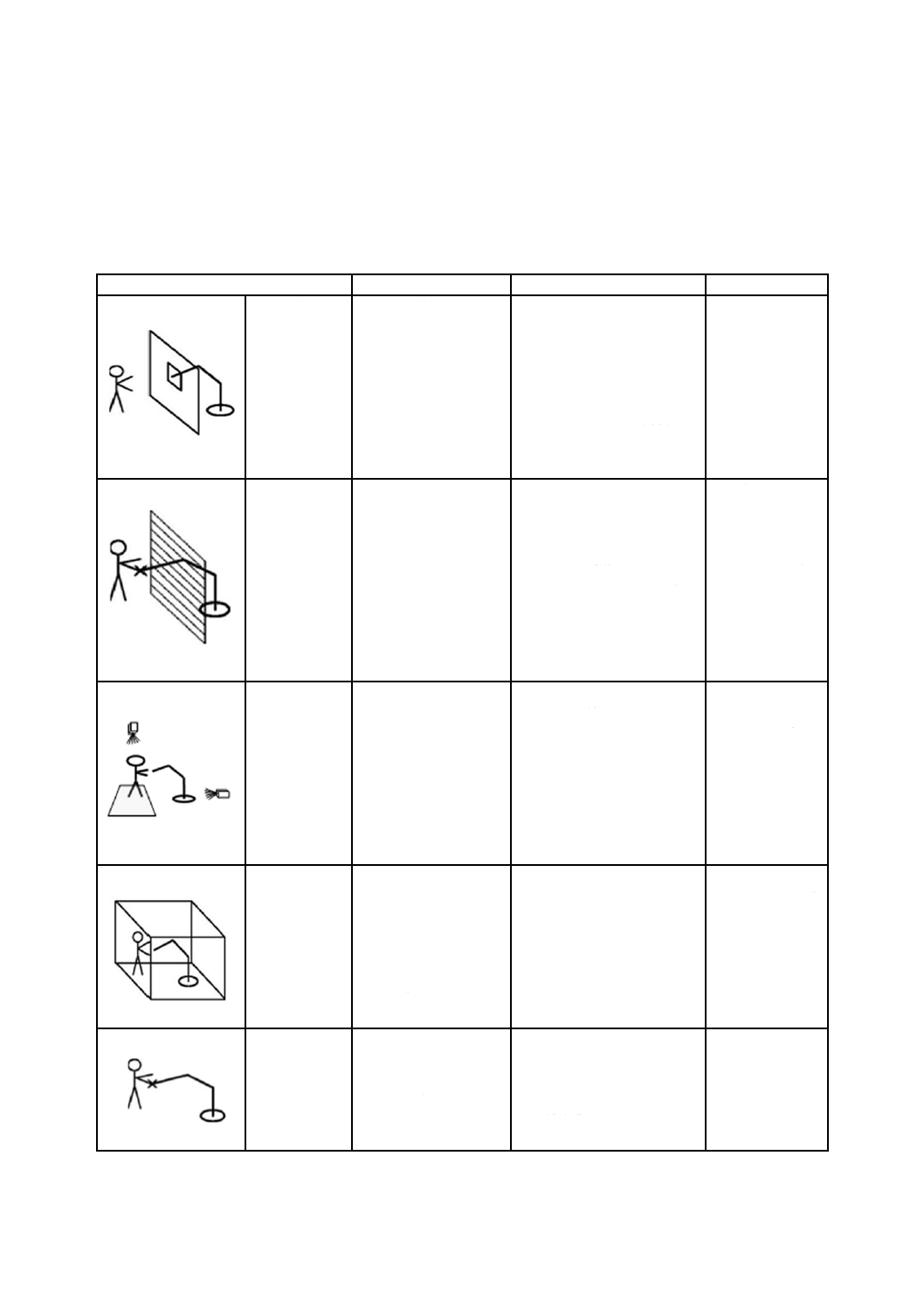

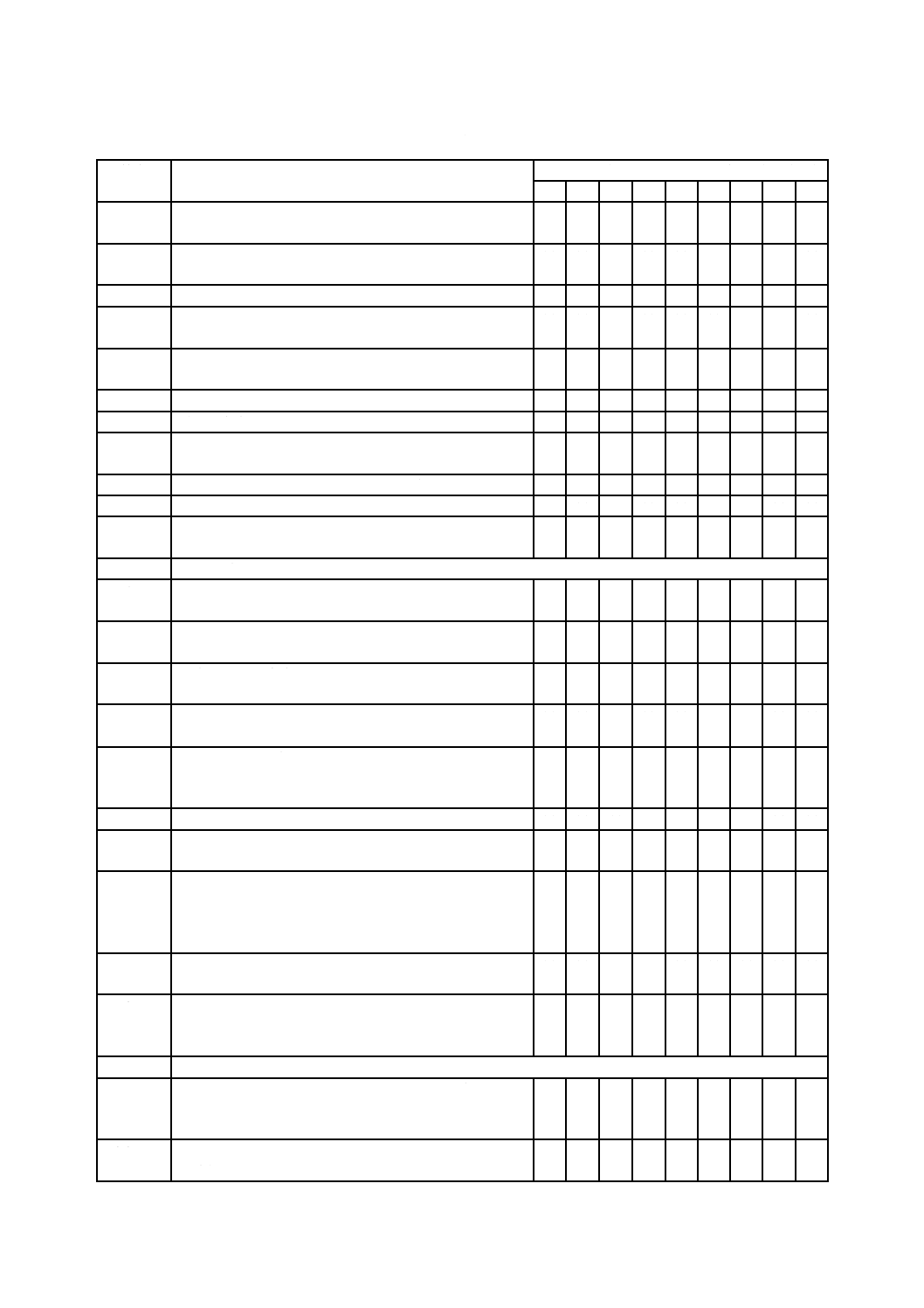

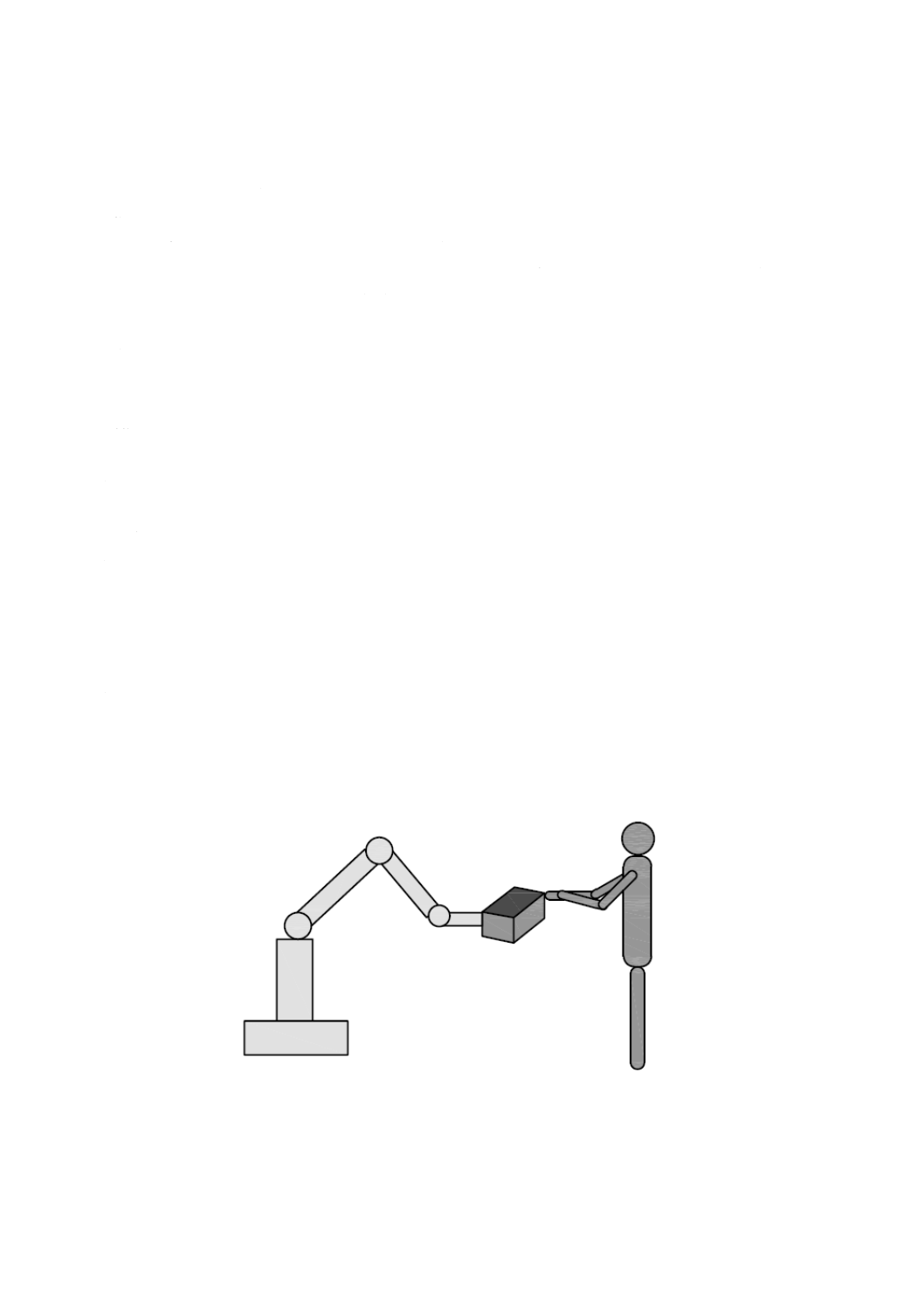

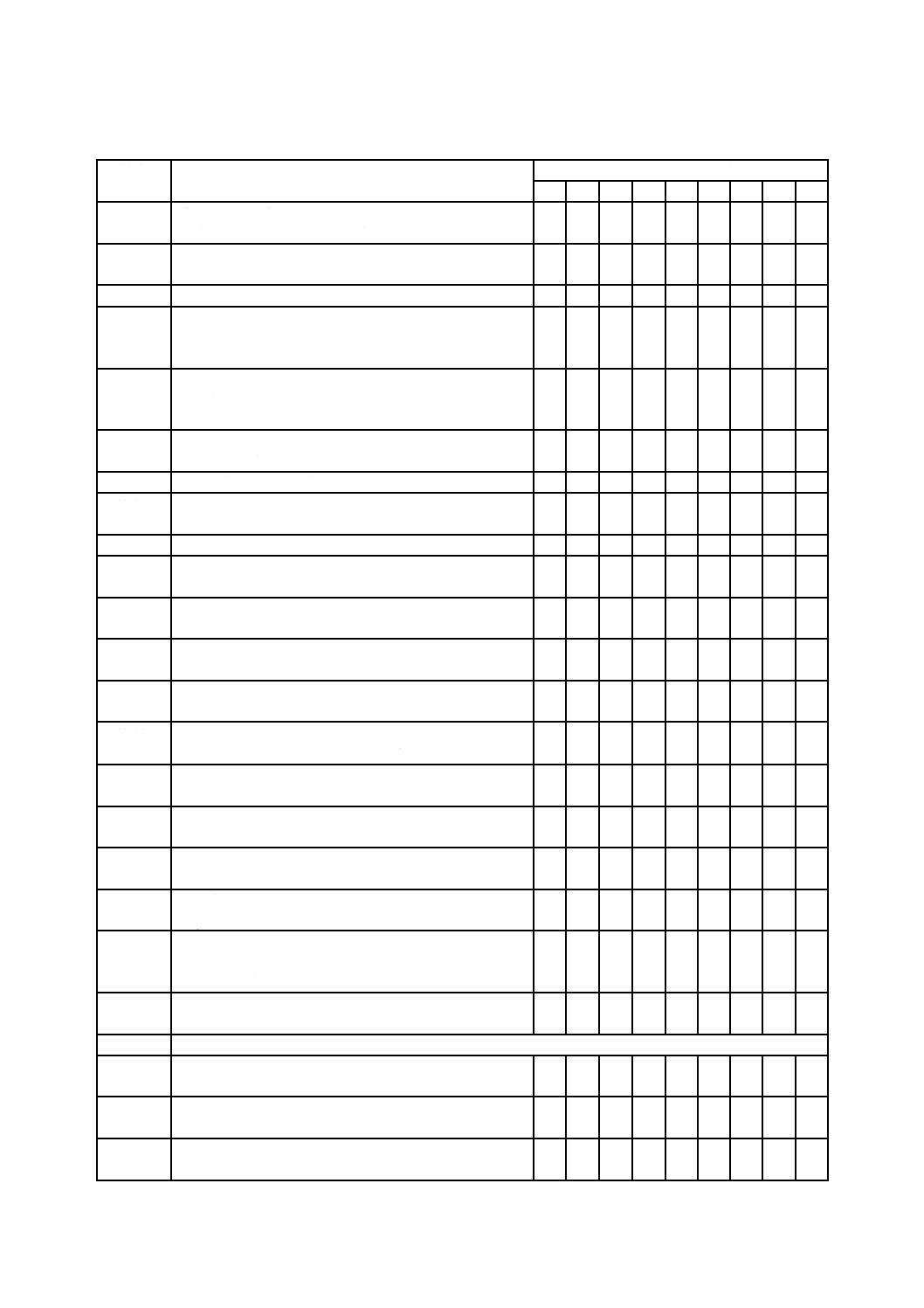

協働運転を構成しているロボットは,図2に示すシンボルのラベルを貼付するのが望ましい。

図2−ラベルの推奨デザイン

34

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.11.3

協働作業空間に対する要求事項

オペレータが直接ロボットと相互に作用する協働作業空間は,明確に定義しなければならない(例えば,

床へのマーク,標識など)。

保護装置の組合せとJIS B 8433-1で認められたロボットの性能特性の適合とによって,5.5.2に従い危険

源を発生させないようにして,人/オペレータを保護しなければならない。

複数の人(オペレータ)が協働運転に関わる場合は全て,それぞれの人を5.2.2に適合した制御によって

保護しなければならない。

協働作業空間の設計は,オペレータが全てのタスクを容易に実行できるものでなければならず,かつ,

設備及び機械類の配置は,更なる危険源をもたらすものであってはならない。安全適合ソフト軸及び空間

制限は,動きがほとんどない程度に減じて使用するのが望ましい。

ロボットシステムは,ロボットの運転空間(アーム,装着している取付具及びワークピースを含む。)か

ら,全身が近づいて捕捉される又は挟まれることが起きる可能性がある建造物,構造物,ユーティリティ,

その他の機械及び設備のエリアまで,最小500 mm(20 in)の空隙を設けるのが望ましい。最小空隙が設

けられない場合は,ロボット動作が定められた環境では,人が500 mm以内にいる間は追加の保護方策を

設けなければならない。ロボット動作が定められてない環境(例えば,ライントラッキング)では,特別

な考慮が必要な場合がある(JIS B 9711参照)。

注記 これらのパラメータは,5.11.5.4及び5.11.5.5に適合した設計がされているシステムでは異なっ

ていることがある。

5.11.4

非協働運転と協働運転との間での切換え

非協働運転と協働運転との間の切換え点は,特に協働アプリケーションの重要な部分である。非協働運

転から協働運転への変更及び非協働運転に戻るときにロボットが要員を危険な状態にしないような方法の

設計をしなければならない。

5.11.5

協働作業空間内での運転

5.11.5.1

一般

協働運転を設計するとき,全ての要員が作業セル内で潜在的危険源に暴露されない安全な作業環境を確

保するように,5.11.5.2〜5.11.5.5にある一つ以上の安全特性を適切に選択しなければならない。協働運転

に使用されるロボットに対する要求事項及び性能特性は,5.11.5.2〜5.11.5.5に記載したように,JIS B 8433-1

に規定している。

協働運転の選択された安全特性で検出された故障は全て,5.3.8.3に従って保護停止にならなければなら

ない。非協働運転は,そのような停止後,協働作業空間の外側からの意図的な再起動操作によるリセット

まで再開してはならない。

5.11.5.2

安全適合の監視停止

協働作業空間に人がいない場合,ロボットは非協働で動作する。協働作業空間に人が侵入した場合,オ

ペレータとロボットとが直接的に関わること(例えば,エンドエフェクタへの部品の搬入)を可能にする

ために,ロボットは動作を停止し,JIS B 8433-1に従った安全適合の監視停止を維持しなければならない。

5.11.5.3

ハンドガイド(hand guide)

ハンドガイドの操作は,次の要求事項を満足した上で,可能でなければならない。

a) ロボットがハンドガイド開始位置に到達したとき,JIS B 8433-1に従った安全適合の監視停止となる。

b) オペレータは,JIS B 8433-1の要求事項を満足するガイド装置(意図した位置にロボットを動かすた

めの)をもっていなければならない。

35

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) オペレータは,協働作業空間全体を明確に視認できなければならない。

d) オペレータがガイド装置を離したとき,JIS B 8433-1に従った安全適合の監視停止となる。

5.11.5.4

速度及び間隔の監視

動的な動きをしている(状態にある)オペレータとロボットとの間を安全な間隔に保つように設計され

たロボットシステムは,JIS B 8433-1の要求事項に適合するロボットを使用しなければならない。

ロボットの速度,最小の隔離距離及びその他のパラメータは,リスクアセスメントによって決定しなけ

ればならない。

5.11.5.5

設計又は制御による動力及び力の制限

動力又は力の制限によって危険源を制御するように設計されたロボットシステムにはJIS B 8433-1に適

合するロボットを使用しなければならない。

動力,力及び人間工学のパラメータは,リスクアセスメントで決定しなければならない。

5.12

ロボットシステムのコミッショニング(立上げ,検収,引渡し及び移管)

5.12.1

一般

コミッショニング(立上げ,検収,引渡し及び移管)計画には,ロボットシステムのコミッショニング

(立上げ,検収,引渡し及び移管)の間の人の保護方策のための情報を含めなければならない。これらの

方策は,重要な変更後又は安全運転に影響がある保全作業後に適用してもよい。

5.12.2

一時的な安全防護物の選択

一時的な安全防護物は,リスクアセスメントによって同定した危険源に対して要員を保護しなければな

らない。動力投入,運転開始(start-up),試験及び検証をする前に意図した安全防護物が使用できない又

は適切でない場合は,立ち上げる前に適切な安全防護手段を講じなければならない。

注記 ロボットセルの初期の組立の間に,最終の安全防護装置が設置される前に保護が必要となる場

合がある。したがって,チェーン,持ち運び可能な隔壁(wall)などの代替の安全防護対策を

講じ,装置の最初の運転開始時に要員を効果的に保護することを推奨する。代替の安全防護装

置の選択には次の事項を考慮する:関連する要員の訓練レベル,一時的な状況となる期間,そ

の他の要員のこのセルへの接近性,そのときに運転している設備の種類及び設備によってもた

らされる危険源。

認識用バリア(awareness barrier)は,最低限,制限空間を明確にするために設置しなければならない。

全ての一時的な安全防護物は,コミッショニング(立上げ,検収,引渡し及び移管)に関する情報に明

確にしなければならない,又は,使用上の情報に含めなければならない。

一時的な安全防護物及び保護方策は,次が含まれる。

a) 完成したシステムと同じではあるが,一時的な処置で設置される。

b) オプションのアプリケーションで使用される異なる装置

c) 一時的な障害物

d) 明確に記載された手順

e) 認識手段

f)

特有の訓練

5.12.3

運転開始手順の計画

運転開始の手順は,確立しなければならない。手順には,次を含めなければならないが,限定するもの

ではない。

a) 意図したとおりに設置するには,動力を供給する前に次の事項を検証しなければならない。

36

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 機械的な取付け及び安定性

2) 電気的接続

3) ユーティリティへの接続

4) 通信手段への接続

5) 周辺の設備及びシステム

6) 最大空間を限定するための制限装置

b) 指示書には,全ての人は駆動源供給前に安全防護空間から出たほうがよいことを示さなければならな

い。

c) 動力の供給後に,次の事項については,検証しなければならない。

1) 非常停止回路/装置が作動している。

2) 意図したとおりに,各軸は動作し,制限されている。

3) ロボットは期待したとおりに基本的運転システム動作指令に応答している。

4) 認識手段(聴覚,視覚)機能は期待したとおりである。

5) 全ての安全防護装置又は一時的な安全保護物の機能は期待したとおりである。

6) 低減速度制御は期待したとおりに作動し,機能を果たしている。

注記 最初の動力投入時に,ロボット及び設備が期待した方法での動作/運転を確実にすることが,

特に重要である。

6

安全要求事項及び保護方策の検証及び妥当性確認

6.1

一般

ロボットシステムの製造業者又はインテグレータは,箇条4及び箇条5に規定した原則に従って適切な

安全防護装置を含めてロボットシステムの設計及び製作の検証及び妥当性確認をしなければならない。

リスクアセスメントは,全ての合理的に予見可能な危険源が同定され,是正処置がされていることが再

確認されることが望ましい。

注記 附属書Aで同定している危険源の全てをそれぞれのロボットに適用はしないので,もたらされ

た危険状態に関連する危険のレベルは,ロボットシステム間では同じではなく,また,ロボッ

トシステムの特定のアプリケーションには,附属書Aで同定されていない危険源が含まれてい

る。リスクアセスメントは,保護方策の対象となるロボットシステムのためにどのような保護

方策が適切であるかの決定を導くのに必要である。

6.2

検証及び妥当性確認の方法

検証及び妥当性確認は,次の事項に含まれる方法によって満たすことが可能であるが,限定はしない。

− A 目視検査

− B 実際の試験

− C 測定

− D 運転中の観察

− E アプリケーション特有の概要図,回路図及び設計資料の再確認

− F 安全関連のアプリケーションのソフトウェア及び/又はソフトウェア文書の再確認

− G タスクベース・リスクアセスメントの再確認

− H レイアウト図及び文書の再確認

− I 仕様書及び使用上の情報の再確認

37

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

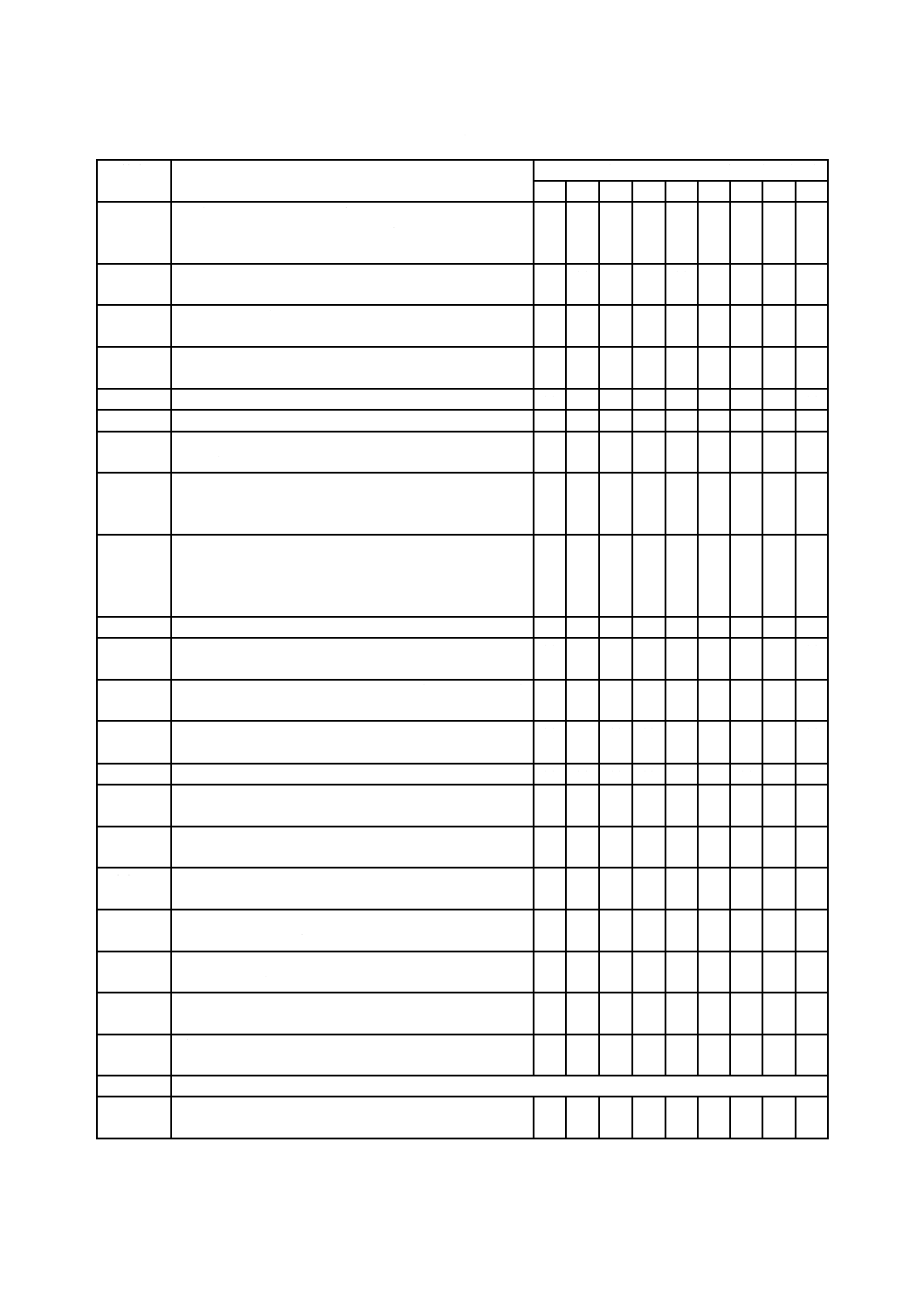

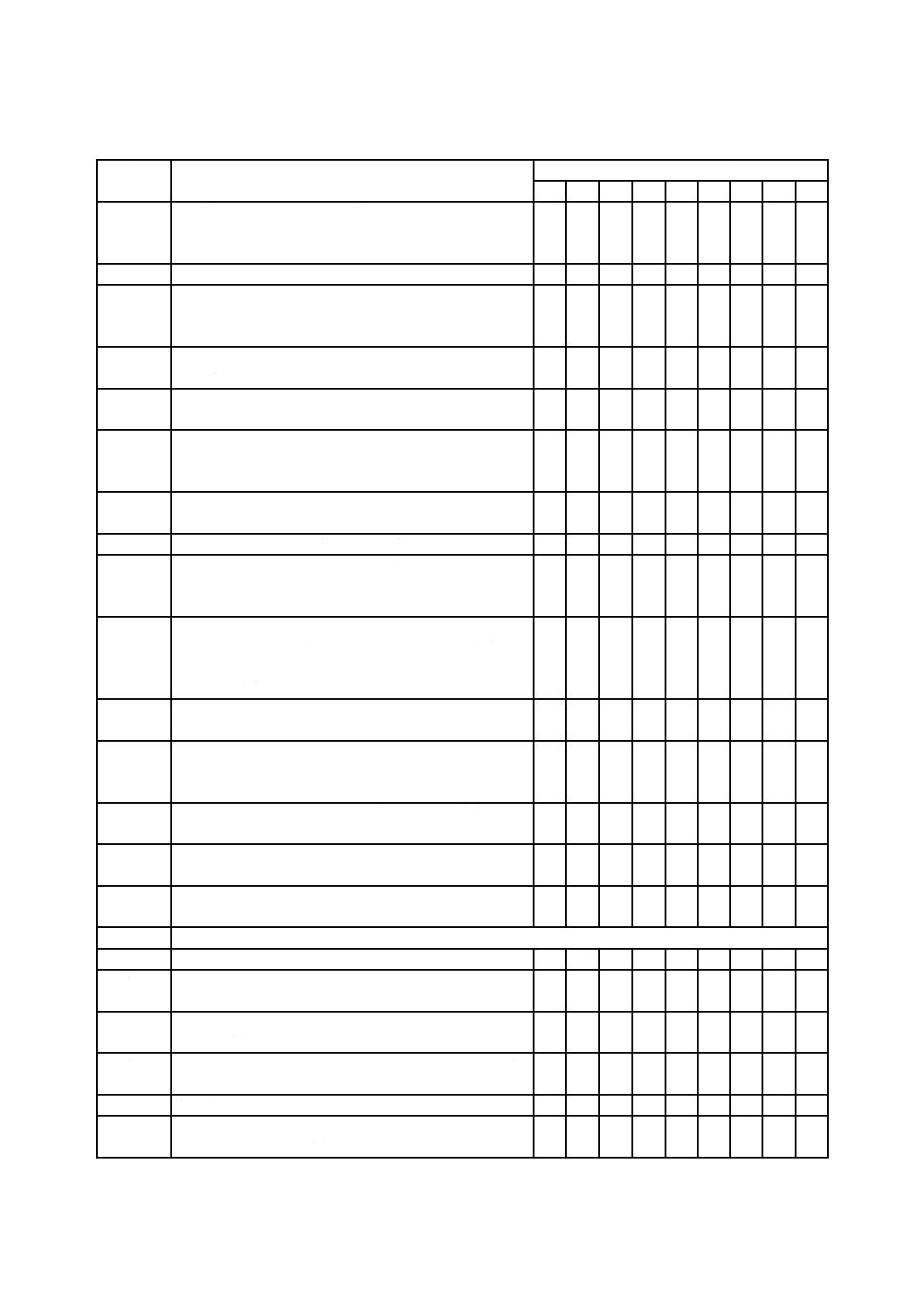

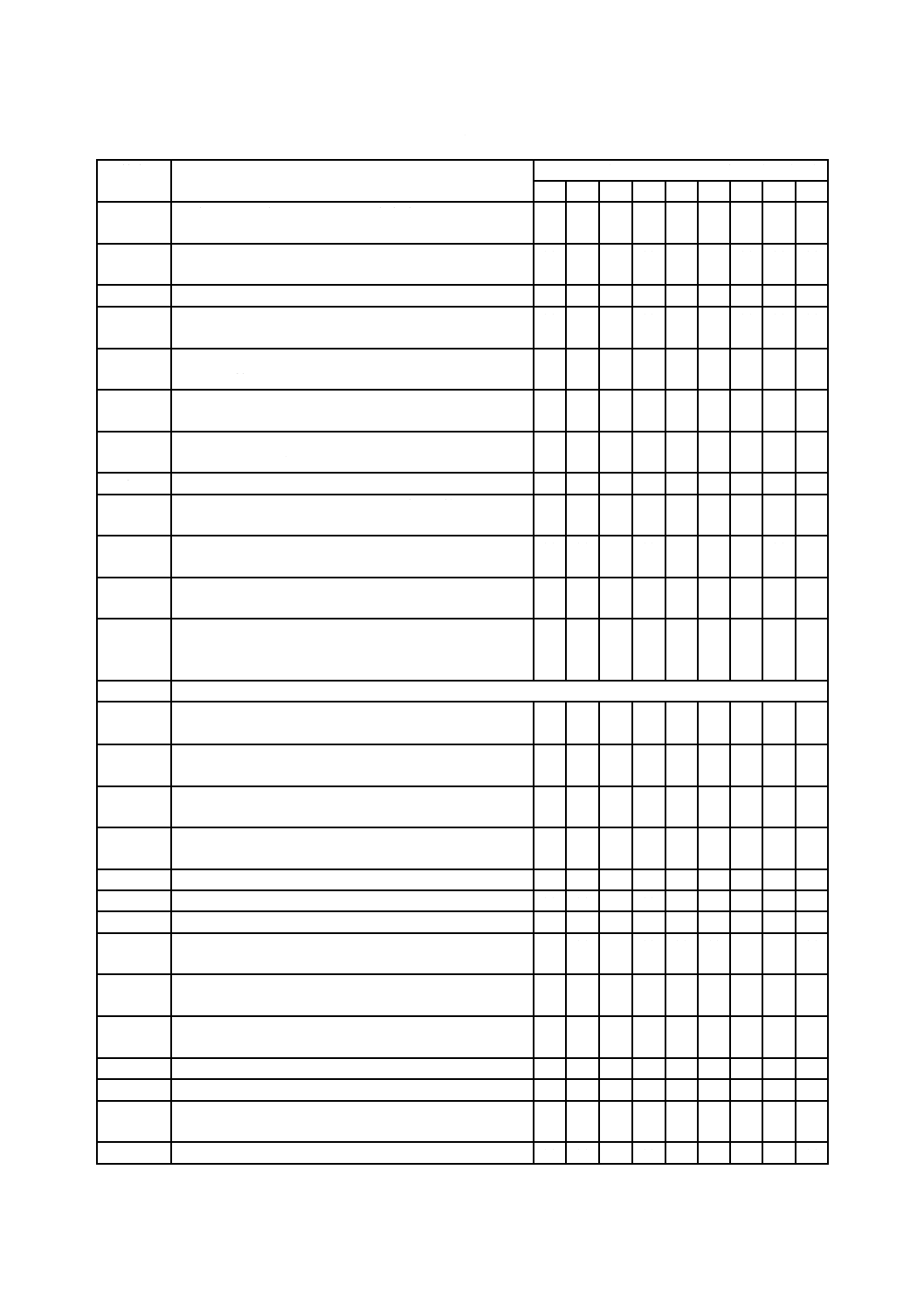

表G.1参照。

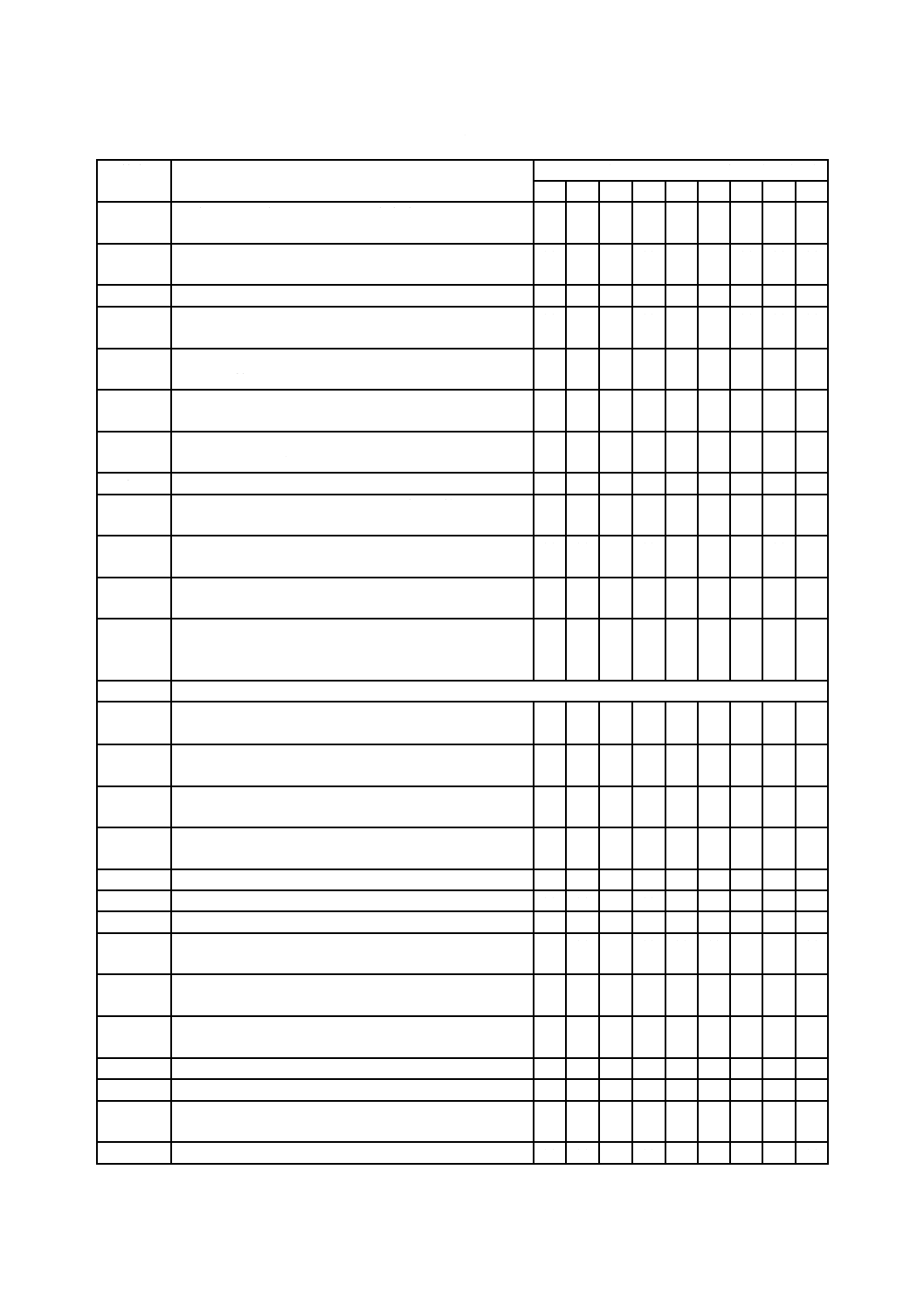

6.3

必要な検証及び妥当性確認

附属書Gは,検証又は妥当性確認をしなければならないロボットシステムの安全性に不可欠な特定の性

能要求事項の一覧表である。適切な方法を使用して,要求事項がシステムの設計及び製作が要求事項を満

足しているかを決定するために,要求事項を評価しなければならない。

注記1 表G.1の項目の全てをロボットシステムごとに適用する必要はない。項目によっては検証及

び/又は妥当性確認が不可能なものがある場合がある。

注記2 表G.1は,包括的なものでも,制限するものでもない。特定のロボットシステムの設計によ

っては,追加の検証要求事項がある場合がある。

注記3 全ての該当項目の検証及び/又は妥当性確認を確実に行うことは,インテグレータの責務で

ある。

注記4 表G.1をチェックリストとして使用する場合は,その内容を再確認し,評価する実際のロボ

ットシステムの構成及び適切な評価方法を限定する必要がある。

6.4

保護設備の検証及び妥当性確認

製造業者の指示と一致した方法で行い,ロボットシステムに適切に適用して同定された危険源を軽減す

るように設置された保護設備かどうかを検証しなければならない。

a) 危険源への接近を防ぐには,次の方法で達成しなければならない。

1) 接近する前に危険源をなくす。

2) 意図しない運転からの危険源の発生を防ぐ。

3) 部品及び工具の飛散を防止する。

4) プロセス上の他の危険源(例えば,騒音,レーザ,放射線)を制御する。

b) 設置された保護設備は,次の事項を検証しなければならない。

1) ガードの種類,開口部の寸法,ガードの配置,適切な安全距離,高さ

2) 安全防護空間内から作動が可能でないリセット制御

3) 保護装置の種類,検出能力,保護装置の配置,適切な安全距離,大きさなど

4) バイパス及びミューティング機能

c) 付加保護方策があることを検証しなければならない。

1) 説明書

2) 訓練資料

3) 警告

4) 保護具

5) 手順書

6) その他の適切な方策

注記 保護されている危険源によっては,それぞれの保護方策には,a)〜c) のどの基準かを示さなく

てもよい。

7

使用上の情報

7.1

一般

使用上の情報には,システムの安全及び正しい使用に必要な情報及び指示を含めなければならない。ま

た,残留リスクについて使用者に情報及び警告を提供しなければならない。コンポーネントの製造業者か

38

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らの使用上の情報も含めなければならない。

使用上の情報は,使用者に重要な安全関連の情報を伝達するために使用する文書,標識,信号,記号,

図表などで構成しなければならない。

使用上の情報の様々な部分の様式及び内容は,意図した読み手の教育,技術的理解度及び能力のレベル

を配慮するのが望ましい。意図した使用者にとって適切な言語で記述するのが望ましい。

情報は,統合システムの意図した使用及び予見可能な誤使用の両方を反映しなければならない。

危険源の低減が必要な場合,情報には次を含めなければならない。

− 訓練の要求事項

− 保護具の要求事項

− 追加のガード又は保護装置に対する要求事項(JIS B 9700参照)

統合ロボットシステムの使用上の情報は,JIS B 9700の要求事項に従わなければならない。

注記1 使用上の情報の構成及び表現のためにJIS C 0457も参照。

注記2 JIS B 9960-1も参照。

7.2

取扱説明書

7.2.1

一般

取扱説明書は,ロボットシステムの使用での様々な場面を考慮しなければならない。考慮には,輸送,

組立及び設置,コミッショニング(立上げ,検収,引渡し及び移管),実運用(運転開始,稼働停止,セッ

ティング,教示/プログラミング又は工程の切替え,運転,清掃,不具合発見及び保全作業を含む),並び

に,関連がある場合には,使用中止,解体及び廃棄を含める。

取扱説明書には,ロボットシステムとその上流及び下流のプロセスとのインタフェース(物理的,機械

的,機能的)も含めなければならない。

取扱説明書には,特に7.2.2〜7.2.10に規定する情報を含めなければならない。

7.2.2

取扱い

ロボットシステムの輸送,取扱い及び保管に関連する情報には,次を含めなければならない。例として,

a) 機械ごとの保管条件

b) 寸法,質量,及び重心の位置

c) 取扱いに関する表示(例えば,つり上げ装置のつり位置を示した図面)

7.2.3

設置及びコミッショニング(立上げ,検収,引渡し及び移管)

ロボットシステムの設置及びコミッショニング(立上げ,検収,引渡し及び移管)に関する情報には,

次を含めなければならない。例として,

a) 固定及び振動減衰の要求事項

b) 組立及び取付条件

c) 使用及び保全に必要な空間

d) 許容できる環境条件(例えば,温度,湿度,振動,電磁放射)

e) ロボットシステムを動力供給源に接続するための指示(特に,電気的過負荷に対する保護について)

f)

廃棄物の撤去及び廃棄についての助言

g) 必要な場合は,使用者が応じなければならない保護方策についての推奨[例えば,追加又は一時的な

安全装置(JIS B 9700参照),安全距離,安全標識及び信号]

h) 最初の使用及び生産に投入する前に,ロボット及びその保護方策の初期試験並びに検査をどのように

行うかについての指示事項(低減速度制御の機能的試験を含む。)

39

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.4

コミッショニング(立上げ,検収,引渡し及び移管)又は運転開始の手順に対しての情報

この情報は次を含まなければならないが,限定はしない。

a) 動力を供給する前に,次を検証する。

1) ロボットは,適切に,機械的に据え付けられ,安定している。

2) 電気的接続は正しく,かつ,電源(すなわち,電圧,周波数,電波妨害レベル)は,規定値内であ

る。

3) 適切な電気的接地(等電位)がされている。

4) 制御システムの安全関連部品は,適切に設置されている。

5) 他のユーティリティ(例えば,水,エア,ガス)は,適切に接続され,規定値内にある。

6) インターロックを含む周辺設備は,適切に接続されている。

7) 制限空間を確立する制限装置(利用されているとき)は,設置されている。

8) 適切な安全防護手段が適用されている。

9) 物理的な環境が明記されている(例えば,照明及び騒音のレベル,温度,湿度,大気の汚染物質)。

10) 妥当性が確認された全てのプログラム(通常の制御及び安全関連)の適切なバージョン(変更管理

された)がインストールされている。

b) 動力の供給後に,次を検証する。

1) 起動,停止及びモード選択(施錠付きスイッチを含む。)の制御装置が,意図したとおりに機能する。

2) 意図したとおりに,各軸は動作し,制限されている。

3) 非常停止回路及び保護停止回路(含まれている場合)並びにそれらの装置が機能している。

4) 外部動力源の切離し及び隔離が可能である。

5) 教示及びプレーバック能力が正しく機能する。

6) 環境条件の両立性[例えば,爆発,腐食,湿度,ちり(塵),温度,電磁妨害(EMI),無線周波数

妨害(RFI),静電気放電(ESD)]が考慮されている。

7) 全ての安全防護装置,保護装置,イネーブル装置及びインターロックが,意図したとおりに機能す

る。

8) その他の全ての安全防護(例えば,バリア,警告装置)が適切に配置されている。

9) 手動モードにおいて,ロボットは適切に動作し,生産物又はワークピースを扱える。

10) 自動運転(通常運転)において,ロボットは適切に動作し,定格速度及び定格負荷で意図したタス

クを実行できる。

コミッショニング(立上げ,検収,引渡し及び移管)試験又は最初の運転開始は,設計/設置されたロ

ボットシステムの安全性に影響がある保全タスク又はシステムの修正を完了した後にするのが望ましい。

7.2.5

システムの情報

ロボットシステム自体に関連する情報は,次を含めなければならない。例として,

a) システム,附属品,ガード及び/又は保護装置の詳細な記述

b) 禁止されている使用方法を含めて,ロボットシステムが目的とする用途の包含する範囲。本来のロボ

ットシステムのバリエーションがある場合には,それを考慮する。

c) 制御システム及びその安全度,安全回路として独立した停止回路,安全コントローラ,並びに安全な

通信によって実行される安全機能を記載した安全要求仕様書

d) その他の制御器機能,操作盤,教示ペンダント,イネーブル装置及び認識用表示器

e) 図表(レイアウト,制御,電気,液圧,空圧など)

40

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

例えば,発生する放射,ガス,蒸気,ちり(塵),並びに,振動等の他の危険源に関係するデータ及び

使用した測定方法に関する記述

g) 電気的設備についての技術的な文書(JIS B 9960規格群参照)

h) 等電位ボンディング(接地)要求事項の仕様書。電気的接地(等電位)は,JIS B 9960-1に従って設

けなければならない。

i)

ロボットシステムが強制力のある要求事項に適合していることを証明する文書

j)

構成する機械に元からあった保護方策の修正

k) エンドエフェクタ(アーム先端のツール)負荷分析,エネルギー喪失の事象があったときの動き,人

の介在への考慮,保全及び想定される寿命

l)

他の機械に対するインタフェース要求事項

m) 動的制限区域の位置

n) システムの想定される寿命

7.2.6

システムの使用

統合ロボットシステムの使用に関連する情報には,次を含まなければならない。例として,

a) 残留リスク,設計者が採用した保護方策では除去できないリスク

b) あるアプリケーションにとって,ある附属品の使用によって,及びそのようなアプリケーションに必

要な特有の安全防護装置に関連して発生する可能性がある特定のリスク

c) 予見可能な誤使用及び禁じられている使用法

d) 材料の流れ

e) 意図した使用

f)

タスク区域及び関連した残留リスク(ISO 11161参照)

g) オペレータのタスク,タスクを行うための位置及び経路

h) 種々の制御及び保護装置(例えば,保護装置,保護装置のリセット,イネーブル装置,非常停止,制

御ステーション,切離し手段)の制御の範囲(ISO 11161参照)

i)

手動操作部(アクチュエータ),イネーブル装置,保護停止の詳細記述

j)

セッティング及び調整

k) 停止(特に,非常停止)のモード及び手段

l)

不具合(障害)の同定及び位置の特定,修理並びに介入後の再スタート

m) 使用及び訓練が必要な保護具

n) 安全機能に影響の可能性のある構成部品の変更又は付加設備(ハードウェア及びソフトウェアの両方)

の追加後に必要な試験/調査の指示

o) 切り離されたペンダントは接近できる状態から取り除かなければならないことの説明

p) システム設備の不具合(障害)及び非常事態の復帰のための指示

q) 遠隔制御運転のための訓練要求事項

r) 無効な非常停止の使用を防ぐために,使用していないケーブルレスペンダントの保管場所及び設計

s)

安全関連設備の定期的な機能試験の要求事項

t)

プロセス独特の消耗品の適切な選択,準備,使用目的及び保全に関しての手引

7.2.7

保全

保全に対する情報には,次を含まなければならない。例として,

a) 安全機能の検査の項目及び頻度

41

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 一定の技術的知識又は特定のスキルが必要な保全作業は,技能がある人だけ(例えば,保要員,専門

家)が行うのが望ましいことの説明

c) 特定のスキルを必要としない保全作業(例えば,消耗部品の交換)は,使用者(例えば,オペレータ)

が行ってもよいことの説明

d) 保全要員がタスクを合理的に行うことができる図表及び図面(不具合発見のタスク)

e) 安全関連部品を交換するための情報(製造部品番号,部品の仕様)

f)

部品交換の定められた製造業者への連絡のための情報

g) エネルギー制御及び分離が必要なタスク

h) 安全防護装置の手動による中断に対する安全作業実施

7.2.8

使用中止

使用中止,解体及び廃棄に関連する情報を含めなければならない。

7.2.9

非常事態

非常事態に対する情報を含まなければならない。例として,

a) 使用する消防設備の情報

b) 有害物質の放出又は漏れの可能性についての警告

c) 非常事態の影響を阻止する手段(実施可能な場合)

7.2.10

ロボットの仕様

ロボット固有の情報を含まなければならない。例として,

a) JIS B 8431に従う情報

b) JIS B 8433-1に従う情報

c) 該当する場合,ペンダントを使用しての手動高速制御

d) 制限装置の設置について,機械的停止制限機能の数,位置及び調整範囲を含めた指示,並びに非機械

的制限装置の数,位置,実装及び動的制限(含まれる場合)の機能を含めた指示

e) イネーブル装置の数及び操作についての情報並びに追加の装置の設置に関する説明情報

f)

最大変位の3軸についての停止時間及び停止距離,又は角度の情報

g) ロボット内部の潤滑,ブレーキ又は伝達システムに使用されている流体又は潤滑油の仕様

h) 動作範囲及び負荷容量の限界を定義する情報(ワーク及びその保持器具の最大質量並びに重心位置を

含む。)

i)

ロボット及びロボットシステムに適用する関連規格の情報(第三者によって認証されたものも含めて)

j)

該当する場合,ロボットの同時動作及びプログラマ/オペレータに必要な特別な訓練に関する指示

k) 駆動力を用いない非常時又はロボットの異常な動作に対する指示

l)

安全適合ソフト軸及び空間制限機能を使用することによって設定したプログラムされた制限

m) 協働運転用に設計されたロボットシステムに対して,ロボットが協働ロボットとして統合に適してい

ることの宣言(適合する要求事項及び運転の種類を特定する5.11への参照も含める。)

7.3

表示

ロボットシステムには,少なくとも,次の項目が目視でき,読みやすく,消えないように表示しなけれ

ばならない。

− 製造業者の商号及び所在地並びに(該当する場合)公認の代理者

− 機械名称

− シリーズ又は型式の名称

42

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 製造番号(あれば)

− 製造年(製造工程が完了した年)

− 潜在的に爆発しやすい雰囲気で使用するために設計され,製作された機械には,それに応じた表示を

しなければならない。

43

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

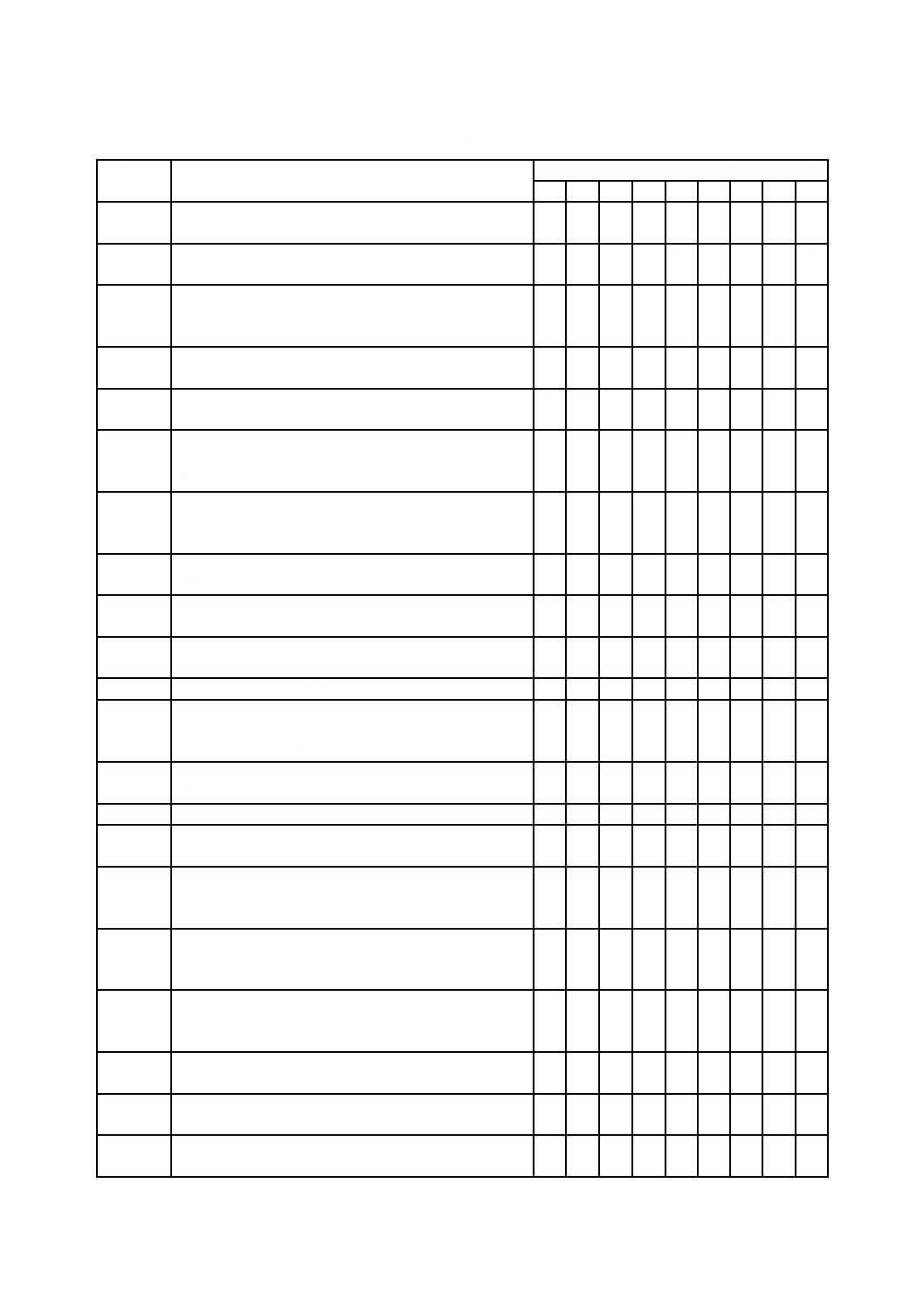

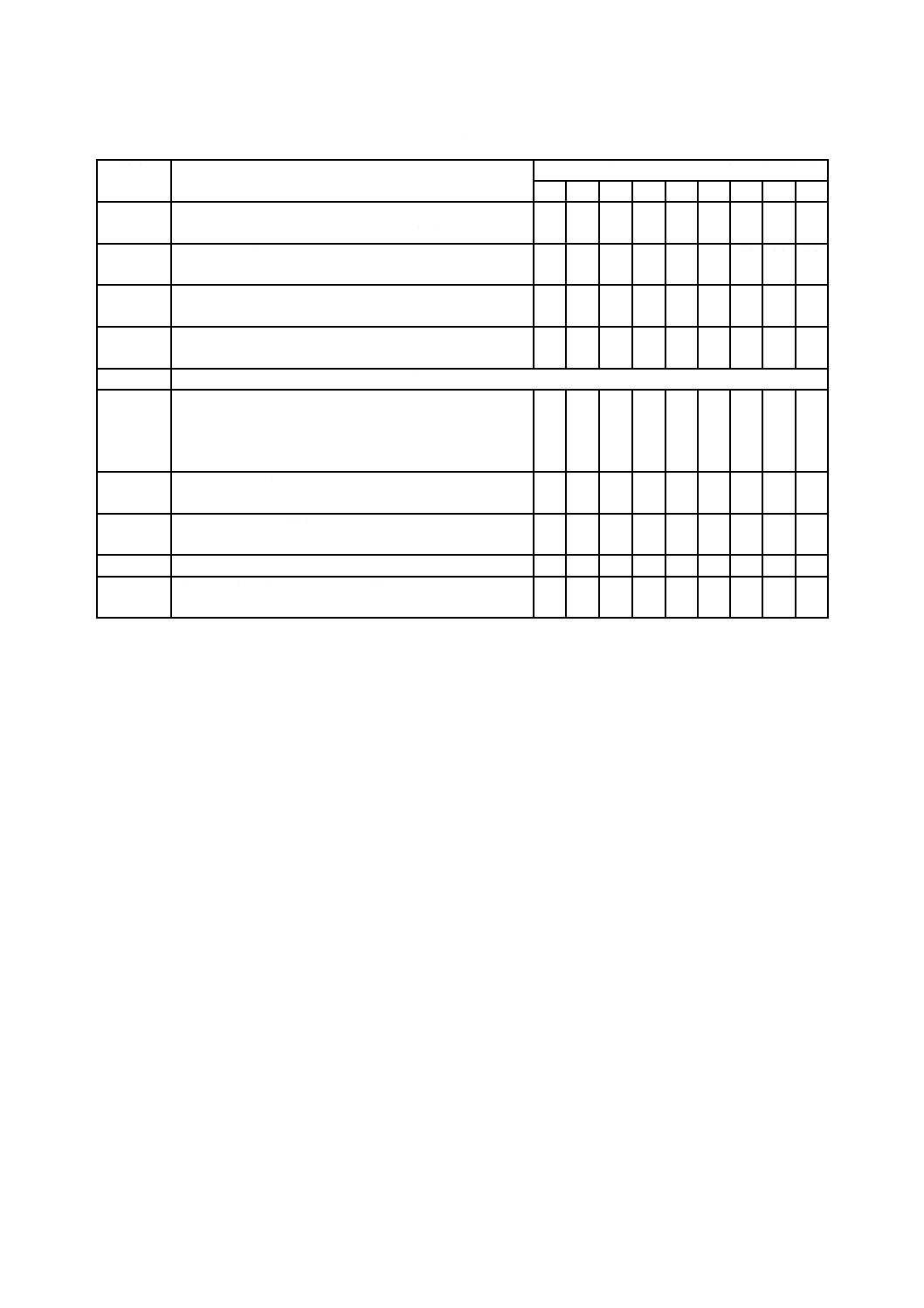

附属書A

(参考)

重要な危険源リスト

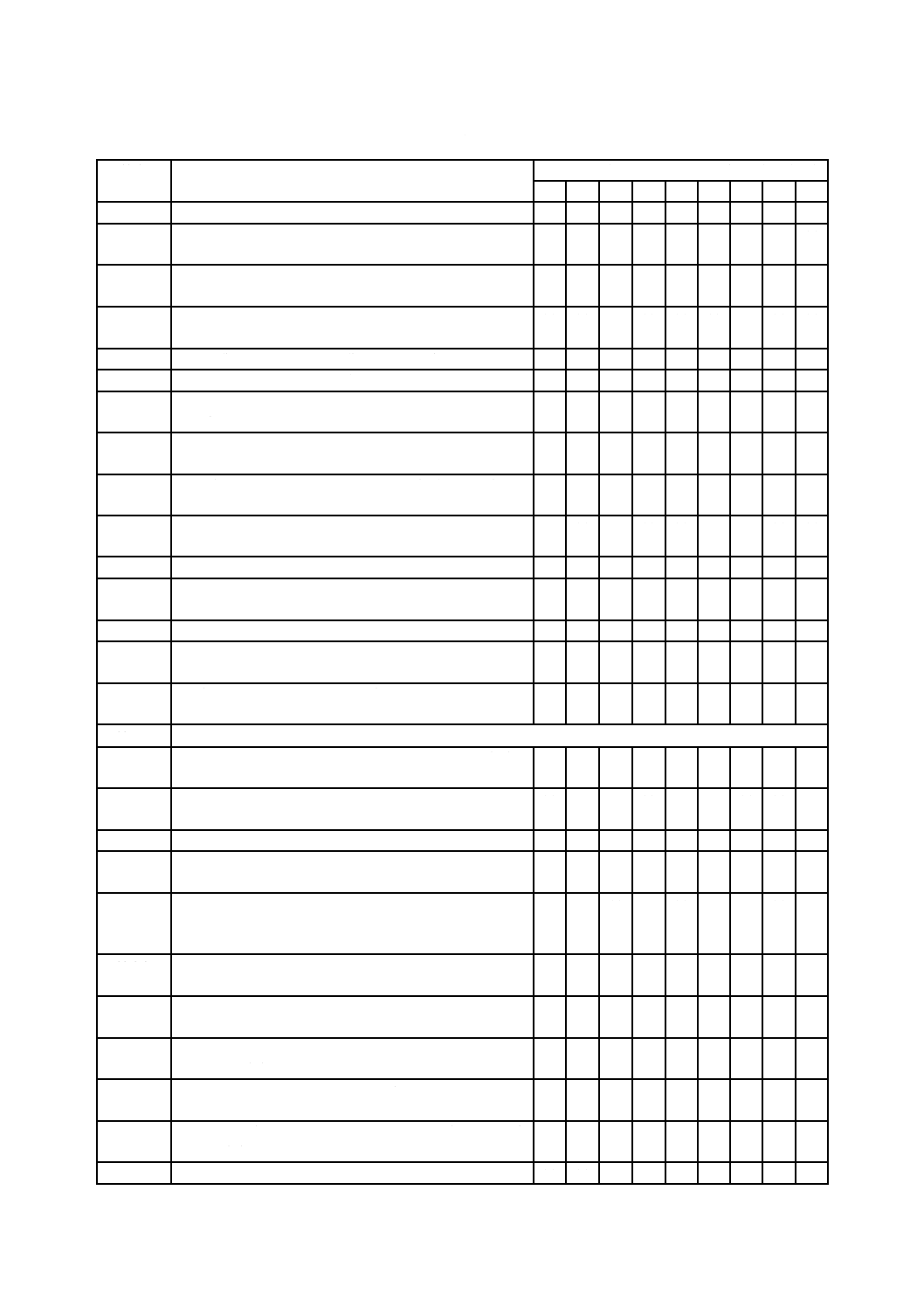

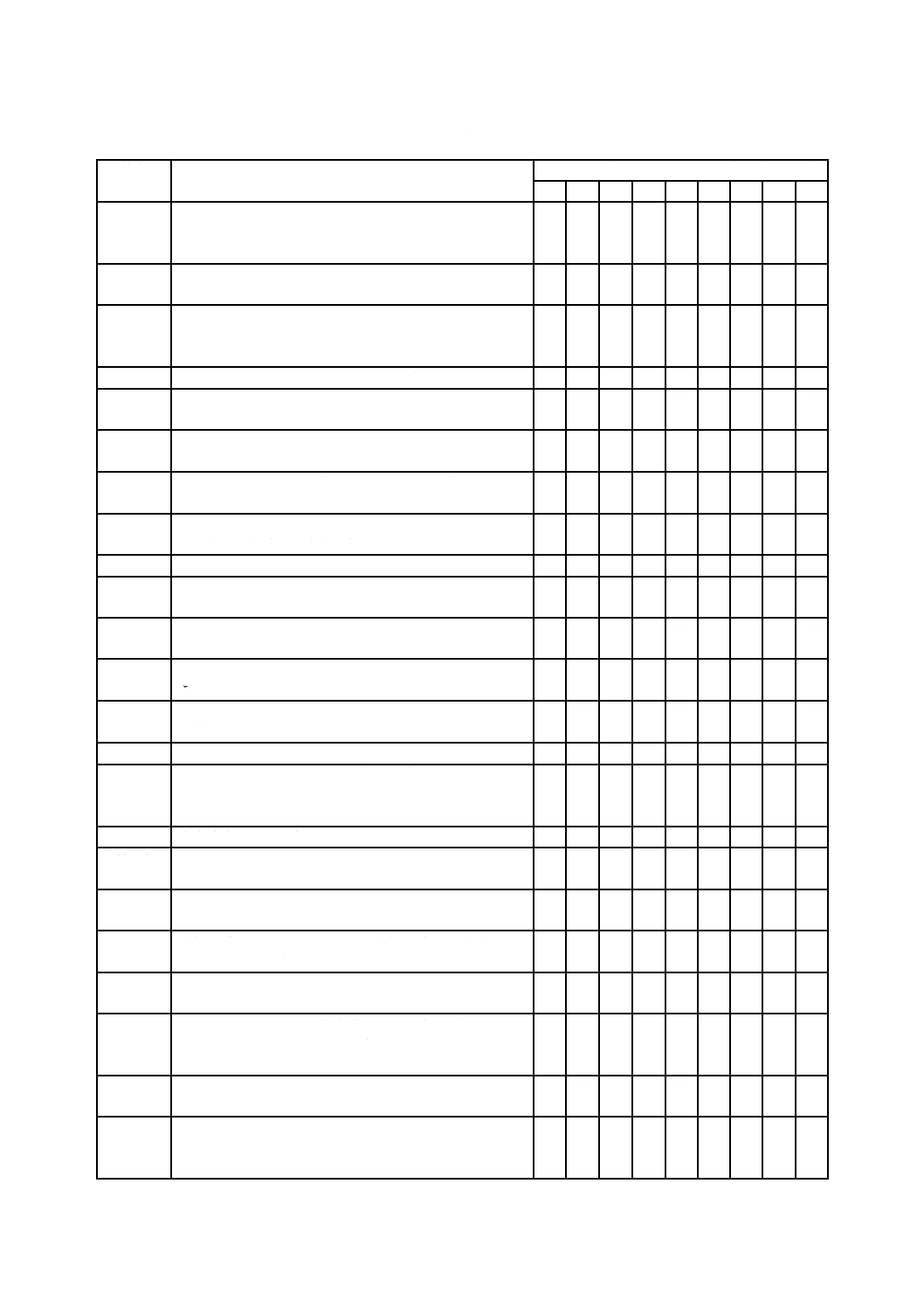

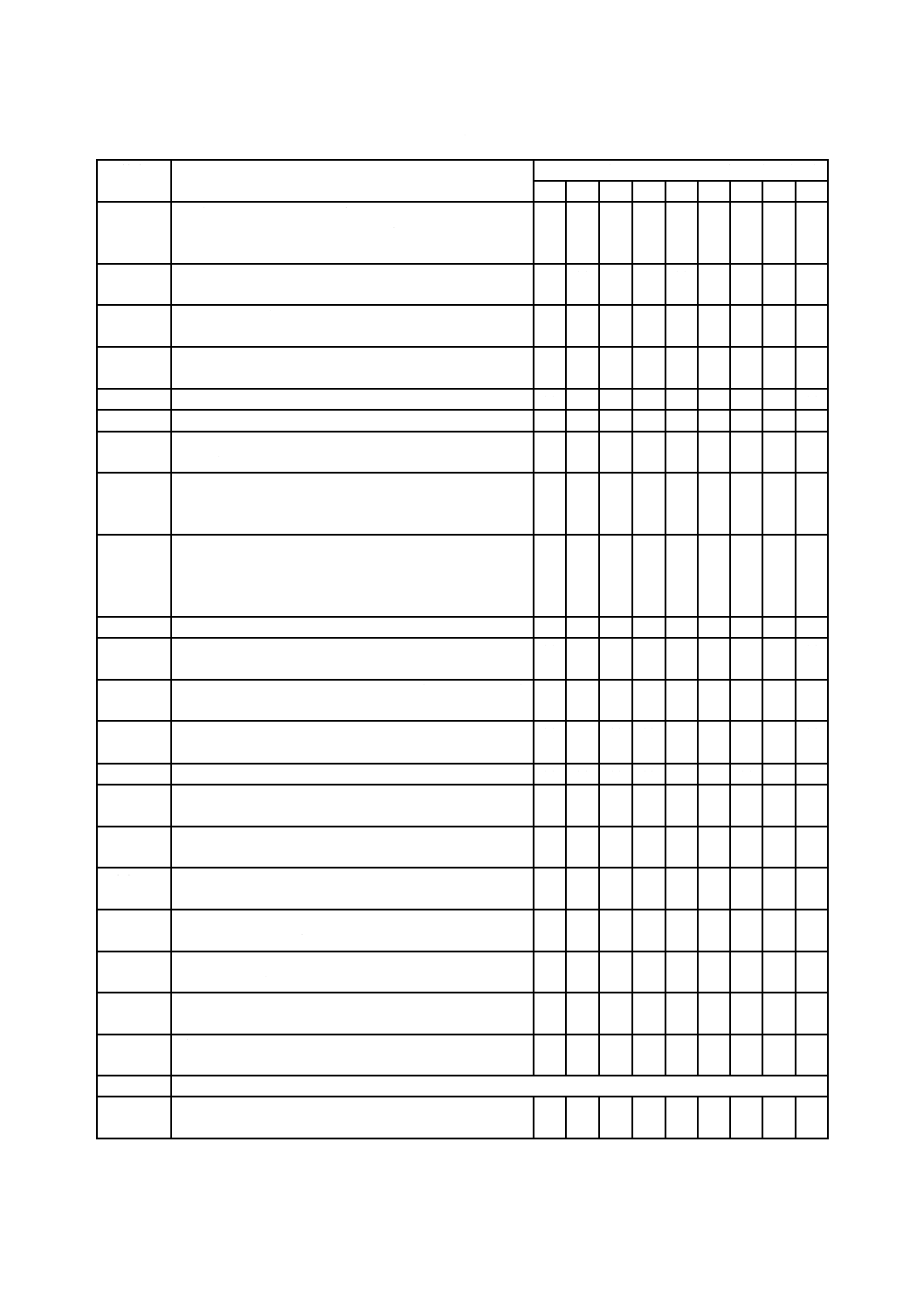

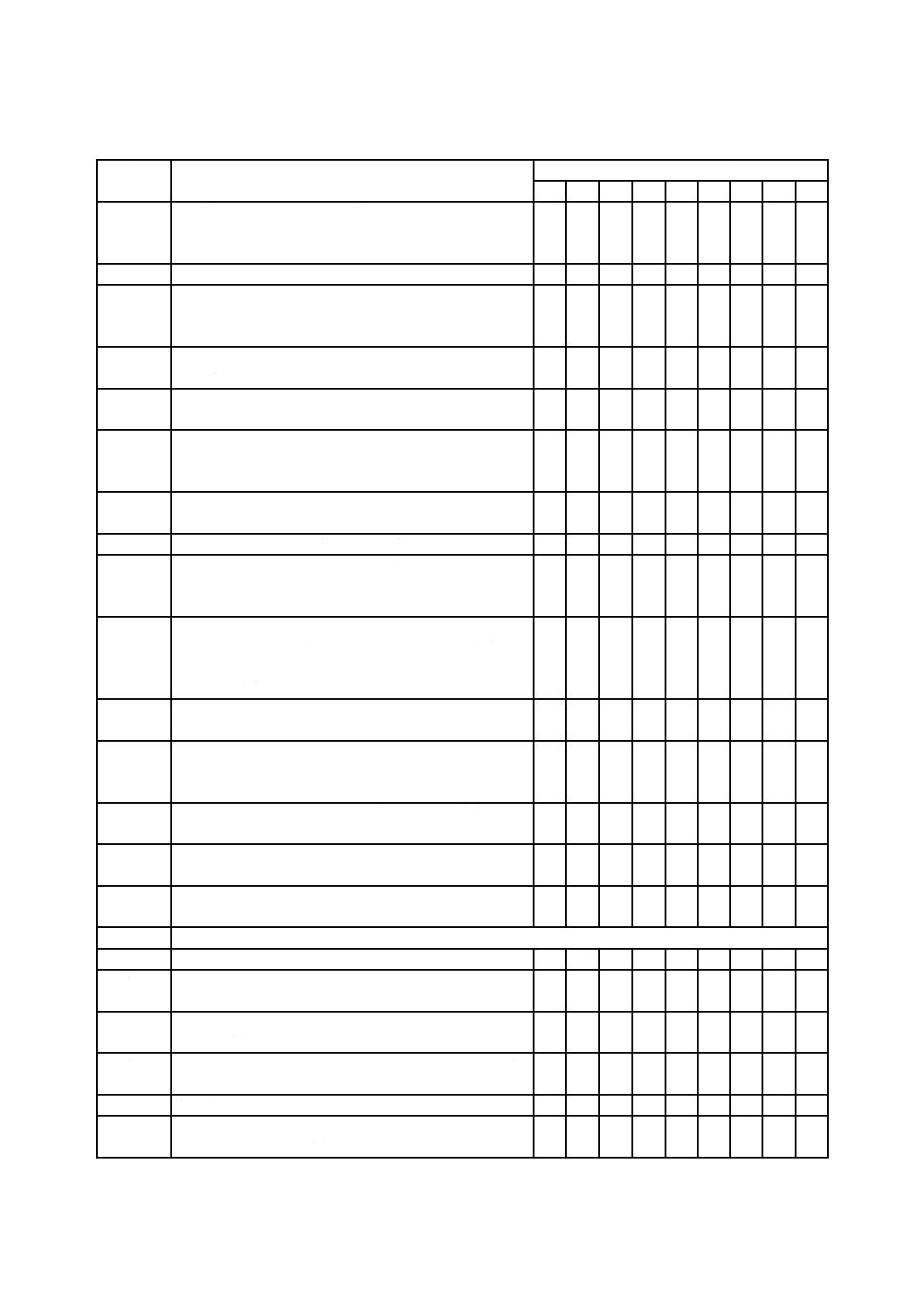

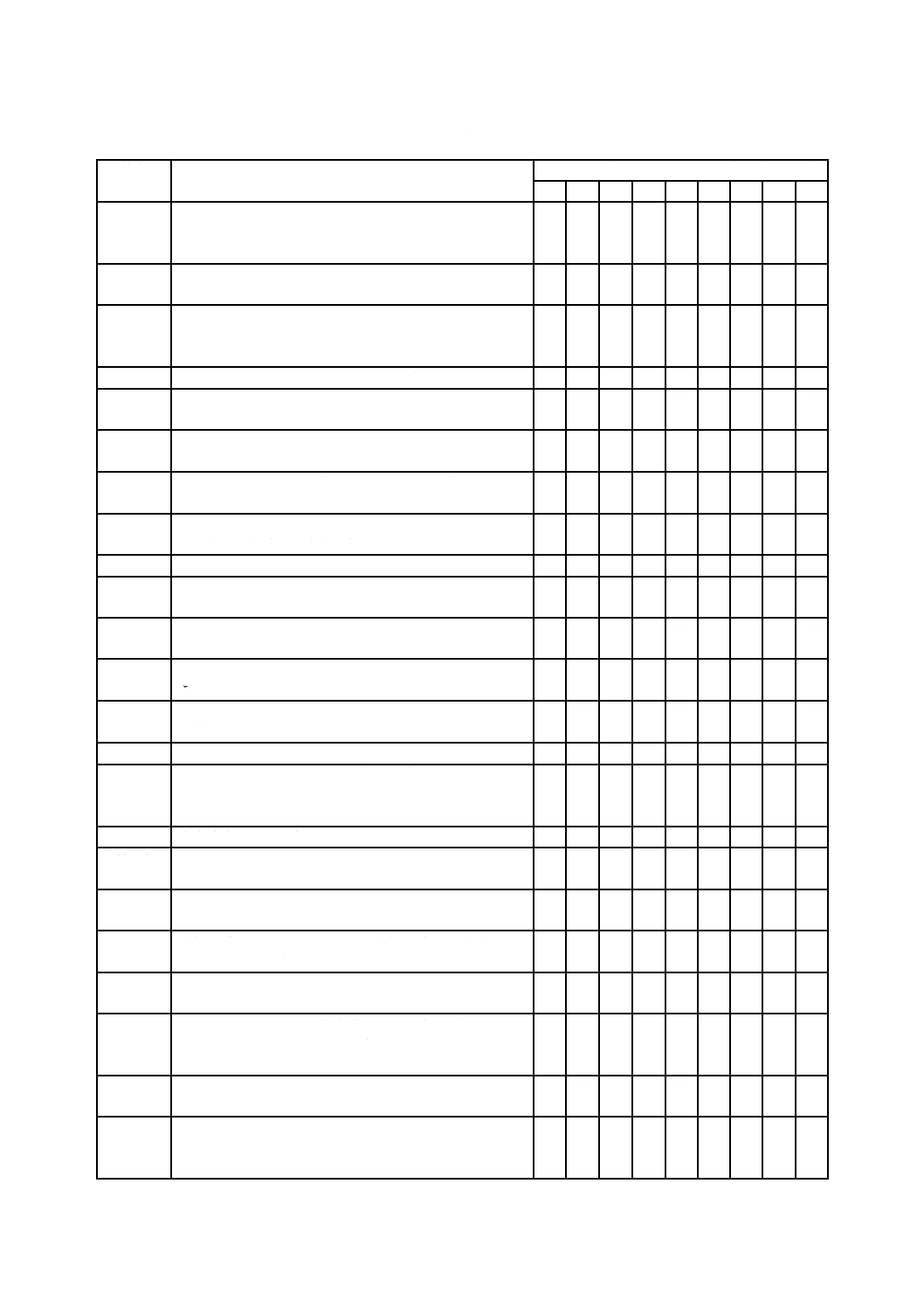

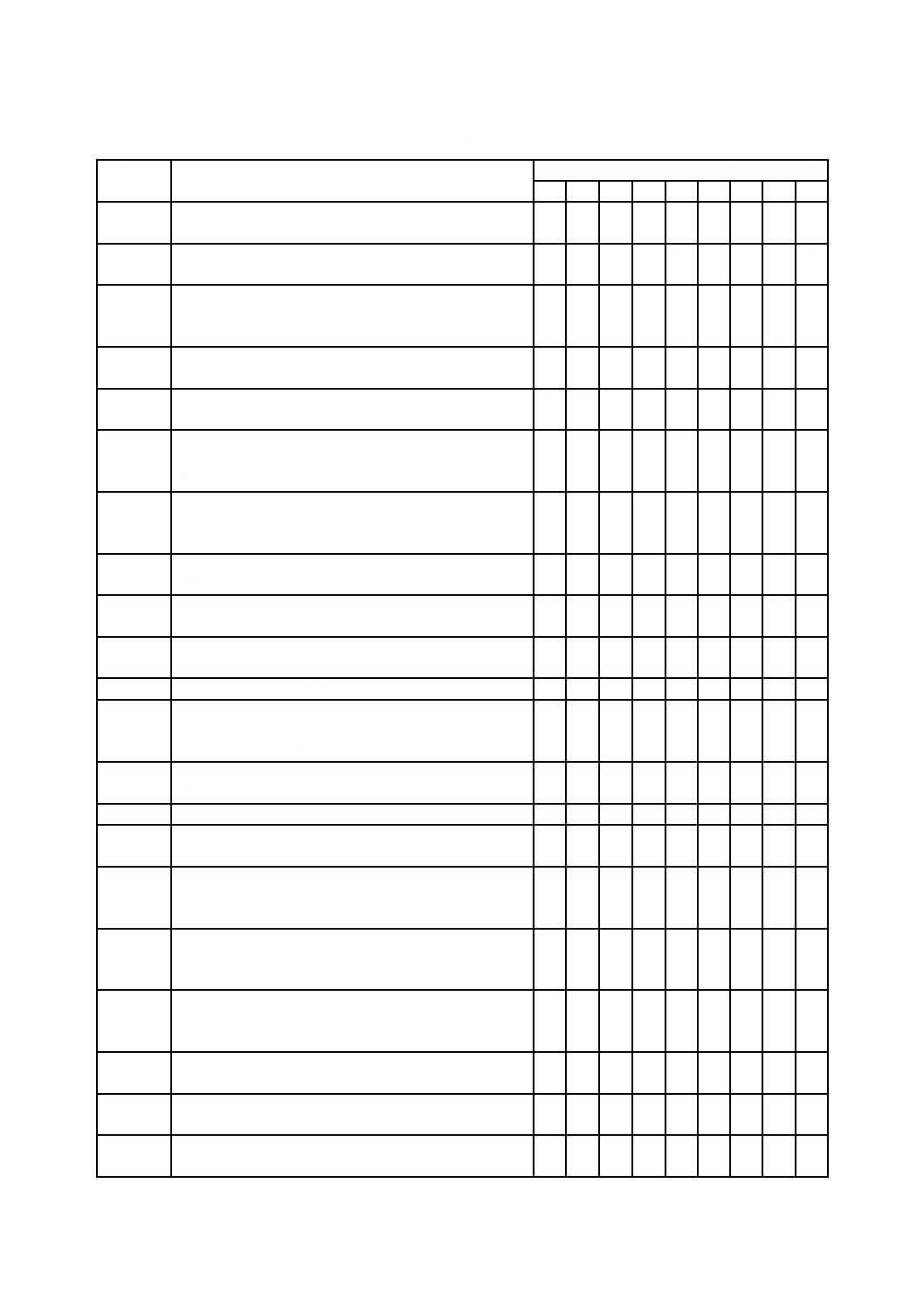

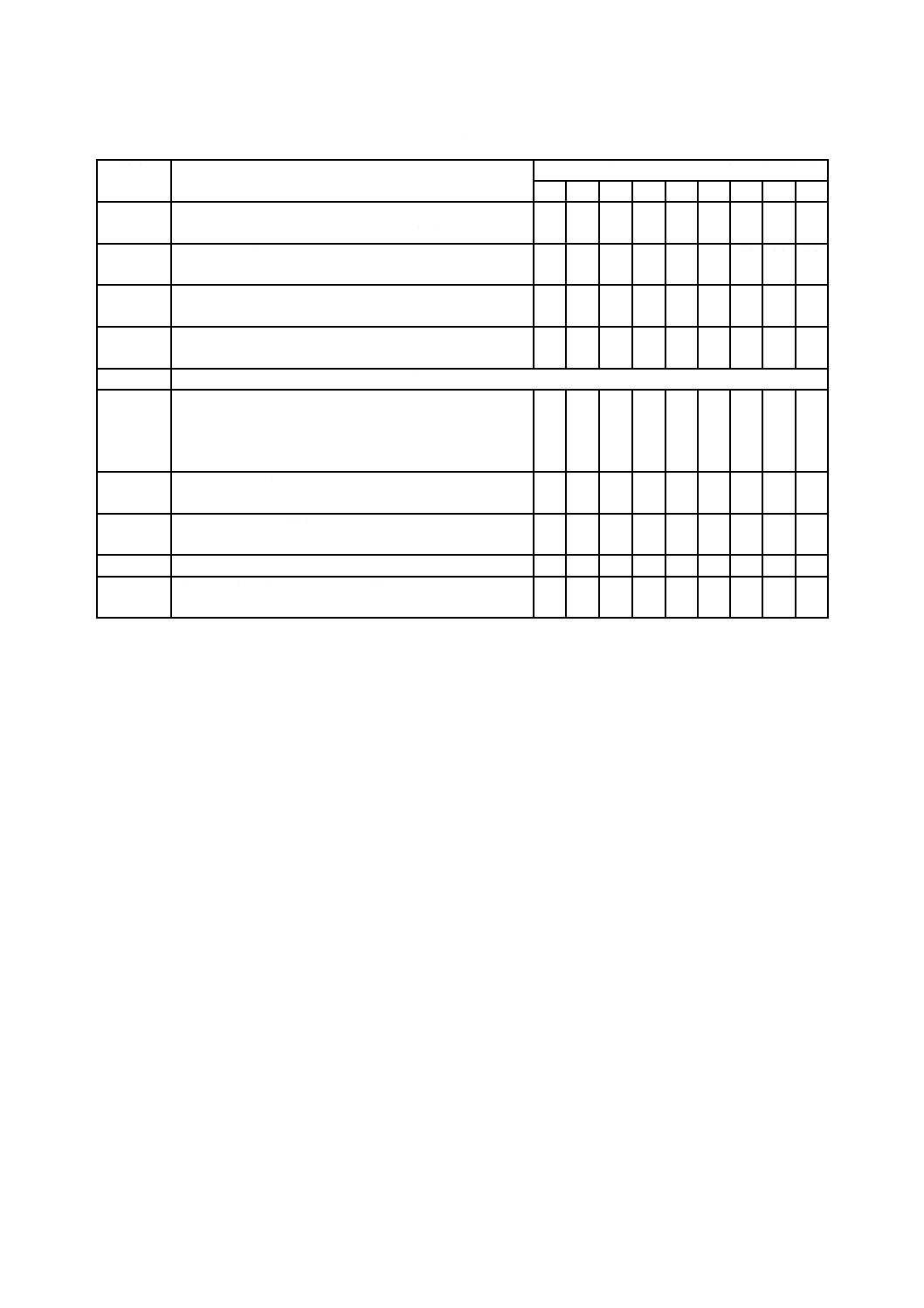

表A.1は,ロボット及びロボットシステムの重要な危険源のリストである。

注記 表A.1のリストは,JIS B 9700から抽出したものである。

表A.1−重要な危険源リスト

No

種類

危険源の例

参照

箇条

原因

潜在的結果

1

機械的危険源

− ロボットセルにおける,ロボットアーム

(背面を含む)全ての部分,エンドエフ

ェクタ又は可動部の移動

− 外部軸(サービス位置でのエンドエフェ

クタ工具を含む)の移動

− エンドエフェクタ上又は外部軸上の,ハ

ンドリング中の部品及び連携している

設備上の鋭利な工具の移動又は回転

− 全てのロボット軸の回転動作

− 材料又は製品の落下又は放出

− エンドエフェクタの故障(分離)

− だぶだぶの衣服,長い髪

− ロボットアームと全ての固定物との間

− エンドエフェクタと全ての固定物[柵,

はり(梁)など]との間

− 取付具の間(落下):シャトルの間,ユ

ーティリティ

− 自動モード中に閉じ込められたオペレ

ータのために準備されている(セル用扉

を使っての)ロボットセルからの脱出が

できない状態

− ジグ又は把持具の意図しない移動

− ツールの予期しない開放

− ハンドリング中の機械又はロボットセ

ル部分の意図しない移動

− エンドエフェクタ又は関連設備の意図

しない動作又は起動[ロボットで制御さ

れた外部軸,丸と(砥)石などのプロセ

スに特有のものなど]

− 蓄積された動力源からの潜在的エネル

ギーの予期しない放出

− 押し潰し

− せん断

− 切傷又は切断

− 巻込み

− 引込み又は捕捉

− 衝撃

− 突刺し又は突通し

− こすれ,擦り傷

− 高圧流体/ガスの注入

又は噴出

4.1,4.2,

4.2 d) 6),

4.2 f),4.3,

4.4,4.4.1,

4.4.2 d),

4.4.2 f),4.5,

5.2,5.2.1,

5.2.2,5.2.3,

5.3,5.3.2,

5.3.6,5.3.7,

5.3.8.2,

5.3.9,

5.3.10,

5.5.1,5.5.2,

5.5.3,5.5.4,

5.6.4,5.8,

5.9,5.10.2,

5.10.3,

5.10.6.1,

5.10.6.2,

5.10.6.3,

5.10.7,5.11,

5.11.4,

5.11.5.4

44

B 8433-2:2015 (ISO 10218-2:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−重要な危険源リスト(続き)

No

種類

危険源の例

参照

箇条

原因

潜在的結果

2

電気的危険源

− 充電部又は接続部への接触(電気キャビ

ネット,端子箱,機械の制御盤)

− 感電死

− 感電

4.4.1,5.3.2,

5.3.6,5.3.7,

5.8.2,

5.10.6.1,

5.10.6.2,

5.10.7

− システム,電気キャビネット及び端子部

分の様々な電圧の取違え,すなわち,動

力電圧及び制御電圧(110 V及び24 V)

− やけど