B 8432 : 1999 (ISO 9283 : 1998)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS B 8432 : 1993は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS B 8432には,次に示す附属書がある。

附属書A(規定) 比較試験用の数値条件

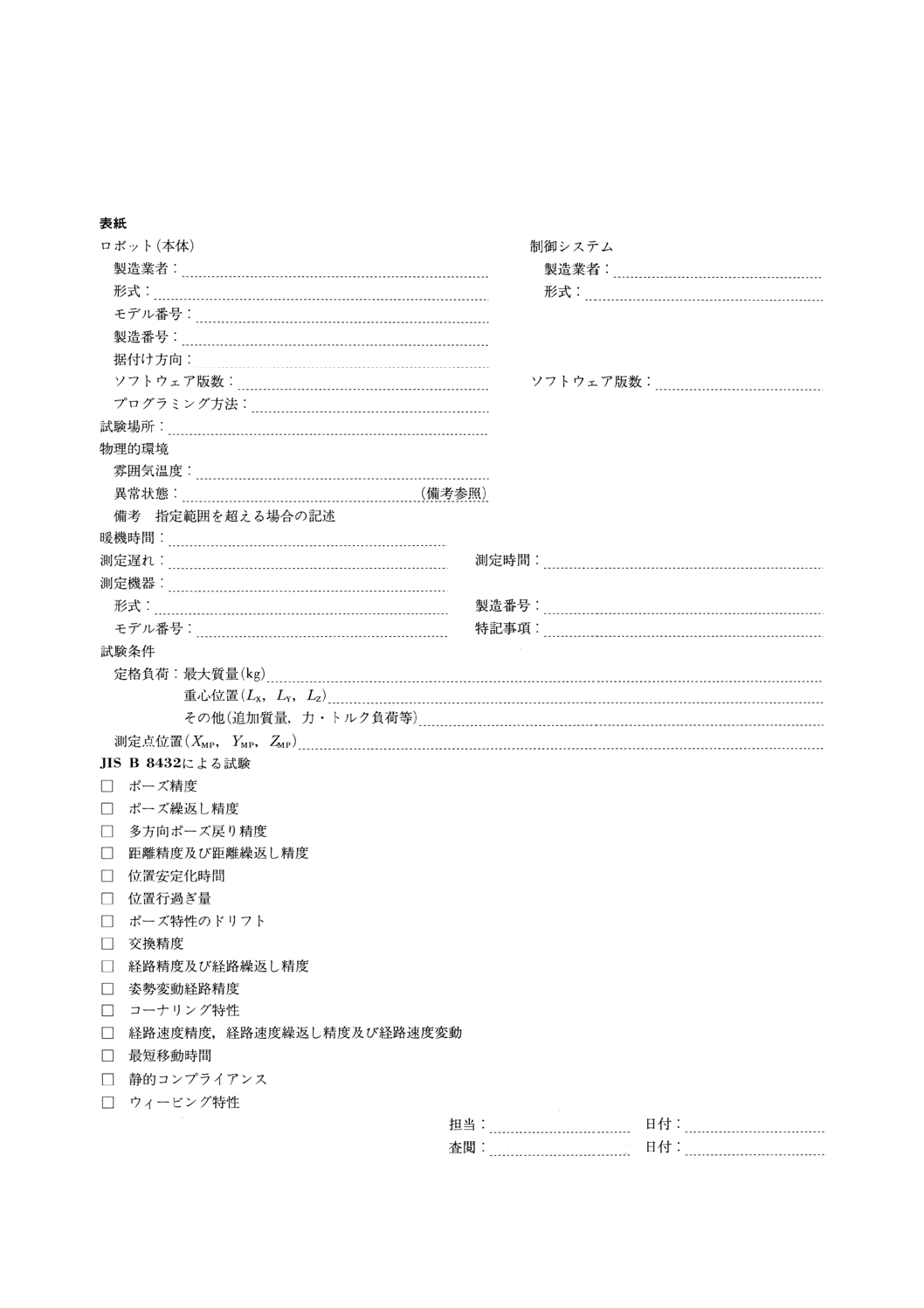

附属書B(参考) 用途別試験項目

附属書C(参考) 試験報告書の一例

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8432 : 1999

(ISO 9283 : 1998)

産業用マニピュレーティング

ロボット−性能項目及び試験方法

Manipulating industrial robots−

Performance criteria and related test methods

序文 この規格は,1998年改訂第2版として発行されたISO 9283, Manipulating industrial robots−

Performance criteria and related test methodsを翻訳し,技術的内容及び規格票の様式を変更することなく作成

した日本工業規格である。この規格の原規格は,産業用マニピュレーティングロボットに関するISO規格

の一つである。他の規格では,安全,特性一般,座標系,用語,メカニカルインタフェース(手首取付面)

などのテーマを扱っている。これらのISO規格は,相互に関連をもつとともに,他の分野のISO規格とも

関連している。

この規格は,ロボット及びロボットシステムの製造業者と使用者との間の理解を深めることを目的として

いる。この規格は重要な性能試験の項目を定義し,それらをどのように規定すべきかを述べ,また,それ

らの試験方法を推奨している。この規格で試験方法を規定している項目は,ロボットの性能に重大な影響

を及ぼすと考えられるものである。

試験する性能項目は,この規格の使用者が,それぞれの必要に応じて選択することになっている。

この規格で規定している試験方法は,各ロボットの形式及び仕様に応じて,その全部又は一部が適用され

る。

この規格の本体は個々の性能項目の試験を取り扱っている。PTP特性及びCP特性の比較試験に用いる数

値条件は附属書A(規定)で取り扱っている。

この規格の附属書B(参考)に,代表的な用途ごとに試験項目の選択のための指針を示す。

この規格の附属書C(参考)に,必要最小限の情報及び試験結果の一覧を含む試験報告書の推奨様式を示

す。

1. 適用範囲 この規格は,産業用マニピュレーティングロボットについて,次に示す性能項目の定義及

び試験方法を規定する。

− ポーズ精度及びポーズ繰返し精度 (pose accuracy and pose repeatability)

− 多方向ポーズ戻り精度 (multi-directional pose accuracy variation)

− 距離精度及び距離繰返し精度 (distance accuracy and distance repeatability)

− 位置安定化時間 (position stabilization time)

− 位置行過ぎ量 (position overshoot)

− ポーズ特性のドリフト (drift of pose characteristics)

− 交換精度 (exchangeability)

2

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 経路精度及び経路繰返し精度 (path accuracy and path repeatability)

− 姿勢変動経路精度 (path accuracy on reorientation)

− コーナリング特性 (cornering deviations)

− 経路速度特性 (path velocity characteristics)

− 最短移動時間 (minimum posing time)

− 静的コンプライアンス (static compliance)

− ウィービング特性 (weaving deviations)

この規格では,個々のロボットの試験に際し上記の各性能項目のいずれを選択するかについては規定し

ない。この規格で規定している各試験は,それぞれのロボットの仕様を明らかにし,確認することを目的

としているが,プロトタイプ機の試験,型式試験又は受入試験にも適用することができる。

異なるロボット間の特性を比較する場合は,この規格で定義している試験立方体の寸法,試験負荷,試

験速度,試験経路,試験サイクル,及び環境条件を同一にしなければならない。

附属書A(規定)に,PTP特性及びCP特性の比較試験に特有な数値条件を挙げている。

この規格は,JIS B 0134で定義しているすべての産業用マニピュレーティングロボットに適用できる。

ただし,この規格において“ロボット”という用語は,産業用マニピュレーティングロボットを意味する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。

JIS B 0134 : 1998 産業用マニピュレーティングロボット−用語

備考 ISO 8373 : 1994 (Manipulating industrial robots-Vocabulary) からの引用事項は,この規格の該当

事項と同等である。

JIS B 8437 : 1999 産業用マニピュレーティングロボット−座標系及び運動の記号

備考 ISO/FDIS 9787 : 1998 (Manipulating industrial robots-Coordinate systems and motion

nomenclatures) が、この規格と一致している。

JIS B 8431 : 1999 産業用マニピュレーティングロボット−特性の表し方

備考 ISO/FDIS 9946 : 1998 (Manipulating industrial robots−Presentation of characteristics) がこの規格

と一致している。

3. 定義 この規格では,JIS B 0134に規定する定義及び次に示す定義を適用する。

3.1

ポーズ群 (cluster) 精度特性及び繰返し精度特性を計算するのに用いる測定点の集合(図8参照)。

3.2

重心 (barycentre) 座標 (xj, yj, zj) で表されるポーズ群の点(又は位置群)に対して,それらの平均

値x,y及びzを座標とする点をそのポーズ群(又は位置群)の重心という(平均値の算出は7.2.1の式参

照)。

3.3

測定遅れ (measuring dwell) 制御装置が“測定位置”の信号を発してから測定器が実際に測定を始

めるまでの時間間隔。

3.4 測定時間 (measuring time) 測定器が測定を開始してから測定データを記録するまでに要する時間。

4. 単位 単位は,他に規定がない限り,次による。

− 長さ(ミリメートル) mm

3

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 角度(ラジアン又は度) rad又は °

− 時間(秒) s

− 質量(キログラム) kg

− 力(ニュートン) N

− 速度(メートル/秒,ラジアン/秒又は度/秒) m/s,rad/s又は °/s

5. 略語及び記号 この規格では,次に示す略語及び記号を用いる。

5.1

基本的略語

A :精度 (accuracy)

R :繰返し精度 (repeatability)

v :戻り精度 (variation)

F :変動 (fluctuation)

d :ドリフト (drift)

P :ポーズ (pose)

D :距離 (distance)

T :経路 (path)

V :速度 (velocity)

W :ウィービング (weaving)

E :交換精度 (exchangeability)

5.2

量記号

a, b, c :X,Y,Z軸回りの回転角変位 [orientation (angular components) about the X, Y, Zaxis]

x, y, z :X,Y,Z軸方向の並進変位 (linear coordinates along the X, Y, Zaxis)

n

:測定回数 (number of measurement cycles)

m

:経路上の測定点の数 (number of measurement points along the path)

S

:標準偏差 (standard deviation)

D

:2点間の距離 (distance between two points)

l

:実現ポーズと実現ポーズ群の重心との距離 (distance between the attained pose and barycentre of

the attained poses)

v

:経路速度 (path velocity)

AP

:ポーズ精度 (pose accuracy)

RP

:ポーズ繰返し精度 (pose repeatability)

vAP

:多方向ポーズ戻り精度 (multi-directional pose accuracy variation)

AD

:距離精度 (distance accuracy)

RD

:距離繰返し精度 (distance repeatability)

t

:位置安定化時間 (position stabilization time)

OV

:位置行過ぎ量 (position overshoot)

dAP :ポーズ特性のドリフト (drift of pose accuracy)

dRP :ポーズ繰返し精度のドリフト (drift of pose repeatability)

AT

:経路精度 (path accuracy)

RT

:経路繰返し精度 (path repeatability)

4

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

CR

:コーナ丸み誤差 (cornering round-off error)

CO

:コーナ行過ぎ量 (cornering overshoot)

AV

:経路速度精度 (path velocity accuracy)

RV

:経路速度繰返し精度 (path velocity repeatability)

FV

:経路速度変動 (path velocity fluctuation)

WS

:ウィービング振幅誤差 (weaving stroke error)

WF

:ウィービング周波数誤差 (weaving frequency error)

5.3

指示記号

a, b, c :X,Y,Z軸回りの姿勢

x, y, z :X,Y,Z軸方向の位置

c

:指令

i

:i番目の横座標

j

:j番目のサイクル

k

:k番目の方向

h

:h番目の方向

1, 2… :ポーズ番号1,2…

e

:コーナ点(角)

g

:応答が規定の経路特性内に収まる点

p

:位置

5.4

その他の記号

C1〜C8 :試験立方体の頂点

E1〜E4 :経路特性を測定するための長方形面の角

G

:実現ポーズ群の重心

Oc

:測定システムの座標系の原点

備考 上記以外の記号については,それぞれの項目の中で説明している。

6. 性能試験条件

6.1

ロボットの据付け ロボットは,製造業者の指示に従って据え付ける。

6.2

試験前の状態 ロボットは,完全に組み立て,十分に稼働可能な状態に置く。必要なレベル出し作

業,アライメント作業及び機能試験は,すべて完了させておく。製造業者の指定があれば,試験に入る前

に適切な暖機運転を行う。ただし,室温で始動する必要があるポーズ特性のドリフトの試験の場合を除く。

もし,使用者が調節でき,それが試験特性に何らかの影響を及ぼし得るような機能がロボットに備わっ

ている場合,又は特定の機能[例えば,ポーズがオフラインで与えられる場合の校正(キャリブレーショ

ン)機能]によってだけ特性の記録が可能な場合には,その試験中の状態を試験報告書に記録するととも

に,この機能は(個々の試験項目に適した状態で)試験中一定に保持する。

6.3

運転条件及び環境条件 製造業者が明示し,この規格で定める試験方法に従って決められた特性は,

製造業者が指定した環境条件及び正常運転条件の下でだけ有効である。

6.3.1

運転条件 試験時に用いる正常運転条件は,製造業者が指定する。

正常運転条件には,電気,油圧,空気圧の動力源,その変動及び乱れ,並びに安全作動限界に関する制

限が含まれるが,それらだけには限定されない。

5

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 原国際規格では,安全作動限界についてISO 9946を参照することとなっているが,ISO 9946

には安全作動限界の記述はないため,この規格ではその記述を削除している。

6.3.2

環境条件

6.3.2.1

一般 試験時の環境条件は,6.3.2.2の要求事項に従って製造業者が指定する。

環境条件には,温度,相対湿度,電磁界,電波障害,粉じん・大気汚染及び高度についての制限が含ま

れる。

6.3.2.2

試験温度 試験環境の温度 (θ) は20℃が望ましい。他の温度の場合はそれを指定し,試験報告

書に記載する。温度は (θ±2) ℃に保たなければならない。

ロボット及び測定機器は,試験前に熱的に安定した状態になるように,十分長い時間(できれば一晩)

試験環境に置く。ロボット及び測定機器は,排気,熱放射(例えば,太陽光,ヒータ)などから保護する。

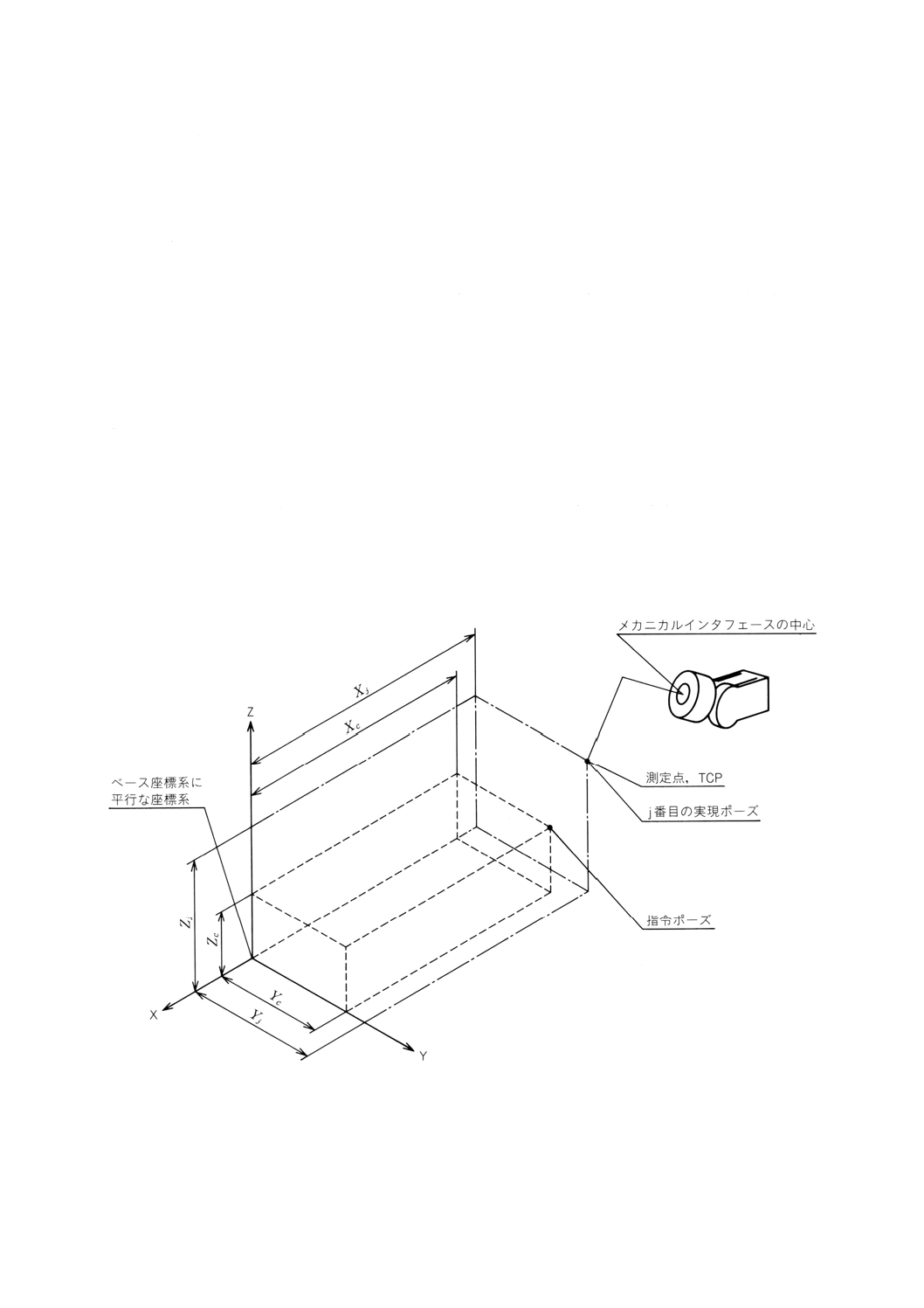

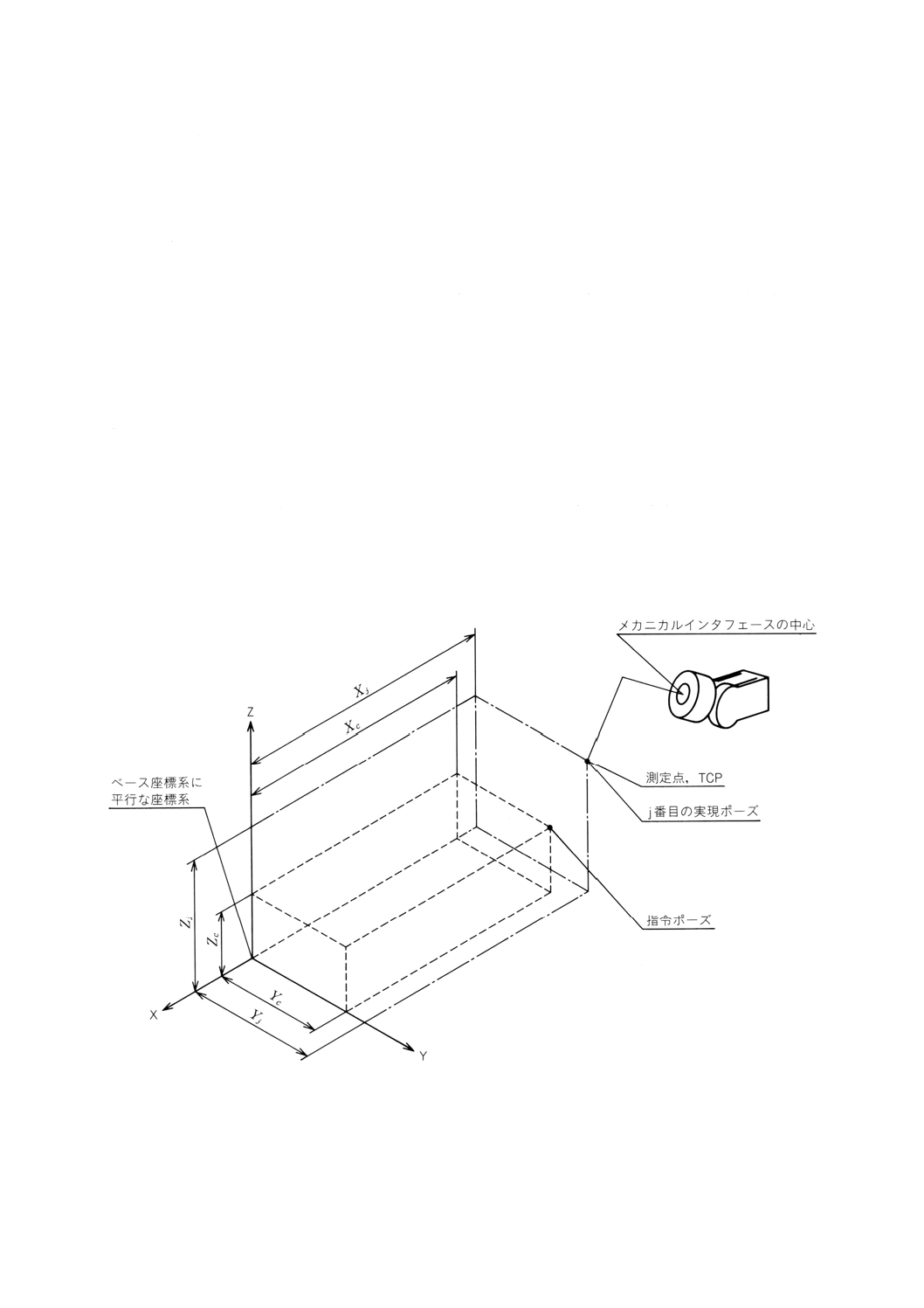

6.4

変位測定の原則 測定した位置及び姿勢のデータ (xj, yj, zj, aj, bj, cj) は,ベース座標系(JIS B 8437

参照)又は測定機器から決めた座標系で表示する。

指令ポーズ又は指令経路が測定システムとは別の座標系(例えばオフラインプログラミングの場合)で

与えられた場合には,そのデータは,一つの共通の座標系に変換しなければならない。座標系間の関係は

測定によって決める。その場合,7.2.1で与えられる試験用測定ポーズは,座標変換データを決める基準点

として用いてはならない。基準点と試験用測定点はいずれも試験立方体の中にあって,互いにできるだけ

離れていることが望ましい(例えば,P1〜P5を測定点とした場合,基準点はC3,C4,C5,C6を用いてよい。)。

試験項目中の方向表現のために座標系を設定する場合,その座標系とベース座標系の間の関係を試験結

果に記載する。

ロボット側の測定点は,メカニカルインタフェースから,製造業者が指示した距離だけ離れていなけれ

ばならない。

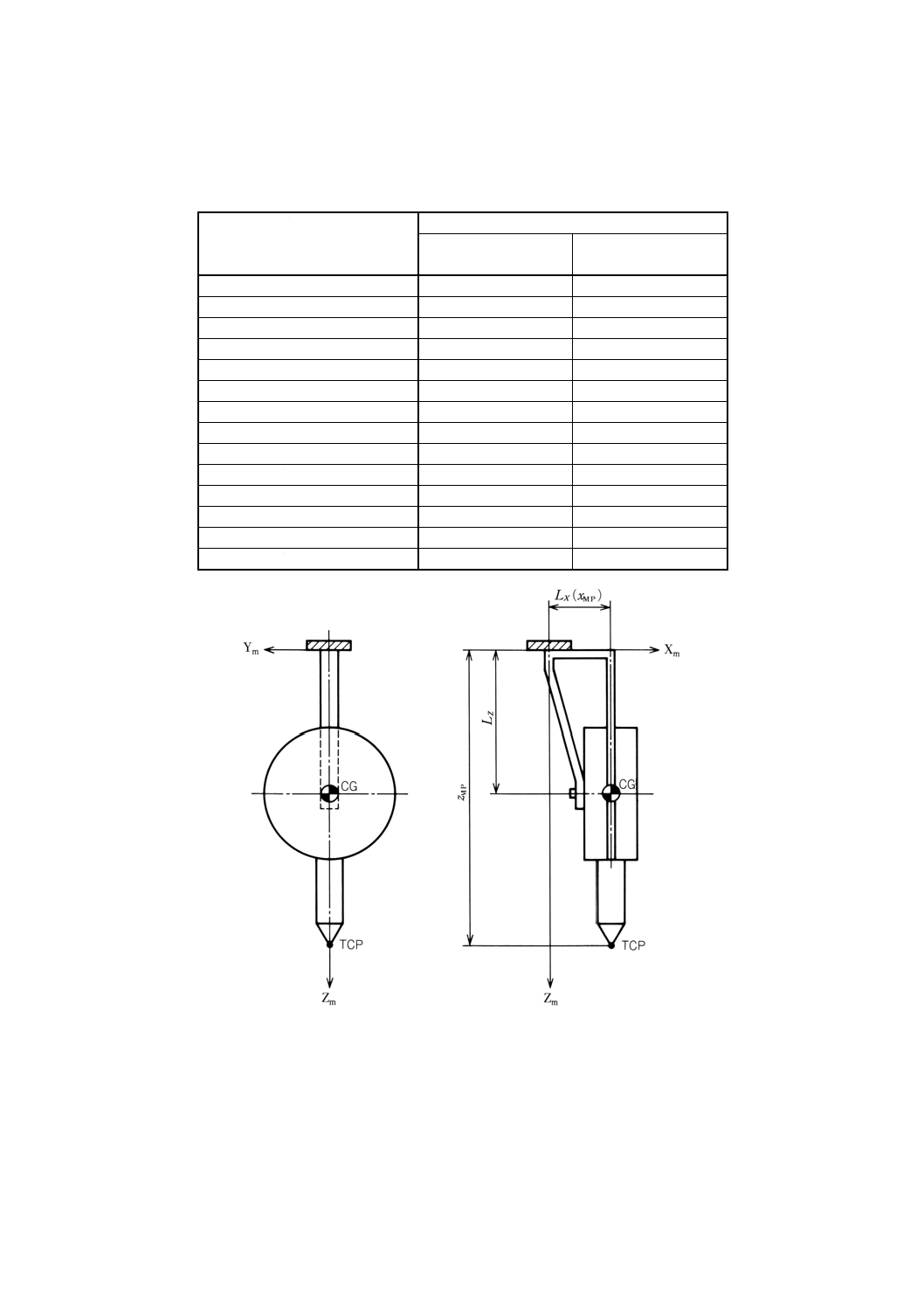

この点の位置は,メカニカルインタフェース座標系(JIS B 8437参照)で表し,記録しておく(図1及

び図3参照)。

姿勢誤差を計算するときに用いる回転の順序は,姿勢の数値が不連続にならないような方式が望ましい。

これは回転が動座標軸回り(ナビゲーション角又はオイラー角)か静止座標軸回りかによらない。

特に指定がない限り,測定は,実現ポーズが安定した後に行う。

6.5

測定機器の使用 経路特性,行過ぎ量及び安定化時間を測定する場合,測定機器の動特性(例えば

サンプリング速度)は,測定する特性を適切に把握できるよう十分に高くなければならない。

試験に用いる測定機器は校正し,測定の不確かさを見積り,それを試験報告書に記載する。見積りに当

たっては,次の項目を考慮することが望ましい。

− 測定器の誤差

− 用いた測定法に関連する系統的誤差

− 計算誤差

測定上の全体の不確かさは,試験特性の精度の25%を超えてはならない。

6.6

メカニカルインタフェースの試験負荷 すべての試験は,製造業者の指定する100%定格負荷条件

(質量,スラスト,トルク)で行う。定格負荷条件は試験報告書に記載する。

ロボットの特性の負荷依存性を表すために,選択として,表1に示す定格の10%の質量負荷,又は製造

業者の指定する他の質量負荷で追加試験を行うことができる。

測定機器の一部がロボットに取り付けられる場合には,その質量及び位置は試験負荷の一部とみなされ

る。

6

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

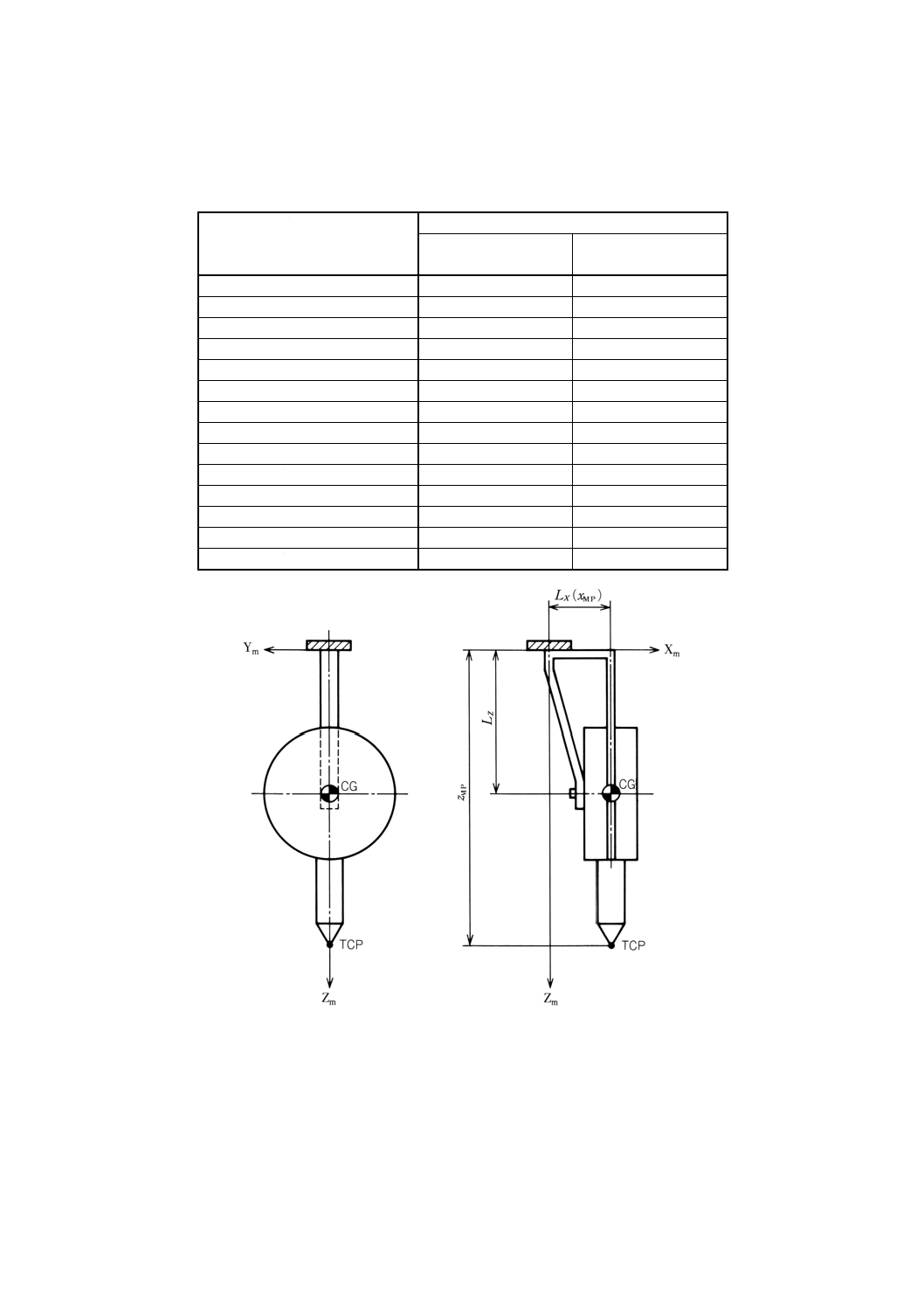

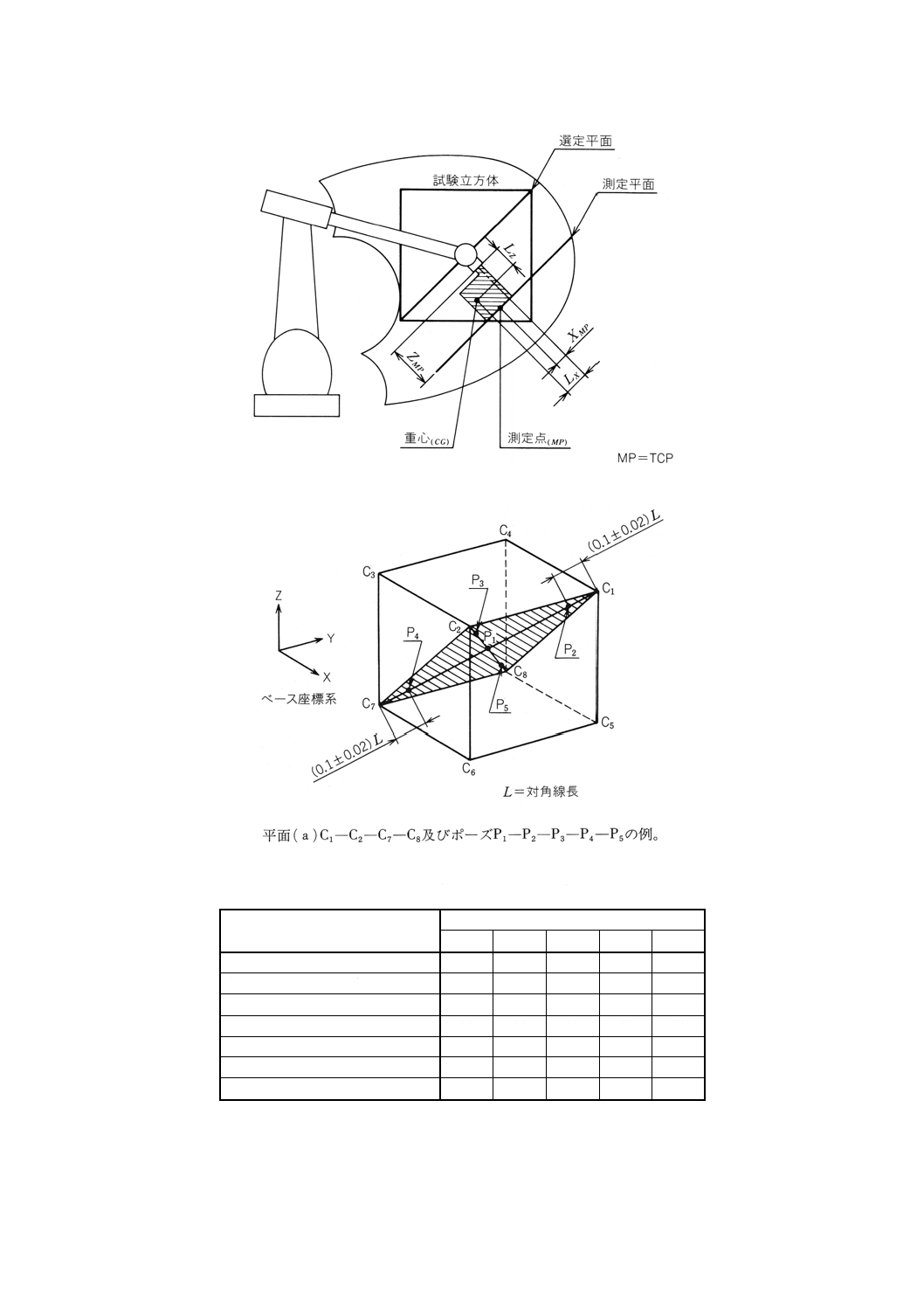

図1にCG(重心)及びTCP(手先基準点)のオフセットした試験用エンドエフェクタの一例を示す。

試験中はTCPがロボット側測定点 (MP) になる。測定点の位置は試験報告書に記載する。

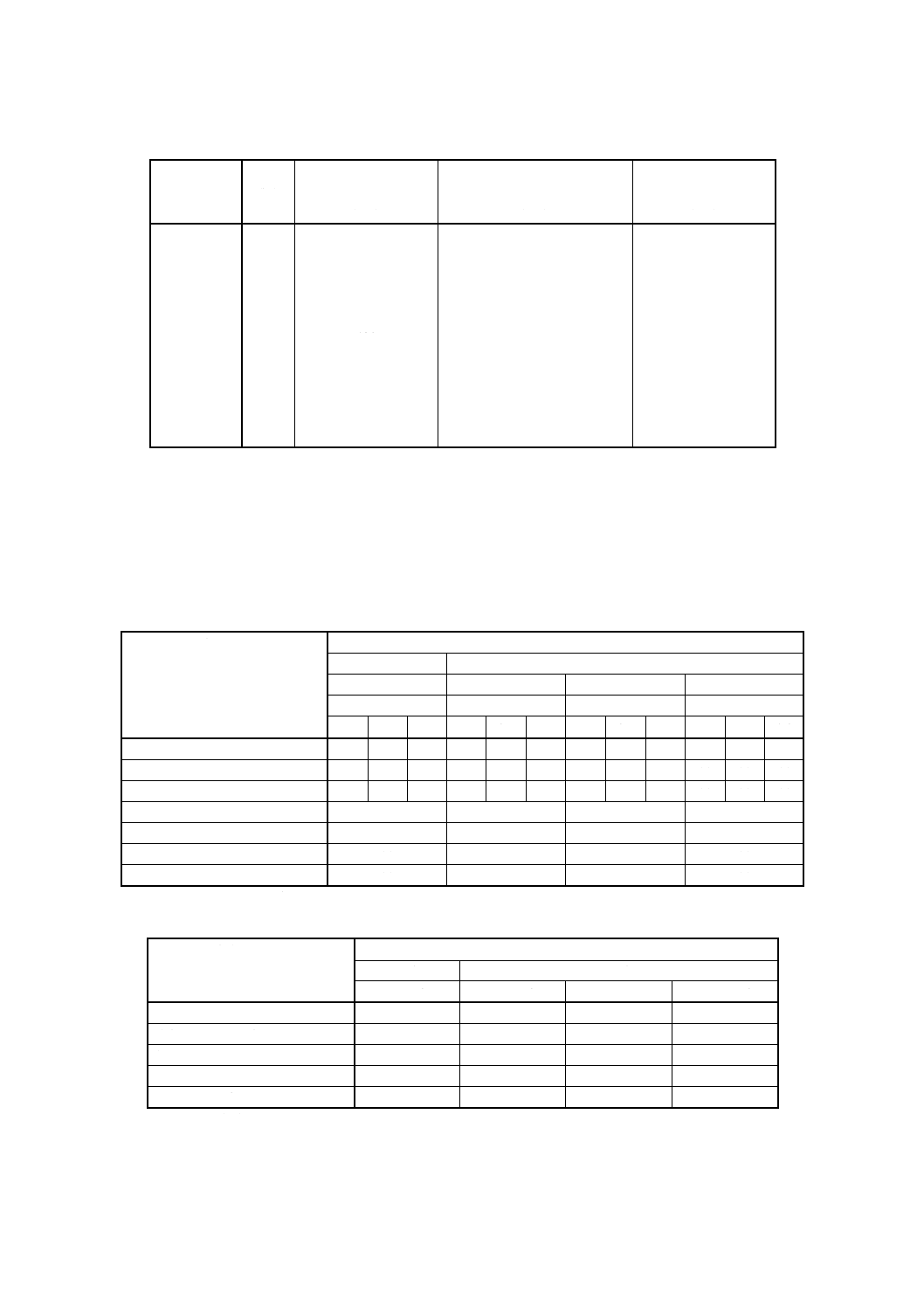

表1 試験負荷

試験項目

負荷

定格負荷の100%

[×=必す(須)]

定格の10%の質量負荷

[○=選択]

ポーズ精度及びポーズ繰返し精度

×

○

多方向ポーズ戻り精度

×

○

距離精度及び距離繰返し精度

×

−

位置安定化時間

×

○

位置行過ぎ量

×

○

ポーズ特性のドリフト

×

−

交換精度

×

○

経路精度及び経路繰返し精度

×

○

姿勢変動経路精度

×

○

コーナリング特性

×

−

経路速度特性

×

○

最短移動時間

×

○

静的コンプライアンス

−

10.参照

ウィービング特性

×

○

図1 エンドエフェクタの例

6.7

試験速度 すべてのポーズ特性は,各指定されたポーズ間の最大速度で,すなわち,速度オーバー

ライドを100%に設定して,試験する。

この速度の50%及び/又は10%の速度で追加試験を行うことができる。

経路特性に関しては,製造業者が各特性試験ごとに指定した定格経路速度の100%,50%及び10%の速度

で試験する(表3参照)。定格経路速度は,試験報告書に記載する。各試験について決められる速度は,経

7

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

路の形状と大きさによって異なる。定格速度は,ロボットが試験経路長の少なくとも50%の区間にわたっ

て出し得るもので,その間,関連の性能項目が確実に試験できるものでなければならない。速度をPTPモ

ードで規定するかCPモードで規定するかについて選択の余地がある場合には,それを報告する。

試験速度の一覧を表2及び表3に示す。

表2 ポーズ特性の試験速度

試験特性

速度

定格速度の100%

[×=必す(須)]

定格速度の50%又は10%

[○=選択]

ポーズ精度及びポーズ繰返し精度

×

○

多方向ポーズ戻り精度

×

○

距離精度及び距離繰返し精度

×

○

位置安定化時間

×

○

位置行過ぎ量

×

○

ポーズ特性のドリフト

×

−

交換精度

×

○

最短移動時間

9.及び表20参照

表3 経路特性の試験速度

試験特性

速度

定格速度の100%

[×=必す(須)]

定格速度の50%

[×=必す(須)]

定格速度の10%

[×=必す(須)]

経路精度,経路繰返し精度

×

×

×

姿勢変動経路精度

×

×

×

コーナリング特性

×

×

×

経路速度特性

×

×

×

ウィービング特性

×

×

×

6.8

試験ポーズ及び試験経路

6.8.1

目的 この項では,作業領域内の立方体中に定めた平面上に適切な五つの測定点を指定する方法に

ついて規定する。また,追跡すべき試験経路についても規定する。ロボットのある軸の作動範囲が他の軸

に比べて狭い場合には,立方体の代わりに直方体を用いる。

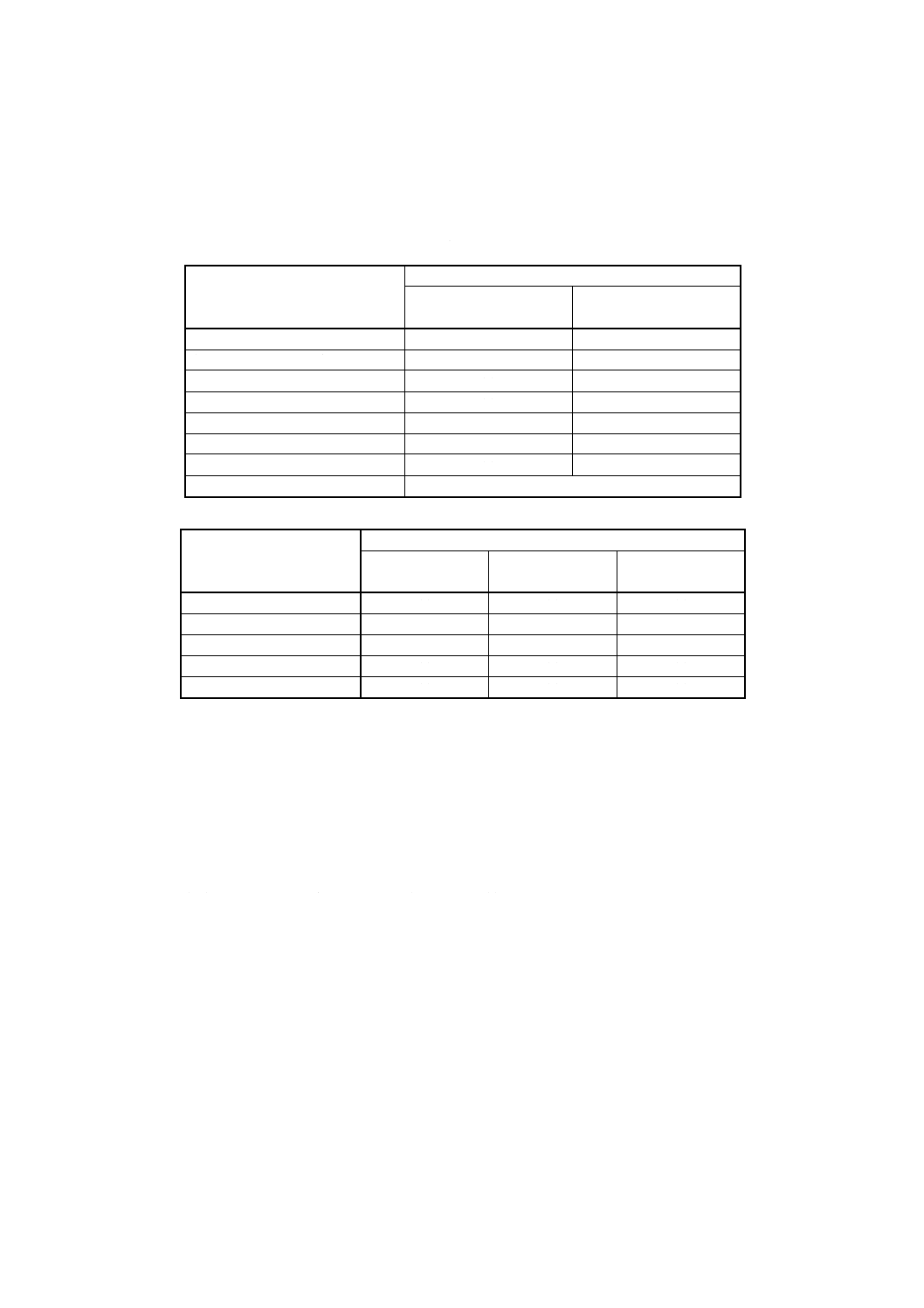

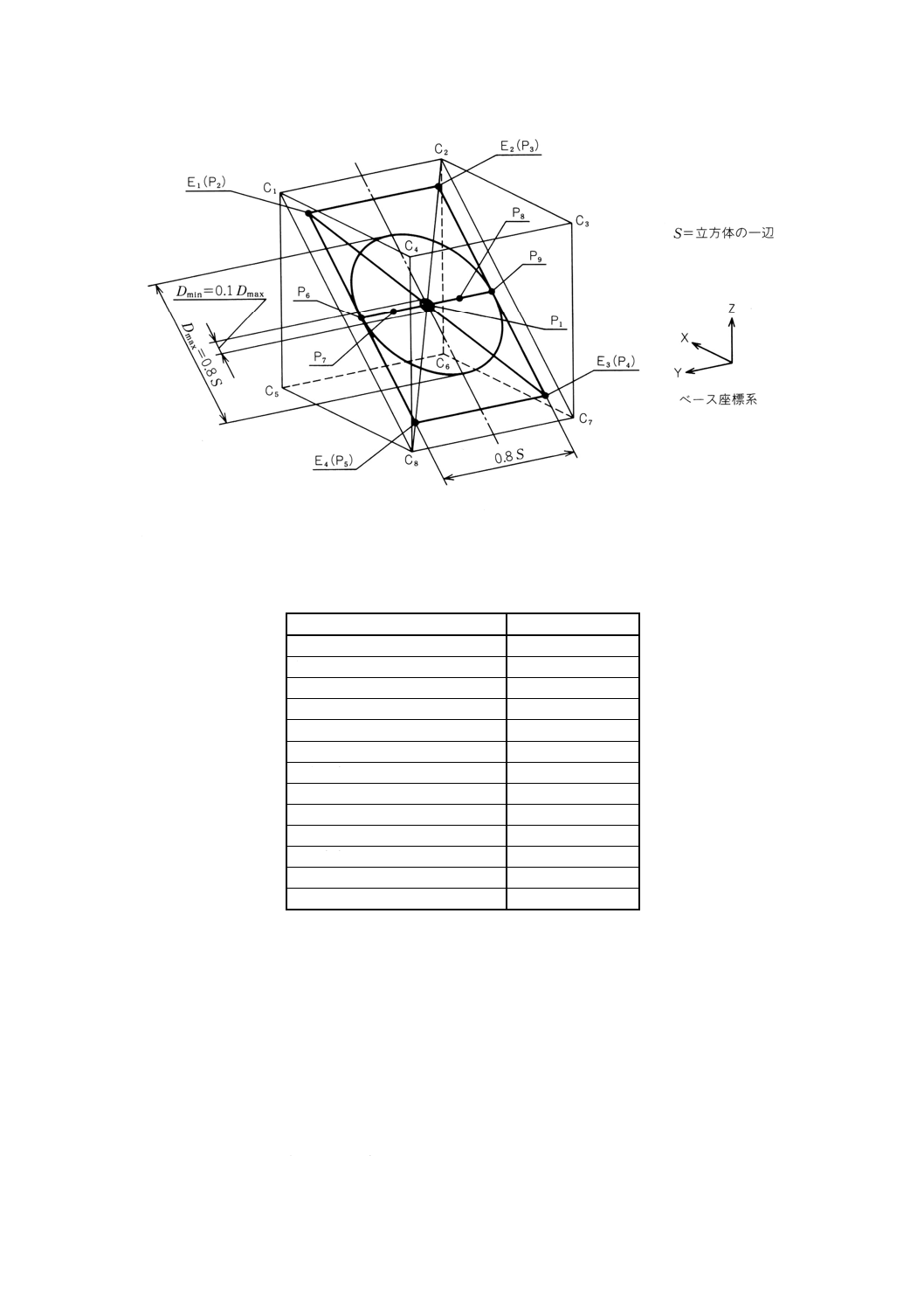

6.8.2

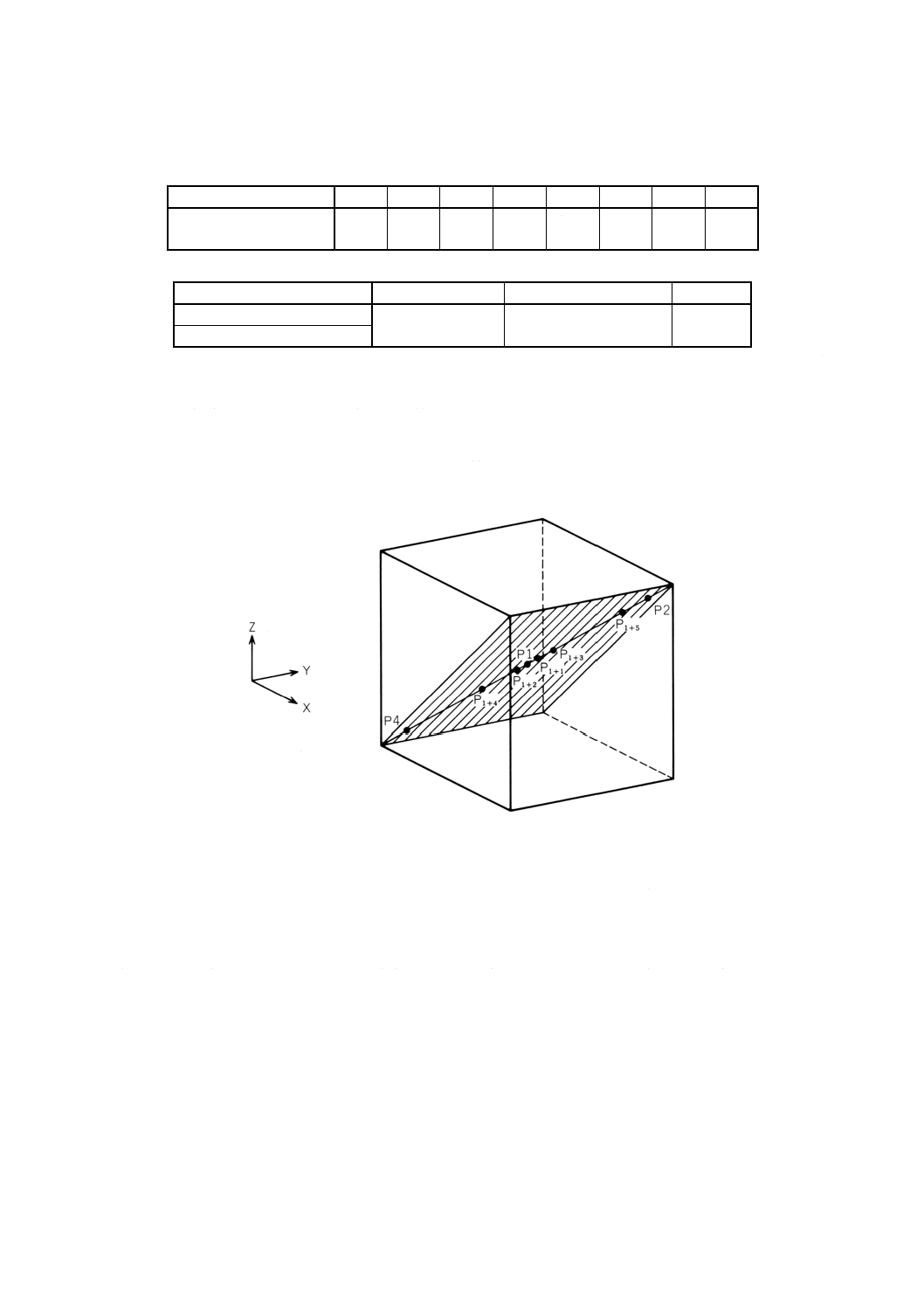

作業領域内の立方体の位置 作業領域内に,頂点をC1〜C8で示した立方体(図2参照)を,次の

要求を満たすように設定する。

− 作業領域内で最も使用頻度が高いと予想される部分

− りょう(稜)がベース座標軸に平行で,体積が許容最大

作業領域内に設定した立方体の位置を示す図を試験報告書に記載する。

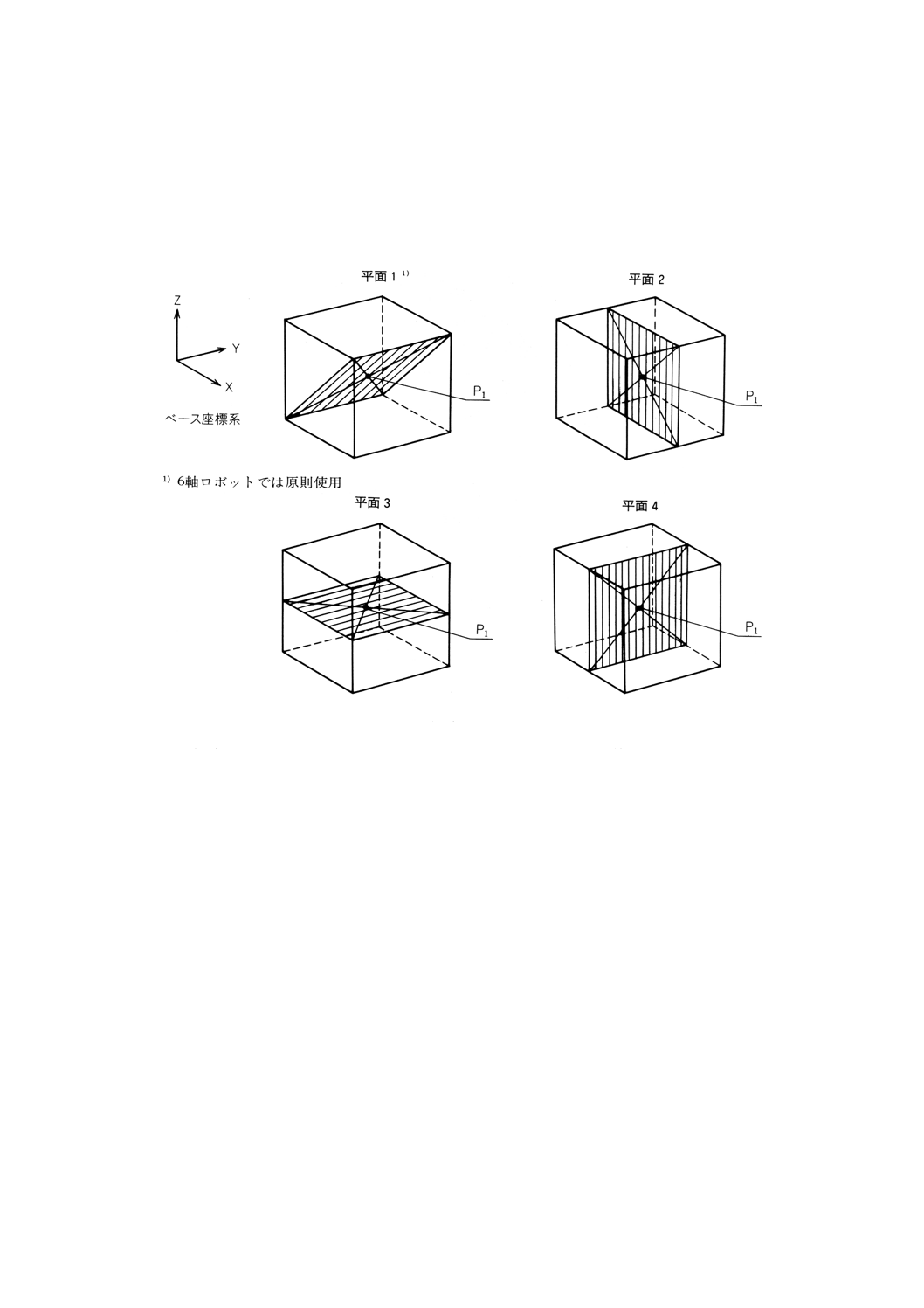

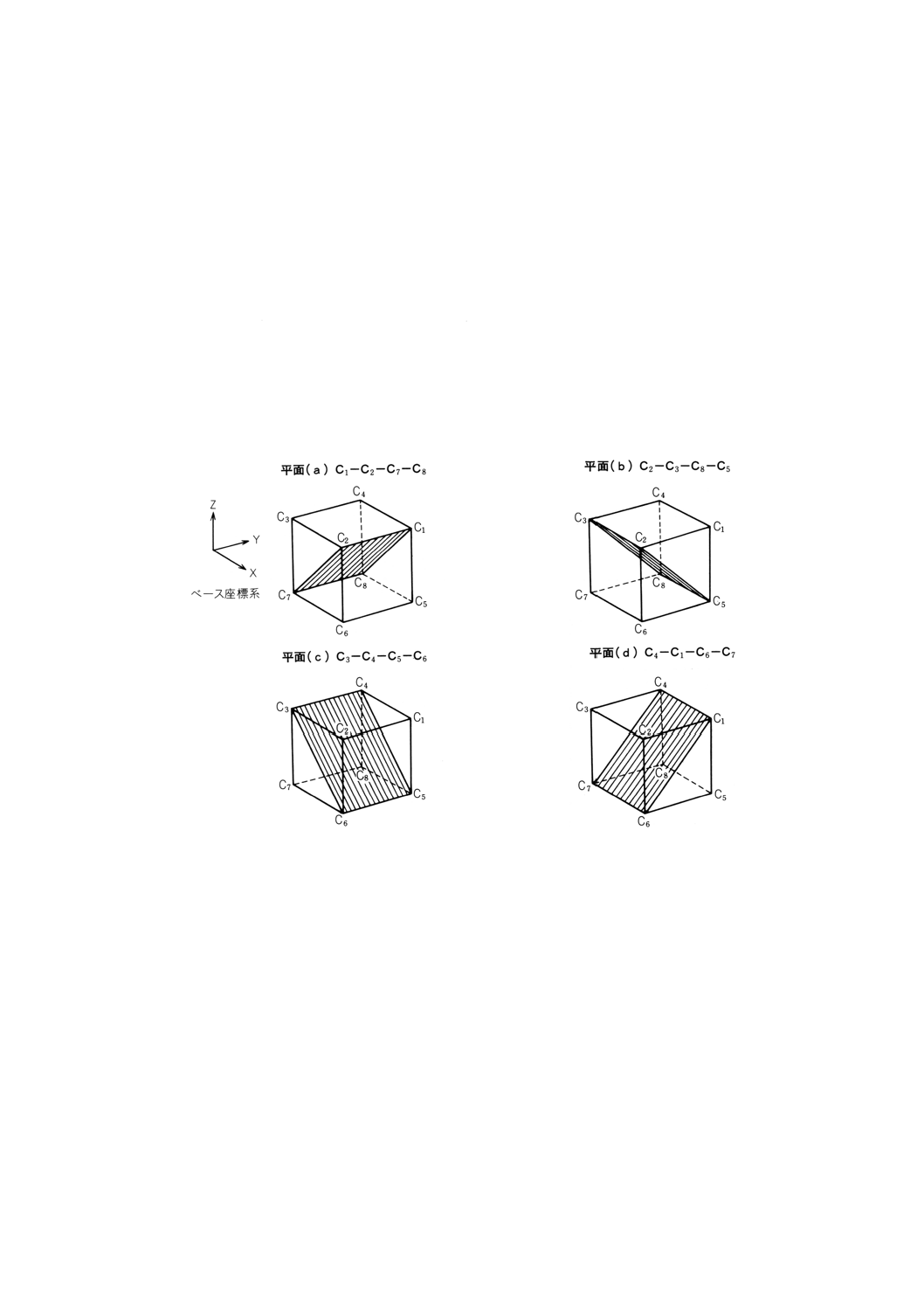

6.8.3

立方体内に設定する平面の位置 ポーズ特性試験には,次の平面のいずれか一つを使用する。その

平面の有効性は,製造業者が試験報告書に記載する。

a) C1−C2−C7−C8

b) C2−C3−C8−C5

c) C3−C4−C5−C6

d) C4−C1−C6−C7

試験報告書に,四つの平面のうちのどれについて試験したかを明記する(選定平面)。

8

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.8.4

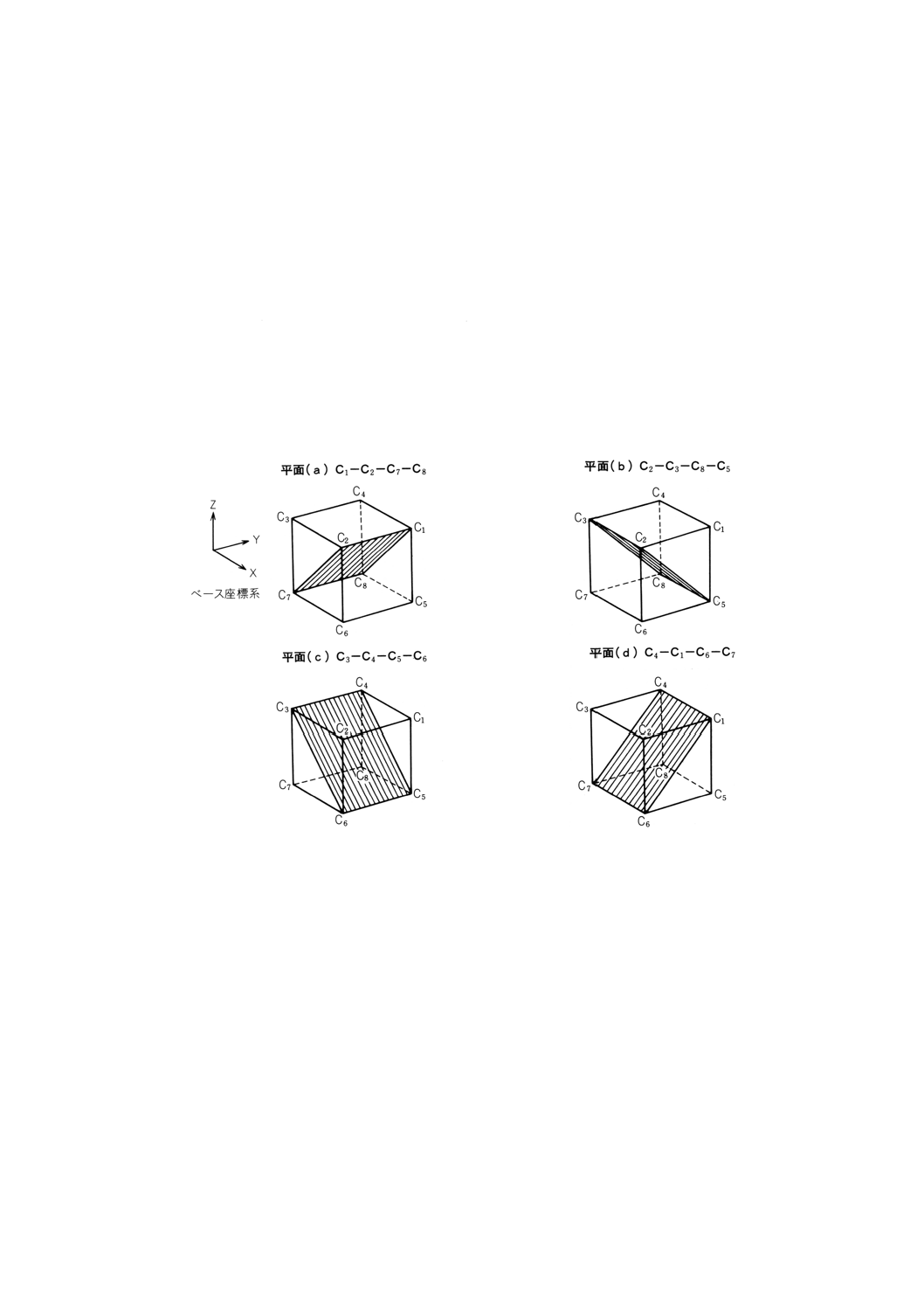

試験ポーズ 6.8.3で選定した平面はロボットの手首基準点を対象としている。この選定平面を,

手首基準点からメカニカルインタフェースまでの距離並びに図1の軸方向オフセット (zMP) 及び半径方向

オフセット (xMP) の分だけZm及びXm軸方向に平行移動して測定平面を設定し(図3参照),測定はこの

測定平面上で行う。ただし,選定平面と測定平面は平行で,混乱するおそれがないので,以後の記述では

両平面は特に区別しない。

試験ポーズは,製造業者の指定に従ってベース座標系(これが望ましい)及び/又はジョイント座標系

で与える。

選定した平面の対角線上に五つの測定点 (P1〜P5) をとる。

点P1は対角線の交点で,しかも立方体の中心である。点P2から点P5までは,対角線の端から対角線長

の (10±2) %の距離のところにとる(図4参照)。このような位置にとれない場合には,対角線上のそれに

最も近い点を選び,その位置を記録する。

ポーズ特性試験に用いるポーズを表4に示す。

図2 作業領域内の立方体

9

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 選定平面及び測定平面

図4 試験ポーズ

表4 ポーズ特性の試験ポーズ

試験特性

ポーズ[×=必す(須)]

P1

P2

P3

P4

P5

ポーズ精度及びポーズ繰返し精度

×

×

×

×

×

多方向ポーズ戻り精度

×

×

−

×

−

距離精度及び距離繰返し精度

−

×

−

×

−

位置安定化時間

×

×

×

×

×

位置行過ぎ量

×

×

×

×

×

ポーズ特性のドリフト

×

−

−

−

−

交換精度

×

×

×

×

×

6.8.5

動作の条件 各ポーズ間の移動中に,すべてのジョイントが変位しなければならない。

試験中,製造業者が指定した動作仕様を超えないように注意する。

6.8.6

試験経路

10

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

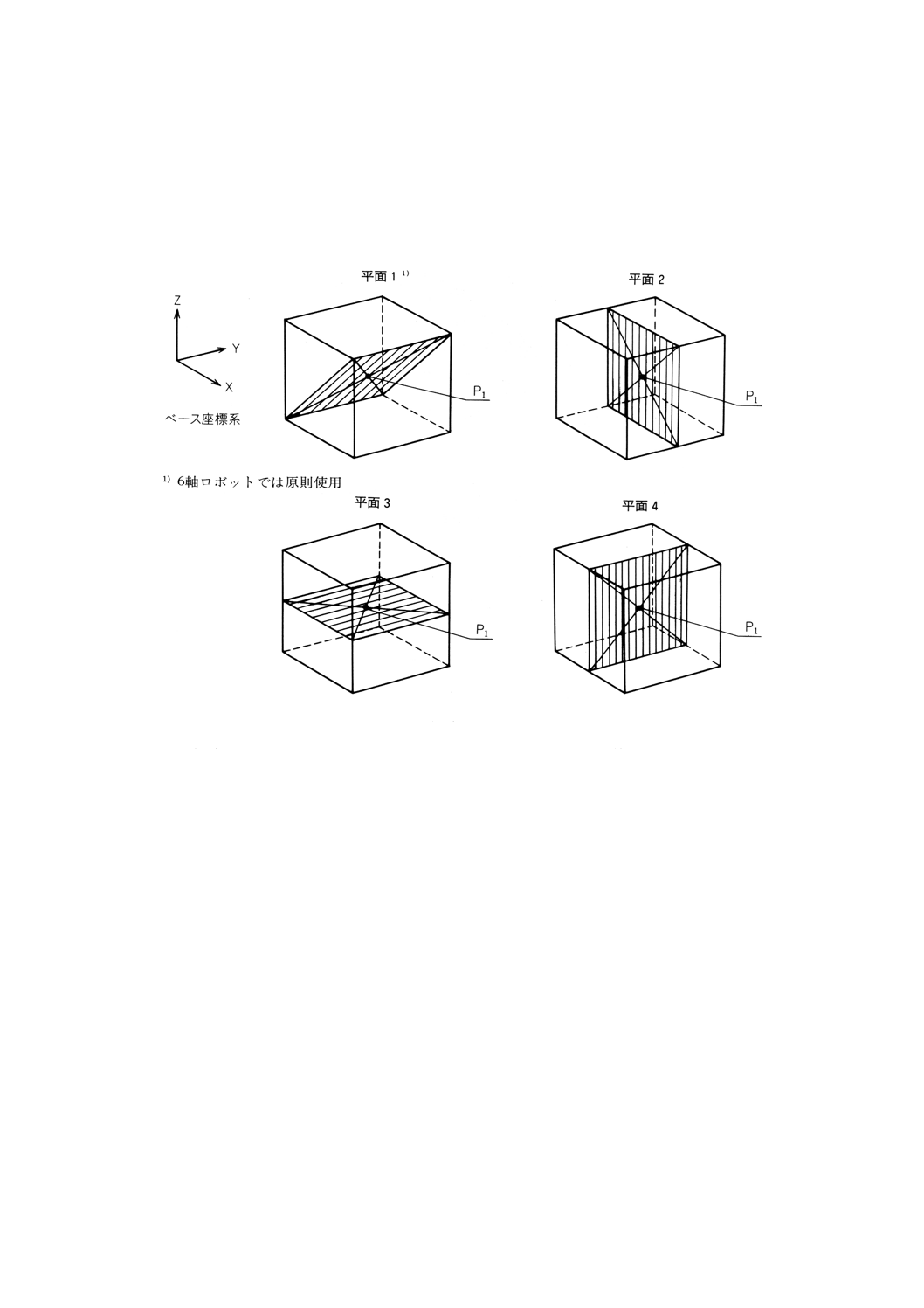

6.8.6.1

試験経路の位置 6.8.2で述べた立方体を用いる。

試験経路は,図5に示す四つの平面のうちの一つに設定する。6軸ロボットの場合,製造業者による指

定が特になければ平面1を用いる。6軸未満のロボットでは製造業者が指定した平面を用いる。

経路特性の測定中,手首基準点を選定平面上に置く(図3参照)。メカニカルインタフェースの方向は選

定平面に対して一定に保つことが望ましい。

図5 試験経路を設定する平面

6.8.6.2

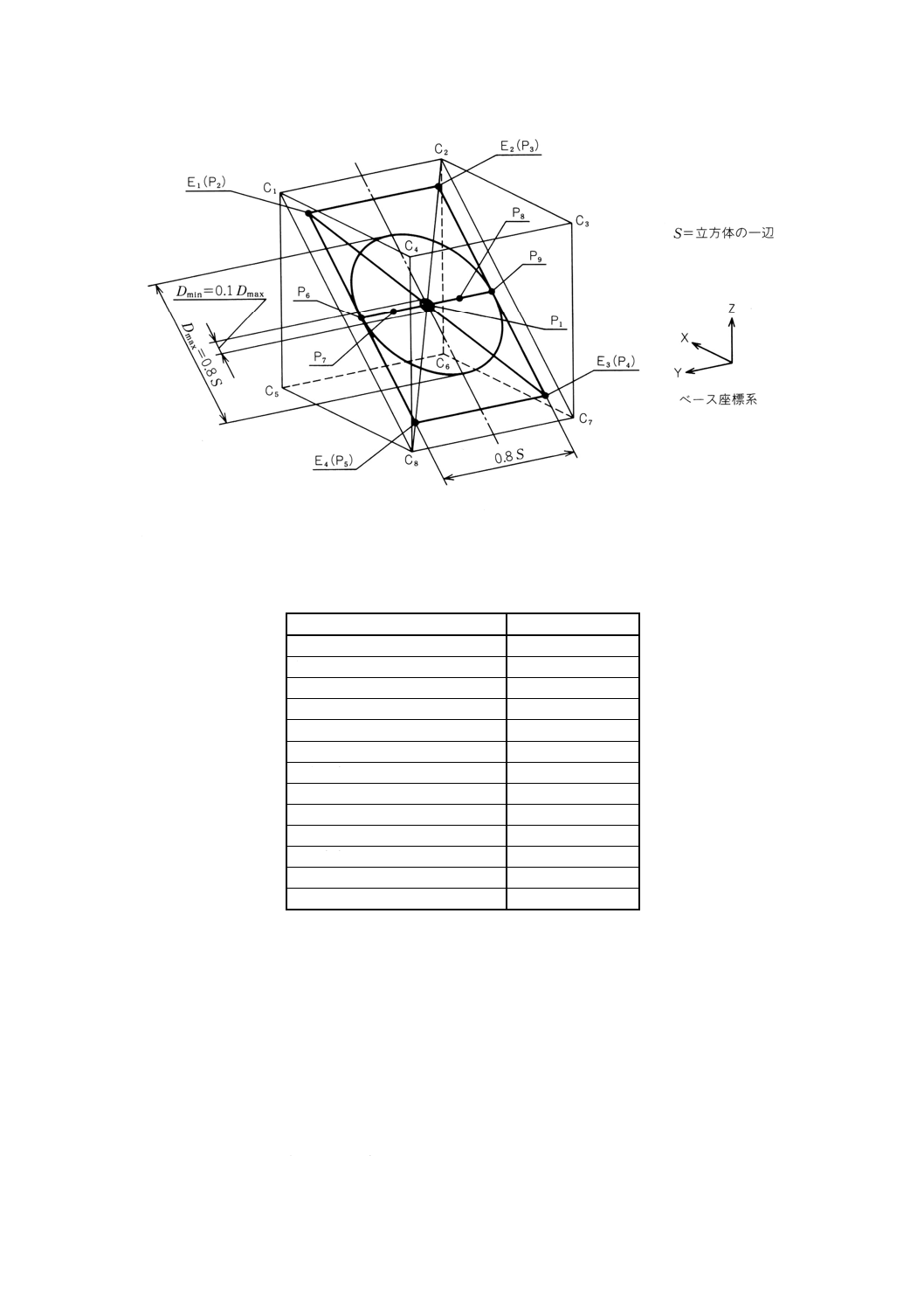

試験経路の形状と大きさ 図6に,一例として試験平面1上の直線経路,長方形経路及び円経路

の位置を示す。

試験経路の形状は,コーナリング特性を除いて,直線又は円であることが望ましい(8.5及び図22参照)。

他の形状の経路を用いる場合は,製造業者の指定したものとし,それを試験報告書に記載する。

立方体の対角線に沿った直線経路の場合,経路長さは,対角線の長さの80%でなければならない。図6

のP2−P4間の距離がその一例である。

別の直線経路P6−P9は8.4の姿勢変動経路試験に用いることができる。

円経路試験は,二つの異なる円について行うことが望ましい。

大円の直径は,立方体のりょう(稜)の長さの80%とする。円の中心はP1とする。

小円の直径は,大円の10%であることが望ましい。円の中心はP1とする。

指令ポーズの数はできるだけ少なくする。指令ポーズの数及び位置並びにプログラミング方法(教示プ

ログラミング,数値データの手動入力,又はオフラインプログラミング)を試験報告書に記載する。

長方形経路の場合,E1,E2,E3及びE4で示される角は,面の対角線上の四隅から対角線長の (10±2) %

の距離のところにとる。一例を図6に示す。この例では,点E1,E2,E3及びE4は,それぞれ点P2,P3,

P4及びP5に一致している。

11

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 長方形経路の設定例

6.9

繰返し回数

各特性を試験する際の繰返し回数を表5に示す。

表5 繰返し回数

試験特性

繰返し回数

ポーズ精度及びポーズ繰返し精度

30

多方向ポーズ戻り精度

30

距離精度及び距離繰返し精度

30

位置安定化時間

3

位置行過ぎ量

3

ポーズ特性のドリフト

8時間連続繰返し

交換精度

30

経路精度及び経路繰返し精度

10

姿勢変動経路精度

10

コーナリング特性

3

経路速度特性

10

最短移動時間

3

ウィービング特性

3

6.10 試験手順 試験の順序は,結果に影響を及ぼさないが,測定遅れを知るために,ポーズ繰返し精度

よりも先に位置安定化時間の試験を行うことが望ましい。位置行過ぎ量,ポーズ精度及びポーズ繰返し精

度の試験は,同時に行ってもよい。ポーズ特性のドリフトの試験は単独に行う。

ポーズ特性はPTP又はCP制御で試験し,経路特性はCP制御で試験する。

経路精度及び経路繰返し精度の測定は,測定機器がある場合には経路速度の測定と並行して行うことが

できる。

速度試験は経路精度の測定の前に行い,しかも同一の経路パラメータを用いることが望ましい。それに

よって,経路特性を決定する際に,的確な基準値を用いることができる。

一定の経路速度をプログラミングする場合には,速度オーバライドの制御を100%に設定し,ロボット

側の何らかの制限によって自動的に減速してしまうことがないように注意する。同時に試験することので

12

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

きる項目は,次のとおりである。

− 経路精度/経路繰返し精度,及び経路速度特性

− コーナ行過ぎ量及びコーナ丸み誤差

ポーズ特性のドリフトを除き,一組の条件下における一つの特性のデータは,できるだけ短時間に収集

しなければならない。

予想される測定上の遅れ,すなわち測定遅れ及び測定時間を試験報告書に記載する。

6.11 用途別の試験すべき性能項目 この規格で規定した試験は,ロボットの形式及び仕様(用途)によ

ってその全部又は一部が適用される。代表的な用途ごとに,重要な試験項目の選択の指針を附属書B(参

考)に記述する。

7. ポーズ特性

7.1

一般 指令ポーズ(図7参照):教示プログラミング,数値データの手動入力,又はオフラインプロ

グラミングによって指令するポーズ。

教示プログラムロボット(プレイバックロボット)の場合の指令ポーズは,教示の際にロボットを動か

して立方体内にとった点 (P1, P2,…) にできる限り近づけたときのロボットの測定点の位置である。すなわ

ち,測定装置内に記録されたこの座標は,引き続いて測定される実現ポーズから精度を計算するときの“指

令ポーズ”として用いる。

実現ポーズ(図7参照):指令ポーズに応答して,ロボットが自動モードで実際にとるポーズ。

図7 指令ポーズと実現ポーズとの関係

ポーズ精度,ポーズ繰返し精度,及び多方向ポーズ戻り精度は,実現ポーズの指令ポーズからの偏り及

び指令ポーズに近づける一連の繰返し動作における実現ポーズ間のばらつきを定量的に表すものである。

13

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これらの誤差は以下の要因によって生じる。

− 制御方式

− 座標変換誤差

− 関節構造の各部寸法とロボット制御システム中のモデルの寸法との差

− すきま,ヒステリシス,摩擦などの機械的要因

− 温度などの外的影響

指令ポーズのデータ入力方式はロボットの制御装置によって決まり,これは精度特性に大きく影響する。

用いた入力方式を試験報告書のデータシートに明確に記載する。

指令ポーズを数値データで入力する場合には,異なる指令ポーズの間の関係(すなわち間隔及び方向)

は既知(又は算出可能)であり,それが距離特性を表示・測定する際に必要になる(7.3参照)。

数値データ入力でポーズ精度を測定する場合,測定機器の位置はベース座標系に関して既知でなければ

ならない。

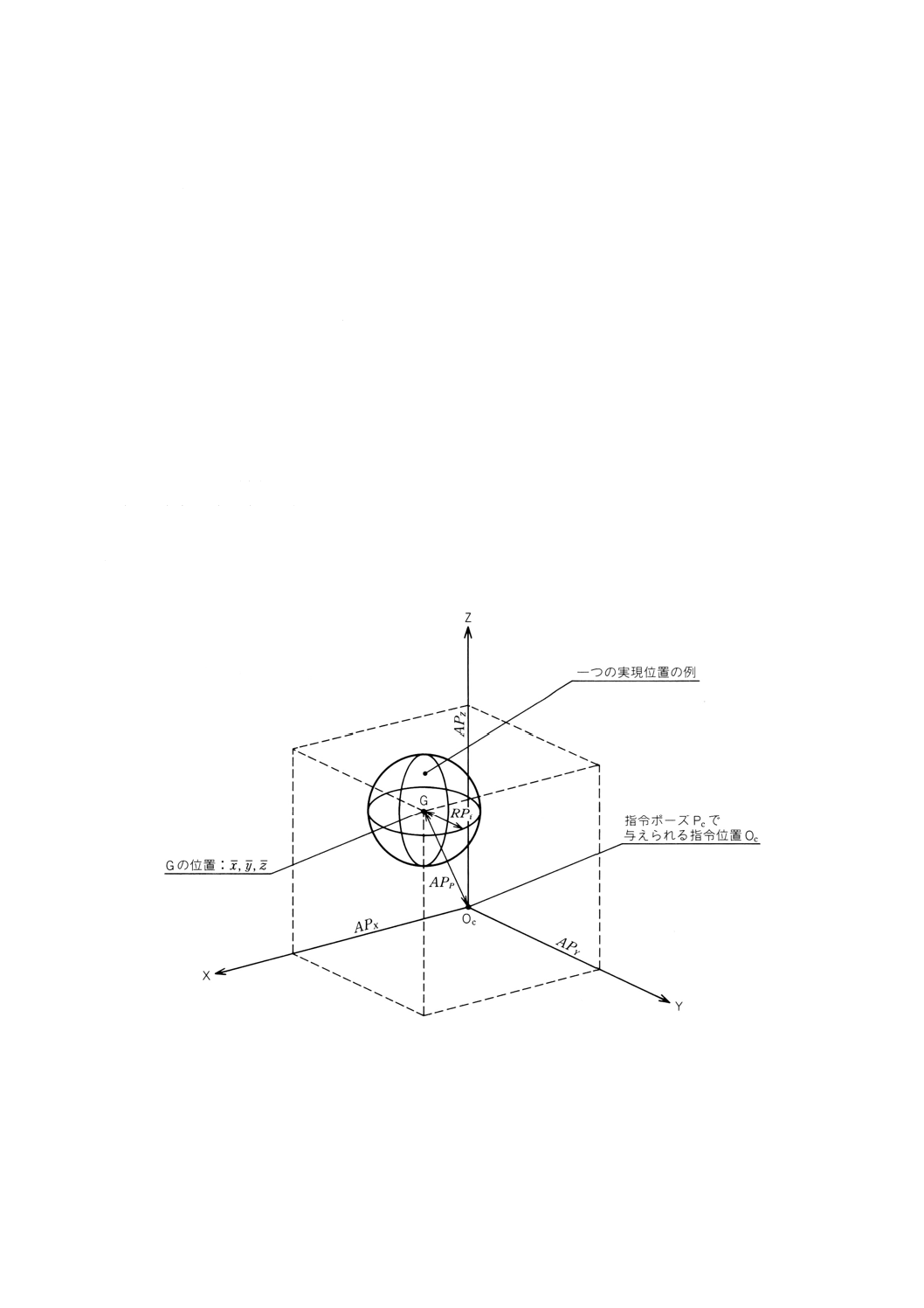

7.2

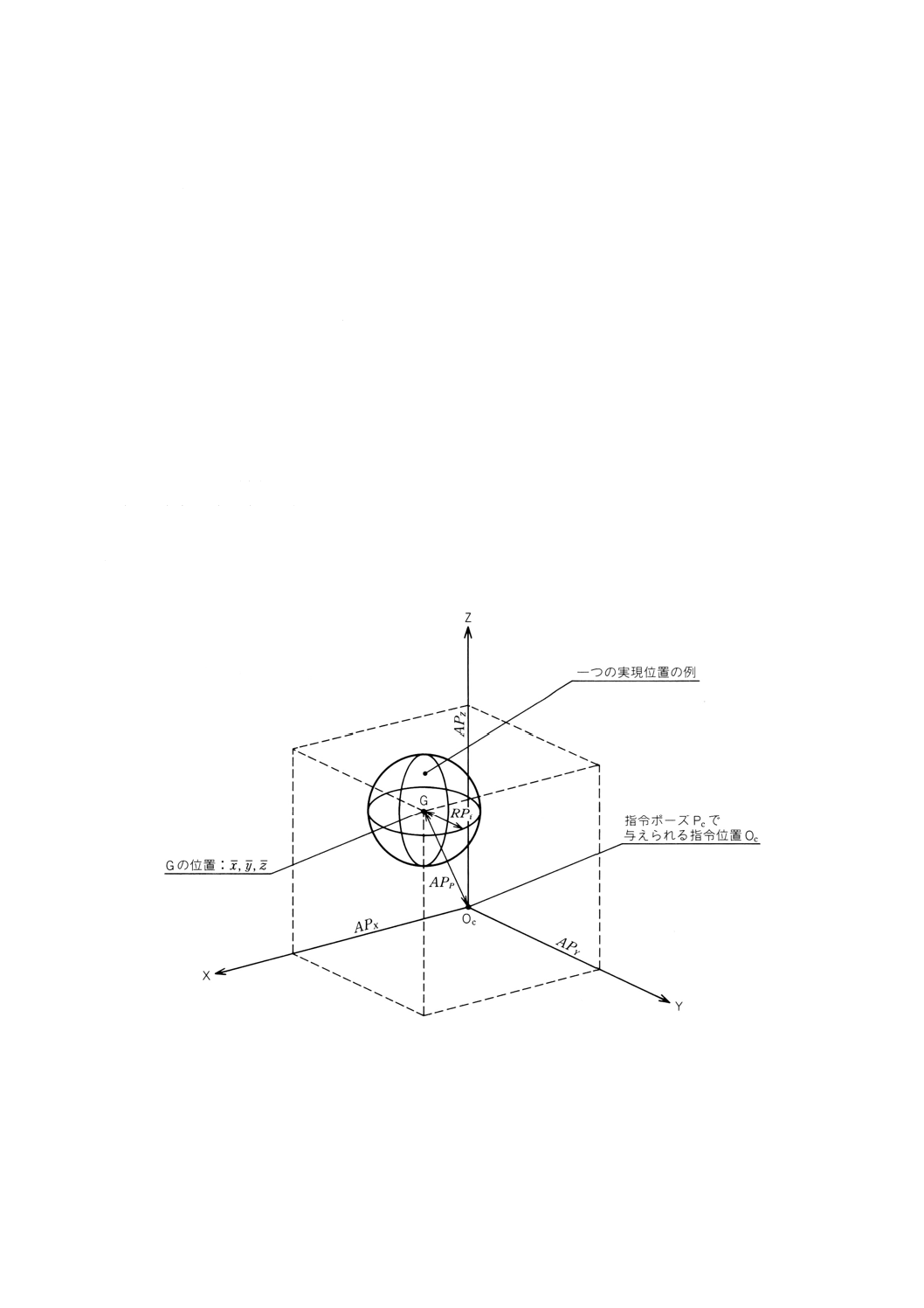

ポーズ精度,ポーズ繰返し精度,及び多方向ポーズ戻り精度

7.2.1

ポーズ精度 (AP) ポーズ精度は,指令ポーズに同じ方向及び同じ向きから近づけたときの指令ポ

ーズと平均実現ポーズとの差を表す。

ポーズ精度は,次のように分けられる。

a) 位置精度:実現位置群の重心と指令位置との差(図8参照)。

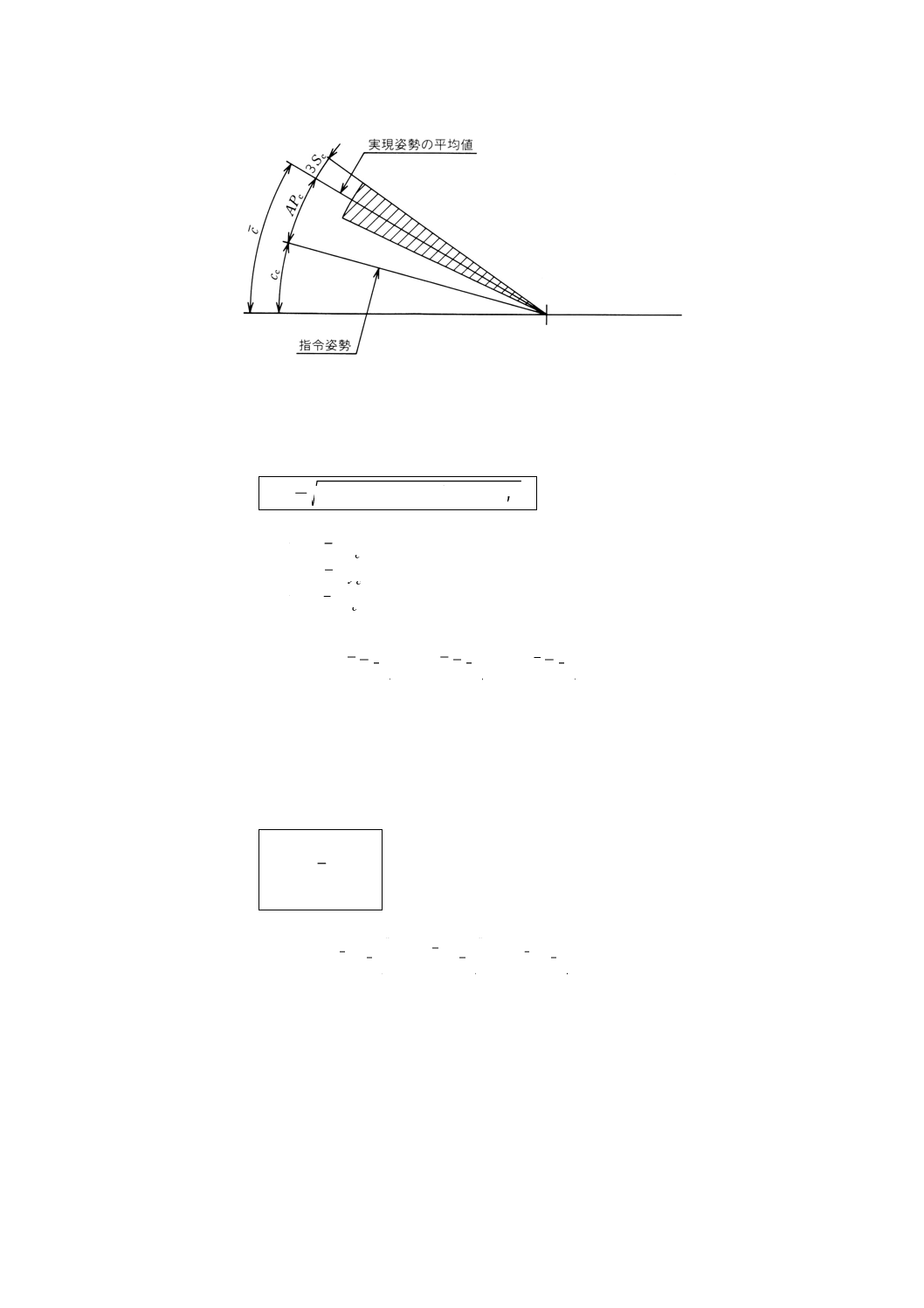

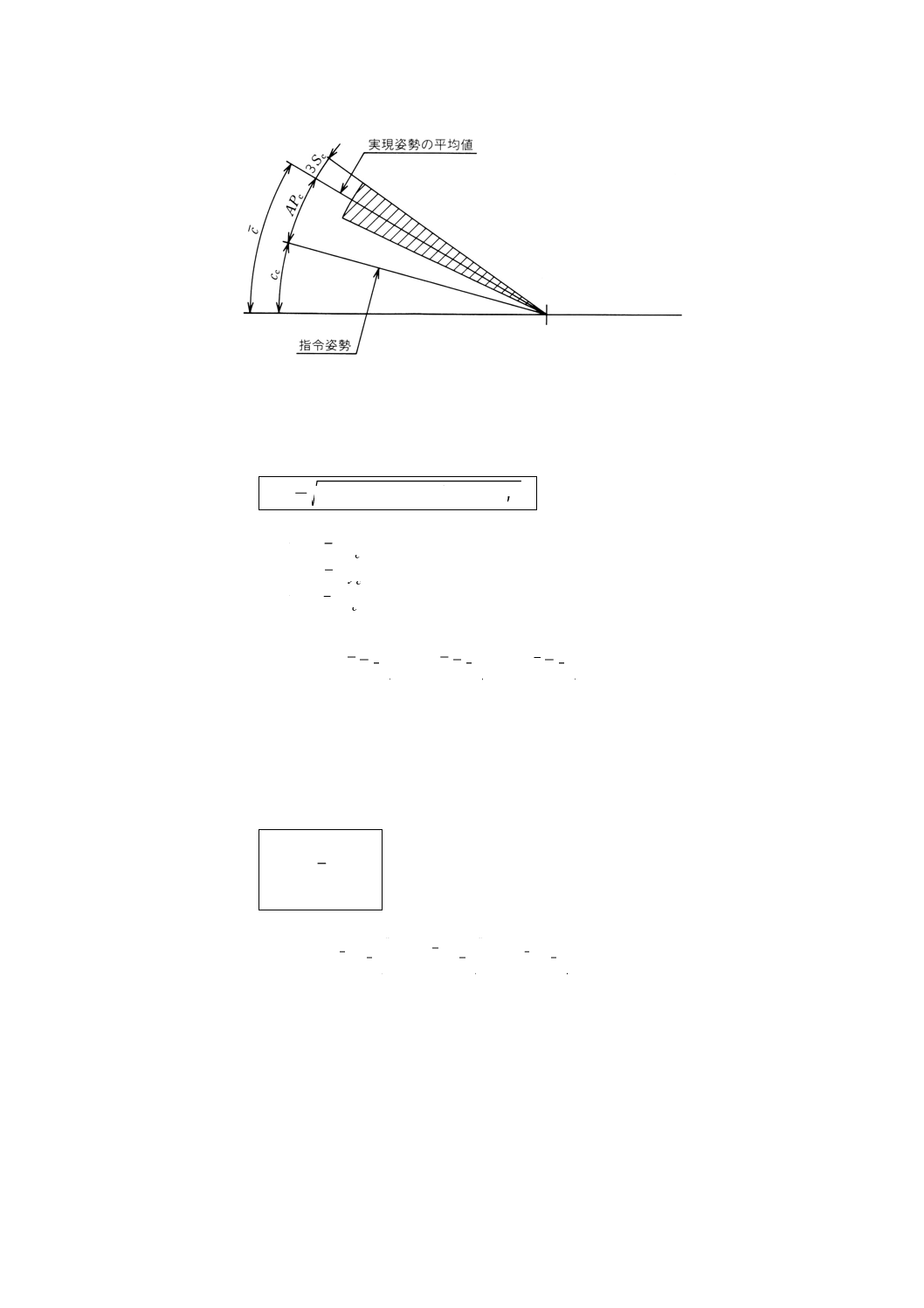

b) 姿勢精度:実現姿勢の平均値と指令姿勢との差(図9参照)。

図8 指令ポーズと実現ポーズとの関係

(位置精度及び位置繰返し精度)

14

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 指令ポーズと実現ポーズとの関係

(姿勢精度及び姿勢繰返し精度)

ポーズ精度は,次の式で計算する。

位置精度

2)

(

)

(

)

(

2

2

c

c

c

p

z

z

y

y

x

x

AP

−

+

−

+

−

=

又はベース座標成分表示で,

APx=

cx

x−

APy=

cy

y−

APz=

cz

z−

ここに,

∑

=

n

j

j

x

n

x

1

1

=

,

∑

=

n

j

j

y

n

y

1

1

=

,

∑

=

n

j

j

z

n

z

1

1

=

x,y,及びzは,同じ指令ポーズについてn回繰り返した実現位

置群の重心の座標。

xc,yc、及びzcは,指令ポーズの位置の座標。

xj,yj及びzjは,j回目の実現位置の座標。

姿勢精度

姿勢精度はベース座標系の各座標軸回り単独に表示する。

APa=a−ac

APb=b−bc

APc=c−cc

ここに,

∑

=

n

j

j

a

n

a

1

1

=

,

∑

=

n

j

j

b

n

b

1

1

=

,

∑

=

n

j

j

c

n

c

1

1

=

(同じ指令ポーズについてn

回繰り返した実現姿勢の平均値。)

ac,bc及びccは,指令ポーズの姿勢。

aj,bj及びcjは,j回目の実現姿勢。

表6に,ポーズ精度の試験条件の一覧を示す。

15

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 ポーズ精度の試験条件の一覧

負荷

速度

ポーズ

測定回数

定格負荷の100%

定格速度の100%,50%,10%

P1−P2−P3−P4−P5

30

定格の10%の質量負荷(選択)

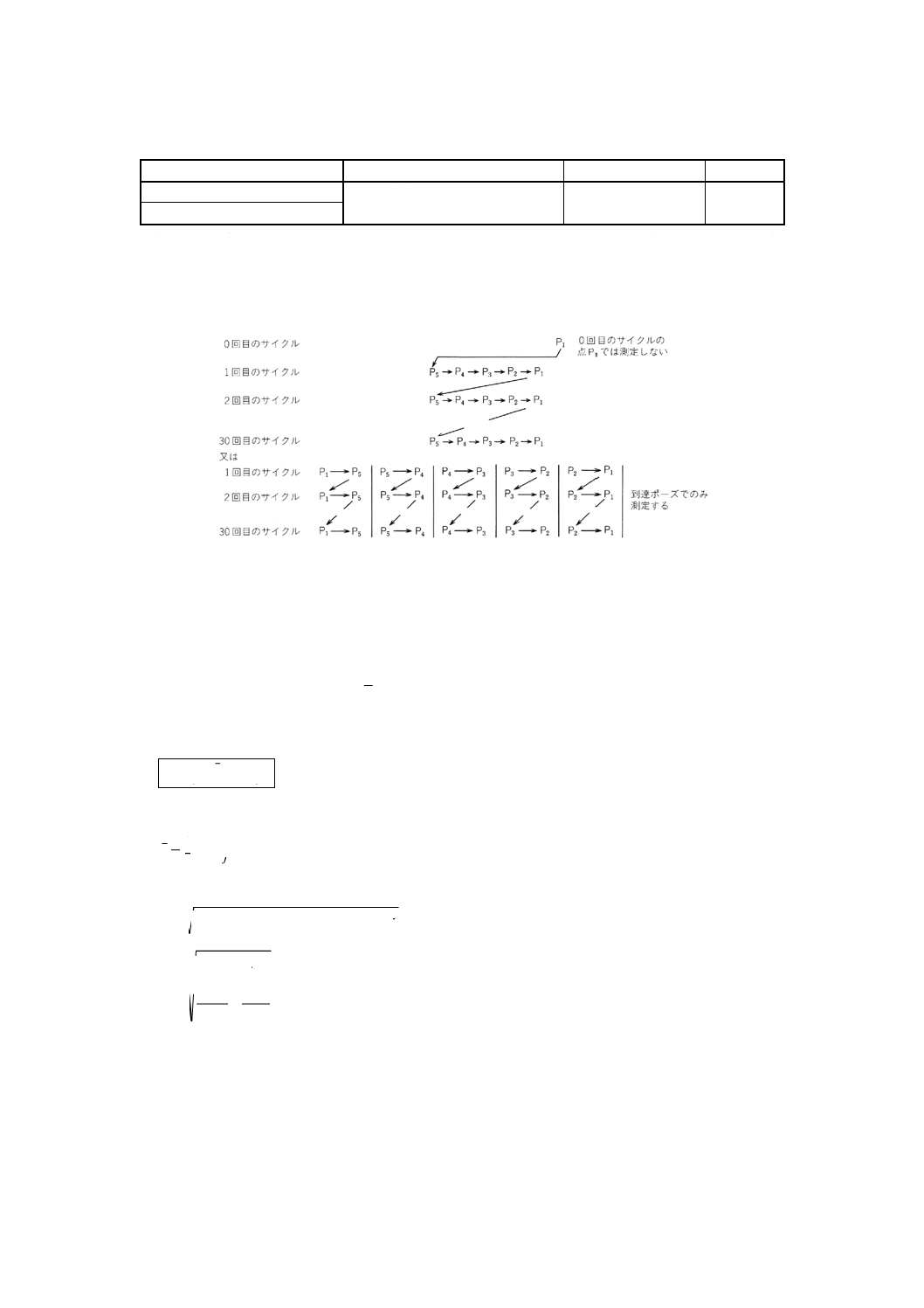

− ロボットの測定点をポーズP1から開始してポーズP5−P4−P3−P2−P1へと連続して動かす。各ポーズ

には,図10に示すサイクルのいずれかの一方向接近経路で到達することが望ましい。試験に用いる接

近経路は,プログラミング時の経路と類似のものでなければならない。

− 各ポーズについて,位置精度APp及び姿勢精度APa,APb,APcを計算する。

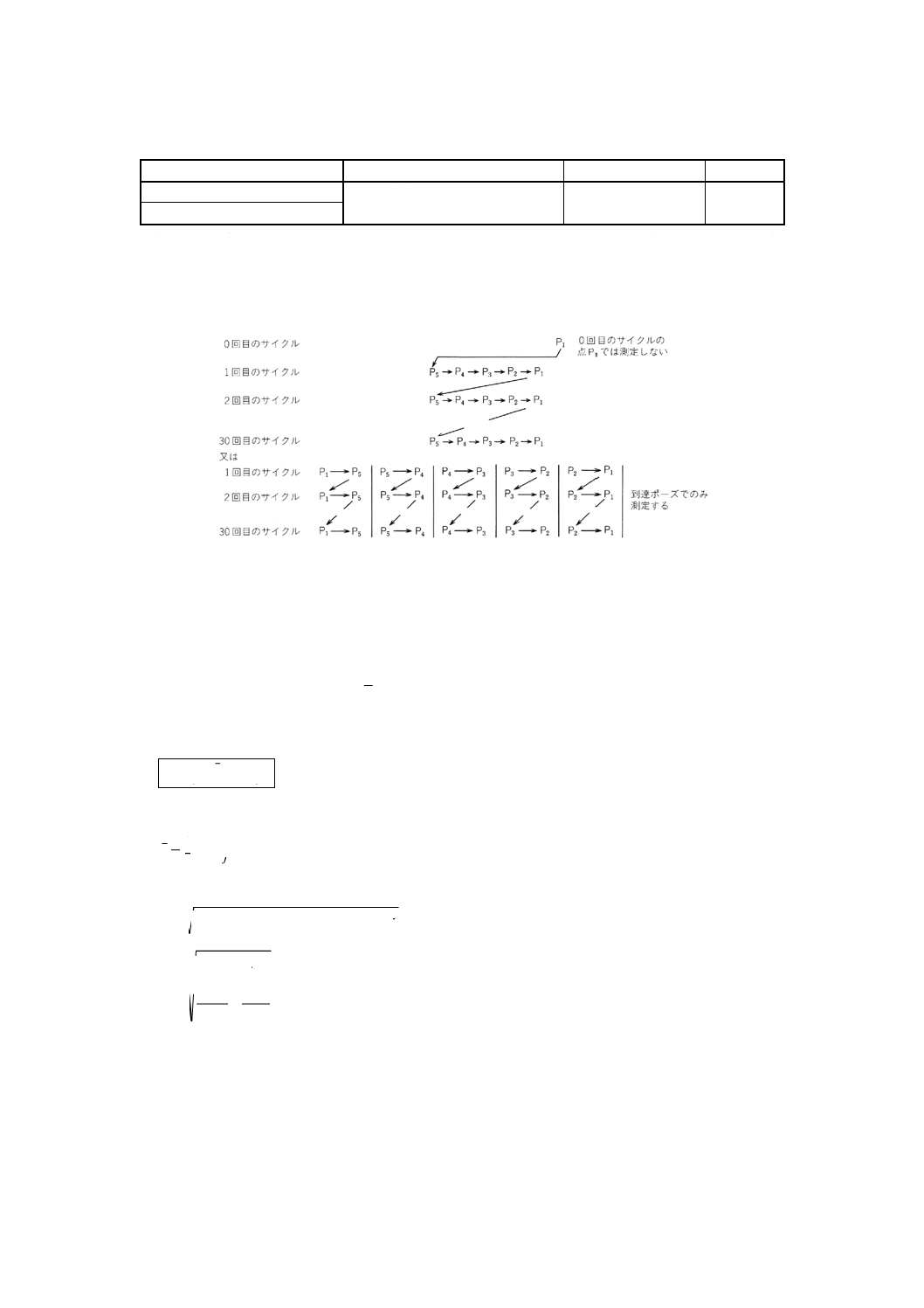

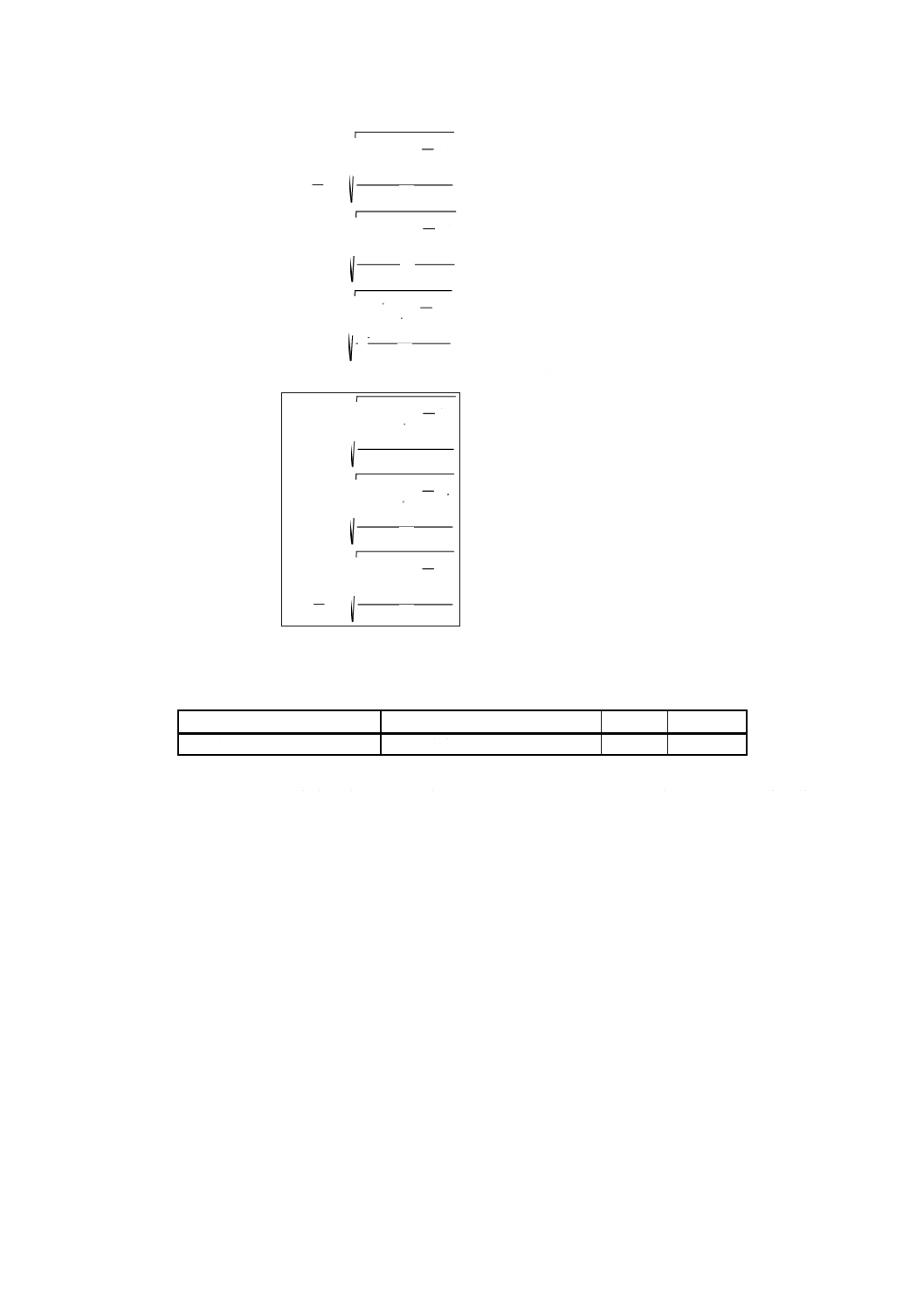

図10 サイクル図

7.2.2

ポーズ繰返し精度 (RP) ポーズ繰返し精度は,指令ポーズに同じ方向及び向きから繰り返し近づ

けたときの実現ポーズのばらつきを表す。

与えられたポーズに対して次の値で表す。

位置繰返し精度:重心を中心とする球の半径PRl,以下の式で計算する(図8参照)。

姿勢繰返し精度:角度の平均値a,b,cからの広がり±3Sa,±3Sb,±3Scここに,Sa,Sb及びScは標

準偏差(図9参照)。

位置繰返し精度

RPl=l+3Sl

ただし,

∑

=

n

j

jl

n

l

1

1

=

2

2

2

)

(

)

(

)

(

z

z

y

y

x

x

l

j

j

j

j

−

+

−

+

−

=

(

)

1

1

2

−

−

∑

=

n

l

l

S

n

j

j

t=

であり,x,y,z及びxj,yj,zjは7.2.1を参照。

16

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

姿勢繰返し精度

(

)

1

3

3

1

2

−

−

±

±

∑

=

n

a

a

S

RP

n

j

j

a

a

=

=

(

)

1

3

3

1

2

−

−

±

±

∑

=

n

b

b

S

RP

n

j

j

b

b

=

=

(

)

1

3

3

1

2

−

−

±

±

∑

=

n

c

c

S

RP

n

j

j

c

c

=

=

備考 この基準は,誤差が正規分布でなくても適用してよい。

表7にポーズ繰返し精度の試験条件の一覧を示す。

表7 ポーズ繰返し精度の試験条件の一覧

負荷

速度

ポーズ

測定回数

定格負荷の100%

定格速度の100%,50%,10%

P1−P2−P3−P4−P5

30

定格の10%の質量負荷(選択)

− 7.2.1と同じ試験手順で行う。

− 各ポーズについて,位置繰返し精度RPl及び姿勢繰返し精度RPa,RPb及びRPcを計算する。用途によ

っては,RPlをその座標成分RPx,RPy,RPzで表示してもよい。

7.2.3

多方向ポーズ戻り精度 (vAP) 多方向ポーズ戻り精度は,互いに直交する3方向から同じ指令ポ

ーズに同じ回数ずつ繰り返し近づけたときのそれぞれの平均実現ポーズ間の差を表す(図11参照)。

− 各方向からの実現位置群の重心の相互間最大距離,vAPp

− 各方向からの実現姿勢角の平均値の最大差,vAPa,vAPb及びvAPc

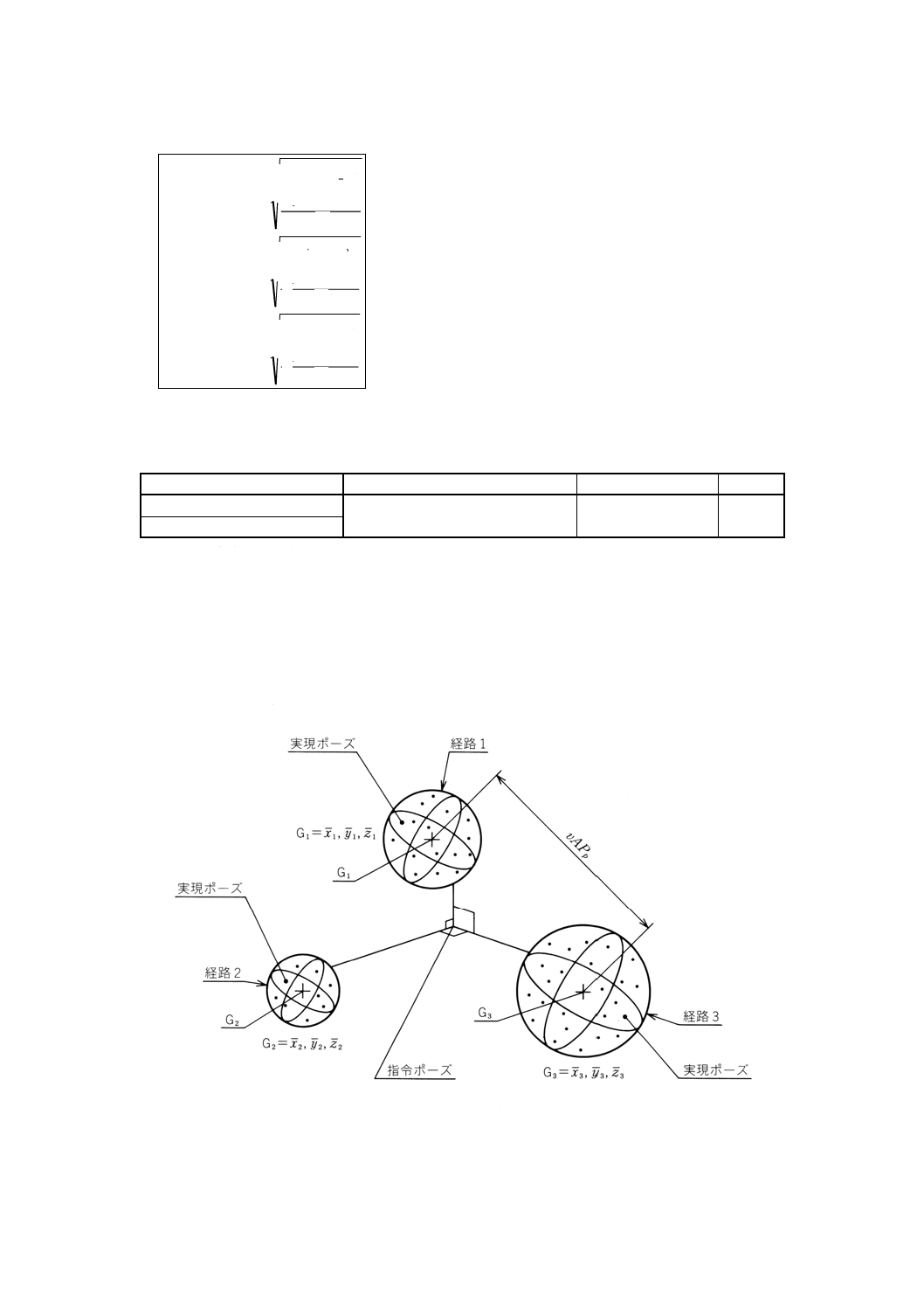

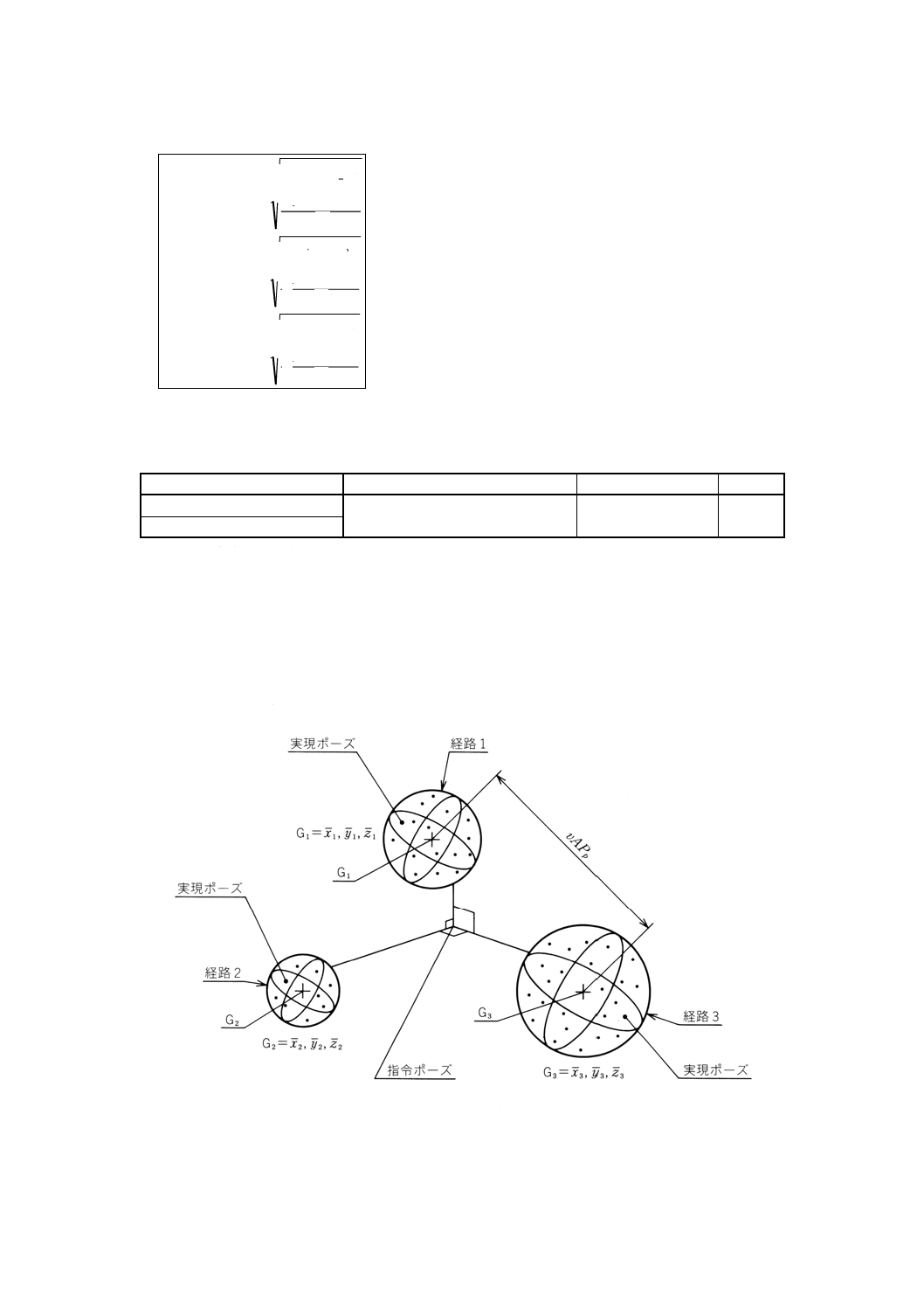

図11 多方向ポーズ戻り精度

多方向ポーズ戻り精度は,次の式で計算する。

17

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

2

2

)

(

)

(

)

(

max

k

h

k

h

k

h

p

z

z

y

y

x

x

vAP

−

+

−

+

−

=

h, k=1, 2, 3

3は,近づき経路の数である。

vAPa=max|h

a−k

a| h, k=1, 2, 3

vAPb=max|h

b−kb| h, k=1, 2, 3

vAPc=max|h

c−kc| h, k=1, 2, 3

表8に多方向ポーズ戻り精度の一覧を示す。

表8 多方向ポーズ戻り精度の試験条件の一覧

負荷

速度

ポーズ

測定回数

定格負荷の100%

定格速度の100%,50%,10%

P1−P2−P4

30

定格の10%の質量負荷(選択)

− ロボットは,その測定点がベース座標系の各軸に平行な三つの接近経路に沿って指令ポーズまで移動

するようにプログラムする。P1には,負の向きから,そしてP2及びP4には立方体内側から近づく(図

11及び図12参照)。

もし,それができない場合には,近づく方向及び向きは製造業者の指示に従うこととし,それを記

録する。

− 各ポーズについて,vAPp,vAPa,vAPb及びvAPcを計算する。

図12 サイクル図

7.3

距離精度及び距離繰返し精度 この特性はオフラインプログラミング又は数値データの手動入力可

能なロボットにだけ適用される。

7.3.1

一般 ここで定義する距離精度及び距離繰返し精度は,二つの指令ポーズ間のポーズ変化と二組の

平均実現ポーズ間のポーズ変化との差であり,二つのポーズ間を一連の規定回数繰返し動作したときのポ

ーズ変化のばらつきである。

距離精度及び距離繰返し精度は,次の二つのいずれかの方法によってポーズを指令すれば,測定するこ

とができる。

a) 両ポーズともオフラインプログラミングによって指令する。

b) 一方のポーズを教示し,距離を数値入力する。

用いた方法を記録する。

7.3.2

距離精度 (AD) 距離精度は,指令距離と平均実現距離との間の位置及び姿勢の差を表す。

距離精度は,位置距離精度と姿勢距離精度に分けられる。

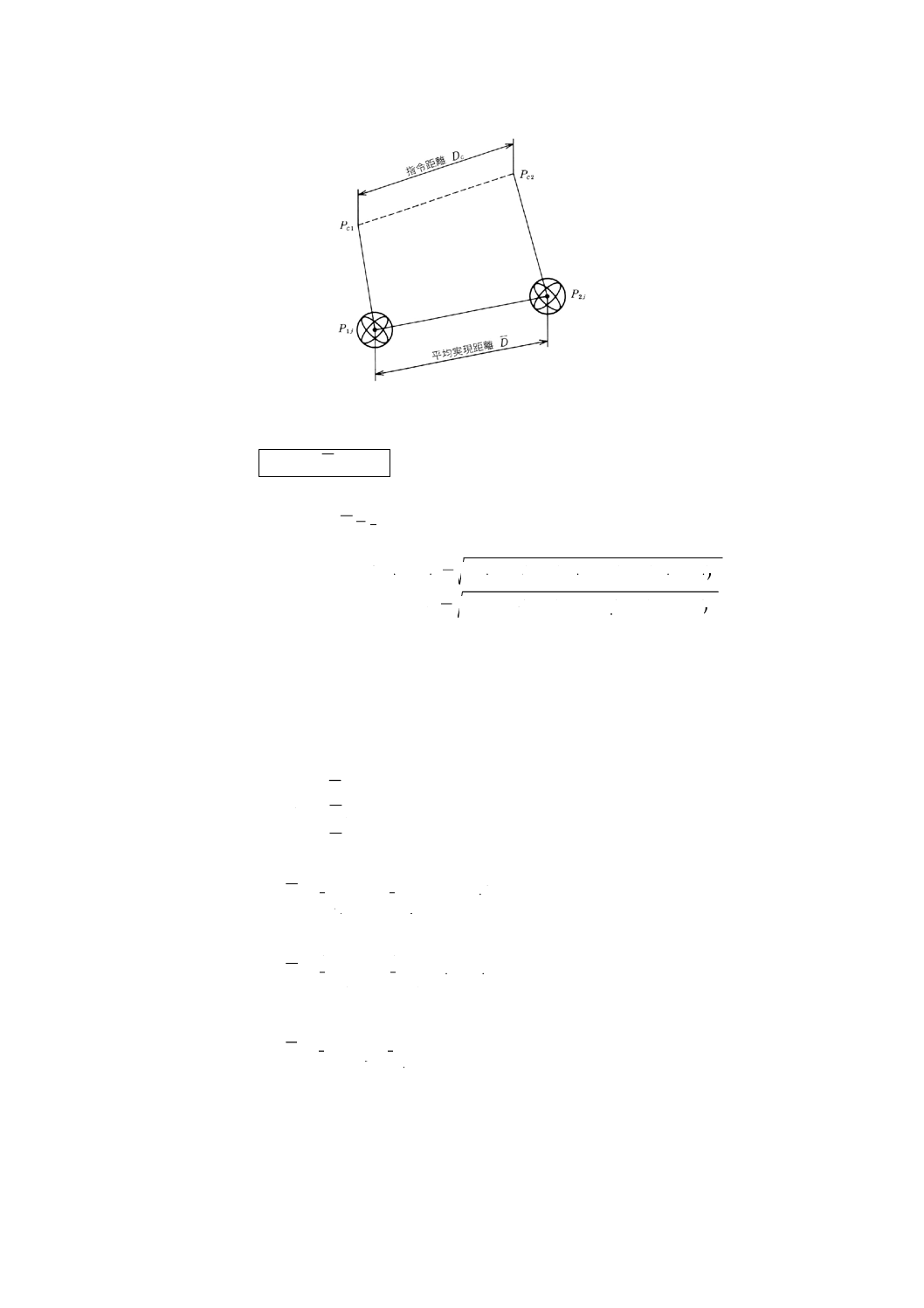

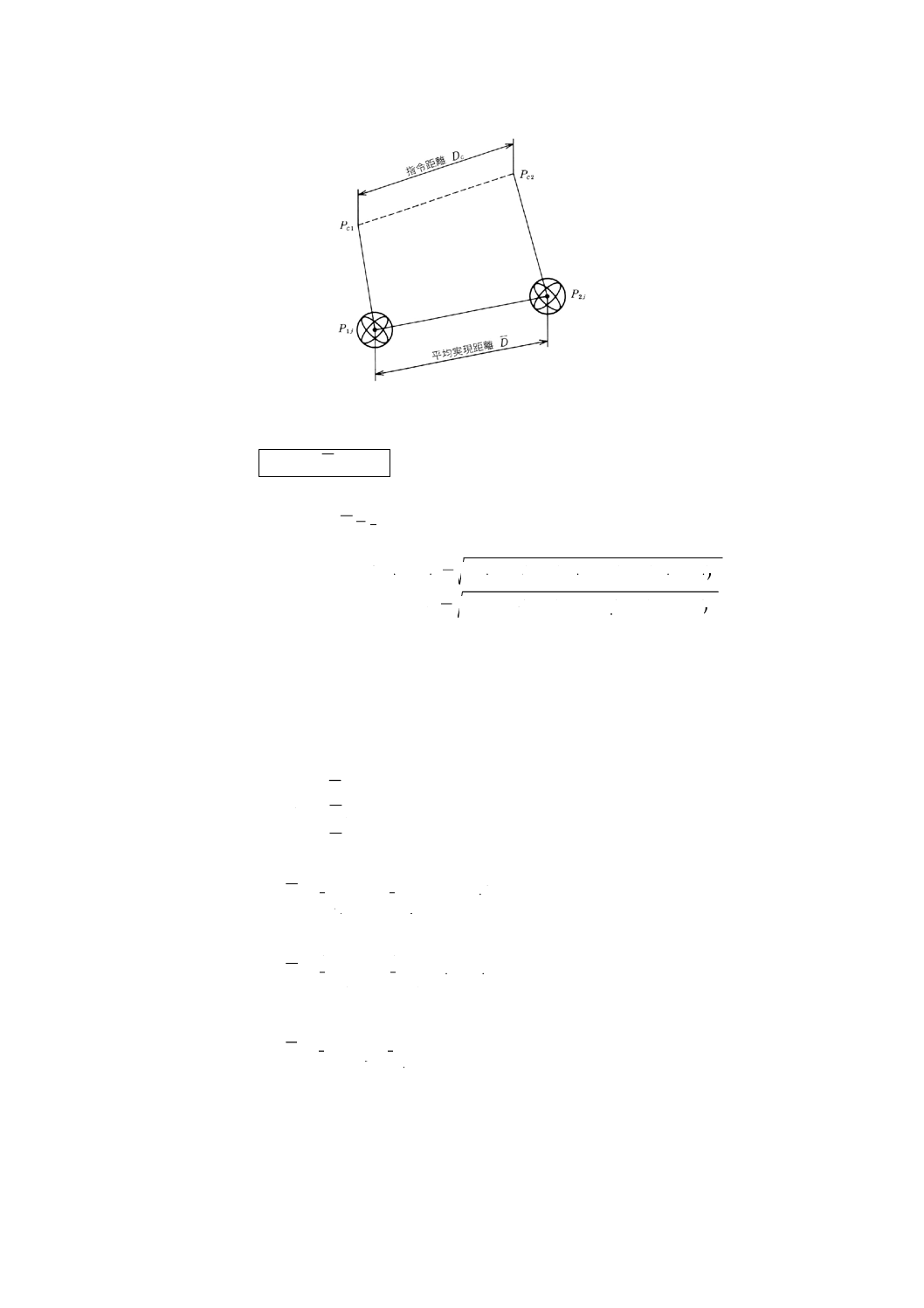

指令ポーズをPc1,Pc2,実現ポーズをP1j,P2jとすると,位置距離精度は,Pc1,Pc2間の位置変化量とP1 j,

P2 j,間の位置変化量との差であり(図13参照),これは規定の回数 (n) 繰り返す。

18

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13 距離精度

位置距離精度ADpは,次の式で計算する。

c

p

D

D

AD

−

=

ここに,

∑

=

n

j

j

D

n

D

1

1

=

2)

(

)

(

)

(

|

|

2

1

2

2

1

2

2

1

2

1

j

j

j

j

j

j

j

j

j

z

z

y

y

x

x

P

P

D

−

+

−

+

−

−

=

=

2)

(

)

(

)

(

|

|

2

1

2

2

1

2

2

1

2

1

c

c

c

c

c

c

c

c

c

z

z

y

y

x

x

P

P

D

−

+

−

+

−

−

=

=

xc1,yc1及びzc1はロボットの計算機内で使われるPc1の座標。

xc2,yc2及びzc2はロボットの計算機内で使われるPc2の座標。

x1j,y1j及びz1jはP1jの座標。

x2j,y2j及びz2jはP2jの座標。

nは繰返しの回数。

位置距離精度は,ベース座標系の各座標軸方向成分で表してもよい。

計算は,次のように行う。

cx

x

x

D

D

AD

−

=

cy

y

y

D

D

AD

−

=

cz

z

z

D

D

AD

−

=

∑

∑

=

=

−

n

j

n

j

j

j

xj

x

x

x

n

D

n

D

1

1

2

1

|

|

1

1

=

=

∑

∑

=

=

−

n

j

n

j

j

j

yj

y

y

y

n

D

n

D

1

1

2

1

|

|

1

1

=

=

∑

∑

=

=

−

n

j

n

j

j

j

zj

z

z

z

n

D

n

D

1

1

2

1

|

|

1

1

=

=

Dcx=|xc1−xc2|

Dcy=|yc1−yc2|

Dcz=|zc1−zc2|

19

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

姿勢距離精度は,次の式で計算する。

ca

a

a

D

D

AD

−

=

cb

b

b

D

D

AD

−

=

cc

c

c

D

D

AD

−

=

ここに,

∑

∑

=

=

−

n

j

n

j

j

j

a

a

a

a

n

D

n

D

1

1

2

1

|

|

1

1

=

=

∑

∑

=

=

−

n

j

n

j

j

j

b

b

b

b

n

D

n

D

1

1

2

1

|

|

1

1

=

=

∑

∑

=

=

−

n

j

n

j

j

j

c

c

c

c

n

D

n

D

1

1

2

1

|

|

1

1

=

=

Dca=|ac1−ac2|

Dcb=|bc1−bc2|

Dcc=|cc1−cc2|

ただし,

ac1,bc1及びcc1はロボットの計算機内で使うPc1の姿勢

ac2,bc2及びcc2はロボットの計算機内で使うPc2の姿勢

a1j,b1j及びc1jはP1jの姿勢

a2j,b2j及びc2jはP2jの姿勢

nは繰返しの回数

表9に,距離精度の試験条件の一覧を表す。

表9 距離精度の試験条件の一覧

負荷

速度

ポーズ

測定回数

定格負荷の100%

定格速度の100%,50%,10%

P2−P4

30

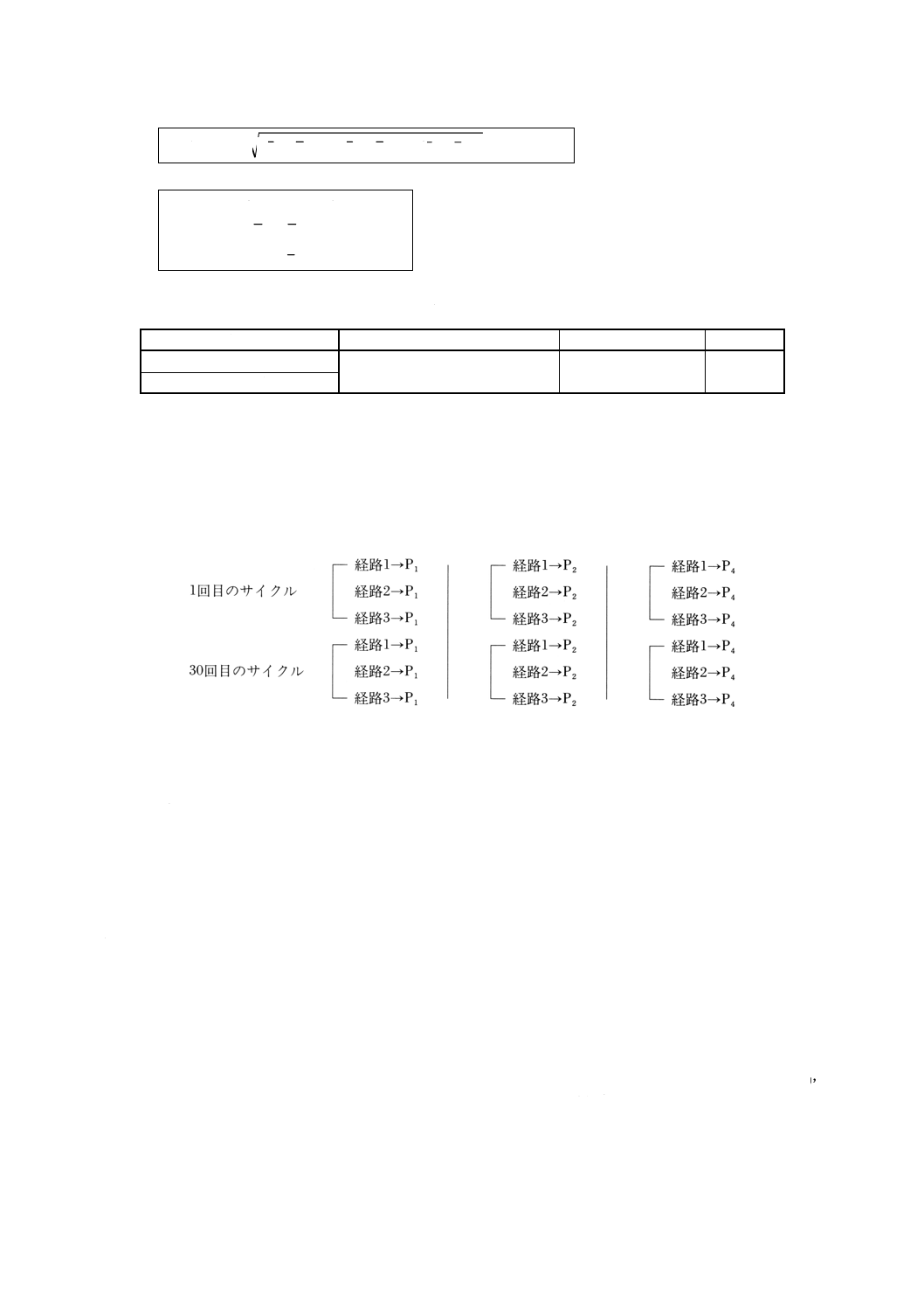

− ロボットは,測定点がポーズP4から開始してP2及びP4へと続けて動くようにプログラムする。測定

は単一方向で行う(図14参照)。

− 少なくとも,ADpの値は記録する。

図14 サイクル図

7.3.3

距離繰返し精度 (RD) 距離繰返し精度は,指令した距離を同じ方向及び同じ向きから繰り返し移

動したときの実現距離のばらつきを表す。

距離繰返し精度には,位置及び姿勢の繰返し精度がある。

位置の距離繰返し精度は,次の式で計算する。

(

)

1

3

1

2

−

−

±

∑

=

n

D

D

RD

n

j

x

xj

p=

又は,ベース座標系の各座標成分表示で,

20

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

1

3

1

2

−

−

±

∑

=

n

D

D

RD

n

j

x

xj

x=

(

)

1

3

1

2

−

−

±

∑

=

n

D

D

RD

n

j

y

yj

y=

(

)

1

3

1

2

−

−

±

∑

=

n

D

D

RD

n

j

z

zj

z=

姿勢の距離繰返し精度は,次の式で計算する。

(

)

1

3

1

2

−

−

±

∑

=

n

D

D

RD

n

j

a

aj

a=

(

)

1

3

1

2

−

−

±

∑

=

n

D

D

RD

n

j

b

bj

b=

(

)

1

3

1

2

−

−

±

∑

=

n

D

D

RD

n

j

c

cj

c=

各記号は7.3.2を参照。

表10に距離繰返し精度の試験条件の一覧を示す。

表10 距離繰返し精度の試験条件の一覧

負荷

速度

ポーズ

測定回数

定格負荷の100%

定格速度の100%,50%,10%

P2−P4

30

− 7.3.2と同じ試験手順で行う。少なくともRDpの値は記録する。

7.4

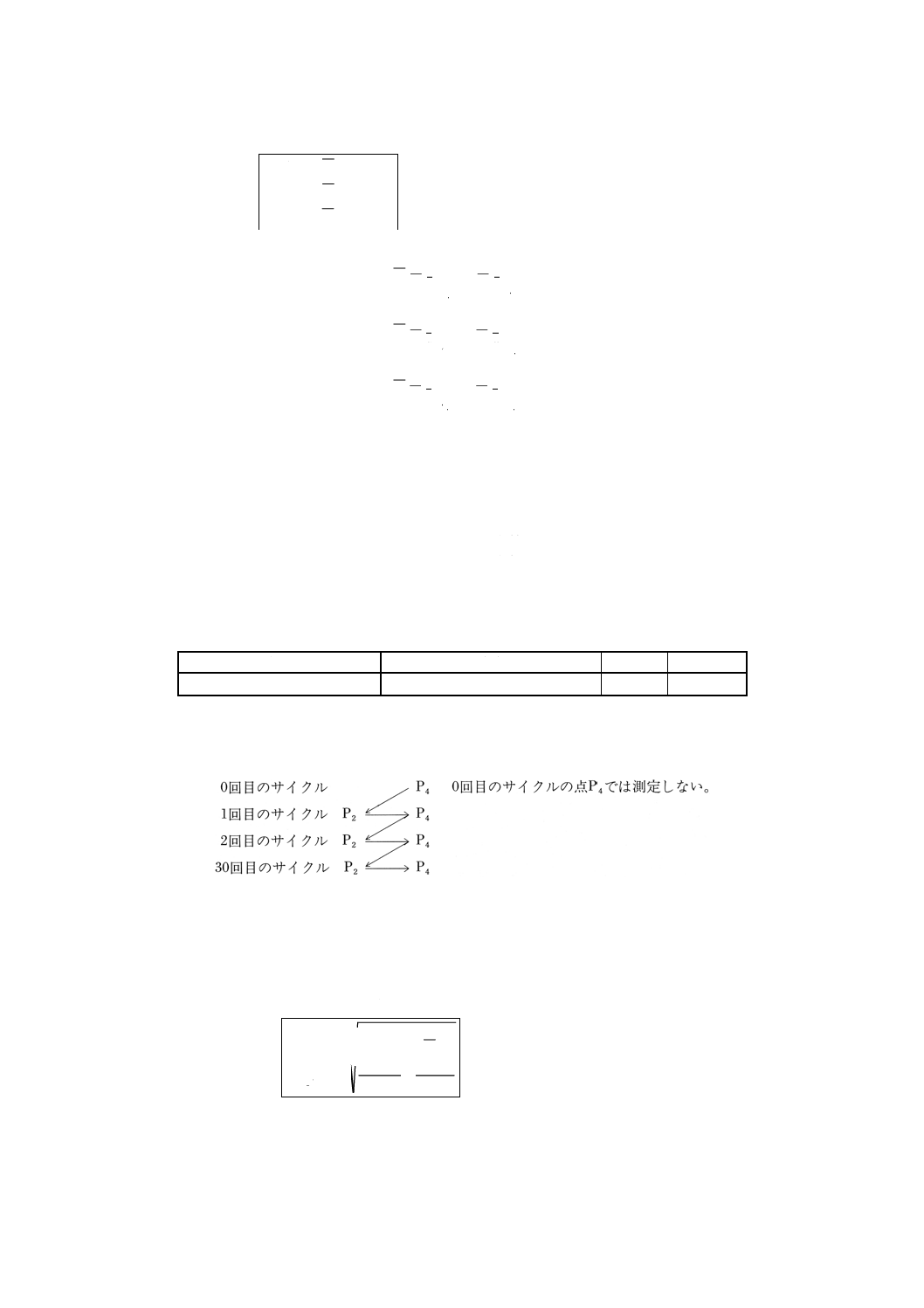

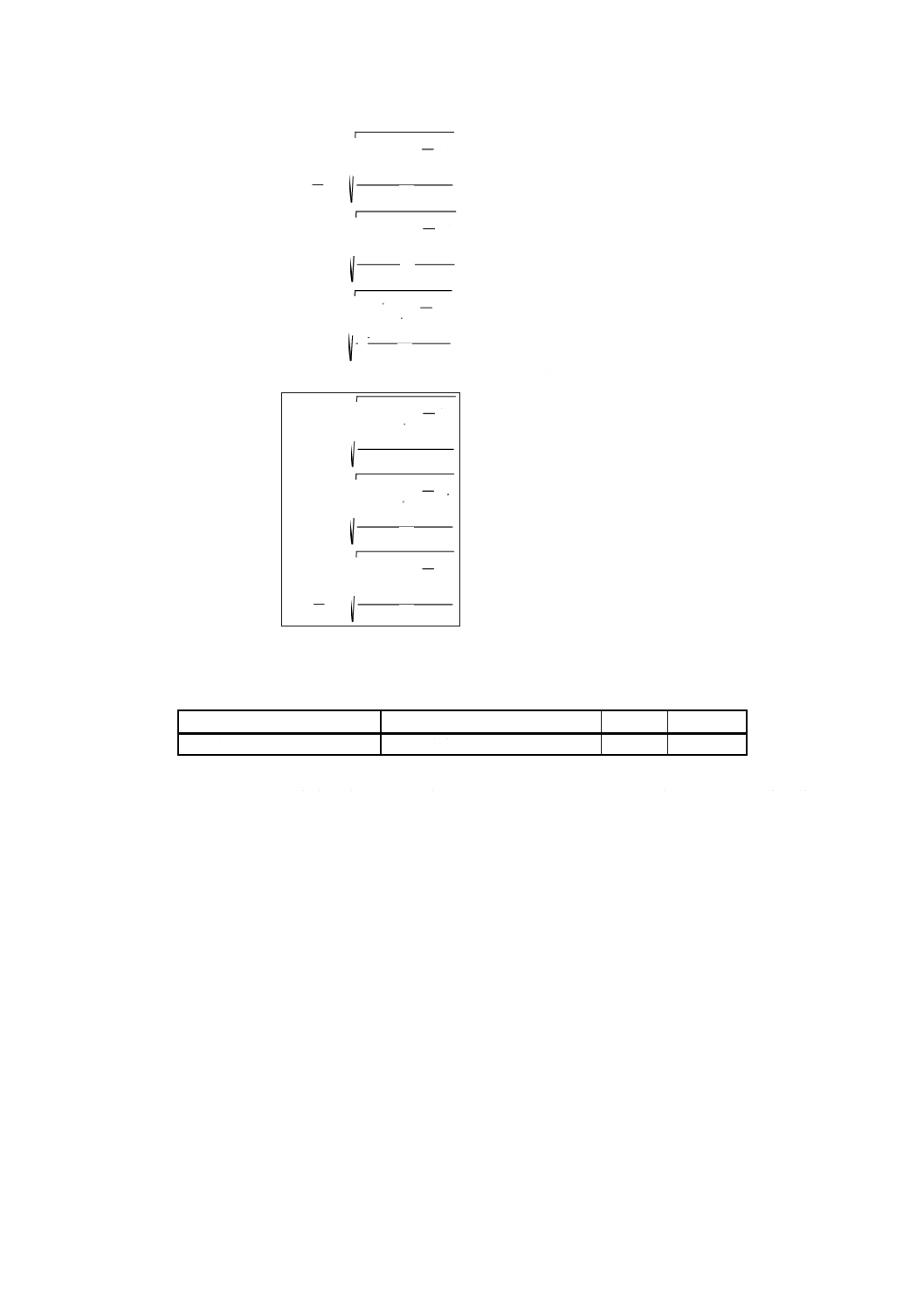

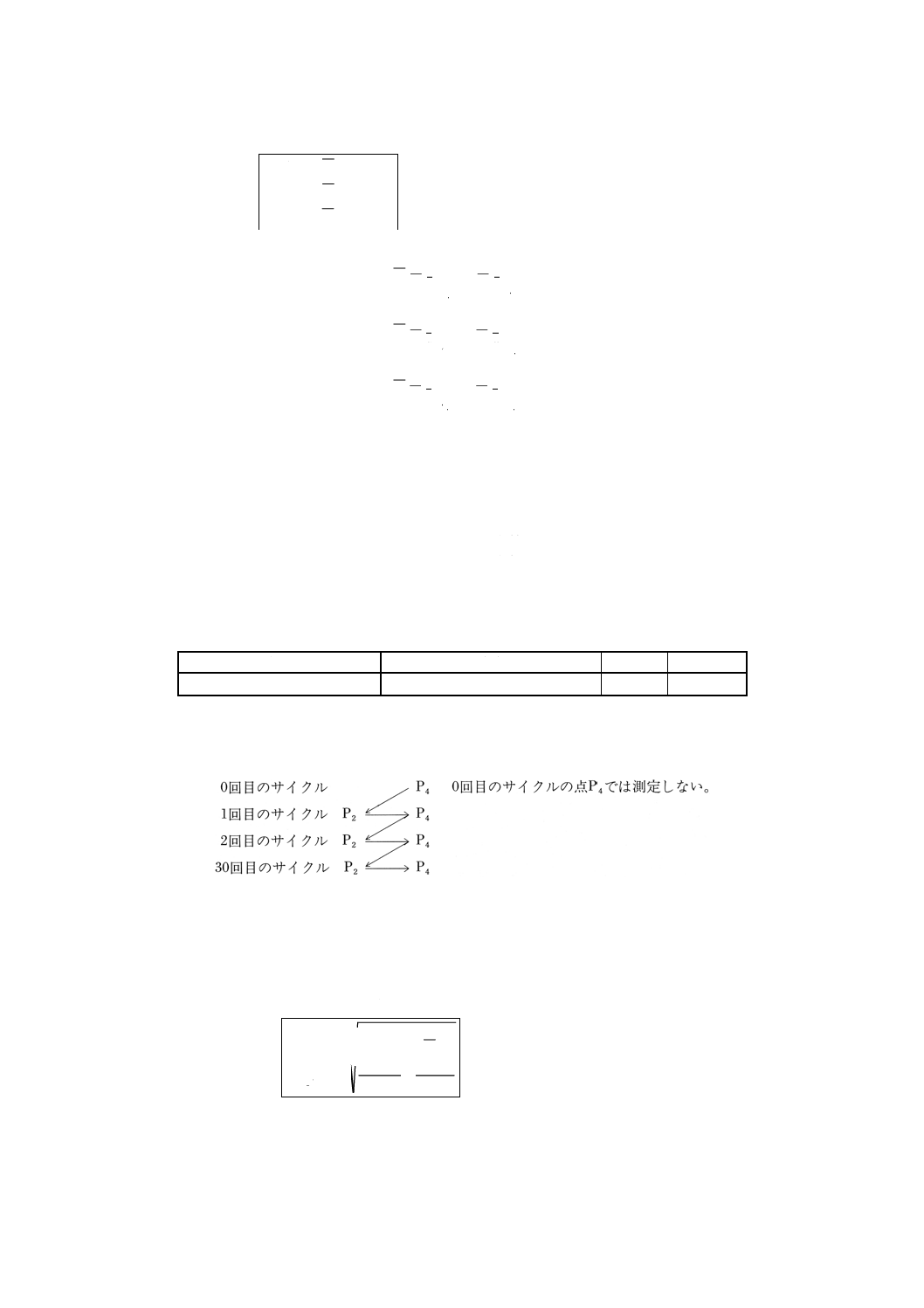

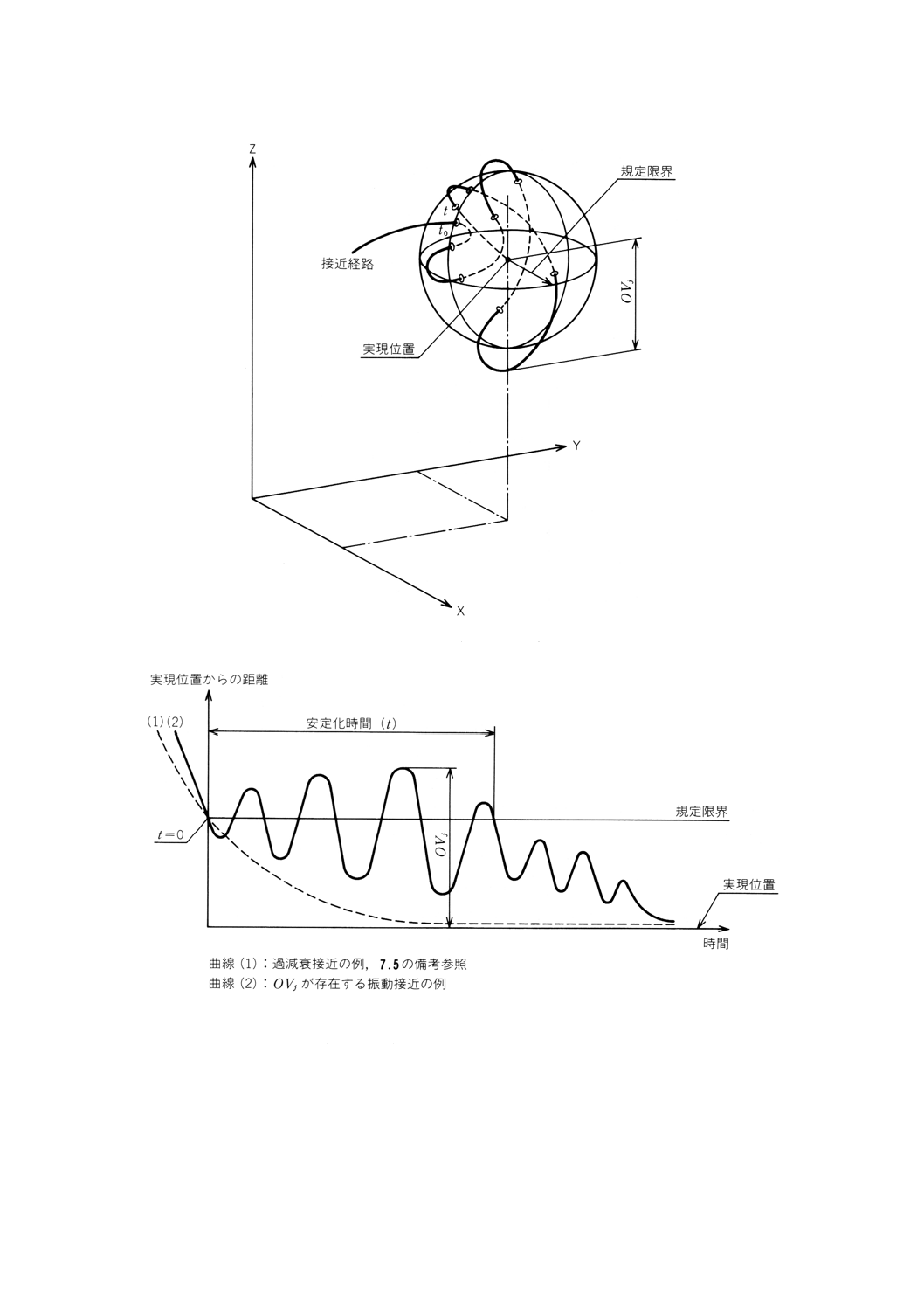

位置安定化時間 位置安定化時間は,ロボットがいかに早く実現ポーズに停止できるかを定量的に

表した特性である。図15に3次元空間内で実現ポーズに接近していく様子の一例を示す。位置安定化時間

は位置行過ぎ量及び他のロボットの特性とも関連している。

位置安定化時間は,7.5の位置行過ぎ量と同様の方法で測定する。ロボットを試験負荷及び試験速度の条

件下で7.2.1に示された回数動かし,ロボットが指令ポーズ (P1) に接近してから,ロボットの測定点をそ

の挙動が安定するまで連続的に測定する。

位置安定化時間は,ロボットが最初に規定限界内に入ってから最後にそこに入るまでの経過時間である。

規定限界は,7.2.2で定義された繰返し精度又は製造業者の定めた値である。

この測定は3回行い,各ポーズについて3回の平均値を算出する(図16参照)。

21

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15 位置安定化時間及び位置行過ぎ量の3次元表示

図16 位置安定化時間及び位置行過ぎ量の時刻歴応答表示

表11に位置安定化時間の試験条件の一覧を示す。

22

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11 位置安定化時間の試験条件の一覧

負荷

速度

ポーズ

測定回数

定格負荷の100%

定格速度の100%,50%,10%

P1

3

定格の10%の質量負荷(選択)

7.5

位置行過ぎ量 位置行過ぎ量を測定する目的は,ロボットの実現位置への滑らかで正確な停止能力

を定量的に表現することである。

位置行過ぎ量は最初に規定限界に入ってから再びそこを出た後の実現位置からの最大距離として測定す

る。

備考 過減衰接近の場合のロボット[図16の曲線 (1)]では,位置行過ぎ量は0である。

位置行過ぎ量の測定では,試験負荷,及び試験速度の条件下で,7.2.1で決められた回数ロボ

ットを動かす。位置行過ぎ量は,指令ポーズP1において行き過ぎた距離であり,3回測定し,

そのうちの最大値を求める(図16参照)。

OV=maxOVj

OVj=maxDij, maxDij>規定限界

=0, maxDij≦規定限界

maxDij=max

2

2

2

)

(

)

(

)

(

j

ij

j

ij

j

ij

z

z

y

y

x

x

−

+

−

+

−

, j=1, 2,…, m

ここで, iはロボットが最初に規定限界に入った後の測定サンプルの数であ

る。用途によっては,OVを座標成分OVx,OVy,OVzで表してもよ

い。

表12に,位置行過ぎ量の測定条件の一覧を示す。

表12 位置行過ぎ量の測定条件の一覧

負荷

速度

ポーズ

測定回数

定格負荷の100%

定格速度の100%,50%,10%

P1

3

定格の10%の質量負荷(選択)

7.6

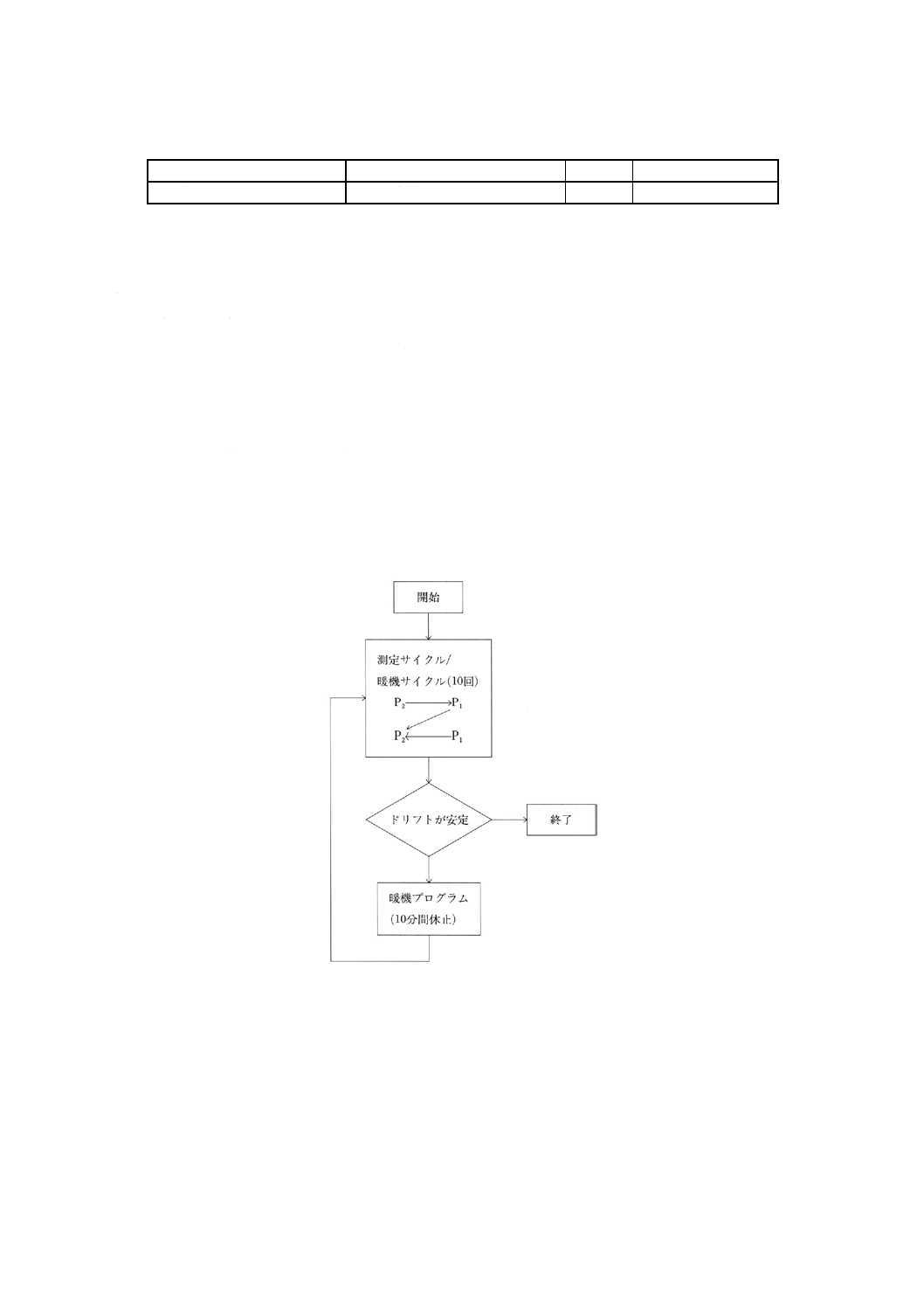

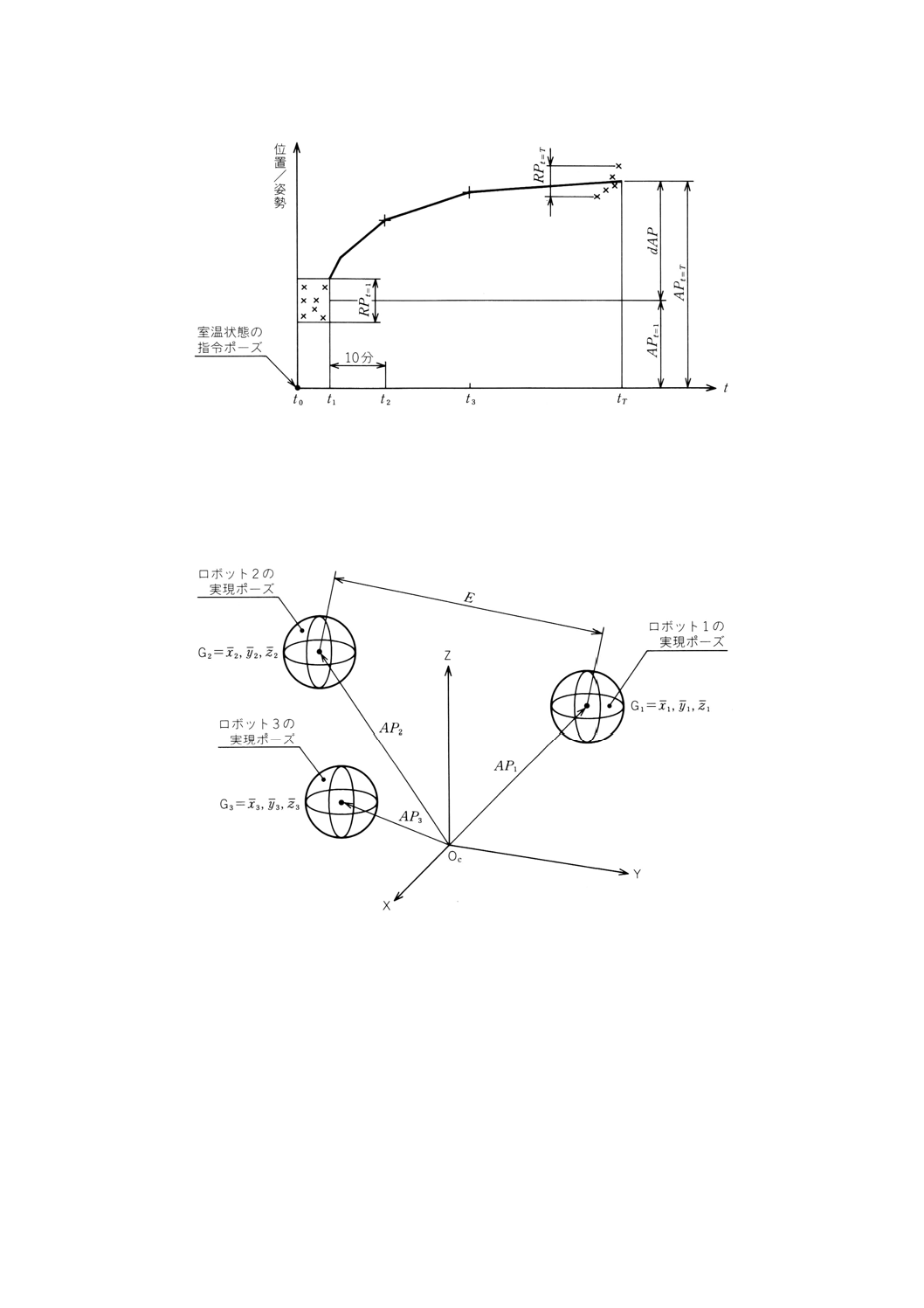

ポーズ特性のドリフト ポーズ精度のドリフト (dAP) とは,ポーズ精度の規定時間 (T) 内の変化で

ある。これは,次のように計算する。

dAPp=|APt=l−APt=T|

dAPa=|APat=l−APat=T|

dAPb=|APbt=l−APbt=T|

dAPc=|APct=l−APct=T|

ここで, APは7.2.1を参照。指令ポーズは室温状態で与える。

最大値を記録することが望ましい。

ポーズ繰返し精度のドリフト (dRP) とは,ポーズ繰返し精度の規定

時間内の変化である。

これは, 次のように計算する。

dRPp=|RPt=l−RPt=T|

dRPa=|RPat=l−RPat=T|

dRPb=|RPbt=l−RPbt=T|

dRPc=|RPct=l−RPct=T|

ここで, RPは7.2.2を参照。

最大値を記録することが望ましい。

表13にポーズ特性のドリフトの試験条件の一覧を示す。

23

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

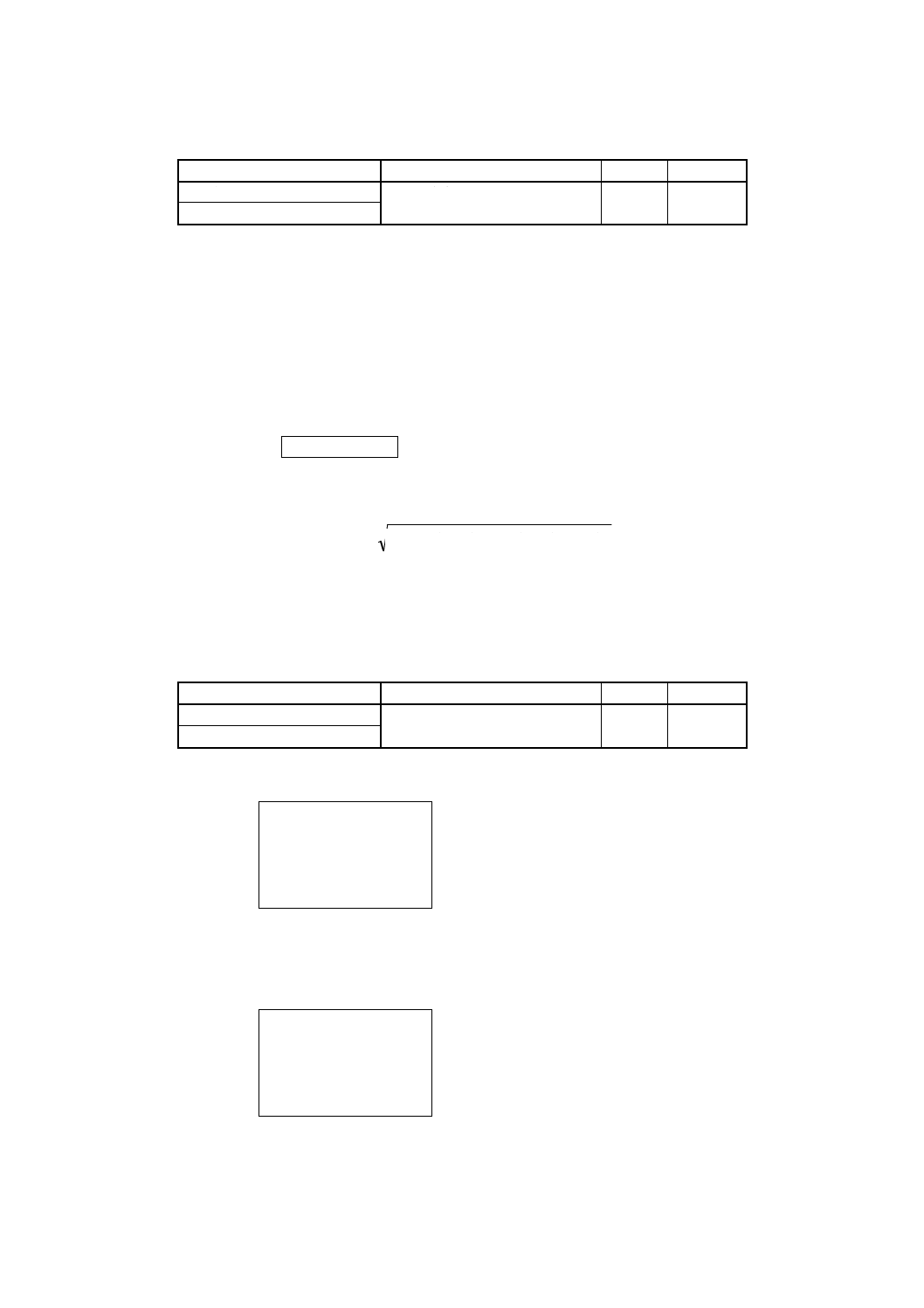

表13 ポーズ特性のドリフトの試験条件の一覧

負荷

速度

ポーズ

測定回数

定格負荷の100%

定格速度の100%,50%,10%

P1

8時間連続サイクル

− ドリフトの測定は,室温で始動(主電源投入直後)し,暖まった状態で数時間にわたって行うことが

望ましい。

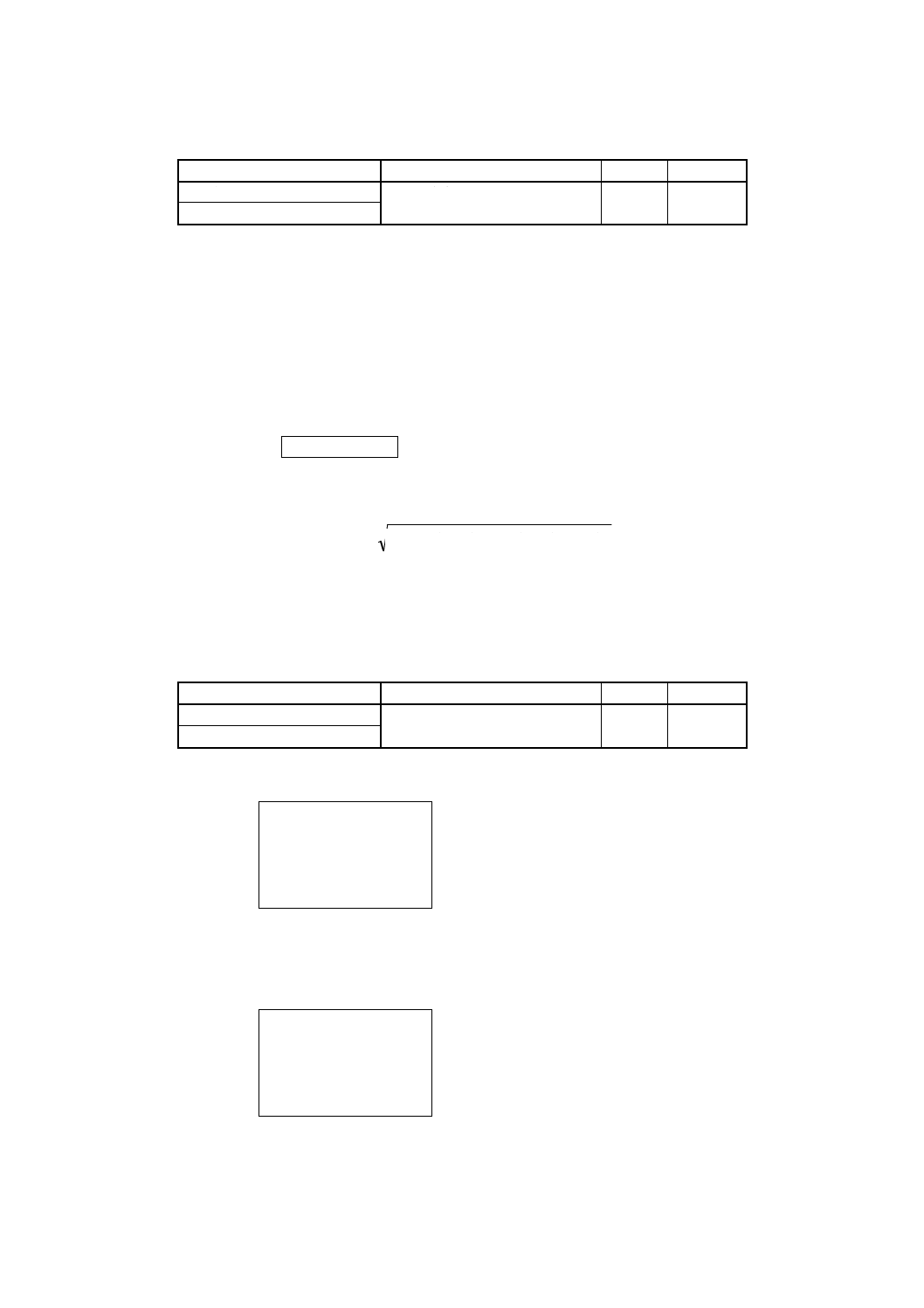

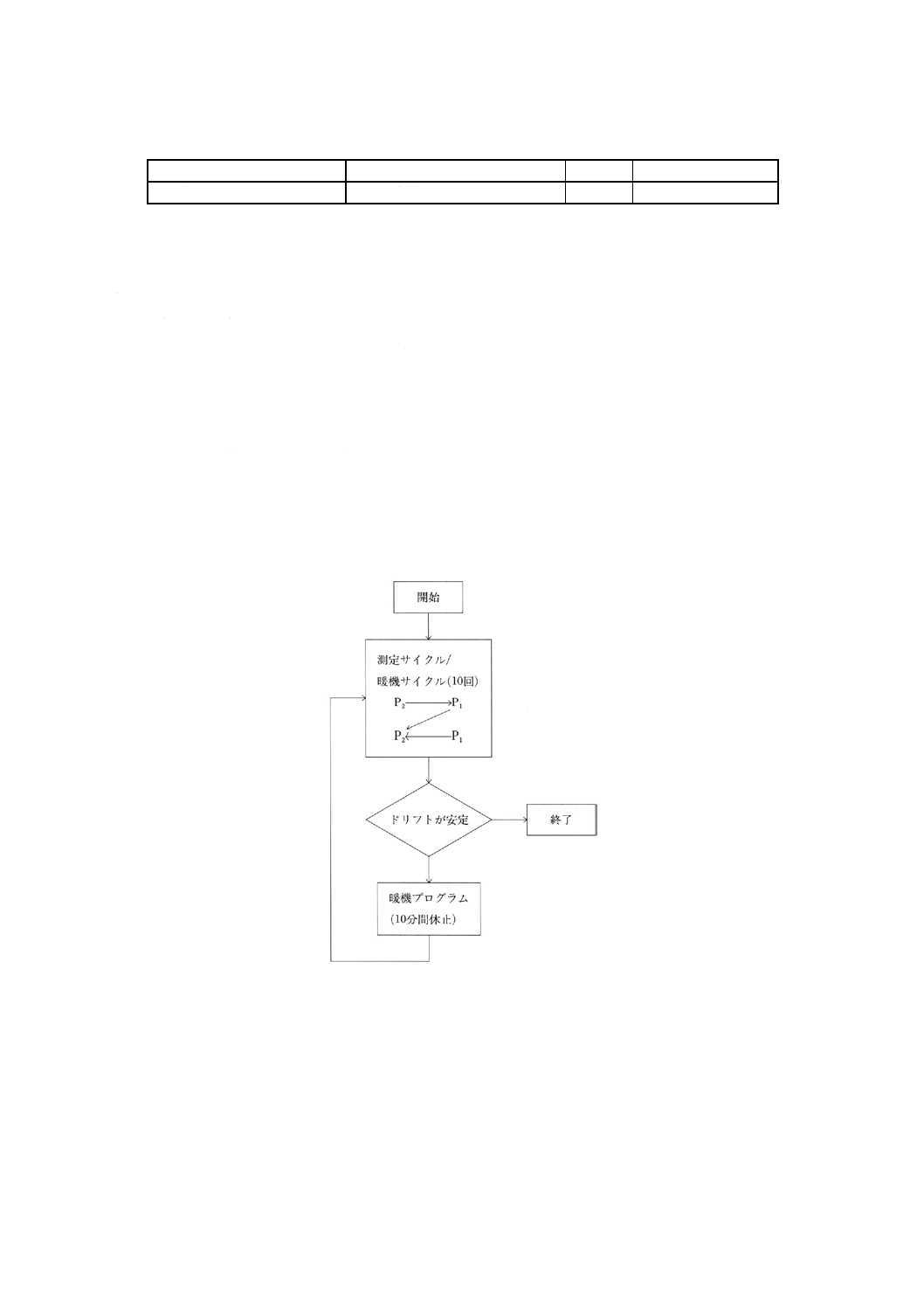

試験は次の手順で行うことが望ましい。

1. 電源を投入し,試験サイクルをプログラミングする。

2. 8時間,ロボットの電源を切っておく。

3. 再び電源を入れ,プログラムされた自動サイクルを開始する。

− 測定サイクル:ロボットは,その測定点がP2からP1に移動するようにプログラムする。

− 暖機サイクル:点P1からP2に戻るとき(10回),すべてのジョイントは最大速度(表13の負荷条件

も参照)で各可動範囲の70%以上を動かなければならない。図17の流れ図もまた参照のこと。数値

は,特殊な用途に対しては別の値を選んでもよい。

− もし,5連続データのドリフトの変化率 (dAP) が最初の1時間の最大変化率の10%以下になれば,8

時間以内に測定を終了することができる。これらの測定値はポーズ精度及びポーズ繰返し精度を計算

するのに使われる(7.2.1,7.2.2参照)。結果は,時間の関数としてグラフ化する。測定サイクルは,

10分間隔で行う(暖機プログラム,図17及び図18参照)。

図17 ドリフト測定の流れ図

参考 原国際規格の図17は,7.6に記述された内容と矛盾しているので,この規格では,一部修正し

て整合させた。

24

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図18 ポーズ特性のドリフト

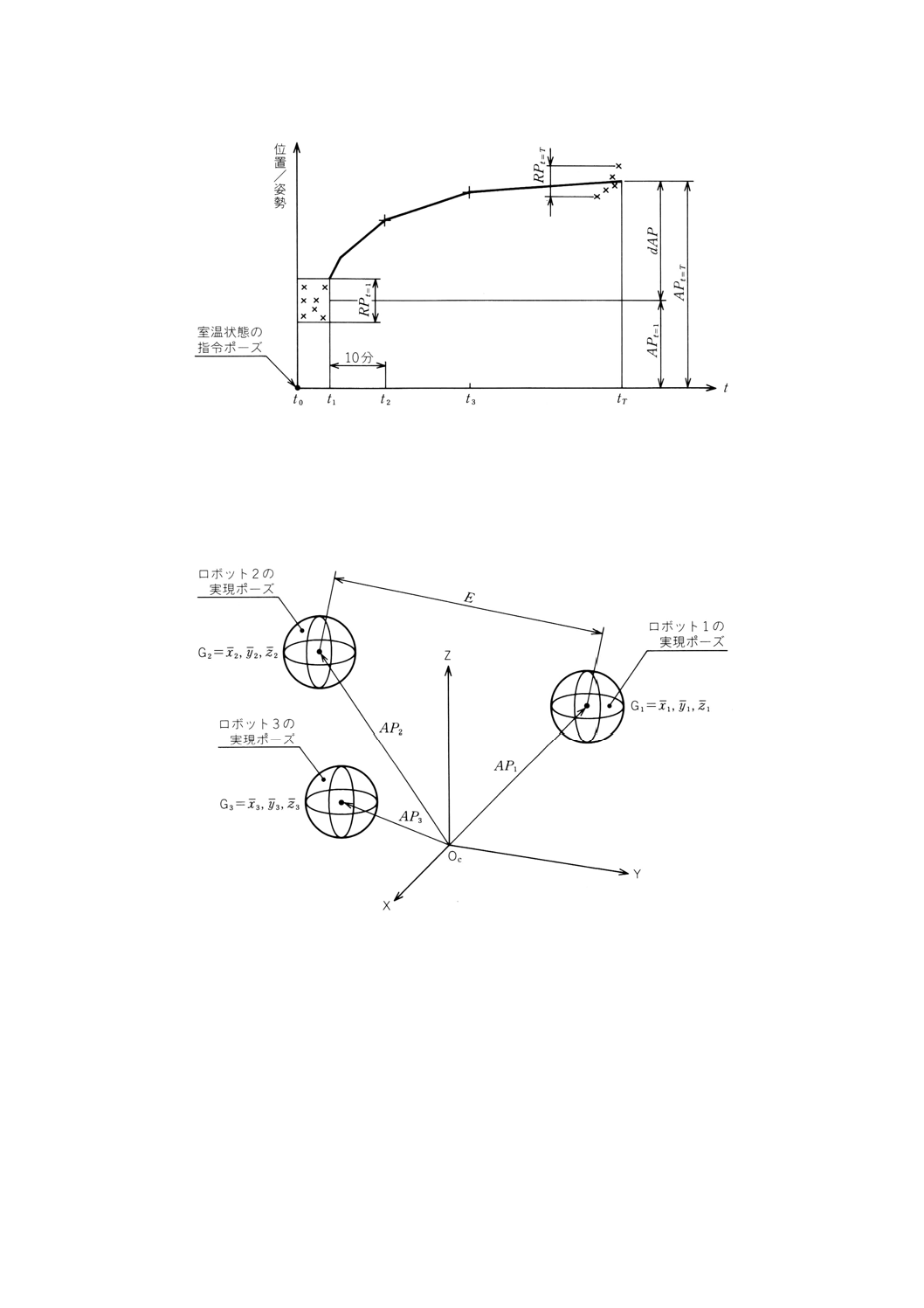

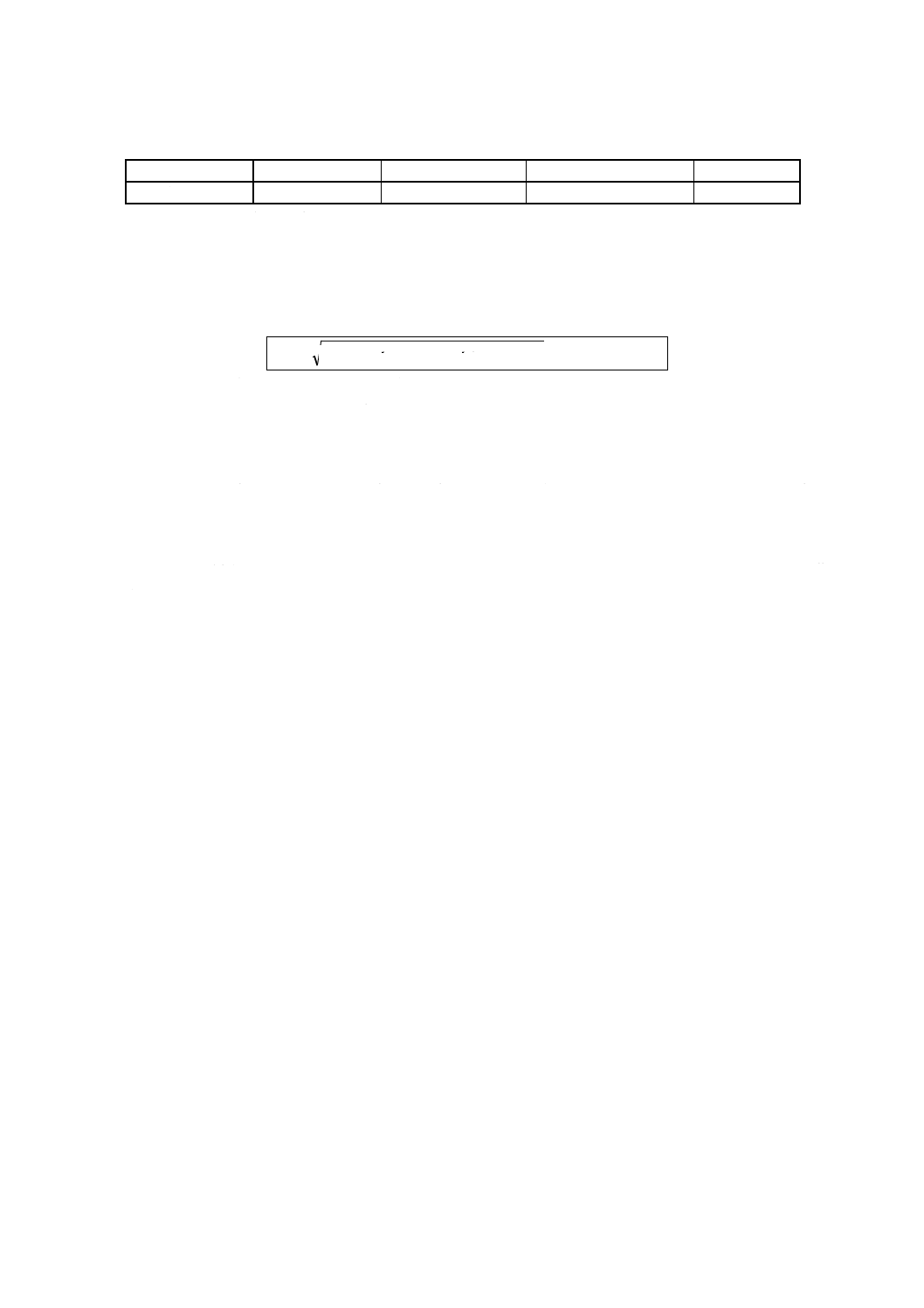

7.7

交換精度 (E) 交換精度は,ロボットを同じ形式の複数の他のロボットに交換し,同一の環境条件

及び機械的取付方法で,同一のタスクプログラムを使ってポーズ決めを行ったときのロボット間の実現ポ

ーズの重心の位置ずれを表す。

試験を行った中で最大の位置ずれを生じた2台のロボットの重心間距離をEで表す(図19参照)。

図19 交換精度

交換精度は,機械的公差,ロボット軸の校正(キャリブレーション)の誤差,及びロボットの取付け誤

差に起因する。

交換精度試験に用いる試験ポーズはP1,P2,P3,P4及びP5とし,これらはすべてのロボットの試験で同

一でなければならない。

5点におけるすべての指令ポーズは最初のロボットを用いて設定し,試験中は他のロボットに対しても

同じポーズとする。試験は,同一形式の5台のロボットについて,100%の定格負荷及び100%の定格速度

で行う。

表14に交換精度の試験条件の一覧を示す。

25

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表14 交換精度の試験条件の一覧

負荷

速度

ポーズ

各ロボットごとの測定回数

ロボットの数

定格負荷の100%

定格速度の100%

P1−P2−P3−P4−P5

30

5

最初のロボットは,製造業者が指定した取付け位置に設置する。各々の点P1,P2,P3,P4及びP5に関す

る重心を同一の座標系で計算する。

他のロボットについても,各々,同一のベース取付面に設置し,測定装置は固定したままで同じタスク

プログラムを用いて位置精度 (APpj) を計算する。

交換精度は次の式で計算する。

max

2

2

2

)

(

)

(

)

(

k

h

k

h

k

h

z

z

y

y

x

x

−

+

−

+

−

h, k=1, 2, …, 5

備考 試験は,各々のマニピュレータ(JIS B 0134の定義参照)について製造業者が明記した校正(キ

ャリブレーション)されたデータを用い,同一のロボット制御装置を使って行うことができる。

8. 経路特性

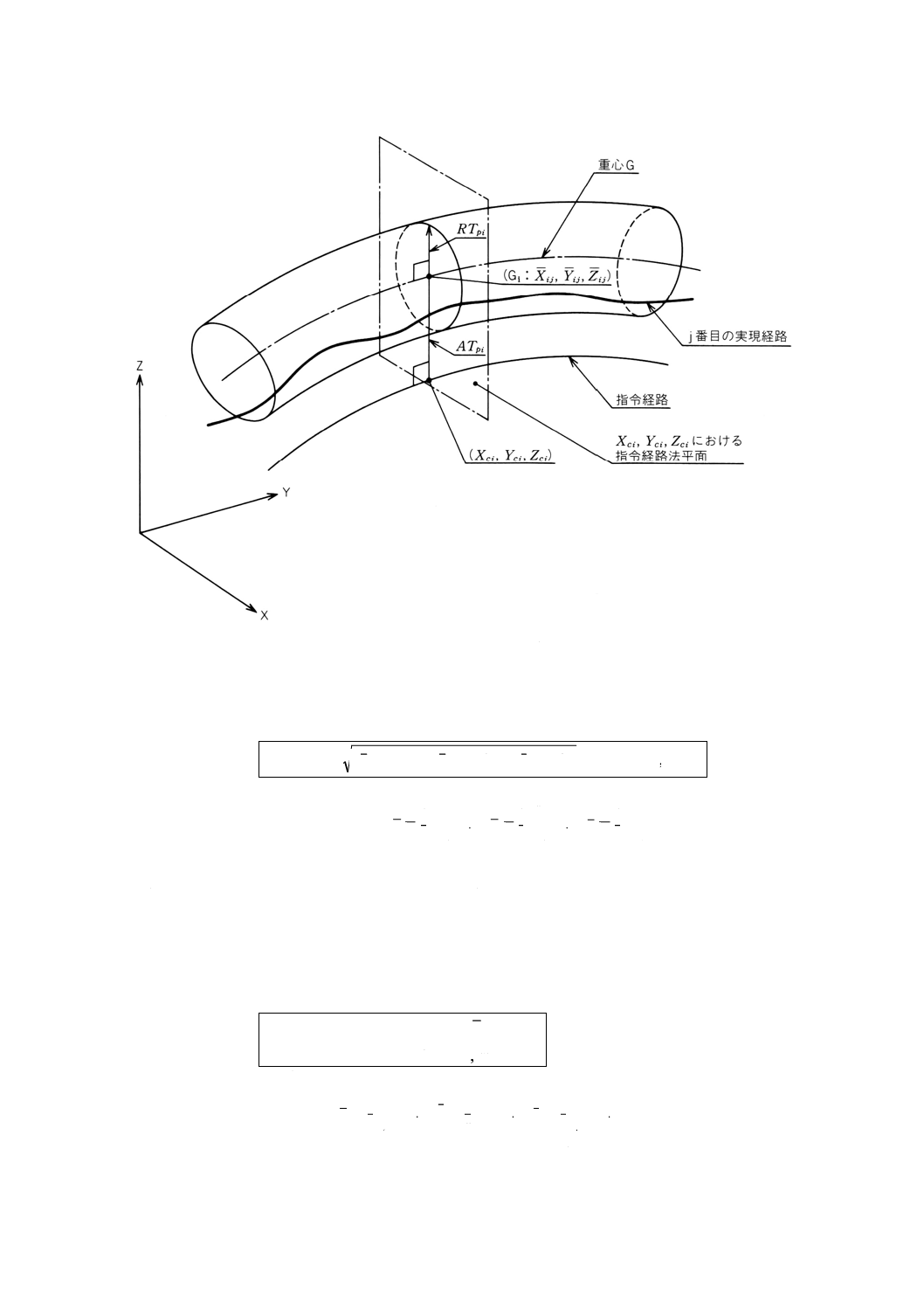

8.1

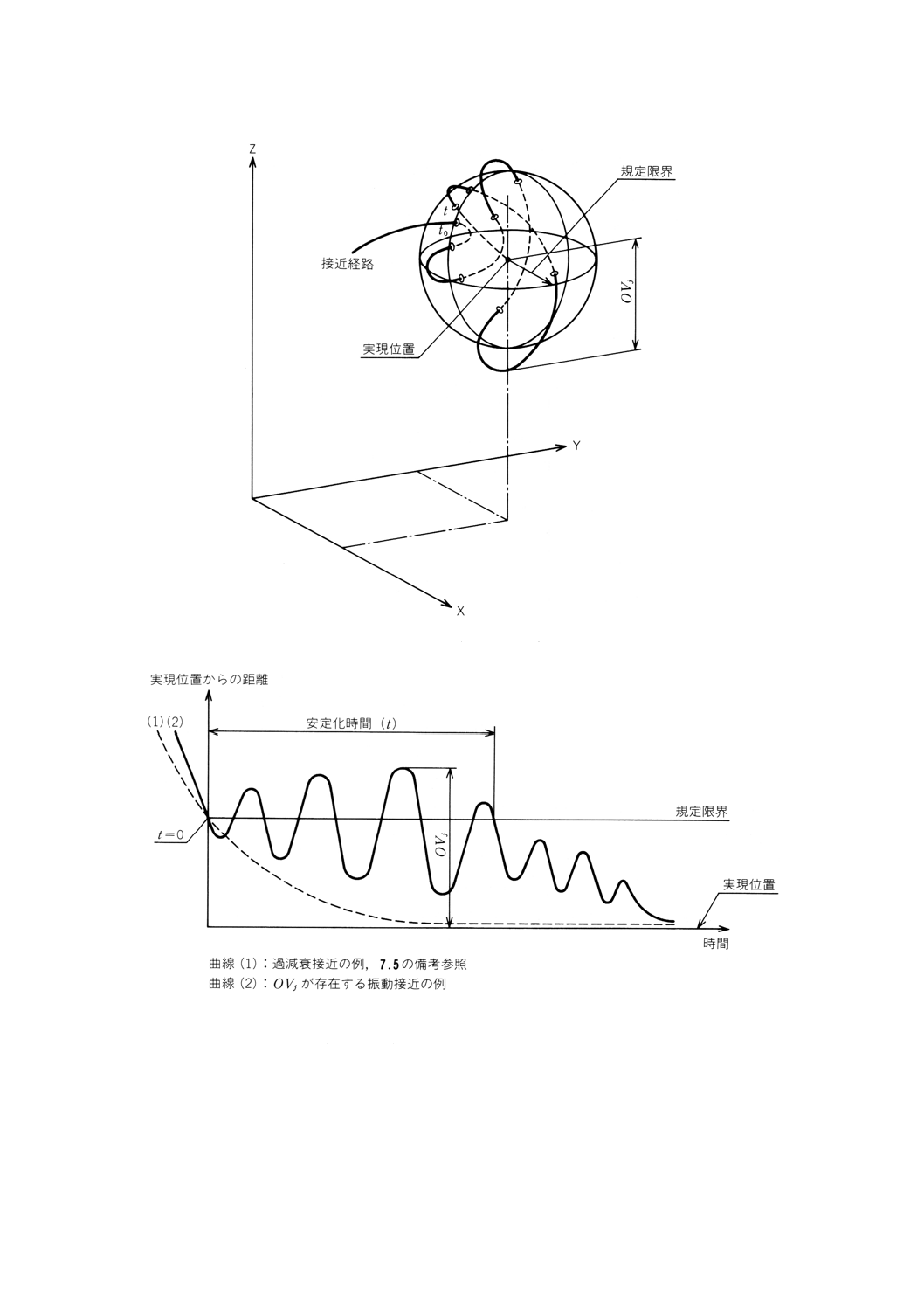

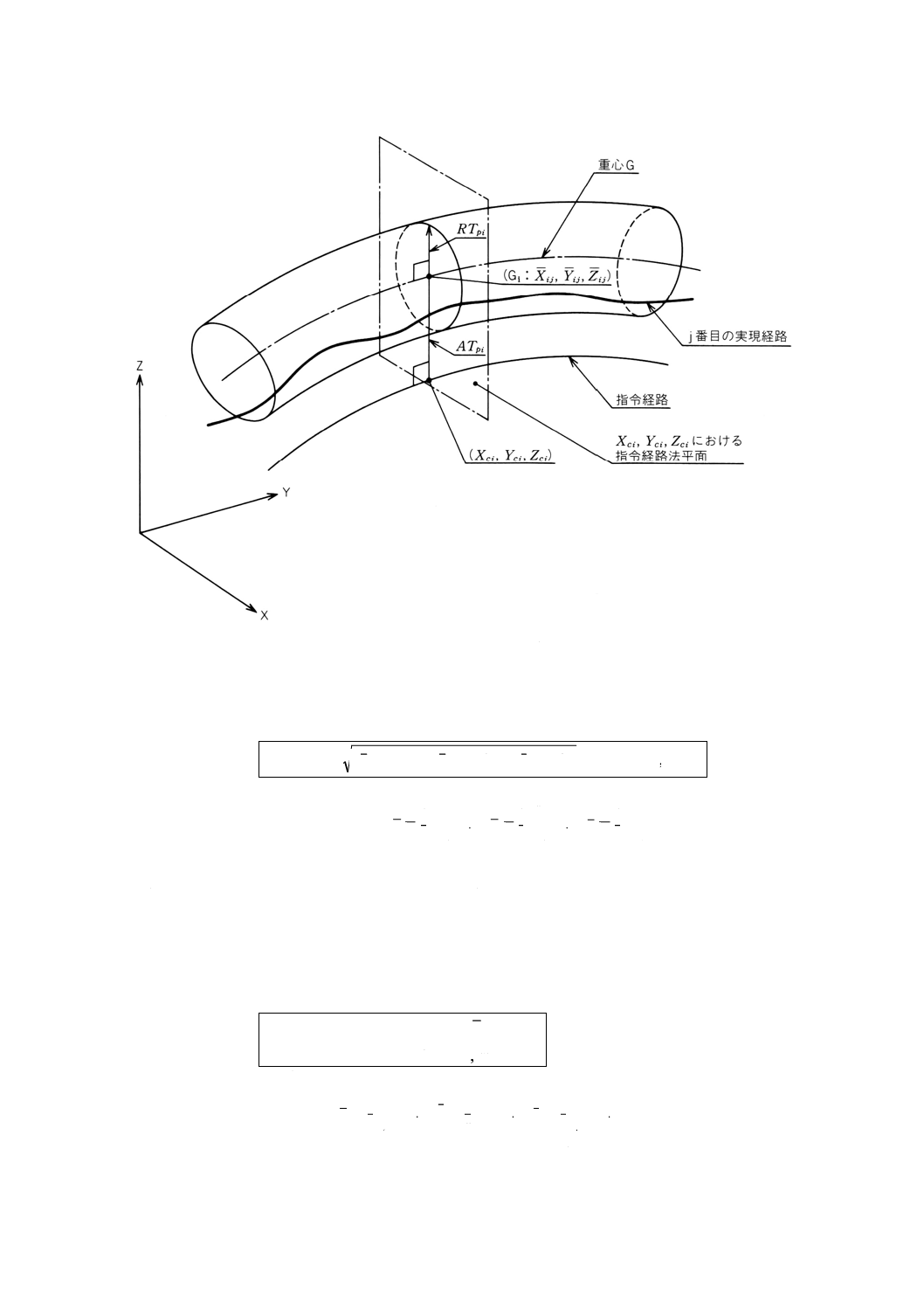

一般 経路精度及び経路繰返し精度は,指令経路の形状に無関係に定義する。図20は,経路精度及

び経路繰返し精度の一般的な説明図である。次に説明する経路特性は,プログラミング方法にかかわらず,

すべてに適用される。

8.2

経路精度 (AT) 経路精度は,ロボットの測定点を指令経路に沿って同じ向きに規定の回数 (n) 動

かす能力を表す。

経路精度は,次の二つに分けられる。

− 位置経路精度:指令経路位置と実現経路群の重心線との差(図20のATp)

− 姿勢経路精度:指令経路姿勢と平均実現姿勢との差

経路精度は,経路に沿った位置決め及び姿勢決めにおける最大の誤差である。

26

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20 指令経路に対する経路精度及び経路繰返し精度

位置経路精度ATpは,指令経路に沿った多くの点(m点)で計算した,指令経路位置とn回の動作にお

ける重心G1との間の距離の最大値である。

位置経路精度は次の式で計算する。

ATp=max

2

2

2

)

(

)

(

)

(

ci

i

ci

ci

i

z

z

y

y

x

x

i

−

+

−

+

−

, i=1, 2, …, m

ここに,

∑

=

n

j

j

i

i

x

n

x

1

1

=

,

∑

=

n

j

j

i

i

y

n

y

1

1

=

,

∑

=

n

j

j

i

i

z

n

z

1

1

=

ATpを計算するとき,次の点を考慮する。

− 指令経路の形状と試験速度の大きさによって,指令経路上の点の数とそれに対応する法平面の数を選

択する。選んだ法平面の数を試験報告書に記載する。

− xci,yci及びzciは,指令経路上にとったi番目の点の座標である。

− xij,yij及びzijは,点 (xci, yci, zci) における指令経路の法平面とj番目の実現経路との交点の座標である。

姿勢経路精度ATa,ATb及びATcは,経路に沿った指令姿勢からの最大誤差であり,次の式で計算する。

ATa=max|ia−aci|, ATb=max|ib−bci|,

ATc=max|ic−cci|, i=1, 2, …, m

ここに,

∑

=

n

j

j

i

i

a

n

a

1

1

=

,

∑

=

n

j

j

i

i

b

n

b

1

1

=

,

∑

=

n

j

j

i

i

c

n

c

1

1

=

aci,bci及びcciは,点 (xci, yci, zci) における指令姿勢。

aij,bij及びcijは,点 (xij, yij, zij) における実現姿勢。

27

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表15に経路精度の試験条件の一覧を示す。

表15 経路精度の試験条件の一覧

負荷

速度

経路形状

測定回数

定格負荷の100%

定格速度の100%,50%,10%

直線経路E1−E3

10

定格の10%の質量負荷(選択)

円経路 大円及び小円

(6.8.6.2及び図6参照)

経路精度は指令経路の法平面上で計算するが,そのときの実現経路は,距離又は時間のどちらを基準に

測定してもよい。

試験サイクルの開始点及び終了点は,選択した試験経路の外部の点にプログラムする。

8.3

経路繰返し精度 (RT) 経路繰返し精度は,指令経路を規定の回数 (n) 動かしたときの実現経路の

ばらつきを表す。

指令経路を同一の向きに規定の回数動かすとき,経路繰返し精度は,次のように表される。

− 位置経路繰返し精度 (RTp) :指令経路の法平面上における実現経路の重心を中心とする円の半径

(RTpi) の経路全長にわたる最大値(図20参照)。

− 姿勢経路繰返し精度:指令経路の法平面上における実現姿勢の平均値からのばらつきの経路全長にわ

たる最大値位置繰返し精度は次の式で計算する。

RTp=maxRTpi= (il+3Sti) , i=1, 2, …, m

ただし,

∑

=

n

j

j

i

i

l

n

l

1

1

=

,

(

)

1

1

2

−

−

∑

=

n

l

l

S

n

j

i

ij

j

i=

2)

(

)

(

)

(

2

2

i

ij

i

ij

i

ij

ij

z

z

y

y

x

x

l

−

+

−

+

−

=

ここで,

ix,iy,iz,xij,yij及びzijは8.2を参照。

姿勢経路繰返し精度は,次の式で計算する。

(

)

1

max3

1

2

−

−

=

=

n

a

a

RT

n

j

i

ij

a

∑

i=1, 2, …, m

(

)

1

max3

1

2

−

−

=

=

n

b

b

RT

n

j

i

ij

b

∑

i=1, 2, …, m

(

)

1

max3

1

2

−

−

=

=

n

c

c

RT

n

j

i

ij

c

∑

i=1, 2, …, m

ここで,

ia,ib,ic,aij,bij及びcijは,8.2を参照。

経路繰返し精度は,経路精度と同じ試験手順で測定する。

用途によっては,RTpをその座標成分RTx,RTy,RTzで表示してもよい。

8.4

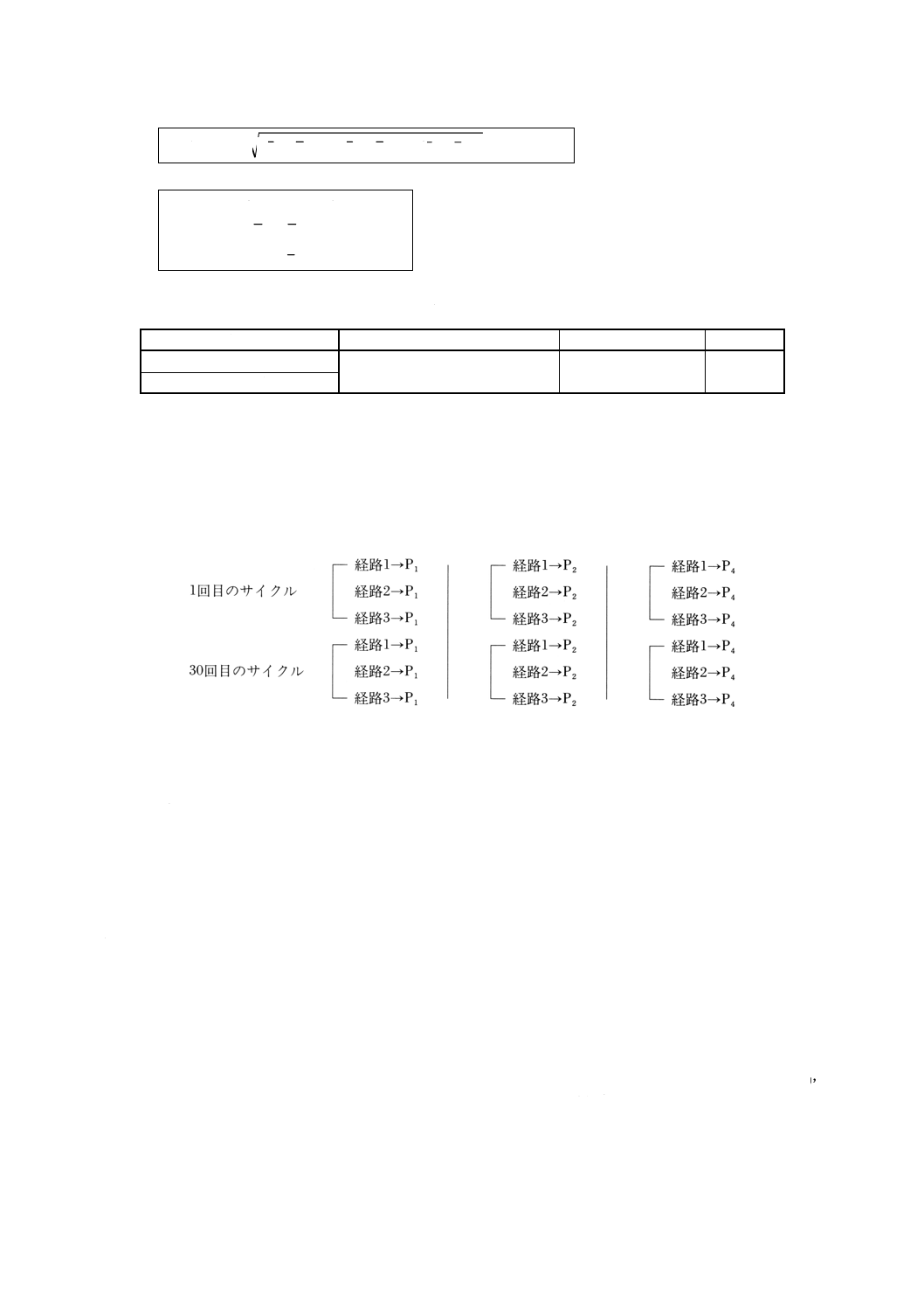

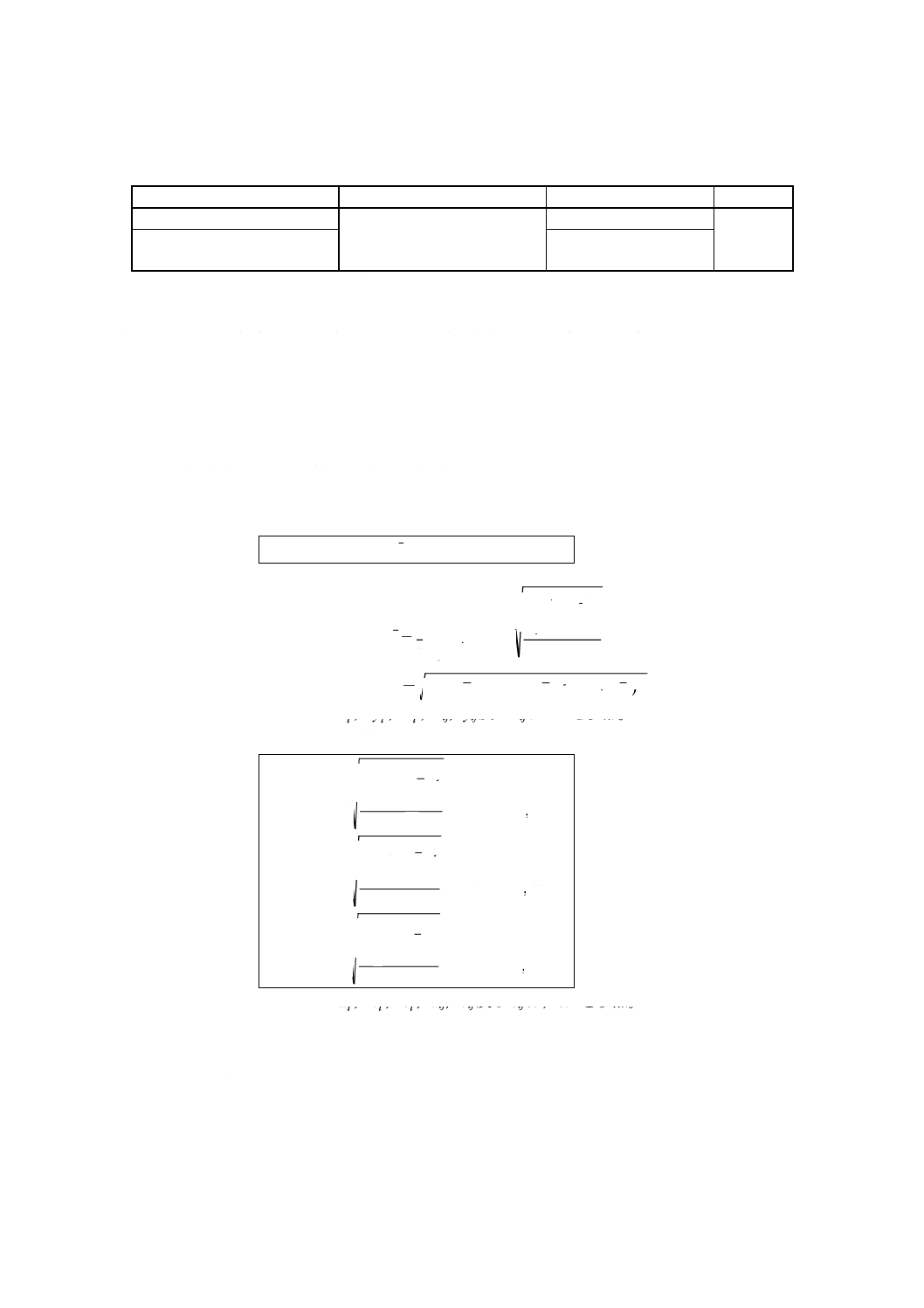

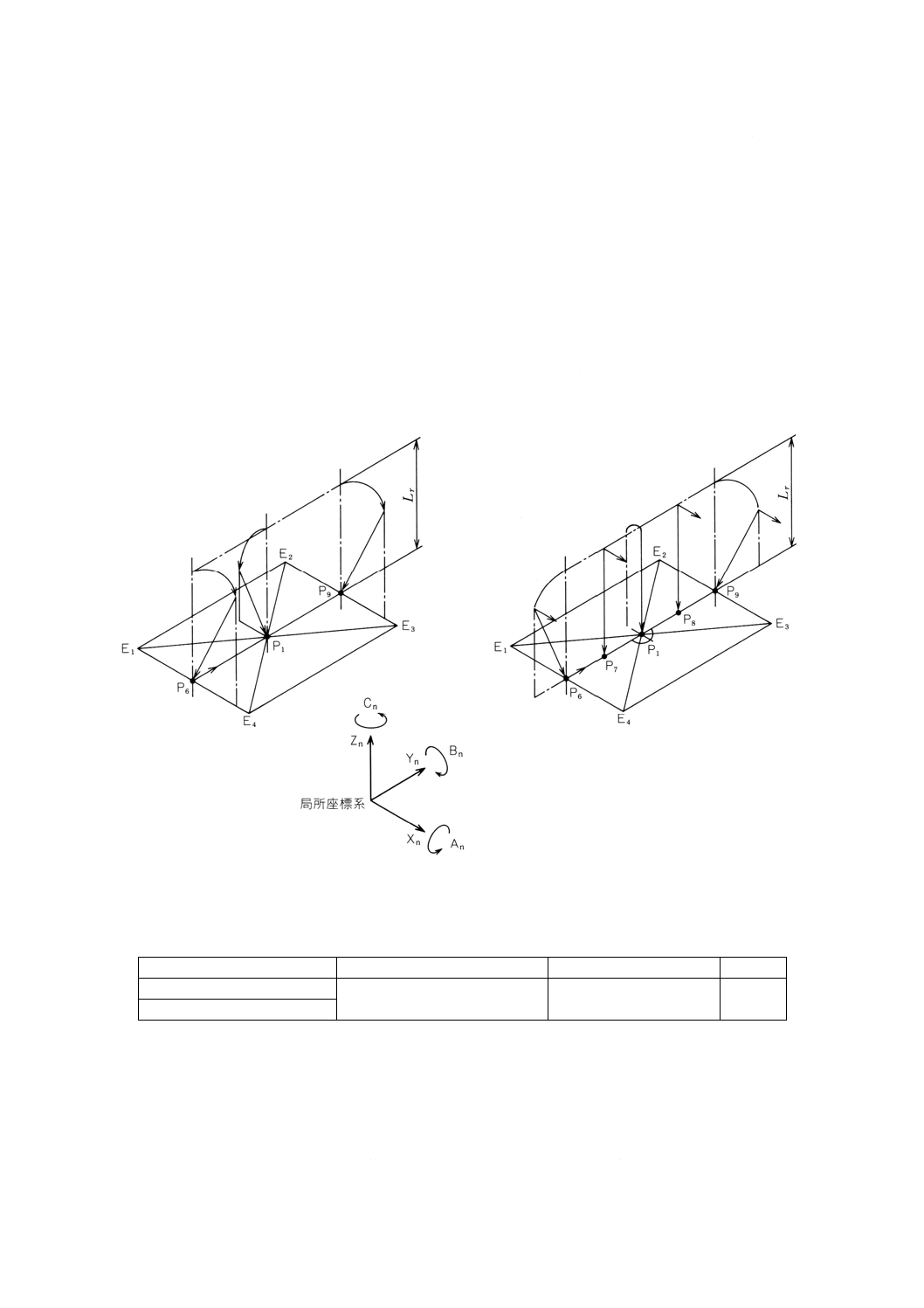

姿勢変動経路精度 姿勢の3次元的変動が直線経路に及ぼす影響を知るために,簡単な方法,すな

わち図21に示す位置経路精度 (ATp) を測定する方法,によって試験を行う。

図4の試験平面E1…E4上に,追加点P6…P9を図6の規定に従って互いに等間隔にとる。姿勢を記述する

ための局所座標系(作業座標系XYZ)をとる。XY平面は選定平面E1…E4に平行で,Y軸は直線経路P6

28

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

…P9に平行にとる。経路を始点P6からP9まで,次いで逆にP9からP6まで手先基準点 (TCP) によって等

速で追跡する。姿勢は,図21に示した範囲で,各点P6…P9で止めることなく,連続的に変化させる。速

度及び負荷は8.2の規定に従わなければならない。表16も参照のこと。

姿勢変動経路精度は,8.2で定義した経路精度と同様な方法で計算する。

a) Y軸回りの姿勢変化

b) X,Z軸回りの姿勢変化

点P6(開始点)における角b

+30°

点P6(開始点)における角a

+30°

P6→P1間の角b

−30°

P6→P7間の角a

0°

P1→P9間の角b

+30°

P7→P1間の角c

−30°

P1→P8間の角c

0°

P8→P9間の角a

−30°

図21 姿勢変化,a) Y軸回り,b) X及びZ軸回り

表16に姿勢変動経路精度の試験条件の一覧を示す。

表16 姿勢変動経路精度の試験条件の一覧

負荷

速度

経路形状

測定回数

定格負荷の100%

定格速度の100%,50%,10% 直線経路

8.4,図6及び図21参照

10

定格の10%の質量負荷(選択)

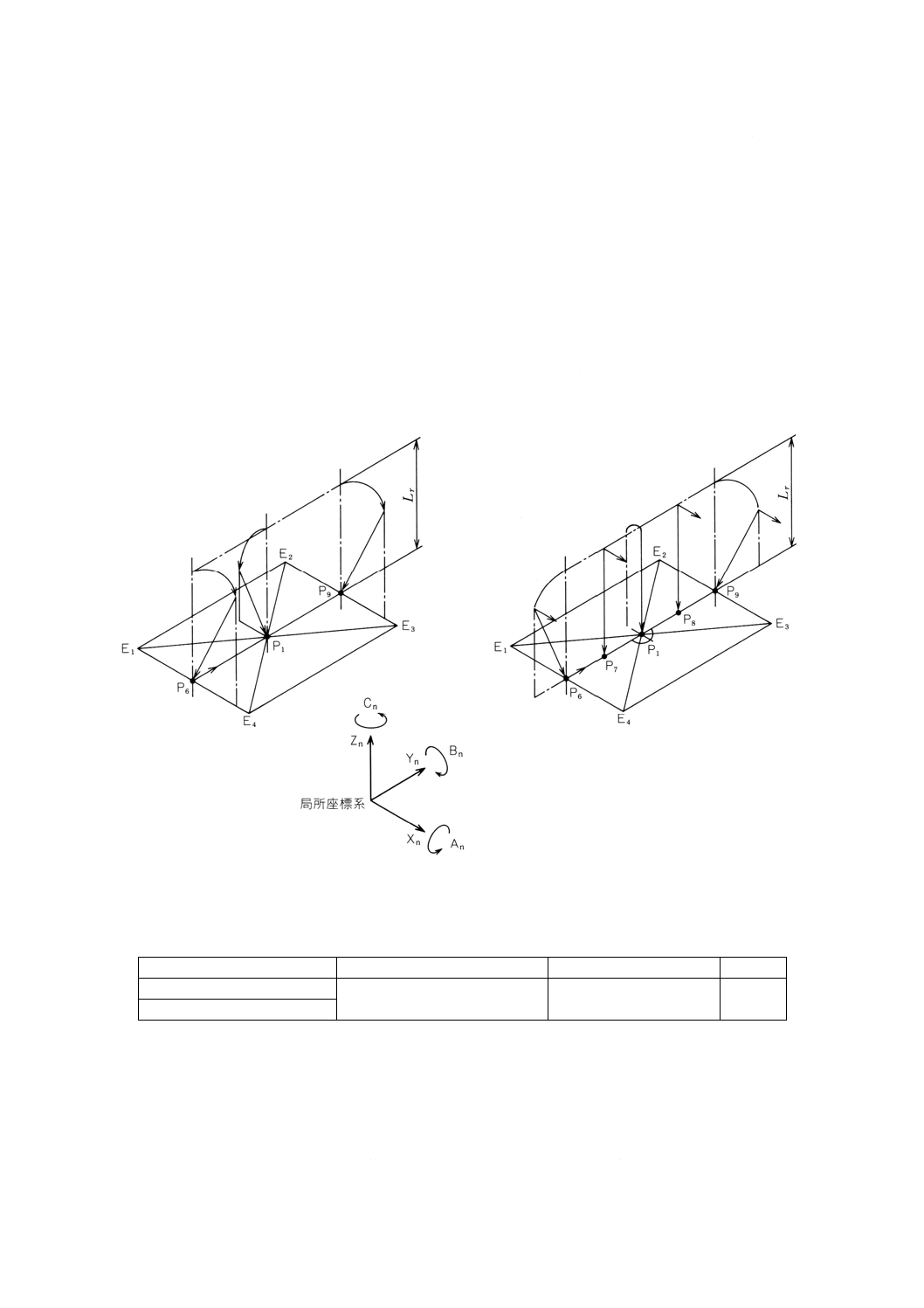

8.5

コーナリング特性 コーナリング特性は,次の二つに分けられる。

− 鋭利コーナ

− 丸みコーナ

鋭利コーナ試験で正確な経路制御を保持するためには,速度調整を許す必要があるが,これは通常大き

な速度変動を引き起こす。逆に一定速度を維持するためには,コーナを丸める必要がある。

鋭利コーナは,ロボットが第1の直線経路からそれに直交する第2の直線経路へ時間遅れなく一定の経

29

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

路速度で移るようにプログラムしたときの特性である。

コーナにおける実際の速度変化は制御システムの形式に依存するので,それを記録しなければならない

(場合によっては,停止状態に近くなる)。

丸みコーナは,大きな行過ぎ量を回避し,ロボットの機械的歪みを一定限度以下に保つ目的で用いる。

制御システムによっては,丸み半径やスプライン関数(円滑化手法)など直角以外の経路をプログラムす

るか,又は自動的にそれらの経路をとるようにすることができる。この場合,減速は好ましくないが,も

し行う場合には,他に規定がなければ,使用する試験速度の最大5%に限られる。

プログラミングで円滑化手段を用いる場合には,それを試験報告書に記載する。

8.5.1

コーナ丸み誤差 (CR) コーナ丸み誤差は,各試験サイクルで求めた実現経路と経路の角の点(図

22のxe,ye,ze)間の最短距離の,連続する3サイクル間の最大値であり,次の式で計算する。

CR=maxCRj j=1, 2, 3

2

2

2

)

(

)

(

)

(

min

e

i

e

i

e

i

j

z

z

y

y

x

x

CR

−

+

−

+

−

=

i=1, …,m

xe,ye及びzeは指令された角の点の座標

xi,yi及びziは実現的経路上のi番目の点

図22 鋭利コーナにおけるコーナ丸み誤差及びコーナ行過ぎ量

8.5.2

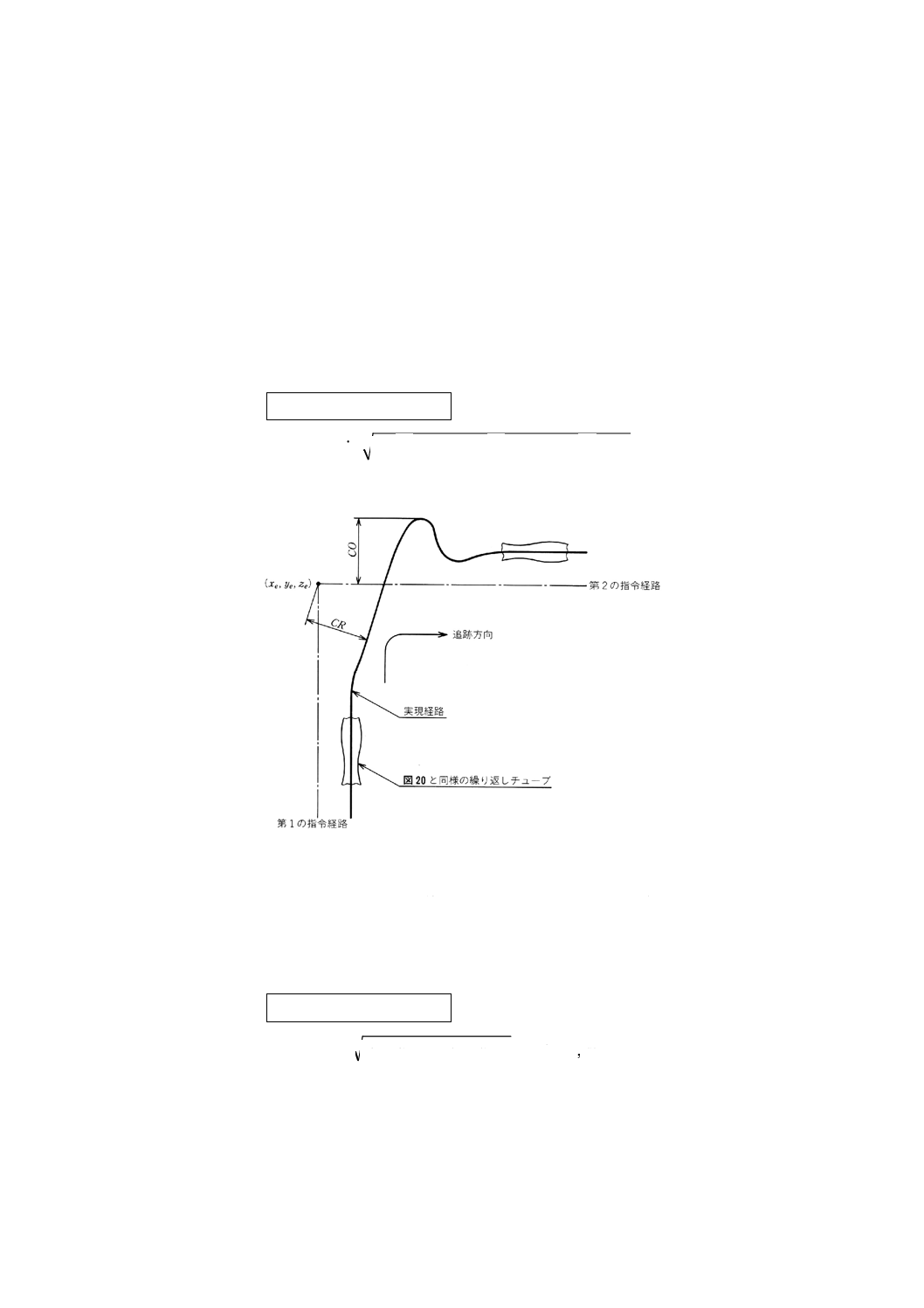

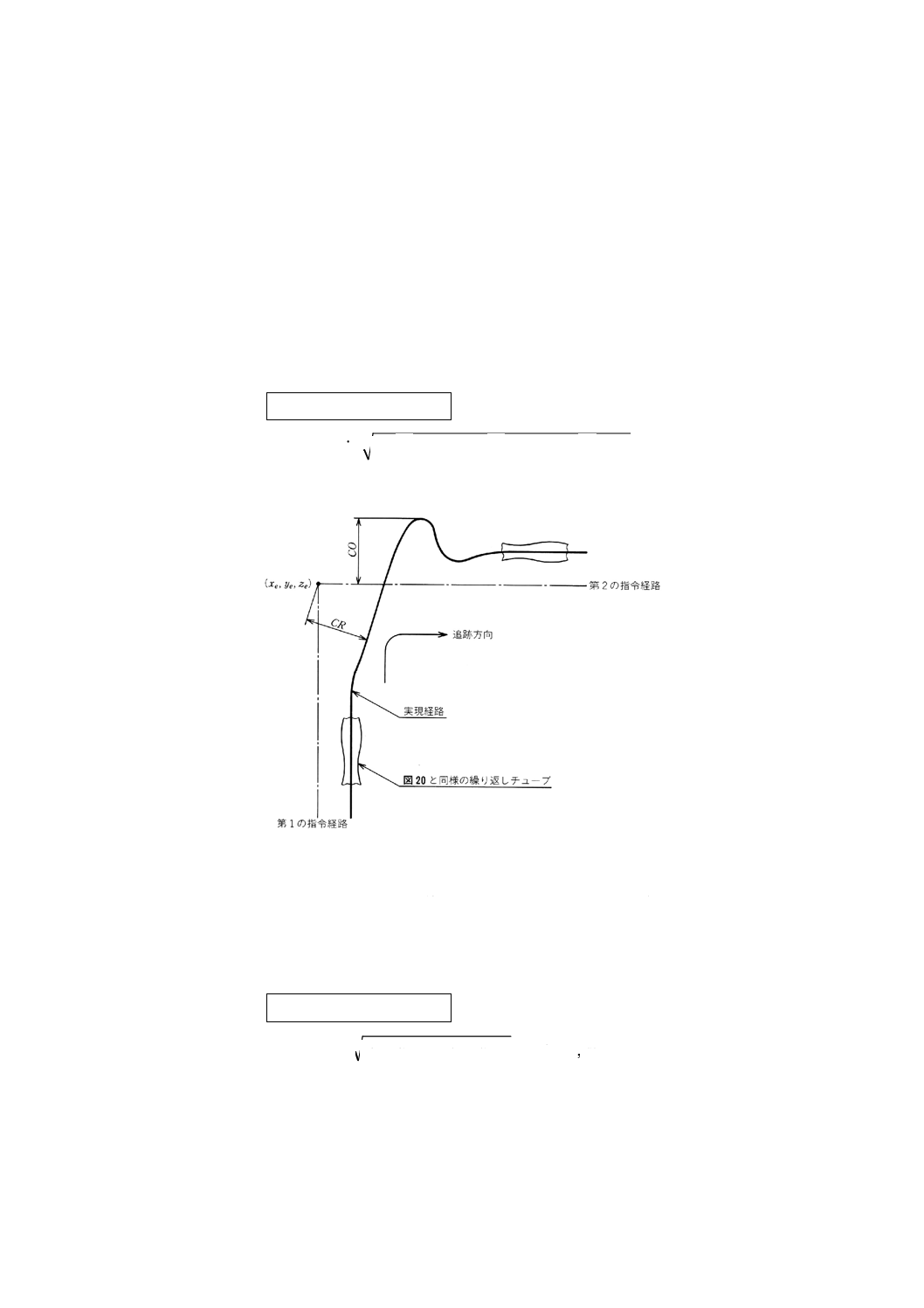

コーナ行過ぎ量 (CO) コーナ行過ぎ量は,各試験サイクルにおいてロボットが時間遅れなくしか

もプログラムされた一定の経路速度で第2の直線経路に入った後に測定した指令経路からの最大誤差の,

連続する3サイクル間の最大値である。

第2の指令経路がZ軸で,第1の指令経路が負のY軸方向の場合には,コーナ行過ぎ量は,次のように

計算する。

CO=maxCOj j=1, 2, 3

2

2

)

(

)

(

max

ci

i

ci

i

j

y

y

x

x

CO

−

+

−

=

i=1, …, m

ここで,

xci及び,yciは指令経路上のi番目の点の座標

xi及びyiはi番目の点に対応する実現経路上の点の座標

この式はyi−yciが正の場合に適用される。負の場合にはコーナ行過ぎ量は0である。

30

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5.3

コーナリング特性の試験条件 表17にコーナリング特性の試験条件の一覧を示す。

表17 コーナリング特性の試験条件の一覧

負荷

速度

コーナ

測定回数

定格負荷の100%

定格速度の100%,50%,10%

E1−E2−E3−E4

(6.8.6.2の図6参照)

3

試験開始位置はE1とE4の中間点とし,四つのすべての角で測定する。長方形経路の指令には,CPプロ

グラミングを用いる。経路を追跡するときの自動減速は製造業者の指示に従うものとし,それを試験報告

書に記載する。

他に指定がなければ,姿勢は長方形経路を含む平面に垂直である。

コーナ行過ぎ量は,角の点からの距離を用いて計算で求めることができる。指令経路を数値的に確定す

るための角の点の位置は,直接教示プログラミングの場合には教示の際に測定することができ,数値入力

の場合には直接知ることができる。

CR及びCOの両特性は同じ動作中に測定する。プログラミングの変更(例えば,鋭利コーナの円滑化)

は報告しなければならない。

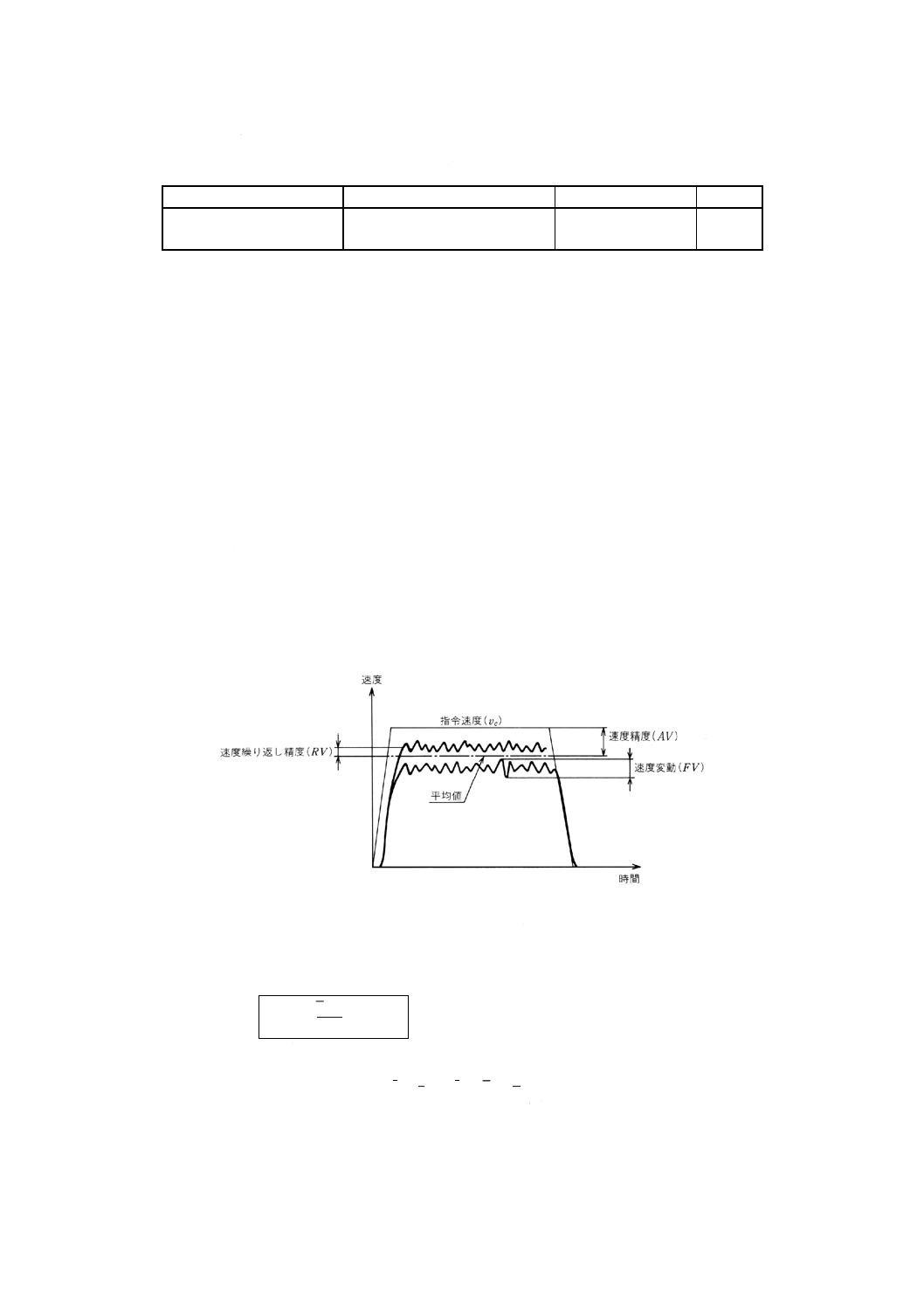

8.6

経路速度特性

8.6.1

一般 経路速度に関するロボットの性能項目は,次の三つに分けられる。

− 経路速度精度 (AV)

− 経路速度繰返し精度 (RV)

− 経路速度変動 (FV)

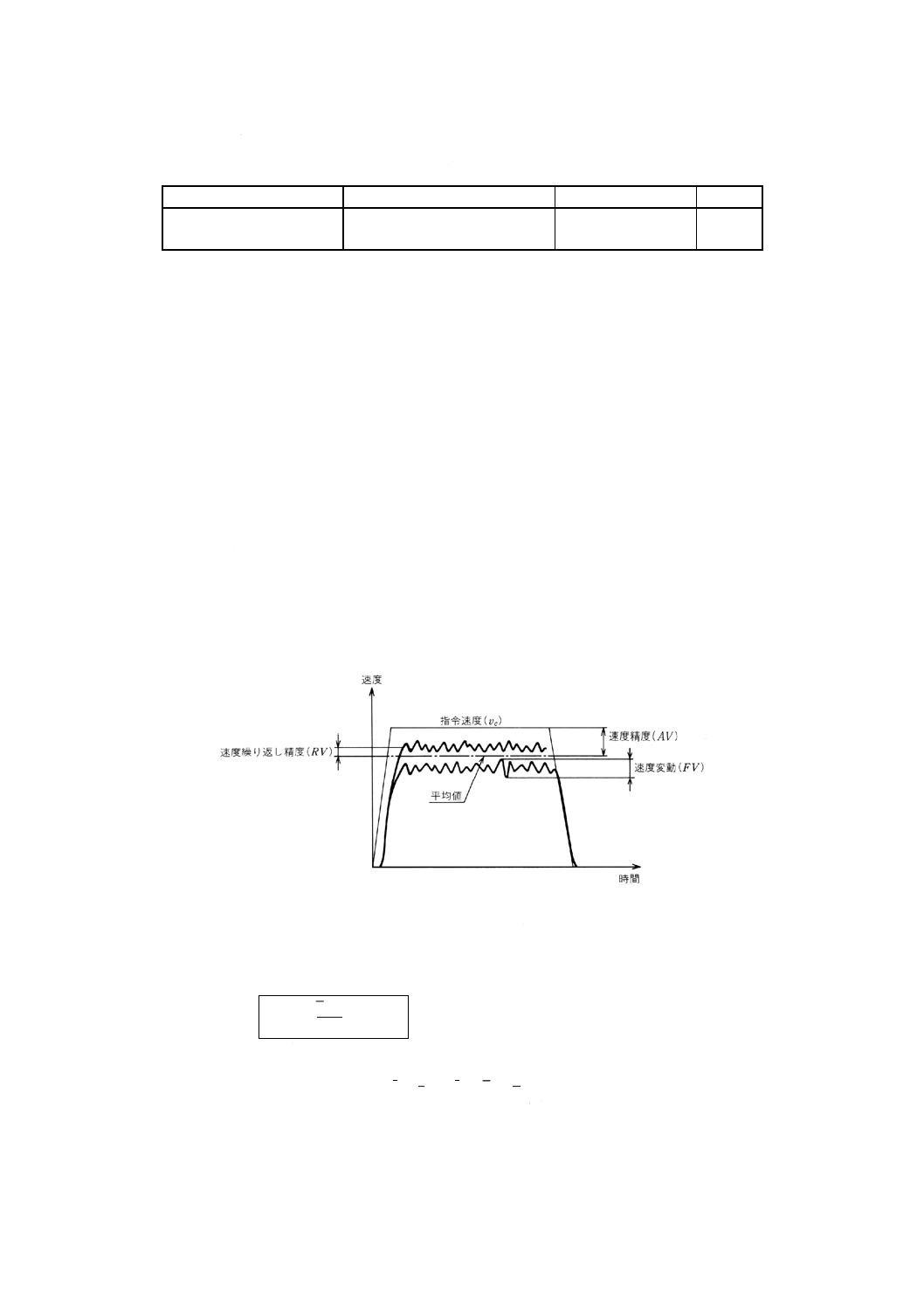

これらの項目のグラフの一例を図23に示す。

図23 経路速度特性

8.6.2

経路速度精度 (AV) 経路速度精度は,試験経路を指令経路速度で規定の回数動かしたときの平均

実現経路速度と指令経路速度の差であり,指令速度に対するパーセントで表示する。

経路速度精度は,次の式で計算する。

100

×

−

c

c

v

v

v

AV=

ここに,

∑

=

n

j

j

v

n

v

1

1

=

,

∑

=

m

i

ij

j

v

m

v

1

1

=

vcは指令速度

vijはj回目の動作の中のi番目の測定点における実現速度

mは経路に沿った点の数。

31

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6.3

経路速度繰返し精度 (RV) 経路速度繰返し精度は,試験経路を指令速度で規定の回数動かしたと

きの実現経路速度のばらつきである。他に規定がなければ,指令速度のパーセントで表示する。

100

3

×

±

c

v

v

S

RV=

ここに,

(

)

1

1

2

−

−

∑

=

n

v

v

S

n

j

j

v=

vc,

jv及びvは,8.6.2を参照。

経路速度繰返し精度は,経路速度精度と同じ試験手順で測定する。

8.6.4

経路速度変動 (FV) 1回の動作における経路速度変動は,試験経路を指令速度で1回動かしたと

きの実現経路速度の最大両振幅である。経路速度変動は1回の動作における経路速度変動の動作間の最大

値である。

ij

i

ij

i

j

v

v

FV

min

max

max

−

=

i=1, 2, Λ, m, j=1, 2, Λ, n

ここで, vijは,8.6.2を参照。

経路速度変動は,経路速度精度と同じ試験手順で測定する。

表18に経路速度特性の試験条件の一覧を示す。

表18 経路速度特性の試験条件の一覧

負荷

速度

測定回数

定格負荷の100%

定格速度の100%,50%,10%

10

定格の10%の質量負荷(選択)

経路に沿って大きな速度変動が生じる場合には,時間の関数として繰返し測定した結果は,指令経路に

沿った空間内の同一の点を参照することになる。

測定は,試験経路長の中央部分の50%の長さで,速度が安定した状態で行う。

経路速度特性は,経路精度を測定したときと同じ直線経路で試験する(8.2参照)。AV,RV及びFVは,

n=10として計算する。

9. 最短移動時間 移動時間とは,PTP制御のもとで,静止状態から出発しあらかじめ定められた距離を

移動して再び静止状態に至るまでの所要時間をいう。

7.4で定義したように,ロボットが実現ポーズに安定化するまでの時間は,全移動時間に含まれる。

他に指定がなければ,ロボットは,試験ポーズ相互間を規定の最短移動時間で移動するときに,規定の

ポーズ精度及びポーズ繰返し精度を満たさなければならない。

移動時間は,移動距離について非線形の関数である。

備考 ロボットの移動時間はサイクルタイムの決定に関係するが,そのための唯一の要因ではない。

したがって,移動時間の測定結果は,サイクルタイムを暗示する程度には使えるが,直接サイ

クルタイムを計算するためには使えない。

試験中のメカニカルインタフェースへの負荷は,6.6に規定するポーズ特性の場合と同様である。

試験に用いる速度は定格速度の100%とし,それに加えて,もしさらに短い移動時間が得られるならば,

サイクル中の各場所で最適な速度に設定して試験する。用いた速度は,試験報告書に記載する。

測定回数は,3回とする。

32

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

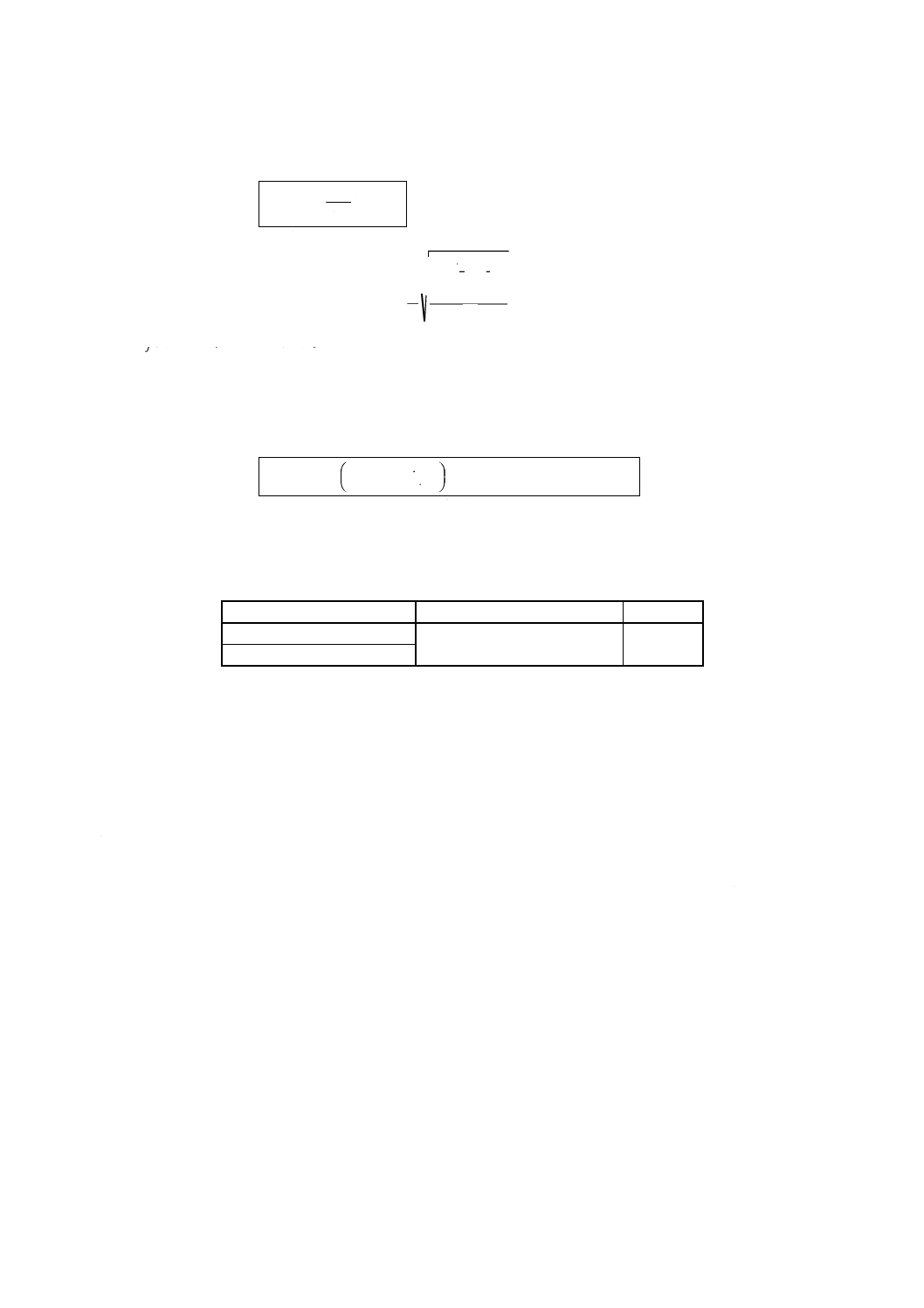

表19及び表20に,最短移動時間の試験条件の一覧を示す。

表19 最短移動時間の試験ポーズと距離

ポーズ

P1

P1+1

P1+2

P1+3

P1+4

P1+5

P1+6

P1+7

一つ前のポーズからの距離

(Dx=Dy=Dz)

0

−10

+20

−50

+100

−200

+500

−1000

表20 最短移動時間の試験条件の一覧

負荷

速度

ポーズ

測定回数

定格負荷の100%

定格速度の100%

最適速度

P1−P1+1−P1+2−Λ−P1+7

(表19参照)

3

定格の10%の質量負荷(選択)

− 短い距離についても移動時間の測定を行うために,6.8.4で定義したP1を中心とする立方体の対角線

に沿ってポーズをプログラムするか又は教示する。表19及び図24に示すように,引き続くポーズ相

互間の距離成分Dx=Dy=Dzは正負交互の等比数列に従ってとる。

− ポーズの数及び距離は,選択した立方体の大きさによって決まる。

− 各区間の移動ごとに3回のサイクルの平均値を計算し,その結果を指示されたポーズ間の距離ととも

に表示する。

図24 最短移動時間の試験ポーズ

10. 静的コンプライアンス 静的コンプライアンスは,単位負荷当たりの最大変位である。負荷をかける

場所及び変位を測定する場所は,メカニカルインタフェースであることが望ましい。

静的コンプライアンスは,ベース座標系を基準として,mm/Nで表示することが望ましい。

試験に用いる負荷は,ベース座標系の各軸と平行な3方向について,正負両方の向きに加える。

力は,一方向について一度に定格負荷の10%ずつ増して100%まで上げていく。各力の大きさ及び方向

について,対応する変位を測定する。

測定は,関節のサーボをON,ブレーキをOFFの状態で行う。

この測定手順は,各方向について3回繰り返す。この試験は,6.8.4に述べたように,メカニカルインタ

フェース座標系の原点をP1に置いて行う。

33

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 用途限定の性能項目(ウィービング特性) ウィービング特性に関する性能項目は次の二つに分けら

れる。

− ウィービング振幅誤差 (WS)

− ウィービング周波数誤差 (WF)

ウィービングは,経路に上乗せした一種類又は複数種類の運動を合成したもので,主にアーク溶接に用

いられる。

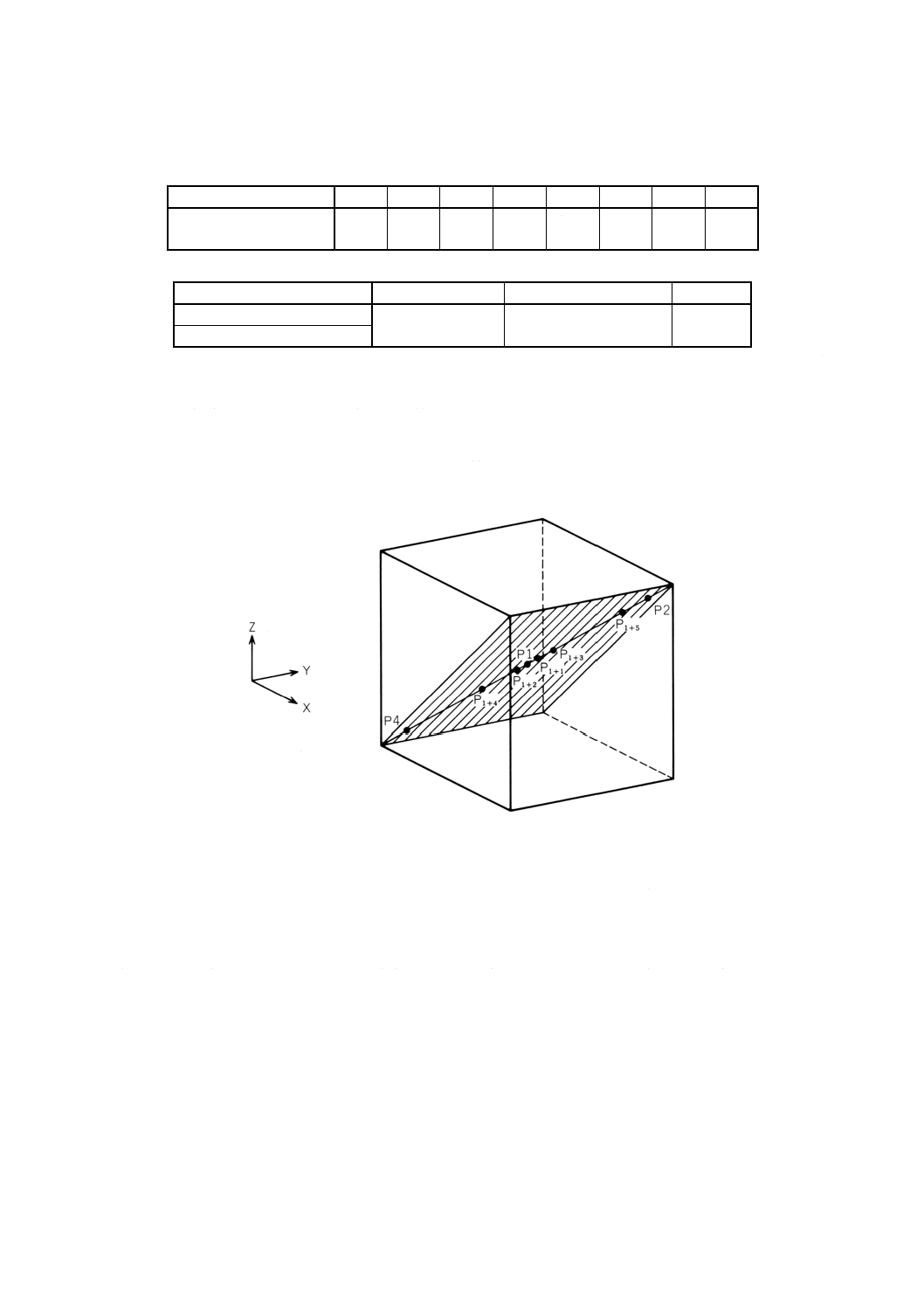

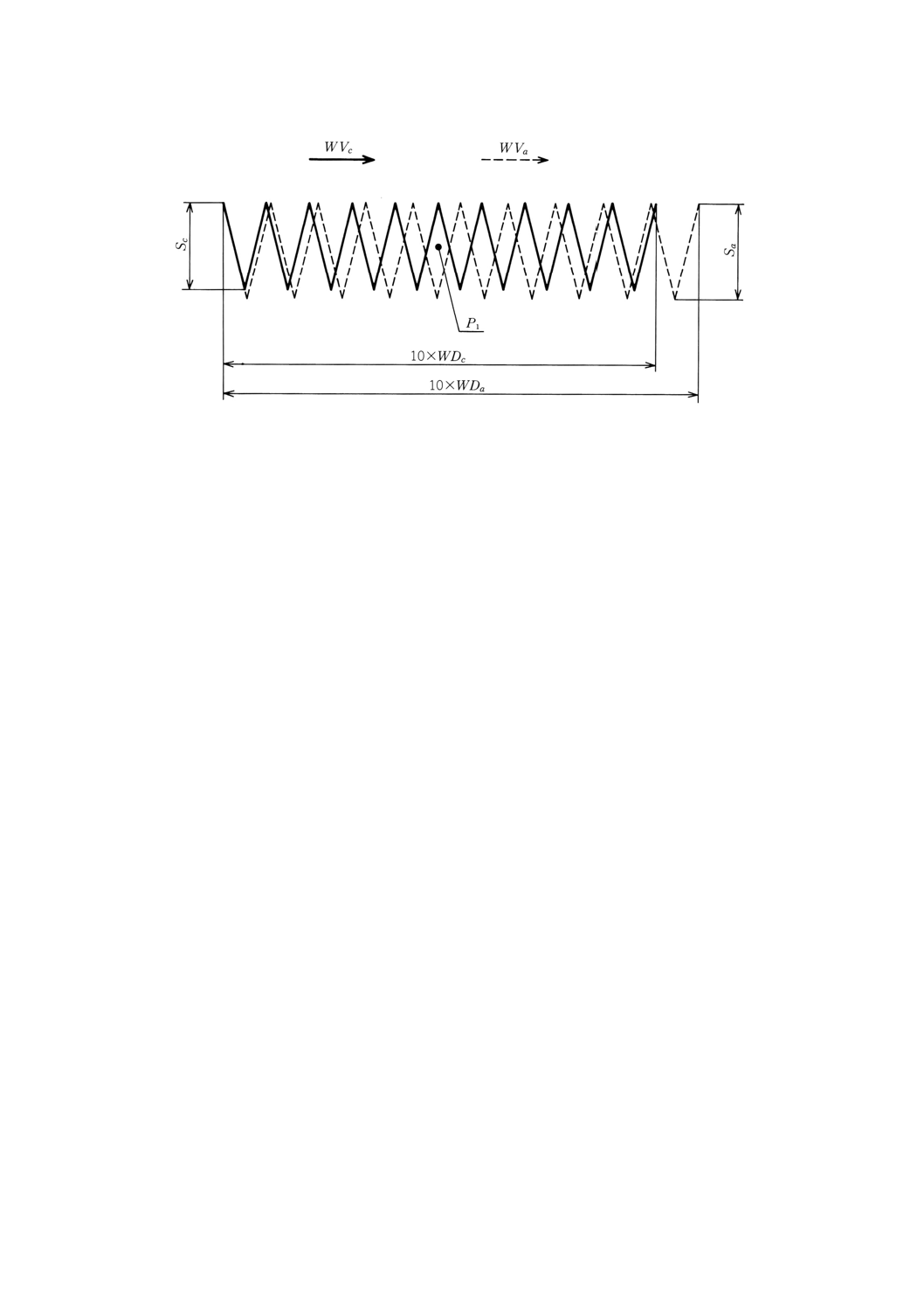

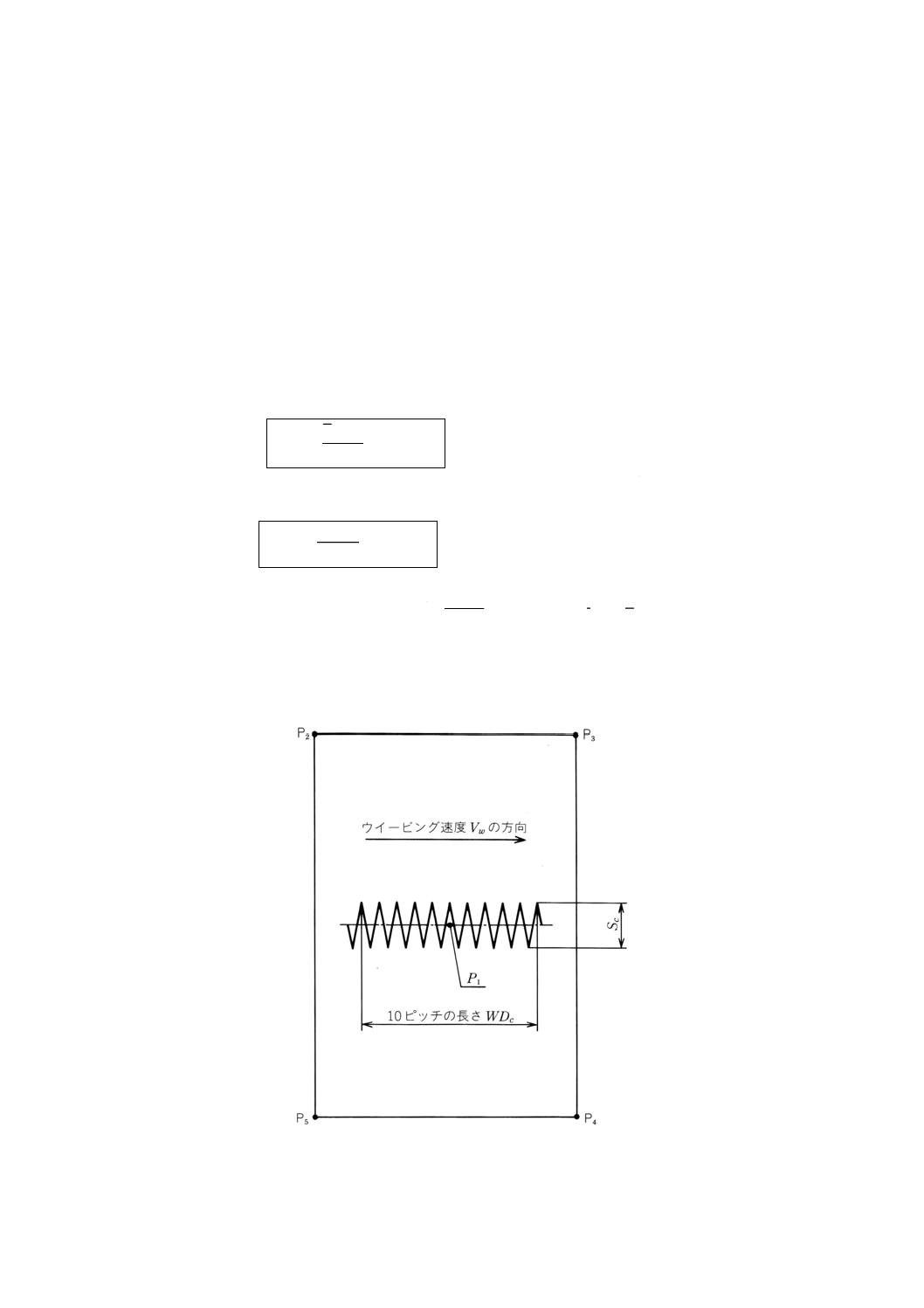

11.1 ウィービング試験経路 図25に規定した鋸歯状波経路において,指令ウィービング周波数Fcから

決まるウィービングピッチWDc及び指令ウィービング振幅Scはいずれも製造業者が決める。図5及び図6

の選定平面上に,点P1を通るP2−P3に平行な直線を中心線として,少なくとも10ピッチを指令する。

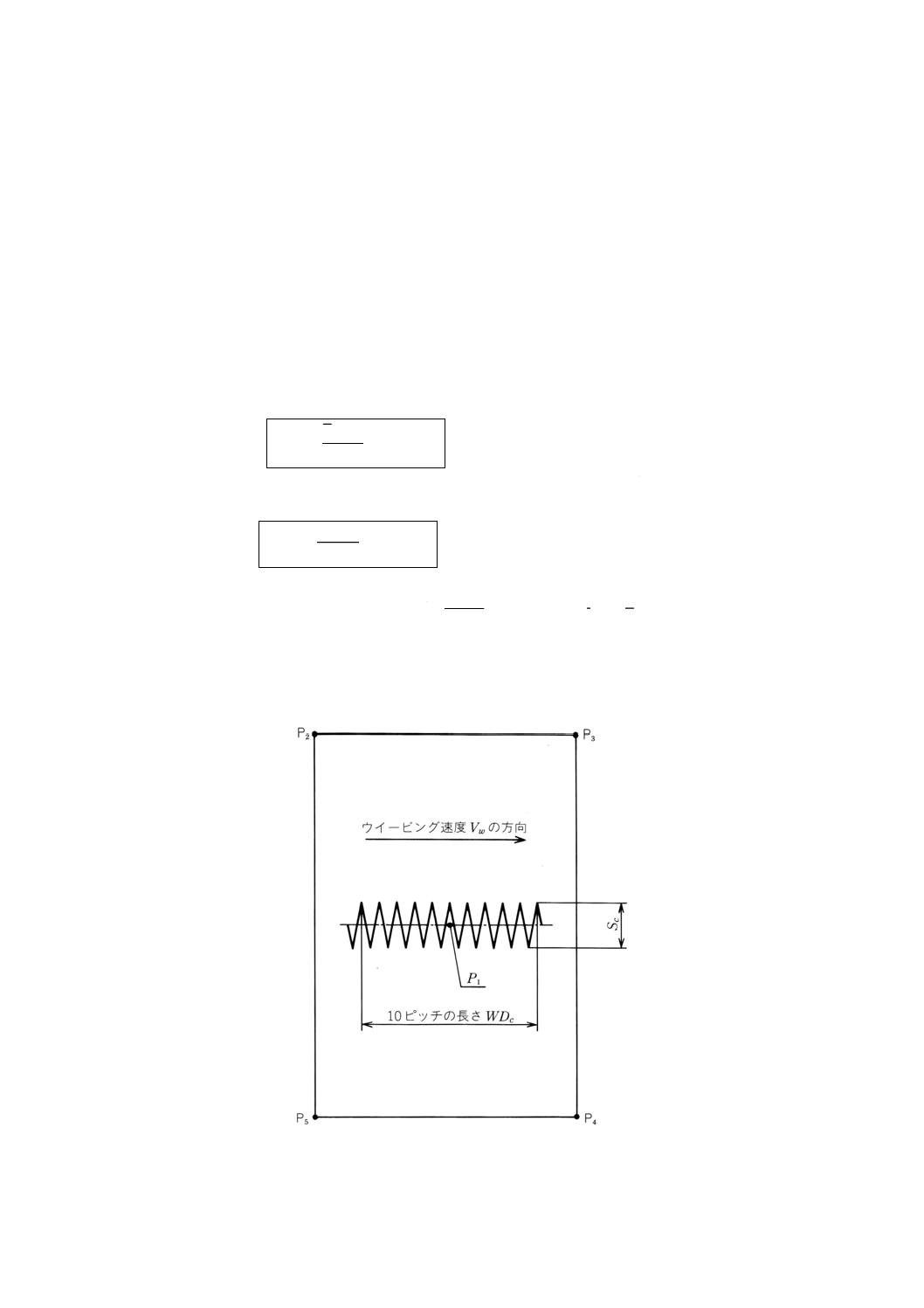

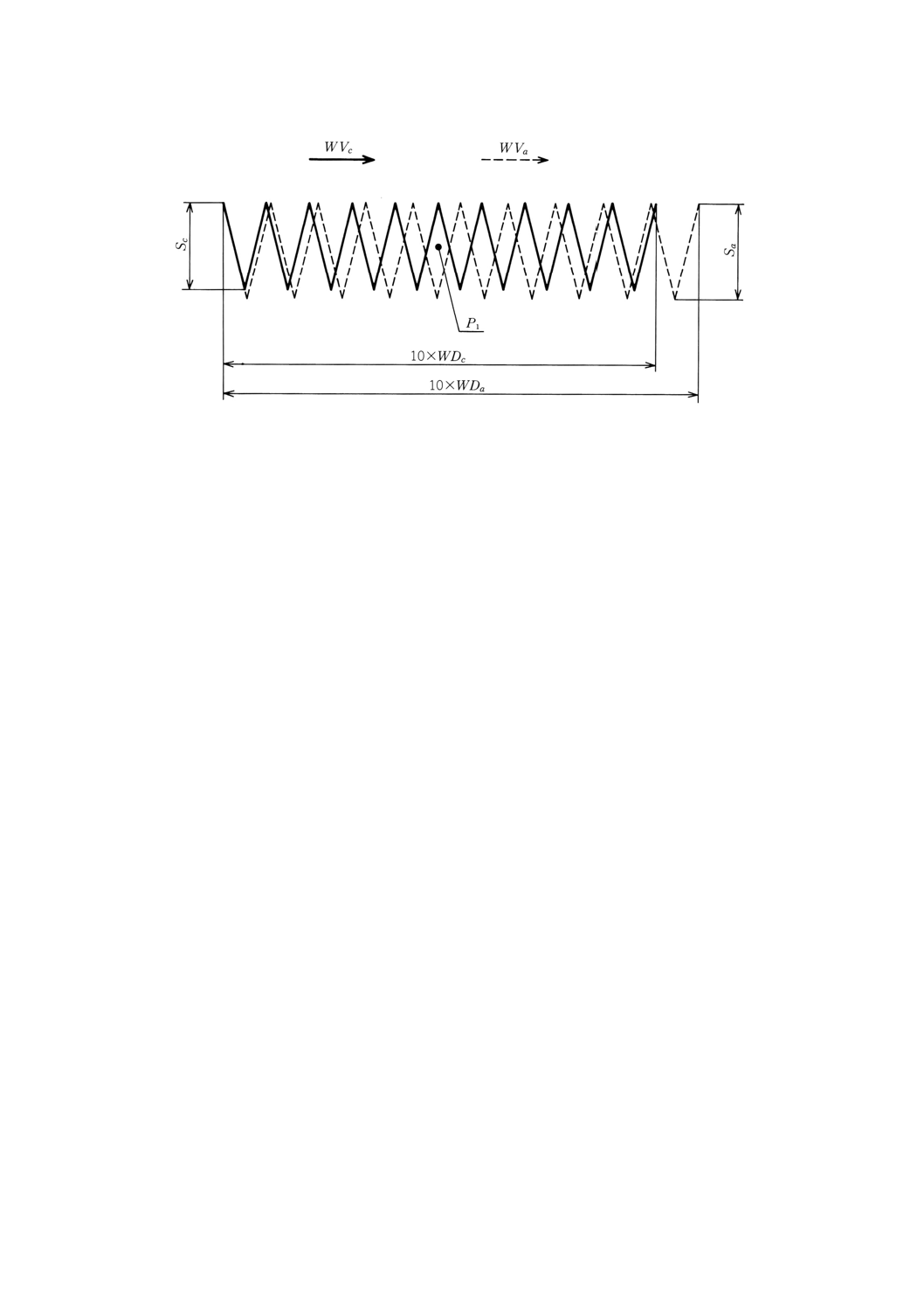

11.2 ウィービング振幅誤差 ウィービング振幅誤差 (%) は,指令ウィービング振幅Scと測定した平均実

現ウィービング振幅Sとの差から次の式によって計算する(図26参照)。

100

×

−

c

c

S

S

S

WS=

%

11.3 ウィービング周波数誤差 (WF) ウィービング周波数誤差 (%) は,指令ウィービング周波数Fcと

実現ウィービング周波数Fとの差から次の式によって計算する。

100

×

−

c

c

F

F

F

WF=

%

ここに,

WD

WV

F

10

10×

=

及び

c

c

c

WD

WV

F

10

10×

=

WVc: 指令ウィービング速度

WV: 実現ウィービング速度

WDc: 指令ウィービングピッチ

WD: 実現ウィービングピッチ

図25 選定平面上のウィービング試験経路

34

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図26 指令及び実現ウィービング経路

12. 試験報告書 試験報告書は,表紙及び少なくとも1枚の試験結果用紙から成る。表紙には,ロボット

の一般的な情報,測定の設定方法,及び試験条件(物理的環境,運転準備/暖機,機器使用方法,プログ

ラミング方法など),並びに試験した性能項目を記載する。試験結果用紙には,実施した種々の試験の一覧

を測定精度と共に記載する。

すべての報告書に,各々の試験中に用いたロボットプログラム及びソフトウェアプログラムパラメータ

を記入する。

附属書C(参考)は,試験報告書の一例で,表紙及び試験結果用紙に記入すべき必要最小限の情報を示

してある。

35

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

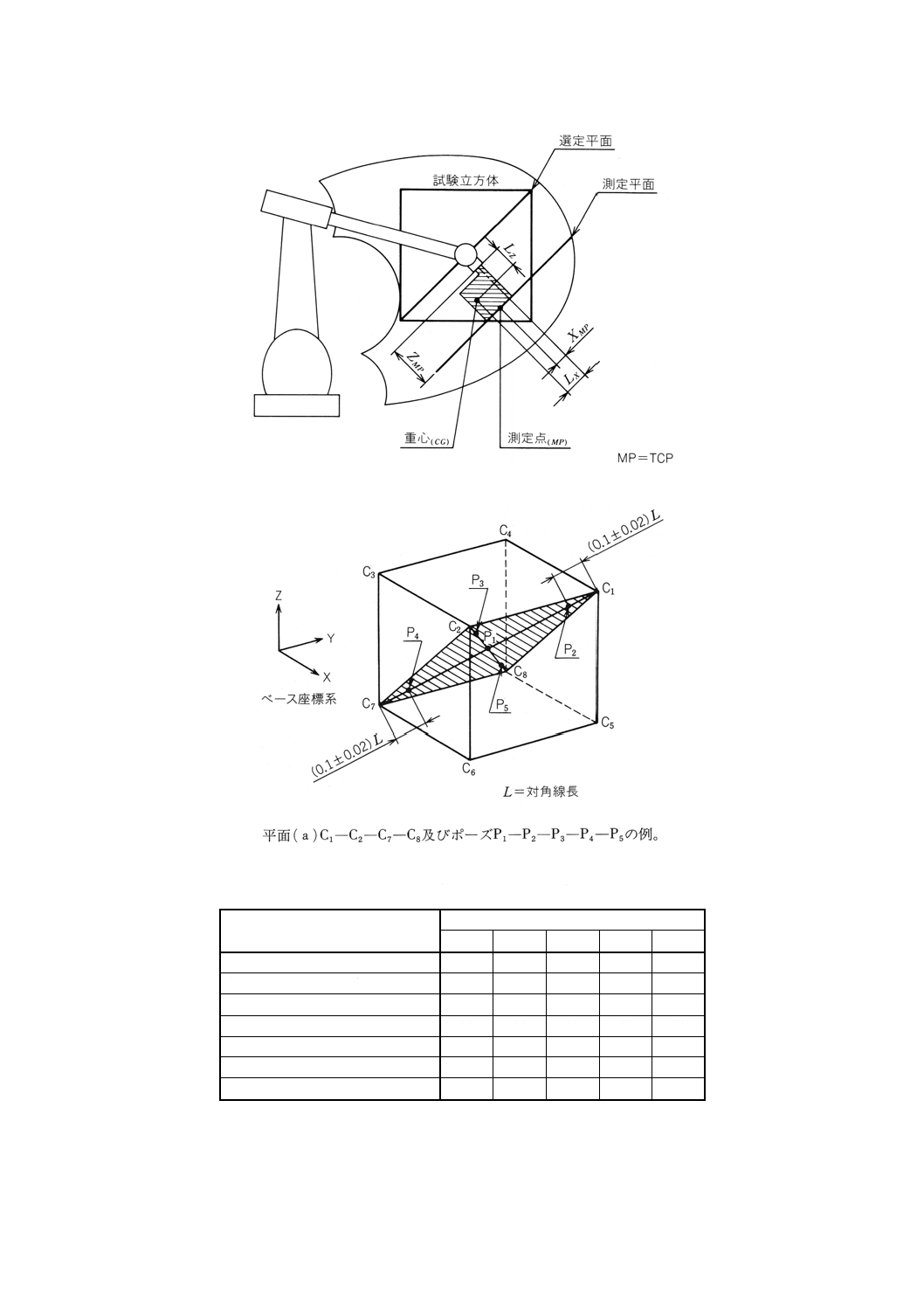

附属書A(規定) 比較試験用の数値条件

1. 一般 この規格の本体の適用範囲で述べたように,この附属書は比較試験の特性すなわち代表的なポ

ーズ及び経路特性に関する数値条件を規定する。

附属書A表1に挙げた特性の比較試験を行う場合,試験立方体の大きさ,試験平面,負荷,速度及び経

路形状は,ロボットの供給者と使用者の間で他の数値を合意している場合を除き,この附属書で規定する

数値条件に従わなければならない。附属書A表1には,この附属書の他の箇所にはない数値条件の規定も

含まれている。

この附属書に明確な数値規定のない条件(例えば,ポーズの位置,試験の繰返し回数)についてはこの

規格の本体で規定されている試験条件及び数値条件に従わなければならない。

特性の比較は,エンドエフェクタに作用する重力以外の作用力が重力に比べてそれ程大きくない場合に

限り意味をもつ。

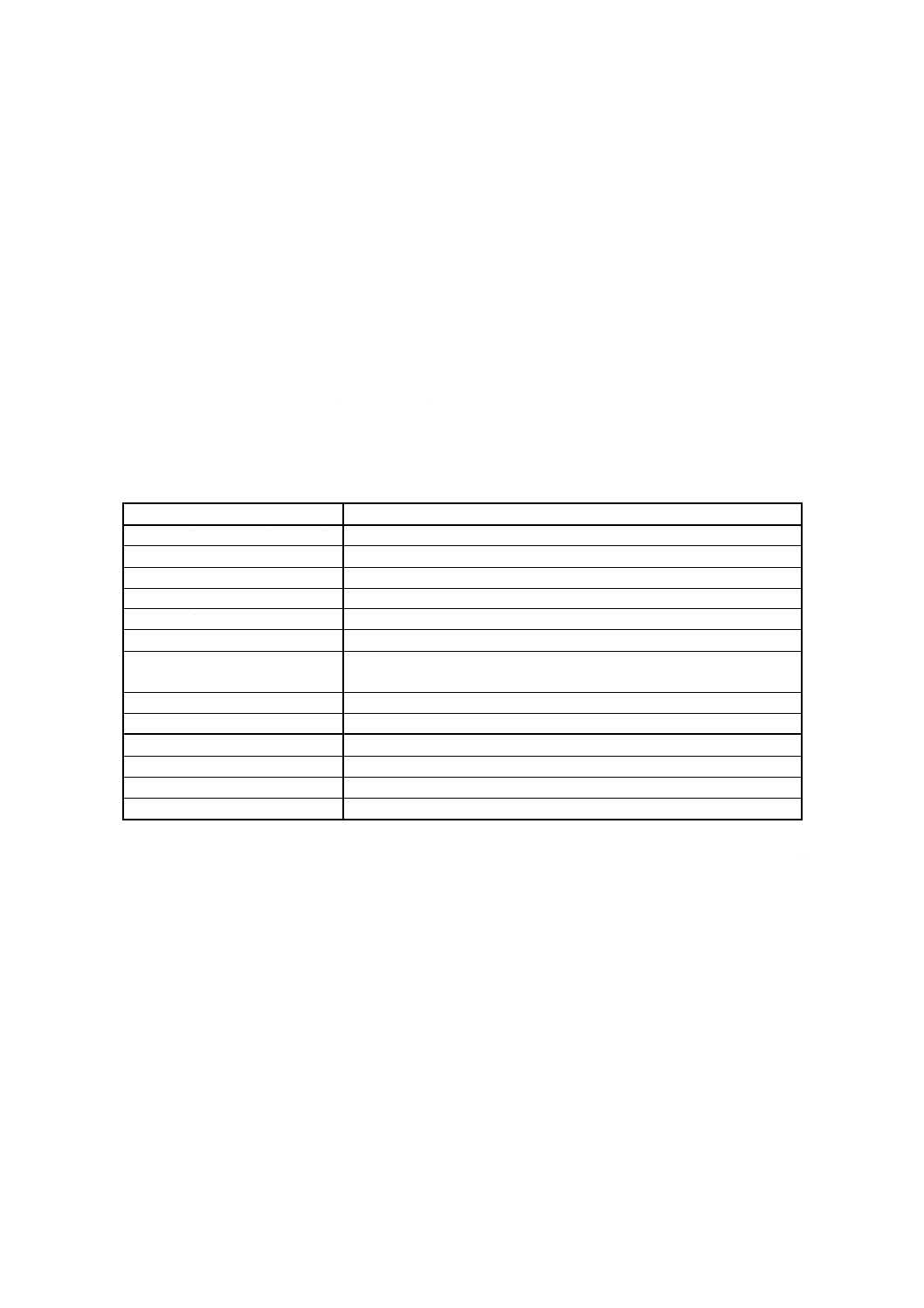

附属書A表1 特性項目表

試験項目

備考

ポーズ精度及びポーズ繰返し精度

多方向ポーズ戻り精度

距離精度及び距離繰返し精度

位置安定化時間

位置行過ぎ量

ポーズ特性のドリフト

位置経路精度

直線試験経路の長さは,6.8.6.2の原則に従って選択した立方体の寸法によ

る。

姿勢変動経路精度

同上

コーナリング特性

経路速度特性

最短時間移動

静的コンプライアンス

ウィービング特性

11.1.1及び図25で定義した経路でSc=10mm,f=1,2,又は5Hz

2. 立方体の寸法及び試験平面の選定 他に規定がなければ,一辺が250,400,630又は1 000mmの最大

の立方体を用いる。選定立方体の中心(P1,6.8.4及び図4参照)は,稜がベース座標軸に平行で許容最大

体積をもつ立方体の中心に一致させる。ベース座標系に関する立方体の位置は,試験報告書に記載する。

6軸ロボットの試験平面は,図2の平面 (a) C1−C2−C7−C8を用いる。

軸数が6未満のロボットでは,図5の平面2,3又は4を用いる。

3. メカニカルインタフェースの負荷 すべての試験は,附属書A表2の中の可能な最大試験負荷及びそ

の10%の負荷(選択)で行う。軸方向CG(重心)オフセット,周方向CGオフセット及び軸方向MP(測

定点)オフセットは図3に示してある。

36

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A表2 標準試験負荷の区分

試験負荷区分

質量

軸方向CGオフセット 周方向CG及びMPオフセット 軸方向MPオフセット

(kg)

Lz

Lx, XMP

ZMP

(mm)

(mm)

(mm)

1

1

20

0

40

2

2

40

20

80

3

5

60

30

120

4

10

80

40

160

5

20

100

50

200

6

40

120

60

240

7

60

140

70

280

8

80

160

80

320

9

100

180

90

360

10

120

200

100

400

11

140

220

110

440

CG:重心 MP:測定点

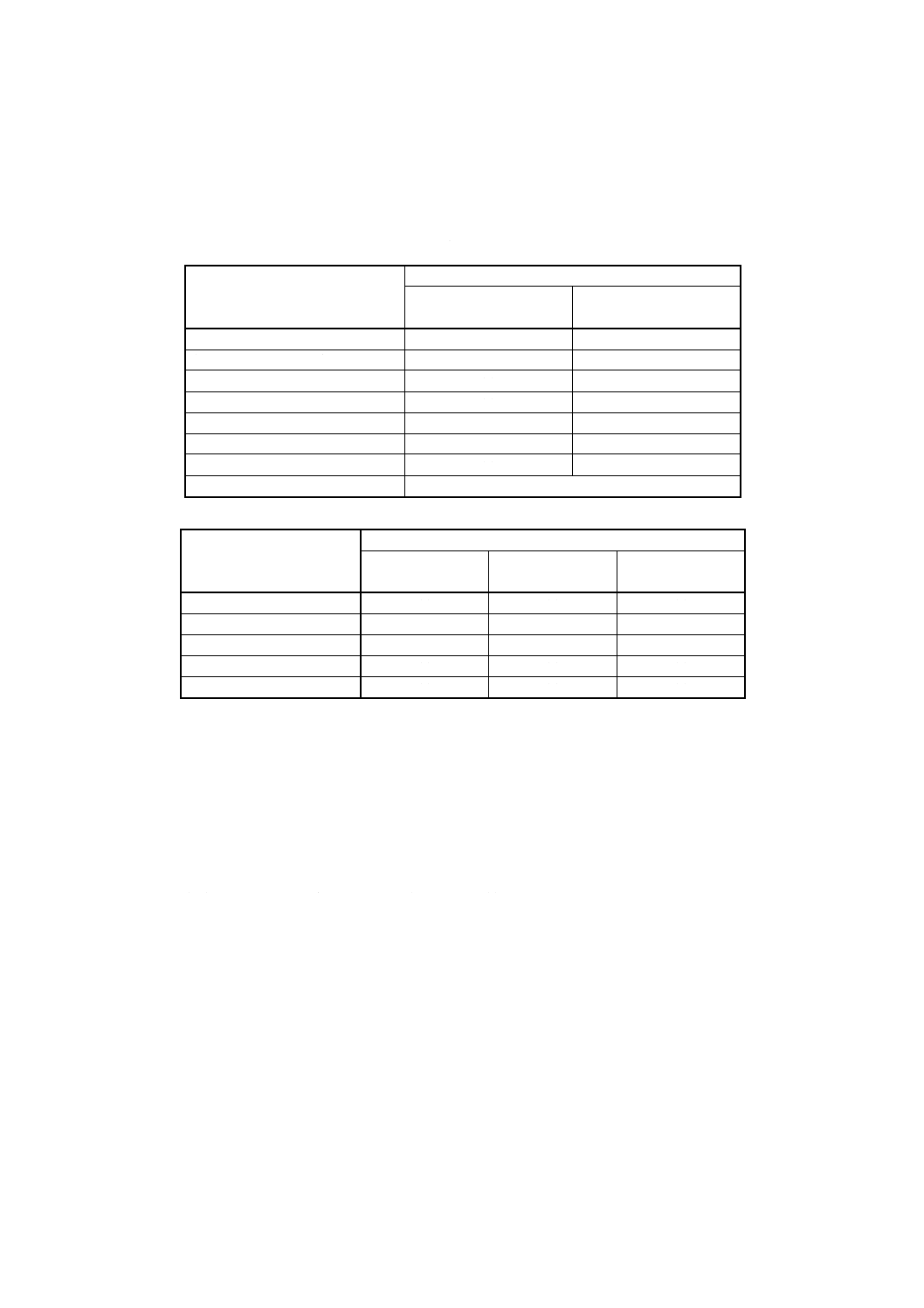

4. 試験速度 ポーズ特性は,附属書A表3に規定した速度で試験する。速度1 600mm/sが不可能な場合

には630mm/sを用いる。附属書A表3中の規定限界は本体の7.4及び7.5を参照する。

経路特性は,附属書A表4に規定した速度で試験する。低速は溶接,切断,研磨/バリとりの用途に,

又高速はスプレー塗装,塗布の用途にそれぞれ適用する。

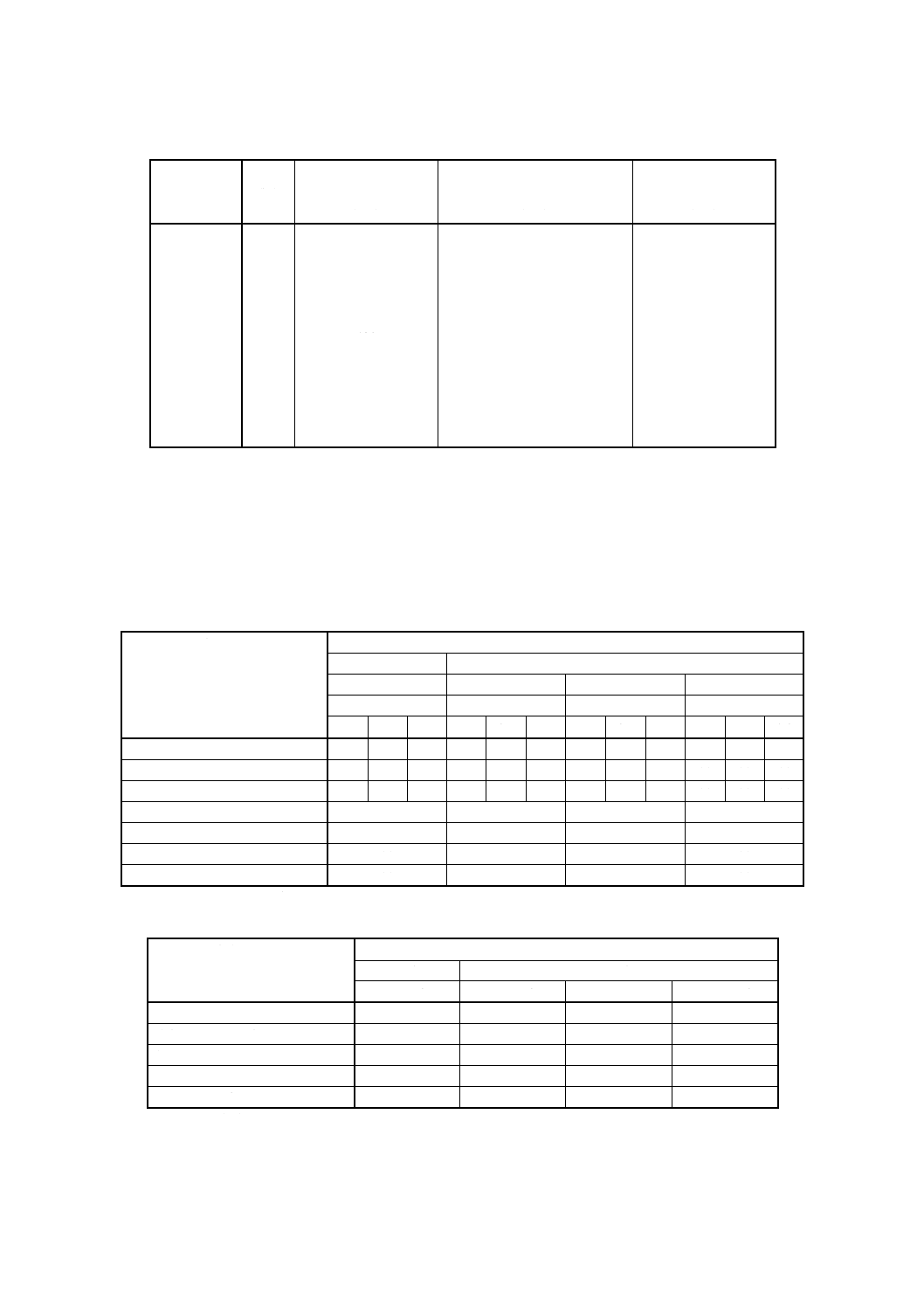

附属書A表3 ポーズ特性の試験速度

試験項目

速度

低速

高速

10mm/s

250mm/s

630mm/s

1 600mm/s

規定限界 (mm)

規定限界 (mm)

規定限界 (mm)

規定限界 (mm)

0.1

0.5

1.0

0.1

0.5

1.0

0.1

0.5

1.0

0.1

0.5

1.0

位置安定化時間

○

○

○

○

○

○

○

○

○

×

×

×

位置行過ぎ量

○

○

○

○

○

○

○

○

○

×

×

×

最短移動時間

○

○

○

○

○

○

○

○

○

×

×

×

10mm/s

250mm/s

630mm/s

1 600mm/s

ポーズ精度及びポーズ繰返し精度

×

○

○

×

多方向ポーズ戻り精度

×

○

○

×

距離精度及び距離繰返し精度

×

○

○

×

×:必す(須) ○:選択

附属書A表4 経路特性の試験速度

試験する特性

速度

低速

高速

10mm/s

250mm/s

630mm/s

1 600mm/s

位置経路精度

×

×

○

×

姿勢変動経路精度

×

×

○

×

鋭利コーナのコーナリング特性

−

×

○

×

経路速度特性

×

×

○

×

ウィービング特性

×

○

−

−

×:必す(須) ○:選択

37

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

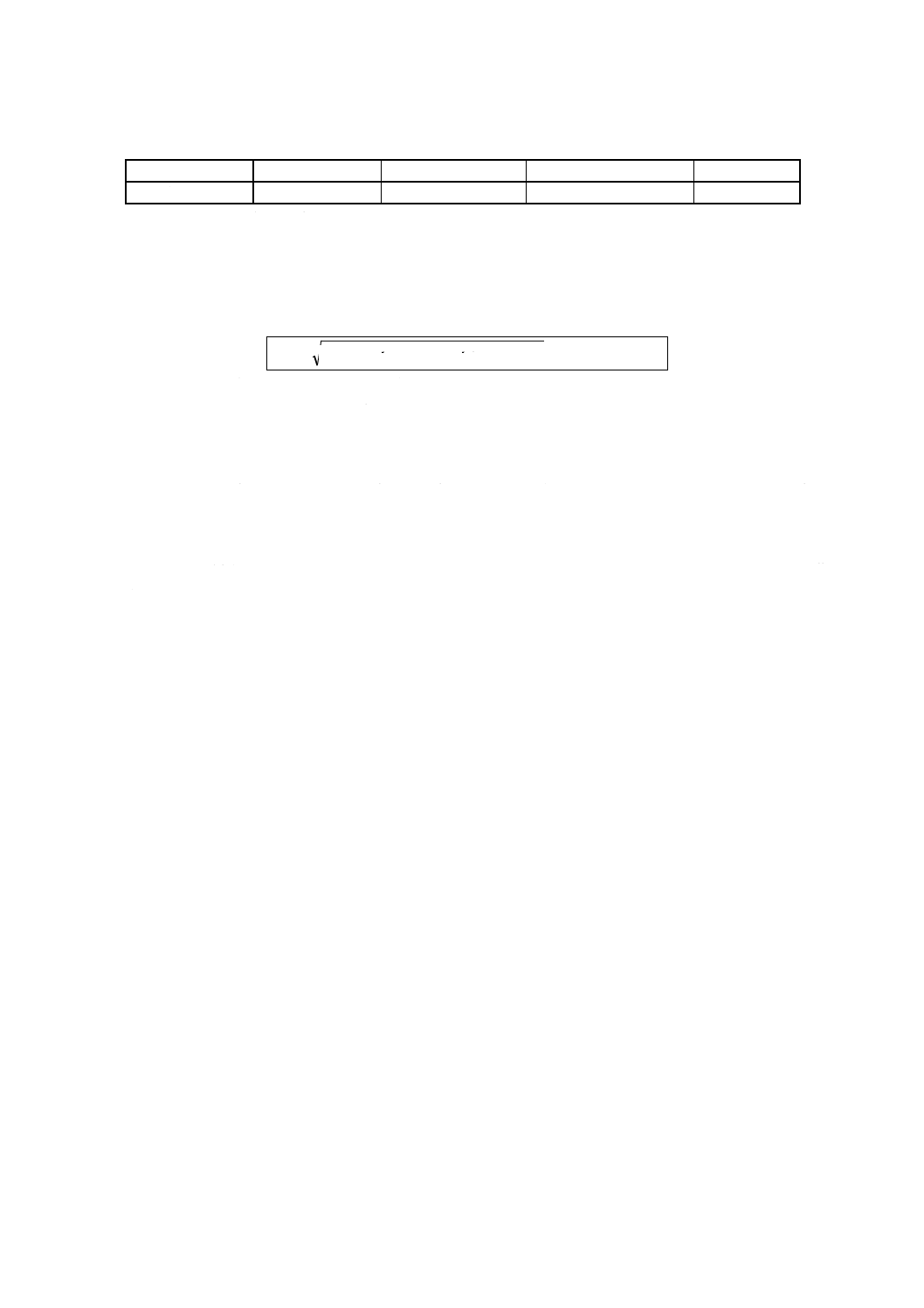

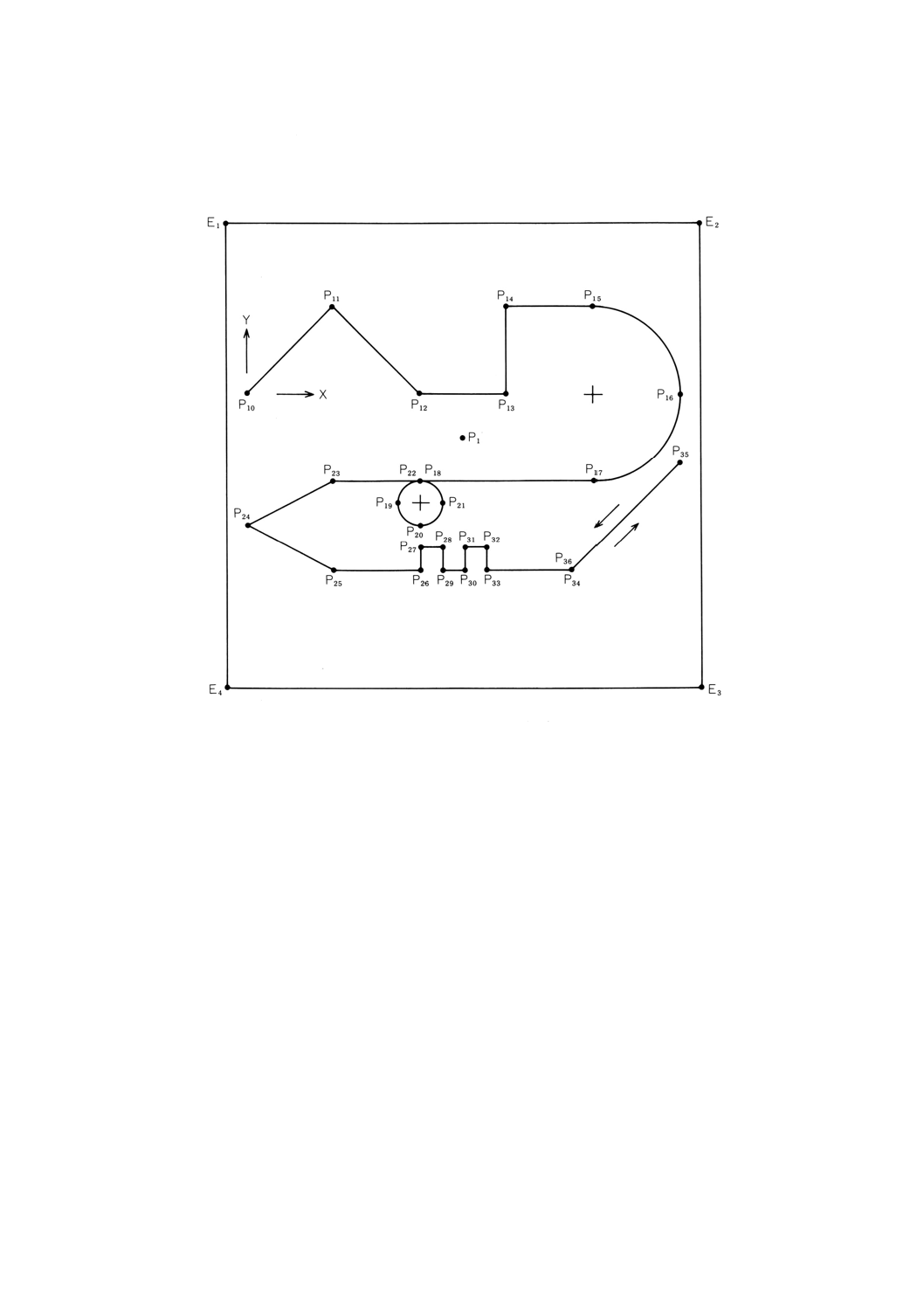

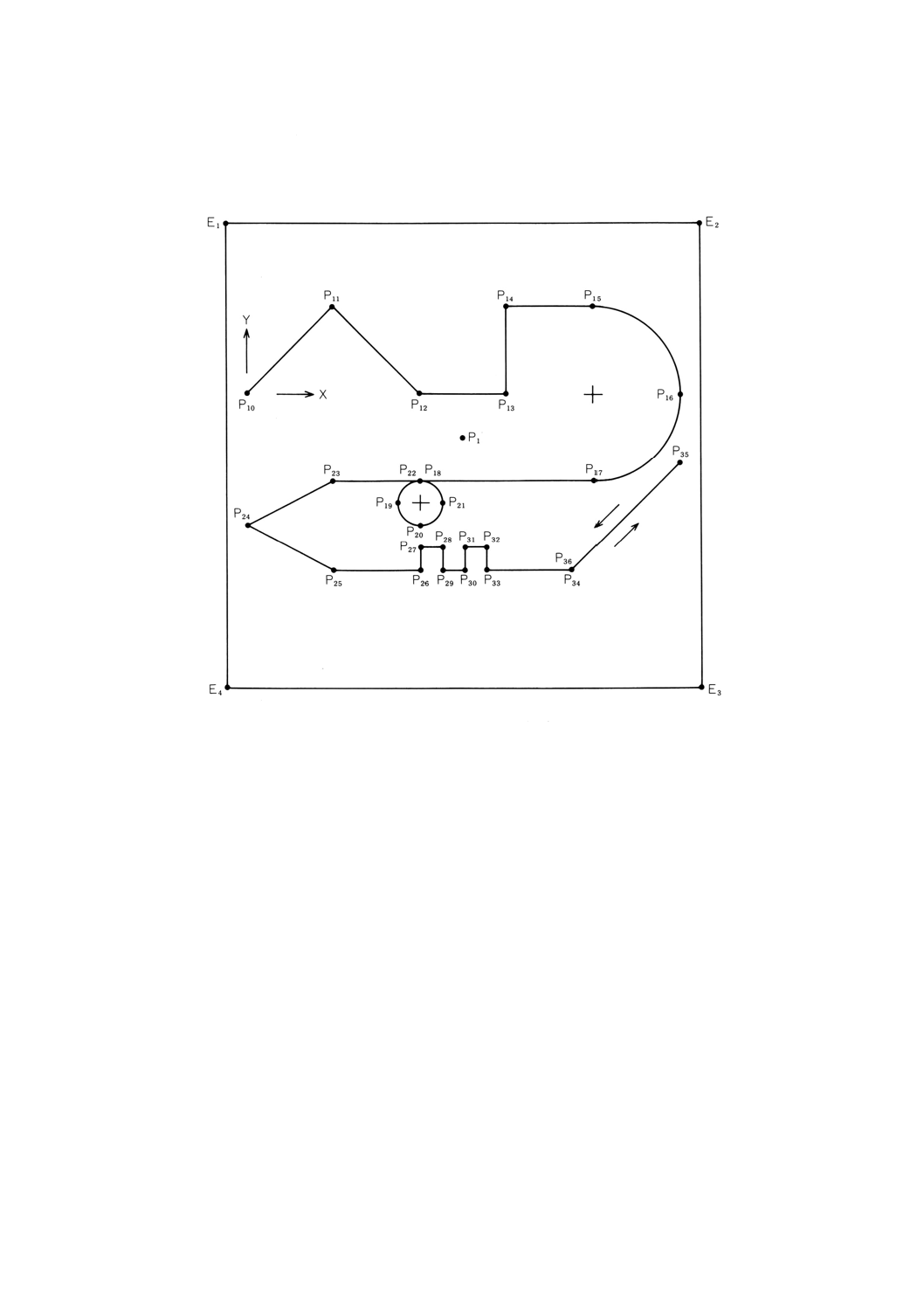

5. 任意試験経路の形状及び大きさ 附属書A図1に示す試験経路は,種々の経路要素をもつ任意形状の

経路で,位置経路精度の試験に用いる。点P1及びP10からP36の座標の例を,試験平面の寸法が400×400mm

及び800×800mmの場合について附属書A表5に示す。

附属書A図1 任意試験経路表

38

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

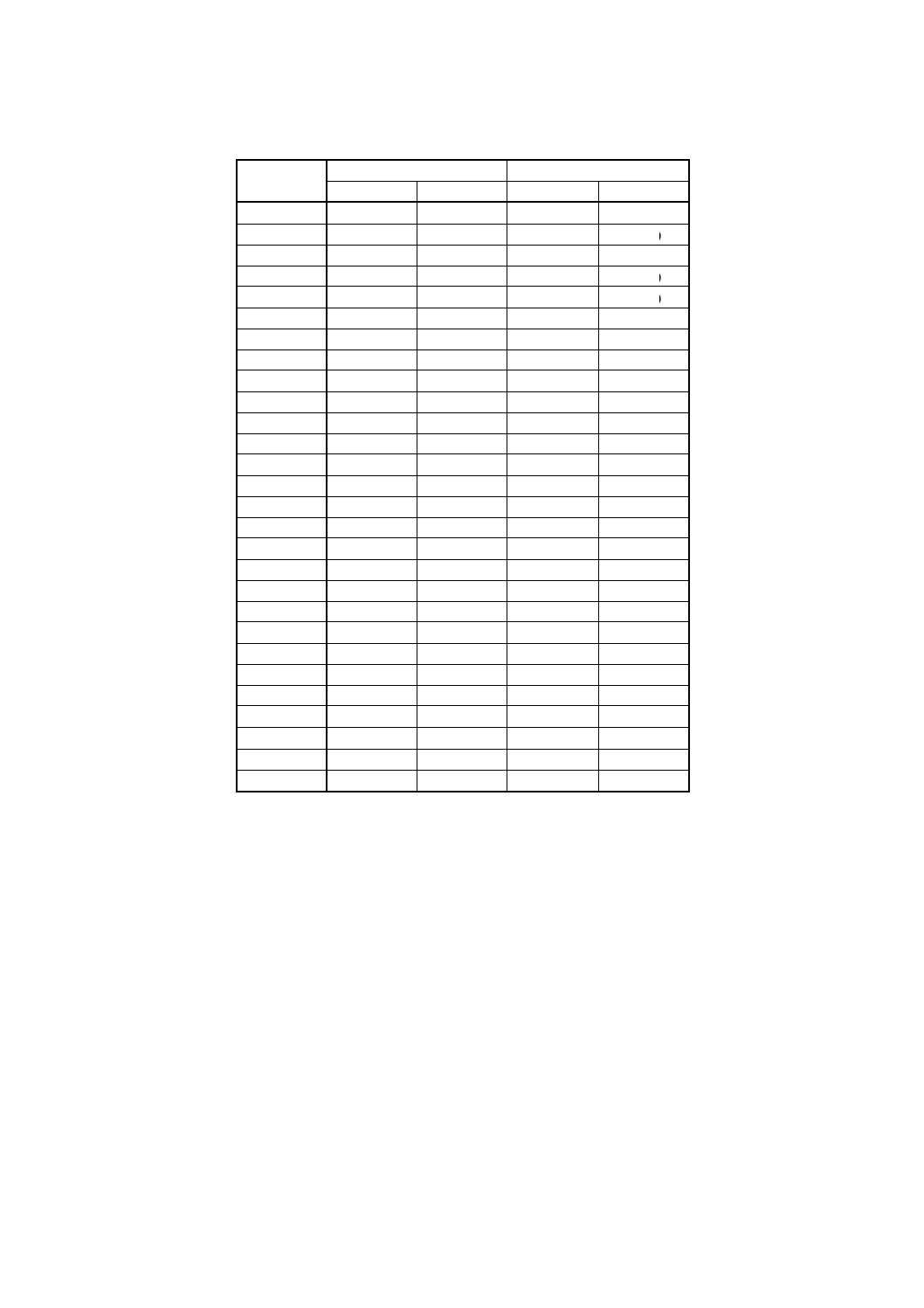

附属書A表5 任意試験経路の座標

点

平面400×400mm

平面800×800mm

X=

Y=

X=

Y=

1

180

−50

360

−100

10

0

0

3

0

11

70

70

140

140

12

140

0

280

0

13

210

0

420

0

14

210

70

420

140

15

280

70

560

140

16

360

−10

720

−20

17

280

−90

560

−180

18

140

−90

280

−180

19

120

−110

240

−220

20

140

−130

280

−260

21

160

−110

320

−220

22

140

−90

280

−180

23

70

−90

140

−180

24

0

−130

0

−260

25

70

−170

140

−340

26

140

−170

280

−340

27

140

−160

280

−320

28

150

−160

300

−320

29

150

−70

300

−340

30

160

−170

320

−340

31

160

−160

320

−320

32

170

−160

340

−320

33

170

−170

340

−340

34

260

−170

520

−340

35

360

−70

720

−140

36

260

−170

520

−340

39

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) 用途別試験項目

序文 本体の序文及び6.11において,規定した試験はロボットの形式及び仕様によってその全部又は一部

が適用されると述べている。試験項目は,JIS B 8432の使用者が個々の要求に従って選択する。

この附属書の目的は,幾つかの代表的な用途に対して重要な試験項目を選択するための指針を示すことで

ある。したがって試験項目の数は限定してもよい。

附属書B表1に,ロボットの幾つかの代表的な用途の一覧を示し,その各々について重要と思われる試験

項目を×印で表した。

4

0

B

8

4

3

2

:

1

9

9

9

(I

S

O

9

2

8

3

:

1

9

9

8

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

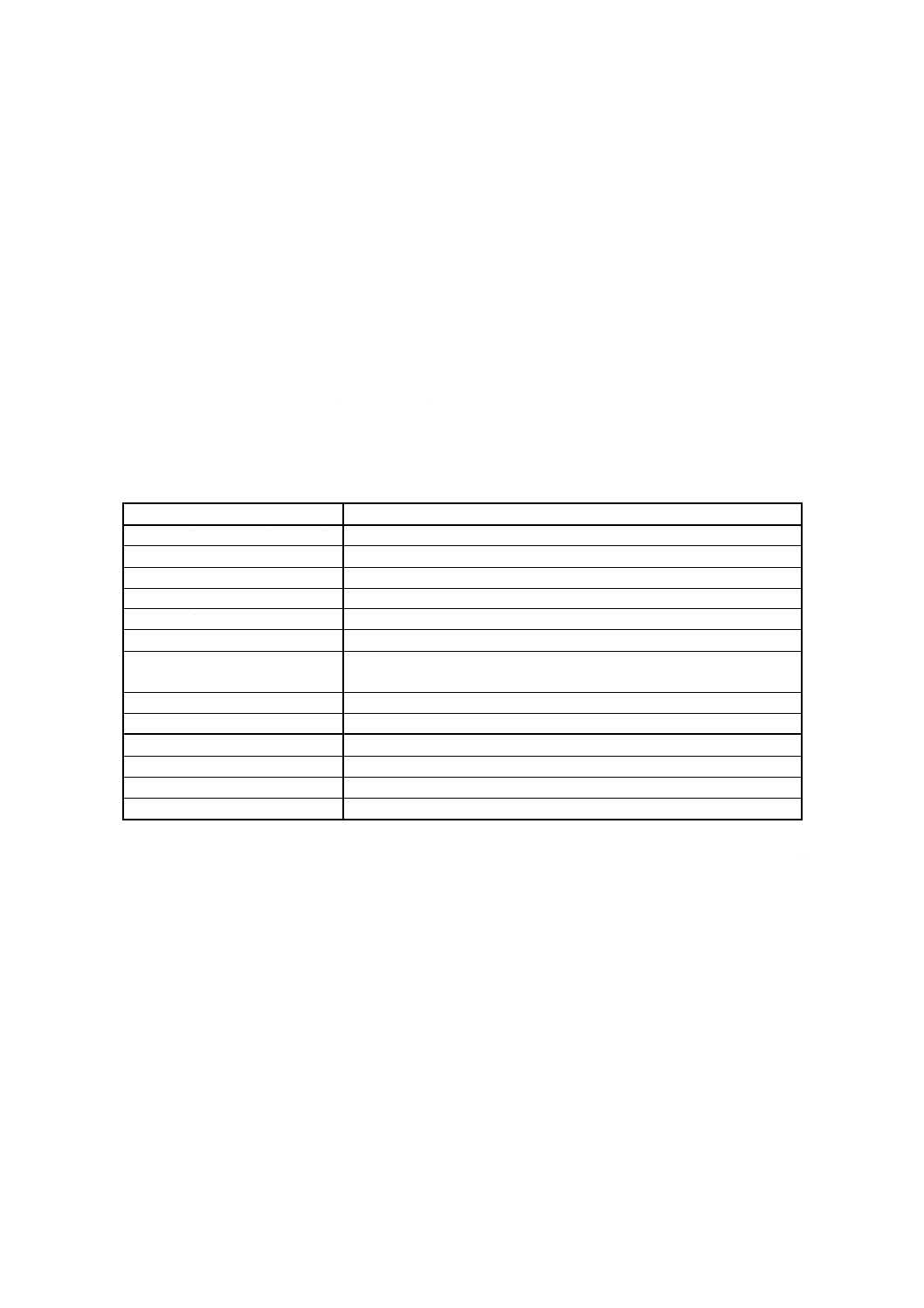

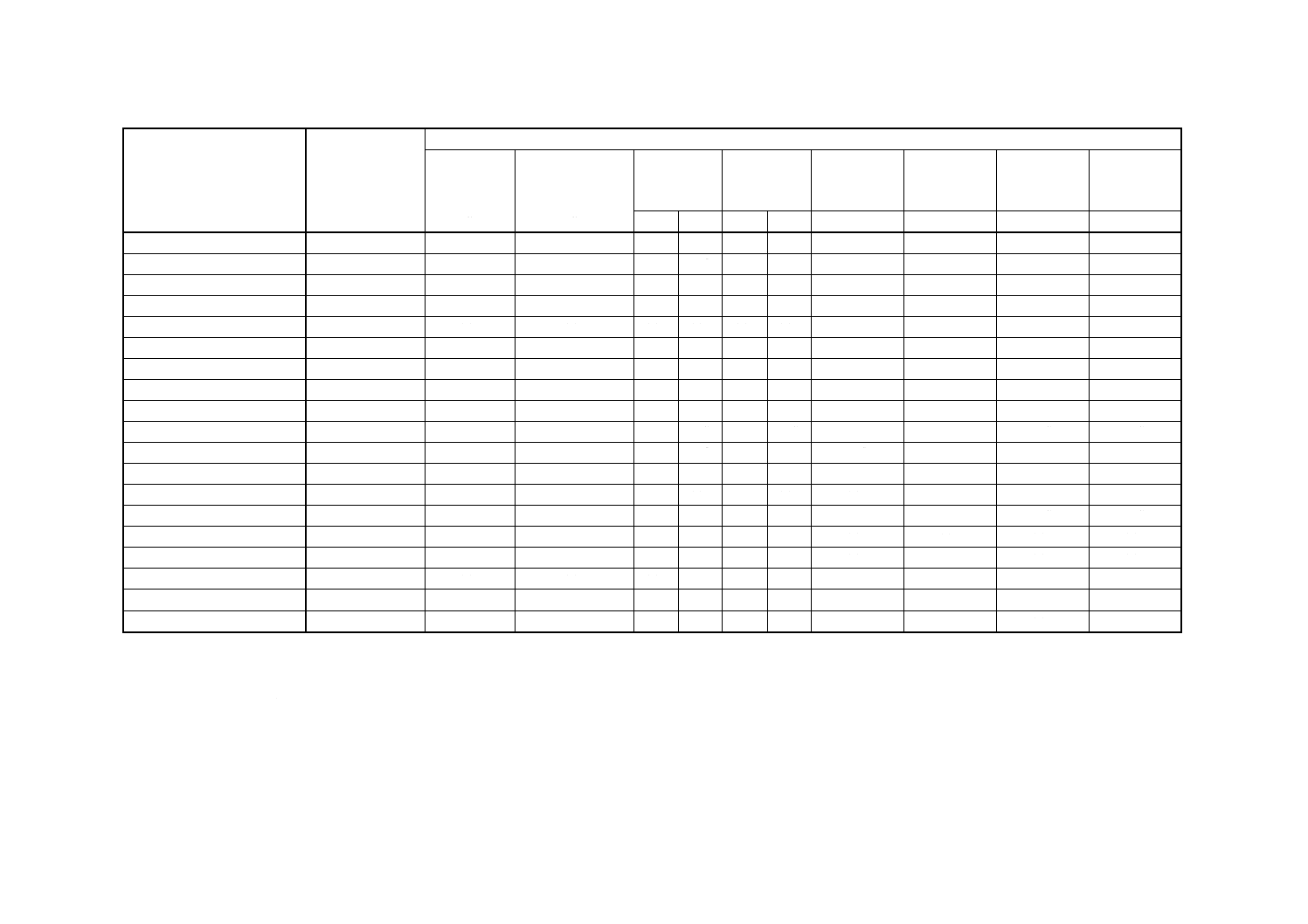

附属書B表1 用途別試験項目

試験する項目

JIS B 8432

用途

スポット溶接

1)

ハンドリング/

ローディング/

アンローディング

1)

組立て

検査

機械加工/

バリとり/

研磨/切断

スプレー塗装

アーク溶接

塗布

1)

2)

1)

2)

2)

2)

2)

2)

ポーズ精度

7.2.1

×3)

×3)

×3)

×3)

×3)

×3)

×3)

ポーズ繰返し精度

7.2.2

×4)

×4)

×4)

×4)

×4)

×4)

×4)

多方向ポーズ戻り精度

7.2.3

×3)

×3)

×3)

×3)

×3)

距離精度/距離繰返し精度

7.3

×3)

×3)

×3)

×3)

×3)

×3)

位置安定化時間

7.4

×

×

×

×

×

×

位置行過ぎ量

7.5

×

×

×

×

×

×

×

ポーズ精度のドリフト

7.6

×3)

×3)

×3)

×3)

×3)

×3)

×3)

ポーズ繰返し精度のドリフト

7.6

×4)

×4)

×4)

×4)

×4)

×4)

×4)

交換精度

7.7

経路精度

8.2

×3)

×3)

×3)

×3)

×3)

×3)

経路繰返し精度

8.3

×4)

×4)

×4)

×4)

×4)

×4)

姿勢変動経路精度

8.4

コーナリング特性

8.5

×

×

×

×

経路速度精度

8.6.2

×3)

×3)

×3)

×3)

経路速度繰返し精度

8.6.3

×

×

×

×

経路速度変動

8.6.4

×

×

×

×

最短移動時間

9.

×

×

×

静的コンプライアンス

10.

×

×

×

×

×

ウィービング特性

11.1

×

附属書B表1の 注1) 主としてPTP制御で用いられる用途

2) 主としてCP制御で用いられる用途

3) オフプログラミングだけを対象

4) 位置だけ

41

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

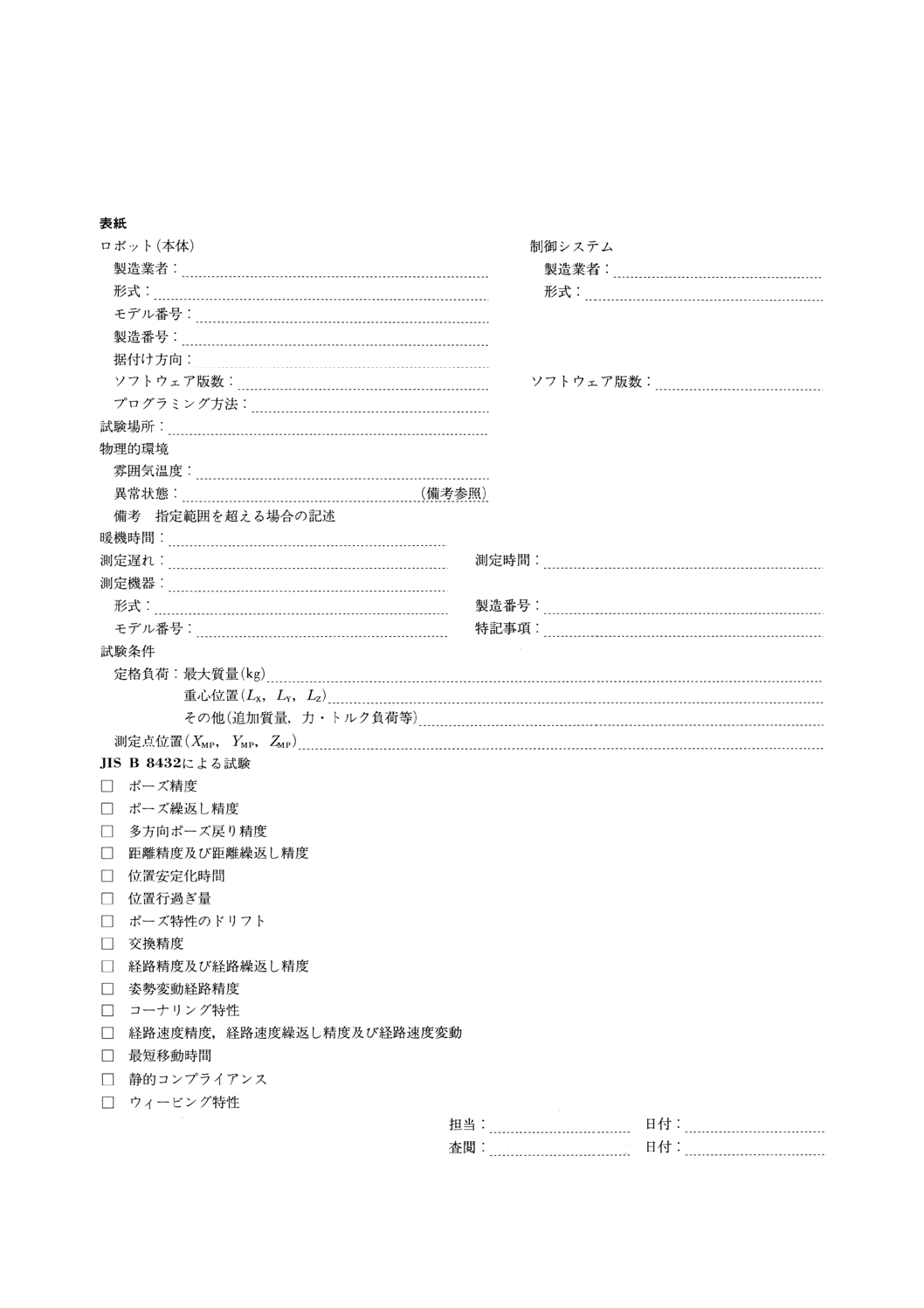

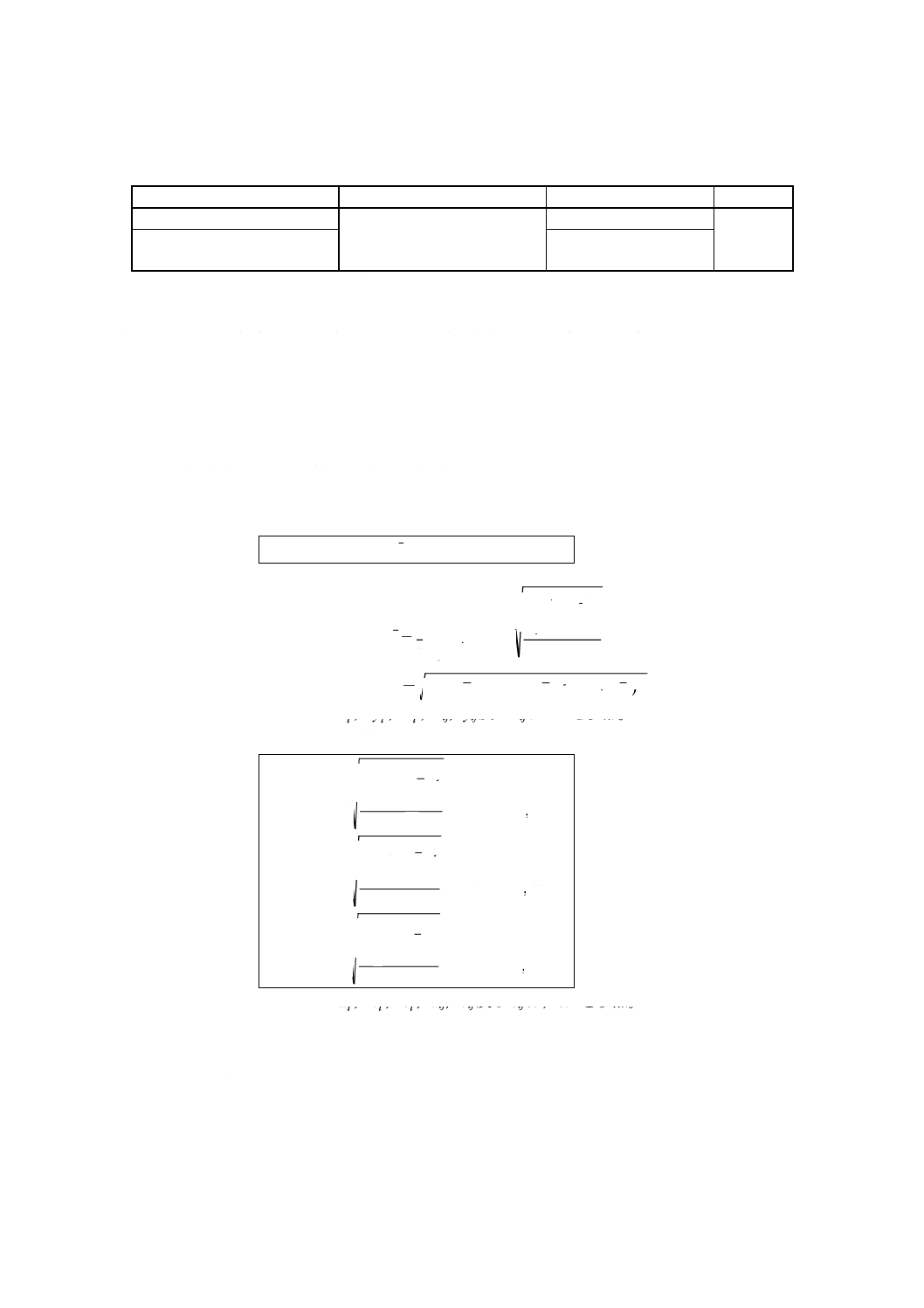

附属書C(参考) 試験報告書の一例

42

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

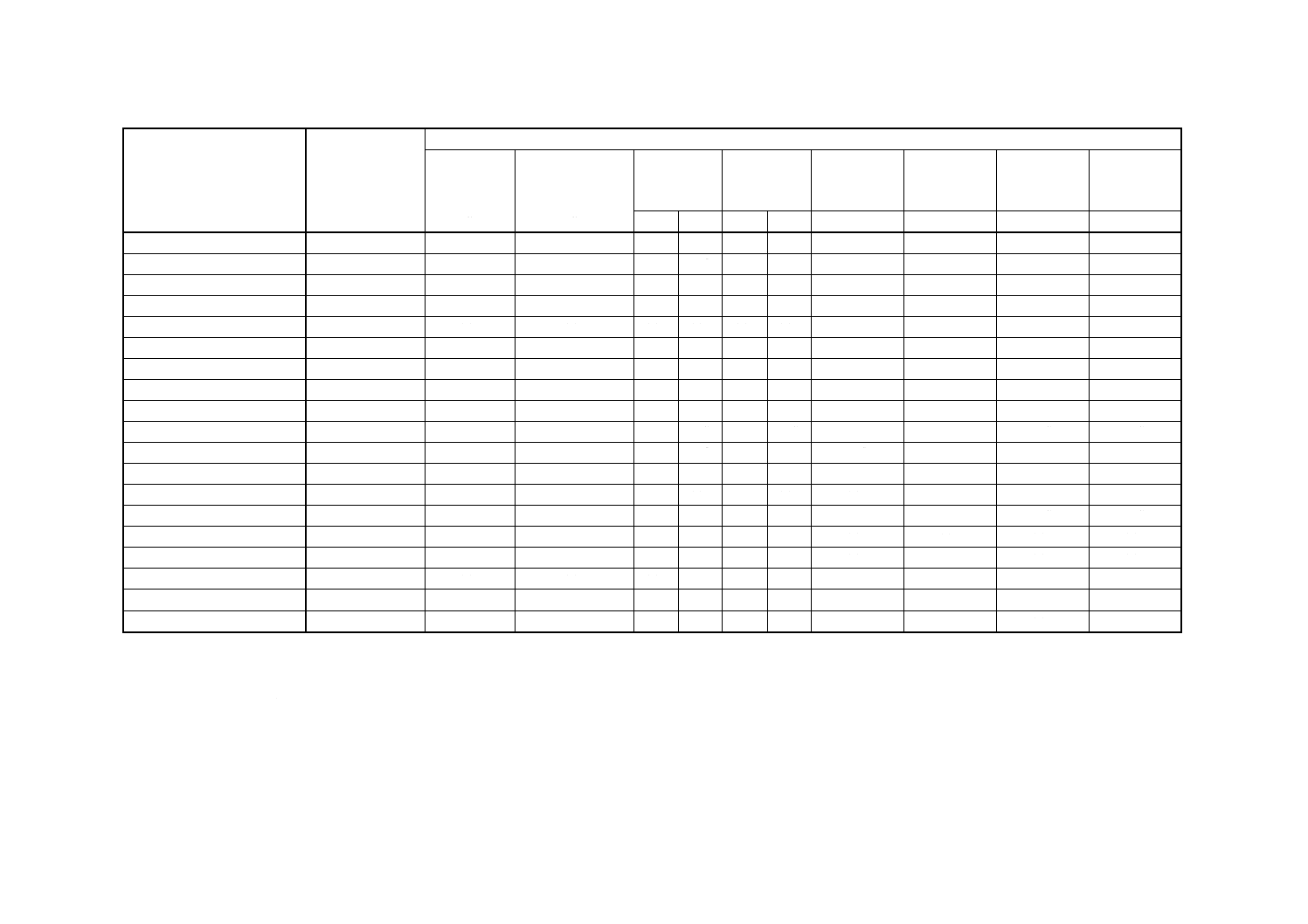

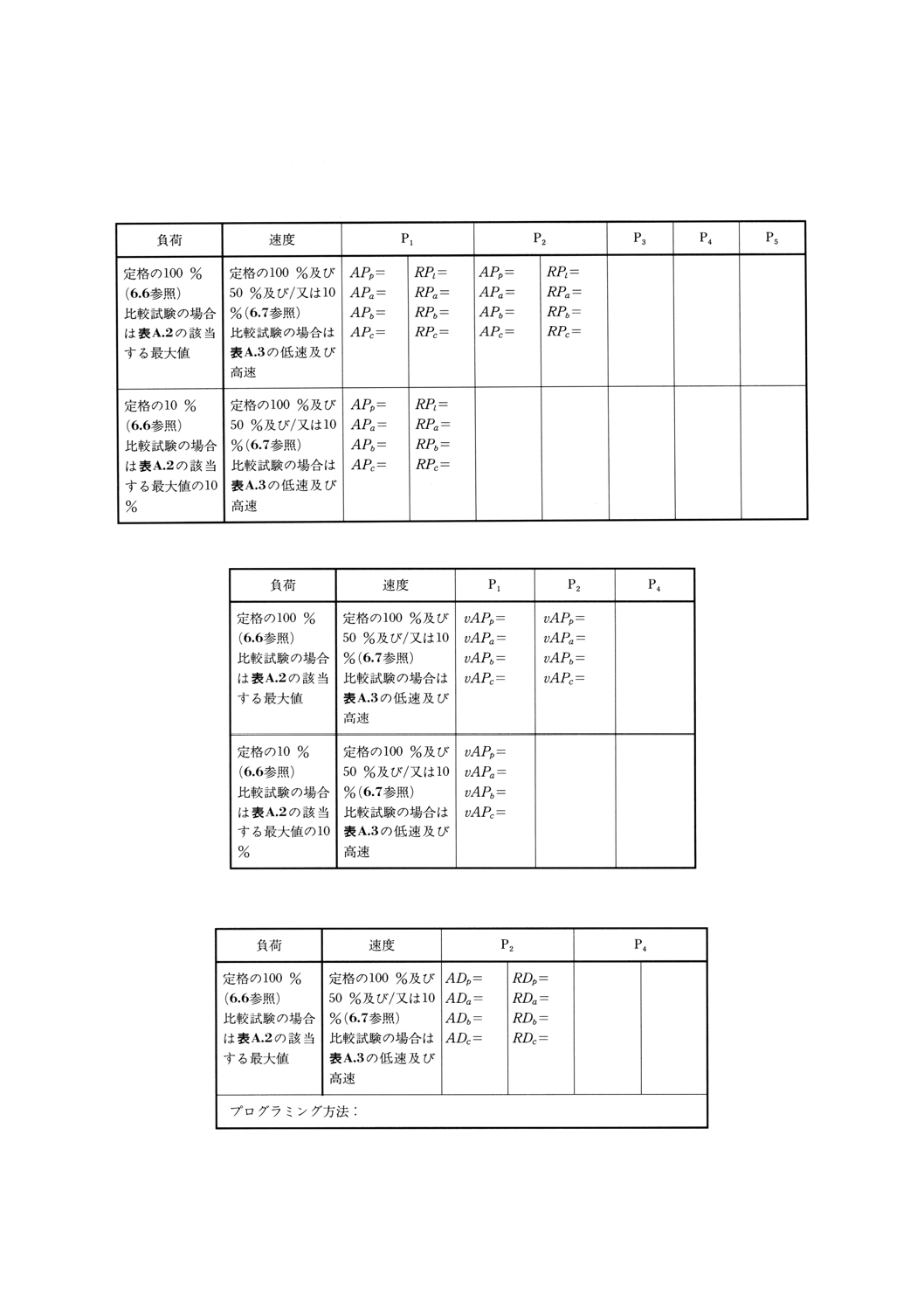

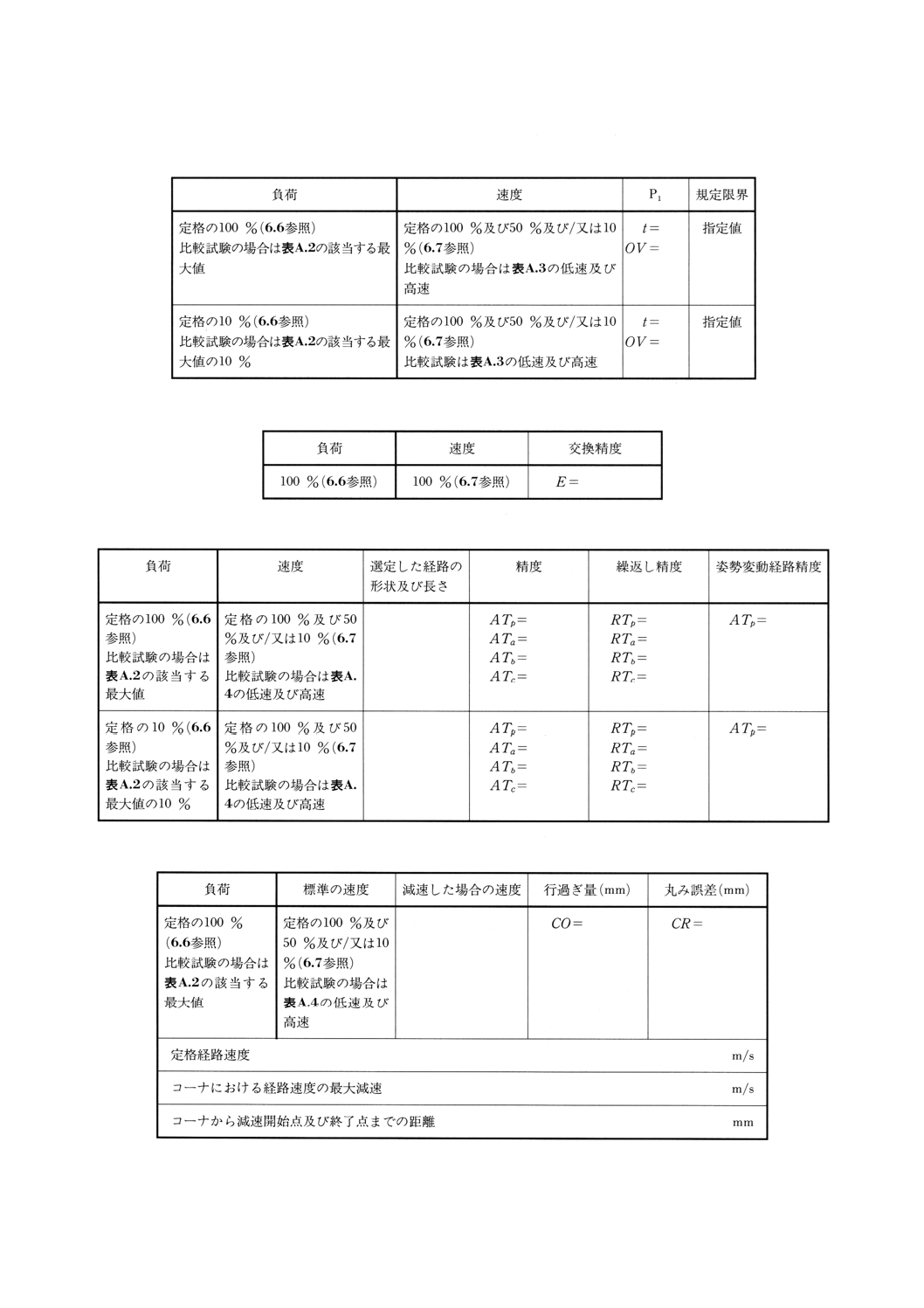

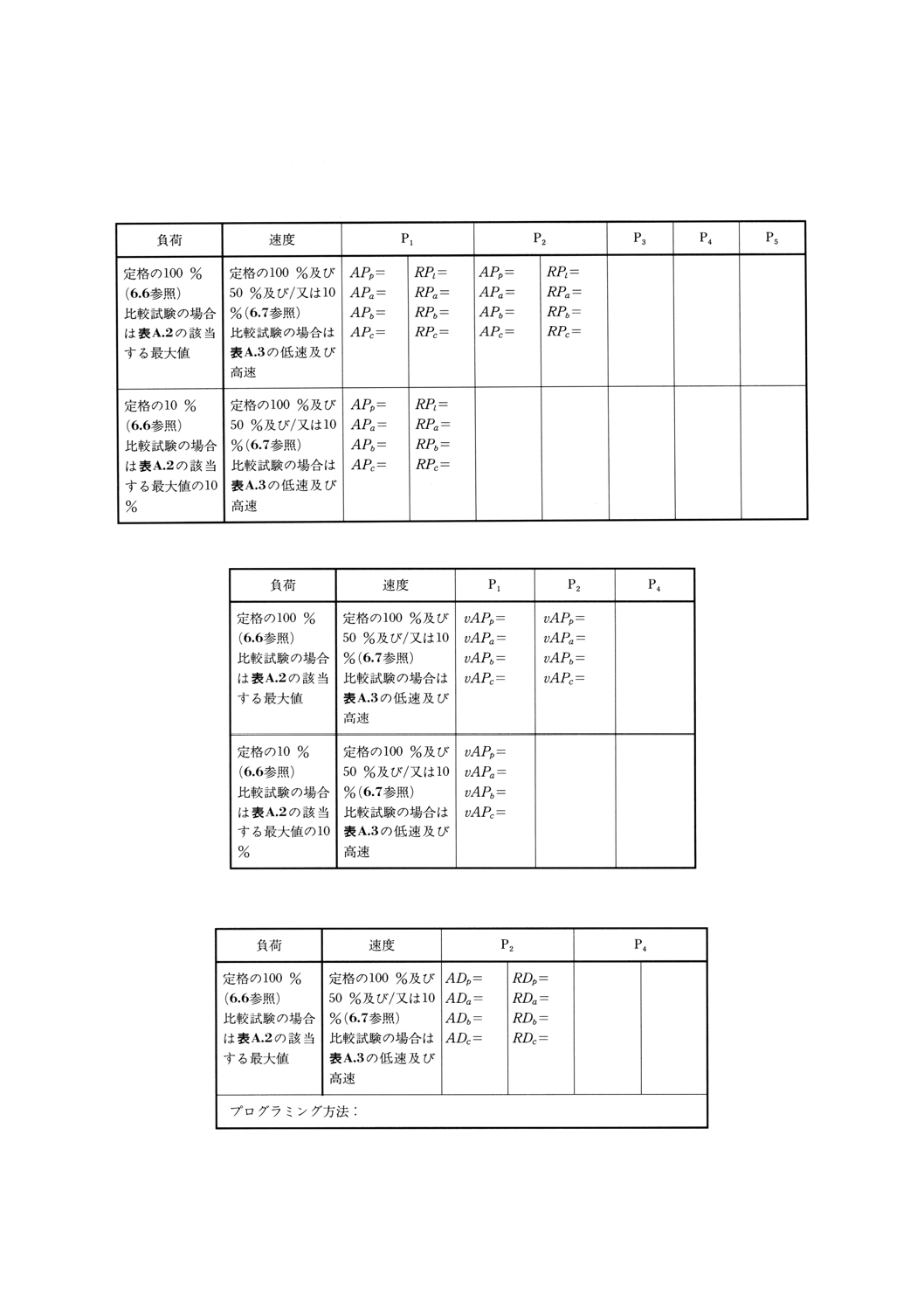

試験結果用紙

備考 次に示す表は,試験結果用紙の一例である。

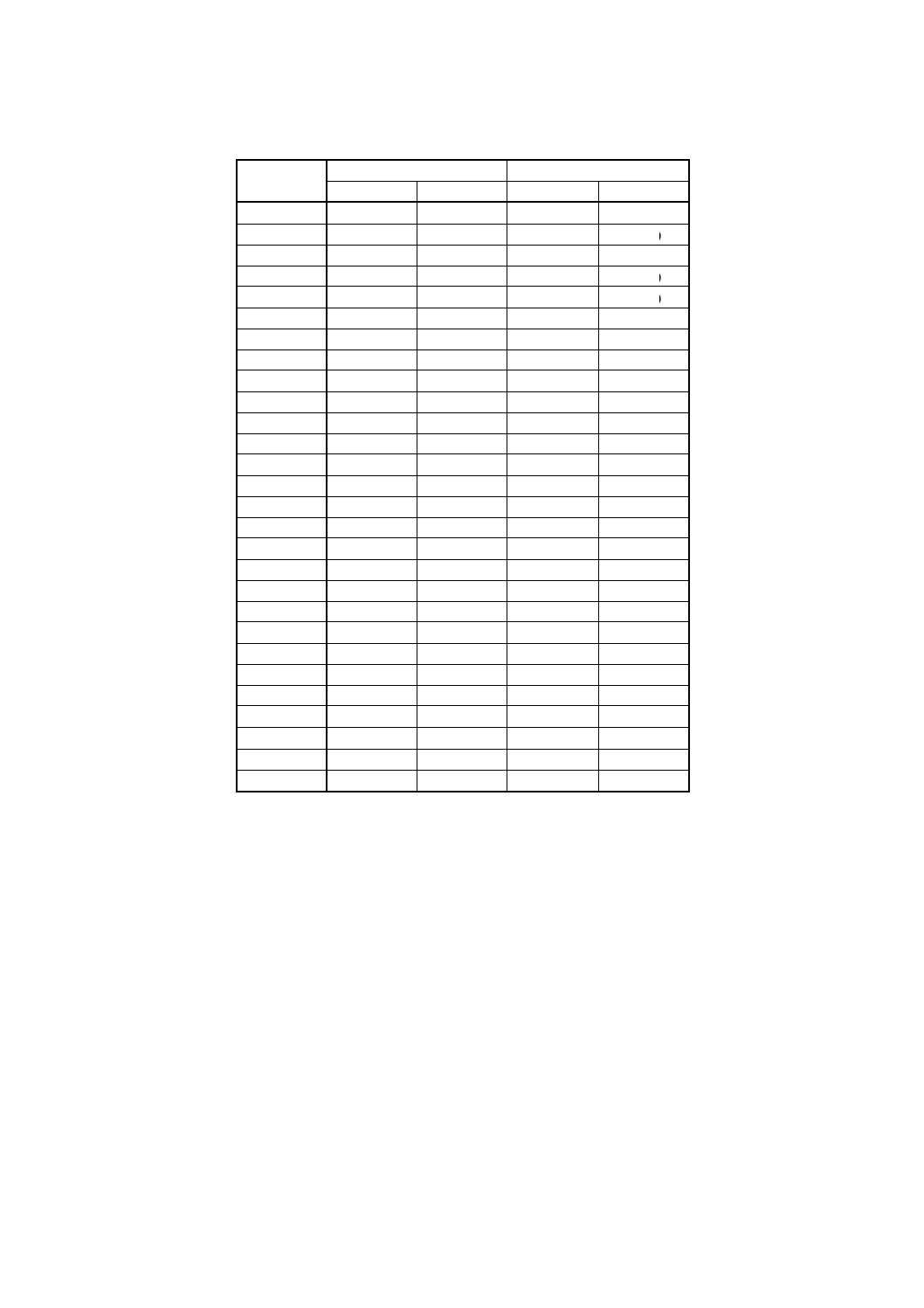

附属書C表1 ポーズ精度及びポーズ繰返し精度

附属書C表2 多方向ポーズ戻り精度

附属書C表3 距離精度及び距離繰返し精度

43

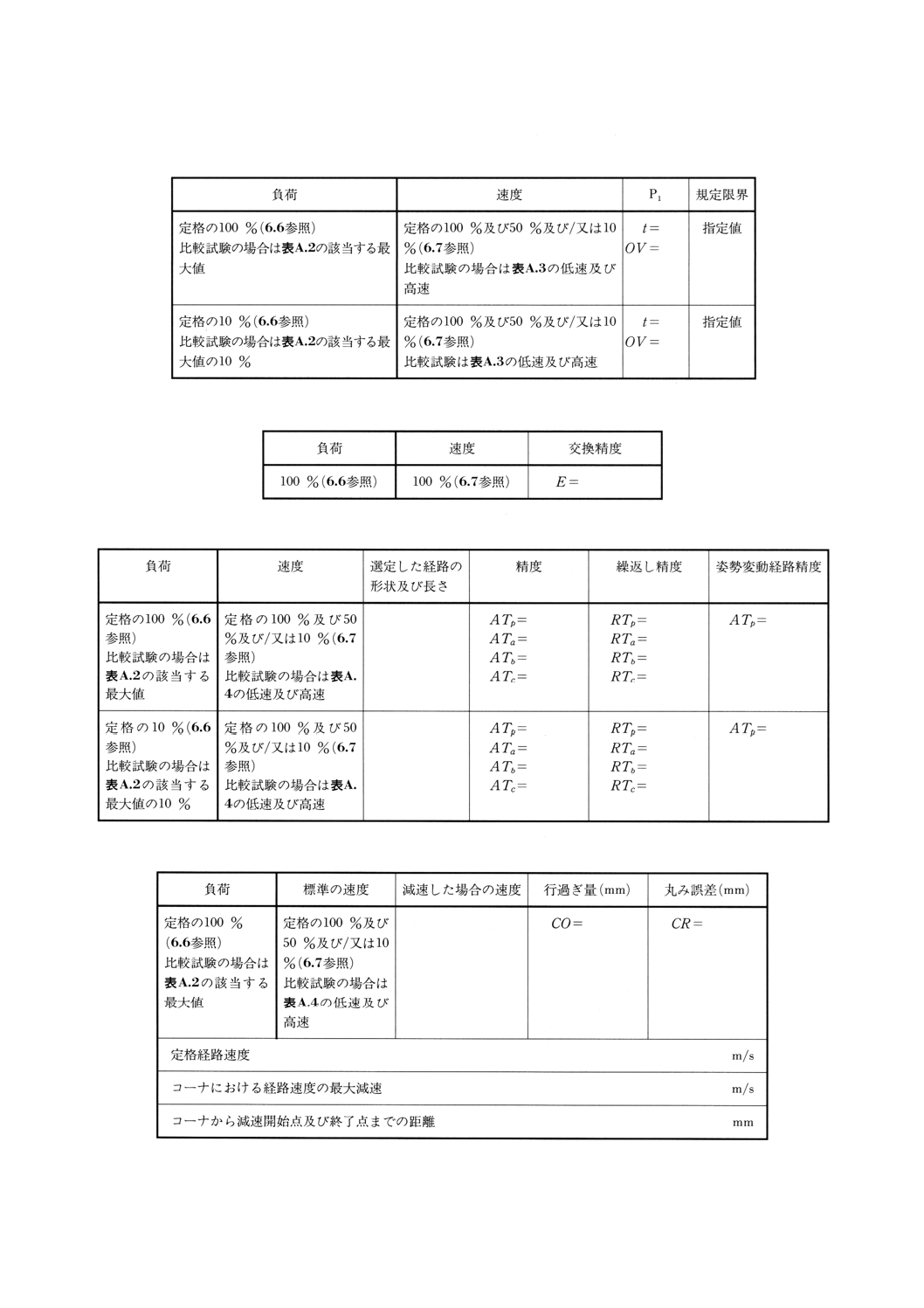

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C表4 位置安定化時間及び位置行過ぎ量

附属書C表5 交換精度

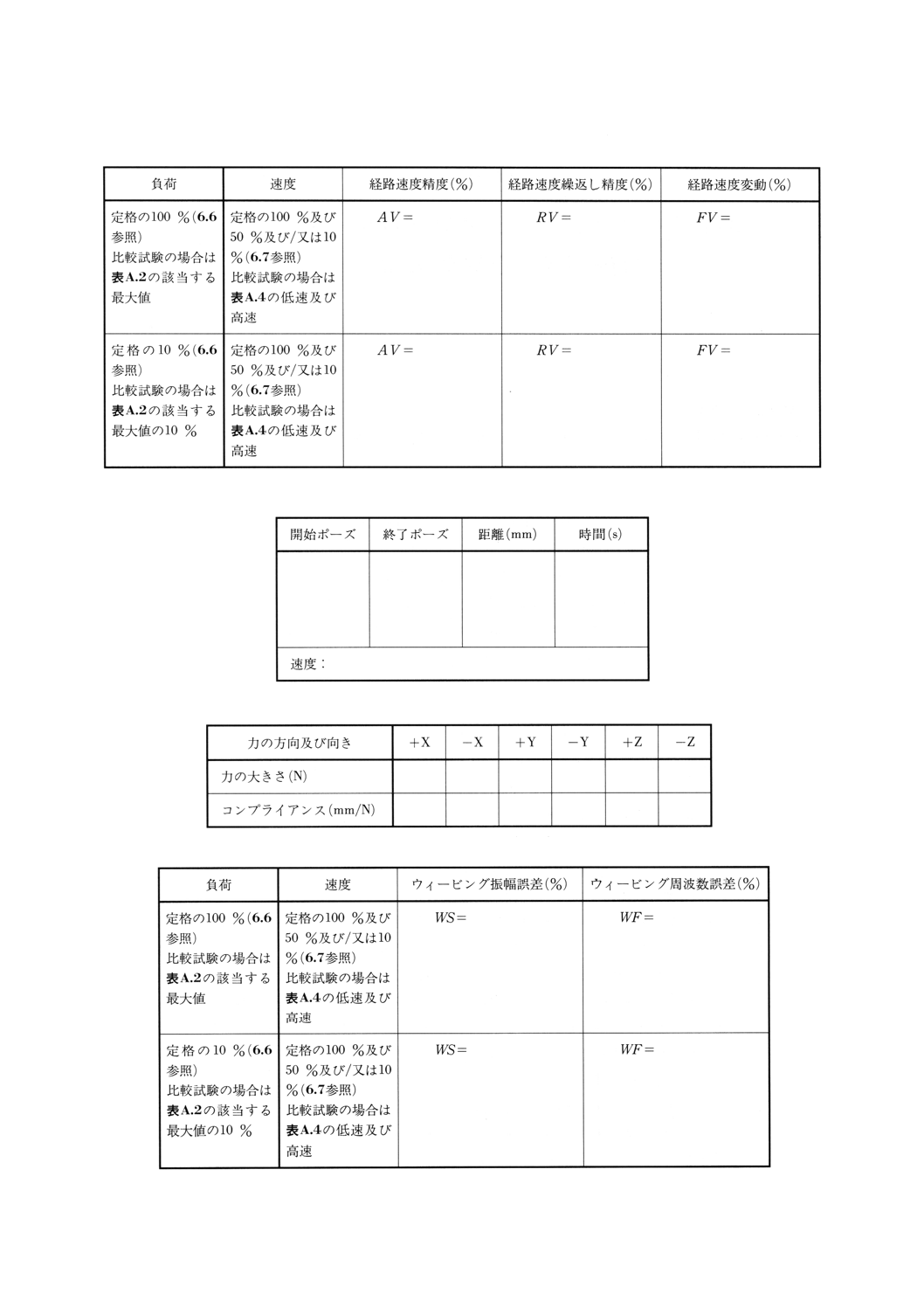

附属書C表6 経路精度及び経路繰返し精度

附属書C表7 コーナリング特性

44

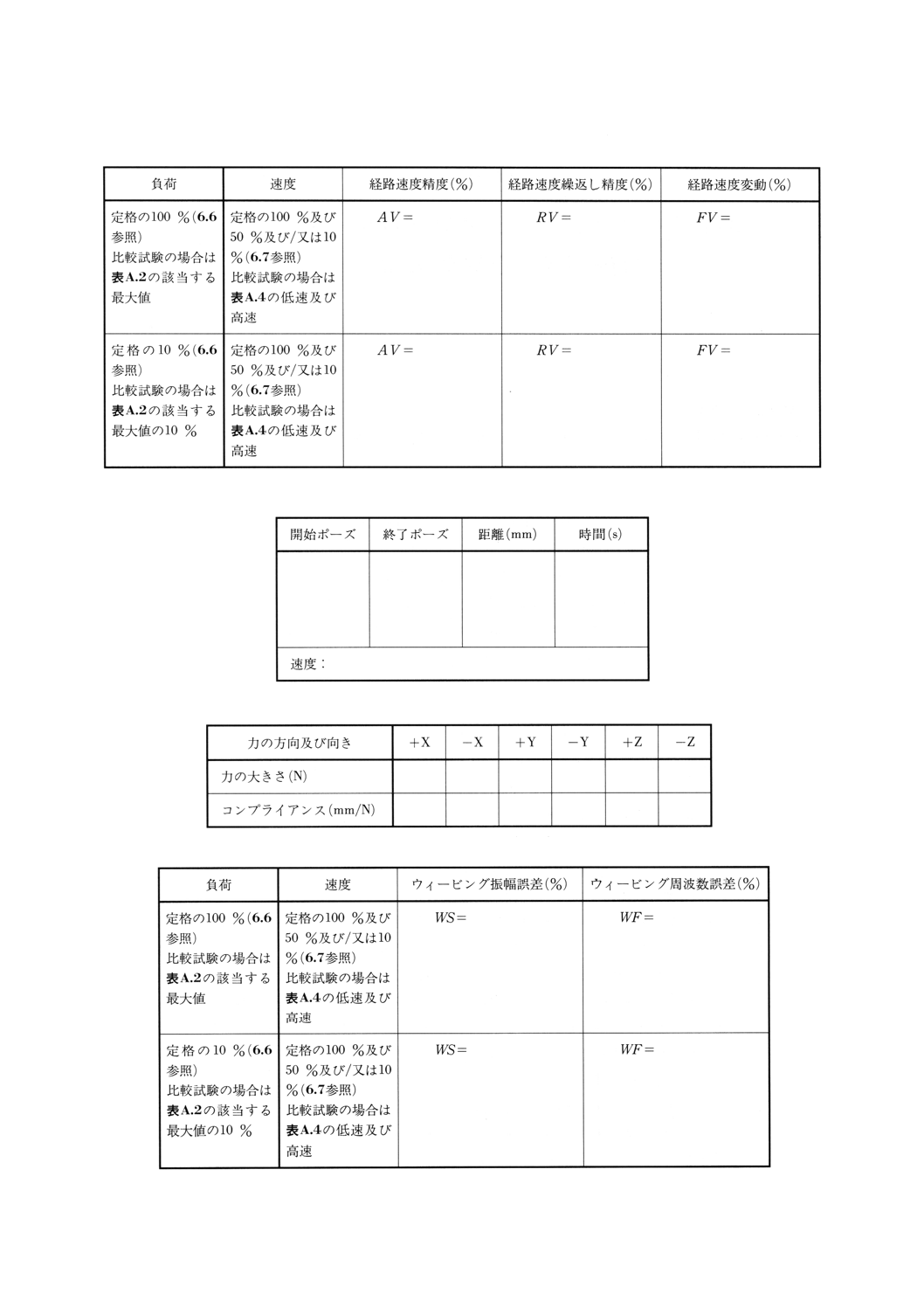

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C表8 経路速度精度,経路速度繰返し精度及び経路速度変動

附属書C表9 最短移動時間

附属書C表10 静的コンプライアンス

附属書C表11 ウィービング特性

45

B 8432 : 1999 (ISO 9283 : 1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

国際規格整合化推進調査専門委員会 構成表

氏名

所属

(委員長)

高 橋 浩 爾

上智大学

長谷川 健 介

桐蔭横浜大学

松 島 皓 三

桐蔭横浜大学

下 嶋 浩

東京工業大学

新 井 民 夫

東京大学

木 下 夏 夫

東京電機大学

松 元 明 弘

東洋大学

中 島 誠

通商産業省機械情報産業局

本 間 清

工業技術院標準部

前 田 祐 司

工業技術院機械技術研究所

橋 本 繁 晴

財団法人日本規格協会

谷 和 男

熊本県工業技術センター

高 島 覺

財団法人機械振興協会

稲 垣 荘 司

技術士事務所“ロボティ”

長 田 道 春

株式会社デンソー

蜂 谷 修 二

松下電器産業株式会社

小 澤 隆 保

日本電気株式会社

東 良 久

株式会社不二越

寺 田 知 之

ファナック株式会社

田 中 雅 人

株式会社安川電機

(事務局)

佐 藤 公 治

社団法人日本ロボット工業会

三 浦 敏 道

社団法人日本ロボット工業会

試験法JIS改正原案作成分科会

氏名

所属

(主査)

下 嶋 浩

東京工業大学

青 柳 誠 司

関西大学

本 間 清

工業技術院標準部

後 藤 充 夫

工業技術院計量研究所

前 田 祐 司

工業技術院機械技術研究所

橋 本 繁 晴

財団法人日本規格協会

高 島 覺

財団法人機械振興協会

稲 垣 荘 司

技術士事務所“ロボティ”

黒 澤 豊 樹

黒澤R&D技術事務所

福 地 文 夫

東日サービス株式会社

山 本 直 樹

株式会社神戸製鋼所

寺 内 常 雄

三菱電機株式会社

木 下 聡

ファナック株式会社

杉 本 浩 一

株式会社日立製作所

田 中 雅 人

株式会社安川電機

(事務局)

佐 藤 公 治

社団法人日本ロボット工業会

三 浦 敏 道

社団法人日本ロボット工業会