B 8407-1:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 4

3A 重大な危険源のリスト···································································································· 12

4 構造上及び運転上の要求事項 ····························································································· 12

4.1 異なる燃料での運転 ······································································································ 12

4.2 構造 ··························································································································· 12

4.3 装置 ··························································································································· 14

4.4 機能及び運転の要求事項 ································································································ 25

5 ガスバーナの試験方法 ······································································································ 33

5.1 一般事項 ····················································································································· 33

5.2 機能試験 ····················································································································· 36

5.3 運転 ··························································································································· 37

5.4 定格入熱量の求め方 ······································································································ 38

5.5 電気的安全性 ··············································································································· 39

5A 要求事項の実証 ············································································································ 39

6 マーキング及びラベル付け ································································································ 39

6.1 一般事項 ····················································································································· 39

6.2 マーキング ·················································································································· 39

6.3 その他の記載 ··············································································································· 39

6.4 適用先・設置・調整・試運転・保守・運転に関する説明書 ···················································· 40

6.5 こん包上の表示 ············································································································ 41

附属書A(参考)燃焼特性の決定(一酸化炭素及び窒素酸化物)·················································· 42

附属書B(参考)制御シーケンスの例······················································································ 45

附属書C(参考)試験 ·········································································································· 46

附属書D(参考)ガス種変更可能な配管の使用及び試験書類························································ 48

附属書E(参考)空気流量検出器の確認··················································································· 49

附属書F(参考)特殊用途に対する追加推奨事項 ······································································· 50

附属書G(規定)米国における特別要求事項 ············································································ 51

附属書H(規定)欧州における特別要求事項 ············································································ 51

附属書I(規定)日本における特別要求事項 ············································································· 51

附属書J(規定)豪州における特別要求事項 ············································································· 51

附属書K(規定)韓国における特別要求事項 ············································································ 51

附属書L(参考)バーナの電気的インタフェース表 ···································································· 52

B 8407-1:2012 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書JA(規定)重大な危険源のリスト ················································································· 54

附属書JB(参考)参考文献 ··································································································· 56

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 57

B 8407-1:2012

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本工業炉協会(JIFMA)及び財団

法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本

工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS B 8407:2000は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 8407(強制通風式バーナ)の規格群には,次に示す部編成がある。

JIS B 8407-1 第1部:ガスバーナ

JIS B 8407-2 第2部:油バーナ

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8407-1:2012

強制通風式バーナ−第1部:ガスバーナ

Forced draught burners-Part 1: Gas burners

序文

この規格は,2010年に第1版として発行されたISO 22967を基とし,日本の市場の実情に合わせるため

に,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。また,附属書JA及び附属書JBは対応国際規格に

はない事項である。

1

適用範囲

この規格は,自動強制通風ガスバーナの用語の定義,試験方法,構造及び運転上の一般要求事項並びに

制御及び安全装置の条件について規定する。

この規格は,次のa)〜c)の全てと,d)及びe)のどちらかを満足するものに適用する。

a) 箇条4に規定する設備を備え,異なった種類の熱発生器に使用し,燃料ガスで運転する燃焼空気ファ

ンを備えた自動ガスバーナ(以下バーナという。)

b) 全予混合バーナ及び先混合バーナ

c) 単独の燃焼室に取り付けたシングルバーナ。そのバーナを,単独の熱発生器に取り付ける場合に,関

連した熱発生器規格の要求事項も追加,適用する。

d) ガス燃料だけで運転し,単一ガス燃料及び2種類のガス燃料を使用するバーナ

e) ガス燃料と液体燃料とで同時に操業できるように設計した二種燃料バーナにおけるガス燃料について

適用する。液体燃料については,JIS B 8407-2を適用する。

この規格は,次の直火プロセスで使用するバーナについては適用しない。

1) 特定機器専用に製造,使用する特殊燃焼室の熱発生器で用いる直火だき(焚)バーナ

2) 燃焼室壁面の表面温度750 ℃(1 023 K)以上で使用する直火だき(焚)バーナ

3) 熱媒体温度500 ℃(773 K)以上で使用する直火だき(焚)バーナ

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 22967:2010,Forced draught gas burners(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

2

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 0113 工業用燃焼装置用語

JIS B 0202 管用平行ねじ

注記 対応国際規格:ISO 228-1,Pipe threads where pressure-tight joints are not made on the threads−

Part 1: Dimensions, tolerances and designation(MOD)

JIS B 0203 管用テーパねじ

注記 対応国際規格:ISO 7-1,Pipe threads where pressure-tight joints are made on the threads−Part 1:

Dimensions, tolerances and designation(MOD)

JIS B 2220 鋼製管フランジ

JIS B 2239 鋳鉄製管フランジ

JIS B 2240 銅合金製管フランジ

JIS B 2291 油圧用21 MPa管フランジ

JIS B 2301 ねじ込み式可鍛鋳鉄製管継手

JIS B 2302 ねじ込み式鋼管製管継手

JIS B 2308 ステンレス鋼製ねじ込み継手

JIS B 2311 一般配管用鋼製突合せ溶接式管継手

JIS B 2312 配管用鋼製突合せ溶接式管継手

JIS B 2313 配管用鋼板製突合せ溶接式管継手

JIS B 2316 配管用鋼製差込み溶接式管継手

JIS B 2351-1 油圧・空気圧用及び一般用途用金属製管継手−第1部:24°くい込み式管継手

JIS B 8407-2 強制通風式バーナ−第2部:油バーナ

注記 対応国際規格:ISO 22968,Forced draught oil burners(MOD)

JIS B 8415 工業用燃焼炉の安全通則

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 対応国際規格:IEC 60204-1,Safety of machinery−Electrical equipment of machines−Part 1:

General requirements(MOD)

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529,Degrees of protection provided by enclosures (IP Code)(IDT)

JIS C 4540-1 電磁式エレメンタリ リレー−第1部:一般要求事項

注記 対応国際規格:IEC 61810-1,Electromechanical elementary relays−Part 1: General requirements

(IDT)

JIS C 8201-5-1 低圧開閉装置及び制御装置−第5部:制御回路機器及び開閉素子−第1節:電気機械

式制御回路機器

注記 対応国際規格:IEC 60947-5-1,Low-voltage switchgear and controlgear−Part 5-1: Control circuit

devices and switching elements−Electromechaninal control circuit devices(IDT)

JIS C 9335-1 家庭用及びこれに類する電気機器の安全性−第1部:一般要求事項

注記 対応国際規格:IEC 60335-1,Household and similar electrical appliances−Safety−Part 1: General

requirements(MOD)

JIS C 9335-2-102 家庭用及びこれに類する電気機器の安全性−第2-102部:商用電源に接続するガス,

石油及び固形燃料燃焼機器の個別要求事項

JIS C 9730-1 家庭用及びこれに類する用途の自動電気制御装置−第1部:一般要求事項

3

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 9730-2-5 家庭用及びこれに類する用途の自動電気制御装置−第2-5部:自動電気バーナコント

ロールシステムの個別要求事項

注記 対応国際規格:IEC 60730-2-5,Automatic electrical controls for household and similar use−Part

2-5: Particular requirements for automatic electrical burner control systems(MOD)

JIS G 3452 配管用炭素鋼鋼管

JIS G 3454 圧力配管用炭素鋼鋼管

注記 対応国際規格:ISO 9329-1,Seamless steel tubes for pressure purposes−Technical delivery

conditions−Part 1: Unalloyed steels with specified room temperature properties及びISO 9330-1,

Welded steel tubes for pressure purposes−Technical delivery conditions−Part 1: Unalloyed steel

tubes with specified room temperature properties(MOD)

JIS G 3455 高圧配管用炭素鋼鋼管

JIS G 3456 高温配管用炭素鋼鋼管

JIS G 3457 配管用アーク溶接炭素鋼鋼管

JIS G 3458 配管用合金鋼鋼管

JIS G 3459 配管用ステンレス鋼管

JIS G 3460 低温配管用鋼管

JIS G 3461 ボイラ・熱交換器用炭素鋼鋼管

JIS G 3462 ボイラ・熱交換器用合金鋼鋼管

JIS G 3463 ボイラ・熱交換器用ステンレス鋼鋼管

JIS H 3300 銅及び銅合金の継目無管

JIS H 3401 銅及び銅合金の管継手

JIS S 2093 家庭用ガス燃焼機器の試験方法

ISO 23550,Safety and control devices for gas burners and gas-burning appliances−General requirements

ISO 23551-1,Safety and control devices for gas burners and gas-burning appliances−Particular requirements

−Part 1: Automatic valves

ISO 23551-2,Safety and control devices for gas burners and gas-burning appliances−Particular requirements

−Part 2: Pressure regulators

ISO 23551-3,Safety and control devices for gas burners and gas-burning appliances−Particular requirements

−Part 3: Gas/air ratio controls, pneumatic type

ISO 23551-4,Safety and control devices for gas burners and gas-burning appliances−Particular requirements

−Part 4: Valve-proving systems for automatic shut-off valves

ISO 23552-1,Safety and control devices for gas and/or oil burners and gas and/or oil appliances−Particular

requirements−Part 1: Fuel/air ratio controls, electronic type

IEC 60335-2-102,Household and similar electrical appliances−Safety−Part 2-102: Particular requirements

for gas, oil and solid-fuel burning appliances having electrical connections

IEC 60730-2-6,Automatic electrical controls for household and similar use−Part 2-6: Particular requirements

for automatic electrical pressure sensing controls including mechanical requirements

IEC 60747-5-2,Discrete semiconductor devices and integrated circuits−Part 5-2: Optoelectronic devices−

Essential ratings and characteristics

4

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0113によるほか,次による。

3.1

定義一般

3.1.1

強制通風式バーナ(forced draught burner)

ファンによって全ての燃焼用空気を供給するバーナ。

3.1.2

自動強制通風式バーナ(automatic forced draught burner)

自動点火,火炎監視及びバーナ制御機器を備えたバーナ。点火,火炎監視及びバーナの起動停止は,自

動的に行われる。

注記 バーナの入熱量は,運転中に自動又は手動で調整することができる。

3.1.3

二種燃料バーナ(dual-fuel burner)

ガス燃料及び液体燃料の両方を,同時又は切り換えて燃焼できるバーナ。

3.1.4

全予混合バーナ(total pre-mixed burner)

少なくともガスの完全燃焼のために必要な空気量の全量又はその一部を,バーナポートの上流で,ガス

に混合するバーナ。

3.1.5

先混合バーナ(nozzle mixed burner)

ガス燃焼に必要な空気量の全量又はその一部を,バーナの空気及びガスの出口又はその下流で,ガスに

混合するバーナ。

3.1.6

パイロット内蔵バーナ(integrated ignition burner)

バイパスガス供給着火によって,低い燃焼量で主バーナに直接点火するバーナ。

3.1.7

起動時ガス量(start gas rate)

バーナ起動時に,点火装置によって点火するときの燃料ガスの量。

3.1.8

燃焼室(combustion chamber)

燃料の燃焼を行う熱発生器の一部。

3.1.9

バーナヘッド(burner head)

燃料と空気との混合気をつくる装置。

例 火炎を安定させる保炎板及びノズルがあり,バーナの運転中安全な位置に火炎を維持する。

3.1.10

熱媒体(heat-transfer medium)

熱発生器から熱エネルギを熱伝達する気体又は液体の媒体。

3.1.11

熱発生器(appliance)

5

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

バーナがその内部で火炎を発生させ,燃焼ガスから熱媒体へ間接的に熱を伝える熱交換器及び燃焼室を

もつ熱発生装置。

3.2

燃料ガス(可燃性ガス)

3.2.1

基準条件(reference conditions)

特に指定がない場合は,温度15 ℃,圧力101.3 kPaに対応する条件。

注記 ISO 13443に規定する標準基準条件に基づき適用する。

3.2.2

発熱量(calorific value)

101.3 kPaの圧力において,燃焼生成物が可燃混合気と同じ基準条件に戻ったときの燃料ガスの単位体積

又は単位質量当たりの燃焼によって発生する熱量。

注記1 次の区別がある。

a) 燃焼生成水凝縮潜熱を含む高位発熱量(Hs)

燃焼生成水凝縮潜熱を含まない低位発熱量(Hi)

b) 発熱量に使用する単位は,次のいずれかによる。

1) 基準条件での乾き燃料ガスの1立方メートル当たりのメガジュール(MJ/m3)

2) 乾き燃料ガスの1キログラム当たりのメガジュール(MJ/kg)

注記2 ISO 14532参照。

3.2.3

密度比,d(relative density)

同一温度,圧力での,同体積の乾き空気と乾き燃料ガスとの質量の比。

注記 ISO 80000-4の4-3による。

3.2.4

ウォッベ指数(Wobbe index)

同一基準条件下での,単位体積当たりの燃料ガスの発熱量とその密度比の平方根との比。

注記1 ウォッベ指数は,使用する発熱量によって高位ウォッベ指数(Ws),低位ウォッベ指数(Wi)

がある。

注記2 ウォッベ指数の単位は,次のいずれかによる。

a) 基準条件での乾き燃料ガスの1立方メートル当たりのメガジュール(MJ/m3)

b) 乾き燃料ガスの1キログラム当たりのメガジュール(MJ/kg)

注記3 ISO 14532の2.6.4.4による。

3.2.5

燃料ガス圧力(gas pressure)

燃料ガスの流れの方向に直角に測る大気に対する燃料ガス流の静圧。

注記 燃料ガス圧力は,パスカル(Pa,kPa又はMPa)で表す。

3.2.6

ガス配管供給燃料ガス(line-conveyed gas)

ガス配管で輸送供給し,定格圧力(normal pressure)で供給するガス燃料。

注記 通常,バーナが動作可能な現場で使用する。

6

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.7

定格圧力(normal pressure)

定格状態でバーナが動作している場合の配管供給燃料ガス圧力。

3.2.8

限界圧力(limit pressures)

バーナに供給する燃料ガス供給圧力の限界値。

注記 試験ガス圧力を表4に示す。

3.2.9

供給圧力(supply pressure)

手動遮断弁の下流で,全てのガス配管上にある機器のすぐ上流で測定される圧力。

3.2.10

調整圧力(adjustment pressure)

圧力調整器のすぐ下流側で測定する圧力。

3.2.11

バーナ部圧力(burner head pressure)

バーナヘッドのすぐ上流側で測定する圧力。

3.3

試験装置及び燃焼室

3.3.1

燃焼室圧力,pF(combustion chamber pressure)

燃焼室内の実際の大気圧に対する燃焼室内の正圧又は負圧。

注記 燃焼室圧力は,キロパスカル(kPa)で表す。

3.3.2

燃焼室の長さ,l1(length of the combustion chamber)

ノズル面又は燃料出口から試験フレームチューブ又は燃焼室の後壁までの距離。

注記 燃焼室の長さは,メートル(m)で表す。

3.3.3

燃焼室の直径,d1(diameter of the combustion chamber)

バーナフレームチューブの周りの燃焼室の内径。

注記 燃焼室の直径は,メートル(m)で表す。

3.3.4

バーナフレームチューブ(burner flame tube)

燃料と空気とを混合し,炎の基部を保炎する装置。

3.3.5

試験燃焼筒(test flame tube)

試験装置における燃焼が起こる筒状の部分。

3.4

気体燃焼生成物の成分

3.4.1

二酸化炭素含有量,CO2(content of carbon dioxide)

乾燥気体生成物に含まれる全体体積に対する二酸化炭素の体積の比率。

注記 二酸化炭素含有量は,体積分率(%)で表す。

7

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.2

酸素含有量,O2(content of oxygen)

乾燥気体生成物に含まれる全体体積に対する酸素の体積の比率。

注記 酸素含有量は,体積分率(%)で表す。

3.4.3

一酸化炭素含有量,CO(content of carbon monoxide)

乾燥気体生成物に含まれる全体体積に対する一酸化炭素の体積の比率。

注記 一酸化炭素は,測定上1立方メートル当たりのミリリットル(ml/m3)で表す。計算上は,低位

発熱量に基づいたキロワット時当たりミリグラム(mg/kWh)で表す。大気汚染防止法,条例な

どでは,ppmで表しているので,ppmの表示でもよい。

3.4.4

窒素酸化物の含有量,NOx(content of nitrogen oxides)

乾燥気体生成物に含まれる全体体積に対する窒素酸化物の体積の比率。

注記 窒素酸化物は,測定上1立方メートル当たりのミリリットル(ml/m3)で表す。計算上は,低位

発熱量に基づいたキロワット時当たりのミリグラム(mg/kWh)で表す。大気汚染防止法,条例

などではppmで表しているので,ppmの表示でもよい。

3.4.5

空気比,λ(excess air ratio)

実際に供給する空気量と理論的に必要な空気量との比率。

3.5

バーナの運転

3.5.1

燃料ガス量

3.5.1.1

体積流量,qV(volumetric flow rate)

連続運転中単位時間当たりにバーナで消費する燃料ガス体積量。

注記 体積流量の単位は,次のいずれかを使用する。

a) 1時間当たりの立方メートル(m3/h)

b) 1分当たりのリットル(l/min)

c) 1時間当たりのデシ立方メートル(dm3/h)

d) 1秒当たりのデシ立方メートル(dm3/s)

3.5.1.2

定格体積流量(nominal volumetric flow rate)

製造業者が指定する体積流量。

注記 定格体積流量は,基準条件下の1時間当たりの立方メートル(m3/h)で表す。

3.5.1.3

最大流量(maximum flow rate)

製造業者が指定する最大流量。

注記 最大流量は,基準条件下の1時間当たりの立方メートル(m3/h)で表す。

3.5.1.4

最小流量(minimum flow rate)

製造業者が指定する最小流量。

8

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 最小流量は,基準条件下の1時間当たりの立方メートル(m3/h)で表す。

3.5.1.5

質量流量,qm(mass flow rate)

連続運転中のバーナで単位時間当たりに消費する燃料ガス質量流量。

注記 質量流量の単位は,次のいずれかで表す。

a) 1時間当たりのキログラム(kg/h)

b) 1時間当たりのグラム(g/h)

3.5.1.6

定格質量流量(nominal mass flow rate)

製造業者が指定する質量流量。

3.5.1.7

入熱量,QF(heat input)

与えられた処理能力においてバーナから放出される単位時間当たりの燃料の熱量。

注記 入熱量は,キロワット(kW)で表し,燃料のガス流量×低位発熱量(qVgHi)で算出する。

3.5.1.8

定格入熱量,QFN(nominal heat input)

製造業者が指定する入熱量。

注記1 定格入熱量は,キロワット(kW)で表す。

注記2 入熱量一定のバーナ又は容量可変のバーナは,単一の定格入力をもつ。容量可変バーナは,

製造業者が指定する最大定格入力と最小定格入力との間で調整する。

3.5.1.9

最小入熱量,QFmin(minimum heat input)

運転要求事項に従ってバーナの運転が可能な,製造業者が指定する最低入熱量。

注記 最小入熱量は,キロワット(kW)で表す。

3.5.1.10

最大入熱量,QFmax(maximum heat input)

運転要求事項に従ってバーナの運転が可能な,製造業者が指定する最大入熱量。

注記 最大入熱量は,キロワット(kW)で表す。

3.5.1.11

起動入熱量,Qs(start heat input)

最大入熱量QFmaxのパーセントで表す点火開始時の最大入熱量。

3.5.2

運転条件

3.5.2.1

連続運転バーナ(burners for permanent operation)

停止なしに,連続24時間以上燃焼状態を維持するように設計されているバーナ。

3.5.2.2

断続運転バーナ(burners for intermittent operation)

24時間未満連続燃焼状態を維持するように設計されているバーナ。

9

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

ガス配管構成機器

3.6.1

ガス配管(gas line)

弁,制御装置及び安全装置によって構成され,ガス入口接続口からバーナヘッドまで,燃料ガスを輸送

する配管。

注記 バーナの一部である。

3.6.2

流量調整装置(range-rating device)

製造業者が指定する範囲内で,設備が要求する入熱量に合致するように,入熱量を調整するために使用

するバーナの構成機器。

注記 流量調整には連続的なものと段階的なものとがある。

3.6.3

自動遮断弁(automatic shut-off valve)

励磁された場合に開となり,非励磁時に自動的に閉止する弁。

3.6.4

フィルタ,ストレーナ(filter, strainer)

システムの故障の原因となる異物を取り除く装置。

3.7

調整,制御及び安全装置

3.7.1

圧力調整器(pressure regulator)

上流の圧力が仕様の範囲内であればその圧力変動に関係なく,下流の圧力を仕様の範囲内で一定に制御

する装置。

3.7.2

設定圧力可変調整器(adjustable pressure regulator)

ダイアフラムに加える力を調整し,下流の設定圧力を調節する圧力調整器。

3.7.3

ガス圧力保護装置(gas pressure protection device)

設定されている圧力値と実際の圧力値とを比較し,実際の値が設定値を超えたり,下回ったときに信号

を出し,停止シーケンスを始める装置。

3.7.3A

ガス圧力スイッチ

設定されている圧力値と実際の圧力値とを比較し,実際の値が設定値を超えたり,下回ったときに信号

を出す装置。

3.7.4

火炎検出器(flame detector device)

火炎の存在を検出し,信号を発する装置。

注記 火炎センサ,増幅器及び信号伝達の部品から構成する。これら部品は,実際の火炎センサを除

いて,プログラミングユニットと共に一つのハウジングに組み込んでもよい。

3.7.5

自動バーナ制御装置(automatic burner control system)

10

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

少なくともプログラミングユニット及び火炎検出器の全ての要素機器で構成するバーナ制御装置。

注記 自動バーナ制御装置の種々の機能を一つ以上のハウジングに収めてもよい。

3.7.6

プログラミングユニット(programming unit)

制御及び安全装置の信号に応答し,制御指令を与え,起動シーケンスを制御し,バーナの運転や制御上

の停止を監視するとともに,必要な場合は,安全遮断及び不揮発ロックアウトを行うユニット。

注記 プログラミングユニットは,あらかじめ定められた動作シーケンスに従い,常に火炎検出器と

連動して作動する。

3.7.7

安全起動確認(safe start check)

起動に先立ち,安全システムの欠陥又は起動前の疑似火炎の有無を,使用している安全回路について確

認する過程。

3.7.8

制御上の停止(controlled shut-down)

制御機能の作動の結果などで他の動作が起こる前に,ガス遮断弁の電源を切る過程。

3.7.9

安全遮断(safety shut-down)

安全制限器からの信号及び自動バーナ制御システムの故障を検知した場合に,直ちに燃料遮断弁及び点

火装置の電源を切り,バーナの運転を停止する過程。

注記 安全遮断は停電又は電圧低下の場合も生じる。

3.7.10

不揮発性ロックアウト(non-volatile lock-out)

手動によるリセットを行わないと再起動可能にならない,システムの安全遮断状態。

3.7.11

起動信号(start signal)

システムを停止の状態から,あらかじめ決められた運転プログラムに移行させる信号。

例 サーモスタットからの信号。

3.7.12

リサイクリング(recycling)

安全遮断の後に,完全な起動シーケンスを自動的に繰り返す過程。

3.7.13

バルブ確認システム,VPS(valve-proving system)

起動ガス又は主ガス遮断弁が確実に閉止されていることを確認し,少量のガス漏えい(洩)を感知でき

るシステム。

3.7.14

点火装置(ignition device)

点火バーナ又は主バーナの燃料に,点火する手段。

例 火炎,電気点火など。

3.7.15

システムの運転状況(running position)

11

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プログラミングユニット及び火炎検出器の監視下で,バーナが通常運転状態にある際の,システムの状

況。

3.7.16

パージ(purge)

燃料と空気の混合気や燃焼生成物を除去するために,燃焼室と煙道とに強制的に空気を送り込み,排気

すること。

3.7.17

プレパージ(pre-purge)

起動信号から点火装置を作動させるまでの間に行うパージ。

3.7.18

ポストパージ(post-purge)

制御上の停止後,直ちに行うパージ。

3.8

シーケンス時間

3.8.1

プレパージ時間(pre-purge time)

点火装置の起動までに,所定の空気流量でパージを行っている時間。

注記 プレパージ時間は,秒(s)で表す。

3.8.2

ポストパージ時間(post-purge time)

何らかの停止動作からファンの電源が切れるまでの時間。

注記 ポストパージ時間は,秒(s)で表す。

3.8.3

点火時間(ignition time)

燃料の投入から,火炎検出器によって最初に火炎が検出されるまでの時間。

注記 点火時間は,秒(s)で表す。

3.8.4

第1安全時間(first safety time)

火炎検出器が火炎検出しなかった場合に,パイロットガス弁,起動ガス弁又は主ガス弁が励磁されて(弁

への電源供給開始)からパイロットガス弁,起動ガス弁又は主ガス弁が非励磁(弁への電源供給停止)と

なるまでの時間。

注記 第2安全時間がない場合は,これを安全時間と呼ぶ。

3.8.5

第2安全時間(second safety time)

第1安全時間がパイロット又は起動ガス炎にだけ適用されている場合,第2安全時間は,火炎検出器が

火炎を検出しなかった場合に,主ガス弁が励磁されてからそれが非励磁となるまでの時間。

3.8.6

消炎応答時間(flame extinction safety time)

火炎が消えたという信号で開始し,ガス燃料供給の安全遮断弁閉の信号で終了する時間。

注記 FFRT(flame failure response time)も同義である。

12

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.8.7

全停止時間(total closing time)

火炎が消えたという信号で開始し,遮断弁が閉止し終わるまでの時間。

3.9

燃焼

3.9.1

火炎の安定性(flame stability)

バーナヘッド又は設計上の火炎形成領域で,火炎を保持する能力。

3.9.2

リフト(flame lift)

バーナヘッド又は設計上の保炎領域から,全体又は部分的に火炎基部が浮き上がる現象。

3.9.3

逆火(light back)

正常な安定した燃焼位置より上流への予期しない火炎の伝ぱ(播)。

3.10 ダイアグラム

3.10.1

動作範囲図(working diagram)

バーナを使用する際の許容範囲(入熱量の関数としての燃焼室内の圧力)。

3.10.2

試験範囲図(test diagram)

試験中のバーナの試験範囲(入熱量の関数としての燃焼室内の圧力)。

3.10.2A

燃焼範囲

入熱量の関数としての空気比の範囲。

3A 重大な危険源のリスト

強制通風式ガスバーナにおいて予期し得る重大な危険源のリストを,附属書JAに規定する。

表JA.1には,各危険源と箇条4に規定する対応防止手段を示す。

4

構造上及び運転上の要求事項

4.1

異なる燃料での運転

4.1.1

異なるガス種への転換

バーナの設計の対象としたガス種は,バーナ銘板と取扱説明書とに明記しなければならない。

一つのガス種から他のガス種へ(例 プロパンから天然ガス)又はガス供給圧力の変更に対応可能なバ

ーナでは,取扱説明書に注意事項を示す。

4.1.2

2種類の燃料での運転

2種類の燃料供給又は同時混焼バーナでは,一方の燃料が他方の燃料の流れを阻害しない構造とする。

4.2

構造

4.2.1

設計

バーナの有効寿命は,主に運転状況と保守とに左右される。

バーナの設計は,製造業者が指定する製品寿命に基づく。

13

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

バーナが使用される機器の寿命にも注意する。

注記1 部品の寿命は,バーナ本体の寿命と異なってもよい。

設置者又は使用者が操作するレバー及びそれに類するものは,適切に見分けられなければならない。

注記2 バーナヘッドは,使用に危険ではない範囲で長くしてもよい。混合器の構造及びそのフレー

ムチューブ内での位置は,そのままでもよい。

次のように逆流防止装置を装備しなければならない。

a) 空気及びその他の流体が逆流するおそれがある場合は,自動遮断弁の上流側に設置。

b) バーナ運転中に燃焼空気側に燃料ガスの逆流のおそれがある場合は,燃焼用空気配管中に設置。

予混合バーナは,火炎領域上流側に二つのフレームアレスタ(逆火防止器)を直列に設置するか,逆火

を検出して安全遮断し,不揮発性ロックアウトさせる機構を設置して,逆火防止構造とする。

燃料と空気との予混合容積は,逆火が生じた場合にも危険がないようにする。

4.2.2

メンテナンス及び運転時のアクセス

日常メンテナンスが必要な部品は,交換が容易にできるように設計又は設置する。それらの部品は,製

造業者の取扱説明書に従い正しい再取付けができるように設計又は印をつけておく。使用時及び保守時に

触れるおそれのある構成部品は,破損や人のけがを引き起こす鋭いエッジや角がないものとする。工具を

使用することなく,引抜きや回転が可能なバーナは,移動した位置では運転できないように,(例えば,リ

ミットスイッチなどで)インタロックを取る。このインタロック装置は,設計上フェイルセーフとする。

リミットスイッチは,その設計によってJIS B 9960-1又はJIS C 8201-5-1に適合させる。

製造業者の取扱説明書に従ってバーナを設置する場合には,不用意に触れることを想定して,手が届く

おそれのあるバーナ部品の表面温度は,周囲温度に60 Kを加えた値を超えないものとする。

技術的理由のために,上記温度を超える場合には,適切な警告の表示をする。

4.2.3

外観・堅ろう(牢)性

部品組立用の穴をガス流路配管途中に開けてはならない。ガス流路内壁とドリル穴先端との肉厚は,最

小1 mm以上とする。ただし,流量計測用のオリフィスやバーナヘッド部品には適用しない。

例1 部品組立用の穴には,ねじ穴,スタッド穴などがある。

ガス配管を構成する機器で,通常の保守で取外しが行われる可能性のある部品の気密維持のためには機

械的な接続だけを用い,シール材を用いてはならない。

例2 機械的接続にはメタルジョイント,ガスケット,O−リングなどがある。

例3 シール材にはテープ,ペースト,液状ガスケットなどがある。

全てのシール材は,バーナの定常使用状態において有効性が維持されなければならない。

4.2.4

材料

バーナの構成機器に使用する材料の品質及び厚さは,運転中に構造,性能が劣化しないように選定する。

特に,バーナの全ての構成機器は,運転時に起こる機械的,化学的及び熱的な負荷に耐える材料でなけれ

ばならない。

通常の使用条件,保守,調整において,バーナの部品に通常機能に影響を及ぼすような変化があっては

ならない。より高い温度の熱媒体の影響も考慮する。

バーナハウジングが耐腐食性のない金属部品を含む場合は,効果的な耐食コーティングで保護しなけれ

ばならない。

アスベスト又はアスベスト含有材料は,使用してはならない。

配管材料は,JIS G 3452,JIS G 3454,JIS G 3455,JIS G 3456,JIS G 3457,JIS G 3458,JIS G 3459,

14

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3460,JIS G 3461,JIS G 3462,JIS G 3463及びJIS H 3300による。

100 ℃を超える可能性のあるガス配管に銅は,使用してはならない。ガス配管に融点500 ℃以下のろう

付けを用いてはならない。

注記 ISO 22967では融点450 ℃であるが,ガス事業法によって融点500 ℃とする。

継手材料は,JIS B 2220,JIS B 2239,JIS B 2240,JIS B 2291,JIS B 2301,JIS B 2302,JIS B 2311,JIS

B 2312,JIS B 2313,JIS B 2316,JIS B 2351-1及びJIS H 3401による。

4.2.5

装着

バーナは,熱発生器に適正に取り付けられるように設計する。

バーナは,高温ガス又は火炎が噴き出さないように熱発生器に取り付ける。

バーナは,放射及び高温の耐火物が燃焼室内部のバーナ部品の安定性及び寿命に悪影響を及ぼさないよ

うに取り付ける。

バーナの構成機器は,正しい運転位置に確実に設置する。特にバーナの開口部は,運転中に正規の位置

から変更できないようにする。付属品を取り外して再度取り付けた際に,正規の位置を保たなければなら

ない。

製造段階で設定,調整したバーナ部品で,使用者又は設置者が操作する必要のないものは封印しなけれ

ばならない。

4.2.6

接続

次の接続は,JIS B 0203に従って設計しなければならない。

a) 入口ガス圧力に対し機密性のあるねじによる接続。

b) メンテナンスのときに緩めない機密性のあるねじによる接続。

c) 頻繁に取付けや取外しのないねじによる接続。

メンテナンスのため緩めなければならない接続は,JIS B 0202による。

ただし,コック用孔,配管用シールプラグの場合,15 A以下のテーパねじ配管(JISのねじ配管)に適

合させてもよい。その場合,シール材料(シールテープ,ペースト,液体ガスケットなど)を用いる。

ねじ込み式継手は,JIS B 2301,JIS B 2302,JIS B 2308及びJIS H 3401による。

溶接式継手は,JIS B 2311,JIS B 2312及びJIS B 2316による。

フランジ接合は,JIS B 2220,JIS B 2239及びJIS B 2240による。

4.3

装置

4.3.1

モータ及びファン

ガード,グリル又はシールドを使用して,高温及び可動部を保護し,誤って触れることのないようにす

る。これらの保護が不可能な場合は,警告表示する。

ガード,グリル又はシールドの取外しは,工具を使用しないとできないようにする。

モータ保護等級は,JIS C 0920のIP 20以上とする。

ベルト駆動を使用する場合は,操作者に危害が生じないように設計又は位置を決める。

容易にベルトの張力調整ができることとし,この調整は,工具の使用によってだけ可能とする。

モータ,ファン及びポンプは,騒音と振動とを最小とするように据え付ける。注油箇所がある場合は,

容易にその箇所へ到達できるようにする。

4.3.2

電気的安全性

4.3.2.1

機器の電気的安全性

JIS C 9730-1及びISO 23550の電気的要求事項に適合する制御については,4.3.2.2は適用しない。

15

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.2.2

バーナの電気的安全性

4.3.2.2.1

一般事項

部品及びその組立品ごとに漏えい電流及び耐電圧試験を実施し,製造業者の取扱説明書に従って接続し

ている場合には,バーナ完成品での漏えい電流及び耐電圧試験を実施する必要はない。

保護インピーダンス回路及び妨害雑音抑制用のフィルタを切り離すことができないために,JIS C 9335-1

の13.2で要求される漏えい電流の測定が不可能な場合には,漏えい電流の限界値は,それらの回路に流れ

る電流を考慮して算出しなければならない。

次のa)〜c)の電気的安全性は,JIS C 9335-2-102の要求事項に4.3.2.2.2に記載する修正事項を加えた上で,

適合しなければならない。

a) バーナ

b) JIS C 9730-1及びISO 23550を満たさないバーナ制御装置

c) JIS C 9730-1及びISO 23550を満たす制御装置間の接続/接点

4.3.2.2.2

修正,追加及び代替

次による。

a) 耐湿性

JIS C 9335-1の15.(耐湿性)の要求事項を適用する。

JIS C 9335-2-102の15.2は適用しない。

b) 漏えい電流及び耐電圧

JIS C 9335-2-102の16.2を,次に置き換える。

“ガスバーナの漏えい電流上限は,10 mAとする。”

JIS C 9335-2-102の16.3を,次に置き換える。

“点火スパーク用回路の規定の適合性は,点検で確認する。疑義がある場合には,点火スパーク用回路

又は重要部品の適合性は,次の項目について実施する耐久試験で確認する。

1) 製造業者が指定する運転時の最大運転持続時間(全運転持続時間は,実使用時間に一致しなければ

ならない。)

2) 製造業者が指定するオンオフサイクルの時間及び回数

3) 最大定格電圧

4) 試験中の全部品の最高周囲温度

試験中にJIS C 9335-2-102の8.101に規定する制限値を超えたとしても,他の回路又は可触面に絶縁破

壊が生じてはならない。安全機能に関する回路に重大な故障が発生しなければ,接地している導電部の絶

縁破壊は,許容できる。

注記 疑義がある場合には,許容できない絶縁破壊が生じるおそれのある点火スパーク回路の全ての

部分の空間距離を拡大することによって,通常は,適合する。”

c) 異常運転

JIS C 9335-2-102の19.11.2の規定に,次の故障モードを追加して適用する。

“保護用電子回路中のリレー接点の短絡及び機械的故障。これらの故障モードは,部品がJIS C 9730-2-5

の表H.27.1の注に適合していれば考慮しなくてよい。”

JIS C 9335-1の19.11.2の最終段落を,次に置き換える。

“試験は,次のいずれかの状態となった場合に終了とする。

1) 電気的原因によるリスクで,熱発生器内で電源供給が停止。

16

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 燃料に関するリスクで停止。”

JIS C 9335-2-102の19.11.3の規定に,次を追加する。

“4.3.2.1で規定した制御の規格に適合している保護用電子回路に関しては,試験を繰り返さなくてもよ

い。”

JIS C 9335-2-102の19.13を,次に置き換える。

“19.11.4に記載の試験中,熱発生器は通常の運転を継続するか,又は燃料の安全遮断若しくは不揮発性

ロックアウトに関係するリスクに対して安全を確保しなければならない。”

d) 部品

JIS C 9335-2-102の24.1.1に,次を追加する。

“充電部と可触金属部との間の電気的絶縁を確保するリレー及び光結合素子は,JIS C 4540-1及びIEC

60747-5-2に適合しなければならない。”

e) 電気回路評価の試験・シーケンス

IEC 60335-2-102の附属書Qの規定に,次を追加する。

“フェイルセーフシステムの故障時動作は,二重故障分析を基本として確認する。この要求事項をもつ

国際規格に適合していると既に認証されているシステムでは,保護用電子回路の繰返し試験は,必要ない。”

4.3.3

調整式空気ダンパ

空気流量を制御する調整可能な空気ダンパ又はそれに類する装置は,工具を使用しなければ調整できな

いものとする。空気ダンパの調整位置は,(例えばキャップを取り外せば)目視確認ができなければならな

い。

バーナに手動で燃焼空気流量を調整する手段が設けられている場合,製造業者の取扱説明書に従って調

整した後,固定し,シールできるものでなければならない。

4.3.4

自動バーナ制御装置の設置

自動バーナ制御装置は,JIS C 9730-2-5に適合し,設置状態(例えば,バーナハウジング部又は制御盤)

は,JIS C 0920に規定する基準,少なくともIP 20以上とする。

4.3.5

ガス配管機器

4.3.5.1

一般事項

全てのガス配管機器は,各々のバーナ入口圧力に対応した設計か,適切な安全装置によって過大圧力上

昇に対し保護されなければならない。

4.3.5.2

手動遮断弁

バーナを分離可能にするため,急速に開閉できる手動遮断弁を,全ての制御機器の上流に設けなければ

ならない。

この手動遮断弁はバーナ製造業者が納める必要はないが,据付要領書には明記されなければならない。

バーナには,試運転及び通常運転に必要な手動遮断弁を設けなければならない。

手動遮断弁には,速やかに近づいて,直ちに操作できなければならない。

手動遮断弁は,最高供給圧力の1.5倍においても操作できなければならない。

手動遮断弁には90度回転形を用い,不用意な操作を防止する設計とし,操作が容易で,その開閉位置が

容易に見分けられなければならない。

開閉操作のためにだけ使用する手動遮断弁は,開及び閉位置に機械的ストッパを設けなければならない。

4.3.5.3

フィルタ,ストレーナ

フィルタ,ストレーナは,異物が混入することを防ぐため,バーナ(図1参照)配管の入口の上流側直

17

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

近に取り付けなければならない。

ストレーナの穴の最大寸法は1.5 mm以下で,網の目は1 mmのピンゲージが通過できないものとする。

4.3.5.4

ガス圧力調整器

バーナへのガスの供給が,入熱量2 kWを超える主バーナ又は点火バーナのバーナヘッドでのガス圧力

が一定となるように,ガス圧力調整器で制御しなければならない。

バーナの入熱量は,供給圧力が表0Aに示す限度の範囲内で変動したときにも,規定値の±5 %を超えて

変動してはならない。

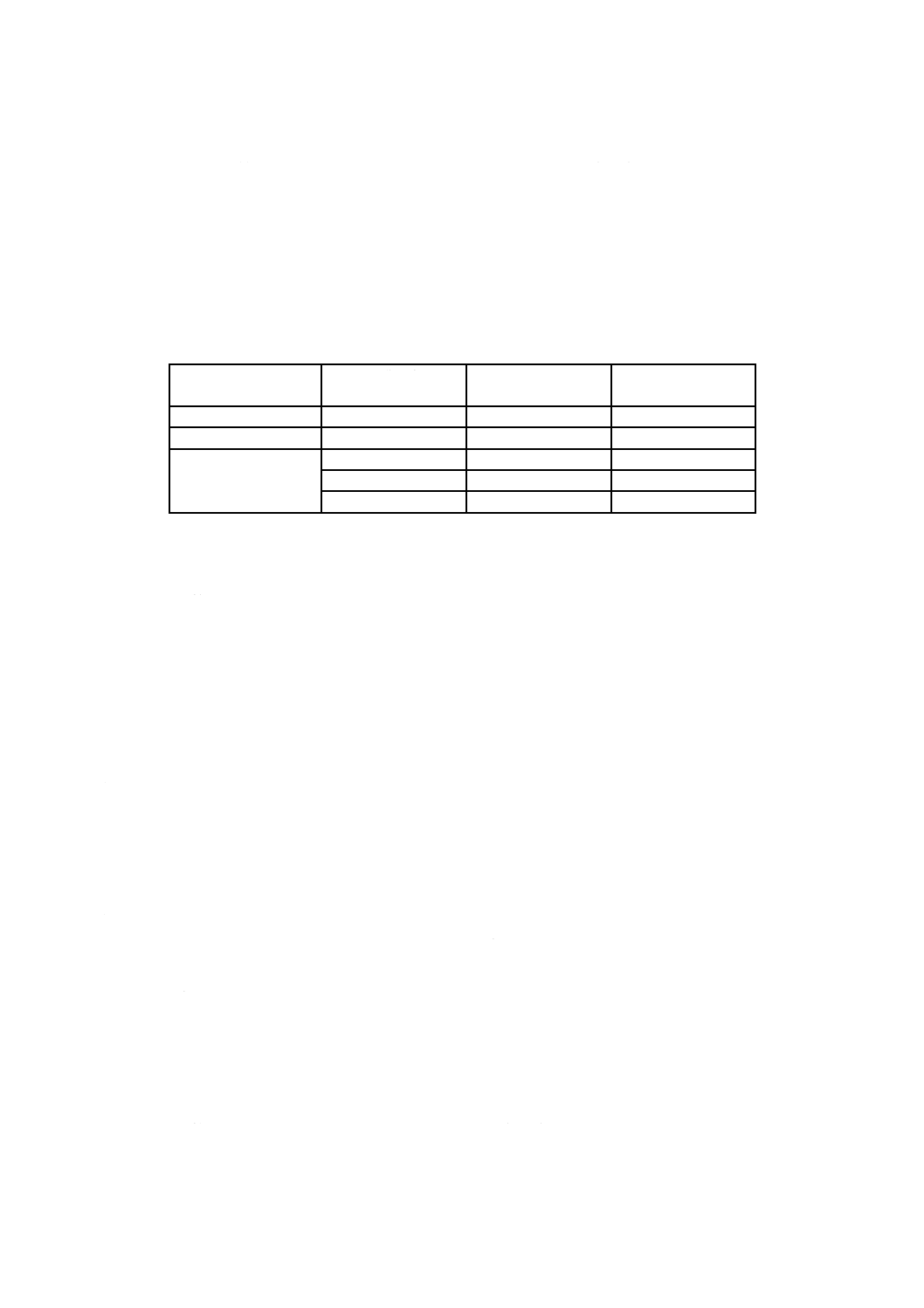

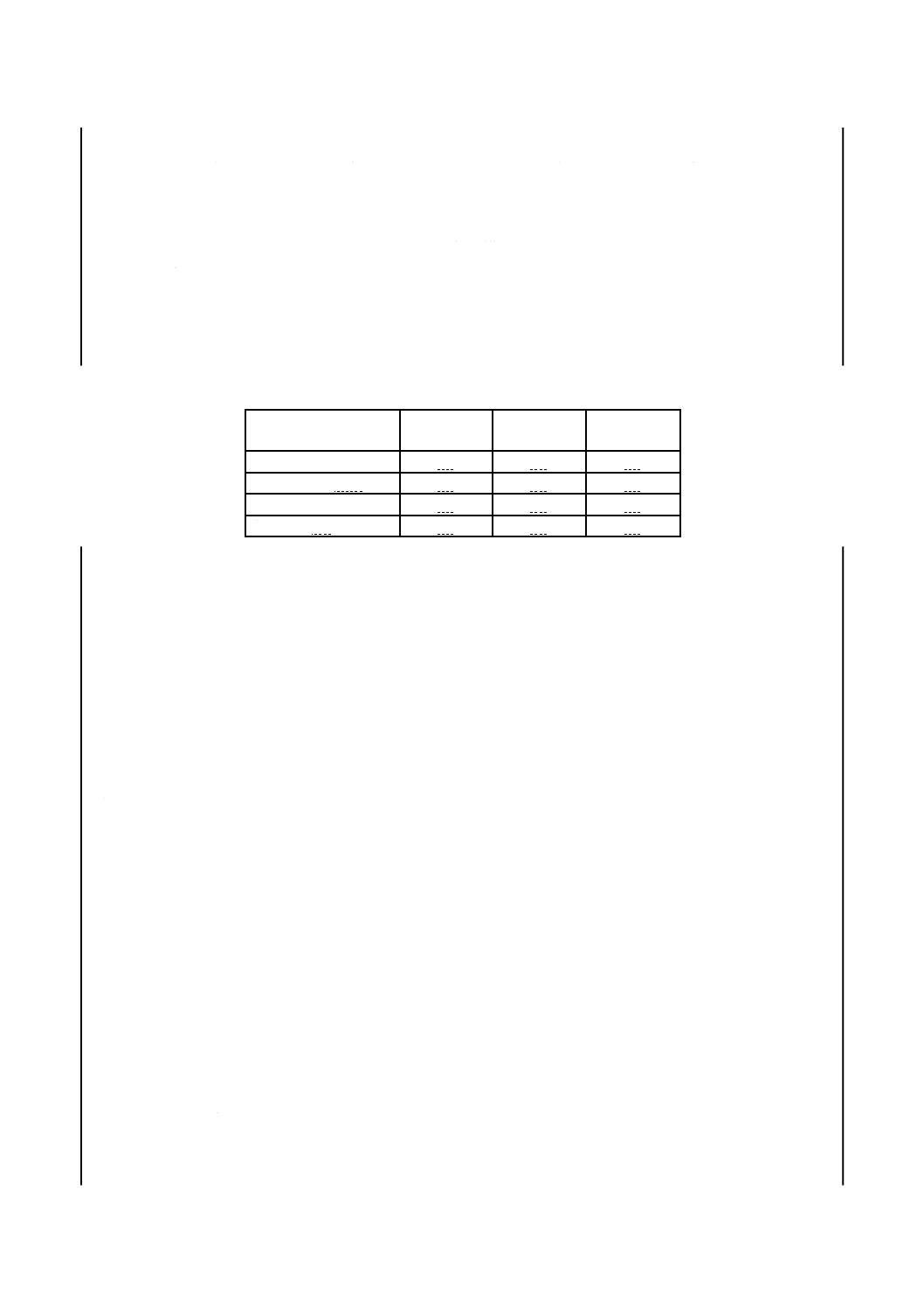

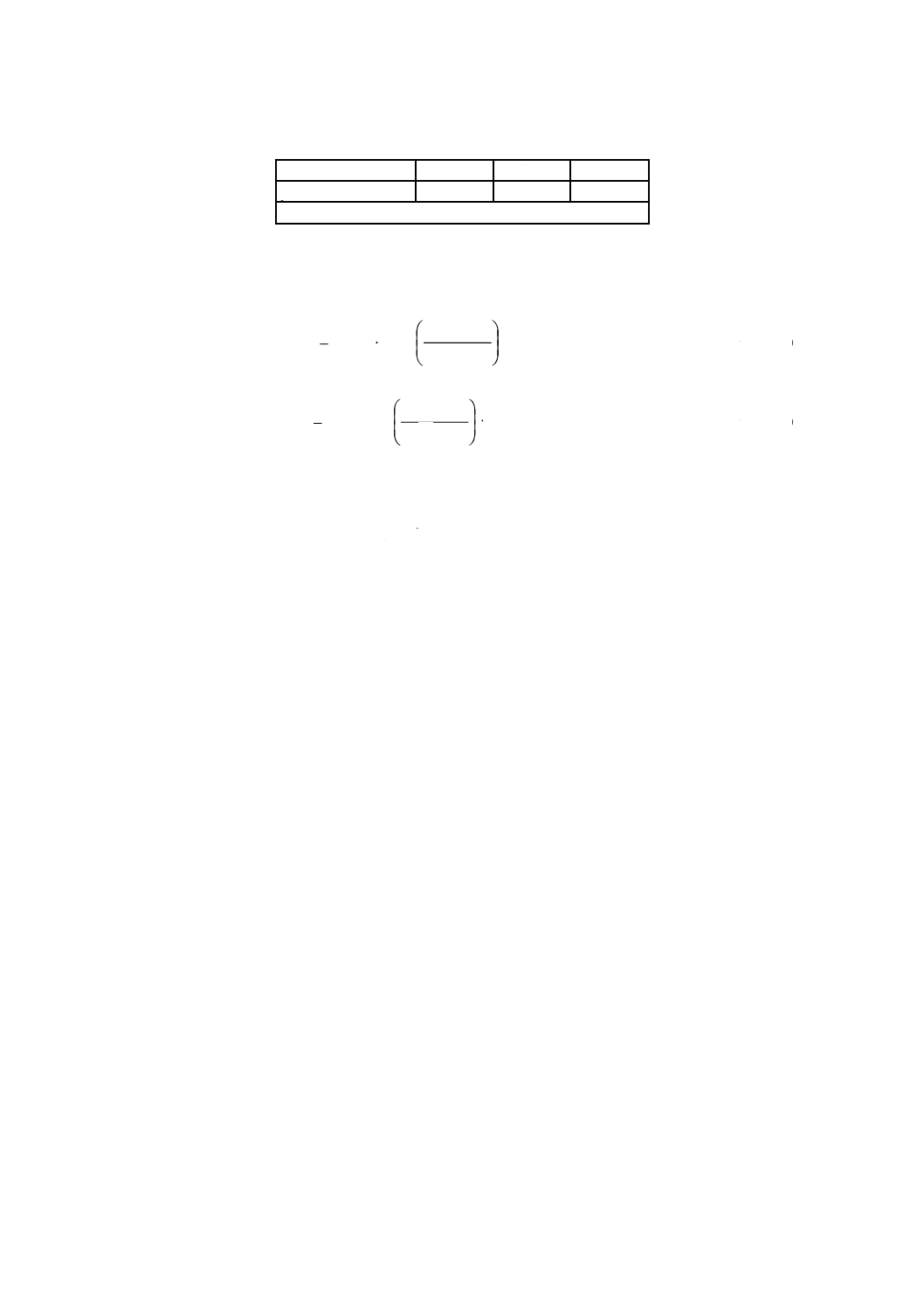

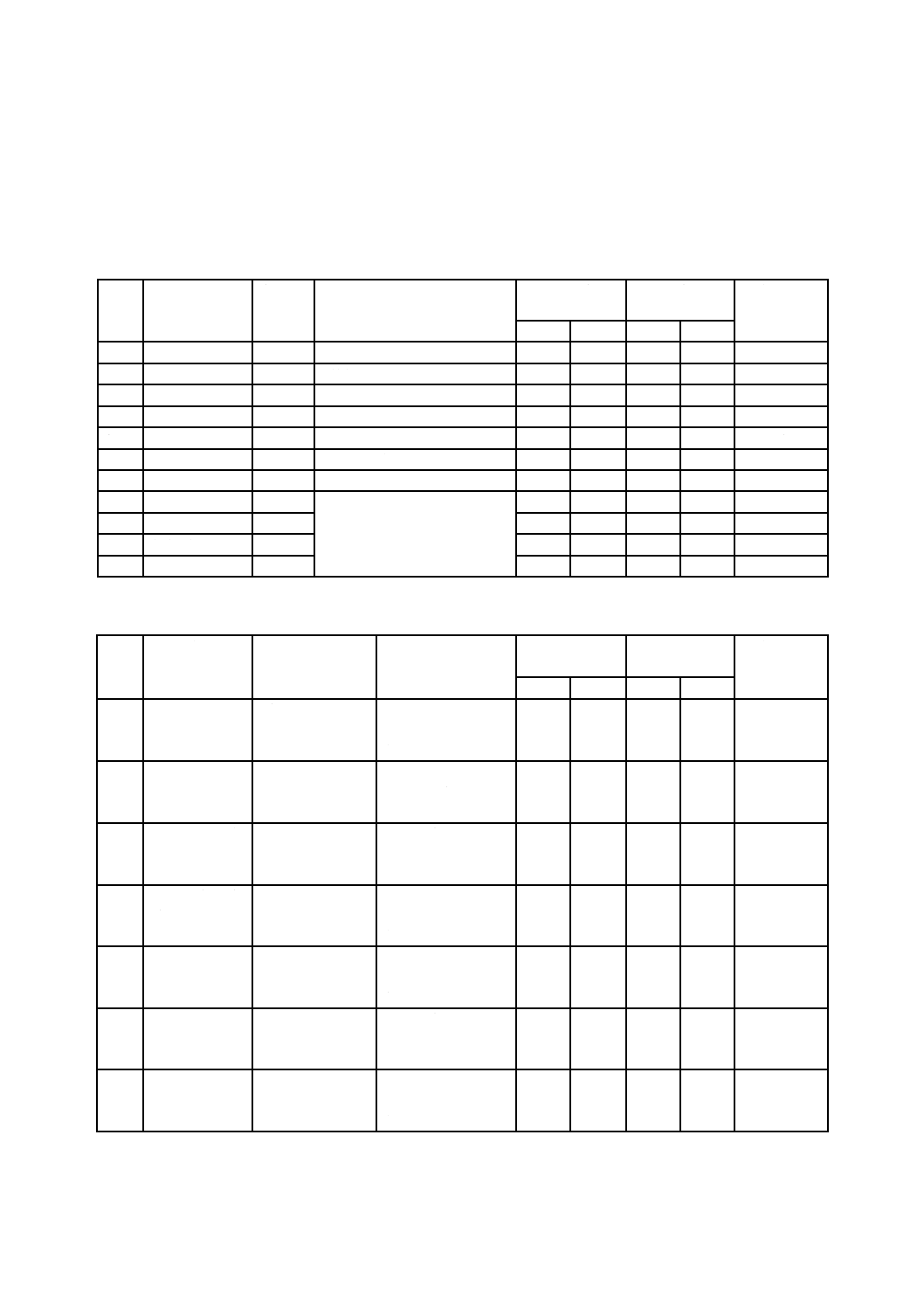

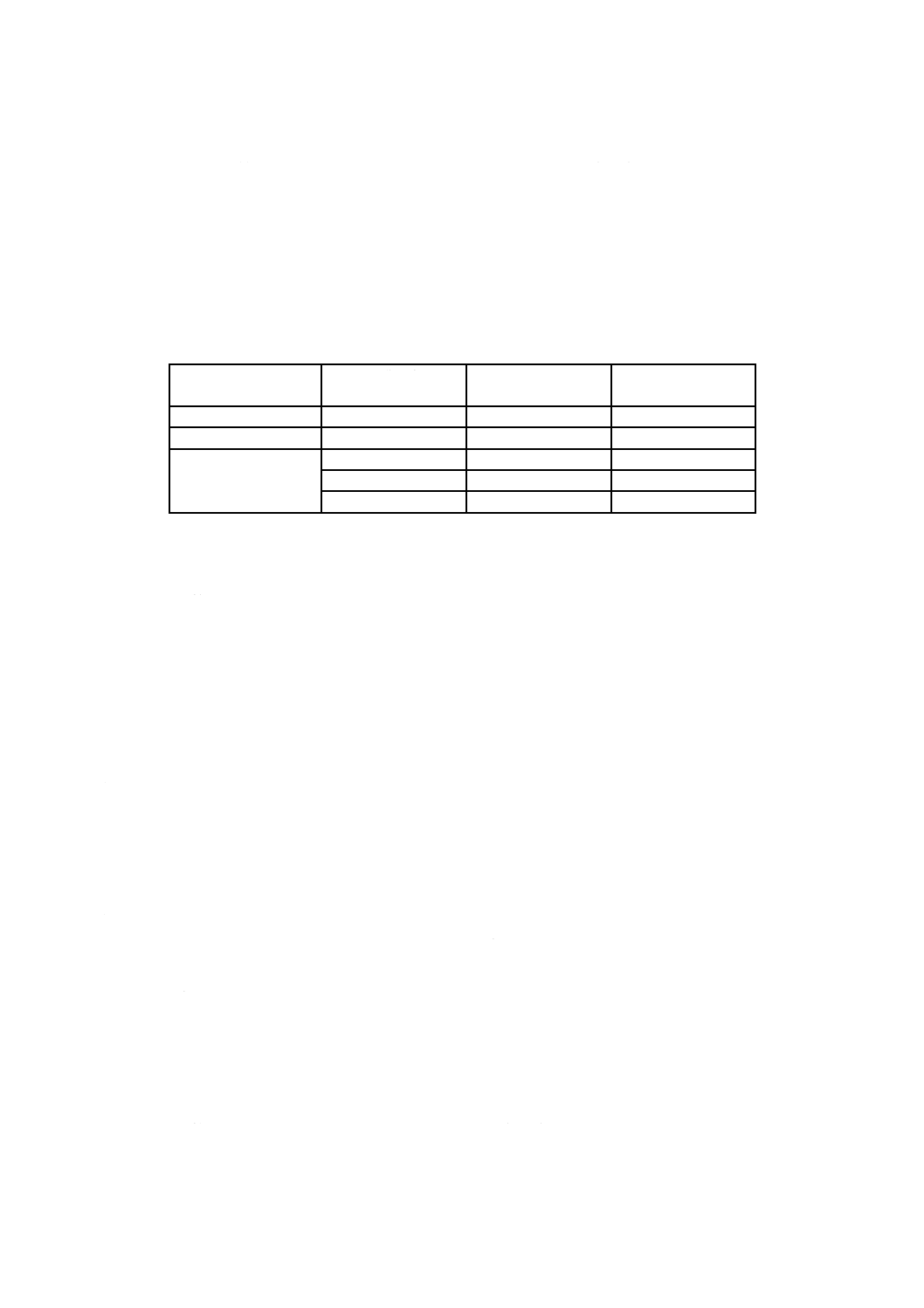

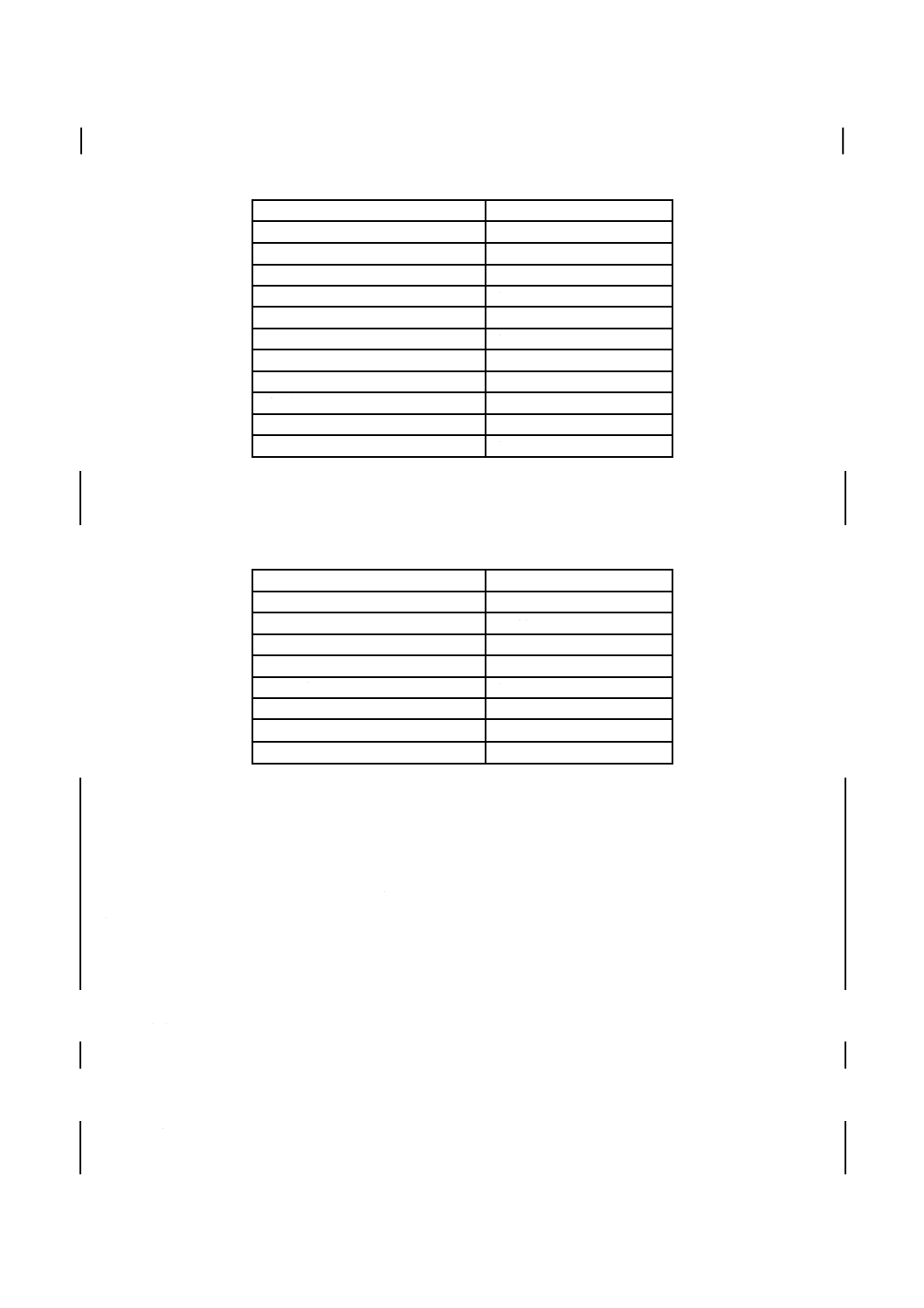

表0A−圧力変動範囲

ガスの種類

標準圧力

kPa

最低圧力

kPa

最高圧力

kPa

製造ガス

0.8

0.6

1.5

天然ガス

2.0

1.7

2.5

LPG

2.9

2.5

3.5

3.7

2.5

4.5

5.0

4.25

5.75

注記 表0AはISO 22967の表4と同一の数値である。

主バーナと点火用バーナとは,別々に圧力制御してもよい。

ガス圧力調整器は,ISO 23551-2による。使用圧力が,ISO 23551-2の適用範囲外でも,ガス圧力調整器

はその目的にかなうものでなければならない。

圧力調整器は,容易に調整でき,かつ,不正な調整が困難となる予防策を施さなければならない。

ガス圧力調整器の出口側及び/又はバーナまでのガス配管に設置するガス弁が,故障時に生じる最大供

給圧で設計されていない場合は,次による。

a) 高圧ガス遮断弁をガス圧力調整器の上流に設置し,ガス過圧が生じる前にガス供給を遮断しなければ

ならない。

b) 安全リリーフ弁をガス圧力調整器の下流に設置しなければならない。この安全リリーフ弁からの放散

は,安全な場所でなければならない。

この高圧ガス遮断弁と安全リリーフ弁とは,ガス圧力調整器と一体形でもよい。また,高圧ガス遮断弁

は,下流ガス配管の部品が最大動作圧力を超える前に,閉止しなければならない。

ガス圧力調整器(ガスレギュレータ)は,次のc)かつd)の場合に省略できる。

c) 主バーナに供給するガス圧力が,ガス供給者又はガス圧力保護装置で制限された指定圧力範囲で変化

したとき,COレベルが規定値100 mg/kW以下を維持するとき。

d) バーナに供給するガス圧力が,ガス供給者又はガス圧力保護装置で制御され,規定圧力範囲内の変化

で点火時間の上限を超えずに,点火バーナを通じて供給されるガス量の上限を維持することによって

確実な点火が確認されるとき。

安全リリーフ弁は,高圧遮断弁が閉止する前に作動可能とする。

未燃ガスを大気に放散させないために,安全リリーフ弁の過剰動作は避ける。

4.3.5.5

ガス過圧防止装置

ガス圧力調整器を設置しないときは,次のa)及びb)の場合を除き,ISO 23551-2及びIEC 60730-2-6に適

合するガス過圧防止装置を設置しなければならない。

18

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ガス圧力調整器での圧力降下が,通常使用時の最小調整器圧力の30 %未満である。

b) ガス圧力調整器を含め,ガス配管上での機器の故障で,起動時のガス流量が安全を保てない状態にな

るおそれがある。

ガス過圧防止装置を設置した場合は,次のいずれかの条件で不揮発性ロックアウトしなければならない。

c) バーナへの入力が,定格の1.15倍を超えたとき。

d) バーナヘッドのガス圧力が,定格値の1.3倍を超えたとき。

4.3.5.6

ガス圧力低下防止装置

バーナのガス供給圧力が設定値以下に下がった際に安全遮断となるような,IEC 60730-2-6(タイプ2)

の要求事項に適合するガス圧力低下防止装置を設けなければならない。ただし,入口圧力が定格の25 %ま

で落ちたときでもバーナが次の状態であれば,ガス圧力低下防止装置を省略してもよい。

a) バーナの運転が安全に継続され,乾きガスのO2 0 %(空気比1.0)換算のCO濃度が1 000 ml/m3を超

えない。

又は

b) 不揮発性ロックアウトとなる。

上記とは別に,ガス圧力低下防止装置は,次のc)かつd)の場合に省略できる。

c) バーナに供給するガス圧力が,ガスの供給者の指定する最低圧力まで低下しても,COレベルが規定

値100 mg/kWh以下を維持するとき。

d) バーナに供給するガス圧力が,ガスの供給者の指定する最低圧力まで低下しても,確実な点火が維持

されるとき。

4.3.5.7

調整装置

製造業者が対象とし,設計した燃料ガスが,適切な圧力範囲で所定のガス量が得られるように,調整装

置を設定しなければならない。また,不正な調整に対する予防策を施さなければならない。

この調整装置は,圧力調整器でもよい。

全ての調整装置は,調整時に工具を必要とするものとする。

調整装置の設置は,装置が正確に固定された場合に,安易に変更できないようにしなければならない。

4.3.5.8

自動安全遮断弁

全てのバーナは,ISO 23551-1及びISO 23551-4に適合する2個の自動安全遮断弁を直列に設置する。設

置に際しては,表1に規定する自動遮断弁のクラス分けが推奨される。

主火炎が起動ガス火炎で点火される場合には,起動ガスの供給は,次のいずれかでなければならない。

a) 2個の主ガス安全遮断弁の間から分岐する場合,過大な起動ガス量とならない。

b) 2個の自動安全遮断弁を設置する。設置に際しては,表1に示すような自動安全遮断弁のクラス分け

が推奨される。自動安全遮断弁の内部漏れ点検は,4.3.5.10による。

19

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

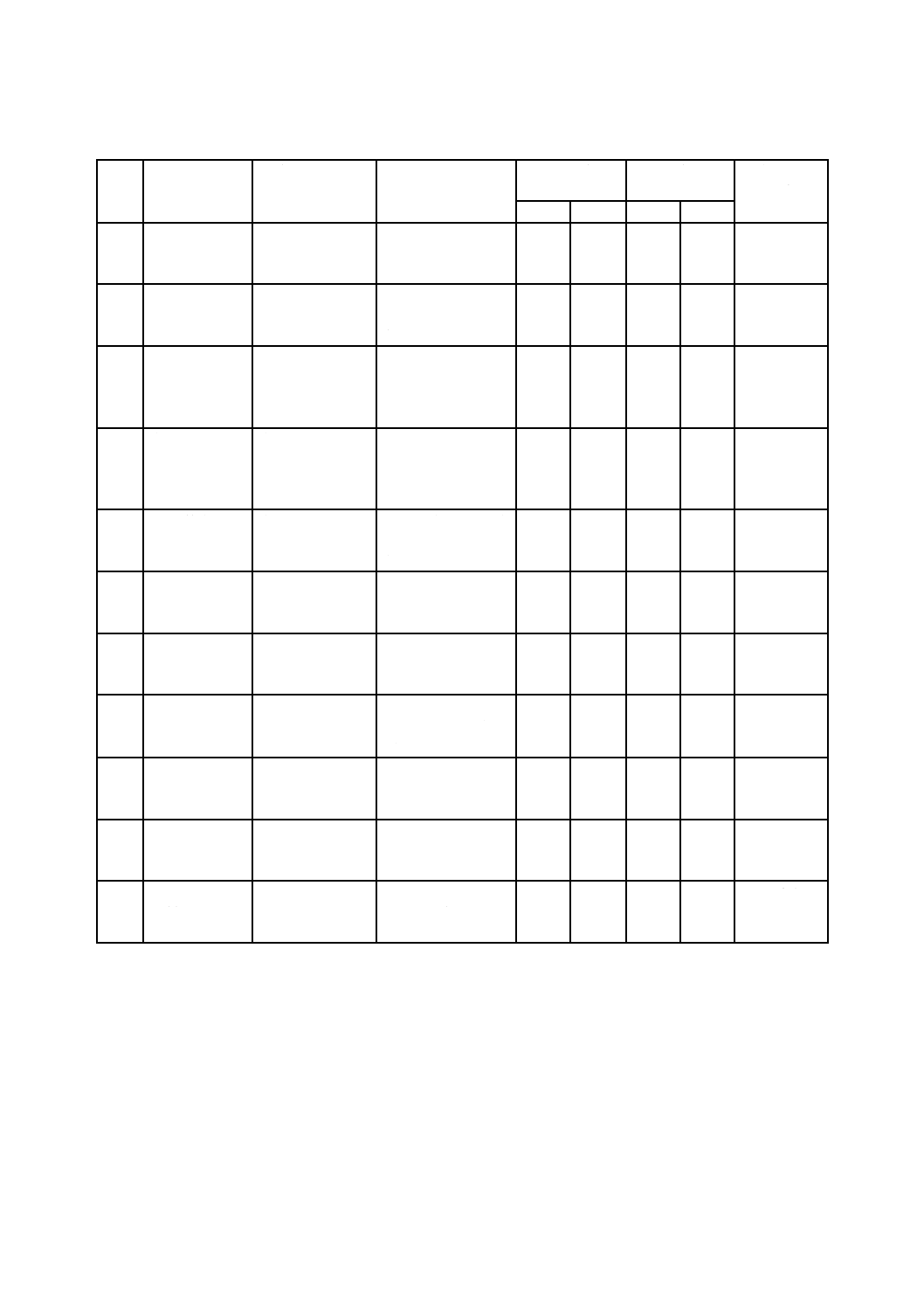

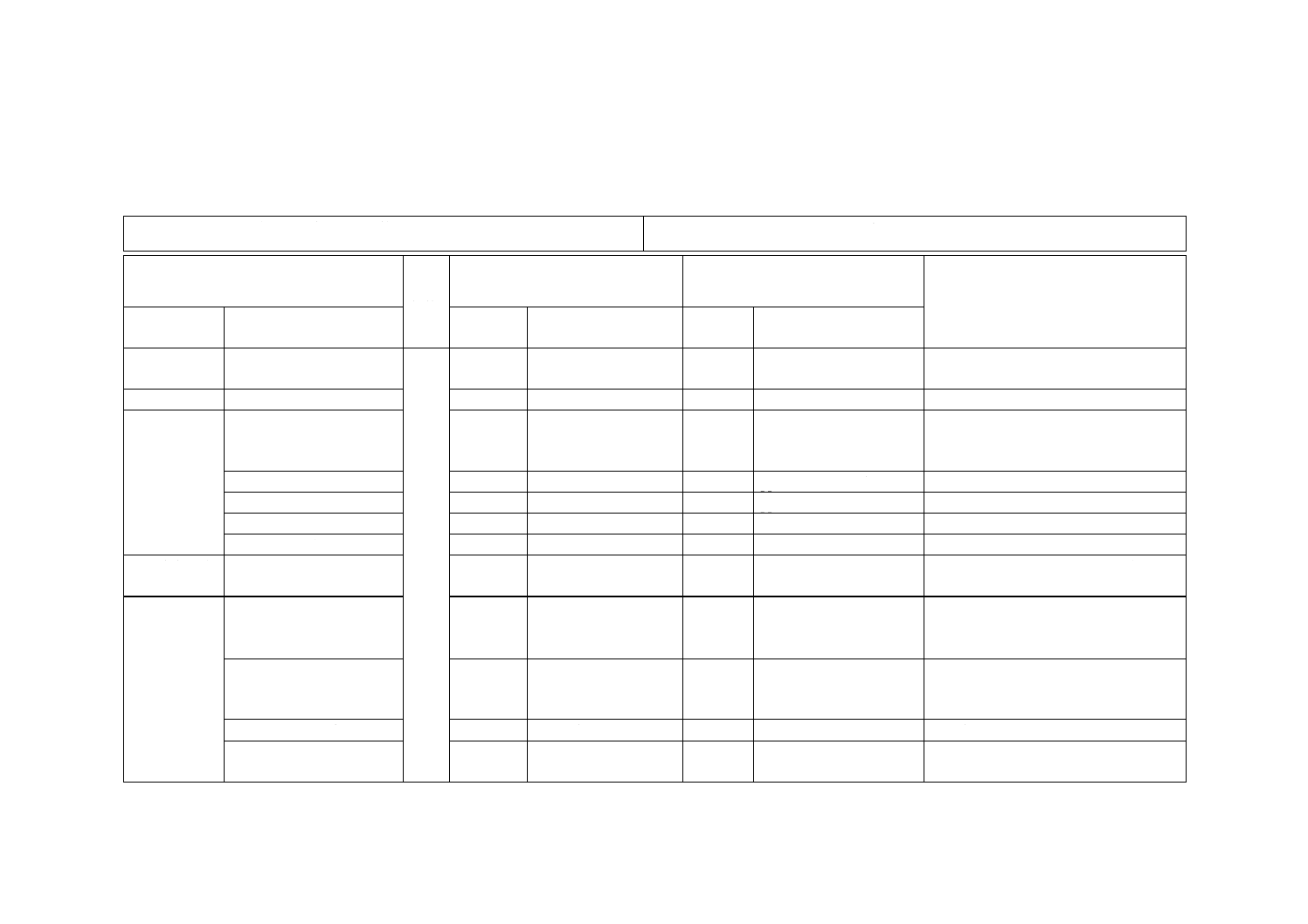

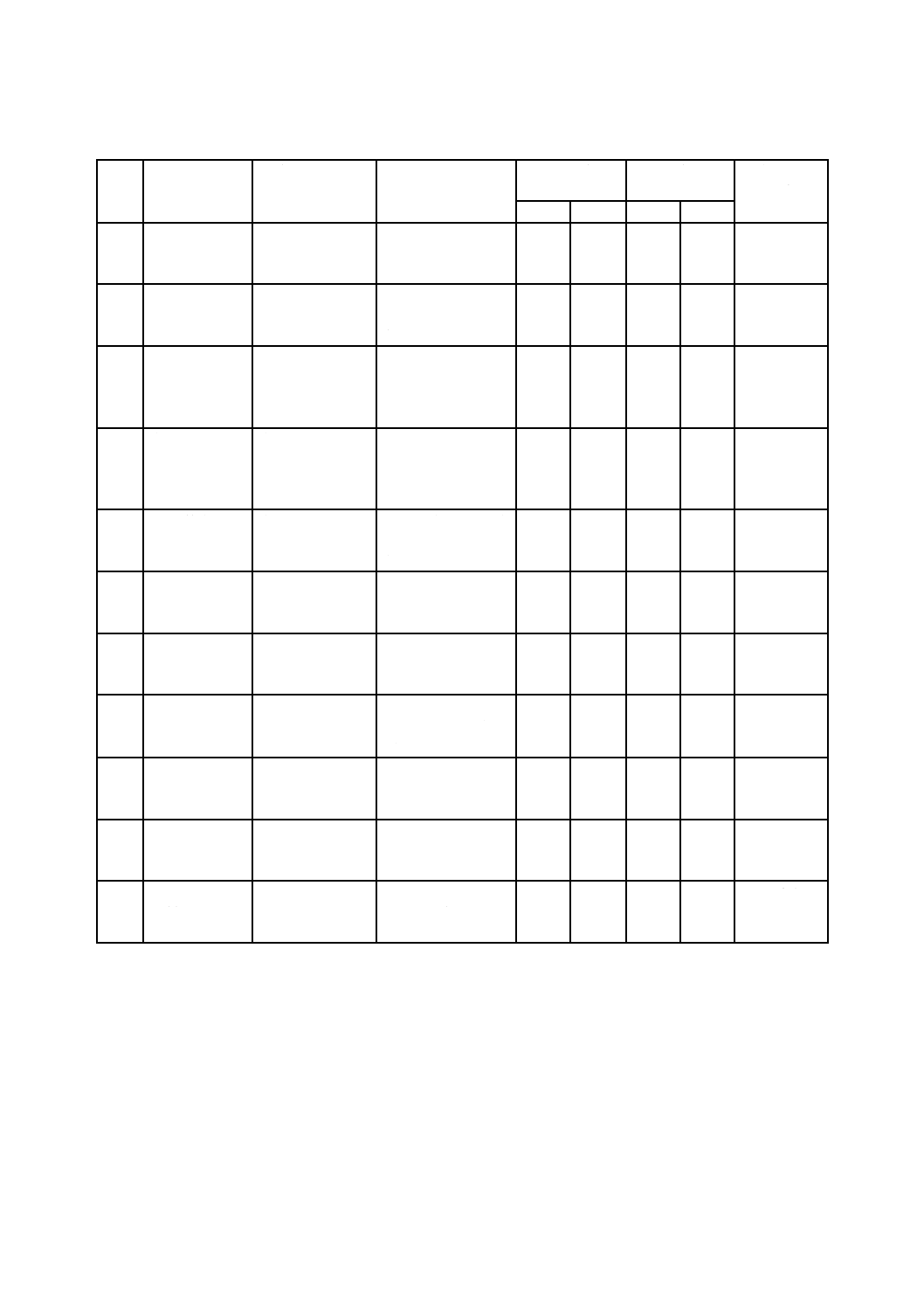

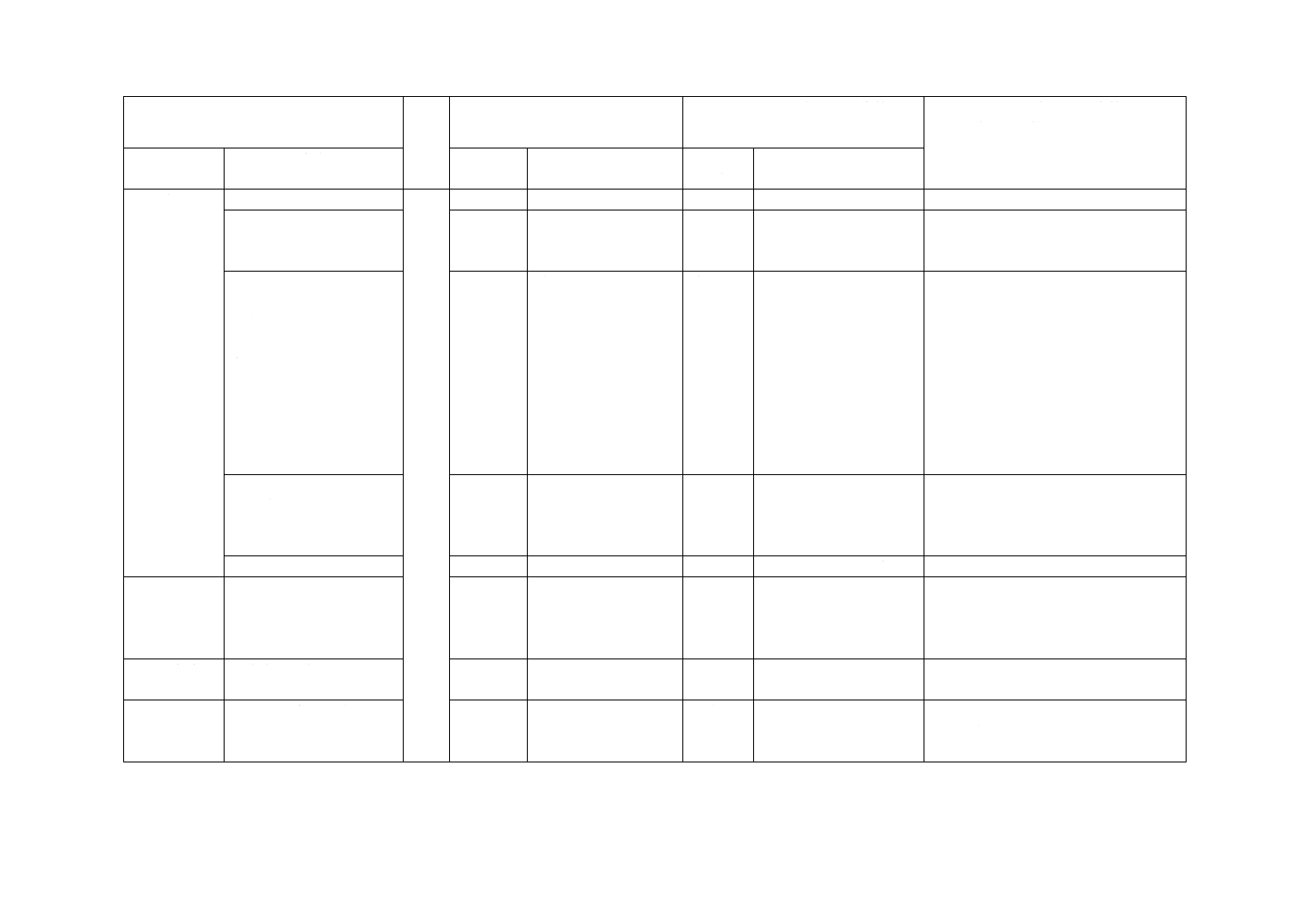

表1−安全遮断弁の要求事項

QFN

定格入熱量

kW

主ガス

QST 起動ガス入熱量(kW)

QST≦70

70<QST≦1 200

1 200<QST

QFN≦70

2個のB

2個のB

適用外

適用外

70<QFN≦1 200

2個のA

及びVTC a)

2個のA

2個のA

及びVTC a)

適用外

1 200<QFN

2個のA

及びVTC b)

2個のA

2個のA

及びVTC a)

2個のA

及びVTC b)

注記1 VTC(4.3.5.10参照)

注記2 A,Bは,遮断弁のクラスである(ISO 23551-1参照)。

注a) CPI,POC又はVPS

b) VPSだけ

4.3.5.9

圧力検出口

ガス入口圧力,ガス調整圧力,バーナヘッド圧,及び空気圧を確認できるように,圧力検出口又は圧力

測定装置を取り付けなければならない(図1参照)。

調整圧力とバーナヘッド圧力の測定用とに,一つの圧力検出口を設置してもよい。圧力検出口は,最大

内径1 mm以下,外径9 mm,長さ10 mmとし,確実に閉止又は自己シールできるものとする。

20

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

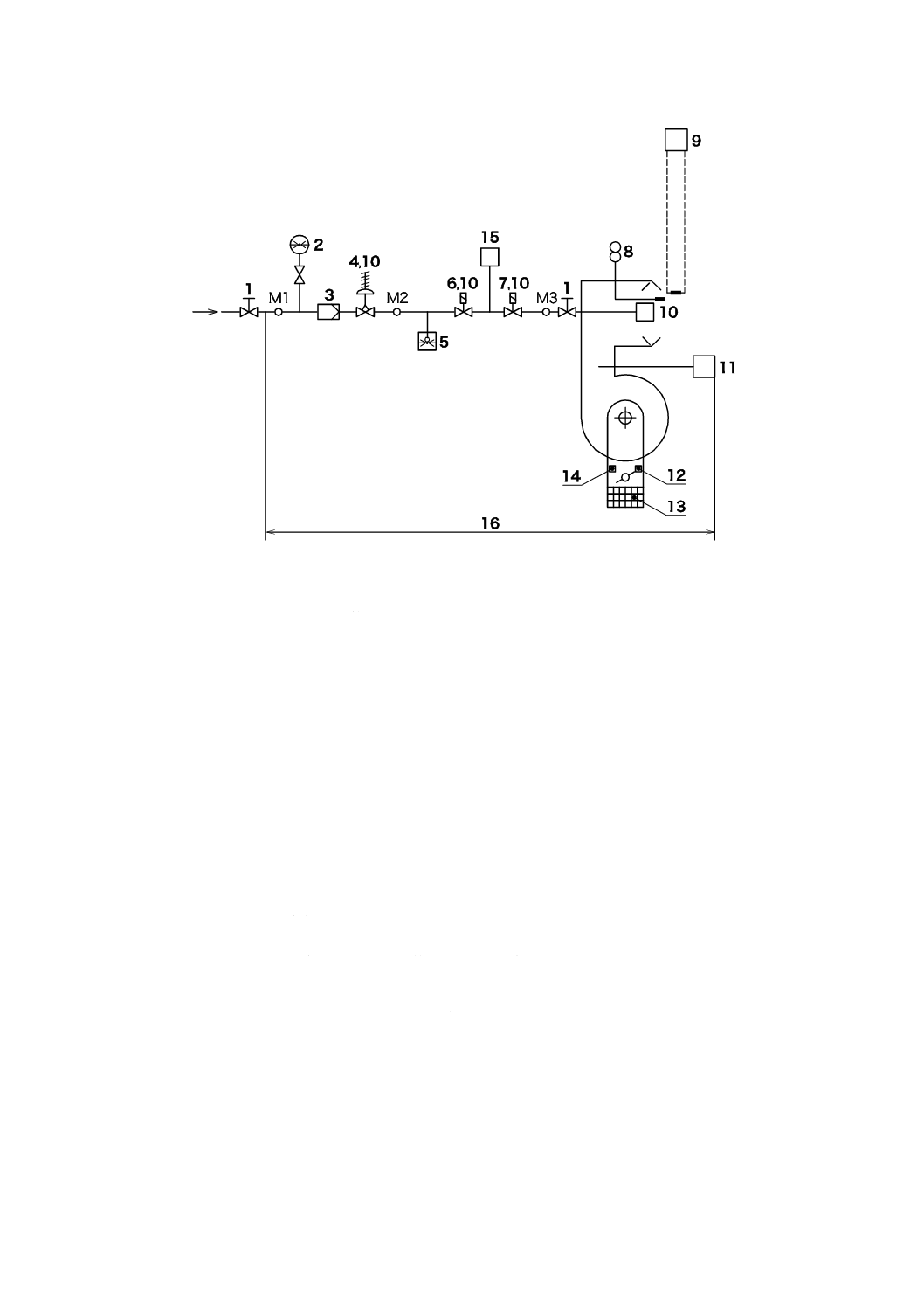

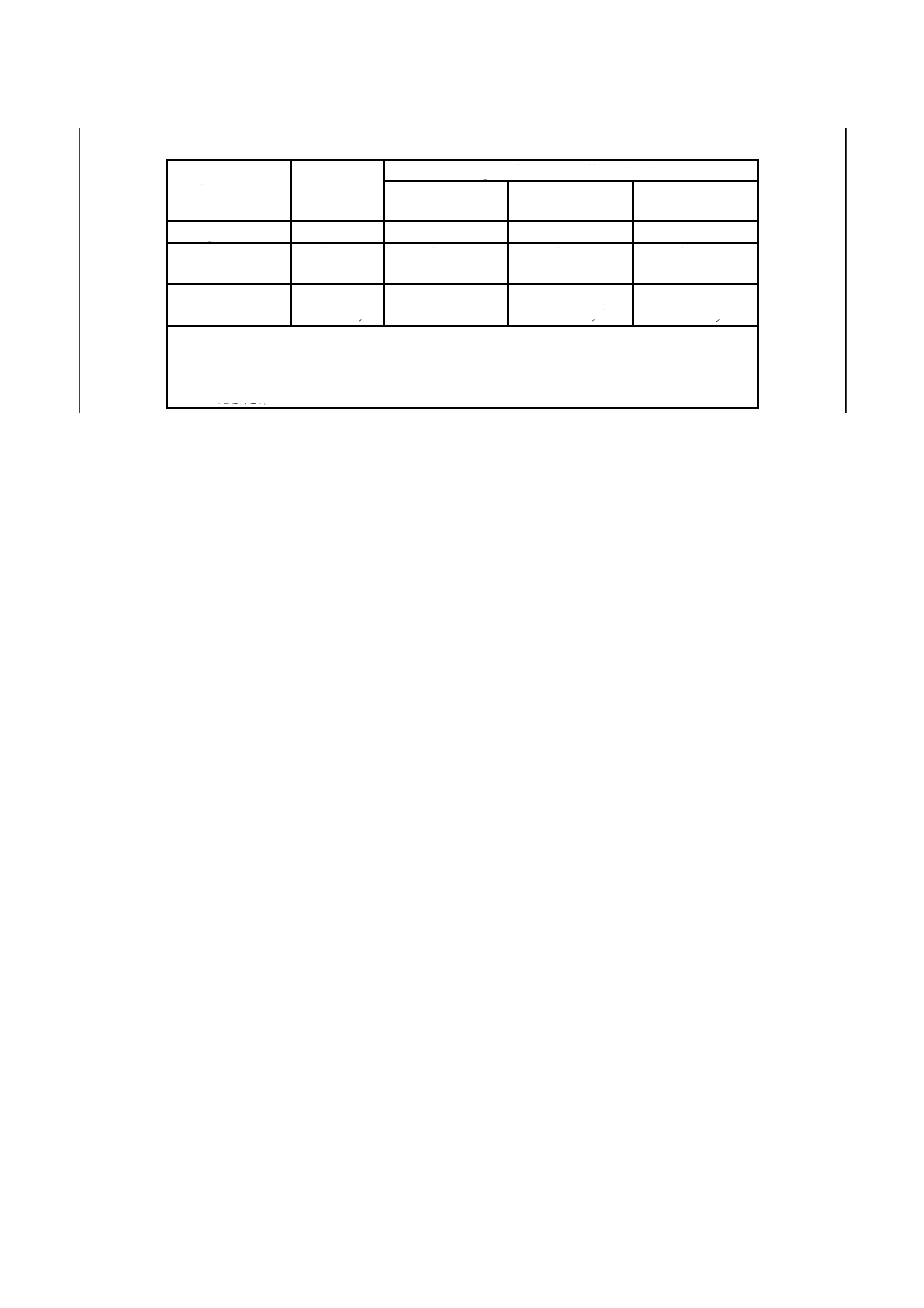

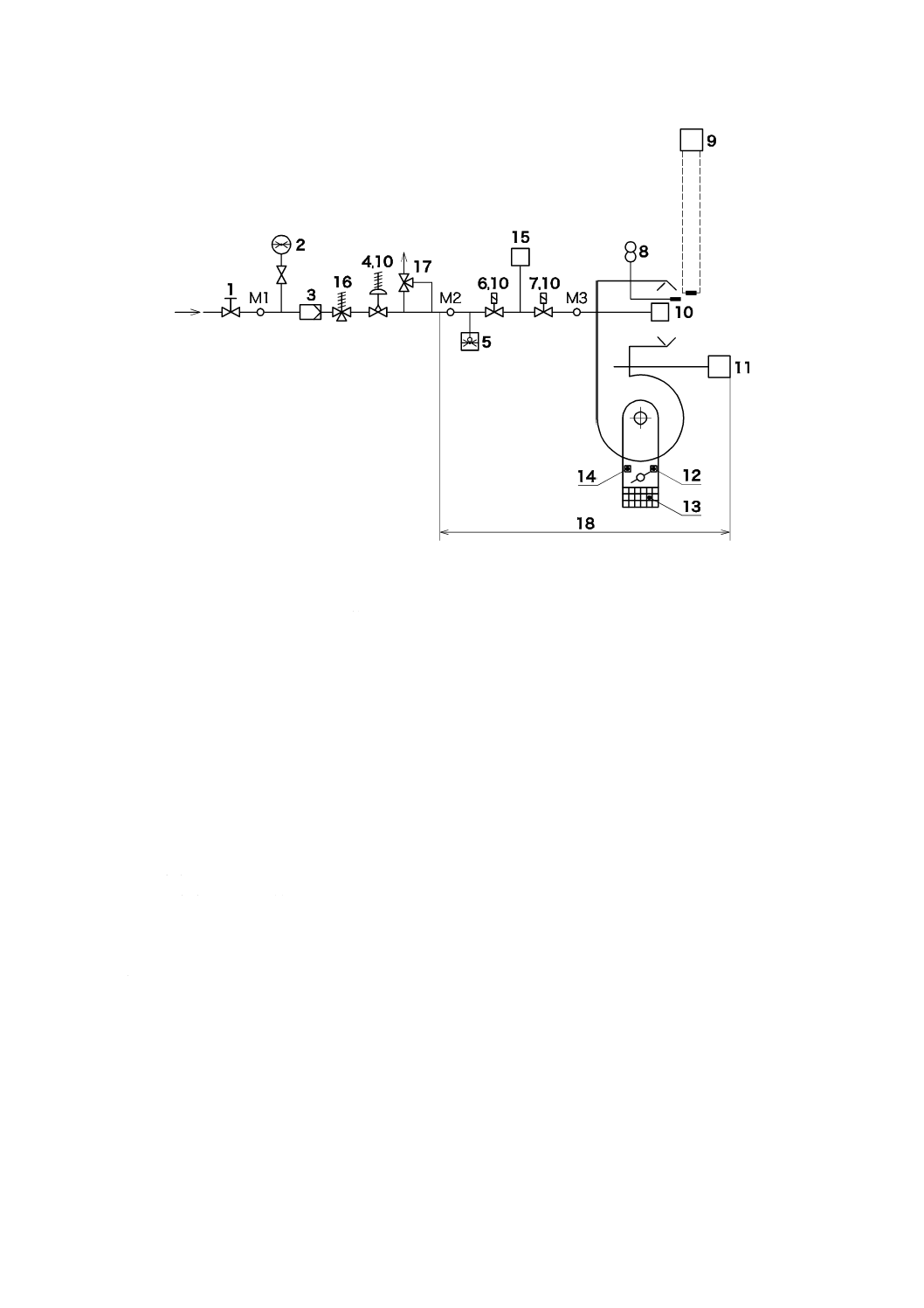

1

手動遮断弁(漏れ確認用)

2

ガス圧力計

3

フィルタ,ストレーナ

4

ISO 23551-2によるガス圧力調節器

5

ガス圧力低下防止装置

6

第1安全遮断弁a)

7

第2安全遮断弁a)

8

点火装置

9

火炎検出器

10

一次調整装置

11

燃焼用空気流検出器

12

空気流量低位置スイッチ

13

稼動部安全保護部品,例えばグリルなど

14

空気流量高位置スイッチ

15

バルブ確認システムVPS(12 MW超)

16

形式試験に関する最小範囲の装置

M1

供給圧力測定点

M2

調整圧力測定点

M3

バーナヘッド圧力測定点

注a) 複数の機能を1台の機器に複合(内蔵)することができる(例えば,フィルタと安全遮断弁との組合せ)。

また,フィルタ,安全遮断弁及び圧力調節器の位置は,変えることができる。

a) ガス供給圧が,使用しているガス配管の設計圧力を超えない場合の例

図1−強制通風式ガスバーナの機器類の例

21

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

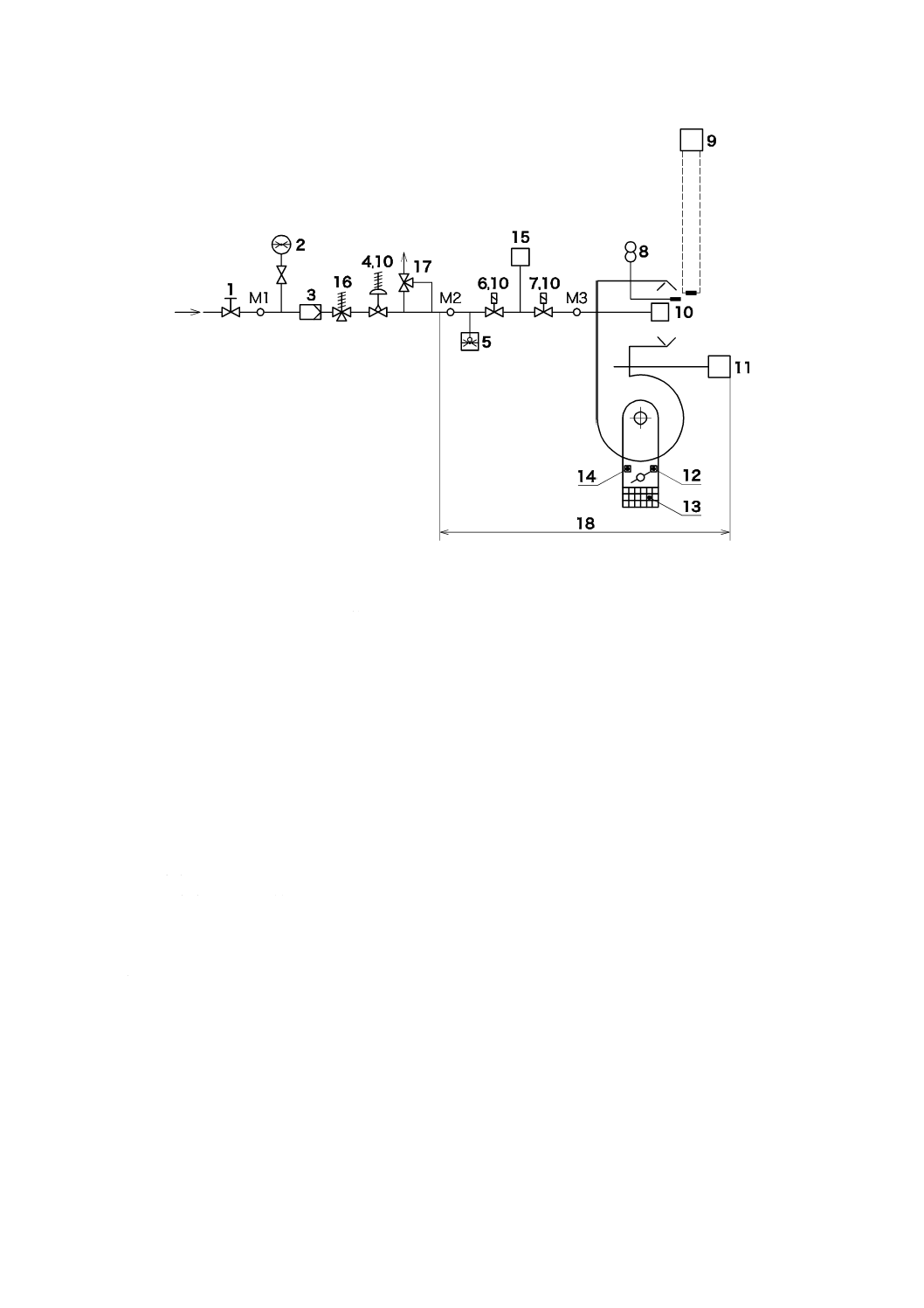

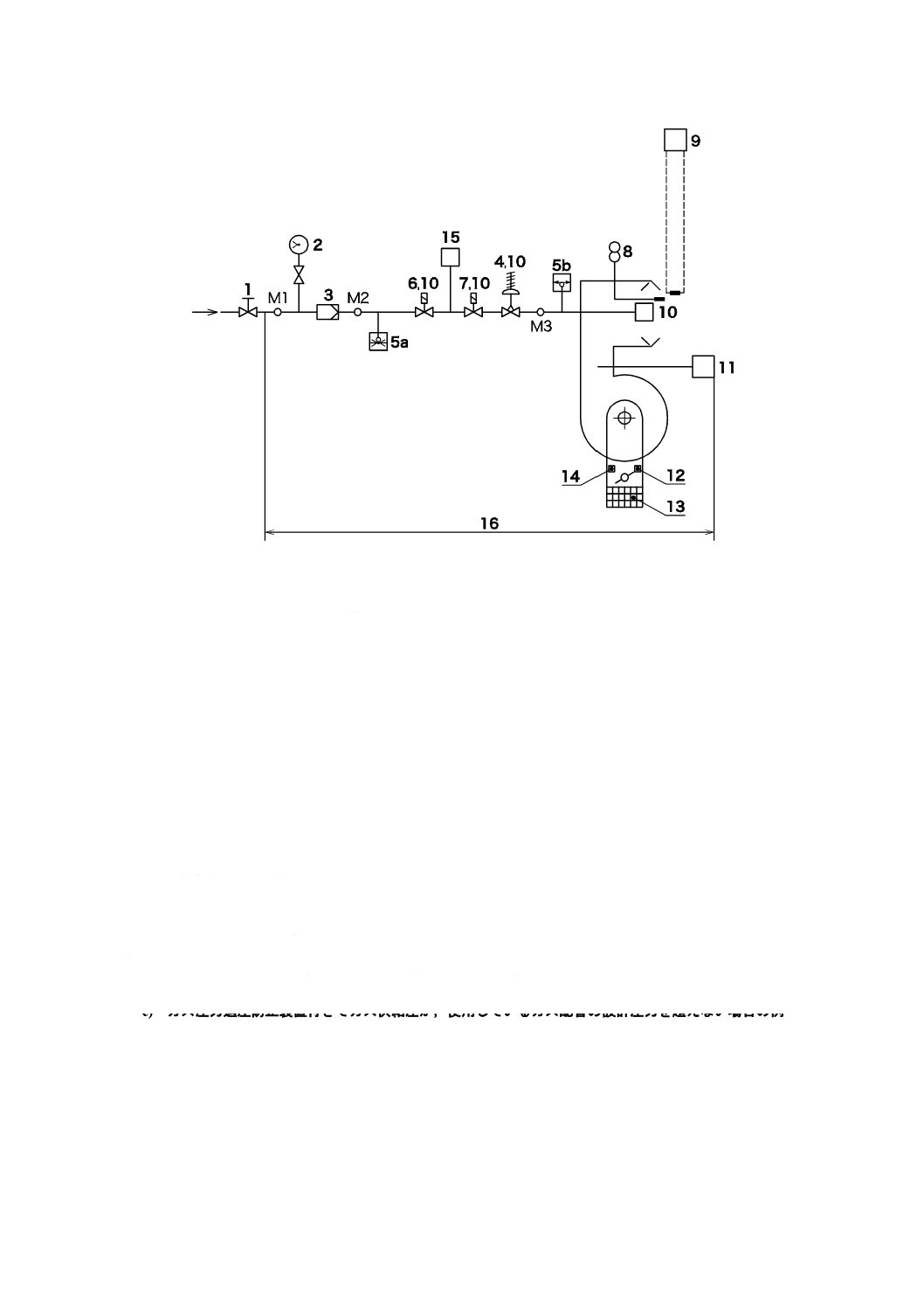

1

手動遮断弁(漏れ確認用)

2

ガス圧力計

3

フィルタ,ストレーナ

4

ISO 23551-2によるガス圧力調節器

5

ガス圧力低下防止装置

6

第1安全遮断弁a)

7

第2安全遮断弁a)

8

点火装置

9

火炎検出器

10

一次調整装置

11

燃焼用空気流検出器

12

空気流量低位置スイッチ

13

稼動部安全保護部品,例えばグリルなど

14

空気流量高位置スイッチ

15

バルブ確認システムVPS(12 MW超)

16

ガス圧過大時遮断弁

17

安全リリーフ弁

18

形式試験に関する最小範囲の装置

M1

供給圧力測定点

M2

調整圧力測定点

M3

バーナヘッド圧力測定点

注a) 複数の機能を1台の機器に複合(内蔵)することができる(例えば,フィルタと安全遮断弁との組合せ)。

また,フィルタ,安全遮断弁及び圧力調節器の位置は,変えることができる。

b) ガス供給圧が,使用しているガス配管の設計圧力を超える場合の例

図1−強制通風式ガスバーナの機器類の例(続き)

22

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

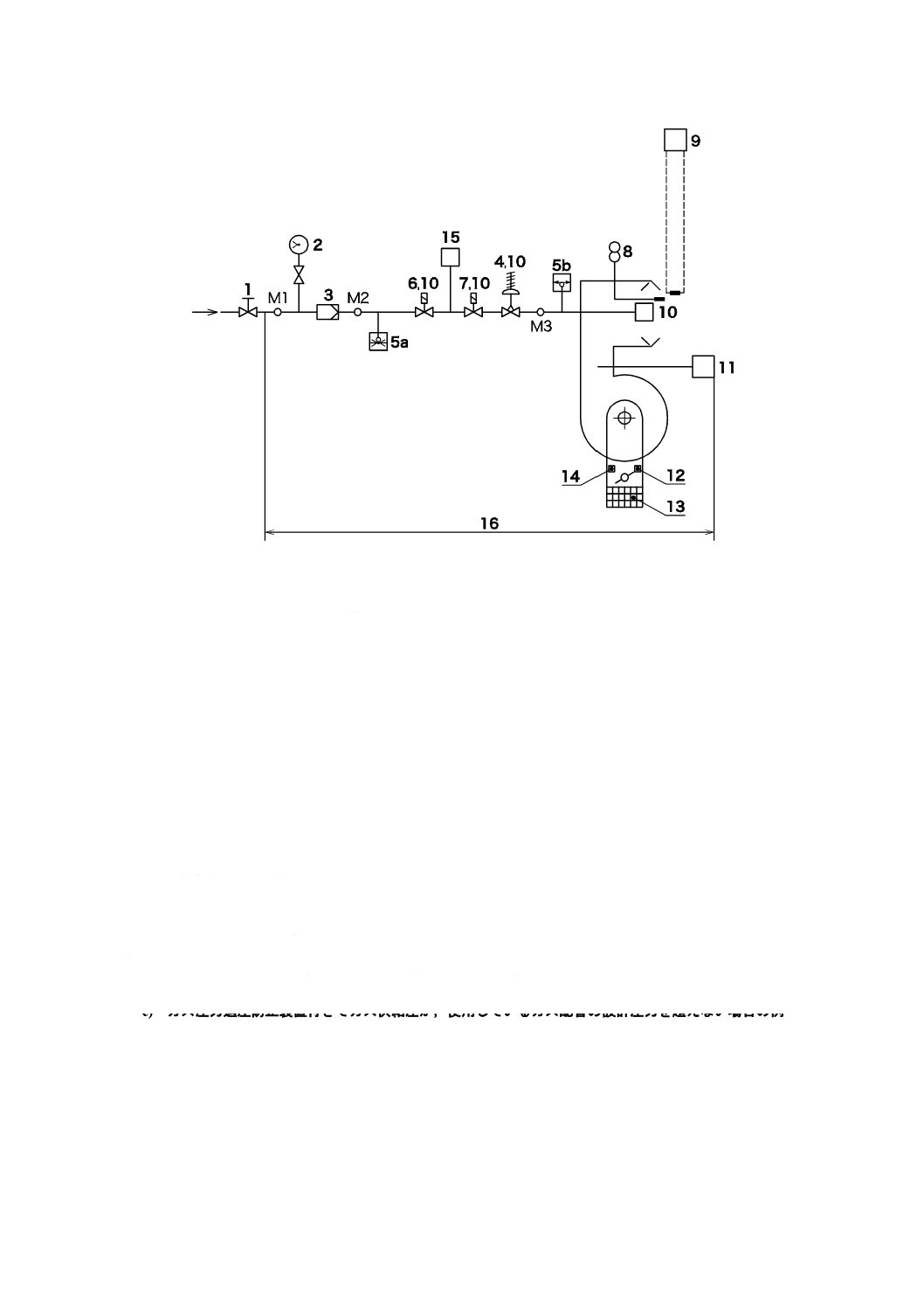

1

手動遮断弁(漏れ確認用)

2

ガス圧力計

3

フィルタ,ストレーナ

4

ISO 23551-2によるガス圧力調節器

5a

ガス圧力低下防止装置

5b

ガス圧力過圧防止装置

6

第1安全遮断弁a)

7

第2安全遮断a)

8

点火装置

9

火炎検出器

10

一次調整装置

11

燃焼用空気流検出器

12

空気流量低確認スイッチ

13

稼動部安全(保護)装置,例えばグリルなど

14

空気流量高位置スイッチ

15

バルブ確認システムVPS(12 MW超)

16

形式試験に関する最小範囲の装置

M1

供給圧力測定点

M2

調整圧力測定点

M3

バーナヘッド圧力測定点

注a) 複数の機能を1台の機器に複合(内蔵)することができる(例えば,フィルタと安全遮断弁との組合せ)。

また,フィルタ,安全遮断弁及び圧力調節器の位置は,変えることができる。

c) ガス圧力過圧防止装置付きでガス供給圧が,使用しているガス配管の設計圧力を超えない場合の例

図1−強制通風式ガスバーナの機器類の例(続き)

4.3.5.10 弁閉止確認

4.3.5.10.0A 一般事項

自動安全遮断弁の内部漏れ点検は,手動ベント弁などにて,取扱説明書に基づく方法及び周期で実施す

るものとし,この場合,VTC(valve tightness check)を省略できる。ただし,VTCを使用することを推奨

23

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

4.3.5.10.1 閉止位置表示器

CPI(closed position indicator)を使用する場合は,ISO 23551-1による。

4.3.5.10.2 閉止保証器

POC(proof of closure indicator)を使用する場合は,ISO 23551-1による。

4.3.5.10.3 弁の漏れ確認システム

VPS(valve-proving system)を使用する場合は,ISO 23551-4による。

VPSの一部として直列に2個設置するガス弁のうち燃焼室に開口する下流側の弁は,プレパージの前か

最中,又はポストパージの最中に,3秒以上開となってはならない。

バーナの不揮発性ロックアウト又は供給電源停止の後,弁の漏れ確認は,次のバーナ起動のプレパージ

の前か最中に実施するものとする。

4.3.6

点火装置

点火装置は,所定の運転条件において,点火バーナ及び/又は主バーナの安全な点火を確実にするもの

でなければならない。

4.3.7

火炎検出器

火炎検出器は,JIS C 9730-2-5による。

主バーナ及び点火バーナの火炎は,それぞれ適切な火炎検出器で監視しなければならない。

バーナに火炎検出器を設置する場合は,外部のいかなる光も火炎検出器に入らないように取り付けなけ

ればならない。

点火バーナと主バーナとがそれぞれ独自の火炎検出器を備えている場合には,点火バーナの火炎は,主

バーナの火炎検出に影響を与えてはならない。

主ガスの供給は,点火手段(スパークなど)を切り,点火バーナの火炎を確立し検出した後に行わなけ

ればならない。

主バーナの運転中,点火バーナを停止(消火)するシステムでは,一台の火炎センサの設置でもよい。

火炎検出器は,火炎の消失から断火信号を発するまで目立った遅れがあってはならない。この遅れは,

消炎応答時間(4.4.1.6.2参照)の一部である。

火炎検出器のタイプは,バーナの定格入熱量及び運転モードに適合していなければならない。

火炎検出器をバーナ上に設置する場合には,少なくともIP 40(室内取付)の防護カテゴリに適合させな

ければならず,屋外の場合には,JIS C 0920に従いIP 54の防護カテゴリに適合させなければならない。

火炎検出器は,プレパージ中に火炎検出器が火炎ありの信号を発した場合に,安全遮断又は不揮発性ロ

ックアウトするように,安全起動確認を行わなければならない。

安全起動確認は,点火動作に先立つ5秒間の間に終了してもよい。疑似火炎が存在した場合は,不揮発

性ロックアウトしなければならない。

注記 消炎応答時間の要求事項は,4.4.1.6.2による。

4.3.8

空気流量検出器

バーナは,プレパージ中,点火中及びバーナ運転中に十分な空気流を確認できる機器を備えなければな

らない。

点火中及びバーナ運転中のいかなる場合でも,空気流がないと確認した場合は,不揮発性ロックアウト

しなければならない。

プレパージ中の空気流の異常は,少なくとも安全遮断しなければならない(4.4.1.2参照)。

24

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

入熱量120 kW以下のバーナでは,安全遮断後の1回のリサイクリングを行ってよい。再スタートに失

敗した場合には,不揮発性ロックアウトしなければならない。

十分な空気流の確認は,次のファンの回転だけに頼らないいずれかの方法によってなされなければなら

ない。

a) 圧力検出

b) 流れ検出

c) a)による圧力検出装置に匹敵する安全レベルを示す他のいずれかのシステム

空気ダンパのインタロック又は空気ダンパ駆動装置のインタロックだけでは不十分である。

空気圧力検出装置が使用される場合には,IEC 60730-2-6による。他の検出装置も,少なくとも,同様の

安全性をもつものでなければならない。

空気流量検出器は,起動前に空気流がないことを確認しなければならない。空気流の停止の確認に失敗

した場合には,起動を中止するか又は不揮発性ロックアウトしなければならない。

空気流量検出器が故障しても安全が確保される場合には,この確認作業は必要ない。

空気流量検出器は,バーナの最大又は最小運転状態で空気の供給が不十分となった場合には,制御段階

での排気中のCO濃度が1 000 ml/m3(乾き,酸素0 %)を超える前に,空気流を増加させる動作をするよ

うに調整しなければならない。

バーナに信号を発する空気流量検出器を備えた自動空気比制御装置を設置している場合は,バーナ運転

中に空気流量検出器による連続的な空気流監視を行う必要はない。空気流信号が失われたときは,ガス弁

を閉じなければならない。

注記 多段制御バーナ及び比例制御バーナには一台の空気流量検出器が空気流の制御に必要である。

このようなケースでは,十分な空気流は,この細分箇条の要求事項によって確認する。

空気流量検出器は,バーナが次の全てを備えている場合には,省略してもよい。

d) 安全遮断が実行されない場合,実際のファンスピードが確認できる装置

e) ガスが開かない場合,プレパージ中に可変ダンパの状態が確認できる装置

f)

モータとファンとが正しく接続していることを確認できる装置

g) ガスと空気との比を制御する装置によって,燃料ガスを供給する装置

h) 空気流量を照合する信号の故障時に,ガスバルブを必ず閉じる装置

別置きの空気ファンをバーナに使う場合には,十分な空気流量の確認は,通常この規格によるものと同

様とする。安全装置の場所だけは,現場の状況によって異なってもよい。この空気流量検出器は,十分な

燃焼用空気の供給が確認できる位置に取り付ける。

空気流量検出装置の試験方法(附属書E参照)は,バーナ設計を考慮しなければならない。

4.3.9

空気比制御装置

各々のバーナは,空気流量を調整する装置を備えなければならない。

2段制御又は多段制御バーナでは,シーケンス的切替えシステムによって燃焼空気と燃料の流量を同時

に制御する。空気と燃料との調整装置は,燃焼空気流量と燃料流量との関係が,バーナのいかなる運転状

況でも一定となり,それが繰り返し再現可能となるように,相互連結(例えば,機械式,空気式,電気式

又は電子式方法による)されなければならない。

空気と燃料との流れを同時に変化させない多段制御バーナ又は比例制御バーナでは,次のいずれかによ

る。

a) 燃焼量を増加させる場合は,空気を先に,燃焼量を減少させる場合は,燃料を先に変化させる。

25

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 不完全燃焼を防止するため十分な空気を供給する。

複合制御又はシーケンス切替え制御システムは,システムに不具合を生じたときは,過剰空気寄りで行

うか又は安全遮断に移る。

空気式の空気比制御装置を使用する場合には,ISO 23551-3による。

電子式の空気比制御装置を使用する場合には,ISO 23552-1による。

燃料と空気との間の供給比率を制御する燃焼制御システムを使用する場合は,ISO 23552-1による。

断続的運転に使用されるバーナでも,電子式空気比制御システムは,ISO 23552-1による。

4.3.10 自動バーナ制御器

自動バーナ制御器は,JIS C 9730-2-5に適合し,バーナの個別の出力段階に適合しなければならない。

自動バーナ制御器は,バーナの運転モード(連続24時間以上運転又は断続運転)に適合しなければならな

い。

4.3.11 熱発生器との接続

熱発生器に対するバーナの接続及び配線の例を附属書Lに示す。この接続によって現場では,バーナと

ボイラ及び燃料設備の組立が簡単にできるようになる。

4.4

機能及び運転の要求事項

4.4.1

一般事項

4.3に示す構成機器は,4.4.1.1〜4.4.1.9の要求事項を満足するように設計しなければならない。

いずれの安全装置の機能も,いかなる制御装置によっても損なわれてはならない。

4.4.1.1

起動

バーナの起動は,次の条件が満たされた時だけに可能とする。

a) バーナに取り付けた全てのインタロック(4.2.2参照)が,バーナを安全に運転するために,正しい位

置にあることを示している。

b) 全ての機器のインタロック(例えば,燃焼排気ガスダンパ)が正しい位置を示している。

c) 火炎検出器は疑似火炎の確認が完了している。この確認は,プレパージ中又は正常停止の後に行われ

る。

d) いずれのバルブの確認システムも確認が完了している。この確認は,プレパージ中又は正常停止の後

に行われる。

e) 空気流量検出器が正常に機能していると確認されている。

4.4.1.2

プレパージ

点火装置を起動する前に,燃焼室はプレパージを行わなければならない。

プレパージ中の所要時間は,次のいずれかによる。

a) 最大定格入熱量に対応した最大燃焼空気量で少なくとも20秒。

b) 空気流量が減少した場合は,減少した空気量に反比例して時間を延長する(例 100 %の空気量で少

なくともパージ時間20秒,50 %の空気量で少なくともパージ時間40秒。)。

空気流量を減少する場合は,最大燃焼空気量の50 %以上とする。

所要時間は,少なくとも燃焼室容積の5倍以上の空気若しくは不活性ガス,又は同等の入れ替えで確実

に行われた場合,上記a)とb)との間で変化する。

プレパージ空気流量は,少なくとも入熱量に対応しなければならない。

プレパージ中に,プレパージ空気量が必要量を下回る場合には,次のどちらかの処置を講じる。

− バーナの安全遮断を行い,再スタートする。

26

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 必要空気量に回復するまでプレパージを継続する。ただし,必要な全パージ時間を減少させてはなら

ない。

サーボ機器でダンパを駆動するオン−オフ制御又は多段制御のバーナは,高い側及び低い側の空気流設

定位置をもたなければならない。選択した空気量によって,どちらかの位置がプレパージ工程中の正しい

位置を示す。プレパージ時にこの位置が間違っている場合には,プレパージ工程を停止し,再び確立する

までバーナを起動させてはならない。

プレパージなしでのバーナ起動は,許されない。

注記 プレパージは,ガス機器に適用される国内法規などに従う。

4.4.1.3

起動時の入熱量

定格入熱量が120 kW以下のバーナは,直接点火してもよい。

定格入熱量が120 kWを超えるバーナについては,起動時の入熱量は120 kW,又は式(1)の値を超えては

ならない。

tsQs≦100 ·················································································· (1)

バーナが独立した点火バーナで着火される場合は,起動時の入熱量は,式(2)の値を超えてはならない。

tsQs≦150 ·················································································· (2)

ここに,

ts: 安全時間(s)

Qs: 最大起動入熱量(主ガスに対する%)

最大起動入熱量及び安全時間については,表2による。

起動入熱量を決定するための手段を提供しなければならない(5.2.4参照)。

定格入熱量が350 kWを超える先混合バーナは,主火炎に直接点火してはならない。先混合バーナで,

主火炎に直接点火する場合は,次に従う。

a) 120 kW未満の場合,爆発下限界未満で点火する。

b) 120 kW以上350 kW未満の場合,爆発下限界の1/2以下で点火する。

c) 安全時間は表2によるが,減負荷の場合には,QFNを起動時入熱量に読み替える。

4.4.1.4

起動ガスの点火

起動ガス弁は,点火装置(又はその他の点火源)を作動させる前に,開作動(励磁)してはならない。

ただし,バルブの閉止確認を除く。

加熱面点火方式を使用する場合は,起動ガス弁が開く前に,加熱面点火システムが燃料ガスを点火でき

る状態に励磁しなければならない。

起動ガスバーナは,確認時間内で安定した火炎の確立を確認しなければならない。この間に火炎の確立

が失敗した場合には,不揮発性ロックアウトしなければならない。

入熱量120 kW以上のバーナにおいて,起動ガスが2個の主ガス安全遮断弁の間から供給されるものに

あっては,下流側の主ガス安全遮断弁は,起動まで閉としなければならない。

起動ガス量が下流の主ガス安全遮断弁に内蔵された起動ガス量位置によって制御される場合は,起動ガ

ス量の調整方法は,4.3.5.7による。

4.4.1.5

主バーナの点火

4.4.1.5.1

起動ガス火炎による主バーナの点火

主火炎と独立した起動ガス火炎で主バーナに点火,確認する場合は,主火炎の検出を開始してから終わ

るまでの時間は5秒を超えてはならない。この時間内に主火炎が検出されない場合は不揮発性ロックアウ

トとする。

27

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.1.5.2

主バーナ・ガス火炎への直接点火

点火源は,プレパージ期間が完了する前に作動させてはならない。また,安全時間の完了時又は完了前

に作動を停止しなければならない。

加熱面点火システムを使用する場合は,主ガス弁が開く前に,点火システムは,供給ガスを点火できる

状態に個々のバーナの点火源を加熱しておかなければならない。

4.4.1.5.3

主ガス安全遮断弁の励磁

バーナのすぐ上流に設置される主ガス安全遮断弁は,次の場合に励磁してはならない.。ただし,4.3.5.8

の要求事項に従ったバルブ漏れ確認シーケンス中は除く。

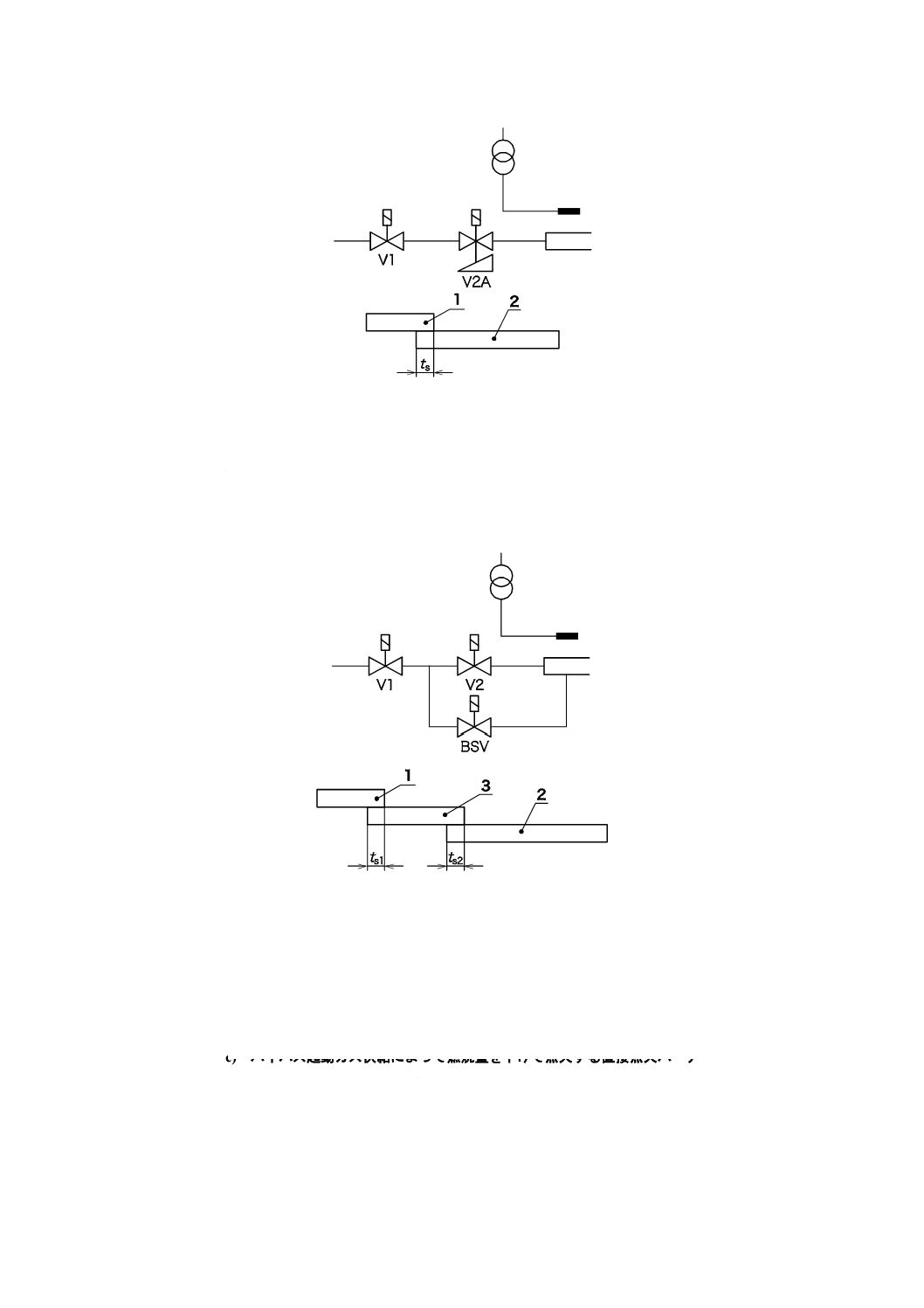

a) 点火用スパーク又は他の点火装置が励磁される以前(主バーナへの直接点火の場合)[図2 a)参照]

b) 点火動作の後,起動ガス量が許容される量以外(段階的に開となるガスバルブの場合)[図2 b)参照]

c) 起動ガス火炎が確立する以前[図2 c)及び図2 d)参照]

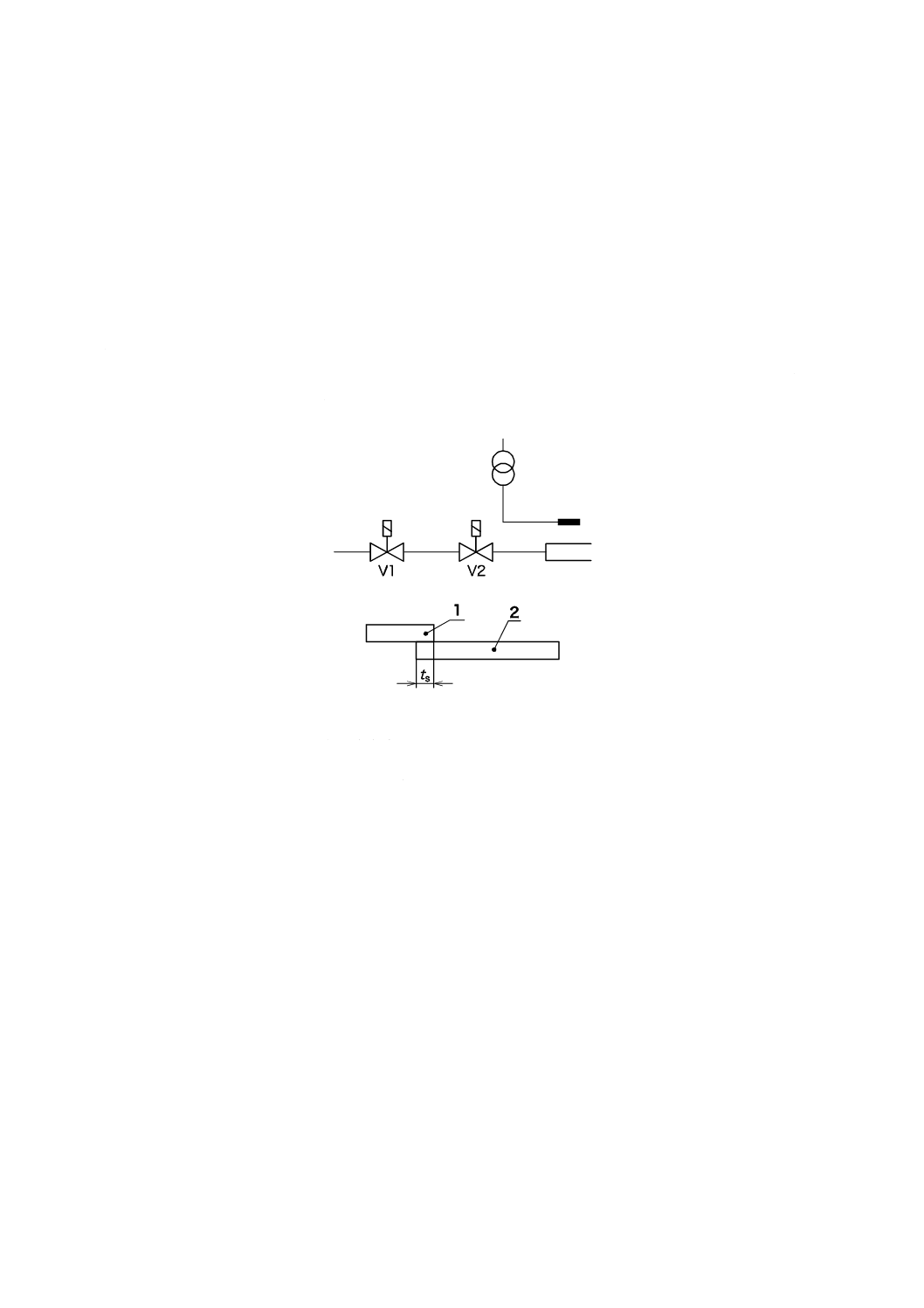

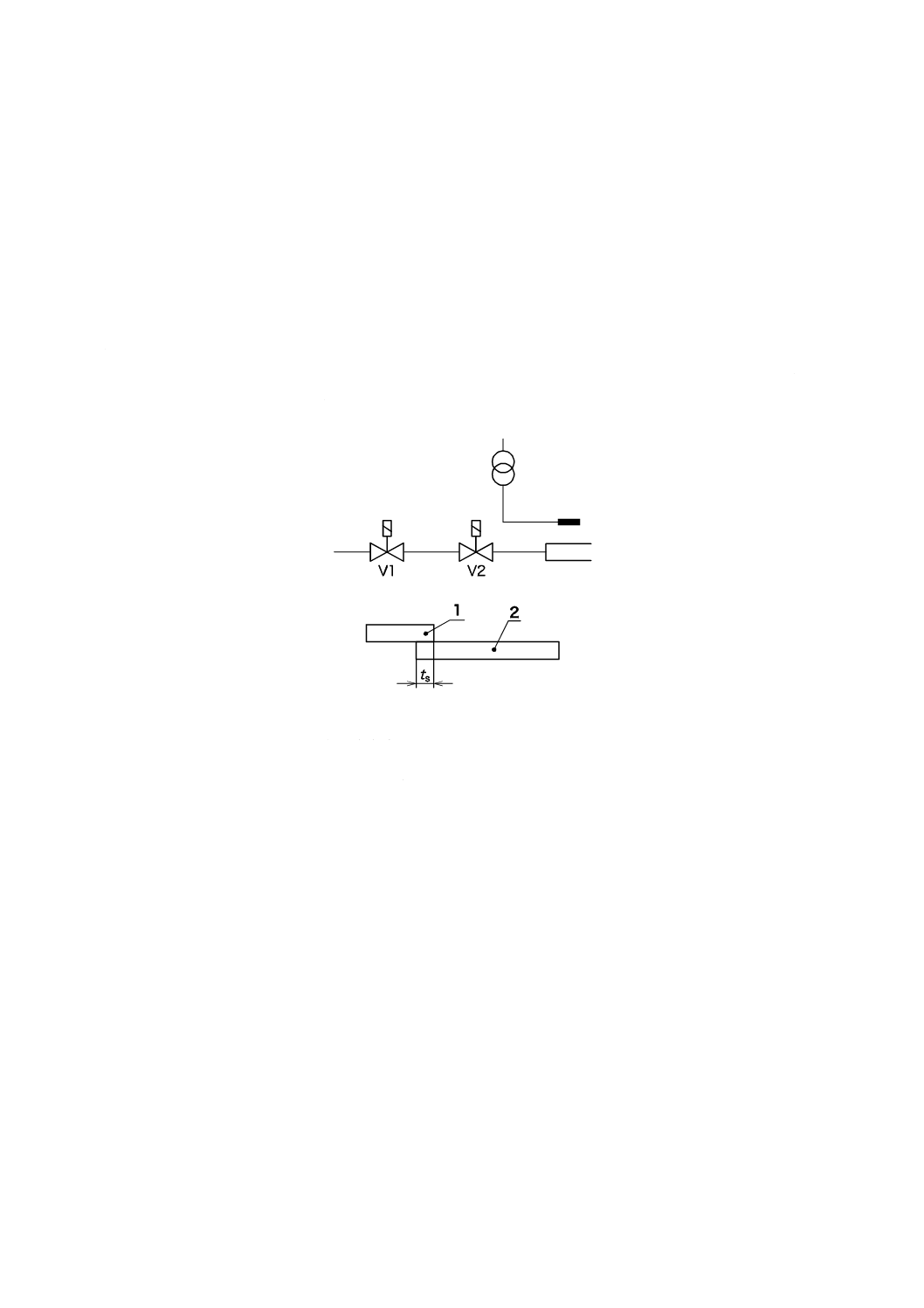

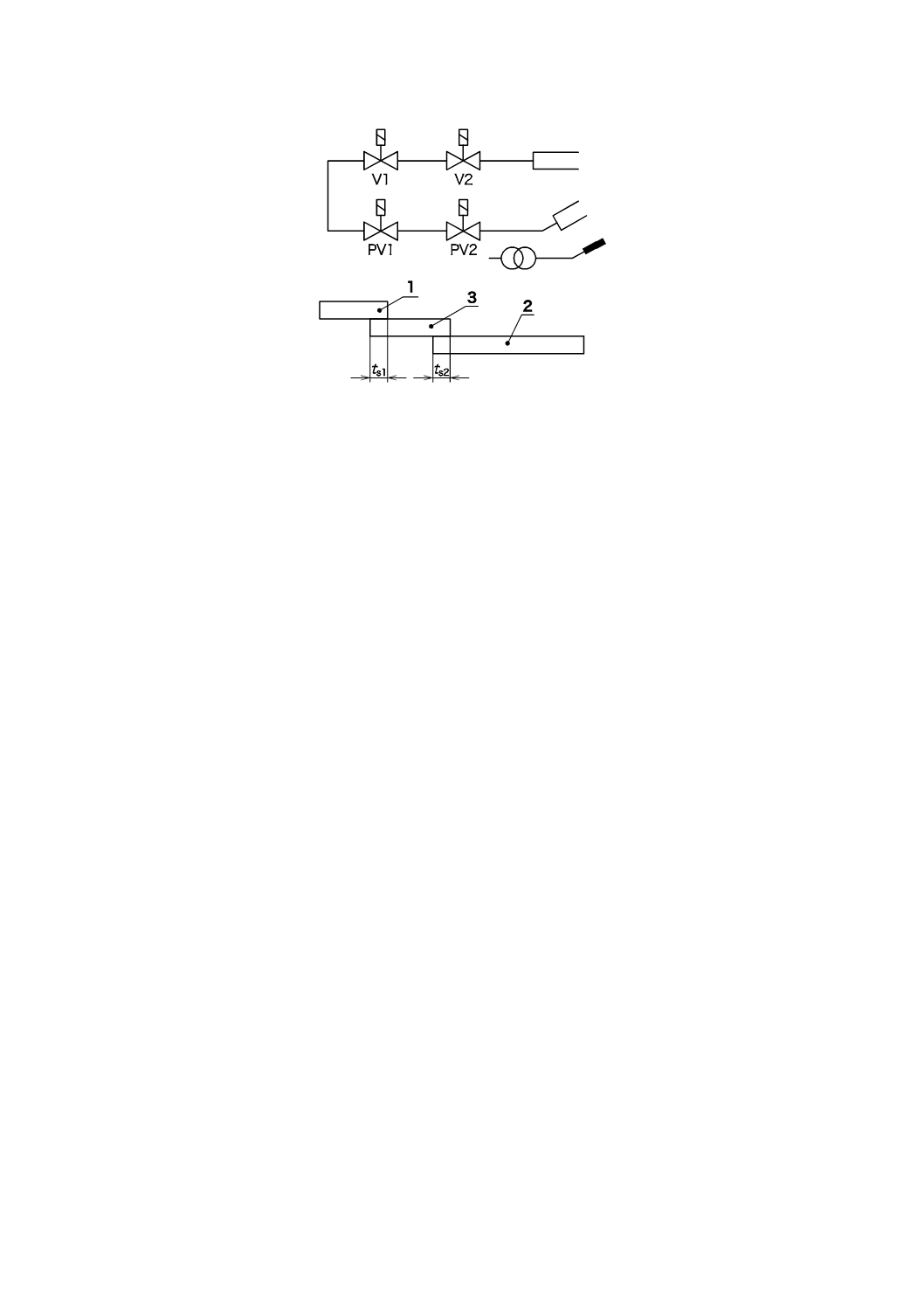

記号

V1,V2

主ガス安全遮断弁

ts

第1安全時間

1

点火

2

主ガス安全遮断弁(V1+V2)開

a) 定格最大燃焼量で点火される直接着火バーナ

図2−主バーナの点火

28

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

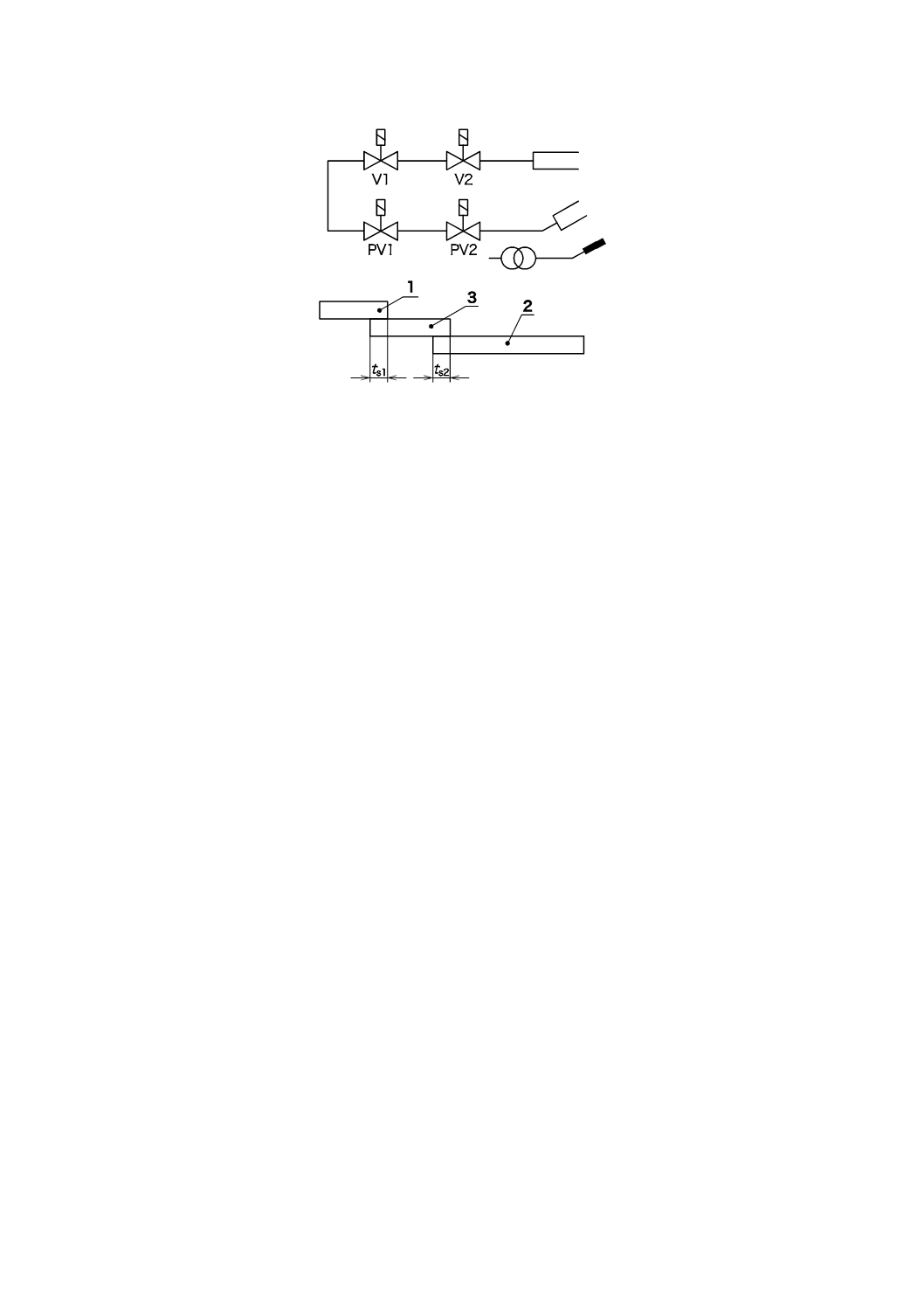

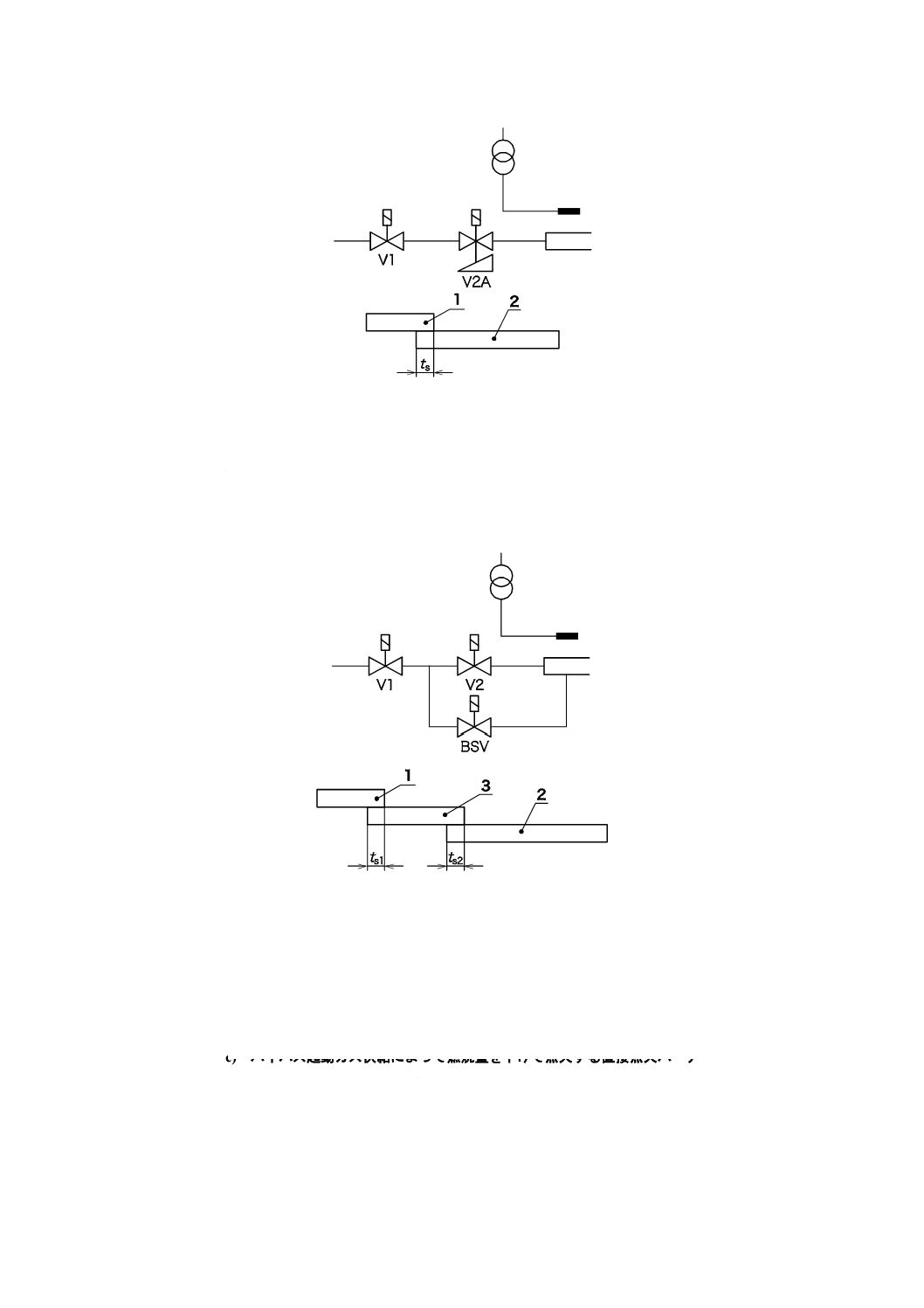

記号

V1

一次安全遮断弁

V2A

二次安全遮断弁

ts

安全時間

1

点火

2

主ガス安全遮断弁(V1+V2A)開

b) 減負荷で点火される直接着火バーナ

記号

V1,V2

主ガス安全遮断弁

BSV

バイパス起動ガスバルブ

ts1

第1安全時間

ts2

第2安全時間

1

点火

2

主ガス安全遮断弁(V1+V2)開

3

バイパス起動ガスバルブ(BSV+V1)開

c) バイパス起動ガス供給によって燃焼量を下げて点火する直接点火バーナ

図2−主バーナへの点火(続き)

29

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

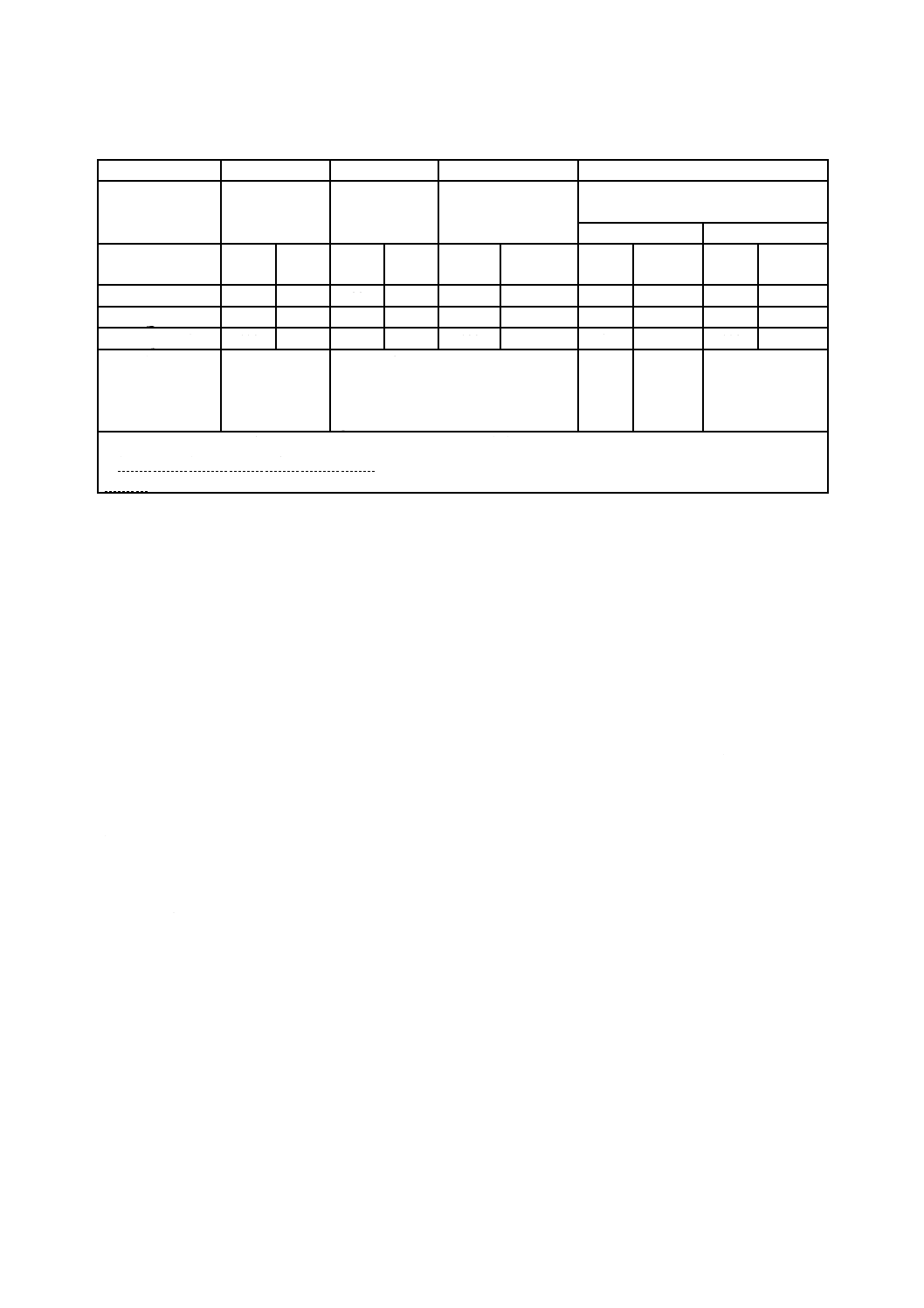

記号

V1,V2

主ガス安全遮断弁

PV1,PV2 点火バーナ用安全遮断弁

ts1

第1安全時間

ts2

第2安全時間

1

点火

2

主ガス安全遮断弁(V1+V2)開

3

パイロットガスバルブ(PV1+PV2)開

d) 独立した点火用バーナによる主バーナへの点火

図2−主バーナへの点火(続き)

4.4.1.6

安全時間

4.4.1.6.1

第1安全時間

第1安全時間は,起動ガス量の関数として4.4.1.3の式(1)又は式(2)によって求めなければならない。た

だし,第1安全時間は5秒を超えてはならない。

主バーナ及び点火バーナへの点火と,バーナ最大入熱量に応じた最大起動ガス量及びそれに対応する安

全時間は,表2による(図2も参照)。

バーナの起動は,次のいずれかによってなされる。

a) 全負荷で主バーナに直接点火[表2の第2列及び図2 a)参照]

b) 減負荷で主バーナに直接点火[表2の第3列及び図2 b)参照]

c) バイパスガス供給による減負荷で主バーナに直接点火[表2の第4列,図2 c)参照]

d) 独立した点火バーナで主バーナに点火[表2の第5列,図2 d)参照]

供給電源の電圧UNが,製造業者が指定する定格電圧の85 %〜110 %に変動する場合でも,安全時間は,

製造業者の指定値を超えてはならない。

表2は,バーナ製造業者が熱発生器などの仕様に適合させたバーナに対する,起動時の入熱と安全時間

とを示している。

30

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

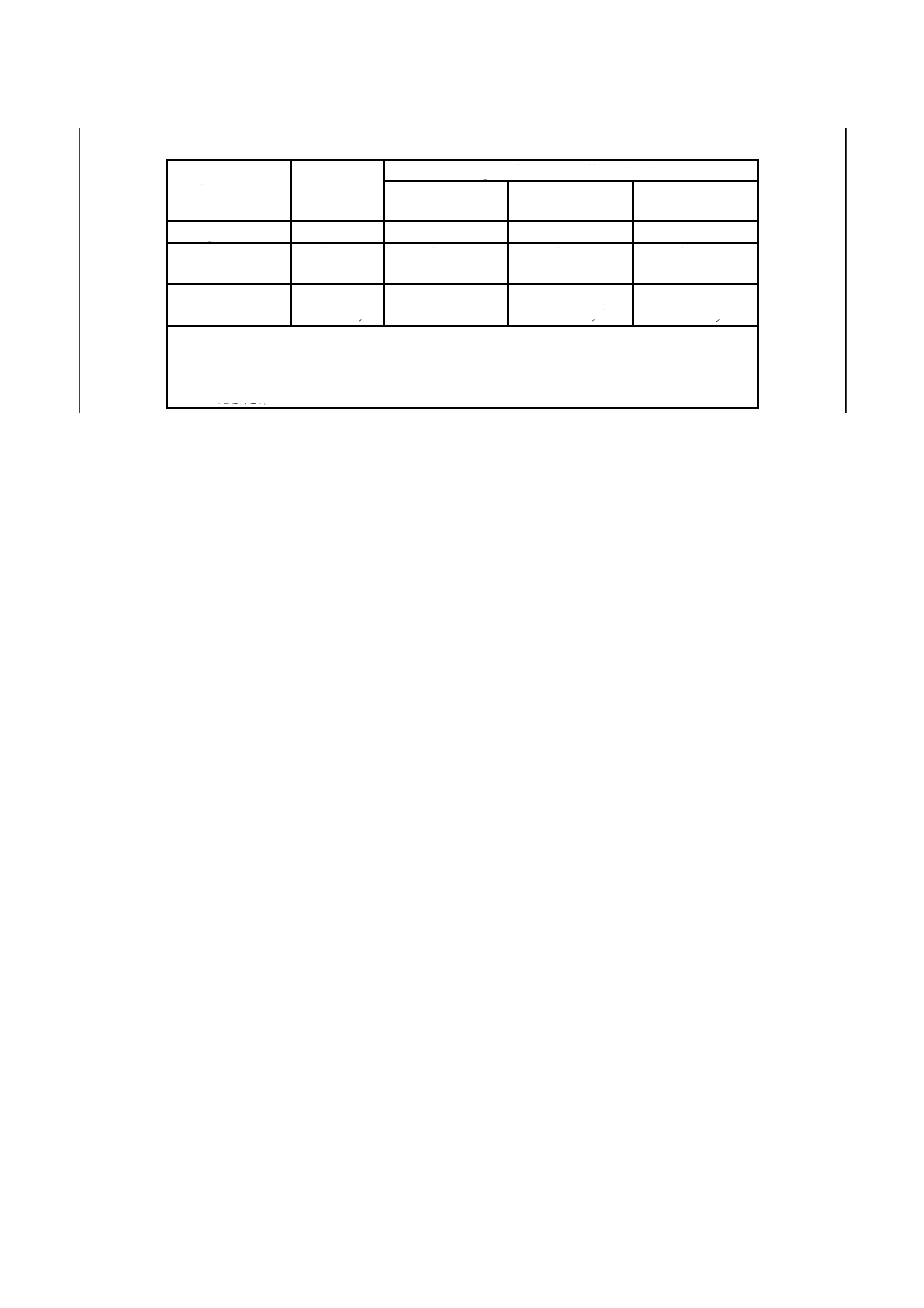

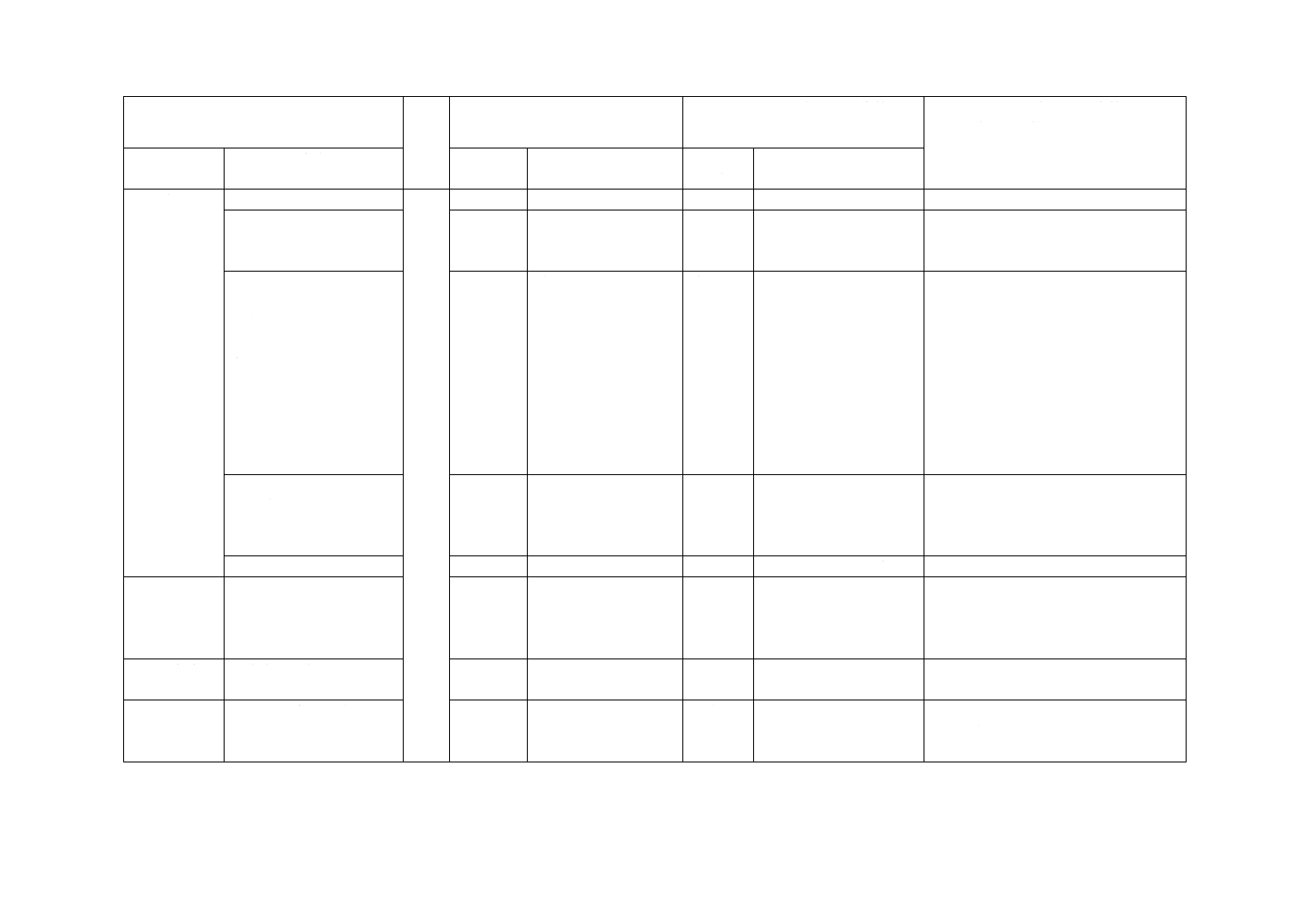

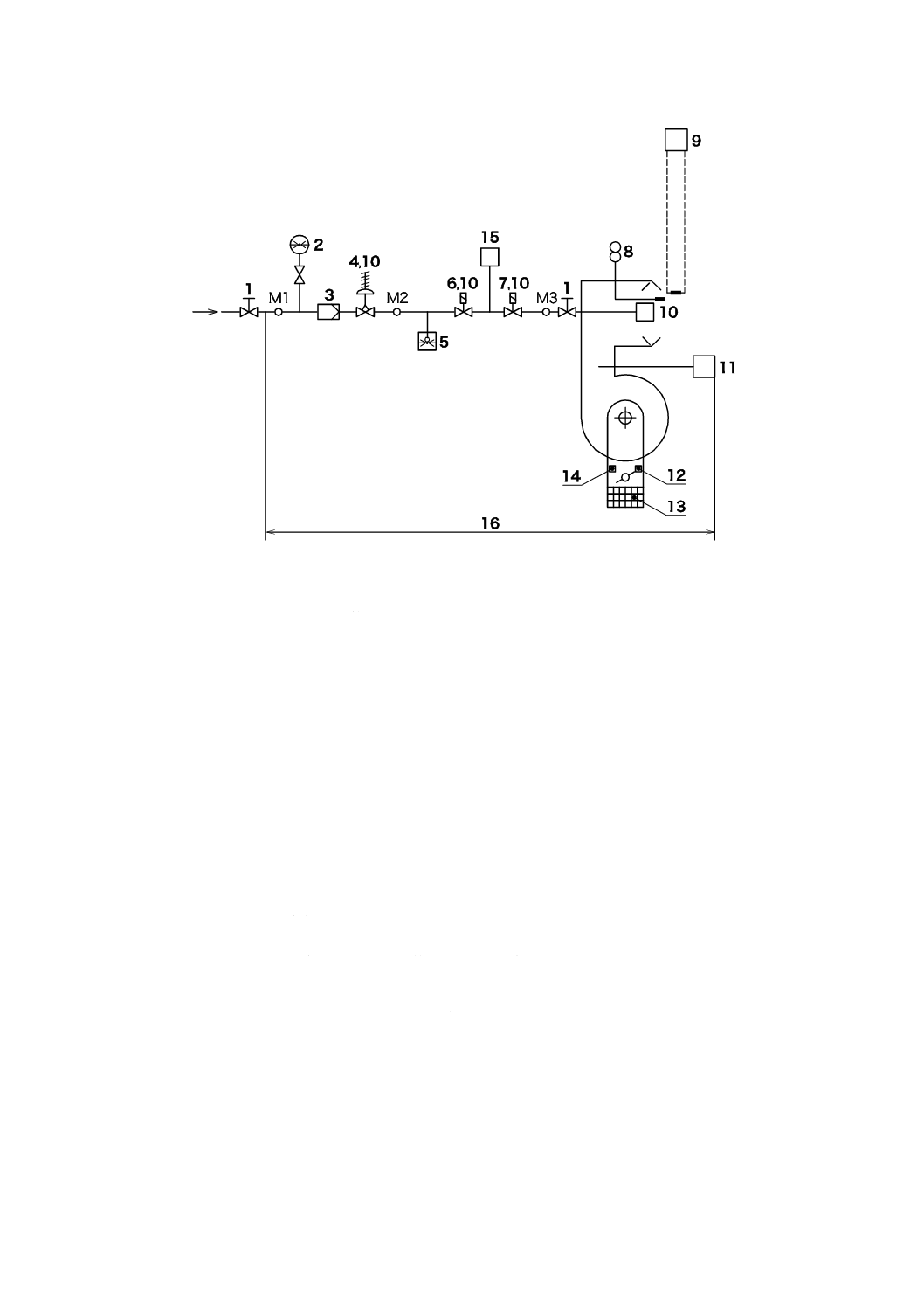

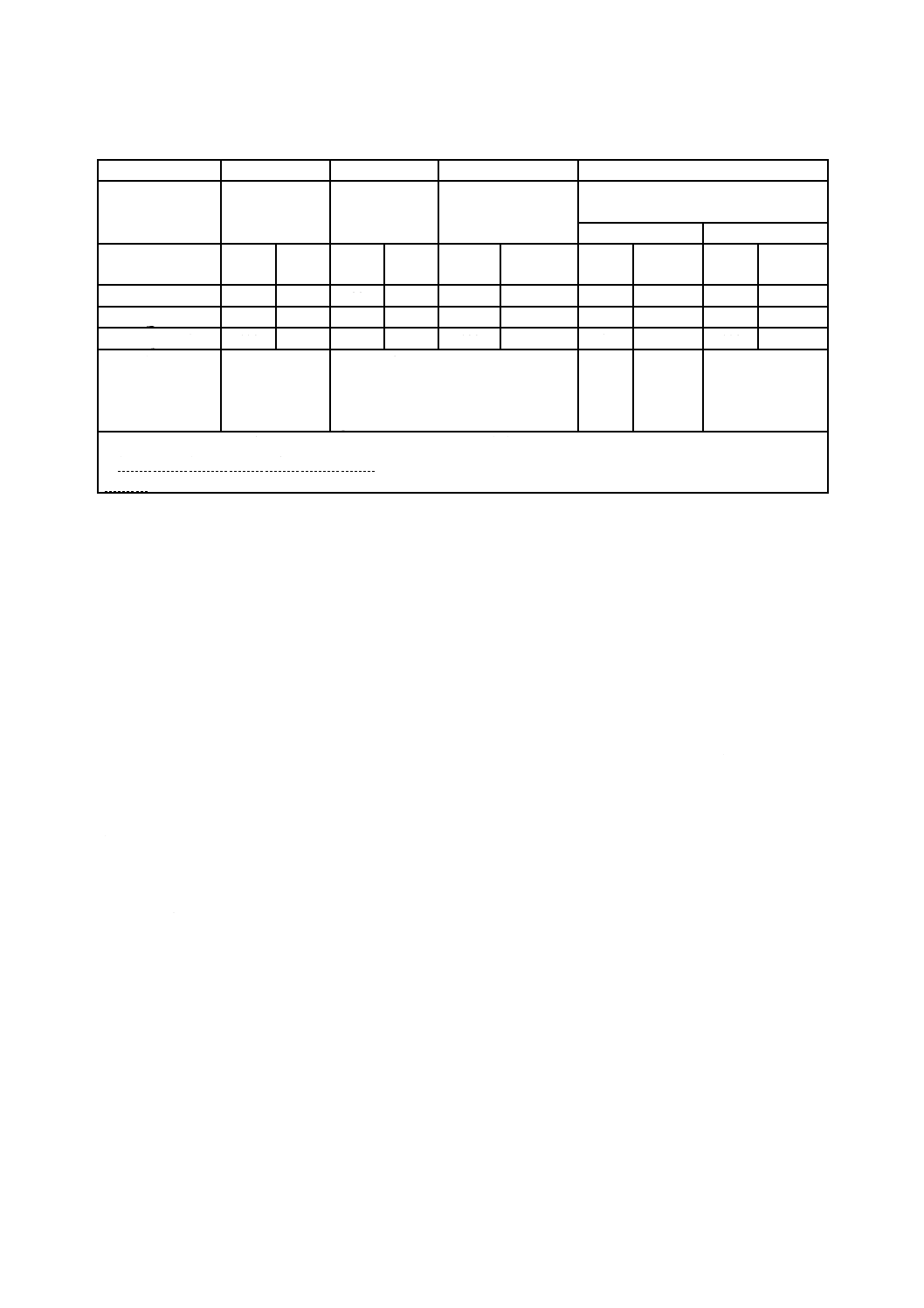

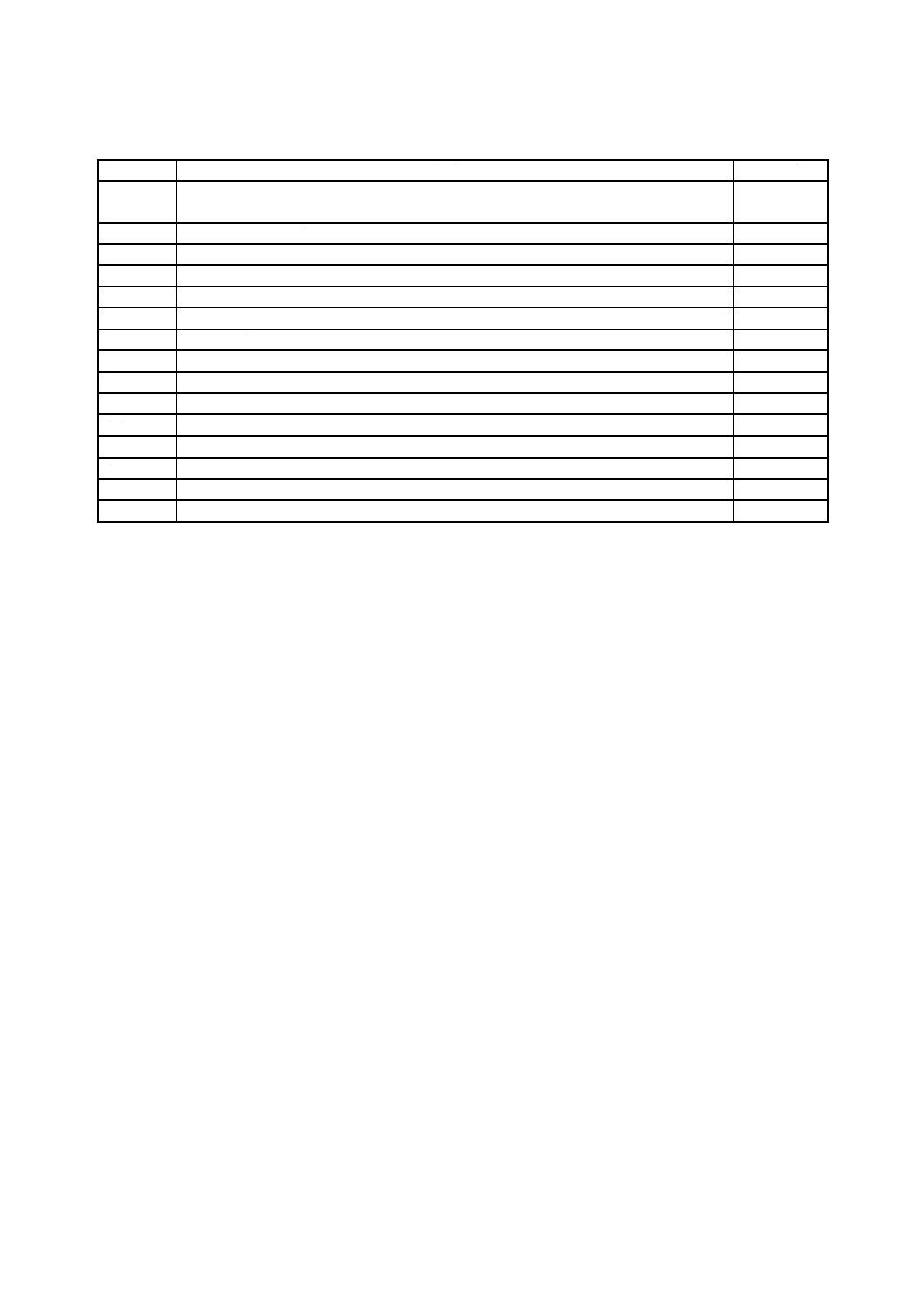

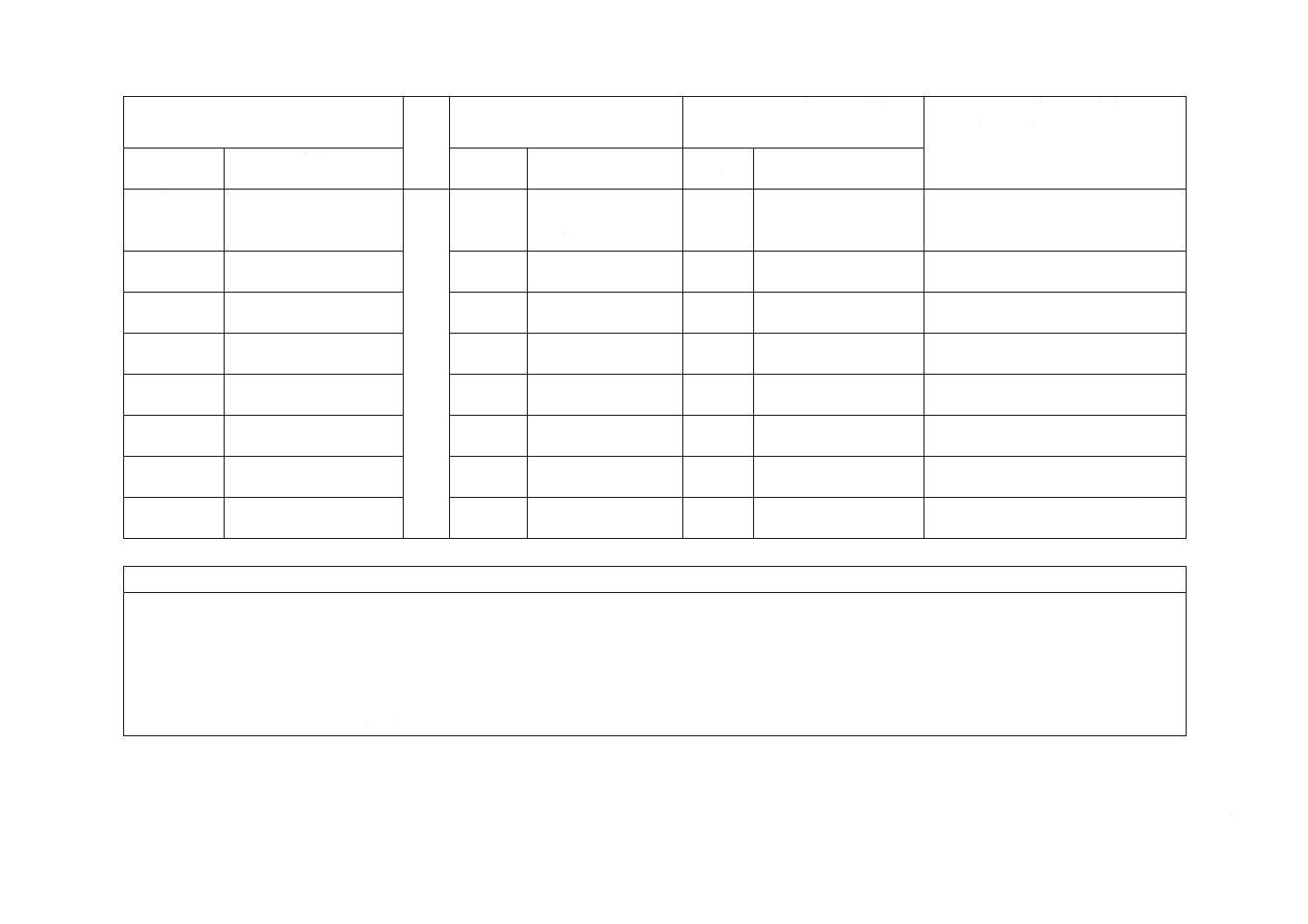

表2−起動入熱量(Qs)と安全時間(ts)との関係

1

2

3

4

5

主バーナ

全負荷で,

主バーナに

直接点火

減負荷で,

主バーナに

直接点火

バイパスラインに

よる減負荷で,主バ

ーナに直接点火

独立した点火バーナで,

主バーナに点火

点火バーナの点火

主バーナの点火

QFmax

Qs

安全

時間

Qs

安全

時間

Qs

安全

時間

Qs

第1安全

時間

Qs

第2安全

時間

kW

%

秒

%

秒

%

秒

%

秒

%

秒

QFmax≦70

100

5

100

5

100

5

≦10

5

100

5

70<QFmax≦120

100

3

100

3

100

3

≦10

5

100

5

120<QFmax

許容できない。 Qst=120 kW 又は次の式による。

tsQs≦100

ただしtsは3秒を超えてはならない。

QFmax>350 kWは,許容できない。

≦10

5

5

QstはkWで表す起動時の入熱量であり,Qs=Qst/QFmax・100(%)の関係がある。

第3列及び第4列で起動時の入熱量を120 kW以下に減負荷する場合,第1列のQFmaxを起動時の入熱量と読み替

える。

4.4.1.6.2

消炎応答時間

消炎応答時間は,4秒を超えてはならない。

4.4.1.6.3

全停止時間

JIS B 8415に基づき,安全遮断弁の閉止時間を含めた全停止時間は,5秒を超えてはならない。2個の弁

は,同時に閉止しなければならない。

また,弁の漏れ確認システムVPSを使用している場合,2番目の弁は2秒まで遅延してもよい。

4.4.1.7

点火の失敗,不着火

バーナでの点火失敗は,次のいずれかに移行しなければならない。

a) 最大3回までのリサイクリングを繰り返すことができる。この場合起動からの全シーケンスを行わな

ければならない。また,リサイクリング中においては,第1安全時間終了までに火炎信号を検出する

ものとする。そうでない場合は,システムは安全遮断に続き,直ちに不揮発性ロックアウトするもの

とする。

b) 直ちに安全遮断に続き不揮発性ロックアウトとする。

4.4.1.8

運転状態での断火

運転中に断火を検出した場合は,火炎検出システムは,安全遮断に続き不揮発性ロックアウトとする。

4.4.1.9

バーナ停止

ガス圧低下検出器以外の安全装置が作動した場合,直ちに不揮発性ロックアウトしなければならない。

停電復帰後も再起動してはならない。

4.4.2

運転上の要求事項

4.4.2.1

燃料供給部の外観

5.3.1に示す試験を行ったとき,バーナのガス通路は,最も下流の遮断弁まで正常でなければならない。

4.4.2.2

バーナの加熱に対する耐熱性

5.3.3に示す条件下で,バーナの各部分は,燃焼による表面の変化を除き劣化を受けてはならない。

4.4.2.3

制御,安全装置の温度

5.3.4に示す条件において,調整,制御及び安全装置の温度は,製造業者が保証する値を超えてはならず,

31

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

またその機能は満足した状態を保たなければならない。

操作するノブ及びレバーの表面温度は,周囲温度に対し次の温度を超えてはならない。

a) 金属では+35 K

b) 磁器又は磁気相当材質では+45 K

c) プラスチック又はプラスチック相当材質では+60 K

4.4.2.4

点火,運転及び火炎の安定性

5.1.6.1に示す条件において,適切な点火は,息つきなしに,正確に迅速に行わなければならない。火炎

は安定して,不安定な騒音を発してはならない。点火の際の僅かなリフト現象は許されるが,その後,火

炎は安定しなければならない。

火炎は製造業者が指定する位置で安定し,最大から最小入熱量間で運転した場合に,バーナ上流に位置

するノズルから逆火してはならない。

流量調整装置を備えたバーナでは,上記の要求事項を製造業者が指定する定格最大及び最小の入熱量で

満足しなければならない。

4.4.3

バーナの入熱(燃焼量)範囲

定格最大及び最小の入熱量は,5.4に規定した条件で計測,計算し,製造業者が示す値の±5 %の範囲に

入らなければならない。

4.4.4

二種燃料バーナ

バーナの運転安全性は,代替燃料用の制御及び安全装置によって影響を受けてはならない。

4.4.5

動作及び試験範囲図

4.4.5.0A

一般事項

4.4.5.1及び4.4.5.2は,ISO 22967に規定する試験装置を用いた試験にだけ適用する。

4.4.5.1

動作範囲図

動作範囲図は,バーナ入熱量の関数で表される燃焼室圧力に応じたバーナの許容適用範囲を示す。

この境界線は,ISO 22967の5.4,5.5,5.6及び表6に従って決定し,単段制御バーナ[ISO 22967の図8

a)参照]においてはポイント1〜5によって,また,多段制御バーナ[ISO 22967の図8 b)参照]において

はポイント1〜6によって定義する。

4.4.5.2

試験範囲図

試験範囲図は,この規格との適合性を確立するために,バーナを試験する燃焼室圧力及びバーナの入熱

量の範囲を示す。

それは,単段制御バーナ[ISO 22967の図8 a)参照]においては一連のポイントHp1,Hp2,Hp3及び

Hp5,多段制御バーナにおいてはHp1,Hp2,Hp3,Hp5及びHp6によって定義した動作範囲図と試験領域

とから構成する。これらのポイントは,ISO 22967の5.4,5.5,5.6及び表6に従って決定する。

4.4.6

火炎の安定性及び安全な運転範囲の決定

この箇条は,ISO 22967に規定する試験装置を用いた試験にだけ適用する。

ISO 22967の5.3.5に示す試験条件において,バーナは,正しく安全に運転しなければならない。

火炎は,息つきがなく安定していなければならない。

4.4.7

燃焼排出物の制限値

4.4.7.1

一般事項

乾き排ガス,O2濃度0 %換算で,CO及びNOx濃度は,4.4.7.2及び4.4.7.3に示す値を超えてはならない。

バーナを実際に取り付ける装置,又はそれと同等の装置を用いた試験では,COは,5.1.6.2,5.1.6.3及び

32

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.6.4の試験条件による。NOx値は,製造業者が指定するO2濃度による。

ISO 22967に規定する装置を用いた試験では,ISO 22967に規定する試験条件による。

4.4.7.2

一酸化炭素(CO)

CO濃度は,次の値を超えてはならない。

a) バーナの製造業者が指定した定格供給電圧で,バーナの仕様に適合した配管供給ガスを使って試験し

た場合は,表3に示す数値。

b) 製造業者が指定したバーナ設計時の定格供給電圧の0.85倍で,バーナの仕様に適合した配管供給ガス

で試験した場合は,1 070 mg/kWh。

c) 全予混合バーナに関しては,バーナが4.4.7.2 a)と同じ条件で製造業者が指定した定格供給電圧,バー

ナ仕様に適合した種類又はグループのガスの不完全燃焼ガスで試験した場合,1 070 mg/kWh。

例 天然ガスの場合,1 000 ml/m3は1 070 mg/kWhに相当する。

供給電圧が製造業者の指定数値の0.85倍を下回った場合,バーナは排気のCO濃度が1 000 ml/m3を超え

ずに安全に運転を継続するか,又は安全遮断に至る手段を備えていなければならない。

注記 この要求事項は,次の事項の一つを取り入れることによって満足できる。

a) モータスピード確認機器

b) 自動バーナ制御ユニット内での電圧確認機器

c) O2確認機器

d) 空気流量確認機器

e) 空燃比制御機器

f)

CO測定モニタ

このリストは全てを記述したものでなく,同一の結果となる他の方法でもよい。

注記 CO濃度については,強制法規等に基づく各種の基準があることに注意する。

4.4.7.3

窒素酸化物,NOx

NOx排出濃度は,5.1.3.1(附属書A参照)で示した周囲試験条件で表示しなければならない。バーナが

調整後に一つのガス種だけでなく複数の種類のガスで作動するように設計されている場合は,最大の窒素

酸化物QNOxレベルは,次のa)及びb)とする。

a) バーナが製造業者の指定する定格電圧で,かつ,天然ガス燃焼の場合は240 mg/kWh

b) バーナが製造業者の指定する定格電圧で,かつ,LPG燃焼の場合は300 mg/kWh

注記 窒素酸化物QNOxの最大排出基準は,強制法規等に基づく各種の基準があることに注意する。

4.4.7.4

排出量の分類

附属書Aに記載するNOx及びCOの排出濃度は,表3の数値を超えてはならない。

天然ガス及び/又はLPGで燃焼するように設計されたバーナでは,最大CO及びNOx排出濃度は,表3

による。

注記 クラス0における窒素酸化物QNOxの最大排出基準は,強制法規等に基づく各種の基準があるこ

とに注意する。

33

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

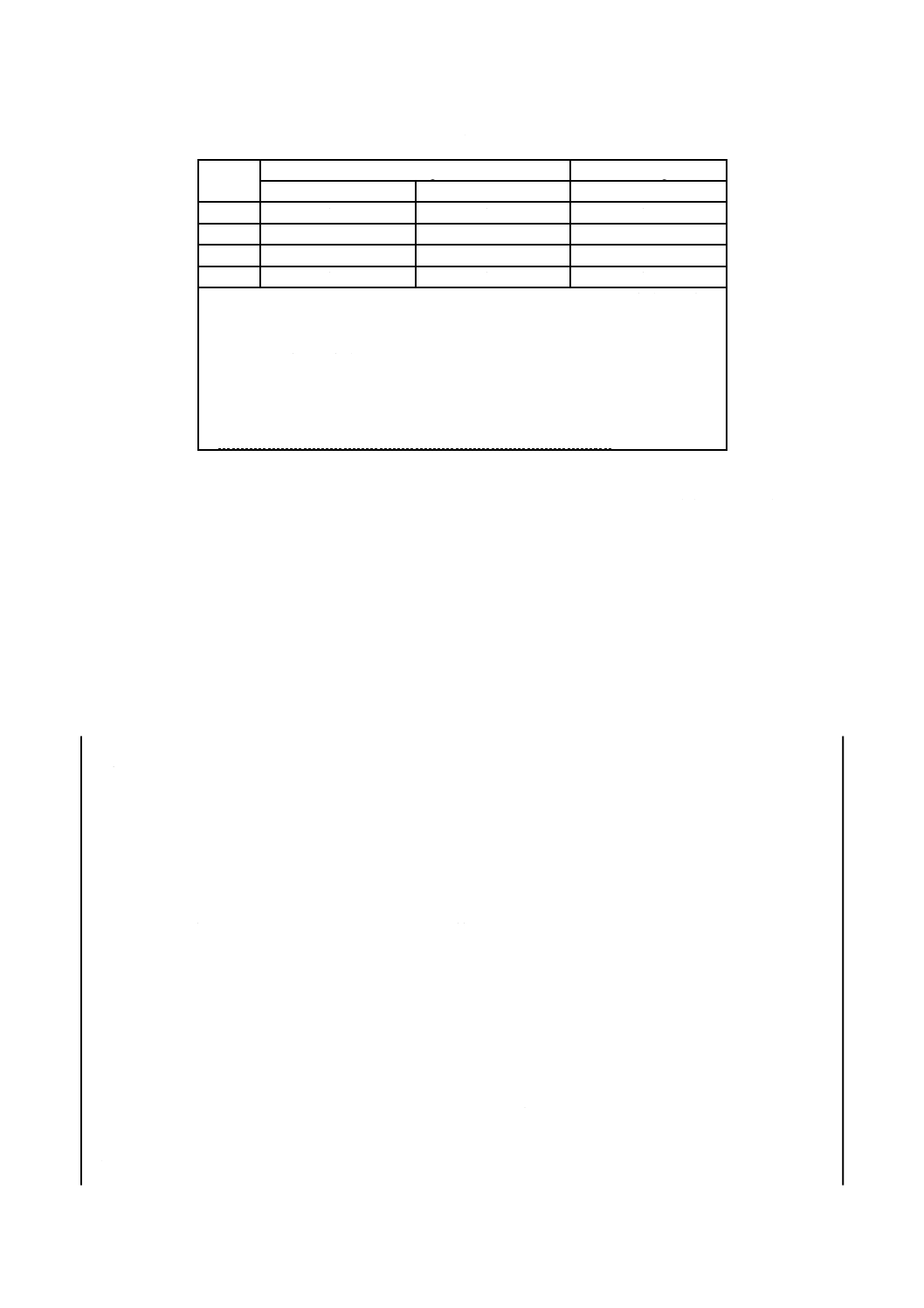

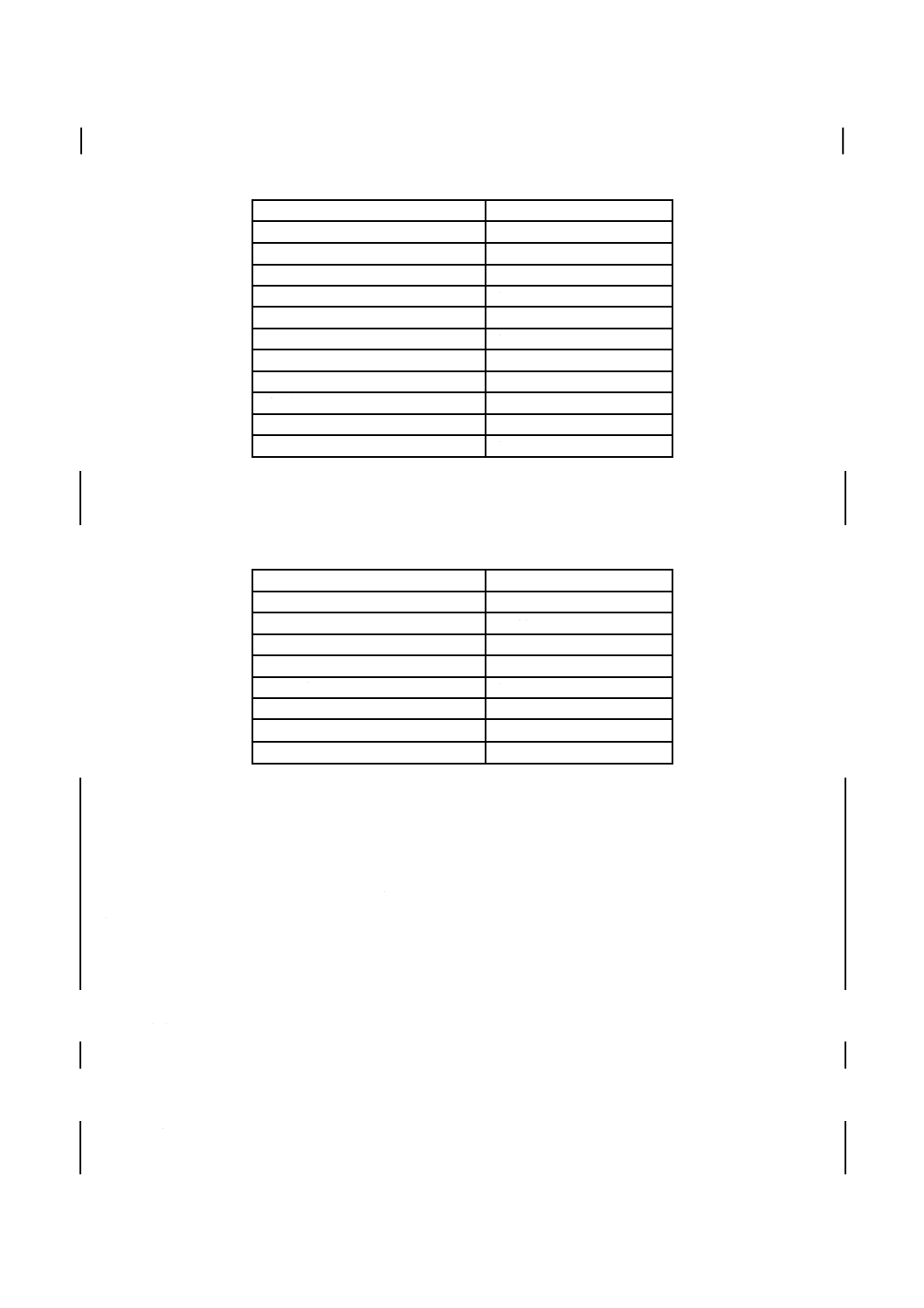

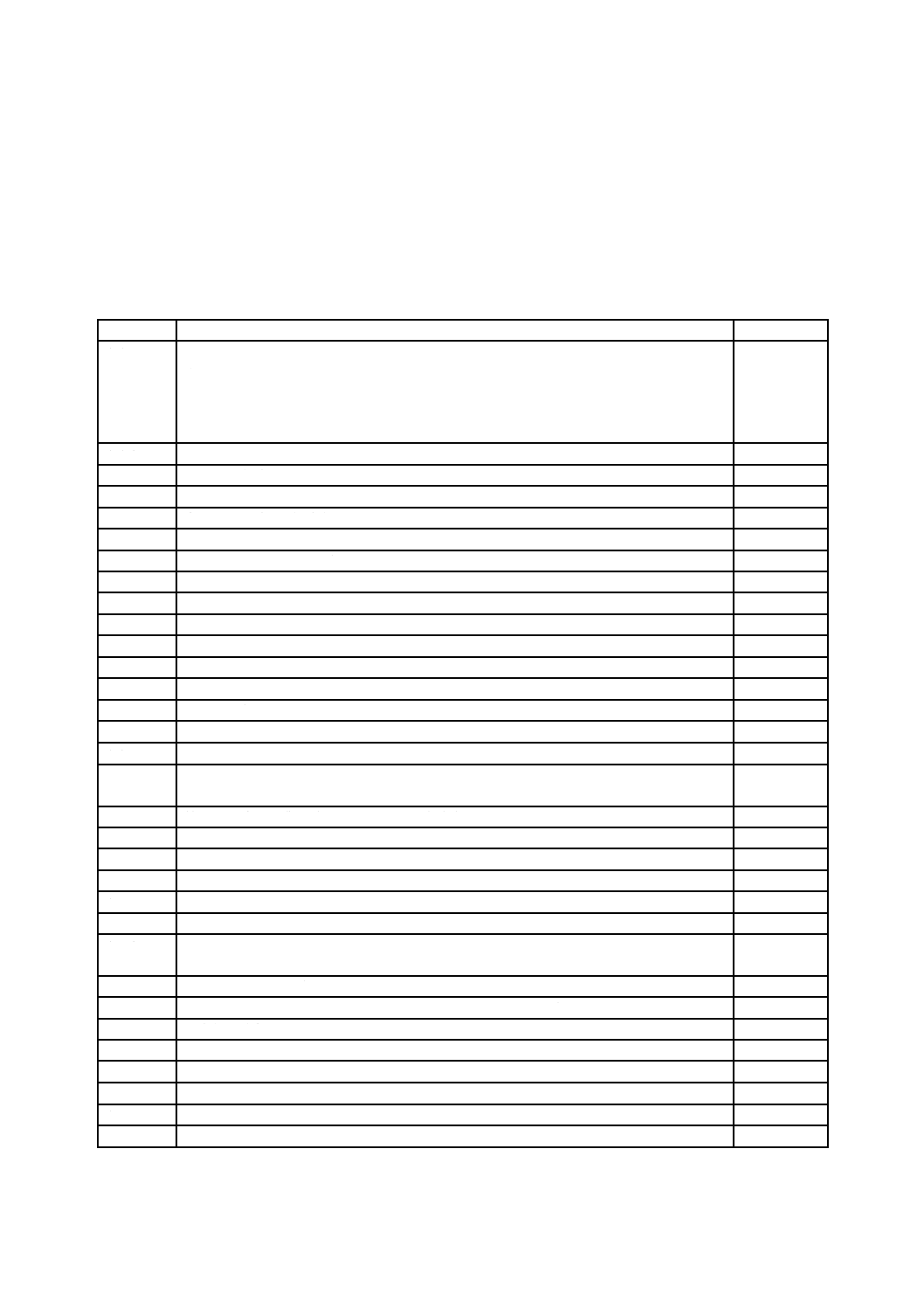

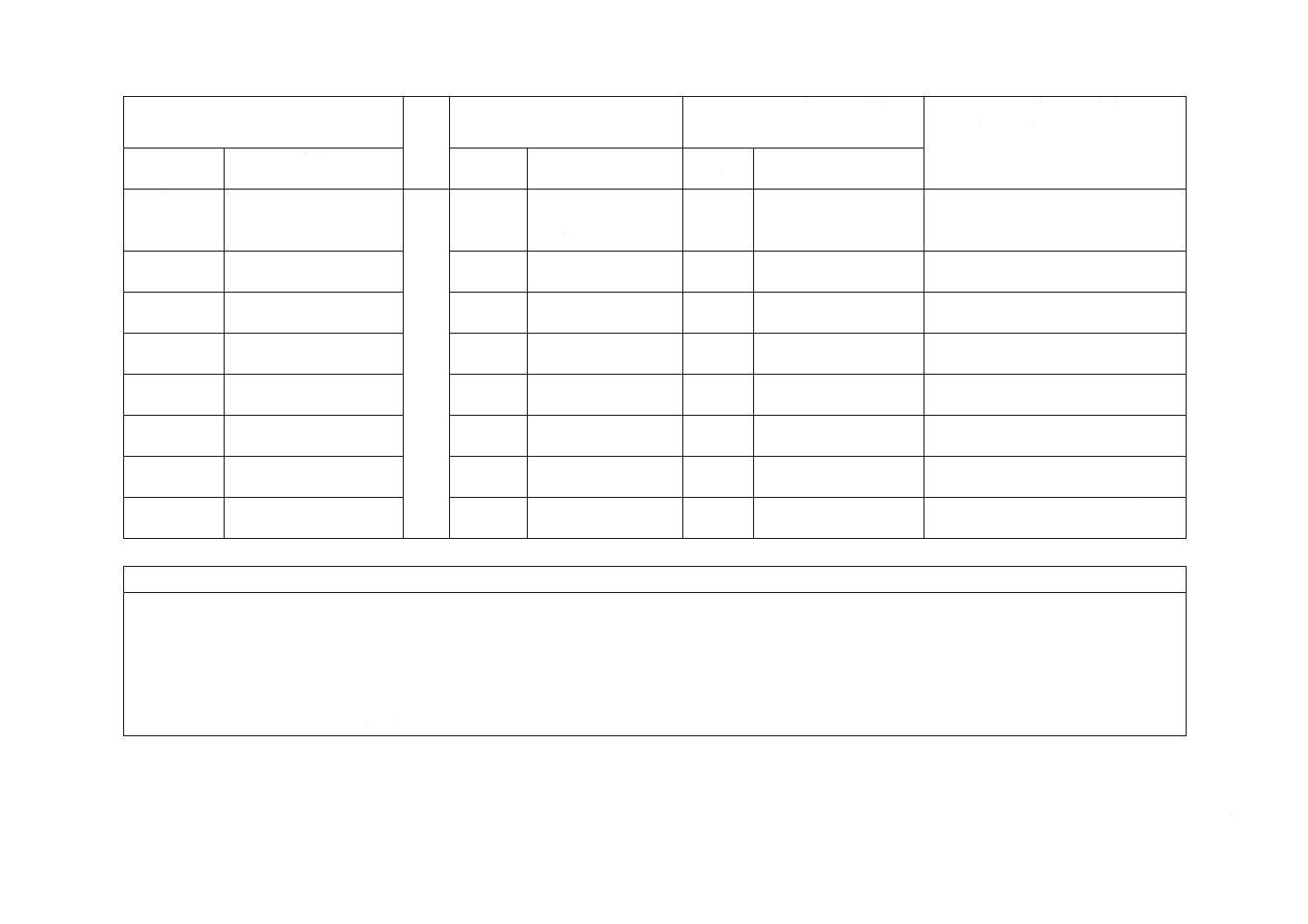

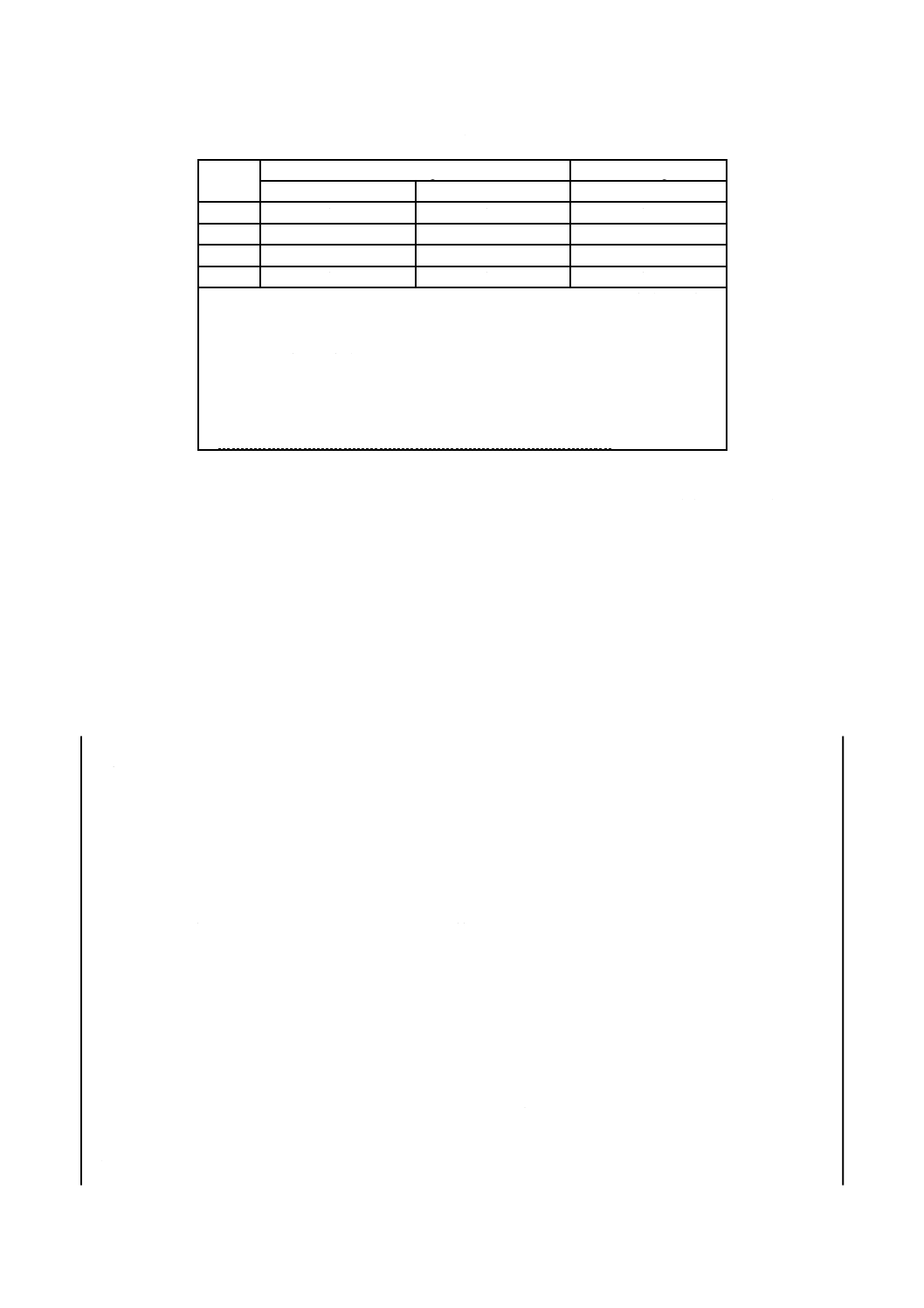

表3−NOx及びCO排出区分

クラス

NOx濃度(mg/kWh)

CO濃度(mg/kWh)

天然ガス

LPG

天然ガス,LPG

0

≦240

≦300

≦350

1

≦170

≦230

≦100

2

≦120

≦180

≦100

3

≦80

≦140

≦100

最大NOx濃度は,天然ガス系240 mg/kWh,LPG系300 mg/kWhを超えてはなら

ない。最大CO排出濃度は,350 mg/kWhを超えてはならない。

NOxのいかなる測定値の最大値も,該当するNOxクラスより排出値の大きい次の

クラスの上限値を,超えてはならない。

NOxクラスを判定する平均値は,燃焼範囲の計測点から算出し,表3によるNOx

クラス内になければならない。

個々のCOの測定値は,これらクラスの限界を超えてはならない。

なお,強制法規等に基づく各種の基準があることに注意する。

4.4.8

起動時の特性

バーナが実際に取り付けられる装置,又はそれと同等の装置を用いた試験では,箇条5の試験条件に従

って行う。

ISO 22967に規定した試験装置を用いた試験では,ISO 22967に規定した試験条件に従って行う。

これらの試験では,激しい圧力変動及び炎の息つきを起こしてはならない。

点火後の圧力変動は,20秒以内に(通常の)運転状態になるように抑制しなければならない。これらの

要求事項は,検査で確認する。

4.4.9

バーナガス供給

ファン付強制通風式バーナは,現場で供給するガス及びガス圧で試運転する。

5

ガスバーナの試験方法

5.1

一般事項

ガスバーナの試験方法の一般事項は,次による。

a) 液化石油ガス又は都市ガスを燃料とする主として一般家庭用のガス燃焼器の試験方法は,JIS S 2093

による。

b) 熱媒体温度が80 ℃以下の装置の場合は,ISO 22967で規定する試験装置を用いてもよい。

この場合の試験方法は,ISO 22967による。

c) バーナを実際に取り付ける装置,又はこれと同等の装置を用いてもよい。

d) 熱媒体温度が80 ℃を超える装置の場合は,バーナを実際に取り付ける装置,又はこれと同等の装置

を用いる。

c)及びd)における試験方法を5.1.1〜5.5に示すが,この場合の装置は,多岐にわたるため,試験項目,

試験条件及び燃焼性評価基準は,安全性を損なわない範囲で変更してもよい。ただし,この場合は,バー

ナ製造業者と装置製造業者とで協定した内容とする。

5.1.1

試験ガス

バーナ性能の確認は,実際に使用する燃料ガスによって実施する。

入熱量が150 kW未満の予混合バーナに関しては,次のガスを使用するか,又は同等の方法での試験で

行ってもよい。

34

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS S 2093に示す“試験ガス 記号1,2,3”か,又は次とする。

a) 逆火ガス(試験ガス2):ガス配管から供給する燃料ガスに水素H2を50 %まで付加したガス

b) リフトガス(試験ガス3):ガス配管から供給する燃料ガスに窒素N2を50 %まで付加したガス

c) 不完全燃焼ガス(試験ガス1):ガス配管から供給する燃料ガスヘプロパンガスを15 %まで増加し,

空気量を変えないでバーナ負荷の9 %までの増加を模擬する。

5.1.2

試験圧力

最低試験圧力は表4による。

ガス配管から供給される燃料ガス圧力が表4より高い供給圧力の場合は,製造業者が標準圧力を指定し

てもよい。この場合の試験圧力は,標準供給圧力の±20 %とする。

表4−最低試験圧力

ガスの種類

標準圧力

kPa

最低圧力

kPa

最高圧力

kPa

製造ガスL1.L2.L3.5C

1.0

0.5

1.5

天然ガス13A 12A

2.0

1.0

2.5

LPG

2.8

2.0

3.3

製造ガス 6A

1.5

0.7

2.2

ガス圧上限スイッチ・下限スイッチが装備されている場合は,最低,最高の試験圧力をその設定値とし

てもよい。

標準圧力が3.3 kPaを超える場合で,規格に適合しているガバナを使用している場合は,試験を省略して

もよい。

5.1.3

試験装置

5.1.3.1

周囲環境

よく換気され,次の条件を満たす環境に,バーナを設置する。

a) 室温20 ℃±15 ℃

b) 圧力101.3 kPa±4 %

c) 湿度5〜30 g/kg

煙道は燃焼筒に直結し,燃焼筒との接続部などで空気の漏れ入りがないようにする。燃焼排ガス採取管

及び排ガス温度測定用測定口は燃焼筒に近い煙道に設置する。

5.1.3.2

設置

製造業者は,製造業者の説明書に従って設置に必要な附属品を備えた1台のバーナを,実装置又は同等

の装置に接続し,調整する。

特殊な熱発生器又は他の燃焼筒で試験するバーナは,製造業者の指示に従って組み立てる。

5.1.4

燃焼ガス測定項目

少なくともO2,CO,NOxを乾き状態で測定する。

5.1.5

電源供給

バーナへの電源供給は,特に指定のない限り,定格電圧(UN)とする。

5.1.6

試験項目

5.1.6.1

点火試験

通常の点火シーケンスの条件下で,ガス圧力が最低,標準及び最高の場合の点火性能を,冷媒温度を可

能な限り低くして確実に点火し,安定な燃焼状態であることを確認する。

35

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.6.2

燃焼範囲

実測COの限界値は,表3から,火炎がリフトしない,断火しない,及び振動を起こさない安定燃焼範

囲とし,製造業者が指定する入熱量に対して入熱量及び空気ダンパ開度を変えることによって,バーナの

燃焼範囲の余裕度を測定する。

余裕度は,O2濃度幅で2.0 %以上とする。NOx値は製造業者が指定するO2濃度にて大気汚染防止法に適

合させる。

予混合バーナの場合には,弱燃焼又は最小燃焼において,10分間以上連続燃焼を行い,バーナの赤熱が

ないようにする。

5.1.6.3

ガス圧力変動試験

5.1.2に示される条件にて実施する。

最大燃焼時及び最小燃焼時で実施する。

ガス圧力変動時において,COの発生,振動燃焼,バーナの過度の赤熱などの不具合がなく安定燃焼す

る。

なお,この場合,実測COの限界値は,表3による。

5.1.6.4

燃焼室圧力変動試験

標準インプット,標準ガス圧力の条件下において,燃焼室内圧を上昇させて燃焼状態,点火性能の確認

は次による。

a) 標準燃焼室内圧力≦0.1 kPaの場合は,標準値+0.02 kPaにおける燃焼状態の確認

標準燃焼室内圧力>0.1 kPaの場合は,標準値+0.05 kPa又は標準値の1.05倍の高い方における燃焼

状態の確認

b) 上記a)の状態から標準インプットに再設定した場合の燃焼状態の確認

c) オン−オフ制御の場合は上記の状態における点火性能の確認

a),b)及びc)の状態で,スムーズに着火し,COの限界値は,表3による。

条件によって上記試験が困難な場合は,過剰空気などによる代替試験及び,O2濃度幅余裕度,送風機能

力余裕度の計算によって検証してもよい。

5.1.7

熱媒体

次の工程では,熱媒体の温度はできるだけ低く保つ。

a) 起動

b) 火炎の安定性と安全燃焼限界点の決定

c) 火炎の安定性試験

5.1.8

試験結果の修正

試験結果の修正は次による。

a) 20 ℃の周囲温度

b) 101.3 kPaの周囲圧力

c) 10 g/kgの周囲湿度

5.1.9

燃焼ガスの採取及び計測

燃焼ガス採取管は,大気の影響を受けない位置に設置し,燃焼ガスを採取し計測する。

5.1.10 測定の精度

5.1.10.1 測定装置の許容測定誤差

関連する要求事項において特に指定がない場合は,使用する計測機器の誤差は,表5に示す許容範囲を

36

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

満たさなければならない。

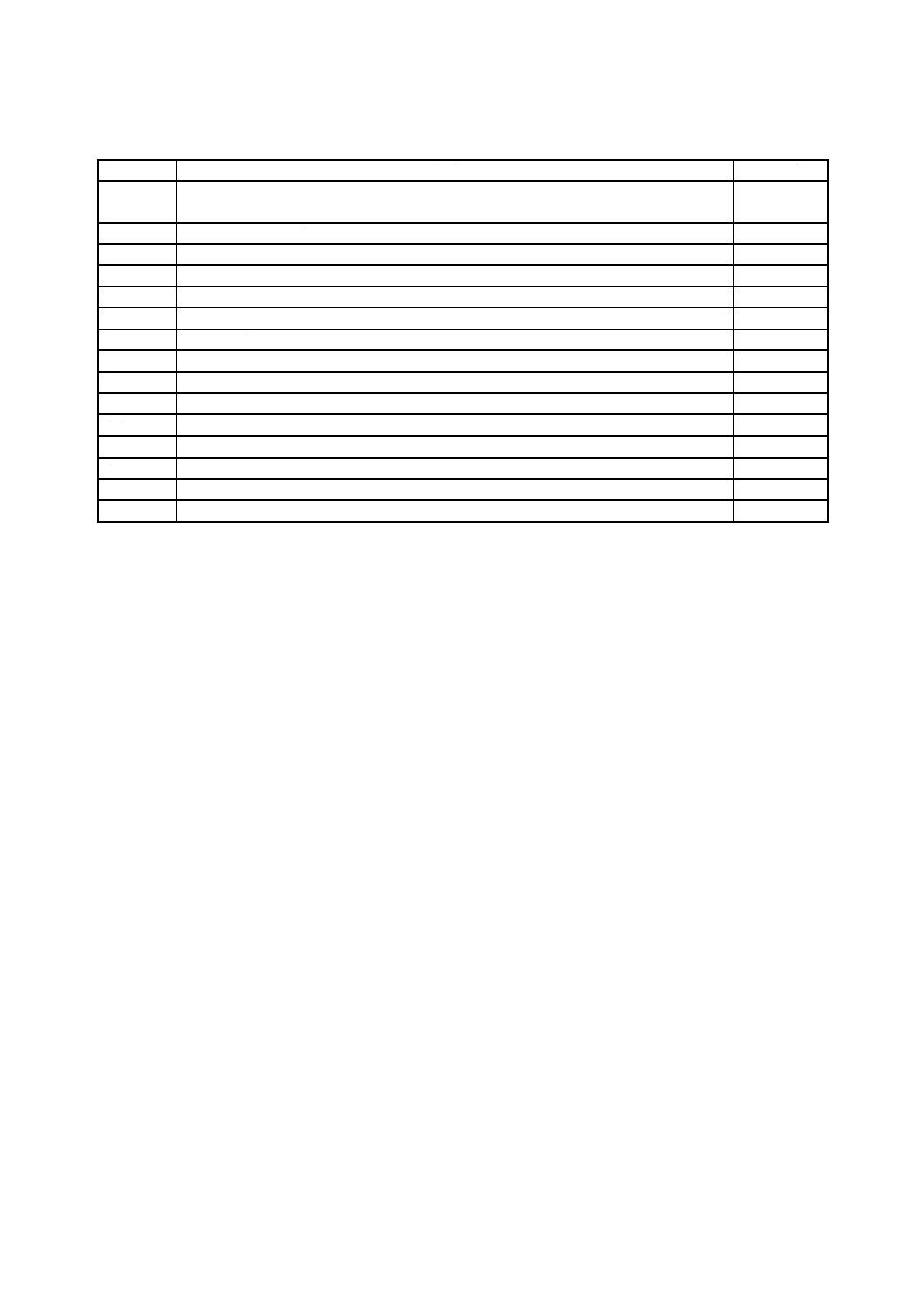

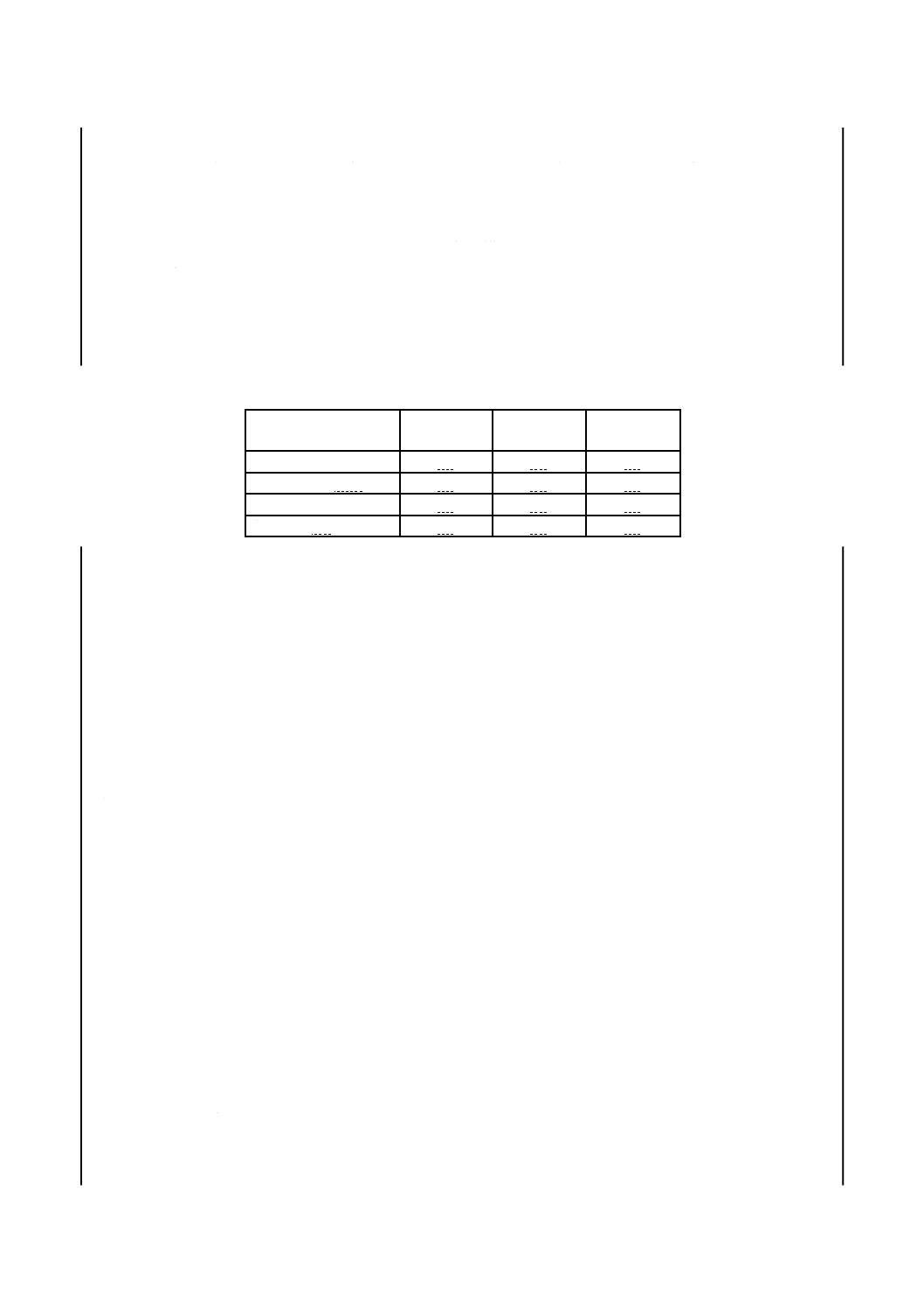

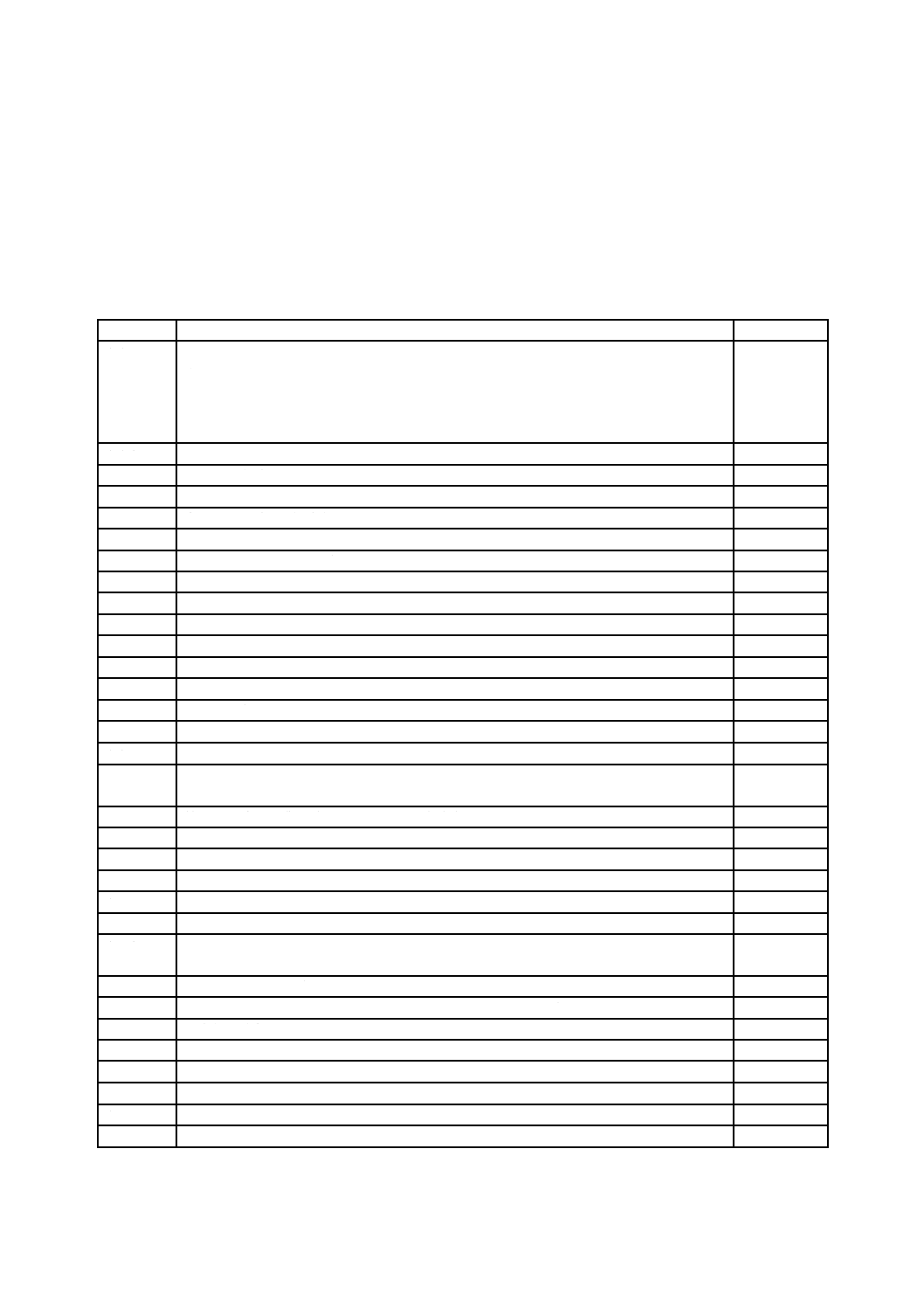

表5−測定装置の誤差

パラメータ(変数)

測定装置の誤差の許容範囲

発熱量

±0.5 %

密度比

±0.5 %

ガス温度

±0.2 K

時間

±0.1 s(秒)

ガス圧力

±10 Pa

大気圧

±50 Pa

燃焼生成物(NOx,CO)

±5 ml/m3

重量

±0.5 %

ガス量

±0.5 %

表面温度

±2 K

ガス部品の強度

±10 Pa

5.1.10.2 測定の不確実性

試験中の測定の不確実性は,表6による。

表6−試験測定の不確実性

パラメータ(変数)

測定上の許容範囲

バーナに入る燃焼空気温度

±2 K

燃焼中の燃焼室内圧力(炉内圧)

±5 %

起動中の燃焼室内圧力

±10 %

燃料流量

±2.5 %

CO2濃度

±0.3 % 体積分率

O2濃度

±0.3 % 体積分率

CO濃度

±10 ml/m3

NOx濃度

±10 ml/m3

5.2

機能試験

5.2.1

一般事項

バーナは,5.1.3.2及び製造業者の取扱説明書に従って取り付ける。

供給電圧は,特に指定がない限り,定格電圧に調整する。

標準状態は,定格電圧とし実際の電圧変動の範囲で行う。これらの状況下で,個々の機器及びバーナの

適正な動作を確認するものとする。

試験がガス管で供給するガス又は試験ガスを使用して試験すると指定されている場合,これらの試験は

バーナが設計された各ガス種に適合する適切なガスで実施するものとする。

各動作時間は実測が困難な場合があるので,使用する各機器の仕様書に示されている時間によってこの

規格に適合していることを確認してもよい。

5.2.2

起動

バーナを5.1.3及び製造業者の取扱説明書によって取り付け,5.1を満たしていることを確認する。

4.4.1.1の要求事項を満足していなければならない。

5.2.3

プレパージ

バーナは,バーナ制御プログラムの最初から運転する。

37

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プレパージは,4.4.1.2による。

5.2.4

起動時の入熱量

バーナは定格電圧で運転する。この状態で,4.4.1.3に規定の最大起動入熱量に関する要求事項を満足し

ていなければならない。

測定した熱入熱量範囲は,5.4によって換算する。

5.2.5

点火

主バーナと点火バーナとは,定格燃焼量が得られるように,定格圧力によるバーナ分類で規定する圧力

で各々ガス管供給ガスを供給しなければならない。

この条件下で,4.4.1.4及び4.4.2.4の要求事項を確認しなければならない。

5.2.6

安全時間

5.2.6.1

一般事項

試験は,規定された圧力の各々のガス管供給ガスを用いて行う。

5.2.6.2

消炎応答時間

バーナが運転されている状態で,火炎検出器を不作動として断火を仮想する。時間は,この操作から安

全装置がガス安全遮断弁への電源供給を停止するまでを測定する。

5.2.6.3

点火不良

試験バーナを起動させ,火炎検知器を作動しない状態にしておく。

点火不良は,4.4.1.7による。

5.2.6.4

運転状態中の断火

バーナ運転状態で,火炎検出器の動作を止めることによって断火を擬似する。

運転中の断火は,4.4.1.8による。

5.3

運転

5.3.1

外部漏えい(洩)

試験は大気温度で,製造業者の指定する最高ガス供給圧に対し,1.5倍以上の圧力の空気又は不活性ガス

を使用し,ガスの流れに従って行う。

空気又は不活性ガスは,バーナのガス配管入口に接続する。

安全遮断弁は,ガスの流れを止めるための最下流の遮断弁を除き,開の状態とする。

入口ガス圧力は,指示された圧力に調整し,ガス通路をこの圧力に保つ。

外部漏えい試験は,試験の最初に適当な発泡剤を全ての結合部及び継手に塗布する方法か,圧力損失を

測る方法で行う。泡が確認されないか,又は圧力損失が適正値以下の場合には,健全であると判定する。

バーナ製造所で最高ガス供給圧力の1.5倍以上の圧力で漏れがないことが確認されている場合は,使用

場所のガス供給圧で実施してもよい。

5.3.2

内部ガス漏えい(洩)確認

5.0 kPa又は最高圧力の1.5倍以上の高い方の圧力以上の空気又は不活性ガスを用いて,安全遮断弁の弁

越しリーク量を測定し,10 ml/5分又は安全遮断弁の規格値以下でなければならない。

バーナ製造所で最高ガス供給圧力の1.5倍以上の圧力で漏れがないことが確認されている場合は,使用

場所のガス供給圧で実施してもよい。

5.3.3

バーナの過熱に対する耐性

5.3.3.1

一般事項

バーナは5.1.3に示す条件で試験装置に取り付ける。

38

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.3.2

先混合バーナ

バーナは製造業者が指定する最大入熱量で,燃焼安定範囲の最高及び最低空気比で10分間運転し,その

後,4.4.2.2の要求事項を満足するかを確認する。

5.3.3.3

全予混合バーナ

次による。

a) 150 kW以上の予混合バーナ

製造業者が指定する最小入熱量の0.8倍の燃焼量とし,空気比1.24以下で10分間運転する。

b) 150 kW未満の予混合バーナ

次による。

1) 5.1.1に規定する試験ガスを使用する場合は,製造業者が指定する最小入熱量とし,空気比1.3以下

で10分間運転する。

2) 実際に使用される燃料ガスによって実施する場合は,製造業者が規定する最小入熱量の0.8倍の燃

焼量とし,空気比1.24以下で10分間運転する。

上記試験で逆火が発生せず,その後4.4.2.2の要求事項を満足するか確認する。

5.3.4

制御装置及び安全装置の温度

制御及び安全装置の温度は冷間状態で計測する。その後,ガス配管から供給される燃料ガスを用いて定

格最大燃焼量で30分間運転した後,温度を再計測する。

その後4.4.2.3の要求事項を満足するかを確認する。

電気部品それ自体が温度を上げる原因となっている場合は(例えば自動遮断弁),構成機器の温度は測定

しなくてもよい。この場合,温度検出プローブはその機器の周りの空気温度を測定するように設置する。

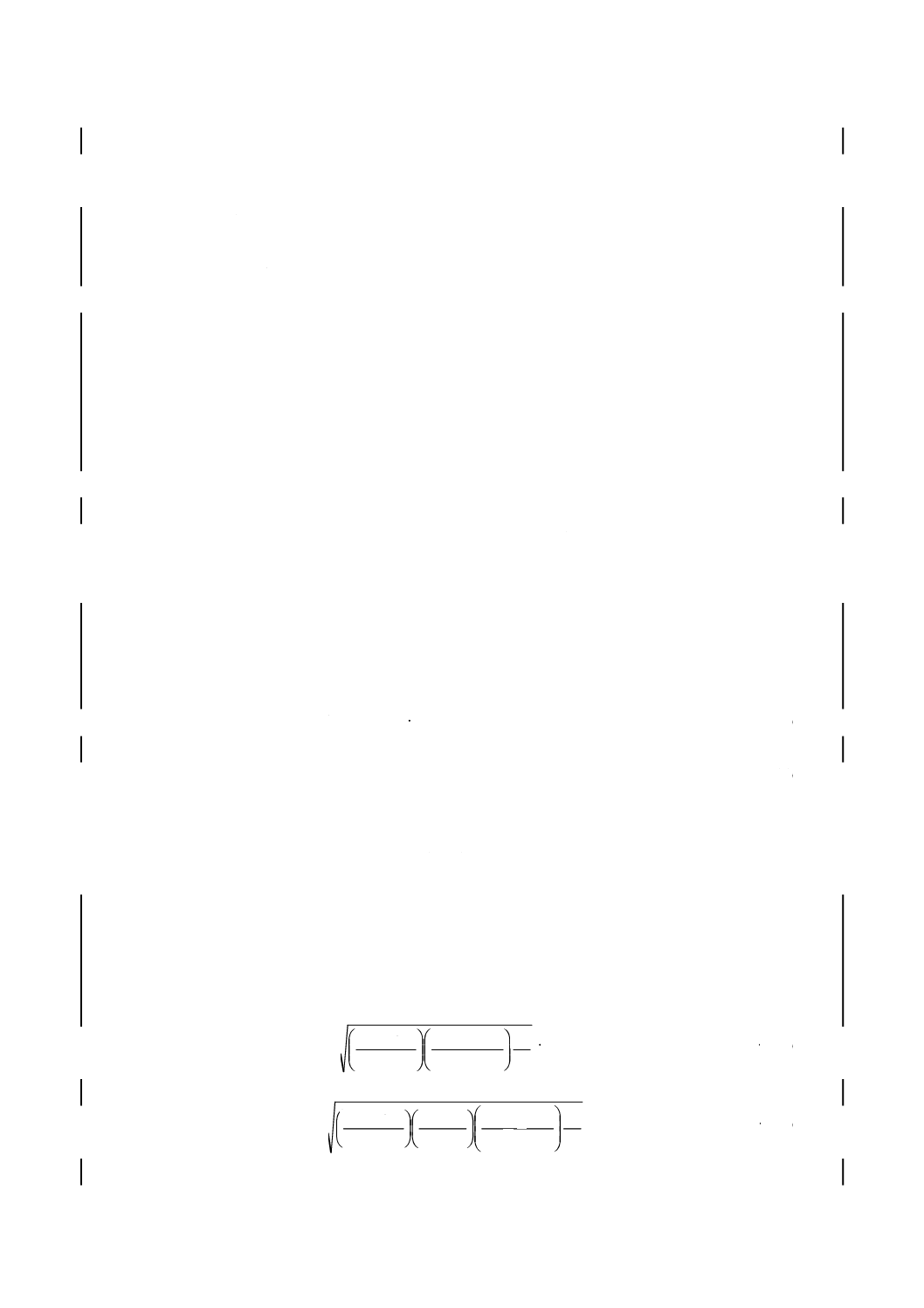

5.4

定格入熱量の求め方

定格入熱量(燃焼量)QFN(kW)は,次の式(3)又は式(4)によって算出する。

i

N

FN

278

.0

H

M

Q=

······································································ (3)

又は

i

N

FN

278

.0

H

V

Q=

······································································· (4)

ここに, MN: 基準条件(乾きガス基準,15 ℃,101.3 kPa)での定格質量流

量(kg/h)

VN: 基準条件(乾きガス基準,15 ℃,101.3 kPa)での定格体積流

量(m3/h)

Hi: ガスの低位発熱量[式(3)ではMJ/kg,式(4)ではMJ/m3]

これらの質量及び体積流量は,基準条件下でのガスの測定値に一致する。すなわち,ガスは15 ℃,

101.3 kPa,乾き基準である。

実際には,試験から得られた値は,これらの基準条件に一致しないので,それらの値は試験の間の外気

条件によって,基準条件の値に補正する。

測定を質量で行った場合には,補正質量流量は,次の式(5)によって算出する。

d

d

t

p

P

p

M

M

r

g

at

+

+

+

=

15

.

288

15

.

273

3.

101

0

············································· (5)

測定を体積で行った場合には,補正体積流量は,次の式(6)によって算出する。

r

g

at

d

d

t

p

p

p

V

V

+

+

+

=

15

.

273

15

.

288

3.

101

3.

101

3.

101

0

··································· (6)

相互の換算は,式(7)による。

39

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d

V

M

0

0

226

.1

=

·········································································· (7)

ここに,

M0: 基準条件下での質量流量

M: 試験条件下での得られた質量流量

V0: バーナ入口での基準条件下での体積流量

V: テスト条件下での得られた体積流量

(圧力:pat+p,温度:tgでの測定値)

pat: 大気圧力(kPa)

p: 計測器でのガスの圧力(kPa)

tg: 測定されたガス温度(℃)

d: 乾き空気に対するガスの密度比

dr: 乾き空気に対する対応する乾き基準ガスの密度比

5.5

電気的安全性

電気的な接続及び各々の構成機器の集合製品は,製造業者が提供する電気配線図によって検査する。

バーナ製造業者は,4.3.2.2.1の要求事項を満たす旨を示した詳細な適合性の試験成績書を作成しなけれ

ばならない。

5A 要求事項の実証

この規格で規定するバーナの設計及び製造に,この規格の要求事項が組み込まれていることを実証する

必要がある。

次のいずれか一つ,又はそれらの組合わせによってこれを実証しなければならない。

a) 計測

b) 溶接検査,寸法検査,気密試験,耐圧試験,作動試験など

c) 目視による検査

d) 特定の要求事項に関する規格に規定する方法による試験

e) 購入した機器,材料が要求規格どおりに製造されたという証拠書類の内容査定

6

マーキング及びラベル付け

6.1

一般事項

バーナ,そのこん包,その他関係する部品は,6.2,6.3及び6.5に示す情報を明記するものとする。

6.2

マーキング

各バーナには,少なくとも次の情報が記載された銘板を,見える位置に常に取り付けなければならない。

a) 製造業者の名称,住所及び/又は商標

b) シリアル番号及び製造年(記号化してもよい)

c) 試験に用いたバーナの商品名

d) 供給ガスの種類

e) 定格入熱量(kW)及び必要であれば燃料消費量(kg/h)

f)

燃焼範囲をもつバーナでは,最大定格入熱量及び最小定格入熱量(kW)

g) 使用可能な供給ガス圧力又は供給圧力範囲

h) 電源の種類(直流又は交流)及び電圧

i)

バーナの電力消費量

6.3

その他の記載

バーナには次の事項が消えないように記されたプレート,又は耐久性のあるラベルを取り付けなければ

40

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ばならない。

“このバーナは,法令に基づいて設置し,十分な換気の下で使用しなければならない。バーナの設置,

使用の前に,取扱説明書を参照する。”

バーナのプレート又はラベルには,電気関連機器に関する全ての有益な情報(特に,電圧,電流及びJIS

C 0920による絶縁等級)を記載する。

全ての点検及び修理作業前に,バーナを停止させ燃料の供給を停止する旨を記載した注意書きを,常に

バーナの容易に目に付く位置に取り付けなければならない。

6.4

適用先・設置・調整・試運転・保守・運転に関する説明書

バーナには,次のような適切な適用先・設置・調整・試運転・保守・運転に関する情報を提供する説明

書を添付しなければならない。

a) バーナは,自動運転開始前に試運転しなければならない。

b) 取扱説明書には,適切な警告表示がなければならない。

c) 各バーナは,適正な訓練を受けた,又は資格をもった要員だけが設置,調整,保守するものとする。

d) 全てのガス配管機器は,曲げ,トルク若しくは他の機械的又は熱的な応力がない状態で,組立て設置

しなければならない。

e) 予測可能なバーナ及びその安全機器の寿命に起因する事故によるリスクを最小限にする方法

f)

適正な安全余裕限界に関連した部品及び適正な交換・寿命に関する情報

g) 刺激性ガス使用の場合の情報

取付け及び取扱説明書は,外部の安全リミッタとバーナ制御装置との接続方法を含め,バーナが安全遮

断を行うだけか,不揮発性ロックアウトするかどうかを含む内容を記述しなければならない。

資格をもち,かつ,訓練を受けた技術者が現場で測定したデ−タを示す試運転報告書が必要であり,測

定データは,現場で利用できるようにし,少なくとも次の項目を含める。

h) 供給ガス種類

i)

ウォッベ指数(発熱量)

j)

体積ガス流量

k) 最大及び最小入熱量

l)

起動時最大燃料ガス量

m) 供給ガス圧力

n) 調整ガス圧力

o) 燃焼排気ガス中のCO及びCO2の濃度(又はO2濃度)

p) 燃焼空気温度

q) 燃焼排気ガス温度

全ての文書には,日付を記入する。

さらに取扱説明書は,配線図及び制御ボックス内のシーケンス詳細を含むものとする。

単純化した電気接続図を,電気接続ボックス上又は近くに表示する。バーナに使用できる燃料種別も同

様に記述する。

取付け及び取扱説明書は,機器へのバーナの搭載に必要なパラメータ(例えば,動作範囲図,接続寸法)

のように動作範囲の全詳細を含むものとする。さらに,その詳細はバーナへの燃料接続,(例えば,バーナ

ヘッド,入口圧力,圧力監視,調整圧力)を含むものとする。また,バーナが試験用燃焼筒とは大きく異

なる寸法の燃焼室で使用するように設計されている場合は,そのことを設置上の説明書に記述する。

41

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試運転要領書及び取扱説明書には,起動ガス量を決定する方法について記述する。

操作説明は,バーナに設置されている監視機器の使用モードについて情報を提供する。操作説明は,故

障及び緊急時に行わなければならない対応法などについても含む。

起動及び停止の手順についての簡単な説明をバーナ上又は近傍に設ける。

製造業者の説明書は,他のガス種に変更するとき(例えば,プロパンガスから天然ガス供給へ)及び/

又は供給ガス圧を変更する際にバーナを調整する手順に関する技術的な情報を提供する。ただし,限定し

た用途のための説明書の記載内容は,その用途に適した範囲に限定してもよい。

6.5

こん包上の表示

こん包上には,調整するバーナのガス圧力に関連し,使用するガスの種類を記載しなければならない。

ただし,バーナの分類及び出荷国など,バーナを調整する際に混乱させるおそれがある情報は,記載しな

い。

さらに,バーナのこん包には,消えないように次の文を記載する。

“このバーナは,法令に基づいて設置し,十分適切に換気された場所で使用する。バーナを設置・使用

する場合には,その前に取扱説明書を参照しなければならない。”

42

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

燃焼特性の決定(一酸化炭素及び窒素酸化物)

A.1 CO濃度,ml/m3からmg/kWhへの換算

多段及び比例燃焼バーナでは試験を,製造業者が示す定格入熱量と最低入熱量とで行う。

比例燃焼バーナは,制御によって定格入熱量と最低入熱量とで試験する。

燃焼生成物の採取は,試験燃焼量でバーナを燃焼させ,試験炉の温度がほぼ一定になるまでに十分な時

間を経た後に行う。

乾きガス中で,O2=0 %のときの,燃料の単位エネルギ量当たりのCO排出量は,式(A.1)によって算出

する。

=

i

min

tr,

th,

A,

M

CO2,

N

CO2,

M

CO,

CO

25

.1

H

V

f

f

f

Q

············································ (A.1)

ここに,

QCO: 入力燃料の単位エネルギ量当たりのCO排出量(mg/kWh)

fCO, M: 測定したCO排出濃度(ml/m3)

1.25: COの密度(kg/m3)

fCO2, N: 燃焼試験中にサンプル計測したCO2濃度(%)

fCO2, M: O2濃度 0 %での燃焼生成物の最大CO2濃度(%)

VA, th,tr, min: 基準条件の乾き理論排ガス量(m3/m3)

Hi: 低位発熱量(kWh/m3 15 ℃,101.3 kPa)

QCOは,式(A.2)で算出してもよい。

−

=

i

min

tr,

th,

A,

M

O2,

M

CO,

CO

21

21

25

.1

H

V

f

f

Q

········································ (A.2)

ここに,

QCO: CO排出量(mg/kWh)

fCO, M: 測定したCO排出濃度(ml/m3)

fO2, M: 燃焼試験中にサンプル計測した酸素濃度(%)

1.25: COの密度(kg/m3)

VA, th,tr, min: 基準条件の乾き理論排ガス量(m3/m3)

Hi: 低位発熱量(kWh/m3 15 ℃,101.3 kPa)

CO2の濃度を基準とする式(A.1)よりも精度が高いために,式(A.2)を用いることを推奨する。

乾きガス中,O2=0 %基準のCO換算排出濃度は,式(A.3)によって算出する。

(

)(

)

()M

2

M21

21

O

CO

CO

−

=

··························································· (A.3)

ここに,

(CO): 一酸化炭素換算排出濃度(ppm)

(CO)M: 測定した一酸化炭素濃度(ppm)

(O2)M: 測定した排ガス中の酸素濃度(%)

A.2 NOx濃度のml/m3からmg/kWhへの換算

O2=0 %基準の,燃焼排ガス中の入力燃料の単位エネルギ量当たりの,NOx排出量は,式(A.4)によって

算出する。

43

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−

=

i

min

tr,

th,

A,

M

O2,

M

NOx,

NOx

056

.2

21

21

H

V

f

f

Q

································· (A.4)

ここに,

QNOx: 入力燃料の単位エネルギ量当たりのNOx排出量(mg/kWh)

fNOx, M: 測定したNOx排出濃度(ml/m3)

fO2, M: 燃焼試験中にサンプル計測した酸素濃度(体積%)

2.056: NO2の密度(kg/m3)

VA, th,tr, min: 基準条件の乾き理論排ガス量(m3/m3)

Hi: 低位発熱量(kWh/m3 15 ℃,101.3 kPa)

注記 計算においては,使用した配管供給ガスの参照値又は実際値を適用する。

乾き排ガス中の,O2=0 %の窒素酸化物換算排出濃度は,式(A.5)によって算出する。

(

)(

)

()M

2

M

x

x

21

21

O

NO

NO

−

=

························································ (A.5)

ここに,

(NOx): 窒素酸化物換算排出濃度(ppm)

(NOx)M: 測定した窒素酸化物濃度(ppm)

(O2)M: 測定した排ガス中の酸素濃度(%)

A.3 排ガス中のNOx値の燃焼空気温度及び湿度の影響の補正

基準条件(湿度:10 g/kg,温度:20 ℃)でのバーナからのQNOxの燃焼空気の温度及び湿度の影響を補

正するには,式(A.6)を用いてもよい。

(

)(

)

(

)

[

]

M

M

M

NOx

NOx

R

NOx,

20

85

.0

10

10

02

.0

1

34

.0

02

.0

T

h

h

Q

Q

Q

−

+

−

−

−

−

+

=

················ (A.6)

ここに,

QNOx, R: 基準条件(湿度:10 g/kg,温度:20 ℃)に換算したQNOx

の値(mg/kWh)

QNOx: hM,TMにおけるNOx量算出値(mg/kWh)

hM: fNOx, M測定時の湿度(g/kg)

TM: fNOx, M測定時の温度(℃)

周囲条件が5.1.3.1のa),b)及びc)に示した数値の範囲外の場合,地域ごとの知識又は経験によって修正

しなければならない。その場合でも,条件は5.1.3.1の範囲内でなければならない。

A.4 NOx値のクラス算定のためのNOx平均値

計算上のNOx平均値は,式(A.7)によって算出する。

∑

=

=

n

i

i

n

Q

1

,

R

NOx,

M

,

NOx

ϕ

······························································ (A.7)

ここに,

M

NOx,

ϕ

: NOx排出量の補正値の平均値(mg/kWh)

QNOx, R,i: 各測定におけるNOx排出量の補正値(mg/kWh)

n: 測定点数

A.5 二酸化炭素CO2濃度

代表的な供給ガスのfCO2, N(体積分率)の値を表A.1に示す。

44

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−代表的な供給ガスのfCO2, N値

ガスの呼称

6C

天然ガス

LPG

fCO2, N(体積%)

13.0

12.1

13.8

上記以外のデータは,燃料供給者の仕様を参照する。

A.6 乾き排ガス中の標準O2濃度条件でml/m3からmg/m3に変換するための換算式

式(A.8)及び式(A.9)による。

−

−

=

M

O2,

ref

O2,

M

NOx,

NOx

21

21

056

.2

f

f

f

Q

················································ (A.8)

−

−

=

M

,

O2

ref

O2,

M

CO,

CO

21

21

25

.1

f

f

f

Q

····················································· (A.9)

ここに,

QNOx: 乾き排ガス中O2濃度3 %条件でのNOx濃度(NO2として計

算)(mg/m3)

QCO: 乾き排ガス中O2濃度3 %条件でのCO濃度(mg/m3)

fO2, ref: 乾き排ガスの標準O2濃度(乾き排ガス中O2濃度:3 %)

fO2, M: 乾き排ガス中の測定O2濃度

2.056: NO2の密度(kg/m3)

1.25: COの密度(kg/m3)

45

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

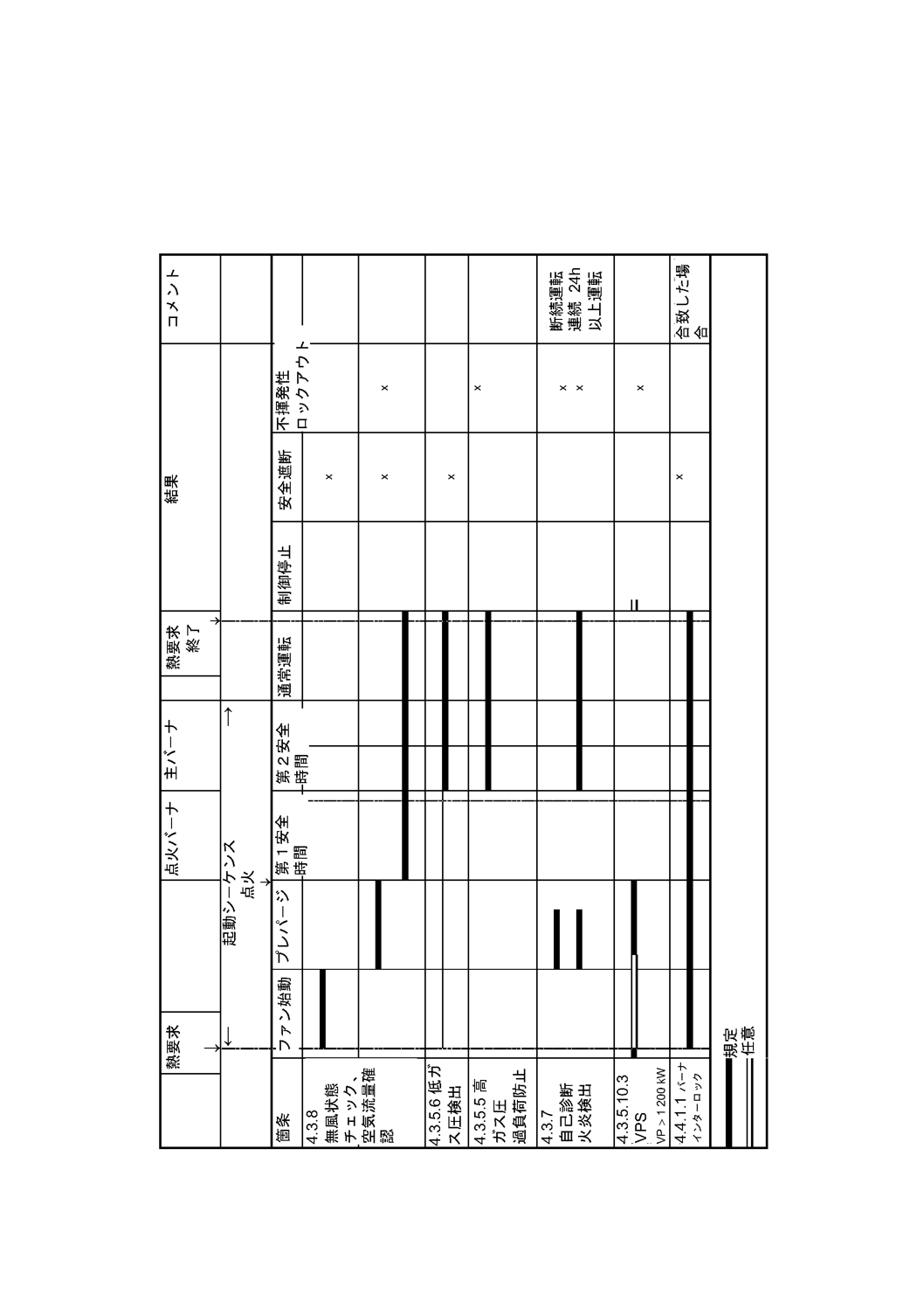

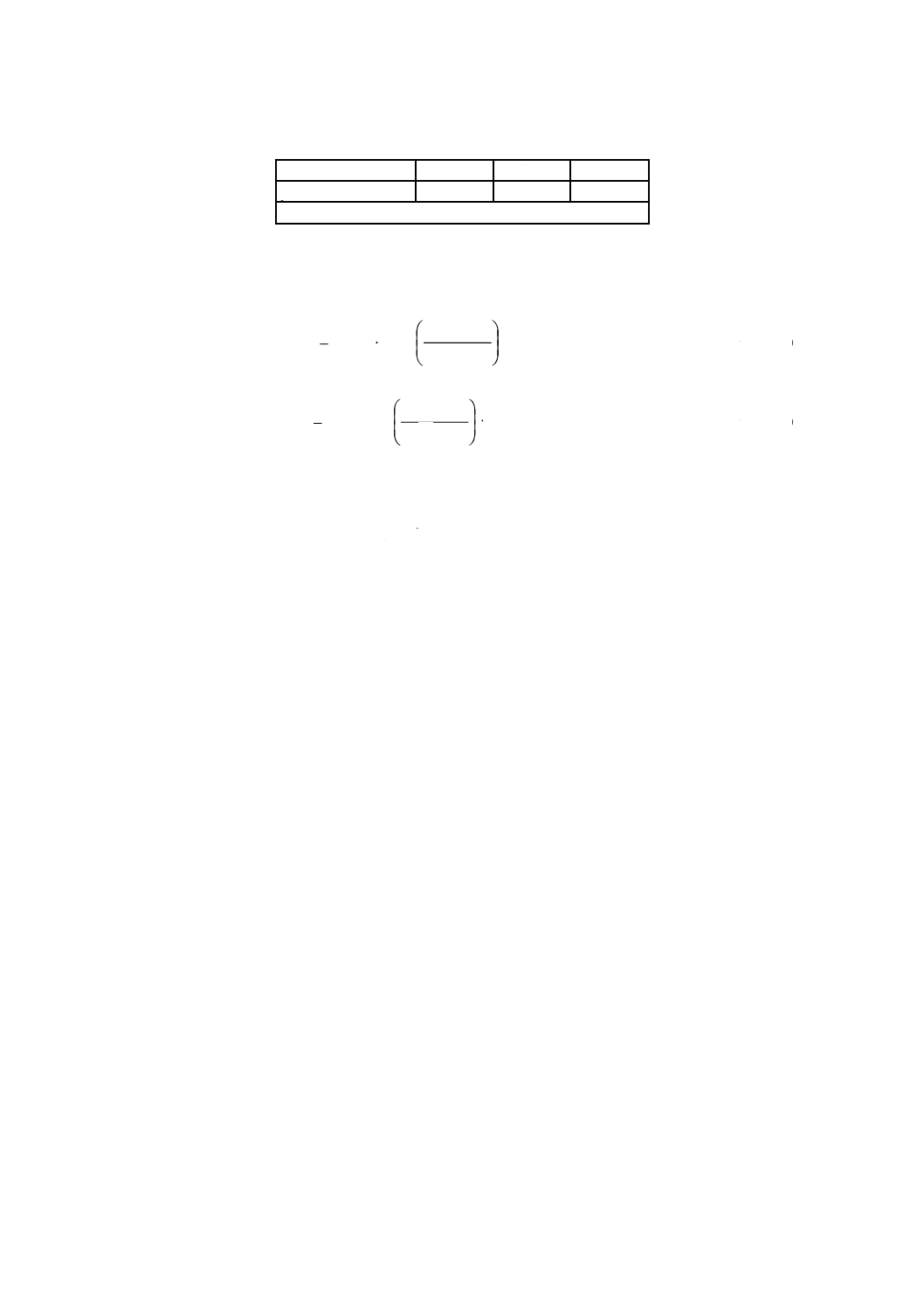

附属書B

(参考)

制御シーケンスの例

46

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

試験

C.1 補足試験

補足試験は,バーナに部品を後付けしたり改造したことが与える影響を,評価するために行う。

認証団体の認証を得る場合に,特殊装置のための形式試験したバーナの改造が,燃料,燃焼室の影響及

び装置全体の運転を調整できるものであれば,補足試験は免除される。これは,空気供給,空気圧縮,ジ

ェットシステム,混合器及び空燃比制御器の改造が必要な場合に適用する。このような処置は,次の場合

だけ許容される。

a) 適切な資格のある人員によって行われる場合。

b) 火炎の安定性が維持される場合。

c) バーナの定格熱量が増加されない場合。

d) 安全基準が損なわれない場合。

e) CO及びCO2濃度のような燃焼特性が許容範囲にある場合。

f)

測定記録を含む作業完了報告書を認証団体へ提出する場合。この場合,追加測定を認証団体から要求

されることがある。

C.2 図面検査

製造業者は,次の場合,図面検査を求めてもよい。

a) 以前の設計と比較し,今回のバーナの設計になされた変更又は追加がある。

b) 同じ構造で異なる入力段階をもつガスバーナが同一の製造業者によって製造されているものの,この

入力段階についてだけこの規格に適合している。

図面検査の範囲は,a)又はb)による変更がこの規格の要求事項に影響するかどうかで決まる。

図面検査によって合格したガスバーナは,この規格に適合しているものとする。

C.3 個々の試験と検査

規格への適合性を確認するため,バーナ製造業者又は公的機関が個別に又は個別的に製作されたバーナ

の試験を形式試験の代わりに要求する場合は,この個別の試験又は検査は,適切な熱発生器,又は完全品

を取り付けた検査装置で行う。この試験目的のために,試験するバーナを設置した熱発生器は,試験装置

とみなす。

バーナの試験の要求事項は,次による。

a) 機器がこの規格の要求事項に適合していることの確認。

b) 全ての安全装置の機能試験。

c) JIS C 9730-2-5に従ったバーナ制御システムの試験。

d) バーナの最大及び最小入熱量の確認。

e) バーナ起動時,最大並びに最小入熱量時及び適切な燃焼室圧力に関連して入熱量を変化させたときの

火炎安定性の確認。試験の期間中過剰な圧力変動がないようにする。

f)

必要なプレパージ時間と安全時間とが順守されていることを証明する。

47

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 最小,定常及び最大入熱量での燃焼性能の証明[すなわち,CO2(又はO2),CO及びNOxの各濃度]。

C.4 試験報告書

試験報告書は,試験を完了した後に作成する。試験報告書には,行った試験の特徴(例えば形式試験)

を記述する。報告書には必要な詳細説明を含むバーナの説明及び試験結果を記述する。試験報告書の最後

にバーナの使用に関する主要なデータを記載する。

48

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

ガス種変更可能な配管の使用及び試験書類

D.1 代替ガス配管の使用

製造業者が,あるバーナモデルに使用するために,代替のガス配管を指定した場合は,次による。

a) バーナ形式は,一つのユニットとして扱い,この規格に従って試験する。構造的に,ユニットは,使

用範囲を定義することもある(例えば,区分バルブの上流の接続フランジまで)。

b) バーナユニットは,規定した試験手順に沿って再試験を行う。

c) 製造業者は,バーナを接続して使用するガス系列による固有の圧力損失の測定,及びこれらの計算値

を計算できる再現可能な方法を提供しなければならない。

d) バーナ製造業者は実施する試験をもとに,ガス配管の選定を行い,報告書に記載する。

e) このような試験の目的は,計算された任意のガスで運転したバーナの性能が,試験と同様に作動範囲

図内にあることを確認することである。

D.2 試験書類

製造業者又は申請者は,認証団体に提出する場合は,試験を行う際に次の書類の写しを各2部提出する。

a) 日付及び正式にサインされた製作図。図面は,バーナ及びその主要部品の構造がよく分かり,関連す

る断面図を含んだものとする。ユニットの全体図も用意する。

b) バーナの用途,使用している機器の詳細,設計及び構造,取付け,保守,熱入力範囲(燃焼量),接続

方法並びにバーナのガス使用圧力範囲の情報を含んだバーナの説明書

c) 電気部品及びその組み付け品が自国及び仕向け先の国の電気規則・法規を満足することを示す証明書

d) バーナの形式番号又は呼称の書類

e) 使用している材料の情報(可能ならば,部品表から)

f)

バーナで使用するガスの種類及びバーナ入口ガス圧

g) バーナの電気結線データ

h) スイッチ,結線及び操作機能を示した配線図が付いたバーナの設置,調整及び運転に関する説明書。

個別の試験又は検査では,認証団体にリスト化した試験書類のほかに,配線図及び設備設置全体の説明

書を提出してもよい。

49

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

空気流量検出器の確認

空気流量検出器運転の確認は,最低と最高の入熱量のどちらかで行う。

空気圧は次の手段で変化させる。

a) モータ速度の変更

b) 空気ダンパの閉及び空気入口の閉

c) その他の手段

不揮発性ロックアウトは,バーナ運転中にCO濃度が1 000 ml/m3(0 %O2,乾きガス)に達する前に生

じる。

燃焼筒での試験中に,バーナ設計図を参照して,空気流量検出器の作動モードを確認する。空気流量検

出器取付けの影響(例えば,煙道の取付け,ボイラ,設置室又は空気取入れ)及びその調整は,運転中に

配慮しなければならない。

50

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

特殊用途に対する追加推奨事項

F.1

一般事項

この規格の要求事項への適合は,この規格の適用範囲外の用途にバーナが適していることを保証するも

のではない。

特殊用途に対しては,地域的な法的要求事項を考慮に入れ,バーナ製造業者と使用者との間で評価を行

った上で合意するのが望ましい。

F.2

燃焼空気の予熱

この規格のバーナを,予熱空気を用いて使用する場合,燃焼空気の温度は,周囲温度に50 Kに加えた温

度を超えないことが望ましい。

この規格のバーナを上記範囲内で使用する場合,

a) 操作する可能性のあるノブ及びレバーの表面温度は,周囲温度に対し4.4.2.3に示す温度を超えないこ

とが望ましい。

b) 各種機器類は,機器の製造業者又は,供給者の指定する最高使用温度を超えないことが望ましい。

c) 火炎の安定性は,いかなる燃焼量における初期点火時にも,影響を受けないことが望ましい。

空気の予熱は,燃焼範囲に制限を与える場合がある。

F.3

排風ファンの連続動作

空気流量検出器が起動に先立って空気流がないことを確認できるように改造することが望ましい(4.3.8

参照)。

F.4

過剰燃焼空気

ガスバーナが高い燃焼量で使用される場合,空気比の変更試験は,必須事項ではない。

火炎は,全ての状況で安定して,燃焼は,この規格を満たすことが推奨される。

F.5

点火ガス火炎をもつバーナ

点火ガス火炎をもつバーナは,次が推奨される。

a) 主バーナの全ての動作条件で,点火ガス火炎が主バーナに着火できることを保証する。

b) 点火ガス火炎及び主火炎を検知する別々の火炎監視装置を設置する。

主バーナ火炎検知器は,いかなる状況でも点火ガス火炎を検出しない位置に設置することが推奨される。

F.6

空気フィルタ

粉じん(塵)の多い環境下では,燃焼空気の入口にフィルタを設置する必要が生じる場合がある。

この結果,空気流量検出器の機能に影響を与えることがある(4.3.8参照)。

51

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(規定)

米国における特別要求事項

(対応国際規格の規定を不採用とした。)

附属書H

(規定)

欧州における特別要求事項

(対応国際規格の規定を不採用とした。)

附属書I

(規定)

日本における特別要求事項

(対応国際規格の規定を本文で採用した。)

附属書J

(規定)

豪州における特別要求事項

(対応国際規格の規定を不採用とした。)

附属書K

(規定)

韓国における特別要求事項

(対応国際規格の規定を不採用とした。)

52

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書L

(参考)

バーナの電気的インタフェース表

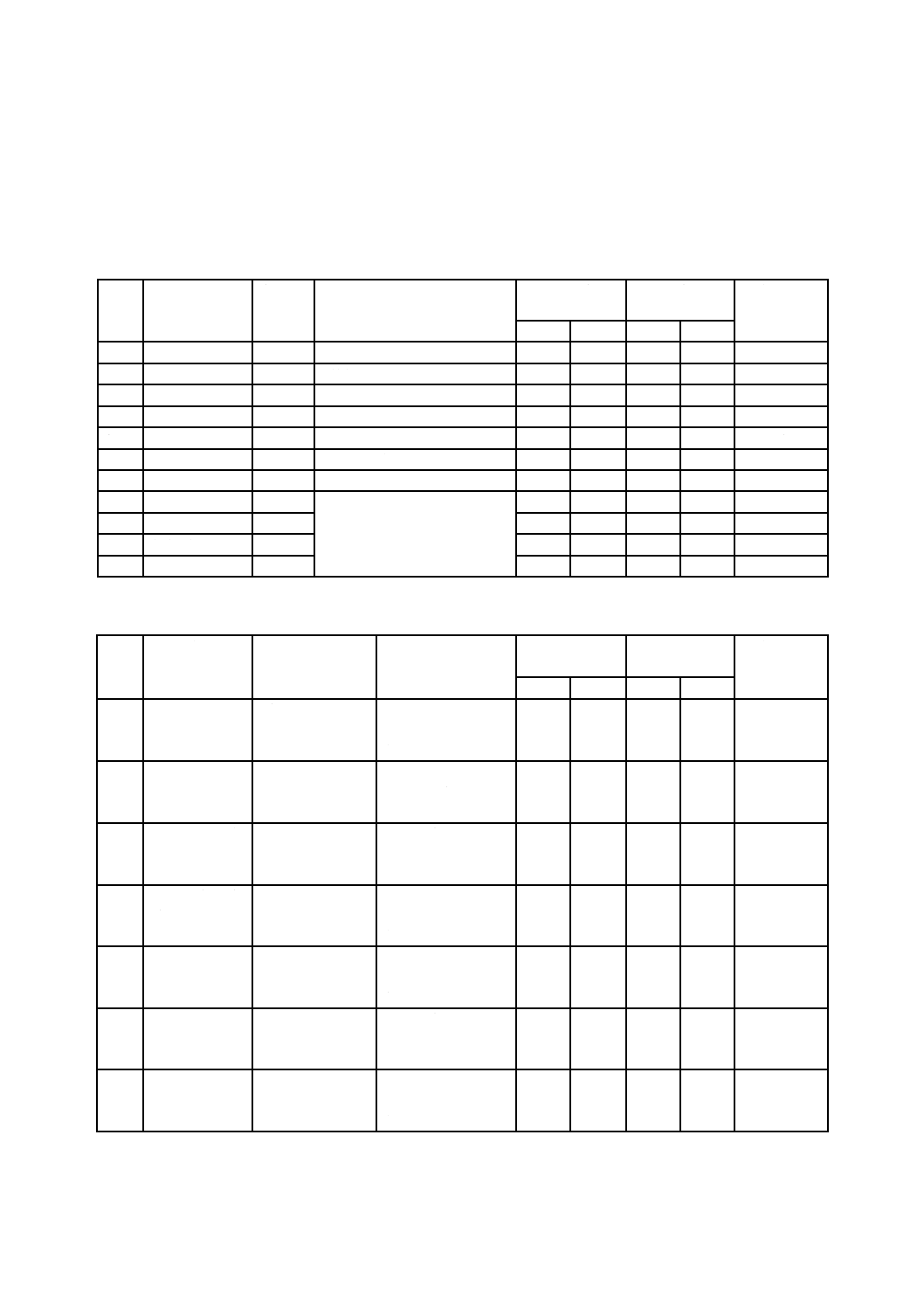

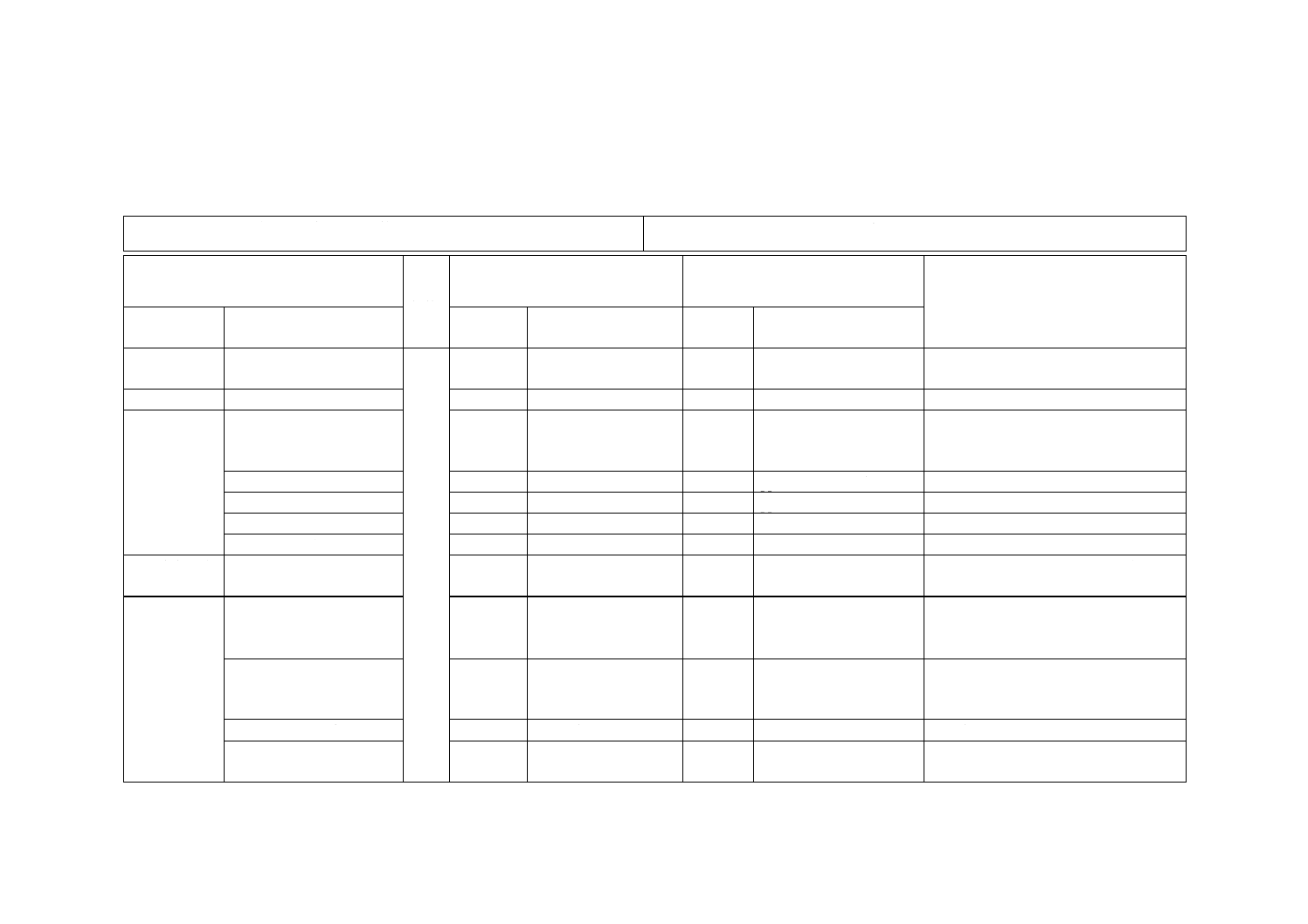

表L.1−バーナ供給電力

説明

信号の

種類

NOTE

バーナの信号

の種類

機器の信号の

種類

可能な端末

指定

入力

出力

入力

出力

1-1

供給電力L1

UN

通風ファンモータ

X

X

X-BU 1-1

1-2

供給電力L2

UN

通風ファンモータ

X

X

X-BU 1-2

1-3

供給電力L3

UN

通風ファンモータ

X

X

X-BU 1-3

1-4

供給電力PE

UN

通風ファンモータ

X

X

X-BU 1-4

1-5

供給電力位相

UN

バーナ制御

X

X

X-BU 1-5

1-6

供給電力中立

UN

バーナ制御

X

X

X-BU 1-6

1-7

供給電力PE

UN

バーナ制御

X

X

X-BU 1-7

1-8

供給電力L1

UN

別置きのオイルポンプ,ロー

タリカップなどの追加バーナ

装置に必要な場合

X

X

X-BU 1-8

1-9

供給電力L2

UN

X

X

X-BU 1-9

1-10

供給電力L3

UN

X

X

X-BU 1-10

1-11

供給電力PE

UN

X

X

X-BU 1-11

表L.2−制御信号

説明

信号の種類

NOTE

バーナの信号

の種類

機器の信号の

種類

可能な端末

指定

入力

出力

入力

出力

2-1

安全回路

ポテンシャルフ

リー

完全遮断

EMCに重要でない

信号>50 V

X

X

X-BU 2-1

2-2

安全回路

ポテンシャルフ

リー

完全遮断

EMCに重要でない

信号>50 V

X

X

X-BU 2-2

2-3

バーナ起動解

除

ポテンシャルフ

リー

不完全遮断

EMCに重要でない

信号>50 V

X

X

X-BU 2-3

2-4

バーナ起動解

除

ポテンシャルフ

リー

不完全遮断

EMCに重要でない

信号>50 V

X

X

X-BU 2-4

2-5

バーナ要求

ポテンシャルフ

リー

規則的遮断

EMCに重要でない

信号>50 V

X

X

X-BU 2-5

2-6

バーナ要求

ポテンシャルフ

リー

規則的遮断

EMCに重要でない

信号>50 V

X

X

X-BU 2-6

2-7

バーナロック

アウト

ポテンシャル関

連

−

EMCに重要でない

信号>50 V

X

X

X-BU 2-7

53

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表L.2−制御信号(続き)

説明

信号の種類

NOTE

バーナの信号

の種類

機器の信号の

種類

可能な端末

指定

入力

出力

入力

出力

2-8

バーナの運転

ポテンシャル関

連

−

EMCに重要でない

信号>50 V

X

X

X-BU 2-8

2-9

負荷要求信号

負荷レギュレー

タからのポテン

シャルフリー

コモン(ルート)

EMCに重要でない

信号>50 V

X

X

X-BU 2-9

2-10

負荷要求信号

負荷レギュレー

タからのポテン

シャルフリー

クローズ(2-9を参

照)

EMCに重要でない

信号>50 V

X

X

X-BU 2-10

2-11

負荷要求信号

負荷レギュレー

タからのポテン

シャルフリー

オープン(2-9を参

照)

EMCに重要でない

信号>50 V

X

X

X-BU 2-11

2-12

段階的負荷要

求

負荷レギュレー

タからのポテン

シャルフリー

2段目(2-9を参照)

EMCに重要でない

信号>50 V

X

X

X-BU 2-12

2-13

段階的負荷要

求

負荷レギュレー

タからポテンシ

ャルフリー

3段目(2-9を参照)

EMCに重要でない

信号>50 V

X

X

X-BU 2-13

2-14

一定負荷要求

負荷レギュレー

タから電気的に

分離

モード+

EMCに重要な信号

<50 V

X

X

X-BU 3-01

2-15

一定負荷要求

負荷レギュレー

タから電気的に

分離

モード−

EMCに重要な信号

<50 V

X

X

X-BU 3-02

2-16

一定負荷要求

−

シールド

EMCに重要な信号

<50 V

X

X

X-BU 3-03

2-17

予備選定二次

燃料

ポテンシャルフ

リー

−

EMCに重要でない

信号>50 V

X

X

X-BU 2-14

2-18

予備選定二次

燃料

ポテンシャルフ

リー

−

EMCに重要でない

信号>50 V

X

X

X-BU 2-15

54

B 8407-1:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

重大な危険源のリスト

この附属書は,重大な危険源について規定する。

表JA.1−重大な危険源のリスト

番号

危険源

この規格

A.1

機械的危険源一般

a) 機械部品又は加工対象物の,例えば次のような事項に関する危険源

形状,相対的位置,質量及び安定性,質量及び速度,不適切な機械的強度

b) 例えば,次の項目から起こる機械内部の蓄積エネルギ

弾力性構成要素,加圧化の液体及び気体,真空の影響

4.2

A.1.1

押し潰しの危険源

4.2.2

A.1.2

せん断の危険源

4.2.2

A.1.3