3

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

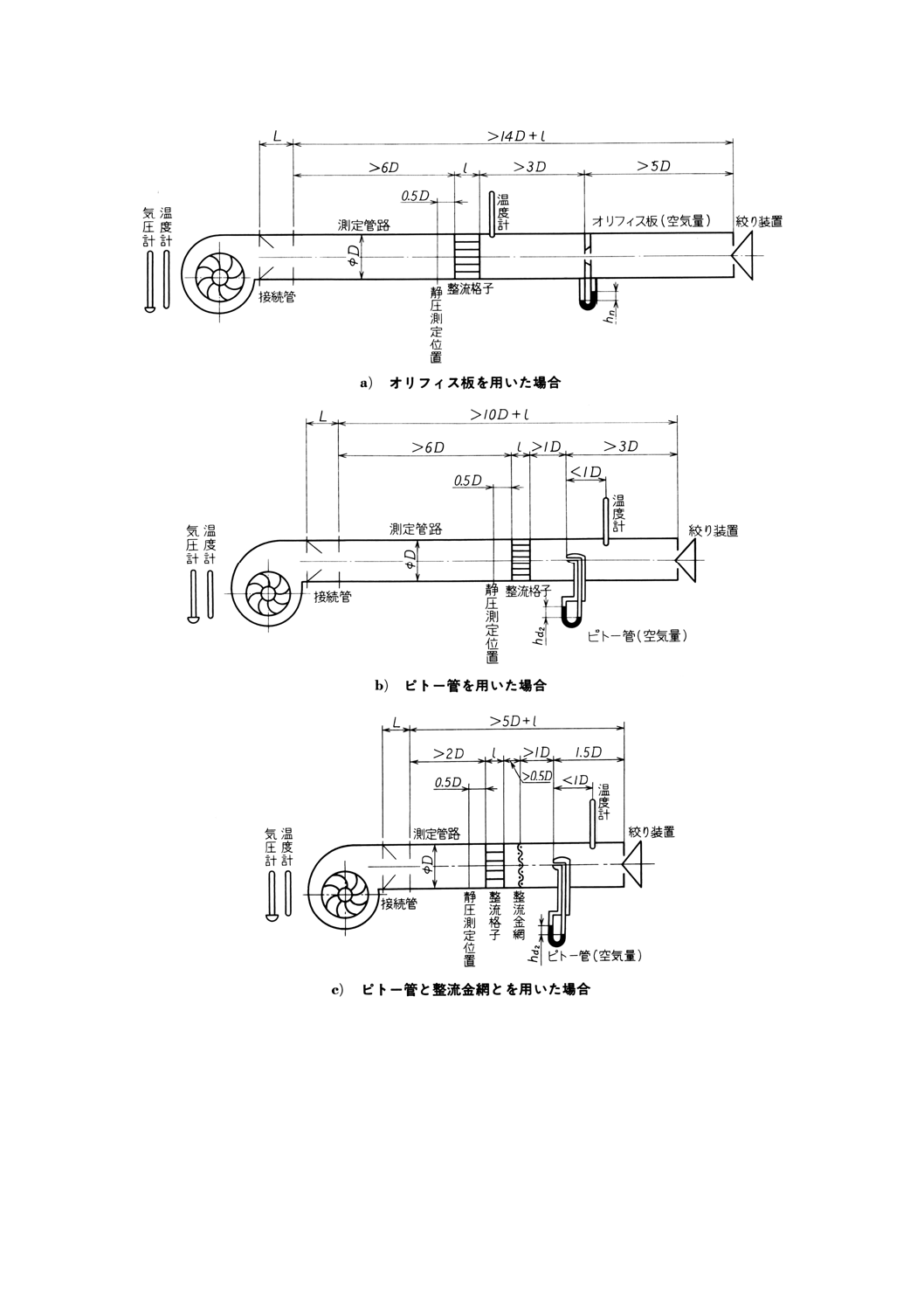

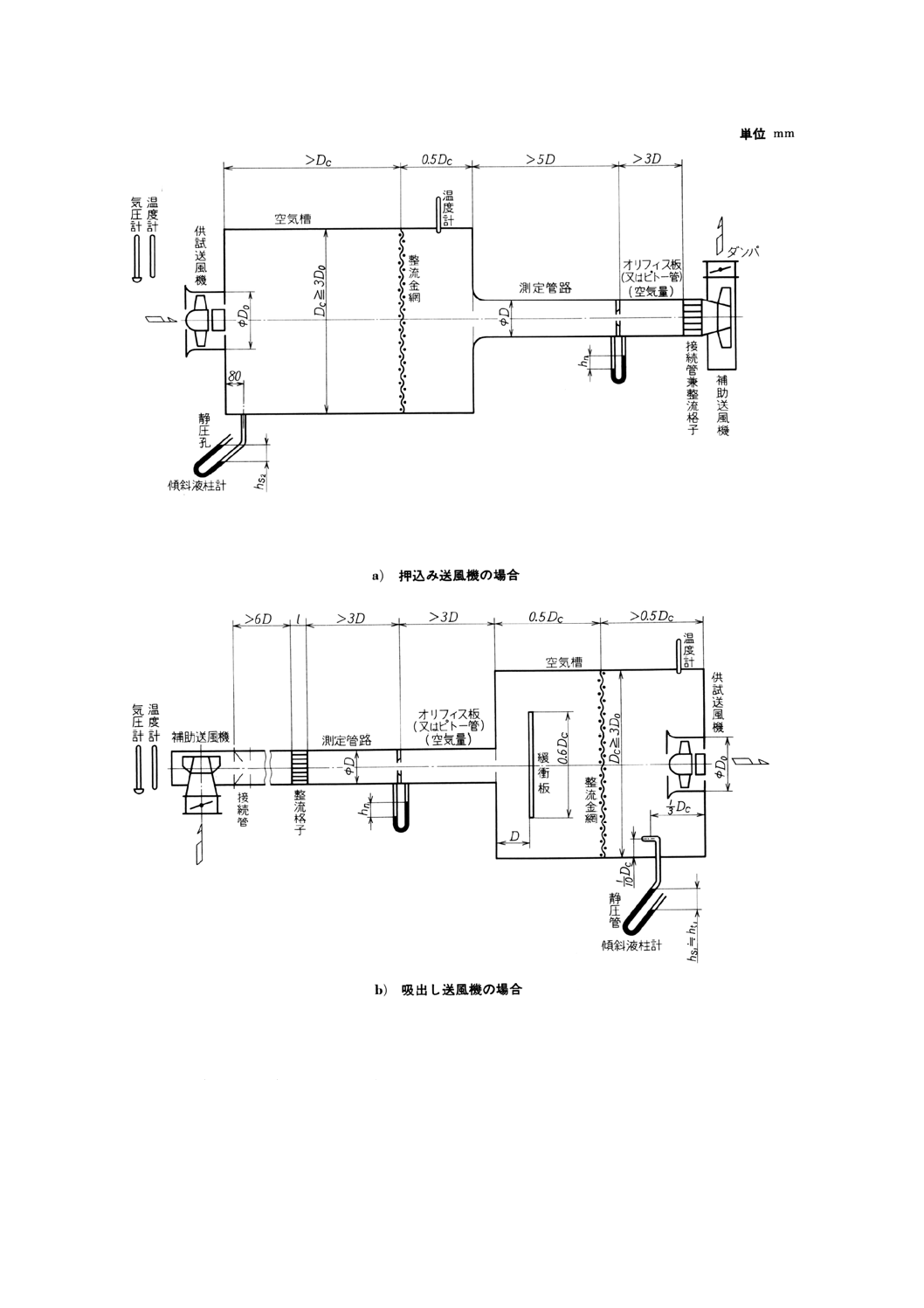

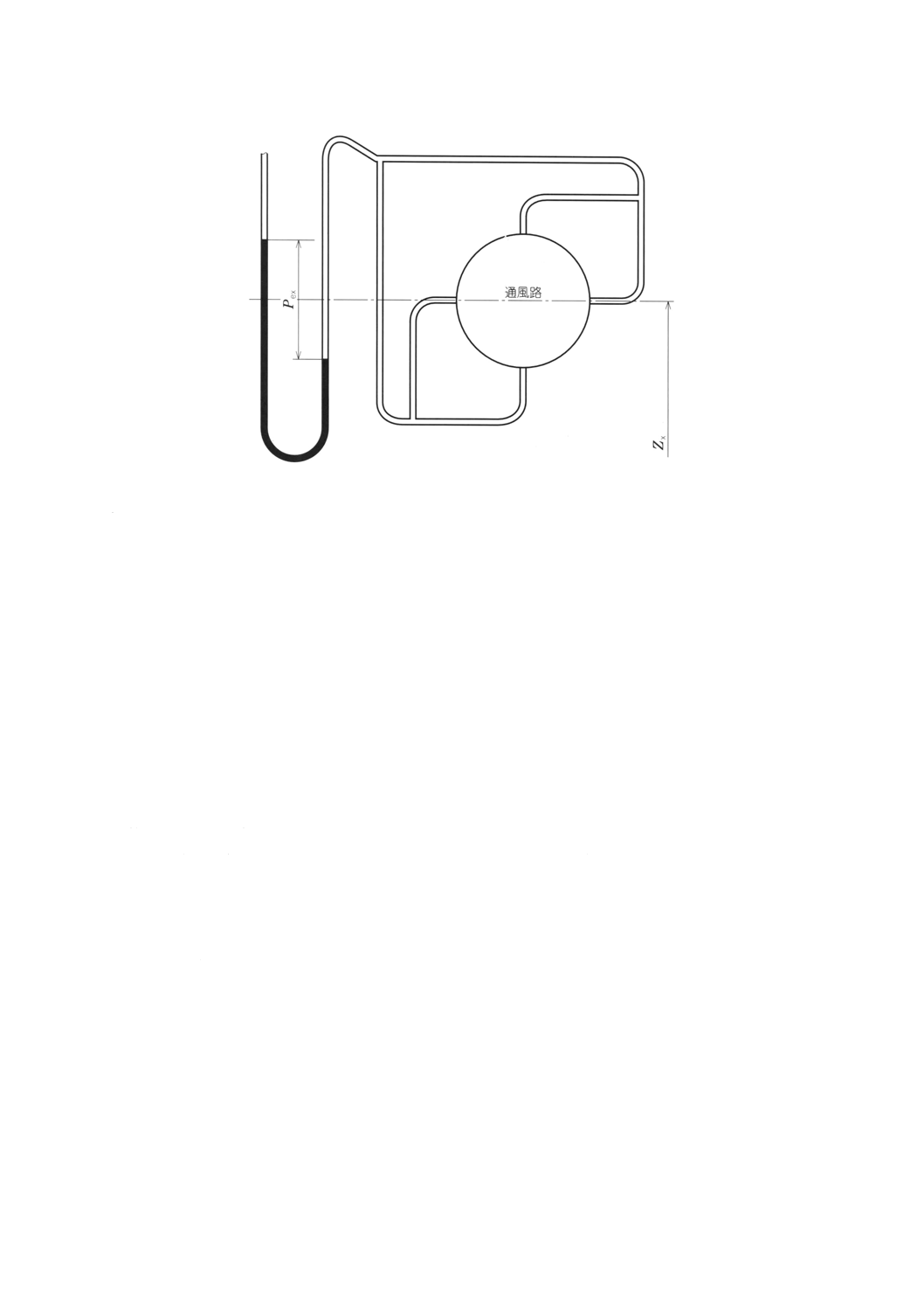

図1 使用状態で,吐出し管だけをもっている送風機の場合

B 8330 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS B 8330 : 1981は改正され,この規格に置き換えられる。

JIS B 8330には,次に示す附属書がある。

附属書(規定) 産業用送風機−標準通風路による性能試験方法

附属書A(規定) 送風機圧力及び送風機の接続形式

附属書B(規定) 屋根強制換気扇

附属書C(規定) 送風機接続形式B,C及びDの断面nにおけるPsgn並びにPnの直接計算法

附属書D(参考) 吐出し口軸が水平でない場合の送風機吐出し曲管

附属書E(参考) 参考文献

B 8330 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験項目 ························································································································ 2

5. 試験装置 ························································································································ 2

5.1 試験装置 ······················································································································ 2

5.2 測定管路 ······················································································································ 6

5.3 接続管 ························································································································· 6

5.4 空気槽 ························································································································· 7

5.5 空気槽を用いて試験を行う場合 ························································································· 7

5.6 整流格子 ······················································································································ 7

5.7 整流金網 ······················································································································ 8

5.8 空気量の調節装置 ·········································································································· 8

5.9 湿度測定器具 ················································································································ 8

5.10 大気圧測定器具 ············································································································ 8

6. 試験方法 ························································································································ 8

6.1 試験条件 ······················································································································ 8

6.1.1 吸込状態 ···················································································································· 8

6.1.2 試験回転速度 ·············································································································· 8

6.1.3 測定点 ······················································································································· 8

6.1.4 高速回転体の回転試験 ·································································································· 9

6.2 試験器具及び測定方法····································································································· 9

6.2.1 温度 ·························································································································· 9

6.2.2 圧力 ·························································································································· 9

6.2.3 空気量 ······················································································································ 11

6.2.4 回転速度 ··················································································································· 13

6.2.5 軸動力 ······················································································································ 13

6.2.6 騒音 ························································································································· 13

6.2.7 運転状態 ··················································································································· 13

6.3 特性値の算出方法 ········································································································· 13

6.3.1 記号,定義及び単位 ···································································································· 13

6.3.2 送風機全圧及び送風機静圧の算出 ·················································································· 14

6.3.3 空気量の算出 ············································································································· 15

6.3.4 全圧効率(9)の算出 ······································································································· 18

7. 密度,回転速度及び空気の温度・圧力が異なる場合の換算 ····················································· 18

2

B 8330 : 2000

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1 密度が異なる場合 ········································································································· 18

7.2 回転速度が異なる場合···································································································· 19

8. 試験成績表 ···················································································································· 19

9. 検査方法 ······················································································································· 19

9.1 検査項目 ····················································································································· 20

9.2 送風機全圧又は送風機静圧及び空気量 ··············································································· 20

9.3 軸動力 ························································································································ 20

9.4 全圧効率 ····················································································································· 20

9.5 騒音 ··························································································································· 20

9.6 運転状態 ····················································································································· 22

附属書(規定) 産業用送風機−標準通風路による性能試験方法 ··················································· 26

1. 適用範囲 ······················································································································· 27

2. 引用規格 ······················································································································· 27

3. 定義 ····························································································································· 28

4. 記号及び単位 ················································································································· 34

4.1 記号 ··························································································································· 34

4.2 添字 ··························································································································· 36

5. 概要 ····························································································································· 37

6. 圧力測定器 ···················································································································· 38

6.1 気圧計 ························································································································ 38

6.2 マノメータ ·················································································································· 38

6.3 マノメータの制動 ········································································································· 39

6.4 マノメータの検査 ········································································································· 39

6.5 マノメータの位置 ········································································································· 39

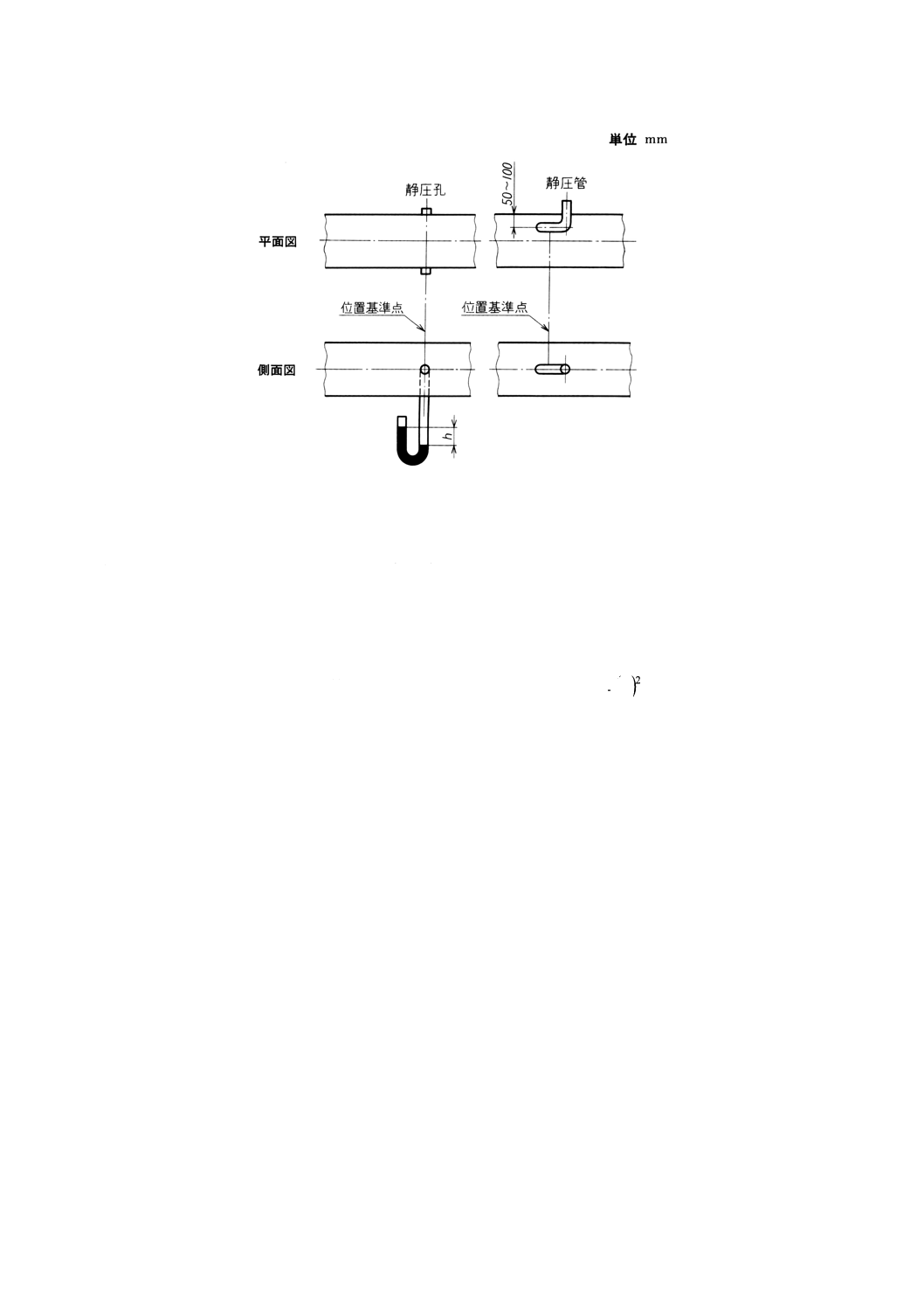

7. 通風路の平均圧力の決定 ·································································································· 39

7.1 測定方法 ····················································································································· 39

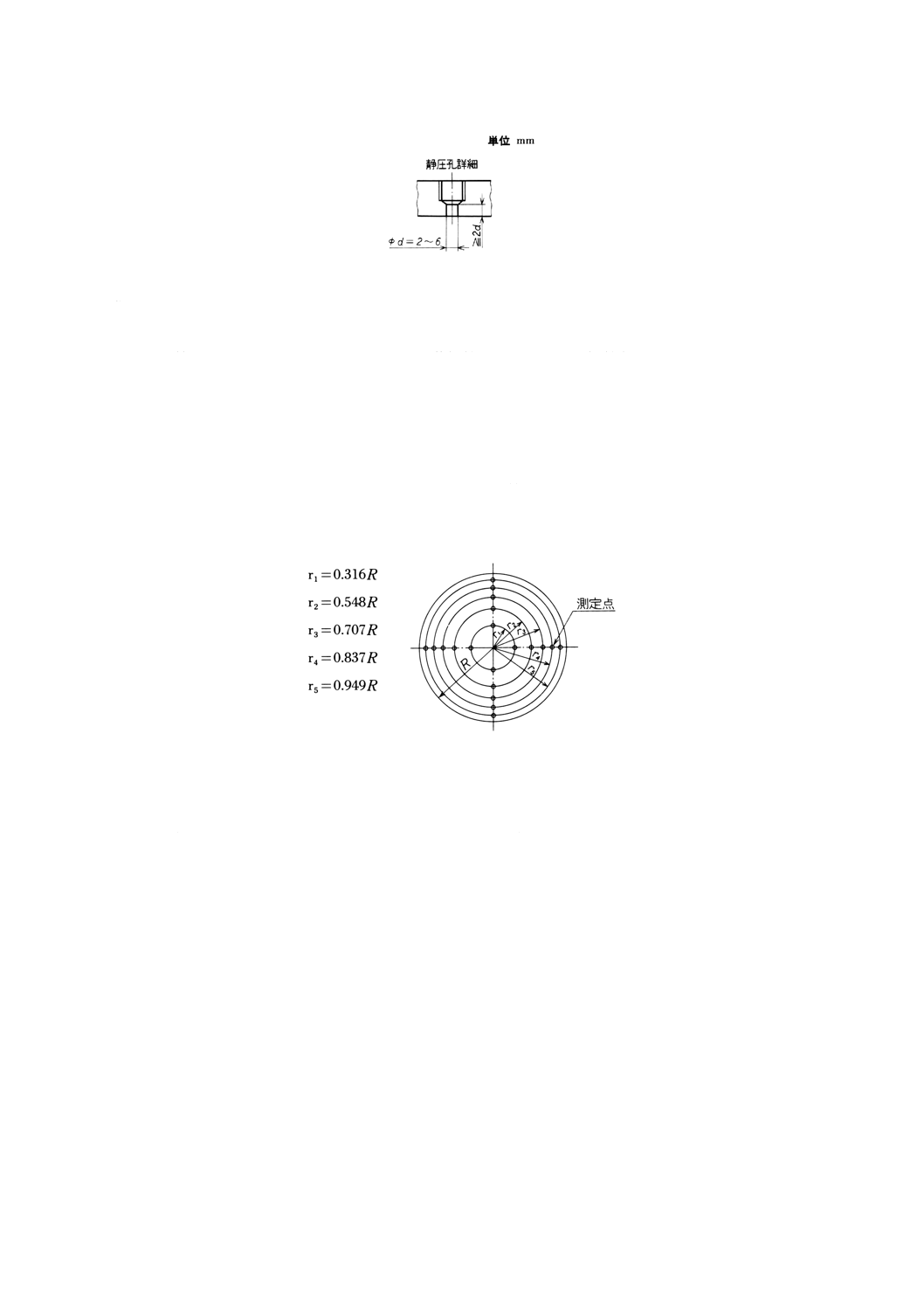

7.2 管壁静圧孔の使用 ········································································································· 39

7.3 静圧孔の構造 ··············································································································· 40

7.4 位置及び接続 ··············································································································· 40

7.5 追従性の確認 ··············································································································· 40

7.6 ピトー静圧管の使用 ······································································································ 41

8. 温度測定 ······················································································································· 41

8.1 温度計 ························································································································ 41

8.2 温度計の設置位置 ········································································································· 41

8.3 湿度 ··························································································································· 42

9. 回転速度測定 ················································································································· 42

9.1 送風機軸回転速度 ········································································································· 42

9.2 使用できる方法の例 ······································································································ 42

9.2.1 測定時間中の回転を測定するディジタルカウンタ······························································ 42

3

B 8330 : 2000

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.2 積算回転計 ················································································································ 42

9.2.3 機械式又は電気式の直読回転速度計 ··············································································· 42

9.2.4 ストロボスコープ法 ···································································································· 42

9.2.5 周波数計 ··················································································································· 42

10. 入力動力の決定 ············································································································ 42

10.1 測定精度 ···················································································································· 42

10.2 送風機軸動力 ·············································································································· 42

10.2.1 反動動力計 ··············································································································· 43

10.2.2 トーションメータ ······································································································ 43

10.3 電気的測定による送風機軸動力の決定 ············································································· 43

10.3.1 損失合計 ·················································································································· 43

10.3.2 校正した電動機 ········································································································· 43

10.3.3 電気計器 ·················································································································· 43

10.4 インペラ動力 ·············································································································· 43

10.5 伝動装置 ···················································································································· 43

11. 寸法の測定及び面積の決定 ······························································································ 43

11.1 流量測定器具 ·············································································································· 44

11.2 寸法の許容差 ·············································································································· 44

11.2.1 ································································································································· 44

11.2.2 ································································································································· 44

11.3 断面積の決定 ·············································································································· 44

11.3.1 寸法の測定 ··············································································································· 44

11.3.2 円形断面 ·················································································································· 44

11.3.3 長方形断面 ··············································································································· 44

12. 空気密度,湿りガス定数及び粘度の算出 ············································································ 44

12.1 試験時の囲い内の空気密度,湿り空気のガス定数及び断面xにおける平均密度 ························ 44

12.2 水蒸気圧の算出 ··········································································································· 45

12.3 空気粘度の算出 ··········································································································· 45

13. 流量の算出 ·················································································································· 47

13.1 概要 ·························································································································· 47

13.2 インライン流量計(標準主要測定器) ············································································· 47

13.3 トラバース法 ·············································································································· 48

14. 試験結果の算出 ············································································································ 49

14.1 概要 ·························································································································· 49

14.2 単位 ·························································································································· 49

14.3 温度 ·························································································································· 49

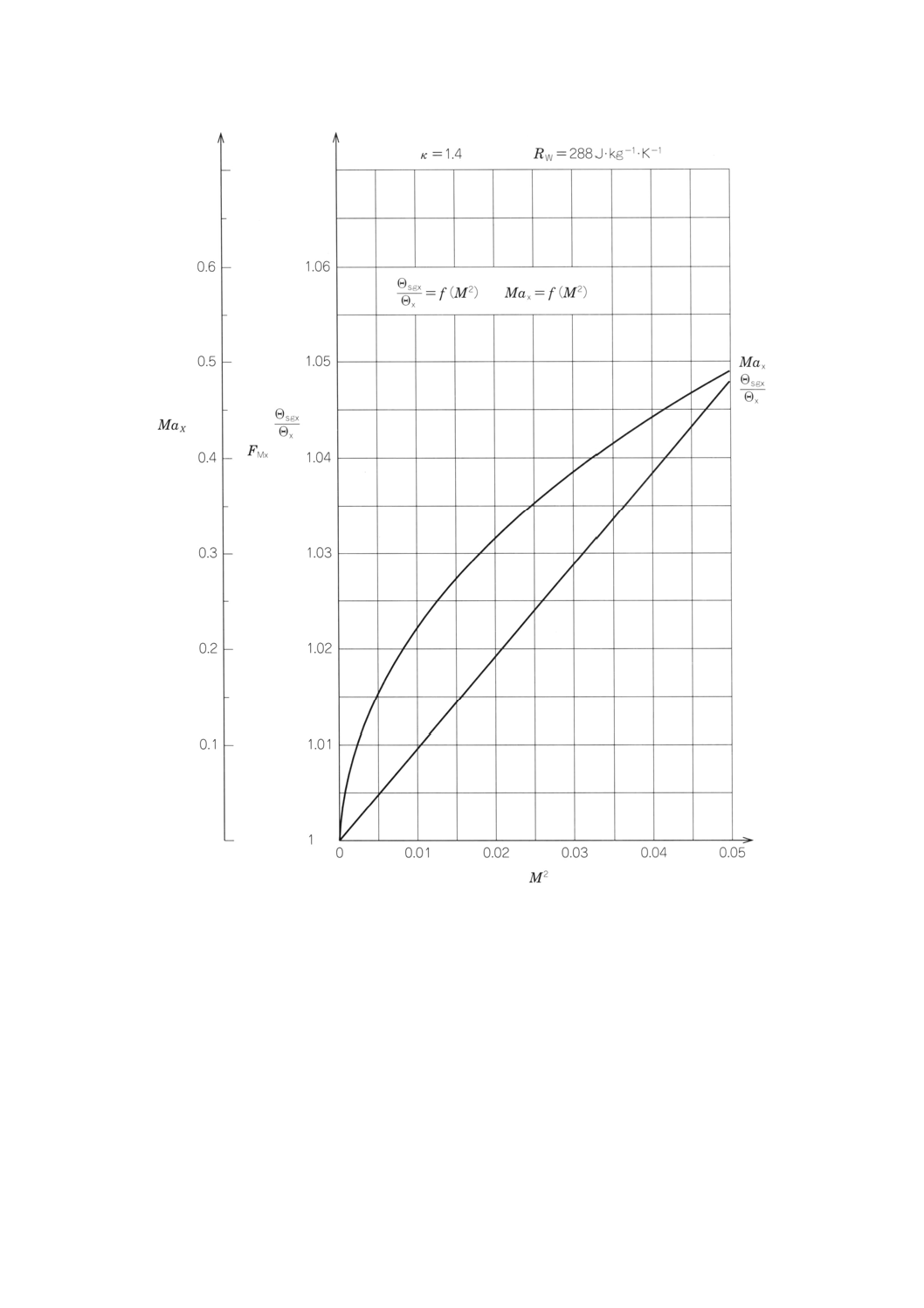

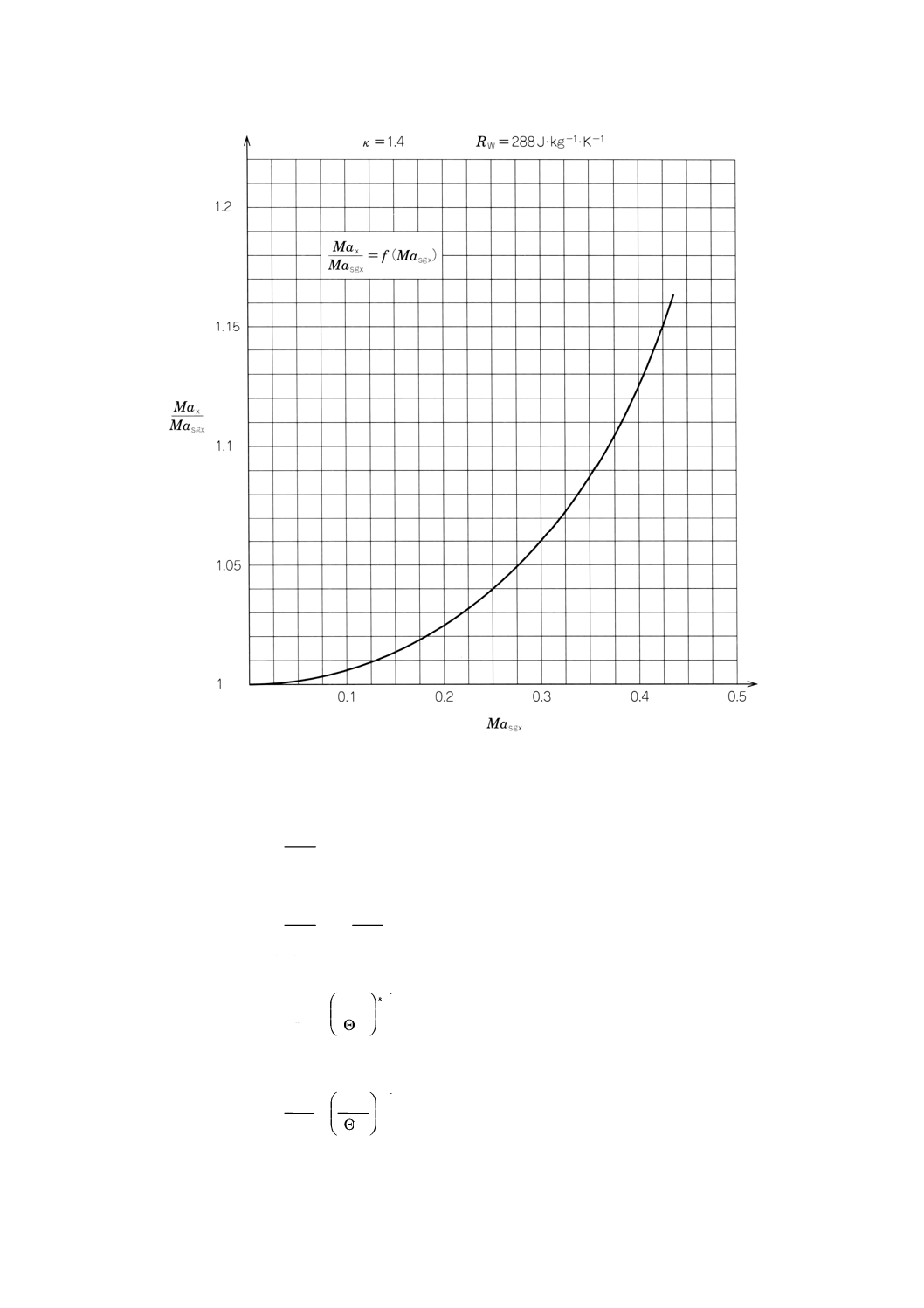

14.4 マッハ数及び基準条件 ·································································································· 51

14.4.1 概要 ························································································································ 51

14.4.2 基準マッハ数 ············································································································ 51

14.4.3 断面xにおけるマッハ ································································································ 52

4

B 8330 : 2000

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

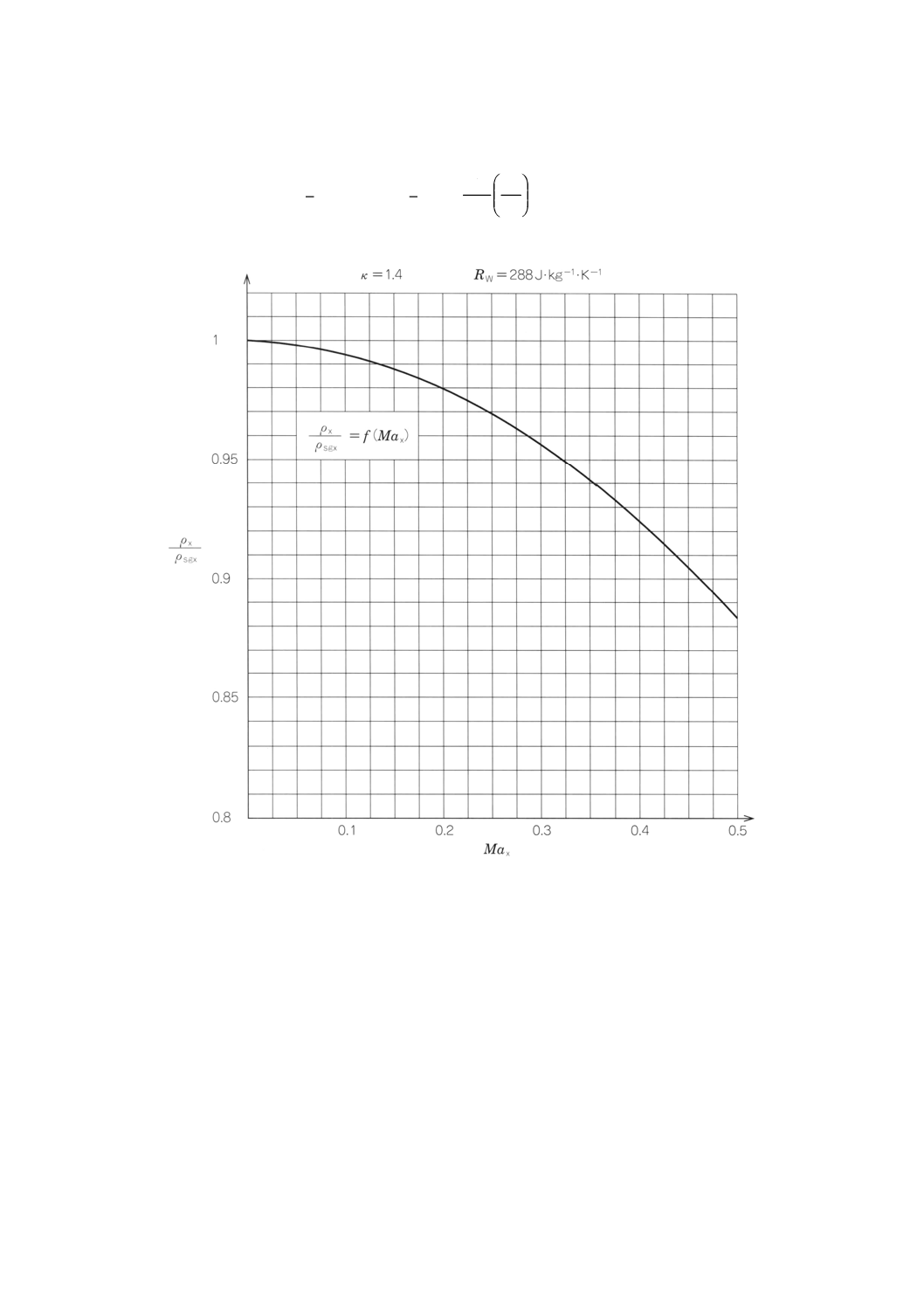

14.4.4 断面xにおける密度(x及び平均速度vmxの算出 ······························································ 54

14.5 送風機圧力 ················································································································· 55

14.6 測定管路の断面xにおいて測定したゲージ圧力Pexからの送風機の基準断面におけるせき止め圧力

の算出 ······························································································································· 56

14.6.1 基準断面における流体圧の算出 ···················································································· 57

14.7 吸込体積流量 ·············································································································· 57

14.8 理論空気動力及び効率 ·································································································· 57

14.8.1 単位質量当たりの送風機仕事からの理論空気動力及び効率の算出 ······································· 58

14.8.2 送風機体積流量及び送風機圧力からの理論空気動力及び効率の算出 ···································· 58

14.8.3 従来の慣習による静圧効率 ·························································································· 61

14.8.4 送風機吸込口における運動指数ik1又は送風機吐出し口における運動指数ik2の算出 ·············· 62

14.9 簡略計算方法 ·············································································································· 62

14.9.1 基準マッハ数Ma2refが0.15未満であるが,送風機圧力pFが2 000Paより大きい場合 ············ 62

14.9.2 基準マッハ数Ma2refが0.15未満であり,送風機圧力pFも2 000Paを超えない場合 ··············· 65

15. 試験結果の換算方法 ······································································································ 67

15.1 送風機相似則 ·············································································································· 67

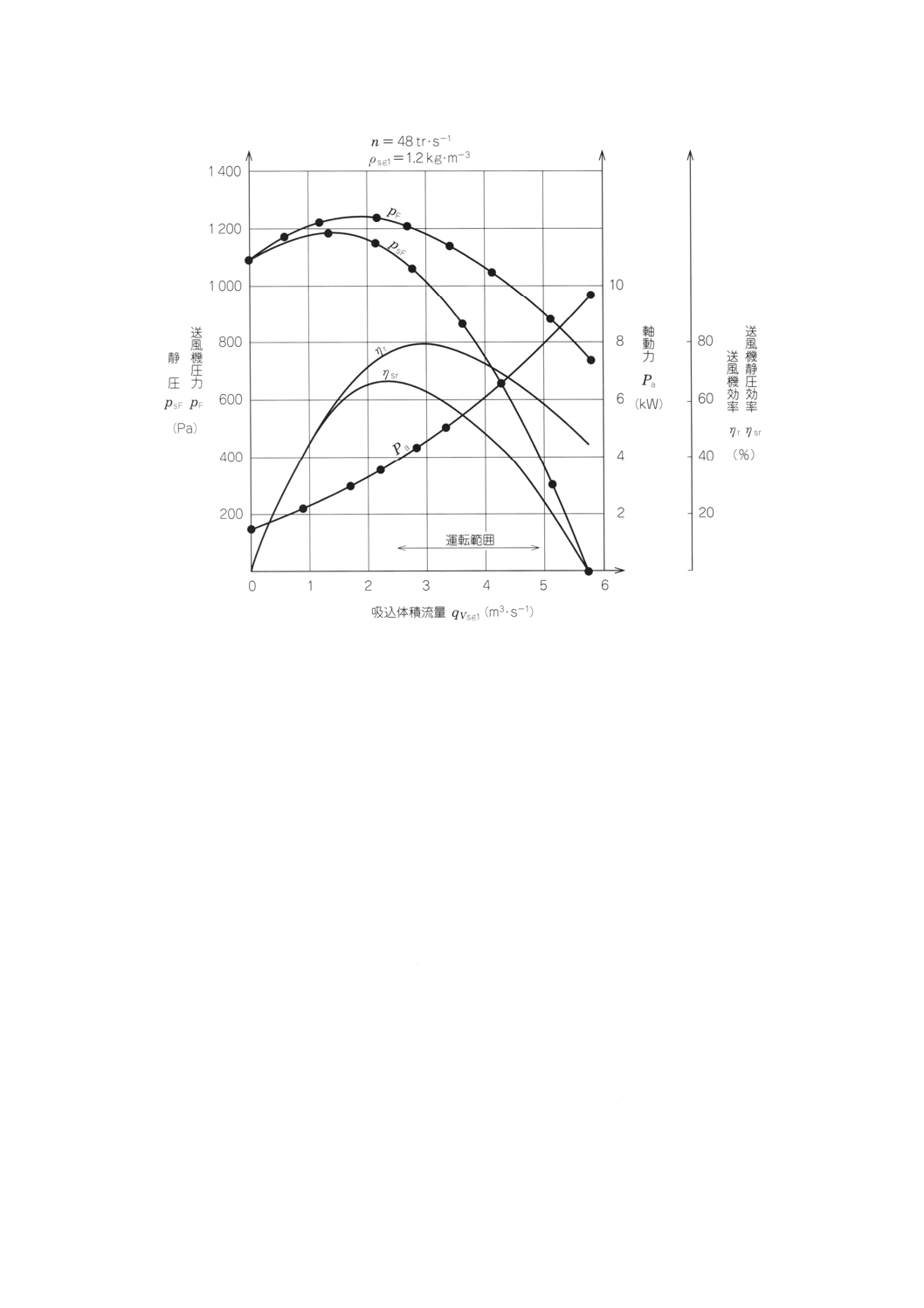

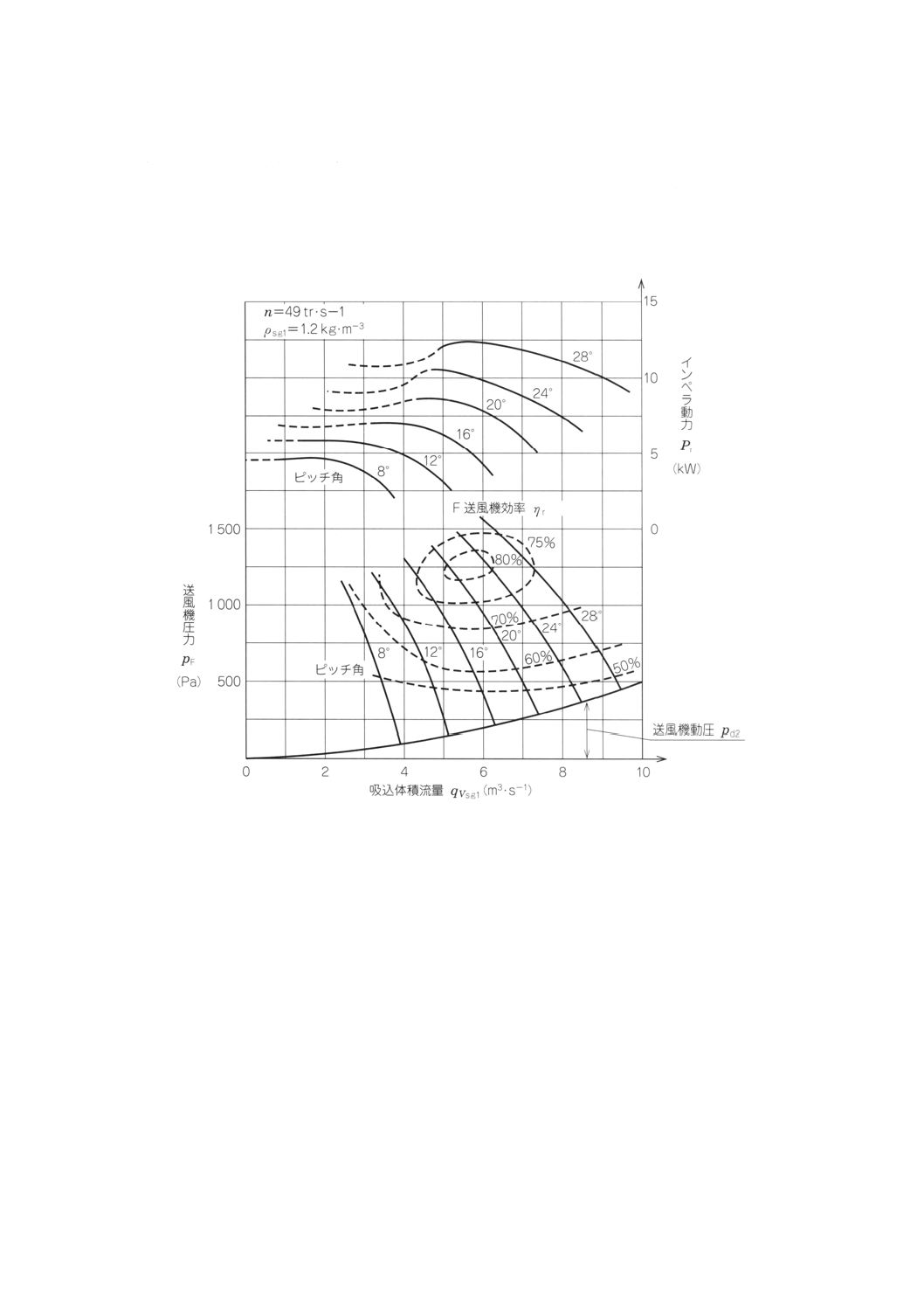

16. 送風機特性曲線 ············································································································ 71

16.1 概要 ·························································································································· 71

16.2 図示方法 ···················································································································· 72

16.3 一定速度特性曲線 ········································································································ 72

16.4 固有速度特性曲線 ········································································································ 72

16.5 可変容量送風機特性曲線 ······························································································· 72

16.6 完全な送風機特性曲線 ·································································································· 73

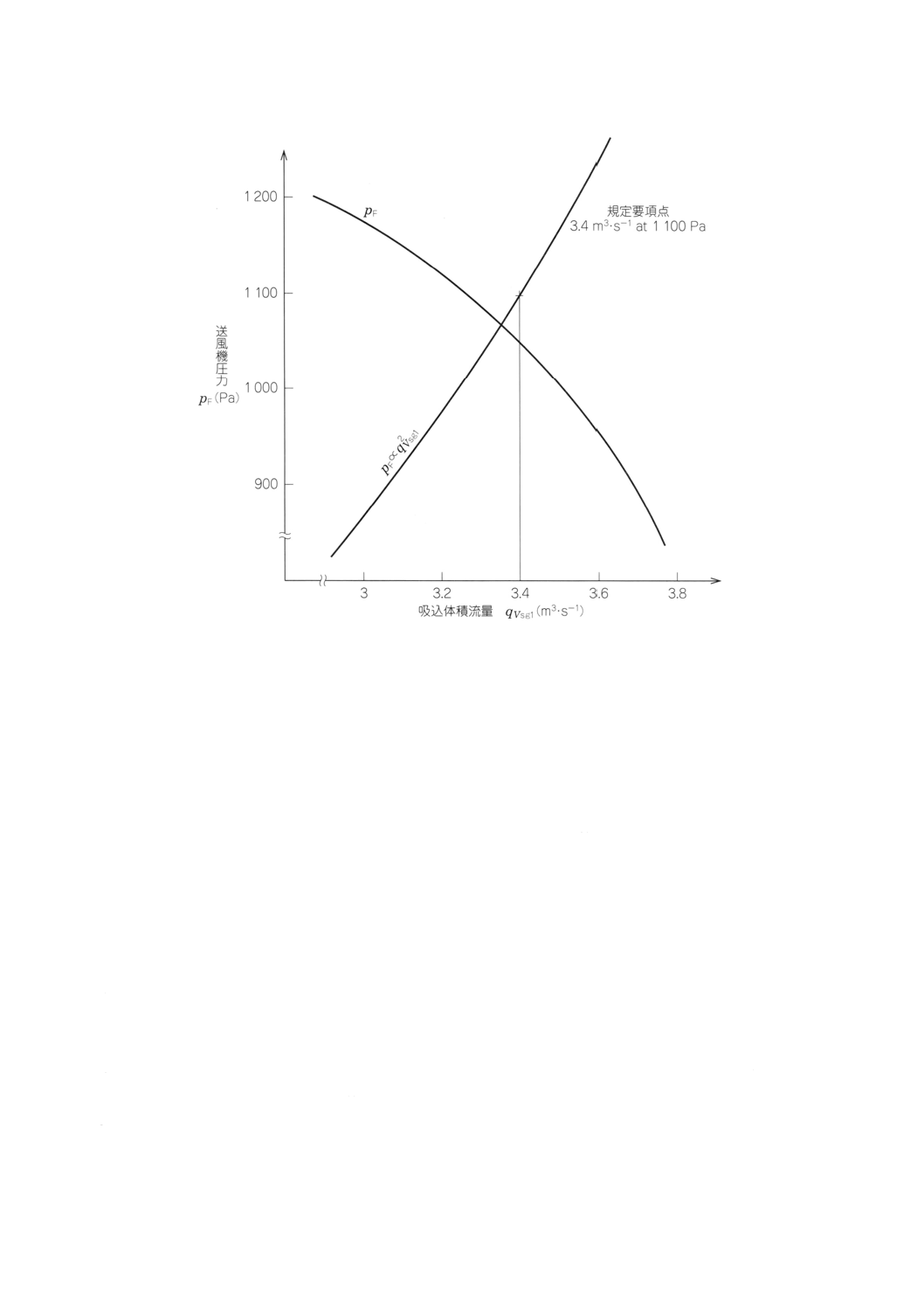

16.7 規定項目に対する試験 ·································································································· 73

17. 不確かさの解析 ············································································································ 73

17.1 原則 ·························································································································· 73

17.2 試験前及び試験後の解析 ······························································································· 75

17.3 解析手順 ···················································································································· 75

17.4 不確かさの伝達 ··········································································································· 76

17.5 不確かさの報告 ··········································································································· 76

17.6 測定値の不確かさの最大許容値 ······················································································ 76

17.7 試験結果の不確かさの最大許容値 ··················································································· 76

18. 試験方法の選択 ············································································································ 76

18.1 分類 ·························································································································· 76

18.2 接続形式 ···················································································································· 77

18.3 試験の報告 ················································································································· 78

18.4 使用者における接続 ····································································································· 78

18.5 代替方法 ···················································································································· 78

18.6 管路の模擬 ················································································································· 78

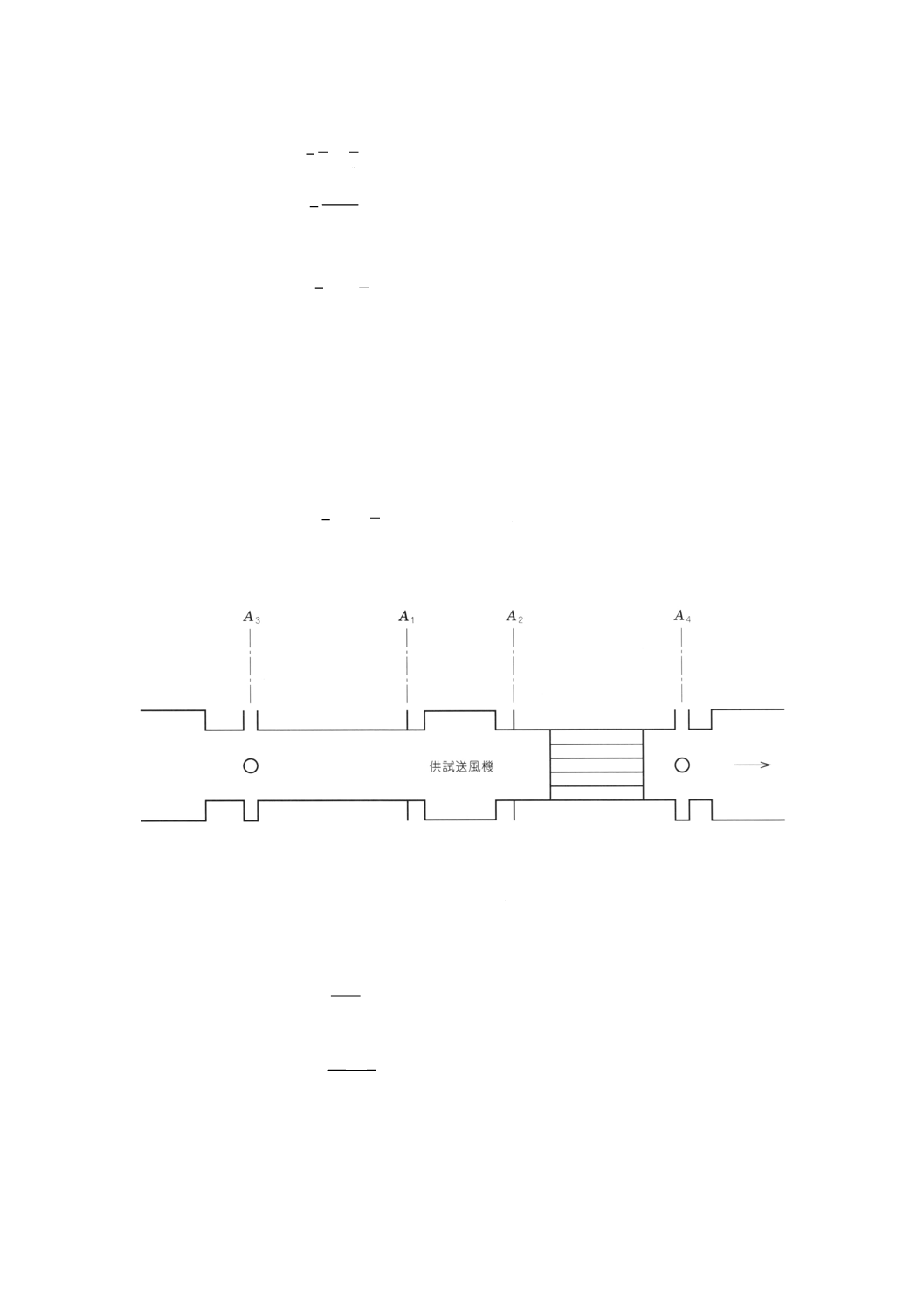

19. 送風機及び試験通風路の配置 ··························································································· 78

5

B 8330 : 2000

(5)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19.1 吸込側及び吐出し側 ····································································································· 79

19.2 通風路 ······················································································································· 79

19.3 試験時の囲い ·············································································································· 79

19.4 送風機及び通風路の整合 ······························································································· 79

19.5 吐出し口面積 ·············································································································· 79

20. 試験の実施 ·················································································································· 79

20.1 作動流体 ···················································································································· 79

20.2 回転速度 ···················································································································· 79

20.3 変動のない運転 ··········································································································· 80

20.4 周囲条件 ···················································································································· 80

20.5 圧力の読取り ·············································································································· 80

20.6 規定項目に対する試験 ·································································································· 80

20.7 送風機の特性曲線試験 ·································································································· 80

20.8 運転範囲 ···················································································································· 80

21. 流量の算出 ·················································································································· 80

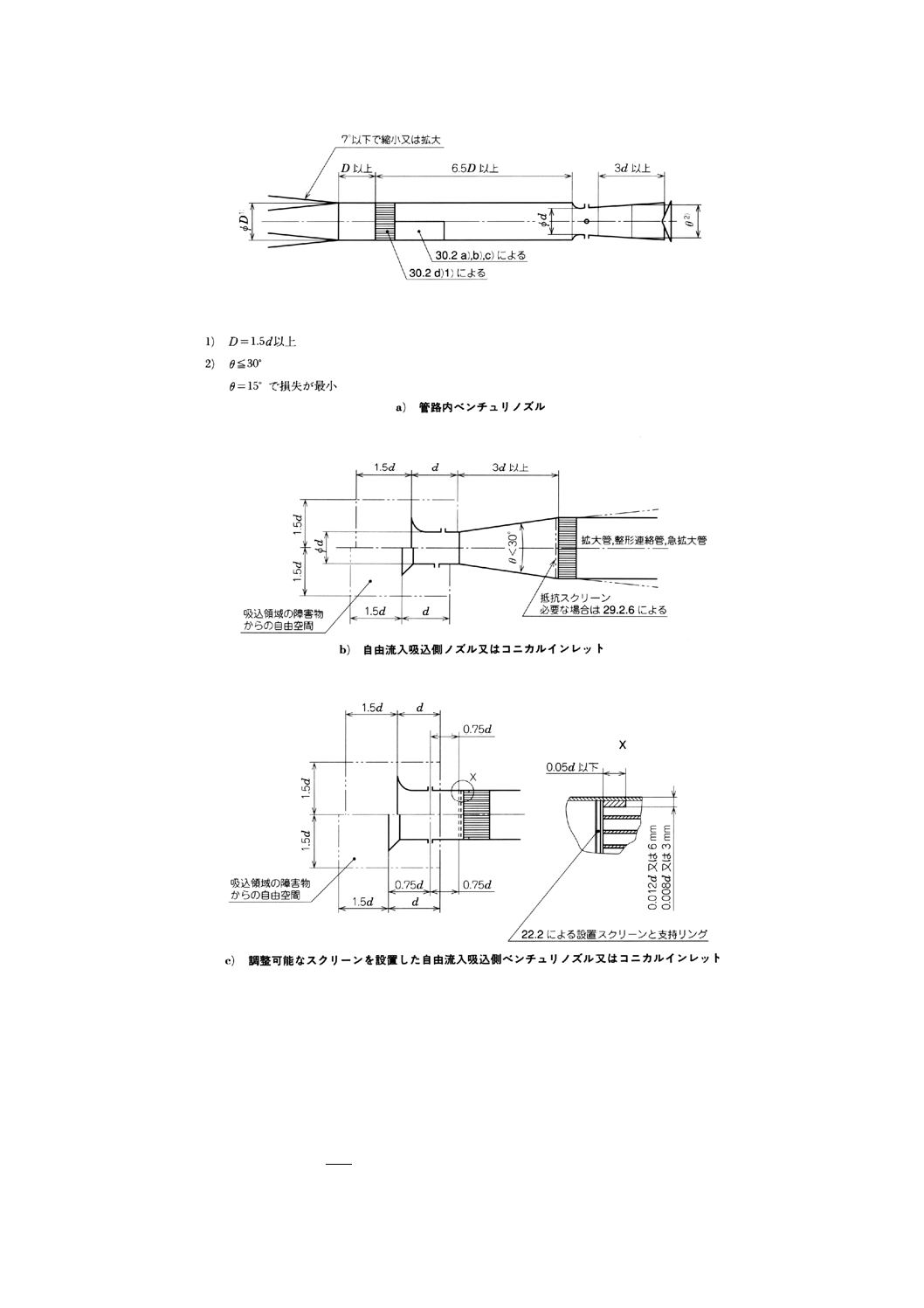

21.1 ISOベンチュリノズル(ISO 5167-1参照) ········································································ 80

21.2 マルチノズル又はベンチュリノズル ················································································ 80

21.3 四分円インレットノズル ······························································································· 80

21.4 コニカルインレット ····································································································· 80

21.5 オリフィス板 ·············································································································· 80

21.6 ピトー静圧管トラバース ······························································································· 81

22. ISOベンチュリノズルによる流量の算出 ············································································ 81

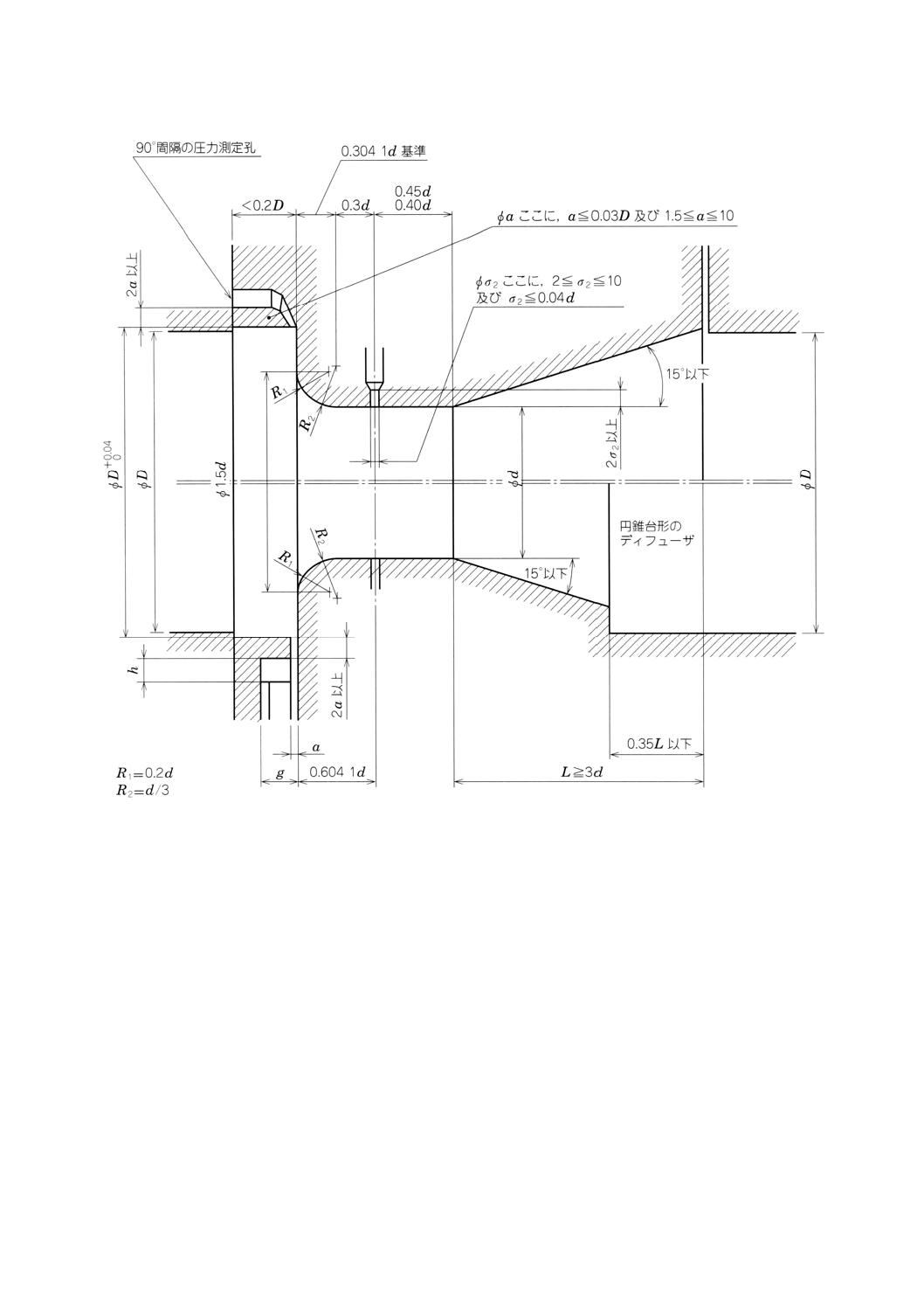

22.1 幾何学的形状 ·············································································································· 81

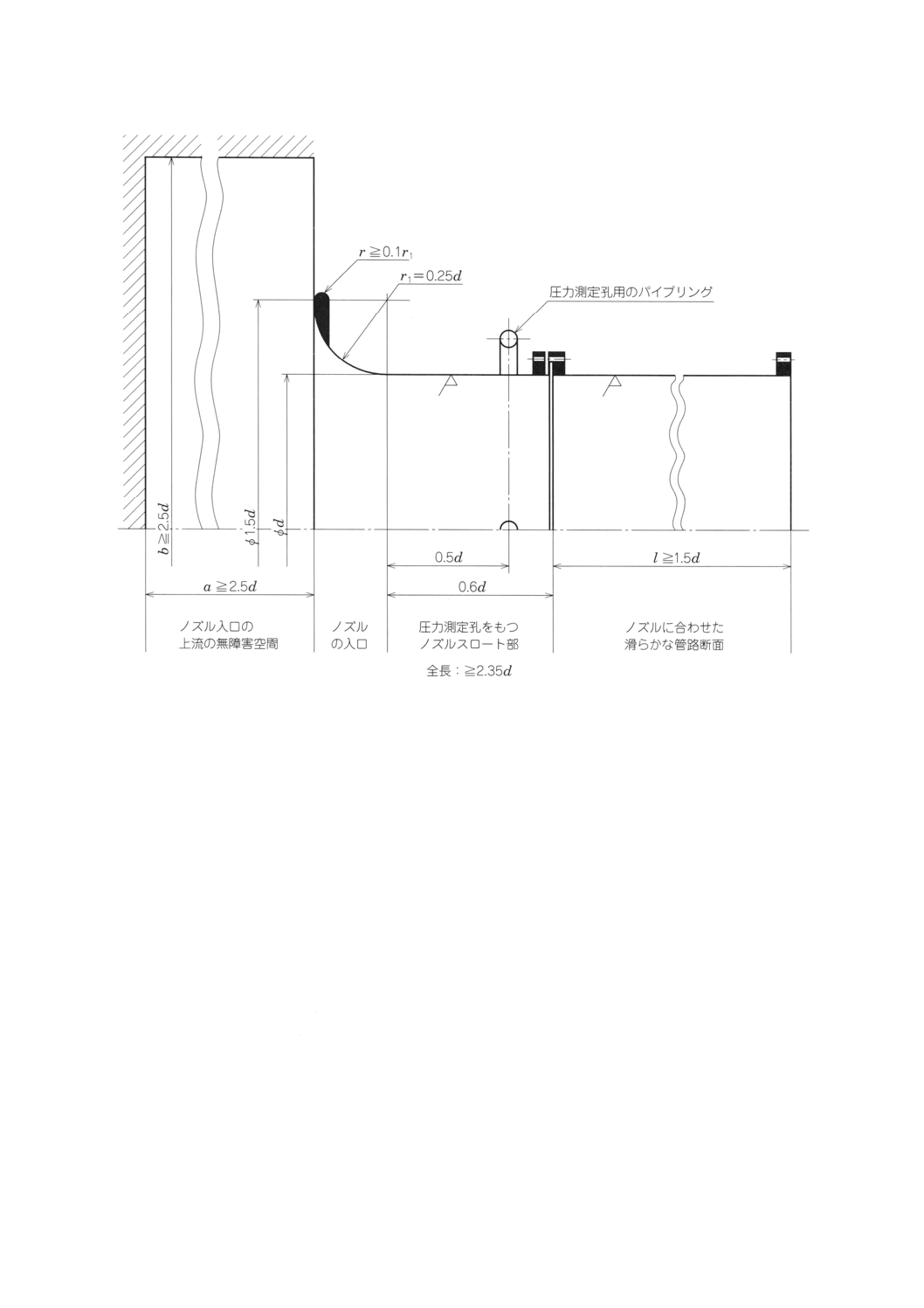

22.2 自由流入条件でのベンチュリノズル ················································································ 81

22.3 ノズルの性能 ·············································································································· 81

22.3.1 直径比 ····················································································································· 81

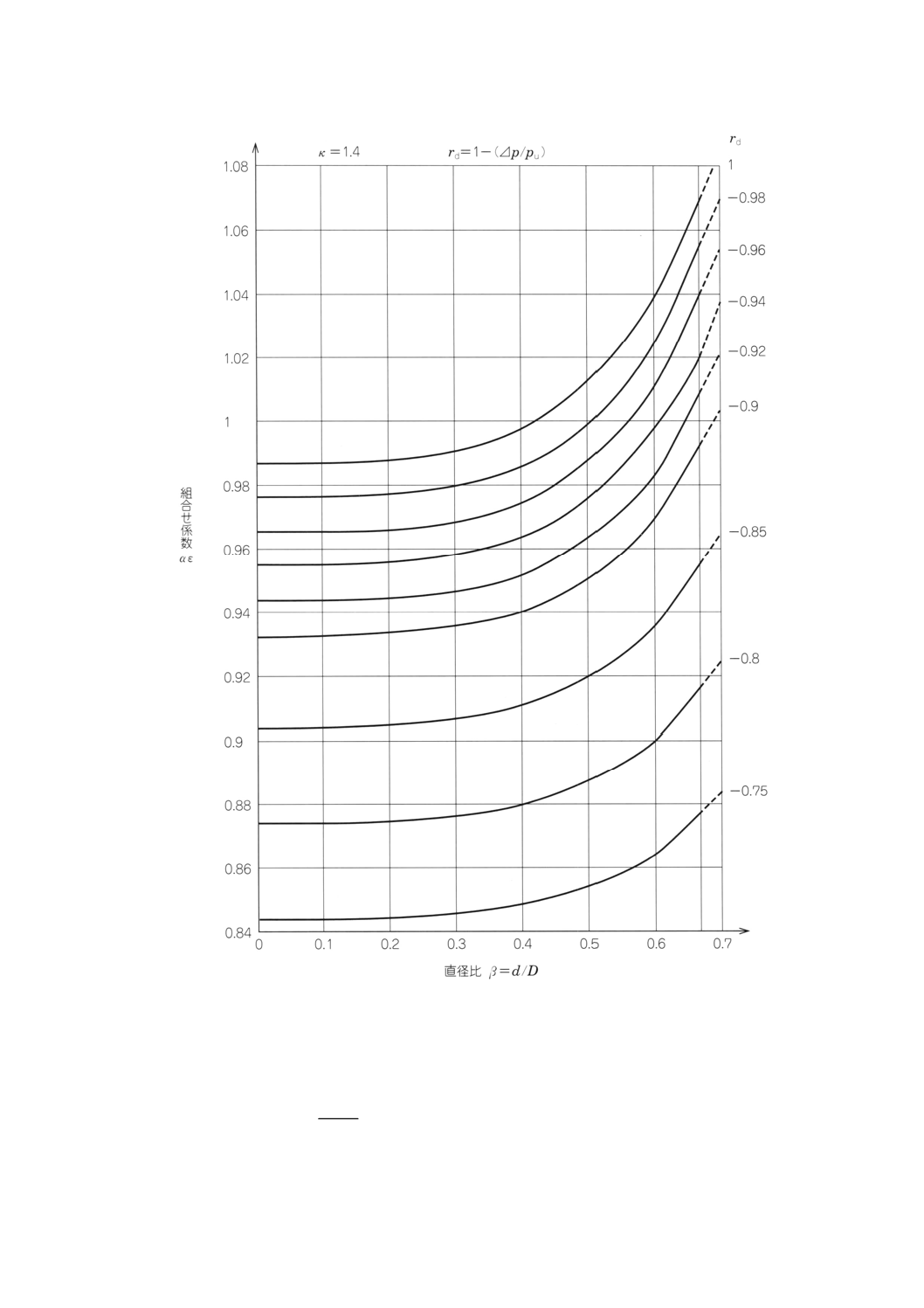

22.3.2 流量係数 ·················································································································· 83

22.3.3 空気の膨張による修正係数 ·························································································· 84

22.3.4 組合せ係数 ··············································································································· 84

22.3.5 ノズル上流における密度の算出 ···················································································· 84

22.4 不確かさ ···················································································································· 86

23. マルチノズル又はベンチュリノズルによる流量の算出 ·························································· 87

23.1 設置 ·························································································································· 87

23.2 幾何学的形状 ·············································································································· 87

23.3 入口領域 ···················································································································· 88

23.4 マルチノズル及びベンチュリノズルの性能 ······································································· 88

23.5 不確かさ ···················································································································· 90

24. 四分円インレットノズルによる流量の算出 ········································································· 90

24.1 設置 ·························································································································· 90

24.2 幾何学的形状 ·············································································································· 91

6

B 8330 : 2000

(6)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

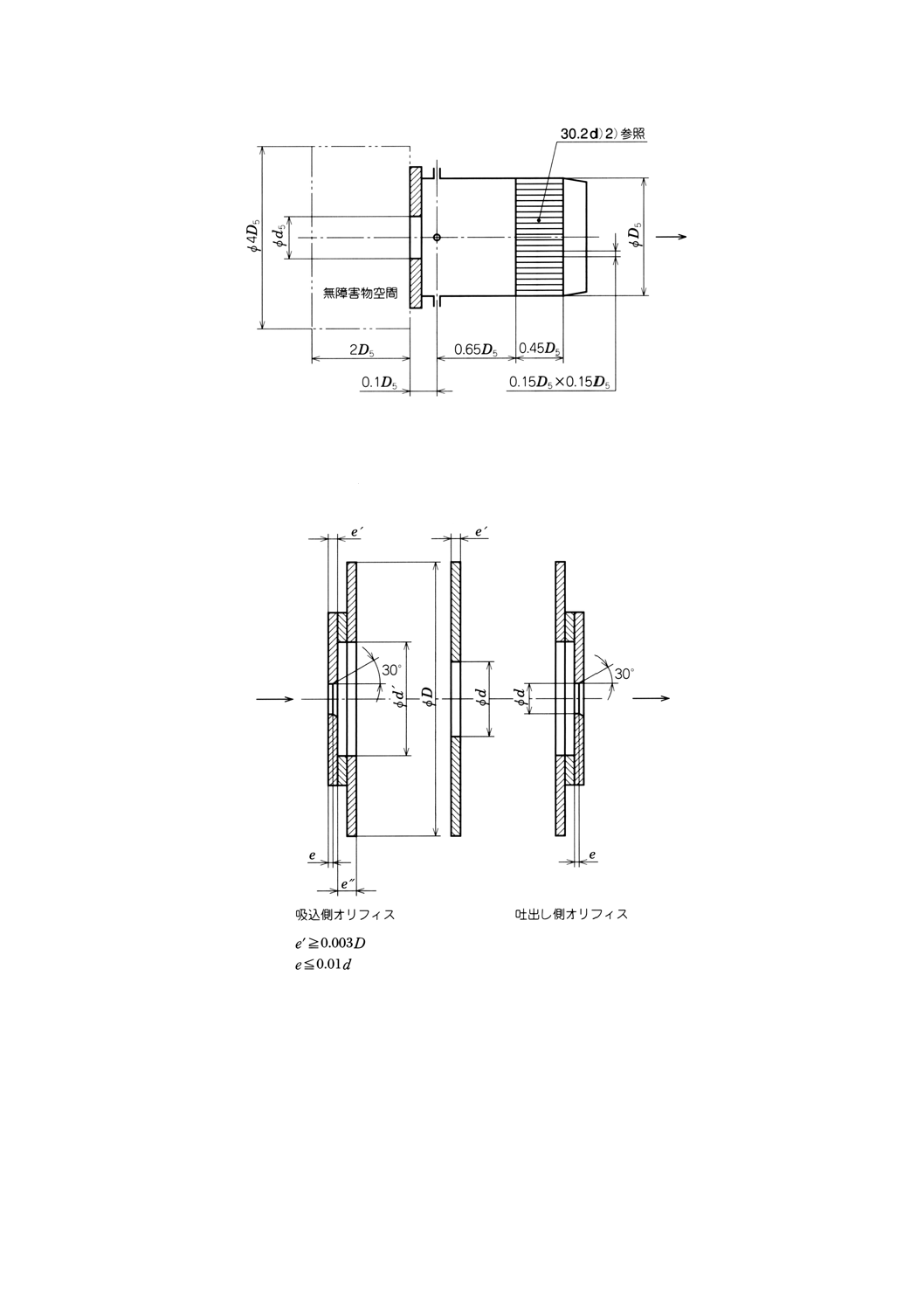

24.3 インレットノズルの前面における無障害空間 ···································································· 91

24.4 四分円インレットノズルの性能 ······················································································ 91

24.5 不確かさ ···················································································································· 92

25. コニカルインレットによる流量の算出 ··············································································· 92

25.1 幾何学的形状 ·············································································································· 92

25.2 スクリーンの設置 ········································································································ 92

25.3 入口領域 ···················································································································· 93

25.4 コニカルインレットの性能 ···························································································· 93

25.5 不確かさ ···················································································································· 94

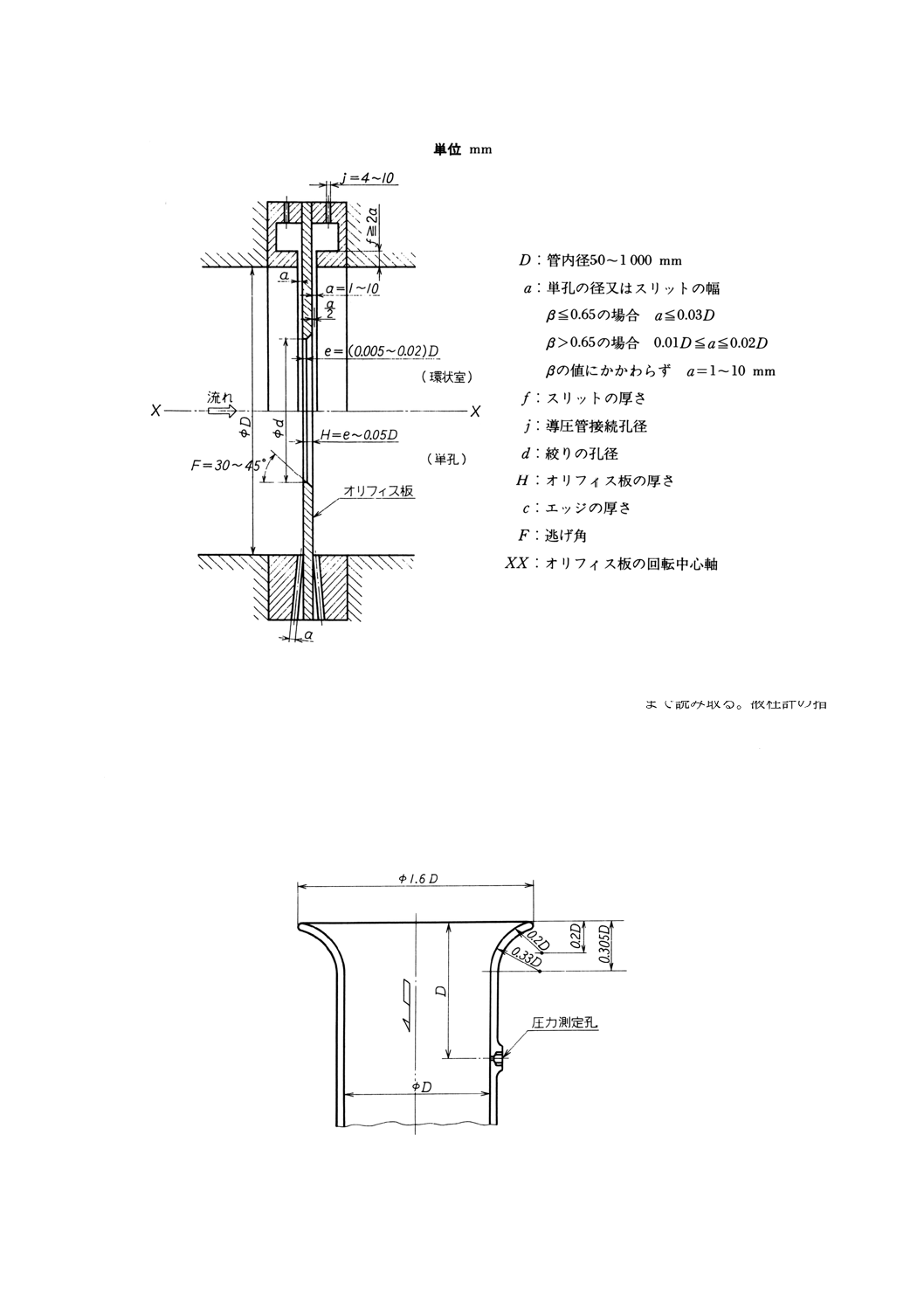

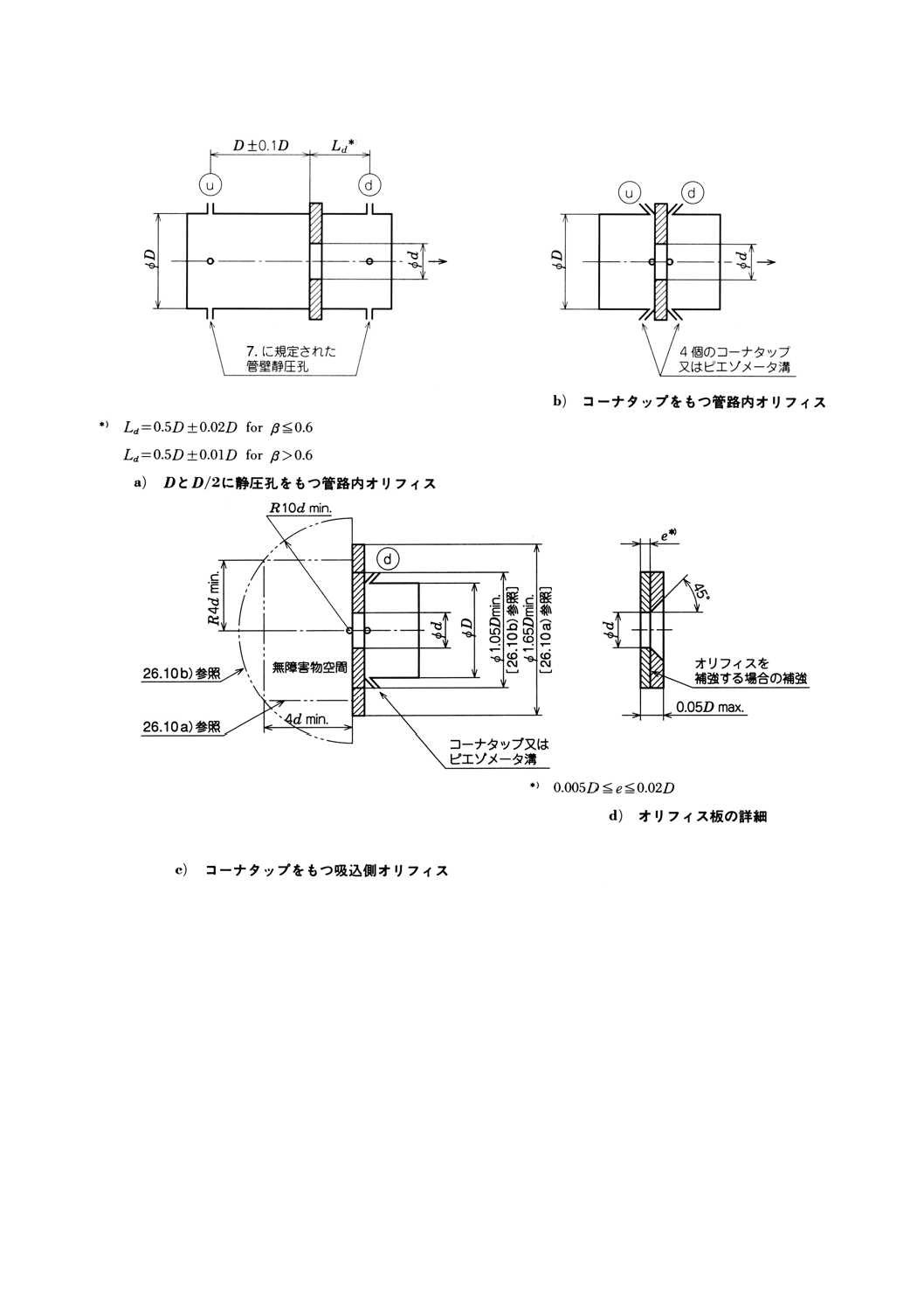

26. オリフィス板による流量の算出 ························································································ 95

26.1 設置 ·························································································································· 95

26.2 オリフィス板 ·············································································································· 95

26.3 管路 ························································································································· 100

26.4 静圧孔 ······················································································································ 100

26.5 質量流量の算出 ·········································································································· 100

26.6 レイノルズ数 ············································································································· 100

26.7 D・D/2タップをもつ管路内オリフィス ············································································ 101

26.8 コーナタップを持つ管路内オリフィス ············································································ 103

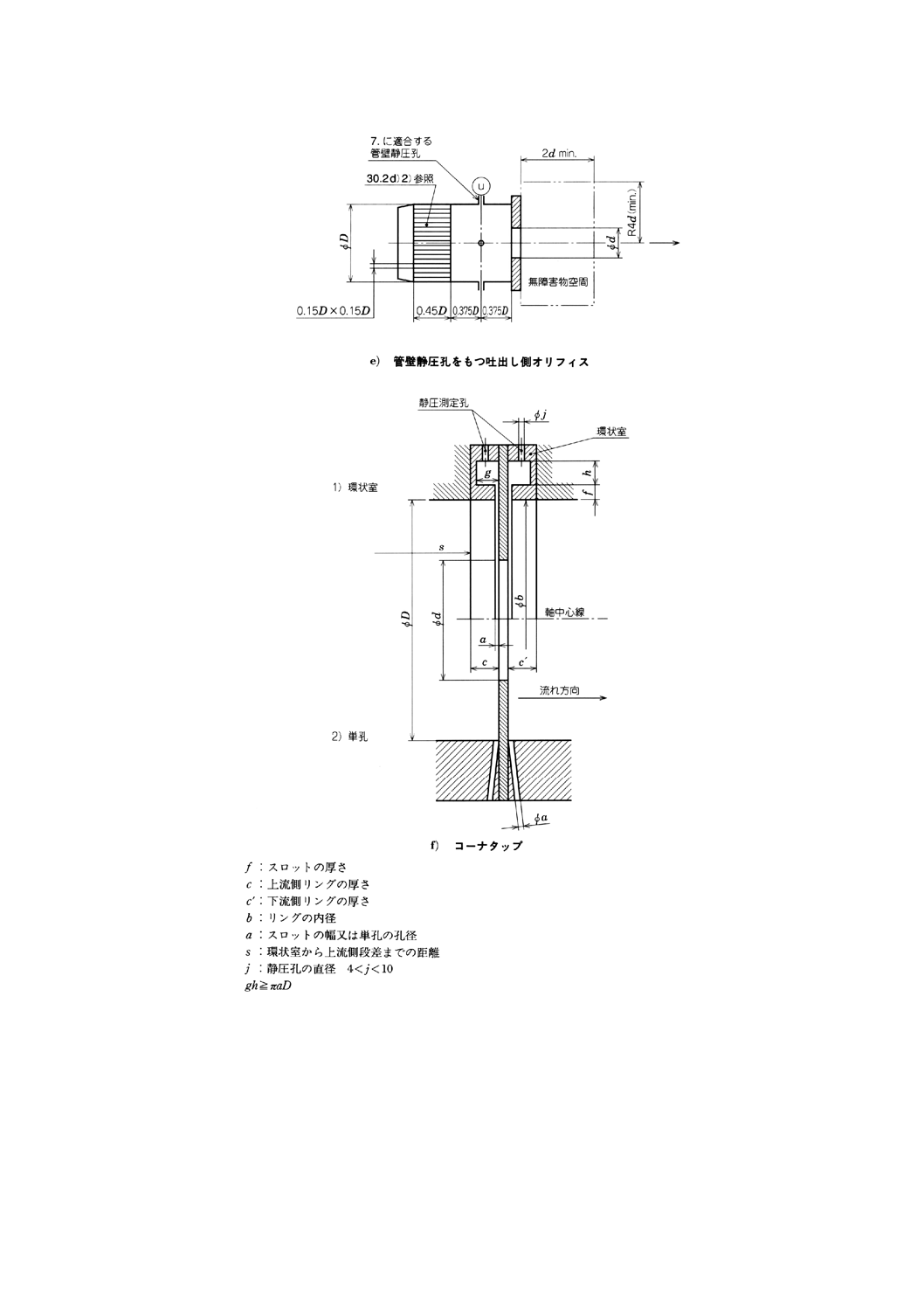

26.9 管壁静圧孔をもつ吐出し側オリフィス ············································································ 105

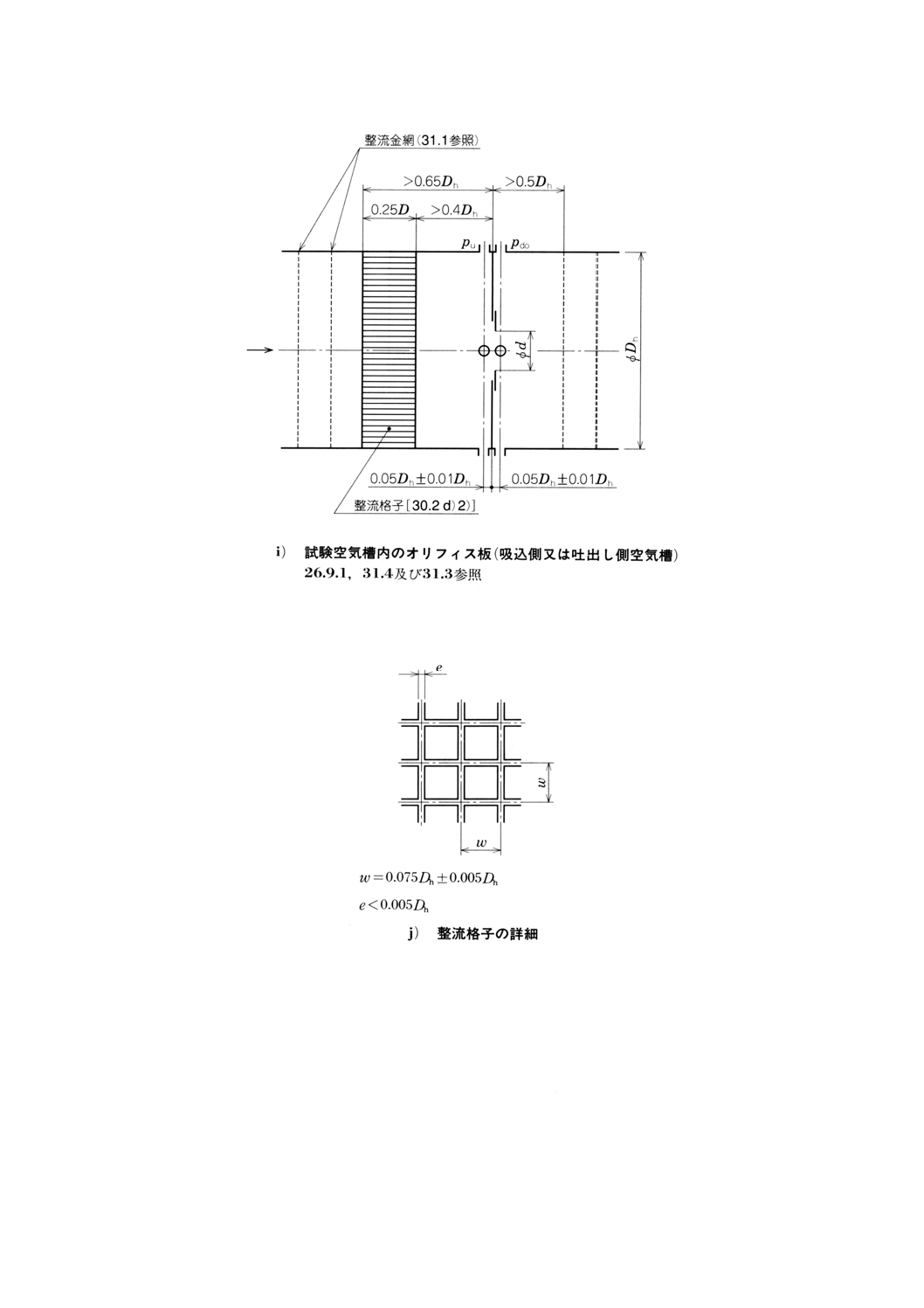

26.9.1 試験空気槽内の管壁静圧孔をもつオリフィス板 ······························································ 106

26.10 コーナタップをもつ吸込側オリフィス ··········································································· 106

26.11 管壁静圧孔をもつ吸込側オリフィス ·············································································· 109

27. ピトー静圧管トラバースによる流量の算出 ········································································ 109

27.1 概要 ························································································································· 109

27.2 ピトー静圧管 ············································································································· 109

27.3 空気速度の限界 ·········································································································· 113

27.4 測定点の位置 ············································································································· 114

27.5 流量の算出 ················································································································ 114

27.6 流量係数 ··················································································································· 115

27.7 測定の不確かさ ·········································································································· 115

28. 接続形式 ···················································································································· 115

28.1 接続形式A:吸込管と吐出し管の両方をもたない場合 ······················································· 116

28.2 接続形式B:吸込管はもたず,吐出し管だけをもっている場合 ············································ 116

28.3 接続形式C:吐出し管はもたず,吸込管だけをもっている場合 ············································ 116

28.4 接続形式D:吸込管と吐出し管の両方をもっている場合 ···················································· 116

28.5 試験の接続形式表示 ···································································································· 116

29. 標準通風路の構成部品··································································································· 117

29.1 記号 ························································································································· 117

29.2 構成部品 ··················································································································· 117

29.3 流量測定器具 ············································································································· 119

7

B 8330 : 2000

(7)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30. 管路接続送風機の共通通風路 ·························································································· 120

30.1 共通部分 ··················································································································· 120

30.2 送風機吐出し側の共通部分 ··························································································· 120

30.3 送風機吸込側の共通部分 ······························································································ 123

30.4 吐出し管路の模擬 ······································································································· 124

30.5 吸込管路の模擬 ·········································································································· 125

30.6 標準通風路における損失の考慮 ····················································································· 125

31. 標準試験空気槽 ··········································································································· 128

31.1 試験空気槽 ················································································································ 128

31.2 可変給気システム及び排気システム ··············································································· 132

31.3 標準吸込側試験空気槽 ································································································· 132

31.4 標準吐出し側試験空気槽 ······························································································ 134

32. 試験空気槽を使用する場合の標準試験方法−接続形式A ······················································ 135

32.1 送風機装置の形式 ······································································································· 135

32.2 吸込側の試験空気槽 ···································································································· 136

32.3 吐出し側の試験空気槽 ································································································· 150

33. 吐出し側測定管路を使用する場合の標準試験方法−接続形式B ············································· 158

33.1 送風機装置の形式 ······································································································· 158

33.2 旋回流防止装置を備えた吐出し側測定管路 ······································································ 158

33.3 旋回流防止装置のない吐出し側空気槽測定管路 ································································ 171

34. 吸込側測定管路又は空気槽を使用する場合の標準試験方法−接続形式C ································· 179

34.1 送風機装置の形式 ······································································································· 179

34.2 吸込側測定管路 ·········································································································· 180

34.3 吸込側の試験空気槽 ···································································································· 193

35. 吸込側及び吐出し側に測定管路を使用する場合の標準試験方法−接続形式D ··························· 206

35.1 送風機装置の形式 ······································································································· 206

35.2 接続形式Bの装置で,吐出し側に旋回流防止装置及び吸込管路又は吸込管路模擬部分を備えた場合

······································································································································· 210

35.3 接続形式Bの装置で,吐出し側に旋回流防止装置も共通部分もないが,吸込管路又は吸込模擬管路

を備えた場合 ····················································································································· 218

35.4 接続形式Cの装置で,吐出し管路共通部分,旋回流防止装置及び吸込管路共通部分を備えた場合

······································································································································· 220

35.5 接続形式Cの装置で,旋回流防止装置のない吐出し管路模擬部分を備えた場合 ······················ 226

附属書A(規定) 送風機圧力及び送風機の接続形式 ································································ 236

附属書B(規定) 屋根強制換気扇 ························································································ 240

附属書C(規定 ·················································································································· 242

附属書D(参考 ·················································································································· 245

附属書E(参考) 参考文献 ································································································· 248

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8330 : 2000

送風機の試験及び検査方法

Testing methods for turbo-fans

序文 この規格の本体は,従来,日本工業規格で規定していた送風機の試験及び検査方法について規定し,

附属書は,1997年に第1版として発行されたISO 5801, Industrial fans−Performance testing using standardized

airwaysを翻訳し,技術的内容を変更することなく作成した日本工業規格である。

従来の旧JISの概念とISO規格の概念との大きな相違点としては,試験装置,特に大形送風機の試験装置

が非常に高価である点に留意して,現在欧州諸国及び米国で使用されている各国独自の試験規格のほとん

どすべての試験装置構成を,ISO規格として採用していることである。すなわちISO規格の送風機試験装

置は1種類に限定されたものではなく,各接続形式にもよるが,多いものでは7〜8種類もの欧米諸国の試

験装置がISO規格として採用されており,それらのいずれを使用するかについては規格を使う側の選択に

任せる試験装置及び計算方法の選択使用方式としているので,日本及び東南アジアなどで広く使用されて

いる旧JIS本体は,そのまま適用するものとし,附属書によってその性能を試験してもよいとして本体及

び附属書の選択方式とした。

1. 適用範囲 この規格は,圧力比約1.3未満(1)の遠心送風機,軸流送風機,斜流送風機など(以下,送

風機という。)を,常温・常圧の空気を用いて工場で行う試験及び検査方法について規定する。特殊な構造

の送風機又は特殊ガスその他特殊の状況のもとで用いる送風機の試験及び検査の場合には,受渡当事者間

で協定を行い,この規格を適宜取捨補足のうえ,適用する。

また,附属書によってその性能を試験してもよい。

注(1) この圧力比は,送風機を常温空気で試験した場合を示す。常温空気で圧力比がこの値を超える

ものは,JIS B 8340による。

備考 この規格の対応国際規格を次に示す。

ISO 5801 : 1997 Industrial fans−Performance testing using standardized airways

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格はその最新版(追補を含む。)を適用する。

JIS B 0132 送風機・圧縮機用語

JIS B 8340 ターボ形ブロワ・圧縮機の試験及び検査方法

JIS B 8346 送風機及び圧縮機−騒音レベル測定方法

JIS C 9603 換気扇

JIS Z 8762 絞り機構による流量測定方法

3. 定義 この規格で用いる主な用語の定義は,JIS B 0132によるもののほかは次による。

2

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 空気の状態式 式(1)で示される状態式

Pv=RT ···················································································· (1)

ここに,

P(2): 空気の絶対圧 (Pa) P=Pa+p

Pa: 大気圧 (Pa)

p(2): 空気のゲージ圧 (Pa)

T: 空気の絶対温度 (K) T=273+t

t: 空気温度 (℃)

v: P・Tにおける空気の比体積 (m3/kg)

R: 空気のガス定数=

P

Ps

ϕ

378

.0

1

287

−

[J/ (kg・K)]

ここに, Ps: 飽和蒸気圧 (Pa)

ψ: 相対湿度(小数)

注(2) この規格では,すべてPは絶対圧を,pはゲージ圧を表す。

備考 標準吸込状態における空気のガス定数Rの値は289とみなす。この値は,温度−15〜40℃の大

気に適用しても差し支えない。

b) 標準吸込状態 送風機が温度20℃,絶対圧101.3kPa,相対湿度65%の湿り空気を吸い込む場合の吸込

状態。標準吸込状態における空気の密度は1.20kg/m3とみなす。

c) 全圧空気動力 送風機が規定空気量を規定送風機全圧まで圧縮するのに必要な理論動力。

d) 静圧空気動力 送風機が規定空気量を規定送風機静圧まで圧縮するのに必要な理論動力。

e) 送風機の空気量 試験によって算出した空気量を標準吸込状態(特に明記してある場合は,その指定

状態)の体積に換算した値。

備考 この規格では,空気以外のガスを取り扱う場合でも空気量という。

f)

送風機の規定回転速度 電動機駆動の場合は規定の電源状態,その他の原動機駆動の場合は,規定の

運転状態で運転したときの送風機軸の単位時間当たりの回転速度。

備考 この回転速度は,送風機の空気量に応じて多少変化するから,その数値を示す必要がある場合

は,代表的に規定空気量における送風機の回転速度をとる。

g) ピトー管 JIS B 0132ではピトー静圧管といっているもの。

4. 試験項目 送風機の試験項目は,次による。

温度,送風機全圧,送風機静圧,空気量,回転速度,軸動力,騒音及び運転状態

5. 試験装置

5.1

試験装置 試験装置は,使用運転状態又はそれに近い状態の送風機の性能及び運転状態を表すのに

必要な値を,正確に測定できなければならない。試験装置(3)及び測定装置の配置は,図1〜4による。

注(3) 送風機の吸込口又は測定管路の吸込口の中心は,壁又は床から1D(Dは送風機の吸込口又は測

定管路の直径)以上離すのがよい。

3

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 使用状態で,吐出し管だけをもっている送風機の場合

4

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(4) 図2で吐出し側で空気量を測定する場合には送風機吐出し側測定管路は,

図1のa),b),又はc)と同様のものを装置する。

この場合には,吸込ノズルの代わりに,送風機吸込口に直接ベルマウス

を付ける。

図2 使用状態で,吐出し管と吸込管との両方をもっている送風機の場合

(一例として吸込ノズルを用いて吸込側で空気量を測定する場合)(4)(5)

注(5) 吸込側で静圧又は空気量を測定する場合は,規定空気量以下では旋回流の

ため正確な値が得られない場合があるから,接続管に損失の少ない簡単な

整流格子を設けるのがよい。

この場合でも,小空気量になるに従い正確な測定値は得られない。

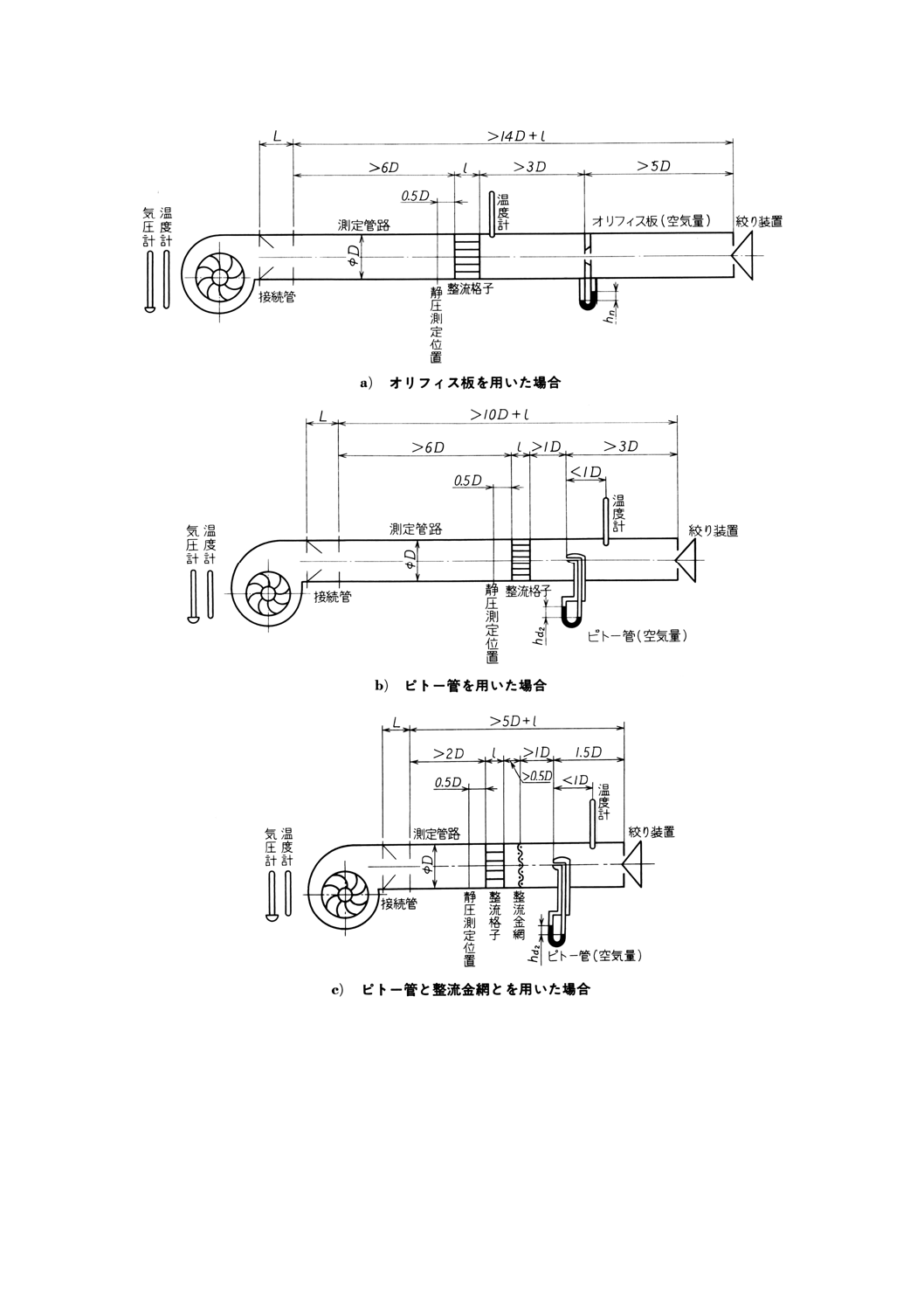

図3 使用状態で,吸込管だけをもっている送風機の場合(5)

5

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(6) 羽根車外径1 250mm以下の案内羽根がない軸流送風機の性能試験を行う場合は図4を用いるのがよい。押込み

に用いられる送風機の場合はa)によって,吸出しに用いられる送風機の場合はb)によって性能試験を行う。

外径が1 250mmを超えた場合でも,この規格を準用することができる。

なお,家庭又は事務所などで使う換気扇のうち誘導電動機によって駆動される軸流形の羽根をもったもの

は,JIS C 9603によってもよい。

図4 使用状態で,吐出し管と吸込管との両方をもたない送風機の場合(6)

6

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

測定管路 測定管路は内面が滑らかで,その断面積が,送風機の吸込口又は吐出し口断面積に等し

い円形断面の真直な管(内径D)を用いるのがよい。やむを得ず形状又は断面積が異なる場合は,送風機

と測定管路との間に接続管を用いる。測定管路の断面積は,送風機の吸込口断面積又は吐出し口断面積の

0.7未満のもの又は1.3を超えるものを用いてはならない。ただし,図4の場合には,供試送風機と関係が

ないので測定管路の断面積は,この制限を適用しない。

5.3

接続管 接続管が,円形から円形,長方形から円形又は円形から長方形へ移る場合は,次による。

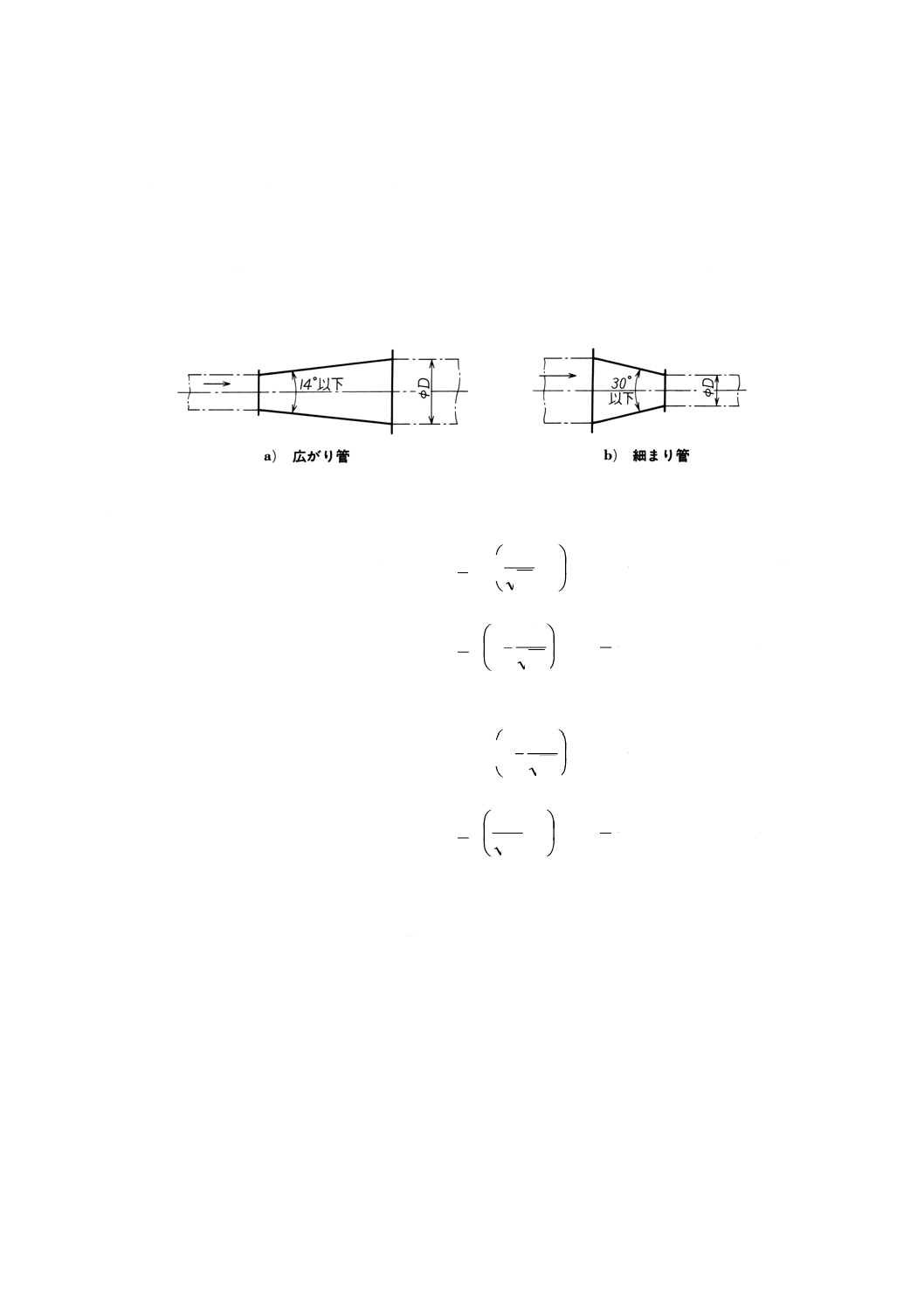

a) 円形から円形へ移る場合の接続管と軸線との間の角度は,広がり管として用いる場合は14°以下,細

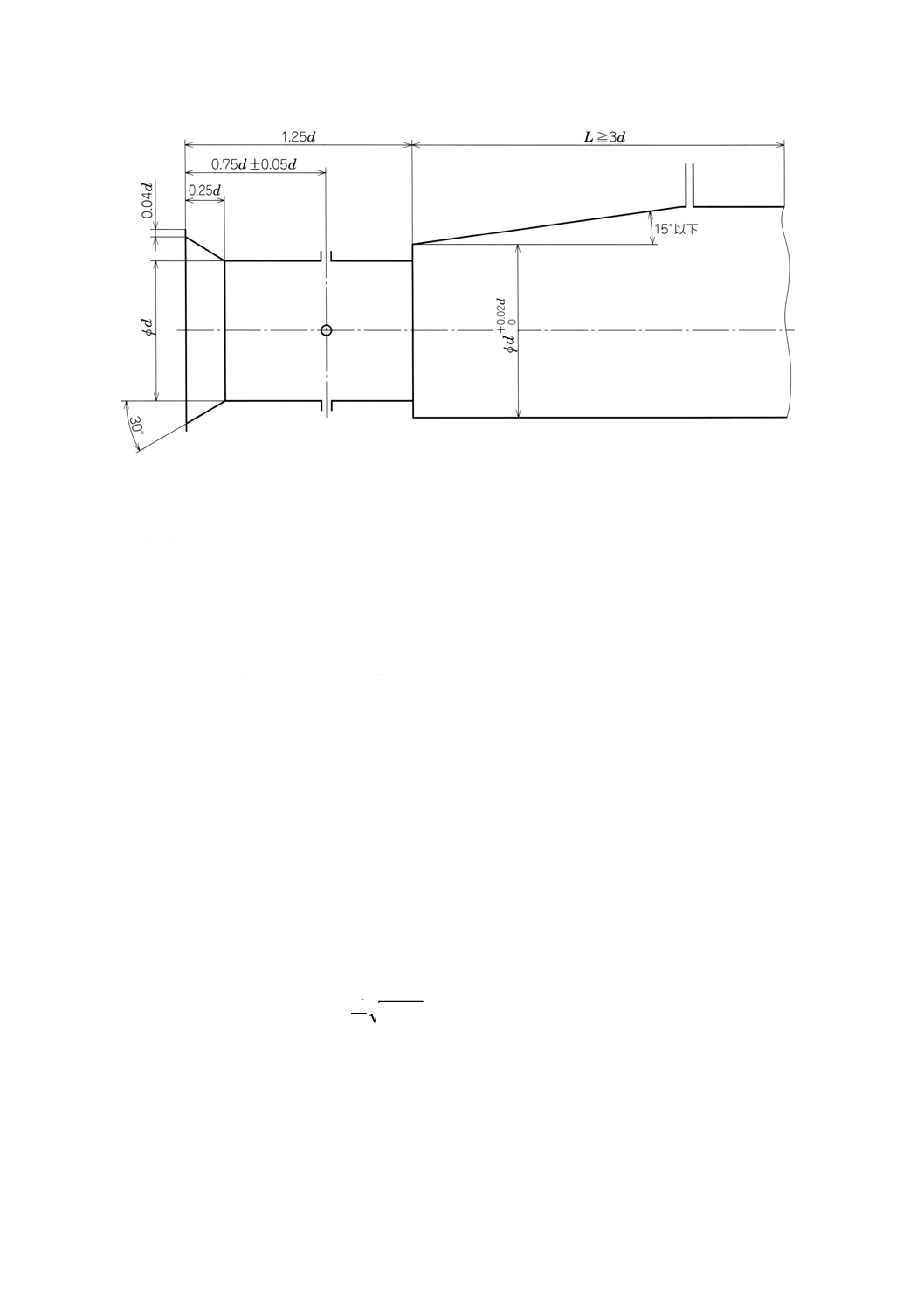

まり管として用いる場合は30°以下とする(図5参照)。

図5 接続管

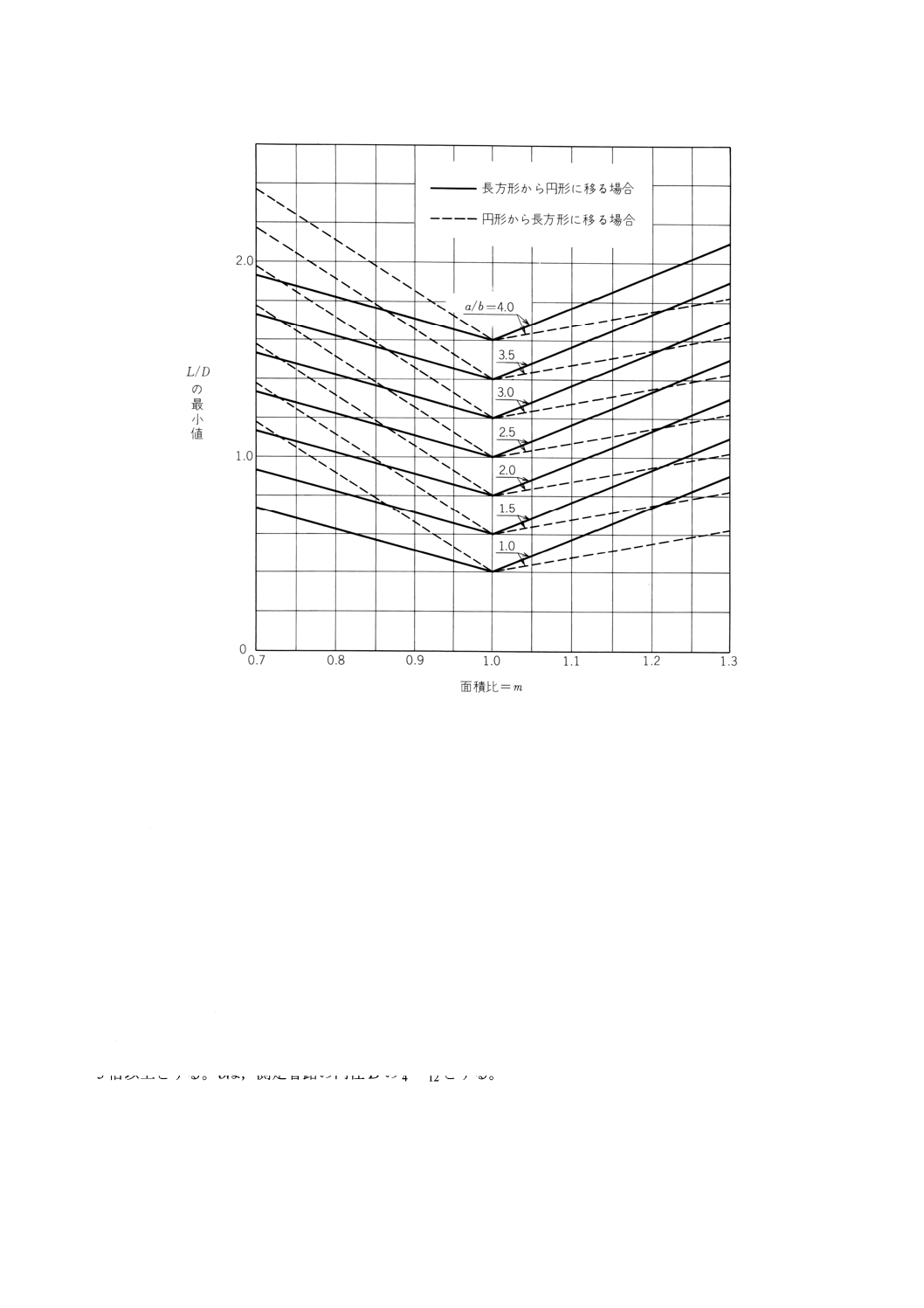

b) 長方形から円形に移る場合には,式(2), (3)による(吐出し側)。

細まり管 (m≦1) :

b

a

m

D

L

4.0

1

1

8.1

/

+

−

≧

···························· (2)

広がり管 (m≧1) :

b

a

m

D

L

4.0

1

1

4

/

+

−

≧

······························ (3)

c) 円形から長方形に移る場合には,式(4), (5)による(吸込側)。

細まり管 (m≧1) :

b

a

m

D

L

4.0

1

1

8.1

/

+

−

≧

···························· (4)

広がり管 (m≦1) :

b

a

m

D

L

4.0

1

1

4

/

+

−

≧

······························ (5)

ここに, L: 接続管の長さ

D: 測定管路の内径

m: 面積比=

ab

D

4

2

π

a: 長方形の長辺の長さ

b: 長方形の短辺の長さ

(図6参照)

7

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 接続管の長さ

5.4

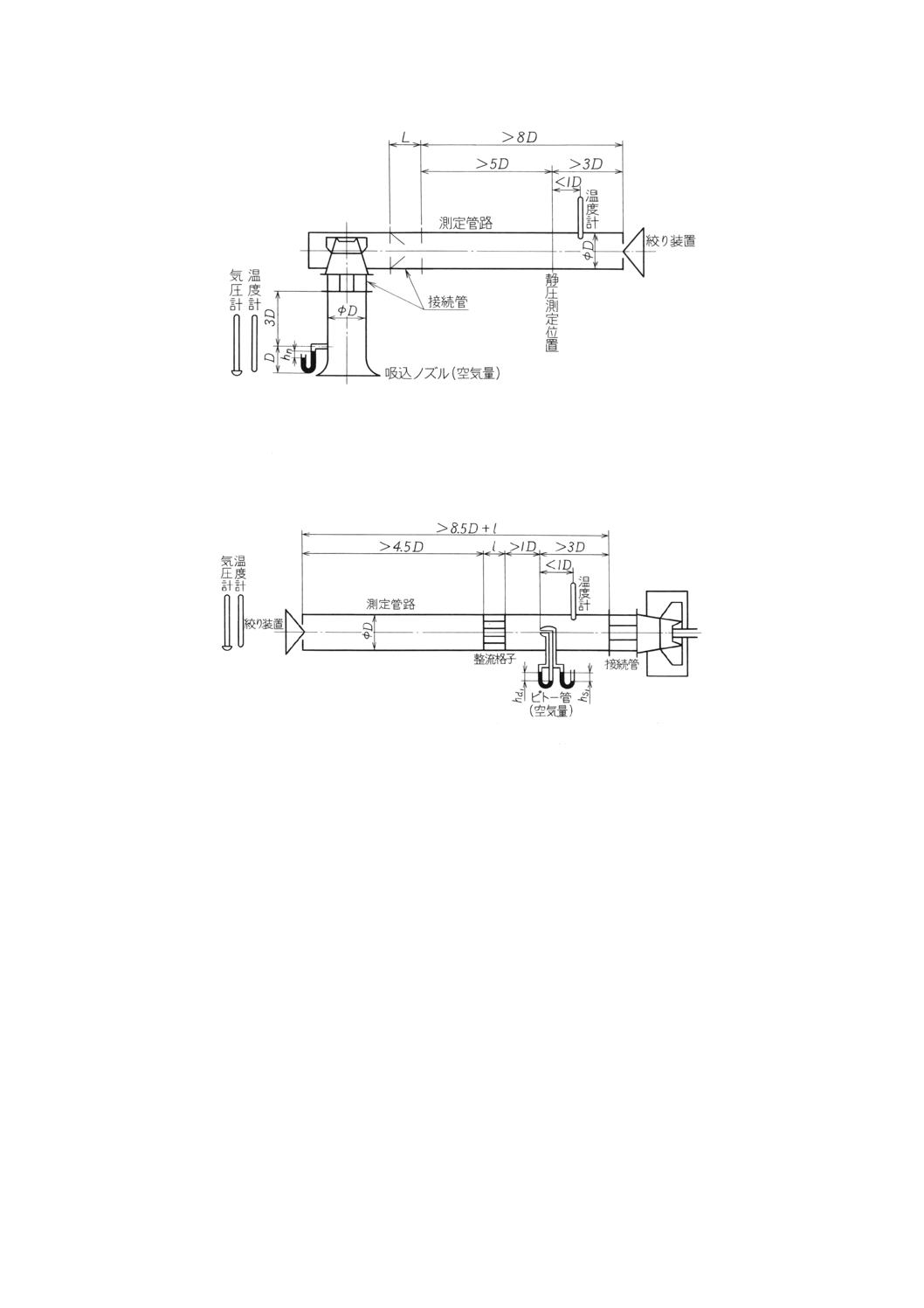

空気槽 空気槽は,次による。

a) 空気槽は,一様の断面積をもつ円形の槽(内径がDc)又は正方形の槽(一辺の長さがDc)とする。

b) 空気槽の断面積は,その平均速度が2m/s以下になるようにする。ただし,送風機静圧が70Pa以下の

場合には,1.5m/s以下になるようにする。

c) 整流金網は4.7.1により流れが一様になるようなもので,金網を通過する速度は3m/sを超えないよう

にし,送風機静圧が70Pa以下の場合には2m/sを超えないようにする。

d) 使用時,送風機の吸込口にベルマウスをもつ場合,又は吸込管路をもつ場合は,供試送風機にベルマ

ウスを付ける。使用時,送風機の吸込口にベルマウスをもたない場合,又は吸込管路をもたない場合

は,供試送風機の吸込口にベルマウスを付けてはならない。

5.5

空気槽を用いて試験を行う場合 図4 a)の場合は空気槽内が正圧になるように,図4 b)の場合は負圧

になるように,補助送風機の回転速度又はダンパによって空気量を調節する。

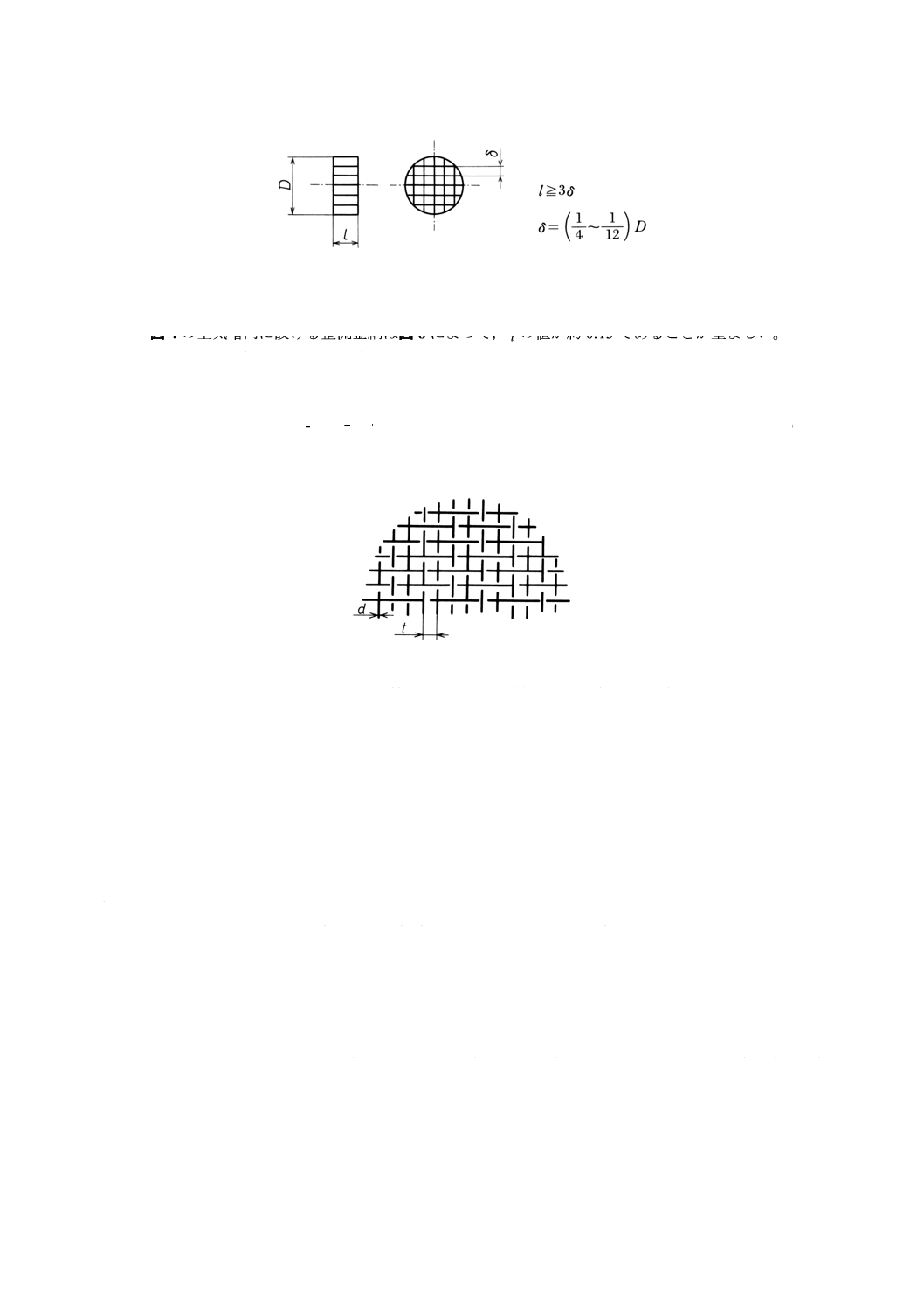

5.6

整流格子 整流格子の軸方向長さlは,図7に示すように整流格子の目(正方形)の1辺の長さδの

3倍以上とする。δは,測定管路の内径Dの41〜121とする。

8

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 整流格子の寸法

5.7

整流金網

5.7.1

図4の空気槽内に設ける整流金網は図8によって,tdの値が約0.13であることが望ましい。

5.7.2

図1 c)の測定管路内に設ける整流金網は,その開口比μを0.6〜0.45とする。ただし,μは次の式に

よる。

(

)2

1

t

d

−

=

μ

············································································· (6)

ここに, d: 整流金網の線径 (mm)

t: 整流金網のピッチ (mm)

図8 整流金網

5.8

空気量の調節装置 吐出し側の測定管路で空気量の調節を行う場合には,ダンパその他の絞り装置

を設けて行い,吸込側の測定管路で行う場合には,測定管路の軸心に対称に設けられた円板,円すいなど

の絞り装置を用いて行う。これらの測定管路に設けるダンパ,円板,円すいその他の絞り装置は,測定に

悪影響がないよう,壁,床などから適切な距離を保つ。

5.9

湿度測定器具 湿度の測定には,乾湿球湿度計を用いる。

5.10 大気圧測定器具 大気圧の測定には,フォルタン気圧計を用いる。

6. 試験方法

6.1

試験条件

6.1.1

吸込状態 吸込空気の状態は,特に指定のない限り,標準吸込状態とする。

6.1.2

試験回転速度 試験は,規定回転速度(7)で行う。

注(7) 電源及び設備などの都合で,送風機を規定回転速度で運転することが困難な場合には,規定回

転速度の±20%以内の回転速度で試験し,その結果を規定回転速度に換算しても差し支えない。

この場合の性能値の換算は,7.2による。

大形又は大動力のため試験ができない場合は,模型試験を行う。ただし,その試験結果の合

否については受渡当事者間の協定による。

6.1.3

測定点 測定点は,送風機の種類によって次による。

a) 遠心送風機は,締切状態又はサージング点から5種類以上の異なった空気量に対して,できるだけ大

空気量まで試験し,少なくとも1種類は,規定送風機全圧又は静圧より低い圧力で試験する。

9

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 斜流送風機は,規定空気量を含む5種類以上の異なった空気量に対して,できるだけ小空気量及び大

空気量まで試験する。

c) 軸流送風機は,開放状態を含む5種類以上の異なった空気量に対して,できるだけ小空気量まで試験

し,少なくとも1種類は,規定送風機全圧又は静圧により高い圧力で試験する。

6.1.4

高速回転体の回転試験 羽根車の周速度が25m/sを超すときの回転体の回転試験には,労働安全衛

生規則第8節第149条(昭47.9.30告示 省令第32号)が適用されるので,安全を確認したうえで試験を

行う。

6.2

試験器具及び測定方法

6.2.1

温度 温度の測定は,次による。

温度の測定にはあらかじめ校正された目幅1℃以下で,最高目盛100℃,最低目盛−10℃の水銀封入温度

計又は熱電対温度計などを用いる。

温度計を,送風機の吸込み側の空気及び吐出し側の空気の温度を正しく測定できる場所に置き,1℃まで

測定する。

6.2.2

圧力 圧力の測定は次による。

a) 圧力計 静圧,動圧,吸込ノズル及びオリフィス板直前・直後の圧力の測定には,U字管又はその他

の液柱計を用いる。ただし,液柱計と比べて校正することができる他の圧力計を用いてもよい。

液柱計の液体には,水又はあらかじめ比重を測定したアルコールを用いる。

液柱計のガラス管の内径は6〜12mmとし,U字管の内径は左右ほぼ等しく,一様でなければならな

い。液柱計は,その目幅を1mmとする。

なお,500Pa以下の圧力を測定する場合には,傾斜液柱計又は微圧計を用いる。

オリフィス板及び吸込ノズルの圧力の測定は,少なくともその1001まで読み取る。液柱計の指度の動

揺が激しい場合には,誤差を起こさない程度に導管を絞っても差し支えない。

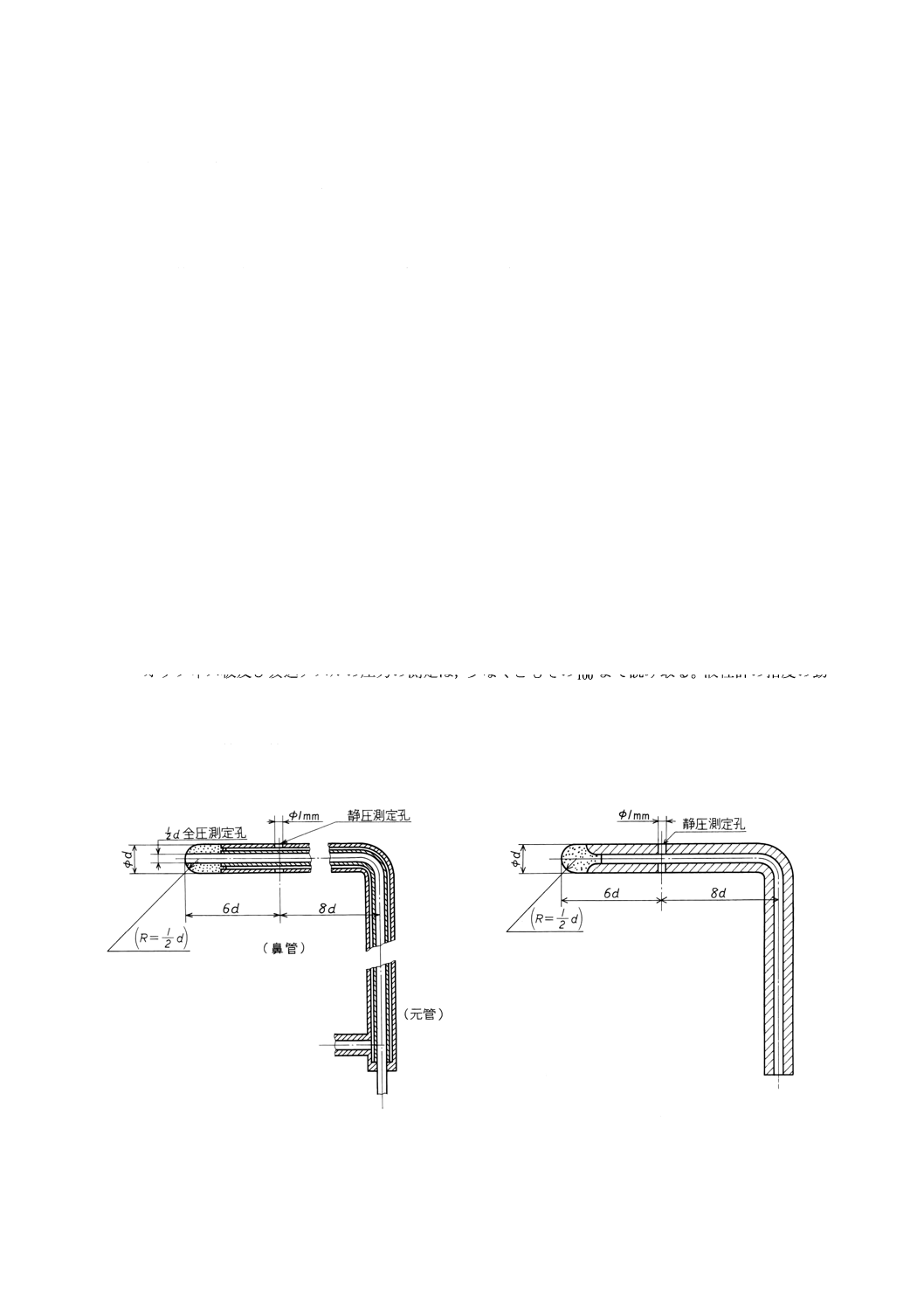

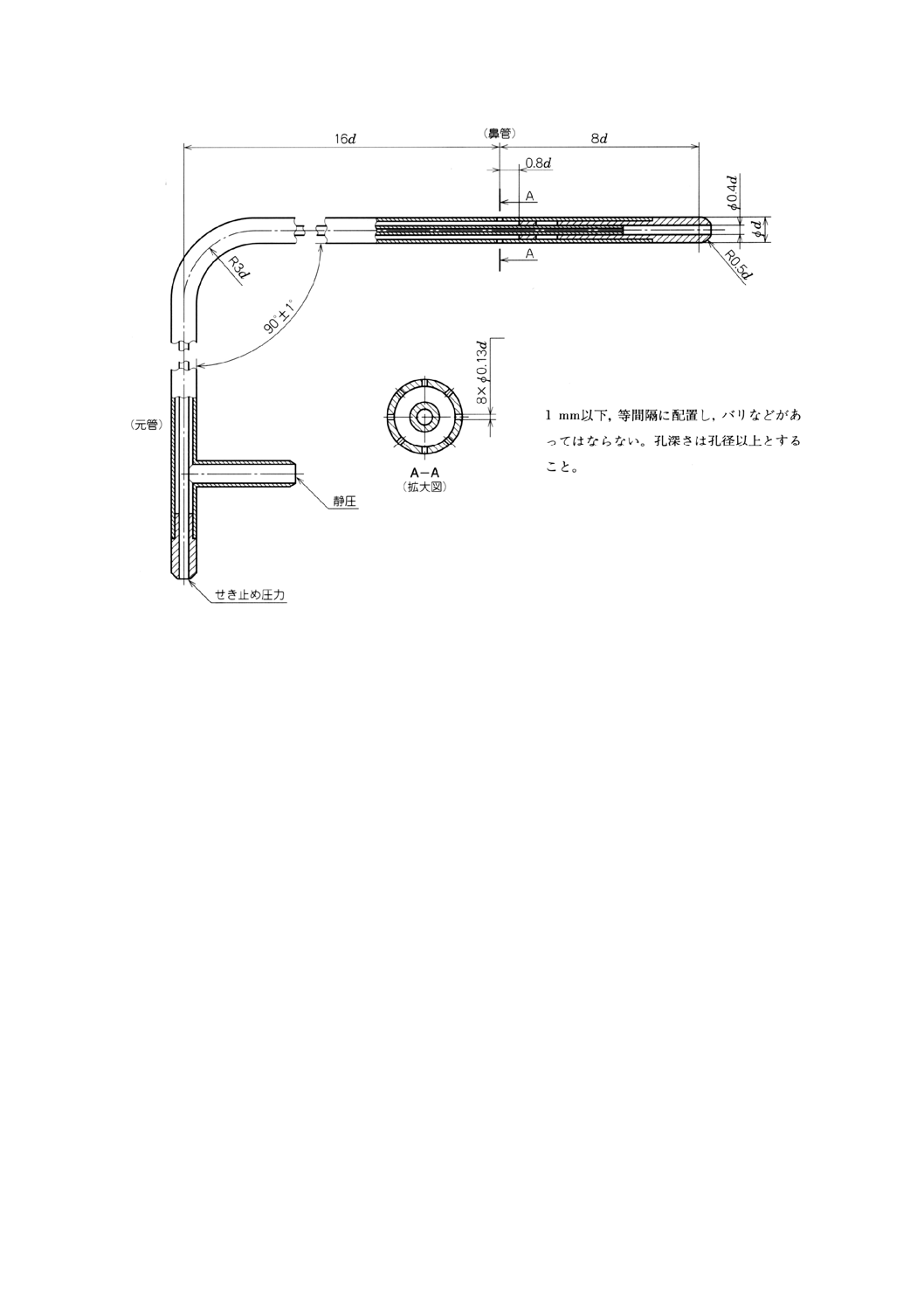

b) ピトー管,静圧管及び静圧孔 動圧及び静圧を同時に測定する場合はピトー管を用い,静圧だけの測

定には,静圧管又は管壁に垂直にあけた静圧孔を用いる。

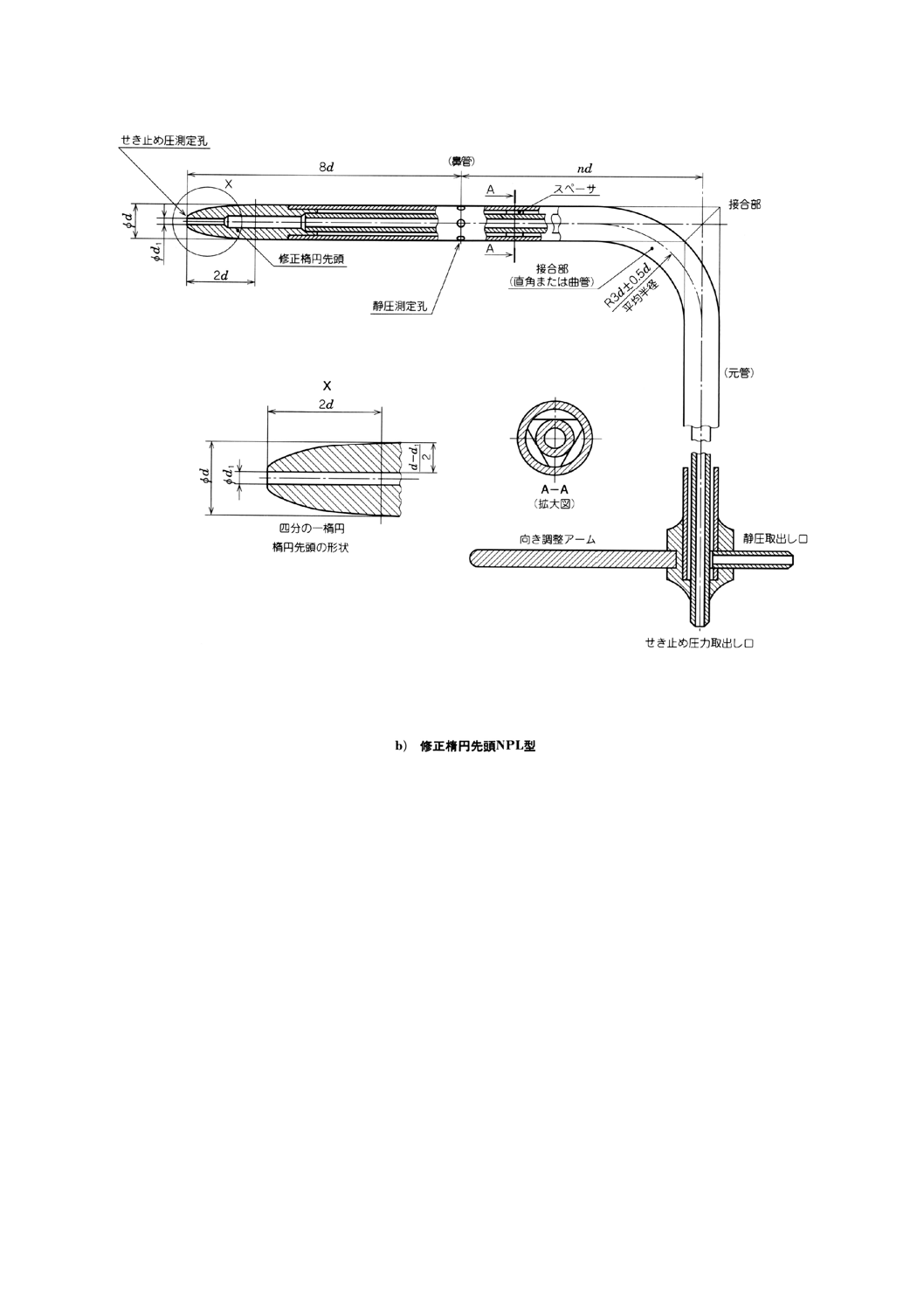

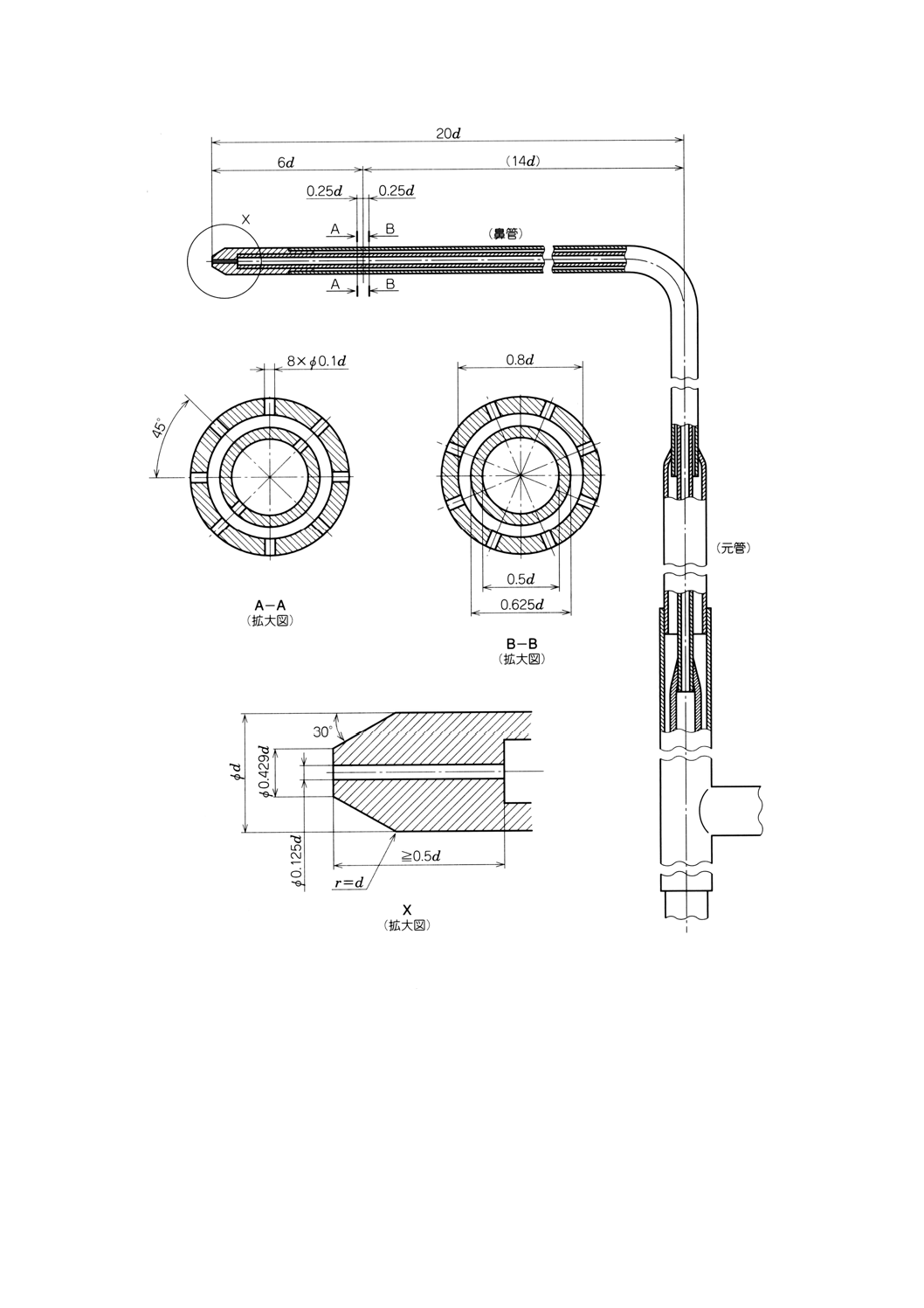

ピトー管(図9),静圧管(図10)及び静圧孔(図11)の構造は,次による。

図9 ピトー管

図10 静圧管

10

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11 静圧孔

1) ピトー管の鼻管は,外径dが5〜20mmの滑らかな黄銅管又はステンレス鋼管製とし,元管の外径

は,鼻管の外径の1〜3倍とする。

2) 静圧管は,外径dが5〜10mmの滑らかな黄銅管又はステンレス鋼管製とする。

3) 静圧測定孔の内径は1mmとし,その数は,鼻管の外径をミリメートルで表した数とほぼ同数とし,

円周上に等間隔に分布しなければならない。

4) 鼻管の表面は,十分滑らかに仕上げ,特に,全圧測定孔及び静圧測定孔の端面には,少しのまくれ

も残っていてはならない。

5) 静圧孔は図11によって,その静圧の取出し口は,導管を接続するのに適する構造とする。

6) ピトー管は,その鼻管を流れに平行にし,測定点は,測定管路断面における互いに直角な直径上(図

12)で,次の式に示す各10点,合計20点とする(付表2参照)。

図12 ピトー管の測定点

測定管路の内径が400mm以下の場合には,なるべくオリフィス板又は吸込ノズルを用いるのが

よい。

7) 静圧管又は静圧孔を用いて静圧を測定する場合には,管壁の左右2か所で,それぞれ別々に測り,

これの平均値をとる。左右の差が,はなはだしく相違する場合は,その誤差を生じる原因を確かめ

るか,又は別の箇所で測定して比較する。

なお,静圧測定方法及び基準点は,図13による。

11

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13 静圧の測定

6.2.3

空気量 空気量の測定は次による。

a) ピトー管による方法 ピトー管は6.2.2b)のピトー管による。

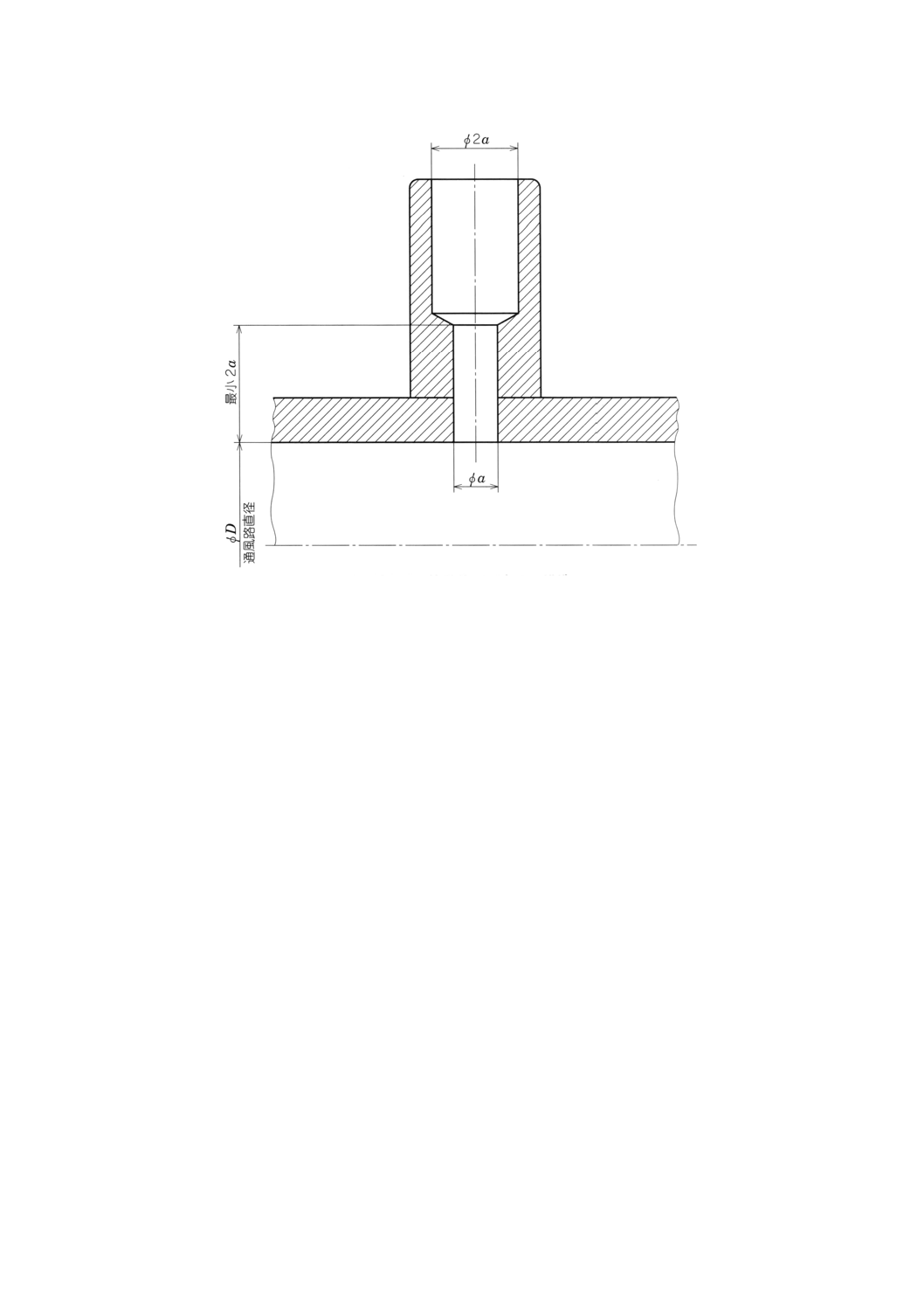

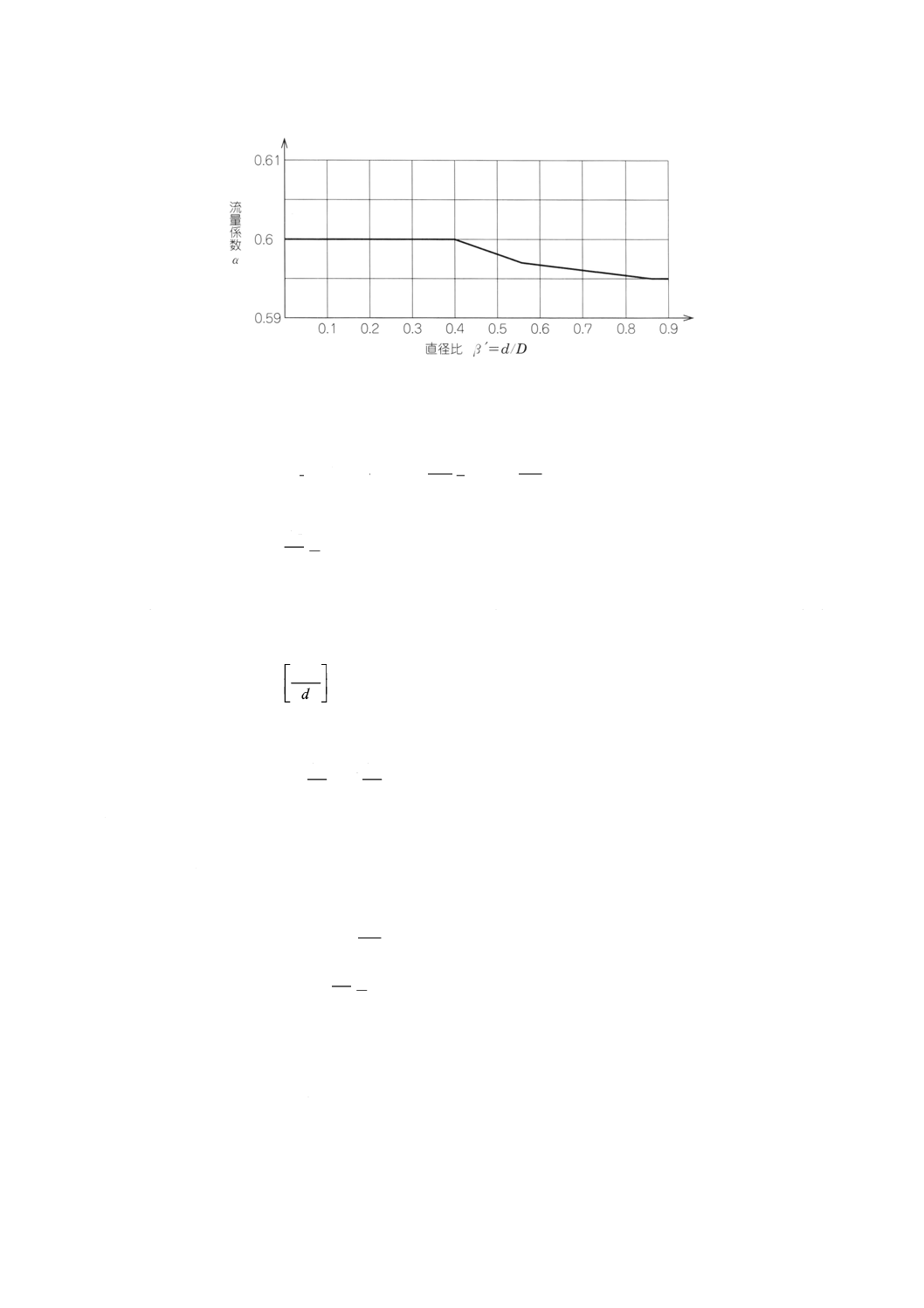

b) オリフィス板による方法 オリフィス板は次による。

1) オリフィス板の構造は,JIS Z 8762によって,その形状及び寸法を図14に示す。

2) 圧力取出し方法は,JIS Z 8762のコーナタップとし,圧力取出し口の構造及び位置を図14に示す。

やむを得ず縮流タップ又はフランジタップによる場合は,JIS Z 8762の規定による。

3) オリフィス板の大きさは,管の内径が50〜1 000mm絞り面積比

()2

D

d

=

β

は,0.05〜0.64のものを用

いる。その圧力差は,500Pa以上となるように選ぶのがよい。

12

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14 オリフィス板

4) オリフィス板直前及び直後の圧力を損定する。測定は少なくともその100

1まで読み取る。液柱計の指

度の動揺が激しい場合には,誤差を起こさない程度に導管を絞っても差し支えない。

また,小空気量測定時にレイノルズ数が1×105より小さい場合は,JIS Z 8762によって補正する。

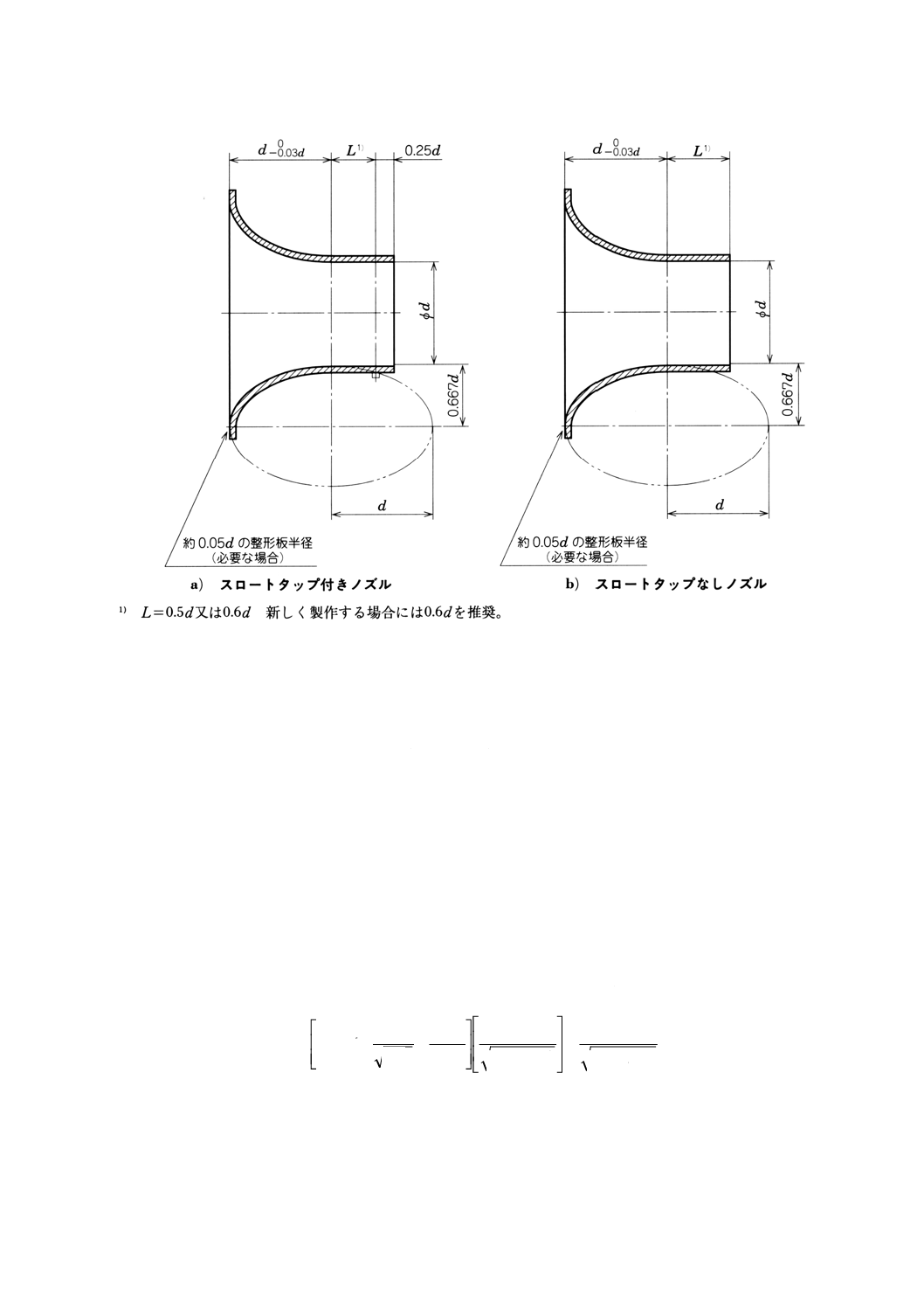

c) 吸込ノズルによる方法 吸込ノズルの寸法は図15のとおりとし,その内面はできるだけ滑らかに作る。

吸込ノズルの内径は,4か所以上の直径の平均値とし,各直径の誤差は平均値に対し,±0.005D以内

とする。

なお,入口が壁及び床から適当な距離を保ち,入口に自然風が当たらないように処置をする。

図15 吸込ノズル

13

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.4

回転速度 回転速度の測定は,あらかじめ校正してある直読回転計,積算回転計及び電気回転計を

適宜選択して用いる。回転計の最大目盛は,測定しようとする回転数の3倍以下とする。

回転速度の測定は同一条件において3回以上行い,200

1まで読み取り,その平均値をとる。

積算回転計を用いる場合には,測定時間は30秒以上とする。

6.2.5

軸動力 軸動力の測定は動力計を用いるか,又は正確な試験によってその性能の明らかな原動機に

よる。伝動装置を用いて送風機を駆動する場合には,実際に附属するものを用い,伝動装置の損失動力が

測定困難な場合は,これを送風機の軸動力の一部とみなす。

軸動力を算出するのに必要とする諸測定数値は,すべてその測定数値の100

1まで読み取る。

6.2.6

騒音 騒音の測定は,JIS B 8346による。

6.2.7

運転状態 運転状態の試験は,次によって行う。

a) 規定空気量で軸受温度が一定になるまで連続運転し,そのときの軸受温度を軸受箱の上で温度計を用

いて調べる。

冷却装置をもつものは,冷却器の冷却水の温度が使用状況の最高温度でも,十分に冷却の目的を達

するかを調べる。

b) 軸受の油は円滑に潤滑し,かつ外部に漏れないかを調べる。送風機の吸込口付近に設置された軸受は,

気流によって油が漏れる場合があるから,特に注意して調べる。

c) 風速,風圧,回転に起因する振動を調べる。

なお,軸受部の振動は軸受箱上で,振動計を用いて調べる。

d) 送風機のケーシングの合わせ目などからの空気の漏出,漏入を調べる。特殊気体を取り扱う送風機で

は,軸封部の気密度を特に調べる。

e) 伝動装置は,その伝動状態が静穏確実であることを調べる。

f)

規定の運転状態で,異常な騒音の有無を調べる。

6.3

特性値の算出方法

6.3.1

記号,定義及び単位 特性値の算出に用いる記号とその定義,及び単位は,表1による。

表1 記号,定義及び単位

記号

定義

単位

A1, A2

吸込側及び吐出し側測定管路の断面積

m2

A1', A2'

送風機吸込口及び吐出し口の断面積

m2

An

オリフィス板の円孔面積 (

2

4d

π

=

)

m2

D1, D2

吸込側及び吐出し側測定管路の内径

m

d

オリフィス板の円孔内径

m

g

自由落下の加速度

m/s2

d

h

測定管路の動圧の平均値

Pa

1

d

h,

2

d

h

吸込側及び吐出し側測定管路の動圧の平均値

Pa

h1, h2, …

ピトー管による動圧の測定値

Pa

hn

オリフィス板の直前・直後の圧力差又は吸込ノズルの負圧

Pa

L1, L2

静圧測定位置と送風機吸込口及び吐出し口間の測定管路の長さ

m

L, LT, LS

軸動力,全圧空気動力及び静圧空気動力

kW

P1, P2

オリフィス板直前及び直後の絶対静圧

Pa

PT, PS

送風機絶対全圧及び絶対静圧

Pa

PT1, PT2

吸込口送風機絶対全圧及び吐出し口送風機絶対全圧

Pa

PS1, PS2

吸込口送風機絶対静圧及び吐出し口送風機絶対静圧

Pa

pT, pS

送風機全圧及び送風機静圧

Pa

14

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

定義

単位

pt1, pt2

吸込口全圧及び吐出し口全圧

Pa

ps1, ps2

吸込口静圧及び吐出し口静圧

Pa

pd1, pd2

吸込口動圧及び吐出し口動圧

Pa

Q1, Q2

吸込及び吐出し空気量

m3/min

RD

レイノルズ数=

v

D

v/

T1, T2

送風機吸込口及び吐出し口の空気の絶対温度

K

1v,

2

v

吸込側及び吐出し側測定管路内の平均速度

m/s

v

測定管路内の平均速度

m/s

α0

吸込ノズルの流量係数=0.99

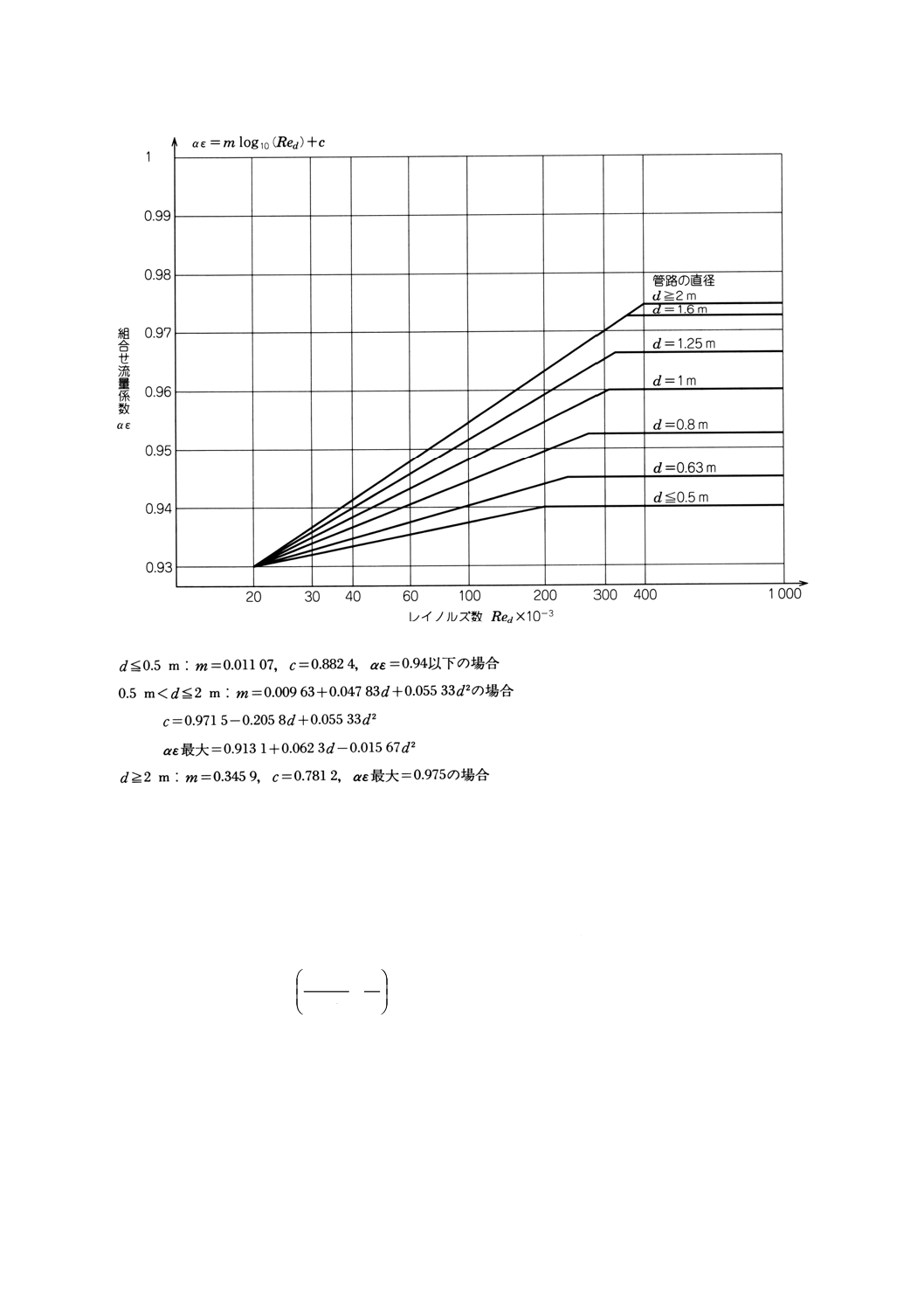

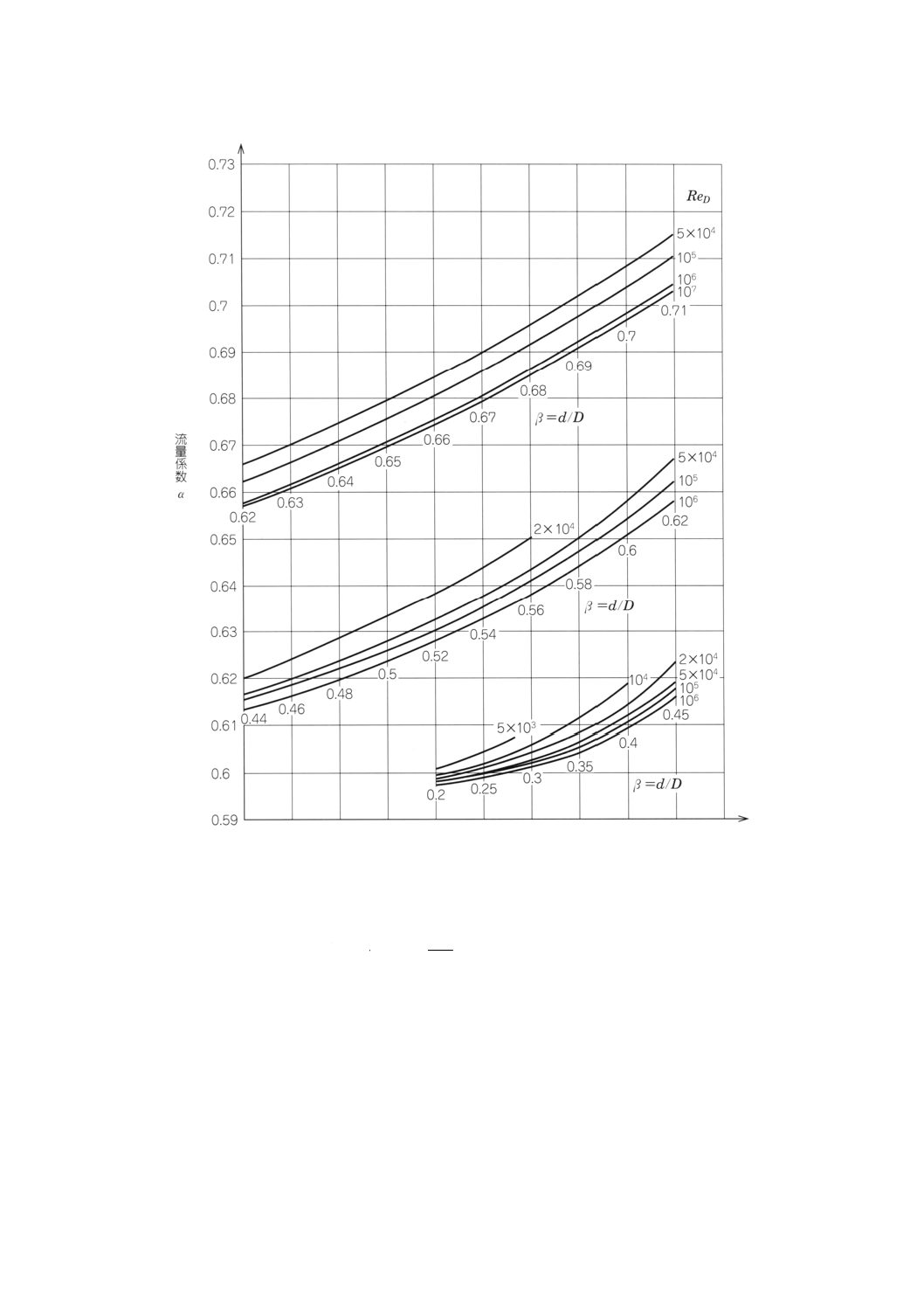

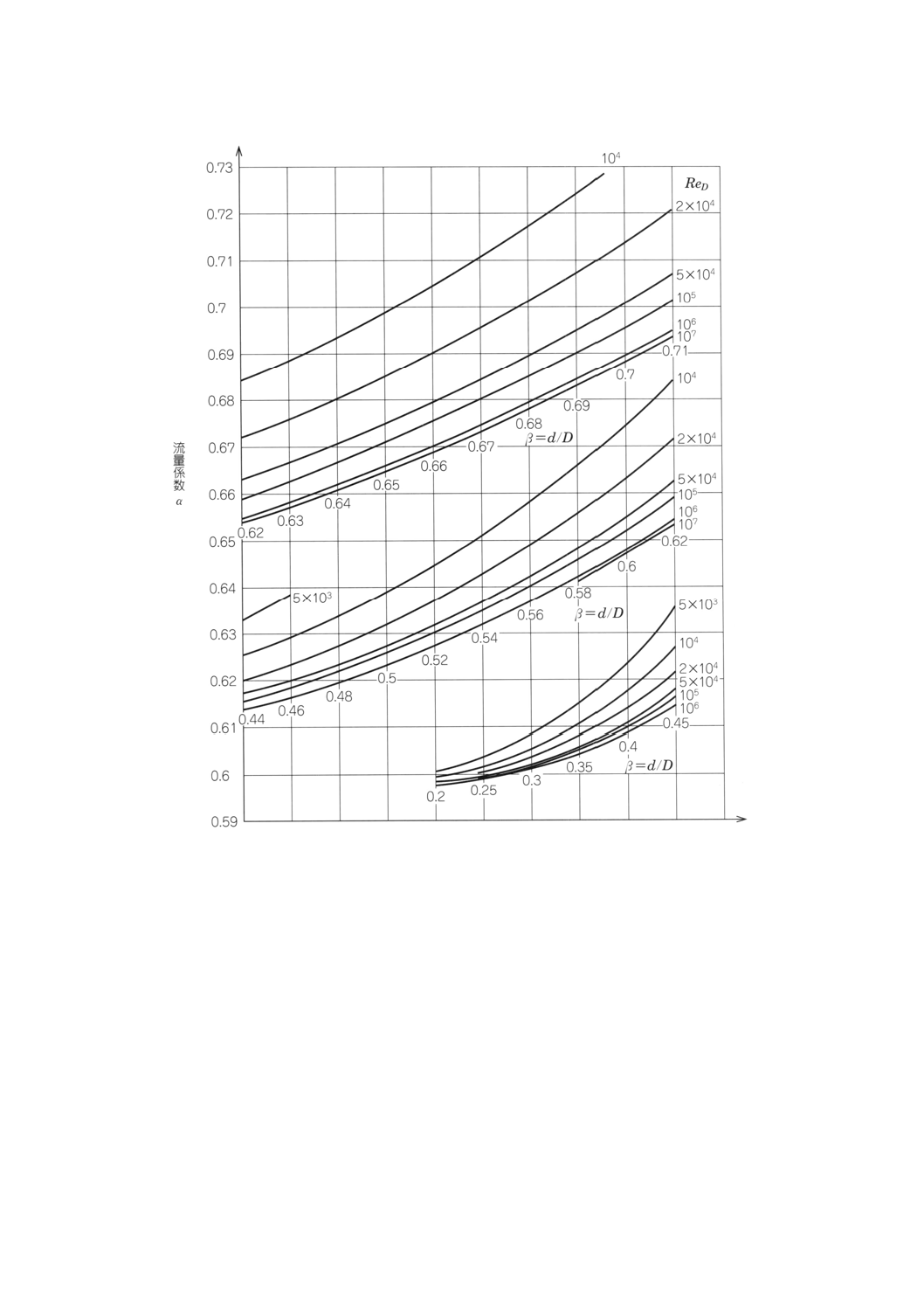

αn

オリフィス板の流量係数(図16参照)

∆1, ∆2

吸込側及び吐出し側測定管路の損失圧力

Pa

ε

空気の膨脹による修正係数(図17参照)

ηT, ηS

全圧効率及び静圧効率

%

k

比熱比(常温空気の場合は1.40とする)

v

動粘度

m2/s

ρ

測定管路内の空気の密度

kg/m3

ρ1, ρ2

吸込側及び吐出し側測定管路内の空気の密度

kg/m3

ρn

オリフィス板の直前の空気の密度

kg/m3

添記: T

送風機全圧

t

全圧

S

送風機静圧

s

静圧

d

動圧

n

オリフィス板に関するもの

1

送風機の吸込側及びオリフィス板の直前(ただしh1を除く)

2

送風機の吐出し側及びオリフィス板の直後(ただしh2を除く)

6.3.2

送風機全圧及び送風機静圧の算出 送風機全圧pT及び送風機静圧pSは,次の式によって算出する。

送風機全圧及び送風機静圧は,送風機の吸込口と吐出し口との面積が等しければ,その動圧もほぼ等し

く相殺される。ただし,圧力比1.03を超える場合は,吸込口と吐出し口との動圧の差を考えなければなら

ない。

pT=pt2−pt1= (ps2+pd2) − (ps1+pd1) ············································ (7)

pS=pT−pd2=ps2− (ps1+pd1) ······················································· (8)

pt2=hs2+

2

d

h+∆2 ······································································· (9)

pt1=hs1+

1

d

h−∆1 ····································································· (10)

∆2=0.025

2

2

2

d

h

D

L

······································································· (11)

∆1=0.025

1

1

1

d

h

D

L

······································································· (12)

a) ピトー管を用いる場合(8)

)

(

1

3

2

1

n

d

h

h

h

h

n

h

+

+

+

=

注(8) 測定管路における平均風速vは,各測定点の動圧からその点の風速を算出し,その平均値をと

るのが理論的には正しい。この規格による方法は,一種の簡便法であるから,正確な計算を必

要とする場合には,次の式によるのがよい。ただし,この規格の方法でも,一般の実用試験で

は+1%以上の誤差は生じない。

15

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

2

v

p

hd=

)

(

2

20

1

20

2

1

h

h

h

v

+

+

+

=

ρ

b) オリフィス板を用いる場合は,

2

1

1

1

1

60

2

=

A

Q

hd

ρ

2

2

2

2

2

60

2

=

A

Q

hd

ρ

図1及び図2の試験装置を用いる場合(図2の場合,吸込側測定管路の損失圧力は省略する。),すなわ

ち,使用状態で吐出し管だけをもっていて,吸込口が大気に開口している場合の送風機全圧は,吐出し口

静圧と吐出し口動圧との和となる。この場合だけ送風機静圧は,吐出し口静圧で表す。

pt1=0

pT=pt2=ps2+pd2 ······································································· (7')

ps=pt2−pd2=ps2 ········································································ (8')

図3の試験装置を用いる場合,すなわち,使用状態で吸込管だけをもっていて,吐出し口が大気に開口

している場合の送風機全圧は,吸込口静圧で表す。この場合の送風機静圧は,吸込口静圧(負圧)に吸込

口動圧を加えなければ得られない。

pt2=pd2

pT=pd2−pt1=−ps1 ···································································· (7")

pS=−pt1=−ps1+pd1 ·································································· (8")

2

2

2

2

2

60

2

′

=

A

Q

pd

ρ

··································································· (13)

2

1

1

1

1

60

2

′

=

A

Q

pd

ρ

···································································· (14)

使用状態で吸込管と吐出し管との両方をもっている送風機で,圧力比が1.03以下では吸込口と吐出し口

との動圧は等しいと見なして,吐出し口静圧と吸込口静圧との差が送風機全圧となる。この場合,送風機

静圧は,吐出し口静圧と吸込口静圧との差から,更に吸込口動圧を差し引かなければ得られない。

図4の試験装置を用いる場合

a)の場合 送風機静圧psはhs2に相当する。

b)の場合 送風機静圧psは−hs1に相当する。

6.3.3

空気量の算出

a) ピトー管による場合の算出は次による。

1

1

1

1

1

2

60

60

ρ

d

h

A

v

A

Q

=

=

···························································· (15)

16

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

2

2

2

2

2

60

60

ρ

d

h

A

v

A

Q

=

=

·························································· (16)

吐出し空気量Q2を吸込空気量Q1に換算するには,式(17),(18)による。

2

2

1

2

1

2

60

d

h

A

Q

ρ

ρ

=

·································································· (17)

1

2

2

1

2

1

T

T

P

P

S

S

=ρ

ρ

······································································ (18)

なお,圧力比が1.03以下の場合には,ρ1=ρ2と見なす。

b) オリフィス板による場合の算出は,次による。

1

1

2

60

ρ

ε

α

n

n

n

h

A

Q=

··································································· (19)

n

n

n

n

h

A

Q

ρ

ε

α

2

60

2=

·································································· (20)

吐出し空気量Q2を吸込空気量Q1に換算するには,式(21)による。

n

n

n

n

h

A

Q

ρ

ρ

ε

α

2

60

1

1=

······························································· (21)

ρ1とρ2の関係は,式(18)による。

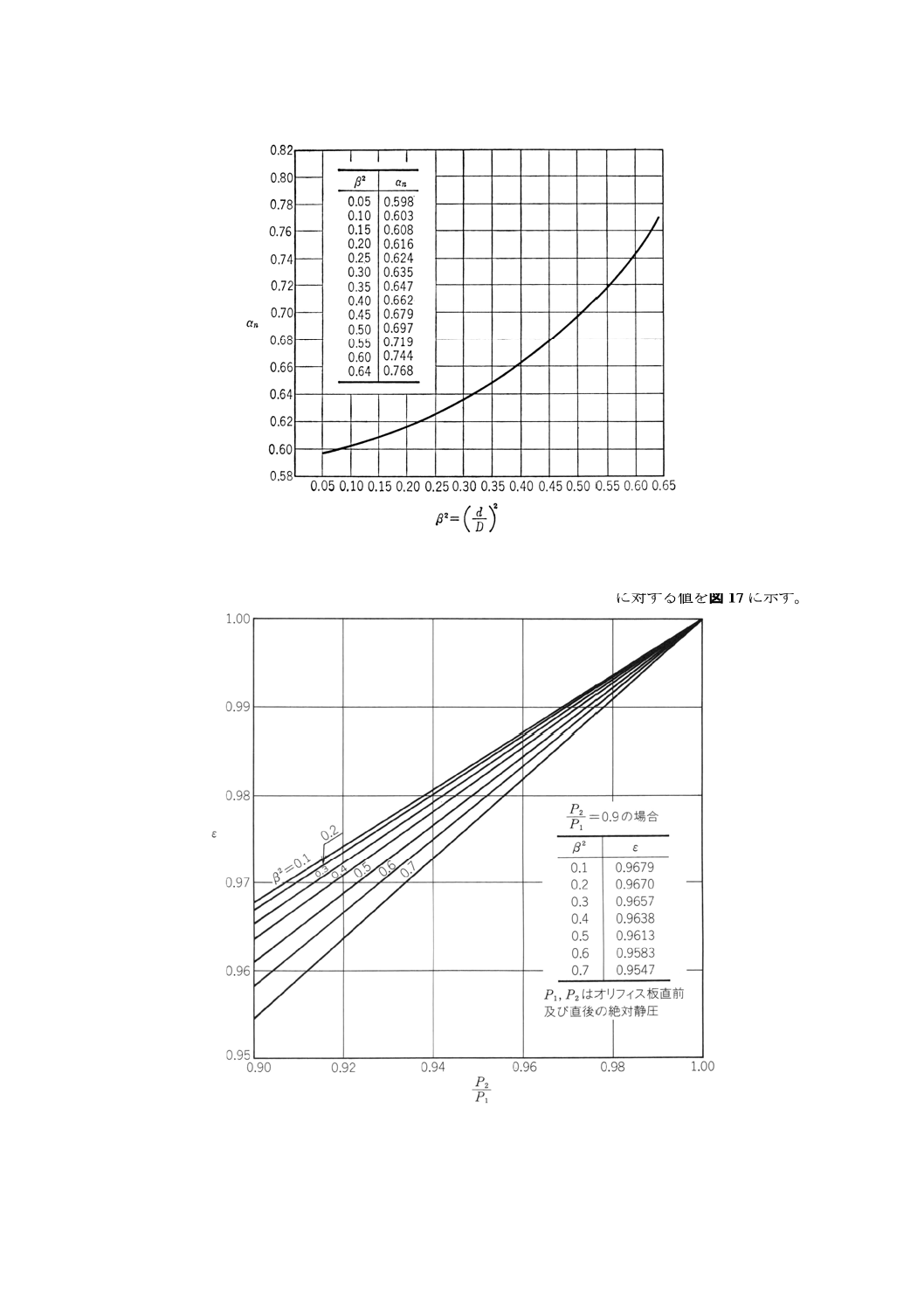

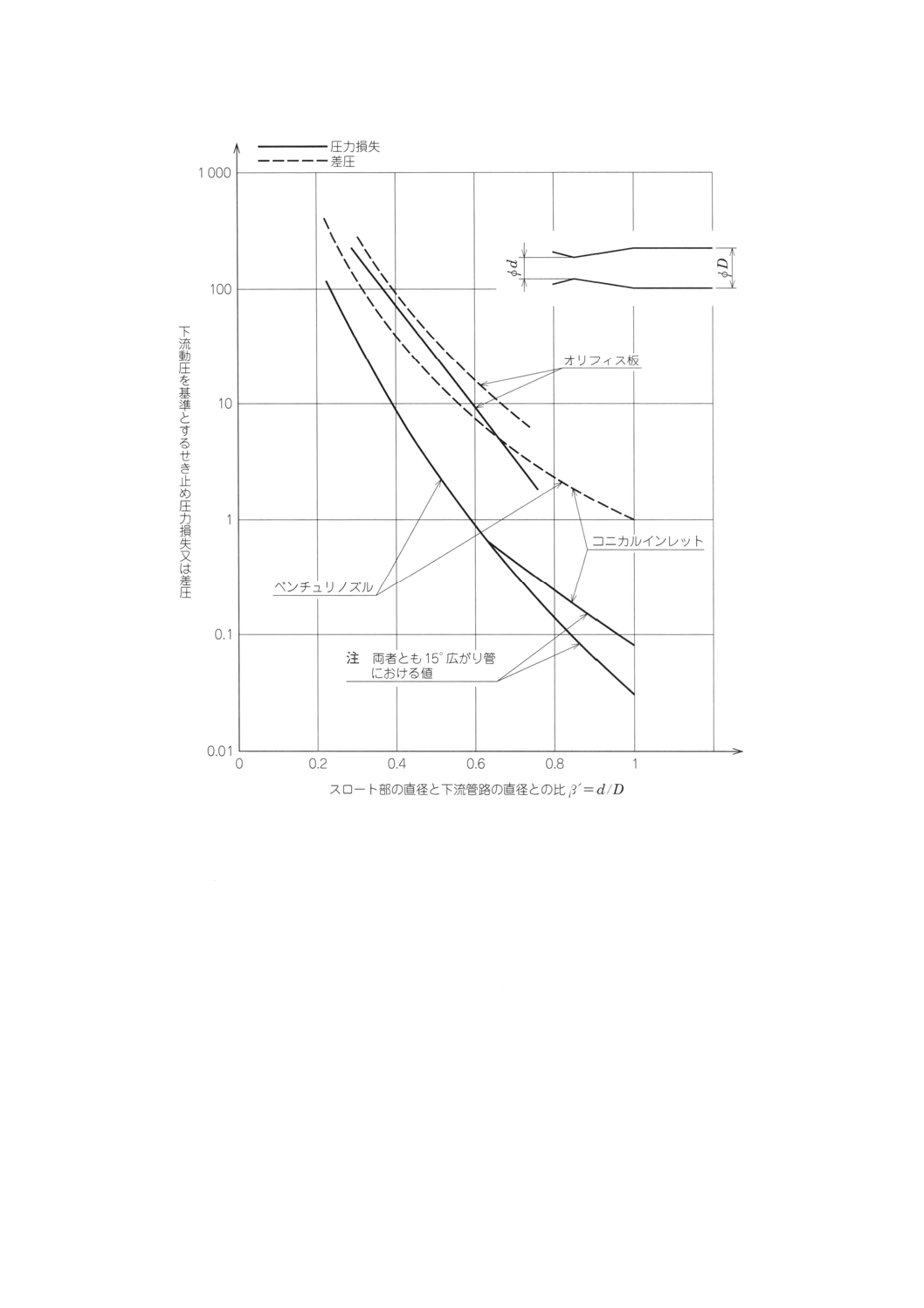

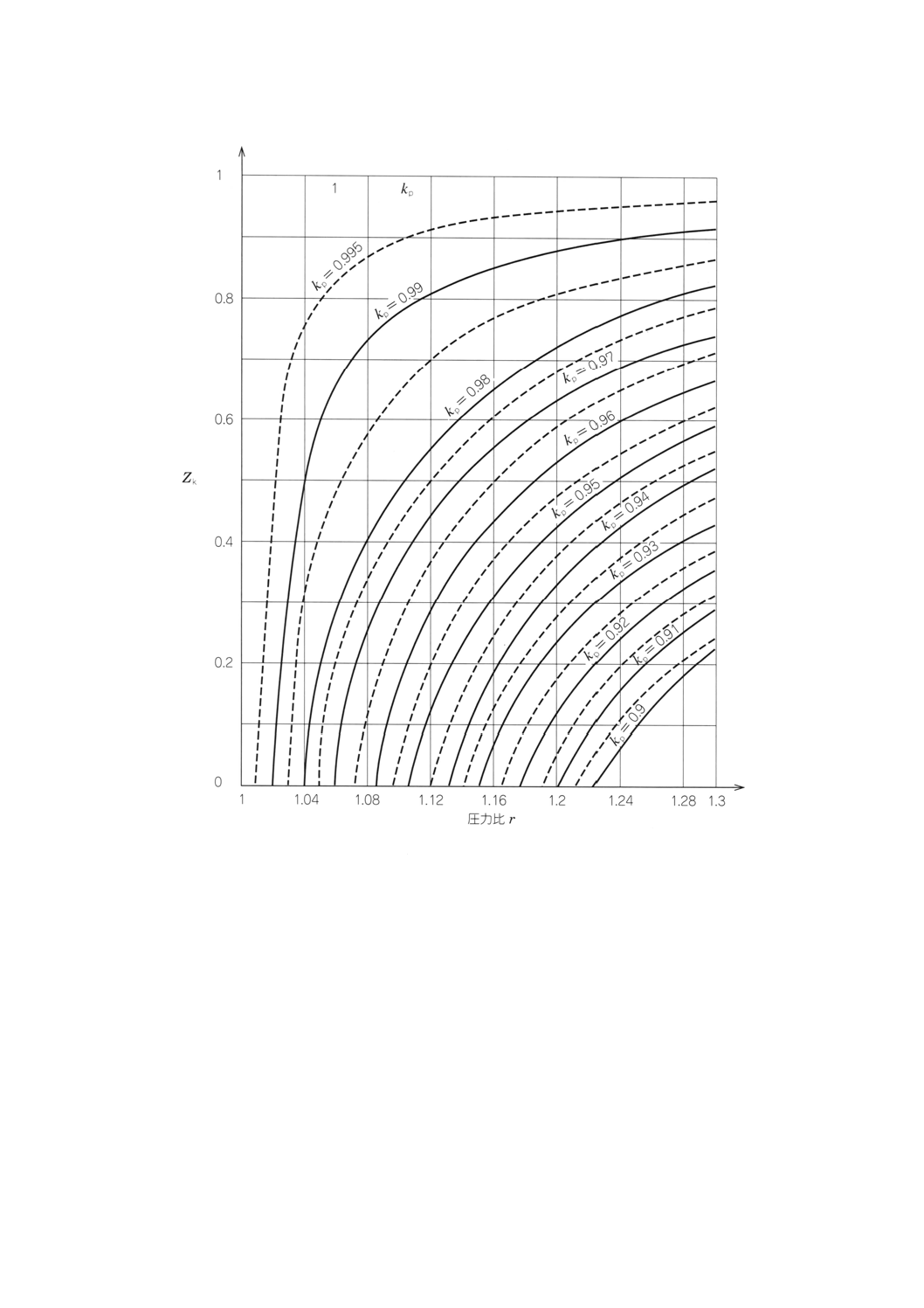

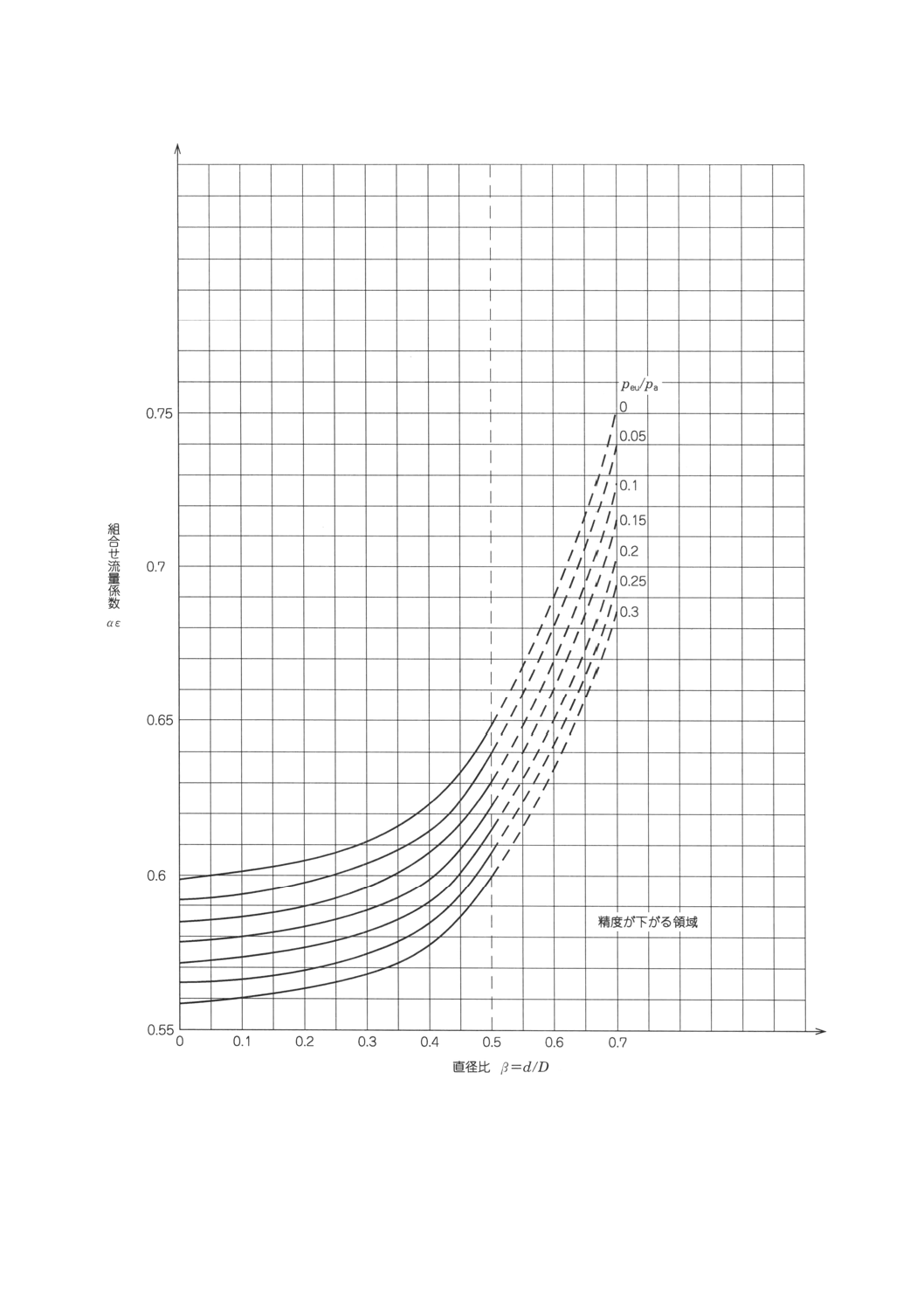

オリフィス板の流量係数αnの面積比

()2

Dd

=

β

に対する値を図16に示す。ただし,その適用範囲は,

次のとおりとする。

1) 105≦RD≦2×106

2) 0.05≦β2≦0.64

3) 50≦D≦1 000mm

17

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

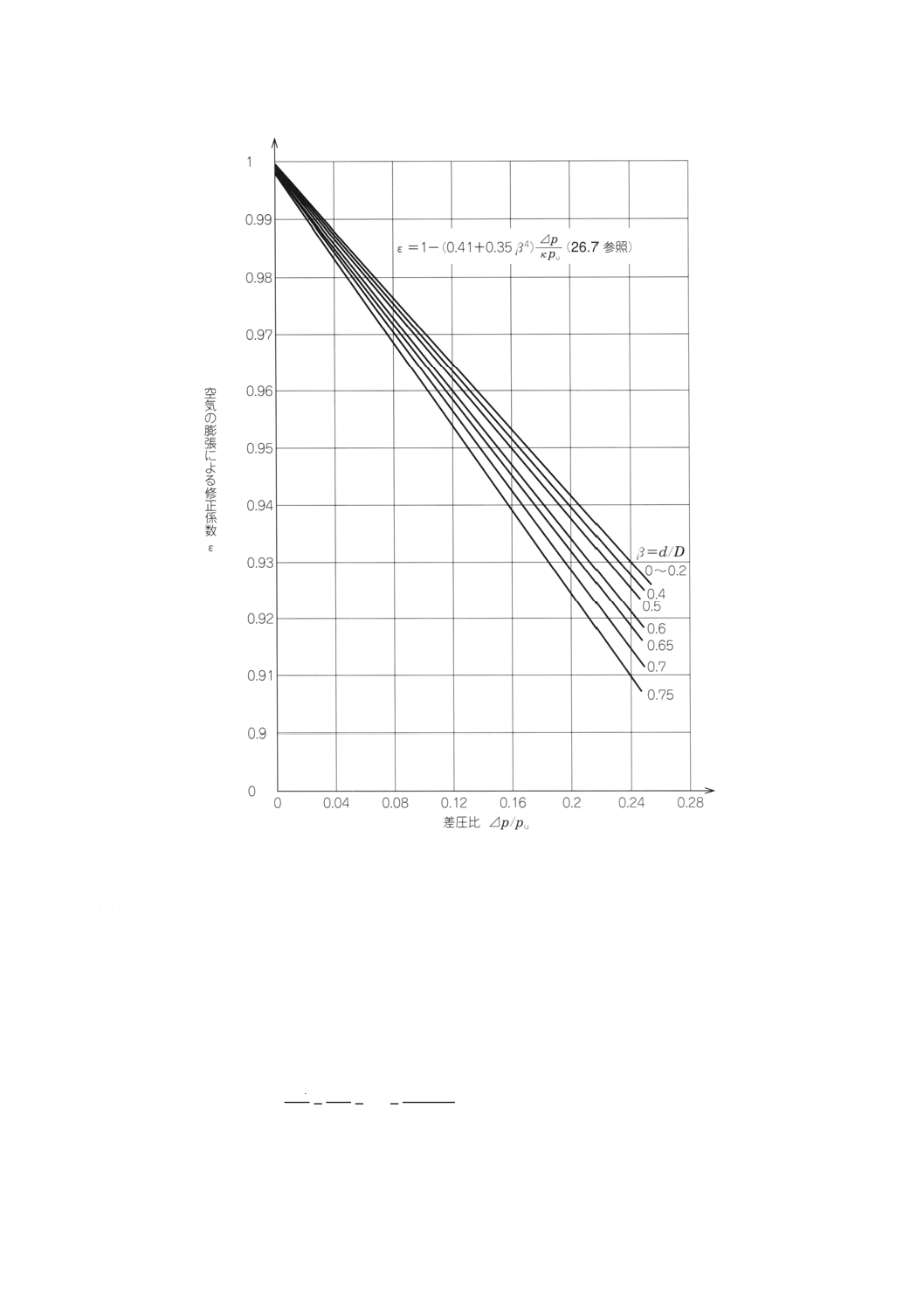

図16 オリフィス板の流量係数

空気の膨脹による修正係数εのオリフィス板直前及び直後の圧力比

1

2

P

Pに対する値を図17に示す。

図17 オリフィス板の修正係数

(k=1.40)

18

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 吸込ノズルによる場合の算出は,次による。

1

1

0

1

2

60

ρ

α

n

h

A

Q=

···································································· (22)

なお,RD≧5.5×104に適用する。

参考 この場合の誤差範囲は,±1%である。

6.3.4

全圧効率(9)の算出 全圧効率の算出は次による。

全圧効率ηT=

100

)

kW

(

(kW)

)

(10

×

L

LT

軸動力

全空気動力

(%) ····························· (23)

注(9) 静圧効率ηSは参考参照。

(10) 全圧空気動力は,式(24)によって算出する。

全圧空気動力LT=

−

×

−

−

1

10

6

1

1

4

1

1

2

1

x

x

T

T

T

P

P

Q

P

κ

κ

(kW) ······················ (24)

圧力比

1

2

S

S

P

P

が1.03以下の場合には,式(25)による。

全圧空気動力LT=

[

])

(

)

(

10

6

1

2

1

2

4

1

d

d

S

S

p

p

P

P

Q

−

+

−

×

(kW) ················· (25)

備考 試験回転速度が規定回転速度と異なる場合には,6.2によって換算する。

参考

静圧空気動力LS=

−

×

−

−

1

10

6

1

1

4

1

1

5

1

x

x

S

S

T

P

P

Q

P

κ

κ

······························· (26)

圧力比

1

2

S

S

P

Pが1.03以下の場合には,式(27),(28)による。

静圧空気動力LS=

[

]

1

1

2

)

(

10

6

4

1

d

S

S

p

P

P

Q

−

−

×

(kW) ··························· (27)

静圧効率ηS=

100

)

kW

(

(kW)×

L

LS

軸動力

静圧空気動力

(%) ······························· (28)

7. 密度,回転速度及び空気の温度・圧力が異なる場合の換算

7.1

密度が異なる場合 取扱い気体の密度が,試験空気の密度の値と異なる場合には,試験結果を次の

式によって換算する。ただし圧力比が約1.1を超える場合の圧力換算に関しては,JIS B 8340の吸込温度

が異なる場合の計算式による。

取扱い気体の空気量=試験空気の空気量

取扱い気体の送風機全圧又は送風機静圧= (

1

0ρ

ρ) ×(試験空気の場合の送風機

全圧又は送風機静圧)

取扱い気体の空気動力= (

1

0ρ

ρ) ×(試験空気の空気動力)

19

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

取扱い気体の軸動力= (

1

0ρ

ρ) ×(試験空気の軸動力)

取扱い気体の効率=試験空気の効率

ここに,

ρ0: 取扱い気体の密度 (kg/m3)

ρ1: 試験空気の密度 (kg/m3)

7.2

回転速度が異なる場合 送風機を規定回転速度 (n) 以外の回転速度 (nt) で試験した場合,その結果

を次の式によって換算する。ただし圧力比が約1.1を超える場合の圧力換算に関してはJIS B 8340の回転

速度が異なる場合の計算式による。

規定回転速度の空気量=(試験回転速度の空気量)×

tnn

規定回転速度の送風機全圧又は送風機静圧=(試験回転速度の送風機全圧又は

送風機静圧×

2

tnn

規定回転速度の空気動力=(試験回転速度の空気動力)×

3

tnn

規定回転速度の軸動力=(試験回転速度の軸動力)×

3

tnn

規定回転速度の効率=試験回転速度の効率

規定回転速度の騒音レベル [dB (A)] =(試験回転速度の騒音レベル) [dB (A)]

+50log10

tnn

参考 騒音レベルの換算式は実験式であって,すべての場合必ずあてはまるとは限らない。

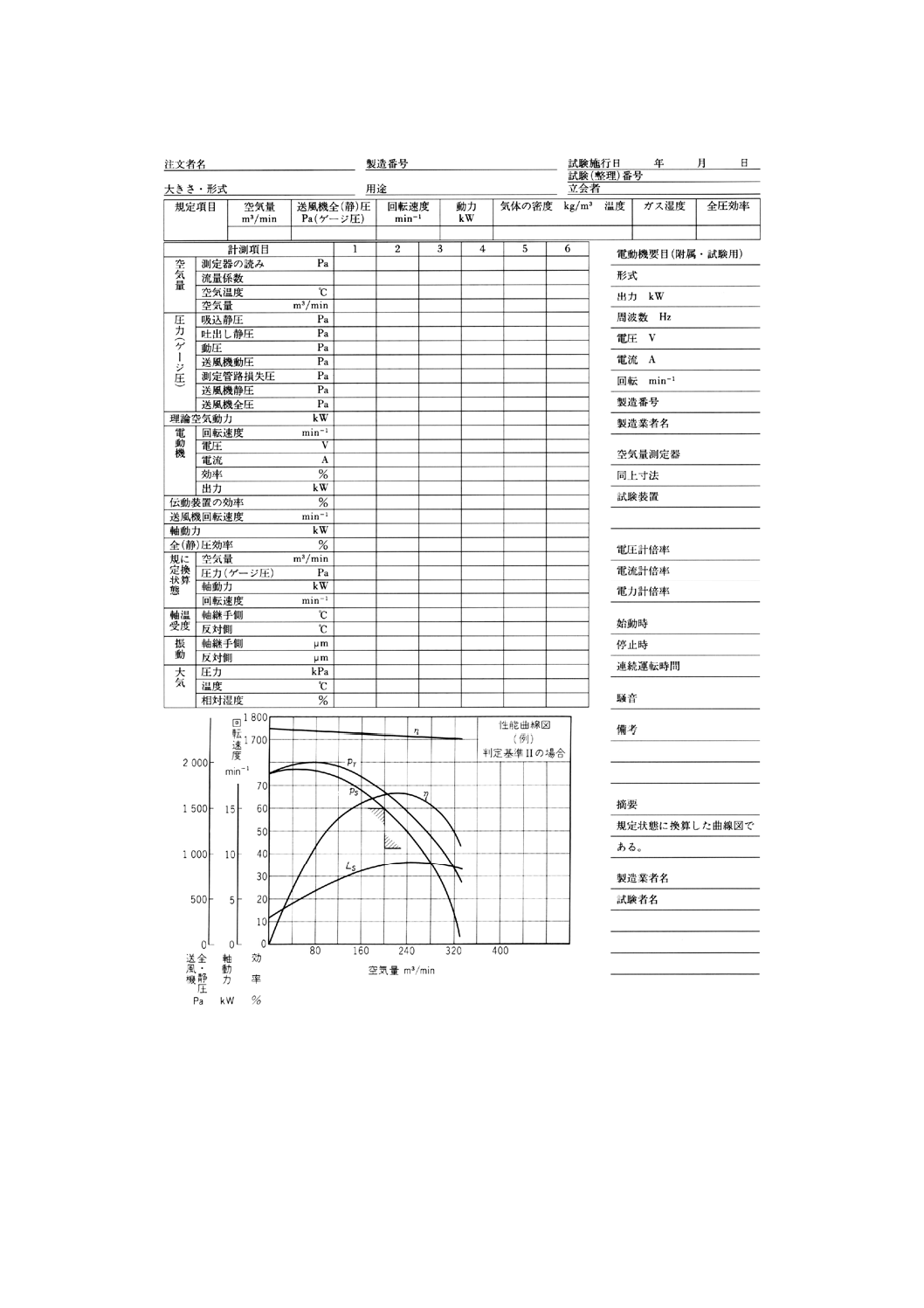

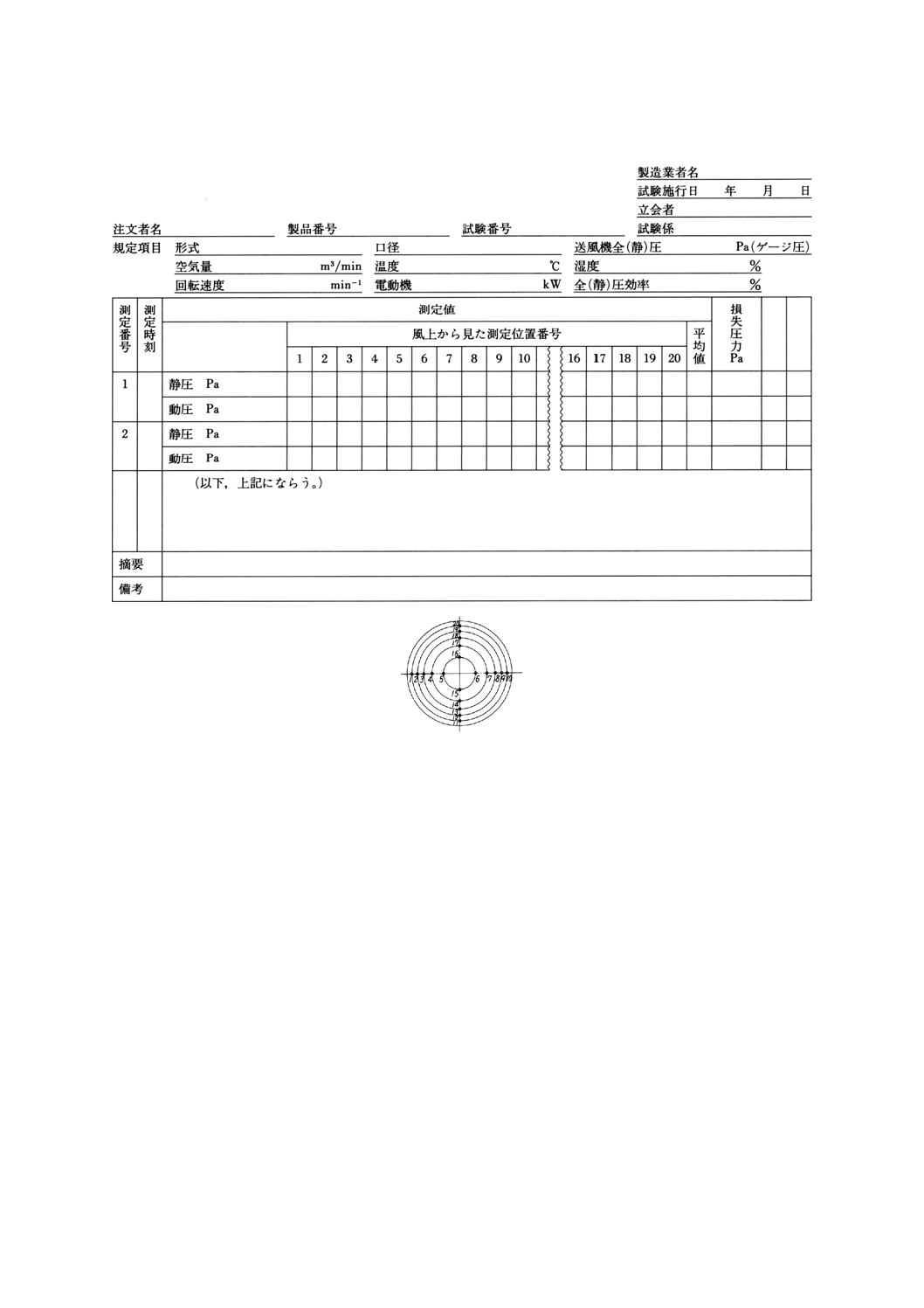

8. 試験成績表 試験成績表は,次による。

a) 試験の結果は,送風機試験成績表及び送風機性能曲線図に記入する。

b) 試験表には,送風機の製造業者名,形式,製品番号,試験番号,注文者名,規定項目及びこれに対す

る試験成績,試験方法及び装置,動力伝動方式,測定管路の寸法,試験年月日,試験者名,試験に用

いた動力計又は原動機に関する事項などを明記する(付表1及び付表2参照)。

c) 性能曲線図には,規定状態に換算した諸成績を空気量を横軸にとり,送風機全圧又は送風機静圧,軸

動力,効率,回転速度などを縦軸にとって図示し,

のような符号のかどで規定要目点を指示す

る(付表1参照)。

d) 運転状態が次のような場合には,これを成績表及び性能曲線図の備考欄に記入する。

1) 軸受温度が規定温度より高いとき,また,規定がない場合は周囲の空気温度より40℃以上高い場合。

2) 振動が激しく,運転が円滑でない場合。

3) その他原動機,伝動装置などについても,正常と認められない事項がある場合。

9. 検査方法

20

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1

検査項目 検査項目は,次による。

送風機全圧又は送風機静圧及び空気量,軸動力,全圧効率,騒音,運転状態

9.2

送風機全圧又は送風機静圧及び空気量 6.の規定によって試験を行い,次による。

a) 送風機全圧又は送風機静圧及び空気量は規定点で,次の判定基準I又は判定基準IIによって判定する。

判定基準I

送風機全圧若しくは送風機静圧,又は空気量の許容範囲が特に制限されない一般の

送風の場合は,規定送風機全圧又は送風機静圧の空気量は,規定空気量以上大であ

ればよい。

判定基準II

送風機全圧若しくは送風機静圧,又は空気量の許容範囲が特に制限される場合には,

性能曲線が次のいずれかの条件を満足しなければならない。

1) 規定送風機全圧又は送風機静圧の空気量が規定空気量の100%以上110%以下でなければならない。

2) 規定空気量の全圧又は静圧が規定送風機全圧又は送風機静圧の100%以上106%以下でなければなら

ない。

b) あらかじめ協定していない場合には,サージング点の空気量と想定したサージング点の空気量との差

は,規定空気量と想定したサージング点の空気量との差の25%以下でなければならない。

備考 試験回転速度が規定回転速度と異なる場合は7.2によって換算する。

9.3

軸動力 6.2.5によって試験を行い,所要動力は,規定空気量で原動機の規定動力を超えてはならな

い。かつ,使用する装置の抵抗曲線(規定又は予想された抵抗曲線がある場合はその抵抗曲線)と送風機

の性能曲線との交点での空気量でも規定動力を超えてはならない。ただし,使用上空気量が規定空気量を

超えないよう調整運転を行えることが明らかな場合には,規定空気量を超えた空気量で規定動力を超えて

も差し支えない。

備考 試験回転速度が規定回転速度と異なる場合には7.2によって換算する。

9.4

全圧効率 全圧効率が規定されている場合には,規定の値ηnを満足しなければならない。試験で得

られた全圧効率の値ηT (%) が,保証全圧効率ηn (%) より低い場合でも,ηT≧ηn− (6−0.05ηn) を満足すれ

ばよい。

9.5

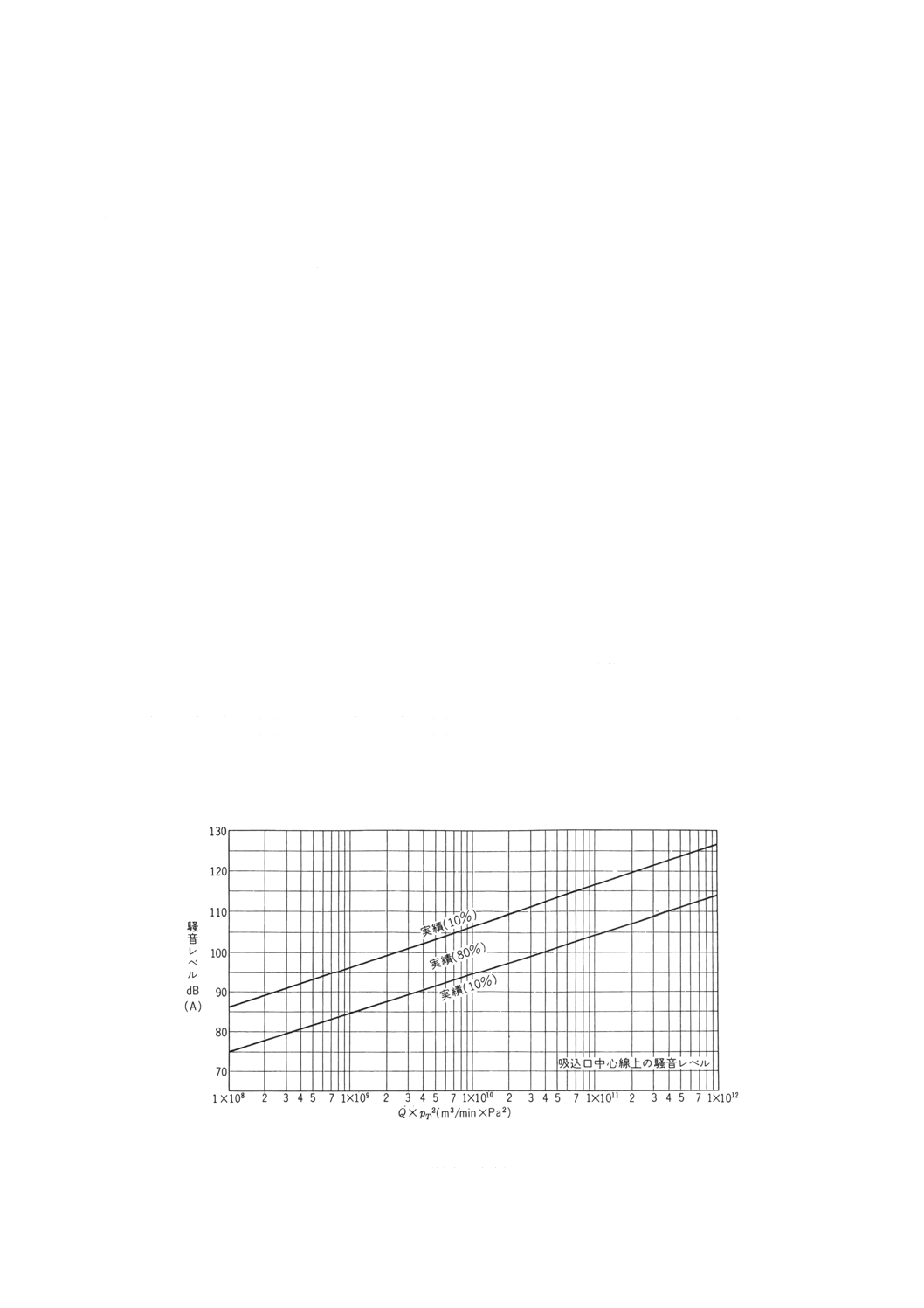

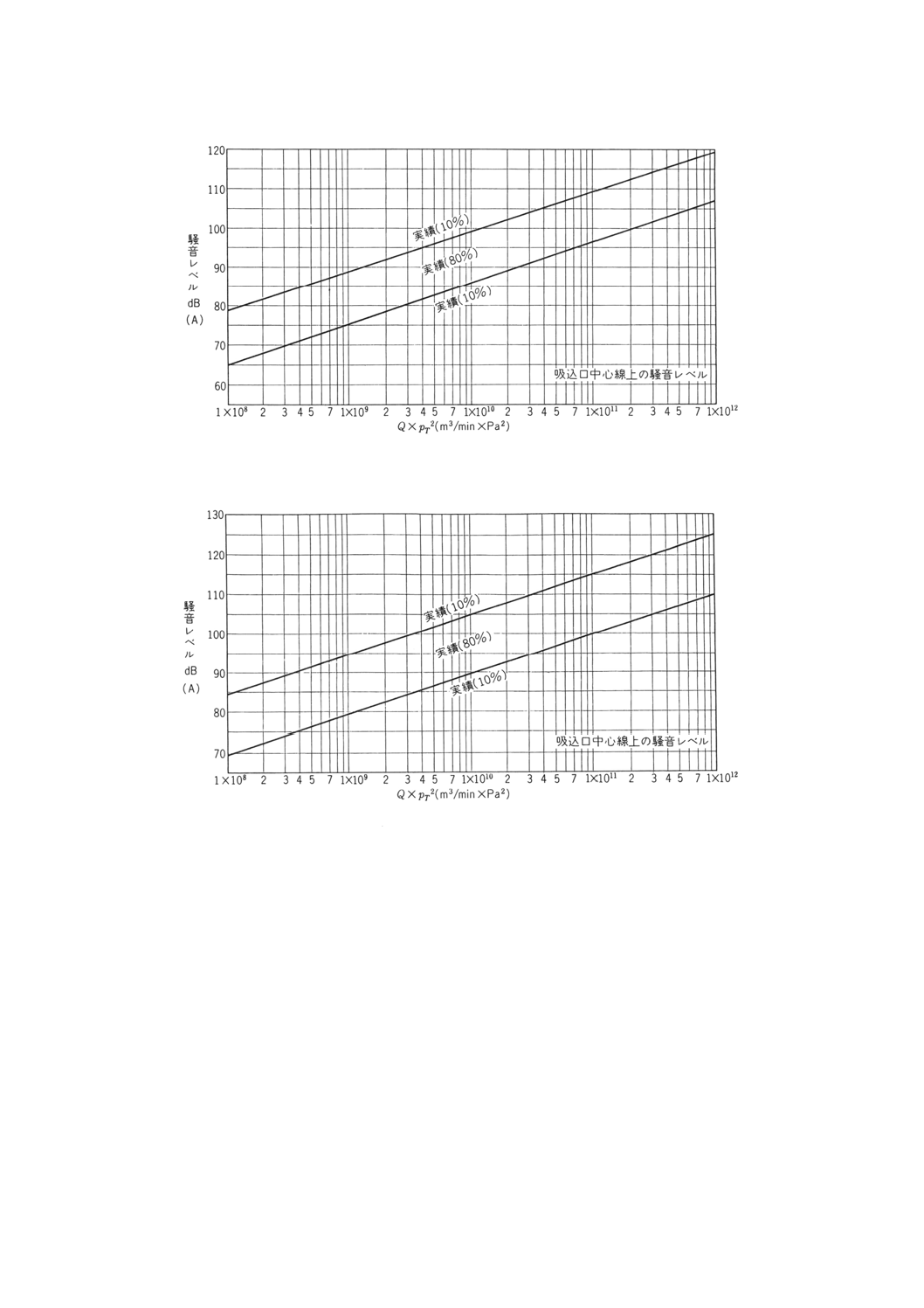

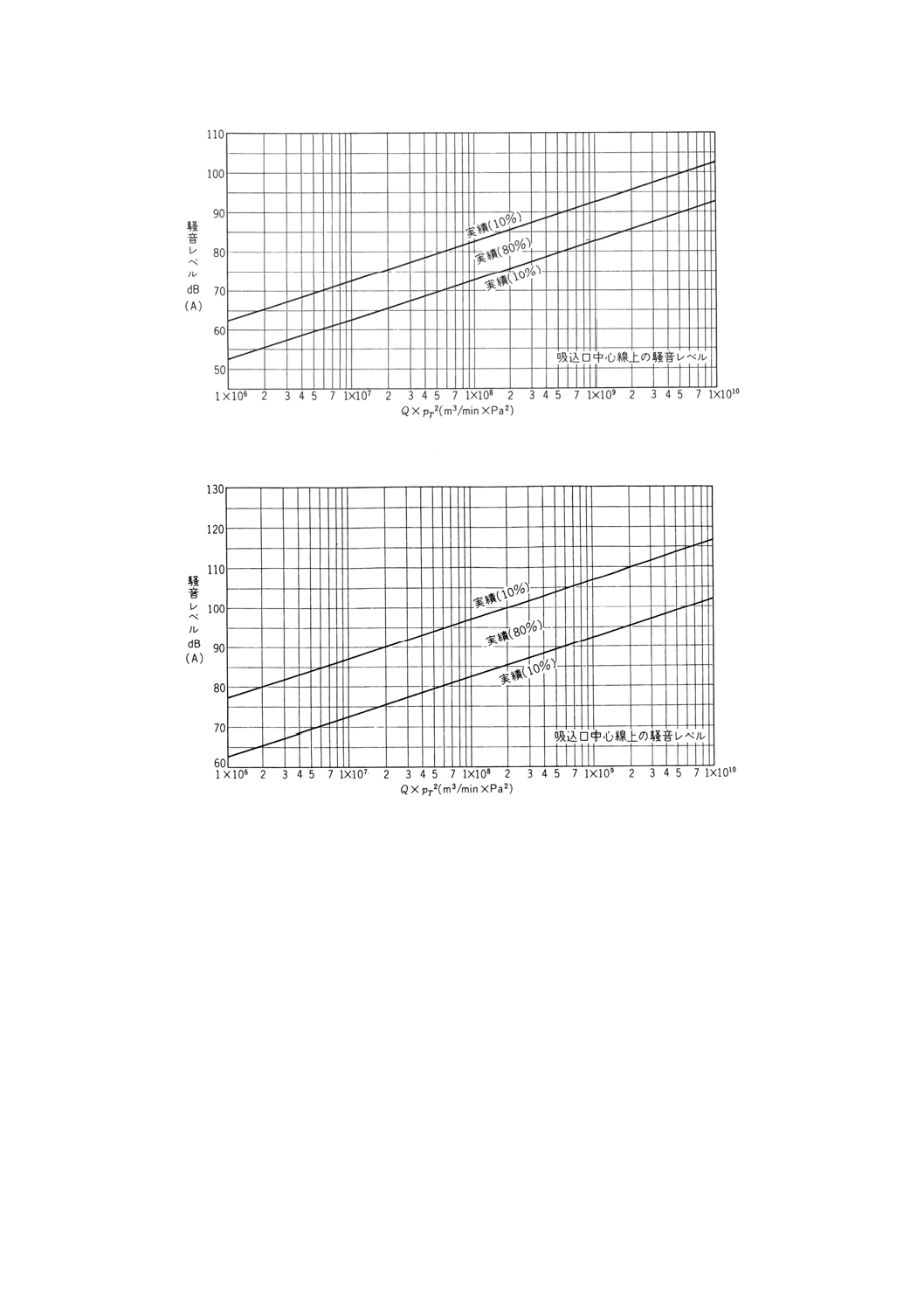

騒音 騒音は6.2.6によって試験を行い,異常な騒音があってはならない。参考として騒音値を図18

〜22に示す。ただし,機械に組み込む送風機又はパッケージ内に収める送風機などには適用しない。

図18 後向き送風機の騒音レベル(参考)

(最高効率点)

21

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図19 翼形送風機の騒音レベル(参考)

(最高効率点)

図20 ラジアル送風機の騒音レベル(参考)

(最高効率点)

22

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図21 多翼送風機の騒音レベル(参考)

(最高効率点)

図22 軸流送風機の騒音レベル(参考)

(最高効率点)

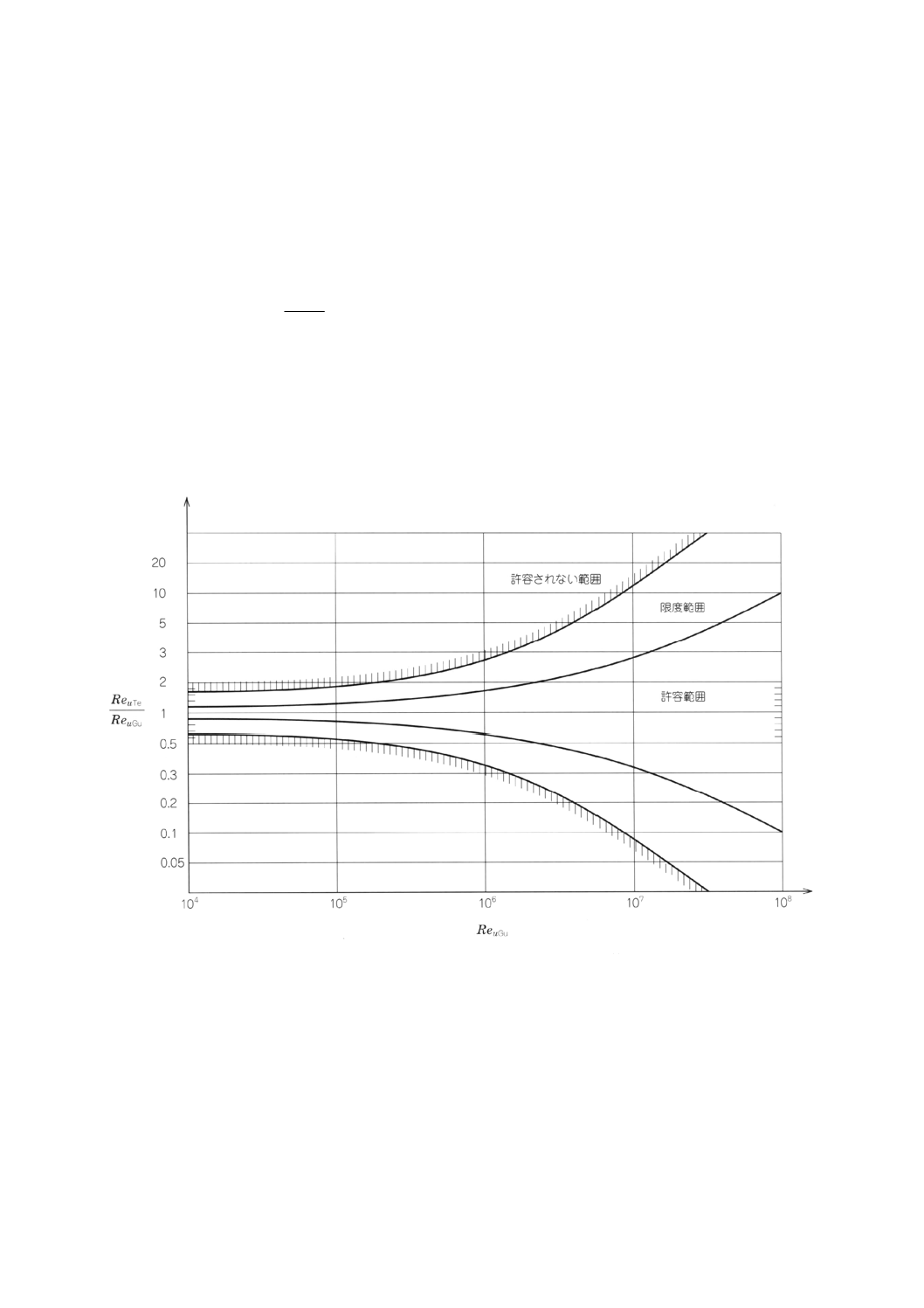

9.6

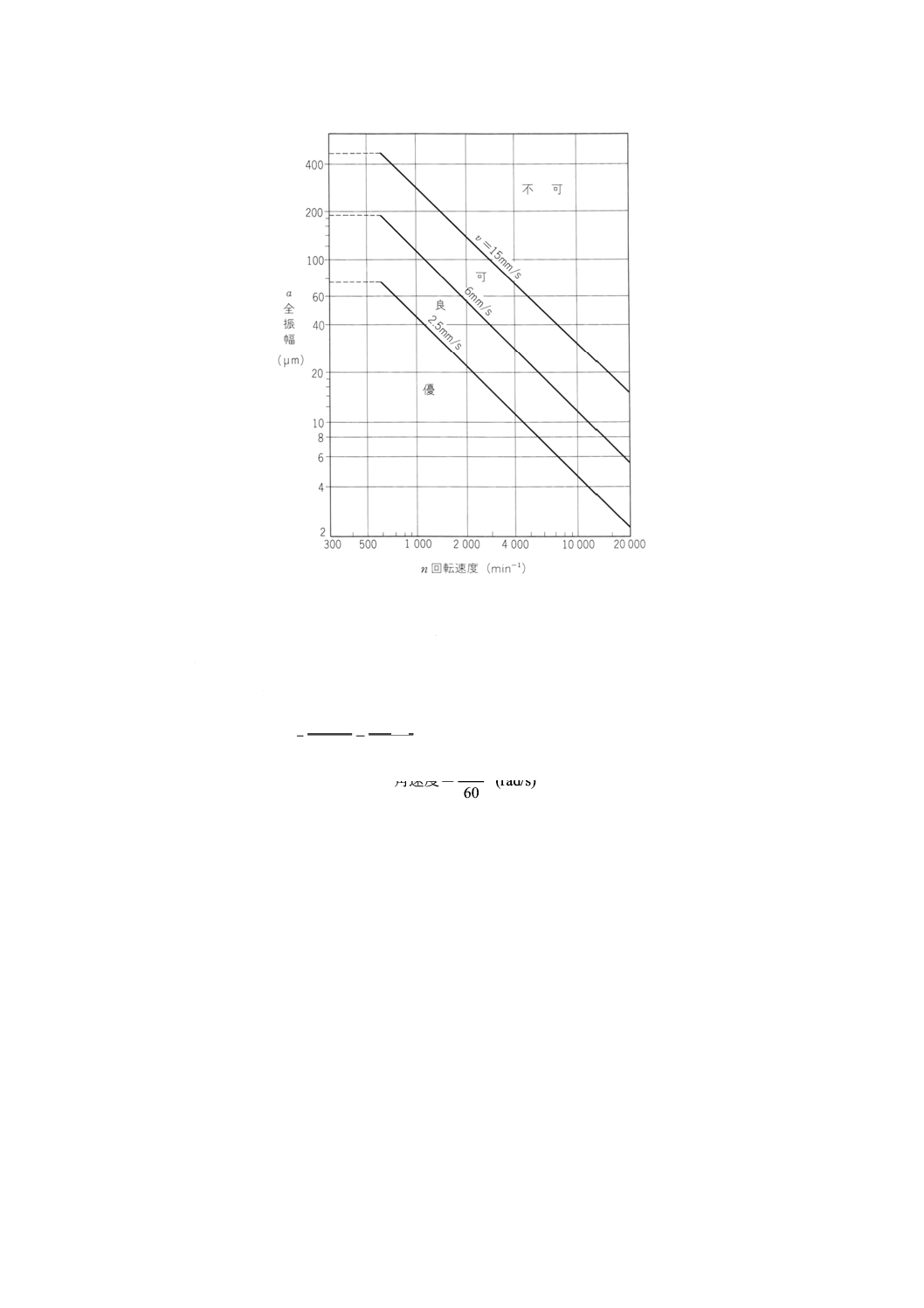

運転状態 運転状態は6.2.7によって試験を行い,次による。

a) 軸受温度の指定がない場合は,周囲の空気温度より40℃以上高くなってはならない。

b) 振動は各部とも軽微で,運転が円滑でなければならない。参考として,振動の許容値を図23に示す。

23

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図23 振動の許容値(参考)

(軸受箱上で)

備考 原動機側の振動が送風機に影響を及ぼすことがあるので,軸継手については十分注意する必要

がある。

参考 全振幅a (μm) と振動速度v (mm/s) との関係は,次のとおりである。

4

3

10

6

10

2

×

=

×

=

n

a

a

v

π

ω

ここに,

ω: 角速度=60

2n

π (rad/s)

24

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 送風機試験成績表

25

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表2 送風機試験成績表

(図12参照)

参考図

26

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定)

産業用送風機−標準通風路による性能試験方法

まえがき

この附属書は,1997年に発行されたISO 5801を翻訳して,技術的内容を変更することなく作成した日

本工業規格である。

この附属書には,次に示す附属書がある。

附属書A(規定) 送風機圧力及び送風機の接続形式

附属書B(規定) 屋根強制換気扇

附属書C(規定) 送風機接続形式B,C及びDの断面nにおけるPsgn並びにPnの直接計算法

附属書D(参考) 吐出し口軸が水平でない場合の送風機吐出し曲管

附属書E(参考) 参考文献

序文

この附属書は,各国の送風機業界の指導的専門家及び研究機関による,ほぼ30年に及ぶ討議,比較試験,

詳細分析の集大成である。

旧来から,各国で制定された送風機性能試験規格が必ずしも同じ結果に到達しないことが指摘されていた。

長年にわたり国際規格の必要性が叫ばれていたが,1963年になってISO/TC 117がその作業に着手した。

それ以降,重要な進展が見られ,国際規格自体はいまだ発行に至っていないものの,以後の各国の規格改

正によって格段の一致が見られるようになった。

現在,幾つかの重要な点の合意によって,この附属書の原文である国際規格がまとめられた。試験装置,

特に大形送風機の試験装置が非常に高価である点に留意し,現在の規格に,世界各国の規格から各種多数

の装置構成を採用し,それらの今後の使用を公認する必要があった。そのために,この附属書は,現状の

ように大部のものになっている。

この規格の主な特徴は,次のとおりである。

a) 接続形式

送風機の吐出し口及び/又は吸込口と管路との接続が性能に影響を及ぼすため,4種類の標準接続

形式に分類することが合意された。

具体的には

接続形式Aは,吸込管と吐出し管の両方をもたない場合,

接続形式Bは,吸込管はもたず吐出し管だけをもっている場合,

接続形式Cは,吐出し管はもたず吸込管だけをもっている場合,

接続形式Dは,吸込管と吐出し管の両方をもっている場合。

複数の接続形式に相当する送風機は,複数の標準化性能特性をもつことになる。使用者は,実際の

使用形態に最も近い接続形式を選択するのが望ましい。

b) 共通部分

各種の試験規格によって同じ送風機を試験して得られる差は,主に送風機吐出し口の流れのパター

ンに依存し,通常はわずかであるが顕著な場合もある。一般に,送風機に使用されるすべての標準試

験通風路には,送風機の吸込口及び/又は吐出し口付近に共通部分があり,送風機圧力算出の一貫性

27

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を保証するのに十分との合意がある。

これらの共通部分の形状の差は,厳密に制限されている。ただし,一部の特定の状況については,

従来の合意に達している。

1) 吐出し旋回流のない遠心送風機又は横流送風機の場合,大気又は測定空気槽に排出する際に,30.2f)

記載の整流格子のない簡易形吐出し管路を使用してもよい。

2) 大形送風機(吐出し口直径が800mm以上)の場合,吐出し側において整流器を含む共通の標準通

風路を使用して試験を実施することは困難である。この場合,関係者の合意によって,送風機性能

は,吐出し側に長さ2Dの管路をもつ30.2f)記載の装置を使用して測定してもよい。しかし,この方

法で得られる結果は,特に送風機によって大きな旋回流が発生する場合には,通常の接続形式Dを

使用して得られる結果とある程度の差が生じる。その起こり得る差異値の程度の確認は,今後の研

究に待つほかはない。

c) 計算

送風機圧力は,送風機吐出し口におけるせき止め圧力と,送風機吸込口におけるせき止め圧力の差

として定義する。高精度を得るには,空気の圧縮性を考慮しなければならない。ただし,基準マッハ

数が0.15を超えない場合には,簡略方法を使用してもよい。

送風機の基準断面におけるせき止め圧力及び流体圧あるいは静圧の計算法については,

ISO/TC117/SC1分科委員会の特設グループにおける検討に従い,附属書Cに規定してある。

送風機の理論空気動力及び効率の計算には,3通りの方法が提案されている。そのすべてが極めて

近い結果を与える(圧力比が1.3の場合には,1 000分の2〜3の差)。

d) 流量測定

流量の算出は,送風機圧力の算出と完全に分離されている。いろいろな標準化された方法を利用で

きる。

1. 適用範囲

この附属書は,すべての種類の産業用送風機(天井扇風機,卓上扇風機などの空気循環専用の送風機を

除く。)の性能について規定する。

この附属書は測定値の不確かさの推定値を提供し,回転速度,扱う気体,及びサイズ(模型試験の場合)

の変化に対し試験結果の規定限度を設けて換算法則を規定した。

2. 引用規格

次に掲げる引用規格には,この附属書全体を通して参照する規定が記載されている。本書の刊行時点で

記載された版が有効であった。すべての規格は改正されることがあるため,この国際規格に基づいて合意

する関係者は,下記の規格の最新版を使用できるかどうかを調査されたい。

ISO 3966 : 1977 Measurement of fluid flow in closed conduits−Velocity area method using Pitot static tubes

ISO 5167-1 : 1991 Measurement of fluid flow by means of pressure differential devices−Part 1 : Orifice

plates, nozzles and Venturi tubes inserted in circular cross-section conduits running full

ISO 5168 : 1998 Measurement of fluid flow−Evaluation of uncertainties

ISO 5221 : 1984 Air distribution and air diffusion−Rules to methods of measuring air flowrate in an air

handling duct

IEC 60034-2 : 1972 Rotating electrical machines−Part 2 : Methods for determining losses and efficiency of

28

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

rotating electrical machinery from tests (excluding machines for traction vehicles)

IEC 60051-2 : 1984 Direct acting indicating analogue electrical-measuring instruments and their accessories

−Part 2 : Special requirements for ammeters and voltmeters

IEC 60051-3 : 1984 Direct acting indicating analogue electrical-measuring instruments and their accessories

−Part 3 : Special requirements for wattmeters and varmeters

IEC 60051-4 : 1984 Direct acting indicating analogue electrical-measuring instruments and their accessories

−Part 4 : Special requirements for frequency meters

3. 定義 (Definitions)

この規格では,ISO 5168に規定された定義及び次の定義を適用する。

備考1. この附属書で使用するすべての記号は,それらの単位とともに4.に示す。

3.1 管路の断面積 (area of the conduit section) : Ax 断面xにおける管路の面積。

3.2

送風機吸込口面積 (fan inlet area) : A1 送風機の吸込面は,送風機の上流最先端の境界表面。

吸込口面積は,協定に基づいて,ケーシング内側の吸込面の総面積。

3.3

送風機吐出し口面積 (fan outlet area) : A2 送風機吐出し面は,送風機の下流最末端の境界表面。送風

機吐出し口面積は,協定に基づいて,ケーシング内側の吐出し面の総面積。

3.4

温度 (temperature) : t 温度センサによって測定した空気又は流体の温度。

3.5

絶対温度 (absolute temperature) : Θ 熱力学温度:

Θ=t+273.15

備考2. Θは絶対温度を表し,tは度(摂氏)で表した温度である。

3.6

固有のガス定数 (specific gas constant) : R 乾いた理想気体の場合,状態方程式は次のようになる。

Θ

=R

p

ρ

乾き空気の場合は,R=287J・kg−1・K−1

3.7

等エントロピー指数 (isentropic exponent) : κ 理想気体及び等エントロピー過程の場合

x

p

ρ=一定

大気圧の空気の場合は,κ=1.4

3.8

定圧比熱 (specific heat capacity at constant pressure) : cp 理想気体の場合

R

cp

1

−

=κκ

3.9

定容比熱 (specific heat capacity at constant volume) : cv 理想気体の場合

R

cv

1

1

−

=κ

3.10 圧縮係数 (compressibility factor) : Z 理想気体の場合には,Z=1

実在気体の場合

Θ

=Rp

Z

ρ

Zは,p/pc及びΘ/Θcの比の関数である。

ここに,

pc: 気体の臨界圧力

Θc: 気体の臨界温度

29

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.11 ある点におけるせき止め温度 (stagnation temperature at a point) : Θsg せき止め温度は,理想気体の流

れの場合にエネルギー又は熱の付加なしに,等エントロピー的にせき止められた点の絶対温度。せき止め

温度は,通風路に沿って一定であり,吸込管路の場合には,試験時の囲い内の絶対周囲温度に等しい。

3.12 ある点における静温度又は流体温度 (static or fluid temperature at a point) : Θ 静温度又は流体温度は,

流体速度で移動する温度計の絶対温度。

実際の気体の流れの場合

p

sg

c

v

2

2

−

Θ

=

Θ

ここに, v=流体速度 (m・s−1)

管路内では,速度が増すと静温度は下がる。

3.13 乾球温度 (dry-bulb temperature) : td 乾球温度は,送風機吸込口又は通風路吸込口付近の試験時の囲

い内の乾いた温度計で測定した空気温度。

3.14 湿球温度 (wet-bulb temperature) : tw 湿球温度は,水で湿した布でおおった温度計を流動する空気に

さらして測定した空気の温度。正しく測定した湿球温度は,断熱飽和温度によく近似する。

3.15 ある断面xにおけるせき止め温度 (stagnation temperature at a section x) : Θsgx 指定した通風路断面の

面積全体で平均したせき止め温度の時間平均値。

3.16 ある断面における静温度又は流体温度 (static or fluid temperature at a section x) : Θx 指定した通風路

断面の面積全体で平均した静温度又は流体温度の時間平均値。

3.17 ある点における絶対圧力 (absolute pressure at a point ; absolute pressure) : p 周囲の空気に相対的に静

止している点にかかる絶対0から測定した圧力。

3.18 大気圧 (atmospheric pressure) : pa 送風機の平均高度における大気の絶対圧力。

3.19 ゲージ圧力 (gauge pressure) : pe ゲージ圧力は,測定点での基準圧力が大気圧である場合の圧力の値。

この値は,正にも負にもなる。

pe=p−pa

3.20 ある点における絶対せき止め圧力 (absolute stagnation pressure at a point) : psg 気体の流れを等エント

ロピー的にせき止めたときの,気体内のある点で測定した絶対圧力。

(

)

1

2

2

1

1

−

−

+

=

κκ

κMa

p

psg

ここに, Ma: この点におけるマッハ数(3.23参照)

3.21 マッハ係数 (Mach factor) : FM ある点における動圧に適用する補正係数で,次の式による。

d

sg

M

p

p

p

F

−

=

マッハ係数は,次の式で計算してもよい。

+

−

−

+

−

+

+

=

192

)

2

3

)(

2(

24

)

2(

4

1

6

4

2

Ma

x

x

Ma

x

Ma

FM

3.22 ある点における動圧 (dynamic pressure at a point) : pd ある点における空気の速度v及び密度ρから算

出される圧力。

2

2

v

pd

ρ

=

3.23 ある点におけるマッハ数 (Mach number at a point) : Ma ある点における気体速度と音速の比:

30

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c

v

xR

v

Ma

w

=

Θ

=

ここに,

c: 音速

Θ

=

w

xR

c

Rw: 湿った気体のガス定数

3.24 ある点におけるゲージせき止め圧力 (gauge stagnation pressure at a point) : pesg 絶対せき止め圧力psg

と大気圧paとの差。

pesg=psg−pa

3.25 質量流量 (mass flowrate) : qm 指定した通風路断面を単位時間当たりに通過する空気の質量の時間

平均値。

備考3. 質量流量は,漏れは別として,送風機通風路系の中ではすべての断面で同じになる。

3.26 ある断面xにおける平均ゲージ圧力 (average gauge pressure at a section x) : pex 指定した通風路断面

の面積全体で平均したゲージ圧力の時間平均値。

3.27 ある断面xにおける平均絶対圧力 (average absolute pressure at a section x) : px 指定した通風路断面の

面積全体で平均した絶対圧力の時間平均値。

px=pex+pa

3.28 ある断面xにおける平均密度 (average density at a section x) : ρx 絶対圧力px及び静温度Θxから算出

される流体密度。

x

w

x

x

R

p

Θ

=

ρ

ここに, RW: 湿った気体のガス定数

3.29 ある断面xにおける体積流量 (volume flowrate at a section x) : qvx 指定した通風路断面における質量

流量を,その断面における対応する平均密度の時間平均値で除したもの。

x

m

v

q

qx

ρ

=

3.30 ある断面xにおける平均速度 (average velocity at a section x) : Vmx 指定した通風路断面における体積

流量を,断面積Axで除した値。

x

v

mx

A

q

v

x

=

備考4. これは,その断面に垂直な気体速度成分の平均の時間平均値。

3.31 ある断面xにおける従来の慣習による動圧 (conventional dynamic pressure at a section x) : pdx 指定し

た通風路断面における平均速度及び平均密度から算出される動圧。

2

2

2

1

2

=

=

x

m

x

mx

x

dx

A

q

v

p

ρ

ρ

備考5. 従来の慣習による動圧は,断面全体の動圧の平均値より小さくなる。

3.32 ある断面xにおけるマッハ数 (Mach number at a section x) : Max 指定した通風路断面における平均

気体速度を音速で除した比。

x

w

mx

x

R

v

Ma

Θ

=

κ

/

31

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.33 ある断面xにおける平均せき止め圧力 (average stagnation pressure at a section x) : psgx ある断面にお

けるマッハ係数FMxで補正した従来の慣習による動圧pdxと,平均絶対圧力pxの合計。

psgx=px+pdxFMx

備考6. 平均せき止め圧力は,次の式で算出してもよい。

(

)1

2

2

1

1

−

−

+

=

xx

x

x

x

sgx

Ma

p

p

3.34 ある断面xにおけるゲージせき止め圧力 (gauge stagnation pressure at a section x) : pesgx ある断面の平

均せき止め圧力psgxと大気圧paとの差。

psgx=psgx−pa

3.35 吸込せき止め温度 (inlet stagnation temperature) : Θsg1 気体速度が25m・s−1未満のある断面における

送風機吸込口付近の試験時の囲い内の絶対温度。この場合には,せき止め温度は周囲温度Θaと等しいとみ

なしてもよい。

Θsg1=Θa=ta+273.15

3.36 せき止め密度 (stagnation density) : ρsg1 吸込せき止め圧力psg1及び吸込せき止め温度Θsg1から算出さ

れる密度。

1

1

1

sg

w

sg

sg

R

p

Θ

=

ρ

3.37 吸込せき止め体積流量 (inlet stagnation volume flowrate) : qvsg1 質量流量を吸込せき止め密度で除し

た値。

1

1

sg

m

v

q

qsg

ρ

=

3.38 送風機圧力 (fan pressure) :pPF 送風機吐出し口におけるせき止め圧力と送風機吸込口におけるせき

止め圧力の差。

pF=psg2−psg1

マッハ数が0.15未満の場合には,

pF=ptF=pt2−pt1

備考7. 送風機圧力は,接続形式A,B,C又はDを参照。

3.39 送風機動圧 (fan dynamic pressure) : pd2 質量流量,吐出し口における平均気体密度及び送風機吐出し

口面積から算出される送風機吐出し口における平均動圧。

2

2

2

22

2

2

2

1

2

=

=

A

q

v

p

m

m

d

ρ

ρ

3.40 送風機静圧 (fan static pressure) : psF 送風機静圧は,送風機圧力からマッハ係数で補正した送風機動

圧を差し引いたものとして定義される慣習的な量。

psF=psg2−pd2・FM2−psg1=p2−psg1

備考8. 送風機静圧は,接続形式A,B,C又はDを参照。

3.41 平均密度 (mean density) : ρm 吸込と吐出しとの密度の算術平均値。

2

2

1

ρ

ρ

ρ

+

=

m

3.42 せき止め平均密度 (mean stagnation density) : ρmsg 吸込口と吐出し口せき止め密度の算術平均値。

32

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

2

1

sg

sg

msg

ρ

ρ

ρ

+

=

3.43 単位質量当たり送風機仕事 (fan work per unit mass) : y 送風機を通過する流体の単位質量当たりの

機械エネルギーの増加量。

2

2

21

1

22

2

1

2

m

A

m

A

m

v

V

p

p

y

α

α

ρ

−

+

−

=

yは,3.47のように算出してもよい。すなわち

m

u

q

P

y=

得られる値は,上記の式で与えられる値の1 000分の2〜3程度の差しかない。

備考9. yは,接続形式A,B,C又はDを参照。

3.44 単位質量当たり送風機静圧仕事 (fan static work per unit mass) : ys

2

21

1

1

2

m

A

m

s

v

p

p

y

α

ρ

−

−

=

備考10. ysは,接続形式A,B,C又はDを参照。

3.45 送風機圧力比 (fan pressure ratio) : r 送風機吐出し口断面と吸込口断面の平均絶対せき止め圧力の比。

r=psg2/psg1

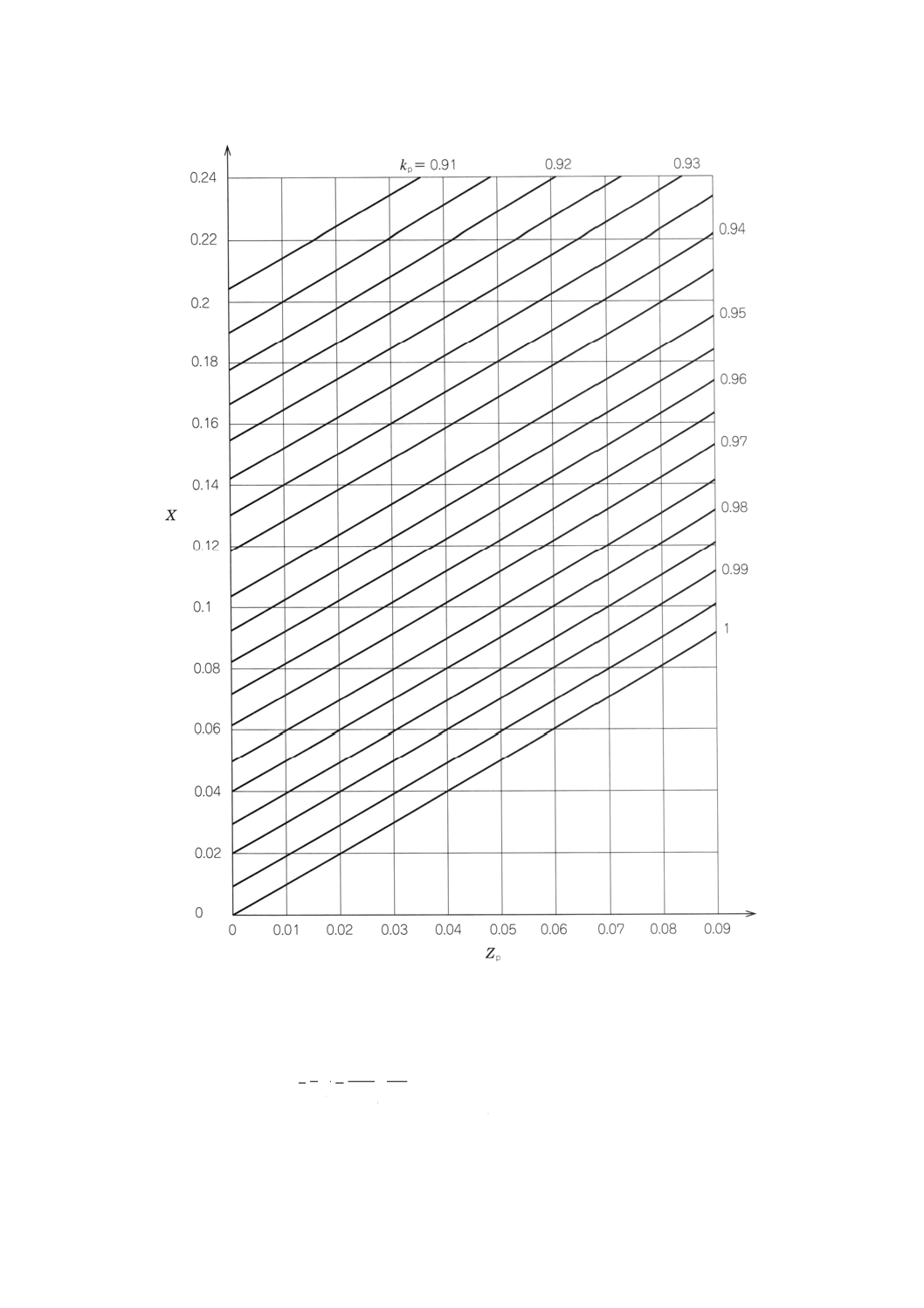

3.46 圧縮性係数 (compressibility coefficient) : kp 送風機が空気に作用する機械的仕事と,同じ質量流量,

吸込密度及び圧力比で非圧縮流体に作用する場合の仕事量の比。送風機が行う仕事は,送風機ケーシング

からの熱伝導がないポリトロープ圧縮の仮定の下で,インペラ動力から算出される。

kpは,次の式による。

[

])1

(

1

log

log

10

10

−

+

=

r

Z

r

Z

k

k

k

p

ここに,

F

m

r

sg

k

p

q

P

Z

1

1ρ

κ

κ−

=

備考11. kpとρsg1/ρmsgとの差は,2×10−3未満である。

3.47 理論空気動力 (fan air power) : Pu 従来の慣習による出力であり,質量流量と単位質量当たり送風機

仕事との積,又は吸込体積流量と圧縮性係数kpと送風機圧力との積。

Pu=qmy=qvsg1・pF・kp

備考12. Puは,接続形式A,B,C又はDを参照。

3.48 理論静圧空気動力 (fan static air power) : Pus 従来の慣習による出力であり,質量流量qmと単位質量

当たりの送風機静圧仕事との積,又は吸込の体積流量と圧縮性係数kpsと送風機静圧psFとの積;kpsは,r

=p2/psg1を使って算出する。

Pus=qmys=qvsg1・kps・psF

備考13. Pusは,接続形式A, B, C又はDを参照。

3.49 インペラ動力 (impeller power) : Pr 送風機の羽根車に供給される機械的動力。

3.50 送風機軸動力 (fan shaft power) : Pa 送風機の軸に供給される機械的動力。

3.51 電動機出力 (motor output power) : Po 電動機又は他の原動機の軸出力動力。

3.52 電動機入力 (motor input power) : Pe 電動機の端子に供給される電力。

33

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.53 羽根車回転速度 (rotational speed of the impeller) : N 送風機羽根車の毎分回転速度。

3.54 羽根車回転周波数 (rotational frequency of the impeller) : n 送風機羽根車の単位時間当たり回転速度。

3.55 羽根車先端速度 (tip speed of the impeller) : u 羽根車羽根先端の周速。

3.56 周速マッハ数 (peripheral Mach number) : Mau 羽根先端速度と送風機吸込口のせき止め状態におけ

る気体の音速との比に等しい無次元パラメータ。

1

/

sg

W

u

R

u

Ma

Θ

=

κ

3.57 送風機羽根車効率 (fan impeller efficiency) : ηr 理論空気動力をインペラ動力Prで除した値。

r

u

p

P

備考14. ηrは,接続形式A,B,C又はDを参照。

3.58 送風機羽根車静圧効率 (fan impeller static efficiency) : ηsr 理論静圧空気動力をインペラ動力で除し

た値。

備考15. ηsrは,接続形式A,B,C又はDを参照。

3.59 送風機軸効率 (fan shaft efficiency) : ηa 理論空気動力を軸動力で除した値。

備考16. 送風機軸動力には軸受損失が含まれるが,送風機インペラ動力には含まれない。

17. ηaは,接続形式A,B,C又はDを参照。

3.60 送風機電動機軸効率 (fan motor shaft efficiency) : ηo 送風機の理論空気動力Puを電動機出力Poで除

した値。

備考18. ηoは,接続形式A,B,C又はDを参照。

3.61 全効率 (overall efficiency) : ηe 送風機と電動機の組合せの場合,理論空気動力を電動機入力動力で

除した値。

備考19. ηeは,接続形式A,B,C又はDを参照。

3.62 吸込密度と平均密度の比 (ratio of inlet density to mean density) : kρ 送風機吸込口における流体密度

を送風機内の平均密度で除した値。

2

1

1

2

ρ

ρ

ρ

ρ

+

=

k

3.63 ある断面xにおける運動エネルギー係数 (kinetic energy factor at a section x) : αAx 対象の面積Axを通

過する単位質量当たりの時間平均した流束の運動エネルギーを,この面積を通過する平均空気速度に対応

する単位質量当たりの運動エネルギーで除したものに等しい無次元の係数。

2

2)

(

mx

m

x

n

x

AX

V

q

dA

v

v

A

∫∫

=

ρ

α

ここに,

v: 局所絶対速度 (m・s−1)

vn: 断面に垂直な局所速度

備考20. 協議によって,αA1=1及びαA2=1

3.64 ある断面xにおける運動指数 (kinetic index at a section x) : ikx 断面xにおける単位質量当たりの運動

エネルギーと単位質量当たりの送風機仕事との比に等しい無次元の係数。

y

v

i

mx

kx

2

2

=

34

B 8330 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.65 ある断面xにおけるレイノルズ数 (Reynolds number at a section x) : ReDx 流れの展開の状態を定義す

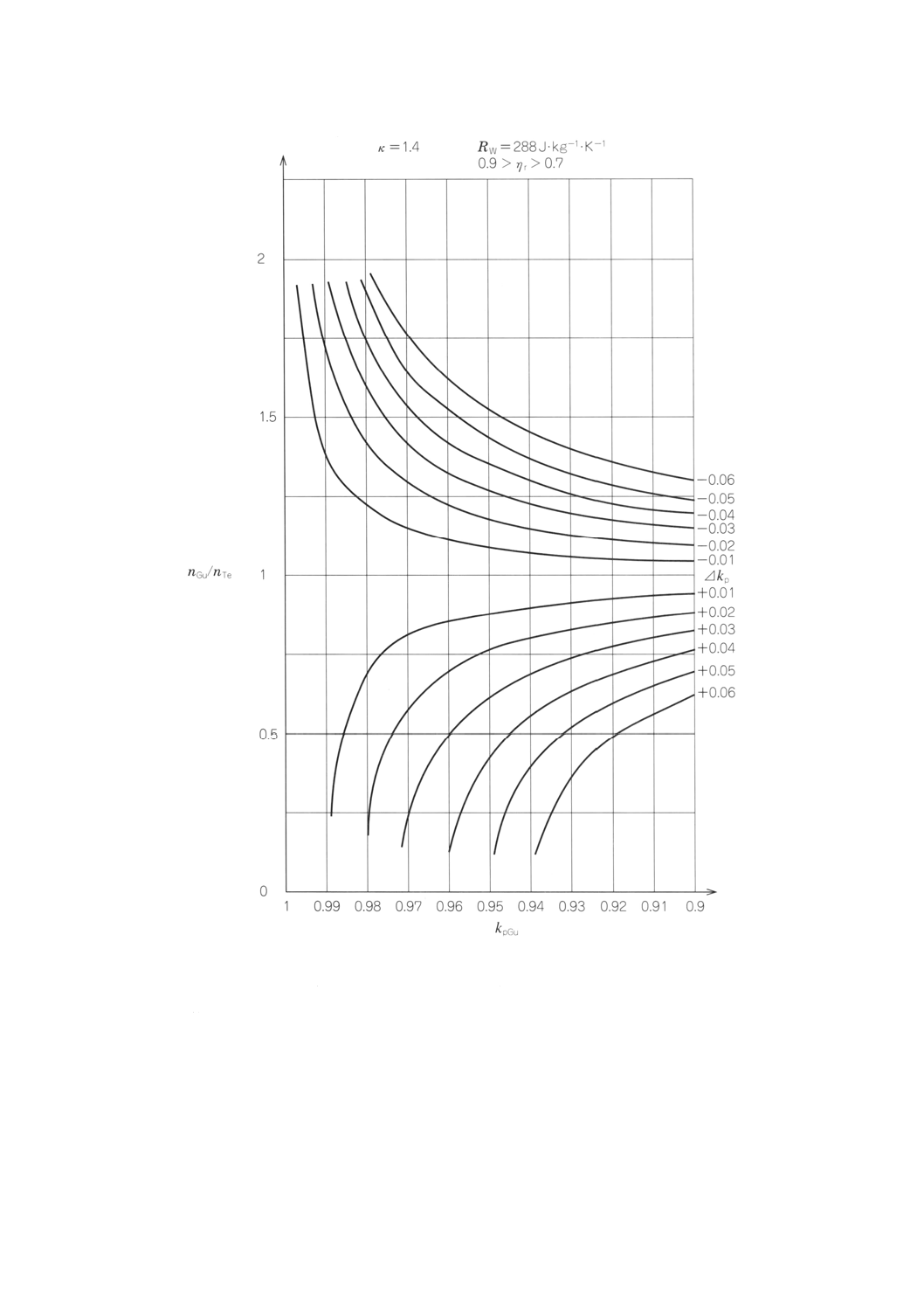

る無次元パラメータで,尺度パラメータとして使用する。局所速度と物体の代表寸法(管路の直径,羽根