B 8309:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 設計······························································································································· 9

4.1 一般 ···························································································································· 9

4.2 原動機 ························································································································ 10

4.3 危険速度並びに釣合い及び振動 ······················································································· 11

4.4 圧力保持部品 ··············································································································· 11

4.5 ノズル及びその他の接続 ································································································ 12

4.6 ノズルに作用する外力及びモーメント(吸込及び吐出し) ···················································· 12

4.7 ノズルフランジ ············································································································ 12

4.8 羽根車 ························································································································ 12

4.9 運転すき間 ·················································································································· 13

4.10 主軸及び軸スリーブ ····································································································· 13

4.11 軸受 ·························································································································· 13

4.12 軸封部 ······················································································································· 13

4.13 銘板 ·························································································································· 14

4.14 回転方向 ···················································································································· 14

4.15 軸継手 ······················································································································· 14

4.16 横軸ポンプのベース ····································································································· 14

5 材料······························································································································ 14

6 工場検査及び試験 ············································································································ 15

7 出荷準備························································································································ 15

7.1 一般 ··························································································································· 15

7.2 輸送における回転部品の固定 ·························································································· 15

7.3 開口部 ························································································································ 15

7.4 識別 ··························································································································· 15

7.5 文書 ··························································································································· 15

附属書A(規定)遠心ポンプ−データシート ············································································ 16

附属書B(規定)引合書・見積書・注文書················································································ 18

附属書C(規定)文書 ·········································································································· 19

附属書D(参考)シール配置の代表例 ····················································································· 20

附属書E(参考)シール用配管の手法······················································································ 23

附属書F(参考)チェックリスト ···························································································· 25

B 8309:2009 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

参考文献 ···························································································································· 26

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 27

B 8309:2009

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本産業機械工業会(JSIM)及び財団

法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

B 8309:2009 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8309:2009

遠心ポンプの技術仕様−クラスⅢ

Technical specifications for centrifugal pumps-Class III

序文

この規格は,1993年に第1版として発行されたISO 9908を基に作成した日本工業規格であるが,我が

国の実状に合わせて,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

この規格で実線の下線を施してある箇所及び附属書Fのチェックリストは,購入者が決定してよい事項,

又は受渡当事者間の協定が必要な事項を示している。また,二重の下線を施してある箇所は,対応国際規

格を変更し,かつ,協定が必要な事項を示している。

この規格は,一連の遠心ポンプの技術仕様の一つである。これらの技術仕様は,クラスⅠ,クラスⅡ及

びクラスⅢとして識別されている。クラスⅠは,最も厳しい要求から成っており,クラスⅢは,最もゆる

やかな要求から成っている。

注記 JIS B 8307 遠心ポンプの技術仕様−クラスⅠ

JIS B 8308 遠心ポンプの技術仕様−クラスⅡ

JIS B 8309 遠心ポンプの技術仕様−クラスⅢ

使用するクラスの選択は,そのポンプを適用する分野の技術的要求事項に対応している。選択するクラ

スは,受渡当事者間の協定による。また,適用する分野における安全上の要求事項も考慮に入れることが

望ましい。

各適用分野は,種々異なった要求事項を含んでいるため,適用分野によって遠心ポンプの技術的要求の

クラスを統一することは困難である。したがって,同じ適用分野内であっても,個々のポンプの用途に応

じて,クラスⅠ,クラスⅡ及びクラスⅢのいずれもが使用可能であり,各クラスに準拠して製造されたポ

ンプが一つのプラントで混在して使用されてもよい。

特定の用途に適用される条件又は産業に必要な要求事項は,別に定められた法規,規格又は基準による。

用途に応じたポンプのクラスは,次の項目も考慮して選定してよい。

− 信頼性

− 要求される運転寿命

− 運転条件

− 環境条件

− 地域的な周囲条件

1

適用範囲

1.1 この規格は,一般用途の単段,多段,横軸又は立軸構造(直結式又は直動式)で,あらゆる駆動及び

2

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

据付方式の遠心ポンプに対するクラスⅢの要求事項について規定する。

1.2 この規格は,ベース,軸継手及び補助配管を含めたポンプの据付,保全及び安全性に関する設計事項

を含むが,ポンプと一体でない原動機は含まない。

1.3 この規格の適用を要求され,特別な設計が必要となる場合には,代案についての詳細が述べられてい

るならば,この規格の意図を満足する代わりの設計提案を行ってもよい。

すべての非適合事項を明記しているならば,この要求事項に部分的に適合しないポンプを提案し,検討

してもよい。

注記1 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9908:1993,Technical specifications for centrifugal pumps−Class Ⅲ (MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

注記2 この規格は,遠心ポンプに対する技術的要求事項について規定するものであるが,適合性の

評価を行うことは,意図していない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

JIS B 1518:1992 転がり軸受の動定格荷重及び定格寿命の計算方法

注記 対応国際規格:ISO 281:1990,Rolling bearings−Dynamic load ratings and rating life (MOD)

JIS B 1519:1989 転がり軸受の静定格荷重の計算方法

注記 対応国際規格:ISO 76:1987,Rolling bearings−Static load ratings (MOD)

JIS B 2220:2004 鋼製管フランジ

JIS B 2239:2004 鋳鉄製管フランジ

JIS B 2240:2006 銅合金製管フランジ

JIS B 8301:2000 遠心ポンプ,斜流ポンプ及び軸流ポンプ−試験方法

注記 対応国際規格:ISO 9906:1999,Rotodynamic pumps−Hydraulic performance acceptance tests−

Grades 1 and 2 (MOD)

ISO 2372:1974,Mechanical vibration of machines with operating speeds from 10 to 200 rev/s−Basis for

specifying evaluation standards(1995年に廃止)

ISO 7005-1:1992,Metallic flanges−Part 1: Steel flanges

ISO 7005-2:1988,Metallic flanges−Part 2: Cast iron flanges

ISO 7005-3:1988,Metallic flanges−Part 3: Copper alloy and composite flanges

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

常用条件 (normal conditions)

通常運転が想定される条件。

3

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

規定条件 (rated conditions)

吐出し量,全揚程,動力,効率,NPSH,吸込圧力,温度,密度,粘度及び回転速度を含む,指定され

た仕様点における運転条件。

注記 この定義は,JIS B 8307(クラスⅠ)及びJIS B 8308(クラスⅡ)で与えられる定義とは異なり,

保証条件とは限らない。

3.3

運転条件 (operating conditions)

与えられた用途及び揚液によって定まるすべての要素(例えば,運転温度及び運転圧力)。

注記 これらの要素は,構造及び構成材料に影響を及ぼす。

3.4

許容運転範囲 (allowable operating range)

供給されるポンプの,指定された運転条件における吐出し量又は全揚程の範囲。この範囲は,キャビテ

ーション,過熱,振動,騒音,主軸のたわみ及びその他の評価基準によって制約される。

注記 許容運転範囲の上限及び下限を,それぞれ最大連続吐出し量及び最小連続吐出し量という。

3.5

最大許容作用圧力 (maximum allowable working pressure)

使用材料及びその計算規則に基づいて求められる,指定運転温度における圧力保持部品の耐圧力。

3.6

基本設計圧力 (basic design pressure)

使用材料の許容応力から求められる,20 ℃における圧力保持部品の耐圧力。

3.7

最大吐出し作用圧力 (maximum outlet working pressure)

規定条件における,最大吸込圧力及び供給羽根車による最大差圧の和。

3.8

規定吐出し圧力 (rated outlet pressure)

規定吐出し量,規定回転速度,規定吸込圧力及び規定密度での仕様点におけるポンプの吐出し圧力。

注記 この定義は,JIS B 8307(クラスⅠ)及びJIS B 8308(クラスⅡ)で与えられる定義とは異なる。

3.9

最大吸込圧力 (maximum inlet pressure)

運転中にポンプが受ける最大吸込圧力。

3.10

規定吸込圧力 (rated inlet pressure)

仕様点における運転条件としての吸込圧力。

注記 この定義は,JIS B 8307(クラスⅠ)及びJIS B 8308(クラスⅡ)で与えられる定義とは異なる。

3.11

最高許容温度 (maximum allowable temperature)

指定された運転圧力において指定された揚液を取り扱う場合に,装置(又は装置の特定部分)が許容す

る連続運転可能な最高温度。

4

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12

規定軸動力1) (rated power input)

規定条件においてポンプに必要な動力。

注1) ポンプの仕様点(保証点)における計画軸動力をいう。

3.13

最大動的シール圧力 (maximum dynamic sealing pressure)

始動時及び停止時を含むすべての指定された運転条件において,軸シール部に予想される最大圧力。

注記 この圧力の決定は,最大吸込圧力,セルフフラッシング圧力又はエクスターナルフラッシング

圧力及び内部すき間変化の影響を考慮するのがよい。

3.14

最小許容吐出し量 (minimum permitted flow)

a) ステーブルフロー (stable flow)

この規格によって規定する振動の制限値を超えずにポンプが運転できる吐出し量。

注記 一般に最小連続安定吐出し量 (minimum continuous stable flow) として使われる。

b) サーマルフロー (thermal flow)

ポンプの運転が可能で,揚液温度が,NPSHAとNPSHRとが等しくなる温度より低く維持される場

合の最小吐出し量。

3.15

腐食代 (corrosion allowance)

最も厳しい運転条件で,与えられた圧力限界に耐える理論上の肉厚を超えて附与される揚液接液部の肉

厚。

3.16

最高許容連続回転速度 (maximum allowable continuous speed)

製造業者が連続運転を許容する最高回転速度。

3.17

規定回転速度 (rated speed)

規定条件を満足するために必要な単位時間当たりの回転数。

注記 誘導電動機は,負荷によって決まる回転速度で運転する。

3.18

トリップ回転速度 (trip speed)

原動機を停止させるため,独立した緊急過速度防止装置が作動する回転速度。

3.19

一次危険速度 (first critical speed)

回転体の一次(最低)横固有振動数を回転周波数とする回転速度。

3.20

設計ラジアル荷重 (design radial load)

最高回転速度による性能曲線上で,設計揚液(通常1 000 kg/m3)を用いて製造業者が規定する範囲内で

運転する場合の,最大羽根車(外径及び幅)に作用する水力的最大ラジアル荷重。

5

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.21

最大ラジアル荷重 (maximum radial load)

指定された最大密度の揚液を用いて最高回転速度による性能曲線上のすべての点で運転する場合の,最

大羽根車(外径及び幅)に作用する水力的最大ラジアル荷重。

3.22

主軸の振れ (shaft runout)

主軸に軸受を取り付けて水平状態で手回しし,軸受ハウジングに対して主軸の位置を測定するとき,計

器が示す半径方向の全変位(ランナウト)。主軸の半径方向の円周振れ。

3.23

面振れ (face runout)

主軸に軸受を取り付けて水平状態で手回しするとき,主軸とともに回転する計器が示す,スタフィング

ボックスの外側垂直面における軸方向の全変位(ランナウト)。主軸の軸方向の円周振れ。

注記 垂直面とは,シール構成部品の心出しの基準となる面である。

3.24

主軸のたわみ (shaft deflection)

羽根車に作用する水力的ラジアル荷重によって起こる,主軸の幾何学的中心からの変位量。

注記 主軸のたわみは,軸受すき間内における傾きに起因する主軸の動き,及び羽根車の不釣り合い

又は軸振れによる曲げは含めない。

3.25

セルフ(自己)フラッシング (self-flushing)2)

シールで発生する熱の除去,軸封部の正圧維持又はシールの使用環境を改善するための処置として,外

部配管又は内部通路によって高圧領域から軸封部への揚液の戻し。

注記 場合によっては,軸封部から低圧領域(例えば,吸込)へ循環させるほうが好ましいことがあ

る。

注2) 英文ではcirculationと表記されることがある。

3.26

エクスターナル(外部)フラッシング (external flushing)3)

適切な(清浄性,相性など)液体を,外部の供給源から軸封部へ注入し,揚液内へ導くこと。

注記 エクスターナルフラッシングの目的は,セルフフラッシングと同一であるが,特にシールの使

用環境の改善である。

注3) 英文ではinjection flushと表記されることがある。

3.27

クエンチ (quenching)

メインシールの大気側に,スタフィングボックス内よりも低圧の適切な(清浄性,相性など)流体を連

続的又は間欠的に導くこと。

注記 クエンチの目的は,空気又は湿気の排除,たい積物(氷を含む)の防止又は除去,補助シール

の潤滑,発火の防止,及び漏れの希釈,加熱又は冷却である。

3.28

バリア (barrier)

プロセス液を周囲環境から完全に切り離すために,二つのメカニカルシールの間に流体を注入すること。

6

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これに用いる流体を,バリア流体という。

注記 バリア流体の圧力は,シールされているプロセス圧力よりも常に高い。通常,バリア流体は揚

液よりもシールすることが容易で,漏れたとしても危険の発生は少ない。

3.29

バッファ (buffer)

潤滑剤又は緩衝剤として,二つのメカニカルシールの間に流体を注入すること。これに用いる流体を,

バッファ流体という。

注記 バッファ流体の圧力は,シールされているプロセス圧力よりも常に低い。通常,バッファ流体

は揚液よりもシールすることが容易で,漏れたとしても危険の発生は少ない。

3.30

スロットルブシュ (throttle bush)

シールが破損した場合に漏れを減少させるために,メカニカルシールの外側に設けて,主軸(又はスリ

ーブ)とのすき間を小さく制限するためのブシュ。

3.31

ネックブシュ (neck bush)

シール(又はパッキン)と羽根車との間に設けて,主軸(又はスリーブ)とのすき間を小さく制限する

ためのブシュ。

3.32

圧力ケーシング (pressure casing)

ユニットの全ノズル及び取り付け部品を含む,すべての圧力保持部品類。

3.33

二重ケーシング (double casing)

圧力ケーシングを二重にし,その中に収容されるポンプ部品から区別される構造形式。

3.34

バレルケーシング (barrel casing)

特に二重ケーシング形式のポンプを指す。

3.35

ピットバレル形立軸ポンプ (pit barrel type vertical pump)

外ケーシング(キャン又はケーソン)に挿入された立軸ポンプで,その環状すき間から揚液を吸込むポ

ンプ。

3.36

立軸キャンドモータポンプ (vertical canned motor pump)

揚液又はその他の液体の中で回転する電動機のロータに対し,そのステータがキャン(密封容器)によ

ってシールされる軸封のないポンプ。

3.37

軸垂直割形 (radially split type)

ケーシングを主軸に垂直な平面で分割した構造。

3.38

軸平行割形 (axially split type)

ケーシングを主軸に平行な平面で分割した構造。

7

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.39

NPSH

飽和蒸気圧に相当するヘッドを差し引いた,NPSH基準面での絶対圧で表示した吸込全ヘッド。

注記 NPSH基準面は,羽根車の翼入口外端の描く円の中心を通る平面である。立軸又は傾斜軸形両

吸込ポンプの場合は,いずれか高いほうの中心を通る平面である。製造業者(又は供給者)は,

ポンプの正確な基準点との関係によってこの面の位置を示すのがよい。

3.40

有効吸込ヘッド (NPSHA)

規定吐出し量に対して,設置条件によって決定される利用可能なNPSH。

3.41

必要有効吸込ヘッド (NPSHR)

規定吐出し量,回転速度及び揚液において,ポンプが規定性能を達成するために必要な最小NPSHで,

製造業者(又は供給者)によって与えられる。例えば,可視キャビテーションの発生,キャビテーション

による騒音及び振動の増加,全揚程若しくは効率の低下の開始,所定量の全揚程若しくは効率の低下又は

キャビテーション浸食を防ぐのに必要な最小NPSH。

3.42

NPSH3

ポンプの第1段目の全揚程が3 %低下するときの必要有効吸込ヘッドで,これは,性能曲線図で標準的

な基準として用いる。

3.43

吸込比速度 (suction specific speed)

最高効率点で決定される,回転速度,吐出し量及びNPSHRによって定まる数値。

注記 次の式のSをいう。

4/3

2

/1

2/3

/

60

SV

H

nQ

S=

ここに,

S: 吸込比速度 (min−1,m3/min,m)

n: 回転速度 (1/s)

Q: 吐出し量(両吸込羽根車のときは,吐出し量の1/2とする。)

(m3/s)

HSV: 必要有効吸込ヘッド (m)

3.44

動圧流体軸受 (hydrodynamic bearing)

対向面をもち,その相対運動によって,金属接触を起こさずに荷重を支えるためのくさび状油膜を形成

する軸受。

3.45

動圧流体ラジアル軸受 (hydrodynamic radial bearing)

ジャーナル又はティルティングパッド形式の構造の軸受。

3.46

動圧流体スラスト軸受 (hydrodynamic thrust bearing)

マルチセグメント又はティルティングパッド形式の構造の軸受。

8

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.47

設計値 (design values)

ポンプの性能,最小許容肉厚及び部品ごとの物理的特性を決定するために,設計において用いる値。

注記 すべての用語において設計という言葉(例えば,設計圧力,設計動力,設計温度又は設計回転

速度)は,購入者の仕様書の中では使用しないほうがよい。この用語は,装置設計者及び製造

業者(又は供給者)だけが使用することが望ましい。

3.48

軸継手サービスファクタ (coupling service factor)

定格トルクTκ=κTnの係数κのことで,ポンプ及び原動機からの周期的なトルク変動に対する十分な余

裕を見込み,十分な軸継手寿命を確保するために原動機の呼びトルクTnに乗じる係数。

3.49

原動機定格出力 (driver rated power output)

現地の運転条件下での最大許容原動機出力。

注記 この定義は,JIS B 8307(クラスⅠ)及びJIS B 8308(クラスⅡ)で与えられる定義とは異なる。

3.50

圧力−温度等級 (pressure/temperature rating)

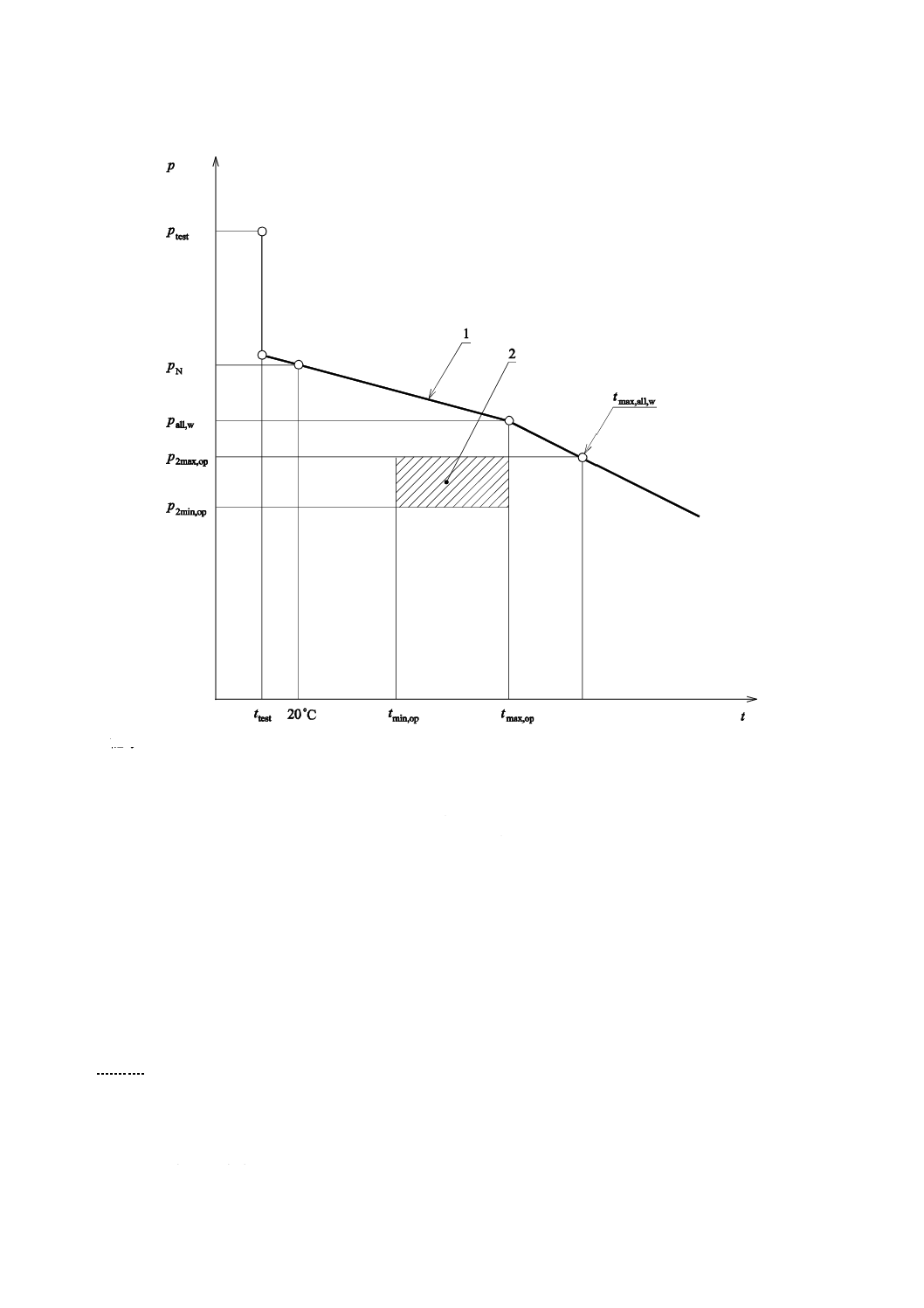

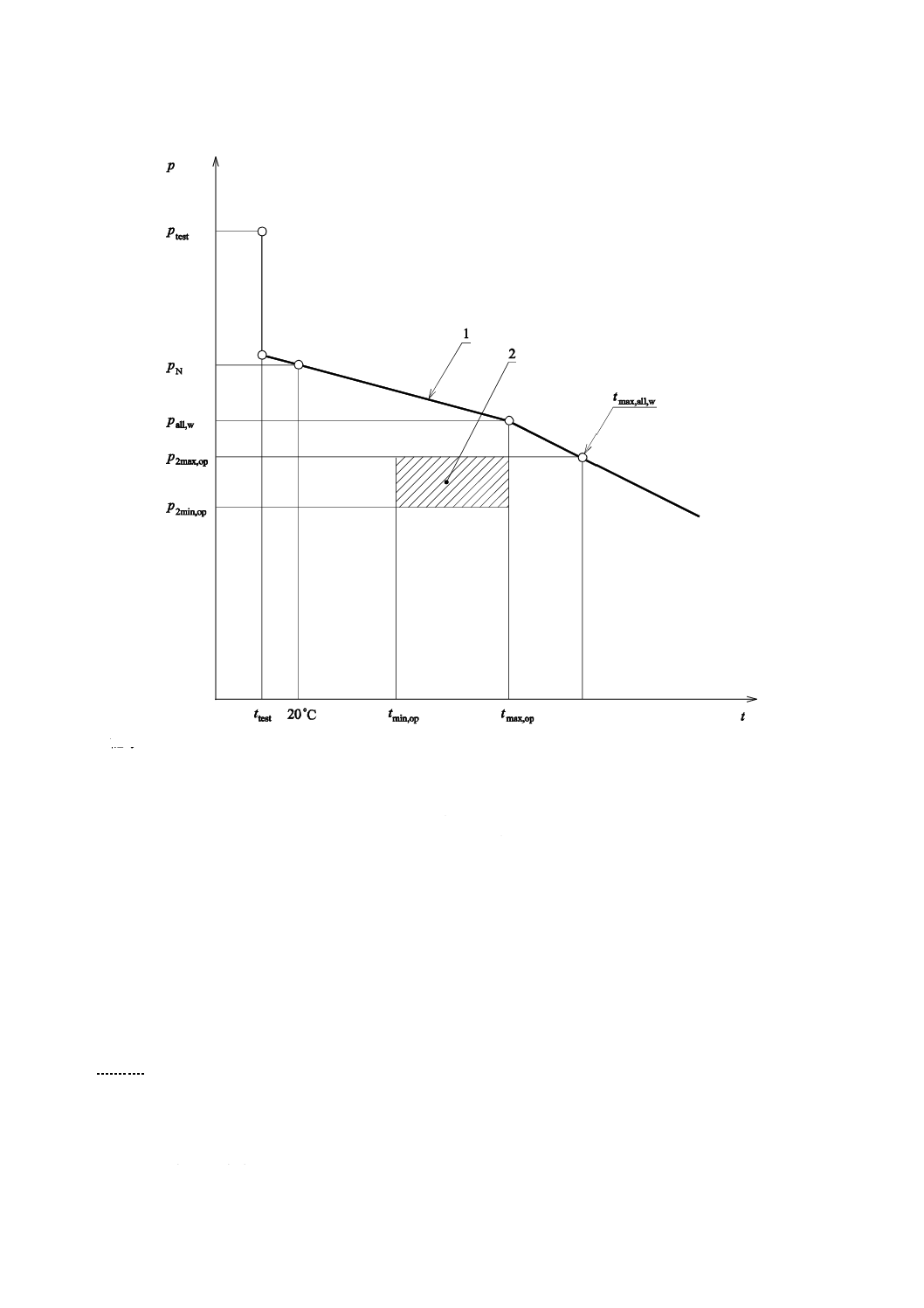

与えられた設計及び材料によって定まる圧力保持部品の圧力と温度との関係(図1参照)。

9

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

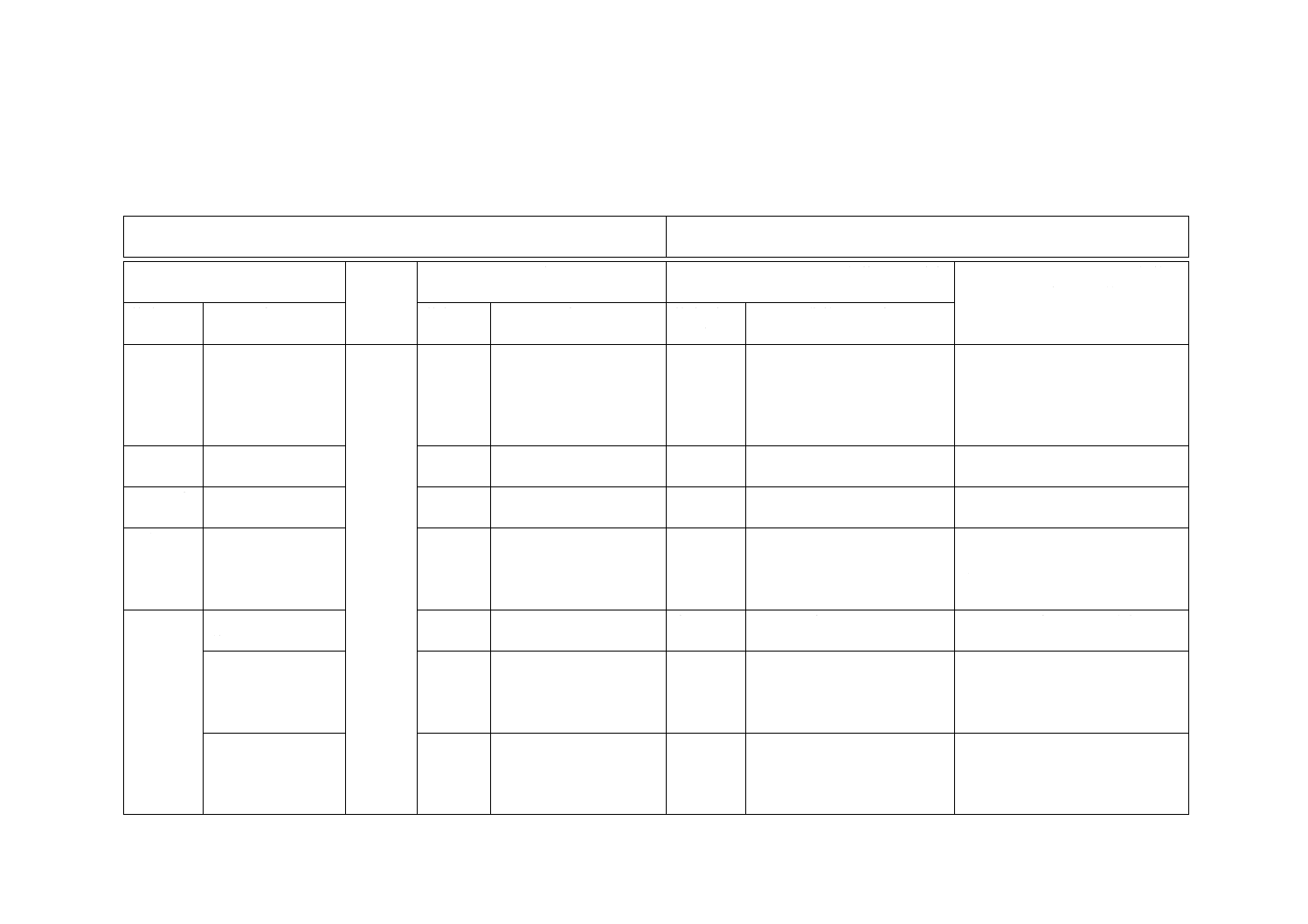

記号

1 圧力保持部品の圧力−温度限界

2 裕度を含めた流体の運転範囲

p

圧力

t

温度

ptest

水圧試験圧力

ttest

水圧試験温度

pN

基本設計圧力

tmin,op

最低運転温度

pall,w

最大許容作用圧力

tmax,op

最高運転温度

p2max,op 最大吐出し運転圧力

tmax,all,w

最大吐出し運転圧力における最高許容作用温度

p2min,op 最小吐出し運転圧力

図1−圧力保持部品の圧力−温度等級

4

設計

4.1

一般

4.1.0A 文書

文書の中に含まれている技術的要求事項が矛盾する場合には,次の優先順序を適用する。

a) 注文書(発注前なら引合書)(附属書B参照)

b) データシート(附属書A参照)

c) この規格の要求事項

10

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 注文書(発注前なら引合書)において参照する,その他の規格

4.1.1

ポンプ性能曲線

性能曲線は,そのポンプの許容運転範囲を表示することが望ましい。

4.1.2

NPSH

必要有効吸込ヘッド(NPSHR)は,JIS B 8301に従い常温清水によるものとする。NPSHAはNPSHRに

対して0.5 m以上の余裕をもたせる。性能曲線には,ポンプの第1段目の全揚程が3 %低下するときの

NPSH(NPSH3)を用いる。

4.1.3

据付

ポンプは,通常の環境条件下の屋外設置に適したものであることが望ましい。屋内設置にだけ適応した

ポンプの場合は,製造業者(又は供給者)は文書の中で明確にする。屋外設置の場合には,購入者は環境

条件を指定する。

4.2

原動機

4.2.1

運転条件が限定される場合

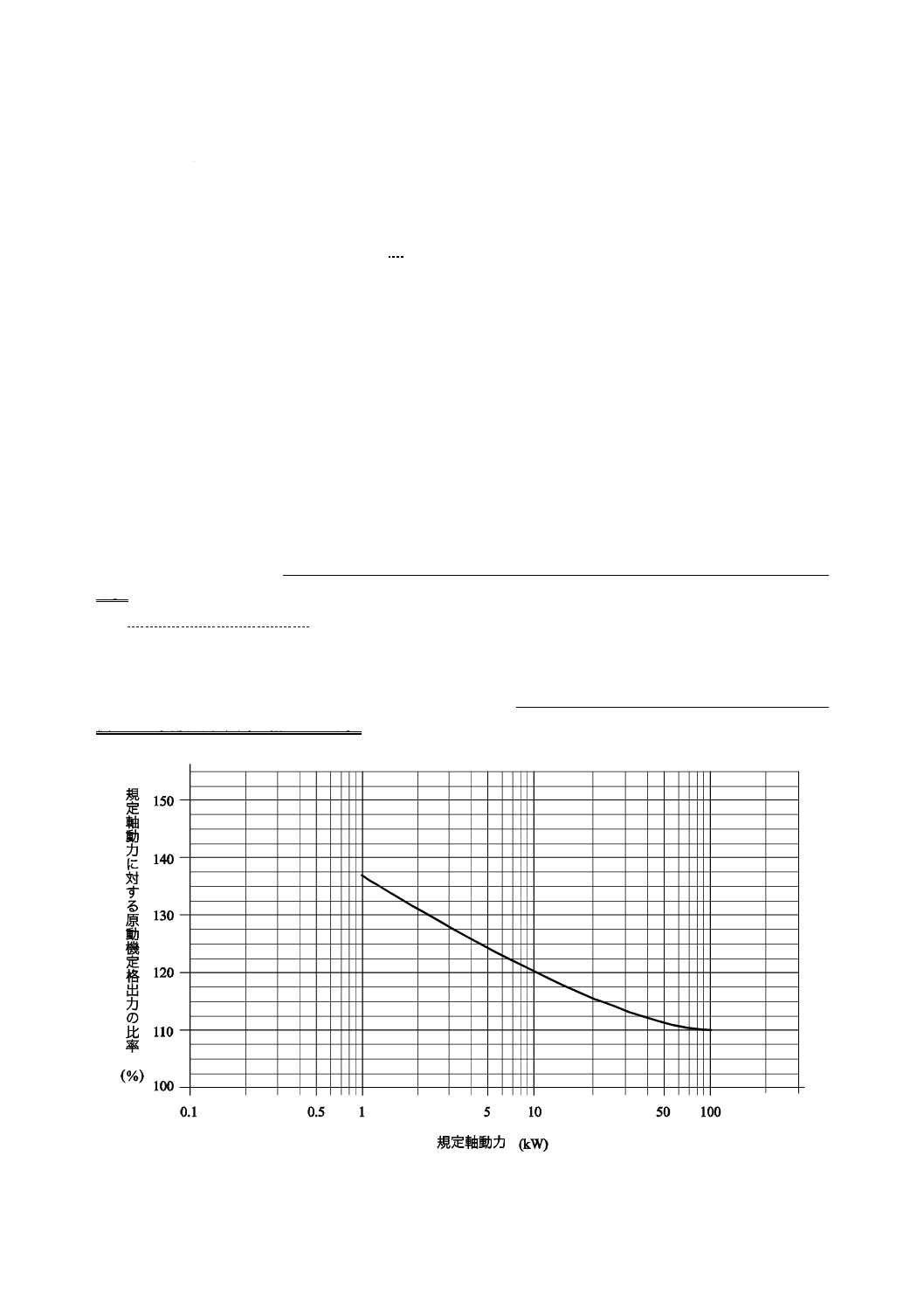

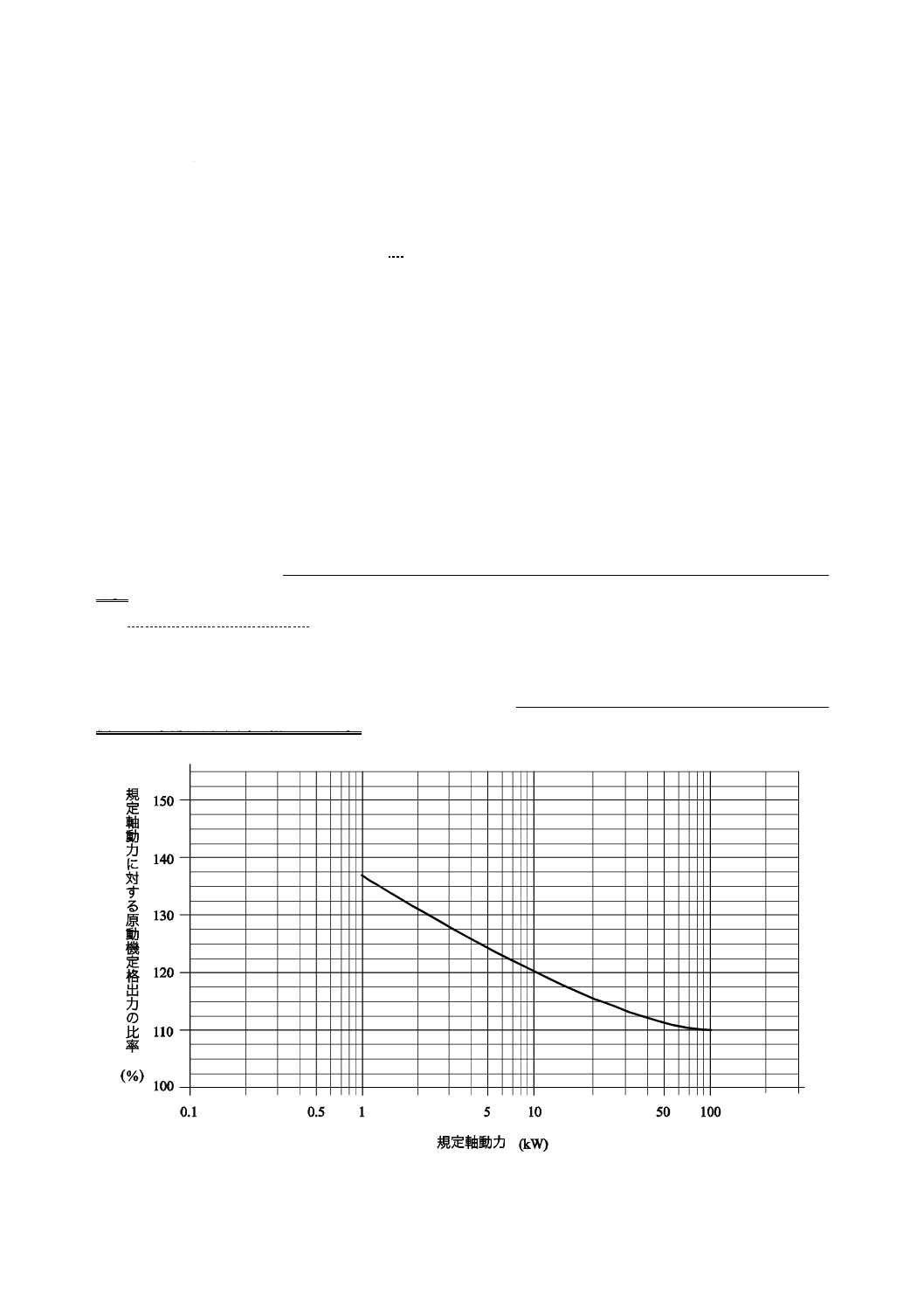

直結式ポンプの原動機は,1 kW〜100 kWの範囲について,ポンプの規定軸動力1)に対して図2の比率以

上の定格出力とする。この範囲外の規定軸動力の場合には,その比率は受渡当事者間の協定による。取り

付けられている羽根車直径の,すべての運転点において必要な動力が原動機定格出力を超えない場合,図

2の余裕は必要としない。ただし,高比速度ポンプの原動機定格出力に関しては受渡当事者間の協定によ

る。

注1) 3.12の注1)を参照。

4.2.2

運転条件が限定されない場合

直動式ポンプの原動機は,取り付けられている羽根車直径の,すべての運転点において必要な動力が原

動機定格出力を超えない場合,図2の余裕は必要としない。ただし,高比速度ポンプの原動機定格出力に

関しては受渡当事者間の協定による。

図2−規定軸動力に対する原動機定格出力の比率

11

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

危険速度並びに釣合い及び振動

4.3.1

危険速度

運転条件において,協定した原動機に連結したとき,ロータの実際の一次危険速度は,タービン駆動ポ

ンプのトリップ回転速度を含む最高許容連続回転速度より,少なくとも10 %高くする。立軸ポンプでは,

たわみ軸が許容される。

4.3.2

釣合い及び振動

4.3.2.1

横軸ポンプ

製造業者(又は供給者)の試験設備で測定したとき,振動値は,表1に与えられた振動シビアリティの

許容値を超えてはならない。

これらの振動値は,規定回転速度(±5 %)及び規定吐出し量(±5 %)の1点において,キャビテー

ションのない状態で運転したときの,軸受ハウジング上における軸に垂直方向の測定値である。

特殊な羽根車,例えば,単一通路の羽根車などをもつポンプは,表1の許容値を超えてもよい。そのよ

うな場合には,製造業者(又は供給者)は,見積書でこのことを明示することが望ましい。

表1−横軸ポンプに対する最大許容振動シビアリティ

[ISO 2372:1974の規定値を引用。(計測帯域は10〜1 000 Hz)]

回転速度,N

(min−1)

軸心の高さh1 a)における振動速度の最大rms値

(mm/s)

h1≦225 mm

h1>225 mm

N ≦1 800

2.8

4.5

1 800<N ≦4 500

4.5

7.1

注a) 据付脚をもつ横軸ポンプのh1は,ポンプ脚のベース接触面とポンプ主軸センターラインとの間の距離

である。

性能試験時の振動の基準値は,JIS B 8301にも規定している。いずれの基準値を用いるかは,受渡当事

者間の協定による。

4.3.2.2

立軸ポンプ

a) 立軸ポンプの振動は,固定軸継手を使用した場合には,ポンプ上部の原動機取付台の最上部フランジ

で,たわみ軸継手を使用した場合には,ポンプの最上部軸受近傍で測定する。

b) 転がり軸受及び滑り軸受のいずれのポンプも,その振動値は,工場試験において,キャビテーション

のない状態で,規定回転速度(±5 %),規定吐出し量(±5 %)で運転するとき,7.1 mm/sの振動速

度を超えてはならない(計測帯域は10〜1 000 Hz)。

性能試験時の振動の基準値は,JIS B 8301にも規定している。いずれの基準値を用いるかは,受渡当事

者間の協定による。

4.4

圧力保持部品

4.4.1

圧力−温度等級

製造業者(又は供給者)は,最も厳しい運転条件におけるポンプの最大許容作用圧力を明確にする。い

ずれの場合にも,ポンプ(ケーシング,スタフィングボックス及びメカニカルシールカバーを含むカバー

類)の最大許容作用圧力は,ポンプフランジの圧力等級で定まる圧力を超えてはならない。

鋳鉄,ダクタイル鋳鉄,炭素鋼又はステンレス鋼製ポンプの場合には,基本設計圧力は,20 ℃において

最低0.6 MPa(ゲージ圧)とする。

0.6 MPa(ゲージ圧)が許容できない引張強さの材料に対しては,製造業者(又は供給者)は,圧力−温

12

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度等級をその材料の応力−温度等級に応じて定め,明示する。

低揚程のポンプは,製造業者(又は供給者)が銘板及びデータシートに明示すれば,より低い圧力−温

度等級をもつことができる。

4.4.2

肉厚

スタフィングボックス及びメカニカルシールカバーを含む圧力保持部品は,最大許容作用圧力のもとで,

圧力保持及びひずみに対して適切な肉厚とする。

圧力保持部品は,常温において,水圧試験圧力(箇条6参照)に対して適切なものとする。

4.4.3

材料

圧力保持部品に使用する材料は,揚液及びポンプの用途に適合するものとする(箇条5参照)。

4.4.4

機械的特徴

4.4.4.1

分解

ポンプは予備部品の取替えのために,吸込口及び吐出し口の接続を外さずに,必要な分解ができるよう

に設計することが望ましい。そのような分解に対して支障がある設計の場合には,明示することが望まし

い。

4.4.4.2

ケーシングガスケット

ケーシングガスケットは,規定運転条件及び常温における水圧試験条件に対して,適切なものとする。

4.4.4.3

外部の締付ボルト

圧力保持部品の接続部分のボルト又は植込みボルトは,ポンプの最大許容作用圧力及び通常の締結手順

に対して適切なものとする。

4.5

ノズル及びその他の接続

4.5.1

種類及び呼び径

配管取り合い部の種類及び呼び径は製造業者(又は供給者)の文書に記載する。

4.5.2

閉鎖部品

排気,圧力計及びドレンの開口部は,最大許容作用圧力に耐えることができ,揚液に適切な材料で,取

り外し可能な閉鎖部品を設ける。

4.6

ノズルに作用する外力及びモーメント(吸込及び吐出し)

製造業者(又は供給者)は要求された場合,ノズルにかかる許容荷重及びモーメントの値の詳細を提示

する。

4.7

ノズルフランジ

円形のフランジを使用する場合,フランジはJIS B 2220,JIS B 2239,JIS B 2240又はISO 7005-1〜ISO

7005-3に従った寸法とする。ポンプ製造業者の標準木型によって規定寸法よりフランジが厚い場合及び/

又は外径が大きい場合には使用可能であるが,ガスケット座及びボルト穴は規定寸法に加工する。

ボルト穴は,フランジの中心線振分けとする。

4.8

羽根車

4.8.1

羽根車の構造

羽根車は,用途に応じて,クローズド,セミオープン又はオープンのいずれを選定してもよい。

4.8.2

羽根車の固定

羽根車は,正規方向の回転に対して,円周方向及び軸方向に確実に固定する。直動式ポンプの羽根車は,

どの方向に対しても安全な取り付けに注意する。

13

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.9

運転すき間

固定部と回転部との間の運転すき間を決定する場合には,運転条件及び使用材料の特性(硬度,かじり

特性など)を考慮する。すき間は,運転条件において適切な寸法とする。また,焼付き及び浸食の危険性

を最小にする材料の組合せとする。

4.10 主軸及び軸スリーブ

4.10.1 一般

主軸には,次の項目を満足する十分な寸法及び剛性をもたせる。

a) 原動機の定格出力を伝達する。

b) グランドパッキン又はメカニカルシールの性能を確実にする。

c) 摩耗及び焼付きの危険を最小にする。

d) 始動方法及び慣性力を十分考慮する。

4.10.2 表面粗さ

軸封部分の表面粗さは,メカニカルシール又はグランドパッキンが十分に機能するのに適したものとする。

4.10.3 主軸のたわみ

スタフィングボックスの外側端面を通る垂直面における運転中のラジアル荷重による主軸の計算たわみ

は,許容運転範囲内で,呼び直径50 mm未満の場合には50 μm以下,呼び直径50〜100 mmの場合には80

μm以下,呼び直径100 mmを超える場合には100 μm以下を確保することが望ましい。

4.10.4 軸封部の直径

主軸又は軸スリーブの軸封部の直径は,可能ならば,JIS B 2405又はISO 3069を参照するとよい。

4.10.5 主軸の振れ

主軸及び軸スリーブ(装着されている場合)の加工及び組立において,スタフィングボックスの外側端

面を通る垂直面における主軸の振れは,呼び直径50 mm未満の場合には50 μm以下,呼び直径50〜100 mm

の場合には80 μm以下,呼び直径100 mmを超える場合には100 μm以下を確保することが望ましい。

4.10.6 軸方向の動き

軸受によって許容されるロータの軸方向の動きは,メカニカルシールの性能に悪影響を与えてはならな

い。

4.11 軸受

4.11.1 一般

通常,一般的な転がり軸受を用いる。

4.11.2 転がり軸受の寿命

転がり軸受の選定及び評価は,JIS B 1518及びJIS B 1519による。基本定格寿命(L10)は,許容運転範

囲内で運転する場合,10 000時間以上とする。

4.11.3 潤滑

取扱説明書には,必要な場合,使用する潤滑剤の種類,量及び交換の頻度を記載する。

4.11.4 軸受ハウジングの設計

軸受ハウジングは,通常の運転条件において,異物の侵入及び潤滑剤の漏れを防ぐように設計する。

4.12 軸封部

4.12.1 一般

ポンプは,メカニカルシール又はグランドパッキンのいずれかを使用可能となるように設計する(グラ

ンドレスポンプを除く)。

14

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

軸封部の寸法は,運転条件から他の寸法が必要となる場合を除き,可能であればJIS B 2405又はISO 3069

を参照するとよい。

シール配置については,附属書Dを,また,シール用配管については,附属書Eを参考にするとよい。

4.12.2 グランドパッキン

パッキン押さえ構成部品及びガード以外の部品を動かしたり,分解したりすることなく,グランドパッ

キンの圧縮量を考慮して,再挿入ができるように十分なスペースを設ける。パッキン押さえ構成部品は,

グランドパッキンに必要な圧縮力に耐えるようにする。

4.12.3 メカニカルシール

メカニカルシールは,与えられた運転条件に耐える適切なものとする。

シールの構成部品には,腐食,摩耗,温度,機械的応力などに耐える適切な材料を選定する。

メカニカルシールには,シール圧力の限界を超える水圧試験圧力を加えてはならない。

4.13 銘板

銘板は,その環境条件にふさわしい耐食性材料で製作し,ポンプに確実に取り付ける。

銘板上に必要な最低限の情報は,製造業者又は供給者の会社名,ポンプの識別番号(例えば,追番又は

製造番号),形式及び大きさとする。

銘板には,吐出し量,全揚程,ポンプ回転速度の追加情報のために,記載場所を追加してもよい。

4.14 回転方向

回転方向は,耐久性のある矢印で見やすい場所に表示する。可搬式の直動式ポンプについては,始動時

の反動の方向を代案として表示してもよい。

4.15 軸継手

原動機がポンプと一体でない設計であるならば,ポンプは,通常,たわみ軸継手で原動機に連結する。

軸継手ハブは,主軸に対して回転方向にも軸方向にも確実に固定する。

軸継手の構成部品を一体で釣り合わせる場合には,正しい組立位置を恒久的な見やすいマークで示す。

軸継手には,適切な軸継手ガードを設ける。軸継手ガードは,国の安全基準に従って設計する。

4.16 横軸ポンプのベース

4.16.1 一般

グラウトなしのベースを,自立式で又は基礎にボルトで据付ける場合には,十分な剛性をもたせる。

グラウトを必要とするベースは,適切にグラウトができるように設計する。例えば,空気だまりができ

ないようにする。

4.16.2 ベース上におけるポンプと原動機との組立

ポンプ,原動機及びベースの垂直方向の組立公差の補正は,原動機側で調整する。この調整は,スペー

サ及び/又はシムを用いて行う。

購入者が原動機又は軸継手を供給する場合には,購入者は,これらの機器の保証された据付寸法をポン

プ製造業者(又は供給者)に提供する。

原動機をポンプ製造業者(又は供給者)が取り付けない場合には,購入者は原動機固定用穴の加工要否

を指定する。

5

材料

購入者の指定がない限り,材料は揚液及び用途に対してポンプ製造業者(又は供給者)が選定する。

15

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

工場検査及び試験

水圧試験はポンプの圧力保持部品に対して,少なくとも基本設計圧力の1.3倍の試験圧力で実施する。

ポンプは,一般的に製造業者(又は供給者)による社内試験で合否判定する。試験(立会又は立会なし)

を要求する場合には,発注時に指定する。

性能試験が要求された場合には,常温清水を使用し,JIS B 8301によって行う。常温清水以外の揚液及

び特殊な運転条件を要求された場合には,水力性能は製造業者(又は供給者)が換算し,その方法を明ら

かにする。

7

出荷準備

7.1

一般

すべての内部部品は輸送に先立ち,ドレン抜きを行う。軸受が油潤滑の場合,一般的に潤滑油もドレン

抜きを行い,そのときには始動前に潤滑油を満たす必要があるという警告表示をポンプに添付する。

7.2

輸送における回転部品の固定

回転部品は,輸送中の振動による軸受の損傷を避けるために,輸送の形態及び距離並びにロータの質量

及び軸受構造に応じて,必要な場合には固定する。このような場合には,警告表示を確実に取り付ける。

7.3

開口部

圧力室へのすべての開口部は,輸送中及び保管中に破損しないような耐候性のふたをする。ジャケット

のふたは,圧力を保持する能力があってはならない。

7.4

識別

ポンプ及びポンプから分離したすべての構成部品には,必要に応じて定められた識別番号を,明りょう,

かつ,消えないように表示する。

7.5

文書

他に指定がなければ,附属書Cに規定された文書をポンプとともに提供する。

16

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

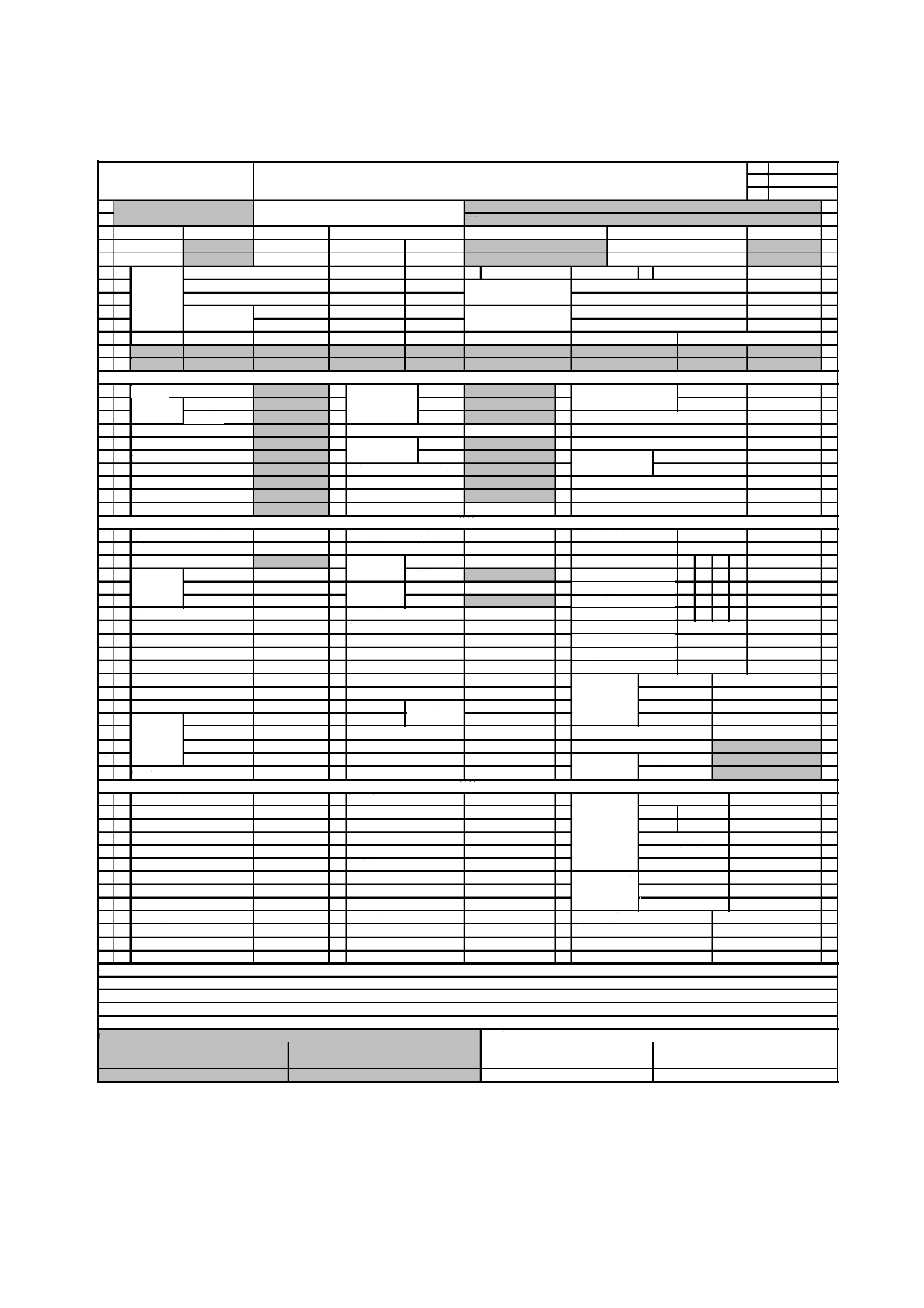

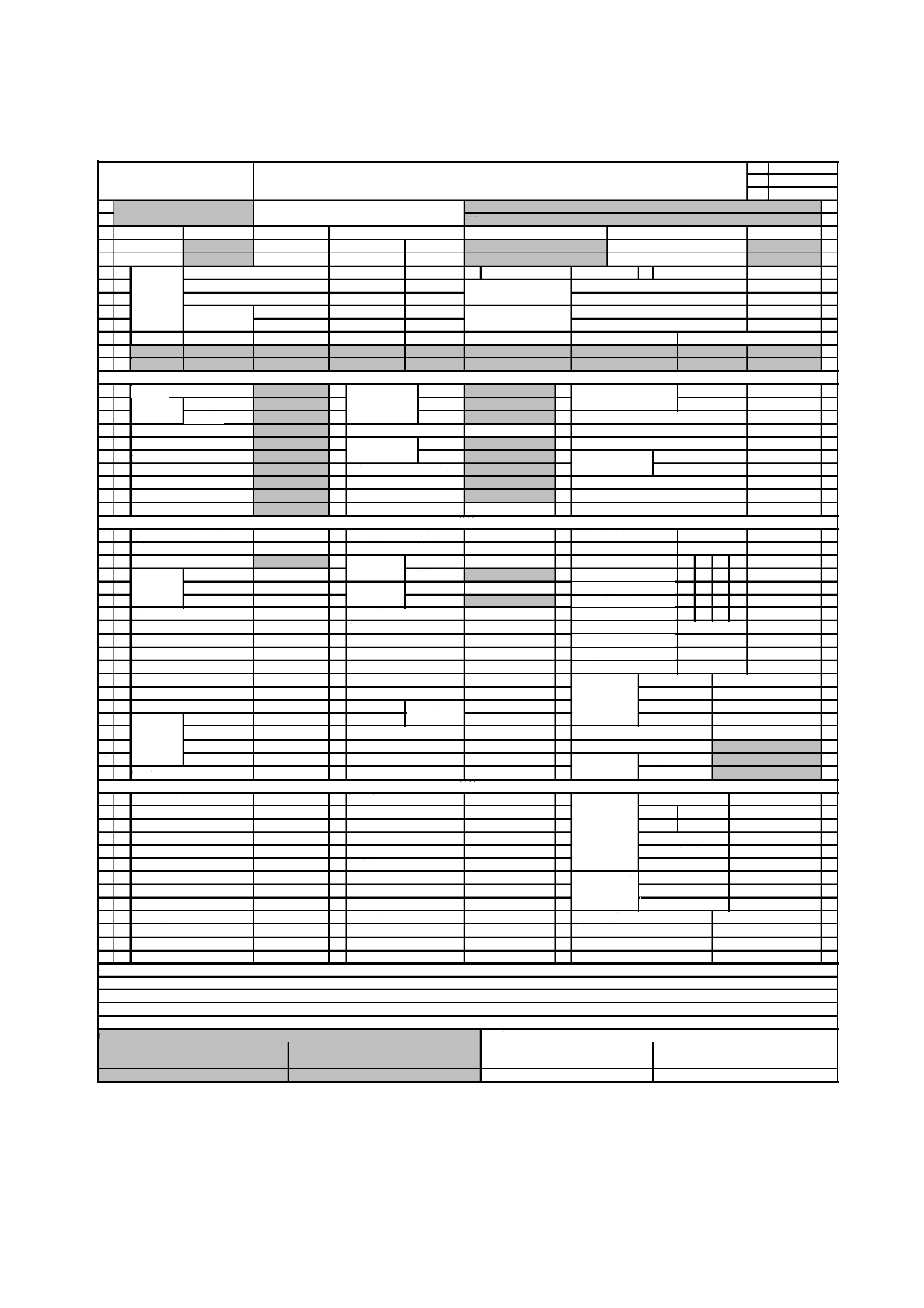

附属書A

(規定)

遠心ポンプ−データシート

A.1 一般

データシートが要求された場合又は必要な場合には,次の用途に表A.1の遠心ポンプデータシートが使

用できる。ただし,同等の内容が示されていれば,別の様式のデータシートを使用してもよい。

− 購入者の引き合い,注文用及び契約用

− 製造業者(又は供給者)の見積用及び製造用

構成部品の各項の内容は,この規格の本体による。

この附属書のデータシートを使用する場合で,記入するためにスペースを設けるときには,拡大又は2

ページに分けて用いてもよいが,行番号は合わせる。

A.2 データシートの記入方法

必要な情報は,該当欄に×印を付ける。

表A.1の灰色部分は,購入者が引き合いのために記入する。

空欄は,必要な情報の記入及び情報の挿入又は改訂を示す改訂記号の記入に用いてよい。

特定の行及び欄の情報に関する記述を容易にするために,次の表記を使用する。

a) 三つの欄の場合

欄 1

欄 2

欄 3

29

×

×

×

29

例 行29/2

行番号/欄番号

b) 二つの欄の場合

欄 1

欄 2

55

×

×

55

例 行55/1

行番号/欄番号

c) 一つの欄の場合

欄 1

7

×

7

例 行7

行番号

17

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

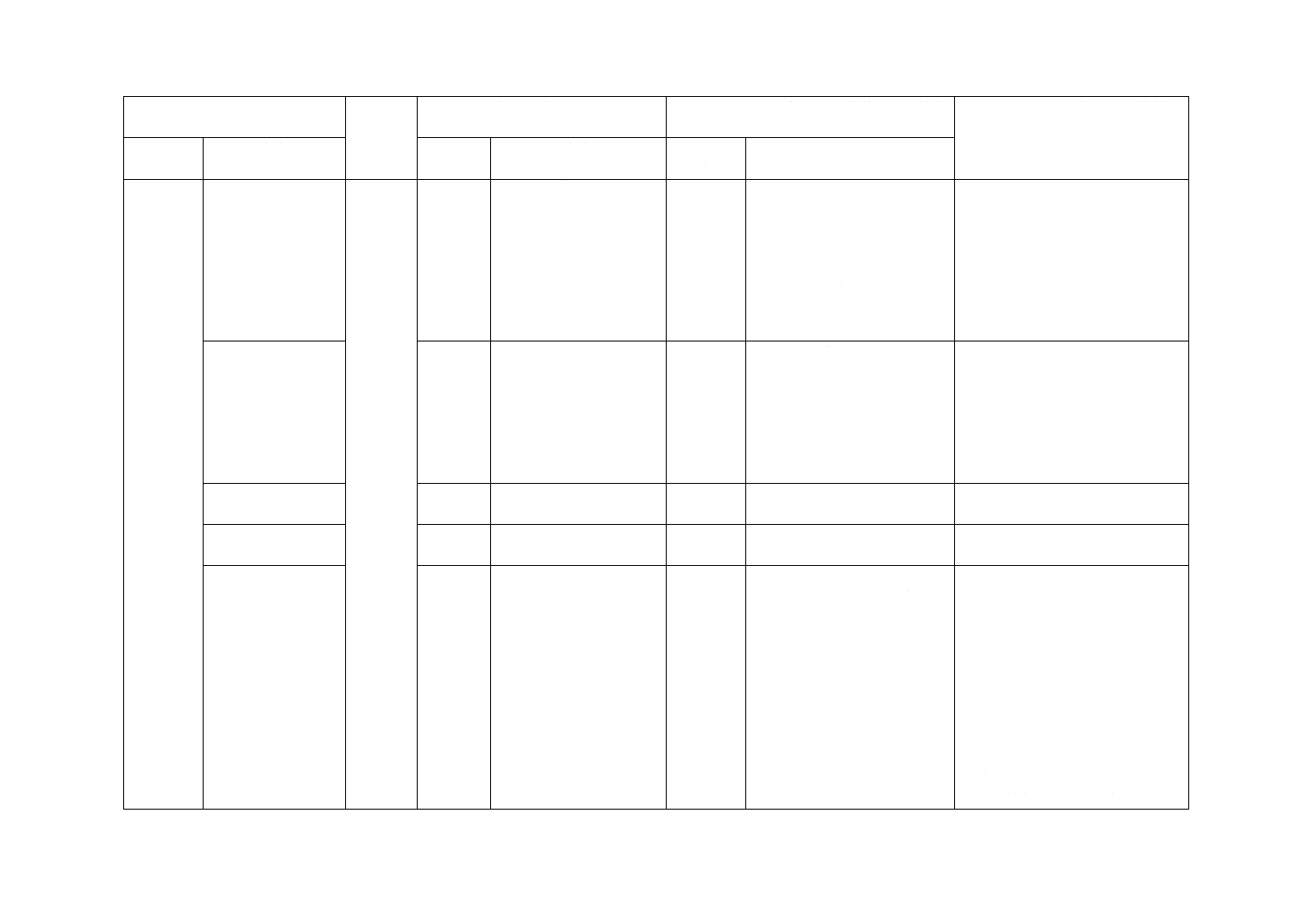

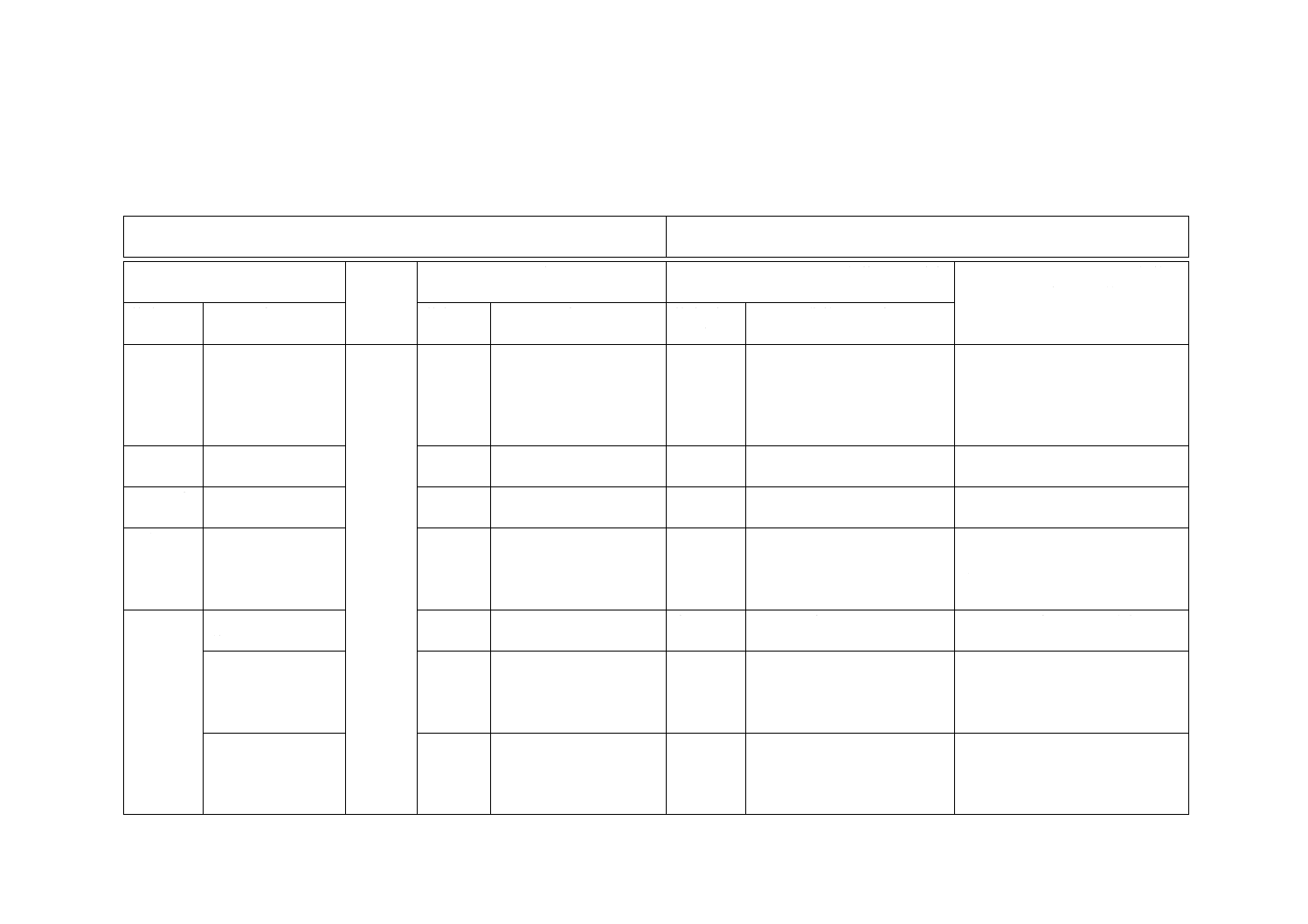

表A.1−遠心ポンプデータシート(例)

改訂

日付

担当

1

1

2

2

3

台数

3

4

4

5

5

6

6

7

日付

7

8

日付

8

9

日付

9

10

日付

10

11

試験

材料

11

12

参考

12

13

立会

13

14

液名

規定

14

15

種類

最大

15

16

質量%

最小

16

17

腐食性

17

18

運転温度

規定

18

19

pH値

運転温度における

最大

19

20

密度

運転温度における

20

21

蒸気圧

運転温度における

21

22

動粘度

運転温度における

22

23

比熱

運転温度における

23

24

24

25

25

26

C

H

S

P

26

27

最大

27

28

規定

28

29

最小

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

ラジアル軸受

37

38

羽根車

スラスト軸受

38

39

バランスドラム

39

40

軸ブシュ

40

41

ケーシングライナ

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

供給者:

照査:(日付/部課名/署名)

作成:(日付/部課名/署名)

備考:

購入者:

照査:(日付/部課名/署名)

作成:(日付/部課名/署名)

中間ケーシング

吸込ケーシング

吐出しケーシング

ケーシング

主軸

ケーシングガスケット

ケースブシュ

ケーシングライナ

インペラリング

ライナリング

ディフューザ

羽根車

インデューサ

バレル

マグネット材料

軸スリーブ

ベース

軸継手ガード

軸継手

原動機架台

グランドパッキン

塗料

ネックブシュ

メカニカルシール

内側/外側

メカニカルシールカバー/ガスケット

回転環/固定環二次シール

スプリング又はベローズ

回転環

ロータキャン

ステータキャン

軸受ブシュ

排気配管

圧力等級/ガスケット座

圧力等級/ガスケット座

シール配管コード

潤滑方法

潤滑剤

軸受ユニット番号

立軸ポンプ長さ

締切揚程

規定吐出し圧力(ゲージ圧)

蒸気タービン定格出力

性能曲線番号

規定差圧

規定揚程

(ゲージ圧)

電動機定格出力

プラント-NPSHA

ポンプ-NPSH3

ポンプ規定回転速度

ポンプ規定効率

規定羽根車外径における

最大羽根車外径における

性能

供給者

顧客

ポンプ内容積

ポンプ質量

製造番号

ポンプ形式・大きさ

用 途 :

仕様クラス :

原動機の種類

図面

附属配管図

外形図

断面図

軸シール組立図

プラント

遠心ポンプデータシート

常用

吸込圧力

最小許容吐出し量

運転条件

ポンプ規定軸動力

補助配管

NPSH

規定吐出し量におけるNPSH

承認文書

引合番号

見積番号

注文番号

軸受

スタフィングボックス

液体

オイルクーラ

流量

バランスシート/バランスブシュ

形式/寸法

吐出し量

吸込フランジ

吐出しフランジ

ドレン口

水圧試験圧力(ゲージ圧)

材料

ケーシングシール形式

ケーシング分割

肉厚 ロータキャン/ステータキャン

軸シール

自吸式

すき間

羽根車外径

回転方向(原動機側から見て)

ケーシング支持

羽根車形式

軸受ハウジング

揚水管

会社名

シールクーラ

バランスディスク/ドラム

ランタンリング

据付者

形式・寸法

材料コード

グランドパッキン寸法

ランタンリング

パッキン押さえ

シールの金属部品

スタフィング

ボックス

(パッキン

用)

内側/外側

固定環

機器番号

原動機形式・枠番

予備

軸シール製造業者

固形物

水圧

基本設計圧力(ゲージ圧)

軸方向スラストの軽減方法

立軸ポンプバレル寸法

段数

最大許容作用ゲージ圧力

呼び径/位置

呼び径/位置

構造

流量

検査

ポンプ最大軸動力

加熱(H)・並列(P)

冷却(C)・直列(S)

冷却水条件

契約番号

最終検査

供給者

原動機

形式・形番

基礎ボルト供給者

ラインシャフト軸受

ベース

スペーサ長さ

最大直径

メカニカルシール

製造業者

パッキン押さえ/メカニカルシールカバー

軸継手

注入

スタフィング

ボックス

(パッキン用)

質量%

原動機の種類

軸受

スタフィングボックス

シールクーラ

オイルクーラ

ランタンリング

メカニカルシール

参考

立会

揚液名

購入者

工事名

18

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

引合書・見積書・注文書

B.1 引合書

引合書は,ポンプの選定に必要な情報をすべて含むものとする。

B.2 見積書

見積書は,次の技術情報を含むものとする。

− 据付情報を含む見積用外形図

− 代表的断面図又は構造が分かる資料

− 性能曲線又は機種の基準となる代表性能曲線(指定されている場合)

B.3 注文書

注文書は,例えば,運転条件,構造,材料,附属品及び必要とする書類などの技術情報を含むものとす

る。

19

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

文書

他に指定がなければ,次の文書を協定した部数用意し,ポンプとともに提供する。

− 据付情報を含む外形図

− 取扱説明書には,必要に応じて次の情報を含む。

据付,初回始動準備,運転,停止及び保全情報

標準部品名称及び材質を示す予備品リストを含む断面図又は構造が分かる資料

− 性能曲線又は機種の基準となる代表性能曲線(要求があれば)

20

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

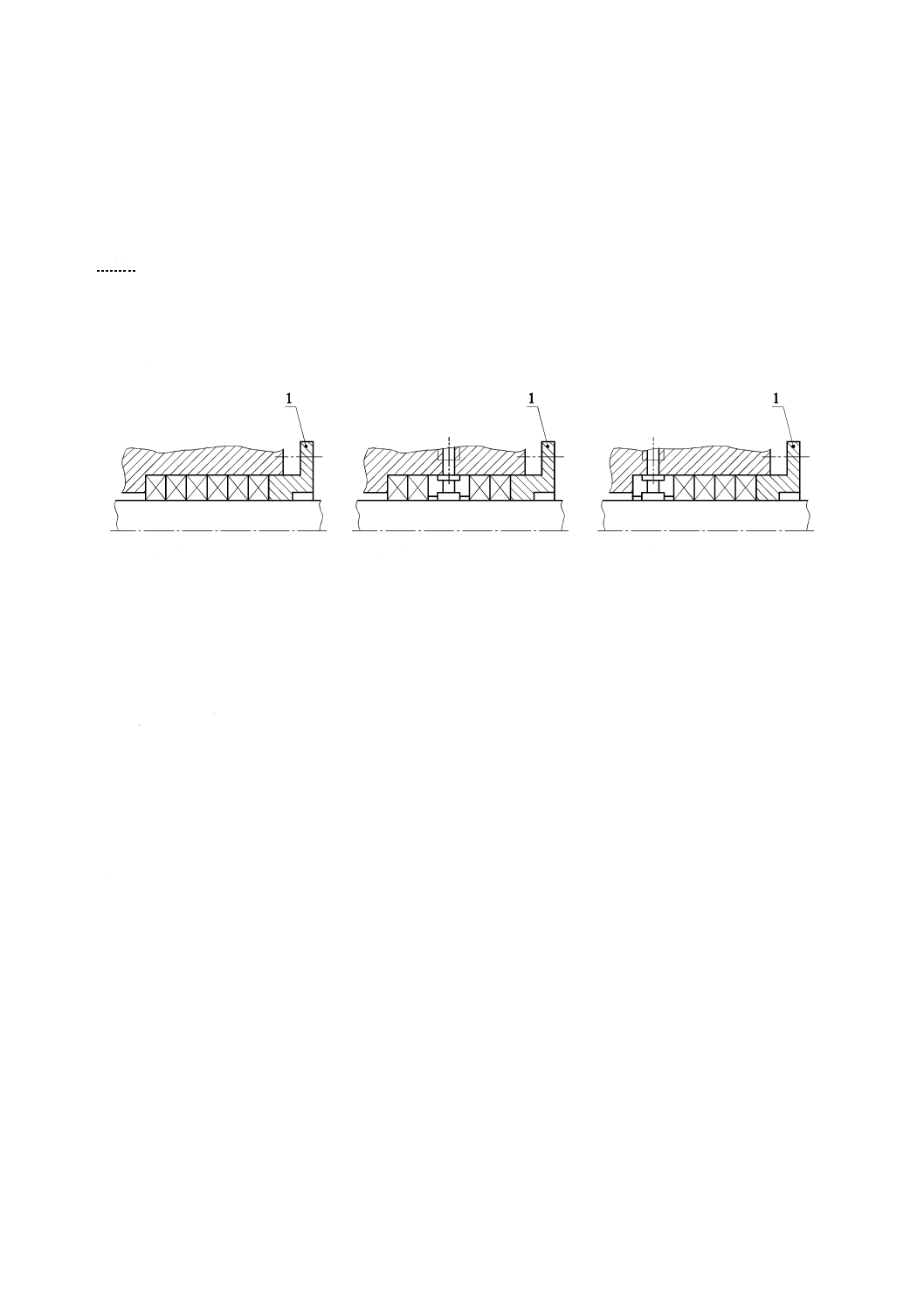

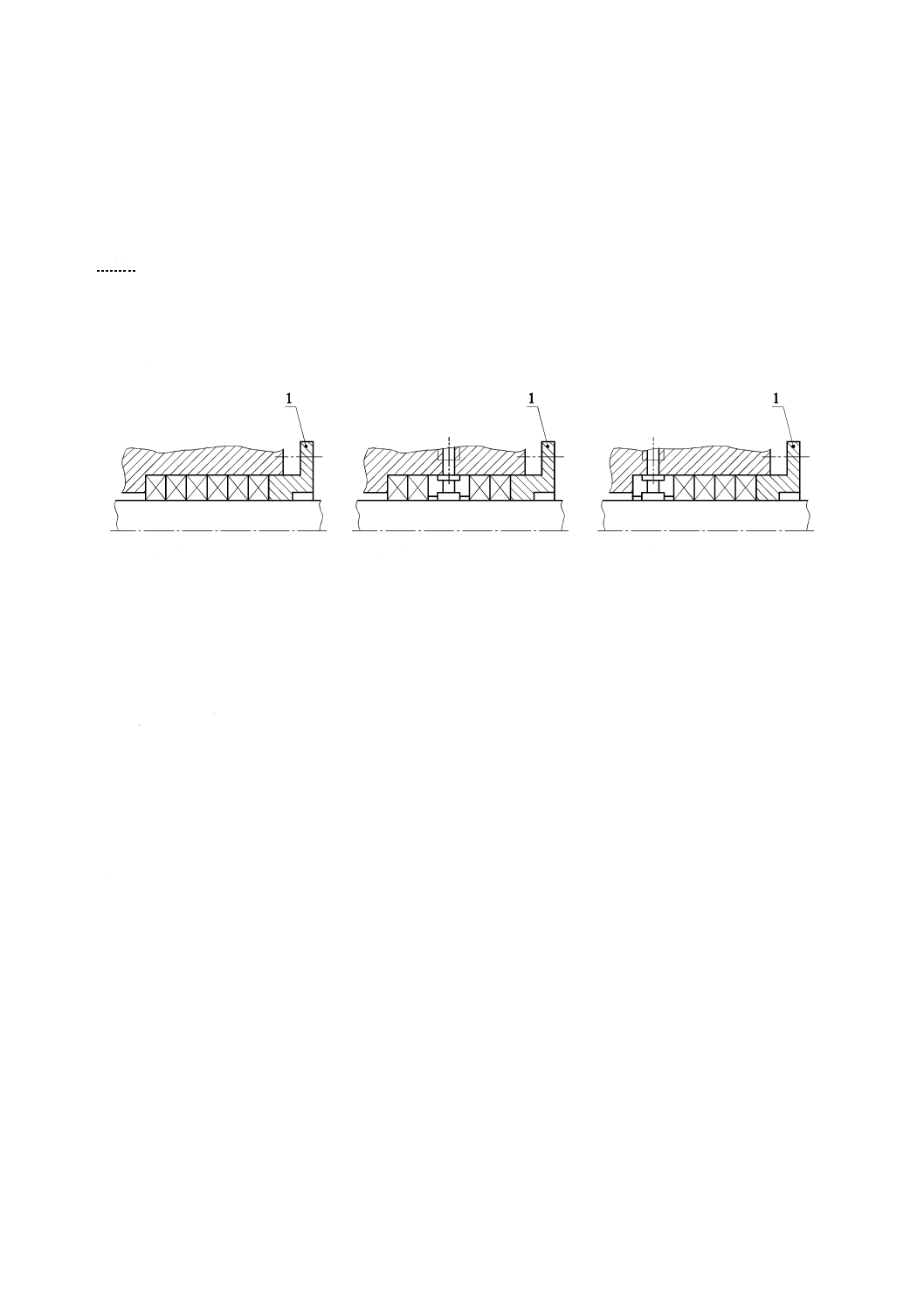

附属書D

(参考)

シール配置の代表例

D.0A 一般

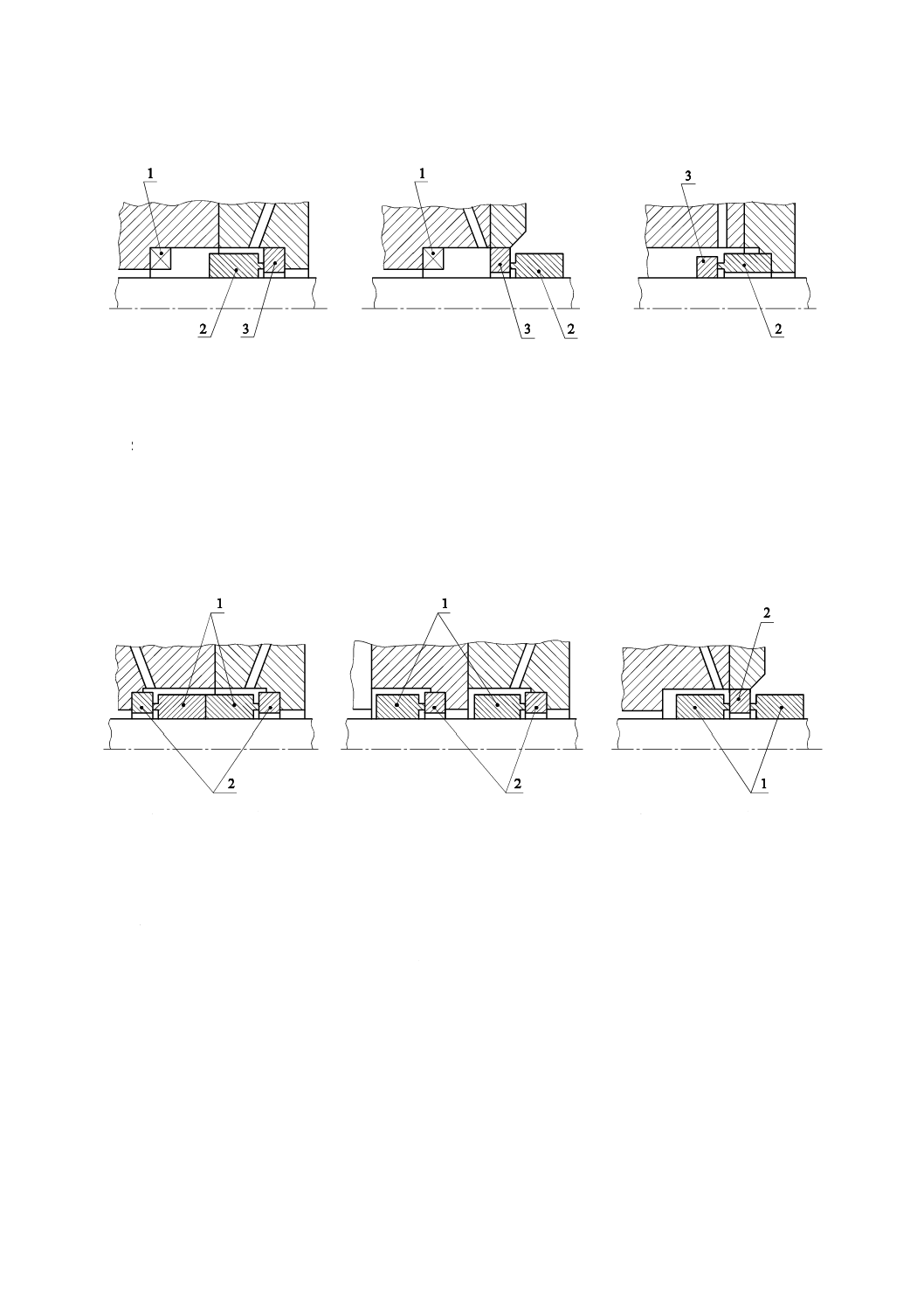

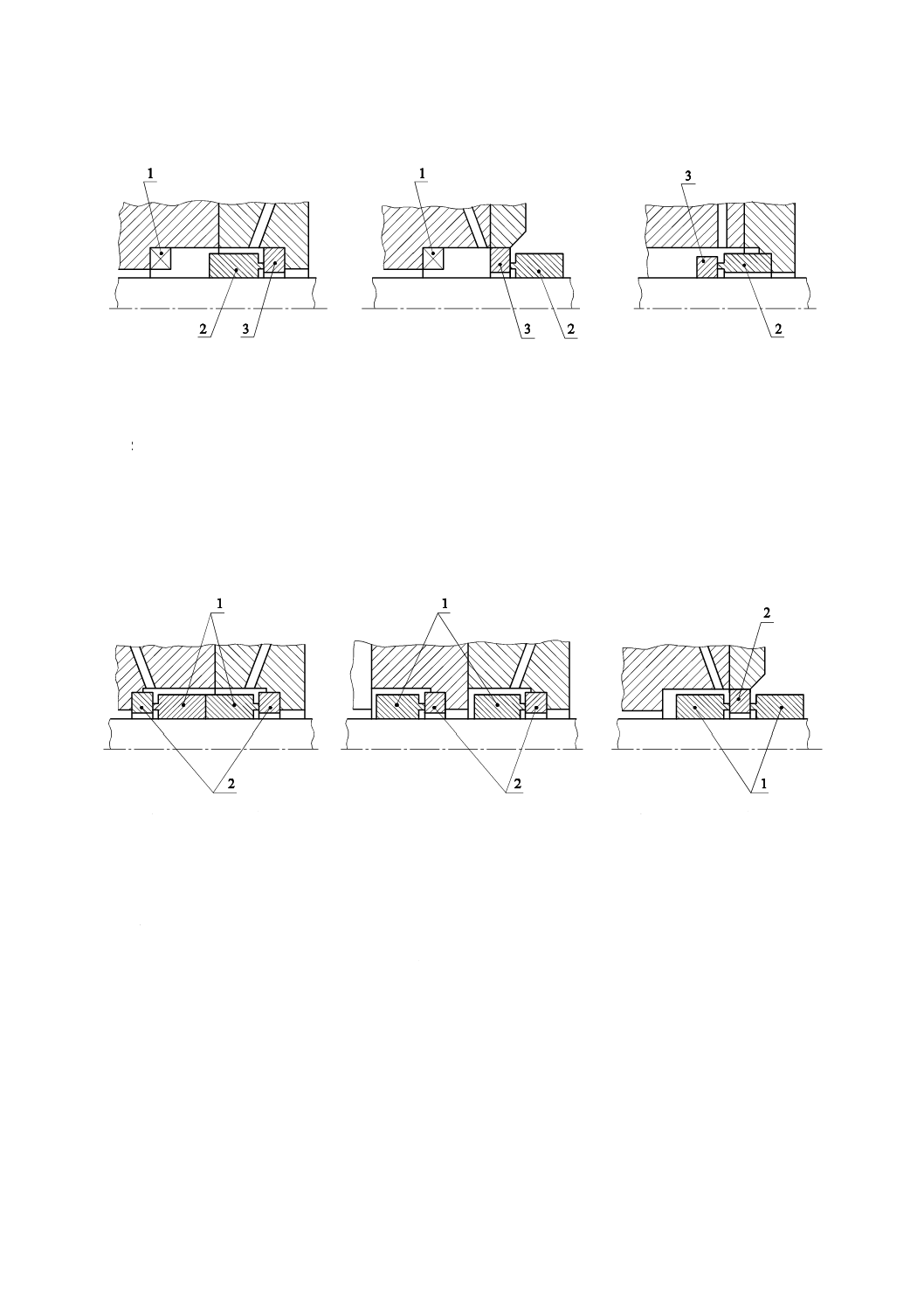

図D.1から図D.4は,シール配置の概要を示し,構造の詳細を示すものではない。

(これらの図は,左側がポンプ側,右側が大気側である。)

D.1 グランドパッキン(P)

P1 グランドパッキン

P2 グランドパッキンとラン

タンリングとの組合せ

(封水,バリア,冷却などの

ためにエクスターナルフラッ

シング又はセルフフラッシン

グをする場合。)

P3 グランドパッキンとラン

タンリングとの組合せ

(通常,ネックブシュと組み

合わせて,冷却,たい積物の

洗浄などのためにエクスター

ナルフラッシング又はセルフ

フラッシングをする場合。)

符号説明

1 パッキン押さえ

図D.1−グランドパッキンの例

D.2 シングルメカニカルシール(S)

シングルメカニカルシールは,次のようにすることができる。

a) 通常は,アンバランス形(U)(図D.2参照),バランス形(B)又はベローズ形(Z)。

b) シール面へのエクスターナルフラッシング又はセルフフラッシングが,あり又はなし。

c) ネックブシュが,あり又はなし。

21

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

S1 シングルインサイド回転形

S2 シングルアウトサイド回転形

S3 シングルインサイド静止形

符号説明

1 ネックブシュ

2 シールリング

3 メイティングリング

図D.2−シングルメカニカルシールの例

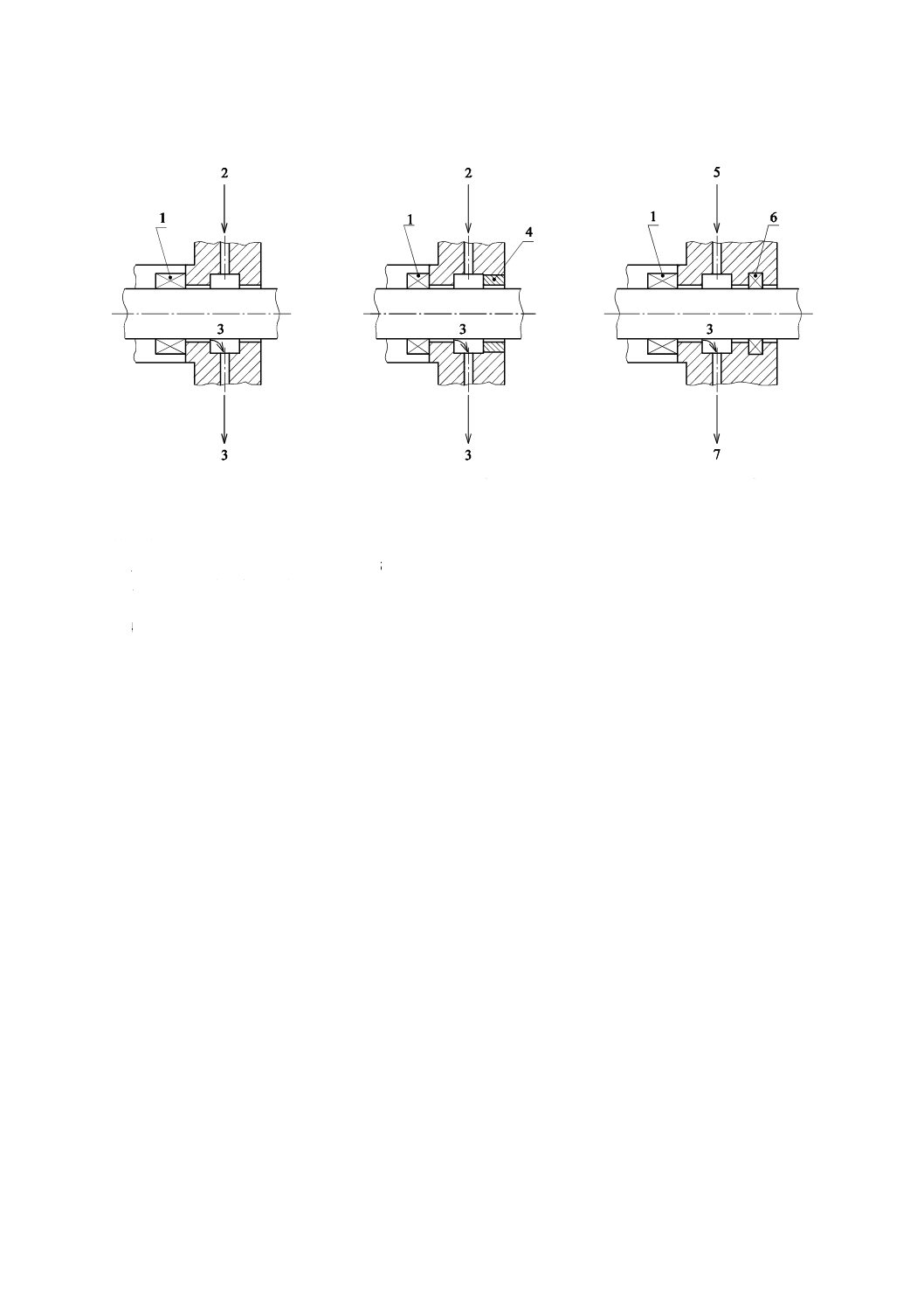

D.3 ダブルメカニカルシール(D)

これらのシールの片方又は両方は,アンバランス形(図D.3参照)又はバランス形を用いてよい。

D1 背面合わせダブル形

D2 タンデム形

D3 正面合わせダブル形

(同一配置は,メイティング

リングが回転する場合でも

可能である。)

符号説明

1 シールリング

2 メイティングリング

図D.3−ダブルメカニカルシールの例

22

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

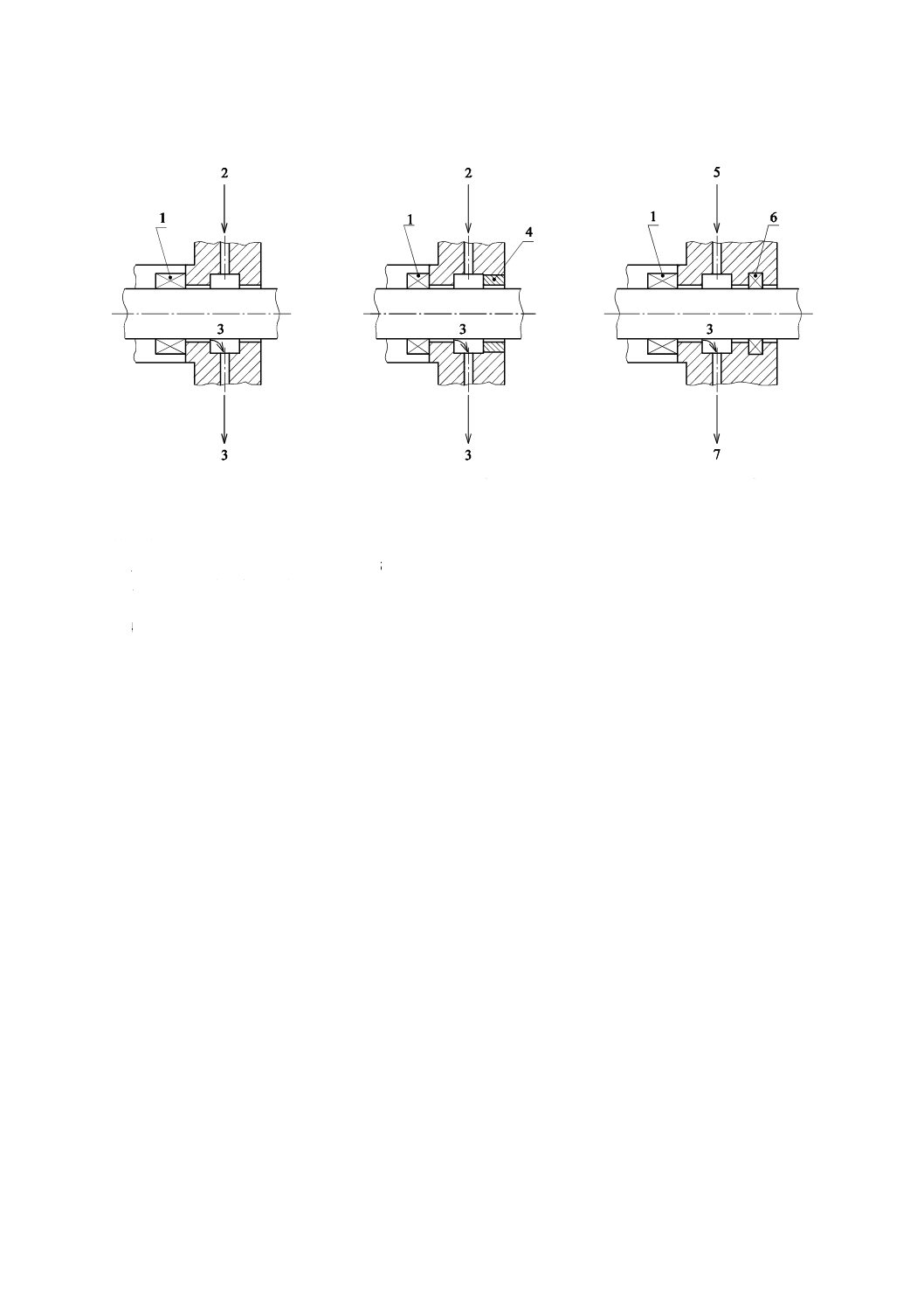

D.4 グランドパッキン,シングルメカニカルシール又はダブルメカニカルシールのクエンチ方法(Q)

Q1 スロットルブシュ又は補助

シールなし

Q2 スロットルブシュ付き

Q3 補助シール又はグランド

パッキン付き

符号説明

1 メカニカルシール

2 クエンチ(オプション)

3 漏れ

4 スロットルブシュ

5 クエンチ(指定)

6 補助シール

7 漏れ及びクエンチ

図D.4−クエンチの例

23

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

シール用配管の手法

E.0A 一般

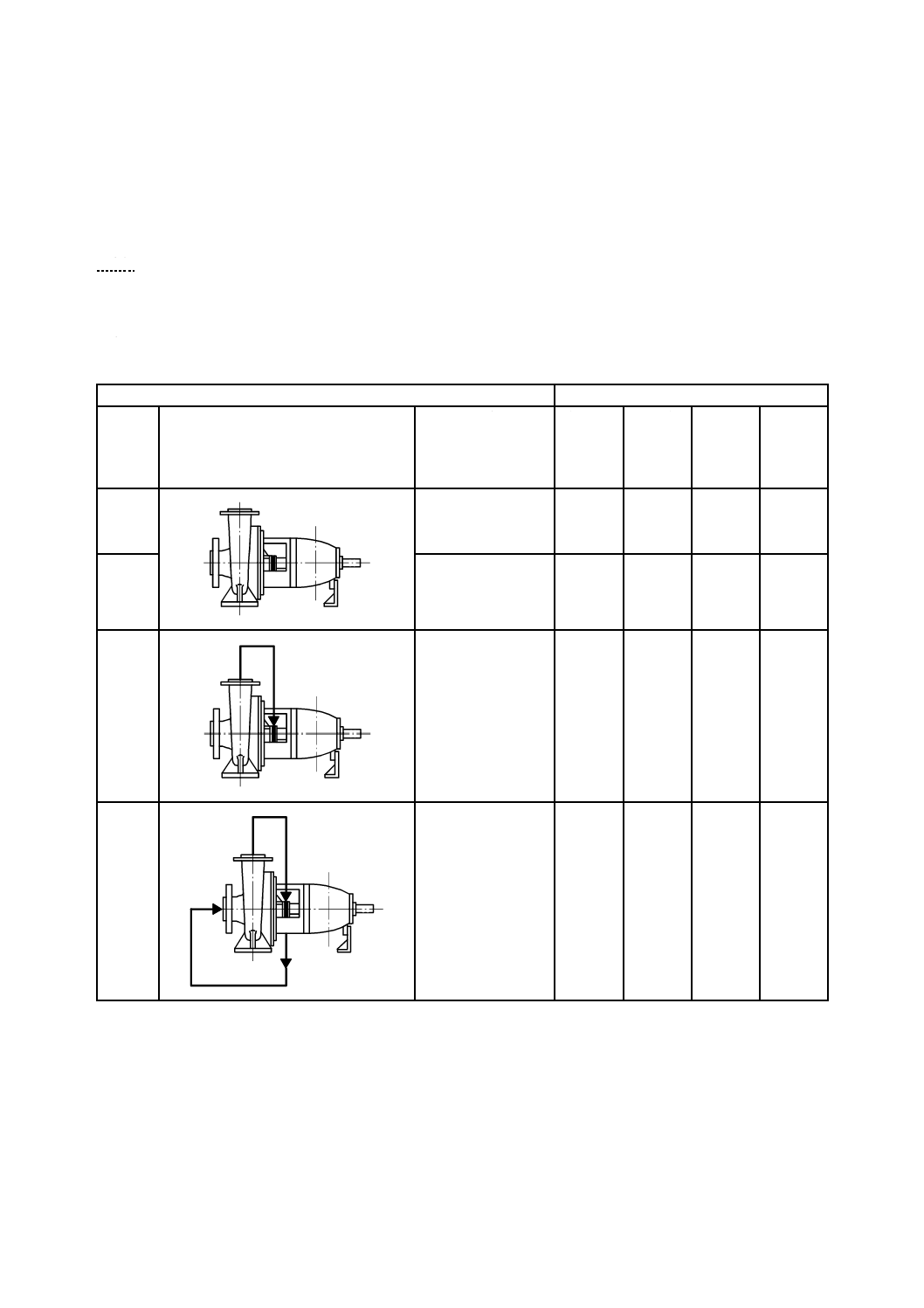

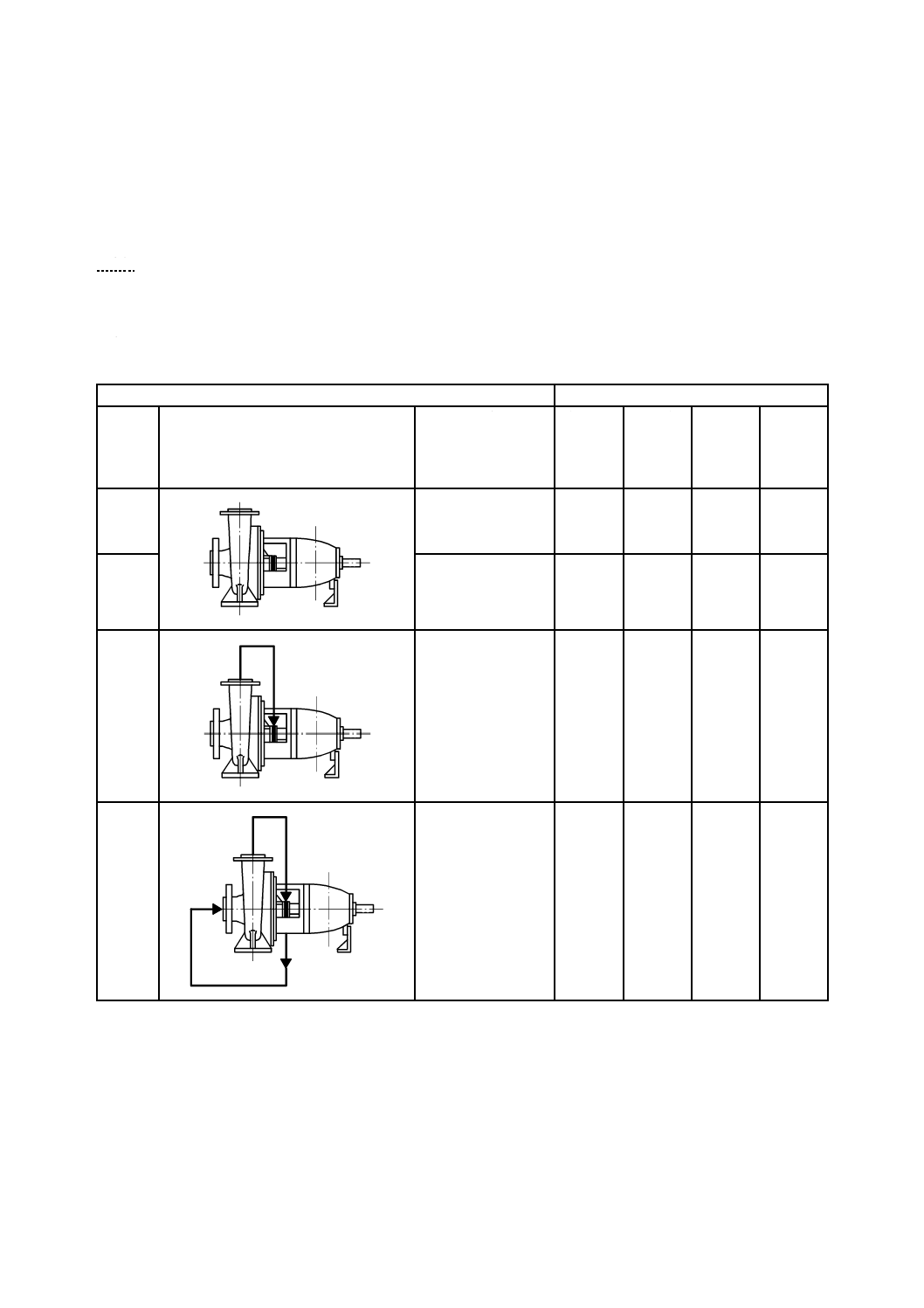

表E.1は,シール用配管手法の概要を示し,構造の詳細を示すものではない。

E.1 基本配管によるシール形式

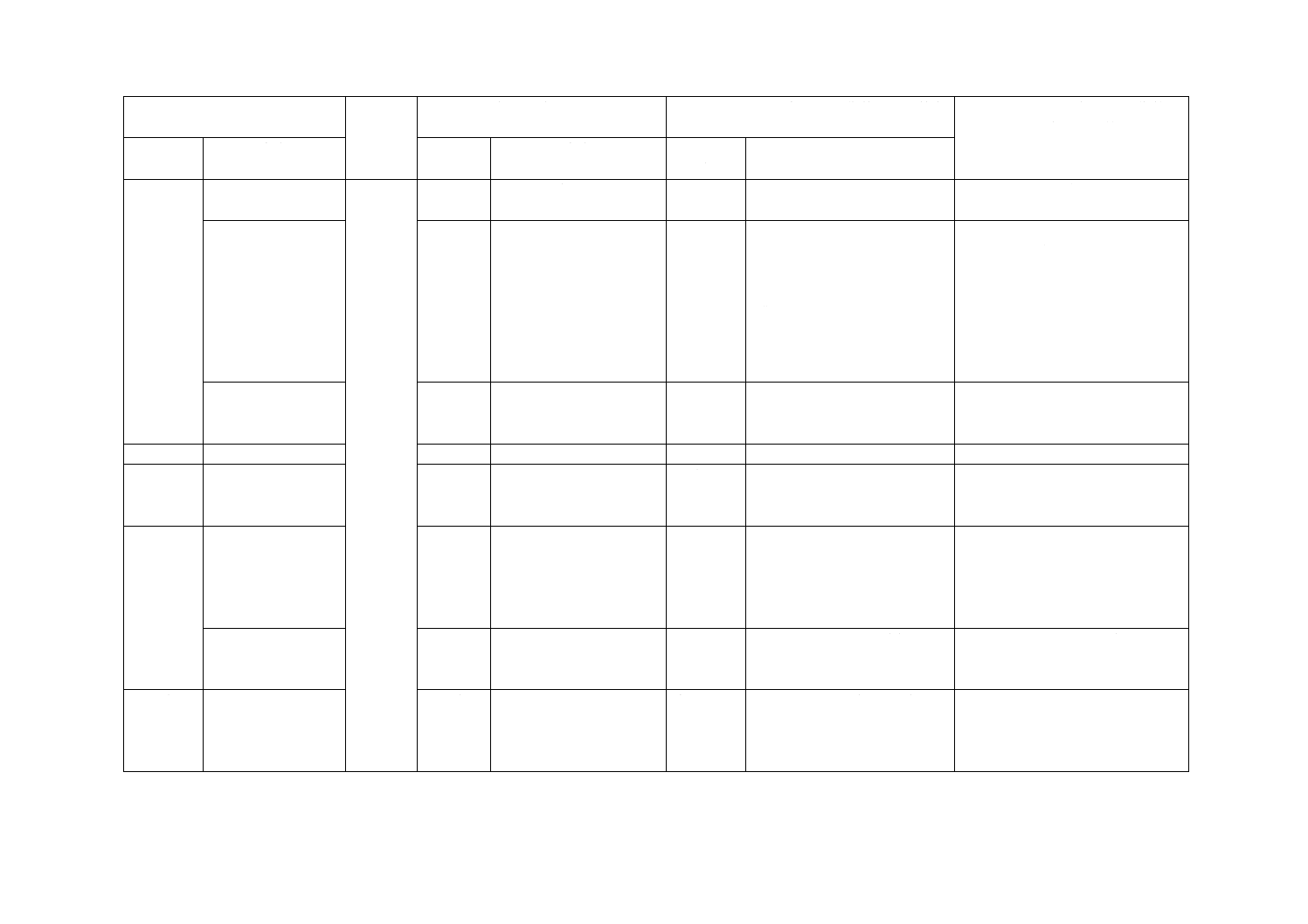

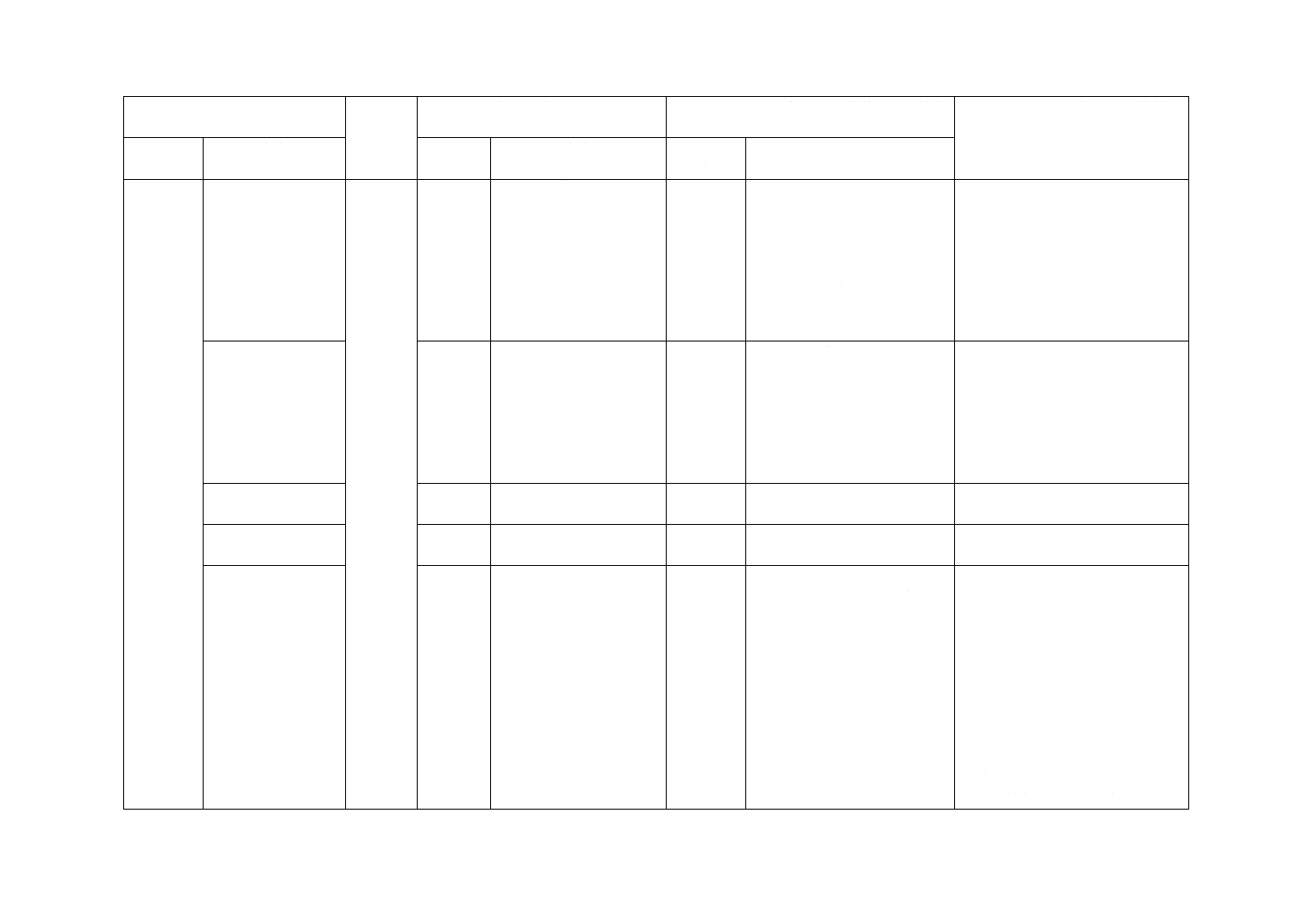

表E.1−シール用配管の手法

基本配置

用途

配管

コード

配置図

記事

グランド

パッキン

P

シングル

メカニカ

ルシール

S

ダブルメ

カニカル

シール

D

クエンチ

Q

00

配管なし,フラッシ

ングなしのもの。

○

○

01

配管なし,内部フラ

ッシングのもの。

○

○

02

ポンプ出口からスタ

フィングボックスに

フラッシングするも

の。

○

○

03

ポンプ出口からスタ

フィングボックスに

フラッシングし,ポ

ンプ入口に戻すも

の。

○

○

24

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

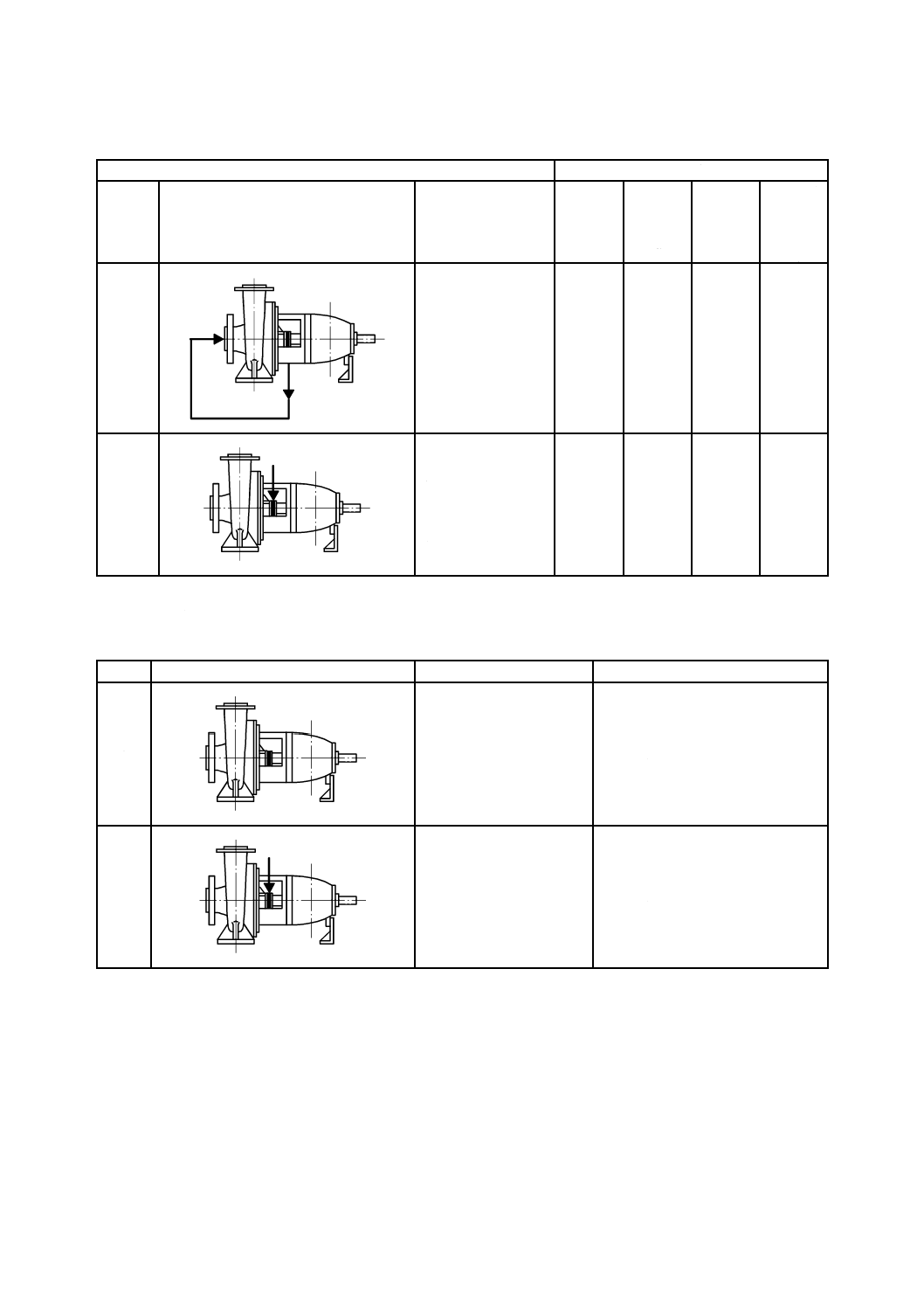

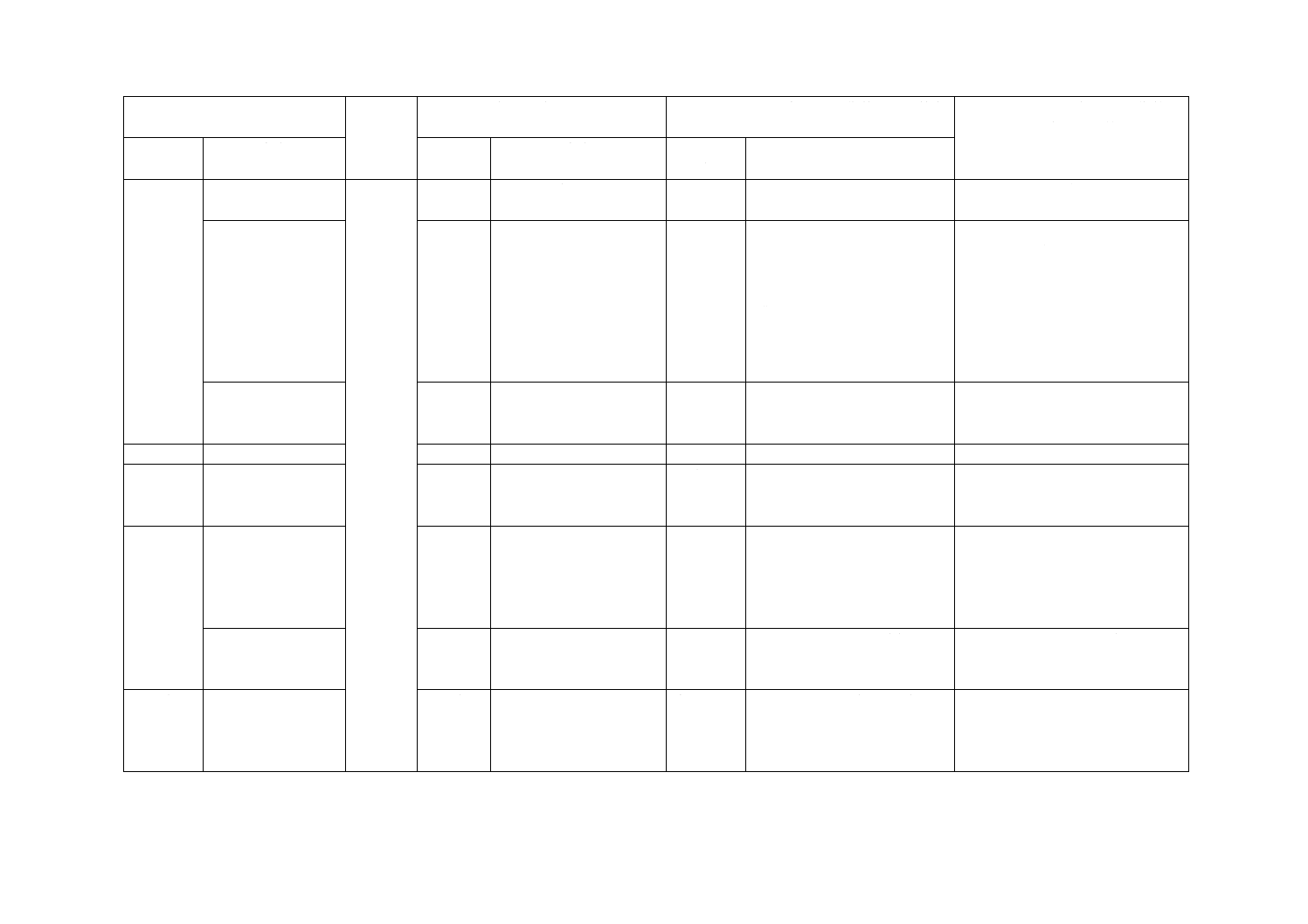

表E.1−シール用配管の手法(続き)

基本配置

用途

配管

コード

配置図

記事

グランド

パッキン

P

シングル

メカニカ

ルシール

S

ダブルメ

カニカル

シール

D

クエンチ

Q

07

フラッシングをスタ

フィングボックスか

らポンプ入口に戻す

もの。

○

○

08

外部圧力源からエク

スターナル流体を,

a) スタフィングボ

ックスへフラッ

シングするもの。

b) クエンチするも

の。

○

○

○

○

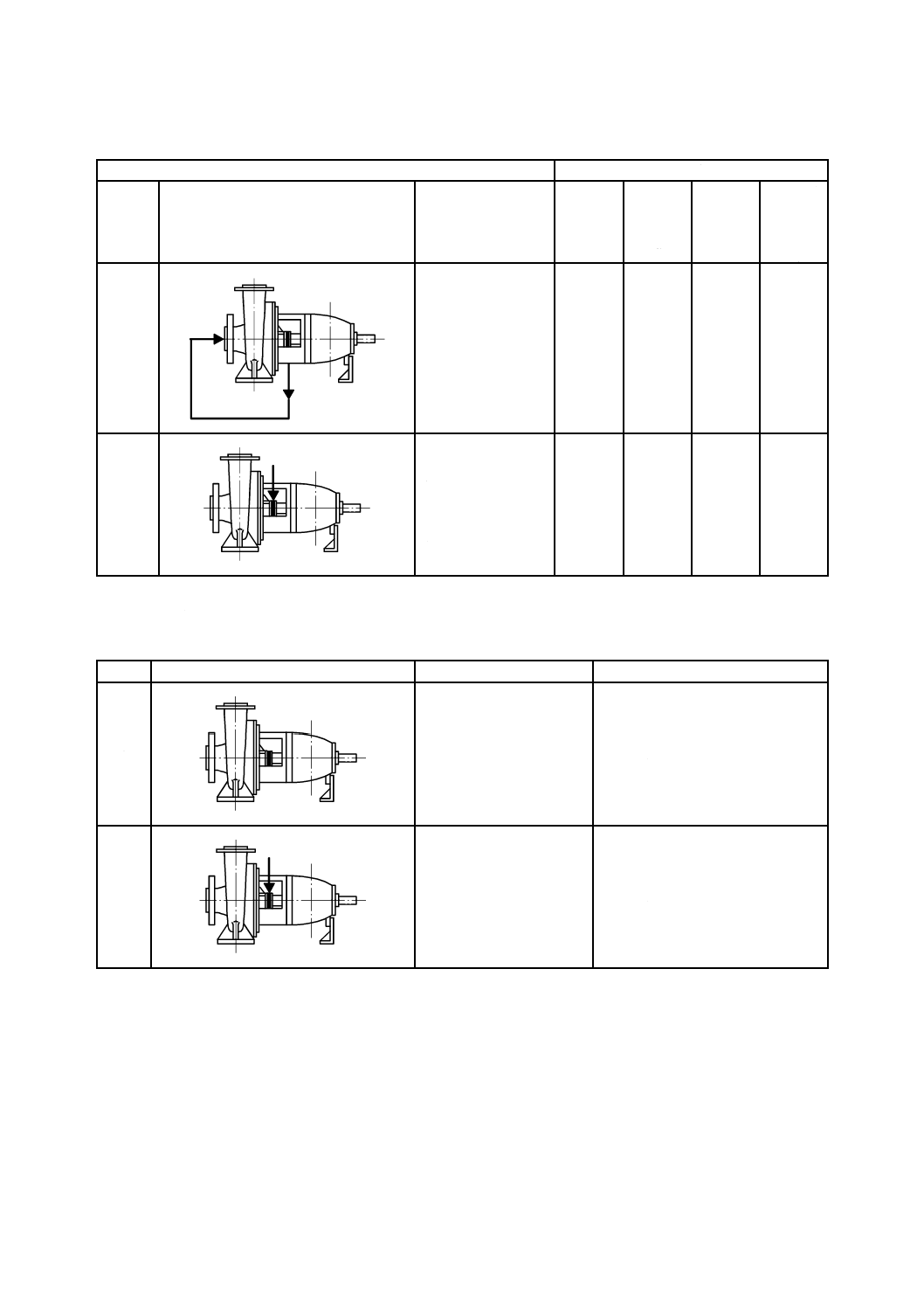

E.2 識別の例

表E.2−識別の例

No.

配置図

識別

記事

1

P1.01

P1:グランドパッキン

01:配管コード 01

2

S1.08

S1:シングルメカニカルシール

08:配管コード 08

25

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

チェックリスト

購入者が決定してよい事項又は受渡当事者間の協定が必要な事項の箇条番号を示す。

4.2.1及び4.2.2

原動機の定格出力の決定

4.3.2.1

横軸ポンプの振動シビアリティ

4.3.2.2

立軸ポンプの振動シビアリティ

4.16.2

購入者による原動機又は軸継手の供給

− 原動機又は軸継手の保証された据付寸法

− 原動機固定用穴の加工要否

5

材料

6

工場検査及び試験

その他要求する検査及び試験

附属書C

文書

26

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS B 0131:2002 ターボポンプ用語

[2] JIS B 0153:2001 機械振動・衝撃用語

注記 対応国際規格:ISO 2041:1990,Vibration and shock−Vocabulary (MOD)

[3] JIS B 0905:1992 回転機械−剛性ロータの釣合い良さ

注記 対応国際規格:ISO 1940-1:1986,Mechanical vibration−Balance quality requirements of rigid

rotors−Part 1: Determination of permissible residual unbalance (MOD)及びISO 8821:1989,

Mechanical vibration−Balancing−Shaft and fitment key convention (MOD)

[4] JIS B 0906:1998 機械振動−非回転部分における機械振動の測定と評価−一般的指針

注記 対応国際規格:ISO 10816-1:1995,Mechanical vibration−Evaluation of machine vibration by

measurements on non-rotating parts−Part 1: General guidelines (IDT)

[5] JIS B 2405:2006 メカニカルシール通則

[6] JIS B 8307:2009 遠心ポンプの技術仕様−クラスⅠ

注記 対応国際規格:ISO 9905:1994,Technical specifications for centrifugal pumps−ClassⅠ及び

Corrigendum 1:2005 (MOD)

[7] JIS B 8308:2009 遠心ポンプの技術仕様−クラスⅡ

注記 対応国際規格:ISO 5199:2002,Technical specifications for centrifugal pumps−ClassⅡ

(MOD)

[8] JIS B 8313:2003 小形渦巻ポンプ

[9] JIS B 8319:2003 小形多段遠心ポンプ

[10] JIS B 8322:2003 両吸込渦巻ポンプ

[11] JIS B 8324:2003 深井戸用水中モータポンプ

[12] JIS B 8325:2003 設備排水用水中モータポンプ

[13] ISO 3069:1974,End suction centrifugal pumps−Dimensions of cavities for mechanical seals and for soft

packing

27

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

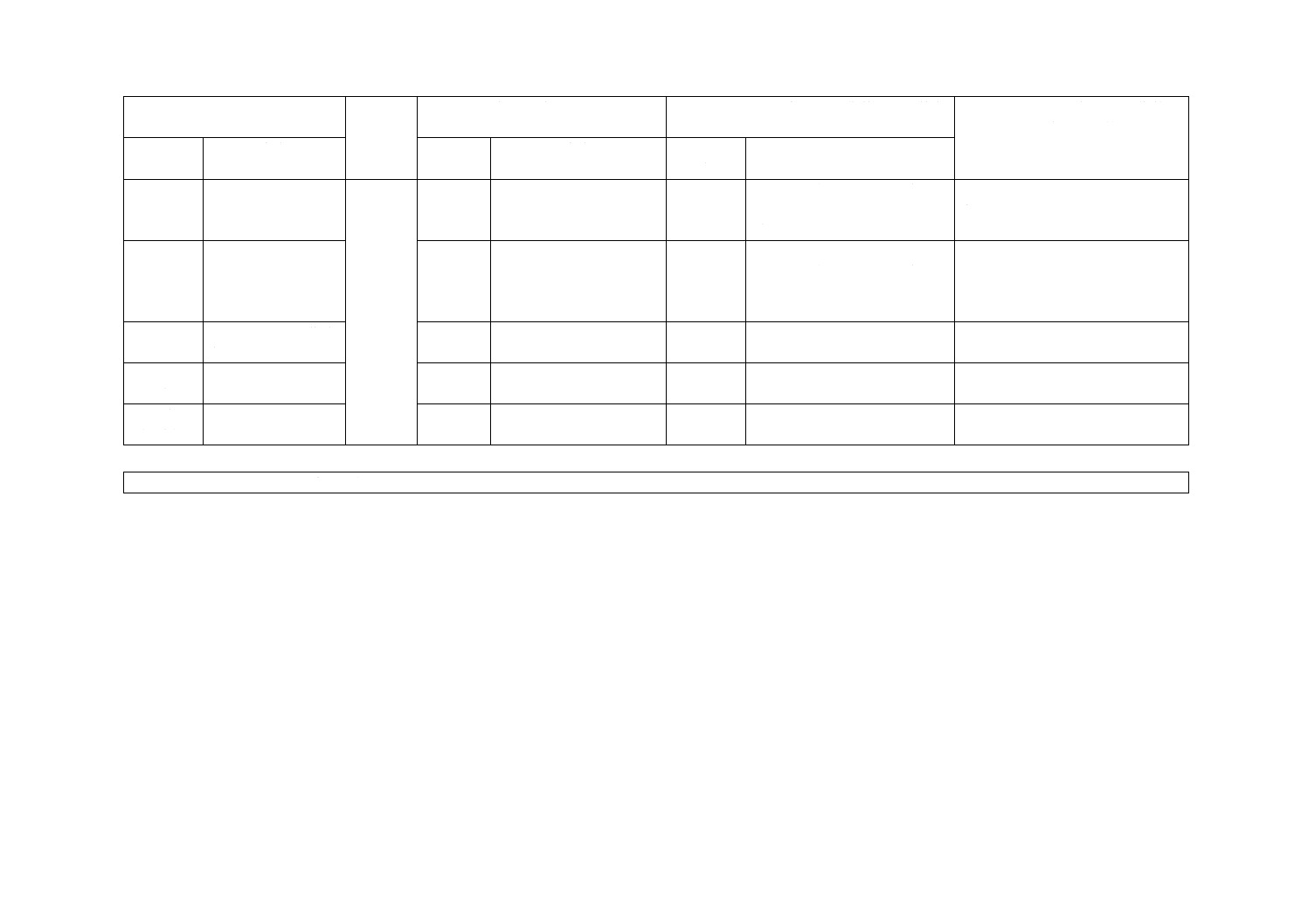

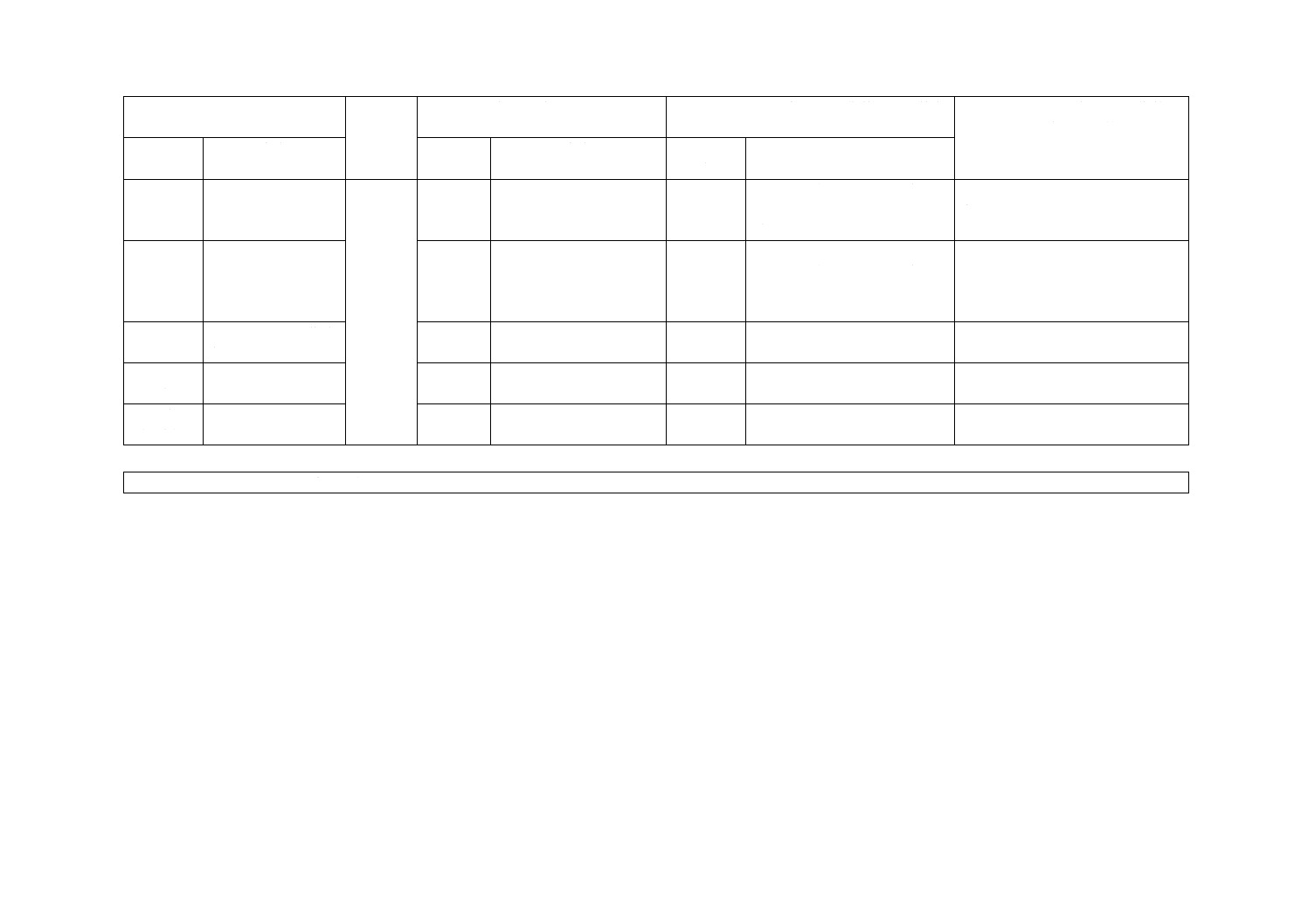

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS B 8309 : 2009 遠心ポンプの技術仕様−クラスⅢ

ISO 9908:1993,Technical specifications for centrifugal pumps−Class Ⅲ

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

序文

ポンプのクラスの

選択基準

序文

追加

“要求される運転寿命”及び

“地域的な周囲条件”の追加

クラスの選定基準として“要求さ

れる運転寿命”及び“地域的な周

囲条件”の項目が含まれるべきで

あり,クラスⅡにはこの記述があ

るので追記した。

1 適用範

囲

1

一致

2 引用規

格

2

3 用語及

び定義

用語及び定義

3

JISにほぼ同じ

変更

クラスⅠ〜クラスⅢで統一し

た。

実用上,3規格で用語は共通である

ことが望ましいので,クラスⅢ固

有の定義を除き,整合をとり統一

した。

4 設計

4.1.1 ポンプ性能曲

線

4.1.1

JISにほぼ同じ

変更

“許容運転範囲を表示するこ

とが望ましい。”とした。

現行のJIS製品規格と整合をとっ

た。

4.2.1 高比速度ポン

プの原動機定格出

力の余裕

4.2.1

JISにほぼ同じ

追加

“ただし,高比速度ポンプの原

動機定格出力に関しては受渡

当事者間の協定による。”の追

加

高比速度ポンプの特殊性を考慮し

て追記した。

4.2.2 高比速度ポン

プの原動機定格出

力の余裕

4.2.2

JISにほぼ同じ

追加

“ただし,高比速度ポンプの原

動機定格出力に関しては受渡

当事者間の協定による。”の追

加

高比速度ポンプの特殊性を考慮し

て追記した。

9

B

8

3

0

9

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

28

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4 設計

(続き)

4.3.2.1 横軸ポンプ

の振動シビアリテ

ィ

4.3.2.1

JISにほぼ同じ

追加

表1に“(計測帯域は10〜1 000

Hz)”の追加

参照されているISO 2372では計測

する帯域が記載されているので,

この帯域を明示した。

“性能試験時の振動の基準値

は,JIS B 8301にも規定してい

る。いずれの基準値を用いるか

は,受渡当事者間の協定によ

る。”の追加

既存JISの基準値も選択できるよ

うにした。

4.3.2.2 立軸ポンプ

の振動シビアリテ

ィ

4.3.2.2

JISにほぼ同じ

追加

“(計測帯域は10〜1 000 Hz)”

の追加

“性能試験時の振動の基準値

は,JIS B 8301にも規定してい

る。いずれの基準値を用いるか

は,受渡当事者間の協定によ

る。”の追加

4.3.2.1と同様

4.3.2.1と同様

4.7 フランジ

4.7

JISにほぼ同じ

追加

JISフランジの追加

国内で一般的なJISフランジを使

用可能とした。

4.9 運転すき間

4.9

JISにほぼ同じ

変更

“適切な寸法”とした。

現行のJIS製品規格と整合をとっ

た。

4.10.3 主軸のたわ

み

4.10.3

JISにほぼ同じ

変更

“呼び直径50 mm未満の場合

には50 μm以下,呼び直径50

〜100 mmの場合には80 μm以

下,呼び直径100 mmを超える

場合には100 μm以下を確保す

ることが望ましい。”とした。

4.10.5に示される主軸の振れと同

様にスケール効果を考慮した。

“又は,試作機で確認する。”

を削除した。

ISO 5199:1986第1版にも“試作機

で確認する。”との記載があった

が,2002年の第2版改正時に,実

用的ではないと考えられるため,

削除されている。この規格もクラ

スⅡと整合をとって削除した。

9

B

8

3

0

9

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

29

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4 設計

(続き)

4.11.3 潤滑

4.11.3

JISにほぼ同じ

追加

“必要な場合”の追加

はん用ポンプの多くは密封形転が

り軸受であるため追加した。

4.12.1 軸封部 一般

4.12.1

JISにほぼ同じ

追加

“可能であれば…。”の追加

軸封部の寸法は構造上の制約を受

ける場合が多いので,“可能であ

れば規格寸法を参照する”ように

した。

“シール配置については,附属

書Dを,また,シール用配管

については,附属書Eを参考

にするとよい。”の追加

附属書D及び附属書Eを参照しや

すいように追加した。

4.16.2 ベース上に

おけるポンプと原

動機との組立

4.16.2

JISにほぼ同じ

変更

“購入者は原動機固定用穴の

加工要否を指定する。”とした。

国内の実情に合わせて指定事項と

した。

5 材料

5

一致

6 工場検

査及び試

験

6

一致

7 出荷準

備

7.1 一般

7.1

JISにほぼ同じ

追加

“一般的に”の追加

水中ポンプはその特徴から油を抜

かないものが多い。また,陸上ポ

ンプにおいても一部その用途から

油を抜かないものがあるため追加

した。

7.4 識別

7.4

JISにほぼ同じ

追加

“必要に応じて”の追加

はん用ポンプなどにも適用できる

ように,国内の実情に合わせて追

加した。

附属書A

(規定)

遠心ポンプ−デー

タシート

附属書A

変更

クラスⅡの附属書Aに変更し

た。

実用上,3規格でデータシートは共

通であることが望ましいので,

2002年に第2版として改正の行わ

れたクラスⅡの内容に統一した。

9

B

8

3

0

9

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30

B 8309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書B

(規定)

引合書・見積書・注

文書

附属書B

追加

“性能曲線”を“性能曲線又は

機種の基準となる代表性能曲

線”に変更

現行のJIS製品規格と整合をとっ

た。

附属書C

(規定)

文書

附属書C

追加

“必要に応じて”の追加

“性能曲線”を“性能曲線又は

機種の基準となる代表性能曲

線”に変更

国内の実情に合わせて追加した。

現行のJIS製品規格と整合をとっ

た。

附属書D

(参考)

シール配置の代表

例

附属書E

(参考)

シール用配管の手

法

附属書F

(参考)

チェックリスト

JISと国際規格との対応の程度の全体評価:ISO 9908:1993,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

9

B

8

3

0

9

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。