B 8284:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,高圧ガス保安協会

(KHK)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣,厚生労働大臣が改正した日本工業規格である。

これによって,JIS B 8284:1993は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣,厚生労働大臣及び日本

工業標準調査会は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願

公開後の実用新案登録出願にかかわる確認について,責任はもたない。

JIS B 8284には,次に示す附属書がある。

附属書(規定)つめ付きインテグラル型の応力解析法

B 8284:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 急速開閉ふた装置とする範囲,形式及び各部の名称 ······························································· 2

4.1 急速開閉ふた装置とする範囲 ··························································································· 2

4.2 急速開閉ふた装置の形式及び各部の名称············································································· 2

5. 構造一般 ························································································································ 4

5.1 材料 ···························································································································· 4

5.2 設計一般 ······················································································································ 4

5.3 試験・検査 ··················································································································· 5

6. 急速開閉ふた装置の共通記号 ····························································································· 5

7. クランプ継手型の強度計算 ································································································ 7

7.1 一体クランプ型 ············································································································· 7

7.2 分割クランプ型 ············································································································ 12

8. インテグラル型の強度計算 ······························································································· 17

8.1 つめ付きインテグラル型 ································································································ 17

8.2 セクショナルリング型 ··································································································· 22

9. ヨークフレーム型の強度計算 ···························································································· 29

9.1 角型ヨークフレーム ······································································································ 29

9.2 丸型ヨークフレーム ······································································································ 30

9.3 角形ヨークフレームのふた板 ·························································································· 31

10. 許容応力限界 ··············································································································· 36

11. 安全対策 ····················································································································· 38

11.1 運転中又は解放中の表示 ······························································································· 38

11.2 安全装置 ···················································································································· 38

11.3 運転開始時の確認 ········································································································ 38

11.4 解放時の確認 ·············································································································· 38

11.5 使用回数の記録 ··········································································································· 38

11.6 定期検査 ···················································································································· 38

附属書(規定)つめ付きインテグラル型の応力解析法 ································································ 39

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8284:2003

圧力容器の急速開閉ふた装置

Quick closure for pressure vessels

1. 適用範囲 この規格は,設計圧力が100 MPa未満,設計温度が250 ℃以下の圧力容器の急速開閉ふた

装置の耐圧部(荷重伝達部を含む。)の計算について適用する。ただし,次の各項に掲げるものは含まない。

その適用については,各法規又は圧力容器の規格による。

a) 火気を直接受けるもの。

b) 著しい熱応力,熱衝撃の特殊な条件のもの。

備考 配管などに使用される自緊式クランプ型管継手の強度計算は,この規格によってもよい。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0190 圧力容器の構造共通用語

JIS B 8265 圧力容器の構造−一般事項

JIS B 8266 圧力容器の構造−特定規格

3. 定義 この規格に用いる主なる用語の定義は,JIS B 0190によるほか,次による。

a) 圧力 特に明記されていない限り,ゲージ圧力

b) 設計圧力 設計荷重条件に使用する圧力

c) 設計温度 設計荷重条件に使用する温度

d) クランプ 胴側フランジとふた板とを連結するための部材で,図1及び図2に示す構造のもの。

e) 一体クランプ型 胴側フランジのつめとふた板のつめどうしを連結する構造で,クランプが一体型の

もの。

f)

分割クランプ型 胴側フランジとふた板とを連結する構造のもので,クランプが分割されているもの。

通常2分割が用いられる。

g) つめ付きインテグラル型 胴とクランプとが一体となったもので,ふた板をつめどうしで連結する構

造のもの。

h) セクショナルリング型 胴とクランプとが一体となったもので,ふた板をセクショナルリングで押さ

える構造のもの。

i)

ヨークフレーム型 圧力容器胴の両端に取付くふた板を角型又は丸型ヨークフレームで押さえる構造

のもの。

j)

クランプ締結金具 分割されたクランプを締結するための金具で,ボルト,ロックピンなどをいう。

備考1. 設計温度は,材料の厚さ方向の平均温度以上(設計温度が0 ℃以下の場合は以下)の温度と

2

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。ただし,いかなる場合も材料の表面温度は,その材料に対する使用制限温度又は許容

引張応力表に定める範囲を超えてはならない。

2. 圧力容器の各部について,それぞれ異なった温度を設定した場合には,それぞれの部分につ

いて設計温度を定めてもよい。

3. 材料の温度は,必要に応じて伝熱計算式から求めるか,また,既設の同種の圧力容器によっ

て同一の使用条件において圧力容器に温度計(熱電対,サーミスタなど)を取り付け,材料

の温度及び内容物の温度を測定して求める。

4. 急速開閉ふた装置とする範囲,形式及び各部の名称

4.1

急速開閉ふた装置とする範囲 この規格において急速開閉ふた装置とする範囲は,圧力容器の胴側

フランジ及びつめ,クランプ継手,ふた板及びつめ,セクショナルリング及びヨークフレームとする。

4.2

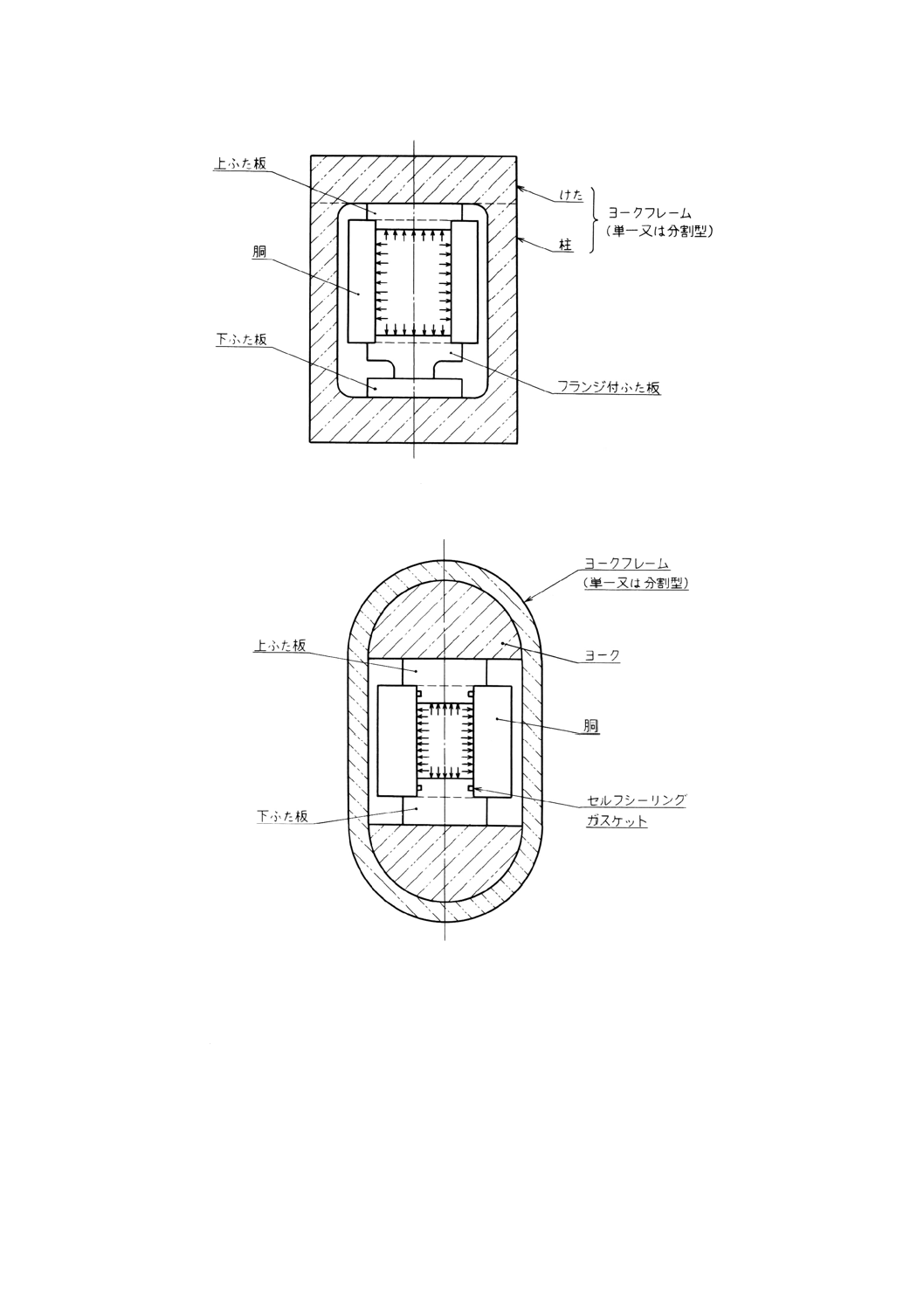

急速開閉ふた装置の形式及び各部の名称 急速開閉ふた装置は,その形式によって次のように分類

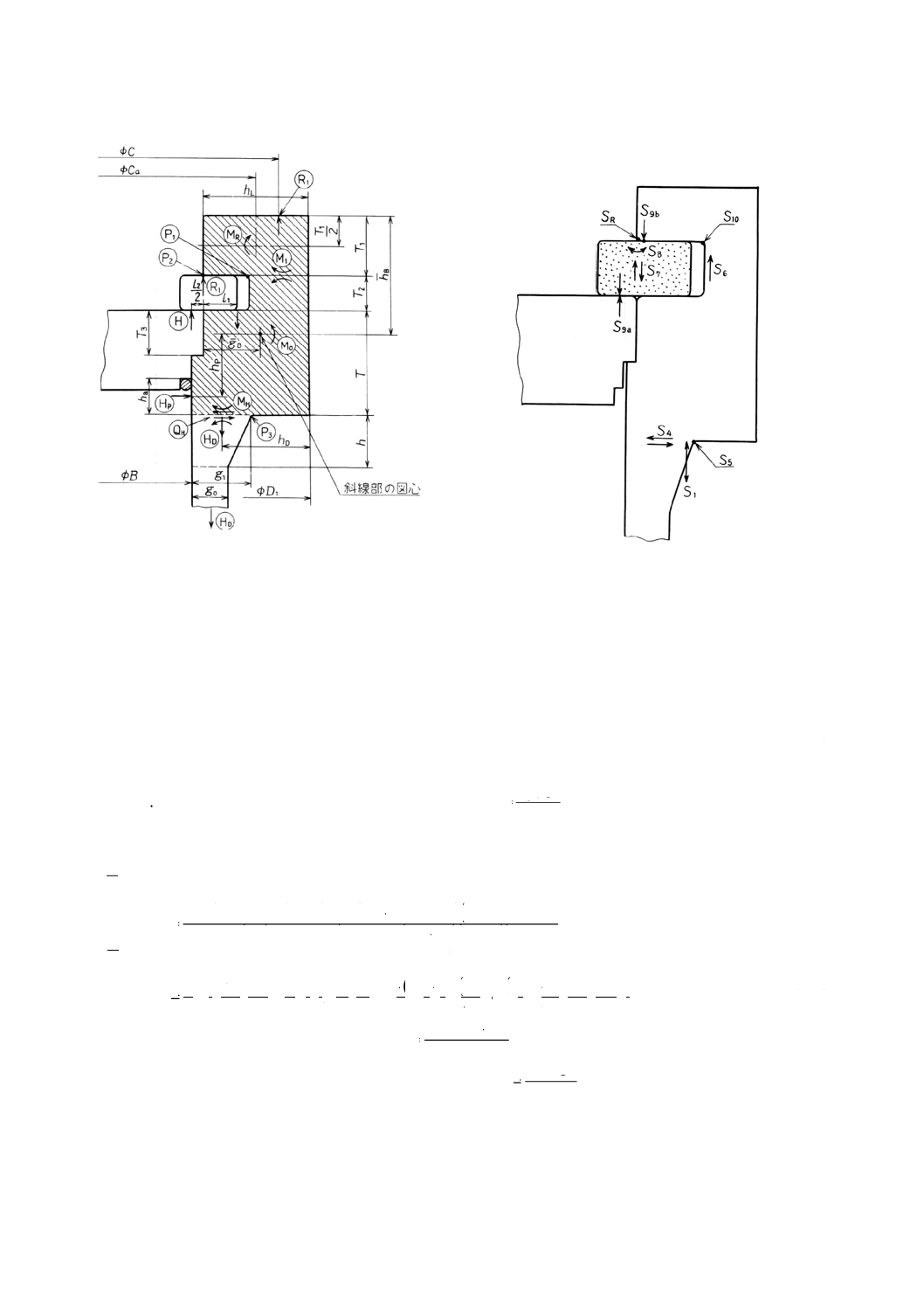

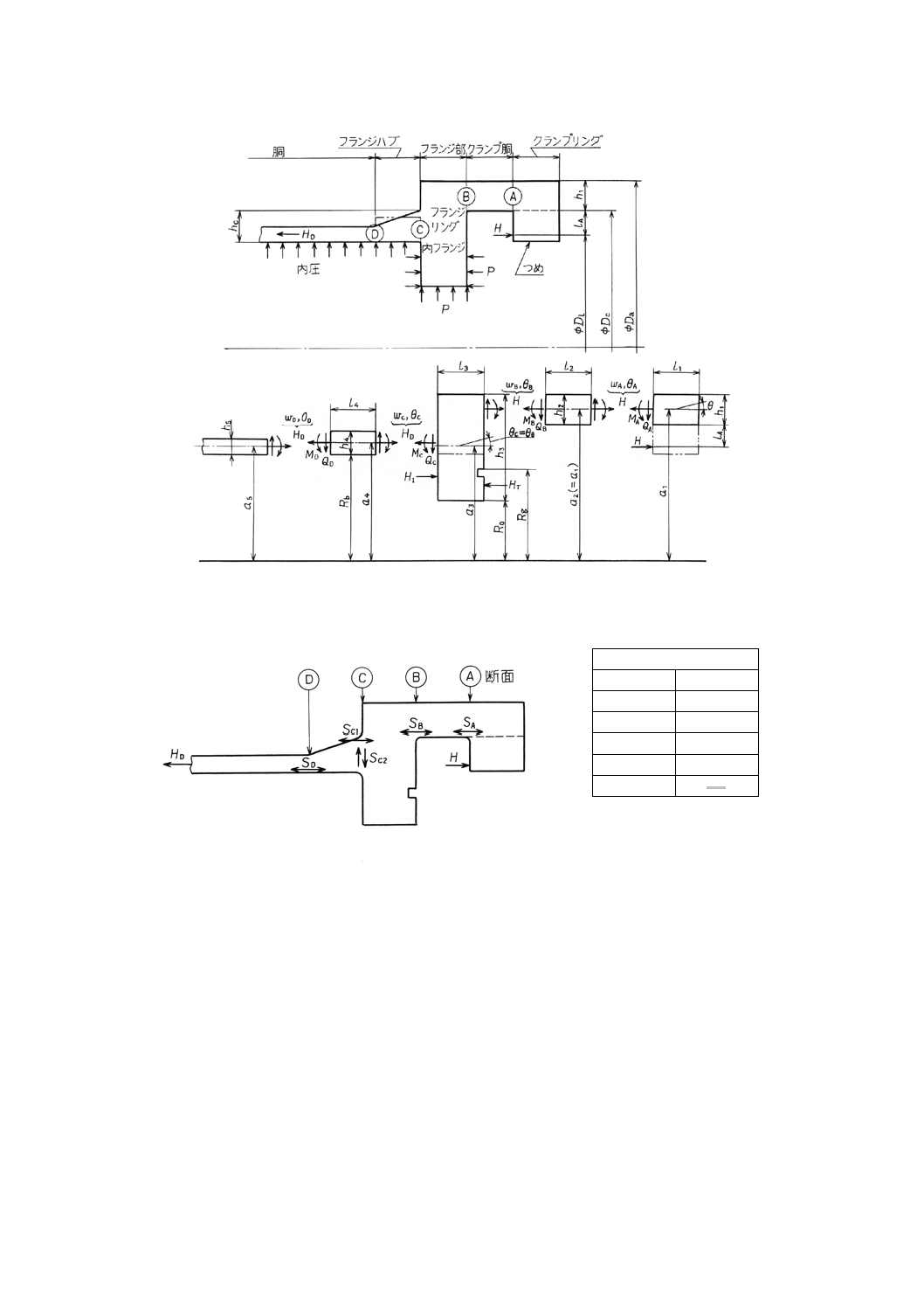

する。また,各部の名称は図1〜6による。

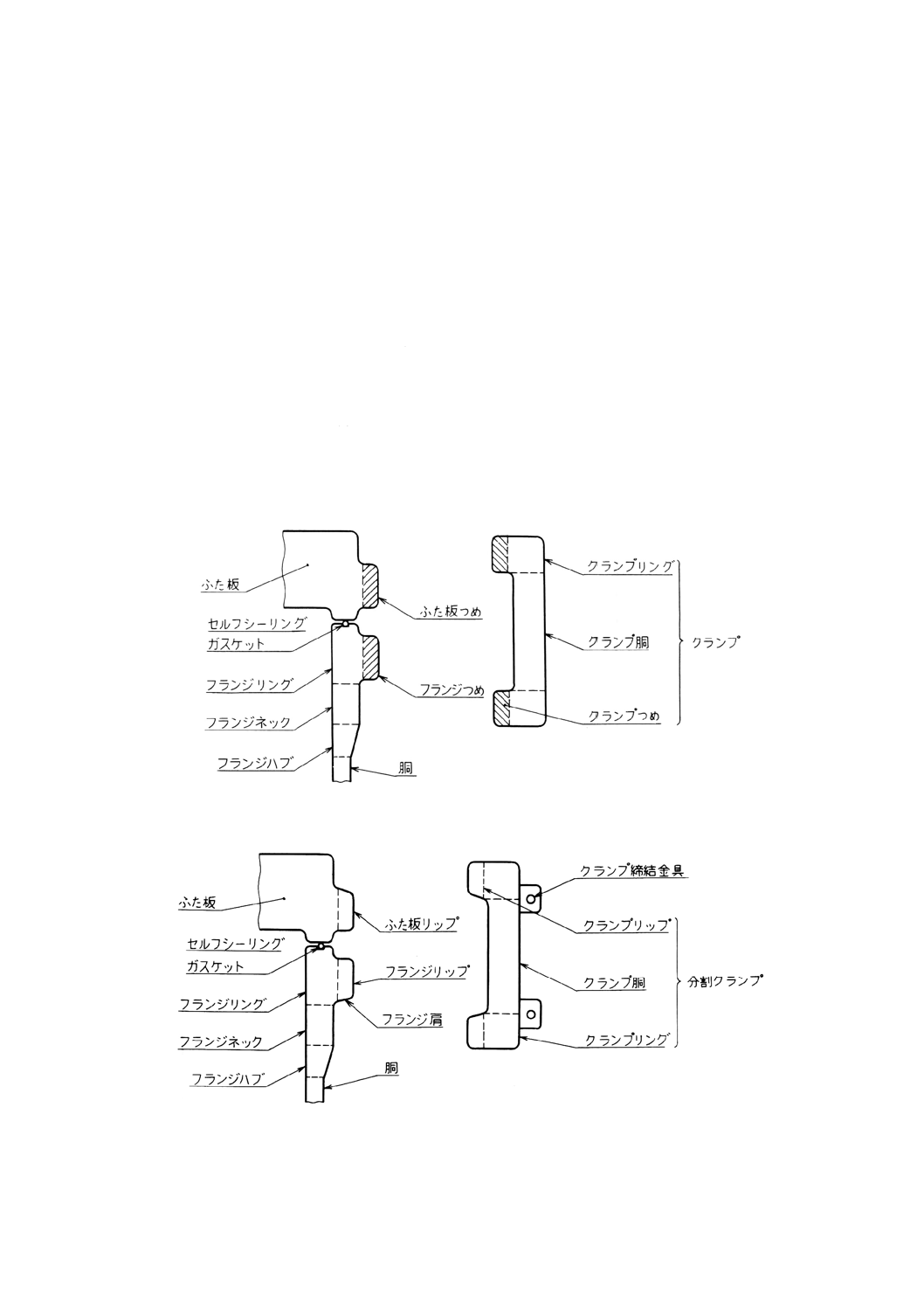

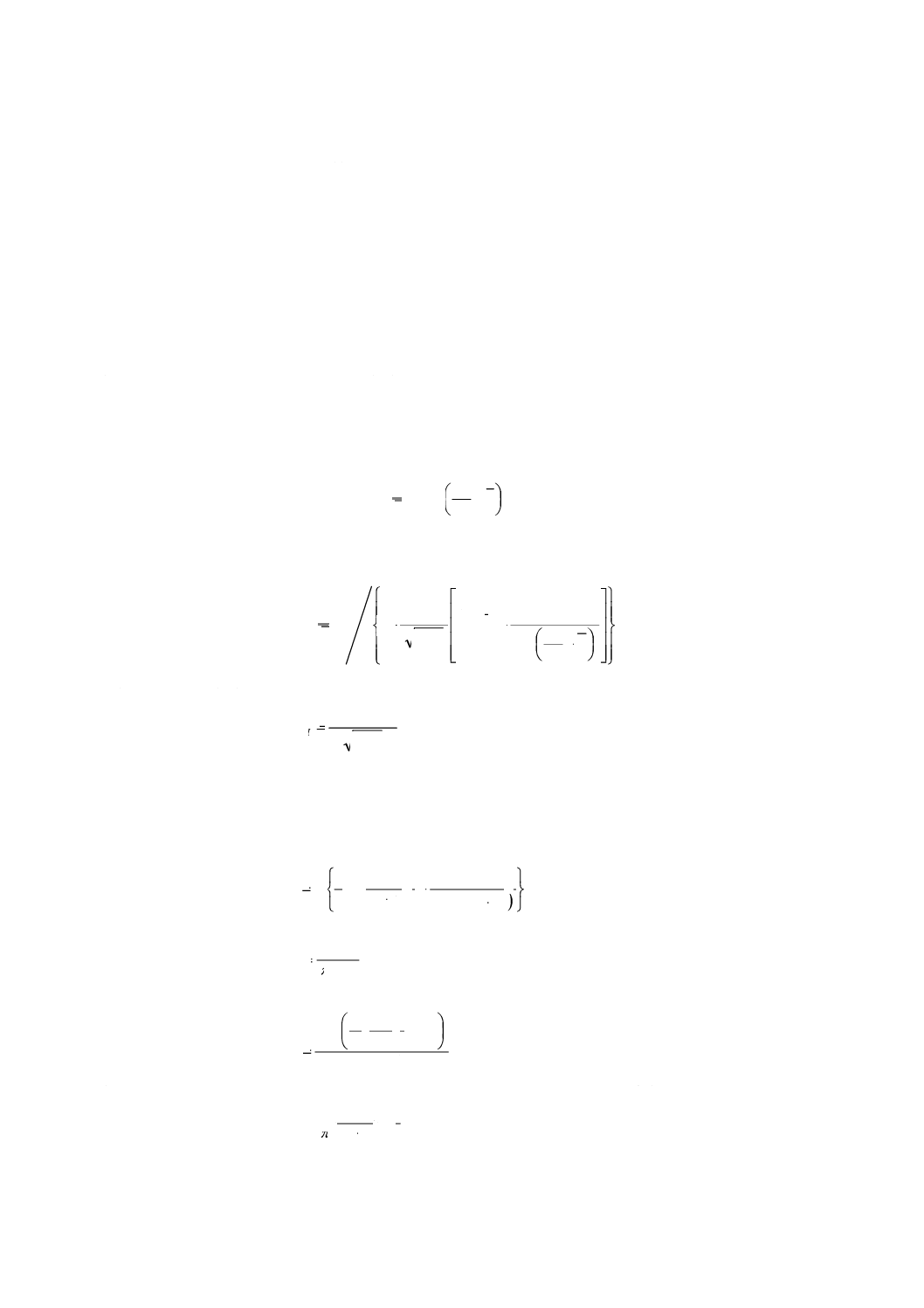

a) クランプ継手型 クランプ継手型は,図1に示す一体クランプ型及び図2に示す分割クランプ型とす

る。

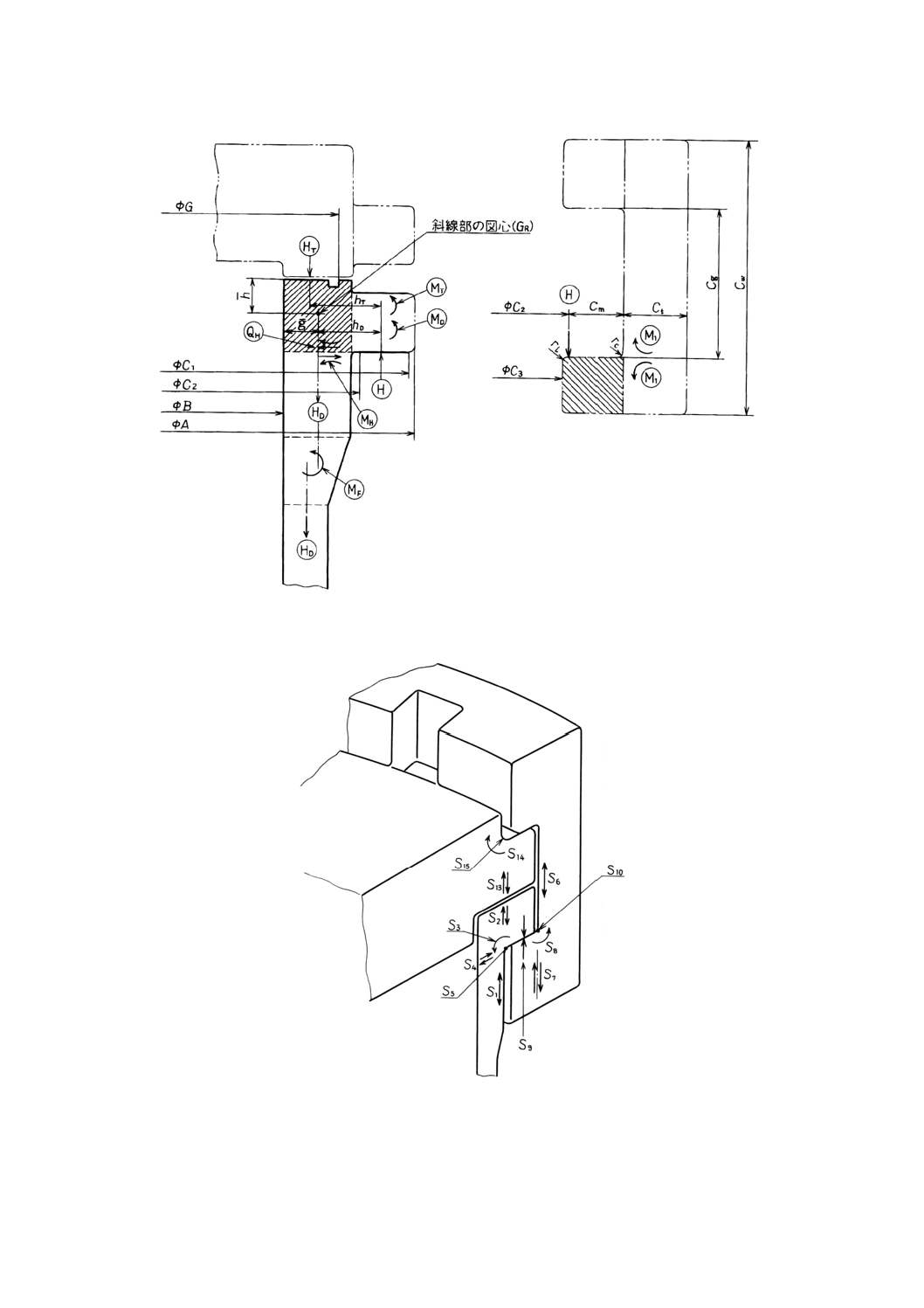

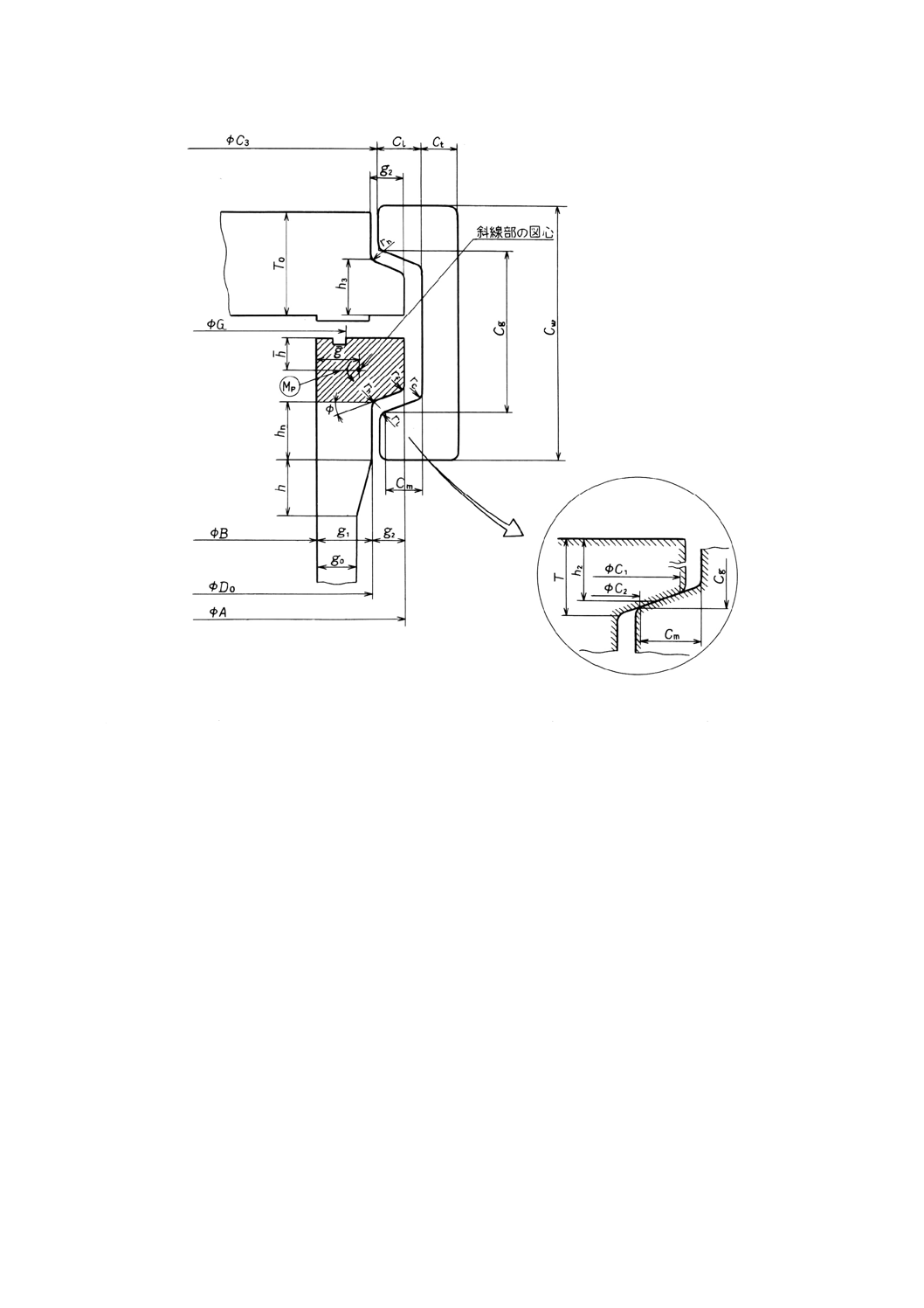

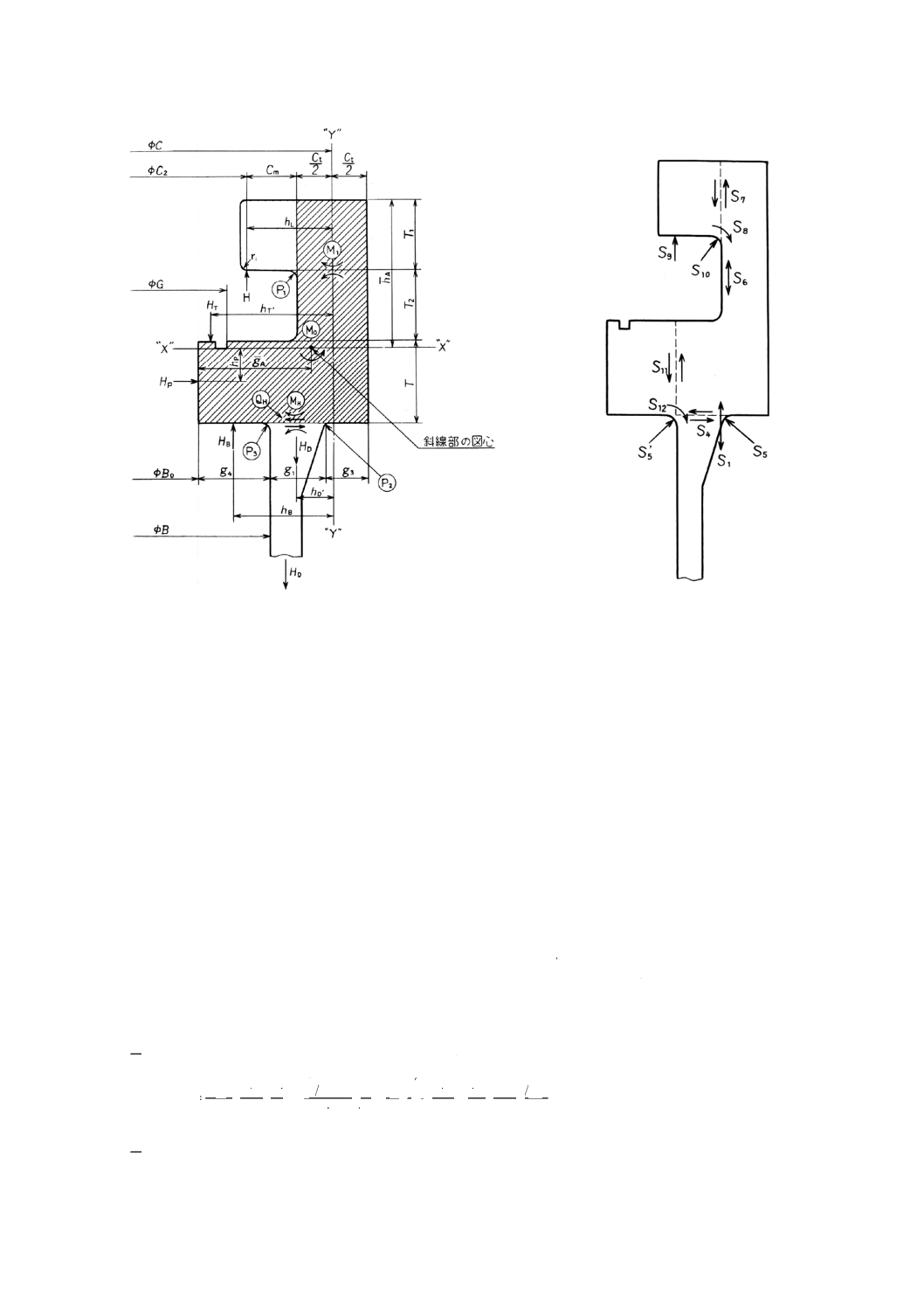

図 1 一体クランプ型

図 2 分割クランプ型

3

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

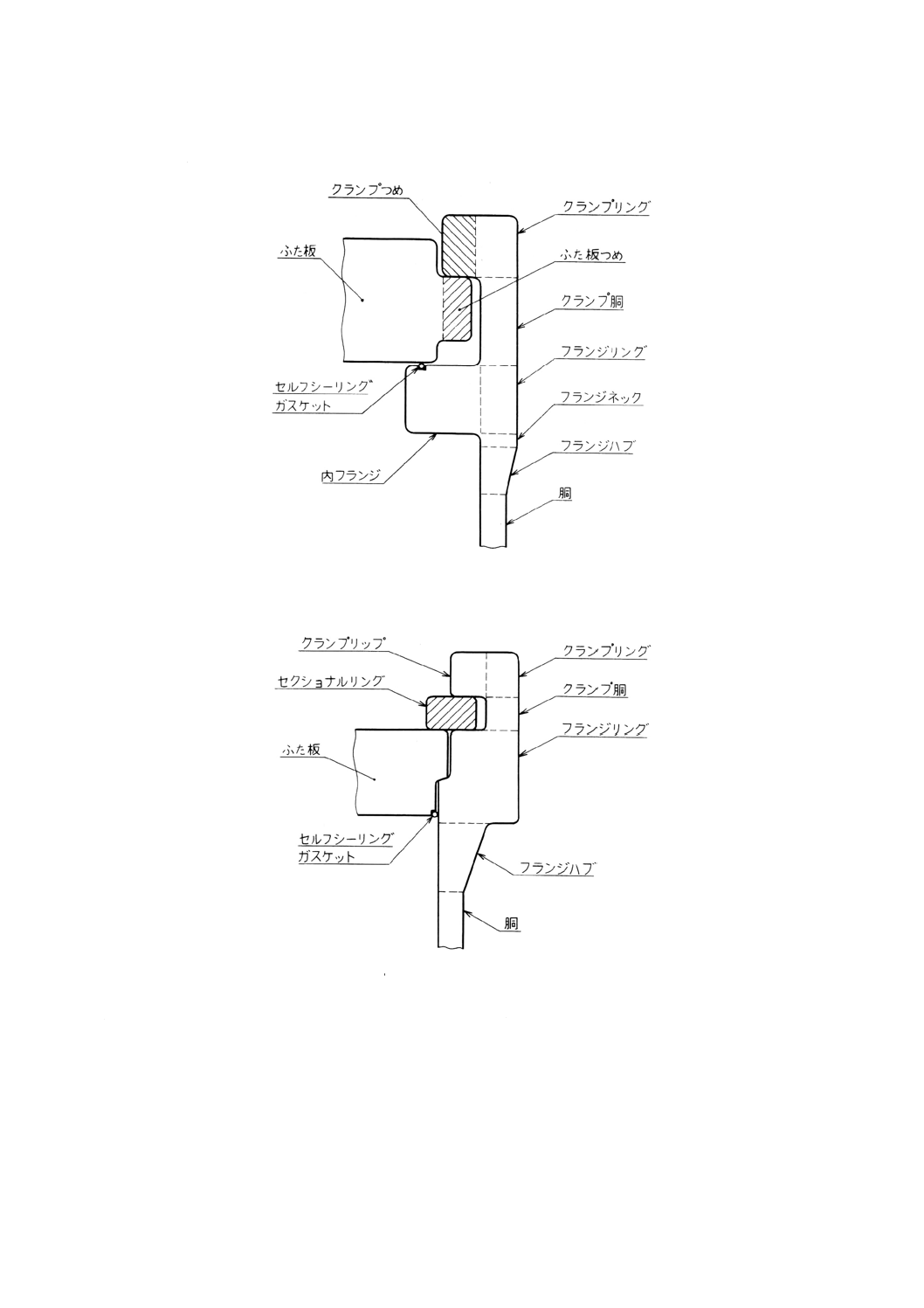

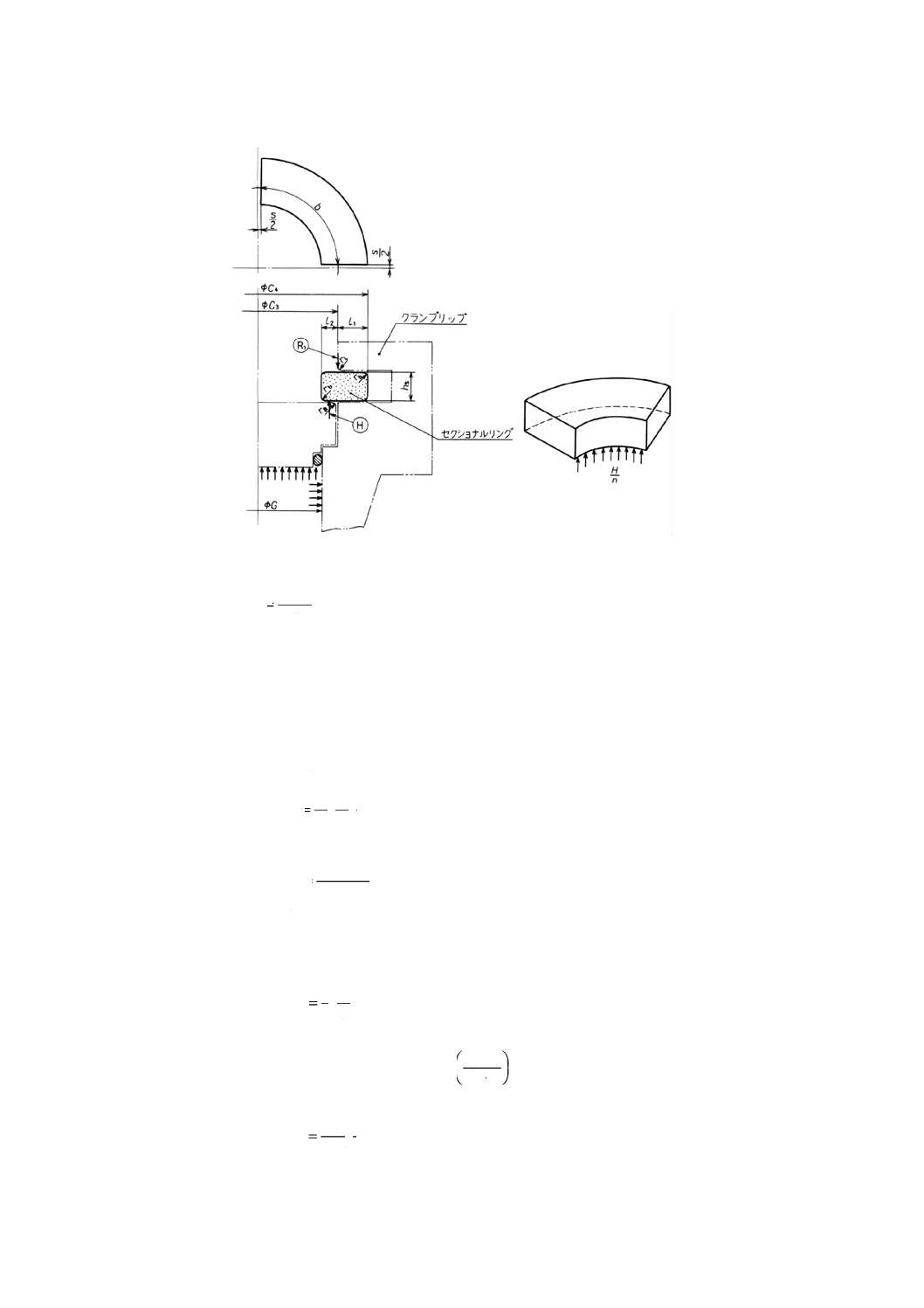

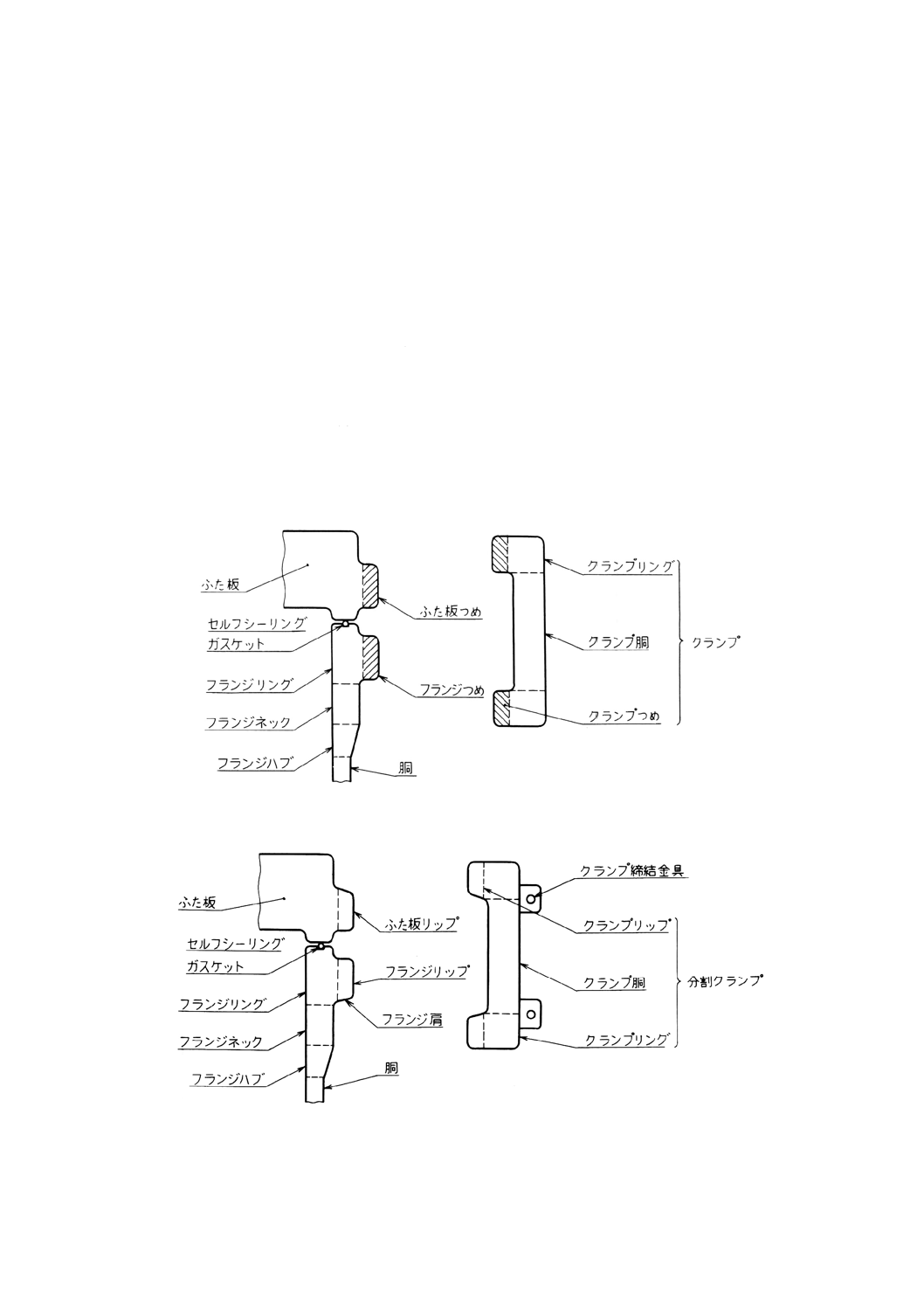

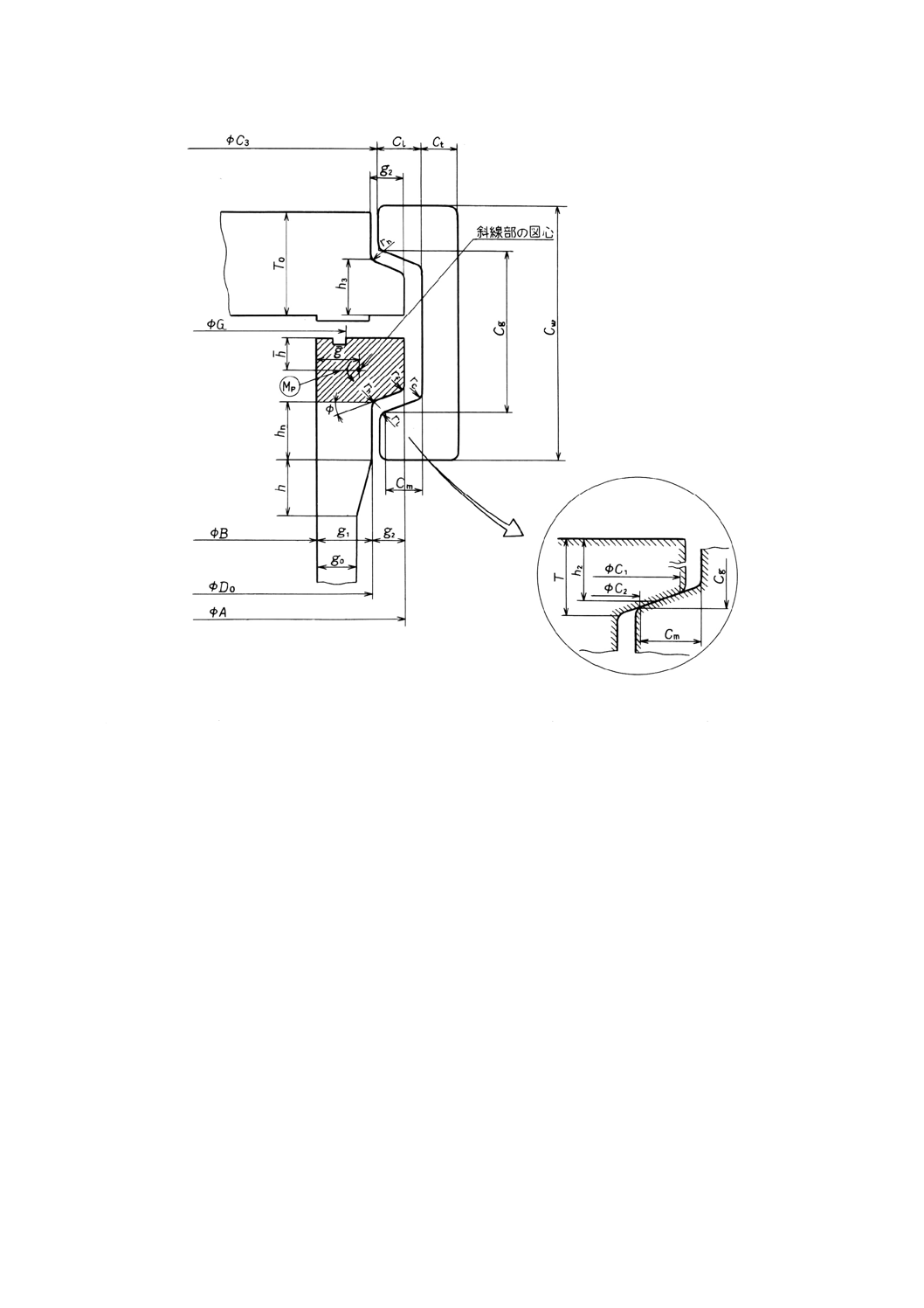

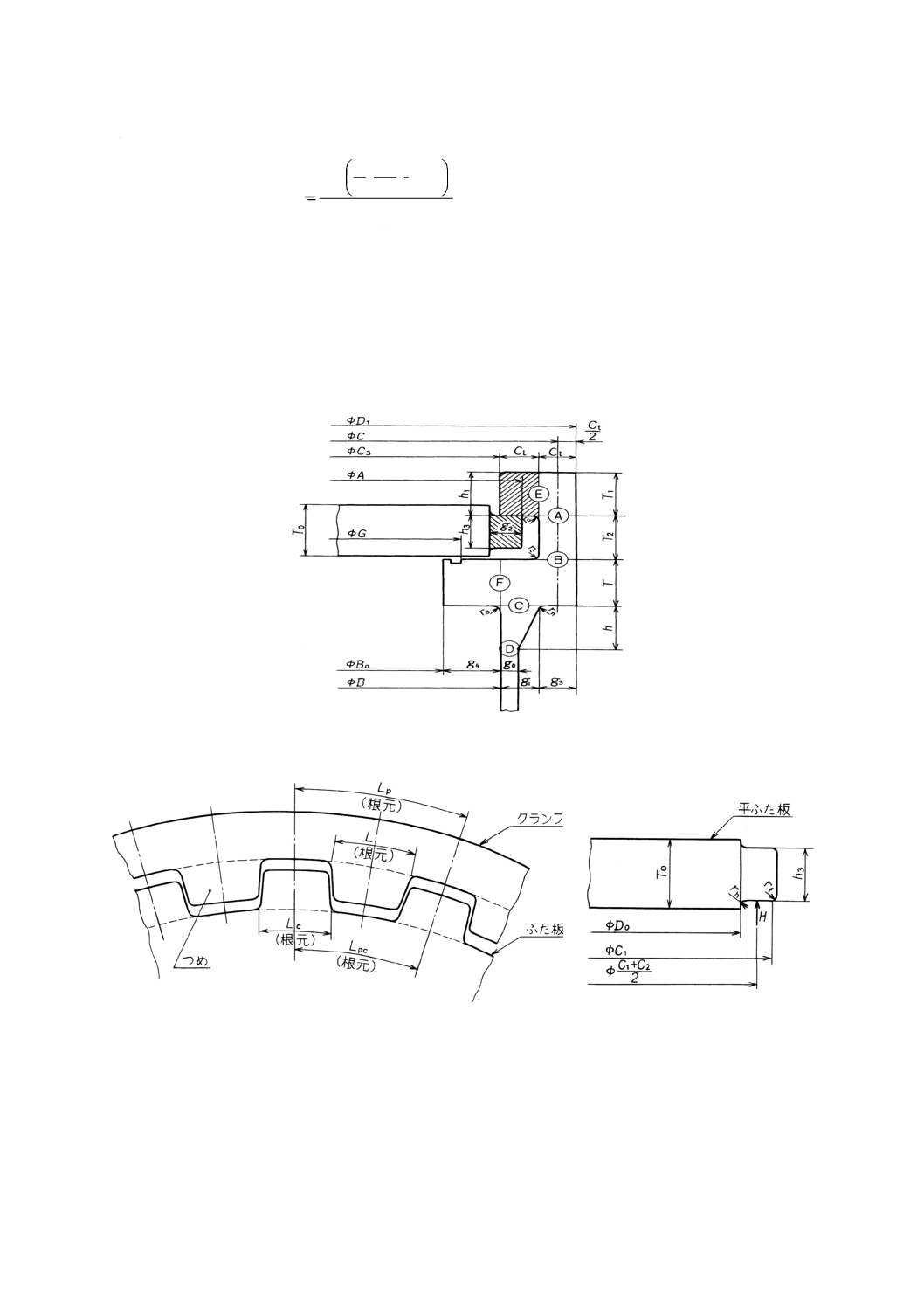

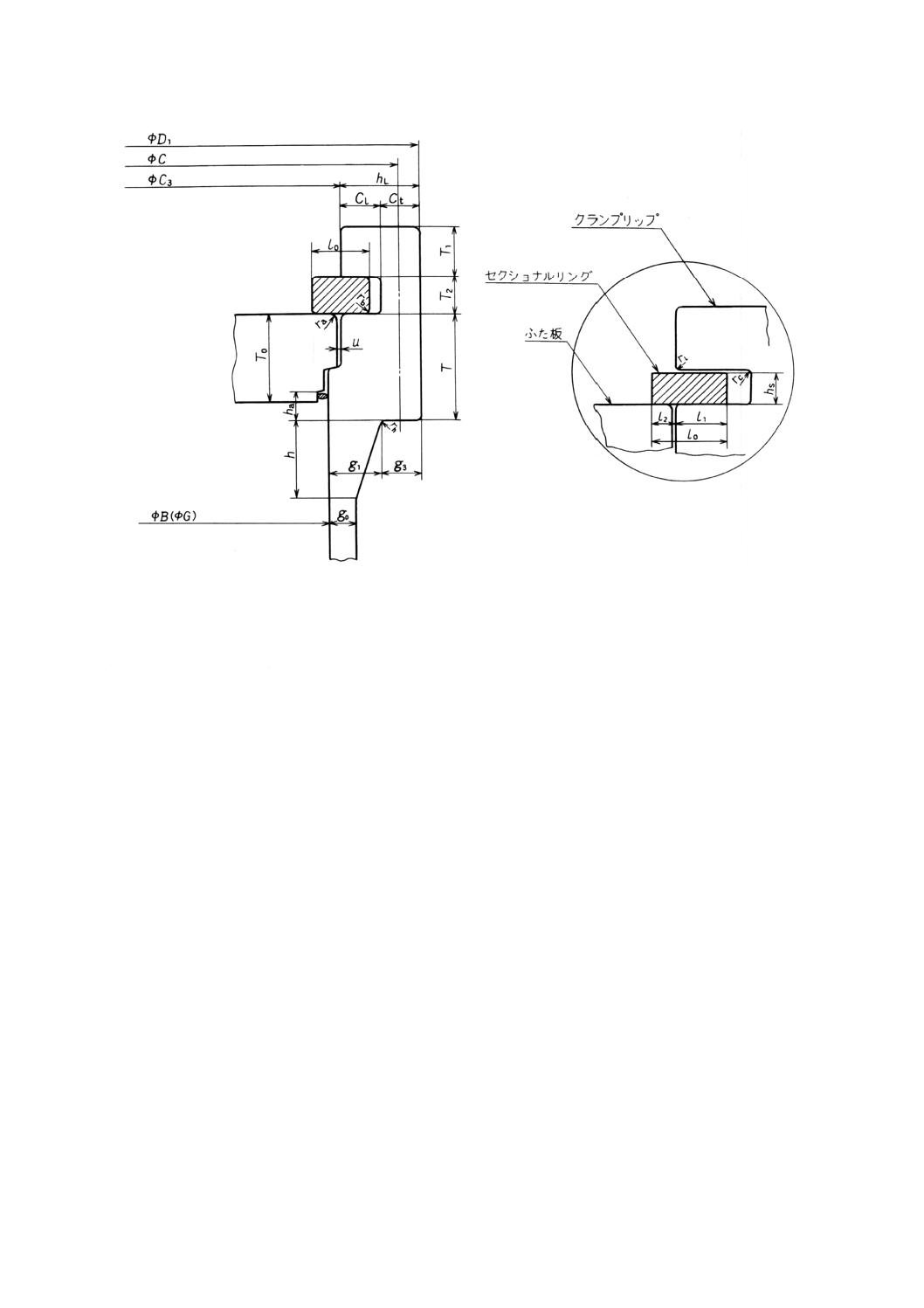

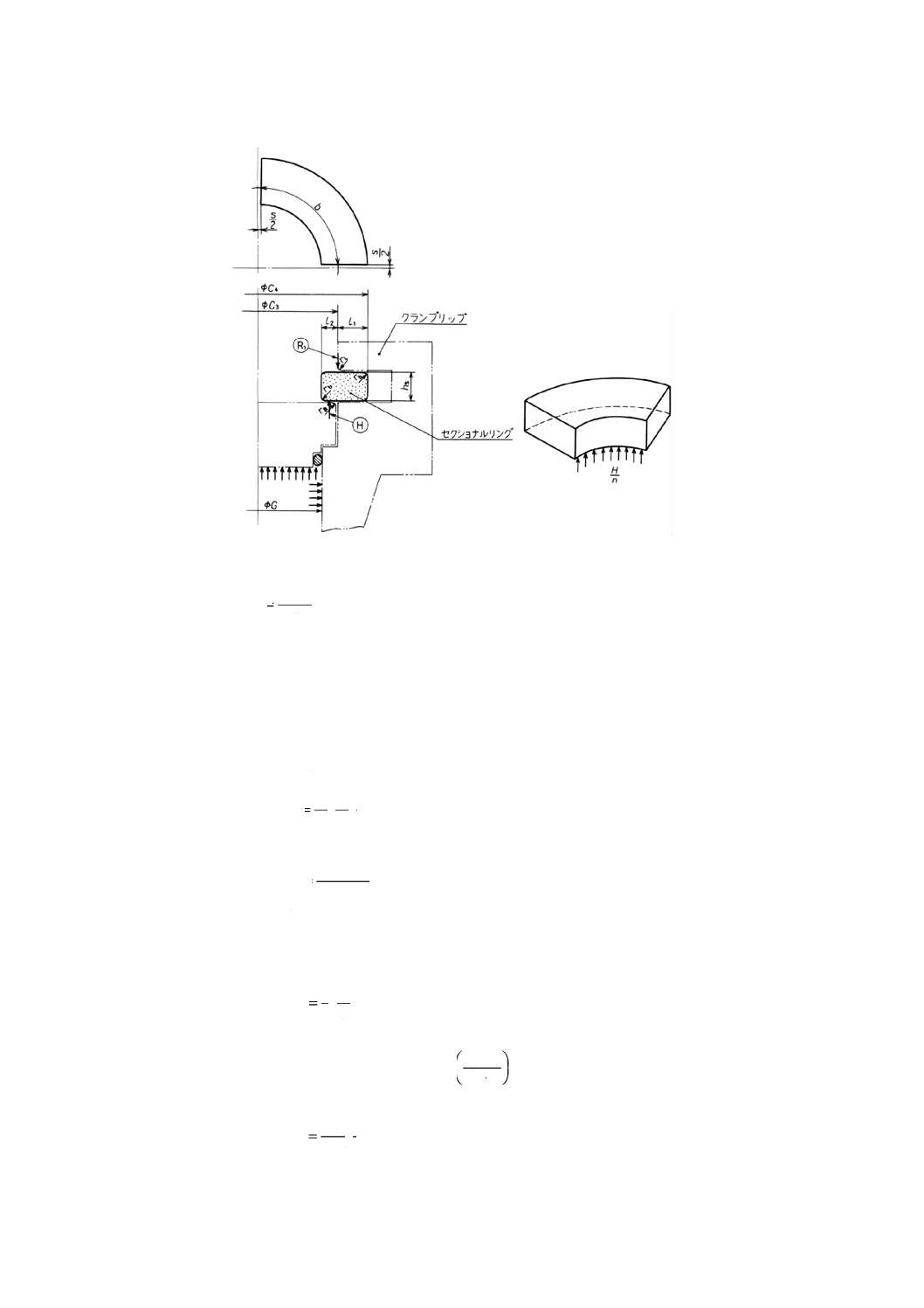

b) インテグラル型 インテグラル型は,図3に示すつめ付きインテグラル型及び図4に示すセクショナ

ルリング型とする。

図 3 つめ付きインテグラル型

図 4 セクショナルリング型

c) ヨークフレーム型 ヨークフレーム型は,図5に示す角型ヨークフレーム及び図6に示す丸型ヨーク

フレームとする。

4

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 5 角型ヨークフレーム

図 6 丸型ヨークフレーム

5. 構造一般

5.1

材料 急速開閉ふた装置に使用する材料は,適用規格の規定によるほか,次による。

a) 材料は,鉄鋼材料に限る。

b) 胴フランジ及びクランプに使用する材料は,鍛造品とする。

c) フレームに使用する材料は,受渡当事者間の協定によってもよい。

5.2

設計一般 急速開閉ふた装置の強度計算についての一般事項は,次による。

5

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 急速開閉ふた装置の各部の応力は,7.,8.及び9.の規定によって計算し,その値が10.に示す許容応力

限界以下でなければならない。この場合,許容引張応力の値は,JIS B 8265の付表2.1.1(鉄鋼材料の

許容引張応力)に示す値とする。ただし,オーステナイト系ステンレス鋼に対する変形を許す場合の

許容引張応力の値を用いてはならない。

b) この装置は機能上,繰返し荷重が作用するので,各応力集中部の最大応力(一次,二次及びピーク応

力の和に相当する。)を求めJIS B 8266附属書8に従って疲労解析を行わなければならない。

5.3

試験・検査 フランジつめ,フランジリップ,ふた板つめ,ふた板リップ,クランプつめ及びヨー

クフレームのコーナ部は,機械加工後,磁粉探傷試験又は染色浸透探傷試験を行い,欠陥がないことを確

認しなければならない。

6. 急速開閉ふた装置の共通記号 圧力容器の急速開閉ふた装置の強度計算に用いる共通記号は,次によ

る。

記号

P

: 設計圧力

(MPa)

A

: フランジつめの外径又はふた板つめの外径

(mm)(図7及び図9参照)

フランジリップの外径又はふた板のリップ外径

(mm)(図11参照)

つめ付きふた板の外径

(mm)(図7及び図13参照)

B

: 胴の内径又はフランジリングの内径

(mm)(図7,図9,図11,図13,図16及び図19参照)

C1 : クランプつめとフランジつめとの接触面の外径

(mm)(図9参照)

クランプリップとフランジ肩部との接触面の外径

(mm)(図11参照)

C2 : クランプつめとフランジつめとの接触面の内径=C3+2rl

(mm)(図9参照)

クランプリップとフランジ肩部との接触面の内径

(mm)(図11参照)

C3 : クランプつめ先端の内径

(mm)(図7,図9及び図13参照)

クランプリップ先端の内径

(mm)(図11及び図19参照)

Cg : クランプの内のり長さ

(mm)(図7及び図9参照)

分割クランプの有効内のり長さ

(mm)(図11参照)

Cl : クランプつめの長さ又はクランプリップの長さ

(mm)(図7,図11,図13及び図19参照)

Cm : クランプつめ長さ又はクランプリップのモーメントアーム

長さ=Cl−rl

(mm)(図7,図11及び図16参照)

Ct : クランプ胴の厚さ

(mm)(図7,図11,図13及び図19参照)

Cw : クランプの長さ

(mm)(図7及び図11参照)

D0 : フランジネックの外径又はふた板つめ根元の直径

(mm)(図7,図11及び図15参照)

G : ガスケットの外径

(mm)(図7,図11,図13及び図19参照)

f

: フランジハブの応力修正係数

(JIS B 8265附属書3図4による。)

f1

: つめにかかる荷重のばらつき係数で一体クランプ型は1.2,つめ付インテグラル型又はセクショ

ナルリング型は1.1とする。

f2

: クランプのつめ幅係数=Lp/L

f3

: フランジのつめ幅係数=Lpc/Lc

g0 : フランジハブ先端の厚さ

(mm)(図7,図11,図13及び図19参照)

g1 : フランジネックの厚さ

(mm)(図7,図11,図13及び図19参照)

6

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g2 : フランジつめ(フランジリップ)又はふた板つめ(ふた板リップ)の長さ

(mm)(図7及び図13参照)

フランジ肩部の長さ

(mm)(図11参照)

h

: フランジハブ部の長さ

(mm)(図7,図11,図13及び図19参照)

hn : フランジネック部の長さ

(mm)(図7及び図11参照)

0.5g1又は6 mmのうち大きい方の値以上

h2 : フランジつめ根元の厚さ又はフランジリップ根元の厚さ

(mm)(図7参照)

h3 : ふた板つめ又はふた板リップの根元の厚さ

(mm)(図7及び図11参照)

hD : 図9に示すモーメントアーム長さ=

(

)

2

2

1

2

1

+

−

+

g

B

C

C

(mm)

hT : 図9に示すモーメントアーム長さ

4

)

(

)

(

2

1

G

B

C

C

+

−

+

=

(mm)

n

: つめの個数又はセクショナルリングの個数

(図8,図14及び図22参照)

L

: クランプつめ根元の長さ(弧長)(L≧Lcとする。)

(mm)(図8及び図14参照)

Lc : フランジつめ根元又はふた板つめ根元の長さ(弧長)

(mm)(図8及び図14参照)

Lp : クランプつめ根元のピッチ(弧長)

(mm)(図8及び図14参照)

Lpc : フランジつめ根元又はふた板つめ根元のピッチ(弧長)

(mm)(図8及び図14参照)

rf

: フランジつめ及びリップ,ふた板つめ及びリップ先端のコーナー

部内半径

(図7,図11及び図15参照)

rc : クランプコーナー部の内半径

(mm)(図7,図11,図13及び図19参照)

rh : 本体フランジコーナー部又はふた板コーナ

ー部の内半径

(mm)(図7,図11,図13,図15及び図19参照)

rl

: クランプつめ又はクランプリップ先端コーナー部

の内半径

(mm)(図7,図11,図16及び図19参照)

T

: フランジリングの長さ

(mm)(図7,図11,図13及び図19参照)

T0 : ふた板の厚さ

(mm)(図7,図11,図13及び図19参照)

H : 内圧によって作用する全荷重

P

G2

4

π

=

(N)(図9,図16及び図20参照)

HD : 内圧によってフランジ内径面に作用する荷重

P

B2

4

π

=

(N)(図9,図16及び図20参照)

M1 : クランプリングとクランプ胴との接続面に生じるモ

ーメント(クランプ胴平均径の単位周長当たり)

(Nmm/mm)(図9,図16及び図20参照)

MD : フランジの内径面に加わる荷重によるモーメント=HDhD

(Nmm)(図9及び図20参照)

MF : オフセットモーメント=HD (g1−g0) /2

(Nmm)(図9,図14及び図20参照)

MH : フランジリングとフランジネックの接続面に生じるモーメント

(Nmm)(図9参照)

M0 : フランジに作用する全モーメント

(Nmm)(図9,図16及び図20参照)

β

:

(

)

1

4

21

2

2

818

.1

1

12

Bg

g

B

v

≒

−

(1/mm)

v

: ポアソン比=0.3

σa : 材料の許容引張応力

(N/mm2)

7

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. クランプ継手型の強度計算

7.1

一体クランプ型

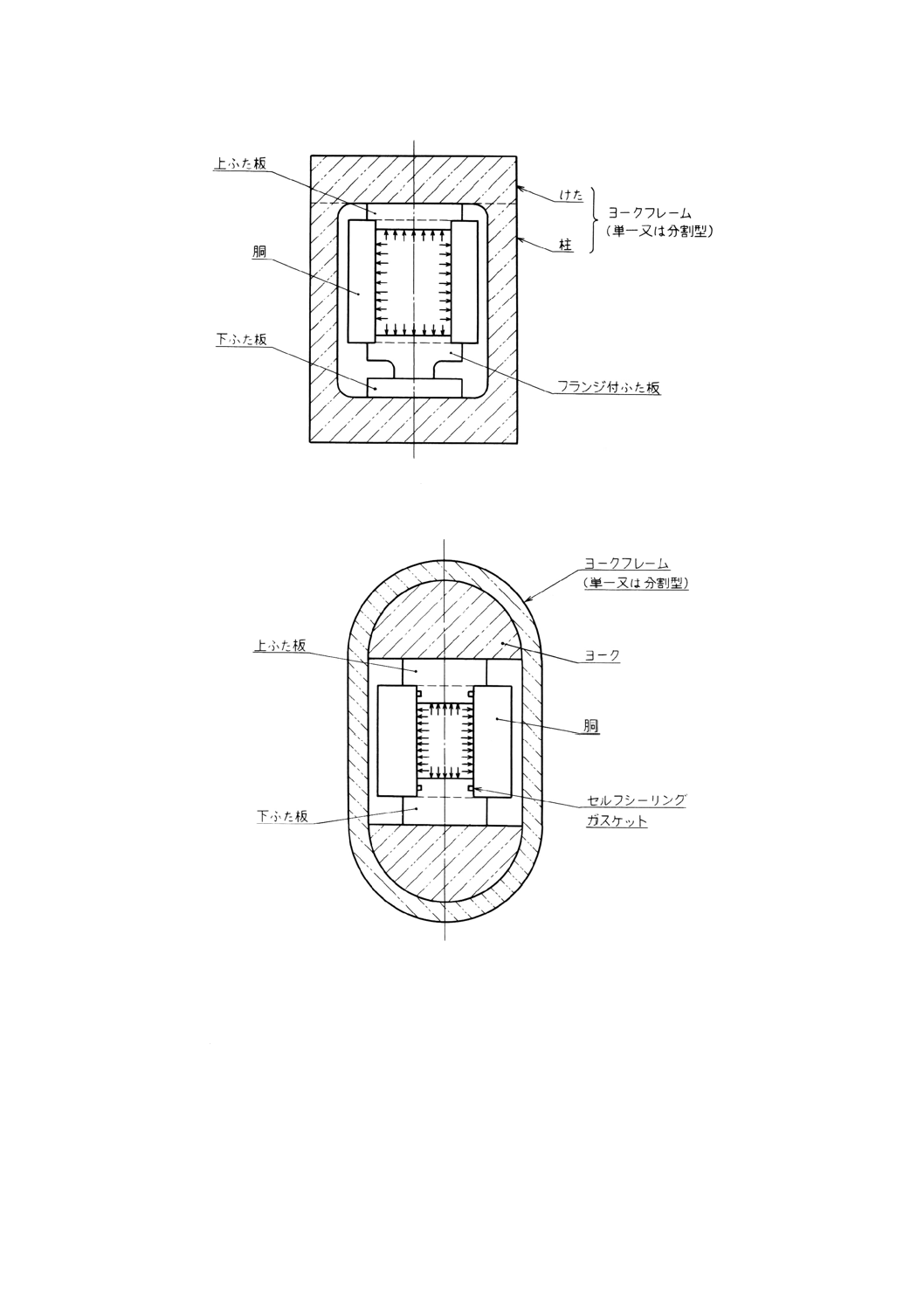

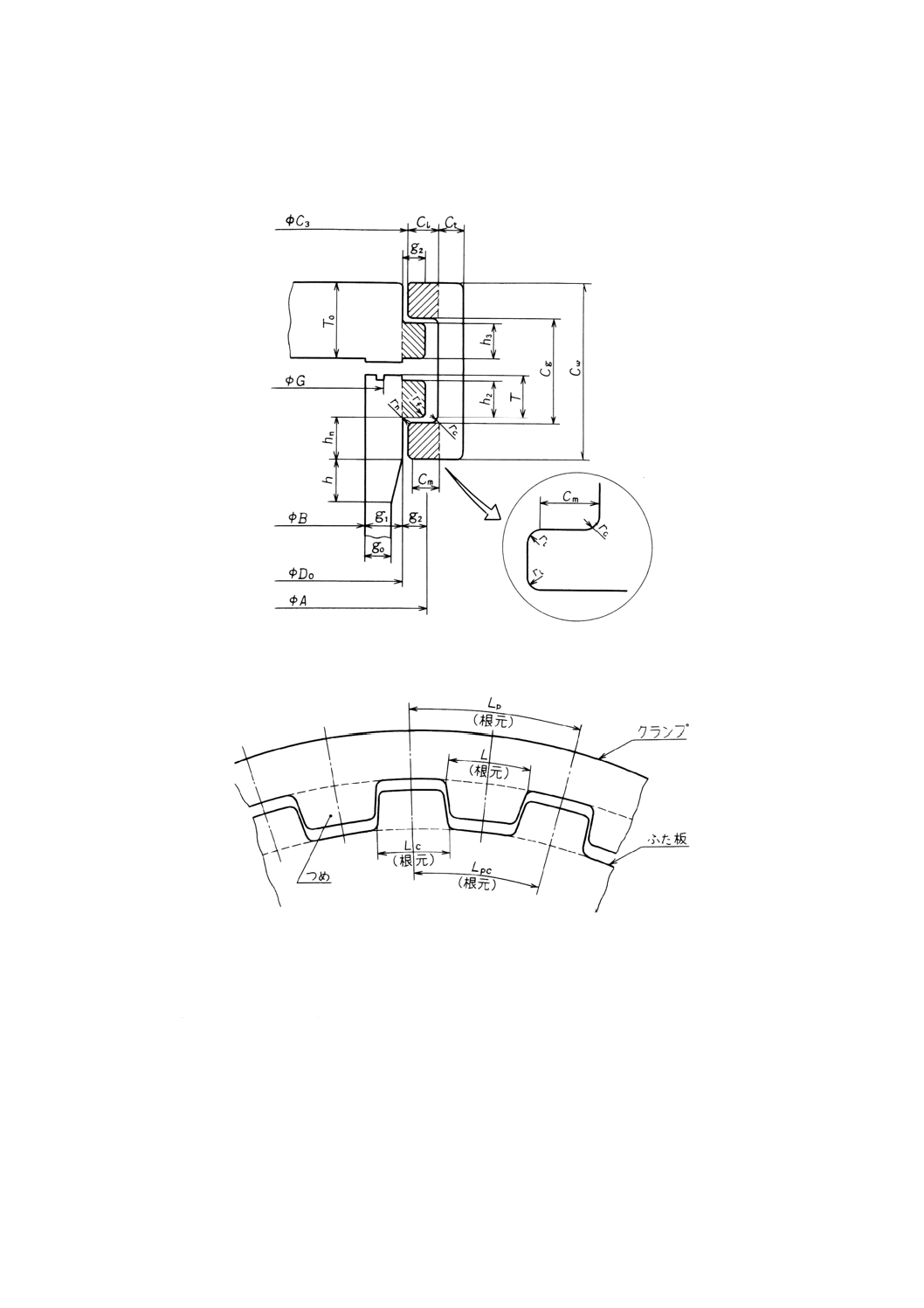

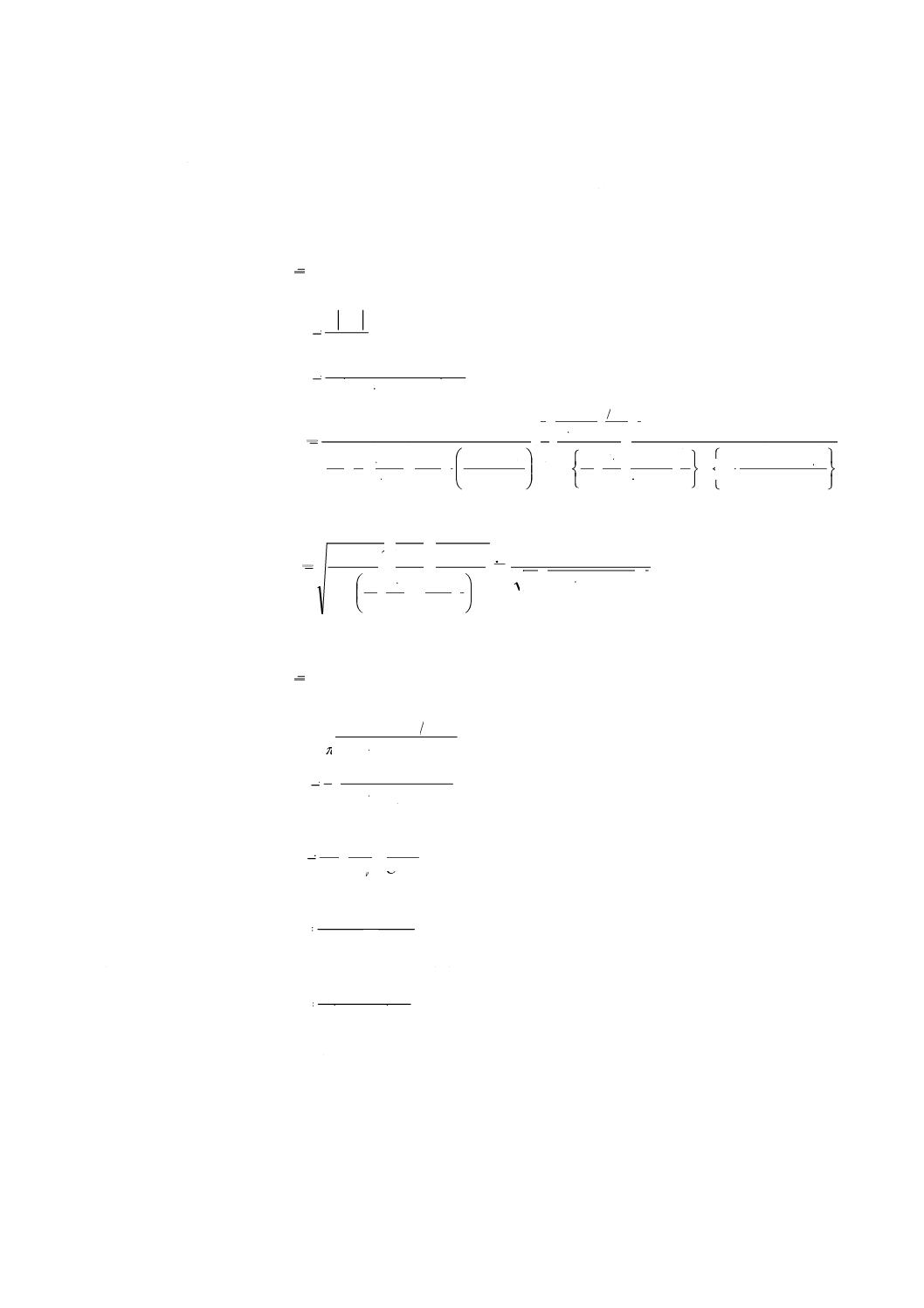

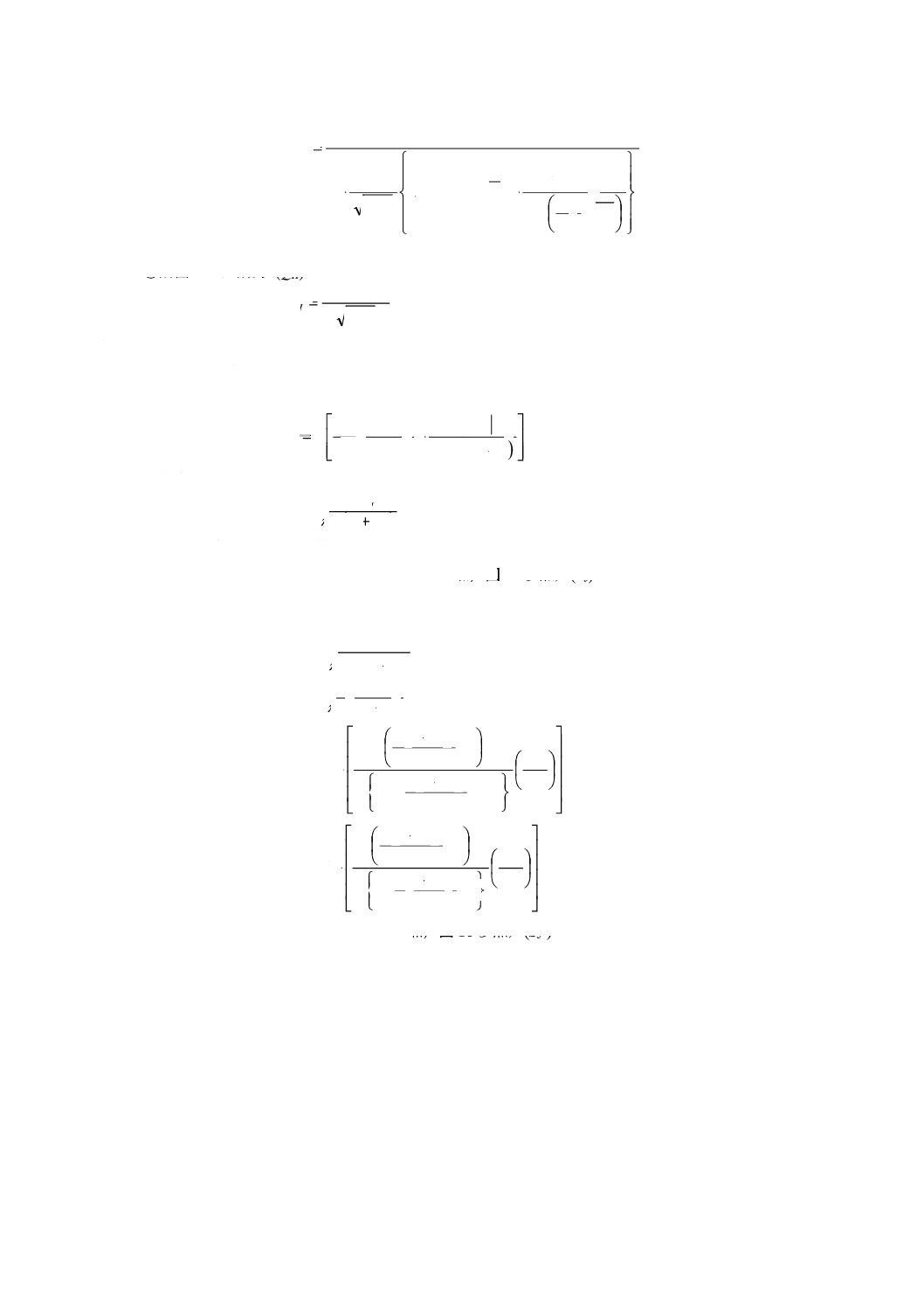

a) 一体クランプ型の寸法記号 一体クランプ型の寸法記号を,図7及び図8に示す。

図 7 一体クランプ型の寸法記号

図 8 つめ部の寸法記号

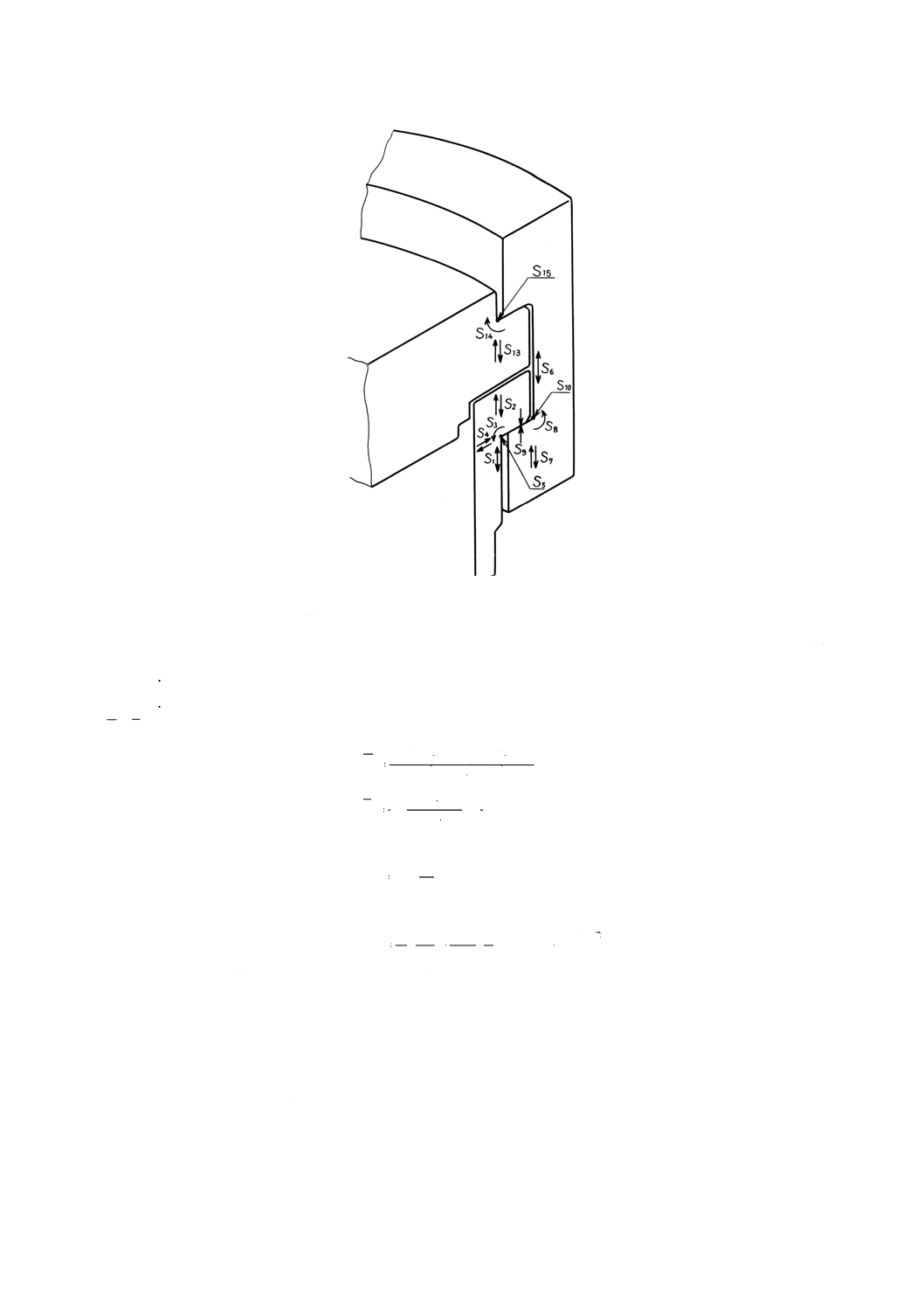

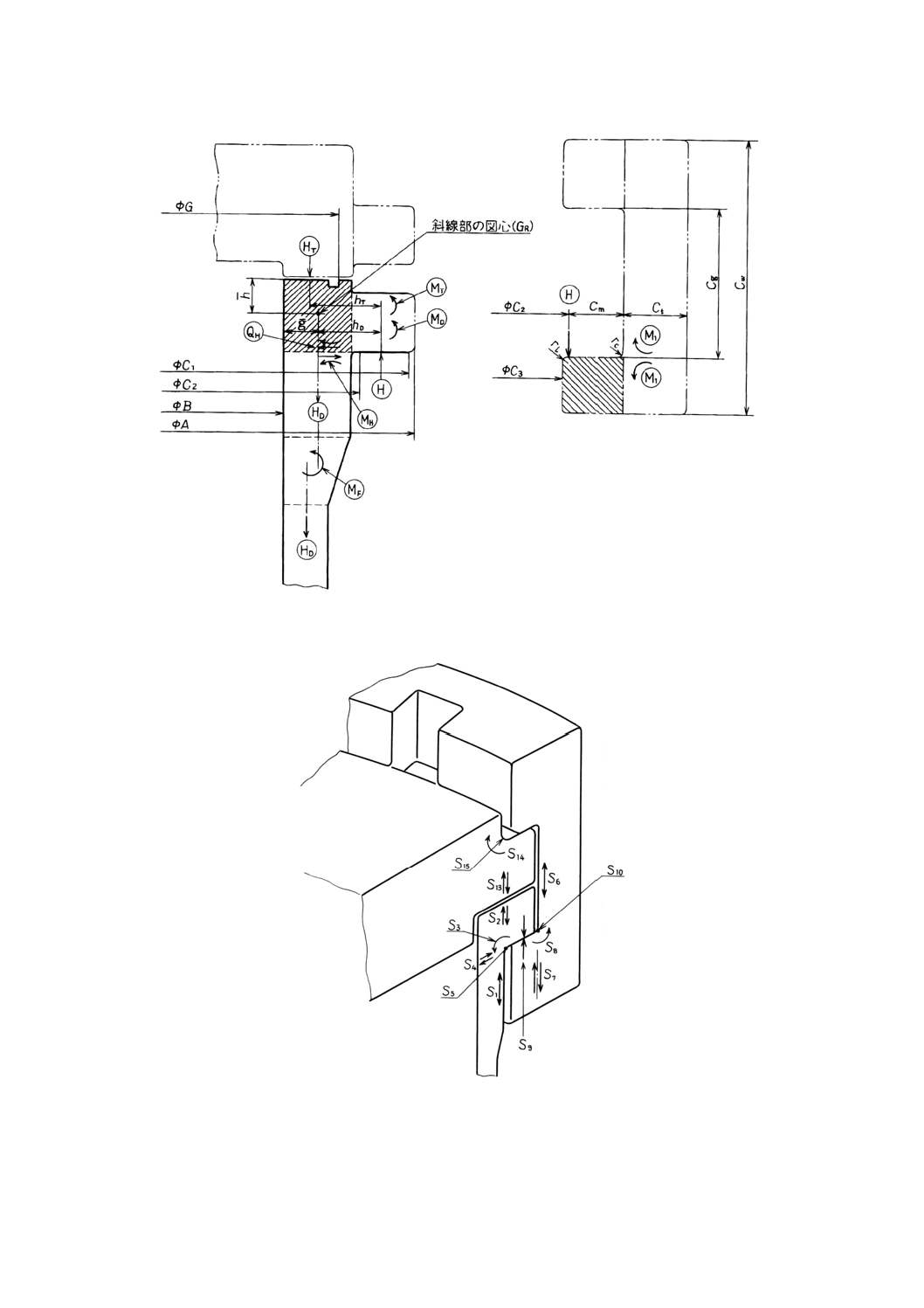

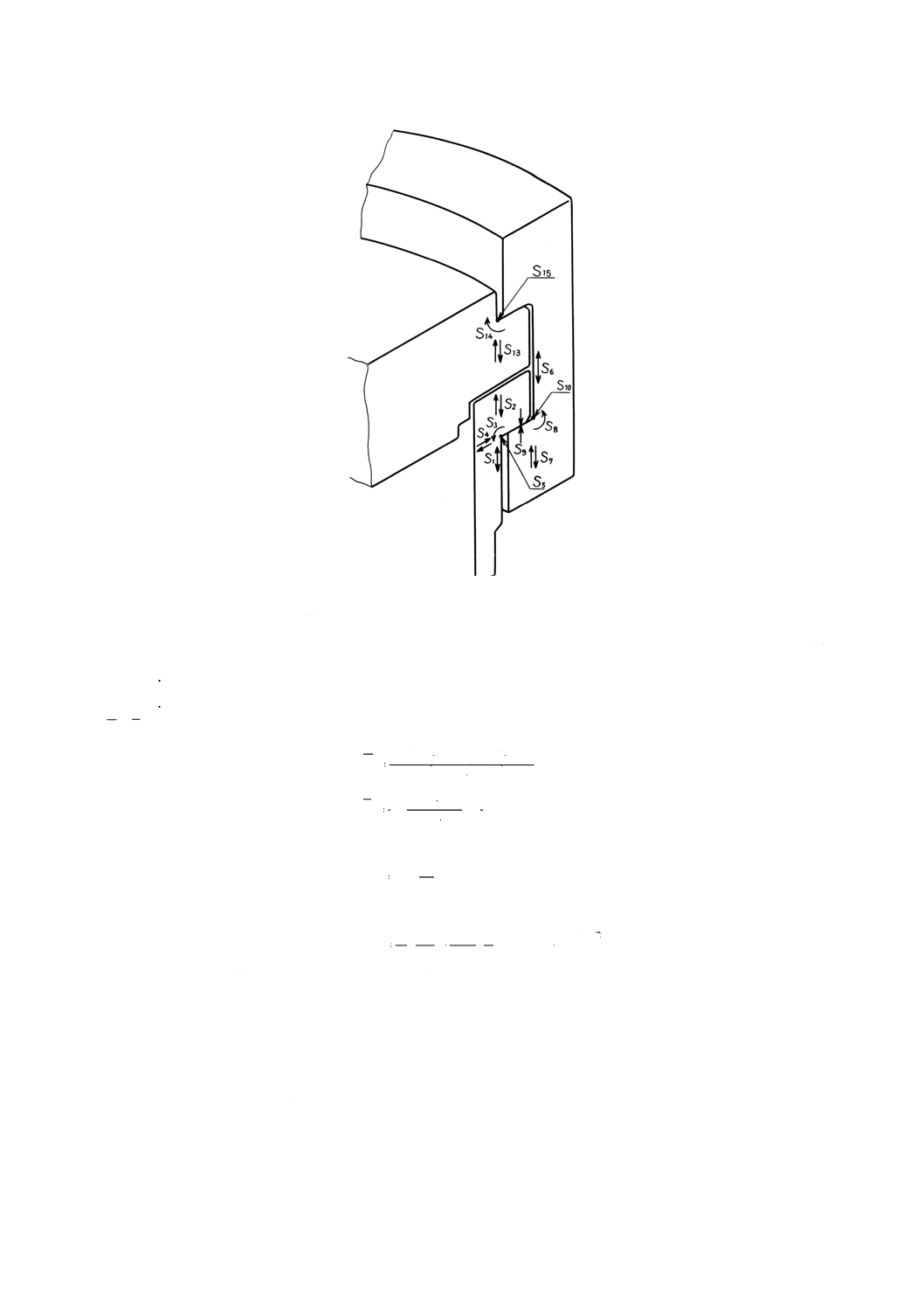

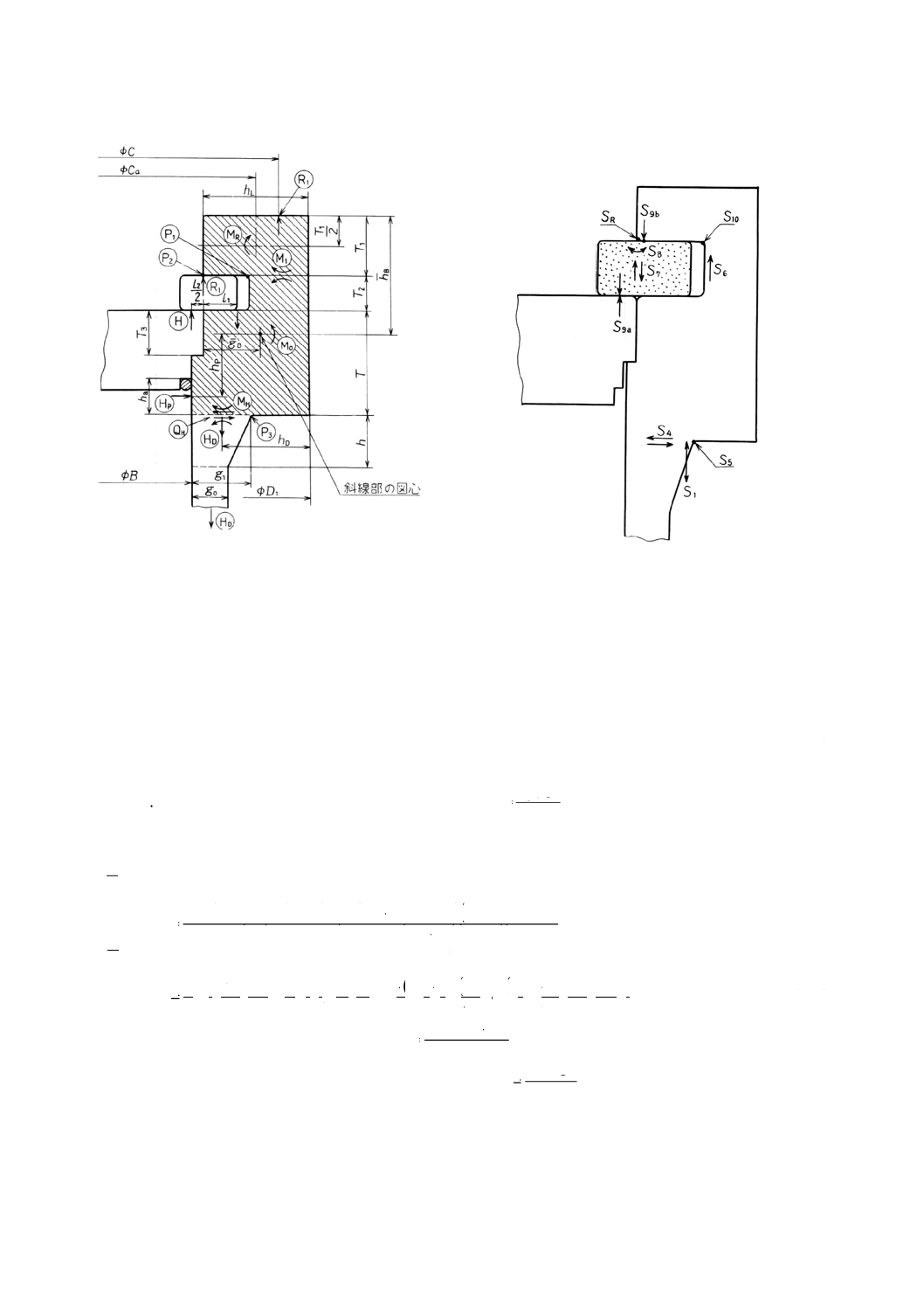

b) 一体クランプ型の荷重状態及び応力記号並びに評価位置 一体クランプ型の荷重状態を,図9に示す。

また,応力記号及びその評価位置を,図10に示す。

8

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 9 一体クランプ型の荷重状態

図 10 11 一体クランプ型の応力記号及び評価位置

9

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 記号の意味 7.1の強度計算に用いる記号の意味は,6.の共通記号のほか,次による。

HT : 内圧によって作用する全荷重とフランジ内径面に生じる荷重との差

(

)P

B

G

H

H

D

2

2

4

−

−

π

=

=

(N)

IA : フランジリングのフランジ面に平行な中立軸に対する断面2次モーメント

12

3

1T

g

=

(mm4)(図9の斜線部)

g : フランジの内径からフランジリングの図心 (GR) までの半径方向距離

2

1g

=

(mm)(図9参照)

h : フランジ面からフランジリングの図心 (GR) までの軸方向距離

2

T

=

(mm)(図9参照)

MT : フランジに加わる内圧による全荷重とフランジの内径面に加わる荷重との差によるモーメント

=HThT

(Nmm)(図9参照)

QH : フランジリングとフランジネックの接続面とに生じるせん断力

1

818

.1

Bg

M

M

H

H≒

β

=

(N)(図9参照)

Kc : 平ふた板つめコーナー部の応力集中係数

[7.1.4 c) 3)参照]

KBF : フランジコーナー部の曲げ応力集中係数

[7.1.2 e)参照]

KTF : フランジコーナー部の引張応力集中係数

[7.1.2 e)参照]

SBC : クランプの曲げ応力

(N/mm2)

SBF : フランジコーナーの曲げ応力

(N/mm2)

STC : クランプの長手方向膜応力

(N/mm2)

STF : フランジコーナーの長手方向膜応力

(N/mm2)

S1 : フランジネックの外面における長手方向応力

(N/mm2)

S2 : フランジつめ根元の長手方向せん断応力

(N/mm2)

S3 : フランジつめ根元の曲げ応力

(N/mm2)

S4 : フランジリングとフランジネックの接続部に生じる半径方向せん断応力

(N/mm2)

S5 : フランジコーナー部の最大応力

(N/mm2)

S6 : クランプの長手方向応力

(N/mm2)

S7 : クランプつめ根元のせん断応力

(N/mm2)

S8 : クランプつめ根元の曲げ応力

(N/mm2)

S9 : クランプつめとフランジつめとの支圧応力

(N/mm2)

S10 : クランプコーナー部の最大応力

(N/mm2)

S13 : 平ふた板つめ根元のせん断応力

(N/mm2)

S14 : 平ふた板つめ根元の曲げ応力

(N/mm2)

S15 : 平ふた板つめ根元コーナー部の最大応力

(N/mm2)

7.1.1

フランジに作用するモーメント及びせん断力 フランジに作用するモーメント及びせん断力は,次

による。

a) フランジに作用する全モーメント (M0)

10

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

F

T

D

M

M

M

M

+

+

=

0

(Nmm)

b) フランジリングとフランジネックの接続面とに生じるモーメント及びせん断力

1) モーメント (MH)

+

+

−

+

=

g

B

g

I

h

T

Bg

M

M

A

H

2

305

.3

)

(

818

.1

1

2

1

1

0

(Nmm)

2) せん断力 (QH)

1

818

.1

Bg

M

Q

H

H=

(N)

7.1.2

フランジリング(フランジネック)及びフランジつめ根元の応力 フランジリング(フランジネッ

ク)及びフランジつめ根元の応力は,次の算式によって計算し,10.で定める許容応力限界以下でなければ

ならない。

a) フランジネックの外面における長手方向応力 (S1)

(

)

(

)

f

g

B

g

M

g

B

g

H

S

H

D

+

+

+

=

1

2

1

1

1

1

6

π

π

(N/mm2)

b) フランジつめ根元の長手方向せん断応力(S2)

1

2

2

5.1

f

h

nL

H

S

c

=

(N/mm2)

c) フランジつめ根元の曲げ応力 (S3)

1

2

2

0

2

1

3

2

3

f

h

nL

D

C

C

H

S

c

−

+

=

(N/mm2)

d) フランジリングとフランジネックの接続面に生じる半径方向せん断応力 (S4)

(

)1

1

4

5.1

g

g

B

Q

S

H

+

=π

(N/mm2)

e) フランジコーナー部の最大応力 (S5)

S5= (KBFSBF+KTFSTF) f1f3

(N/mm2)

ここに,

85

.0

1

1

2

1

1

2

1

8.4

2

37

.5

2

1

2

1

−

+

−

+

+

=

h

BF

r

g

g

g

g

g

g

g

K

65

.0

1

1

2

1

1

2

1

1

2

4.1

4

1

2

1

−

+

−

+

+

=

h

TF

r

g

g

g

g

g

g

g

K

(

)

1

2

1

6

g

B

g

M

S

H

BF

+

=π

(N/mm2)

(

)

1

1

g

B

g

H

S

D

TF

+

=π

(N/mm2)

11

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.3

クランプの応力 クランプ部の応力は,次の計算式によって計算し,10.で定める許容応力限界以

下でなければならない。

a) クランプの長手方向応力 クランプの長手方向応力は,1)に定める算式による。ただし,2)に定める

算式によってもよい。

1) クランプの長手方向応力 (S6)

S6 = SBC+STC

(N/mm2)

ここに,

2

1

6

t

BC

C

M

S

=

(N/mm2)

(

)

t

t

m

TC

C

C

C

C

H

S

+

+

=

2

2

π

(N/mm2)

(

)

(

)

(

)

(

)

(

)

(

)

−

+

−

+

+

+

−

+

+

−

+

+

+

=

4

1

2

2

log

2

2

1

2

2

1

2

2

3

2

1

2

2

1

g

w

m

t

m

e

t

g

w

t

m

t

m

t

m

C

C

C

C

C

C

C

C

C

C

C

C

C

v

C

C

C

C

C

H

M

β

β

π

(Nmm/mm)

(

)

(

)

t

m

t

t

m

t

C

C

C

C

C

C

C

C

v

+

+

+

+

−

=

2

1.818

2

2

1

3

2

4

2

2

2

2

1

≒

β

(1/mm)

2) クランプの長手方向応力 (S6)

S6 = SBC+STC

(N/mm2)

ここに,

(

)

(

)

2

2

2

2

6

t

t

m

t

m

BC

C

C

C

C

C

C

H

S

+

+

+

=π

(N/mm2)

(

)t

t

m

TC

C

C

C

C

H

S

+

+

=

2

2

π

(N/mm2)

b) クランプつめ根元のせん断応力 (S7)

(

)

g

wC

C

nL

H

f

S

−

=

1

7

3

(N/mm2)

c) クランプつめ根元の曲げ応力 (S8)

(

)2

1

8

24

g

w

m

C

C

nL

HC

f

S

−

=

(N/mm2)

d) クランプつめとフランジつめとの支圧応力 (S9)

(

)c

L

C

C

n

H

f

S

2

1

1

9

2

−

=

(N/mm2)

ここに, Lcは,L又はLcのいずれか小さいほう

e) クランプコーナー部最大応力 (S10)

S10 = f1f2(KBCSBC+KTCSTC)

(N/mm2)

ここに, KBC: クランプコーナー部の曲げ応力集中係数

12

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

85

.0

8.4

2

37

.5

2

1

2

1

−

+

−

+

+

=

c

t

t

l

t

t

l

t

r

C

C

C

C

C

C

C

KTC: クランプコーナー部の引張応力集中係数

65

.0

1

2

4.1

4

1

2

1

−

+

−

+

+

=

c

t

t

l

t

t

l

t

r

C

C

C

C

C

C

C

7.1.4

平ふた板の計算 急速開閉ふた装置の平ふた板の強度計算は,次による。

a) 平ふた板の厚さ (T0)

1) 一体クランプ型,分割クランプ型及びつめ付きインテグラル型(図7,図11及び図13参照)

−

+

×

+

=

2

4

9.1

3.0

2

1

3

0

G

C

C

G

H

P

G

T

a

a

σ

σ

(mm)

2) セクショナルリング型(図19参照)

(

)

a

P

u

C

T

σ3.0

2

3

0

−

=

(mm)

b) 平ふた板に穴を設ける場合 平ふた板に平ふた板の直径(つめ及びリップ部を除く。)の21以下の径

の穴を設ける場合,平ふた板の厚さは7.1.4 a) の算式で平方根の中を2倍して求めた値以上とする。

なお,JIS B 8265附属書2の5.7(胴に設ける穴の大きさが規定の寸法を超える場合の補強)に従っ

て穴補強したものにあっては,この限りではない。

c) 平ふた板つめ部の応力

1) 平ふた板つめ根元のせん断応力 (S13)

3

1

13

5.1

h

nL

H

f

S

c

=

(N/mm2)

2) 平ふた板つめ根元の曲げ応力 (S14)

2

3

0

2

1

1

14

2

3

h

nL

D

C

C

H

f

S

c

−

+

=

(N/mm2)

3) 平ふた板つめ根元コーナー部の最大応力 (S15)

平ふた板の外周部につめのある場合

S15=KcS14

ここに,

4.0

3

2

1

2

2.0

3

4

2

1

22

.0

+

+

−

+

=

h

C

C

A

g

h

r

K

h

c

7.2

分割クランプ型

a) 分割クランプ型の寸法記号 分割クランプ型の寸法記号を,図11に示す。

13

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 12 分割クランプ型の寸法記号

b) 分割クランプ型の荷重状態及び応力記号並びに評価位置 分割クランプ型の荷重状態は,図9に示す

一体クランプ型と同じとする。また,応力記号とその評価位置を,図12に示す。

14

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 13 分割クランプ型の応力記号及び評価位置

c) 記号の意味 7.2の強度計算に用いる記号の意味は,6.の共通記号のほか,次による。

W : クランプ締結金具に作用するクランプ引離し荷重

(N)

φ : クランプリップ及びフランジ肩のテーパ角度(最大35°とする。)

(度)

μ : クランプリップ及びフランジ肩間の有効摩擦角度

(度)

g,h : 図11の斜線部(フランジリング+フランジリップ)の図心位置を示す寸法で,次による。

(

)

(

)

2

2

1

2

1

2

2

2

1

2

2

h

g

T

g

g

g

h

g

T

g

g

+

+

+

=

(mm)

(

)

2

2

1

2

2

2

2

1

2

h

g

T

g

h

g

T

g

h

+

+

=

(mm)

h2 : 図11に示す寸法で,次による。

φ

tan

2

1

2

2

×

−

=

g

T

h

(mm)

IB :

図11の斜線部のフランジ面に平行な中立軸に対する断面2次モーメントで,次による。

(

)2

1

2

2

3

2

2

3

1

3

3

h

T

g

h

g

h

g

T

g

IB

+

−

+

=

(mm4)

S1 : フランジネックの外面における長手方向応力

(N/mm2)

S2 : フランジリップ根元の長手方向せん断応力

(N/mm2)

S3 : フランジリップ根元の曲げ応力

(N/mm2)

S4 : フランジリングとフランジネックの接続部に生じる半径方向せん断応力

(N/mm2)

S5 : フランジコーナー部の最大応力

(N/mm2)

S6 : クランプの長手方向応力

(N/mm2)

S7 : クランプリップ根元のせん断応力

(N/mm2)

S8 : クランプリップ根元の曲げ応力

(N/mm2)

15

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

S9 : クランプリップとフランジリップとの支圧応力

(N/mm2)

S10 : クランプコーナー部の最大応力

(N/mm2)

S13 : 平ふた板リップ根元のせん断応力

(N/mm2)

S14 : 平ふた板リップ根元の曲げ応力

(N/mm2)

S15 : 平ふた板リップ根元コーナー部の最大応力

(N/mm2)

d) 分割クランプ型急速開閉ふた装置で,ガスケットの締付力を必要としないセルフシールガスケットを

使用する場合の強度計算を,7.2.1〜7.2.5に示す。

7.2.1

フランジに作用するモーメント及びせん断力 フランジに作用するモーメント及びせん断力は,次

による。

a) フランジに作用する全モーメント (M0)

M0=MD+MT+MF+MP

(Nmm)

ここに, MD,MFは6.の共通記号による。また,MTは7.1 c)による。

MP: 内圧によるフランジリングの図心位置に働くねじりモーメン

ト

−

=

h

T

PBT

2

π

(Nmm)

b) フランジリングとフランジネックの接続面に生じるモーメント及びせん断力

1) モーメント (MH)

(

)

+

+

−

+

=

g

B

g

I

h

T

Bg

M

M

B

H

2

305

.3

818

.1

1

2

1

1

0

(Nmm)

2) せん断力 (QH)

1

818

.1

Bg

M

Q

H

H=

(N)

7.2.2

フランジリング(フランジネック)及びフランジリップ根元の応力 フランジリング(フランジネ

ック)及びフランジリップ根元の応力は,次の算式によって計算し,10.で定める許容応力限界以下でなけ

ればならない。

a) フランジネックの外面における長手方向応力 (S1)

(

)

(

)

+

+

+

=

1

2

1

1

1

1

6

g

B

g

M

g

B

g

H

f

S

H

D

π

π

(N/mm2)

b) フランジリップ根元の長手方向せん断応力 (S2)

T

D

H

S

0

2

5.1π

=

(N/mm2)

c) フランジリップ根元の曲げ応力 (S3)

2

0

0

2

1

3

2

3

T

D

D

C

C

H

S

π

−

+

=

(N/mm2)

d) フランジリングとフランジネックの接続部に生じる半径方向せん断応力 (S4)

(

)1

1

4

5.1

g

g

B

Q

S

H

+

=π

(N/mm2)

e) フランジコーナー部の最大応力 (S5)

16

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

S5= (KBFSBF+KTFSTF)

(N/mm2)

KBF:フランジコーナー部の曲げ応力集中係数で7.1.2 e) による。

KTF:フランジコーナー部の引張応力集中係数で7.1.2 e) による。

SBF:フランジコーナー部の曲げ応力で7.1.2 e) による。

STF:フランジコーナー部の引張応力で7.1.2 e) による。

7.2.3

クランプ応力 クランプ部の応力は次の算式によって計算し,10.で定める許容応力限界以下でな

ければならない。

a) クランプの長手方向応力 (S6)

S6=SBC+STC

(N/mm2)

ここに,

(

)

(

)

2

2

2

2

6

t

t

m

t

m

BC

C

C

C

C

C

C

H

S

+

+

+

=π

(N/mm2)

(

)t

t

m

TC

C

C

C

C

H

S

+

+

=

2

2

π

(N/mm2)

b) クランプリップ根元のせん断応力 (S7)

(

)(

)

g

w

l

C

C

C

C

H

S

−

+

=

2

3

3

7

π

(N/mm2)

c) クランプリップ根元の曲げ応力 (S8)

(

)(

)2

3

8

2

24

g

w

l

m

C

C

C

C

HC

S

−

+

=π

(N/mm2)

d) クランプリップとフランジリップとの支圧応力 (S9)

(

)(

)

2

1

2

1

9

4

C

C

C

C

H

S

−

+

=π

(N/mm2)

e) クランプコーナー部の最大応力 (S10)

S10=(KBCSBC+KTCSTC)

(N/mm2)

7.2.4

クランプ締結金具に作用するクランプ引離し荷重 クランプ及びクランプ締結金具は,次の式によ

って求めるクランプ引離し荷重に対し十分な強さをもち,かつ,緩み防止などの安全対策を行わなければ

ならない。

()

Z

H

W

tan

2

π

=

(N)

ここに, Z: クランプとフランジの有効テーパ角度(度)であって,

次による。

使用条件に対しては,Z=φ−μ

組立条件に対しては,Z=φ+μ

ただし,(φ−μ)が5°以下となる場合は5°とする。

7.2.5

平ふた板の計算 平ふた板の強度計算は,次による。

a) 平ふた板の厚さは,7.1.4 a) による。

b) 平ふた板リップ根元の応力

1) 平ふた板リップ根元のせん断応力 (S13)

(

)3

1

13

2

5.1

h

g

B

H

S

+

=π

(N/mm2)

17

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 平ふた板リップ根元の曲げ応力 (S14)

2

3

0

0

2

1

14

2

3

h

D

D

C

C

H

S

π

−

+

=

(N/mm2)

3) 平ふた板リップ根元コーナー部の最大応力 (S15)

最大応力S15は,S15=KcS14

ここに,Kcは7.1.4 c) 3) による。

8. インテグラル型の強度計算

8.1 つめ付きインテグラル型

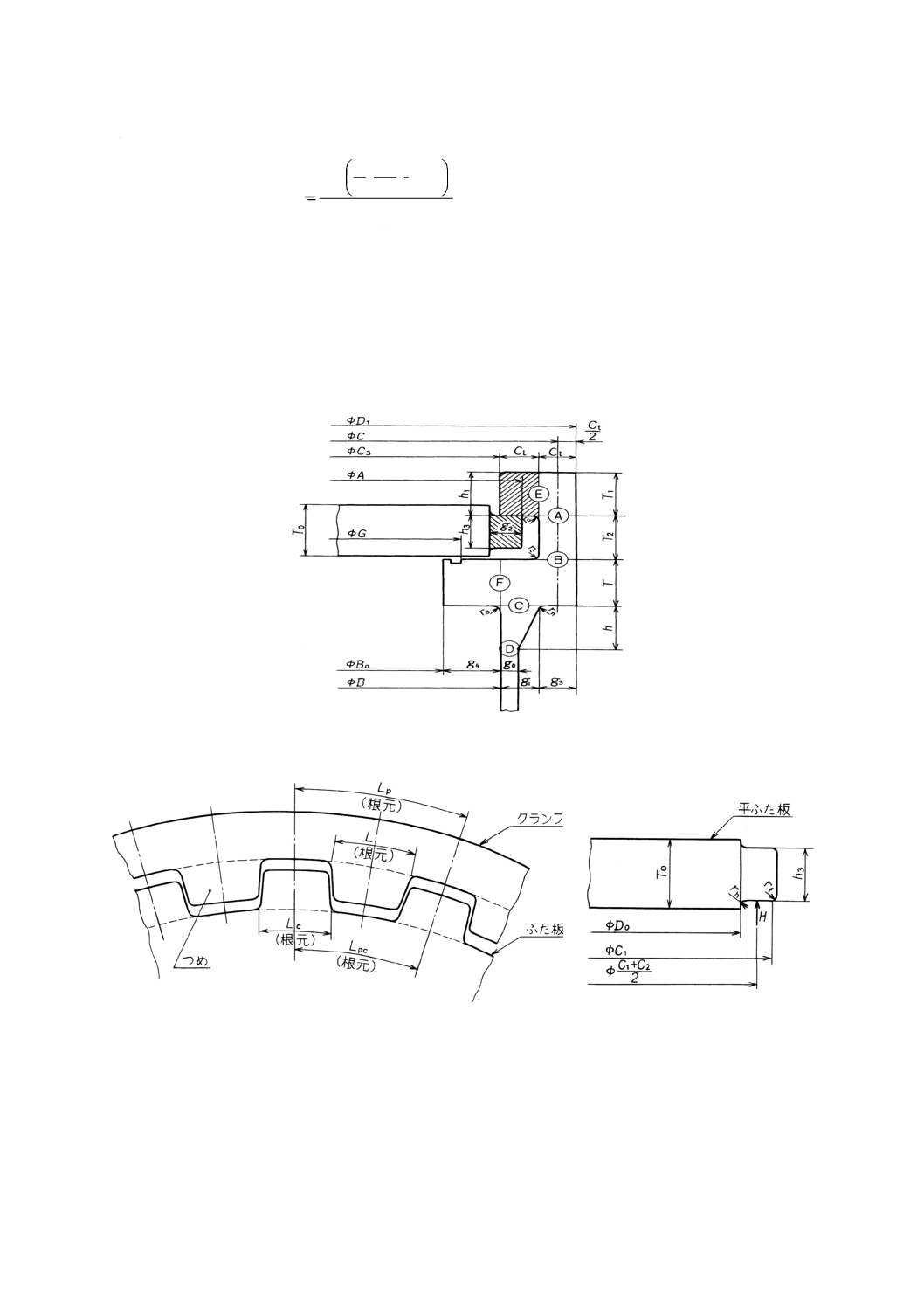

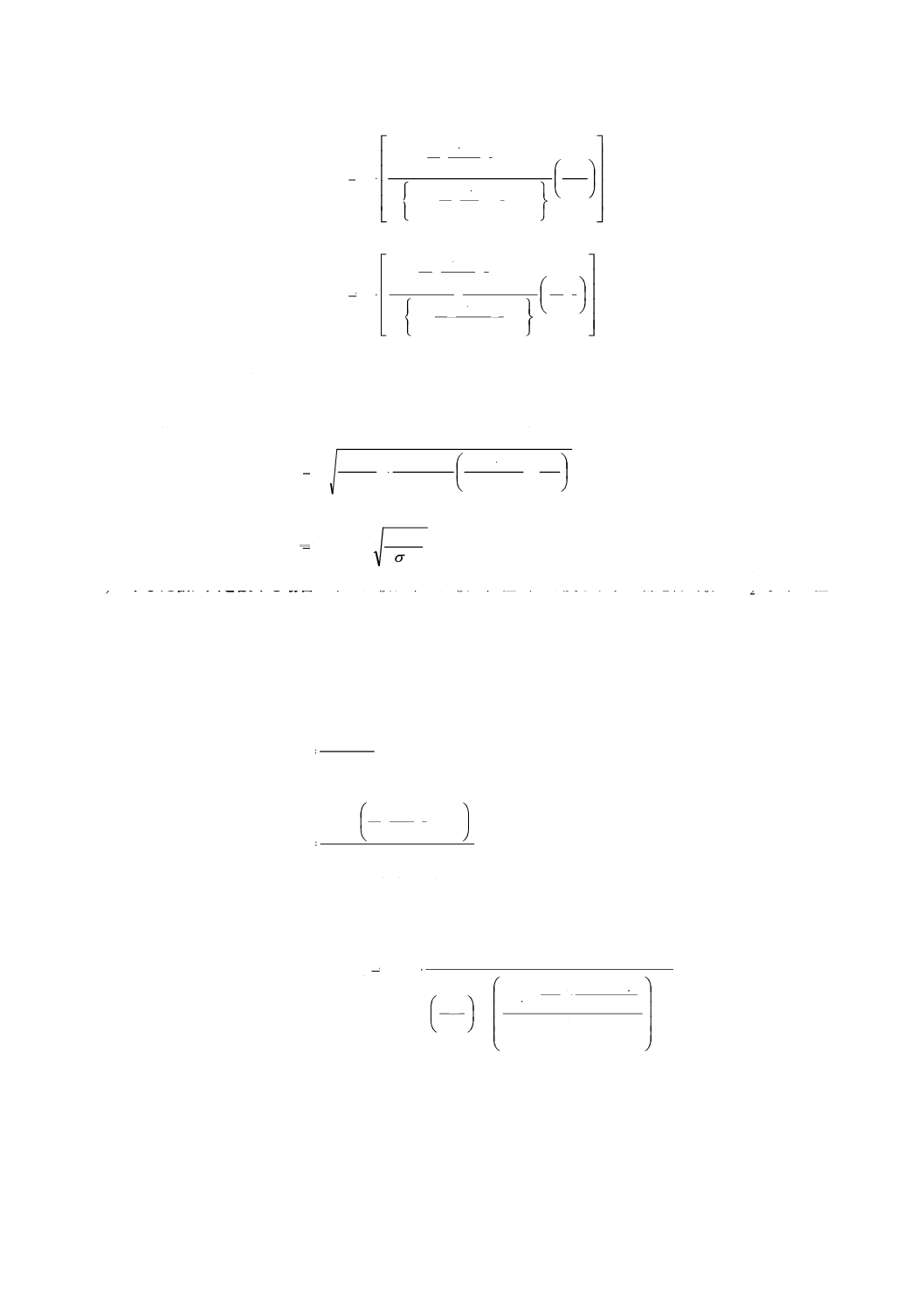

a) つめ付きインテグラル型の寸法記号 つめ付きインテグラル型の寸法記号を,図13〜15に示す。

図 14 つめ付きインテグラル型の寸法記号

図 15 つめ部の寸法記号

図 16 平ふた板の寸法記号

図 17

b) つめ付きインテグラル型の荷重状態及び応力記号並びに評価位置 つめ付きインテグラル型の荷重

状態を,図16に示す。また,応力記号と評価位置を,図17に示す。

18

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16 つめ付きインテグラル型の荷重状態

図17 つめ付きインテグラル型の応力

記号及び評価位置

c) 記号の意味 8.1の強度計算に用いる記号の意味は,6.の共通記号のほか,次による。

B0 : 内フランジの内径

(mm)

備考 内フランジのない構造は,B0=Bとする。

C : クランプ胴の平均径

(図16参照)

=C3+2Cl+Ct

(mm)

D1 : クランプ胴の外径

(図16参照)

=C+Ct

(mm)

C1 : クランプつめとふた板つめとの接触面の外径

(mm)(図15参照)

D0 : 図15に示す平ふた板の寸法

(mm)

C3 : クランプつめ先端の内径

(mm)(図13参照)

C2 : クランプつめとふた板つめとの接触面の内径=C3+2rl

(mm)(図16参照)

g3 : フランジハブ外面からクランプ胴外面までの長さ= (D1−B−2g1) /2

(mm)(図13参照)

g4 : 内フランジの半径方向の長さ

= (B−B0) /2

(mm)(図13参照)

A

g : 内フランジ内径から,図16に示す斜線部の図心までの半径方向距離

(

)

(

)(

)

(

)

(

)

1

2

4

3

1

4

3

1

1

2

2

4

3

1

2

2

T

T

C

g

g

g

T

C

g

g

g

T

T

C

g

g

g

T

t

t

t

+

+

+

+

−

+

+

+

+

+

+

=

(mm)

h1 : クランプつめ根元の厚さ

(mm)(図13参照)

A

h : クランプリング端面から,図16に示す斜線部の図心までの軸方向距離

19

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)(

)

(

)

(

)

(

)

1

2

4

3

1

2

1

2

1

2

4

3

1

)

2

2

/

T

T

C

g

g

g

T

T

T

C

T

T

T

g

g

g

T

t

t

+

+

+

+

+

+

+

+

+

+

=

hB : 図16に示すモーメントアーム長さ

= (C−B+g4) /2

(mm)

hL : 図16に示すモーメントアーム長さ

= (C−C2) /2

(mm)

hP : 図16に示すモーメントアーム長さ

=T/2+T2+h1−

A

h

(mm)

hD´ : 図16に示すモーメントアーム長さ

= (C−B−g1) /2 (ただし,C<(B+g1)の場合は{(B+g1)−C}/2)

(mm)

hT´ : 図16に示すモーメントアーム長さ

=C/2− (B0+G) /4

(mm)

T1 : クランプリングの厚さ

(mm)(図13参照)

T2 : クランプ胴の厚さ

(mm)(図13参照)

T : フランジリングの厚さ

(mm)(図13参照)

r0 : 内フランジコーナー部の内半径

(mm)(図13参照)

HP : 内圧によって内フランジに作用する半径方向荷重

(図16参照)

TP

B0

π

=

(N)

HB : 内圧によって内フランジに作用する長手方向荷重

(図16参照)

(

)P

B

B

2

0

2

4

−

=π

(N)

HT : 内圧によって作用する全荷重と内フランジ内径面に生じる荷重の差

(図16参照)

(

)P

B

G

2

0

2

4

−

=π

(N)

MB : HBとhBによるモーメント

(図16参照)

=HBhB

(Nmm)

MD : HDとhD'によるモーメント

(図16参照)

=HDhD'

(Nmm)

ML : HとhLによるモーメント

(図16参照)

=HhL

(Nmm)

MP : HPとhPによるモーメント

(図16参照)

=HPhP

(Nmm)

MT : フランジに加わる内圧による全荷重とフランジの内径面に加わる荷重との差によるモーメント

=HThT'

(Nmm)(図16参照)

MF : フランジハブ部のオフセットモーメント

= HD (g1−g0) /2

(Nmm)

MH : フランジハブとフランジリングの接続部に生じるモーメント

(Nmm)(図16参照)

QH : フランジハブとフランジリングの接続部に生じるせん断力

(N)(図16参照)

IC : 図16に示す斜線部のX−X軸に対する断面2次モーメント

(

)

(

)

{

}

(

)(

)2

1

2

4

3

1

3

1

2

4

3

1

3

2

12

T

h

T

T

T

g

g

g

T

T

T

C

g

g

g

T

A

t

−

−

+

+

+

+

+

+

+

+

+

=

20

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

2

1

2

1

2

2

+

−

+

+

T

T

h

T

T

C

A

t

(mm4)

KB

F

: フランジハブ外面コーナー部(図16の◯

P2点)の◯

P2曲げ応力集中係数

KTF : フランジハブ外面コーナー部(図16の◯

P2点)の引張応力集中係数

KBF´ : 内フランジコーナー部(図16の◯

P3点)の曲げ応力集中係数

KTF´ : 内フランジコーナー部(図16の◯

P3点)の引張応力集中係数

SBC : クランプリングとクランプ胴の接続部の曲げ応力

(N/mm2)

SBF : フランジリングとフランジハブの接続部の曲げ応力

(N/mm2)

STC : クランプリングとクランプ胴の接続部の長手方向膜応力

(N/mm2)

STF : フランジリングとフランジハブの接続部の長手方向膜応力

(N/mm2)

S1 : フランジハブの長手方向応力

(N/mm2)

S4 : フランジハブのせん断応力

(N/mm2)

S5 : フランジハブ外面コーナー部の最大応力

(N/mm2)

S5´ : 内フランジコーナー部の最大応力

(N/mm2)

S6 : クランプ胴の長手方向応力

(N/mm2)

S7 : クランプつめ根元のせん断応力

(N/mm2)

S8 : クランプつめ根元の曲げ応力

(N/mm2)

S9 : クランプつめとふたつめの支圧応力

(N/mm2)

S10 : クランプつめ根元コーナー部の最大応力

(N/mm2)

S11 : 内フランジ根元のせん断応力

(N/mm2)

S12 : 内フランジ根元の曲げ応力

(N/mm2)

8.1.1

クランプリング部の応力 クランプリング部の応力は次の算式で計算し,10.で定める許容応力限

界以下でなければならない。

a) クランプリング部の長手方向応力(◯

A断面)(S6)

S6=SBC+STC

(N/mm2)

ここに,

2

2

1

6

6

t

L

t

BC

CC

Hh

C

M

S

π

=

=

(N/mm2)

t

TC

CC

H

S

π

=

(N/mm2)

b) クランプつめ根元のせん断応力(◯

E断面)(S7)

1

1

7

5.1

nLT

H

f

S=

(N/mm2)

c) クランプつめ根元の曲げ応力(◯

E断面)(S8)

2

1

1

8

6

nLT

HC

f

S

m

=

(N/mm2)

d) クランプつめの支圧応力 (S9)

(

)L

C

C

n

H

f

S

′

−

=

2

1

1

9

2

ここに,L'はLc又はLのいずれか小さいほう

(N/mm2)

21

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) クランプつめ根元コーナー部の最大応力(◯

P1点,図16参照)(S10)

S10 = f1f2 (KBCSBC+KTCSTC)

(N/mm2)

ここに, KBC: クランプコーナー部の曲げ応力集中係数で7.1.3 e) による。

KTC: クランプコーナー部の引張応力集中係数で7.1.3 e) による。

8.1.2

フランジリング部及び内フランジ部の応力

a) フランジリングの厚さ フランジリングの厚さは,次による。

3

1

0

1

3

1

1

log

2

log

2

+

×

′

B

D

C

C

D

h

h

T

T

e

l

e

L

D

≧

(mm)

ここに,内フランジのない構造のものについては,B0=Bとする。

備考 上記計算は,附属書に示す応力解析又はこれと同等以上の詳細な応用解析によってもよい。

b) 内フランジの応力(◯

F断面)

1) せん断応力 (S11)

(

)

BT

G

B

P

S

4

5.1

2

2

11

−

=

(N/mm2)

2) 曲げ応力 (S12)

2

2

14

12

4T

PB

S

β

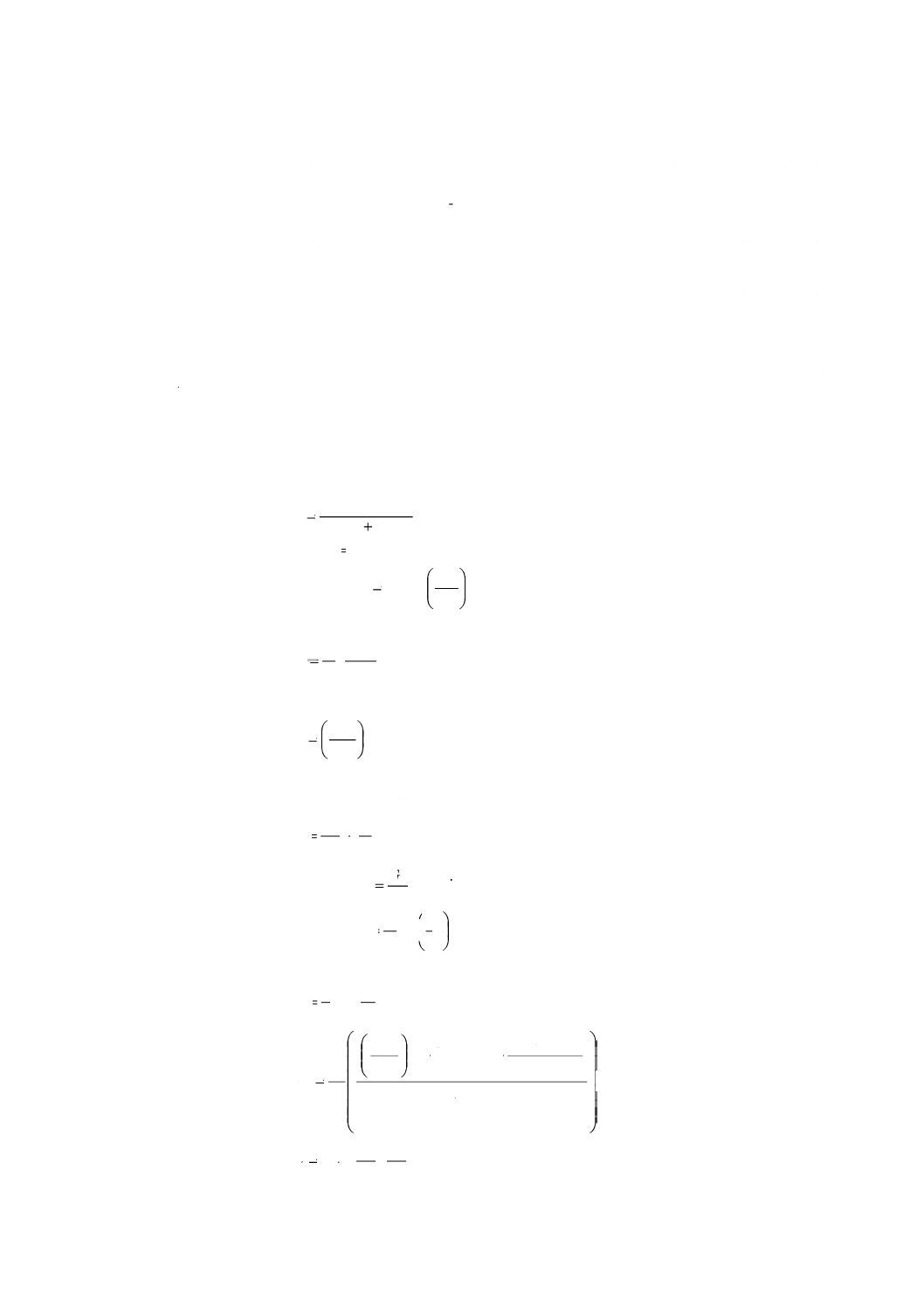

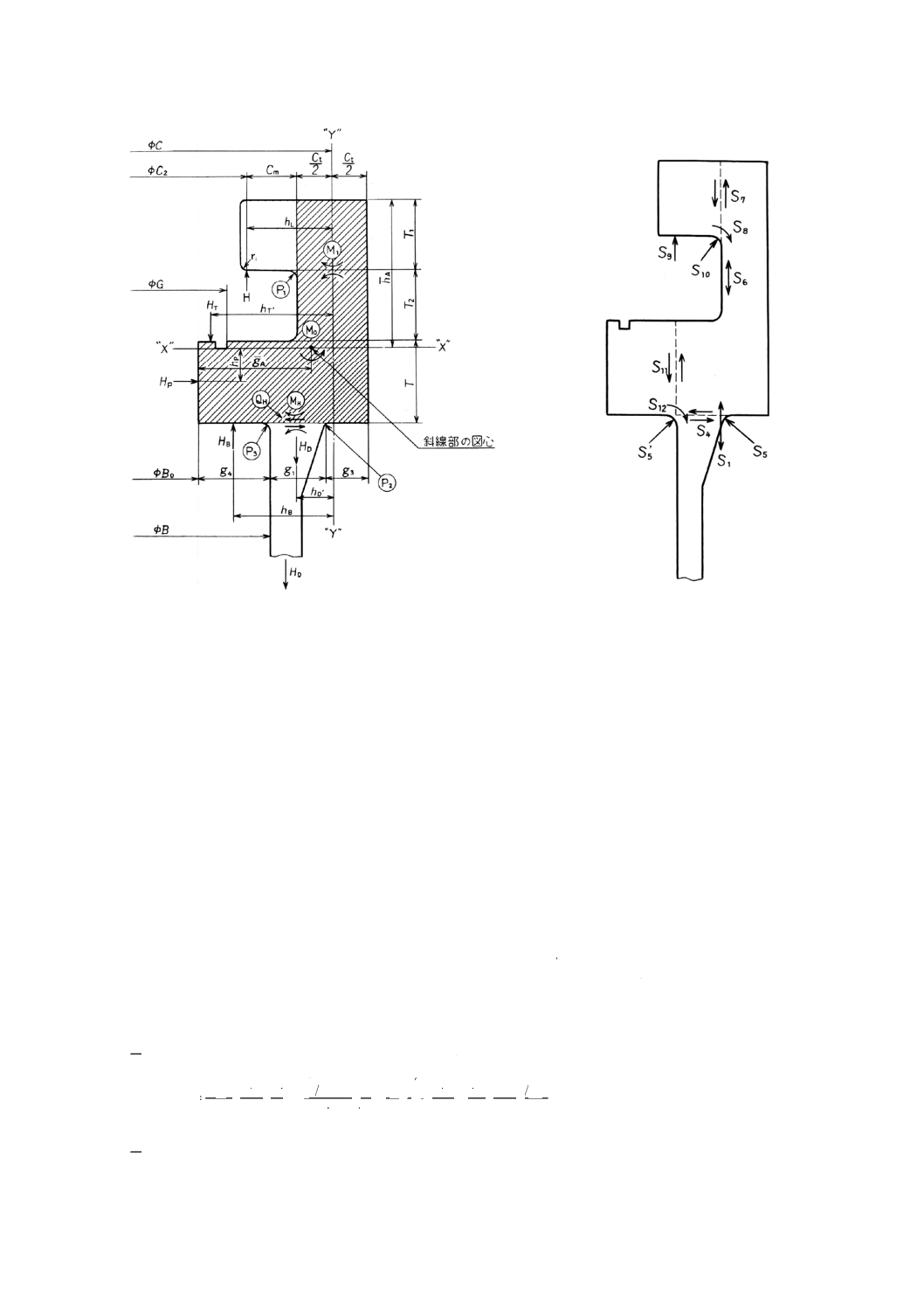

=

(N/mm2)

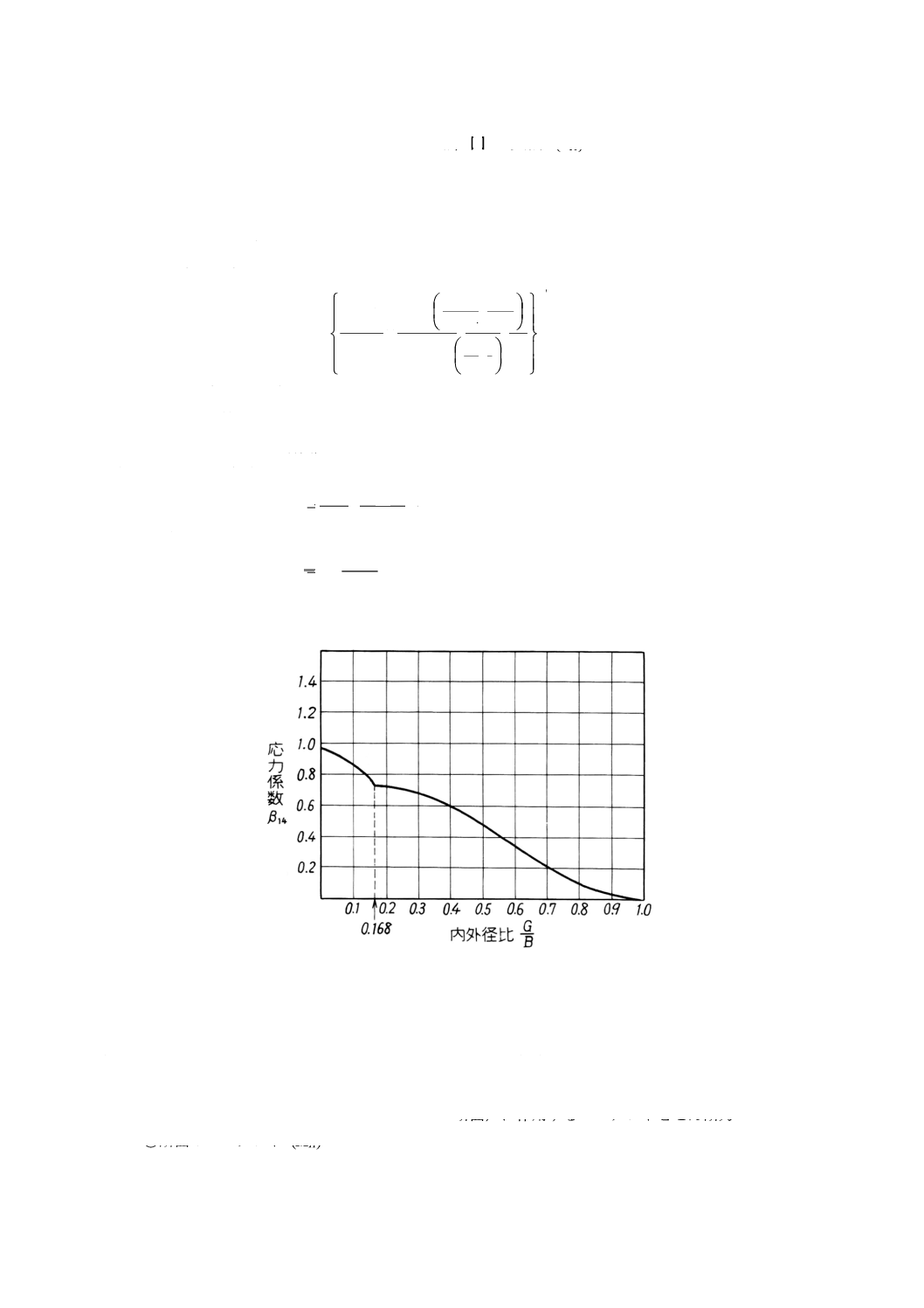

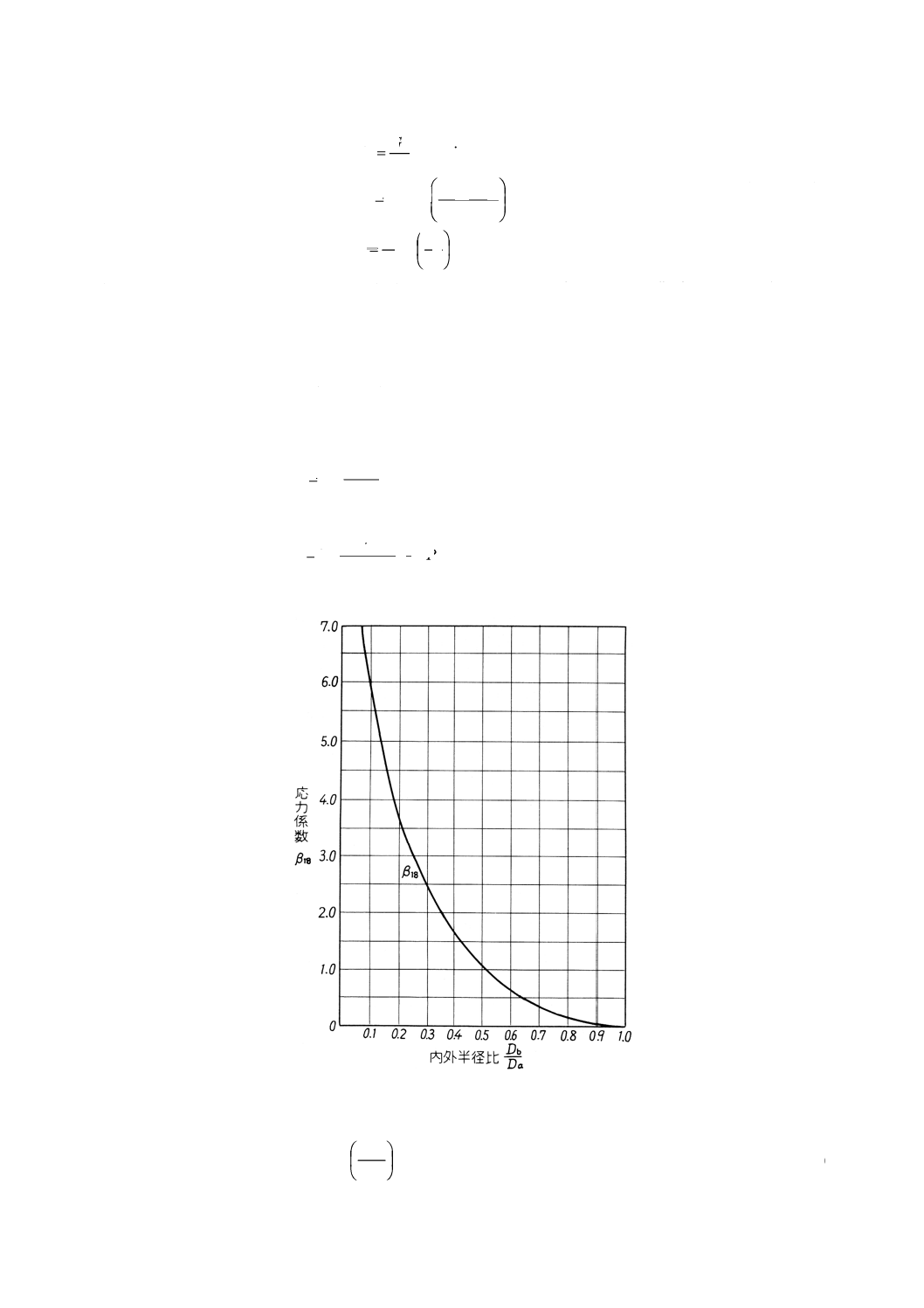

β14は図18による。

図 18 円板の応力係数

8.1.3

フランジハブ部の応力

a) 図16の斜線部に示す荷重によって生じる全モーメント (M0)

M0=MD+MT+MF+MP−ML−MB

(Nmm)

b) フランジハブとフランジリングとの接続部(◯

C断面)に作用するモーメントとせん断力

1) ◯

C断面のモーメント (MH)

22

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

+

+

−

+

+

+

=

A

C

A

H

g

B

g

I

h

T

T

T

Bg

M

M

2

305

.3

818

.1

1

0

2

1

1

2

1

0

(Nmm)

2) ◯

C断面のせん断力 (QH)

1

818

.1

Bg

M

Q

H

H=

(N)

c) フランジハブの応力 フランジハブ部の応力は,次の算式によって計算し,10.で定める許容応力限界

以下でなければならない。

1) 長手方向応力 (S1)

(

)

(

)

+

+

+

=

1

2

1

1

1

1

6

g

B

g

M

g

B

g

H

f

S

H

D

π

π

(N/mm2)

2) 半径方向せん断応力 (S4)

(

)

1

1

4

5.1

g

B

g

Q

S

H+

=π

(N/mm2)

d) フランジハブコーナー部の最大応力

1) フランジハブ外面コーナー部の最大応力(◯

P2点,図16参照)(S5)

S5 = f (KBFSBF+KTFSTF)

(N/mm2)

ここに,

(

)

1

2

1

6

g

B

g

M

S

H

BF

+

=π

(N/mm2)

(

)

1

1

g

B

g

H

S

D

TF

+

=π

(N/mm2)

85

.0

1

1

3

1

1

3

1

8.4

2

37

.5

2

1

2

1

−

+

−

+

+

=

h

BF

r

g

g

g

g

g

g

g

K

65

.0

1

1

3

1

1

3

1

1

2

4.1

4

1

2

1

−

+

−

+

+

=

h

TF

r

g

g

g

g

g

g

g

K

2) 内フランジコーナー部の最大応力(◯

P3点,図16参照)(S5´)

S5´=−KBF´SBF+KTF´STF

(N/mm2)

ここに, KBF´はKBFにおいてg3をg4,rhをr0に置き替えて計算する。

KTF´はKTFにおいてg3をg4,rhをr0に置き替えて計算する。

8.2

セクショナルリング型

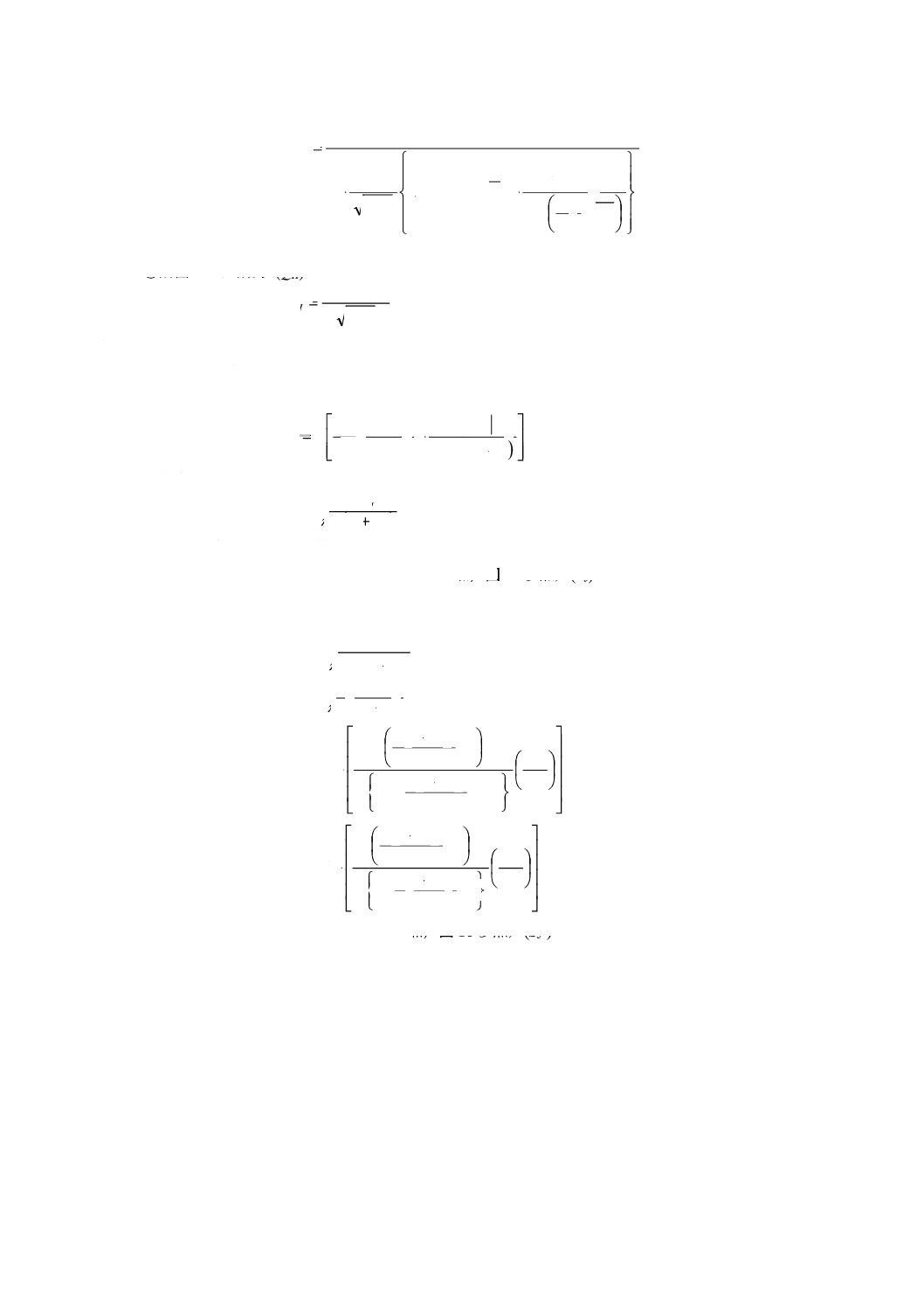

a) セクショナルリング型の寸法記号 セクショナルリング型の寸法記号を,図19に示す。

23

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 T≧T1とする。

図 19 セクショナルリング型の寸法記号

b) セクショナルリング型の荷重状態及び応力記号並びに評価位置 セクショナルリング型の荷重状態

を,図20に示す。また,応力記号と評価位置を,図21に示す。

24

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20 セクショナルリング型の荷重状態

図21 セクショナルリング型の応力記号及び評価位置

c) 記号の意味 8.2の強度計算に用いる記号の意味は,6.の共通記号のほか,次による。

D1 : クランプリングの外径

(mm)

C

: クランプ胴の平均径

(mm)

C3 : クランプリップの先端の内径

(mm)

l0

: セクショナルリングの長さ

(mm)

hs

: セクショナルリングの厚さ(図22参照)

(mm)

Ca : (クランプリング+クランプリップ)部の平均径

2

3

1C

D+

=

(mm)

R1 : セクショナルリングとクランプリップ先端の接触点に作用する荷重

(N)

g3 : フランジハブ外面からクランプ胴外面までの長さ=(D1−B−2g1) /2

(mm)

B

g : フランジリング内径から図20で示す斜線部の図心までの半径方向距離

(

)

(

)(

)(

)

(

)

(

)(

)

{

}

3

3

1

2

3

2

1

3

1

3

3

1

2

2

3

2

1

2

2

2

T

T

g

g

T

C

T

T

T

h

g

g

h

T

T

g

g

T

C

T

T

T

h

l

L

L

l

L

−

+

+

−

+

+

−

−

−

+

+

−

+

+

=

(mm)

B

h : クランプリング端面から図20で示す斜線部の図心までの長手方向距離

(

)

(

)(

)(

)(

)

(

)

(

)(

)

{

}

3

3

1

2

3

2

1

3

2

1

3

3

1

2

1

2

2

3

2

1

2

2

2

2

T

T

g

g

T

C

T

T

T

h

T

T

T

T

T

T

g

g

T

T

T

C

T

T

T

h

l

L

l

L

−

+

+

−

+

+

+

+

+

−

+

+

+

−

+

+

=

(mm)

hD : 図20に示すモーメントアーム長さ

(

)

2

1

1

g

B

D

+

−

=

(mm)

hL : クランプリップ先端とクランプリング外径の長さ

2

3

1C

D−

=

(mm)

T

: フランジリングの長さ

(mm)

T1 : クランプリングの長さ

(mm)

T2 : クランプ胴の長さ

(mm)

25

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

T3 : ふた板溝の長さ

(mm)

l1, l2 : 図20に示すセクショナルリングの寸法

(mm)

hP : 図20に示すモーメントアーム長さ

a

B

h

h

T

T

T

2

1

2

1

−

−

+

+

=

(mm)

ha : 図20に示す長さ

(mm)

ra

: ふた板コーナー部の内半径

(mm)(図19参照)

rb

: セクシヨナルリングコーナー部の内半径

(mm)(図19参照)

u

: 平ふた板とクランプリップ先端のすきま

(mm)(図19参照)

S1 : フランジハブの長手方向応力

(N/mm2)

S4 : フランジハブのせん断応力

(N/mm2)

S5 : フランジハブ外面コーナー部の最大応力

(N/mm2)

S6 : クランプ胴の長手方向応力

(N/mm2)

S7 : セクシヨナルリングのせん断応力

(N/mm2)

S8 : セクシヨナルリングの曲げ応力

(N/mm2)

S9 : セクシヨナルリングの支圧応力

(N/mm2)

S10 : クランプリップ根元コーナー部の最大応力

(N/mm2)

SR : クランプリップに生じる周方向応力

(N/mm2)

8.2.1

クランプリング,クランプリップ及びクランプ胴に作用するモーメント 各部の荷重及びモーメン

トは,次の算式による。

a) セクショナルリングとクランプリップとの接触点に作用する荷重 (R1)

+

=

1

2

1

1

2

l

l

l

H

R

(N)

b) クランプリングとクランプ胴の境界面とに働く単位長さ当たりのモーメント (M1)

(

)

+

−

−

−

=

2

1

log

1

2

1

1

3

1

3

1

1

2

3

1

1

T

C

D

C

T

C

v

C

C

C

R

M

e

t

β

β

π

(Nmm/mm)

ここに,

(

)

C

C

C

C

v

t

t

818

.1

1

12

4

2

2

2

1

≒

−

=

β

(1/mm)

c) 内圧によって(クランプリング+クランプリップ)部の図心位置に働く単位長さ当たりのねじれモー

メント (MR)

a

R

C

M

T

C

C

C

R

M

π

β

π

1

1

1

3

1

2

1

2

+

+

−

=

(Nmm/mm)

8.2.2

クランプリング,クランプリップ及びクランプ胴に生じる応力 クランプリング,クランプリップ

及びクランプ胴に生じる応力は,次の算式によって計算し,10.で定める許容応力限界以下でなければなら

ない。

a) クランプリップ◯

P2点に生じる最大応力 (SR)

+

=

l

e

a

R

R

C

C

D

T

C

C

M

f

S

2

log

6

3

1

2

1

3

1

(N/mm2)

26

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) クランプ長手方向応力 (S6)

S6 = SBC+STC

(N/mm2)

ここに,

t

TC

t

BC

CC

R

S

C

M

S

π

1

2

1,

6

=

=

(N/mm2)

c) クランプコーナー部最大応力(◯

P1点)(S10)

S10 = f1 (KBCSBC+KTCSTC)

(N/mm2)

ここに, KBC: クランプコーナー部の曲げ応力集中係数で7.1.3 e) による。

KTC: クランプコーナー部の引張応力集中係数で7.1.3 e) による。

8.2.3

フランジリング部の応力 フランジリング部に生じる応力は,次の算式によって計算し,10.で定

める許容応力限界以下でなければならない。

a) フランジリング部に作用する全モーメント (M0)

M0 = MD+MF−ML+MP

(Nmm)

ここに,

MD=HDhD=HhD

(Nmm)

−

=

−

=

2

2

0

1

0

1

g

g

H

g

g

H

M

D

F

(Nmm)

ML=R1hL

(Nmm)

MP=HPhP

(Nmm)

P

Bh

H

a

Pπ

=

(N)

b) フランジハプとフランジリング部との接続部に作用するモーメントとせん断力 (MH),(QH)

1) モーメント (MH)

(

)

+

+

−

+

+

+

=

B

D

B

H

g

C

g

I

h

T

T

T

Bg

M

M

2

305

.3

818

.1

1

3

2

1

2

1

1

0

(Nmm)

ここに, ID: 図20で示す斜線部の図心周りの断面2次モーメント (mm4)

(

)(

)

(

)(

)(

)

+

+

+

−

+

−

−

−

+

+

+

−

+

−

+

+

−

+

+

+

+

+

=

2

3

2

1

2

3

3

3

1

2

2

1

2

2

2

2

2

1

2

2

1

2

1

2

2

2

12

2

2

12

2

12

T

T

T

T

h

T

T

T

T

h

g

g

T

T

h

T

T

C

T

T

T

h

T

T

T

T

T

T

h

B

L

B

l

B

L

2) せん断力 (QH)

1

818

.1

Bg

M

Q

H

H=

(N)

c) フランジハブの応力

1) 長手方向応力 (S1)

27

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

(

)

+

+

+

=

1

2

1

1

1

1

6

g

B

g

M

g

B

g

H

f

S

H

D

π

π

(N/mm2)

2) 半径方向せん断応力 (S4)

(

)

1

1

4

5.1

g

B

g

Q

S

H

+

=π

(N/mm2)

d) フランジハブ外面コーナー部の最大応力(◯

P3点,図20参照) (S5)

S5=f (KBFSBF+KTFSTF)

(N/mm2)

ここに,

(

)

1

2

1

6

g

B

g

M

S

H

BF

+

=π

(N/mm2)

(

)

1

1

g

B

g

H

S

D

TF

+

=π

(N/mm2)

85

.0

1

1

3

1

1

3

1

8.4

2

37

.5

2

1

2

1

−

−

+

=

h

BF

r

g

g

g

g

g

g

g

K

+

+

65

.0

1

1

3

1

1

3

1

1

2

4.1

4

1

2

1

−

−

+

=

h

TF

r

g

g

g

g

g

g

g

K

+

+

8.2.4

平ふた板の計算 平ふた板の計算は,7.1.4 a) による。

8.2.5

セクショナルリング及びフランジリップの応力 セクショナルリング及びフランジリップの応力

は,次の算式によって計算し,10.で定める許容応力限界以下でなければならない。また,荷重状態及び寸

法記号を,図22に示す。

28

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b :セクショナルリング1個のクランプリップとの接触部の弧の長さ(mm)

s

n

C

b

−

3

π

=

C3 :クランプリップ先端の内径(mm)

C4 :セクショナルリングの外径(mm)

n :セクショナルリングの個数

s :セクショナルリング間のすきま(mm)

hs :セクショナルリングの厚さ(mm)

図 20 セクショナルリングの荷重状態及び寸法記号

a) セクショナルリングの曲げ応力 (S8)

2

2

1

8

3

s

nbh

Hl

f

S=

(N/mm2)

b) セクショナルリングのせん断応力 (S7)

s

nbh

H

f

S

1

7

5.1

=

(N/mm2)

c) セクショナルリングの支圧応力 (S9)

支圧応力S9は,次のS9a又はS9bのいずれか大きい値とする。

1) ふた板とセクショナルリングとの接触面の支圧応力 (S9a)

ca

a

A

H

f

S

1

9=

(N/mm2)

ここに,

(

)(

)

+

−

−

−

=

s

b

b

r

r

l

l

C

A

b

a

ca

2

2

3

π

(mm2)

2) クランプリップとセクショナルリングとの接触面の支圧応力 (S9b)

cb

b

A

R

f

S

1

1

9=

(N/mm2)

ここに,

29

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)(

)

+

−

−

+

=

s

b

b

r

r

l

C

C

A

b

l

cb

2

1

4

3

π

(mm2)

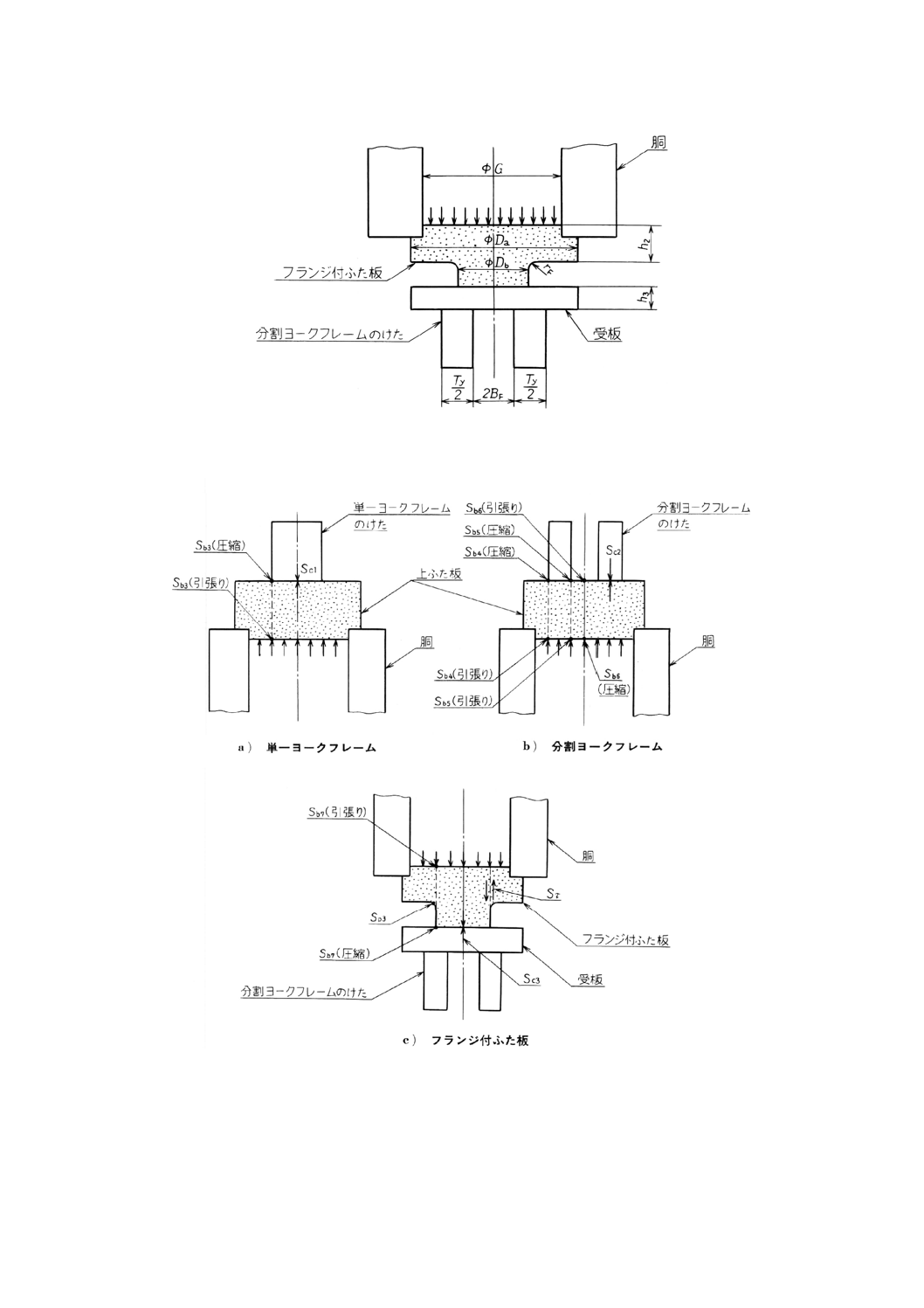

9. ヨークフレーム型の強度計算

9.1

角型ヨークフレーム

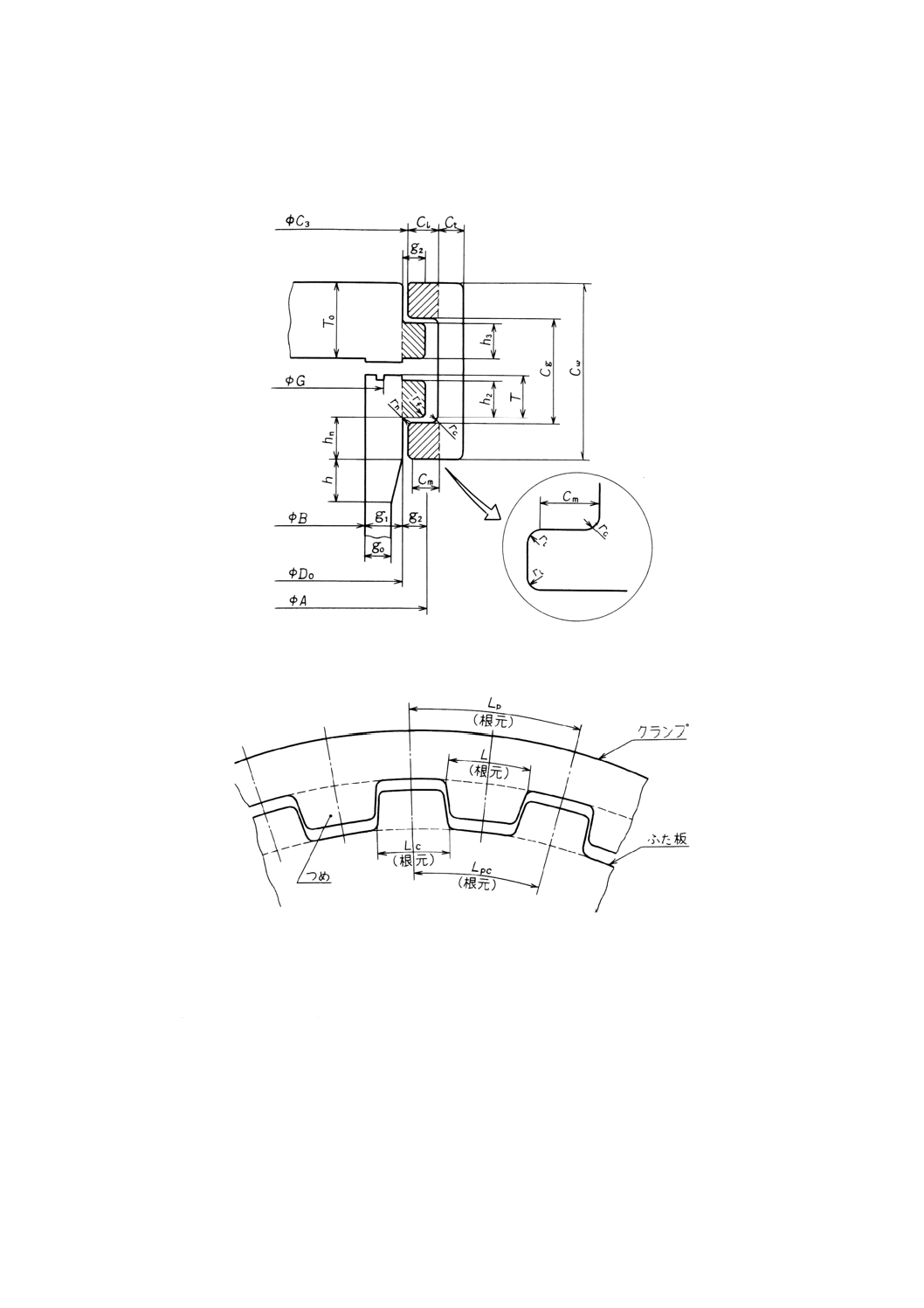

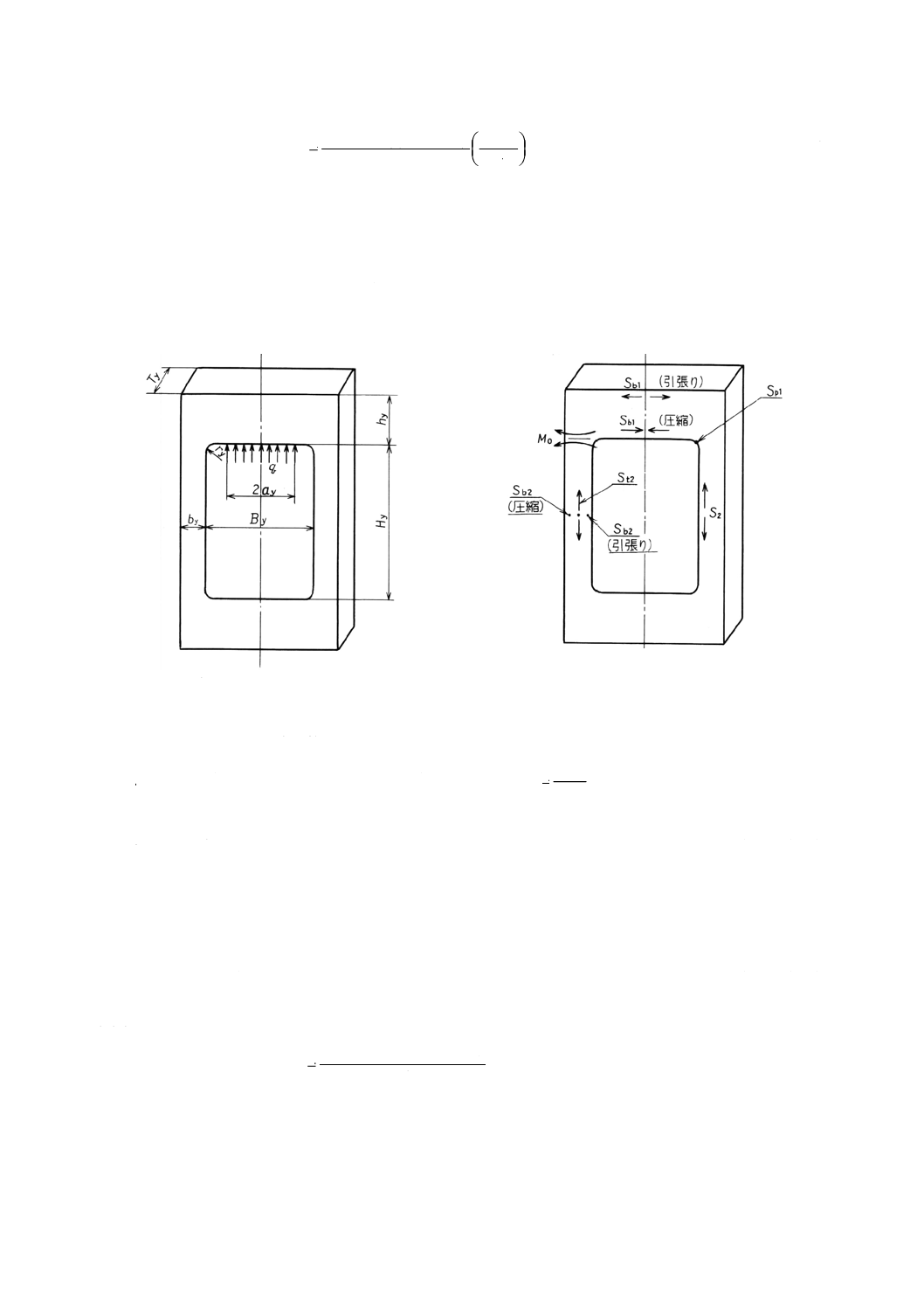

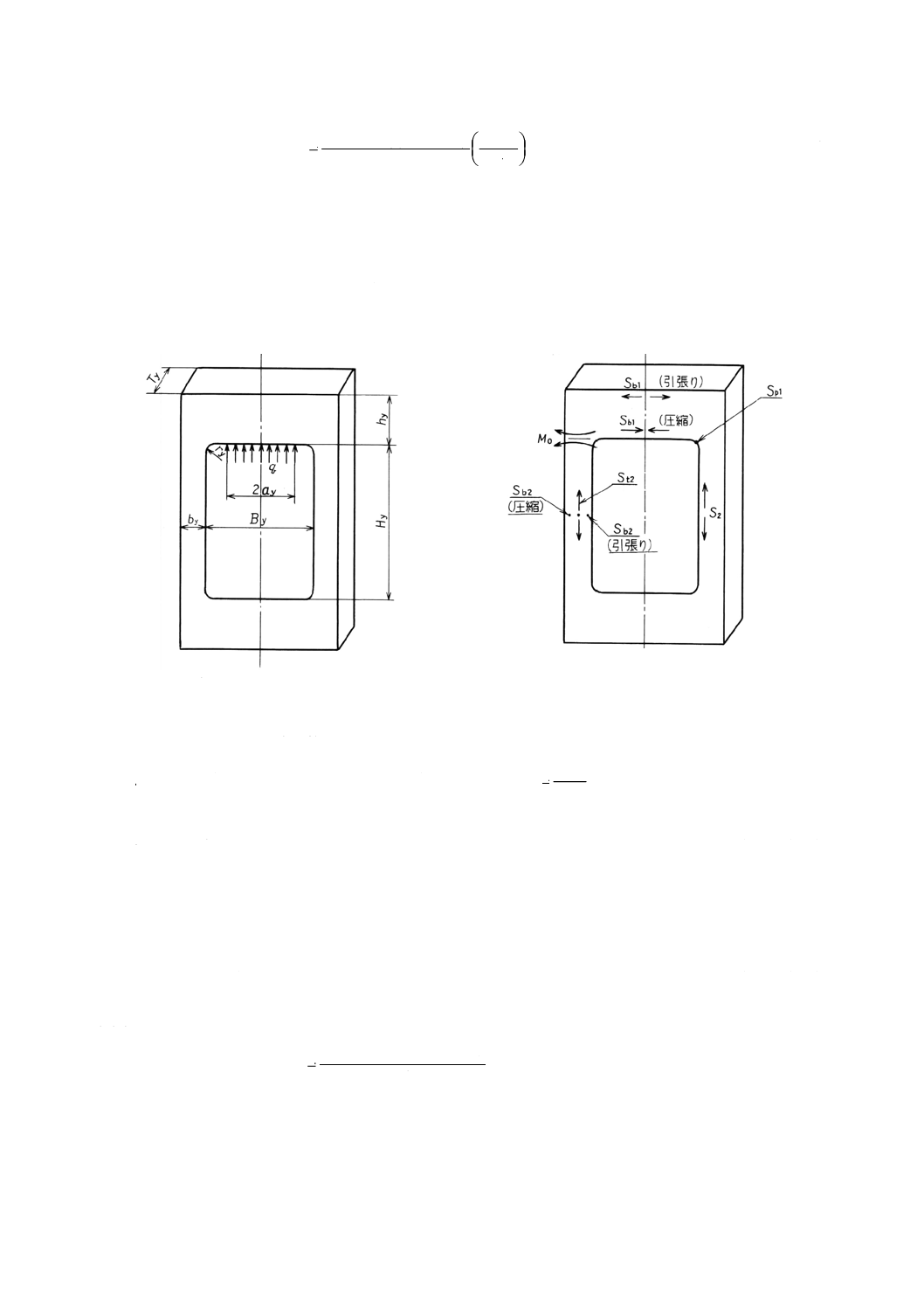

a) 角型ヨークフレームの寸法記号 角型ヨークフレームの寸法記号を,図23に示す。

b) 角型ヨークフレームの応力記号及び評価位置 角型ヨークフレームの応力記号及び評価記号を,図24

に示す。

図23 角型ヨークフレームの寸法記号

図24 角型ヨークフレームの応力記号及び評価位置

c) 記号の意味 9.1の強度計算に用いる記号の意味は,次による。

q : ふた板が角型ヨークフレームに作用する単位幅当たりの荷重

y

a

H

2

=

(Nmm)(図23参照)

2ay : ふた板と角型ヨークフレームとの接触幅

(mm)(図23参照)

hy : けたの高さ

(mm)(図23参照)

Hy : 窓の高さ

(mm)(図23参照)

by : 柱幅

(mm)(図23参照)

By : 窓の幅

(mm)(図23参照)

Ty : 角型ヨークフレームの厚さ(ヨークフレームが複数ある場合は合計

厚さとする。)

(mm)(図23参照)

ry : コーナー部半径

(mm)(図23参照)

9.1.1

けた中央の曲げ応力 (Sb1) けた中央の曲げ応力は,次による。

(

)

2

0

1

2

12

3

y

y

y

y

y

b

h

T

M

a

b

B

H

S

−

−

+

=

(N/mm2)

ここに,M0は,けたの端に生じる曲げモーメントで,次による。

30

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

+

−

+

+

=

3

3

3

3

3

2

0

6

6

2

1

5.1

)

(

75

.0

y

y

y

y

y

y

y

y

y

y

y

b

H

h

B

b

h

qa

v

h

H

h

B

b

H

M

+

+

(Nmm)

9.1.2

柱の長手方向平均応力 (St2) 柱の長手方向平均引張応力は,次による。

y

y

t

b

T

H

S

2

2=

(N/mm2)

9.1.3

柱の中央部曲げ応力 (Sb2) 柱の中央部曲げ応力は,次による。

2

0

2

6

y

y

b

b

T

M

S=

(N/mm2)

9.1.4

柱中央部の合成応力 (S2) 柱中央部の合成応力は,次による。

S2=St2+Sb2

(N/mm2)

9.1.5

窓コーナー部の最大応力 (SP1) 窓コーナー部の最大応力は,次による。

SP1=KTYSt2+KBYSb2

(N/mm2)

ここに, KTY: 柱長手方向平均応力に対する応力集中係数で,次による。

−

+

−

+

+

+

=

1

2

2

1

3

2

1

2

2

2

6.0

6.1

3

y

y

y

y

y

y

y

y

r

B

b

B

B

b

B

b

KBY: 柱の曲げ応力に対する応力集中係数で,次による。

85

.0

8.4

2

2

37

.5

1

2

2

1

−

−

+

=

y

y

y

y

y

y

y

y

r

b

b

b

B

b

b

B

+

+

上記9.1.1〜9.1.5で求めた各応力は,10.に定める許容応力限界以下でなければならない。

9.2

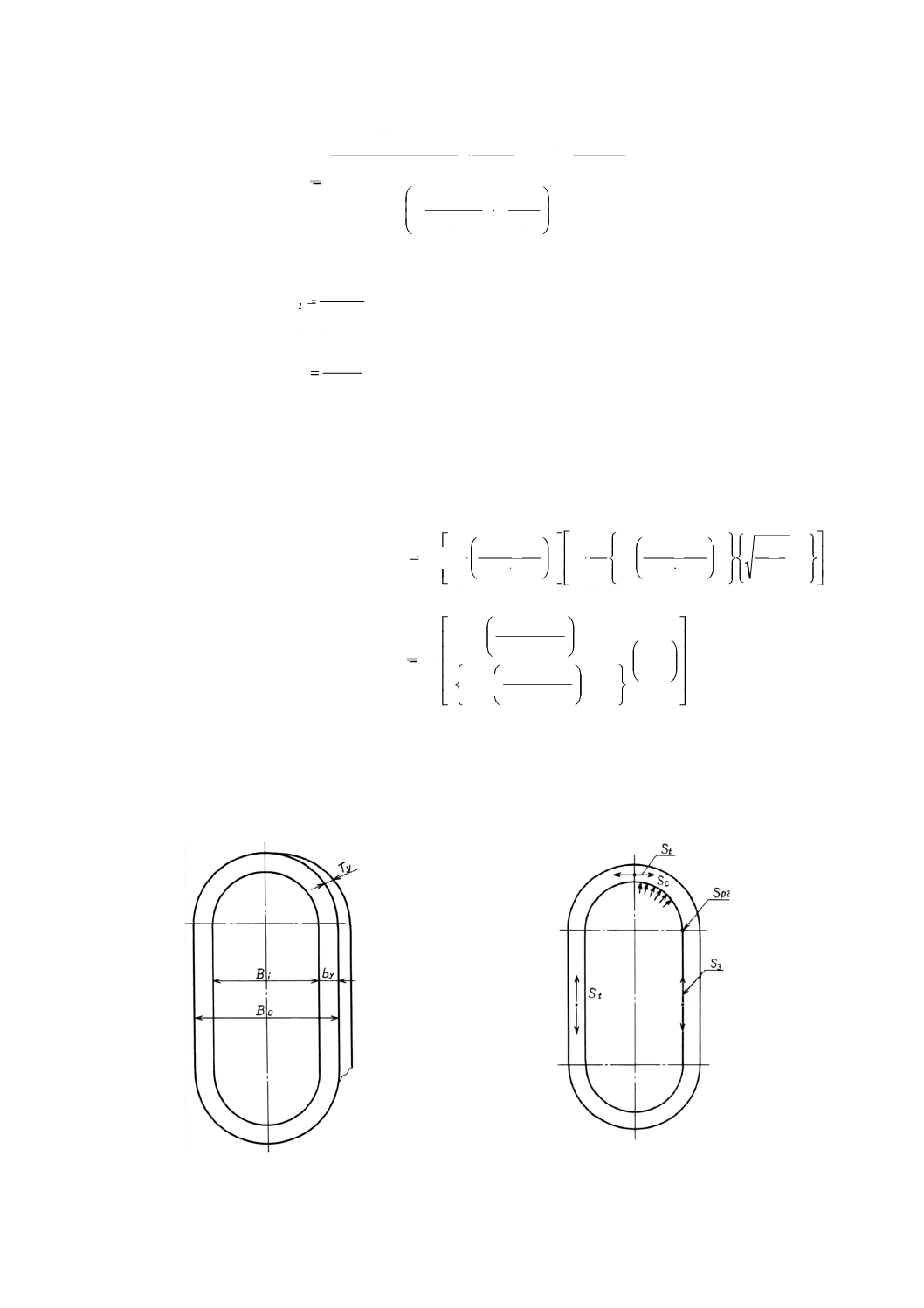

丸型ヨークフレーム

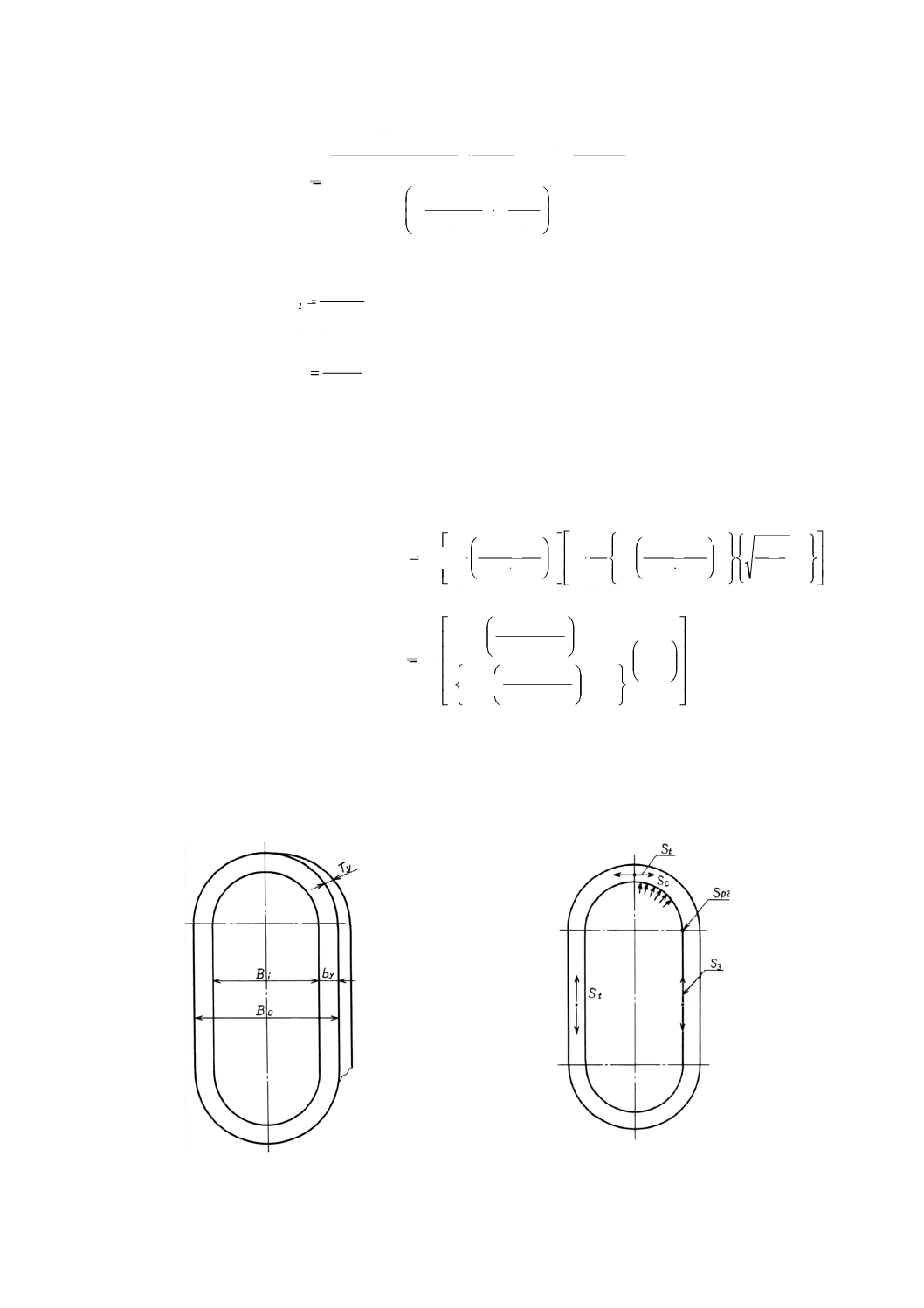

a) 丸型ヨークフレームの寸法記号 丸型ヨークフレームの寸法記号を,図25に示す。

b) 丸型ヨークフレームの応力記号及び評価位置 丸型ヨークフレームの応力記号及び評価位置を,図26

に示す。

図25 丸型ヨークフレームの寸法記号

図26 丸型ヨークフレームの応力記号及び評価位置

31

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 記号の意味 9.2の強度計算に用いる記号の意味は,次による。

Bi:丸型ヨークフレーム内寸法

(mm)

B0:丸型ヨークフレーム外寸法

(mm)

λ:丸型ヨークフレームの外内寸法比

i

B

B0

=

by:丸型ヨークフレーム柱幅

(mm)

Ty:丸型ヨークフレームの厚さ(ヨークフレームが複数ある場合は合計厚さとする。)

(mm)

9.2.1

ヨークフレームの長手方向平均応力 (St) ヨークフレームの接線方向及び長手方向平均応力は,

次による。

y

y

t

b

T

H

S

2

=

(N/mm2)

9.2.2

ヨークとヨークフレームの支圧応力 (Sc) ヨーク及びヨークフレームの支圧応力は,次による。

y

i

c

T

B

H

S=

(N/mm2)

9.2.3

ヨークフレームの柱中央部の合成応力 (S3) ヨークフレームの柱中央部の合成応力は,次による。

t

y

i

S

T

B

H

S

1

2

3

+

+

=

λ

(N/mm2)

9.2.4

ヨークフレームのタンジェントライン近傍部の最大応力 (SP2)

t

y

i

P

S

T

B

H

S

1

2

2

+

+

=

λ

(N/mm2)

上記9.2.1〜9.2.4で求めた各応力は,10.に定める許容応力限界以下でなければならない。

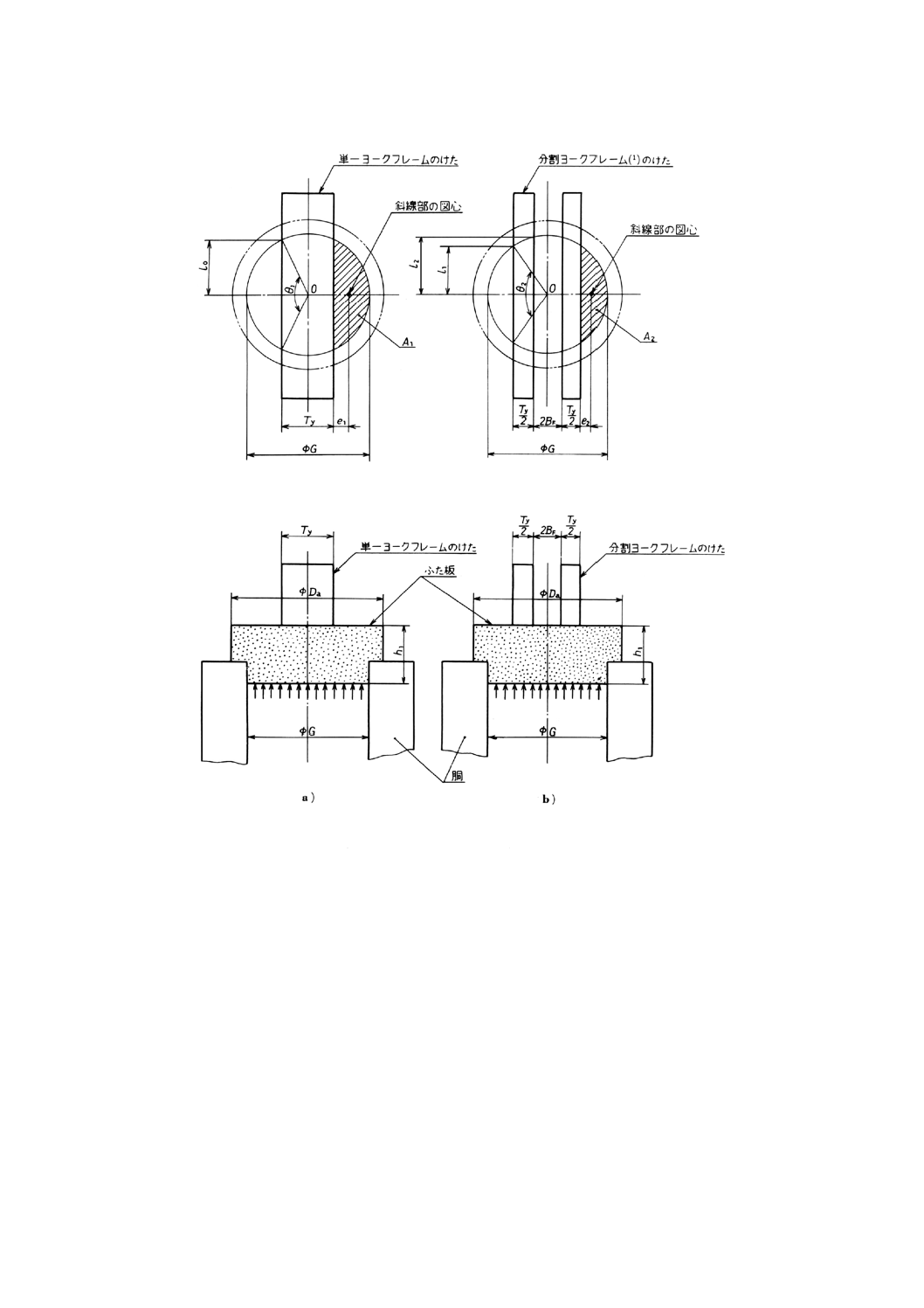

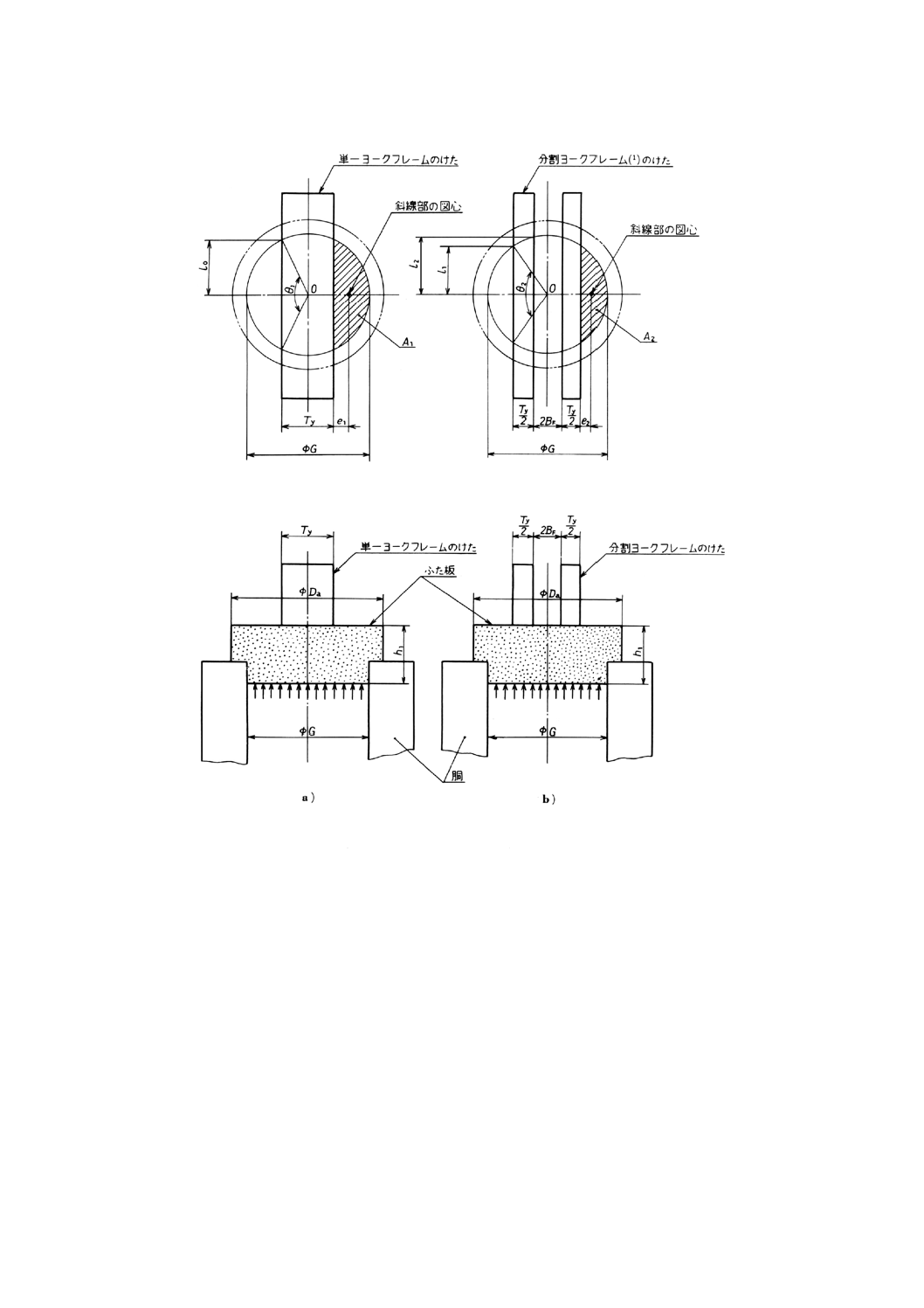

9.3

角形ヨークフレームのふた板

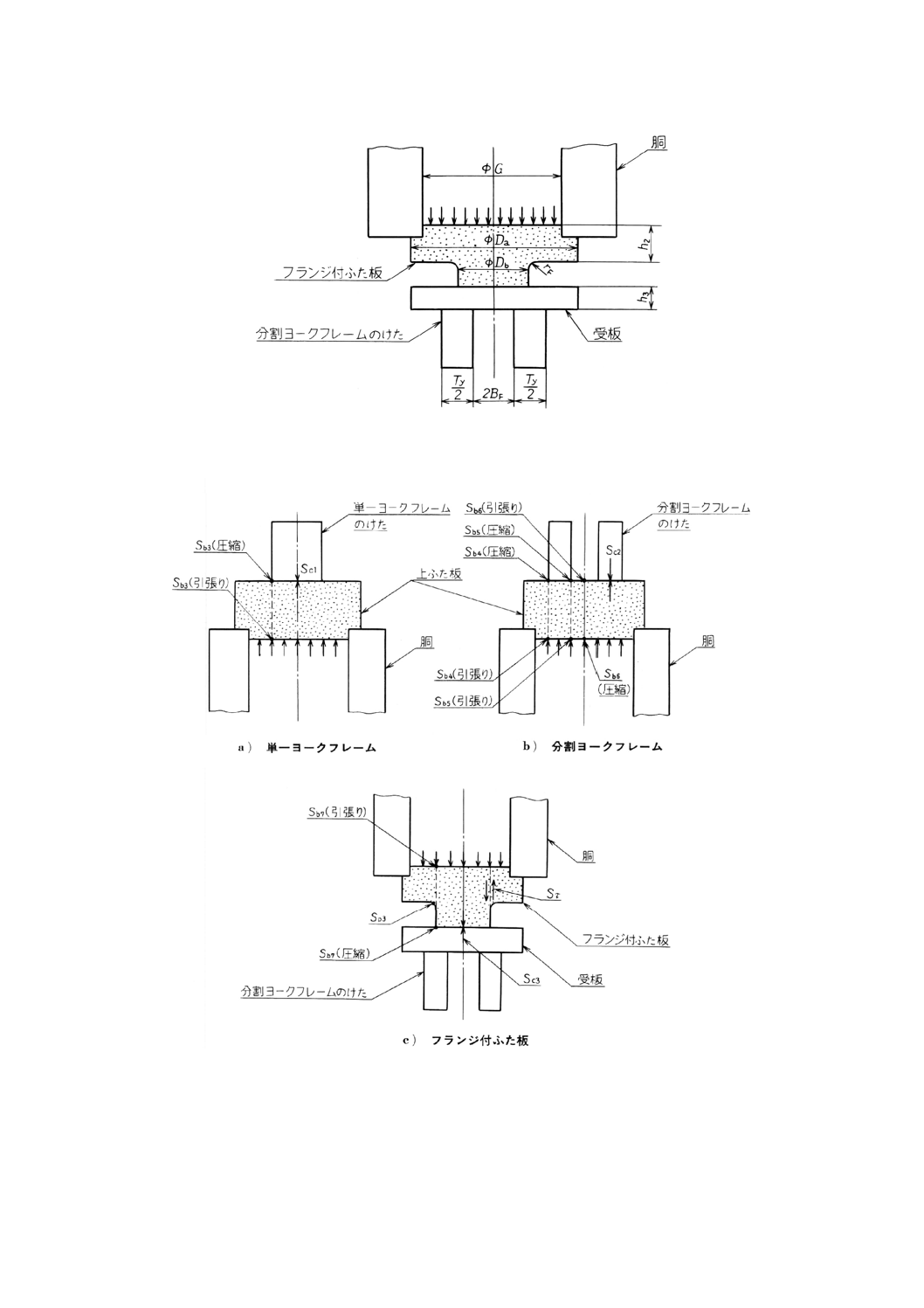

a) ヨークフレーム及びふた板の寸法記号 ヨークフレーム及びふた板の寸法記号を,図27に示す。また,

フランジ付ふた板と受板の寸法記号を,図28に示す。

b) ふた板の応力記号及び評価位置 ふた板の応力記号及び評価位置を,図29に示す。

32

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) 複数のヨークフレームに該当する。

図 21 角形ヨークフレーム及びふた板の寸法記号

33

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 22 フランジ付ふた板及び受板の寸法記号

図 23 ふた板の応力記号及び評価位置

34

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 記号の意味 9.3の強度計算に用いる記号の意味は,次による。

Da

: ふた板の外径

(mm)(図27及び図28参照)

BF

: 分割ヨークフレームのすきまの21

(mm)(図27及び図28参照)

rF

: フランジ付ふた板のコーナー部半径

(mm)(図28参照)

h1

: ふた板の厚さ

(mm)(図27参照)

h2

: フランジ付ふた板のフランジ部の厚さ

(mm)(図28参照)

h3

: 受板の厚さ

(mm)(図28参照)

Db

: フランジ付ふた板及び受板の接触面外径

(mm)(図28参照)

e1, e2

: 図27 a),b)に示す斜線部の図心位置

(mm)

l0, l1, l2 : 図27 a),b)に示す長さ

(mm)

A1, A2

: 図27 a),b)に示す斜線部の面積

(mm2)

θ1, θ2

: 図27 a),b)に示す角度

(ラジアン)

9.3.1

ふた板の支圧応力 ふた板に作用する支圧応力は,次による。

a) ふた板と単一ヨークフレームの場合[図27 a)及び図29 a)参照](SC1)

1

1

1

sinθ

θ

π

π+

−

=

P

Sc

(N/mm2)

ただし,Ty>Gのときは

P

Sc=

1

とする。

ここに,

=

−

G

Ty

1

1

cos

2

θ

(ラジアン)

b) ふた板又は受板及び分割ヨークフレームの場合[図27 b) 及び図29 b) 参照](SC2)

(

)

2

1

2

l

l

T

H

S

y

c

+

=

(N/mm2)

c) フランジ付ふた板及び受板の場合[図28及び図29 c) 参照](SC3)

P

D

G

S

b

c

2

3

=

(N/mm2)

9.3.2

ふた板の曲げ応力 ふた板に作用する曲げ応力は,次による。

a) 単一ヨークフレームの場合[図27 a) 及び図29 a) 参照](Sb3)

2

1

0

1

1

3

3

h

l

P

e

A

Sb=

(N/mm2)

ここに,

(

)

1

1

2

1

sin

8

θ

θ−

=G

A

(mm2)

=

2

sin

2

1

0

θ

G

l

(mm)

b) 分割ヨークフレームの場合[図27 b) 及び図29 b) 参照](Sb4, Sb5, Sb6)

2

1

1

2

2

4

3

h

l

P

e

A

Sb=

(

)

(

)

P

h

B

T

l

e

A

T

B

T

S

F

y

y

F

y

b

+

+

+

=

2

1

2

2

2

3

3

5

6

2

2

2

2

3

2

1

2

5

6

3

h

P

B

S

S

F

b

b

−

=

35

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

(

)

2

2

2

2

sin

8

θ

θ−

=G

A

(mm2)

+

=

−

G

T

B

y

F

2

cos

2

1

2

θ

(ラジアン)

=

2

sin

2

2

1

θ

G

l

(mm)

c) ふた板の穴コーナー部の最大応力 (SP4) 平ふた板に穴があり内圧によって曲げを受ける場合,穴の

コーナー部に発生する最大応力は,次による。

SP4=3Sb

(N/mm2)

ここに,Sb=穴のない所での最大曲げ応力

(N/mm2)

9.3.3

フランジ付ふた板の曲げ応力及びせん断応力 フランジ付ふた板の曲げ応力とせん断応力は,次に

よる。

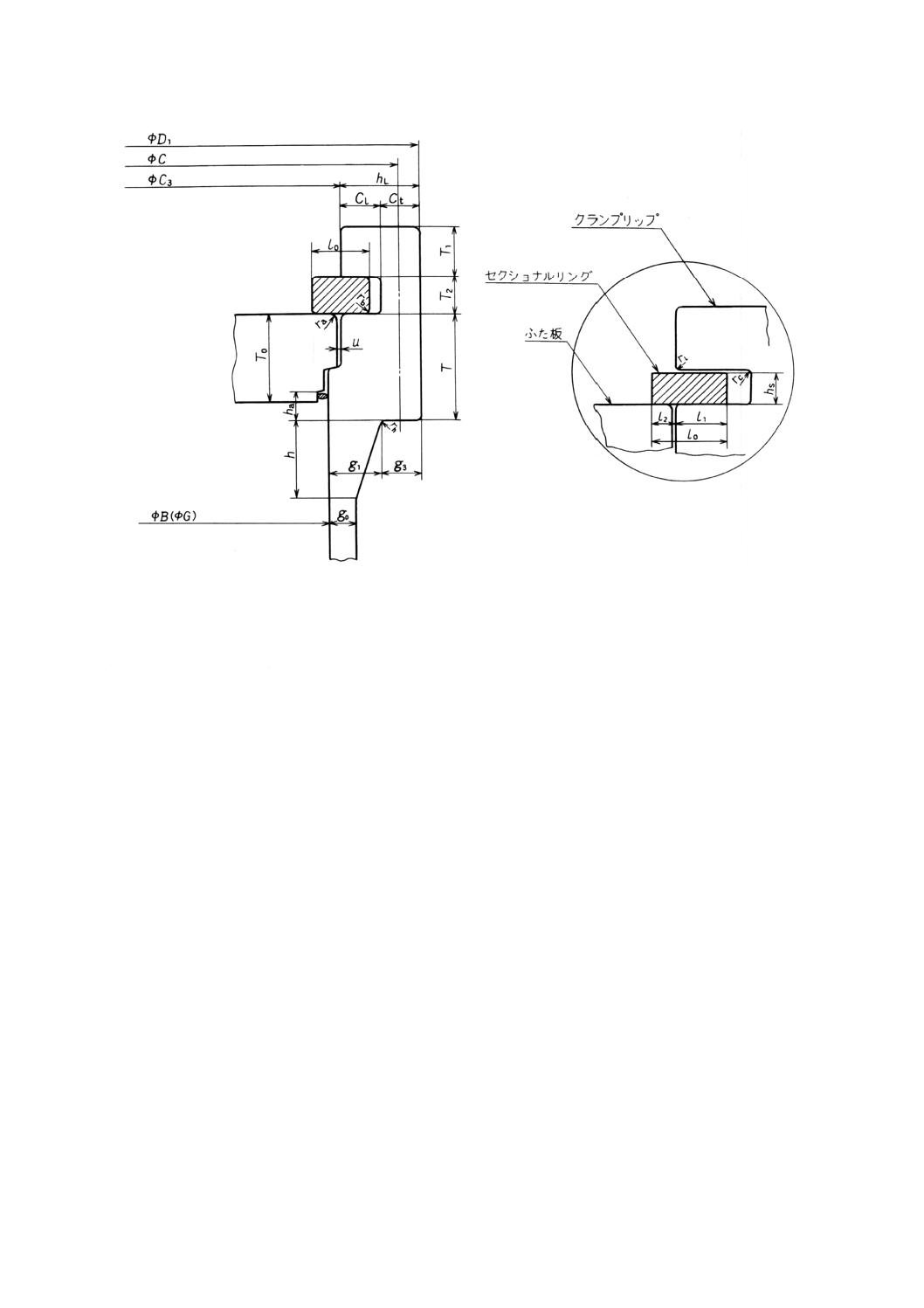

a) 曲げ応力 (Sb7)

P

h

G

Sb

2

2

2

18

7

4

β

=

(N/mm2)

b) せん断応力 (Sτ)

(

)P

h

D

D

G

S

b

b

2

2

2

4

5.1

−

=

τ

(N/mm2)

図 24 フランジの応力係数β18

c) フランジ付ふた板のコーナー部の最大応力 (SP3)

b

BC

b

TC

P

S

K

P

D

G

K

S

+

=

2

3

(N/mm2)

36

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

{

}

65

.0

1

4.1

4

1

1

−

−

+

=

F

b

TC

r

D

K

K

K

{

}

85

.0

8.4

37

.5

1

1

−−

+

=

F

b

BC

r

D

K

K

K

b

a

D

D

K=

上記の9.3.1〜9.3.3で求めた各応力は,10.に定める許容応力限界以下でなければならない。

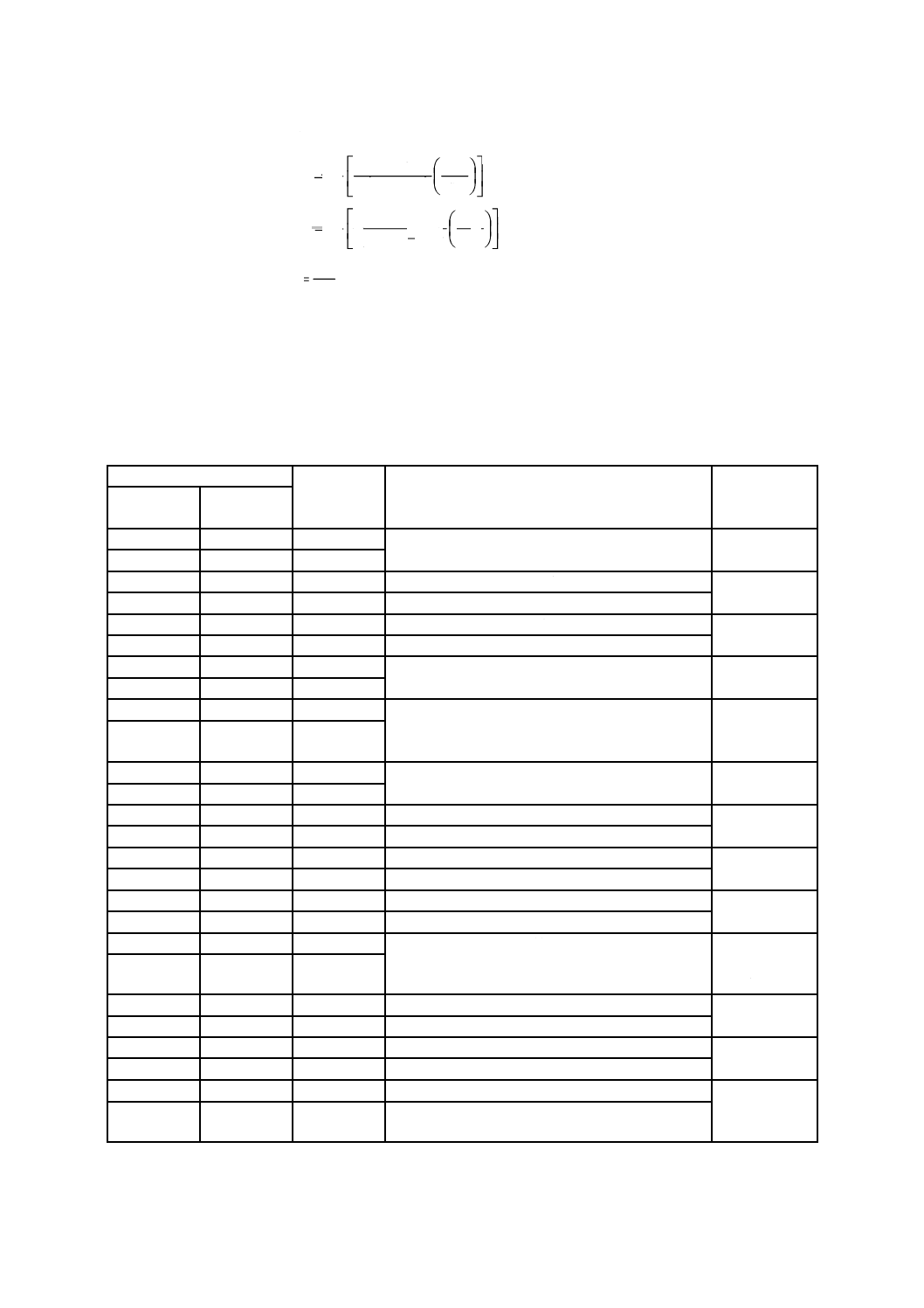

10. 許容応力限界 急速開閉ふた装置の各部の許容応力限界は,次による。応力の種類における最大応力

とは応力集中部における一次,二次及びピーク応力の和に相当するものであり,この値に対しJIS B 8266

附属書8によって疲労解析を行わなければならない。

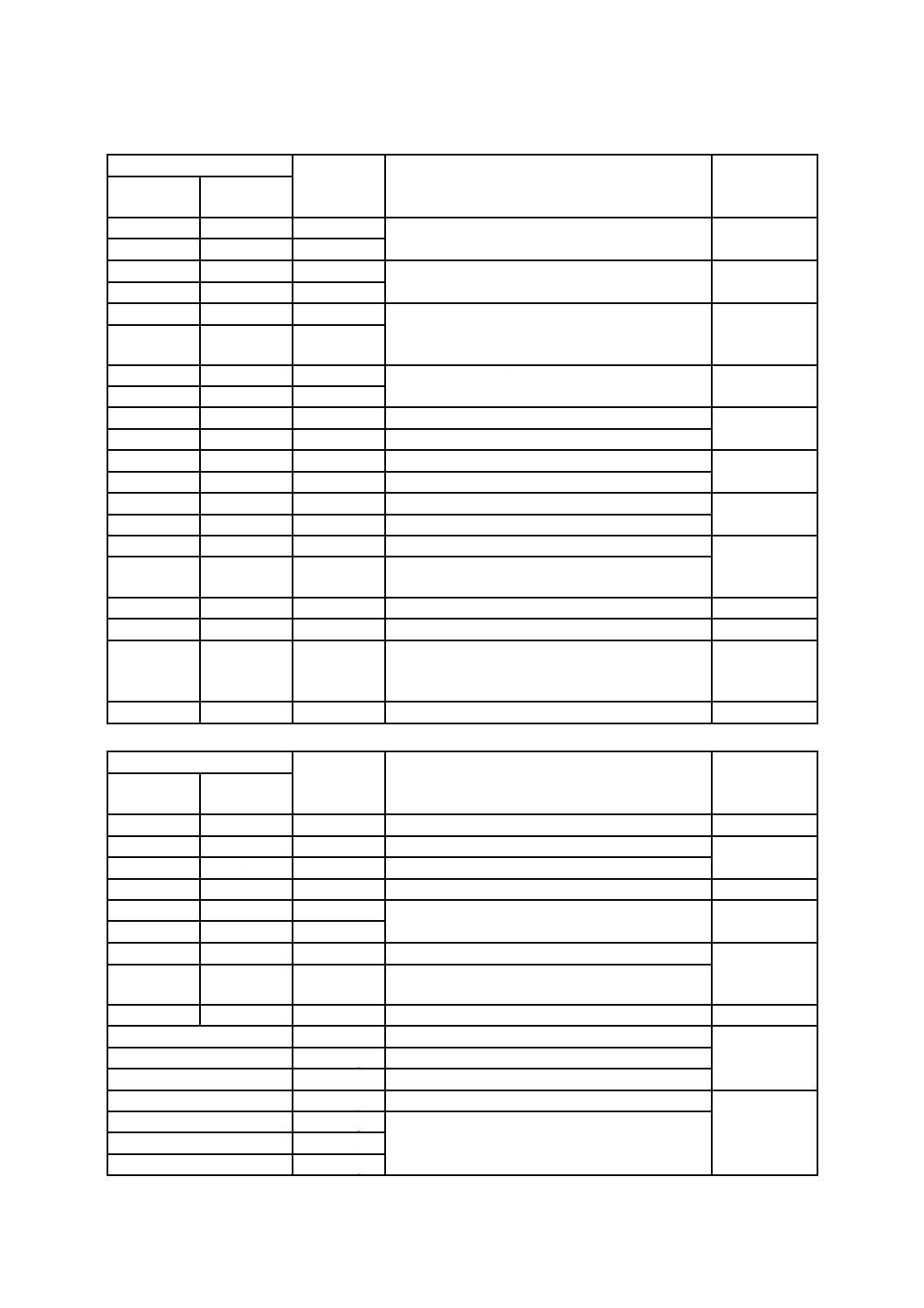

a) クランプ継手型の各部許容応力限界

型式

評価位置図

応力の種類

許容応力限界

一体クラン

プ型

分割クラン

プ型

S1

−

図10

フランジネックの外面における長手方向応力

1.5σa

−

S1

図12

S2

−

図10

フランジつめ根元の長手方向せん断応力

0.8σa

−

S2

図12

フランジリップ根元の長手方向せん断応力

S3

−

図10

フランジつめ根元の曲げ応力

1.0σa

−

S3

図12

フランジリップ根元の曲げ応力

S4

−

図10

フランジリングとフランジネックの接続部に生じ

る半径方向せん断応力

0.8σa

−

S4

図12

S5

−

図10

フランジコーナー部の最大応力

JIS B 8266附

属書8による

疲労解析

−

S5

図12

S6

−

図10

クランプの長手方向応力

1.5σa

−

S6

図12

S7

−

図10

クランプつめ根元のせん断応力

0.8σa

−

S7

図12

クランプリップ根元のせん断応力

S8

−

図10

クランプつめ根元の曲げ応力

1.0σa

−

S8

図12

クランプリップ根元の曲げ応力

S9

−

図10

クランプつめとフランジつめとの支圧応力

1.5σa

−

S9

図12

クランプリップとフランジリップとの支圧応力

S10

−

図10

クランプコーナー部の最大応力

JIS B 8266附

属書8による

疲労解析

−

S10

図12

S13

−

図10

平ふた板つめ根元のせん断応力

0.8σa

−

S13

図12

平ふた板リップ根元のせん断応力

S14

−

図10

平ふた板つめ根元の曲げ応力

1.0σa

−

S14

図12

平ふた板リップ根元の曲げ応力

S15

−

図10

平ふた板つめ根元コーナー部の最大応力

JIS B 8266附

属書8による

疲労解析

−

S15

図12

平ふた板リップ根元コーナー部の最大応力

37

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

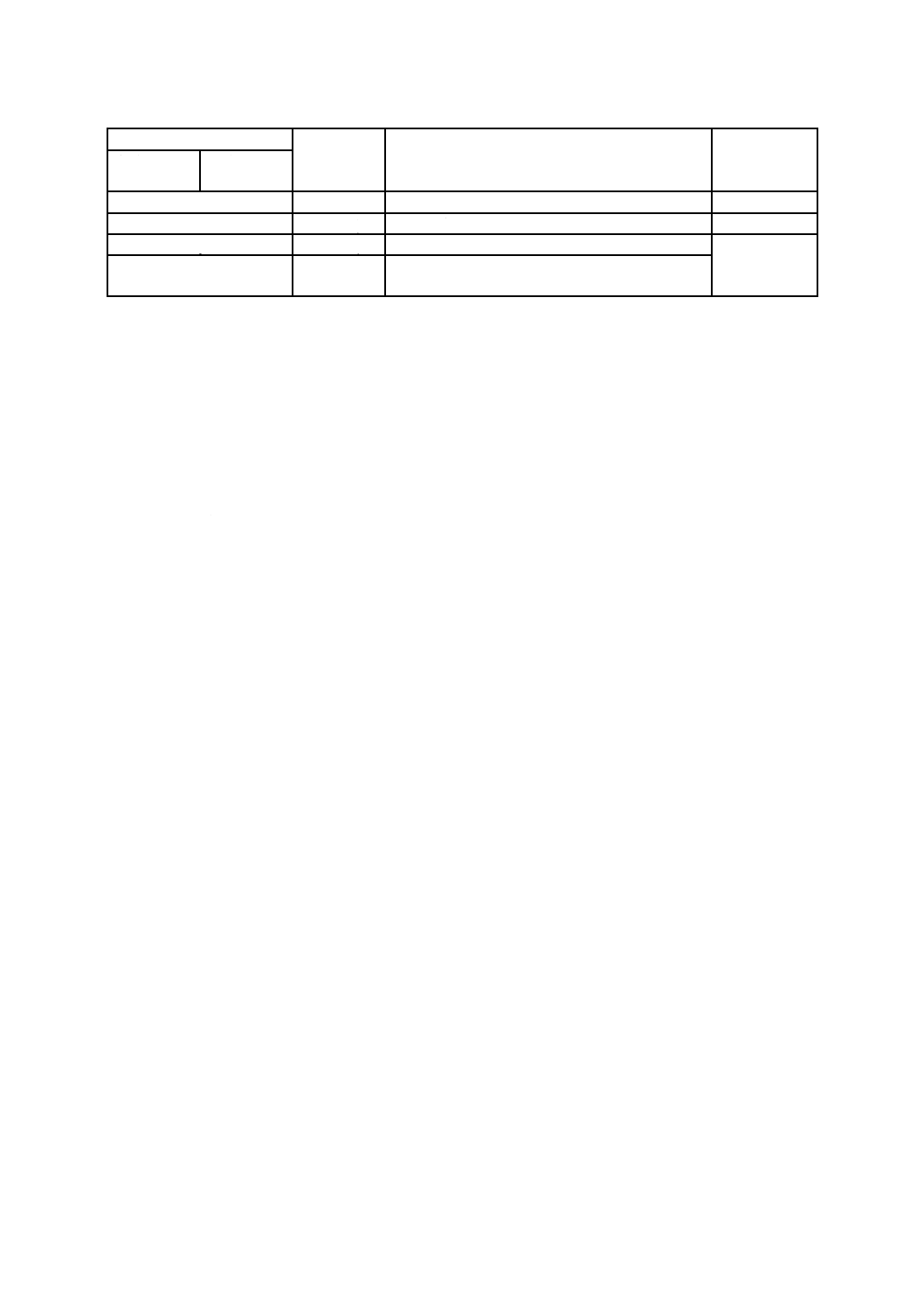

b) インテグラル型の各部許容応力限界

型式

評価位置図

応力の種類

許容応力限界

つめ付きイン

テグラル型

セクショナル

リング型

S1

−

図17

フランジハブの長手方向応力

1.5σa

−

S1

図21

S4

−

図17

フランジハブのせん断応力

0.8σa

−

S4

図21

S5

−

図17

フランジハブ外面コーナー部の最大応力

JIS B 8266附

属書8による

疲労解析

−

S5

図21

S6

−

図17

クランプ胴の長手方向応力

1.5σa

−

S6

図21

S7

−

図17

クランプつめ根元のせん断応力

0.8σa

−

S7

図21

セクショナルリングのせん断応力

S8

−

図17

クランプつめ根元の曲げ応力

1.0σa

−

S8

図21

セクショナルリングの曲げ応力

S9

−

図17

クランプつめとふた板つめの支圧応力

1.5σa

−

S9a, S9b

図21

セクショナルリングの支圧応力

S10

−

図17

クランプつめ根元コーナー部の最大応力

JIS B 8266附

属書8による

疲労解析

−

S10

図21

クランプリップ根元コーナー部の最大応力

S11

−

図17

内フランジ根元のせん断応力

0.8σa

S12

−

図17

内フランジ根元の曲げ応力

1.0σa

S5´

−

図17

内フランジコーナー部の最大応力

JIS B 8266附

属書8による

疲労解析

−

SR

図21

クランプリップに生じる周方向応力

1.0σa

c) ヨークフレーム型の各部許容応力限界

型式

評価位置図

応力の種類

許容応力限界

角型ヨーク

フレーム

丸型ヨーク

フレーム

Sb1

−

図24

ヨークフレームのけた中央の曲げ応力

1.5σa

St2

−

図24

ヨークフレームの柱の長手方向平均応力

1.0σa

−

St

図26

ヨークフレームの接線方向及び長手方向平均応力

Sb2

−

図24

ヨークフレームの柱の中央部曲げ応力

1.5σa

S2

図24

ヨークフレームの柱中央部の合成応力

1.5σa

S3

図26

SP1

−

図24

ヨークフレームの窓コーナー部の最大応力

JIS B 8266附

属書8による

疲労解析

−

SP2

図26

ヨークフレームのタンジェントライン部の最大応力

−

Sc

図26

ヨークとヨークフレームの支圧応力

1.5σa

Sc1

図29 a)

ふた板と単一ヨークフレームの支圧応力

1.5σa

Sc2

図29 b)

ふた板と分割ヨークフレームの支圧応力

Sc3

図29 c)

フランジ付ふた板と受板の支圧応力

Sb3

図29 a)

ふた板の曲げ応力(単一ヨークフレームの場合)

1.5σa

Sb4

図29 b)

ふた板の曲げ応力(分割ヨークフレームの場合)

Sb5

図29 b)

Sb6

図29 b)

38

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

型式

評価位置図

応力の種類

許容応力限界

角型ヨーク

フレーム

丸型ヨーク

フレーム

Sb7

図29 c)

フランジ付ふた板の曲げ応力

1.0σa

Sτ

図29 c)

フランジ付ふた板のせん断応力

0.8σa

Sp3

図29 c)

フランジ付ふた板のコーナー部の最大応力

JIS B 8266附

属書8による

疲労解析

Sp4

−

ふた板の穴コーナー部の最大応力

11. 安全対策

11.1 運転中又は解放中の表示 急速開閉ふた装置には,運転中又は解放中であることが確認できる色別

ランプ,表示器,告知ブザーなどを取り付けなければならない。

11.2 安全装置 急速開閉ふた装置を設ける圧力容器には,運転圧力を超えないように過圧防止安全装置

(安全弁,逃し弁,インターロックなど)を備えなければならない。

11.3 運転開始時の確認 運転開始に先立って,ふた装置の各部が正規の位置に組み込まれていることを

電気的又は機械的に確認した後,昇圧しなければならない。

11.4 解放時の確認 急速開閉ふた装置を解放するときは,圧力容器の内部に残圧がないことを電気的又

は圧力指示器で確認した後,ふた板を解放しなければならない。

なお,内部ガスを放出するとき及びふた板解放後の圧力容器内作業をするときは,酸欠に十分注意しな

ければならない。

11.5 使用回数の記録 急速開閉ふた装置を使用したときは,自動運転記録計又は運転日誌に延べ使用回

数を記録しなければならない。

11.6 定期検査 定期検査時に急速開閉ふた装置のフランジ,クランプ,ふた板などのつめ部,セクショ

ナルリング及びヨークフレームが摩耗,割れ,有害なきず,変形など異常がないことを確認しなければな

らない。

同時につめ部及びヨークフレームのコーナー部を磁粉探傷試験又は浸透探傷試験を行い欠陥がないこと

を確認しなければならない。また,安全機構の点検を行わなければならない。

39

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

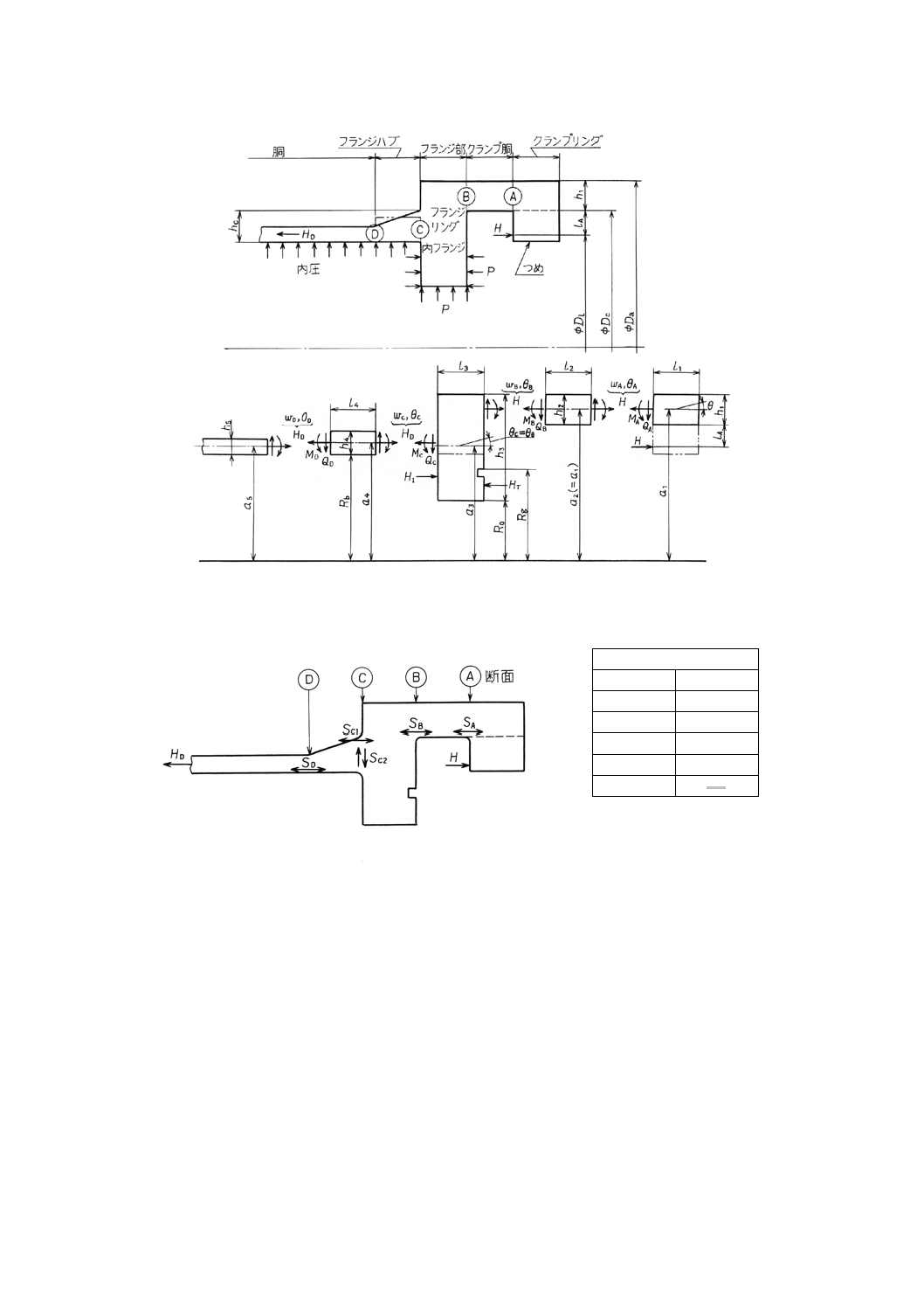

附属書(規定)つめ付きインテグラル型の応力解析法

1. 適用範囲 この附属書は,つめ付きインテグラル型の応力解析法について規定するもので,本体の8.

の代わりに用いてもよい。

なお,コーナー部の最大応力は,この附属書によって求めた応力に,本体の8.1に示す応力集中係数を

乗じることによって評価する。

2. 記号の意味 この附属書で用いる記号の意味は,次による。

a : 圧力容器の各部材の中心半径

(mm)

a1, a2 : クランプ胴の中心半径

(mm)

a3 : フランジの中心半径

(mm)

a4 : ハブの平均中心半径

2

4h

Rb+

=

(mm)

β : 円筒の方程式の係数

ah

27

652

.1

=

(1/mm)

a5 : 容器胴の中心半径

(mm)

Da : クランプ胴の外径

(mm)

Dc : クランプ胴の内径=Da−2h1

(mm)

Dl : つめの荷重作用位置の直径,クランプ側のつめとふた側のつめの

接触圧力分布図の図心位置とすることができる。

(mm)

D2 : クランプ胴の曲げ剛性=Eh23/12 (1−v2)

(Nmm)

D4 : ハブの曲げ剛性=Eh43/12 (1−v2)

(Nmm)

D5 : 容器胴の曲げ剛性=Eh53/12 (1−v2)

(Nmm)

E : 材料の縦弾性係数

(N/mm2)

g1〜g8 : 不静定方程式の係数…3. b) 参照

H : つめに作用する全荷重

P

Rg2

π

=

(N)

HD : 内圧によって容器胴内径面に作用する荷重

P

Rb2

π

=

(N)

H1 : 内フランジの反ガスケット側に作用する長手方向荷重(

)P

R

Rb

2

0

2−

=π

(N)

HT : フランジのガスケット側に作用する長手方向荷重(

)P

R

Rg

2

0

2−

=π

(N)

h : 圧力容器の各部材の厚さ

(mm)

h1, h2 : クランプ胴の厚さ

(mm)

h3 : フランジの半径方向の厚さ

(mm)

h4 : ハブの平均厚さ= (h5+hc) /2

(mm)

h5 : 容器胴の厚さ

(mm)

hc : ハブのフランジ接合部の厚さ

(mm)

K1〜K6 : 不静定方程式の係数…3. b) 参照

(mm)

l : 圧力容器の各部材の長手方向長さ

(mm)

l1 : クランプリングの長手方向長さ

(mm)

l2 : クランプ胴の長手方向長さ

(mm)

40

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

l3 : フランジの長手方向長さ

(mm)

l4 : ハブの長手方向長さ

(mm)

lA : つめのモーメントアーム長さ= (Dc−Dl) /2

(mm)

MA : クランプ胴の◯

A断面における単位周長当たりの曲げモーメント

(Nmm/mm)

MB : クランプ胴及びフランジの接合面における単位周長当たりの曲げモーメント

(Nmm/mm)

MC : フランジ及びハブの接合面における単位周長当たりの曲げモーメント

(Nmm/mm)

MD : ハブと胴の接合面における単位周長当たりの曲げモーメント

(Nmm/mm)

P : 設計圧力

(MPa)

P* : 圧力項……式は3. a) に示す。

(MPa)

v : 材料のポアソン比=0.3 (鋼材に適用のため)

QA : クランプ胴の◯

A断面における単位周長当たりのせん断力

(N/mm)

QB : クランプ胴及びフランジの接合面(◯

B断面)における単位周長当たりのせん断力

(N/mm)

QC : フランジ及びハブの接合面(◯

C断面)における単位周長当たりのせん断力

(N/mm)

QD : ハブ及び容器胴の接合面(◯

D断面)における単位周長当たりのせん断力

(N/mm)

R0 : フランジ内半径

(mm)

Rb : 胴の内半径

(mm)

Rg : ガスケットの外半径

(mm)

SA : ◯

A断面の長手方向応力

(N/mm2)

SAT : ◯

A断面の長手方向膜応力

(N/mm2)

SAB : ◯

A断面の長手方向曲げ応力

(N/mm2)

SB : ◯

B断面の長手方向応力

(N/mm2)

SBT : ◯

B断面の長手方向膜応力

(N/mm2)

SBB : ◯

B断面の長手方向曲げ応力

(N/mm2)

SC1 : ◯

C断面の長手方向応力

(N/mm2)

SCT : ◯

C断面の長手方向膜応力

(N/mm2)

SCB : ◯

C断面の長手方向曲げ応力

(N/mm2)

SC2 : ◯

C断面のせん断応力

(N/mm2)

SD : ◯

D断面の長手方向応力

(N/mm2)

SDT : ◯

D断面の長手方向膜応力

(N/mm2)

SDB : ◯

D断面の長手方向曲げ応力

(N/mm2)

θA : ◯

A断面における変位角

(ラジアン)

θB : ◯

B断面における変位角

(ラジアン)

θC : ◯

C断面における変位角

(ラジアン)

θD : ◯

D断面における変位角

(ラジアン)

WA : ◯

A断面における半径方向変位

(mm)

WB : ◯

B断面における半径方向変位

(mm)

WC : ◯

C断面における半径方向変位

(mm)

WD : ◯

D断面における半径方向変位

(mm)

41

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

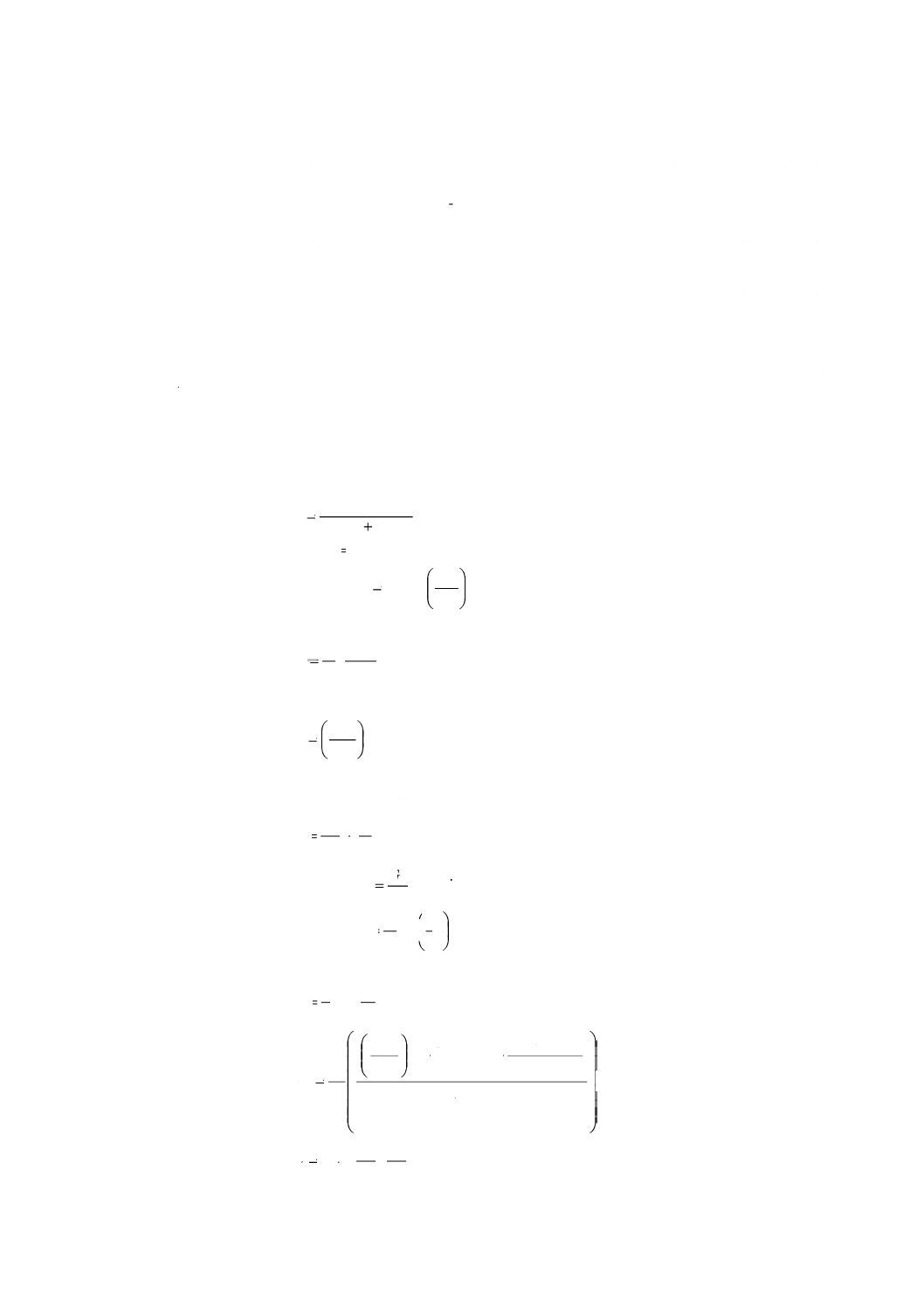

3. 不静定方程式

a) 応力解析に用いる不静定力 変位及び角変位を未知数とした不静定方程式は,次による。

1) クランプリング

2

4

1

1

1

1

2

1

l

Eh

vH

h

El

Q

a

W

A

A

A

θ

π

−

−

−

=

······················································ (1)

(

)

2

2

2

2

2

log

12

1

1

1

1

1

1

1

1

3

1

l

Q

a

h

l

H

h

a

h

a

a

El

M

A

A

e

A

A

−

+

−

−

+

=

π

θ

························· (2)

2) クランプ胴

−

−

+

+

−

=

2

2

2

2

2

2

1

2

4

2

3

2

2

2

2

2

1

2

Eh

P

a

l

K

K

l

K

l

K

W

l

K

W

l

K

D

M

A

B

A

B

B

θ

θ

······· (3)

−

−

−

−

+

−

=

2

2

2

2

2

2

1

2

3

2

4

2

2

1

2

2

2

2

Eh

P

a

l

K

K

l

K

l

K

W

l

K

W

l

K

D

M

A

B

A

B

A

θ

θ

····· (4)

−

+

−

−

+

−

=

2

2

2

3

2

6

5

2

2

2

2

2

1

3

2

6

3

2

5

2

Eh

P

a

l

K

K

l

K

l

K

W

l

K

W

l

K

D

Q

A

B

A

B

B

θ

θ

······ (5)

−

−

−

−

+

−

=

2

2

2

3

2

6

5

2

2

1

2

2

2

3

2

5

3

2

6

2

Eh

P

a

l

K

K

l

K

l

K

W

l

K

W

l

K

D

Q

A

B

A

B

A

θ

θ

······ (6)

ここに,

2

2

2a

vH

P

π

−

=

(

)

2

3

2

2

1

12

v

Eh

D

−

=

K1〜K6はb) による。

3) フランジ部

θB=θC ······················································································ (7)

WC=WB−θBl3 ············································································· (8)

−

+

−

=

+

3

4

2

3

0

0

3

3

2

1

2

l

Q

a

Q

a

a

vR

PR

Eh

a

W

W

C

B

C

B

····························· (9)

(

)

(

)

3

2

3

2

3

4

0

3

0

3

3

2

2

2

log

12

a

a

H

M

Q

l

a

Q

l

M

a

R

h

R

El

B

B

C

C

e

B

−

−

−

+

+

=

+

π

θ

(

)

+

−

−

+

−

+

−

−

2

2

2

2

2

0

3

0

3

1

4

3

g

T

b

D

R

R

a

H

R

R

a

H

a

a

H

π

π

π

················ (10)

4) ハブ部

−

−

+

+

−

=

4

2

4

2

4

2

1

4

4

4

3

2

4

2

2

4

1

4

Eh

P

a

l

K

K

l

K

l

K

W

l

K

W

l

K

D

M

C

D

C

D

D

θ

θ

······(11)

42

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−

−

−

−

+

−

=

4

2

4

2

4

2

1

4

3

4

4

2

4

1

2

4

2

4

Eh

P

a

l

K

K

l

K

l

K

W

l

K

W

l

K

D

M

C

D

C

D

C

θ

θ

·· (12)

−

+

−

−

+

−

=

4

2

4

3

4

6

5

2

4

2

2

4

1

3

4

6

3

4

5

4

Eh

P

a

l

K

K

l

K

l

K

W

l

K

W

l

K

D

Q

C

D

C

D

D

θ

θ

··· (13)

−

−

−

−

+

−

=

4

2

4

3

4

6

5

2

4

1

2

4

2

3

4

5

3

4

6

4

Eh

P

a

l

K

K

l

K

l

K

W

l

K

W

l

K

D

Q

C

D

C

D

C

θ

θ

··· (14)

ここに,

−

−

=

2

4

2

4

4

2

2

1

a

vR

a

h

P

P

b

(

)

2

3

4

4

1

12

v

Eh

D

−

=

K1〜K6はb) による。

5) 胴部

−

−

=

5

2

5

2

5

1

5

3

2

5

1

5

Eh

P

a

l

K

l

K

W

l

K

D

M

D

D

D

θ

··································· (15)

−

−

=

5

2

5

3

5

5

2

5

1

3

5

5

5

Eh

P

a

l

K

l

K

W

l

K

D

Q

D

D

D

θ

···································· (16)

ここに,

−

−

=

2

5

2

5

5

2

2

1

a

vR

a

h

P

P

b

(

)

2

3

5

5

1

12

v

Eh

D

−

=

K1〜K6はb) による。

b) K1〜K6の計算式

a,h,lは要素の中心半径,厚さ及び長さとする。

ah

27

652

.1

=

β

a

h

g

59

.0

1=

1

2

1g

g

+

=β

1

3

1g

g

−

=β

g4 = sin h (g2l)

g5 = cos h (g2l)

g6 = sin (g3l)

g7 = cos (g3l)

43

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g8 = g42g32 (1+2g1) 2−g62g22 (1−2g1) 2

(

)

(

)

[

]

1

2

2

2

6

1

2

3

2

4

2

8

1

2

1

2

1

2

1

6.5

g

g

g

g

g

g

h

g

g

l

K

−

+

+

=

8

2

6

4

3

2

1

2

2

2.

11

g

h

g

g

g

g

g

l

K=

(

)

(

)

(

)

(

)

{

}

[

]

1

2

6

5

1

3

7

4

1

2

6

8

5

1

8

4

2

3

2

1

2

1

2

1

2

1

2

g

g

g

g

g

g

g

g

g

g

g

g

g

g

g

g

g

l

K

−

−

+

−

−

+

=

(

)

(

)

{

}

1

3

7

4

1

2

6

5

8

3

2

4

2

1

2

1

2

g

g

g

g

g

g

g

g

g

g

g

l

K

+

−

−

=

(

)

(

)

{

}

1

2

7

6

1

3

5

4

2

8

3

2

1

3

5

2

1

2

1

2.

11

g

g

g

g

g

g

g

g

h

g

g

g

g

l

K

−

+

+

=

(

)

(

)

{

}

1

2

6

5

1

3

7

4

2

8

3

2

1

3

6

2

1

2

1

2.

11

g

g

g

g

g

g

g

g

h

g

g

g

g

l

K

−

+

+

=

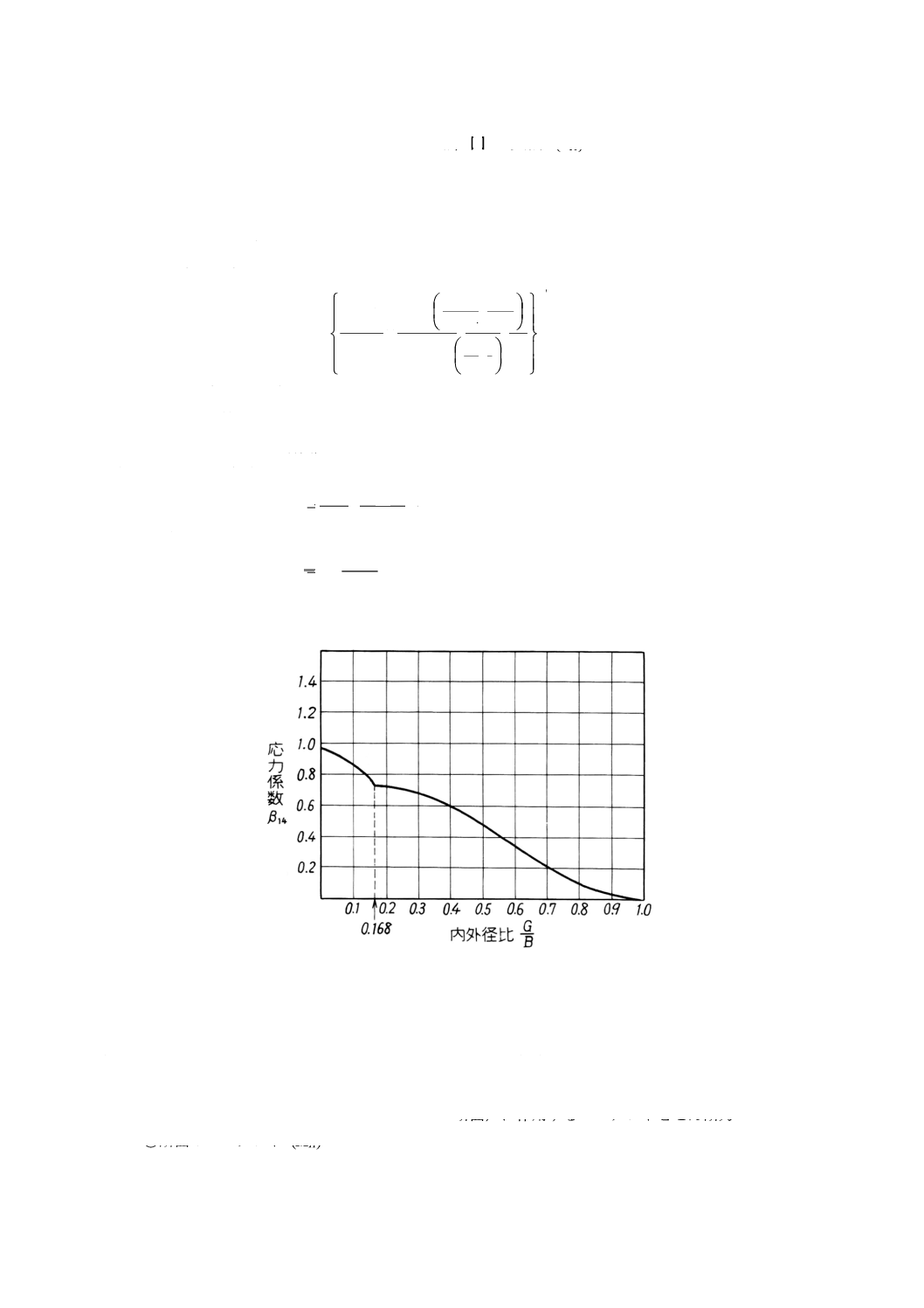

4. 応力の計算 3. a) の式(1)〜(16)の不静定方程式によって,不静定変位WA〜WD,θA〜θD,不静定力MA

〜MD及びQA〜QDを計算し,本体10.に定める許容応力限界以下でなければならない。

a) ◯

A断面の長手方向応力

AB

AT

A

S

S

S

+

=

(N/mm2)

ここに,

1

1

2

h

a

H

SAT

π

=

(N/mm2)

2

1

6

h

M

S

A

AB=

(N/mm2)

b) ◯

B断面の長手方向応力

BB

BT

B

S

S

S

+

=

(N/mm2)

ここに,

SBT = SAT

(N/mm2)

2

2

6

h

M

S

B

BB=

(N/mm2)

c) ◯

C断面の応力

1) 長手方向応力

CB

CT

c

S

S

S

+

=

1

(N/mm2)

ここに,

c

D

CT

h

a

H

S

4

2π

=

(N/mm2)

2

6

c

C

CB

h

M

S

=

(N/mm2)

2) せん断応力

c

C

C

h

Q

S

5.1

2=

(N/mm2)

44

B 8284:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

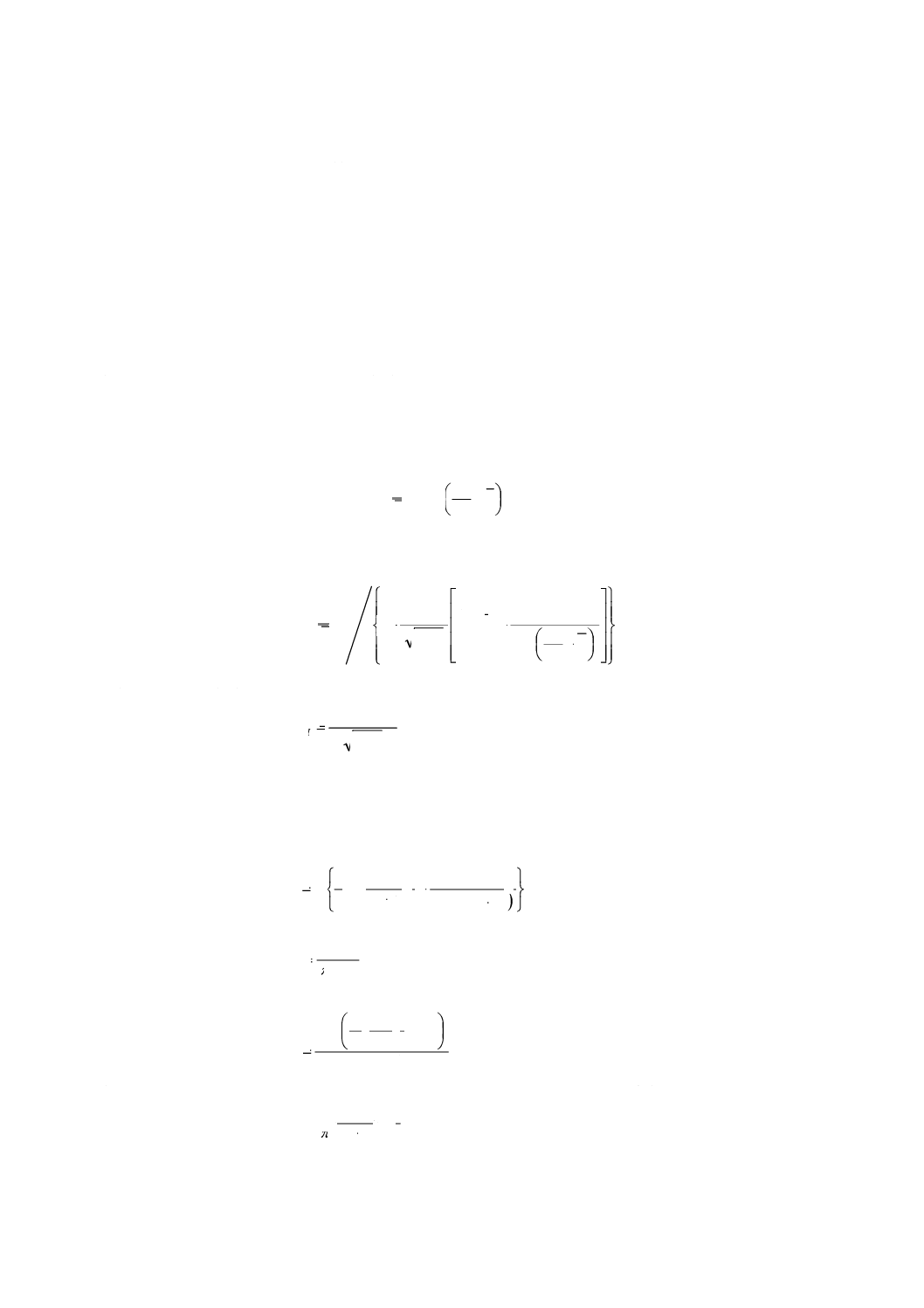

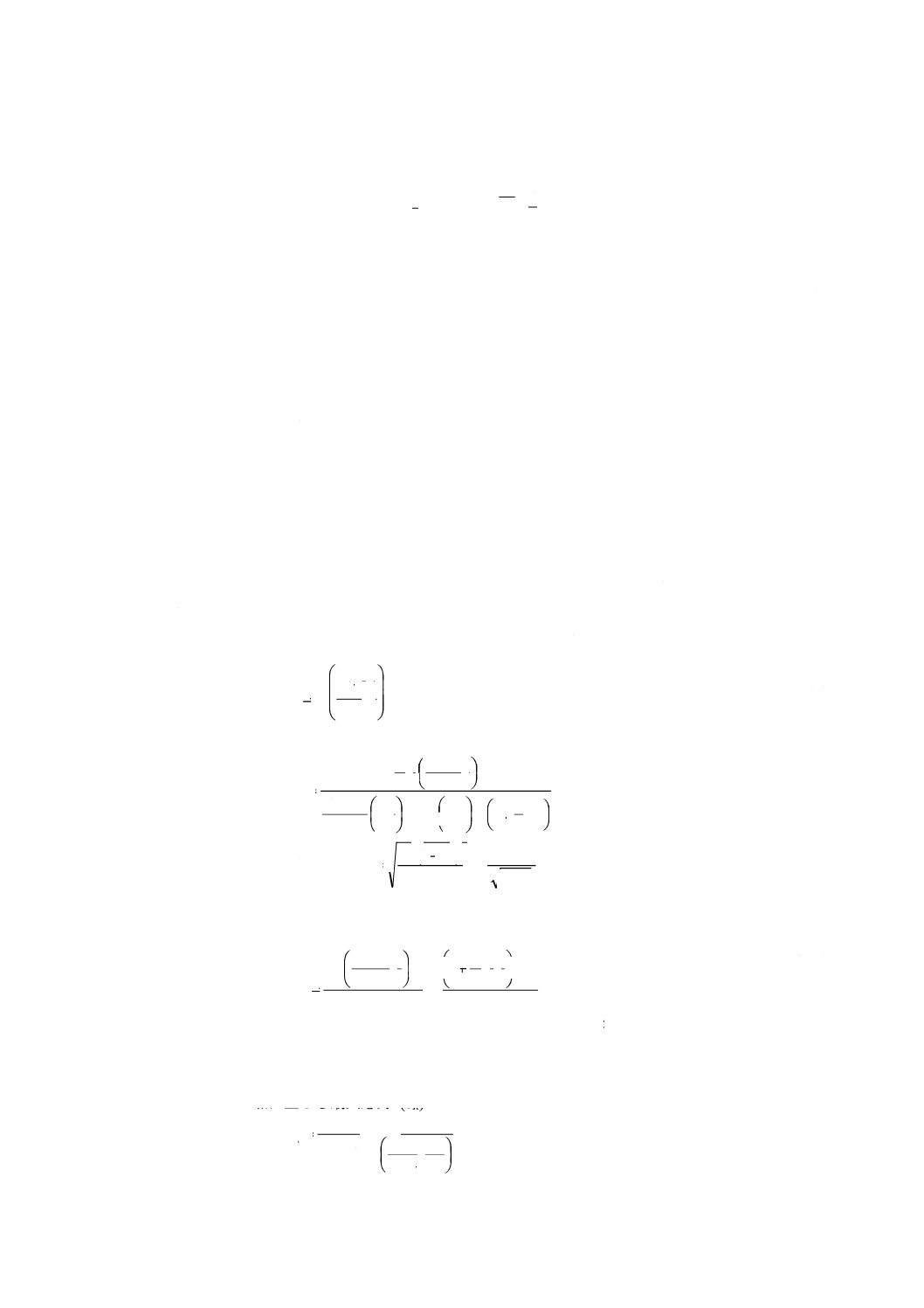

附属書図 1 つめ付きインテグラル型圧力容器本体部荷重状態及び記号

附属書図 1 評価応力位置図(応力解析による。)

評価応力対比表

附属書

本体8.1

SA

S6

SB

―

SC1

S1

SC2

S4

SD

―