B 8277:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 伸縮継手の形式及び一般事項 ······························································································ 1

5 継手部の構造 ··················································································································· 2

6 ベローズ形伸縮継手の設計 ································································································· 5

6.1 設計に関する一般事項 ···································································································· 5

6.2 疲労に関する一般事項 ···································································································· 5

6.3 記号の意味 ··················································································································· 6

6.4 補強リングをもたないU形状べローズの設計 ······································································ 9

6.5 補強リングをもつU形状べローズの設計 ··········································································· 17

6.6 トロイダル形状べローズの設計························································································ 21

6.7 ベローズの変位 ············································································································ 23

6.8 ベローズ形伸縮継手を熱交換器に設ける場合の応力評価 ······················································· 27

7 成形シェル形伸縮継手の設計 ····························································································· 28

7.1 成形シェル形伸縮継手の応力計算及び応力評価 ··································································· 28

7.2 成形シェル形伸縮継手を熱交換器に設ける場合の応力評価 ···················································· 37

8 伸縮継手の溶接及び熱処理 ································································································ 39

8.1 伸縮継手成形加工後の熱処理··························································································· 39

8.2 伸縮継手と円筒胴との継手部の溶接後熱処理 ······································································ 39

8.3 多層べローズ ··············································································································· 39

8.4 溶接 ··························································································································· 40

9 非破壊試験 ····················································································································· 40

9.1 成形シェル形伸縮継手の非破壊試験 ·················································································· 40

9.2 べローズ形伸縮継手の非破壊試験····················································································· 40

B 8277:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,高圧ガス保安協会

(KHK)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があ

り,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正した日本工業規格である。

これによって,JIS B 8277:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認に

ついて,責任はもたない。

この規格の一部の図・表で,†マークの付いているものは,アメリカ機械学会 (The American Society of

Mechanical Engineers) によるアメリカ機械学会ボイラ圧力容器規格 (ASME Boiler and Pressure Vessel Code

© 2004) から引用した資料であり,同学会Code & Standards Departmentの文書による承諾を得ている。

ASMEから事前に文書による承諾を得ない限り,これらの資料を翻訳又は複製してはならない。

The figures and tables marked with † in this standard, were adapted from the ASME Boiler and Pressure Vessel

Code © 2004 by The American Society of Mechanical Engineers with the written consent of the ASME Codes &

Standards Department. No additional translation or reproduction may be made of these materials without the prior

written consent of ASME.

また,††マークの付いているもの及び4.5項については,TEMA(Tubular Exchanger Manufactuers Association,

inc.)によるStandard of The Tubular Exchanger Manufacturers Association, 8th Editionから引用した資料を含ん

でおり,TEMAの文書による承諾を得ている。TEMAから事前に文書による承諾を得ない限り,これらの

資料を翻訳又は複製してはならない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8277:2008

圧力容器の伸縮継手

Expansion joint for pressure vessels

1

適用範囲

この規格は,熱交換器,ジャケット付き容器などで温度変化などによって生じる伸縮を吸収するために

設ける伸縮継手の設計,製作及び検査方法について規定する。ただし,圧力容器においてその適用が認め

られる場合には,JIS B 8265の附属書10に規定した設計法を適用してもよい。

注記 図においては,機能図を示しており,省略しているものがある。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0190 圧力容器の構造共通用語

JIS B 8265 圧力容器の構造−一般事項

JIS B 8266 圧力容器の構造−特定規格

JIS B 8267 圧力容器の設計

JIS B 8274 圧力容器の管板

JIS G 4902 耐食耐熱超合金板

JIS H 4551 ニッケル及びニッケル合金板及び条

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0190による。

4

伸縮継手の形式及び一般事項

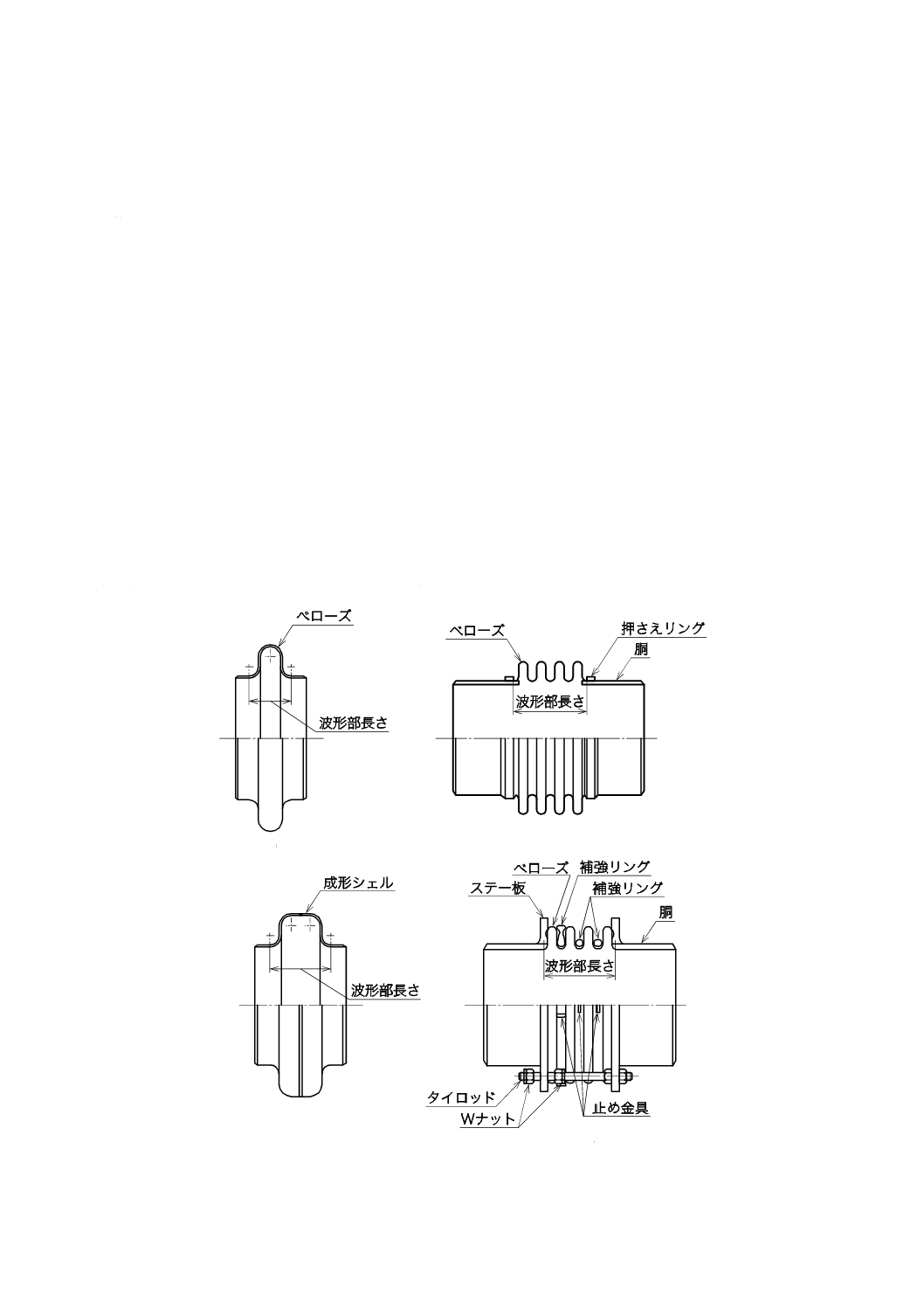

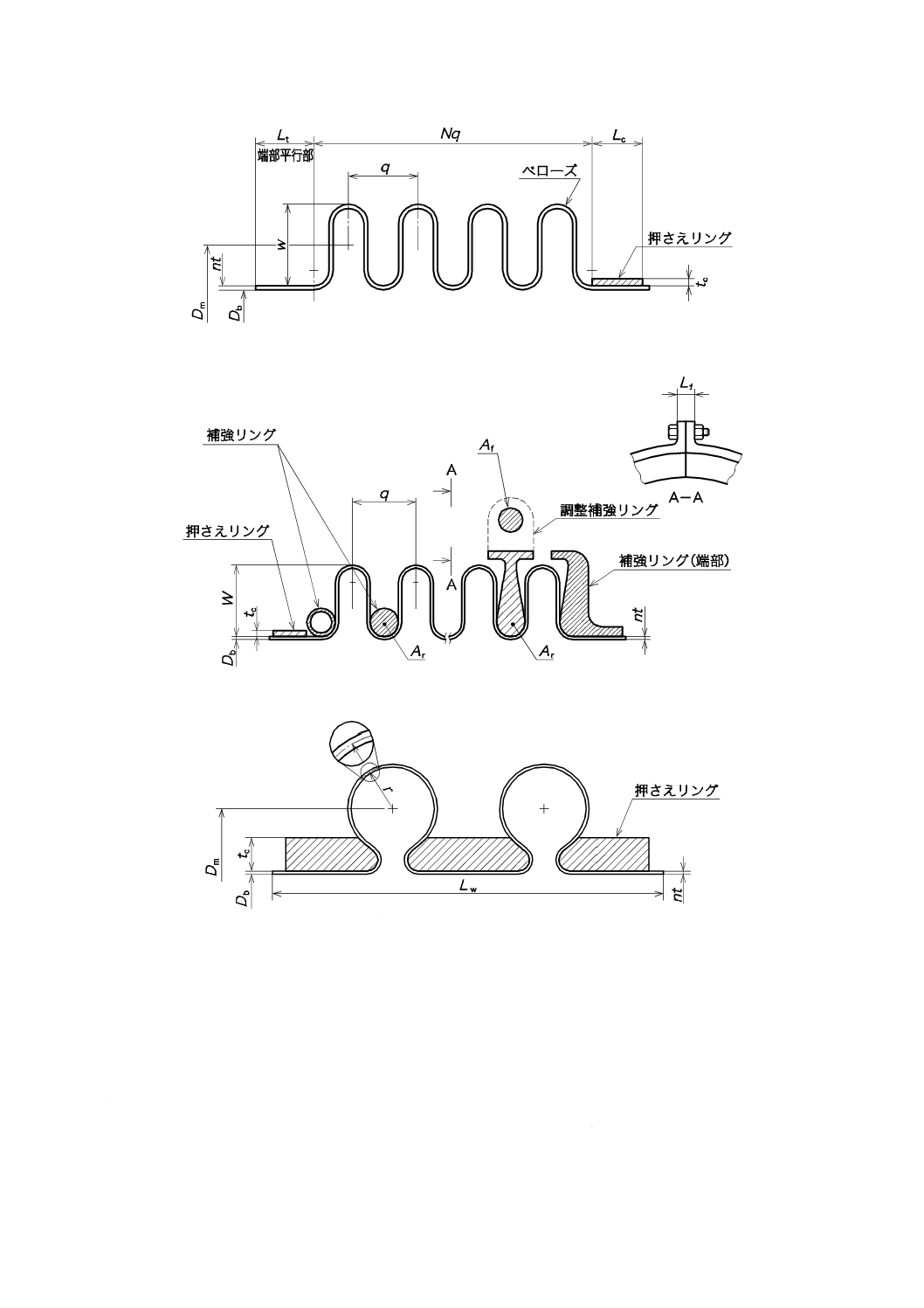

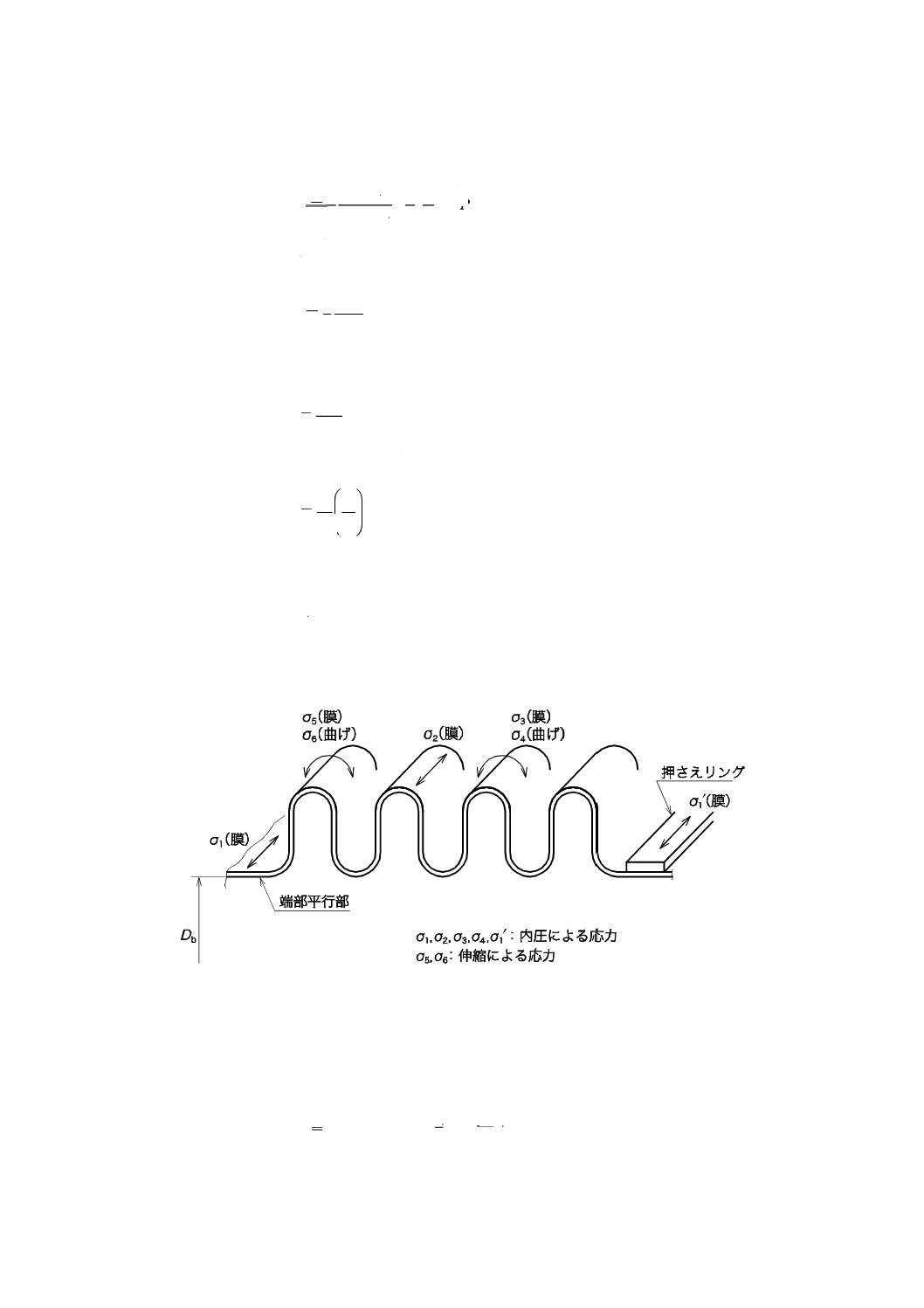

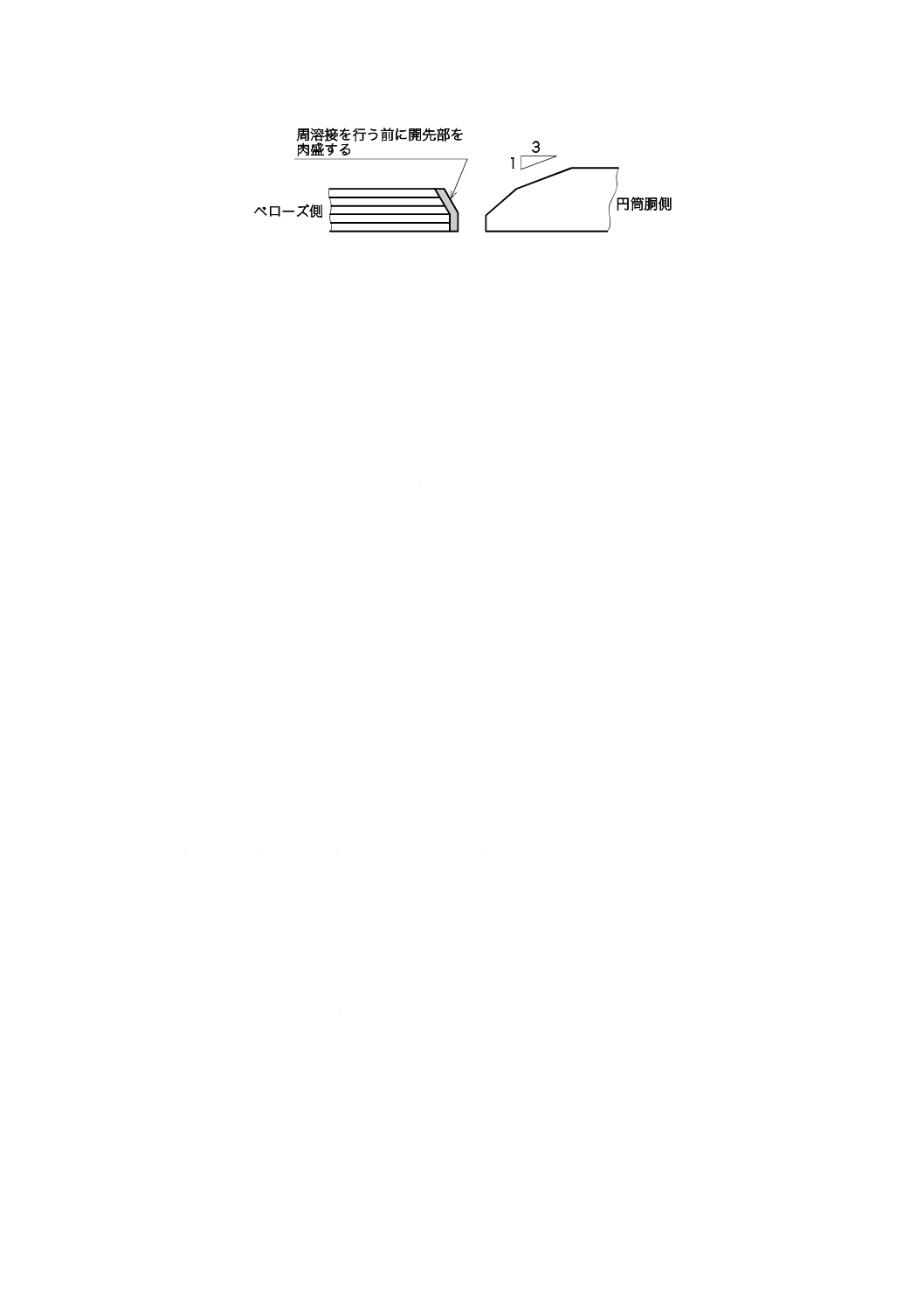

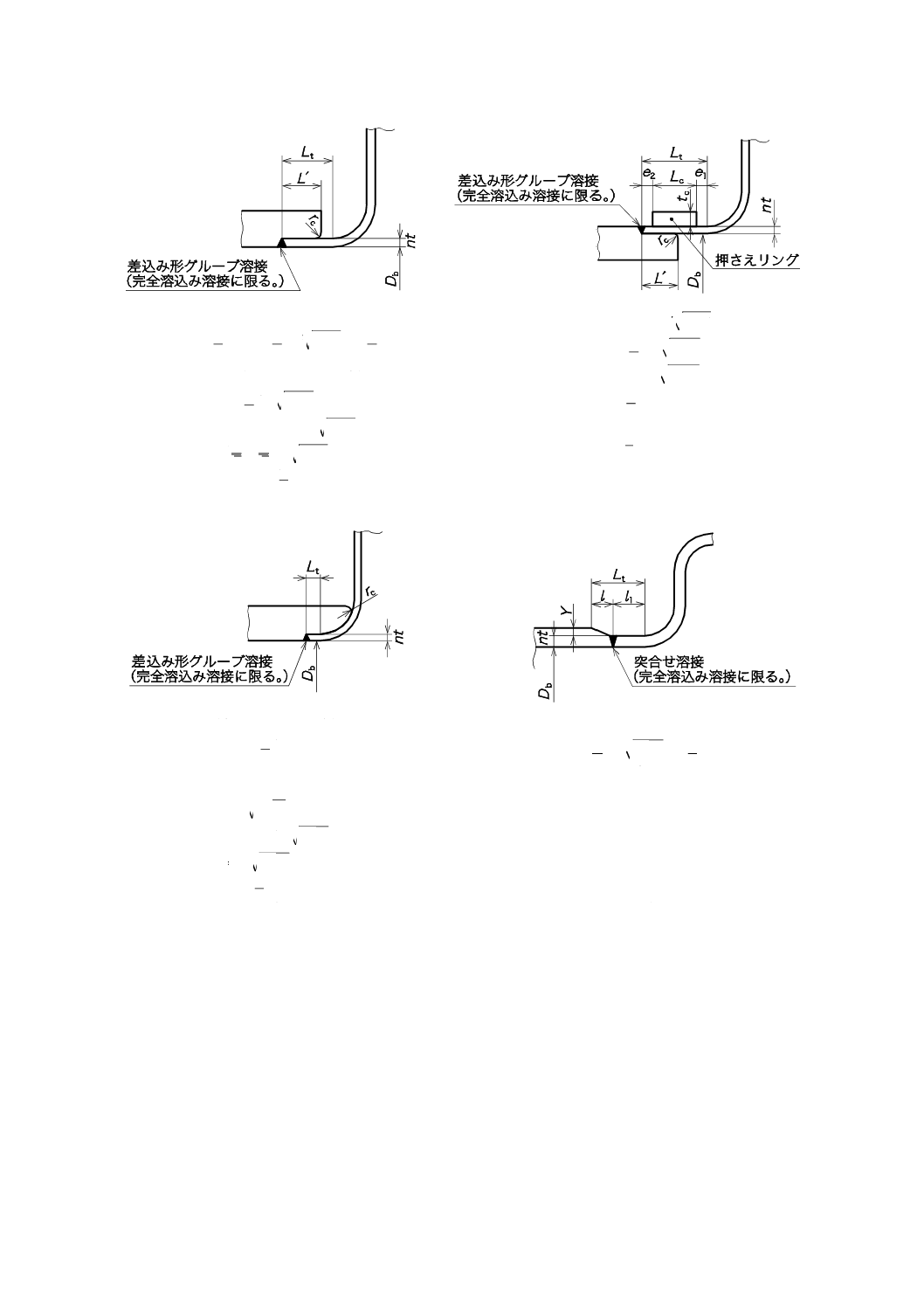

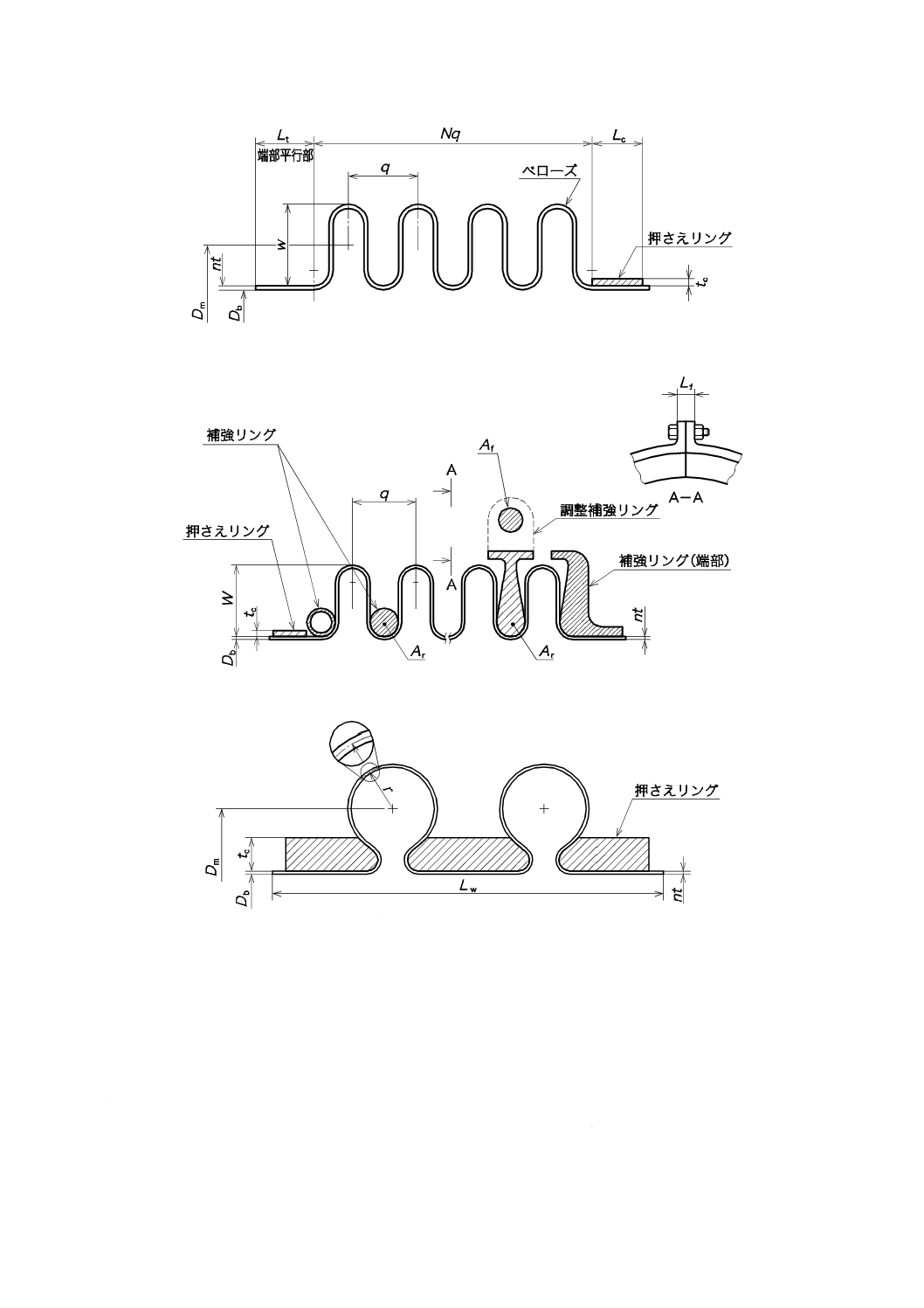

a) 伸縮継手の形式は図1に示すものとし,ベローズ形[図1 a),図1b) 及び図1d)]と成形シェル形[図

1 c)]とに分類する。

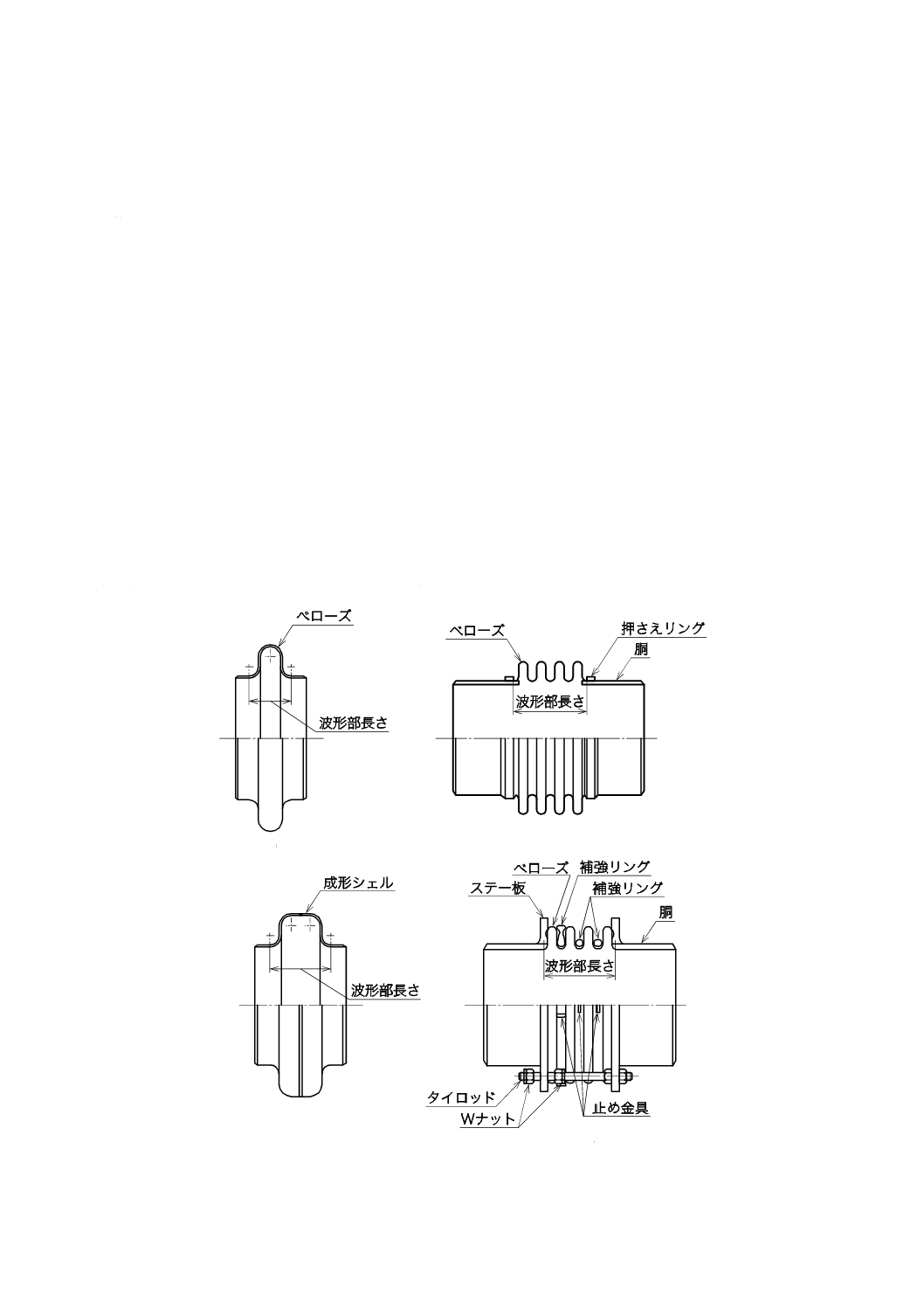

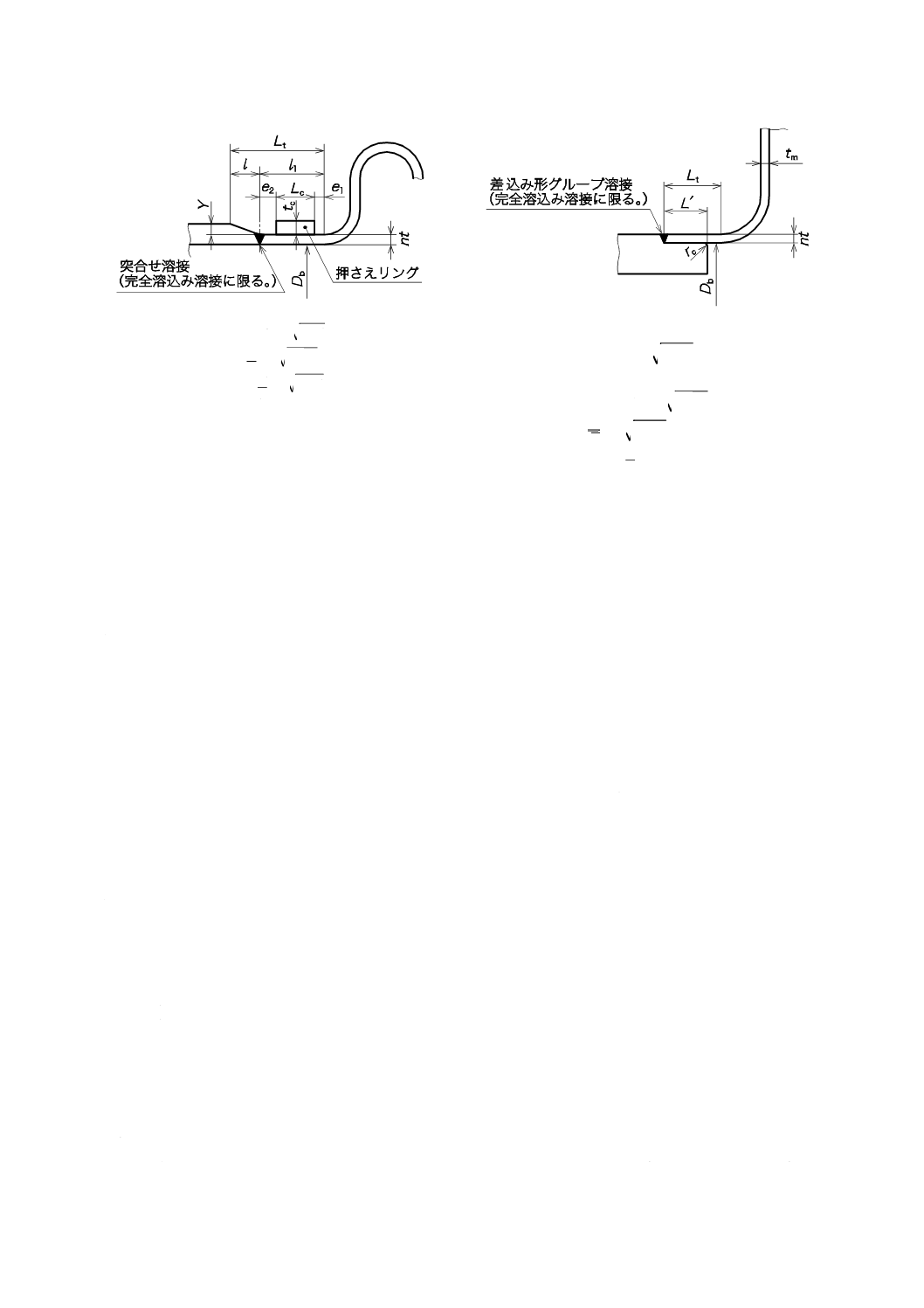

b) ベローズ形伸縮継手はベローズと胴とで構成され,必要に応じ補強リング又は押さえリングでベロー

ズを補強したものとする。補強リングの止め金具の使用例は,図2による。また,ベローズ形伸縮継

手は,ベローズ部を多層構造としてもよい。

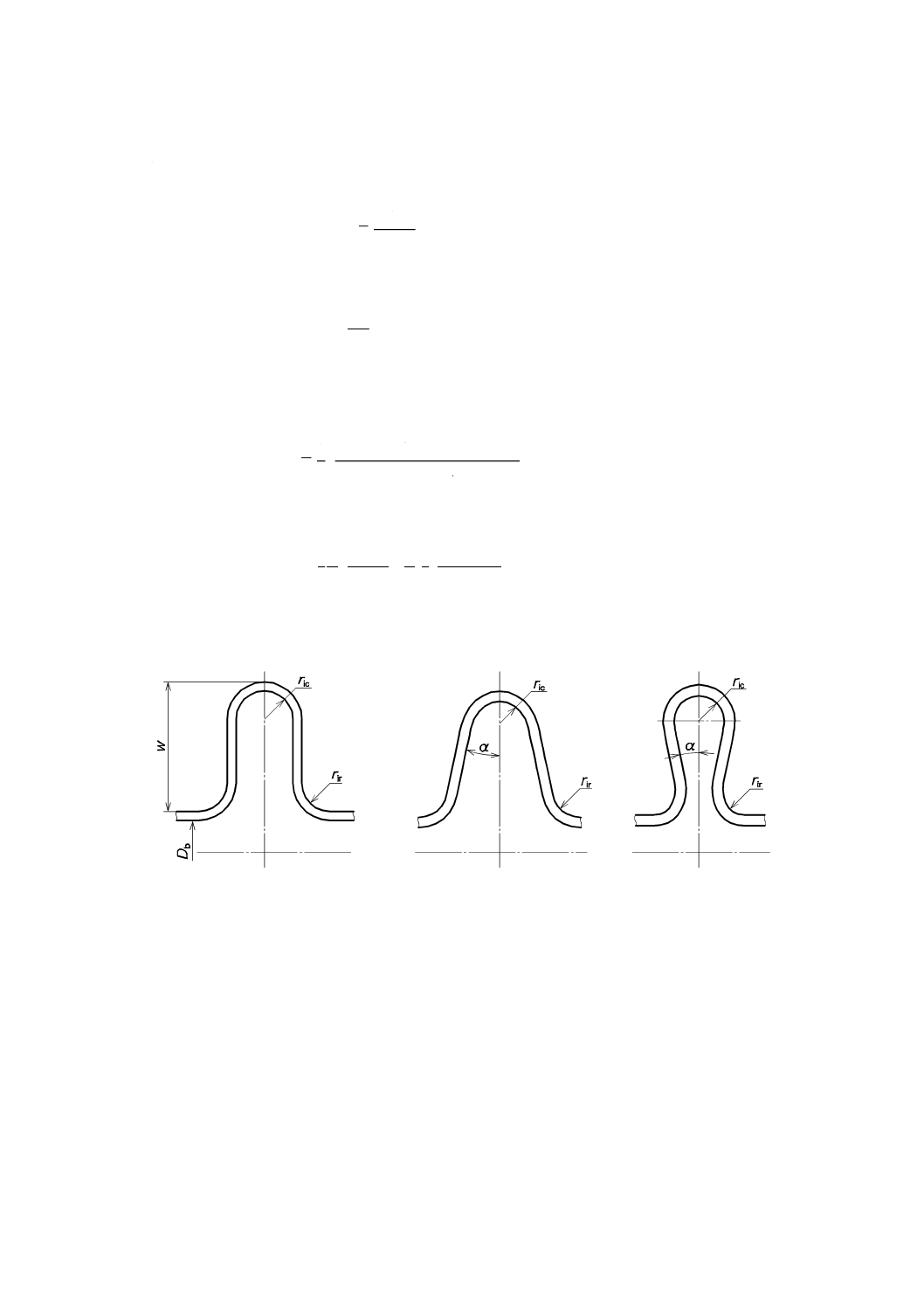

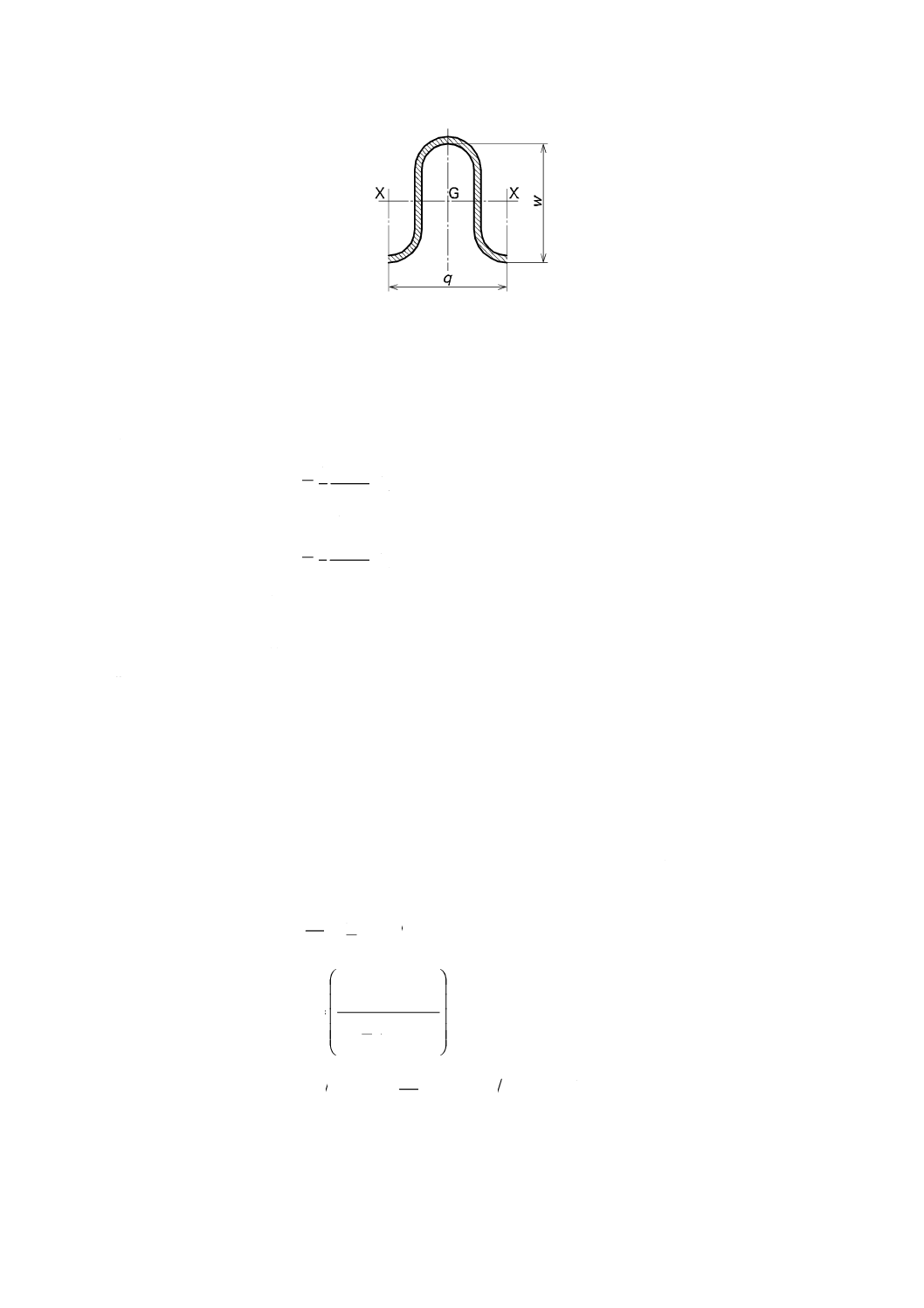

c) ベローズ形波形部の形状は,図5 a) 及び図5b) に示すようにU形状とするが,図5 c) に示すような

トロイダル形状としてもよい。

d) 成形シェル形伸縮継手は,軸方向に可とう(撓)性をもった成形シェルと胴とによって構成され,成

形シェル部には周方向溶接線及びノズルを設けてもよい。その場合の継手部の構造を,図3に示す。

e) 伸縮継手は単一,又は複数の同じ形状に成形された波形部からなっている。それらの製造は冷間成形

したままでもよく,また,成形後熱処理加工してもよい。

2

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

この規格による伸縮継手の設計は,次の条件を満足しなければならない(記号の意味は,6.3を参照)。

1) ベローズ形伸縮継手の寸法:Nq≦3Db

2) ベローズ形伸縮継手の呼び厚さ:nt≦5.0 mm

3) ベローズを多層構造とする場合の層数:n≦5

4) 中立位置からの軸方向の伸縮を原則とするが,ベローズ形伸縮継手を中立位置から初期変位をもっ

て取り付ける場合,及び軸に垂直方向の変位若しくは曲げを伴う場合にも適用してよい。ただし,

その変位量を明確にし,設計で考慮しなければならない。

5) 伸縮継手の設計温度は,時間依存特性が許容応力に影響する範囲(クリープ温度領域)にあっては

ならない。また,オーステナイト系ステンレス鋼及び高ニッケル合金に対する設計温度は,425 ℃

を超えてはならない。

なお,ここでいう高ニッケル合金とは,JIS G 4902耐食耐熱超合金板 (NCF-P) 並びにJIS H 4551

ニッケル及びニッケル合金板 (NCuP) で規定する材料で,UNS N066XX及びUNS N04400(ASME

Section II Part D参照)に相当する材料をいう。

5

継手部の構造

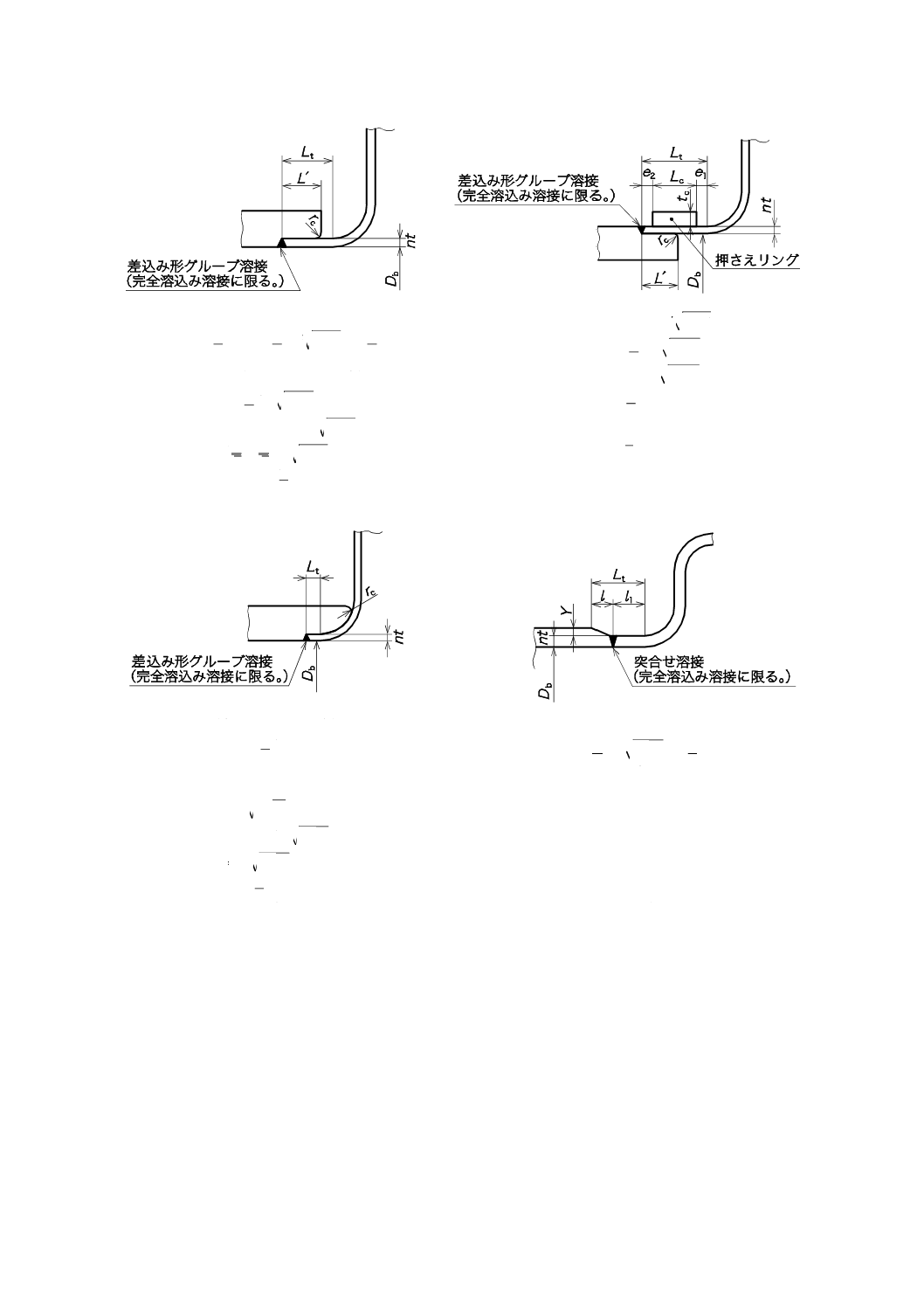

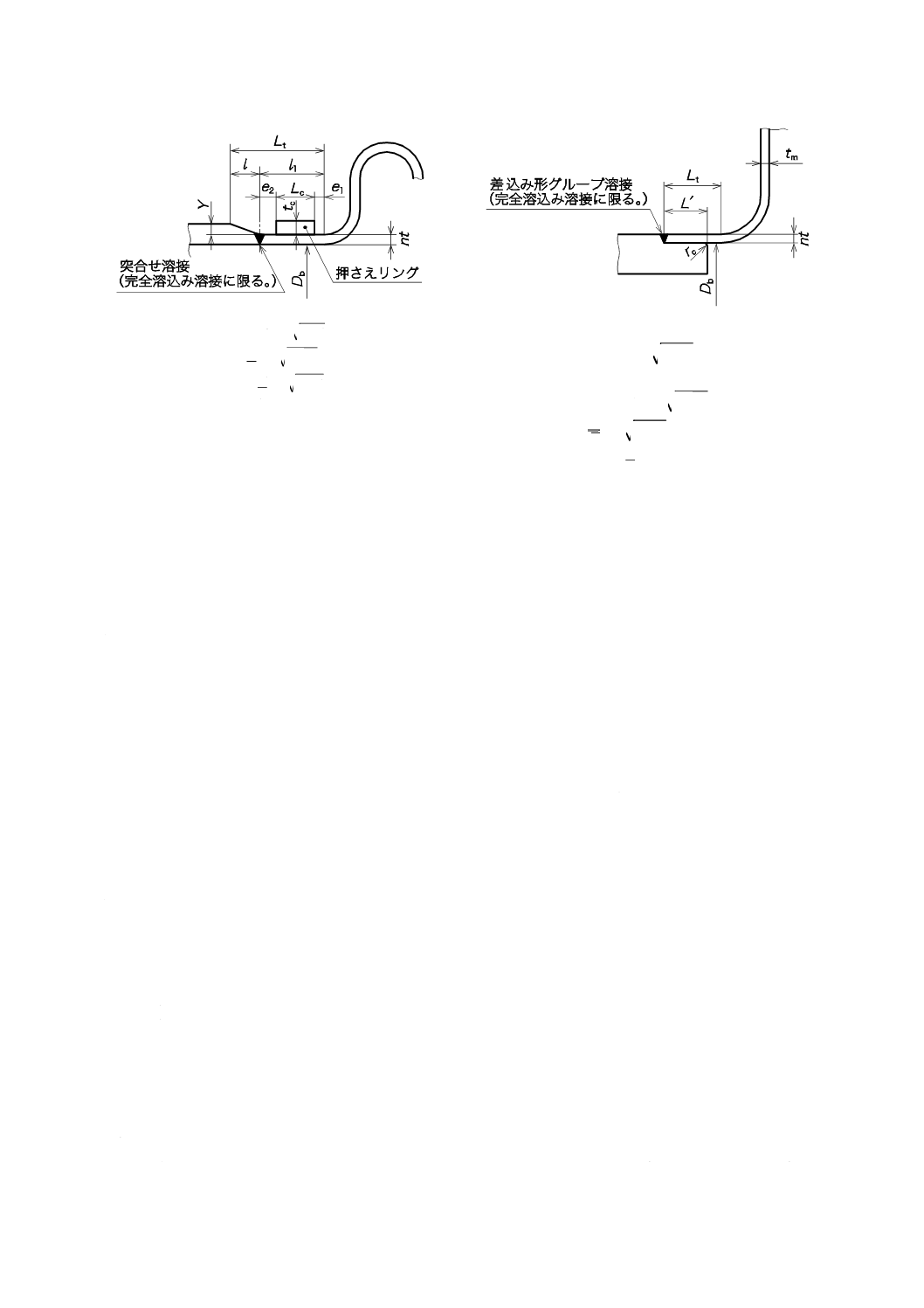

伸縮継手を溶接によって円筒胴に取り付ける構造は,図4による。この場合は,それぞれ同図に示す条

件に適合する構造とする。ただし,この規格の式に従ってσ1を計算する場合には,伸縮継手の平行部の最

大長さLt又は (Lt−L´) は,図4に示す制限を超えてもよい。

a)

b)

c)

d)

図1−伸縮継手の形式例及び部品名称

3

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

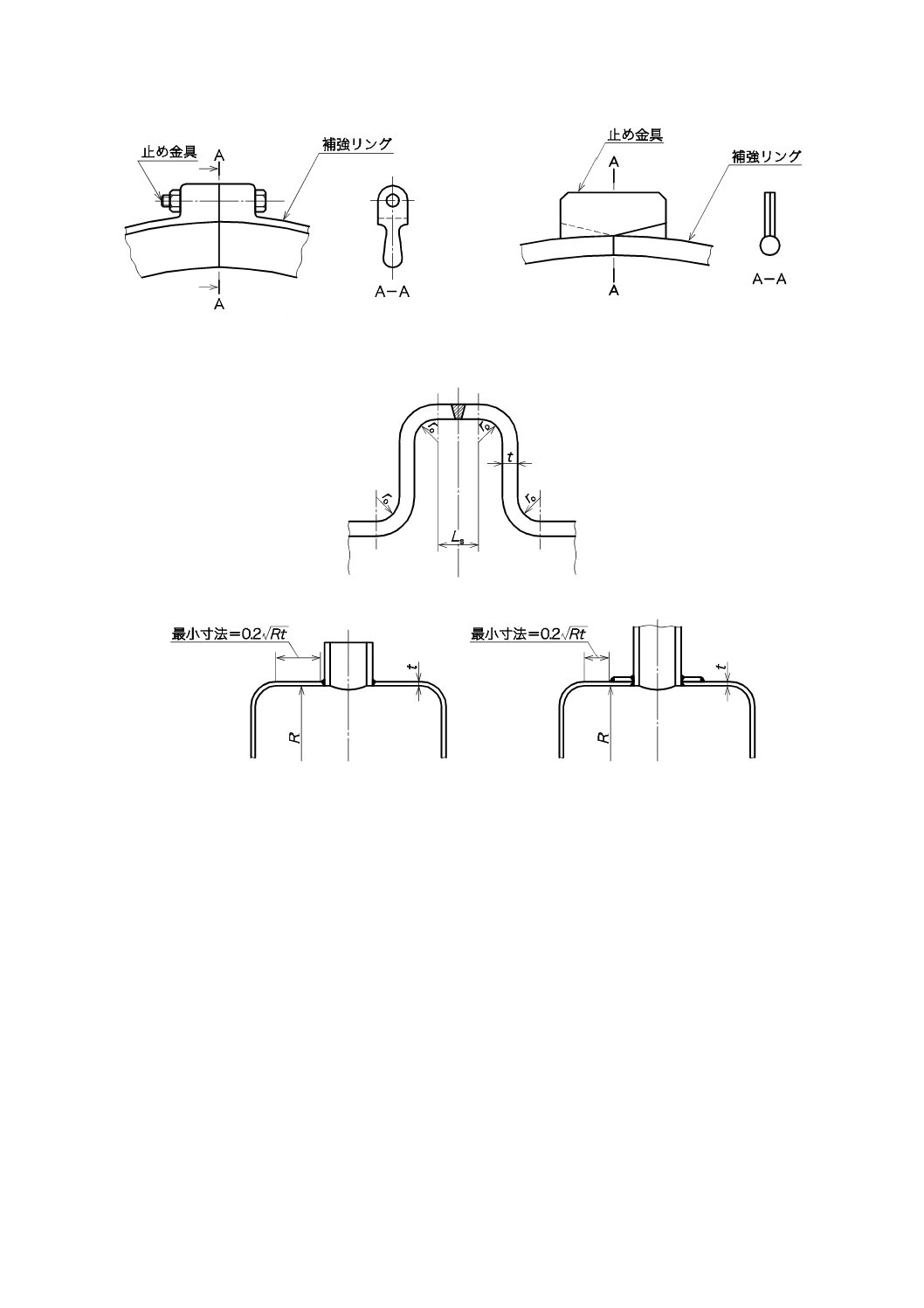

a)

b)

図2−補強リングの止め金具の使用例

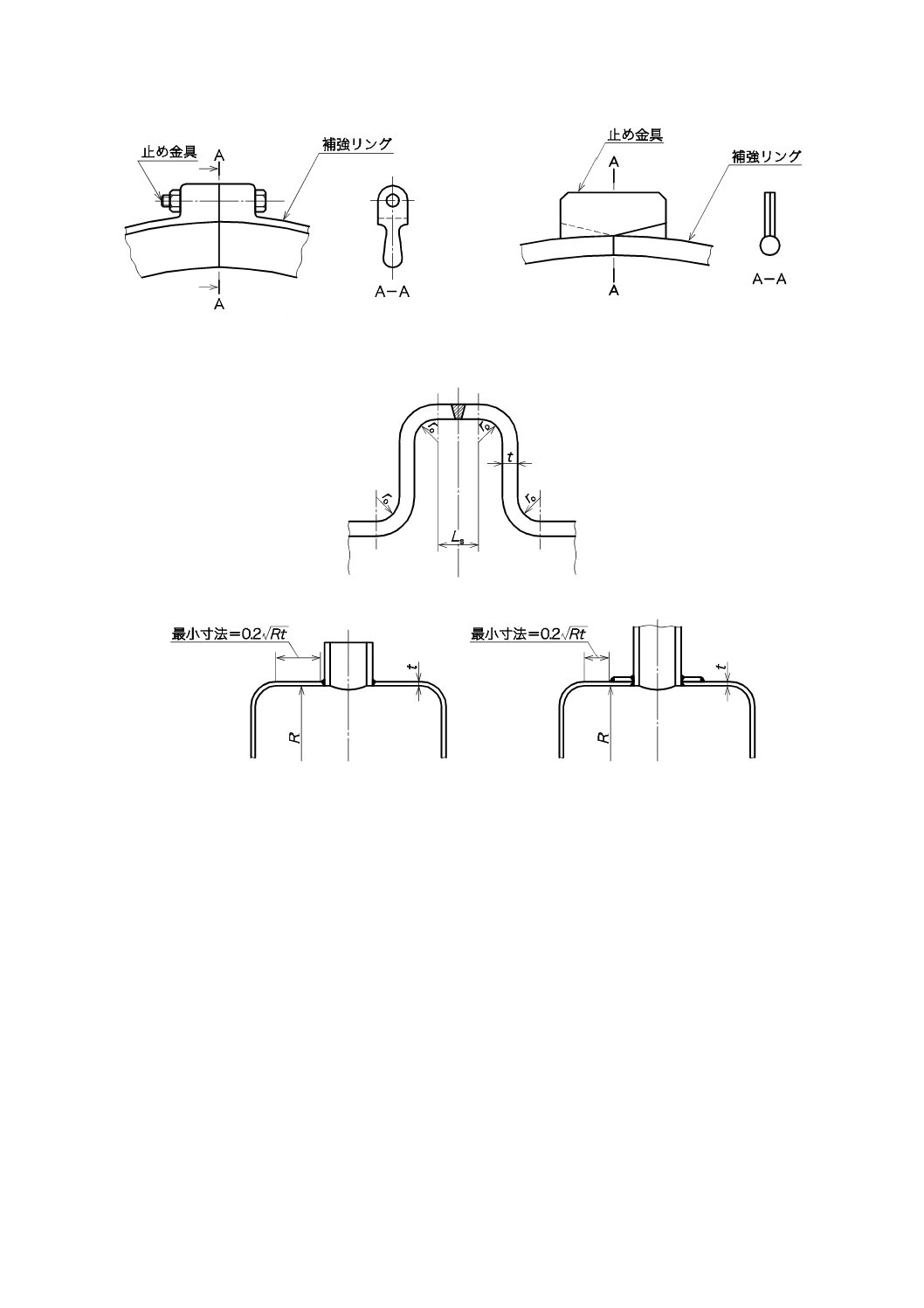

a) 周継手を設ける場合

b) 補強なしのノズルを設ける場合

c) 補強付きのノズルを設ける場合

R: 成形シェルの外側円筒部の内半径 (mm)

t: 成形シェル外側円筒部の厚さ (mm)

図3−成形シェル形伸縮継手の外側円筒部に溶接継手を設ける場合の構造

4

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(内圧を受ける場合)

(

)

nt

L

nt

D

.

L

L

'

'

5

5

0

0

b

t

≧

,

≦

−

≦

(外圧を受ける場合)

nt

L

nt

D

L

'

5

5.0

b

t

≧

,

≦

ただし,

nt

D

nt

b

5.0

5

>

のとき

nt

D

L

L'

b

t

5.0

=

=

とする。

mm

5.1

c≧

r

(内圧を受け,

nt

D

.

L

b

t

5

0

>

の場合)

nt

D

e

b

1

5.0

≦

nt

D

e

b

2

5.0

≦

nt

L'

5

≧

t

c

75

0

L

.

L≧

mm

5.1

c≧

r

a)

b)

(内圧を受ける場合)

nt

L

5.1

t≧

(外圧を受ける場合)

nt

L

nt

D

L

5

5.0

t

b

t

≧

,

≦

ただし,

nt

D

nt

b

5.0

5

>

のとき

nt

D

L

b

t

5.0

=

とする。

mm

5.1

c≧

r

(内圧又は外圧を受ける場合)

nt

l

nt

D

L

5.1

5.0

1

b

t

≧

,

≦

Y

l3

=

c)

d)

図4−伸縮継手の円筒胴への取付構造

5

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(内圧を受け

nt

D

L

b

t

5.0

>

の場合)

nt

D

e

b

1

5.0

≦

nt

D

e

l

b

2

5.0

≦

+

1

c

75

0

l

.

L≧

Y

l

3

≧

(外圧を受ける場合)

nt

L

nt

D

L

L

'

'

5

5.0

)

(

0

b

t

≧

,

≦

≦

−

ただし,

nt

D

nt

b

5.0

5

>

のとき

nt

D

L'

b

5.0

=

とする。

mm

5.1

c≧

r

e)

f)

図4−伸縮継手の円筒胴への取付構造(続き)

6

ベローズ形伸縮継手の設計

6.1

設計に関する一般事項

ベローズ形伸縮継手(この箇条では,伸縮継手ともいう。)の設計に関する一般事項は,次による。

a) 伸縮継手は,熱交換器に代表される圧力容器の耐圧部の一部として,熱膨張に対して伸縮性をもたせ

るように設計しなければならない。

b) 発注者は,伸縮継手の設計者及び製作者に対して,伸縮継手の設計条件及び要求事項を示さなければ

ならない。

c) 伸縮継手が圧力容器と一体にある場合には,圧力によって生じる伸縮継手の両端の力及び伸縮継手の

ばね反力に対して適切な拘束手段を講じなければならない(例えば,熱交換器の管又は胴,外部支持

装置,アンカーなど)。これらの拘束部材に生じる応力は,その設計温度における許容応力を超えては

ならない。

d) ベローズ形伸縮継手の取付けなどにおいては,設計で許容される場合を除き,相手と接続するために,

伸ばしたり,縮めたり,曲げたり,又は軸心をずらすなどしてはならない。

e) 特に要求がない限り,圧力容器本体耐圧部に対する最小板厚の制限は,ここで設計される伸縮継手に

は適用されない。

f)

この箇条で規定する形状,寸法及びその他基本的要求事項と異なる伸縮継手の場合には,応力解析な

ど適切な方法によって設計を行わなければならない。

g) 9.2 b) の規定による長手溶接の継手効率は,1.0とする。

6.2

疲労に関する一般事項

伸縮継手の疲労に関する一般事項は,次による。

a) 大きな応力が繰返し発生する応力サイクルのタイプが二つ以上存在する場合の累積疲労損傷の評価

は,次による。

1) 伸縮継手の使用期間中に予想される各応力サイクルの繰返し回数をn1,n2,n3….とする。

繰返し回数n1,n2,n3….を決めるのに,それぞれのサイクルの応力の変動範囲より大きな変動範

6

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

囲が生じないか,各起源のサイクルを重ね合わせて検討する必要がある。例えば,応力サイクルの

あるタイプ(タイプ1)がサイクル数1 000で応力変動範囲が0〜400 N/mm2であり,そして他のタ

イプ(タイプ2)がサイクル数10 000で応力変動範囲が0〜−350 N/mm2であるとき,考慮しなけ

ればならない二つのタイプのサイクル数(繰返し回数)及び応力変動範囲は,次のように定義する。

タイプ1:n1=1 000,

750

350

400

t1

=

−

+

=

S

タイプ2:n2=10 000−1 000=9 000,

350

350

0

1t

=

−

+

=

S

2) それぞれの応力サイクルの応力変動範囲に対して設計疲労曲線[6.2 c) の場合は計算式]を用いて

許容繰返し回数を求める。これをN1,N2,N3…とする。

3) さらに,応力サイクルのそれぞれのタイプについて,次の使用係数を求める。

U1=n1/N1,

U2=n2/N2,

U3=n3/N3,…

4) 疲労寿命に対する累積使用係数を,次によって求める。

U =U1+U2+U3+…

5) 4)で求めた累積使用係数は,1を超えてはならない。

b) 伸縮継手の疲労寿命の計算は,弾性理論に基づいたどのような方法によって行ってもよい。ただし,

使用する方法は,製造業者によって同じ基本設計の一連のベローズごとに破壊試験又はひずみ測定試

験を実施して破壊応力と疲労寿命の予知信頼性を実証しなければならない。その場合は,次による。

1) 使用する解析手法の妥当性を実証する場合には,同じ基本設計のベローズに対して5回の試験を行

って得られたデータに基づかなければならない。

2) 一連の中に3山以上の波形をもつベローズの設計を実証する場合には,その試験データは少なくと

も3山以上の波形をもつベローズから得られたものでなければならない。

3) 計算によって得られた値と比較する場合の試験データは,ベローズの破壊圧力が室温における最高

許容使用圧力の3倍以上であるということを示さなければならない。

4) この規定とは別の方法によって求めた応力変動範囲Stを用いて6.4.5,6.5.5及び6.6.5の規定によっ

て許容繰返し回数Nalwを求めた場合には,許容繰返し回数は,試験データに基づいて計算された疲

労寿命に対する繰返し回数より小さくなければならない。

5) 許容繰返し回数は,試験結果にかかわらず6.4.5,6.5.5及び6.6.5の式から得られた繰返し回数より

増やしてはならない。

c) 6.4.5 c),6.5.5 b) 及び6.6.5 b) に規定する許容繰返し回数Nalwの計算式は,ベローズに使用する材料

がオーステナイト系ステンレス鋼及び高ニッケル合金の場合の冷間で成形したまま,又は成形後熱処

理加工したものに適用する。

なお,ここでいう高ニッケル合金とは,箇条4 f) 5) で規定する材料をいう。

6.3

記号の意味

伸縮継手の計算に用いる記号の意味は,次による。

A : ベローズ1山当たりの断面積

p

2

2

2

nt

w

q

A

+

−

π

=

(mm2)

Ac : トロイダル形状ベローズの押さえリングの断面積 (mm2)

Af : 補強リング1個の締結部材(例 ボルト)の断面積 (mm2)

Ar : 補強リング1個の断面積 (mm2)

7

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B1,B2,B3 : トロイダル形状ベローズに用いる係数(表1参照)

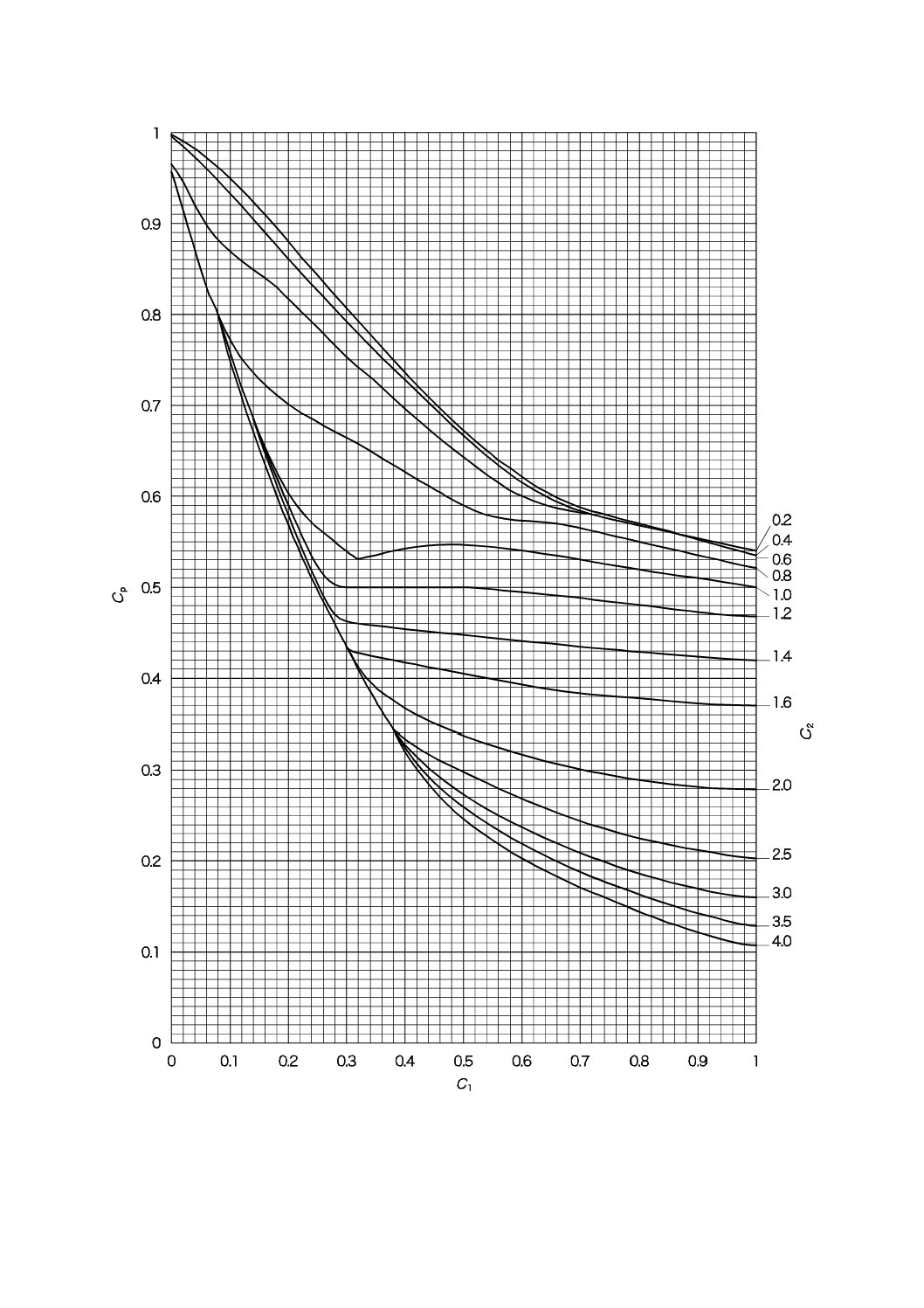

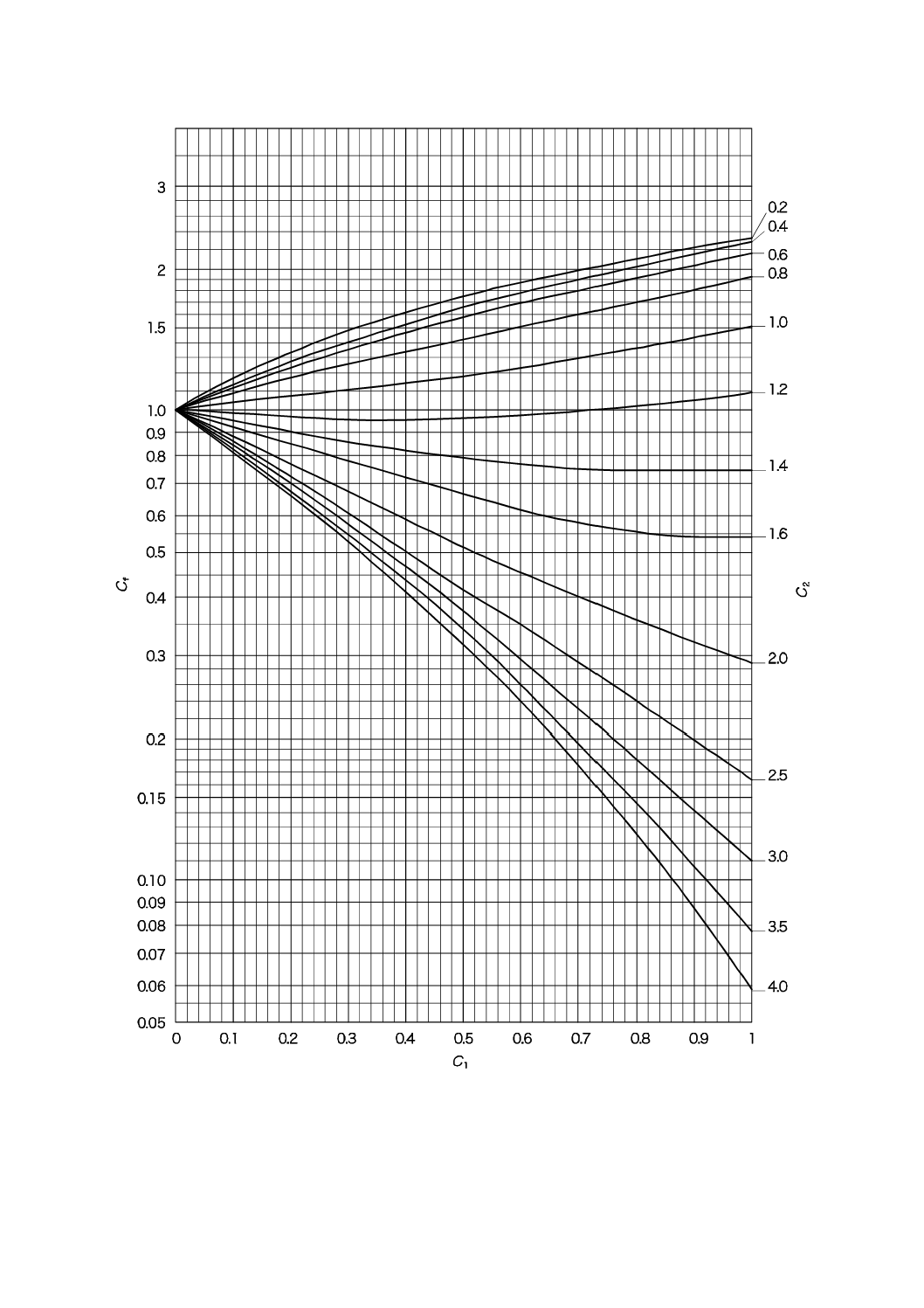

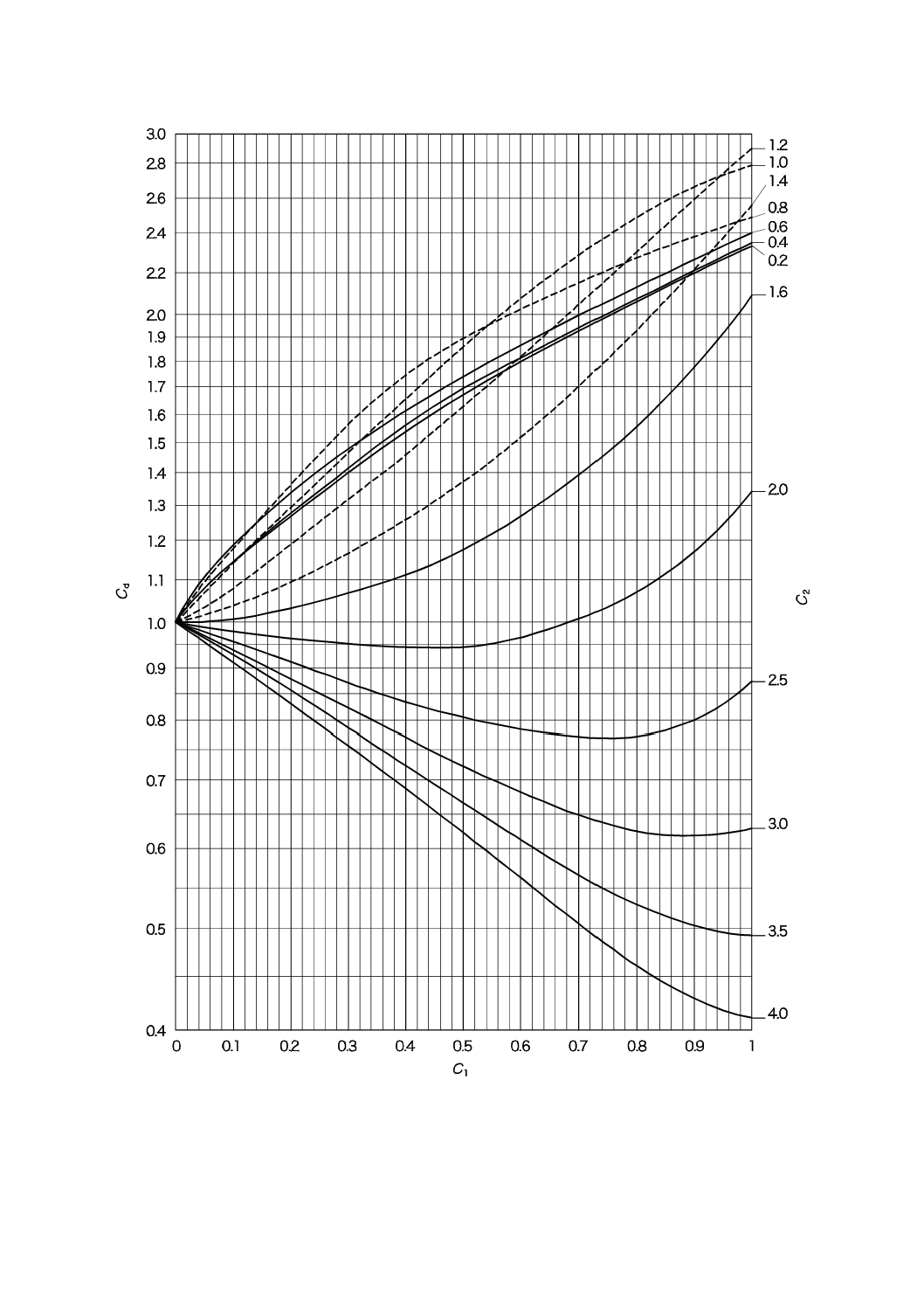

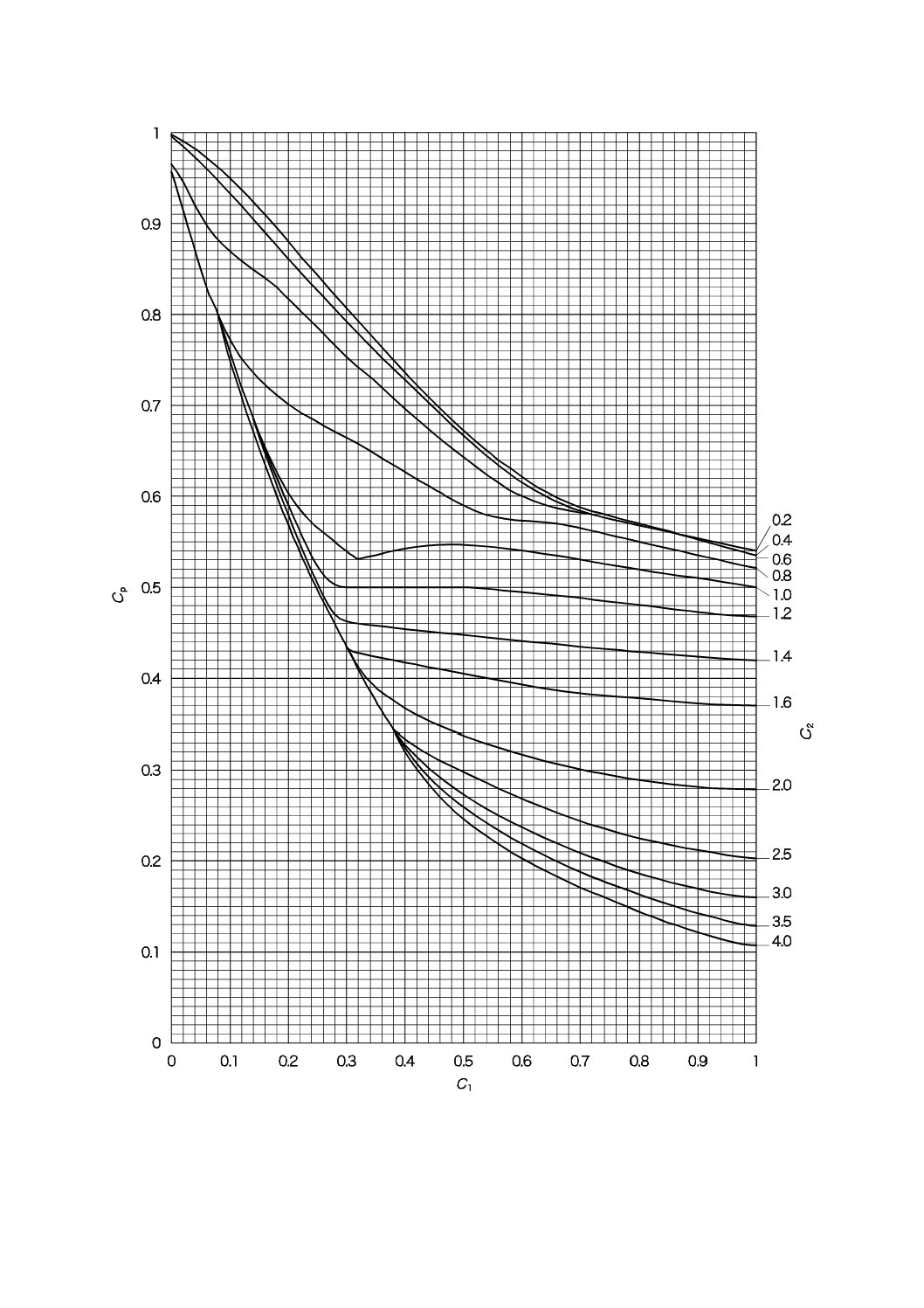

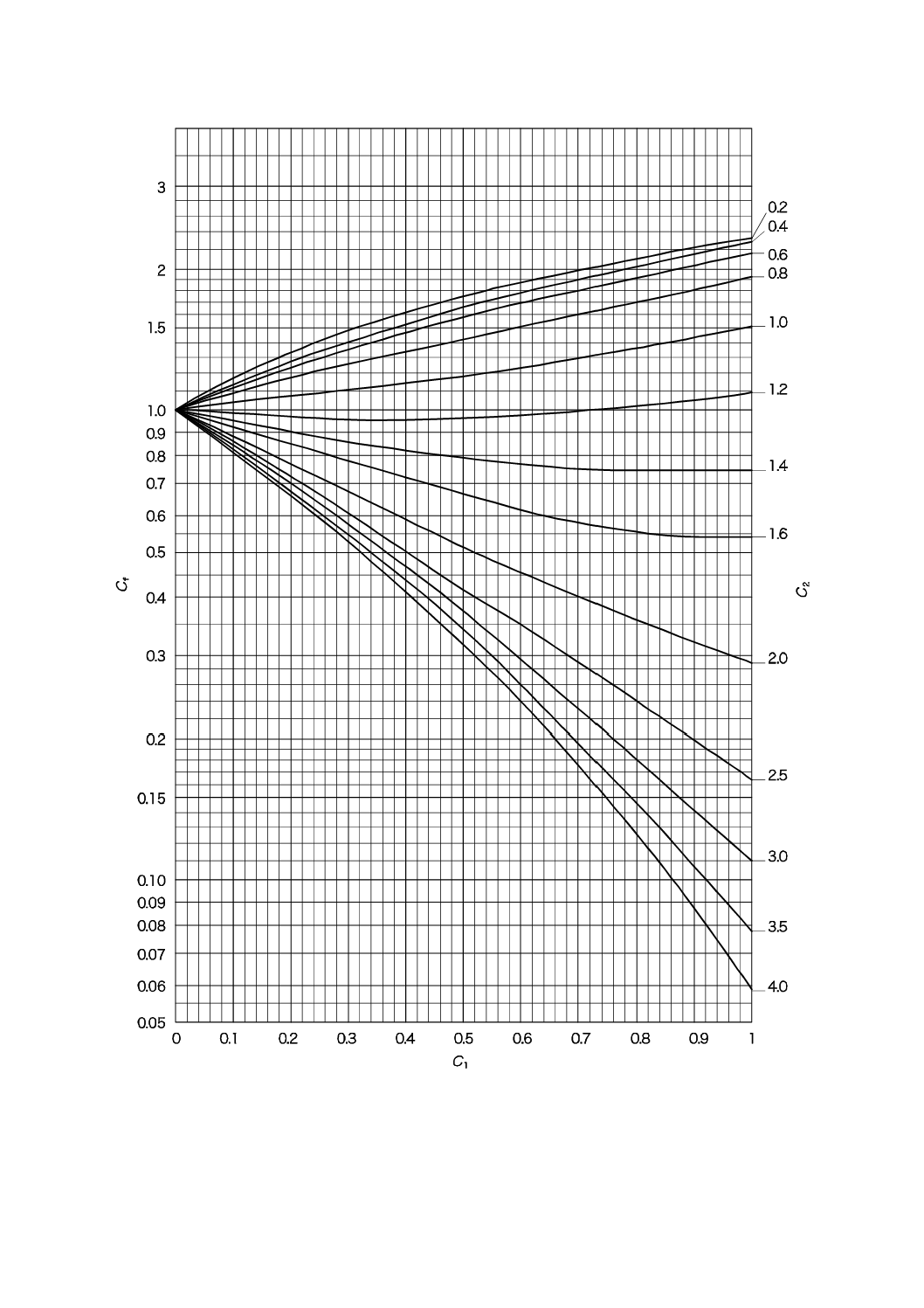

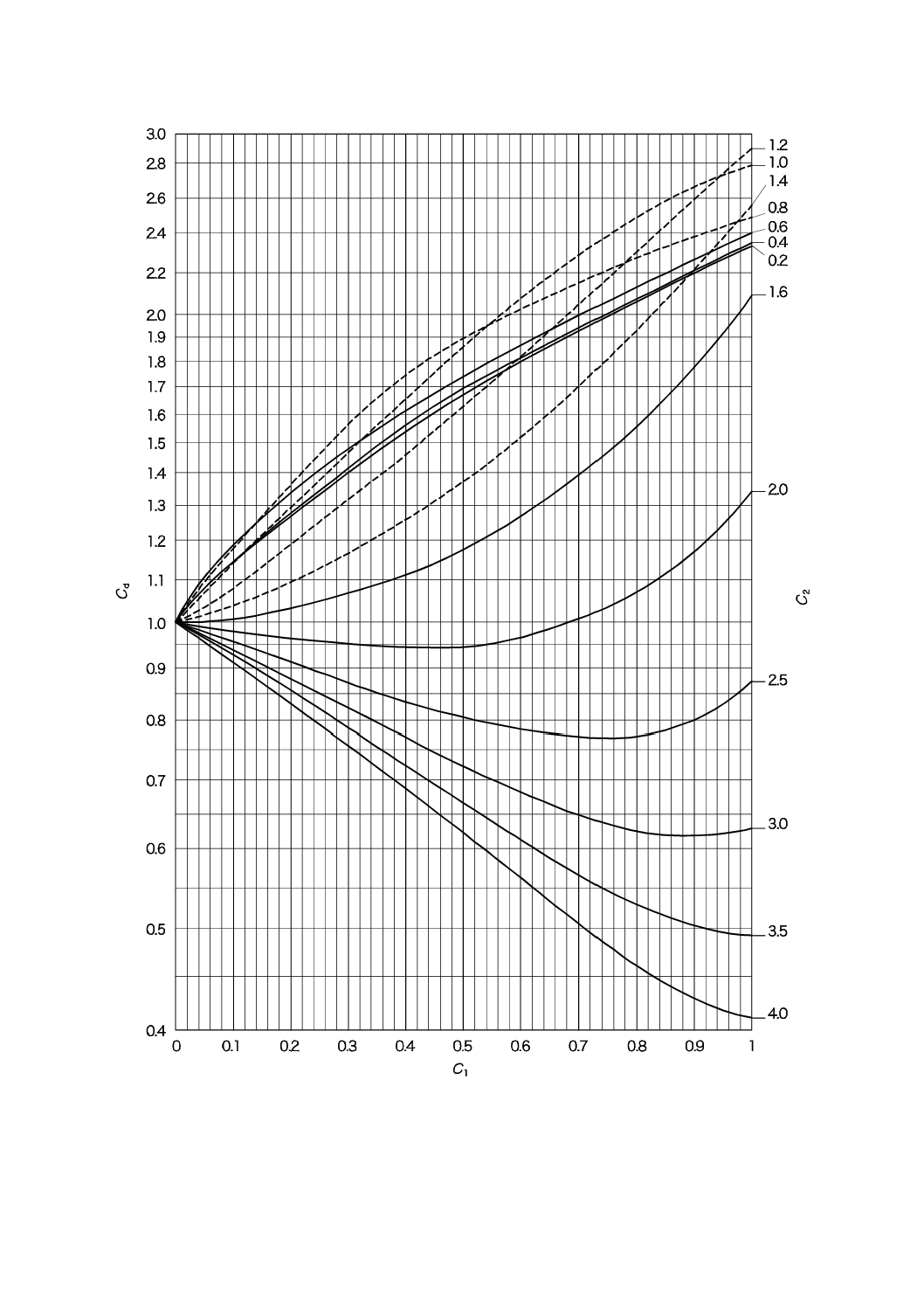

Cp,Cf,Cd : U形状ベローズの波形部に対する係数(図7,図8及び図9参照)

Cr : 補強されたベローズの山の高さにかかわる係数

2

5.1

r

320

048

1

100

3.0

+

−

=

P

C

C1,C2 : Cp,Cf,Cdを決定するのに使用する係数で,次の式による。

W

q

C

2

1=

p

m

2

2.2

t

D

q

C=

Cwc : 押さえリング(カラー)の長手溶接継手係数

Cwr : 補強リングの長手溶接継手係数

Db : ベローズ部及び端末平行部の内径 (mm)

Dc : 押さえリングの平均径

c

b

c

2

t

nt

D

D

+

+

=

(mm)

Dm : U形状ベローズの平均径

nt

w

D

D

+

+

=

b

m

(mm)

トロイダル形状ベローズの平均径(図5参照)

Eb : 設計温度におけるベローズ材の縦弾性係数 (N/mm2)

Ec : 設計温度における押さえリング材の縦弾性係数 (N/mm2)

Ef : 設計温度におけるベローズ補強リングの締結部材の縦弾性係数 (N/mm2)

Er : 設計温度におけるベローズ補強リング材の縦弾性係数 (N/mm2)

Eo : 室温におけるベローズ材の縦弾性係数 (N/mm2)

H : ベローズ部及び補強材部に作用する内圧による力

q

PD

H

m

=

(N)

Kb : ベローズのばね定数 (N/mm)

k : ベローズの端末平行部の負荷能力に関する端山部及びベローズ取付溶接の補強効果を考

慮した係数

()

=

0

1

5

1

MIN

b

t

.

,

t

D

.

L

k

Lc : ベローズ押さえリングの幅(押さえ長さ)(mm)

Lt : ベローズの端末平行部の長さ (mm)

Lf : 補強リングの締結材の有効長さ(図5参照)(mm)

Lw : トロイダル形状ベローズの取付溶接間の距離 (mm)

N : ベローズの山数

Nalw : 疲労に対する許容繰返し回数

Nspe : 要求繰返し回数

n : ベローズの層数

P : 設計圧力 (MPa)

q : ベローズの山のピッチ(図5参照)(mm)

R : 内圧に対して補強材が受ける力に対するベローズが受ける力の比で,次のR1及びR2に

よる。

8

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一体形の補強リングの場合は,R=R1

r

r

b

1

E

A

AE

R=

締結材によって連結される補強リングの場合は,R=R2

+

=

r

r

m

f

f

f

m

b

2

E

A

D

E

A

L

D

AE

R

r : トロイダル形状ベローズの平均半径 (mm)

S : 設計温度におけるベローズ材の許容引張応力 (N/mm2)

Sc : 設計温度における押さえリング材の許容引張応力 (N/mm2)

Sf : 設計温度における補強リングの締結部材の許容引張応力 (N/mm2)

Sr : 設計温度における補強リング材の許容引張応力 (N/mm2)

St : 繰返し伸縮による応力変動範囲 (N/mm2)

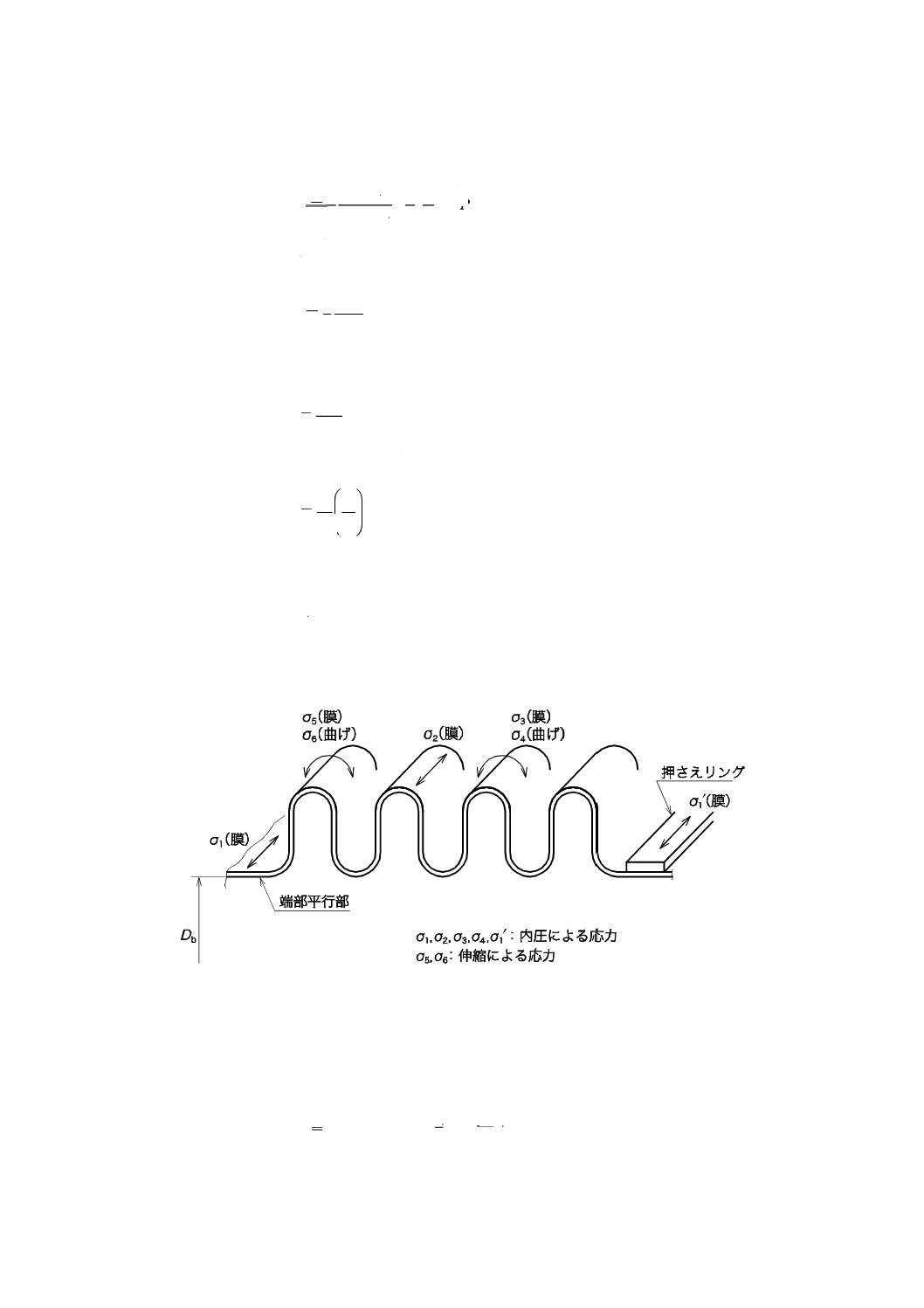

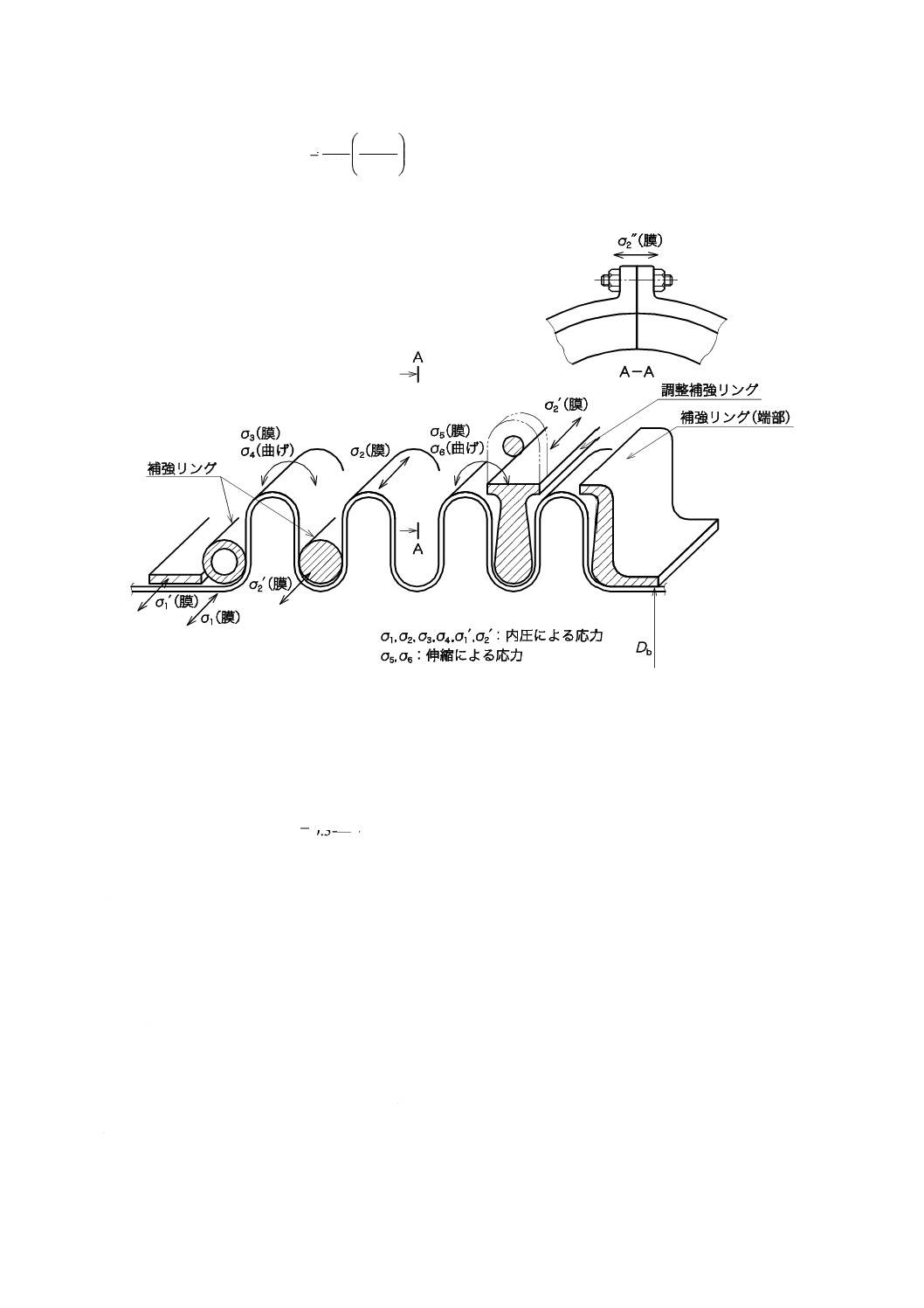

σ1 : 設計圧力Pによるベローズ端末平行部の周方向膜応力 (N/mm2)

σ1′ : 設計圧力Pによるベローズ押さえリングの周方向膜応力 (N/mm2)

σ2 : 設計圧力Pによるベローズの周方向膜応力 (N/mm2)

σ2′ : 設計圧力Pによる補強リングの周方向膜応力 (N/mm2)

σ2″ : 設計圧力Pによる補強リング締結材の周方向膜応力 (N/mm2)

σ3 : 設計圧力Pによるベローズの子午線方向の膜応力 (N/mm2)

σ4 : 設計圧力Pによるベローズの子午線方向の曲げ応力 (N/mm2)

σ5 : ベローズ1山当たりの相当変位量Δqによる子午線方向の膜応力 (N/mm2)

σ6 : ベローズ1山当たりの相当変位量Δqによる子午線方向の曲げ応力 (N/mm2)

t : ベローズの成形前の厚さ,ベローズが多層の場合は,1層の厚さとする。(呼び厚さ)(mm)

tc : 押さえリングの厚さ (mm)

tp : 成形時の肉減りを考慮したベローズの1層当たりの厚さ

m

b

p

D

D

t

t=

(mm)

w : ベローズの山の高さ (mm)

Δq : ベローズ1山当たりの軸方向全相当変位量 (mm)

bν : ベローズ材のポアソン比

注記 主な添字は,次の意味を示す。

b:ベローズ

c:押さえリング

f:締結材

r:補強リング

t:端末平行部

9

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

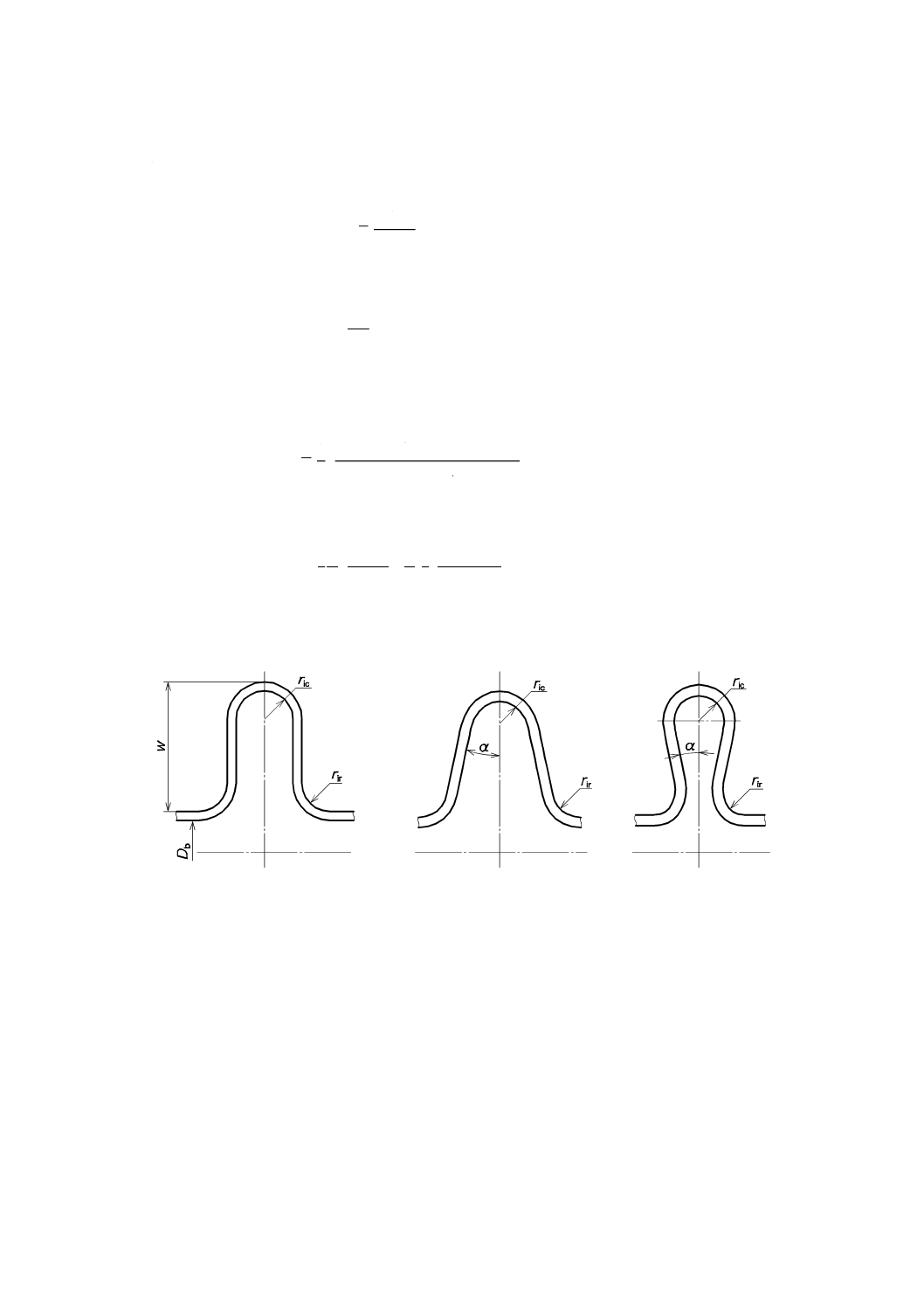

a) 補強リングをもたないベローズ

b) 補強リングをもつベローズ

c) トロイダル形状ベローズ

図 5−ベローズ形伸縮継手の形式†

6.4

補強リングをもたないU形状べローズの設計

補強リングをもたないU形状ベローズの設計は,次による。

6.4.1 一般事項

補強リングをもたないU形状のベローズ設計に関する一般事項は,次による。

a) 補強リングをもたないU形状ベローズは,図5 a) に示すように中立位置において波形の輪郭が滑ら

かな幾何学形状となるように,側壁とその頂部・底部においてほぼ同じ半径をもつ二つの円弧壁とで

構成される。

10

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 箇条4及び箇条5に規定する要求事項に加え,次の条件を満足しなければならない。

1) 波形頂部の半径ric と底部の半径rirとの間の相違は,10 %以内とする(ric及びrirは図6を参照)。

2) 波形の半径は,ri≧3tとする。

ここに,

2

ir

ic

i

r

r

r

+

=

3) 中立位置での側壁の傾き角αは,−15°≦α≦+15°の範囲になければならない(図6を参照)。

なお,ベローズの山のピッチqは,側壁が平行であるときの1波形の長さとする。

4) ベローズの山の高さは,

3

b

D

w≦

とする。

6.4.2

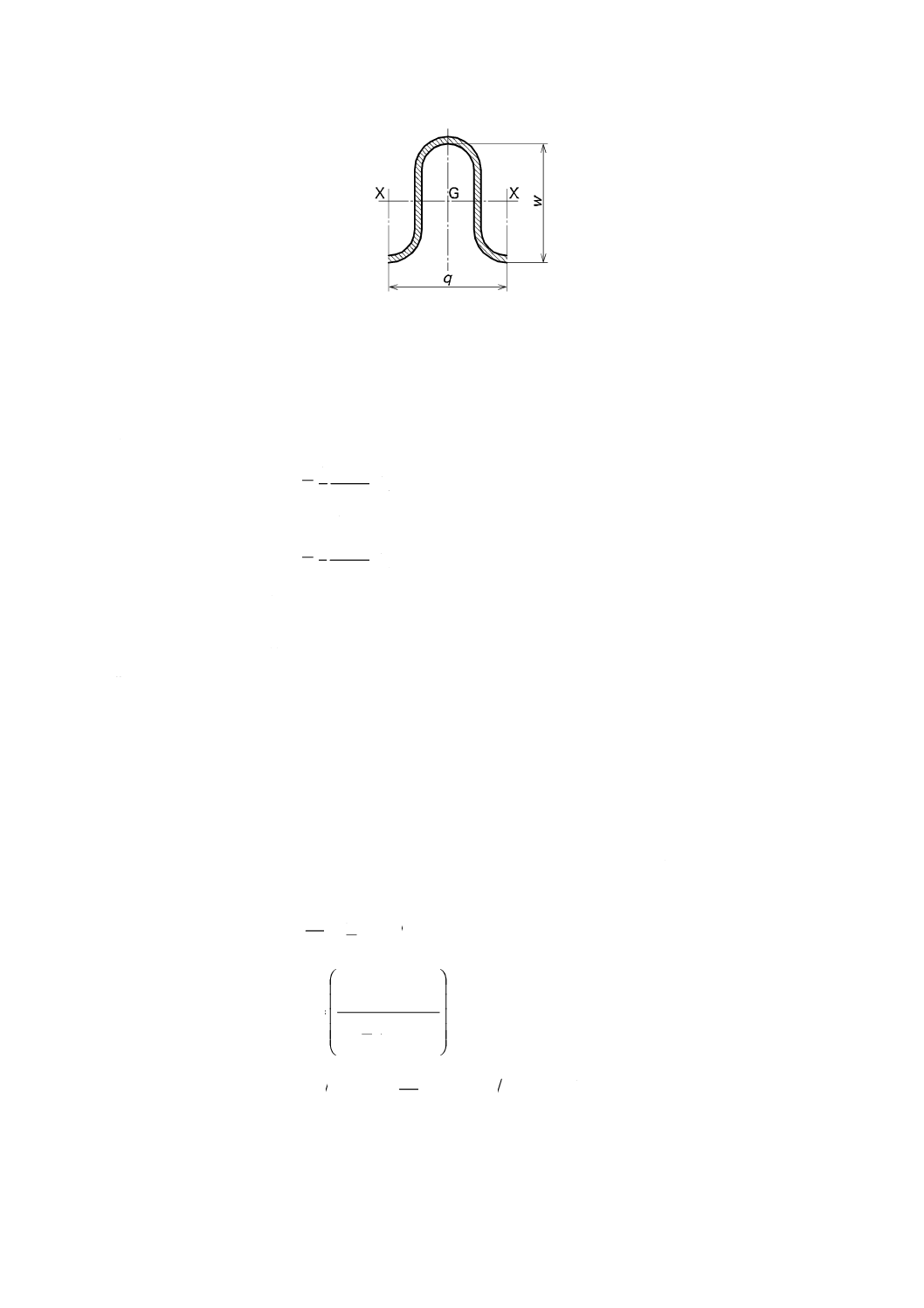

内圧に対する応力計算及び応力評価

内圧に対する応力計算及び応力評価は,次による(図10参照)。

a) 内圧によって生じるベローズ端末平行部の周方向膜応力は,次による。

(

)

(

)

P

k

E

L

D

t

E

L

nt

D

nt

k

E

L

nt

D

c

c

c

c

b

t

b

b

t

2

b

1

2

1

+

+

+

=

σ

S

≦

1

σ

とする。

b) 内圧によって生じる押さえリングの周方向膜応力は,次による。

(

)

P

k

E

L

D

t

E

L

nt

D

nt

k

E

L

D

c

c

c

c

b

t

b

c

t

2

c

1

2

1

+

+

′=

σ

c

wc

1

S

C

≦

′

σ

とする。

α:最大15°

α:最大 15°

a)

b)

c)

図6−U形状ベローズの形状(中立位置)†

11

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 7−べローズのCp値†

12

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 8−べローズのCf値†

13

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 9−べローズのCd値†

14

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 内圧によって生じるベローズ部の周方向膜応力は,次による。

1) ベローズ端山部

(

)P

L

nt

A

nt

D

L

qD

t

p

b

t

m

E

,2

2

1

+

+

+

=

σ

S

≦

E

,2

σ

とする。

2) べローズ中間山部

P

A

qDm

I,2

2

1

=

σ

S

≦

I,2

σ

とする。

d) 内圧によって生じるベローズ部の子午線方向膜応力は,次による。

P

nt

w

p

3

2

=

σ

e) 内圧によって生じるベローズ部の子午線方向曲げ応力は,次による。

P

C

t

w

n

p

2

p

4

2

1

=

σ

f)

d) 及びe) で計算したベローズ山部の子午線方向の膜応力及び曲げ応力は,次の条件を満足しなけれ

ばならない。

S

Kf

4

3

≦

σ

σ+

ここに,冷間加工のベローズの場合はKf=3.0,加工後熱処理されたベローズの

場合にはKf=1.5とする。

図10−補強リングをもたないU形状ベローズの計算応力説明図

6.4.3

内圧による不安定変形に対する強度

補強リングをもたない伸縮継手の内圧による不安定変形に対する強度は,次による。

a) 長柱不安定変形(座屈)を起こさないための最高許容圧力Pscは,次の計算による。

z

b

C

D

Nq≦

の場合:

Nq

K

P

b

SC

34

.0

π

=

15

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

z

b

C

D

Nq<

の場合:

−

b

z

b

*

y

SC

73

.0

1

87

.0

D

C

Nq

q

D

AS

P=

ここに,

A

D

S

q

NK

C

b

*

y

2

b

z

72

.4

=

*

y

S: 冷間で成形したまま又は加工後熱処理したベローズ材の,設

計温度における有効降伏強度。

Pscは,伸縮継手の設計圧力より低くあってはならない(P≦Psc)。

b) 平面不安定変形(ベローズの軸に垂直な波形面のゆがみ,傾きなどの変形をいう。)を起こさないため

の最高許容圧力Psiは,次による。

(

)

α

π

q

D

AS

P

m

*

y

si

2

−

=

ここに,

4

2

2

4

2

1

2

1

δ

δ

δ

α

+

−

+

+

=

I,2

4

3

1

σ

σ

δ=

Psiは,伸縮継手の設計圧力より低くあってはならない(P≦Psi)。

6.4.4

外圧に対する強度

伸縮継手の外圧に対する強度は,次による。

a) 外圧の絶対値をPとして6.4.2の規定を適用する。

注記 伸縮継手を真空状態で使用する場合の設計は,内側の1層がその圧力に耐えるとして行わな

ければならない。したがって,6.4.2の応力計算式では,n=1として計算する。

b) 外圧による不安定変形に対する強度は,等価な胴にベローズを置き換えてJIS B 8265の附属書1の計

算による。

1) 相当外径Deqは,次による。

eq

b

eq

2e

w

D

D

+

+

=

2) 相当厚さeeqは,次による。

(

)q

I

ν

e

xx

2

b

eq

1

12

3

−

=

ここに,Ixxは,ベローズの軸に平行な波形の重心を通る軸に関するベローズ1山

当たりの断面二次モーメントである(図11参照)。

注記 Lt=0の場合のIxxは,次のように表すことができる。

(

)

(

)

−

+

−

2

3

p

xx

2.0

4.0

48

2

q

w

q

q

w

nt

I=

円筒胴の設計長さは,ベローズに隣接する最も近接する強め輪の間とする。

16

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11−断面二次モーメントIXX計算にかかわる形状及び寸法†

6.4.5

疲労評価

伸縮継手の使用期間内の繰返し伸縮に対する疲労評価は,次による。

a) ベローズ1山当たりの軸方向全相当変位量Δqによる応力の計算は,次による。

1) ベローズの伸縮による子午線方向膜応力は,次による。

q

Δ

C

w

t

E

f

3

2

p

b

5

2

1

=

σ

2) ベローズの伸縮による子午線方向曲げ応力は,次による。

q

Δ

C

w

t

E

d

2

p

b

6

3

5

=

σ

b) ベローズの圧力及び伸縮による全応力変動範囲は,次による。

]

[

]

[7.0

6

5

4

3

t

σ

σ

σ

σ

+

+

+

=

S

c) 許容繰返し回数の計算は,次による。

1) 要求繰返し回数(ベローズの使用期間内に予想される応力サイクル)Nspeに対して,2) で計算する

許容繰返し回数Nalwは,それ以上なければならない(Nalw≧Nspe)。

なお,次の2) に規定する式によって与えられる許容繰返し回数は,安全係数(繰返し回数で3,

応力で1.25)を含んでいる。したがって,新たに安全係数を考慮する必要はない。許容繰返し回数

の過剰な安全側の想定は,伸縮継手に多くの山数を必要とし,結果として不安定変形を起こしやす

いベローズになる。

ベローズが,運転開始,運転停止などによって発生するような圧力変化の繰返し及び伸縮による

変位の繰返しが異なる応力サイクルをもつ場合には,それらの累積疲労損傷は6.2 a) による。

2) 補強リングをもたないベローズ形伸縮継手の疲労に対する許容繰返し回数Nalwは,次による。

2

t

b

o

g

mm

N

448

≧

S

E

E

K

の場合は,

2

t

b

o

g

alw

264

850

35

−

=

S

E

E

K

N

2

t

b

o

g

2

mm

N

448

mm

N

211

<

<

S

E

E

K

の場合は,

17

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

t

b

o

g

alw

211

200

46

−

S

E

E

K

N=

2

t

b

o

g

mm

N

211

≦

S

E

E

K

の場合は,Nalw=106サイクルとする。

これらの式において,Kgは疲労強度低減係数で,厚さの変化,溶接部の形状,表面ノッチ及びそ

の他ベローズの表面状態に対して応力集中を考慮した係数で,Kgの範囲は1.0≦Kg≦4.0とする。滑

らかな形状に対しては最小値を使用し,90°のかど溶接及びすみ肉溶接には最大値を使用する。疲

労強度低減係数は理論的,経験的,又は光弾性試験のいずれかによって決定してもよい。サイズ,

表面仕上げなどの通常考慮しなければならない影響については,既に疲労寿命に関する上の式に含

まれている。

なお,周溶接がなく,ここで規定する設計及び試験検査の要求すべてに合致していれば,Kgは1.0

としてもよい。

6.4.6

ベローズのばね定数

ベローズの山数がN山のばね定数は,次の式による。

(

)

f

3

p

m

b

2

b

b

1

1

2

C

w

t

D

E

N

n

K

−

=

ν

π

なお,この式は弾性範囲において有効である。

6.5

補強リングをもつU形状べローズの設計

補強リングをもつU形状ベローズの設計は,次による。

6.5.1

一般事項

補強リングをもつU形状ベローズの設計に関する一般事項は,次による。

a) 補強リングをもつU形状のベローズは,図5 b) に示すように,中立位置において波形の輪郭が滑ら

かな幾何学形状となるように側壁とその頂部・底部において同じ半径をもつ二つの円弧壁及び補強リ

ングとで構成される。

b) 箇条4及び箇条5に規定する要求事項に加え,次の条件を満足しなければならない。

1) 波形頂部の半径ricと底部の半径rirとの間の相違は,10 %以内とする(ric及びrirは,図6参照)。

2) 波形の半径は,ri≧3tとする。

ここに,

2

ir

ic

i

r

r

r

+

=

3) 中立位置での側壁の傾き角αは,−15°≦α≦+15°の範囲になければならない(図6参照)。

なお,この場合のベローズの山のピッチqは,側壁が平行であるときの1波形の長さとする。

4) ベローズの山の高さは,

3

b

D

w≦

とする。

6.5.2

内圧に対する応力計算及び応力評価

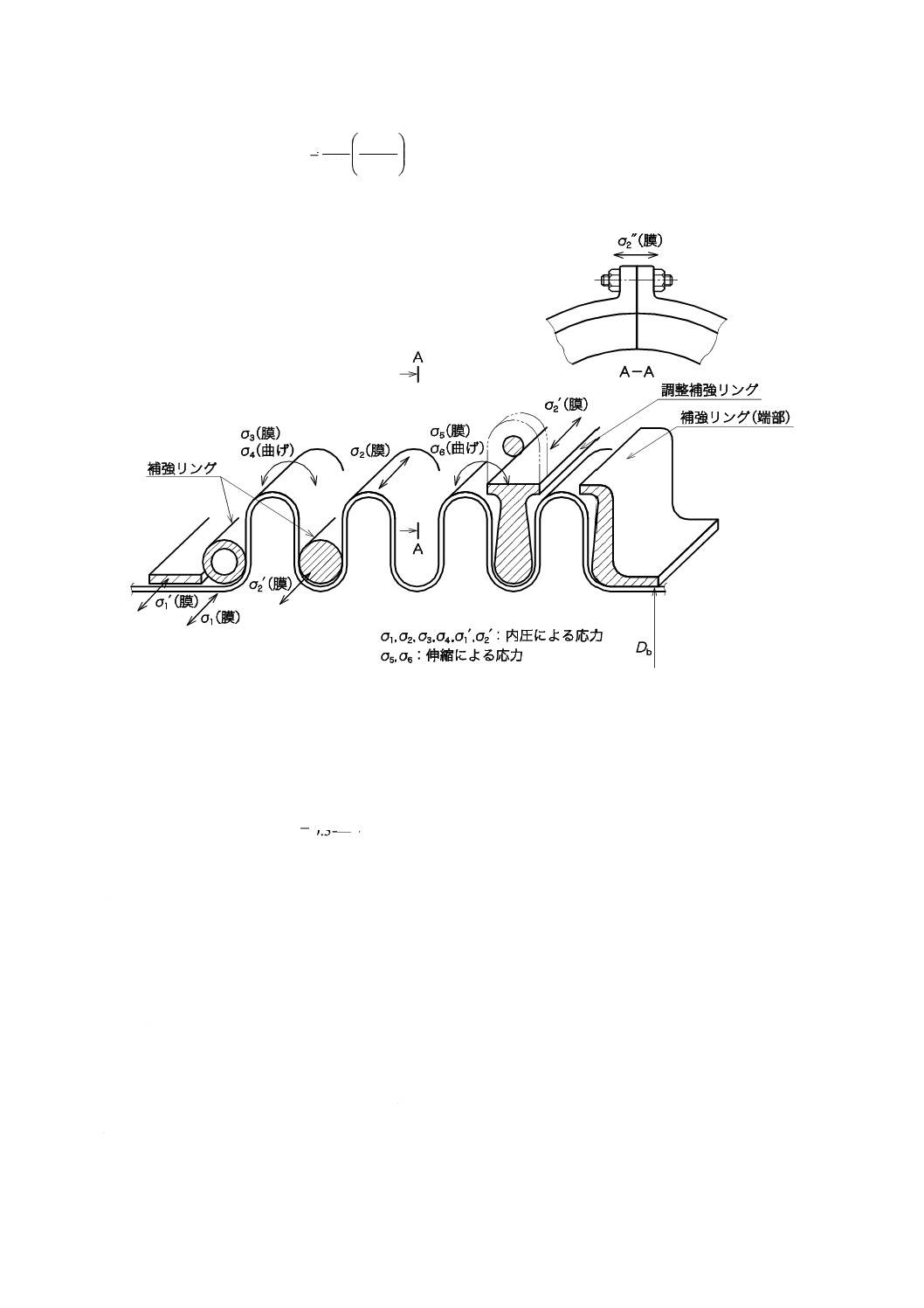

内圧に対する応力計算及び応力評価は,次による(図12参照)。

a) 内圧によって生じるベローズ端末平行部の周方向膜応力は,次による。

18

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

(

)

P

k

E

L

D

t

E

L

nt

D

nt

k

E

L

nt

D

c

c

c

c

b

t

b

b

t

2

b

1

2

1

+

+

+

=

σ

S

≦

1

σ

とする。

b) 内圧によって生じるベローズの押さえリングの周方向膜応力は,次による。

(

)

P

k

E

L

D

t

E

L

nt

D

nt

k

E

L

D

σ

c

c

c

c

b

t

b

c

t

2

c

1

2

1

+

+

′=

c

wc

1

S

C

σ≦

′

とする。

c) 内圧によって生じるベローズ部の応力は,次による。

1) 周方向膜応力は,次による。

+

=

1

2

2

R

R

A

H

σ

ここに, R=R1(一体形の補強リング)

R=R2(分割締結形の補強リング)

S

≦

2

σ

とする。

注記 補強リングが分割形の場合には,締結ボルトが取り付く部分の弾性変形によって,締結ボ

ルトに曲げがかかることのないように配慮しなければならない。また,ベローズ両端の補

強材は,ベローズの環状部に働く長手方向の圧力荷重に対して適切に拘束されなければな

らない。

2) 子午線方向膜応力は,次による。

P

nt

q

C

w

p

r

3

2

85

.0

−

=

σ

3) 子午線方向曲げ応力は,次による。

P

C

t

q

C

w

n

p

2

p

r

4

2

85

.0

−

=

σ

4) 2) 及び3) で計算したベローズ部の子午線方向の膜応力と曲げ応力とは,次の条件を満足しなけれ

ばならない。

S

Kf

4

3

≦

σ

σ+

ここに,冷間加工したままのベローズの場合はKf=3.0,加工後熱処理されたベローズの場合には

Kf=1.5とする。

d) 内圧によって生じる補強リングの周方向膜応力は,次による。

+

=

′

1

1

2

1

r

2

R

A

H

σ

r

wr

2

S

C

σ≦

′

とする。

注記 分割形リングの場合においても,この式は単なる膜応力だけの計算に対するものであり,締

結ボルトの偏心によって生じる可能性のある曲げ応力は含んでいない。

e) 内圧によって生じる補強リング締結部の周方向膜応力は,次による。

19

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

+

=

″

1

1

2

2

f

2

R

A

H

σ

f

2

S

σ≦

″

とする。

図12−補強リングをもつベローズの計算応力説明図

6.5.3

内圧による不安定変形に対する強度

補強リングをもつベローズ形伸縮継手の内圧による不安定変形に対する強度は,次による。

a) 長柱不安定変形(座屈)を起こさないための最高許容圧力Pscは,次の計算による。

Nq

K

P

b

sc

3.0π

=

sc

P

P≦

とする。

b) 調整補強リングをもつベローズは,平面不安定変形(ベローズの軸に垂直な波形面のゆがみ,傾きな

どの変形をいう。)を起こす傾向にないので,その考慮を必要としない。

6.5.4

外圧に対する強度

伸縮継手の外圧に対する強度は,次による。

a) 外圧の絶対値をPとして補強リングをもたない場合の6.4.2の規定を適用する。

注記 ベローズ形伸縮継手が真空状態で使用される場合の設計は,内側の1層がその圧力に耐える

として行わなければならない。したがって,6.4.2の応力計算式にはn=1として計算する。

b) 外圧による不安定変形に対する強度は,補強リングをもたない場合と同様に,等価な胴にベローズを

置き換えてJIS B 8265の附属書1の計算による[6.4.4 b) 参照]。

6.5.5

疲労評価

伸縮継手の使用期間内の繰返し伸縮に対する疲労評価は,次による。

20

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ベローズ1山当たりの軸方向全相当変位量Δqによる応力の計算は,次による。

1) ベローズの伸縮による子午線方向膜応力は,次による。

(

)

q

Δ

C

q

C

w

t

E

f

3

r

2

p

b

5

2

1

−

=

σ

2) ベローズの伸縮による子午線方向曲げ応力は,次による。

(

)

q

Δ

C

q

C

w

t

E

d

2

r

p

b

6

3

5

−

=

σ

3) ベローズの圧力及び伸縮による全応力変動範囲は,次による。

[

][

]

6

5

4

3

t

7.0

σ

σ

σ

σ

σ

+

+

+

=

b) 許容繰返し回数の計算は,次による。

1) 要求繰返し回数(ベローズの使用期間内に予想される応力サイクル)Nspeに対して,2) で計算する

許容繰返し回数Nalwは,それ以上でなければならない(Nalw≧Nspe)。

なお,次の2)に規定する式によって与えられる許容繰返し回数は,安全係数(繰返し回数で3,

応力で1.25)を含んでいる。したがって,新たに安全係数を考慮する必要はない。許容繰返し回数

の過剰な安全側の想定は伸縮継手に多くの山数を必要とし,結果として不安定変形を起こしやすい

ベローズになる。ベローズが,運転開始,運転停止などによって発生するような圧力変化の繰返し

及び伸縮による変位の繰返しが異なる応力サイクルをもつ場合には,それらの累積疲労損傷は6.2 a)

による。

2) 補強リングをもつベローズ形伸縮継手の疲労に対する許容繰返し回数Nalwは,次による。

2

t

b

o

g

mm

N

567

≧

S

E

E

K

の場合は,

2

t

b

o

g

alw

334

505

45

−

S

E

E

K

N=

2

t

b

o

g

2

mm

N

567

mm

N

268

<

<

S

E

E

K

の場合は,

2

t

b

o

g

alw

268

605

58

−

S

E

E

K

N=

2

t

b

o

g

mm

N

268

≦

S

E

E

K

の場合は,Nalw=106サイクルとする。

これらの式において,Kgは,疲労強度低減係数で,厚さの変化,溶接部の形状,表面ノッチ及び

その他ベローズの表面状態に対して応力集中を考慮した係数で,Kgの範囲は1.0≦Kg≦4.0とする。

滑らかな形状に対しては最小値を使用し,90°のかど溶接及びすみ肉溶接には最大値を使用する。

疲労強度低減係数は理論的,経験的,又は光弾性試験のいずれかによって決定してもよい。サイズ,

表面仕上げなどの通常考慮しなければならない影響については,既に疲労寿命に関する上の式に含

まれている。

なお,周溶接がなく,ここで規定する設計及び試験検査の要求すべてに合致していれば,Kg は

21

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.0としてもよい。

6.5.6

ベローズのばね定数

ベローズの山数がN山のばね定数は,次の式による。

(

)

f

3

r

p

m

b

2

b

b

1

1

2

C

q

C

w

t

D

E

N

n

K

−

−

=

ν

π

なお,この式は弾性範囲において有効である。

6.6

トロイダル形状べローズの設計

トロイダル形状ベローズの設計は,次による。

6.6.1

一般事項

トロイダル形状ベローズの波形は,図5 c) に示すように半径rの円環面状をしており,その設計に関す

る一般事項は,箇条4による。

6.6.2

内圧に対する応力計算及び応力評価

内圧に対する応力計算及び応力評価は,次による。

a) 内圧によって生じるベローズ端末平行部の周方向膜応力は,次による。

(

)

(

)

P

A

E

D

E

L

nt

D

nt

E

L

nt

D

c

c

c

b

w

b

b

w

2

b

1

2

1

+

+

+

=

σ

S

≦

1

σ

とする。

b) 内圧によって生じるベローズの押さえリングの周方向膜応力は,次による。

(

)

P

A

E

D

E

L

nt

D

nt

E

L

D

c

c

c

b

w

b

c

w

2

c

1

2

1

+

+

′=

σ

c

wc

1

S

C

≦

′

σ

とする。

c) 内圧によって生じるベローズ部の応力は,次による。

1) 周方向膜応力は,次による。

P

nt

r

p

2

2

=

σ

S

≦

2

σ

とする。

2) 子午線方向応力は,次による。

P

r

D

r

D

nt

r

−

−

2

2

m

m

p

3=

σ

S

≦

3

σ

とする。

6.6.3

内圧による不安定変形に対する強度

内圧によるトロイダル形状ベローズ形伸縮継手の不安定変形に対する強度は,次による。

a) 長柱不安定変形(座屈)を起こさないための最高許容圧力Pscは,次の計算による。

Nr

K

P

b

sc

15

.0

π

=

sc

P

P≦

とする。

b) トロイダル形状ベローズは平面不安定変形(ベローズの軸に垂直な波形面のゆがみ,傾きなどの変形

をいう。)を起こしにくいので,その考慮を必要としない。

22

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

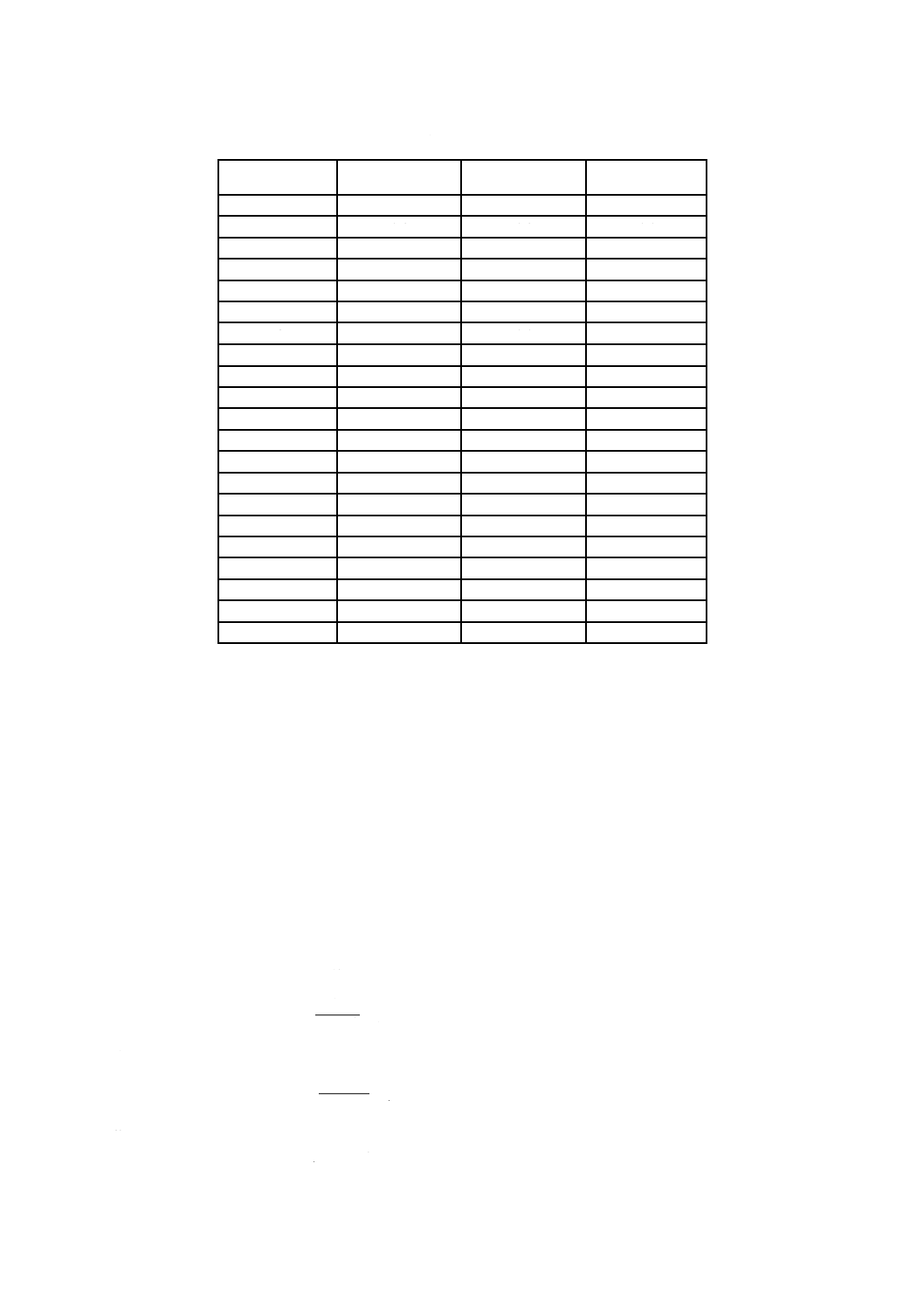

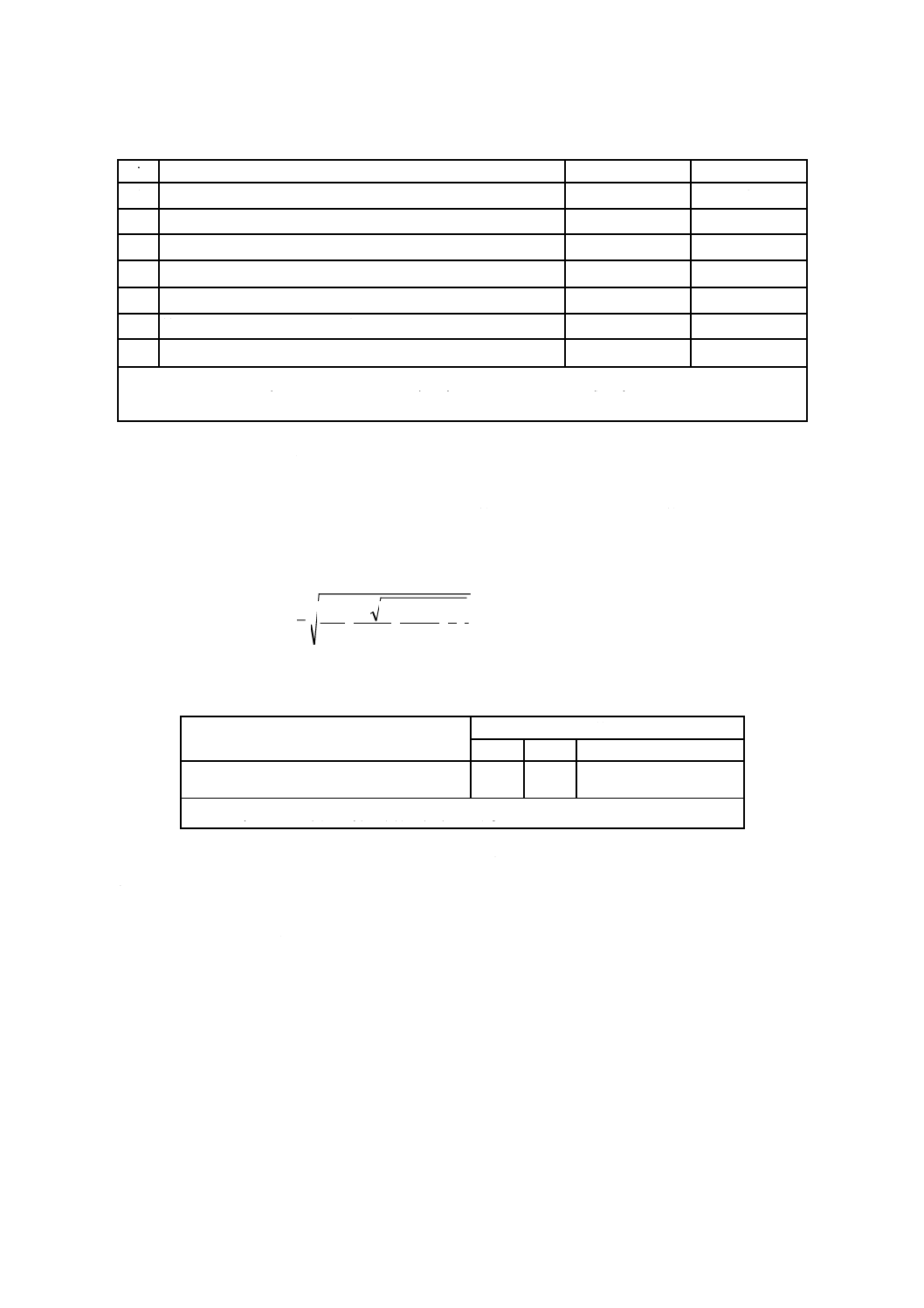

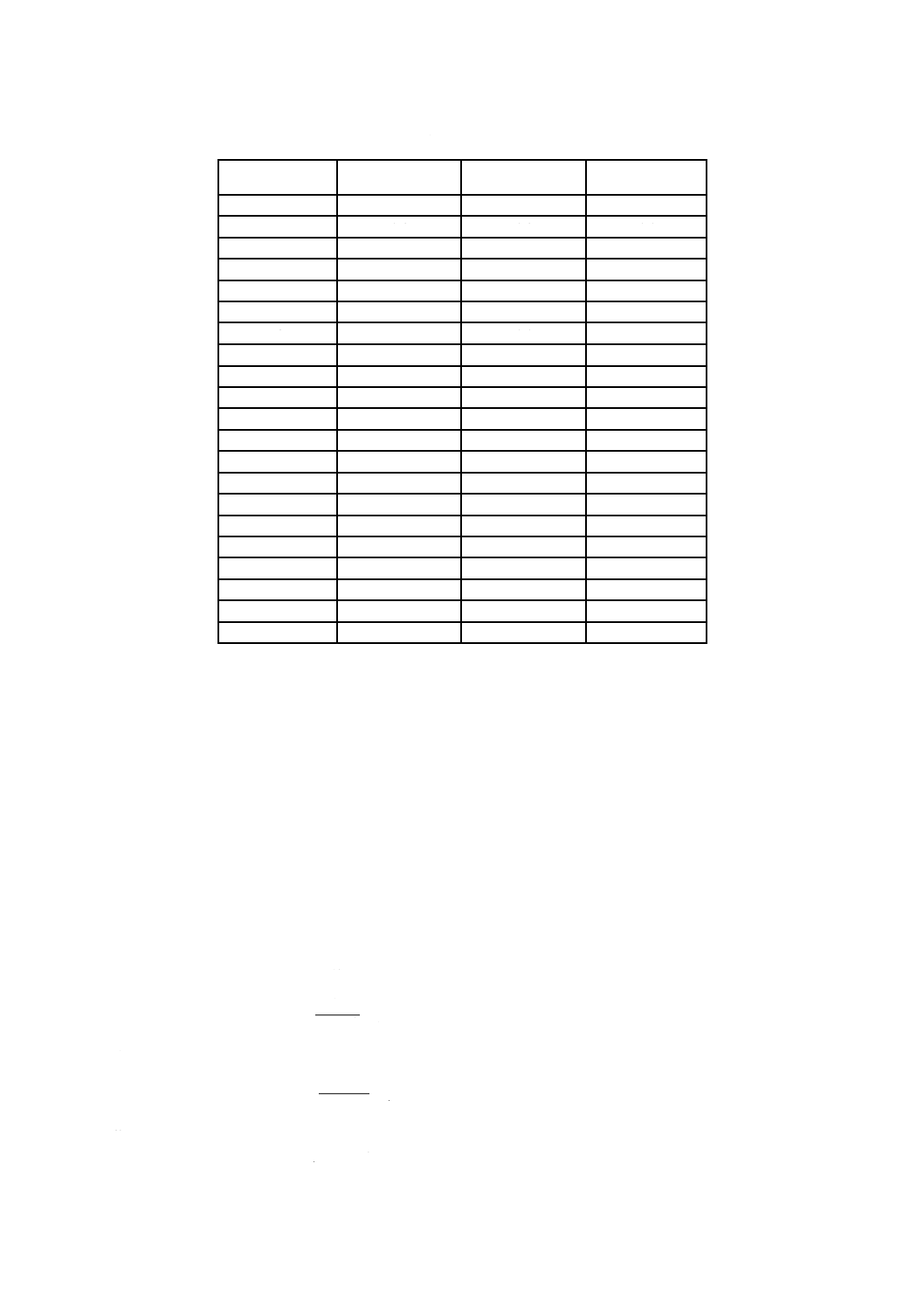

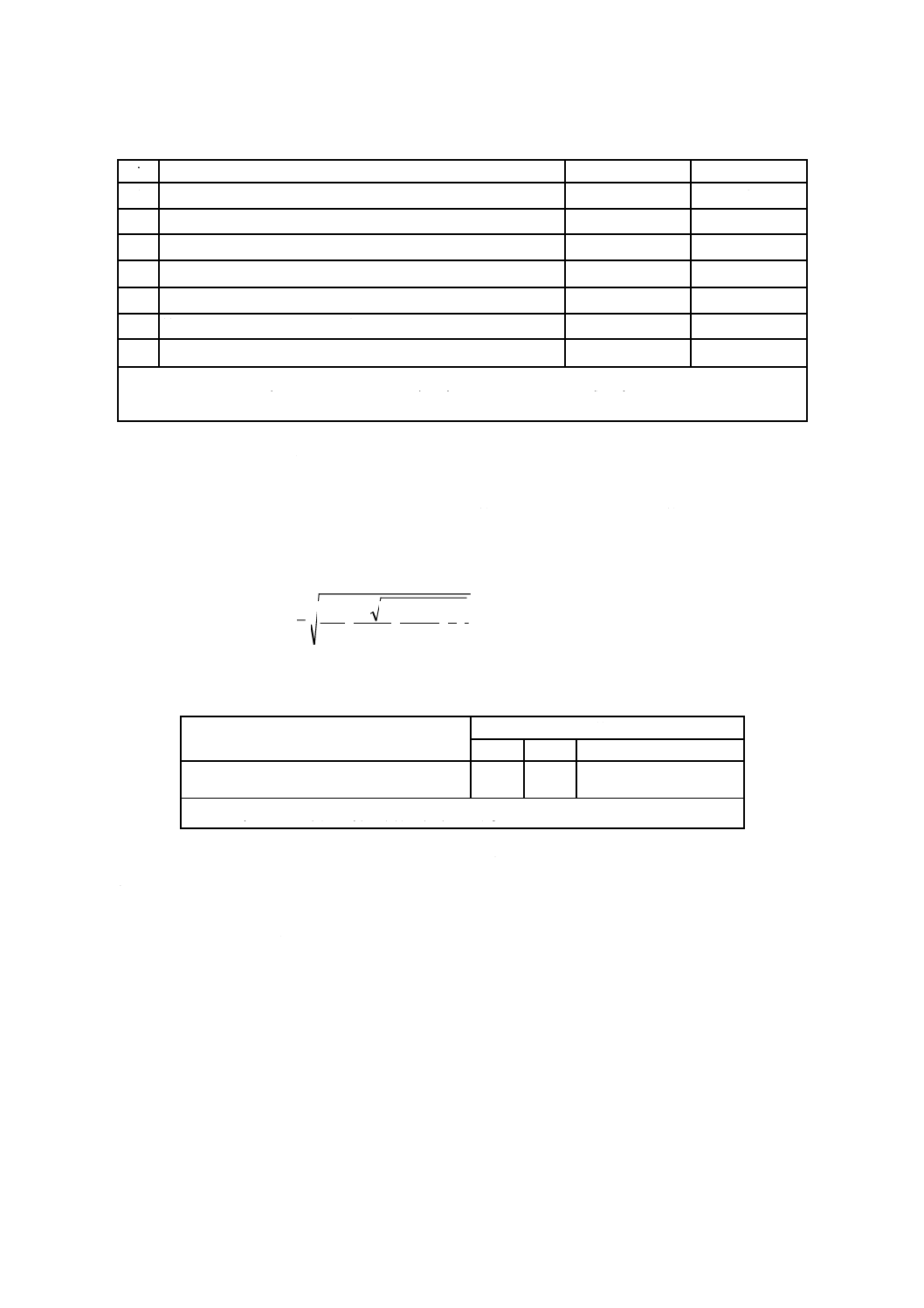

表1−トロイダル形状ベローズの応力計算に使用する係数B1,B2,B3†

6.61 r2/Dmtp

B1

B2

B3

0

1.0

1.0

1.0

1

1.1

1.0

1.1

2

1.4

1.0

1.3

3

2.0

1.0

1.5

4

2.8

1.0

1.9

5

3.6

1.0

2.3

6

4.6

1.1

2.8

7

5.7

1.2

3.3

8

6.8

1.4

3.8

9

8.0

1.5

4.4

10

9.2

1.6

4.9

11

10.6

1.7

5.4

12

12.0

1.8

5.9

13

13.2

2.0

6.4

14

14.7

2.1

6.9

15

16.0

2.2

7.4

16

17.4

2.3

7.9

17

18.9

2.4

8.5

18

20.3

2.6

9.0

19

21.9

2.7

9.5

20

23.3

2.8

10.0

6.6.4

外圧に対する強度

伸縮継手の外圧に対する強度は,次による。

a) 外圧の絶対値をPとしてトロイダル形状ベローズの場合の6.6.2の規定を適用する。ただし,押さえ

リングの断面積Acは0とする。

注記 トロイダル形状ベローズ形伸縮継手が真空状態で使用される場合の設計は,内側の1層がそ

の圧力に耐えるとして行わなければならない。したがって,6.6.2の応力計算式にはn=1と

して使用する。

b) トロイダル形状のベローズの外圧による不安定変形については,適切な方法によって強度評価を行う。

6.6.5

疲労評価

伸縮継手の使用期間内の繰返し伸縮に対する疲労評価は,次による。

a) ベローズ1山当たりの軸方向全相当変位量Δqによる応力の計算は,次による。

1) ベローズの伸縮による子午線方向膜応力は,次による。

q

Δ

r

B

t

E

3

1

2

p

b

5

3.

34

=

σ

2) ベローズの伸縮による子午線方向曲げ応力は,次による。

q

Δ

r

B

t

E

2

2

p

b

6

72

.5

=

σ

3) ベローズの圧力及び伸縮による全応力変動範囲は,次による。

6

5

3

t3

σ

σ

σ

+

+

=

S

23

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 許容繰返し回数の計算は,次による。

1) 要求繰返し回数(ベローズの使用期間内に予想される応力サイクル)Nspeに対して,次の2) で計算

する許容繰返し回数Nalwは,それ以上なければならない(Nalw≧Nspe)。

なお,次の2)に規定する式によって与えられる許容繰返し回数は,安全係数(繰返し回数で3,

応力で1.25)を含んでいる。したがって,新たに安全係数を考慮する必要はない。許容繰返し回数

の過剰な安全側の想定は,伸縮継手に多くの山数を必要とし,結果として不安定変形を起こしやす

いベローズになる。

ベローズが,運転開始,運転停止などによって発生するような圧力変化の繰返し及び伸縮による

変位の繰返しが異なる応力サイクルをもつ場合には,それらの累積疲労損傷は6.2 a) による。

2) トロイダル形状のベローズ形伸縮継手の疲労に対する許容繰返し回数Nalwは,次による。

2

t

b

o

g

mm

N

448

≧

S

E

E

K

の場合は,

2

t

b

o

g

alw

264

850

35

−

S

E

E

K

N=

2

t

b

o

g

2

mm

N

448

mm

N

211

<

<

S

E

E

K

の場合は,

2

t

b

o

g

alw

211

200

46

−

=

S

E

E

K

N

2

t

b

o

g

mm

N

211

≦

S

E

E

K

の場合は,Nalw=106サイクルとする。

これらの式において,Kgは疲労強度低減係数で,厚さの変化,溶接部の形状,表面ノッチ及びそ

の他ベローズの表面状態に対して応力集中を考慮した係数で,Kgの範囲は1.0≦Kg≦4.0とする。滑

らかな形状に対しては最小値を使用し,90°のかど溶接及びすみ肉溶接には最大値を使用する。疲

労強度低減係数は理論的,経験的,又は光弾性試験のいずれかによって決定してもよい。サイズ,

表面仕上げなどの通常考慮しなければならない影響については,既に疲労寿命に関する上の式に含

まれている。

なお,周溶接がなく,ここで規定される設計及び試験検査の要求すべてに合致していれば,Kgは

1.0としてもよい。

6.6.6

ベローズのばね定数

ベローズの山数がN山のばね定数は,次の式による。

(

)

3

3

p

m

b

2

b

b

1

12

1

B

r

t

D

E

N

n

K

−ν

=

なお,この式は弾性範囲において有効である。

6.7

ベローズの変位

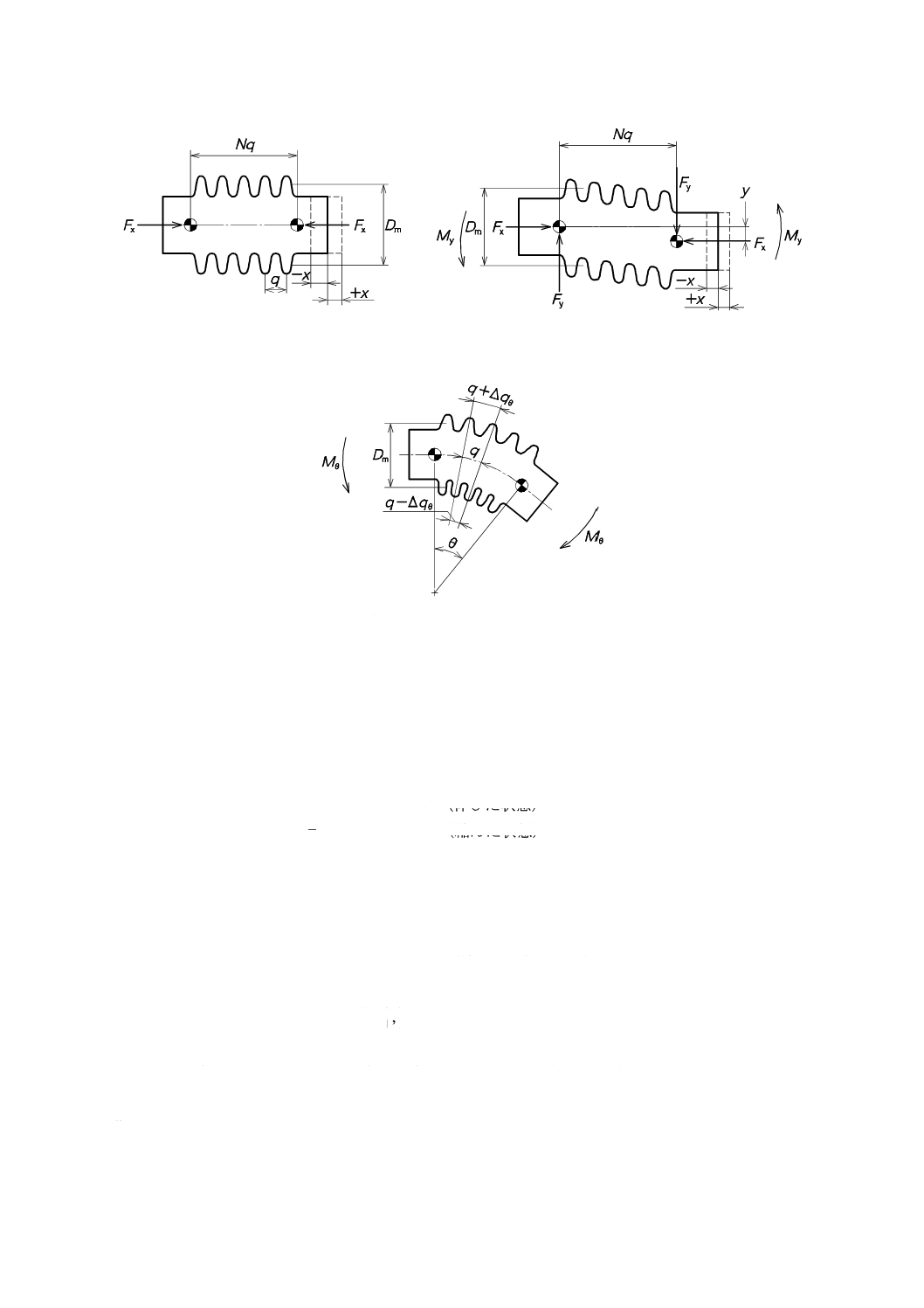

軸方向の変位に加え,軸に垂直方向のたわみ及び角度回転を伴う場合のベローズの軸方向相当変位量は,

24

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次による。

6.7.1

一般事項

ベローズの端部における軸方向の相当変位量を計算するために,次の変位を設定する。

a) 中立位置からの軸方向の変位:x[伸び方向(x>0),縮み方向(x<0)]

b) 中立位置からの軸に垂直方向のたわみ:y(たわみの方向にかかわらずy>0)

c) 中立位置からの角度回転:θ(回転の方向にかかわらずθ>0)

6.7.2

軸方向の変位

ベローズが軸方向の変位xを受ける場合[図13 a) 参照]のベローズ1山当たりの軸方向相当変位量は,

次の式による。

x

N

q

Δ

1

x=

ここに,xは伸び方向に対して正(x>0),縮み方向に対して負(x<0)とする。

ベローズ端部の軸力は,次による。

x

K

F

b

x=

6.7.3

軸に垂直方向のたわみ

ベローズが軸に垂直方向にたわみyを受ける場合[図13 b) 参照]の1山当たりの軸方向相当変位量は,

次の式による。

(

)y

x

Nq

N

D

q

Δ

+

m

y

3

=

ここに,yは正とする。

ベローズ端部の軸に垂直に働く力Fyは,次の式による。

(

)y

x

Nq

D

K

F

2

2

m

b

y

2

3

+

=

ベローズ端部の曲げモーメントMyは,次の式による。

(

)y

x

Nq

D

K

M

+

=43

2

m

b

y

6.7.4

角度回転

ベローズの両端が角度回転θを受ける場合[図13 c) 参照]のベローズ1山当たりの軸方向相当変位量

は,次の式による。

θ

θ

N

D

q

2

m

=

∆

ここに,θ(ラジアン)は正とする。

ベローズ端の曲げモーメントは,次の式による。

θ

θ

8

2

m

bD

K

M=

25

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

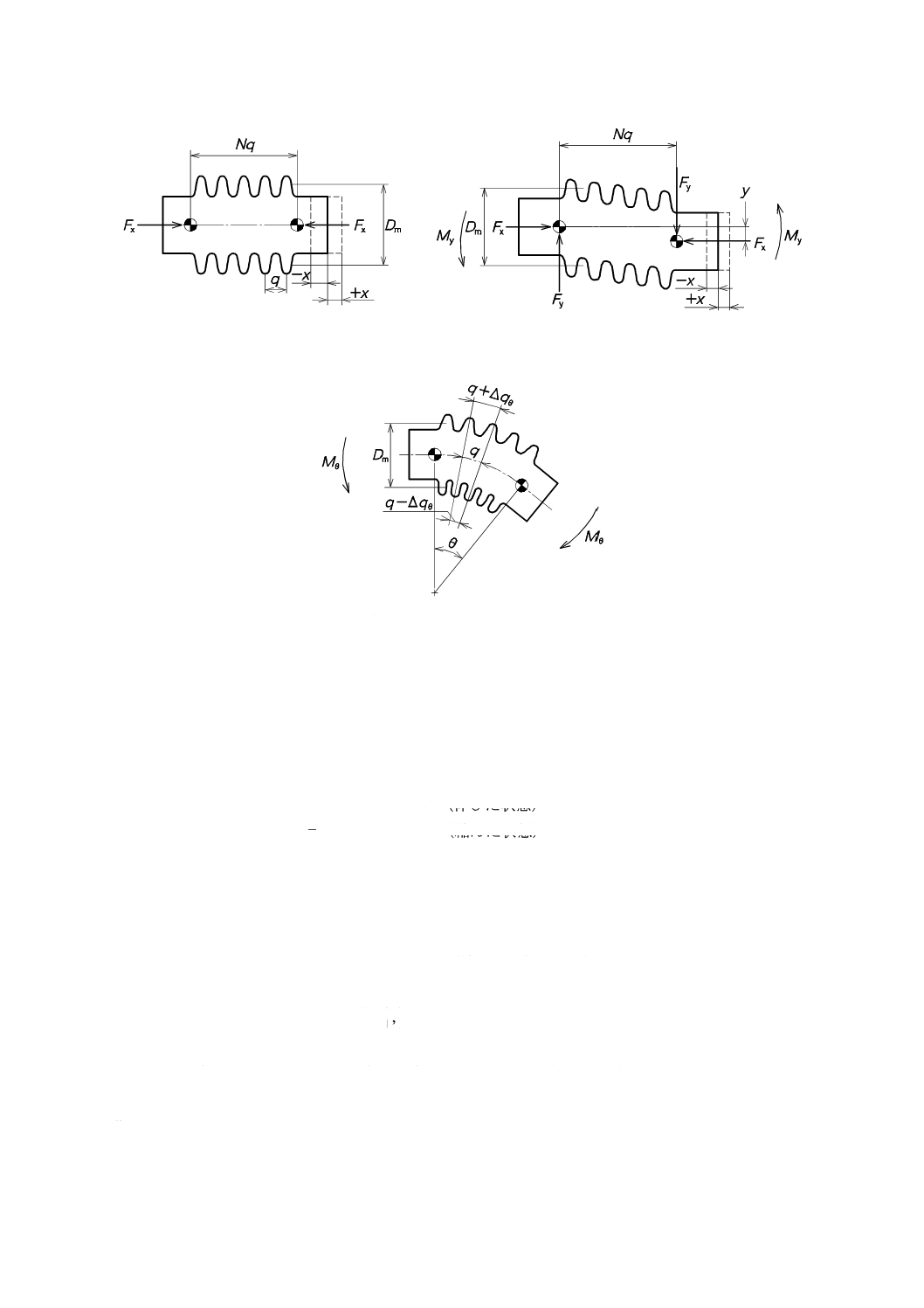

a) 軸方向の変位(x)が生じる場合

b) 軸方向の変位(x)及び軸に垂直方向の

たわみ(y)が生じる場合

c) 角度回転(θ)が生じる場合

図13−ベローズの変形及び力と曲げモーメントとの作用点†

6.7.5

ベローズ1山当たりの軸方向相当変位量

ベローズの中立位置,初期取付位置及び運転位置が図14に示す位置関係にある場合のベローズ1山当た

りの軸方向相当変位量は,次による。

a) ベローズ1山当たりの軸方向相当変位量の基本式は,次による。

θ

q

Δ

q

Δ

q

Δ

q

Δ

+

+

=

y

x

e

(伸びた状態)

θ

q

Δ

q

Δ

q

Δ

q

Δ

−

−

=

y

x

c

(縮んだ状態)

b) 初期変位のない状態で設置されたベローズの1山当たりの軸方向相当変位量は,次による。

ベローズが (n) 初期取付位置(中立位置:x0=0,y0=0,θ0=0)から (1) 運転位置(x,y,θ)

に動いた場合[図14 a) 参照]のベローズ1山当たりの軸方向相当変位量は,次の式による。

θ

q

Δ

q

Δ

q

Δ

q

Δ

+

+

=

y

x

e

(伸びた状態 x>0)

θ

q

Δ

q

Δ

q

Δ

q

Δ

−

−

=

y

x

c

(縮んだ状態 x<0)

軸方向全相当変位量は,次の式による。

[

]

c

e,

MAX

q

Δ

q

Δ

q

Δ=

c) 初期変位のある状態で設置されたベローズ1山当たりの軸方向相当変位量は,次による。

ベローズが (0) 中立位置でない初期取付位置(x0,y0,θ0)から (1) 運転位置(x,y,θ)に動

いた場合[図14 b) 参照]のベローズ1山当たりの軸方向相当変位量は,次による。

1) 中立位置 (n) から初期取付位置 (0) への軸方向相当変位量は,次による。

0,

0,y

0,x

0,e

θ

q

Δ

q

Δ

q

Δ

q

Δ

+

+

=

(伸びた状態)

26

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0,

0,y

0,x

0,c

θ

q

Δ

q

Δ

q

Δ

q

Δ

−

−

=

(縮んだ状態)

2) 中立位置 (n) から運転位置 (1) への軸方向相当変位量は,次による。

θ

q

Δ

q

Δ

q

Δ

q

Δ

+

+

=

y

x

e

(伸びた状態)

θ

q

Δ

q

Δ

q

Δ

q

Δ

−

−

=

y

x

c

(縮んだ状態)

ベローズ1山当たりの全軸方向相当変位量は,次の式による。

[

]

0,e

c

0,c

e

,

MAX

q

Δ

q

Δ

q

Δ

q

Δ

q

Δ

−

−

=

d) 二つの運転位置の間で運転されるベローズ1山当たりの軸方向相当変位量は,次による。

ベローズが (1) 運転位置1(x1,y1,θ1)から (2) 運転位置2(x2,y2,θ2)に動いた場合[図14 c)

参照]のベローズ1山当たりの軸方向相当変位量は,次による。

1) 中立位置 (n) から運転位置 (1) への軸方向相当変位量は,次による。

1,

1,y

1,

x

1,e

θ

q

Δ

q

Δ

q

Δ

q

Δ

+

+

=

(伸びた状態)

1,

1,y

1,

x

1,c

θ

q

Δ

q

Δ

q

Δ

q

Δ

−

−

=

(縮んだ状態)

2) 中立位置 (n) から運転位置 (2) への軸方向相当変位量は,次による。

2,

2,y

2,

x

2,e

θ

q

Δ

q

Δ

q

Δ

q

Δ

+

+

=

(伸びた状態)

2,

2,y

2,x

2,c

θ

q

Δ

q

Δ

q

Δ

q

Δ

−

−

=

(縮んだ状態)

ベローズ1山当たりの全軸方向相当変位量は,次の式による。

[

]

=

1,e

2,c

1,c

2,e

,

MAX

q

Δ

q

Δ

q

q

Δ

q

Δ

−

∆

−

なお,図14 c) に示す初期変位[初期取付位置 (0)]は上記の変位量の結果に影響しない。

e) 伸縮継手の中立位置,初期取付位置及び運転位置の位置関係が,図14 a),図14 b) 及び図14 c) と異

なる場合はb)〜d) に示す方法に準じて各状態における軸方向相当変位量を計算し,考慮しなければ

ならない応力サイクルの最大となる軸方向全相当変位量を決定する。

27

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

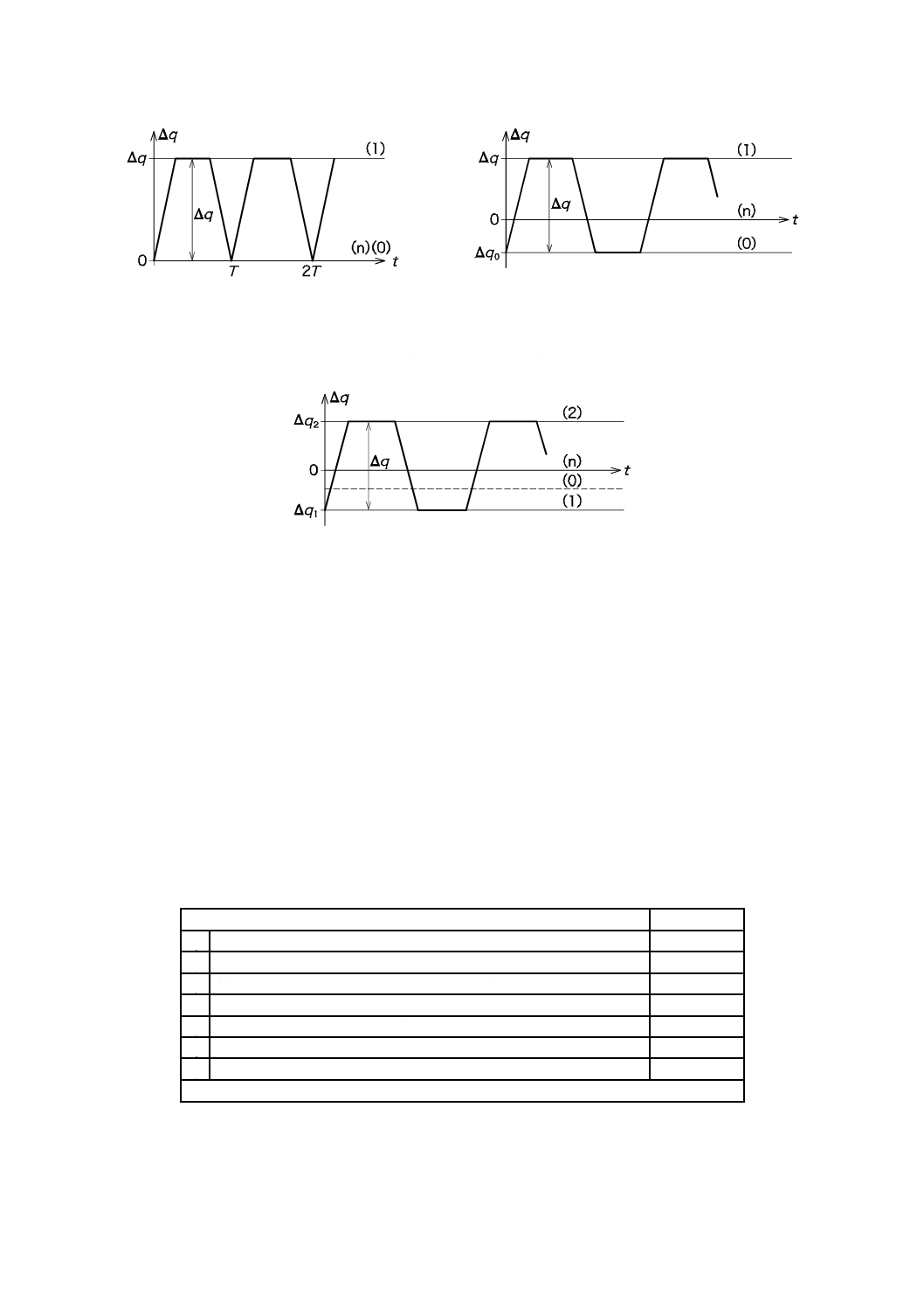

注記:

(0) 初期取付位置

(1) 運転位置Δq

(n) 中立位置

注記:

(0) 初期取付位置

(1) 運転位置Δq

(n) 中立位置

a) (n) から (1) への動きが繰り返される場合

b) (0) から (1) への動きが繰り返される場合

注記:

(0) 初期取付位置

(n) 中立位置

(1) 運転位置 1

(2) 運転位置 2

c) (1) から (2) への動きが繰り返される場合

図14−ベローズ1山当たりの繰返し変位量†

6.8

ベローズ形伸縮継手を熱交換器に設ける場合の応力評価

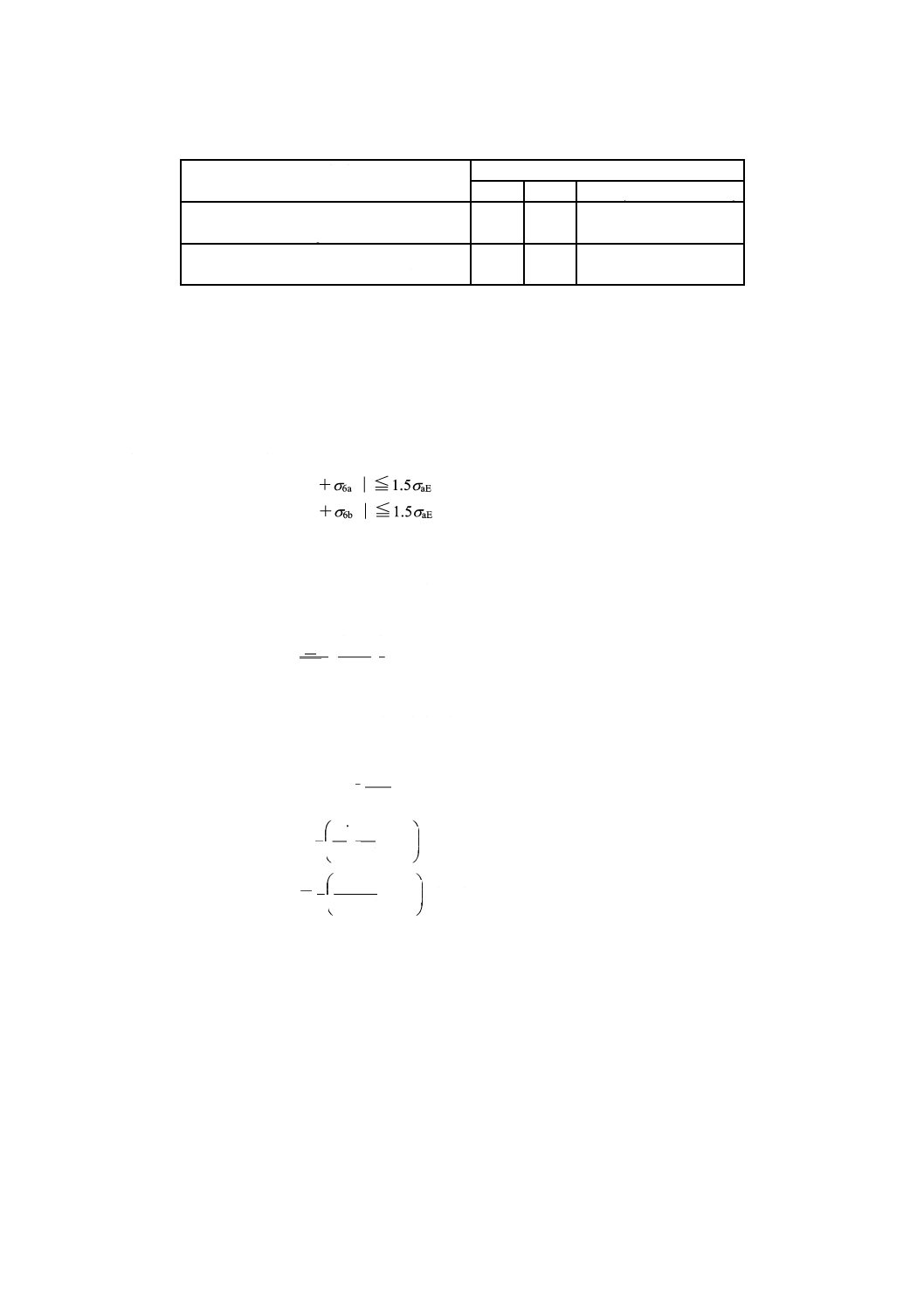

ベローズ形伸縮継手を固定管板式熱交換器に設ける場合の応力計算及び応力の評価は,表2に示す7種

類の荷重条件について6.4.2,6.4.5,6.5.2,6.5.5,6.6.2及び6.6.5に従って行わなければならない。ただし,

熱交換器の構造などの理由によって明らかに起こり得ない荷重条件については,その応力計算を省略して

もよい。

表2−ベローズ形伸縮継手の圧力荷重

荷重条件

P

1) 胴側,管側共に圧力がなく,温度差だけがある場合

0

2) 胴側だけに圧力がかかり,温度差がない場合

Ps

3) 管側だけに圧力がかかり,温度差がない場合

0

4) 胴側,管側共に圧力がかかり,温度差がない場合

Ps

5) 胴側だけに圧力がかかり,温度差がある場合

Ps

6) 管側だけに圧力がかかり,温度差がある場合

0

7) 胴側,管側共に圧力がかかり,温度差もある場合

Ps

ここに,Psは胴側の圧力 (MPa)

なお,ベローズの伸縮による応力の計算に使用する1山当たりの全軸方向相当変位量Δqは,6.7による。

28

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

成形シェル形伸縮継手の設計

7.1

成形シェル形伸縮継手の応力計算及び応力評価

成形シェル形伸縮継手の応力計算及び応力評価は,次による。

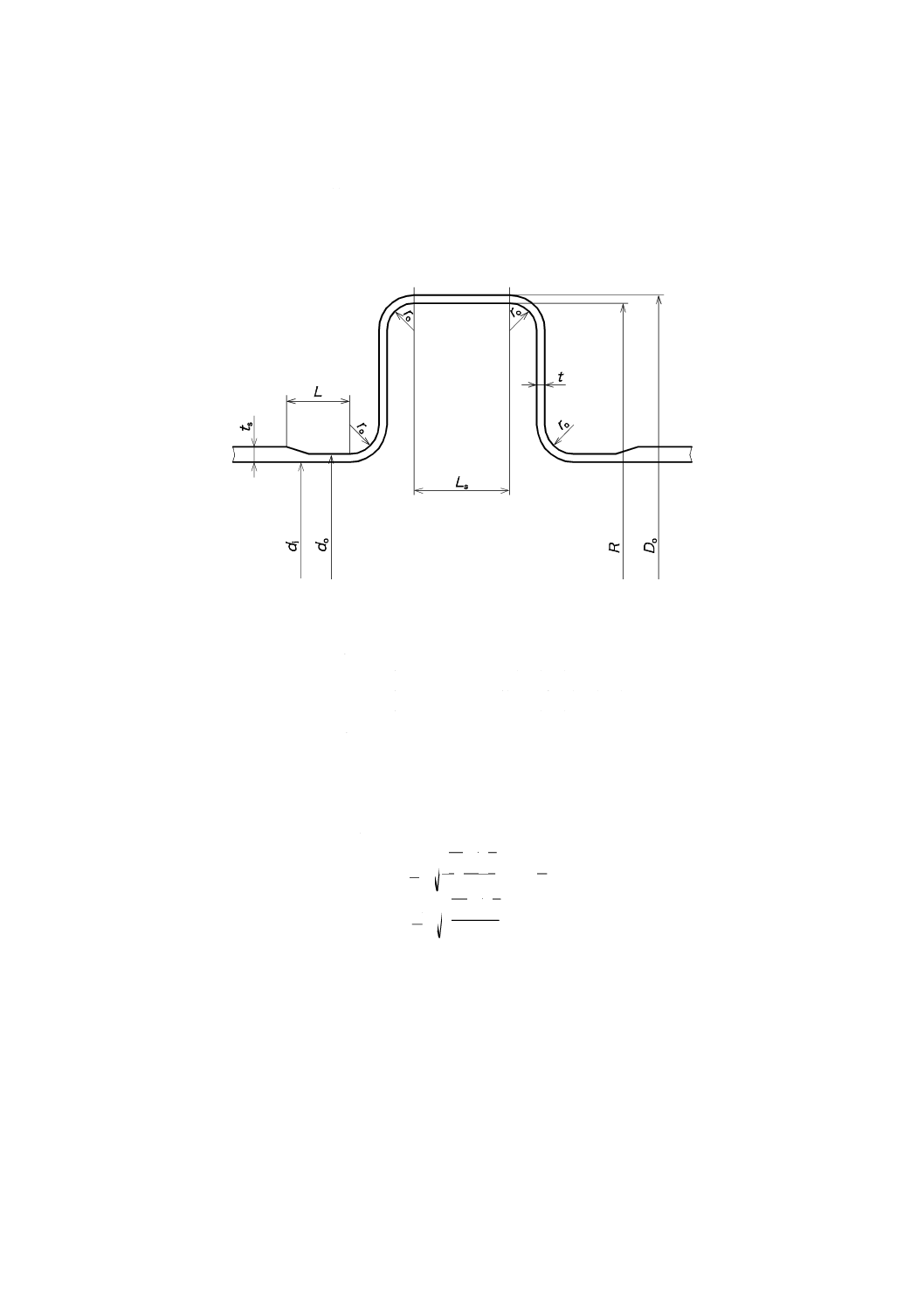

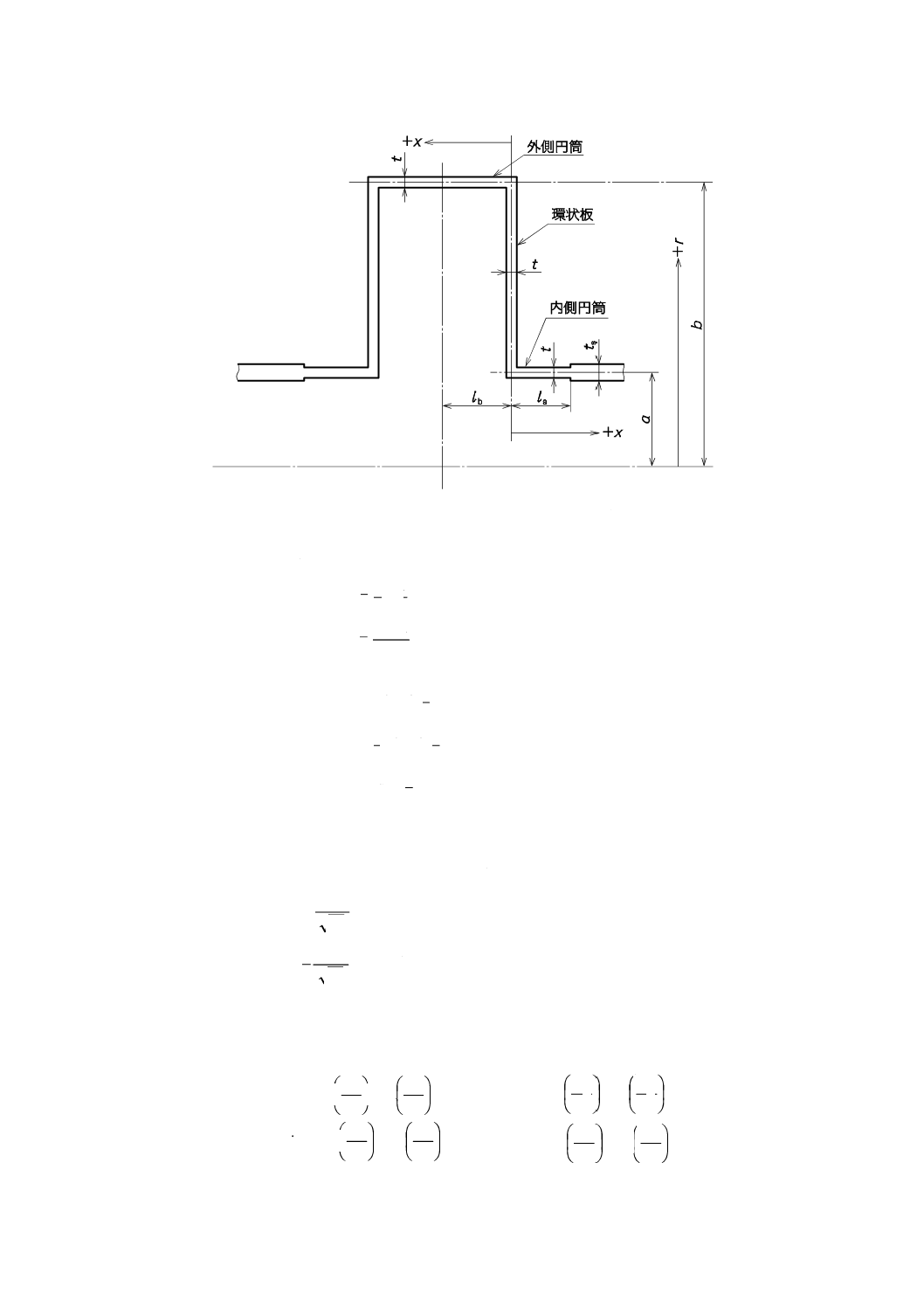

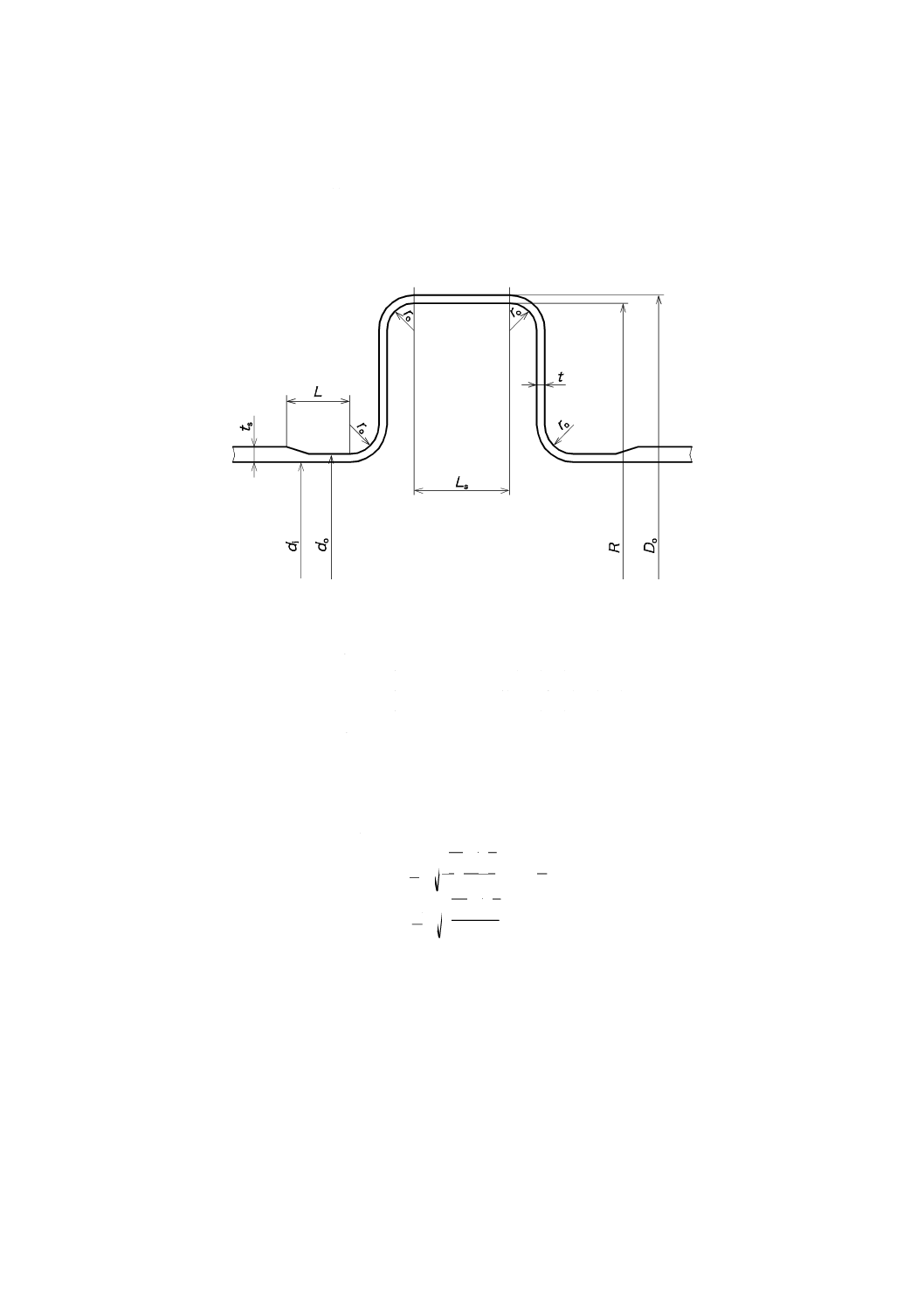

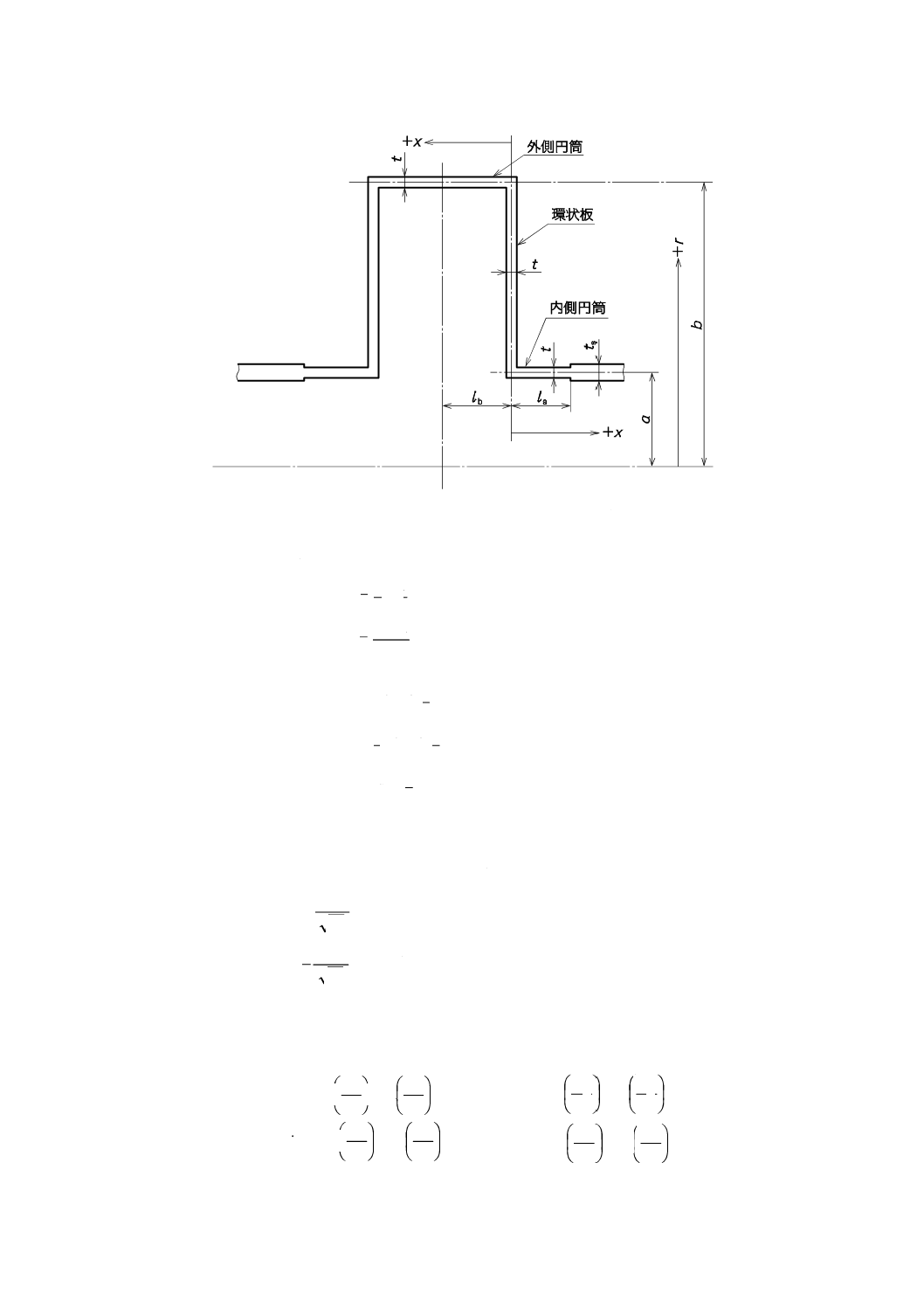

a) 形状及び記号 図15に示すような成形シェル形伸縮継手は,図16に示す円筒要素と環状板要素との

組合せに置き換えて,応力の計算を行う。

P : 成形シェルの設計圧力(MPa)

t : 成形シェルの厚さ(mm)

ts : 伸縮継手を取り付ける円筒胴の厚さ(mm)

Do : 成形シェル山部の外径(mm)

R : 成形シェル外側円筒部の内半径(mm)

do : 成形シェル谷部の外径(mm)

di : 成形シェル谷部の内径(mm)

Ls : 成形シェル山部の平行部長さ(mm)

L : 成形シェル端部の平行部長さ(mm)

ro : 成形シェルの曲げ半径(mm)

ただし,

(

)

2

2

2

o

o

t

r

t

t

d

L

−

−

−

≦

(

)

t

r

t

t

D

L

−

−

−

o

o

s

2

2

4

≦

図15−成形シェル形伸縮継手の構造

29

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16−成形シェル形伸縮継手及び等価なモデル

ここに,

2

ot

d

a

−

=

(mm)

2

ot

D

b

−

=

(mm)

a

b

h

−

=

(mm)

2

o

a

t

r

L

l

+

+

=

(mm)

2

2

o

s

b

t

r

L

l

+

+

=

(mm)

2

o

o

t

r

r'

+

=

(mm)

do,t,Do,ro,L及びLsは,図15による。

b) 円筒要素のたわみに関する関数 円筒要素のたわみに関する関数βa,βb,D,Ωa,Ωb,j1a,j1b,j2a,j2b,

za,zb,k0a,k0b,k1a,k1b,k2a,k2b,k3a及びk3bは,次による。

at

285

.1

a=

β

(mm−1)

bt

285

.1

b=

β

(mm−1)

D=0.091 6 EEt3 (Nmm)

Ωa=2βala

Ωb=2βblb

2

sinh

2

sin

a

a

a

1

Ω

Ω

j=

2

sinh

2

sin

b

b

b1

Ω

Ω

j=

2

cosh

2

cos

a

a

a

2

Ω

Ω

j=

2

cosh

2

cos

b

b

b

2

Ω

Ω

j=

30

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

za = j1a2+j2a2

zb = j1b2+j2b2

k0a = sinhΩa+sinΩa

k0b = sinhΩb+sinΩb

a0

a

a

a1

cos

cosh

k

Ω

Ω

k

+

=

b

0

b

b

b1

cos

cosh

k

Ω

Ω

k

+

=

a0

a

a

a

2

sin

sinh

k

Ω

Ω

k

−

=

b

0

b

b

b

2

sin

sinh

k

Ω

Ω

k

−

=

a

0

a

a

a3

cos

cosh

k

Ω

Ω

k

−

=

b

0

b

b

b

3

cos

cosh

k

Ω

Ω

k

−

=

ここに,

EE: 成形シェルの設計温度における縦弾性係数 (N/mm2)

a,b,t,la及びlbは,a) による。

c) 内側円筒と伸縮継手を取り付ける円筒胴との間のたわみ係数 内側円筒と伸縮継手を取り付ける円筒

胴との間のたわみ係数eaは,次による。

8

a

718

.2

C

e=

ここに,

2.0

3

4

4

1

7

3

1

6

2

1

5

8

C

C

C

C

C

C

C

C

C

−

+

−

=

at

l

C

a

1=

ただし,C1が0.4未満の場合には,C1=0.4とする。

t

t

C

s

2=

s

E

3

E

E

C=

ただし,C2及びC3が共に1.0の場合には,ea=1.0とする。

また,C2が1.0未満の場合には,

2

2

2

4

1

635

036

.0

172

338

.0

661

364

.0

C

C

C

−

+

=−

2

2

2

5

627

122

.0

64

011

.1

71

068

.1

C

C

C

−

+

=−

C6=0.069 670 9+1.764 15 C2−5.461 03 C23

C7=−0.142 734+0.918 656 C2−2.007 49 C23

また,C2が1.0以上の場合には,

000

1

216

226

.0

962

707

.1

10

373

.3

2

2

2

4

C

C

C

+

−

=

C5=−0.403 287+0.320 037 C2−0.030 750 8 C22

C6=−0.684 978+0.582 549 C2−0.054 781 2 C22

C7=−0.201 334+0.168 201 C2−0.015 728 0 C22

ここに, Es: 伸縮継手に接続する円筒胴の設計温度における縦弾性係数

(N/mm2)

31

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a,b,t,ts及びlaはa),EEはb) による。

d) 各円筒要素の形状係数 各円筒要素の形状係数y1,y2,c,d,x1,x2,x3,x4,x5,x6, x7,x8,X,q1,

q2,q3,g,g*,m1,m2及びm3は,次による。

a1

2

a

2

a3

a

a

1

2k

k

k

D

e

y

−

=β

(N−1)

−

b1

2

b

2

b

3

b

2

2

1

k

k

k

D

y

β

=

(N−1)

2

2

2

a

b

a

c

−

=

a

b

d=

(

)

D

d

ac

x

2

1

428

.1

769

.0

+

−

=

(N−1)

D

acd

x

2

2

2.2

=

(N−1)

()

(

)

[

]

{

}

D

d

c

d

a

x

4

71

.3

2

2

ln

538

.1

2

2

3

+

+

+

−

=

(N−1mm)

D

bc

x

2.2

4

−

=

(N−1)

(

)

D

d

bc

x

428

.1

769

.0

2

5

+

=

(N−1)

[

]

D

d

c

ab

x

4

)

ln(

714

.5

538

.1

6

+

−

=

(N−1mm)

(

)(

)

4

2

2

5

1

1

x

x

y

x

y

x

X

−

+

−

=

(N−2)

X

y

x

x

x

x

x

x

2

3

5

3

6

2

7

−

−

=

(mm)

X

y

x

x

x

x

x

x

1

6

6

1

4

3

8

+

−

=

(mm)

q1=0.385a2+1.429 cb2ln(d) (mm2)

q2=[−0.385−1.429 cln(d)]b2 (mm2)

()

[

]

2

2

2

3

ln

714

.3

269

.1

25

.0

d

c

cd

ab

q

+

=

(mm3)

b

a

g=

()

g

g

g

g

ln

1

2

4

−

=

m1=0.51−0.635 g2+g*

m2=0.635 (1−g2) +g*

32

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m3=2.357 g2+3.714 g*

ここに,a及びbは a),D,βa,βb,k1a,k1b,k2a,k2b,k3a及びk3bはb) による。

e) 成形シェル1山当たりの軸方向ばね定数 成形シェル1山当たりの軸方向ばね定数fは,次による。

3

2

8

1

7

2

q

q

x

q

x

aDK

f

+

+

=

π

(N/mm)

ここに,aはa),Dはb),x7,x8,q1,q2及びq3はd) に,Kは次による。

b

aγ

γ

αm

K=

αは,di/t<160のとき,α=4.30(di/t)−0.287

di/t≧160のとき,α=2.92(di/t)−0.211

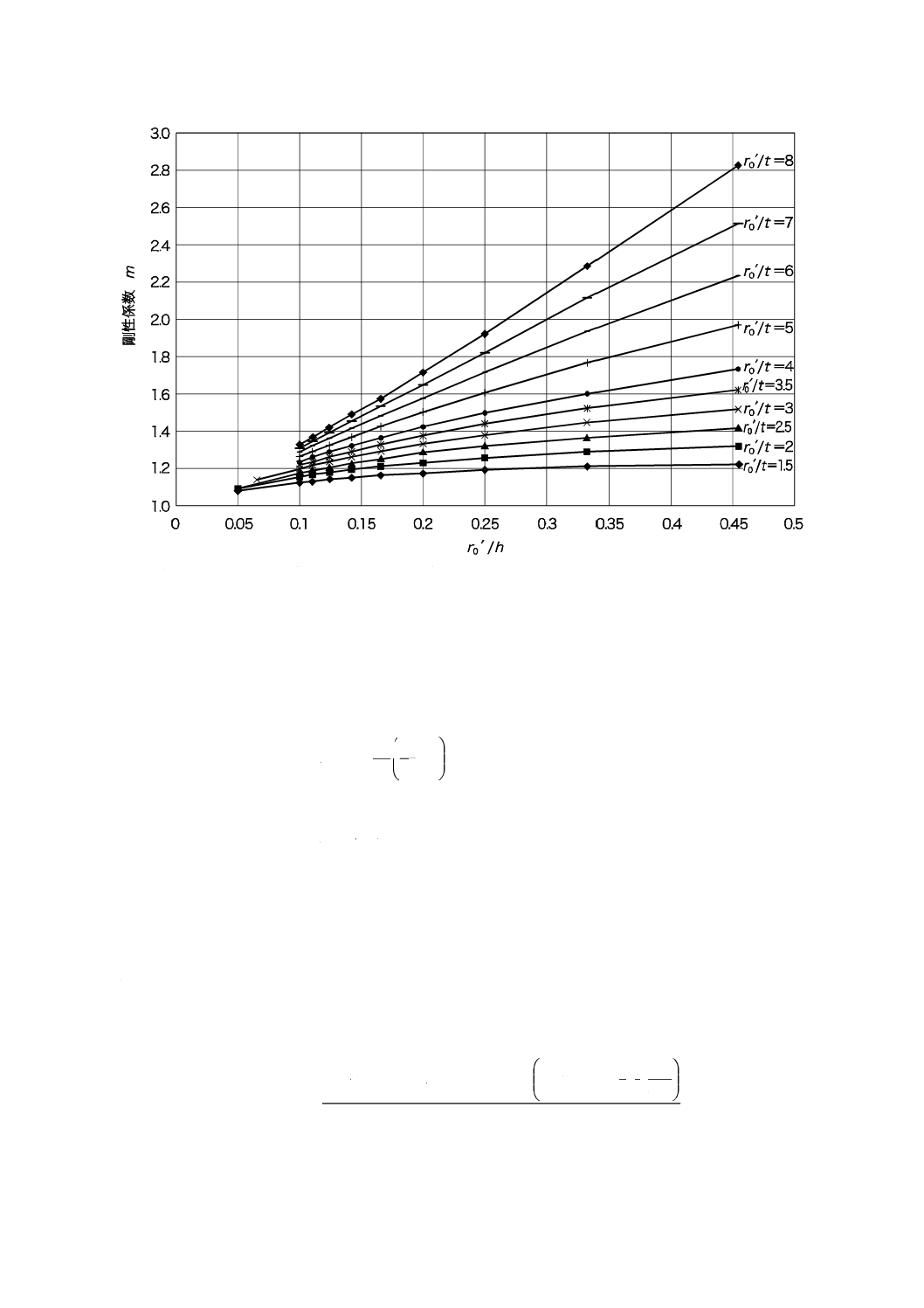

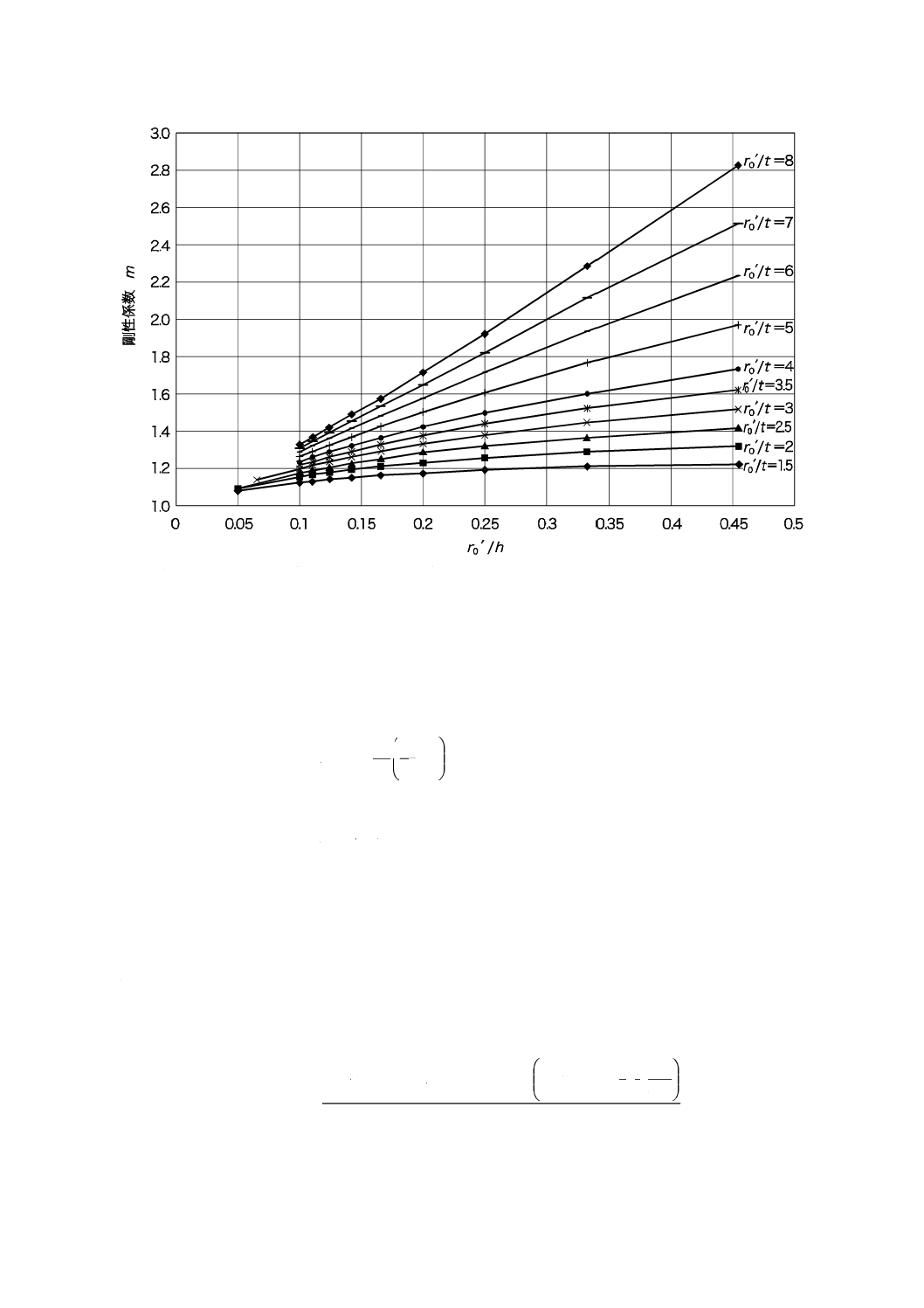

mは剛性係数で,図17による。

γaは,

la/di≧0.075のとき,γa=1

la/di<0.075のとき,γa=0.961−11.293(la/di)+450.903(la/di)2−5 647(la/di)3+23 140(la/di)4

γbは,

lb/di≧0.075のとき,γb=1

lb/di<0.075のとき,γb=0.961−11.293(lb/di)+450.903(lb/di)2−5 647(lb/di)3+23 140(lb/di)4

なお,成形シェル形伸縮継手の山数がN山のばね定数Kbは,次による。

N

f

K=

b

(N/mm)

ここに,

N: 伸縮継手の山数

33

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記

t

r'/

0

及び

h

r'/

0

の値は,グラフで示される範囲内とする。

図17−剛性係数mの値††

f)

成形シェルに加わる軸方向力 内側円筒に接続する円筒胴から加わる単位周長当たりの軸方向力Fax

は,次による。

1) 圧力による軸方向力Faxpは,次の式による。

1

4

2

2

axp

ax

−

=−

=

a

b

aP

F

F

(N/mm)

2) 伸縮による軸方向力Faxdは,次の式による。

a

fe

F

F

π

2

axd

ax

=

=

(N /mm)

ここに,eは成形シェル形伸縮継手1山当たりの伸縮量,P,a及びbはa),fは

e) による。

g) 各要素の曲げモーメント及び応力 各要素の接続部における曲げモーメント及び応力は,次による。

1) 接続部での曲げモーメント 内側円筒と環状板との接続部における単位周長当たりの曲げモーメン

トMa及び,外側円筒と環状板との接続部における単位周長当たりの曲げモーメントMbは,次の式

による。

(

)(

)

X

k

Z

k

x

F

x

Z

x

F

y

x

M

+

b1

b

b

2

b

b

6

ax

2

a

a

3

ax

a

2

5

a

β

θ

β

θ

−

+

+

−

−

−

=

(Nmm/mm)

34

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

(

)

X

Z

x

F

x

k

Z

k

x

F

x

y

M

a

a

a

3

ax

4

b

1

b

b

2

b

6

ax

b

1

1

b

β

θ

β

θ

+

+

+

−

+

−

=

(Nmm/mm)

ここに, Za: 内側円筒端部での軸方向変位で,次の式による。

t

E

aF

Pa

Z

E

ax

2

a

3.0

−

=

(mm)

ここに, Zb: 外側円筒端部での軸方向変位で,次の式による。

t

E

P

a

b

aF

Pb

Z

E

2

2

ax

2

b

2

3.0

−

+

−

=

(mm)

ここに, θa: 内側円筒端部での回転角で,次の式による。

)

ln(

2

2

2

8

3

3

3

2

3

a

g

g

g

g

m

gm

D

Pb

−

−

−

−

=

θ

ここに, θb: 外側円筒端部での回転角で,次の式による。

(

)

2

3

2

3

b

5.0

2

8

g

m

m

D

Pb

−

+

−

−

=

θ

ここに, P,a,b及びtはa),D,EE及びk2bはb),x1,x2,x3,x4,x5,x6,X,

m2,m3及びgはd),Faxはf)による。

2) 環状板に生じる応力 環状板に生じる応力の算定及び評価は,次による。

2.1) 応力の算定 環状板に生じる応力σBは,次の式による。

br

A

r

A

r

A

A

t

ln

6

4

2

3

2

2

1

2

B

+

+

+

=

σ

(N/mm2)

ここに, A1=−cMa+cd2Mb+0.65acFaxln (g)−P (0.325m2b2+0.412 5a2) (N)

A2=b2 [cMa−cMb−0.65acFaxln (g)+0.087 5m3Pb2] (Nmm2)

A3=0.206P (N/mm2)

A4=0.65a (Fax−0.5aP) (N)

ここに, r: 胴の中心線からの距離 (mm) (図16参照)

P,a,b及びtはa),c,d,g,m2及びm3はd),Faxはf),Ma及びMbはg) 1)による。

2.2) 応力の算定箇所及び荷重条件 r=a,r=b及びa<r<bとなるrは,少なくとも8点について,

2.1)のσBの式を用い,かつ,表3に示すそれぞれの荷重条件のもとでの応力を計算する。

35

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

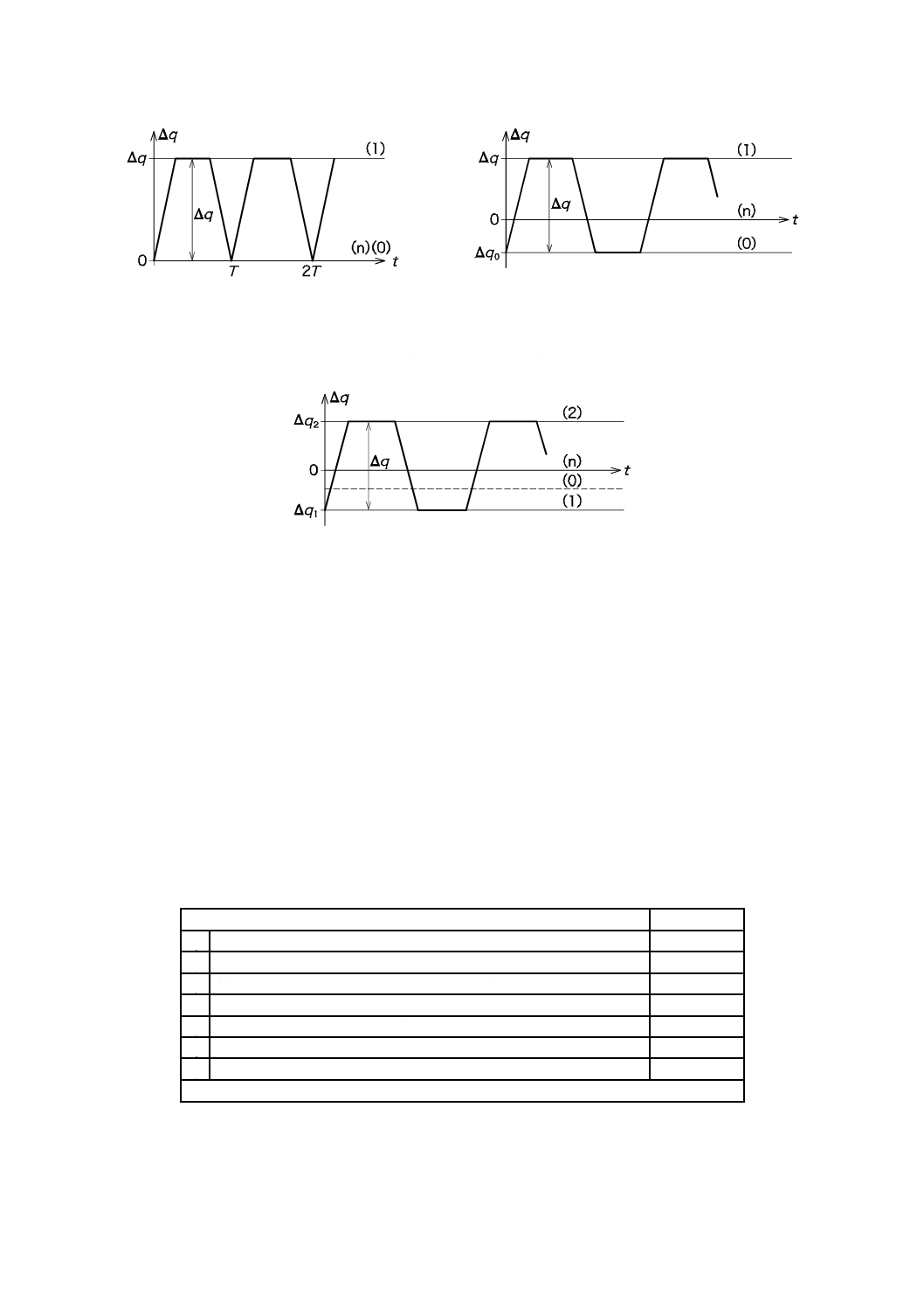

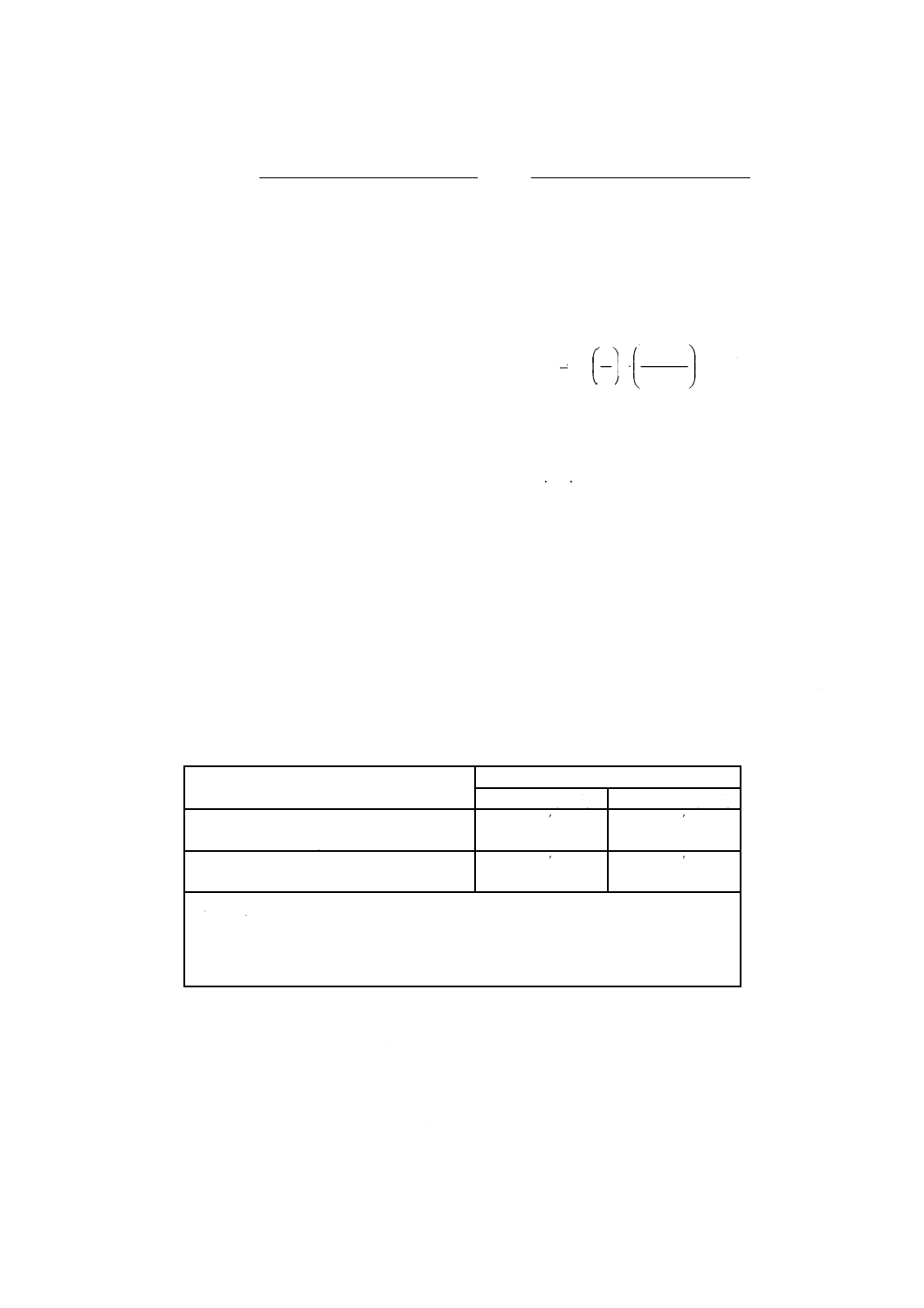

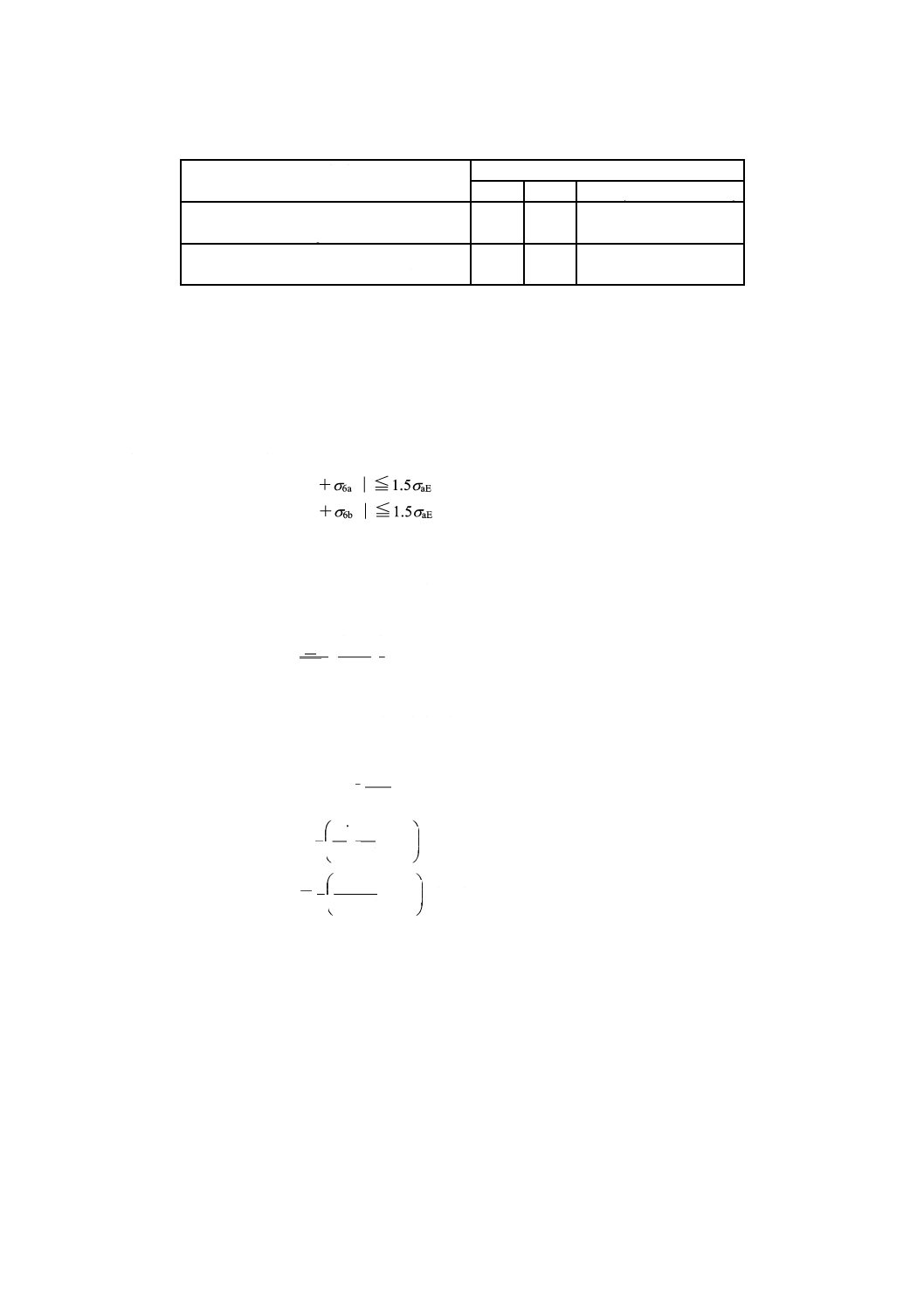

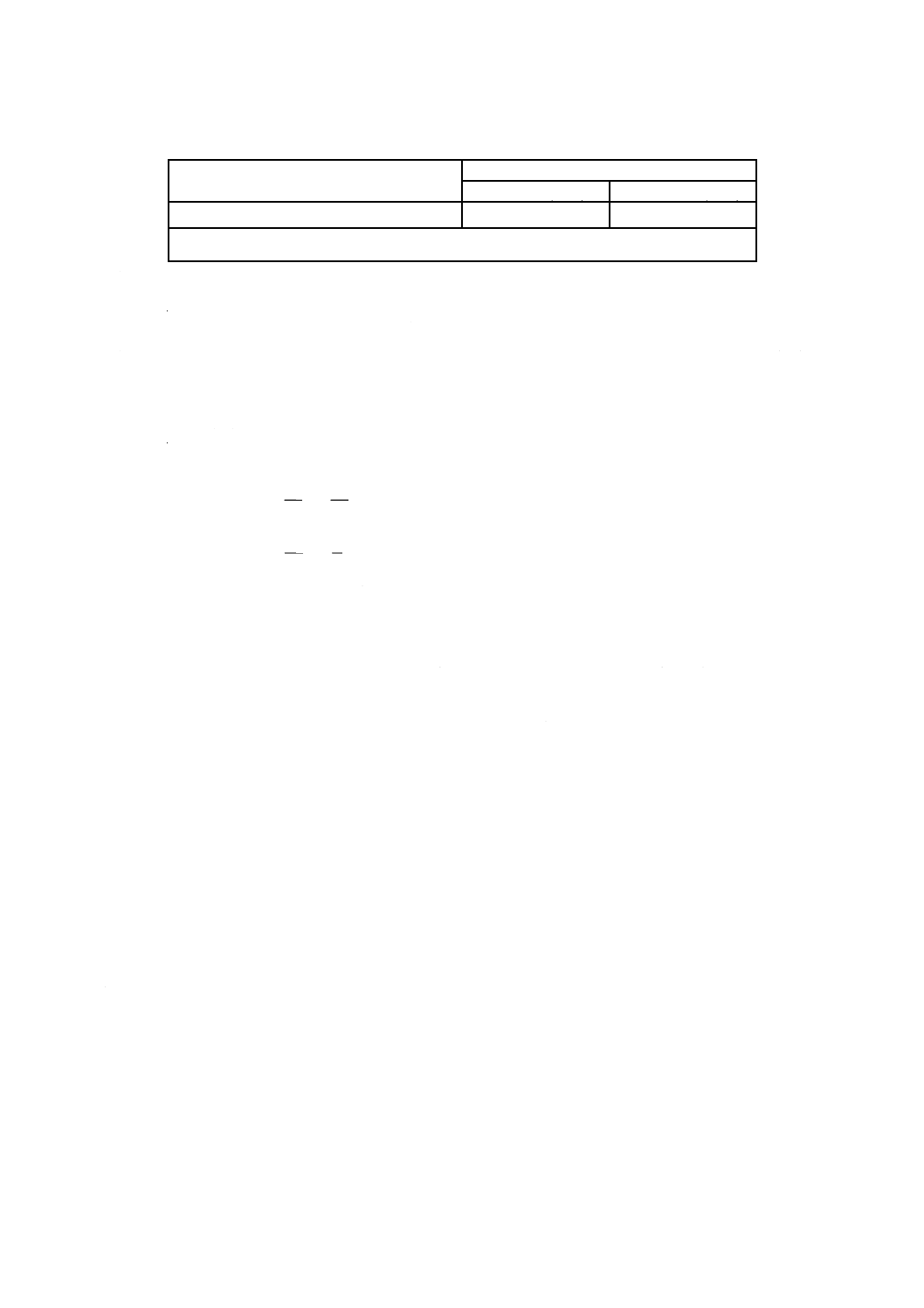

表3−環状板上の応力の種類

荷重条件

応力算定箇所

r=a

r=b

r=r0i (i=1,2,....min8)

Fax=Faxp

(Ma,MbはFax=Faxpとして計算する。)

σ4a

σ4b

σ40i

Fax=Faxd,かつ,P=0

(Ma,MbはFax=Faxd,P=0として計算する。)

σ6a

σ6b

σ60i

また,

σ2=0

σ3=0

σ5=0

ここに,添字2,3,4,5,6は応力の種類を示すもので,6.4.2及び6.4.5 a)によ

る。添字a,b,0iは,応力の発生箇所を示す。

2.3) 応力の評価 2.1) 及び2.2) によって求めた応力の制限は,次による。

|σ4a

+σ6a |≦1.5σaE

|σ4b

+σ6b |≦1.5σaE

|σ40i+σ60i|≦1.5σaE

ここに,σaEは設計温度における成形シェルの許容引張応力を示す。

3) 円筒に生じる応力 円筒に生じる応力の算定及び評価は,次による。

3.1) 応力の算定 円筒に生じる応力σMは,次の式による。

(

)

r

v

E

2

E

M

+

=

δ

σ

(N/mm2)

ここに,

:

v1=β (y−x) (mm)

v2=B1sin (v1) sinh (v1) +B2cos (v1) cos h (v1) (mm)

(

)

2

E

3.0F

r

P

t

E

r

'

−

=

δ

(mm)

δ

ε

β

1

2

2

1

2

1

j

D

M

j

z

B

−

=

(mm)

δ

ε

β

2

2

1

2

2

1

j

D

M

j

z

B

−

−

=

(mm)

36

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

前記に示したこれらの式において,

内側円筒について計算する場合

外側円筒について計算する場合

r=a (mm)

r=b (mm)

t′=ts(la<xのとき) (mm)

t'=t (mm)

t′=t(x<laのとき) (mm)

t′=t又はtsのどちらか小さいほう

(x=laのとき) (mm)

M=Ma (N)

M=Mb (N)

F2=Fax (N/mm)

P

b

a

b

b

a

F

F

−

+

=

2

2

2

ax

2

(N/mm)

g′=1.0

g′=b/a

β=βa

β=βb

y=la (mm)

y=lb (mm)

j1=j1a

j1=j1b

j2=j2a

j2=j2b

ε=ea

ε=1

z=za

z=zb

ここに,x:図16に示す基準線からの距離(mm),P,a,b,t,ts,la及びlbはa),

βa,βb,j1a,j1b,j2a,j2b,za及びzbはb),eaはc),Faxはf),Ma及びMbはg) 1)

による。

3.2) 応力の算定箇所及び荷重条件 内側円筒についてx=laの点,外側円筒についてx=lbの点の2点

について,3.1) のσMの式を用い,かつ,表4に示すそれぞれの荷重条件のもとでの応力を計算

する。

表4−円筒上の応力の種類

荷重条件

応力算定箇所

内側円筒 (x=la)

外側円筒殻 (x=lb)

Fax=Faxp

(Ma,MbはFax=Faxpとして計算する。)

σ2a′

σ2b′

Fax=Faxd,かつ,P=0

(Ma,MbはFax=Faxd,P=0として計算する。)

σ7a′

σ7b′

ここに,

σ2′:円筒端部に内圧によって生じる長手方向の膜応力と曲げ応力との合計

σ7′:円筒端部に伸縮によって生じる長手方向の膜応力と曲げ応力との合計

添字a,bは,応力の発生箇所を示す。

3.3) 応力の評価 3.1) 及び3.2) によって求めた応力の評価は,次の式による。

|σ2a′+σ7a′|≦1.5σaE

|σ2b′+σ7b′|≦1.5σaE

ここに,σaEは,g) 2.3) による。

4) 繰返し応力及びその評価 繰返し応力の算定及び評価は,次による。

4.1) 応力の計算 成形シェルの谷部,及び山部に生じる繰返し応力の片振幅σ8a,σ8bは,次による。

37

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

このときのMa,Mb及びFaxは,繰返し荷重の種類(伸縮量,圧力又はその両方)ごとに,それ

ぞれg) 1) 及びf) によって計算する。

'

tg

F

t

M

ax

2

a

a8

6

+

=

σ

(N/mm2)

t

P

b

a

b

b

a

F

t

M

1

2

6

2

2

ax

2

b

8b

−

+

+

=

σ

(N/mm2)

ここに,P,a,b及びtはa),Faxはf),Ma及びMbはg) 1),g′はg) 3) による。

4.2) 応力の評価 4.1) によって求めた応力の評価は,次による。

N

E

0

a

8

g

2

σ

σ

≦

E

E

K'

N

E

0

b

8

g

2

σ

σ

≦

E

E

K'

ここに,

'

Kg: 成形シェルに対する応力集中係数。

− 溶接継手がない場合又は突合せ溶接継手で,内外面の溶

接部の余盛りを平滑に仕上げた場合 ··············

'

Kg=1.0

− 溶接部の余盛りを滑らかに仕上げた場合 ·······

'

Kg=2.0

− 前記以外の場合 ········································

'

Kg=4.0

E0: 室温における成形シェルの縦弾性係数 (N/mm2)

EE: b) による。

σN: 設計繰返し数を基に,JIS B 8266の附属書8の設計疲労曲線か

ら得られた許容応力振幅 (N/mm2)。

7.2

成形シェル形伸縮継手を熱交換器に設ける場合の応力評価

JIS B 8274に従って設計された管板をもつ固定管板式熱交換器の胴側に成形シェル形の伸縮継手を設け

る場合の応力評価は,次による。

a) 成形シェルに加わる軸方向力 成形シェルの内側円筒に接続する胴から加わる単位周長当たりの軸方

向力Faxは,次の式による。ここに,Ps*は胴側の等価圧力であって,表5に従ってそれぞれの荷重条

件について成形シェルに加わる軸方向力Faxを算定する。ただし,熱交換器の構造などの理由によっ

て明らかに起こり得ない荷重条件がある場合には,その応力計算を省略してもよい。

2

*

s

ax

aP

F=

(N/mm)

38

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−成形シェル形伸縮継手の荷重の組合せ

i

荷重条件

Ps*

P

1

胴側,管側共に圧力がなく,温度差だけがある場合

−Pe

0

2

胴側だけに圧力がかかり,温度差がない場合

Ps′

Ps

3

管側だけに圧力がかかり,温度差がない場合

Pt−Pt′

0

4

胴側,管側共に圧力がかかり,温度差がない場合

Pt−Pt′+Ps′

Ps

5

胴側だけに圧力がかかり,温度差がある場合

Ps′−Pe

Ps

6

管側だけに圧力がかかり,温度差がある場合

Pt−Pt′−Pe

0

7

胴側,管側共に圧力がかかり,温度差もある場合

Pt−Pt′+Ps′−Pe

Ps

ここに,a,Pは7.1 a),Psは胴側の設計圧力(MPa),Ptは管側の設計圧力(MPa),Pe,Ps′, Pt′はJIS B 8274

の箇条6による。なお,iは荷重条件の番号を示す。

b) 環状板に生じる応力及び評価 環状板に生じる応力算定及び評価は,次による。

1) 環状板に生じる応力 環状板に生じる応力については,7.1 g) 2.1) のσBの式を用いて,表5の荷重

条件(Fax及びPの組合せ)及び表6に示す応力算定箇所における応力を計算する。

なお,応力算定箇所a,bは図16,応力算定箇所cは次による。ただし,cがaとbとの間にない

場合又は平方根が実数にならない場合は,cにおける応力算定は行わなくてもよい。

3

2

3

2

4

4

4

16

A

A

A

A

A

c

+

−

=

±

(mm)

表6−環状板上の応力の種類

各荷重条件における軸方向力

応力算定箇所

r=a

r=b

r=c

Faxi

σai

σbi

σci

ここに,添字iは表5の荷重条件の番号を示す。

なお,環状板の内圧に対する周方向膜応力,子午線方向膜応力及び伸縮による膜応力は0とする。

2) 応力の評価 1) によって求めた環状板に生じる応力は,1.5σaEを超えてはならない。ここに,σaE

は7.1 g) 2.3) による。

c) 円筒に生じる応力及び評価

円筒に生じる応力の算定及び評価は,次による。

1) 円筒に生じる応力 円筒に生じる応力については,7.1 g) 3.1)のσMの式を用いて,表5の荷重条件

(Fax及びPの組合せ)に対して,表7に示す応力算定箇所における応力を計算する。

なお,算定箇所の内側円筒のx=la及び外側円筒のx=lbは7.1 a) による。

39

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−円筒上の応力の種類

各荷重条件における軸方向力

応力算定箇所

内側円筒 (x=la)

外側円筒殻 (x=lb)

Faxi

σlai

σlbi

ここに,添字iは表5の荷重条件の番号を示す。

2) 応力の評価 1) によって求めた円筒に生じる応力は,1.5σaEを超えてはならない。ここに,σaEは

7.1 g) 2.3) による。

d) 繰返し応力及びその評価 繰返し応力の算定及び評価は,次による。

1) 応力の計算 成形シェルの谷部及び山部に生じる繰返し応力の片振幅σna及びσnbは,7.1 g) 4) の

σ8a及びσ8bの式によって計算する。

このときのMa,Mb及びFaxは繰返し荷重の種類(伸縮量,圧力又はその両方)ごとに,それぞれ

7.1 g) 1) 及び7.2 a) によって計算する。

2) 応力の評価 1) によって求めた応力の評価は,次による。

N

b

0

na

g

2

σ

σ

≦

E

E

K'

N

b

0

nb

g

2

σ

σ

≦

E

E

K'

ここに,

'

Kg: 成形シェルに対する応力集中係数。

− 溶接継手がない場合又は突合せ溶接継手で,内外面の溶

接部の余盛りを平滑に仕上げた場合 ··············

'

Kg=1.0

− 溶接部の余盛りを滑らかに仕上げた場合 ·······

'

Kg=2.0

− 上記以外の場合 ········································

'

Kg=4.0

E0,EE及びσNは,7.1 g) 4.2) による。

8

伸縮継手の溶接及び熱処理

8.1

伸縮継手成形加工後の熱処理

伸縮継手の成形加工後の熱処理は,要求に応じ必要な方法で行う。ただし,伸縮継手の成形加工による

最大伸び率の値は,二次曲率をもつ鏡板に準じて定める。

8.2

伸縮継手と円筒胴との継手部の溶接後熱処理

伸縮継手と円筒胴との継手部の溶接後熱処理は, 伸縮継手の成形加工後の熱処理と同時に行ってもよい。

8.3

多層べローズ

多層ベローズの工作は,次による。

a) 素管加工 多層ベローズの素管は,同心円方式などによって必要厚さまで重ね合わせる。

b) 成形方法 ベローズの成形は,層間の密着性のよい液圧成形加工方法又はこれと同等以上の方法とす

る。

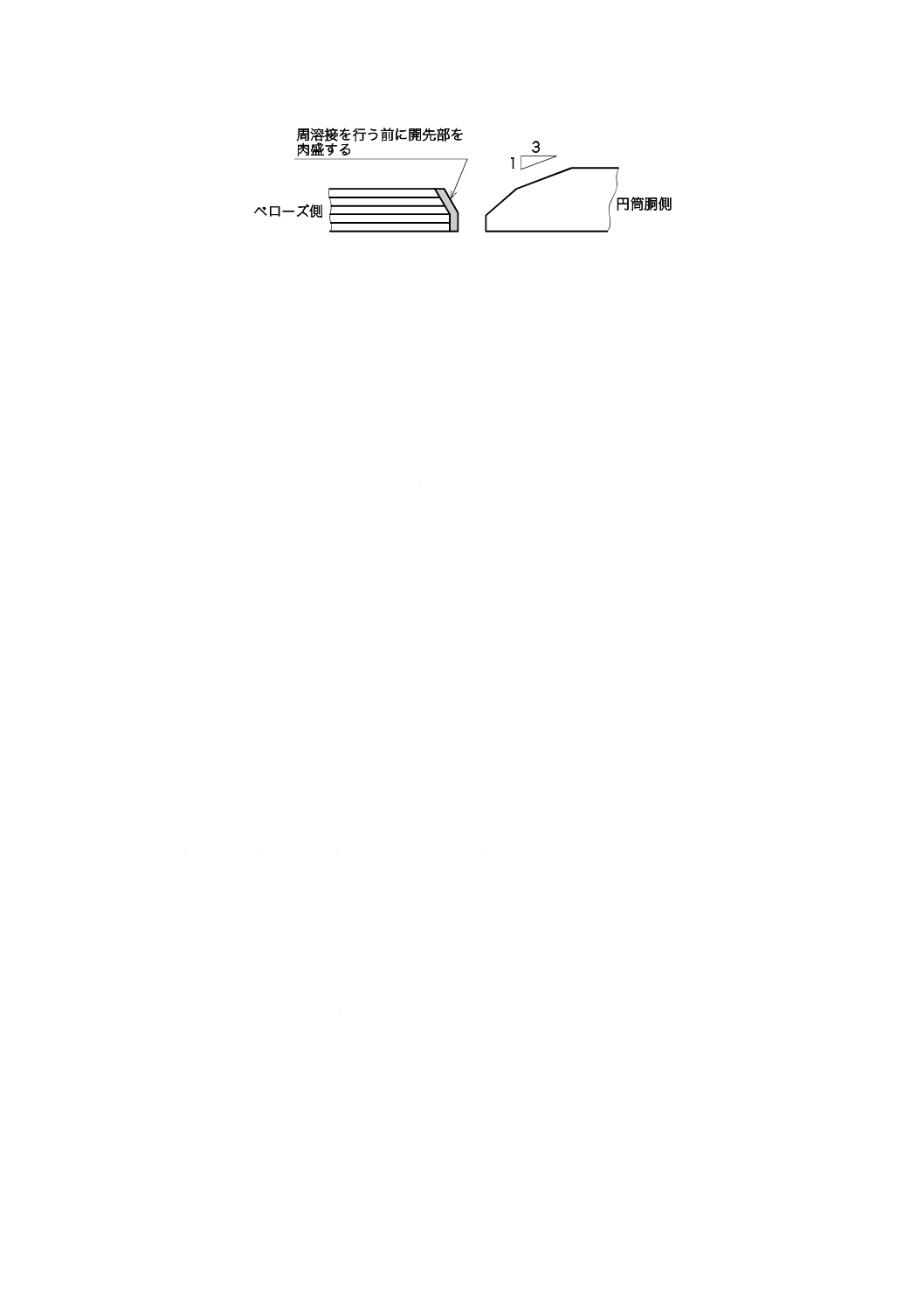

c) べローズ端末平行部及び胴の周継手 両側突合せ溶接又はこれと同等以上とみなされる完全溶込みの

片側突合せ溶接とする。図18に示すベローズは肉盛溶接を行った後,開先を加工し溶接する。

40

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図18−多層べローズと円筒胴との溶接

d) ベローズ端末平行部及び円筒胴の周継手の溶接後熱処理 多層ベローズ端末平行部及び円筒胴の周継

手は,要求に応じ必要とされる溶接後熱処理を行う。ただし,次の条件をすべて満足する場合には,

溶接後熱処理の要否は受渡当事者間の協定による。

1) 周継手の構造は図18に従い,肉盛溶接の厚さが3 mm以上。

2) 溶接材料が溶接後熱処理を必要としない。

8.4

溶接

溶接は,次によるもの以外は,本体の胴の規定による。

a) ベローズと胴の継手とを差込み形グルーブ継手で取り付ける場合の差込み部のすき間は,裏当て金を

使用する突合せ継手と同等とし,かつ,腐食性雰囲気によって腐食されるおそれがある場合には,腐

食性雰囲気となる側から溶接する。

b) 補強リングを必要とする場合の止め金具の溶接部は,必要とされる補強リングの断面積以上の強度を

もたなければならない。

c) 胴板との取付溶接以外では,周継手はベローズの製作に用いてはならない。

9

非破壊試験

伸縮継手の非破壊試験は,次による。

9.1

成形シェル形伸縮継手の非破壊試験

成形シェル形伸縮継手の溶接部の非破壊試験は,その圧力容器の溶接部に対する非破壊試験の要求に従

って行う。

9.2

べローズ形伸縮継手の非破壊試験

ベローズ形伸縮継手の溶接部の非破壊試験は,次による。

なお,非破壊試験の方法及び判定については,d) を除きJIS B 8265又はJIS B 8267による。

a) べローズと円筒胴との周継手

ベローズと円筒胴との周継手で図4 a),図4 b),図4 c) 及び図4 f) の非破壊試験は,次による。

1) ベローズと胴との取付周継手には,浸透探傷試験を100 %行う。

2) 円筒胴に全線放射線試験が要求されている場合には,開先及び各溶接層ごとに行う磁粉探傷試験又

は浸透探傷試験に代えてもよい。

3) 円筒胴に20 %以上の放射線試験が要求されている場合には,初層及び最終層について行う磁粉探

傷試験又は浸透探傷試験に代えてもよい。

b) べローズの長手継手

ベローズの長手継手は,成形前の素管長手継手の全線について放射線試験を行う。ただし,多層ベロー

ズの場合は,磁粉探傷試験又は浸透探傷試験に代えてもよい。

c) すべてのベローズの突合せ溶接は,成形前に内外表面の浸透探傷試験を100 %行う。さらに成形後,

41

B 8277:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

できる限りの範囲に対して同様に浸透探傷試験を行う。突合せ溶接は,完全溶け込み溶接とする。

d) 浸透探傷試験による線状の指示寸法がt/4を超えても,0.25 mmより小さければ,妥当と判断してよい。

ここに,tは成形前のベローズの厚さである。

e) 伸縮部は目視によって応力集中などの懸念のあるノッチ,割れなどのきず,材料の不具合,溶接スパ

ッタの付着などないことをチェックする。疑いのあるところは更に浸透探傷試験を行う。