B 8228:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 リスクの考慮 ··················································································································· 4

5 圧力に関する制限事項 ······································································································· 5

6 入口配管························································································································· 6

7 出口配管························································································································· 7

8 取付け···························································································································· 8

9 手動開弁装置 ·················································································································· 11

附属書A(参考)安全装置の圧力設定 ····················································································· 12

附属書B(参考)複数台の安全装置のサイジング ······································································· 15

附属書C(参考)入口配管サイジング ····················································································· 17

附属書D(参考)累積背圧の計算 ··························································································· 22

附属書E(参考)反動力の計算 ······························································································ 29

附属書F(参考)騒音の計算 ·································································································· 30

参考文献 ···························································································································· 31

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 32

B 8228:2020

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,一般社団法人日本バルブ工業会(JVMA)か

ら,産業標準原案を添えて日本産業規格を制定すべきとの申出があり,日本産業標準調査会の審議を経て,

経済産業大臣が制定した日本産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

B 8228:2020

単独の破裂板を除く安全装置の選定及び取付け

Application and installation of safety devices excluding stand-alone bursting

disc safety devices

序文

この規格は,2008年に第1版として発行されたISO 4126-9を基とし,我が国の実情に合わせるため,

技術的内容を変更して作成した日本産業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,安全弁,安全弁と破裂板式安全装置との組合せ,パイロット式安全弁,制御式安全圧力逃

しシステムなどの圧力機器を保護する安全装置に関わる選定及び取付けについて規定する。破裂板式安全

装置の選定及び取付けについては,JIS B 8226-3を適用する。

この規格は,静圧の加わる機器を保護する安全装置の選定及び取付けに関する標準的事項についても規

定する。この規格に含まれる事項は,安全装置から単相の流体を排出する場合を想定している。気液二相

流を排出する場合の指針については,JIS B 8227による。

十分な大きさの配管接続した機器は,配管も含めて圧力逃しを適用する一つの安全システムとみなすこ

とができる。ただし,この配管は閉塞することなく,かつ,隔離できるバルブを含まない。

この規格は,法規が認めた安全のための状態監視装置,制御装置及び制限装置のような他の安全装置は

取り扱わない。

注記1 この規格に規定する“法規”とは,我が国においては高圧ガス保安法,電気事業法,ガス事

業法,労働安全衛生法を指す。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4126-9:2008,Safety devices for protection against excessive pressure−Part 9: Application and

installation of safety devices excluding stand-alone bursting disc safety devices(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0100 バルブ用語

JIS B 8210 安全弁

2

B 8228:2020

JIS B 8225 安全弁−吹出し係数測定方法

JIS B 8226-1 破裂板式安全装置−第1部:一般

JIS B 8226-2 破裂板式安全装置−第2部:安全弁との組合せ

JIS B 8226-3 破裂板式安全装置−第3部:適用,選定及び取付け

注記 対応国際規格:ISO 4126-6,Safety devices for protection against excessive pressure−Part 6:

Application, selection and installation of bursting disc safety devices(MOD)

JIS B 8227 気液二相流に対する安全弁のサイジング

JIS Z 8051 安全側面−規格への導入指針

JIS Z 8209 化学プラント用配管図記号

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0100,JIS B 8210,JIS B 8225,JIS B 8226-1,JIS B 8226-2,

JIS B 8226-3,JIS Z 8051及びJIS Z 8209によるほか,次による。

3.1

安全装置(safety device)

最高許容アキュムレーション圧力を超えないことを確実にするための最終的な保護装置。

例 安全弁,破裂板式安全装置など。

3.2

安全システム(safety system)

安全装置,保護する機器との連結部及び最も近くの安全な排出場所までの接続部を含んだシステム。

注記 この排出場所は,大気又は安全な回収装置若しくはフレアとの接続部である。

3.3

フェイルセーフ(fail-safe)

あらゆる安全システムの部品又は動力源の故障に対して,圧力機器の安全を保持している状態。

3.4

自己診断(self-diagnosis)

安全システムの全ての選択した部品が要求どおりに作動できることを定期的及び自動的に判定すること。

3.5

冗長(redundancy)

二つ以上の装置又はシステムを供給することによって,それらの一部が故障するようなことがあっても,

必要な機能が保持できるようにすること。

3.6

独立性(independence)

他の機器から障害を受けずに要求どおり作動する能力。

3.7

ハザード(hazard)

危害の潜在的な源。

注記1 用語“ハザード”は,予想した危害の原因又は性質を定義するために使用する(JIS Z 8051

の3.2参照)。

注記2 危害は,人への傷害若しくは健康障害,又は財産及び環境への損害である。

3

B 8228:2020

3.8

リスク(risk)

危害の発生確率及びその危害の度合いの組合せ。

注記 JIS Z 8051の3.9参照。

3.9

リスク分析(risk analysis)

入手可能な情報を体系的に用いてハザードを同定し,リスクを見積もること。

注記 JIS Z 8051の3.10参照。

3.10

リスク評価(risk evaluation)

許容可能なリスクの範囲に抑えられたかを判定するためのリスク分析に基づく手続。

注記 JIS Z 8051の3.12参照。

3.11

リスクアセスメント(risk assessment)

リスク分析及びリスク評価からなる全てのプロセス。

注記 JIS Z 8051の3.11参照。

3.12

信頼性(reliability)

規定した条件下及び与えた時間に対して,故障なしに要求機能を実行する能力。

注記 JIS Z 8115及びJIS B 9700の3.2とは表現は異なる。

3.13

圧力制限装置(pressure limiter)

連続運転において,最高許容圧力を超えないようにする装置。

注記 圧力制限装置は,圧力を修正する場合,又はシステムを停止及び隔離する場合に使用するもの

である。

3.14

安全(safety)

許容できないリスクがないこと。

注記 JIS Z 8051の3.14参照。

3.15

最高許容圧力,PS(maximum allowable pressure)

圧力装置製造業者の規定する機器の最高設計圧力。

3.16

最高/最低許容温度,TS(maximum/minimum allowable temperature)

圧力装置製造業者の規定する機器の最高設計/最低設計温度。

3.17

アキュムレーション圧力(accumulated pressure)

安全装置の作動中に,短時間に限り最高許容圧力を超えることができる機器の圧力。

3.18

最高許容アキュムレーション圧力,PS,accum(maximum allowable accumulated pressure)

4

B 8228:2020

法規によって定められた保護する機器のアキュムレーション圧力の最高許容値。

3.19

超過圧力(over pressure)

安全弁の設定圧力を超える圧力増加分。

注記 超過圧力は,通常は設定圧力の百分率で表す。

3.20

背圧(back pressure)

排出系における圧力を受けて,安全弁の出口に存在する圧力。

注記 背圧は,既存背圧と累積背圧との和である。

3.21

累積背圧(built-up back pressure)

安全弁及びその排出系を通る流体が引き起こす安全弁の出口の圧力。

3.22

既存背圧(superimposed back pressure)

安全弁の作動する前に,安全弁の出口に既に存在する圧力。

注記 この圧力は,他の圧力源によって既に排出系に存在している圧力を受けたものである。

3.23

許容アキュムレーション

超過圧力の許容値。

注記 許容アキュムレーションは,通常は設定圧力の百分率で表す。

4

リスクの考慮

4.1

圧力機器の安全な運転を確保するため,最も適切な安全に対する考え方を満足する全ての使用条件

を考慮しなければならない。これは,リスク分析及びリスク評価による実用的なリスクアセスメントを必

要とする。

4.2

リスク分析は,例えば,次を含む。

a) 次の事項を含め,圧力機器の境界の決定。

1) 放出する流体の最大量

2) 用途

3) 合理的に予見できる誤使用

4) 安全装置のサイジング及び流れが,安全システムの作動の信頼性及び性能に与える影響。

b) 起こり得るハザードの識別及びリスクの見積り。

4.3

特にリスク分析においては,次の事項を考慮しなければならない。

a) 十分な大きさの配管を接続した機器は,配管も含めて圧力逃しを適用する加圧システムの一部とみな

すことができる。ただし,この配管は閉塞することなく,かつ,隔離できるバルブを含まない。

b) 装置の故障によって容器内の流体の圧力が最高許容圧力を超えることが予想される場合,安全装置の

合計吹出し量を評価するときに,この故障を考慮しなければならない。

c) 液体を完全に満たした状態で運転し,かつ,密閉状態となる可能性がある容器は,過剰圧力に対する

他の保護がない限り安全装置を設置しなければならない。

d) 過度の負圧状態が起こる場合があり,かつ,容器がその条件に耐えられないとき,許容負圧を下回ら

5

B 8228:2020

ないように,容器内に適切な流体が自動的に流入する真空安全装置を設置しなければならない。

4.4

予見できる故障の例を,次に示す。

a) 加熱用コイルの故障

b) 多管式熱交換器のチューブの破損。通常は,1本のチューブの完全破断を仮定し,破断面の両側から

の吹出しを考慮して保護装置を設計する。

4.5

リスク評価は,リスク分析に基づきリスクが受容できることを判断する過程を含む。

注記 製造業者及び使用者は,許容圧力及び温度の範囲内の運転において発生し得る最も厳しい条件

を考慮する必要がある。

4.6

リスク分析及びリスク評価は,圧力機器を正しく設計するため,かつ,最も適切な安全装置を選定

するためのリスクアセスメントに対して,必要とする基本的な情報を与える。

機器は,次の事項を目的として設計しなければならない。

a) ハザードを除去又は減少させる。

b) ハザードが除去できない場合,適切な保護手段を与える。

c) 誤使用による危険を防ぐ。

製造業者は,使用者に残存するハザードを知らせ,かつ,特殊な場合は適切な対応手段を示さなければ

ならない。

5

圧力に関する制限事項

5.1

一般

5.1.1

安全装置は,機器の圧力が最高許容アキュムレーション圧力を超えないように,運転中に常に作動

可能でなければならない。

5.1.2

機器の通常運転中に,圧力は(適切な温度条件下で)最高許容圧力以下に制限されなければならな

い。

5.1.3

合理的に予見できる使用条件において内部の圧力が最高許容圧力を超えた場合,圧力機器は少なく

とも一つの適切な吹出し量及び性能をもつ安全装置によって保護されなければならない。

5.1.4

安全装置は,最高許容アキュムレーション圧力以下の圧力において必要吹出し量をもつサイズでな

ければならない。

5.1.5

安全装置の吹出し量を計算するときは,吹出し流体の実際の温度及び圧力を使用しなければならな

い。背圧が吹出し量に与える影響も考慮しなければならない。

5.1.6

安全装置が大きすぎる場合,二次的な問題を引き起こす(例えば,過剰な吹出し,不安定性)。安

全装置の形式,台数,サイズ又は組合せの選択は,保護する圧力機器の運転に対して適切であり,かつ,

信頼できるものでなければならない。安全装置の入口配管及び出口配管の圧力損失計算については,箇条

6及び箇条7を参照。

二つ以上の安全装置を設置している場合には,起こり得る相互作用を考慮しなければならない。すなわ

ち,次の影響がある。

− 同じ排出システムに接続したとき,既に排出している安全装置の影響によって背圧が安全装置の作動

に影響を与える。

− 動的影響(例えば,機械的な力,流れが変わることなど)。

5.2

安全装置の設定

5.2.1

安全装置の設定圧力は,5.2.2及び5.2.3で認められた場合を除いて,保護する機器の最高許容圧力

6

B 8228:2020

(PS)を超えないようにしなければならない。

5.2.2

吹出し量を2台以上の安全装置によって満足する場合には,それらの安全装置の少なくとも1台の

設定圧力はPSを超えてはならない。他の安全装置は,PSに対して5 %を超えないように設定する(附属書

Bの例参照)。この場合,5.1.4の要求事項を満足するために,許容アキュムレーションより低い超過圧力

で認定された安全装置を使用する必要がある。

一方,法規が許容する場合(例えば,火災),PSの1.05倍を超える設定圧力を採用してもよい。

5.2.3

法規が許容する場合で,かつ,連続運転において認められたPSを超えないことを確実にする追加

の圧力制限装置を使用する場合には,安全装置の設定圧力はPS以上でPSの1.05倍を超えないように決め

てもよい。この場合,5.1.4の要求事項を満足するために,許容アキュムレーションより低い認定された超

過圧力で安全装置を使用する必要がある。

5.2.4

安全装置の設定圧力は,静水頭及び既存背圧並びにその変動を考慮して決めなければならない。既

存背圧の影響によって,設定圧力がPSを超えてはならない。

5.2.5

超過圧力がPSと最高許容アキュムレーション圧力との差より大きい液体用に認定した安全装置を

要求する場合,5.1.4の要求事項を満足するように,PSより低い設定圧力としなければならない。

注記 低圧ガス/ベーパ用安全装置も同様である。

5.2.6

再閉止形の安全装置の場合,吹止り圧力はシステムの通常運転圧力より高くなければならない(附

属書A参照)。

5.2.7

ばね安全弁の場合,通常運転圧力は,設定圧力以下で可能な限り低くするのがよい。通常,弁座気

密性検査は設定圧力より10 %低い圧力で実施し,設定圧力と運転圧力との差はこれを考慮して決定するの

がよい。

6

入口配管

6.1

入口配管は,動的な効果及び圧力損失による影響を避けるために,可能な限り短くする。保護する

機器から安全装置までの入口配管が安定性,吹出し量など安全装置の性能に影響する場合がある。入口配

管の呼び径は,単独又は組合せで使用する安全弁の入口の呼び径以上でなければならない。

注記 安全弁開放時に入口配管内の流体を加速することに伴い,圧力が動的に低下する。

6.2

安全弁の入口配管は,規格及び法規でほかに規定がない限り,回復不可能な圧力損失が安全装置の

設定圧力の3 %と吹下りの1/3とのいずれか小さい方を超えないように設計することが望ましい。累積背

圧については,箇条7を参照。

注記 吹下りと安全弁の入口圧力損失との差は,少なくとも設定圧力の2 %以上とすることが望まし

い。

6.3

規格又は法規でほかに規定がない限り,入口の全圧の損失(よどみ圧の差,すなわち,回復不可能

な損失)は,公称降格吹出し係数を使用して計算した吹出し量を降格係数0.9で除した実際の安全装置の

吹出し量を使用して計算する。圧力損失は,元弁,継ぎ手及び破裂板式安全装置の影響を含む。入口圧力

損失の計算は,安全弁の必要吹出し量を使用して行ってはならない。

注記 安全装置までの入口配管の元弁及び継ぎ手は,フルポートとすることを推奨する。圧力損失は,

配管工事の際に尖った端部を避けること(表C.3参照),又は径を大きくすることによって低減

できる。

6.4

パイロット式安全弁(POSV)又は制御式安全圧力逃しシステム(CSPRS,ISO 4126-5参照)を設置

した場合,圧力損失が設定圧力の3 %を超えてもよい。この場合,安全装置が安定作動することを確認す

7

B 8228:2020

るために,弁の性能について詳細に検討することが望ましい。検討結果によっては,例えば,リモート形

検出管,吹止り圧力を下げるなどの対応が必要となる。

圧力損失が設定圧力の3 %を超える場合,その影響を考慮して質量流量又は流路面積を計算しなければ

ならない。

圧力損失の計算については,附属書Cを参照。

7

出口配管

7.1

背圧が安全装置の設定圧力,吹出し量及び作動特性に及ぼす影響について考慮しなければならない。

この背圧は,累積背圧若しくは既存背圧,又は安全弁の下流に設置した破裂板式安全装置の影響を受ける。

背圧は,累積背圧と既存背圧との合計であり,その許容値は,通常,製造業者又は法規・規格が規定し

ている。

注記 許容背圧は,通常,設定圧力と既存背圧との差に対する百分率として表す。

例えば,累積背圧15 %に制限する場合:

15

.0

u

set

u

b

=

−

−

P

P

P

P

ここに,

Pb: 背圧

Pu: 既存背圧

Pset: 設定圧力

7.2

特に法規で規定していない場合,出口圧力の計算は,公称降格吹出し係数を使用して計算し,降格

係数0.9で除した安全装置の実吹出し容量を使用して計算する。この計算には,隔離弁,接続品,及び破

裂板式安全装置の影響を考慮しなければならない。

注記 一般的に実吹出し容量は,要求流量よりも大きい。

7.3

背圧の影響は,平衡形ばね安全弁を使用することによって低減できる。非平衡形ばね安全弁の既存

背圧が一定の場合,冷温補正試験圧力(JIS B 8210参照)を用いて設定しなければならない。既存背圧が

変化する場合,平衡形ばね安全弁を使用することによって安全装置の設定圧力に対する背圧の影響を最小

限にすることができる。

注記 累積背圧の計算及び出口配管システムの設計方法については,附属書Dを参照。10 %,15 %,

20 %,30 %及び40 %の許容累積背圧について,それぞれ図式解法を示している。

7.4

出口配管は,できる限り短く,かつ,内径は弁出口内径以上でなければならない。

安全装置から集合システムまでの間に液体が滞留しないように出口配管を設計するのがよい。開放形又

は密閉形の排出システムのいずれにおいても,液体が弁体の出口側に滞留する場合は,弁又は出口配管の

最も低い位置に適切なドレン配管を設けて,液体がた(溜)まるのを防止しなければならない。また,必

要ならば,凍結防止するよう留意しなければならない。

7.5

安全装置に過度な拘束力が伝わるのを防ぐために,出口配管は確実に固定し,適切に支持しなけれ

ばならない。また,この出口配管システムは,温度変化に対応できるよう十分な可とう性がなければなら

ない。

注記1 配管に加わる力が,安全装置の作動及び気密性を損なうような応力を引き起こさないように

することが望ましい。

注記2 吹出し反動力計算については,附属書Eを参照。

7.6

安全装置が吹き出すとき,騒音レベルによって発生する配管の音響疲労を考慮しなければならない。

8

B 8228:2020

注記 騒音計算については,附属書Fを参照。

出口配管(絞り,曲がりなど)内のガスの流速は,常に音速以下であるように設計するのがよい。

7.7

安全装置の吹出し流体は,安全に排出しなければならない。流体を直接大気に放出する場合は,近

接した装置及び人が接近可能な区域を避けなければならない。

消音装置を取り付ける場合は,背圧影響を考慮しなければならない。消音装置は,例えば,腐食物の堆

積などによって流路が閉塞しないように製作・施工しなければならない。

個々の安全装置からの出口は,集合管及び共通出口配管に合流してもよい。

8

取付け

8.1

一般

安全装置は,吹出し中に人が負傷するのを防止するように取り付けなければならない。排出は,安全な

場所まで配管しなければならない。排出及び騒音の環境に対する影響を考慮しなければならない。

出口配管内に液だ(溜)まりが生じる可能性がある場合は,ドレン配管を設けて,そのドレン配管を安

全な場所まで導かなければならない。

出口配管に雨水又は異物が侵入するのを防止するための部品が取り付けられている場合,これらの部品

は安全装置の作動に影響を与えてはならない。

安全装置の性能に悪影響を与える可能性のある気候,プロセス又はその他の条件を十分に考慮しなけれ

ばならない。

安全装置から可燃性の流体を放出する場合は,引火の危険性を考慮し,そのリスクを許容できるレベル

まで低減するための適切な手段を講じなければならない。

8.2

安全弁,制御式安全圧力逃しシステム又はパイロット式安全弁の主弁の取付け

8.2.1

一般

ボルト・ナット及びガスケットは,関連規格に従う。ガスケットは,正しい形式,材料及び寸法で,入

口配管又は出口配管のいずれの部分も塞がないものでなければならない。

次に示す事項について考慮しなければならない。

a) 外部から加わる力 入口配管及び出口配管は,安全機能をもつ安全弁又は主弁に許容できない外部か

らの機械的な力が伝わらないように支持しなければならない。特にばね安全弁については,弁座の気

密性に対する影響を考慮しなければならない。さらに,入口配管及び出口配管は,弁の吹出し時の反

動力の影響に十分に耐え得るものでなければならない。

b) 熱応力 入口配管及び出口配管で発生する熱応力に適応できるような対策を講じなければならない。

c) 振動応力 振動応力は,入口配管及び/又は出口配管の不適切な流れ状態によって生じるものも含め

て,安全弁の弁座からの漏れ,並びに弁及び配管の疲労破損を防止するように最小に抑えなければな

らない。

安全弁を鉛直以外の方向に取り付けるときは,製造業者の推奨事項を考慮しなければならない。

安全装置の点検及び取外しのために,高さを含めて十分な作業空間を確保しなければならない。

8.2.2

配置

容器に液体及びガス/ベーパを含み,ガス/ベーパを吹き出す場合のガス用安全装置は,容器の気相部

又はその部分に接続した配管に取り付け,取付け位置は,安全装置が吹き出すときに随伴する液体が最小

限になるような場所を選ばなければならない。また,液体を吹き出す場合の液体用安全装置は,容器の液

相部又は液位より低い部分に接続した配管に取り付け,取付け位置は,ガス/ベーパの侵入を防ぐ位置を

9

B 8228:2020

選ぶ。

ガス/ベーパのいずれの相も逃がす場合には,どの相にも適した安全装置を設置することが望ましい。

注記 二相流の可能性がある場合は,JIS B 8227を参照。

8.2.3

検出管

検出管をもつ安全装置については,圧力を検知する検出管を脈動,振動及び過剰な入口圧力損失が最小

となるような適切な箇所に取り付けるのが望ましい。この要求事項を満足した上で,検出管の長さが最短

になるように注意するのが望ましい。

検出管のサイジング及び形状については,安全装置の製造業者に相談しなければならない。

フローイングパイロットのリモート形検出管は,パイロット弁の最大流量を基に圧力損失が設定圧力の

3 %以下になるようにサイジングしなければならない。

必要に応じて,検出管は圧力設定を確認できるようにするために,サイフォン,止め弁及び試験用接続

部を組み込んでもよい。どのような配置・状況であっても,いつでもパイロット弁が作動することを確認

できなければならない。検出管の止め弁については,8.4.2〜8.4.4を適用する。実用的である限り,検出管

はドレンがた(溜)まらない構造とするのが望ましい。

8.3

直列又は並列での安全弁及び破裂板式安全装置の取付け

8.3.1

次の事項を満足する場合,破裂板式安全装置を安全弁と直列に取り付けてもよい。

a) JIS B 8226-2の要求事項を満足する。

b) 破裂後の破裂板の開口は,安全装置の適切な機能を阻害しない。

c) できる限り非破片飛散形破裂板を使用する。破片飛散形破裂板を使用する場合,適切な手段によって

破裂板の破片が安全弁の機能を確実に阻害しないようにしなければならない。

d) 箇条6及び箇条7の要求事項を満足する。

8.3.2

次の事項を満足する場合,破裂板式安全装置を安全弁の出口側に取り付けてもよい。

a) 安全弁の弁体と破裂板式安全装置との間で累積するいかなる背圧にもよらず,安全弁が適切な圧力設

定で開放するように設計するか,又は安全弁から少量の漏れによる圧力の累積を防止するように,弁

体と破裂板式安全装置との間をベント抜き又はドレン抜きをしなければならない。

b) 破裂板式安全装置の仕様温度における破裂圧力(差圧)とその出口配管の既存背圧との合計は,安全

弁の出口部分及び安全弁と破裂板との間の配管又はフィッティングの設計圧力を超えてはならない。

c) 安全弁の出口側にある破裂板式安全装置の存在が箇条7の全ての要求事項を満足する。

8.3.3

破裂板式安全装置が安全弁と直列に取り付けられる場合,それらの装置の間は,距離によらず,蓄

圧を防止する又は加圧の警報を出す装置を適切に取り付けなければならない。

8.3.4

安全弁と並列に取り付けられる破裂板式安全装置の取付けについては,JIS B 8226-3を参照。

8.4

安全装置の隔離

8.4.1

基本的な要求事項

運転中常に超過圧力から機器を保護しなければならない。

8.4.2及び8.4.3の場合を除いては,安全システムに隔離弁を付けてはならない。

8.4.2

機器を保護する安全装置の隔離

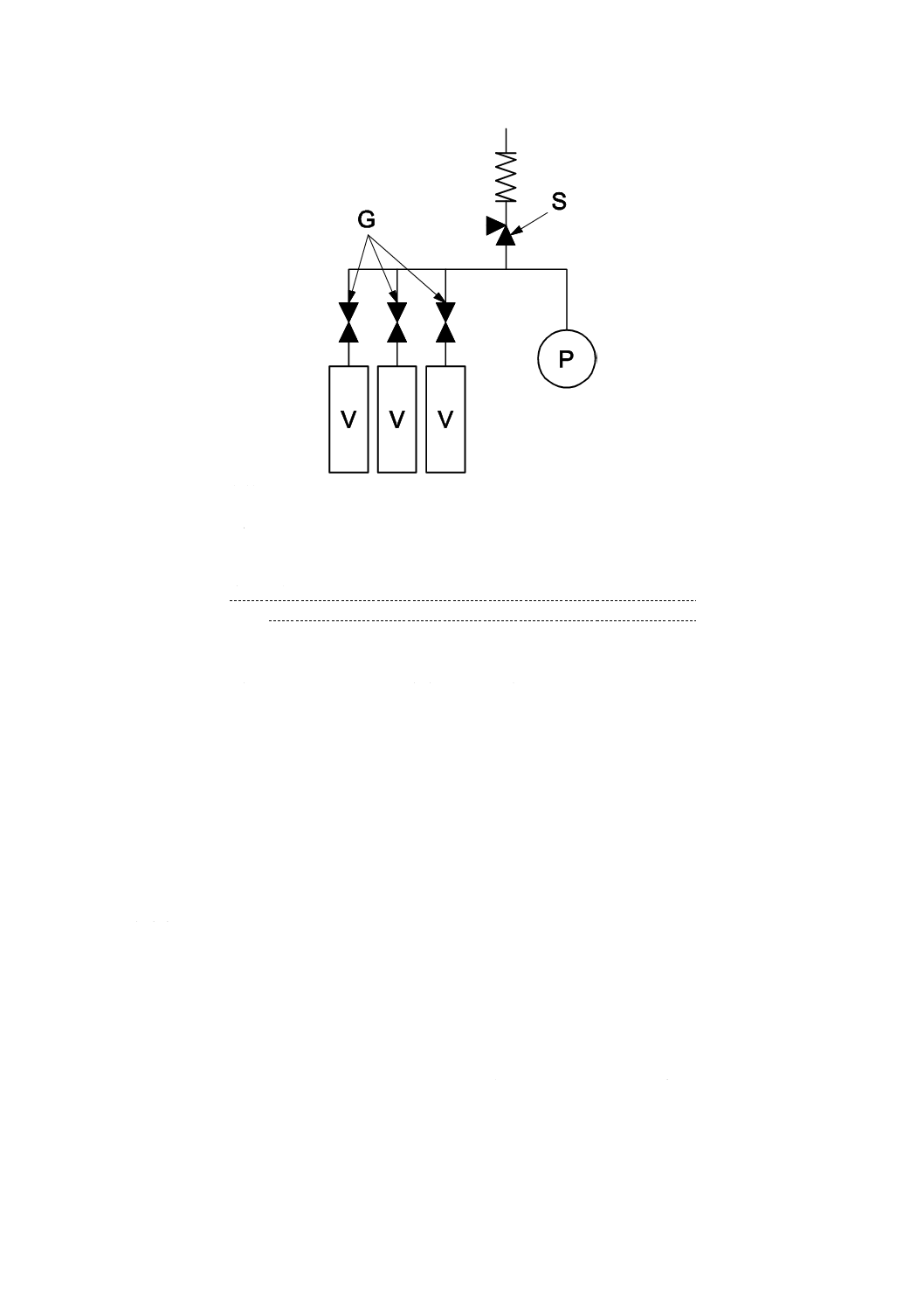

保護すべき機器から圧力源を同時に隔離できる場合,保護すべき機器の安全装置を隔離しなければなら

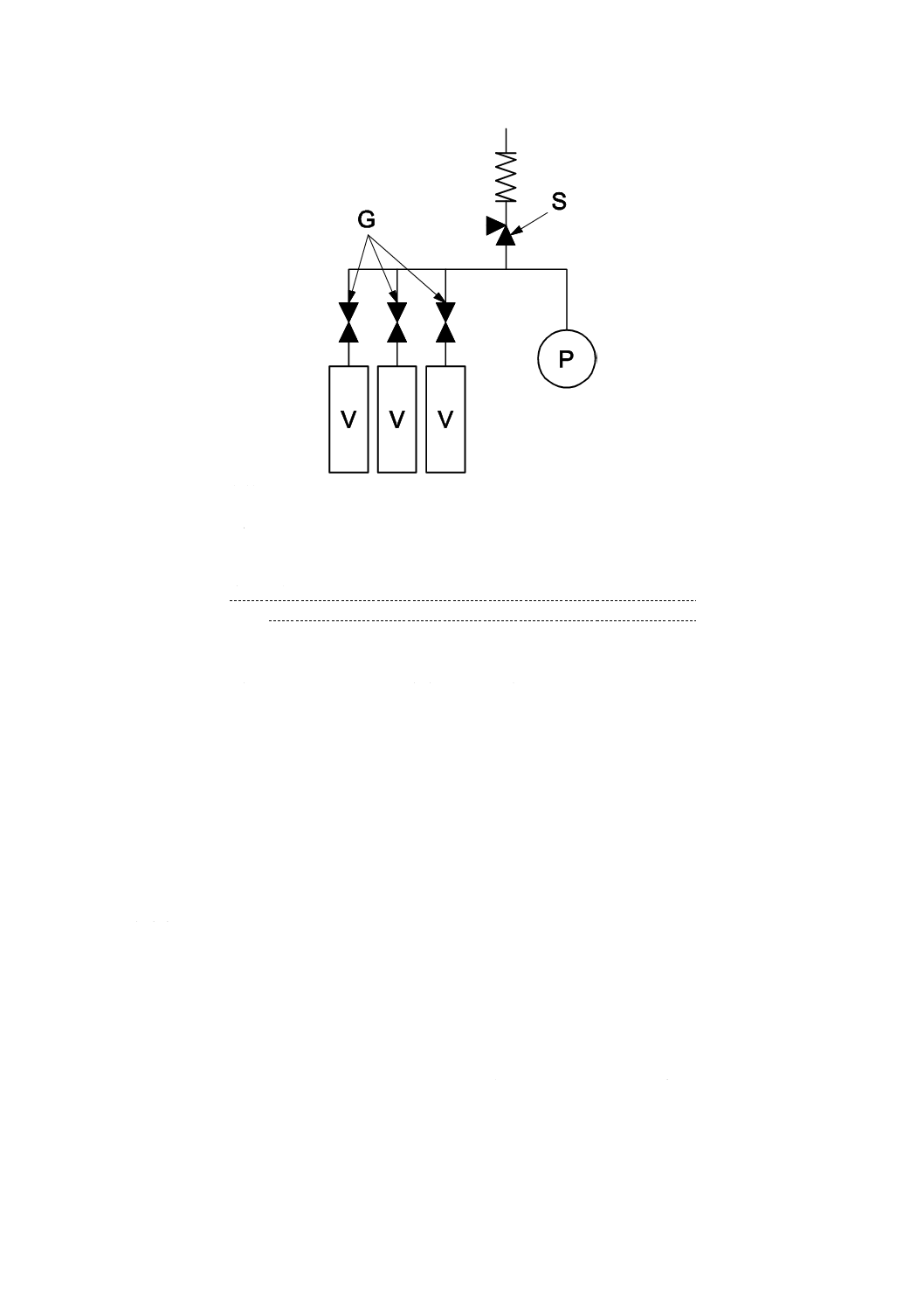

ない。代表的な配置を図1に示す。

10

B 8228:2020

記号

P: 圧力源

V: 圧力容器

S: 安全装置

G: 隔離弁

注記 3個の容器Vに対し,圧力源Pは一つであり,どの隔離弁Gを閉鎖

しても,隔離した容器に圧力源が加わらないシステムとなっている。

図1−隔離方法の一例

太陽熱,火災など全ての圧力上昇の原因を考慮しなければならない。

保守中の安全装置は,運転中の機器から隔離する。運転中の機器は,可能性のある超過圧力に対して完

全に保護し続けなければならない。

8.4.3

複数の安全装置の分離

いずれか一つの安全装置を隔離する場合(例えば,テスト又は保守のために),機器に接続する残りの安

全装置が必要吹出し量を常に保持していることを確認しなければならない。

次の方法は,許可できる。

− 三方弁

− 切替弁

− 機械式インターロック

− 連動キー式インターロック

8.4.4

隔離弁のロック

8.4.2及び8.4.3以外の圧力逃しシステムの隔離弁は,鍵又は封印付きとして,正規の全開又は全閉位置

であることを定期的に確認しなければならない。

8.4.5

排出操作

隔離弁と安全装置との間の空間には,装置を取り外す前に,その空間の圧力を逃がすための排出弁を取

り付けなければならない。

11

B 8228:2020

9

手動開弁装置

蒸気用及び空気用安全弁には,運転圧力において確実に弁座から弁体をもち上げることができる手動開

弁装置を取り付けてもよい。通常,手動開弁装置は外部の揚弁力を開放したときに,開度をロック又は保

持できない構造とするのがよい。

なお,ハザードとなる流体を含む圧力機器の安全装置には,手動開弁装置は取り付けないほうがよい。

12

B 8228:2020

附属書A

(参考)

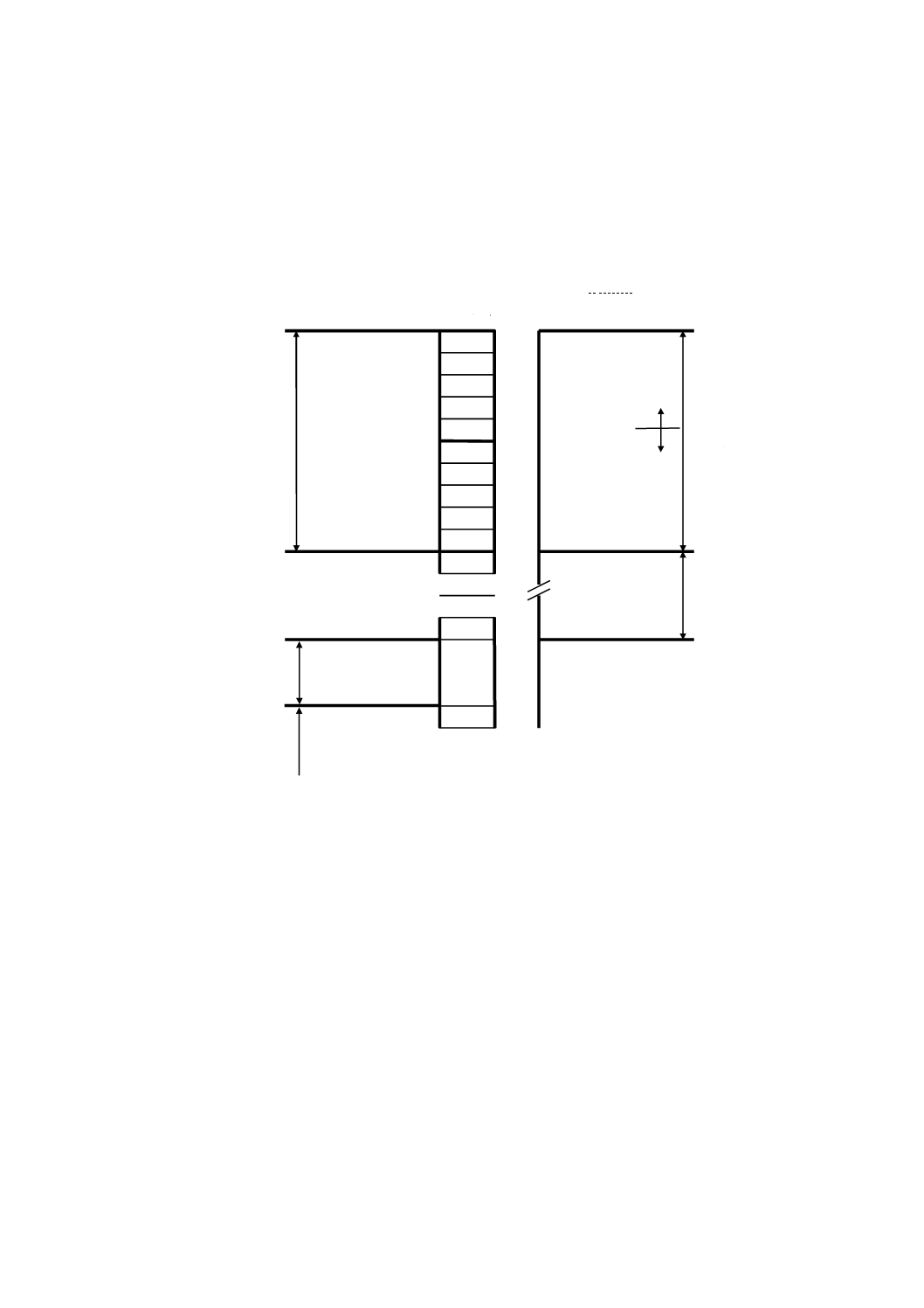

安全装置の圧力設定

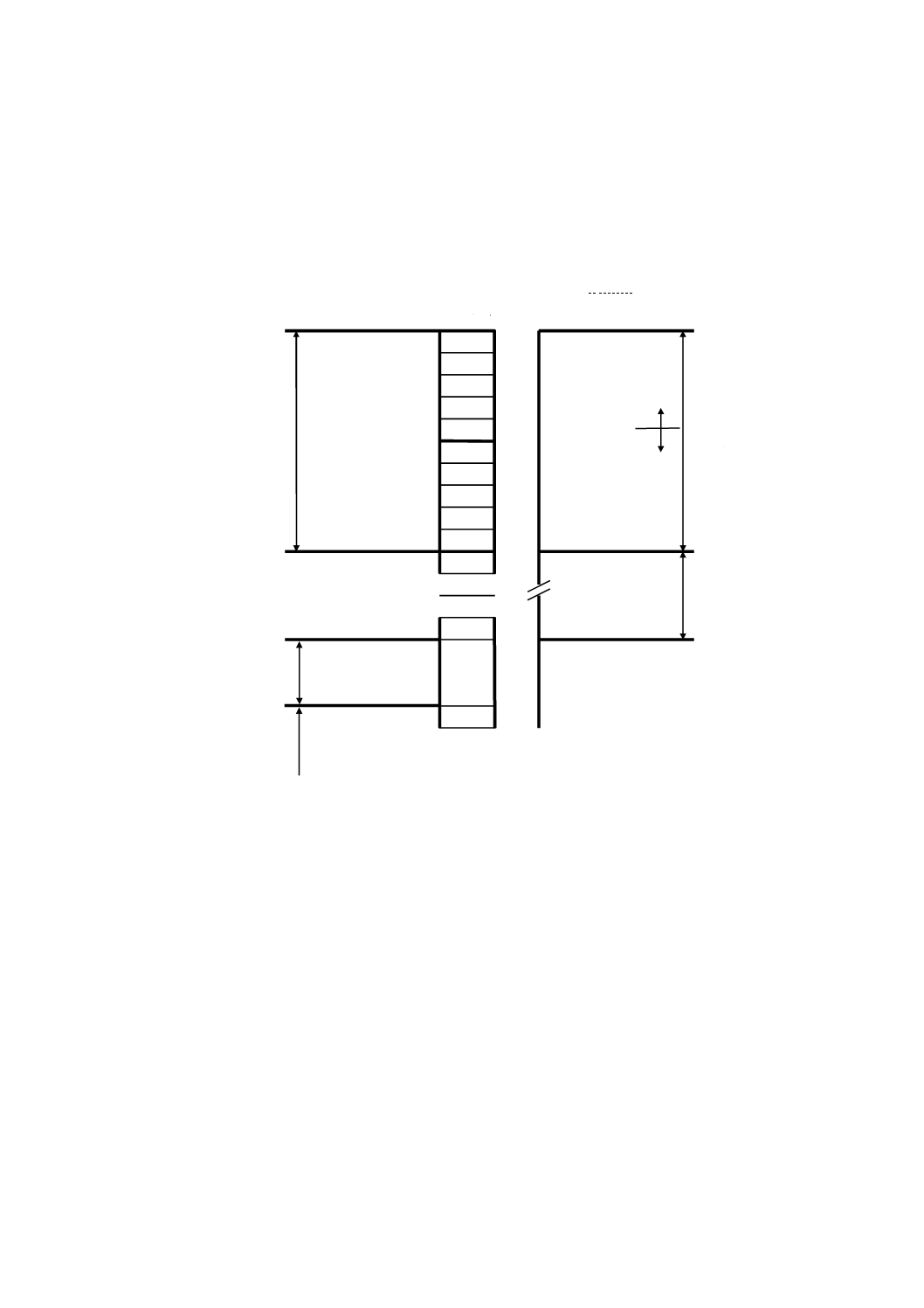

最高許容圧力(PS)の%で表示

容器

安全弁

最高許容アキュムレーション圧力 100+X

吹出し量決定圧力

注記 安全弁の設定圧力を保護する機器の最高許容圧力に等しくする場合の圧力設定である。

図A.1−安全弁の適用 X %又はそれ以下の超過圧力で認定された安全弁

最高許容圧力

超過圧力

≦X %

吹下り

安全運転のため

の余裕

運転範囲

~~~~

~~~~

短時間(瞬間)に対

する最高許容圧力

上昇(又はアキュム

レーション)

100

設定圧力

吹止り圧力

~~~~

~~~~

13

B 8228:2020

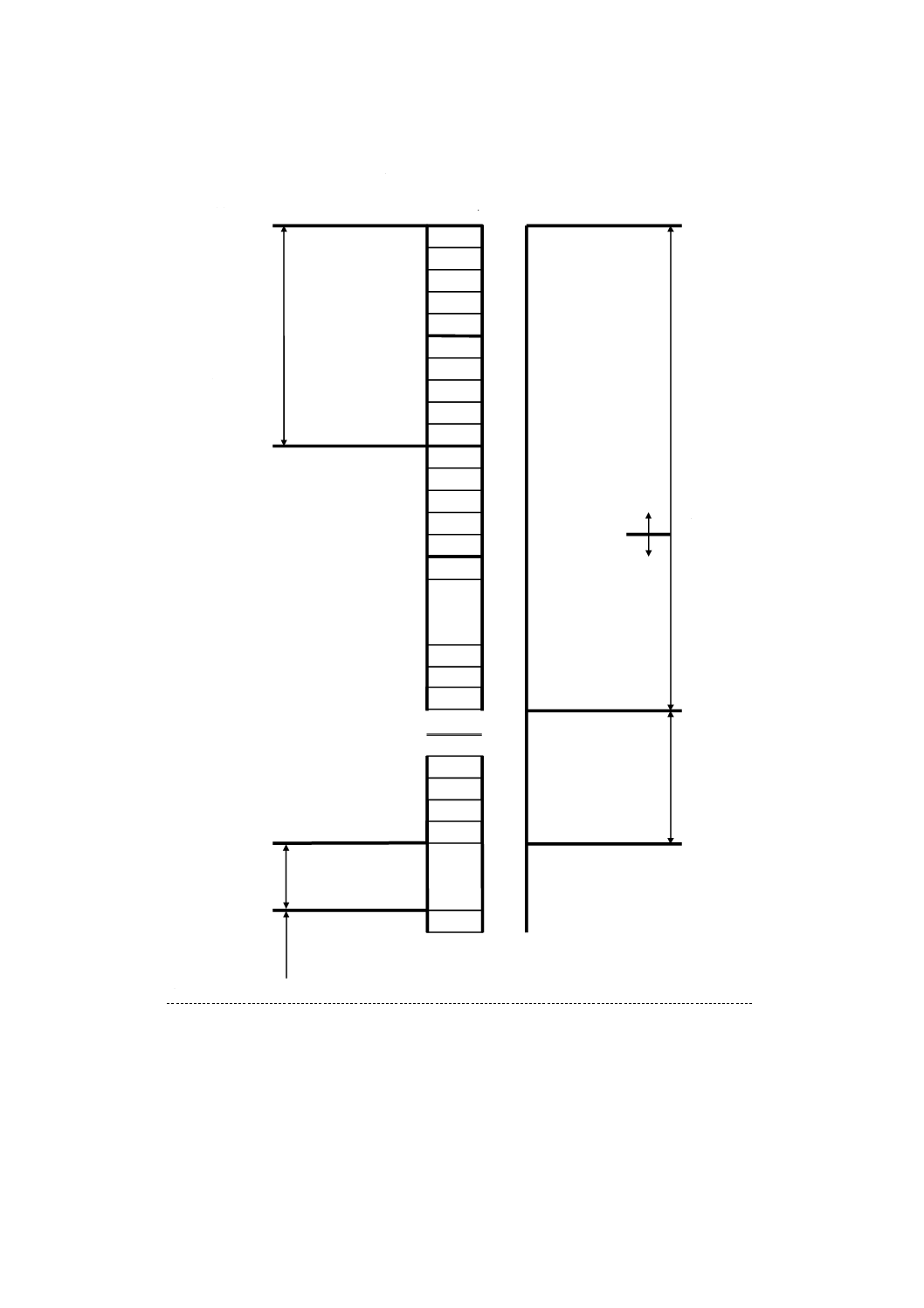

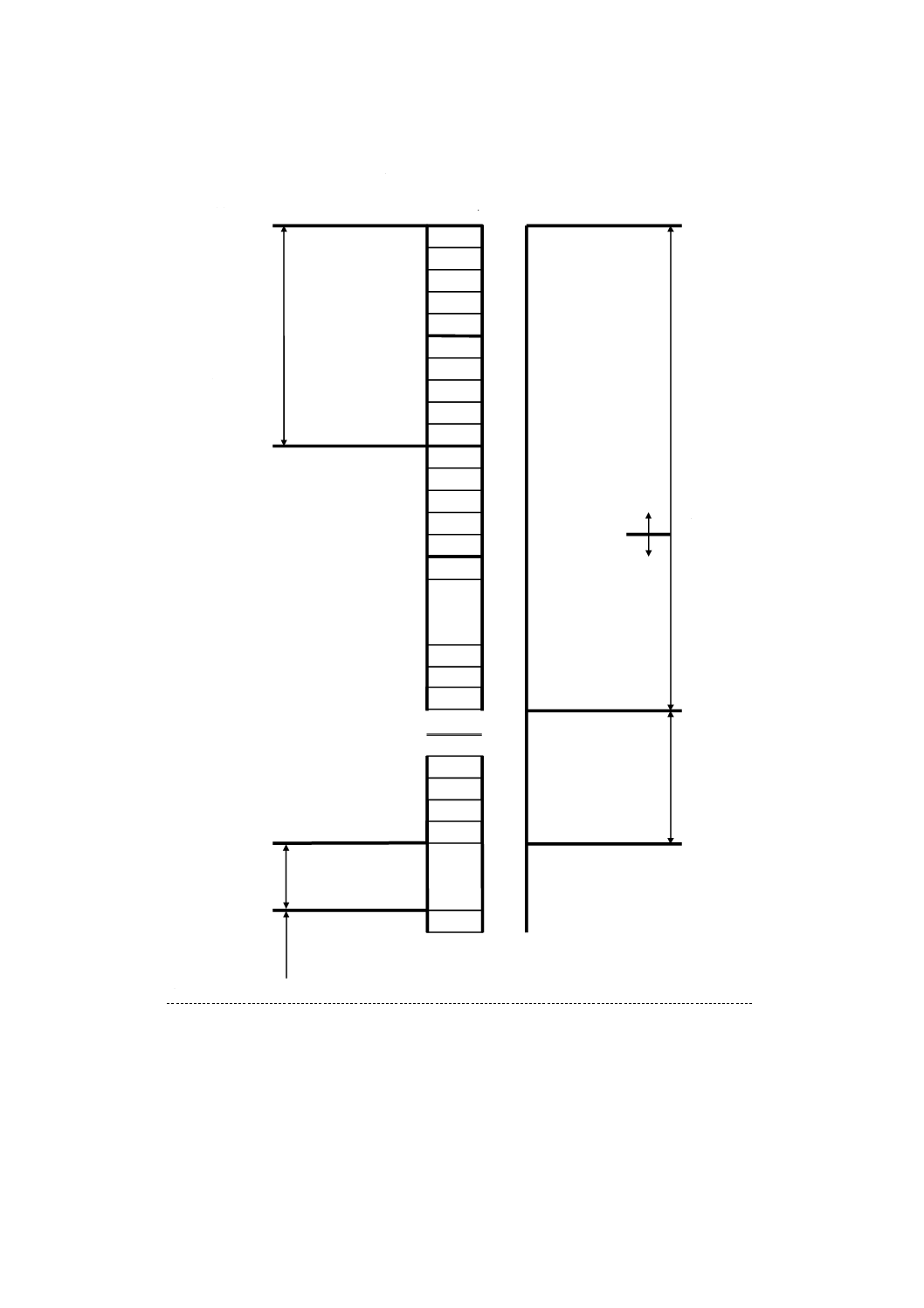

最高許容圧力(PS)の%で表示

容器

安全弁

最高許容アキュムレーション圧力 100+X

吹出し量決定圧力

注記 安全弁の設定圧力を保護する機器の最高許容圧力より低くする場合の圧力設定である。

図A.2−安全弁の適用 X %を超える超過圧力で定格リフトに到達する安全弁

最高許容圧力

設定圧力

通常の余裕

吹下り

超過圧力

>X %

運転範囲

100

吹止り圧力

短時間(瞬間)

に対する最高許

容圧力上昇(又

はアキュムレー

ション)

~~~~

~~~~

~~~~

~~~~

~~~~

~~~~

14

B 8228:2020

最高許容圧力(PS)の%で表示

容器

破裂板

最高許容アキュムレーション圧力 100+X

最高吹出し量決定圧力

運転圧力が恒常的にPSを超えないことを確実にする手段を講じるのがよい。

図A.3−安全弁と組み合せた破裂板式安全装置(X %以下の超過圧力)

最高許容圧力

作動圧力の

許容差

通常の余裕

運転範囲

~~~~

~~~~

短時間(瞬間)に対

する最高許容圧力

上昇(又はアキュム

レーション)

100

最低破裂圧力

~~~~

~~~~

運転圧力

最高破裂圧力

15

B 8228:2020

附属書B

(参考)

複数台の安全装置のサイジング

二つ以上の安全弁を,ある加圧したシステム又はその一部に取り付ける場合,全ての安全弁の吹出し量

は,同じ吹出し量決定圧力,すなわち,(1+x)×PSにおいて計算するのがよい。全ての弁が吹き出してい

るときには,実際の吹出し量決定圧力は同じであり,各々の設定圧力に法規が規定した超過圧力を加えた

ものにはならない。

例として,最高許容アキュムレーション圧力が1.10×PSと仮定する。

注記 複数設置した場合の安全弁の作動の安定性は,機器の容積に依存し,一般的には現実的な範囲

で弁の設定圧力をずらすことによって改善できる。場合によっては,設定圧力をどの程度ずら

すのか,適切な計算によって算出できる。

したがって,吹出し量の計算に用いる最高吹出し量決定圧力は,1.10×PSとなる。

設定圧力の最大値は,弁の吹出し係数Kdを決める試験で適用した超過圧力に基づき決定する。試験で用

いた超過圧力以上の超過圧力では使用できるが,下回る超過圧力では使用できない。

多くの既設の弁は10 %の超過圧力で吹出し係数を決めているので,これらの弁の設定圧力はPSを超え

てはならない。

この規格においては,弁が10 %を明確に下回る超過圧力での公称吹出し量を得られるときは,PSを超え

る設定圧力を使用できる場合がある。その場合でも,公称吹出し量決定圧力は,1.10×PSである。言い換

えれば,この特徴を考慮した上で,機器の設計圧力を決める前に安全弁を選定しなければならない。ただ

し,実際の運転圧力(通常の変動を含む。)と設定圧力との最小値の間の通常の余裕を保持する必要がある。

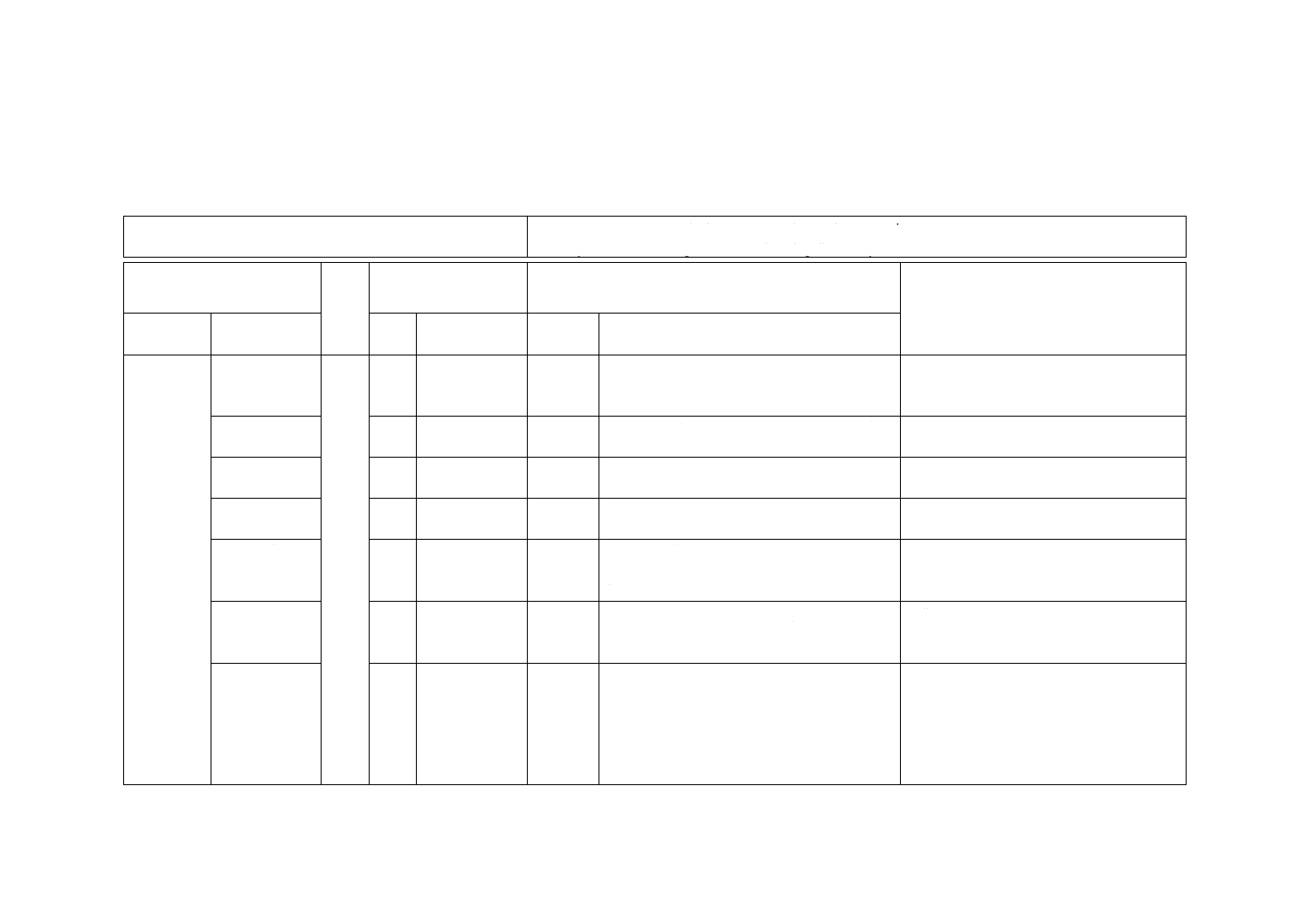

例1 10 MPa(ゲージ圧)1)の最高許容圧力及び11 MPa(ゲージ圧)の最高許容アキュムレーション

圧力をもち,10 %の超過圧力で決定した全て同じKdをもつ3台の弁を取り付けた容器に対して

は,表B.1に示すように,弁の設定圧力に差をもたせることができる。

注1) 1 bar=100 kPa=0.1 MPa

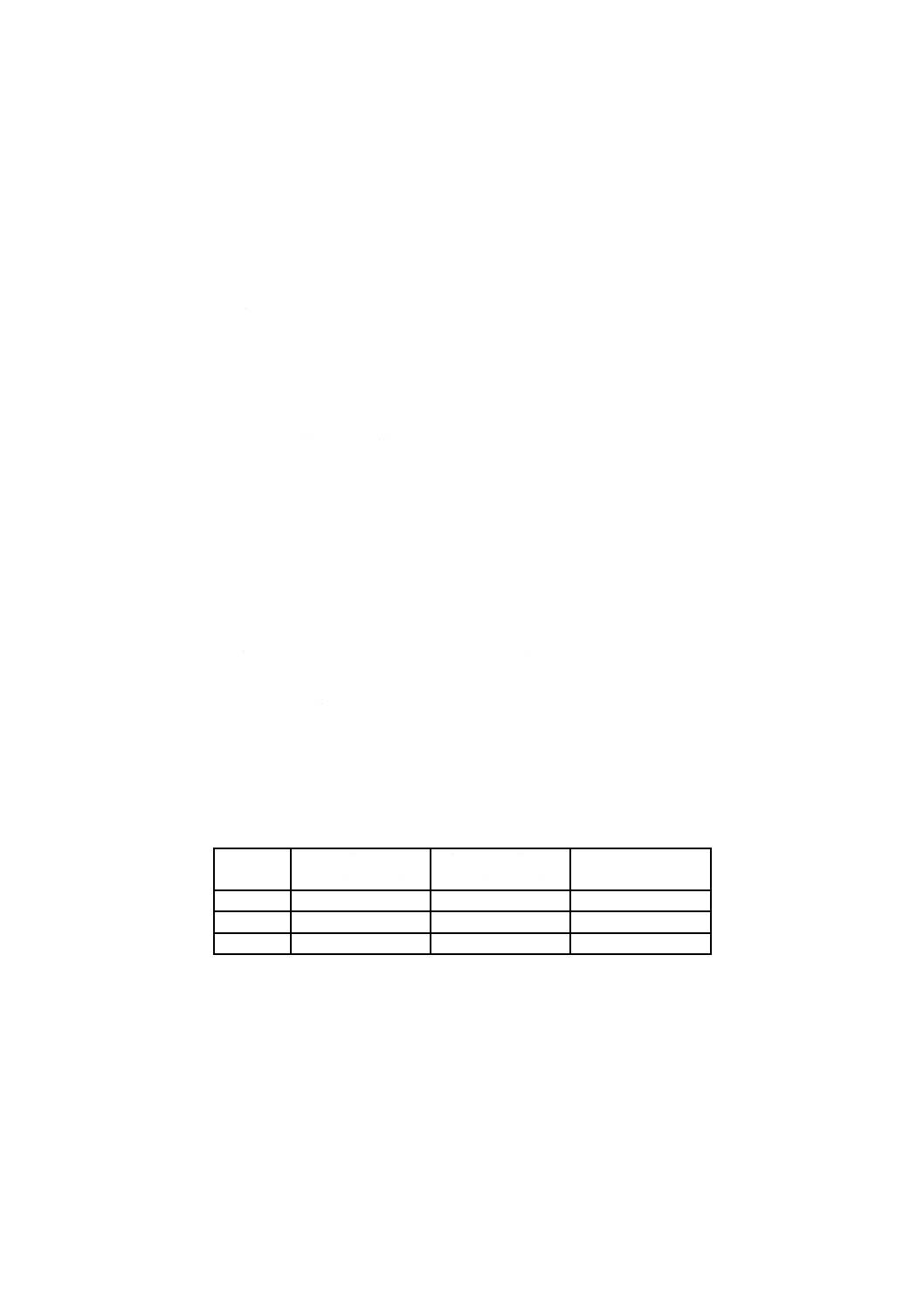

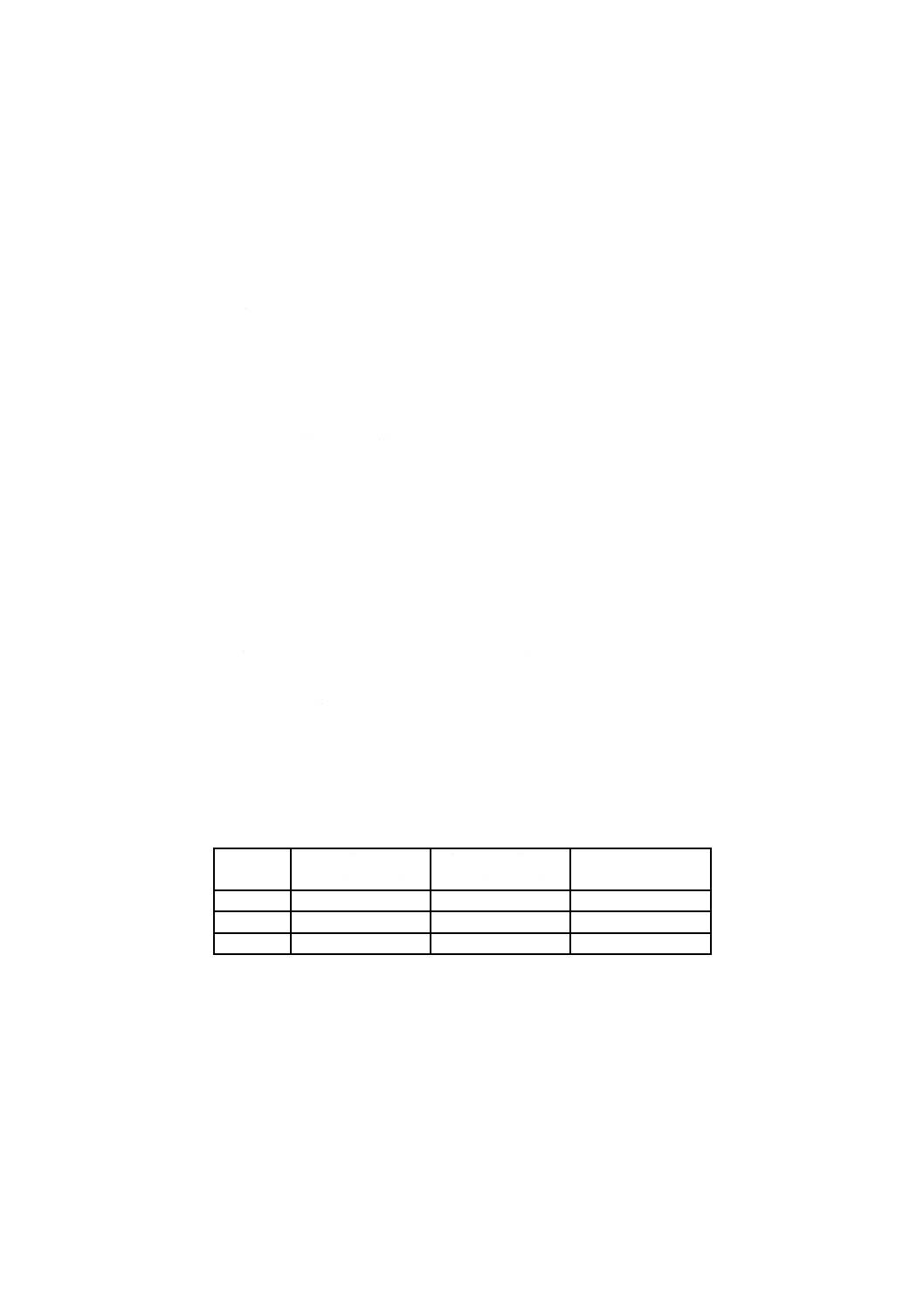

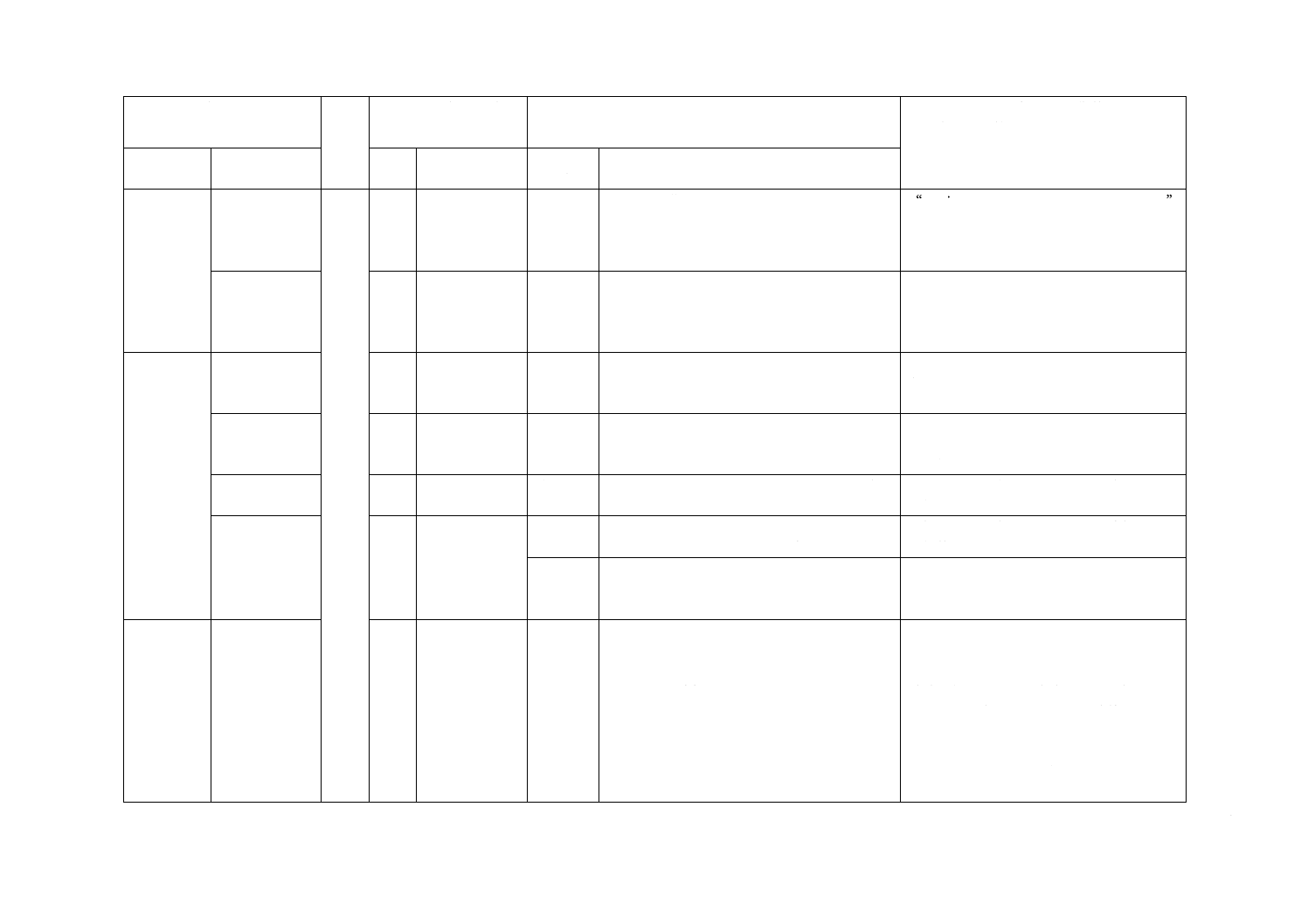

表B.1−複数の弁設置における実効超過圧力−例1

弁番号

設定圧力

MPa(ゲージ圧)

吹出し量決定圧力

MPa(ゲージ圧)

実効超過圧力

%

1

9.78

11.0

12.5

2

9.91

11.0

11.0

3

10

11.0

10.0

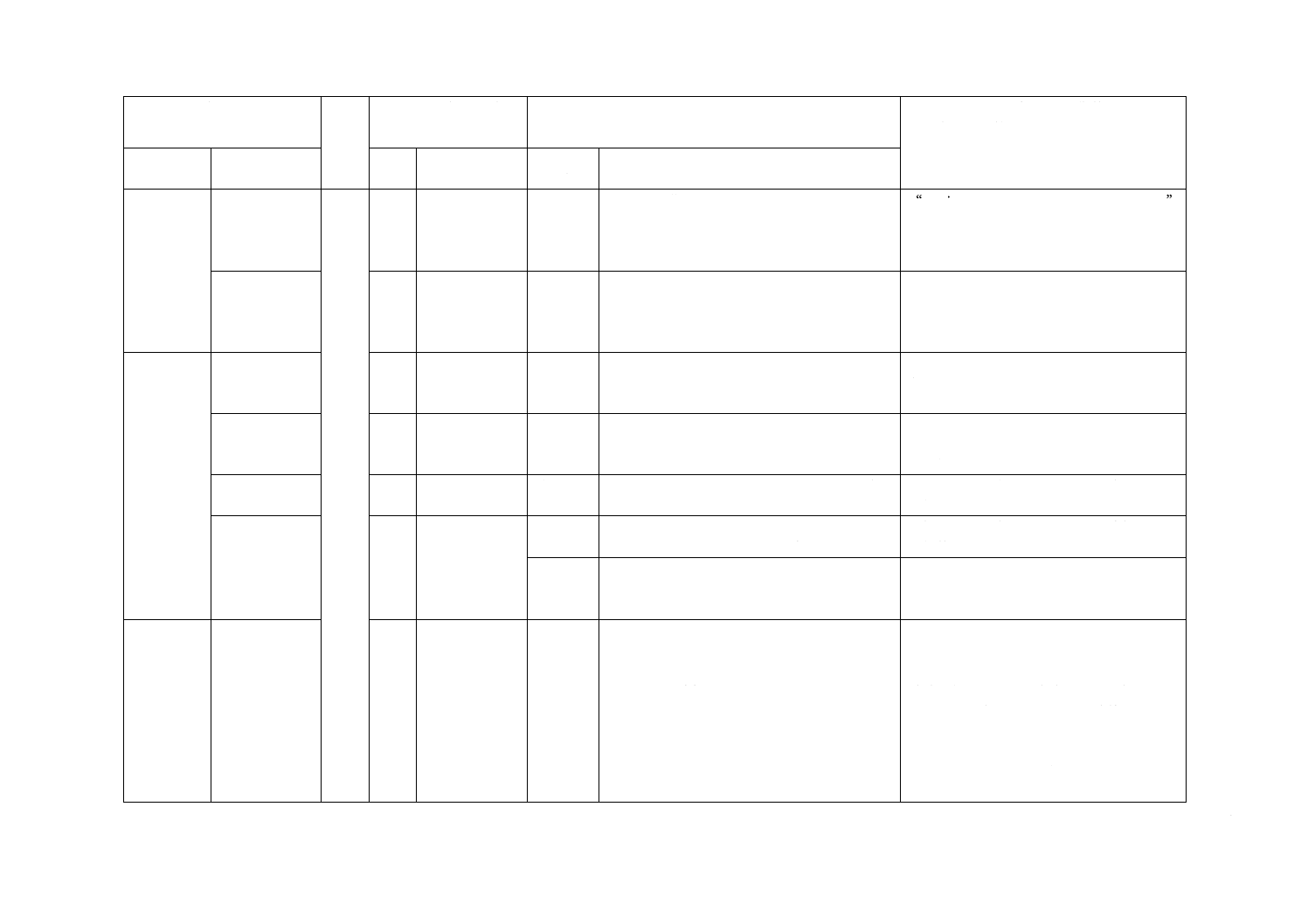

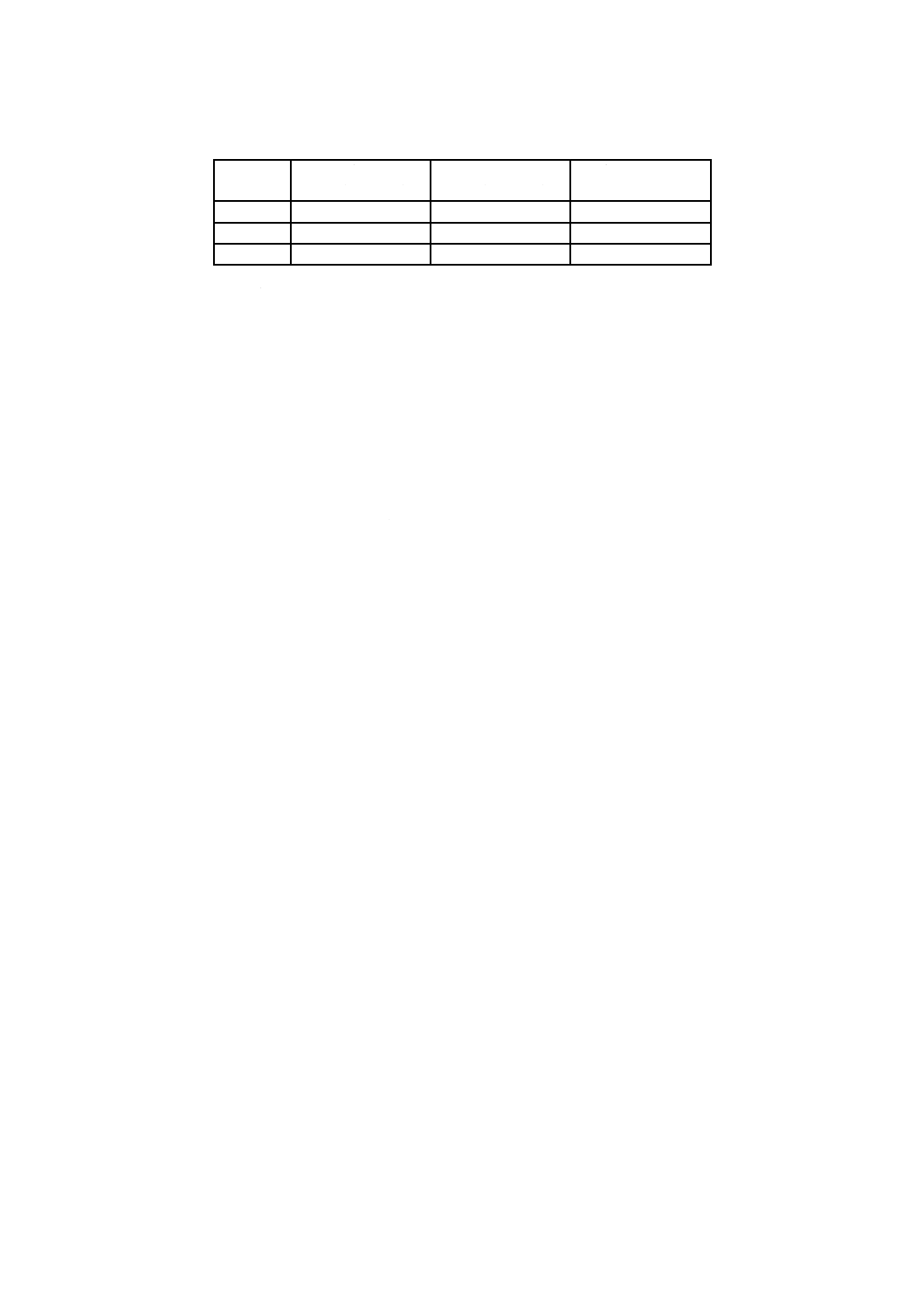

例2 10 MPa(ゲージ圧)の最高許容圧力及び11 MPa(ゲージ圧)の最高許容アキュムレーション圧

力をもち,5 %の超過圧力で決定した全て同じKdをもつ3台の弁が付けられた容器に対しては,

表B.2に示すように,弁の設定圧力に差をもたせることができる。

16

B 8228:2020

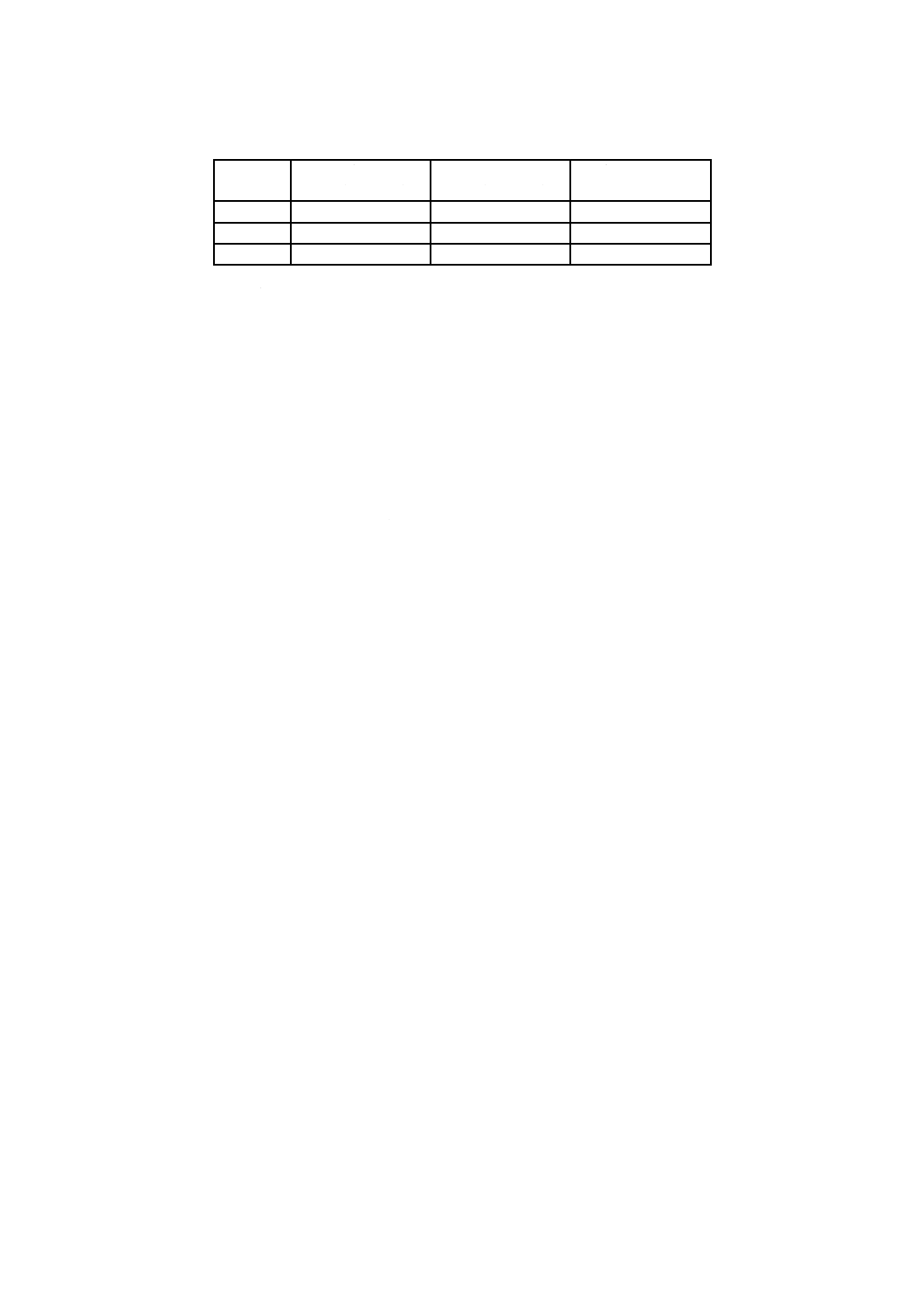

表B.2−複数の弁設置における実効超過圧力−例2

弁番号

設定圧力

MPa(ゲージ圧)

吹出し量決定圧力

MPa(ゲージ圧)

実効超過圧力

%

1

10

11.0

10

2

10.2

11.0

8

3

10.48

11.0

5

上記の例では,最大吹出し量決定圧力は同一,すなわち,

1.10×PS

ここに,

PS: 機器の最高許容圧力

なお,ここに示した例において,次の基本事項を考慮している。

a) 圧力逃し安全装置の最小流路面積の計算に用いる,吹出し量決定圧力は,アキュムレーション圧力が

1.10×PSと指定した場合,常に1.10×PSでなければならない。

b) 選定可能な吹出し装置の大きさは離散的なものであるため,要求する大きさとの正確な一致というの

はほとんどなく,その結果,流路面積は要求する最小値よりも幾らか大きくなる。これは,実際の吹

出し中の最高圧力は,1.10×PSを上回らないことを意味している。

c) 弁の設計及びKdの決定に用いる試験条件は,いかなる弁の設定圧力の最大値の決定にも使用する。

17

B 8228:2020

附属書C

(参考)

入口配管サイジング

C.1 一般事項

この附属書は,許容可能な入口圧力損失を求めるための,安全装置の入口配管システムのサイジング方

法を示す。蒸気,気体及び液体に適用可能である。

C.2 記号及び単位

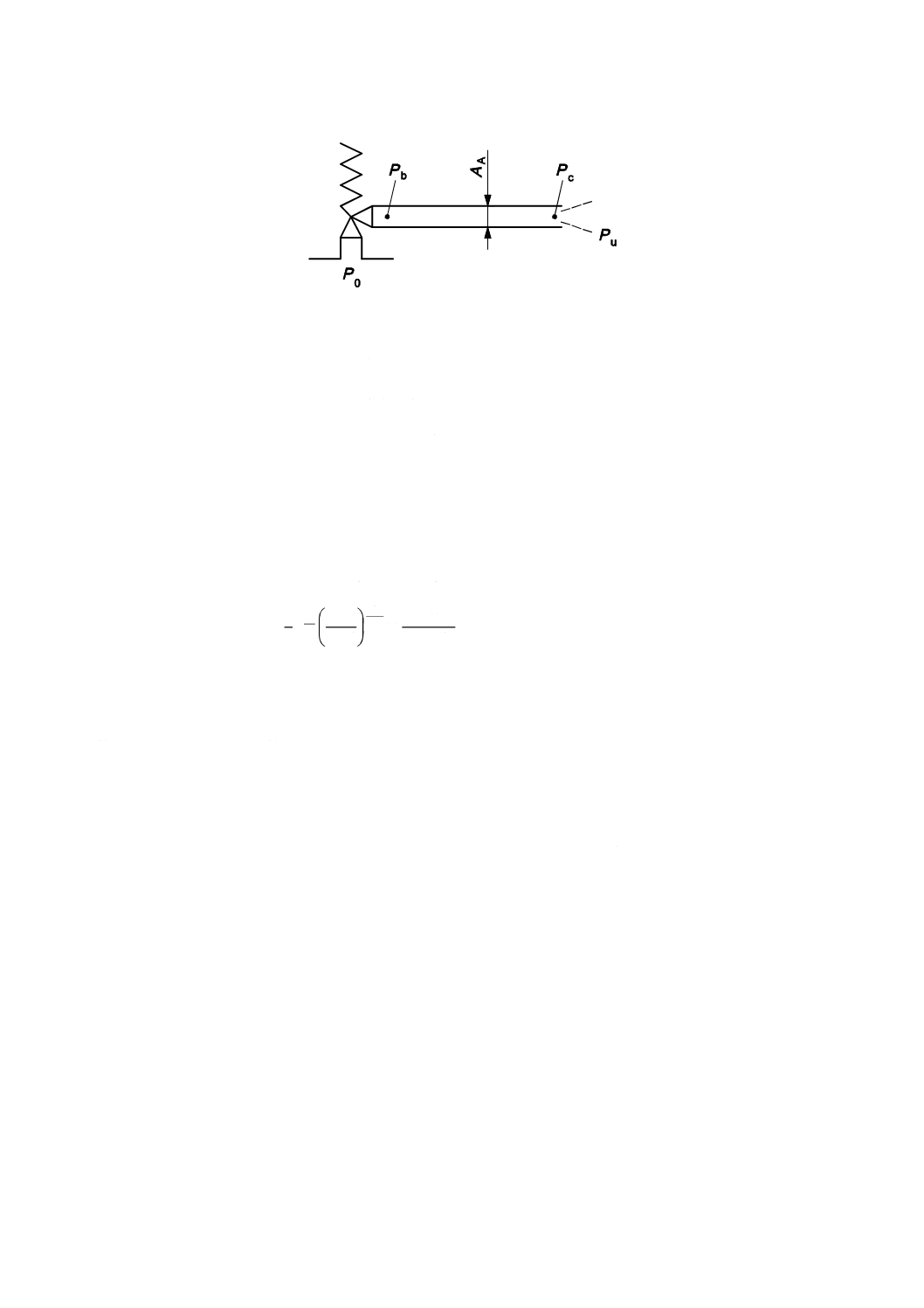

この附属書及び附属書D〜附属書Fで使用する記号及び単位については,表C.1及び図C.1を参照。

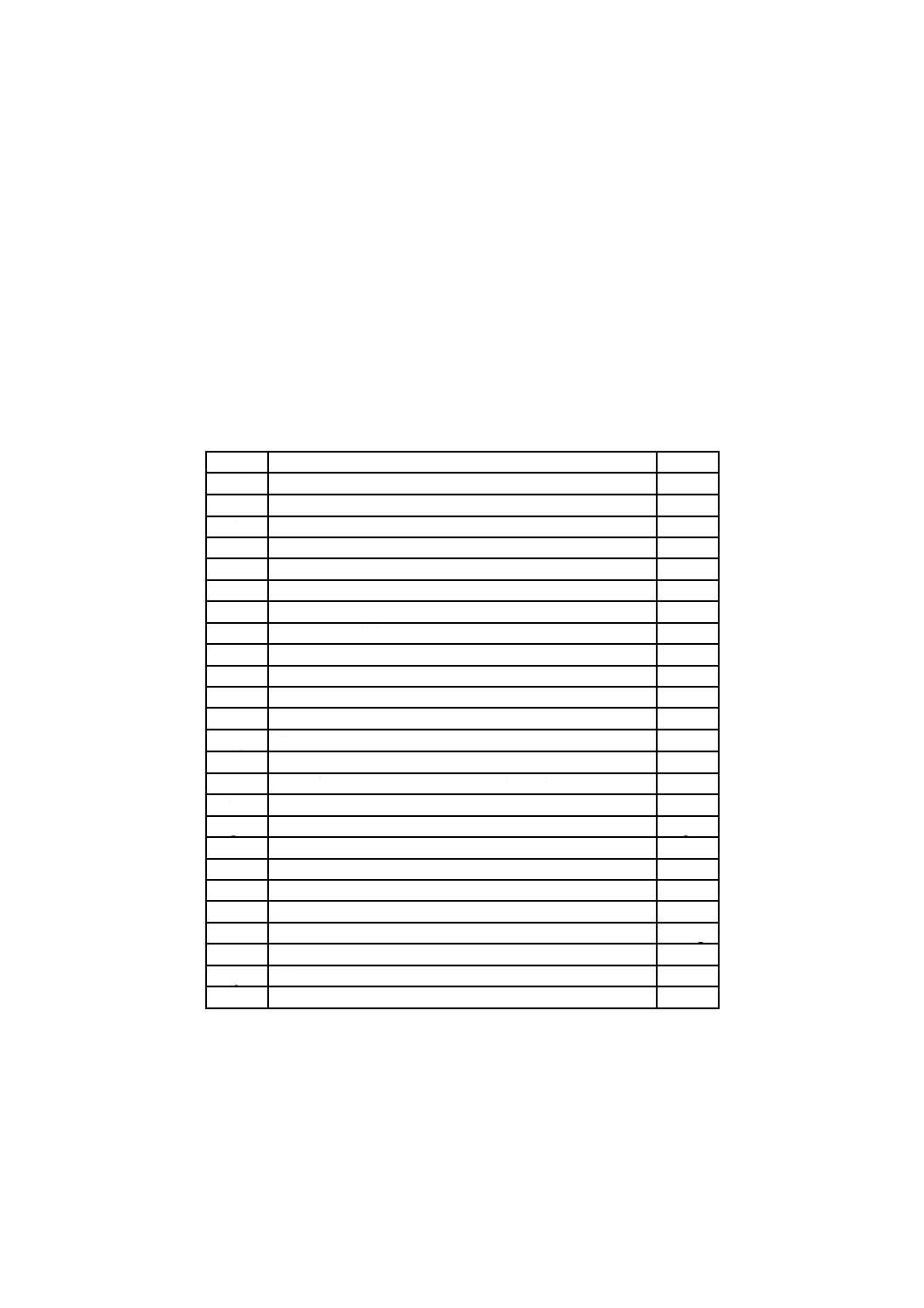

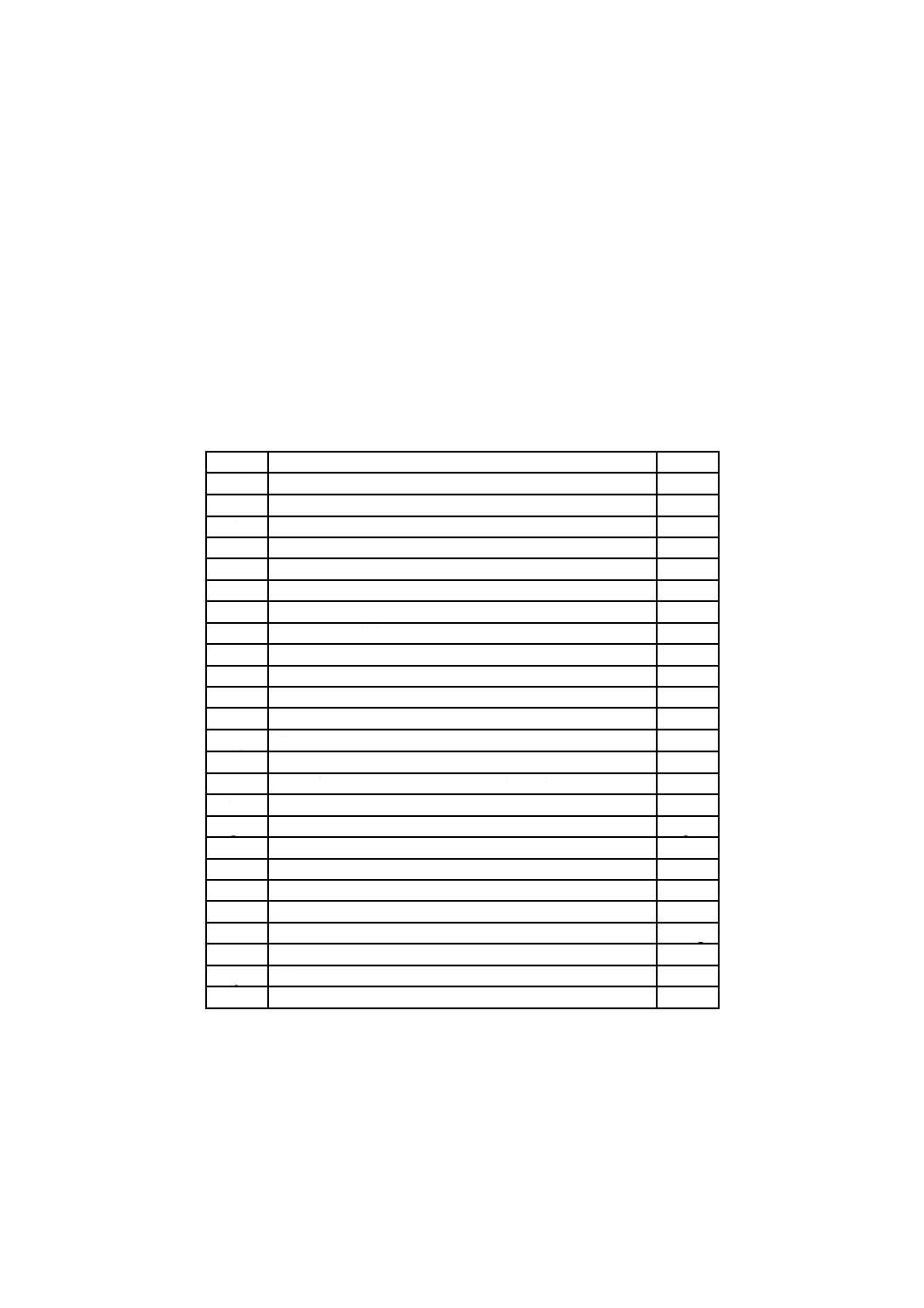

表C.1−記号及び単位

記号

定義

単位

A

安全弁の流路面積(カーテン面積ではない)

mm2

AA

出口配管の流路面積

mm2

AE

入口配管の断面積

mm2

d

公称径

mm

dA

出口配管の内径

mm

dE

入口配管の内径

mm

F

反動力

N

k

等エントロピ指数

−

Kd

吹出し係数

−

Kdr

公称降格吹出し係数(0.9 Kd)

−

LE

配管長(入口,展開長さ)

mm

P0

吹出し量決定圧力

MPa

Pb

背圧

MPa

Pset

設定圧力

MPa

Pu

出口配管末端の圧力:既存背圧,通常は大気圧

MPa

ΔPE

入口配管における圧力損失

MPa

Qm

質量流量

kg/h

r

配管曲げ半径

mm

Rm

壁面粗さ

mm

T

流体温度

K

u

出口配管における流速

m/s

ν

比容積

m3/kg

λ

管摩擦係数

−

ζl

配管及び組立部品の抵抗係数

−

ζZ

許容抵抗係数

−

注記 この附属書及び附属書D〜附属書Fでの設定圧力に用いている単位は,公式を簡便な表記にす

るために,絶対圧MPaを使っている。

18

B 8228:2020

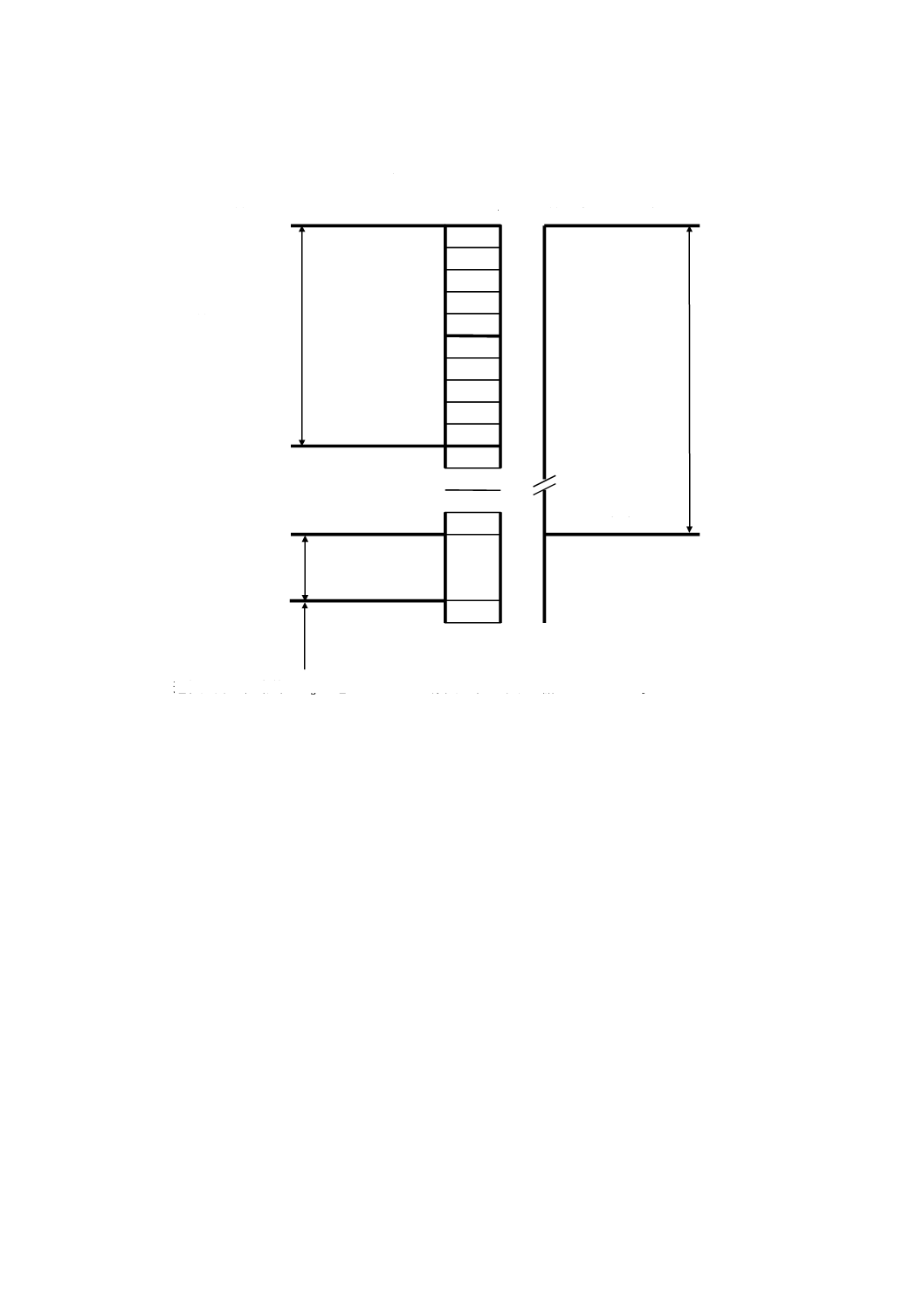

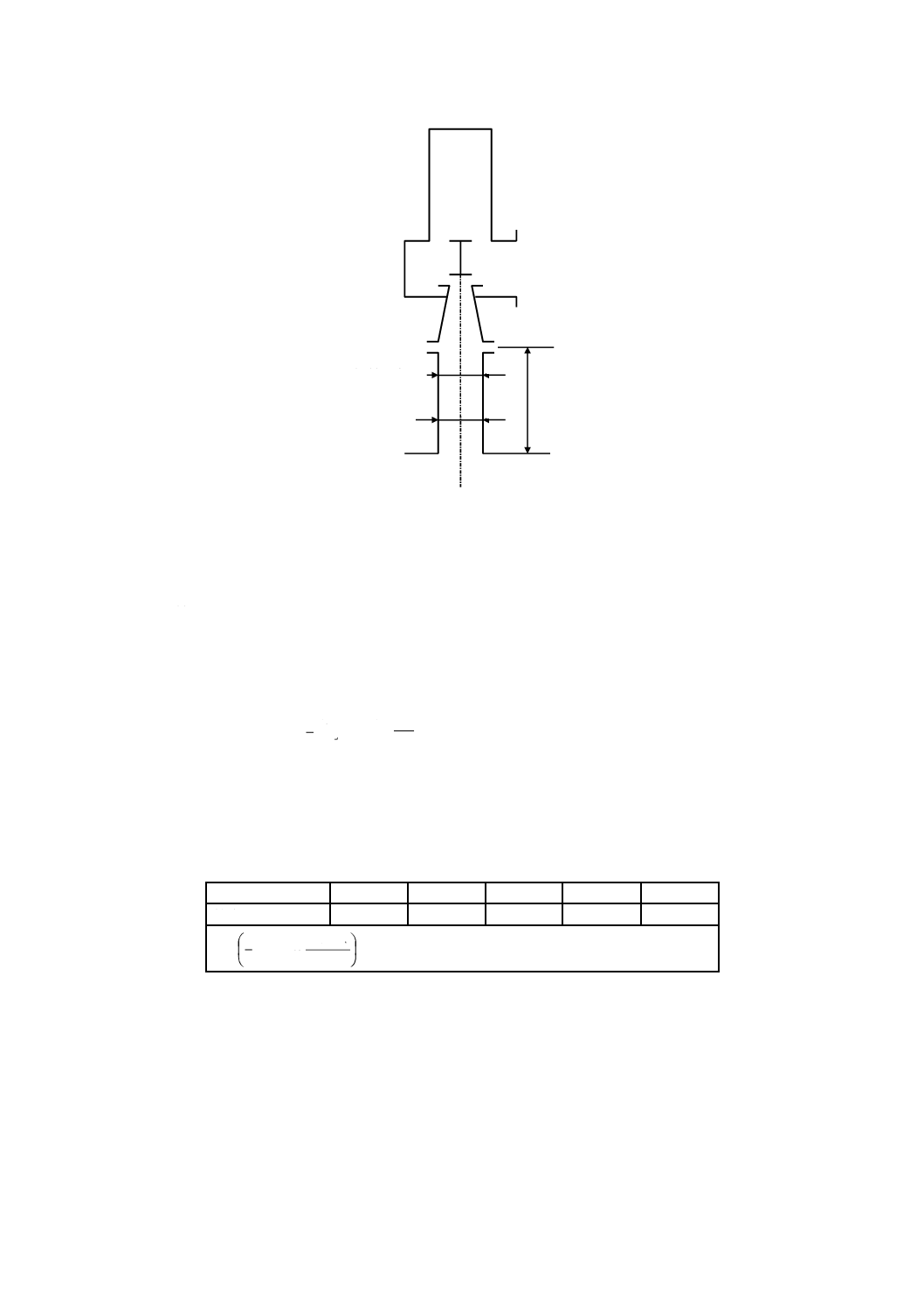

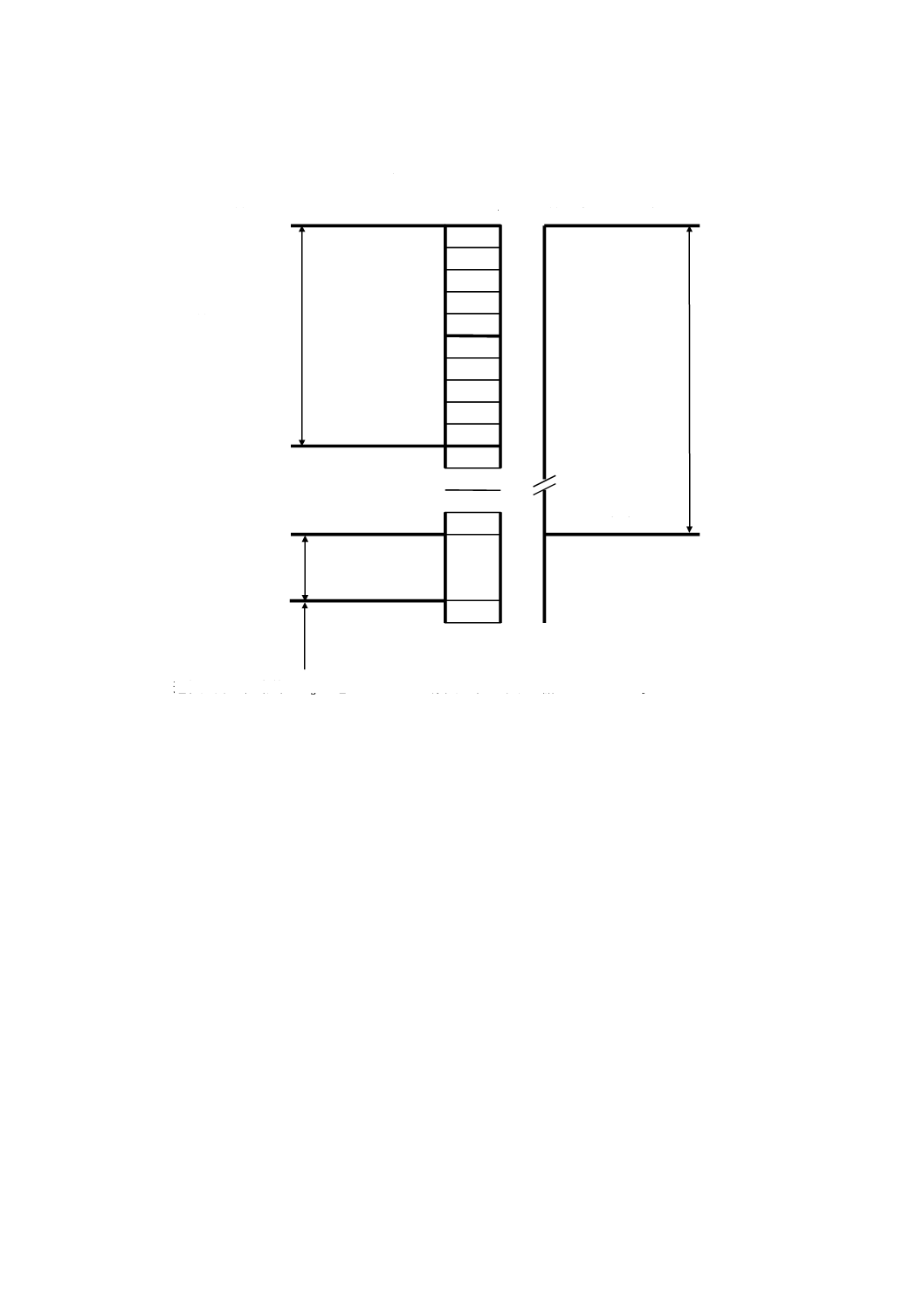

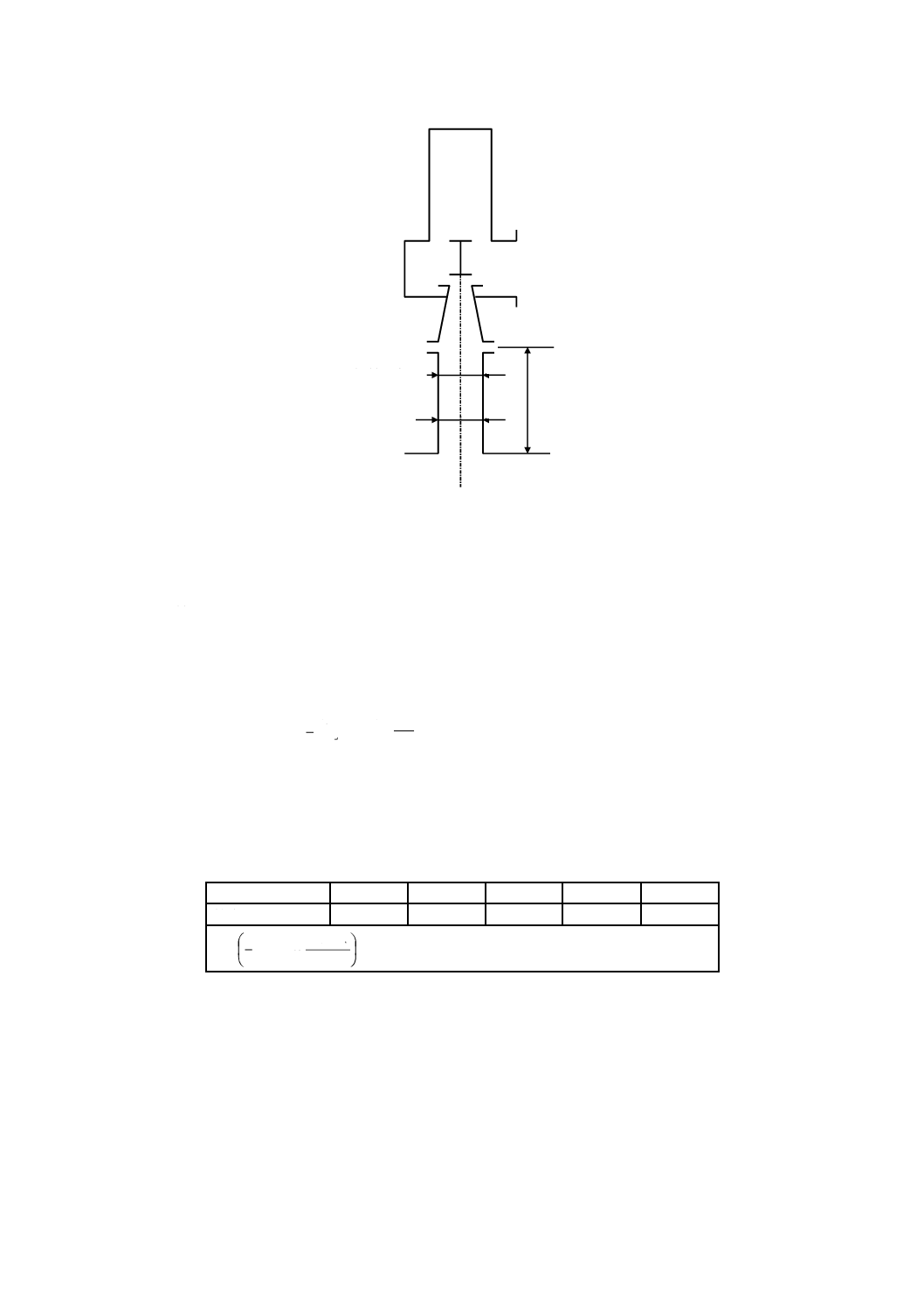

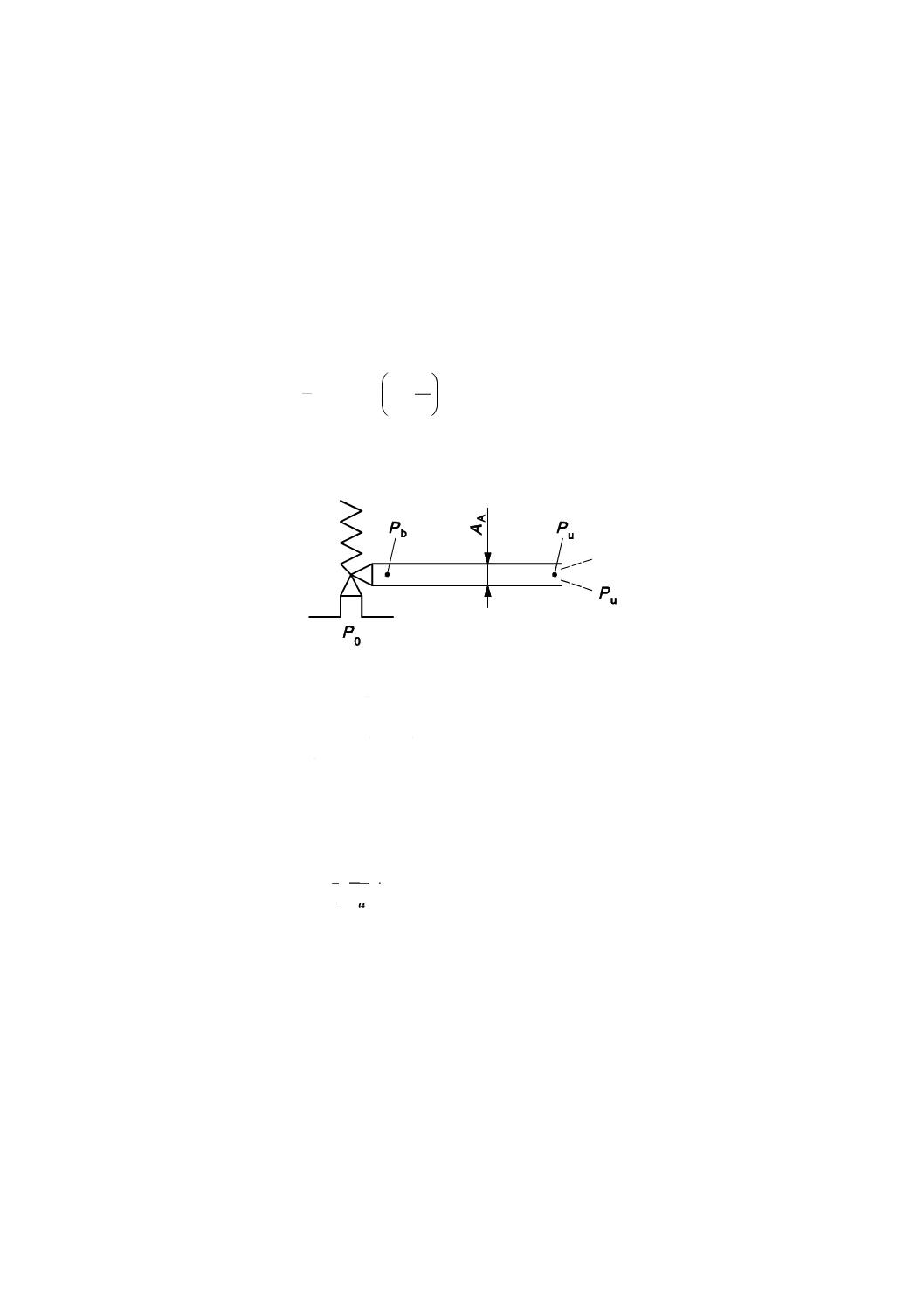

図C.1−入口配管付き安全装置

C.3 入口配管サイジング

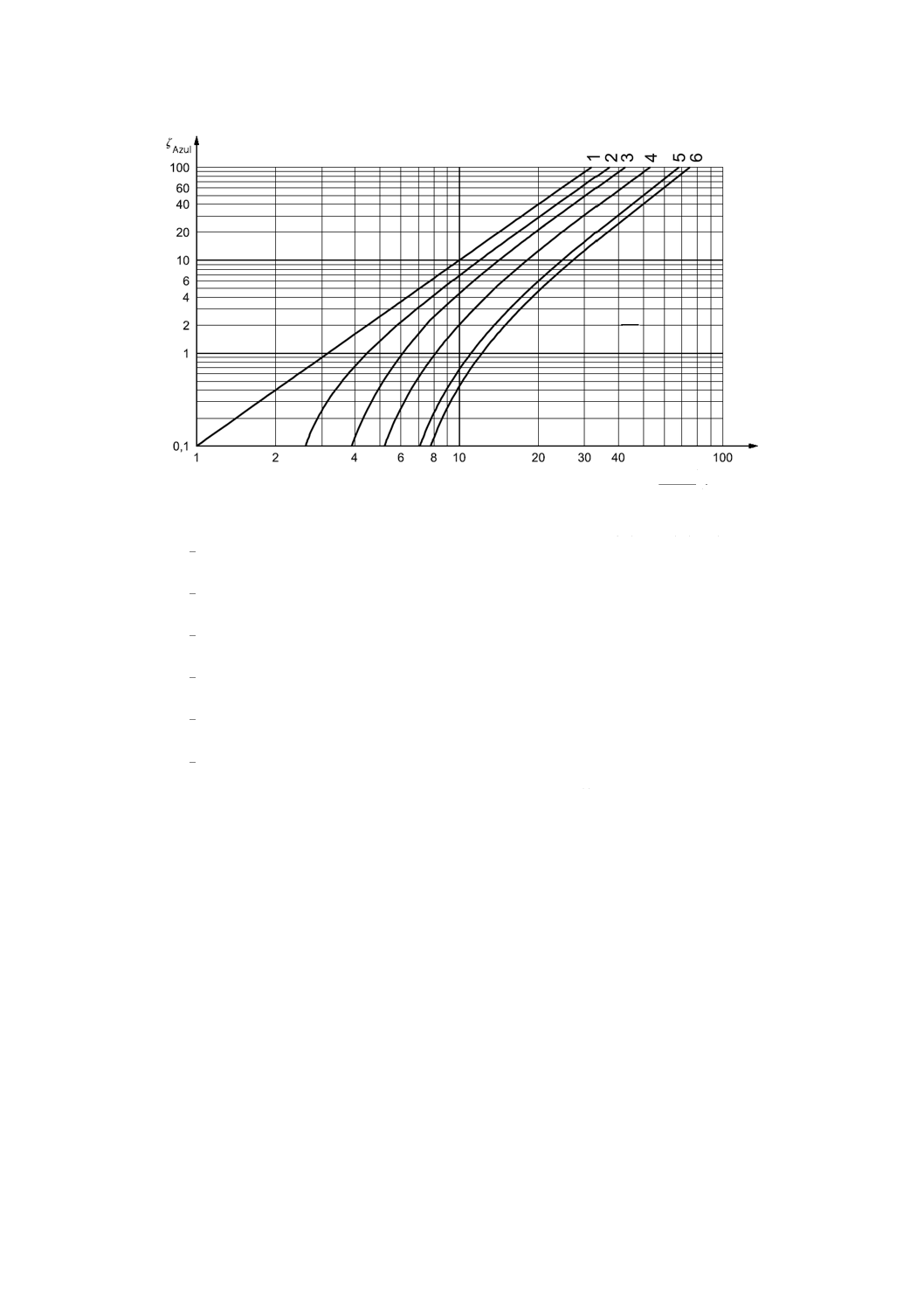

図C.2から,安全装置の入口配管圧力損失が3 %の場合の,入口配管の許容抵抗係数ζZが求まり,それ

を用いて配管の最大長LEが決まる。

個々のフィッティングなどの抵抗係数ζl(表C.3参照)と管摩擦係数λ×(LE/dE)とを合計することによっ

て全体の損失係数が求まる。配管長LEの許容値は,損失係数がζZに等しいとして表C.2に記載するλを用

いて次の式によって求める。

(

)

λ

d

ζ

ζ

L

E

l

Z

E

Σ

×

−

=

箇条6によると,入口配管の圧力低下は3 %を超えないように規定している。

圧力損失が3 %を超えるような長い配管を使用しなければならない場合は,この圧力損失を考慮した上

で,確実に必要質量流量を満足するように,必要に応じて安全装置を大きなものにしなければならない。

表C.2−Rm=0.07 mmの場合の管摩擦係数λ

直径d mm

20

50

100

200

500

管摩擦係数λ

0.027

0.021

0.018

0.015

0.013

2

E

m

10

71

.3

/

log

0.2

−

−

=

d

R

λ

ζ

dE

安全装置

LE

抵抗係数

入口配管の内径

配

管

長

19

B 8228:2020

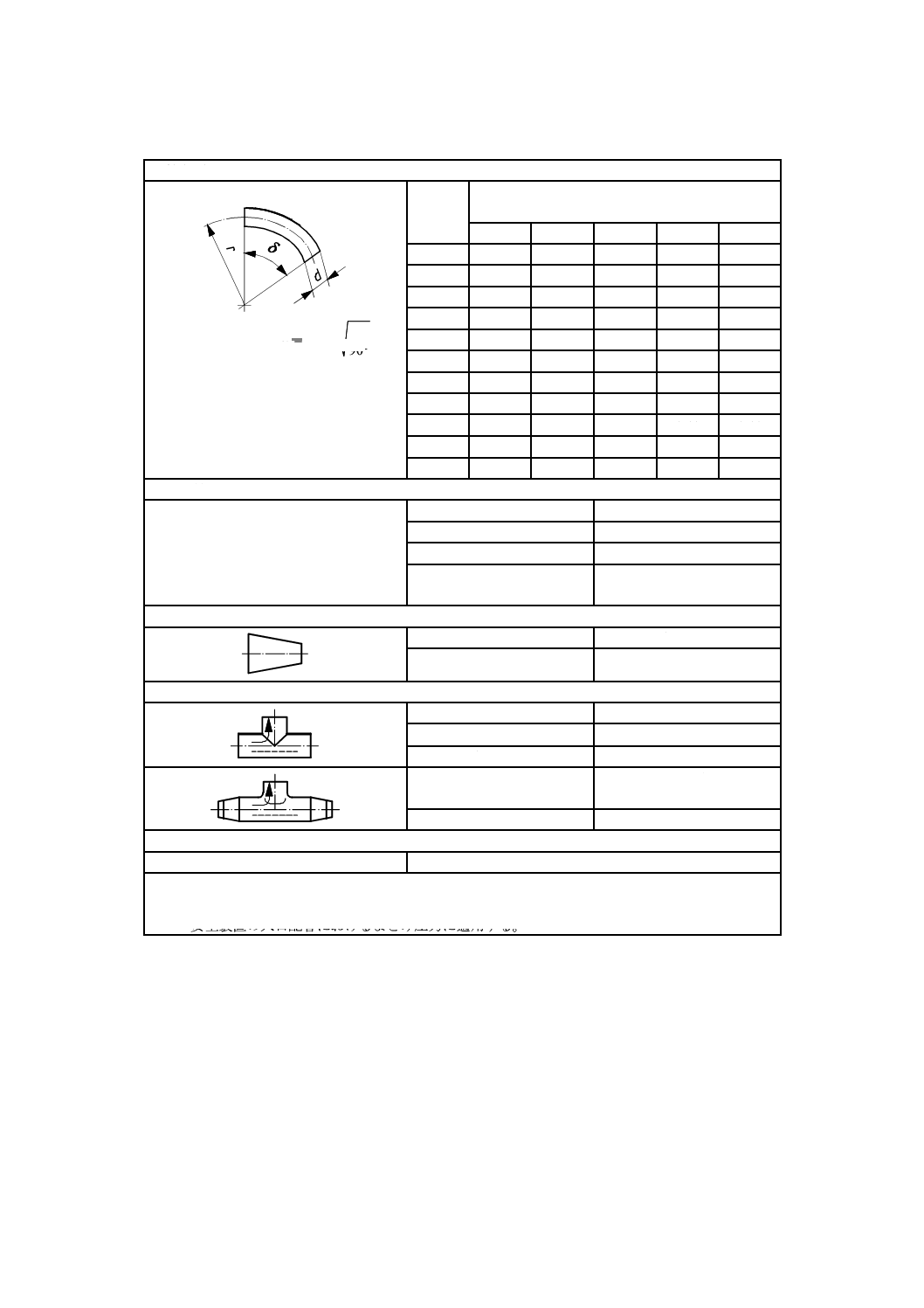

表C.3−抵抗係数ζl

配管曲げ

δ=90°の場合,ζl,δ=90は表から得られる

δ≠90°の場合,

1,

90

1,

9090

δ

δ

δ

ζ

ζ

≠

=

=

°

r/d

直径dに対しての抵抗係数ζl

mm

20

50

100

200

500

1.00

0.42

0.33

0.27

0.24

0.19

1.25

0.35

0.28

0.23

0.20

0.16

1.60

0.29

0.23

0.19

0.17

0.14

2.00

0.25

0.19

0.16

0.14

0.12

2.50

0.22

0.17

0.15

0.13

0.10

3.15

0.20

0.15

0.13

0.11

0.10

4.00

0.18

0.14

0.12

0.10

0.10

5.00

0.16

0.12

0.10

0.10

0.10

6.30

0.14

0.11

0.10

0.10

0.10

8.00

0.12

0.10

0.10

0.10

0.10

10.00

0.14

0.11

0.10

0.10

0.10

入口配管ノズル

種類

抵抗係数,ζl

丸めた

0.10

通常の切断端部

0.25

尖った端部又は,はめ込み

配管

0.50

徐々に縮小する断面

種類

抵抗係数,ζl

縮小断面を参照

0.1

直角T字管

種類

抵抗係数,ζl

導管に突き出たノズル

0.35 b)

分岐端が尖っているもの

1.28 b)

拡張T字管又は導管に突き

出ていないノズル

0.20 b)

分岐の入口を丸めたa)もの

0.75 b)

切り替え弁,ロック装置

ζ値の決定が必要となる

注記 AD 2000-Merkblatt A 2 [9]及びTRD 421 [10]から引用。

注a) 拡張T字管は,通常高圧の配管に用いる。

b) 安全装置の入口配管におけるよどみ圧力に適用する。

20

B 8228:2020

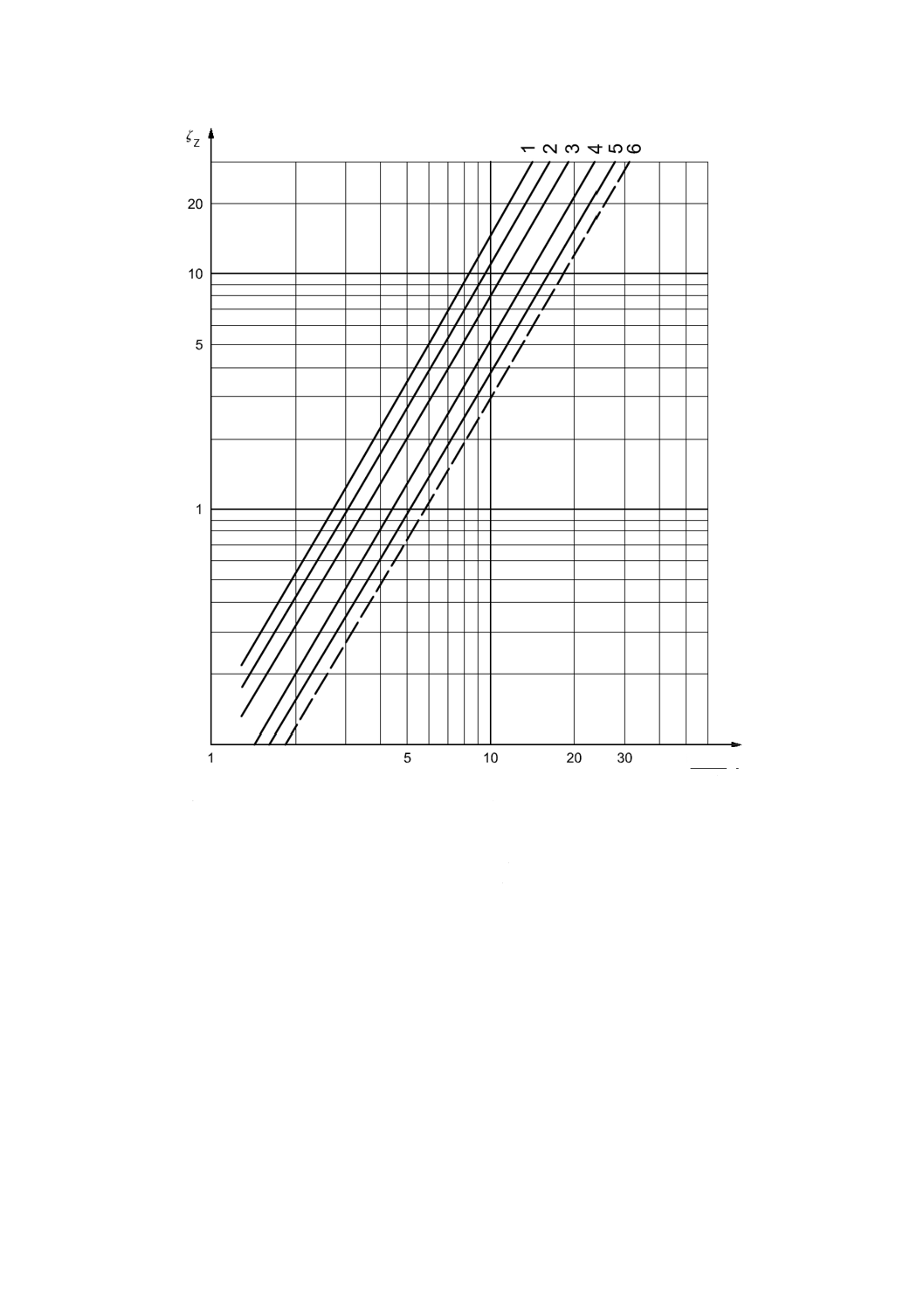

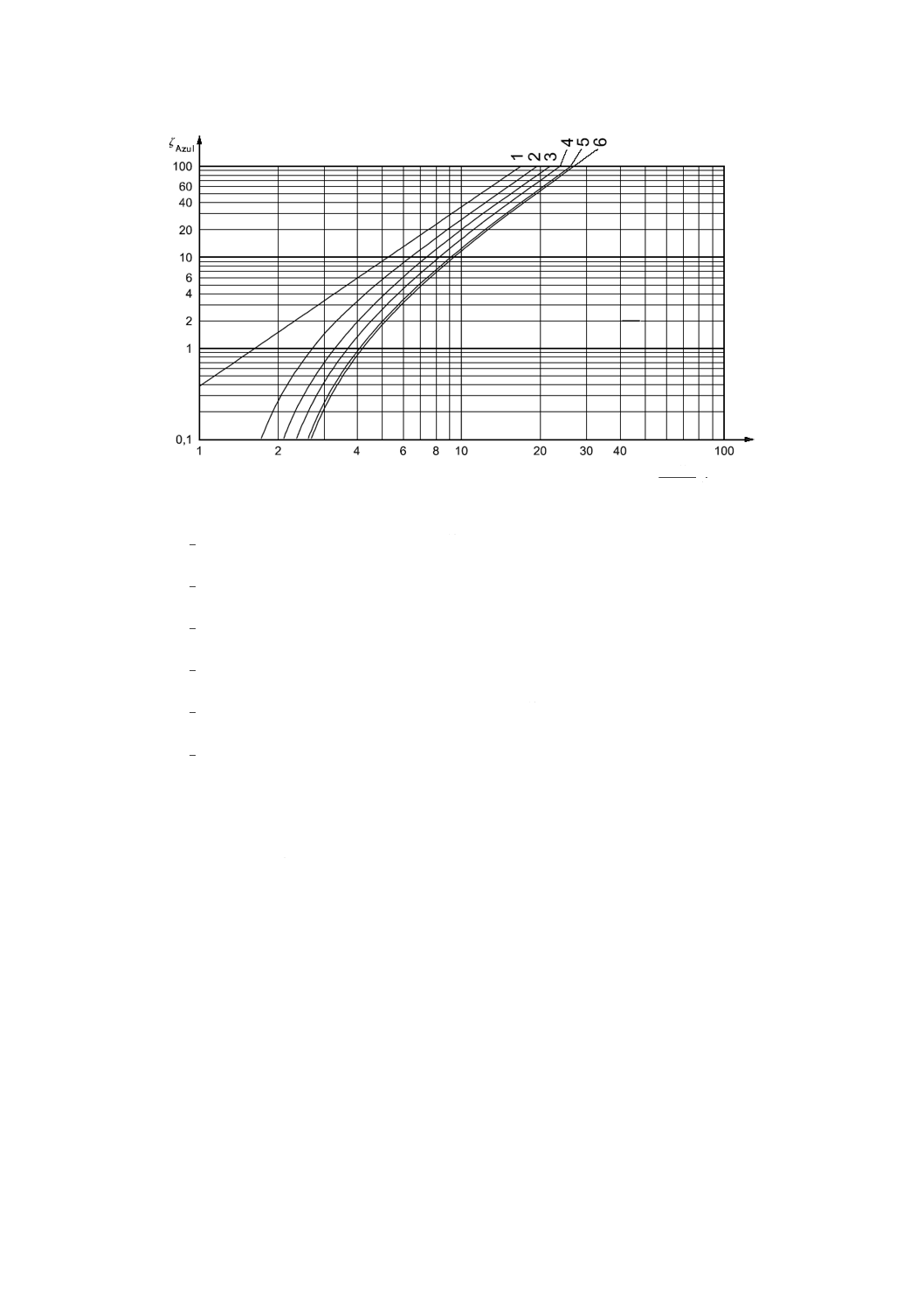

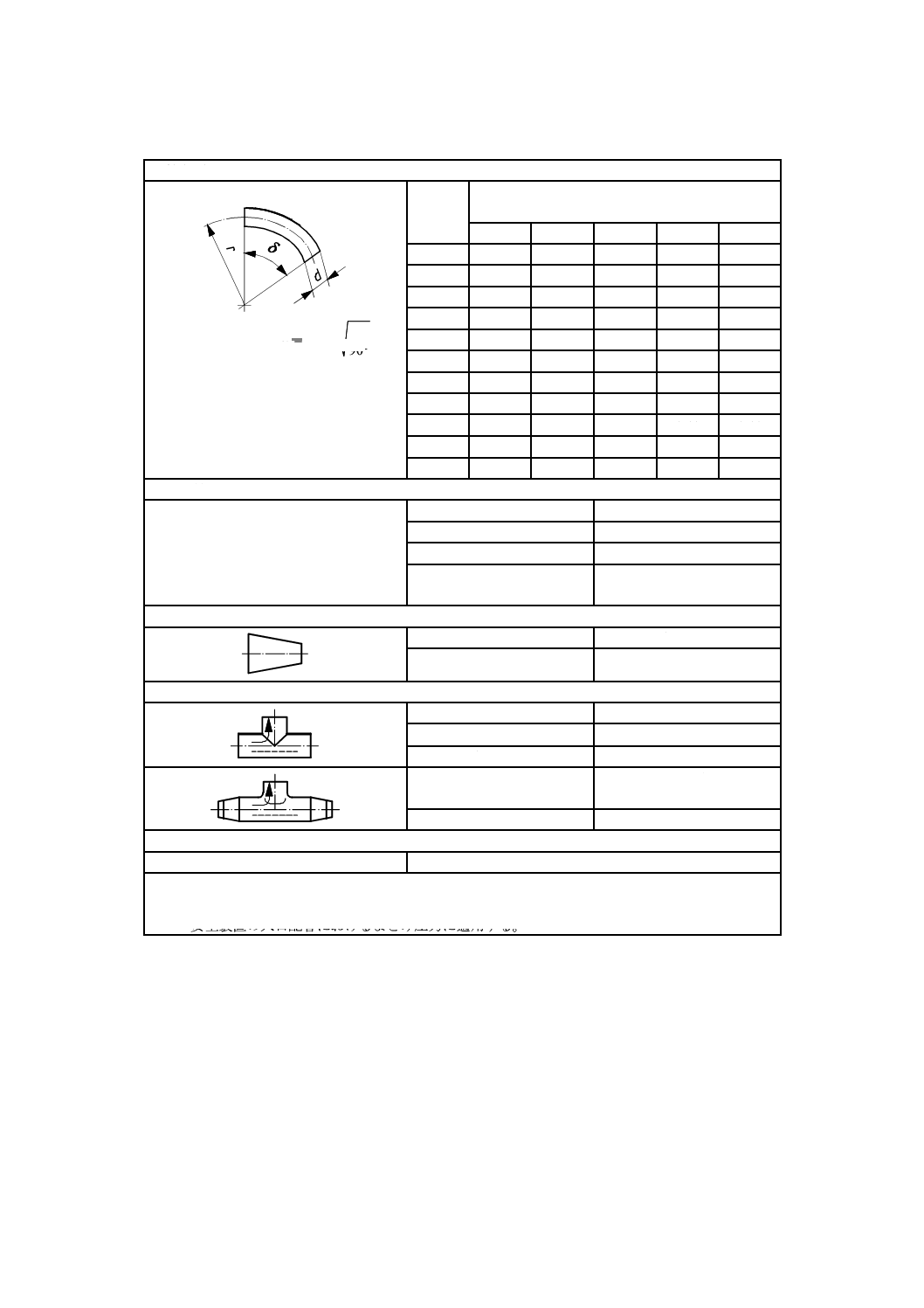

凡例

1:Pb/P0=0

2:Pb/P0=0.2

3:Pb/P0=0.4

4:Pb/P0=0.6

5:Pb/P0=0.8

6:Pb/P0=1.0

記号

Pb: 背圧

P0: 吹出し量決定圧力

A: 安全弁の流路面積

AE: 入口配管の断面積

Kdr: 公称降格吹出し係数

ζZ: 許容抵抗係数

注記 AD 2000-Merkblatt A 2[9]を参照。

図C.2−(k=1.3における)許容抵抗係数

0.1

0.5

A

K

A

×

×

dr

E

9.0

21

B 8228:2020

− ガス/ベーパの場合

×

×

×

×

×

=

2

2

dr

E

Z

2

2

3

1

1

0.9

1

α

α

α

A

K

A

C

k

ζ

+

+

−

×

=

0

b

1

0.03

P

P

α

−

1

1

2

1

−

+

−

k

k

k

α

β≦

(臨界流れ)のとき

1

1

2

1

2

−

+

+

×

=

k

k

k

C

又は

1

1

2

1

−

+

−

k

k

k

α

β>

(亜臨界流れ)のとき

k

k

k

α

β

α

β

k

C

1

2

1

1

1

+

−

−

−

−

=

ここに,

0

E

Δ

P

P

α=

: 入口圧力損失と吹出し量決定圧力との比

0

b

P

P

β=

: 絶対背圧と吹出し量決定圧力との比

− 液体の場合

2

dr

E

Z

9.0

97

.0

03

.0

×

×

=

A

K

A

ζ

注記 Kdrは公称降格吹出し係数であり,実際の数値より10 %小さいので,係数0.9によってその影

響を補正している。

22

B 8228:2020

附属書D

(参考)

累積背圧の計算

弁出口における累積背圧(Pb−Pu)は,弁の吹出し中に出口配管のエルボ,消音装置又は他の接続部の

抵抗ζAによってもたらされる。

液体の場合,安全弁の差圧(P0−Pb)に対しての安全弁出口の累積背圧(Pb−Pu)は,次の式によって

求める。

2

A

dr

A

b

0

u

b

0.9

=

×

−

−

A

A

K

ζ

P

P

P

P

累積背圧が増加すると,液体の場合,差圧(P0−Pb)が低下し,それによって質量流量も減少する。図

D.1を参照。

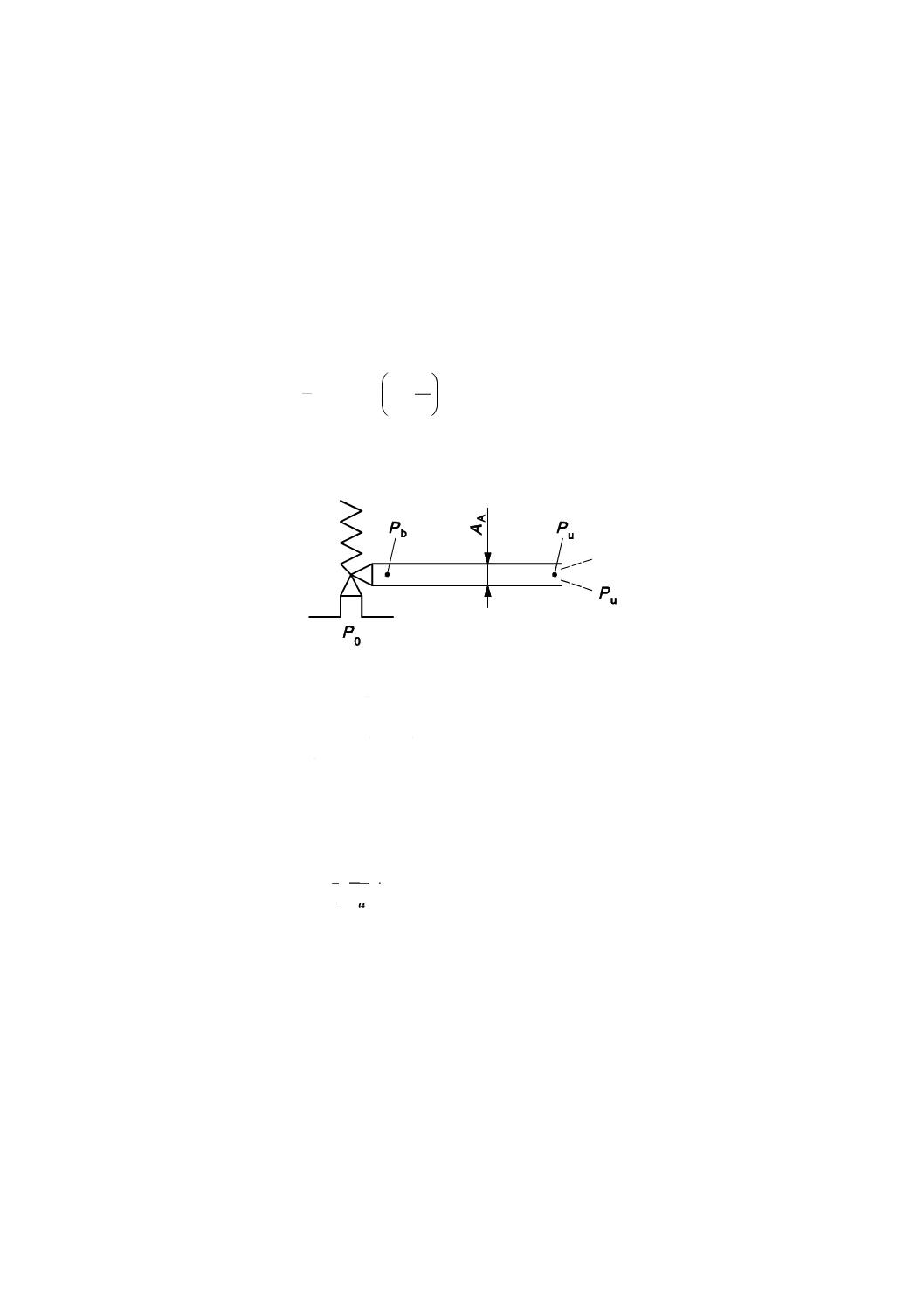

記号

P0: 吹出し量決定圧力

Pb: 背圧

Pu: 既存背圧

AA: 流路面積

注記 配管端部の圧力は既存背圧に等しい。

図D.1−液体の場合

出口配管の許容抵抗係数ζAzulは,次の式が成り立つ。

2

u

b

Azul

2

1u

v

P

P

ζ

−

=

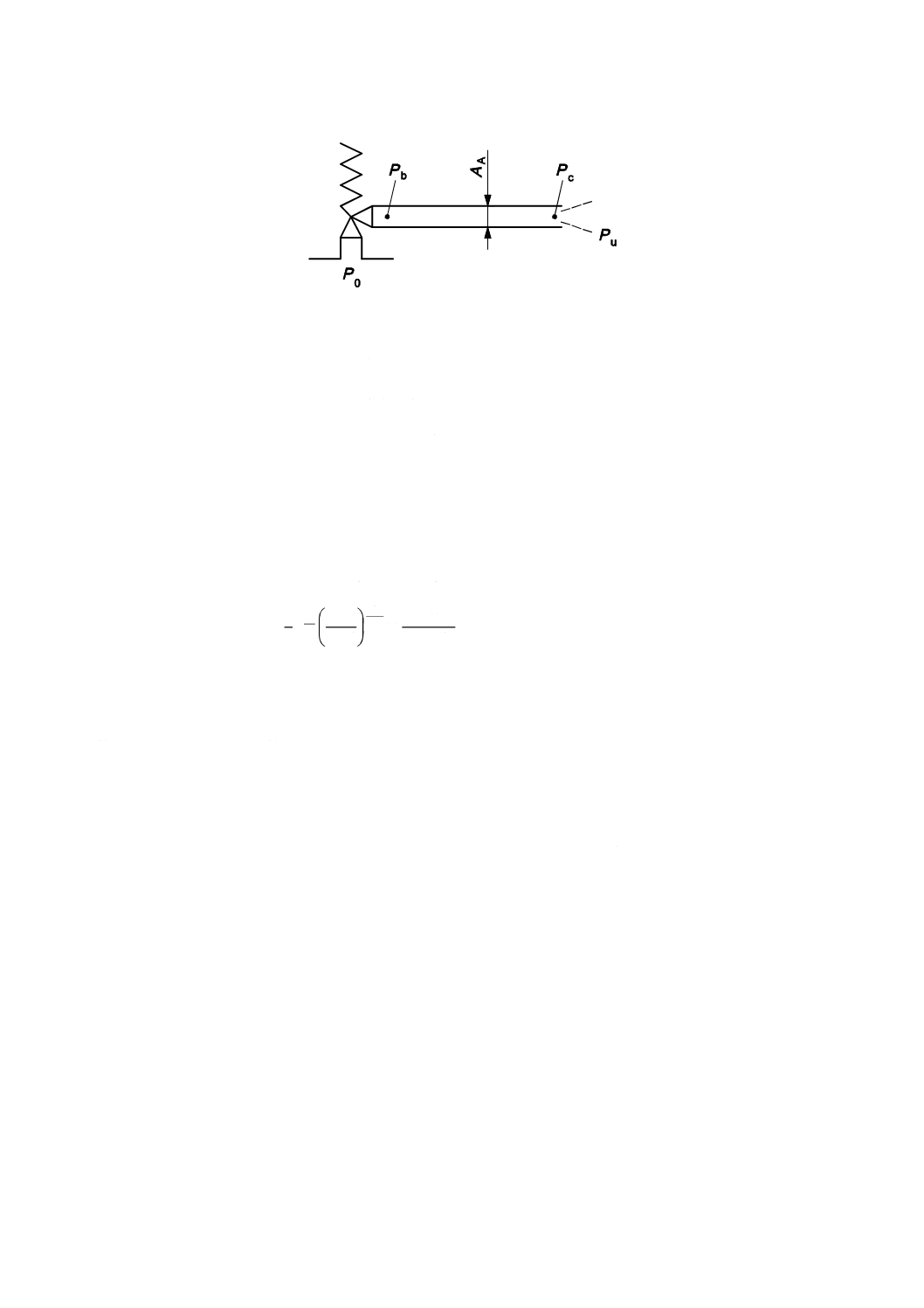

ガス/ベーパの場合,弁出口で流体が非常に大きく膨張するときは,配管の端部においても臨界流条件

が発生し,配管出口の圧力はPuよりも高い臨界出口圧力Pc となる。図D.2を参照。

23

B 8228:2020

記号

P0: 吹出し量決定圧力

Pb: 背圧

Pc: 臨界出口圧力

Pu: 既存背圧

AA: 流路面積

図D.2−ガス/ベーパの場合

臨界条件という言葉は,マッハ数Maが1に等しい,すなわち,流速が音速に等しいことを意味してい

る。

この臨界条件は,周囲の圧力又は既存背圧Puの条件における密度,最大流速,すなわち,音速及び出口

配管の流路面積AAの積から求めた質量流量よりも安全弁の質量流量Qmが大きい場合に生じる。この場合,

出口圧力Pcは,Pc>Puとなり,次の式によって求める。

A

dr

1

0

c

9.0

1

2

A

A

K

k

P

P

k

k

×

×

×

+

=

−

出口圧力Pc及び吹出し量決定圧力P0は,絶対圧力である。

AAは出口配管の流路面積であり,弁の出口面積と同じか,又はそれよりも大きい。

吹出し量決定圧力(絶対圧力)が分かれば,上記の式を使って,配管端部の出口圧力(絶対圧力)を計

算することができる。計算で得た出口圧力の数値がPuよりも小さければ,臨界吹出しは起こらず,出口圧

力はPuである。

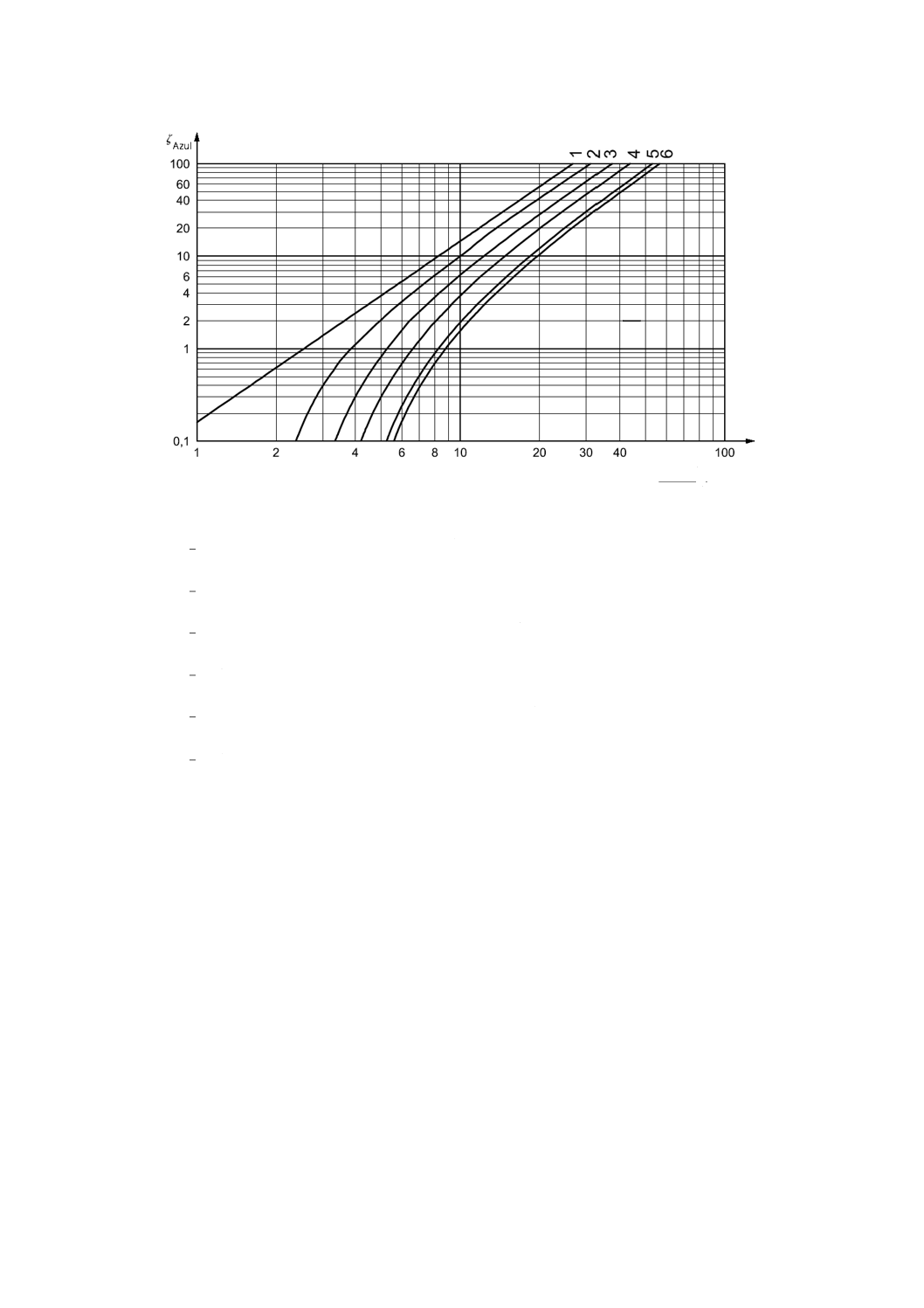

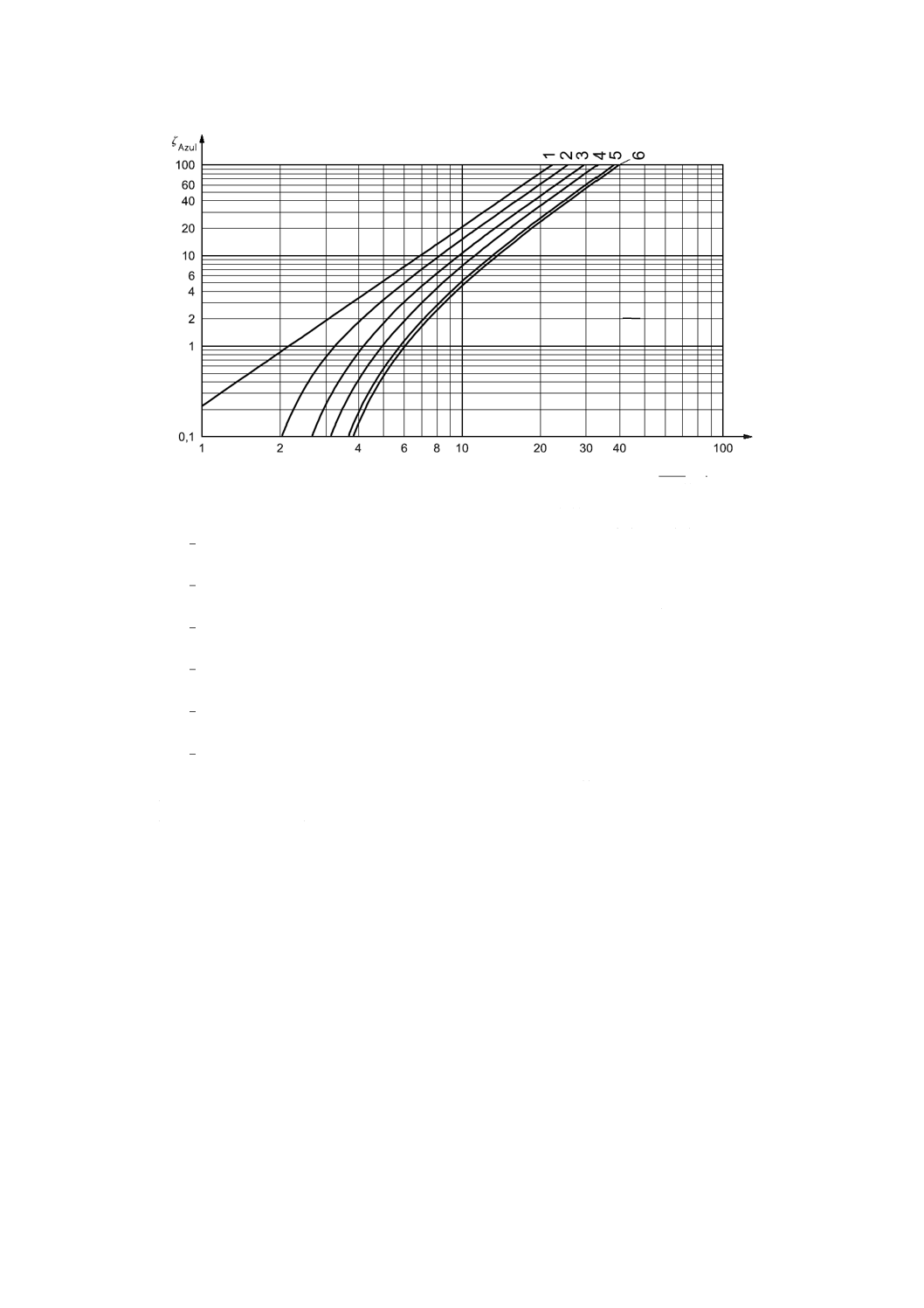

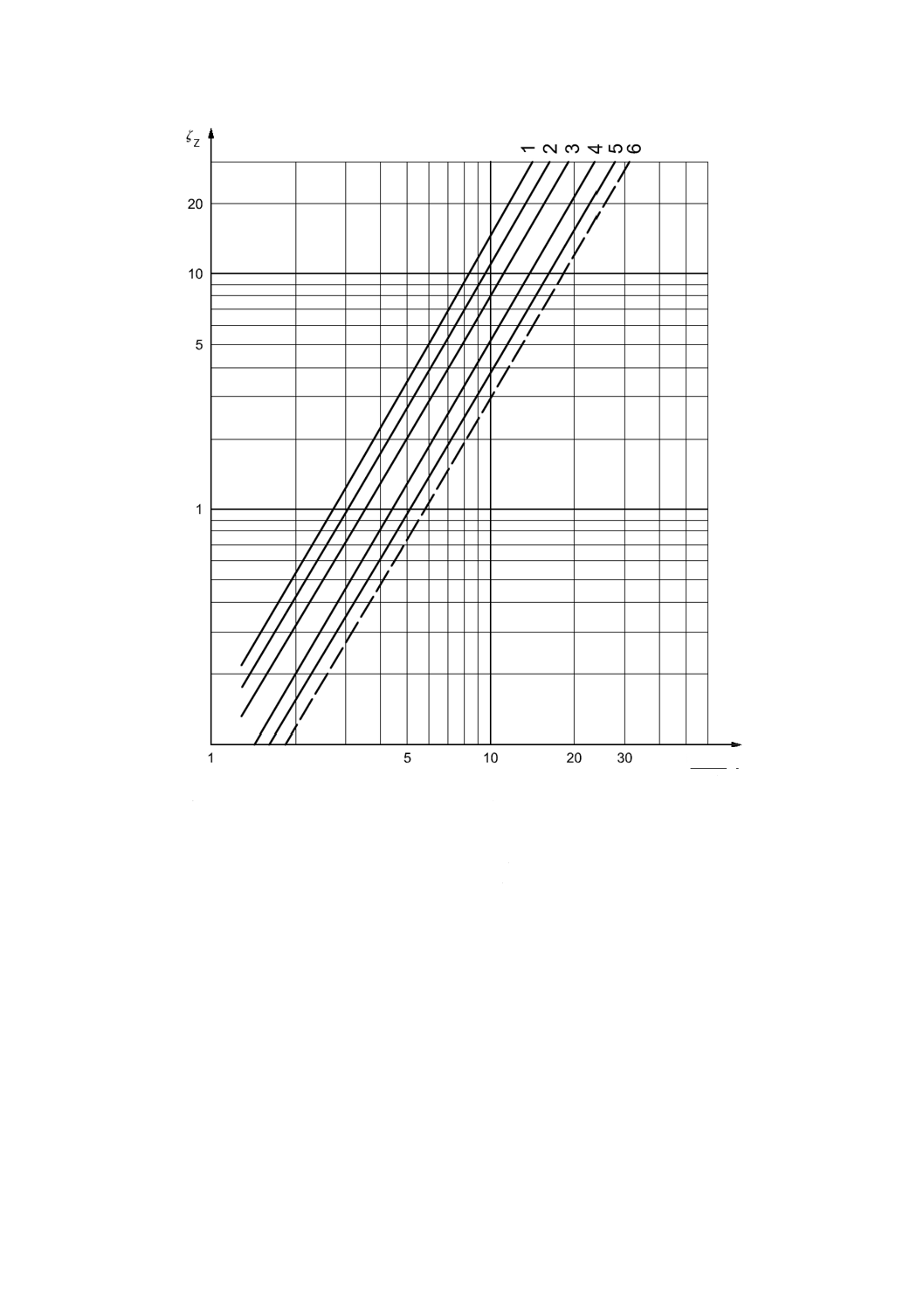

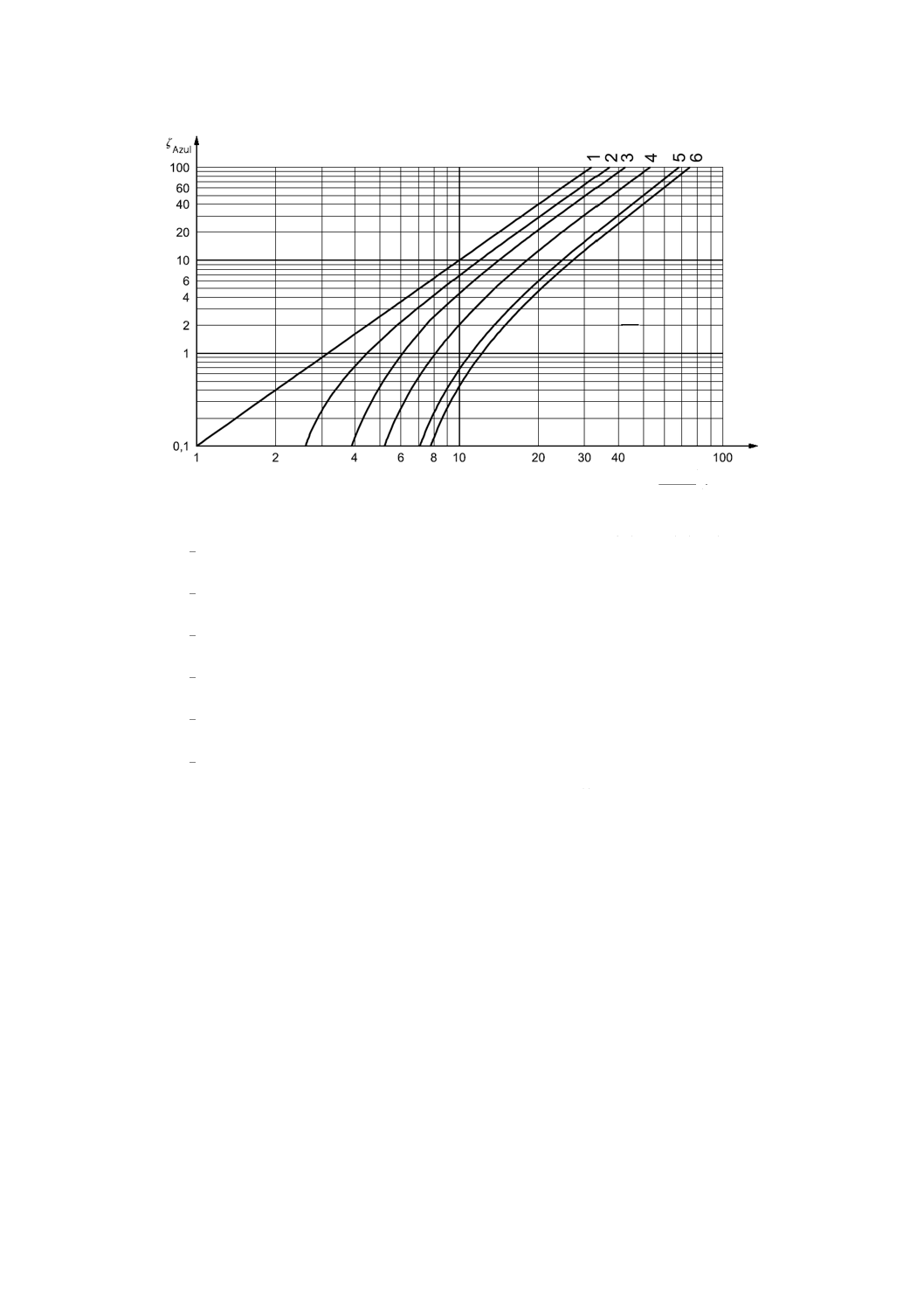

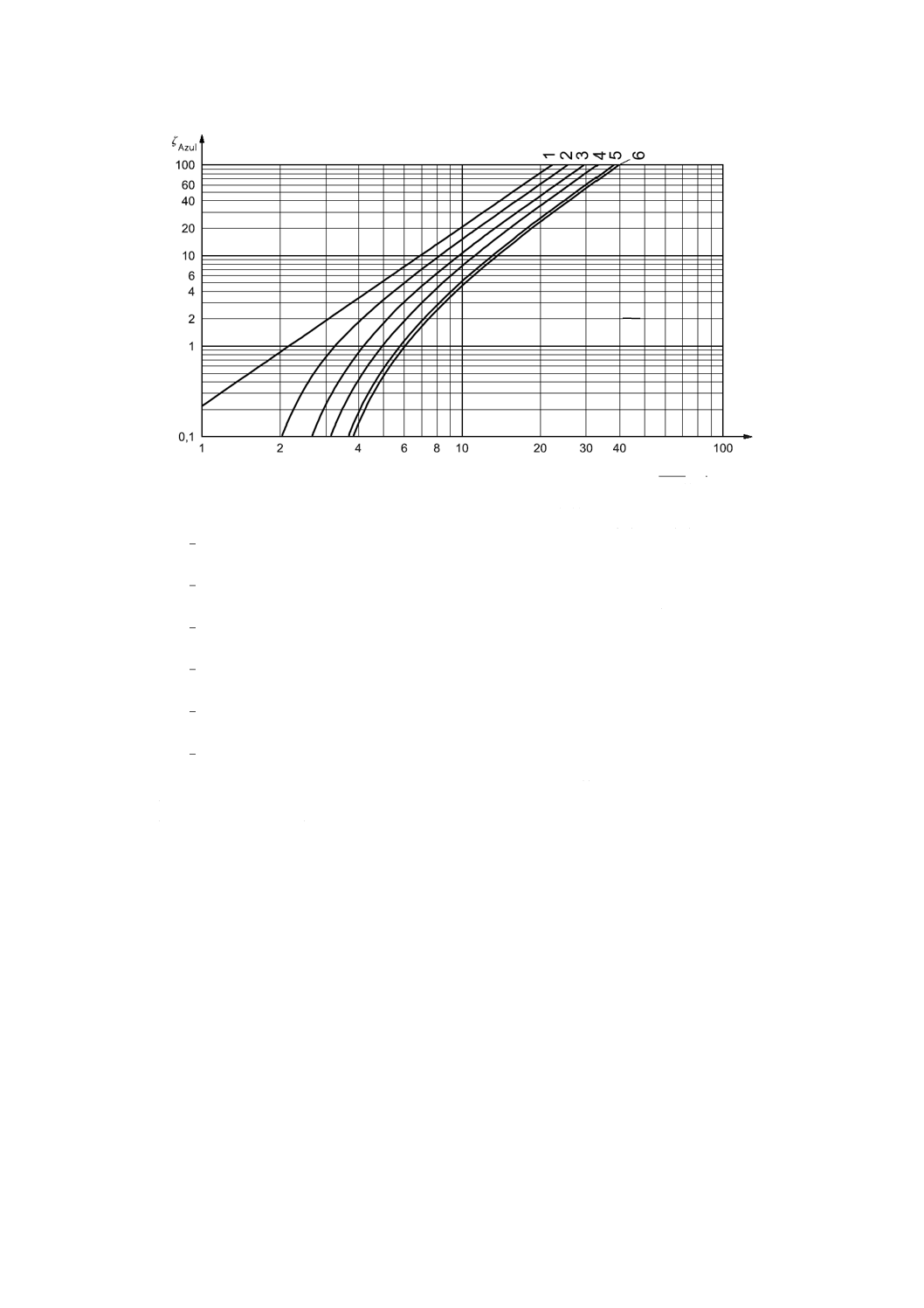

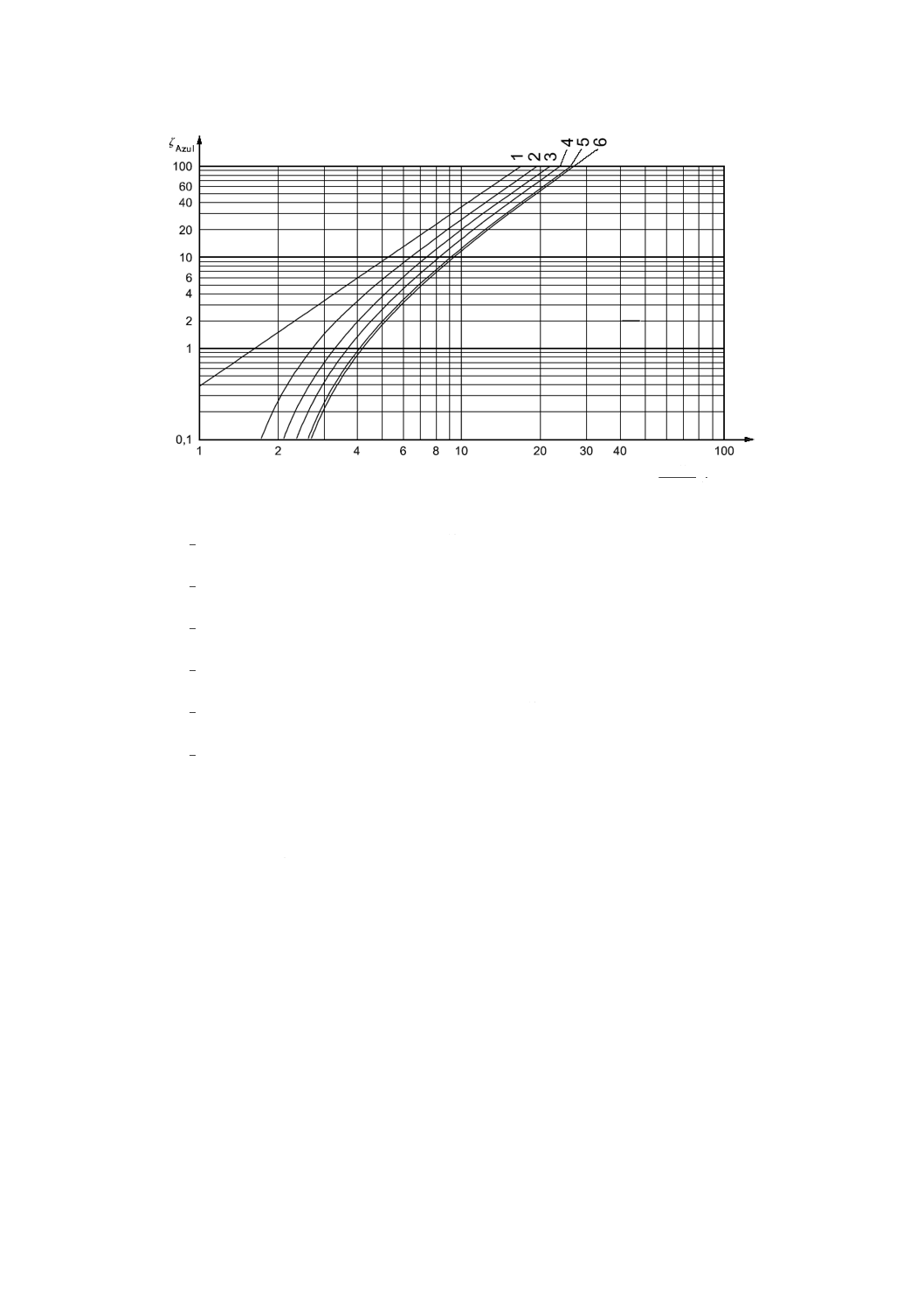

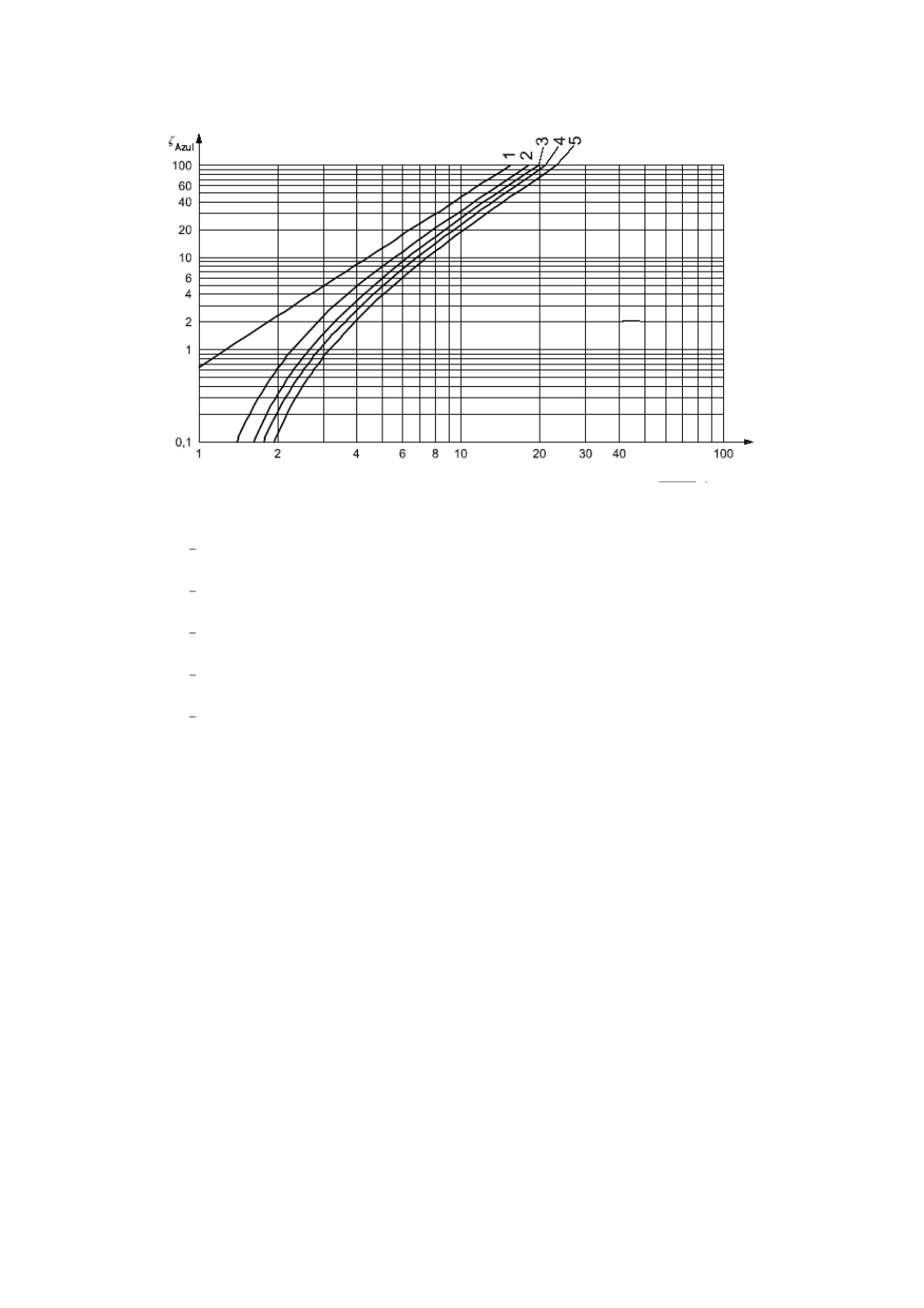

図D.3〜図D.7に,許容抵抗係数ζAzulを,吹出し係数及び流路面積比の関数として示す。図の曲線それ

ぞれが,一つの圧力比Pu/P0に対するものである。

これらの図は,許容累積背圧が10 %,15 %,20 %,30 %及び40 %の場合について示す。

これらの図は,一定の比熱比をもつ,理想気体の非断熱圧縮配管流用に作成した(参考文献[11]を参照)。

24

B 8228:2020

A

K

A

×

×

dr

A

9.0

凡例

1:

1

0

u=

P

P

[P0=100 kPaa)]のときの液体の曲線

2:

2.0

0

u=

P

P

[P0=500 kPaa)]のときの圧縮性流体の曲線

3:

1.0

0

u=

P

P

[P0=1 000 kPaa)]のときの圧縮性流体の曲線

4:

05

.0

0

u=

P

P

[P0=2 000 kPaa)]のときの圧縮性流体の曲線

5:

01

.0

0

u=

P

P

[P0=10 000 kPaa)]のときの圧縮性流体の曲線

6:

0

0

u=

P

P

のときの,圧縮性流体の曲線

記号

A: 安全弁の流路面積

AA: 出口配管の流路面積

Kdr: 公称降格吹出し係数

Pu: 既存背圧,通常は大気圧

P0: 容器の絶対圧力

注記1 累積背圧(Pb−Pu)は,設定圧力Pset(ゲージ圧)の10 %に等しい。

注記2 等エントロピ指数kは,1.2〜1.6の範囲である。

注a) Pu=0.1 MPaの場合

図D.3−10 %の累積背圧に対する出口配管の許容抵抗係数ζAzul

25

B 8228:2020

A

K

A

×

×

dr

A

9.0

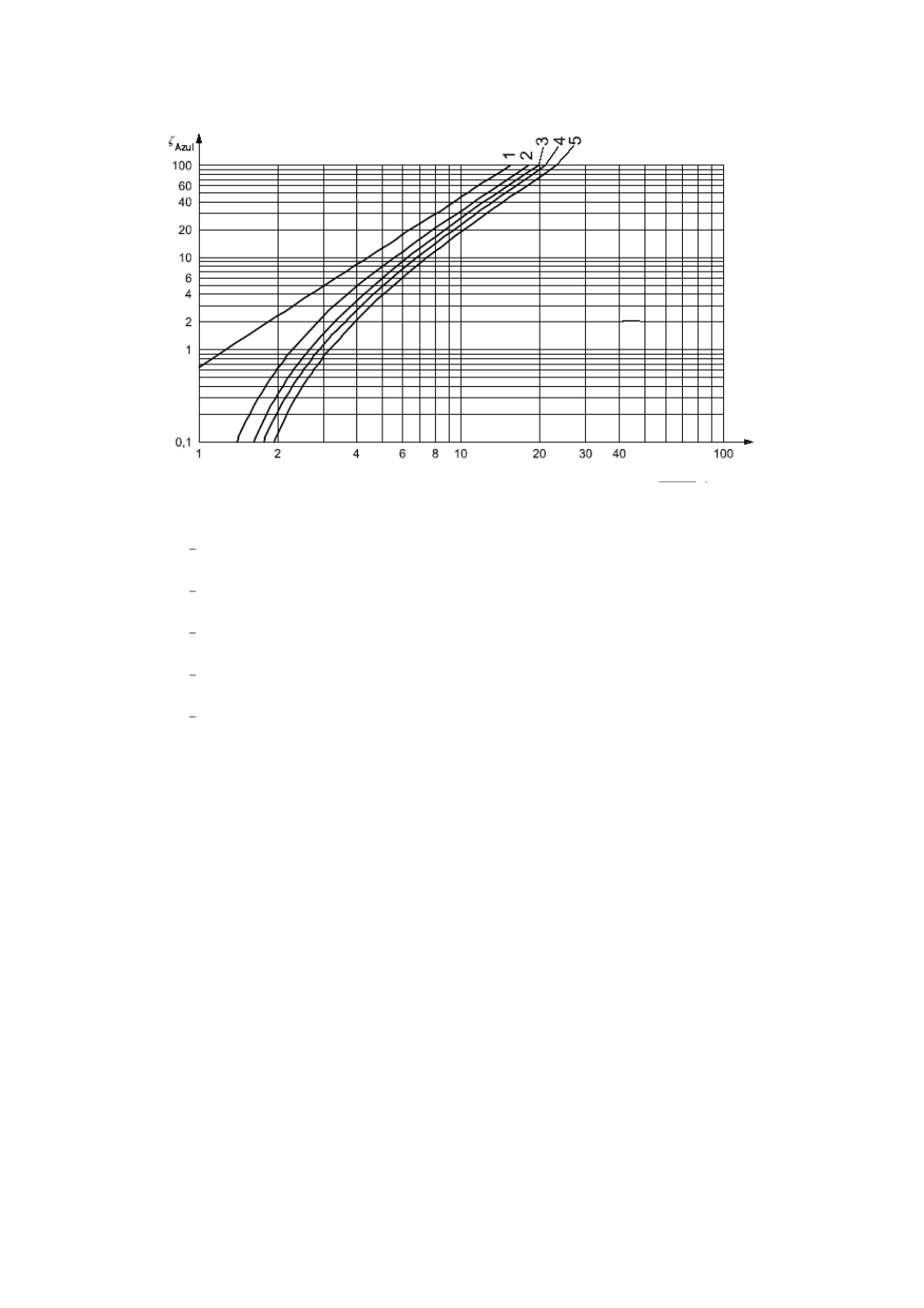

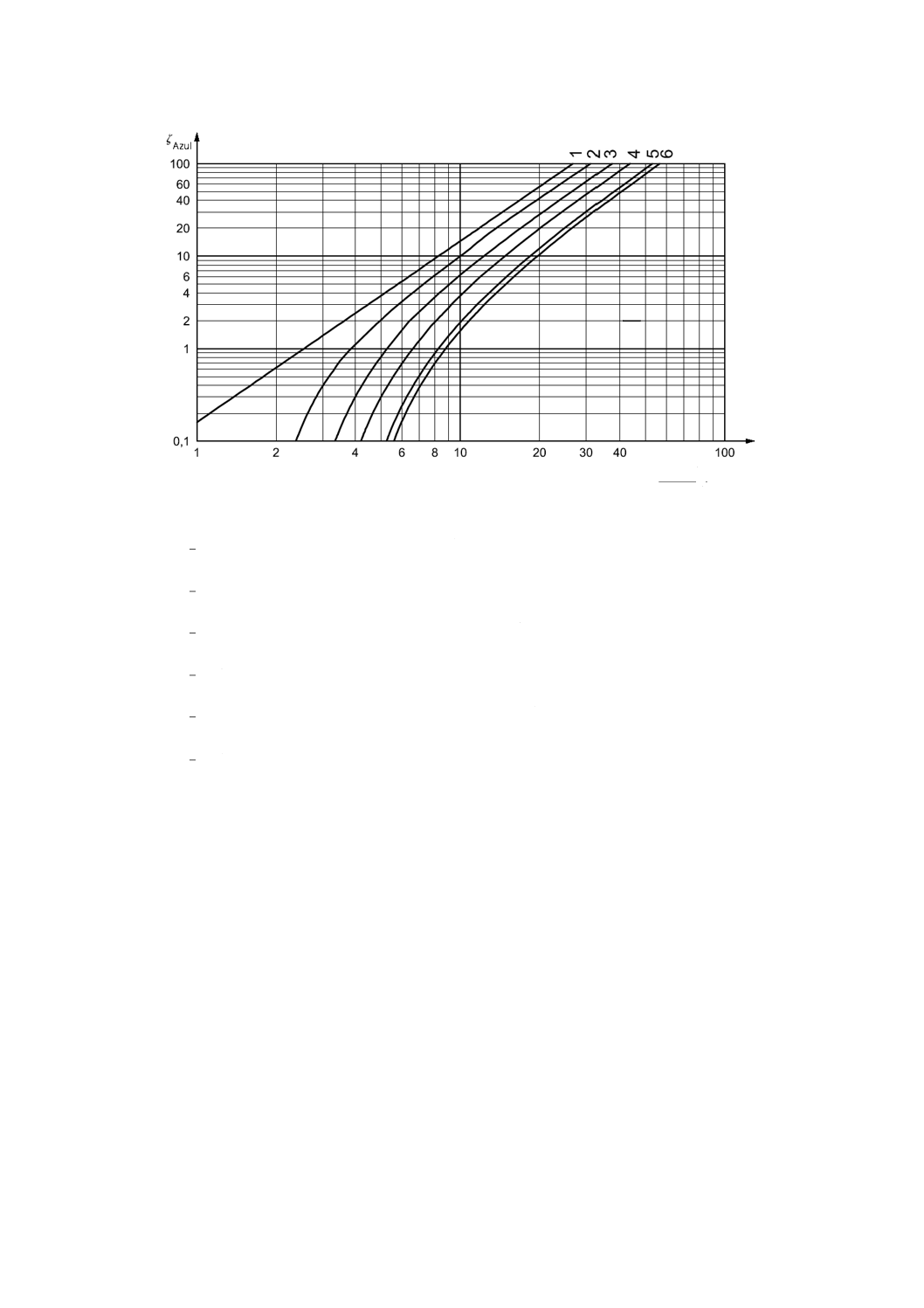

凡例

1:

1

0

u=

P

P

[P0=100 kPaa)]のときの液体の曲線

2:

2.0

0

u=

P

P

[P0=500 kPaa)]のときの圧縮性流体の曲線

3:

1.0

0

u=

P

P

[P0=1 000 kPaa)]のときの圧縮性流体の曲線

4:

05

.0

0

u=

P

P

[P0=2 000 kPaa)]のときの圧縮性流体の曲線

5:

01

.0

0

u=

P

P

[P0=10 000 kPaa)]のときの圧縮性流体の曲線

6:

0

0

u=

P

P

のときの,圧縮性流体の曲線

記号

A: 安全弁の流路面積

AA: 出口配管の流路面積

Kdr: 公称降格吹出し係数

Pu: 既存背圧,通常は大気圧

P0: 容器の絶対圧力

注記1 累積背圧(Pb−Pu)は,設定圧力Pset(ゲージ圧)の15 %に等しい。

注記2 等エントロピ指数kは,1.2〜1.6の範囲である。

注a) Pu=0.1 MPaの場合

図D.4−15 %の累積背圧に対する出口配管の許容抵抗係数ζAzul

26

B 8228:2020

A

K

A

×

×

dr

A

9.0

凡例

1:

1

0

u=

P

P

[P0=100 kPaa)]のときの液体の曲線

2:

2.0

0

u=

P

P

[P0=500 kPaa)]のときの圧縮性流体の曲線

3:

1.0

0

u=

P

P

[P0=1 000 kPaa)]のときの圧縮性流体の曲線

4:

05

.0

0

u=

P

P

[P0=2 000 kPaa)]のときの圧縮性流体の曲線

5:

01

.0

0

u=

P

P

[P0=10 000 kPaa)]のときの圧縮性流体の曲線

6:

0

0

u=

P

P

のときの,圧縮性流体の曲線

記号

A: 安全弁の流路面積

AA: 出口配管の流路面積

Kdr: 公称降格吹出し係数

Pu: 既存背圧,通常は大気圧

P0: 容器の絶対圧力

注記1 累積背圧(Pb−Pu)は,設定圧力Pset(ゲージ圧)の20 %に等しい。

注記2 等エントロピ指数kは,1.2〜1.6の範囲である。

注a) Pu=0.1 MPaの場合

図D.5−20 %の累積背圧に対する出口配管の許容抵抗係数ζAzul

27

B 8228:2020

A

K

A

×

×

dr

A

9.0

凡例

1:

1

0

u=

P

P

[P0=100 kPaa)]のときの液体の曲線

2:

2.0

0

u=

P

P

[P0=500 kPaa)]のときの圧縮性流体の曲線

3:

1.0

0

u=

P

P

[P0=1 000 kPaa)]のときの圧縮性流体の曲線

4:

05

.0

0

u=

P

P

[P0=2 000 kPaa)]のときの圧縮性流体の曲線

5:

01

.0

0

u=

P

P

[P0=10 000 kPaa)]のときの圧縮性流体の曲線

6:

0

0

u=

P

P

のときの,圧縮性流体の曲線

記号

A: 安全弁の流路面積

AA: 出口配管の流路面積

Kdr: 公称降格吹出し係数

Pu: 既存背圧,通常は大気圧

P0: 容器の絶対圧力

注記1 累積背圧(Pb−Pu)は,設定圧力Pset(ゲージ圧)の30 %に等しい。

注記2 等エントロピ指数kは,1.2〜1.6の範囲である。

注a) Pu=0.1 MPaの場合

図D.6−平衡形ばね安全弁の,30 %の累積背圧に対する出口配管の許容抵抗係数ζAzul

28

B 8228:2020

A

K

A

×

×

dr

A

9.0

凡例

1:

1

0

u=

P

P

[P0=100 kPaa)]のときの液体の曲線

2:

2.0

0

u=

P

P

[P0=500 kPaa)]のときの圧縮性流体の曲線

3:

1.0

0

u=

P

P

[P0=1 000 kPaa)]のときの圧縮性流体の曲線

4:

05

.0

0

u=

P

P

[P0=2 000 kPaa)]のときの圧縮性流体の曲線

5:

01

.0

0

u=

P

P

[P0=10 000 kPaa)]のときの圧縮性流体の曲線

記号

A: 安全弁の流路面積

AA: 出口配管の流路面積

Kdr: 公称降格吹出し係数

Pu: 既存背圧,通常は大気圧

P0: 容器の絶対圧力

注記1 累積背圧(Pb−Pu)は,設定圧力Pset(ゲージ圧)の40 %に等しい。

注記2 等エントロピ指数kは,1.2〜1.6の範囲である。

注a) Pu=0.1 MPaの場合

図D.7−平衡形ばね安全弁の,40 %の累積背圧に対する出口配管の許容抵抗係数 ζAzul

29

B 8228:2020

附属書E

(参考)

反動力の計算

安全装置が閉じているとき,入口側のシステム圧力,及び(ある場合は)既存背圧から生じる力は,静

的であり,配管の設計及び安全装置の選定の際には既に考慮に入れる。

反動力とは,弁の吹出し中に発生する力である。弁が開くと,流体の衝撃力(瞬時に流れ出すことによ

って発生する力)と累積背圧とによって,反動力が発生する。

入口側では,力の変化は小さい。出口側では,高流速及び出口圧力上昇(臨界圧力)のために,特に気

相の流体において,反動力を考慮する必要がある。

注記 多くの装置では,出口側の流れが音速,すなわち,臨界状態となり,背圧が高くなる。

安全弁を出口配管なしで取り付けた場合,反動力は入口の軸に対して直角方向に作用する。定常流れに

おいては,多種の力が互いに均衡することになる。注意することは,この平衡状態になるには,弁の開放

速度及び圧力波の伝ぱ(播)速度に依存する特定の時間が必要になることである。過渡的な力は,配管の

長さを最小化することで軽減できる。

定常流れにおいては,反動力F(N)は,配管端部の条件を考慮して,次の式で計算が可能である。

A

u

b

m

)

(

600

3

A

P

P

u

Q

F

−

×

=

+

ここに,

Qm: 質量流量(kg/h)

u: 出口配管における流速(m/s)

Pb: 背圧(MPa)

Pu: 既存背圧(MPa)

AA: 出口配管の流路面積(mm2)

30

B 8228:2020

附属書F

(参考)

騒音の計算

安全弁の音強度PWL(dB)は,次の式によって求める。

PWL=20 log10(10−3 dA)−10 log10ν+80 log10u−53

ここに,

dA: 出口配管の内径(mm)

v: 吹出し量決定圧力及び温度での流体の比容積(m3/kg)

u: 出口配管における流速(m/s)

大気に排出する箇所から距離rでの音圧度PSLr(dB)は,次の式で計算することができる。

PSLr=PWL−10 log10(2πr2)

ここに,

r: 騒音源からの距離(m)

注記 この計算方法は,水蒸気吹出し箇所の騒音計算に適用できるものであり,安全弁での差圧に起

因した発生音(衝撃波等を含む。)の影響を含まない。すなわち,安全弁下流の吹出し部直前に

消音装置を設置した水蒸気吹出の場合に限り適用できる。

31

B 8228:2020

参考文献

[1] ISO 4126-1:2013,Safety devices for protection against excessive pressure−Part 1: Safety valves

[2] ISO 4126-2,Safety devices for protection against excessive pressure−Part 2: Bursting disc safety devices

[3] ISO 4126-3,Safety devices for protection against excessive pressure−Part 3: Safety valves and bursting disc

safety devices in combination

[4] ISO 4126-4,Safety devices for protection against excessive pressure−Part 4: Pilot operated safety valves

[5] ISO 4126-5,Safety devices for protection against excessive pressure−Part 5: Controlled safety pressure relief

systems (CSPRS)

[6] ISO 4126-7,Safety devices for protection against excessive pressure−Part 7: Common data

[7] ISO 4126-10,Safety devices for protection against excessive pressure−Part 10: Sizing of safety valves for

gas/liquid two-phase flow

[8] ISO/IEC Guide 51,Safety aspects−Guidelines for their inclusion in standards

[9] AD 2000-Merkblatt A 2,Safety devices against excess pressure−Safety valves

[10] TRD 421,Safeguards against excessive pressure−Safety valves for steam boilers of groups I, III and IV

[11] ASCHER H. SHAPIRO, The Dynamics and Thermodynamics of compressible Fluid Flow, Vol.1, The Ronald

Press Company, New York, 1953

[12] JIS Z 8115:2000 ディペンダビリティ(信頼性)用語

[13] JIS B 9700:2013 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

32

B 8228:2020

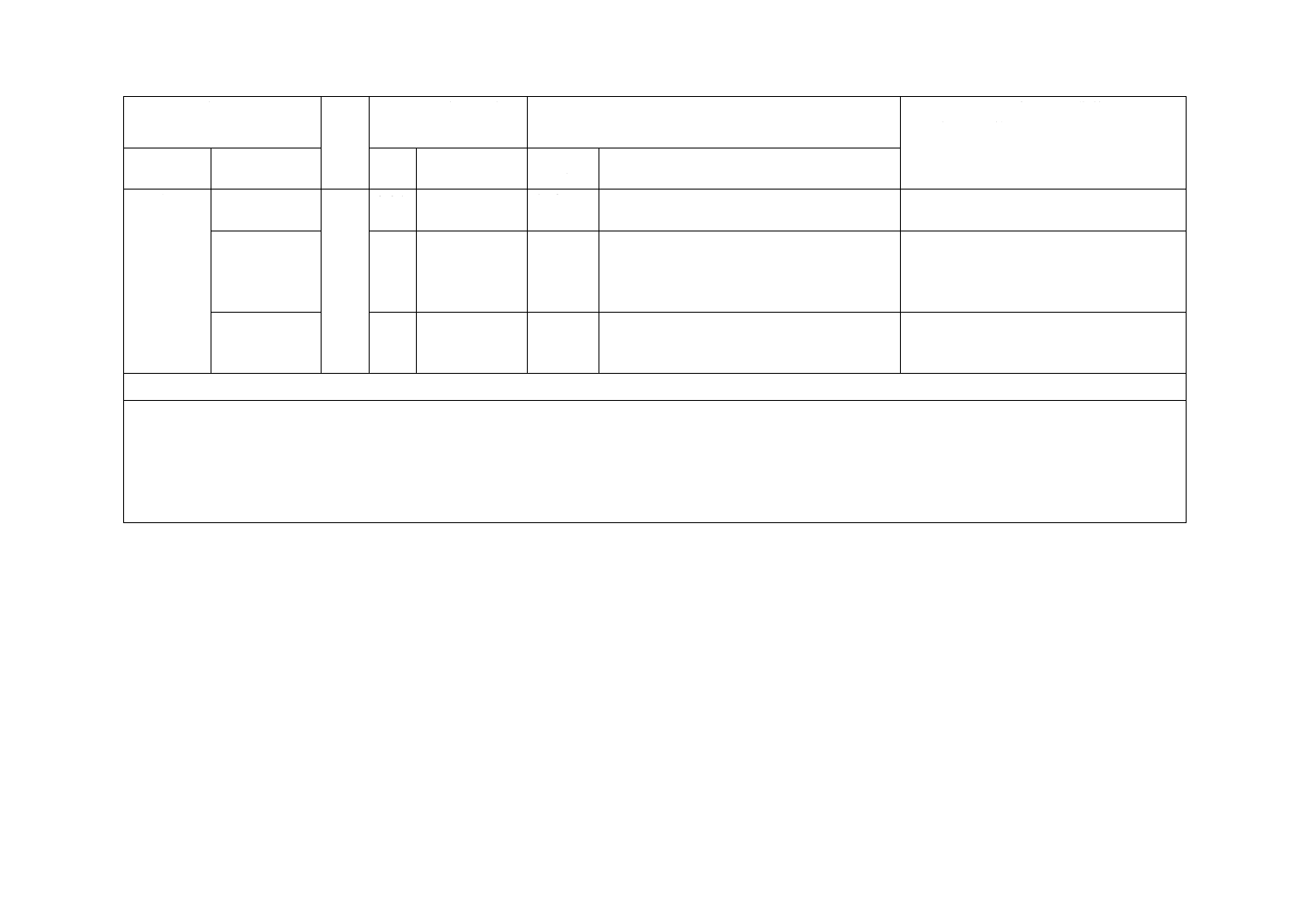

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 8228:2020 単独の破裂板を除く安全装置の選定及び取

付け

ISO 4126-9:2008,Safety devices for protection against excessive pressure−Part 9: Application and installation

of safety devices excluding stand-alone bursting disc safety devices

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及

びその内容

(V)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3

追加

JISでは“JIS B 0100,JIS B 8210,JIS B 8225,

JIS B 8226-1,JIS B 8226-2,JIS B 8226-3,JIS

Z 8051及びJIS Z 8209”を追加した。

技術的差異はない。

3.12 信頼性

3.12

追加

JISではJIS Z 8115及びJIS B 9700とは表現

が異なることを注記に追加した。

技術的差異はない。

3.19 超過圧力

3

追加

ISOでは“over pressure”という用語が使用さ

れているが,定義がなかったため追加した。

JIS B 8210の定義に合わせた。

3.20 背圧

3

追加

ISOでは“back pressure”という用語が使用さ

れているが,定義がなかったため追加した。

JIS B 8210の定義に合わせた。

3.21 累積背圧

3

追加

ISOでは“built-up back pressure”という用語

が使用されているが,定義がなかったため追

加した。

JIS B 8210の定義に合わせた。

3.22 既存背圧

3

追加

ISOでは“superimposed back pressure”という

用語が使用されているが,定義がなかったた

め追加した。

JIS B 8210の定義に合わせた。

3.23 許容アキ

ュムレーショ

ン

3

追加

ISOには,定義のない用語を使用したため追

加した。

5.2.2及び5.2.3に使用されている“maximum

allowable accumulated pressure(最高許容ア

キュムレーション圧力)”を,文意から“許

容アキュムレーション”と意訳したため,

用語として“許容アキュムレーション”を

追加した。

5

B

8

2

2

8

:

2

0

2

0

33

B 8228:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及

びその内容

(V)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 圧力に関

する制限事

項

5.2.2

5.2.2

変更

ISOの“maximum allowable accumulated

pressure”という用語を“許容アキュムレーシ

ョン”とした。

“maximum allowable accumulated pressure”

という用語を訳すと“最高許容アキュムレ

ーション圧力”となるが,この規定におい

ては適切ではないため変更した。

5.2.3

5.2.3

変更

ISOの“maximum allowable accumulated

pressure”という用語を“許容アキュムレーシ

ョン”とした。

“maximum allowable accumulated pressure”

という用語を訳すと“最高許容アキュムレ

ーション圧力”となるが,この規定におい

ては適切ではないため変更した。

6 入口配管 6.1

6.1

追加

JISでは“安全弁開放時に入口配管内の流体

を加速することに伴い,圧力が動的に低下す

る。”という一文を注記に追加した。

動的の意味を明確にするために注記を加

えた。

6.2

6.2

変更

JISでは安全弁の入口配管に対する規定を“望

ましい”と変更した。

この規定を守らなくても実際には問題の

ない場合もあり,“望ましい”が妥当であ

ると解釈した。

6.3

6.3

追加

JISでは注記の文中に“表C.3参照”を追加

した。

規格を利用しやすくするために追加した。

技術的差異はない。

6.4

6.4

追加

JISでは制御式安全圧力逃しシステムの参考

規格として“ISO 4126-5”を追加した。

規格を利用しやすくするために追加した。

技術的差異はない。

追加

ISO原文の“圧力損失が3 %を超える場合”

という文章に,JISでは“圧力損失が設定圧

力の3 %を超える場合”とした。

規格を利用しやすくするために追加した。

技術的差異はない。

7 出口配管 7.3

7.3

追加

JISでは,“非平衡形ばね安全弁の既存背圧が

一定の場合,冷温補正試験圧力(JIS B 8210

参照)を用いて設定しなければならない”と

いう一文を追加した。

ここでいう試験は,常温で行う吹出し試験

を意味するものではなく,JIS B 8210:2017

の3.11に規定している“試験台で安全弁の

試験を行うときに,安全弁が開き始める圧

力として設定される入口側の静的圧力。背

圧及び/又は温度などの使用状態に対す

る補正を含む”冷温補正試験圧力(Cold

differential test pressure)であることを明記

するため追加した。

5

B

8

2

2

8

:

2

0

2

0

34

B 8228:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及

びその内容

(V)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 取付け

8.4.1

8.4.1

削除

JISでは“8.4.4の場合”を削除した。

この規定では“8.4.4”を指定する意味はな

いため削除した。技術的差異はない。

図1 注記

図2

追加

JISでは“3個の容器Vに対し,圧力源Pは

一つであり,どの隔離弁Gを閉鎖しても,隔

離した容器に圧力源が加わらないシステムと

なっている。”という注記を追加した。

図が表しているシステムが,図だけでは理

解しづらいため,注記にてこのシステムの

説明を追加した。技術的差異はない。

8.4.2

8.4.2

変更

JISでは安全装置の保守中の,運転中の機器

については完全に保護し続けなければならな

いとした。

ISOでは“should”で規定されていたが,

運転中の機器の保護については守るべき

ものであるため変更した。

JISと国際規格との対応の程度の全体評価:ISO 4126-9:2008,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

5

B

8

2

2

8

:

2

0

2

0