B 8038 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによってJIS B 8032-1993(ピストンリング通則)は廃止され,JIS B 8032-1〜13 :

1998(内燃機関−小径ピストンリング−),JIS B 8037-1〜8 : 1998(内燃機関−大径ピストンリング−)及

びJIS B 8038 : 1998(往復動油圧シリンダ用ピストンリング)によって置き換えられる。

今回の制定では,国際規格との整合を図ることに重点を置き,対応国際規格の規定内容をすべて採用し,

さらに,JISとして必要な規定内容を追加した。また,JIS Z 8301(規格票の様式)が1996年7月に改正

されたのに伴い,それに従って規格票の様式も変更した。

JIS B 8032は,次に示す13部によって構成され,これらに“内燃機関−小径ピストンリング−”という

共通の規格名称を用いた。

JIS B 8032 内燃機関−小径ピストンリング−

第1部:用語

第2部:測定方法

第3部:材料

第4部:仕様の一般規定

第5部:要求品質

第6部:レクタンギュラリング

第7部:薄幅レクタンギュラリング

第8部:スクレーパリング

第9部:キーストンリング

第10部:ハーフキーストンリング

第11部:オイルコントロールリング

第12部:コイルエキスパンダ付きオイルコントロールリング

第13部:スチール組合せオイルコントロールリング

JIS B 8037は,次に示す8部によって構成され,これらに“内燃機関−大径ピストンリング−”という

共通の規格名称を用いた。

JIS B 8037 内燃機関−大径ピストンリング−

第1部:用語

第2部:測定方法

第3部:材料

第4部:仕様の一般規定

第5部:要求品質

第6部:レクタンギュラリング

第7部:オイルコントロールリング

第8部:コイルエキスパンダ付きオイルコントロールリング

JIS B 8038は,“往復動油圧シリンダ用ピストンリング”という規格名称を用いた。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8038 : 1998

往復動油圧シリンダ用ピストンリング

Piston rings for reciprocating hydraulic cylinders

1. 適用範囲 この規格は,往復動の油圧シリンダに使用する呼び径が30〜500mm以下のピストンリン

グ(以下,リングという。)の用語,測定方法,材料,仕様の一般規定,要求品質及び基本的寸法特性につ

いて規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS B 0601 表面粗さ−定義及び表示

JIS Z 2243 ブリネル硬さ試験−試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

備考 ISO 4288 : 1996, Geometrical Product Specifications (GPS) −Surface texture : Profile method−

Rules and procedures for the assessment of surface textureからの引用事項は,この規格の該

当事項と同等である。

3. 用語

3.1

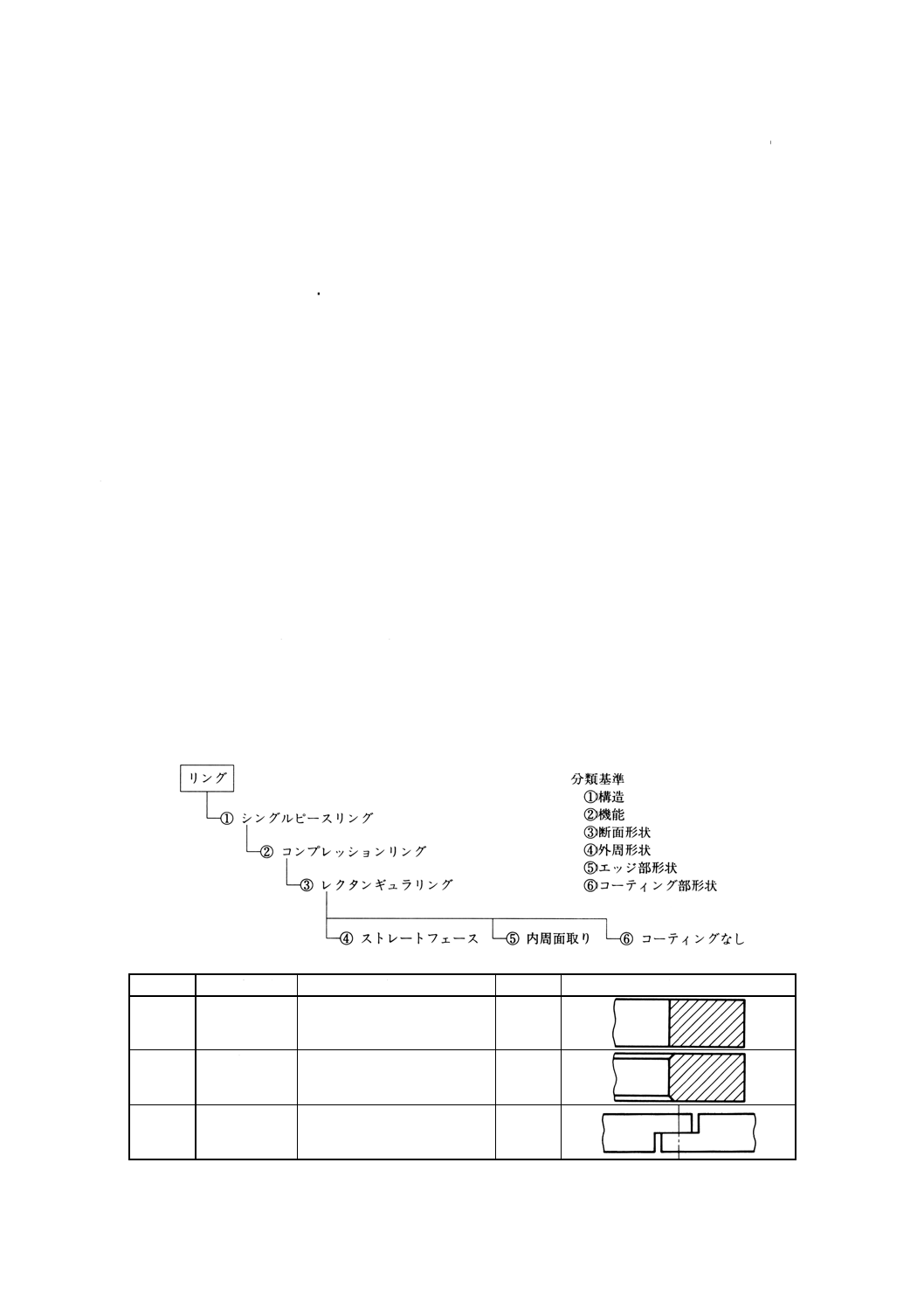

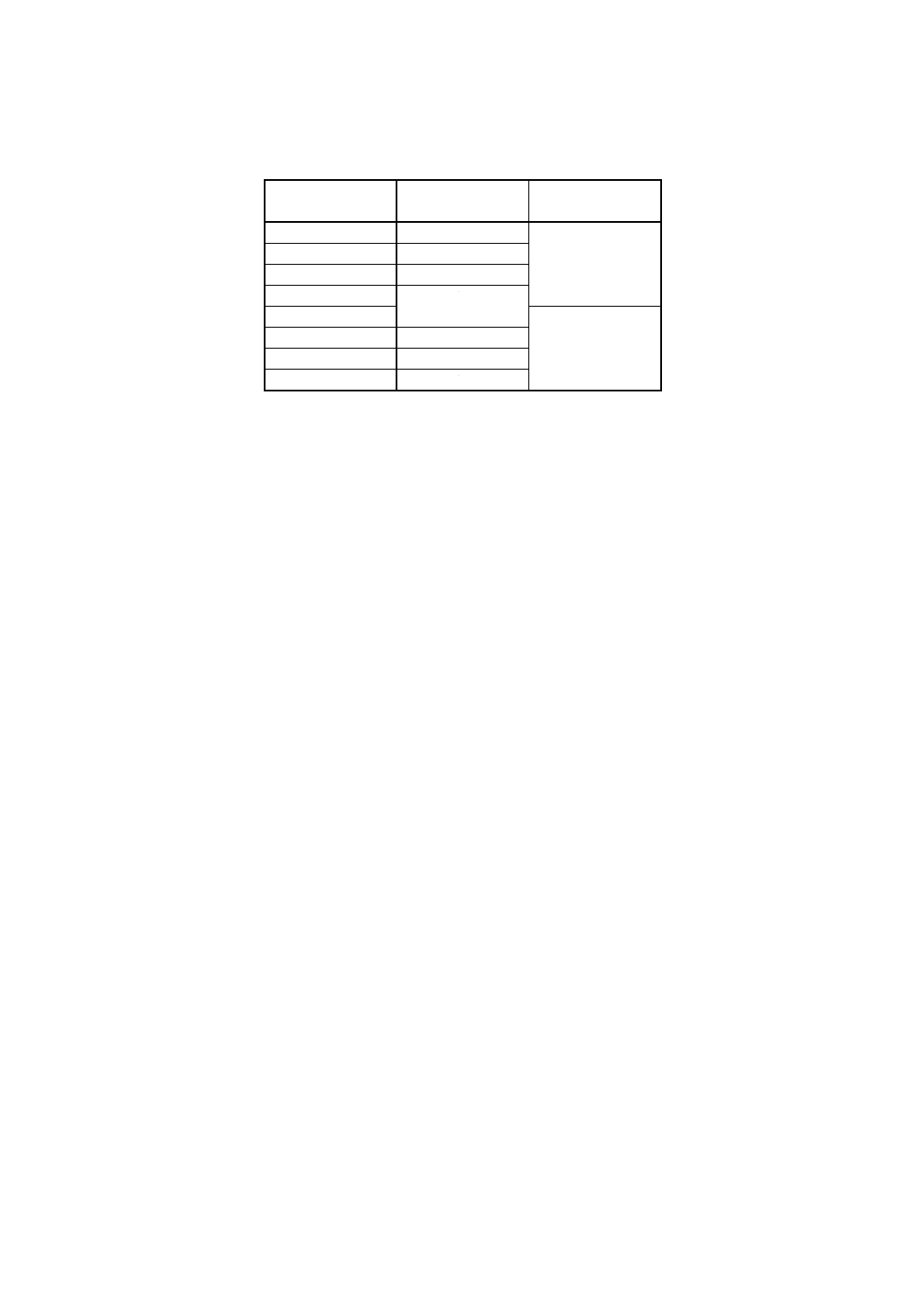

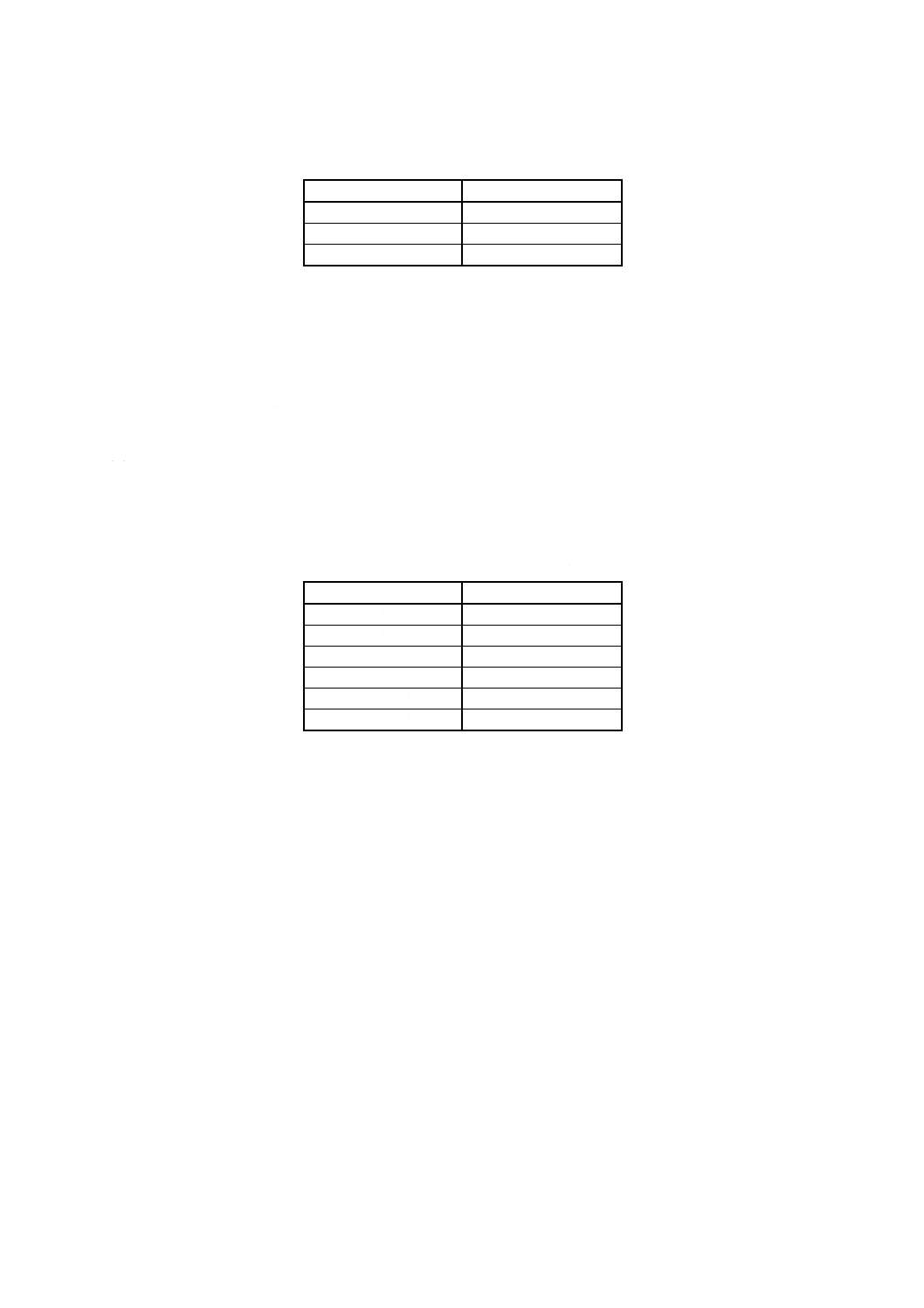

リングの分類 リングの分類は,次による。

3.2

リングの形状 リングの形状は,次による。

箇条番号 リングの形状

名称

コード

形状図

3.2.1

外周・断面形状 ストレートフェースレクタン

ギュラリング

R

3.2.2

エッジ部形状 内周面取り

KI

3.2.3

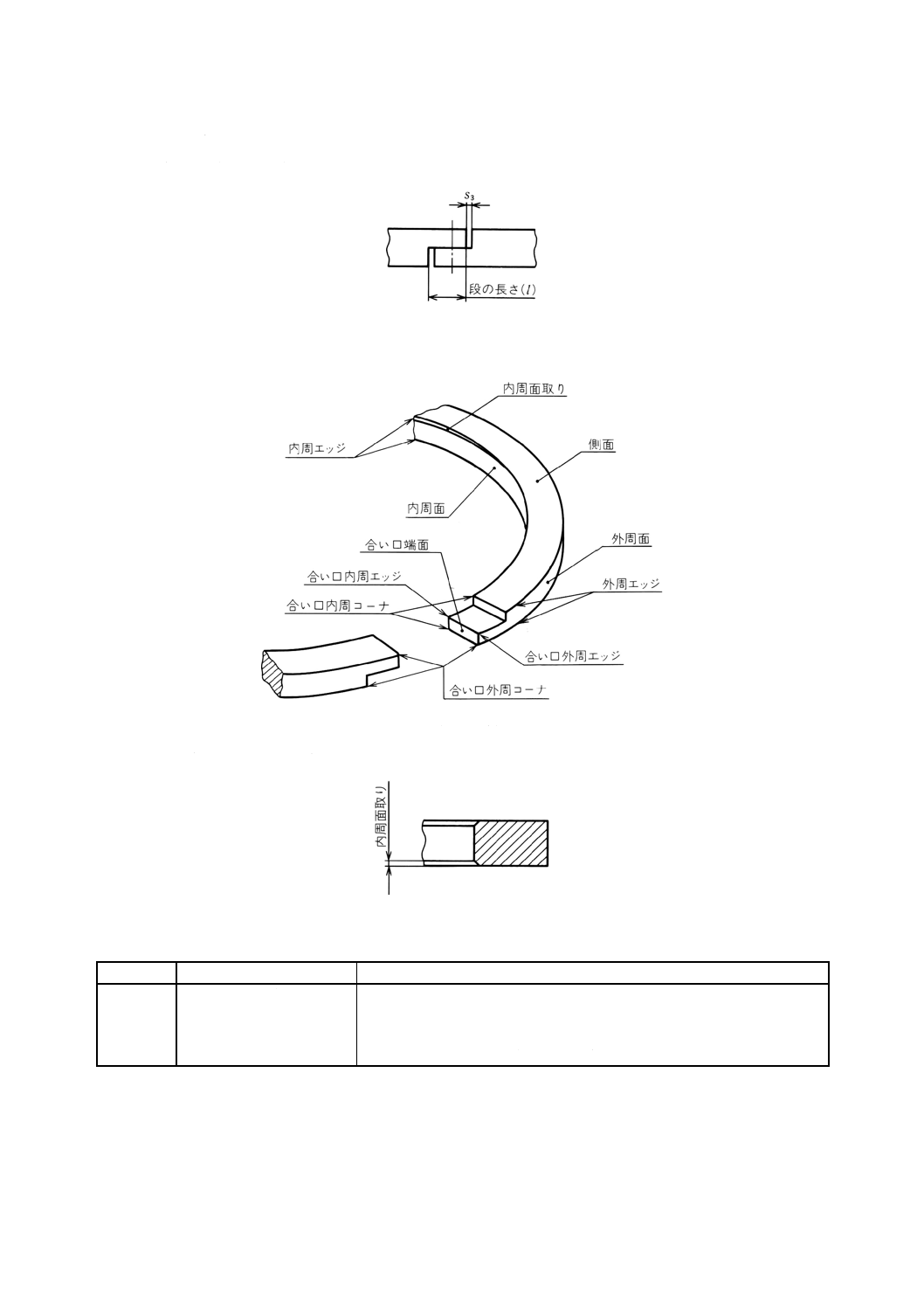

合い口部形状 段付き合い口(ステップ)

JS

2

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

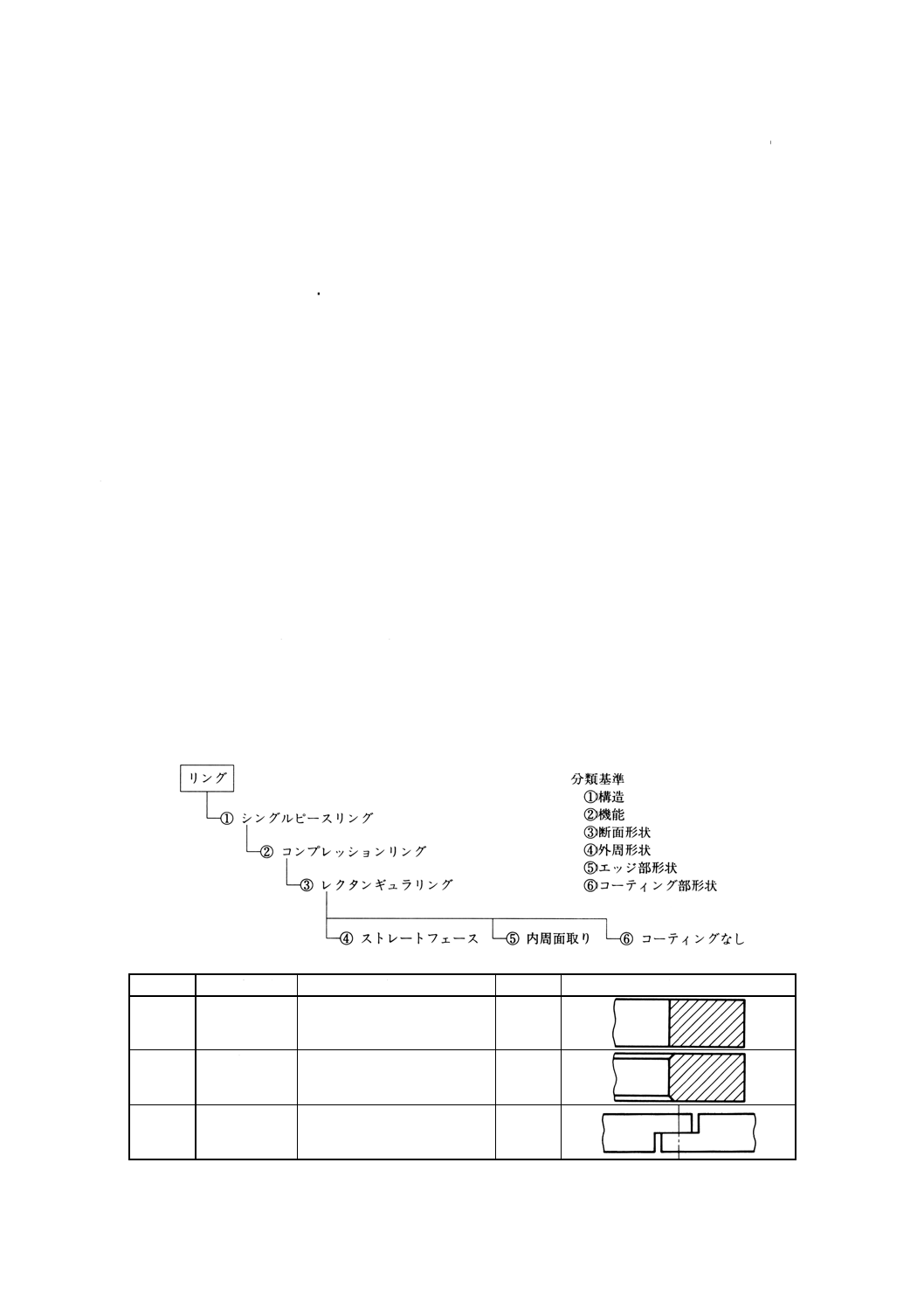

3.3

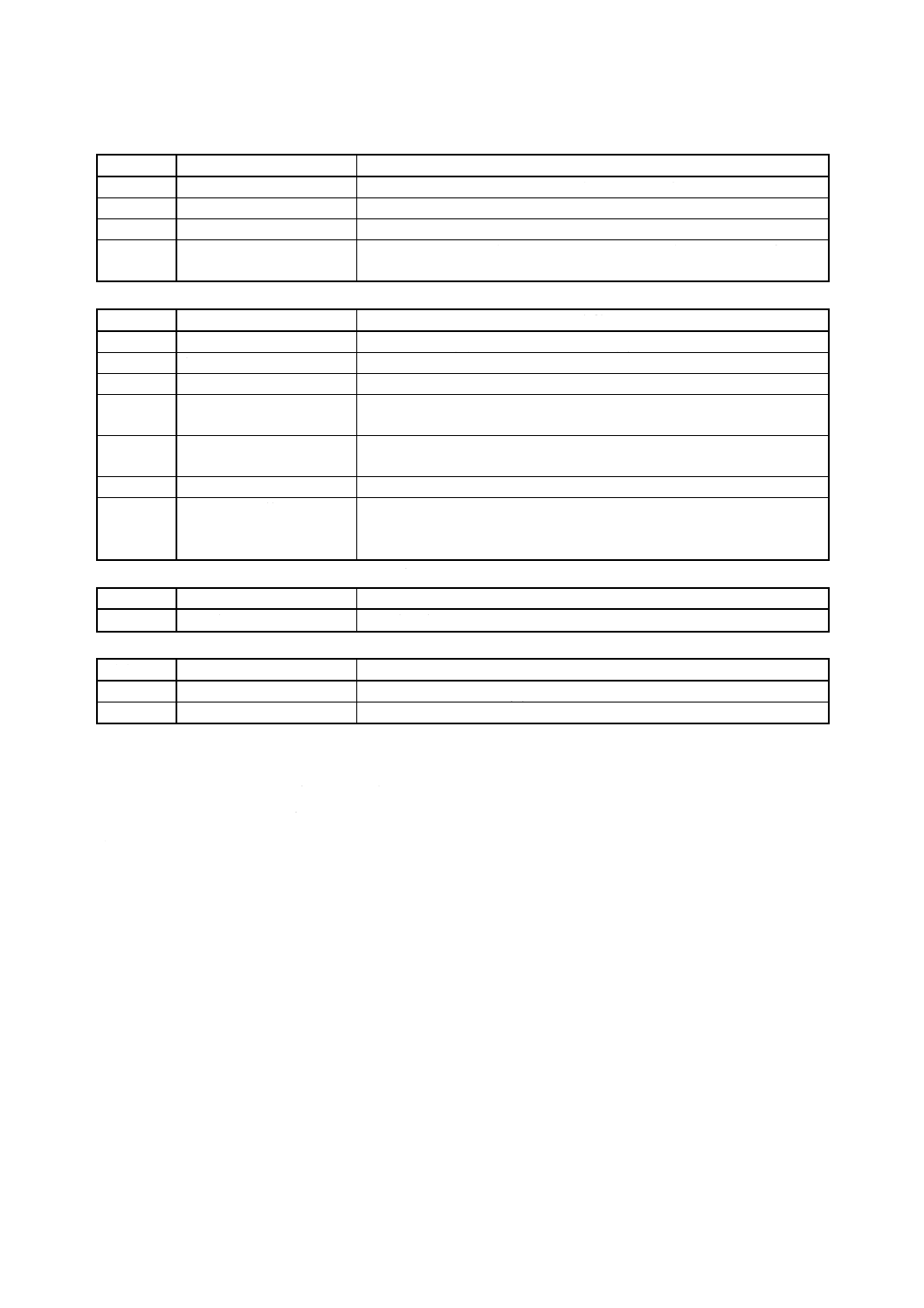

リング各部の名称及び記号

3.3.1

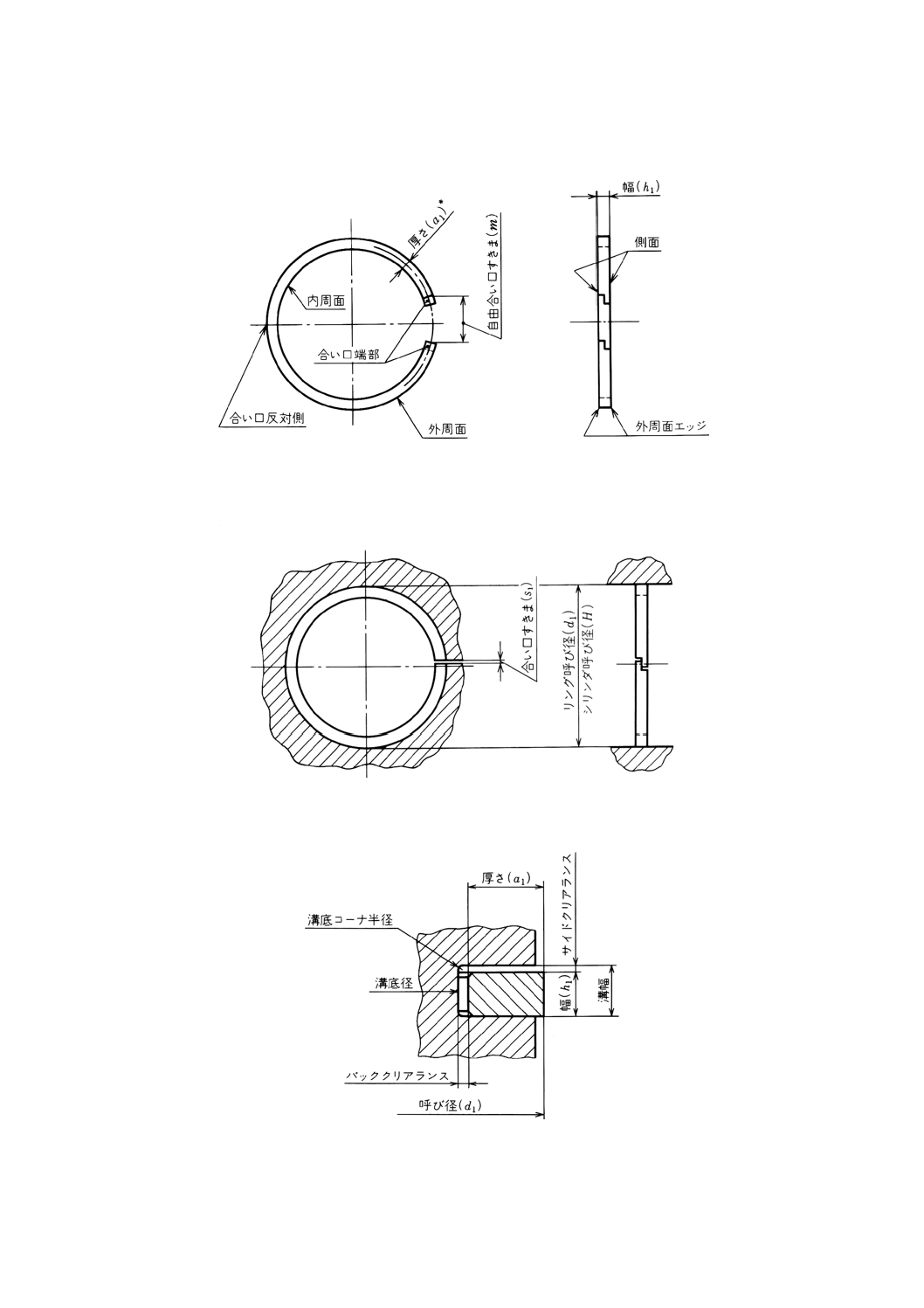

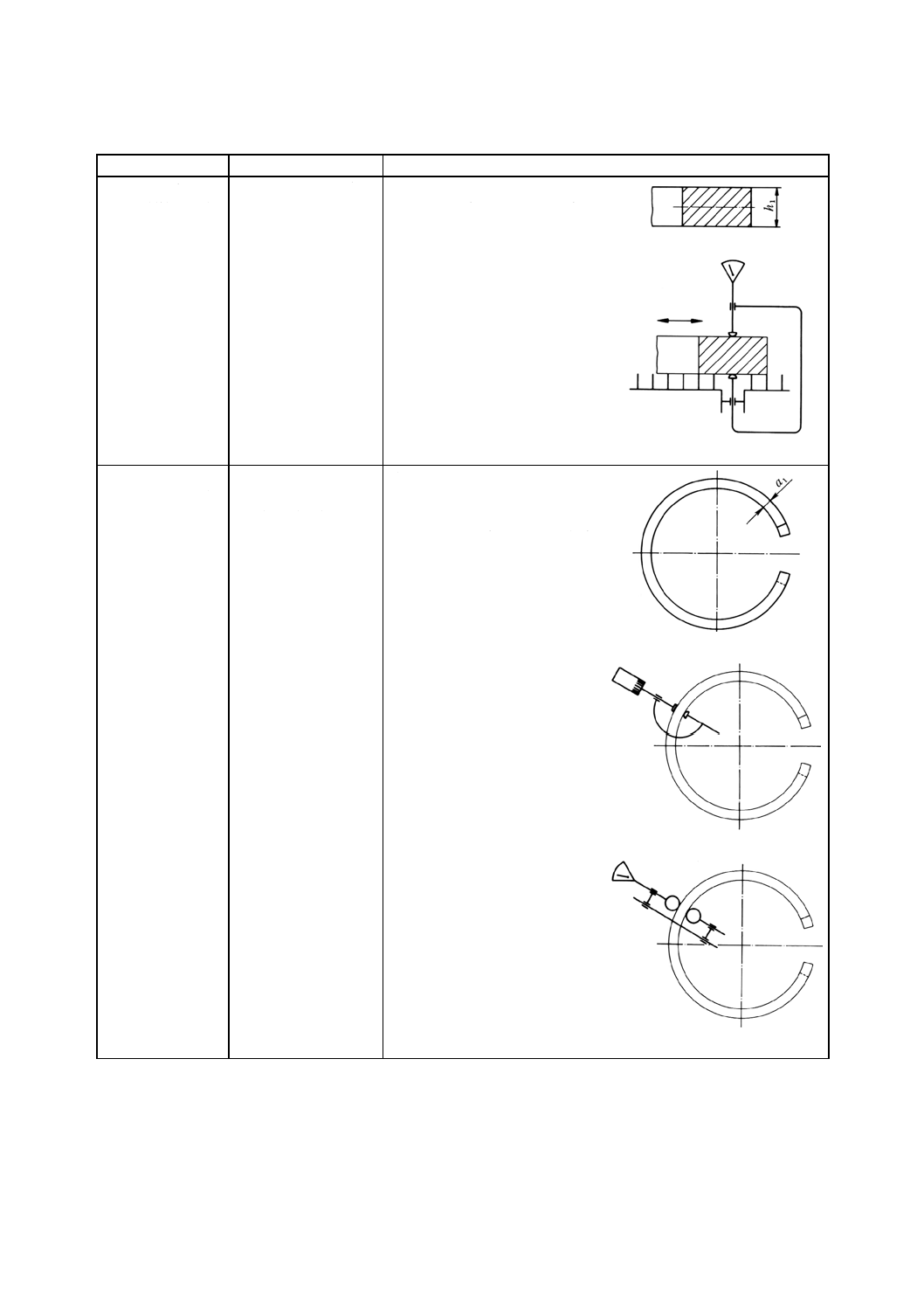

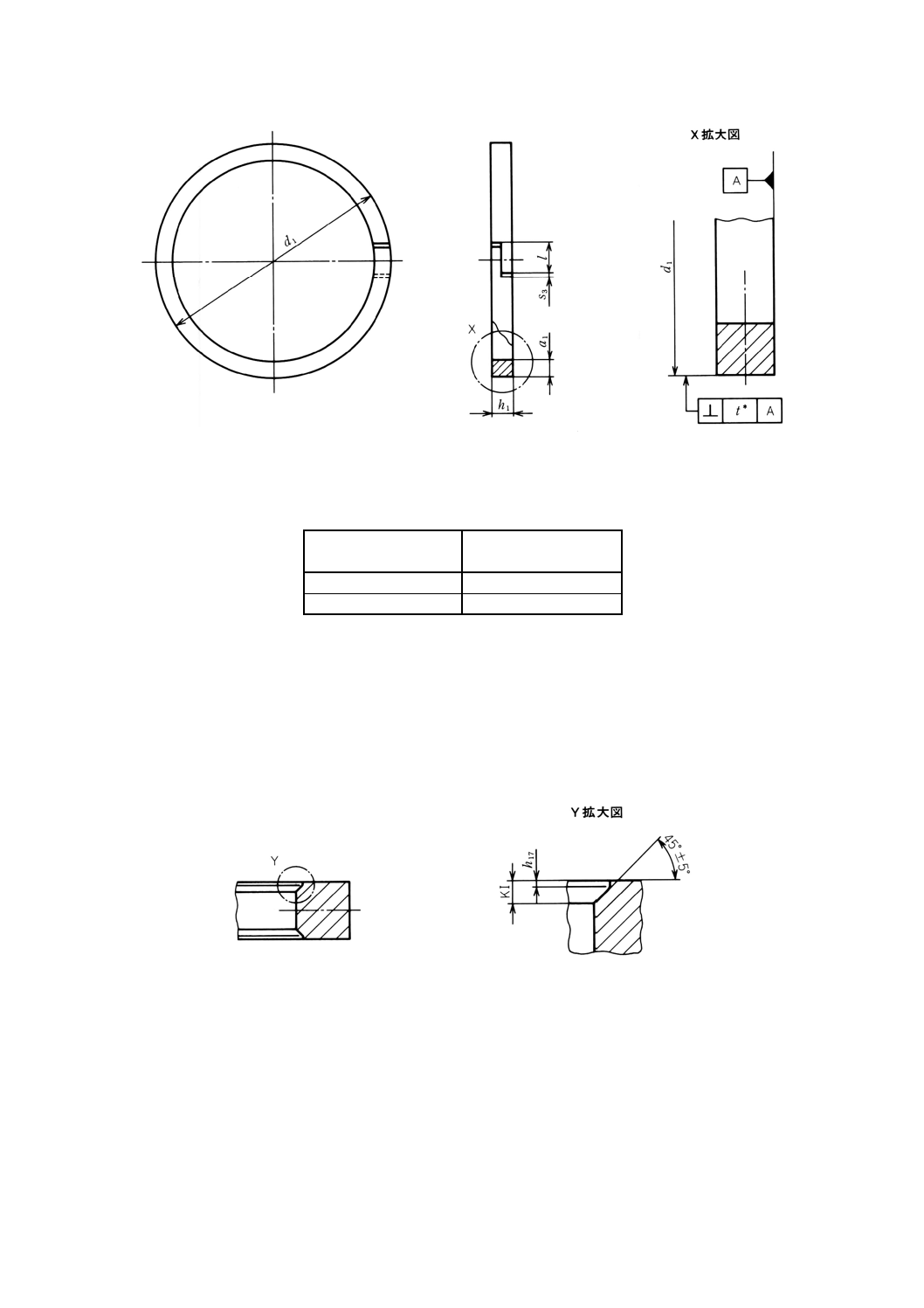

自由状態 自由状態のリングの名称及び記号は,図1による。

注*

厚さa1はa1と表してもよい。

図1 自由状態のリングの名称及び記号

3.3.2

装着状態

3.3.2.1

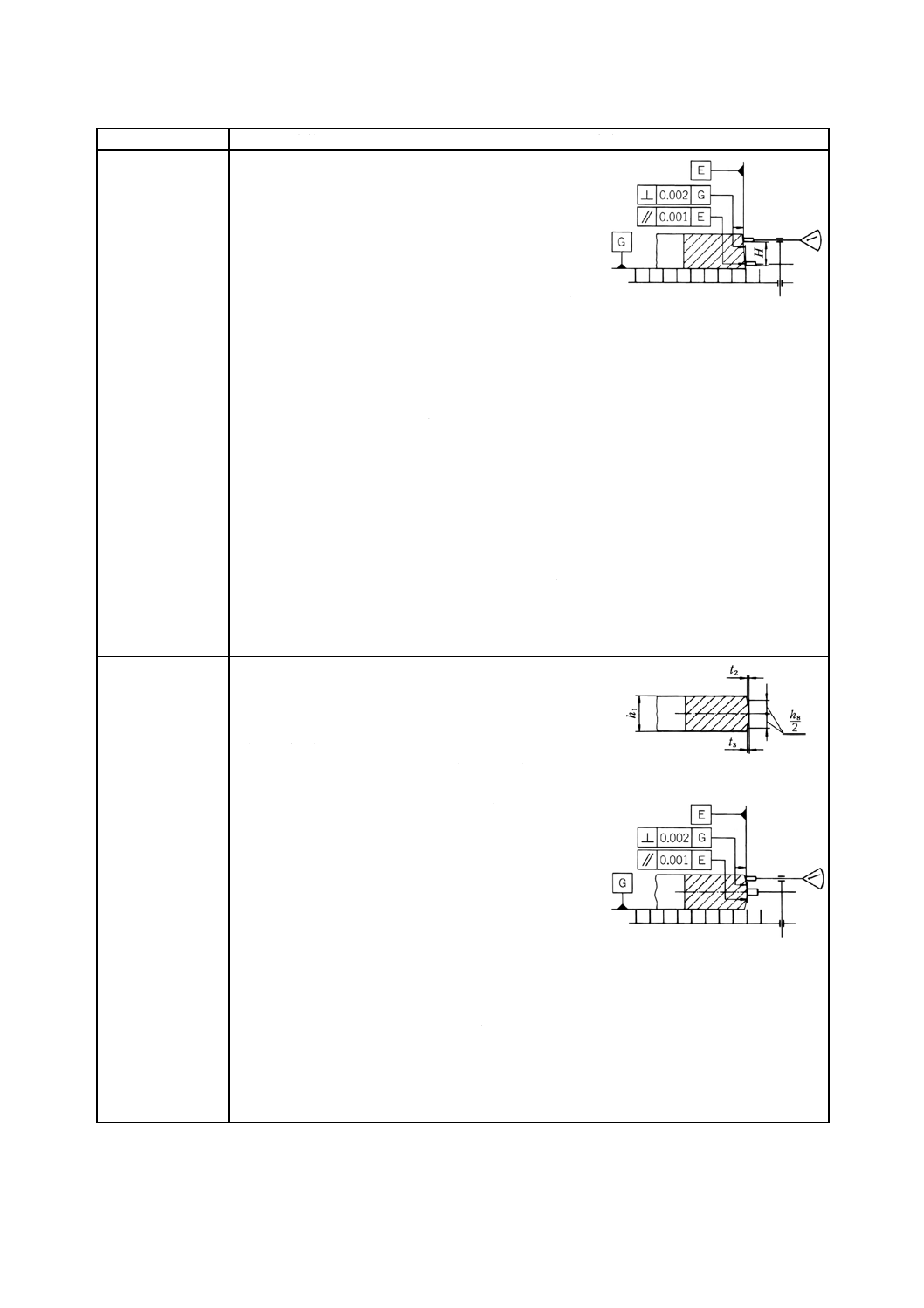

シリンダ装着状態 シリンダ装着状態のリングの名称及び記号は,図2による。

図2 シリンダ装着状態のリングの名称及び記号

3.3.2.2

ピストン装着状態 ピストン装着状態のリングの名称及び記号は,図3による。

図3 ピストン装着状態のリングの名称及び記号

3

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

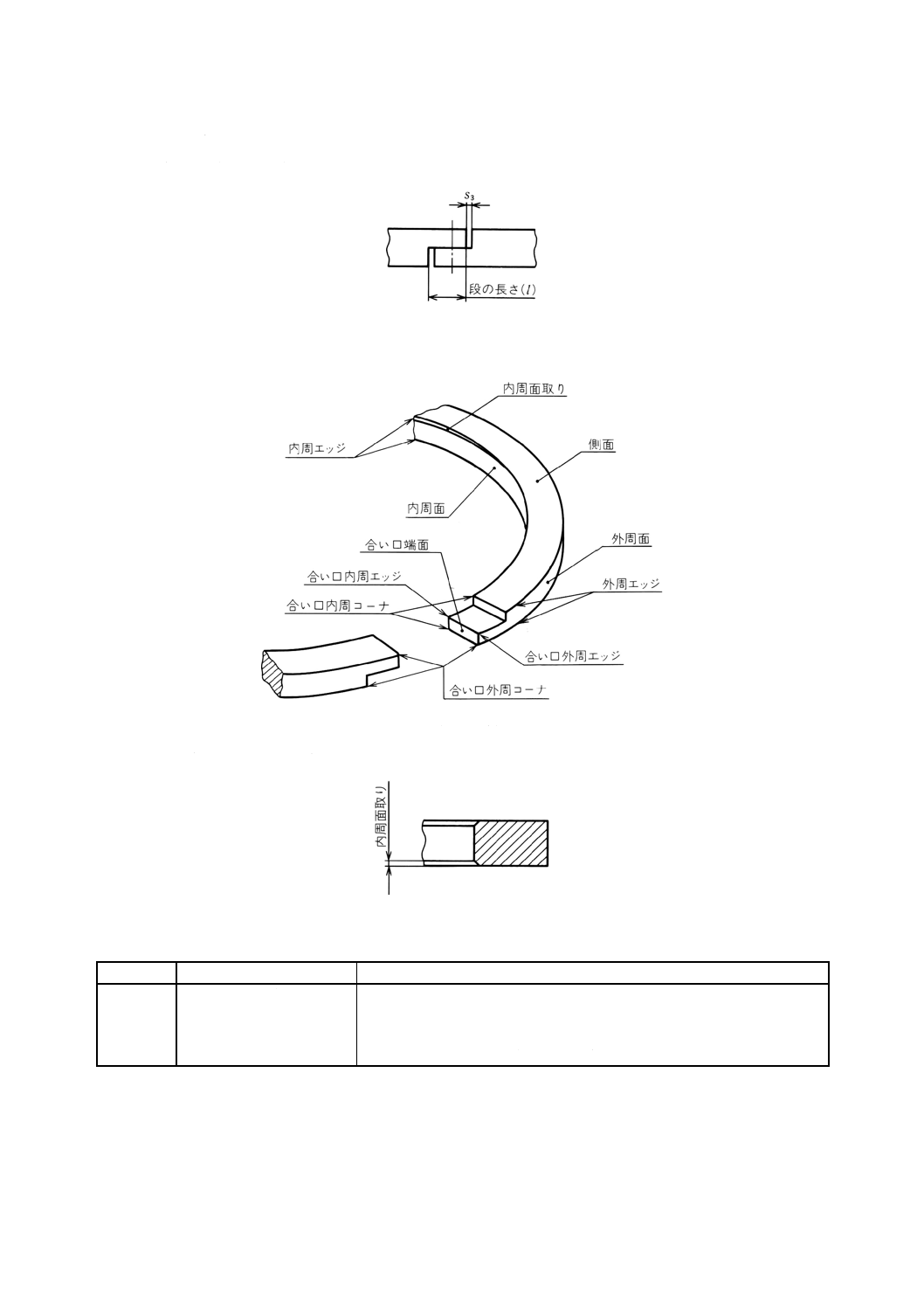

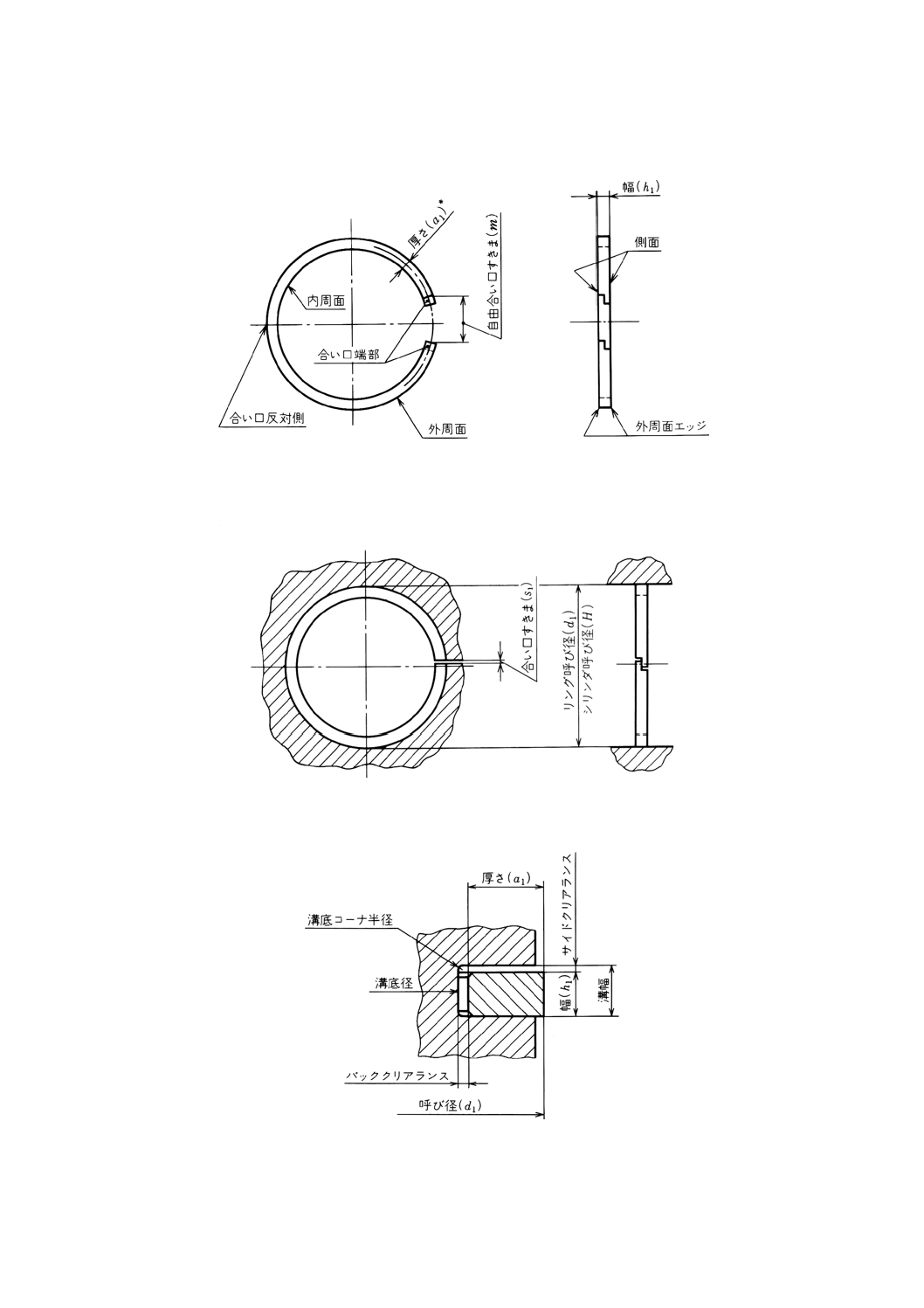

3.3.2.3

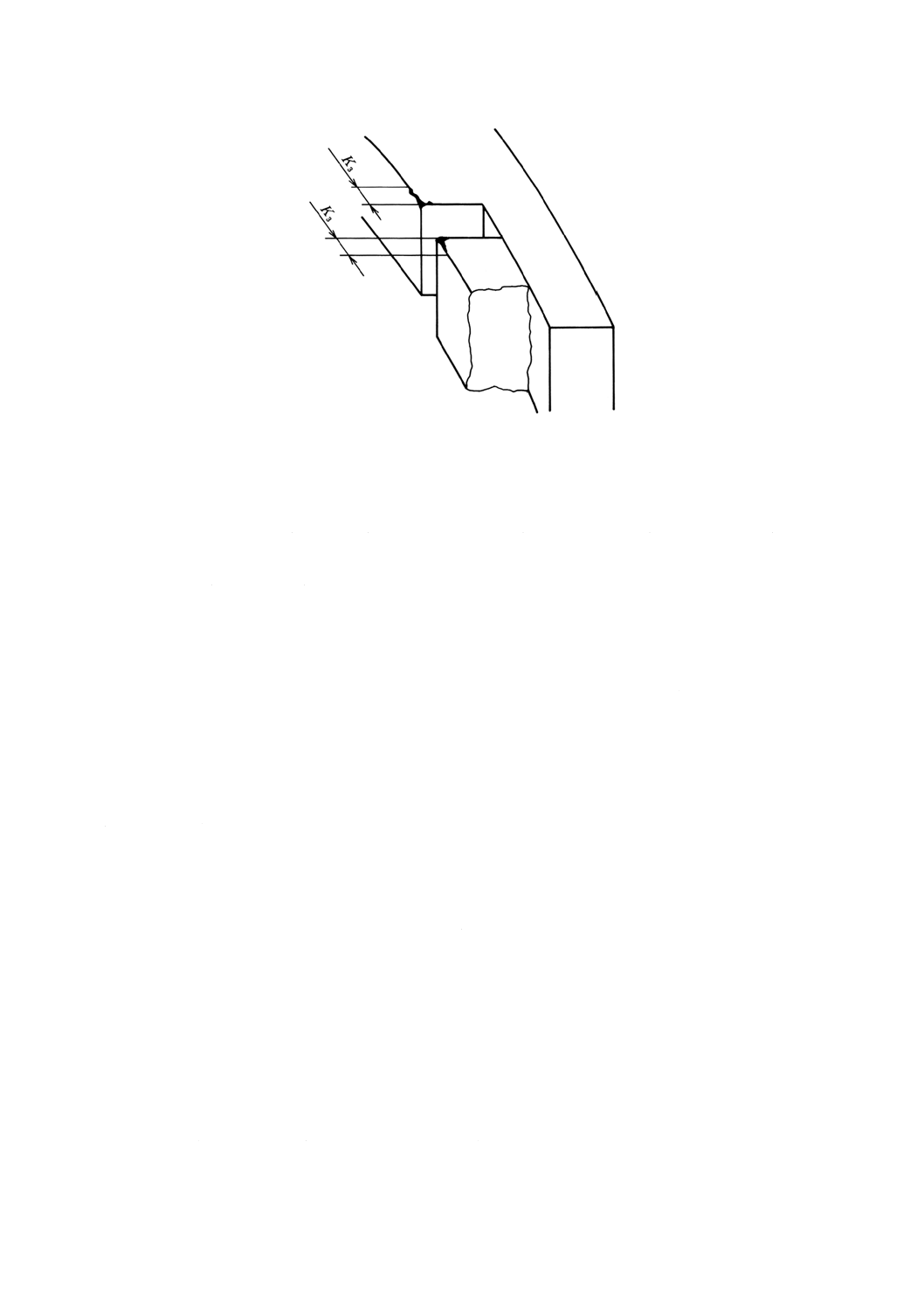

リング合い口部形状 合い口部形状,名称及び記号は,図4による。

段付き合い口(ステップ)

図4 合い口部形状,名称及び記号

3.3.3

エッジ部,内周面,外周面及び側面の名称 エッジ部及び各面の名称は,図5による。

図5 エッジ部及び各面の名称

3.3.4

リングの断面 断面の名称は,図6による。

図6 断面の名称

3.4

定義 リングの用語及び定義は,次による。

箇条番号

用語

定義

3.4.0

ピストンリング

外周方向へばね性をもち,合い口をもつ金属製環状体(リング)。リングの

断面形状に合った環状溝に装着される。往復運動及び回転運動状態で,リ

ング外周面及びシリンダボアとの間並びにリング側面及びピストンのリン

グ溝との間でガス又は液体の漏れを防止する。

4

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4.1

リングのタイプ リングのタイプの用語及び定義は,次による。

箇条番号

用語

定義

3.4.1.1

シングルピースリング

一つのリング溝に入るリングが,1個の部品で構成されているリング。

3.4.1.2

組合せリング

一つのリング溝に入るリングが,2個以上の部品で構成されているリング。

3.4.1.3

コンプレッションリング

油圧シリンダの作動液体の漏れを防止することを主な目的とするリング。

3.4.1.4

レクタンギュラリング

断面が長方形(最も単純な形状)で一般的な使用条件のもとで,適切なシ

ール性能をもつコンプレッションリング。

3.4.2

リングの物理的特性 リングの物理的特性の用語及び定義は,次による。

箇条番号

用語

定義

3.4.2.1

リング呼び径(記号d1)

リング呼び径 (d1) は,シリンダ呼び径 (H) に等しい。

3.4.2.2

合い口

リング装着,及びばね性を得るために円環を切断した部位。

3.4.2.3

合い口突き当たり

リング合い口端部の接触。

3.4.2.4

有効フリーギャップ

自由合い口すきま及び合い口すきまとの差で,縦弾性係数,接線張力及び

応力を計算するときには,これを使用する。

3.4.2.5

面圧分布

リング呼び径のシリンダに装着したときの,リング外周面の半径方向圧力

の分布。

3.4.2.6

面圧

シリンダ壁面に作用する,リングの半径方向圧力。

3.4.2.7

かすかな断続的な光

リングをリングゲージに入れその接触面から,鮮明な光ではなく断続的な

点状の光又はかすかなぼやけた光で,ライトタイトネス試験のときに観察

される。

3.4.3

ピストン部 ピストン部の用語及び定義は,次による。

箇条番号

用語

定義

3.4.3.1

リング溝

リングを挿入するために設けたピストンの溝。

3.4.4

測定器具 測定器具の用語及び定義は,次による。

箇条番号

用語

定義

3.4.4.1

リングゲージ

内径がシリンダ呼び径 (H) と等しい環状のゲージ。

3.4.4.2

データム面

特に指定しない場合は,リングを測定するときに使用する基準となる平面。

4. 測定方法

4.1

一般測定条件 特に規定のない場合は,次による。

a) リングは,自由状態でデータム面上に置き,リングには特別の力を加えてはならない。

b) リングの呼び径に等しいリングゲージに挿入して測定する項目もある。

c) 測定器は,測定する項目の許容差の10%以下の精度のものを用いる。

5

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

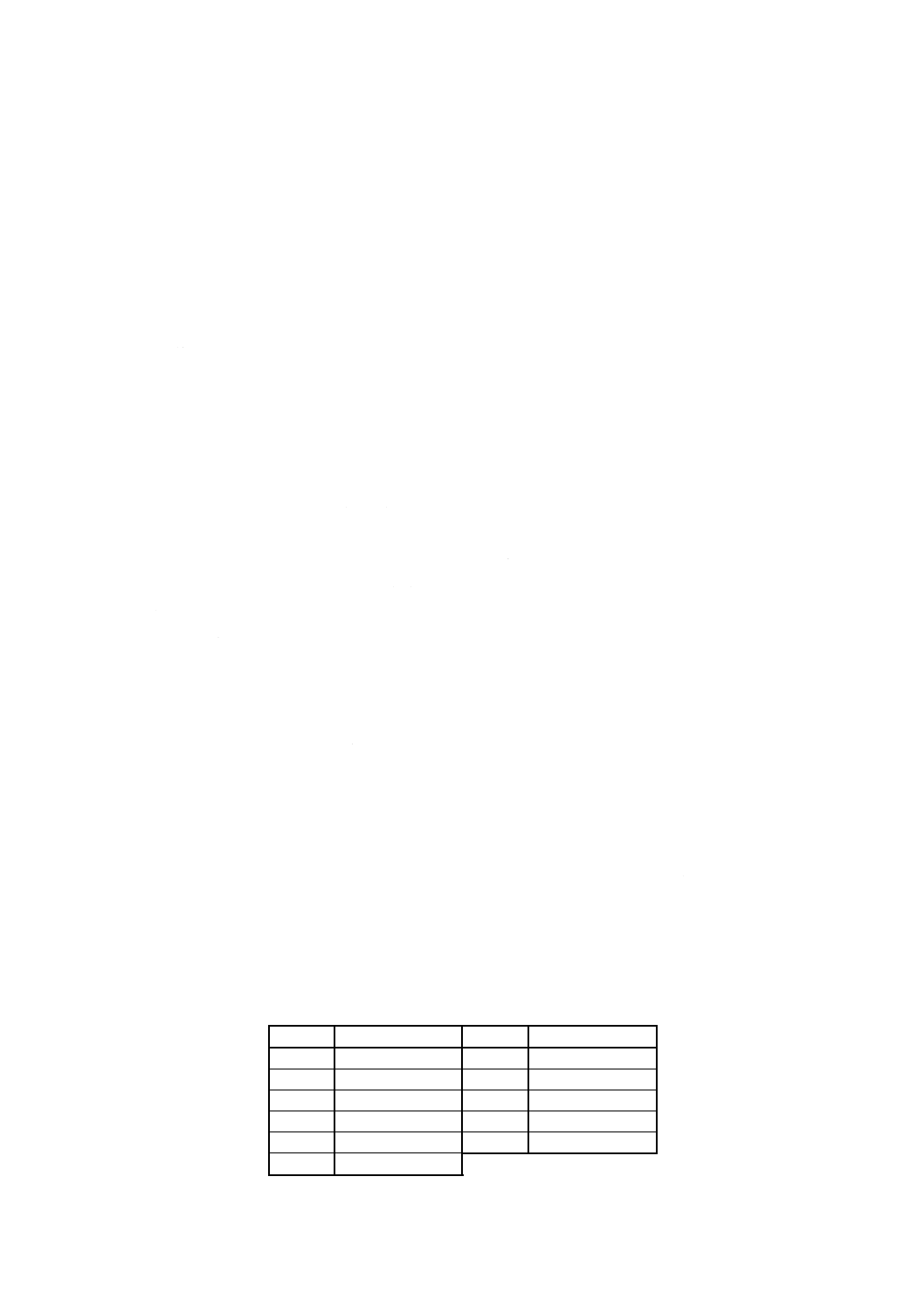

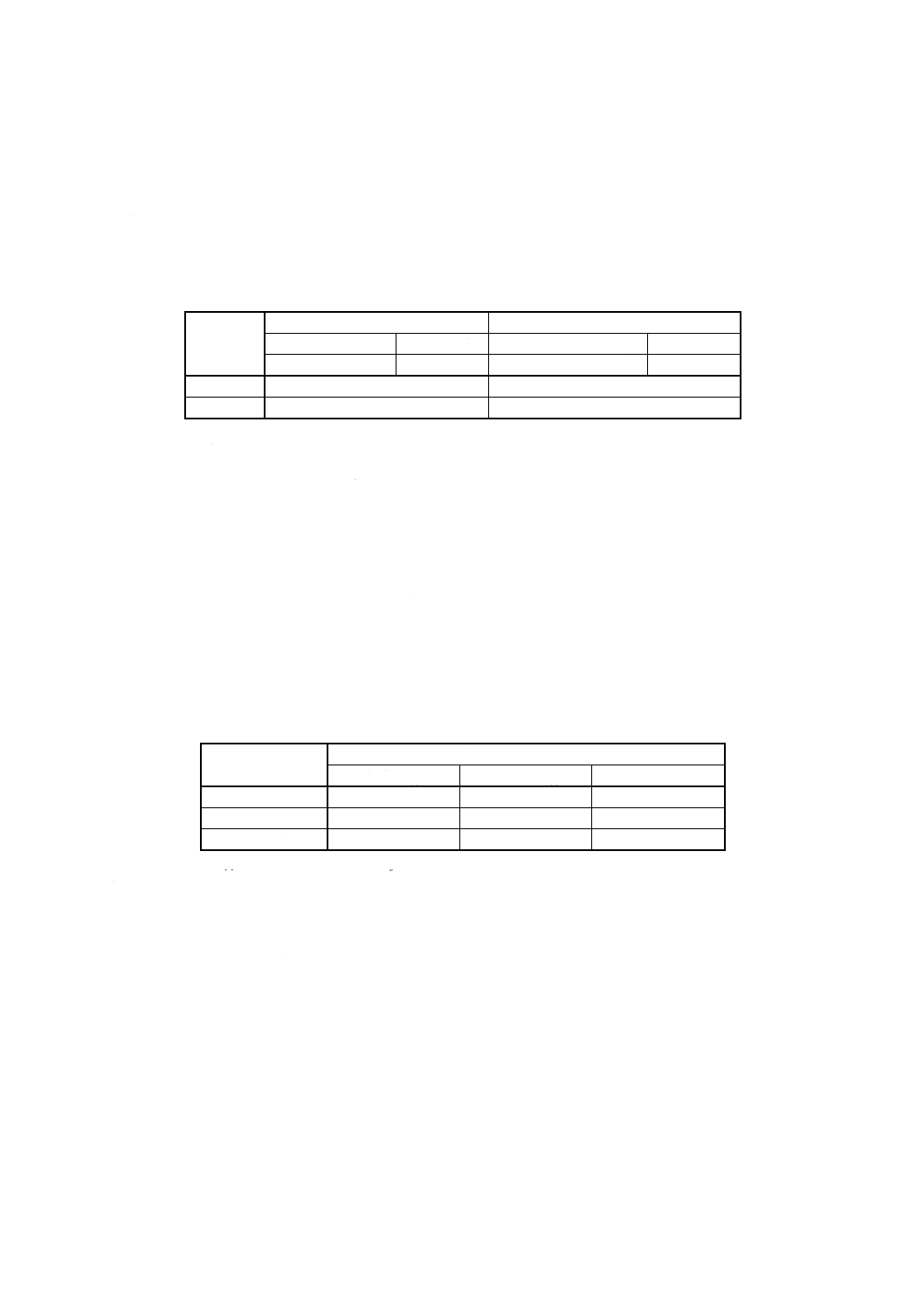

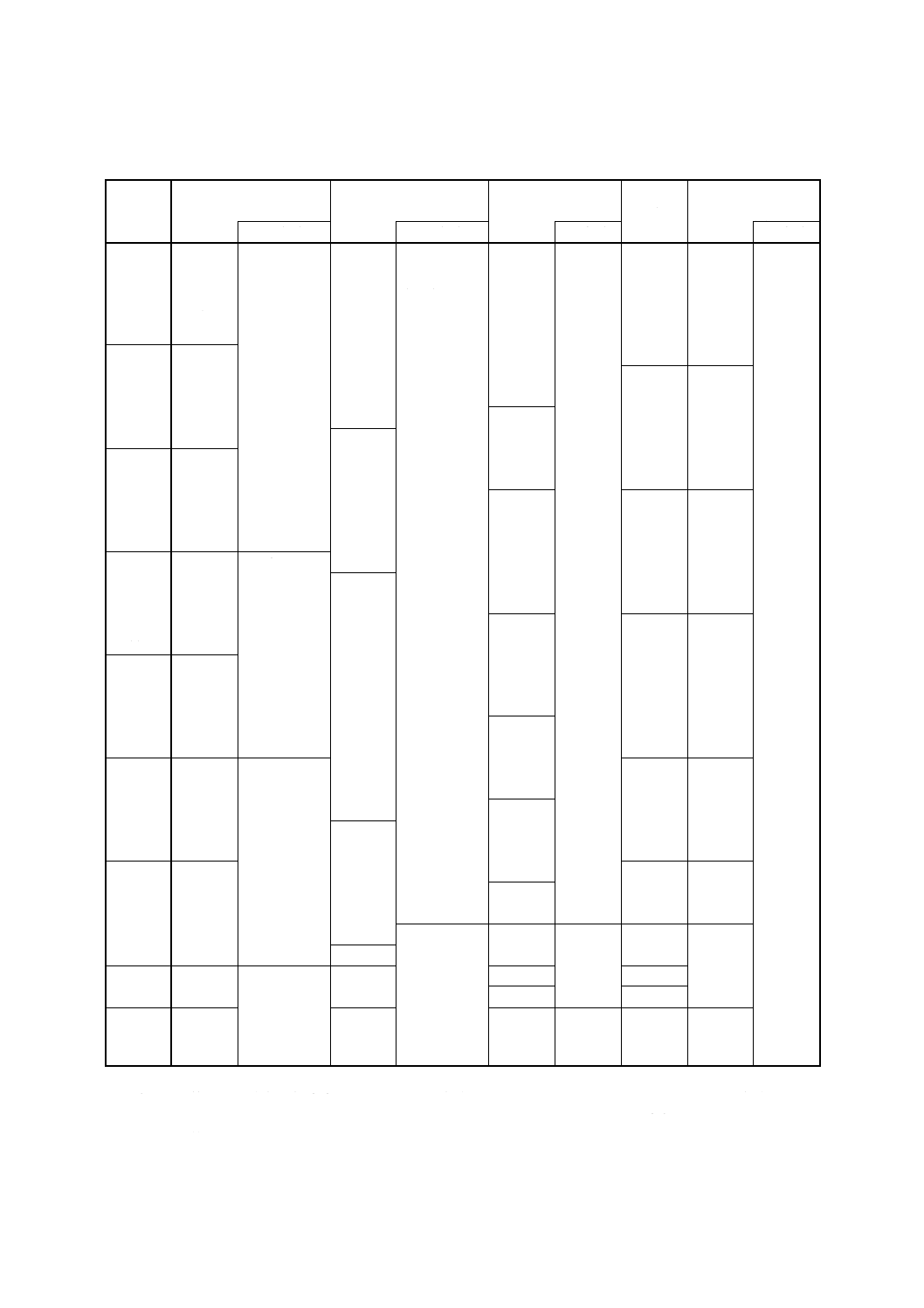

特性及び測定方法

項目番号

リングの特性

記号

基本特性

4.2.1

幅

h1

4.2.2

厚さ

a1

4.2.3

自由合い口すきま

m

4.2.4

合い口すきま

s3

4.2.5

接線張力

Ft

形状特性

4.2.6

ライトタイトネス

−

外周面関連特性

4.2.7

外周面テーパ

−

4.2.8

外周面バレル

t2, t3

側面関連特性

4.2.9

平面度

Ter, Teu

その他

4.2.10

平面ひずみ

−

4.2.11

表面粗さ

Rz

6

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

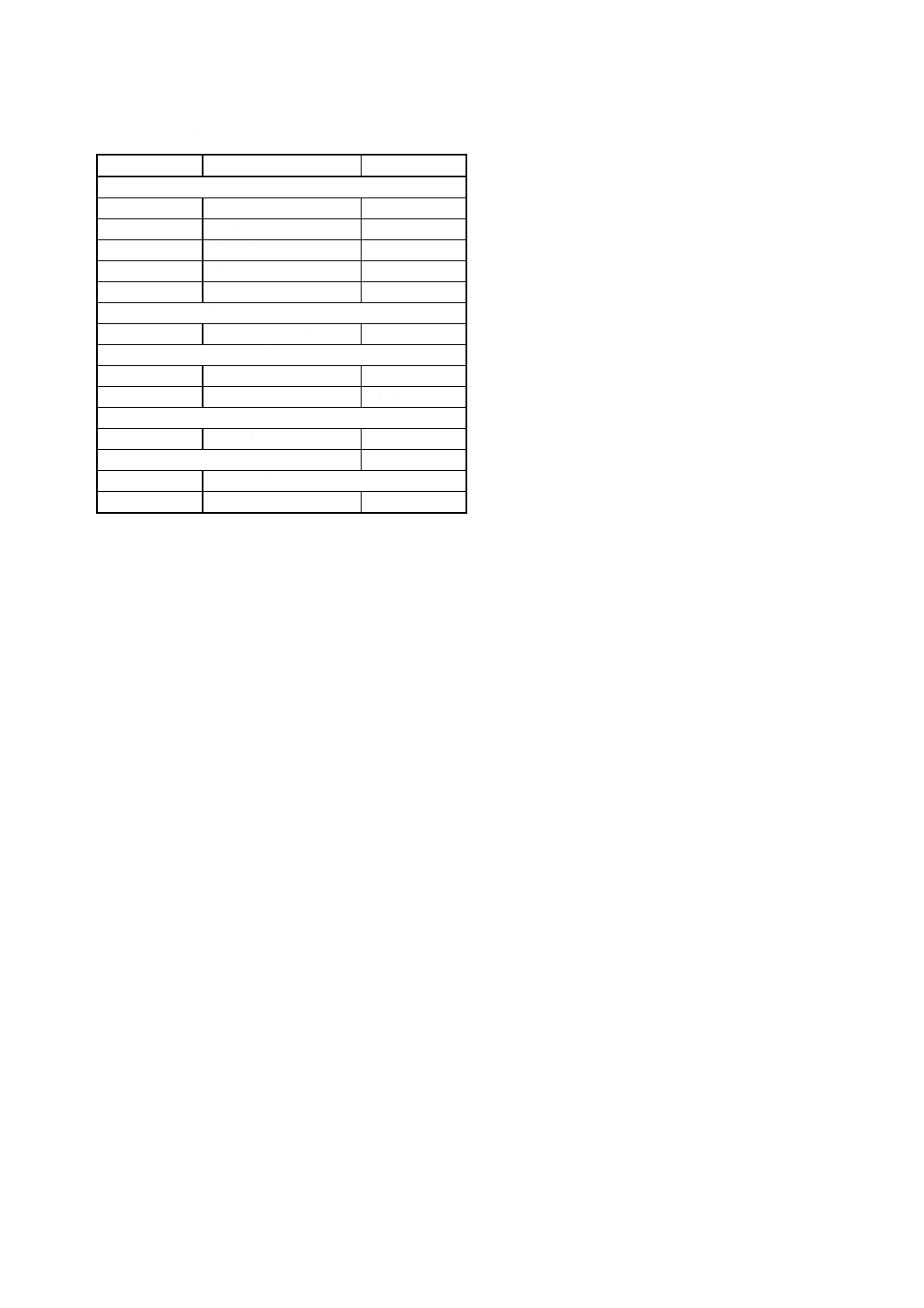

特性

定義

測定方法

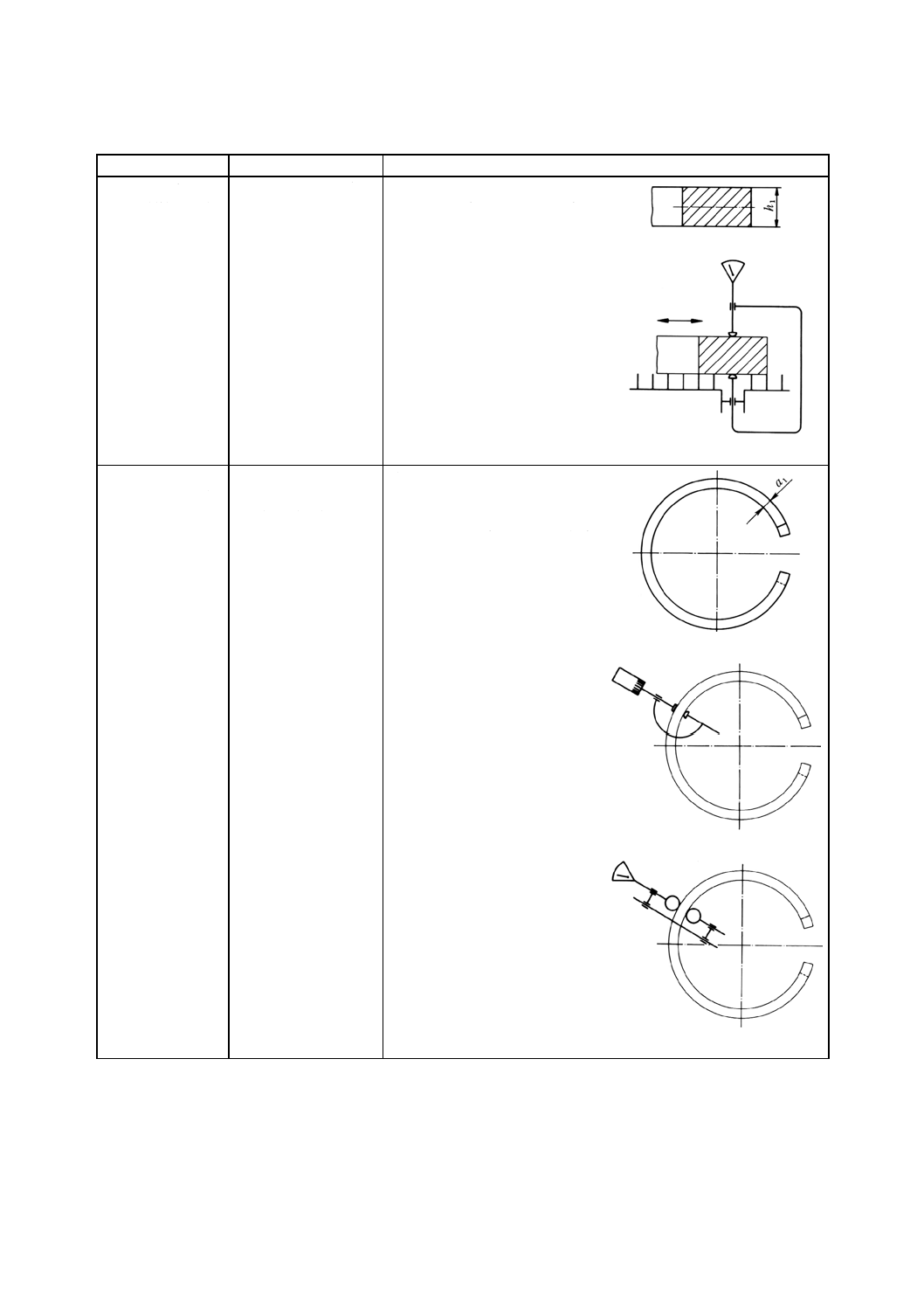

4.2.1 幅 h1

(単位 mm)

側面に直角な任意の

位置の両側面間の長

さ(図7参照)。

半径1.5±0.05mmの球面形測定

子をもつ測定器を用いて測定す

る。測定荷重は,約1Nとする(図

8参照)。

両端とも平らな測定面をもつ測

定器を用いてもよい。

図7

図8

4.2.2 厚さ a1

(単位 mm)

リングの外周と内周

の間の半径方向の長

さ(図9参照)。

a) 外周面側に平面形測定子を,

内周面側には半径約4mmの

球面形測定子をもつ測定器

を用いて,内外周間の半径方

向の距離を測定する。

測定荷重は,3N〜10Nとす

る(図10参照)。

b) 半径約4mmの円筒形の測定

子をもつ測定器を用いて,内

外周間の半径方向の距離を

測定する。

測定荷重は,3N〜10Nとす

る。

円筒形の測定子の長さは,

測定するリングの幅寸法よ

り大きくなければならない

(図11参照)。

図9

図10

図11

7

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性

定義

測定方法

4.2.3 自由合い口

すきま m

(単位 mm)

自由状態で厚さ寸法

の中心線上における

合い口両端間の弦の

長さ(図12参照)。

0.25mmの精度のスチー

ル製スケールで測定す

る。

ノギスを用いて測定

してもよい。

図12

4.2.4 合い口すき

ま s3

(単位 mm)

リングの呼び径に等

しい寸法のリングゲ

ージに入れたときの

最小の合い口端部間

のすきまの長さ(図13

参照)。

合い口すきまs3は

呼び径寸法d1に関係

する。

呼び径寸法のリングゲージに入

れて,すきまゲージ(くさびゲー

ジ又はフィラーゲージ)を用いて

測定する。測定荷重は約1Nとす

る(図13参照)。

リングゲージは,内径寸法の偏

差がリング呼び径寸法に対して

+0.001×d1(単位 mm)の範囲内

のものを測定に使用する。

なお,その平均内径寸法がリン

グ呼び径寸法と異なる場合は,そ

の寸法差を求め,合い口すきまの

測定値を補正する。

図13

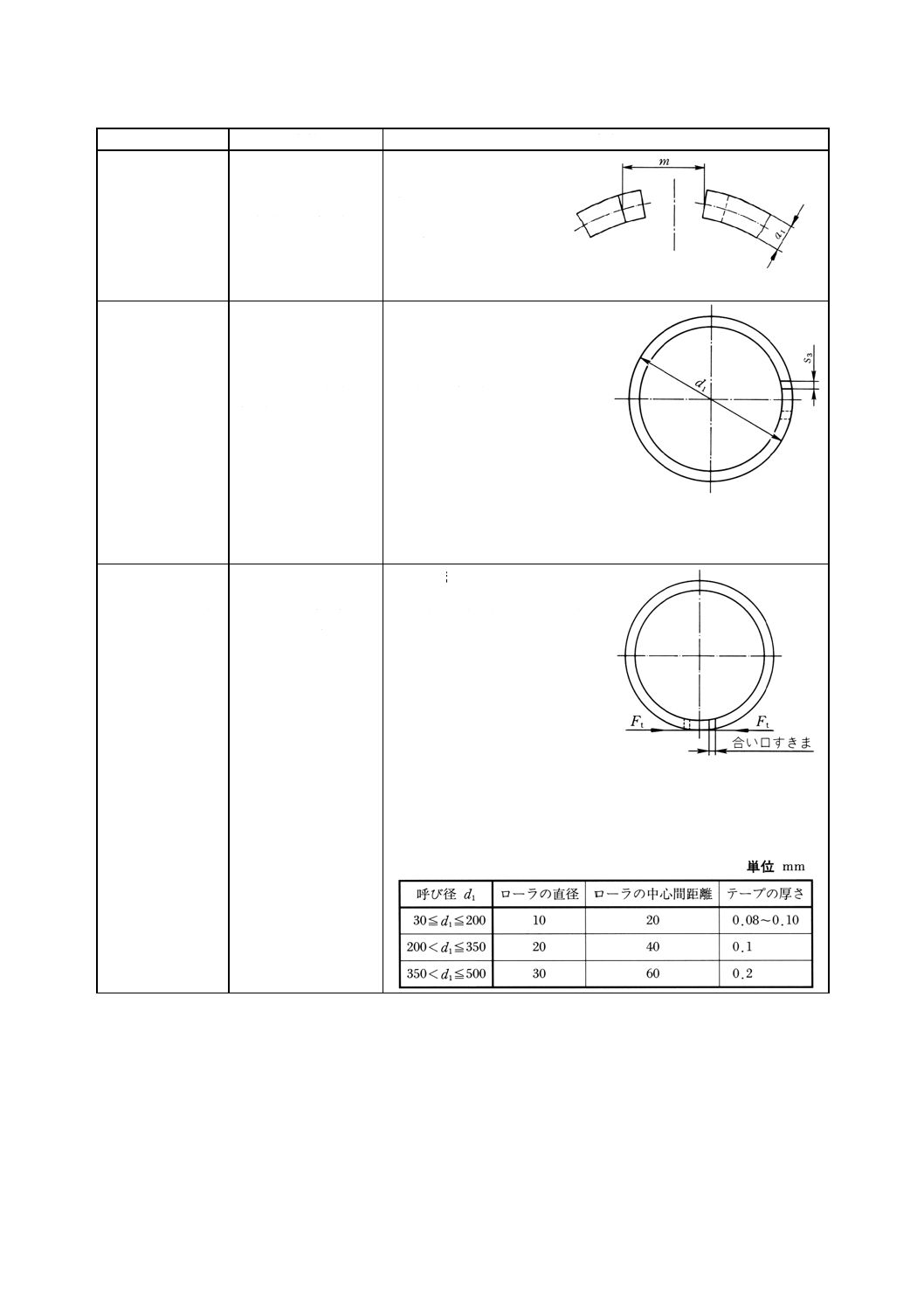

4.2.5 接線張力

Ft

(単位 N)

円形状の金属製テー

プの中にリングを入

れて,リングの合い口

すきまが所定の寸法

になるまで閉じるた

めに必要な接線方向

の力(図14参照)。

a) A法 ローラを介して金属

製円形テープを巻き付ける

(図15参照)。ローラの直径,

ローラの中心間距離及びテ

ープの厚さは,表1による。

リングの合い口部が接す

るまでテープを引っ張り,そ

の後あらかじめ測定された

合い口すきま寸法まで広げ

る。そのときの力を荷重計で

読み取る。リングの合い口部

は,二つのローラの中央に置

く。

図14

表1 ローラの直径,中心間距離及びテープの厚さ

8

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性

定義

測定方法

b) B法 呼び径が200mm以下

のリングは,0.08mm〜

0.10mm,200mmを超える場

合は,約0.5mmの厚さのフ

レキシブルな金属製テープ

をリングに巻き付けて合い

口部のところでテープを交

差させる(図16参照)。

なお,図16において,荷

重計は固定端側に取り付け

てもよい。

リングの合い口部が接す

るまでテープを引っ張り,そ

の後あらかじめ測定された

合い口すきま寸法まで広げ

る。そのときの力を荷重計で

読み取る。リングの合い口部

は,金属製テープの交差部の

中央に置く。金属製テープ以

外にワイヤを用いてもよい。

接線張力を測定する場合は,テ

ープにリングをセットした状態

で適切な振動を加える。

図15

図16

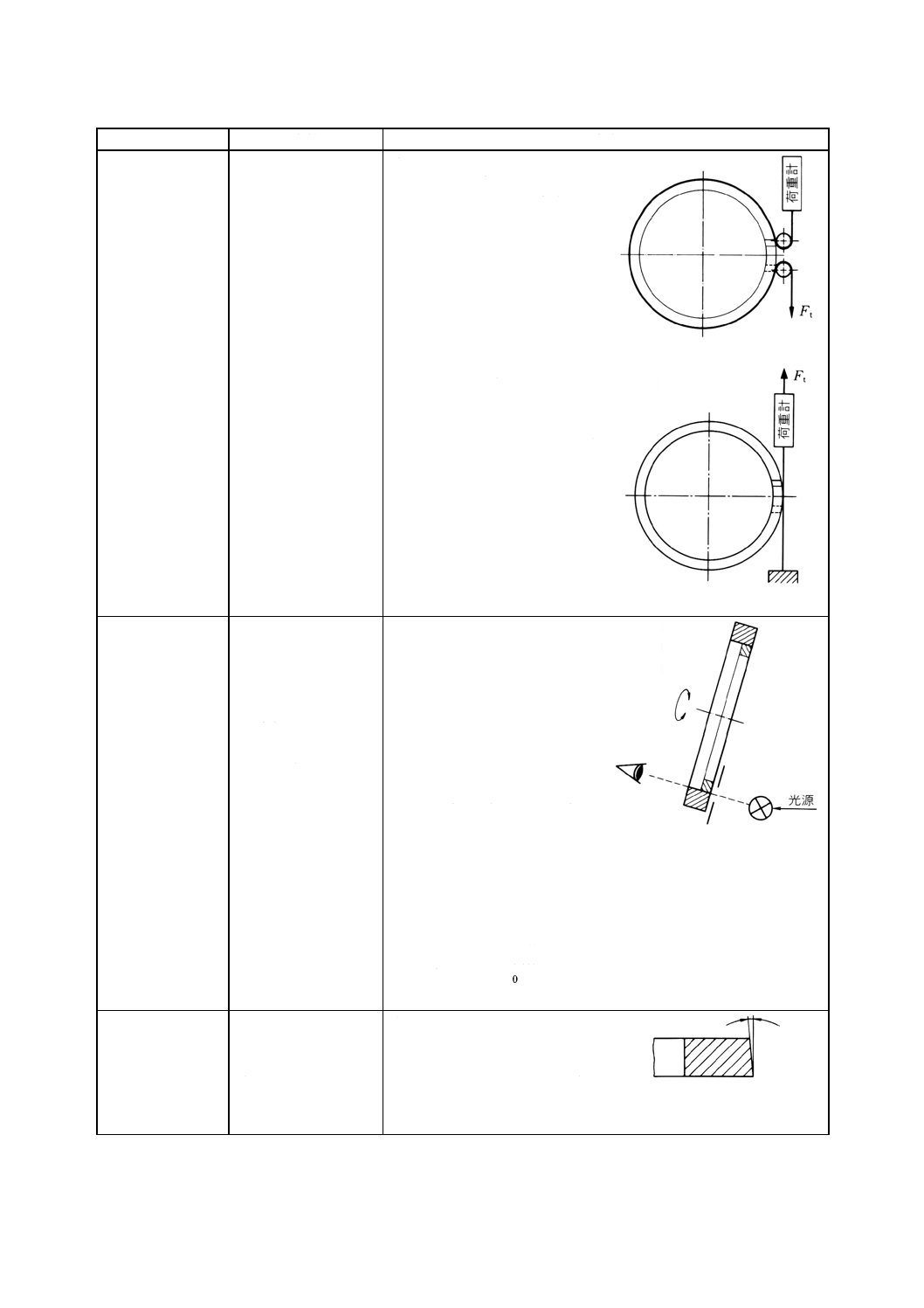

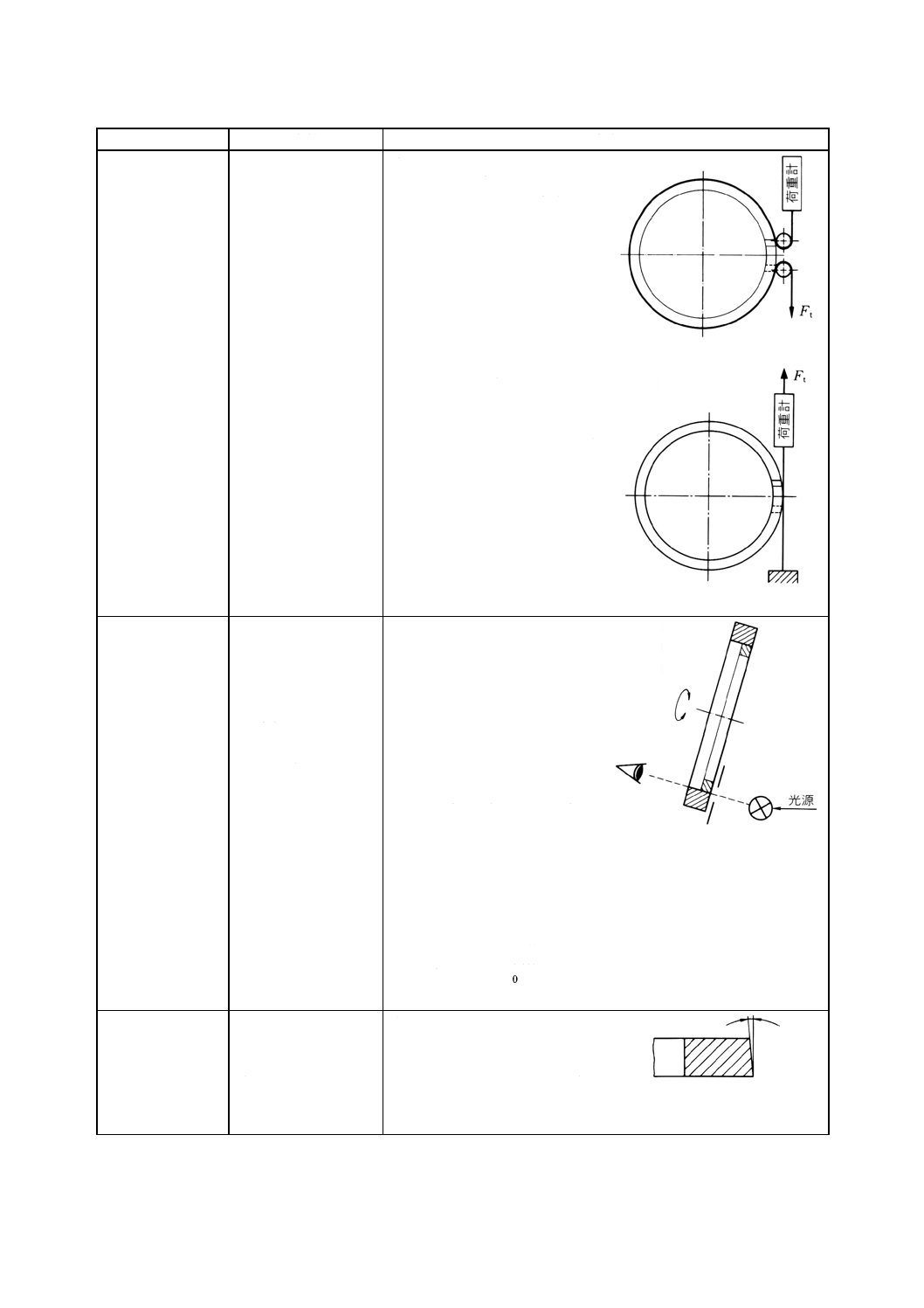

4.2.6 ライトタイ

トネス(リング全

円周に対する割

合)

(単位 %)

リングを呼び径のリ

ングゲージに入れ背

面から光を当てたと

き,リング外周面から

の光を遮る特性で,リ

ング全円周に対する

割合(図17参照)。

ピンポイント及び

バリなどによるかす

かな光はライトタイ

トとみなす。

適切な光源を備えたゲージの中

にリングを入れ,光が通過する外

周面の割合を測定する(図17参

照)。

リング外周面のわずかな表面

の凹凸を除去するために,リング

をゲージに入れてから回転して

もよい。

特別に規定がない場合は,拡大

せずに通常の目視による。目視に

よる誤差や散乱光による誤差を

防止することが重要である。

リング背面の照度は,周囲より

400Lx〜1500Lx明るくする。

用いるゲージの許容差は,次に

よる。

(単位 mm)

内径寸法:

001

.00

+

×d1

真円度:0.0001×d1以下

図17

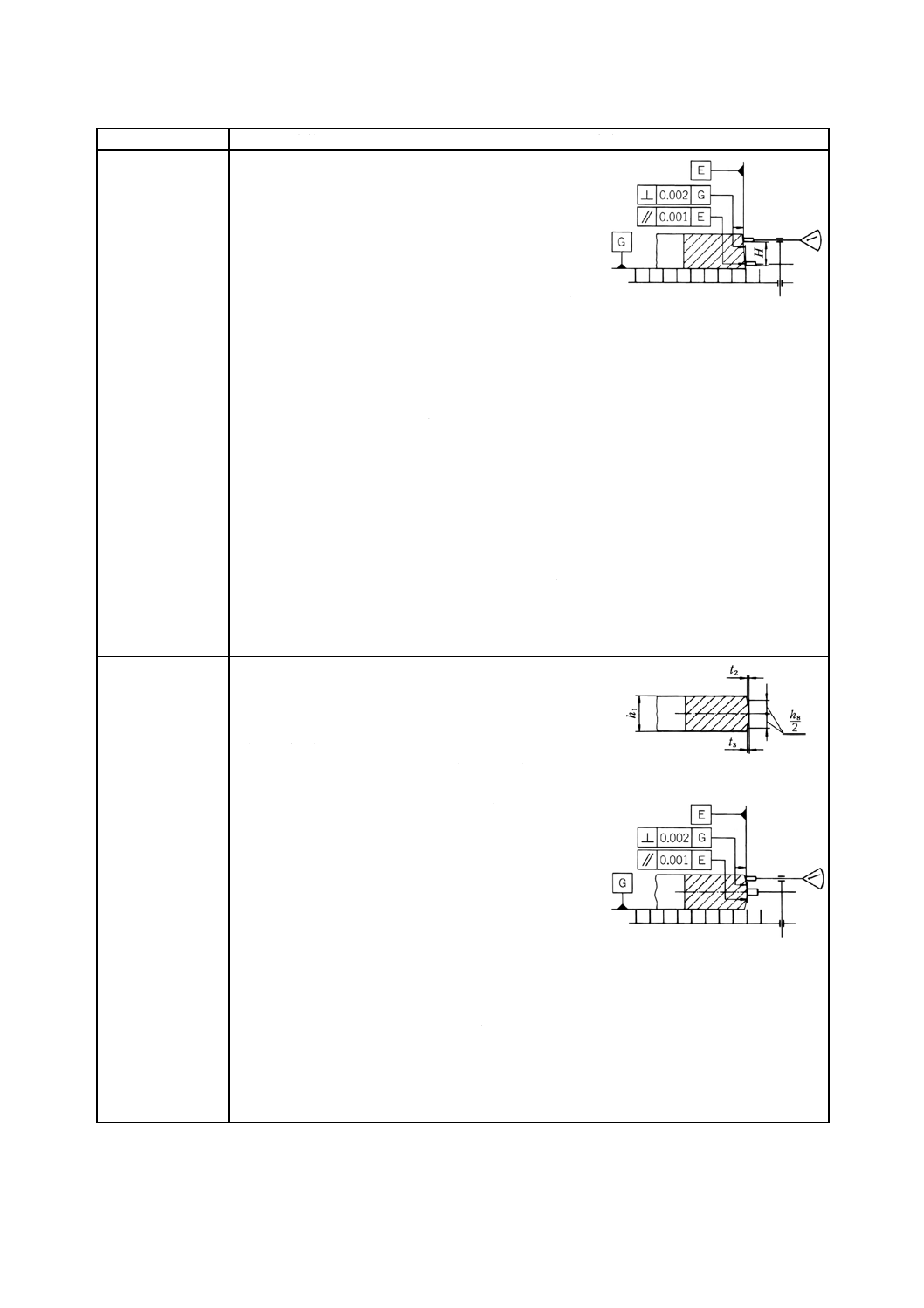

4.2.7 外周面テー

パ

(単位 μm

又は度)

リングの外周面に意

図的に形成した線と

データム面に垂直な

線との偏差(図18参

照)。

a) A法 リングの合い口反対

側において,平面形測定子を

もつ測定器を用いて測定す

る。約1Nの測定荷重でデー

タム面に垂直に計測する(図

19参照)。

図18

9

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性

定義

測定方法

記録する寸法測定値は,リ

ングの外周面の2点,すなわ

ち上側面に近い点で,その距

離がH離れている2点におけ

る半径方向寸法の差。

寸法Hは,リングの幅寸法

(h1) の2/3とし,記録する測

定値は,テーパ角度に換算し

て“度”又は“分”にしても

よい。

図19

b) B法 リングをデータム面

上に置き,形状測定器を用い

てリングの合い口反対側で

データム面に直角に外周面

の形状を記録計に図示する。

測定した倍率を明記する。

備考 これと同じ方法を,例

えば,一般的なストレ

ートフェースレクタ

ンギュラリングなど

意図的に加工したテ

ーパではなく,加工中

に意図せずに形成さ

れたテーパを測定す

るのに用いてもよい。

4.2.8 外周面バレ

ル t2,t3

(単位 mm)

リングの外周面に意

図的に形成した凸面

状の線とデータム面

に垂直な線との偏差

(図20参照)。

a) A法 リングの合い口反対

側において,平面形測定子を

もつ測定器を用いて測定す

る。測定荷重は,約1Nとし

てデータム面に垂直に測定

する(図21参照)。

測定点は,リングの外周面

上の二つの点,すなわち,一

つは,バレル頂点(リングの

センターライン又はそれに

近い点),もう一つは,リン

グ幅の中心線から規定され

たバレル幅h8の1/2離れた点

とし,この2点間の差を測定

する。

b) B法 リングをデータム面

上に置き,リングの合い口反

対側外周面を形状測定器を

用いて,データム面に垂直に

図示する。

測定した倍率を明記する。

縦と横の倍率比は,10又は

25がよい。

図20

図21

10

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性

定義

測定方法

備考 これと同じ方法は,例

えば,一般的なストレ

ートフェースレクタ

ンギュラリングなど

意図的に形成したバ

レルではなく,加工中

に意図せずに形成さ

れたバレルを測定す

るのに用いてもよい。

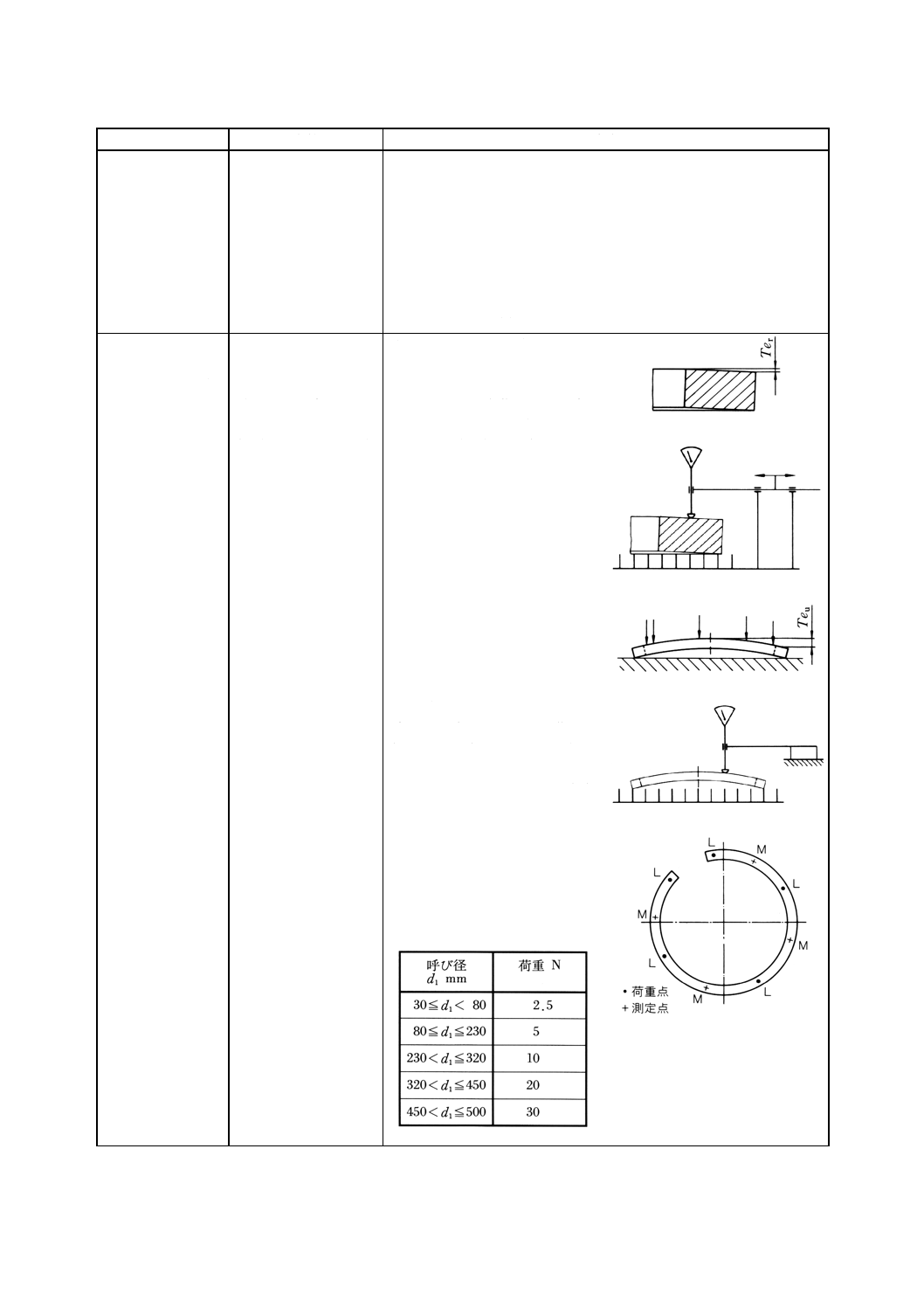

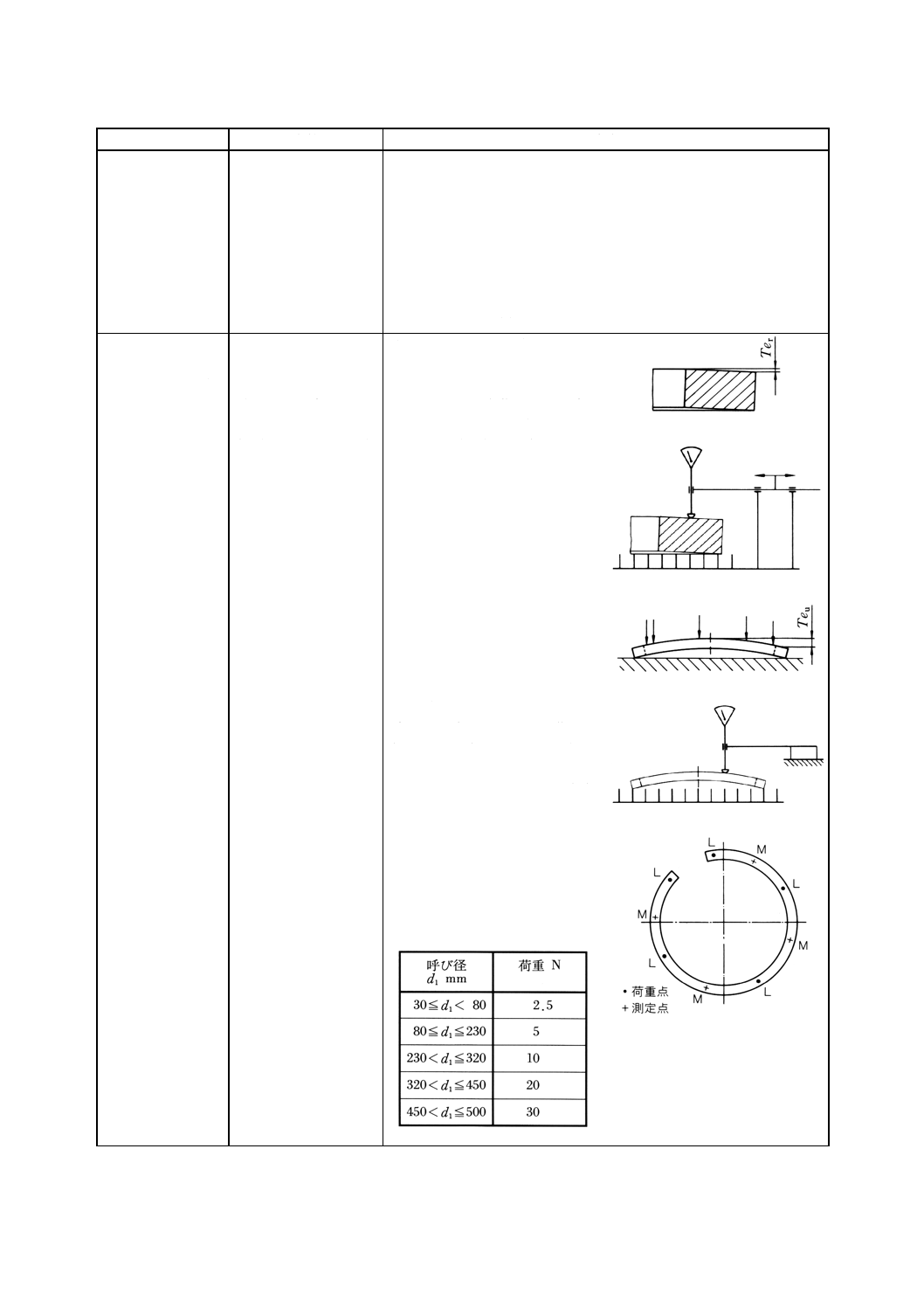

4.2.9

平面度

Ter,Teu

(単位 mm)

データム面に平行な

面からのリング側面

の自然に発生する偏

差で,リングがねじれ

又は皿状になった状

態(図22及び図24参

照)。

a) 半径方向 半径が1.5±

0.05mmの球面形測定子をも

つ測定器を用いて測定する。

約1Nの測定荷重でリングの

上側面において(図23及び

図26参照)荷重点の中央で

測定する。4点の測定値の最

大値を平面度とする。

b) 円周方向 半径が1.5±

0.05mmの球面形測定子をも

つ測定器を用いて測定する。

約1Nの測定荷重でリングの

上側面において(図25及び

図26参照)リングの厚さの

中心で,かつ,荷重点の中央

で測定する。振れの最大値と

最小値との差を平面度とす

る。

リングに加える荷重 測定する

前にリングには5か所に荷重を

加えなければならない。その位置

は,それぞれ合い口部,合い口か

ら90゜,180゜及び270゜の各点

とする。オイルコントロールリン

グの場合は,荷重点及び測定位置

は,柱の近くとし,窓の部分は避

ける。

各荷重点に加える荷重は,表2

による。

表2 リングに加える荷重

図22

図23

図24

図25

図26

11

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性

定義

測定方法

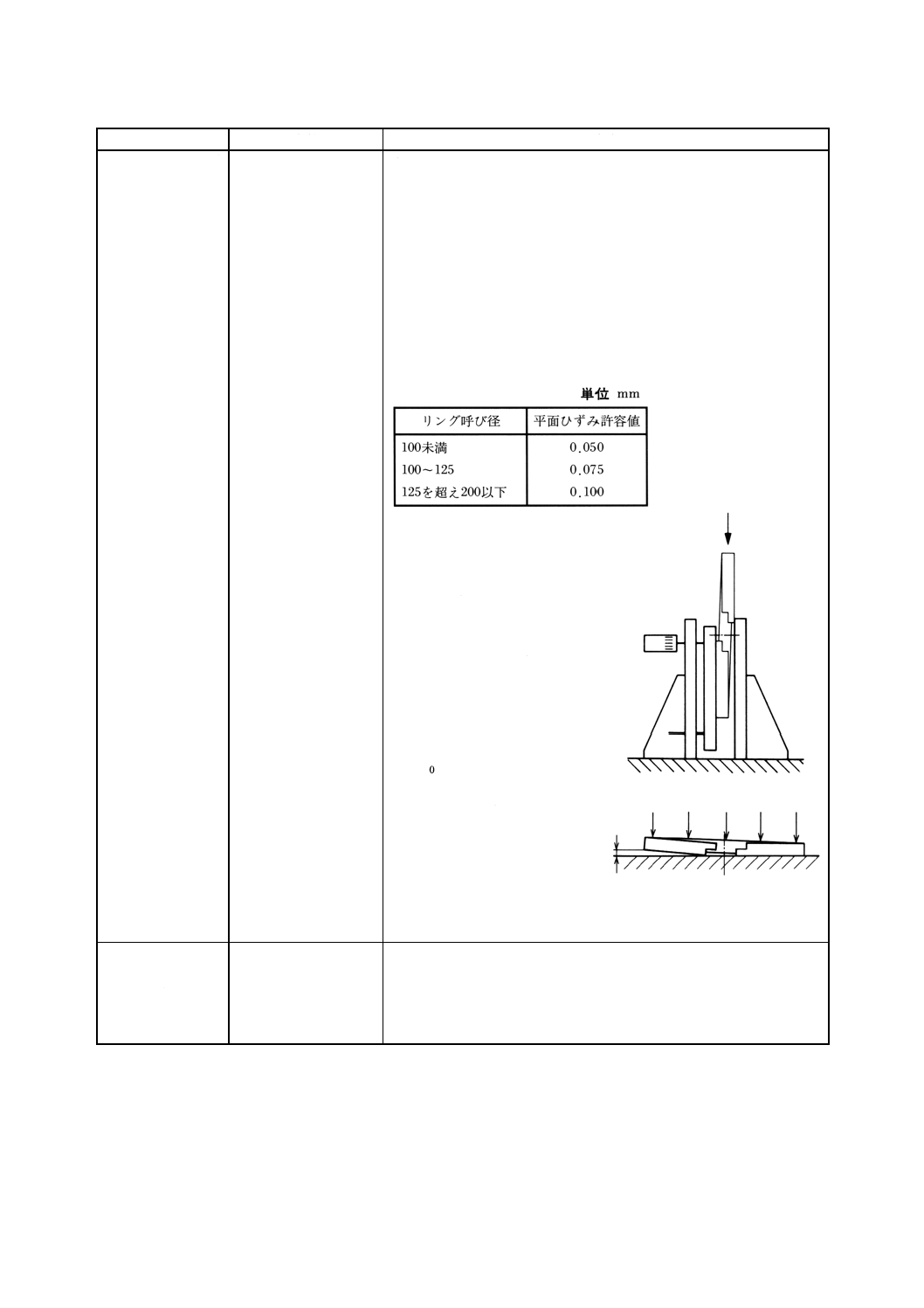

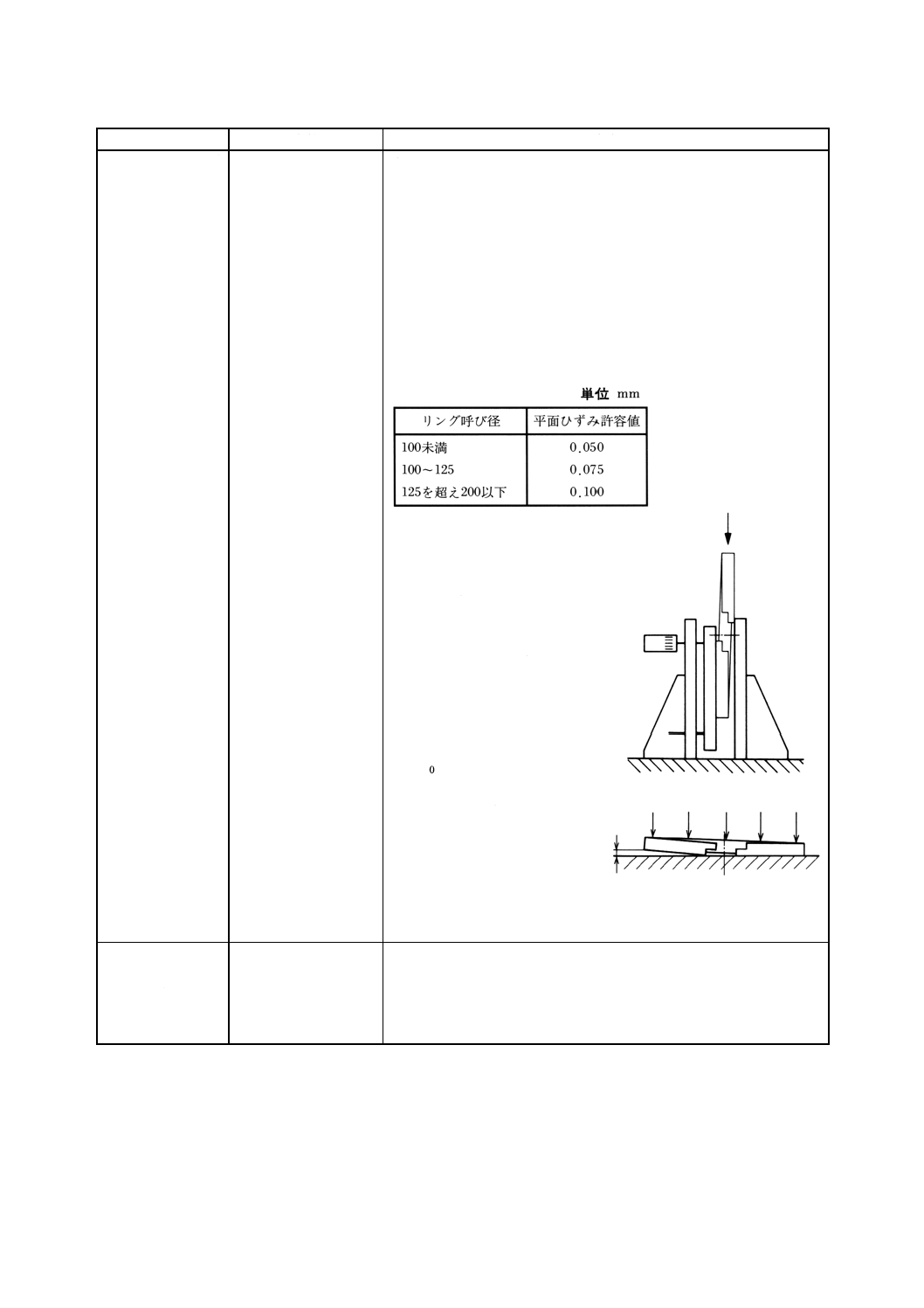

4.2.10 平面ひず

み

(単位 mm)

自由状態のリング側

面のデータム面に対

する軸方向の偏差。

a) A法 呼び径200mm以下に

適用する。清浄で乾燥したリ

ングは,垂直な2枚の板の間

をリングの自重で自然落下

しなければならない(図27

参照)。

2枚の板の間隔は,リング

幅の最大値に表3に示す平面

ひずみ許容値を加えた値に

等しくなければならない。

表3

リング幅が1.5mm又はそ

れ以下のリングに対しては,

平面ひずみ許容値は,上記の

数値に0.025mmを加える。

側面板

大きさ:リングの自由状態

での最大直径に等しいか,

又はそれより大きくなけ

ればならない。

平たん度:±0.002 5mm

粗さ:Ra=0.25μm

板の間隔の許容差は,

01

.00

+

mmとする。

b) B法 呼び径200mmを超え

るリングに適用する。

精密定盤上にリングを置

き,リングの呼び径10mmに

つき1.5Nの荷重を平均に加

えたときのリングと定盤と

のすき間を測定する(図28

参照)。

図27

図28

4.2.11 表面粗さ

Rz

(単位 μm)

JIS B 0601による。

JIS B 0601によって適切な表面

粗さ測定器を用いる。

備考 図面での表示方法に

ついては,JIS B 0031

を参照する。

12

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 材料

5.1

材料の種類及びミクロ組織 材料の種類及びミクロ組織は,表4による。

表4 材料の種類及びミクロ組織

材料の種類

ミクロ組織

ねずみ鋳鉄

パーライトの素地中に適当な大きさの片状黒鉛が均一に分布し,遊離フ

ェライトの析出ができるだけ少ないものとする。

備考 ミクロ組織は,黒鉛形状及び分布状態を顕微鏡倍率50倍又は100倍で観察し,素

地は200倍又は400倍で観察する。

5.2

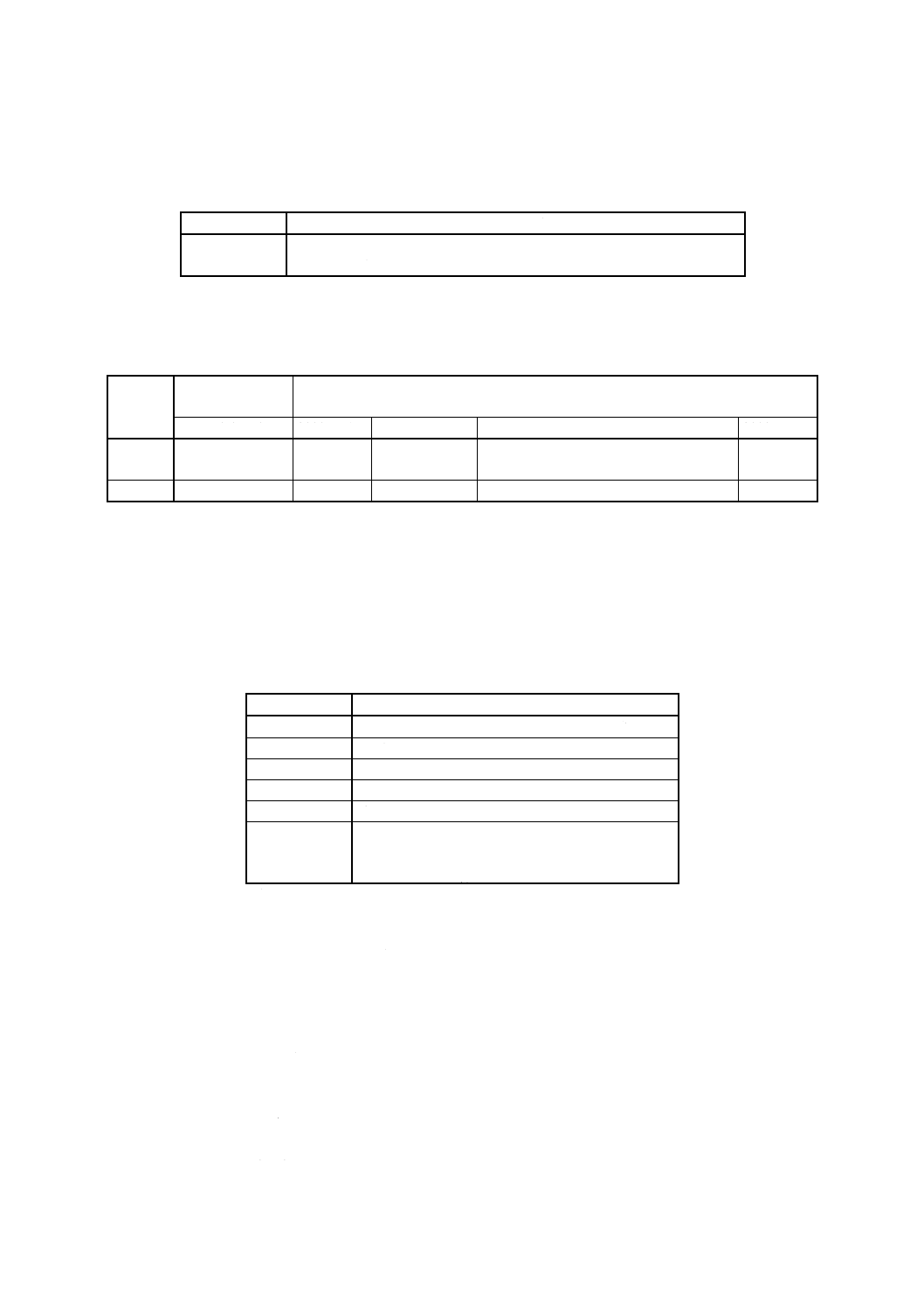

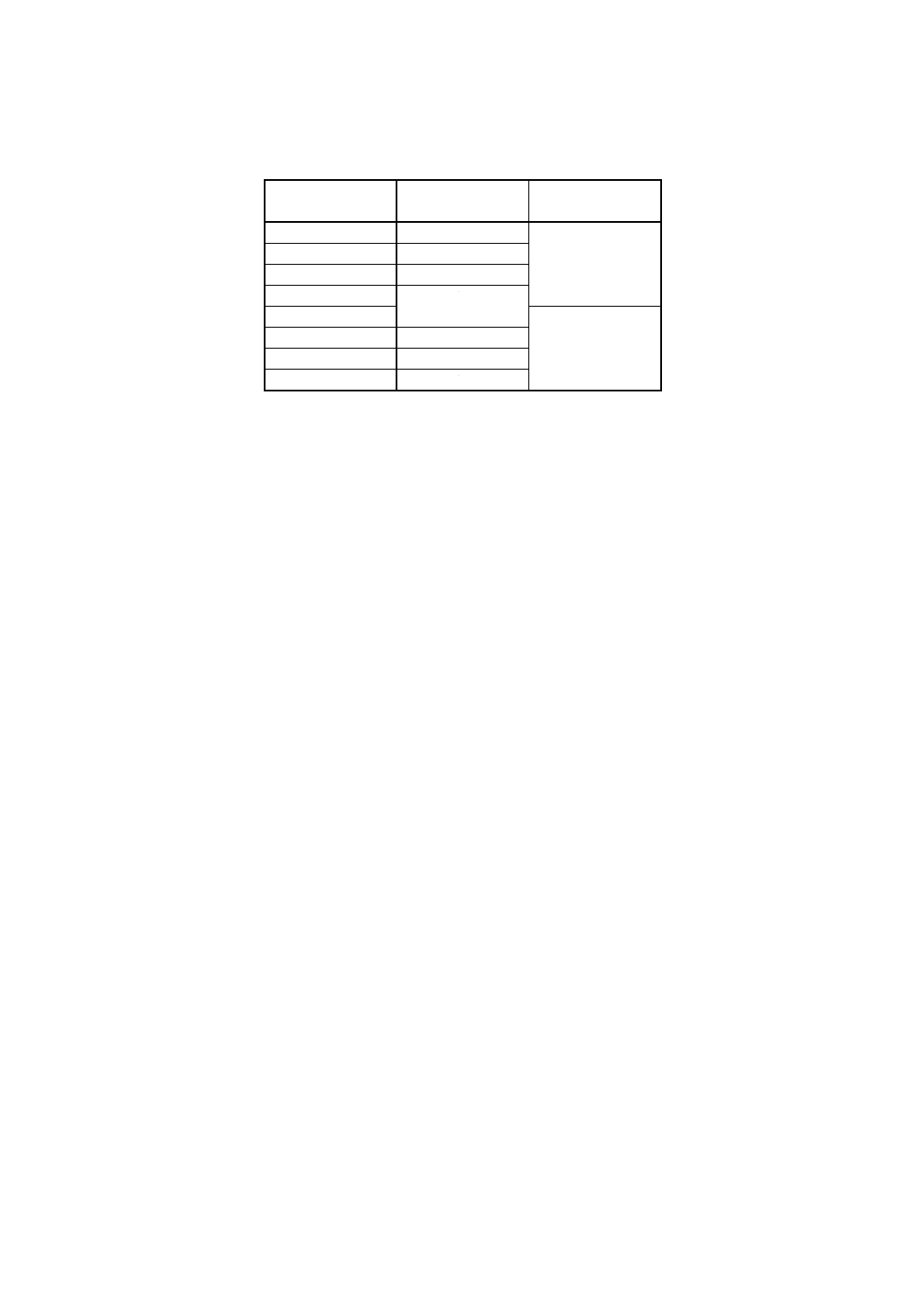

機械的特性 機械的特性は,表5による。

表5 機械的特性

分類

機械的特性

MPa又はN/mm2

機械的特性の要求に適合する材料

標準弾性率

材料の種類

硬さ

適用

材料コード

10

95 000

ねずみ鋳鉄

93〜107HRB リング呼び径200mm以下

MC10

105 000

85〜105HRB リング呼び径200mmを超え400mm以下

20

115 000

ねずみ鋳鉄 178〜249HB

リング呼び径400mmを超え500mm以下

MC20

備考1. 詳細な規格と許容条件は,受渡当事者間の協定によるか,又は製造業者の規格を適用してもよい。

2. 硬さの値は,1本のリングにおいて,合い口部,合い口から90゜位置及び180゜の位置の3か所の測定値

の平均値とする。HB及びHRBの硬さの測定は,JIS Z 2243及びJIS Z 2245による。

これら以外の硬さ測定方法及びその換算は,受渡当事者間の協定による。

6. 仕様の一般規定

6.1

リングのコード リングに用いるコードは,表6による。

表6 リングのコード

コード

内容

R

ストレートフェースレクタンギュラリング

MC10〜MC20

材料分類

S00〜S10

合い口すきま(最小値)

PO

全面りん酸塩皮膜処理

KI

内周面取り

MM

製造業者マーク

MX

材料マーク(1)

MU

その他のマーク(2)

注(1) 異なる材料を選択した場合は,材料表示マークは製造業者の

選択による。

(2) 使用者の要求によって,その他のマークが必要な場合は,受

渡当事者間の協定によって明確に示す。

6.2

リングの呼び方

6.2.1

呼び方の要素及び順序 呼び方は,表6に示すコードを用いて次の要素及び順序による。

6.2.1.1

必す(須)要素 呼び方は,次の必す要素によって構成される。

− 名称 ピストンリング

− 規格番号

− リングのタイプ R

− ハイフン

− リングの寸法 d1×h1

13

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ハイフン

− 材料コード 例 MC10

6.2.1.2

付加的要素

− 表面処理選択のコード 例 PO

− 内周面取り選択のコード 例 KI

6.2.1.3

マークの要素 マークは,6.2.1.2に規定する付加的要素の後に続ける。

− 製造業者のマークが必要な場合のコード 例 MM

− 材料マークのコード 例 MX[表6の注(1)による。]

− その他のマーク 例 MU[表6の注(2)による。]

6.2.2

呼び方の例

6.2.2.1

レクタンギュラリング この規格に適合するリングの呼び方は,次による。

− ストレートフェースレクタンギュラリング (R)

− 呼び径 d1=250mm (250)

− 呼び幅 h1=9.0mm (9)

− ねずみ鋳鉄,材料分類10 (MC10)

− 合い口すきま 0.7mm以上 (S07)

− 全鋳鉄表面上のりん酸塩皮膜処理厚さ 0.002mm以上 (PO)

− 内周面取り 0.8±0.2mmを選択 (KI)

“呼び方”

ピストンリング JIS B 8038 R-250×9-MC10 S07 PO KI

6.3

リングのマーク リングのマークは,任意選択又は使用者の要求による。

その場合のマークは,次による。

− 製造業者マーク

− 材料マーク(特別な材料の場合)

− 受渡当事者間の協定によるその他のマーク

6.4

一般共通特性事項

6.4.1

ライトタイトネス ライトタイトネスは,次による。

リングの全外周の100%をライトタイトとする。

備考 表面処理POしたリングのライトタイトネスの測定は,一般に表面処理前に行う。表面処理の

後に測定する場合は,リングゲージの中でリングを回転させる。

6.4.2

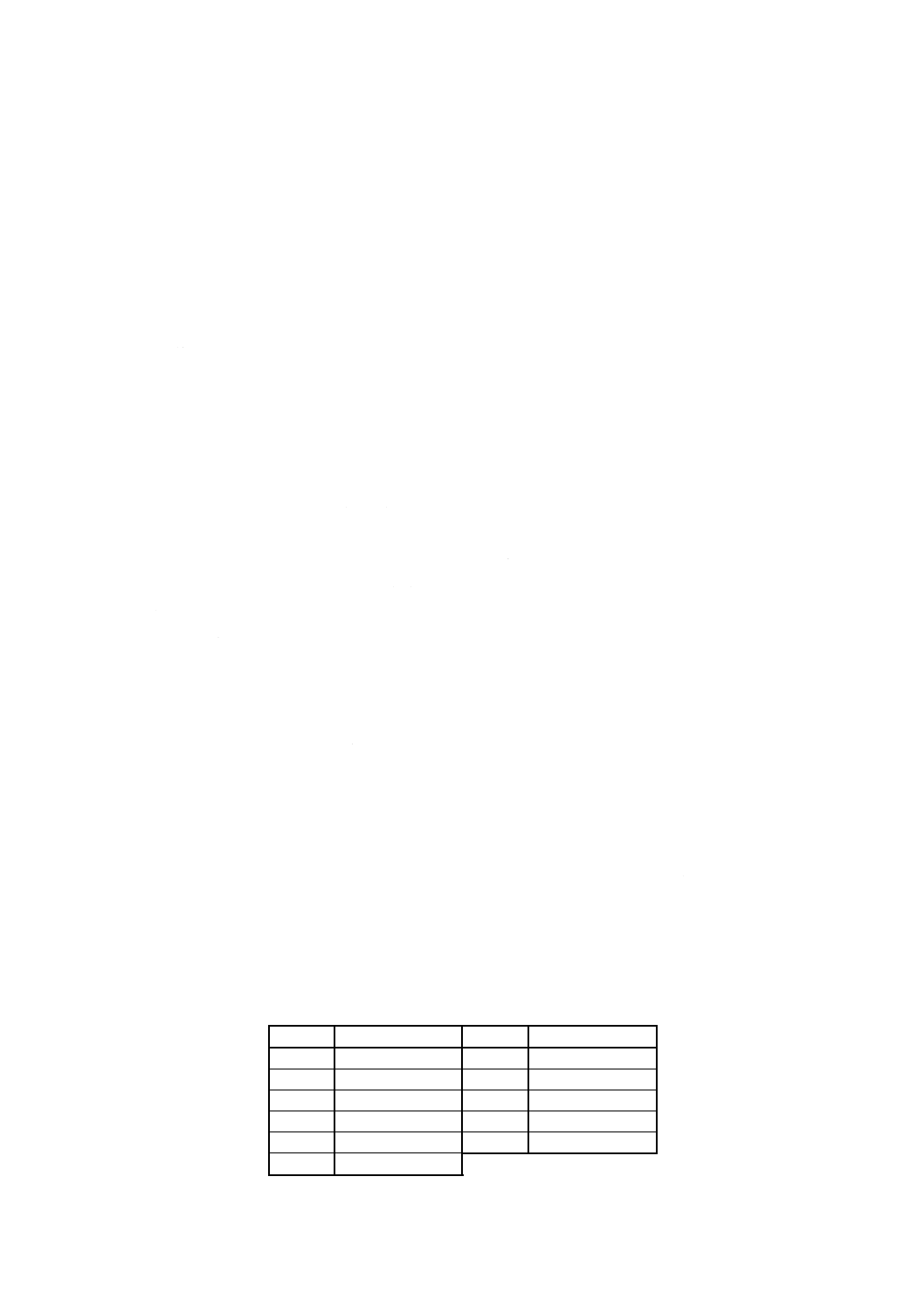

合い口すきま 表18に規定された合い口すきまと異なる合い口すきまを選択する場合には,表7

のコードを適用し,許容差は表18の規定をそのまま用いる。

表7 合い口すきま

単位 mm

コード

合い口すきま

コード

合い口すきま

S00

0.05

S06

0.6

S01

0.1

S07

0.7

S02

0.2

S08

0.8

S03

0.3

S09

0.9

S04

0.4

S10

1.0

S05

0.5

14

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.3

接線張力Ft 張力については,表18に規定する。

また,Ftの定義は,4.に規定する。

6.5

側面の機械加工 側面の標準的な加工方法は研磨加工とし,識別のためのコードは必要ない。標準

的な側面の仕上げ表面粗さは,呼び径30mm以上200mm以下はRz4,呼び径200mmを超え500mm以下

はRz6とする。表面処理POを施すリングの場合,表面粗さの測定は,表面処理の前に行う。

6.6

全面りん酸塩皮膜処理 コードPO,皮膜厚さ0.002mm以上を適用する。

7. 要求品質

7.1

可視欠陥

7.1.1

概要 可視欠陥は,7.1.2から7.1.5に規定する二つの基本的種類に分類される。

第1の種類は,鋳鉄によく見られるブローホール,鋳巣及び砂食いの鋳造欠陥である。

第2の種類は,機械的なきずで,機械加工時及び運搬時に発生する擦りきず,くぼみ,打こん(痕),ク

ラック,かえり及び欠けの欠陥である。

このような欠陥に対するリングの検査は,一般に普通の視力(必要に応じ矯正視力)をもっている検査

者によって拡大せず,目視検査で行う。

表及び規定の数値は,これによってリング1本1本が欠陥の大きさ及びその間隔を厳格に検査すること

を意図したものではなく,一般的な目安として使用する。したがって,リングの品質に疑義が生じた場合,

これを判定する手段として,規定の数値を使用してもよい。

7.1.2

ブローホール,鋳巣及び砂食い この種の欠陥は,リング表面やエッジ部において,表8に示す大

きさ,数及び間隔の許容値を超えてはならない。

備考 ブローホールの深さは,目視ではチェックできないので,許容値は規定しない。

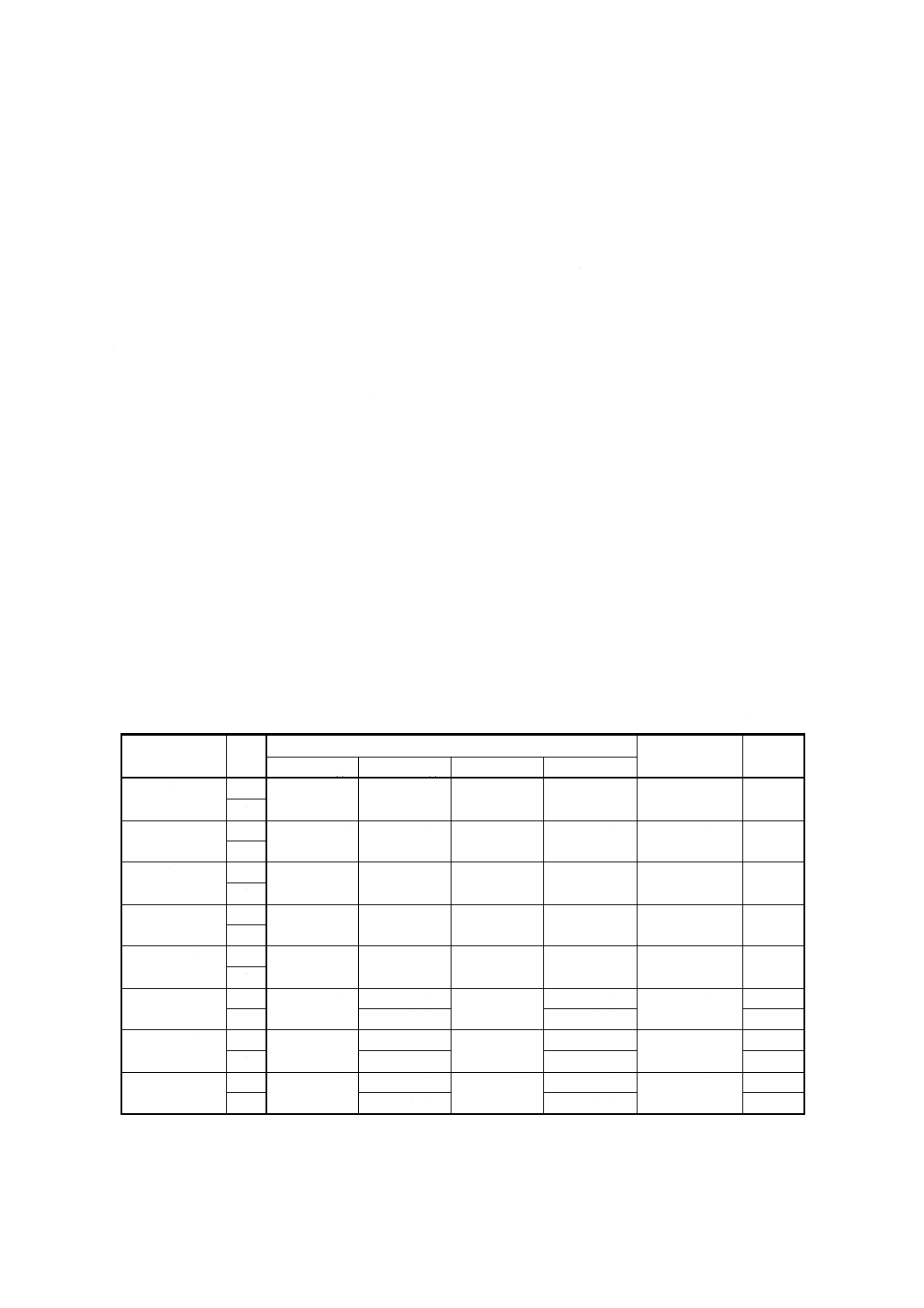

表8 ブローホール,鋳巣及び砂食いの大きさ,数並びに間隔の許容値

単位 mm

呼び径

d1

区域

欠陥の大きさ

1本当たりの数 間隔(4)

外周面上(3)

他の面上(3) 外周エッジ上 他のエッジ上

30≦d1<60

1

0.1以下

0.3以下

0.1以下

0.1以下

2以下

4以上

2

60≦d1<100

1

0.15以下

0.5以下

0.1以下

0.2以下

4以下

4以上

2

100≦d1<150

1

0.2以下

0.5以下

0.1以下

0.3以下

6以下

8以上

2

150≦d1≦200

1

0.2以下

0.8以下

0.1以下

0.4以下

6以下

8以上

2

200<d1≦250

1

0.3以下

1.2以下

0.15以下

0.5以下

6以下

12以上

2

250<d1≦300

1

0.4以下

1.2以下

0.2以下

0.5以下

6以下

15以上

2

1.8以下

1.0以下

10以上

300<d1≦450

1

0.5以下

1.5以下

0.2以下

0.8以下

8以下

15以上

2

2.5以下

1.3以下

10以上

450<d1≦500

1

0.6以下

2 以下

0.3以下

1 以下

8以下

20以上

2

3 以下

1.5以下

10以上

注(3) 欠陥は,最大許容値の21以上(最小でも0.2mm)エッジから離れていなければならない。

(4) 間隔は,隣接した面及び相対する面での欠陥を含む。

15

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

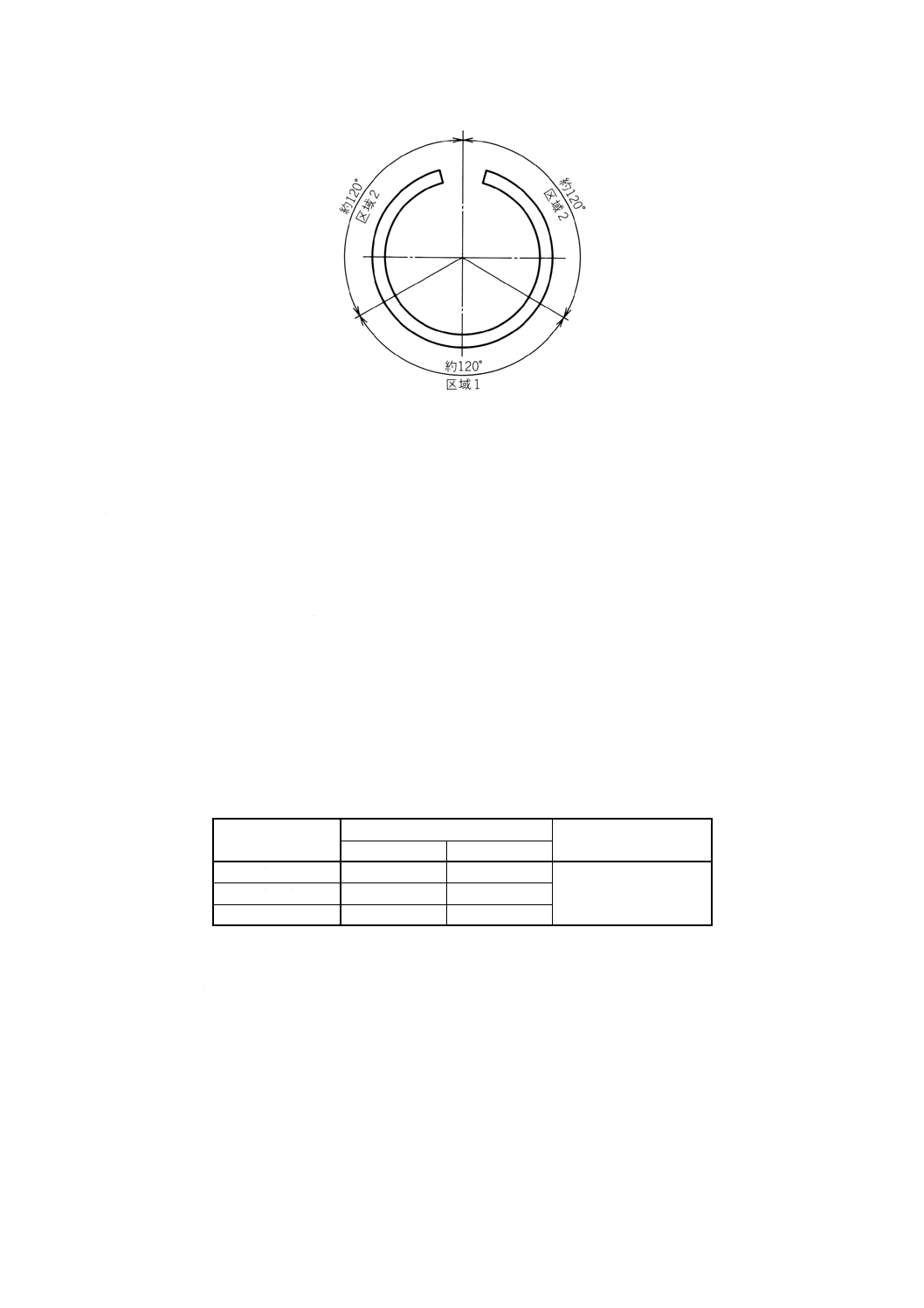

図29 区域

7.1.3

擦りきず,くぼみ,打こん及びクラック

7.1.3.1

擦りきず 孤立した擦りきずは,次のものがあってもよい。

a) 7.1.4.1.1に示す許容値を超えるかえりを発生していないもの。

b) 施削された外周面上においてツールマークより深くないもの,又は施削でない外周面上において

0.004mmより深くないもの。

c) 側面において0.01mmより深くないもの。

d) その他の面において0.06mmより深くないもの。

7.1.3.2

くぼみ,打こん くぼみ及び打こんは,次のものがあってもよい。

a) 表8に示す欠陥の数及び間隔に該当するもの。

b) 7.1.4.1.1に示す許容値を超えるかえりが発生していないもの。

c) 表9に記載の大きさ及び深さの値を超えないもの。

備考 硬さ測定のために生じた側面上のくぼみは,表9及び表14の限度を超えないものがあってもよ

い。

表9 くぼみ及び打こんの大きさ並びに深さの許容値

単位 mm

呼び径

d1

欠陥の大きさ

深さ

外周面上

側面上

30≦d1<100

0.3以下

0.6以下

該当する最大欠陥の大き

さの10%以下

100≦d1≦200

0.5以下

1.0以下

200<d1≦500

1.0以下

2.0以下

7.1.3.3

クラック クラックは,あってはならない。

7.1.4

エッジ

7.1.4.1

エッジ形状 リングのエッジは鋭利でなければならない。すなわち,理想的にはどのエッジにも

かえりがなく,材料の欠けやかえり除去によって発生するぎざぎざの縁のないことが望ましいが,かえり

又はかえり除去のための面取りは,7.1.4.1.1及び7.1.4.1.2に示す許容値を超えない大きさの範囲であって

もよい。

7.1.4.1.1

かえり かえりは,表10に示す許容値を超えない大きさのものがあってもよい。かえりの位置

及び方向はリングがもつ表面の機能に影響を及ぼすものであるため,いかなるかえりもリングのしゅう

(摺)動方向に向かなければならず,しゅう動方向に対して垂直であってはならない。

16

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

リングのエッジに残っているかえりは,完全なエッジの一部分を形成し,しっかりと付着していなけれ

ばならない。

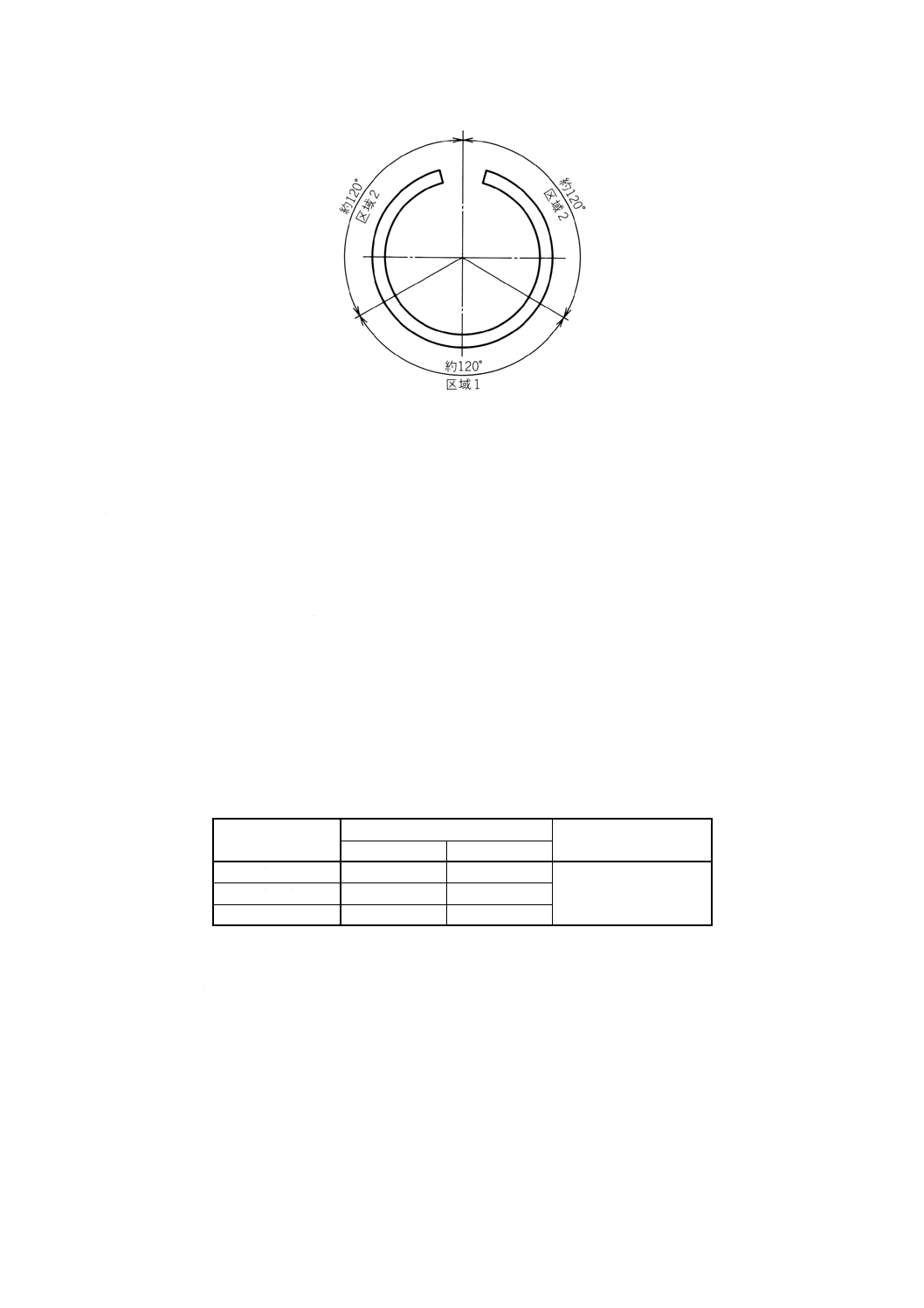

表10 かえりの大きさの許容値

単位 mm

かえりの位置

(以下に隣接するエッジ)

かえりの大きさ

30≦d1≦200

200<d1≦300

300<d1≦500

外周面及び側面

0.006以下

0.010以下

合い口端面

0.04以下

0.06以下

0.10以下

その他の面

0.1以下

0.12以下

0.2以下

7.1.4.1.2

エッジ面取り いかなる方向に突き出たかえりに対しても,これを取り除くためのエッジ面取

りの大きさは表11による。

表11 かえり除去のためのエッジ面取り

単位 mm

エッジの位置

面取りの大きさ

30≦d1≦200

200<d1≦300

300<d1≦500

外周エッジ

0.08以下

0.10以下

合い口外周エッジ

0.15以下

0.20以下

0.30以下

その他のエッジ

0.25以下

0.30以下

0.40以下

7.1.4.2

外周エッジ,合い口外周エッジ及び合い口外周コーナの欠け並びにそれに類する欠陥

7.1.4.2.1

欠けとそれに類する欠陥は,以下のものがあってもよい。

a) 脱落しそうに付着している小片物でないもの。

b) 7.1.4.1.1で許容される値を超えるかえりの発生がないもの。

c) 表12に示す値を超えないもの。

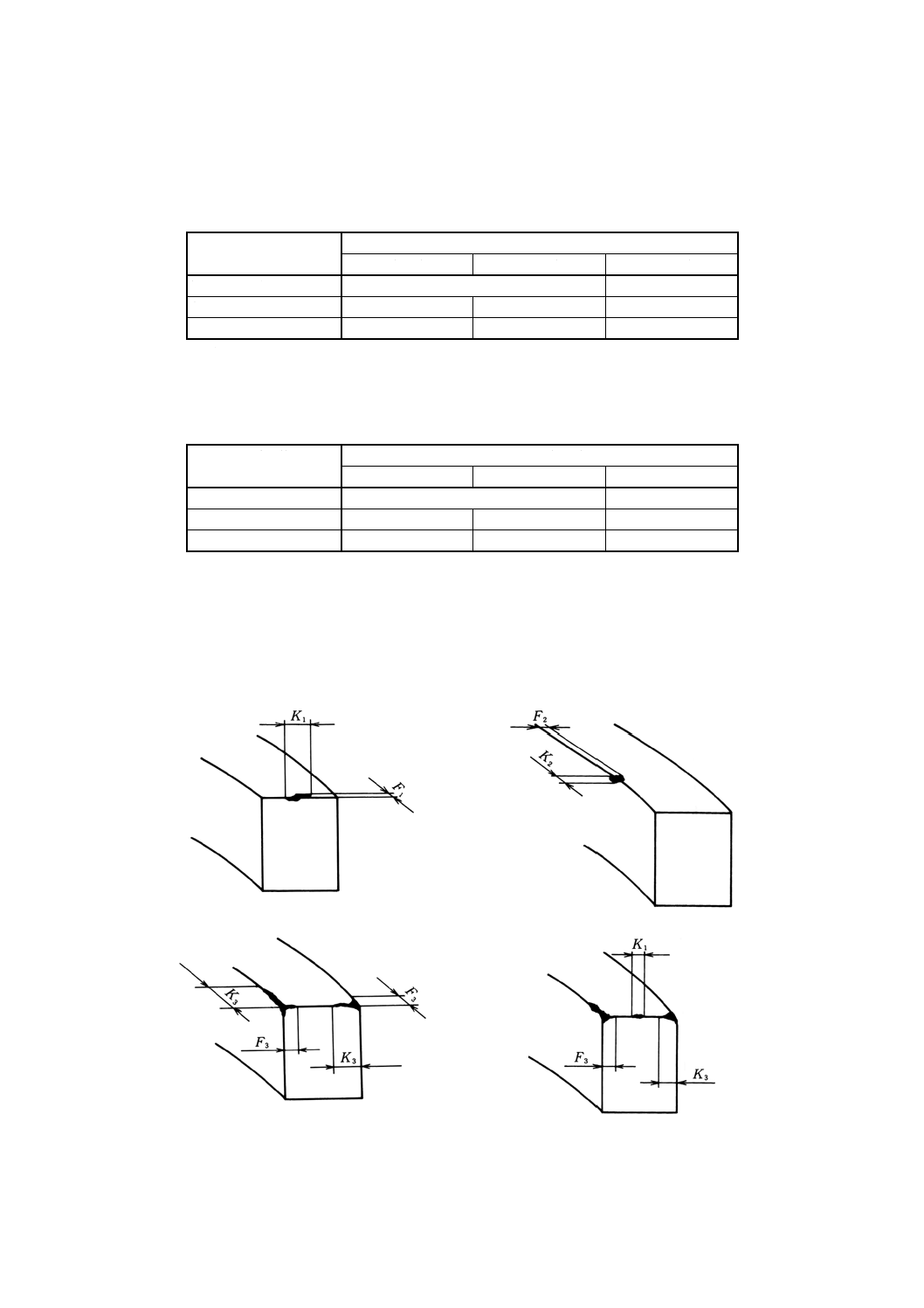

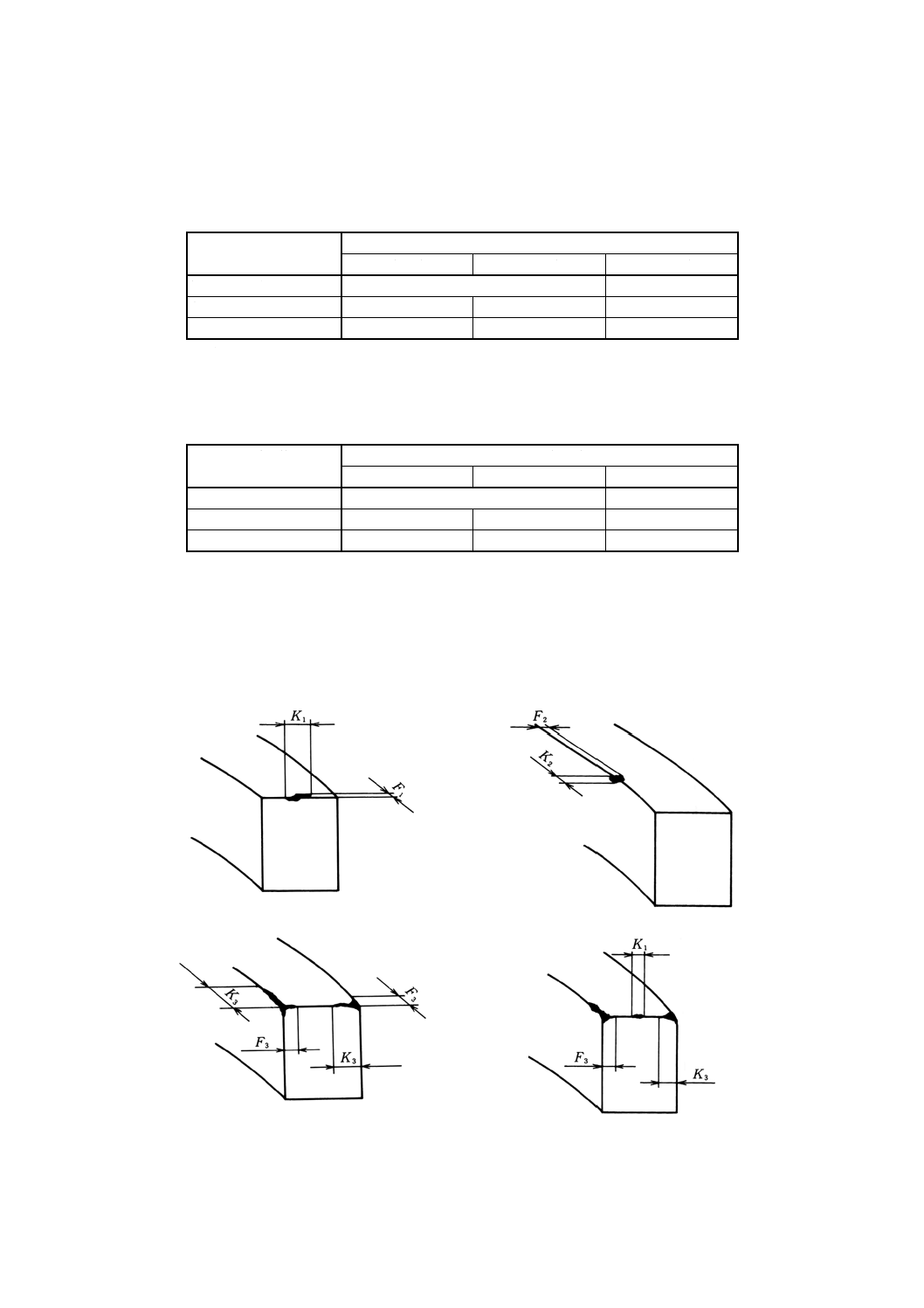

典型的な欠陥を図30〜34に示す(図中のF及びKの説明は7.1.4.2.2による)。

図30 合い口外周エッジの欠け

図31 外周エッジの欠け

図32 合い口外周コーナの欠け

図33 図30と図32の複合

17

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

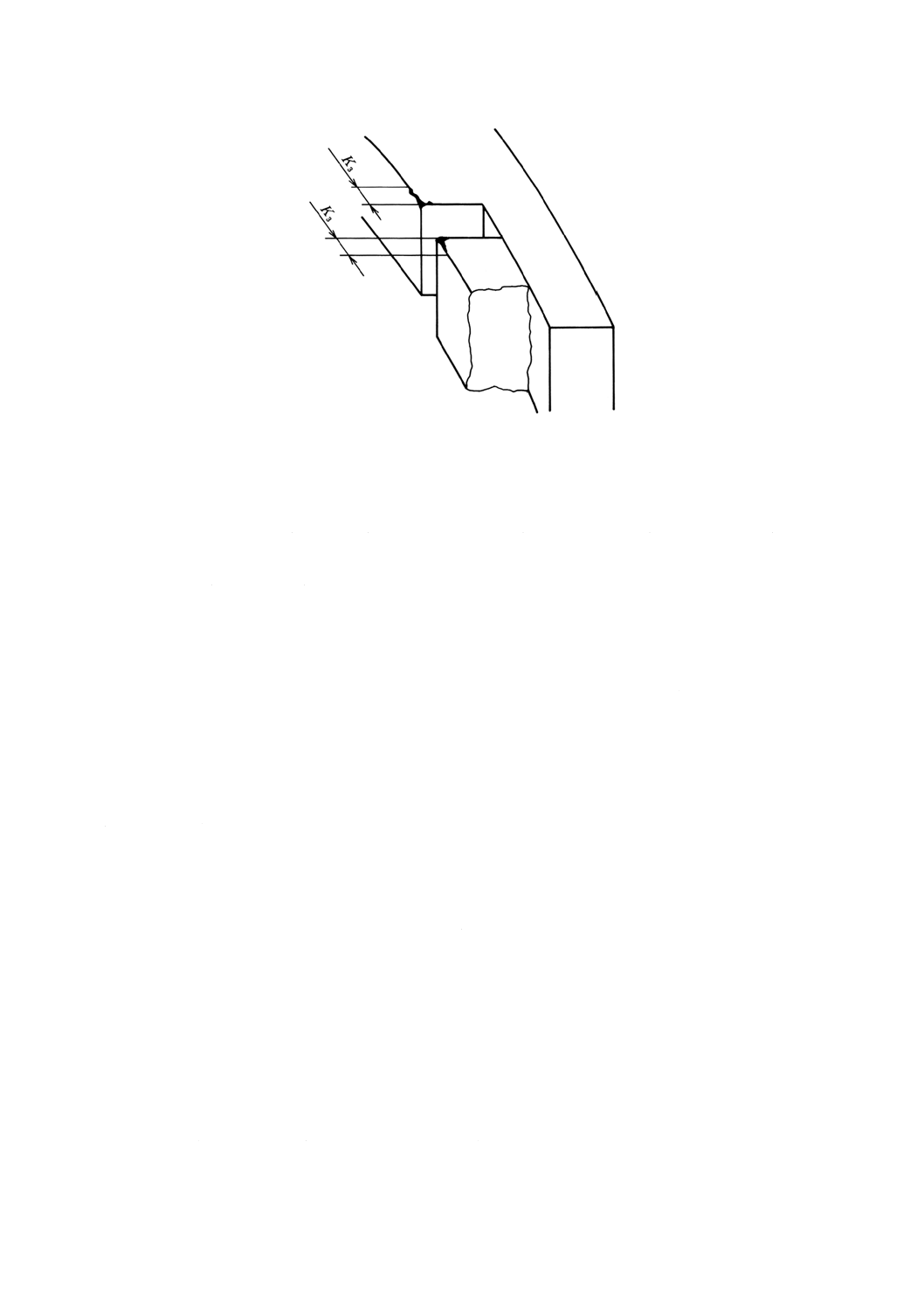

図34 相対する合い口外周コーナの欠け

7.1.4.2.2

図30〜34において,

K1,K2,K3は,その欠陥が交わるエッジに沿って測定した欠陥の寸法である。

F1,F2,F3は,その欠陥が交わるエッジに直角に測定した欠陥の寸法である。

しかし,欠け又は他の欠陥が外周の合い口コーナにある場合,すなわち,欠陥が外周エッジと合い口の

外周エッジとの交差部にある場合には,協議することが必要である。

欠陥は,より多くの欠陥を含むエッジにあるものと解釈する。例えば,図32において,左側の欠陥の大

半は外周エッジ上に存在する。そのために,その欠陥は外周エッジ上にあるものとする。したがって,K

は外周エッジに沿った値でK3と表示される。一方,Fは合い口の外周エッジ沿いに存在する欠陥ではある

が,これを外周エッジに直角に測定した寸法値であり,F3と表示される。

右側のコーナにある欠陥の場合,欠陥の大部分は合い口の外周エッジに沿って存在する。そのために,

この欠陥は合い口の外周エッジにあるものとする。したがって,この場合,測定値K3は,その欠陥を合い

口の外周エッジに沿って,また,F3は合い口のエッジに直角な方向に測定された寸法である。

7.1.4.2.3

外周エッジ,合い口の外周エッジ及び相対する合い口のコーナにおける欠け並びにそれに類す

る欠陥に対する限度は,次のa)〜c)に示す。

a) 外周エッジ 外周エッジの評価に含まれる欠陥は,F2及びK2のすべての値だけでなく,図32に示さ

れる左側の欠陥のように,それらが外周エッジ上にある場合には,外周の合い口コーナ部の欠陥のF3,

K3値をも含むものである。

欠陥の大きさの最大値は,表12(外周エッジの欄)に示す。

b) 合い口外周エッジ 合い口外周エッジの評価に含まれる欠陥は,F1及びK1のすべての値だけでなく,

図31に示される右側の欠陥のように,それらが合い口外周エッジ上にある場合には,外周の合い口コ

ーナ部の欠陥のF3,K3値をも含むものである。

欠陥の大きさの最大値は,表12(合い口外周エッジの欄)に示す。

さらに,付加する制限として,軸方向,すなわち,合い口外周エッジに沿った方向に測定された欠

陥の大きさの合計が表12に示す値を超えてはならない。

図33に示す例の場合,付加される欠陥はK3(右側コーナ)+K1+F3(左側コーナ)である。

c) 相対する合い口コーナ 外側の合い口のコーナにおける欠陥は,a)及びb)に示す評価によって外周エ

ッジの欠陥として,又は合い口の外周エッジの欠陥としてみなす。

18

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さらに,付加する制限として,相対する合い口コーナで円周方向に測定した欠陥の合計が表12に示

す値を超えてはならない。

図34において,加えられるべき欠陥は,左側コーナのK3の値+相対する合い口コーナのK3の値で

ある。

表12 外周エッジ,合い口外周エッジ及び合い口外周コーナ上の欠け並びにそれに

類する欠陥の大きさの許容値(5)

単位 mm

リング幅

h1

外周面に直角方向欠陥の大きさ(6)

エッジに沿った方向欠陥の大きさ(6)

合い口外周エッジ上 外周エッジ上 合い口外周エッジ上(7) 外周エッジ上

F1,F3

F2,F3

K1,K3

K2,K3

3≦h1<6

0.3以下

0.8以下

6≦h1

0.4以下

1.0以下

注(5) 欠陥の数及び間隔は,表8による。

(6) 図30〜34による。

(7) リングの外周面幅の31を最大とする。

7.1.4.3

内周エッジ及びその他のエッジにおける欠け並びにそれに類する欠陥 内周エッジ及びその他

のエッジにおける欠け並びにそれに類する欠陥は,次のものがあってもよい。

a) 7.1.4.1.1に示す許容値を超えるかえりの発生がないもの。

b) ブローホール,鋳巣及び砂食いに対し,表8に規定する許容値を超えないもの。

7.1.4.4

合い口内周コーナにおける欠け及びそれに類する欠陥 合い口内周コーナにおける欠け及びそ

れに類する欠陥は,次のものがあってもよい。

a) 7.1.4.1.1に示す許容値を超えるかえりの発生がないもの。

b) その他のリングにおいては,これらの欠陥が表13の許容値を超えないもの。

表13 合い口内周コーナにおける欠け及びそれに類する欠陥の大きさの許容値

単位 mm

呼び径

d1

欠陥の大きさ(測定値)

軸方向(8)

半径方向(8)

円周方向

30≦d1<100

0.6以下

0.8 以下

1 以下

100≦d1≦200

0.8以下

1 以下

1.5 以下

200<d1≦500

1.2以下

1.5 以下

2 以下

注(8) リングの幅又は厚さの31を最大とする。

7.1.5

目視検査によるその他の特性

7.1.5.1

表面の色むら又は汚れ 色むら又は汚れは,リング表面の全体又は部分的にあってもよい。ただ

し,さび(錆)があってはならない。

7.1.5.2

内周面の鋳肌及び付着物 リングの製造工程で発生した強固に付着している付着物があっても

よい。

7.2

リングのマーキングによる盛り上がり 盛り上がりは,表14に示す値を超えないものがあってもよ

い。

19

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表14 盛り上がりの許容値

単位 mm

呼び径 d1

表面からの盛り上がり量

30≦d1<100

0.008以下

100≦d1≦200

0.01以下

200<d1≦500

0.015以下

7.3

外周及び側面加工−理想的形状及び平面からの意図しないずれ

7.3.1

外周面形状に対する偏差の許容値

a) バレルの許容値は,次による。

リング幅 (h1) 1mm当たり0.002mm(測定点は,4.2.8による。)

b) テーパの許容値は,次による。

30≦d1≦200の場合 リング幅 (h1) 1mm当たり0.005mm

200<d1≦500の場合 リング幅 (h1) 1mm当たり0.008mm

7.3.2

平面度の許容値

半径方向:リング幅h1の許容差の50%以下とする。

円周方向:表15による。

表15 円周方向の平面度の許容値

単位 mm

呼び径 d1

平面度の許容値

30≦d1<125

0.02以下

125≦d1<175

0.03以下

75≦d1≦230

0.04以下

230<d1≦320

0.05以下

320<d1≦450

0.07以下

450<d1≦500

0.10以下

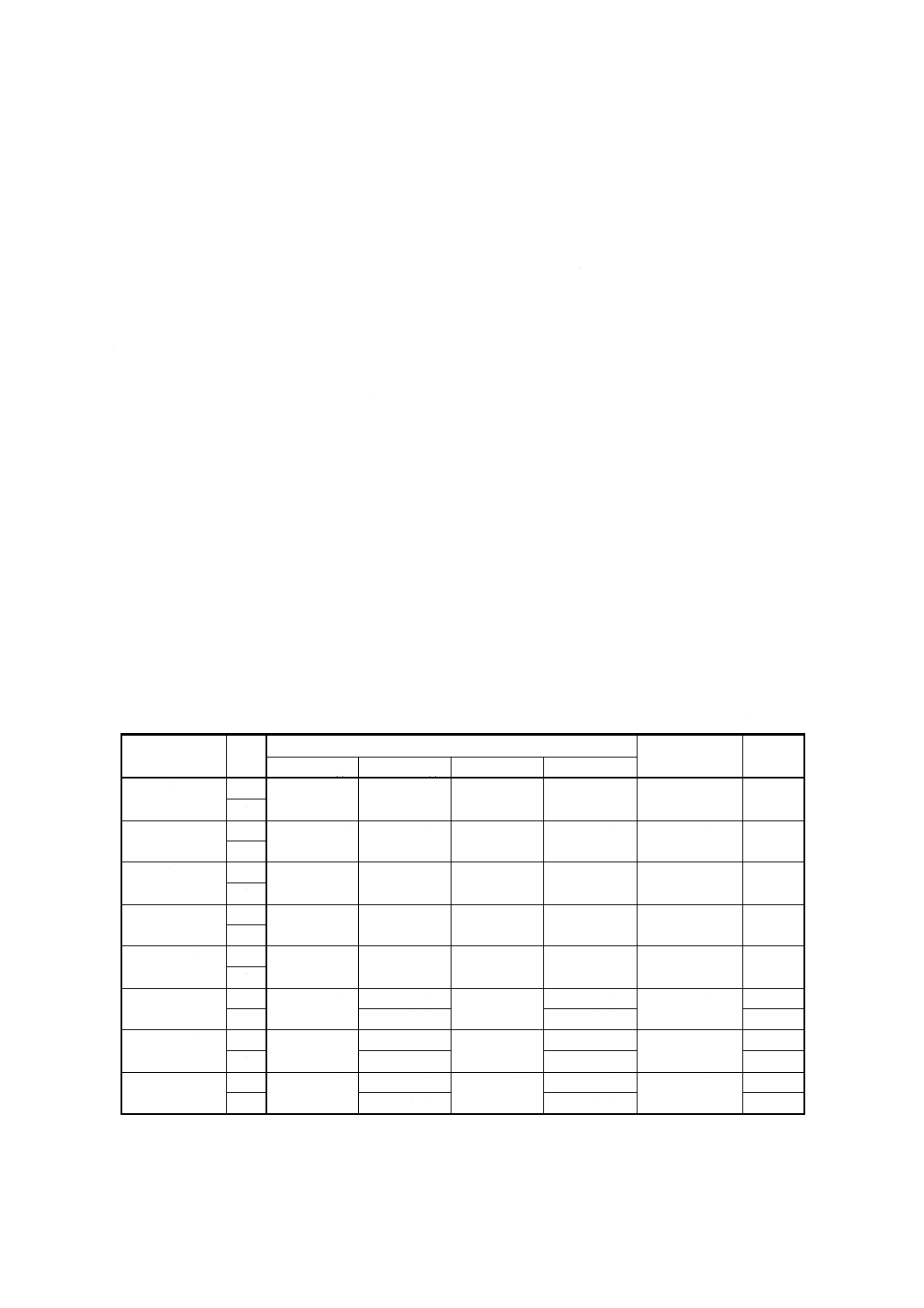

8. レクタンギュラリング

8.1

リングのタイプ及び呼び方の例

8.1.1

タイプR−ストレートフェースレクタンギュラリングのタイプ及び呼び方

8.1.1.1

一般諸元 リングの一般諸元は,次による。

各部の寸法及び張力は,表18による。

20

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

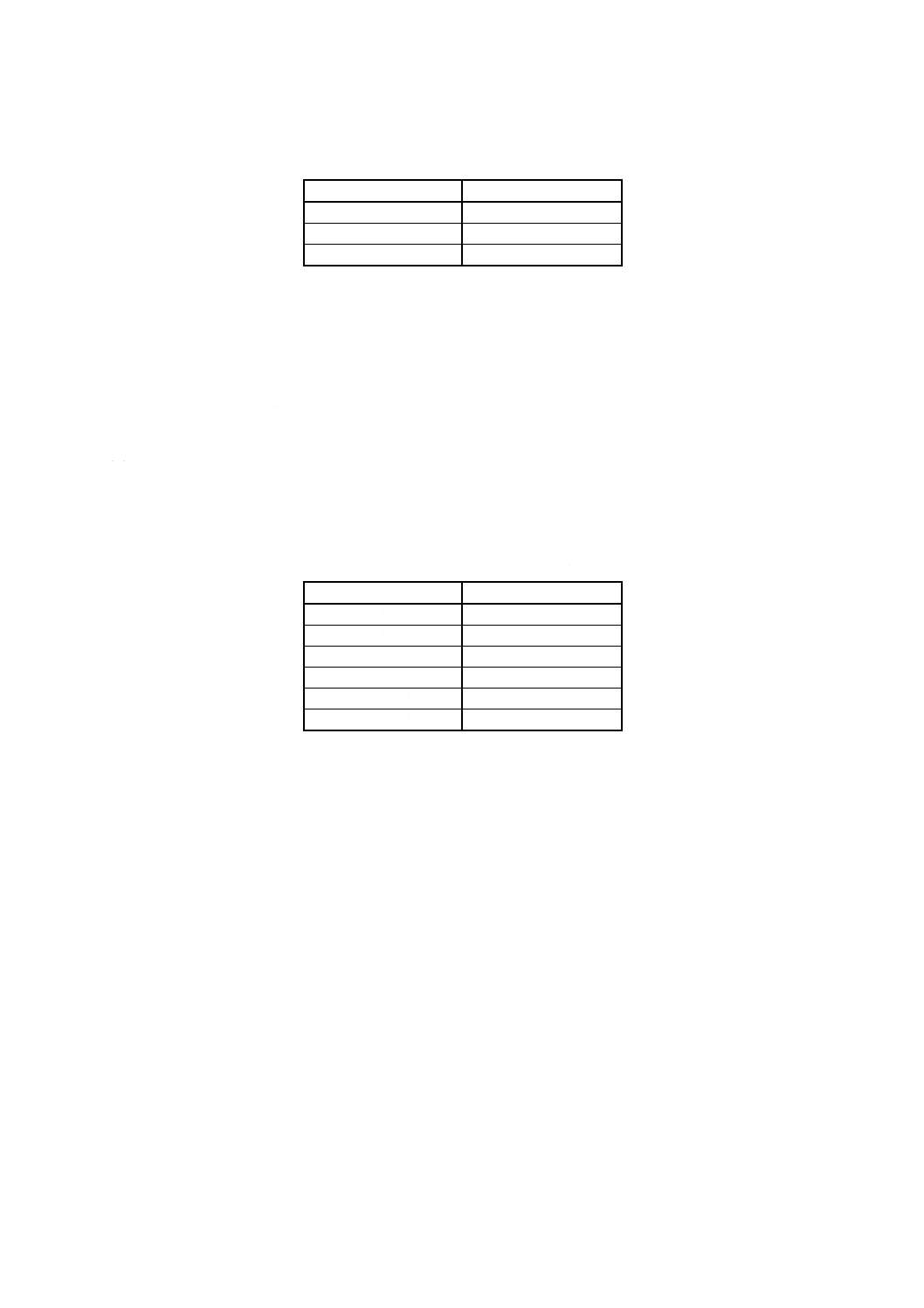

注*

表16による。

図35 タイプR

表16 tの値

単位 mm

呼び径

d1

t

30≦d1≦200

0.005/1

200<d1≦500

0.008/1

8.1.2.1

呼び方の例 リングの呼び方は,次による。

呼び径d1=200mm,リング幅h1=7mmで熱処理なしのねずみ鋳鉄(材料分類10)製で,図35に示す一

般諸元をもち,全面りん酸塩皮膜処理を施したものの呼び方は,次による。

ピストンリング JIS B 8038 R-200×7-MC10 PO

8.2

共通諸元

8.2.1

タイプR−リングの共通諸元

8.2.1.1

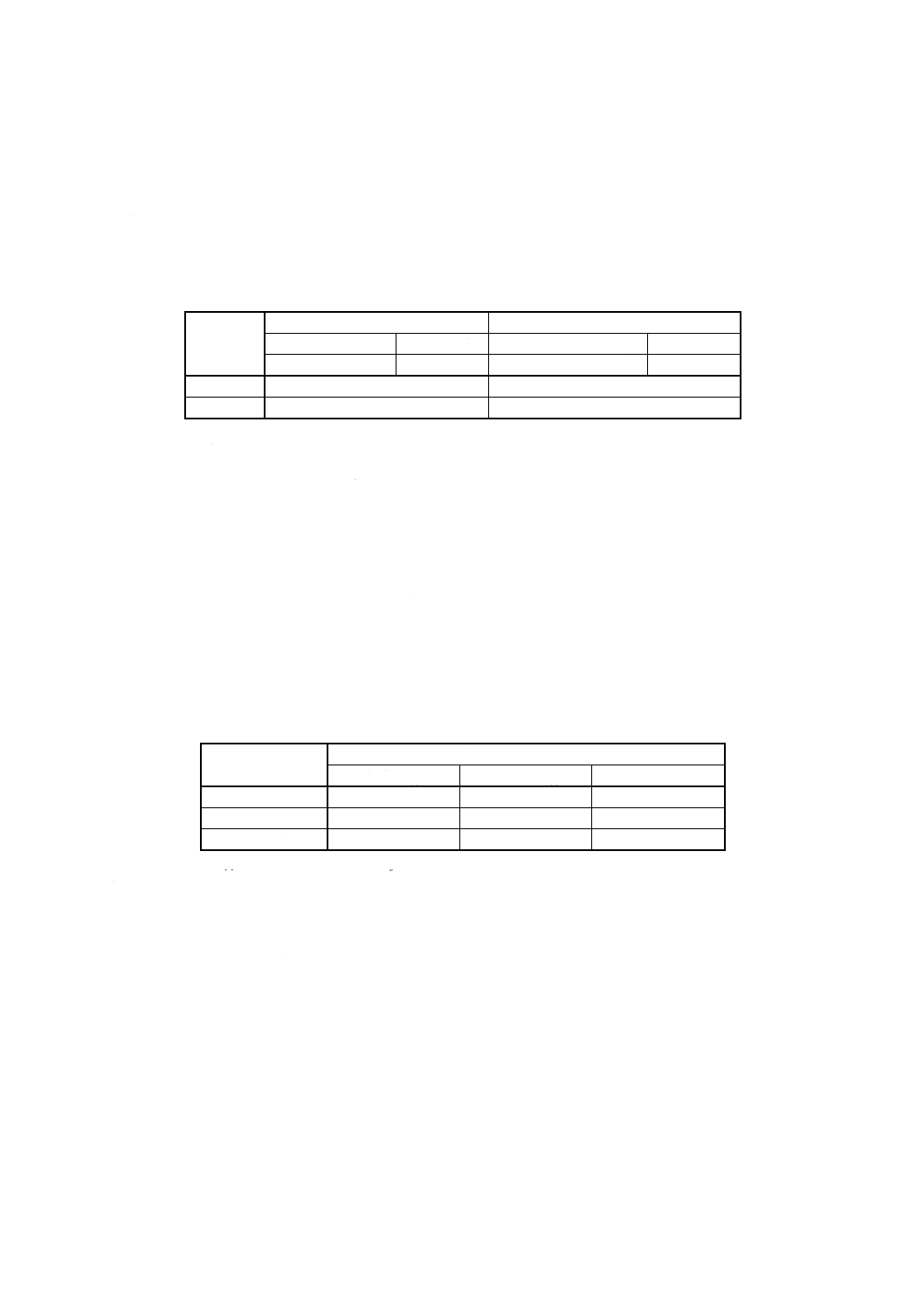

内周面取り (KI) リングの内周面取りは,次による。

図36 内周面取り (KI)

21

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表17 内周面取り (KI) の寸法

単位 mm

呼び径

d1

内周面取り

KI

記号

h17

30≦d1<50

0.2以下

0〜0.15

50≦d1<125

0.3±0.15

125≦d1<175

0.4±0.15

175≦d1<200

0.6±0.20

200≦d1<230

0〜0.25

230≦d1<300

0.8±0.20

300≦d<400

1.0±0.25

400≦d1≦500

1.2±0.25

備考 内周面取りの付与は,受渡当事者間の協定による。

8.3

寸法 リングの寸法は,表18による。

22

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

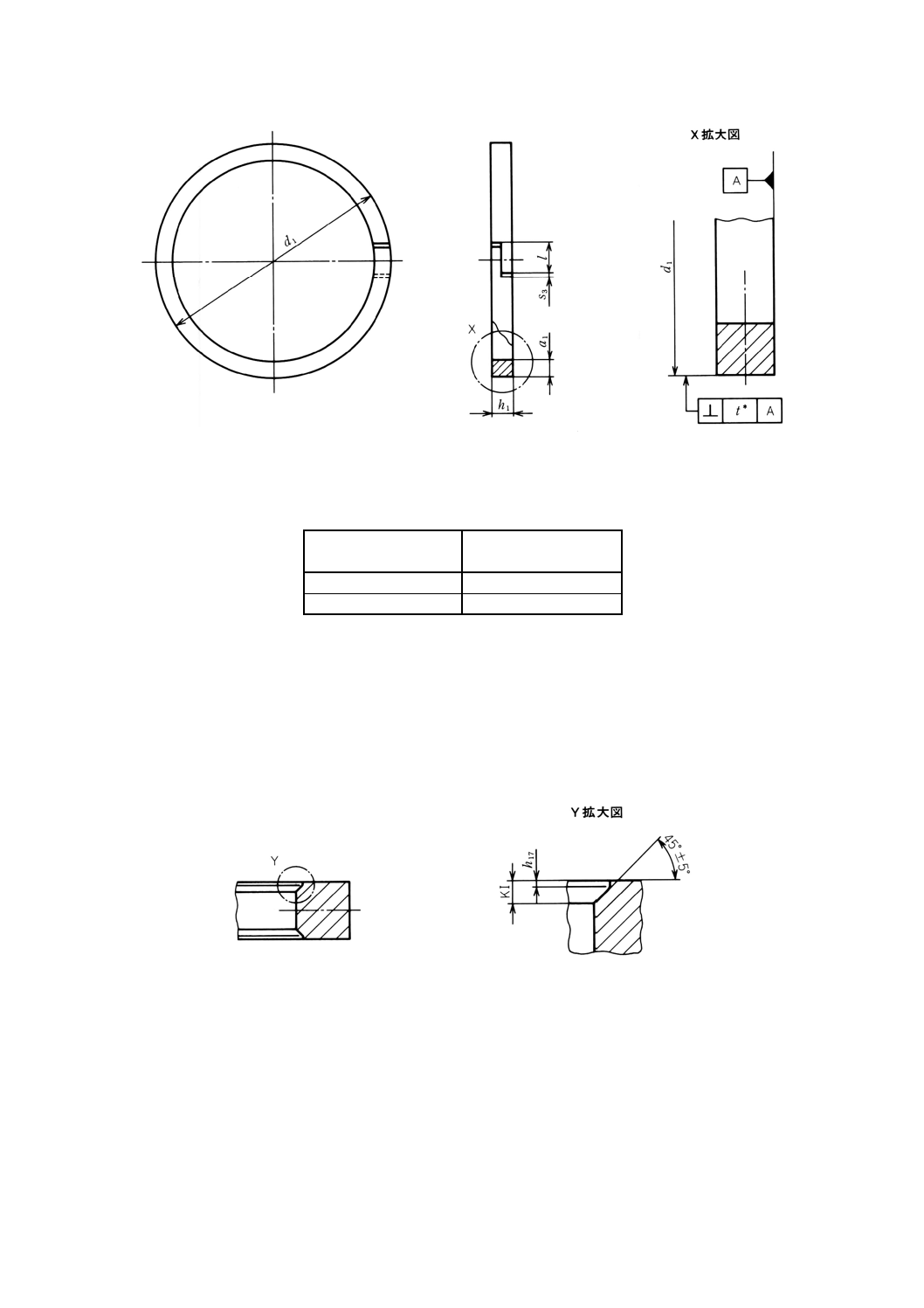

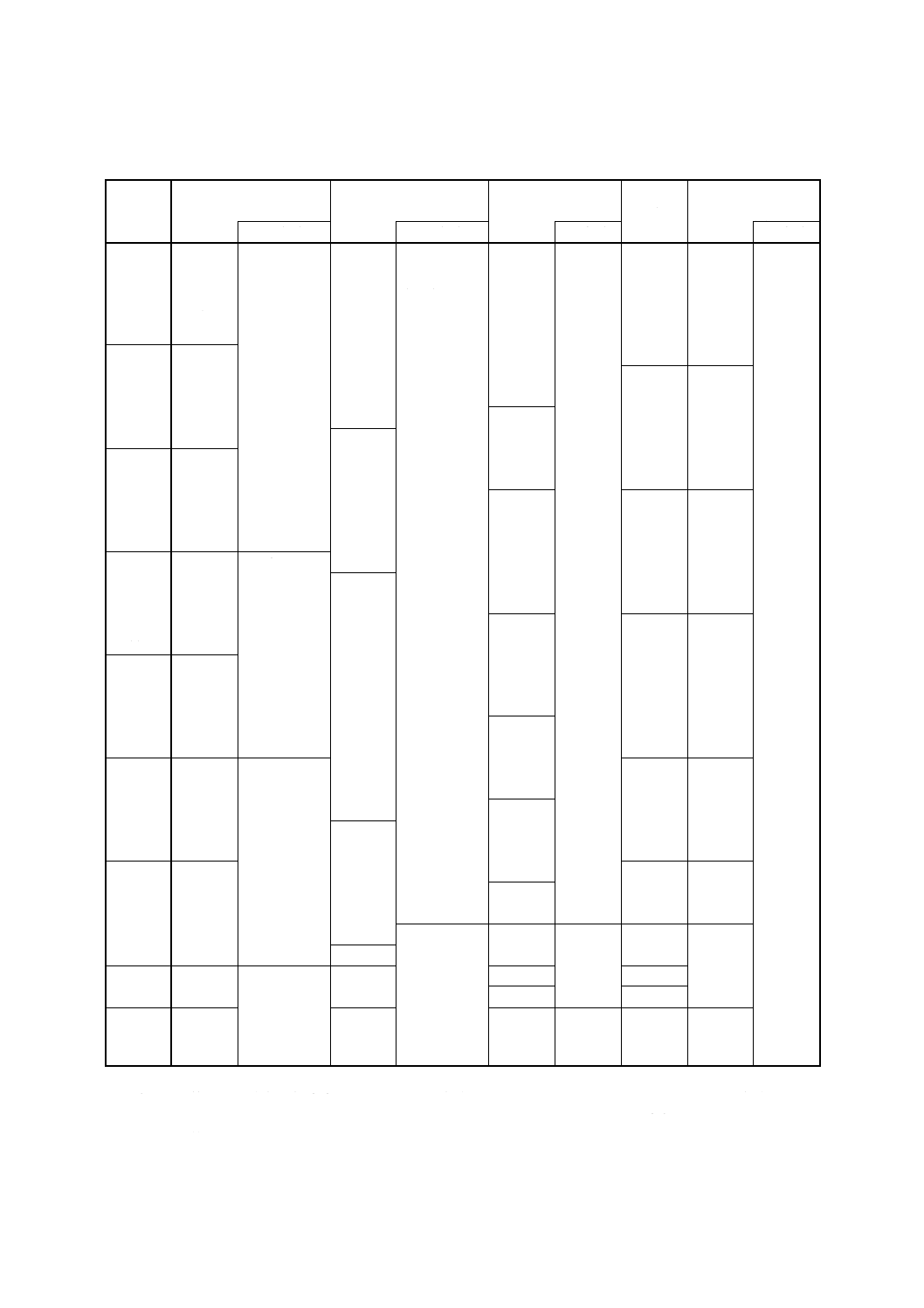

表18 レクタンギュラリング

単位 mm

呼び径

d1

リング厚さ

a1

リング幅

h1

合い口すきま

s3

段の長さ

l

接線張力

Ft (N)

許容差

許容差

許容差

許容差

30

1.3

±0.10

リング1本内

ばらつき

0.10以下

3.0

−0.010

−0.030

表面処理PO

りん酸塩皮膜

処理後

0

−0.030

0.1

+0.2

0

2

7.35

±20%

31.5

1.3

6.85

32

1.4

6.35

35.5

1.5

7.85

36

1.5

7.85

40

1.7

9.30

45

1.9

3

10.30

50

2.1

11.30

56

2.3

0.15

11.30

63

2.6

5.0

21.65

70

2.9

24.50

71

2.9

23.55

80

3.3

0.2

4

26.95

85

3.5

28.45

90

3.7

29.90

100

4.0

±0.12

リング1本内

ばらつき

0.12以下

29.90

105

4.2

6.0

37.75

110

4.3

36.80

112

4.4

0.25

5

37.75

115

4.5

38.25

120

4.6

37.25

125

4.8

38.75

130

4.9

38.25

135

5.1

0.3

39.70

140

5.2

38.75

145

5.4

±0.15

リング1本内

ばらつき

0.15以下

6

40.20

150

5.5

39.70

160

5.3

0.35

40.20

165

5.9

7.0

46.10

170

6.1

48.05

180

6.4

7

49.05

190

6.7

0.4

50.00

200

7.0

51.00

224

7.5

−0.010

−0.040

表面処理PO

りん酸塩皮膜

処理後

0

−0.040

0.5

+0.3

0

8

58.35

250

8.5

9.0

78.95

320

10.5

±0.20

リング1本内

ばらつき

0.20以下

12.0

0.7

10

114.25

400

13.0

0.8

12

124.55

500

15.5

16.0

1.0

+0.50

0

14

196.15

備考1. 厚さ,幅,合い口すきま,段の長さ及び接線張力は,推奨値を示す。

2. Ftの値は,標準弾性率 (En) がd1=200mmを超え400mm以下では105GN/m2,d1=400mmを超え500mm

以下では115GN/m2のねずみ鋳鉄製に適用する。Ftの値は,リングの呼び厚さ (a1) 及び平均リング幅 (h1)

で計算したものである。

23

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS B 0031 製図−面の肌の図示方法

備考 ISO 1302 : 1992, Technical drawings−Method of indicating surface textureからの引用事項は,こ

の規格の該当事項と同等である。

JIS B 8032-1 内燃機関−小径ピストンリング−第1部:用語

備考 ISO 6621-1 : 1986, Internal combustion engines−Piston rings−Part 1 : Vocabularyからの引用事

項は,この規格の該当事項と同等である。

JIS B 8032-2 内燃機関−小径ピストンリング−第2部:測定方法

備考 ISO 6621-2 : 1984, Internal combustion engines−Piston rings−Part 2 : Inspection measuring

principlesからの引用事項は,この規格の該当事項と同等である。

JIS B 8032-3 内燃機関−小径ピストンリング−第3部:材料

備考 ISO 6621-3 : 1983, Internal combustion engines−Piston rings−Part 3 : Material specificationsが,

この規格と一致している。

JIS B 8032-4 内燃機関−小径ピストンリング−第4部:仕様の一般規定

備考 ISO 6621-4 : 1988, Internal combustion engines−Piston rings−Part 4 : General specificationsから

の引用事項は,この規格の該当事項と同等である。

JIS B 8032-5 内燃機関−小径ピストンリング−第5部:要求品質

備考 ISO 6621-5 : 1988, Internal combustion engines−Piston rings−Part 5 : Quality requirementsが,こ

の規格と一致している。

JIS B 8032-6 内燃機関−小径ピストンリング−第6部:レクタンギュラリング

備考 ISO 6622-1 : 1986, Internal combustion engines−Piston rings−Part 1 : Rectangular ringsからの引

用事項は,この規格の該当事項と同等である。

JIS B 8037-1 内燃機関−大径ピストンリング−第1部:用語

JIS B 8037-2 内燃機関−大径ピストンリング−第2部:測定方法

JIS B 8037-3 内燃機関−大径ピストンリング−第3部:材料

JIS B 8037-4 内燃機関−大径ピストンリング−第4部:仕様の一般規定

JIS B 8037-5 内燃機関−大径ピストンリング−第5部:要求品質

JIS B 8037-6 内燃機関−大径ピストンリング−第6部:レクタンギュラリング

24

B 8038 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 8032,8037,8038原案作成委員会 構成表

氏名

所属

(委員長)

古 林 誠

青山学院大学

(幹事・小委員会主査)

○ 久 保 幸 彦

帝国ピストンリング株式会社技術開発部

(委員)

浦 田 益太郎

通商産業省機械情報産業局

内 山 芳 忠

工業技術院機械技術研究所

○ 本 間 清

工業技術院標準部

○ 橋 本 繁 晴

財団法人日本規格協会技術部

青 木 千 明

日本内燃機関連合会

照 山 勝

社団法人自動車技術会

門 泰 一

社団法人日本油空圧工業会(太陽鉄工株式会社)

山 本 英 継

三菱自動車工業株式会社材料技術部

伯耆田 毅

日産自動車株式会社

小野山 泰 一

日産自動車株式会社パワートレーン開発本部

江 頭 英 則

三菱自動車工業株式会社相模原製作所

常 田 征 三

株式会社田邊空気機械製作所名古屋事業所

小 島 克 己

社団法人日本自動車部品工業会技術部

○ 手 島 巌

株式会社リケン技術管理部

○ 平 石 巌

日本ピストンリング株式会社技術開発部

(小委員会委員)

深 瀬 長 三

帝国ピストンリング株式会社

竹 内 康 二

日本ピストンリング株式会社技術開発部

栗 林 盛 夫

株式会社リケンピストンリング事業部

(関係者)

中 林 賢 司

工業技術院標準部

三 塚 隆 三

財団法人日本規格協会技術部

(事務局)

阿 部 静 郎

財団法人陸用内燃機関協会

本 間 隆 雄

社団法人陸用内燃機関協会

備考 ○印の付いている者は,小委員会委員を兼ねる。