5

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

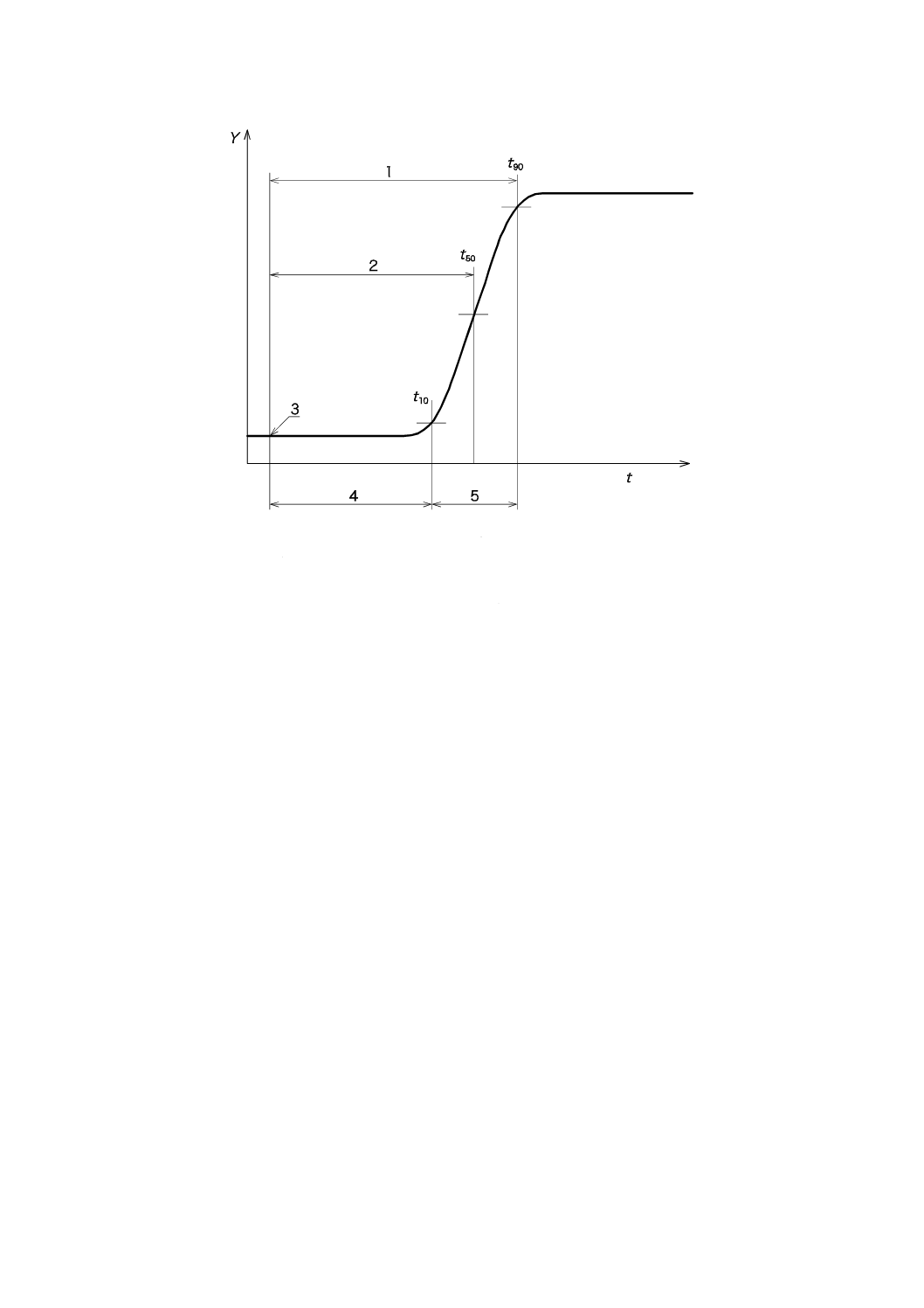

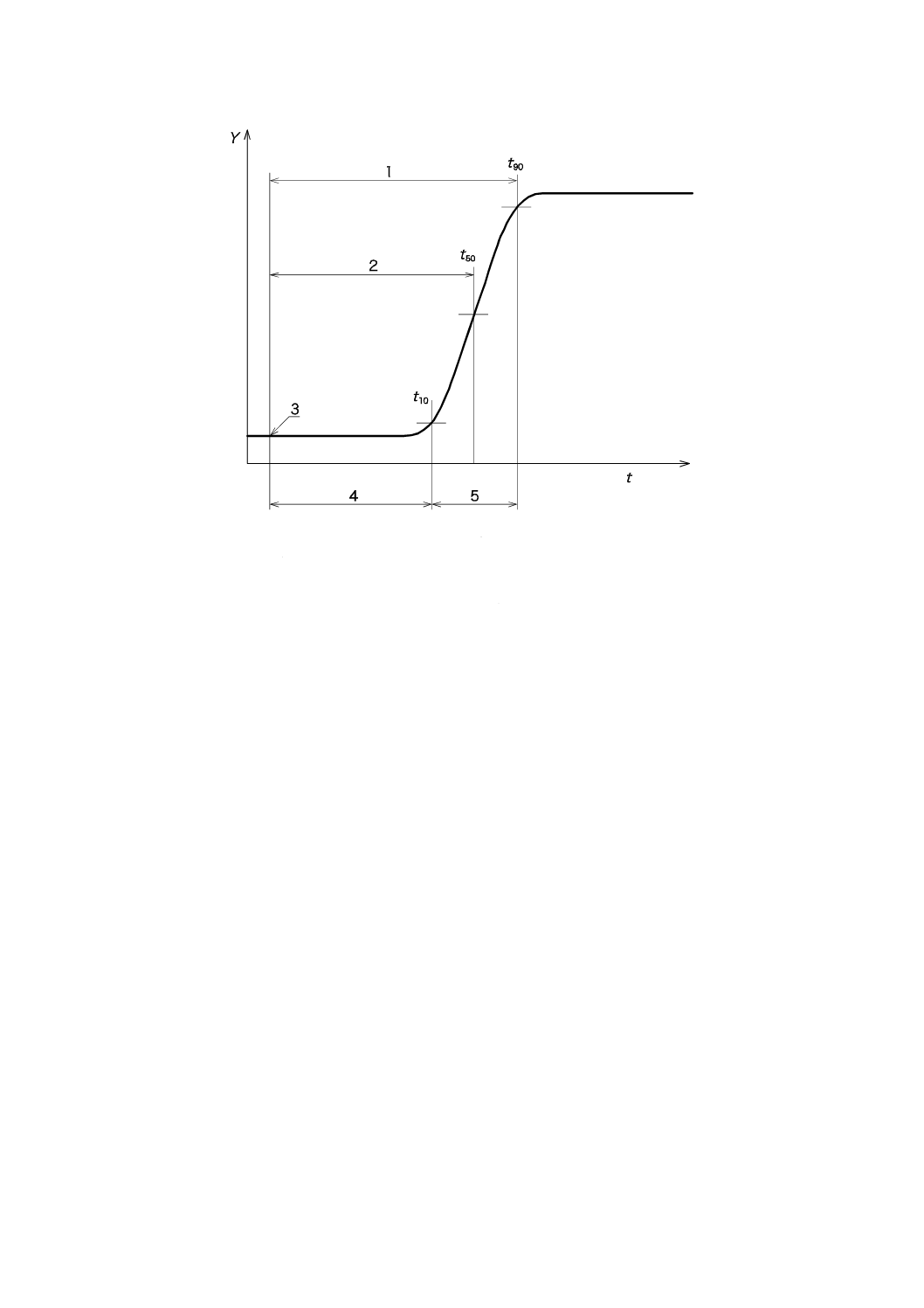

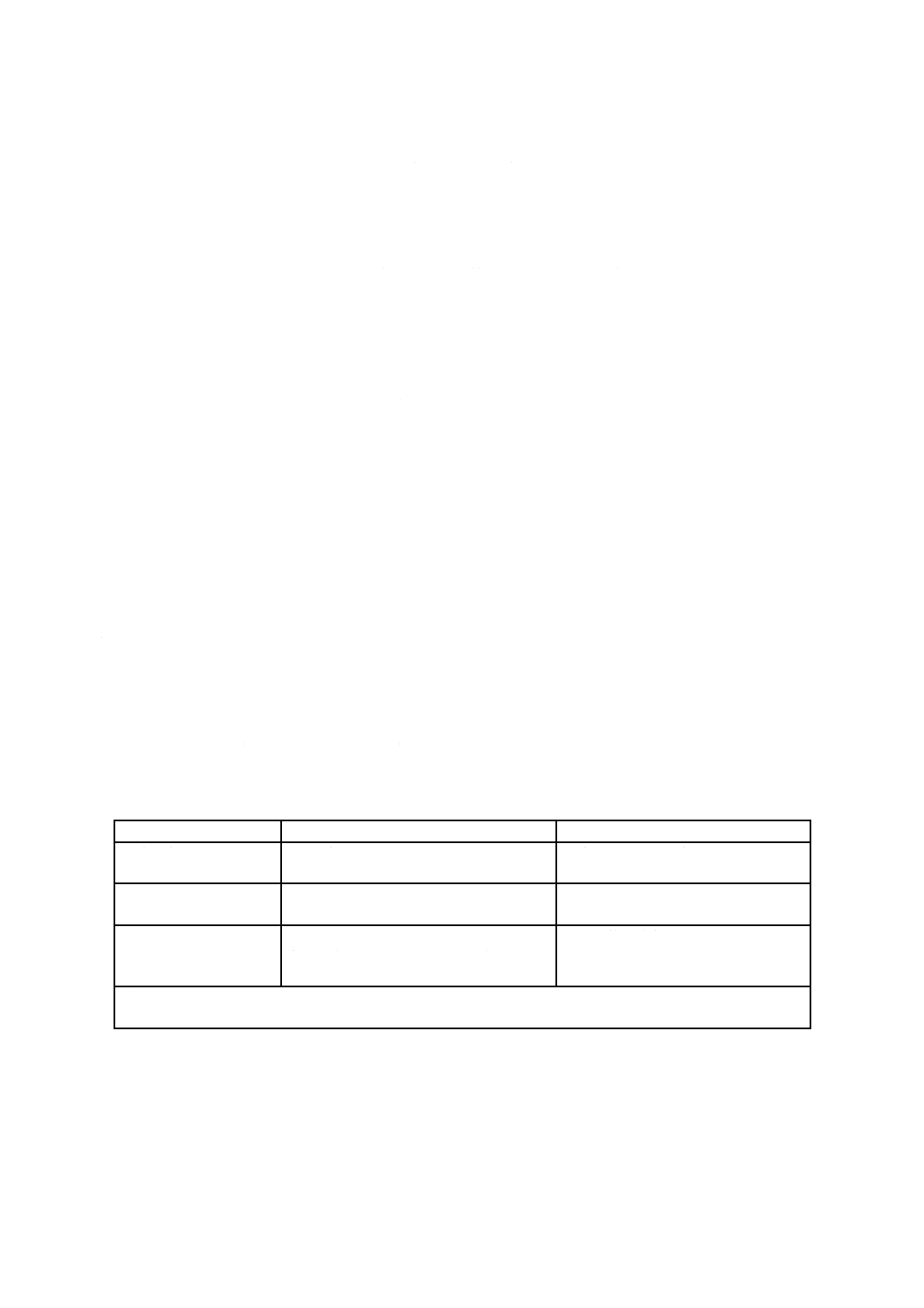

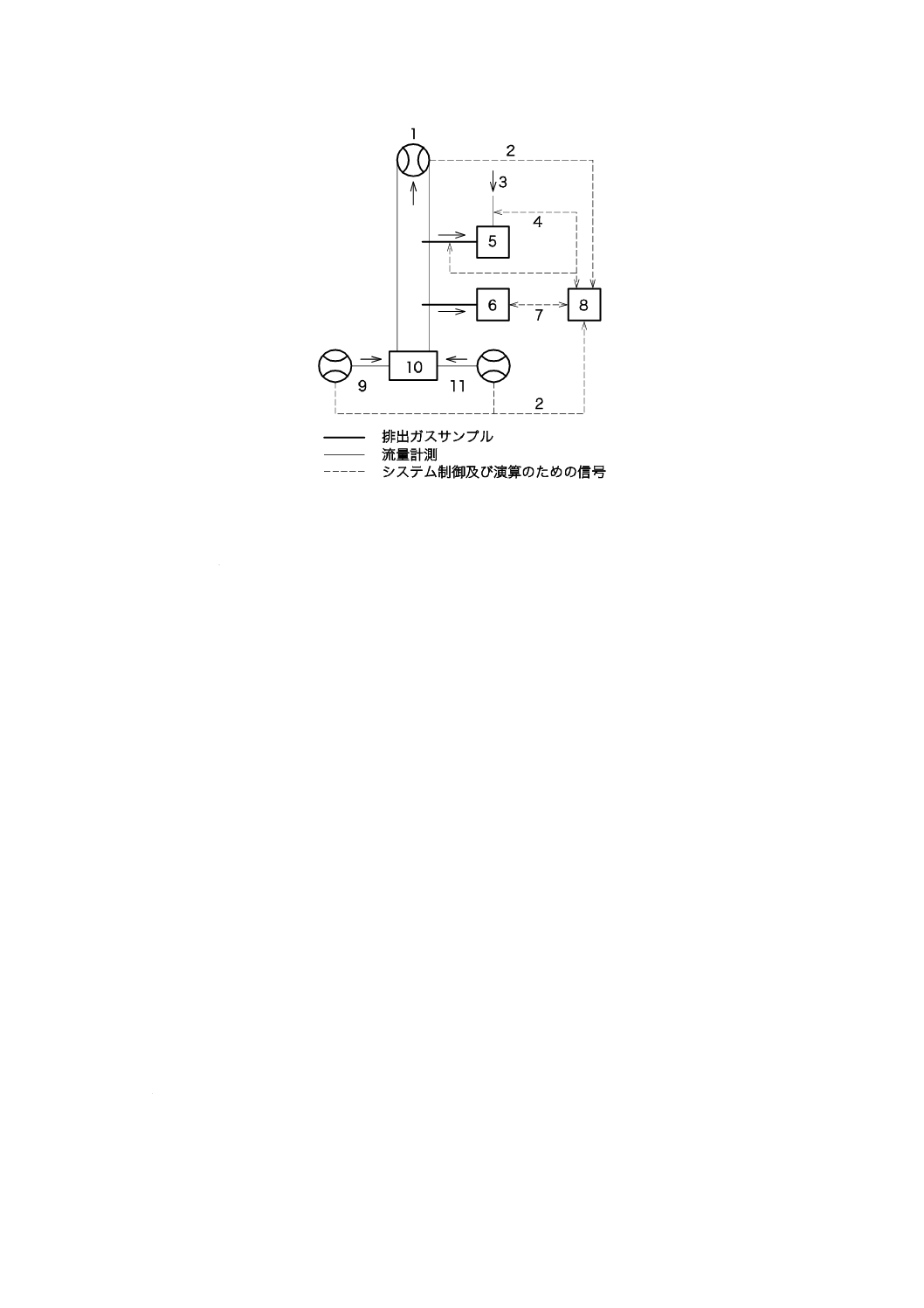

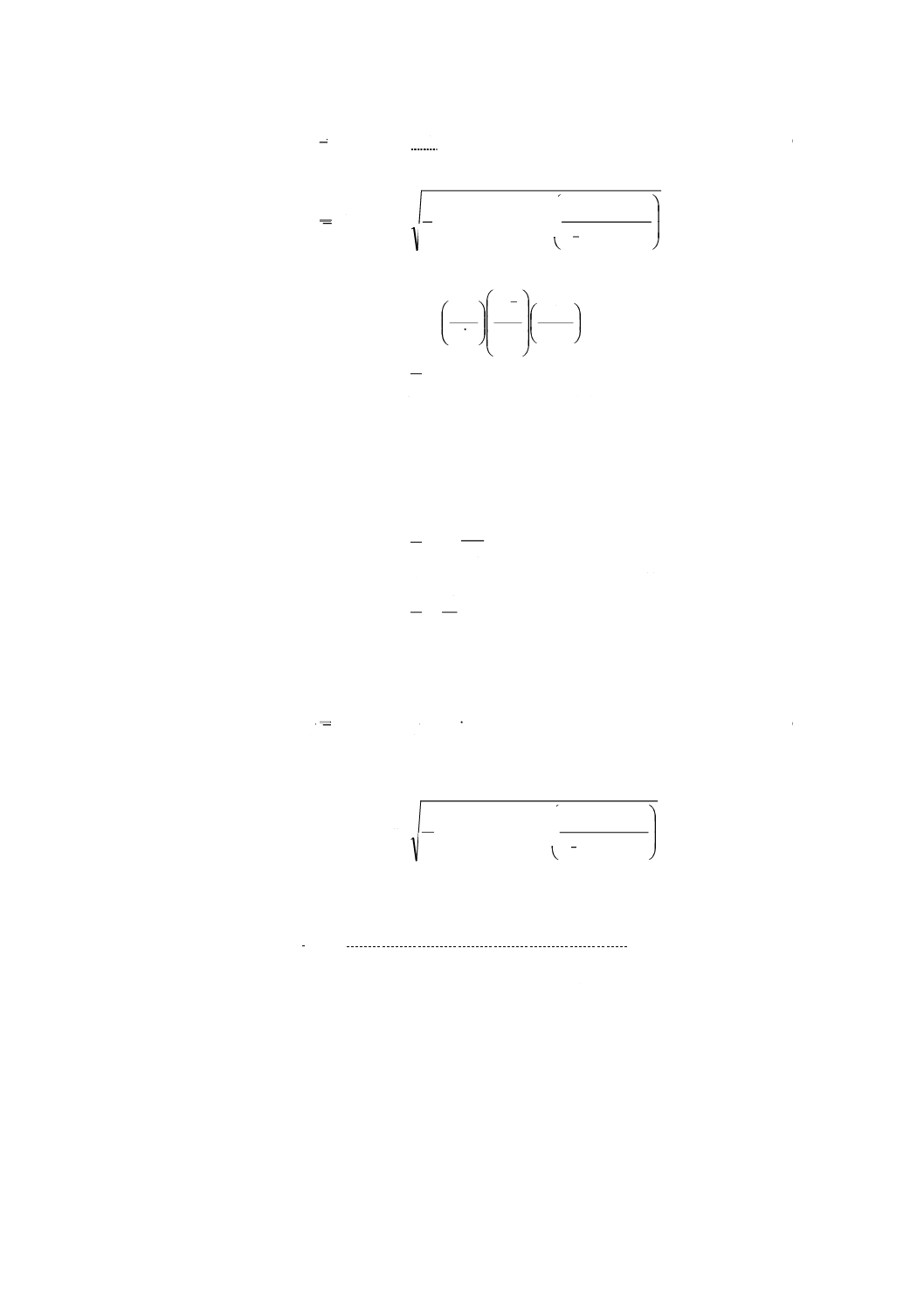

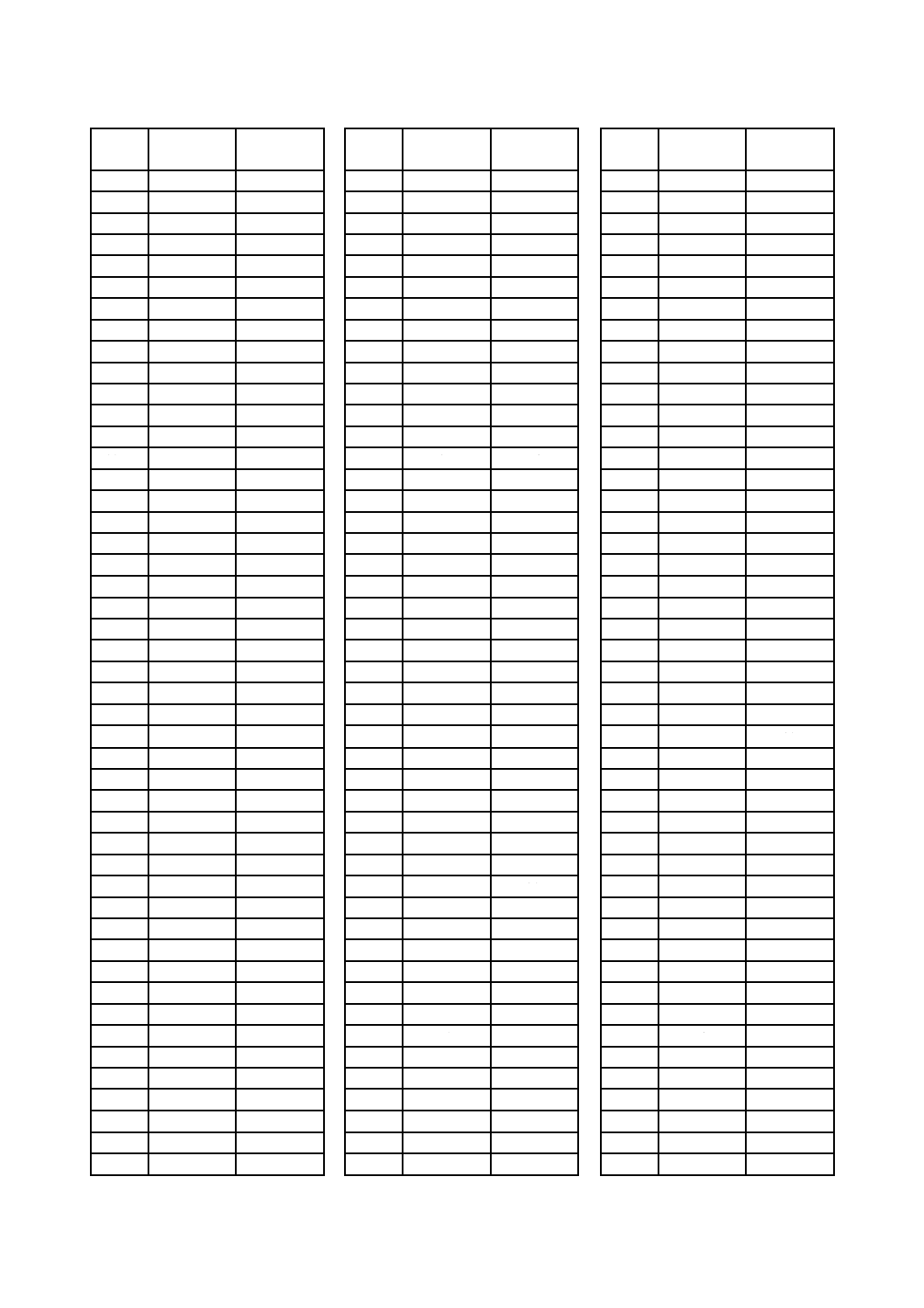

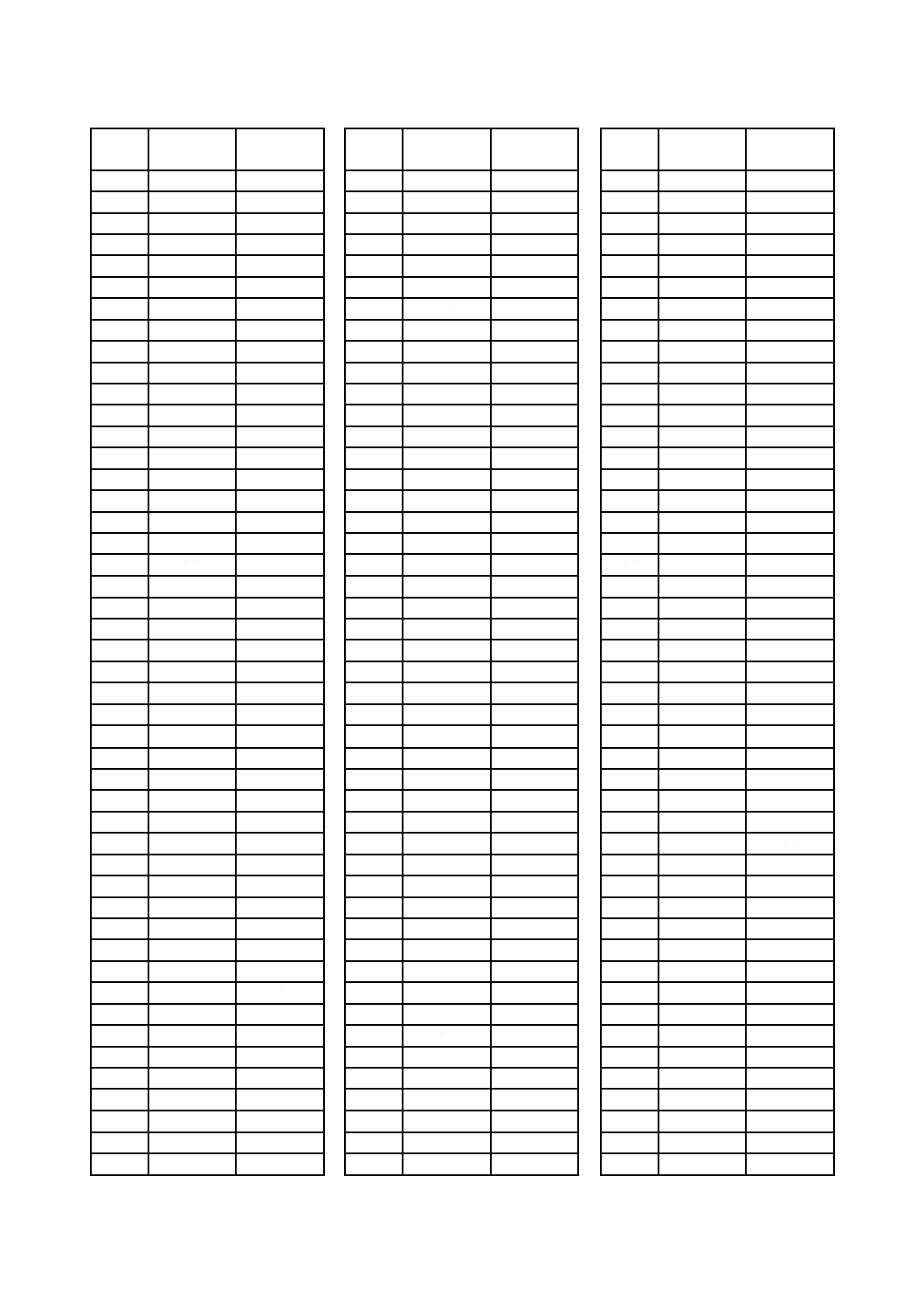

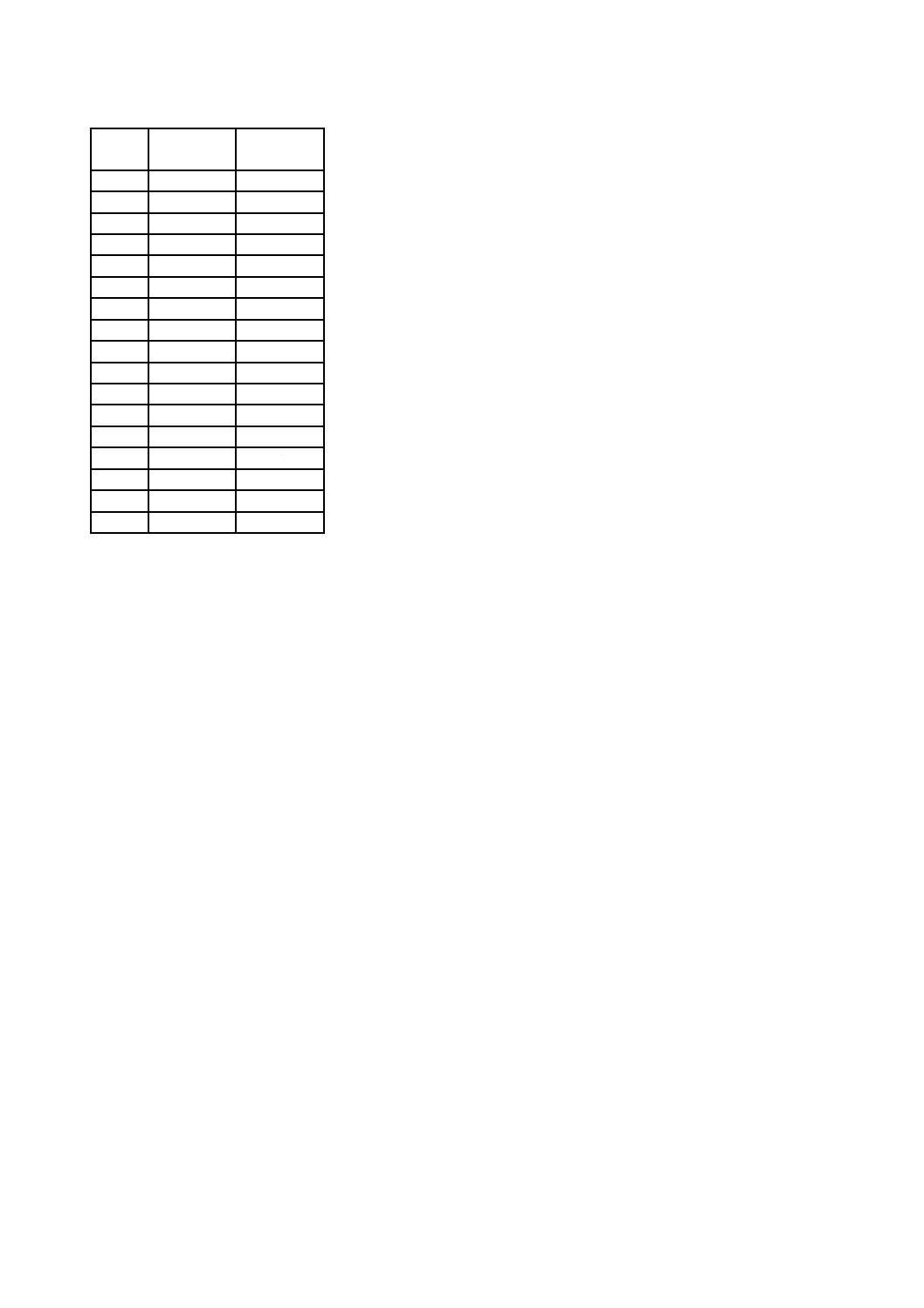

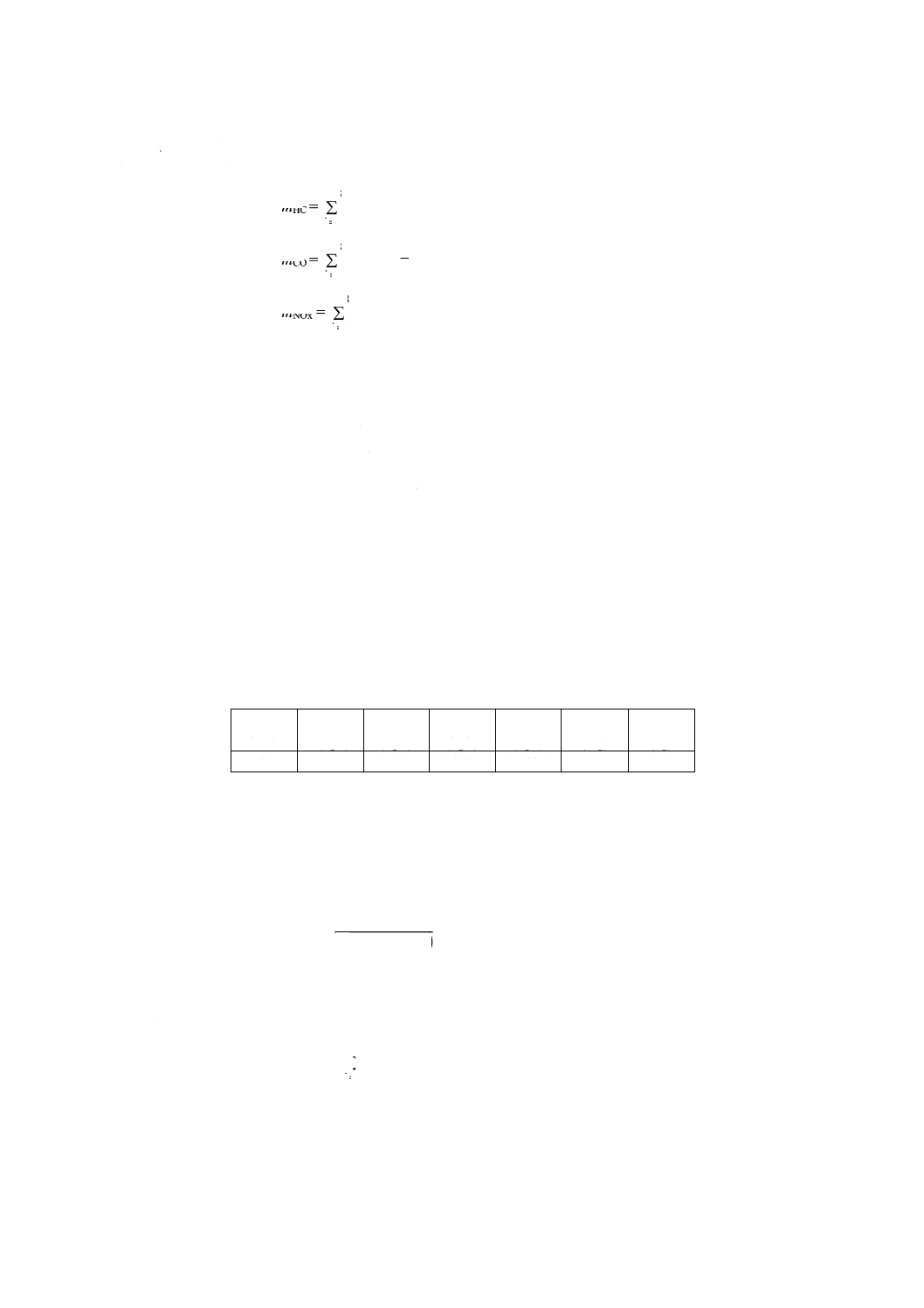

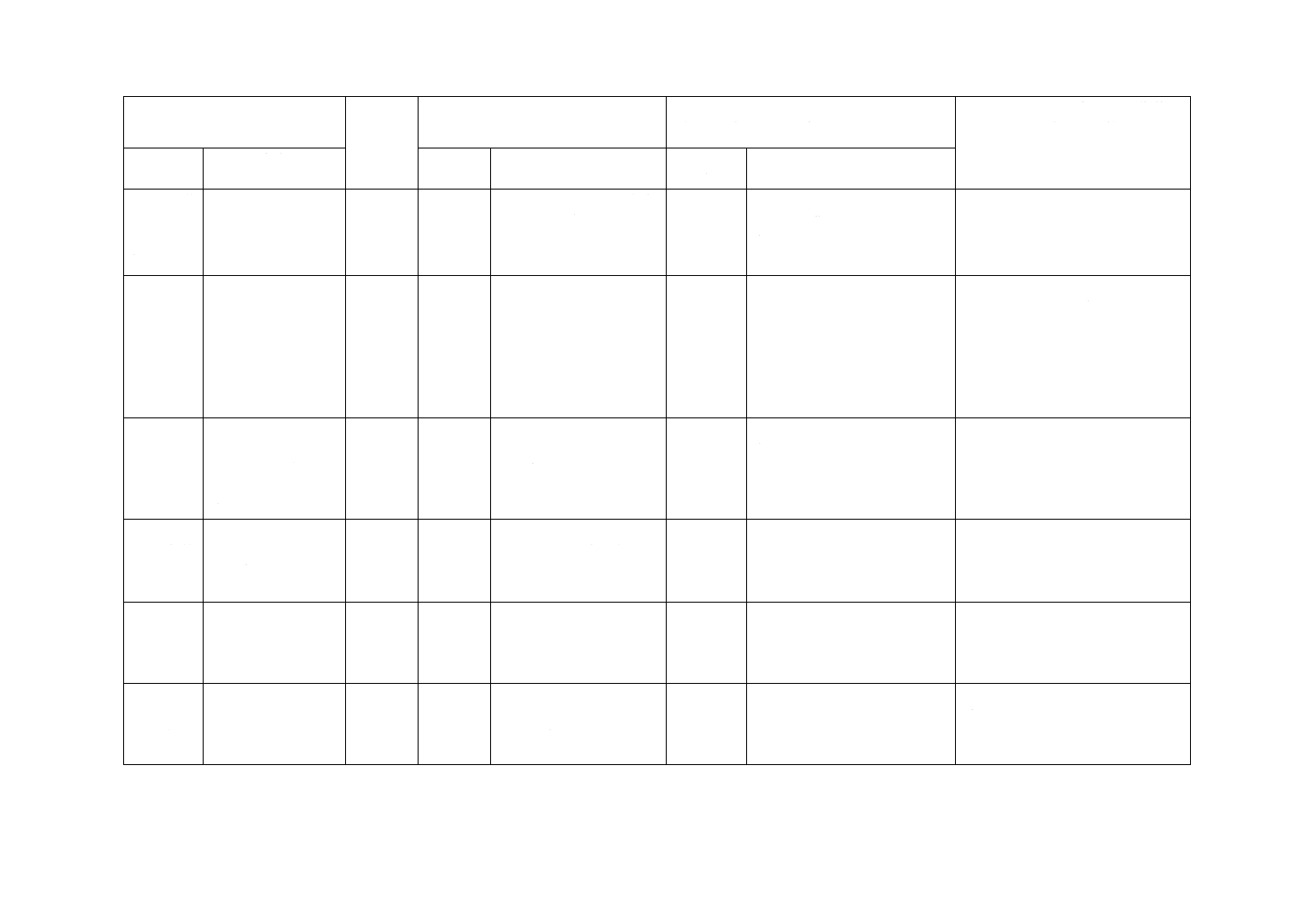

Y 応答

3 ステップ入力

t 時間

4 遅れ時間

1 応答時間

5 立ち上がり時間

2 変換時間

図1−システム応答の定義

B 8008-11:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 2

4 記号及び略語 ··················································································································· 6

4.1 記号 ···························································································································· 6

4.2 燃料組成に関する記号及び略号························································································· 7

4.3 化学組成に関する記号及び略号························································································· 7

4.4 略号 ···························································································································· 8

5 試験条件 ························································································································· 8

5.1 大気試験条件 ················································································································ 8

5.2 給気冷却式機関 ············································································································· 9

5.3 出力 ···························································································································· 9

5.4 機関吸気装置 ················································································································ 9

5.5 機関排気装置 ··············································································································· 10

5.6 冷却装置 ····················································································································· 10

5.7 潤滑油 ························································································································ 10

5.8 試験燃料 ····················································································································· 10

6 試験サイクル ·················································································································· 10

6.1 概要 ··························································································································· 10

6.2 一般の試験順序 ············································································································ 11

6.3 機関マップの作成方法 ··································································································· 12

6.4 基準試験サイクルの作成 ································································································ 13

6.5 動力計 ························································································································ 14

6.6 試験運転の有効性の確認 ································································································ 14

7 排気排出物試験 ··············································································································· 15

7.1 概要 ··························································································································· 15

7.2 捕集フィルタの準備 ······································································································ 15

7.3 測定装置の取付け ········································································································· 16

7.4 希釈システム及び機関の起動及び事前調整 ········································································· 16

7.5 粒子状物質捕集システムの起動························································································ 16

7.6 希釈システムの調整 ······································································································ 16

7.7 分析計の確認 ··············································································································· 16

7.8 機関起動手順 ··············································································································· 16

7.9 試験サイクルの実行 ······································································································ 16

B 8008-11:2008 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8 排気成分測定 ·················································································································· 18

8.1 概要 ··························································································································· 18

8.2 同等性 ························································································································ 18

8.3 精度 ··························································································································· 18

9 希釈していない排気中のガス成分及び分流希釈システムを用いた粒子状物質の決定 ····················· 19

9.1 概要 ··························································································································· 19

9.2 排気質量流量の決定 ······································································································ 20

9.3 排気成分の決定 ············································································································ 22

9.4 粒子状物質の決定 ········································································································· 26

10 全流希釈システムによるガス状及び粒子状物質の測定··························································· 29

10.1 概要 ·························································································································· 29

10.2 希釈排気流量の測定 ····································································································· 29

10.3 ガス状物質の測定 ········································································································ 31

10.4 粒子状物質の測定 ········································································································ 35

11 ガス状成分の測定装置 ···································································································· 37

11.1 分析計の仕様 ·············································································································· 37

11.2 分析計 ······················································································································· 38

11.3 校正 ·························································································································· 40

11.4 分析システム ·············································································································· 40

12 粒子状物質測定装置 ······································································································· 40

12.1 一般仕様 ···················································································································· 40

12.2 希釈及び捕集システム ·································································································· 43

12.3 校正 ·························································································································· 43

附属書A (規定) NRTC機関動力計設定表 ············································································ 46

附属書B (規定) システムの同等性の決定 ············································································· 56

附属書C (参考) システムの採取誤差の決定 ········································································· 58

附属書D (規定) 炭素流量の検査 ························································································ 60

附属書E (参考) 計算手順の例(希釈しない排気及び分流) ····················································· 62

附属書F (参考) ランプドモーダルサイクル(RMC) ······························································· 66

附属書G (規定) 統計量の計算 ··························································································· 67

附属書JA (参考) JISと対応する国際規格との対比表 ····························································· 69

B 8008-11:2008

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本内燃機関連合会(JICEF)及び財団法人日

本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調

査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS B 8008の規格群には,次に示す部編成がある。

JIS B 8008-1 第1部:ガス状排出物及び粒子状排出物の台上測定

JIS B 8008-2 第2部:ガス状排出物及び粒子状排出物の現地測定

JIS B 8008-3 第3部:定常状態における排気煙濃度の定義及び測定

JIS B 8008-4 第4部:各種用途の試験サイクル

JIS B 8008-5 第5部:試験燃料

JIS B 8008-6 第6部:試験報告

JIS B 8008-7 第7部:エンジンファミリの定義及び決定方法

JIS B 8008-8 第8部:エンジングループの定義及び決定方法

JIS B 8008-9 第9部:圧縮点火機関の過渡状態における排気煙濃度の台上測定での試験サイクル及び

試験方法

JIS B 8008-10 第10部:圧縮点火機関の過渡状態における排気煙濃度の現地測定での試験サイクル及

び試験方法

JIS B 8008-11 第11部:オフロード機関のガス状排出物及び粒子状排出物の過渡状態における台上測

定

B 8008-11:2008 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8008-11:2008

往復動内燃機関−排気排出物測定−第11部:

オフロード機関のガス状排出物及び粒子状排出物の

過渡状態における台上測定

Reciprocating internal combustion engines−Exhaust emission

measurement−Part 11: Test-bed measurement of gaseous and particulate

exhaust emissions from engines used in nonroad mobile machinery under

transient test conditions

序文

この規格は,2006年に第1版として発行されたISO 8178-11を基に作成した日本工業規格であるが,技

術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,試験台上で過渡状態の往復動内燃機関から排出されるガス状及び粒子状排出物の測定方法

及び評価方法を規定するもので,それぞれの排気汚染物質に対し一つの測定値を決めるために必要である。

この規格で規定する過渡状態での試験サイクルは,出力が37 kWから560 kWまでの移動式の圧縮点火

機関に適用する。主に路上での使用のために設計された自動車用機関は除き,JIS B 8008-4:2000の8.3.1.3

に示す,オフロード車及び圧縮点火機関で駆動するオフロードの産業機械に適用する。これらは,ホイー

ルローダ,ブルドーザ,クローラトラクタ,クローラローダ,オフロードトラック,油圧ショベルを含む

建設機械,農業機械,農業用自走車(トラクタを含む),林業機械,フォークリフトトラック,道路補修機

械及び移動クレーンに用いる機関を含む。

排出物の測定値は,単一の測定値ではなく種々の測定値の複雑な組合せであるので,この規格に示す種々

の手順は,実験室で実施する方法を列挙したものである。そのために,得られる結果は,測定する機関及

び試験方法によっても,更に測定方法によっても大きく影響される。

注記1 公道を走行する車両等においては,国及び地方自治体の定める道路交通関連法規への適合も

必要となる。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 8178-11:2006,Reciprocating internal combustion engines−Exhaust emission measurement−

Part 11: Test-bed measurement of gaseous and particulate exhaust emissions from engines used in

nonroad mobile machinery under transient test conditions (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを示す。

2

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8004 往復動内燃機関―機関出力の決定方法及び測定方法―排気排出物測定に対する追加要求

事項

注記 対応国際規格:ISO 14396, Reciprocating internal combustion engines−Determination and method

for the measurement of engine power−Additional requirements for exhaust emission tests in

accordance with ISO 8178 (IDT)

JIS B 8008-1:2000 往復動内燃機関−排気排出物測定−第1部:ガス状排出物及び粒子状排出物の台

上測定

注記 対応国際規格:ISO 8178-1:1996, Reciprocating internal combustion engines−Exhaust emission

measurement−Part 1 : Test-bed measurement of gaseous and particulate exhaust emissions (MOD)

JIS B 8008-4:2000 往復動内燃機関−排気排出物測定−第4部:各種用途の試験サイクル

注記 対応国際規格:ISO 8178-4:1996, Reciprocating internal combustion engines−Exhaust emission

measurement−Part 4 : Test cycles for different engine applications (IDT)

JIS B 8008-5 往復動内燃機関−排気排出物測定−第5部:試験燃料

注記 対応国際規格:ISO 8178-5, Reciprocating internal combustion engines−Exhaust emission

measurement−Part 5 : Test fuels (MOD)

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

注記 対応国際規格:ISO 5725-2, Accuracy (trueness and precision) of measurement methods and results

−Part 2 : Basic method for the determination of repeatability and reproducibility of a standard

measurement method (IDT)

ISO 5167-1 Measurement of fluid flow by means of pressure differential devices inserted in circular

cross-section conduits running full−Part 1 : General principles and requirements

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

粒子状物質 (particulate matter)

ろ過した清浄な空気で,捕集フィルタの直前において,315 K (42 ℃)以上325 K (52 ℃)以下の温度まで

希釈した排気から,決められたフィルタ上に捕集されるすべての物質。これは,主に炭素,凝縮した炭化

水素及び吸着された水を含む硫酸化合物である。

3.2

ガス状汚染物質 (gaseous pollutants)

一酸化炭素,炭化水素又は非メタン炭化水素,窒素酸化物[二酸化窒素(NO2)と等価で表す。],ホルムア

ルデヒド及びメタノール。

3.3

分流希釈法 (partial flow dilution method)

全排気から希釈前の排気の一部を分岐した後,粒子状物質捕集フィルタの上流で適切な量の希釈空気と

3

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

混合する方法。

3.4

全流希釈法 (full flow dilution method)

希釈空気と全排気とを混合した後,分析のために希釈した排気の一部分を分岐する方法。

注記 捕集フィルタの所で適切な温度になるように,あらかじめ希釈した排気の一部をもう一度希釈

することが,多くの全流希釈システムで一般に行われている。

3.5

排出率 (specific emission)

仕事量当たりの排気排出物の排出量(g/kWh)。

3.6

定常試験サイクル (steady-state test cycle)

各モードにおいて,機関が定義された回転速度,トルク及び安定性基準を満足するのに十分な時間を与

えられた一連の機関試験モードから構成される試験サイクル。

3.7

過渡試験サイクル (transient test cycle)

時間とともに迅速に変化する,一連の正規化された回転速度及びトルクから構成される試験サイクル。

3.8

定格回転速度 (rated speed)

機関製造業者が定める定格出力を発生する回転速度。

3.9

低回転速度 (low speed)

定格出力の50 %出力を発生する最低回転速度。

3.10

高回転速度 (high speed)

定格出力の70 %出力を発生する最高回転速度。

3.11

基準回転速度 (reference speed)

NRTC(略号については4.4参照)試験で,正規化された速度を指示回転速度に変換するときに用いる

100 %回転速度。変換方法は,6.4.2による。

3.12

応答時間 (response time)

基準点における測定対象成分を急激(ステップ状)に変化させたときに,測定システムの応答が最終的な

読み値の90 %に達する時間(図1参照)。測定成分の濃度変化は,少なくとも60 %FS以上とし,0.1秒未

満で変化するものでなければならない。

注記1 システム応答時間(t90)は,システムの遅れ時間とシステムの立ち上がり時間とから構成され

る。

注記2 応答時間は,測定対象成分の変化の基準点を,採取プローブとするか又は分析計の入口とす

るかで異なる。この規格では,採取プローブを基準点として定義する。

3.13

遅れ時間 (delay time)

4

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

基準点において測定対象成分が変化してから,測定システムの応答が最終的な読み値の10 %に到達す

るまでの時間(t10)(図1参照)。

注記1 ガス成分においては,基本的に測定対象成分が採取プローブから検出器に到達するまでの時

間。

注記2 遅れ時間は,測定対象成分の変化の基準点を,採取プローブ又は分析計の入口とするかで異

なる。この規格では,採取プローブを基準点として定義する。

3.14

立ち上がり時間 (rise time)

測定システムの応答が,最終的な読み値の10 %から90 %に達するまでの時間 (t90−t10)(図1参照)。

注記1 これは,測定成分が測定装置に達した後の測定装置の応答である。

注記2 立ち上がり時間は,測定対象成分の変化の基準点を,採取プローブ又は分析計の入口とする

かで異なる。この規格では,採取プローブを基準点として定義する。

3.15

変換時間 (transformation time)

基準点において測定成分が変化してから測定システムの応答が最終的な読み値の50 %に達するまでの

時間 (t50)(図1参照)。

注記1 変換時間は,測定対象成分の変化の基準点を,採取プローブとするか又は分析計の入口とす

るかで異なる。この規格では,採取プローブを基準点として定義する。

注記2 変換時間は,異なる機器間での信号の時間補正に使用する。

注記3 3.12〜3.15は,箇条10に規定する全流希釈システムには適用しない。

5

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Y 応答

3 ステップ入力

t 時間

4 遅れ時間

1 応答時間

5 立ち上がり時間

2 変換時間

図1−システム応答の定義

6

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

記号及び略語

4.1

記号

表1−記号

記号

単位

用語

A/Fst

1

理論空燃比

c

ppm又は%(体積分率) 濃度

Cc

1

スリップ係数

de

m

排気管の直径

dp

m

採取プローブの直径

dPM

m

粒子状物質の直径

f

Hz

データのサンプリング周波数

fa

1

実験室の大気条件係数

ECO2

%

NOx分析計のCO2による干渉率

EE

%

エタン効率

EH2O

%

NOx分析計の水分による干渉率

EM

%

メタン効率

ENOx

%

NOxコンバータ効率

η

Pa・s

排気の動粘度

Ha

g/kg

吸入空気の絶対湿度,乾燥空気kg当たりのgで表す。

i

1

瞬時測定値を示す添字(例 1 Hz)

kf

1

燃料特性係数

kh,D

1

NOxの湿度補正係数(圧縮点火機関)

kw

1

希釈していない排気の乾き状態から湿り状態への補正係数

λ

1

空気過剰率

medf

kg

試験サイクルを通しての等価希釈排気の質量

mf

mg

捕集された粒子状物質の質量

mgas

g

ガス状排出物の質量(試験サイクルを通しての)

mPM

g

粒子状排出物の質量(試験サイクルを通しての)

mse

kg

試験サイクルを通しての排気の質量

msed

kg

希釈トンネルを通過する希釈排気質量

msep

kg

粒子状物質捕集フィルタを通過する希釈排気質量

Mgas

g/kWh

ガス状排出物排出率

MPM

g/kWh

粒子状排出物排出率

n

1

測定回数

pa

kPa

吸入空気の飽和蒸気圧

pb

kPa

全大気圧

pr

kPa

冷却槽後の水蒸気圧

ps

kPa

乾き状態の大気圧

P

1

粒子捕そく(捉)率

qmad

kg/s

乾き状態の吸入空気質量流量

qmaw

kg/s

湿り状態の吸入空気質量流量

qmCe

kg/s

希釈していない排気中の炭素質量流量

qmCf

kg/s

機関に供給される炭素質量流量

qmCp

kg/s

分流希釈システム中の炭素質量流量

qmdew

kg/s

湿り状態の希釈排気質量流量

qmdw

kg/s

湿り状態の希釈空気質量流量

qmedf

kg/s

湿り状態の等価希釈排気質量流量

7

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−記号(続き)

記号

単位

用語

qmew

kg/s

湿り状態の排気質量流量

qmex

kg/s

希釈トンネルから採取されるサンプルの質量流量

qmf

kg/s

燃料質量流量

qvs

L/min

排気分析システムのサンプリング流量

qvt

cm3/min

トレーサガス流量

rd

1

希釈比

rh

1

FIDの炭化水素に対する応答係数

rm

1

FIDのメタノールに対する応答係数

rs

1

平均採取率

ρ

kg/m3

密度

ρe

kg/m3

排気密度

ρPM

kg/m3

粒子密度

σ

標準偏差

T

K

絶対温度

Ta

K

吸入空気の絶対温度

t10

s

ステップ入力から最終的な読み値の10 %に到達するまでの時間

t50

s

ステップ入力から最終的な読み値の50 %に到達するまでの時間

t90

s

ステップ入力から最終的な読み値の90 %に到達するまでの時間

τ

s

粒子緩和時間

u

1

ガス成分と排気の密度比の係数

Vs

L

排気分析システムの総容量

Wact

kWh

各試験サイクルの実試験サイクル仕事量

ve

m/s

排気管中のガス速度

vp

m/s

採取プローブ中のガス速度

4.2

燃料組成に関する記号及び略号

wALF

燃料中のH含有率(質量%)

wBET

燃料中のC含有率(質量%)

wGAM

燃料中のS含有率(質量%)

wDEL

燃料中のN含有率(質量%)

wEPS

燃料中のO含有率(質量%)

α

燃料水素−炭素モル比率 (H/C)

β

燃料炭素−炭素モル比率 (C/C)

γ

燃料硫黄−炭素モル比率 (S/C)

δ

燃料窒素−炭素モル比率 (N/C)

ε

燃料酸素−炭素モル比率 (O/C)

燃料組成は,CβHαOεNδSγとしている。

4.3

化学組成に関する記号及び略号

ACN

アセトニトリル

C1

炭素1当量炭化水素

CH4

メタン

CH3OH

メタノール

8

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C2H6

エタン

C3H8

プロパン

CO

一酸化炭素

CO2

二酸化炭素

DNPH

ジニトロフェニルヒドラジン

DOP

ジオクチルフタレート

HC

炭化水素

HCHO

ホルムアルデヒド

H2O

水

NMHC

非メタン炭化水素

NOx

窒素酸化物

NO

一酸化窒素

NO2

二酸化窒素

PM

粒子状物質

RME

菜種油メチルエステル

4.4

略号

CLD

化学発光検出器

FID

水素炎イオン化形検出器

FTIR

フーリエ変換赤外線分析計

GC

ガスクロマトグラフ

HCLD

加熱形化学発光検出器

HFID

加熱形水素炎イオン化形検出器

HPLC

高速液体クロマトグラフ

MW

分子量

NDIR

非分散形赤外線分析計

NMC

非メタンカッタ

NRTC

オフロード過渡試験サイクル

%FS

フルスケールの%

SIMS

ソフトイオン化質量分析計

Stk

ストークス数

ppmC

炭化水素の濃度(ppm)に,その分子を構成する炭素原子又はCHx基の数を乗じた濃

度

5

試験条件

5.1

大気試験条件

5.1.1

試験条件の変数

機関の吸入空気絶対温度Ta (K) 及び乾き状態の大気圧力ps (kPa) を測定し,実験室の大気条件係数fa

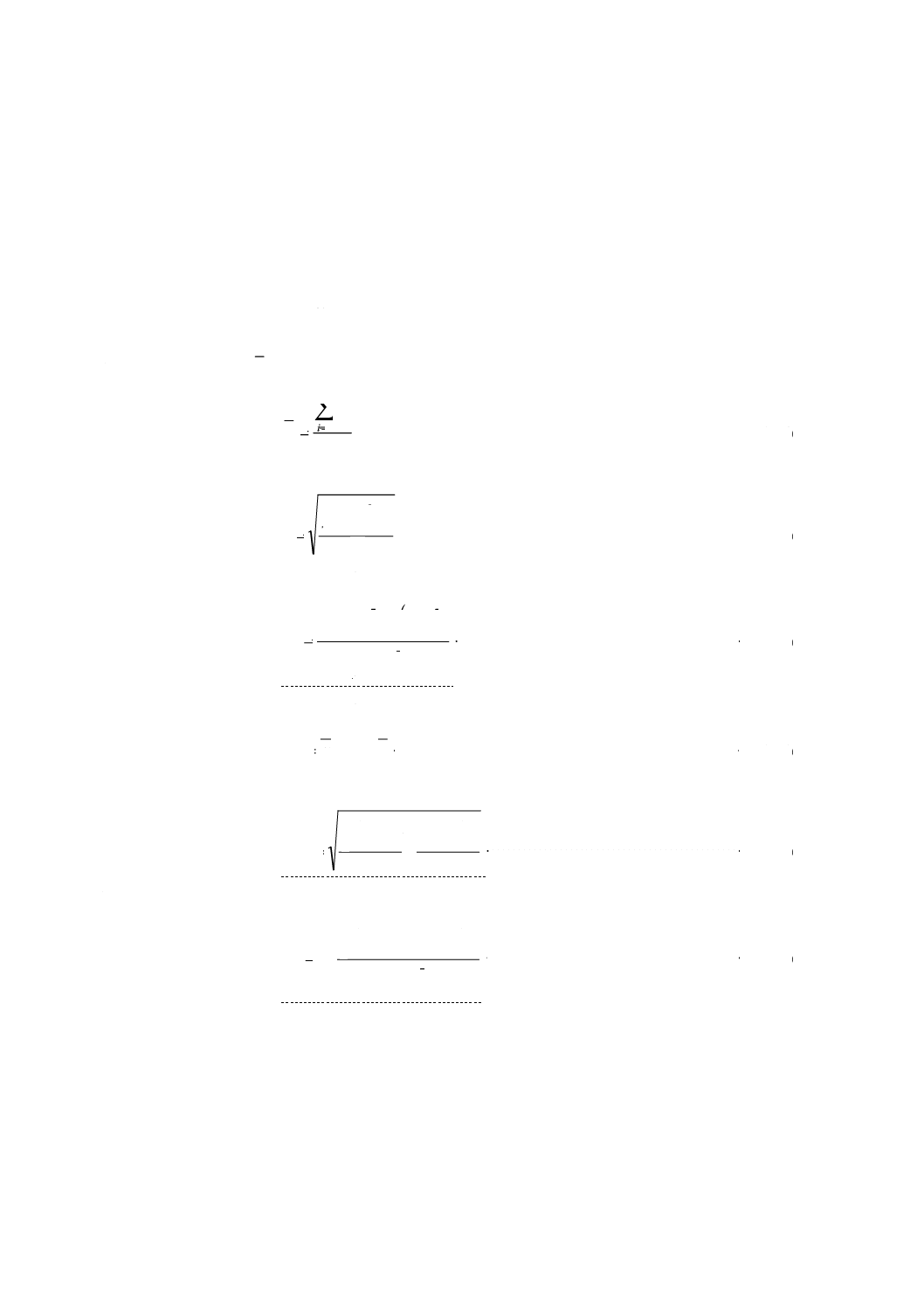

を次の式によって求める。V形機関のように複数の吸気マニホールドをもつ多気筒機関の場合は,各吸気

マニホールドに対する吸入空気温度の平均を用いる必要がある。

9

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

圧縮点火機関

無過給及び機械過給圧縮点火機関に対しては,

7.0

a

s

a

298

99

×

=

T

p

f

································································· (1)

ターボ過給圧縮点火機関に対しては,給気冷却器の有無に関係なく,

5

1

a

7.0

s

a

298

99

.

T

p

f

×

=

······························································· (2)

5.1.2

試験の有効性

試験を有効と認めるには,大気条件に関して,係数faが次の条件を満足しなければならない。

07

.1

93

.0

a≤

≤f

なお,試験は,係数faが0.96以上1.06以下の間で行うことが望ましい。

5.2

給気冷却式機関

定格回転速度の全負荷において,給気温度を記録する。給気温度は,製造業者が定める最高給気温度の

基準値に対し±5 Kでなければならない。冷却媒体の温度は,最低でも293 K(20 ℃)とする。

試験用設備又は外部のブロワを使用する場合の給気温度は,定格回転速度の全負荷において製造業者の

定める最高給気温度の基準値に対し±5 Kに調整する。前述の設定点における給気冷却器の冷却媒体温度

及び流量は,全試験サイクルを通して変更してはならない。給気冷却器の容積は,一般的な車両及び機械

用のものに基づき,技術的に妥当なものとする。

5.3

出力

排出率測定の基準は,JIS B 8004で定義する無修正軸出力である。機関の運転に必要な補機は,試験の

前に取り付けておく。

試験台で,補機を取り付けることが不可能又は不適切な場合には,これらの補機による吸収出力を測定

し,試験サイクルのすべての運転範囲において測定される機関出力から吸収出力を差し引く。

機械運転時だけに必要で,機関に取り付けられる補機は,試験時には取り外すことが望ましい。このよ

うな補機の一例を,次に示す。

− 制動用エアコンプレッサ

− パワーステアリング用ポンプ

− 空調用コンプレッサ

− 油圧機器のポンプ

追加情報は,JIS B 8004による。

補機を取り外せない場合は,それらの補機による吸収出力を測定し,試験サイクルのすべての運転範囲

において測定される機関出力に吸収出力を加える。ただし,機関の一部分から構成される補機を装備する

機関を除く(例 空冷機関の冷却ファン)。

6.6.2で規定する,測定された出力又は仕事を,試験サイクルのすべての運転範囲において,無修正軸出

力又は無修正仕事に変換する補正式は,機関製造業者によって提示され,関係者間で協定されなければな

らない。

5.4

機関吸気装置

機関吸気装置又は試験設備は,定格回転速度の全負荷において,エアクリーナが清浄な状態で,機関製

10

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

造業者の定めた最大値の±300 Pa以内になるように吸気抵抗を調節する。

機関が取り外せない吸気装置を装備する場合は,それを試験に使用する。

5.5

機関排気装置

機関排気装置又は試験設備は,定格回転速度の全負荷において,機関製造業者が定めた最大値の±650 Pa

以内とする。排気装置は,9.4.2及びJIS B 8008-1の16.2に示す排気採取の規定に合致しなければならない。

機関が排気後処理装置を備えている場合には,排気管は,後処理装置も含めた拡張部分の始まる入口上

流で,少なくともパイプ直径の4倍の区間は,搭載時の排気管と同じ直径としなければならない。排気マ

ニホールドフランジ又は過給機出口から排気後処理装置までの長さは,搭載時の状態と等しいか,又は製

造業者が指定する範囲内でなければならない。排気背圧は,制約条件が前述の基準に従う場合は,バルブ

によって調整してもよい。後処理装置の容器は,ダミー試験の間及び機関マッピングの間,取り外して,

不活性触媒担体を内蔵した等価な容器と置換してもよい。

5.6

冷却装置

機関の冷却装置は,機関が製造業者の定めた正常な運転温度を十分に維持できる能力をもつものとする。

5.7

潤滑油

潤滑油は,製造業者が指定する。試験に使用する潤滑油の仕様を記録し,試験の結果とともに提出する。

5.8

試験燃料

燃料の特性は,機関排気排出物に影響を与える。したがって,試験に使用する燃料の特性を分析し,試

験結果とともに提示する。JIS B 8008-5に標準燃料として規定された燃料を用いる場合には,燃料規格及

び燃料分析結果を用意する。その他の燃料の場合に記録すべき特性は,JIS B 8008-5のデータシートに記

載された項目とする。

燃料温度は,製造業者の推奨値による。燃料温度は,燃料噴射ポンプの入口,又は製造業者の定める位

置で測定し,測定位置を記録する。

燃料の選定は,試験目的による。関係者との協定がある場合を除き,表2によって選定する。適切な燃

料が入手できない場合には,標準燃料に非常に近い特性の燃料を用いてもよい。燃料の特性を報告する。

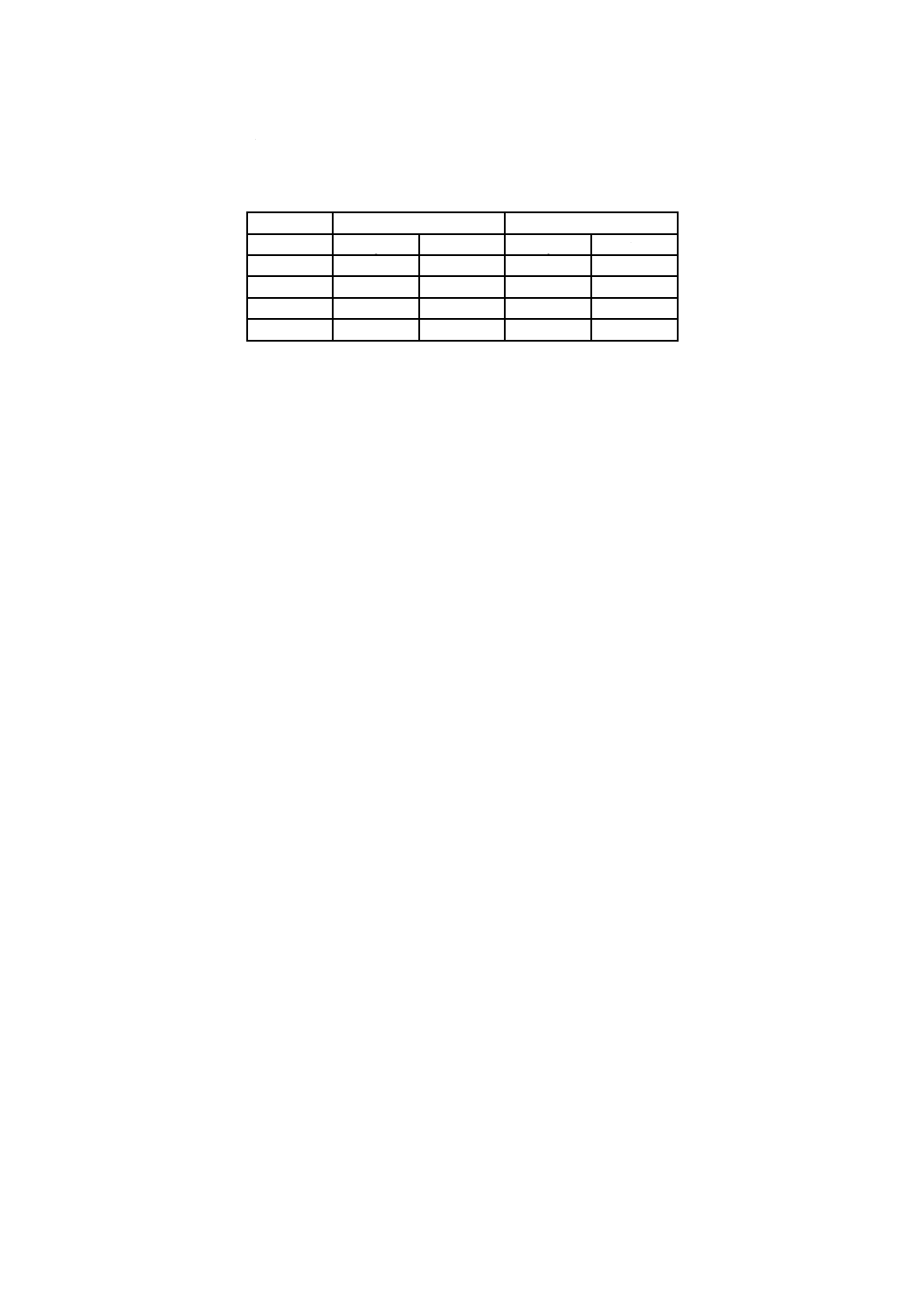

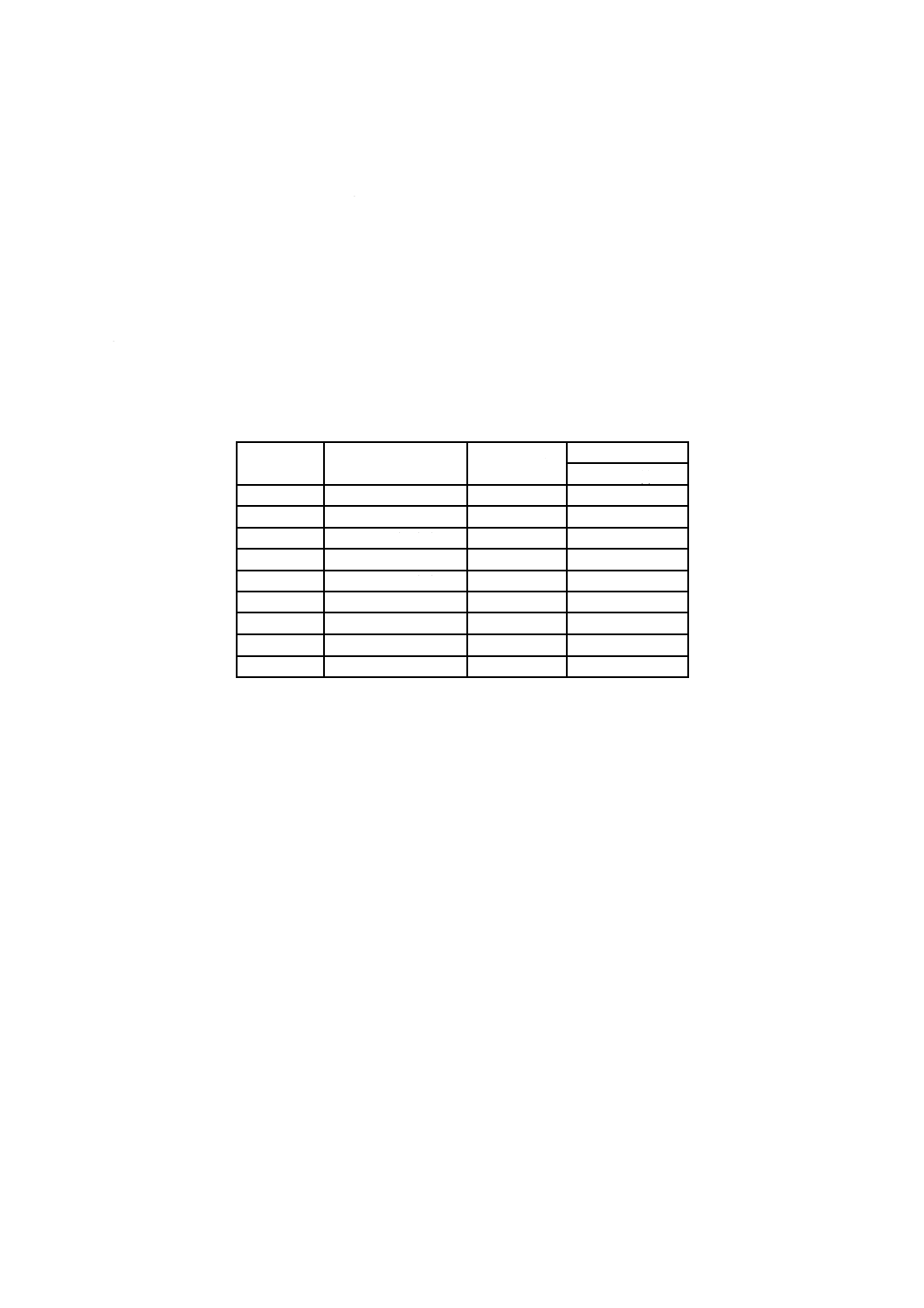

表 2−試験燃料の選定

試験の目的

関係者

燃料の選定

型式認定(認証)

1.認定機関

2.製造業者又は供給者

規定されている場合は標準燃料

規定されていない場合は市販燃料

受入れ試験

1.製造業者又は供給者

2.使用者又は検査者

製造業者が規定する市販燃料a)

研究開発

次の一つ以上

製造業者,研究機関,燃料供給者,潤滑油

供給者など

試験目的に適合する燃料

注a) 使用者及び検査者は,市販燃料で実施した試験が,標準燃料を用いた場合に指定された排出物限界値に

必ずしも適合しないことを認知しておく必要がある。

6

試験サイクル

6.1

概要

オフロード過渡試験サイクル(NRTC)を,附属書Aに示す。この規格が対象とするすべての機関に適

用できるように正規化された1秒ごとの回転速度及びトルクを示す。機関試験室でこの試験を実施するた

11

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

めには,正規化された値を個々の機関のマッピングカーブに基づいた実際の数値に変換しなければならな

い。この変換を逆正規化と呼び,試験機関の基準試験サイクルとして作成された試験サイクルである。こ

れらの基準回転速度及びトルク値に従って,試験室で試験サイクルを運転し,フィードバック回転速度,

トルク及び出力値を記録する。

試験運転の有効性を確認するために,試験終了時,回転速度,トルク及び出力について基準値と実測値

との回帰分析を実施する。正味排出率の計算のために,実際の試験サイクル仕事量は,試験サイクルにわ

たって実際の機関出力を積分して算出する。試験サイクルの実証のためには,実際の試験サイクル仕事量

は,基準試験サイクル仕事に対して定められた制限値内に入っていなければならない。

6.2

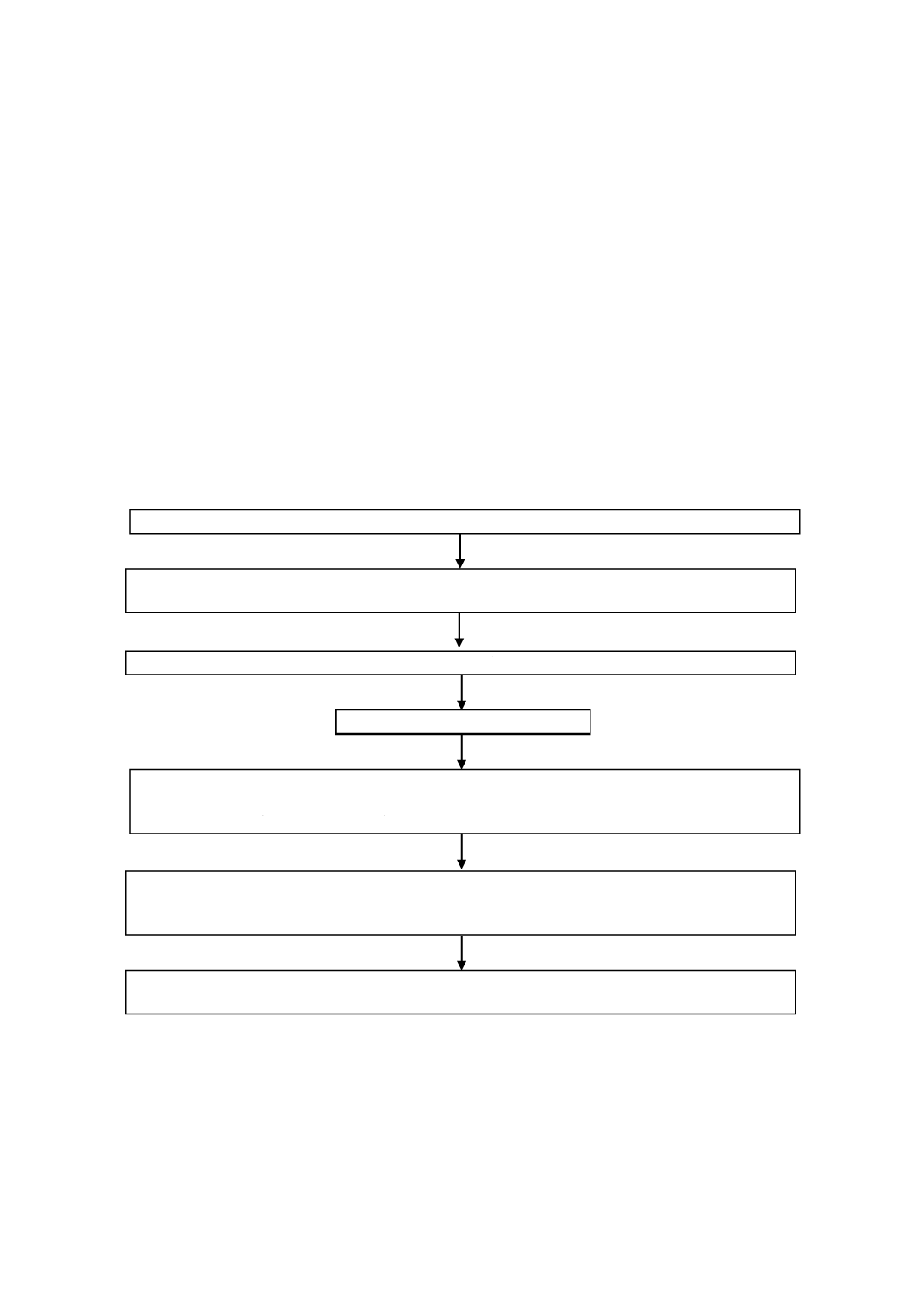

一般の試験順序

次のフローチャートは,試験中に従う一般的な手順の要点を示す。各ステップの詳細は,該当する細分

箇条に記載する。適切であれば,この手順から外れてもよいが,該当する細分箇条の規定要件は,必す(須)

である。

測定サイクルの前に,機関,試験室及び排出物測定システムのチェックに必要な練習サイクルを1回又

は数回運転してもよい。

機関及び(全流又は分流)トンネルシステムを含むPMシステムを

調整するために決められた予備調整サイクルを運転する。

7.4参照

このときPMは,ダミーフィルタに捕集する。

開始

機関の準備,予備試験計測,性能のチェック及び校正を実施する

機関マップを作成する。

6.3参照

基準試験サイクルを作成する。

6.4参照

機関,試験室及び排出物計測システムのチェックに必要な練習サイクルを1回又は数回運転してもよい。

機関を運転した状態で,PMシステムをバイパスモードにセットし,ダミーPMフィルタ

を捕集フィルタに交換する。捕集フィルタは事前に安定化し,ひょう量しておく。 7.5参照

サンプリング及びデータ収集のためにその他すべてのシステムを準備する。

7.7参照

機関を停止又はアイドル状態に下げてから5分以内に

排気排出物試験サイクルを運転する。

7.8参照

12

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

機関マップの作成方法

6.3.1

全般

試験室でNRTCを作成するために,回転速度とトルクとの曲線を決めるための試験サイクル運転に先立

ち,機関マップを作成する。

6.3.2

マッピング回転速度の範囲の決定

マッピングの最低回転速度及び最高回転速度は,次のように定義する。

最低マッピング回転速度=アイドル回転速度

最高マッピング回転速度=高回転速度 (nhi)×1.02,又は全負荷トルクが0まで下がる回転速度のどちら

か低い方

6.3.3

機関マッピング曲線

機関パラメータを安定させるために,製造業者が推奨し,技術的に妥当な方法で機関を暖機する。機関

が安定した後,機関マッピングは,次の方法のいずれかによって実施しなければならない。

6.3.3.1

過渡マップ

a) 無負荷で,機関をアイドル回転速度にする。

b) 機関を最低マッピング回転速度で噴射ポンプの全負荷状態にする。

c) 機関回転速度を,最低マッピング回転速度から最高マッピング回転速度まで1秒当たり平均8±1 min-1

の割合で増加させる。機関の回転速度及びトルクは,1秒間に1点以上のサンプリング頻度で記録し

ていく。

6.3.3.2

ステップマップ

a) 無負荷で,機関をアイドル回転速度にする。

b) 機関を最低マッピング回転速度で噴射ポンプの全負荷状態にする。

c) 全負荷に維持している間,最低マッピング回転速度は,15秒間以上維持し,最後の5秒間の平均トル

クを記録する。最低マッピング回転速度から最高マッピング回転速度までの最大トルク曲線は,100

±20 min-1以内の回転速度間隔で測定する。それぞれの試験点は,少なくとも15秒間維持し,最後の

5秒間の平均トルクを記録する。

6.3.4

マッピング曲線の作成

6.3.3によって記録したすべてのデータは,データ間を直線補間で結ぶ。結果のトルク曲線がマッピング

曲線であり,6.4.3に示すように,附属書Aの機関動力計設定表の正規化トルク値を試験サイクルの指示ト

ルク値に変換するために使用する。

6.3.5

代替マッピング方法

製造業者が6.3.3によるマッピング方法が対象機関に対して危険である,又は代表していないと判断する

場合は,代替のマッピング方法を適用してもよい。代替のマッピング方法は,試験サイクルで達する回転

速度での最大トルクを決定するという,規定のマッピング方法の目的を満たさなければならない。安全性

又は代表性の理由から,6.3で規定した方法と異なるが,使用する正当性があることの承認を関係者から得

る。ただし,ターボ過給した機関で過渡的にマッピングする場合は,トルク曲線は,回転速度を減速して

測定してはならない。

6.3.6

繰返し試験

機関は試験サイクルごとにマッピングする必要はない。前回のマッピングから時間が大幅に経過してい

ると技術的に判断した場合,又は機関性能に影響する可能性がある物理的変化若しくは再調整がなされた

場合には,試験サイクルの前に再度,機関マップを作成する。

13

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

基準試験サイクルの作成

6.4.1

基準回転速度

基準回転速度(nref)は,附属書Aに示す機関動力計設定表に規定する100 %標準回転速度に対応する。

基準回転速度を特定した指示機関回転速度は,基準回転速度の選定に左右される。基準回転速度は,次の

ように定義する。

(

)

lo

hi

lo

ref

95

.0

n

n

n

n

−

×

+

=

ここに, nref: 基準回転速度(min−1)

nlo: 低回転速度(min−1)

(定格出力の50 %出力を発生する最低回転速度)

nhi: 高回転速度(min−1)

(定格出力の70 %出力を発生する最高回転速度)

計測した回転速度が,製造業者の申告した基準回転速度の±3 %の場合は,申告した基準回転速度を排

出物試験に用いてもよい。許容誤差を超える場合は,測定した基準回転速度を排出物試験に使用する。

6.4.2

機関回転速度の決定

回転速度は,次の式によって決定する。

(

)

idle

idle

ref

norm

act

100

n

n

n

n

n

+

−

×

=

······················································· (3)

ここに,

nact: 指示回転速度(min−1)

nnorm: 正規化回転速度(%)

nref: 基準回転速度(min−1)

nidle: アイドル回転速度(min−1)

6.4.3

機関トルクの決定

附属書Aに示す機関動力計設定表に規定されたトルク値は,それぞれの回転速度の最大トルクに対して

正規化されたものである。基準試験サイクルのトルク値は,6.3.3に従って決定したマッピング曲線を使っ

て,次のように決定する。

6.4.2で決定したそれぞれの指示回転速度に対して,

100

max

norm

act

M

M

M

×

=

································································· (4)

ここに,

Mact: 指示トルク(Nm)

Mnorm: 正規化トルク(%)

Mmax: 最大トルク(Nm)

6.4.4

決定方法の例

一例として,次の試験点を決定する。

正規化回転速度が43 %及び正規化トルクが82 %の場合,基準回転速度を2 200 min-1及びアイドル回

転速度を600 min-1と仮定すると,指示回転速度(min-1)は,

nact=

(

)

600

100

600

200

2

43

+

−

×

=1 288 min-1

マッピング曲線の1 288 min-1から最大トルクが700 Nmと読み取れたとすると,指示トルク(Nm)は,

Mact=

100

700

82×

=574 Nm

14

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

動力計

6.5.1

概要

ロードセルを使用する場合には,トルク信号は,機関の回転軸に伝達し,動力計の慣性を考慮しなけれ

ばならない。

実機関トルクは,動力計の慣性モーメントに角加速度をかけた値とロードセルから読み取ったトルクと

の和である。制御装置は,この計算をリアルタイムに実行しなければならない。

6.5.2

渦電流式電気動力計

渦電流式電気動力計を用いて試験を行う場合には,動力計慣性は,機関サイズに適合しなければならな

い。そして,

D

sp

sp

2

Θ

n

T

&

π

=

の値が機関の最大マイナストルクの5 %より小さい点の数が30を超えないほ

うがよい。

ここに,

Tsp: 要求トルク

sp

n&: 機関回転速度の導関数

D

Θ: 渦電流式電気動力計の回転慣性

6.6

試験運転の有効性の確認

6.6.1

データシフト

指示回転速度・指示トルクと実回転速度・実トルクとの時間遅れによる影響を最小にするために,指示

回転速度及び指示トルクに対して,実回転速度及び実トルクを時間に対して進め,又は遅らせてもよい。

実信号をシフトする場合には,回転速度及びトルクの両方とも同じ方向に同じ量だけシフトしなければな

らない。

6.6.2

試験サイクル仕事量の計算

実試験サイクル仕事量Wact(kWh)は,それぞれ対の実回転速度及び実トルクの記録値から計算する。

データシフトを行う場合は,全データをシフトした後に,この計算を行う。実試験サイクル仕事量Wactは,

基準試験サイクル仕事量Wrefとの比較,及び正味排出率の計算(9.3.7, 9.4.7, 10.3.7, 10.4.5参照)に使用す

る。同様な方法を,実機関出力及び基準機関出力の積分にも使用する。隣り合う指示値の間又は測定値の

間の値が必要な場合は,直線補間を用いる。

実試験サイクル仕事の積分では,マイナストルク値は,0として計算する。積分を5 Hz以下の周波数で

実施し,規定の時間区分間でトルク値がプラスからマイナス又はマイナスからプラスへ変化する場合は,

マイナスの部分を算出し,0として計算する。プラスの部分を積分計算に用いる。

Wactは,Wrefに対して−15 %から+5 %の間にならなければならない。

6.6.3

試験サイクルの統計的有効性確認

指示に対する実測値の直線回帰を,回転速度,トルク及び出力に対して実施する。データシフトを行う

場合は,全データをシフトした後に,この計算を行う。附属書Gに示す最小二乗法を用いる。

0

1

a

x

a

y

+

×

=

··········································································· (5)

ここに,

y: 実回転速度(min-1),トルク(Nm),出力(kW)の推定値

a1: 回帰直線の傾き

x: 指示回転速度(min-1),トルク(Nm),出力(kW)

a0: 回帰直線のy切片

xに対するy推定値の標準誤差(Sy-x)及び決定係数(r2)は,それぞれの回帰直線に対して計算する。

この回帰分析は,1 Hzで実施することを推奨する。試験が有効であるためには,表3の基準を満足しな

ければならない。

15

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

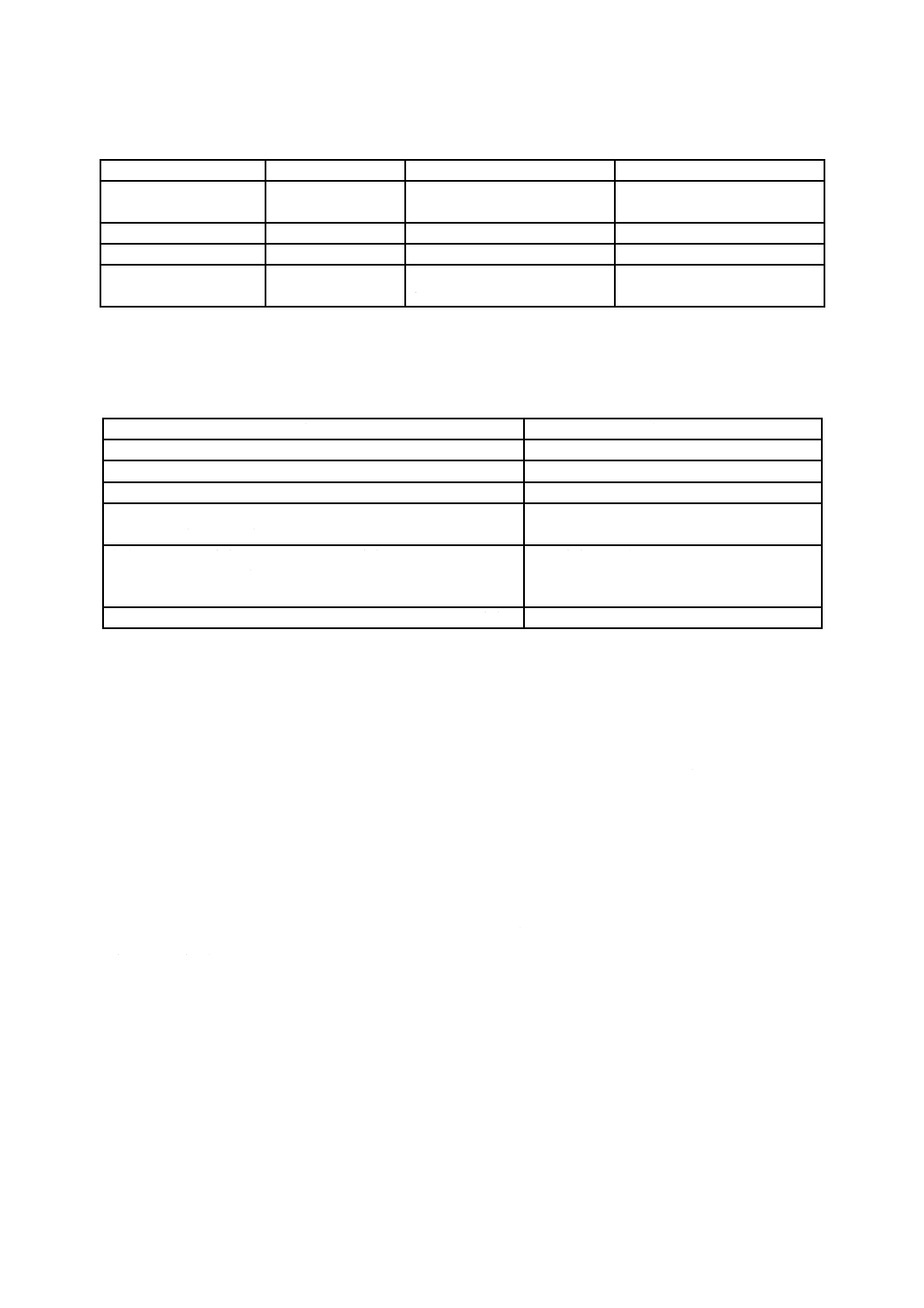

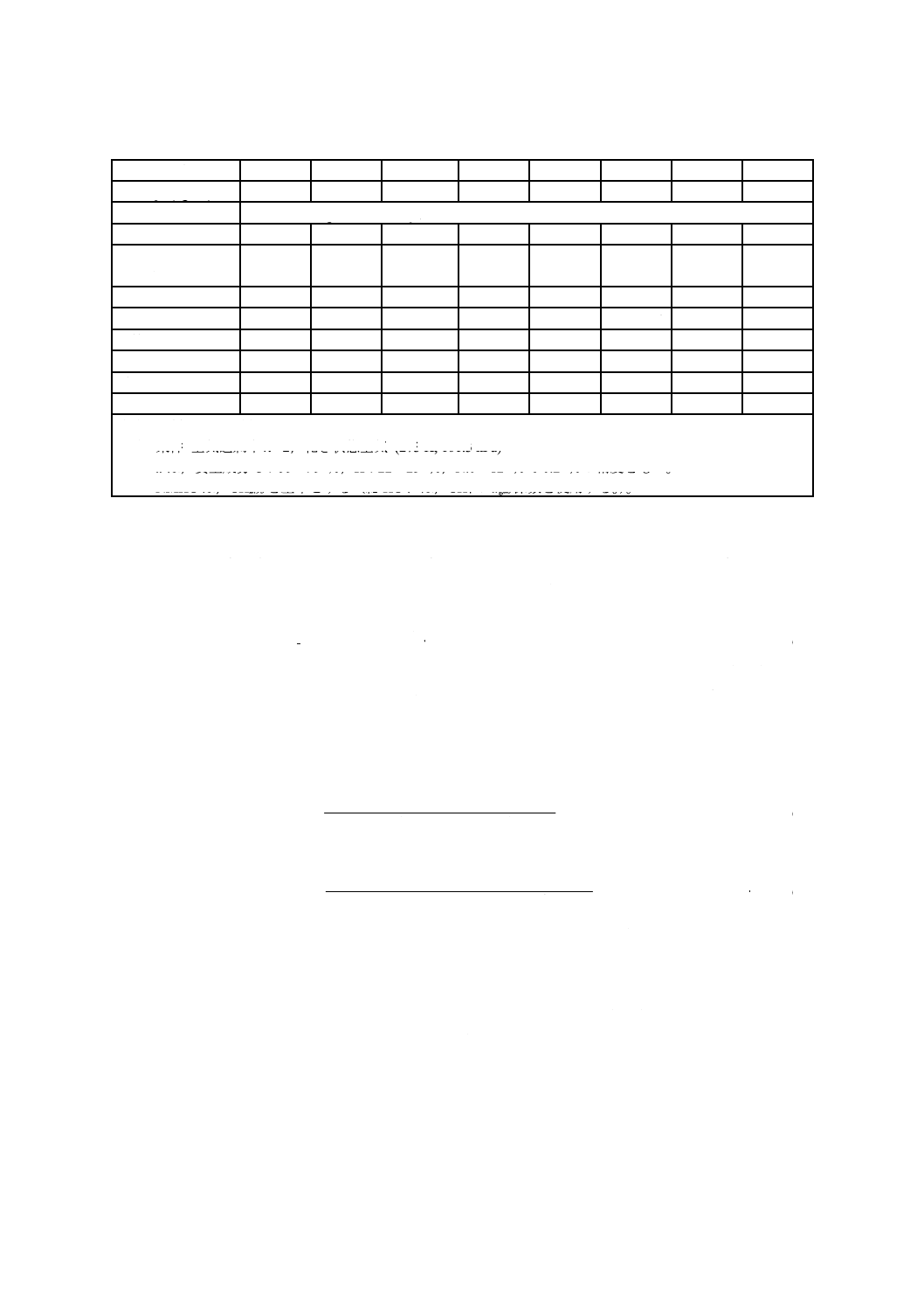

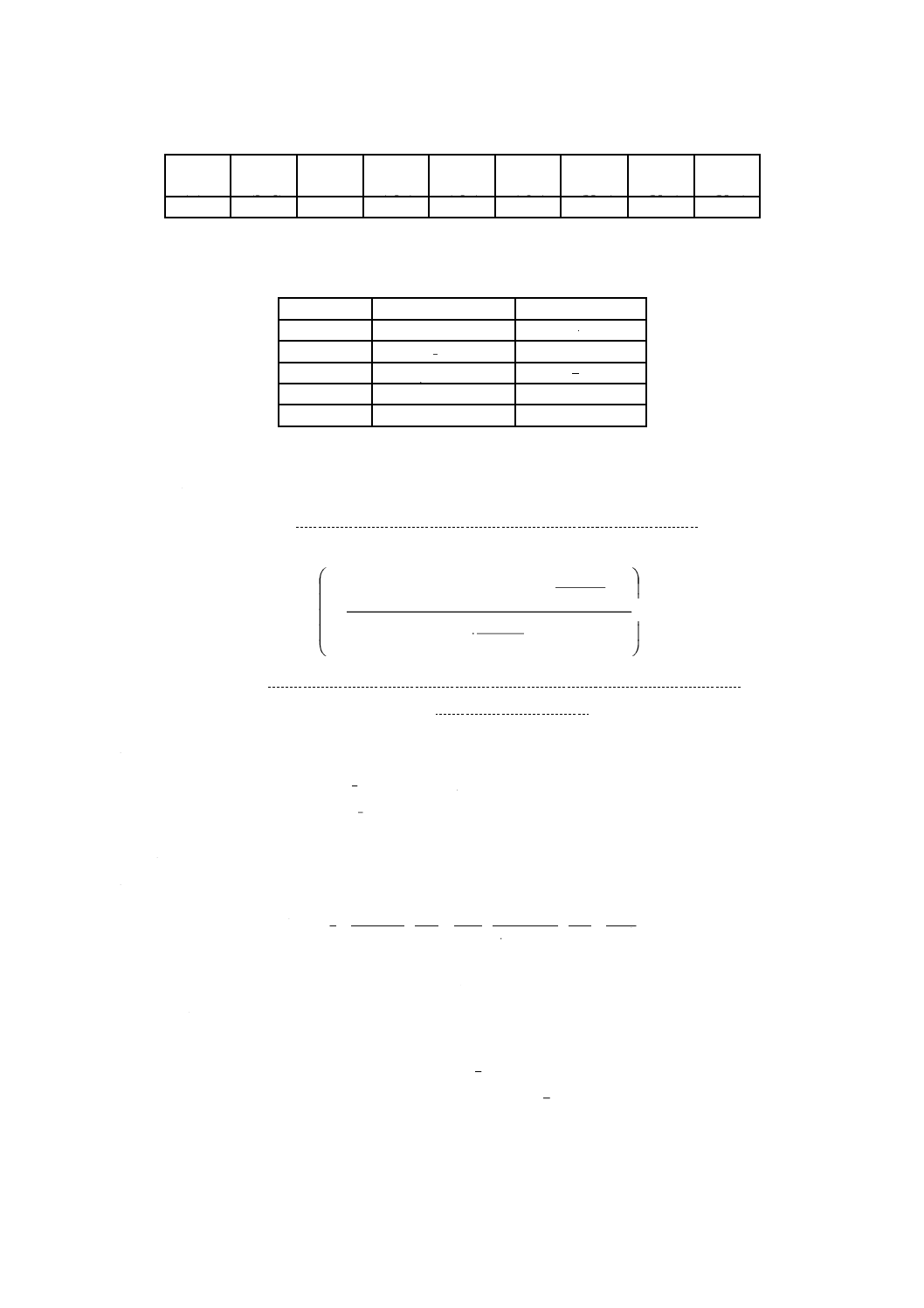

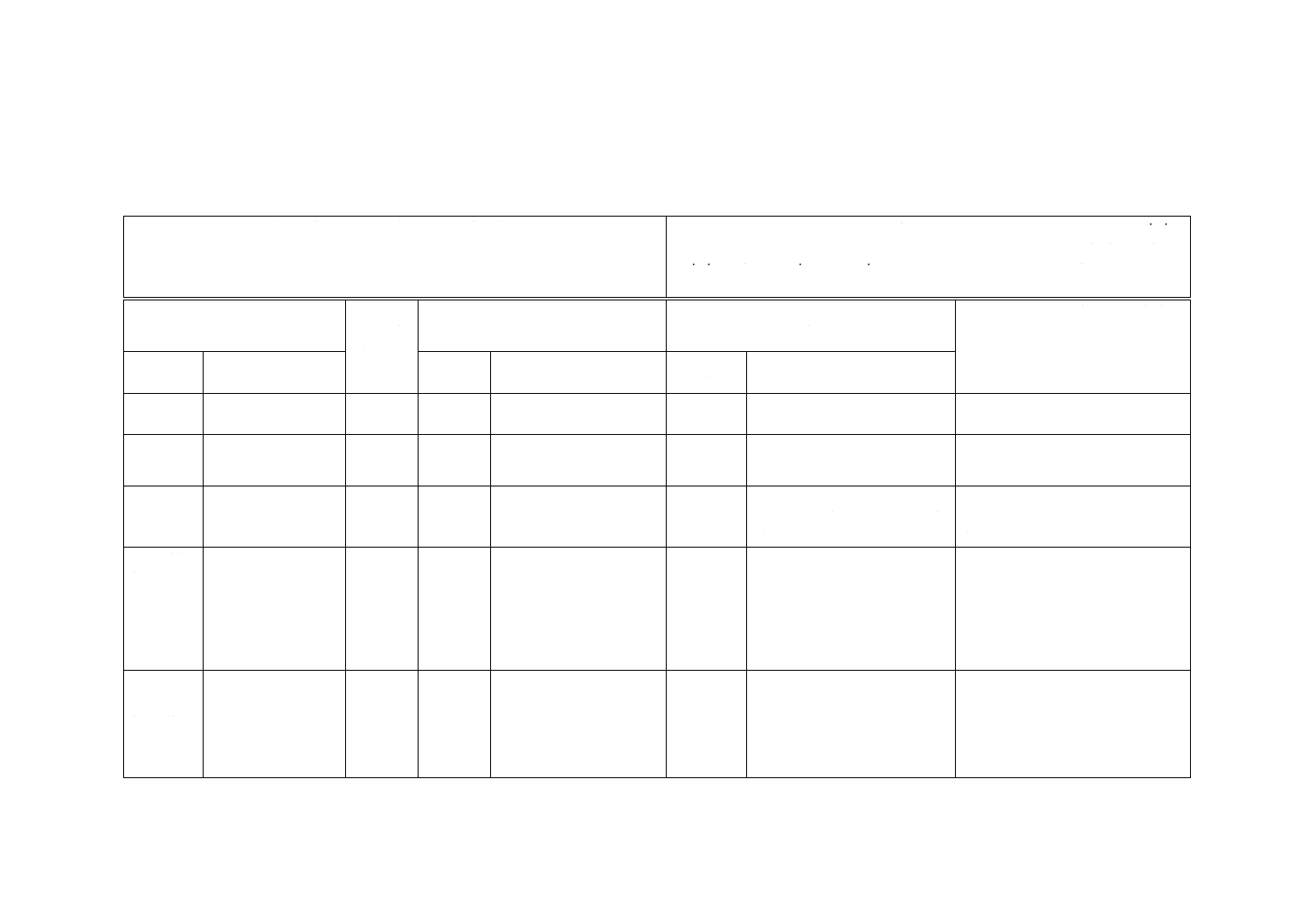

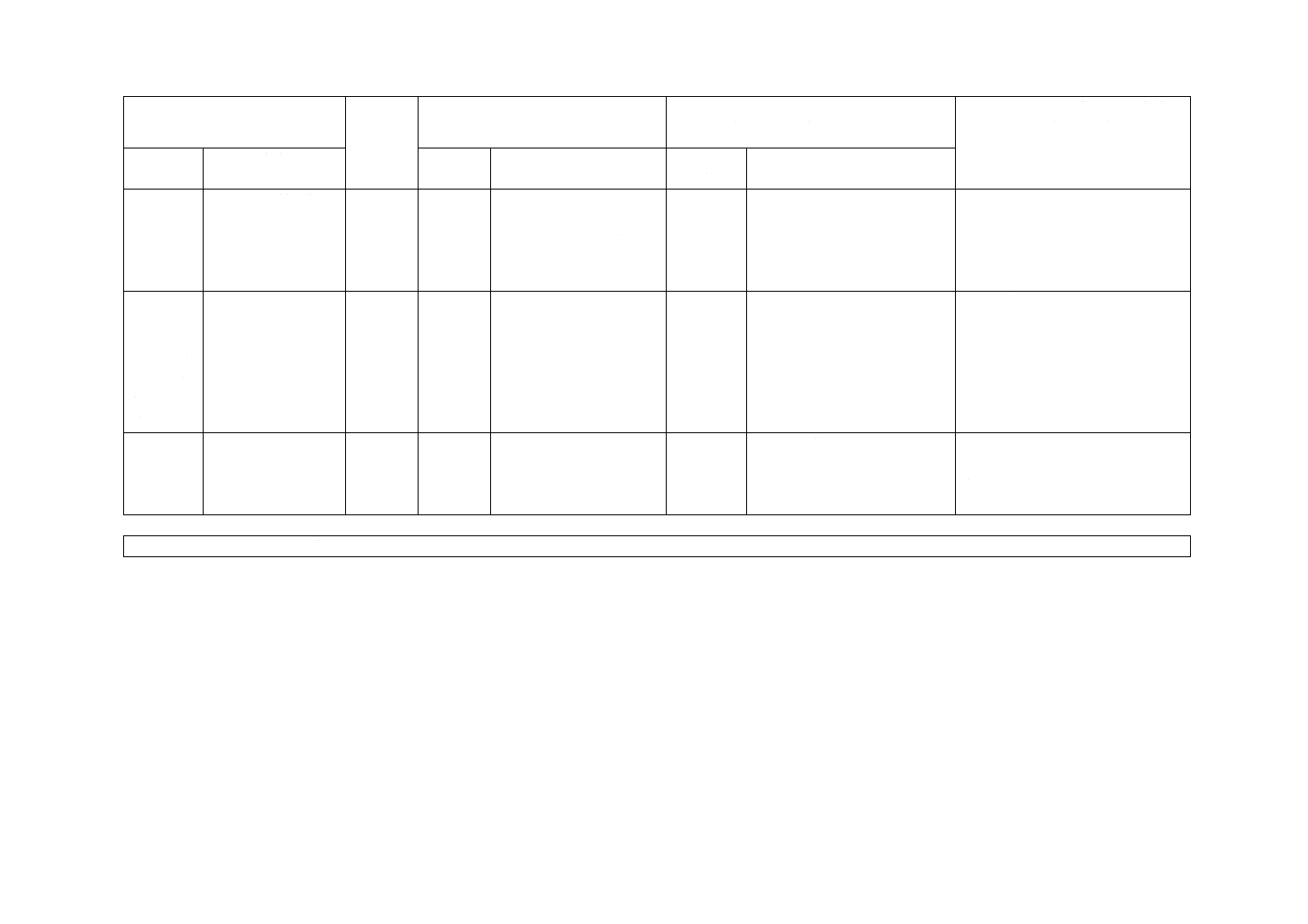

表3−回帰直線の許容誤差

回転速度

トルク

出力

xに対するyの推定値の

標準誤差(Sy-x)

100 min-1以下

マップ最大機関トルクの13 %

以下

マップ最大機関出力の8 %以

下

回帰直線の傾き,a1

0.95〜1.03

0.83〜1.03

0.89〜1.03

決定係数,r2

0.970 0以上

0.880 0以上

0.910 0以上

回帰直線のy切片(a0)

の絶対値

50 min-1以下

20 Nm以下又は最大トルクの

2 %以下のいずれか大きい方

4 kW以下又は最大出力の2 %

以下のいずれか大きい方

回帰分析を行う前に表4に示す測定点を削除してもよい。しかし,これらの測定点は,試験サイクル仕

事量及び排出率の計算では削除してはならない。アイドル点は,標準の0 %目標トルク及び0 %目標回転

速度として定義する。測定点の削除は,試験サイクルのすべての部分又はいずれの部分にでも適用できる。

表4−回帰分析において削除可能な測定点

条件

削除される点

最初の24±1秒間及び最後の25±1秒間の測定点

回転速度,トルク,出力

全負荷で指示トルクの95 %より小さい実トルクの測定点

トルク及び/又は出力

全負荷で指示回転速度の95 %より小さい実回転速度の測定点

回転速度及び/又は出力

無負荷で実回転速度が,(アイドル回転速度)+50 min-1より大き

く,かつ,実トルクが指示トルクの105 %より大きい測定点

トルク及び/又は出力

無負荷で実回転速度が,(アイドル回転速度)+50 min-1以下で,

かつ,実トルクが,(製造業者が定める又は計測したアイドルト

ルク)±(最大トルクの2 %)以内の測定点

回転速度及び/又は出力

無負荷で実回転速度が基準回転速度の105 %より大きい測定点

回転速度及び/又は出力

7

排気排出物試験

7.1

概要

機関からのガス状物質(一酸化炭素,全炭化水素又は非メタン炭化水素,及び窒素酸化物)及び粒子状

物質を含む排気排出物を測定する。加えて,分流及び全流希釈システムの希釈比を決定するためのトレー

サガスとして二酸化炭素をよく使用する。試験運転中,測定上の問題を見つけるための優れた手段として,

試験中に二酸化炭素の測定を行うことが望ましい。

規定された過渡試験サイクル(NRTC)の間,暖機運転した機関から排出される汚染物質を測定する。動力

計からの機関トルク及び回転速度のフィードバック信号を使い,仕事量は,試験サイクル中に機関が発生

する出力をその時間によって積分して求める。ガス状物質濃度は,希釈していない排気中のガス状物質濃

度を9.3.4に規定する分析計の信号の積算によって測定するか,又は10.3.4に規定するCVS全量希釈シス

テムの希釈された排気中のガス状排出物を採取バック又は積算値によって測定する。粒子状物質は,分流

希釈 (9.4.2参照) 又は全流希釈(10.4.3参照)のどちらかによって希釈された排気から排気流量に比例した

量を規定されたフィルタ上に採取する。汚染物質の排出質量を計算するために,希釈された又は希釈され

ない排気流量を試験サイクルの間,測定する。各汚染物質の排出率(g/kWh)は,試験サイクル中の排出

物の質量及び仕事量から計算する。

試験サイクルを測定する前に機関,試験室及び排気排出物測定システムを確認する必要があるので練習

サイクルを1回又はそれ以上実施する。

7.2

捕集フィルタの準備

少なくとも試験の1時間前に,各フィルタは,ダストによる汚染を防止し,空気の出入りを妨げないよ

うペトリ皿に入れ,温度及び湿度を安定させるためにひょう量室に入れる。安定期間の終了時にひょう量

16

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し各フィルタの質量を記録する。フィルタは,試験に必要になるまでふたをしたペトリ皿又は密閉したフ

ィルタホルダに入れて保管する。フィルタは,ひょう量室から取り出してから8時間以内に使用する。

7.3

測定装置の取付け

測定器及び採取プローブは規定どおり取り付ける。全流希釈システムを使用する場合は,テールパイプ

を接続する。

7.4

希釈システム及び機関の起動及び事前調整

希釈システム及び機関を起動して暖機運転を行う。分流希釈システム又は2次希釈システムを含む全流

希釈システムのどちらかを運転し,機関を定格回転速度,全負荷で最低20分間運転し,採取装置の調整を

行う。ダミーで粒子状排出物を捕集してもよい。これらの捕集フィルタは,安定化させて,ひょう量する

必要がなく,捨ててもかまわない。フィルタ及び捕集装置を通過する捕集時間が20分を超えることがある

ので,フィルタを変更してもよい。過渡試験用に選定したおおよその流量に設定する。全流希釈システム

を使用する場合は,必要に応じサンプル領域の温度が191 ℃を超えるのを防ぐために,定格回転速度を維

持しながらトルクを100 %から下げて運転する。

7.5

粒子状物質捕集システムの起動

粒子状物質捕集システムを起動させ,バイパスを開ける。希釈トンネルへの排気入口手前で希釈空気を

捕集し,希釈空気の粒子状物質のバックグランドレベルを測定してもよい。フィルタを通った希釈空気を

使う場合は,試験前又は試験後に測定すればよい。フィルタを通さない希釈空気の場合には,試験サイク

ル前後に測定し,その平均値を用いる。異なる捕集システムをバックグランド測定に用いる場合には,試

験中すべての期間測定する。

7.6

希釈システムの調整

全流希釈システムを通る全希釈排気流量又は分流希釈システムを通る希釈排気流量は,システム内の水

分凝縮を除くようにし,また,フィルタ面の温度を315 K(42 ℃)以上325 K(52 ℃)以下に維持するよ

う設定する。

7.7

分析計の確認

排気分析計は,ゼロ校正及びスパン校正を実施する。採取バッグを使用する場合は,空にする。

7.8

機関起動手順

製造業者のマニュアルが推奨する機関起動手順によって,暖機運転終了後5分以内に起動モータ又は動

力計のどちらかを使い,機関を安定して起動する。機関運転後5分以内に機関を停止することなく,事前

調整段階から直接試験を開始してもよい。

7.9

試験サイクルの実行

7.9.1

試験の手順

試験サイクルは,機関始動後,又は事前調整直後に試験を開始する場合はアイドル回転速度に達した後

5分以内に開始する。試験は,6.4で述べている標準サイクルによって実施する。回転速度及びトルクの指

令値は,5 Hz又はそれ以上で出す(推奨値10 Hz)。必要がある場合には,設定点は,標準サイクルの1 Hz

設定点の間,直線補間で計算する。実回転速度及び実トルクは,試験サイクルの間,1秒間に少なくとも1

度は記録する必要がある。信号は,電気フィルタにかけてもよい。

7.9.2

分析計の応答

機関始動,又は事前調整直後に試験を開始する場合は,試験サイクル開始と同時に,測定装置も起動す

る必要がある。

− 全流希釈システムを使う場合は,希釈空気の採取又は分析を開始する。

17

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 使用方法によっては,希釈していない又は希釈した排気の採取又は分析を開始する。

− 希釈排気量,規定の温度及び圧力の測定を開始する。

− 希釈していない排気分析計を使用する場合は,排気質量流量の記録を開始する。

− 動力計の速度及びトルクのフィードバックデータの記録を開始する。

希釈していない排気を測定する場合は,排気成分濃度(HC,CO及びNOx)及び排気質量流量は,連続的

に測定し,少なくとも2 Hzでコンピュータシステムに保存する。その他のすべてのデータは,少なくとも

1 Hzのサンプリング速度で記録する。アナログ分析計の場合は,応答を記録し,校正データをデータ評価

の間にオンライン又はオフラインで適用してもよい。

全流希釈システムを使用する場合は,希釈トンネル内でHC及びNOxを少なくとも2 Hzの周期で連続的

に測定する。試験サイクル全体の分析計の信号を積算して平均濃度を求める。システムの応答時間は,20

秒以下であり,必要ならCVS流量の変動,及び試験サイクル中でのサンプリング時間のズレ量で補正する。

CO,CO2及びNMHCは,試験サイクルの間の連続計測値の積分,又は試験サイクルの間採取バッグに集

められた希釈排気中のガス状物質濃度を分析することによって決定する。希釈空気中のガス状排出物の濃

度は,連続計測値の積分,又は採取バッグの中に集められた希釈空気中のガス状物質濃度を分析することに

よって求める。測定が必要な他のすべてのパラメータを1秒間に最低1回の頻度で記録する。

7.9.3

粒子状物質の捕集

機関起動時,又は事前調整直後に試験サイクルをスタートさせる場合には,試験サイクル開始時,粒子

状排出物の捕集システムはバイパスから粒子状排出物の捕集ラインに切り替える必要がある。

分流希釈システムを使う場合は,粒子状排出物の採取プローブ又はトランスファチューブを通る流量が

排気質量流量に比例するように,採取ポンプを調整する必要がある。

全流希釈システムを使う場合は,採取ポンプは粒子状排出物の採取プローブ又はトランスファチューブ

を通る流量が設定した流量の±5 %になるように調整する必要がある。例えば,捕集流量の比例制御など

の流量補正を使う場合には,主流の流量と粒子状排出物の採取流量との比率が採取してから最初の10秒間

を除いてその設定値の±5 %以上変化しないことを証明しなければならない。ガス流量計又は流量測定機

器入口における平均温度と圧力を記録する。フィルタに粒子状物質が多く付着するなどして,全試験サイ

クル中,流量が設定値の±5 %に維持できない場合は,その試験は無効になる。より少ない流量及び/又

はより大きい径のフィルタを使い,再試験を行う。

7.9.4

機関の停止

試験サイクルの間,機関が停止した場合は,事前調整運転を行い,再起動して,試験を繰り返す。試験

サイクルの間,必要とする試験装置で機能不全が発生した場合は,試験は,無効になる。

7.9.5

試験後の動作

試験終了時,排気質量流量,希釈排気容積の測定及び採取バッグへの排気取込みを停止し,粒子状物質

の採取ポンプを停止する。排気分析システムにおいては,システム全体の応答時間が経過するまで採取を

継続しなければならない。採取バッグを用いる場合は,その濃度をできるだけ早く分析する。分析は,試

験終了後20分以内に行われなければならない。

排気排出物試験後,ゼロガス及び同じスパンガスを用いて分析計を再検査しなければならない。試験前

後でスパン応答が2 %以内の差であれば,その試験は,有効である。

粒子状物質フィルタは,試験終了後1時間以内にひょう量室に戻さなければならない。

フィルタは,ダストによる汚染を防止でき,かつ,空気の出入りを妨げないようにペトリ皿に入れ少な

くとも1時間安定させた後,ひょう量する。

18

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

排気成分測定

8.1

概要

この規格では,機能的には同等であるが,排気分析結果にわずかな差が生じる二つの測定方法を規定す

る。

− 希釈しない排気中のガス状物質をリアルタイムで測定し,粒子状物質は,分流希釈システムを使い測

定する。

− ガス状物質と粒子状物質は,全流希釈システムを使い,測定する(CVSシステム)。

− 二つの組合せは,認められる(例えば,希釈しないガス状物質の測定及び全流希釈システムによる粒

子状物質の測定)。

8.2

同等性

供試機関から排出されるガス状排出物及び粒子状排出物は,箇条11及び箇条12に規定する方法で測定

する。それぞれの箇条では,推奨する排気分析システム(箇条11)及び推奨する粒子状物質希釈システム

及び捕集システム(箇条12)を示す。

同等な測定結果が得られれば,他のシステム及び分析計を用いてもよい。システムの同等性は,同等性

を測定したいシステムと,この規格で規定されているシステムの一つとの相関を7組以上のサンプルで判

定する。結果は,排出率の値で照合する。相関試験は,同一の台上で同一の機関を用い,できれば同時に

行うのが望ましい。試験サイクルは,機関の運転に適切な試験サイクルとする。前述した試験室及び機関

の条件下で得られるサンプル対の平均の同等性を,附属書Bに示すt検定によって検証する。検定から外

すデータは,JIS Z 8402-2によって決定し,同等性の評価から除く。相関を試験するために用いるシステ

ムは,試験前に申告して,関係者の承認を得なければならない。

新たなシステムを導入する際には,同等性の判定は,JIS Z 8402-2に示される繰返し精度及び再現性精

度の計算に基づかなければならない。

8.3

精度

この規格に記載した装置は,機関の排気排出物試験に使用される。この規格では流量,圧力及び温度を

測定する装置を規定しない。その代わりに,この箇条では排気排出物試験に必要な装置に要求される精度

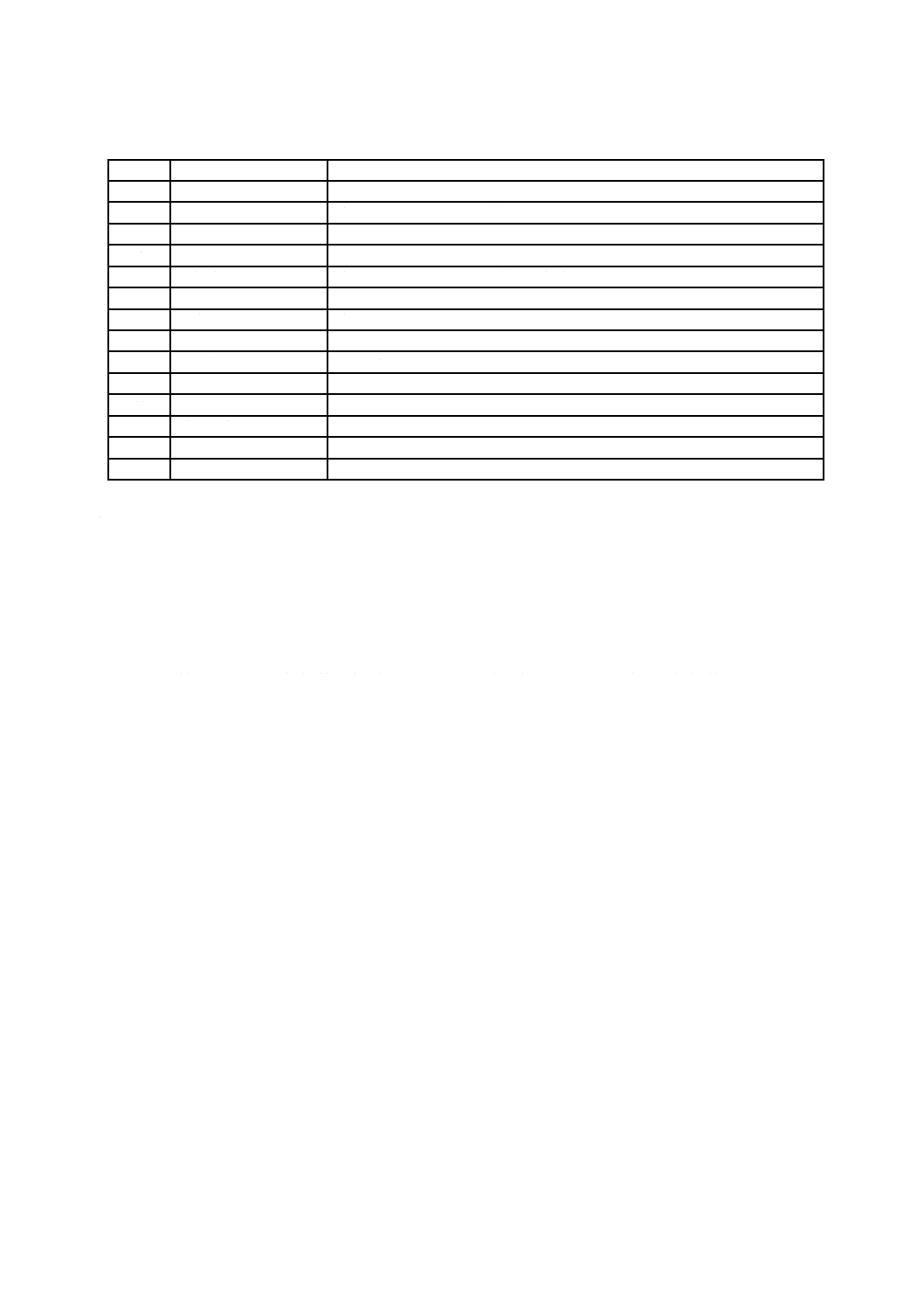

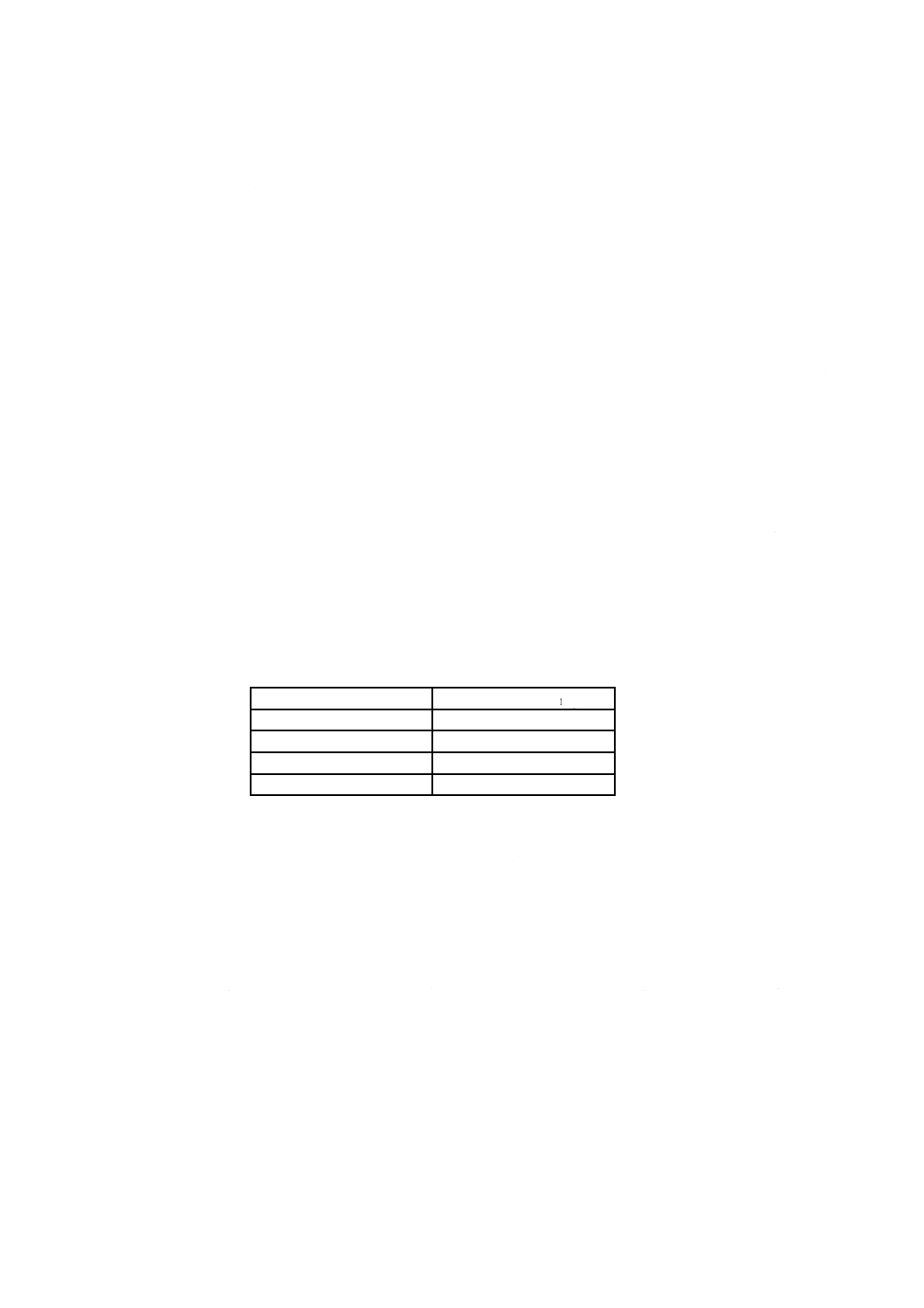

だけを規定している。測定機器は,測定機器製造業者又は内部監査手続きによって必要に応じて校正しな

ければならない。

すべての測定機器の校正は,国家標準又は国際標準に対するトレーサビリティをもち,表5に示す条件

を満たさなければならない。

19

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−測定機器の校正精度

NO.

測定機器

精度

1

機関回転速度

読み値の±2 %又は機関最大回転速度の±1 %のどちらか大きい値

2

トルク

読み値の±2 %又は機関最大トルクの±1 %のどちらか大きい値

3

燃料消費量

機関最大燃料消費量の±2 %

4

吸入空気流量

読み値の±2 %又は機関の最大吸入空気流量の±1 %のどちらか大きい値

5

排気流量

読み値の±2.5 %又は機関最大排気流量の±1.5 %のどちらか大きい値

6

温度600 K以下

±2 K

7

温度600 Kを超える

読み値の±1 %

8

排気圧力

±0.2 kPa

9

吸気負圧

±0.05 kPa

10

大気圧

±0.1 kPa

11

その他の圧力

±0.1 kPa

12

絶対湿度

読み値の±5 %

13

希釈空気流量

読み値の±2 %

14

希釈排気流量

読み値の±2 %

9

希釈していない排気中のガス成分及び分流希釈システムを用いた粒子状物質の決定

9.1

概要

ガス成分の瞬時濃度信号は,瞬時排気質量流量との乗算による排出物質量の計算のために使用する。排

気流量は,直接測定するか, 又は9.2.4,9.2.5若しくは9.2.6に規定する方法によって計算してもよい。

異なる装置の応答時間に対しては,特別な注意を払わなければならない。これらの応答時間の差のために,

9.3.3に示す信号の時間補正を行う。

粒子状物質については,排気質量流量信号を用いて分流希釈システムを制御し,排気質量流量に比例し

たサンプルを採取する。比例関係は,9.4.3に規定するように,サンプル質量流量及び排気質量流量に回帰

分析を適用することによって,確認する。

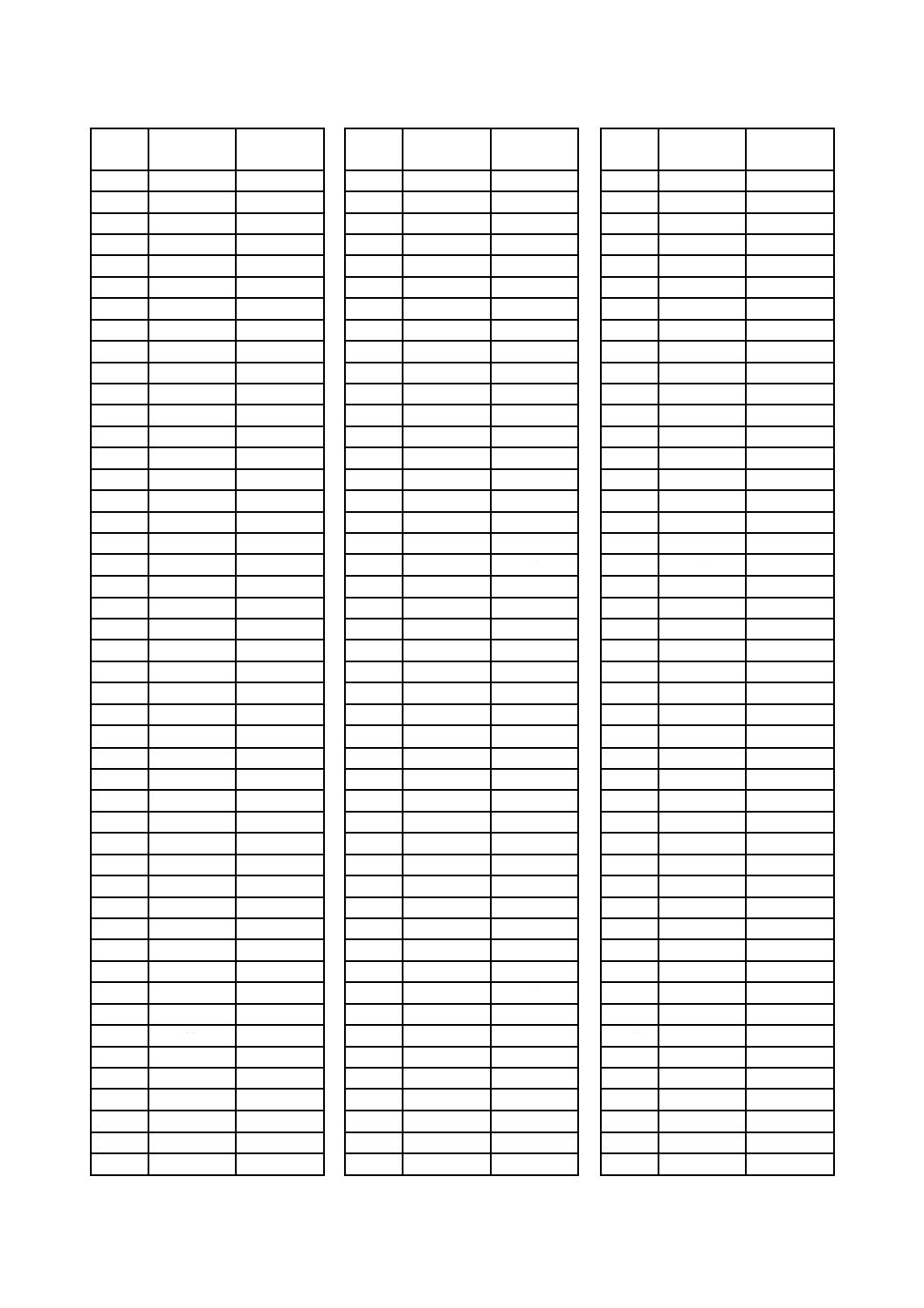

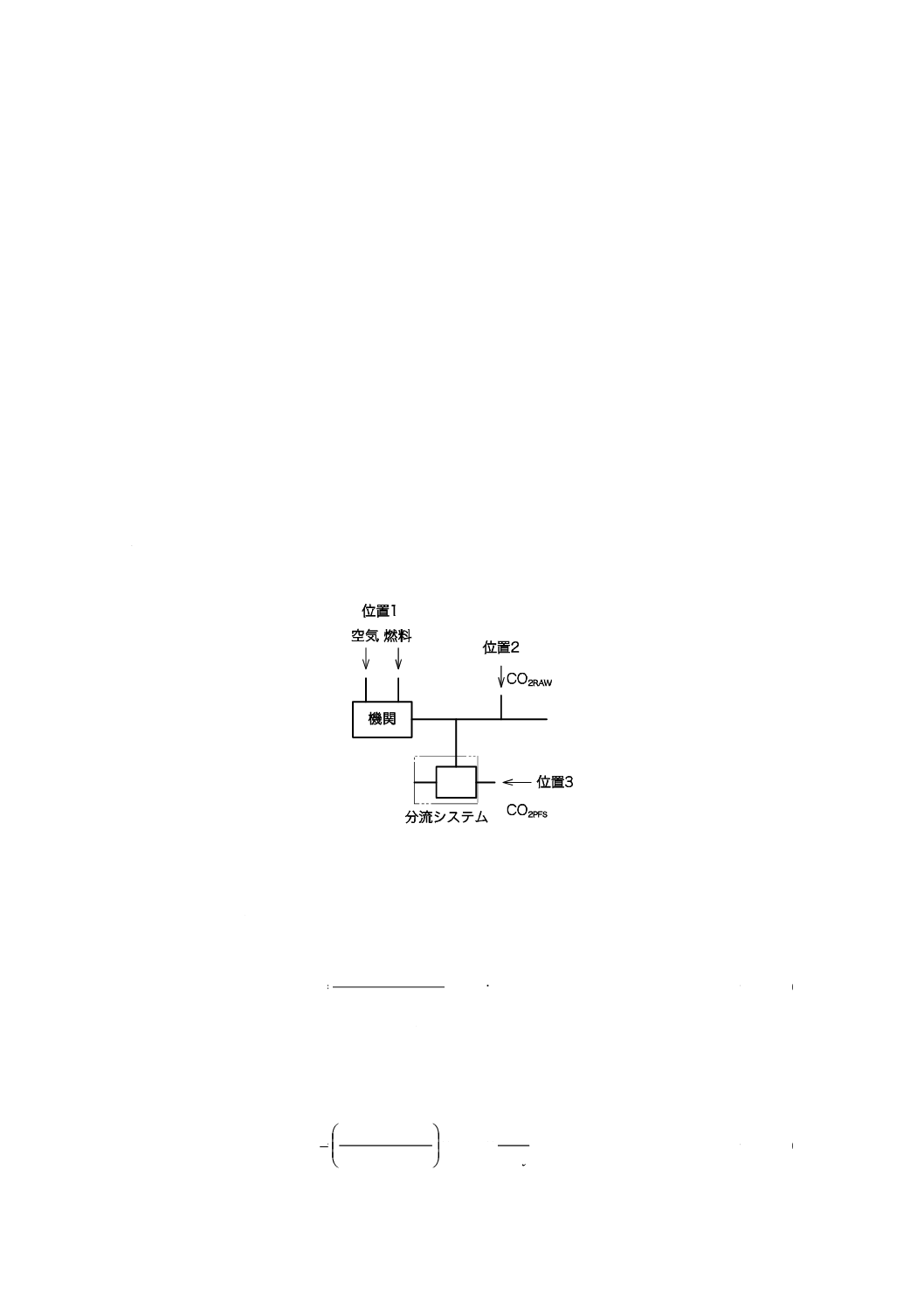

全体配置を図2に示す。

20

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 排気

5 分流希釈システム

9 燃料

2 流量値

6 排気分析装置

10 機関

3 希釈空気

7 演算処理

11 吸入空気

4 流量制御

8 制御装置

図2−希釈していないガス及び分流希釈計測システム

9.2

排気質量流量の決定

9.2.1

概要

希釈していない排気中の排出物の計算及び分流希釈システムを制御するために,排気質量流量を知るこ

とが必要である。排気質量流量を決定するためには,9.2.3から9.2.6までに示すいずれかの方法を使用す

る。

9.2.2

応答時間

排出物を計算するために,次に示すいずれの方法においても,応答時間は,11.3.2で定義する分析計応

答時間以下でなければならない。

分流希釈システムの制御には,より早い応答が必要である。オンライン制御を行う分流希釈システムに

対しては,0.3秒以下の応答時間が必要である。事前試験での記録に基づいて,予測制御を行う分流希釈シ

ステムに対しては,排気流量計測システムの応答時間は,5秒以下で,立ち上がり時間が1秒以下である

ことが要求される。システム応答時間は,機器製造業者が指定する。排気流量及び分流希釈システムに対

する複合応答時間の必要条件を,9.4.3に規定する。

9.2.3

直接計測法

瞬時排気流量の直接計測は,次のようなシステムで可能である。

− ノズル流量計のような差圧装置(詳細はISO 5167-1参照)

− 超音波流量計

− 渦流量計

排出物質量の測定に影響する排気流量の測定誤差を避けるために,計器製造業者の推奨及び技術的に妥

当な方法に従って,装置を機関の排気系へ注意深く据え付ける。特に,機関性能及び排出物に,装置の据

21

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付けによる影響があってはならない。

流量計は,8.3の精度仕様に適合していなければならない。

9.2.4

空気及び燃料流量による方法

適切な流量計を用いて空気流量及び燃料流量を測定する。瞬時排気流量(湿り状態)の計算は,次によ

る。

if,

i

aw,

i

ew,

m

m

m

q

q

q

+

=

···································································· (6)

流量計は,8.3の精度仕様に適合していなければならない。また,排気流量の精度仕様にも適合する十分

な精度でなければならない。

9.2.5

トレーサによる方法

排気中のトレーサガスの濃度計測を行う。

既知量の不活性ガス(例えば,純ヘリウム)を,トレーサとして排気流に注入する。トレーサガスは,

混合され,排気によって希釈されるが,排気管内で反応してはならない。その後,排気サンプル中のトレ

ーサガスの濃度を測定する。

トレーサガスが完全に混合されていることを確実にするために,排気採取プローブは,トレーサガス注

入点の下流,少なくとも1 m又は排気管直径の30倍のどちらか大きい方に設置しなければならない。ト

レーサガスを機関の上流に注入したときのトレーサガス濃度と,排気管に注入したときのトレーサガス濃

度とを比較することによって,プローブの位置で完全に混合されていることが確認できる場合は,採取プ

ローブは,前述の規定より近くてもよい。トレーサガスの流量は,機関がアイドル回転速度で運転してい

るとき,混合後のトレーサガス濃度が,トレーサガス分析計のフルスケールより低くなるように設定する。

排気流量の計算は,次の式による。

)

(

60

a

e

vt

i

ew,

i

mix,

c

c

q

qm

−

×

×

=

ρ

································································ (7)

ここに,

qmew,i: 湿り状態の瞬時排気質量流量(kg/s)

qvt: トレーサガス流量(cm3/min)

cmix,i: 混合後の瞬時トレーサガス濃度(ppm)

ρe: 排気密度(kg/m3)(表6参照)

ca: 吸気中のトレーサガスのバックグランド濃度(ppm)

トレーサガスのバックグランド濃度(ca)は,試験の直前直後に測定したバックグランド濃度を平均し

て決定してもよい。

バックグランド濃度が,最大排気流量での混合後のトレーサガス濃度(cmix,i)の1 %未満の場合は,バ

ックグランド濃度は無視してもよい。

全システムは,排気流量に対する精度仕様に適合し,また,11.3.4に従って校正しなければならない。

9.2.6

空気流量及び空燃比による方法

空気流量及び空燃比からの排気質量流量を計算する。瞬時排気流量の計算は,次による。

×

+

×

=

i

st

i

aw,

i

ew,

/

1

1

λ

F

A

q

q

m

m

···················································· (8)

ここに,

γ

δ

ε

α

β

γ

ε

α

β

×

+

×

+

×

+

×

+

×

+

−

+

×

=

065

.

32

7

006

.

14

4

999

.

15

94

007

.1

011

.

12

2

4

0.

138

/

st

F

A

······························· (9)

22

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

(

)

4

HC

4

CO

CO2

4

CO

CO2

CO2

4

CO

CO2

4

CO

4

HC

4

CO

i

10

10

2

4

764

.4

10

2

2

5.3

10

1

5.3

10

2

1

4

10

2

10

100

−

−

−

−

−

−

−

×

+

×

+

×

+

−

+

×

×

+

×

−

−

×

×

+

×

×

×

−

×

+

×

−

×

−

×

=

c

c

c

c

c

c

c

c

c

c

c

γ

ε

α

β

δ

ε

α

β

λ

···· (10)

ここに,

A/Fst: 理論空燃比(kg/kg)

λ: 空気過剰率

cCO2: 乾きCO2濃度(%)

cCO: 乾きCO濃度(ppm)

cHC: HC濃度(ppm)

注記 β値は,炭素を含む燃料に対しては1,水素燃料に対しては0になる。

空気流量計は,8.3の精度仕様に適合し,使用するCO2分析計は,11.1の精度仕様に適合しなければな

らない。また,全システムは,排気流量に対する精度仕様に適合しなければならない。

11.2.9に示す仕様に適合する,ジルコニア形センサのような空燃比測定装置を,空気過剰率の測定に用

いてもよい。

9.3

排気成分の決定

9.3.1

概要

試験のために提出された機関から排出されたガス成分は,箇条11に示す方法によって測定する。ガス成

分は,希釈していない状態で測定する。データの評価及び計算の手順は,9.3.3及び9.3.4に示す。

9.3.2

ガス状排出物のサンプリング

ガス状排出物のサンプリングプローブは,排気システム出口から少なくとも0.5 m又は排気管直径の3

倍のいずれか大きい方に設置しなければならない。かつ,プローブでの排気の温度が最低でも343 K

(70 ℃)になるように,十分に機関に近づける。

排気マニホールドが枝分かれしている多気筒機関の場合は,採取プローブの入口は,十分に下流に設置

して,すべてのシリンダから均等に排気が採取できるようにする。V形機関の配列に見られるように複数

のマニホールドをもつ多気筒機関では,マニホールドの結合部の下流にプローブを設置する。

これが現実的でない場合は,最もCO2排出量が多いマニホールドから採取する。前記の方法と相関があ

る他の方法を用いてもよい。排気排出物の計算には,全排気質量流量を用いる。

後処理装置付き機関の場合は,排気サンプルは,後処理装置の下流で採取しなければならない。

9.3.3

データの評価

ガス状排出物の評価のために,希釈していない排出物の濃度(HC,CO及びNOx)及び排気質量流量は,

少なくとも2 Hzでコンピュータシステムに保存する。その他のすべてのデータは,少なくとも1 Hzのサ

ンプリング頻度で記録する。アナログ分析計の場合は,応答を記録し,校正データをデータ評価の間に,

オンライン又はオフラインで適用してもよい。

ガス状成分の排出物質量の計算に用いる排出物濃度の記録と排気質量流量の記録とは,箇条3で定義さ

れた変換時間によって,時間を合わせなければならない。このために,ガス状排出物の分析計及び排気質

量流量測定システムの応答時間は,それぞれ11.3.2及び9.2.2に従って決定し,記録しなければならない。

9.3.4

質量排出量の計算

23

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.4.1

全般

試験サイクル全体の排気排出物の質量(単位:g)は,希釈していない排出物の濃度,表6のu値,及び

9.3.3に従って決定した変換時間に合わせた排気質量流量から瞬時の排出物質流量を計算し,9.3.4.2による

試験サイクルにわたって瞬時値を積算することによって,決定する。できれば,濃度は,湿り状態で測定

することが望ましい。乾き状態で測定する場合には,初めに,9.3.5に従って,乾き状態から湿り状態への

補正を瞬時濃度値に適用しなければならない。

任意選択として事前に当事者間の協定に基づいて,9.3.4.3の厳密式を使って排出物質量を計算してもよ

い。

多種燃料の場合,又は不確かな場合で,試験に使用する燃料が9.3.4.2の表6に指定されたものでない場

合には,厳密式を用いることが望ましい。

計算手順の例を,附属書Eに示す。

9.3.4.2

表に示す数値に基づく計算方法

試験サイクル全体のガス状排出物の質量(単位:g)の計算には,次の式を適用する。

f

q

c

u

m

m

n

i

i

1

i

ew,

i

gas,

1gas

gas

×

×

×

∑

===

····················································(11)

ここに,

ugas: 排気成分の密度と排気の密度との比

cgas,i: 希釈していない排気中の排気成分それぞれの瞬時濃度,

ppm

qmew,i: 湿り状態の瞬時排気質量流量(kg/s)

f: データのサンプリング周波数(Hz)

n: 測定回数

NOxの計算は,9.3.6に従って決定する適切な湿度補正係数kh,Dを使用しなければならない。

瞬時測定濃度は,湿り状態で測定していない場合には,9.3.5に従って,湿り状態に換算しなければなら

ない。

燃料及び理想気体の特性に基づく,各成分のu値を表6に示す。

24

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−希釈していない排出ガスにおけるu値及び種々の排気成分の密度

ガス成分

NOx

CO

HC

CO2

O2

CH4

HCHO

CH3OH

ρgas (kg/m3)

2.053

1.250

a)

1.963 6

1.427 7

0.716

1.340

1.430

燃料

ρe

係数ugas b)

ディーゼル

1.294 3 0.001 586 0.000 966

0.000 479

0.001 517 0.001 103 0.000 553 0.001 035 0.001 104

菜種油メチル

エステル

1.295 0 0.001 585 0.000 965

0.000 536

0.001 516 0.001 102 0.000 553 0.001 035 0.001 104

メタノール

1.261 0 0.001 628 0.000 991

0.001 133

0.001 557 0.001 132 0.000 568 0.001 062 0.001 134

エタノール

1.275 7 0.001 609 0.000 980

0.000 805

0.001 539 0.001 119 0.000 561 0.001 050 0.001 121

天然ガスc)

1.266 1 0.001 621 0.000 987 0.000 558d) 0.001 551 0.001 128 0.000 565 0.001 058 0.001 129

プロパン

1.280 5 0.001 603 0.000 976

0.000 512

0.001 533 0.001 115 0.000 559 0.001 046 0.001 116

ブタン

1.283 2 0.001 600 0.000 974

0.000 505

0.001 530 0.001 113 0.000 558 0.001 044 0.001 114

ガソリン

1.297 7 0.001 582 0.000 963

0.000 481

0.001 513 0.001 100 0.000 552 0.001 032 0.001 102

注a) 燃料によって異なる。

b) 条件 空気過剰率2,乾き状態空気 (273 K, 101.3 kPa)

c) uは,質量成分C:66〜76 %,H:22〜25 %,N:0〜12 %で0.2 %の精度をもつ。

d) NMHCは,CH2.93を基準とする(総HCには,CH4のugas係数を使用する)。

9.3.4.3

厳密式に基づいた計算方法

排出物質量は,式(11)を使って計算する。ただし,ugasは,表の数値を使用する代わりに次の式を用いて計

算する。

なお,次の式においては,式(11)中の濃度cgas,iは,ppm単位で測定又は換算したものであることを前提

にしている。

(

)

000

1

i

e,

r,

gas

i

gas,

×

=

M

M

u

······················································· (12)

又は

(

)

000

1

i

e,

gas

i

gas,

×

=

ρ

ρ

u

·························································· (13)

ここに,

gas

ρは,

41

.

22

gas

gas

M

=

ρ

··································································· (14)

又は表6による。

各排気成分の密度ρgasを,表6に示す。排気の分子量Mr,eは,完全燃焼を仮定し,一般的な燃料組成

CβHαOεNδSγに対して次の式から計算する。

3

a

air

r,

3

a

i,

w

a

i,f

i

aw,

if,

i

e,

r,

10

1

1

4

999

.

15

94

007

.1

2

10

065

.

32

7

006

.

14

4

999

.

15

4

9

007

.1

011

.

12

2

2

4

1

−

−

×

+

+

+

×

×

+

×

+

×

+

×

+

×

+

×

+

+

×

+

=

H

M

H

q

q

q

q

M

m

m

m

m

γ

δ

ε

α

β

δ

ε

α

······························································································································· (15)

排気密度ρe,iは,次の式で計算する。

(

)

)

/

(

000

1

4

243

.1

4.

773

/

000

1

000

1

i

ad,

i

f,

f

a

i

ad,

i

f,

a

i

e,

m

m

m

m

q

q

k

H

q

q

H

×

×

+

×

+

×

+

+

=

ρ

················· (16)

ここに,

EPS

DEL

ALF

f

6

004

007

.0

1

002

008

.0

594

055

.0

w

w

w

k

×

+

×

+

×

=

·············· (17)

25

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.4.4

ノンメタンカッタを用いたNMHC及びCH4の計算

NMHC及びCH4の濃度は,次の式で計算する。

(

)(

)

(

)

M

E

w/Cutter

HC

M

w/oCutter

HC

NMHC

1

E

E

c

E

c

c

−

−

−

×

=

···································· (18)

(

)

(

)(

)

M

E

E

w/oCutter

HC

w/Cutter

HC

CH4

1

E

E

E

c

c

c

−

−

×

−

=

······································· (19)

ここに,

cHC(w/Cutter): NMCを通過したサンプルガスのHC濃度

cHC(w/oCutter): NMCをバイパスしたサンプルガスのHC濃度

EM: JIS B 8008-1の附属書Cで決定されるメタン効率

EE: JIS B 8008-1の附属書Cで決定されるエタン効率

なお,ノンメタンカッタを使用する場合には,システムの応答時間は,10秒を超えてもよい。

9.3.5

乾き状態から湿り状態への補正

瞬時測定濃度を乾き状態で測定する場合には,濃度は,次の式によって湿り状態に換算する。

dry

w

wet

c

k

c

×

=

········································································· (20)

008

.1

000

1

2

1.244

773.4

19

.

111

2

244

.1

1

f

i

ad,

if,

a

i

ad,

if,

ALF

a

w

×

×

×

+

×

+

×

×

+

×

−

=

k

q

q

H

q

q

w

H

k

m

m

m

m

······················· (21)

又は,

−

×

×

+

×

+

×

×

+

×

−

=

b

r

f

i

ad,

i

f,

a

i

ad,

i

f,

ALF

a

w

1

000

1

2

1.244

773.4

19

.

111

2

244

.1

1

p

p

k

q

q

H

q

q

w

H

k

m

m

m

m

······················ (22)

又は,

(

)

W2

CO

CO2

w

005

.0

1

1

k

c

c

k

−

+

×

×

+

=

α

··········································· (23)

ただし,

(

)

a

a

w2

1.608

000

1

608

.1

H

H

k

×

+

×

=

·························································· (24)

ここに,

pr: 冷却槽後の水蒸気圧(kPa)

pb: 全大気圧(kPa)

α: 燃料中の炭素水素原子数比

cCO2: 乾きCO2濃度(%)

cCO: 乾きCO濃度(%)

Ha: 吸入空気絶対湿度(g/kg)

kf = 0.055 594× wALF + 0.008 002 1 × wDEL + 0.007 004 6 × wEPS

注記 式(21)及び式(22)は,原理的に同じものであり,式(22)の分母の近似値が,式(21)の

1.008と一致する。

26

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.6

湿度及び温度に対するNOx補正

NOx排出量は,雰囲気条件に依存するので,NOx濃度は,湿度及び雰囲気温度に対し,次のいずれかの

式による係数によって,補正しなければならない。

a) 圧縮点火機関に対して,

(

)

(

)

298

5

004

.0

71

.

10

2

018

.0

1

1

a

a

D

h,

−

×

+

−

×

−

=

T

H

k

······················· (25)

ここに,

Ta: 吸入空気絶対温度(K)

Ha: 吸入空気絶対湿度(g /kg)

ここで,Haは,相対湿度,露点,水蒸気圧又は乾球温度・湿球温度を測定し,一般に認められている計

算式を使って求めてもよい。

b) 給気冷却装置付きの圧縮点火機関に対しては,次の代替式を用いてもよい。

(

)

(

)

(

)

SCRef

SC

a

a

D

h,

85

002

.0

298

75

002

.0

71

.

10

012

.0

1

1

T

T

T

H

k

−

×

+

−

×

−

−

×

−

=

······· (26)

ここに,

TSC: 給気冷却器出口空気温度(K)

TSCRef: 給気冷却器出口空気標準温度(K)(製造業者の指定によ

る)

他の変数の説明は,a)を参照

ここで,Haは,相対湿度,露点,水蒸気圧又は乾球温度・湿球温度を測定し,一般に認められている計

算式を使って求めてもよい。

9.3.7

排出率の計算

排出率(g/kWh)は,それぞれ個々の成分ごとに,次の方法によって計算する。

act

gas

gas

W

m

M

=

··································································· (27)

ここに,

Wact: 6.6.2によって決定される各試験サイクルの実試験サイ

クル仕事量(kWh)

9.4

粒子状物質の決定

9.4.1

概要

粒子状物質の決定には,希釈システムが必要である。この細分箇条では,分流希釈システムによる希釈

方法を規定する。希釈システムの流量容量は,希釈及び捕集システムでの水分の凝縮を完全に防ぎ,希釈

排気温度を,フィルタホルダの直前で315 K(42 ℃)以上,325 K(52 ℃)以下に維持するために,十分

なものでなければならない。希釈システムに入る前に希釈空気の除湿をしてもよく,これは希釈空気の湿

度が高い場合には,特に有用である。希釈空気の温度は,希釈トンネル入口のすぐ近くで288 K(15 ℃)

以上でなければならない。

分流希釈システムは,排気流量の変動に応答して,機関の排気流から,一定比率の排気サンプルを採取

し,かつ,捕集フィルタにおける温度が,315 K(42 ℃)以上325 K(52 ℃)以下になるように,希釈空

気を排気サンプルに導入するように,設計されていなければならない。このために,希釈比(rdil)又は採

取率(rs)は,9.4.2の精度を満足することが基本である。使用する捕集装置及び手順が重要な点で規定を

満たす場合には,他の分流方式も使用することができる。

粒子状物質の質量を決定するために,粒子状物質サンプリングシステム,粒子状物質捕集フィルタ,電

27

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

子天びん,及び温度・湿度を制御したひょう量室が必要である。システムの詳細は,箇条12に示す。

9.4.2

粒子状物質の捕集

一般的には,粒子状物質捕集プローブは,ガス状排出物採取プローブのすぐ近くに設置する。したがっ

て,9.3.2の規定は,粒子状物質の捕集にも適用する。サンプリングラインは,JIS B 8008-1の16.2の規定

に従わなければならない。

排気マニホールドが分岐している多気筒機関の場合には,捕集プローブの入口は,十分に下流に設置し

て,すべてのシリンダから均等に排気が採取できるようにする。V形機関の配列に見られるように複数の

マニホールドを備えた多気筒機関では,マニホールドの結合部の下流にプローブを設置する。

これが現実的でない場合は,最も粒子状物質の排出量が多いマニホールドから採取する。前記方法と相

関がある他の方法を用いてもよい。排気排出物の計算には全排気質量流量を用いる。

9.4.3

システム応答時間

分流希釈システムの制御には,速いシステム応答が必要である。システムの変換時間は,12.3.3の手順

によって決定する。排気流量測定と分流希釈システムとを合わせた変換時間(9.2.2参照)が0.3秒以下で

あれば,オンライン制御をしてもよい。変換時間が0.3秒を超える場合には,事前運転で記録したデータ

を使って予測制御をしなければならない。この場合には,立ち上がり時間は,1秒以下で,複合遅れ時間

は,10秒以下でなければならない。

システム全体の応答は,粒子状物質のサンプル流量(qmp,i)が,排出ガス質量流量に比例するように,

設計されていなければならない。比例関係を確認するためには,最低5 Hzで採取したデータに対してqmew,i

に対するqmp,iの回帰分析を行い,次の基準に適合していなければならない。

− qmew,iとqmp,iとの間の直線回帰の相関係数r2は,0.95以上とする。

− qmp,i のqmew,iに対する標準誤差は,qmpの最大値の5 %以下とする。

− qmpの回帰直線の切片は,qmpの最大値の2 %以下とする。

事前に,随時,試験を行い,得られた排出ガス質量流量の信号を用いて分流希釈システムに入るサンプ

ル流量を制御(予測制御)してもよい。粒子状物質システムの変換時間(t50,P)及び/又は排気質量流量信

号の変換時間(t50,F)が,0.3秒を超える場合は,このような手順が必要である。qmpを制御する事前試験に

おけるqmew,preの時間を“予測”時間(t50,P+t50,F)だけシフトする場合には(すなわち,あるqmpに対応する

qmew,preは,“予測”時間だけ前のものを用いる場合には),分流希釈システムの正しい制御を行うことがで

きる。

qmp,iとqmew,iとの相関を確認するためには,qmp,iに対するt50,Fで時間補正したqmew,iの実際の試験でとった

データを使用しなければならない(t50,Pは,このqmew,iの時間補正には使用しない。)。すなわち,qmewとqmp

との間の時間シフトは,12.3.3で決定した変換時間の差である。

9.4.4

データの評価

7.2に従って決定したフィルタの風袋質量は,7.9.5に従って決定したフィルタの全質量から差し引かな

ければならない。その結果から,粒子状物質のサンプル質量mfが得られる。粒子状物質の排出量を評価す

るためには,試験サイクルを通してフィルタを通過する全希釈排気質量(msep)を,記録しなければなら

ない。

関係者の事前の承認がある場合には,粒子状物質の質量は,適切な技術的方法によって7.5で規定する

希釈空気中の粒子状物質のバックグランドレベルによって,補正してもよい。

9.4.5

排出物質量の計算

粒子状物質の質量は,次のいずれかの方法で計算しなければならない。計算手順の例を附属書Eに示す。

28

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 計算方法1

000

1

edf

sep

f

PM

m

m

m

m

×

=

·································································· (28)

ここに,

mf: 試験サイクルを通じて捕集された粒子状物質の質量

(mg)

msep: 粒子状物質捕集フィルタを通過する全希釈排気質量

(kg)

medf: 試験サイクルを通しての全等価希釈排気質量(kg)

試験サイクルを通しての全等価希釈排気質量は,次の式で決定しなければならない。

f

q

m

n

i

i

m

1

1

i

edf,

edf

×

∑

===

·································································· (29)

i

dil,

i

ew,

i

edf,

r

q

q

m

m

×

=

································································· (30)

(

)

i

dw,

i

dew,

i

dew,

i

dil,

m

m

m

q

q

q

r

−

=

···························································· (31)

ここに,

qmedf,i: 湿り状態の瞬時等価希釈排気質量流量(kg/s)

qmew,i: 湿り状態の瞬時排気質量流量(kg/s)

rdil,i: 瞬時希釈比

qmdew,i: 希釈トンネルを通過した湿り状態の瞬時希釈排気質量

流量(kg/s)

qmdw,i: 湿り状態の瞬時希釈空気質量流量(kg/s)

f: データのサンプリング周波数(Hz)

n: 全測定点数

b) 計算方法2

(

)

000

1

s

f

PM

×

=

r

m

m

······························································ (32)

ここに,

mf: 試験サイクルを通じて捕集された粒子状物質の質量

(mg)

rs: 試験サイクルを通しての平均採取率

及び,

sed

sep

ew

se

s

m

m

m

m

r

×

=

····································································· (33)

ここに,

mse: 試験サイクルを通しての捕集質量(kg)

mew: 試験サイクルを通しての排気の質量(kg)

msep: 粒子状物質捕集フィルタを通過する希釈排気質量(kg)

msed: 希釈トンネルを通過する希釈排気質量(kg)

注記 全量捕集タイプのシステムの場合は,msepとmsedとは同一である。

29

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4.6

湿度に対する粒子状物質補正係数

ディーゼル機関の粒子状排出物は,周囲の空気の状態に依存するので,粒子状物質捕集量は,雰囲気の

湿度に対し,次の式から求めたkpで補正する。

関係者間の協定があれば,10.71 g/kg以外の湿度標準値を用いてもよい。その標準値は,試験結果とと

もに報告しなければならない。

式が妥当であれば,他の補正式を用いてもよい。

(

)

[

]

71

10

3

013

0

1

1

a

p

.

H

.

k

−

×

+

=

····················································· (34)

ここに,

Ha: 吸入空気の絶対湿度(g/kg)

9.4.7

排出率の計算

粒子状物質排出率(g/kWh)は,次の式で計算しなければならない。

act

p

PM

PM

W

k

m

M

×

=

······························································ (35)

ここに,

Wact: 6.6.2に基づいて決定した実際の試験サイクル仕事量(kWh)

10 全流希釈システムによるガス状及び粒子状物質の測定

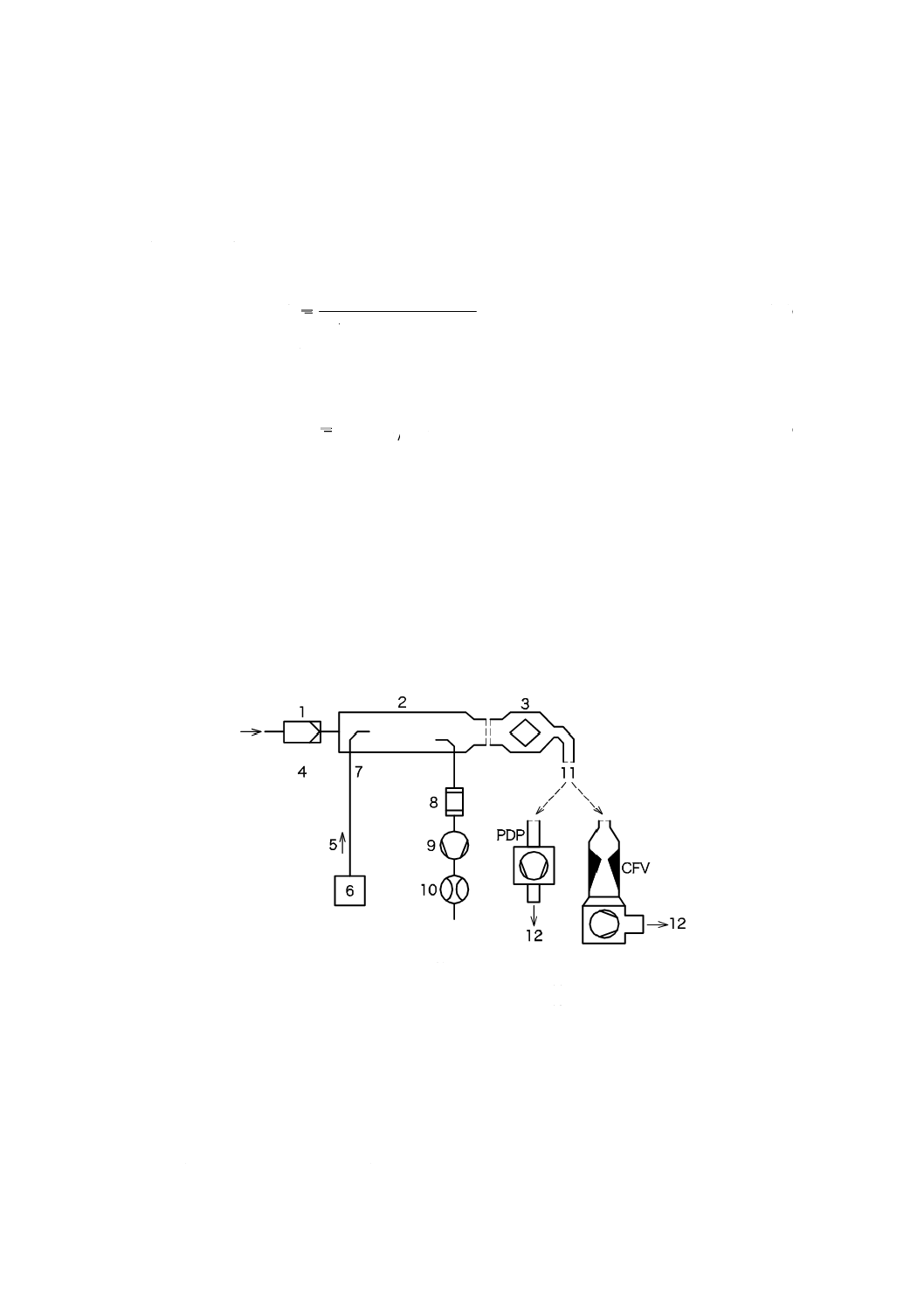

10.1 概要

排出質量は,試験サイクル全体の積算又はバッグ採取をしたガス状物質の濃度信号を,希釈排気質量流

量に乗じることによって求める。希釈排気質量流量の測定は,定容量採取システム(CVS)で測定する。

CVSには,容積形ポンプ(PDP),臨界流量ベンチュリ(CFV)又は亜音速ベンチュリ(SSV)を用いても

よい。

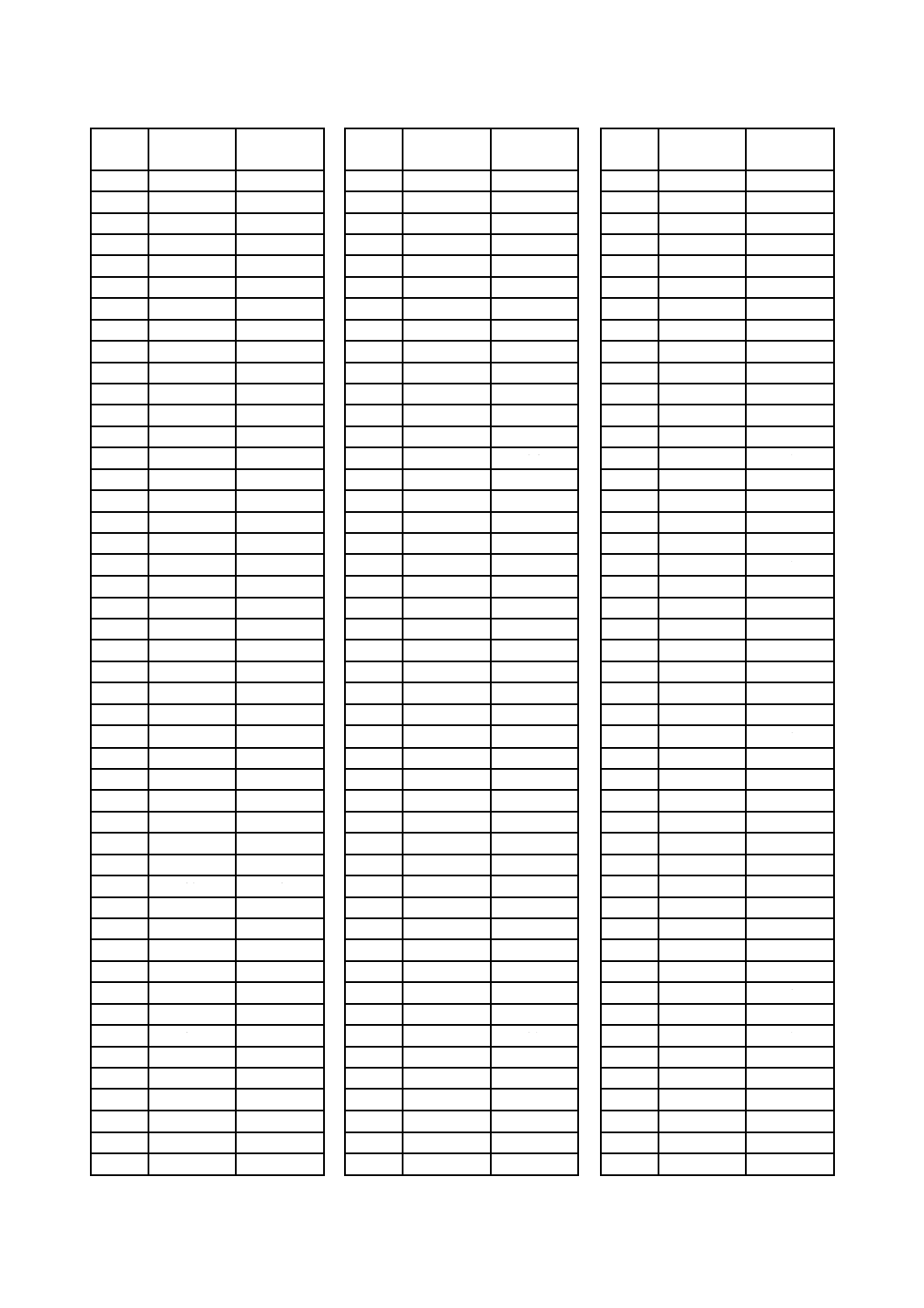

粒子状物質は,CVSシステムの希釈排気から比例採取する。試験設備の全構成を図3に示す。

1 フィルタ

4 希釈空気

7 排気管

10 流量計

2 希釈トンネル

5 排気

8 粒子状物質フィルタ

11 容積形ポンプ又はベンチュリ

3 熱交換器

6 機関

9 サンプリングポンプ

12 排出

図3−CVS全流希釈システム

10.2 希釈排気流量の測定

10.2.1 概要

希釈排気中の排出物を求めるために,希釈排気質量流量を知る必要がある。試験サイクル全体の全希釈

排気流量(単位:g)を試験サイクル全体の測定値から求め,10.2.2から10.2.4までのいずれかの方法で流

30

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

量測定装置のそれぞれに対応する校正データ(PDPのV0,CFVのKV,SSVのCd)を用いてもよい。粒子

状物質(msep)及びガス状物質の全捕集質量が全CVS流量(medf)の0.5 %を超える場合には,msepでCVS流量

を補正する,又は粒子状物質捕集用サンプルをCVSの流量測定器の上流側に戻す。

10.2.2 PDP-CVSシステム

熱交換器の使用によって試験サイクル全体の希釈排気温度を,±6 Kに保持できる場合には,次の式で

試験サイクル全体の質量流量を求める。

(

)

(

)

T

p

p

N

V

m

×

×

−

×

×

×

=

3.

101

/

273

293

.1

1

b

p

0

edf

······················ (36)

ここに,

V0: 試験条件での1回転当たりの吐出ガス容積(m3/rev)

Np: 1試験当たりのポンプ全回転数

pb: 試験室内全大気圧(kPa)

p1: ポンプ入口の大気圧からの圧力降下(kPa)

T: 試験サイクル全体のポンプ入口の希釈排気平均絶対温

度(K)

流量補償付システムを使用する場合には(すなわち,熱交換器がない場合),試験サイクル全体の瞬時質

量排出量を計算し積算する。この場合は,希釈排気の瞬時質量を次の式から求める。

(

)

(

)

i

1

b

i,p

0

i

edf,

3

101

273

293

1

T

.

p

p

N

V

.

m

×

×

−

×

×

×

=

························ (37)

ここに,

Np,i: 採取時間ごとのポンプの全回転数

Ti: 採取時間ごとのポンプ入口絶対温度

10.2.3 CFV-CVSシステム

熱交換器の使用によって試験サイクル全体の希釈排気温度を±11 Kに保持できる場合には,次の式で試

験サイクル全体の質量流量を求める。

5.0

A

V

edf

/

293

.1

T

p

K

t

m

×

×

×

=

····················································· (38)

ここに,

t: 試験サイクル時間 (s)

KV: 標準状態の臨界流量ベンチュリ校正係数

pA: ベンチュリ入口の絶対圧力 (kPa)

T: ベンチュリ入口絶対温度 (K)

流量補償付システムを使用する場合には(すなわち,熱交換器がない場合),試験サイクル全体の瞬時質

量排出量を計算し積算する。この場合には,希釈排気の瞬時質量を次の式から求める。

5.0

i

A

V

i

i

edf,

/

Δ

293

1

T

p

K

t

.

m

×

×

×

=

················································· (39)

ここに,

∆ti: 採取時間間隔(s)

Ti: 採取時間ごとのベンチュリ入口温度

10.2.4 SSV-CVSシステム

熱交換器の使用によって試験サイクル間の希釈排気温度を±11 Kに保持できる場合には,次の式で試験

サイクル全体の質量流量を求める。

31

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t

Q

.

m

×

×

=

SSV

edf

293

1

······························································ (40)

ここに,

(

)

−

−

=

6

428

.1

4

3

714

.1

6

428

.1

A

d

2

0

SSV

1

1

1

x

y

x

x

r

r

r

r

T

p

C

d

A

Q

·················· (41)

ここに,

A0: 定数とSI単位への変換をまとめた値

2

2

1

3

mm

1

kPa

K

min

m

= 0.006 111

d: SSVスロート直径 (m)

Cd: SSV流量係数

pA: ベンチュリ入口の絶対圧力 (kPa)

T: ベンチュリ入口絶対温度(K)

rx: SSVスロート部静圧の入口絶対圧力に対する比率

=

A

Δ

1

p

p

−

ry: SSVスロート直径dの入口配管内径に対する比率

=

D

d

流量補正付システムを使用する場合には(すなわち,熱交換器がない場合),試験サイクル全体の瞬時質

量排出量を計算し積算する。この場合には,希釈排気の瞬時質量は,次の式から求める。

i

i

SSV,

i

edf,

293

.1

t

Q

m

∆

×

×

=

·························································· (42)

ここに,

(

)

−

−

=

6

428

.1

4

3

714

.1

6

428

.1

i

A

d

2

0

i

SSV,

1

1

1

x

y

x

x

r

r

r

r

T

p

C

d

A

Q

··················· (43)

∆ti: 採取時間間隔(s)

Ti: 採取時間ごとのベンチュリ入口絶対温度

0.98のようなCdとして適切な値,又はQssvの適切な値で実時間演算を初期化する。Qssvで初期化する

場合には,Qssvの初期値は,Reを求めるために使用する。

全排出物試験中,SSVスロートのレイノルズ数は,この細分箇条で作成した校正曲線を導くために使用

するレイノルズ数の範囲になければならない。

10.3 ガス状物質の測定

10.3.1 概要

供試機関から排出するガス状物質を,この細分箇条に記載する方法で決定する。希釈排気中のガス状物

32

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

質を測定する。データ評価及び演算手順を10.3.3及び10.3.4に記載する。

10.3.2 ガス状排出物の採取

機関と全流希釈システムとの間の排気管は,JIS B 8008-1に従う。ガス状排出物採取プローブは,希釈

トンネル内の希釈空気と排気とが十分に混合した粒子状物質捕集プローブに近接した場所に設置する。

一般的に,次の二つの方法で採取を行う。

− 試験サイクル全体のガス状排出物を採取バッグに採取し,試験終了後測定する。HCは,採取バッグ

を464±11 K(191±11 ℃)に加熱しなければならない。NOxは,採取バッグの温度を露点温度より高く

しなければならない。

− 試験サイクル全体のガス状排出物を連続的に採取し積算する。上記の条件を満たすことができない場

合には,HC及びNOxに対してこの方法を使用する。

バックグランド濃度は,希釈トンネルの上流で希釈空気を採取バッグに採取して求め,10.3.4.2に従って

排出物濃度から差し引く。

10.3.3 データの評価

排出ガス濃度(HC,CO及びNOx)及び希釈排気質量流量を少なくとも1 Hzでコンピュータシステムに

記録及び保存し,ガス状排出物を評価する。他のすべてのデータを少なくとも1 Hzで採取し記録してもよ

い。アナログ分析計の場合は,応答を記録し,校正データをデータ評価の間にオンライン又はオフライン

で適用してもよい。

10.3.4 質量排出量の計算

10.3.4.1 定質量流量システム

熱交換器付システムでは汚染物質の質量を,次の式から求める。

edf

gas

gas

gas

m

c

u

m

×

×

=

····························································· (44)

ここに,

ugas: 排気成分密度と空気密度の比率

cgas: それぞれの成分の平均バックグランド補正濃度(ppm)

medf: 試験サイクルを通しての等価希釈排気の質量(kg)

NOxは,10.3.6に規定する湿度補正係数kh,Dを用いて補正する。

湿り状態で測定していない場合には,10.3.5に従って測定濃度を湿り状態に変換する。

各成分のu値を,表7に示す。

注記 ugasの値を求めるために,希釈排気密度は,空気密度に等しいと仮定する。したがって,ugasの

値は,HCを除き単一ガス成分に対して同一である。希釈比,及びそれによる希釈排気密度が

試験サイクル中変化するので,希釈していない排気測定のような正確な計算への適用は推奨し

ない。

33

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−希釈排気におけるu値

ガス成分

NOx

CO

HC

CO2

O2

CH4

HCHO

CH3OH

ρgas (kg/m3)

2.053

1.250

a)

1.963 6

1.427 7

0.716

1.340

1.430

燃料

ρair = 1.293 kg/m3 係数 ugas b)

ディーゼル

0.001 588 0.000 967

0.000 480

0.001 519 0.001 104 0.000 553 0.001 036 0.001 106

菜種油メチル

エステル

0.001 588 0.000 967

0.000 537

0.001 519 0.001 104 0.000 553 0.001 036 0.001 106

メタノール

0.001 588 0.000 967

0.001 105

0.001 519 0.001 104 0.000 553 0.001 036 0.001 106

エタノール

0.001 588 0.000 967

0.000 795

0.001 519 0.001 104 0.000 553 0.001 036 0.001 106

天然ガスc)

0.001 588 0.000 967 0.000 584d) 0.001 519 0.001 104 0.000 553 0.001 036 0.001 106

プロパン

0.001 588 0.000 967

0.000 507

0.001 519 0.001 104 0.000 553 0.001 036 0.001 106

ブタン

0.001 588 0.000 967

0.000 501

0.001 519 0.001 104 0.000 553 0.001 036 0.001 106

ガソリン

0.001 588 0.000 967

0.000 483

0.001 519 0.001 104 0.000 553 0.001 036 0.001 106

注a) 燃料によって異なる。

b) 条件 空気過剰率λ=2,乾き状態空気 (273 K, 101.3 kPa)

c) uは,質量成分C:66〜76 %,H:22〜25 %,N:0〜12 %で0.2 %の精度をもつ。

d) NMHCは,CH2.93を基準とする(総HCには,CH4のugas係数を使用する。)。

10.3.4.2 バックグランド補正濃度の決定

ガス状物質の正味濃度を求めるには,測定濃度から希釈空気中の平均バックグランド濃度を差し引く。

平均バックグランド濃度は,バッグ採取法又は連続測定による積算によって求める。ガス状物質の正味濃

度は,次の式による。

(

)

DF

c

c

c

1

1

d

e

−

×

−

=

································································· (45)

ここに,

ce: 希釈排気中のそれぞれのガス状物質濃度 (ppm)

cd: 希釈空気中のそれぞれのガス状物質濃度 (ppm)

DF: 希釈係数

希釈係数は,次の式から求める。

a) ディーゼル及びLPG機関に対して,

(

)

4

conce

conce

2conce

s

10

=

−

×

+

+

CO

HC

CO

F

DF

······································ (46)

b) 天然ガス機関に対して,

(

)

4

conce

conce

conce

2

s

10

=

−

×

+

+

CO

NMHC

CO

F

DF

······························· (47)

ここに,

CO2conce: 希釈排気中のCO2濃度 (%)

HCconce: 希釈排気中のHC濃度 (ppmC)

NMHCconce: 希釈排気中のNMHC濃度 (ppmC)

COconce: 希釈排気中のCO濃度 (ppm)

Fs: 化学量論係数

乾燥状態の測定濃度は,10.3.5に従って湿り状態に変換する。

化学量論係数は,次の式から求める。

34

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

×

+

+

+

×

4

100

=

76

3

2

y

x

.

y

x

x

Fs

··················································· (48)

ここに,

x, y: 燃料組成 CxHy

燃料組成が不明な場合は,次の化学量論係数を用いてもよい。

ディーゼル燃料の場合: Fs = 13.4

LPGの場合:

Fs = 11.6

天然ガスの場合:

Fs = 9.5

10.3.4.3 流量補償付システム

熱交換器のないシステムでは,試験サイクル全体のガス状物質質量(単位:g)は,瞬時排出物質量の計

算及び試験サイクル全体の瞬時値の積算によって求める。バックグランド補正も瞬時濃度値に直接適用す

る。

(

)

gas

d

edf

gas

e

i

edf,

1

gas

)

/1

1(

u

DF

c

m

u

c

m

m

n

i

×

−

×

×

−

×

×

=∑

=

··········· (49)

ここに,

ce: 希釈排気中の各ガス状物質濃度 (ppm)

cd: 希釈空気中の各ガス状物質濃度 (ppm)

medf,i: 希釈排気の瞬時質量(kg)

medf: 試験サイクルを通しての等価希釈排気の質量(kg)

ugas: 表7の値

DF: 希釈係数

10.3.4.4 ノンメタンカッタ法によるNMHC及びCH4の計算

NMHC及びCH4の濃度は,次の式から求める。

(

)

E

E

c

E

c

c

M

E

r)

HC(w/Cutte

M

er)

HC(w/oCutt

NMHC

1

−

−

−

×

=

····································· (50)

(

)

E

E

E

c

c

c

M

E

E

er)

HC(w/oCutt

r)

HC(w/Cutte

CH4

1

−

−

×

−

=

········································· (51)

ここに, cHC(w/ Cutter): NMCを通過したサンプルガスのHC濃度

cHC(w/oCutter): NMCをバイパスしたサンプルガスのHC濃度

EM: JIS B 8008-1の附属書Cで決定されるメタン効率

EE: JIS B 8008-1の附属書C で決定されるエタン効率

10.3.5 乾き状態から湿り状態への補正

乾き状態の測定濃度を次の式によって湿り状態に換算する。

cwet = kw×cdry ··········································································· (20)

w,1

wet

,2

co

w

200

1

k

c

k

−

×

−

=

α

······················································· (52)

ここに,cco2,wet:希釈排気中の湿り状態のCO2濃度 (%)

35

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a

a

w,1

608

.1

000

1

608

.1

H

H

k

×

+

×

=

··························································· (53)

10.3.6 NOxの湿度及び温度補正

NOxは,周囲空気の状態の影響を受けるので,NOx濃度は,湿度及び周囲の空気の温度から次の式の係

数で補正する。

a) ディーゼル機関に対して,

(

)

(

)

298

5

004

0

71

10

2

018

0

1

1

=

a

a

D

h,

−

×

+

−

×

−

T

.

.

H

.

k

····························· (54)

ここに,

Ta: 吸入空気の絶対温度(K)

Ha: 吸入空気の絶対湿度(g /kg)

b) 給気冷却器付ディーゼル機関に対しては,次の代替式を用いてもよい。

(

)

(

)

(

)

SCRef

SC

a

a

D

h,

85

0.002

298

75

002

.0

10.71

0.012

1

1

=

T

T

T

H

k

−

×

+

−

×

−

−

×

−

··········· (55)

ここに,

TSC: 給気冷却器出口空気温度(K)

TSCRef: 給気冷却器出口空気標準温度(K)(製造業

者の指定による。)

他の変数の説明は,a) を参照。

ここで,Haは,相対湿度,露点,水蒸気圧又は乾球温度・湿球温度を測定し,一般に認められている計

算式を使って求めてもよい。

10.3.7 排出率の計算

排出率(g/kWh) は,NOxを除く全成分に対して,次の式で計算する。

Mgas =mgas/Wact ·········································································· (56)

NOxに対して:

act

h

gas

gas

W

k

m

M

×

=

··························································· (57)

ここに,

Wact: 6.6.2によって決定される各試験サイクルの実試験サイ

クル仕事量(kWh)

10.4 粒子状物質の測定

10.4.1 概要

粒子状物質の測定には,希釈システムが必要である。この細分箇条では,全流希釈システムによる希釈

方法を規定する。希釈システムの流量の能力は,希釈及び捕集システム部において,水分凝縮を全く発生

させずに,フィルタホルダの直前で希釈排気温度を315 K(42 ℃)以上,325 K(52 ℃)以下の間に保つ

のに十分でなければならない。希釈システムに導入する前の希釈空気は,除湿してもよい。除湿は,希釈

空気の湿度が高い場合には特に有効である。希釈空気の温度は,希釈トンネルの入口直前で288 K(15 ℃)

以上にする。

粒子状物質のひょう量をするためには,粒子状物質捕集システム,粒子状物質捕集フィルタ,ひょう量

天びん及び温度・湿度が管理されたひょう量室が必要である。システムの詳細を,箇条12に規定する。

36

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.4.2 粒子状物質の捕集

希釈トンネルの粒子状物質捕集プローブは,ガス状成分の採取プローブに近接させ,また,干渉を受け

ないように十分離れた位置に取り付ける。9.3.2の設置規定を,粒子状物質の捕集にも適用する。捕集ライ

ンは,JIS B 8008-1の規定に適合しなければならない。

10.4.3 排出物の質量計算

試験サイクル全体の粒子状物質排出量(単位:g)は,次の式から求める。

000

1

edf

sep

f

PM

m

m

m

m

×

=

··································································· (58)

ここに,

mf: 試験サイクル全体の捕集された粒子状物質の質量(mg)

msep: 粒子状物質捕集フィルタを通過する希釈排気質量(kg)

medf: 試験サイクルを通しての等価希釈排気の質量(kg)

2次希釈空気を使用する場合は,粒子状物質捕集フィルタで捕集する全2次希釈排気質量から2次希釈

空気質量を差し引く。

ssd

set

sep

m

m

m

−

=

································································· (59)

ここに,

mset: 粒子状物質捕集フィルタを通過した2次希釈排気質量

(kg)

mssd: 2次希釈空気質量(kg)

希釈空気の粒子状物質のバックグランドを7.5に従って測定する場合には,粒子状物質質量は,バック

グランドで補正してもよい。この場合は,試験サイクル全体の粒子状物質質量(単位:g)を次のように求め

る。

000

1

1

1

edf

sd

b

sep

f

PM

m

DF

m

m

m

m

m

×

=

−

×

−

························································· (60)

ここに, mPM, msep, medf: 前記参照

msd: バックグランド粒子状物質捕集器で捕集した主希釈

空気質量(kg)

mb: 主希釈空気の捕集したバックグランド粒子状物質質

量(kg)

DF: 10.3.4.2で求めた希釈係数

10.4.4 粒子状物質の湿度補正係数

ディーゼル機関の粒子状物質排出量は,周囲空気の状態の影響を受けるので,粒子状物質濃度は,周囲

の空気の湿度から,次の式の係数kpによって補正する。

10.71(g/kg)と異なる標準値を用いてもよいが,この場合には,当事者間で協定した標準値を報告する。

正当であることを証明又は確認できる場合は,他の補正式を用いてもよい。

]

[

1

=

)

10.71

(

3

0.013

1

a

p

−

×

+

H

k

··················································· (61)

ここに,

Ha: 吸入空気の絶対湿度(g/kg)

37

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.4.5 排出量の計算

粒子状物質排出量(g/kWh)を,次の式から計算する。

act

p

PM

PM

/

W

k

m

M

×

=

····························································· (62)

ここに,

Wact: 6.6.2に従って決定した各試験サイクルの実試験サイク

ル仕事量(kWh)

11 ガス状成分の測定装置

11.1 分析計の仕様

11.1.1 全般

分析計は,過渡状態の排出ガス状物質の濃度を必要な精度で測定するのに適した測定レンジ及び応答時

間がなければならない。分析計のレンジは,試験サイクルを通しての平均濃度が15 〜100 %FSになるよ

う選択する。ただし,分析計の平均濃度における測定誤差が読取値の±2 %である場合は,この限りでは

ない。

読取りシステム(コンピュータ及びデータロガ)が15 %FS未満において,十分な精度で読取りができ

る場合には,測定濃度は,15 %FS未満でもよい。この場合は,校正曲線の精度を確かめるために,JIS B

8008-1の8.5.5に従い,ゼロ点を除く最少4点(等間隔点)で追加校正を行う。

装置の電磁両立性(EMC)は,電磁界による誤差を最小限にとどめられるものでなければならない。

11.1.2 精度

分析計の誤差は,読み値の±2 %,又は±0.3 %FS のどちらか大きい方を超えてはならない。精度は,

JIS B 8008-1の8.5の校正の手順に従って測定する。

注記 ここで,精度は,校正曲線から求めた分析計の読み値と使用した校正ガスの公称値(真値)と

の偏差と定義する。

11.1.3 再現性

再現性の定義は,校正ガス又はスパンガスへの繰返し10回の応答に対する標準偏差の2.5倍とし,その

値は,155 ppm(又はppmC)以上で使用する各レンジにおいては,1 %FS以下,また,155 ppm(又はppmC)

未満で使用する各レンジにおいては,2 %FS 以下でなければならない。

11.1.4 雑音

10秒間におけるゼロガス,及び校正ガス又はスパンガスに対する分析計の出力変化の最大値(全振幅)

は,使用するすべてのレンジにおいて2 を超えてはならない。

11.1.5 ゼロドリフト

1時間内のゼロ応答のドリフトは,使用するレンジにおける2 未満でなければならない。ゼロ応答とは,

雑音を含むゼロガスへの応答の30秒間の平均である。

11.1.6 スパンドリフト

1時間内のスパン応答のドリフトは,使用するレンジにおける2 未満でなければならない。スパン応答

とは,雑音を含むスパンガスへの応答の30秒間の平均である。

11.1.7 立ち上がり時間

測定システムで使用する分析計の立ち上がり時間は,2.5秒を超えてはならない。

注記 分析計の応答時間を単独で評価するだけでは,システム全体が過渡試験に適しているかを断定

できない。容積,特にシステム全体の無駄容積は,プローブから分析計への移動時間だけでな

38

B 8008-11:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

く,立ち上がり時間にも影響する。また,NOx分析計内にあるコンバータ又は除湿機内のガス

の移動に要する時間は,分析計の応答時間として定義される。11.3.2にシステムの総合応答時

間の測定法を示す。

11.1.8 ガスの乾燥

排気は,湿り状態又は乾き状態で測定する。排気の除湿機は,測定排気排出物の濃度に最小限の影響し

か与えないものでなければならない。 サンプルの水分を取り除くために化学式乾燥器を用いてはならない。

11.2 分析計

11.2.1 概要

11.2.2〜11.2.9に使用する測定器の原理を示す。測定システムの詳細は,JIS B 8008-1の15. による。測

定する排気排出物は,次の測定器を用いて分析する。分析計の出力が非線形となる場合には,直線化回路

を用いてもよい。

11.2.2 一酸化炭素(CO)分析

一酸化炭素分析計は,非分散形赤外線吸収形(NDIR)とする。

11.2.3 二酸化炭素(CO2)分析

二酸化炭素分析計は,非分散赤外線吸収形(NDIR)とする。

11.2.4 炭化水素(HC)分析