Z 8909-1:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本粉体工業技術協会(APPIE)/財

団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工

業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

Z 8909-1:2005

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 記号及び単位 ·················································································································· 1

5. 試験の手順 ····················································································································· 2

6. 試験装置 ························································································································ 2

6.1 ダスト供給・分散部 ······································································································· 2

6.2 ガス拡散・サンプルろ布装着部 ························································································ 2

6.3 払落し機構部 ················································································································ 2

6.4 制御・記録部 ················································································································ 2

7. 試験方法 ························································································································ 2

7.1 試験条件 ······················································································································ 2

7.2 試験 ···························································································································· 2

8. 試験結果の報告 ··············································································································· 7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8909-1:2005

集じん用ろ布の試験方法―第1部:集じん性能

Test method of filter media for dust collection Part 1:Filter efficiency

序文 集じん用ろ布に関する規格を整備するために,製品規格であるJIS Z 8908に適用する試験方法規格

として制定された。

1. 適用範囲 この規格は,乾式ろ過集じん装置に用いる集じん用織布及び不織布の集じん性能の試験方

法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9909 集じん装置の仕様の表し方

JIS Z 8122 コンタミネーションコントロール用語

JIS Z 8901 試験用粉体及び試験用粒子

JIS Z 8908 集じん用ろ布

3. 定義 この規格で用いる主な用語の定義は,JIS B 9909及びJIS Z 8908によるほか,次による。

a) ろ布(filter medium) ろ過に使用する織布及び不織布。

b) 残留圧力損失(residual pressure drop) 払落し直後にろ布を通過するガスの圧力損失。

c) 残留ダスト量(residual dust mass) 払落し直後にろ布に残留するダスト量。

d) 入口ダスト濃度(inlet dust concentration) ろ布通過直前のガス中に含まれるダスト濃度。

e) 出口ダスト濃度(outlet dust concentration) ろ布通過後のガス中に含まれるダスト濃度。

f)

ろ過速度(filtration velocity) ろ布を通過するガスの面速度。

g) 集じん率(dust collection efficiency) ろ布が捕集したダスト濃度(入口ダスト濃度から出口ダスト濃

度を差し引いた値)と入口ダスト濃度の比(百分率)。

h) 集じんサイクル時間(filtration cycle time) 払落しの間隔。

i)

パルス用圧縮エアータンク圧力(tank pressure) タンク内圧力。

j)

パルス噴射時間(pulse duration) 払落し用電磁弁の通電時間。

k) 払落し圧力損失(pressure drop before pulse jet) 払落し前の圧力損失値。

l)

払落し回数(number of filtration cycle) ろ布に対して払落しを行った回数。

m) エージング(aging) ろ布の集じん特性を安定化させるための加速試験の操作。

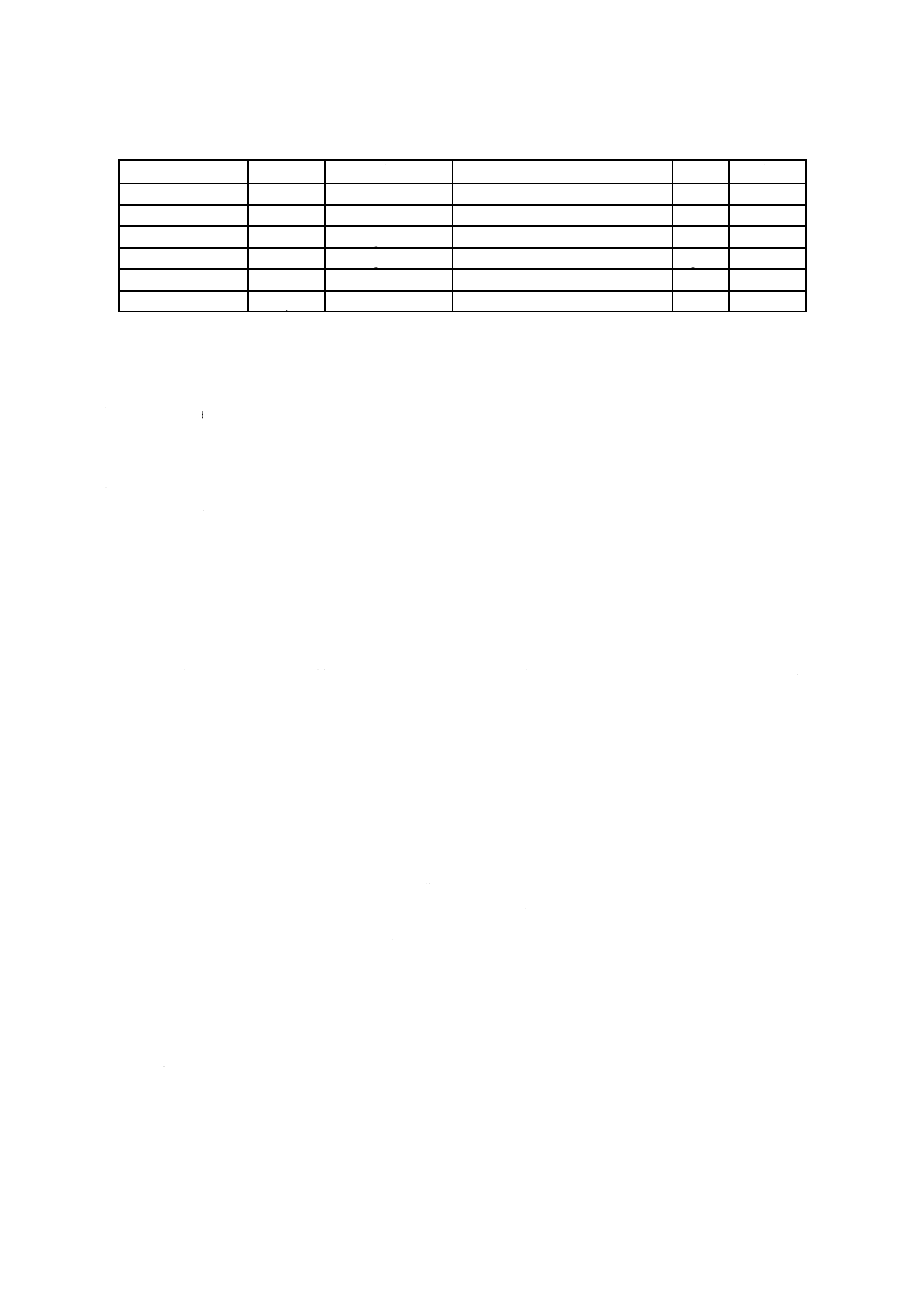

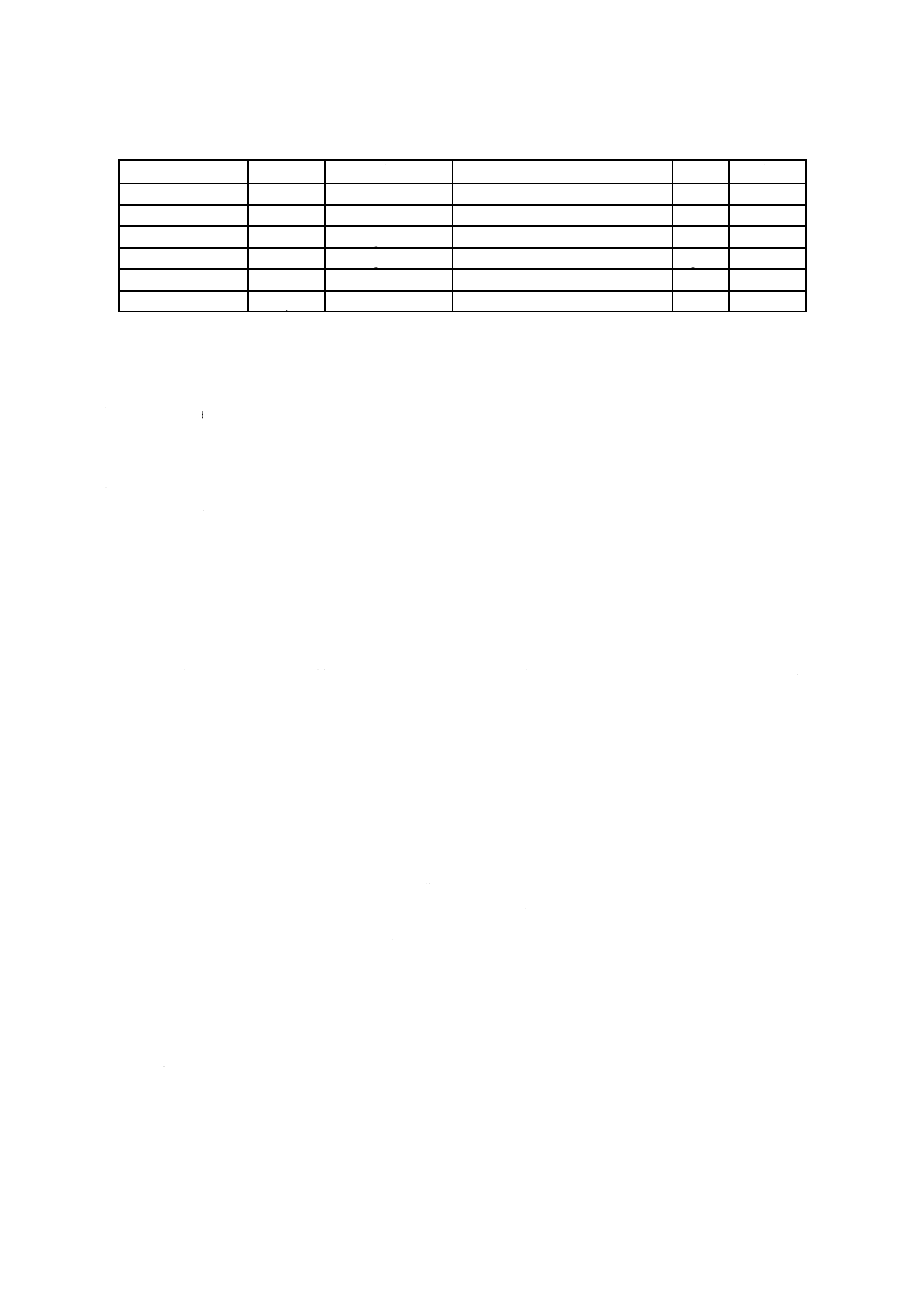

4. 記号及び単位 記号及び単位は表1による。

2

Z 8909-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 記号及び単位

項目

記号

単位

項目

記号

単位

残留圧力損失

Δpr

Pa

集じんサイクル時間

tc

s

残留ダスト量

mr

g・m-2

パルス用圧縮エアータンク圧力

P

Pa

入口ダスト濃度

Cin

g・m-3

パルス噴射時間

tp

s

出口ダスト濃度

Cout

g・m-3

払落し圧力損失

pc

Pa

ろ過速度

v

m・s-1,m・min-1 *

払落し回数

N

回

集じん率

η

%

注*

慣用的な表現法

5. 試験の手順 ろ布の性能評価は,次のa)からe)の手順により行う。

a) 準備[7.2 a)]

b) 入口ダスト濃度の設定[7.2 b)]

c) ろ布の初期集じん性能判定[7.2 c)]

d) エージング処理及び安定化処理[7.2 d)]

e) エージング,安定化処理をしたろ布の集じん性能測定[7.2 e)]

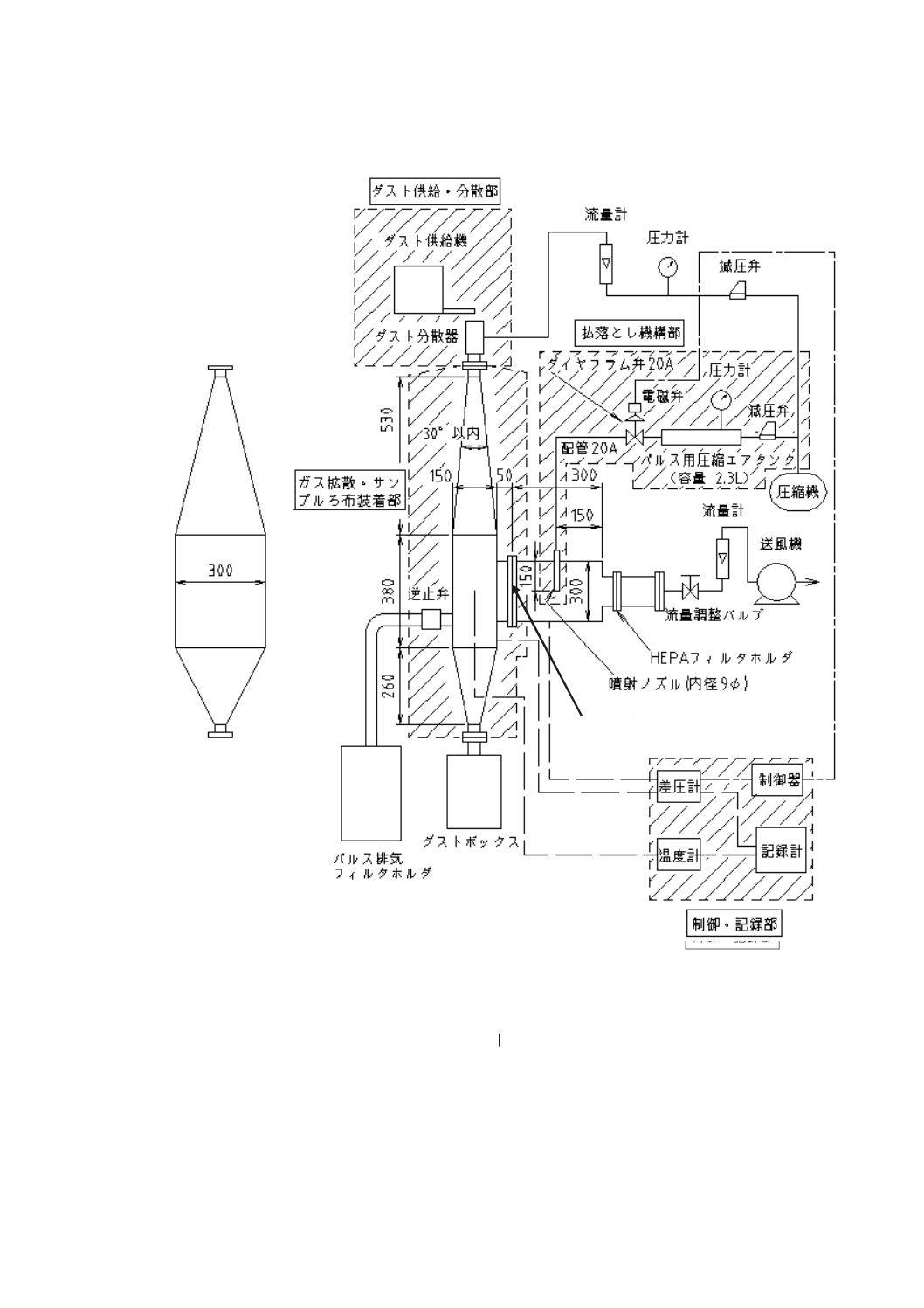

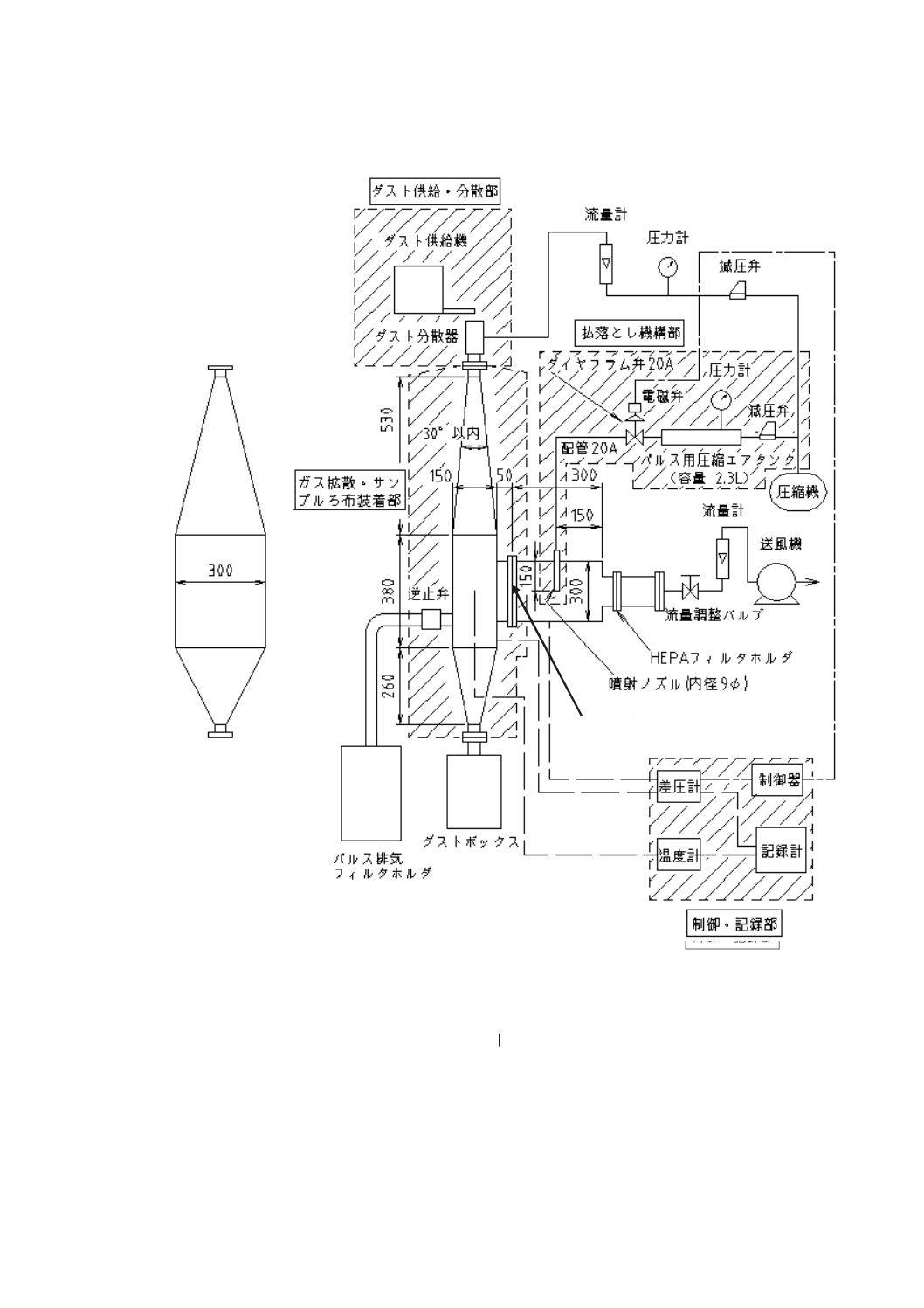

6. 試験装置 試験装置は,図1に示すようにダスト供給・分散部,ガス拡散・サンプルろ布装着部,払

落し機構部及び制御・記録部から構成される。各部は,次による。

6.1

ダスト供給・分散部 ダスト供給・分散部は,ダスト供給機及びダスト分散器からなる。

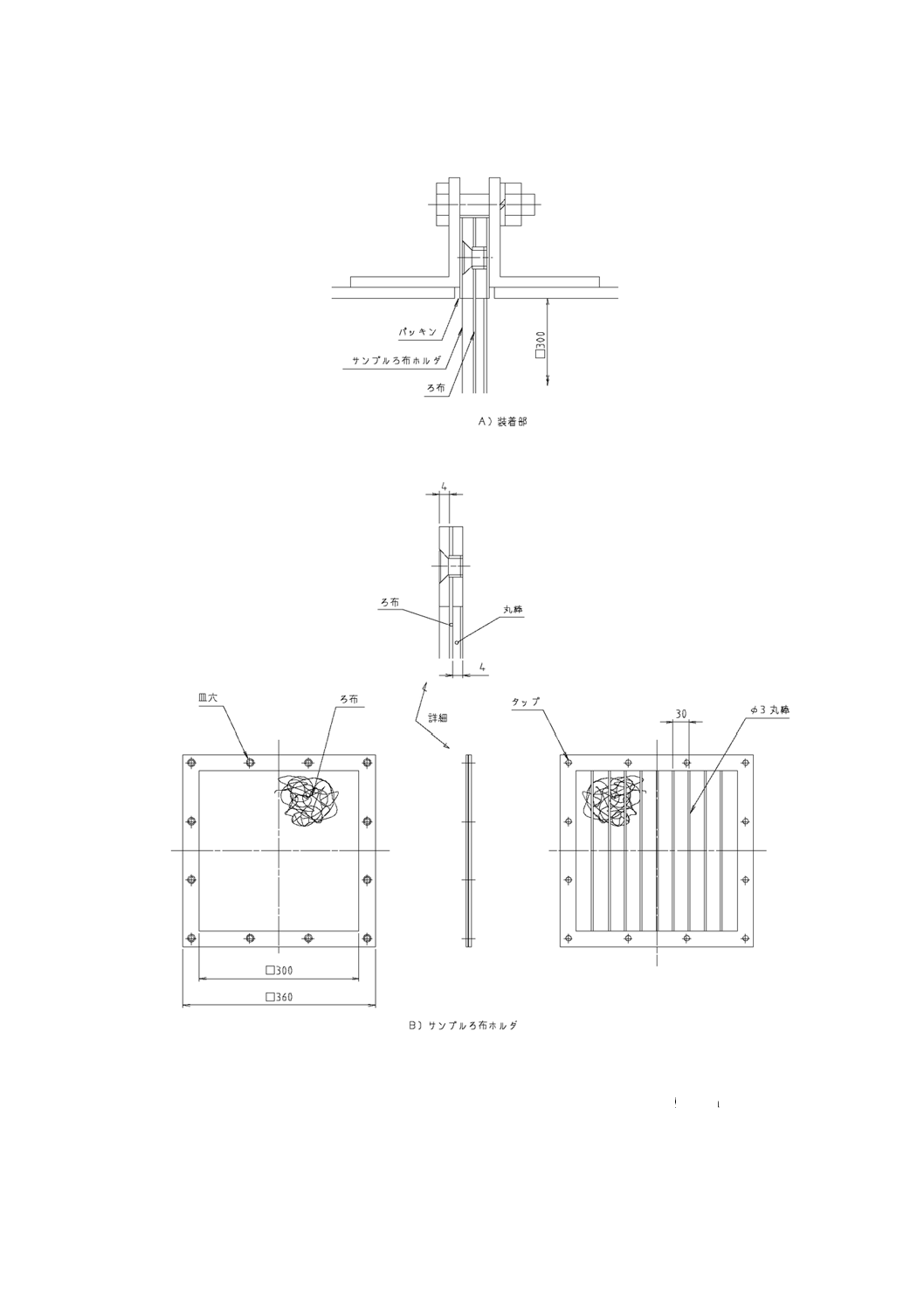

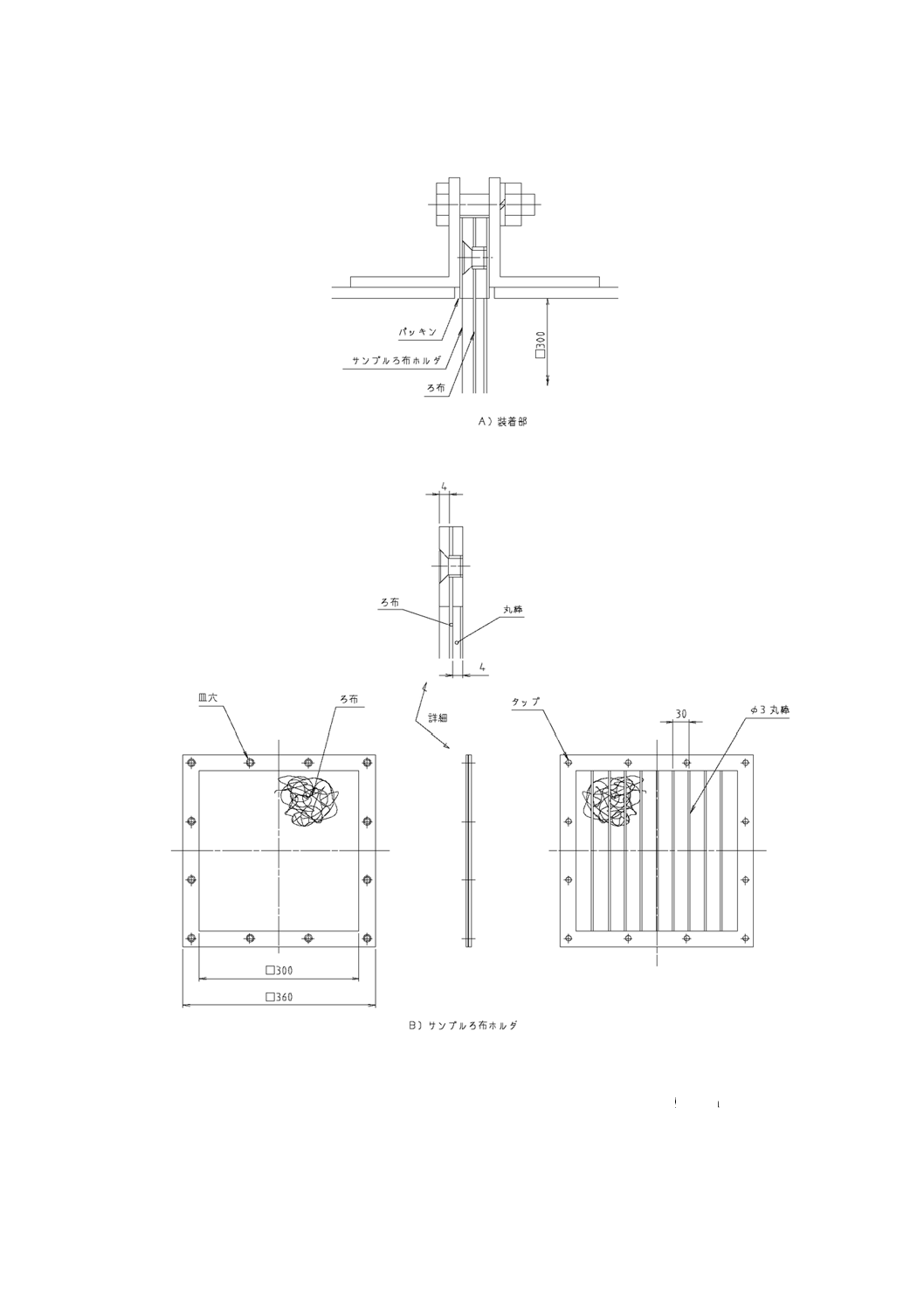

6.2

ガス拡散・サンプルろ布装着部 ガス拡散・サンプルろ布装着部は,ガス拡散用の垂直管及びサン

プルろ布装着部につながる水平管からなる。サンプルろ布装着部は,直径3 mmのステンレス棒を30 mm

間隔に配列したリテーナをもつサンプルろ布ホルダからなる。(図2参照)

6.3

払落し機構部 払落し機構部は,パルス用圧縮エアタンク,圧力計,減圧弁,電磁弁及び噴射ノズ

ル(内径9 mm)からなる。

6.4

制御・記録部 制御・記録部は,制御器,記録計,温度計及び差圧計からなる。

7. 試験方法

7.1

試験条件 試験は,次の条件で行う。

ダスト

: JIS Z 8901に規定された試験用粉体第10種

入口ダスト濃度(Cin)

: 5 g・m-3 ±7 %

ろ過速度(v)

: 2 m・min-1 ±2 %

パルス用圧縮エアータンク圧力(p)

: 500 kPa ±3 %

払落し圧力損失(pc)

: 1 000 Pa

パルス噴射時間(tp)

: 50 ms

備考 上記の試験条件は,当事者間の協定によって合意を得た場合に変更してもよい。

7.2

試験 試験は,次による。試験は3回行い、その平均値及び標準偏差値を記録することが望ましい。

参考 ろ布サンプルはサンプリングする位置によるばらつきがあるので、この規格を認証に適用する

場合は測定値の有意差検定を行う必要がある。

a) 準備

3

Z 8909-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 試験室の温度,相対湿度及び大気圧を記録する。

2) ダストは105〜110 ℃の温度域で3時間以上乾燥した後,デシケータ内で1時間以上静置する。

b) 入口ダスト濃度の設定

1) ろ布をサンプルろ布ホルダに装着し,ひょう量した後試験装置に組み込む。

2) 入口ダスト濃度を7.1の条件になるようダスト供給機及びダスト分散器の調整を行う。

3) 通気を停止し,試験装置からサンプルろ布ホルダを取り外して質量をひょう量する。

4) 入口ダスト濃度は,次の式による。

B

C

C

C

ʼ

−

=

in

······································································· (1)

ここに,

Cin: 入口ダスト濃度(g・m-3)

Cʼ : 試験前のろ布を含むサンプルろ布ホルダの質量(g)

C : 試験後のろ布を含むサンプルろ布ホルダの質量(g)

B : 試験機に供給されたガス量(m3)

5) 上記の試験を繰り返して,7.1の入口ダスト濃度になるようにダスト供給・分散部を調整する。

c) ろ布の初期集じん性能測定

1) ろ布は切りしろ分も含めて450 mm程度の正方形状とし,ろ布両端に約1 kgのおもりによって張力

を与えながらサンプルろ布ホルダに装着し,ひょう量する。次にホルダからはみ出しているろ布部

分を切りとり,切り取ったろ布の質量を差引いて,ろ布を含むサンプルろ布ホルダの質量とする。

2) JIS Z 8122に規定するHEPAフィルタをひょう量して,HEPAフィルタホルダへ装着する。

3) 7.1の試験条件のガスを通気し,0サイクル時の圧力損失(Δpr)を記録する。

4) 1 000 Paの払落し圧力損失制御のもとで集じんと払落しを30回行う。吸引したガス体積(B)を記

録する。

5) 試験装置の送風機及びダスト供給機を同時に停止し,垂直管内にダストがなくなるまで待つ。試験

装置の停止時間を短くするためにろ布の入口側のガスを別系統で強制的に吸引してもよい。吸引を

再開して残留圧力損失(Δpr)を測定する。

6) 試験装置から,ろ布を含むサンプルろ布ホルダを取り出してひょう量し,通気前後の質量差から残

留ダスト量(mr)を求める。

7) 試験装置からHEPAフィルタを取り出してひょう量し,次の式から出口ダスト濃度(Cout)を求める。

B

C

C

C

ʼ

−

=

out

······································································ (2)

ここに,

Cout: 出口ダスト濃度(g・m-3)

Cʼ : 試験前のHEPAフィルタの質量(g)

C : 試験後のHEPAフィルタの質量(g)

B : 試験機に供給されたガス量(m3)

8) サイクル時間(tc)試験時間(t)を測定する。

9) 次の式により集じん率(η)を求める。

100

in

out

in

×

−

=

C

C

C

η

······························································· (3)

ここに,

η : 集じん率(%)

Cin : 入口ダスト濃度(g・m-3)

4

Z 8909-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Cout: 出口ダスト濃度(g・m-3)

d) エージング処理及び安定化処理

1) エージング処理は7.2 c)で使用した同じろ布及びHEPAフィルタを装着したそのままの状態で,払

落しを5秒間隔で5 000回繰り返す。

2) 安定化処理は,エージング後のろ布の集じん性能を安定化させるため,1 000 Paの払落し圧力損失

制御のもとで払落しを10回繰り返す。

e) エージング・安定化処理をしたろ布の集じん性能測定

1) エージング・安定化処理をしたろ布を含むサンプルろ布ホルダ及び新規に装着したHEPAフィルタ

の質量を測る。ガスを通気して0サイクル時の圧力損失(Δpr)を求める。

2) 1 000 Paの払落し圧力損失制御のもとで,払落しを30回行う。その間のガス通過量(B)を測定す

る。

3) 試験装置からろ布を含むサンプルろ布ホルダを取り出してひょう量し,通気前後の質量差から残留

ダスト量(mr)を求める。

4) 試験装置からHEPAフィルタを取り出しひょう量し,次の式(4)により出口ダスト濃度(Cout)を

求める。

B

C

C

C

ʼ

−

=

out

······································································ (4)

5) 残留圧力損失(Δpr)及び集じんサイクル時間(tc)試験時間(t)を測定する。

6) 次の式(5)により集じん率(η)を求める。

100

in

out

in

×

−

=

C

C

C

η

······························································· (5)

7) 試験終了時の試験室の温度,相対湿度及び大気圧を記録する。

5

Z 8909-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図1 試験装置図

サンプルろ布

6

Z 8909-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 1 サンプルろ布装着部

7

Z 8909-1:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

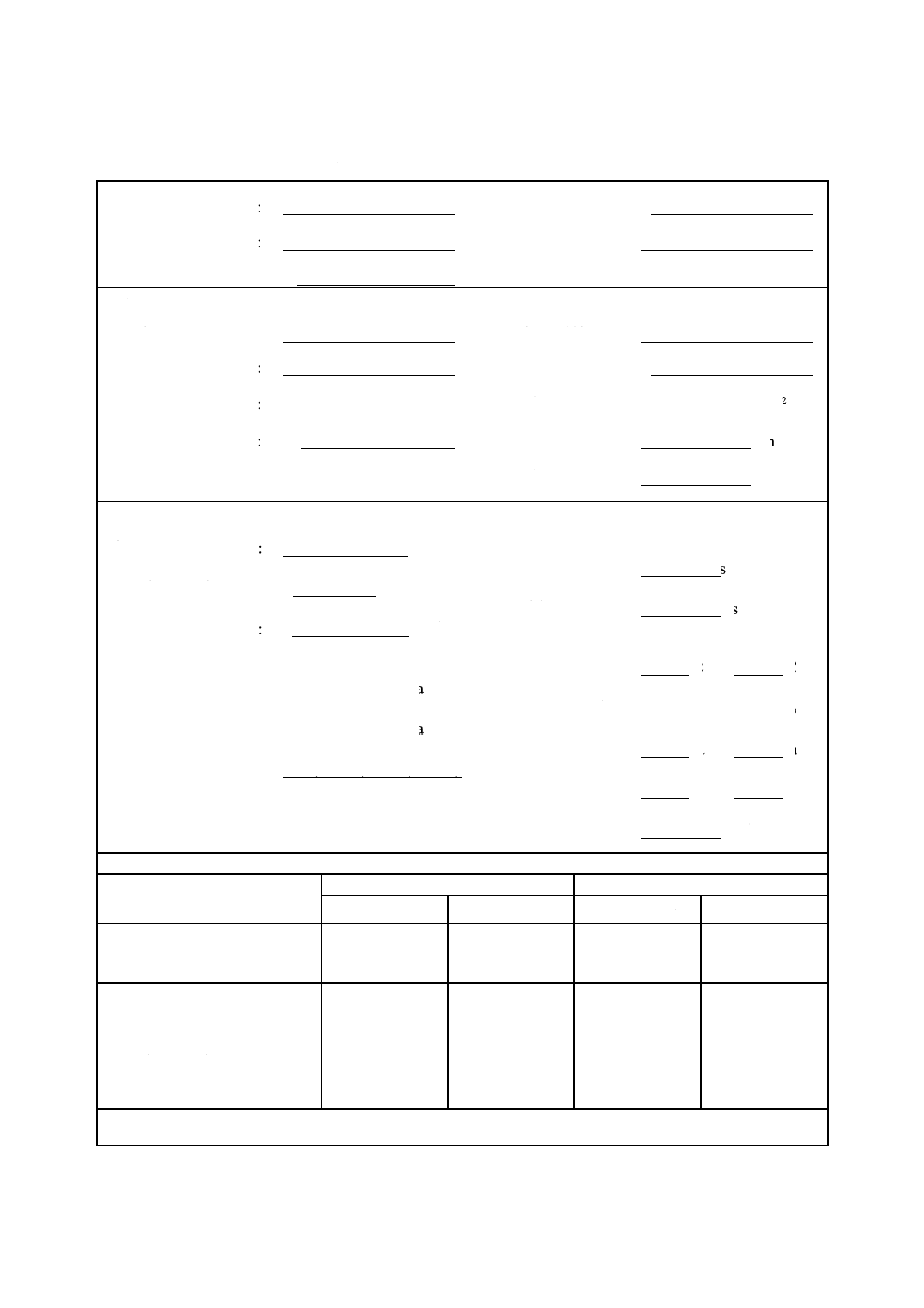

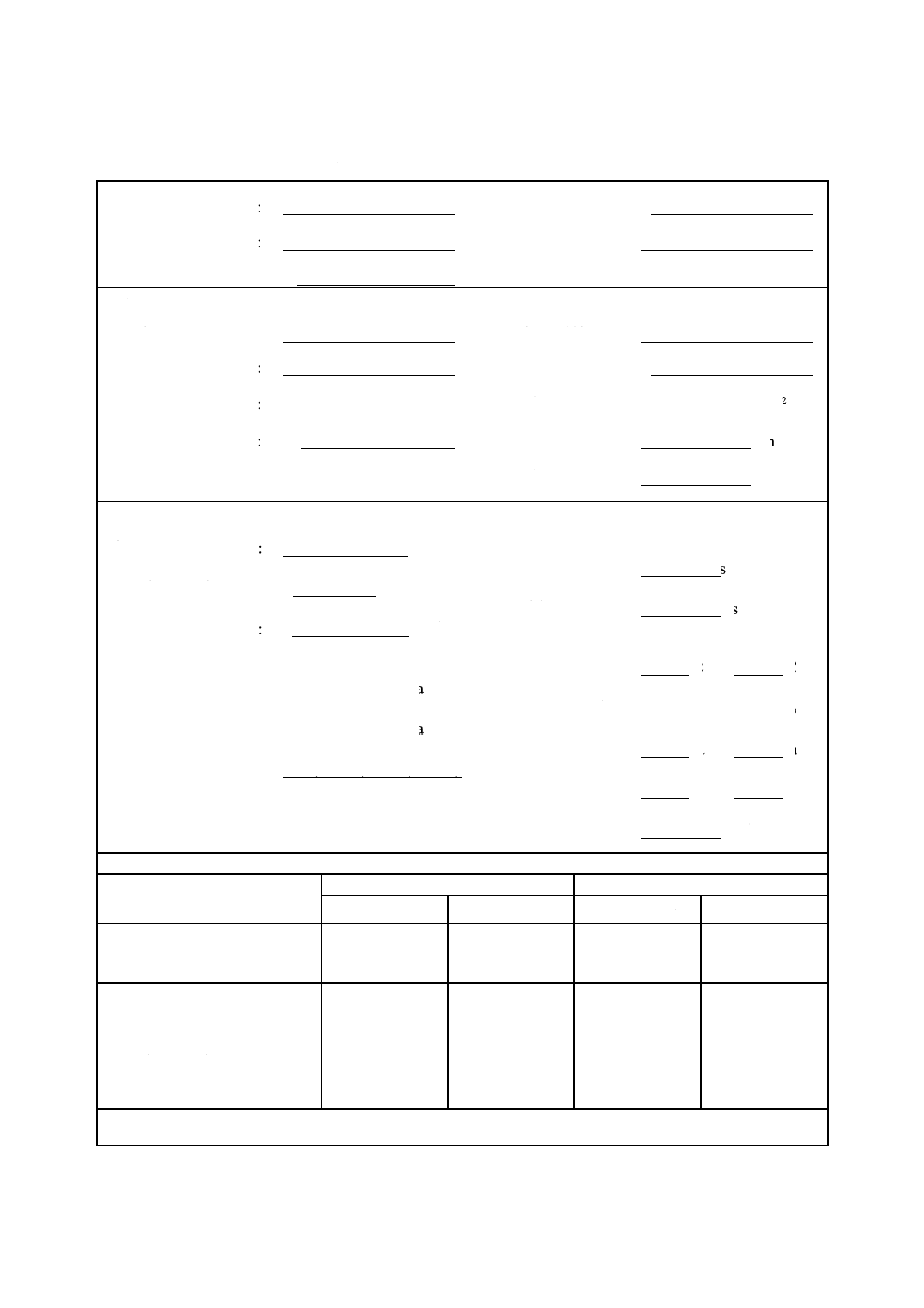

8. 試験結果の報告 試験結果の報告は次の表2に基づき記入する。

表2 試験結果の報告

ろ布名称 :

試験番号 :

試験場所 :

試験年月日 :

試験担当者名 :

ろ布の材質

JIS表示記号 :

繊維の種類 :

製造業者 :

表面加工 :

品番 :

目付 : g・m-2

材質 :

厚さ : mm

通気性 : m3・m-2・s-1

試験条件

ダスト名 :

エージング中の

サイクル時間(tc):

s

入口ダスト濃度(Cin ): g・m-3

パルス噴射時間(tp):

ms

ろ過速度(v) : m・s-1

試験前

試験後

パルス用

圧縮タンク圧力(P):

Pa

温度: ℃

℃

払落し圧力損失(pc ) :

Pa

相対湿度: %

%

試験サイクル :

, , , ,

大気圧: Pa

Pa

ダストの乾燥: ℃

時間

ダストの調湿: 時間

試験結果

測定項目

エージング前

エージング後

0サイクル

30サイクル

0サイクル

30サイクル

残留圧力損失:Δpr(Pa)

残留ダスト量:mr (g・m-2)

試験時間:t(min)

集じんサイクル時間:tc(s)

出口ダスト濃度:Cout (g・m-3)

集じん率:(η)(%)

備考