Z 8834:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 試験装置························································································································· 3

4.1 火花発生回路 ················································································································ 3

4.2 試験容器 ······················································································································ 3

5 試験サンプル ··················································································································· 4

6 試験手順························································································································· 4

6.1 要旨 ···························································································································· 4

6.2 校正 ···························································································································· 5

6.3 試験報告書 ··················································································································· 6

附属書A(参考)火花発生システムの例 ··················································································· 7

附属書B(参考)最小着火エネルギーの重要性 ·········································································· 13

附属書JA(参考)最小着火エネルギーの測定手順の例 ······························································· 15

附属書JB(規定)統計的最小着火エネルギーの求め方 ······························································· 17

参考文献 ···························································································································· 18

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 19

Z 8834:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本粉体工業技術協会(APPIE)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8834:2016

粉じん・空気混合物の最小着火エネルギー測定方法

Method for determining minimum ignition energy of dust/air mixtures

序文

この規格は,1994年に第1版として発行されたIEC 61241-2-3を基とし,国内における試験方法を追加

するため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JCに示す。また,附属書JA及び附属書JBは対応国際規格にはない事

項である。

1

適用範囲

この規格は,直流高電圧による放電火花によって,粉じん・空気混合物の最小着火エネルギーを測定す

る方法について規定する。この規格の測定方法は,可燃性粉じん・空気混合物が電気放電に対して着火性

があるとみなすかどうかを判定するときに使用するデータを整備することを目的とする。現実の危険性を

評価することが可能となるように,粉じんを実際の使用条件を代表する状態(粒子径,含水率など)で試

験することを意図する。この方法によって測定した着火エネルギーを他の粉じんの着火エネルギーと比較

し,電気放電又は静電気放電による着火についての相対的な危険性を評価できる。また,これによって,

可燃性粉じん環境で電気機器を設置する場合の適合性に関する判断が可能となる。

この試験方法は,燃焼に酸素を必要としない公知の火薬,ダイナマイト,爆発物,自然発火性物質又は

ある種の環境において同様の性質をもつ物質若しくは物質の混合物には適用しない。物質の爆発特性に基

づく危険源の存在に関して疑いがある場合,IEC 61241-2-1に規定する装置の高温表面(400 ℃まで加熱)

に,その粉じんをごく小量載せることによって何らかの徴候を得ることができる。

注記1 火災,爆発及び/又は燃焼による人体に有害な影響を含むそれらの影響のリスクに対し,試

験実施者の健康保護の対策を行うことが望ましい。この規格に適合することは,それ自体で

法的義務を免れることを意味するものではない。

静電気放電のリスク評価における最小着火エネルギーの重要性に関する指針を,附属書Bに示す。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61241-2-3:1994,Electrical apparatus for use in the presence of combustible dust−Part 2 : Test

methods−Section 3: Method for determining minimum ignition energy of dust/air mixtures

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 8901 試験用粉体及び試験用粒子

IEC 60050-301:1983,International Electrotechnical Vocabulary, Chapter 301: General terms on measurements

in electricity

IEC 60050-302:1983,International Electrotechnical Vocabulary, Chapter 302: Electrical measuring instruments

IEC 60050-303:1983,International Electrotechnical Vocabulary, Chapter 303: Electronic measuring

instruments

IEC 61241-2-1,Electrical apparatus for use in the presence of combustible dust−Part 2: Test methods−

Section 1: Methods for determining the minimum ignition temperatures of dust

3

用語及び定義

この規格で用いる主な用語及び定義は,IEC 60050-301:1983〜IEC 60050-303:1983によるほか,次によ

る。

3.1

粉じん(dust)

小さな固体粒子であって,自重で沈降し,堆積するが,ある時間空気中に浮遊することがあるもの。

注記 この定義には,“dust”及び“grit”としてISO 4225:1980で定義するものも含まれる。

3.2

可燃性粉じん(combustible dust)

空気との混合物の状態で着火可能な粉じん。

注記1 空気と可燃性粉じんとの混合物は,ある特定の濃度範囲にあるときだけ着火する。

注記2 可燃性粉じんは,外部着火源によって着火し,常温で燃焼を続けるが,その最低発火温度を

超えたときには自然に着火する。

3.3

火花放電(spark discharge)

互いに異なった電位にある二つの導体間で生じる瞬間的な電気放電。火花は,一筋の電離路の形態で導

体間のギャップをつなぐ独立した放電である。

3.4

最小着火エネルギー(可燃性粉じん・空気混合物の)[minimum ignition energy (of a combustible dust/air

mixture)]

持続燃焼する最も鋭感な状態の粉じん・空気混合物を着火させる(この規格の手順で測定した)最も低

いエネルギー。

3.5

着火(ignition)

次のいずれかが確認できた状態。

− 着火火花を発生させることよって生じる圧力を少なくとも20 kPa上回る圧力上昇が密閉容器(例

20 L球体容器)で計測される。

3

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 火花位置から10 cm以上離れて上方に広がる炎が開放円筒(例えば,ハートマンチューブ)で観測さ

れる。

3.6

着火遅延時間(ignition delay time)

粉じんの分散開始から火花放電発生までの時間。

3.7

ハイブリッド混合物(hybrid mixture)

可燃性粉じんと可燃性ガス又は蒸気との混合物。可燃性粉じんに可燃性ガス又は蒸気が含浸している状

態を含む。

4

試験装置

4.1

火花発生回路 回路の適切な幾つかの形式の例を,附属書Aに記載する。その全ては,次の特性を

もたなければならない。ここでは,回路についてだけ記載する。

− 放電回路のインダクタンス:1 mH〜2 mHとする。ただし,試験データを静電気危険性の評価に用い

るときは,放電回路のインダクタンスは25 μH以下とする。

− 放電回路の抵抗:極力低くし,5 μΩ以下とする。ただし,抵抗を含む電気回路で火花放電を発生させ

るため,インダクタンス(1 mH〜2 mH)に代えて抵抗器を追加する場合,その抵抗は10 kΩ〜1 MΩ

とする。

− 電極材料:ステンレス鋼,黄銅,銅又はタングステンとする。

− 電極直径及び形状:2.0 mm±0.5 mmとする。電極の先端を丸めることによって,先端がとがった点電

極から生じるコロナ放電の影響を抑制することができる。コロナ放電の影響は火花エネルギーの不正

値となることがある。やむを得ず点電極を使用する場合,コロナ放電の影響を慎重に考慮することが

望ましい。

− 電極ギャップ:4 mm以上とする。

− コンデンサ:低インダクタンスタイプで耐サージ電流性のあるものとする。

− 電極配置で生じる静電容量:できる限り小さくする。

− 電極間の絶縁抵抗:漏れ電流を防ぐために十分な大きさとする。

注記1 試験データを静電気危険性の評価に用いるとき,放電回路のインダクタンスを25 μH以下と

するのは,通常,静電気放電に含まれるインダクタンス成分が小さいためである。

注記2 通常,1 mJの最小着火エネルギーに対して1.0×1012 Ω以上の電極間抵抗が必要であり,100

mJの最小着火エネルギーに対しては,1.0×1010 Ω以上が必要である。

注記3 電極ギャップは,4 mm〜7 mmのとき最小着火エネルギーが得られることが知られている

[12]。電極移動によるトリガ(図A.3)を使用するときは,最小電極ギャップを4 mm〜7 mm

とすることが望ましい。

4.2

試験容器 20 L球体容器及びハートマンチューブを使用するのがよい。これらの容器は,文献[6],

[7],JIS Z 8817及びJIS Z 8818に規定されている。他の容器を使用する場合は,6.2の校正に関する要求

事項に適合するのであれば使用してもよい。

注記 最小着火エネルギーは,試験容器の容積が1 L以上であれば容積には依存しない。試験サンプ

ルの量が限られるなどの理由で1 L未満の試験容器を使用しなければならない場合,その試験

容器の仕様(容積,形状など),着火の判定方法などとともに,その試験結果は,この規格で得

4

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

られるものとは異なることがあることを試験報告書に記載することが望ましい。

5

試験サンプル

試験は,プラントの諸条件において実際にみられる粒子径分布に相当するように準備したサンプルで行

う。

最小着火エネルギーは,粒子径が小さくなるほど小さくなる。試験は,実際のプラントで入手可能な最

小の粒子径と同じ,又はこれより小さい粒子径をもつサンプルで行う。

比較試験の目的では,サンプルは,粒子径分布及び含水率が同じとなるように一定の方法で作製する。

注記 物質の粒子径が不明の場合,試験は,粒子径63 μm未満で行うことが望ましい。ただし,粒子

径分布において63 μm未満の割合が極めて少なく,サンプルの作製が困難であるときは75 μm

未満としてもよい。

なお,サンプルをふるい分けによって作製するときは,JIS Z 8801-1に規定する公称目開き

63 μm又は75 μmのふるいを用いるのがよい。

最小着火エネルギーは粒子径の影響を受けるので,サンプルの粒子径が,プラントで入手可能な最小の

粒子径を代表するものであるかを確認することが望ましい。試験は,粒子径63 μm未満の物質で行うこと

が望ましい。

6

試験手順

6.1

要旨

試験対象の可燃性粉じんは,適切な機器によって大気圧標準状態で空気中に一様に分散させることによ

って生じた粉じん・空気混合物を,充電したコンデンサからの火花放電にさらす。

放電エネルギーの計算は,次のa)又はb)のいずれかによる。

a) コンデンサのエネルギーがほぼ全て火花で消費される場合 回路のインダクタンスが25 μH以下又は

回路のインダクタンスが1 mH〜2 mHで100 mJ以下のときは,次の式で計算する。

2

5.0CU

W=

ここに,

W: 放電エネルギー(J)

C: 総放電静電容量(F)

U: 充電済みコンデンサの電圧(V)

注記1 通常,放電直後にコンデンサに残留する電荷は小さいので,エネルギー計算においてはこの

電荷は考慮しなくてもよい。

b) コンデンサのエネルギーが,火花以外に回路においても消費される場合 回路のインダクタンスが1

mH〜2 mHで100 mJを超えるとき,又は10 kΩ〜1 MΩの抵抗器を付加したときは,次の式で計算す

る。

∫

=IUdt

W

ここに,

I: 火花電流(A)

U: 火花電圧(V)

t: 放電時間(s)

I及びUは,ディジタル計測によって得る。

注記2 回路が1 mH〜2 mHのインダクタンスコイルを含む場合,通常,100 mJを超える火花エネル

ギーでは,火花抵抗が非常に小さくなるので,b)によって計算するのがよい。ただし,回路

5

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の工夫(例 電線を太くすることによる抵抗分の減少)によって,火花抵抗に対して回路の

抵抗が無視できるときは,100 mJを超える火花エネルギーであっても,a)によって放電エネ

ルギーを計算することができる。放電電流及び放電電圧を常に正確に測定できるのであれば,

全ての条件においてb)によって計算してもよい。

注記3 火花エネルギーの計算に関する詳細は,附属書Aに記載する。

試験では,次のような影響を考慮する必要がある。

− 粉じん・空気混合物の分散パラメータ(例 着火遅延時間,分散圧力)

− 粉じん濃度

− コンデンサの充電電圧

− コンデンサの静電容量

− 放電回路のインダクタンス

− 放電回路の抵抗

− 電極の材料及び寸法並びに電極間のギャップ

試験装置には,特定の材料で作られた標準の寸法の電極2本を,最小電極ギャップとなるように配置し

た電極対を用いると効率がよい。放電回路の抵抗(別途付加した抵抗器を除く。)は,極力小さくする(箇

条4参照)。

試験は,試験粉体を確実に着火する火花エネルギーから始め,粉じん濃度及び粉じんの分散パラメータ

(例 着火遅延時間,分散圧力)を調整し,最も着火しやすい条件を決定する。これらの着火に最適な条

件を用いて,充電するコンデンサの静電容量及び/又は電圧を調節し,火花エネルギーを半減させて試験

を行う。これは,10回連続の試験で着火が生じなくなるまで連続して行う。

注記4 20 L球体容器を使用して試験を行う場合,着火遅延時間は120 msとするのがよい。他の容器

の場合,90 ms〜180 msの範囲で変化して最適な着火遅延時間を得ることが望ましい。

最小着火エネルギーWminの値は,最大の放電エネルギーW1(粉じん・空気混合物を着火させるための10

回連続の試験において一度も着火せず)と,最小の放電エネルギーW2(最大10回連続の試験において,

一度でも着火が発生)との間にある。すなわち,次の式で表す。

W1 < Wmin < W2

詳細な試験手順の例を,附属書JAに示す。

6.2

校正

校正試験は,次による。

a) 放電回路は,インダクタンス(1 mH〜2 mH)又は抵抗(10 kΩ〜1 MΩ)をもつものとする。

b) 校正試験に用いる標準粉体は6.2 d)に示す3種類とし,前処理として,測定前に24時間以上,大気圧

の下で,50 ℃で乾燥する。その後,デシケータに移し,室温になるまで放置する。

c) 校正試験は,(20±5)℃及び相対湿度65 %以下の環境で行う。

注記 標準粉体は,試験の間,できるだけ吸湿しないように密閉容器に入れて取り扱うことが望ま

しい。

d) 測定結果は,標準粉体ごとに次の範囲内でなければならない。放電回路の性能のため,この範囲の上

限及び下限の放電エネルギーを発生させることができない場合,最小着火エネルギーWminに代えて,

附属書JBに規定する統計的最小着火エネルギーWsを用いる。

− アクリル樹脂(個数基準中位粒子径5 μm)

1 mJ < Wmin < 3 mJ

6

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 石松子(個数基準中位粒子径31 μm)

5 mJ < Wmin < 15 mJ

− 石松子・JIS Z 8901の7種混合粉(質量比30:70) 30 mJ < Wmin < 100 mJ

各サンプルに対する粉じん分散パラメータ(例 着火遅延時間,分散圧力)を記録する。

6.3

試験報告書

この規格に従って試験を行った場合,試験報告書には,次のd)の報告書式を参考とし,a),b)及びc)に

掲げる情報を記載する。最小着火エネルギーの範囲に関連する粉じん濃度は,記録することが望ましいが,

粉じんの質量を測定し,これを爆発容器の容積で除した値(平均粉じん濃度)は,通常,試験報告書には

含めない。

a) 製品特性

− サンプルの詳細[名称及び名称によって組成が自明でない場合,化学的記述(分子式など)]

− サンプル入手先

− サンプルの前処理方法

− 粒子径分布及び含水率の特性データ(入手可能であり,前処理手順において提供していない場合に

限る。)

b) 試験機器の特性

− トリガの方法

− 爆発容器

− 粉じん分散系

− 放電回路の総インダクタンス

− 放電回路に付加した抵抗器の抵抗(抵抗器を付加した場合に限る。)

− 充電電圧。電極材料及び最適化放電回路のギャップ長

c) 結果

− 着火しなかった最大の放電エネルギー

W1

− 着火した最小の放電エネルギー

W2

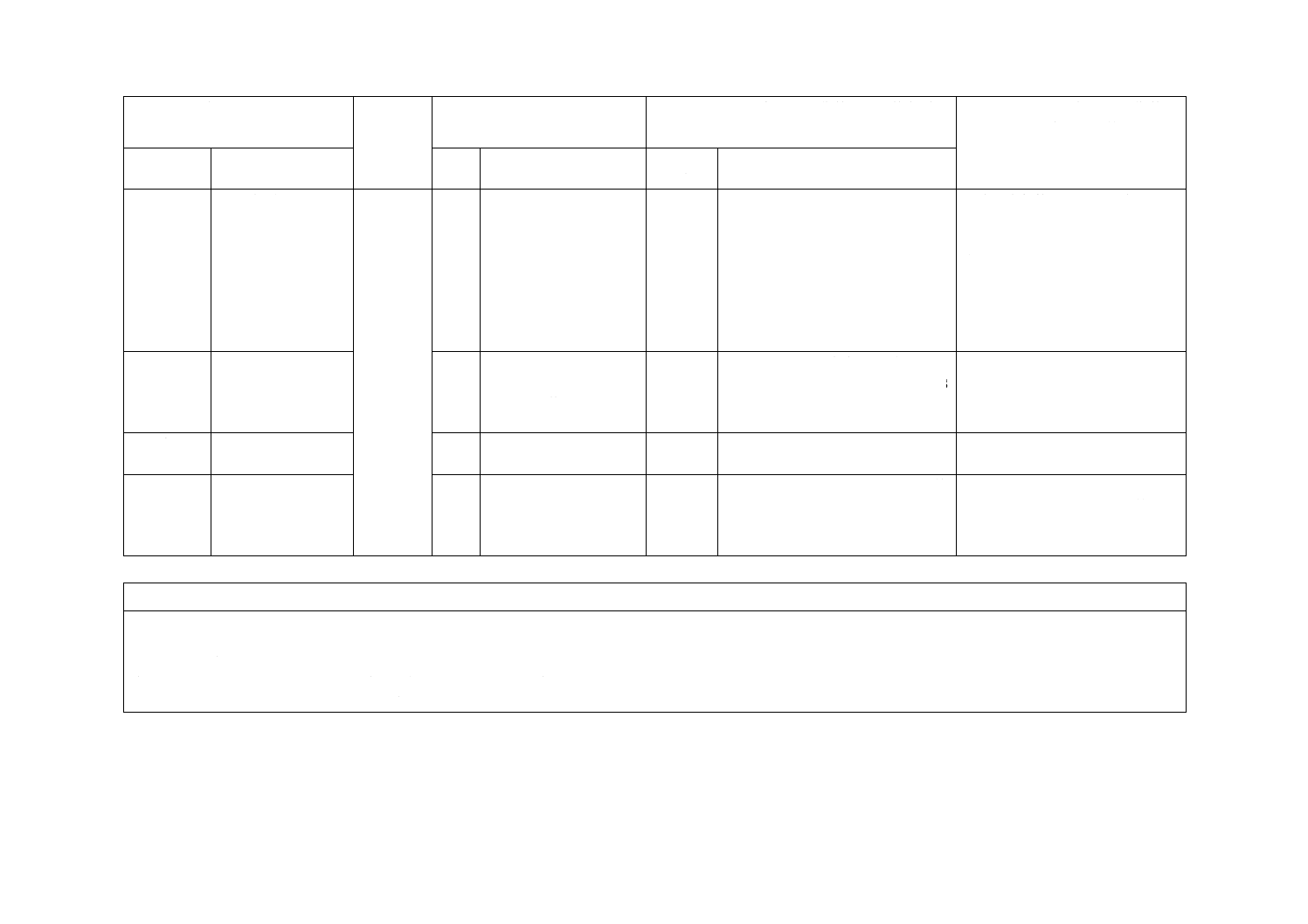

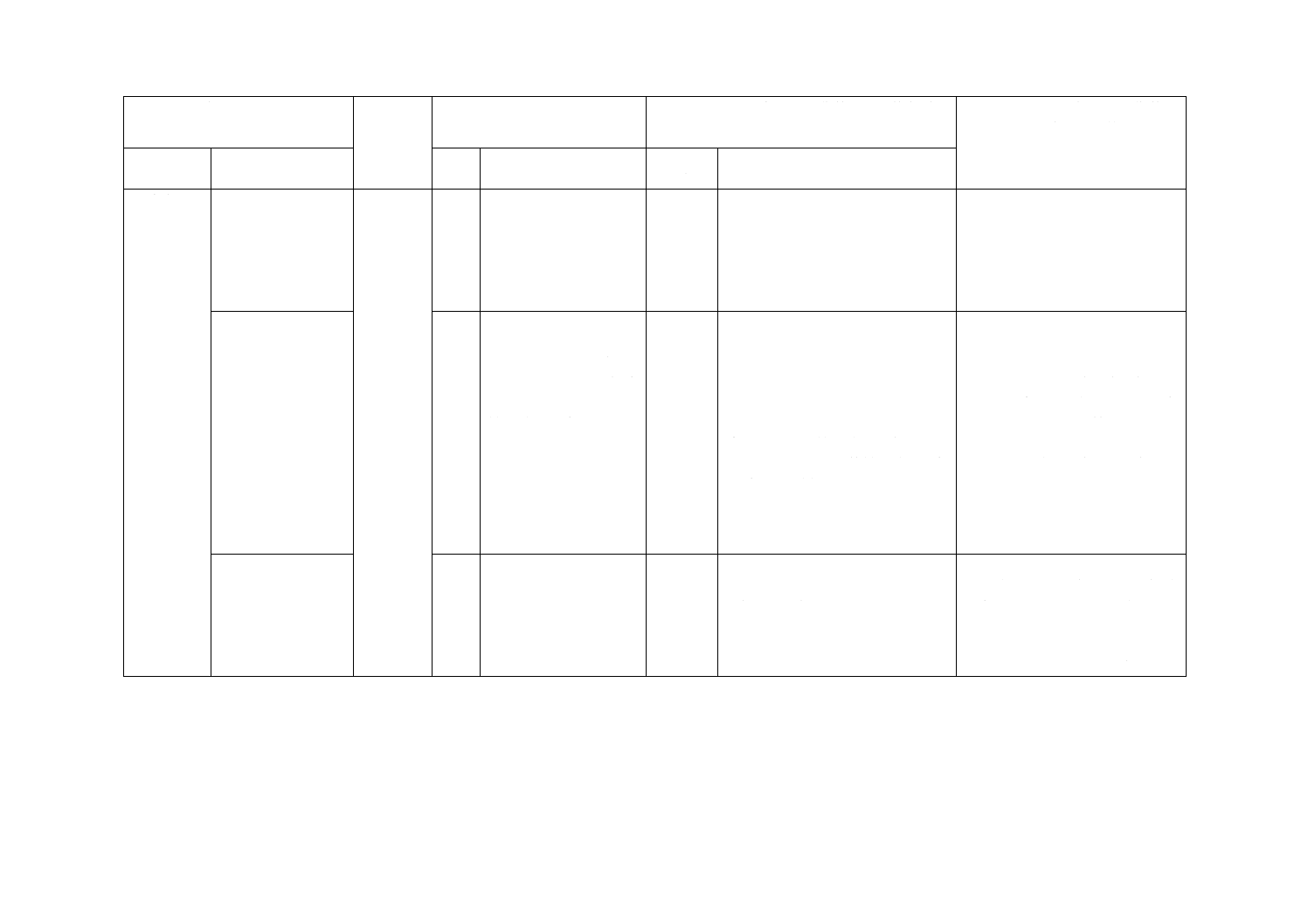

d) 報告書式 適切な書式の例を,図A.1に示す。

7

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

火花発生システムの例

A.1 一般事項

A.2〜A.5の各箇条は,この試験での使用に適する4種類の火花発生回路の設計の説明を記載する。これ

らのいずれの例においても,ここに示す爆発容器以外の爆発容器を使用することは可能であるが,粉じん

の分散を最適化し,かつ,比較的大型の容器において生じる粉じん分散時の静電気帯電現象の影響を防止

するため,適切な対策を施す必要がある。これらの現象には,コンデンサの追い充電及び追い放電

(additional charging/discharging)が含まれる。

充電時に電荷蓄積用コンデンサを電極から電気的に分離(デカップリング)する場合,電極へ接続する

ときに静電容量の増加によって電圧の低下が生じることを,火花エネルギーの計算において考慮すること

が望ましい。全てのエネルギーの計算において,放電回路の総静電容量,及び放電時における電圧を使用

することが望ましい。

注記 A.2〜A.5に示す放電回路は,6.2の校正用標準粉体の最小着火エネルギーに関する要求事項を

満たす限り,いずれかを用いるか,又はこれらの組合せを用いてもよい。

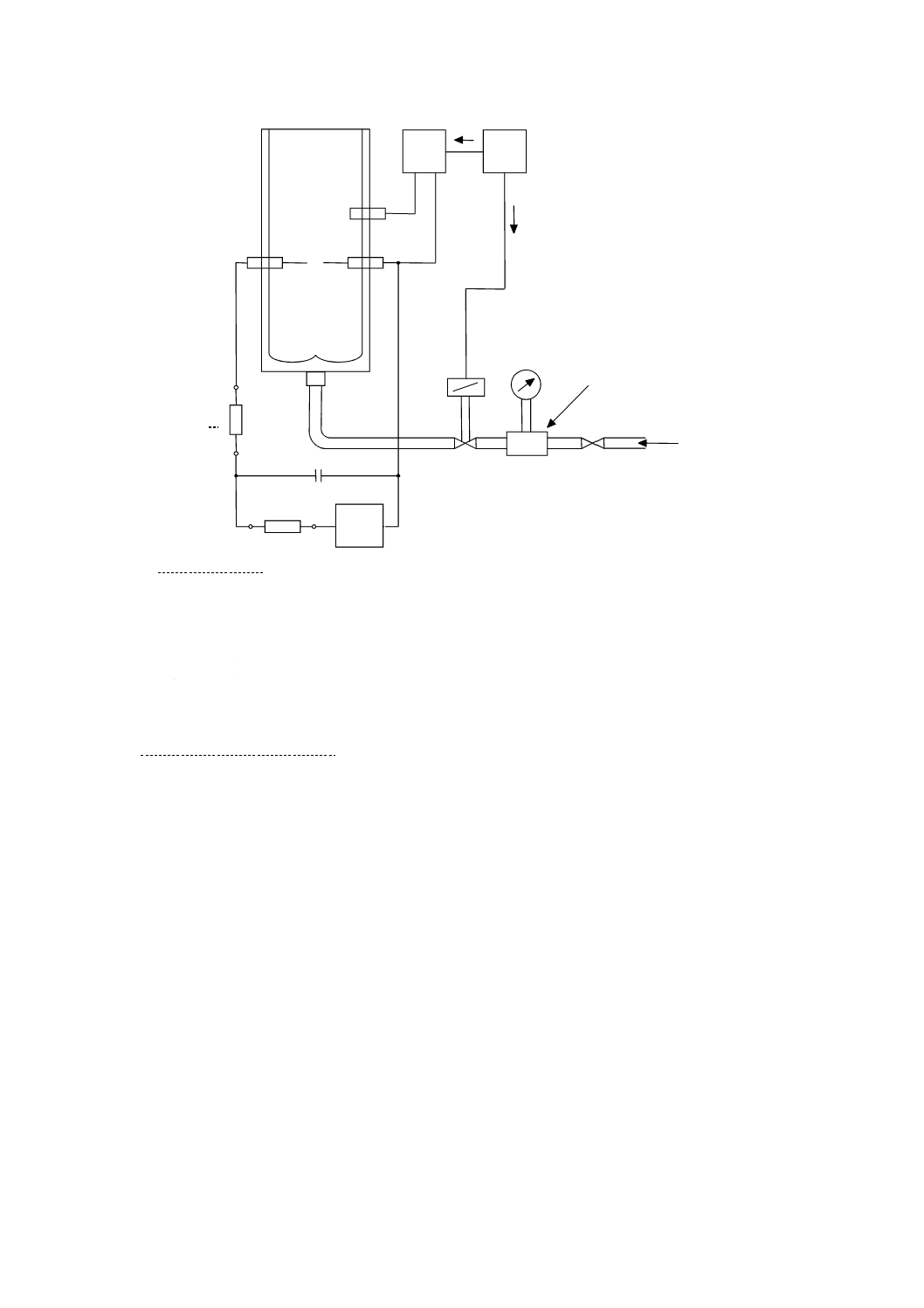

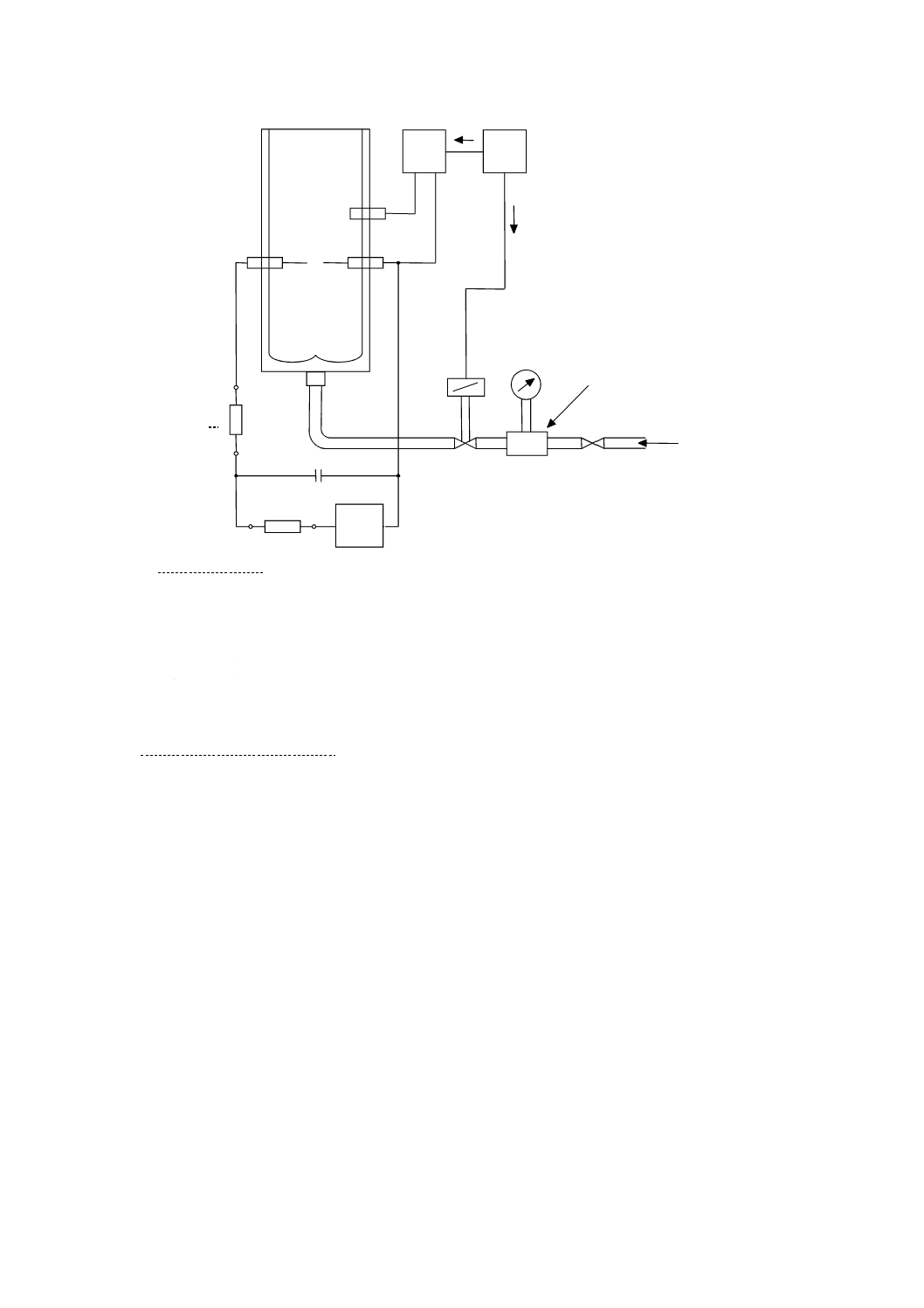

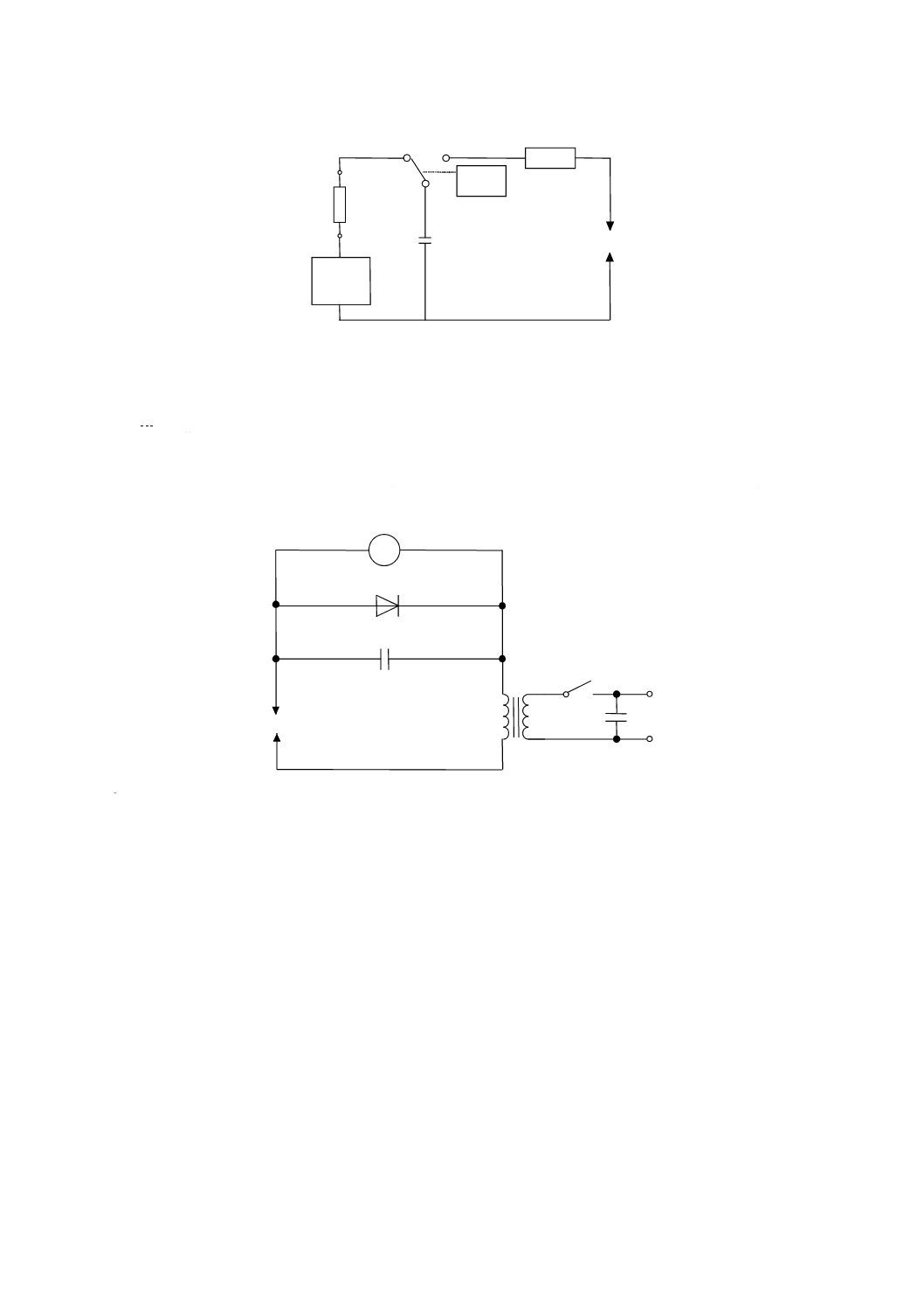

A.2 三電極システムを使用した補助火花によるトリガ

試験装置の一般的構成を,図A.2に示す。

基幹構成要素は,三電極火花ギャップである。主火花ギャップ①を形成する二つの電極は,それぞれ直

径3.2 mmであり,その終端は20 mmを超える長さにわたって直径2.0 mmまで縮小されている。補助電極

②の自由終端は,主火花ギャップに向かって角度が付き,この角度部分の長さは20 mmである。この電極

構成は,上端開放のハートマンチューブに設置するが,他の爆発容器への設置にも適する。

所定の量の粉体を浮遊状態に分散させる装置の中に入れた後,ハートマンチューブを所定位置に取り付

ける。高電圧電源ユニットHVCUによって,充電電流をl mAに制限する充電抵抗Rを介して着火エネル

ギーを蓄える試験用コンデンサC(20 pF〜10 nF)を充電する。

制御装置CFを通じて粉じん・空気混合物の着火試験を開始する。各試験は,まず,粉体を浮遊状態に

分散させる装置を起動し,これを受けて,事前に設定したインターバル(遅延時間)の後,補助火花を発

生させると,それとともに試験用コンデンサから主火花放電が生じる。

補助回路ACのエネルギーは,主放電回路のエネルギーの10分の1以下に制限する。

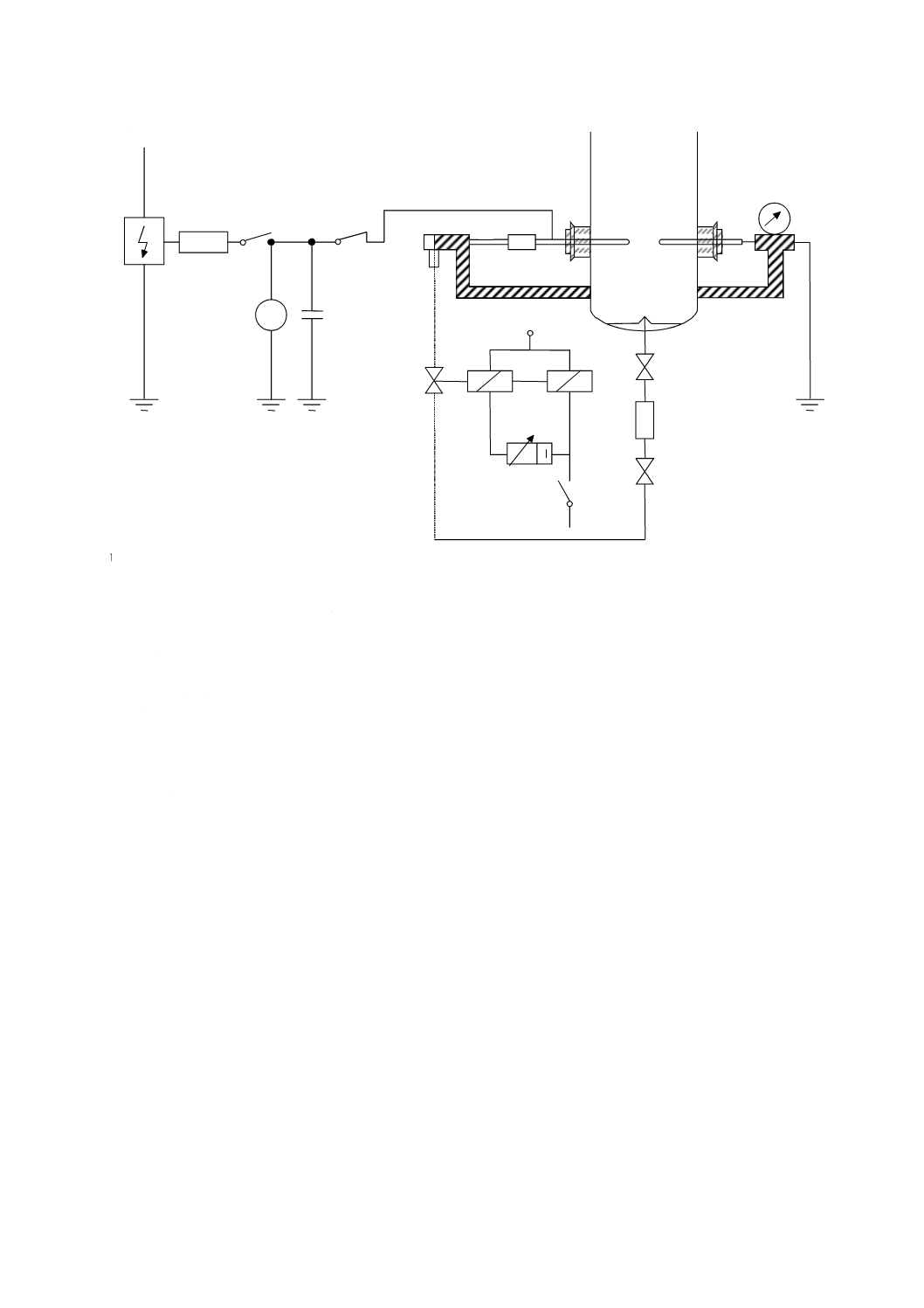

A.3 電極移動によるトリガ

試験装置の一般的構成を,図A.3に示す。

PTFEストッパ②を,上端開放のハートマンチューブ①に設けた二つの電極取付部に装着する。これら

のストッパには穴をあけ,電極③の移動を妨げないようにして受け止める。アース電位にある一方の電極

にはマイクロメータ送りねじ④の測定ロッドを装着する。マイクロメータのヨークは短縮し,改造したハ

ートマンチューブに固定する。他方の電極(高電圧を印加)は,制御可能な複動式空気ピストン⑥[ピス

トンの公称直径35 mm,操作圧力600 kPa(ゲージ圧)]のプッシュロッドに接続する。これは10 mmの有

効移動距離をもち,PTFE 絶縁体⑤を介して接続する。高電圧側の電極は,26 pF〜311 μFのコンデンサ⑦

8

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に接続する。このコンデンサの充電電圧は,静電電圧計⑧で表示する。高電圧電源⑨をコンデンサ回路か

ら切り離した後,弁を作動させて空気を圧力容器⑩から放出する。この空気は,圧力容器中に所定の圧力

で蓄えられており,その圧力で浮遊粉じんを分散させて粉じん・空気混合物を形成する。所定の遅延時間

の後(タイマ⑪で設定),高電圧側電極が火花ギャップ長を決める位置に移動し,コンデンサに蓄積されて

いたエネルギーを火花ギャップに解放(放電)する。

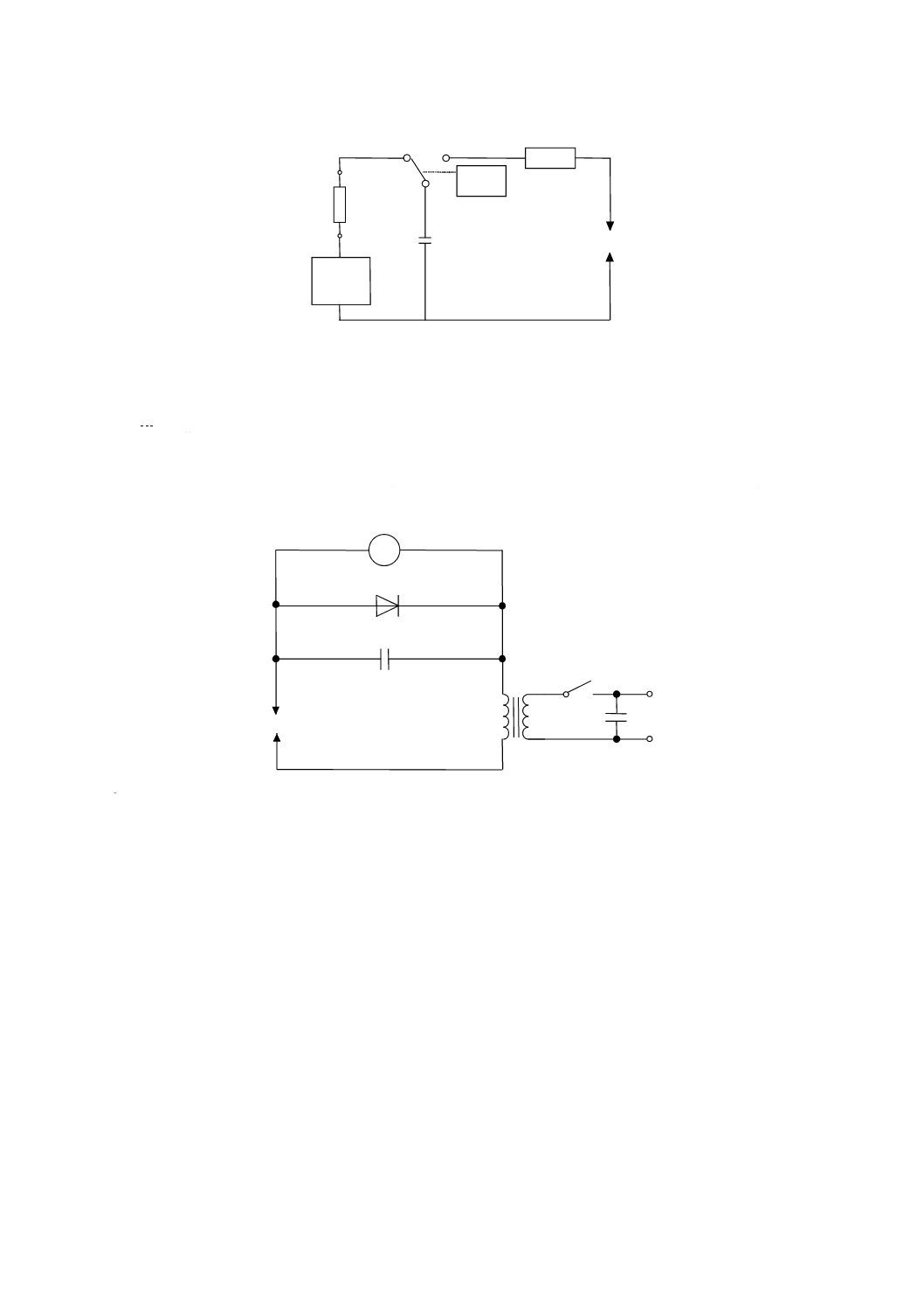

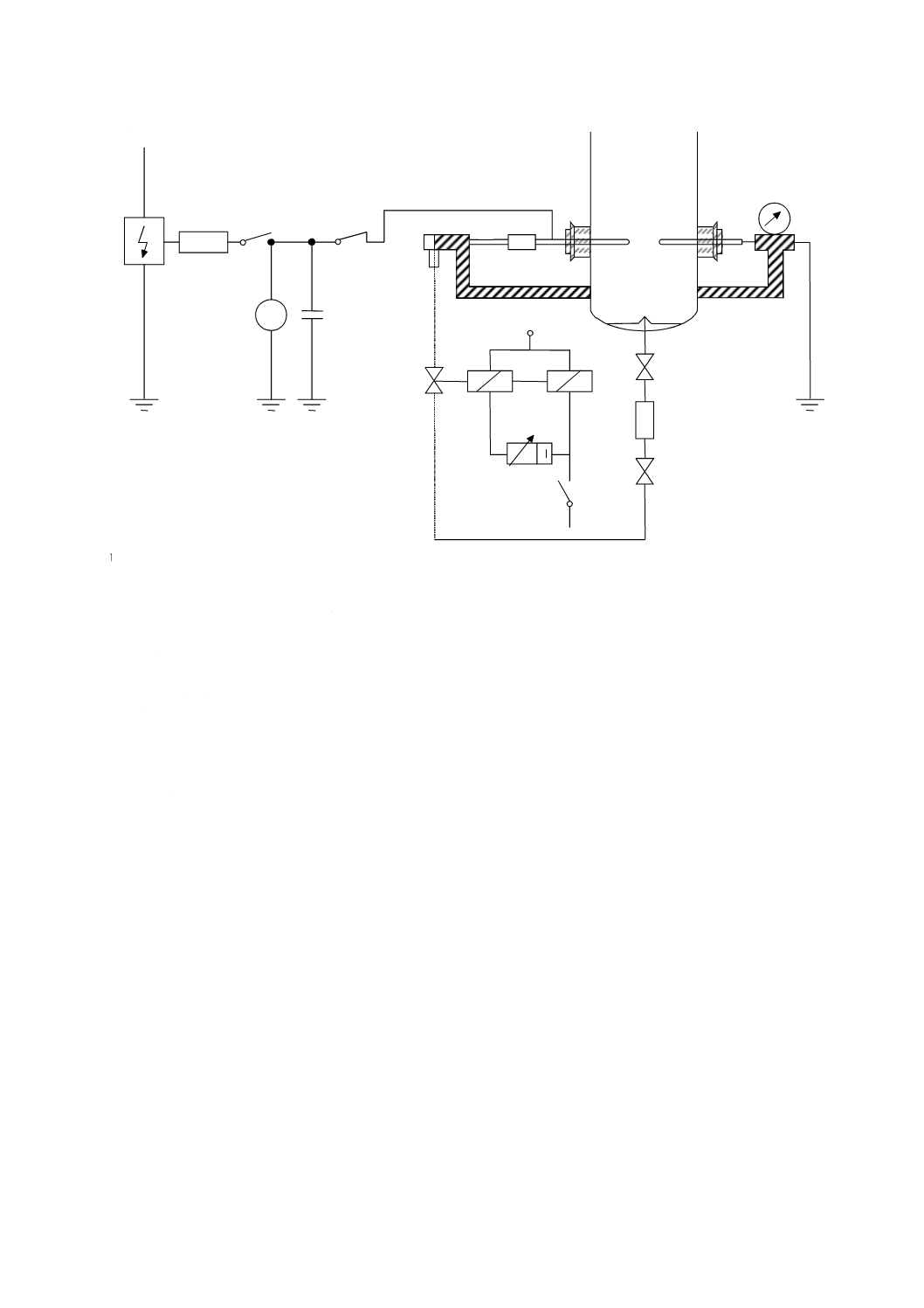

A.4 高電圧リレーによるトリガ

試験装置の一般的構成を,図A.4に示す。

最初,高電圧リレーHVRは充電側と接しており,高電圧電源ユニットHVCUによって,充電抵抗Rを

介してコンデンサCを充電する。吹き上げ装置を起動し,一定の遅延時間の後に高電圧リレーHVRを作

動させ,放電回路側に切り替える。放電後,HVRは自動復帰し,充電側に接するようにする。

コンデンサCの静電容量は,20 pF〜10 nF,充電電圧は0〜16 kVとする。

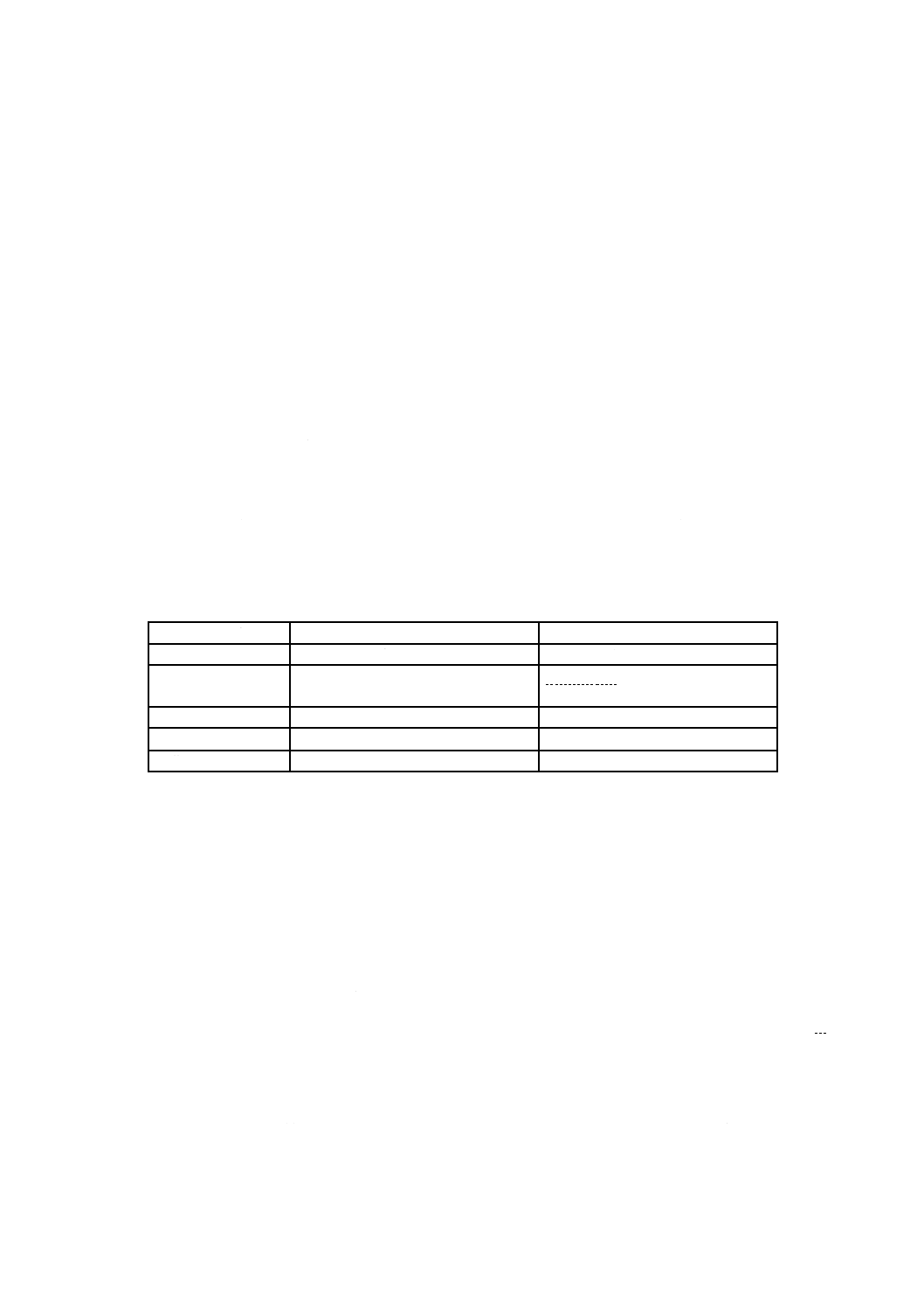

A.5 標準2電極システムを使用した補助火花によるトリガ(放電回路のトリガ変圧器)

試験装置の一般的構成を,図A.5に示す。

この回路は,インダクタンスなしの試験では使用できない。Cは放電用コンデンサであり,初期電圧U

をもつ。40 μF,及び段階ごとに10分の1に減少するコンデンサの範囲,及び1 000 V以下(400 V〜500 V

が実用的な最小レベル)の可変電圧によって,0.5CU2値の広範な選択が可能である。希望するタイミング

での火花放電開始は,トリガ回路を通じて行う。これは,火花放電と瞬間的な粉じん・空気混合物の形成

とを同期させる場合,不可欠である。トリガ回路は,コンデンサCTr,スイッチS,及びトリガ変圧器Tの

一次コイルで基幹部分を構成する。スイッチSを閉じることによって,ピーク値約15 kVの高電圧パルス

がトリガ変圧器の二次コイルに誘導され,火花ギャップGの絶縁破壊をもたらし,それによって主コンデ

ンサCの放電が生じる。経験的に,火花ギャップに供給するトリガ火花を2 mJ〜5 mJより小さくするこ

とは非常に難しい。このため,このトリガ原理は,火花エネルギーが5 mJを超える場合にしか適用できな

い。

CとUとの様々な組合せで発生した正味の火花エネルギーは,火花ギャップでの電流及び電圧を時間の

関数として測定し,電力(電流と電圧との積)を時間について積分することによって求める。ダイオード

Dの機能は,一方向放電だけを発生することである。トリガ変圧器の二次コイルの自己インダクタンスは,

l mH〜2 mHとする必要がある。

なお,この装置では,原理上,インダクタンス(l mH〜2 mH)を取り外すことができないので,抵抗(10

kΩ〜1 MΩ)を付加することはできない。

9

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

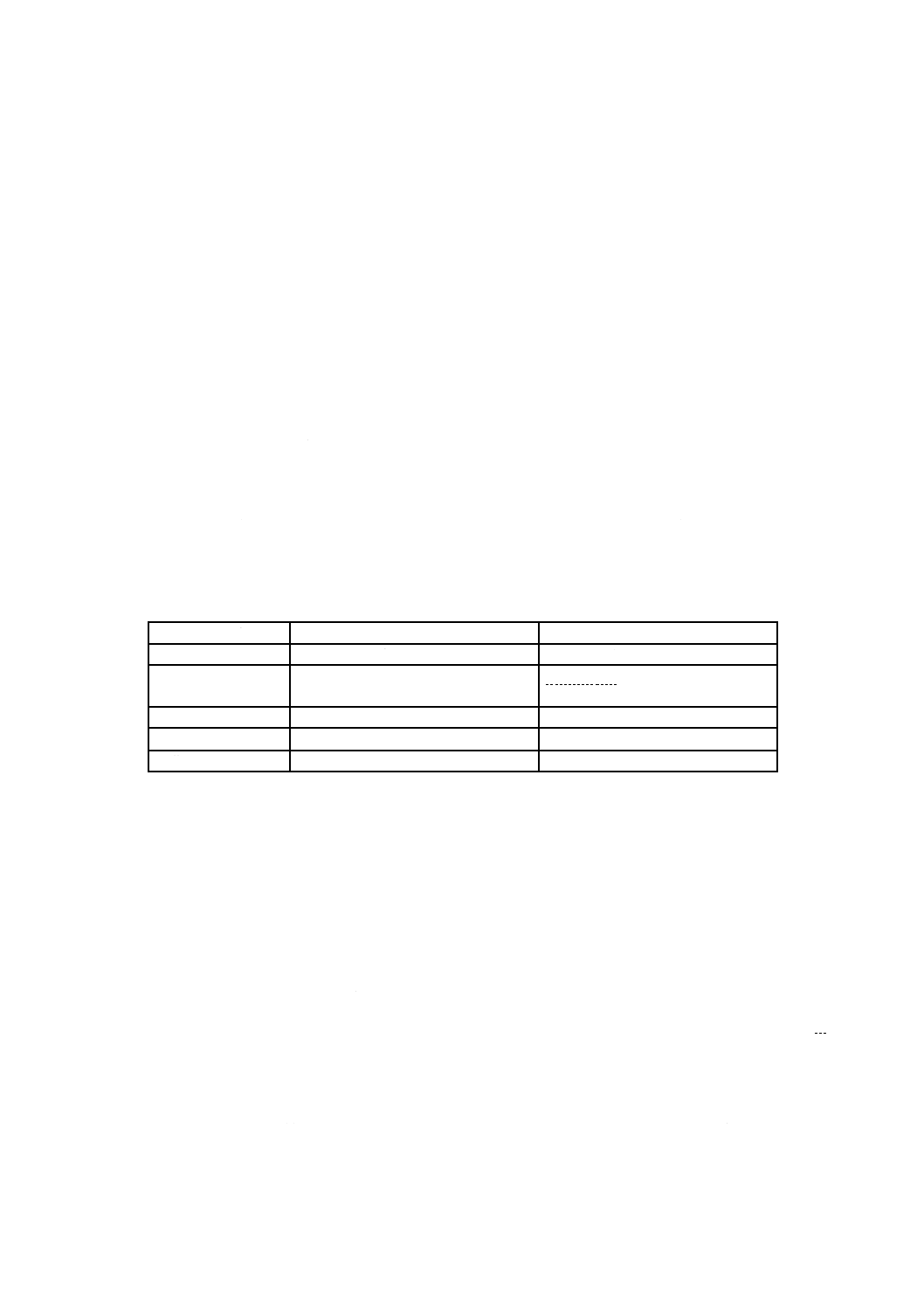

JIS Z 8834に準拠して測定した粉じん・空気混合物の最小着火エネルギー

a)製品特性

サンプル名:

サンプル入手先:

サンプル前処理:

粒子径情報:

(例えば,中央値,範囲,最大値)

含水率:

b)試験機器

トリガ方式:

爆発容器:

粉じん分散システム:

総インダクタンス:

総抵抗:

電極ギャップ:

充電電圧:

結果:

< Wmin <

日付: 署名:

注記 署名は,通常,試験実施者又は試験責任者が行う。

図A.1−試験報告書の書式例

10

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 主火花ギャップ

② 補助電極

AC 補助回路

CF 制御装置

M 圧力計

MV 磁気バルブ

V 遮断バルブ

C 試験用コンデンサ

HVCU 高電圧電源ユニット

Z インダクタンス又は抵抗器

R 充電抵抗

図A.2−粉じんの最小着火エネルギー測定用機器(概略図)(三電極システムを使用した補助火花による

トリガ)

AC

CF

HVCU

M

MV

Z

R

C

②

①

圧縮空気ため(溜)

圧縮空気

V

11

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

U リレー励磁電圧

V タイマ電圧

① 上端開放のハートマンチューブ

② PTFEストッパ

③ 電極

④ マイクロメータ送りねじ

⑤ PTFE絶縁体

⑥ 複動式空気ピストン

⑦ コンデンサ

⑧ 静電電圧計

⑨ 高電圧電源(5 kV〜10 kV)

⑩ 圧力容器

⑪ タイマ

図A.3−粉じんの最小着火エネルギー測定用機器(概略図)(電極移動によるトリガ)

V

U

①

②

③

④

⑤

⑥

⑦

⑧

⑨

主電源

⑩

⑪

V

12

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

HVR 高電圧リレー

C コンデンサ

R 充電抵抗

HVCU 高電圧電源ユニット

Z インダクタンス又は抵抗器

G 火花ギャップ

図A.4−粉じんの最小着火エネルギー測定用機器(概略図)(高電圧リレーによるトリガ)

C

主コンデンサ

CTr トリガ回路のコンデンサ

D

ダイオード

S

スイッチ

T

トリガ変圧器

G

火花ギャップ

V

静電電圧計

図A.5−粉じんの最小着火エネルギー測定用機器(概略図)(放電回路のトリガ変圧器)

R

Z

HVR

HVCU

C

G

T

S

CTr

C

D

G

V

13

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

最小着火エネルギーの重要性

測定した最小着火エネルギーの値を基準として限界又は安全性に関する注意事項を示すことは,この規

格の適用範囲内ではないが,産業設備の安全性に関する測定値の重要性について若干の指針を与えること

は意義がある。

次のような放電形態を考慮する必要がある。

− コロナ放電 (先端が点状又は半径の小さな導体から生じる。)

− ブラシ放電 (粒子径の大きな粉体層又は絶縁性固体から生じる。)

− コーン放電 (絶縁性が極めて高く,粒子径の粗い粉体層から生じる。)

− 沿面放電

(分極した絶縁性物体の表面から生じる。)

− 火花放電

(帯電した導体と先端の半径が大きな導体との間で生じる。)

これら各放電の詳細及びその発生原理については,文献[11]を参照するとよい。着火能力については,

この規格の方法によって測定した最小着火エネルギーとの関連も含め,表B.1に示す。

表B.1−様々な静電気放電の着火能力

放電形式

着火能力

火花放電等価エネルギー

コロナ放電

爆発物以外の粉じんには着火しない

0.1 mJ以下

ブラシ放電

ハイブリッド混合物及び極めて鋭感

な粉じんは,着火可能

3.6 mJ以下

コーン放電

ほとんどの可燃性粉じんは着火可能

物体の体積とともに増加

沿面放電

ほとんどの可燃性粉じんは着火可能

一般に,数J以下

火花放電

全ての可燃性粉じんが着火可能

制限なし

火花放電は,静電気放電のうち最も強力であり,広範な種類の可燃性混合物に着火できる。着火性火花

放電の発生に対する基本的な対策は,プラント及び機器の導体部分の全て,及び導電性生産品を確実に接

地することである。

ある期間にわたって抵抗が変動してもよいように余裕をもたせるため,導電性物体の接地までの抵抗は

1.0×108 Ω未満とすることが望ましい。

導体部分とアースとの間の最大安全抵抗(R)は,システムにおける静電気の発生電流の最大値(I)か

ら決定できる。

100 V以下で生じる火花放電は,着火を生じないことが知られている。それは,主として,火花放電が

生じるギャップが消炎距離よりもはるかに小さいからである。また,平面状の間隙においては,約300 V

以下では放電を生じないことも知られている(パッシェンの法則)。

オームの法則と100 Vの最大電圧とを用いて,最大安全抵抗は次の式で得られる。

R =100 V/I

ほとんどの操作において最大発生電流は1.0×10−6 Aである。したがって,これらの場合における接地

に対する最大安全抵抗は1.0×108 Ωである。非常にエネルギーの高い操作では,発生電流が1.0×10−4 A

14

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に達することもある。このような例では,最大安全抵抗は1.0×106 Ωとなる。

適切に接地することができない場合,接地が不可欠であるかどうかを決定するために最小着火エネルギ

ーを用いる。帯電の速度(発生電流),静電容量,操作持続時間及び漏れ抵抗に関する知見から,蓄積可能

な最大エネルギーを計算することが可能である。これを,プラントで取り扱う物質から得られた最小着火

エネルギーの最低値と比較する。代替法として,想定する最大電位が,火花放電が生じる固定の狭いギャ

ップで制限される場合(例 ロータリーバルブのような一部の回転機械)も,同様の計算が可能であり,

測定した最小着火エネルギーと比較できる。これら全ての事例においては,取扱い対象の物質から得られ

た最小着火エネルギーの最低値を比較段階で用いることが肝要である。

他の形態の放電の危険性評価及び管理には専門知識を必要とするが,一般的指針については文献[11]及

び[13]に記載されている。

プラント及び機器の接地されていない金属部分が帯電して発生する火花放電は,容量性である。このよ

うな火花放電が生じるときの着火危険性を評価するため,単純な容量性放電回路を用いて最小着火エネル

ギーを測定することが可能である。場合によっては,このような回路による測定結果の反復性及び再現性

を,放電回路にl mHのインダクタンス又は100 kΩの抵抗を加えることで改善することができる。しかし,

この変更が,通常,単純な容量性放電回路よりも着火性の高い火花放電を引き起こし,結果的に,より低

い最小着火エネルギーとなることに注意が必要である。これは,厳密には必要ではない予防策を講じるこ

とにつながり,無用なコスト増にもなりかねない。

電気火花以外の着火源を用いた膨大な数の粉じんに関する実験的調査の結果,この規格の最小着火エネ

ルギー試験方法を使用して得られた粉じんの着火性の順位は,他の形態の着火源に対しても適用できるこ

とが判明した。エネルギー放出特性の相違は,種々の着火源によって所定の混合物を着火させるために必

要なエネルギー総量における相違の原因となっている。総エネルギーの比較だけに基づいて結論を引き出

すことの問題点に関するよく知られた例は,粉じん・空気混合物に対するブラシ放電の着火性を評価する

試みである。従来の実験によって,ブラシ放電は,最小着火エネルギー3.6 mJの爆発性混合ガスを着火可

能であることが判明している。しかし,これまでのところ,4 mJを相当下回る最小着火エネルギーの粉じ

ん・空気混合物がブラシ放電で着火可能であることを証明できていない。これに対する一つの理由として,

ブラシ放電の場合,放電時間及びエネルギーの空間的集中度が異なっていることが考えられる。

粉じん・空気混合物の着火に必要とされる絶対的エネルギーの測定は,電気火花放電による着火に関す

る限り可能である。ただし,測定方法が前述の要求事項を満足することが条件である。原理的に,放電に

おけるエネルギーの空間的及び時間的な分散は,全ての放電の着火性に関する基本的な特性を決める。た

だし,火花放電が対象の放電と同じ着火性をもつとして,火花放電等価エネルギーを定義することもでき

る。

機械的火花に対する火花放電等価エネルギーを測定する場合の問題は,文献[1]及び[2]の随所で論じられ

ている。

上記の考察は,可燃性粉じんに対してだけ適用可能である。ハイブリッド混合物における火花放電の着

火性に関しては,文献([3],[4],[5]及び[6])を参照する。疑義がある場合,ガスに対する値だけを使用

する。

15

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

最小着火エネルギーの測定手順の例

最終的に報告する最小着火エネルギー測定値は,試験する粉じん・空気混合物の乱れが最も小さく,着

火にとって最適な濃度の粉じん・空気混合物について測定したものが望ましい。最適な粉じん濃度は,一

度には求められず,濃度を変えて繰り返し測定する必要がある。例えば,次の手順によって求めることが

できる。

JA.1 試験サンプル

箇条5に従って試験サンプルを作製する。このとき,一連の試験に必要かつ十分な量のサンプルを作製

する。

JA.2 前処理及び試験の環境

試験サンプルは,6.2 b)に従って前処理を行う。

試験は,6.2 c)の環境で行う。

JA.3 試験の手順

着火試験の標準的な手順は,次による。

a) 初めに行う粉じん濃度は,150 g/m3〜500 g/m3 とする。

b) 試験装置を定められた着火遅延時間に設定し,所定の粉じん濃度で試験粉体を確実に着火できると見

込まれる火花エネルギーの値から始める。火花エネルギーの値は,段階的に減少させる。その濃度の

ままで,例えば,火花エネルギーを約1/3又は1/2ずつ段階的に減少させ,10回連続の試験で1回も

着火しない火花エネルギー値を求める。この手順を,粉じん濃度を等間隔(例 250 g/m3)で減少又

は増加して繰り返し行う。さらに,グラフに表したとき,濃度ごとの最小の火花エネルギーを結ぶ線

がバスタブ曲線となるまで繰り返し行う。

c) 導電性粉じん(金属粉など)を試験する場合,電極の高電圧側に粉じんの付着することによる漏電が

生じることがある。このような現象が生じたときは,速やかに爆発容器を清掃し,漏電の原因となっ

た粉じんを除去した後,試験を再開する。漏電を生じた回の試験は無効とする。

注記1 試験装置に着火遅延時間が定められていない場合,120 msから開始し,最適な値となるよ

う調整する。

注記2 粉じんを吹き上げたときの分散性が低いため,着火しにくいと考えられるときは,分散性

改良用粉体(軽質酸化マグネシウム,酸性白土など)を質量分率2 %以下で混ぜるとよい。

注記3 開放容器を使用する場合,吹き上げた試験粉体が爆発容器の外部に漏れることを防止する

ため,空気透過性薄用紙(ワイパー,通気性:約13.3 cm3/cm2·s)2枚又はこれと同等の通

気性をもつフィルタを用いて蓋をするとよい。

注記4 試験において,吹き上げた試験粉体が爆発容器の外部に漏れる場合(特に,開放容器を使

用する場合),又は容器壁などに顕著に付着する場合,次回の試験において所定の濃度の粉

じん・空気混合物を生成できないことがある。このような現象が見られるときは,吹き上

16

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

げを2,3回するごとに爆発容器の清掃及び試験粉体の再充塡を行うのがよい。

d) 最小着火エネルギー(Wmin)は,次に示すように,粉じん・空気混合物の10回連続の着火試験におい

て1回でも着火した最小の火花エネルギー(W2)と着火しなかった最大の火花エネルギー(W1)との

間に存在する(6.1参照)。

W1 < Wmin < W2

17

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

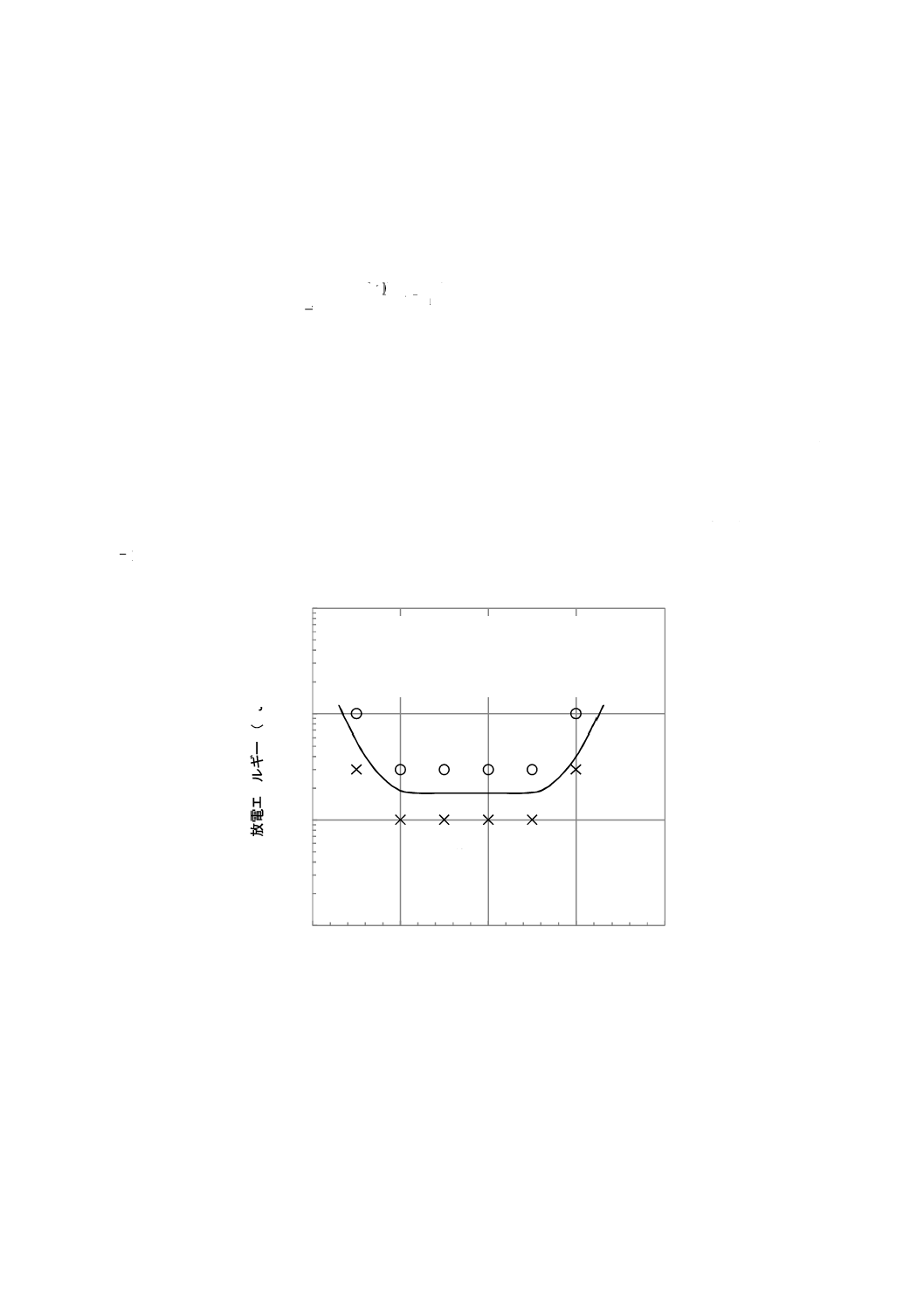

附属書JB

(規定)

統計的最小着火エネルギーの求め方

校正試験(6.2)に用いる統計的最小着火エネルギーWsは,次の式による。

[](

)

(

)[

]1

log

log

log

s

2

1

2

2

2

10

+

+

−

−

=

W

I

NI

W

W

W

I

W

W

ここに,

W1: 着火しなかった最大の放電エネルギー(J)

W2: 着火した最小の放電エネルギー(J)

I[W2]: W2において着火した粉じん濃度の数

(NI+I)[W2]: 試験した粉じん濃度の総数

この計算に用いる粉じん濃度は,5点以上とする。また,各濃度間の間隔は,一定(例えば,250 g/m3)

とすることが望ましい。

計算例を挙げると,次のとおりである。

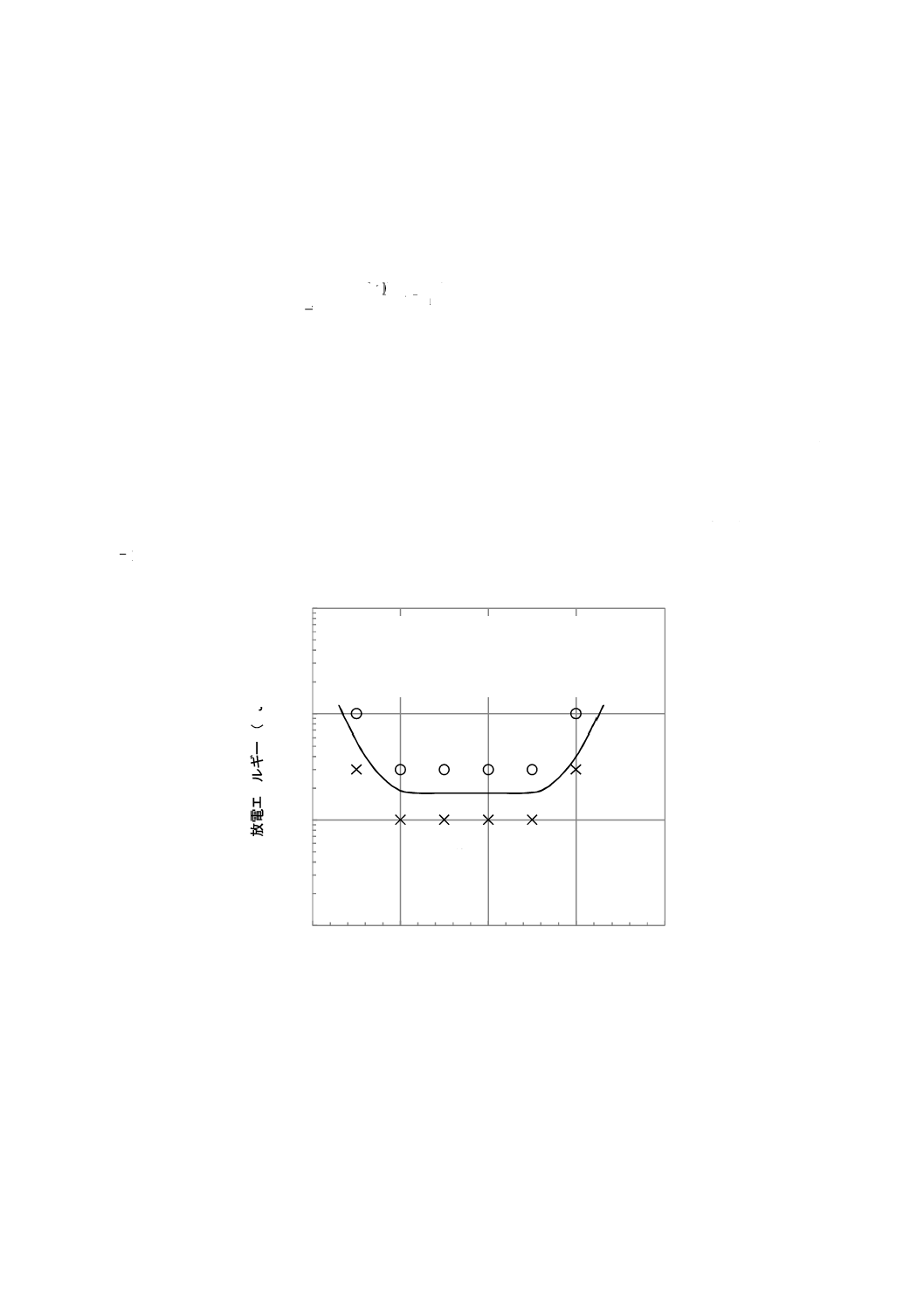

図JB.1に示す結果から,W2 = 30 mJ,W1 = 10 mJ,I[W2]=4及び(NI+I)[W2]=6を上記の式に代入すると,

Ws = 16 mJとなる。

○:10回の試験で1回でも着火があった場合

×:10回の試験で不着火の場合

図JB.1−粉じん濃度と放電エネルギーとの関係

注記 統計的最小着火エネルギーは試験装置の校正のために用いるが,試験サンプルの最小着火エネ

ルギーの代表値ともなるので,試験報告書に記載してもよい。

1

10

100

1000

0

500

1000

1500

2000

放

電

エ

ネ

ル

ギ

ー

(

m

J

)

粉じん濃度(g/m3)

W2= 30 mJ

W1= 10 mJ

着火

不着火

10 mJ <Wmin <30 mJ

W2における着火確率= 4/6

統計的最小着火エネルギーWs= 16 mJ

1 000

100

10

1

0

500

1 000

1 500

2 000

g/m3

18

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] Ritter, K ., Mechanlsch erzeugte Funken als Zündquellen. VDI-Berichte 494, VDI-Verlag, Düsseldorf,1984.

[2] Ritter, K., Die Zündwirksamkeit mechanisch erzeugter Funken gegenüber Gas/ Luft und Staub/Luft-Gemischen.

Dissertation TH Karlsruhe, 1984.

[3] Franke, H., VDI-Berichte 304, VDI-Verlag, Düsseldorf (69 -72).

[4] Pellmont, G., Explosions- und Zündverhalten von hybriden Gemischen aus brennbaren Stäuben und

Brenngasen. Diss. ETH Zürich, No. 6498, 1979.

[5] Bartknecht, W., Untersuchung des Explosions- und Zündverhaltens brennbarer Stäube und hybrider Gemische.

Schriftenreihe "Humanislerung des Arbeitslebens", Vo l. 64, VDI-Verlag, Düsseldorf, 1985.

[6] Siwek, R., Zuverlässige Bestimmung explosionstechnischer Kenngrössen in der 20-Liter-Laboratapparatur,

Proceedings of the Colloquium "Sichere Handhabung brennbarer Stäube", Nürnberg 1988. VDI-Berichte 701,

VDI -Verlag, Düsseldorf.

[7] Field, P., Dust Explosions Handbook of Powder Technology, volume 4. Elsevier Amsterdam, 1982.

[8] Eckhoff, R .K., Dust Explosions In the process industries, section 5.3, pp. 411-426. Butterworth-Heinemann,

Oxford, 1991.

[9] Alvestad, B., An electric spark generator for determination of minimum ignition energies for dust clouds. Chr.

Michelsen Institute Research Report No. 803301-3, November 1980.

[10] Berthhold, W. (Hrsg), Bestimmung der Mindestzündenergie von Staub/Luft-Gemischen. VDI

Fortschrittsbericht, Relhe 3, No. 134.

[11] Lüttgens, G., Glor, M., Understanding of Controlling Static Electricity. Expert Verlag, Ehningen bei Böblingen,

1989.

[12] 石浜渉,榎本兵治,駒井武,梅津実及び盧鑑章,粉じん雲の着火エネルギーに関する研究II−従来型

火花放電発生装置による着火エネルギーの測定−,安全工学,22-1, pp.25-31, 1983

[13] IEC/TS 60079-32-1,Explosive atmospheres−Part 32-1: Electrostatic hazards, guidance

[14] JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

[15] JIS Z 8817 可燃性粉じんの爆発圧力及び圧力上昇速度の測定方法

[16] JIS Z 8818 可燃性粉じんの爆発下限濃度測定方法

[17] ISO 4225:1980,Air quality−General aspects−Vocabulary

19

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

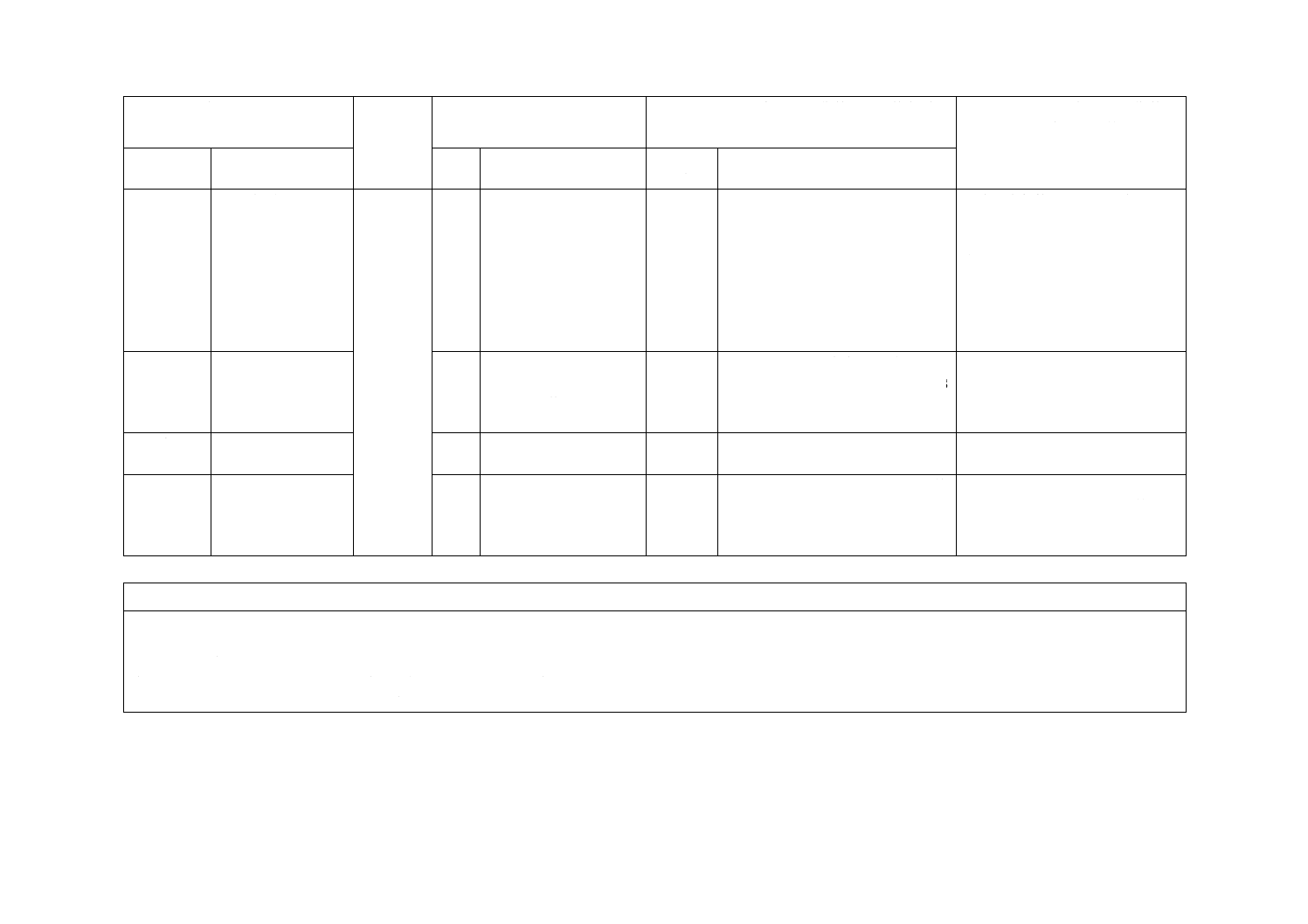

附属書JC

(参考)

JISと対応国際規格との対比表

JIS Z 8834:2016 粉じん・空気混合物の最小着火エネルギー測定方法

IEC 61241-2-3:1994,Electrical apparatus for use in the presence of combustible dust−

Part 2 : Test methods−Section 3: Method for determining minimum ignition energy of

dust/air mixtures

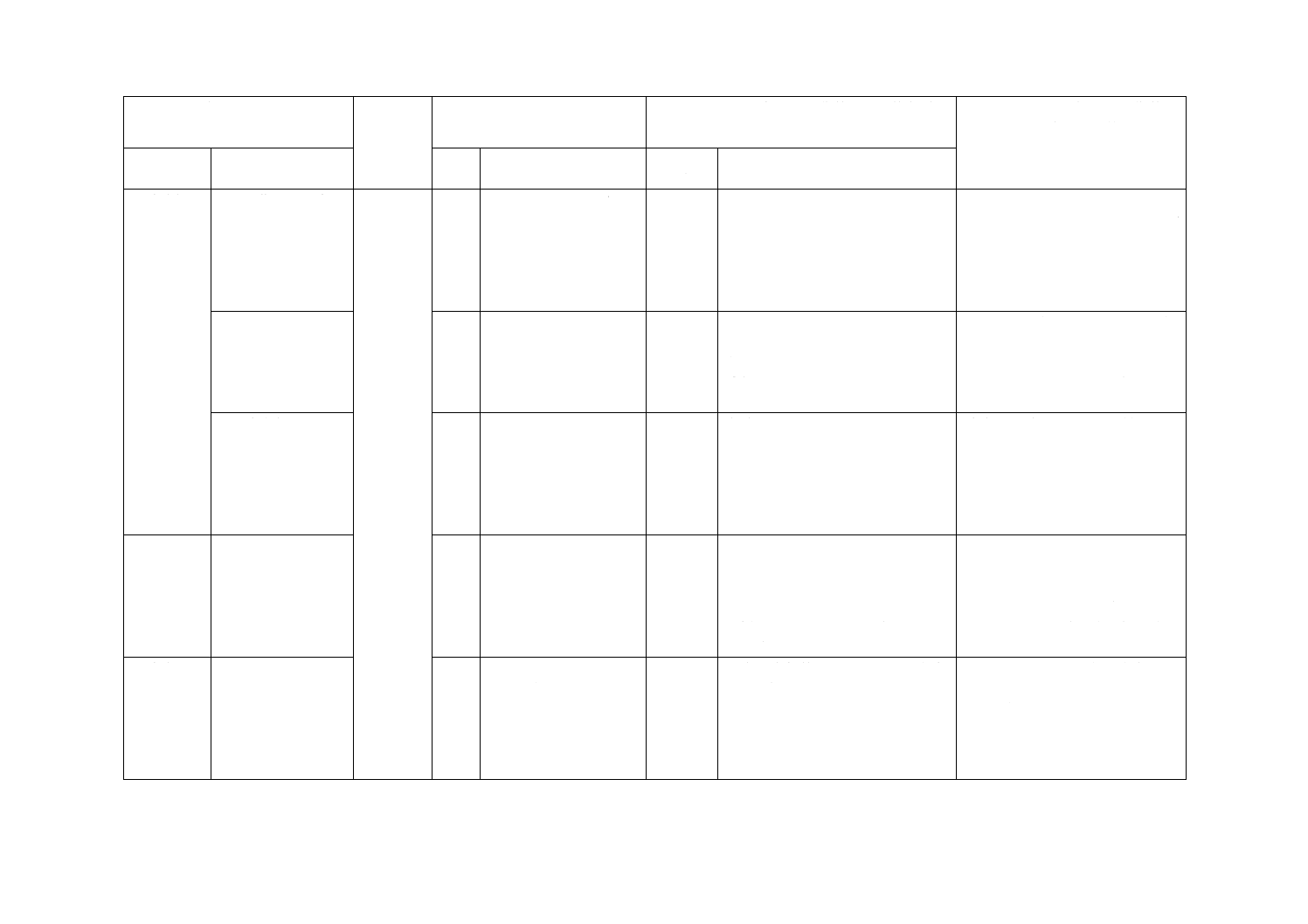

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.5 着火

3.5

“火花位置から6 cm以

上”

変更

対応国際規格では“火花位置から6

cm以上”となっているが,JISで

は“火花位置から10 cm以上”に変

更した。

JIS Z 8818の判定基準に合わせ

た。6 cmと10 cmとでは実用上は

ほとんど差がないので,同種の規

格と合わせた方がよいとの判断で

ある。

3.7 ハイブリッド混

合物

−

−

追加

“ハイブリッド混合物”の用語及び

定義を追加した。

最近のIEC規格(例えば,IEC

61340-4-4:2012)には採用されてい

る用語であり,既に国内でも普及

している。対応国際規格の改正時

に同趣旨を提案する。

4 試験装置 4.1 火花発生回路

4.1

“放電回路のインダク

タンス:1 mH〜2 mHと

する。”

追加

対応国際規格では“放電回路のイン

ダクタンス:1 mH〜2 mHとする。”

となっているが,インダクタンスに

代えて,抵抗(10 kΩ〜1 MΩ)を選

択できるように追加した。

抵抗は,インダクタンスと同様に,

火花の時間を長くし,着火しやす

くする効果があり,実用的にも現

実の火花放電を反映している。ま

た,国内では既に長い実績があり,

試験データも多く得られている。

対応国際規格の改正時に同趣旨を

提案する。

8

Z

8

8

3

4

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

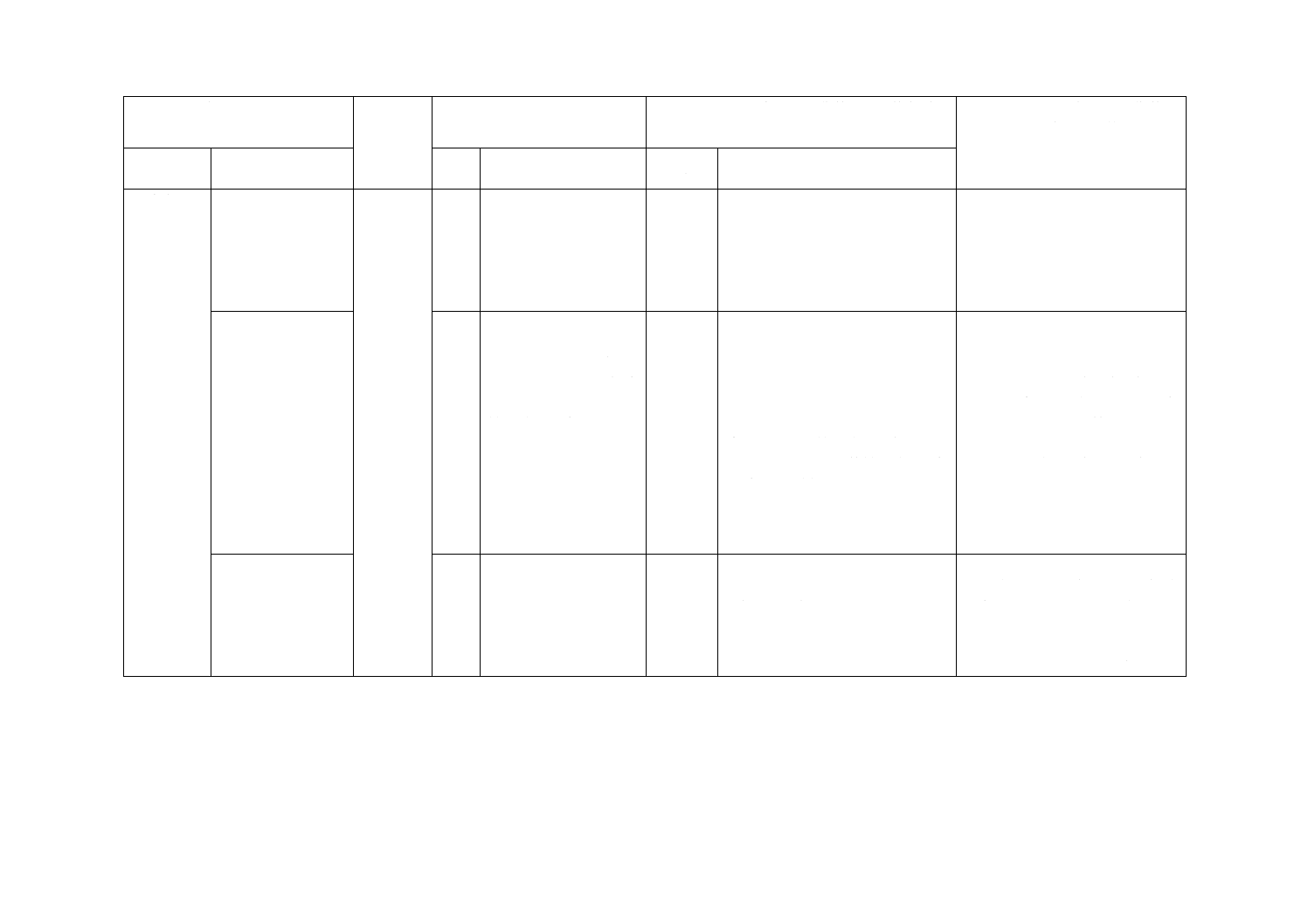

4 試験装置

4.1 火花発生回路

4.1

“電極ギャップ:6 mm

以上”

変更

対応国際規格では“電極ギャップ:

6 mm以上”となっているが,JIS

では“電極ギャップ:4 mm以上”

に変更した。

過去の国内における実験的研究に

よれば,電極ギャップ4 mm〜7

mmで最小着火エネルギーが得ら

れることが分かっている。対応国

際規格の改正時に同趣旨を提案す

る。

4.2 試験容器

4.2

“これらの容器は,文献

[6]及び[7]に記載されて

いる。”

追加

対応国際規格では文献[6]及び[7]を

挙げているが,JISでは,これに加

えてJIS Z 8817及びJIS Z 8818を

追加した。

JIS Z 8817及びJIS Z 8818は,同

じく粉じん爆発特性に関する規格

であり,同種の容器が使用されて

いるため,これをこの規格におい

ても使用可能とした。

4.2 試験容器

4.2

追加

容積1 L未満の容器を使用する場合

の注意点を追加した。

試験サンプルが少量しか得られな

い場合があるため,容積の小さな

試験容器とするときの取扱い方を

決めておくこととした。対応国際

規格の改正時に同趣旨を提案す

る。

5 試験サン

プル

5.

“試験は,63 μm未満の

粒子径で行うことが望

ましい。”

追加

対応国際規格では“試験は,63 μm

未満の粒子径で行うことが望まし

い。”としているが,JISでは63 μm

未満のサンプルを作製することが

困難なときは75 μm未満でもよい

旨を追記した。

サンプルに63 μm未満の成分がご

く僅かしか含まれていないことも

あることから,このような場合へ

の対応として75 μm未満でもよい

こととした。対応国際規格の改正

時に同趣旨を提案する。

6 試験手順 6.1 要旨

6.1

原則としてW=0.5×C×

U2で計算する。

変更

対応国際規格では原則として代数

式で計算することとなっているが,

JISでは,コンデンサのエネルギー

がほぼ全て火花で消費されるとき

は代数式を,回路でも消費されると

きは積分式とすることに変更した。

抵抗(10 kΩ〜1 MΩ)を付加した

ときは代数式が使用できないの

で,計算を積分式で行うことを明

記した。対応国際規格の改正時に

同趣旨を提案する。

8

Z

8

8

3

4

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験手順 6.1 要旨

6.1

“20回の連続試験”

変更

対応国際規格では“20回の連続試

験”となっているが,JISでは“10

回連続の試験”に変更した。

経験上10回までに着火しないも

のが20回で着火することはほと

んどなく,また,試料の量,労力

などの面からも10回で十分と判

断した。対応国際規格の改正時に

同趣旨を提案する。

6.2 校正

6.2

校正試験に用いる標準

粉体として,アントラキ

ノン,石松子及びポリア

クリロニトリルを指定

し,それぞれに要求する

最小着火エネルギーの

範囲を明示。

変更

対応国際規格に規定するアントラ

キノン及びポリアクリロニトリル

から,JISではアクリル樹脂及び石

松子・JIS 7種混合粉に変更し,か

つ,それぞれに要求する最小着火エ

ネルギーの範囲を明示。ただし,条

件によって,最小着火エネルギー

Wminに代えて,統計的最小着火エネ

ルギーWsを用いることとした。

アントラキノン及びポリアクリロ

ニトリルは,指定する粒子径のも

のが国内では安定的に入手できな

いこと,また,対応国際規格のも

のは,エネルギー範囲が小さい方

に偏っているため,校正用として

はふさわしくないと判断した。ま

た,放電回路が要求するエネルギ

ー範囲を出力できないときは,統

計的最小着火エネルギーを使用す

ることで,無理なく校正ができる

ように配慮した。

6.3 試験報告書

6.3.2

追加

試験機器の特性において,放電回路

に抵抗器を付加した場合にはその

抵抗値を記載するようにした。

放電回路に抵抗を含めると放電の

特性(特に,放電波形と放電時間)

が変化し,これによって着火性に

影響を及ぼすことから,抵抗値を

明記するようにした。対応国際規

格の改正時に同趣旨を提案する。

8

Z

8

8

3

4

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22

Z 8834:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書A

(参考)

A.4 高電圧リレー

によるトリガ

A.4

電圧増加によるトリガ

ー(細流充電回路)

変更

対応国際規格では“電圧増加による

トリガー(細流充電回路)”となっ

ているが,JISでは“高電圧リレー

によるトリガ”に変更した。

対応国際規格のものは現実にはほ

とんど採用実績がなく,性能に関

する評価ができなかったため,現

在,国内及び海外の試験装置に広

く採用されている高電圧リレーに

よるトリガ回路に変更した。対応

国際規格の改正時に同趣旨を提案

する。

附属書B

(参考)

ブラシ放電の火花

放電等価エネルギ

ー

表B.1において3 mJ以

下と,本文中においては

4 mJと記載。

変更

二つの異なった数値が示されてい

るため,これらをIEC/TS

60079-32-1:2013に従って3.6 mJに

統一した。

単純な記載ミスと考えられるた

め,対応国際規格の改正時に同趣

旨を提案する。

附属書JA

(参考)

最小着火エネルギ

ーの測定手順の例

追加

附属書JB

(規定)

統計的最小着火エ

ネルギーの求め方

追加

統計的最小着火エネルギーの計算

式を追加した。

試験装置の校正に必要となる統計

的最小着火エネルギーの計算式を

追加した。対応国際規格の改正時

に同趣旨を提案する。

JISと国際規格との対応の程度の全体評価:IEC 61241-2-3:1994,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

8

Z

8

8

3

4

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。