Z 8820-2:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本粉体工業技術協会(APPIE)/

財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによって,JIS Z

8821:1999は廃止され,JIS Z 8820-2に置き換えられる。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 13317-2:2001,Determination of

particle size distribution by gravitational liquid sedimentation methods−Part 2:Fixed pipette methodを基礎として

用いた。

この規格の一部が,技術的性質をもつ特許権、出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権、出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS Z 8820-2には,次に示す附属書がある。

附属書A(参考)測定例

附属書1(参考)JISと対応する国際規格との対比表

JIS Z 8820の規格群には,次に示す部編成がある。

JIS Z 8820-1 第1部:測定の一般原理及び指針

JIS Z 8820-2 第2部:ピペット法

Z 8820-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義及び記号 ·················································································································· 2

4. サンプリング方法 ············································································································ 2

5. ピペット(アンドレアゼン)法 ·························································································· 2

5.1 原理 ···························································································································· 2

5.2 装置 ···························································································································· 2

5.3 補助装置 ······················································································································ 3

6. 調製 ······························································································································ 4

6.1 試料調製 ······················································································································ 4

6.2 沈降管の校正 ················································································································ 4

6.3 ピペットの校正 ············································································································· 4

6.4 温度 ···························································································································· 4

6.5 採取時間の計算 ············································································································· 4

7. 手順 ······························································································································ 5

7.1 初期試料の準備 ············································································································· 5

7.2 試料の吸引手順 ············································································································· 5

7.3 測定手順 ······················································································································ 5

8. 分取物の定量 ·················································································································· 5

9. 再現性及びバリデーション ································································································ 6

9.1 再現性 ························································································································· 6

9.2 バリデーション ············································································································· 6

10. 結果の計算 ··················································································································· 6

10.1 粒子径の計算 ··············································································································· 6

10.2 質量基準積算分率の計算 ································································································ 6

11. 結果の報告···················································································································· 6

附属書A(参考) 測定例 ····································································································· 8

附属書1(参考) JISと対応する国際規格との対比表 ······························································· 10

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8820-2:2004

液相重力沈降法による粒子径分布測定方法−

第2部:ピペット法

Determination of particle size distribution by gravitational

liquid sedimentation methods-

Part 2:Fixed pipette method

序文 この規格は,2001年に第1版として発行されたISO 13317-2,Determination of particle size distribution

by gravitational liquid sedimentation methods−Part 2:Fixed pipette methodを翻訳し,技術的内容の一部を変更

して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧

表をその説明を付けて,附属書1(参考)に示す。

この規格は,一般にアンドレアゼンピペットと呼ばれている測定位置を固定したピペットを使って,粒

子径分布を測定する方法を規定する。アンドレアゼンピペット法は,直接質量分布を与える積算測定法を

採用している。増分法では,測定位置における固体濃度は,サンプリング時間における落下速度に相当す

る粒子よりも小さい直径の粒子から構成される試料質量の比率を直接決定する。

1. 適用範囲 この規格は,粉体材料の粒子径分布を,ピペットを使用した液相中における重力沈降によ

って測定する方法について規定する。

備考1. この規格は,危険な材料の操作及び機器にかかわることがある。この規格は,その使用によ

って関係するすべての安全問題について規定するものではない。この規格の使用者は,適切

な安全及び健康のための方策を立て,この規格の使用前に適用できる範囲を決定しなければ

ならない。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 13317-2:2001,Determination of particle size distribution by gravitational liquid sedimentation

methods−Part 2:Fixed pipette method (MOD)

この規格で規定する粒子径分布の測定方法は,液体に分散できる粉体,又はスラリー状粒子に対して適

用できる。この方法は,同じ密度及び同じような形状をもつ粒子からなる粉体に適用できる。粒子は,懸

濁液中で,いかなる化学的又は物理的変化があってはならない。粒子の密度は,液体よりも大きくなけれ

ばならない。

備考 ピペット法で測定できる粒子径は,通常は1 μmから100 μmの範囲である。

2

Z 8820-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 8816 粉体試料サンプリング方法通則

JIS Z 8819-1 粒子径測定結果の表現−第1部:図示方法

備考 ISO 9276-1 : 1998,Representation of results of particle size analysis−Part 1: Graphical

representationが,この規格と一致している。

JIS Z 8820-1 液相重力沈降法による粒子径分布測定方法−第1部:測定の一般原理及び指針

備考 ISO 13317-1:2001,Determination of particle size distribution by gravitational liquid sedimentation

methods−Part 1: General principles and guidelinesからの引用事項は,この規格の該当事項と同

等である。

JIS Z 8824 粒子径測定のための試料調製−粉体の液中分散方法

備考 ISO 14887 : 2000, Sample preparation−Dispersing procedures for powders in liquidsからの引用

事項は,この規格の該当事項と同等である。

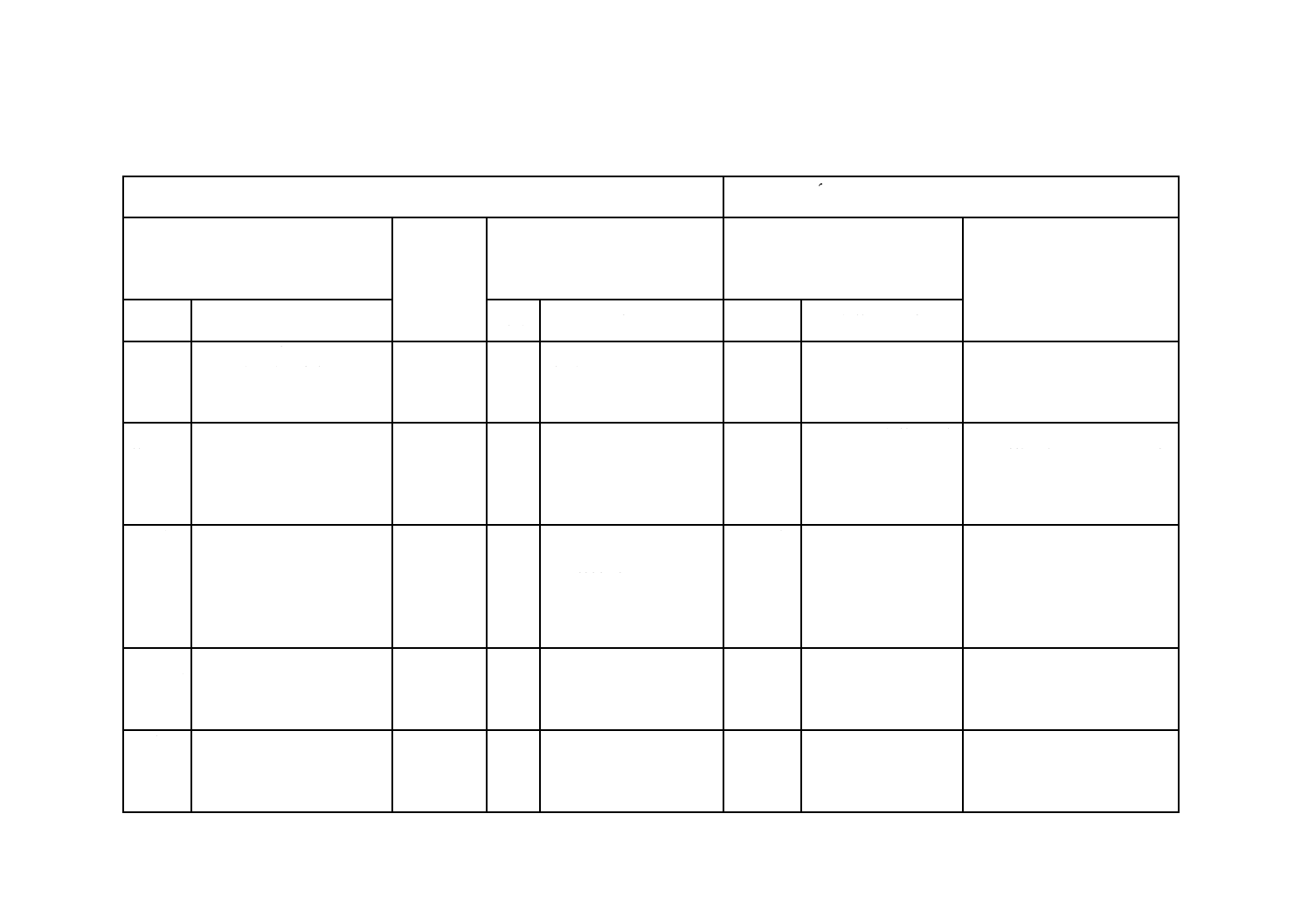

3. 定義及び記号

3.1

定義 この規格で用いる主な用語の定義は,JIS Z 8820-1による。

3.2

記号 この規格で用いる主な記号は,JIS Z 8820-1によるほか,次による。

項目

記号

SI単位

誘導単位

沈降管の容積

V

m3

mL

ピペット球の目盛線までの容積

Vp

m3

mL

時間t0における10 mL 中の試料固体の質量

W0

kg

g

時間tnにおける10 mL 中の試料固体の質量

Wn

kg

g

ピペットのサンプリング高さ(沈降距離)

hn

m

cm

試料採取時間

tn

s

s

吸引時間t0に相当するストークス径

xn

m

μm

吸引時間tnにおける質量基準積算分布;Wn /W0に等しい

Qn

無次元

無次元

4. サンプリング方法 サンプリング方法は,JIS Z 8820-1による。

5. ピペット(アンドレアゼン)法

5.1

原理 試料懸濁液は,最初にかくはんした後,あらかじめ定めた時間ごとに,沈降中の懸濁液の表

面から既知の深さhにおいて,校正したピペットの先端から吸引する。時間t後には,速度h/tで沈降する

ストークス径よりも大きいすべての粒子は,サンプリング点より下に沈降しているので,吸引した試料は,

それより小さいストークス径の粒子だけを含んでいる。粉体の質量基準ふるい下積算分布は,吸引した各

試料から分散液を除去した後,残留物をひょう量することによって得られる。

5.2

装置

3

Z 8820-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

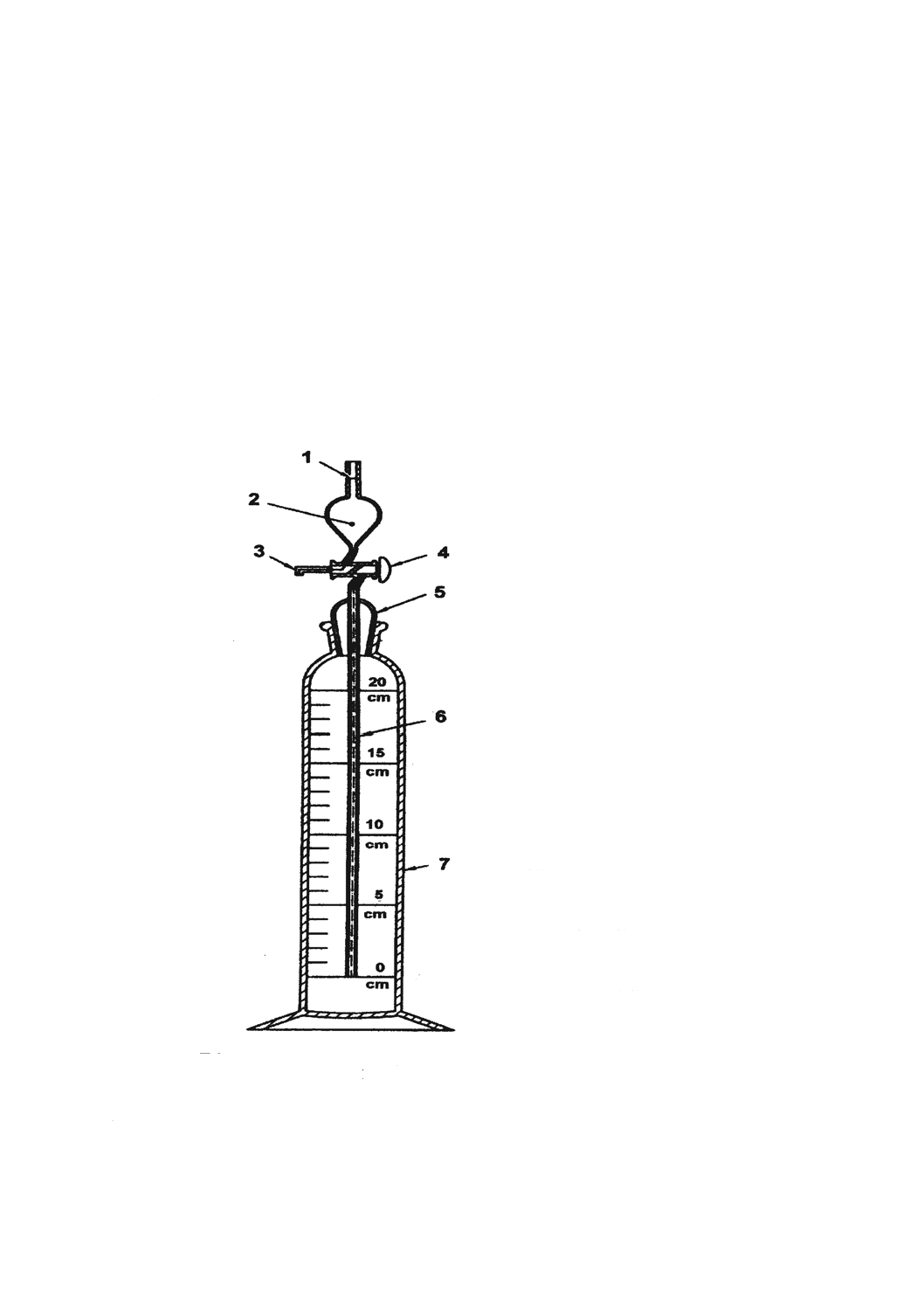

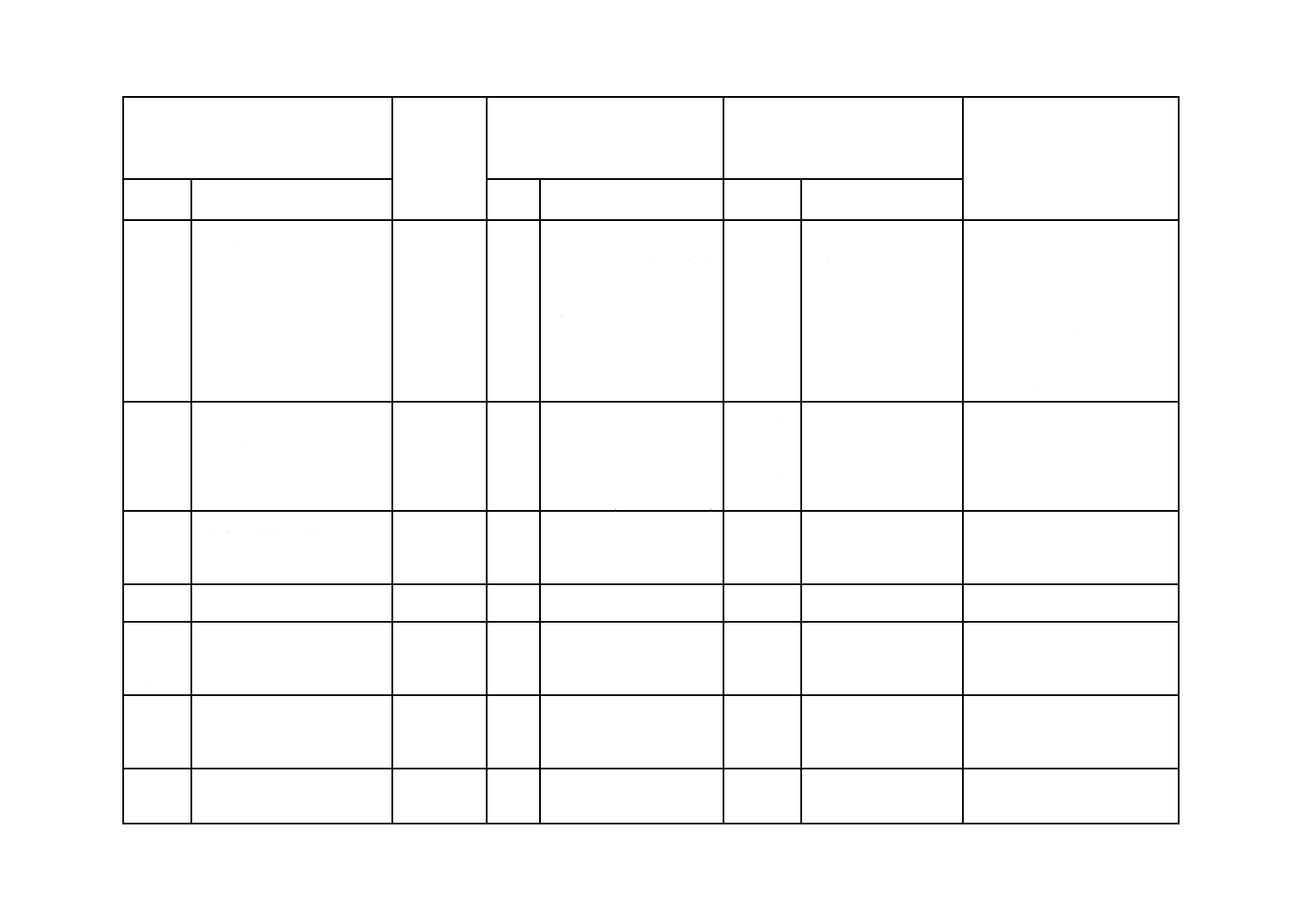

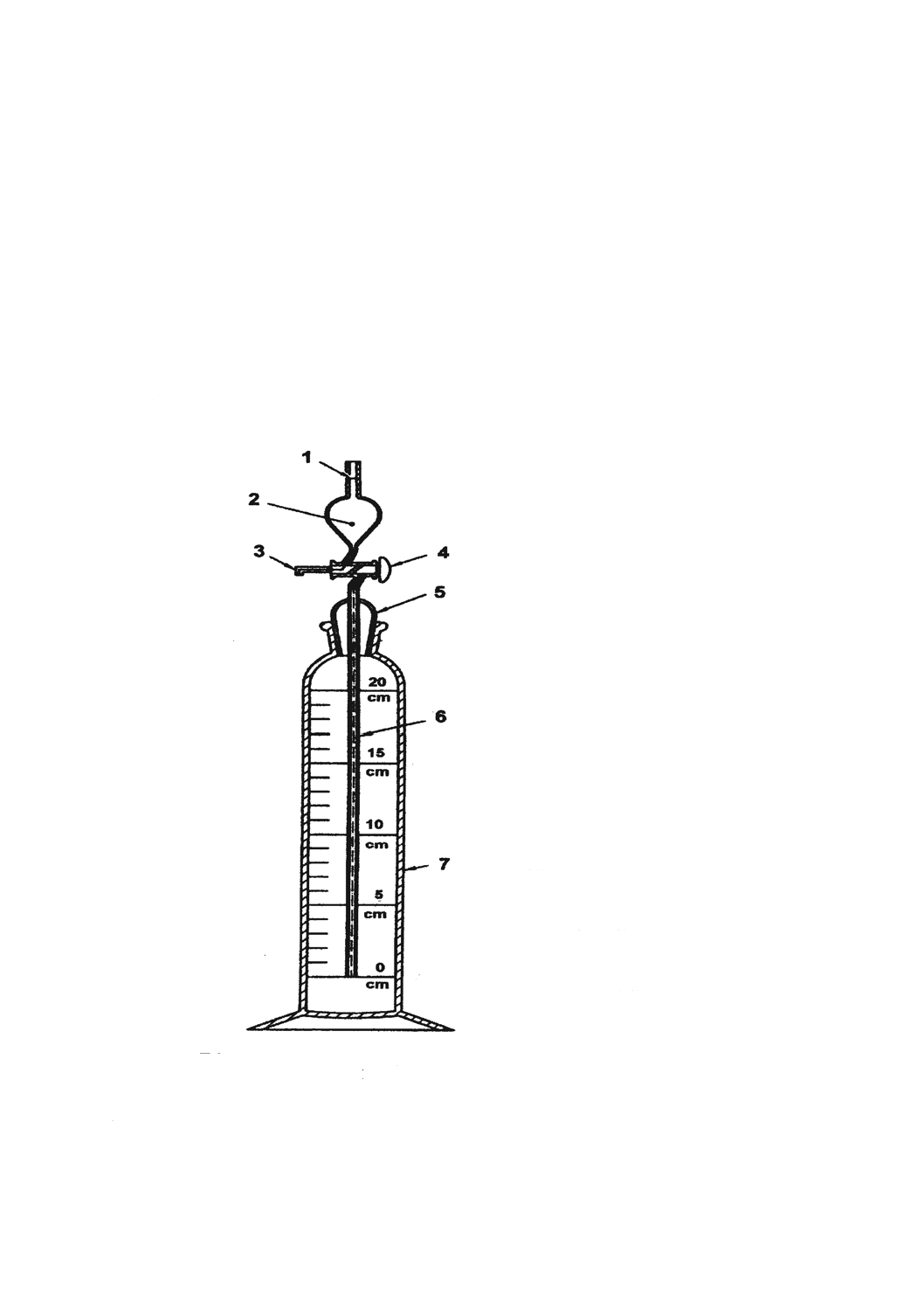

5.2.1

沈降管 沈降管は,内径約5 cmのガラス製とし,管の側壁に0 cmから20 cmまで目盛を付ける(図

1)。目盛は,5 mm又は10 mm間隔に付ける。目盛0は,管内部の底面から25 mm以下にならないように

し,20 cmの目盛まで液を満たしたとき,その容量が約500 mLとなるようにする。円筒壁は,測定の際,

鉛直にならなければならない。また,目盛も鉛直に対して刻み,その精度は±1 mmであることが望まし

い。

5.2.2

ピペット ピペットは,側方排出管の付いた二方コックを備えるものとする。ピペット球目盛線ま

での容量は,10 mLとする。ピペットを取り付けたベル形ドーム(通気孔付き)は,沈降管とすり合わせ

で結合する。ピペット球は,図1のような形が望ましい。ピペットを沈降管に取り付けたとき,ピペット

細管の入り口は,沈降管の0目盛と高さが一致し,細管は,沈降管の壁と平行であることが望ましい。ピ

ペット球からサンプリング入り口までの細管は,内径1 〜1.3 mmの細いガラス製とする。ピペット球よ

り上の管の内径は,3.5 mmであることが望ましい。

図 1 ピペット(アンドレアゼン)

5.3

補助装置 補助装置には,次のものがある。

− 恒温槽:長時間(1 h以上)の測定では,沈降管を浸すことができるものとする。測定中,沈降管に

番号

1:ピペット球目盛線

2:ピペット球 : 容量10 mL

3:側方排出管

4:二方コック

5 :ベル形ドーム(通気孔付き)

6:ピペット細管

7:沈降管

4

Z 8820-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

振動を伝えてはならない(7.3参照)。

− 適切な大きさの分散容器

− スパチュラ

− 超音波槽若しくは超音波プローブ,びん振とう機又は高速かくはん機

− 天びん:感量0.1 mg以上

− 乾燥機:懸濁液の蒸発に適する温度範囲,例えば,水に対して378 Kから383 Kに維持できるもの

とする。

− 試料容器:容量20 mL以上で,懸濁液の蒸発に適するものとする。広口ひょう量瓶,ビーカー又は

アルミニウムはく製容器。市販のアルミニウムはく製容器は,グリースが塗布されているかも知れ

ないので,使用する前に乾燥器で加熱処理又は脱脂処理することが望ましい。アルミニウムはく製

容器は質量約1 gで,20 gから30 gあるガラス製容器よりも推奨できる。ここでは,質量の差を測

定する必要があるので,アルミニウムはく製容器を使用するほうが精度がよい。試料によっては,

ろ過が必要となる。

− デシケータ:試料冷却用。分散剤には吸湿性のものもあり,デシケータを用いないで試料を冷却さ

せると,水分を吸着することがある。

− タイマ:少なくとも3 600 秒で1 秒の分解能をもつものとする。

6. 調製

6.1

試料調製 代表的な測定用試料は,JIS Z 8816に従って採取する。それを,懸濁用の適度な粘度を

もつ液体中にJIS Z 8824に従って分散させる。体積基準で約0.2 %の濃度になるように試験試料を調製す

る。試料を分散させるために,超音波又はかくはん機を使用し,その条件を記録する。

6.2

沈降管の校正 ピペットを取り付けた状態で,20 cmの目盛まで蒸留水を満たし,沈降管の体積(V)

を測定する。再度測定し,その値が初めの測定値の0.3 %以内の差であることを確認する。通常,試料10

mLを8回抜き出し,各吸引の後,最終高さhnを決定する。

6.3

ピペットの校正 ピペットを洗浄して乾燥させる。沈降管に適量の蒸留水を入れる。二方コックを

サンプリング位置にして,水をピペット球目盛線まで吸引する。コックを排出位置に回して,あらかじめ

質量を量ったひょう量容器に水を排出する。ピペット球上端を指で押さえ,ピペット球を手のひらで暖め,

残っている溶液を排出する。最小0.001 gまで容器をひょう量し,ピペットの内部体積Vpを計算する。沈

降管の体積V及びピペットの体積Vpの値は,沈降管及びピペット中の試料濃度を計算するために使用する。

V及びVpを使って計算した濃度は,時間ゼロで吸引した試料の初期濃度と一致する(統計的不確かさ以内

で)ことが望ましい。

参考 表A.1を参照。

6.4

温度 JIS Z 8820-1に従って,温度を保持する。

6.5

採取時間の計算 次のストークスの法則を使って,1回目の分取までの採取時間を,次の式によって

計算する。

2

1

l

s

1

)

(

18

x

g

h

t

ρ

ρ

η

−

=

·································································· (1)

ここに,x1は,1回目の分取のストークス径で,ストークス則の適用可能な上限値(JIS Z 8820-1)を超

えてはならない(JIS Z 8820-1参照)。

5

Z 8820-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

初期高さhは,20 cmが標準であるが,10 cmから20 cmの範囲で,別の高さを使用してもよい。選んだ

直径から計算した時間ごとに採取するか,又は等間隔から2倍までの時間ごとに採取する。1回目の試料

の吸引は,測定開始後60 秒以上とすることが望ましい。

もし,粒子径分布が,使用している分散液に対して,測定範囲外の粗い方へ広がっているなら,高い粘

度の分散液を使って測定し,二つの分布が十分に重なるまで測定を繰り返す。

7. 手順

7.1

初期試料の準備 体積基準で約0.2 %の均一濃度の懸濁液で,沈降管を20 cmの基準目盛(約500

mL)まで満たす。100 %値のチェックのために,かくはん直後の懸濁液を10 mLずつ2回吸引し,それ

ぞれ乾燥してひょう量する。測定中,常に同じピペットで体積を測定することが望ましい。これらの試料

は,分散剤の質量損失が乾燥条件に依存するので,測定用試料と同じ条件で同時に乾燥するのがよい。乾

燥質量が,空気から長時間にわたって水分を吸着しているかどうかを決定するために,分散液(20 mL)

を別に採取して乾燥することが望ましい。

7.2

試料の吸引手順 ピペットへの吸引は,約20秒間とすることが望ましい。吸引予定時間[式(1)によ

る時間]の10秒前に吸引を始め,吸引予定時間後約10秒に終了する。その分取物を,ひょう量済み試料

容器に排出する。次に,分散剤を含まない分散液5 mLから7 mLを,排出管からピペット球へ吸引する。

このとき,吸引は真空吸引とし,口による吸引はしない。

試料容器を取り除き,空気をピペット球へ吸引するために少し減圧する。次に,圧力を加え,試料容器

にその液を洗い流す。これは,表面に付着している粒子を取り除く操作である。ピペットの細管は,懸濁

液に十分に浸した状態にしておく。

7.3

測定手順 沈降管を恒温槽又は浴槽に移し,平衡温度に達するまでそのままにしておき,この平衡

温度を記録する。平衡温度に達した後,ドームの通気孔を指でふさぎ,1分間連続して反転かくはんし,

内容物を十分に混合する。

7.2に従って,サンプルを2回吸引する。この二つの乾燥したサンプルの質量が,2 %以内で一致しなけ

れば,測定を棄却する。この測定は,懸濁液の初期濃度を決めるために使用する。二つの質量の平均を,

質量100 %とする。混合を繰り返してから,沈降管を鉛直位置におき,同時にタイマーを始動させる。6.5

による時間間隔で分取物を吸引採取する。

ピペットの液中深さは,各分取物が吸引されるにつれて減少する。深さの正確な減少を測定して決め,

次の計算の中でこの減少に対して補正に用いる。例えば,吸引された各分取で,深さが0.40 cm減少する

場合,時間0でピペットの液中高さが19.2 cmであるなら,最初の時間の分取物を吸引した後の高さは18.8

cmで,初めの粒子径の計算に対して使用した平均高さは,19.0 cmである。第2の分取物のための平均高

さは18.6 cmなどとなる。

ある粘性液では,20秒の吸引時間では不十分で,長くする必要がある場合がある。もし,停止コックか

ら気泡が入るなら,グリースを塗ることが望ましい。

粉体の細かさによるが,このサンプリング手順を,2倍の時間ごとに,例えば,2分,4分,8分,16分,

32分,64分,更に必要に応じて128分と繰り返す。測定は,吸引した懸濁液が,相対的に透明になったと

きに終了してもよい。

8. 分取物の定量 各分取物を正確に定量する。乾燥してひょう量を行う場合には,次の手順を適用する。

乾燥器中で懸濁液に適した温度で,試料容器中の各分取物が乾燥(一定質量を示す。)するまで蒸発させ,

6

Z 8820-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

続いてデシケータ中で各容器を冷却させる。

試料容器と乾燥物とを0.1 mgまでひょう量し,各分取物の試料の質量Wn(n=1,2,3・・・)を決定す

る。分散剤の質量を差し引く。これには,分散剤の入った分散液20 mLを乾燥するのが最もよい。粉体又

は分散剤が吸湿性の場合,デシケータから出した後,直ちにひょう量することが必要である。

分散液の除去は,集めた分取物を初めに遠心機に掛け,しっかりと圧密した固体から上澄み液を取り出

すことによって促進させてもよい。その後,上記のように進める。

分取物は,他の適切な方法,例えば,化学的方法又は比色法によって定量してもよい。

9. 再現性及びバリデーション

9.1

再現性 粒子径分布を決定するために,初めに二つの試験試料を測定しなければならない。その結

果は,同じストークス径に対する質量基準の分率が,2 %以内で一致していれば採用できる。

もし,結果が2 %以内で一致しないならば,測定を繰り返す。

9.2

バリデーション 測定者の手順及び装置の性能の両方の定期点検は,測定結果の妥当性を確認する

ための基本である。点検の頻度は,各研究室の決定事項である。

バリデーションは,検定用標準物質を使って行うことを推奨する。すべてのバリデーションの記録は,

保存されなければならない。

10. 結果の計算

10.1 粒子径の計算 時間tn(n=1,2,3・・・)における沈降距離hnに対するストークス径xnを,次の

式によって計算する。

2/1

n

l

s

n

n

)

(

18

−

=

gt

h

x

ρ

ρ

η

···························································· (2)

10.2 質量基準積算分率の計算 分取物の質量Wnから,各時間tnに対する各ストークス径xnより小さい粒

子の積算分率Qnを,次の式によって質量基準で計算する。

0

n

n

100W

W

=

Q

·········································································· (3)

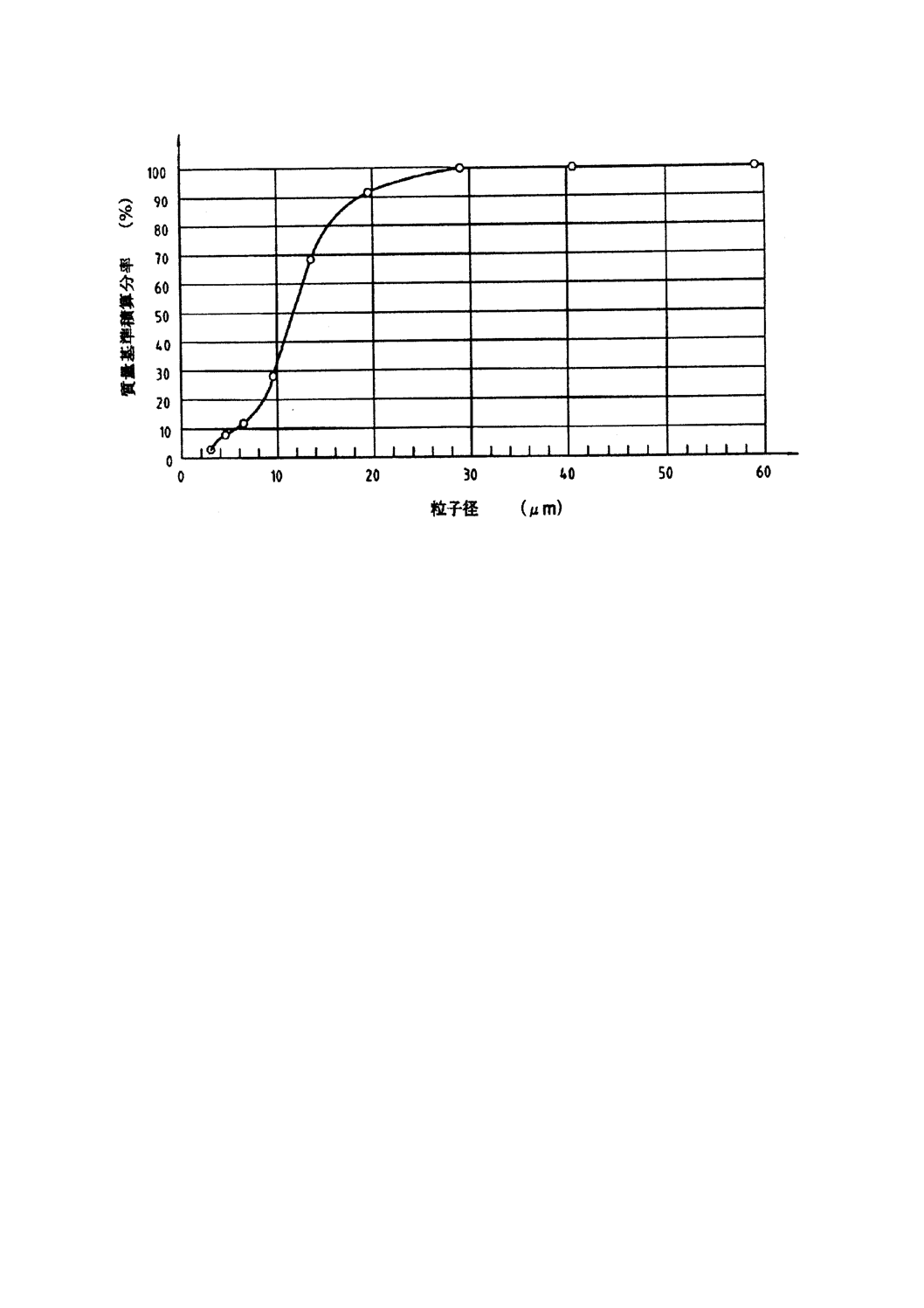

11. 結果の報告 結果は,通常,ストークス径に対する0.1 %まで計算した質量基準積算分布として表示

する。測定点をプロットする場合は,粒子径を横軸に,質量基準積算分率を縦軸にとる。結果の表現は,

JIS Z 8819-1に従うことが望ましい。

報告には,次の事項を含むことが望ましい。

− 規格番号

− 測定機関

− 測定の日付

− 報告番号

− 測定者名

− 使用機種

− 試料番号

7

Z 8820-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 試料名,試料の質量及びその密度

− 分散液並びにその温度,密度,粘度及び可能ならばその体積

− 分散剤及びその濃度

− 懸濁液の分散方法及び分散時間

− 沈降管の体積

− ピペットの体積

− 試料濃度

− 測定試料の乾燥方法

− この規格に規定されていないその他の事項

8

Z 8820-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

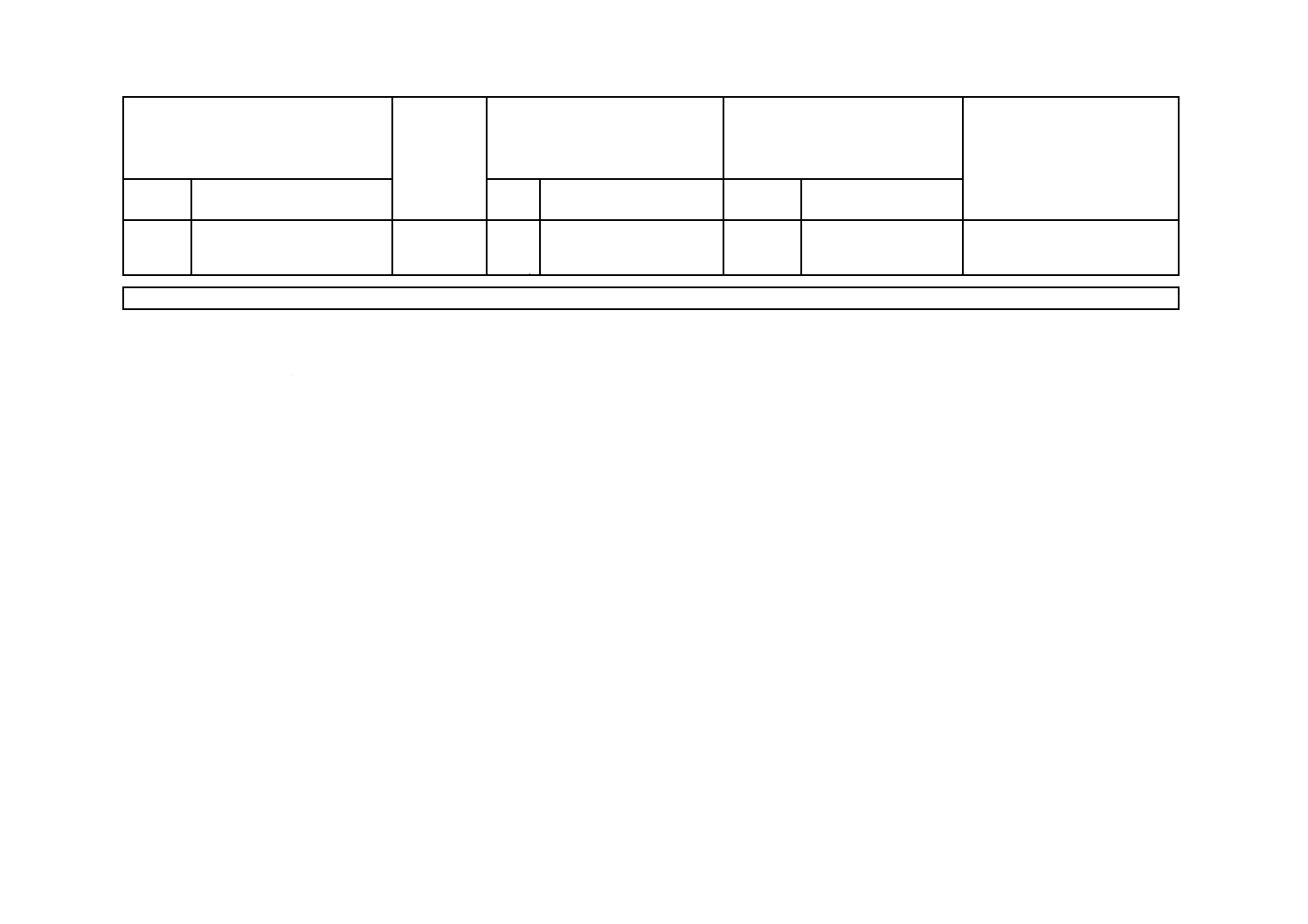

附属書A(参考) 測定例

測定例

規格番号

JIS Z 8820-2

試験機関名

ABC

測定日

2003年1月5日

報告の固有番号

報告番号:123

測定者名

○○ △△

使用機種

アンドレアゼンピペット

試料番号

QS-1

試料名

石英

試料の密度

2 650 kg・m-3

試料の質量

2 205 g

懸濁する液体名

蒸留水

温度(懸濁サンプル)

293.15 K

分散液密度

999 kg・m-3

分散液粘度

1.005 mPa・s

分散剤及び濃度

0.1 %(体積)Na4P2O7(りん酸ナトリウム)

分散方法及び分散時間

1 min 超音波プローブ

沈降管の体積

455 mL

ピペットの体積

9.88 mL

試料濃度

4.846 g・L-1

測定試料の乾燥方法

乾燥炉,378.15 K

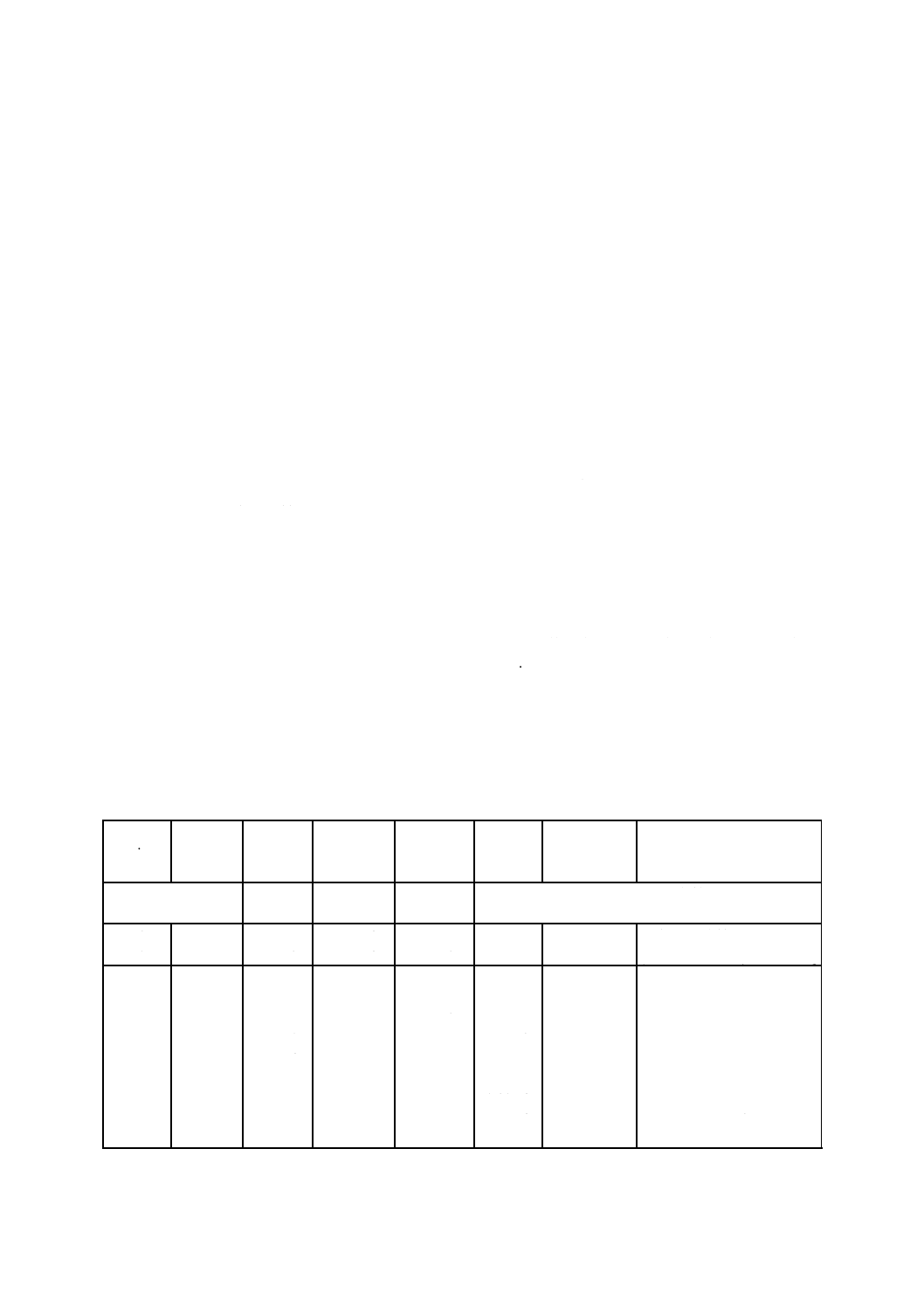

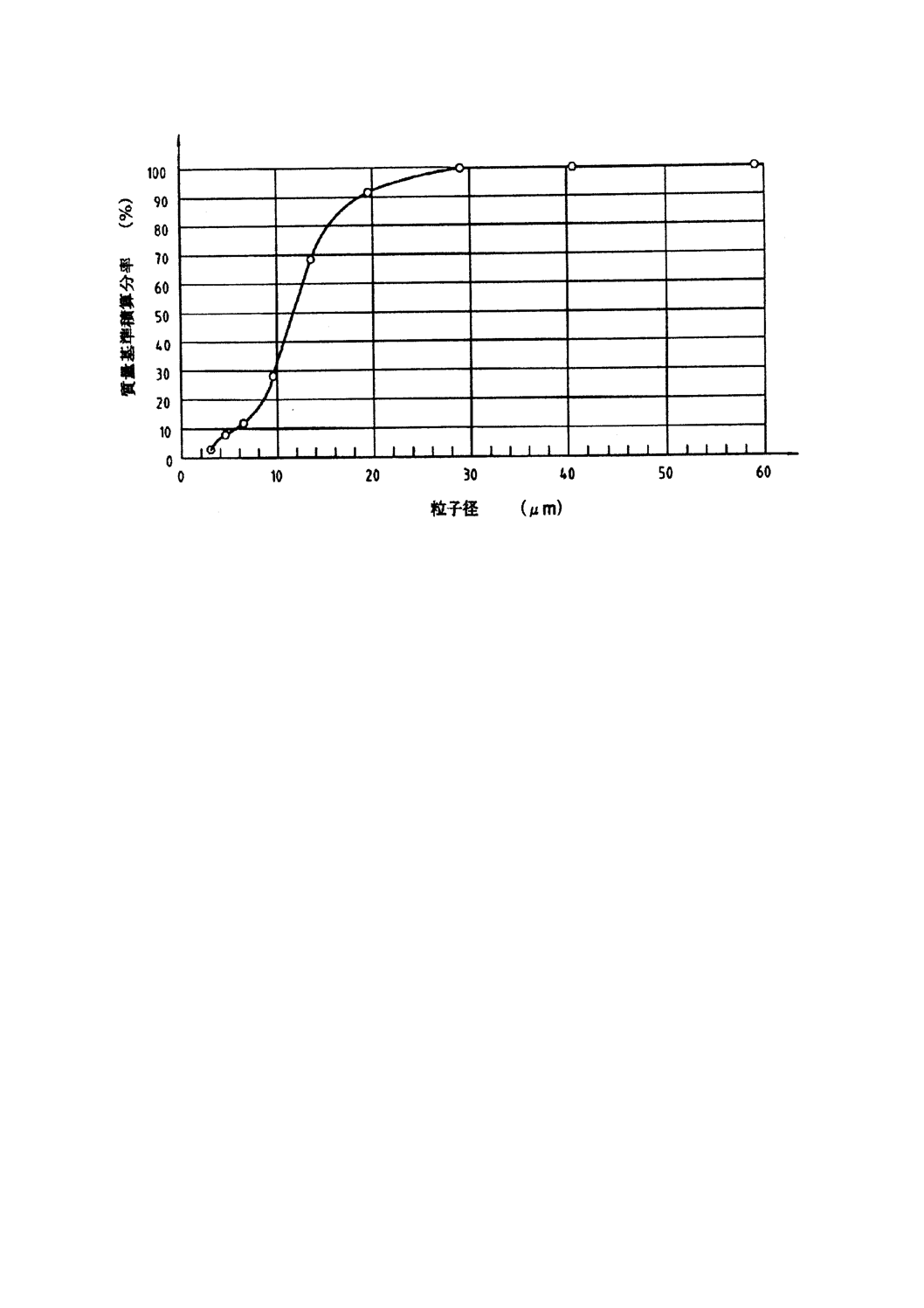

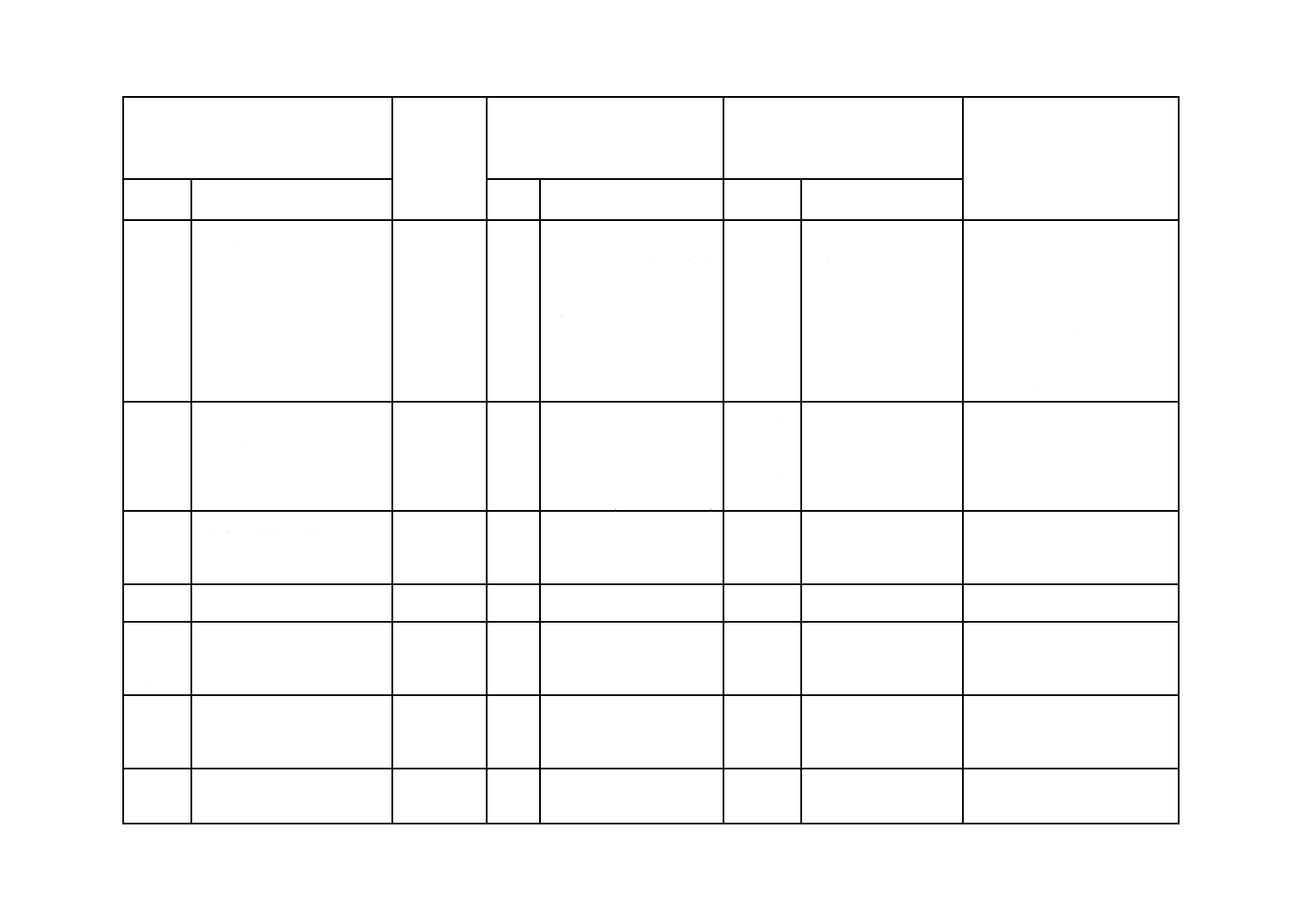

表A.1 測定例(アンドレアゼンピペット)

吸引時間

min

沈降距離

cm

容器質量

g

容器+残留

物質量

G

残留物質量

g

粉体質量

G

ストークス径

μm

質量基準ふるい下積算分率

%

10 mL中の

Na4P2O7の質量

1.237 9

1.259 5

1.246 7

1.268 0

0.008 4

0.008 5

9.88 mL中のNa4P2O7の平均質量=0.008 3 g

0

0

1.237 9

1.185 3

1.294 4

1.241 4

0.056 5

0.056 1

0.048 0

平均100 %質量=

(0.056 3−0.008 3)= 0.004 80 g

1

2

4

8

16

32

64

128

256

18.21

17.61

17.01

16.42

15.82

15.22

14.62

14.03

13.43

1.193 3

1.212 0

1.171 6

1.188 1

1.222 4

1.171 5

1.220 6

1.196 9

1.235 0

1.249 7

1.268 2

1.227 7

1.240 5

1.263 7

1.193 7

1.234 3

1.208 6

1.244 4

0.056 4

0.056 2

0.056 1

0.052 4

0.041 3

0.022 2

0.013 7

0.011 7

0.009 4

0.048 1

0.047 9

0.047 8

0.044 1

0.033 0

0.013 9

0.005 4

0.003 4

0.001 1

58.22

40.49

28.14

19.55

13.57

9.41

6.52

4.52

3.13

100.0

99.8

99.6

91.9

68.7

28.9

11.2

7.0

2.2

備考 データは,図A.1に示す。

9

Z 8820-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 A.1 アンドレアゼンピペットによる質量基準積算分率

10

Z 8820-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

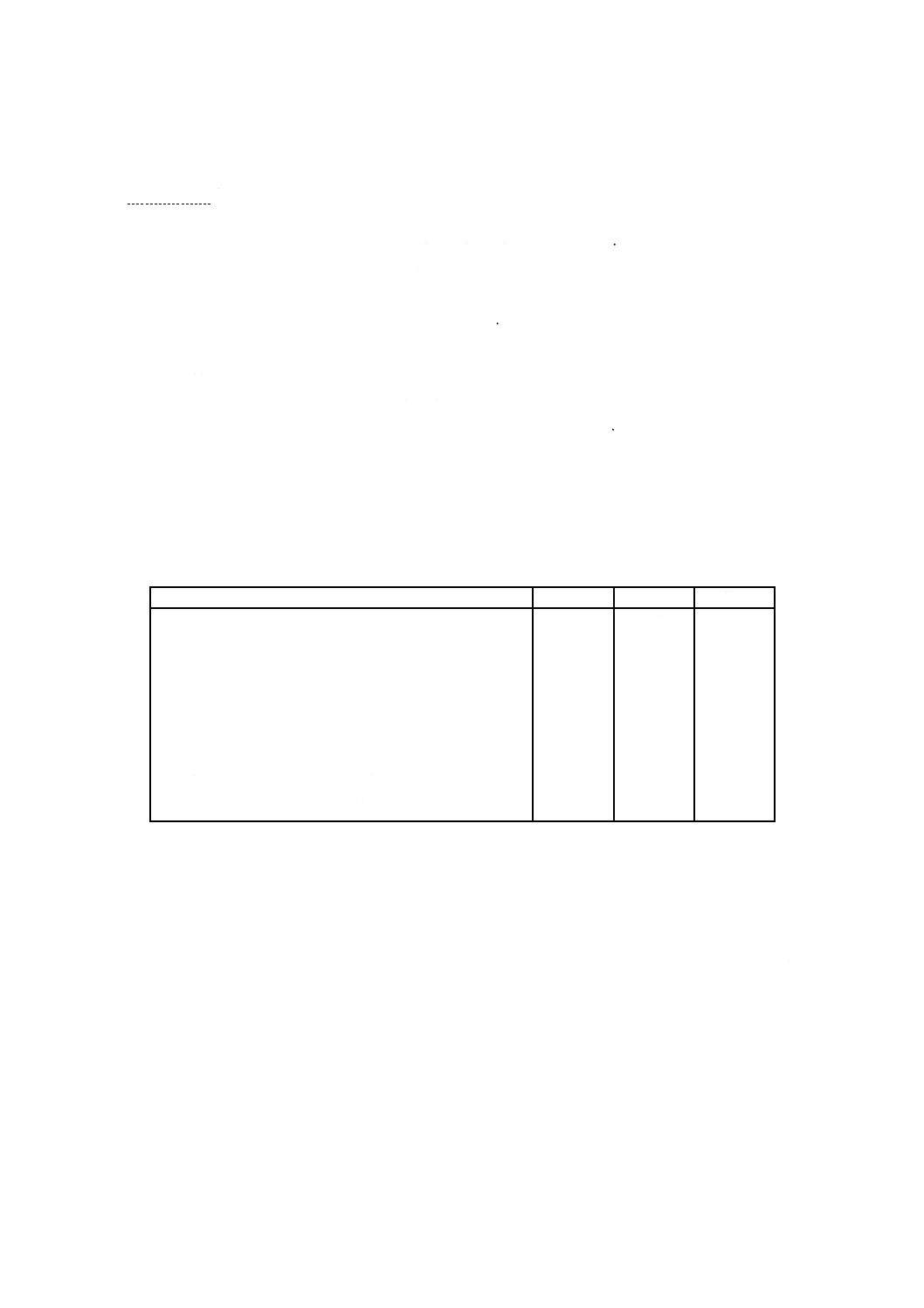

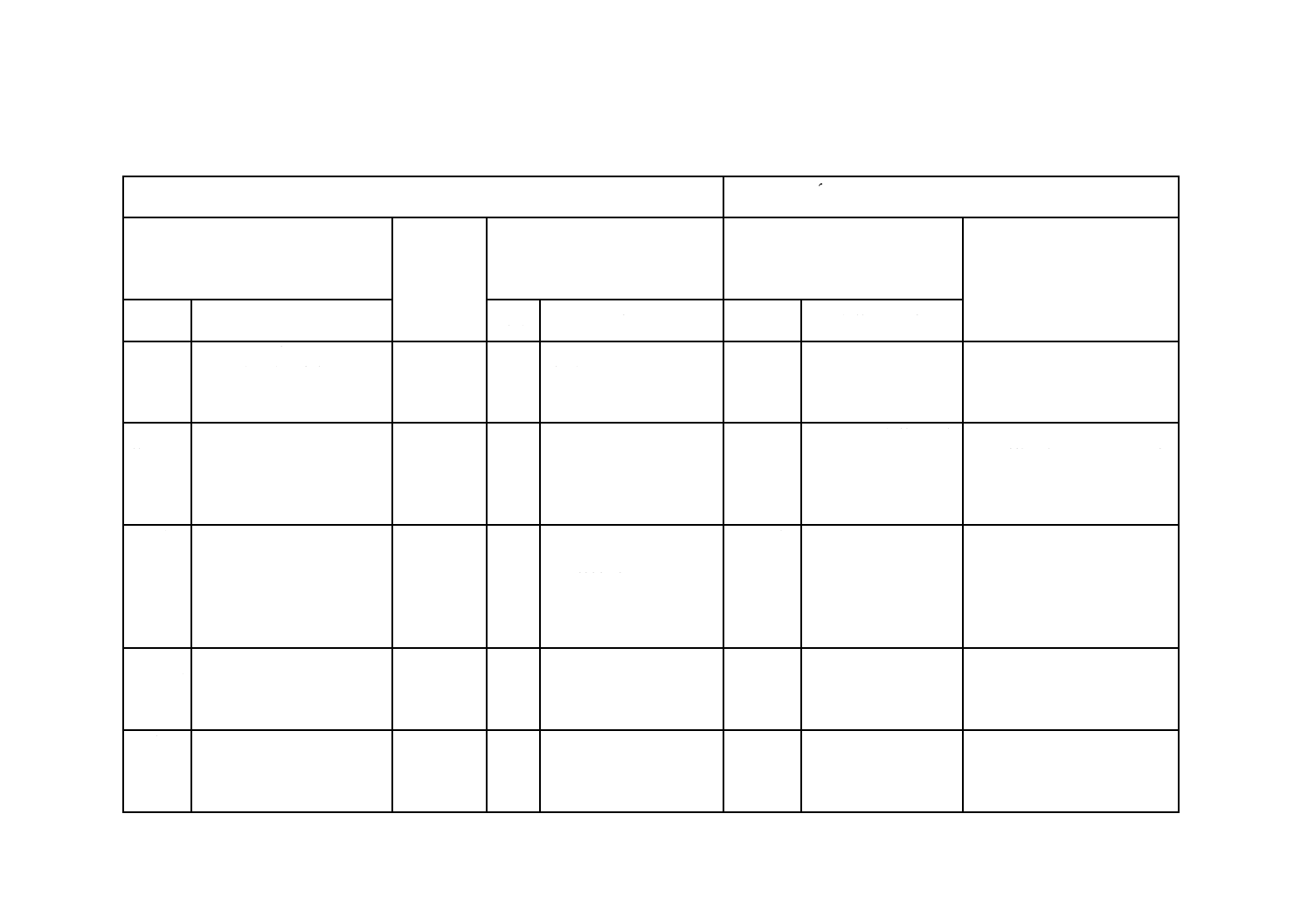

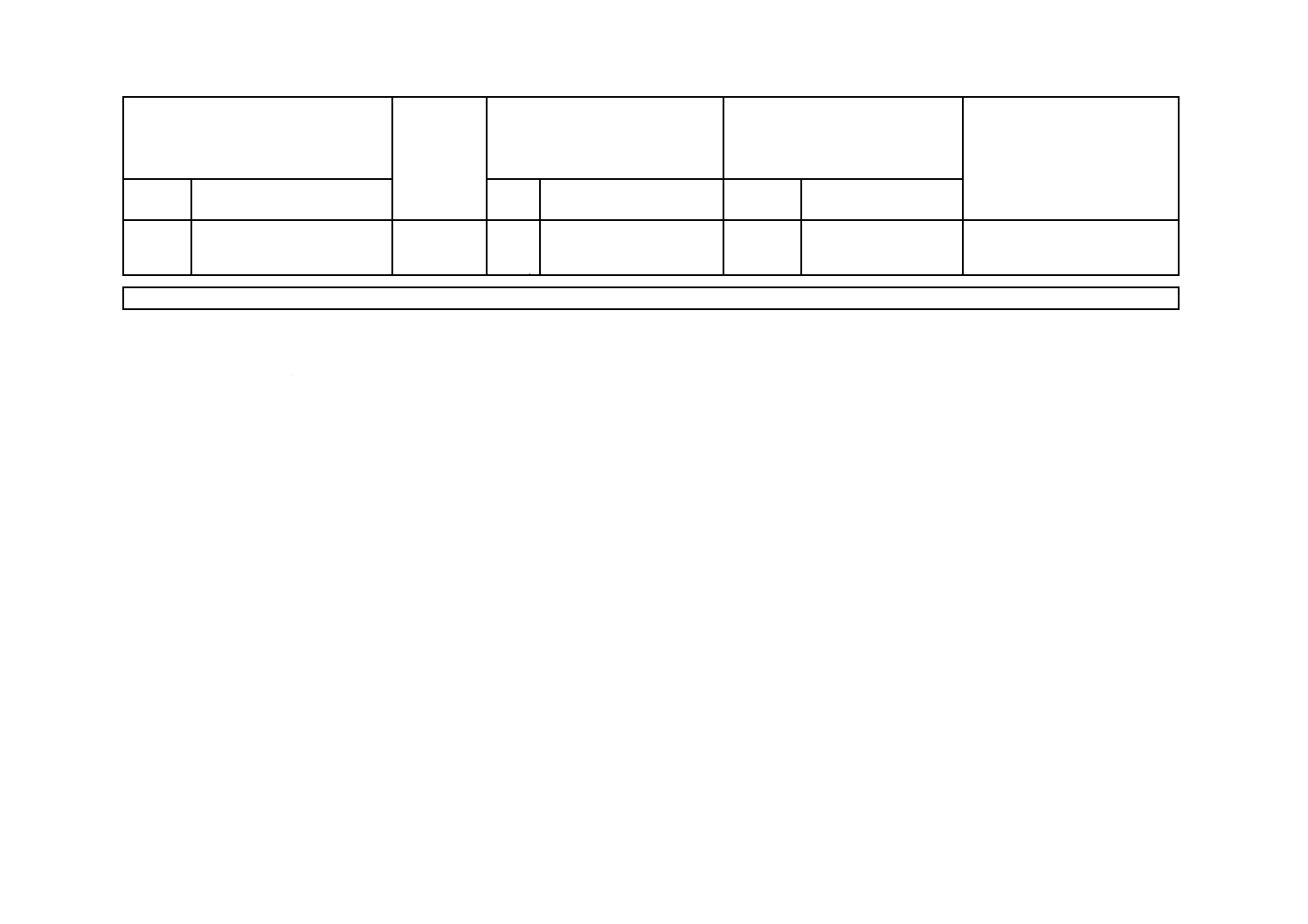

附属書1(参考) JISと対応する国際規格との対比表

JIS Z 8820-2 : 2004 液相重力沈降法による粒子径分布測定方法−第2部:ピペット法

ISO 13317-2 : 2001 液相重力沈降法による粒子径測定方法−第2部:

固定式ピペット法

(Ⅰ) JISの規定

(Ⅱ) 国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差

異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

序文

アンドレアゼンピペットによ

る粒子径分布測定方法につい

て規定する。

ISO 13317-2

序文

JISと同じ (JISの前文を

除く)

IDT

なし

1. 適用

範囲

液相重力沈降法による粒子径

分布測定のためにピペットを

使用する方法を規定する。

1

JISと同じ(粒子径範囲を

除く)

MOD/変更 ISOは粒子径範囲を本

文中に規定したが,JIS

は“備考”とした。

適用できる粒子径範囲は,レイ

ノルズ数で決まるもの。ISO規

格改正時に改正を要求。

2. 引用

規格

JIS Z 8816

JIS Z 8819-1

Z 8820-1

JIS Z ***

2

ISO 8213

ISO 9276-1

ISO 13317-1

ISO 14887

MOD/選択

ISO 8213は,同じ内容

のJIS Z 8816に変更。

他は,ISO対応JISに

変更。

3. 定義

及び記号

3.1 定義

3.2 記号

3

3.1

3.2

JISと同じ

JISと同じ

IDT

IDT

4. サン

プリン

グ方法

JIS Z 8820-1による。

4

ISO 13317-1による。

MOD/選択 ISO規格と同じ内容の

JISを採用

1

0

Z

8

8

2

0

-2

:2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11

Z 8820-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差

異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

5. ピペ

ット(ア

ンドレア

ゼン)法

5.1 原理

5.2 装置

5.2.1 沈降管

5.2.2 ピペット

5.3 補助装置

5

5.1

5.2

5.2.1

5.2.2

5.3

5.1 JISと同じ

5.2.1 JISと同じ(図を除く)

5.2.2 JISと同じ(“NOTE”

を除く)

5.3 JISと同じ(6.3を除

く)

IDT

MOD/変更

MOD/変更

MOD/変更

ISOの5.2.1の図中番号

“2”及び“4”は,同

じ部品。ISOの5.2.2の

“NOTE”は,ピペット

を改良できることを示

唆している。

ISOの5.3“恒温槽”で

は“(6.3参照)”として

いるが,JISは7.3参照。

ISOの図の説明で,番号“2”と

“4”は同時に説明できる。

ISO規格改訂時に指摘する。ま

た,“NOTE”のピペットの改良

型の示唆は,混乱を招くので

ISO改正時に削除を提案する。

恒温槽の振動対策は,測定時に

重要。したがって,ISOに“(6.3

参照)”を“(7.3参照)”に改める

ことを提案する。

6. 調製

6.1 試料調製

6.2 沈降管の校正

6.3 ピペットの校正

6.4 温度

6.5 採取時間の計算

6

6.1

6.2

6.3

6.4

6.5

JISと同じ(引用規格を除く)

JISと同じ

JISと同じ

JISと同じ(引用規格を除く)

JISと同じ(引用規格を除く)

MOD/選択

IDT

IDT

MOD/選択

MOD/選択

ISO規格の引用部分を

JISに置き換え。

7. 手順

7.1 初期試料の準備

7.2 試料の吸引手順

7.3 測定手順

7

7.1

7.2

7.3

JISと同じ

JISと同じ

JISと同じ

IDT

IDT

IDT

8. 分取

物の定量

分取物の乾燥,定量方法

8

JISと同じ

IDT

9. 再現

性及びバ

リデーシ

ョン

9.1 再現性

9.2 バリデーション

9

9.1

9.2

JISと同じ

JISと同じ

IDT

IDT

10. 結果

の計算

10.1 粒子径の計算

10.2 質量基準積算分率の計算

10

10.1

10.2

JISと同じ

JISと同じ

IDT

IDT

11. 結果

の報告

報告事項16項目

11

JISと同じ

IDT

11

Z

8

8

2

0

-2

:2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12

Z 8820-2:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差

異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

附属書

A(参考)

測定例

Annex

A(infor

mative)

JISと同じ

IDT

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

−IDT ······················ 技術的差異がない。

−MOD/変更 ············· 国際規格の規定内容を変更している。

−MOD/選択 ············· 国際規格の規定内容と別の選択肢がある

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

−MOD ···················· 国際規格を修正している。

1

2

Z

8

8

2

0

-2

:2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。