Z 8805:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 3

5 性能······························································································································· 3

5.1 ガラス電極の性能 ·········································································································· 3

5.2 比較電極の性能 ············································································································· 3

6 構造及び寸法 ··················································································································· 4

7 試験······························································································································· 6

7.1 試験用器具及び試験溶液 ································································································· 6

7.2 試験方法 ······················································································································ 7

8 検査······························································································································· 9

9 表示······························································································································· 9

Z 8805:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人計測

自動制御学会(SICE)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS Z 8805:1978は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8805:2011

pH測定用ガラス電極

Glass electrodes for measurement of pH

1

適用範囲

この規格は,ガラス膜の膜電位差によってpHを測定するための一般用のガラス電極及びこれに組み合

わせて用いる比較電極(以下,電極という。)について規定する。ただし,特殊な用途の電極及び自動計測

器に用いる電極については適用しない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS Z 8802 pH測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ガラス電極

溶液のpHに比例する起電力を発生するガラス薄膜を先端とし,内部にガラス電極内部液及び内部電極

をもつ電極。

3.2

比較電極

ガラス電極の起電力を測定するために用いる基準用比較電極であって,内部に比較電極内部液及び内部

電極をもち,被検液とは液絡部で接する電極。

3.3

複合電極

ガラス電極及び比較電極,又はガラス電極,比較電極及び温度補償用の測温体を一つの支持管に収容し

た電極。

3.4

電極膜

溶液のpHに比例した起電力を発生するガラス薄膜部分。

3.5

内部電極

ガラス電極及び比較電極内部に封入してある安定な電極。

2

Z 8805:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

ガラス電極内部液

ガラス電極内部に封入されてある緩衝液。

3.7

比較電極内部液

比較電極内部に満たしてある溶液。

3.8

電極導線

ガラス電極及び比較電極とそれらの電極端子との間を結ぶ導線。電極導線は,心線,それを被膜する絶

縁物,それを電気的に遮蔽する導体及び外部の被覆絶縁物からなる。

3.9

ガラス電極端子

ガラス電極の導線とpH計の指示部とを連絡させる器具。

3.10

比較電極端子

比較電極導線とpH計の指示部とを連結させる器具。

3.11

ガラス電極支持管

電極膜を支持するための高絶縁ガラス管。

3.12

比較電極支持管

液絡部を支持するためのガラス,その他絶縁物の管。

3.13

電極キャップ

ガラス電極及び比較電極の上端を保護し,測定を便利にするための金属又は絶縁物のキャップ。

3.14

液絡部

比較電極の内部液と被検液とを接続させる部分。

3.15

補充口

比較電極の内部液を交換又は補充するための口。

3.16

pH当たりの起電力

単位pH当たりのガラス電極の起電力。

3.17

pH 7の起電力

pH 7.000に相当する溶液に入れた場合のガラス電極と比較電極との間の起電力。

3.18

内部抵抗

ガラス電極又は比較電極を溶液に浸した場合の,電極端子と溶液との間の電気抵抗。

3

Z 8805:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.19

絶縁抵抗

電極導線の心線と電極キャップとの間の抵抗。

3.20

アルカリ誤差

強アルカリ性溶液におけるガラス電極の起電力の減少。

4

種類

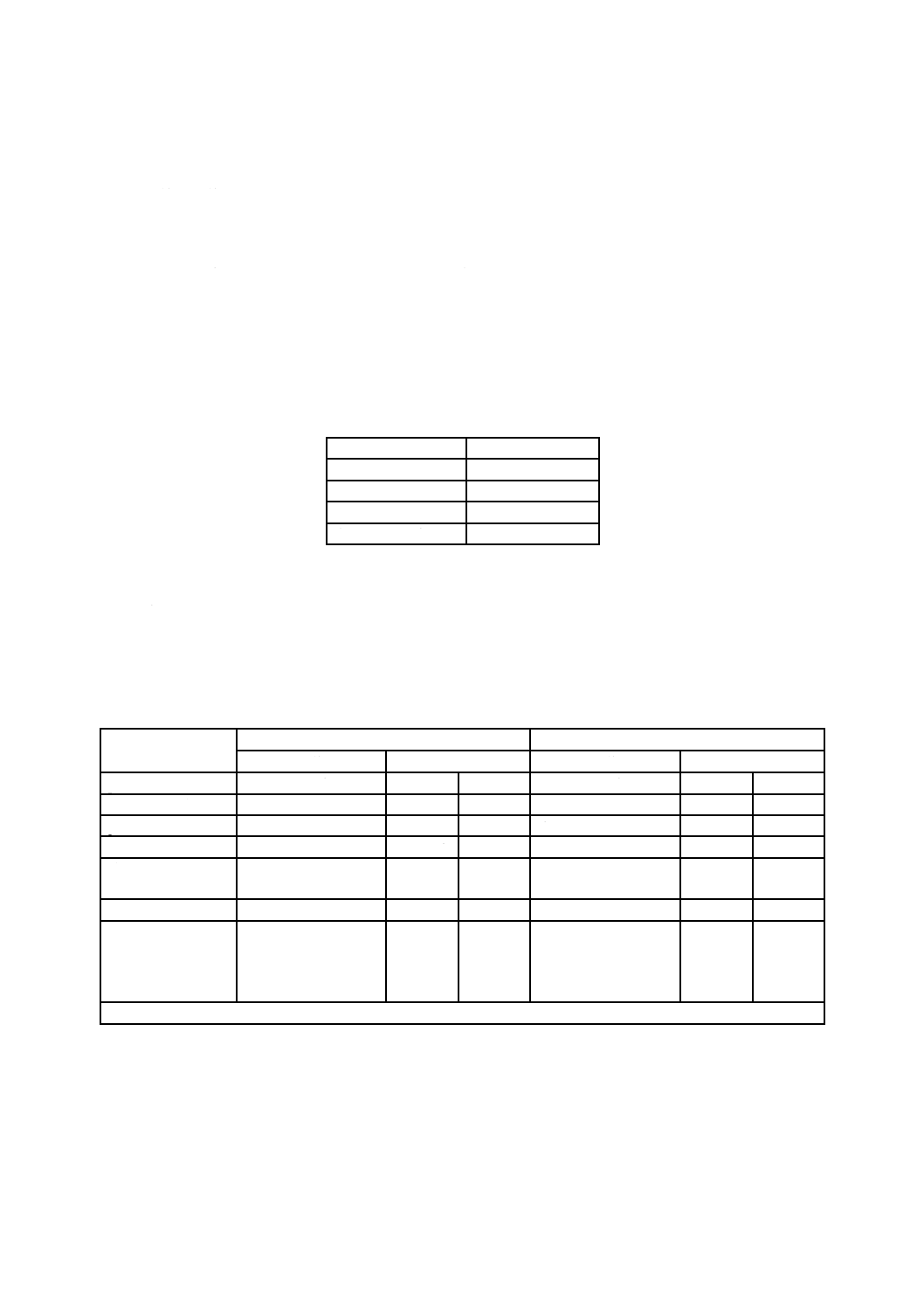

電極の種類は,使用温度範囲によって,表1のように区分する。

表1−電極の種類

単位 ℃

種類

使用温度範囲

常温用ガラス電極

0〜60

常温用比較電極

0〜60

高温用ガラス電極

40〜100

高温用比較電極

40〜100

5

性能

5.1

ガラス電極の性能

常温用及び高温用ガラス電極の性能は,箇条7の試験を行ったとき,表2の規定に適合しなければなら

ない。

表2−ガラス電極の性能

項目

常温用ガラス電極

高温用ガラス電極

性能

試験方法・試験温度

性能

試験方法・試験温度

pH当たりの起電力

58.40 mV以上

7.2.1

25 ℃

65.20 mV以上

7.2.1

60 ℃

アルカリ誤差

13 mV以下

7.2.2

25 ℃

17 mV以下

7.2.2

60 ℃

pH 7の起電力

±30 mV

7.2.3

25 ℃

±40 mV

7.2.3

60 ℃

内部抵抗

3×108 Ω以下

7.2.4 a)

25 ℃

3×108 Ω以下

7.2.4 b)

60 ℃

絶縁抵抗

室温における内部抵

抗×103 Ω以上

7.2.5

室温

室温における内部抵

抗×103 Ω以上

7.2.5

室温

衝撃強さ

破壊しない。

7.2.9

室温

破壊しない。

7.2.9

室温

劣化の程度

上記項目の規定に適

合する。ただし,pH 7

の起電力の変化10

mV以下。

7.2.8

55 ℃〜

65 ℃

上記項目の規定に適

合する。ただし,pH 7

の起電力の変化20

mV以下。

7.2.8

95 ℃〜

105 ℃

試験温度が25 ℃及び60 ℃の場合は,恒温槽を用いる。

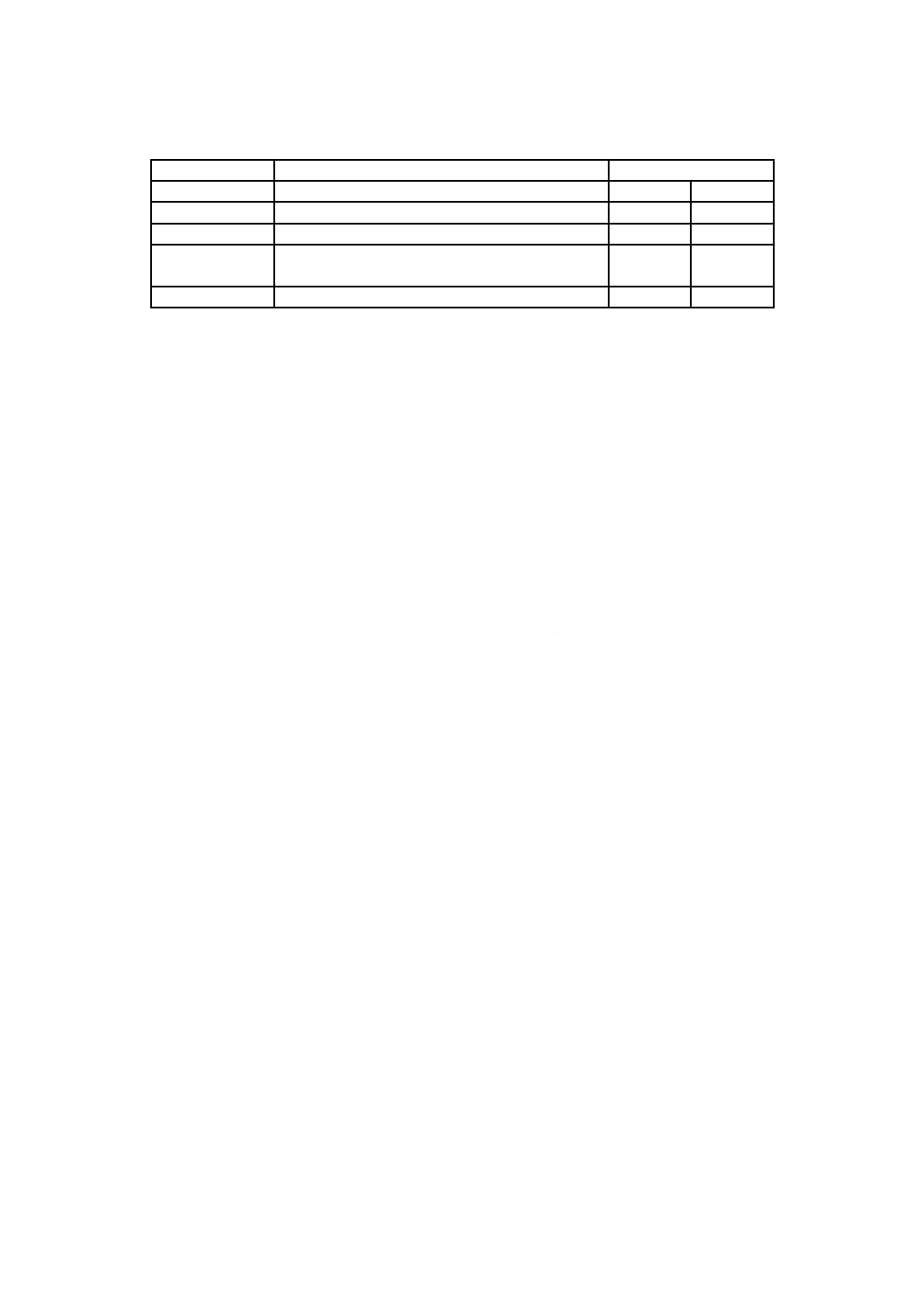

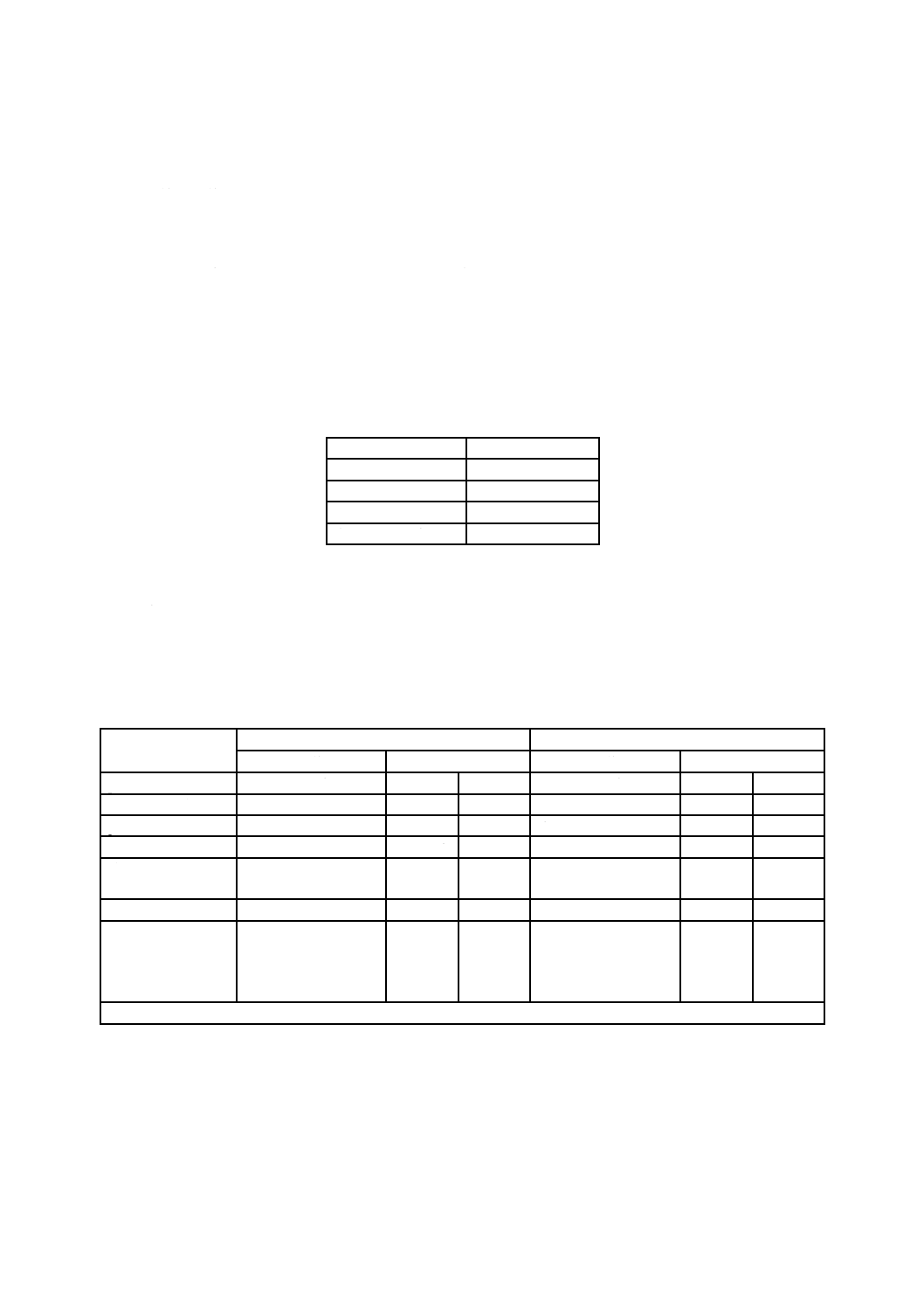

5.2

比較電極の性能

常温用及び高温用比較電極の性能は,箇条7の試験を行ったとき,表3の規定に適合しなければならな

い。

4

Z 8805:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−比較電極の性能

項目

性能

試験方法・試験温度

内部抵抗

2×104 Ω以下

7.2.4

室温

絶縁抵抗

室温における内部抵抗×103 Ω以上

7.2.5

室温

内部液流出量

10分間に1滴以下

7.2.6

室温

液間電位差

30秒以内に定常値との差が,5 mV以下で安定しな

ければならない。

7.2.7

室温

劣化の程度

上記項目の規定に適合しなければならない。

7.2.8

−

6

構造及び寸法

電極の構造及び寸法は,次による。

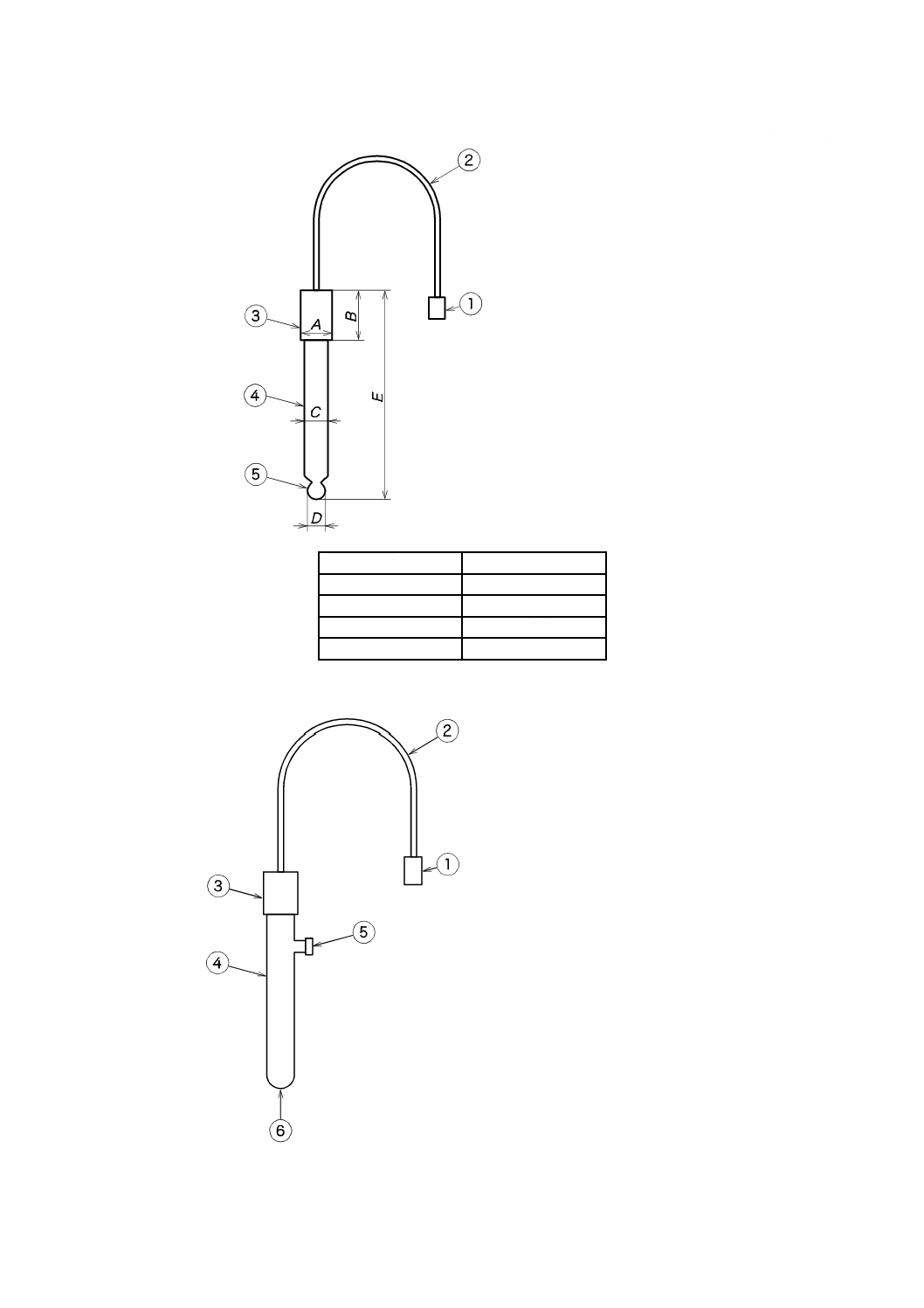

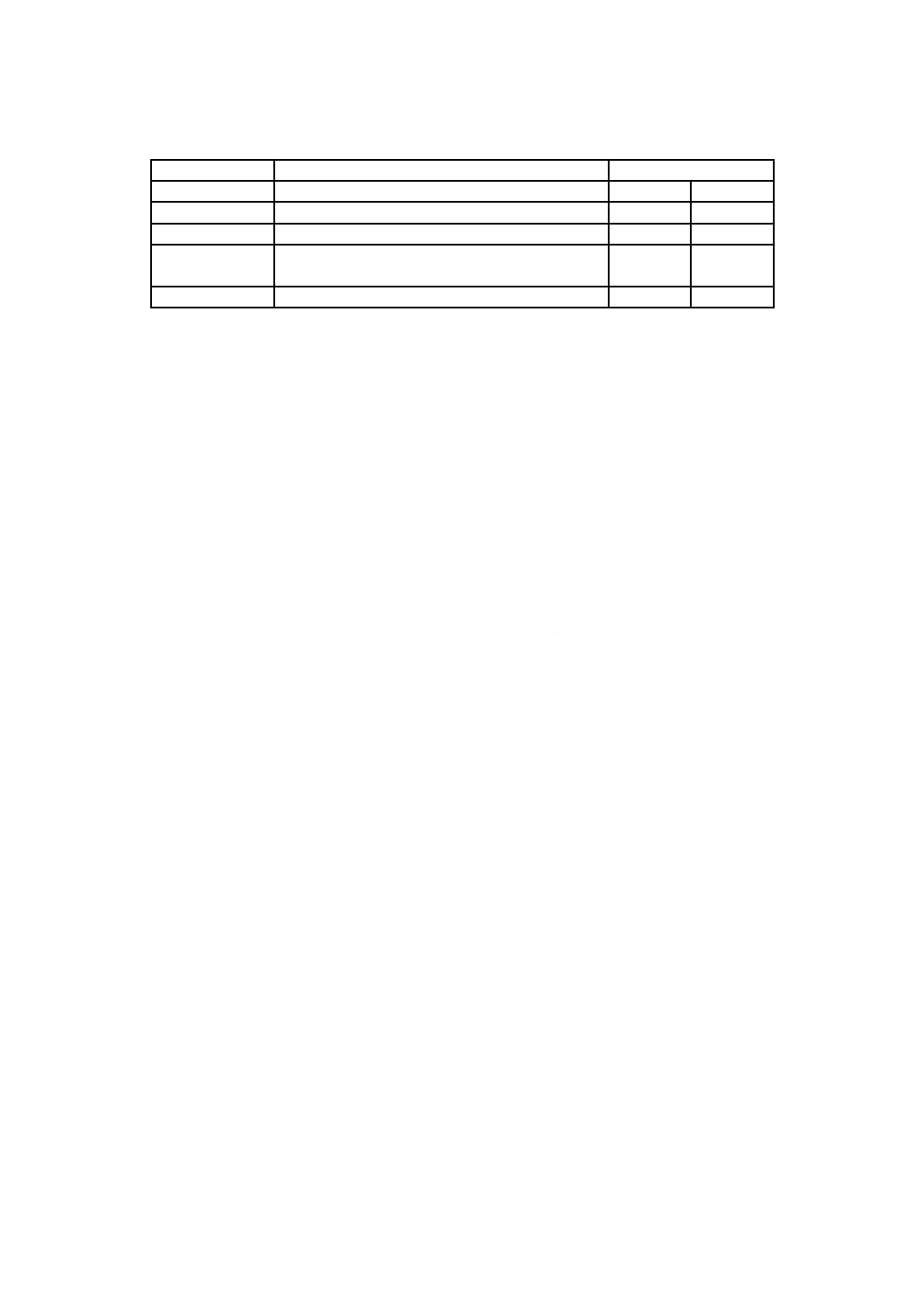

a) ガラス電極は,7.2.9の衝撃試験に合格した電極膜,ガラス電極支持管,ガラス電極内部液,内部電極,

電極キャップ,電極導線及び必要に応じてガラス電極端子を備え,図1に外部構造及び寸法の一例を

記載する。

b) 比較電極は,図2のような外部構造であって,液絡部,補充口,比較電極支持管,比較電極内部液,

内部電極,電極キャップ,電極導線及び必要に応じて比較電極端子を備え,液絡部及び補充口の位置

は任意とする。

比較電極には,銀・塩化銀電極,カロメル電極などがある。

液絡部と補充口とは,兼用してもよい。

液絡部の構造には,ピンホール形,セラミック形,スリーブ形,ファイバ形などがある。

内部液の代わりにゲル状のものでもよい。その場合には,補充口がなくてもよい。

c) ガラス電極端子は,心線端子,遮蔽導体端子及びそれらの間を絶縁する高絶縁物を,比較電極端子は,

心線端子,それを絶縁する絶縁物及び必要に応じて,遮蔽導体端子を備える。ただし,比較電極の導

線には,遮蔽導体はなくてもよい。

d) ガラス電極端子は,pH計の指示部に接続した場合,電極導線の遮蔽導体端子もpH計の指示部に完全

に接続されるような構造になっていなければならない。

e) 複合電極にあっては,その全長及び支持管の外径,電極キャップの長さ及び電極導線の長さはガラス

電極に準じる。

f)

それぞれ表2及び表3のガラス電極及び比較電極の性能を満足する場合には,電極キャップの中に,

オペアンプ,CPU,メモリなどのICを搭載してもよい。

5

Z 8805:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

① ガラス電極端子

② 電極導線(600 mm)

③ 電極キャップ

④ ガラス電極支持管

⑤ 電極膜

A

16

B

25

C

12

D

C以下

E

135

図1−ガラス電極の構造及び寸法(例)

① 比較電極端子

② 電極導線

③ 電極キャップ

④ 比較電極支持管

⑤ 補充口

⑥ 液絡部

図2−比較電極の構造(例)

6

Z 8805:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験

7.1

試験用器具及び試験溶液

7.1.1

高入力抵抗電圧計

高入力抵抗電圧計は,3×108 Ωの内部抵抗をもつ被検物を少なくとも−500 mV〜500 mVの範囲で±1.0

mVの精密度で測定できるものでなければならない。

高入力抵抗電圧計の入力抵抗は,少なくとも1×1011 Ωを必要とする。

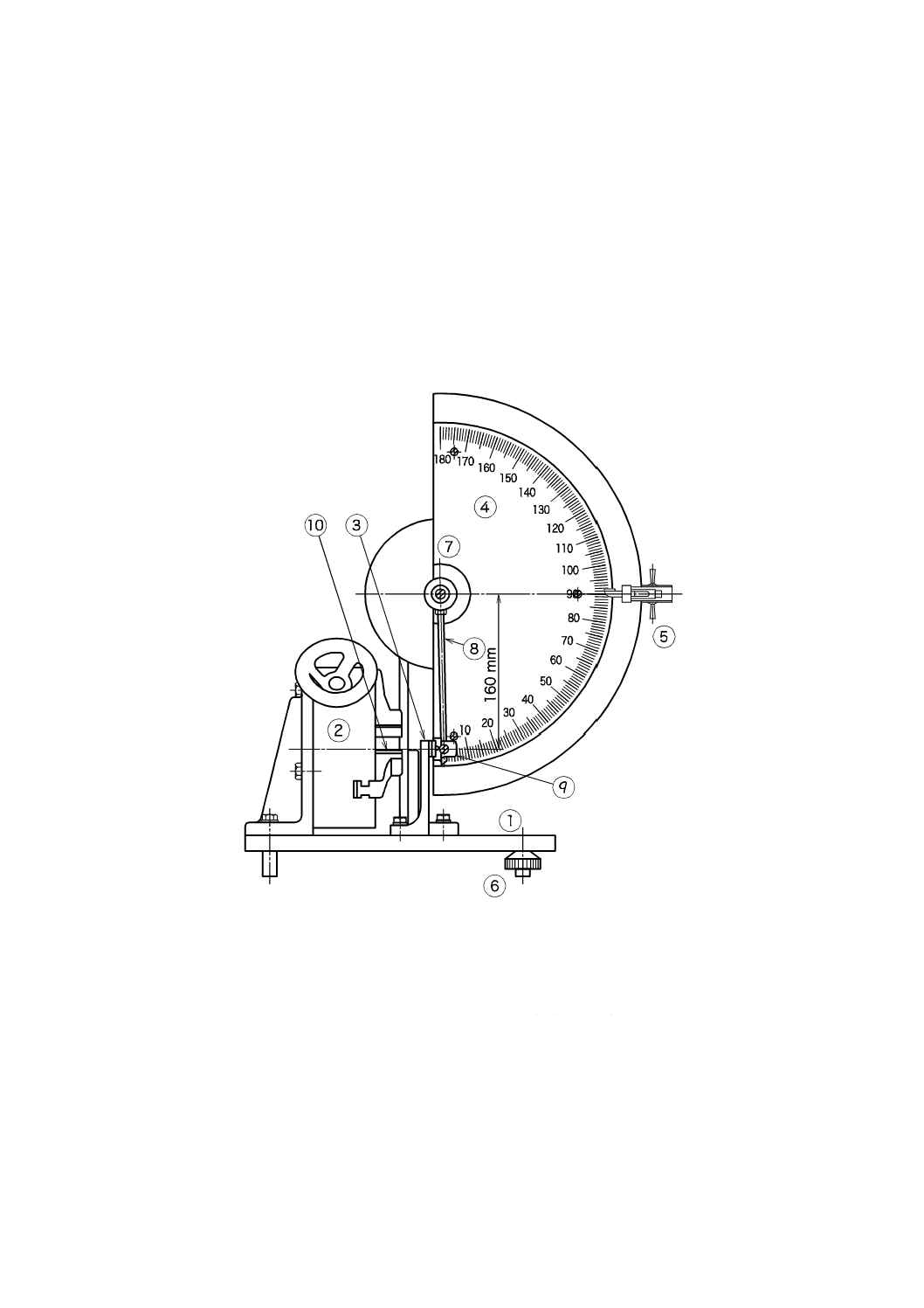

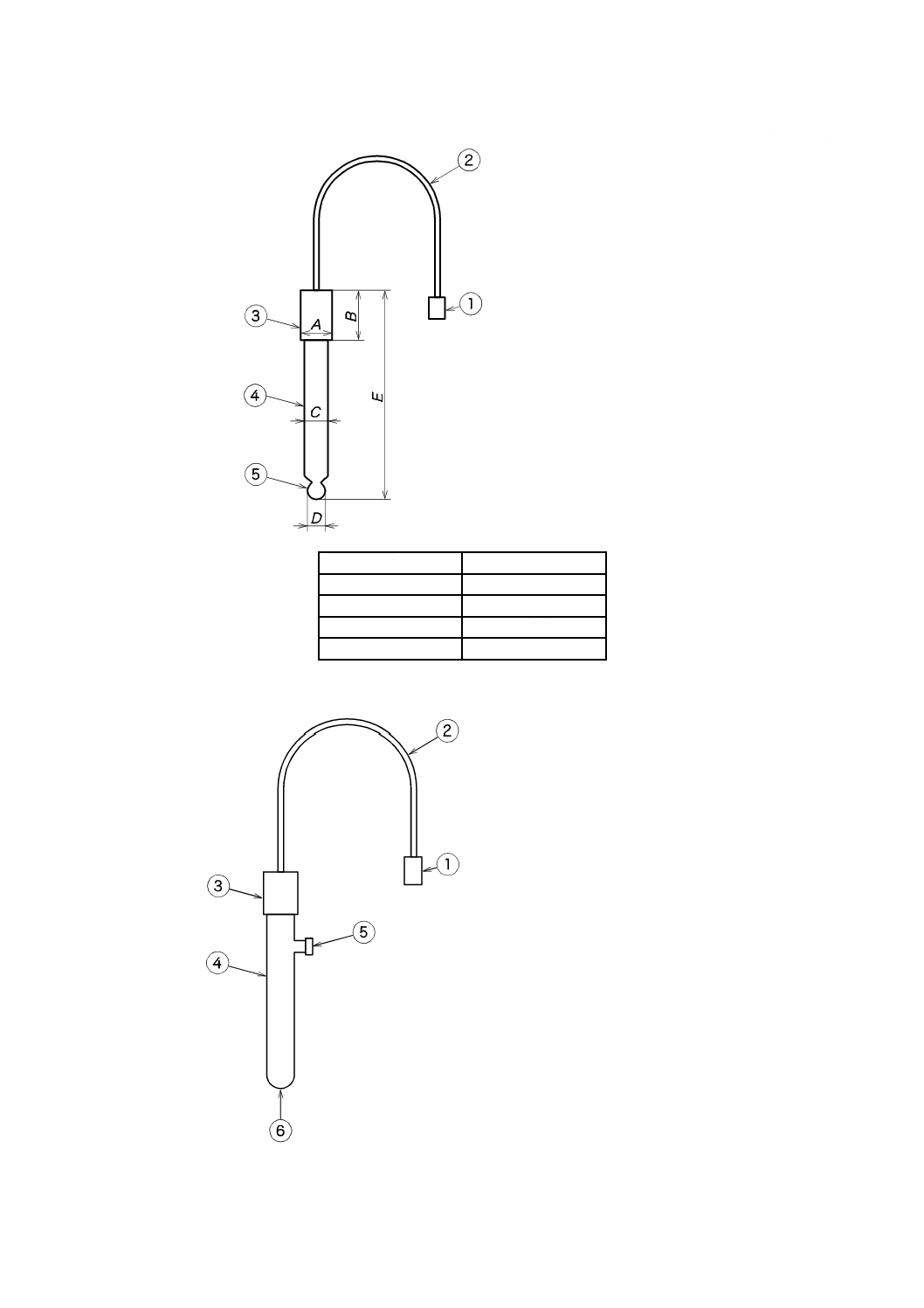

7.1.2

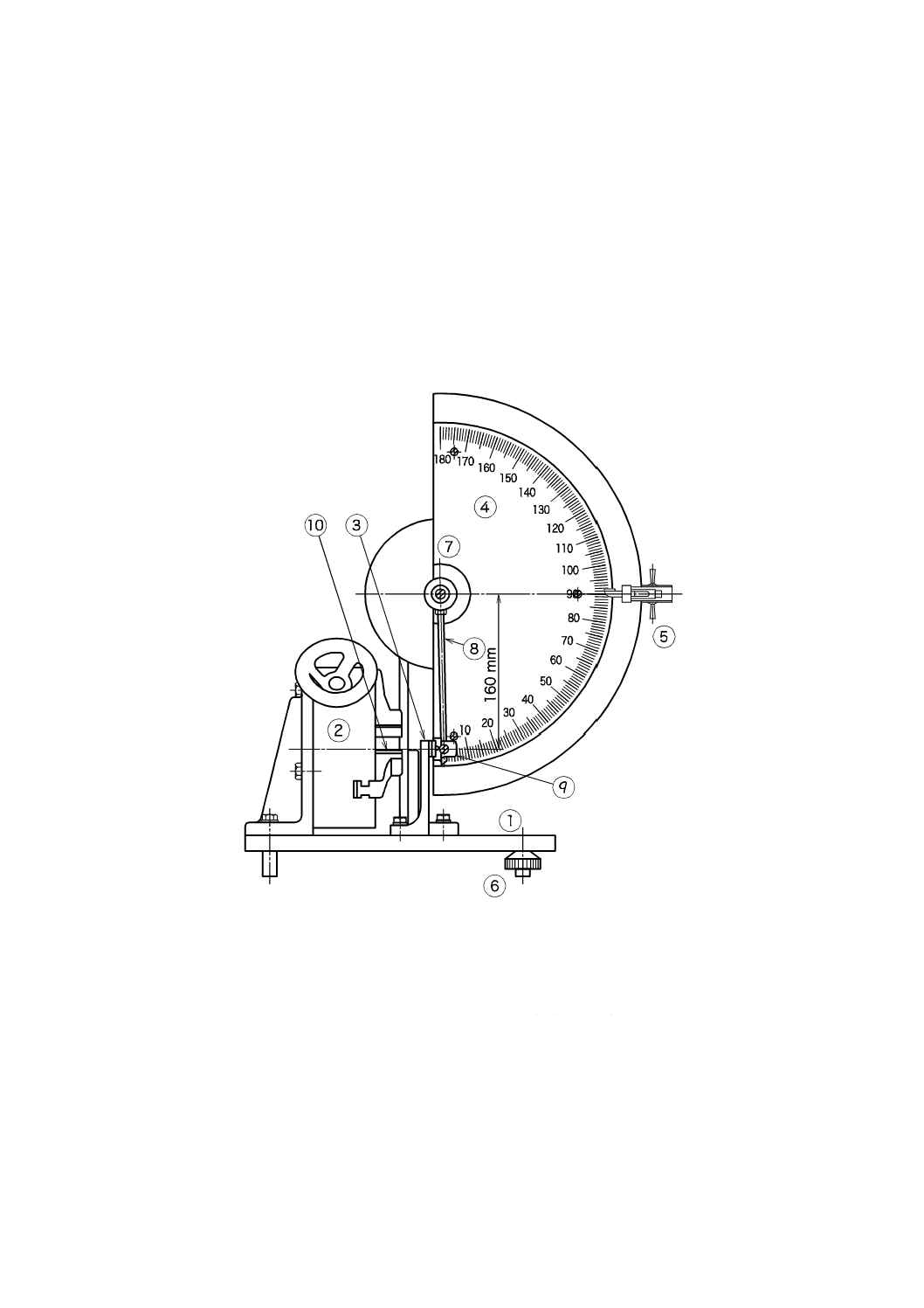

ガラス電極衝撃試験機

ガラス電極衝撃試験機は,図3に規定する材質,構造及び寸法とする。ただし,図3に規定しない材質,

構造及び寸法は,任意とする。

① 台

② 電極支持管固定用チャック

③ レベルバー

④ 目盛盤

⑤ 衝撃ばね

⑥ レベル調整ねじ

⑦ 玉軸受

⑧ つちの柄40 g±1 g

(黄銅φ6 mm×160 mm)

⑨ つち(象牙面付)30 g±1 g

(黄銅φ15 mm×25.5 mm)

⑩ 電極支持管固定用硬質ゴム

図3−ガラス電極衝撃試験機の材質,構造及び寸法

7.1.3

恒温槽

恒温槽は,試験溶液の温度を25.0 ℃±0.5 ℃又は60.0 ℃±0.5 ℃に制御できるものでなければならない。

7

Z 8805:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.4

試験溶液

試験溶液は,JIS Z 8802の箇条7(pH標準液)によって指定又は調製され保存されたフタル酸塩pH標

準液,中性りん酸塩pH標準液及びほう酸塩pH標準液並びに0.1 mol/L水酸化ナトリウム溶液を使用する。

7.2

試験方法

7.2.1

pH当たりの起電力試験

a) 準備 高入力抵抗電圧計は,少なくとも使用の30分以上前に電源を入れておく。ガラス電極及び比較

電極の先端部(試験溶液に浸す部分)は,純水で繰り返し3回以上洗い,ろ紙,ガーゼなどで拭って

おく。ただし,先端部が特に汚れている場合には,必要に応じて0.1 mol/L塩酸,中性洗剤などで短時

間洗い,水道水などの流水で洗った後,純水で繰り返し3回以上洗い,ろ紙,ガーゼなどで拭ってお

く。比較電極の先端部を0.1 mol/L塩酸,中性洗剤などで洗ったときには,必ず内部液を交換し,1時

間以上静置した後,試験に供する。長く乾燥状態にあったガラス電極は,あらかじめその先端部を純

水中に12時間以上浸した後試験を行う。

b) 測定 フタル酸塩pH標準液及びほう酸塩pH標準液中でa)によって準備されたガラス電極と比較電

極との間の起電力を高入力抵抗電圧計で測定し,それぞれの値の差を標準液pHの差1)で除す。

測定は,恒温槽中に試験溶液,ガラス電極及び比較電極を浸してから10分間後に開始し,引き続い

て測定した3回の結果が±1.0 mVの範囲内で一致するまで行い,それらの値を平均する。

注1) この標準液のpHの差は,25 ℃で5.17,60 ℃で4.86として計算する。

7.2.2

アルカリ誤差試験

0.1 mol/L水酸化ナトリウム溶液及びほう酸塩pH標準液中の7.2.1 a)によって準備されたガラス電極と比

較電極との間の起電力を高入力抵抗電圧計で測定し,それぞれの値の差と,常温用では220 mV,高温用で

は194 mVとの差を求める。

アルカリ誤差を測定するために使用する水酸化ナトリウム溶液は,炭酸塩を含まないように注意して調

整し,測定中二酸化炭素を吸収しないように注意しなければならない。

7.2.3

pH 7の起電力試験

中性りん酸塩pH標準液中の7.2.1 a)によって準備されたガラス電極と比較電極との間の起電力を高入力

抵抗電圧計で測定し,その値から常温用は8 mV,高温用は11 mVを減じる。

正負の符号は,全て比較電極に対する値を基準として定める。

7.2.4

内部抵抗試験

内部抵抗試験は,次による。

a) ガラス電極の内部抵抗試験 ガラス電極の全長の1/2を約1 %(質量分率)の塩化ナトリウム水溶液

中に浸し,ガラス電極導線の心線と溶液との間の抵抗を図4のようにして求め,次の式によって計算

する。

r

r

S

S

G

V

V

V

R

R

−

=

ここに,

RG: ガラス電極導線の心線と溶液との間の抵抗(Ω)

RS: 標準抵抗の抵抗(Ω)

Vr: 高入力抵抗電圧計の読み(V)

VS: 直流100 V程度の電源電圧(V)

内部抵抗測定直後,他の試験を行ってはならない。標準抵抗は,Vrが高入力抵抗電圧計の測定可能な範

囲に入るように選ぶ。超絶縁抵抗計を用いて直流100 Vを加えて測定してもよい。

8

Z 8805:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

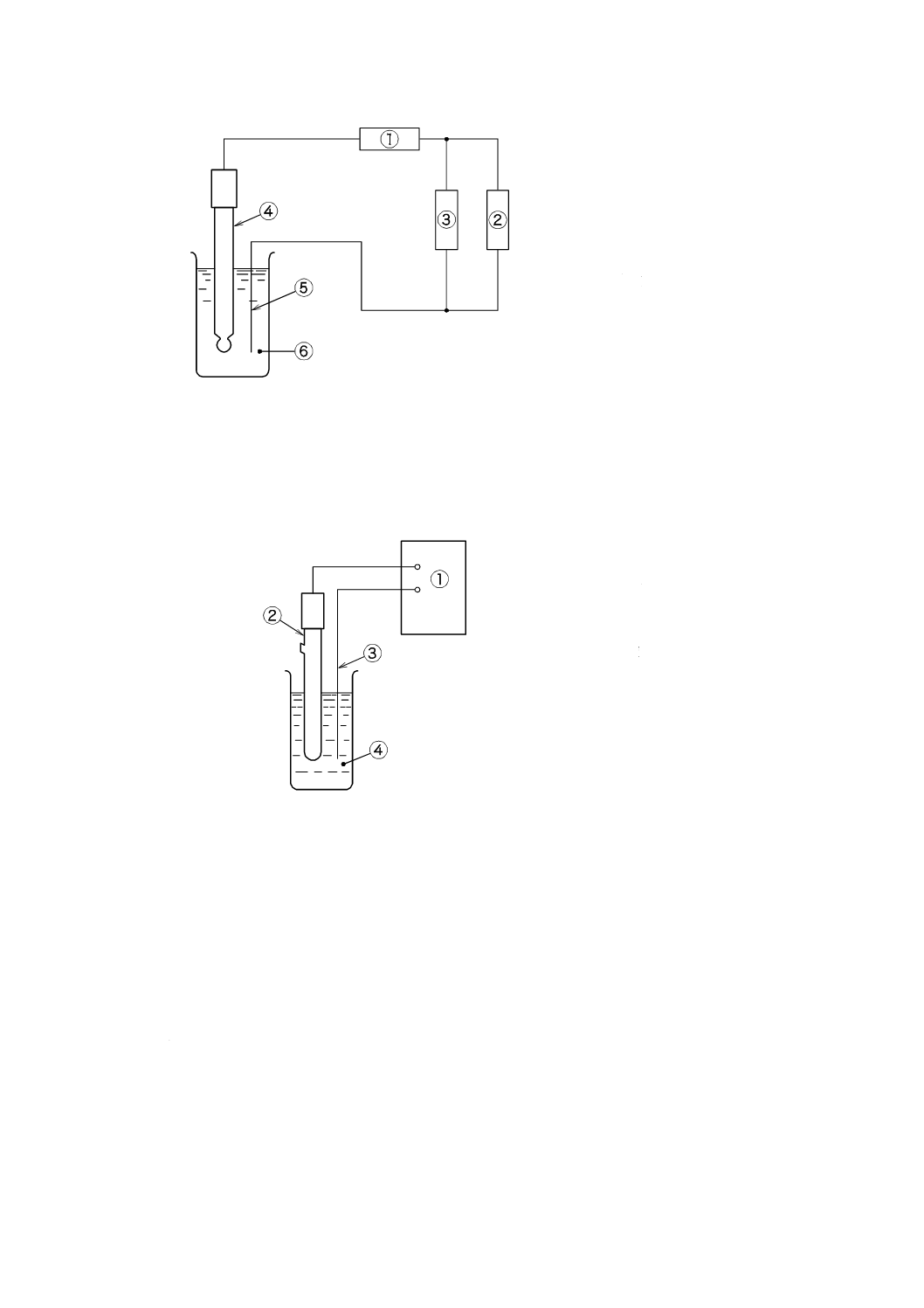

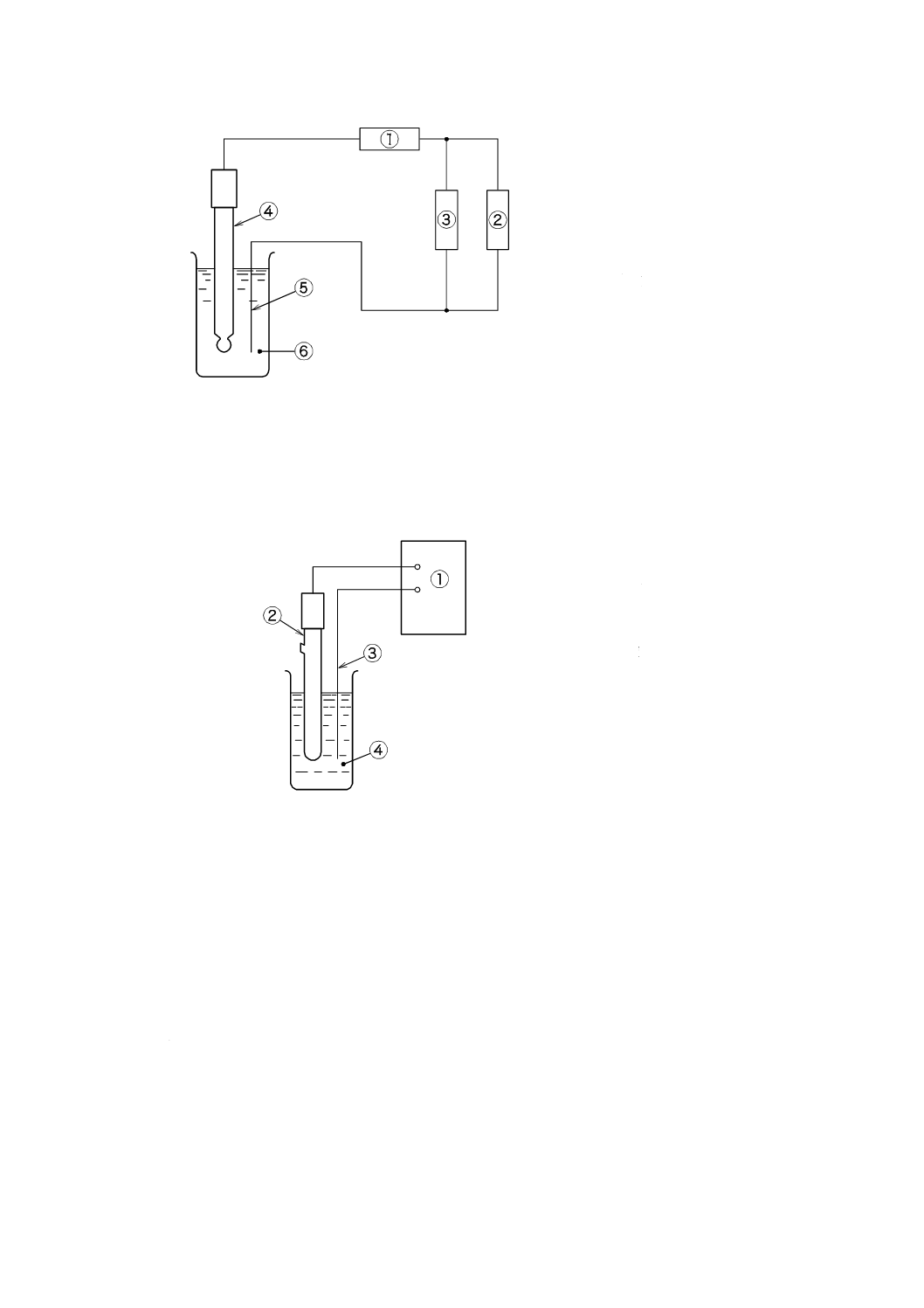

① 直流100 V程度の電源

② 高入力抵抗電圧計

③ 標準抵抗

④ ガラス電極

⑤ 白金線

⑥ 約1 %(質量分率)の塩化ナトリウム

水溶液

図4−ガラス電極の内部抵抗測定方法の一例

b) 比較電極の内部抵抗試験 比較電極の全長の1/2を約1 %(質量分率)の塩化ナトリウム水溶液中に

浸し,比較電極端子と塩化ナトリウム水溶液との間の抵抗を図5のようにして測定する。測定には,

例えば,セル定数1の伝導率計を用い,抵抗値に変換する。

① 伝導率計(セル定数1)

② 比較電極

③ 白金線

④ 約1 %(質量分率)の塩化ナトリウム

水溶液

図5−比較電極の内部抵抗測定方法の一例

7.2.5

絶縁抵抗試験

ガラス電極及び比較電極については,導線の心線と電極キャップとの間又は導線の心線とシールド線と

の間の電気抵抗を7.2.4 a)と同様に求め,低い方の値を採用する。

電極キャップが絶縁物の場合には,電極キャップに約1 %(質量分率)の塩化ナトリウム水溶液を湿ら

した布片を巻いて測定する。

7.2.6

内部液流出量試験

比較電極内部に比較電極内部液を満たし,常温,常湿の空気中に鉛直に立て,液滴の滴下数を測る。こ

の場合,補充口は,開放しておく。

7.2.7

液間電位差試験

中性りん酸塩pH標準液中にあらかじめ基準となる比較電極を浸し,十分に電位を安定させた後,この

溶液中に試験しようとする比較電極を浸し,両者間の電位差の時間的変化を求める。

9

Z 8805:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.8

劣化試験

開放容器中で常温用ガラス電極及び常温用比較電極を55 ℃〜65 ℃,高温用ガラス電極及び高温用比較

電極を95 ℃〜105 ℃の水中に連続24時間,その全長の1/2を浸した後,7.2.1〜7.2.7の試験を行う。

試験中,補充口は,閉じておく。

7.2.9

衝撃試験

図3のガラス電極衝撃試験機によって,つちを20度の角度から落下させ,電極膜の破壊試験を行い,破

壊の有無を確認する。

8

検査

pH測定用ガラス電極は,検査を行い,箇条7の試験を行い,箇条5及び箇条6の規定に適合したものを

合格とする。

なお,抜取検査は,合理的な検査方式とする。

9

表示

電極には,製品及び包装の見やすい箇所に,次の事項を表示しなければならない。ただし,製品には,

種類を省略してもよい。

a) 種類

b) 製造業者名又はその略号若しくは商標