Z 8051:2015 (ISO/IEC Guide 51:2014)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 “安全”及び“安全な”という用語の使用 ············································································ 3

5 リスクの要素 ··················································································································· 3

6 許容可能なリスクの達成 ···································································································· 4

6.1 リスクアセスメント及びリスク低減の反復プロセス ······························································ 4

6.2 許容可能なリスク ·········································································································· 5

6.3 リスク低減 ··················································································································· 6

6.4 妥当性確認 ··················································································································· 8

7 規格における安全側面 ······································································································· 8

7.1 安全規格の種類 ············································································································· 8

7.2 提案された新しい規格の分析 ··························································································· 8

7.3 準備作業 ······················································································································ 9

7.4 規格作成 ····················································································································· 10

参考文献 ···························································································································· 13

Z 8051:2015 (ISO/IEC Guide 51:2014)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。これによって,JIS Z 8051:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8051:2015

(ISO/IEC Guide 51:2014)

安全側面−規格への導入指針

Safety aspects-Guidelines for their inclusion in standards

序文

この規格は,2014年に第3版として発行されたISO/IEC Guide 51を基に,技術的内容及び構成を変更

することなく作成した日本工業規格である。

この導入指針には,安全側面についてだけを規定するもの又は安全に関する事項を含むものがある。

この導入指針は,規格作成者が規格に安全側面を導入するための要求事項及び推奨事項を規定する。

また,この導入指針は,危害を受けやすい状態にある消費者による使用を含め,製品又はシステムの使

用中に起きるリスクを減らすことを目的とし,要求仕様,設計,製造,流通,使用(メンテナンスを含む。),

解体又は廃棄から生じるリスクを減らすことを目的としている。

この導入指針は,強制法規,団体規格,社内規格などにも適用することが望ましい。

1

適用範囲

この規格は,人,財産若しくは環境,又はこれらの組合せに関係する安全側面を規格へ導入する際の指

針を示す。

注記1 例えば,この導入指針は,人だけに,人及び財産に,又は人,財産及び環境に,適用できる。

注記2 この導入指針の全体にわたって使用される“製品及びシステム”の用語は製品,プロセス,

サービス及びシステムを含む。

注記3 長期的な健康への影響に対しても,安全側面は適用される。

注記4 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO/IEC Guide 51:2014,Safety aspects−Guidelines for their inclusion in standards(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

引用規格はない。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

危害(harm)

人への傷害若しくは健康障害,又は財産及び環境への損害。

2

Z 8051:2015 (ISO/IEC Guide 51:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

ハザード(hazard)

危害(3.1)の潜在的な源。

3.3

危険事象(hazardous event)

危害(3.1)を引き起こす可能性がある事象。

3.4

危険状態(hazardous situation)

人,財産又は環境が,一つ以上のハザード(3.2)にさらされている状況。

3.5

本質的安全設計(inherently safe design)

ハザード(3.2)を除去する及び/又はリスク(3.9)を低減させるために行う,製品又はシステムの設計

変更又は操作特性を変更するなどの方策。

3.6

意図する使用(intended use)

製品若しくはシステムとともに提供される情報に従った使用,又はそのような情報がない場合には一般

的に理解されている方法による使用。

3.7

合理的に予見可能な誤使用(reasonably foreseeable misuse)

容易に予測できる人間の行動によって引き起こされる使用であるが,供給者が意図しない方法による製

品又はシステムの使用。

注記1 容易に予測できる人間の行動は様々なタイプの使用者,例えば,高齢者,子供,障害者など

の行動を含む。詳細は,ISO 10377を参照。

注記2 消費者安全に関する規定で,“合理的に予見可能な使用”という用語が,“意図する使用(3.6)”

及び“合理的に予見可能な誤使用(3.7)”の同義語として使われることが増えている。

3.8

残留リスク(residual risk)

リスク低減方策(3.13)が講じられた後にも残っているリスク(3.9)。

3.9

リスク(risk)

危害(3.1)の発生確率及びその危害の度合いの組合せ。

注記 発生確率には,ハザード(3.2)への暴露,危険事象(3.3)の発生,及び危害の回避又は制限の

可能性を含む。

3.10

リスク分析(risk analysis)

入手可能な情報を体系的に用いてハザード(3.2)を同定し,リスク(3.9)を見積ること。

3.11

リスクアセスメント(risk assessment)

リスク分析(3.10)及びリスク評価(3.12)からなる全てのプロセス。

3

Z 8051:2015 (ISO/IEC Guide 51:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12

リスク評価(risk evaluation)

許容可能なリスク(3.15)の範囲に抑えられたかを判定するためのリスク分析(3.10)に基づく手続。

3.13

リスク低減方策(risk reduction measure),保護方策(protective measure)

ハザード(3.2)を除去するか,又はリスク(3.9)を低減させるための手段又は行為(例 参照)。

例 本質的安全設計(3.5),保護装置,個人用保護具,使用及び取付けのための情報,作業の組織,

訓練,保護器具の利用,監視

3.14

安全(safety)

許容不可能なリスク(3.9)がないこと。

3.15

許容可能なリスク(tolerable risk)

現在の社会の価値観に基づいて,与えられた状況下で,受け入れられるリスク(3.9)のレベル

注記 この規格において,“受容可能なリスク(acceptable risk)”及び“許容可能なリスク(tolerable

risk)”は同義語の場合がある。

3.16

危害を受けやすい状態にある消費者(vulnerable consumer)

年齢,理解力,身体的・精神的な状況又は限界,製品の安全(3.14)情報にアクセスできないなどの理

由によって,製品又はシステムからの危害(3.1)のより大きなリスク(3.9)にさらされている消費者。

4

“安全”及び“安全な”という用語の使用

4.1

一般社会では,しばしば“安全”という用語は,全てのハザードから守られている状態と理解され

ている。しかし,正しくは,安全とは危害を引き起こすおそれがあると思われるハザードから守られてい

る状態をいう(3.14参照)。製品又はシステムには,あるレベルのリスクが内在している。

4.2

“安全”及び“安全な”という用語は,特に有益なその他の情報を伝えない場合には,形容詞とし

ての使用は避けることが望ましい。

さらに,“安全”及び“安全な”の用語はリスクがないことを保証していると誤解されやすいので,可能

な限り目的を示す用語に置き換えることが望ましい(例 参照)。

例 “安全ヘルメット”の代わりに“保護ヘルメット”。“安全インピーダンス装置”の代わりに“保

護インピーダンス装置”。“安全床材”の代わりに“滑りにくい床材”。

5

リスクの要素

特定の危険状態に関連するリスクは,次の要素に起因する。

a) 検討されたハザードから生じ得る危害の度合い

b) その危害の発生確率。それは,次の要素の関数である。

− ハザードへの暴露

− 危険事象の発生

− 危害の回避又は制限の可能性

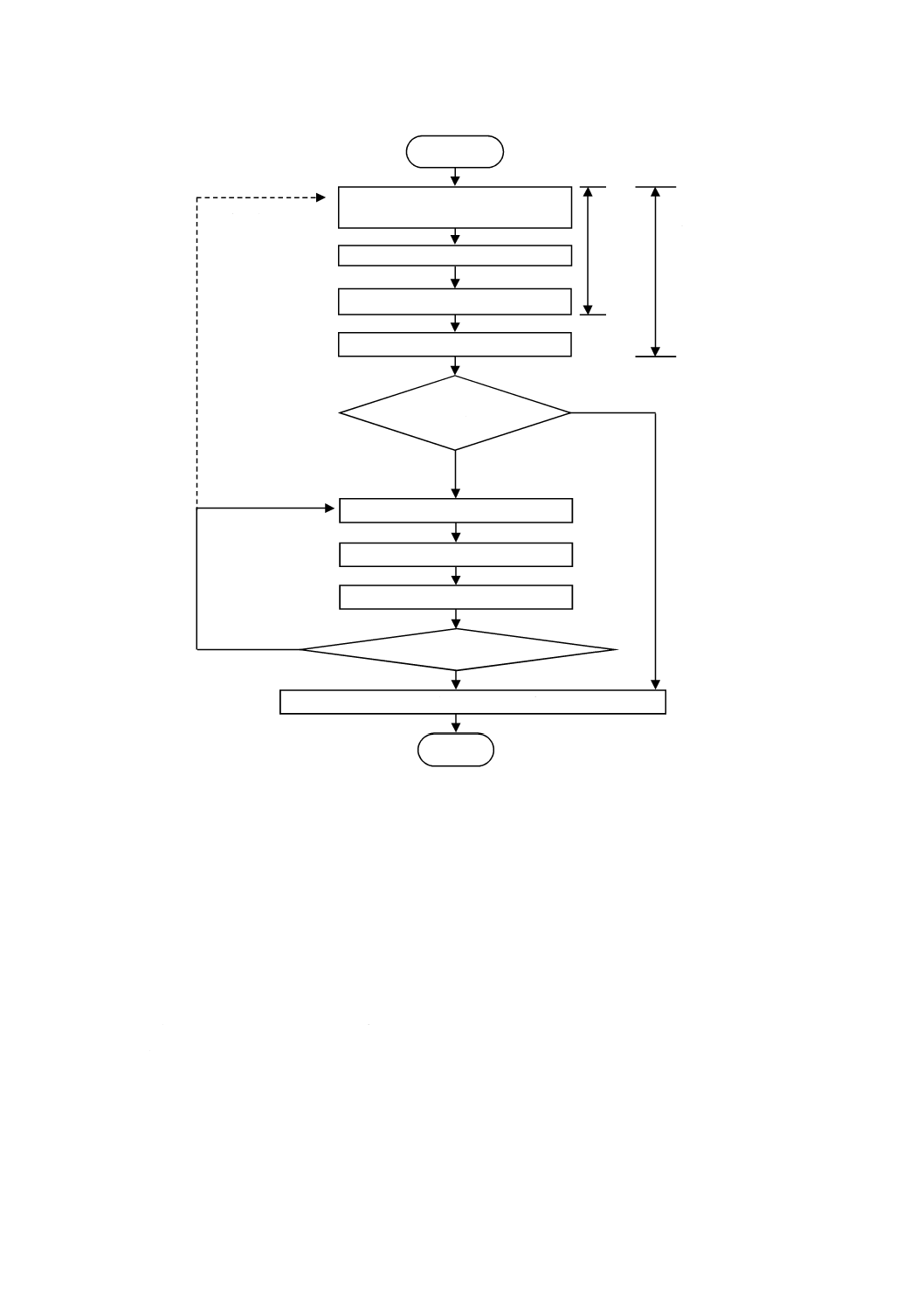

リスクの要素を,図1に示す。

4

Z 8051:2015 (ISO/IEC Guide 51:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−リスクの要素

6

許容可能なリスクの達成

6.1

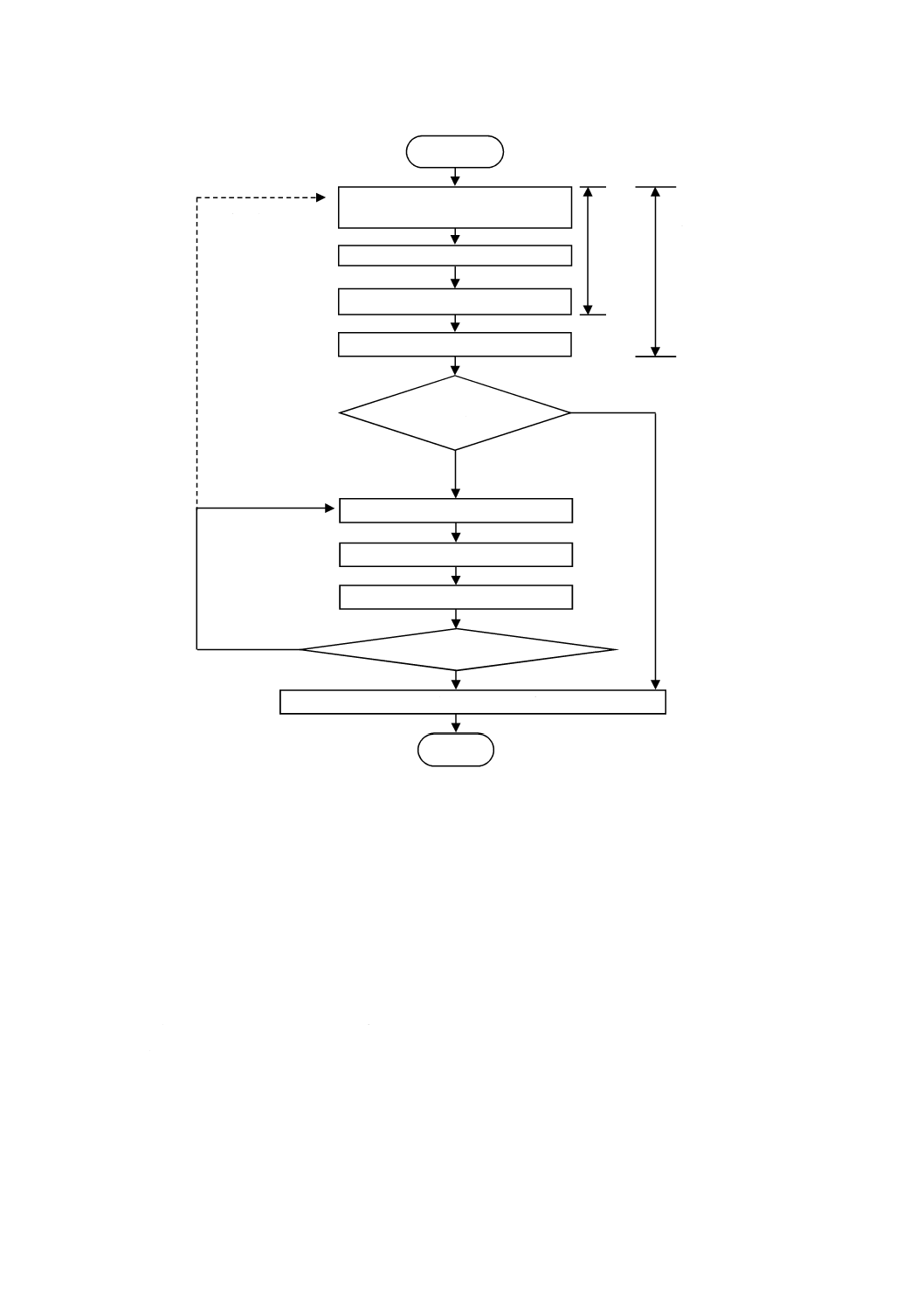

リスクアセスメント及びリスク低減の反復プロセス

許容可能なリスクの達成のためには,それぞれのハザードについてのリスクアセスメント及びリスク低

減の反復プロセスが必須である。規格作成者が直面する重大な課題は,製品又はシステムの開発から廃棄

までのサプライチェーンの中で,リスクアセスメントの反復プロセスが見られるかどうかを次のいずれか

によって判断するかを決定することである。

− 規格作成委員会が,知られている特定のハザードについてリスクアセスメントを実施する(例 法規

制に引用される製品規格)。

− 規格の読み手又は使用者(例 製品又はシステムの製造業者又は供給者)が,同定するハザードにつ

いて,リスクアセスメント(例 JIS B 9700又はJIS T 14971に基づいて)を実施する。

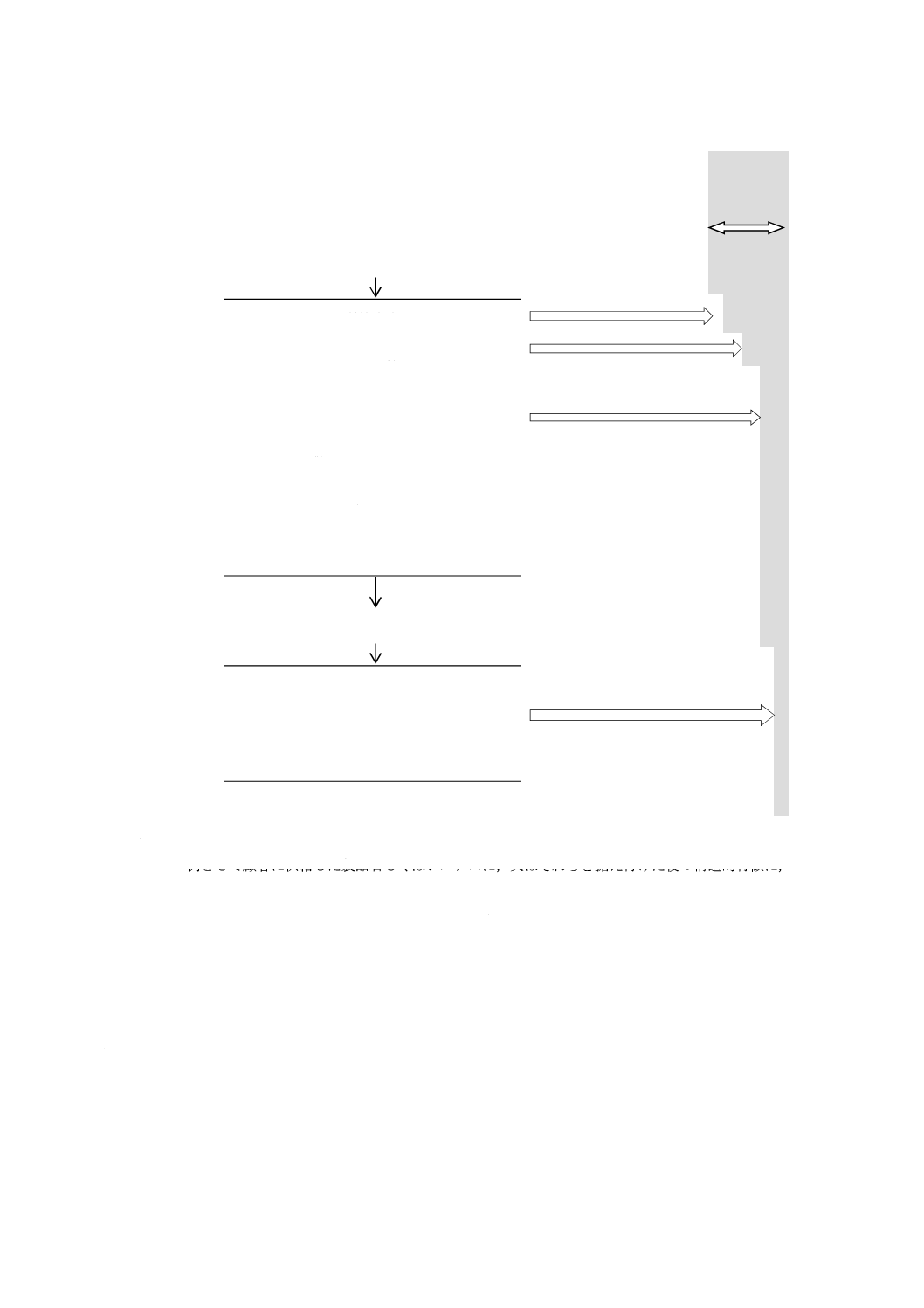

リスクを許容可能なレベルにまで低減するには,次の手順を用いることが望ましい(図2参照)。

a) 製品によって危害を受けやすい状態にある消費者,その他の者を含め,製品又はシステムにとって被

害を受けそうな使用者を同定する。

b) 製品又はシステムの意図する使用を同定し,合理的に予見可能な誤使用を同定する。

c) 製品及びシステムの,据付け,作動,メンテナンス,修理,及び解体又は破棄を含む,使用の段階及

び使用状況から生じるそれぞれのハザード(合理的に予見可能な危険状態及び危険事象を含む。)を同

定する。

d) 同定されたハザードによって影響を受ける使用者グループへのリスクを見積り及び評価をする。

種々の使用者グループによって使用される製品又はシステムに考慮を払うのがよい。

類似の製品又はシステムとの比較によっても評価することができる。

e) もし,リスクが許容可能でない場合,許容可能になるまでリスクを低減する。

図2にリスクアセスメント及びリスク低減の反復プロセスを示す。

リスク

検討された

ハザードに

関するリスク

は

危害の度合い

検討された

ハザードから

生じる危害の

度合い

及び

その危害の発生確率

ハザードへの暴露

危険事象の発生

危害の回避又は

制限の可能性

の関数

5

Z 8051:2015 (ISO/IEC Guide 51:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−リスクアセスメント及びリスク低減の反復プロセス

6.2

許容可能なリスク

6.2.1

全ての製品及びシステムにはハザードが含まれており,このため,あるレベルの残留リスクを含ん

でいる。したがって,これらのハザードに関連するリスクは,許容可能なレベルにまで低減することが望

ましい。安全(3.14参照)は,許容可能なレベルにまでリスクを低減することによって達成されるが,こ

の規格においては,これを許容可能なリスクとして定義する。特定の危険事象のために許容可能なリスク

を決定する目的は,リスクの二つの構成要素(図1参照)に関して,どのような状態が許容可能とみなさ

れるのかを宣言することにある。

許容可能なリスクは,次によって決定することができる。

− 現在の社会の価値観

− 絶対安全の理想と達成できることとの間の最適バランスの探求

− 製品又はシステムに適合する要求内容

− 目的及び費用対効果のための適合性の要因

6.2.2

開発が技術面及び知識面において,製品又はシステムの使用に関して最小限のリスクにまで達成で

リスク

アセス

メント

リスク

分析

許容可能なリス

クがリスク低減

によって達成で

きない場合だけ

関係するアクシ

ョン

いいえ

はい

使用者,意図する使用及び合理的

に予見可能な誤使用の同定

ハザード同定

リスクの見積り

スタート

リスクは

許容可能か

リスク低減

リスクの見積り

リスクの評価

残留リスクは許容可能か

妥当性確認 及び 文書化

完了

いいえ

リスクの評価

はい

6

Z 8051:2015 (ISO/IEC Guide 51:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

きる経済的に実現可能な改善できる場合に限っては,リスクの許容可能なレベルを見直す必要がある。

注記 許容可能なリスクより下のレベルにまで全体的なリスクを低減するための要因は,製品又はシ

ステムが,職場で使用されるか又は,公共の環境で,又は消費者によって家庭及び周辺で使わ

れるかどうかで,大きく変わる。

多くの場合,職場では,業務上の訓練,防護手順及び作業者が使うことを要求される保護具

を通じて,かなりの程度リスクを抑制することができる。対照的に,家庭又は公共の環境では,

このようなリスクの抑制は通常行われない。

6.2.3

規格作成者は,製品又はシステムの意図する使用及び合理的に予見可能な誤使用のために,安全側

面を考慮しなければならず,更に許容可能なリスクレベルを達成するためにリスクを低減する方策を規定

しなければならない。

6.2.4

規格作成者は,最終消費者の総体的な経験に基づいて,たとえそれらが意図する使用でないとして

も,容易に予想できる製品の合理的に予見可能な誤使用にも考慮しなければならない。特に,消費者製品

におけるリスクを決定するとき,常にハザード及びそれに伴うリスクを理解できず,かつ危害を受けやす

い状態にある消費者が使用する製品の規定内容に考慮を払うことが望ましい。

6.2.5

多くの供給者においては,製品の意図する目的に対して,最終使用者が意図する方法で使用してい

ないと思える場合がある。ただし,予想可能な,既知の人間の行動については,設計の段階で織り込むこ

とが望ましい。

6.3

リスク低減

6.3.1

規格作成者は,当該製品又はシステムの規格化において,許容可能なリスクレベル達成のためのリ

スク低減方策を明記することが望ましい。

安全側面を取り入れた規格は,許容可能なリスクを達成する上での指針を提供することが望ましい。

注記1 製品又はシステムの初期設計の段階では,通常,本質的な安全設計方策を最初に適用する。

したがって,幾つかのハザードのリスク評価は,結果として,最初の反復プロセスで合格と

なり,それ以上のリスク低減は必要ないとの結論に導かれる場合もある。

注記2 ISO/IEC Guide 50は子供のニーズに指針を与え,JIS Z 8071はその他の危害を受けやすい状

態にある消費者,例えば高齢者又は障害者のニーズに対応している。

6.3.2

複数のリスクを伴うハザード又はハザード状態が同定されたところでは,一つのリスクを低減する

ために選んだリスク低減方策が他の許容できないリスクを引き起こさないように対処する。

6.3.3 安全に関わる規格に複数のリスク低減の選択肢がある場合,リスクアセスメントの原則を適用して,

許容可能なレベルにまでリスクを低減するための最も適切な方法をどのように決定するかを明確に示すこ

とが望ましい。

6.3.4

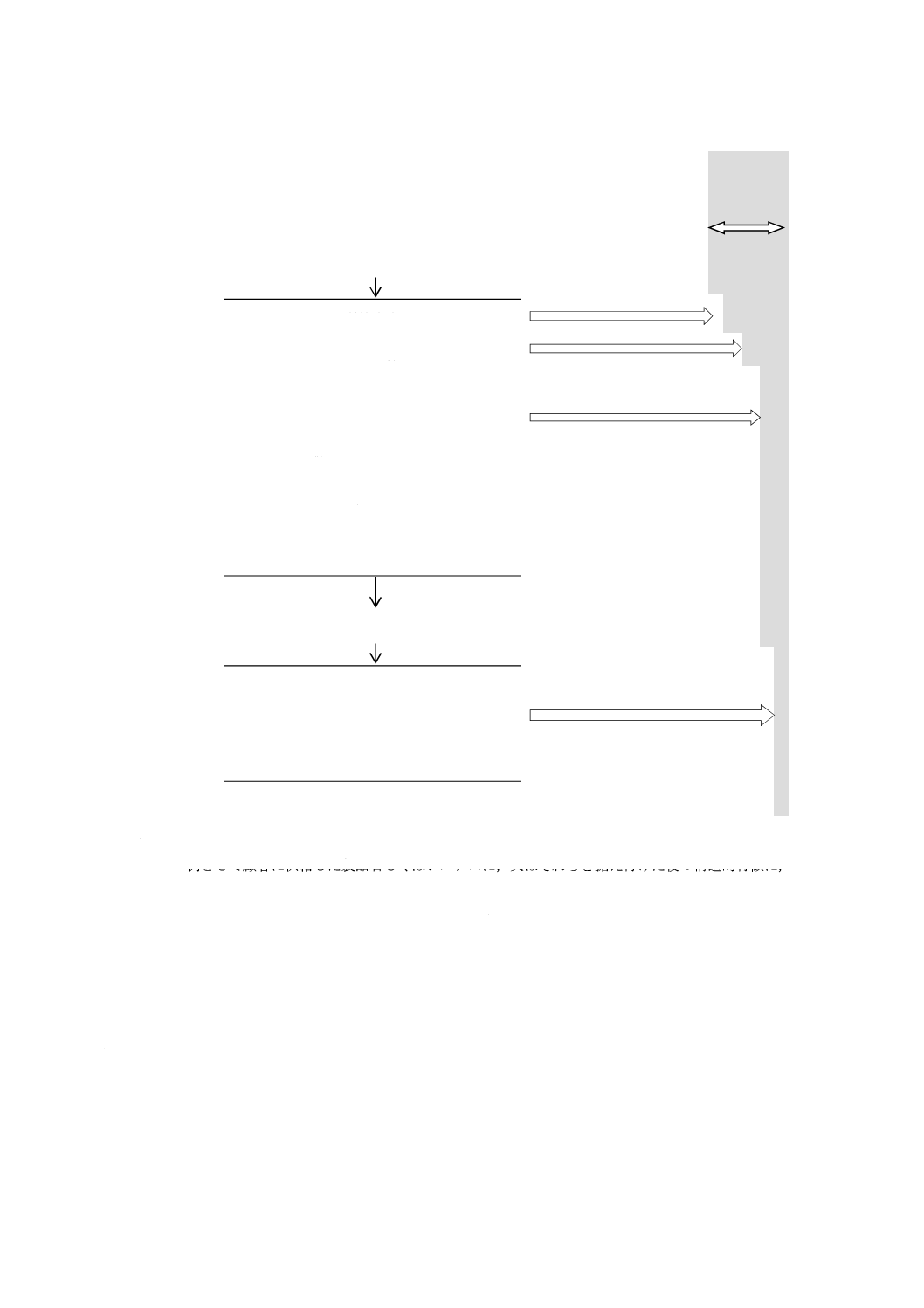

設計段階の“スリーステップメソッド”及び使用段階の追加の方策を適用することによるリスク低

減の原則を図3に示す。

7

Z 8051:2015 (ISO/IEC Guide 51:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) 7.4.2参照

b) 一例として顧客に供給した製品若しくはシステムに,又はそれらを据え付けた後の構造的特徴に,

残っているリスクがある。

図3−リスク低減−設計段階及び使用段階での両者の努力

6.3.5

リスクを低減する際の優先順位は,次に記載する順序とする。

a) 本質的安全設計

b) ガード及び保護装置

c) 最終使用者のための使用上の情報(7.4.2参照)

本質的安全設計は,リスク低減のプロセスにおける,最初で,かつ最も重要なステップである。

これは,製品又はシステムに特有の本質的な保護方策の効果が持続されるのに対して,適切に設計され

たガード及び保護装置でさえ機能しなくなるか無効になることがあり,また使用のための情報が順守され

ないことは経験的に知られているからである。

リスク

(アセスメントに加えられた制限,意図する使用及び製品の合理的に予見

可能な誤使用に基づく)

設計段階で取られるリスク低減の方策

設計段階

使用段階

追加の保護装置

訓練

作業の組織,用具の適用及び監督

個人用の保護具

設計後に残っているリスク(残留リスク)b)

供給者によって

対策を図った後

の残留リスク

全ての保護方策を図っ

た後の残留リスク

リスクアセスメント

・ステップ1:本質的安全設計

・ステップ2:ガード及び保護装置

・ステップ3:使用上の情報a)

・製品上又はこん(梱)包上の使用上

の情報

− 警告標識・信号

− 警告装置

・使用のための指示

(必要な場合)

取扱説明書に使用情報又は訓練情

報を含む

8

Z 8051:2015 (ISO/IEC Guide 51:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

本質的安全設計方策が合理的にハザードを除去することも,リスクを十分に低減させることもできない

場合には,常にガード及び保護装置を使用する。例えば,非常停止装置などの追加装置を含む付加的保護

方策を実行しなければならない場合もある。

最終使用者には,設計者・供給者から提供された情報に沿ってリスクの低減を果たす役割がある。ただ

し,本質的安全設計方策,ガード又は付加的保護方策を適確に実施せずに,使用上の情報を提供するだけ

で済ませてはならない。

6.4

妥当性確認

規格は,実施したリスク低減方策の妥当性確認のために,次の事項についての指針を含んでいることが

望ましい。

− 有効性,例えば,試験方法

− リスクアセスメントの手順

− リスクアセスメント結果についての文書化

7

規格における安全側面

7.1

安全規格の種類

リスクの低減への一貫したアプローチを成し遂げるためには,様々な製品及びシステムについての規格

作成委員会内で及び委員会間での緊密な調整が必要である。

個々の専門化された規格が特定の側面に限定し,全ての関連する側面のための広い範囲にわたる規格化

を図ることを確実にするために,体系的なアプローチを用いることが望ましい。

規格の体系は,次のような種類の規格で成り立っている。

− 基本安全規格:広範囲の製品及びシステムに適用可能な一般的な安全側面に関する基本的な概念,原

則及び要求事項からなる。

− グループ安全規格:幾つかの製品若しくはシステムに,又は類似の製品若しくはシステムのファミリ

ーに適用可能な安全側面からなり,一つ以上の委員会で扱われ,できる限り基本安全規格を引用する。

− 製品安全規格:特定の製品若しくはシステム,又は製品若しくはシステムのファミリーのための安全

側面からなり,一つの委員会の範囲内にあり,できる限り基本安全規格及びグループ安全規格を引用

する。

− 安全側面を含んでいる規格:その規格は安全側面だけを取り扱うものではなく,できる限り基本安全

規格及びグループ安全規格を引用する。

注記1 電気・電子工学の分野における,体系的なアプローチについては,IEC Guide 104を参照。

注記2 機械分野における体系的なアプローチについては,ISO Guide 78を参照。

注記3 子供及び危害を受けやすい状態にある消費者の安全への体系的なアプローチについては,

ISO/IEC Guide 50及びJIS Z 8071を参照。

7.2

提案された新しい規格の分析

安全側面についての規格の新規作成又は改正のための全ての提案は,その規格の適用範囲及び要求事項

を同定することが望ましい。通常,これは次の質問に答えることで達成する。

a) 規格の対象は誰か。

− 誰が,どのように規格を適用するのか

− 誰が及び/又は何が,規格の影響を受けるか

− 規格の適用対象,及び/又は規格の影響を受ける対象は,規格に何を求めているか

9

Z 8051:2015 (ISO/IEC Guide 51:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 起こり得る環境への影響を含め,誰が規格の影響を受けるか

b) 規格の種類は次のいずれか。

− 基本安全規格

− グループ安全規格

− 製品安全規格

− 安全側面を含む規格

c) 規格の目的は何か。

− 安全に関する側面があるのか

− 規格は試験に使うのか

− 規格は適合性評価のための基準として役に立つのか

7.3

準備作業

7.3.1

規格化の作業は,対象となる全ての安全側面を同定することから始める。この段階では,全ての関

連する情報(例 事故データ,調査報告書)を集めることが重要である。規格の基礎となる要点を準備す

ることが望ましい。規格を開発するために必要な専門知識は,委員会で集めることが必要である。そのよ

うな知識には,例えば,次のものが含まれる。

− 製品又はシステムについての詳細な業務知識

− 規格の開発におけるいろいろな要求事項には,一般的なもの及び特定なものを含む。

− 人間の行動研究及び人体測定データ

− 欠陥による傷害及び/又はインシデントのデータ,並びに製品又はシステムのリコールの履歴

− 製品又はシステムの潜在的な健康及び環境への影響についての知識

− 製品又はシステムの最終使用者の経験に基づくフィードバック

− 潜在的なリスクの低減方策(保護方策)についての知識

− 今後の製品又はシステムの開発から想定される結果についての知識

− 関連する規格及び指針

− 関係する利害関係者からの利用可能な専門知識及び科学的な助言

− 関連法規の要求事項

注記1 ISO/IEC Guide 51の記載を不採用とした。

注記2 インシデントの履歴がないこと,事故が少ないこと,又はけがの度合いが低いことは,必ず

しもリスクが低いことを意味する訳ではない。

7.3.2

規格の基本的な内容が決まった後は,次に示す安全側面を考慮することが望ましい(ただし,これ

らの全てが規格に関連するとは限らない。)。

− 意図する使用及び合理的に予見可能な誤使用

− 予期された使用条件下で稼働する製品又はシステムの能力

− 環境適合性(例えば,電磁気的現象,機械的現象及び気候的な現象を考慮する。)

− 人間工学的要因

− 法的要求事項

− 既存の関連する規格

− リスク低減方策の適用可能性及び/又は信頼性

− メンテナンスのしやすさ(“メンテナンスサービス”を含む。例えば,メンテナンスアイテムへのアク

セス,燃料油の給油又は潤滑油の注油の方法のしやすさ)

10

Z 8051:2015 (ISO/IEC Guide 51:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− メンテナンス及び手入れ

− 保護手段の耐久性及びディペンダビリティ(信頼性)

− 廃棄処理性(関係する指示書を含む。)

− 製品又はシステムの最終使用者の特別なニーズ(例えば,見えないニーズと対照的に明白なニーズが

ある。)

− 故障特性

− 標識,情報,ラベル表示

− 組立方法の指示

− 安全指示

7.4

規格作成

7.4.1

一般

次の事項は,安全規格とすることを目的にする規格作成に適用し,適用できるときはいつでも,他の規

格に安全側面を導入する場合に適用する。

規格作成者は,当該規格の対象である製品又はシステムに関連するハザード及び危険状態を熟知してい

ることが望ましい。

規格案は,特定の製品又はシステムに共通の既知のハザード及び/又は危険状態のリストを含めて検討

するのが望ましい(例 附属書の形で)。

可能であれば,規格はハザードを取り除く,又は別の方法でリスクを低減させる重要な要求事項を含ん

でいることが望ましい。

これらの要求事項は,リスク低減方策(保護方策)の用語で表現し,検証可能な規定であることが望ま

しい。

リスクが存在していることをしばしば理解できない子供たち及び危害を受けやすい状態にある消費者が

使用する,又は使われようとする製品には,特別な考慮を払うことが望ましい。

3.13に規定するリスク低減方策,保護方策のための要求事項は,次の事項を満たすことが望ましい。

a) 簡潔で明確に分かりやすい文章で記載する。

b) 技術的に適確である。

規格には,要求事項に合致していることを検証する明確な方法を規定する。

実績に基づいたリスク低減方策を定める場合,要求事項に次のものを含んでいることが望ましい。

− 抑制するリスクのリスト

− リスク抑制方策ごとの明確な実施要求事項

− 要求性能への適合性を判断するための詳細な検証方法

注記1 リスク低減の要求事項は,単に設計の特性を規定するよりは,むしろ,安全に関して証明

できる性能を用いて,値とともに性能特性(パラメータ)を使った表現(例 ブレーキシ

ステムの要求性能の特性として,走行スピード20 km/hの自動車に要求される制動距離:X

m)にすることが望ましい。

注記2 用語が規格で定義されていない限り,主観的な用語又は表現の使用を最小化することが望

ましい。

原案作成委員会は,規格開発における,簡単な経緯又は決定理由の作成を考慮することが望ましい。

7.4.2

使用上の情報

7.4.2.1

情報の種類

11

Z 8051:2015 (ISO/IEC Guide 51:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規格は,製品又はシステムの関係者(例 購入者,据付け者,検査技術者,最終使用者及びサービスス

タッフ)が意図する使用を行うために必要な全ての情報を特定することが望ましい。

製品及びシステムの場合,安全に関係するどんな情報が必要かを,規格で次のように明確に示すことが

望ましい。

− 製品そのもの及び/又はそのこん(梱)包に表示する。

− 販売の時点で,はっきりと見えるようにする。

− 取扱説明書(例 据付け方法,使用方法,メンテナンス方法及び廃棄方法の指示書)に記載する。こ

れには,訓練又は個人用の保護具の必要性に関する情報を含んでいることが望ましい。

作業手順が,関わった人々のリスクを大幅に減らす場合には,その情報は適切な作業手順として規定す

ることが望ましい。製品又はシステムの安全がかなりの程度,適切な作業手順に依存している場合,更に

これらの手順が自明でない場合には,少なくとも取扱説明書の参照すべき項目にマークを付して,注意喚

起することが望ましい。

不要な情報は,製品の使用に不可欠な安全に関する情報の価値を減じる傾向があるので,回避すること

が望ましい。

マーク及び記号(適切な記号がある場合)は,国際規格又は日本工業規格(例 ISO 7000,IEC 60417,

ISO 3864-2又はJIS Z 9101)に従って規定するのが望ましい。

注記 ISO/IEC Guide 51の記載を不採用とした。

7.4.2.2

取扱説明書

規格は,提供する指示及び情報が製品又はシステムを操作するための必要条件を網羅していることを,

明示することが望ましい。

製品の場合,取扱説明書は,必要に応じて適切に,組立て,使用,清掃,メンテナンス,解体,及び破

壊又は廃棄について明示していることが望ましい。

取扱説明書の内容は,製品の最終使用者に対し,除去することができず,低減することもできなかった

製品のハザードによって引き起こされる危害を避け,適切な意思決定ができる手段を提供し,かつ,製品

の誤使用を回避する指示を提供することが望ましい。また,取扱説明書には製品を誤使用した場合(例 漂

白剤を誤飲した場合)の救済措置を示すのがよい。

製品の使用上の指示を勘違いして混同しないよう,製品のハザードについての説明と警告とは別々に記

載することが望ましい。

注記1 これに関連しては,JIS S 0114,JIS S 0137及びIEC Guide 109を参照。

注記2 使用についての取扱説明書の作成の原則は,IEC 82079-1を参照。

7.4.2.3

警告

警告は,次によって規定することが望ましい。

− 明白で,読みやすく,容易に消えなく,かつ,理解しやすいもの。

− 製品又はシステムが使われる国/国々の公用語で書く。ただし,特別な技術分野に関連した特定の言

語が適切な場合を除く。

− 簡潔で明確に分かりやすい文章とする。

警告は,一般的な又は特定の警告文を含むことができる。

製品安全の標識及びラベルは,関連する法的な要求事項及び規格(例 JIS Z 9101,ISO 3864-2,ISO 7000,

ISO 7001,IEC 60417及びIEC 82079-1)に適合していることが望ましく,全ての使用を意図する全ての国

において,最終使用者に分かりやすいものであることが望ましい。

12

Z 8051:2015 (ISO/IEC Guide 51:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

警告の内容は,警告を無視した場合の,製品のハザード,ハザードによってもたらされる危害,及びそ

の結果について記載することが望ましい。効果的な警告は,製品のハザードに適したシグナル用語(例

“危険”,“警告”,“注意”),安全警報標識,書体の大きさ,及び色の組合せによって,注意を喚起する。

必要に応じて,規格は警告を記載する場所を規定し,及び容易に消えないための要求事項(例 製品に,

製品マニュアルに,安全データシートの中に)を含んでいることが望ましい。

7.4.3

こん(梱)包

関連する場合,規格には製品のこん(梱)包のための次の事項に関する要求事項を規定する。

− こん(梱)包された製品及びこん(梱)包そのものの適切な取扱い,並びに輸送及び保管を確実にす

る。

− 製品の完全性を保持する。

− ハザード(例 けが,異物混入,汚染など)を除去するか,又は最小限にする。

注記 これに関しては,ISO/IEC Guide 41を参照。

7.4.4

試験時の安全

試験方法を規定する規格は,試験者にリスクを生じさせる物質若しくは装置についての手順,及び/又

は使用方法を定めてもよい。関連する場合,規格に次のような警告文を含むことが望ましい。

− 一般的に警告文は,規格の冒頭に規定する(例1参照)。

例1 “注意 この規格で定める試験の一部は,危険状態につながる可能性のあるプロセスの使用

を含んでいる。”

− 特別な警告文は,規格の範囲内で関連する文書に規定する(例2参照)。

例2 “危険 非常に強い毒性をもつフルオロ酸ナトリウムの使用に由来するハザードに要注意”

13

Z 8051:2015 (ISO/IEC Guide 51:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

注記 対応国際規格:ISO 12100,Safety of machinery−General principles for design−Risk assessment

and risk reduction(IDT)

[2] JIS S 0101 消費者用警告図記号

[3] JIS S 0114 消費者のための製品情報に関する指針

注記 対応国際規格:ISO/IEC Guide 14,Purchase information on goods and services intended for

consumers(IDT)

[4] JIS S 0137 消費生活用製品の取扱説明書に関する指針

注記 対応国際規格:ISO/IEC Guide 37,Instructions for use of products by consumers(IDT)

[5] JIS Q 0073 リスクマネジメント−用語

注記 対応国際規格:ISO Guide 73,Risk management−Vocabulary(IDT)

[6] JIS Q 31000 リスクマネジメント−原則及び指針

注記 対応国際規格:ISO 31000,Risk management−Principles and guidelines(IDT)

[7] JIS Q 31010 リスクマネジメント−リスクアセスメント技法

注記 対応国際規格:IEC 31010,Risk management−Risk assessment techniques(IDT)

[8] JIS T 14971 医療機器−リスクマネジメントの医療機器への適用

注記 対応国際規格:ISO 14971,Medical devices−Application of risk management to medical devices

(IDT)

[9] JIS Z 8002 標準化及び関連活動−一般的な用語

注記 対応国際規格:ISO/IEC Guide 2,Standardization and related activities−General vocabulary(IDT)

[10] JIS Z 8071 高齢者及び障害のある人々のニーズに対応した規格作成配慮指針

注記 対応国際規格:ISO/IEC Guide 71,Guide for addressing accessibility in standards(IDT)

[11] JIS Z 9101 安全色及び安全標識−産業環境及び案内用安全標識のデザイン通則

注記 対応国際規格:ISO 3864 (all parts),Graphical symbols−Safety colours and safety signs

[12] ISO 3864-2,Graphical symbols−Safety colours and safety signs−Part 2: Design principles for product safety

labels

[13] ISO 7000,Graphical symbols for use on equipment−Registered symbols

[14] ISO 7001,Graphical symbols−Public information symbols

[15] ISO 9186 (all parts),Graphical symbols−Test methods

[16] ISO 10377,Consumer product safety−Guidelines for suppliers

[17] ISO/TR 14121-2,Safety of machinery−Risk assessment−Part 2: Practical guidance and examples of

methods

[18] ISO 14798,Lifts (elevators), escalators and moving walks−Risk assessment and reduction methodology

[19] ISO 15223-1,Medical devices−Symbols to be used with medical device labels, labelling and information to

be supplied−Part 1: General requirements

[20] ISO/IEC 17007,Conformity assessment−Guidance for drafting normative documents suitable for use for

conformity assessment

14

Z 8051:2015 (ISO/IEC Guide 51:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[21] ISO 22727,Graphical symbols−Creation and design of public information symbols−Requirements

[22] IEC 60417,Graphical symbols for use on equipment

[23] IEC 62368-1,Audio/video, information and communication technology equipment−Part 1: Safety

requirements

[24] IEC 82079-1,Preparation of instructions for use−Structuring, content and presentation−Part 1: General

principles and detailed requirements

[25] ISO/IEC Guide 41,Packaging−Recommendations for addressing consumer needs

[26] ISO/IEC Guide 46,Comparative testing of consumer products and related services−General principles

[27] ISO/IEC Guide 50,Safety aspects−Guidelines for child safety in standards and other specifications

[28] ISO/IEC Guide 59,Code of good practice for standardization

[29] ISO/IEC Guide 63,Guide to the development and inclusion of safety aspects in International Standards for

medical devices

[30] ISO Guide 64,Guide for addressing environmental issues in product standards

[31] ISO/IEC Guide 74,Graphical symbols−Technical guidelines for the consideration of consumers' needs

[32] ISO Guide 78,Safety of machinery−Rules for drafting and presentation of safety standards

[33] IEC Guide 104,The preparation of safety publications and the use of basic safety publications and group

safety publications

[34] IEC Guide 109,Environmental aspects−Inclusion in electrotechnical product standards

[35] IEC Guide 116,Guidelines for safety related risk assessment and risk reduction for low voltage equipment