2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3851-1992

マイクロソルダリング技術検定

における試験方法及び判定基準

Standard qualification procedure for micro soldering technique

1. 適用範囲 この規格は,すず−鉛系はんだを用いて行う電気機器,電子機器,通信機器,それら部品

の組立てなどを対象としたマイクロソルダリング(微細はんだ付)の技術検定における試験方法及びその

判定基準について規定する。ただし,自動機によるマイクロソルダリングは,除く。

備考 この規格の引用規格を,付表1に示す。

2. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

(1) マイクロソルダリング 一般プリント配線板,端子,電線などに微小電子部品(大きさが数mm以下

のもの)をソルダリング(はんだ付)する技術の呼称。

(2) プリフラックス プリント配線板回路銅表面の酸化を防止するための被膜形成剤で,特に除去するこ

となく,そのままの状態でソルダリングできるもの。

(3) オーバハング はんだが,回路パターンの断面にたれ下がっている状態又は端子類の側面の不要な部

分にたれ下がっている状態。

(4) 突起 ソルダリング接合部の表面にある,こぶ状,つの状,つらら状などの突起の総称。

(5) ピンホール ソルダリング接合部の表面にある小さな穴で,内部の空洞に貫通しているもの。

(6) ピット ソルダリング接合部の表面にある小さな穴又は深いくぼみ。

(7) ブリッジ はんだが導体間にまたがって付着し,導電性の経路を構成したもの。

(8) スルーホール 貫通接続を行うため,プリント配線板に加工された穴。

2

Z 3851-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 試験の種類 試験の区分及び種類は,試験材によって表1のとおりとし,その記号は同表のとおりと

する。

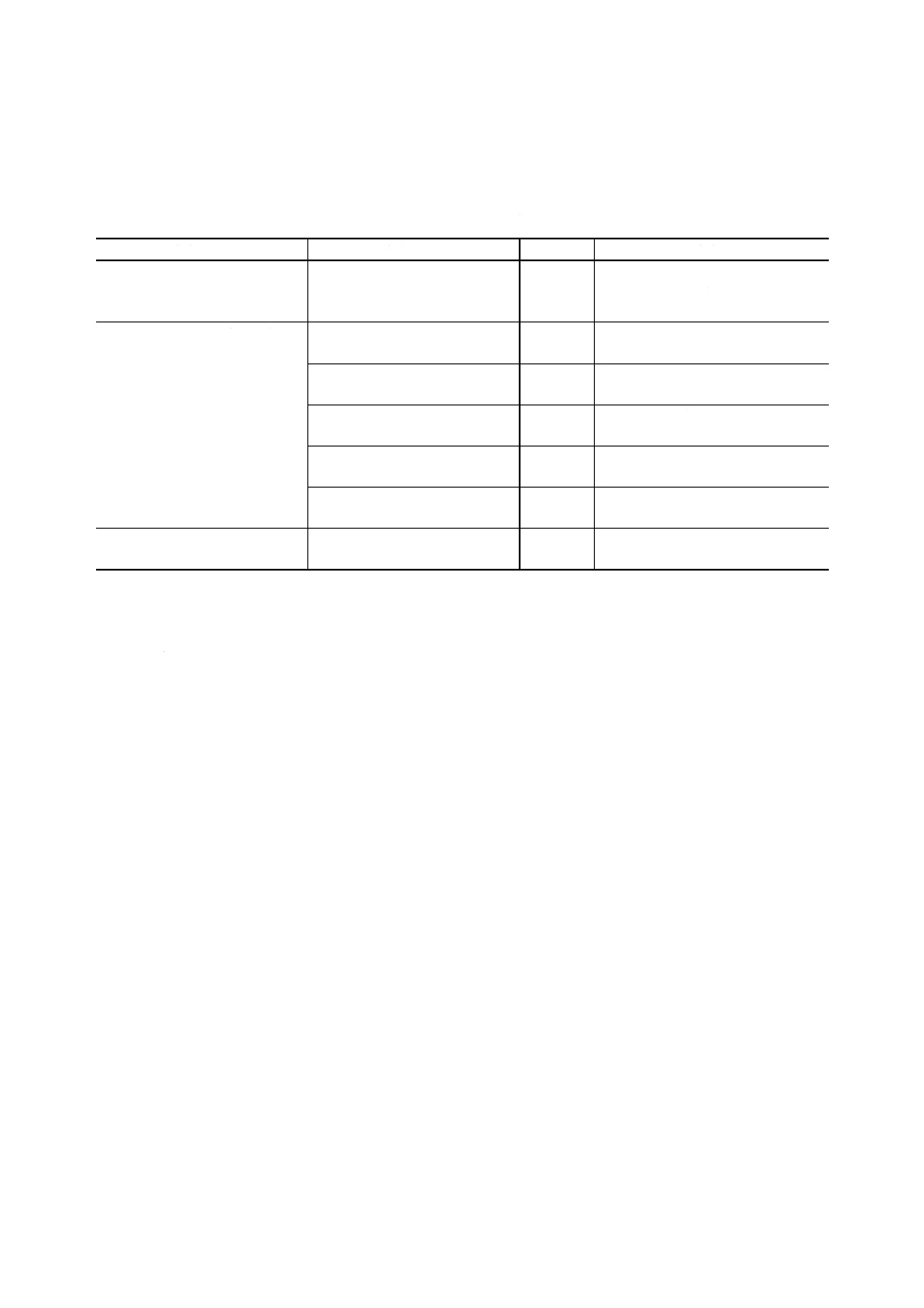

表1 試験の区分及び種類

試験の区分

試験の種類

記号

試験材

プリント配線板のマイクロソルダ

リング

プリント配線板マイクロソルダリ

ング試験

PS

めっきスルーホール及びめっきなしス

ルーホールの両面銅張積層板に電子部

品を取り付けたもの。

端子のマイクロソルダリング

ターレット端子マイクロソルダリ

ング試験

TT−S(1)

TT−W(1)

ターレット端子に電線を取り付けたも

の。

フック端子マイクロソルダリング

試験

FT−S(1)

FT−W(1)

フック端子に電線を取り付けたもの。

二又端子マイクロソルダリング試

験

BT−S(1)

BT−W(1)

二又端子に電線を取り付けたもの。

カップ端子マイクロソルダリング

試験

CT

カップ端子に電線を取り付けたもの。

穴あき端子マイクロソルダリング

試験

PT

穴あき端子に電線を取り付けたもの。

表面実装用プリント配線板のマイ

クロソルダリング

表面実装用プリント配線板マイク

ロソルダリング試験

SM

片面銅張積層板に電子部品を取り付け

たもの。

注(1) −Sは取り付ける電線が1本,−Wは取り付ける電線が2本。

4. 試験材

4.1

試験材に用いる材料

4.1.1

試験材に用いる構成部品 試験材に用いるプリント配線板,電子部品,端子,電線などの構成部品

は,表2による。

3

Z

3

8

5

1

-1

9

9

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

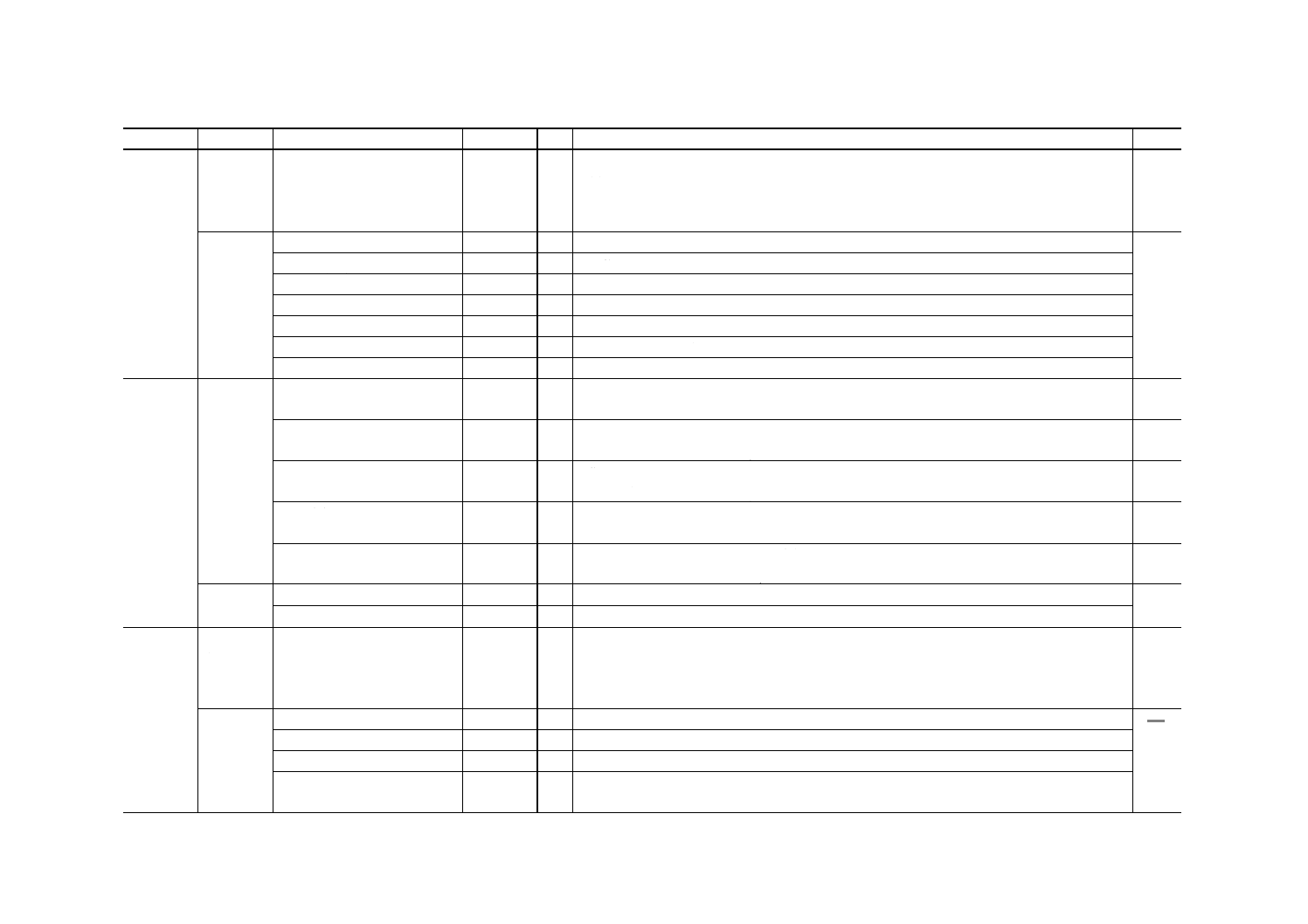

表2 試験材の構成部品

試験の区分 部品の種類

部品の名称

部品の記号 数量

摘要

外観図

プリント配

線板のマイ

クロソルダ

リング

プリント配

線板

両面銅張積層板

−

1

JIS C 6482〜6485に規定する両面銅張積層板で板厚1.6mm,銅はく厚さ18μmの仕様のもの

を用いる。

なお,銅めっきの場合は,プリフラックス処理を施し,その膜厚は0.3〜3μmとする。

金めっきの場合はめっき厚1〜2μm,はんだめっきの場合はめっき厚5μm以上とする。

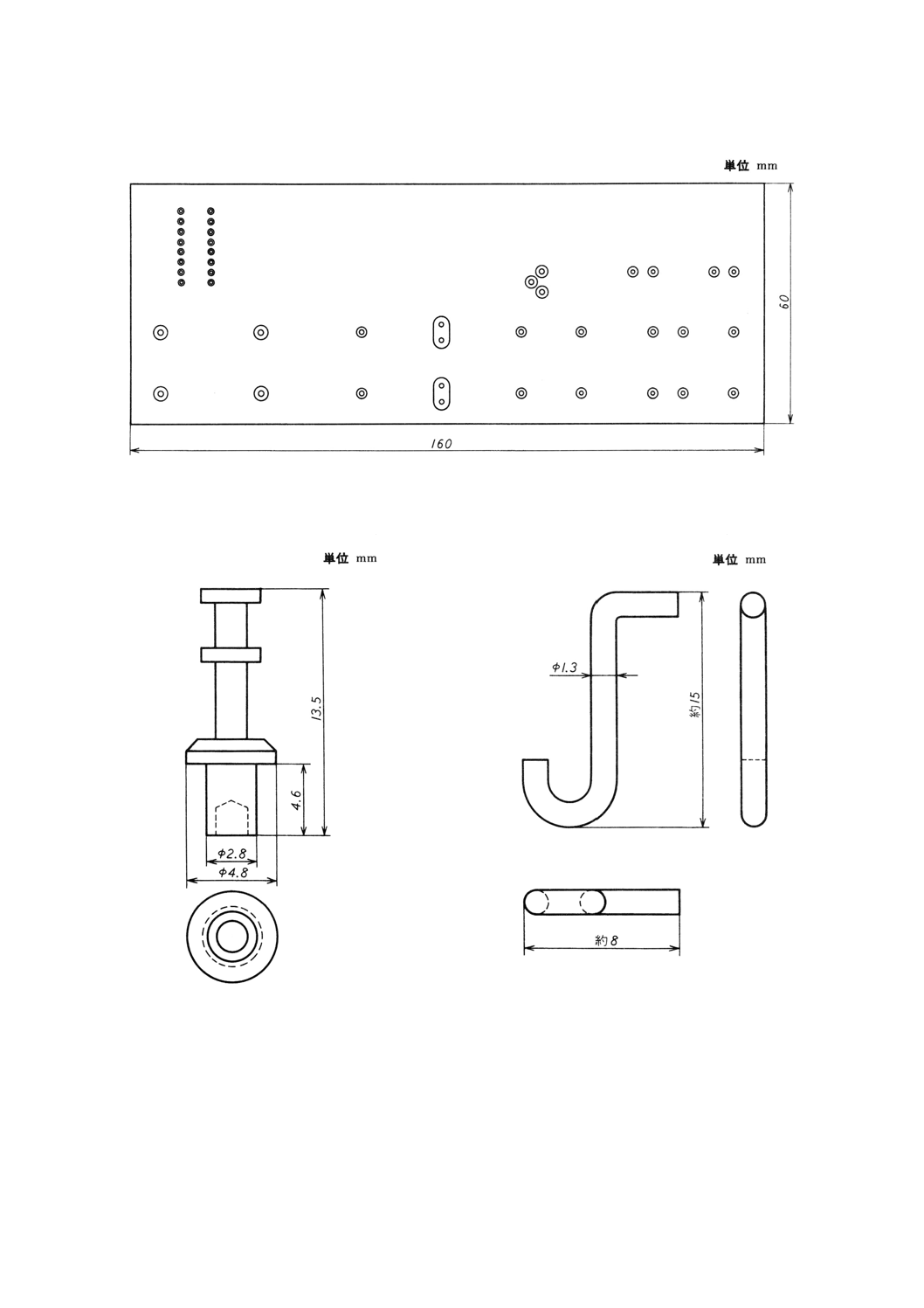

図1に

よる。

電子部品

デュアルインラインIC

IC

1

16ピンプラスチックDIP (7.62)

−

抵抗器 (1W)

R1, R2

2

JIS C 6406に規定するRC05G3A形に適合するものとする。

抵抗器 (0.5W)

R3〜R6

4

JIS C 6406に規定するRC05G2H形に適合するものとする。

抵抗器 (0.25W)

R7, R8

2

JIS C 6406に規定するRC05G2E形に適合するものとする。

トランジスタ

Tr1

1

金属ケース又はプラスチックモールドで,リードが3本のものを用いる。

ダイオード

D1, D2

2

アキシャルリード形のものを用いる。

セラミックコンデンサ

C1, C2

2

JIS C 5130に規定するCC,CK形に適合するものを用いる。

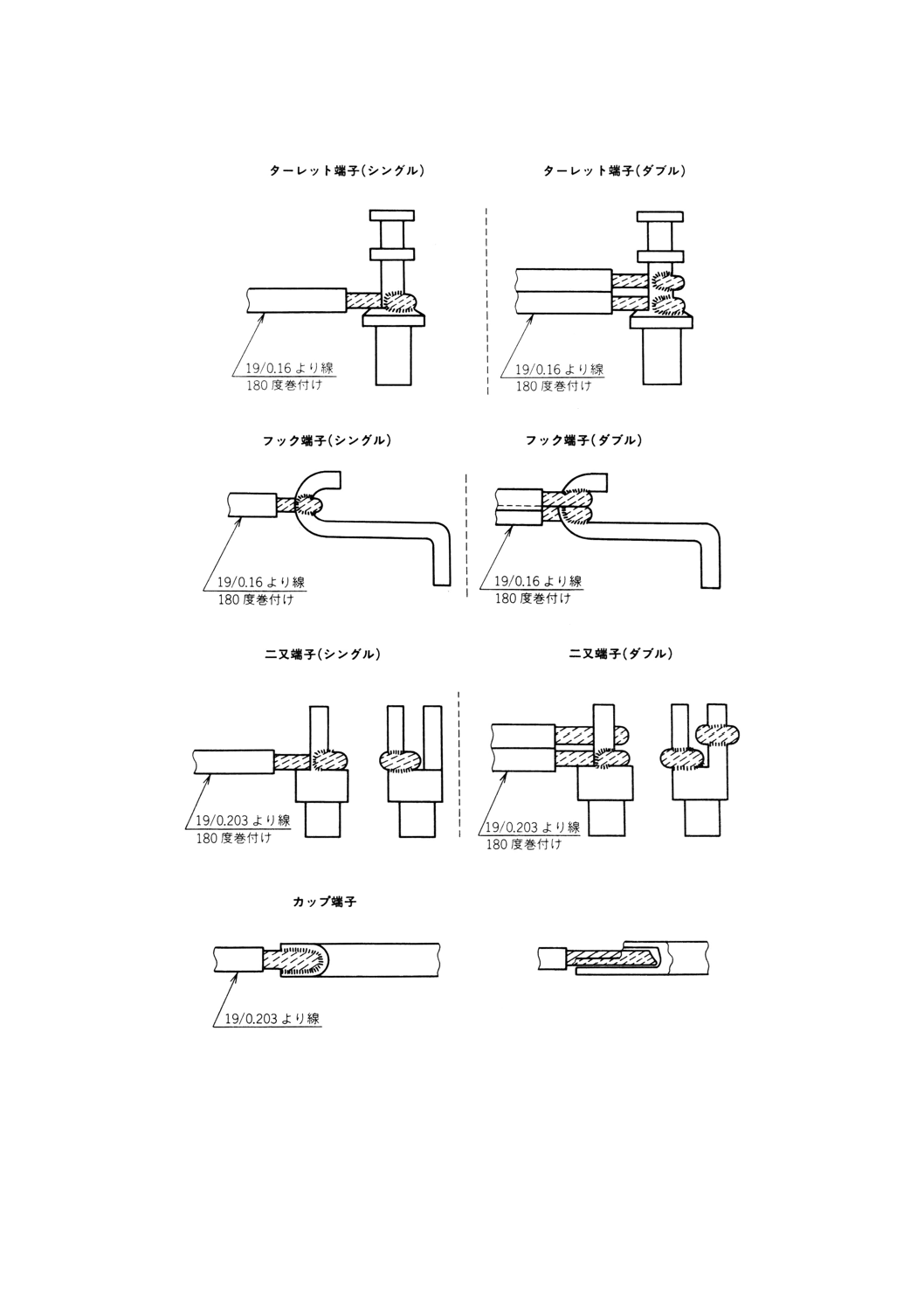

端子のマイ

クロソルダ

リング

端子

ターレット端子

−

4

JIS H 3250に規定する快削黄銅棒を用いることとし,銀めっきを施す。

なお,銀めっき厚は0.6〜9μmとする。

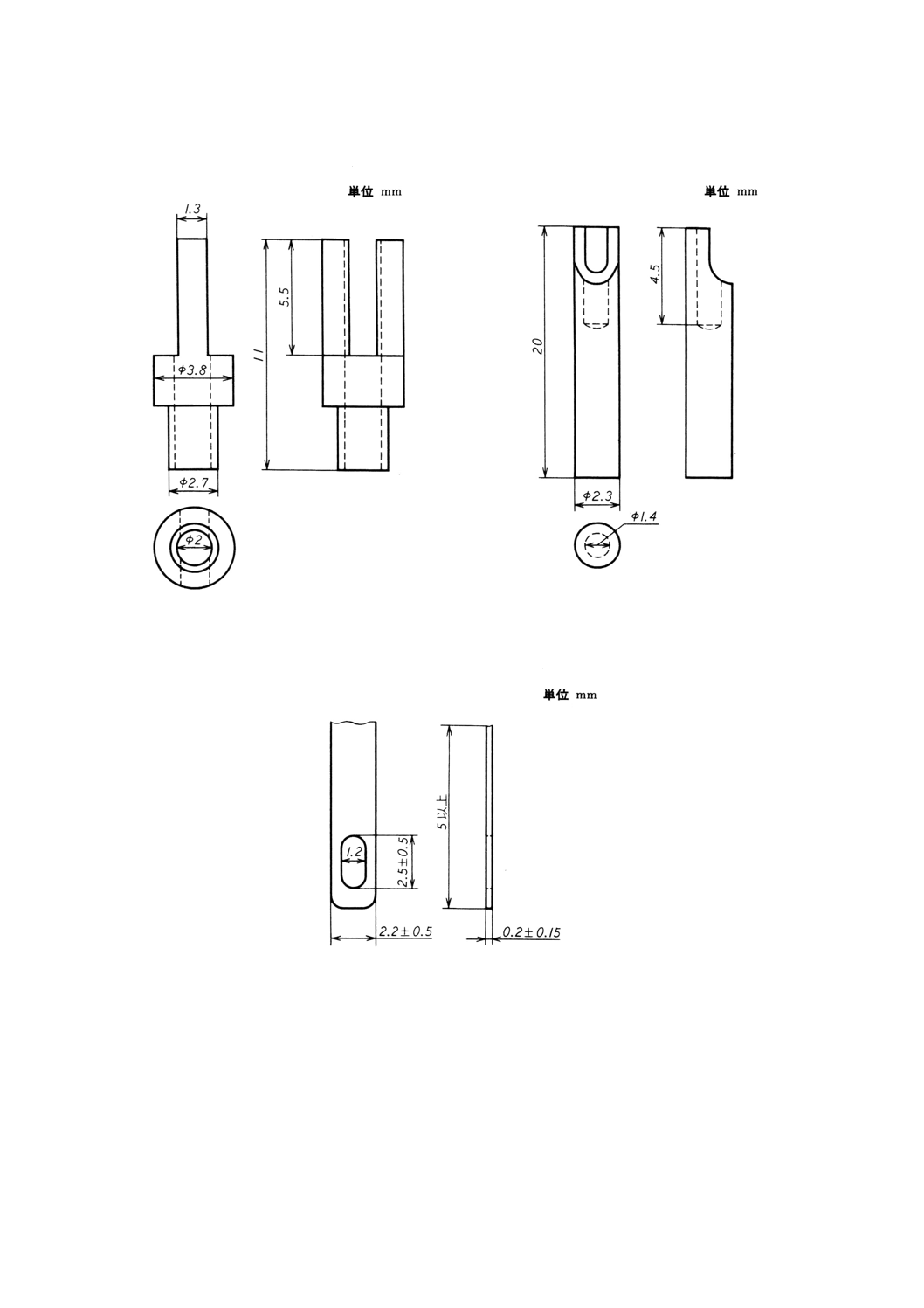

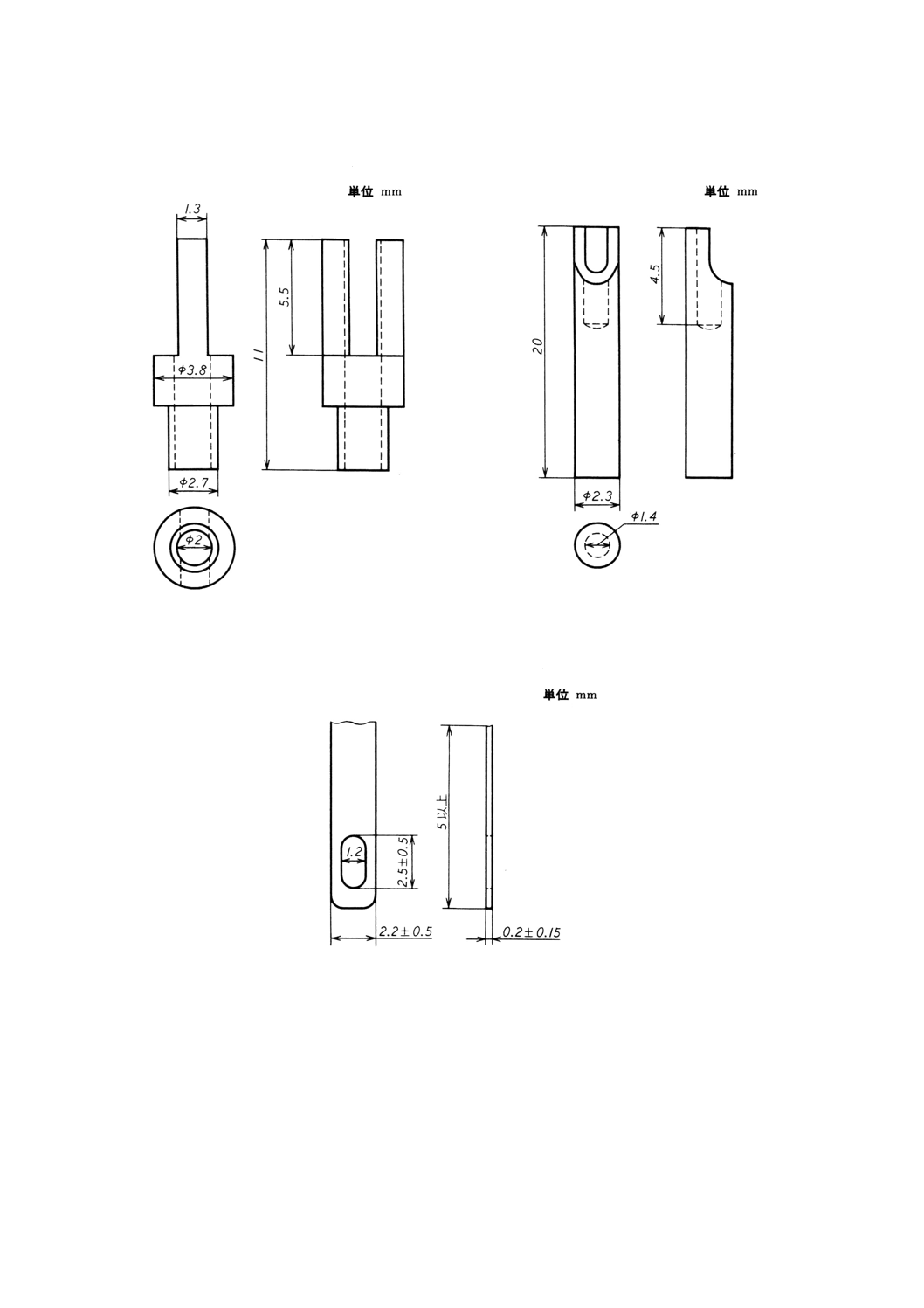

図2に

よる。

フック端子

−

4

JIS H 3250に規定する快削黄銅棒を用いることとし,銀めっきを施す。

なお,銀めっき厚は0.6〜9μmとする。

図3に

よる。

二又端子

−

4

JIS H 3250に規定する快削黄銅棒を用いることとし,銀めっきを施す。

なお,銀めっき厚は0.6〜9μmとする。

図4に

よる。

カップ端子

−

2

JIS H 3250に規定する快削黄銅棒を用いることとし,金めっきを施す。

なお,金めっき厚は0.1〜1.9μmとする。

図5に

よる。

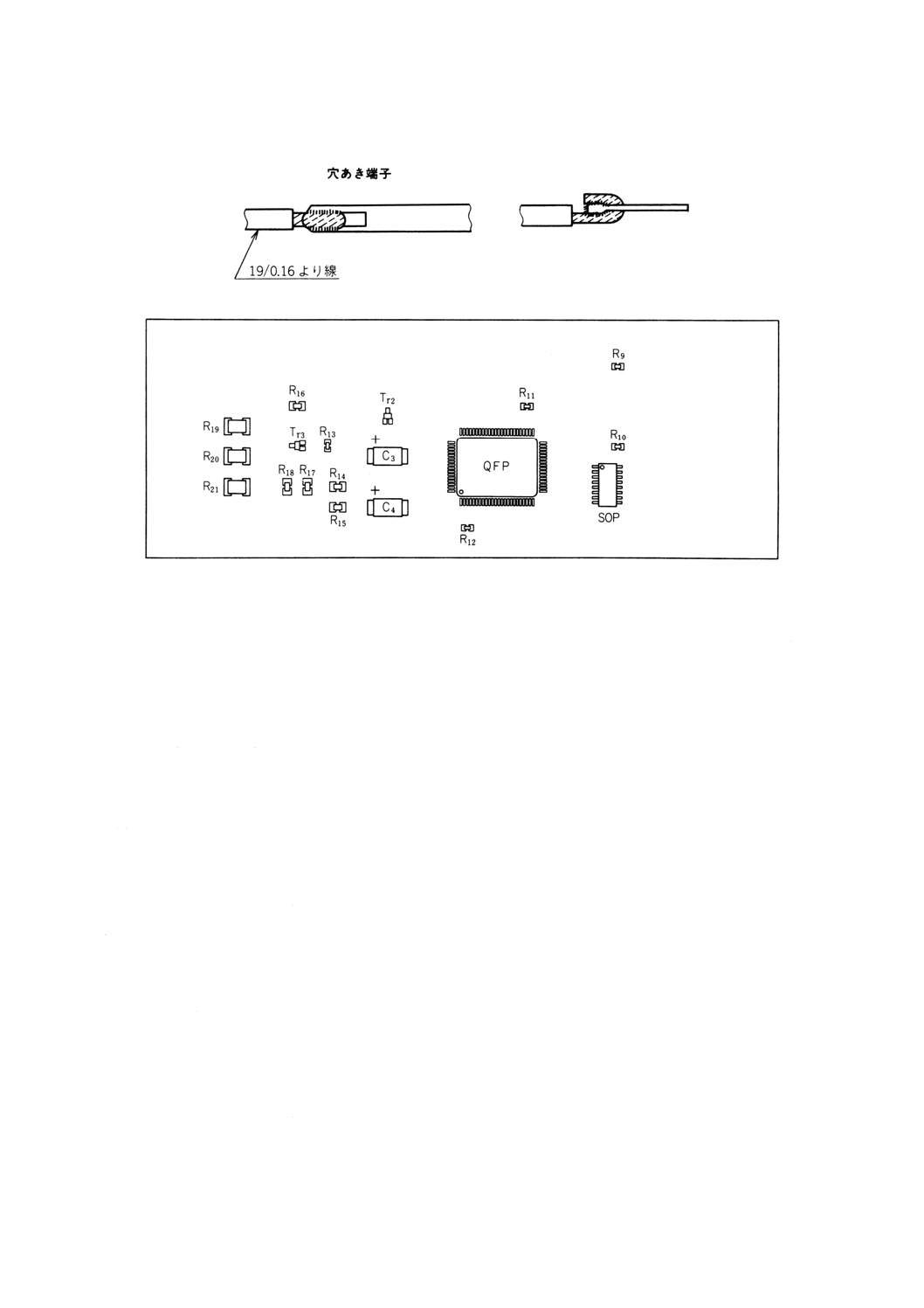

穴あき端子

−

2

JIS H 3130に規定するばね用りん青銅板を用いることとし,金めっきを施す。

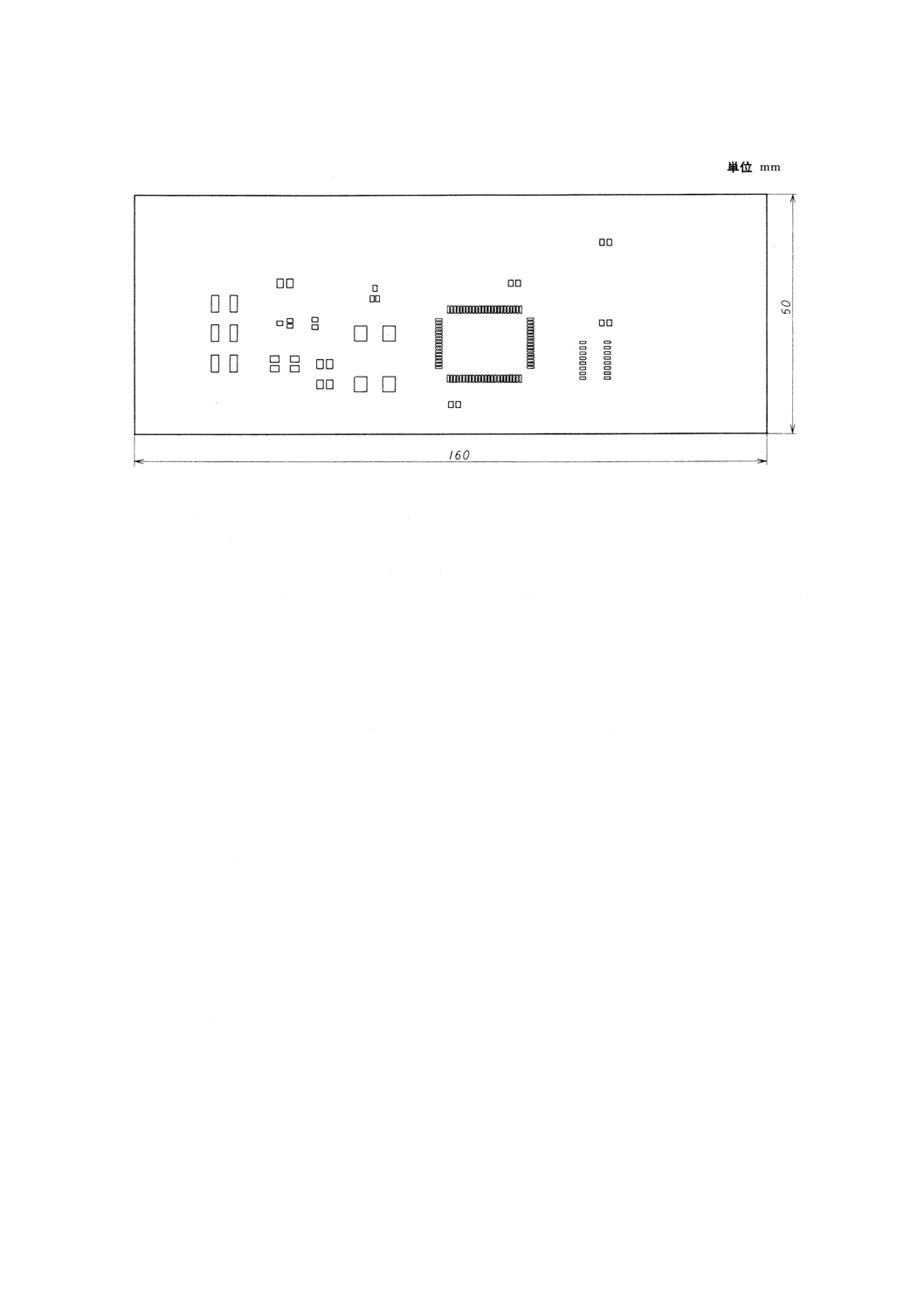

なお,金めっき厚は0.1〜1.3μmとする。

図6に

よる。

電線

テフロン被覆より線

−

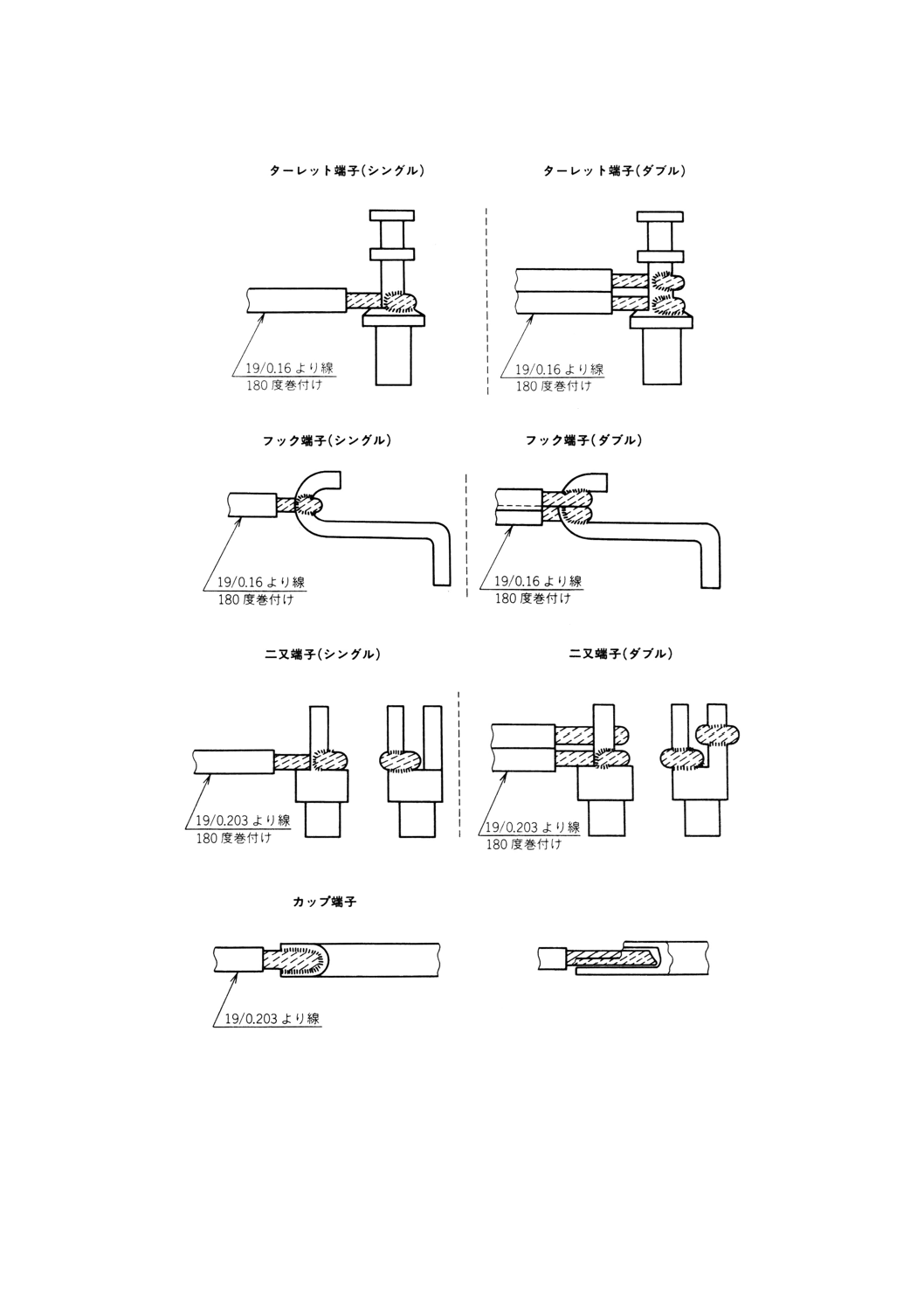

2m 線径が0.203mmの銀めっきを施した電線を19本よったもの(19/0.203mmより線)を用いる。

−

テフロン被覆より線

−

4m 線径が0.16mmの銀めっきを施した電線を19本よったもの(19/0.16mmより線)を用いる。

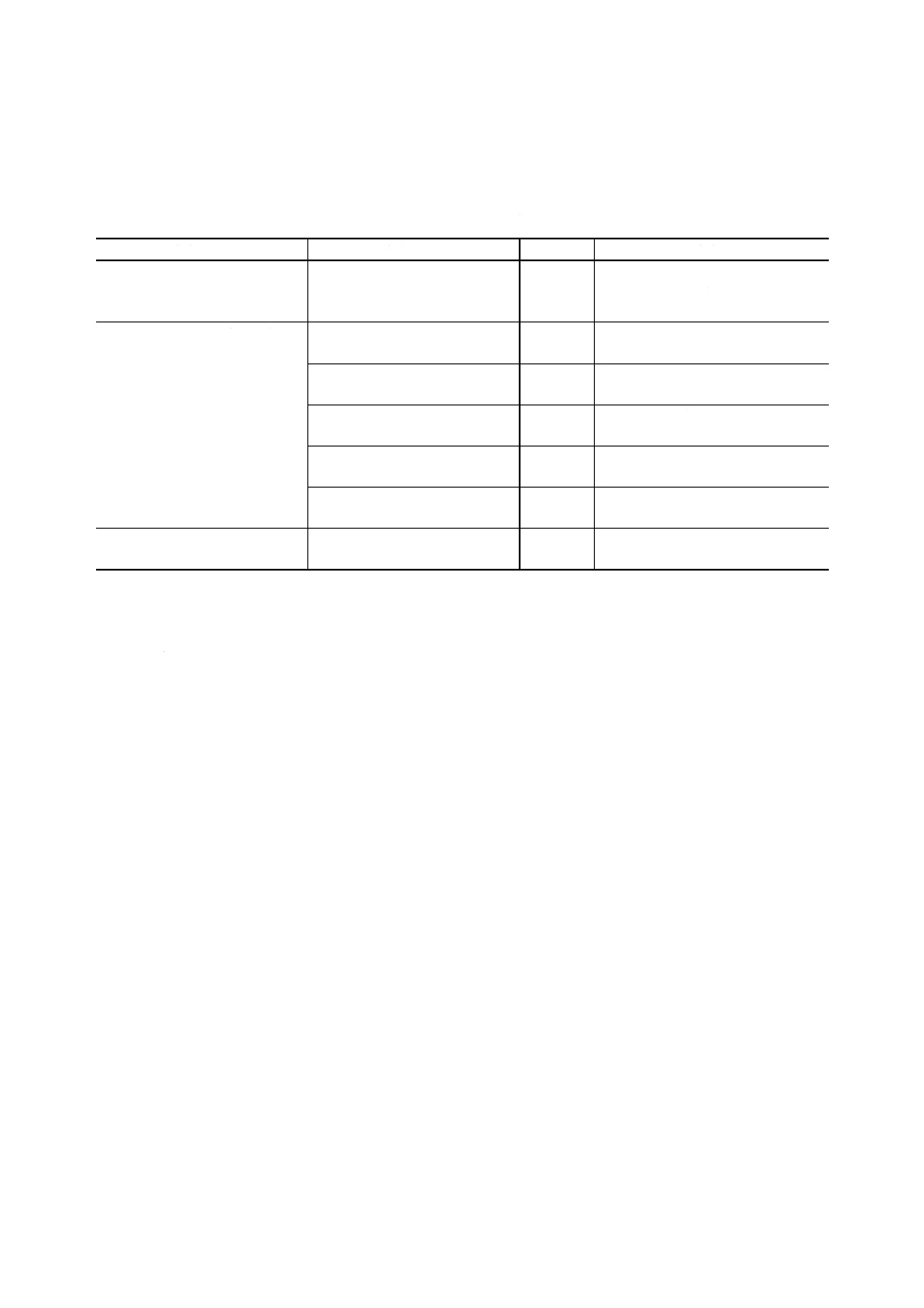

表面実装用

プリント配

線板のマイ

クロソルダ

リング

プリント配

線板

片面銅張積層板

−

1

JIS C 6482〜6485に規定する片面銅張積層板で板厚1.6mm,銅はく厚さ35μmの仕様のもの

を用いる。

なお,銅めっきの場合は,プリフラックス処理を施し,その膜厚は0.3〜3μmとする。

金めっきの場合はめっき厚1〜2μm,はんだめっきの場合はめっき厚5μm以上のものとする。

図7に

よる。

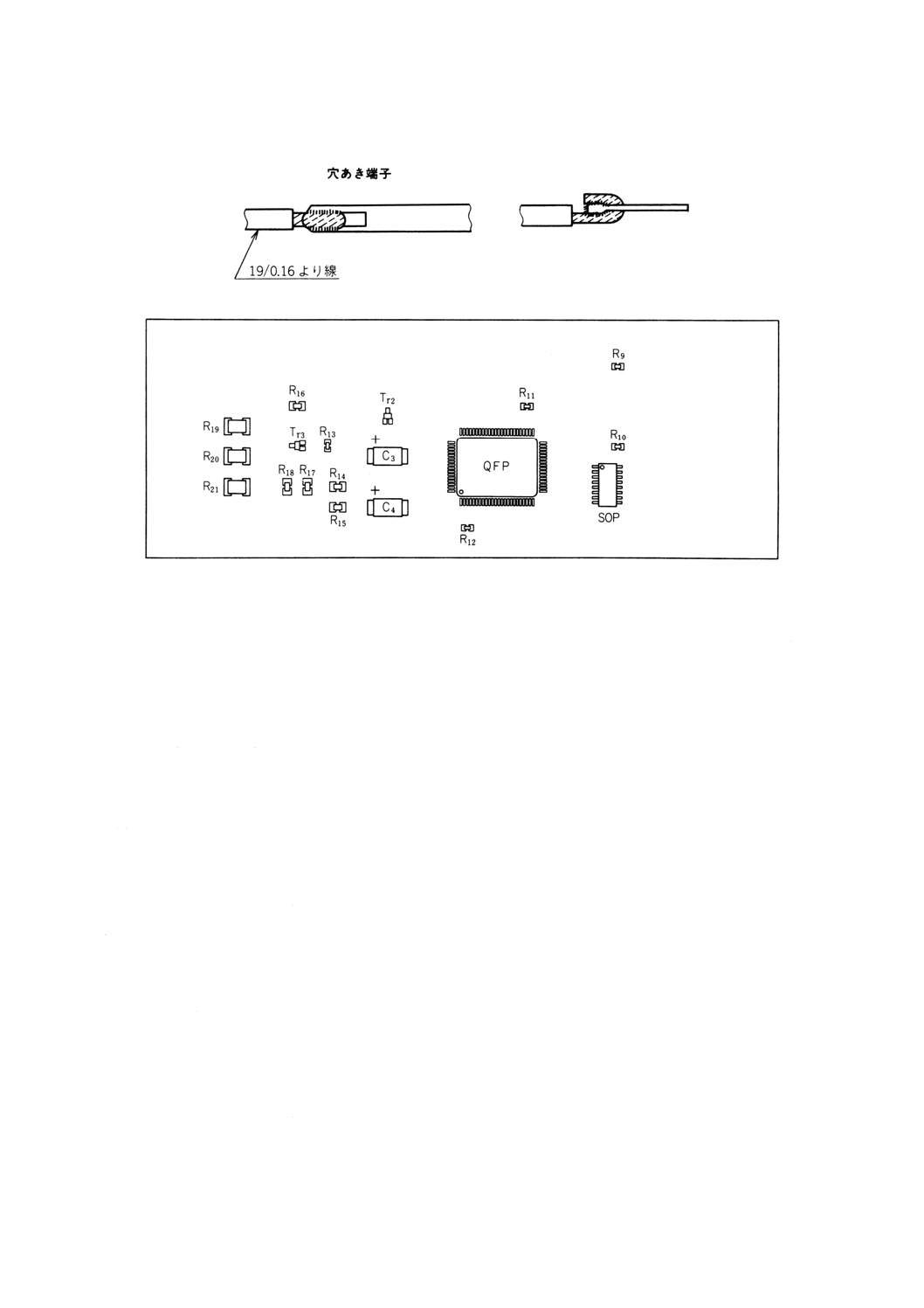

電子部品

チップ固定抵抗器 (0.063W)

R9〜R13

5

JIS C 5222に規定するRN 72形,RN73形の1J (0.063W) に適合するものを用いる。

−

チップ固定抵抗器 (0.1W)

R14〜R18

5

JIS C 5222に規定するRN 72形,RN73形の2A (0.1W) に適合するものを用いる。

チップ固定抵抗器 (0.5W)

R19〜R21

3

形状は縦方向の長さ4.5mm,横方向の長さ3.2mmのものを用いる。

チップ形タンタルコンデンサ

C3, C4

2

JIS C 5143に規定するCS 772形に適合するものを用いる。

なお,外観の寸法は,寸法記号7343とする。

4

Z

3

8

5

1

-1

9

9

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

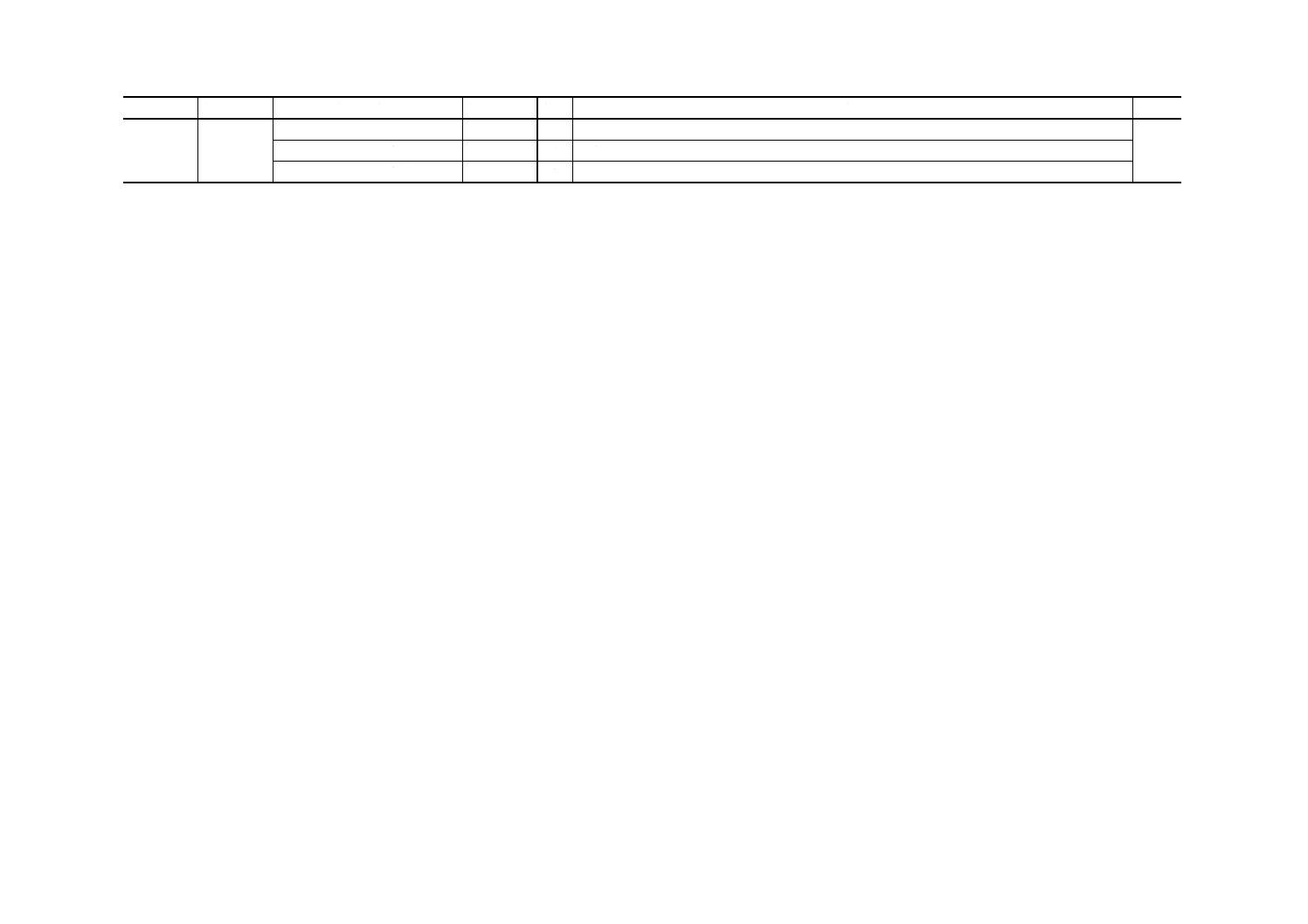

試験の区分 部品の種類

部品の名称

部品の記号 数量

摘要

外観図

ミニモールドトランジスタ

Tr2, Tr3

2

形状は,縦方向の長さ2.1mm,横方向の長さ1.3mmのものを用いる。

フラットパッケージ形IC

QFP

1

形式は,80ピンQFPとし,そのピン間は0.8mmとする。

フラットパッケージ形IC

SOP

1

形式は,16ピンSOPとし,そのピン間は1.27mmとする。

5

Z 3851-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

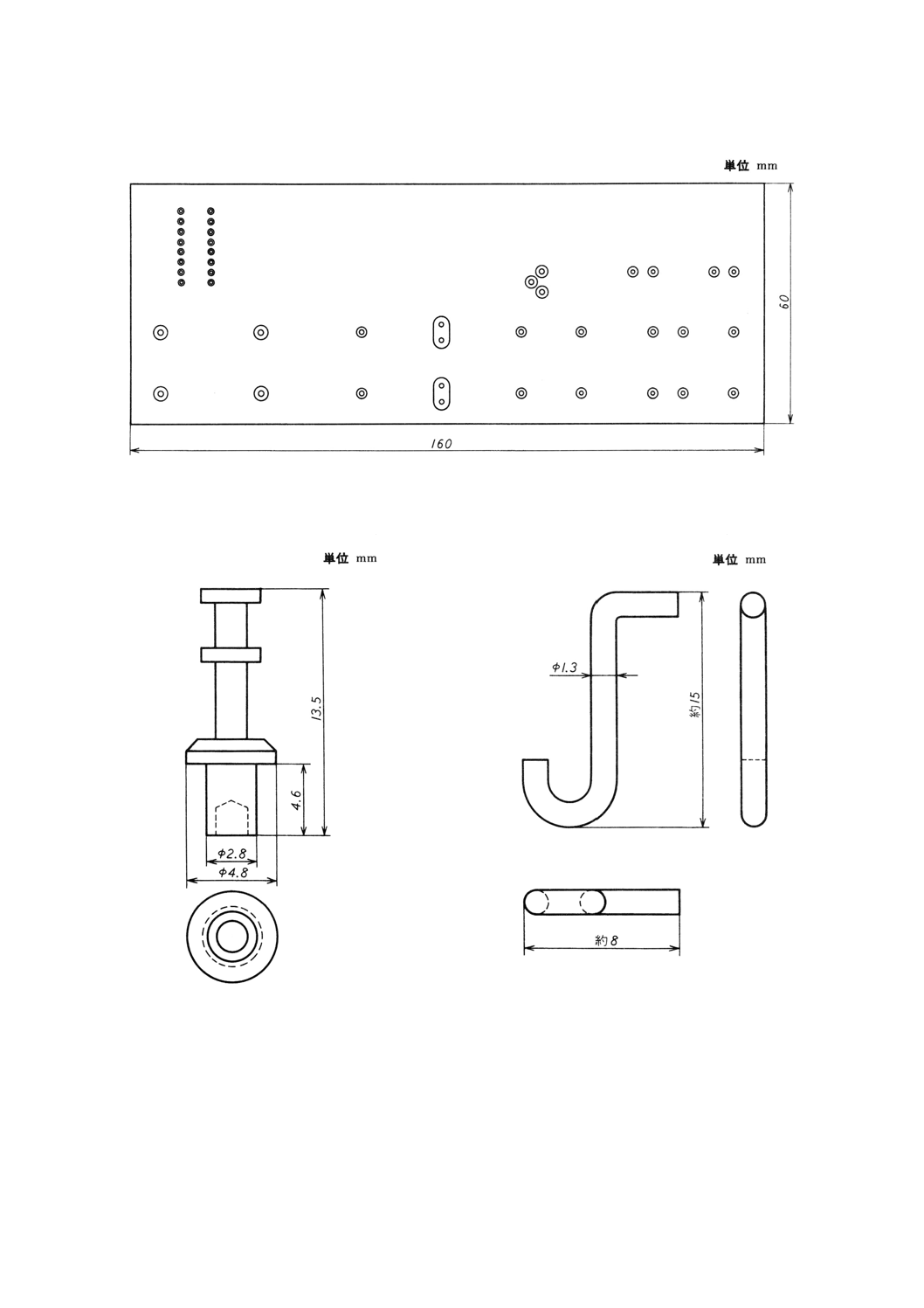

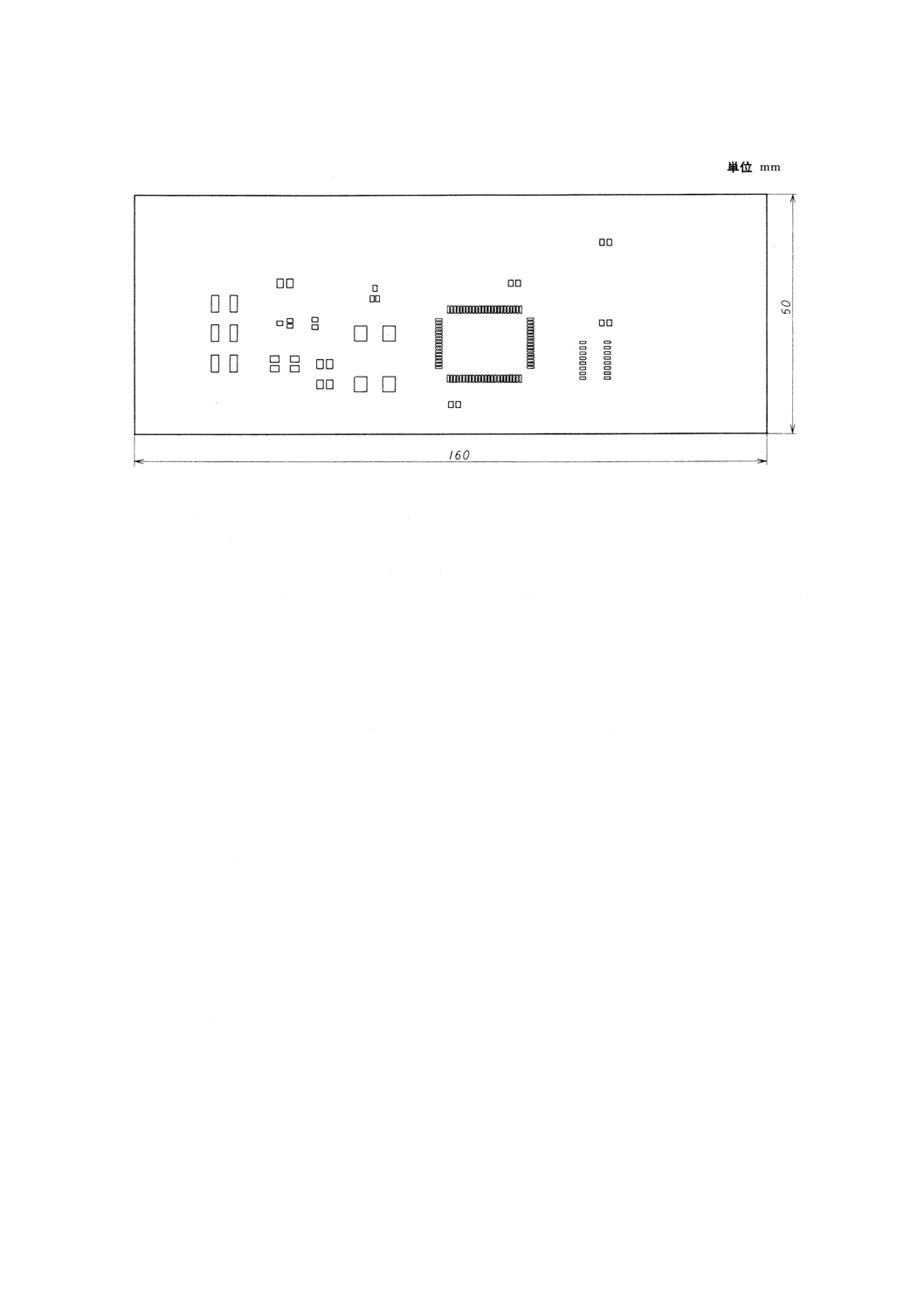

図1 プリント配線板の形状及び寸法

備考1. 図中の寸法は,標準寸法を示す。

2. 形状は,一例を示す。

図2 ターレット端子の形状及び寸法

図3 フック端子の形状及び寸法

備考1. 図中の寸法は,標準寸法を示す。

2. 形状は,一例を示す。

備考1. 図中の寸法は,標準寸法を示す。

2. 形状は,一例を示す。

6

Z 3851-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 二又端子の形状及び寸法

図5 カップ端子の形状及び寸法

備考1. 図中の寸法は,標準寸法を示す。

2. 形状は,一例を示す。

備考1. 図中の寸法は,標準寸法を示す。

2. 形状は,一例を示す。

図6 穴あき端子の形状及び寸法

備考1. 図中の寸法は,標準寸法を示す。

2. 形状は,一例を示す。

7

Z 3851-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

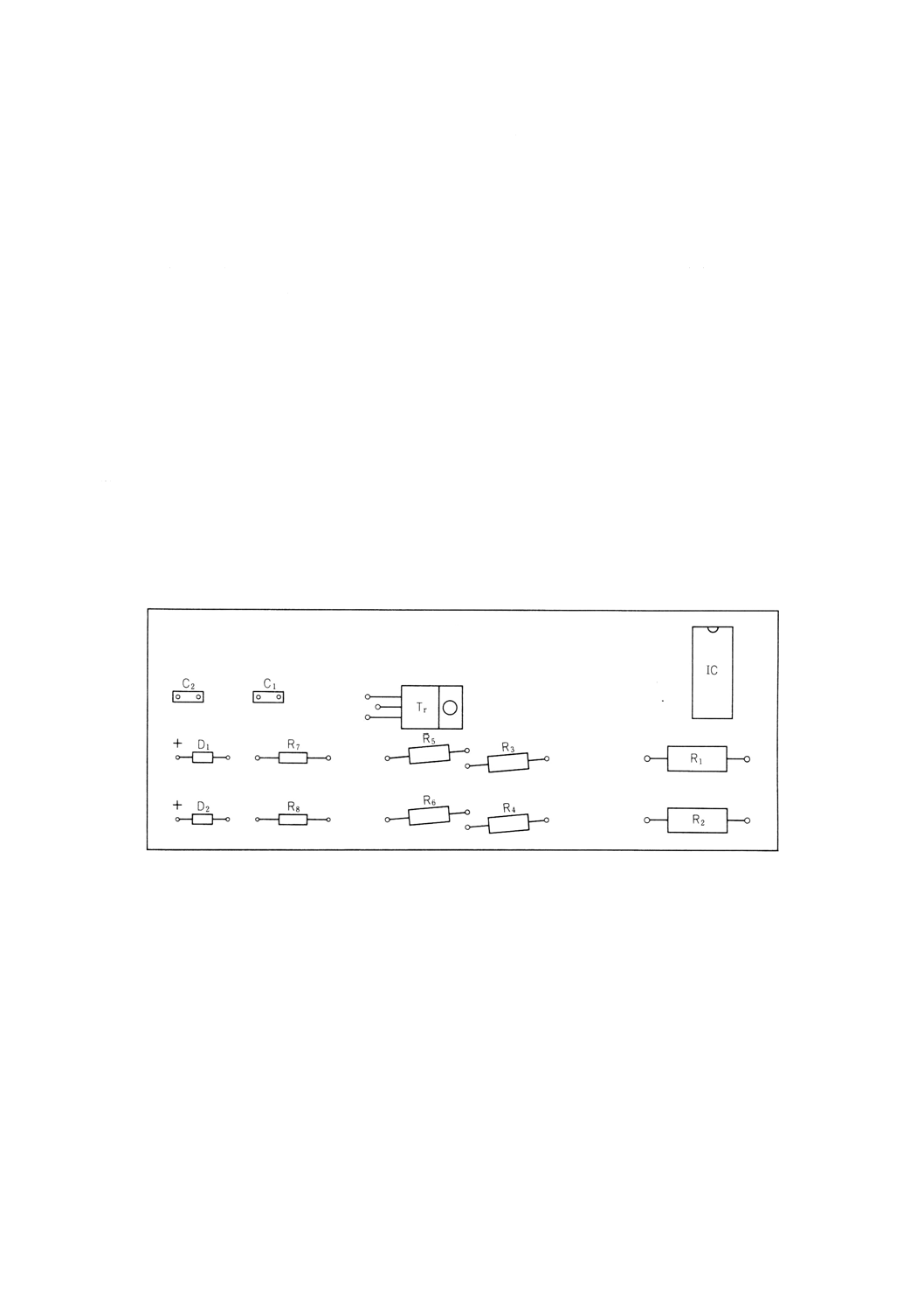

図7 表面実装用プリント配線板の形状及び寸法

備考1. 図中の寸法は,標準寸法を示す。

2. 形状は,一例を示す。

4.1.2

はんだ はんだは,JIS Z 3282に規定するH63S,H63A,H60S若しくはH60A又はこれらと同等

以上の品質をもつ線状のものを用いる。

また,はんだの外径は,0.3mm, 0.4mm, 0.5mm, 0.6mm又は0.8mmのいずれかとする。

4.1.3

やに入りはんだ やに入りはんだは,JIS Z 3283に規定するRH63A,RH60A又はこれらと同等以

上の品質をもつ線状のものを用いる。

また,はんだの外径は,0.3mm, 0.4mm, 0.5mm, 0.6mm又は0.8mmのいずれかとする。

4.1.4

樹脂系液状フラックス 樹脂系液状フラックスは,弱活性タイプのロジン・ベースの樹脂系液状フ

ラックスを用いる。

4.1.5

溶剤 溶剤は,JIS K 8839に規定するイソプロピルアルコール(試薬99.5%以上)又はJIS K 8101

に規定するエチルアルコール(試薬99.5%以上)とする。

4.2

材料の保管と管理 試験材に用いるプリント配線板,電子部品,端子などめっき加工されたものの

保管に当たっては,はんだ付性を低下させないように管理する。

特に,6か月を超えて長期間保管する場合は,JIS K 1107に規定された窒素ガスを用いて空気を置換し

てシールパッケージするか,又はJIS Z 0701に規定された乾燥剤を用いて防湿対策の施された密閉容器,

ポリエチレン袋などに保管する。

また,6か月を超えて保管されたものを使用する場合で,はんだ付性に劣化の疑いがあるものは,JIS C

0050又はJIS C 0053に規定する試験を抜取りで行い,劣化のないことを確認しなければならない。

4.3

試験材の作製上の注意

4.3.1

試験材の前処理 表2に規定された材料の中から必要な部品を用意し,次によって前処理する。

(1) プリント配線板回路表面,取付用電子部品リード又は電極及び端子類は,清浄で十分なはんだ付性を

保っていなければならない。必要な場合は,ソルダリング前に物理的に又は4.1.5に規定する溶剤を使

用して異物を除去する。ただし,プリフラックス処理を施したプリント配線板表面は,溶剤を使用し

てはならない。

(2) 端子に使用する電線の絶縁被覆は,必要最小限の長さに除去する。除去の際,心線及び残りの絶縁被

覆にきずをつけてはならない。

8

Z 3851-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.2

はんだ,やに入りはんだ,樹脂系液状フラックス及び溶剤 試験材に用いるはんだ,やに入りはん

だ,樹脂系液状フラックス及び溶剤は,それぞれ4.1に規定されたものの中から最適のものを選んで使用

する。

なお,樹脂系液状フラックスは,表面実装用プリント配線板マイクロソルダリング試験において,80ピ

ンフラットパッケージを取り付ける場合だけ使用する。

4.3.3

電気はんだこて 電気はんだこては,JIS C 9211に規定するA級又はAA級に適合するものとする。

4.3.4

ソルダリング用ジグ・工具 ソルダリングに用いるジグ・工具は,次の要件を満たす構造のものを

使用する。

(1) 試験材又はソルダリング接合部に損傷を与えない構造のものであること。

(2) 線又はリード折曲げ工具は,部品本体やシール部に応力を与えない構造のものであること。

(3) 端子保持用ジグは,熱伝導の少ない樹脂系素材を用い,強固に保持できる構造のものであること。

4.4

試験材を作製する環境条件 試験材を作製する環境条件は,次による。

(1) 試験場所(ソルダリング作業を行う場所)の照度は,作業台上面で750ルックス以上であること。

(2) 試験場所の温度は,24±5℃とする。

(3) ソルダリング作業を行う場所は,煙及び蒸気が充満しないような排気又は換気が十分に行われること。

ただし,強い空気の流れがはんだこて部分に直接当たらないように配慮すること。

4.5

試験材の作製 試験材は,4.1〜4.4に規定する材料を用いて図8〜図14のとおり作製する。

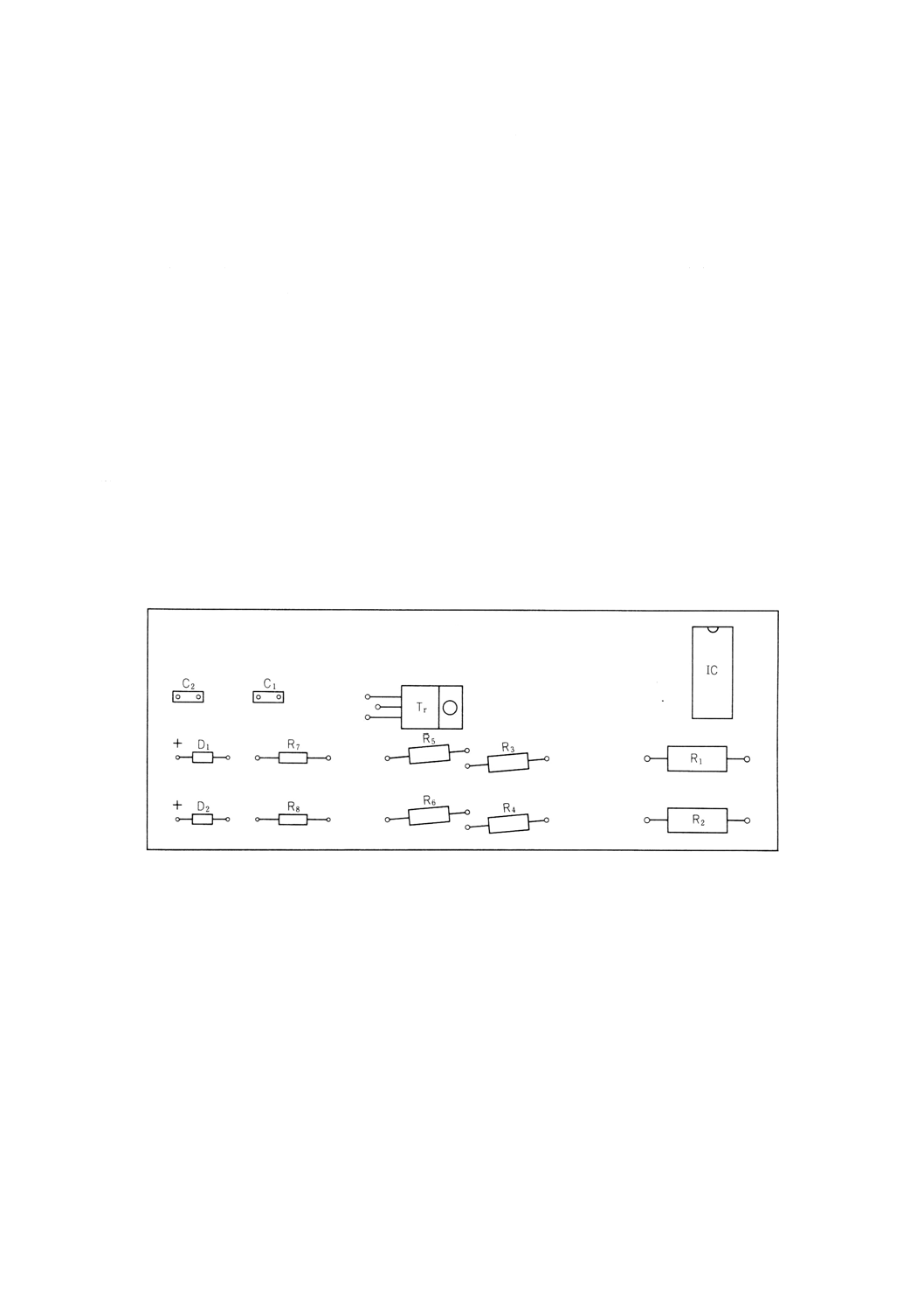

図8 プリント配線板の部品実装図

備考 図中の記号は,表2の部品の記号を示す。

9

Z 3851-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 ターレット端子のソルダリング

図10 フック端子のソルダリング

図11 二又端子のソルダリング

図12 カップ端子のソルダリング

10

Z 3851-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13 穴あき端子のソルダリング

図14 表面実装配線板の部品実装図

備考 図中の記号は,表2の部品の記号を示す。

5. 試験方法及び判定基準

5.1

試験方法 試験方法は,外観試験とし,ソルダリング接合部については,倍率約10倍の顕微鏡又は

拡大鏡を用いて目視によって欠陥の有無を調べる。

5.2

判定基準 判定基準は,次による。

(1) プリント配線板及び部品取付けに関する項目

(a) 取付極性部品の極性誤りがあってはならない。

(b) 取付部品の著しい傾き,ずれがあってはならない。

(c) 取付部品の著しい損傷があってはならない。

(d) 配線板上でのパターンの切断,パターンのはがれがあってはならない。

(e) プリント配線板の焼け及び焦げがあってはならない。

(f) プリント配線板に著しい損傷があってはならない。

(g) 端子に巻き付けた素線には,よりの乱れや母材が露出しているきずがあってはならない。

(2) 接合部に関する項目

(a) ソルダリング接合部間の電気的接触の原因となるブリッジがあってはならない。

(b) ソルダリング接合部に割れ,分離又はとぎれがあってはならない。

(c) 過熱接合部があってはならない。

(d) 低温接合部があってはならない。

(e) 接合部でのはんだは,接続部分で要素の全面を覆うのに十分な量でなければならない。ただし,そ

れに含まれるリードや導線の外形が,線筋として識別できなくなるような量であってはならない。

また,プリント配線板回路部のエッジを超えるオーバハングがあってはならない。

(f) ソルダリング接合部には,接合部の品質を劣化させる原因又は誘因となるようなひっかききず,突

11

Z 3851-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

起,ピンホール,ブローホール,ピット,はんだ飛散及びフラックスの残留物その他の異物があっ

てはならない。

付表1 引用規格

JIS C 0050 環境試験方法(電気・電子)はんだ付け試験方法

JIS C 0053 環境試験方法(電気・電子)はんだ付け試験方法(平衡法)

JIS C 5130 電子機器用固定磁器コンデンサ通則

JIS C 5143 電子機器用固定タンタル固体電解コンデンサ チップ形

JIS C 5222 電子機器用角形金属皮膜チップ固定抵抗器(形状72及び73,特性F, G及びH,等級C)

JIS C 6406 電子機器用固定体抵抗器

JIS C 6482 プリント配線板用銅張積層板−紙基材エポキシ樹脂

JIS C 6483 プリント配線板用銅張積層板−合成繊維布基材エポキシ樹脂

JIS C 6484 プリント配線板用銅張積層板−ガラス布基材エポキシ樹脂

JIS C 6485 プリント配線板用銅張積層板−紙基材フェノール樹脂

JIS C 9211 電気はんだこて

JIS H 3130 ばね用ベリリウム銅,りん青銅及び洋白の板及び条

JIS H 3250 銅及び銅合金棒

JIS K 1107 高純度窒素

JIS K 8101 エタノール (99.5) [エチルアルコール (99.5)](試薬)

JIS K 8839 2-プロパノール(試薬)

JIS Z 0701 包装用シリカゲル乾燥剤

JIS Z 3282 はんだ

JIS Z 3283 やに入りはんだ

12

Z 3851-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

仲 田 周 次

大阪大学工学部

三 宅 信 弘

通商産業省機械情報産業局

服 部 幹 雄

工業技術院標準部

雀 部 謙

科学技術庁金属材料技術研究所

米 山 隆 夫

社団法人日本電子機械工業会

清 水 英 範

社団法人日本電機工業会

窪 田 規

社団法人ハイブリット・マイクロエレクト

ロニクス協会

伊 東 隆 哉

宇宙開発事業団

恩 沢 忠 男

東京工業大学工学部

吉 田 光 宏

株式会社東芝

牛 嶋 征 男

三菱電機株式会社

佐々木 秀 昭

株式会社日立製作所

穂 坂 真 一

日本アビオニクス株式会社

池 田 順 治

松下電器産業株式会社

高 山 金次郎

ソニー株式会社

横 井 和 雄

富士通株式会社

武 井 利 泰

沖電気工業株式会社

小 林 弘

日本電気株式会社

白 井 久 雄

トヨタ自動車株式会社

秀 島 啓 治

日産自動車株式会社

久 野 苓 雄

日本電装株式会社

加 藤 力 弥

千住金属工業株式会社

笹 原 康 道

タムラ化研株式会社

菱 山 孝 夫

日本電気トランスミッションエンジニア

リング株式会社

竹 本 正

大阪大学溶接工学研究所

(事務局)

池 原 平 晋

社団法人日本溶接協会