Z 3316:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び記号の付け方 ······································································································· 2

5 品質······························································································································· 3

5.1 溶加材の寸法及びその許容差並びに製品の状態 ···································································· 3

5.2 溶加材の化学成分 ·········································································································· 3

5.3 溶着金属の機械的性質 ···································································································· 6

6 試験方法························································································································· 7

6.1 ロットの決め方 ············································································································· 7

6.2 溶加材の分析試験 ·········································································································· 7

6.3 溶着金属の引張試験及び衝撃試験······················································································ 8

7 検査方法························································································································· 9

8 製品の呼び方 ·················································································································· 10

9 表示······························································································································ 10

9.1 製品の表示 ·················································································································· 10

9.2 包装の表示 ·················································································································· 10

10 包装 ···························································································································· 10

11 検査証明書 ··················································································································· 10

附属書JA(参考)ISO 636 System A ························································································ 11

附属書JB(参考)ISO 16834 System A ····················································································· 15

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 21

Z 3316:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

溶接協会(JWES)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 3316:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

Z 3316:2017

軟鋼,高張力鋼及び低温用鋼の

ティグ溶接用ソリッド溶加棒及びソリッドワイヤ

Solid wires and rods for TIG welding of mild steel, high strength steel

and low temperature service steel

序文

この規格は,2015年に第4版として発行されたISO 636及び2012年に第2版として発行されたISO 16834

を基とし,技術的内容を変更して作成した日本工業規格である。ISO 636は,EN 1668と環太平洋地域で

使用されている規格との共存形規格であり,ISO 16834は,EN 12534と環太平洋地域で使用されている規

格との共存形である。いずれの対応国際規格とも,どちらかの規格を異なる国際市場に適用してもよいと

している。このため,環太平洋地域で使用されている規格に該当する部分(ISO 636 System B及びISO 16834

System B)から耐候性鋼用並びにマグ溶接及びミグ溶接用の溶接材料を除いたものを本体で示し,EN 1668

に該当する部分(ISO 636 System A)を附属書JAに,EN 12534に該当する部分(ISO 16834 System A)を

附属書JBに参考として示す。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,軟鋼,引張強さが490 MPa級〜830 MPa級の高張力鋼及び低温用鋼に用いるティグ溶接に

使用するソリッド溶加棒及びソリッドワイヤ(以下,総称する場合は溶加材という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 636:2015,Welding consumables−Rods, wires and deposits for tungsten inert gas welding of

non-alloy and fine-grain steels−Classification

ISO 16834:2012,Welding consumables−Wire electrodes, wires, rods and deposits for gas shielded arc

welding of high strength steels−Classification(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0203 鉄鋼用語(製品及び品質)

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

2

Z 3316:2017

JIS G 3126 低温圧力容器用炭素鋼鋼板

JIS G 3127 低温圧力容器用ニッケル鋼鋼板

JIS Z 3001-1 溶接用語−第1部:一般

JIS Z 3001-2 溶接用語−第2部:溶接方法

JIS Z 3111 溶着金属の引張及び衝撃試験方法

注記 対応国際規格:ISO 15792-1,Welding consumables−Test methods−Part 1: Test methods for

all-weld metal test specimens in steel, nickel and nickel alloys(MOD)

JIS Z 3200 溶接材料−寸法,許容差,製品の状態,表示及び包装

注記 対応国際規格:ISO 544,Welding consumables−Technical delivery conditions for filler materials

and fluxes−Type of product, dimensions, tolerances and markings(MOD)

JIS Z 3253 溶接及び熱切断用シールドガス

注記 対応国際規格:ISO 14175,Welding consumables−Gases and gas mixtures for fusion welding and

allied processes(MOD)

JIS Z 3423 溶接材料の調達指針

注記 対応国際規格:ISO 14344,Welding consumables−Procurement of filler materials and fluxes

(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0203,JIS Z 3001-1及びJIS Z 3001-2によるほか,次によ

る。

3.1

ソリッド溶加棒(solid rods)

中空ではない断面同質の溶加棒。

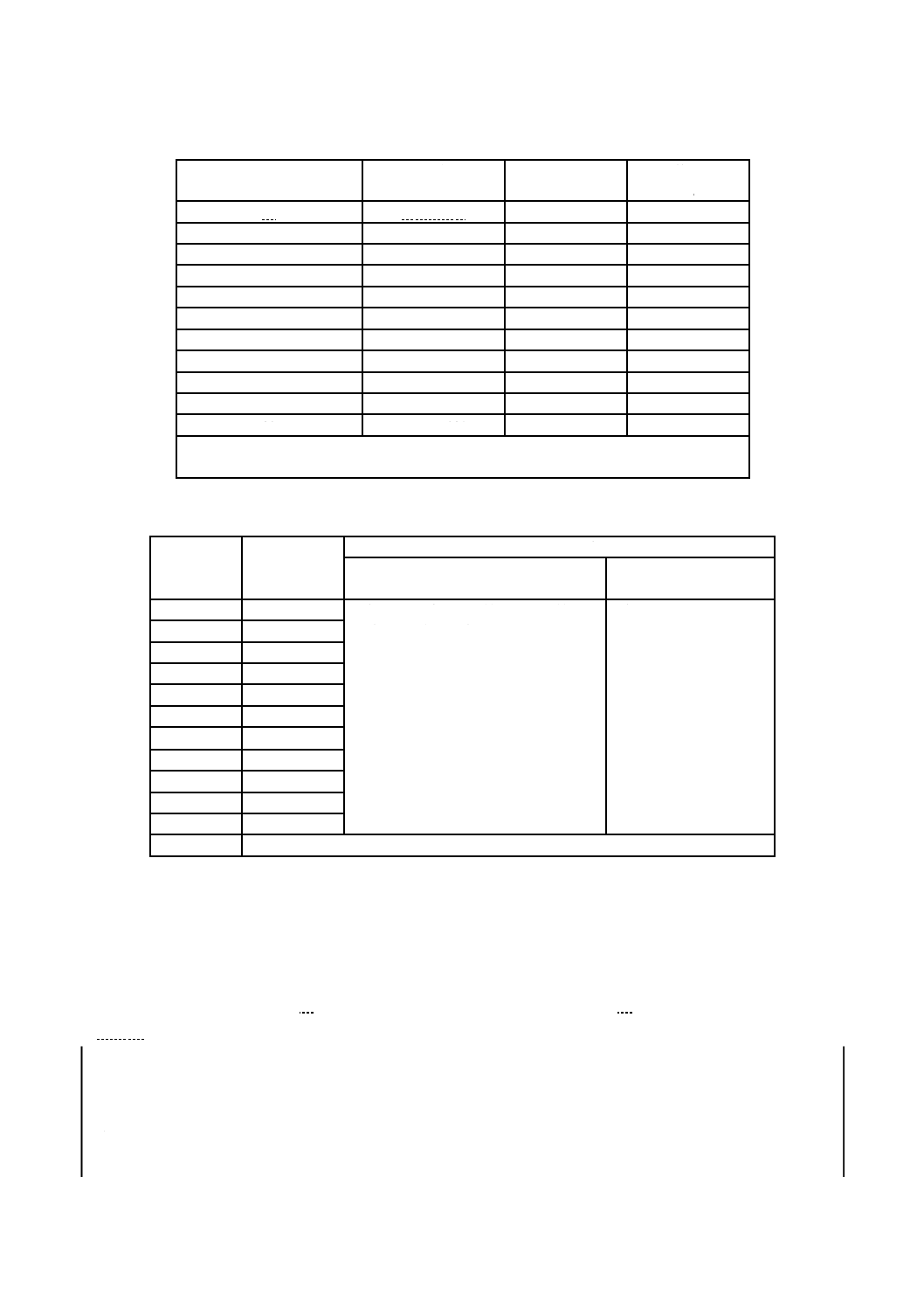

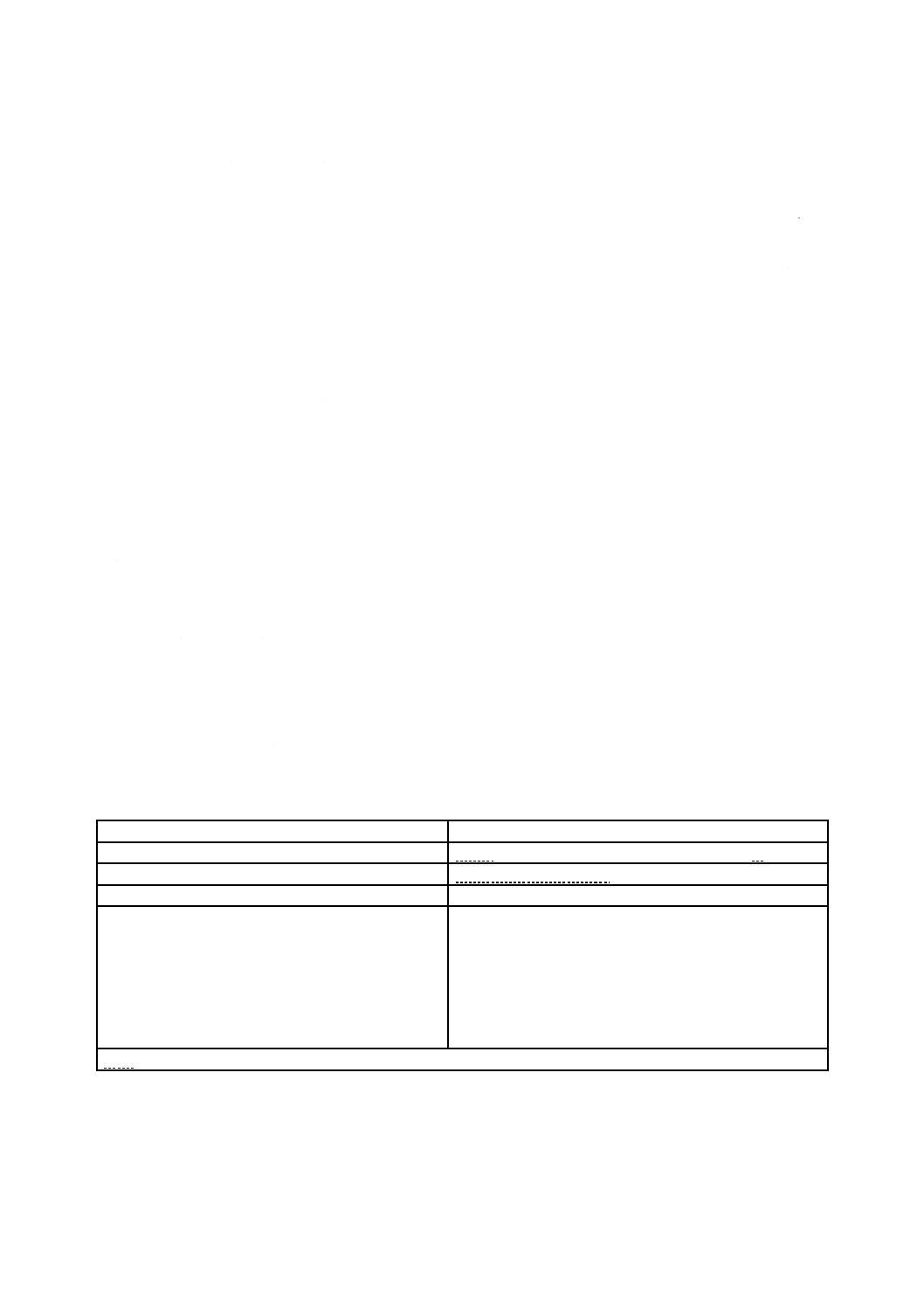

4

種類及び記号の付け方

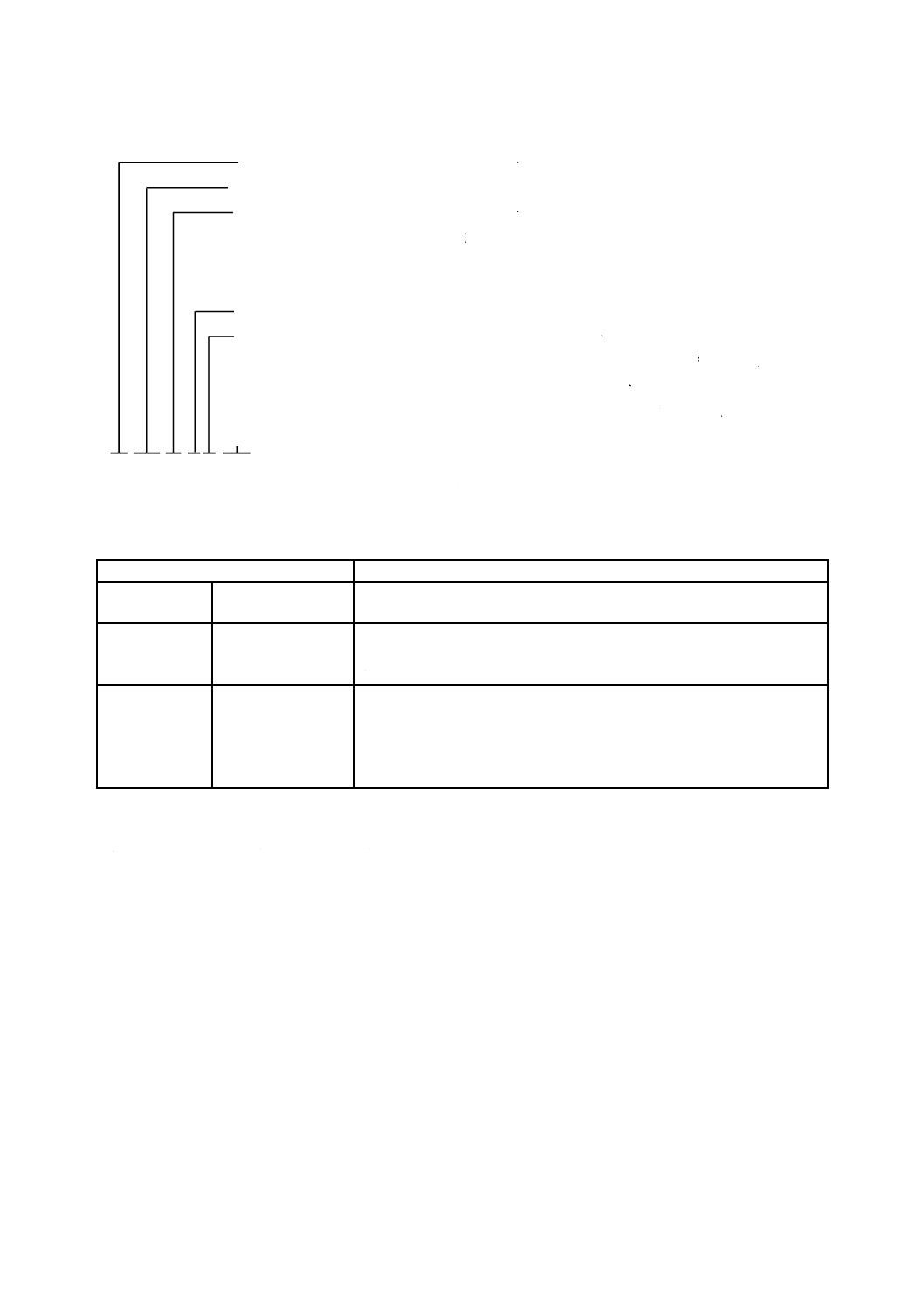

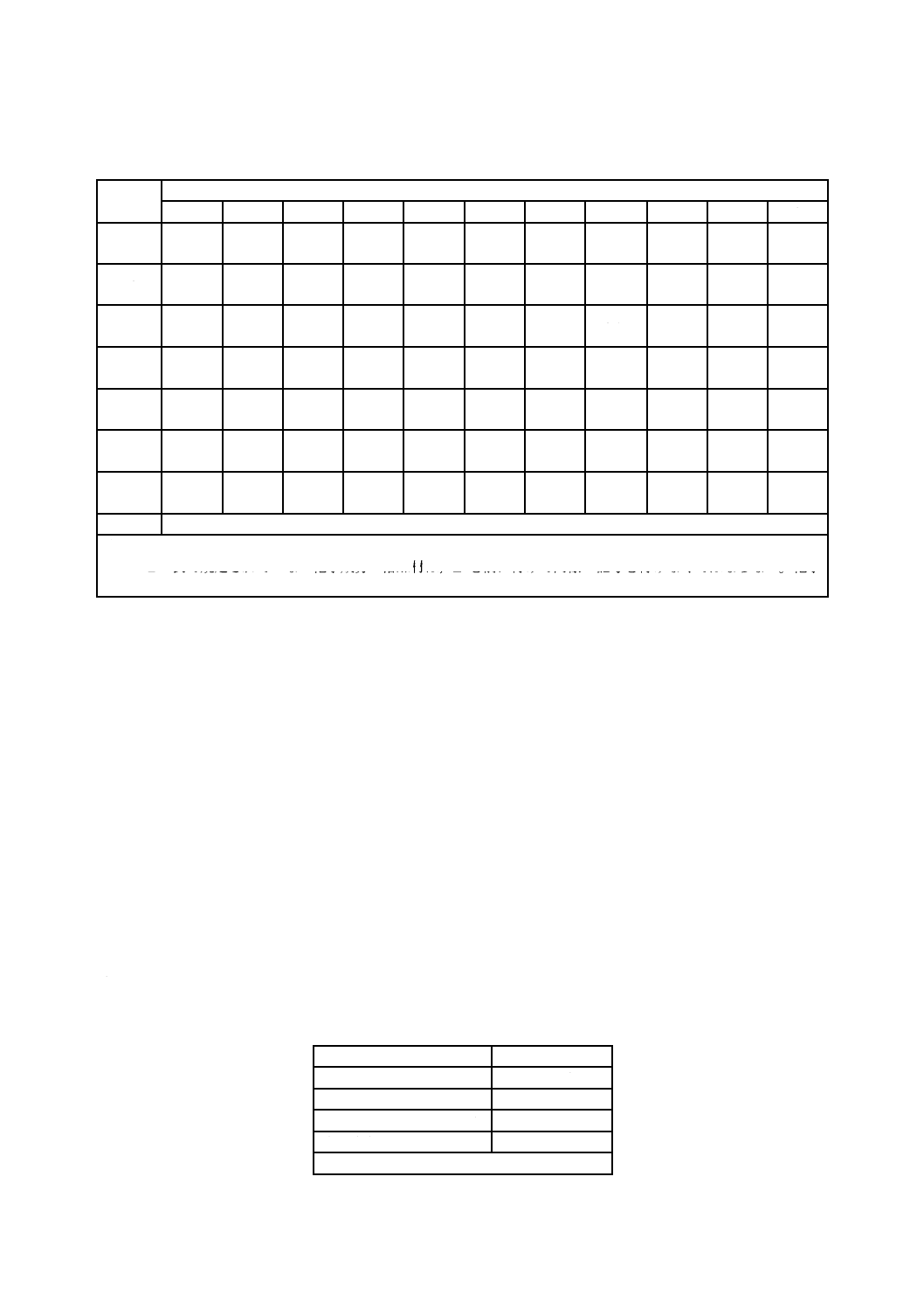

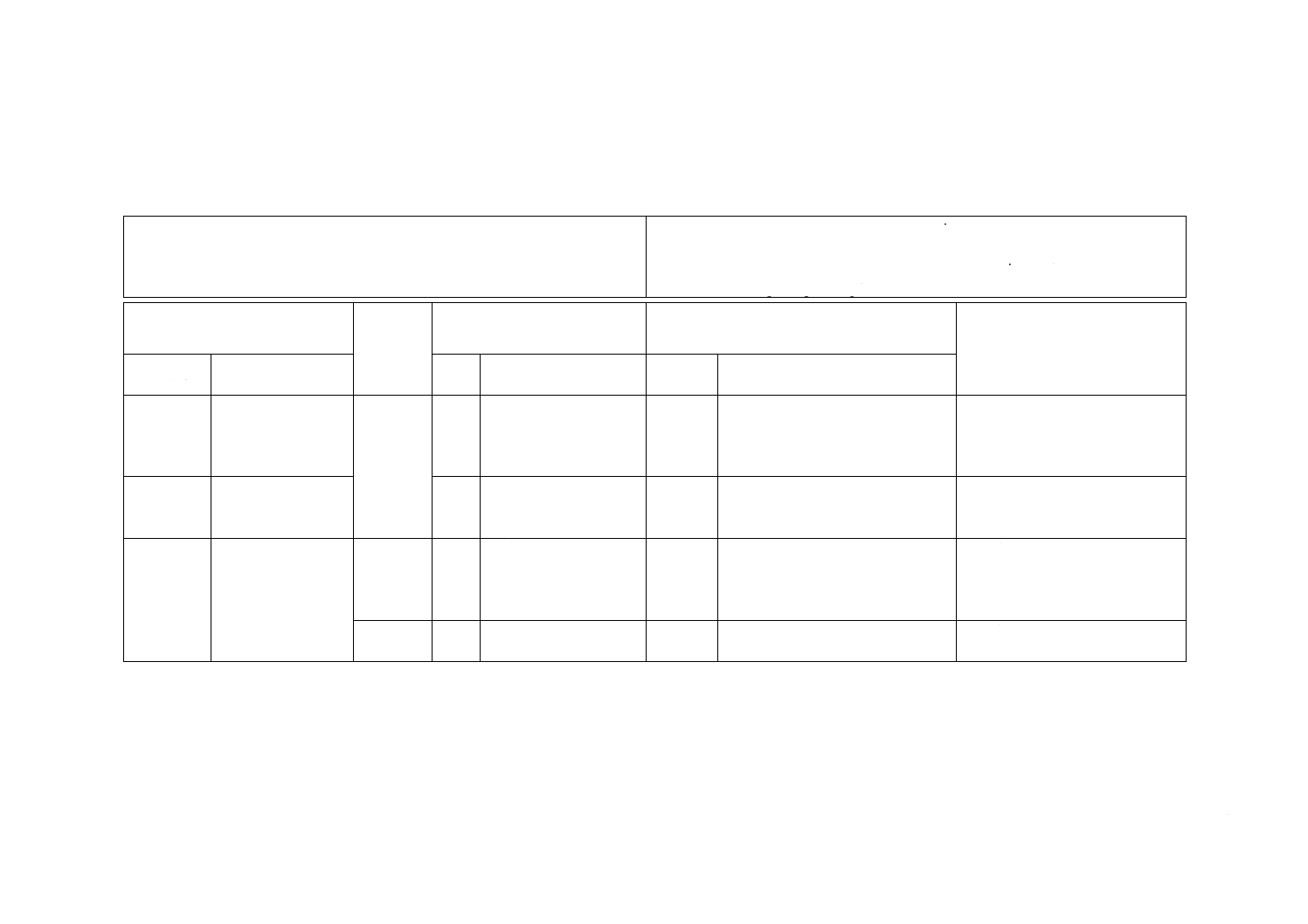

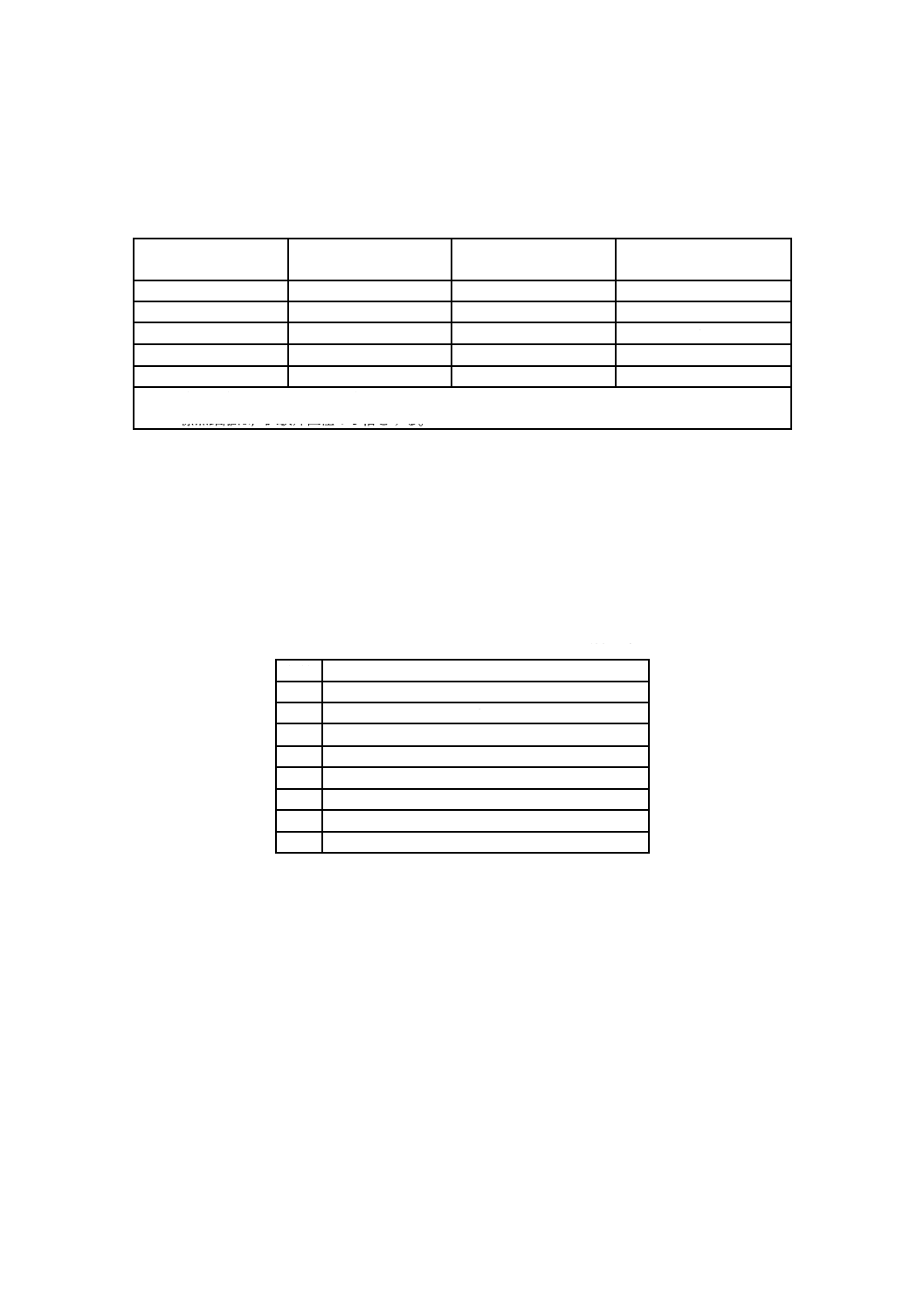

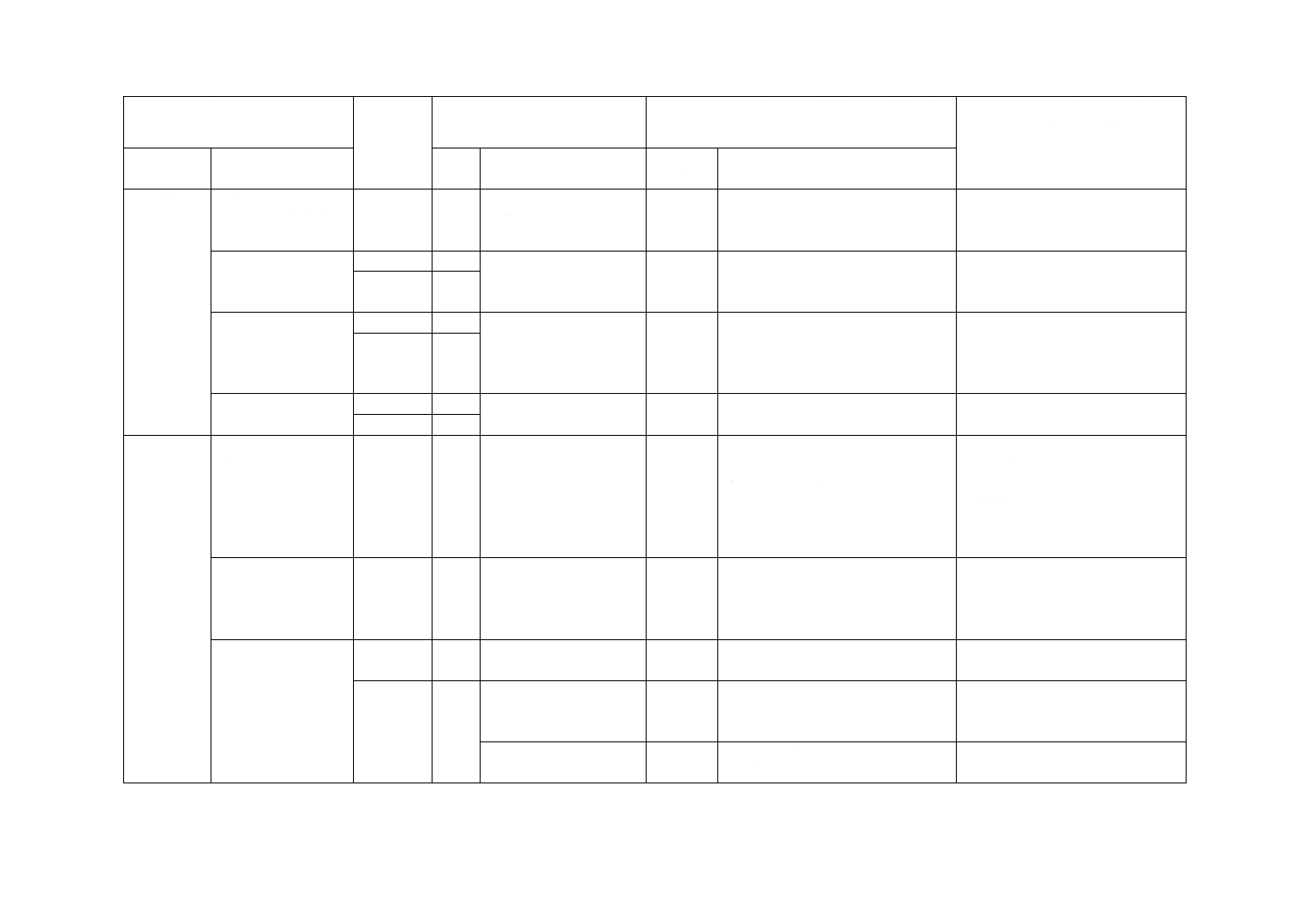

溶加材の種類は,溶着金属の引張特性,溶接後熱処理の有無,溶着金属の衝撃試験温度,溶着金属のシ

ャルピー吸収エネルギーレベル及び溶加材の化学成分によって区分し,記号の付け方は,図1による。た

だし,溶着金属の機械的性質(引張特性及び衝撃特性)と溶加材の化学成分との組合せは,表1による。

なお,一つの溶加材であっても,溶接後熱処理の有無に応じて,溶着金属の機械的性質の記号が異なっ

てもよい。

3

Z 3316:2017

ティグ溶接用溶加材の記号

溶着金属の引張特性の記号(表3による。)

溶接後熱処理の有無の記号

A :溶接のまま

P :溶接後熱処理あり

AP :溶接のまま及び溶接後熱処理あり

衝撃試験温度の記号(表4による。)

シャルピー吸収エネルギーレベルの記号

記号なし:規定の試験温度において吸収エネルギーが27 J以上

又は衝撃試験を規定しない場合

U :規定の試験温度において吸収エネルギーが47 J以上

溶加材の化学成分の記号(表2による。)

W ○○ ○ ○○ ○○

図1−溶加材の種類の記号の付け方

表1−溶着金属の機械的性質と溶加材の化学成分との組合せ

溶着金属の機械的性質

溶加材の化学成分

表3の引張特性

の記号

表4の衝撃試験温度

の記号

表2の溶加材の化学成分の記号

35,43,49,55,

57

Y,0,2,3,4,5,

6,7,8,9,10,Z

2,3,4,6,10,12,16,1M3,2M3,2M31,2M32,3M3,4M3,3M1T,

4M31,4M3T,N1,N2,N3,N5,N7,N71,N9,N1M2T,N1M3,N2M3,

0

59,62,69,76,

78,83

Y,0,2,3,4,5,

6,Z

2M3,3M3T,3M31,3M1,3M3,4M3,3M1T,4M31,4M3T,N1M2T,

N1M3,N2M1T,N2M2T,N2M3,N2M3T,N2M4T,N3M2,N3M2J,N4M2,

N4M3T,N4M4T,N5M3,N5M3T,N7M4T,C1M1T,N3C1M4T,N4CM2T,

N4CM21T,N4CM22T,N5CM3T,N5C1M3T,N6CM2T,N6C1M4,N6C2M2T,

N6C2M4,N6CM3T,0

5

品質

5.1

溶加材の寸法及びその許容差並びに製品の状態

溶加材の寸法及びその許容差並びに製品の状態は,JIS Z 3200に適合しなければならない。

5.2

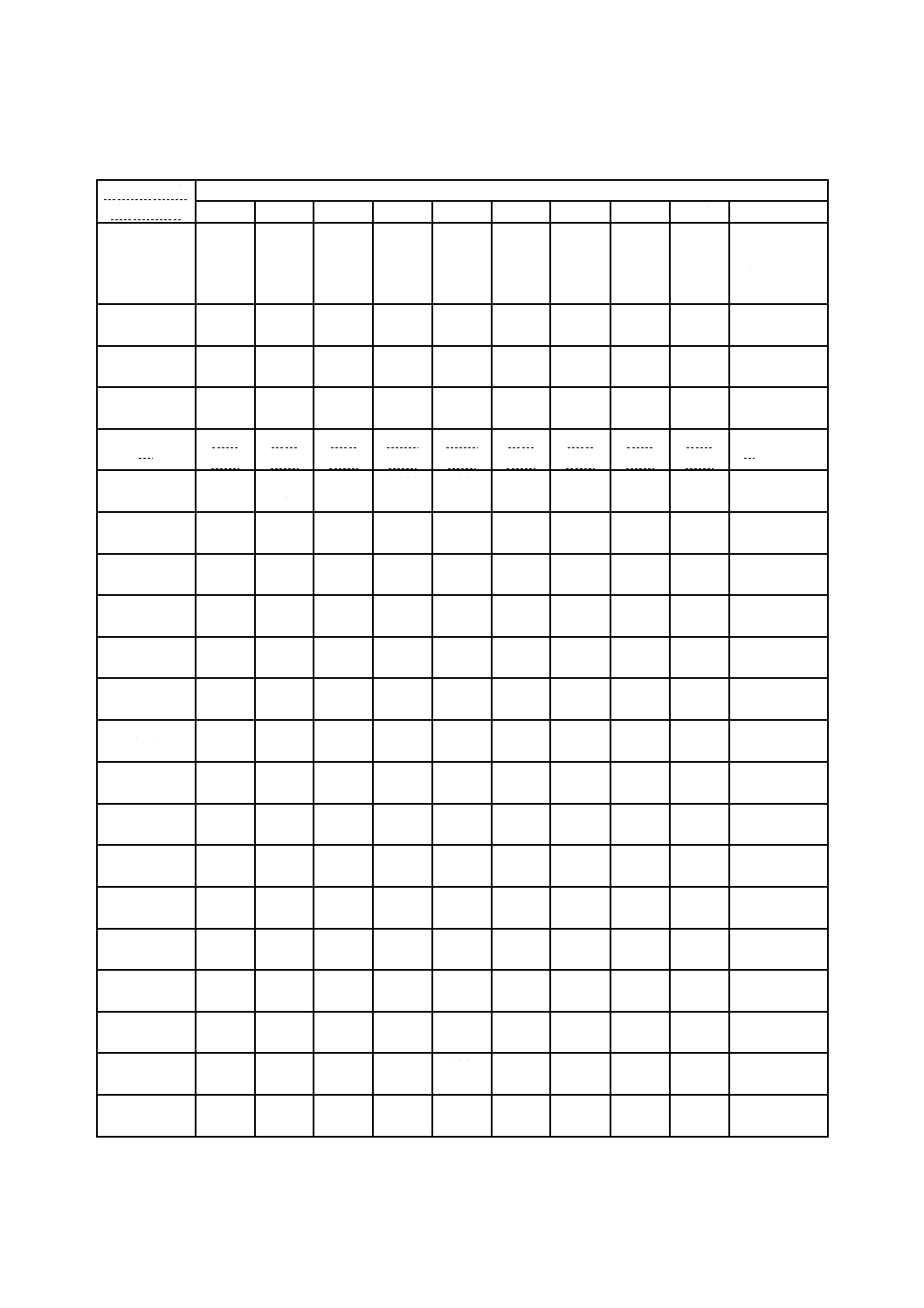

溶加材の化学成分

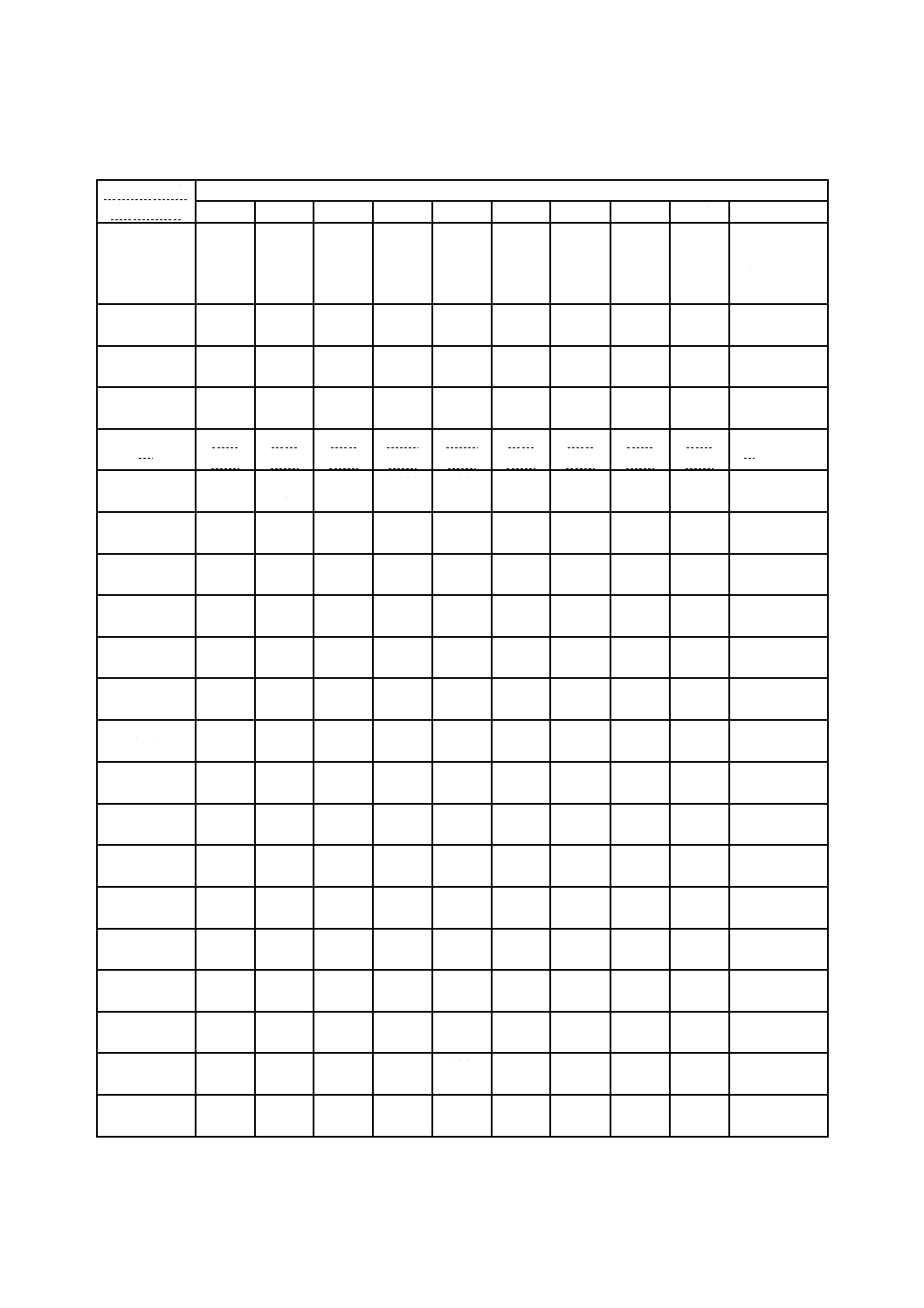

溶加材の化学成分は,6.2の方法によって分析試験を行い,試験結果が表2に適合しなければならない。

4

Z 3316:2017

表2−溶加材の化学成分

単位 %

溶加材の化学

成分の記号

化学成分a), b)

C

Si

Mn

P

S

Ni

Cr

Mo

Cuc)

その他の成分

2

0.07

以下

0.40〜

0.70

0.90〜

1.40

0.025

以下

0.035

以下

0.15

以下

0.15

以下

0.15

以下

0.50

以下

Ti 0.05〜0.15

Zr 0.02〜0.12

Al 0.05〜0.15

V 0.03以下

3

0.06〜

0.15

0.45〜

0.75

0.90〜

1.40

0.025

以下

0.035

以下

0.15

以下

0.15

以下

0.15

以下

0.50

以下

V 0.03以下

4

0.07〜

0.15

0.65〜

0.85

1.00〜

1.50

0.025

以下

0.035

以下

0.15

以下

0.15

以下

0.15

以下

0.50

以下

V 0.03以下

6

0.06〜

0.15

0.80〜

1.15

1.40〜

1.85

0.025

以下

0.035

以下

0.15

以下

0.15

以下

0.15

以下

0.50

以下

V 0.03以下

10

0.02

以下

0.20

以下

0.70

以下

0.025

以下

0.025

以下

0.15

以下

0.15

以下

0.10

以下

0.50

以下

V 0.05以下

12

0.02〜

0.15

0.55〜

1.00

1.25〜

1.90

0.030

以下

0.030

以下

−

−

−

0.50

以下

−

16

0.02〜

0.15

0.40〜

1.00

0.90〜

1.60

0.030

以下

0.030

以下

−

−

−

0.50

以下

−

1M3

0.12

以下

0.30〜

0.70

1.30

以下

0.025

以下

0.025

以下

0.20

以下

−

0.40〜

0.65

0.35

以下

−

2M3

0.12

以下

0.30〜

0.70

0.60〜

1.40

0.025

以下

0.025

以下

−

−

0.40〜

0.65

0.50

以下

−

2M31

0.12

以下

0.30〜

0.90

0.80〜

1.50

0.025

以下

0.025

以下

−

−

0.40〜

0.65

0.50

以下

−

2M32

0.05

以下

0.30〜

0.90

0.80〜

1.40

0.025

以下

0.025

以下

−

−

0.40〜

0.65

0.50

以下

−

3M1

0.05〜

0.15

0.40〜

1.00

1.40〜

2.10

0.025

以下

0.025

以下

−

−

0.10〜

0.45

0.50

以下

−

3M1T

0.12

以下

0.40〜

1.00

1.40〜

2.10

0.025

以下

0.025

以下

−

−

0.10〜

0.45

0.50

以下

Ti 0.02〜0.30

3M3

0.12

以下

0.60〜

0.90

1.10〜

1.60

0.025

以下

0.025

以下

−

−

0.40〜

0.65

0.50

以下

−

3M31

0.12

以下

0.30〜

0.90

1.00〜

1.85

0.025

以下

0.025

以下

−

−

0.40〜

0.65

0.50

以下

−

3M3T

0.12

以下

0.40〜

1.00

1.00〜

1.80

0.025

以下

0.025

以下

−

−

0.40〜

0.65

0.50

以下

Ti 0.02〜0.30

4M3

0.12

以下

0.30

以下

1.50〜

2.00

0.025

以下

0.025

以下

−

−

0.40〜

0.65

0.50

以下

−

4M31

0.07〜

0.12

0.50〜

0.80

1.60〜

2.10

0.025

以下

0.025

以下

−

−

0.40〜

0.60

0.50

以下

−

4M3T

0.12

以下

0.50〜

0.80

1.60〜

2.20

0.025

以下

0.025

以下

−

−

0.40〜

0.65

0.50

以下

Ti 0.02〜0.30

N1

0.12

以下

0.20〜

0.50

1.25

以下

0.025

以下

0.025

以下

0.60〜

1.00

−

0.35

以下

0.35

以下

−

N2

0.12

以下

0.40〜

0.80

1.25

以下

0.025

以下

0.025

以下

0.80〜

1.10

0.15

以下

0.35

以下

0.35

以下

V 0.05以下

5

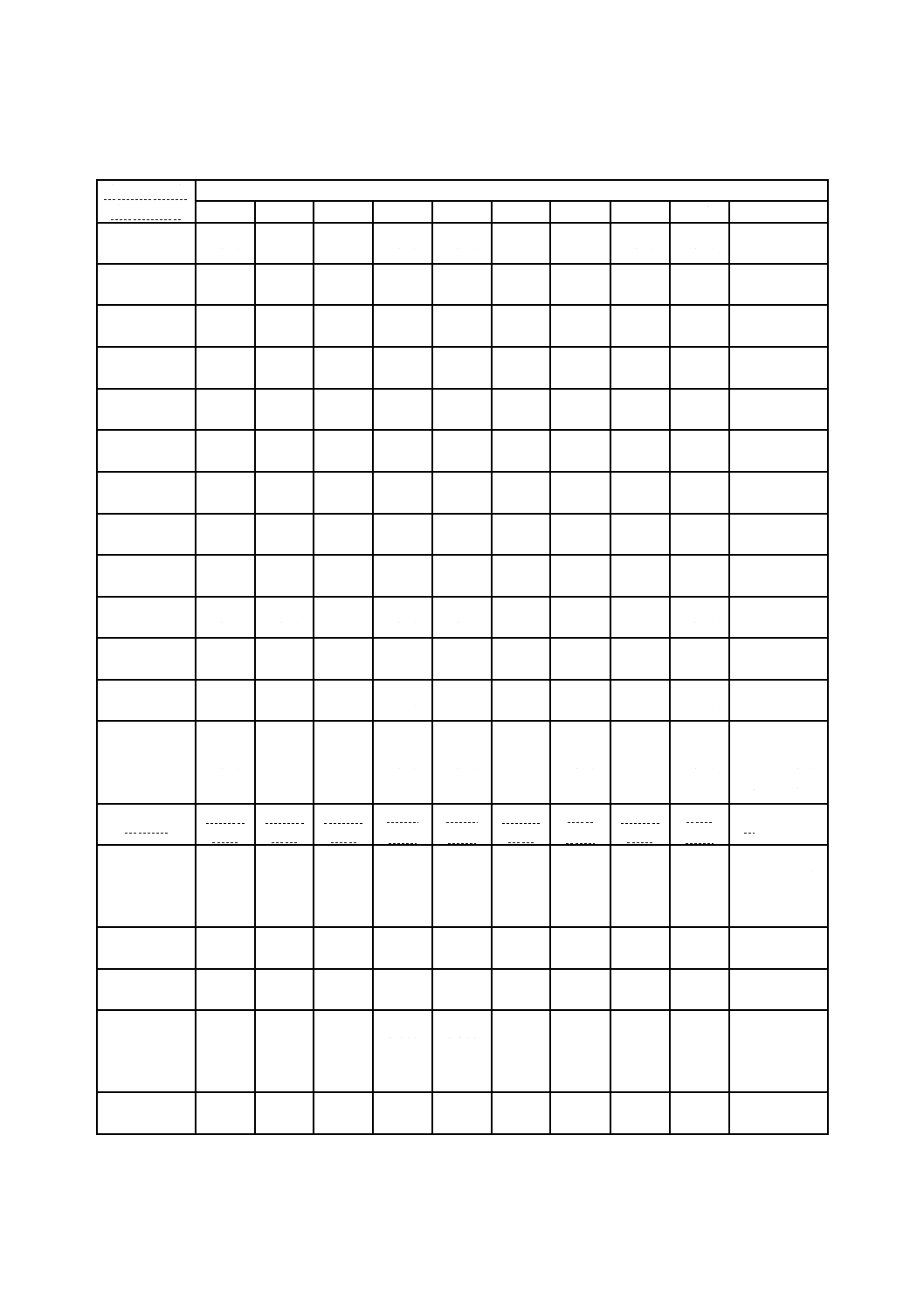

Z 3316:2017

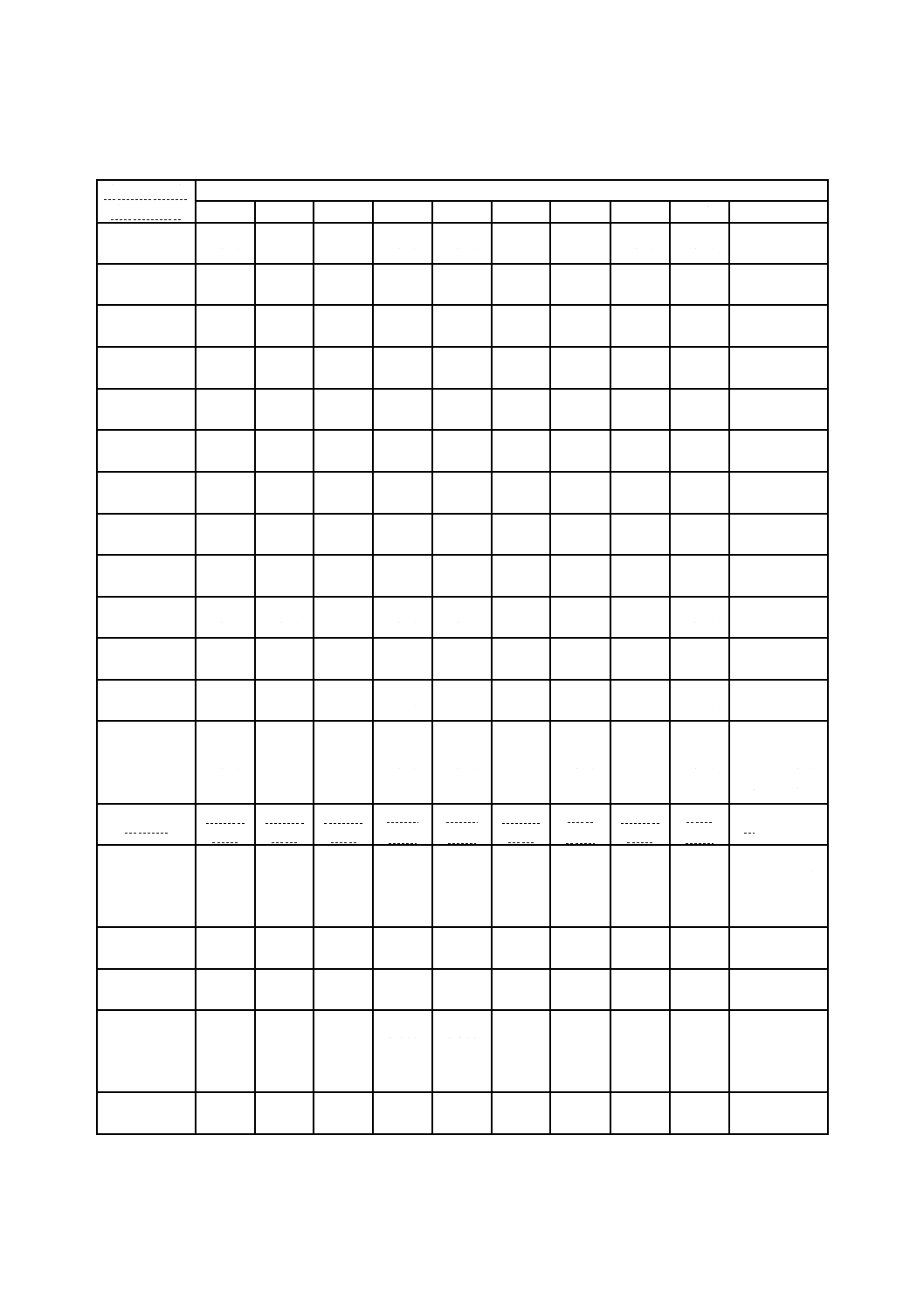

表2−溶加材の化学成分(続き)

単位 %

溶加材の化学

成分の記号

化学成分a), b)

C

Si

Mn

P

S

Ni

Cr

Mo

Cuc)

その他の成分

N3

0.12

以下

0.30〜

0.80

1.20〜

1.60

0.025

以下

0.025

以下

1.50〜

1.90

−

0.35

以下

0.35

以下

−

N5

0.12

以下

0.40〜

0.80

1.25

以下

0.025

以下

0.025

以下

2.00〜

2.75

−

−

0.35

以下

−

N7

0.12

以下

0.20〜

0.50

1.25

以下

0.025

以下

0.025

以下

3.00〜

3.75

−

0.35

以下

0.35

以下

−

N71

0.12

以下

0.40〜

0.80

1.25

以下

0.025

以下

0.025

以下

3.00〜

3.75

−

−

0.35

以下

−

N9

0.10

以下

0.50

以下

1.40

以下

0.025

以下

0.025

以下

4.00〜

4.75

−

0.35

以下

0.35

以下

−

N1M2T

0.12

以下

0.60〜

1.00

1.70〜

2.30

0.025

以下

0.025

以下

0.40〜

0.80

−

0.20〜

0.60

0.50

以下

Ti 0.02〜0.30

N1M3

0.12

以下

0.20〜

0.80

1.00〜

1.80

0.025

以下

0.025

以下

0.30〜

0.90

−

0.40〜

0.65

0.50

以下

−

N2M1T

0.12

以下

0.30〜

0.80

1.10〜

1.90

0.025

以下

0.025

以下

0.80〜

1.60

−

0.10〜

0.45

0.50

以下

Ti 0.02〜0.30

N2M2T

0.05〜

0.15

0.30〜

0.90

1.00〜

1.80

0.025

以下

0.025

以下

0.70〜

1.20

−

0.20〜

0.60

0.50

以下

Ti 0.02〜0.30

N2M3

0.12

以下

0.30

以下

1.10〜

1.60

0.025

以下

0.025

以下

0.80〜

1.20

−

0.40〜

0.65

0.50

以下

−

N2M3T

0.05〜

0.15

0.30〜

0.90

1.40〜

2.10

0.025

以下

0.025

以下

0.70〜

1.20

−

0.40〜

0.65

0.50

以下

Ti 0.02〜0.30

N2M4T

0.12

以下

0.50〜

1.00

1.70〜

2.30

0.025

以下

0.025

以下

0.80〜

1.30

−

0.55〜

0.85

0.50

以下

Ti 0.02〜0.30

N3M2

0.08

以下

0.20〜

0.55

1.25〜

1.80

0.010

以下

0.010

以下

1.40〜

2.10

0.30

以下

0.25〜

0.55

0.25

以下

Ti 0.10以下

V 0.05以下

Zr 0.10以下

Al 0.10以下

N3M2J

0.05〜

0.15

0.10〜

0.70

1.00〜

1.50

0.025

以下

0.025

以下

1.40〜

2.10

0.30

以下

0.25〜

0.55

0.40

以下

V 0.05以下

N4M2

0.09

以下

0.20〜

0.55

1.40〜

1.80

0.010

以下

0.010

以下

1.90〜

2.60

0.50

以下

0.25〜

0.55

0.25

以下

Ti 0.10以下

V 0.04以下

Zr 0.10以下

Al 0.10以下

N4M3T

0.12

以下

0.45〜

0.90

1.40〜

1.90

0.025

以下

0.025

以下

1.50〜

2.10

−

0.40〜

0.65

0.50

以下

Ti 0.01〜0.30

N4M4T

0.12

以下

0.40〜

0.90

1.60〜

2.10

0.025

以下

0.025

以下

1.90〜

2.50

−

0.40〜

0.90

0.50

以下

Ti 0.02〜0.30

N5M3

0.10

以下

0.25〜

0.60

1.40〜

1.80

0.010

以下

0.010

以下

2.00〜

2.80

0.60

以下

0.35〜

0.65

0.25

以下

Ti 0.10以下

V 0.03以下

Zr 0.10以下

Al 0.10以下

N5M3T

0.12

以下

0.40〜

0.90

1.40〜

2.00

0.025

以下

0.025

以下

2.40〜

3.10

−

0.40〜

0.70

0.50

以下

Ti 0.02〜0.30

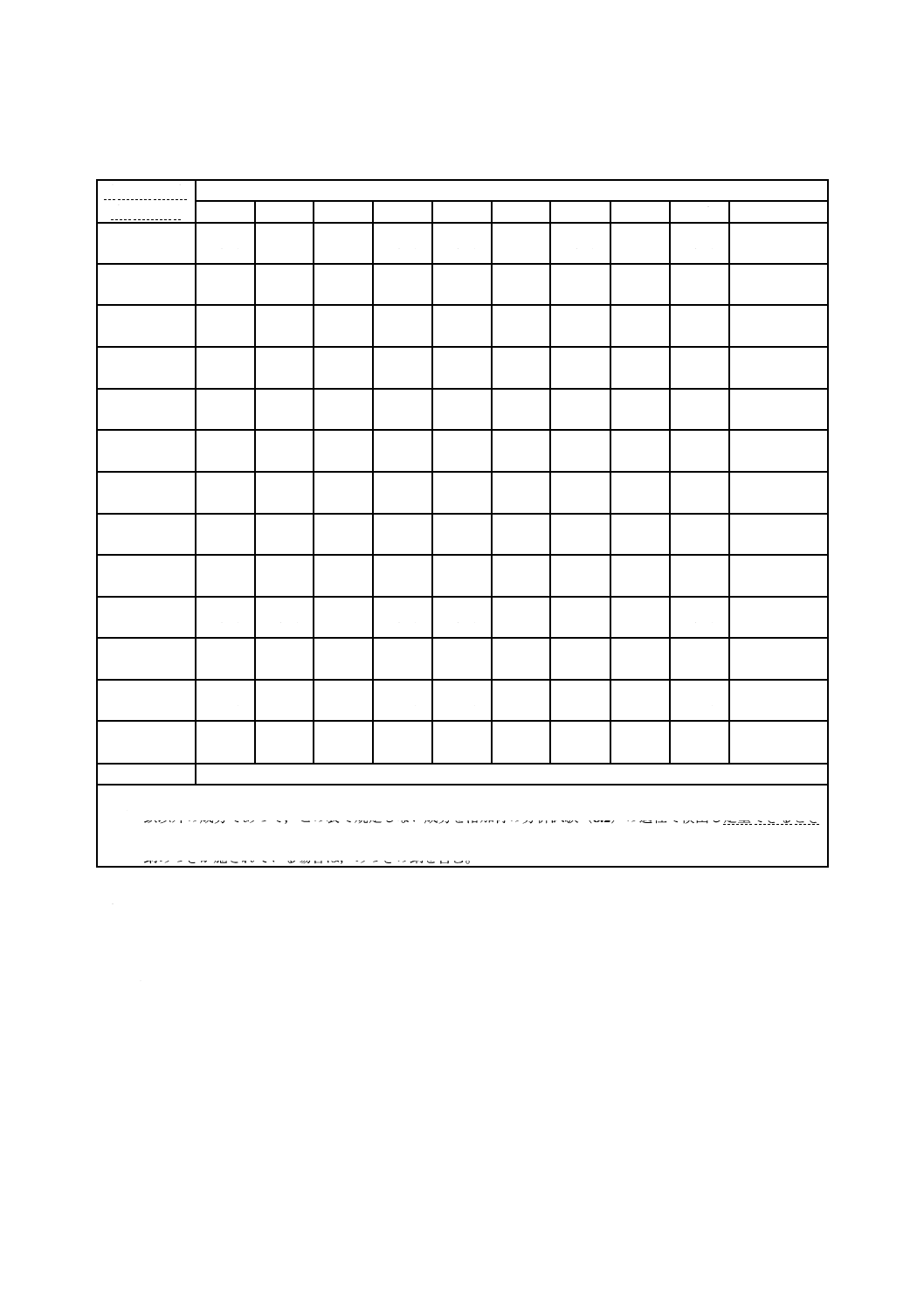

6

Z 3316:2017

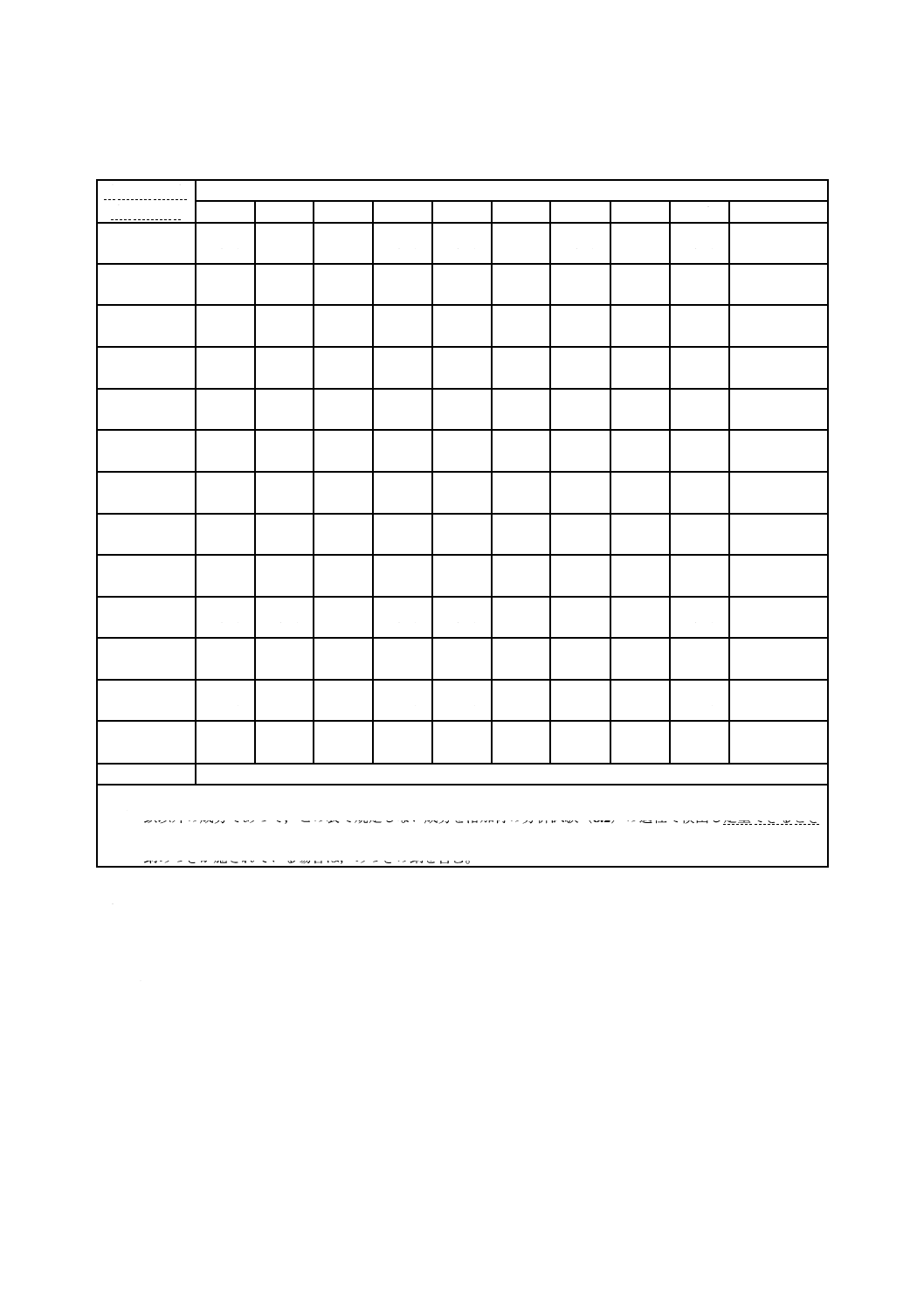

表2−溶加材の化学成分(続き)

単位 %

溶加材の化学

成分の記号

化学成分a), b)

C

Si

Mn

P

S

Ni

Cr

Mo

Cuc)

その他の成分

N7M4T

0.12

以下

0.30〜

0.70

1.30〜

1.70

0.025

以下

0.025

以下

3.20〜

3.80

0.30

以下

0.60〜

0.90

0.50

以下

Ti 0.02〜0.30

C1M1T

0.02〜

0.15

0.50〜

0.90

1.10〜

1.60

0.025

以下

0.025

以下

−

0.30〜

0.60

0.10〜

0.45

0.40

以下

Ti 0.02〜0.30

N3C1M4T

0.12

以下

0.35〜

0.75

1.25〜

1.70

0.025

以下

0.025

以下

1.30〜

1.80

0.30〜

0.60

0.50〜

0.75

0.50

以下

Ti 0.02〜0.30

N4CM2T

0.12

以下

0.20〜

0.60

1.30〜

1.80

0.025

以下

0.025

以下

1.50〜

2.10

0.20〜

0.50

0.30〜

0.60

0.50

以下

Ti 0.02〜0.30

N4CM21T

0.12

以下

0.20〜

0.70

1.10〜

1.70

0.025

以下

0.025

以下

1.80〜

2.30

0.05〜

0.35

0.25〜

0.60

0.50

以下

Ti 0.02〜0.30

N4CM22T

0.12

以下

0.65〜

0.95

1.90〜

2.40

0.025

以下

0.025

以下

2.00〜

2.30

0.10〜

0.30

0.35〜

0.55

0.50

以下

Ti 0.02〜0.30

N5CM3T

0.12

以下

0.20〜

0.70

1.10〜

1.70

0.025

以下

0.025

以下

2.40〜

2.90

0.05〜

0.35

0.35〜

0.70

0.50

以下

Ti 0.02〜0.30

N5C1M3T

0.12

以下

0.40〜

0.90

1.40〜

2.00

0.025

以下

0.025

以下

2.40〜

3.00

0.40〜

0.60

0.40〜

0.70

0.50

以下

Ti 0.02〜0.30

N6CM2T

0.12

以下

0.30〜

0.60

1.50〜

1.80

0.025

以下

0.025

以下

2.80〜

3.00

0.05〜

0.30

0.25〜

0.50

0.50

以下

Ti 0.02〜0.30

N6C1M4

0.12

以下

0.25

以下

0.90〜

1.40

0.025

以下

0.025

以下

2.65〜

3.15

0.20〜

0.50

0.55〜

0.85

0.50

以下

−

N6C2M2T

0.12

以下

0.20〜

0.50

1.50〜

1.90

0.025

以下

0.025

以下

2.50〜

3.10

0.70〜

1.00

0.30〜

0.60

0.50

以下

Ti 0.02〜0.30

N6C2M4

0.12

以下

0.40〜

0.60

1.80〜

2.00

0.025

以下

0.025

以下

2.80〜

3.00

1.00〜

1.20

0.50〜

0.80

0.50

以下

Ti 0.04以下

N6CM3T

0.12

以下

0.30〜

0.70

1.20〜

1.50

0.025

以下

0.025

以下

2.70〜

3.30

0.10〜

0.35

0.40〜

0.65

0.50

以下

Ti 0.02〜0.30

0

受渡当事者間の協定による。

注a) “−”は,その化学成分を規定しないことを意味する。

b) 鉄以外の成分であって,この表で規定しない成分を溶加材の分析試験(6.2)の過程で検出し定量できるとき

又は意図的に添加したときは,それらの成分の合計は,0.50 %以下でなければならない。

c) 銅めっきが施されている場合は,めっきの銅を含む。

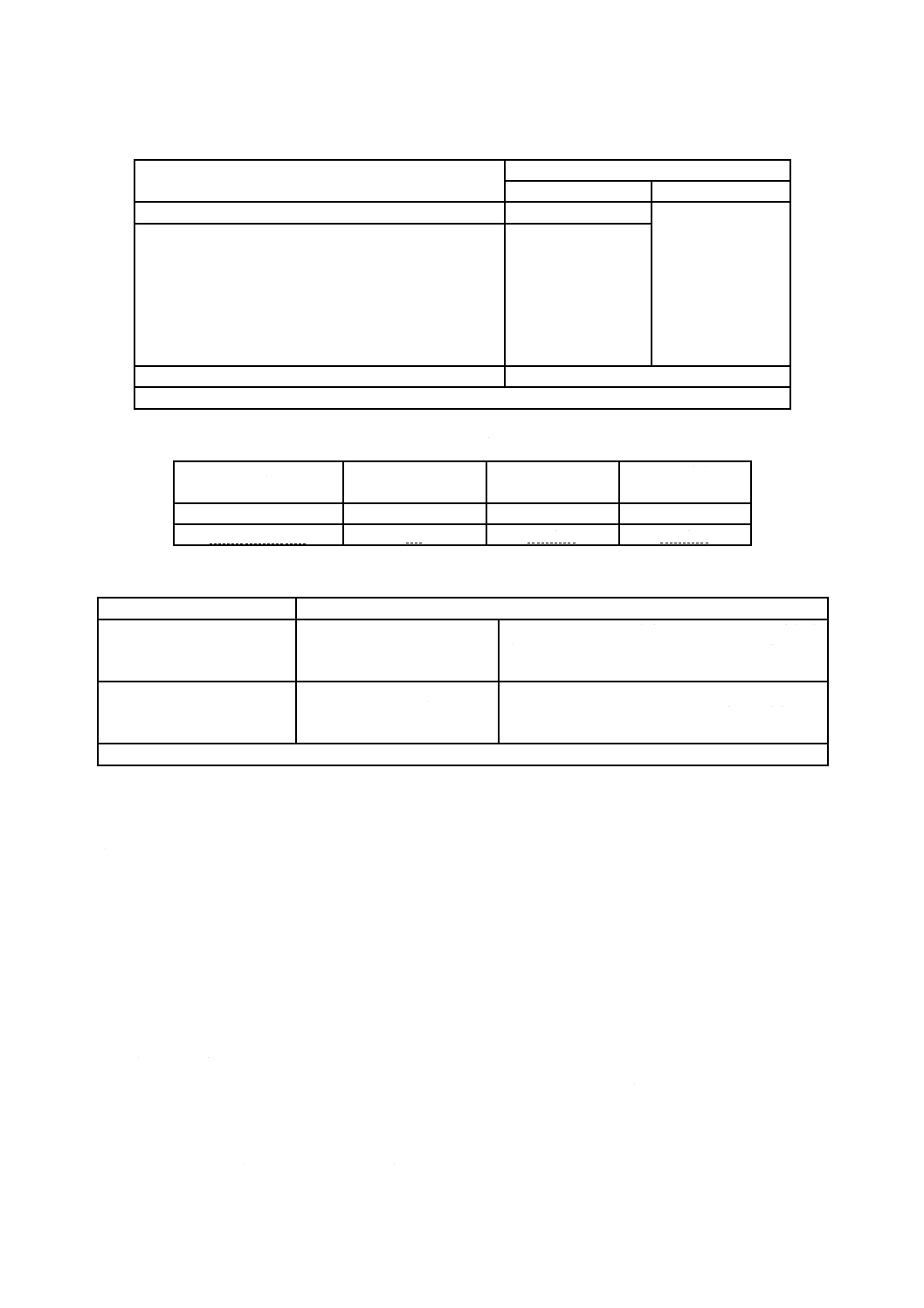

5.3

溶着金属の機械的性質

溶着金属の機械的性質は,次による。

a) 溶着金属の引張強さ,耐力及び伸びは,6.3によって引張試験を行い,試験結果が表3に適合しなけれ

ばならない。

b) 溶着金属のシャルピー吸収エネルギーは,6.3によって衝撃試験を行い,試験結果が表4に適合しなけ

ればならない。

7

Z 3316:2017

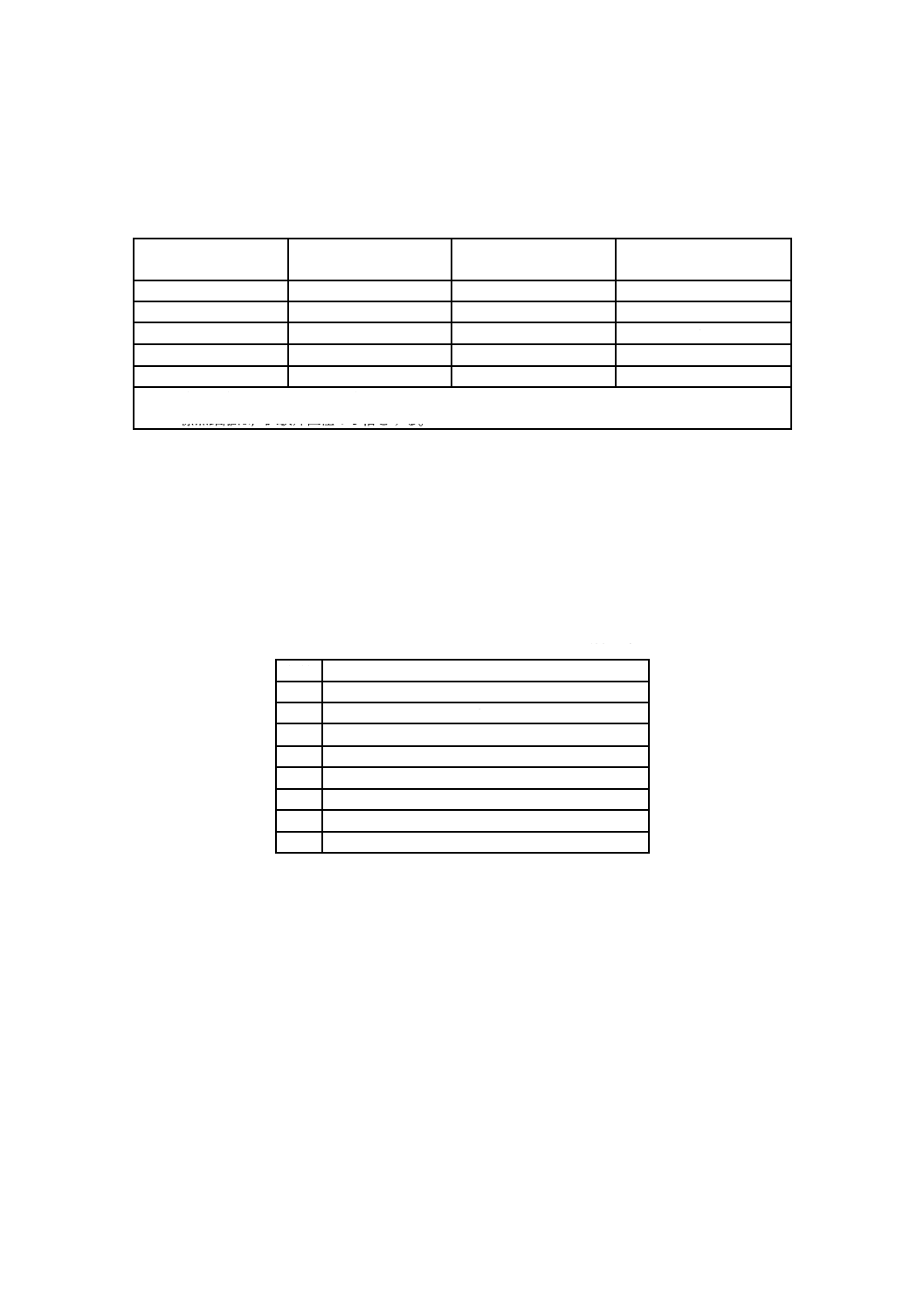

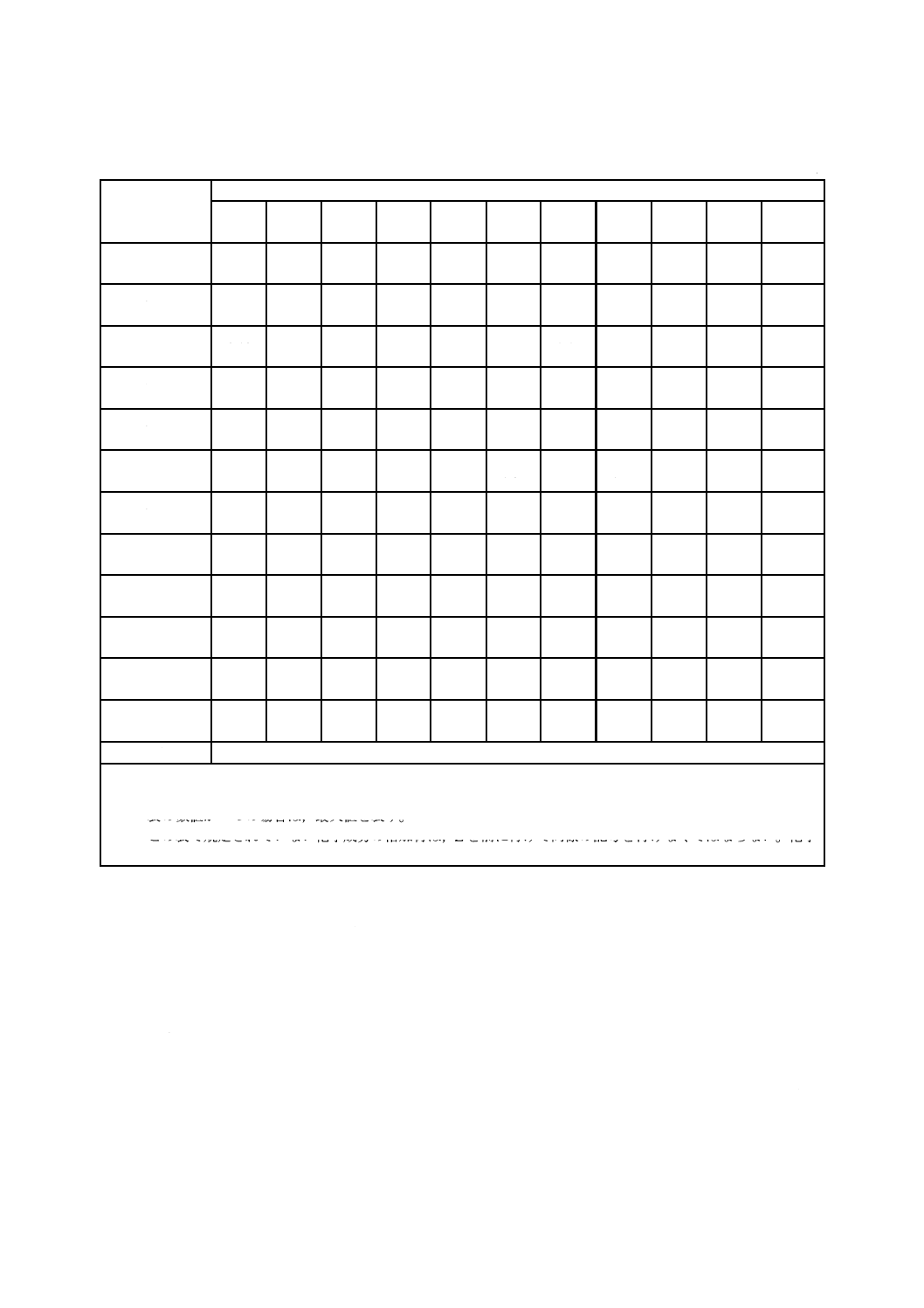

表3−溶着金属の引張特性

溶着金属の引張特性の記号

引張強さ

MPa

耐力a)

MPa

伸び

%

35

350〜 450

250以上

22以上

43

430〜 600

330以上

20以上

49

490〜 670

390以上

18以上

55

550〜 740

460以上

17以上

57

570〜 770

490以上

17以上

59

590〜 790

490以上

16以上

62

620〜 820

530以上

15以上

69

690〜 890

600以上

14以上

76

760〜 960

680以上

13以上

78

780〜 980

680以上

13以上

83

830〜1 030

745以上

12以上

注記 1 MPa=1 N/mm2

注a) 降伏が発生した場合は下降伏応力とし,それ以外は0.2 %耐力とする。

表4−溶着金属の衝撃特性

衝撃試験

温度の記号

衝撃試験温度

℃

シャルピー吸収エネルギー

規定値:27 Jの場合

(記号なし)

規定値:47 Jの場合

(記号:U)

Y

+20

5個の試験結果から最大値及び最小値

を除いた3個を評価する。

3個の平均値:27 J以上,かつ,

3個の最小値:20 J以上,かつ,

少なくとも2個が27 J以上

3個の平均値:47 J以上

0

0

2

−20

3

−30

4

−40

5

−50

6

−60

7

−70

8

−80

9

−90

10

−100

Z

衝撃試験を規定しない。

6

試験方法

6.1

ロットの決め方

溶加材のロットの決め方は,JIS Z 3423による。

6.2

溶加材の分析試験

溶加材の分析試験は,JIS G 0320の箇条4(溶鋼分析方法)の方法,JIS G 0321の箇条5(分析方法)の

方法,又はこれらの分析方法に対応するISO規格による。

なお,製品と変わらない成分の分析試験は,次のいずれかの試験結果を用いてもよい。

a) 同一ヒートの他の径の製品分析値

b) 同一ヒートの製造途中の線材の分析値

c) 原料の線材の製品分析値

d) 原料の線材の溶鋼分析値

8

Z 3316:2017

6.3

溶着金属の引張試験及び衝撃試験

溶着金属の引張試験及び衝撃試験は,次のa)〜k)及びJIS Z 3111による。

a) 試験を行うソリッド溶加棒の径は,種類ごとに2.4 mmとする。ただし,2.4 mmを製造していない場

合は,これに最も近い径とする。ソリッドワイヤの場合は,種類ごとに1.6 mmとする。ただし,1.6 mm

を製造していない場合は,これに最も近い径とする。

b) 試験に使用する試験板の材質は,表5による。ただし,JIS Z 3111によってバタリングを行う場合は,

表5以外の鋼材を試験板として用いてもよい。

c) 試験板の形状及び寸法は,JIS Z 3111の試験板の記号1.1を使用する。

d) 溶接電流の極性は,棒マイナスを用いる。

e) 試験に使用するシールドガスの種類は,JIS Z 3253のI 1とする。

f)

試験板の予熱及びパス間温度は,表6による。

なお,溶接開始後に所定のパス間温度に達するまでは連続溶接とする。

g) 溶接条件は,表7による。ただし,ソリッド溶加棒の径が2.4 mm以外,又はソリッドワイヤの径が

1.6 mm以外の場合は,製造業者が推奨する溶接条件による。

h) 溶接層数は,8〜11層とする。

i)

溶接後熱処理は,次による。また,溶接後熱処理の条件は,表8による。

1) 溶接後熱処理の有無の記号が図1に示すAの場合は,溶接のままで試験を行う。

2) 溶接後熱処理の有無の記号が図1に示すPの場合は,溶接後熱処理を行って試験を行う。

3) 溶接後熱処理の有無の記号が図1に示すAPの場合は,溶接のまま及び溶接後熱処理を行ったもの

の両方について試験を行う。

j)

引張試験片は,JIS Z 3111のA0号試験片とする。

k) 衝撃試験の試験片採取個数は,次による。

1) シャルピー吸収エネルギーが27 Jの場合には,試験片採取個数は,5個とする。

2) シャルピー吸収エネルギーが47 Jの場合には,試験片採取個数は,3個とする。

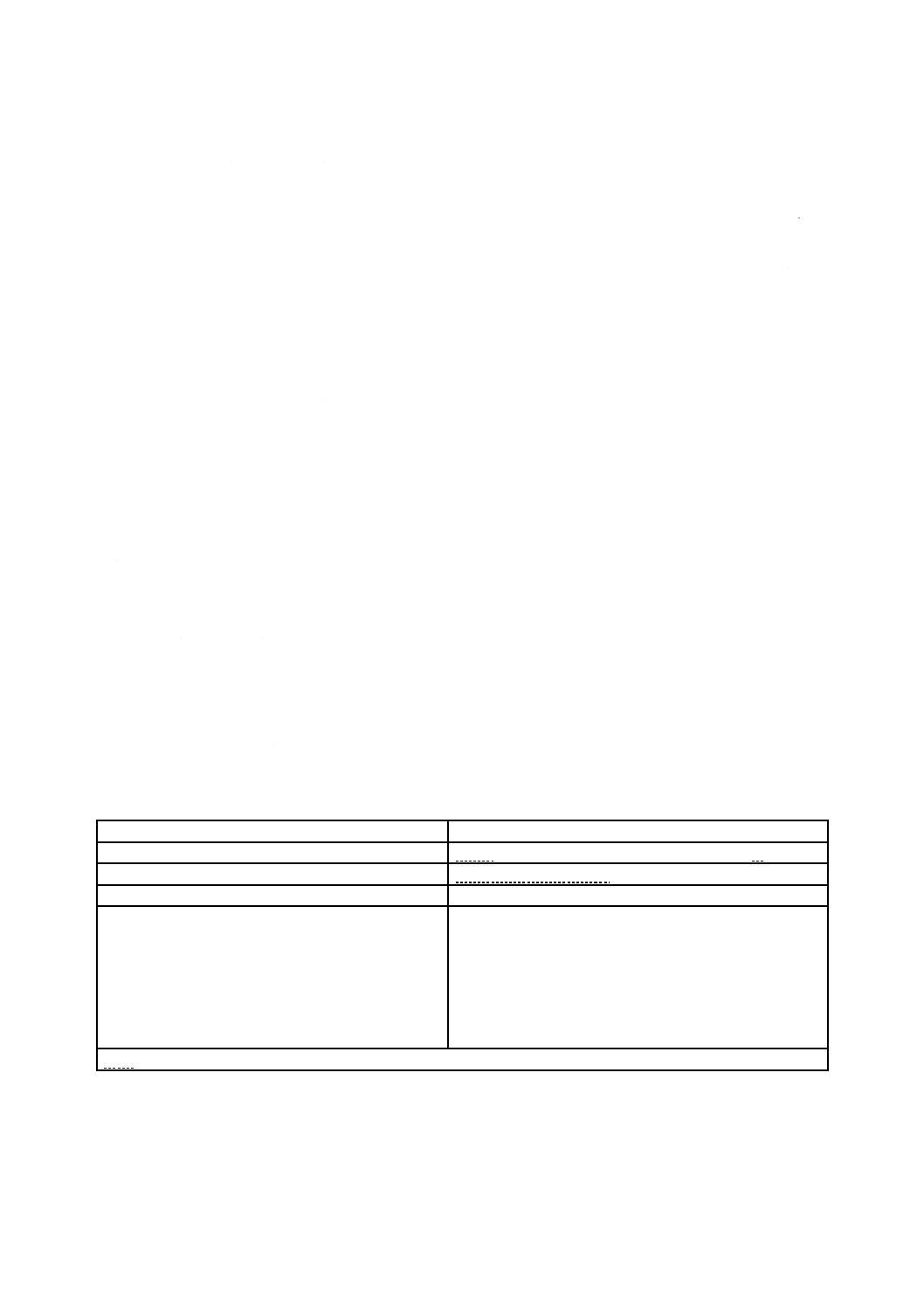

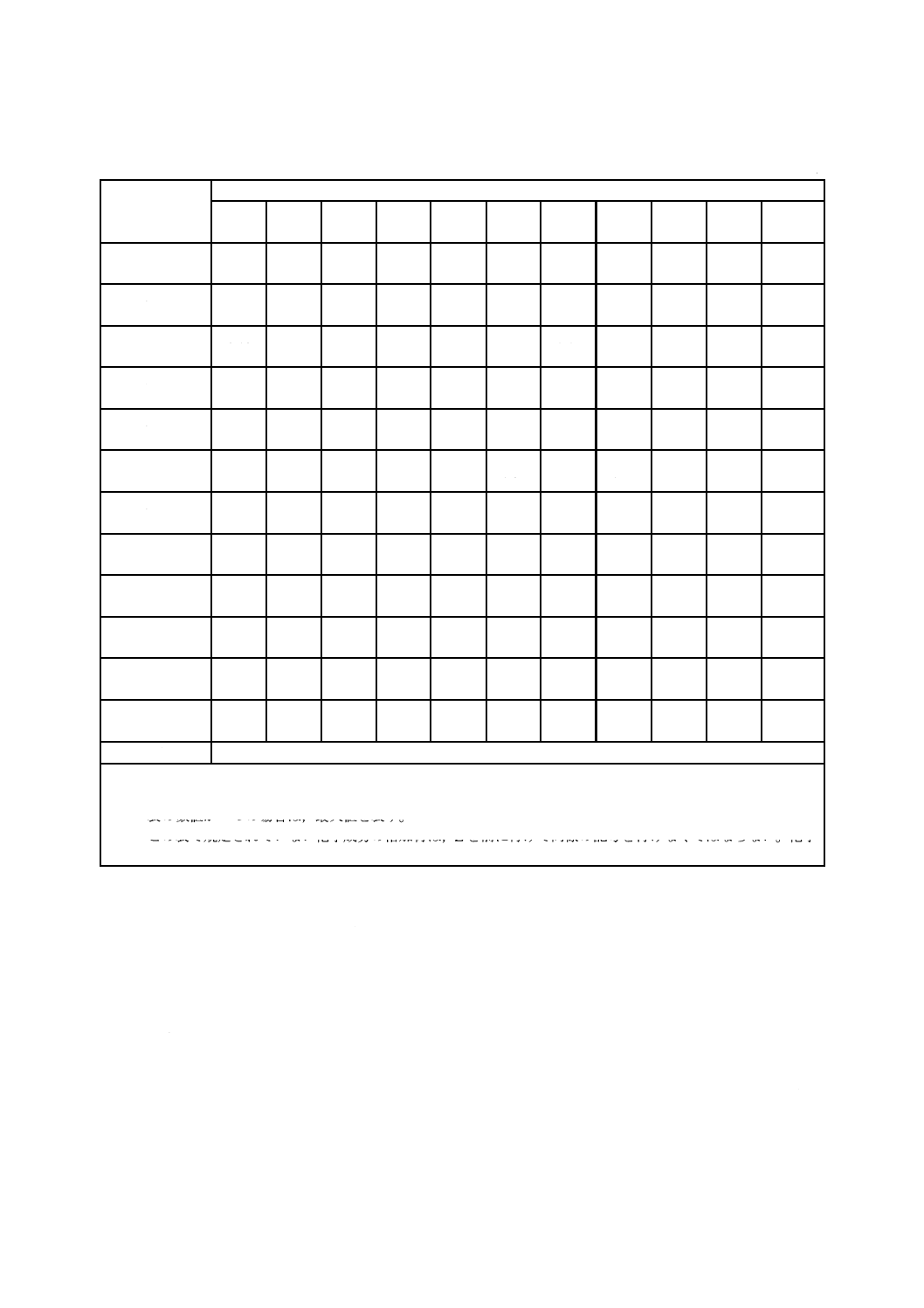

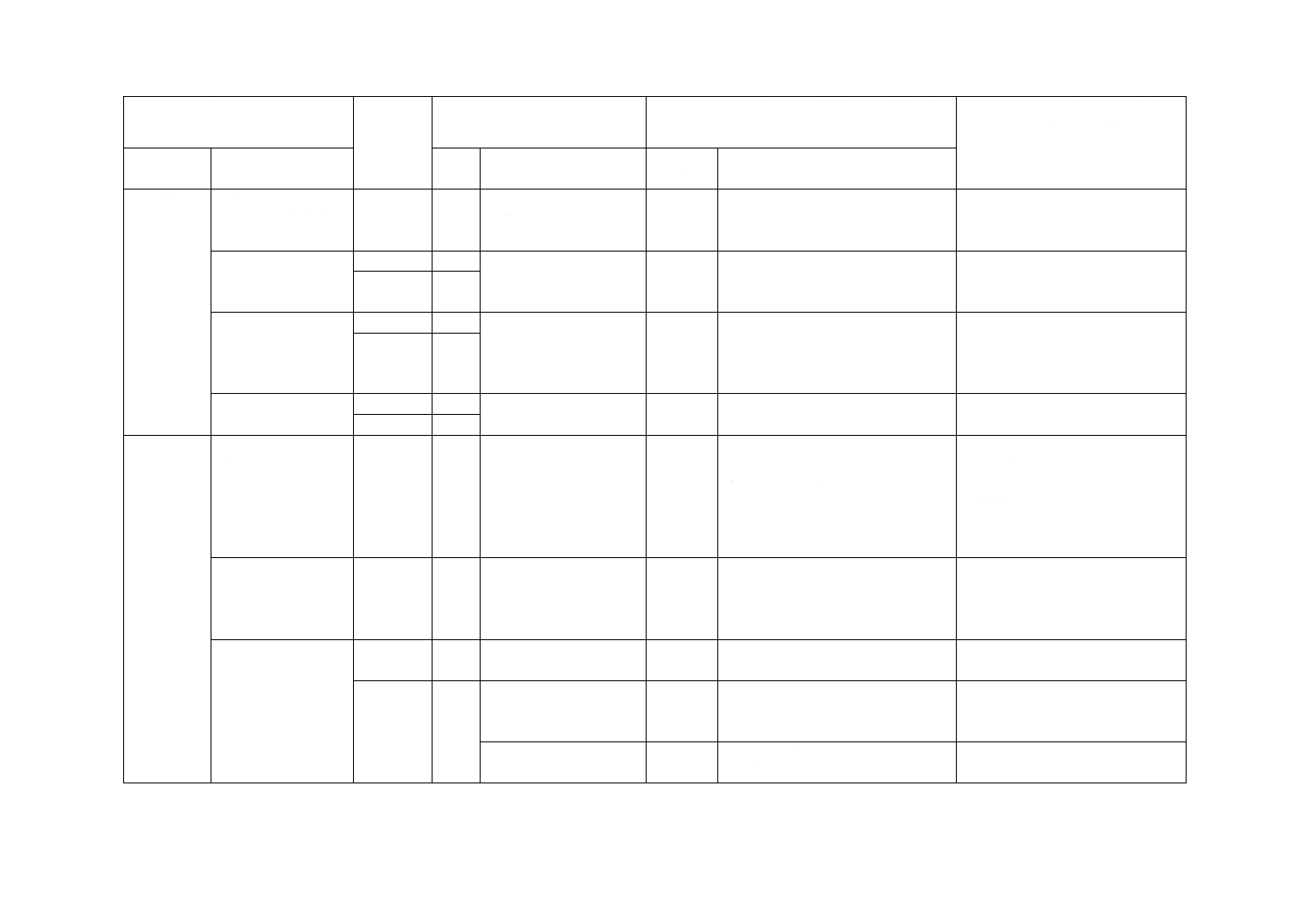

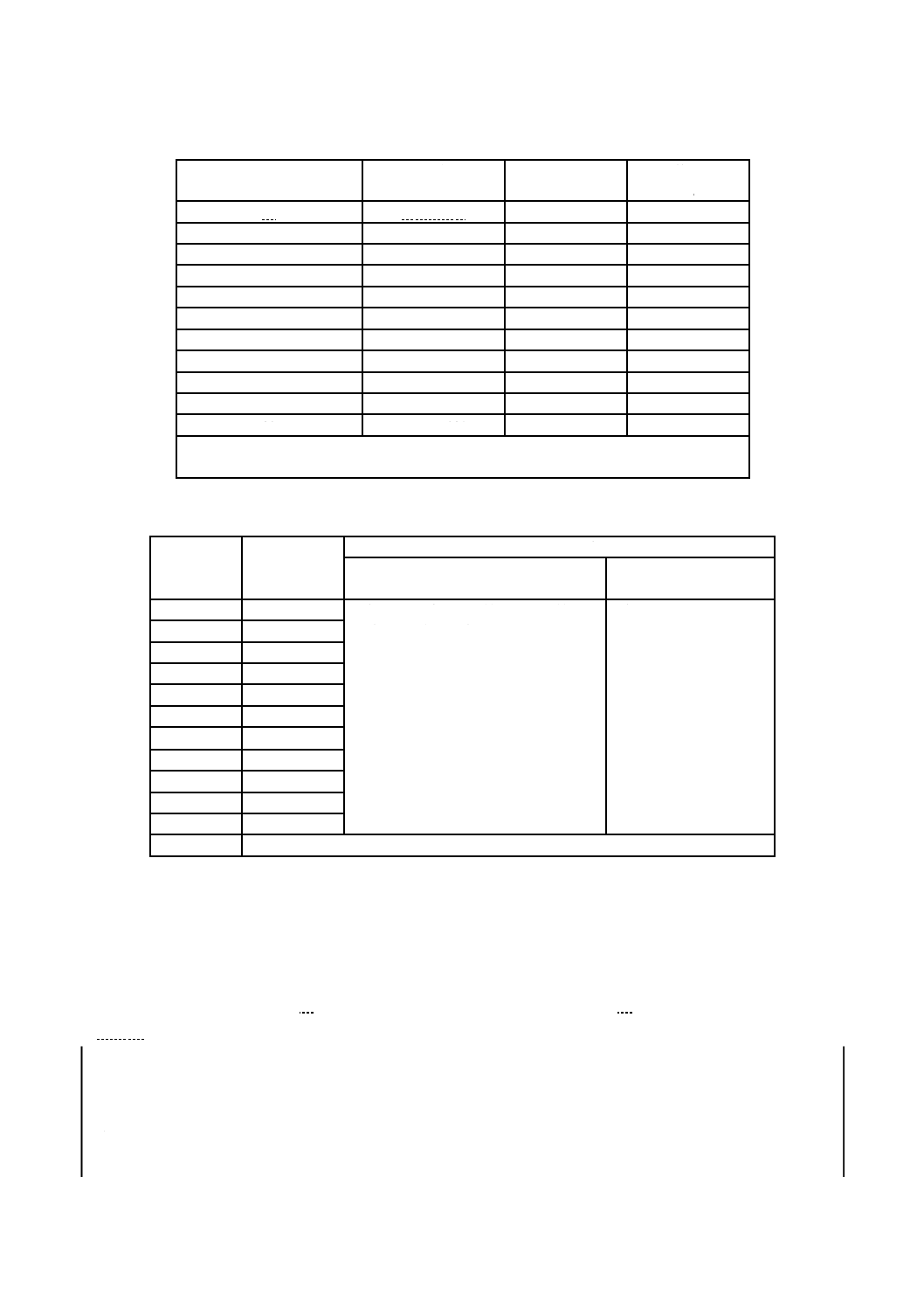

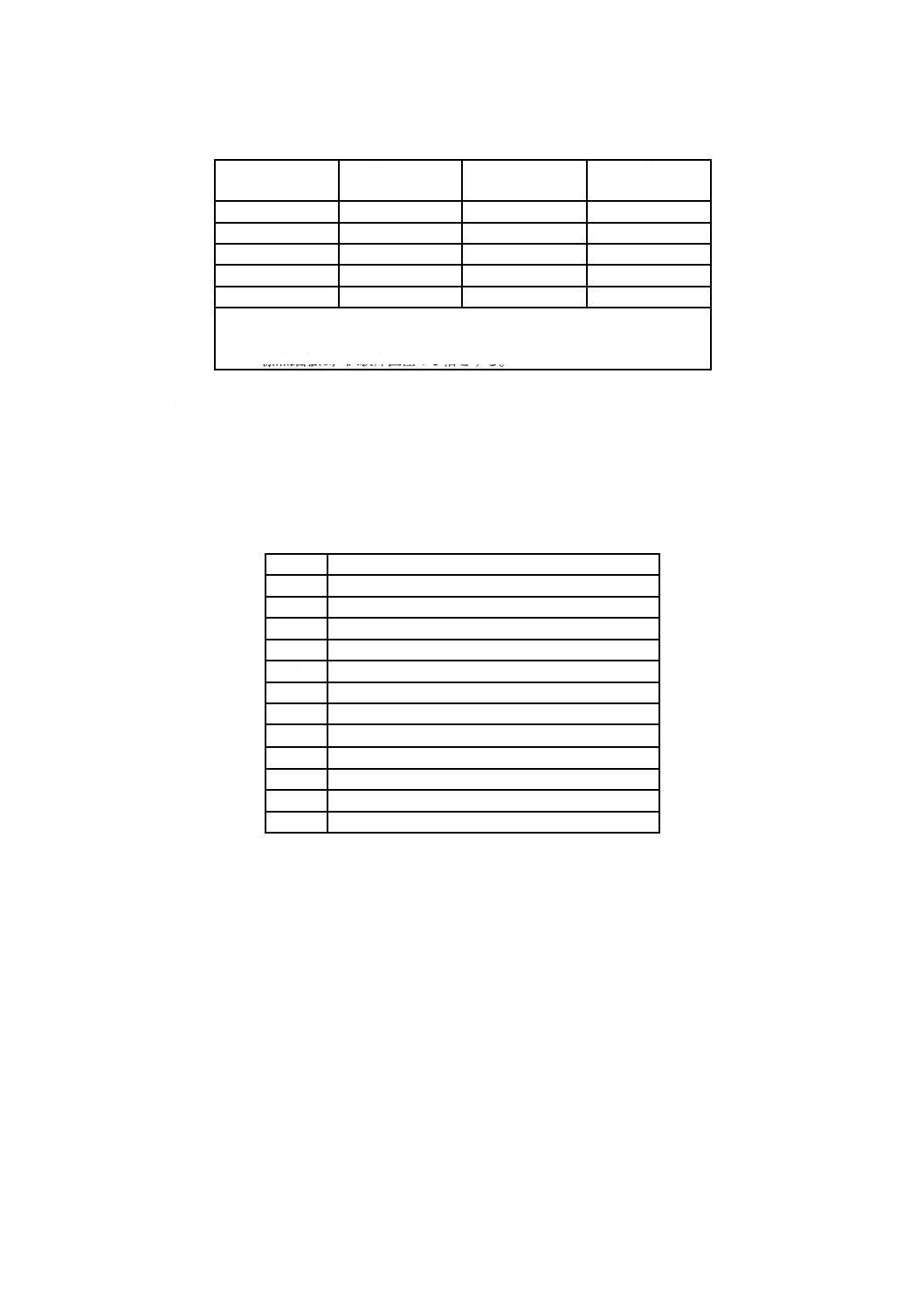

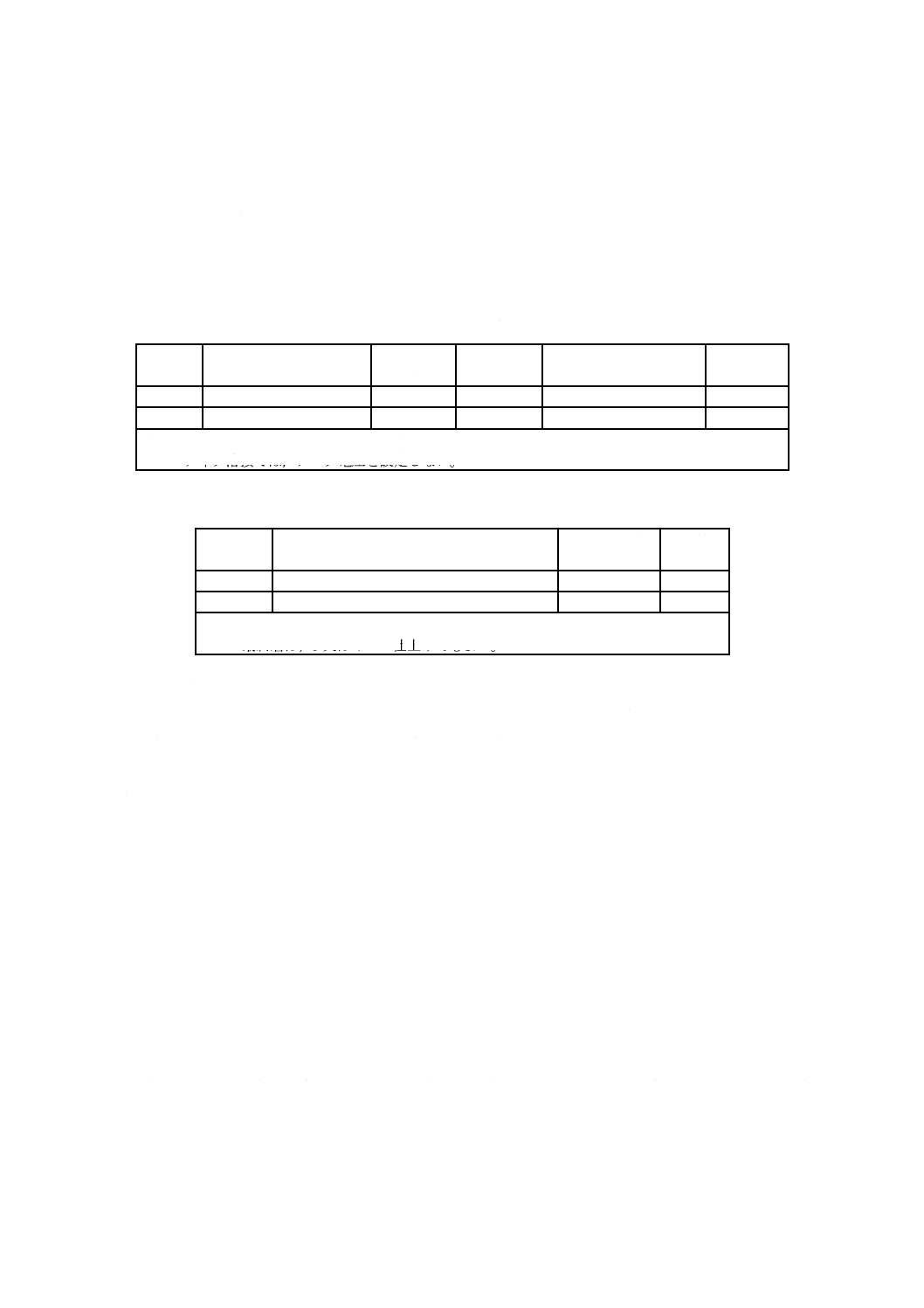

表5−試験板の材質

溶加材の化学成分の記号

試験板の材質

N1,N2,N3

JIS G 3126のSLA325A,SLA325B又はSLA365 a)

N5

JIS G 3127のSL2N255 a)

N7,N71

JIS G 3127のSL3N255又はSL3N275 a)

2,3,4,6,10,12,16,1M3,2M3,2M31,2M32,

3M1,3M1T,3M3,3M31,3M3T,4M3,4M31,4M3T,

N9,N1M2T,N1M3,N2M1T,N2M2T,N2M3,N2M3T,

N2M4T,N3M2,N3M2J,N4M2,N4M3T,N4M4T,

N5M3,N5M3T,N7M4T,C1M1T,N3C1M4T,N4CM2T,

N4CM21T,N4CM22T,N5CM3T,N5C1M3T,N6CM2T,

N6C1M4,N6C2M2T,N6C2M4,N6CM3T,0

溶着金属と同等の機械的性質をもつ鋼材

注a) この試験板と同等の機械的性質及び化学成分をもつ鋼材を試験板として用いてもよい。

9

Z 3316:2017

表6−予熱及びパス間温度

溶加材の化学成分の記号

予熱温度及びパス間温度a)

最初のパス

2パス目以降

2,3,4,6,10,12,16

室温〜165 ℃

135 ℃〜165 ℃

1M3,2M3,2M31,2M32,3M1,3M1T,3M3,3M31,

3M3T,4M3,4M31,4M3T,N1,N2,N3,N5,N7,N71,

N9,N1M2T,N1M3,N2M1T,N2M2T,N2M3,N2M3T,

N2M4T,N3M2,N3M2J,N4M2,N4M3T,N4M4T,N5M3,

N5M3T,N7M4T,C1M1T,N3C1M4T,N4CM2T,N4CM21T,

N4CM22T,N5CM3T,N5C1M3T,N6CM2T,N6C1M4,

N6C2M2T,N6C2M4,N6CM3T

100 ℃〜165 ℃

0

受渡当事者間の協定による。

注a) 測定位置は,溶接線方向の中央,かつ,溶接開先の縁から10 mm以内とする。

表7−溶接条件

区分

溶加材の径

mm

溶接電流

A

溶接速度

mm/min

ソリッド溶加棒

2.4

220±30

100±30

ソリッドワイヤ

1.6

280±30

130±30

表8−溶着金属の引張及び衝撃試験材の溶接後熱処理条件

溶着金属の引張特性の記号a)

熱処理条件

35,43,49,55,57

620±15 ℃で1 h(

0

15

+

min)

315 ℃以上での加熱速度は220 ℃/h以下,冷却速

度は195 ℃/h以下とし,315 ℃未満での冷却は炉

冷又は空冷とする。

59,62,69,76,78,83

610±25 ℃で1 h(

0

15

+

min)

300 ℃以上での加熱速度は220 ℃/h以下,冷却速

度は195 ℃/h以下とし,300 ℃未満での冷却は炉

冷又は空冷とする。

注a) 溶加材の化学成分の記号が“0”のときは,受渡当事者間の協定による。

7

検査方法

検査方法は,次による。

a) 溶加材の検査項目は,JIS Z 3423の試験スケジュールによる。

b) 検査は,溶加材のロットごとに,JIS Z 3423の試験スケジュールに従い,箇条6によって試験し,該

当する箇条5に適合しなければならない。

c) 試験スケジュールに従い,箇条6によって実施した分析試験,引張試験及び衝撃試験のいずれかの試

験結果が,箇条5に適合しなかった場合には,適合しなかった全ての試験について倍数の再試験を行

い,そのいずれの試験結果も規定に適合しなければならない。

なお,分析試験において,当初の試験結果が規定に適合した成分は,再試験を行わなくてもよい。

再試験のための試験片は,当初の試験材の残材から採取するか,又は新たな試験板を用いて作製した

試験材から採取する。

d) 試験片の作製から試験の実施を通して正規の手続を行っていない試験を含み,試験結果が合否の判定

に供し得ないようなことが生じるおそれがある場合には,試験の進行状況又は結果のいかんにかかわ

らず無効とする。無効となった試験は,正規の手続に従って繰り返さなければならない。

なお,この場合は,c)の再試験の対象とはしない。

10

Z 3316:2017

8

製品の呼び方

製品の呼び方は,次による。

a) ソリッド溶加棒の呼び方は,その種類,径及び長さによる。

例1 W57 P 2 N1M3 − 2.4 − 1 000

溶加棒の種類 径 長さ

57:溶着金属の引張強さが570 MPa〜770 MPa(表3による。)

P:溶接後熱処理の有無が溶接後熱処理あり

2:シャルピー衝撃試験温度が−20 ℃において,シャルピー吸収エネルギーが27 J以上

N1M3:ソリッド溶加棒の化学成分(表2−溶加材の化学成分 による。)

b) ソリッドワイヤの呼び方は,その種類,径及び質量による。

例2 W49 A 4 12 − 1.6 − 10

ソリッドワイヤの種類 径 質量

49:溶着金属の引張強さが490 MPa〜670 MPa(表3による。)

A:溶接後熱処理の有無が溶接のまま

4:シャルピー衝撃試験温度が−40 ℃において,シャルピー吸収エネルギーが27 J以上

12:ソリッドワイヤの化学成分(表2−溶加材の化学成分 による。)

例3 W78 AP 4U N2M2T − 1.6 − 20

ソリッドワイヤの種類 径 質量

78:溶着金属の引張強さが780 MPa〜980 MPa(表3による。)

AP:溶接後熱処理の有無が溶接のまま及び溶接後熱処理あり

4U:シャルピー衝撃試験温度が−40 ℃において,シャルピー吸収エネルギーが47 J以上

N2M2T:ソリッドワイヤの化学成分(表2−溶加材の化学成分 による。)

9

表示

9.1

製品の表示

製品の表示は,JIS Z 3200による。

9.2

包装の表示

包装の表示は,JIS Z 3200による。

10 包装

包装は,JIS Z 3200による。

11 検査証明書

検査証明書は,JIS Z 3200による。

なお,溶加材の化学成分を報告する場合は,種類ごとに表2の成分を報告しなければならない。また,

衝撃試験結果を報告する場合は,平均値及びその計算に使用した3個の値を報告しなければならない。

11

Z 3316:2017

附属書JA

(参考)

ISO 636 System A

JA.1 一般

この附属書は,軟鋼及び細粒鋼のティグ溶接に使用するソリッド溶加棒及びソリッドワイヤ(以下,総

称する場合は溶加材という。)の分類について,溶接のままの機械的性質について記載する。

JA.2 引用規格

次に掲げる規格は,この附属書に引用されることによって,この附属書の一部を構成する。これらの引

用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

ISO 544,Welding consumables−Technical delivery conditions for filler materials and fluxes−Type of product,

dimensions, tolerances and markings

ISO 13916,Welding−Guidance on the measurement of preheating temperature, interpass temperature and

preheat maintenance temperature

ISO 14175,Welding consumables−Gases and gas mixtures for fusion welding and allied processes

ISO 14344,Welding consumables−Procurement of filler materials and fluxes

ISO 15792-1:2000,Welding consumables−Test methods−Part 1: Test methods for all-weld metal test

specimens in steel, nickel and nickel alloys

JA.3 分類

材料の分類は,4種類の記号によって分類し,次による。

a) 溶接方法を示す記号

b) 溶着金属の引張特性を示す記号(表JA.1参照)

c) 溶着金属の衝撃特性を示す記号(表JA.2参照)

d) 溶加材の化学成分を示す記号(表JA.3参照)

JA.4 分類記号及び要求事項

JA.4.1 製品及び溶接方法の種類

ティグ溶接に用いる溶加材の記号はWで示し,溶加材の記号表示の最初に付けなければならない。

注記 溶着金属の記号のWの例は,JA.9の例1の表示における“W 46 3”のWである。また,溶加

材の記号のWの例は,JA.9の例1及び例2の表示における“W3Si1”のWである。

JA.4.2 溶着金属の引張特性

表JA.1の記号は,JA.5に従って求めたときの溶着金属の耐力,引張強さ及び伸びを示す。

12

Z 3316:2017

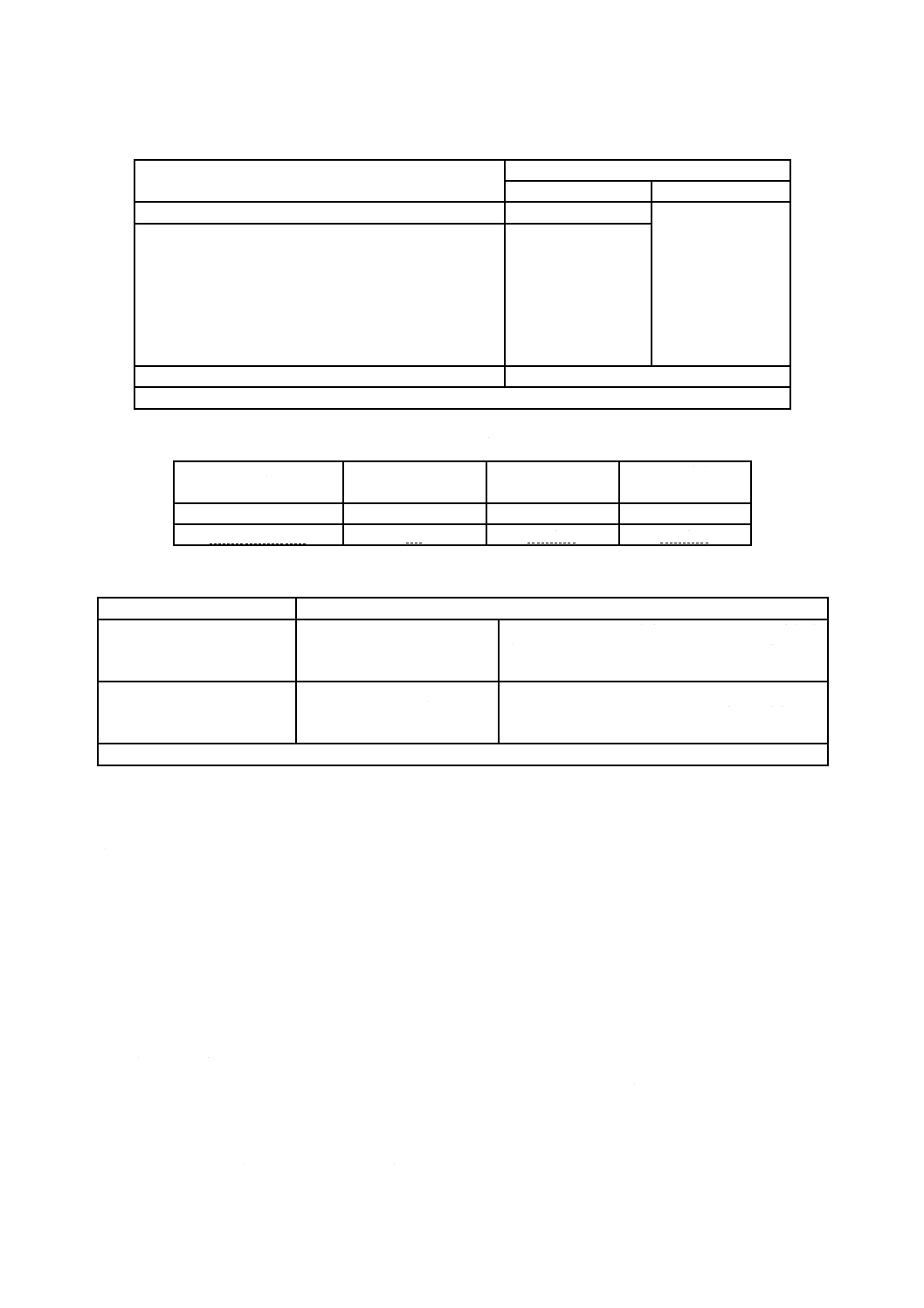

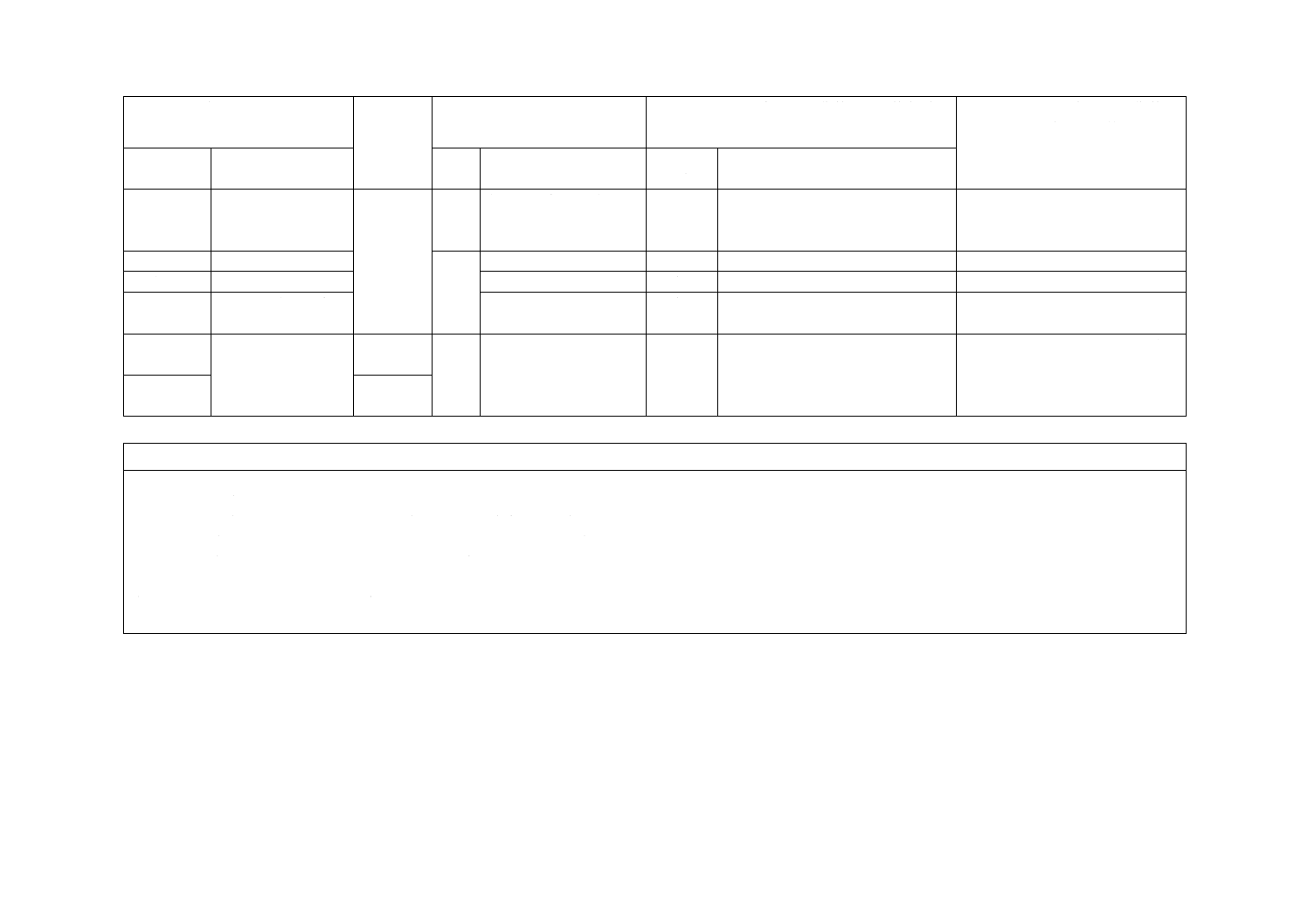

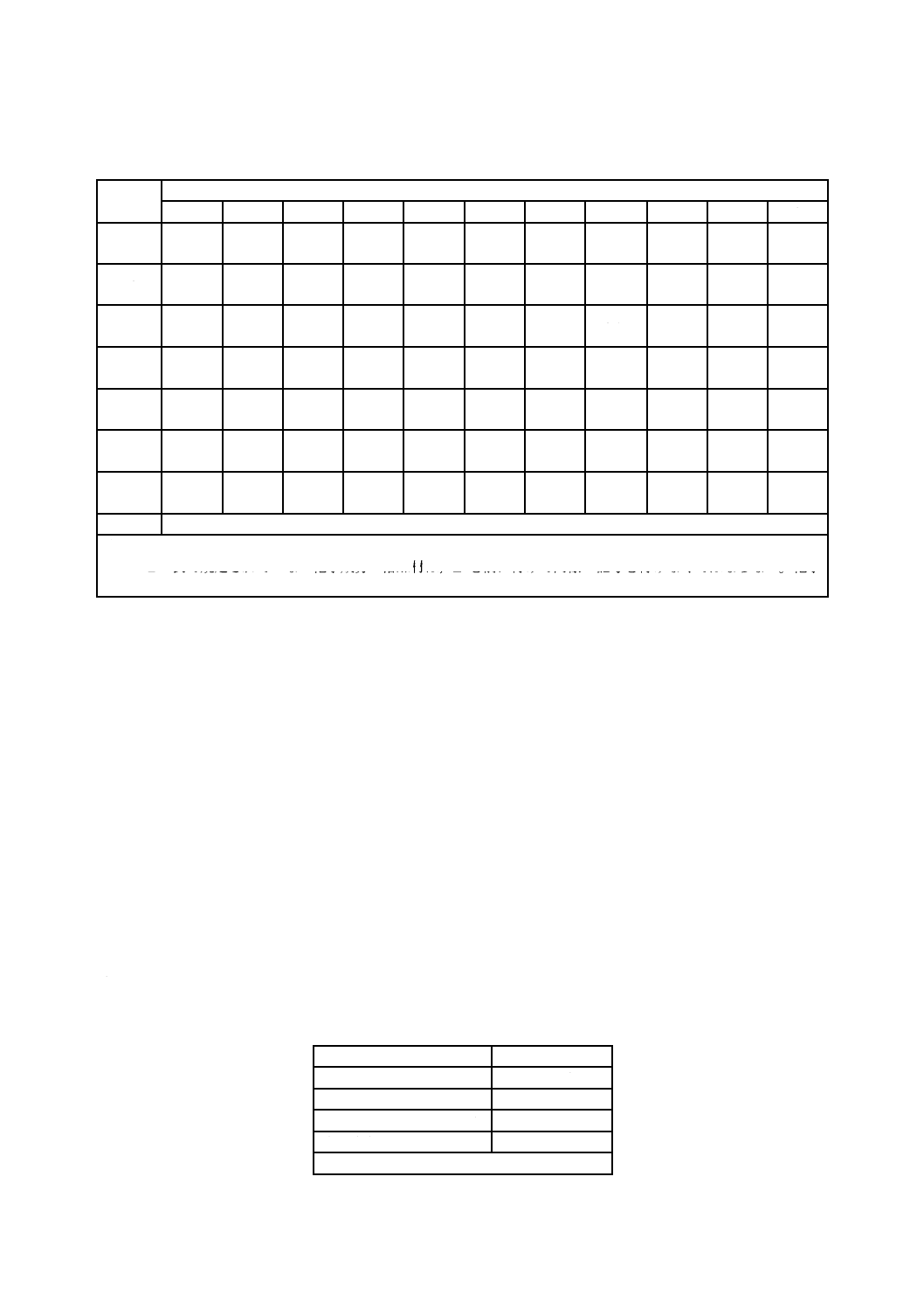

表JA.1−溶着金属の引張特性

記号

最小耐力a)

MPa

引張強さ

MPa

最小伸びb)

%

35

355

440〜570

22

38

380

470〜600

20

42

420

500〜640

20

46

460

530〜680

20

50

500

560〜720

18

注a) 降伏が発生した場合は下降伏点の応力(ReL)とし,それ以外は0.2 %

耐力(Rp0.2)を用いる。

b) 標点距離は,試験片直径の5倍とする。

JA.4.3 溶着金属の衝撃特性

表JA.2の記号は,JA.5に従って求めたシャルピー吸収エネルギーの平均値が47 Jを満足する温度を示

す。3個の試験片を試験する。そのうち1個だけは47 Jを下回ってもよいが,32 Jを下回ってはならない。

表JA.2−溶着金属の衝撃特性

単位 ℃

記号

47 Jのシャルピー吸収エネルギーを満足する温度

Z

要求値なし

A

+20

0

0

2

−20

3

−30

4

−40

5

−50

6

−60

7

−70

8

−80

9

−90

10

−100

JA.4.4 溶加材の化学成分

表JA.3の記号は,溶加材の化学成分を示す。

13

Z 3316:2017

表JA.3−溶加材の化学成分

単位 %

記号

化学成分a)

C

Si

Mn

P

S

Ni

Cr

Mo

V

Al

Ti+Zr

2Si

0.06〜

0.14

0.50〜

0.80

0.90〜

1.30

0.025

0.025

0.15

0.15

0.15

0.03

0.02

0.15

3Si1

0.06〜

0.14

0.70〜

1.00

1.30〜

1.60

0.025

0.025

0.15

0.15

0.15

0.03

0.02

0.15

4Si1

0.06〜

0.14

0.80〜

1.20

1.60〜

1.90

0.025

0.025

0.15

0.15

0.15

0.03

0.02

0.15

2Ti

0.04〜

0.14

0.40〜

0.80

0.90〜

1.40

0.025

0.025

0.15

0.15

0.15

0.03

0.05〜

0.20

0.05〜

0.25

3Ni1

0.06〜

0.14

0.50〜

0.90

1.00〜

1.60

0.020

0.020

0.80〜

1.50

0.15

0.15

0.03

0.02

0.15

2Ni2

0.06〜

0.14

0.40〜

0.80

0.80〜

1.40

0.020

0.020

2.10〜

2.70

0.15

0.15

0.03

0.02

0.15

2Mo

0.08〜

0.12

0.30〜

0.70

0.90〜

1.30

0.020

0.020

0.15

0.15

0.40〜

0.60

0.03

0.02

0.15

Z b)

合意されたその他の組成

注a) 表の数値が一つの場合は最大値を表す。

b) この表で規定されていない化学成分の溶加材は,Zを前に付けて同様の記号を付けなくてはならない。化学

成分範囲は規定されていないので,同じZ種の二つの溶加材は相互に置き換えることはできない。

JA.5 溶着金属の機械的性質

JA.5.1 一般

引張試験,衝撃試験及び全ての要求される再試験は,溶接のままの条件で行わなければならない。試験

片の作製は,ISO 15792-1:2000の試験板の記号1.3によって,溶加材の径は2.4 mmで行う。溶接条件は,

JA.5.2及びJA.5.3の条件で行う。

JA.5.2 予熱及びパス間温度

予熱は必要なく,室温から始めてもよい。パス間温度の測定は,ISO 13916によって,温度チョーク,

表面温度計又は熱電対を用いて行う。

パス間温度は,250 ℃を超えてはならない。各パスの溶接開始時に試験板の温度が最高温度を超えた場

合は,最高温度以下まで空冷しなければならない。

JA.5.3 溶接条件及び積層法

溶接条件及び試験材は,表JA.4による。

一つの層を構成する二つのパスの溶接方向は変えてはならない。また,層の溶接の方向は交互に変更す

る。

表JA.4−溶接条件

溶加材の径

mm

2.4

溶着金属の長さ

mm

200以上

電流の種類a)

直流

溶接電流

A

240±20

溶接速度

mm/min

140±20

注a) 直流で電極がマイナスを表す。

14

Z 3316:2017

JA.5.4 溶接後熱処理条件

溶接後熱処理は,この規格では使用されない。

JA.6 化学分析

分析に用いる試験片は,溶加材を用いる。分析方法は,確立された方法であれば,どのような分析方法

を使用してもよい。疑義が生じる場合は,確立している公開された方法を参照しなければならない。

JA.7 再試験

再試験は,次による。

a) いずれかの試験結果が,その規定に適合しなかった場合には,適合しなかった全ての試験について倍

数の試験を行い,いずれの結果も規定に適合しなければならない。

なお,分析試験において,当初の試験結果が規定に適合した成分は,再試験を行わなくてもよい。

再試験のための試験片は,当初の試験材の残材から採取するか,新たな試験板を用いて作製した試験

材から採取する。

b) 試験片の作製から試験の実施を通して正規の手続がなされていない試験は,試験の進行状況又は結果

のいかんにかかわらず無効とする。無効となった試験は,正規の手続に従って繰り返さなければなら

ない。ただし,この場合は,倍数の再試験を行わなくてもよい。

JA.8 技術的受渡条件

製品の技術的受渡条件は,ISO 544及びISO 14344による。

JA.9 分類記号の表示

溶加材の分類記号は,次の例に示す原則に従って表示しなければならない。

例1 ISO 14175に規定するアルゴンガス及びソリッド溶加棒W3Si1を用いたティグ溶接(W)の溶

着金属の最小耐力が460 MPa(46)以上,−30 ℃(3)でのシャルピー吸収エネルギーの平均

値が47 J以上である場合は,次のように表示する。

ISO 636-A-W 46 3 W3Si1

例2 表JA.3でW3Si1の化学成分条件に対応するソリッド溶加棒は,次のように表示する。

ISO 636-A-W3Si1

ここに,

ISO 636-A:耐力及びシャルピー吸収エネルギー47 Jによって分類する規格番号

W:ティグ溶接の溶加材及び/又は溶着金属の記号(JA.4.1参照)

46:引張特性の記号(表JA.1参照)

3:衝撃特性の記号(表JA.2参照)

W3Si1:ソリッド溶加棒の化学成分の記号(表JA.3−溶加材の化学成分 参照)

15

Z 3316:2017

附属書JB

(参考)

ISO 16834 System A

JB.1 一般

この附属書は,耐力が500 MPa又は引張強さが570 MPaを超える高張力鋼のマグ溶接及びミグ溶接に使

用するソリッドワイヤ並びにティグ溶接に使用するソリッドワイヤ及びソリッド溶加棒(以下,総称する

場合は溶加材という。)の分類について,その化学成分並びに溶接のまま及び溶接後熱処理後の機械的性質

について記載する。同一ソリッドワイヤでも,異なるシールドガスとの組合せで試験及び分類を行うこと

ができる。

JB.2 引用規格

次に掲げる規格は,この附属書に引用されることによって,この附属書の一部を構成する。これらの引

用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

ISO 544,Welding consumables−Technical delivery conditions for filler materials and fluxes−Type of product,

dimensions, tolerances and markings

ISO 13916,Welding−Guidance on the measurement of preheating temperature, interpass temperature and

preheat maintenance temperature

ISO 14175:2008,Welding consumables−Gases and gas mixtures for fusion welding and allied processes

ISO 14344,Welding consumables−Procurement of filler materials and fluxes

ISO 15792-1:2000,Welding consumables−Test methods−Part 1: Test methods for all-weld metal test

specimens in steel, nickel and nickel alloys

ISO 80000-1:2009,Quantities and units−Part 1: General

JB.3 分類

材料の分類は,6種類の記号によって分類し,次による。

a) 製品の種類を示す記号

b) 溶着金属の引張特性を示す記号(表JB.1参照)

c) 溶着金属の衝撃特性を示す記号(表JB.2参照)

d) シールドガスの種類を示す記号(JB.4.4参照)

e) 溶加材の化学成分を示す記号(表JB.3参照)

f)

溶接後熱処理の有無を示す記号(JB.4.6参照)

JB.4 分類記号及び要求事項

JB.4.1 製品の種類

マグ溶接及びミグ溶接に使用するソリッドワイヤの記号は,Gとし,ティグ溶接に使用するソリッドワ

イヤ及びソリッド溶加棒の記号は,Wとする。

注記 G及び/又はWは,溶着金属の記号でもあるが,規定されていない。

16

Z 3316:2017

JB.4.2 溶着金属の引張特性

表JB.1の記号は,JB.5に従って求めた溶接のままでの溶着金属の耐力,引張強さ及び伸びを示す。

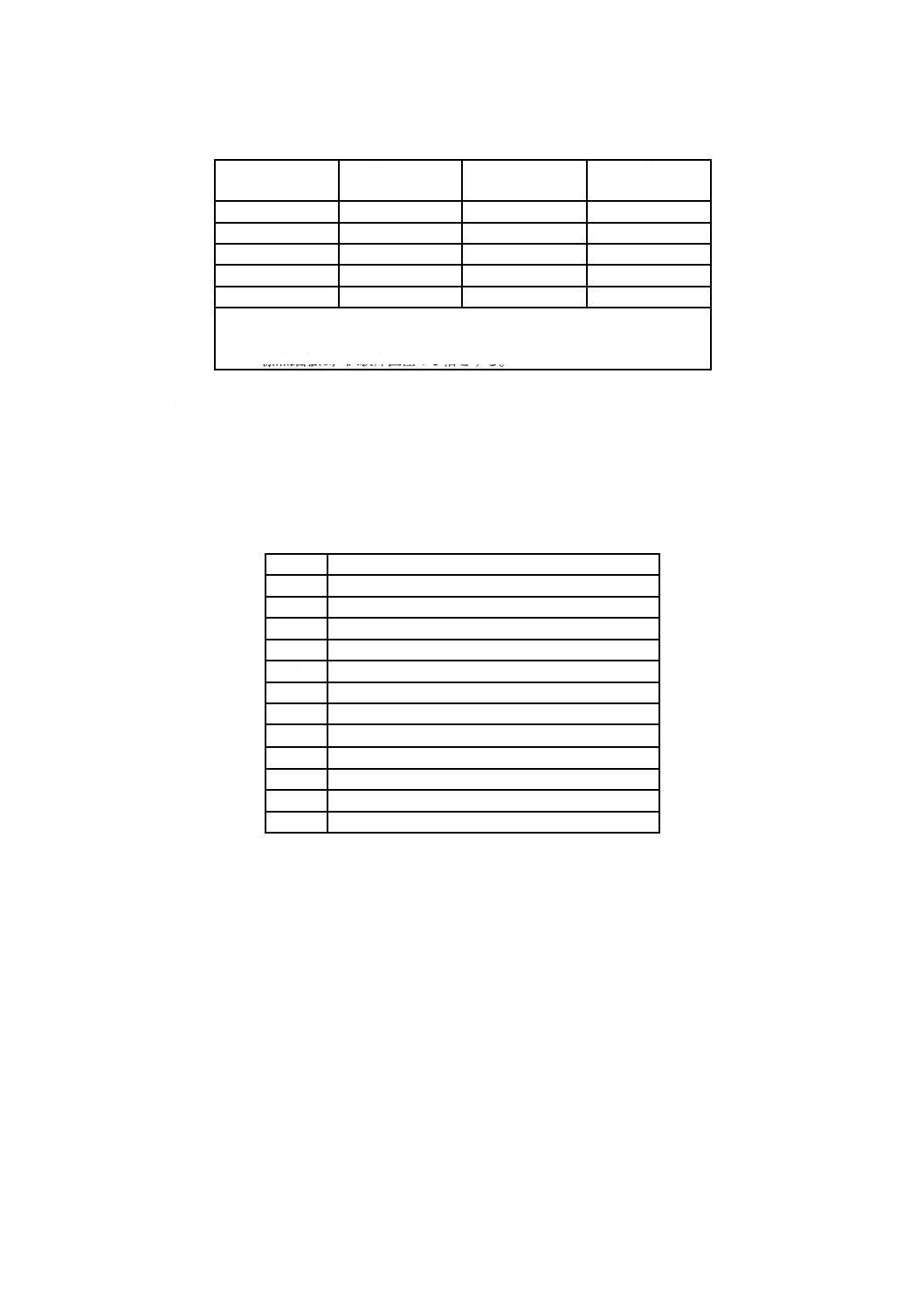

表JB.1−溶着金属の引張特性

記号

最小耐力a)

MPa

引張強さ

MPa

最小伸びb)

%

55

550

640〜820

18

62

620

700〜890

18

69

690

770〜940

17

79

790

880〜1 080

16

89

890

940〜1 180

15

注a) 降伏現象が起こるときは下降伏点の応力(ReL)とし,それ以外は0.2 %耐力(Rp0.2)を用いる。

b) 標点距離は,試験片直径の5倍とする。

JB.4.3 溶着金属の衝撃特性

表JB.2の記号は,JB.5に従って求めたシャルピー吸収エネルギーの平均値が47 Jを満足する温度を示

す。3個の試験片を試験する。そのうち1個だけは47 Jを下回ってもよいが,32 Jを下回ってはならない。

溶着金属又は溶接継手がある温度に分類されている場合,表JB.2の温度より高い温度にも自動的に適合す

るものとする。

表JB.2−溶着金属の衝撃特性

単位 ℃

記号

47 Jのシャルピー吸収エネルギーを満足する温度

Z

要求値なし

A

+20

0

0

2

−20

3

−30

4

−40

5

−50

6

−60

JB.4.4 シールドガスの種類

シールドガスの種類は,ISO 14175による。

JB.4.5 ソリッドワイヤ及びソリッド溶加棒の化学成分

ソリッドワイヤ及びソリッド溶加棒の化学成分は,表JB.3による。

17

Z 3316:2017

表JB.3−溶加材の化学成分

単位 %

記号

化学成分a), b)

C

Si

Mn

P

S

Ni

Cr

Mo

Cu

V

その他

の合計

Mn3NiCrMo

0.14

0.60〜

0.80

1.30〜

1.80

0.015

0.018

0.50〜

0.65

0.40〜

0.65

0.15〜

0.30

0.30

0.03

0.25

Mn3Ni1CrMo

0.12

0.40〜

0.70

1.30〜

1.80

0.015

0.018

1.20〜

1.60

0.20〜

0.40

0.20〜

0.30

0.35

0.05〜

0.13

0.25

Mn3Ni1Mo

0.12

0.40〜

0.80

1.30〜

1.90

0.015

0.018

0.80〜

1.30

0.15

0.25〜

0.65

0.30

0.03

0.25

Mn3Ni1,5Mo

0.08

0.20〜

0.60

1.30〜

1.80

0.015

0.018

1.40〜

2.10

0.15

0.25〜

0.55

0.30

0.03

0.25

Mn3Ni1Cu

0.12

0.20〜

0.60

1.20〜

1.80

0.015

0.018

0.80〜

1.25

0.15

0.20

0.30〜

0.65

0.03

0.25

Mn3Ni1MoCu

0.12

0.20〜

0.60

1.20〜

1.80

0.015

0.018

0.80〜

1.25

0.15

0.20〜

0.55

0.30〜

0.65

0.03

0.25

Mn3Ni2, 5CrMo

0.12

0.40〜

0.70

1.30〜

1.80

0.015

0.018

2.30〜

2.80

0.20〜

0.60

0.30〜

0.65

0.30

0.03

0.25

Mn4Ni1Mo

0.12

0.50〜

0.80

1.60〜

2.10

0.015

0.018

0.80〜

1.25

0.15

0.20〜

0.55

0.30

0.03

0.25

Mn4Ni2Mo

0.12

0.25〜

0.60

1.60〜

2.10

0.015

0.018

2.00〜

2.60

0.15

0.30〜

0.65

0.30

0.03

0.25

Mn4Ni1, 5CrMo

0.12

0.50〜

0.80

1.60〜

2.10

0.015

0.018

1.30〜

1.90

0.15〜

0.40

0.30〜

0.65

0.30

0.03

0.25

Mn4Ni2CrMo

0.12

0.60〜

0.90

1.60〜

2.10

0.015

0.018

1.80〜

2.30

0.20〜

0.45

0.45〜

0.70

0.30

0.03

0.25

Mn4Ni2,5CrMo

0.13

0.50〜

0.80

1.60〜

2.10

0.015

0.018

2.30〜

2.80

0.20〜

0.60

0.30〜

0.65

0.30

0.03

0.25

Z c)

要求値なし

注a) 特に規定がなければ,Ti≦0.10,Zr≦0.10及びAl≦0.12とする。銅めっきが施されている場合は,めっきの

銅を含む。

b) 表の数値が一つの場合は,最大値を表す。

c) この表で規定されていない化学成分の溶加材は,Zを前に付けて同様の記号を付けなくてはならない。化学

成分範囲は規定されていないので,同じZ種の二つの溶加材は相互に置き換えることはできない。

JB.4.6 溶接後熱処理

溶接後熱処理を適用したときの溶着金属特性を示す記号は,Tとする。

なお,溶接後熱処理条件は,JB.5.4による。

JB.5 溶着金属の機械的性質

JB.5.1 一般

引張試験及び衝撃試験は,溶接のまま又は溶接後熱処理の条件で行わなければならない。試験材の作製

は,マグ溶接及びミグ溶接の場合は,ISO 15792-1:2000のタイプ1.3によってソリッドワイヤの径1.2 mm

で行う。また,ティグ溶接の場合は,ISO 15792-1:2000のタイプ1.1によってソリッドワイヤ又はソリッ

ド溶加棒の径2.4 mmで行う。

なお,溶接及び溶接後熱処理は,JB.5.2,JB.5.3及びJB.5.4による。

18

Z 3316:2017

JB.5.2 予熱及びパス間温度

全溶着金属試験の溶接は,予熱なしでパス間温度120 ℃〜180 ℃の温度範囲で行わなければならない。

なお,パス間温度の測定は,ISO 13916によって,温度チョーク,表面温度計又は熱電対を用いて行う。

JB.5.3 溶接条件及び積層法

溶接条件は,表JB.4に,各層の溶接パス数及び全層数は,表JB.5による。一つの層を構成する二つの

パスの溶接方向は変えてはならない。また,層の溶接の方向は交互に変更しなければならない。

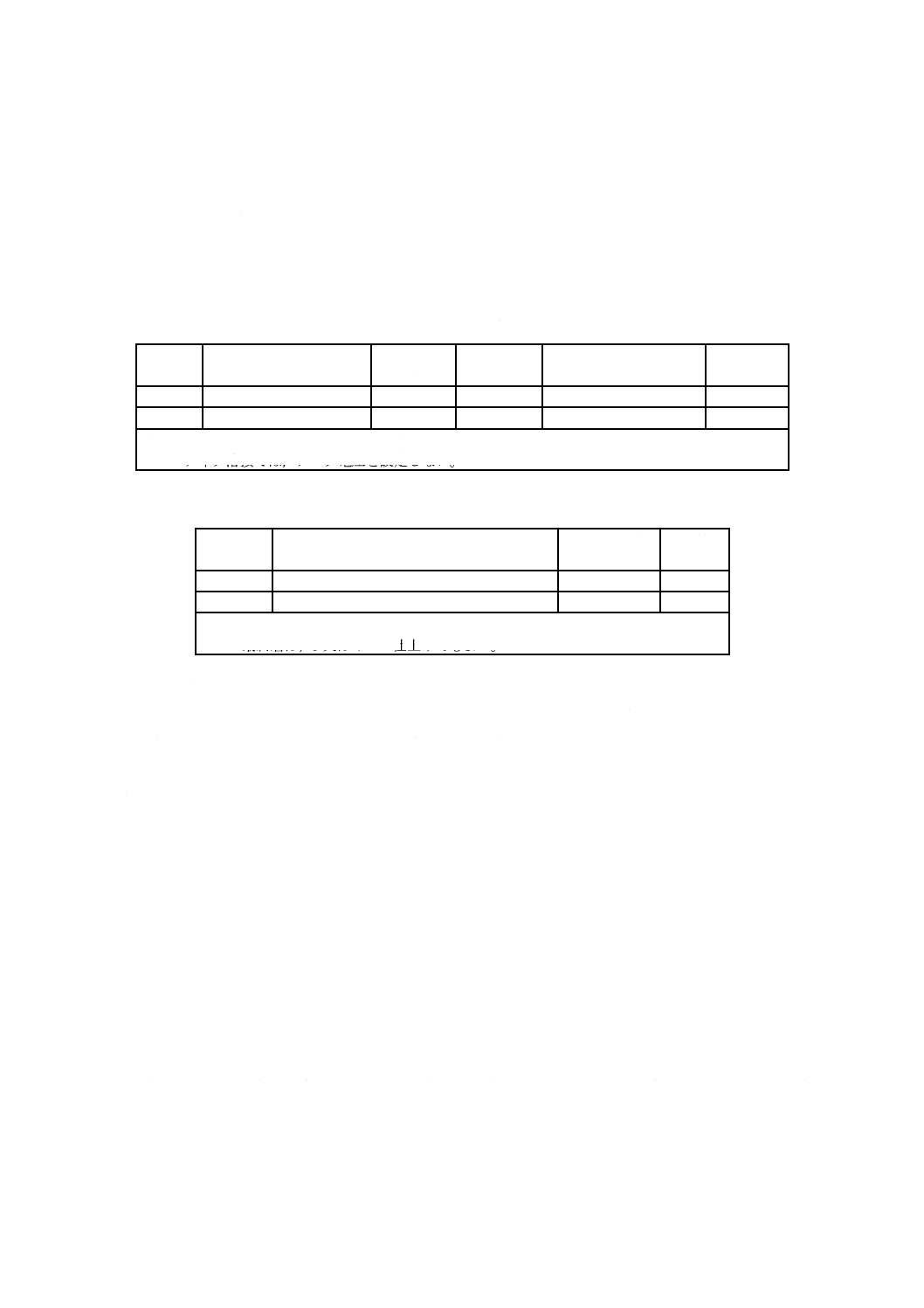

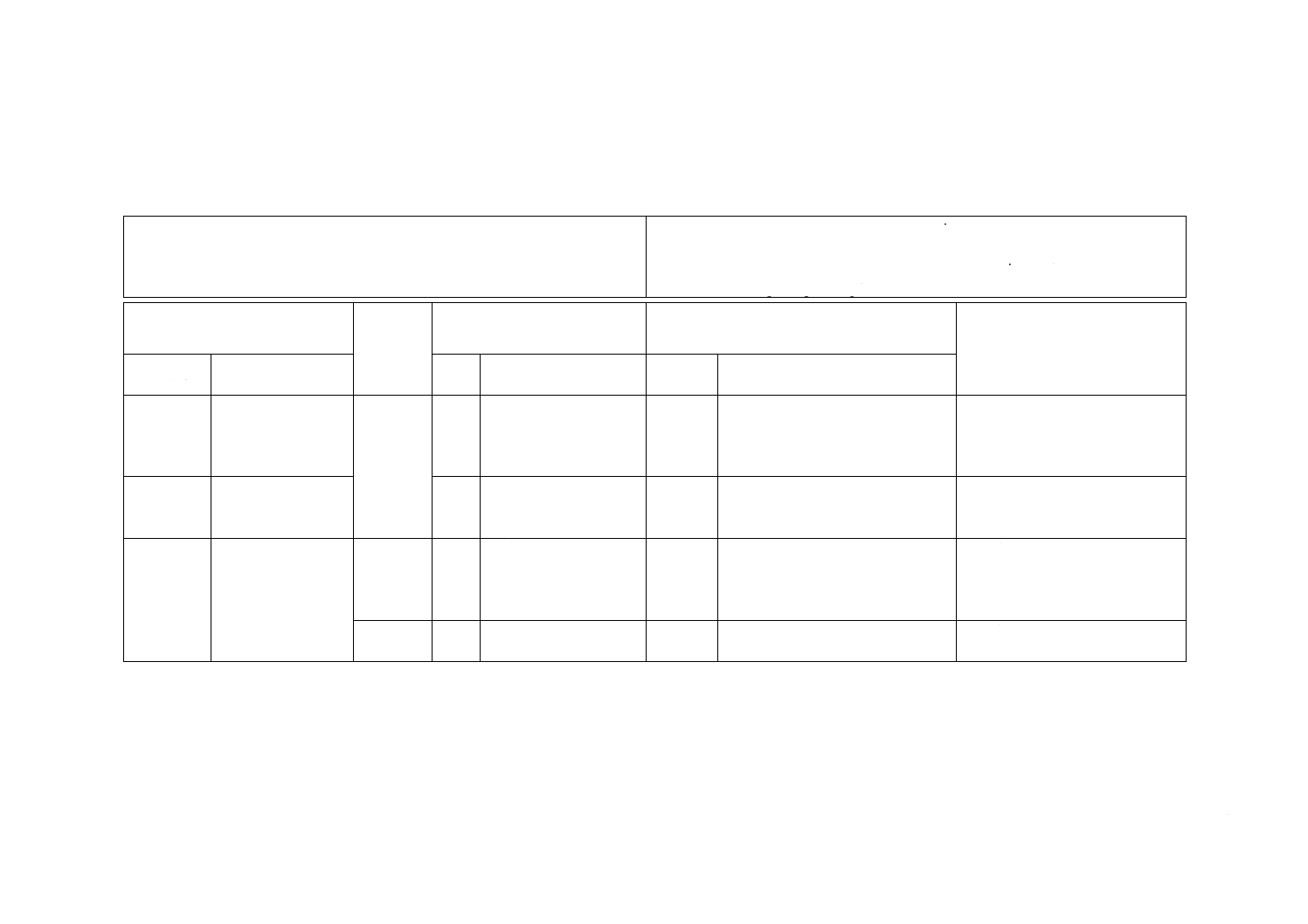

表JB.4−溶接条件

記号

溶加材の径

mm

溶接電流

A

アーク電圧

V

コンタクトチップ距離

mm

溶接速度

mm/min

G

1.2

280±10

a)

20±3

450±50

W

2.4

200±20

b)

−

150±15

注a) アーク電圧は,シールドガスに依存する。

b) ティグ溶接では,アーク電圧を設定しない。

表JB.5−溶接パス積層法

記号

溶加材の径

mm

1層のパス数

層数

G

1.2

2 a)

6〜10

W

2.4

2 b)

8〜11

注a) 最終層は,3パス仕上げでもよい。

b) 最終層は,3又は4パス仕上げでもよい。

JB.5.4 溶接後熱処理条件

溶接後熱処理ありで分類された溶加材によって作製された試験材は,560 ℃〜600 ℃で1時間熱処理し

なければならない。試験材は,300 ℃まで炉冷しなければならない。

JB.6 化学分析

分析に用いる試験片は,ソリッドワイヤ又はソリッド溶加棒を用いる。分析方法は,どのような分析方

法を用いてもよいが,疑義が生じる場合は,確立している公開された方法を参照しなければならない。

なお,分析試験結果は,表JB.3の要求事項を満たさなければならない。

JB.7 数値の丸め方

数値の丸め方は,次による。

なお,数値を丸めた結果は,対応する表の要求事項に適合しなければならない。

a) この附属書への適合を判定するために,得られた試験結果は,ISO 80000-1:2009の附属書B.3規則A

に準拠して規定値と同じ有効数字に丸めなければならない。この附属書で使用している以外の単位で

試験装置が校正されている場合は,この附属書の単位系に換算した後に丸めなければならない。

b) 平均値をこの附属書の要求値と比較する場合は,平均した後に丸めなければならない。この附属書が

引用している試験方法規格に規定する数値の丸め方が,この箇条の上記の規定と矛盾する場合は,試

験方法規格に従うものとする。

19

Z 3316:2017

JB.8 再試験

再試験は,次による。

a) いずれかの試験結果が,その規定に適合しなかった場合には,適合しなかった全ての試験について倍

数の試験を行い,いずれの結果もその規定に適合しなければならない。

なお,分析試験において,当初の試験結果が規定に適合した成分は,再試験を行わなくてもよい。

再試験のための試験片は,当初の試験材の残材から採取するか,新たな試験板を用いて作製した試験

材から採取する。

b) 試験片の作製から試験の実施を通して正規の手続がなされていない試験は,試験の進行状況又は結果

のいかんにかかわらず無効とする。無効となった試験は,正規の手続に従って繰り返さなければなら

ない。ただし,この場合は,倍数の再試験を行わなくてもよい。

JB.9 技術的受渡条件

製品の技術的受渡条件は,ISO 544及びISO 14344による。

JB.10 分類記号の表示

溶加材の分類記号は,次の例に示す原則に従って表示しなければならない。

例1 マグ溶接及びミグ溶接(G)の溶着金属が,耐力620 MPa(62)以上,−60 ℃(6)でのシャ

ルピー吸収エネルギーの平均値47 J以上で,混合ガスシールド(M)でソリッドワイヤ

Mn4Ni1Moを使用した場合は,次のように表示する。

ISO 16834-A-G 62 6 M Mn4Ni1Mo

表JB.3でMn4Ni1Moの化学成分条件に対応するソリッドワイヤは,次のように表示する。

ISO 16834-A-G Mn4Ni1Mo

ここに,

ISO 16834-A:耐力及びシャルピー吸収エネルギー47 Jによって分類する規格番号

G:マグ溶接及びミグ溶接用のソリッドワイヤ及び/又は溶着金属の記号(JB.4.1参照)

62:引張特性の記号(表JB.1参照)

6:衝撃特性の記号(表JB.2参照)

M:シールドガスの種類の記号(JB.4.4参照)

Mn4Ni1Mo:ソリッドワイヤの化学成分の記号(表JB.3−溶加材の化学成分 参照)

例2 ティグ溶接(W)の溶着金属が,耐力550 MPa(55)以上,−60 ℃(6)でのシャルピー吸収

エネルギーの平均値47 J以上で,アルゴンシールドにて溶加材Mn4Ni1Moを使用し,決められ

た溶接後熱処理(T)を実施した場合は,次のように表示する。

ISO 16834-A-W 55 6 Mn4Ni1Mo T

表JB.3でMn4Ni1Moの化学成分条件に対応するソリッドワイヤ又はソリッド溶加棒は,次

のように表示する。

ISO 16834-A-W Mn4Ni1Mo

ここに,

ISO 16834-A:耐力及びシャルピー吸収エネルギー47 Jによって分類する規格番号

W:ティグ溶接用のソリッドワイヤ,ソリッド溶加棒及び/又は溶着金属の記号(JB.4.1

参照)

20

Z 3316:2017

55:引張特性の記号(表JB.1参照)

6:衝撃特性の記号(表JB.2参照)

Mn4Ni1Mo:ソリッドワイヤ又はソリッド溶加棒の化学成分の記号(表JB.3−溶加材の化

学成分 参照)

T:溶接後熱処理ありの記号(JB.4.6参照)

21

Z 3316:2017

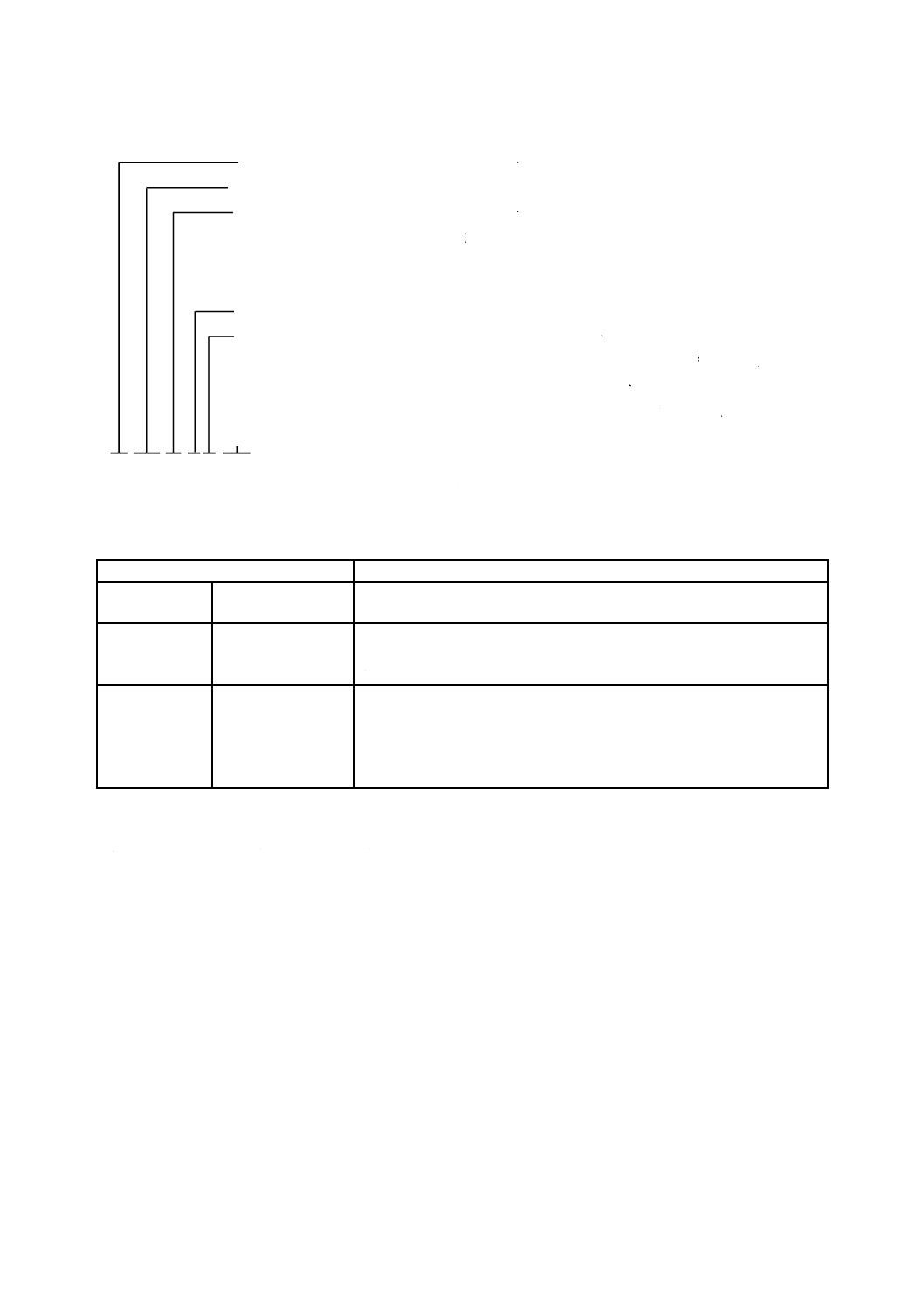

附属書JC

(参考)

JISと対応国際規格との対比表

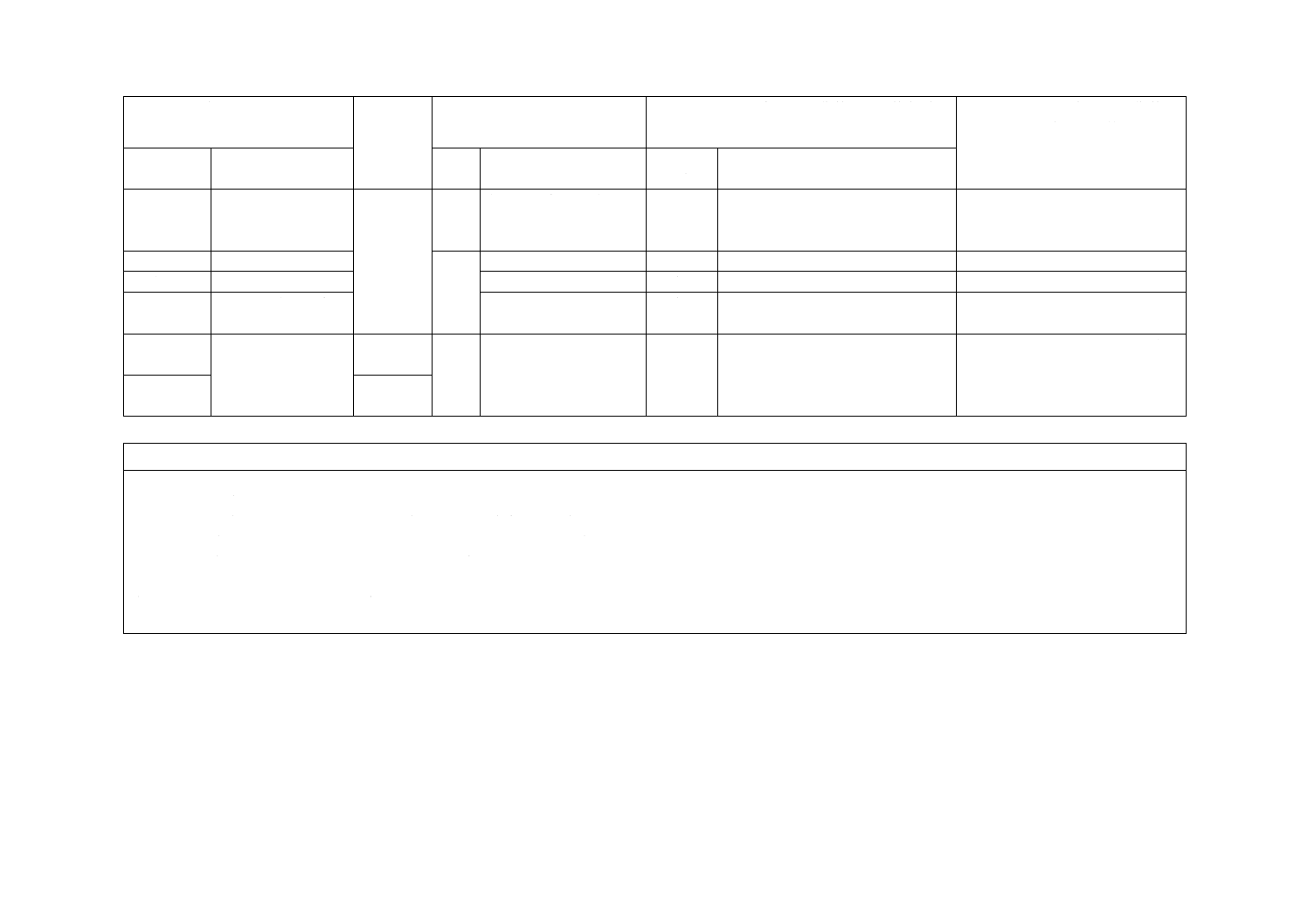

JIS Z 3316:2017 軟鋼,高張力鋼及び低温用鋼のティグ溶接用ソリッド溶加棒及

びソリッドワイヤ

ISO 636:2015,Welding consumables−Rods, wires and deposits for tungsten inert gas

welding of non-alloy and fine-grain steels−Classification

ISO 16834:2012,Welding consumables−Wire electrodes, wires, rods and deposits for gas

shielded arc welding of high strength steels−Classification

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

ISO 636

ISO 16834

1

System A及びSystem B

について規定

削除

JISは,System Bを採用して規定し

た。

対応国際規格では,System A及び

/又はSystem Bを使用できる。

耐候性鋼用並びにマグ溶接及びミ

グ溶接用は,別のJISで対応する。

3 用語及び

定義

JIS G 0203,JIS Z

3001-1及びJIS Z

3001-2を引用

−

−

追加

JISでは,専門用語及び定義の規格

を引用した。

4 種類及び

記号の付け

方

ISO 636

ISO 16834

3

溶着金属の機械的性質

と溶加材の化学成分と

の組合せを規定

追加

削除

JISでは,引張特性の記号35並び

に化学成分の記号10及びN3M2J

を追加し,耐候性鋼用の成分を削除

した。

日本市場の実情に合わせ追加し

た。

削除は,1の(V)欄に記載

ISO 636

4.4

溶加材の化学成分の記

号を規定

変更

JISでは,ISO 16834に合わせて,

先頭の“W”を削除した。

日本市場の実情に合わせた。

2

Z

3

3

1

6

:

2

0

1

7

22

Z 3316:2017

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 品質

5.1 溶加材の寸法及

びその許容差並び

に製品の状態

ISO 636

ISO 16834

8

寸法,許容差及び製品の

状態についてISO 544

を引用

追加

JISでは,ISO 544にない寸法のス

プールを規定している。

日本市場の実情に合わせた。

5.2 溶加材の化学成

分

ISO 636

4.4

溶加材の化学成分を規

定

追加

削除

JISでは,化学成分の記号10及び

N3M2Jを追加し,耐候性鋼用の成

分を削除した。

1の(V)欄及び4の(V)欄に記

載

ISO 16834 4.5

表2

ISO 636

4.4

追加

JISでは,規定していない成分を検

出した際の処置を明記した。また,

めっきの銅についての処置を記載

した。

技術的差異はない。

ISO 16834 4.5

5.3 溶着金属の機械

的性質

ISO 636

4.2

溶着金属の引張特性を

規定

追加

JISでは,引張特性の記号35を追

加した。

日本市場の実情に合わせた。

ISO 16834 4.2

6 試験方法 6.2 溶加材の分析試

験

ISO 636

ISO 16834

6

適切な方法であればよ

いが,疑義ある場合は確

立され公開されている

方法とすると規定

選択

JISでは,選択できる適切な方法と

して,JIS G 0320,JIS G 0321に規

定されている方法とした。

製品と変わらない成分は,製造工程

上流で検査する方法を選択できる

とした。

JISでは国内で使用されている方

法を規定した。

技術的な差異はない。

6.3 溶着金属の引張

試験及び衝撃試験

ISO 636

ISO 16834

5

溶着金属と異なる成分

の試験板は,2層以上の

バタリングを行って使

用してもよいと規定

変更

JISでは,JIS Z 3111を引用し,バ

タリングの厚さを3 mm以上と追加

している。

技術的な差異はない。

c) 試験板の形状及

び寸法

ISO 636

5

試験板は,ISO 15792-1

の記号1.3と規定

変更

JISでは,ISO 16834に合わせて,

記号1.1と規定した。

日本市場の実情に合わせた。

ISO 636

ISO 16834

5

溶接方法は,ISO 15792

-1によると規定

追加

JISでは,表5において試験板の種

類を指定し,適切な種類がない場合

の処置を記載した。

日本市場の実情に合わせた。

溶接条件を規定

追加

JISでは,表7において1.6 mmφの

溶接条件を追加した。

日本市場の実情に合わせた。

2

Z

3

3

1

6

:

2

0

1

7

23

Z 3316:2017

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 製品の呼

び方

ISO 636

ISO 16834

9

径及び長さ,又は径及び

質量を含む場合の呼び

方の規定はない。

追加

JISでは,径及び長さ,又は径及び

質量を含む場合の呼び方も規定し

た。

日本市場の実情に合わせた。

9 表示

8

一致

10 包装

一致

11 検査証

明書

検査証明書を規定

一致

附属書JA

(参考)

JISでは附属書(参

考)とした。

ISO 636

本体でSystem Aを規定

対応国際規格では,System A及び

/又はSystem Bを使用できると

あり,System Bを規定し,System A

を参考とした。

附属書JB

(参考)

ISO 16834

JISと国際規格との対応の程度の全体評価:(ISO 636:2015,ISO 16834:2012,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

Z

3

3

1

6

:

2

0

1

7