Z 3285:2017

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 粒度分布測定 ··················································································································· 1

4.1 電子顕微鏡式粒度分布試験 ······························································································ 1

4.2 レーザ回折式粒度分布試験 ······························································································ 2

4.3 デジタルマイクロスコープ式粒度分布試験 ·········································································· 2

5 ソルダペーストの特性評価試験 ··························································································· 3

5.1 微量スパイラル方式粘度特性試験······················································································ 3

5.2 印刷性試験 ··················································································································· 4

5.3 だれ試験 ······················································································································ 7

5.4 リフロー性試験 ············································································································· 8

5.5 高温観察試験 ··············································································································· 10

附属書A(参考)粒度分布測定結果記録表 ··············································································· 14

附属書B(参考)微量スパイラル方式粘度特性試験結果記録表 ····················································· 15

附属書C(参考)印刷性試験結果記録表 ·················································································· 16

附属書D(参考)だれ試験結果記録表 ····················································································· 17

附属書E(参考)リフロー性試験結果記録表············································································· 18

附属書F(参考)高温観察試験結果記録表 ················································································ 19

Z 3285:2017

(2)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

Z 3285:2017

微細接合用ソルダペーストー

微細粉末を使用するソルダペーストの特性試験方法

Solder paste for micro-joining-

Characteristic test methods for solder paste using fine particles

1

適用範囲

この規格は,主として電子機器,通信機器などの配線の微細化による高密度プリント回路基板(例えば,

最小導体幅及び最小導体間隙が,60 μm以下のもの。)への配線接続,部品の接続などに用いるJIS Z 3284-1

に規定する粉末サイズの記号7及び記号8の微細粉末を使用したソルダぺースト(以下,ソルダペースト

という。)の特性試験方法についての規定で,微細であるが故に表面活性力の影響を受けてしまうことに配

慮し,JIS Z 3284規格群よりも,精度良く試験するために規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 3001-3 溶接用語−第3部:ろう接

JIS Z 3284-1 ソルダペースト−第1部:種類及び品質分類

JIS Z 3284-3 ソルダペースト−第3部:印刷性,粘度特性,だれ及び粘着性試験

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001-3,JIS Z 3284-1及びJIS Z 3284-3によるほか,次に

よる。

3.1

デジタルマイクロスコープ

パーソナルコンピュータ又はモニターの画面上に拡大映像を表示する装置。

4

粒度分布測定

4.1

電子顕微鏡式粒度分布試験

この測定は,走査型電子顕微鏡(以下,SEMという。)を用いて,ソルダペーストに使用するはんだ粉

末の粒度分布が,その粉末のサイズに合ったものであるかを測定する方法で,次による。

a) 試験の概要 SEM観察によって,ソルダペーストに使用するはんだ粉末の粒度分布を測定する。

b) 装置及び器具 装置及び器具は,次による。

1) スパチュラ(へら)

2) SEM 倍率1 000倍以上で観察でき,画像保存装置付きのもの。

2

Z 3285:2017

c) 試験の手順 試験の手順は,次による。

1) 100個以上のはんだ粉末をSEMで倍率1 000倍以上で直接観察するか又は画像を保存して観察し,

画像解析によってはんだ粉末を球形と仮定してサイズを測定し,JIS Z 3284-1の箇条4(種類)の

b) 2)(粉末サイズの分類)で規定する粉末サイズに選別する。

2) 選別した粉末サイズの割合から,測定試料数に対する個数分率(%)として粒度分布を求める。

d) 結果の記録 結果の記録表の例を,附属書Aに示す。

4.2

レーザ回折式粒度分布試験

この測定は,レーザ回折式粒度分布測定装置を用いて,ソルダペーストに使用するはんだ粉末の粒度分

布が,その粉末のサイズに合ったものであるかを測定する方法で,次による。

a) 試験の概要 レーザ回折式粒度分布測定装置によって,ソルダペーストに使用するはんだ粉末の粒度

分布を測定する。

b) 装置及び器具 装置及び器具は,次による。

1) レーザ回折式粒度分布測定装置

2) 天びん 感量が0.01 gのもの

3) スパチュラ(へら)

c) 試験の手順 試験の手順は,次による。

1) 測定装置の指示に従い,はんだ粉末がない状態で測定し,次にはんだ粉末約0.5〜10 gの粒径を測定

する。

2) 測定した体積粒度分布結果から,個数分率(%)として粒度分布を求める。

d) 結果の記録 結果の記録表の例を,附属書Aに示す。

4.3

デジタルマイクロスコープ式粒度分布試験

この測定は,取得画像の三次元構築によって,三次元での観察が可能なデジタルマイクロスコープ(以

下,3Dマイクロスコープという。)を用いて,ソルダペーストに使用するはんだ粉末の粒度分布が,その

粉末のサイズに合ったものであるかを測定する方法で,次による。

a) 試験の概要 3Dマイクロスコープ観察によって,ソルダペーストに使用するはんだ粉末の粒度分布を

試験する。

b) 装置及び器具 装置及び器具は,次による。

1) スパチュラ(へら)

2) スライドガラス

3) 3Dマイクロスコープ 高精度測定を可能にするテレセントリック光学系と透過型照明とをもち,倍

率1 000倍以上で観察できるもの。また,取得画像の三次元構築ができ,画像保存装置付きのもの。

c) 試験の手順 試験の手順は,次による。

1) 測定装置の指示に従い,100個以上のはんだ粉末をスライドガラス上に載せ,3Dマイクロスコープ

で観察し,三次元構築した画像を保存する。さらに,画像解析によってはんだ粉末を球形と仮定し

てサイズを測定し,JIS Z 3284-1の箇条4のb) 2) で規定する粉末サイズに選別する。

2) 選別した粉末サイズの割合から,測定試料数に対する個数分率(%)として粒度分布を求める。

d) 結果の記録 結果の記録表の例を,附属書Aに示す。

3

Z 3285:2017

5

ソルダペーストの特性評価試験

5.1

微量スパイラル方式粘度特性試験

この試験は,ソルダペーストの印刷性とも密接な関係をもつ粘性−ずり速度特性,及びチクソトロピー

性(チクソトロピー指数)を測定する方法で,次による。

なお,JIS Z 3284-3の4.2(粘度特性試験)のa) 1)(スパイラル方式)によって試験してもよい。

a) 試験の概要 粘度計の外筒を回転させ,サンプル容器からソルダペーストを吸い上げる。ソルダペー

ストを,全容量分吸い上げた後,外筒を逆方向に回転させ,サンプル容器に戻す。この一連の上昇下

降動作において,上昇時にソルダペーストが受けるずり応力を,内筒が受けるトルクとして検出し,

二重円筒の回転数から粘度特性を求める。さらに,この粘度特性からチクソトロピー指数を算出する。

ずり速度(D)は,外筒の回転速度vと内筒と外筒の間隙yを用いてD=v/y(s-1)と定義される。

b) 装置及び器具 装置及び器具は,次による。

1) 微量スパイラル方式粘度計

2) 恒温槽 粘度計本体内蔵の恒温槽又は外部恒温槽

3) 微量スパイラル方式粘度計用容器 容量0.2 cm3の金属容器

4) 記録計 パーソナルコンピュータなど

c) 試験の手順 試験の手順は,次による。

1) 必要な場合,ソルダペーストが室温になるまで放置する。

2) スパチュラでかき混ぜ,ソルダペーストを均一にする。

3) ソルダペーストをサンプル容器に入れる。

4) ソルダペーストを投入したサンプル容器を微量スパイラル方式粘度計にセットする。

5) 外筒を回転させ,内筒と外筒との間に試料を充塡させた後,外筒を静止した状態で,恒温槽の温度

を25 ℃±0.5 ℃にセットし,約10分間,恒温槽の温度が安定するまで待つ。

6) 恒温槽の温度が安定した後,回転速度を10 r/min±0.5 r/minで約2分間,粘度を測定する。

7) サンプル容器,内筒及び外筒を取り出し,2-プロパノール,エタノール等の適当なソルダペースト

洗浄液で洗浄後,新たなソルダペーストをサンプル容器に入れ,微量スパイラル方式粘度計にセッ

トする。

8) 再び外筒を回転させ,内筒と外筒との間に試料を充塡させた後,外筒を静止した状態で,恒温槽の

温度を25 ℃±0.5 ℃にセットし,約10分間,恒温槽の温度が安定するまで待つ。

9) 回転速度を5 r/min±0.25 r/minで約4分間,引き続き20 r/min±1.0 r/minで約1分間粘度を測定して,

5 r/min±0.25 r/min及び20 r/min±1.0 r/minにおける粘度値を読み取る。

なお,チクソトロピー指数(TI)は,次の式から求める。

TI=log (η1/η2)/log (D2/D1)

ここに,

η1: ずり速度D1のときの粘度(Pa・s)

η2: ずり速度D2のときの粘度(Pa・s)

D1: ずり速度1(s-1)

D2: ずり速度2(s-1)

ずり速度(D)は,次による。

D1:回転速度5 r/minの時のずり速度,D2:回転速度20 r/minの時のずり速度

d) 結果の記録 結果の記録表の例を,附属書Bに示す。

4

Z 3285:2017

5.2

印刷性試験

5.2.1

印刷方法

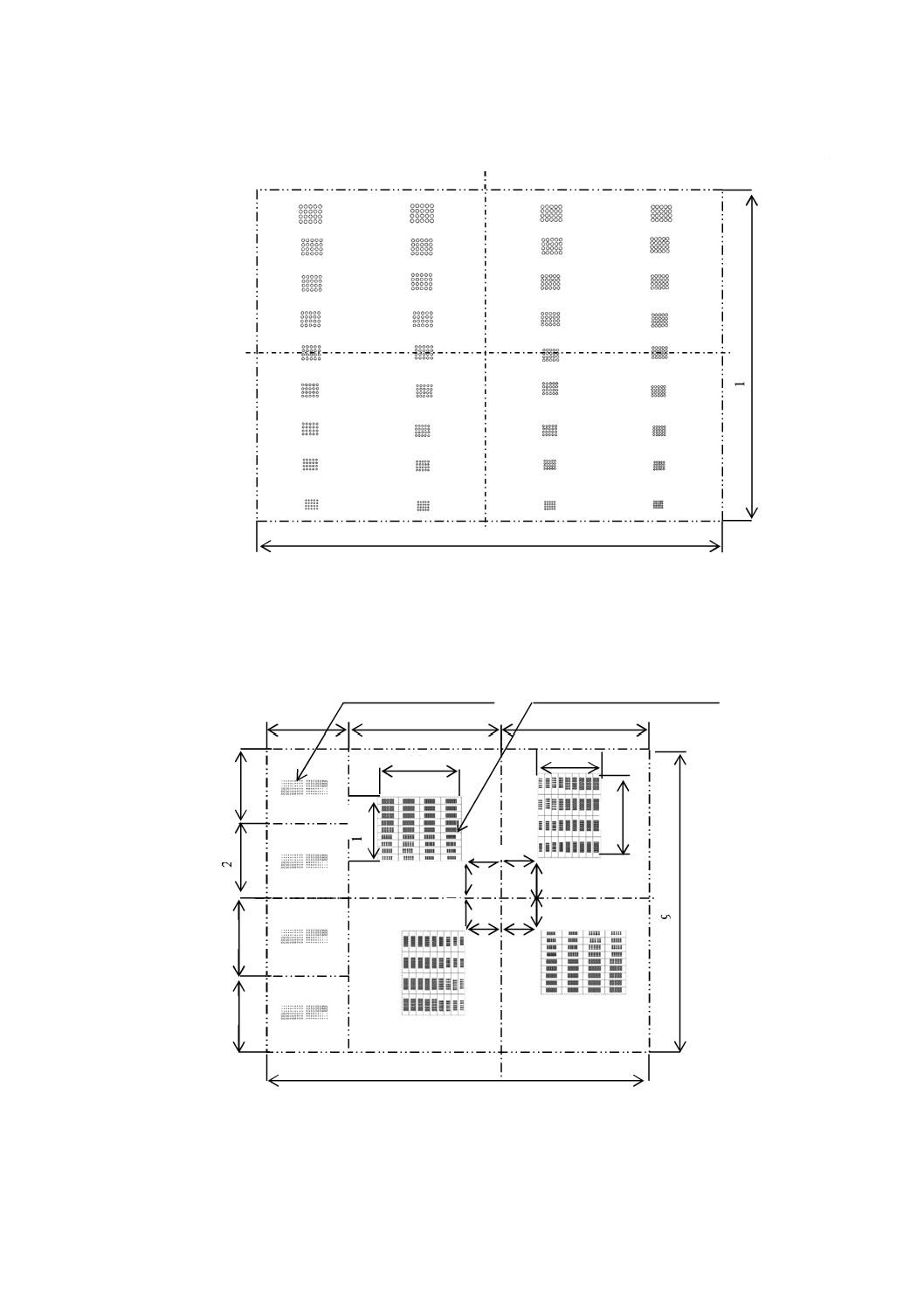

図1に示す標準印刷パターンを使用し,評価対象のソルダペーストを銅張積層板上に印刷を行い,印刷

性を評価する。

5.2.2

印刷性試験

この試験は,印刷初期及び連続印刷時に印刷されたソルダペーストの形状・寸法,及びそれらの安定性

を評価する方法で,次による。

a) 試験の概要 印刷されたソルダペーストの平面形状及び厚さ(分布),並びに連続印刷時のそれらの安

定性を計測し,その印刷性を評価する。

なお,この試験によって作製した試料を,5.3〜5.5の試験に用いてもよい。

b) 装置及び器具 装置及び器具は,次による。

1) メタルマスク 厚さ30 μm±5 μmのアディティブ加工ニッケル板

メタルマスクのパターン孔開口部は,テーパなしストレート孔とし,その配置は,図1による。

外枠は,印刷機又はマニュアル印刷に合わせて適宜に作製する。

例 自動印刷用外枠の場合,650 mm×550 mm,マニュアル印刷用外枠の場合,310 mm×240 mm。

2) 印刷機 位置合わせ機構をもち自動印刷できるもの

3) スパチュラ(へら)

4) 銅張積層板 銅はくの厚さ約12 μmの銅張積層板

寸法92 mm×80 mm×0.8 mmを標準とし,印刷機に合わせて,それ以外の銅はくの厚さ及び寸法

を用いてもよい。また,必要に応じて,位置合わせ用の認識マークを付けてもよい。

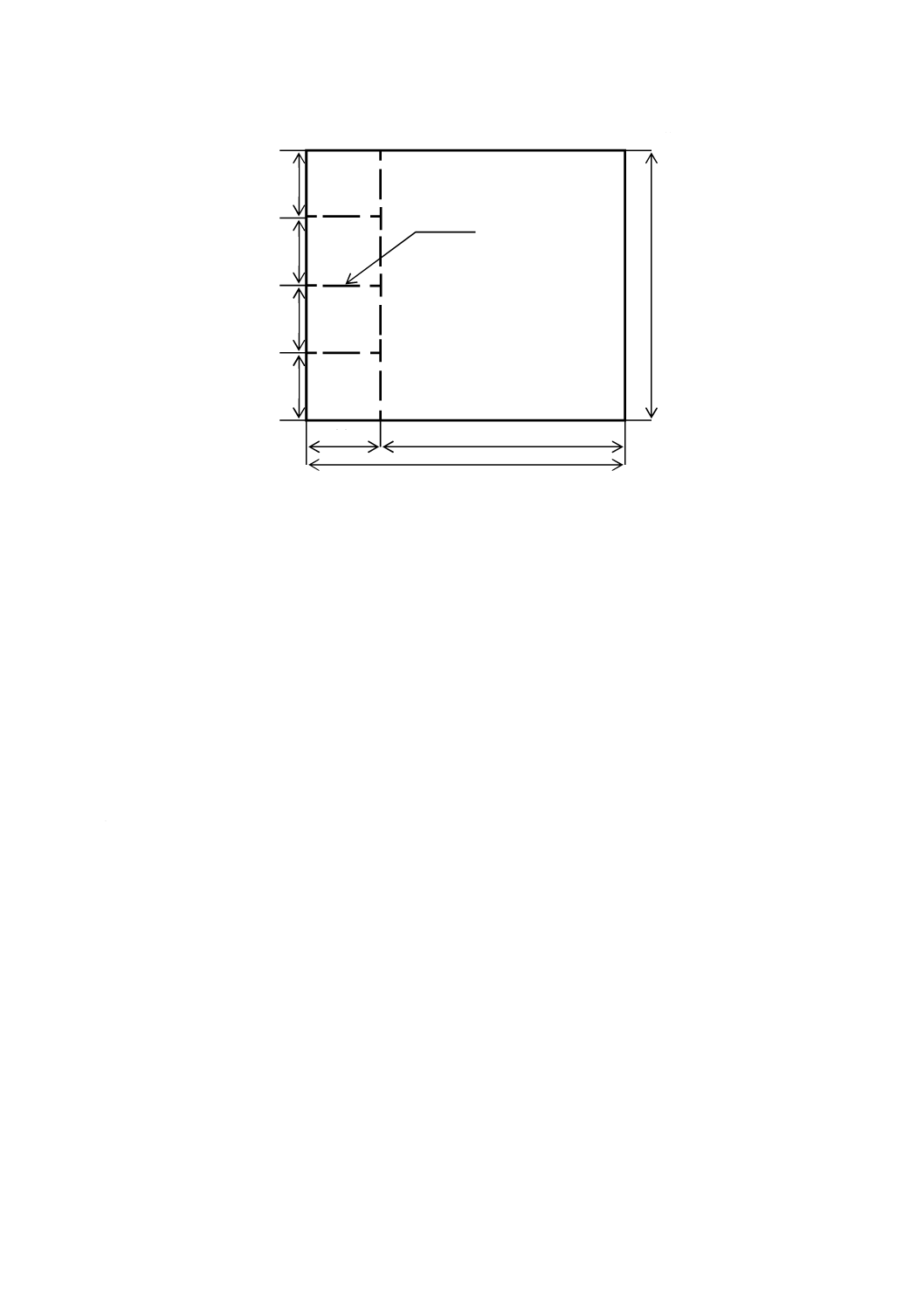

なお,印刷性試験及び高温観察試験用の印刷を同時に行う場合は,基板分割用のスリットを備え

た図2に示す配置の銅張積層板を用いてもよい。

5) 3Dマイクロスコープ 倍率200倍以上で撮影可能なもの

6) レーザ式変位計及び非接触形状測定装置 分解能が0.1 μm以上のもの

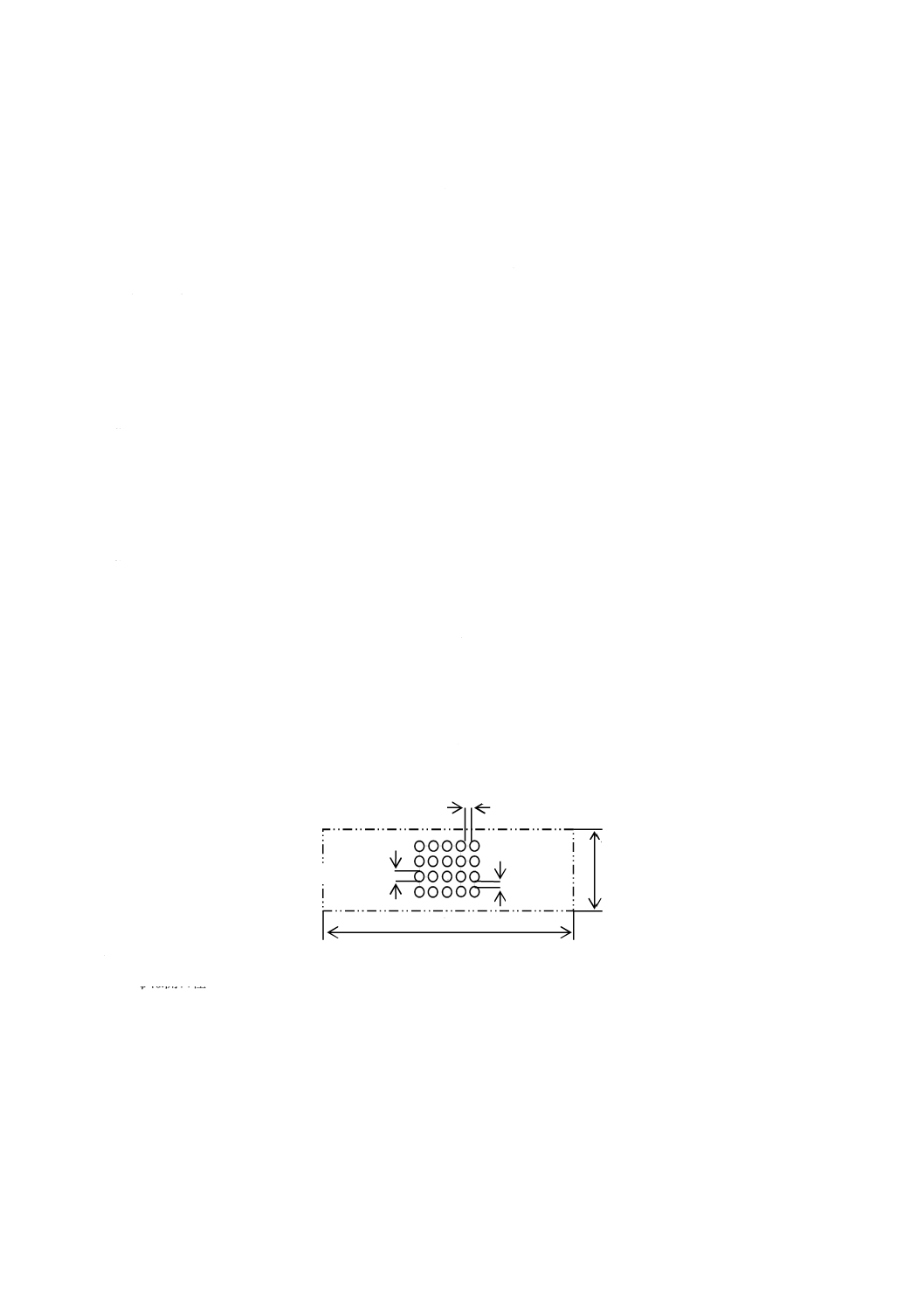

注a) Gはパターン間隙

b) φは開口径

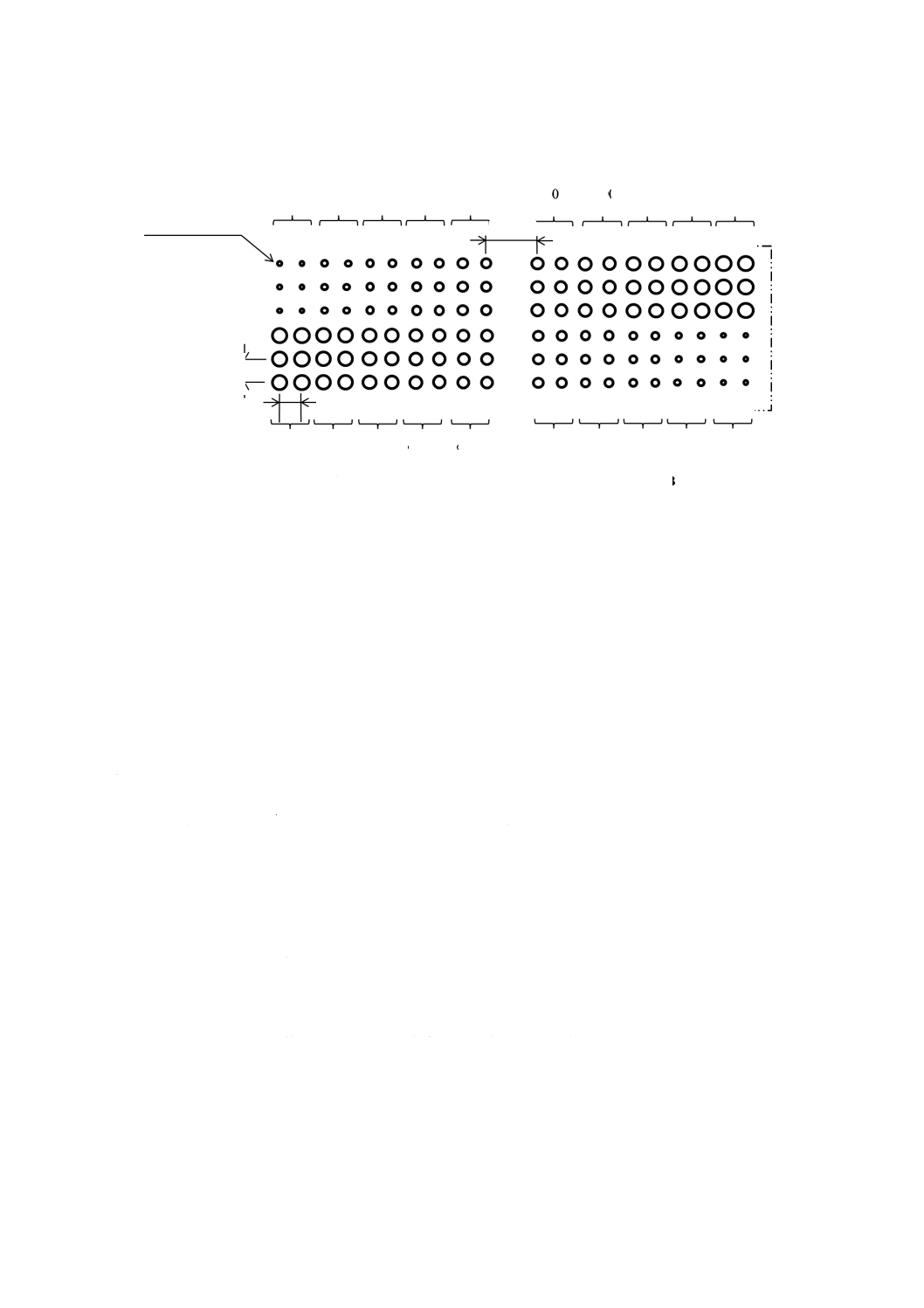

a) メタルマスク開口部(φ130 μmの行・G60 μmの列)の拡大配置イメージ

図1−印刷用メタルマスク開口部の配置イメージ

1

.9

m

m

6 mm

G

6

0

µ

m

G a) 60 µm

φb) 130 µm

5

Z 3285:2017

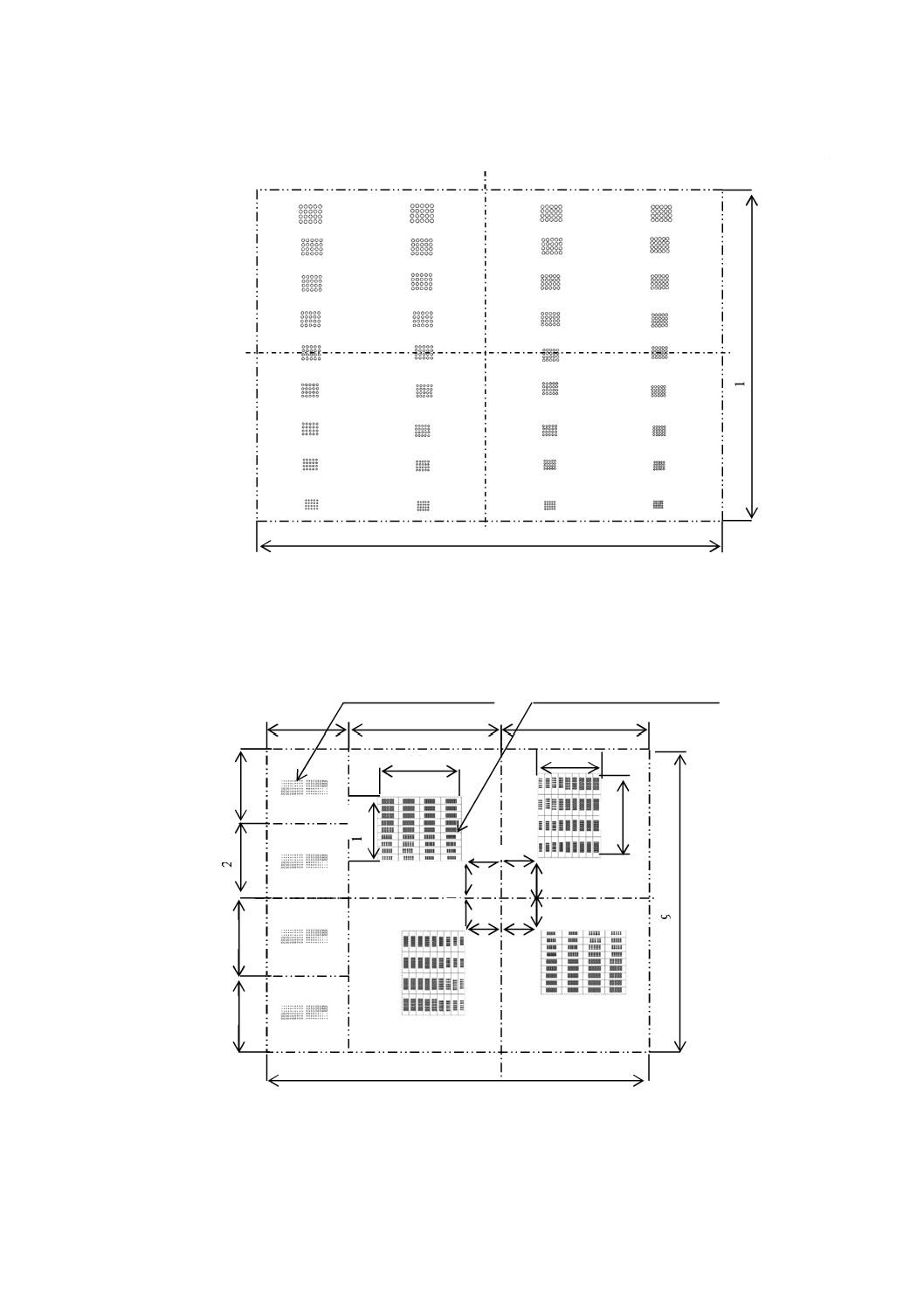

単位 mm

注記 φは開口径(μm),Gはパターン間隙(μm)を示す。

b) 標準印刷試験用パターン開口部の配置イメージ

c) メタルマスク開口部の配列イメージ

図1−印刷用メタルマスク開口部の配置イメージ(続き)

2

3

2

3

2

3

2

3

24

40

40

24

17.1

1

7

.1

2

4

1

0

1

0

10 10

9

2

104

高温観察試験用パターン

(図6)を4か所配列した

例

標準印刷試験用パターン

[図1 b)]を各90°回転

させて4か所配列した例

1

7

.1

24

G60 の列 G50 の列 G40 の列 G30 の列

φ130の行

φ120の行

φ110の行

φ100の行

φ90の行

φ80の行

φ70の行

φ60の行

φ50の行

6

Z 3285:2017

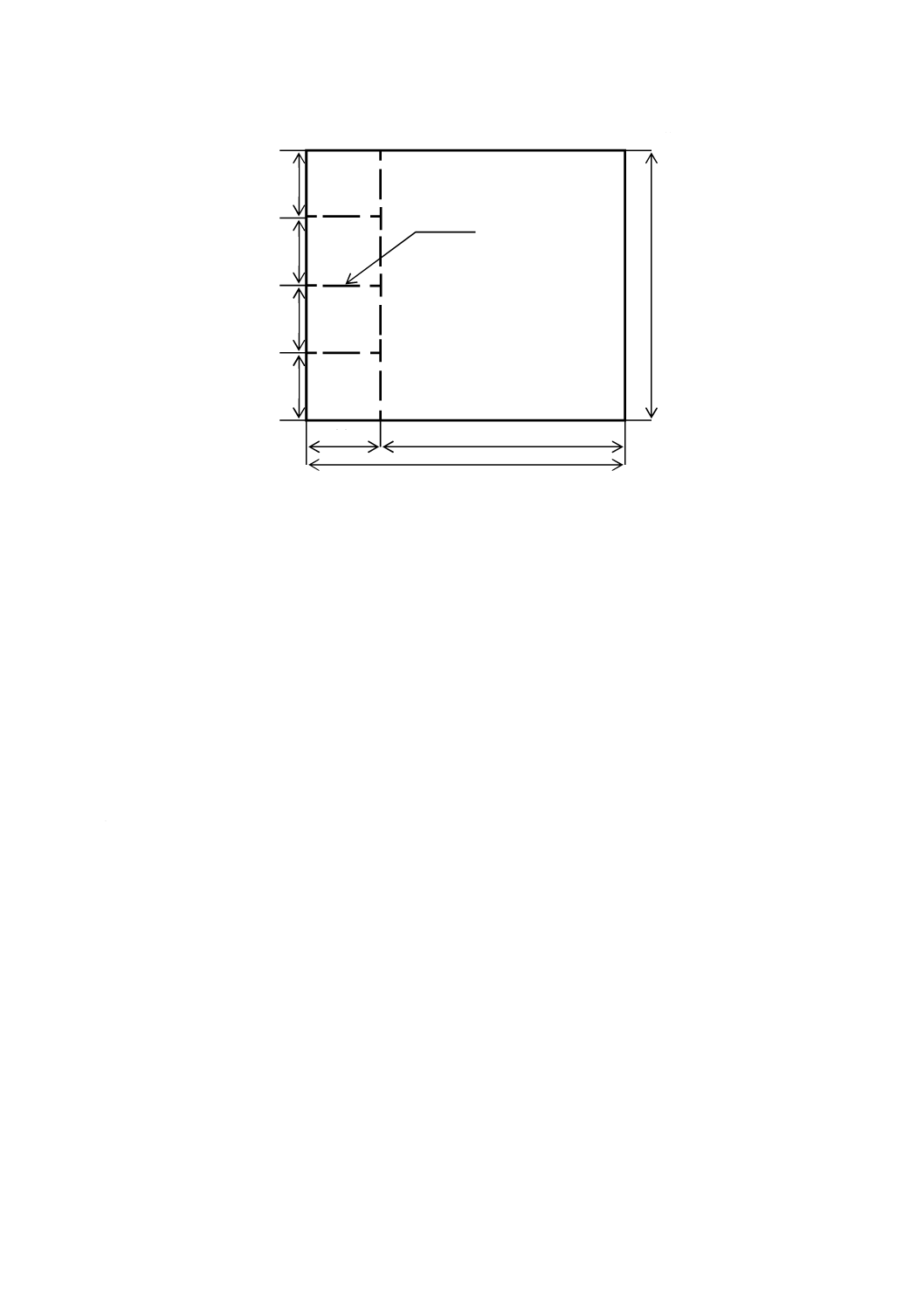

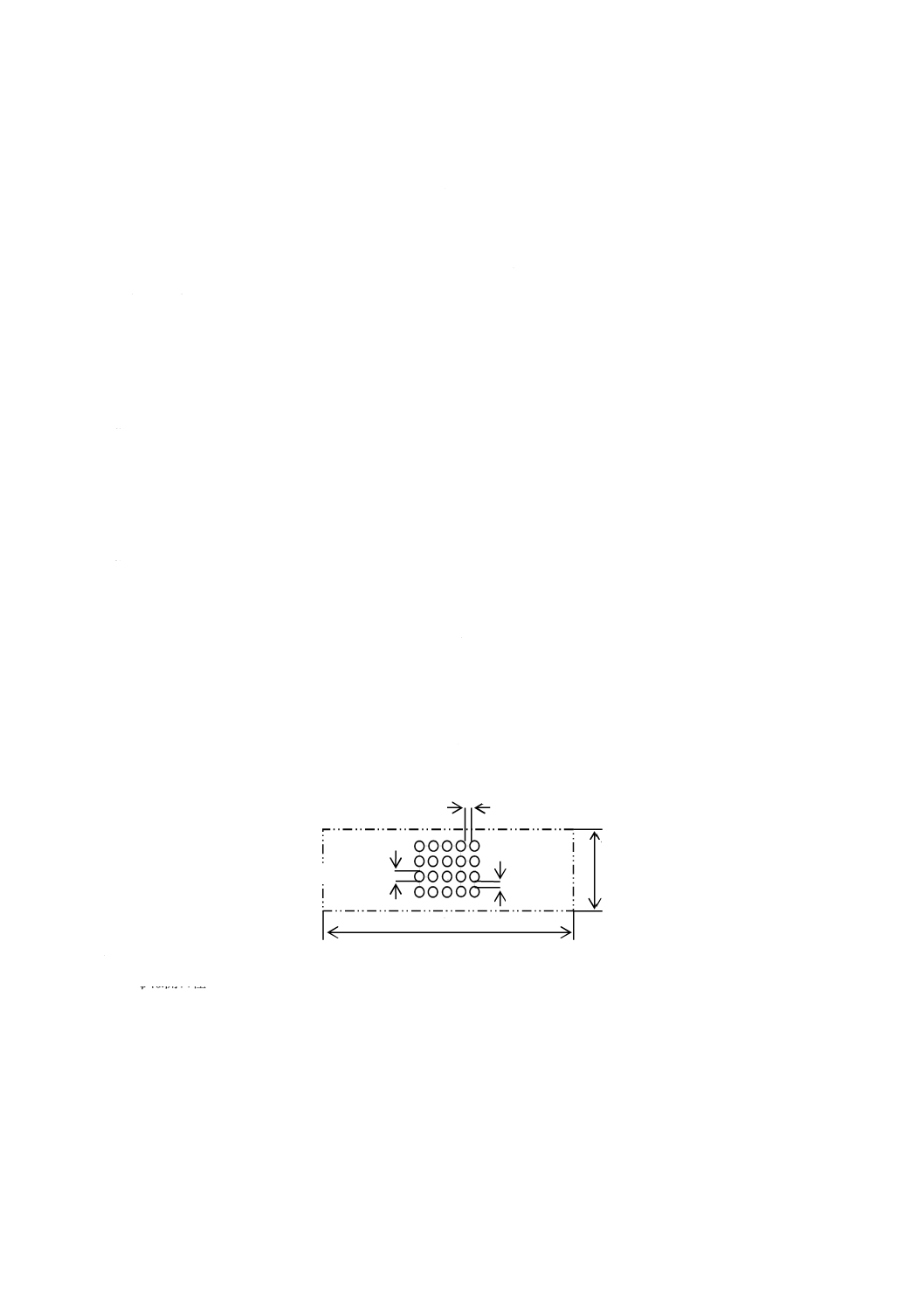

単位 mm

図2−基板分割用のスリットを備えた銅張積層板イメージ

c) 試験の手順 試験の手順は,次による。

1) 必要がある場合,ソルダペーストが室温になるまで放置する。

2) スパチュラでかき混ぜ,ソルダペーストを均一にする。

3) 印刷機に設置したメタルマスクの上にソルダペーストを取り出し,スキージを用いて銅張積層板に

ソルダペーストを印刷する。

4) 印刷されたソルダペーストの平面形状は,マイクロスコープによる写真測定(倍率200倍以上)に

よって測定する。また,形状は,レーザ式変位計又は非接触による形状測定装置によって測定する。

5) 印刷開始直後及び連続印刷時において,にじみ,かすれ及びブリッジの有無を,メタルマスクの孔

の形状・寸法,印刷されたソルダペーストの形状及び寸法(厚さ)の差並びにそれらの変動によっ

て評価する。

なお,連続印刷は,10枚目の銅張積層板を,表1に示す印刷性の評価指標によって評価する。

d) 結果の記録 結果の記録表の例を,附属書Cに示す。

スリット

2

3

2

3

2

3

2

3

9

2

80

24

104

7

Z 3285:2017

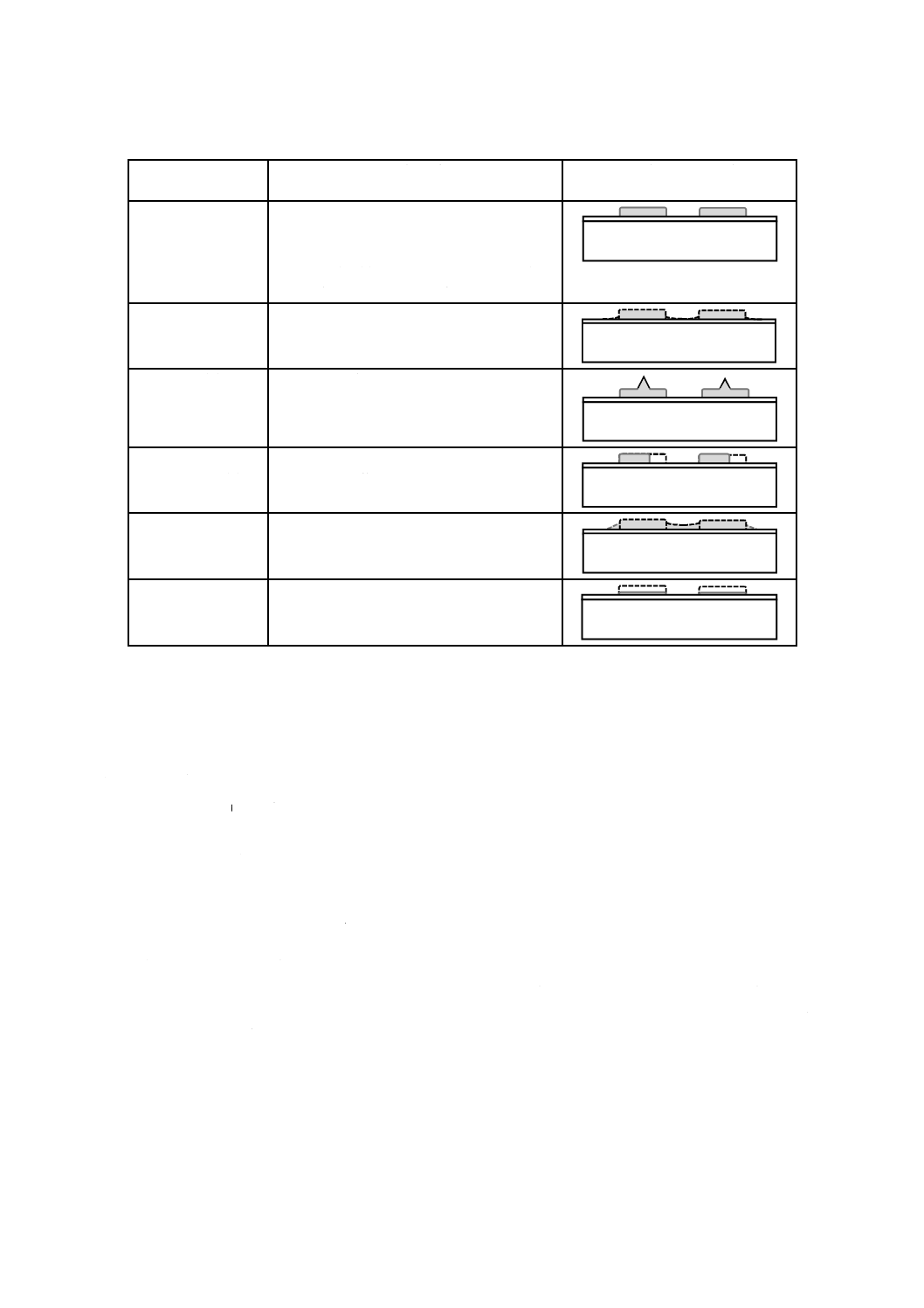

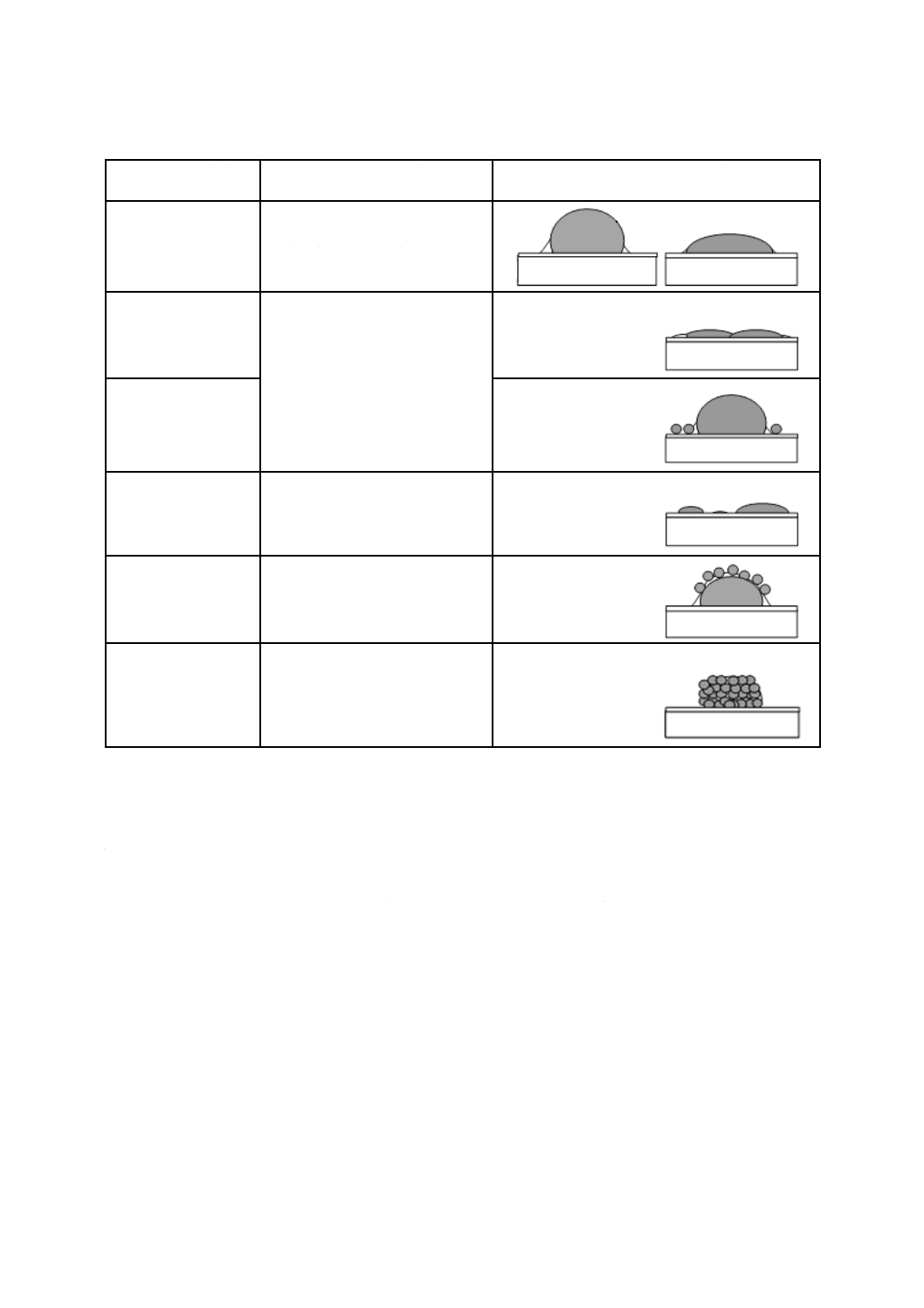

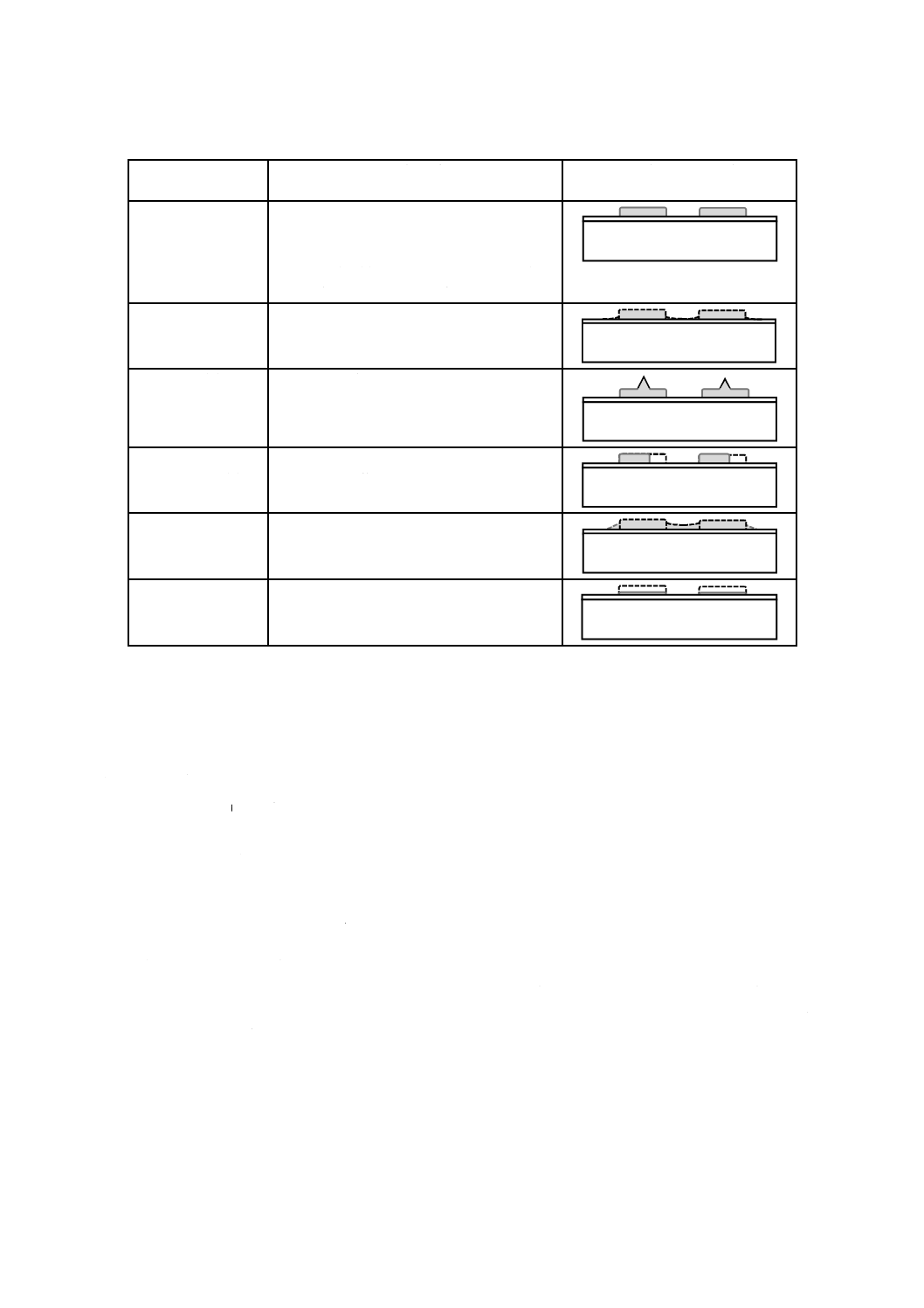

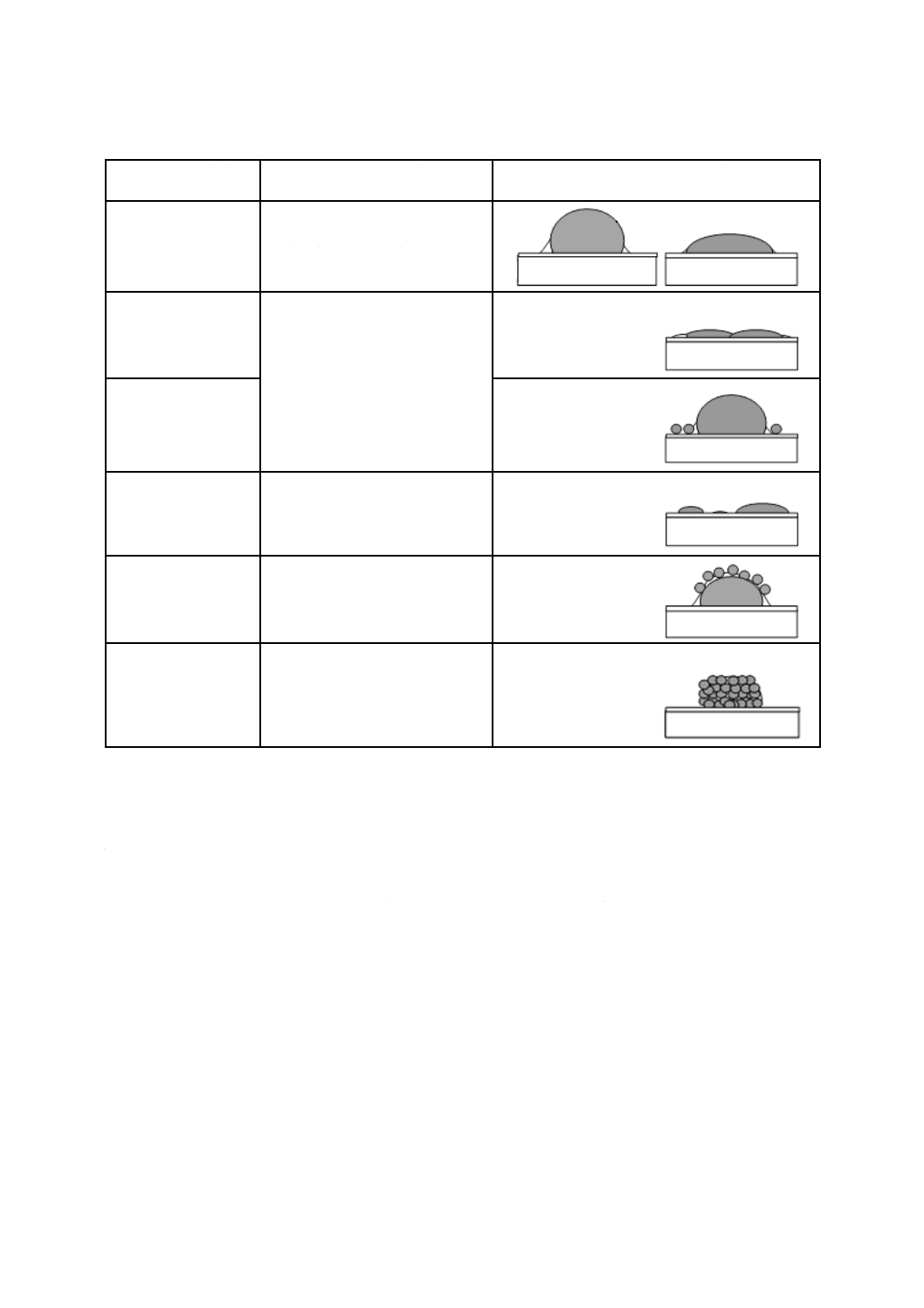

表1−印刷性の評価指標

印刷性の評価指標

( )内は略号

印刷の状態

印刷性のイメージ

良好(A)

印刷開始直後及び連続印刷時において,にじ

み,かすれ,ブリッジ,欠けなどの印刷不具

合がなく,印刷されたソルダペーストの形状

及び寸法(厚さ)がメタルマスクの孔の形状・

寸法と大きく異ならない状態

にじみ(N)

隣り合う印刷部の底面部周辺に薄くソルダペ

ーストが流れ広がる状態

つの(T)

つの状の印刷形状

欠け,又は

はんだ量少(L)

部分的に印刷されず欠けた状態,又ははんだ

量が少ない状態

ブリッジ(B)

隣り合う印刷部が連結し合う状態

かすれ(K)

印刷マスクの厚さより薄く印刷されている状

態(印刷されていない状態も含む。)

5.3

だれ試験

この試験は,JIS Z 3284-1に規定する粉末サイズの記号7及び記号8に適用し,リフロー工程の予熱に

おけるソルダペーストのだれ性を評価する方法で,次による。

a) 試験の概要 リフロー予熱条件下におけるソルダペーストのだれの度合いを評価する。

b) 装置及び器具 装置及び器具は,次による。

1) メタルマスク メタルマスクは,5.2.2 b) の1) による。

2) 印刷機 印刷機は,5.2.2 b) の2) による。

3) 銅張積層板 銅張積層板は,5.2.2 b) の4) による。

4) リフロー炉 図3に規定する試験温度プロファイルにおける許容範囲の温度制御が可能で,窒素に

よって炉内の酸素濃度を200 ppm以下に管理できるもの。

c) 試験の手順 試験の手順は,次による。

1) 銅張積層板にソルダペーストを印刷する手順は,5.2.2 c) の1)〜3) による。

2) 印刷された試験板を,リフロー炉によって加熱する。温度プロファイルは,図3に示す条件とし,

酸素濃度を200 ppm以下に管理する。加熱開始温度は,15 ℃〜35 ℃とし,加熱温度は,固相線温

度以下とする。例えば,Sn63Pb37又はSn96.5Ag3Cu0.5の場合には,130 ℃〜180 ℃の範囲とする。

冷却速度は,任意とする。

3) 加熱後,各パターンのうち,ソルダペーストを目視又は顕微鏡などの拡大鏡によって確認し,ブリ

ッジが発生しない最小間隙を印刷径ごとに評価する。

d) 結果の記録 結果の記録表の例を,附属書Dに示す。

8

Z 3285:2017

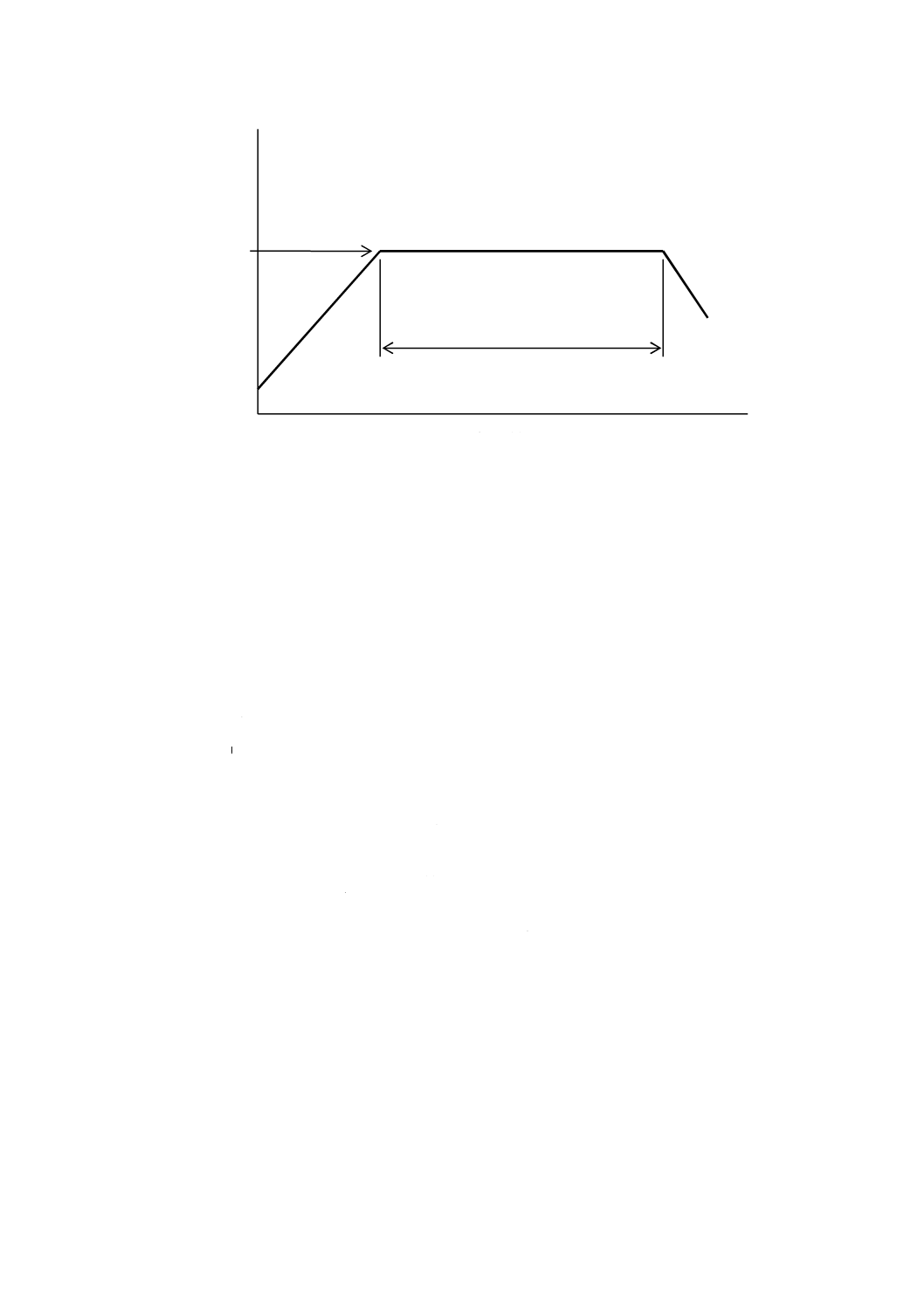

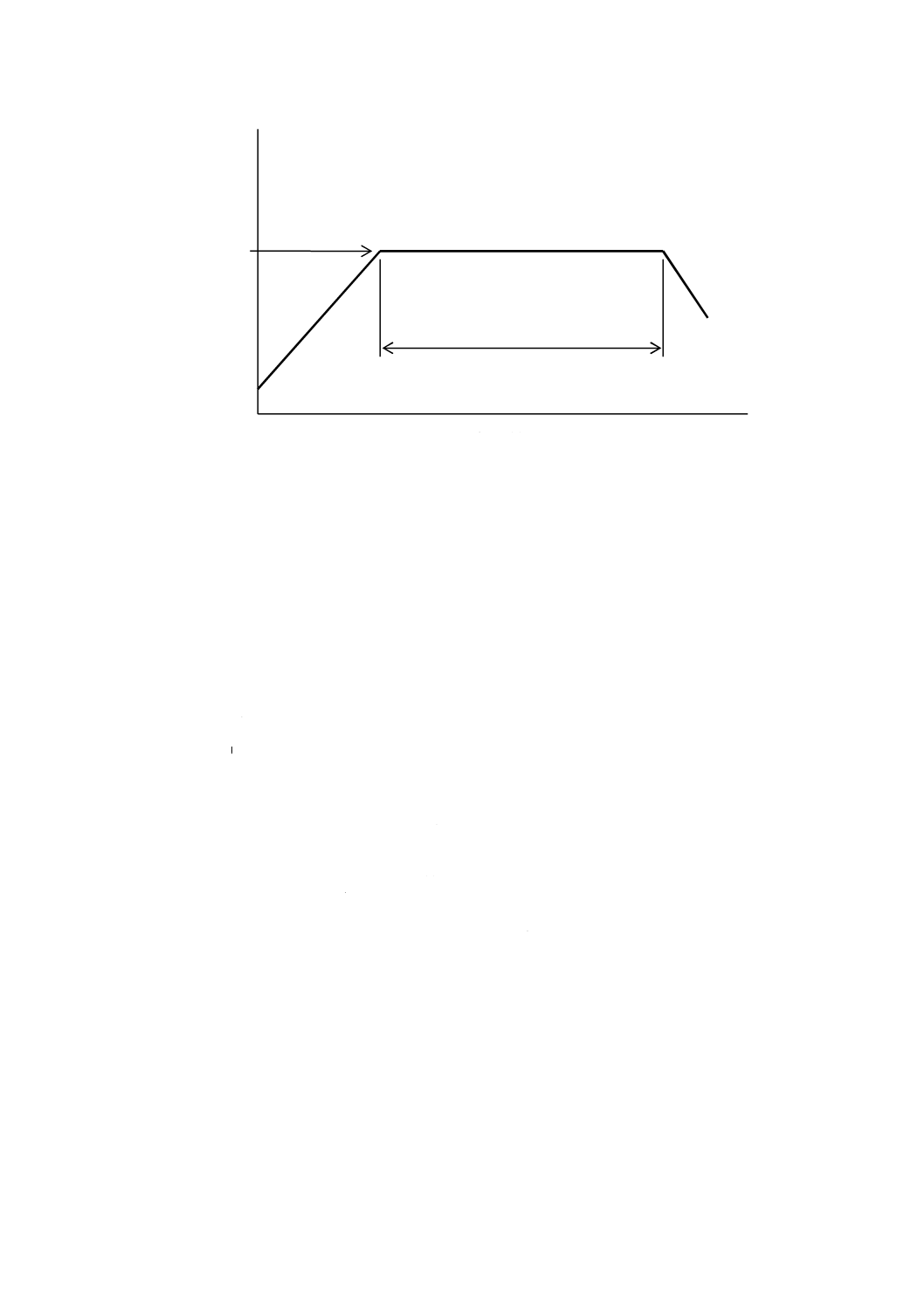

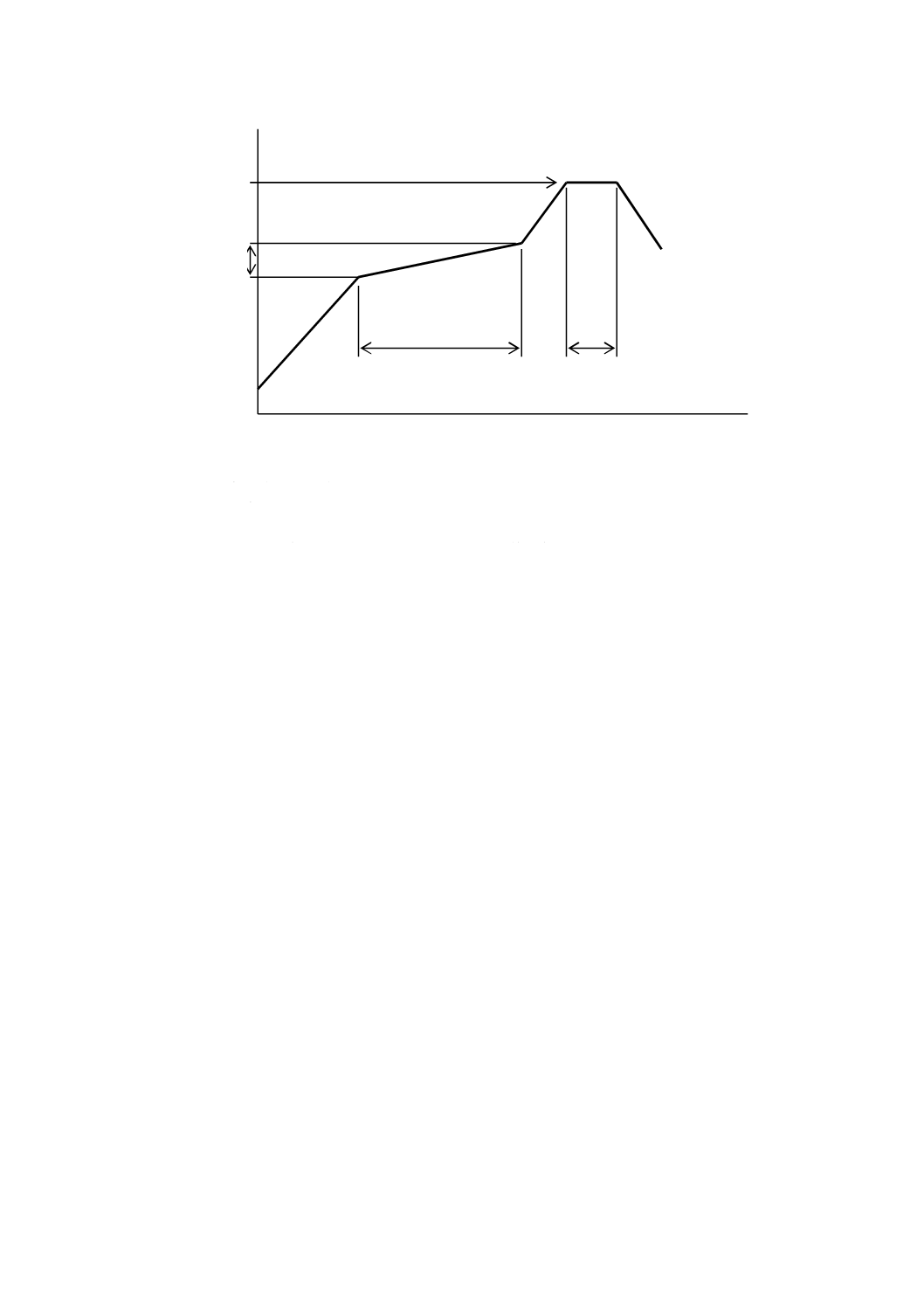

ka:加熱前温度勾配(2 ℃/s〜3 ℃/s)

ta:加熱時間(120 s〜200 s)

Ta:加熱温度(130 ℃〜180 ℃又ははんだの固相線温度以下)

図3−だれ試験温度プロファイルイメージ

5.4

リフロー性試験

この試験は,JIS Z 3284-1に規定する粉末サイズの記号7及び記号8に適用し,リフロー工程後のはん

だ外観でリフロー性の状態を評価する方法で,次による。

a) 試験の概要 図1に示す標準印刷パターンを使用し,銅張積層板上に印刷されたソルダペーストのリ

フロー性について評価する。

b) 装置及び器具 装置及び器具は,次による。

1) メタルマスク メタルマスクは,5.2.2 b) の1) による。

2) 印刷機 印刷機は,5.2.2 b) の2) による。

3) スパチュラ(へら)

4) 銅張積層板 銅張積層板は,5.2.2 b)の4) による。

5) リフロー炉 図4に規定する試験温度プロファイルにおける許容範囲の温度制御が可能で,窒素に

よって炉内の酸素濃度を200 ppm以下に管理できるもの。

c) 試験の手順 試験の手順は,次による。

1) 銅張積層板にソルダペーストを印刷する手順は,5.2.2 c) の1)〜3) による。

2) 印刷された試験板を,リフロー炉によって加熱する。温度プロファイルは,図5に示す条件を用い,

酸素濃度を200 ppm以下に管理する。加熱開始温度は,15 ℃〜35 ℃とし,冷却速度は,任意とす

る。

温

度

(

℃

)

時間(s)

ka

Ta

ta

9

Z 3285:2017

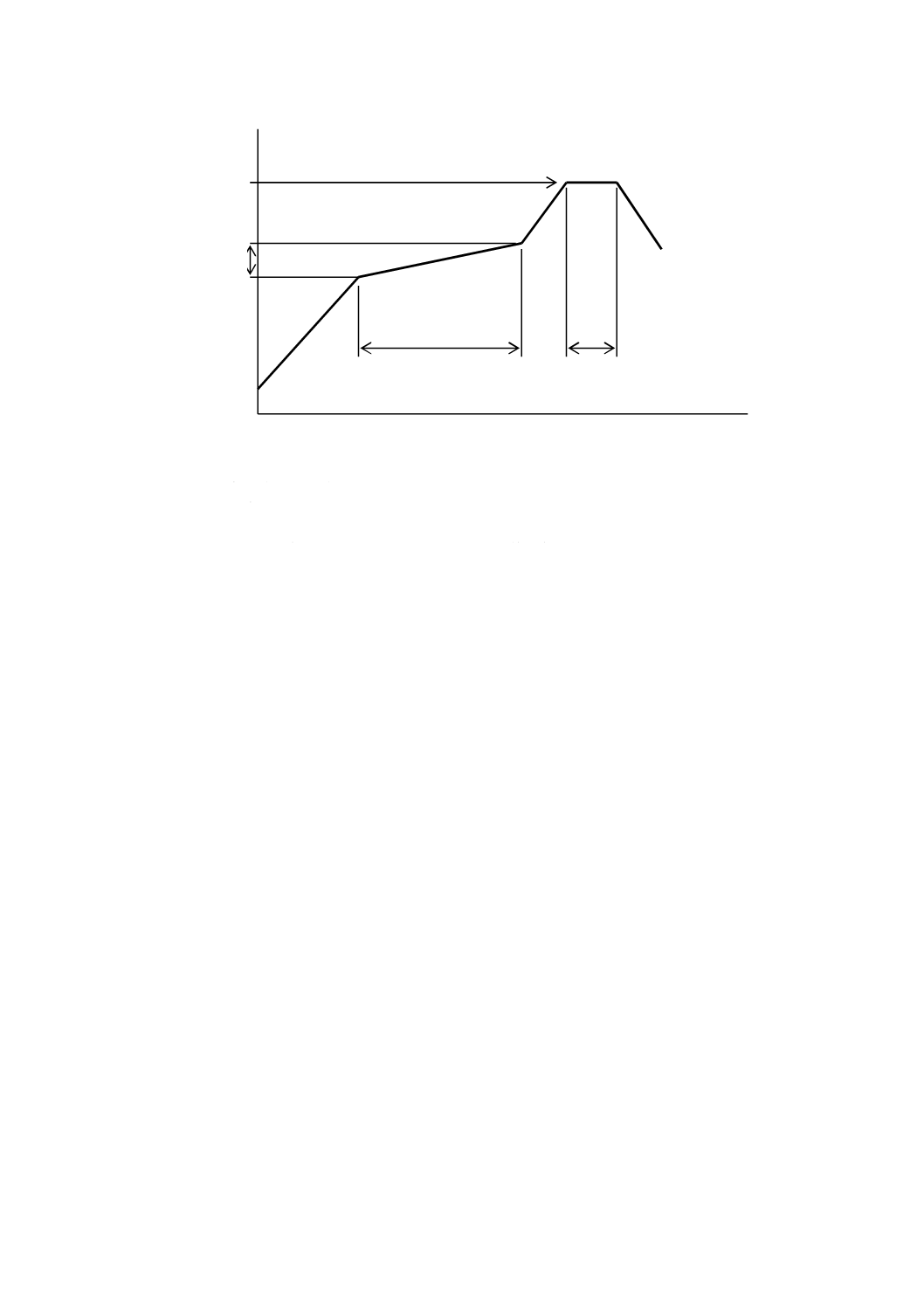

ya:予熱前温度勾配(2 ℃/s〜3 ℃/s)

tp:予熱時間(60 s〜90 s)

Tp:予熱温度範囲(130 ℃〜180 ℃又ははんだの固相線温度以下)

kb:本加熱温度勾配(1 ℃/s〜2 ℃/s)

Tb:加熱ピーク温度(240 ℃±3 ℃又ははんだの液相線温度+20 ℃±3 ℃)

tb:加熱ピーク時間(10 s以下)

図4−温度プロファイルイメージ

3) 加熱後,各パターンのうち,はんだ溶融部を目視,顕微鏡又は拡大鏡によって確認し,表2に示す

リフロー性の評価指標によって,評価する。

d) 結果の記録 結果の記録表の例を,附属書Eに示す。

温

度

(

℃

)

時間(s)

ya

tp

tb

Tb

kb

T

p

10

Z 3285:2017

表2−リフロー性の評価指標

リフロー性の評価指標

( )内は略号

リフロー性の状態

リフロー性のイメージ

良品(1)

未融合及びディウェッティングが

なく,印刷されたソルダペーストの

印刷面積以上にぬれ広がっている。

ブリッジ(2B)

未融合及びディウェッティングが

なく,印刷されたソルダペーストの

印刷面積以上にぬれ広がっている

が,ソルダボール又はブリッジが発

生している。

ソルダボール(2S)

ディウェッティング

(3)

はんだの未融合はないが,ディウェ

ッティングのぬれ広がり域がある。

一部未融合(4)

はんだ粉末の未融合があるが,全体

的には溶融一体化している。

未融合(5)

はんだ粉末のほぼ全体が未融合状

態である。

5.5

高温観察試験

この試験は,JIS Z 3284-1に規定する粉末サイズの記号7及び記号8に適用し,ソルダペーストの印刷

後からリフロー工程の予熱までのだれ挙動及びリフロー性の状態を高温観察装置を用いて評価する方法で,

次による。

a) 試験の概要 高温観察試験のための標準印刷パターンを使用し,評価対象のソルダペーストを銅張積

層板上に印刷する。印刷されたソルダペーストの予熱時のだれ性の度合い,及び本加熱時のリフロー

性の状態を評価する。

b) 装置及び器具 装置及び器具は,次による。

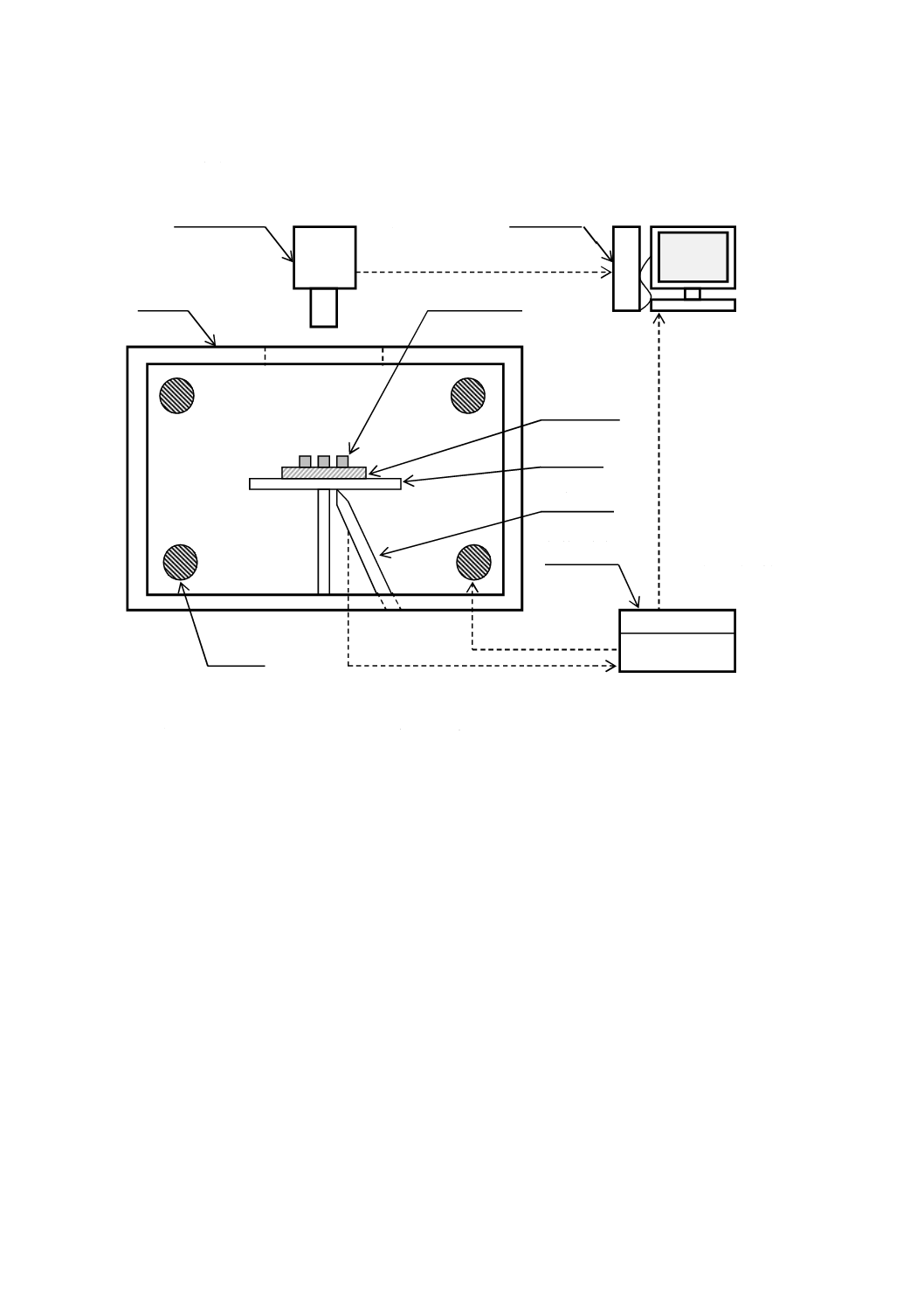

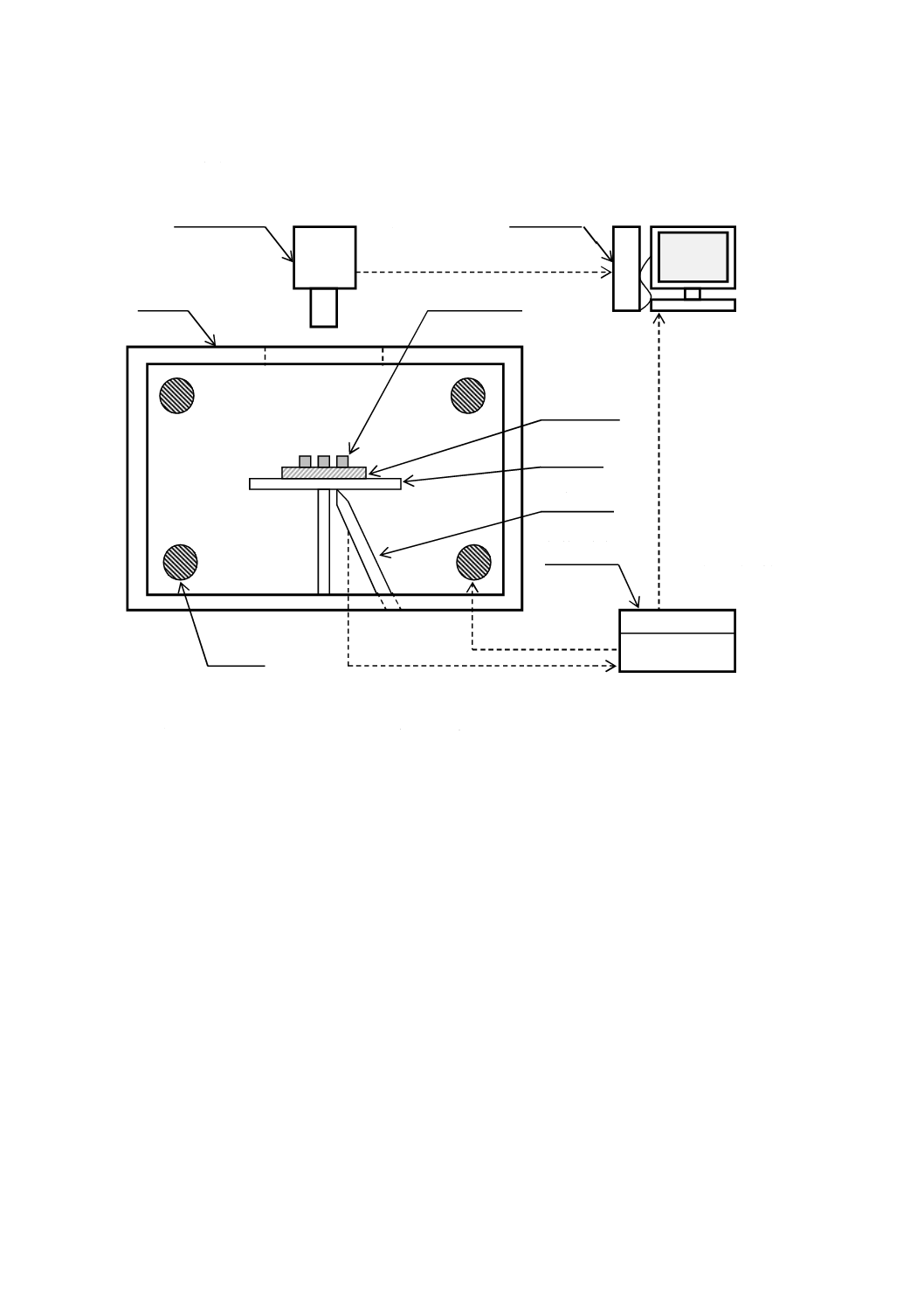

1) 高温観察装置 加熱炉,加熱制御部,観察用カメラ及び動画記録部で構成される図5に示す装置

1.1) 加熱炉は,試験片を加熱するヒーター,ステージ,温度センサ及び図4に示す温度プロファイル

の制御が可能な加熱制御部で構成する。また,窒素によって炉内の酸素濃度を200 ppm以下に管

理できるもの。

1.2) 観察用カメラは,試料に印刷されたソルダペーストの全体像から最小印刷径の状態が撮影可能な

もの。

1.3) 動画記録部は,試験温度プロファイルの開始から終了までの間の動画が記録可能であり,温度セ

ンサの測定値及び加熱開始からの経過時間を動画に写し込み可能なもの。

11

Z 3285:2017

1.4) 動画記録部の時間に対する動画読取り間隔は,毎秒30コマ以上とし,動画に写し込まれる経過時

間の分解能は,0.1 s以下なもの。

図5−高温観察装置の例

2) メタルマスク メタルマスクは,厚さ30 μm±5 μmのアディティブ製ニッケル板

メタルマスクのパターン孔開口部は,テーパなしストレート孔とし,その配置は,図6による。

出力信号(温度)

動画記録部へ

出力信号

ヒーター部へ

出力信号

加熱制御部へ

出力信号(映像)

動画記録部へ

観察用カメラ

加熱炉

動画記録部

加熱制御部

ソルダペースト

銅張積層板

ステージ

ヒーター

温度センサ

12

Z 3285:2017

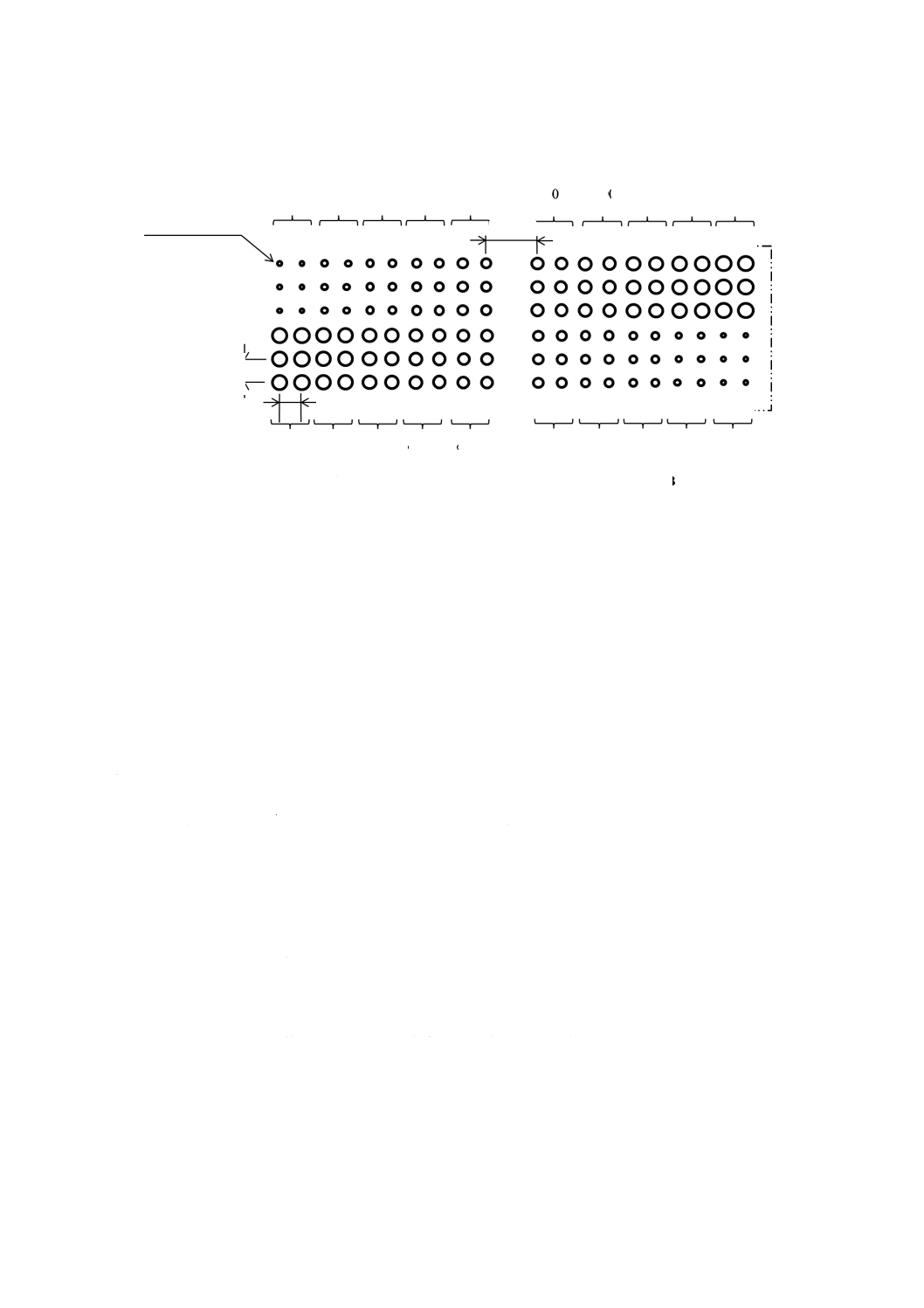

単位 μm

注記 φは開口径,Pは開口径の中心間距離を示す。

図6−高温観察試験用メタルマスクのイメージ

3) 印刷機 位置合わせ機構をもつ手動印刷機,又は自動印刷機

4) スパチュラ(へら)

5) 銅張積層板 寸法が23 mm×24 mm×0.8 mmの銅張積層板で,銅はくの厚さが約12 μmのもの。印

刷機に合わせて,それ以外の銅はくの厚さ及び寸法を用いてもよい。基板分割用のスリットを備え

た図2の配置の銅張積層板を用いてもよい。

6) トング又はその他の適切な道具 高温観察装置への試験片の投入及び取出しに適したもの。

c) 試験の手順 試験の手順は,次による。

1) 銅張積層板にソルダペーストを印刷する手順は,5.2.2 c) の1)〜3) による。

2) 加熱は,5.4 c) の2) に示す温度条件を用いる。

3) ソルダペーストが印刷された銅張積層板を,高温観察装置のステージ上に置き,開口部A,又は開

口部Bの観察画像の位置調整及びピント調整を行う。

4) 図4による加熱を行うとともに,観察用カメラを用い,動画記録部に記録する。

5) 予熱後のだれ性,リフロー性及び溶融特性を5.5 d) の手順で調べる。

d) 評価方法 評価方法は,撮影した動画を用いて,次による。

1) だれ性 だれ性は,撮影した動画を用いて,予熱時間の最後に,ブリッジの発生しない最小間隙の

印刷径を評価する。

2) リフロー性 リフロー性は,撮影した動画を用いて,表2に示すリフロー性の評価指標によって評

価する。各印刷径に複数の評価指標が存在する場合は,その全ての評価指標を記録する。

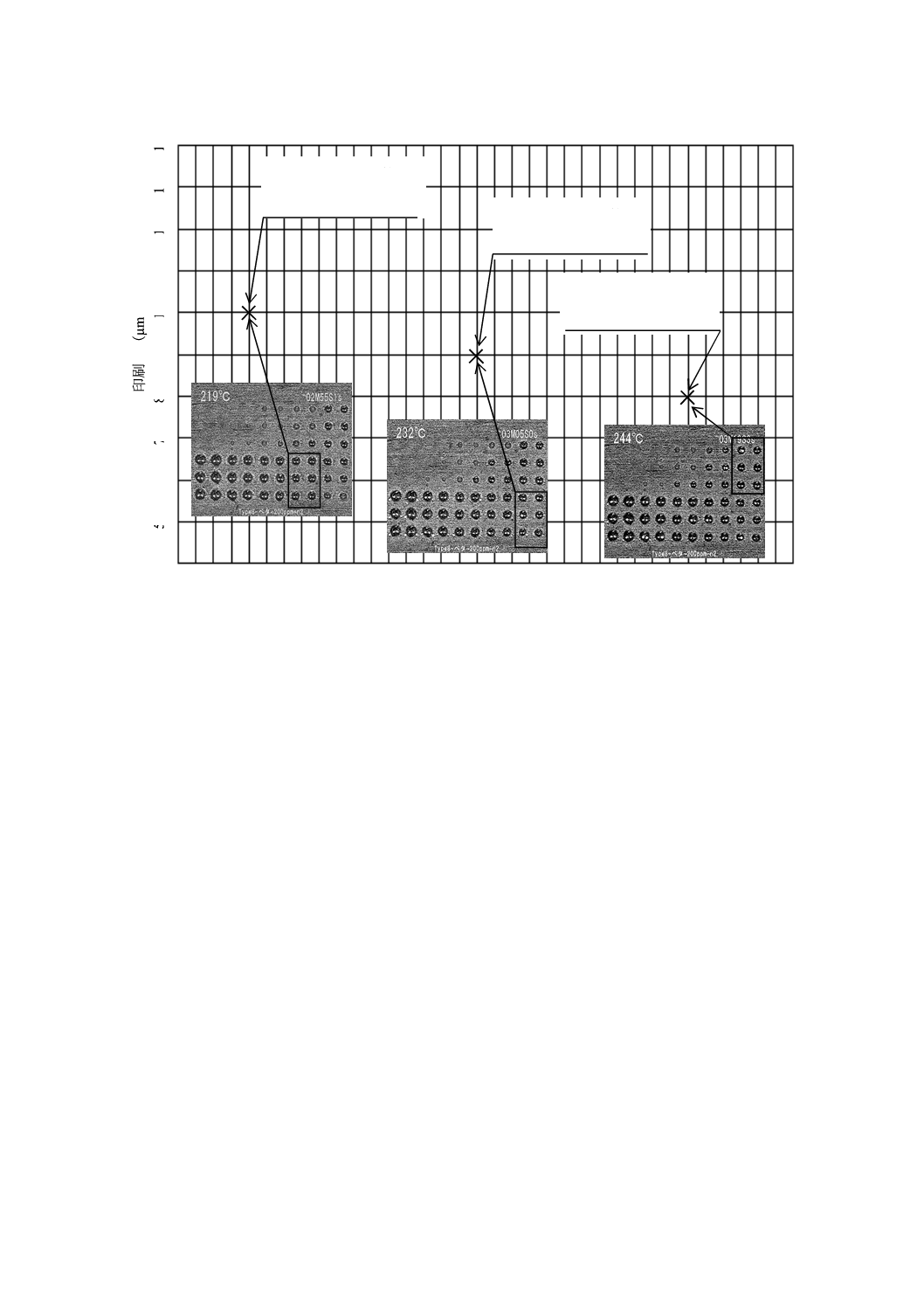

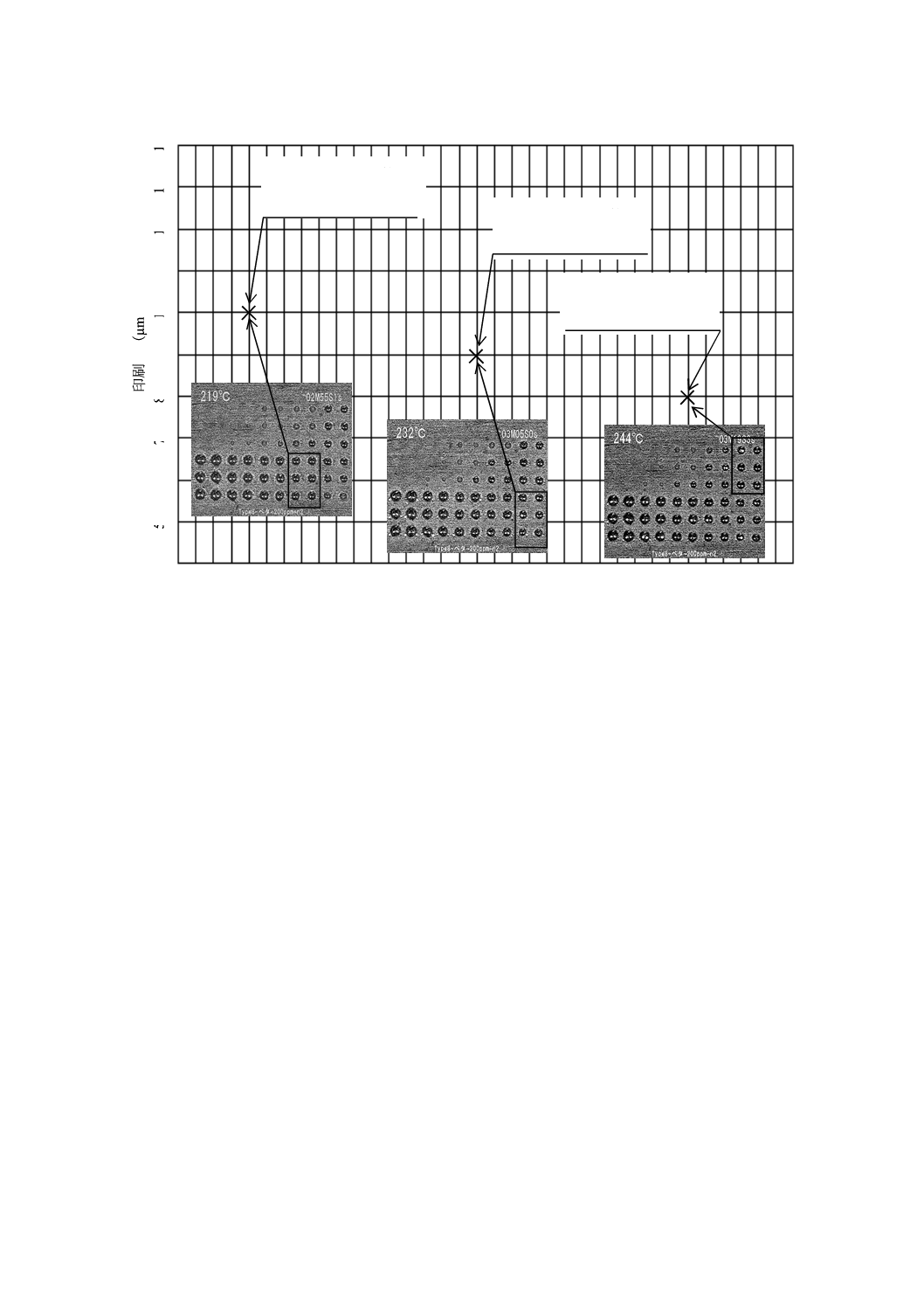

3) 溶融特性 溶融特性は,撮影した動画及び表2に示すリフロー性の評価指標を用い,同一印刷径6

か所全てが評価指標1,2S及び2Bの状態に溶融した温度で,溶融特性を評価する。図7に示すソ

ルダペーストの溶融特性評価表グラフ作成例のように記録する。

e) 結果の記録 結果の記録表の例を,附属書Fに示す。

メタルマスクの

開口は,P=200と

し,等間隔に配置

φ40 φ50 φ60 φ70 φ80 φ90 φ100 φ110 φ120 φ130

φ130 φ120 φ110 φ100 φ90 φ80 φ70 φ60 φ50 φ40

a) 開口部A b) 開口部B

P

=

2

0

0

P=200

P=400

13

Z 3285:2017

215

220

225

230

235

240

245

250

温度(℃)

図7−ソルダペースト溶融特性評価表グラフ作成例

219 ℃で,印刷径

φ100 μmまで溶融

244 ℃で,印刷径

φ80 μmまで溶融

232 ℃で,印刷径

φ90 μmまで溶融

印

刷

径

(

µ

m

)

4

0

5

0

6

0

7

0

8

0

9

0

10

0

1

1

0

12

0

1

3

0

1

4

0

14

Z 3285:2017

附属書A

(参考)

粒度分布測定結果記録表

試料品番 :

試験場所 :

試験環境 :

測定方法 :

サイズ決定方法(ソフトウェア,手動など):

測定機器名及び型式

測定条件

測定結果

測定倍率:

又は

レーザ波長(nm):

粉末

サイ

ズの

記号

粒度分布 [個数分率(%)]

7

> 13 μm

> 11 μm

> 2 μm

< 2 μm

8

> 11 μm

> 8 μm

> 2 μm

< 2 μm

15

Z 3285:2017

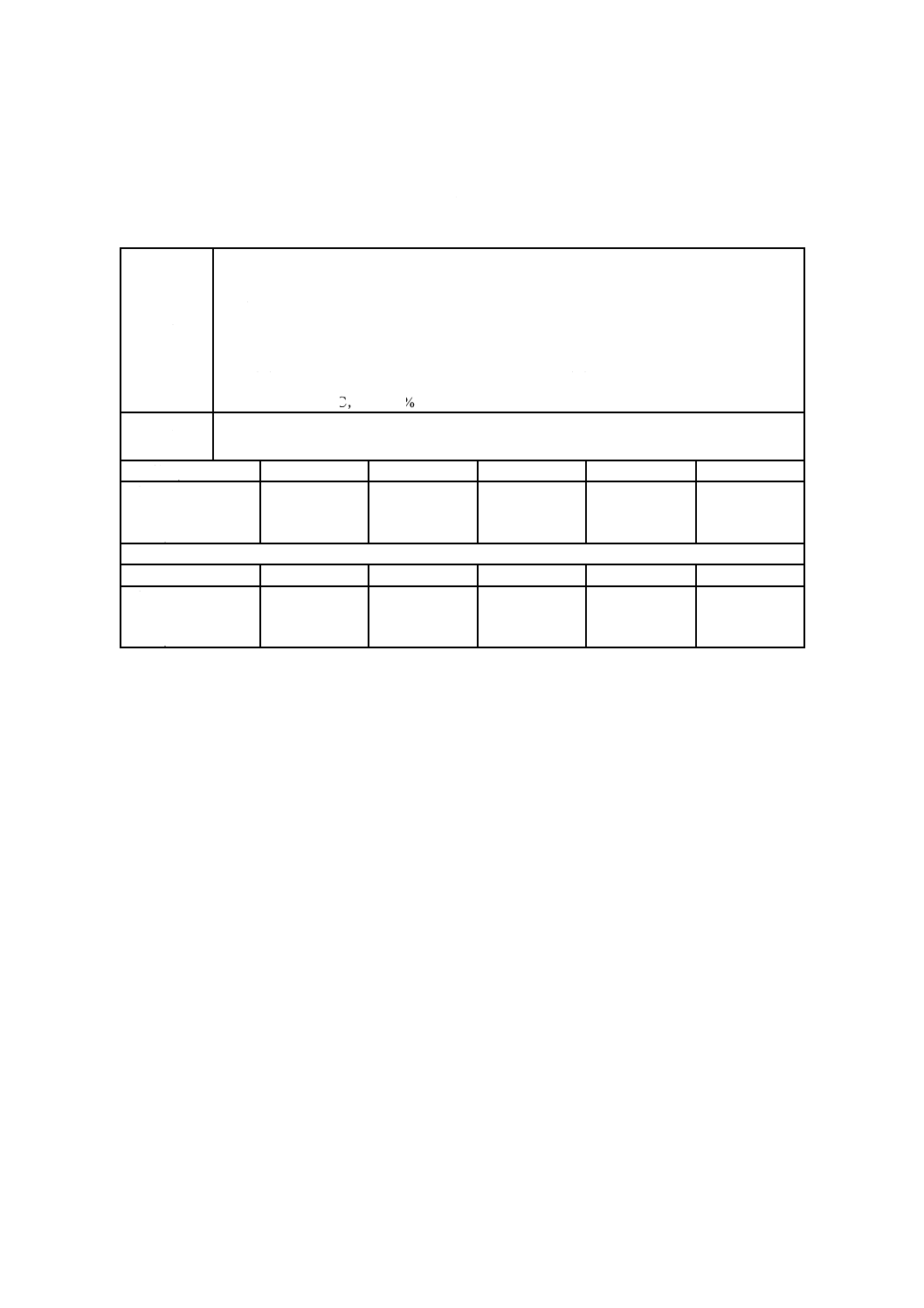

附属書B

(参考)

微量スパイラル方式粘度特性試験結果記録表

試料品番 :

試験場所 :

試験環境 :

測定機器名及び型式:

試験結果 :粘度 Pa・s チクソトロピー指数

16

Z 3285:2017

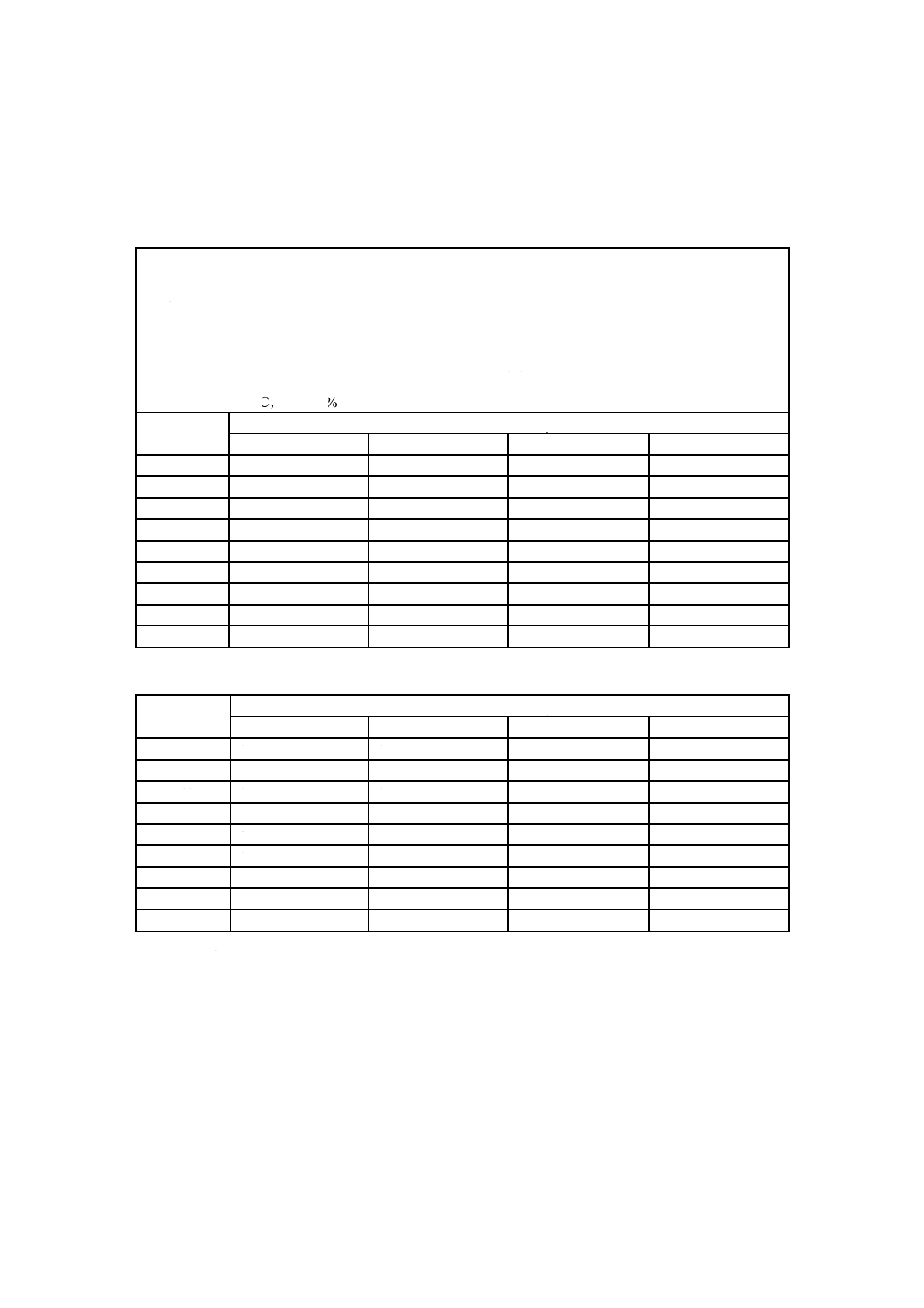

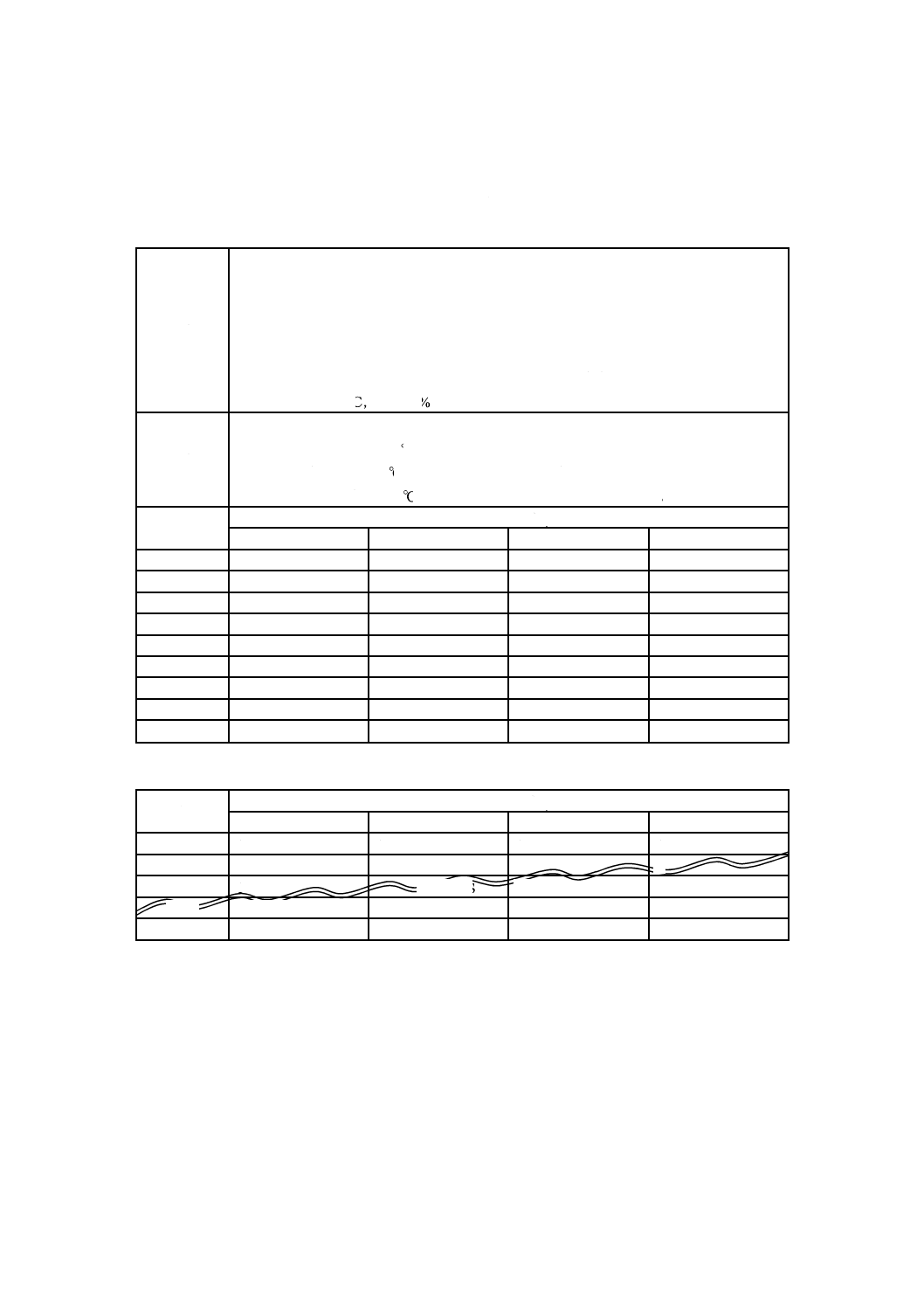

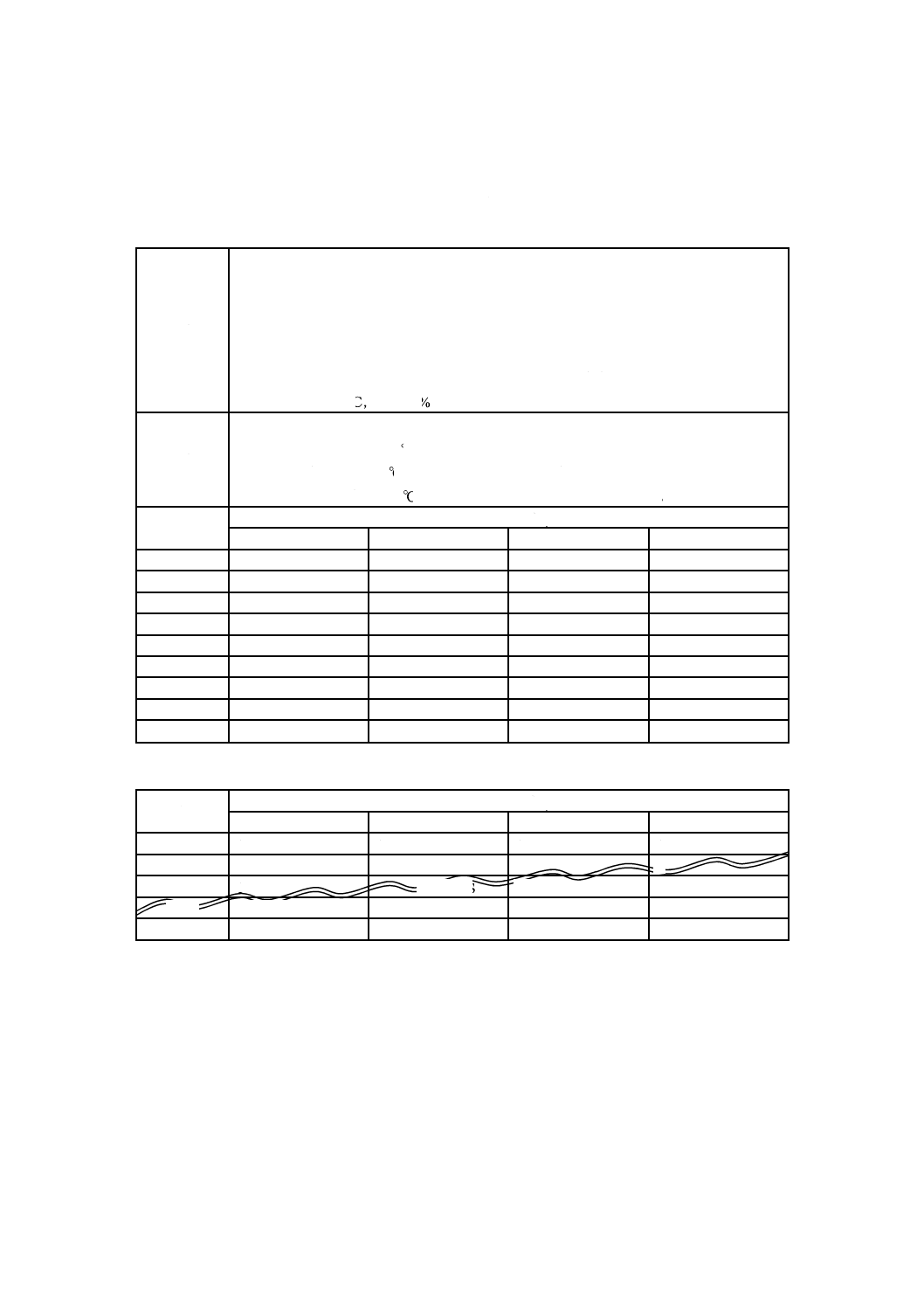

附属書C

(参考)

印刷性試験結果記録表

ソルダペースト種類:

印刷枚数 :( )枚目

印刷機 :

メタルマスク種類: メタルマスク−銅張積層板間隔:

スキージ種類: スキージ厚: スキージ角度: スキージ硬度:

印刷速度: 印刷圧: 版離れ速度:

試験環境: ℃, % 試験日: 担当:

開口径 μm

パターン間隙 μm

G60

G50

G40

G30

φ130

φ120

φ110

φ100

φ90

φ80

φ70

φ60

φ50

【記入例】

開口径 μm

パターン間隙 μm

G60

G50

G40

G30

φ130

A

A

B

B

φ120

A

A

B

B

φ110

A

A

N

B

φ100

A

A

A

B

φ90

A

A

L

B

φ80

A

L,T

L,T

L

φ70

L,T

L,T

L,T

L

φ60

L

L

L

L

φ50

K

K

K

K

① 印刷性試験結果は,各開口径,パターン間隙ごとに対応する次の印刷性の評価指標を記入する。

A: 良好,N: にじみ,T: つの,L: 欠け又ははんだ量少,B: ブリッジ,K: かすれ

注記 φは開口径,Gはパターン間隙を示す。

17

Z 3285:2017

附属書D

(参考)

だれ試験結果記録表

印刷条件

ソルダペースト種類:

印刷枚数 :( )枚目

印刷機 :

メタルマスク種類: メタルマスク−銅張積層板間隔:

スキージ種類: スキージ厚: スキージ角度: スキージ硬度:

印刷速度: 印刷圧: 版離れ速度:

試験環境: ℃, % 試験日: 担当:

加熱条件

炉内酸素濃度:

ta:加熱時間 s

ka:加熱前温度勾配 ℃/s

Ta:加熱温度 ℃

印刷径 μm

φ50

φ60

φ70

φ80

φ90

ブリッジが発生し

ない最小パターン

間隙 μm

印刷径 μm

φ100

φ110

φ120

φ130

ブリッジが発生し

ない最小パターン

間隙 μm

18

Z 3285:2017

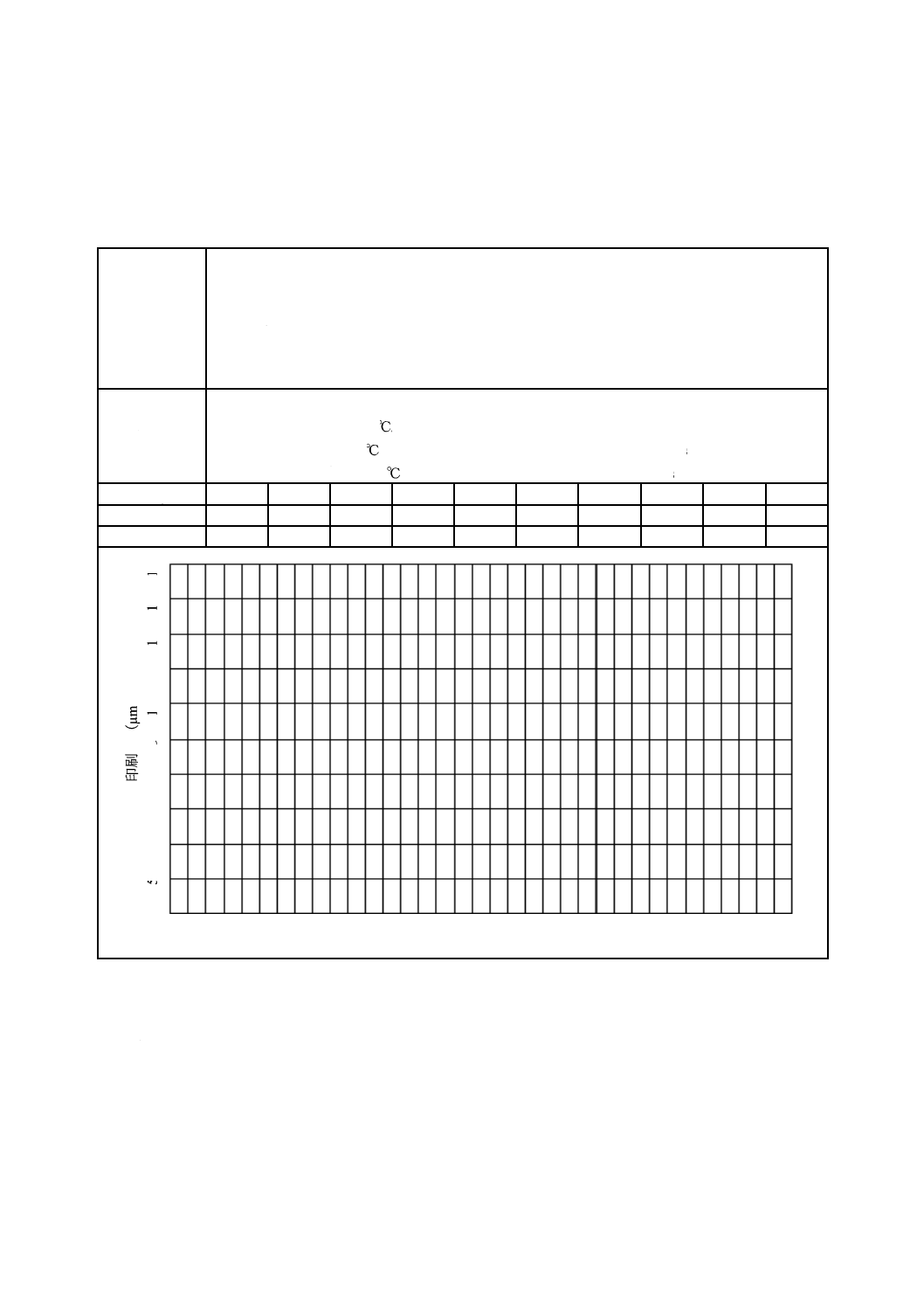

附属書E

(参考)

リフロー性試験結果記録表

印刷条件

ソルダペースト種類:

印刷枚数 :( )枚目

印刷機 :

メタルマスク種類: メタルマスク−銅張積層板間隔:

スキージ種類: スキージ厚: スキージ角度: スキージ硬度:

印刷速度: 印刷圧: 版離れ速度:

試験環境: ℃, % 試験日: 担当:

加熱条件

炉内酸素濃度:

ya:予熱前温度勾配 ℃/s tp:予熱時間 s

Tp:予熱温度範囲 ℃ kb:本加熱温度勾配 ℃/s

Tb:加熱ピーク温度 ℃ tb:加熱ピーク時間 s

開口径μm

パターン間隙 μm

G60

G50

G40

G30

φ130

φ120

φ110

φ100

φ90

φ80

φ70

φ60

φ50

【記入例】

開口径 μm

パターン間隙 μm

G60

G50

G40

G30

φ130

1

1

1

1

φ120

1

1

1

1

φ110

1

,2S

1,2S

1,2S

φ60

1,2S,3

2S,3

2S,3,4

2S,3,4

φ50

2S,3,4

2S,3,4

2S,3,4,5

4,5

① リフロー性試験結果は,各開口径,パターン間隙ごとに対応する次のリフロー性の評価指標を記入する。

1: 良品,2B: ブリッジ,2S: ソルダボール,3: ディウェッティング,4: 一部未融合,5: 未融合

注記 φは開口径,Gはパターン間隙を示す。

19

Z 3285:2017

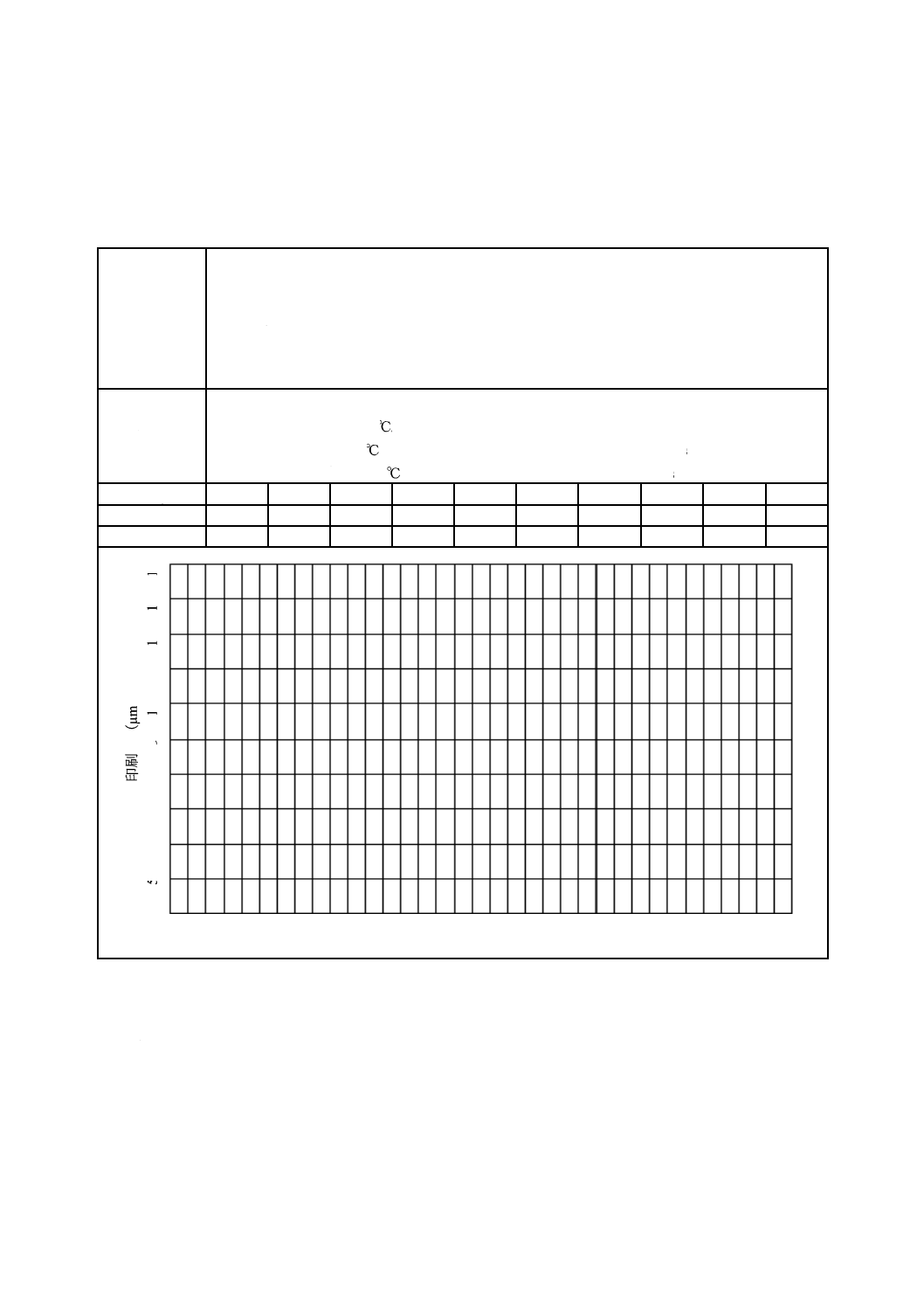

附属書F

(参考)

高温観察試験結果記録表

印刷条件

ソルダペースト種類:

印刷機 :

メタルマスク種類:

スキージ種類: スキージ厚: スキージ硬度: スキージ角度:

印刷速度: 印刷圧 :

試験環境: ℃ 試験日: 担当:

加熱条件

炉内酸素濃度:

ya:予熱前温度勾配 ℃/s tp:予熱時間 s

Tp:予熱温度範囲 ℃ kb:本加熱温度勾配 ℃/s

Tb:加熱ピーク温度 ℃ tb:加熱ピーク時間 s

印刷径 μm

φ130

φ120

φ110

φ100

φ90

φ80

φ70

φ60

φ50

φ40

だれ性

リフロー性

【記入例】

① 高温観察試験結果は,撮影した動画を用いて,だれ性は,予熱時間の最後にブリッジの発生しない最小間隙の

印刷径を記入し,リフロー性は,次に示すリフロー性の評価指標を記入する。

1: 良品,2B: ブリッジ,2S: ソルダボール,3: ディウェッティング,4: 一部未融合,5: 未融合

印

刷

径

(

µ

m

)

4

0

50

60

7

0

8

0

9

0

1

0

0

11

0

12

0

13

0

1

4

0

215

220

225

230

235

240

245

250

温度(℃)