Z 3231 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS Z 3231 : 1989は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

今回の改正では,寸法,許容差,製品の状態,表示及び包装について規定したJIS Z 3200の制定に伴い,

これを引用規格として用いた。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3231 : 1999

銅及び銅合金被覆アーク溶接棒

Copper and copper alloy covered electrodes

1. 適用範囲 この規格は,銅及び銅合金の溶着金属を得る被覆アーク溶接棒(以下,溶接棒という。)に

ついて規定する。

2. 引用規格 付表1に示す規格は,この規格に引用されることによって,この規格の規定の一部を構成

する。これらの引用規格は,その最新版を適用する。

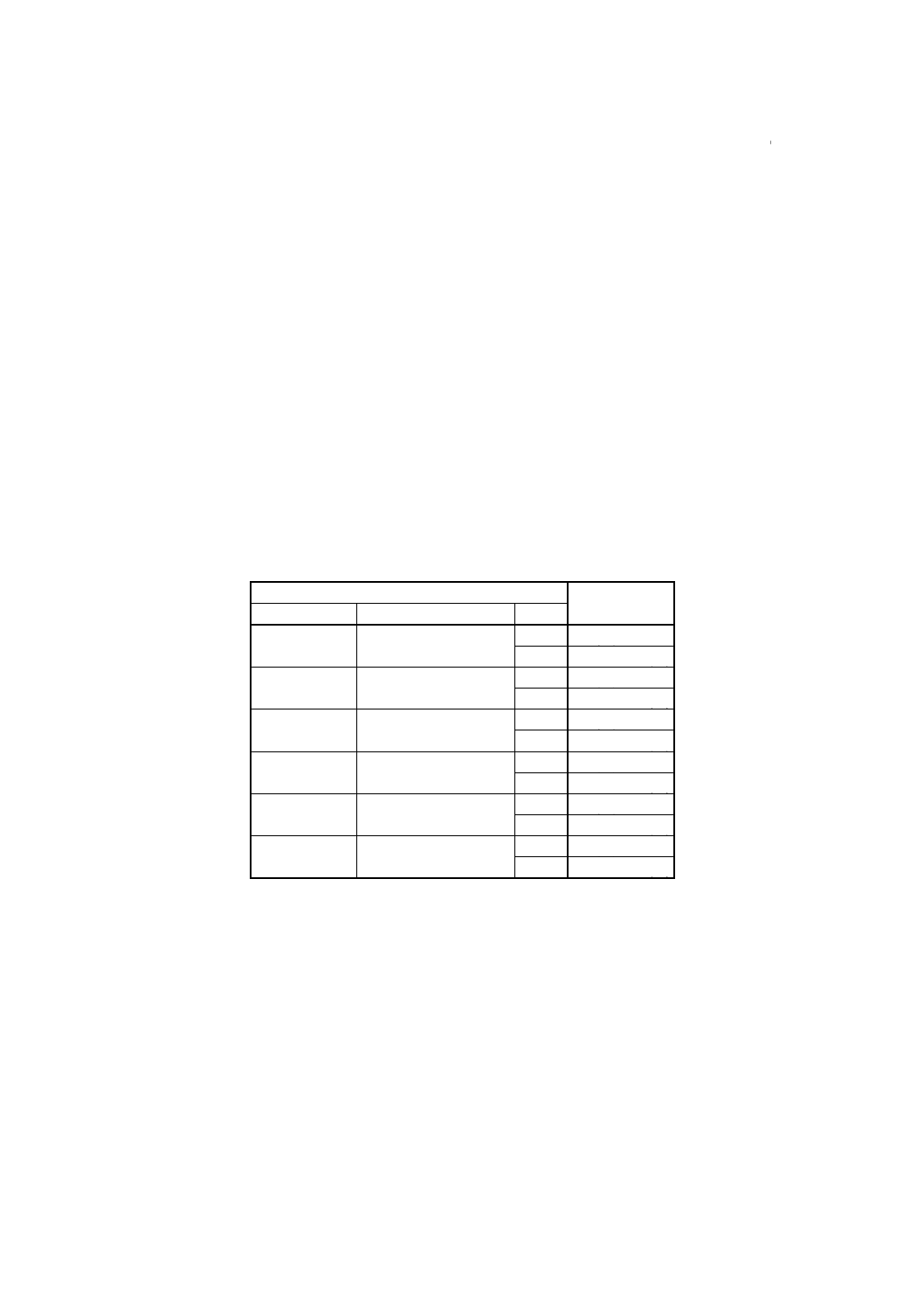

3. 溶接棒の種類及び種別 溶接棒の種類及び種別は,表1のとおりとする。

表1 溶接棒の種類

溶接棒

電流の種類

溶接棒の種類

成分系

種別

DCu

銅

DC

DC (+)

AC

AC又はDC (+)

DCuSiA

けい素青銅

DC

DC (+)

DCuSiB

AC

AC又はDC (+)

DCuSnA

りん青銅

DC

DC (+)

DCuSnB

AC

AC又はDC (+)

DCuAl

アルミニウム青銅

DC

DC (+)

AC

AC又はDC (+)

DCuAlNi

特殊アルミニウム青銅

DC

DC (+)

AC

AC又はDC (+)

DCuNi-1

白銅

DC

DC (+)

DCuNi-3

AC

AC又はDC (+)

備考1. 電流の種類に用いた記号は,次のことを意味する。

AC:交流,DC (+) :直流(棒プラス)

4. 品質

4.1

被覆 被覆は,JIS Z 3200の3.(製品の状態)による。

4.2

化学成分 溶着金属の化学成分は,6.2の方法によって試験を行ったとき,表2に適合しなければな

らない。

2

Z 3231 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

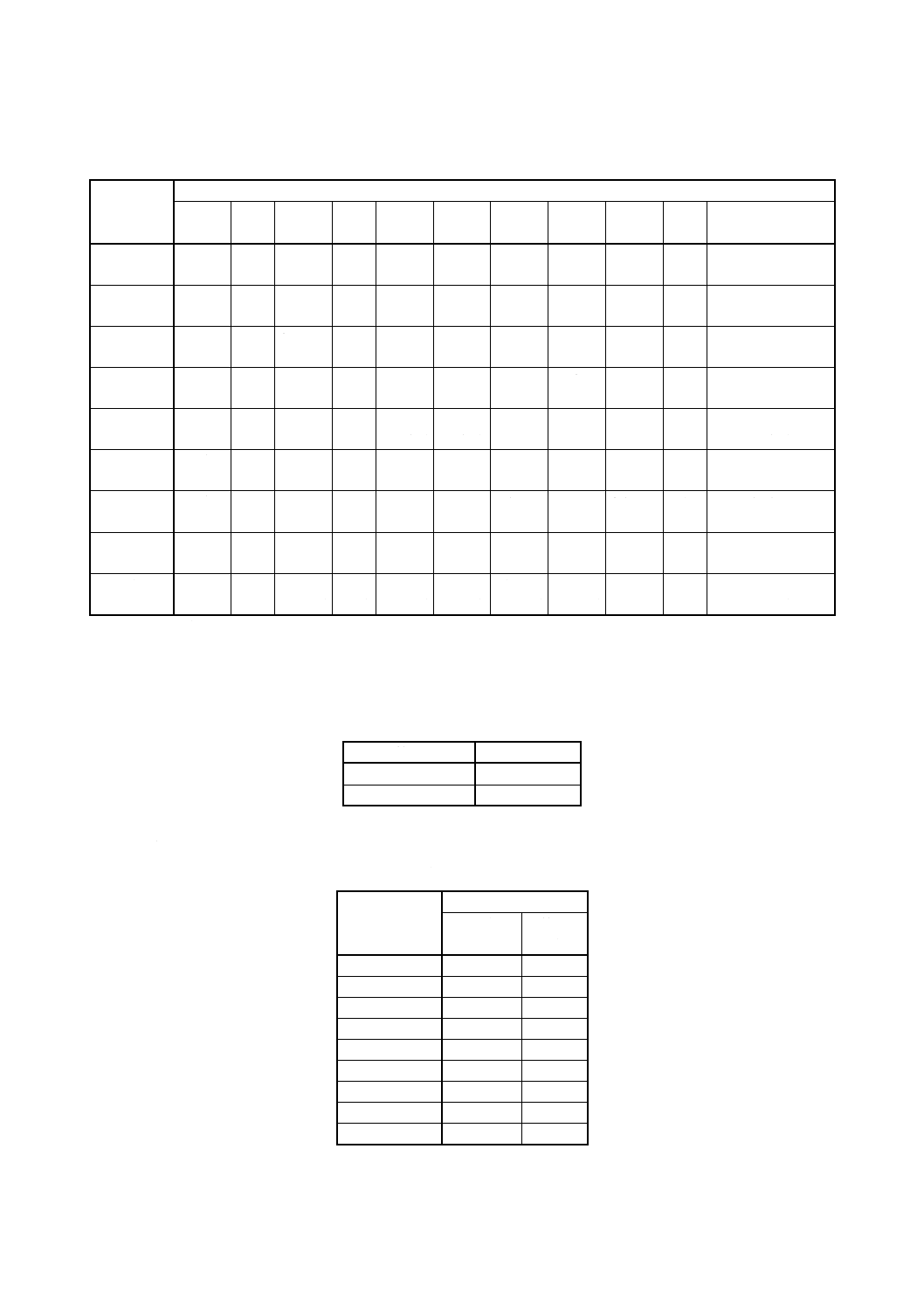

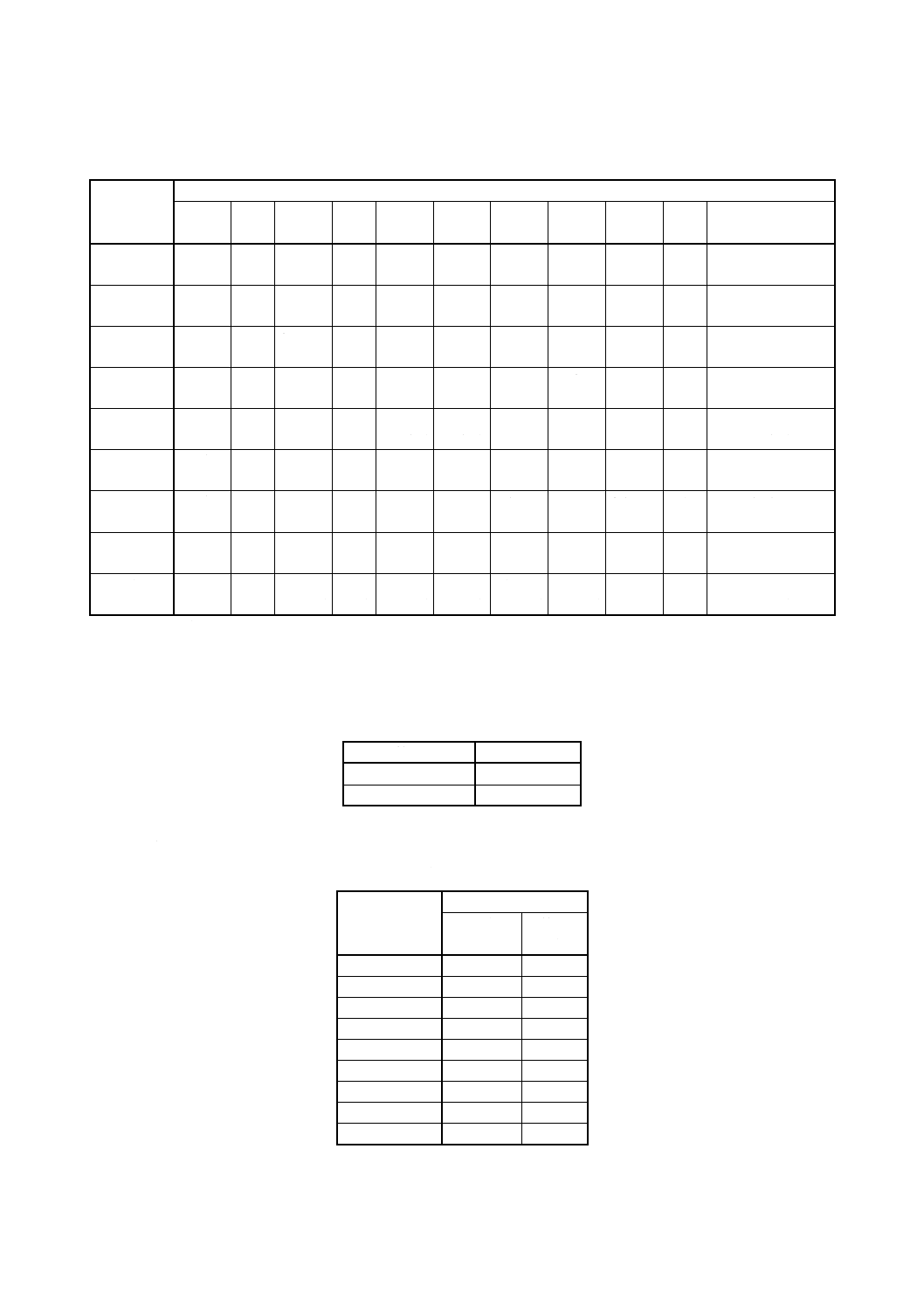

表2 溶着金属の化学成分

単位%

溶接棒の種

類

化学成分

Cu

(含Ag)

Sn

Si

Mn

P

Pb

Al

Fe

Ni

Zn

*の成分の合計(2)

DCu

95.0

以上

−

0.5

以下

3.0

以下

0.30

以下

*0.02

以下

*

*

*

*

0.50

以下

DCuSiA

93.0

以上

−

1.0〜

2.0

3.0

以下

0.30

以下

*0.02

以下

*

−

*

*

0.50

以下

DCuSiB

92.0

以上

−

2.5〜

4.0

3.0

以下

0.30

以下

*0.02

以下

*

−

*

*

0.50

以下

DCuSnA

残部

5.0〜

7.0

*

*

0.30

以下

*0.02

以下

*

*

*

*

0.50

以下

DCuSnB

残部

7.0〜

9.0

*

*

0.30

以下

*0.02

以下

*

*

*

*

0.50

以下

DCuAl

残部

−

1.0

以下

2.0

以下

−

*0.02

以下

7.0〜

10.0

1.5

以下

0.5

以下

*

0.50

以下

DCuAlNi

残部

−

1.0

以下

2.0

以下

−

*0.02

以下

7.0〜

10.0

2.0〜

6.0

2.0

以下

*

0.50

以下

DCuNi-1

(1)

残部

−

0.5

以下

2.5

以下

0.020

以下

*0.02

以下

Ti0.5

以下

2.5

以下

9.0〜

11.0

*

0.50

以下

DCuNi-3

(1)

残部

−

0.5

以下

2.5

以下

0.020

以下

*0.02

以下

Ti0.5

以下

2.5

以下

29.0〜

33.0

*

0.50

以下

注(1) DCuNi-1及びDCuNi-3のSは,0.015 %以下。

(2) *の成分の存在が微量であることが予知される場合は,分析を省略することができる。

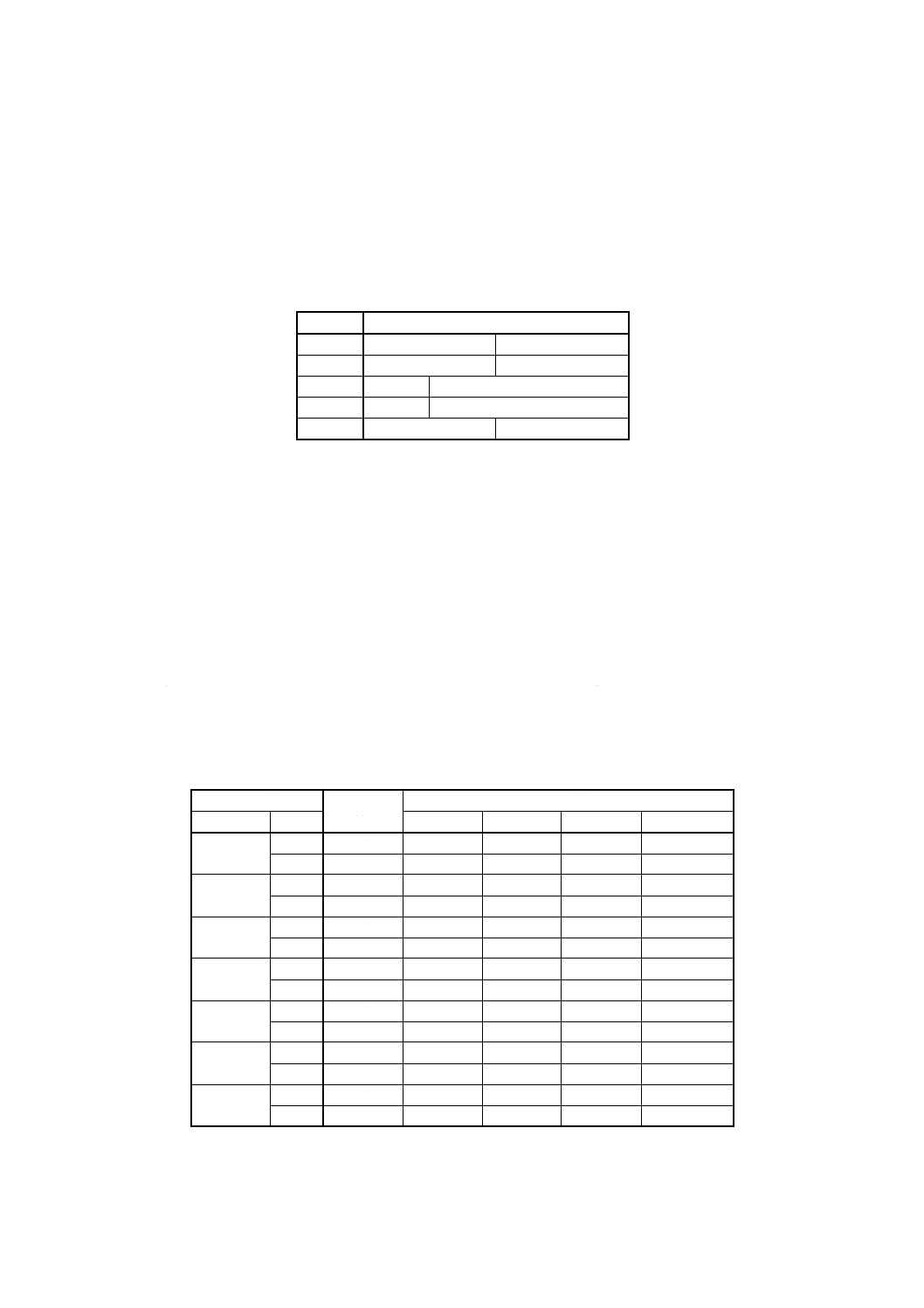

4.3

硬さ DCuAl及びDCuAlNiの溶着金属の硬さは,6.2の方法によって試験を行ったとき,表3に適

合しなければならない。

表3 溶着金属の硬さ

溶接棒の種類

HB

DCuAl

100以上

DCuAlNi

120以上

4.4

機械的性質 溶着金属の引張強さ及び伸びは,6.3の方法によって試験を行ったとき,表4に適合し

なければならない。

表4 溶着金属の機械的性質

溶接棒の種類

引張試験

引張強さ

伸び

N/mm2

%

DCu

180以上

20以上

DCuSiA

250以上

22以上

DCuSiB

270以上

20以上

DCuSnA

250以上

15以上

DCuSnB

270以上

12以上

DCuAl

390以上

15以上

DCuAlNi

490以上

13以上

DCuNi-1

270以上

20以上

DCuNi-3

350以上

20以上

3

Z 3231 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5

曲げ性能 溶接継手の曲げ性能は,6.4の方法によって試験を行ったとき,曲げられた外面において,

いかなる方向にも長さ3.0 mmを超える割れ又は有害と認められる欠陥があってはならない。

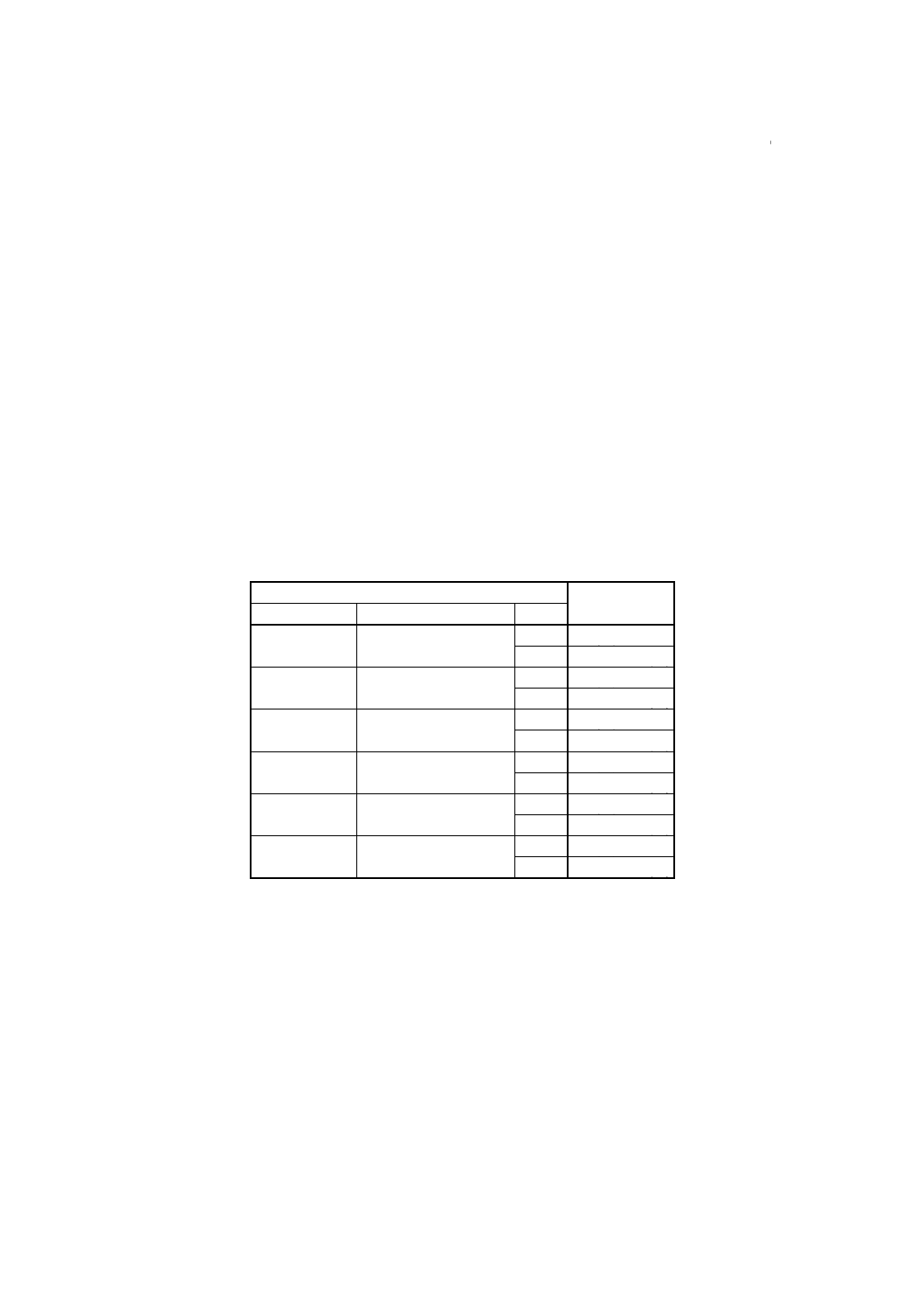

5. 寸法及び許容差 溶接棒の寸法及び許容差は,JIS Z 3200の2.(寸法及び許容差)による。代表的な

寸法は表5に示す。

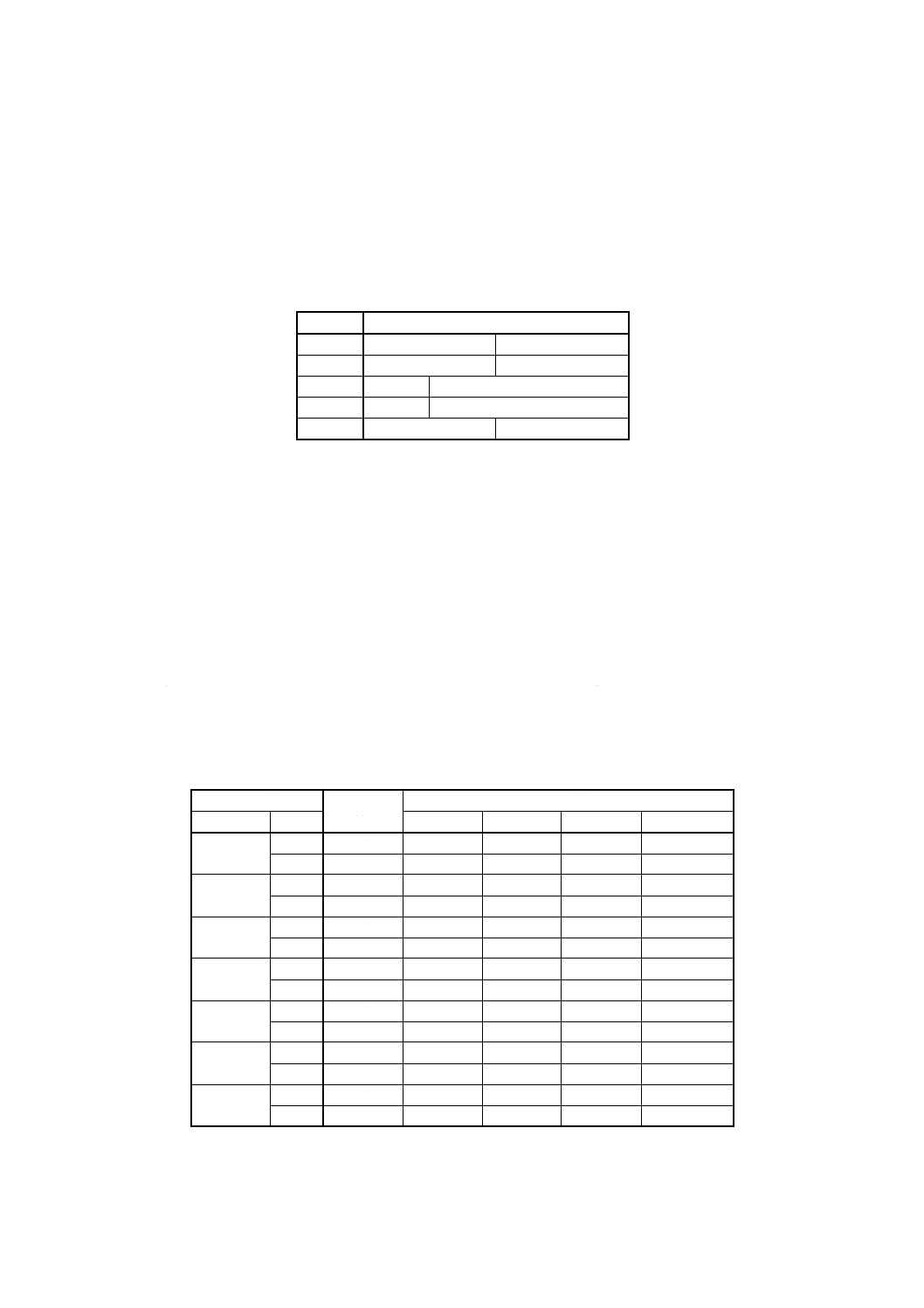

表5 代表的な溶接棒の寸法

単位mm

径

長さ

2.6

300

350

3.2

300

350

4.0

350

400

450

5.0

350

400

450

6.0

400

450

6. 試験

6.1

試験一般

6.1.1

試験板 試験板は,次による。

a) 溶着金属の分析試験,硬さ試験及び引張試験に使用する試験板は,JIS G 3101のSS400又はJIS G 3106

のSM400A〜Cのいずれかに適合するものでなければならない。

b) 型曲げ試験に使用する試験板は,板厚6mmで,DCuについては,JIS H 3100に規定するりん脱酸銅

板(C 1201又はC 1220),DCuSnA及びDCuSnBについてはJIS H 3110に規定するりん青銅板 (C 5101) ,

DCuNi-1についてはJIS H 3100に規定する白銅板 (C 7060),また,DCuNi-3についてはJIS H 3100

に規定する白銅板(C 7060又はC 7150)に適合するものでなければならない。

6.1.2

溶接姿勢 溶接姿勢は,試験溶接棒によって表6のとおりとする。径2.6 mmについては,分析試

験だけを行い,その他の径については代表径として3.2 mm又は4.0 mmで全項目の試験を行うものとする。

表6 各種試験における溶接姿勢

溶接棒

試験電流

の種類

溶接姿勢

種類

種別

分析試験

硬さ試験

引張試験

型曲げ試験

DCu

DC

DC (+)

F

−

F

F

AC

AC

F

−

F

F

DCuSiA

DC

DC (+)

F

−

F

−

DCuSiB

AC

AC

F

−

F

−

DCuSnA

DC

DC (+)

F

−

F

F

DCuSnB

AC

AC

F

−

F

F

DCuAl

DC

DC (+)

F

F

F

−

AC

AC

F

F

F

−

DCuAlNi

DC

DC (+)

F

F

F

−

AC

AC

F

F

F

−

DCuNi-1

DC

DC (+)

F

−

F

F

AC

AC

F

−

F

F

DCuNi-3

DC

DC (+)

F

−

F

F

AC

AC

F

−

F

F

備考 記号Fは,下向姿勢を示す。

6.2

分析試験及び硬さ試験 分析試験及び硬さ試験は,次による。

4

Z 3231 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験板の寸法は,長さ約80 mm,幅約50 mm,厚さ約12 mmとする。

b) 溶着金属は,各パスとも径の1.5〜2.5倍の幅で積層する。

c) 4層以上の各パスの溶接は,表7の温度範囲で始めなければならない。

なお,3層以下の各パスの溶接は,母材の希釈を考慮して,できるだけ低電流で行うものとする。

表7 予熱及びパス間温度

単位℃

溶接棒の種類

予熱及びパス間温度

DCu

400〜600

DCuSiA

15〜70

DCuSiB

DCuSnA

200〜300

DCuSnB

DCuAl

95〜200

DCuAlNi

DCuNi-1

15〜150

DCuNi-3

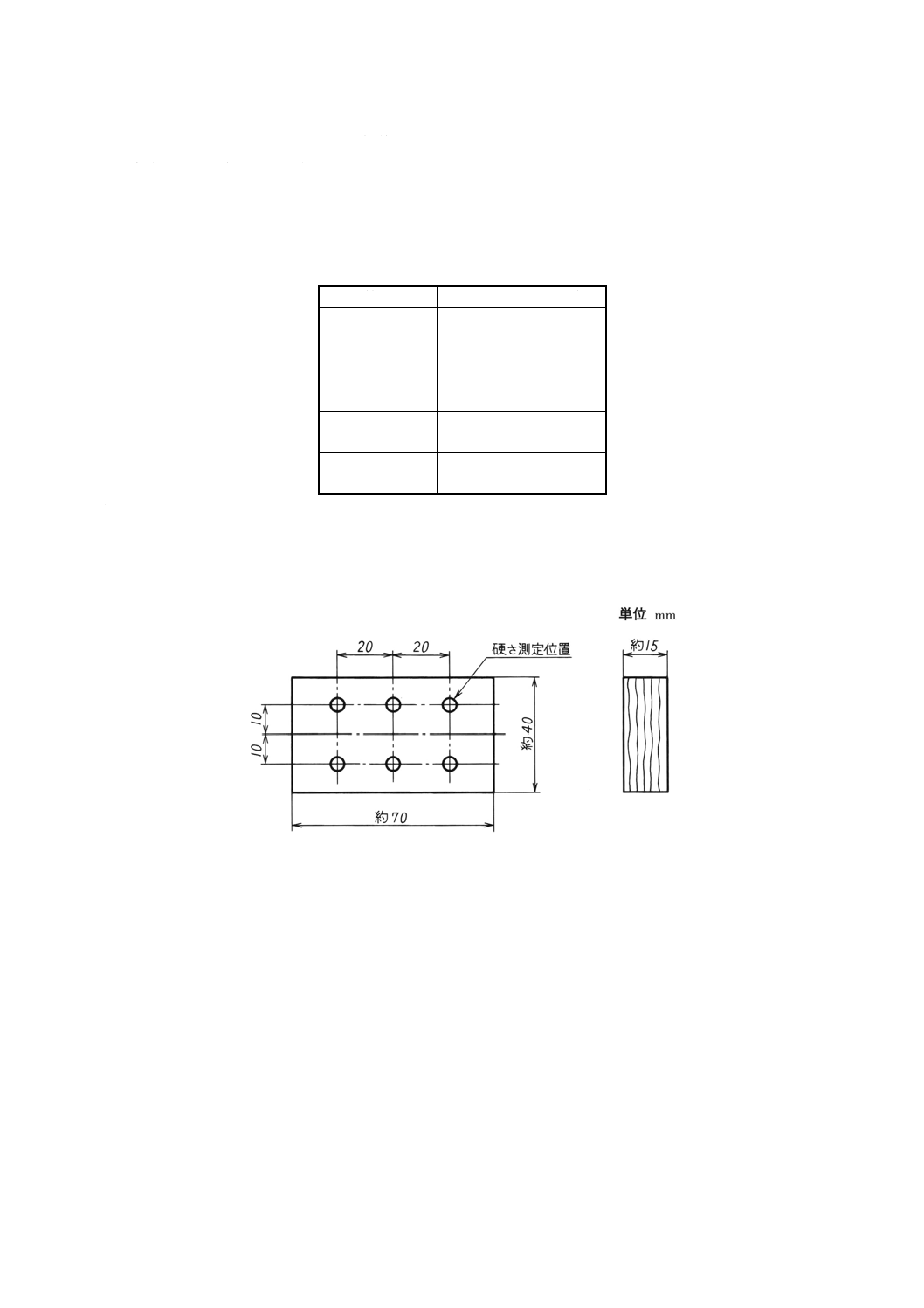

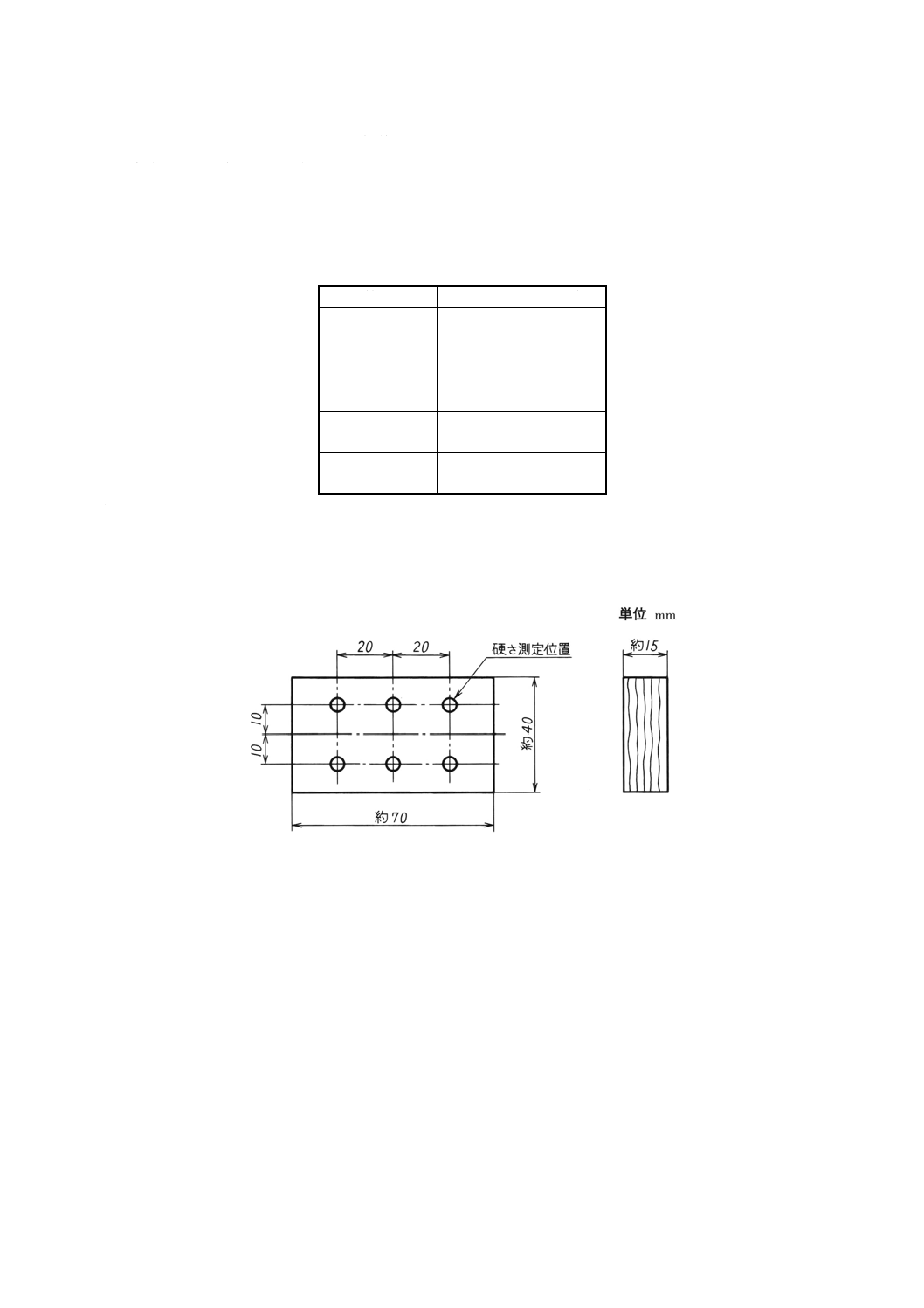

d) 硬さの測定は,JIS Z 3114に従って行うか,図1に示すように6層以上で長さ約70 mm,幅約40 mm,

高さ約15 mmに積層した試験片について行わなければならない。

なお,その場合,硬さの測定は溶着金属の表面を仕上げた後とし,測定位置は図1に示すとおりと

する。

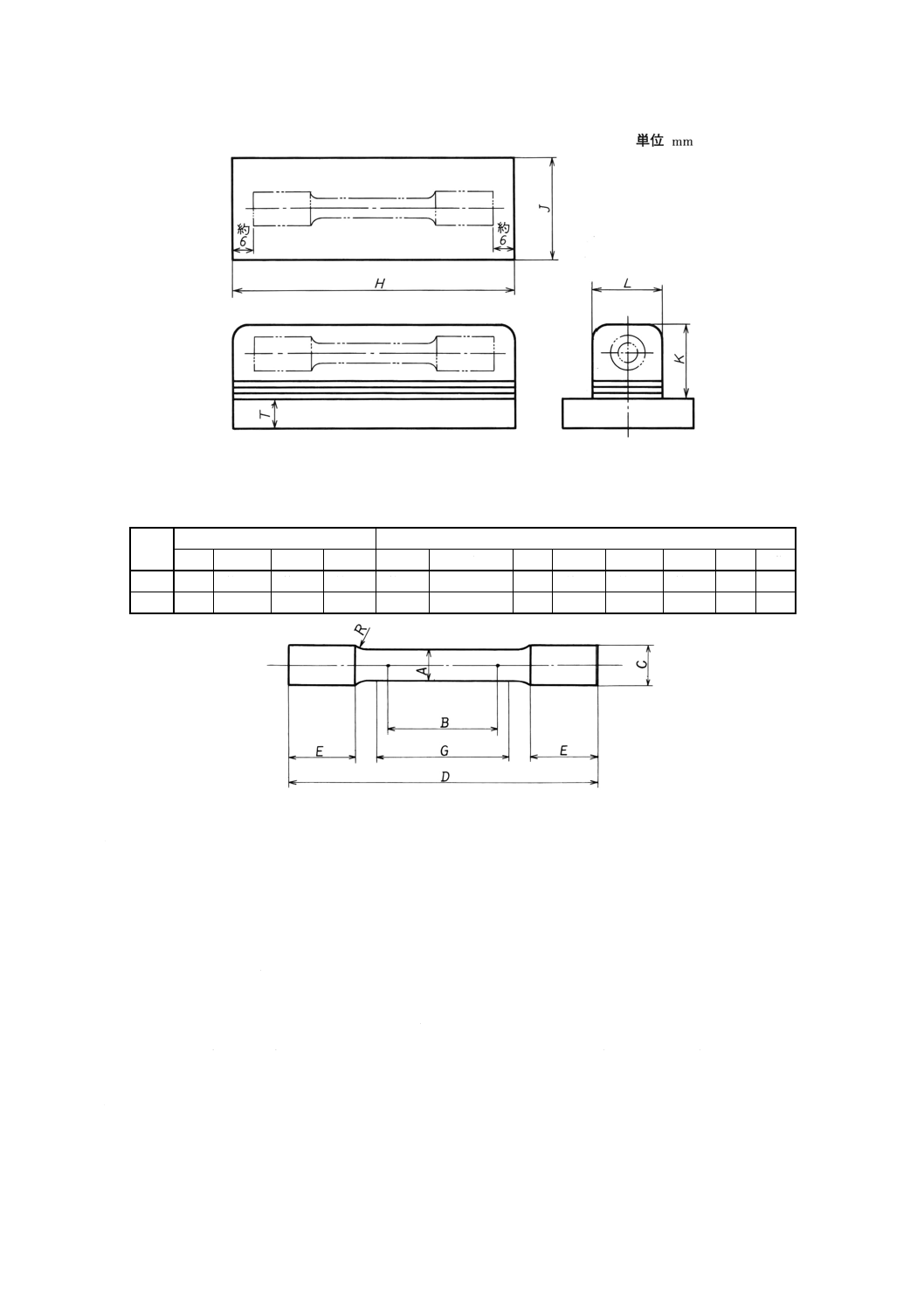

図1 硬さ測定位置

e) 試験片の硬さ試験方法は,JIS Z 2243による。

f)

分析試料は,硬さ試験を終わった試験片から採取し,硬さ測定を行わない場合には,同じ要領で積層

した試験片から採取する。

なお,その場合,母材面から10 mm以内を避けて旋盤,ドリルなどで採取する。この際,切削油は

使用してはならない。また,6.3の試験を行った試験片の平行部から採取してもよい。

g) 溶着金属の分析方法は,次のいずれかによる。

JIS G 1223, JIS G 1257, JIS H 1101, JIS H 1291

6.3

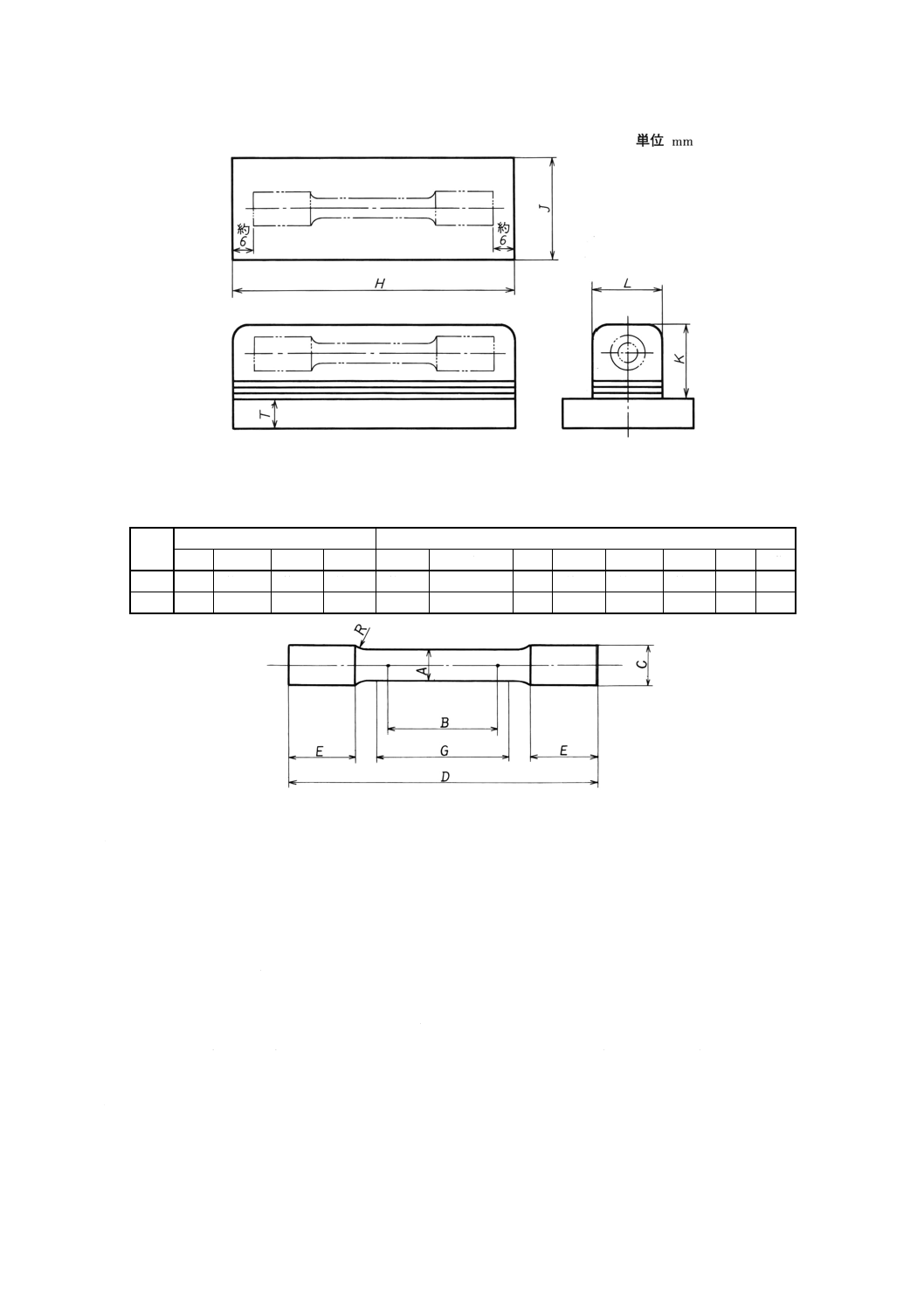

溶着金属の引張試験 溶着金属の引張試験は,次による。

a) 試験片は,図2及び表8に示すように4層以上の溶着金属から図3に示す寸法で1個採取する。

5

Z 3231 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 試験材の寸法及び試験片の採取位置

表8 試験材及び試験片の寸法

単位mm

径

試験材

試験片

T

H

J

K

L

A

B

C

D

E

R

G

3.2

12

約 90

約50

約20

約15

6.0±0.1

24

約 9

約 70

約15

6

32

4.0

19

約150

約75

約30

約25

12.5±0.1

50

約19

約130

約25

10

58

図3 試験片の形状

b) 4層以上の各パスの溶接は,表7の温度範囲で始めなければならない。

なお,3層以下の各パスの溶接は,母材の希釈を考慮して,できるだけ低電流で行うものとする。

c) 試験板は,溶接中にひずまないように十分に拘束しなければならない。

d) 試験片の引張試験方法は,JIS Z 2241による。

なお,試験温度は室温とする。

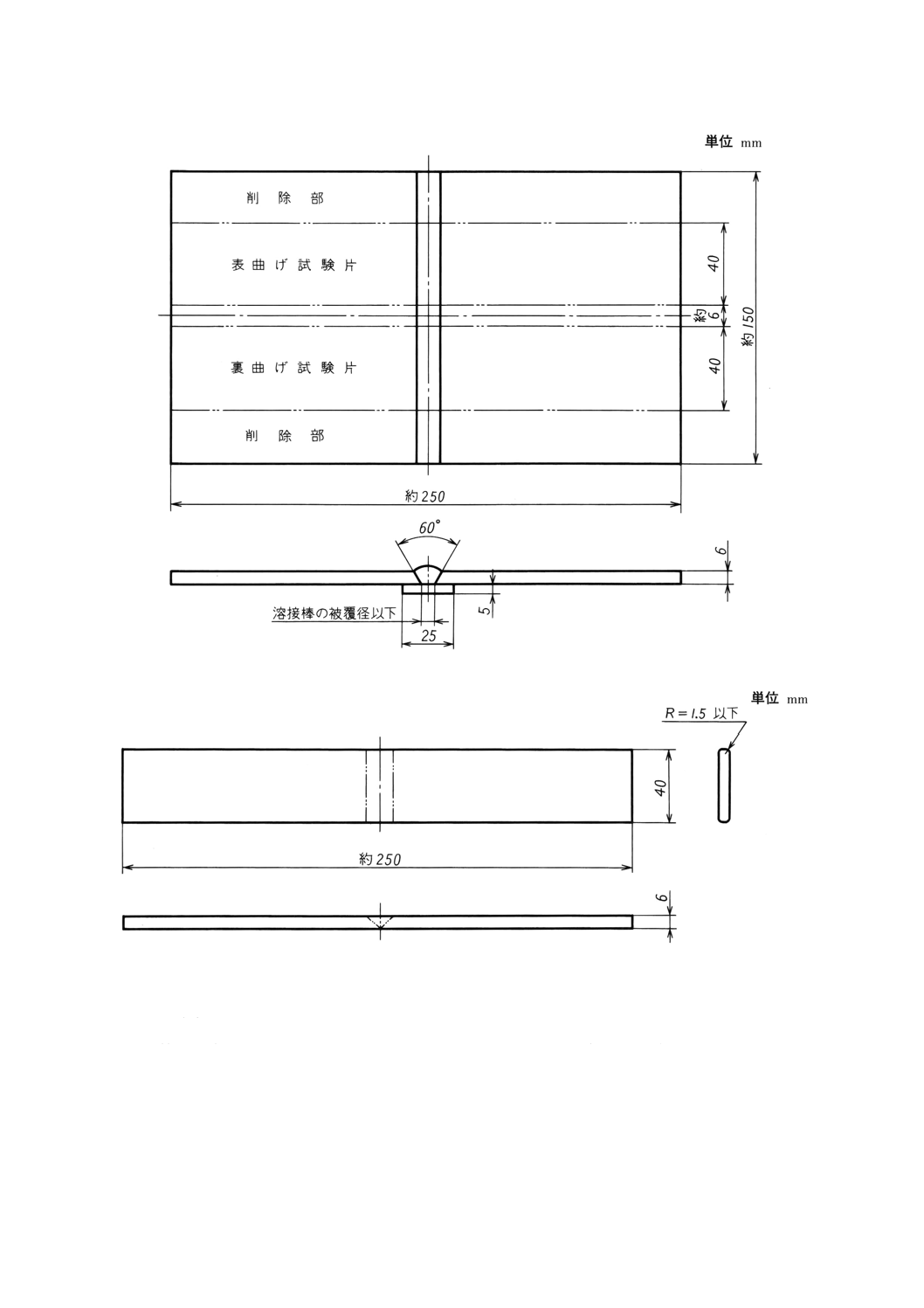

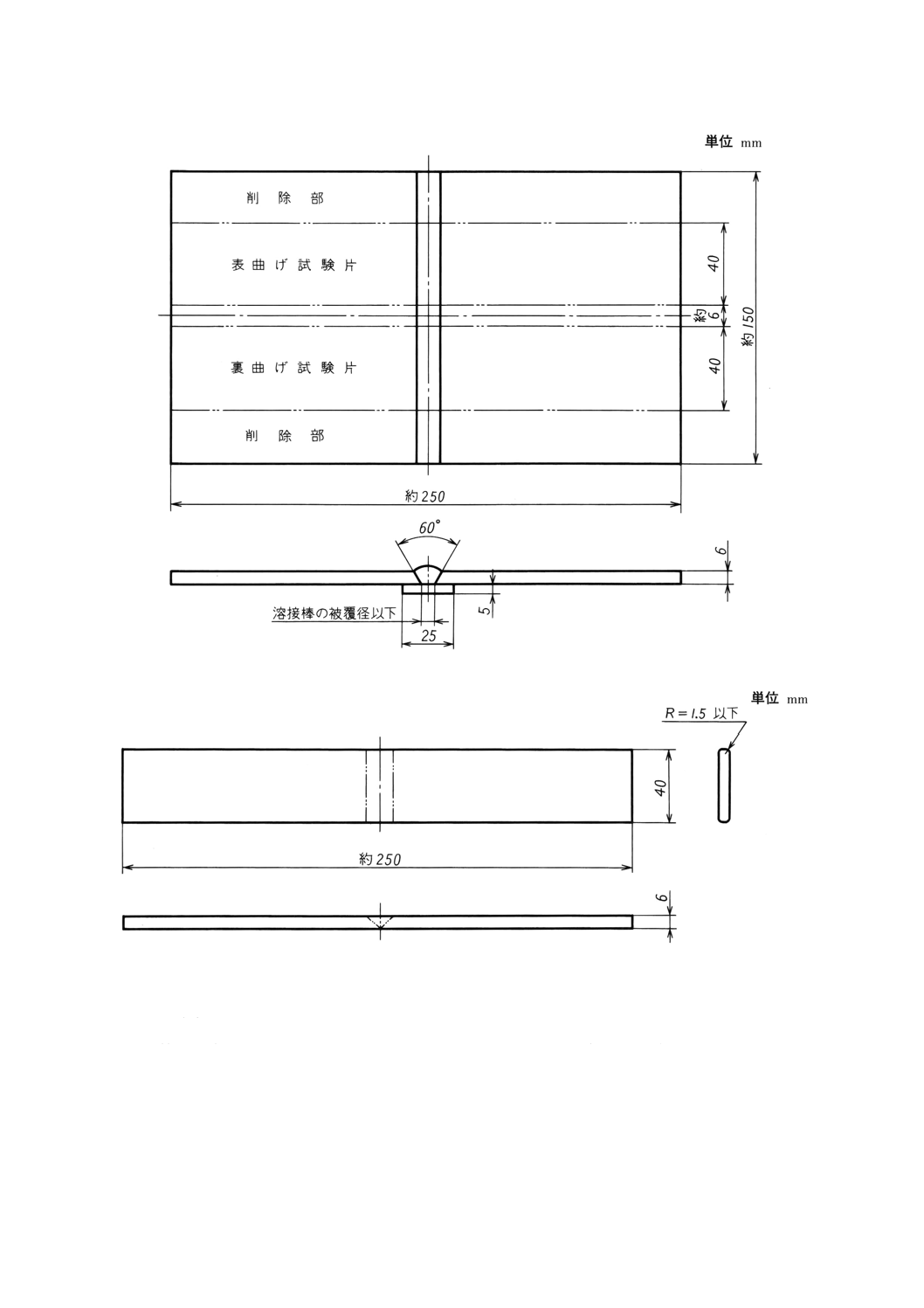

6.4

溶接継手の型曲げ試験 溶接継手の型曲げ試験は,次による。

a) 試験は,表曲げ及び裏曲げを行う。この場合,図4に示す試験材から1個の表曲げと1個の裏曲げ試

験片を切り取り,図5に示すように仕上げる。

b) 試験材の角変形が5度以上とならないように,試験板をあらかじめ拘束するか,逆ひずみを与えてお

かなければならない。

c) 各パスの溶接は,表7の温度範囲で始めなければならない。積層は,2層以上行うものとする。

d) 試験片の型曲げ試験方法は,JIS Z 3122による。

6

Z 3231 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 試験材の寸法及び試験片の採取位置

図5 試験片の形状及び寸法

7. 検査 検査は,次による。

a) 溶接棒は,被覆,寸法,分析試験,硬さ試験,引張試験及び型曲げ試験の成績が,4.及び5.の規定に

合格しなければならない。

b) 硬さ試験,引張試験及び型曲げ試験のうち,いずれか一つの試験が不合格であった場合は,その試験

について1回だけ再試験を行うことができ,その成績が規定に適合しなければならない。

7

Z 3231 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 包装 包装は,JIS Z 3200の5.(包装)による。

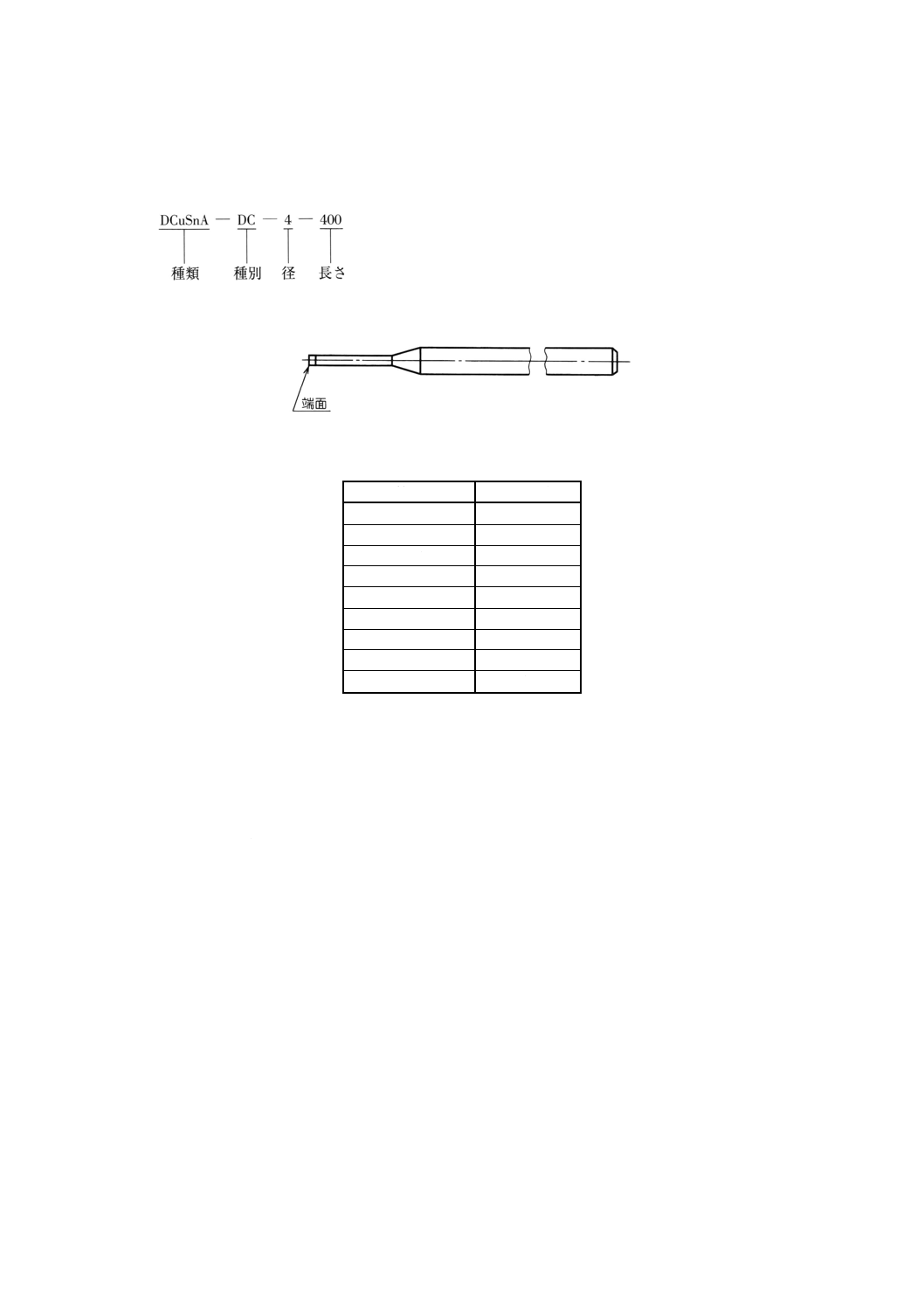

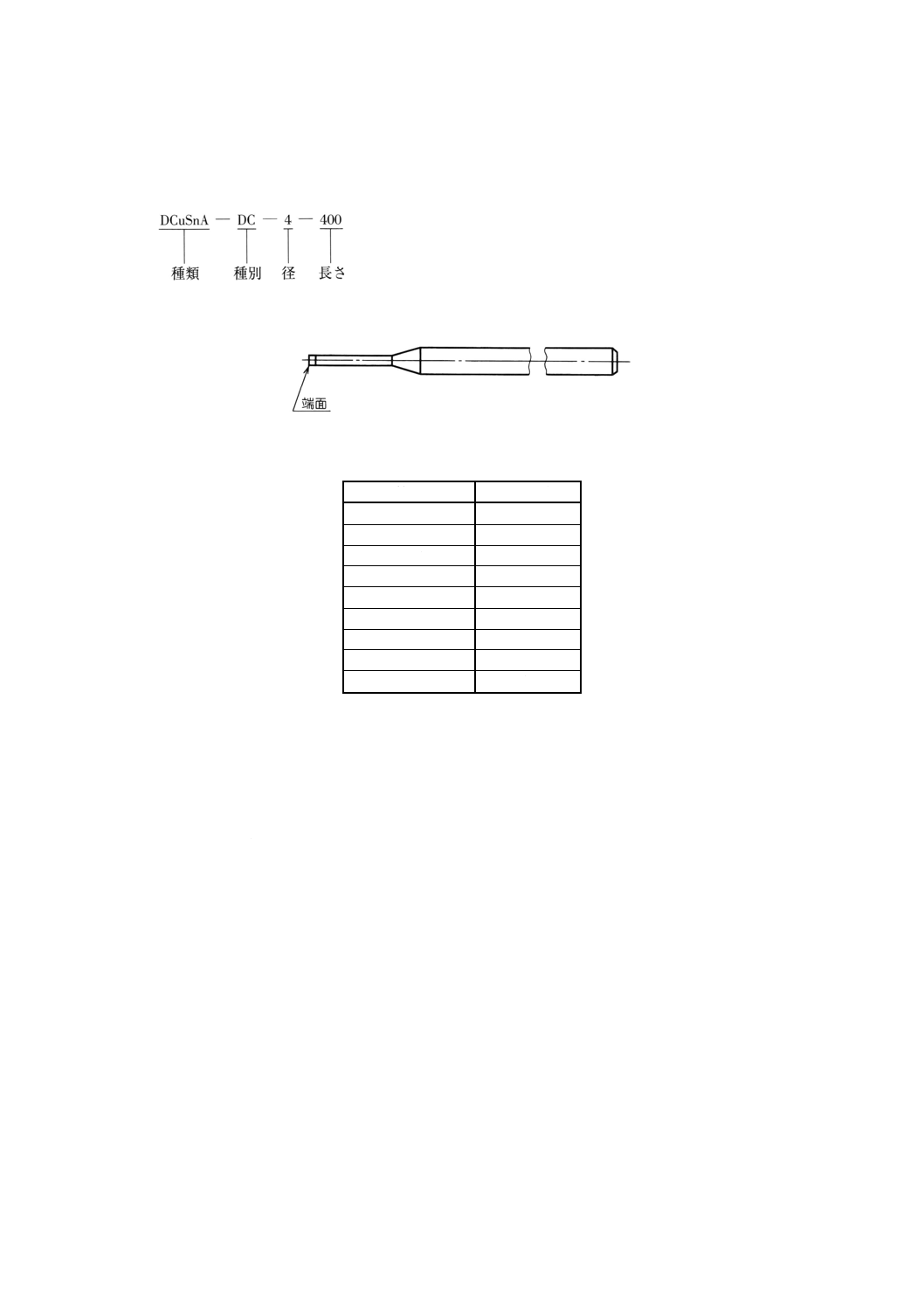

9. 製品の呼び方 製品の呼び方は,溶接棒の種類,種別,径及び長さによる。

例

10. 表示 表示は,JIS Z 3200の4.(表示)による。溶接棒の種類の表示は,溶接棒の端面に表9の彩色

を行い,図6の位置に施す。

図6 彩色位置

表9 溶接棒の彩色表示

溶接棒の種類

端面彩色

DCu

白

DCuSiA

黄

DCuSiB

桃

DCuSnA

青

DCuSnB

茶

DCuAl

赤

DCuAlNi

黒

DCuNi-1

緑

DCuNi-3

銀

付表1 引用規格

JIS G 1223 鉄及び鋼−チタン定量方法

JIS G 1257 鉄及び鋼−原子吸光分析方法

JIS G 3101 一般構造用圧延鋼材

JIS G 3106 溶接構造用圧延鋼材

JIS H 1101 電気銅地金分析方法

JIS H 1291 銅及び銅合金の原子吸光分析方法

JIS H 3100 銅及び銅合金の板及び条

JIS H 3110 りん青銅及び洋白の板及び条

JIS Z 2241 金属材料引張試験方法

JIS Z 2243 ブリネル硬さ試験−試験方法

JIS Z 3114 溶着金属の硬さ試験方法

JIS Z 3122 突合せ溶接継手の曲げ試験方法

JIS Z 3200 溶接材料−寸法,許容差,製品の状態,表示及び包装

8

Z 3231 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

桑 名 武

東北大学名誉教授

(幹事)

和 田 豊

日鐵溶接工業株式会社技術本部

(委員)

林 明 夫

通商産業省基礎産業局

大 嶋 清 治

通商産業省工業技術院標準部

中 原 征 治

通商産業省工業技術院機械研究所技術交流推進センター

山 村 修 蔵

財団法人日本規格協会技術部

中 川 昌 俊

財団法人日本規格協会技術部

堀 田 東 男

社団法人軽金属溶接構造協会

池 原 康 允

ステンレス協会開発事業部技術専門部

鈴 木 宏

千代田プロテック株式会社川崎工場

二 村 幸 作

株式会社巴コーポレーション技術開発部

小見山 輝 彦

日本鋼管工事株式会社技術開発センター

森 三 郎

日本鋼管工事株式会社

中 村 稔

日本油脂株式会社技術部

佐 藤 千 年

日本ウェルディング・ロッド株式会社浜北製造所品質保証部

中 井 洋 二

株式会社神戸製鋼所溶接事業部技術部

松 本 剛 郎

川崎製鉄株式会社溶接棒営業部

松 本 茂

住金溶接工業株式会社技術部

宮 尾 信 昭

四国溶材株式会社

(事務局)

池 原 平 晋

社団法人日本溶接協会