2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3141-1996

シーム溶接継手の試験方法

Method of test for seam welded joints

1. 適用範囲 この規格は,板厚0.3〜3.2mmの金属材料のラップシーム溶接継手の試験方法について規

定する。

備考 この規格の引用規格を次に示す。

JIS Z 3001 溶接用語

2. 用語の定義 この規格で用いる主な用語の定義は,JIS Z 3001による。

3. 試験の種類 試験の種類は,漏れ試験,ピール試験及び断面マクロ試験の3種類とする。

4. 試験材及び試験片

4.1

試験材の作製 試験材の作製は,次による。

(1) 材料 試験材に使用する材料は,材料の種類,厚さ,熱処理状態,表面状態など,実際の作業に使用

されるものと同等でなければならない。

(2) 溶接設備 試験材を作製するための電源,溶接機,制御装置などの溶接設備は,実際の作業に使用さ

れるものと同一でなければならない。

(3) 溶接条件 試験材を作製するための溶接条件は,実際の製品の製作に使用されるものと同一でなけれ

ばならない。

(4) 電極 試験材の作製に使用する円板電極は,材質,形状,寸法など,実際の作業に使用されるものと

同一でなければならない。

4.2

試験材及び試験片の寸法

4.2.1

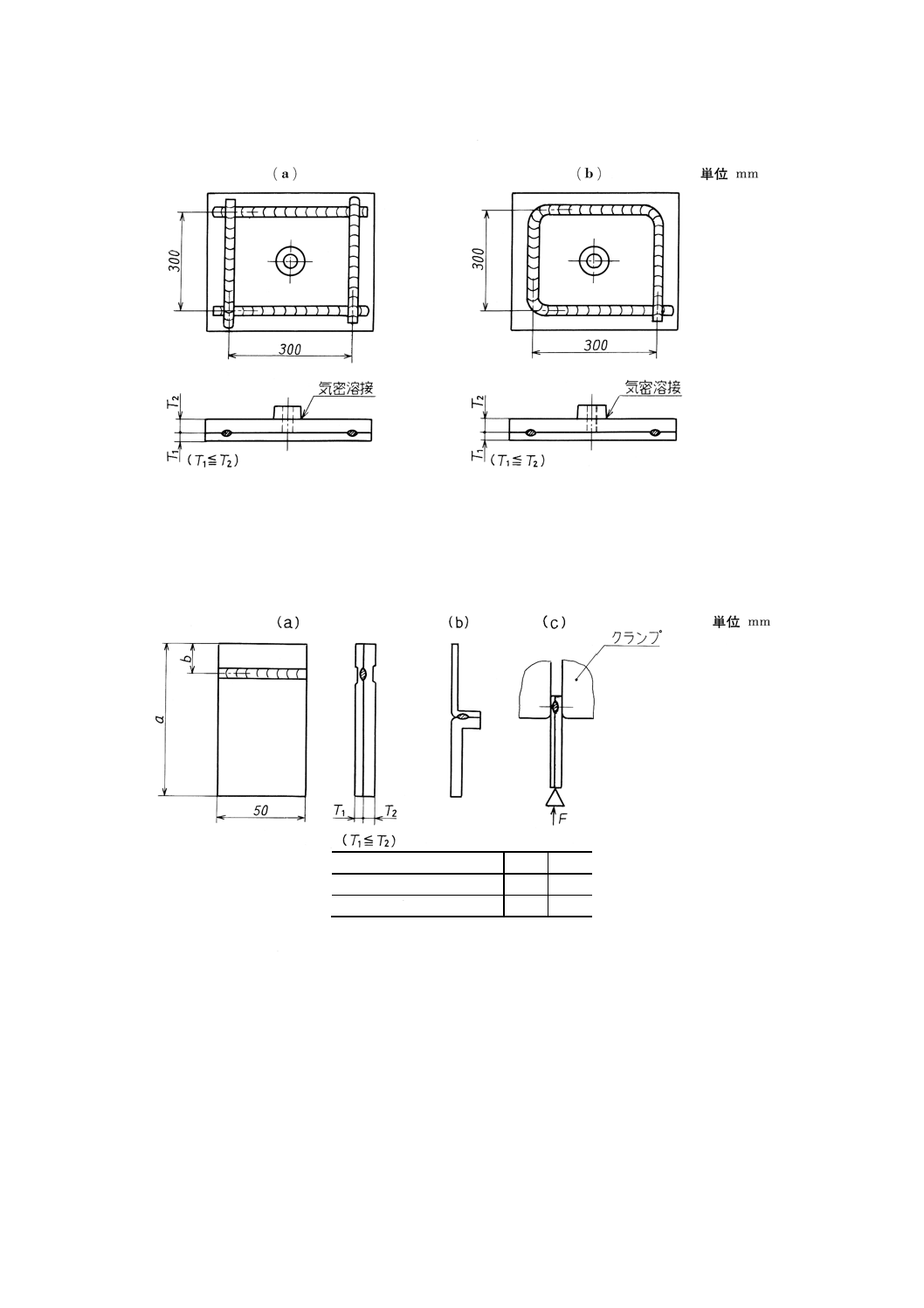

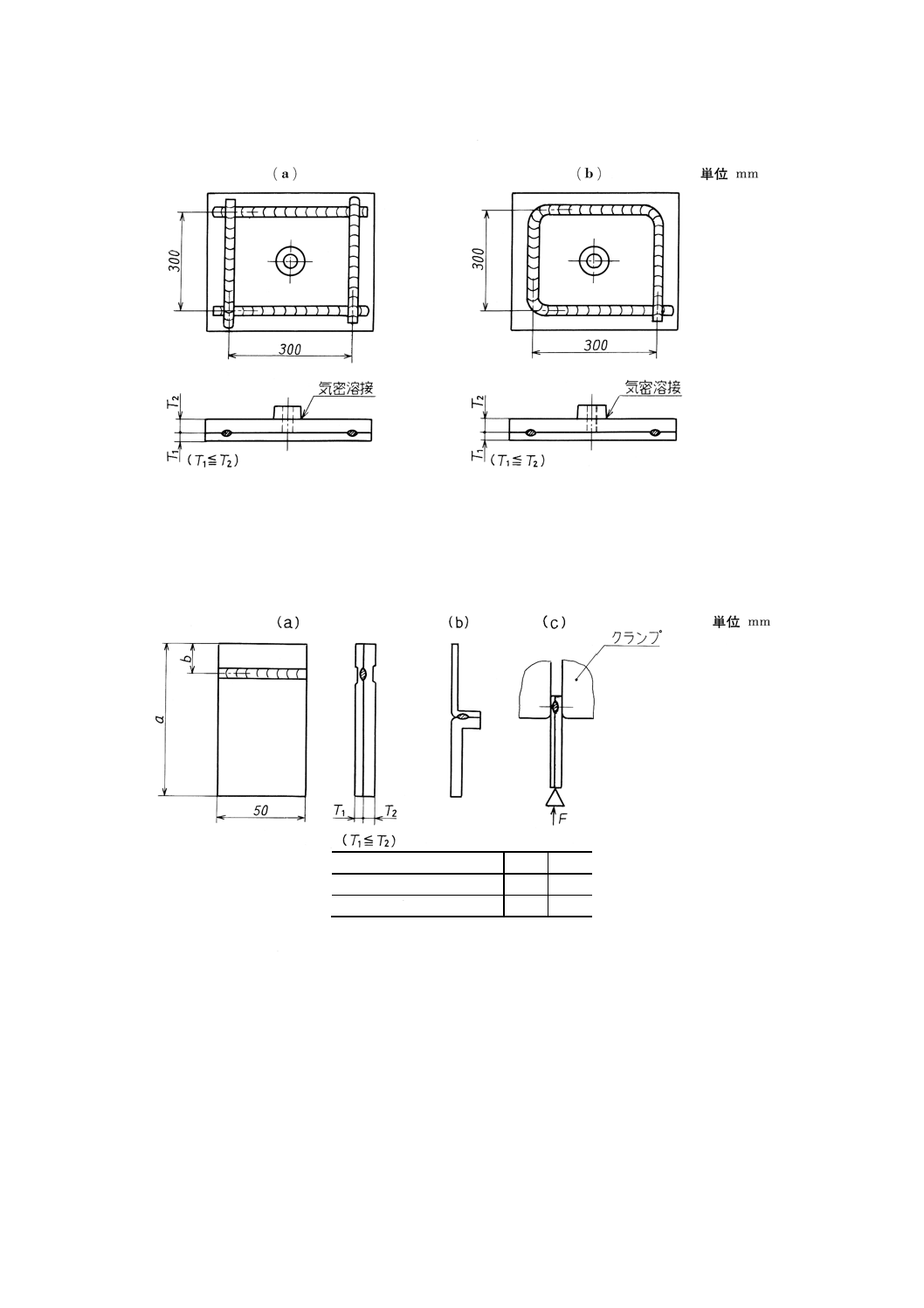

漏れ試験片 漏れ試験片の寸法は,図1(a)のとおりとする。ただし,目的に応じて図1の(b)のよ

うに,コーナ部を任意の半径Rとしてもよい。

2

Z 3141-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 漏れ試験片の寸法

4.2.2

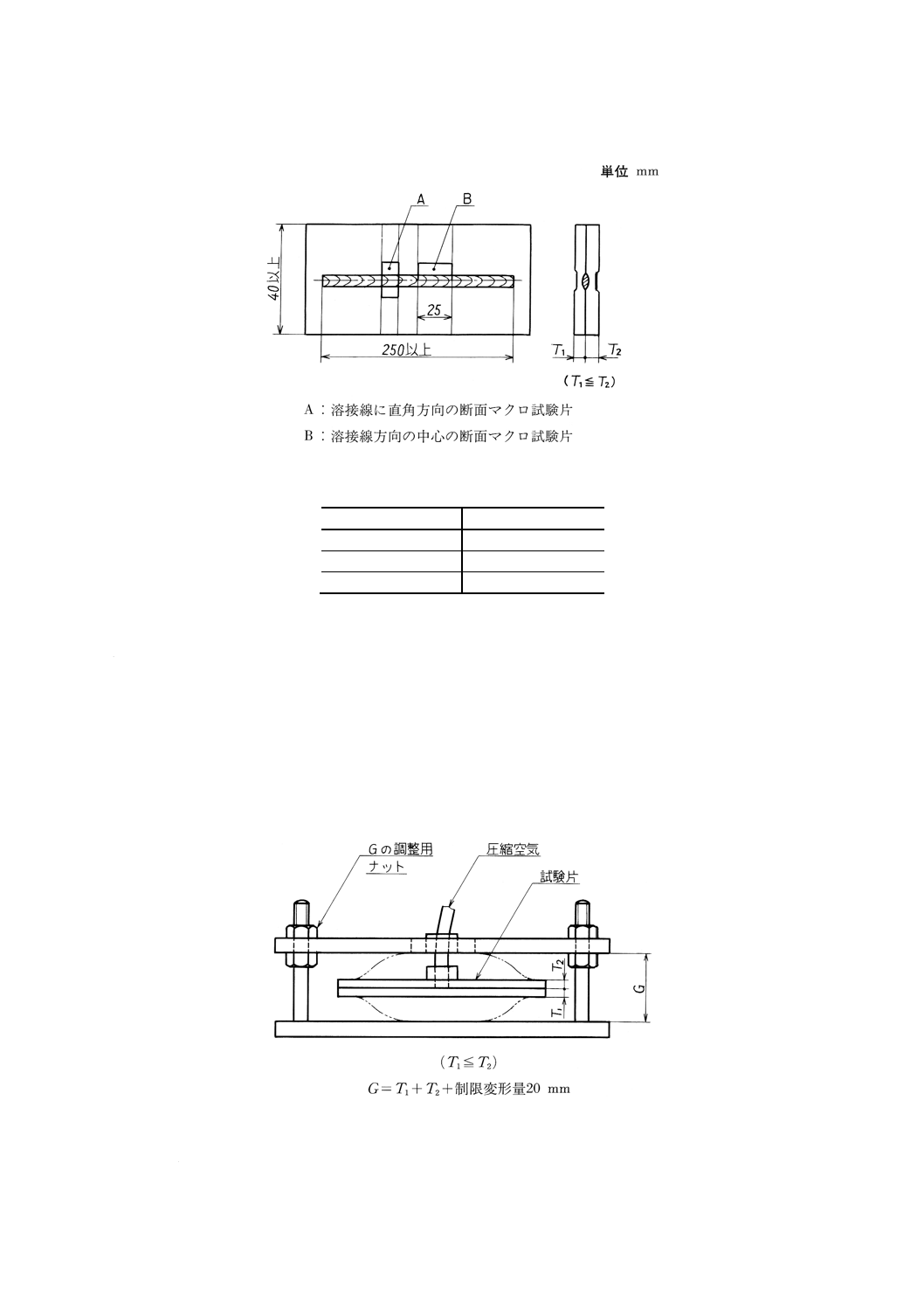

ピール試験片 ピール試験に用いる試験片は,シーム溶接した適当な大きさの試験材から図2(a)

のような寸法のものを切り出した後,図2(b)のような形状に仕上げる。

なお,1.6mm以上の板厚の場合,折り曲げ時,溶接部の性質に変化を与えないように,図2(c)のような

工具を使用して試験片を広げるとよい。

図2 ピール試験材及び試験片の寸法

板厚T1

a

b

0.3以上〜1.6未満

125

30

1.6以上〜3.2以下

160

40

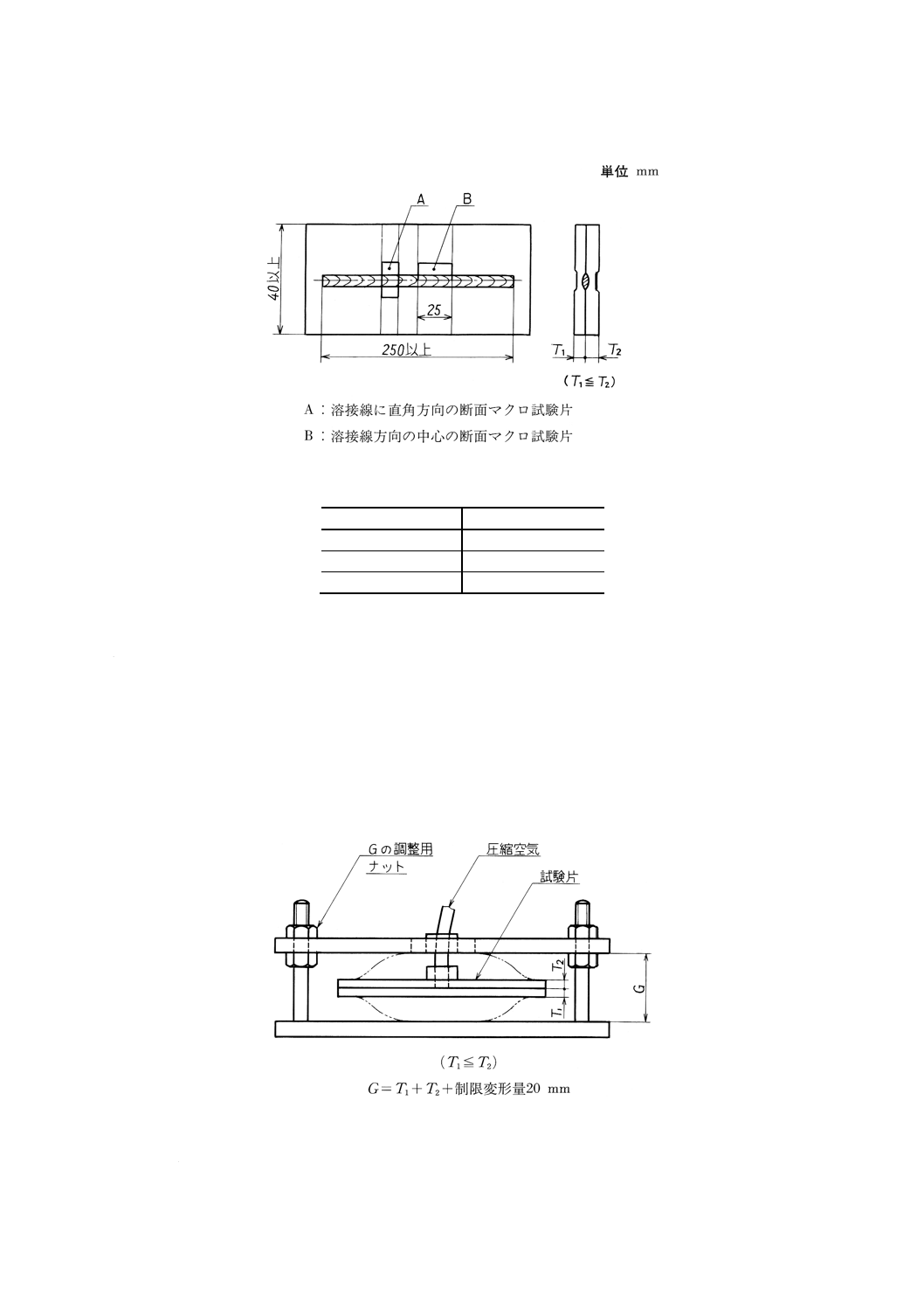

4.2.3

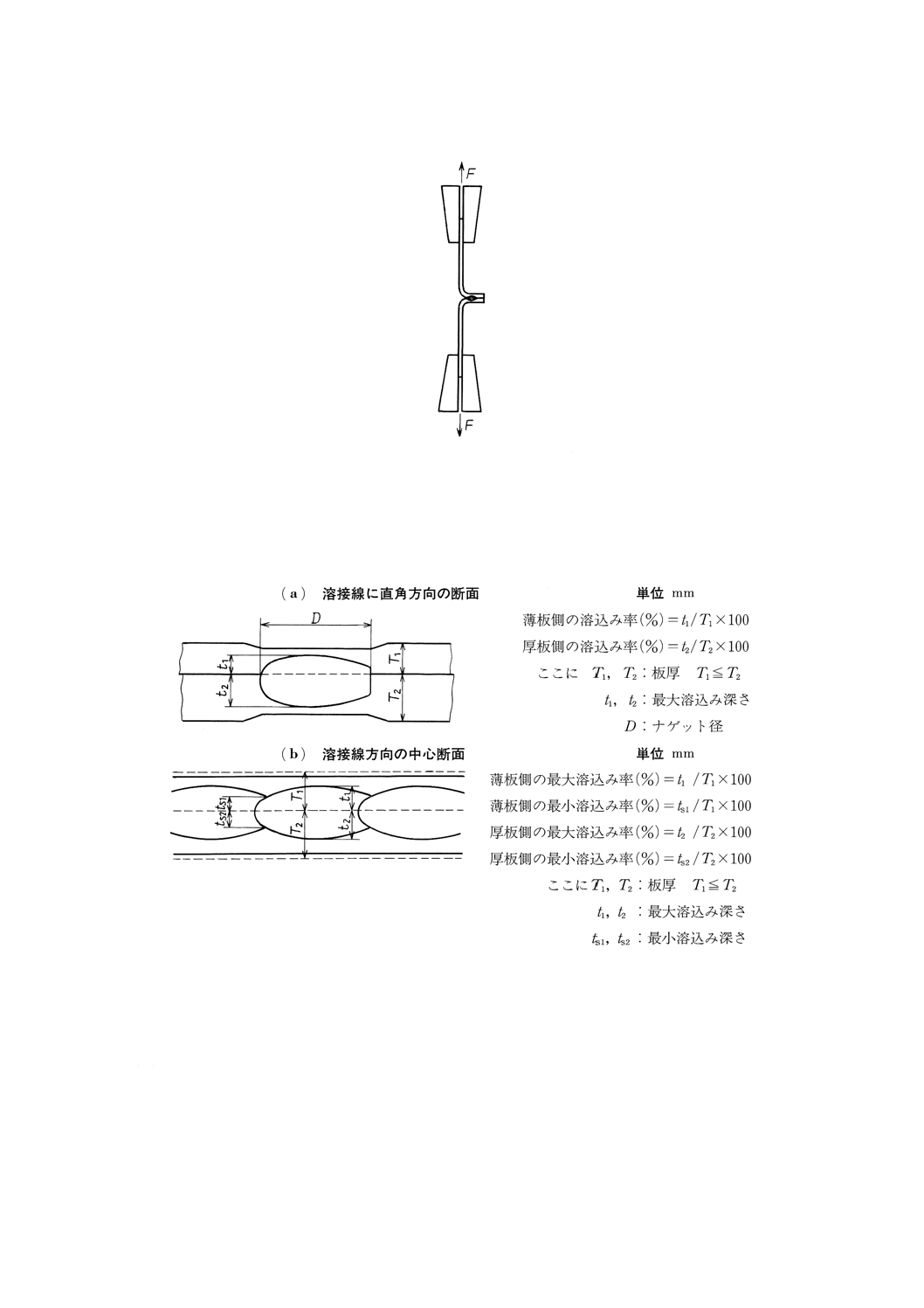

断面マクロ試験片 断面マクロ試験に用いる試験材及び試験片の寸法は,図3のとおりとする。試

験片の採取位置は,溶接線の両端25mmを除いた位置とする。

3

Z 3141-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 試験材及び試験片の寸法

4.3

試験片の個数 試験片の個数は,表1のとおりとする。

表1 試験片の個数

試験の種類

試験片の個数

漏れ試験

5

ピール試験

3

断面マクロ試験

A, Bとも3

5. 試験方法

5.1

漏れ試験 漏れ試験は,図1に示す試験片を図4に示すように変形を制限する押さえ枠に入れ,試

験片の口金から指定の空気圧の圧縮空気を送り,これを水槽内に沈め,泡の発生によって漏れを調べる。

特に指定圧力がない場合の試験圧力は0.15MPaで行うものとする。空気圧が0.15MPaになるか,変形量が

20mmに達するか,いずれか早く到達した空気圧において漏れを調べる。これ以上の高圧で試験をする場

合は,安全のため空気圧の代わりに水圧を使用して水漏れの有無を確認する。この場合,変形制限の必要

はない。

図4 押さえ枠

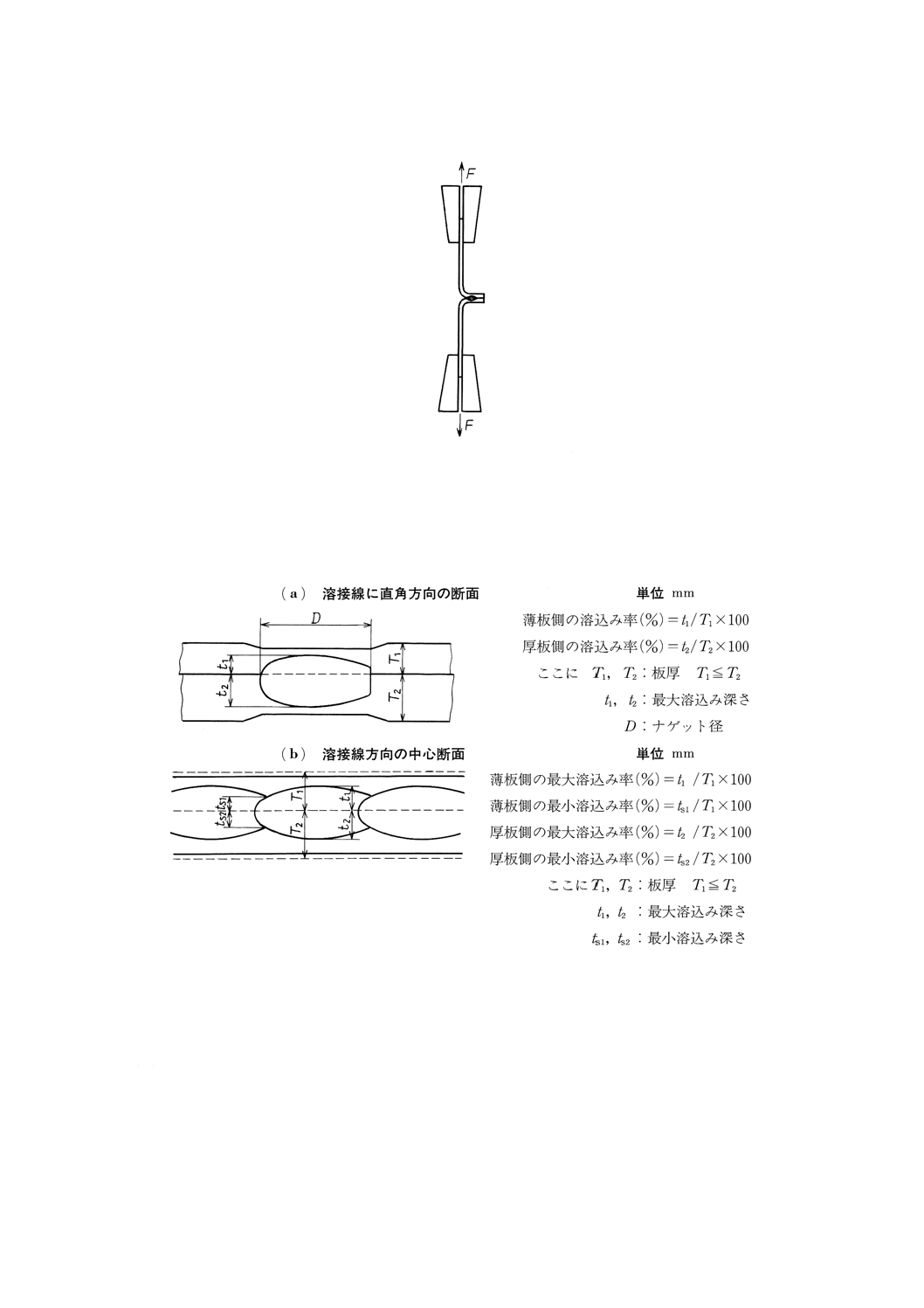

5.2

ピール試験 ピール試験は,図2に示すような幅50mmの試験片を,図5のように引張試験機など

の機械的方法によって引っ張り,溶接部が破断するまで荷重を加える。そのときの引張り最大荷重,破断

位置及び形態を調べる。

4

Z 3141-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 機械を使用したピール試験

5.3

断面マクロ試験 断面マクロ試験は,図3に示すように溶接線に直角方向の断面マクロ試験片及び

溶接線方向の中心の断面マクロ試験片を採取し,これらの断面について,ナゲット径,ナゲット形状の対

称性,溶込み率,ブローホール,表面に達する割れ,ナゲットの重なりなどについて調べる。

なお,図6(a)の溶接線に直角方向の断面は,最大溶込み深さが測れる位置から採取するものとする。

図6 溶込み率の算定

6. 記録 試験を行った後,次の事項について記録する。ただし,受渡当事者間の協定によって,その記

録の一部を省略することができる。

(1) 試験年月及び試験場所

(2) 試験材の種類及び板厚

(3) 試験材の化学成分及び機械的性質

(4) 溶接方法(シーム溶接)

(5) 溶接機の種類及び溶接条件

5

Z 3141-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 試験機の種類及び特性

(7) 試験片の形状及び寸法

(8) 試験の種類及び結果

漏れ試験

(加圧媒体,試験圧力)

ピール試験

(引張り最大荷重,破断位置,破断形態)

断面マクロ試験 (ナゲット径,ナゲット形状の対称性,溶込み率,

ブローホール,表面に達する割れ,ナゲットの重なり)

(9) 特記事項

関連規格 JIS Z 3139 スポット溶接継手の断面試験方法

6

Z 3141-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 3141 原案作成委員会 構成表

氏名

所属

(委員長)

佐 藤 次 彦

大阪工業大学

上 山 且 芳

財団法人鉄道総合技術研究所

小 島 彰

通商産業省基礎産業局

天 野 徹

工業技術院標準部

加 山 英 男

財団法人日本規格協会

大石橋 宏 次

財団法人鉄道総合技術研究所

松 山 欽 一

大阪大学工学部

片 山 襄 一

大阪工業大学

高 隆 夫

住友金属工業株式会社鉄鋼技術研究所

森 三 郎

日本鋼管工事株式会社レール・鉄筋溶接部

高 橋 靖 雄

新日本製鐵株式会社鉄鋼研究所

小保方 貞 夫

株式会社電元社製作所品質保証部

野 田 卓 継

ナストーア株式会社近江工場

下 岡 健 蔵

大阪電気株式会社三国工場

小笠原 幸 生

トヨタ自動車株式会社第2生技部

児 玉 裕

日産自動車株式会社第三技術部

高 橋 雄 二

マツダ株式会社車体技術部

福 井 義 光

三菱自動車工業株式会社乗用車開発本部

奥 山 和 己

株式会社エム・エス・ケイ摩擦圧接事業部

栗 山 眞 治

川崎重工業株式会社車両事業本部

(関係者)

中 村 孝

株式会社電元社製作所

長谷川 和 芳

株式会社電元社製作所営業技術部

(事務局)

嵯 峨 敬

社団法人日本溶接協会