Z 3083:2018

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 試験材及び試験部位 ·········································································································· 3

5.1 試験材 ························································································································· 3

5.2 試験部位 ······················································································································ 3

5.3 継手部厚さ ··················································································································· 3

5.4 探傷面の表面状態 ·········································································································· 3

6 技術者···························································································································· 3

7 対比試験片及び感度校正用試験片 ························································································ 3

7.1 一般事項 ······················································································································ 3

7.2 対比試験片 ··················································································································· 3

7.3 感度校正用試験片 ·········································································································· 6

8 超音波探傷装置 ················································································································ 7

8.1 超音波探傷装置の種類 ···································································································· 7

8.2 探触子 ························································································································· 7

8.3 探触子シュー ················································································································ 7

9 接触媒質························································································································· 7

10 超音波探傷装置の調整及び点検 ························································································· 8

10.1 送受信遅延制御の設定 ··································································································· 8

10.2 屈折角及びセクタ角の設定 ····························································································· 8

10.3 焦点深さの設定 ············································································································ 8

10.4 同時駆動素子数の設定 ··································································································· 8

10.5 探傷感度の設定 ············································································································ 8

10.6 探傷装置の調整及び点検 ······························································································· 10

11 探傷試験 ······················································································································ 10

11.1 探傷方法 ···················································································································· 10

11.2 探触子及び探触子シューの配置 ······················································································ 10

11.3 探触子の走査 ·············································································································· 11

11.4 走査速度 ···················································································································· 11

11.5 探傷データの表示 ········································································································ 11

12 試験結果の等級分類 ······································································································· 11

13 記録 ···························································································································· 11

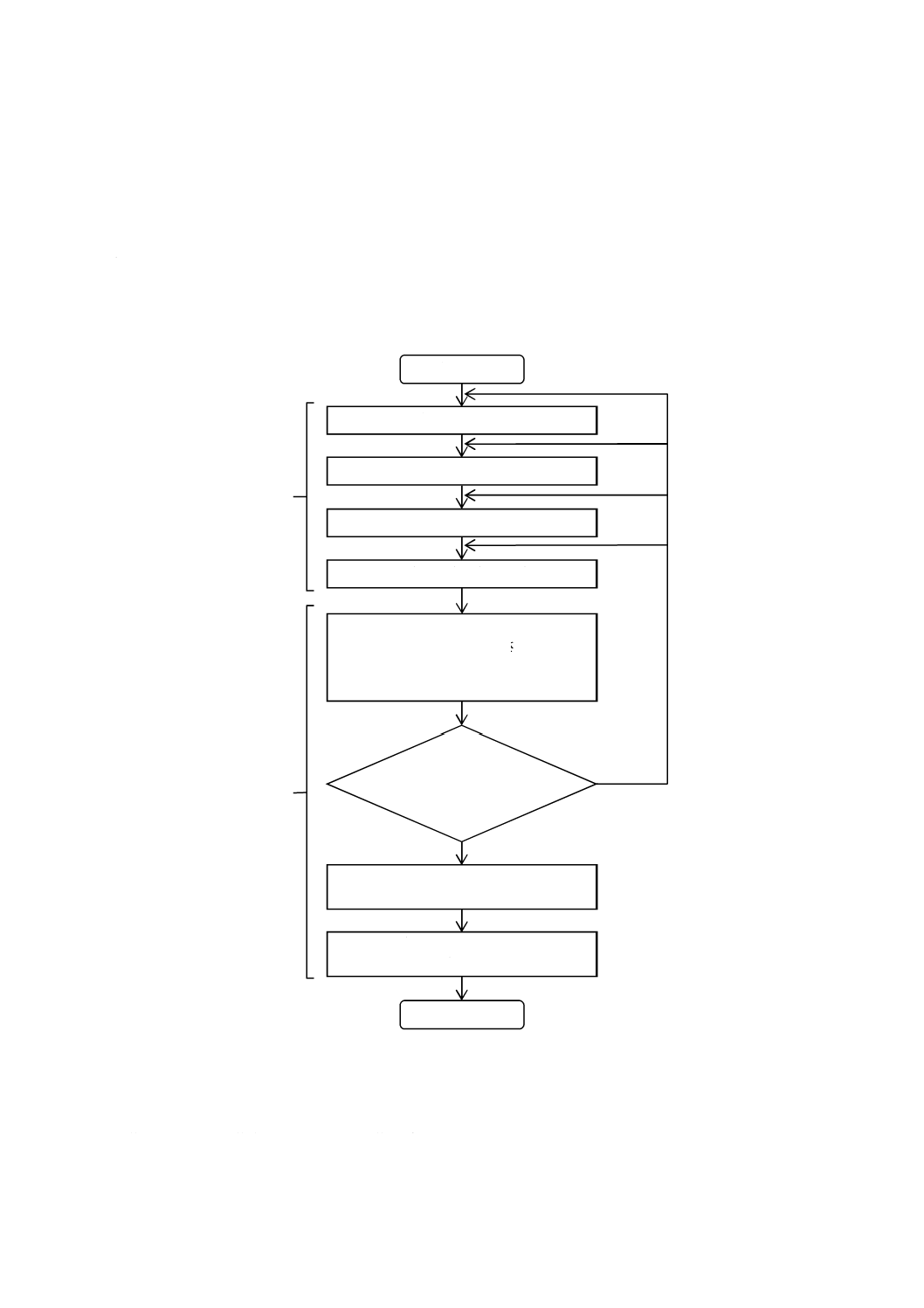

附属書A(参考)対比試験片の作製のフローチャート ································································ 13

Z 3083:2018 目次

(2)

ページ

附属書B(参考)超音波探傷装置の調整及び点検のフローチャート ··············································· 14

Z 3083:2018

(3)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

Z 3083:2018

アルミニウム合金及びマグネシウム合金の

摩擦かくはん接合部のルートフローの

超音波探傷試験方法

Ultrasonic testing of root flaw imperfection by friction stir welding

of aluminium alloys and magnesium alloys

1

適用範囲

この規格は,厚さ3 mm以上のアルミニウム合金同士及びマグネシウム合金同士の摩擦かくはん接合部

(以下,FSW接合部という。)のルートフローについて,画像表示が可能な超音波探傷装置で探傷試験を

行う場合の超音波探傷方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4100 アルミニウム及びアルミニウム合金の押出形材

JIS H 4140 アルミニウム及びアルミニウム合金鍛造品

JIS H 4201 マグネシウム合金板及び条

JIS H 4204 マグネシウム合金押出形材

JIS H 4205 マグネシウム合金鍛造品

JIS H 5202 アルミニウム合金鋳物

JIS H 5203 マグネシウム合金鋳物

JIS H 5302 アルミニウム合金ダイカスト

JIS H 5303 マグネシウム合金ダイカスト

JIS Z 2300 非破壊試験用語

JIS Z 2305 非破壊試験技術者の資格及び認証

JIS Z 3608 摩擦かくはん接合−アルミニウム

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2300及びJIS Z 3608によるほか,次による。

3.1

ルートフロー(root flaw)

FSW接合部の裏面部に生じる,深さ方向に連続した接合不完全部1)。

2

Z 3083:2018

注1) ルートフローにおける接合不完全部には,接合深さ不足(incomplete penetration),不適切な施

工条件によって生じる未接合(lack of penetration)などが含まれる。

3.2

フェーズドアレイ探傷

複数の振動素子から放射する超音波の位相(時間)を電子的に制御することによって送信する超音波ビ

ームを形成し,複数の振動素子で受信した信号の位相(時間)を電子的に制御し受信波形を形成する方法。

送信制御の方式として,送信を扇状に電子走査するセクタスキャン及び平行に電子走査するリニアスキャ

ンがある。

探傷画像は,送信ごとに収集した複数の受信波から合成された1本の走査線(画像)を,セクタスキャ

ンの場合は扇状に,リニアスキャンの場合は平行に配列することで形成される。

3.3

開口合成法方式フェーズドアレイ探傷

フェーズドアレイ技術と開口合成法による画像処理とを統合した超音波探傷方法。超音波の送信制御は,

フェーズドアレイ探傷(3.2参照)によって行われる。

開口合成法による探傷画像化の処理は,次の二つの段階で行われる。

− 第1段階 送受信の全ての組合せで収集された受信波を収集・保存する処理(Full Matrix Capture)

− 第2段階 収集された全波形データの送受信素子と探傷画像内の画像化位置(メッシュ)との組合せ

の送受信パスで計算された伝ぱ(播)時間によって,全ての波形データを全画像化位置(メッシュ)

に割り付け・加算する画像合成処理(Total Focusing Method)

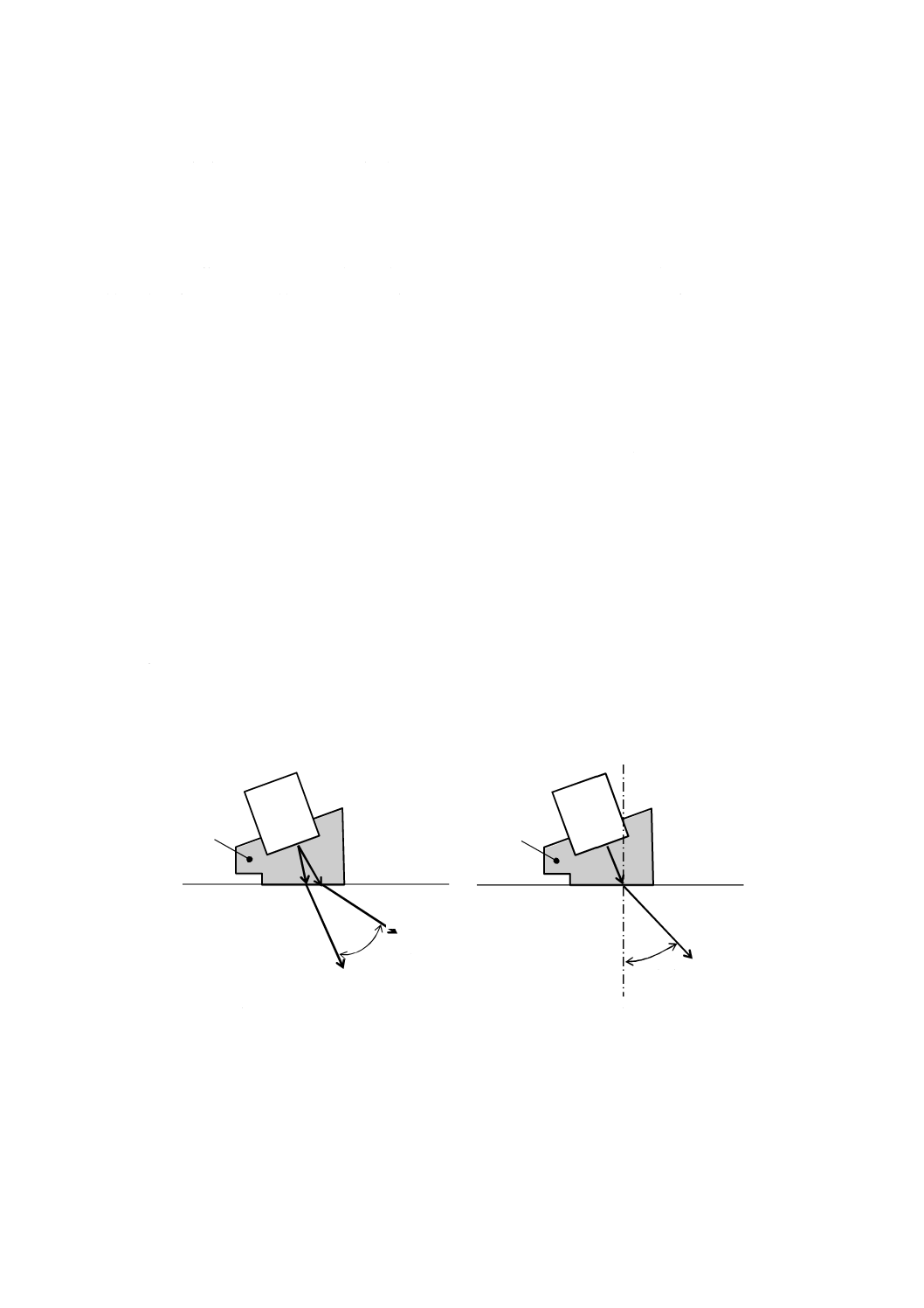

3.4

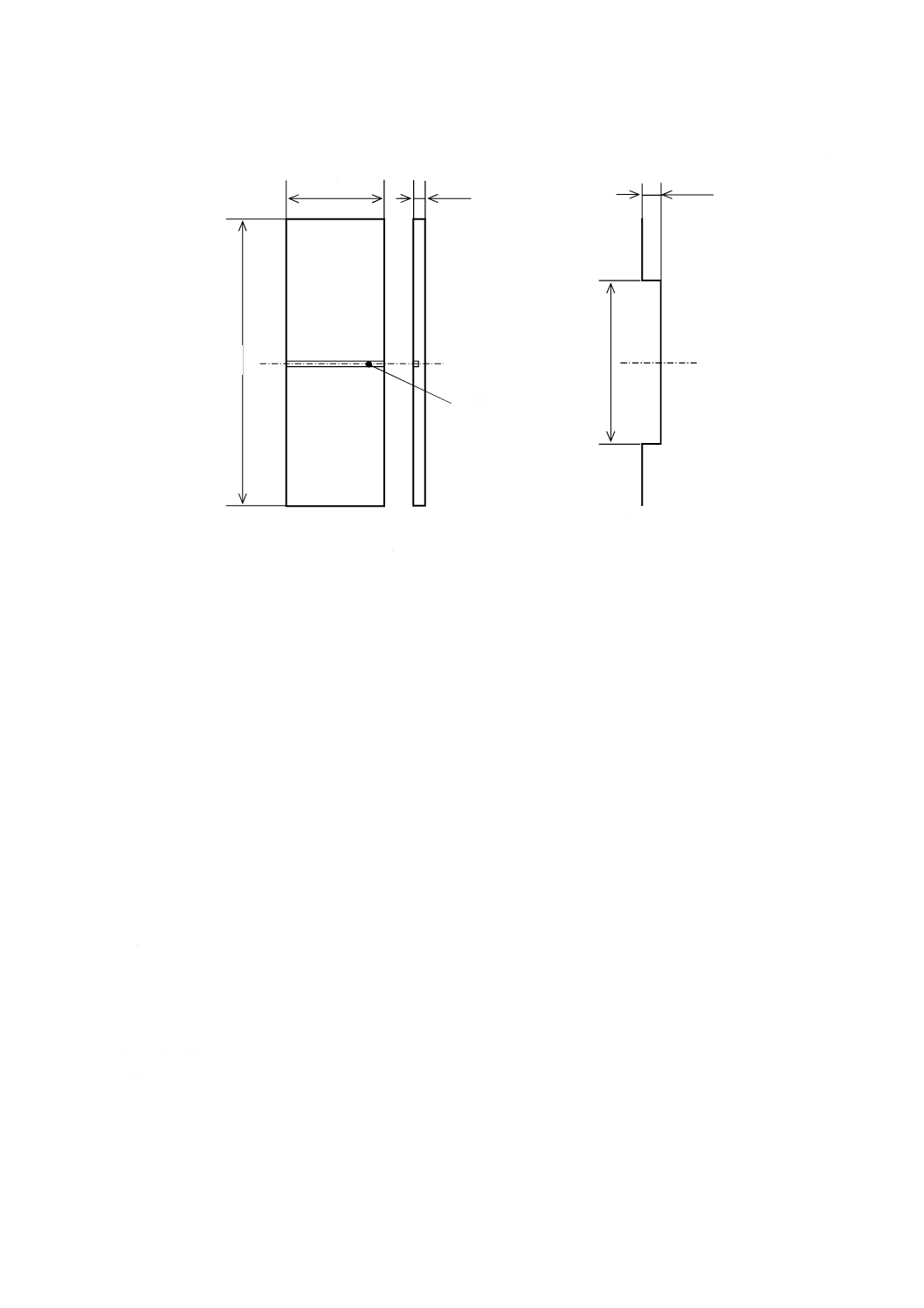

セクタ角(sweep angle)

セクタスキャンにおいて,使用する探触子シューの諸元と試験体の音速とによって計算される,超音波

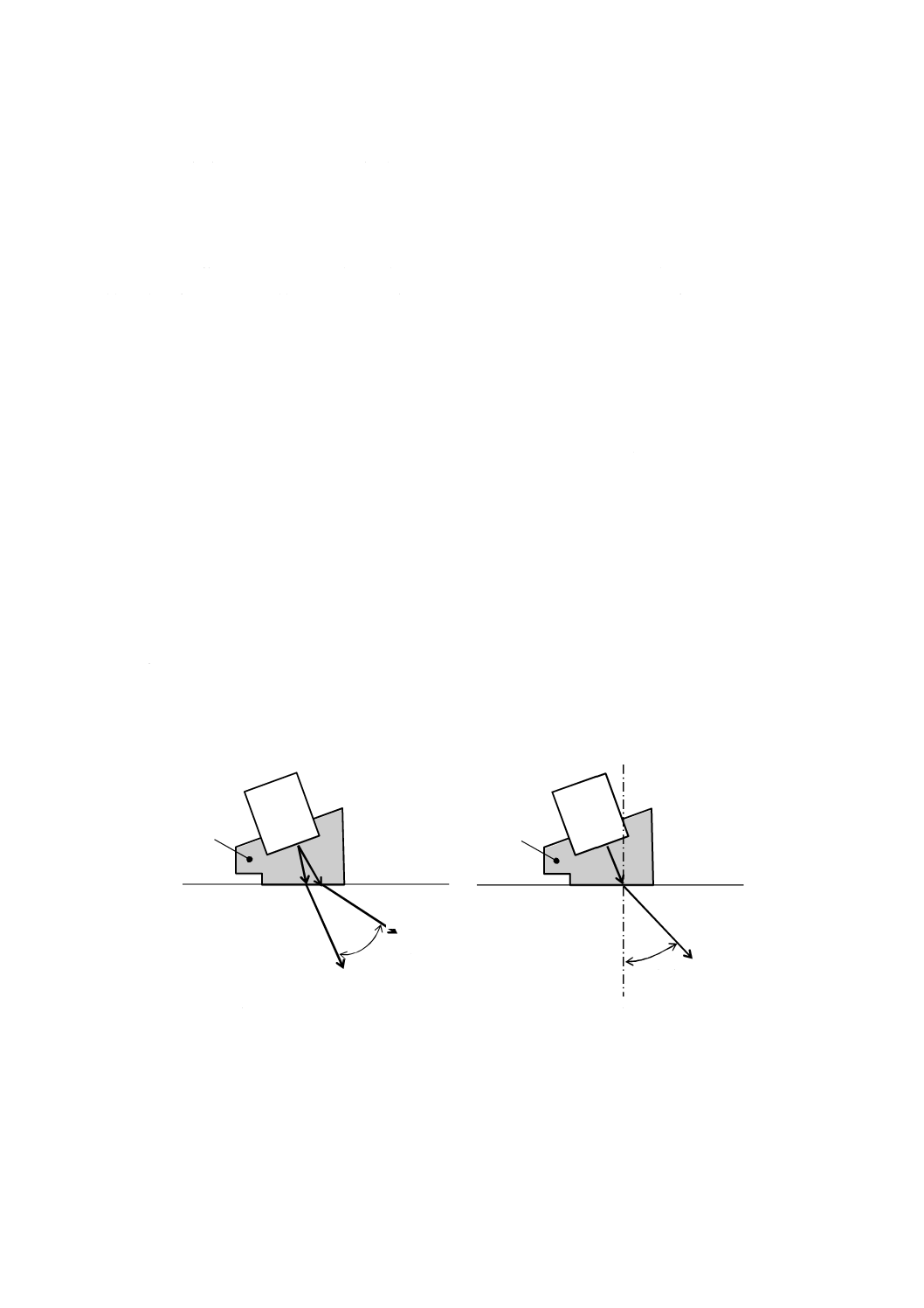

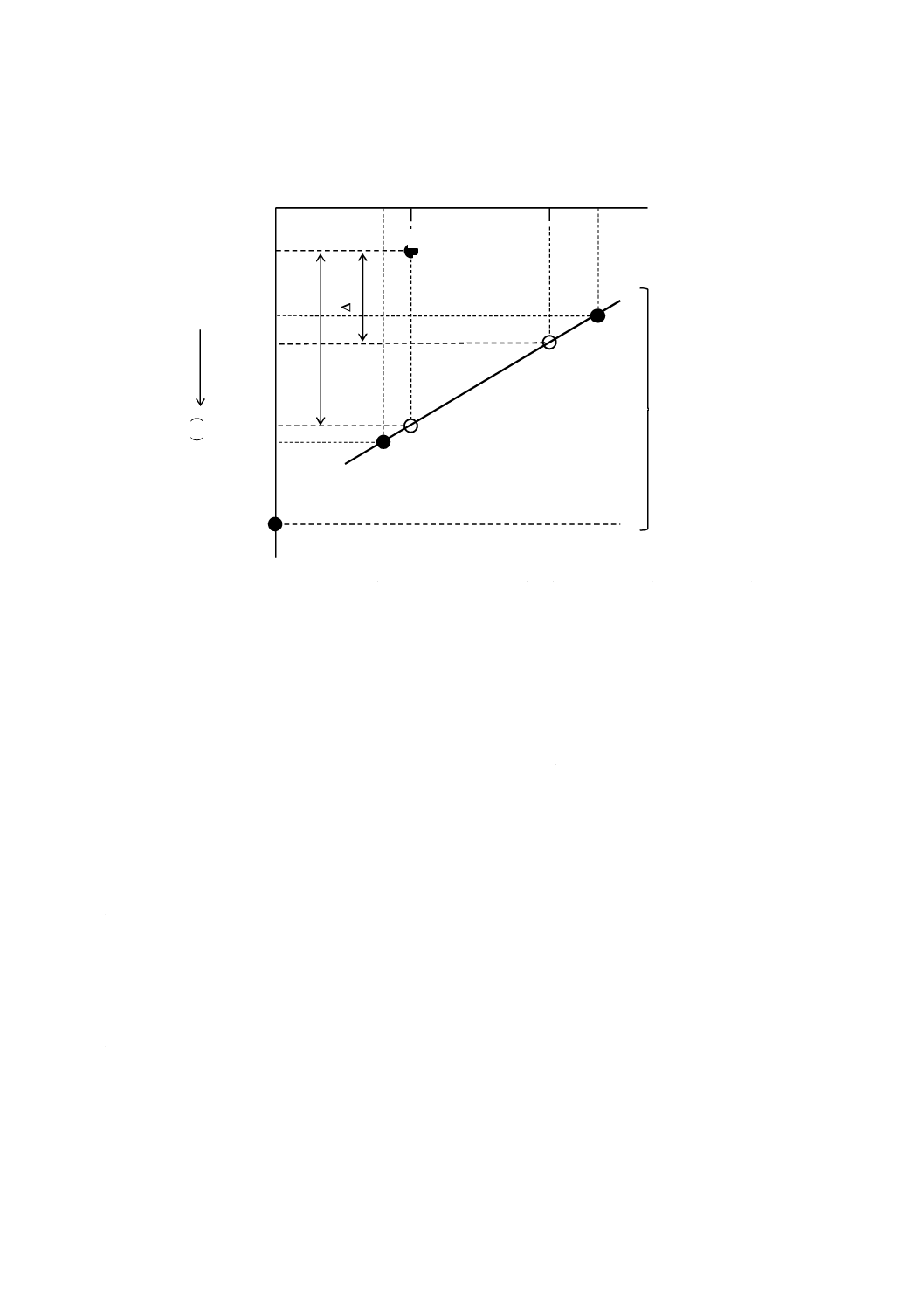

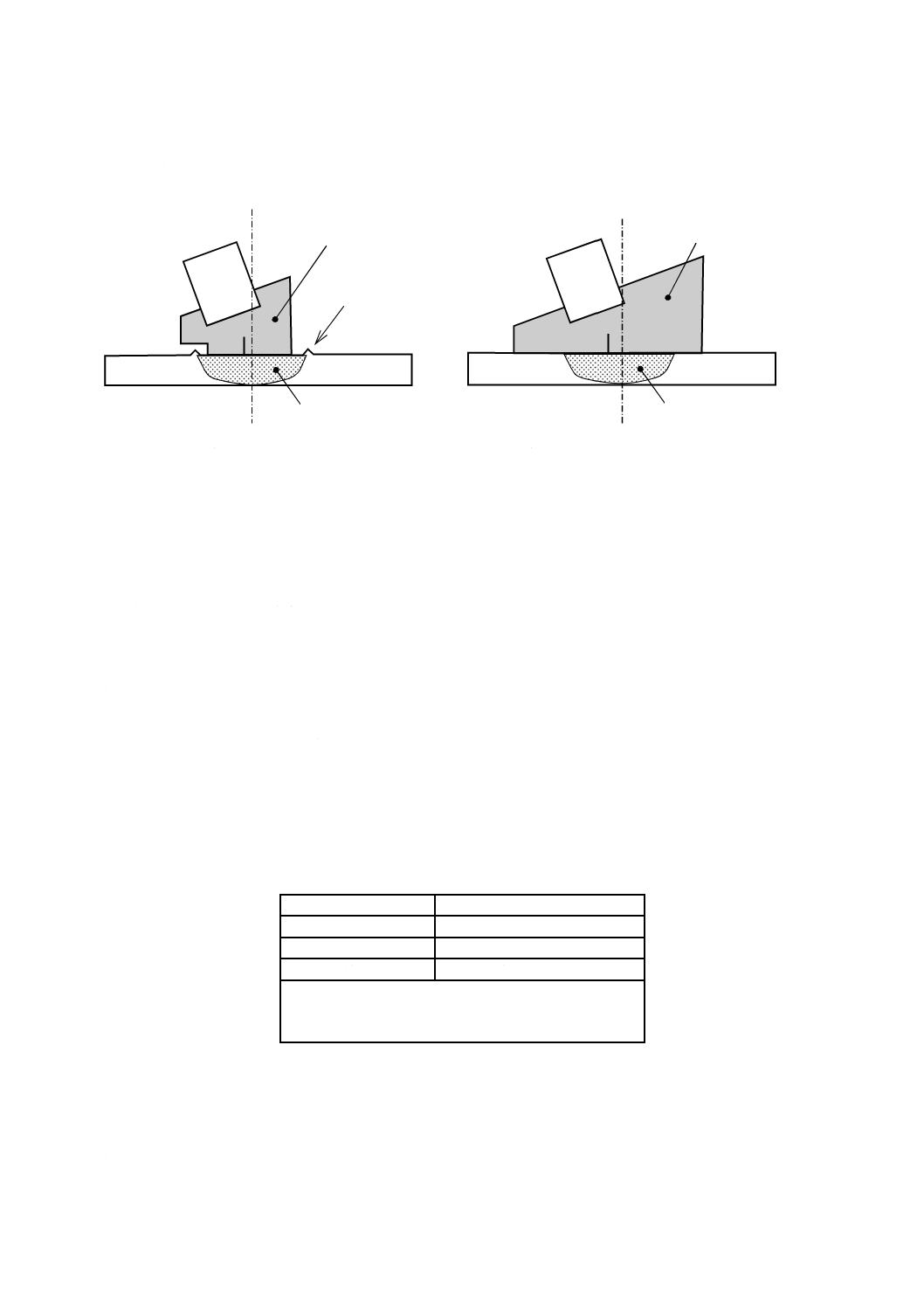

ビームの屈折角[図1 b)参照]の上下振り角度[図1 a)参照]。

a) セクタ角

b) 屈折角

図1−セクタ角及び屈折角

4

原理

アルミニウム合金同士又はマグネシウム合金同士のFSW突合せ継手の接合方向に対して直交方向に,

超音波ビームを送受信するフェーズドアレイ方式などの超音波探傷を適用し,ルートフローを検出する。

既知のルートフロー高さをもつ対比試験片及び一定の深さの直線溝をもつ感度校正用試験片を用いて,

探触子シュー

超音波ビーム

屈折角

探触子

超音波ビーム

セクタ角

探触子

探触子シュー

3

Z 3083:2018

探触子の周波数,探傷感度などの探傷条件を設定し探傷画像を得る。同条件で,突合せ継手の超音波探傷

を行い,得られた画像を対比試験片の画像と比較してルートフローを識別し,さらに探傷画像の反射強度

の比較を行ってルートフロー高さを区分する。

5

試験材及び試験部位

5.1

試験材

試験材は,JIS H 4000,JIS H 4100及びJIS H 4140に規定するアルミニウム合金の展伸材,JIS H 5202

に規定するアルミニウム合金鋳物,JIS H 5302に規定するアルミニウム合金ダイカスト,JIS H 4201,JIS

H 4204及びJIS H 4205に規定するマグネシウム合金の展伸材,JIS H 5203に規定するマグネシウム合金鋳

物並びにJIS H 5303に規定するマグネシウム合金ダイカストとする。

なお,試験材は,必要に応じて,JISに規定された合金以外の合金としてもよい。

5.2

試験部位

試験を行う部位は,アルミニウム合金同士又はマグネシウム合金同士のFSW突合せ継手とする。

5.3

継手部厚さ

継手部の厚さは,3 mm以上とする。

5.4

探傷面の表面状態

探傷面はツール側とし,FSW接合のままの状態,又は周辺のばりを除去後接合面の段差を平滑に仕上げ

た状態とする(図5参照)。

6

技術者

アルミニウム合金又はマグネシウム合金同士のFSW継手の探傷に従事する技術者は,JIS Z 2305に規定

する超音波探傷試験の資格者又はこれと同等の有資格者とし,超音波探傷の原理及びアルミニウム合金又

はマグネシウム合金同士のFSWに関する知識をもち,かつ,適用する超音波探傷試験方法についての十

分な知識及び経験をもつ者とする。

7

対比試験片及び感度校正用試験片

7.1

一般事項

探傷感度の設定のために,ルートフローを付与した対比試験片及び直線溝を付与した感度校正用試験片

を用いる。

7.2

対比試験片

7.2.1

対比試験片の種類

対比試験片の種類は,次による。

a) 対比試験片は,試験材と同じ合金系の材料2)とする。

注2) 同じ合金系の材料とは,アルミニウム合金ではAl-Mg系,Al-Mg-Si系など,マグネシウム合金

ではMg-Al-Zn系,Mg-Zn-Zr系など,合金の主要元素が同じである系列の材料をいう。

b) 対比試験片の種類は,ルートフローがないもの(以下,基準ルートフロー高さ0 μmという。),基準

ルートフロー高さ100 μmのもの及び200 μmのものの3種類とする。

7.2.2

対比試験片の寸法及び表面状態

対比試験片の寸法及び表面状態は,次による。

a) 厚さは,試験材と同じとする。

4

Z 3083:2018

b) 長さは,100 mmとする。

c) 幅は,1)及び2)による。

1) 基準ルートフロー高さ100 μm及び200 μmの対比試験片は,超音波探傷が可能な幅とする。ただし,

300 mmとすることが望ましい(図2参照)。

2) 基準ルートフロー高さ0 μmの対比試験片は,超音波探傷が可能な幅とする。

d) 表面状態は,試験材の探傷面と同等とする(5.4参照)。

7.2.3

対比試験片の作製方法

対比試験片の作製方法は,次による。ただし,対比試験片のルートフロー高さと検出感度との関係を求

めることができれば,その他の方法によってもよい。

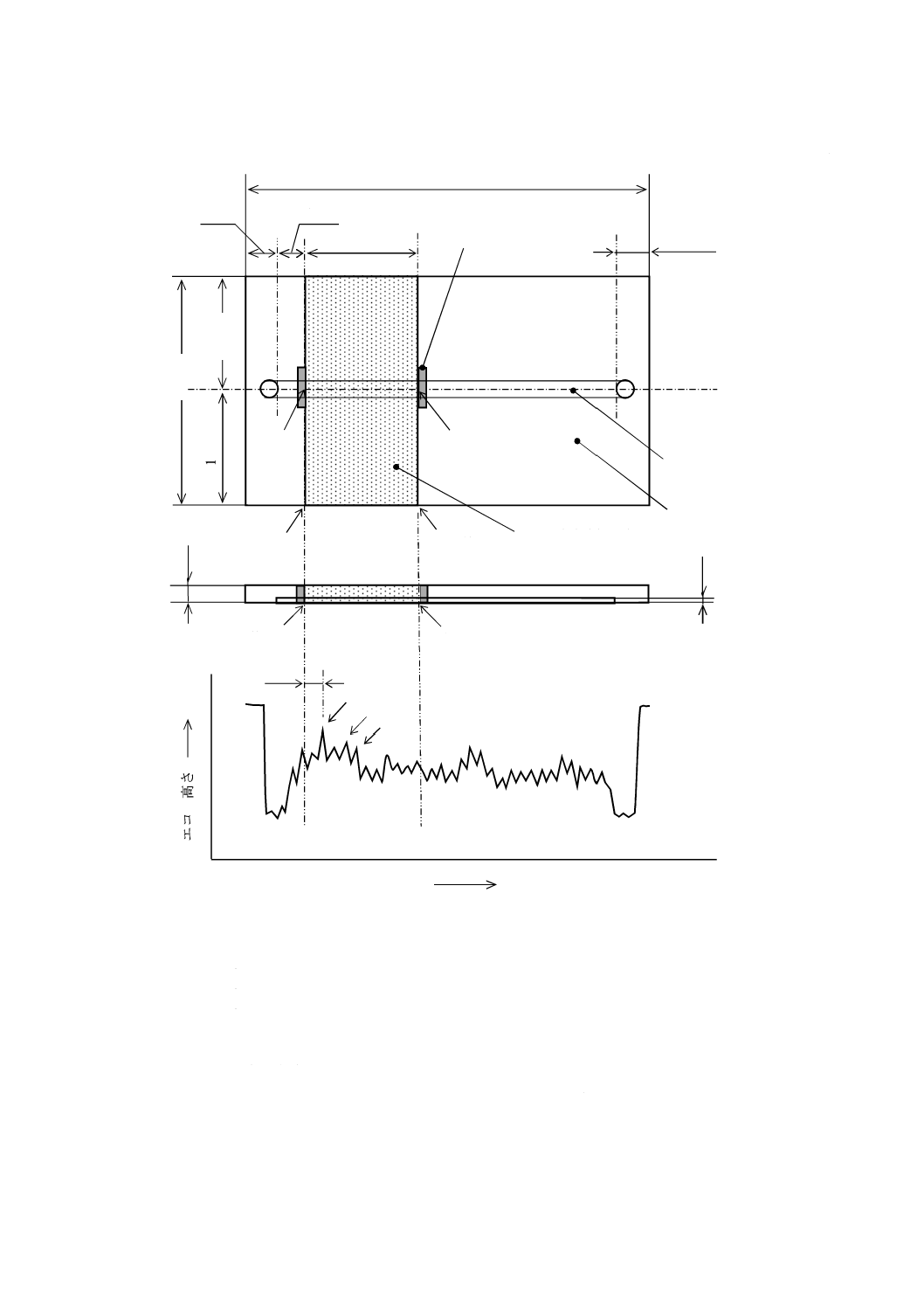

a) 基準ルートフロー高さ100 μm及び200 μmの対比試験片は,1)〜4)によって作製する(図2参照)。

なお,対比試験片の作製のフローチャートを,参考として附属書Aに示す。

1) FSWによって,基準ルートフロー高さ100 μm及び200 μmが得られる接合条件で,長さ300 mm以

上の接合素板を作製する。この場合,FSW開始点及び終了点は,接合素板のそれぞれの端部から

20 mm以上なければならない。

2) FSW接合部について,探触子をFSW接合方向と直交する方向に配置し(11.2参照),接合の前進側

及び後退側からそれぞれ1ライン走査して,ルートフローからの反射エコー(以下,エコーという。)

の高さの分布を測定する。ただし,必要に応じて,測定する側をどちらか一方に定めてもよい。

3) FSW開始点及び終了点からそれぞれ長さ30 mm以上を除く中央の領域のうち,2)によって最大エコ

ー高さが現れる側(前進側又は後退側)又は定められた側について,最大エコー高さの位置(図2

のE1)を特定する。E1の位置から20 mm離れた位置を位置Aとし,位置AからE1の位置を含む長

さ100 mmの位置を位置Bとする。位置Aを含む接合素板の幅方向の切断線A及び位置Bを含む

切断線Bを切断して,長さ100 mmの対比試験片とする。

なお,最大高さのエコーが,ルートフローからのものであることを確認する。

注記 ルートフロー以外でエコーを生じる原因としては,FSW継手の裏面に転写したフライス

痕,FSW接合時の温度変化測定のために設置した熱電対の痕などがある。

4) 位置A及び位置Bに接する接合素板から断面観察用試験片を採取し,位置A及び位置B側の面に

ついて断面観察を行ってルートフロー高さを求める。両方のルートフロー高さがそれぞれ表1に示

す有効範囲に入っていることを確認する。基準ルートフロー高さ100 μmの対比試験片の位置A及

び位置Bのルートフロー高さの平均値を“実ルートフロー高さHʼ100”とし,基準ルートフロー高さ

200 μmの対比試験片の同じく平均値を“実ルートフロー高さHʼ200”とする(10.5参照)。

b) 基準ルートフロー高さ0 μmの対比試験片は,1)〜3)によって作製する。

1) 2)の処理を行った後に長さ100 mmの対比試験片が採取可能な長さの接合素板を用意する。接合素

板の幅は,7.2.2 c) 2)による。

2) 接合素板の幅方向のほぼ中央位置に,a) 1)とほぼ同じ条件でプローブを挿入,回転及び進展させ,

接合素板の長さ方向にかくはん部を出現させる。突合せ接合とはしない。

3) 接合素板から,長さ100 mmの対比試験片を採取する。

5

Z 3083:2018

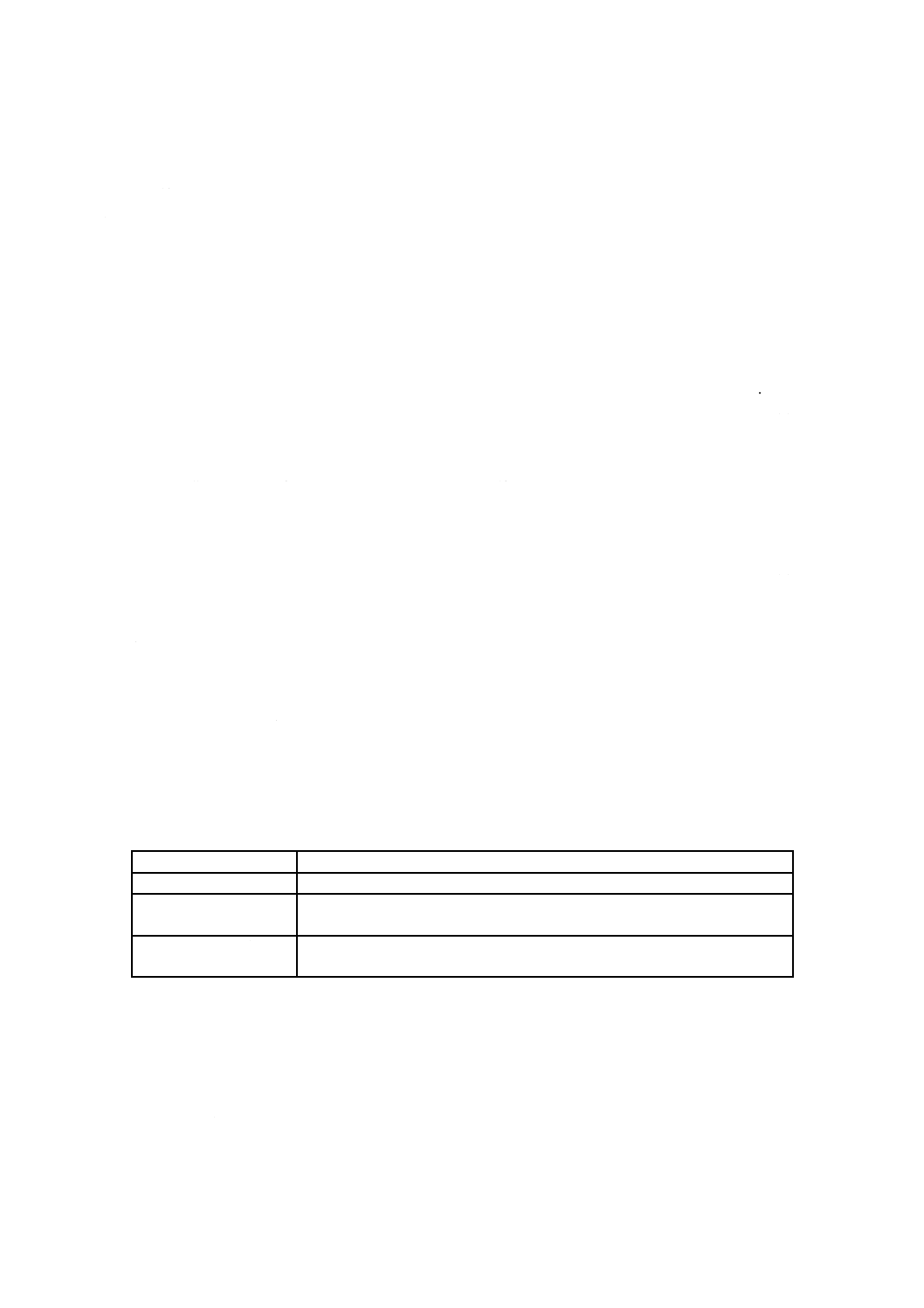

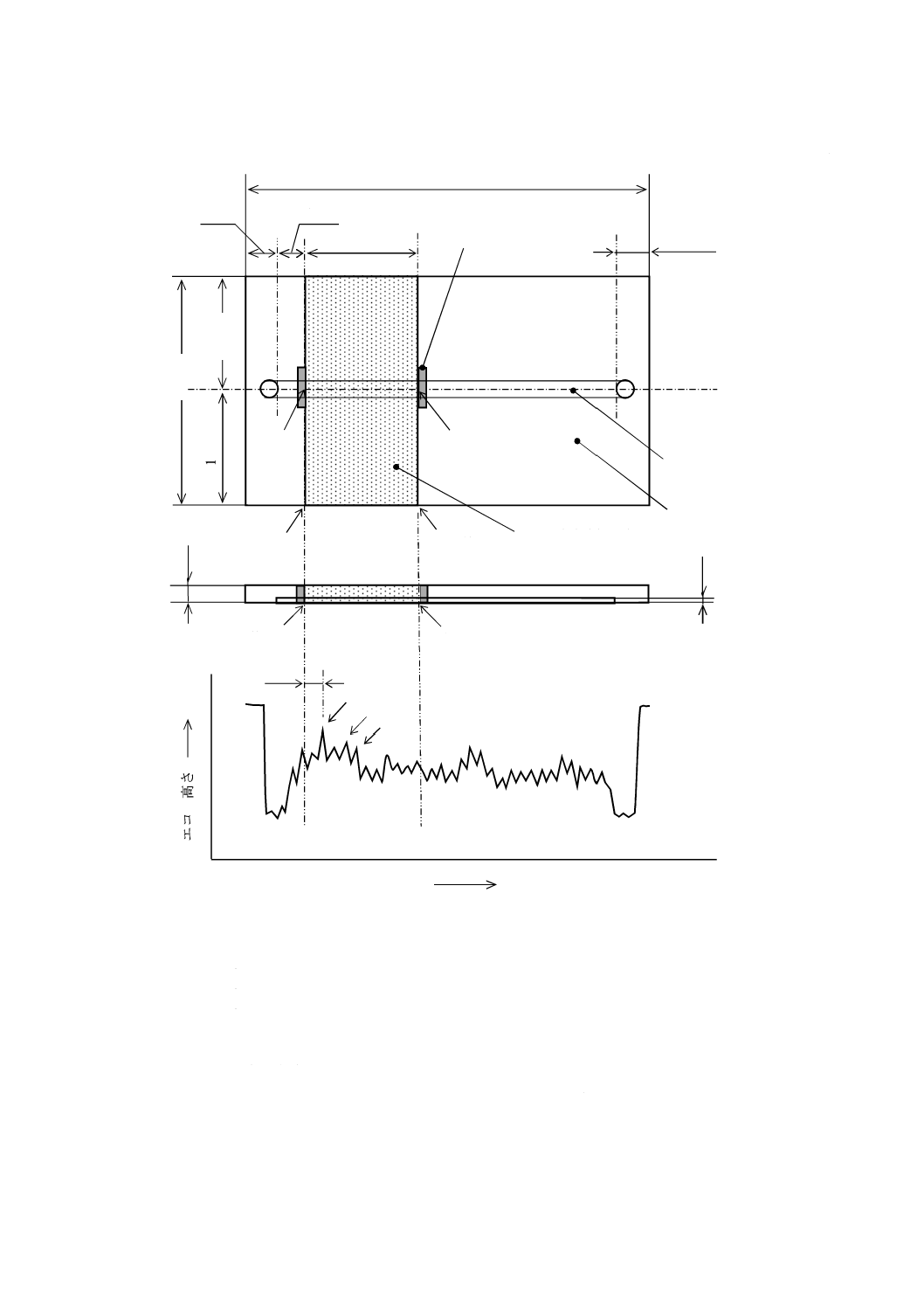

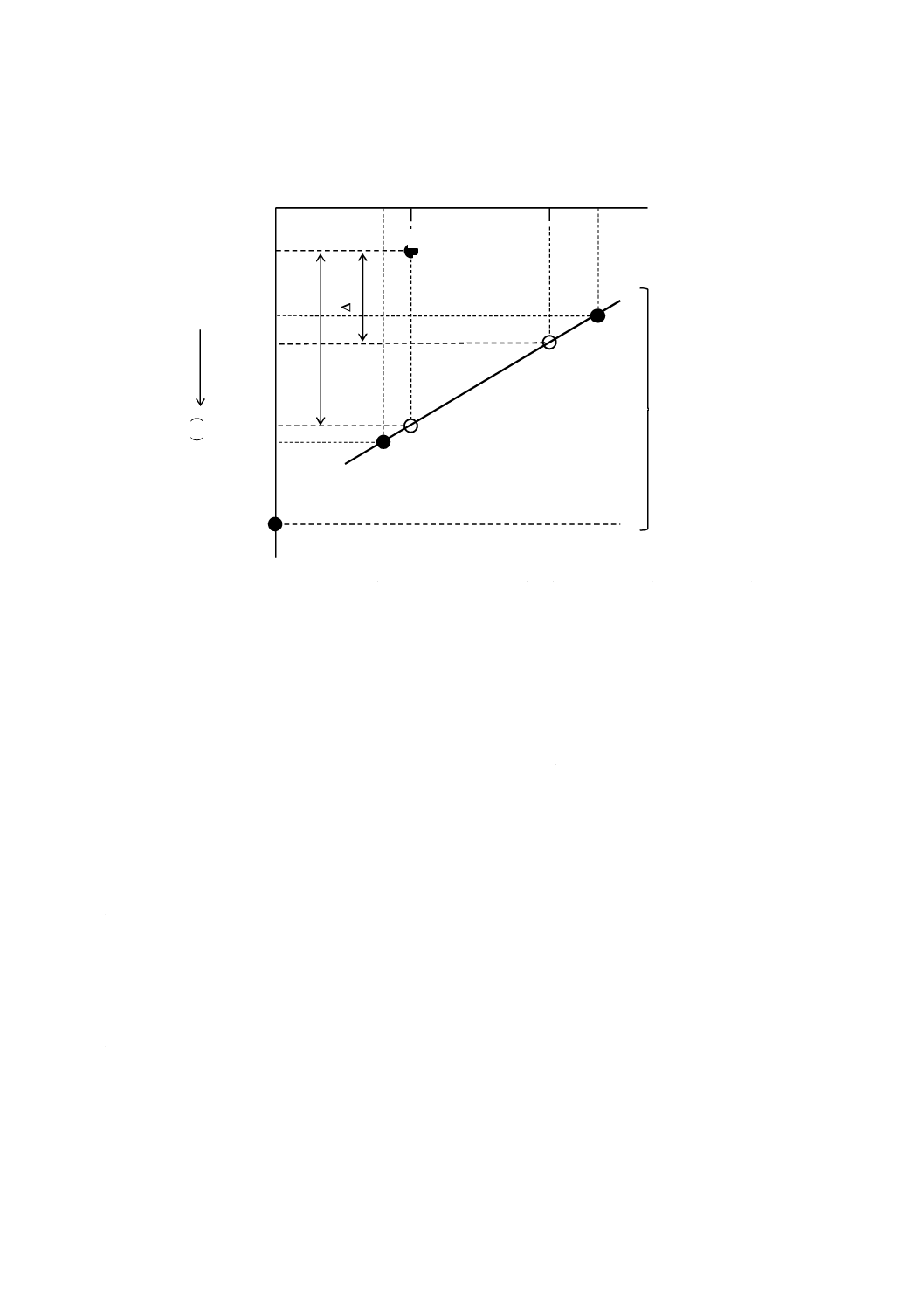

単位 mm

t : 厚さ

H : 基準ルートフロー高さ

E1 : 最大高さのエコー(FSW接合の両端位置から各50 mmを除く範囲内)

E2 : 2番目の高さのエコー(対比試験片採取部の両端から各20 mmを除く範囲内)

E3 : 3番目の高さのエコー(対比試験片採取部の両端から各20 mmを除く範囲内)

位置A : E1の位置から長さ20 mmの位置

位置B : 位置AからE1の位置を含む長さ100 mmの位置

*付きの数字は推奨値

図2−対比試験片(基準ルートフロー高さ100 μm及び200 μm)の採取図

E2

E1

対比試験片採取部

100

t

H

≧20

≧20

≧300

1

5

0

*

1

5

0

*

3

0

0

*

FSW接合部

断面観察用試験片

エ

コ

ー

高

さ

20

接合方向

≧30

E3

切断線A

切断線B

超音波探傷によるエコー高さ分布(模式図)

位置A

位置B

位置A

位置B

接合素板

6

Z 3083:2018

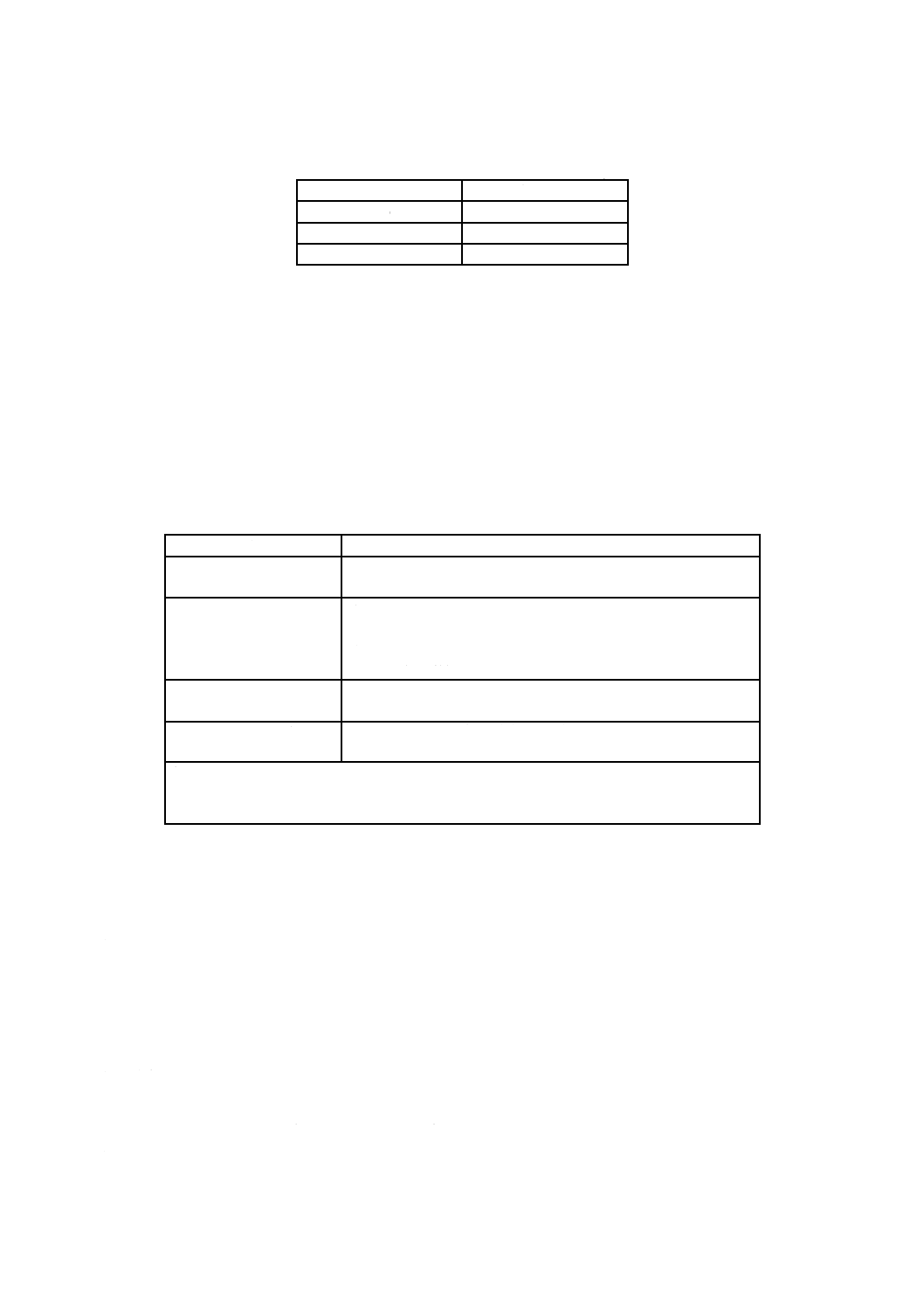

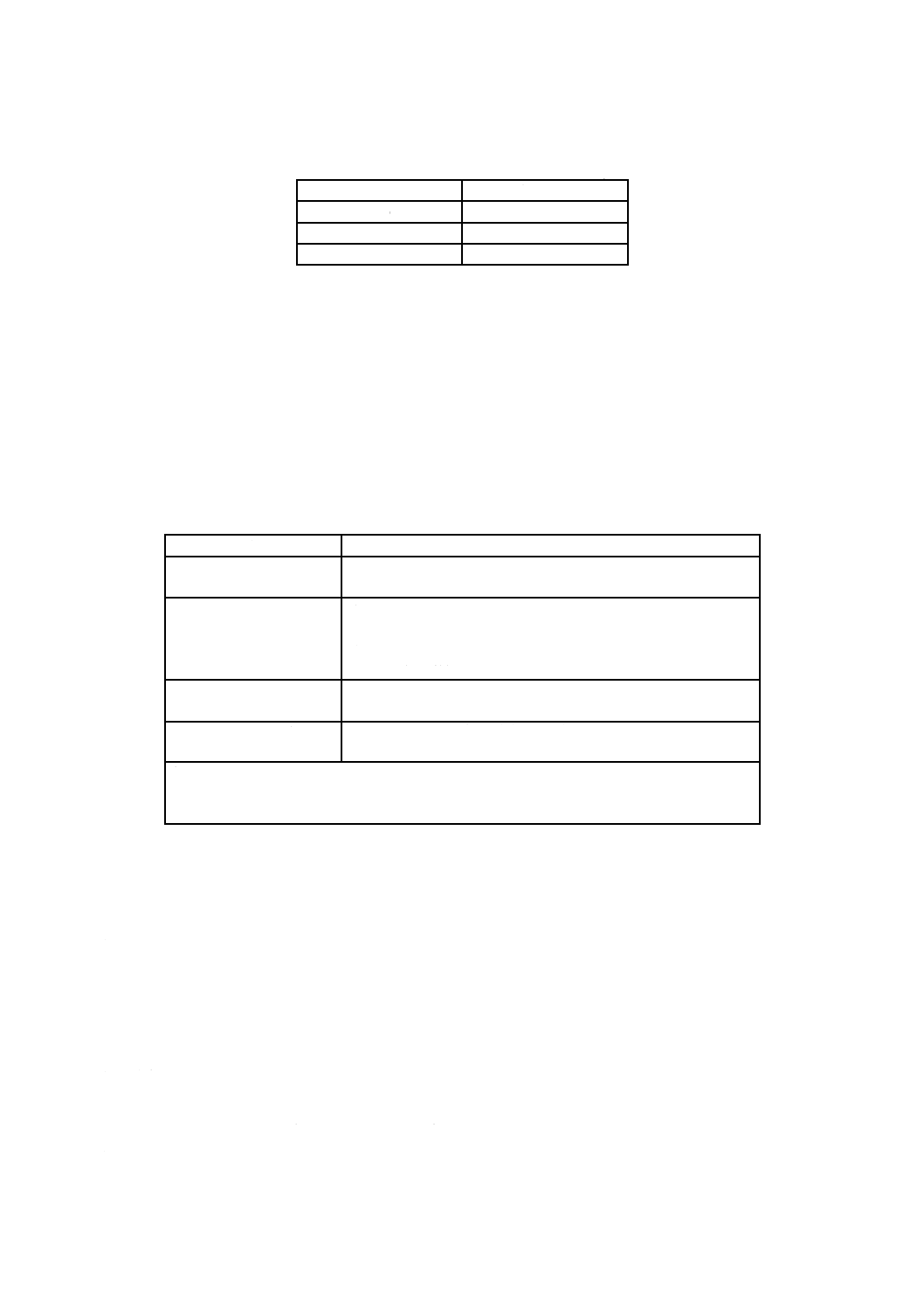

表1−対比試験片の基準ルートフローの有効範囲

単位 μm

基準ルートフロー高さ

有効範囲

0

−

100

50以上150未満

200

150以上250未満

7.2.4

対比試験片の再作製

7.2.3 a) 4)で,位置A又は位置Bの基準ルートフロー高さが表1の有効範囲に入っていない場合,及び

“実ルートフロー高さHʼ100”と“実ルートフロー高さHʼ200”との差が80 μm未満の場合は,7.2.3 a)又は

その他の方法によって,基準ルートフロー高さ100 μm及び/又は200 μmの対比試験片の再作製を行う。

7.2.5

対比試験片の記号

対比試験片の記号は,“識別記号−材質−厚さ−基準ルートフロー高さ”で表し,各項目の表記方法は表

2による。

表2−対比試験片の記号−各項目の表記方法

項目

表記方法

識別記号

RBと表記する。

注記 RBはReference Blockの略。

材質

a) JISの合金番号の記号を表記する。

例 A5083P,A6005CS

b) 一般に通称されている合金番号などを表記してもよい。

例 AZX611

厚さ

厚さ(単位:mm)を小数点第1位の位まで表記する。

例 5.0

基準ルートフロー高さ

基準ルートフロー高さ(単位:μm)を表記する。

例 0,100,200

例 5083アルミニウム合金の厚さ5.0 mmの板材を用いた,基準ルートフロー高さ100 μmの

対比試験片の表記は,次となる。

“RB-A5083P-5.0-100”

7.3

感度校正用試験片

7.3.1

感度校正用試験片の種類

感度校正用試験片の種類は,次による。

a) 対比試験片と同一の材質とする。

b) 超音波探傷の基準となる直線溝を,機械加工などによって付与したものとする。

7.3.2

感度校正用試験片の寸法及び表面状態

感度校正用試験片の寸法及び表面状態は,次による(図3参照)。

a) 厚さは,対比試験片と同じとする。

b) 長さは,50 mm以上とする。

c) 幅は,超音波探傷が可能な幅とする。

d) 直線溝は,深さ100 μm±10 μm,幅1.0 mm±0.1 mmとする。

e) 表面は,平滑な状態とする。

7

Z 3083:2018

単位 mm

(直線溝の断面)

l :

長さ。 50 mm以上

t :

厚さ。 対比試験片と同じ

w : 幅。 超音波探傷が可能な幅

d : 直線溝の深さ。 100 μm±10 μm

図3−感度校正用試験片

8

超音波探傷装置

8.1

超音波探傷装置の種類

超音波探傷は,画像表示が可能な次のいずれかの方式による装置を用いる。

a) フェーズドアレイ探傷装置

b) 開口合成法方式フェーズドアレイ探傷装置

c) a)及びb)のほか,基準ルートフロー高さ0 μm,100 μm及び200 μmの識別が可能な,その他の探傷方

式の装置

8.2

探触子

超音波探触子は,8.1 a)又は8.1 b)の装置で送受信ができるフェーズドアレイ探触子,又は8.1 c)の探傷方

式に適する探触子を用いる。

なお,周波数は,10 MHz〜20 MHzが推奨される。

8.3

探触子シュー

直接接触法に用いる探触子シューは,入射点位置がFSW接合部中心から振動子側になるように設定す

る(図5参照)。

注記 局部水浸法の場合は,探触子シューを使用しないこともある。

9

接触媒質

探傷に使用する接触媒質は,音響インピーダンスが明らかなものとする。

直線溝

w

t

l

d

1

.0

±

0

.1

8

Z 3083:2018

例 グリセリンペースト,水,オイルなどがある。

10 超音波探傷装置の調整及び点検

10.1 送受信遅延制御の設定

送受信制御方式は,リニアスキャン方式又はセクタスキャン方式から選定する。

10.2 屈折角及びセクタ角の設定

リニアスキャンの場合は,対比試験片に付与されたルートフローが検出できる屈折角を設定する。

セクタスキャンの場合は,探触子入射点位置とルートフロー位置との幾何学的配置から計算できる下限

値と上限値とでセクタ角を設定する。セクタ角は,単独の設定ではなく,焦点深さ設定値及び焦点の角度

ステップ設定値との総合結果であることに留意する。探触子シューによる中心ビームがルートフロー位置

より探触子側にならない場合には,セクタ角の範囲をルートフロー側にシフトするように調整するのがよ

い。

10.3 焦点深さの設定

焦点深さは,対比試験片でルートフローを検出できる値に設定する。

10.4 同時駆動素子数の設定

同時駆動する振動素子数は,対比試験片に付与されたルートフローが検出できる設定とする。

10.5 探傷感度の設定

10.5.1 一般事項

探傷感度の設定は,対比試験片のルートフロー高さを基に行う。ゲイン補正値を求める方法及び探傷時

の感度設定は,10.5.2〜10.5.4による(図4参照)。ただし,試験材の探傷時には,直線溝を付与した感度

校正用試験片(7.3参照)を用いて,探傷装置の検出感度(ゲイン)の時間経過による変動を適時,補正す

る(10.5.4及び10.6参照)。

検出感度の精度は,デシベル(dB)表示の小数点以下1桁とすることが望ましい。

なお,超音波探傷装置の,探傷条件の設定(10.1〜10.4)及び探傷感度の設定(10.5.2及び10.5.3)のフ

ローチャート並びに探傷試験時の探傷感度調整(10.5.4及び10.6)のフローチャートを,参考として附属

書Bに示す。

9

Z 3083:2018

Hʼ100: 基準ルートフロー高さ100 μmの対比試験片の実ルートフロー高さ[7.2.3 a) 4)参照]

Hʼ200: 基準ルートフロー高さ200 μmの対比試験片の実ルートフロー高さ[7.2.3 a) 4)参照]

G0: 基準ルートフロー高さ0 μmの対比試験片の検出感度

GʼH100: 基準ルートフロー高さ100 μmの対比試験片の検出感度

GʼH200: 基準ルートフロー高さ200 μmの対比試験片の検出感度

GH100: GʼH100及びGʼH200から求める,基準ルートフロー高さ100 μmに対する検出感度

GH200: GʼH100及びGʼH200から求める,基準ルートフロー高さ200 μmに対する検出感度

GS: 感度校正用試験片による直線溝の検出感度

ΔG100: 基準ルートフロー高さ100 μmに対するゲイン補正値

ΔG200: 基準ルートフロー高さ200 μmに対するゲイン補正値

図4−ゲイン補正値を測定する方法の概念

10.5.2 対比試験片によるルートフローの検出感度の測定

対比試験片によるルートフローの検出感度の測定方法は,次の順序による。

a) 基準ルートフロー高さ100 μm及び200 μmの対比試験片について,それぞれ,接合方向に対して7.2.3

a) 2)と同じ側からライン走査して,ルートフローからのエコー高さの分布を求める。このとき,基準

ルートフロー高さ0 μmの対比試験片によってノイズレベルG0を求め,対比試験片の検出感度(エコ

ー高さ)が測定できることを確認する。

なお,検出感度の基準は,表示器目盛の80 %相当とするのがよい。

b) 対比試験片の検出感度GʼH100及びGʼH200を,次のいずれかの方法で求める。

1) 最大エコー法 対比試験片の測定範囲のなかで,最大エコー高さを検出感度とする。

2) 平均値法 対比試験片の測定範囲のなかで,最大高さのエコーから順に複数のエコーの高さを求め,

その平均値を検出感度とする。最大高さのエコー(E1),2番目の高さのエコー(E2)及び3番目の

高さのエコー(E3)の例は,図2参照。

GʼH200

Hʼ100

GH100

(

高

)

100

200

ルートフロー高さ,直線溝の深さ(μm)

感

度

GS

GH200

G0

Δ

G

1

0

0

Δ

G

2

0

0

ノイズレベル

(対比試験片)

(感度校正

用試験片)

Hʼ200

GʼH100

10

Z 3083:2018

c) ルートフロー高さと検出感度との関係図において,基準ルートフロー高さ100 μmの対比試験片の実

ルートフロー高さHʼ100に対するGʼH100が位置する点と,同じくHʼ200に対するGʼH200が位置する点と

を直線で結ぶ[実ルートフロー高さHʼ100及びHʼ200は,7.2.3 a) 4)参照]。このとき,G0は考慮しない。

d) c)で求めた直線から,ルートフロー高さ100 μmに対応する検出感度GH100,及びルートフロー高さ200

μmに対応する検出感度GH200を求める。

10.5.3 感度校正用試験片によるゲイン補正値の測定

感度校正用試験片に付与された直線溝を,10.5.2と同じ条件で探傷して検出感度(エコー高さ)を求め,

GSとする。GH100(又はGH200)とGSとの差を,式(1)[又は式(2)]によって,ゲイン補正値ΔG100(又はΔG200)

とする。

ΔG100=GH100−GS ····································································· (1)

ΔG200=GH200−GS ······································································· (2)

10.5.4 探傷時の感度設定

試験材の探傷時には,感度校正用試験片に付与された直線溝からのエコー高さが表示器目盛の80 %相当

以上で,かつ,エコー高さが飽和しない範囲で検出感度GʼSを設定した後,これにΔG100(又はΔG200)を

加算して,式(3)[又は式(4)]によって,探傷感度G100(又はG200)とする。

G100=GʼS+ΔG100 ······································································· (3)

G200=GʼS+ΔG200 ······································································· (4)

注記 感度校正用試験片の検出感度は時間経過によって変動するため,ゲイン補正値を求めたときの

検出感度“GS”(10.5.3参照)に対して,試験材の探傷時に求めた検出感度を“GʼS”と表記し

て区別している。

10.6 探傷装置の調整及び点検

探傷感度G100(又はG200)は,10.5.4によって作業開始時に調整するとともに,作業開始後4時間以内

ごとに点検して確認する。探傷感度が維持されていない場合は,表3によって処置を行う。

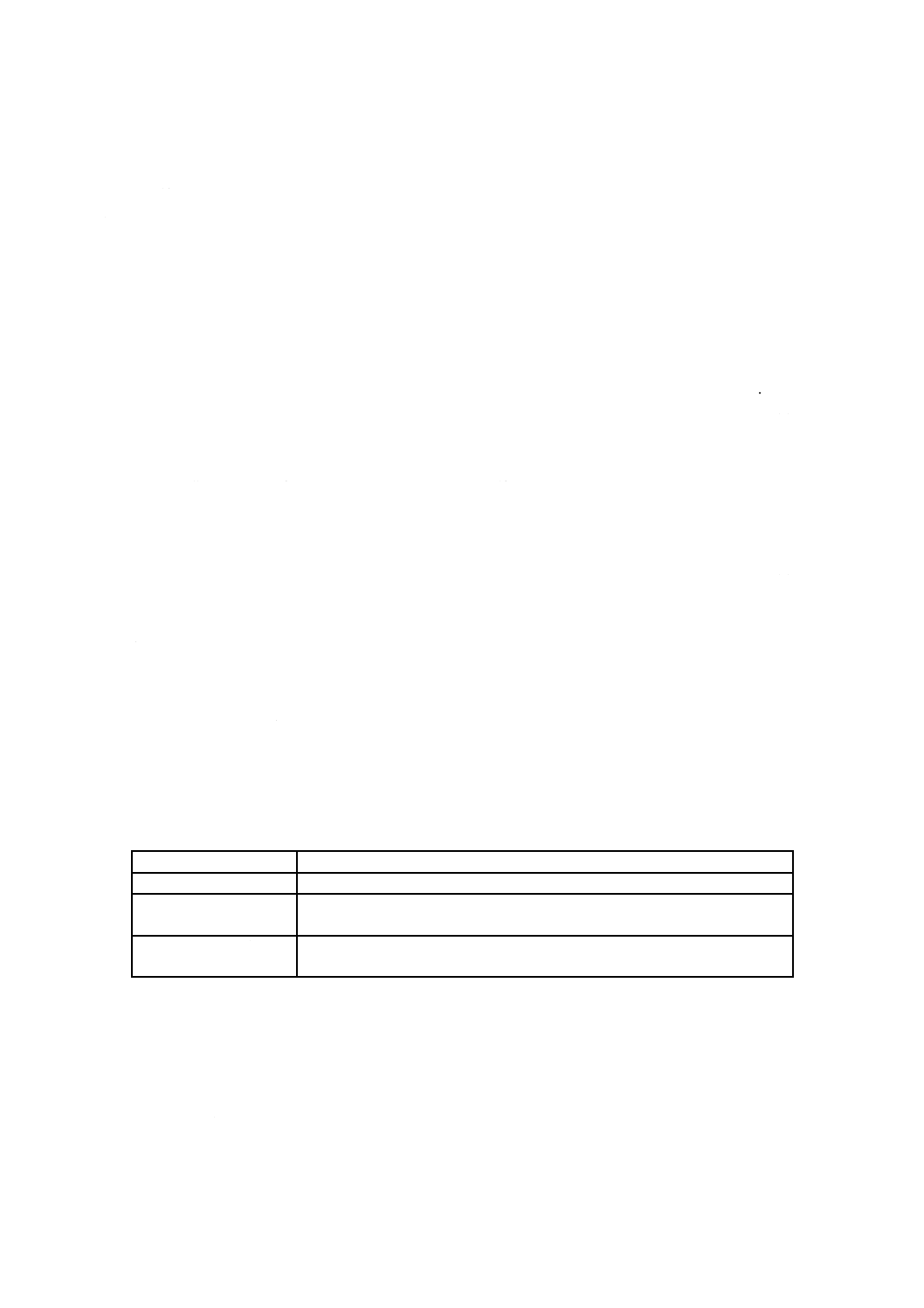

表3−探傷感度が維持されていない場合の処置

探傷感度の変化の範囲

処置の内容

±4 dB

10.5.4の処置を行い,再調整して作業を継続する。

4 dBを超える低下

10.5.4の処置を行い,直前の調整又は点検以降に実施した試験を破棄して,再

試験する。

4 dBを超える増加

10.5.4の処置を行い,直前の調整又は点検以降に実施した試験で得られたルー

トフロー部が表示される部分(判定対象となる部分)について,再試験する。

11 探傷試験

11.1 探傷方法

超音波ビームは,FSW接合方向に対して直行方向に入射させる。超音波探傷は,接合部の前進側及び後

退側のそれぞれから両側について行うのがよい。

11.2 探触子及び探触子シューの配置

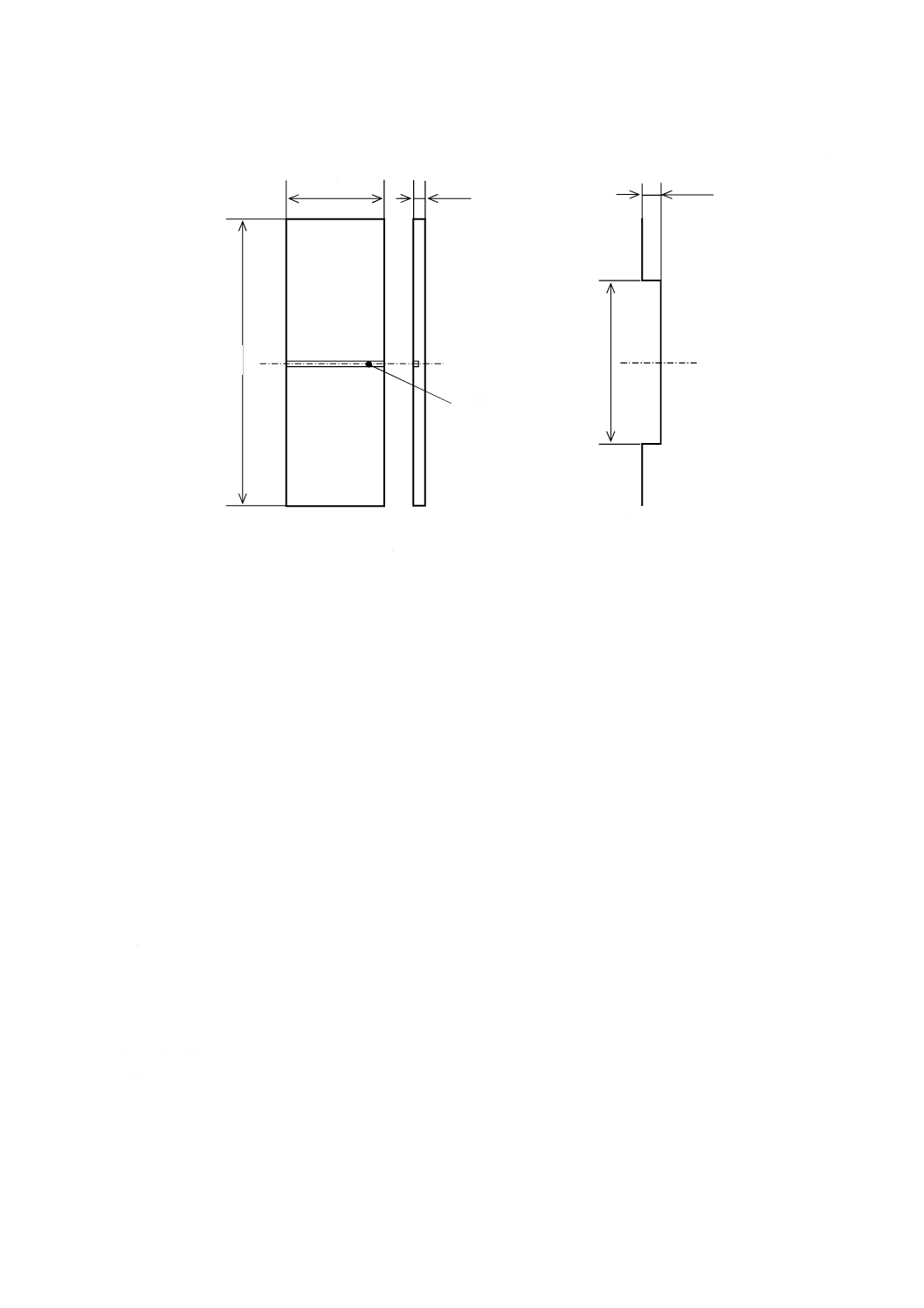

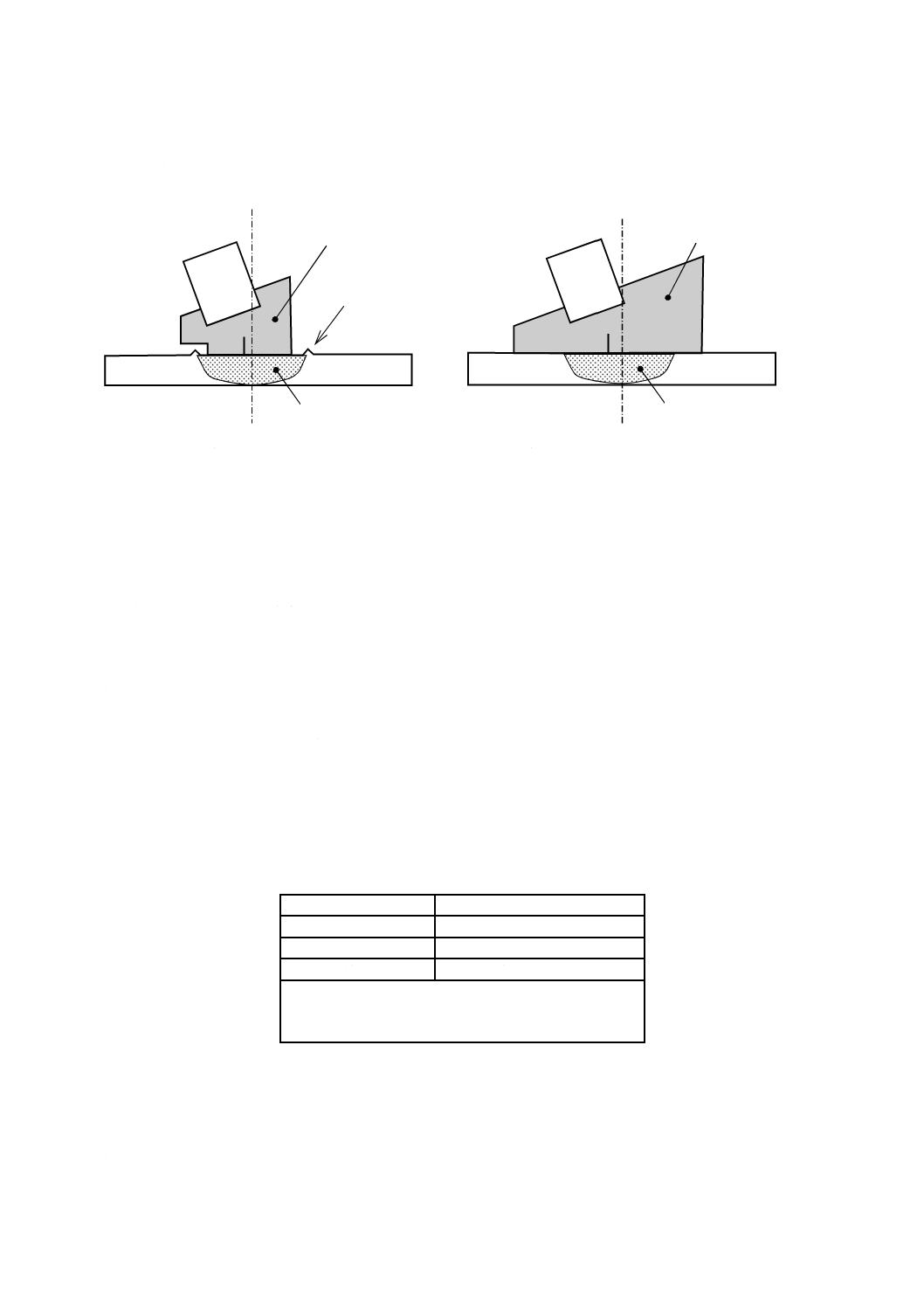

探触子シューは,FSW接合のままの状態の場合は,かくはん部の表面上に配置する[図5 a)参照]。ば

11

Z 3083:2018

りを削除するなど,接合部表面を滑らかに仕上げた状態の場合は,かくはん部をまたいで配置してもよい

[図5 b)参照]。

a) 接合のままの状態

b) 接合部表面を滑らかに仕上げた状態

図5−探触子及び探触子シューの配置(例)

11.3 探触子の走査

探触子の走査は,接合方向に行う。前後走査及び首振り走査は行わない。

11.4 走査速度

探傷走査は,画像描画速度を超えないことを原則とする。

11.5 探傷データの表示

探傷データの表示は,次による。

a) 探傷データのCスコープ画像などから,最大エコーの検出感度Gmaxを求める。

b) 画像表示する範囲は,FSW接合部のルートフローが出現する接合中心部の裏面近傍とする。

c) Bスコープなどを用いて反射源の位置を特定し,ルートフローの識別を行う。

12 試験結果の等級分類

11.5 a)で得られた最大エコーの検出感度Gmaxによって,試験結果を表4の区分で等級分類する。

表4−試験結果の等級分類

等級分類

最大エコーの区分

クラスI

Gmax<G100

クラスII

G100≦Gmax<G200

クラスIII

G200≦Gmax

Gmax :11.5 a) による。

G100 :式(3)による。

G200 :式(4)による。

13 記録

探傷を行った後の記録には,次のうち必要な項目を記載する。

a) 探傷年月日

b) 製品名

探触子シュー

探触子

ばり

かくはん部

かくはん部

探触子シュー

探触子

12

Z 3083:2018

c) 材質及び寸法

d) 接合方法

e) 試験面の状態

f)

試験技術者の署名及び資格

g) 対比試験片(基準ルートフロー高さ100 μm及び200 μm)の断面観察による実ルートフロー高さ(Hʼ100

及びHʼ200),並びにHʼ100及びHʼ200を求めたときの両端部のルートフロー高さ

h) 使用した探傷装置の名称,型式及び製造番号

i)

使用した探触子の名称,型式及び製造番号

j)

使用した探触子シュー又はくさびの有無,形状及び寸法

k) 試験周波数

l)

探傷範囲

m) 接触媒質

n) 走査方法(送信制御方式,受信制御方式)

o) 送信条件(パルス電圧,パルス幅,同時駆動素子数)

p) 受信条件(同時受信素子数)

q) セクタ角

r) 焦点深さ

s)

基準ルートフロー高さ100 μm及び200 μmの対比試験片の実ルートフロー高さに対応する検出感度

(GʼH100及びGʼH200),及び感度校正用試験片による直線溝の検出感度(GS)

t) GS,GʼH100及びGʼH200から求めた,基準ルートフロー高さ100 μm(又は200 μm)に対する検出感度

GH100(又はGH200)

u) ゲイン補正値ΔG100(又はΔG200)

v) 試験材探傷時の感度校正用試験片の検出感度(GʼS)

w) 探傷図形(Aスコープ,Bスコープ,Cスコープ)

x) 最大エコー高さ(Gmax)

y) 最大エコー高さの区分(画像による区分)

z) 等級分類

13

Z 3083:2018

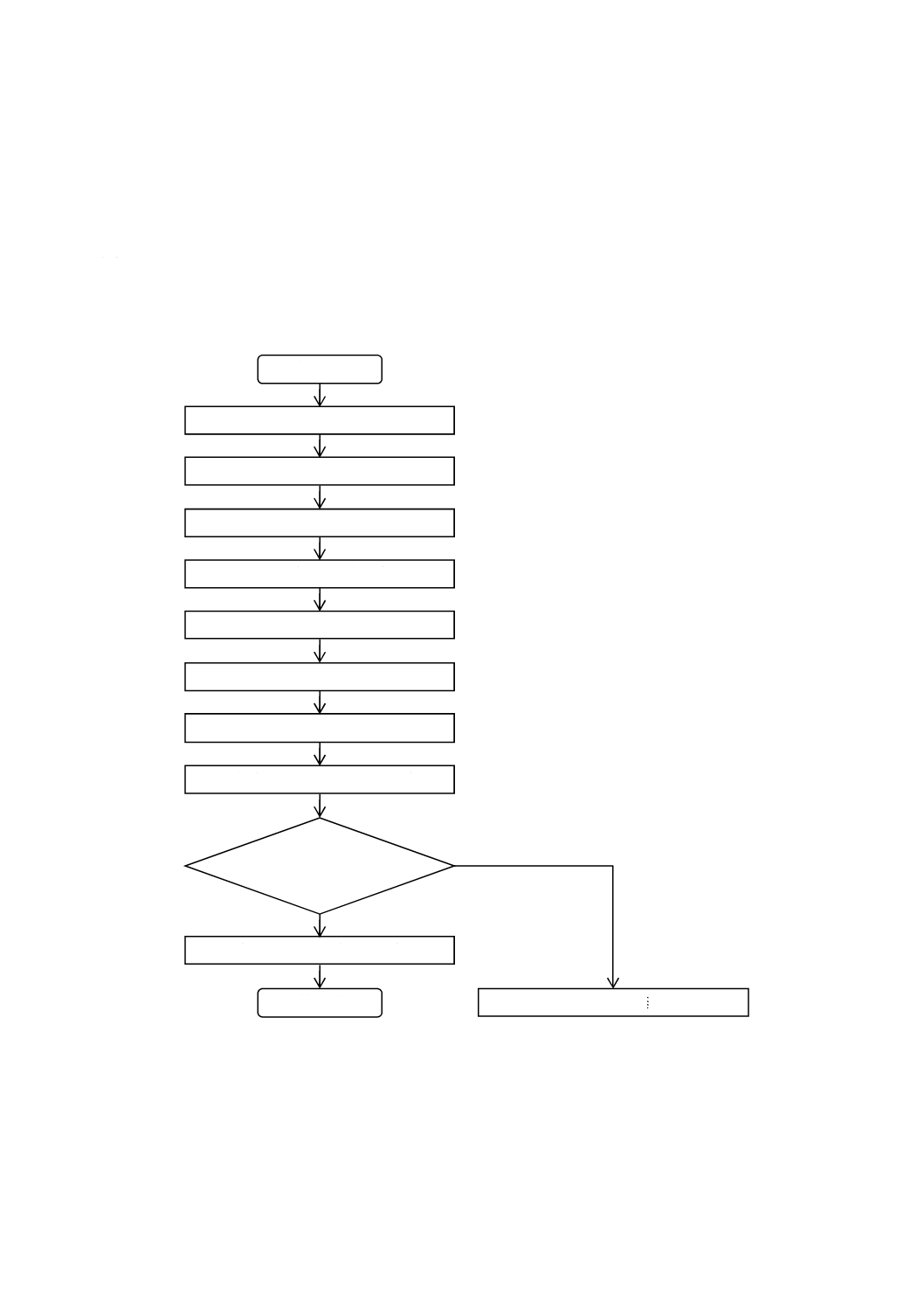

附属書A

(参考)

対比試験片の作製のフローチャート

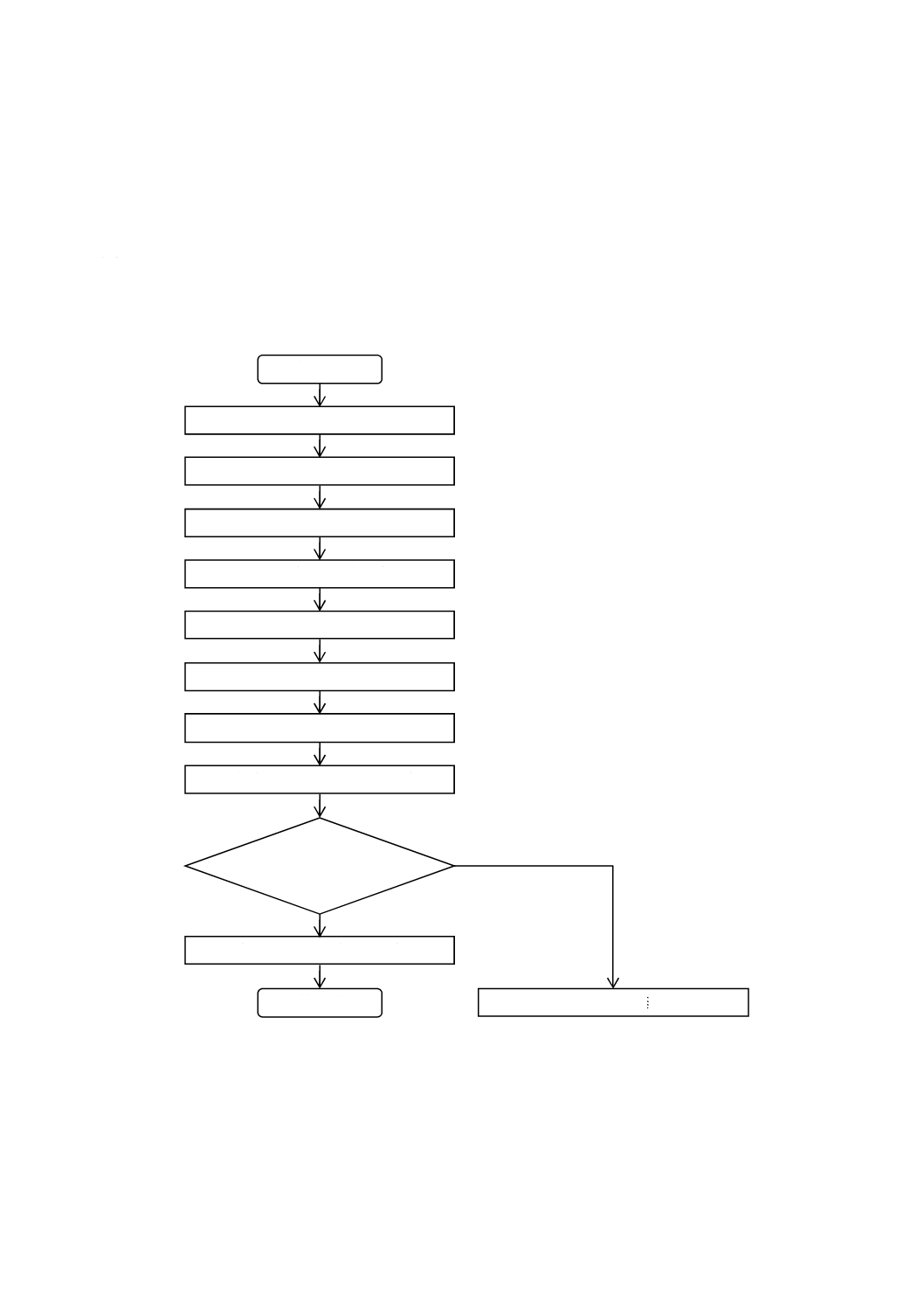

A.1 対比試験片の作製

基準ルートフロー高さ100 μm及び200 μmの対比試験片の作製のフローチャートを,図A.1に示す[7.2.3

a)参照]。

対比試験片の作製に従事する技術者は,JIS Z 2305に規定するレベル2若しくはレベル3の資格

をもつか,又はこれと同等の知識及び技能をもつ者であることが望ましい。

図A.1−対比試験片(基準ルートフロー高さ100 μm及び200 μm)の作製のフローチャート

開 始

試験片材料の準備

FSW接合

FSW接合部の超音波探傷試験

エコー高さの分布測定

切断位置の選定

切断(対比試験片採取)

断面観察用試験片採取

断面観察(ルートフロー高さ測定)

廃 棄

実ルートフロー高さの決定

終 了

両端のルートフロー高

さが表1の有効範囲内

NO

YES

14

Z 3083:2018

附属書B

(参考)

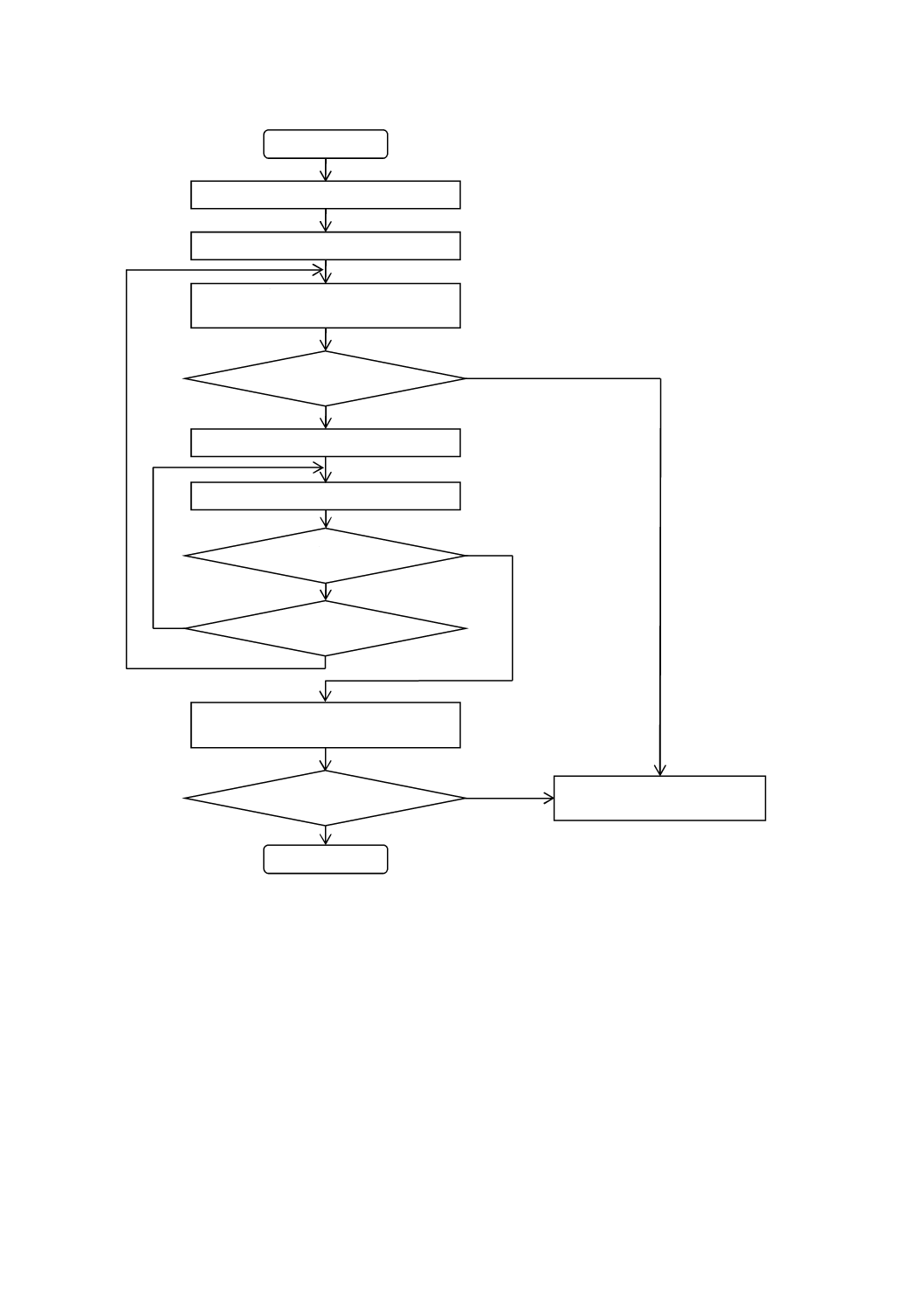

超音波探傷装置の調整及び点検のフローチャート

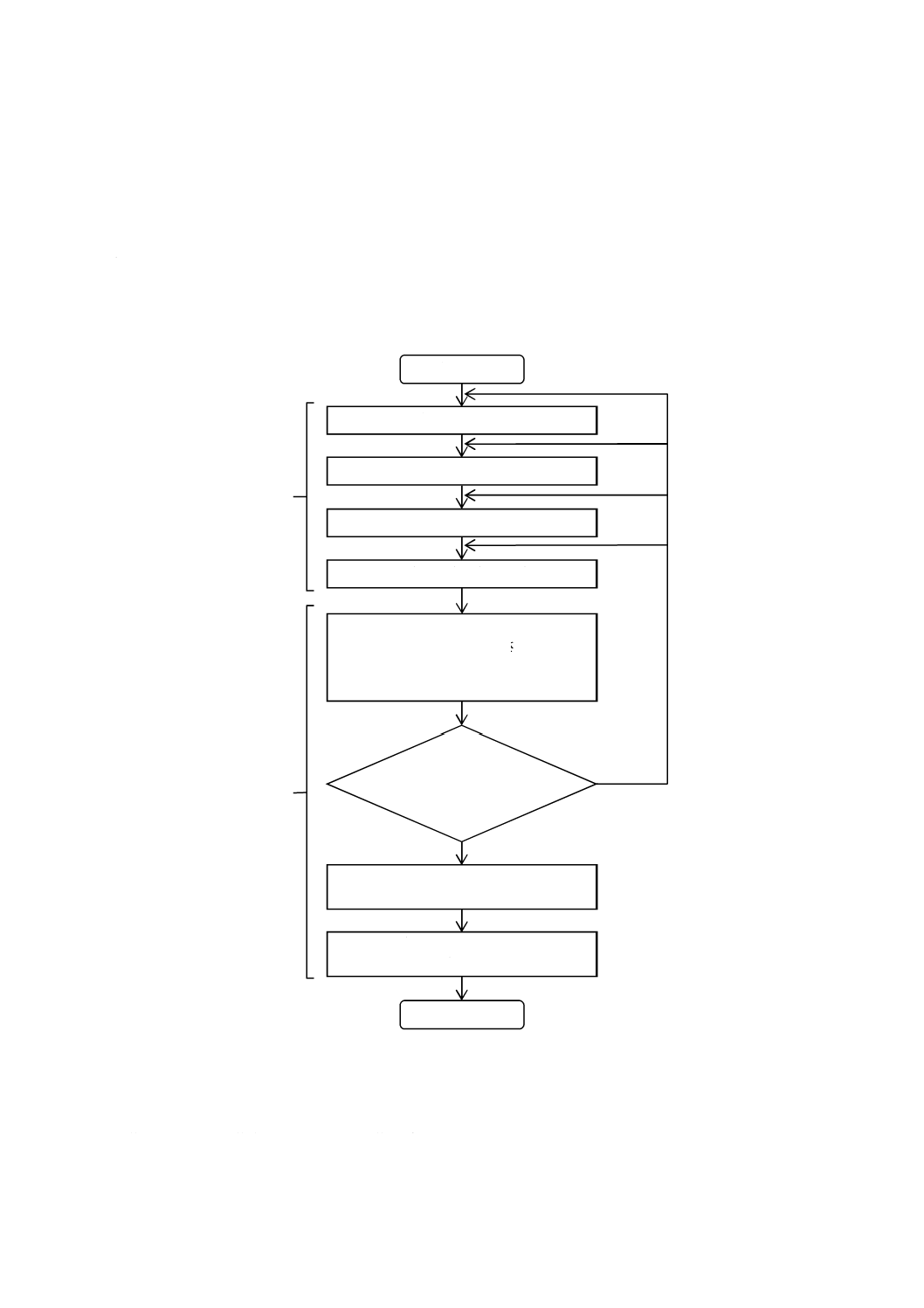

B.1

探傷装置の条件設定

探傷装置の,探傷条件の設定(10.1〜10.4参照)及び探傷感度の設定(10.5.2及び10.5.3参照)のフロー

チャートを,図B.1に示す。

図B.1−探傷装置の条件設定のフローチャート

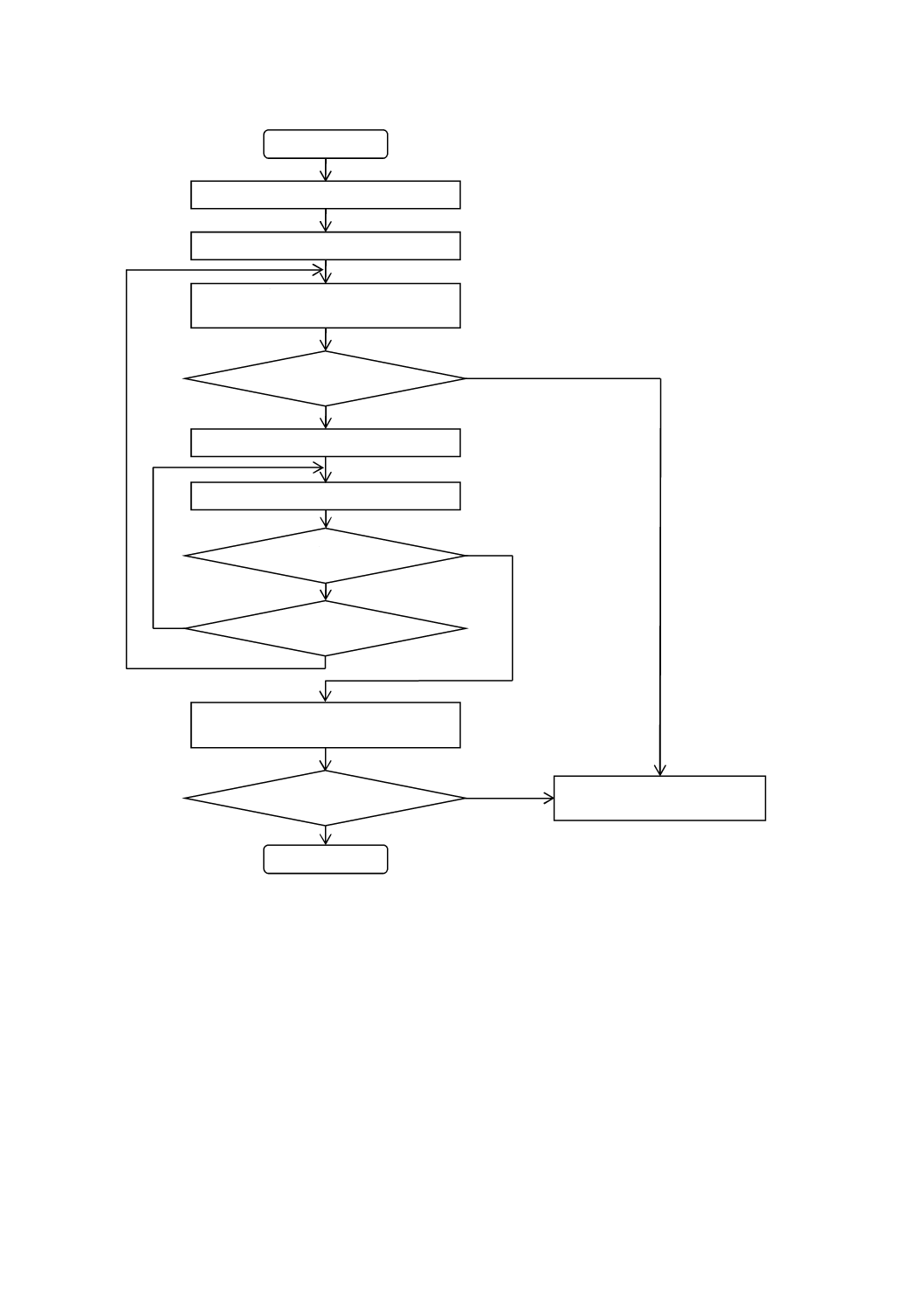

B.2

探傷試験時の探傷感度調整

探傷試験時の,探傷条件の設定及び探傷感度の調整(10.5.4及び10.6参照)のフローチャートを,図B.2

に示す。

開 始

送受信遅延制御の設定

屈折角及びセクタ角の設定

焦点深さの設定

同時駆動素子数の設定

対比試験片を用いた検出感度の測定

・基準ルートフロー高さ 0 μm

・基準ルートフロー高さ100 μm

・基準ルートフロー高さ200 μm

感度校正用試験を用いた

ゲイン補正値の測定

終 了

ルートフロー高さ

100 μm,200 μmの対比

試験片の判別が可能

NO

YES

ルートフロー高さ100 μm,200 μmの

検出感度の特定

探傷条件の設定

探傷感度の設定

15

Z 3083:2018

図B.2−探傷試験時の探傷感度調整のフローチャート

開 始

探傷条件の設定

探傷装置の感度設定

探傷走査

感度が維持されていない

場合の処置(表3)

感度補正値の設定

終 了

感度が維持されている

NO

YES

感度校正用試験を用いた

探傷感度の確認

感度校正用試験を用いた

探傷感度の確認

探傷終了

4 h経過

感度が維持されている

YES

YES

YES

NO

NO

NO