Z 3062:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験技術者 ······················································································································ 2

5 探傷装置の機能及び性能 ···································································································· 2

5.1 探傷装置の機能及び性能 ································································································· 2

5.2 探触子の性能 ················································································································ 2

5.3 接触媒質 ······················································································································ 2

5.4 探傷装置の点検 ············································································································· 2

6 探傷試験の準備 ················································································································ 3

6.1 確認事項 ······················································································································ 3

6.2 探傷の時期 ··················································································································· 3

6.3 探傷面の手入れ ············································································································· 3

7 探傷装置の調整 ················································································································ 3

7.1 測定範囲の調整 ············································································································· 3

7.2 基準レベルの設定 ·········································································································· 3

7.3 合否判定レベルの設定 ···································································································· 4

8 探傷試験························································································································· 4

8.1 探傷方法 ······················································································································ 4

8.2 走査方法及び走査範囲 ···································································································· 4

8.3 走査速度 ······················································································································ 6

9 判定基準························································································································· 6

10 記録 ····························································································································· 6

附属書A(規定)汎用探傷器の機能及び性能 ············································································· 7

附属書B(規定)専用探傷器の機能及び性能·············································································· 8

附属書C(規定)探触子の性能 ······························································································ 10

附属書D(規定)専用探傷器の点検方法 ·················································································· 11

附属書E(規定)対比試験片 ································································································· 13

Z 3062:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人日本

鉄筋継手協会(JRJI)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣及び国土交通大臣が改正した日本工業規格である。これによって,

JIS Z 3062:2009は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣,国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3062:2014

鉄筋コンクリート用異形棒鋼ガス圧接部の

超音波探傷試験方法及び判定基準

Method and acceptance criteria of ultrasonic examination

for gas pressure welds of deformed steel bars for concrete reinforcement

1

適用範囲

この規格は,JIS G 3112に規定するD16以上の異形棒鋼(以下,鉄筋という。)のガス圧接部の超音波

探傷試験方法及び試験結果の判定基準について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0801 圧力容器用鋼板の超音波探傷検査方法

JIS G 3106 溶接構造用圧延鋼材

JIS G 3112 鉄筋コンクリート用棒鋼

JIS Z 2300 非破壊試験用語

JIS Z 2345 超音波探傷試験用標準試験片

JIS Z 2350 超音波探触子の性能測定方法

JIS Z 2352 超音波探傷装置の性能測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2300によるほか,次による。

3.1

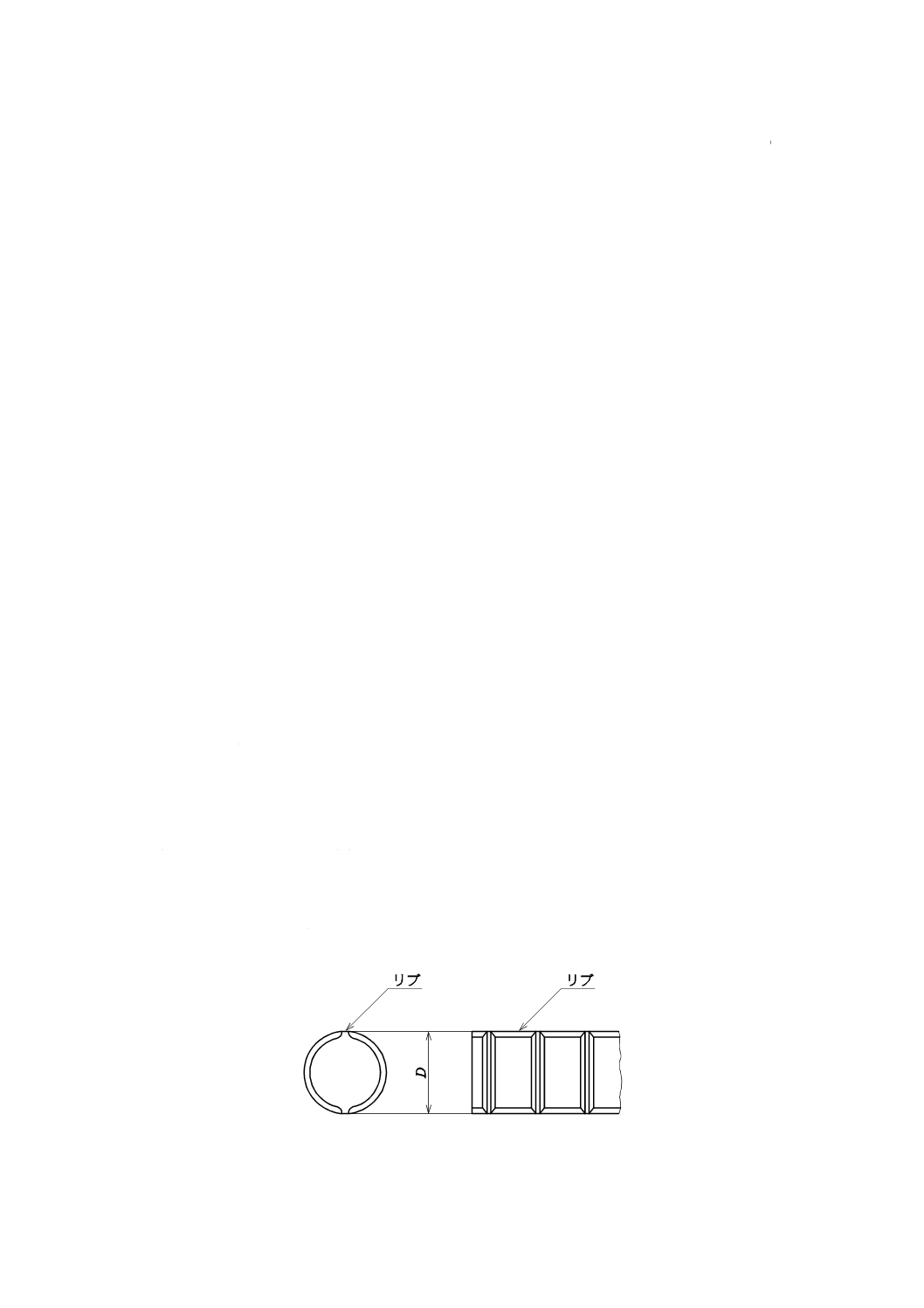

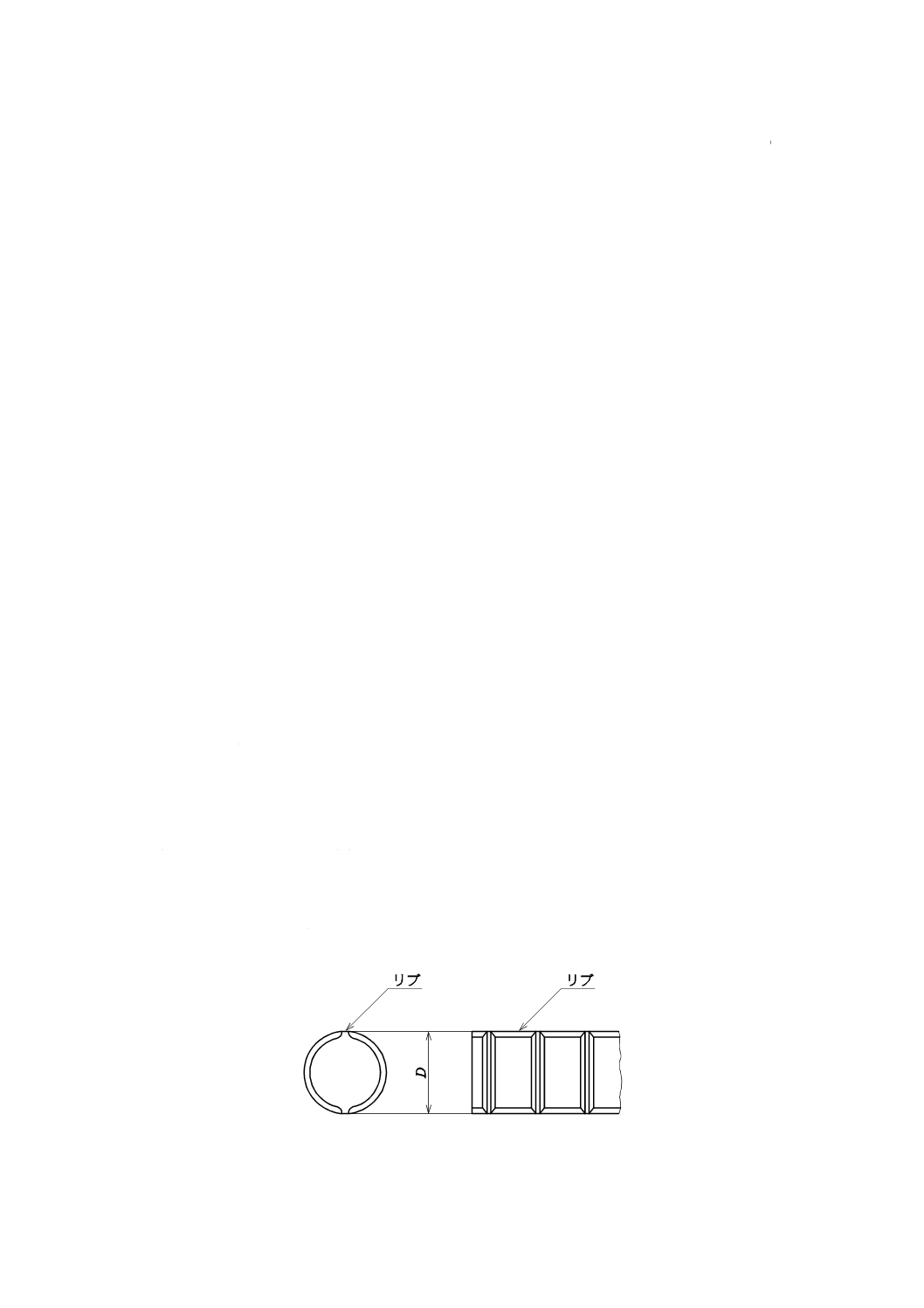

リブ間距離

鉄筋の表面突起のうち,軸線方向の突起をリブといい,この相対するリブ外面間の距離(図1参照)。

D:リブ間距離

図1−鉄筋のリブ間距離

2

Z 3062:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

透過走査

相対するリブの上に探触子を配置し,一方の探触子から送信される超音波パルスを他方の探触子で受信

する方法。

3.3

基準レベル

透過走査で求められる最大透過パルスの高さを50 %又は指定の高さとなるようにゲイン調整したとき

の調度(ゲイン)の読値。

3.4

合否判定レベル

基準レベルを基に行った試験結果の合否を判定するために定めたレベル。

3.5

汎用探傷器

基本表示のパルス反射式超音波探傷器。

3.6

専用探傷器

鉄筋ガス圧接部の探傷のために,操作を簡易化したパルス反射式超音波探傷器。

4

試験技術者

鉄筋ガス圧接部の探傷試験を行う技術者は,超音波探傷試験の原理及び鉄筋ガス圧接部に関する知識を

もち,かつ,その超音波探傷についての十分な技術及び経験をもつ者とする。

5

探傷装置の機能及び性能

5.1

探傷装置の機能及び性能

探傷装置は,次の機能及び性能をもつものとする。

a) 汎用探傷器の機能及び性能 汎用探傷器の機能及び性能は,附属書Aによる。

b) 専用探傷器の機能及び性能 専用探傷器の機能及び性能は,附属書Bによる。

5.2

探触子の性能

探触子の性能は,附属書Cによる。

5.3

接触媒質

接触媒質は,濃度75 %(質量分率)以上のグリセリン水溶液,グリセリンペースト又は音響結合がこれ

らと同等以上と確認されたものとする。

5.4

探傷装置の点検

探傷装置は,次の点検を行い,異常の有無を確認する。

a) 点検の種類及び時期

1) 始業時点検 始業時の点検は,探傷作業開始前に行う。

2) 作業中点検 作業中の点検は,作業中1時間ごと,又は1時間以内であっても少なくとも試験箇所

30か所ごとに行う。

3) 終業時点検 終業時の点検は,探傷作業終了後速やかに行う。

4) 定期点検 定期点検は,1年に1回以上行う。

3

Z 3062:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 特別点検 特別点検は,次の場合に行う。

5.1) 探傷装置の修理を行った場合。

5.2) 探傷装置の一部を交換した場合。

b) 点検の方法

1) 始業時,作業中及び終業時の点検の方法は,次による。

1.1) 透過走査を行って基準レベルが設定できることを確認する。

1.2) 基準レベルに基づいて合否判定レベルを設定した後,透過走査を行って透過パルスが容易に受信

できることを確認する。

2) 定期点検及び特別点検の項目,並びに方法は,次による。

2.1) 汎用探傷器は,JIS Z 2352の箇条4(性能測定項目)のa),b),d) 及びf) による。

2.2) 専用探傷器は,附属書Dによる。

c) 異常の場合の処置 a) 及びb) の点検で異常が発見された場合の処置は,次による。

1) 点検で異常が認められた探傷装置は,使用しない。

2) 作業中及び終業時点検で異常が認められた場合には,その点検の直前の点検以降に実施した試験は

無効とする。

6

探傷試験の準備

6.1

確認事項

探傷試験を開始する前に,鉄筋の種類,呼び名及びリブ間距離を確認する(図1参照)。

6.2

探傷の時期

探傷試験は,圧接部の温度が常温になってから行う。

6.3

探傷面の手入れ

探触子を接触させるリブ上の探傷面に,超音波の伝達を妨げるもの(浮いたスケール,コンクリート,

セメントペースト,著しいさび,塗料など)が存在する場合には,これらを除去する。

7

探傷装置の調整

7.1

測定範囲の調整

測定範囲の調整は,次による。

a) 汎用探傷器 汎用探傷器の場合には,探傷する鉄筋の透過パルスが時間軸の範囲に表示できるように,

測定範囲を設定する。この場合,アナログ超音波探傷器ではJIS Z 2345に規定する標準試験片(A3

形系STB)を用いる。

b) 専用探傷器 専用探傷器の場合には,ゲートの設定を探傷する鉄筋の呼び名に合わせる。

7.2

基準レベルの設定

基準レベルは,探傷する鉄筋の製造業者,種類及び呼び名が異なるごとに次のように設定する。

a) 汎用探傷器 汎用探傷器の場合には,透過走査によって透過パルスの最大値を求めた後,この透過パ

ルスの高さが50 %となるようにゲイン調整し,このときの調度を基準レベルとする(図2参照)。

b) 専用探傷器 専用探傷器の場合には,透過走査において,探傷器の警報ランプ,バー表示又は音で透

過パルスの最大値を求めた後,透過パルスの高さが各専用探傷器の指定の高さとなるようにゲイン調

整し,このときの調度を基準レベルとする(図2参照)。

4

Z 3062:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

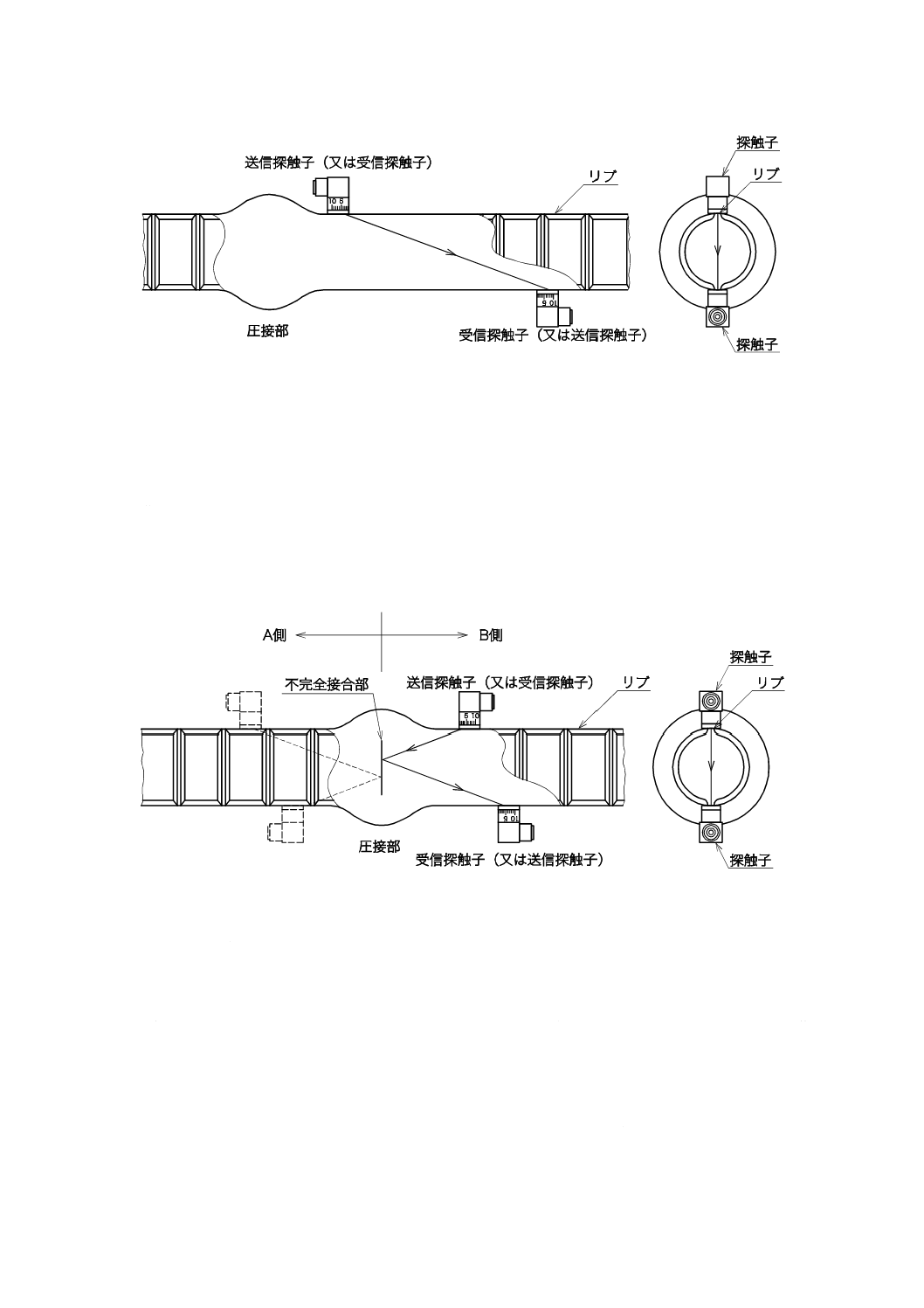

図2−基準レベルを得るための透過走査

7.3

合否判定レベルの設定

合否判定レベルは,基準レベルの−24 dBとする。

8

探傷試験

8.1

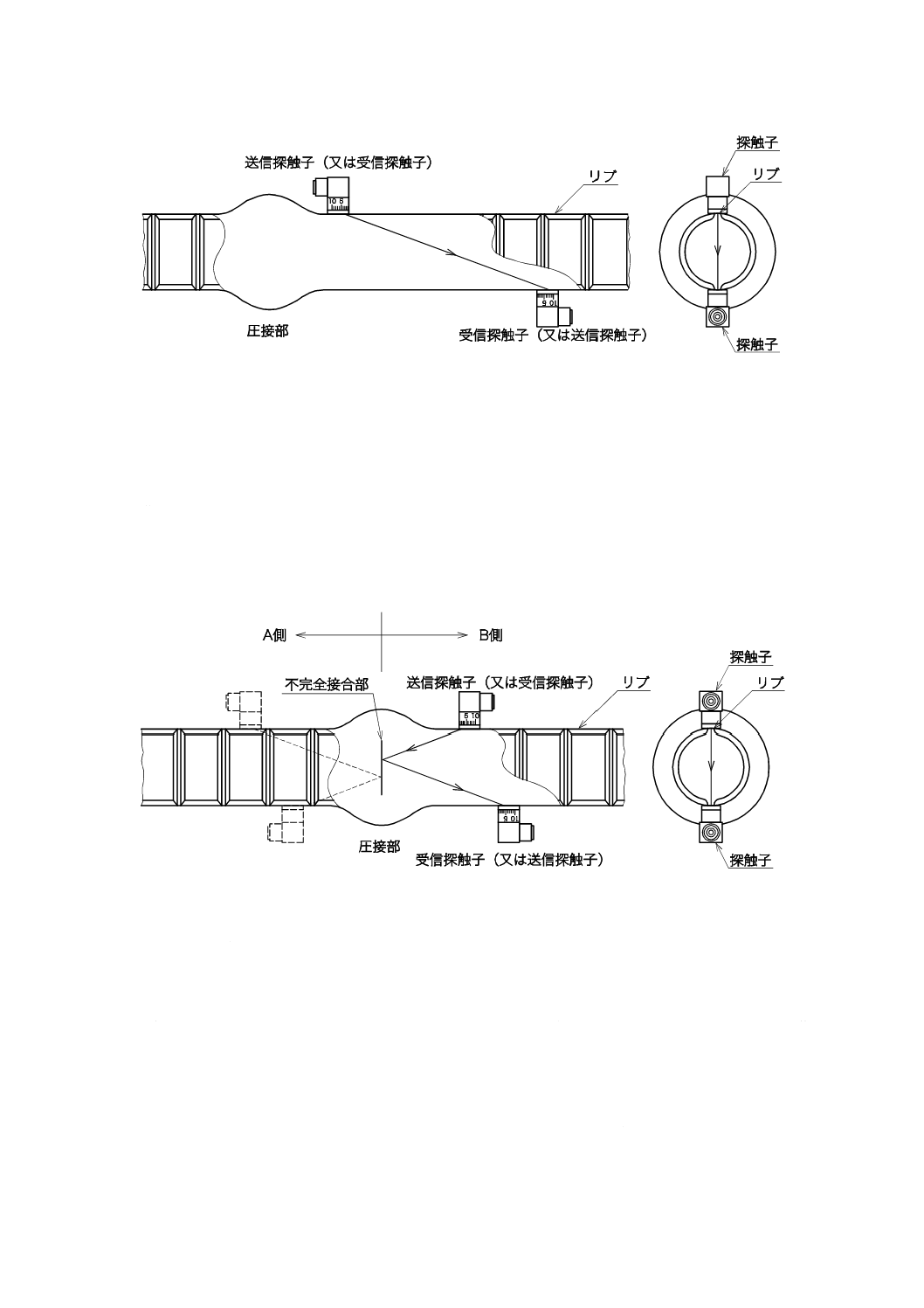

探傷方法

探傷は,鉄筋のリブ上での斜角二探触子法によって,圧接部のふくらみの両側で行う(図3参照)。

図3−斜角二探触子法

8.2

走査方法及び走査範囲

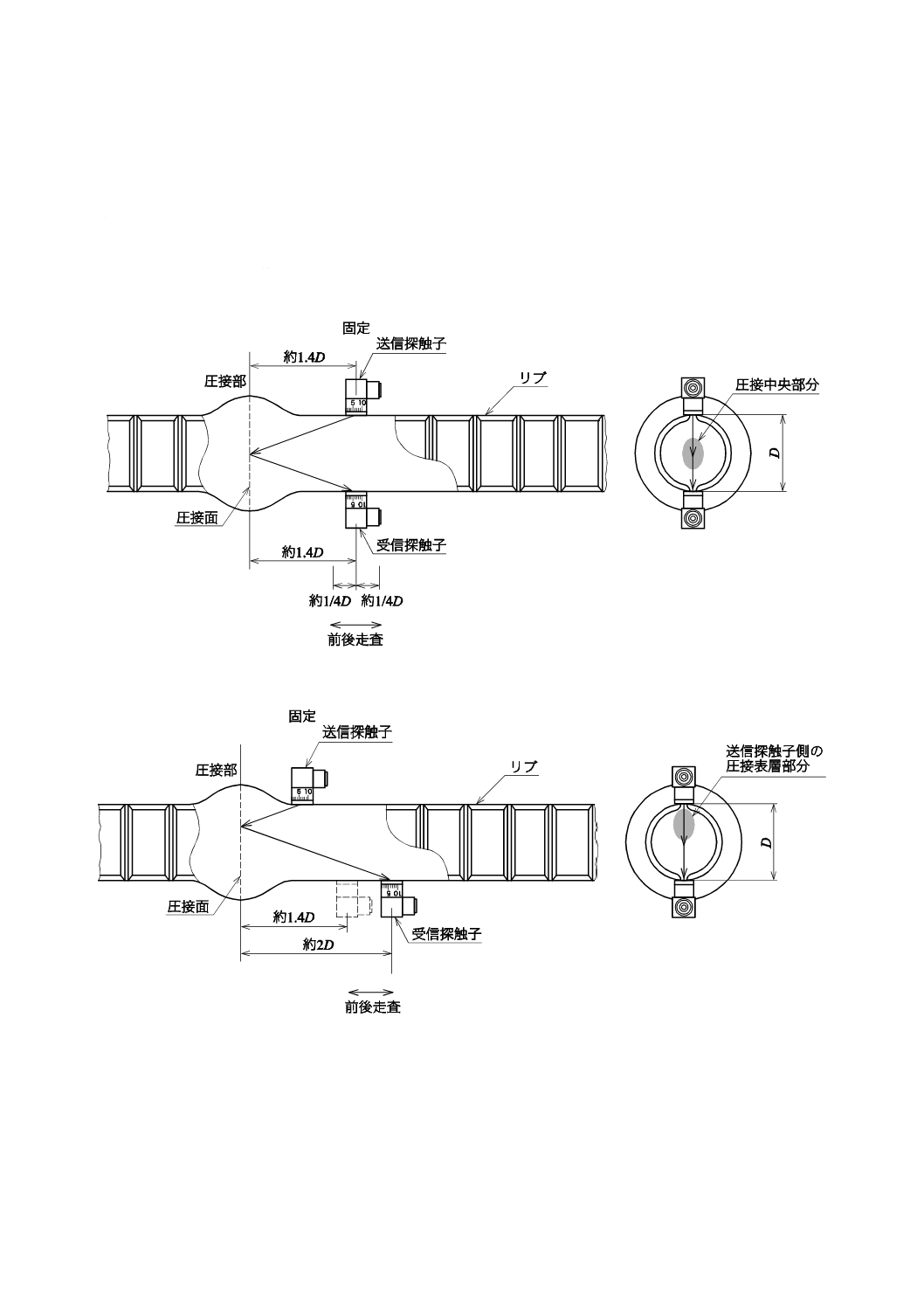

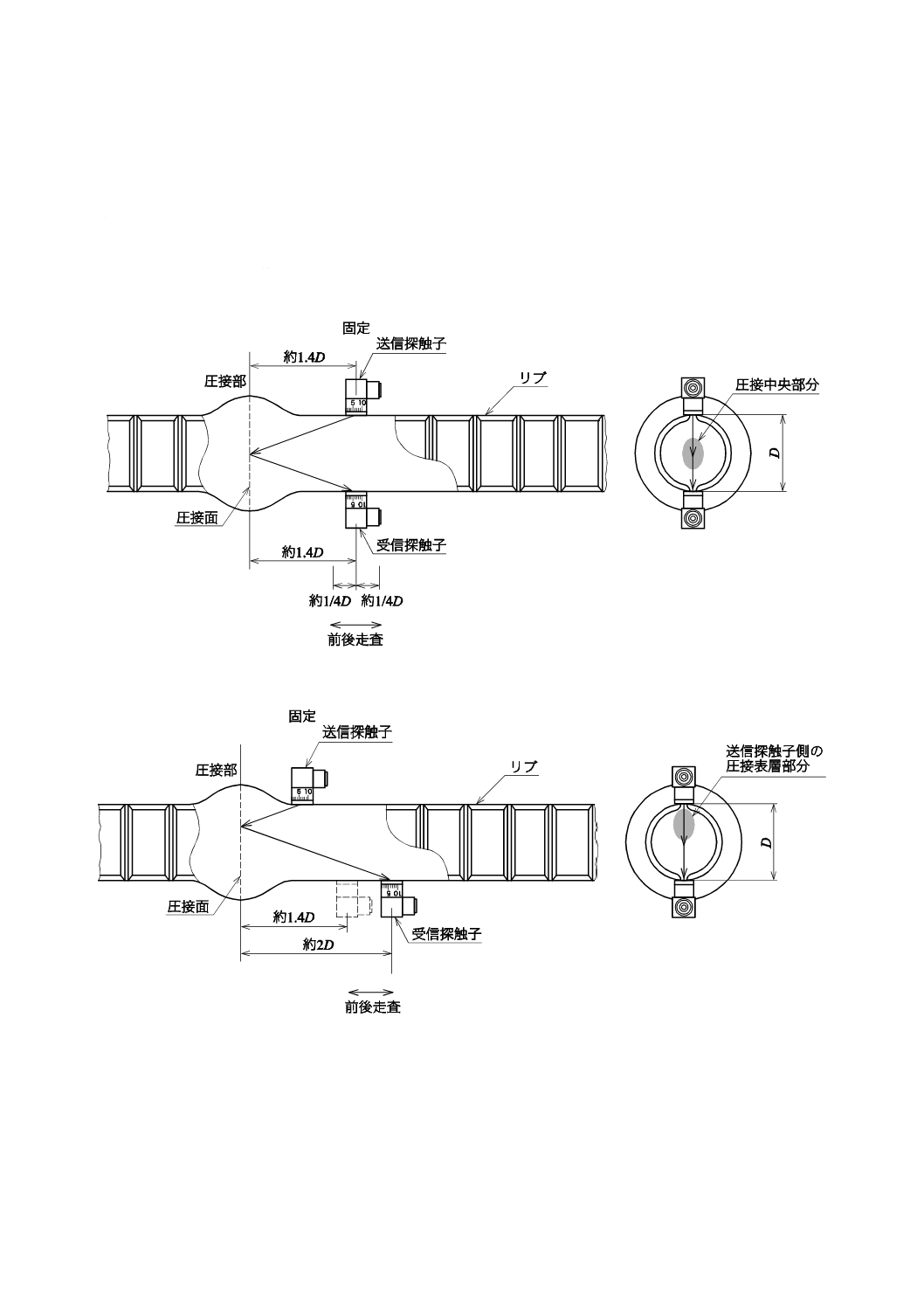

走査方法及び走査範囲は,次による(図4参照)。

a) 圧接部の中心から約1.4Dの距離のリブ上に送信用探触子を固定した後,他方の受信探触子を相対する

リブ上に設置するとともに約1.4D±約1/4Dの範囲で繰返し前後走査して,圧接中央部分での探傷を

行う[図4 a) 参照]。

b) 次に,送信探触子を圧接部に向かって前進させ,圧接部のふくらみに接近した位置に固定する。同時

に,送信探触子の走査に連動させて受信探触子を約1.4Dから約2Dの範囲で繰返し前後走査して,圧

接中央部分から送信探触子側の圧接表層部分での探傷を行う[図4 b) 参照]。

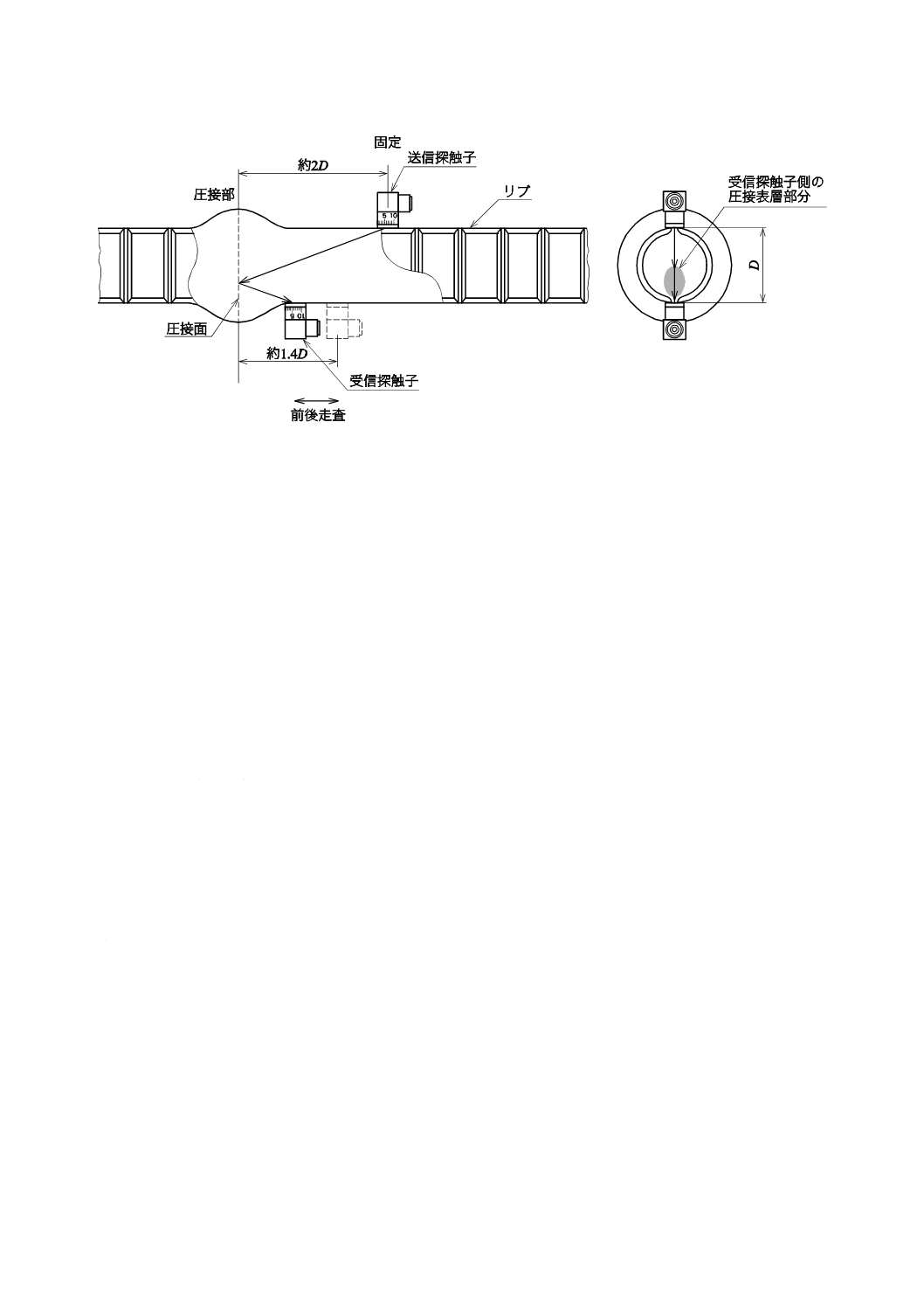

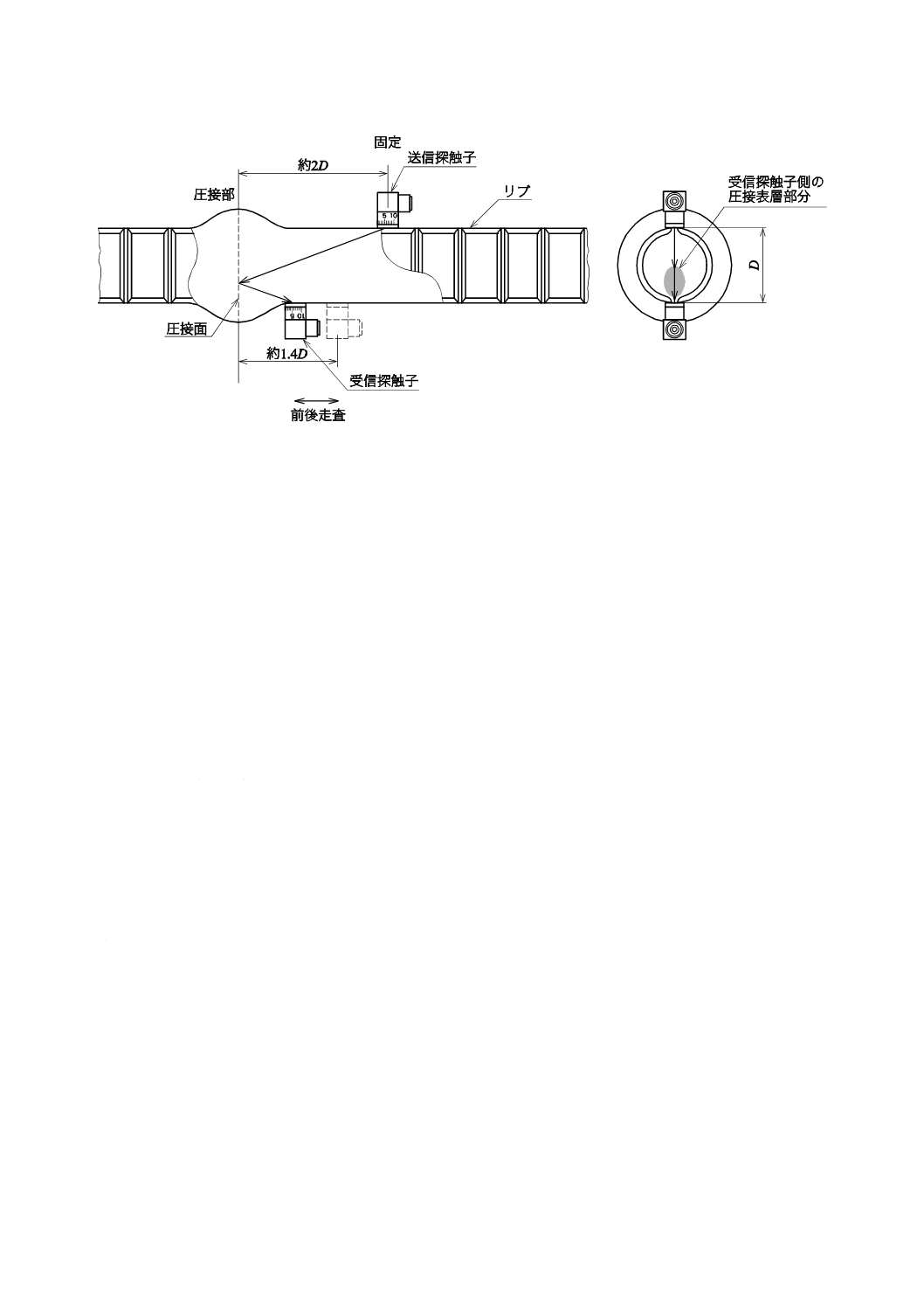

c) さらに,送信探触子を圧接部から遠ざかるように後進させ,圧接部の中心から約2Dの位置に固定す

5

Z 3062:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。同時に,送信探触子の走査に連動させて受信探触子を約1.4Dから圧接部のふくらみに接近した距

離の範囲で繰返し前後走査して,圧接中央部分から受信探触子側の圧接表層部分での探傷を行う[図

4 c) 参照]。

d) 鉄筋径が太径となり探傷範囲が拡大する場合は,リブ上に固定する探触子の位置を上記のa)〜c) のほ

かにa)〜c) の中間点を割増しして,探傷を行う。

e) 上記のa)〜d) の探傷をふくらみの両側で行う。

a) 圧接中央部分の探傷における探触子の走査方法

b) 送信探触子側の圧接表層部分の探傷における探触子の走査方法

図4−走査方法

6

Z 3062:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 受信探触子側の圧接表層部分の探傷における探触子の走査方法

図4−走査方法(続き)

8.3

走査速度

走査速度は,60 mm/s以下とする。

9

判定基準

圧接部を挟んで両側における探傷試験で,合否判定レベル以上のエコーが検出された場合を不合格とす

る。

10 記録

探傷試験を行った後,次の事項を記録する。

a) 工事名

b) 圧接工事施工業者名(会社名)

c) 圧接工法

d) 試験年月日

e) 試験を実施した試験技術者の氏名

f)

試験箇所

g) 合否判定結果

h) 鉄筋の製造業者名,種類及び呼び名

i)

探傷器の形式及び製造番号

j)

探触子の製造業者及び製造番号

k) その他の事項(指定事項,協議事項,試験材の抜取方法など)

7

Z 3062:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

汎用探傷器の機能及び性能

A.1 一般

この附属書は,汎用探傷器の機能及び性能について規定する。

A.2 機能

機能は,次による。

a) 形式 基本表示のパルス反射式超音波探傷器とする。

b) 探傷方法 一探触子法又は二探触子法のいずれも使用できるものとする。

c) 周波数 5 MHzで作動できるものとする。

d) ゲイン調整器 調整量の最小値が1 dB以下で,総調整量が70 dB以上のものとする。

e) 電源 電源の電圧が,装置を正常に作動させる電圧範囲を超えた場合はその状態を表示し,かつ,電

源を遮断する機能をもつものとする。

A.3 性能

性能は,表A.1による。

表A.1−汎用探傷器の性能

項目

性能

増幅直線性a)

±3 %以内

感度余裕値a)

40 dB以上

電源電圧変動b) による安定性

±1 dB以内

周囲温度変動c) による安定性

±2 dB以内/10 ℃

注a) 性能はJIS Z 2352の6.2.2[増幅直線性(測定方法A)]に

よって測定する。

b) 使用電圧範囲内とする。

c) 0〜45 ℃とする。

8

Z 3062:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

専用探傷器の機能及び性能

B.1

一般

この附属書は,専用探傷器に必要な機能及び性能について規定する。

B.2

機能

機能は,次による。

a) 探傷方法 二探触子法が使用できるものとする。

b) 周波数 5 MHzで作動できるものとする。

c) ゲイン調整器 ゲイン調整器は,表B.1による。

表B.1−ゲイン調整器の性能

項目

性能

総調整量

64 dB以上

調整量の最小値

1 dB以下

誤差

20 dB当たり±1 dB以内

d) 合否判定レベルの設定及び表示機能 合否判定レベルの設定ができ,その状態が表示できるものとす

る。

e) ゲートの設定 呼び名D19以上の鉄筋ごとに,ゲートの起点及び幅が同時に設定できるものとする。

f)

警報の表示方法及び受信パルスのレベルモニタ機能 警報は,ランプ(光)の点灯などで目視できる

ものとする。また,受信パルスのレベルモニタ機能は,透過走査における透過パルスのレベルが連続

的にモニタできるものとする。

g) 電源 電源の電圧が,装置を正常に作動させる電圧以下に低下した場合には,その状態を表示する機

能をもつものとする。

B.3

性能

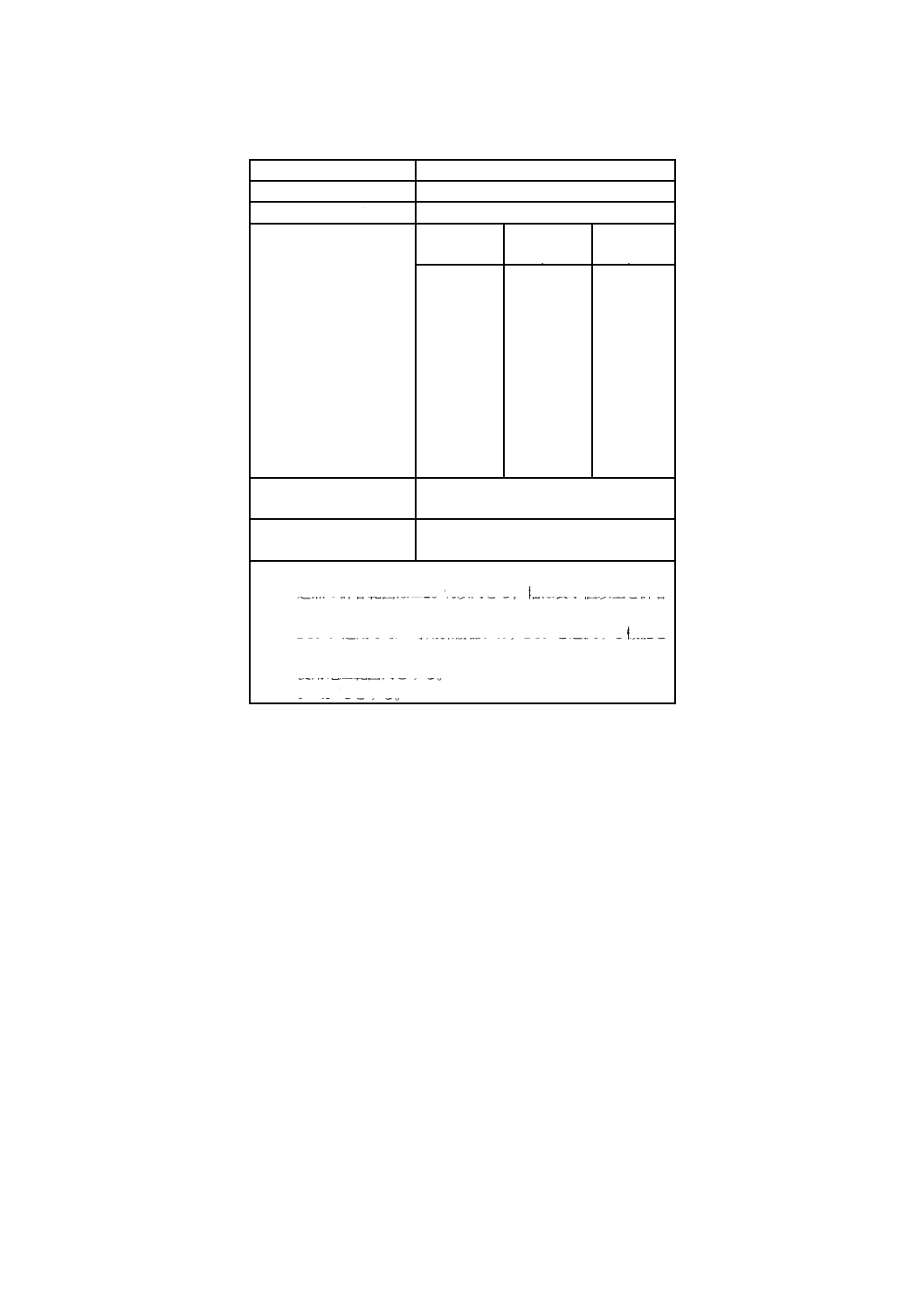

性能は,表B.2による。

9

Z 3062:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

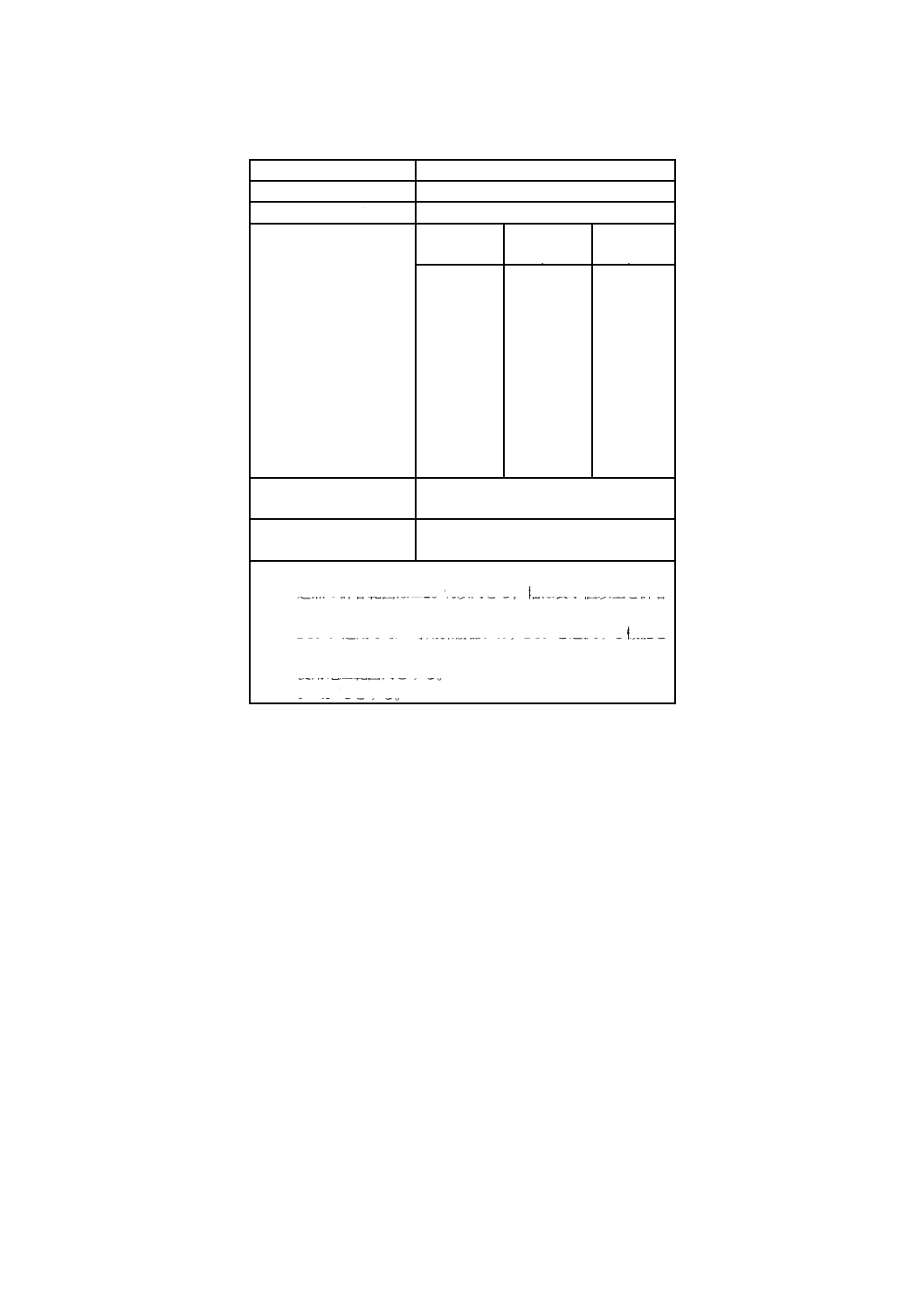

表B.2−専用探傷器の性能

項目

性能

感度余裕値a)

10 dB以上

パルス繰返し周波数

120 Hz以上

呼び名ごとのゲート

の起点及び幅

呼び名

起点b)

μs

幅b)

μs

D16 c)

D19

15

18

14

14

D22

20

14

D25

22

14

D29

26

20

D32

27

20

D35

30

20

D38

31

20

D41

34

28

D51

42

28

電源電圧変動d)

による安定性

受信パルスのレベル判定機能

±1 dB以内

周囲温度変動e)

による安定性

受信パルスのレベル判定機能

±2 dB以内/10 ℃

注a) D.3.1 b) による。

b) 起点の許容範囲は±20 %以内とし,幅は表示値以上を許容

範囲とする。

c) D16に適用しない専用探傷器には,D16を選択する機能を

具備する必要はない。

d) 使用電圧範囲内とする。

e) 0〜45 ℃とする。

10

Z 3062:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

探触子の性能

C.1 一般

この附属書は,探触子の性能について規定する。

C.2 形式

斜角探触子とする。

C.3 性能

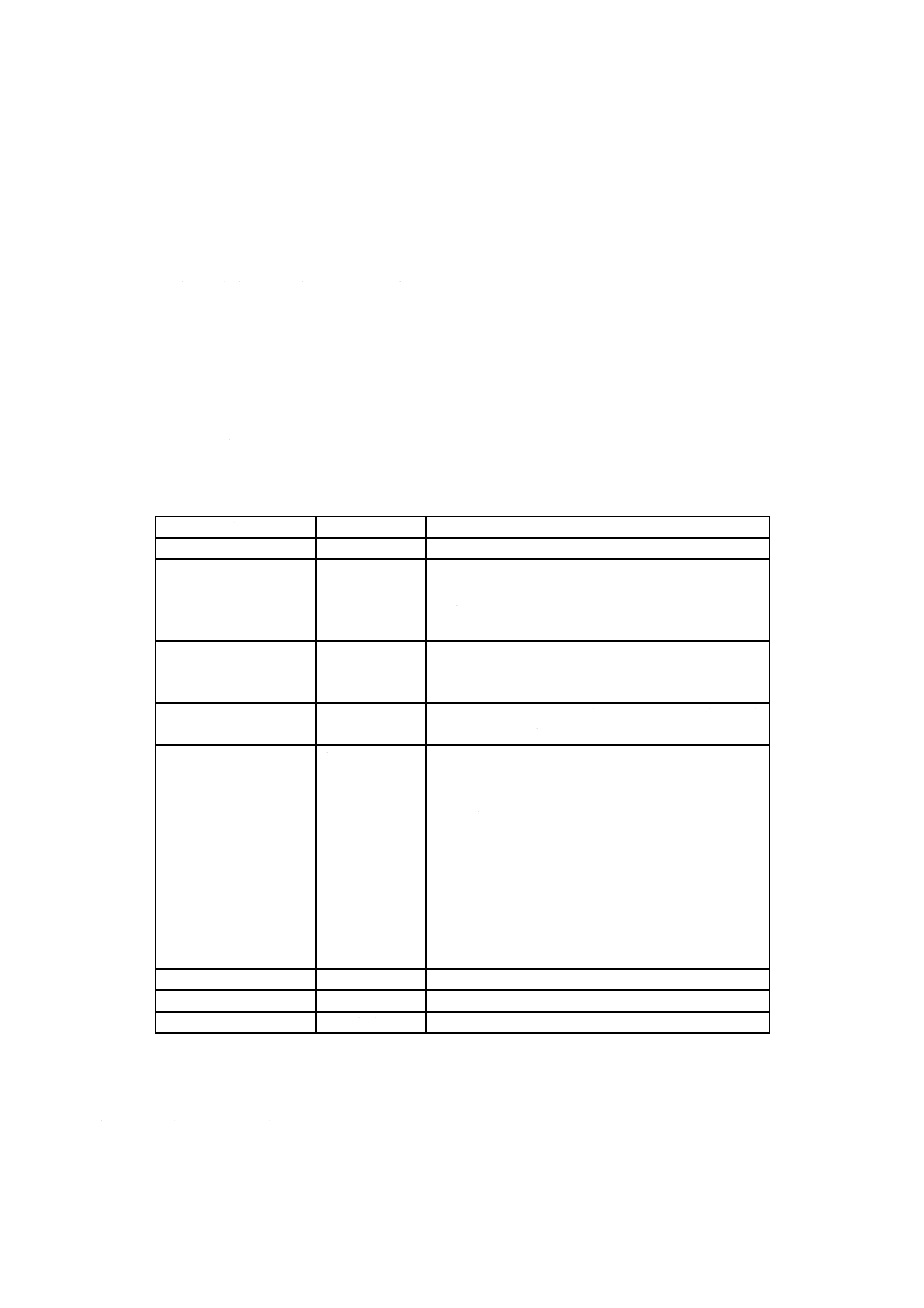

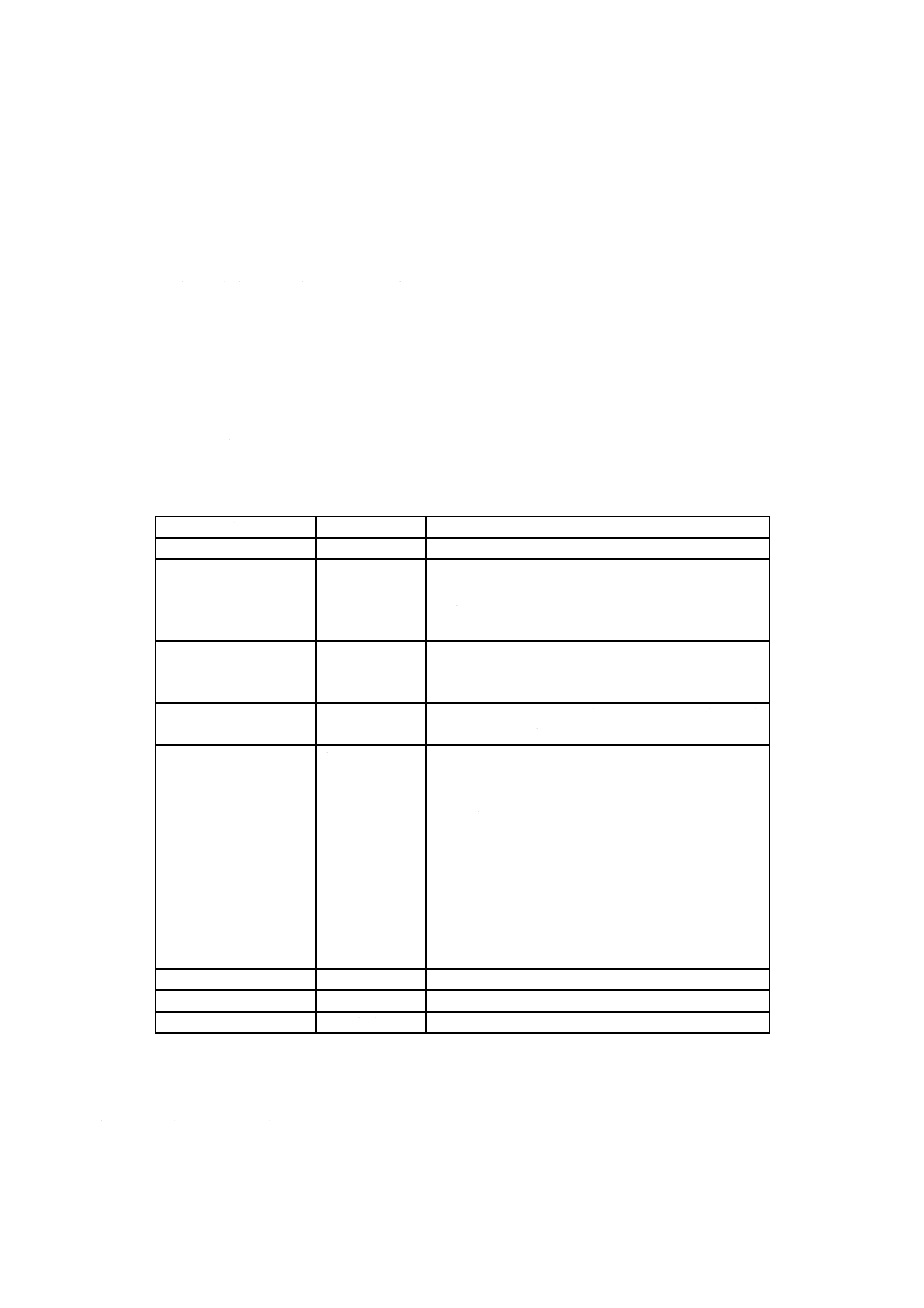

性能は,汎用探傷器に接続して測定したとき,表C.1による。

表C.1−探触子の性能

項目

性能

測定方法及び内容の説明

振動子の公称寸法

5 mm×5 mm

−

試験周波数

5±1 MHz

JIS Z 2345に規定する標準試験片(A3形系STB)及

び附属書Eの対比試験片(RB-PW)のR50のエコー

を使用し,JIS Z 2350によって中心周波数を測定す

る。

接近限界長さ

10 mm以下

探触子の先端から入射点までの距離で,標準試験片

(A3形系STB)及び対比試験片(RB-PW)のR50

の面を用いて測定する。

屈折角

70±2°

標準試験片(A3形系STB)及び対比試験片(RB-PW)

の直径8 mmの横穴を用いて測定する。

感度(Sr)

30 dB以上

Sr=S1−S2

ここに,

S1:探触子を探傷器に接続しない状態で,ゲート内の

雑音レベルが表示器目盛の10 %となるように調

整したときのゲイン調整器の調度。ただし,探傷

器の感度を最大としてもゲート内の雑音レベル

が表示器目盛の10 %未満の場合は,そのときの

ゲイン調整器の調度

S2:対比試験片(RB-PW)の直径8 mmの横穴のエコ

ー高さが表示器目盛の50 %となるように調整し

たときのゲイン調整器の調度

接触面の長さ

12±2 mm

−

接触面の形状

−

接触面は,平板状又は曲面状のいずれかとする。

探触子ケーブルの長さ

2 m以下

−

C.4 表示

表示は,超音波の入射方向を示すマーク,入射点を測定するための目盛,製造業者名(又は略号)及び

製造番号(又は識別番号)とする。

11

Z 3062:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

専用探傷器の点検方法

D.1 一般

この附属書は,専用探傷器及び探触子の性能確認のための点検及びその結果の表示方法について規定す

る。

D.2 目視点検

性能点検に先立ち,探傷器本体の損傷の有無,探触子のくさび表面の損傷の有無,くさびの片減りの有

無,探触子ケーブルの異常の有無及び接栓の異常の有無を目視で点検する。

D.3 性能点検

D.3.1 感度及び屈折角の点検

感度及び屈折角の点検は,次による。

a) 感度及び屈折角の点検に使用する試験片は,附属書Eの対比試験片(RB-PW)とする。

b) 点検方法は,次による。

1) 探傷器のゲートの設定を呼び名“D41”に設定する。

2) 図D.1に示すように,それぞれの探触子を対比試験片の所定の位置に配置する。

図D.1−探触子の配置

3) 探触子 (A) の製造業者出荷時の入射点を対比試験片の屈折角目盛の“70°”に合わせて固定する。

一方の探触子 (B) を前後走査し,探傷器の警報ランプ,バー表示,音などによって透過パルスが最

大となるように固定し,探触子 (B) の製造業者出荷時の入射点を用いて屈折角目盛を読み,この値

を探触子の屈折角とする。

4) 屈折角を測定した状態のままで,ゲイン調整器の値を読む。この値とゲイン調整器の最高感度の値

との差を求め,この差の絶対値を感度余裕とする。ただし,ゲイン調整器を最高感度とし,探触子

を対比試験片から離したときに,警報が出ないことを確認する。警報が出る場合には,ゲイン調整

12

Z 3062:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

器によって警報が出ないところまで感度を低くし,その値をゲイン調整器の最高感度として感度余

裕を求める。

5) 感度余裕及び屈折角が次の範囲にあることを確認する。

5.1) 感度余裕

10 dB以上

5.2) 探触子の屈折角の許容範囲

±2°以内

D.3.2 ゲート設定機能の点検

ゲート設定機能の点検は,オシロスコープなどの電子測定器を用いて行い,呼び名ごとのゲートの起点

及び幅が表B.2の範囲であることを確認する。ゲートの起点時間は,送信パルスの立ち上がりとゲート起

点間の時間を測定する。ゲートの幅時間は,ゲート起点とゲート終点との間の時間を測定する。表示器な

どによるゲート表示機能を備えた機器においては,ゲートの起点と幅とを表示器などから読み取ってもよ

い。

D.4 点検結果の記録

点検結果の記録は,次による。

a) 点検の年月日

b) 点検者の氏名

c) 点検の結果

1) 感度余裕

2) 探触子の屈折角

3) ゲートの設定機能

4) その他の事項

13

Z 3062:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

対比試験片

E.1

一般

この附属書は,斜角探触子の性能測定及び専用探傷器の性能点検のために使用する対比試験片(RB-PW)

について規定する。

E.2

材料

材料は,JIS G 3106に規定するSM400A,SM400B,SM400C,SM490A,SM490B,SM490C,SM490YA,

SM490YB又は中程度の炭素含有率の機械構造用炭素鋼材で焼きならし若しくは焼入焼戻しを行ったもの

で,かつ,次の超音波探傷試験に合格したものとする。

a) 超音波探傷試験の条件 超音波探傷試験の条件は,次による。

1) 探触子の種類 二振動子垂直探触子

2) 距離振幅特性 JIS G 0801の附属書JB(二振動子垂直探触子の性能及び表示)に規定する特性とす

る。

3) 探傷感度 JIS Z 2345に規定するSTB-N1の標準穴からのエコーを50 %に設定した後,感度を18 dB

高める。

4) 探傷の範囲 超音波ビーム(−3 dB)の幅で全面探傷とする。

5) 探傷面 裏面及び表面とする。

b) 判定基準 a) の探傷試験で,エコー高さが50 %を超えるきずエコーがないものとする。

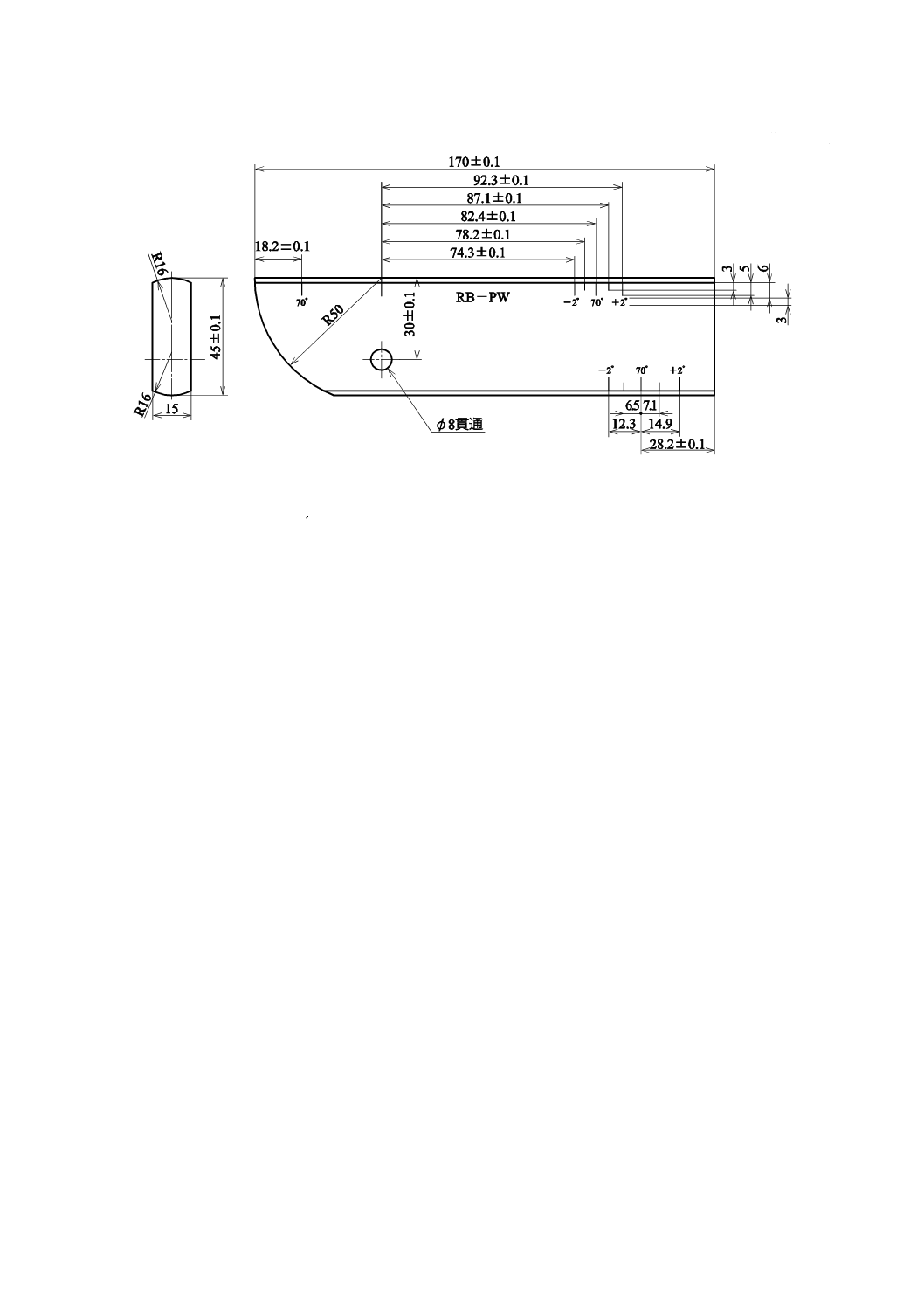

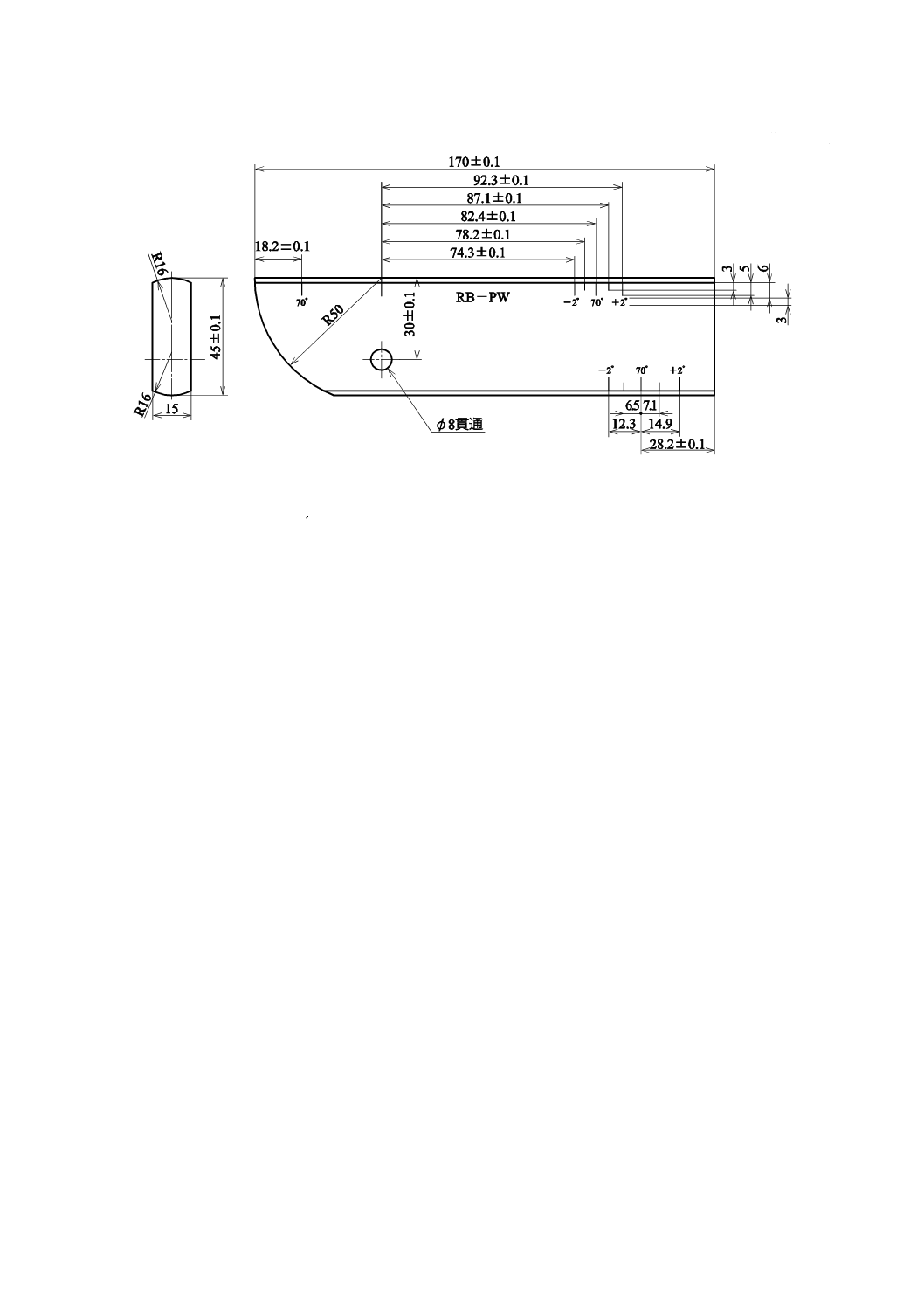

E.3

形状及び寸法

対比試験片(RB-PW)の形状及び寸法は,図E.1による。目盛線の太さは0.3 mm,目盛線の深さは0.3 mm

及び文字の大きさは3 mmとする。

なお,探傷面の表面仕上げは,表面粗さがJIS Z 2345に規定するSTB-A3形系標準試験片と同等とする。

14

Z 3062:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

目盛線の太さ 0.3 mm

目盛線の深さ 0.3 mm

文字の大きさ 3 mm

図E.1−対比試験片(RB-PW)の形状及び寸法