2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3050-1995

パイプライン溶接部の非破壊試験方法

Method of nondestructive examination

for weld of pipeline

1. 適用範囲 この規格は,鋼管を用いて石油・ガスなどを輸送する常用圧力0.98MPa以上のパイプライ

ンで,外径100mm以上2 000mm未満,肉厚6mm以上40mm以下の円周突合せ溶接部の非破壊試験方法に

ついて規定する。

また,液化ガスについては,圧力に関係なく適用することができる。ただし,鋼管は,日本工業規格に

よる引張強さの最小値が340N/mm2以上,570N/mm2以下のもの又はこれと同等のものとし,溶接部は溶接

施工試験によって確認された溶接施工方法を用いてアーク溶接したものとする。

なお,試験結果の合否判定基準を附属書に規定する。

備考 この規格の引用規格を,次に示す。

JIS G 0565 鉄鋼材料の磁粉探傷試験方法及び磁粉模様の分類

JIS K 7652 写真−濃度測定−第2部 透過濃度の幾何条件

JIS K 7653 写真−濃度測定−第3部 分光条件

JIS Z 2300 非破壊試験用語

JIS Z 2306 放射線透過試験用透過度計

JIS Z 2343 浸透探傷試験方法及び浸透指示模様の分類

JIS Z 2345 超音波探傷試験用標準試験片

JIS Z 3060 鋼溶接部の超音波探傷試験方法

JIS Z 3104 鋼溶接継手の放射線透過試験方法

JIS Z 4560 工業用γ線装置

JIS Z 4561 工業用放射線透過写真観察器

JIS Z 4606 工業用X線装置

2. 用語の定義 この規格で用いる主な用語の定義は,JIS Z 2300による。

3. 一般事項

3.1

非破壊試験の技術区分 非破壊試験の技術区分は,パイプラインの敷設環境などに応じて,次のA

基準とB基準とに分ける。

(1) A基準 導管の一般の箇所に適用するもので,溶接部は,原則として外観試験及び放射線透過試験を

行う。この試験が適用できない場合又は特殊な事情の場合には,外面から超音波探傷試験を行い,さ

らに外面からの磁粉探傷試験又は浸透探傷試験を行う。

2

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) B基準 特に強度を必要とするなど,導管の特別な箇所に適用するもので,溶接部は,原則として外

観試験,放射線透過試験及び外面からの超音波探傷試験を行い,更に外面から磁粉探傷試験又は浸透

探傷試験を行う。

3.2

試験技術者 非破壊検査に従事する技術者は,非破壊試験に関する基礎技術を習得し,かつ,試験

の対象となる溶接部の性質及びその試験方法について十分な知識と経験をもつ者でなければならない。

4. 試験方法

4.1

外観試験 目視によって,次の項目について行う。

(1) 余盛の形状

(2) アンダカットの大きさ及び分布状況

(3) 試験部及びその付近の割れ,アークストライクの跡,オーバラップ,ピット,ジグ跡,ビード形状並

びにスラグ及びスパッタの付着の有無

4.2

放射線透過試験 溶接部の放射線透過試験方法は,次の要領による。ただし,要領に規定されてい

ない事項は,原則としてJIS Z 3104の本体及び附属書2による。

4.2.1

撮影方法 適用する撮影方法は,JIS Z 3104の附属書2に規定する内部線源撮影方法,内部フィル

ム撮影方法又は二重壁片面撮影方法のいずれかとする。

4.2.2

透過写真の像質区分 透過写真の像質は,JIS Z 3104のA級又はP1級を適用する。

4.2.3

放射線透過装置,感光材料及び観察用器材

(1) 放射線透過装置は,原則としてJIS Z 4606に規定するX線装置又は同等品を使用する。

また,必要に応じてJIS Z 4560に規定するγ線装置又は同等品を使用することができる。

(2) X線フィルムは,ノンスクリーン形超微粒子タイプ又は超粒子タイプの工業用X線フィルムとする。

増感紙を使用する場合は,鉛はく増感紙又は金属蛍光増感紙とする。

(3) 観察器は,JIS Z 4561に規定するものを使用する。使用できる観察器と透過写真の最高濃度は表1に

よる。

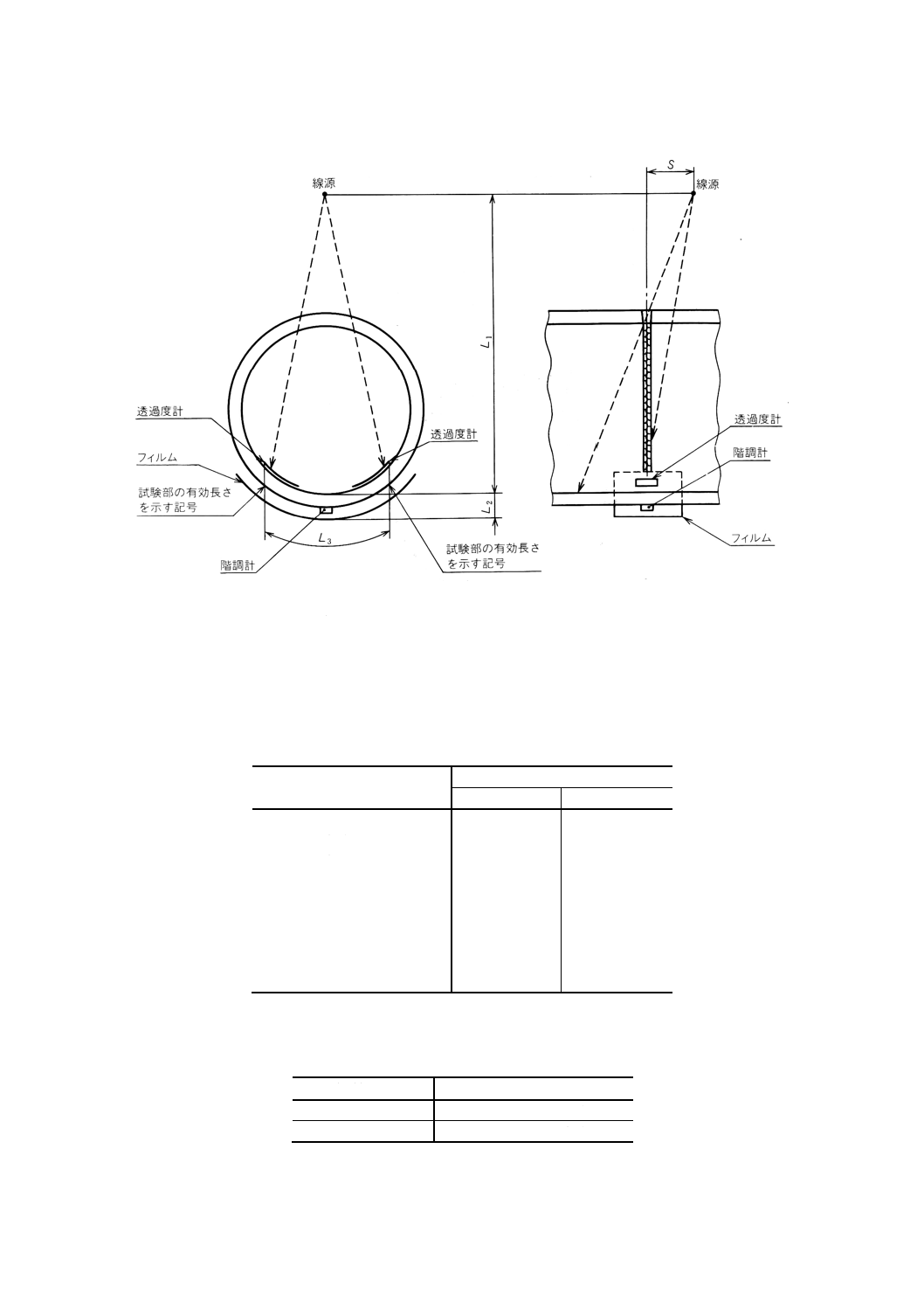

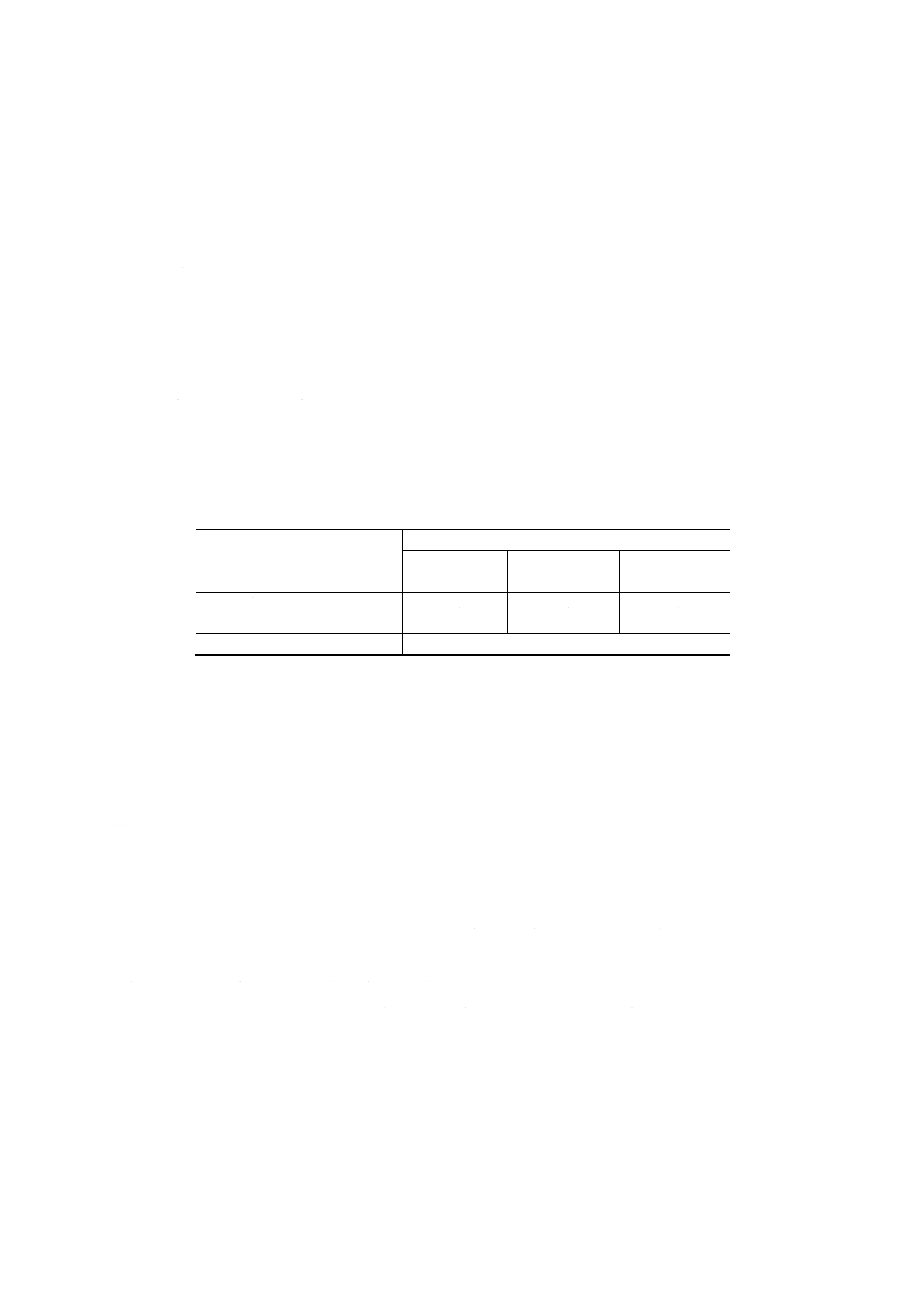

表1 観察器の使用区分

観察器の種類

透過写真の最高濃度(1)

D10形

1.5以下

D20形

2.5以下

D30形

3.5以下

D35形

4.0以下

注(1) 個々の透過写真において,試験部の示す濃度の最大値

(4) 濃度計は,JIS K 7652及びJIS K 7653を満足するものを使用する。

4.2.4

透過度計及び階調計の使用

(1) 撮影に際しては,JIS Z 2306に規定する針金形透過度計のうち,材質の表示記号がF又はSで示され

る透過度計を用い,試験部と同時に撮影する。

(2) 適用する透過写真の像質区分がA級の場合には,JIS Z 3104に規定する階調計を用い,試験部と同時

に撮影する。階調計の適用区分は表2による。

表2 階調計の適用区分

管の肉厚(2)mm

階調計の種類

20.0以下

15形

20.0を超え 40.0以下

20形

3

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

管の肉厚(2)mm

階調計の種類

注(2) 使用された鋼管の呼び厚さ。管の肉厚が継手

の両側で異なる場合は,薄い方の厚さとする。

4.2.5

記号 撮影に際しては,透過写真が記録と照合できるように記号を同時に撮影する。

4.2.6

撮影配置

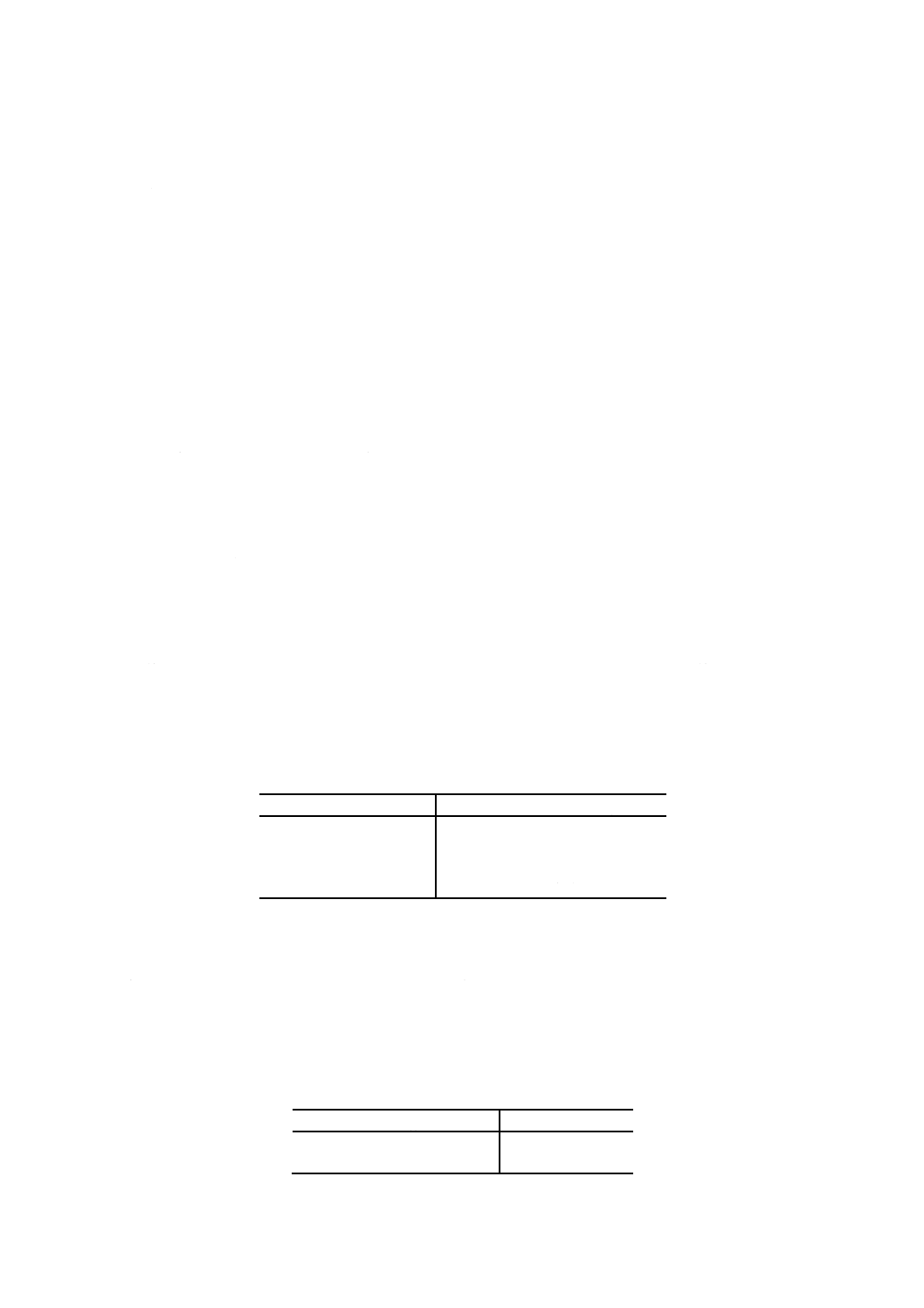

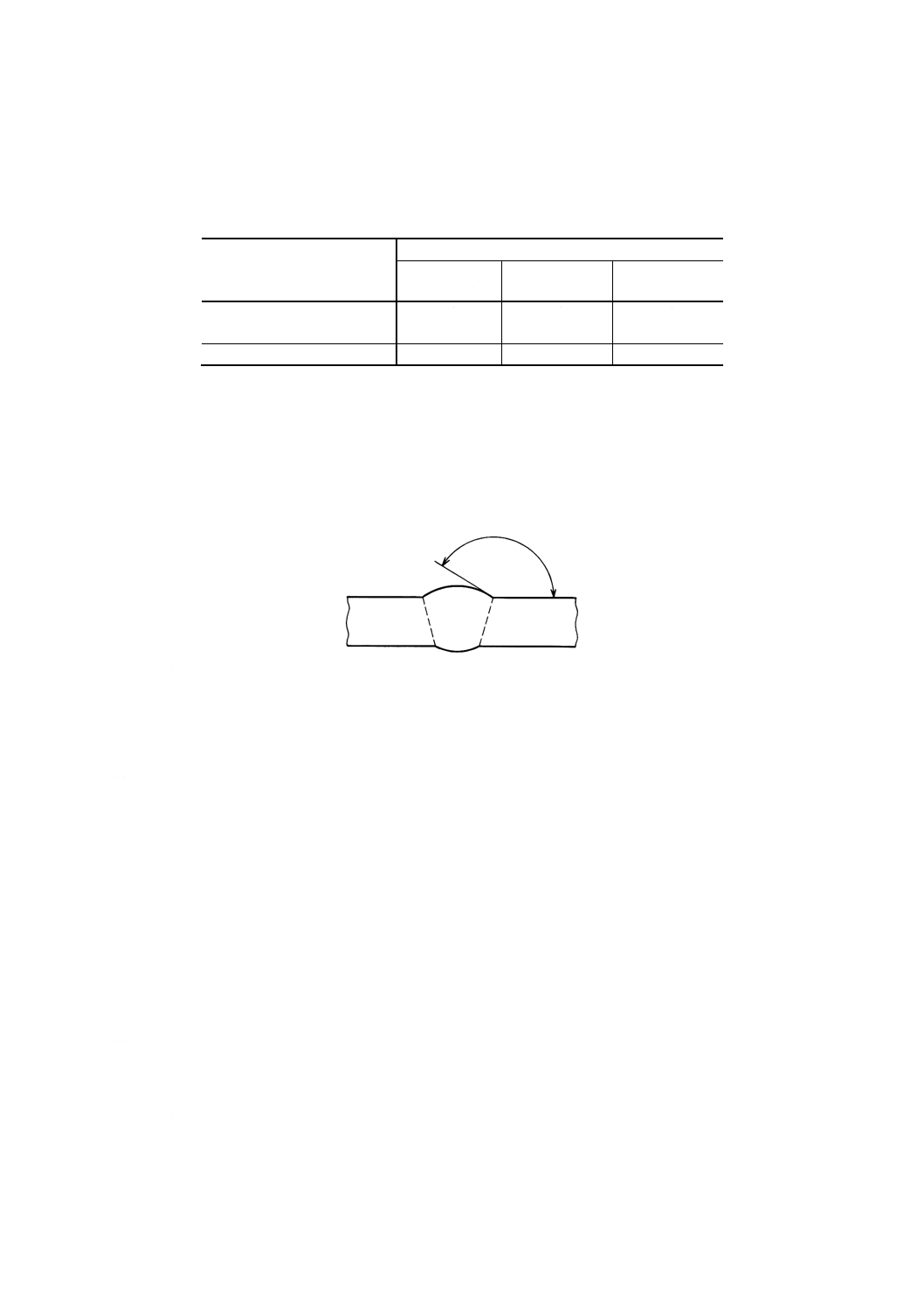

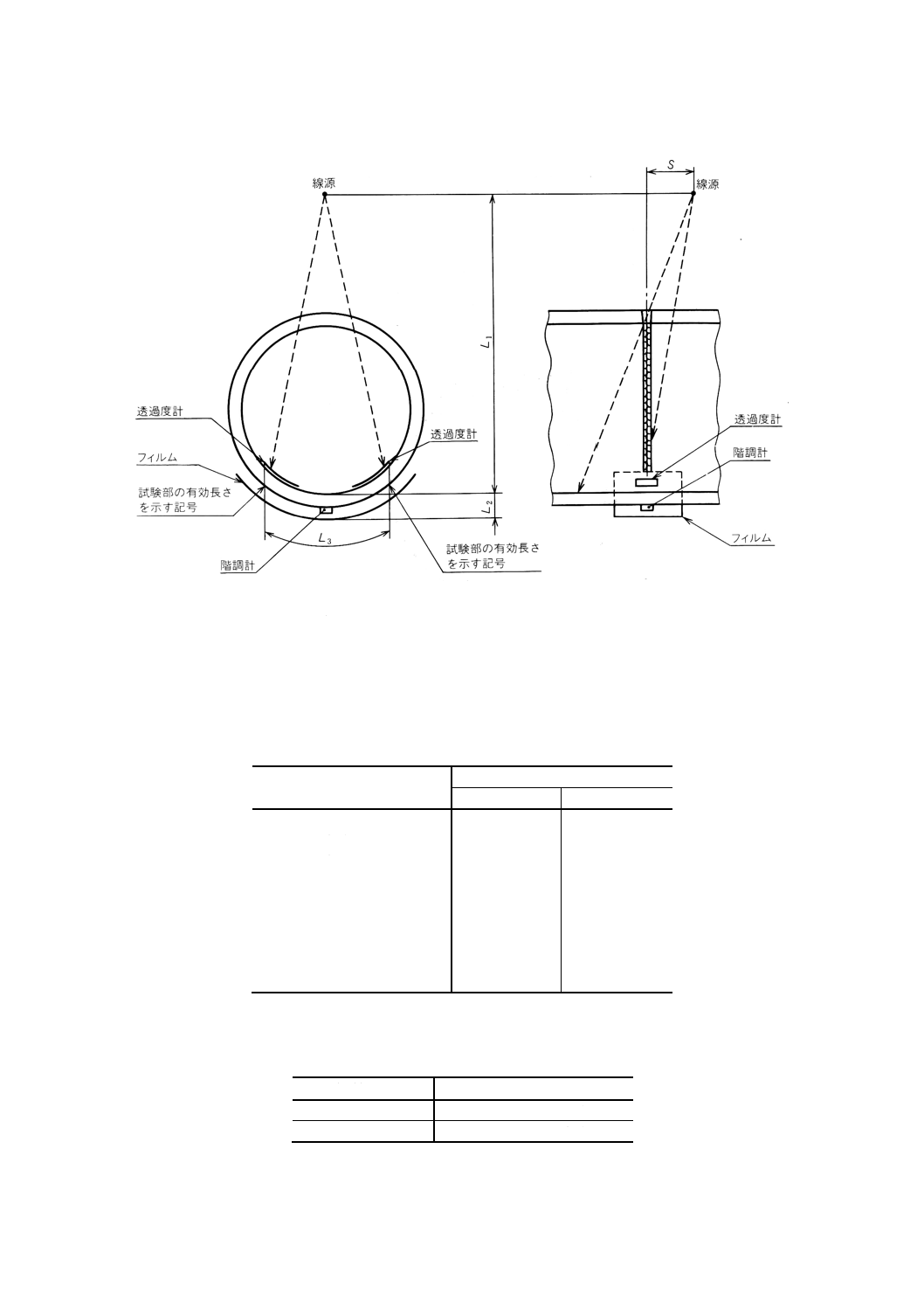

(1) 内部線源撮影方法における撮影配置は,次による。

(a) 線源とフィルム間の距離 (L1+L2) は,図1に示すように,試験部の線源側表面とフィルム間の距離

L2のm倍以上とする。mの値は,dfとする。ここに,fは,線源寸法 (mm) であり,dは,4.2.8(1)

に規定する透過度計の識別最小線径 (mm) である。

(b) 放射線の照射方向は,原則として放射線束の中心線が試験部の中央になり,また,フィルム面に対

して垂直になるようにする。

(c) 帯形透過度計を使用する場合は,試験部の線源側表面上に溶接継手をまたいで試験部の有効長さL3

の両端を含む位置にそれぞれ1個置く。この際,2個の帯形透過度計及び帯形透過度計と階調計と

が重ならないようにする。ただし,1個の帯形透過度計で試験部の有効長さを十分覆うことができ

る場合は,帯形透過度計は1個とする。

(d) 一般形透過度計を使用する場合は,図1に示すように,2個の透過度計を試験部の線源側表面上に,

溶接継手をまたいで置く。この際,4.2.8(1)に規定する透過度計の識別最小線径が,それぞれ有効長

さL3の境界線上又はこれより外側になるようにするとともに,細線が外側になるように置く。試験

部の有効長さL3の範囲内に透過度計を2個置くことができない場合は,1個の帯形透過度計を使用

する。

(e) 透過度計を線源側の面上に置くことが困難な場合は,透過度計を試験部のフィルム側の面上に密着

させて置くことができる。この場合,透過度計とフィルム間の距離は,4.2.8(1)に規定する透過度計

の識別最小線径の10倍以上とする。

なお,この場合には透過度計の部分にFの記号を付けて,透過写真上でフィルム側に置いたこと

がわかるようにしなければならない。

(f) 階調計を使用する場合は,図1に示すように,試験部の線源側の中央付近からあまり離れない母材

部分のフィルム側に置く。ただし,階調計の値が4.2.8(3)の値以上の場合は,階調計を線源側に置く

ことができる。

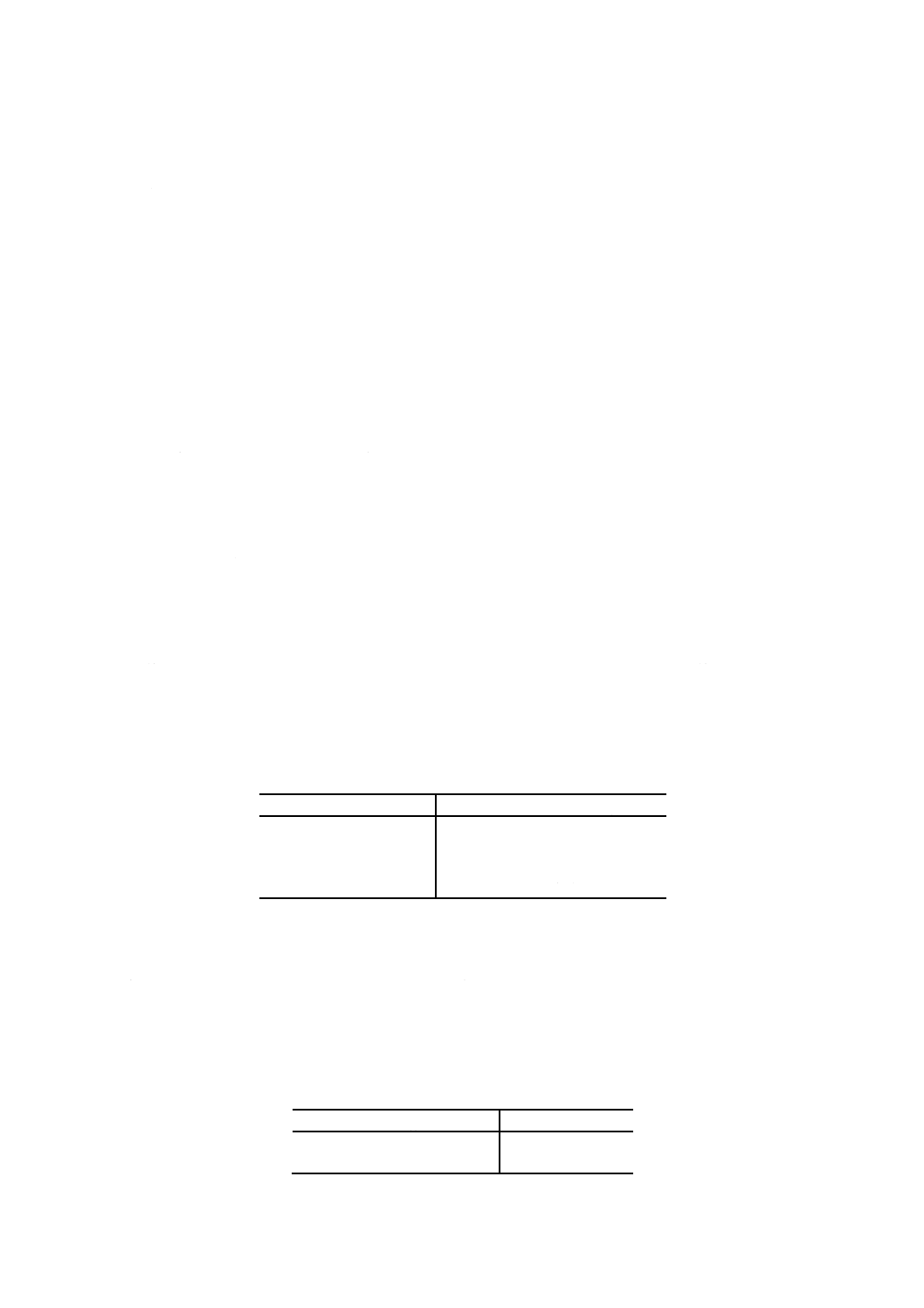

(g) 全周同時撮影においては,原則として図2のように,試験部の線源側の円周面上に4個の透過度計

及び階調計を,それぞれ円周をほぼ4等分するような対称の位置に置く。

また,線源と管の中心間の距離は,内半径の61を超えてはならない。

(h) 試験部の有効長さL3を示す記号は,原則として線源とフィルム間の距離が管の半径より小さい場合

は管の内側に置き,管の半径より大きい場合は管の外側に置く。線源とフィルム間の距離が管の半

径より小さい場合,撮影配置の幾何学的関係から記号が管の内側と外側に置かれる場合の相対位置

をあらかじめ明らかにすれば,管の外側に置くことができる。

4

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 内部線源撮影方法における撮影配置(分割撮影)

図2 内部線源撮影方法における撮影配置(全周同時撮影)

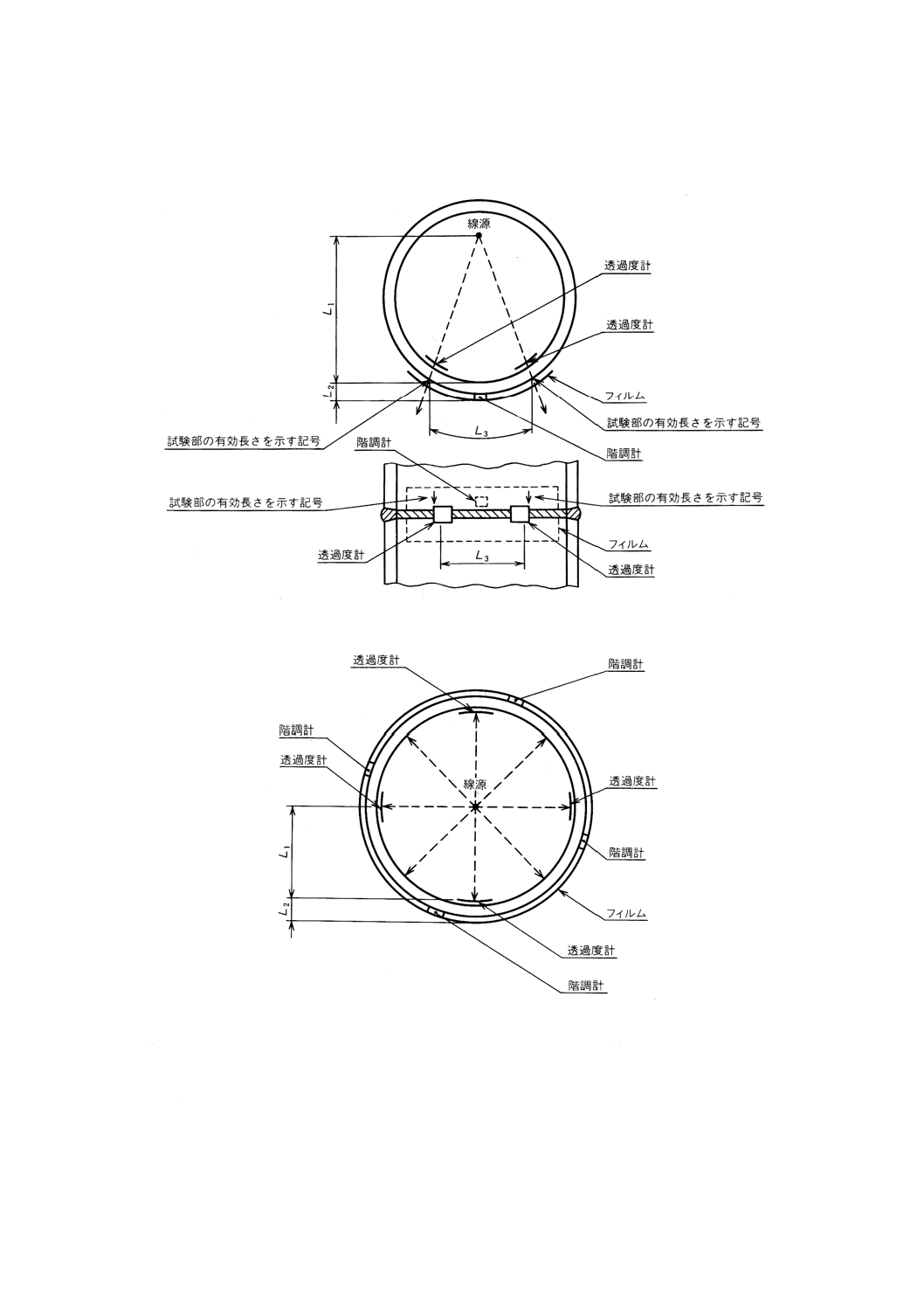

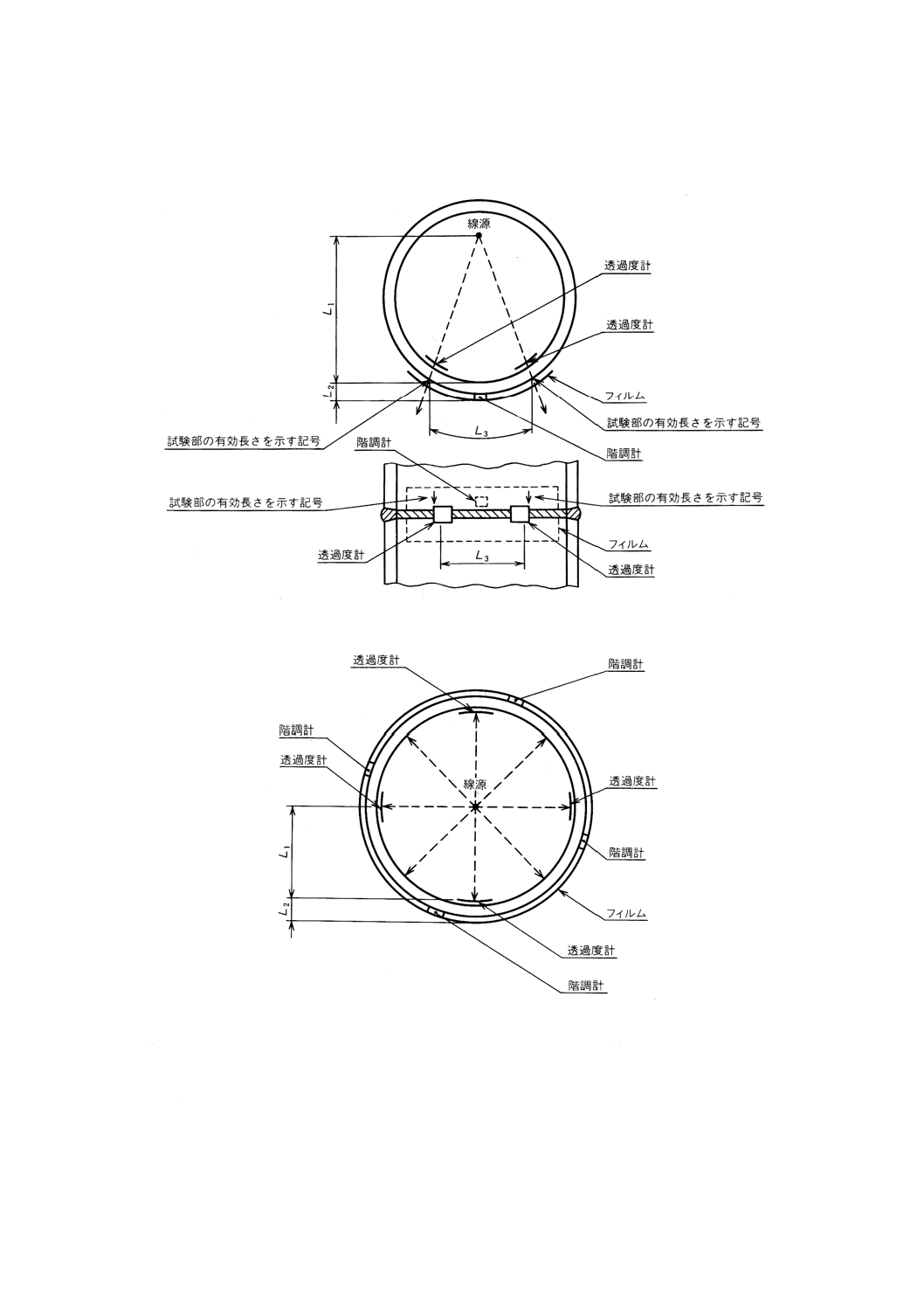

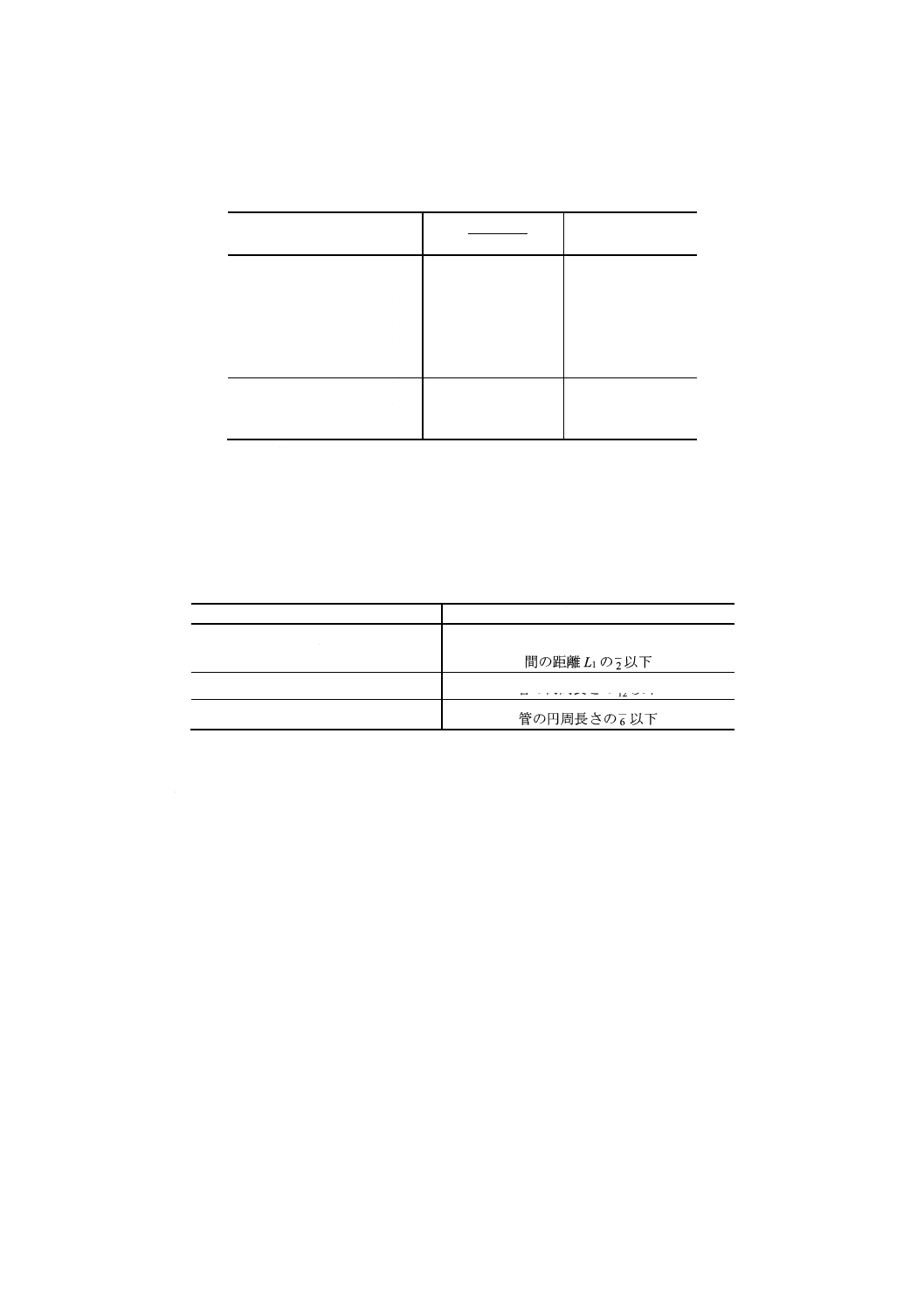

(2) 内部フィルム撮影方法における撮影配置は,次による。

(a) 線源とフィルム間の距離 (L1+L2) は,図3に示すように,試験部の線源側表面とフィルム間の距離

L2のm倍以上とする。mは4.2.6(1)(a)による。

(b) 放射線の照射方向は,4.2.6(1)(b)による。

(c) 帯形透過度計を使用する場合は,4.2.6(1)(c)による。

(d) 一般形透過度計を使用する場合は,4.2.6(1)(d)による。ただし,撮影配置は図3のとおりとする。

5

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(e) 透過度計を線源側の面上に置くことが困難な場合は,4.2.6(1)(e)による。

(f) 階調計を使用する場合は,4.2.6(1)(f)による。

(g) 試験部の有効長さL3を示す記号は管の外側に置く。

図3 内部フィルム撮影方法における撮影配置

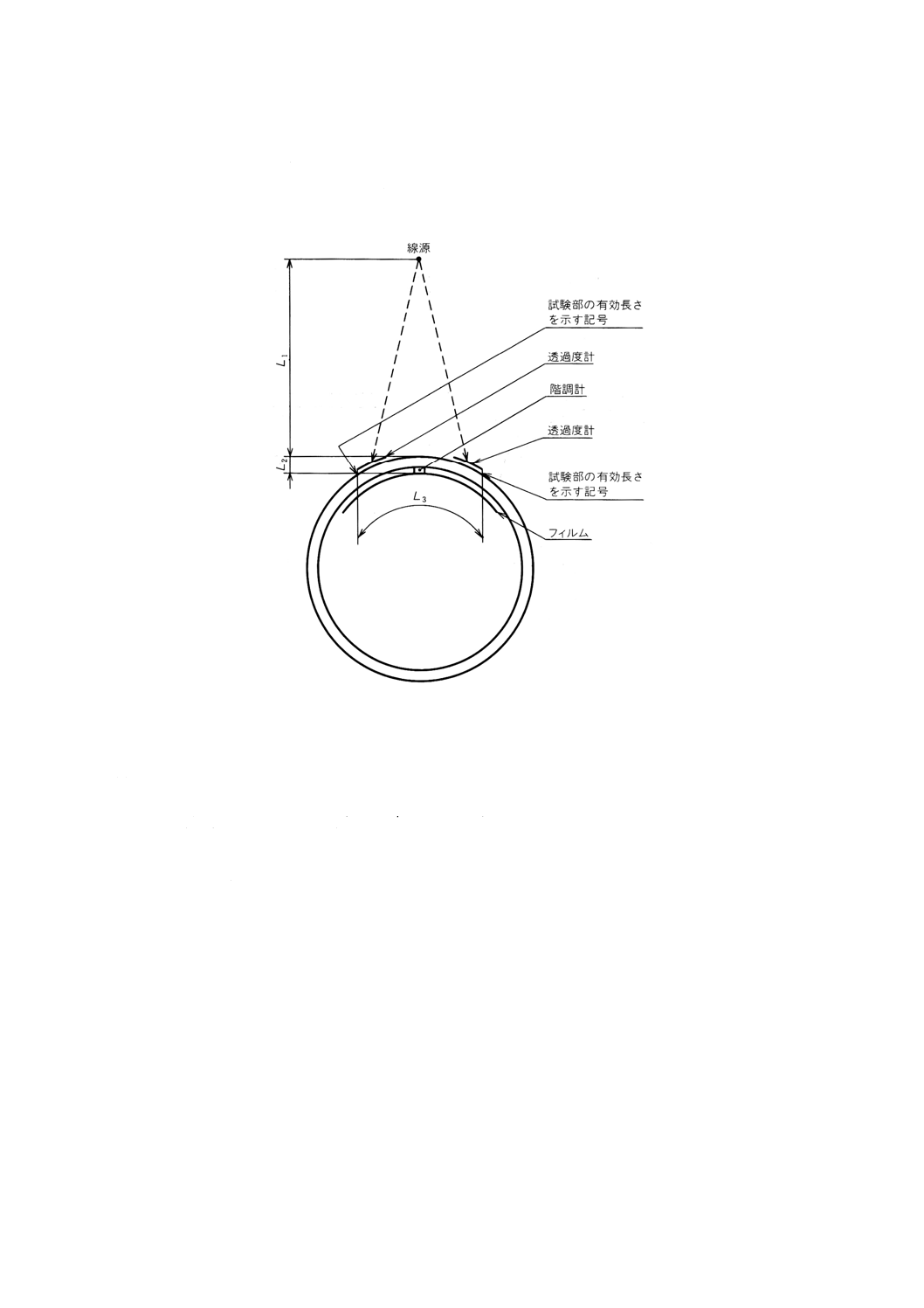

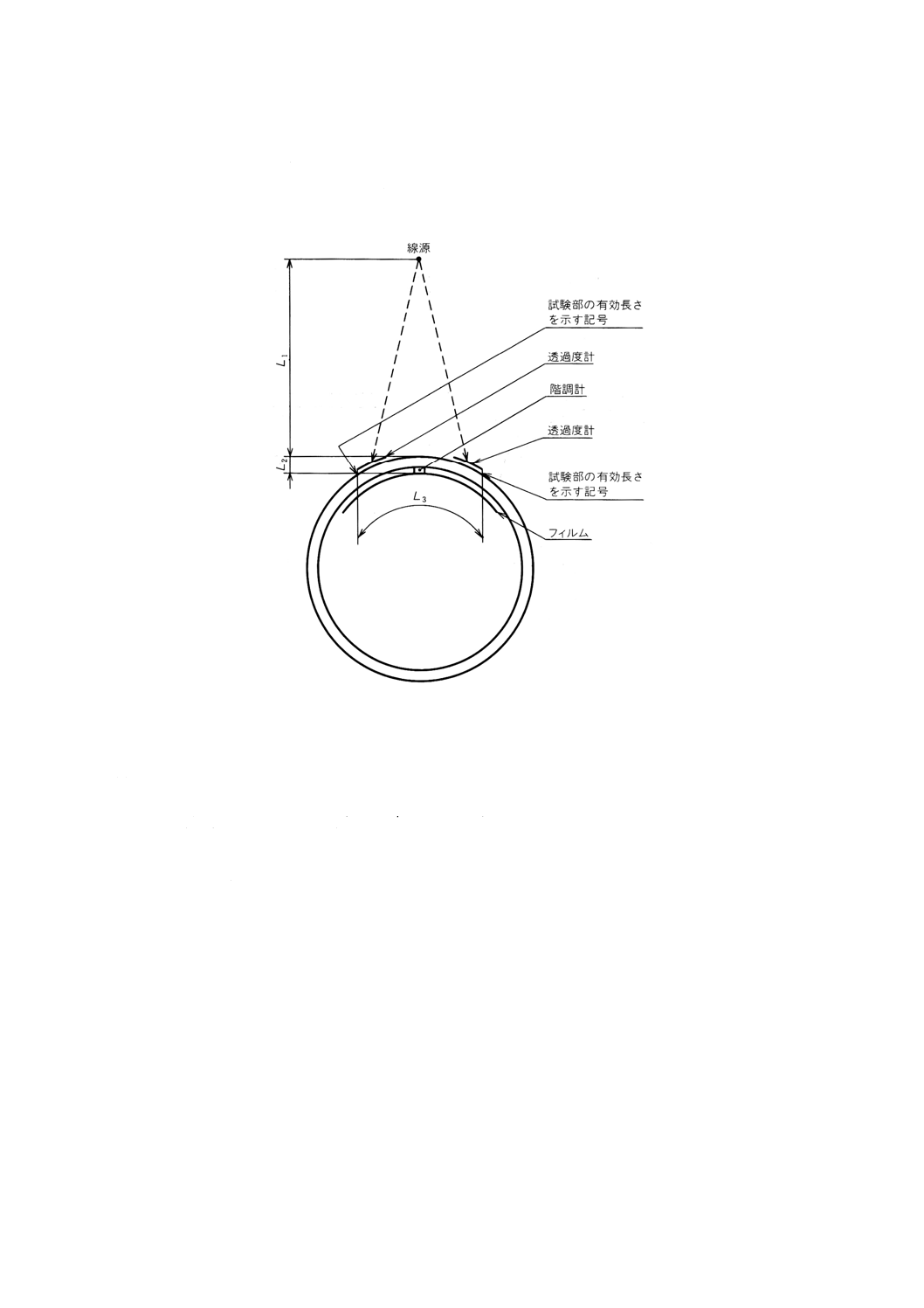

(3) 二重壁片面撮影方法における撮影配置は,次による。

(a) 線源とフィルム間の距離 (L1+L2) は,図4に示すように,試験部の線源側表面とフィルム間の距離

L2のm倍以上とする。mは4.2.6(1)(a)による。

(b) 放射線は図4に示すように溶接部を含む平面に対して斜め方向から照射する。この場合,線源と試

験部を含む平面間の距離Sは,L1の41以下とする。

(c) 帯形透過度計を使用する場合は,4.2.6(1)(c)による。

(d) 一般形透過度計を使用する場合は,4.2.6(1)(d)による。ただし,撮影配置は図4のとおりとする。

(e) 透過度計を線源側の面上に置くことが困難な場合は,4.2.6(1)(e)による。

(f) 階調計を使用する場合は,4.2.6(1)(f)による。

(g) 試験部の有効長さL3を示す記号は管の外側に置く。

6

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 二重壁片面撮影方法における撮影配置

4.2.7

透過写真の観察 透過写真は,4.2.3(3)の観察器によって,原則として透過写真の寸法に適合した

固定マスクを用いて観察する。透過写真を観察する場所は,暗室とする。

4.2.8

透過写真の必要条件

(1) 透過度計の識別最小線径 撮影された透過写真において,表3に示す値以下の線径が識別されなけれ

ばならない。

表3 透過度計の識別最小線径

単位mm

管の肉厚

像質区分

A級

P1級

6.3以下

0.16

0.25

6.3を超え 8.0以下

0.20

0.32

8.0を超え 10.0以下

0.20

0.32

10.0を超え 12.5以下

0.25

0.40

12.5を超え 16.0以下

0.32

0.50

16.0を超え 20.0以下

0.40

0.63

20.0を超え 25.0以下

0.50

0.80

25.0を超え 32.0以下

0.50

1.00

32.0を超え 40.0以下

0.63

1.25

(2) 透過写真の濃度範囲 試験部のきずの像以外の部分の写真濃度は,表4に示す範囲を満足しなければ

ならない。

表4 透過写真の濃度範囲

像質区分

濃度範囲

A級

1.3以上 4.0以下

P1級

1.0以上 4.0以下

(3) 階調計の値 階調計を使用した透過写真においては,階調計に近接した母材の部分と階調計の中央の

7

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

部分の濃度とを測定し,その濃度差を母材の部分の濃度で除した値が,表5に示す値以上でなければ

ならない。

表5 階調計の値

管の肉厚

mm

濃度差

階調計の種類

濃度

6.3以下

0.10

15形

6.3を超え 8.0以下

0.081

8.0を超え 10.0以下

0.081

10.0を超え 12.5以下

0.062

12.5を超え 16.0以下

0.046

16.0を超え 20.0以下

0.035

20.0を超え 25.0以下

0.049

20形

25.0を超え 32.0以下

0.049

32.0を超え 40.0以下

0.032

(4) 透過写真の仕上げ 透過写真は,試験される部分に現像むら,しみ,きずなどがあってはならない。

4.2.9

試験部の有効長さ 1回の撮影における試験部の有効長さL3は,透過度計の識別最小線径,透過写

真の濃度範囲及び階調計の値が4.2.8の規定を満足している範囲とする。ただし,試験部における横割れの

検出を特に必要とする場合は,透過度計の識別最小線径,透過写真の濃度範囲及び階調計の値が4.2.8の規

定を満足し,かつ,表6の制限を満足している範囲とする。

表6 試験部の有効長さ

撮影方法

有効長さ

内部線源撮影方法

(分割撮影)

線源と試験部の線源側表面

間の距離L1の21以下

内部フィルム撮影方法

管の円周長さの121以下

二重壁片面撮影方法

管の円周長さの61以下

4.3

超音波探傷試験 溶接部の超音波探傷試験は,次の要領による。ただし,要領に規定されていない

事項は,原則としてJIS Z 3060の本体及び附属書2による。

4.3.1

試験方法

(1) 探傷方法は,特に指定のない限り,超音波ビームを溶接線方向に対して垂直に向けた一探触子斜角法

とし,直接接触法で行い,管外面の溶接線両側から直射法及び1回反射法で行う。

また,斜め平行走査又はまたぎ走査は,特に指定された箇所に適用する。

(2) 試験に用いる周波数は,原則として公称周波数5又は2MHzとする。ただし,超音波の減衰の著しい

試験体の探傷には,より低い周波数を用いることができる。

なお,音響異方性をもつ試験体の場合,2MHzは使用しない。

4.3.2

探触子

(1) 探触子の接触面の加工 外径が300mm以下の試験体の円周継手溶接部の探傷は,探触子の接触面を

試験体の曲率に合わせて行わなければならない。探触子の接触面の曲率は,試験体の曲率の1.1倍以

上2.0倍以内でなければならない。

なお,外径が300mmを超える試験体の円周継手溶接部の探傷では,接触面が平たんな探触子を使

用する。

(2) 使用する探触子の公称屈折角は,原則として表7による。

8

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7 探触子の公称屈折角

使用する探触子の

公称屈折角 度

音響異方性をもつ試験体の

場合に使用する公称屈折角 度

70

65又は60

4.3.3

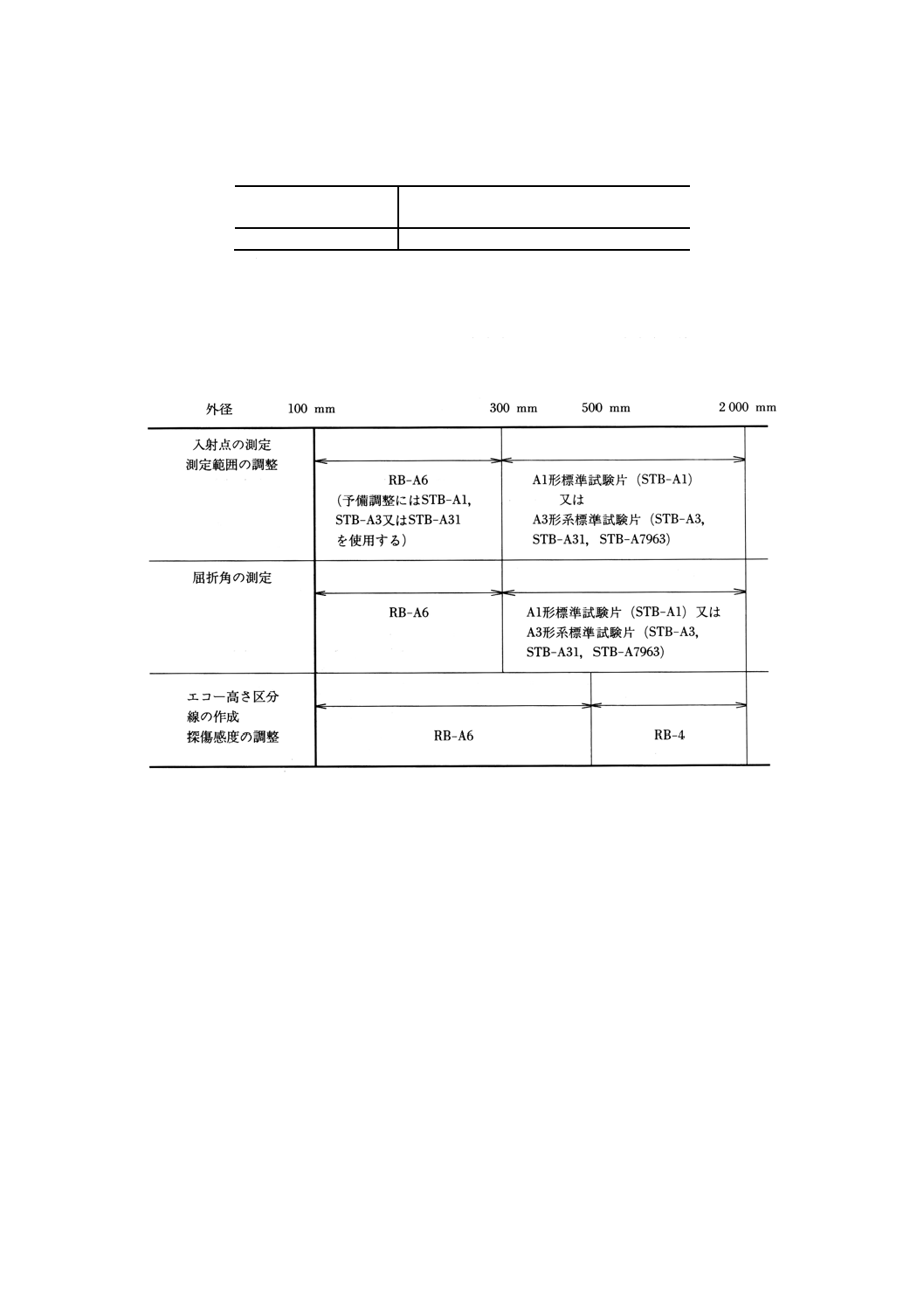

標準試験片及び対比試験片

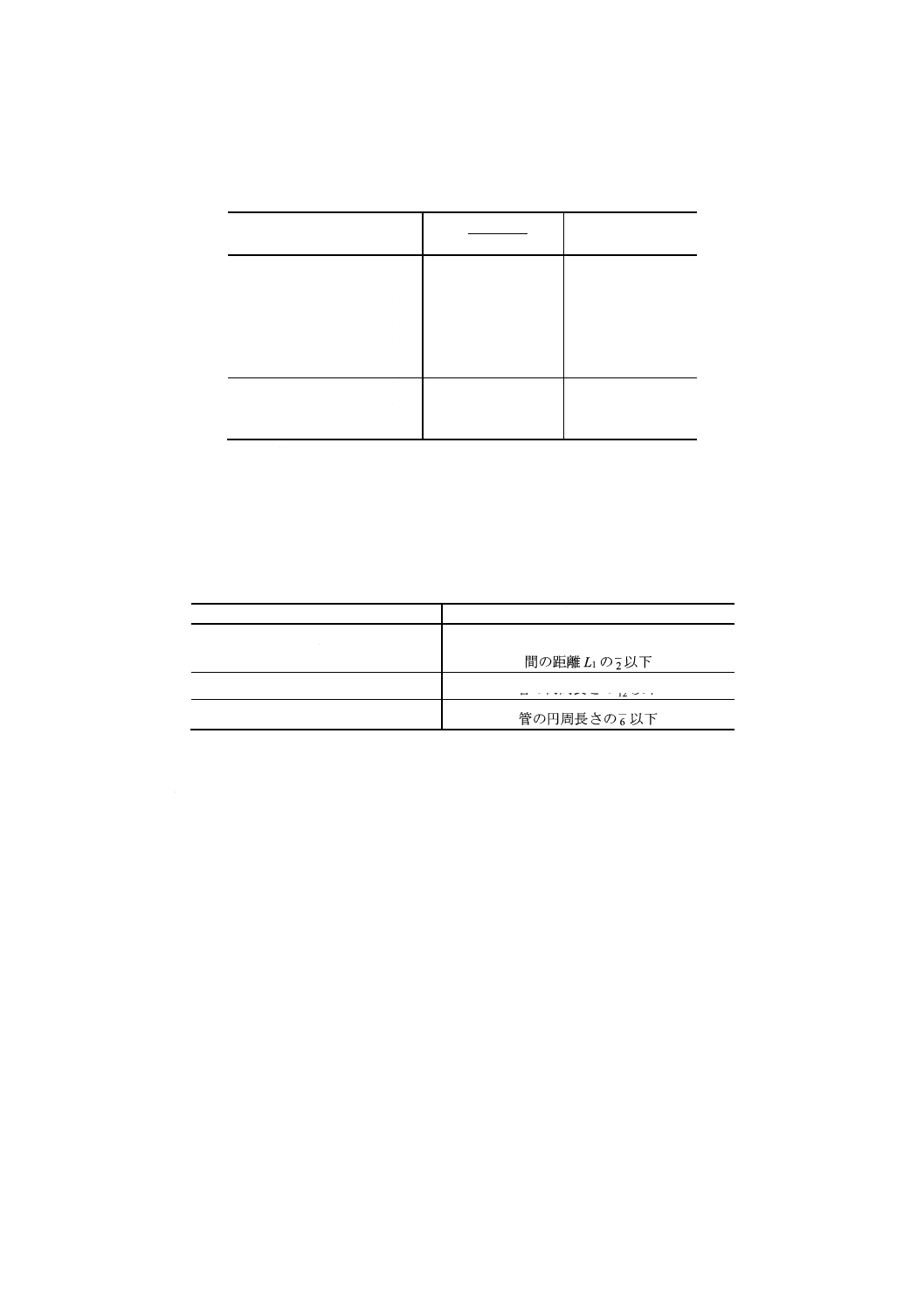

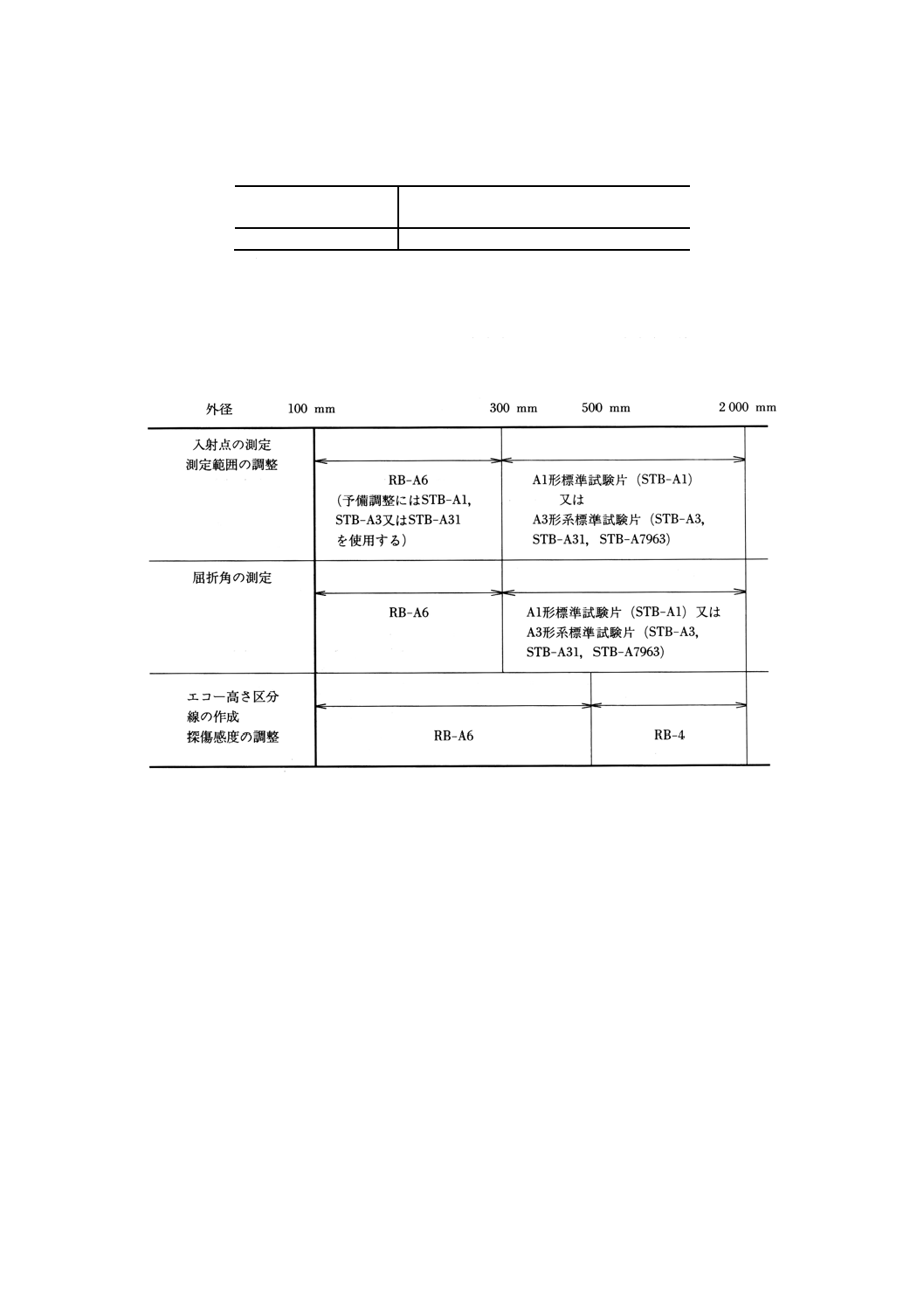

(1) 試験片の適用範囲 標準試験片及び対比試験片は,試験体の外径によって,図5及び図6に従って使

用する。

なお,標準試験片は,JIS Z 2345のA1形標準試験片又はA3形標準試験片を使用する。

図5 試験片の適用範囲

9

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 音響異方性をもつ試験体を探傷する場合の試験片の適用範囲

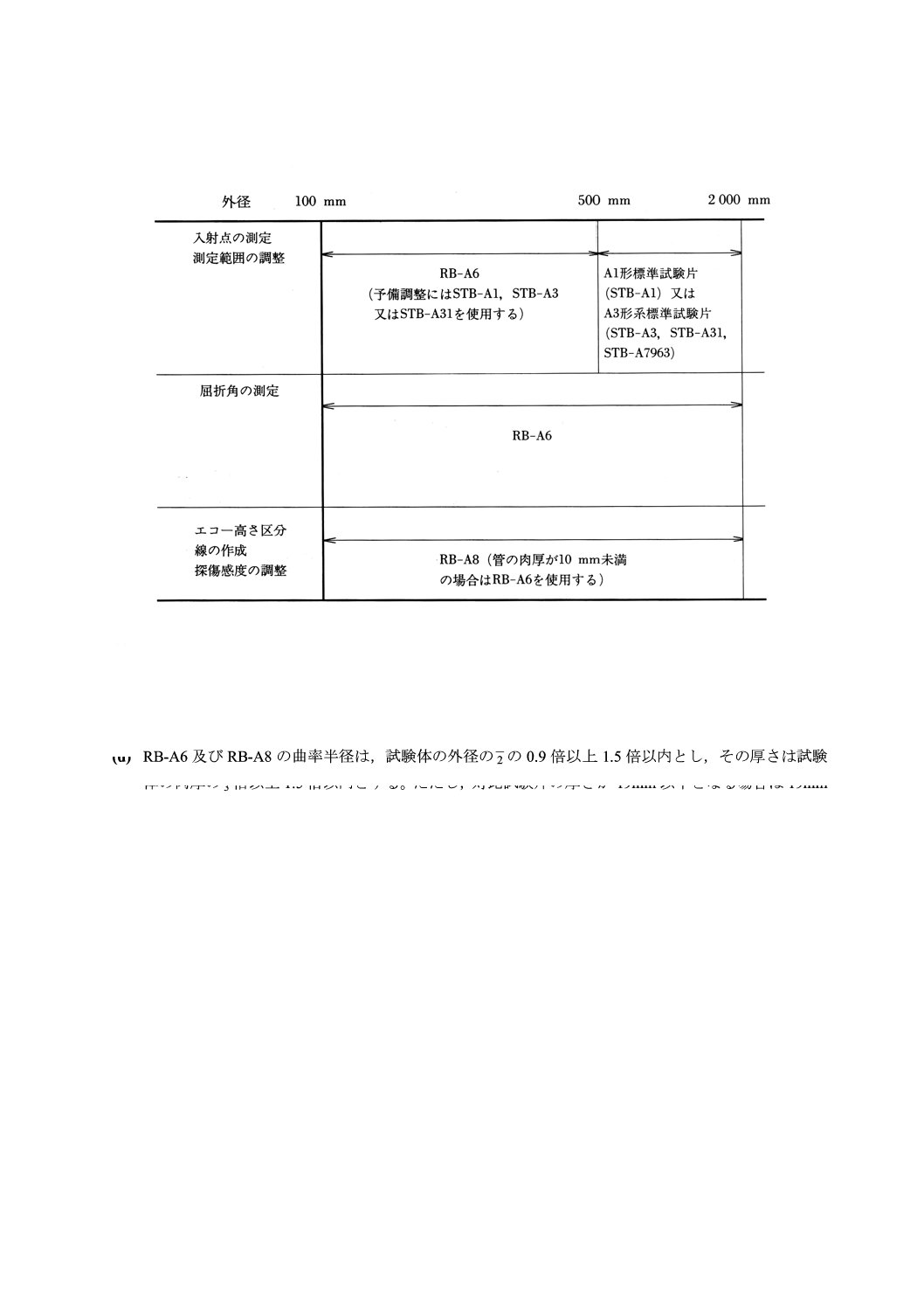

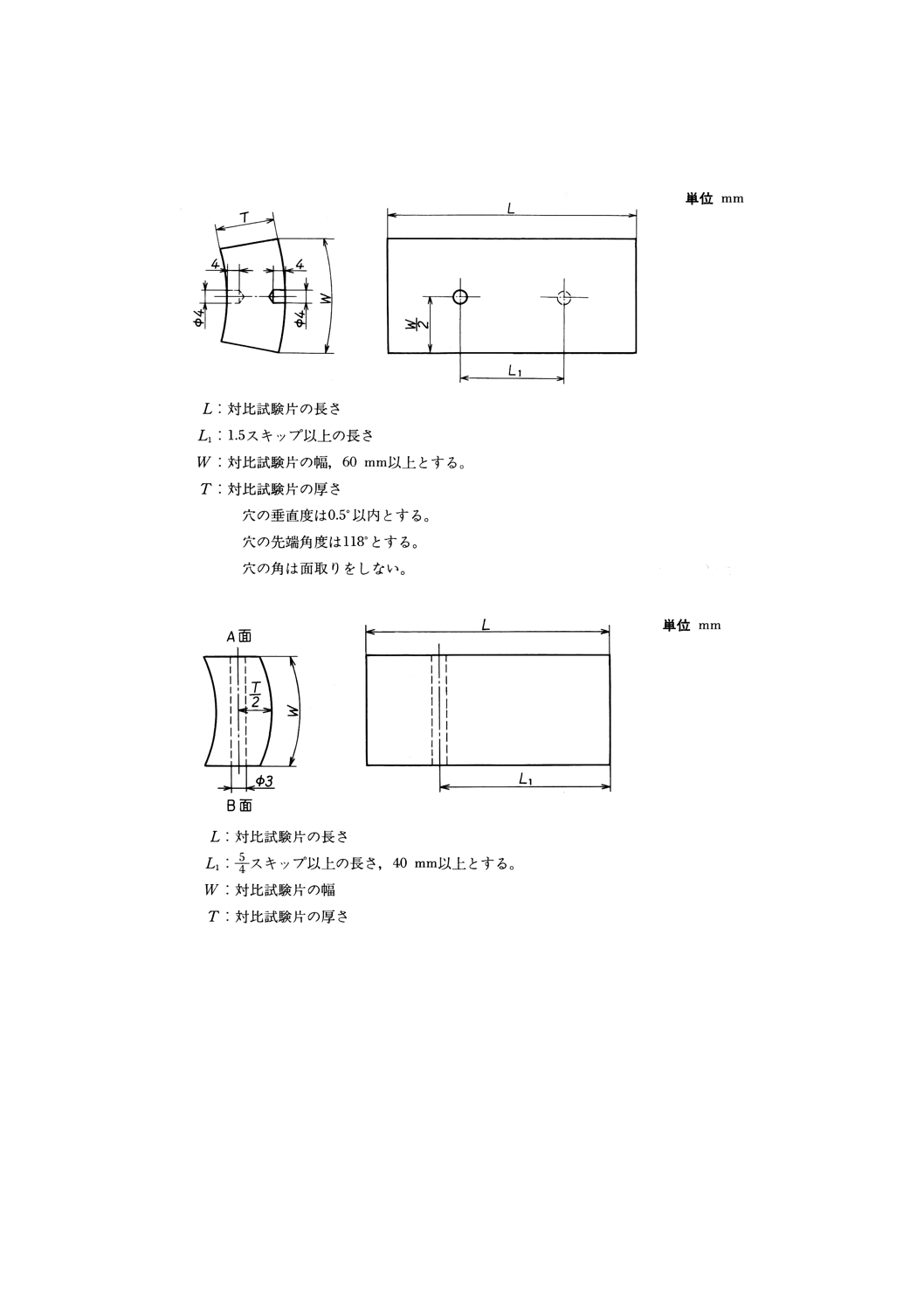

(2) 対比試験片 (RB) は,次による。

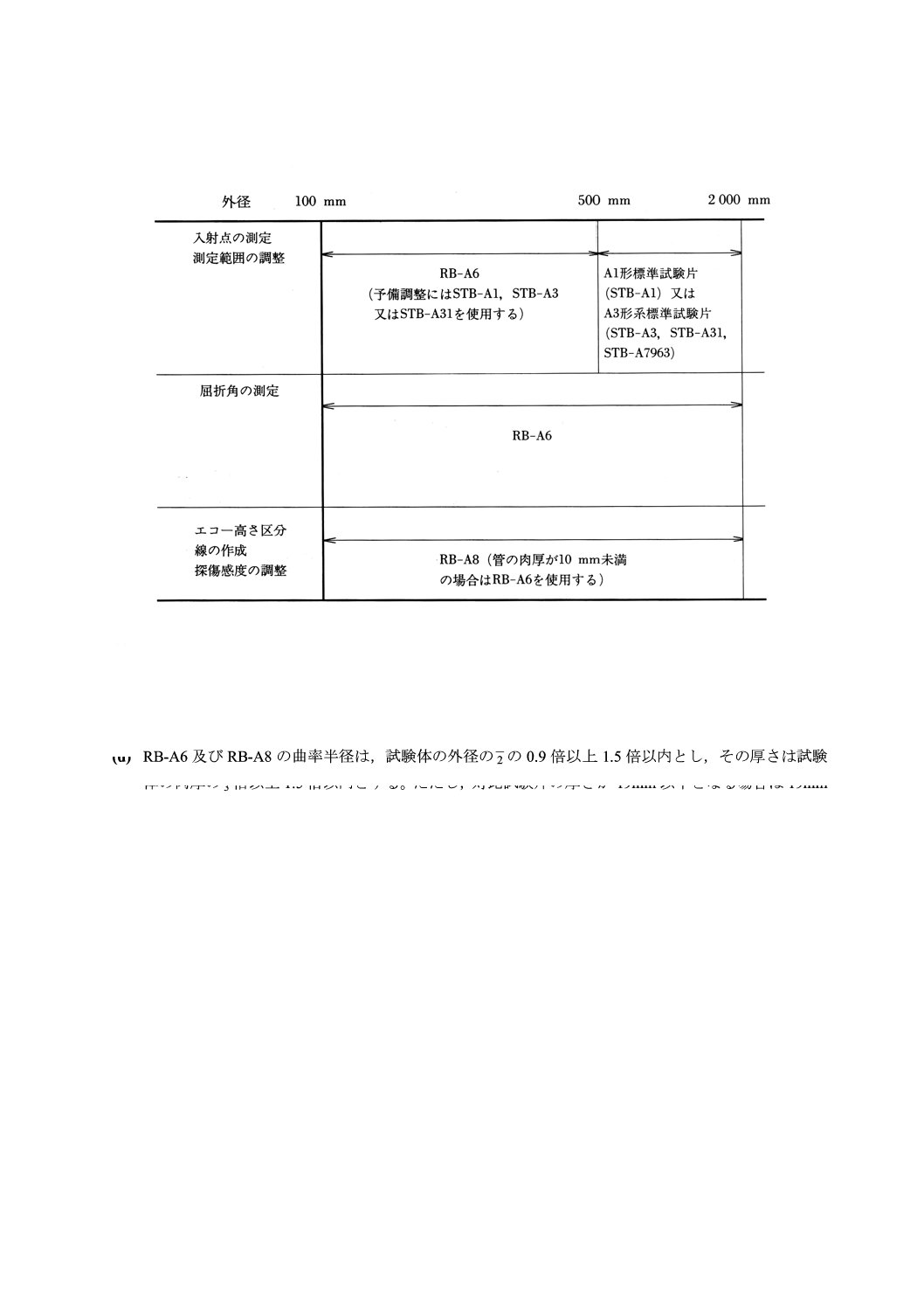

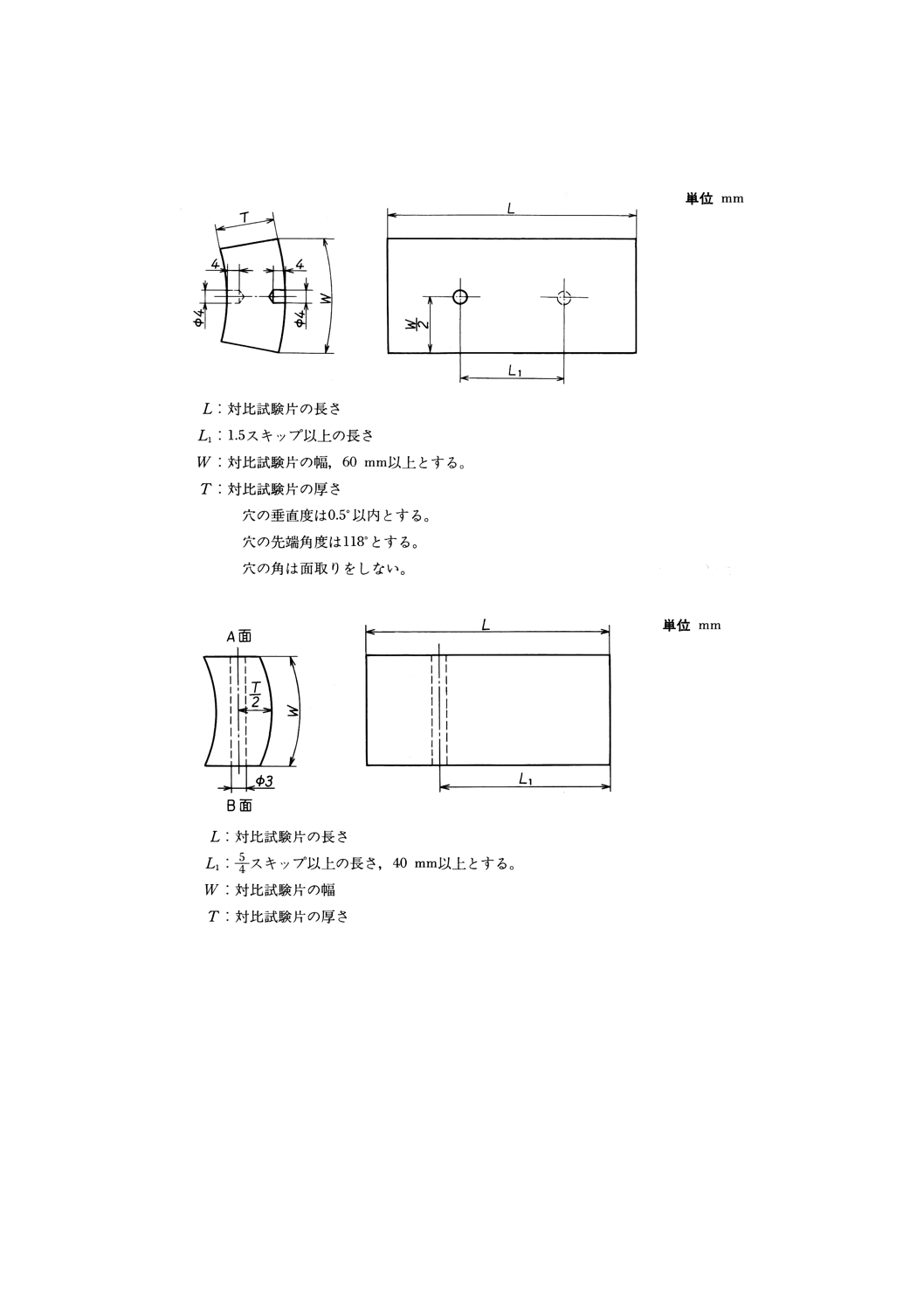

(a) RB-A6は図7,RB-A8は図8,RB-4は図9及び表8に示す形状と寸法で,試験体又は試験体と超音

波特性が近似した鋼材で製作する。

(b) 音響異方性をもつ試験体を探傷する場合の対比試験片は,試験体と同一鋼材で製作する。

(c) RB-A6,RB-A8及びRB-4の表面状態は,試験体の探傷面と同等なものとする。

(d) RB-A6及びRB-A8の曲率半径は,試験体の外径の21の0.9倍以上1.5倍以内とし,その厚さは試験

体の肉厚の32倍以上1.5倍以内とする。ただし,対比試験片の厚さが19mm以下となる場合は19mm

としてよい。

10

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 RB-A6

図8 RB-A8

11

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

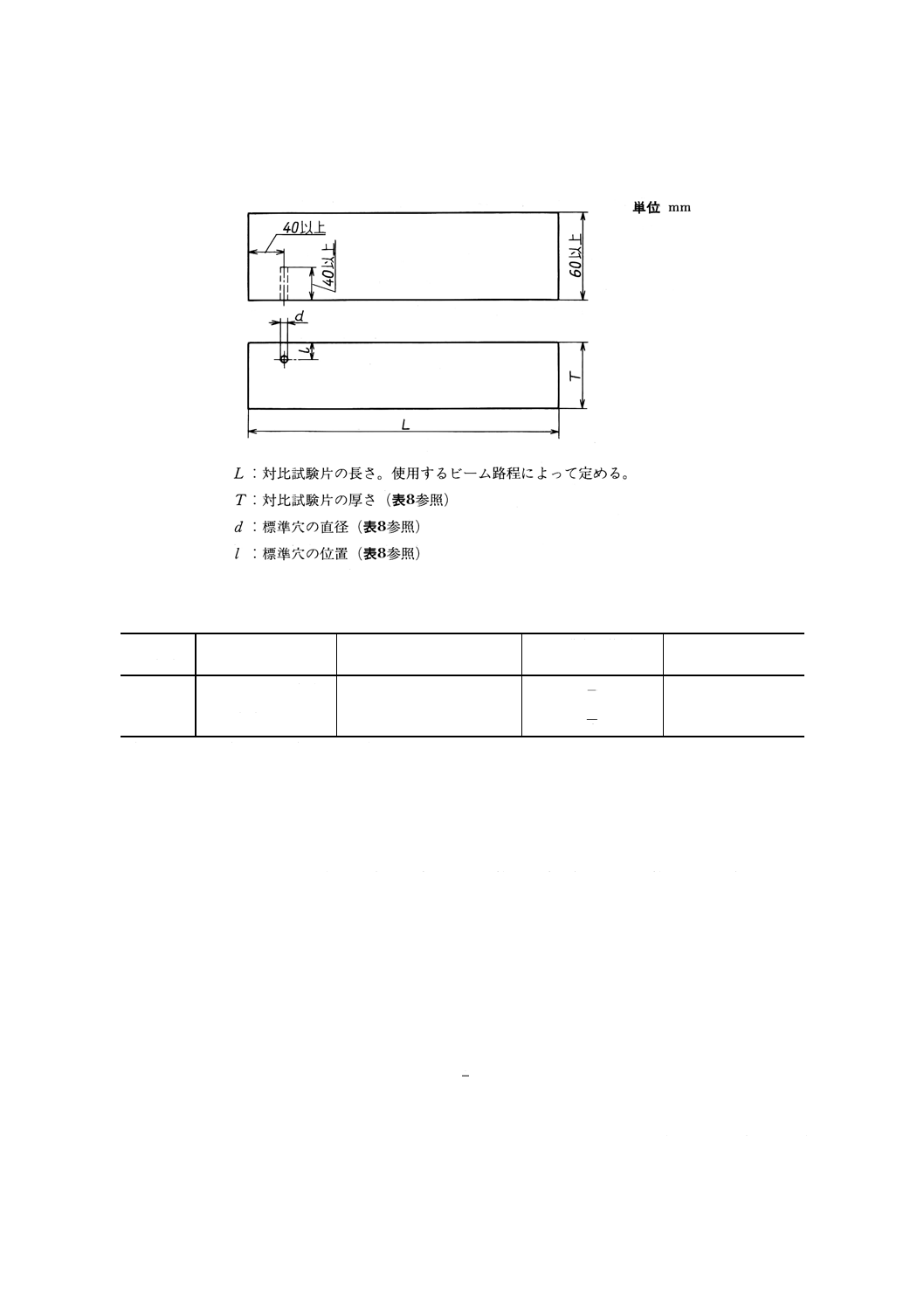

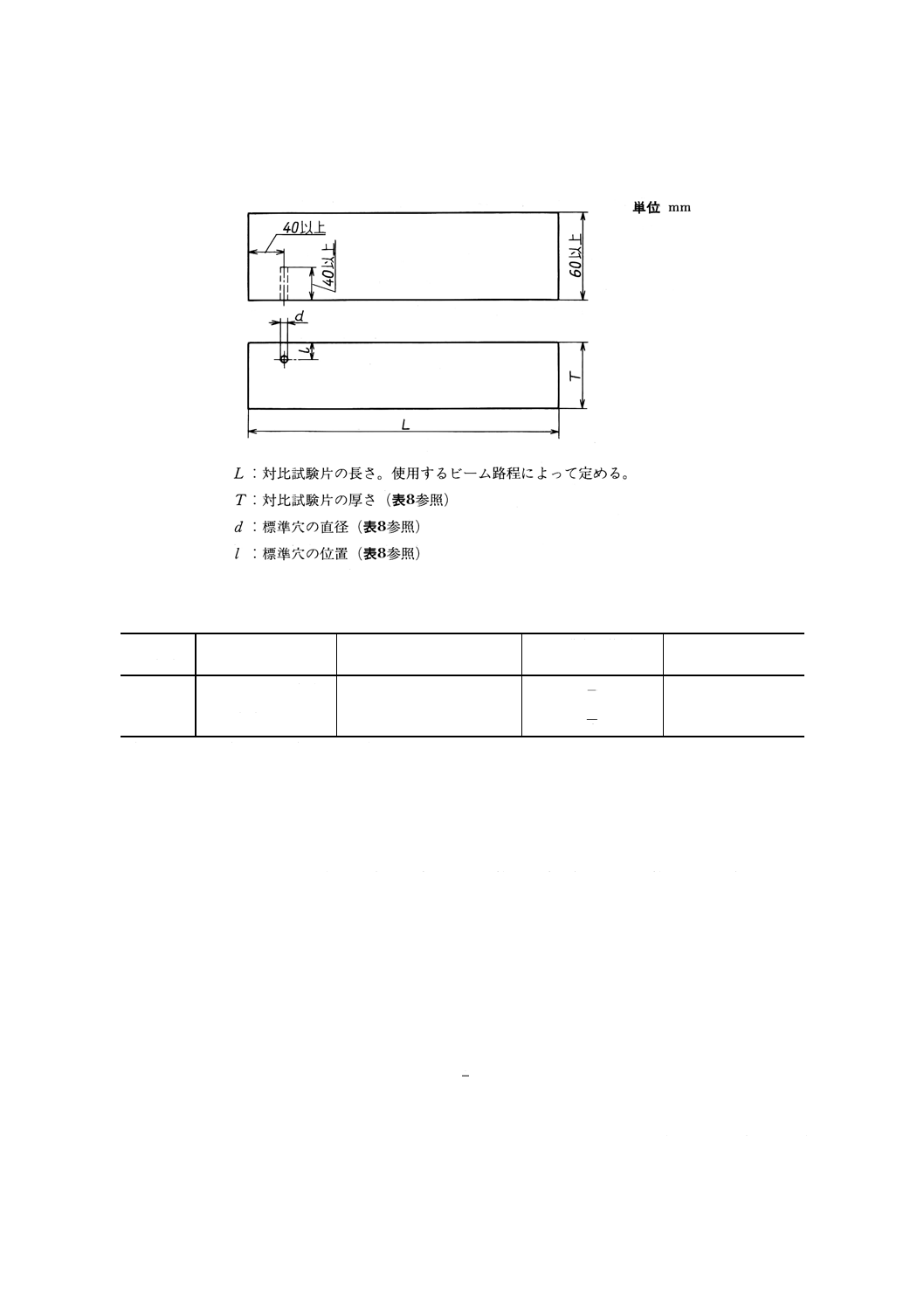

図9 RB-4

表8 RB-4の寸法

単位mm

試験片

の名称

管の肉厚

t

対比試験片の厚さ

T

標準穴の位置

l

標準穴の直径

d

No.1

25以下

19又はt(3)

2

T

2.4

No.2

25を超え 40以下

38又はt

4

T

3.2

注(3) T=tの場合には表面粗さは試験体と同じとする。

4.3.4

探傷装置の調整

(1) 測定範囲の調整 調整範囲は,使用するビーム路程以上で,必要最小限とする。調整は,次のいずれ

かの方法を用いて,±1%の精度で行う。ただし,試験体が音響異方性をもつ場合には,0.5スキップ

に相当するビーム路程を加えた値以上で,かつ,必要最小限とする。

(a) 外径が300mm未満の試験体の場合,測定範囲の調整は,時間軸の予備調整と原点の修正で行う。

時間軸の予備調整は,あらかじめ垂直探触子を用い,A1形標準試験片の91mm又はA3形系標準

試験片のうちSTB-A3又はSTB-A31の45.5mmの長さの部分を用いて,必要な横波の測定範囲に予

備調整する。

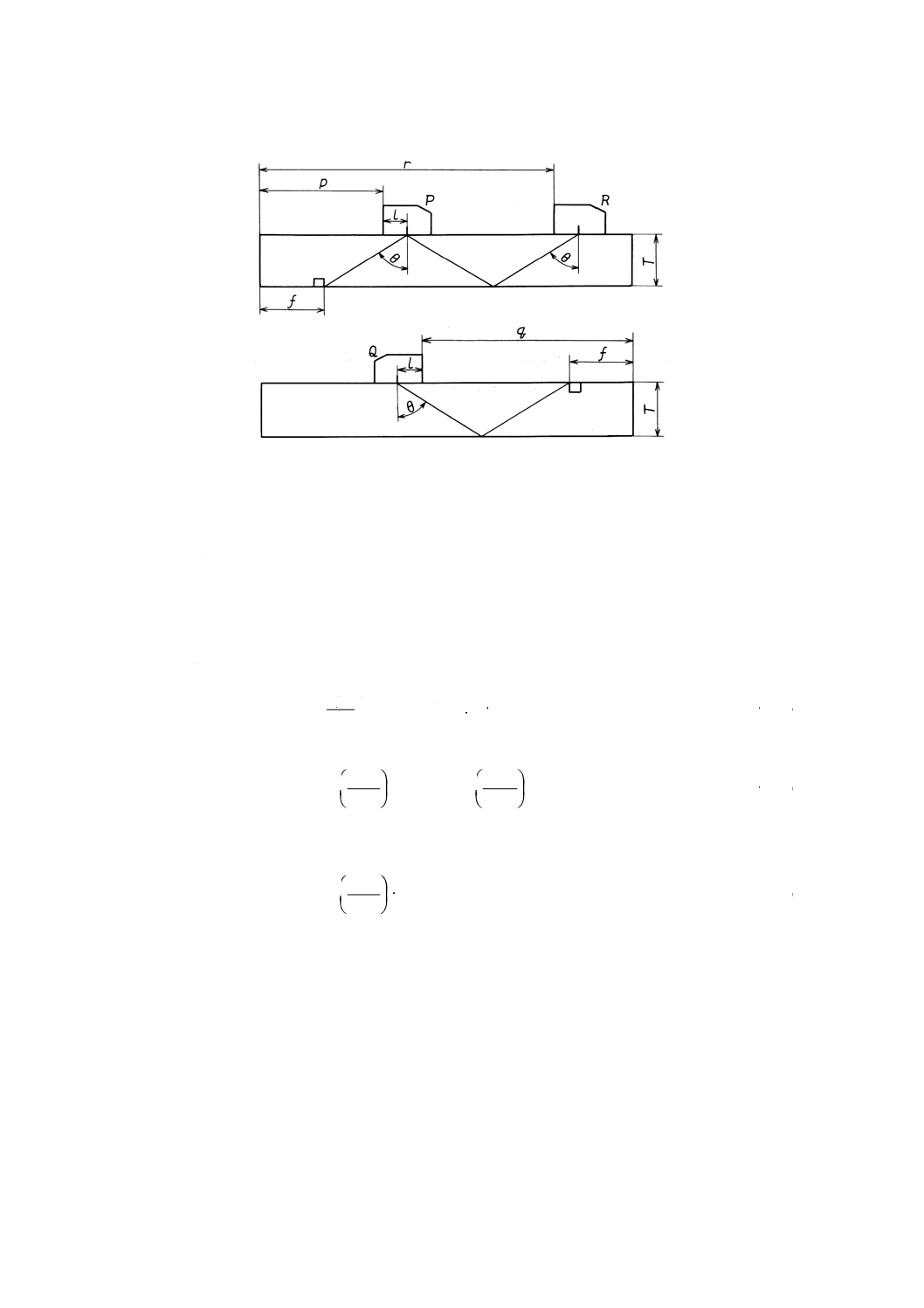

原点の修正は,斜角探触子を図10のPとR又はPとQの位置において,それぞれのエコー高さ

が最大となるときの見掛けのビーム路程WPとWR又はWpとWQを読み取り,探触子を再び図10の

Pの位置に置き,最大エコーの位置が次の条件に一致するようにゼロ点調整だけを行う。

最大エコーの位置=

2

P

RW

W−

又は (WQ−WP)

ただし,図10のPの位置でのビーム路程が60mm以下の場合には,探触子をQの位置に置き,

エコー高さが最大値を示す位置での立ち上り位置が,2 (WR−WQ) の値に一致するようゼロ点調整だ

けを行って原点を修正する。

12

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

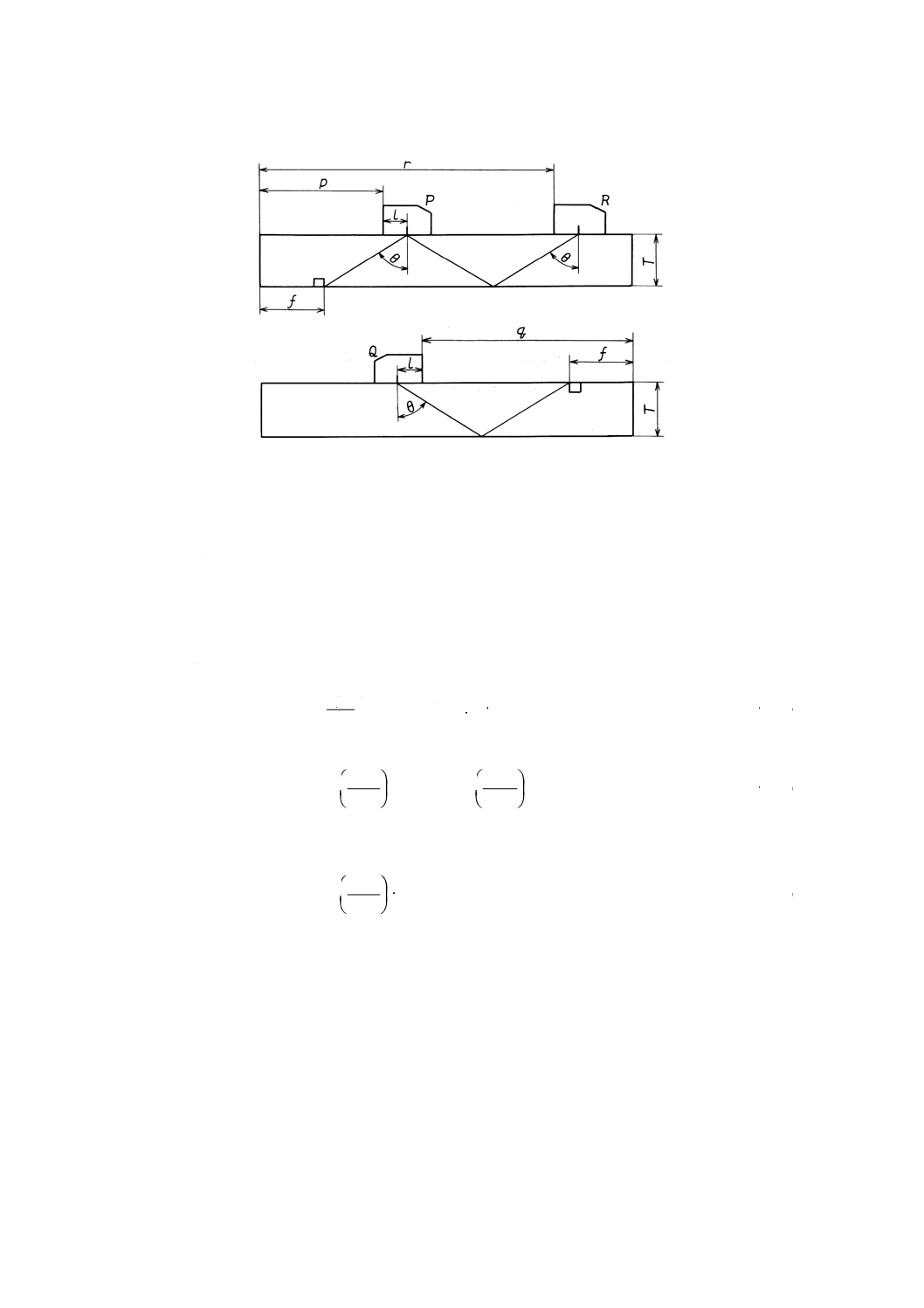

図10 RB-A6による装置の調整

(b) 外径が300mm以上の試験体の場合,測定範囲の調整は,A1形標準試験片又はA3形系標準試験片

を用いて行う。音響異方性をもつ試験体を探傷する場合,外径が300mm以上500mm未満の場合は

(a)の方法で行い,外径が500mm以上の試験体の場合は,A1形標準試験片又はA3形系標準試験片

を用いて行う。

(2) 入射点及び屈折角の測定

(a) 外径が300mm未満の試験体の場合,入射点及び探傷屈折角の測定は,斜角探触子を図10のPとR,

又はPとQの位置において,それぞれのエコー高さが最大になるようにして,RB-A6の端面から探

触子前面までの距離pとr,又はpとqを測定する。探触子前面から入射点までの距離lを式(1)に

よって算出し,入射点の位置を求める。

p

f

q

l

r

p

f

l

2

2

3

−

+

=

又は

−

−

=

······················································· (1)

探傷屈折角θは,図10のpとr又はpとqを用いて式 (2) によって算出する。

−

−

T

p

q

T

p

r

−

=

又は

−

=

1

1

tan

2

tan

θ

θ

·············································· (2)

ただし,図10のPの位置でのビーム路程が60mm以下の場合には,qとrを測定し,式 (3) によ

って算出する。

−

T

q

r−

=

1

tan

θ

········································································· (3)

b) 外径が300mm以上の試験体の場合,入射点の測定は,A1形標準試験片又はA3形系標準試験片を

用いて行う。

入射点は,1mm単位で読み取る。

STB屈折角の測定は,A1形標準試験片又はA3形系標準試験片を用いて行う。STB屈折角は,0.5°

の単位で読み取る。

音響異方性をもつ試験体を探傷する場合,入射点及び屈折角の測定は,外径が300mm以上500mm

未満の場合,(a)の方法で行い,外径が500mm以上の試験体の場合,入射点の測定は,A1形標準試

験片又はA3形系標準試験片を用いて行い,屈折角の測定は,(a)の探傷屈折角の測定方法で行う。

13

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

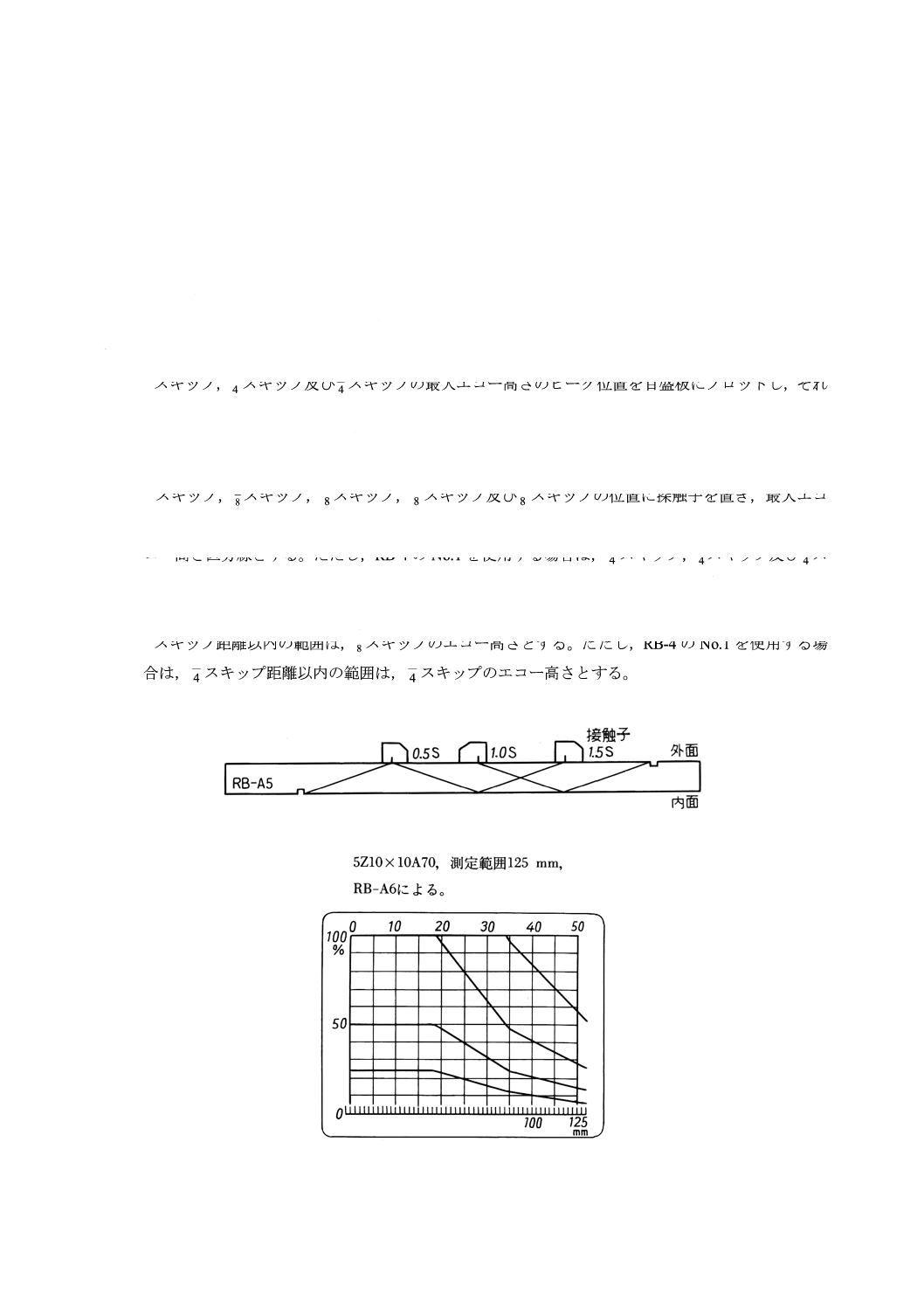

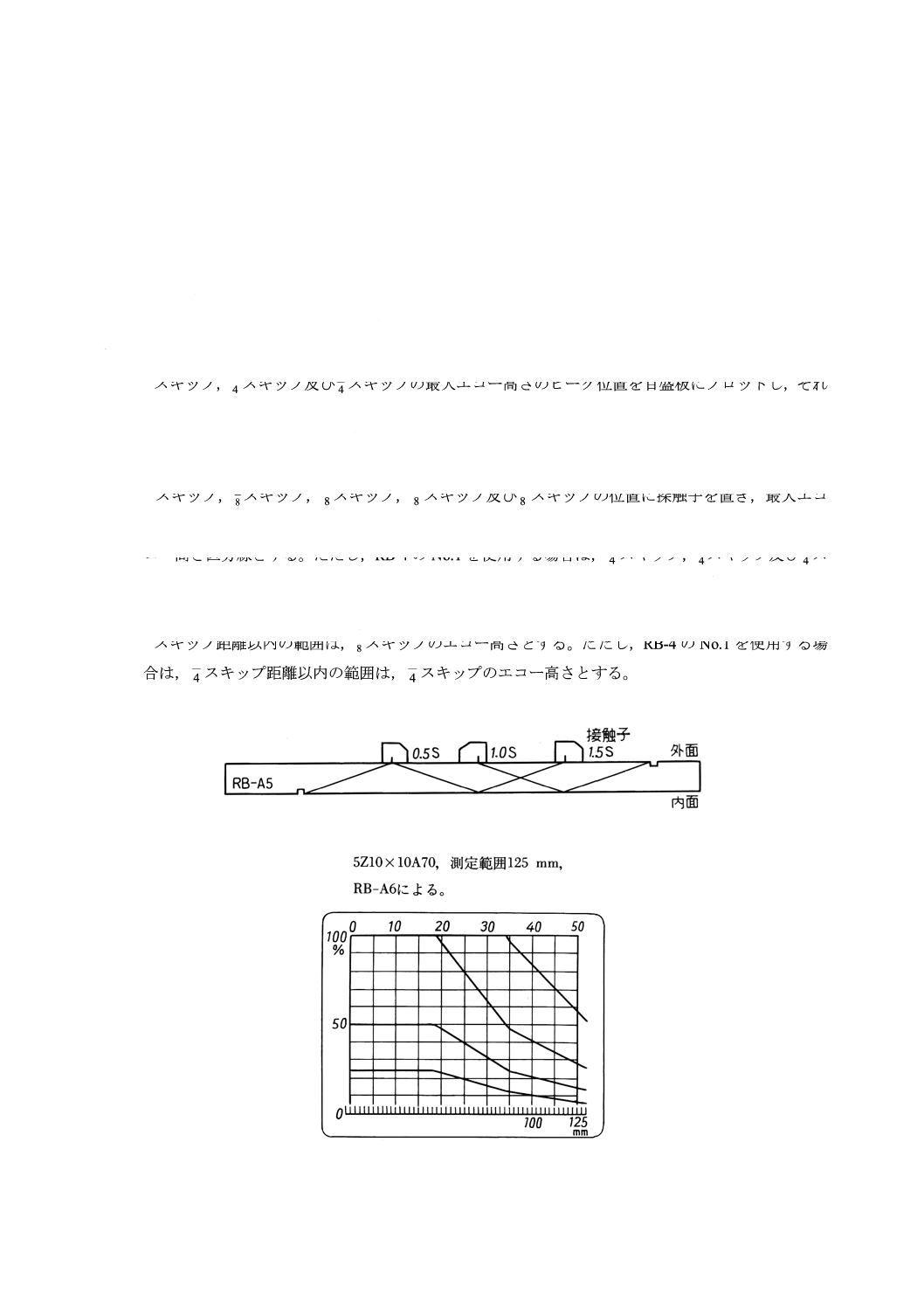

4.3.5

エコー高さ区分線の作成 エコー高さ区分線を構成する距離振幅特性曲線は,原則として,実際に

使用する探触子を用いて作成し,目盛板に記入する。高さが6dB異なるごとにエコー高さ区分線を3本以

上作成する。

(1) RB-A6を用いる場合

(a) 図11に示す0.5スキップ,1.0スキップ及び1.5スキップの位置に探触子を置き,最大エコー高さの

ピーク位置を目盛板にプロットし,それらの3点を直線で結び,一つのエコー高さ区分線とする(図

12参照)。

(b) 0.5スキップの点より左は水平に線を引く。

(2) RB-A8を用いる場合

(a)

4

1スキップ,43スキップ及び45スキップの最大エコー高さのピーク位置を目盛板にプロットし,それ

らの3点を直線で結び,一つのエコー高さ区分線とする。

(b) スキップの点から左は水平に線を引く。

(3) Rb-4を用いる場合

(a)

5

1スキップ,83スキップ,85スキップ,87スキップ及び89スキップの位置に探触子を置き,最大エコ

ー高さのピーク位置を目盛板にプロットし,それらのうち必要な範囲の点を直線で結び,一つのエ

コー高さ区分線とする。ただし,RB-4のNo.1を使用する場合は,41スキップ,43スキップ及び45ス

キップの最大エコー高さのピーク位置を目盛板にプロットし,それらの3点を直線で結び,一つの

エコー高さ区分線とする。

(b)

8

1スキップ距離以内の範囲は,81スキップのエコー高さとする。ただし,RB-4のNo.1を使用する場

合は,41スキップ距離以内の範囲は,41スキップのエコー高さとする。

図11 エコー高さ区分線作成のための探触子位置

図12 エコー高さ区分線の作成例

4.3.6

領域区分の決定

14

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

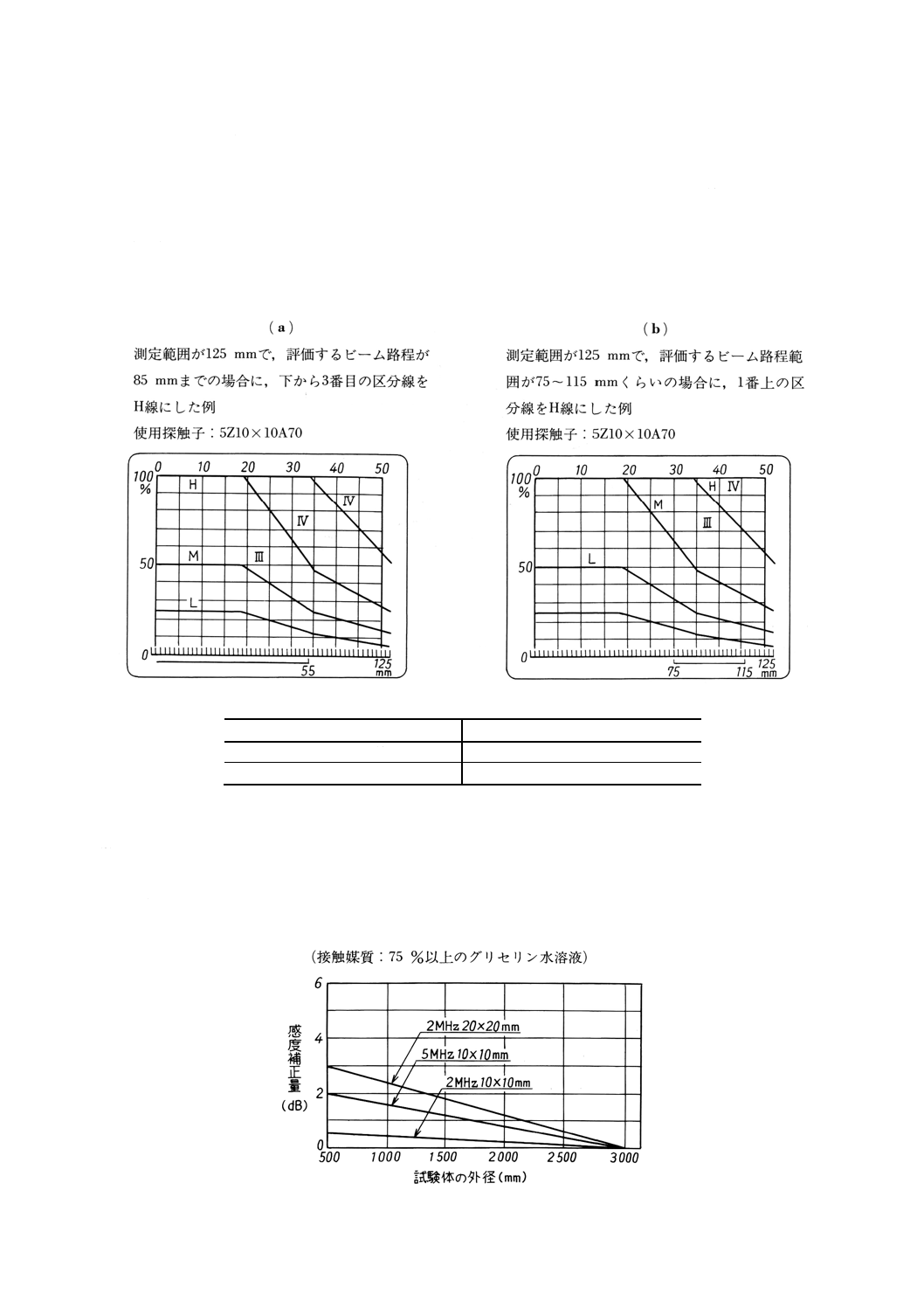

(1) H線,M線及びL線の決定 前項で作成したエコー高さ区分線のうち,少なくとも,下位から3番目

以上の線を選びH線とし,これを探傷感度を調整するための基準線とする。H線は,原則として,き

ずエコーの評価に用いられるビーム路程の範囲で,その高さが40%以下にならない線とする。

H線より6dB低いエコー高さ区分線をM線とし,12dB低いエコー高さ区分線をL線とする(図13

参照)。

(2) エコー高さの領域区分 H線及びM線で区切られたそれぞれの領域を,表9のように区分する。

図13 H線の選択と領域区分の例

表9 エコー高さの領域区分

エコー高さの範囲

エコー高さの領域

M線を超え H線以下

III

H線を超えるもの

IV

4.3.7

感度補正量の求め方

(1) RB-A6又はRB-A8を用いる場合は,原則として,感度の補正は行わない。

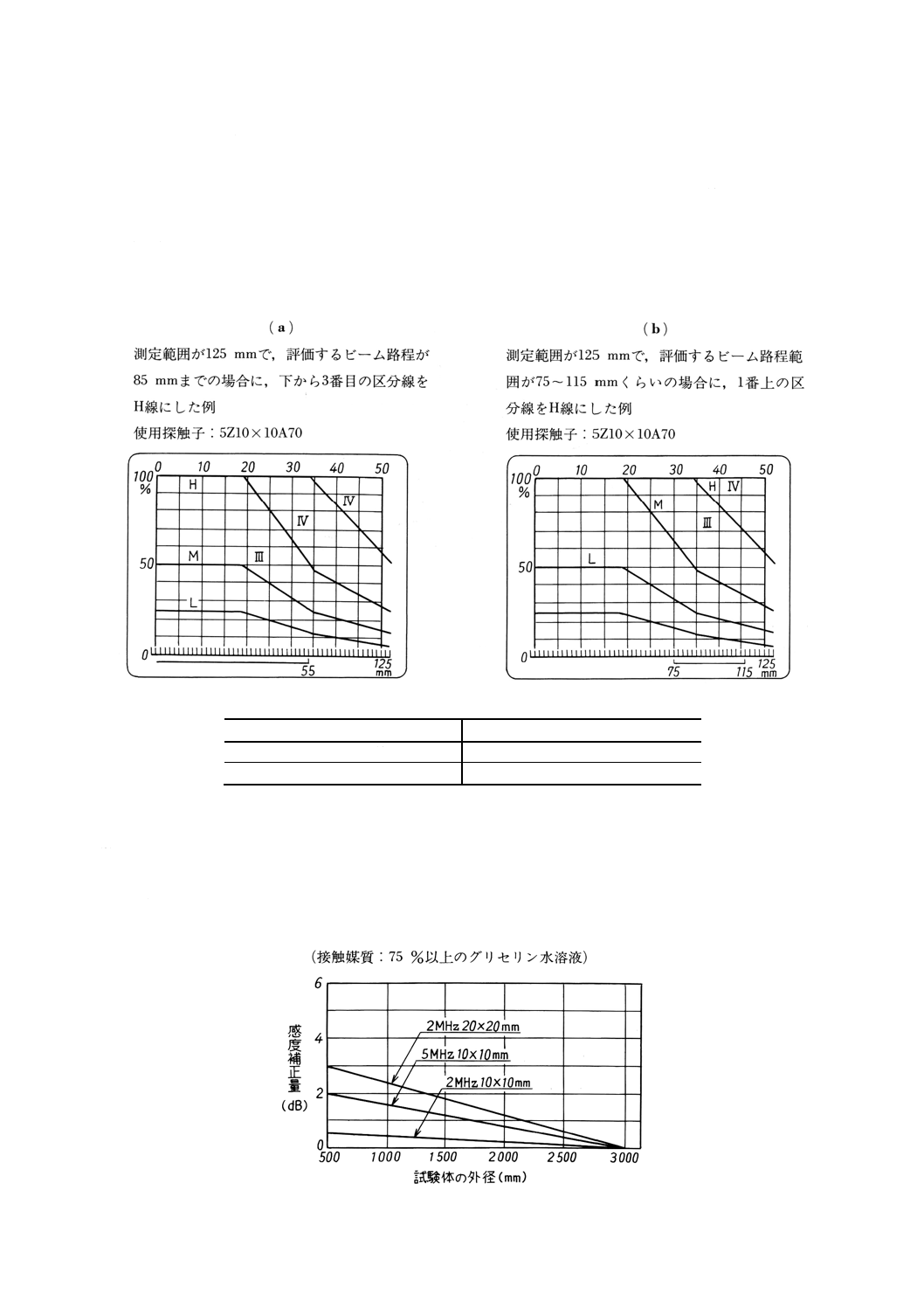

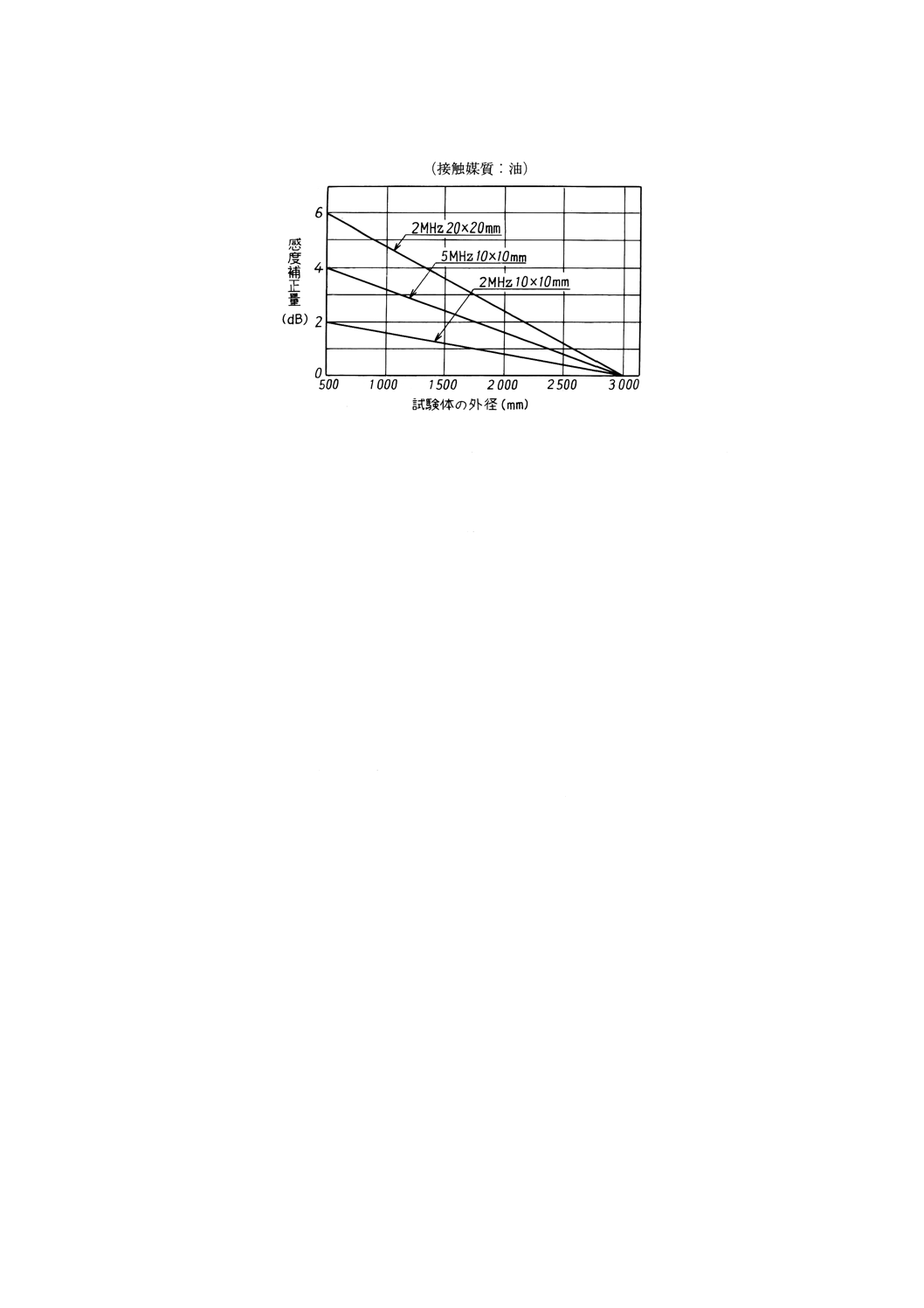

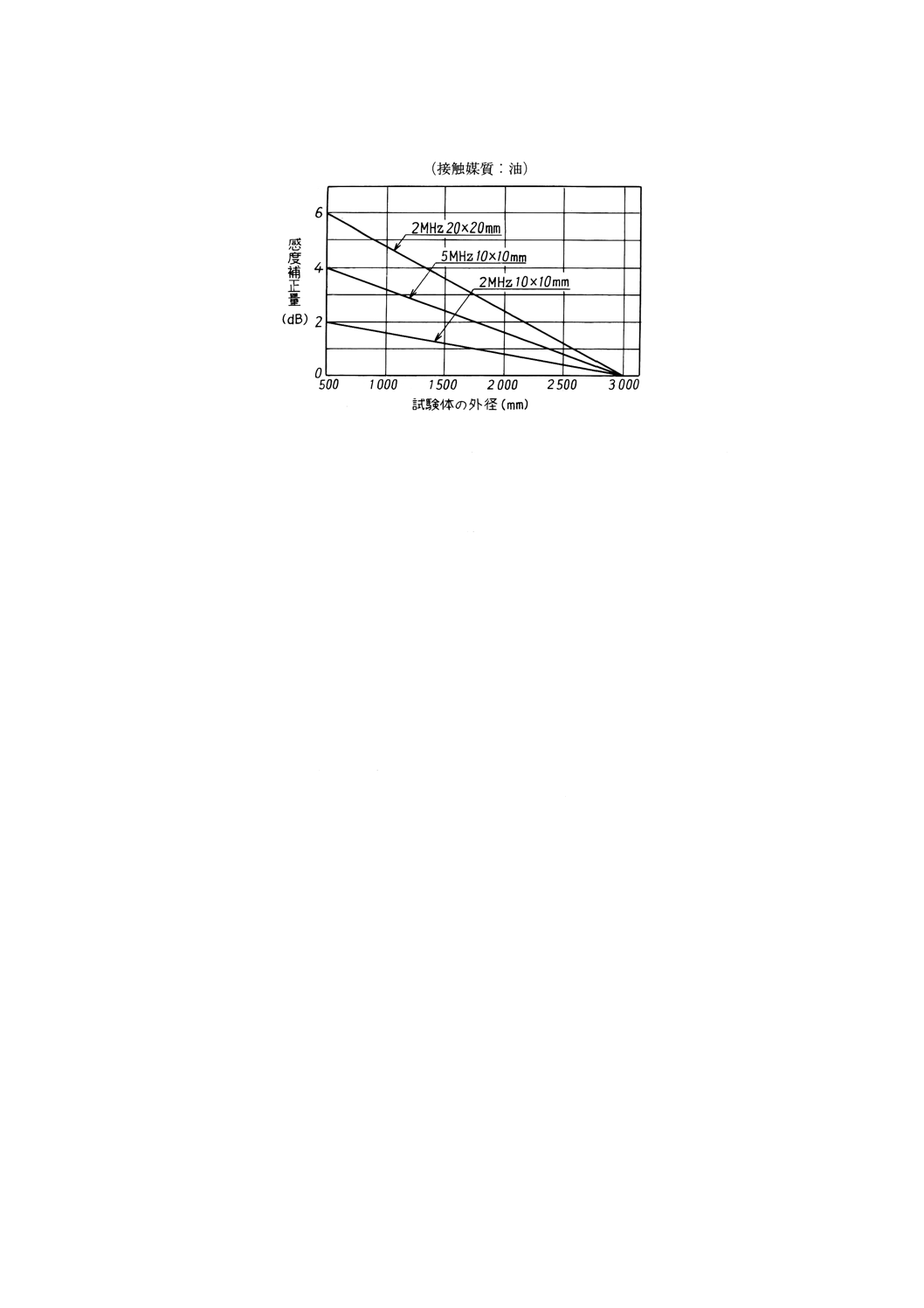

(2) RB-4を用いる場合は,使用する斜角探触子の公称周波数,振動子の公称寸法及び接触媒質によって,

図14及び図15から,1dBの精度で求める。ただし,感度補正量が2dB以下の場合には,感度の補正

は行わない。

図14 円周継手の曲率による補正値

15

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15 円周継手の曲率による補正値

4.3.8

探傷感度の調整

(1) RB-A6を用いる場合は,標準穴のエコー高さがH線に一致するようにゲイン調整し,探傷感度とする。

ただし,音響異方性をもつ試験体の場合の感度調整は,RB-A8の標準穴のエコー高さがH線に一致す

るようにゲインを調整し,探傷感度とする。

(2) RB-4を用いる場合は,標準穴のエコー高さがH線に一致するようにゲインを調整する。

4.3.9

探傷試験

(1) 評価の対称とするきずは,規定する探傷感度に調整し,最大エコー高さがM線を超えるきずとする。

(2) 探傷感度は,きずの見落としを防ぐために,規定する探傷感度より高くすることができる。ただし,

エコー高さの測定及びきずの指示長さの測定を行うときは,規定の探傷感度とする。

(3) エコー高さの測定は,最大エコー高さを示す位置及び方向に探触子を置き,その最大エコーのピーク

がどの領域にあるかを読み取る。

(4) きずの指示長さは,最大エコー高さを示す探触子溶接部距離において,左右走査し,エコー高さがL

線を超える探触子の移動距離とする。この場合,若干の前後走査を行うが,首振り走査は行わない。

きずの指示長さは1mmの単位で測定する。

(5) きず位置の推定方法は,探触子溶接部距離,ビーム路程及び探傷屈折角又はSTB屈折角からきず位置

を推定する。

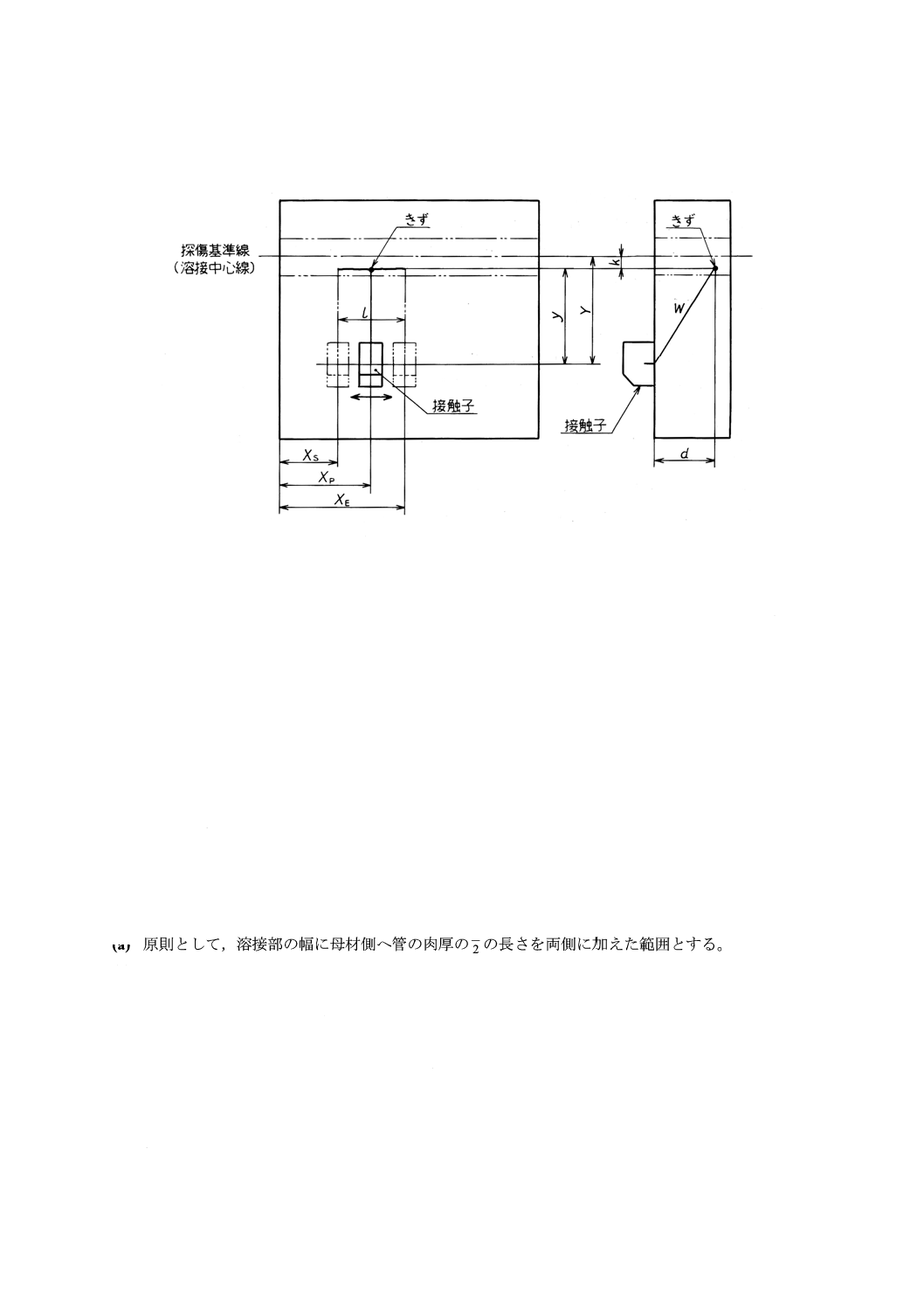

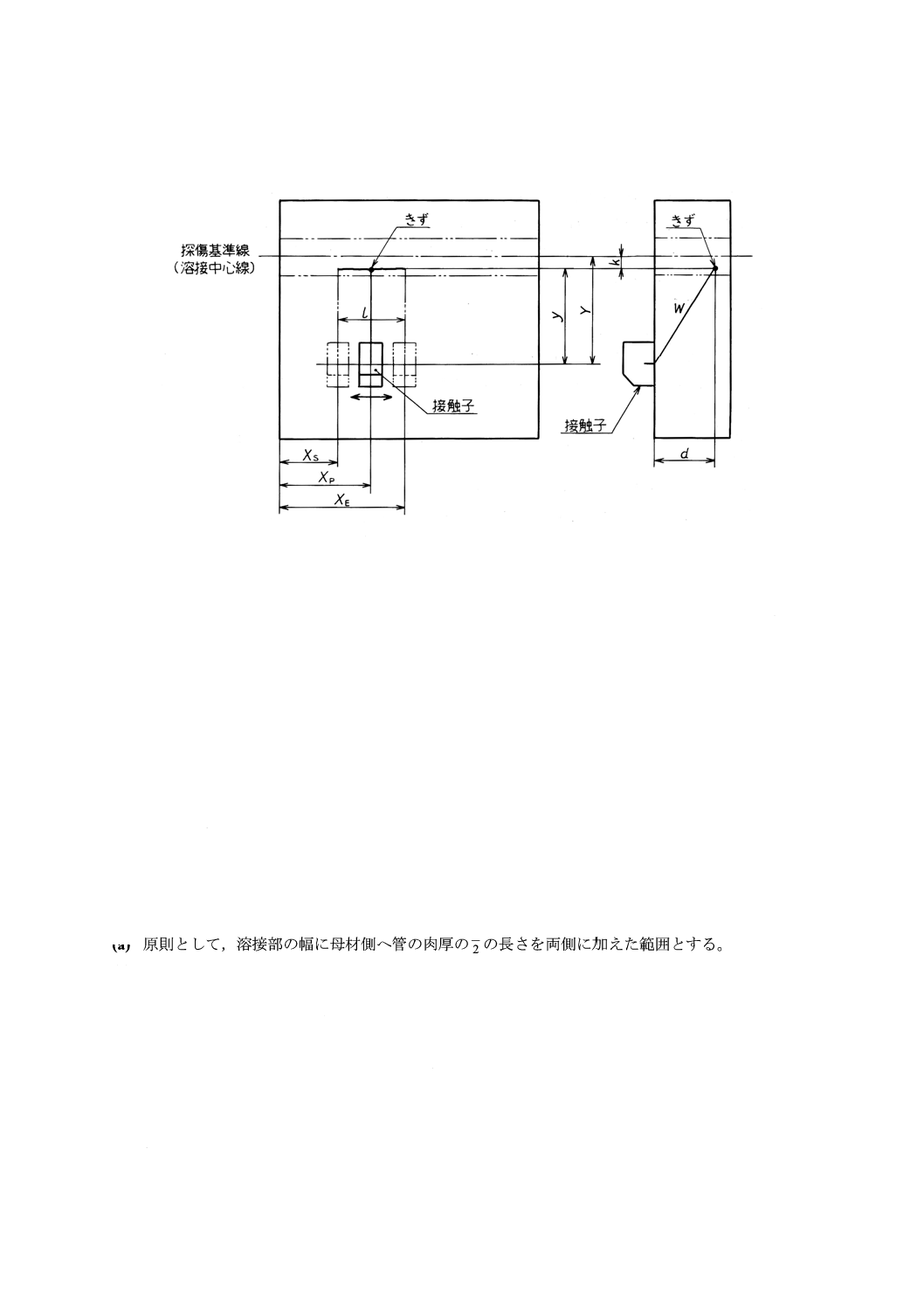

(6) きず位置の表示は,図16に示すように,きずの横断面位置[深さ (d),溶接線に直角方向の位置 (k)]

は,最大エコー高さが得られる探触子の位置 (XP) で,また平面位置はきずの指示長さ (l) の始端 (XS)

及び終端 (XE) で表示する。

16

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16 きず位置の表示

4.4

磁粉探傷試験 溶接部の磁粉探傷試験は,次の要領による。ただし,要領に規定されていない事項

は,原則としてJIS G 0565による。

4.4.1

装置

(1) 磁化装置は,交流電流で励磁し,試験の実施に支障のない範囲に連続通電が可能で,しかも絶縁性の

よい電磁石形の磁化装置を用いなければならない。

(2) 蛍光磁粉を用いる試験は,紫外線照射装置を用いる。紫外線照射装置は主として320〜400nmの近紫

外線を通すフィルタをもち,フィルタ面から38cmの距離において800μW/cm2以上の紫外線強度をも

つものでなければならない。

(3) 検査液散布器は,磁粉を均一に散布でき,また,検査液を静かに,かつ,安定して探傷有効範囲に適

用できるものでなければならない。

4.4.2

磁粉及び検査液 原則として,水に蛍光磁粉又は非蛍光磁粉を分散させた検査液を用いる。

4.4.3

標準試験片 試験に用いる標準試験片は,次に示すJIS G 0565に規定する標準試験片のうち,

A1-7/50(直線形),A1-15/100(直線形)又はC1のいずれかでなければならない。

4.4.4

試験方法

(1) 試験の実施範囲

(a) 原則として,溶接部の幅に母材側へ管の肉厚の21の長さを両側に加えた範囲とする。

(b) 原則として,ジグ取付跡の周辺からその外部へ5mmの長さを加えた範囲とする。

(2) 前処理を実施する範囲は,試験を実施する範囲及びその外面に25mm広い範囲とし,スパッタ,スラ

グ,スケール,油などの付着物を十分除去し,清浄にする。

(3) 磁化方法は,交流極間法とする。

(4) 磁化装置の配置は,同一箇所に対し,溶接線に直角及び平行な方向の磁場が得られるように2回行わ

なければならない。

また,隣接する探傷有効範囲が端部において互いに重複するように行わなければならない。

(5) 磁粉適用に対する磁化の時期は,連続法とする。

17

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 磁粉の適用

(a) 特に認められた場合を除き湿式法とする。

(b) 検査液中の磁粉分散濃度は,原則として非蛍光湿式法では2〜10g/l,蛍光湿式法では0.2〜2g/lの範

囲とし,実際の試験面において,標準試験片の人工きずが明りょうに指示される濃度とする。

(c) 検査液の適用は,探傷有効範囲の外側から静かに探傷有効範囲全面をぬらすように行う。

(d) 原則として通電期間中における検査液の適用時間は,1回の試験操作当たり3秒以上とする。

(7) 通電時間は,原則として,検査液の適用を始めてから,その探傷有効範囲内における検査液の流動が

静止するまで通電し続けなければならない。

(8) 磁粉模様の観察

(a) 磁粉模様の観察は,1回の試験操作ごとに行う。

(b) 非蛍光磁粉を用いた場合は,自然光又は白色光の下で観察する。試験面の明るさは,500lx以上とす

る。

(c) 蛍光磁粉を用いた場合は,暗所で4.4.1(2)の紫外線照射装置を用い,試験面において800μW/cm2以

上の紫外線を照射しながら観察する。

(d) 磁粉模様が現れた場合には,それを除去した後に再試験を行い,磁粉模様が前回と同じように検出

されることを確認する。

(e) 確認された磁粉模様のうち,擬似模様を除外する。

(f) きずによる磁粉模様ときずによらない擬似模様との判別が困難なものは,許容限度の範囲内で表面

を滑らかにし,再試験を行う。

4.4.5

探傷有効範囲の設定

(1) 探傷有効範囲の設定に当たっては,パイプライン溶接部の試験実施時と同一の試験条件によって行わ

なければならない。

(2) 探傷有効範囲は,溶接線に人工きずが平行及び直角になるようにはり付けたA形標準試験片又はC形

標準試験片にそれぞれ明りょうな磁粉模様が得られる範囲でなければならない。

4.5

浸透探傷試験 溶接部の浸透探傷試験は,次の要領による。ただし,要領に規定されていない事項

は,原則としてJIS Z 2343による。

4.5.1

試験方法

(1) 試験の実施範囲

(a) 原則として,溶接部の幅に母材側へ管の肉厚の21の長さを両側に加えた範囲とする。

(b) 原則として,ジグ取付跡の周辺からその外部へ5mmの長さを加えた範囲とする。

(2) 試験方法の種類は,原則として,溶剤除去性染色浸透探傷試験,速乾式現像法とする。

(3) 前処理

(a) 前処理を実施する範囲は,試験を実施する範囲及びその外面に25mm広い範囲とし,スパッタ,ス

ラグ,スケール,油などの付着物を十分除去し,清浄にする。

(b) 試験面及びきずの中に残留する溶剤,水分などを十分乾燥させる。

(4) 浸透処理

(a) 浸透液は,吹付け又ははけ塗りで試験をする実施範囲に適用し,浸透に必要な時間中その表面を浸

透液でぬらしておかなければならない。

(b) 浸透時間は,試験体及び浸透液の温度が15〜50℃の範囲において,最小時間5分とする。3〜15℃

の範囲においては,温度を考慮して時間を増し,50℃を超える場合又は3℃以下の場合は,浸透液

18

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の種類,試験体の温度などを考慮して別に定める。

(5) 除去処理は,浸透処理後,表面に付着している浸透液を,初めに乾いた布で十分ふき取り,最後に溶

剤洗浄液を少量しみ込ませた清浄な布で完全にふき取る。この場合,きずの中に浸透している浸透液

を流出させるような多量な洗浄液を使用してはならない。

(6) 現像処理は,よくかくはん分散させた速乾式現像剤を噴霧状にして試験面に吹き付け,試験面の地は

だが,かすかに透けて見える程度に薄く,かつ,均一に塗布するものとする。この場合,吹付けノズ

ルと試験面との距離は300mm程度とする。

(7) 浸透指示模様の観察

(a) 浸透指示模様の観察は,現像剤適用後7〜60分の間に行うことが望ましい。

(b) 自然光又は白色光の下で観察する。試験面の明るさは,500lx以上とする。

(c) 浸透指示模様が現れた場合,きずに基づくものか擬似指示かを確かめなければならない。不明確な

場合はその部分を拡大するか又は再試験する。

4.5.2

再試験 試験の中間又は終了後,次のような事項に該当することが判明した場合は,試験を初めか

らやり直さなければならない。

(1) 操作方法に誤りがあった場合。

(2) 浸透指示模様がきずに基づくものか,擬似指示かの判断が困難な場合。

(3) その他必要と認める場合。

4.5.3

後処理 試験終了後,試験体の表面に付着している現像剤によって試験体が腐食するおそれのある

場合又は再溶接を実施する場合は,現像剤を除去する。除去はブラッシング,エアーの吹き付け,水スプ

レー,布,紙でふきとるなどの方法による。

また,試験体に浸透液が残った場合,除去が必要なときは溶剤洗浄液を吹き付けて除去する。

5. 補修部の試験 不合格となった箇所を補修した場合は,改めてこの規格に従って試験しなければなら

ない。

6. 記録 試験を行った後必要事項を記録し,その記録と試験部と照合できるようにしておかなければな

らない。補修した場合,補修前と補修後の結果を記録しなければならない。

6.1

一般事項

(1) 試験年月日

(2) 工区及び継手番号

(3) 管の材質,肉厚及び外径

(4) 溶接方法及び開先形状

(5) 非破壊試験の技術区分

(6) 試験技術者の所属,氏名及び資格

6.2

外観試験の記録

(1) 補修前の試験結果の合否,溶接補修の有無とその理由

6.3

放射線透過試験の記録

(1) 試験条件

(a) 撮影方法

(b) 放射線透過装置及び感光材料の仕様又は形名

19

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) 透過度計及び階調計の仕様又は形名

(d) 撮影条件

(e) 撮影配置

(f) 現像条件

(2) フィルム観察器,濃度計及び観察条件

(3) 透過写真の必要条件の確認

(a) 透過度計の識別最小線径

(b) 写真濃度範囲

(c) 階調計の値

濃度

濃度差

(d) 透過写真の合否

(4) 試験結果

(a) きずの像の種類

(b) きずの像の点数による分類

(c) きずの像の長さによる分類

(5) 補修前の試験結果の合否,溶接補修の有無とその理由

(6) その他の必要な事項

6.4

超音波探傷試験の記録

(1) 試験条件

(a) 探傷器名,性能(形式)及び点検時期

(b) 探触子の仕様,性能

(c) 標準試験片及び対比試験片の形名又は形状

(d) 探傷部分の状態及び手入れ方法

(e) 接触媒質の種類

(f) 感度及び感度補正量

(g) 検出レベル

(2) 試験結果

(a) きずエコー高さ(領域)

(b) きずの指示長さ

(c) きずの位置(溶接線方向の位置,探触子と溶接部の距離,ビーム路程)

(d) きずの評価点

(3) 補修前の試験結果の合否,溶接補修の有無とその理由

(4) その他の必要な事項

6.5

磁粉探傷試験の記録

(1) 試験条件

(a) 磁化装置の仕様又は形名

(b) 紫外線照射装置の仕様又は形名

(c) 標準試験片の形名

(d) 磁粉の種類

(e) 磁粉の分散媒及び検査液中の磁粉分散濃度

20

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(f) 通電時間

(g) 磁極の配置(溶接線に対する角度)及び探傷ピッチ

(2) 試験結果

(a) 磁粉模様の位置

(b) 磁粉模様の分類と長さ

(c) 磁粉模様の評価点

(3) 補修前の試験結果の合否,溶接補修の有無とその理由

(4) その他の必要な事項

6.6

浸透探傷試験の記録

(1) 試験条件

(a) 探傷剤(浸透液,洗浄液及び現像剤の名称)

(b) 試験時の温度(試験場所の気温)

(c) 浸透時間

(d) 現像時間及び観察の時間

(2) 試験結果

(a) 浸透指示模様の位置

(b) 浸透指示模様の分類と長さ

(c) 浸透指示模様の評価点

(3) 補修前の試験結果の合否,溶接補修の有無とその理由

(4) その他の必要な事項

21

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書 試験結果の合否判定基準

1. 適用範囲 この附属書は,パイプラインの円周突合せ溶接部の非破壊試験結果の合否判定を行う場合

に適用する。

2. A基準による場合

2.1

外観試験による合否判定基準

(1) 余盛形状 余盛の高さは,3mmを超えてはならない。

(2) アンダカット アンダカットは,次のとおりとする。

(a) 深さ0.5mmを超えるものは,長さに関係なく不合格とする。

(b) 深さ0.3mmを超え0.5mm以下のものは,1個の長さ30mm(内面にあっては50mm)を超えるもの,

又は合計長さが管の円周長さの15%を超えるものは不合格とする。

(c) 深さ0.3mm以下のものは,長さに関係なく合格とする。

(3) その他 試験部及びその付近には,割れ,アークストライクの跡,有害と認められる程度のオーバラ

ップ,ピット,ジグ跡などがあってはならない。

また,ビードの形状は一様で,有害と認められる程度のスラグ,スパッタなどが付着していてはな

らない。

2.2

放射線透過試験による合否判定基準

(1) ルートの溶込み不良 目違いのない部分の溶込み不良は,1個の長さ20mm以下,連続した溶接長

300mm当たり合計長さ25mm以下を合格とする。

(2) 目違いによる溶込み不良 ルートの片側の角が露出している(又は溶融されていない。)とき,1個の

長さ40mm以下,連続した溶接長300mm当たり合計長さ70mm以下を合格とする。

(3) 内面へこみ 内面へこみは,その部分の写真濃度がこれに接する母材部分の写真濃度を超えない場合

は長さに関係なく合格とするが,超える場合には(5)の溶落ちと同様に取り扱う。

(4) 融合不良 母材と溶接金属との間の融合不良は,1個の長さ20mm以下,連続した溶接長300mm当た

り合計長さ25mm以下を合格とする。

溶接パス間の融合不良は,1個の長さ20mm以下,連続した溶接長300mm当たり合計長さ30mm以

下を合格とする。

(5) 溶落ち 溶落ちは,いかなる方向に測った寸法も1個につき6mm又は管の肉厚のいずれか小さい方

を超えることなく,連続した溶接長300mm当たり最大寸法の合計長さ12mm以下を合格とする。

(6) 細長いスラグ巻込み 細長いスラグ巻込みは,1個の長さ20mm以下,幅1.5mm以下,連続した溶接

長300mm当たり合計長さ30mm以下を合格とする。平行に並んだスラグ巻込みは,その間隔が1mm

を超えていればそれぞれ独立したきずとみなす。

(7) 孤立したスラグ巻込み 孤立したスラグ巻込みは,1個の長さ6mm以下,幅3mm以下,連続した溶

接長300mm当たり合計長さ12mm以下を合格とする。

(8) タングステン巻込み タングステン巻込みは,JIS Z 3104附属書4の第4種のきずの像の分類の4類

以外を合格とする。

(9) ブローホール及びこれに類する丸みを帯びたきず ブローホール及びこれに類する丸みを帯びたき

22

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ずは,JIS Z 3104附属書4の第1種のきずの像の分類の4類以外を合格とする。

(10) 虫状気孔 虫状気孔(パイプ)は,JIS Z 3104附属書4の第2種のきずの像の分類の4類以外を合格

とする。

(11) 中空ビード 中空ビードは,1個の長さ10mm以下,連続した溶接長300mm当たり合計長さ50mm以

下で,長さ6mmを超えるものは,50mm以上離れていなければならない。

(12) 割れ 割れは,すべて不合格とする。

(13) きずの集積 (1)から(11)までに掲げるきずの長さの和が管の円周長さの8%以下で,かつ,連続した溶

接長300mm当たり50mm以下を合格とする。ただし,(2)に掲げるきずを除く。

(14) アンダカット 内面のアンダカットは,1個の長さは50mm,合計長さは管の円周長さの15%を超え

てはならない。

(15) きずの写真濃度

(a) 透過写真上の大きさで合格するきずでも,写真濃度が母材部の写真濃度より著しく高い場合には,

不合格とする。

(b) 内面のビードの写真濃度が著しく低い場合には,不合格とする。

2.3

超音波探傷試験による合否判定基準

2.3.1

きずの評価点 きずの評価点は,管の肉厚に応じて,附属書表1のA,B,Cの値で区分されるき

ずの指示長さと,きずエコー高さの領域によって附属書表2に従って求める。ただし,きずの指示長さの

区分は,以下の事項を考慮する。

(1) 同一とみなされる深さにおいて,きずときずとの間隔が,大きい方のきずの指示長さと同じか又はそ

れより短い場合は同一きず群とみなし,それらを間隔を含めて連続したきずとして取り扱う。

きずときずとの間隔が,両者のきずの指示長さのうち,大きい方のきずの指示長さより長い場合は,

それぞれ独立したきずとみなす。

(2) (1)によって得られたきずの指示長さ及び1個のきずの指示長さを2方向以上から探傷して異なる値が

得られた場合は,いずれか大きい方の値をきずの指示長さとする。

附属書表1 超音波探傷試験におけるきずの指示長さの区分

単位mm

管の肉厚 t

きずの指示長さの区分の境界

A

B

C

6以上 18以下

6

9

18

18を超えるもの

t/3

t/2

t

附属書表2 超音波探傷試験におけるきずの評価点

きずエコー高さ

きずの指示長さの区分

A以下

Aを超え

B以下

Bを超え

C以下

Cを超え

るもの

領域III

1点

2点

3点

4点

領域IV

2点

3点

4点

4点

2.3.2

合否の判定 2.3.1に定めたきずの評価点に基づき3点以下であり,かっ,連続した溶接長300mm

当たり評価点の和が5点以下のものを合格とする。

2.4

磁粉探傷試験による合否判定基準

2.4.1

磁粉模様の分類 磁粉探傷試験で得られた磁粉模様の分類は,次による。

(1) 割れによる磁粉模様 割れによる磁粉模様は,本体4.4.4(8)によって割れと識別された磁粉模様とする。

23

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 独立磁粉模様 独立磁粉模様は,独立して存在する個々の磁粉模様で,次の2種類に分類する。

(a) 線状磁粉模様 磁粉模様においてその長さが幅の3倍以上のものは,線状磁粉模様とする。

(b) 円形状磁粉模様 磁粉模様において線状磁粉模様以外のものは,円形状磁粉模様とする。

(3) 連続磁粉模様 複数個の磁粉模様がほぼ同一直線上に連なって存在し,その相互の間隔が2mm以下

の磁粉模様は,連続磁粉模様とする。連続磁粉模様の長さは,磁粉模様の個々の長さ及び相互の間隔

を加え合わせた値とする。

(4) 分散磁粉模様 一定の面積内に複数個の磁粉模様が分散して存在する磁粉模様は,分散磁粉模様とす

る。

2.4.2

合否の判定

(1) 割れによる磁粉模様は,すべて不合格とする。

(2) 独立磁粉模様及び連続磁粉模様は,1個の長さ8mm以下を合格とする。

(3) 分散磁粉模様については,磁粉模様の分類及び長さを附属書表3に従って評価し,連続した溶接長

300mm当たりの合計点が10点以下の場合を合格とする。ただし,円形状磁粉模様があるときは,浸

透探傷試験によって評価する。

附属書表3 磁粉探傷試験におけるきずの評価点

分類

磁粉模様の長さ

1mmを超え

2mm以下

2mmを超え

4mm以下

4mmを超え

8mm以下

線状磁粉模様

及び連続磁粉模様

1点

2点

4点

円形状磁粉模様

浸透探傷試験による

2.5

浸透探傷試験による合否判定基準

2.5.1

浸透指示模様の分類 浸透探傷試験で得られた浸透指示模様の分類は,次による。

(1) 割れによる浸透指示模様 割れによる浸透指示模様は,本体4.5.1(7)によって割れと識別された浸透指

示模様とする。

(2) 独立浸透指示模様 独立浸透指示模様は,独立して存在する個々の浸透指示模様で,次の2種類に分

類する。

(a) 線状浸透指示模様 浸透指示模様においてその長さが幅の3倍以上のものは,線状浸透指示模様と

する。

(b) 円形状浸透指示模様 浸透指示模様において線状浸透指示模様以外のものは,円形状浸透指示模様

とする。

(3) 連続浸透指示模様 複数個の浸透指示模様がほぼ同一直線上に連なって存在し,その相互の間隔が

2mm以下の浸透指示模様は,連続浸透指示模様とする。連続浸透指示模様の長さは,浸透指示模様の

個々の長さ及び相互の間隔を加え合わせた値とする。

(4) 分散浸透指示模様 一定の面積内に複数個の浸透指示模様が分散して存在する浸透指示模様は,分散

浸透指示模様とする。

2.5.2

合否の判定

(1) 割れによる浸透指示模様は,すべて不合格とする。

(2) 独立浸透指示模様及び連続浸透指示模様は,1個の長さ8mm以下を合格とする。

(3) 分散浸透指示模様については,浸透指示模様の分類及び長さを附属書表4に従って評価し,連続した

溶接長300mm当たりの合計点が10点以下の場合を合格とする。

24

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 円形状浸透指示模様と線状磁粉模様及び連続磁粉模様とが混在するときは,それぞれ附属書表4及び

附属書表3に従って求めた評価点の合計点が,連続した溶接長300mm当たり10点以下の場合を合格

とする。

附属書表4 浸透探傷試験におけるきずの評価点

分類

浸透指示模様の長さ

1mmを超え

2mm以下

2mmを超え

4mm以下

4mmを超え

8mm以下

線状浸透指示模様

及び連続浸透指示模様

1点

2点

4点

円形状浸透指示模様

−

1点

4点

3. B基準による場合

3.1

外観試験による合否判定基準

(1) 余盛形状 余盛の高さは,3mmを超えてはならない。

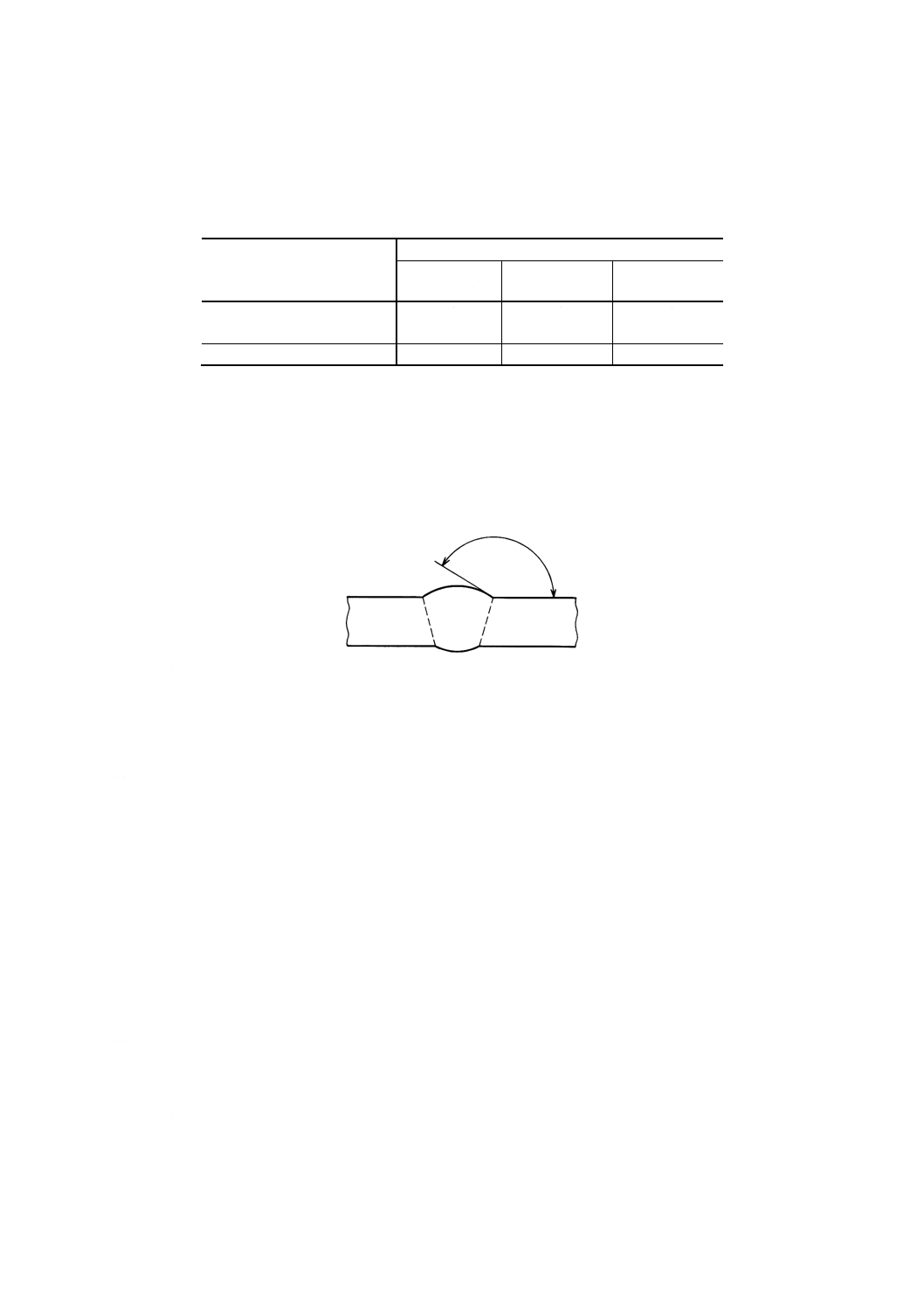

また,附属書図1のフランク角度が150°以上,又は曲率半径が3mm以上を合格とする。

附属書図1 フランク角度

(2) アンダカット アンダカットは,次のとおりとする。

(a) 深さ0.5mmを超えるものは,長さに関係なく不合格とする。

(b) 深さ0.3mmを超え0.5mm以下のものは,1個の長さ20mmを超えるもの,又は合計長さが管の円周

長さの10%を超えるものを不合格とする。

(c) 深さ0.3mm以下のものは,長さに関係なく合格とする。

(3) その他 試験部及びその付近には,割れ,アークストライクの跡,有害と認められる程度のオーバラ

ップ,ピット,ジグ跡などがあってはならない。

また,ビードの形状は一様で,有害と認められる程度のスラグ,スパッタなどが付着していてはな

らない。

3.2

放射線透過試験による合否判定基準

(1) 内部欠陥は,JIS Z 3104附属書4のきずの像の分類の1類又は2類を合格とする。

(2) 内部へこみは,その部分の写真濃度がこれに接する母材部分の写真濃度を超えない場合,長さに関係

なく合格とする。

(3) きずの写真濃度

(a) 透過写真上の大きさで合格するきずでも,写真濃度が母材部の写真濃度より著しく高い場合には,

不合格とする。

(b) 内面のビードの写真濃度が著しく低い場合には,不合格とする。

(4) オーバラップ 内面のビードにオーバラップのような写真濃度の不連続な影の部分がない場合を合格

とする。

25

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

超音波探傷試験による合否判定基準 2.3.1の附属書表1及び附属書表2によって評価し,評価点2

点以下であり,かつ,連続した溶接長300mm当たり評価点の和が4点以下のものを合格とする。

3.4

磁粉探傷試験による合否判定基準

(1) 割れによる磁粉模様は,すべて不合格とする。

(2) 独立磁粉模様及び連続磁粉模様は,1個の長さ4mm以下を合格とする。

(3) 分散磁粉模様については,磁粉模様の分類及び長さを2.4.2の附属書表3に従って評価し,連続した溶

接長300mm当たりの合計点が5点以下の場合を合格とする。ただし,円形状磁粉模様があるときは,

浸透探傷試験によって評価する。

3.5

浸透探傷試験による合否判定基準

(1) 割れによる浸透指示模様は,すべて不合格とする。

(2) 独立浸透指示模様及び連続浸透指示模様は,1個の長さ4mm以下を合格とする。

(3) 分散浸透指示模様については,浸透指示模様の分類及び長さを2.5.2の附属書表4に従って評価し,連

続した溶接長300mm当たりの合計点が5点以下の場合を合格とする。

(4) 円形状浸透指示模様と線状磁粉模様及び連続磁粉模様とが混在するときは,それぞれ附属書表4及び

附属書表3に従って求めた評価点の合計点が,連続した溶接長300mm当たり5点以下の場合を合格

とする。

26

Z 3050-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

改正原案作成委員会 構成表

氏名

所属

(委員長)

大 岡 紀 一

日本原子力研究所大洗研究所

(幹事)

脇 部 康 彦

新日本非破壊検査株式会社

(幹事)

池 田 忠 夫

東亜非破壊検査株式会社

(幹事)

名 取 孝 夫

株式会社ジャスト研究所

高 木 譲 一

工業技術院標準部

冨 田 眞 己

社団法人日本溶接協会

中 森 徹

社団法人日本鉄鋼協会(住友金属工業株式会社)

塚 原 宏

高圧ガス保安協会

初 谷 正 治

社団法人軽金属溶接構造協会

森 田 耕 次

社団法人日本建築学会(千葉大学工学部)

工 藤 憲 二

社団法人鉄鋼建設業組合(駒井鉄工株式会社)

吉 田 政 信

社団法人非破壊検査振興協会(日揮検査株式会社)

若 村 俊 夫

石油連盟(日本石油精製株式会社)

丸 山 温

日本溶接構造専門学校

井 上 典 雄

出光エンジニアリング株式会社

増 田 智 紀

東京ガス株式会社

西 川 祐 輔

大阪ガス株式会社

藤 田 米 男

日鉄テクノス株式会社

菊 池 晋 一

株式会社オリエンテック

日下部 和 也

財団法人日本規格協会

松 田 淳

非破壊検査株式会社

(事務局)

中 野 武 人

社団法人日本非破壊検査協会