Z 2509:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 1

5 寸法変化の種類 ················································································································ 2

6 記号及び定義 ··················································································································· 2

7 装置······························································································································· 2

7.1 ツールセット ················································································································ 2

7.2 プレス ························································································································· 7

7.3 はかり ························································································································· 7

7.4 マイクロメータなど ······································································································· 7

7.5 焼結炉 ························································································································· 7

8 試料採取························································································································· 7

9 試験方法························································································································· 7

10 結果の表示 ···················································································································· 7

10.1 寸法変化 ····················································································································· 7

10.2 報告 ··························································································································· 8

11 試験報告 ······················································································································· 8

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 9

Z 2509:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本粉末冶金

工業会(JPMA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を改正

すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。

これによって,JIS Z 2509:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

Z 2509:2020

金属粉(超硬合金用を除く)−

成形及び焼結に伴う寸法変化試験方法

Metallic powders, excluding powders for hardmetals-Determination of

dimensional changes associated with compacting and sintering

序文

この規格は,2017年に第4版として発行されたISO 4492を基とし,技術的内容を変更して作成した日

本産業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,試験粉(金属粉)の成形及び焼結に伴う寸法変化を,同一条件で処理した標準粉末の寸法

変化とともに測定する方法について規定する。ただし,この規格は,超硬合金用を除いた金属粉の,加工

に伴う三つのタイプの寸法変化の測定に適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4492:2017,Metallic powders, excluding powders for hardmetals−Determination of dimensional

changes associated with compacting and sintering(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 2500 粉末や(冶)金用語

JIS Z 2508 金属粉(超硬合金用を除く)−単軸圧縮による圧縮性試験方法

JIS Z 2550 焼結金属材料−仕様

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2500による。

4

原理

金属粉又は潤滑剤を混ぜた試験粉(金属粉)を使用して成形し,制御された条件で焼結する。寸法変化

2

Z 2509:2020

は,加圧をされていないときのダイの寸法,圧粉体の寸法及び焼結体の寸法を測定することによって得ら

れる。これらの測定値の差を,ダイ又は圧粉体の寸法で除して百分率で表す(箇条10.参照)。

標準粉末及び試験粉を同一条件で成形し,同時に焼結して寸法変化を報告する。

注記 寸法変化は特に焼結条件の変化の影響を強く受ける。異なる試験タイミング間の焼結条件変化

の影響をできる限り取り除くため,試験粉の試験片と同時に焼結した標準粉末の試験片の寸法

変化を基準として試験粉の寸法変化を評価するのが一般的である。

5

寸法変化の種類

この規格では,次の3種類の寸法変化を測定する。

a) ダイ寸法と圧粉体との差(スプリングバック) ダイから抜き出した後,加圧方向に直角の方向で測

定した圧粉体寸法の増加。

b) 圧粉体寸法と焼結体寸法との差(焼結寸法変化) 焼結した結果生じる試験片の寸法変化率。

c) ダイ寸法と焼結体寸法との差(トータル寸法変化)

6

記号及び定義

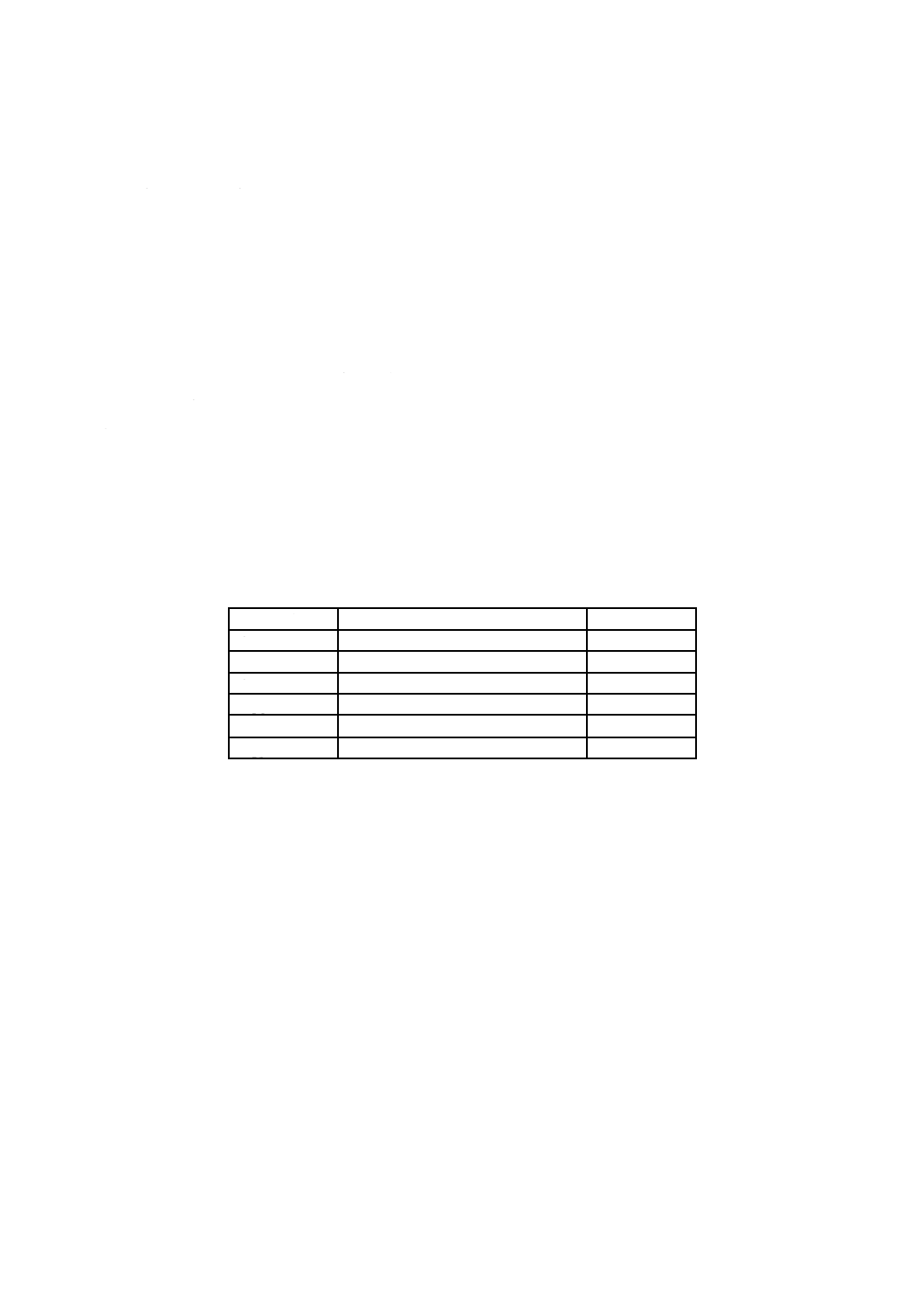

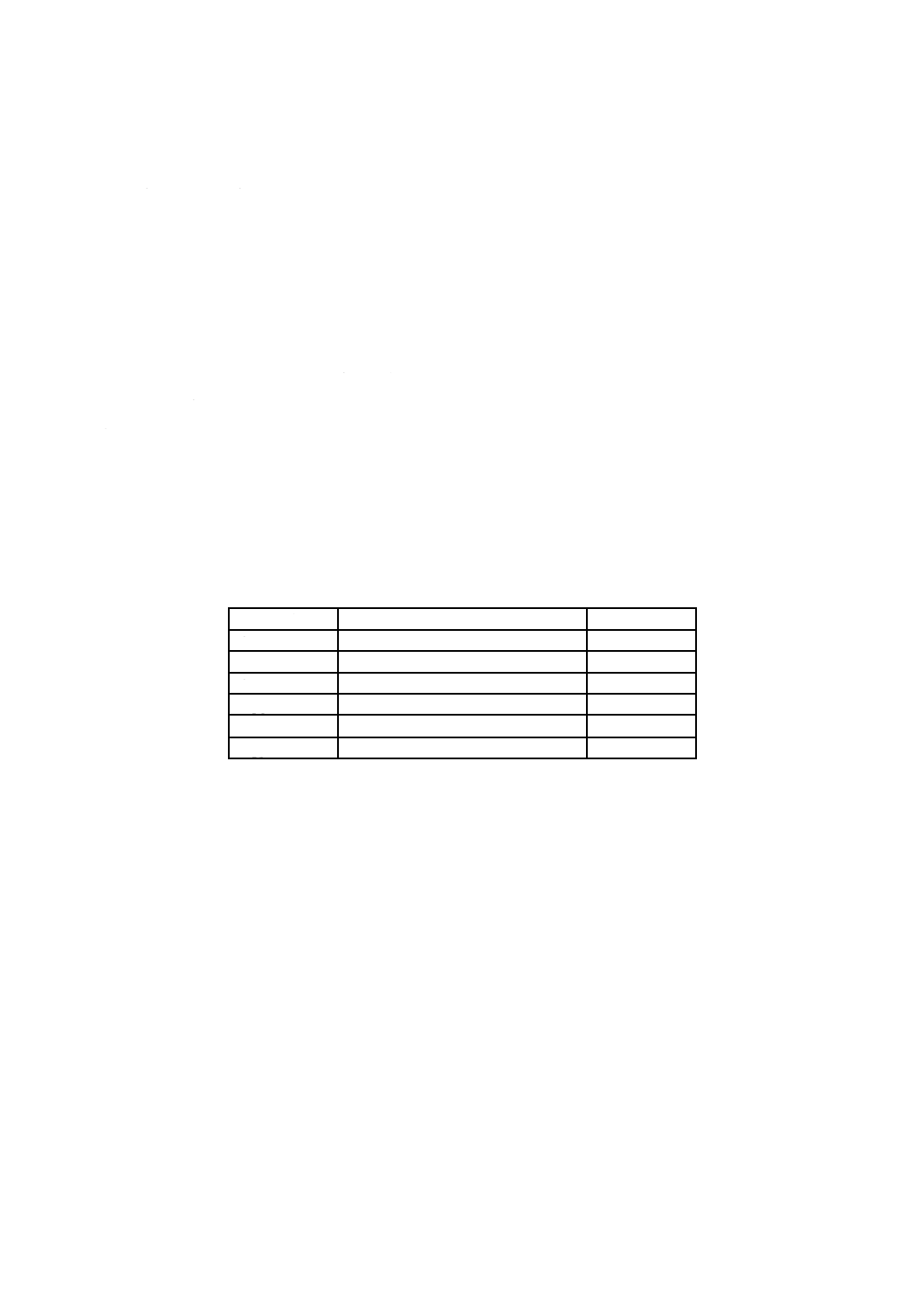

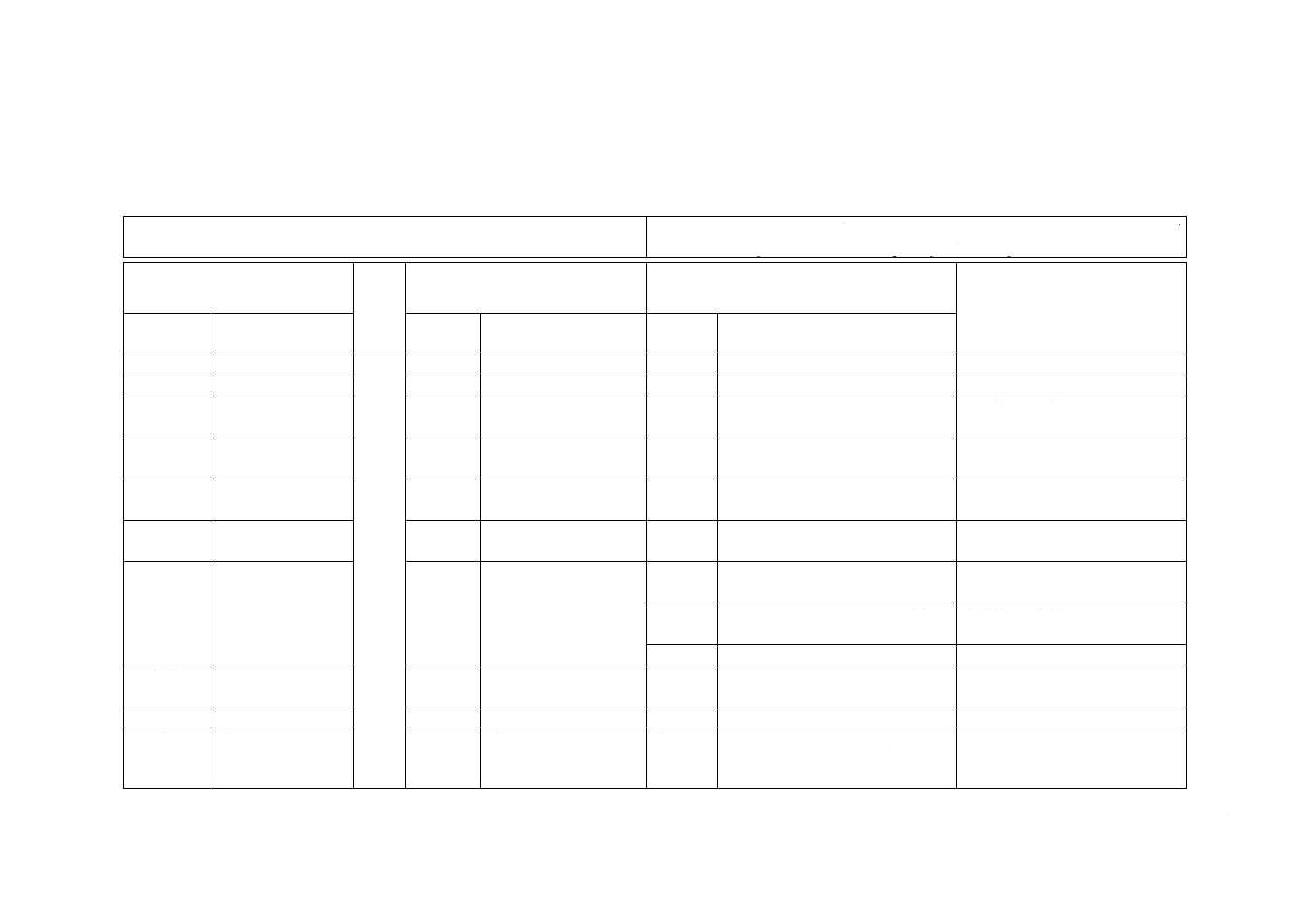

この規格に用いる記号及び定義は,表1による。

表1−記号及び定義

記号

定義

単位

dD

圧力をかけないときのダイ寸法

mm

dG

圧粉体の寸法

mm

dS

焼結体の寸法

mm

ΔdDG

スプリングバック

%

ΔdGS

焼結寸法変化

%

ΔdDS

トータル寸法変化

%

7

装置

7.1

ツールセット

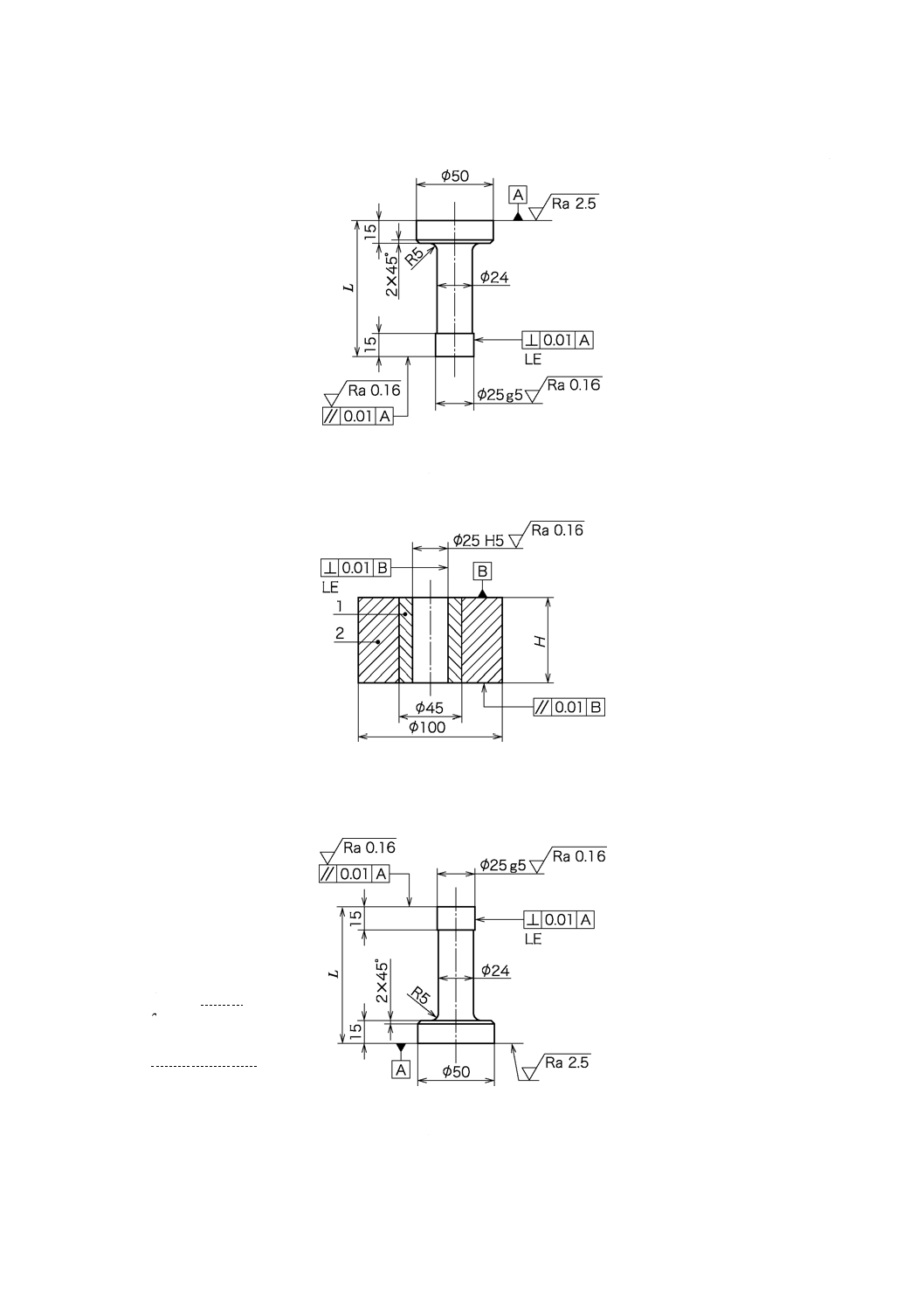

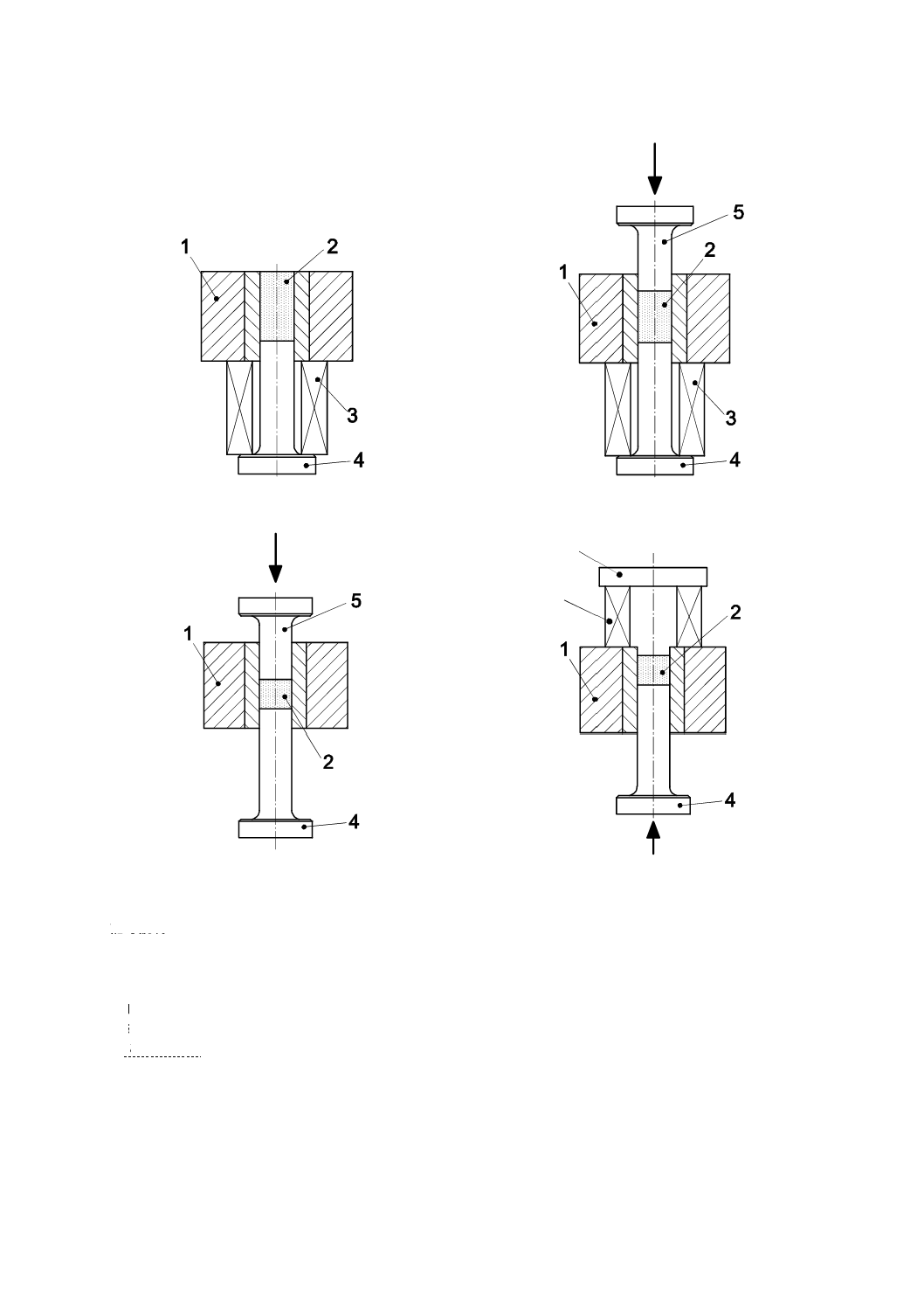

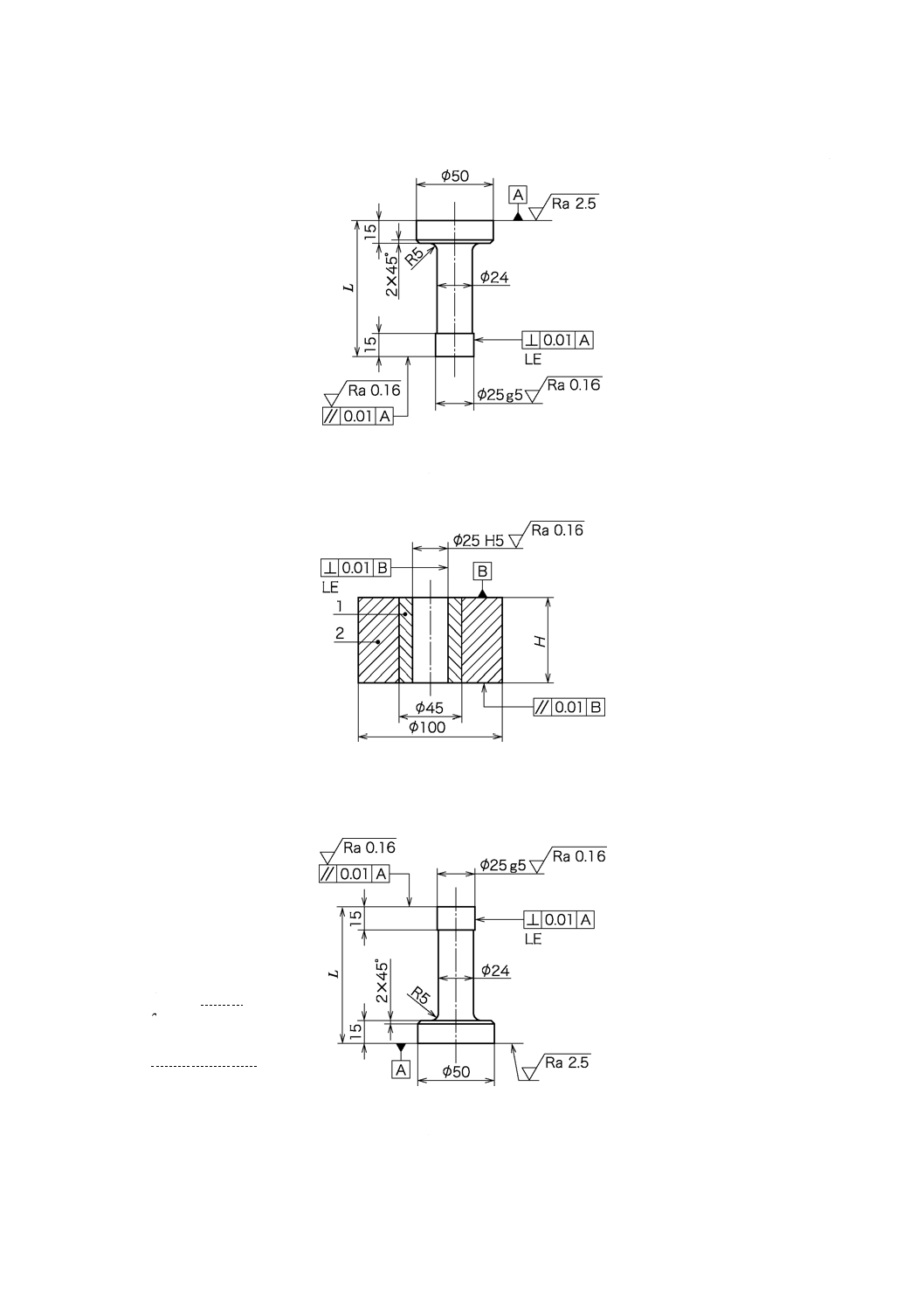

ツールセットは,円柱状の試験片を成形できるもの(図1参照),直方体の試験片を成形できるもの(図

2参照),引張試験片(JIS Z 2550の図1又は図2)を成形できるもの,又はその粉末で製造される実部品

に近い形状の試験片を成形できるものとする。成形及び抜出し方法例を,図3に示す。

3

Z 2509:2020

単位 mm

L=H−10

a) 上パンチ

H=60〜80

b) ダイ

L=H+35

c) 下パンチ

図1−円柱状試験片製作用金型例

記号説明

1 超硬リング

2 焼きばめリング

H ダイの高さ

L パンチの長さ

4

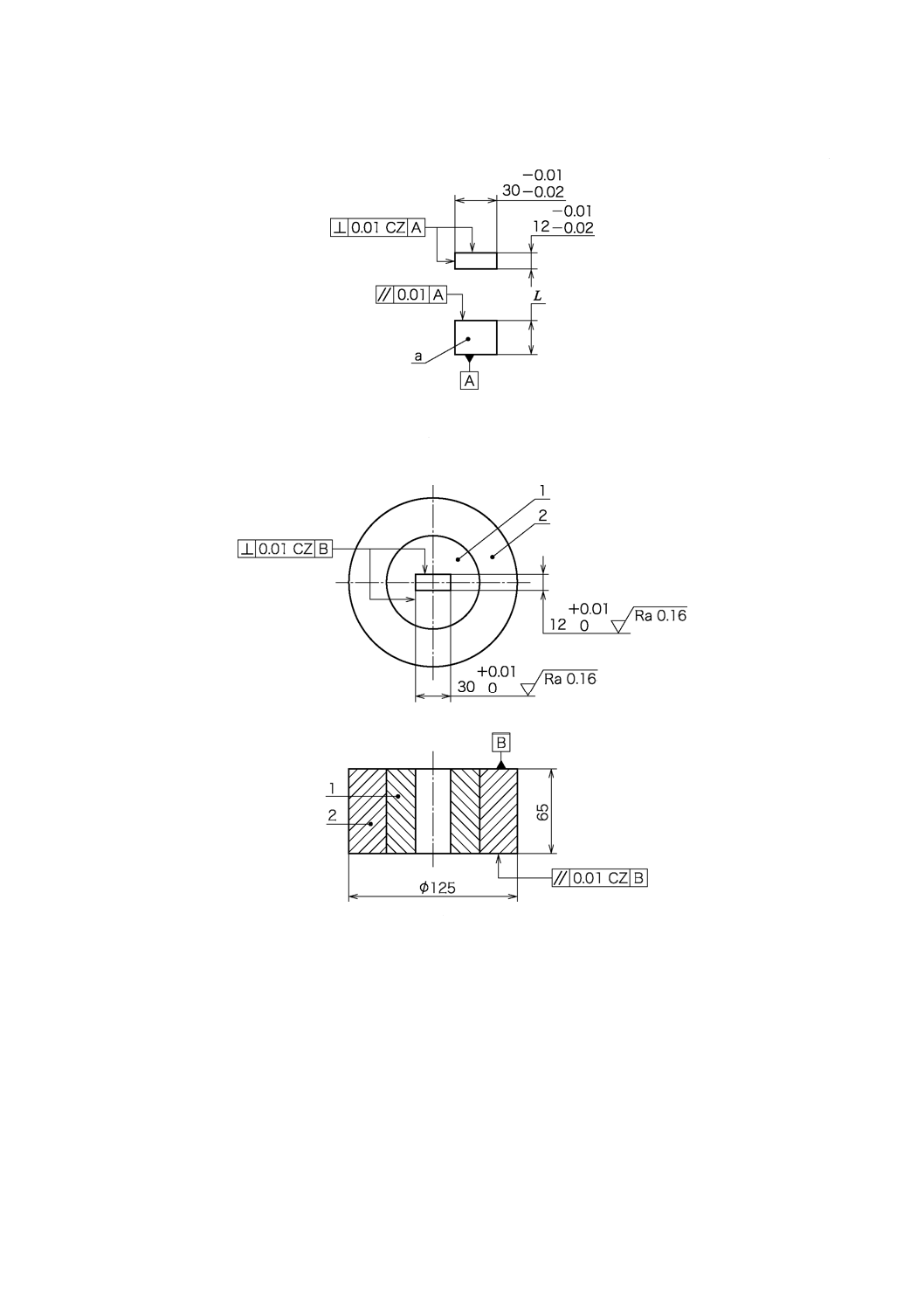

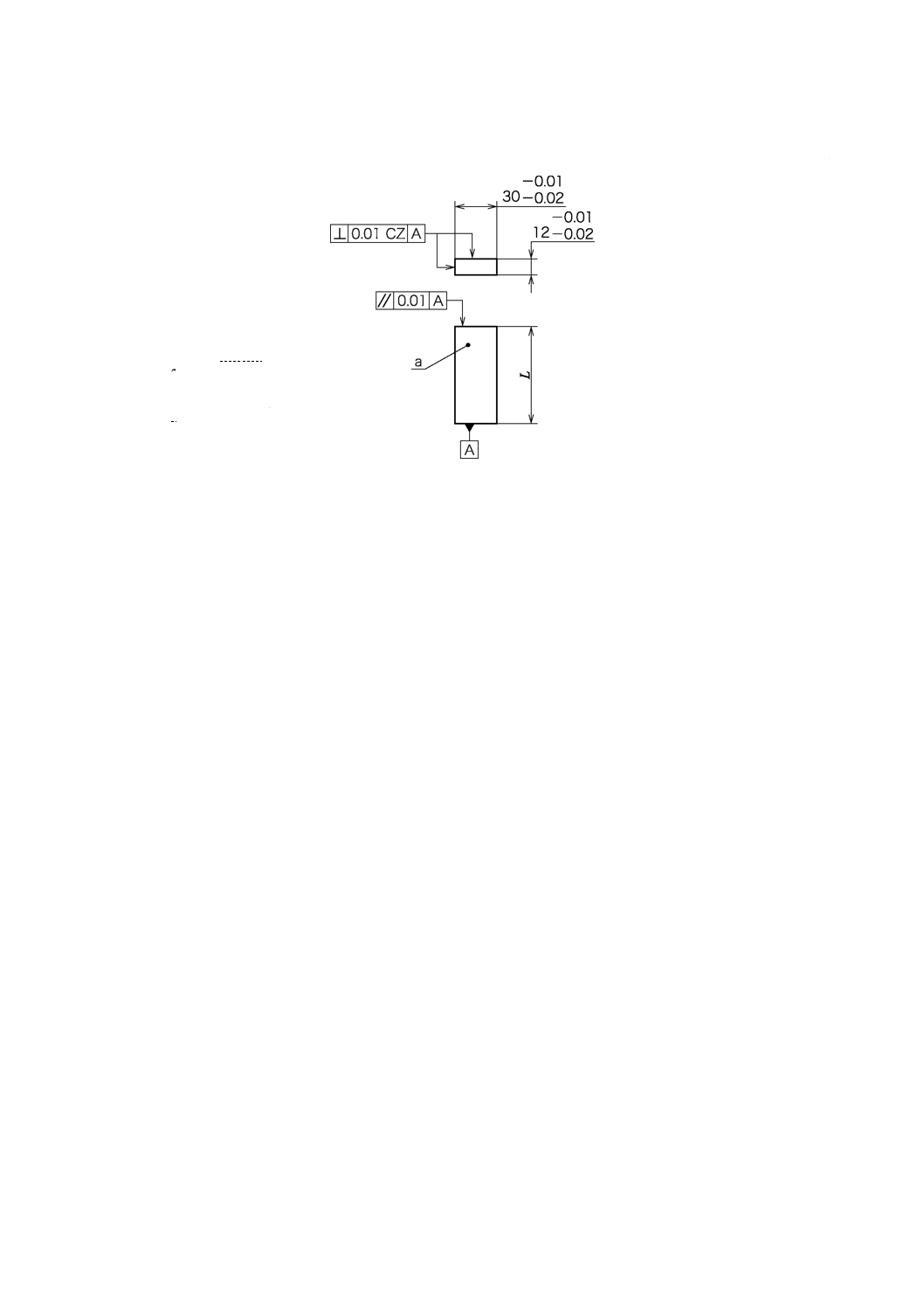

Z 2509:2020

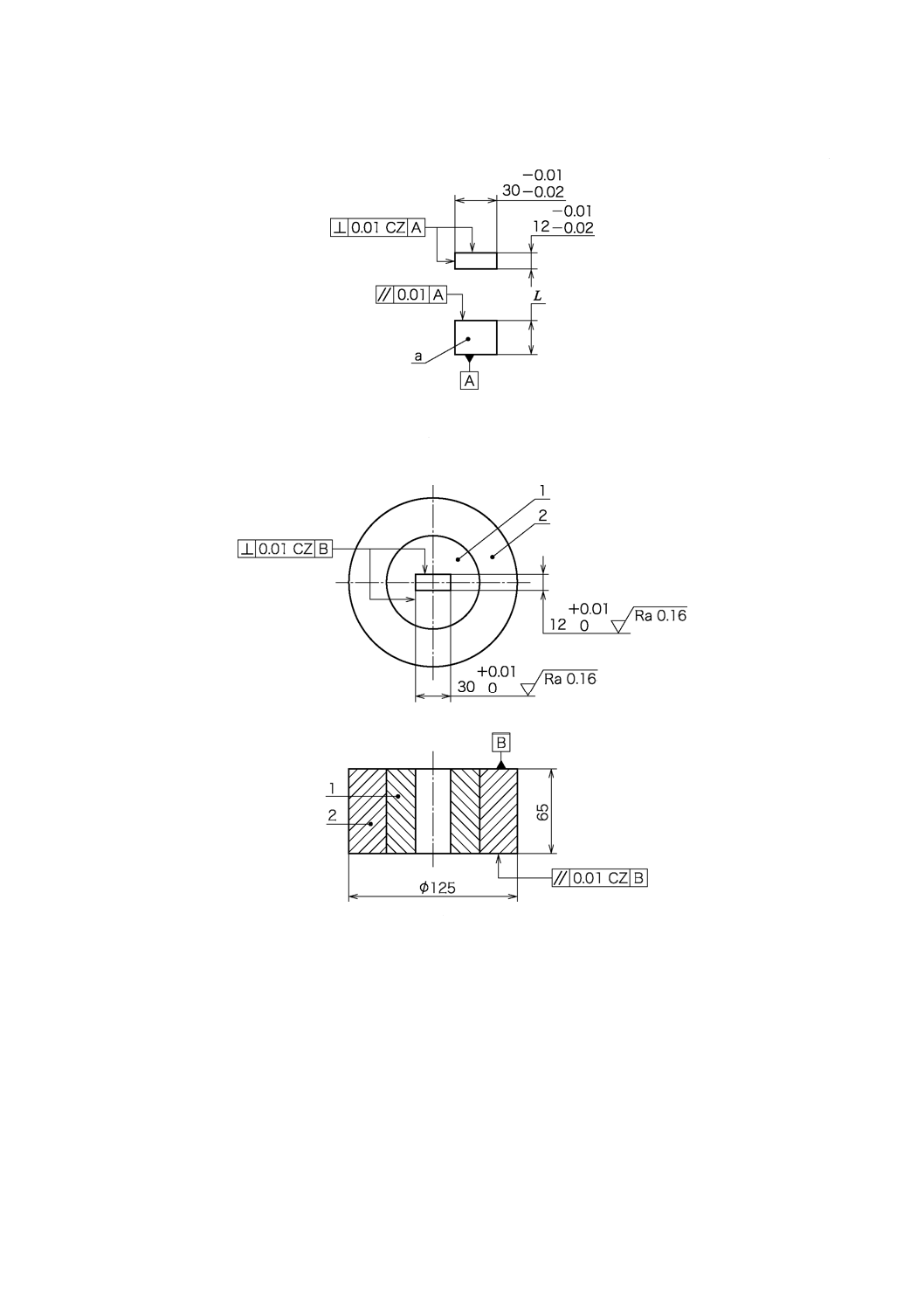

単位 mm

L=25

a) 上パンチ

b) ダイ

図2−直方体試験片作製用金型例

5

Z 2509:2020

単位 mm

L=70

c) 下パンチ

図2−直方体試験片作製用金型例(続き)

記号説明

1 超硬リング

2 焼きばめリング

a 鋼(60 HRC〜62 HRC)

L パンチの長さ

6

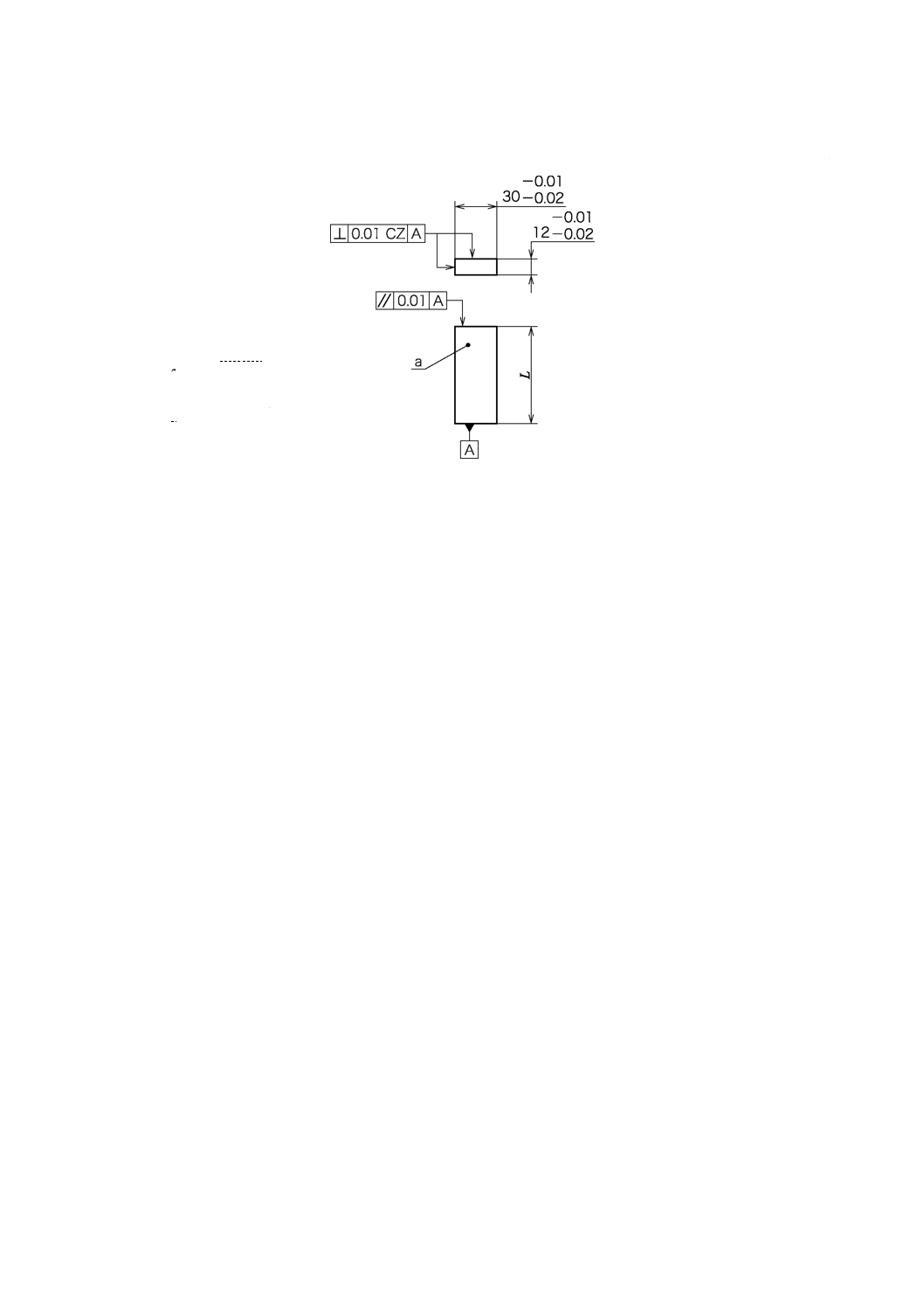

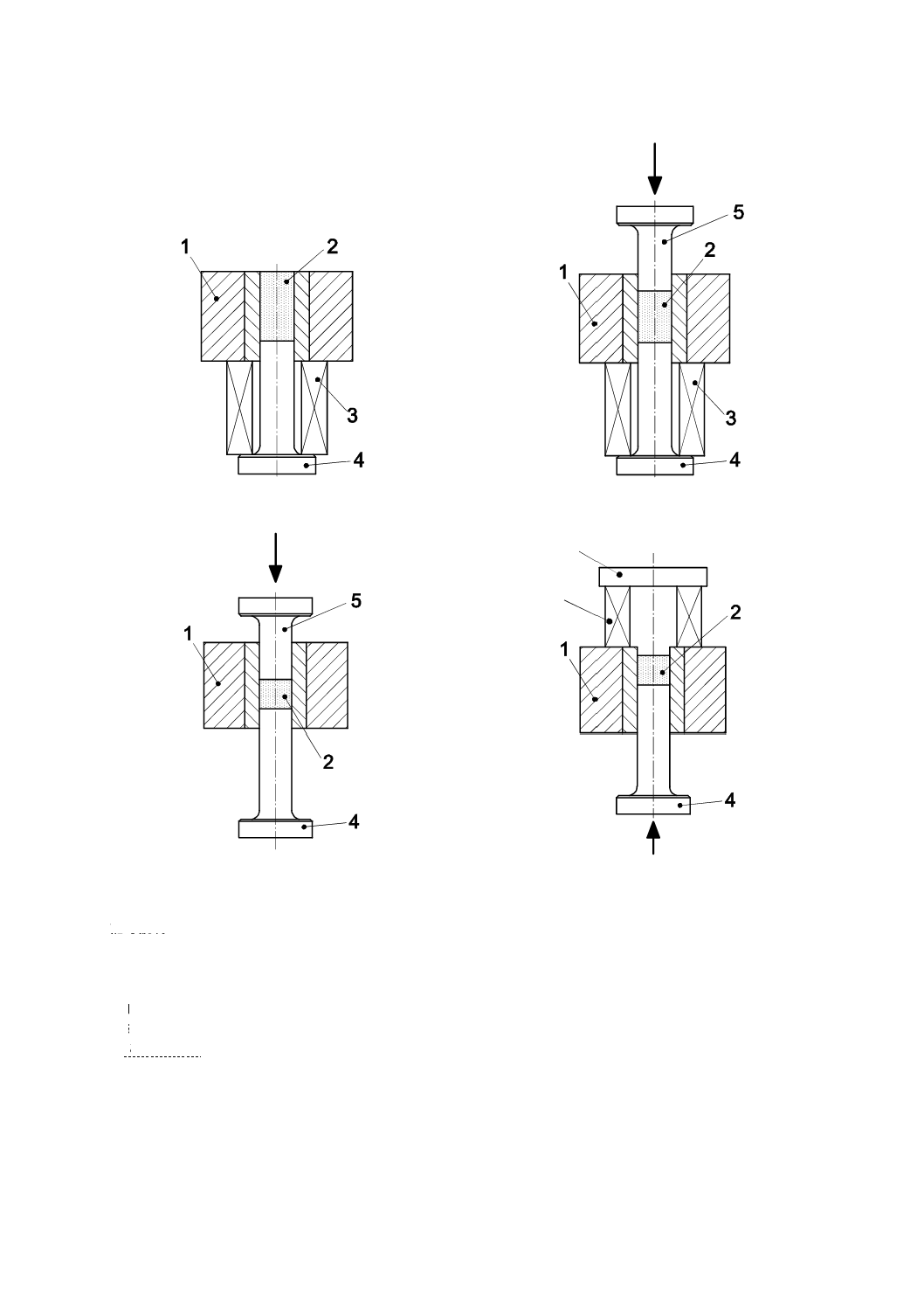

Z 2509:2020

a) 充てん

b) 予備加圧

c) 成形

d) 抜出し

記号説明

1 ダイ

2 試験粉

3 スペーサー

4 下パンチ

5 上パンチ

6 プレート

図3−成形及び抜出し方法例

6

3

7

Z 2509:2020

7.2

プレス

プレスは,必要な密度を得るために十分な加圧能力をもつものとする。

7.3

はかり

はかりは,少なくとも100 gまで測定可能で,0.001 g単位で読み取れるものとする。

7.4

マイクロメータなど

マイクロメータ又は他の寸法測定器は,圧粉体,焼結体及びダイの寸法を0.005 mmの単位で読み取れ

るものとする。

7.5

焼結炉

焼結炉は,試験される材質を実際に量産する場合の焼結条件にできるだけ近い条件(時間−温度曲線及

び雰囲気)を設定できるものとする。

8

試料採取

少なくとも三つの圧粉体を作製するために,十分な量の試験粉及び標準粉末をそれぞれ用意する。

標準粉末は,受渡当事者間の協定によって選び,成分及び性質は,試験粉にできるだけ近いものを選択

する。

9

試験方法

試験方法は,次による。

a) 試験粉及び標準粉末は,その粉末に要求される焼結体の組成が同一になるよう,同一ロットから取り

出した同量の潤滑剤を含む添加剤を同じ条件で混合する。

プレミックス粉は,受け入れた状態で試験する。

焼結時変形を避けるため,試験片の厚さは5 mm未満にしないことが望ましい。

b) 圧力をかけない状態で,ダイの寸法(円柱状試験片用ダイの場合は直径,直方体試験片用ダイの場合

は断面の長辺)を0.005 mmの単位で測定し,その値をdDとして記録する。

c) a)で用意した試験粉及び標準粉末から,それぞれ少なくとも三つの圧粉体を,受渡当事者間で協定し

た圧粉密度となるように成形する。圧粉密度の算出方法は,JIS Z 2508の箇条9(結果の表示)のa)

による。

d) 圧粉体の寸法[b)のダイ寸法測定位置に対応する位置]を0.005 mmの単位で測定し,その値をdGと

して記録する。

e) 試験粉及び標準粉末の圧粉体を,目的とする焼結部品特性を得るための量産条件に近い条件の時間,

温度及び雰囲気でそれぞれ焼結する。試験片が変形を起こさないようにするために用いるジグ(例え

ば,セラミックの板又は炉のベルト),昇温速度,雰囲気及び降温速度は,寸法変化に影響する場合も

あるので同一にすることが望ましい。

f)

室温まで下がったら,試験粉及び標準粉末の焼結体の寸法[c)の圧粉体に対応する位置]を0.005 mm

の単位で測定し,その値をdSとして記録する。

10

結果の表示

10.1

寸法変化

寸法変化は,式(1)〜式(3)によって算出し,百分率で表す。

a) スプリングバック(+)

8

Z 2509:2020

C

D

DC

D

100

d

d

d

d

−

∆

=

×

··································································· (1)

b) 焼結寸法変化(+又は−)

S

C

CS

C

100

d

d

d

d

−

∆

=

×

···································································· (2)

c) トータル寸法変化(+又は−)

S

D

DS

D

100

d

d

d

d

−

∆

=

×

··································································· (3)

10.2

報告

試験粉の寸法変化及び標準粉末の寸法変化は,少なくとも三つの測定値の平均値を,JIS Z 8401の規則

Bによって,0.01 %の単位に丸める。

11

試験報告

試験報告には,次の情報を含める。

a) この規格(JIS Z 2509)に従って試験を実施した旨の記載

b) 試験試料における必要事項の詳細

c) 標準粉末における必要事項の詳細

d) 試験片の形状及び焼結前の寸法

e) 圧粉密度

f)

焼結に関する詳細

g) 得られた結果

h) この規格に規定若しくは記載されていない全ての操作,又は任意に付加した操作の詳細

i)

測定結果に影響を及ぼした可能性のある要因の詳細

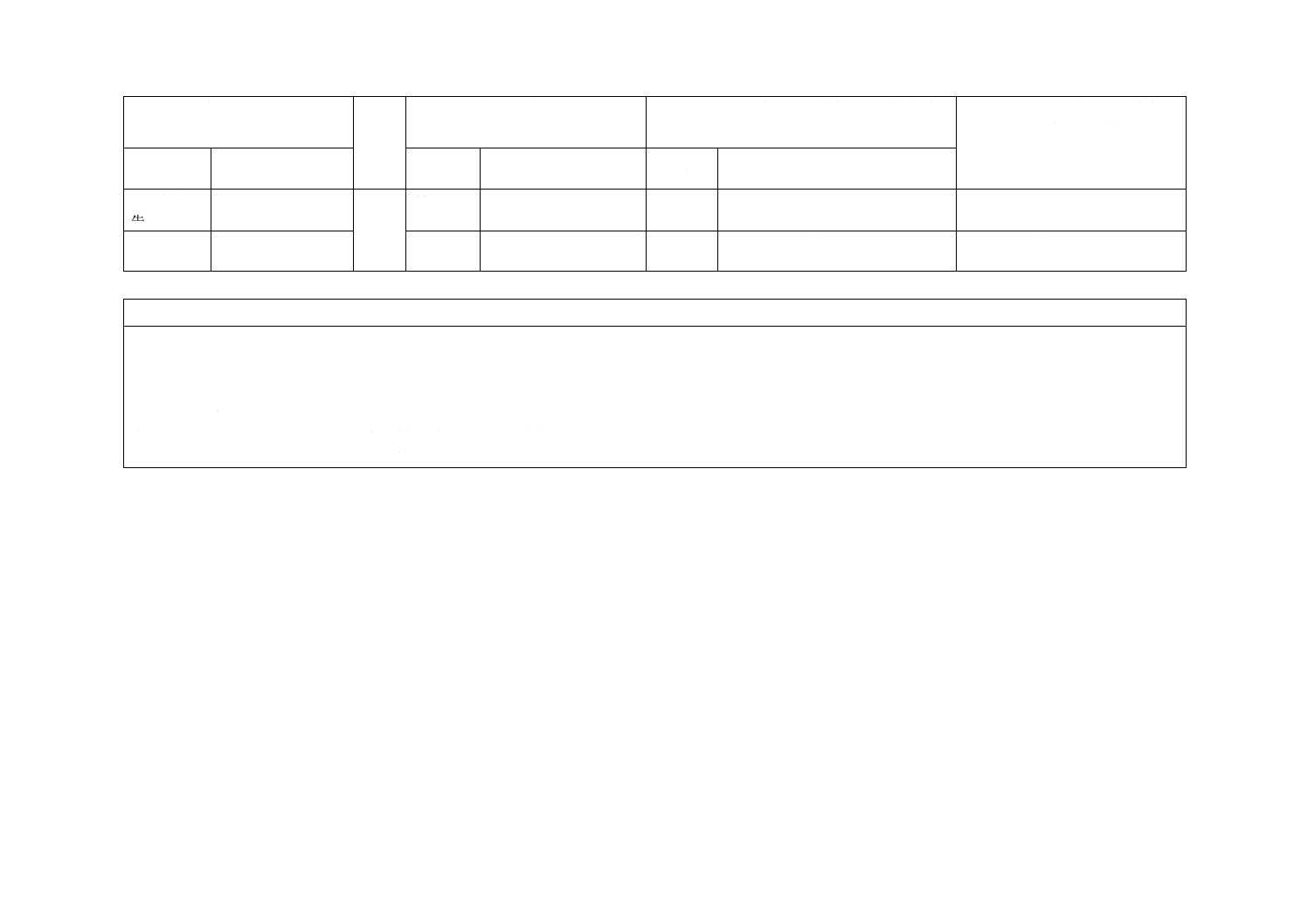

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 2509:2020 金属粉(超硬合金用を除く)−成形及び焼結に伴う寸法変化試

験方法

ISO 4492:2017,Metallic powders, excluding powders for hardetals−Determination of

dimensional changes associated with compacting and sintering

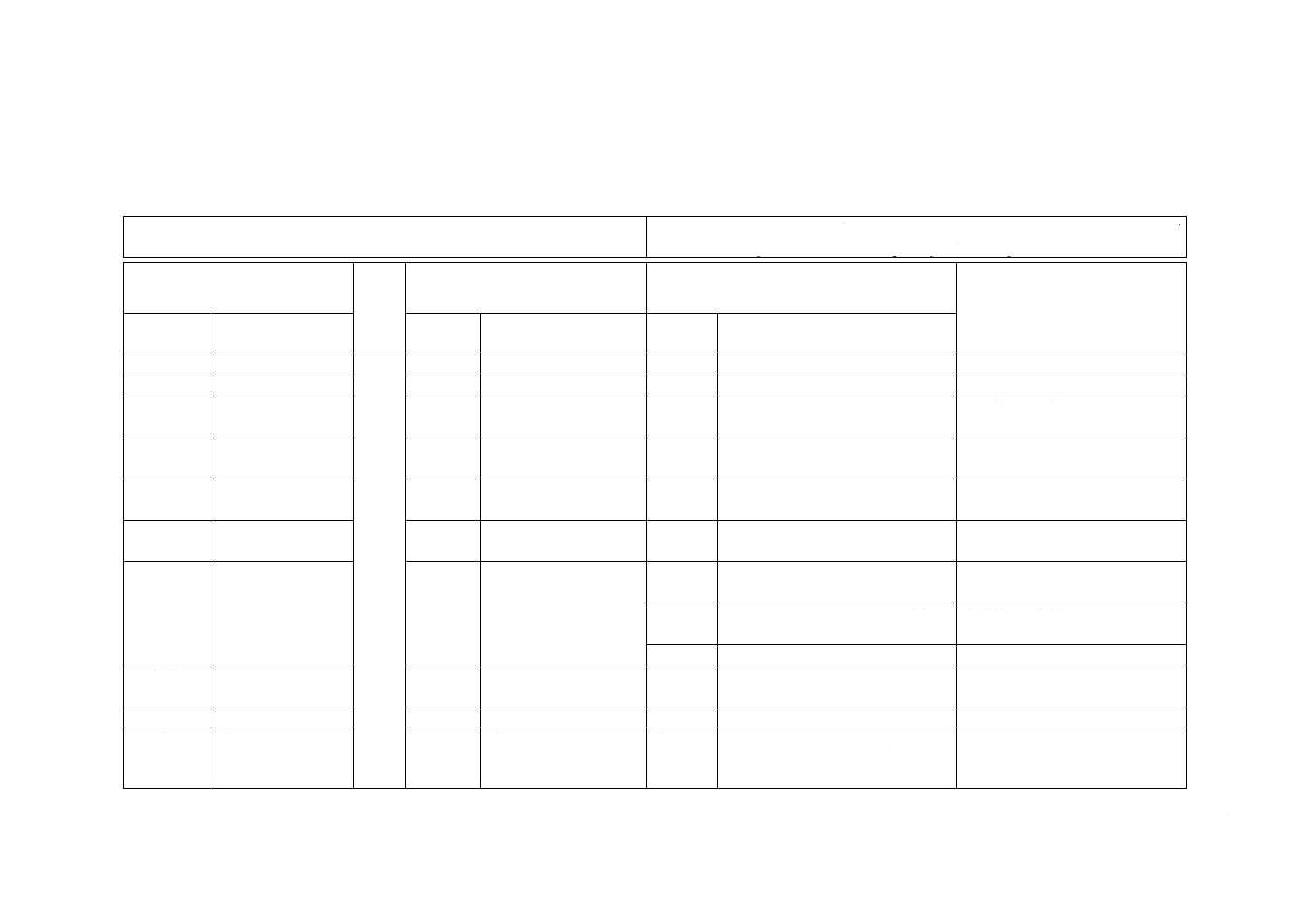

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

一致

2 引用規格

3 用語及び

定義

3

追加

JISは,JIS Z 2500を追加した。

実質的な技術的差異はない。

4 原理

4

変更

ISO規格の附属書Aの記載内容を

注記として記載した。

実質的な技術的差異はない。

5 寸法変化

の種類

5

変更

5.1〜5.3を箇条5のa)〜c)に変更し

た。

実質的な技術的差異はない。

6 記号及び

定義

6

追加

記号及び定義を表1に規定するこ

とを追加した。

実質的な技術的差異はない。

7 装置

7.1 ツールセット

7

7.1 ツールセット

追加

成形及び抜出し方法例を図3示す

ことを追加した。

実質的な技術的差異はない。

追加

図1及び図2に記号説明を追加し

た。

実質的な技術的差異はない。

追加

図3に記号説明を追加した。

実質的な技術的差異はない。

8 試料採取

8

追加

箇条5の標準粉末の選定方法を追

加した。

実質的な技術的差異はない。

9 試験方法

9

一致

10 結果の

表示

結果をJIS Z 8401の

規則Bによって

0.01 %に丸める。

10

結果を0.01 %に丸める。 追加

JISは,測定値をJIS Z 8401の規則

Bによって丸めることを追加。

実質的な技術的差異はない。

2

Z

2

5

0

9

:

9

9

9

9

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

11 試験報

告

11

一致

−

−

附属書A 寸法変化に影響を及ぼ

す情報

削除

JISでは,箇条4(原理)の注記と

して記載した。

実質的な技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 4492:2017,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

Z

2

5

0

9

:

9

9

9

9