Z 2500 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS Z 2500 : 1987は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2500 : 2000

粉末や(冶)金用語

Powder metallurgy−Vocabulary

序文 この規格は,1998年に第3版として発行されたISO/DIS 3252, Powder metallurgy−Vocabularyを元に

作成した日本工業規格である,定義は原国際規格に基づいて,JIS Z 2500 : 1987と対比させ分かりやすい

表現に意訳し,分類及び配列は原則として原国際規格の構成とした。

なお,この規格で点線の下線を施してある“用語”は,原国際規格にはない用語である。また,原国際規

格の用語で採用しなかった用語(プレス機械の部分名称)は,解説に示している。

1. 適用範囲 この規格は粉末や(冶)金(1)に関する用語の定義について規定する。粉末や金とは金属粉

の製造,又は金属粉からフォーミングと焼結工程によって製品を製造するや金技術の部門であり,非金属

粉の添加の有無は問わない。製品には,金属と非金属粉の組合せで製造されるものを含む。

注(1) PM及びP/Mがしばしば“粉末や金 (Powder Metallurgy) ”の省略形として使われ,“PM部品”,

“P/M製品”,“PM法”などと表される。

備考 この規格の対応国際規格を,次に示す。

ISO/DIS 3252 : 1998 Powder metallurgy−Vocabulary

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS Z 2501 焼結金属材料−密度,含油率及び開放気孔率試験方法

JIS Z 2502 金属粉−流動性試験方法

JIS Z 2503 粉末や(冶)金用金属粉−試料採取方法

JIS Z 2504 金属粉−見掛密度試験方法

JIS Z 2507 焼結軸受−圧環強さ試験方法

3. 用語の分類 用語は,次の項目に分類する。

a) 粉末

b) フォーミング

c) 焼結

d) 焼結後の処理(後処理)

e) 粉末や(冶)金材料

2

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 用語及び定義

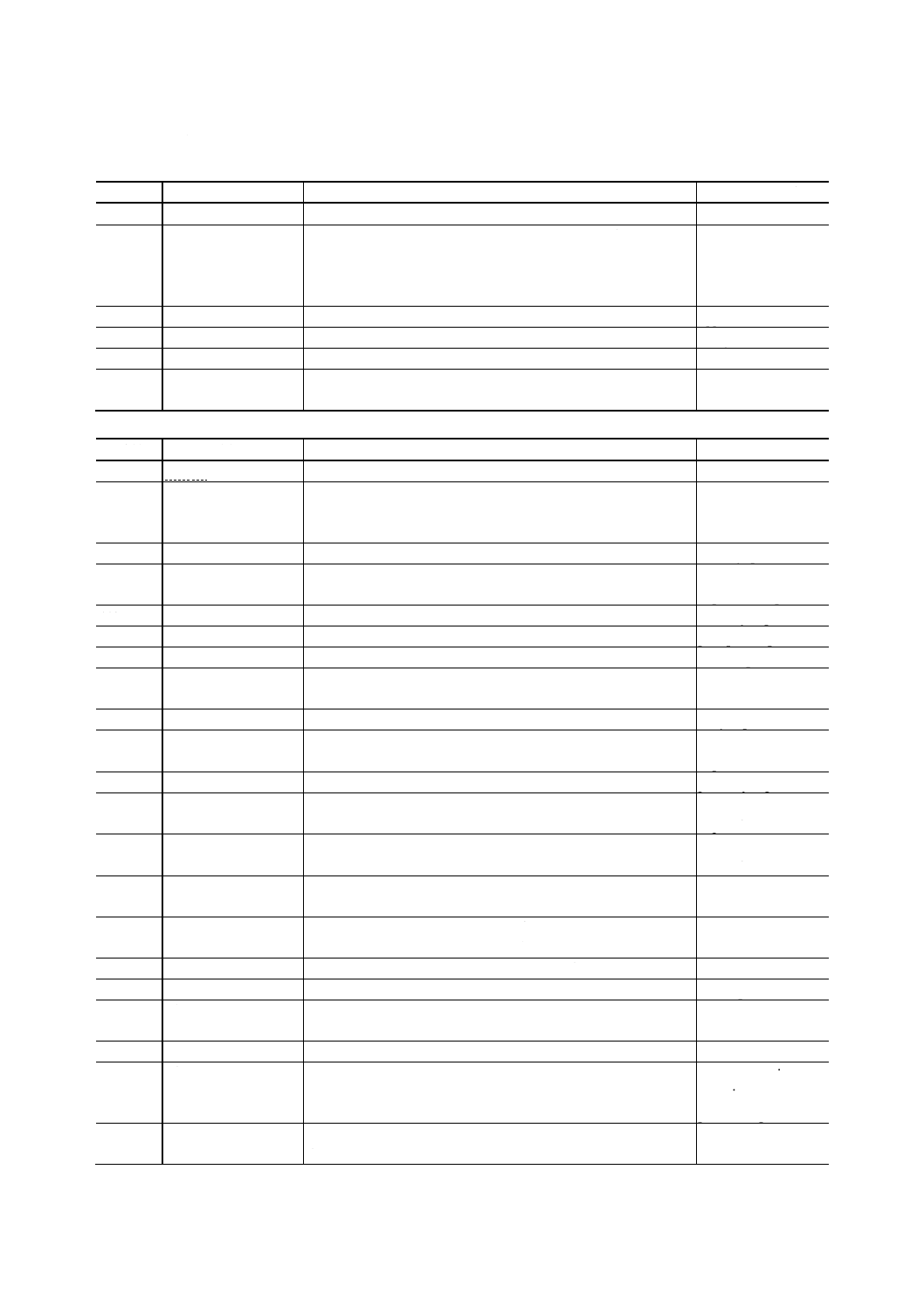

a) 粉末

番号

用語

定義

対応英語(参考)

1001

粉末

最大寸法1mm以下の粒子の集合体。

power

1002

粒子

通常の分離操作によってこれ以上細分できない粉末の単位。

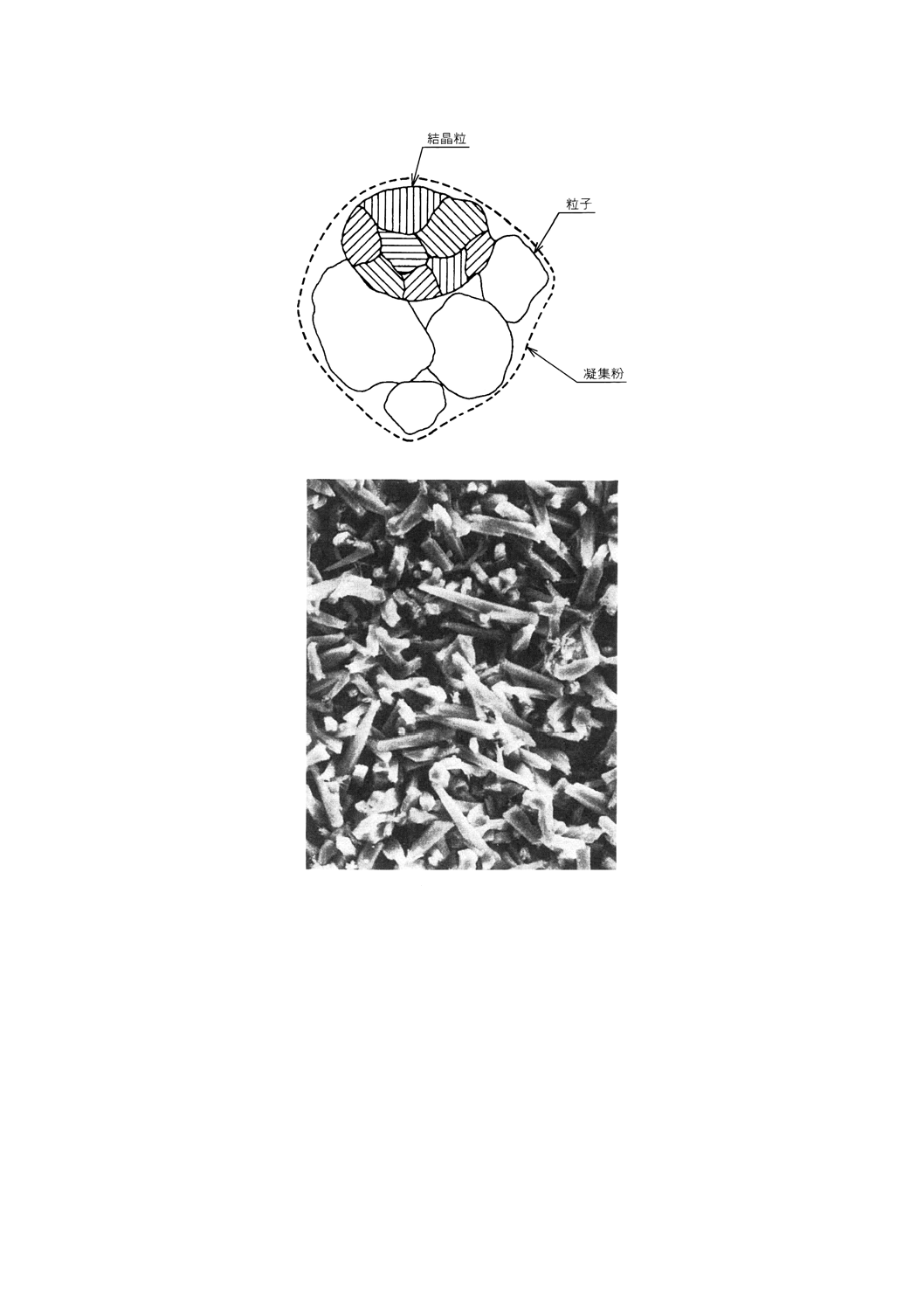

(付図1参照)。

備考 結晶粒 (grain) は粒子とは同義語ではなく,金属学

術用語として用いられるべきである。

particle

1003

凝集粉

複数の粒子が互いにくっついた粉末。(付図1参照)。

agglomerate

1004

スラリ

液体中に粉末が分散した粘性流体。

slurry

1005

ケーキ

無加圧状態での金属粉の凝集塊

cake

1006

フィードストック

射出成形又は粉末押出し用の原料として用いられる可塑性の

粉末。

feedstock

1) 粉末の種類

番号

用語

定義

対応英語(参考)

1101

金属粉

金属の粉末。広義には合金粉を含む。

metal powder

1102

アトマイズ粉

溶融金属を分散し凝固させて単一の粒子に造られた粉末。噴霧

粉ともいう。

備考 分散媒体は通常,高速のガス又は液体流による。

atomized powder

1103

カーボニル粉

金属カーボニルの熱分解によって造られた粉末。

carbonyl powder

1104

粉砕粉

粉砕して造られた粉末。

comminuted powder,

pulverized powder

1105

電解粉

電解析出して造られた粉末。

electrolytic powder

1106

沈殿粉

溶液から科学的に沈殿させることによって造られた粉末。

precipitated powder

1107

還元粉

金属化合物の化学還元によって造られた粉末。

reduced powder

1108

海綿状粉

極めて多孔質で凝集した金属塊を粉砕することによって造ら

れた多孔質な還元粉。

sponge powder

1109

合金粉

合金化した粒子からなる粉末。

alloyed powder

1110

完全合金粉

各粉末粒子がその粉末全体を同一で,かつ均質な化学成分をも

っている合金粉

completely alloyed

powder

1111

プレアロイ粉

溶融金属を噴霧することによって造られた完全合金粉。

pre-alloyed powder

1112

部分合金化粉

粉末粒子が完全合金粉の状態になっていない合金粉。

partially alloyed

powder

1113

拡散合金粉

熱拡散によって造られた部分合金化粉。

diffusion-alloyed

powder

1114

メカニカルアロイ粉 変形できる基地金属粒子に,通常固溶しない添加物を機械的に

合金化することによって造られた複合粉。

mechanically alloyed

powder

1115

母合金粉

所要の最終組成を得るために他の粉末とともに混合するもの

で,一つ以上の添加成分を比較的多量に含有している合金粉。

master alloy powder

1116

複合粉

各粒子が二つ以上の異なる構成物からなる粉末。

composite powder

1117

被覆粉

内部と表面層の組成が異なる粒子で構成される粉末。

coated powder

1118

ブレンド粉

同一の組成の粉末同子を混ぜ合わせることによって得られた

粉末。

blended powder

1119

混合粉

組成の異なる粉末を混合することによって得られた粉末。

mixed powder

1120

プレミックス粉

そのまま成型できるように設計された混合粉

press-ready mix,

pre-mix,

pre-mixed powder

1121

脱水素粉

金属水素化合物から水素を取り除くことによって得られた粉

末。

dehydrided powder

3

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1122

急冷凝固粉

速い凝固速度で造られた粉末で,微細又は準安定な組織をもつ

粉末。

rapidly solidified

powder

1123

チップ粉

シート,リボン,繊維,フィラメントのような素材を切断する

ことによって造られた粉末。

chopped powder

1124

超音波ガスアトマイ

ズ粉

ガスジェットに超音波の振動を与えたガスアトマイズ法で造

られた粉末。

ultrasonically

gas-atomized

powder

2) 粉末への添加物

番号

用語

定義

対応英語(参考)

1201

結合剤

圧粉体の強度を増すため,粉末の分離や飛散を防止するため又

は粉末に可塑性を与えるために加える物質。結合剤は,焼結前

又は焼結時に除去される。

binder

1202

ドープ剤

焼結中又は使用中に生じる焼結体の再結晶若しくは粒成長を

防止又は制御するために金属粉に微量添加される物質。

備考 この用語はタングステンの粉末や(冶)金に特に用

いられる。

dope,

dopant

1203

潤滑剤

粒子同士及び圧粉体とダイ表面との摩擦を少なくするために

粉末に加える物質。

lubricant

1204

可塑剤

粉末の可塑性を改善するために結合剤として使われる熱的に

可塑性のある物質。

plasticizer

3) 粉末の製法及び処理

番号

用語

定義

対応英語(参考)

1301

粉砕

機械的手段によって原料を砕いて粉末にする操作。

pulverization

1302

スタンピング

落下するきねの衝撃を利用して粉末にする操作。

stamping

1303

噴霧

溶融金属を分散させて粉末にする操作。

atomization

1304

超音波ガスアトマイ

ズ

ガスジェットに超音波振動を与えてガスアトマイズする操作。 ultrasonic

gas-atomizing

1305

冷却ブロック法

固体上に薄膜状の溶融金属を落下,冷却することにより急冷凝

固粉を造る方法。

chill-block cooling

1306

反応ミリング法

添加剤や雰囲気又はその両方と金属粉との間で反応を起こさ

せるメカニカルアロイ法。

reaction milling

1307

メカニカルアロイ法 高エネルギアトライタやボールミルによる固相状態での合金

化の方法。

mechanical alloying

1308

ブレンディング

同一組成の粉末を混ぜ合わせる操作。

blending

1309

混合

組成の異なる2種類以上の粉末又は粉末と他の物質を混ぜ合

わせる操作。

mixing

1310

ミリング

粉末の機械的処理に対する一般用語。

例1. 粒子径又は形状の修正。(砕く,固めるなど)

2. よりよく混合する。

3. 他の成分で一つの成分粒子を被覆する。

milling

1311

造粒

流動性の改善を伴った粗い粉末を得るために微粉を凝集させ

る操作。

granulation

1312

スプレードライ

スラリの液滴から液相を急激に蒸発させることによって粉末

を造粒する操作。

spray drying

4

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 粉末の粒子形状

番号

用語

定義

対応英語(参考)

1401

粒形

粉末粒子の外面的な幾何学的形態。

particle shape

1402

針状

針のような形状。(付図2参照)。

acicular

1403

角状

角張った形状又は粗い多面体の形状。(付図3参照)。

angular

1404

樹枝状

枝葉に分かれた形状。(付図4参照)。

dendritic

1405

繊維状

規則的又は不規則的に糸状になっている形状。(付図5参照)。 fibrous

1406

片状

板のような形状。(付図6参照)。

flaky,

flaked

1407

粒状

不規則形状のものでなくほぼ等しい寸法をもつ形状。(付図7

参照)。

granular

1408

不規則形状

対称性がない形状。(付図8参照)。

irregular

1409

涙滴状

丸みを帯びた不規則形状。(付図9参照)。

nodular

1410

球状

ほぼ球に近い形状。(付図10参照)。

spheroidal

5) 粉末の特性,試験方法,試験装置及び結果

番号

用語

定義

対応英語(参考)

1501

安息角

水平面に自由に注いだときに粉末によって形成される山の底

角。

angle of repose

1502

見掛密度

定められた条件下で得られた粉末の単位体積当たりの質量。

(JIS Z 2504参照)

apparent density

1503

バルク密度

定められていない条件下での粉末の単位体積当たりの質量。 bulk density

1504

タップ密度

振動させた容器内の粉末の単位体積当たりの質量。

tap density

1505

圧縮性

加えられた圧力下での粉末の緻密化されやすさ。通常ダイ内で

単一軸に沿って加圧される。圧縮性は要求された密度に必要な

圧力又は所定の圧力で得られた密度で表される。

compressibility

1506

成形性

粉末がある形状に成形され,その形状を保持する能力。成形性

は流動性,圧縮性,圧粉体強さとの関係として表される。

compactibility

1507

ラトラ値

圧粉体をかごの中で繰り返し回転落下させ,その質量減少率で

表す圧粉体のエッジ強さ。

rattler value

1508

圧縮比

充てんされた粉末の体積を圧粉体の体積で除した値。

compression ratio

1509

充てん比

充てんされた粉末の高さを圧粉体の高さで除した値。

fill factor

1510

流動性

空げきを通して流れる場合の粉末の挙動を表す用語。

(JIS Z 2502参照)

flowability

1511

流動時間

ある一定の条件下で,決められた質量の粉末が規定のオリフィ

スから流出するのに要する時間。

(JIS Z 2502参照)

flow time,

flow rate

1512

還元減量

水素気流中で粉末又は圧粉体を加熱した時の質量減少の百分

率。

hydrogen loss

1513

酸素量(水素還元によ

る)

定められた条件下で水素還元によって放出された粉末中の酸

素量。

hydrogen-reducible

oxygen

1514

偏析

混合物の一つ以上の構成部分の不具合な分離。

segregation,

demixing

1515

粒径

単独の粒子の大きさ。粒形が球状のときはその直径で示すが,

非球形のときは測定法によって決められ,方法ごとに異なる値

となる。

粒子径ともいう。

particle diameter

1516

平均粒径

粒径が異なる多数の粒子で構成される粒子群を代表する粒径。 mean particle

diameter

1517

比表面積

粉末の単位質量当たりの表面積。

specific surface area

1518

分級

粒度に従って行う粉末の分別。

classification

5

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1519

粒度

ふるい又は他の適切な方法で測定した個々の粒子の直線的な

大きさ。

particle size

1520

粒度分布

試料粉末を分級し,それぞれの分級物の占める割合をその質

量,個数又は体積の百分率で表したもの。

particle size

distribution

1521

流体分級

流体を媒体として粒子の動きによって行う粉末の分級。

例 空気分級及び液体分級。

elutriation

1522

空気分級

空気流を用いる分級。

air classification

1523

分級物

分級された粉末の個々の部分。

cut,

fraction

1524

ふるい分析

ふるいによる粒度分布測定方法。

sieve analysis,

sieve classification,

screen analysis,

screen classification

1525

沈降

重力,遠心力などの外力を用いて液体に懸濁した粒子を自然落

下させること。

sedimentation

1526

試料抜取器

容器内の粉末から代表するような試料を採取するための器具。

(JIS Z 2503参照)

sample thief

1527

試料分離器

採取した試料を特性を変えずに分割する器具。

(JIS Z 2503参照)

sample splitter

1528

ふるいセット

校正された非磁性金網のセット。

sieve set

1529

流動計

見掛密度及び流動性を測定するために標準化された漏斗と円

筒形コップ。

(JIS Z 2504及びJIS Z 2502参照)

flowmeter

1530

タッピング装置

タップ密度を測定する器具。

tapping apparatus

1531

オーバサイズ

ある定められた粒径より大きい粒子の粉末。

oversize

1532

アンダサイズ

ある定められた粒径より小さい粒子の粉末。

undersize

1533

微粉

ふるい分析で用いられる最小寸法 (45μm) のふるいを通過す

る粉末。

サブシーブ粉 (sub-sieve powder) ともいう。

fine powder,

fines

1534

超微粉

最大寸法1μm以下の粒子からなる粉末。

ultra fine powder

1535

オーバサイズ粒子

定められた粒度より大きい粒子。

oversize article

1536

アンダサイズ粒子

定められた粒度より小さい粒子。

undersize particle

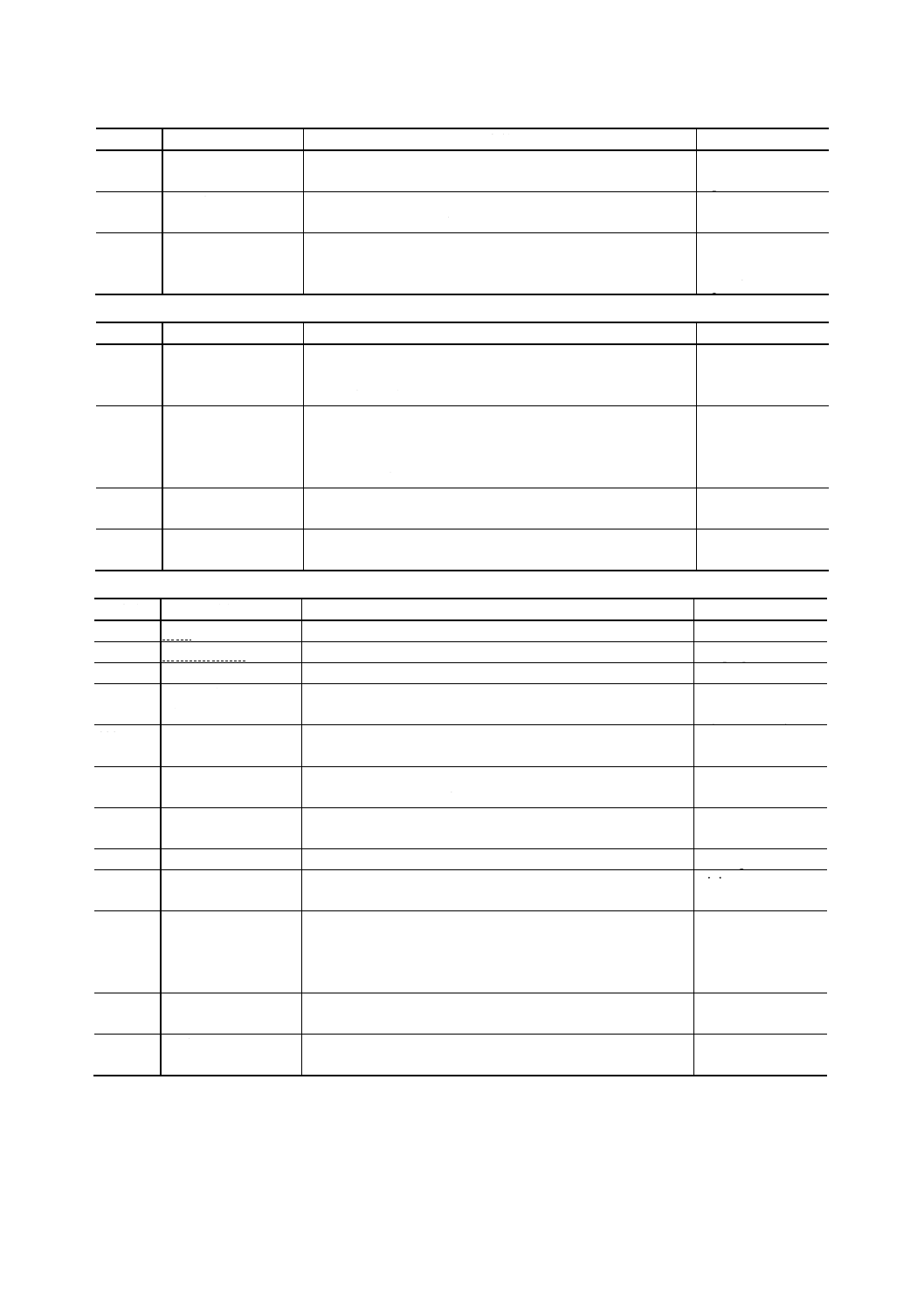

b) フォーミング

番号

用語

定義

対応英語(参考)

2001

フォーミング

粉末に所定の形状及び寸法を与える作業の総称。

forming

2002

緻密化

粉末又は圧粉体の密度をあげる方法。

consolidation,

densification

2003

成形

粉末を圧縮することによって所定の形状及び寸法を与える方

法。

pressing,

compacting

2004

圧粉体

粉末を成形したままのもの。

compact,

green,

green compact

2005

ブランク

後加工を受ける前の圧粉体,予備焼結体又は焼結体。

blank

2006

複合圧粉体

異種金属や合金の二層以上密着した圧粉体。

composite compact,

compund compact

2007

プリフォーム

塑性加工又は形状変更を伴う高密度化加工のためのブランク。

プレフォームともいう。

preform

2008

スケルトン

溶侵前の圧粉体又は焼結体。

skeleton

6

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 粉末の成形方法

番号

用語

定義

対応英語(参考)

2101

冷間成形

室温において,一般に単軸で粉末を成形する方法。

cold pressing

2102

温間成形

室温と密度上昇が認められるような拡散を生じる温度の間で,

一般に単軸で粉末を成形する方法。

warm pressing

2103

ホットプレス法

拡散や塑性変形が活性化する程度の高い温度で,粉末又は圧粉

体を圧縮する方法。

hot pressing

2104

単軸成形

粉末を単一軸に沿った加圧力によって成形する方法。

uniaxial pressing

2105

片押成形

一方向から単軸成形する方法。

single-action

pressing

2106

両押成形

向かい合う二方向から単軸成形する方法。

double-action

pressing

2107

多数個成形

別々のダイキャビティで,二つ以上の圧粉体を同時に成形する

方法。

multiple pressing

2108

アイソスタティック

成形

粉末を全方向からほぼ等しい圧力で成形する方法。圧粉体又は

焼結体に適用する場合を含む。

静水圧成形ともいう。

isostatic pressing,

I. P.

2109

コールドアイソスタ

ティック成形

冷間で行うアイソスタティック成形。

冷間静水圧成形又はシップともいう。

cold isostatic

pressing,

CIP

2110

ウエットバッグ成形 粉末又は圧粉体を入れた柔軟性のある型を,圧力を伝達する媒

体に浸せき(漬)するコールドアイソスタティック成形。

wet-bag isostatic

pressing

2111

ドライバッグ成形

圧力容器の中に強固に据えつけられた柔軟性のある型に,粉末

又は圧粉体を入れるコールドアイソスタティック成形。

dry-bag isostatic

pressing

2112

ホットアイソスタテ

ィック成型

熱間で行うアイソスタティック成形。

熱間静水圧成形又はヒップともいう。

hot isostatic

pressing,

HIP

2113

カプセル充てん

粉末,圧粉体又は予備焼結体の薄肉容器の中への封入。

encapsulation

2114

キャニング

熱間加工のための金属容器に行うカプセル充てん。

キャンニングともいう。

canning

2115

MIM(ミム)

バインダと金属粉末の混合物をモールド内に射出して成形す

る方法。

金属粉末射出成形,金属射出成形ともいう。

metal injection

moulding

(molding) ,

MIM

2116

粉末圧延

粉末を一対の回転しているロール間に入れ,連続した圧延材に

する方法。

powder rolling

2117

振動成形

振動する一つ又は複数のパンチを用いて,粉末を成形する方

法。

vibration-assisted

compaction

2118

爆発成形

爆発波による高エネルギー成形。

explosive compaction

2119

スプレーフォーミン

グ

溶解又は半凝固の流れを噴霧し,凝固する前にベース材に衝突

させ,固形物を製造する方法。

continuous-spray

deposition,

spray forming

2120

シェーピング

超硬合金工業において,本焼結前に最終形状を形成する方法。 shaping

2121

押出し成形

押出しによって粉末と結合材とを混合したものをフォーミン

グする方法。

plasticized-powder

extrusion

2) 成形条件

番号

用語

定義

対応英語(参考)

2201

充てん量

ダイに入れる粉末の量。体積又は質量で定める。

fill

2202

充てん

ダイに粉末を入れる工程。

filling

2203

体積充てん

充てん深さを設定して行う充てん。

volume filling

7

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2204

重量充てん

質量を設定して行う充てん。

weight filling

2205

振動充てん

振動させてモールド又はダイに粉末を充てんする方法。

vibration-assisted

filling

2206

オーバフィルシステ

ム

あらかじめ充てん深さを大きくとって充てんし,フィーダの後

退前に所定の充てん深さになるようにダイ又は下パンチを移

動して余分な粉末をフィーダ内に押し戻す充てん方法。

overfill system

2207

アンダフィルシステ

ム

所定の充てんとフィーダの移動終了後,ダイを上昇又は下パン

チを下降させ,ダイ上面から粉末を沈める充てん方法。

underfill system

2208

充てん位置

ダイキャビティに必要な量の粉末を取り入れられるツールセ

ットの位置。

fill position

2209

充てん深さ

ツールセットへの充てん位置での,下パンチ表面とダイ上面と

の間の距離。

fill height

2210

充てん体積

充てん位置での,ダイキャビティの体積。

fill volume

2211

ブリッジング

粒子の押し合いや絡み合いによって,粉末中に異常に大きな空

げきが形成された状態。

bridging

2212

成形圧力

パンチと接触する投影面積で定まる単位面積当たりの加圧力。 compacting pressure

2213

加圧保持時間

圧粉体に一定の圧力を加える時間。

dwell time

2214

抜出し

成形又は再圧縮終了後,圧粉体又は再圧体をダイから抜き出す

工程。

押出しともいう。

ejection process,

ejection

2215

ウイズドロアル法

圧粉体を解放するまで,固定された下パンチを越えてダイが下

降する方法。

備考 従来日本では“下パンチを固定し,加圧時を含めて

ダイを強制的に下降させて行う両押し成形法の総

称”とされていた。

withdrawal process

2216

ウイズドロアルポジ

ション

ウイズドロアル法の終了した時のツールセットの位置。

withdrawal position

2217

ホールドダウン圧力 ウイズドロアル又は抜出しの間,上下パンチ間に圧粉体を保持

する圧力。

counter-pressure,

top-punch

hold-down

pressure

3) ツール及びアダプタ

番号

用語

定義

対応英語(参考)

2301

ツールセット

成形又は再圧縮の工程で,所定の粉末製品を製造するために使

用される加工工具の総称。

備考 ダイセットは,ダイ,パンチ,コアロッドを含むが,

複数の製品に共通して使用されるプレスの附属品は

含まない。

tool set

2302

アダプタ

ツールセットの一部で,金型をツールホルダの適切な位置に保

持するための工具の総称。金型の押さえ,受け板などがある。

adaptor

2303

金型

ツールセットの一部で,ダイ,パンチ及びコアロッドの一式。 die assembly,

die ass'y,

tooling

2304

ダイ

金型の構成要素の一つで,その中で粉末を圧縮又は焼結体を再

圧縮するもの。

die

2305

コアロッド

金型の構成要素の一つで,圧粉体又は焼結体の成形方向の内側

形状を形造るもの。

core rod

2306

モールド

金型以外のフオーミング用の型の総称。ルース粉焼結,MIM,

アイソスタティック成形などに用いる。

mould,

mold

8

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2307

フィーダ

プレスサイクルと連動して,自動的に粉末をダイキャビティに

供給する容器。

feeder,

feed shoe

2308

下部ラム

下方にあるラム。下パンチ又はツールホルダを往復運動させ,

加圧又は抜き出しするもの。

lower ram

2309

上部ラム

上方にあるラム。上パンチを往復運動させ,加圧するもの。 upper ram

2310

パンチ

金型の構成要素の一つで,粉末又は焼結体に直接圧力を加える

ための工具。

punch

2311

分割パンチ

2段以上の成形をするときに,異なる充てん深さと成形高さを

与えるために用いられるパンチセット。

segmented punch

2312

エジェクタ

圧粉体をダイから抜き出すために使用するプレスの構成部品。 ejector

2313

複式ツールアダプタ 分割した下パンチを調整できるプレートを保持するためのツ

ールアダプタ。

multiple-tool

adaptor

2314

バックリリーフ

抜出し方向にダイが寸法上変形する動き。

back relief

2315

多数個取り金型

1回の圧縮操作で2個以上の圧粉体を造るツールセット。

multiple-die set

2316

フローティングダイ 両押成形のために,圧縮方向に自由に動くことができるダイ。

備考 一般に,ダイはばね,空気圧などで保持されている。

floating die

2317

スプリットダイ

圧粉体を取り出すために二つ以上に分割してあるダイ。

split die

2318

サンドイッチダイ

圧縮方向に対して垂直な平円板からなるスプリットダイ。 sandwich die

2319

セグメントダイ

数個に区分したものをボルスタ又は焼きばめリングによって

組み合わせて造ったダイ。

segmented die

4) 圧粉体の特性

番号

用語

定義

対応英語(参考)

2401

圧粉密度

圧粉体の単位体積当たりの質量。

green density

2402

圧粉体強さ

圧粉体の機械的強さ。

備考 圧環強さ又は抵抗強さで評価される。

green strength

2403

エッジ強さ

圧粉体のエッジにおける破壊に対する強さ。

備考 日本ではラトラ値で評価される。

edge strength

2404

ニュートラルゾーン 相対するパンチから伝達される圧力が圧粉体の内部で平衡す

る区域で,密度分布上最も低い値となる層。

neutral zone

2405

圧縮割れ

成形工程中に圧粉体に発生した割れ。

pressing crack

2406

ラミネーション

圧粉体又は焼結体内に生じた層状の欠陥。

lamination

2407

スプリングパック

ダイから抜き出した後の圧粉体の寸法の増加。

spring back

c) 焼結

番号

用語

定義

対応英語(参考)

3001

焼結

粉末又は圧粉体の粒子をや(冶)金学的に結合させ強度を増す

ために,主成分の融点より低い温度で粉末又は圧粉体を加熱処

理する工程。

sinterring

3002

パッキング材

予備焼結又は焼結の際,圧粉体の周囲に詰め込む材料。

packing material

3003

ゲツタ

焼結雰囲気中の,製品に有害な元素や化合物を吸収又は化学的

に変化させる材料。

getter

3004

ボート

焼結の際,圧粉体などを入れる箱形の容器。

boat

3005

トレイ

焼結の際,圧粉体などを載せる皿形の容器。

tray

3006

造孔材

混合粉に含まれる添加剤で,焼結時に揮発し,最終部品に所定

の気孔を生じさせるもの。

pore-forming

material

9

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 焼結工程

番号

用語

定義

対応英語(参考)

3101

予備焼結

最終の焼結をする前に,圧粉体の取扱い及び加工を容易にする

ために低い温度で行う予備的焼結。

presintering

3102

再焼結

焼結体の性質を改善する目的又は所定の寸法を得るために焼

結体を再度焼結する工程。ただし,予備焼結体の焼結は再焼結

とはいわない。

resintering

3103

連続焼結

脱ろう・予熱部,加熱部及び冷却部をもつ焼結炉を用いて,材

料を連続的に焼結する方法。

continuous sintering

3104

バッチ焼結

バッチ固定で,所定の予熱,加熱及び冷却サイクルの温度制御

されている炉を用いて,1回分の材料を焼結する方法。

batch sintering

3105

活性化焼結

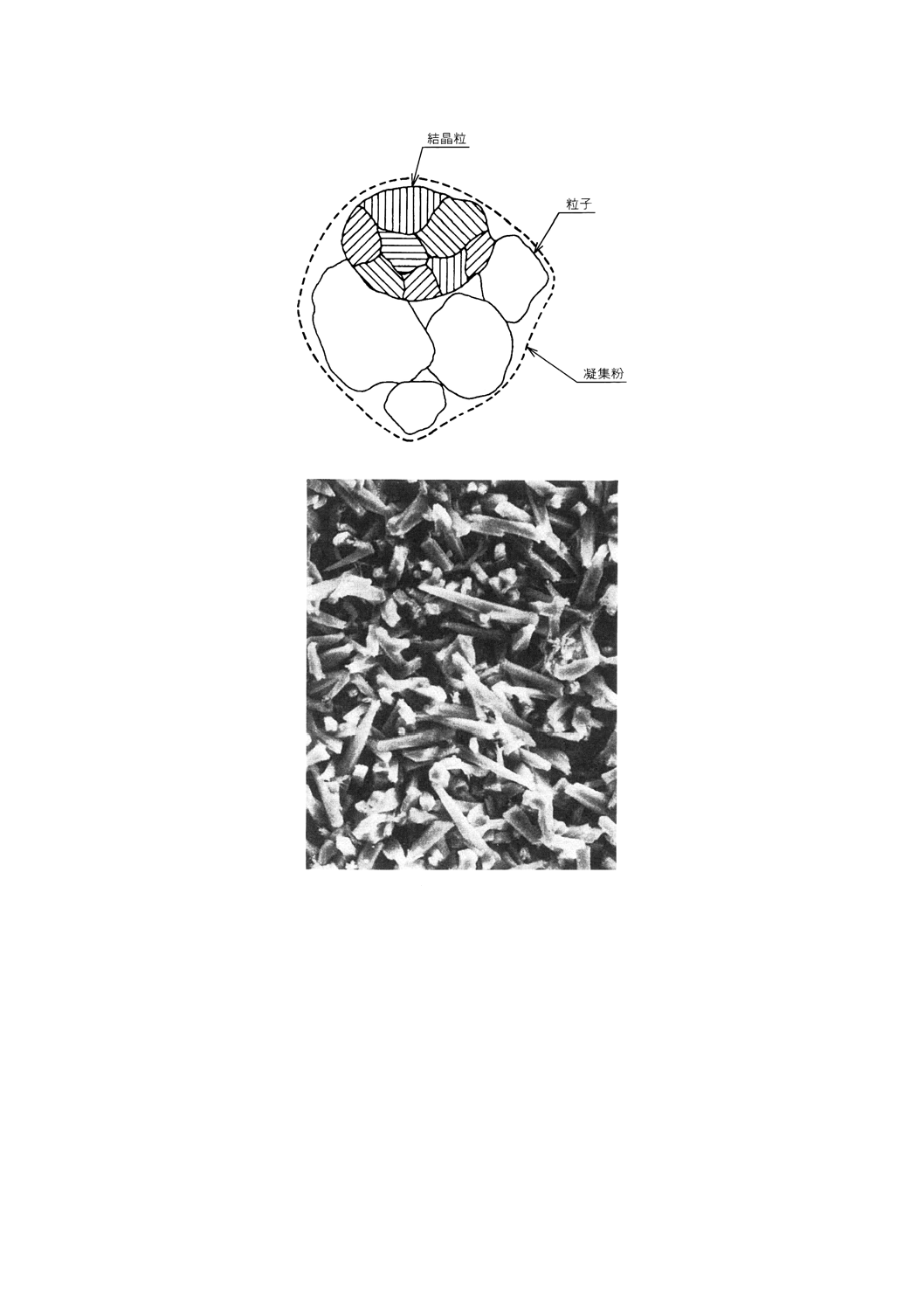

粉末又は焼結雰囲気に焼結を促進させる成分を添加して行う

焼結。

activated sintering

3106

加圧焼結

粉末又は圧粉体を加圧しながら行う焼結。

pressure sintering

3107

ガス圧焼結

粉末や(冶)金部品の残留気孔を減少させるために,ホットア

イソスタティック法でガスを用いて加圧焼結する方法。

gas pressure

sintering

3108

ルース粉焼結

成形されていない粉末の焼結。

loose-powder

sintering,

gravity sintering

3109

反応焼結

二種類以上の成分粉末を焼結過程中に反応させる焼結。焼結雰

囲気と粉末を反応させる焼結を含む。

reaction sintering

3110

液相焼結

二種類以上の成分を含む混合粉又は圧粉体の焼結過程中に液

相を発生させる焼結。

liquid-phase

sintering

3111

固相焼結

液相を発生させずに行う粉末又は圧粉体の焼結。

solid-phase

sintering

3112

直接焼結

誘導加熱,通電加熱などによって,焼結に必要な熱を直接被焼

結体に発生させて行う焼結。

direct sintering

3113

オーバシンタリング 特性が低下するような極端な高温,長時間の焼結。

oversintering

3114

アンダシンタリング 特性が得られないような極端な低温,短時間の焼結。

undersintering

3115

溶浸

焼結体又は圧粉体の気孔を融点の低い金属又は合金で満たす

方法。

備考 溶浸は,焼結と組み合わせたり又は別の工程として

も実施できる。

infiltration

3116

バインダ除去

金属射出成形部品から熱的又は化学的手段でバインダを除去

する方法。

binder removal

3117

脱ろう

圧粉体に含まれる結合剤又はワックスその他の潤滑剤を溶剤

で溶出するか若しくは加熱によって除去する方法。

dewaxing

3118

バーンオフ

加熱によって行う脱ろう。

burn-off

3119

急速バーンオフ

焼結炉において,独立したゾーンで急速に有機添加物を脱ろう

する方法。通常は,酸化性雰囲気で行われる。

rapid burn-off

3120

炭化

超硬合金において,炭素と金属又は炭素と金属酸化物との反応

によって炭化物を生成させる方法。

carburizing

2) 焼結条件及び焼結炉

番号

用語

定義

対応英語(参考)

3201

焼結温度

焼結が行われる温度。

sintering

temperature

3202

焼結時間

粉末又は圧粉体が焼結温度に保持されている時間。

sintering time

3203

焼結雰囲気

焼結の際に用いる炉内の雰囲気。

sintering

atmosphere

3204

焼結炉

粉末や(冶)金部品を焼結するための炉の総称。

sintering furnace

10

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3205

真空炉

焼結雰囲気として部分真空又は高真空で操作できる炉。

vacum furnace

3206

連続炉

炉内で圧粉体を連続的に搬送できる炉。

continuous furnace

3207

バッチ炉

連続搬送部分がなく,独立したバッチで焼結するように設計さ

れた炉。

batch furnace

3208

メッシュベルト炉

メッシュベルトによって連続搬送できる,通常マッフルで保護

された炉。

mesh belt furnace

3209

ウォーキングビーム

炉

ウォーキングビームによって,焼結トレイを送りながら連続焼

結できる炉。

walking-beam

furnace

3210

プッシャ炉

プッシャによって,焼結トレイを送りながら連続焼結できる炉。

pusher furnace

3) 焼結現象

番号

用語

定義

対応英語(参考)

3301

ネック形成

焼結中に粒子間の結合が進みネック状のくびれた結合部を形

成する現象。

neck formation

3302

膨れ

ガスの発生によって焼結体の表面に水泡状の盛り上がりが生

じた状態。

blistering

3303

焼結肌あれ

膨れの破裂や化学反応によって焼結体の表面にざらつきが生

じた状態。

popcorning

3304

スウェッティング

焼結又は熱処理中に液相成分が焼結体の表面にしみ出る状態。

しみ出しともいう。

sweating

3305

焼結ひずみ

焼結によって生じる焼結体のゆがみ。

warpage

3306

焼結割れ

焼結によって生じた焼結体の割れ。

sintering crack

3307

膨張

焼結によって生じる圧粉体の寸法の増加。

焼結膨らみともいう。

growth

3308

収縮

焼結によって生じる圧粉体の寸法の減少。

焼結縮みともいう。

shrinkage

3309

焼結肌

焼結によって生じる内部と異なる特性をもつ焼結体の表面層。 sintered skin

4) 焼結部品の特性

番号

用語

定義

対応英語(参考)

3401

焼結体

粉末又は圧粉体を焼結したもの。

sintered object,

sintered body

3402

結合相

多元系焼結材料において,他の相を結合している相。

binder phase

3403

結合金属

多元系焼結材料において,他の相よりも融点が低い結合金属

相。

binder metal

3404

マトリックス金属相 焼結材料において,気孔又は他の成分粒子をその中に包含して

基盤となる連続金属相。

マトリックスともいう。

metallic matrix

phase

3405

密度

質量を体積で除した値。通常,その体積には材料内部の空げき

の体積を含める。

(JIS Z 2501参照)

density

3406

焼結密度

焼結体の単位体積当たりの質量。

sintered density

3407

相対密度

多孔質体の密度とそれと同一組成の材料の気孔のない状態に

おける密度との比。通常百分率で表す。

密度比ともいう。

relative density

3408

固相密度

多孔質材料の気孔を除いた部分の密度。

理論密度ともいう。

solid density

3409

密度分布

圧粉体又は焼結体の内部における部分的な密度の違いを数値

で示したもの。

density distribution

3410

圧環強さ

圧環荷重から一定の方法で求められる円筒状焼結体又は圧粉

体の強さ。

radial crushing

strength

11

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

(JIS Z 2507参照)

3411

圧環荷重

円筒形の焼結体又は圧粉体を軸に平行な二面で圧縮して割れ

が生じ始めたときの荷重。

radial crushing load

3412

気孔

粒子の内部若しくは材料の内部に本来存在する空げき又は後

で生じた空げき。

pore

3413

開放気孔

表面に通じている気孔。

open pore

3414

表面多孔性

焼結体の表面に露出している気孔の多さ。

surface porosity

3415

閉鎖気孔

表面に通じていない気孔。

closed pore

3416

通気孔

流体が透過することができる多孔質体の気孔。

permeable pore

3417

通気性

焼結体中の通気孔を通じて流体が流れるときの流体の流れや

すさ。

permeability

3418

連結孔

互いに連結している気孔。

communicating pore,

interconnected

porosity

3419

気孔率

多孔質体の総体積に対するすべての気孔の体積の割合。通常百

分率で表す。

多孔率ともいう。

porosity

3420

開放気孔率

多孔質体の総体積に対する開放気孔の体積の割合。通常百分率

で表す。

(JIS Z 2501参照)

open porosity

3421

閉鎖気孔率

多孔質体の総体積に対する閉鎖気孔の体積の割合。通常百分率

で表す。

closed porosity

3422

拡散気孔

拡散現象が作用して構成された気孔。

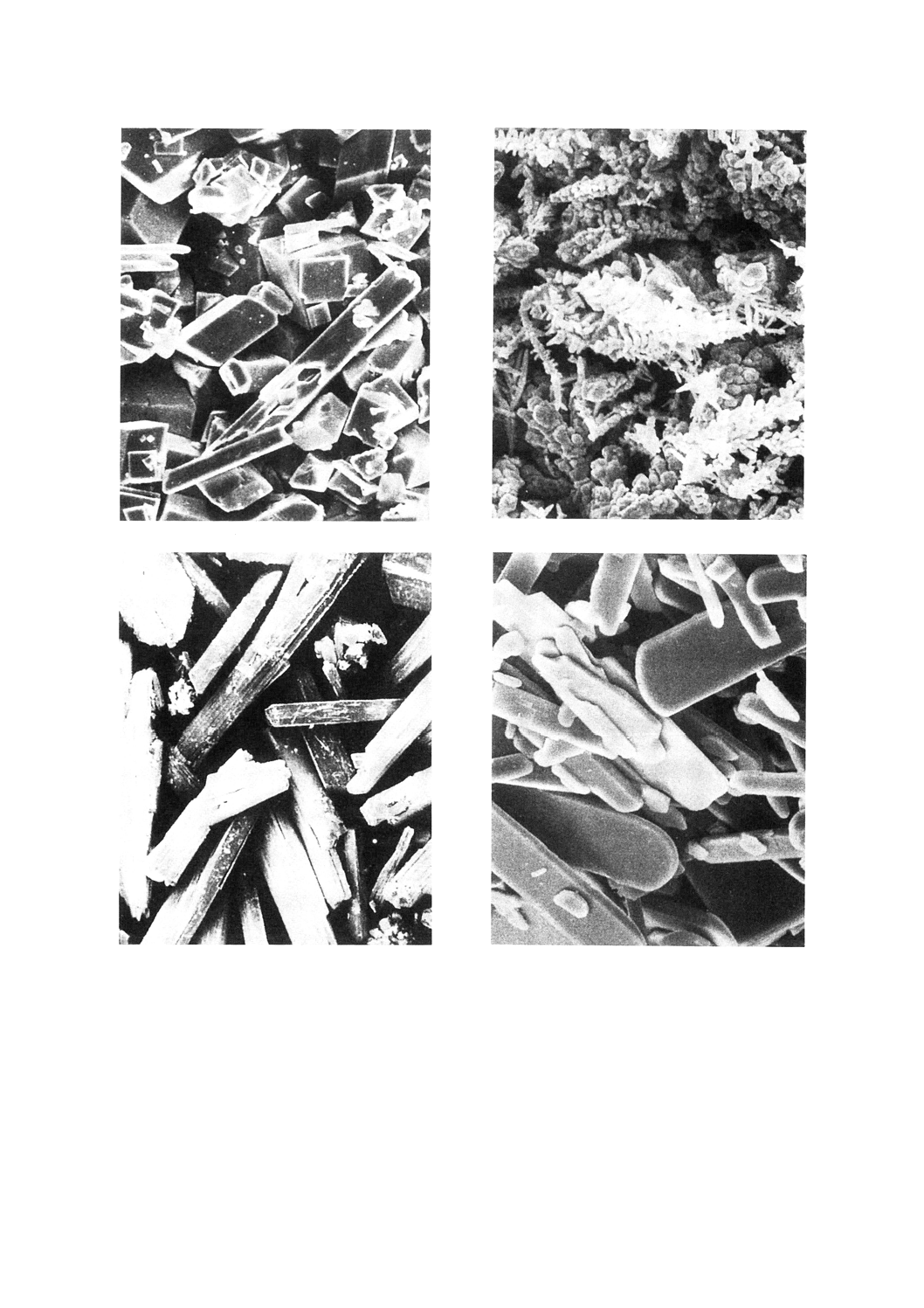

(カーケンドル効果:Kirkendall effect)

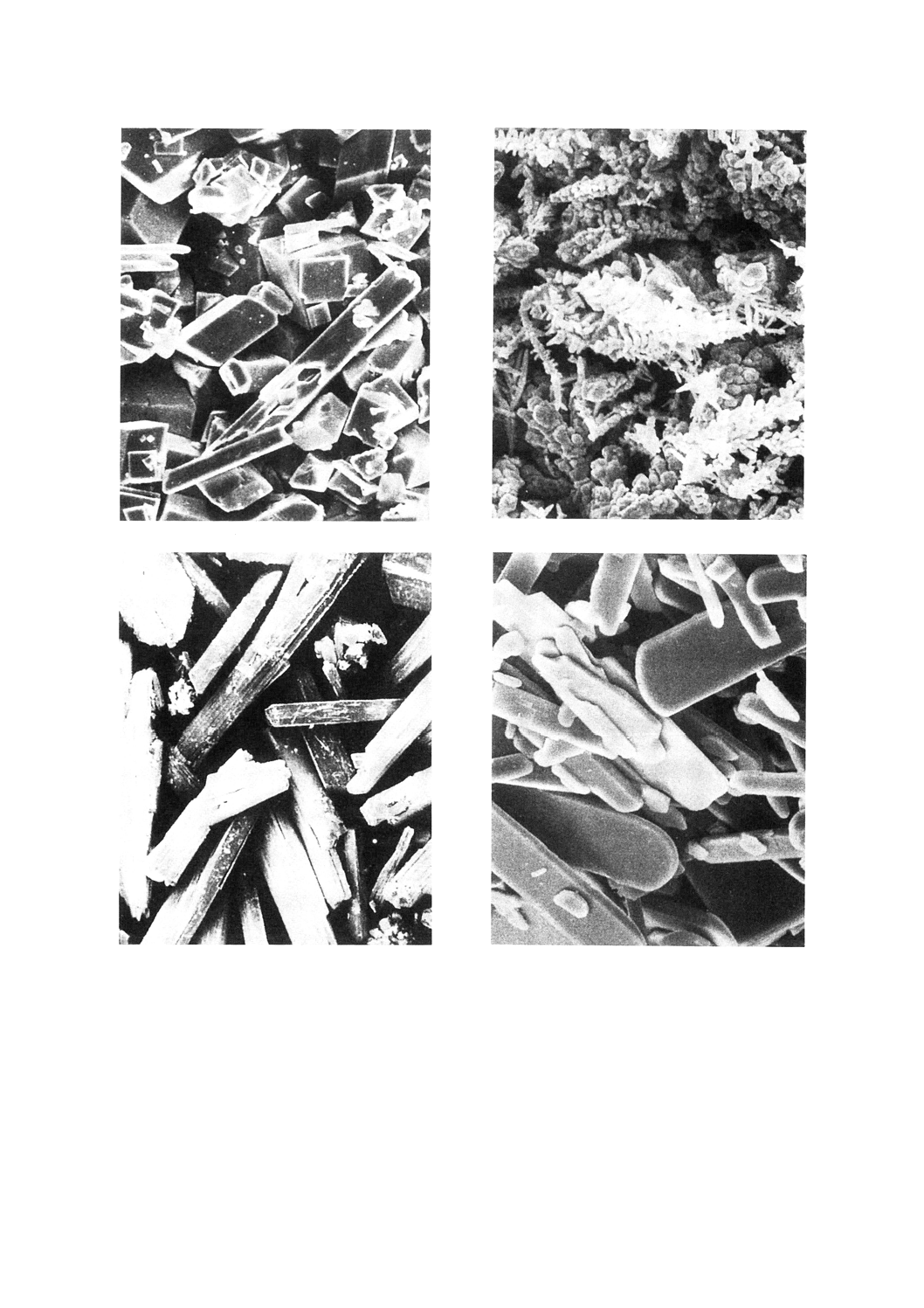

diffusion porosity

3423

流出孔

焼結中に低融点成分の粒子が溶融し周囲に流出することによ

って生じる気孔。

melt-off pore

3424

気孔組織

気孔形状,寸法及び気孔分布によって特徴が示される材料内の

気孔構造。

porosity structure

3425

気孔寸法

幾何学的分析又は物理試験によって決定された気孔の寸法。 pore size

3426

気孔寸法分布

材料内部にある気孔の大きさを区分された寸法ごとの個数又

は体積の百分率で表したもの。

pore size

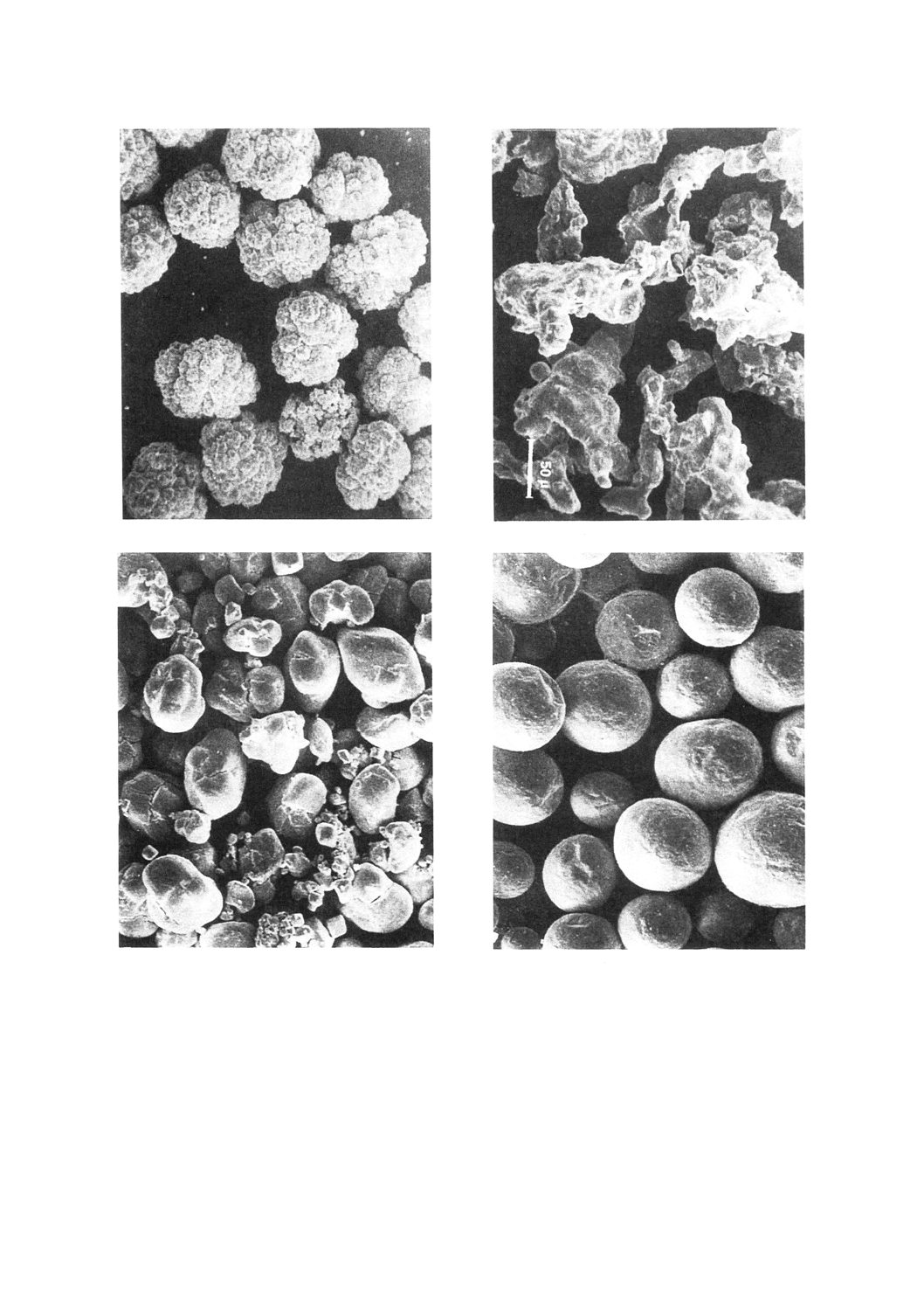

distribution

3427

A−気孔

超硬合金で10μmより小さい気孔。

A-pores

3428

B−気孔

超硬合金で10μmから25μmの気孔。

B-pores

3429

C−遊離炭素

超硬合金において,材料の金属組織観察のための前処理中に黒

鉛が脱落して気孔が固まった形になったもの。

C-uncombined

carbon

3430

気泡点圧力

初期気泡が液相飽和域を通り過ぎるために必要な最小圧力。

備考 主に最大気孔に作用するものである。

bubble-point

pressure

3431

含油率

含油した焼結体中に含まれる油量を容積百分率で表したもの。

(JIS Z 2501参照)

oil content

3432

通気度

規定の条件下で測定した,単位時間当たりに多孔質体を通過す

る液体又はガスの量。

fluid permeability

3433

見掛硬さ

気孔の影響を含んだ焼結材料の硬さ。

apparent hardness

3434

固相硬さ

気孔の影響を受けないような条件下で測定した焼結材料の固

相部分の硬さ。

マトリックス硬さともいう。

solid hardness

3435

寸法変化

焼結によって生じる圧粉体寸法の増減。

dimensional change

3436

酸化物ネットワーク 旧粉末粒界に沿った連続又は不連続な酸化物。

oxide network

3437

表面指状酸化物

部品の表面から内部に向かって旧粉末粒界に沿っている酸化

物。回転タンブリングのような物理的方法でしか除去できな

い。

surface finger

oxide

12

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

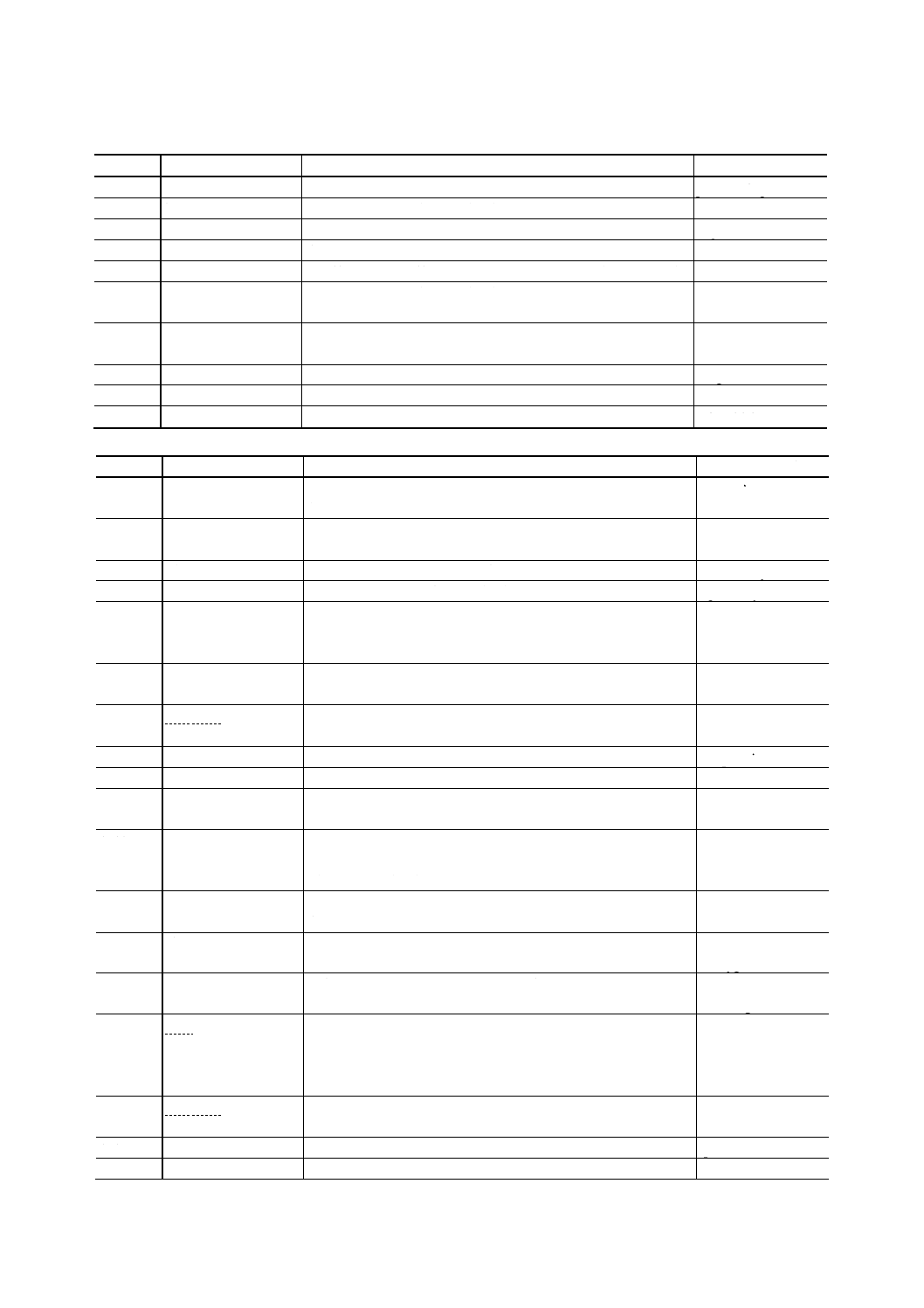

d) 焼結後の処理(後処理)

番号

用語

定義

対応英語(参考)

4001

再圧縮

主として物理的性質を改善する目的で焼結体を再び圧縮する

工程。

広義には,サイジング及びコイニングを含む。

re-pressing

4002

サイジング

所定の寸法を得るために行う再圧縮。

sizing

4003

コイニング

所定の表面形状を得るために行う再圧縮。

coining

4004

再圧体

焼結体を再圧縮したも。

repressed compact

4005

粉末鍛造

鍛造によってプリフォームに形状の変化を伴う高密度化加工

を行う方法。

power forging

4006

焼結鍛造

焼結体をプリフォームとして用いる粉末鍛造。

sinter forging

4007

熱間再圧縮

熱間で所定の寸法を得るために行う再圧縮。主に加圧方向の寸

法が変わる。

hot re-pressing

4008

含浸

焼結体の気孔の中に油,ワックス,樹脂などを満たす方法。 impregnation

4009

含油

焼結体の気孔の中に油を含浸する方法。

oil impregnation

4010

水蒸気処理

鉄系焼結材料を過熱水蒸気中で加熱し,開放気孔を含む全表面

に四三酸化鉄の被膜を形成させる方法。

steam treatment

4011

溶浸体

溶浸された焼結体。

infiltrated body

4012

溶浸材

スケルトンの気孔に溶浸される金属又は合金。

infiltrant

e) 粉末や(冶)金材料

1) 材料関連用語

番号

用語

定義

対応英語(参考)

5101

焼結材料

製造する過程で粉末又は圧粉体の焼結を行った材料。

sintered material

5102

粉末や(冶)金材料 金属粉(非金属粉を配合する場合を含む。)を用いた焼結材料。

焼結金属材料又は焼結合金材料ともいう。

powder metallurgical

material,

PM (P/M) material

5103

焼結鉄

合金元素を加えない鉄の粉末や(冶)金材料。

sintered iron

5104

焼結鉄合金

鉄に炭素以外の合金元素を加えた粉末や金材料。

sintered iron alloy

5105

焼結鋼

鉄に炭素又は炭素とそれ以外の合金元素を加えた粉末や金材

料。

前者を焼結炭素鋼,後者を焼結合金鋼という。

sintered steel

5106

超硬合金

高融点金属の炭化物を主成分とする耐摩耗性の優れた高い硬

さの粉末や金材料。

hardmetal,

cemented carbide

5107

重合金

密度が16.5g/cm3以上の粉末や金材料。例えば,ニッケル,銅

を含むタングステン合金。

heavy metal

5108

分散強化合金

金属マトリックス相に微細な他の金属相又は非金属相が分散

している熱間強度の優れた粉末や金材料。

dispersion-

strengthened

material

5109

サーメット

セラミック質の非金属を金属相で結合した耐摩耗性,耐酸化性

の優れた粉末や金材料。

cermet

5110

焼結金属マトリック

ス複合材料

金属のマトリックスとマトリックスに溶解しない分散第2相

及び他の分散相からなる焼結材料。

sintered

metal-matrix

composite,

MMC

5111

焼結高融点金属

粉末や金法で造ったタングステン,モリブデン,タンタル,レ

ニウムなどの高融点金属及びその合金の総称。

sintered refractory

metal

5112

焼結多層材料

成分を異にする二つ以上の層からなる粉末や金材料。

sintered multi-layer

material

5113

焼結複合材料

焼結によって相互にほとんど化学的変化を生じない成分粉末

を用いた粉末や金材料。

sintered composite

material

13

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 応用製品関連用語

番号

用語

定義

対応英語(参考)

5201

焼結部品

圧粉体が寸法精度を維持した状態で焼結された部品。

sintered part

5202

焼結製品

焼結材料からなる製品。

sintered product

5203

粉末や(冶)金製品 粉末や(冶)金材料からなる製品。焼結金属製品又は焼結合金

製品ともいう。

powder metallurgical

product,

PM (P/M) product

5204

焼結機械部品

機械の構成部品として用いる粉末や金製品。

sintered structural

part,

sintered machine

part

5205

焼結含油軸受

軸受として用いる開放気孔に潤滑油を満たした粉末や金製品。 oil-impregnated

sintered bearing

oil-retaining

bearing

5206

焼結フィルタ

ろ過材として用いる多孔質な粉末や金製品。

sintered filter,

sintered metal

filter

5207

焼結磁性部品

磁気的特性を満たした焼結部品。

sintered magnetic

part

5208

焼結磁石

永久磁石として用いる硬質磁性の粉末や金製品。

sintered (hard)

magnet

5209

焼結軟磁性部品

磁心などに用いる軟質磁性の粉末や金製品。

sintered soft

magnetic part

5210

圧粉磁心

軟質磁性の金属又は合金の粉末表面に電気絶縁皮膜を施し,こ

れを成形して造った磁心。

powder magnetic

core

5211

焼結摩擦材

摩擦材として用いる摩擦係数の高い粉末や金製品。

sintered friction

material

5212

焼結電気接点

電気接点として用いる耐アーク消耗性及び耐溶着性の優れた

粉末や金製品。

sintered electric

contact

5213

焼結すり板

パンタグラフ集電子用すり板として用いる導電性及び摩耗特

性の優れた粉末や金製品。

sintered contact

strip

5214

焼結集電ブラシ

電気機器用ブラシとして用いる銅及び炭素を主成分とする粉

末や金製品。

sintered electric

brush

5215

超硬工具

超硬合金を用いた工具の総称。

hardmetal tool,

cemented carbide

tool

5216

サーメット工具

サーメットを用いた工具の総称。

cermet tool

5217

焼結高速度鋼工具

高速度工具鋼に相当する組成の合金粉を原料とする緻密な焼

結鋼を用いた工具の総称。

粉末ハイス工具ともいう。

sintered high speed

steel tool

5218

金属複合ダイヤモン

ド工具

マトリックス金属中にダイヤモンド粉末粒子を分散させた工

具。

metal bonded

diamond tool

14

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

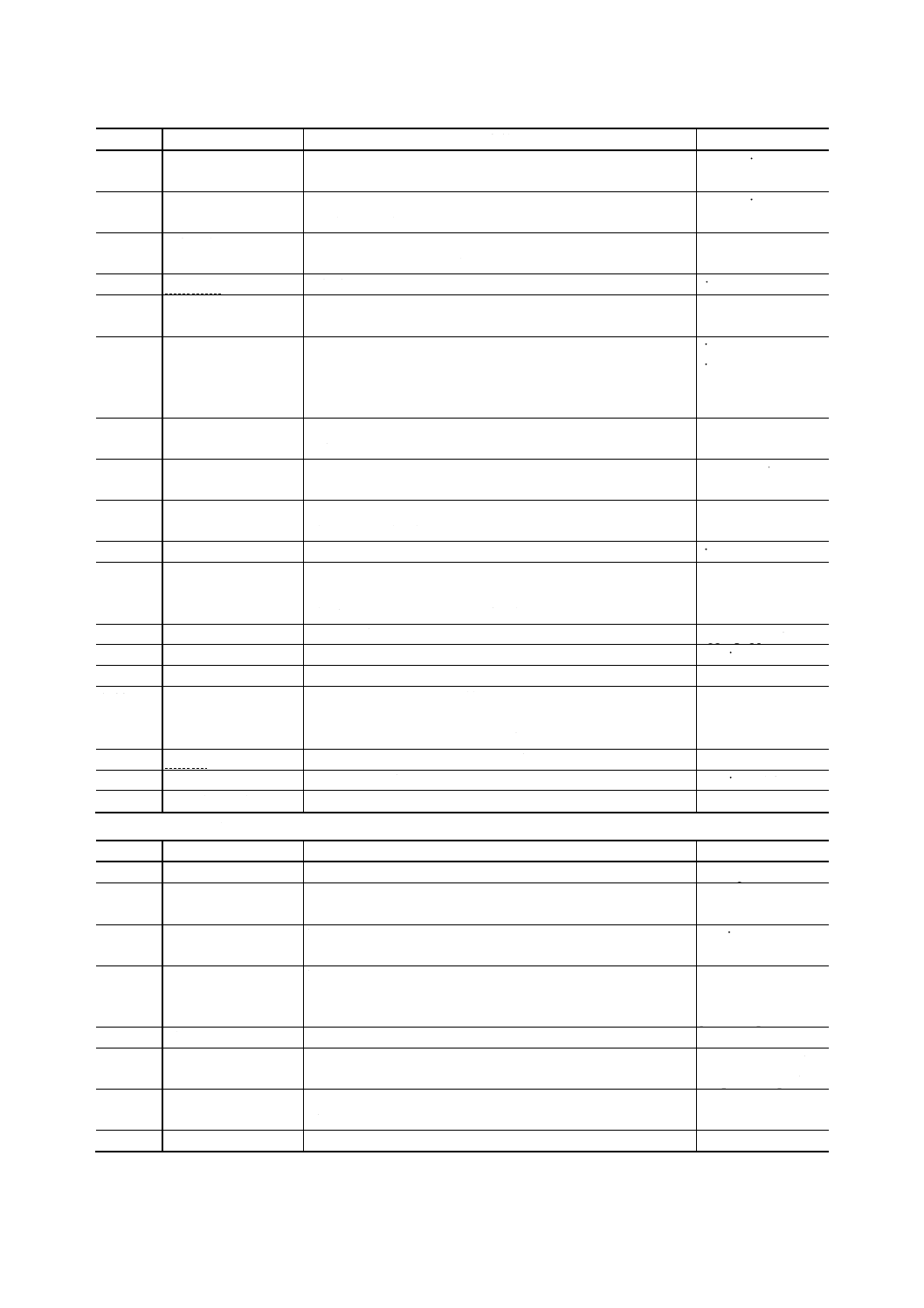

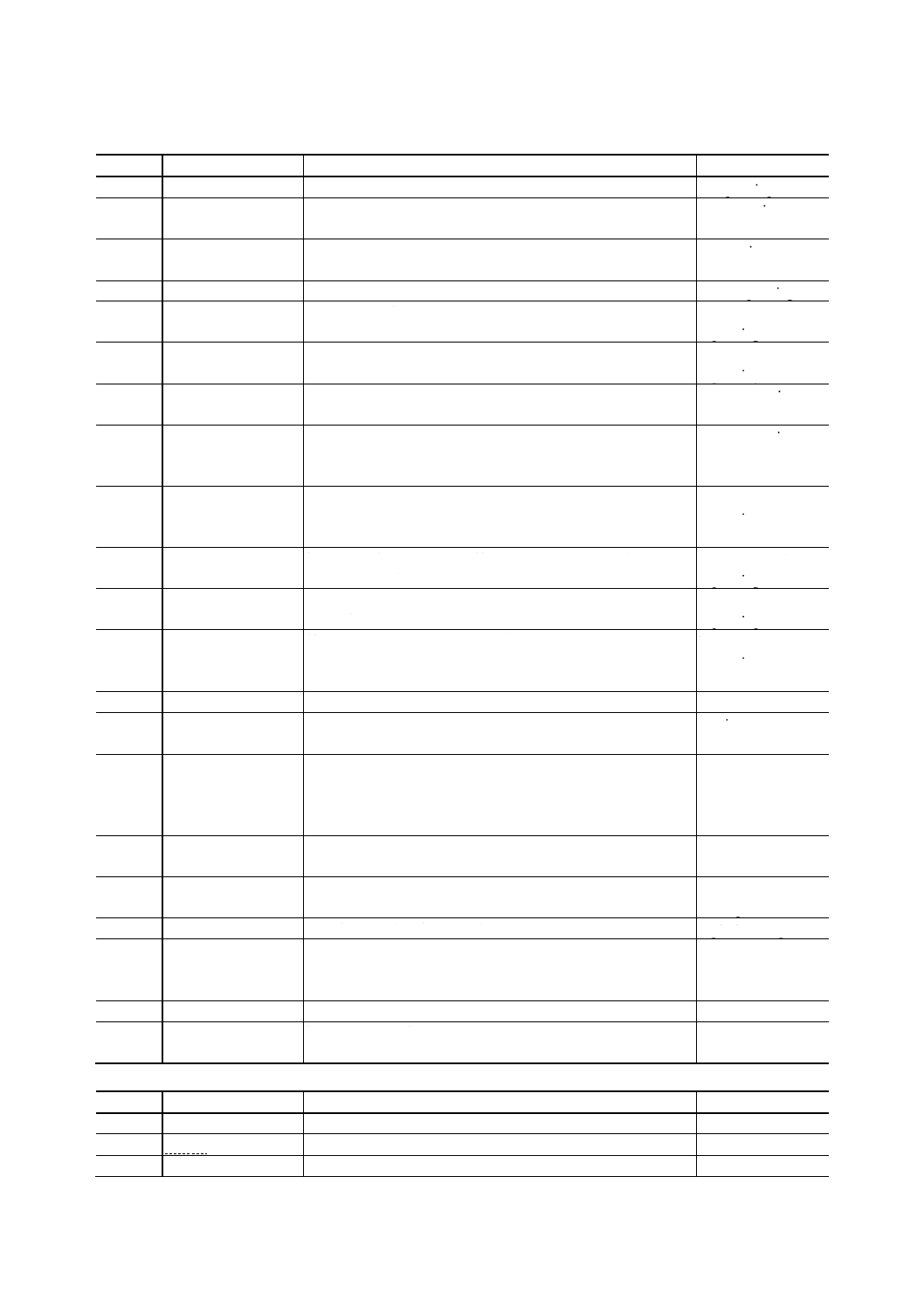

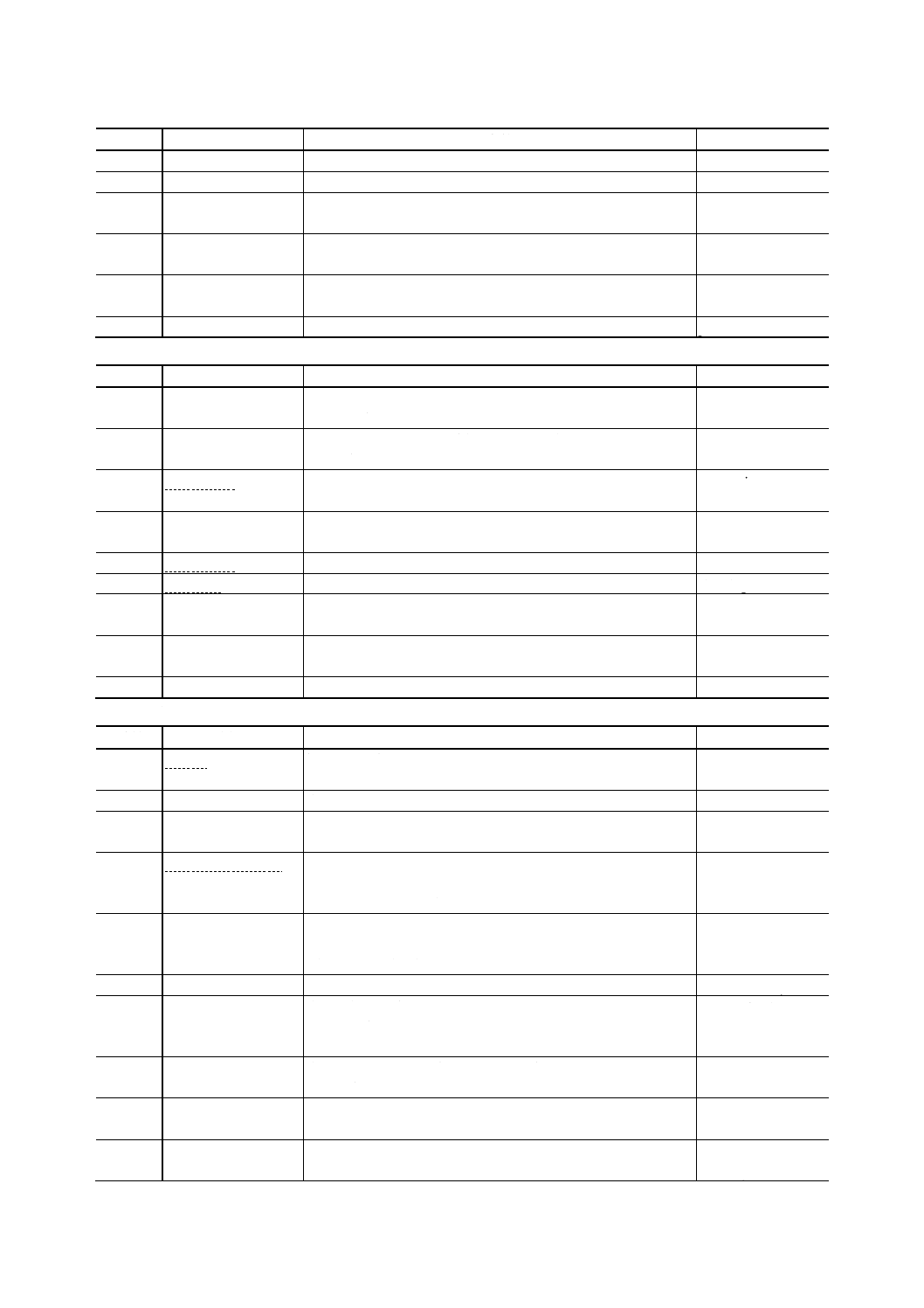

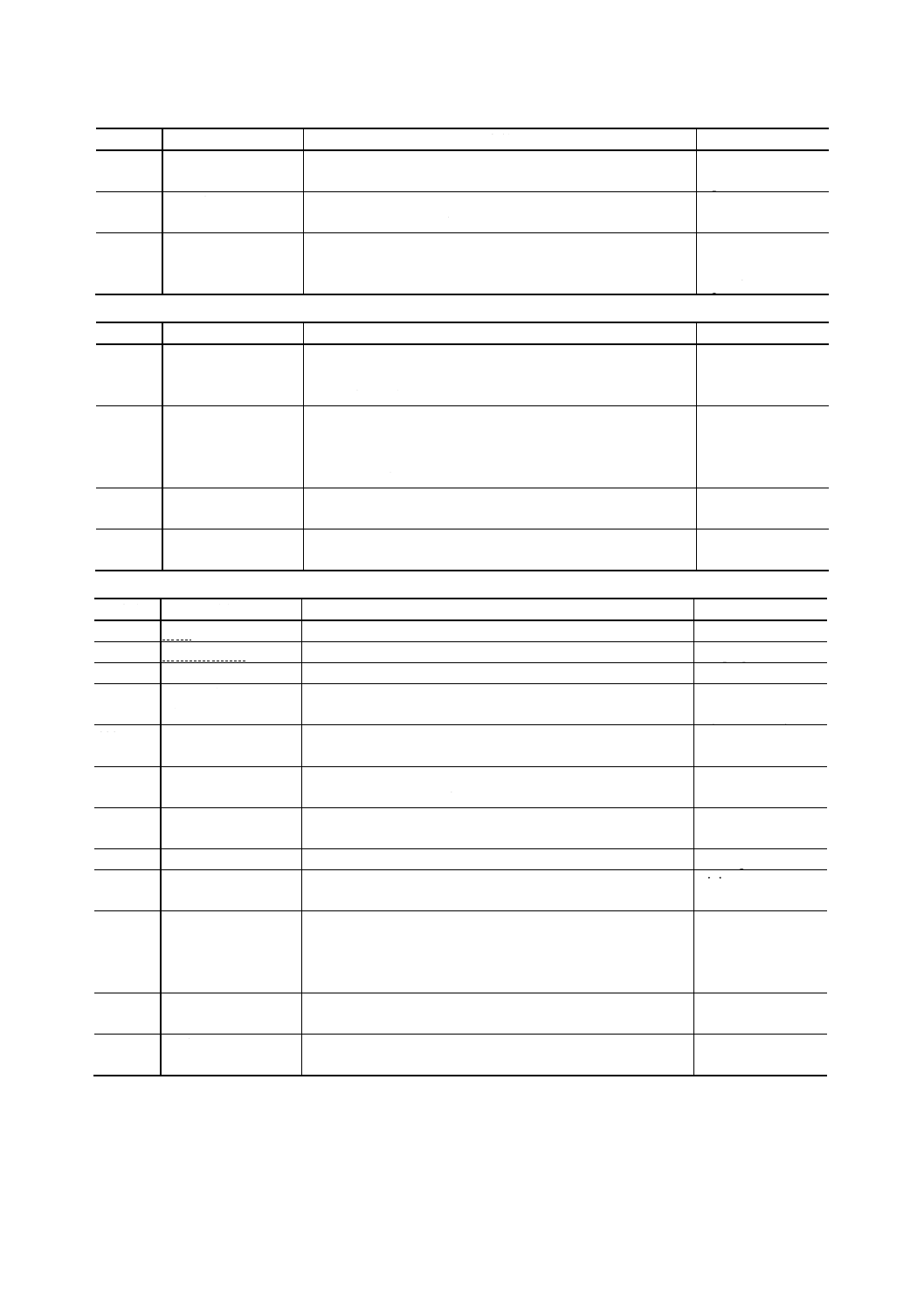

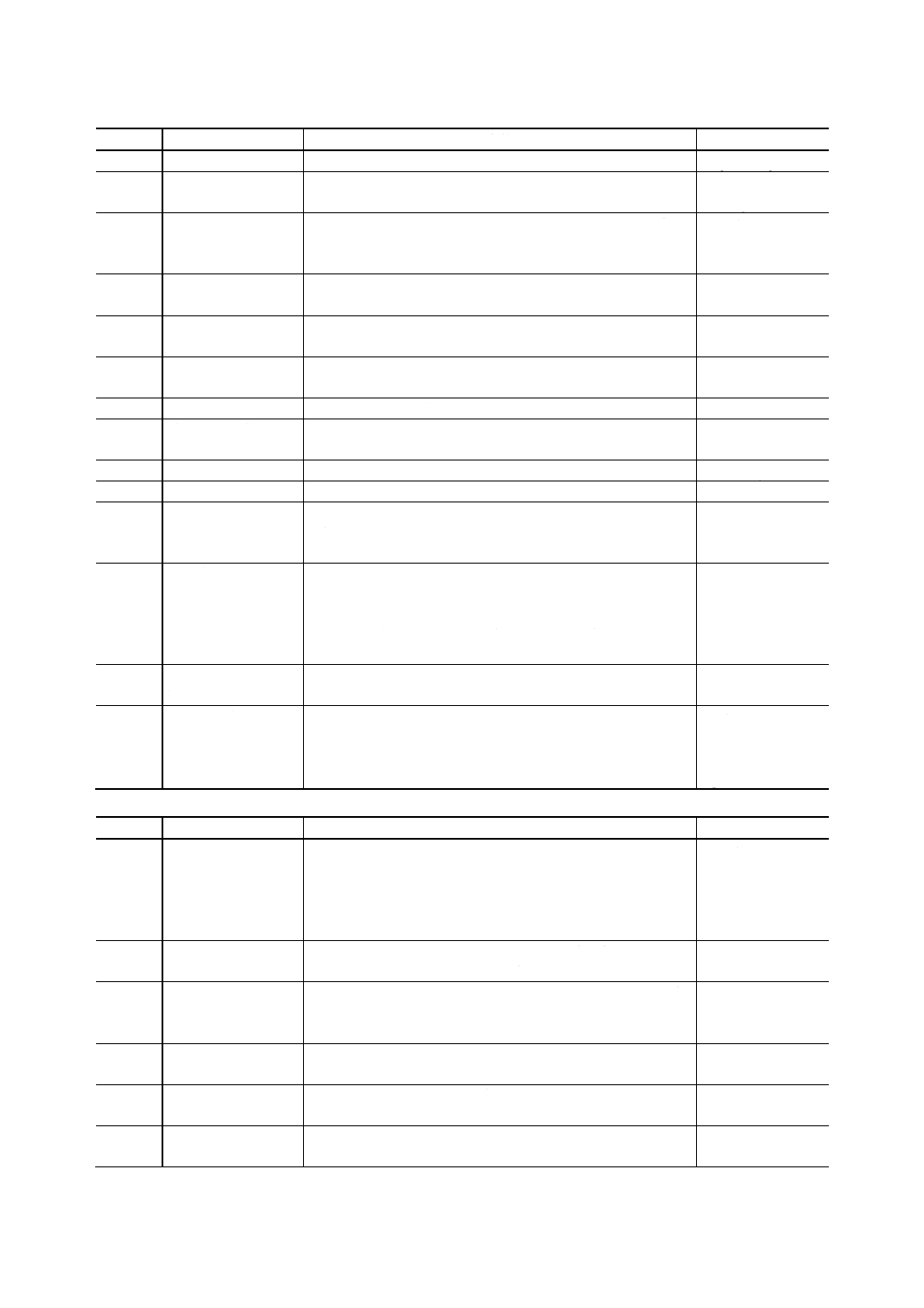

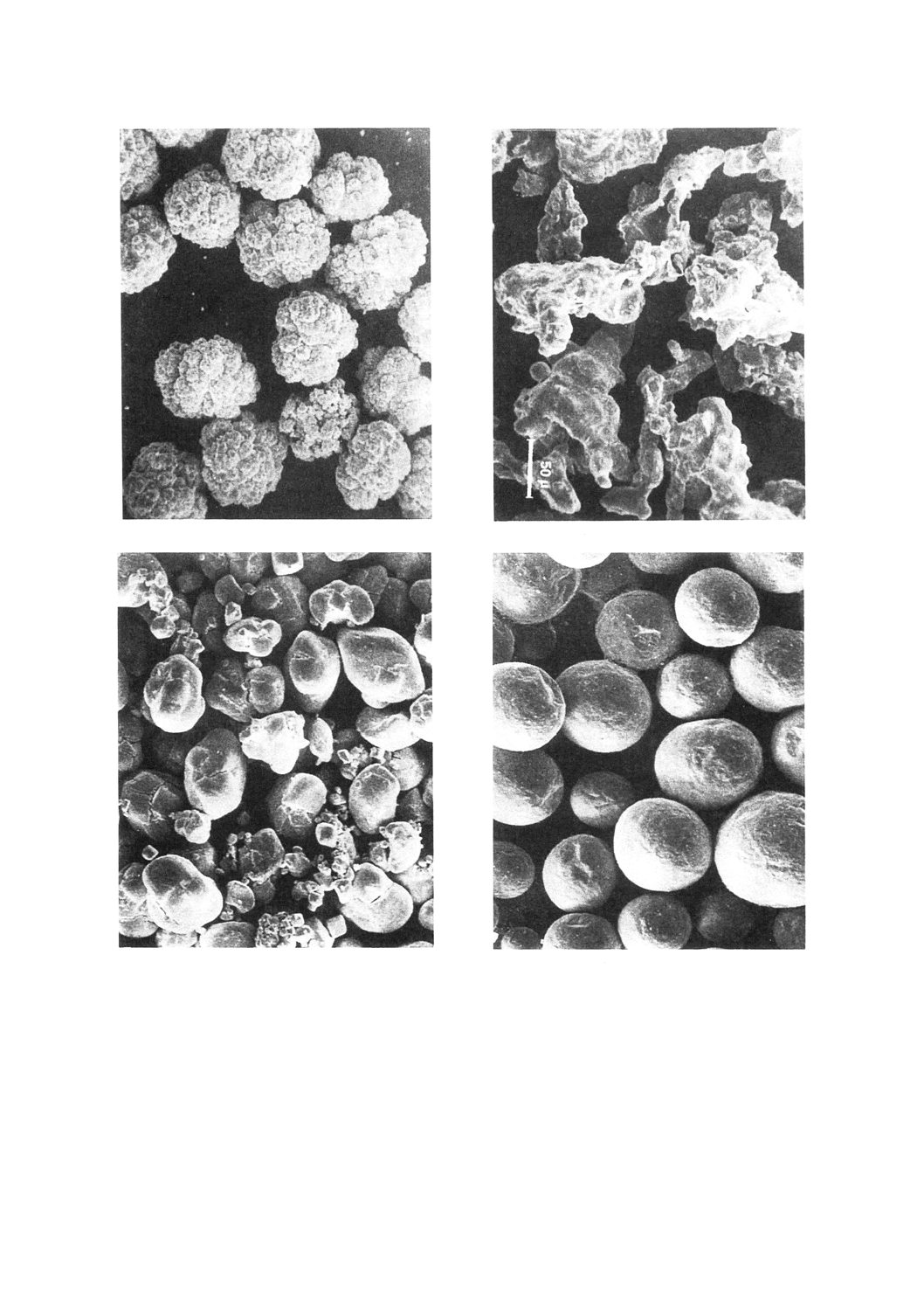

付図1 結晶粒,粒子及び凝集粉の概念図

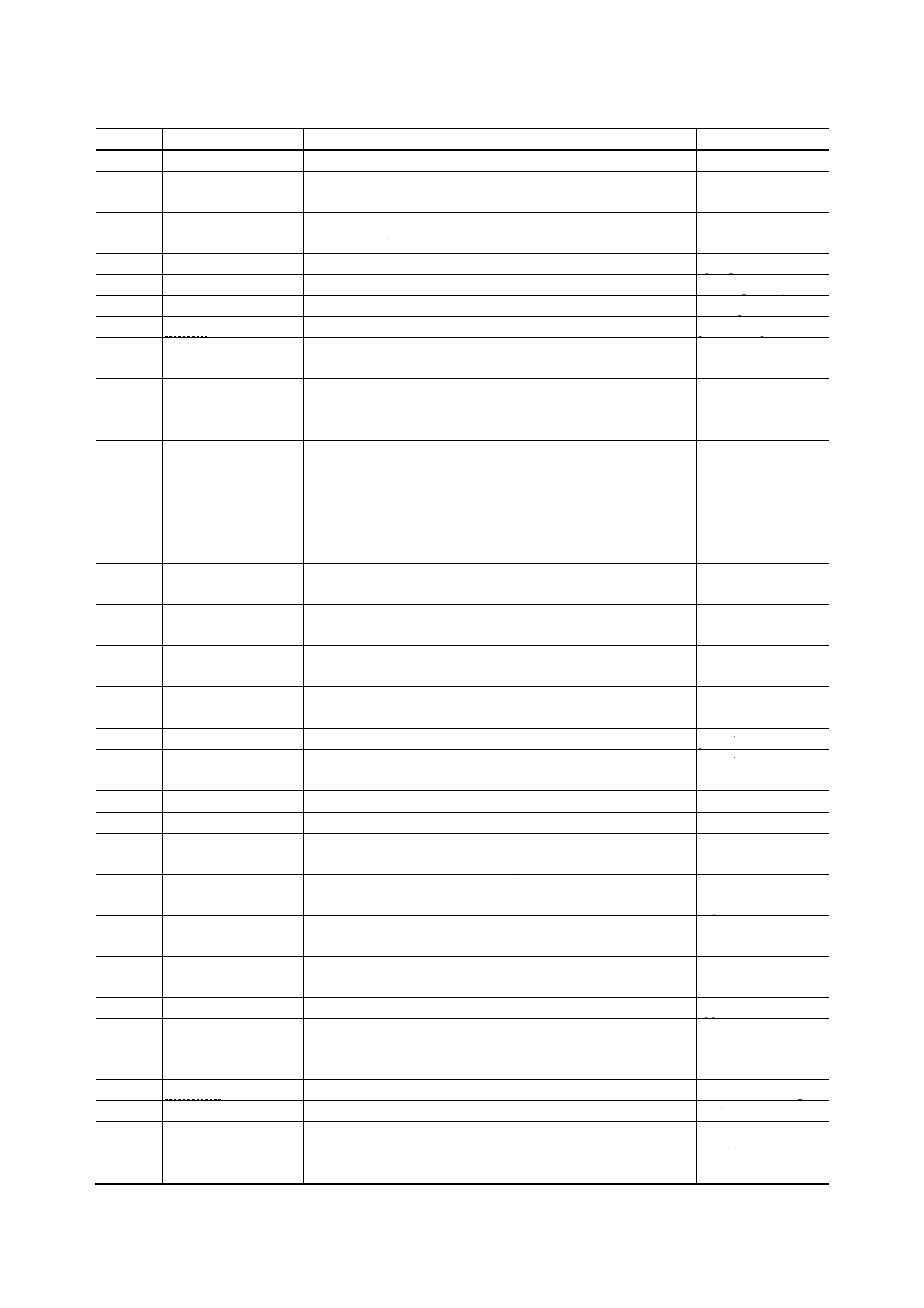

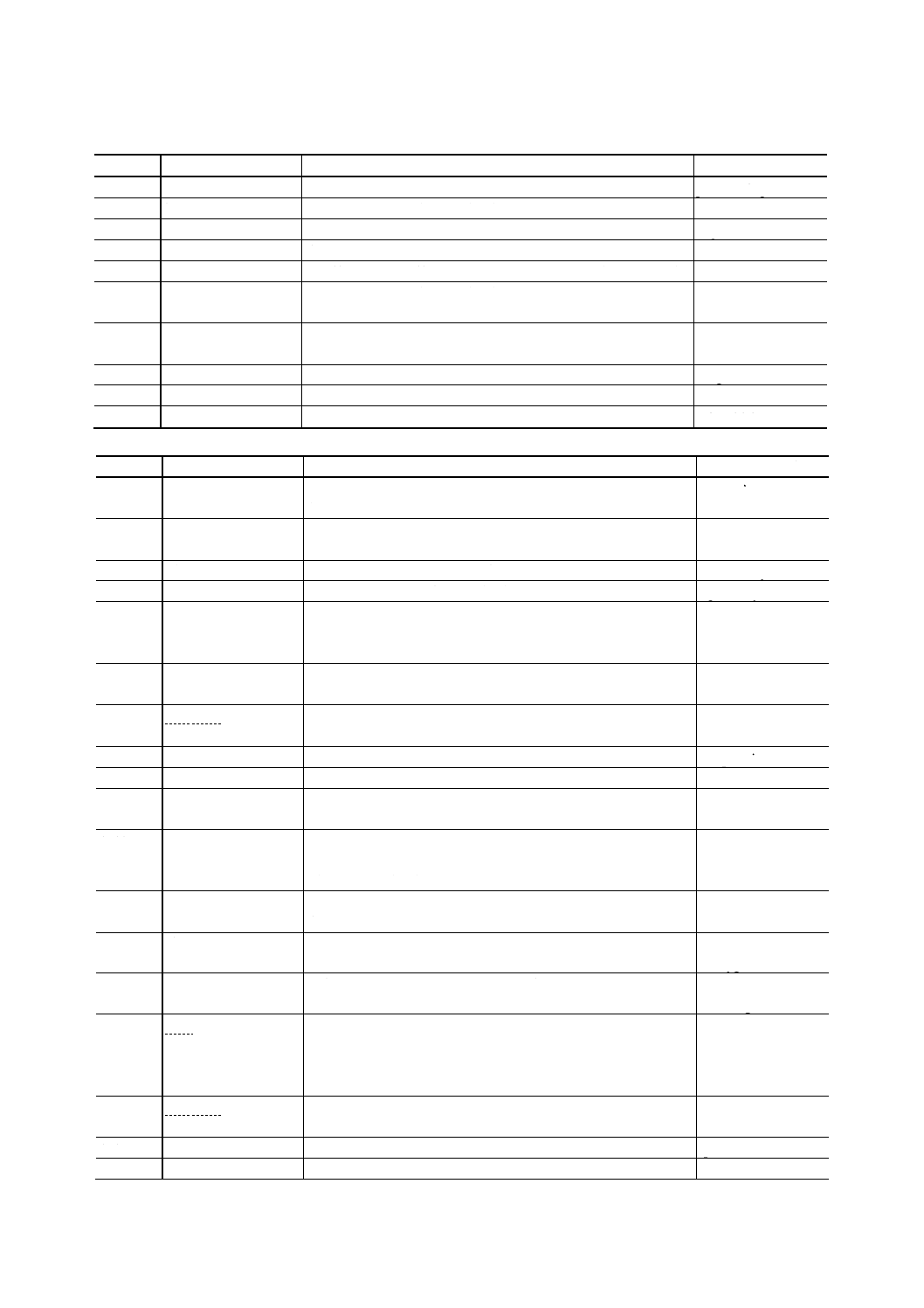

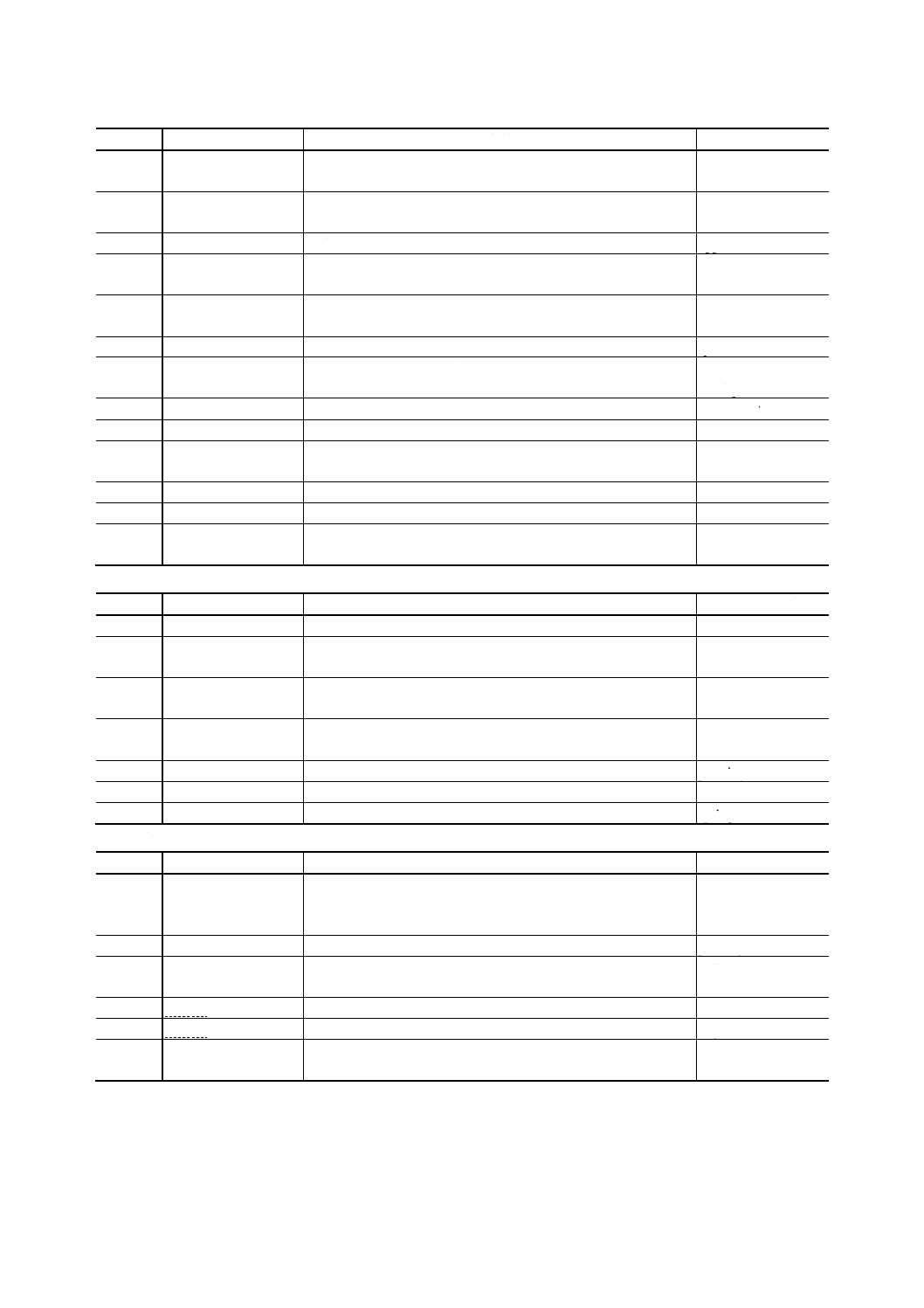

付図2 針状

15

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

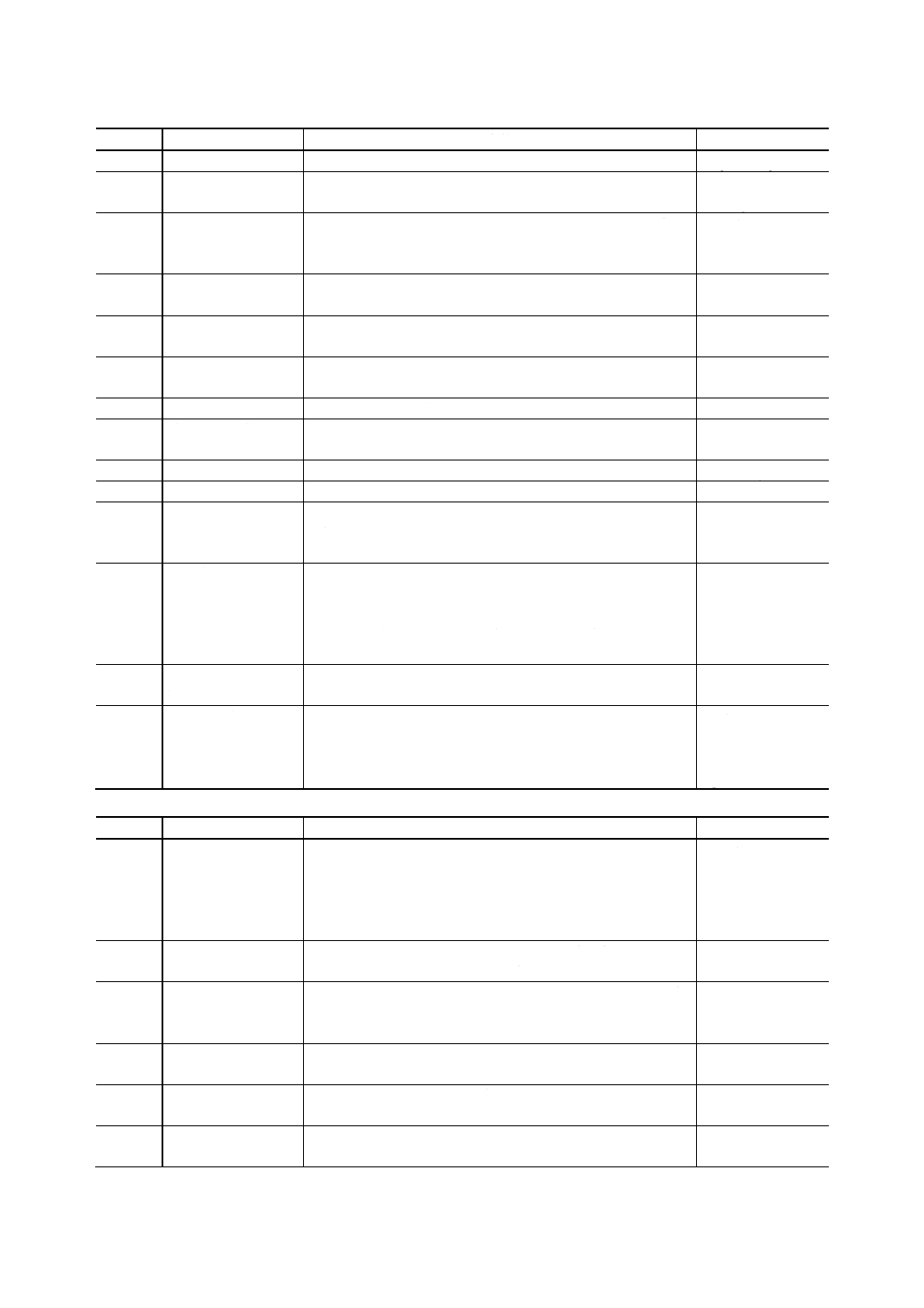

付図3 角状

付図4 樹枝状

付図5 繊維状

付図6 片状

16

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

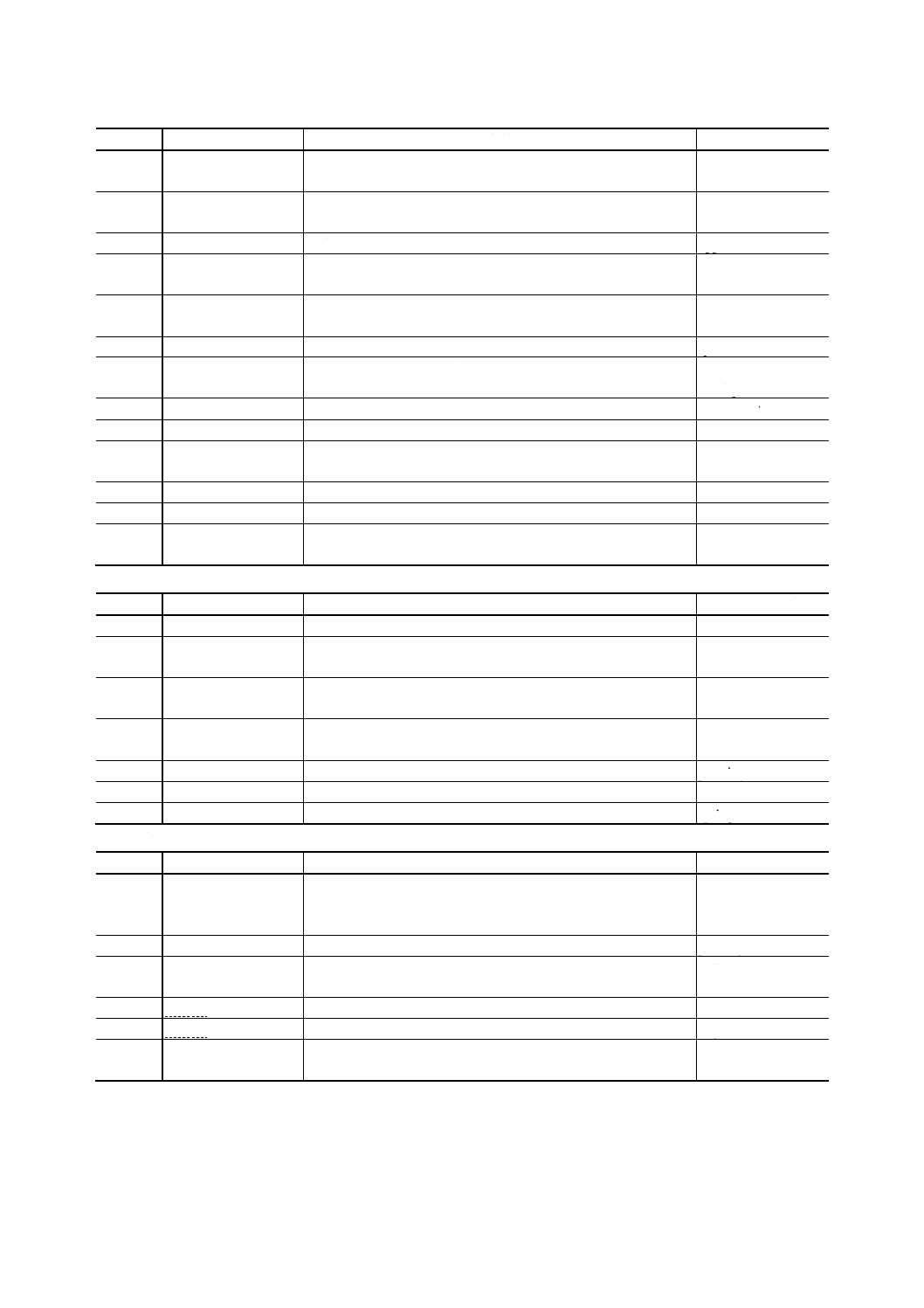

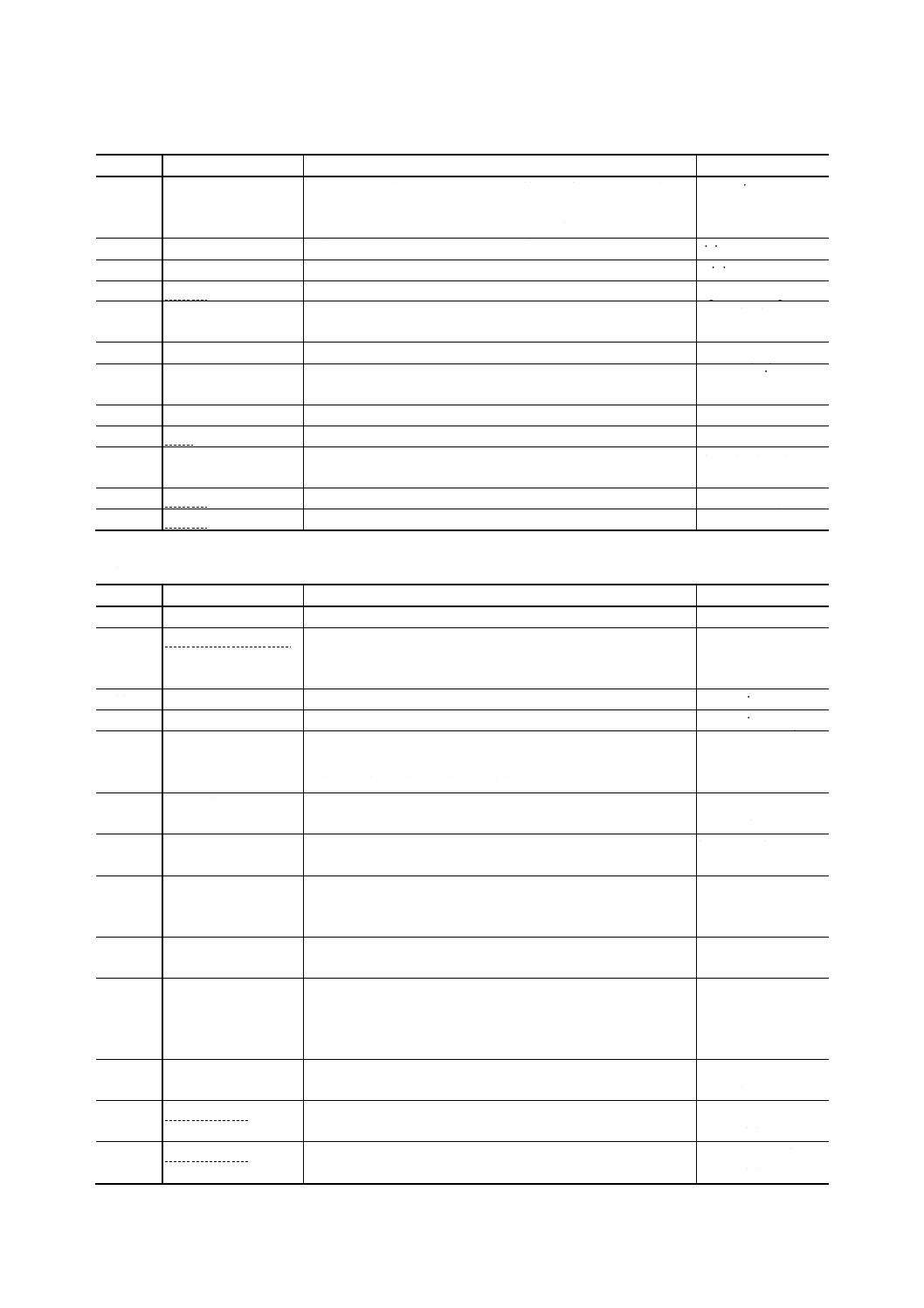

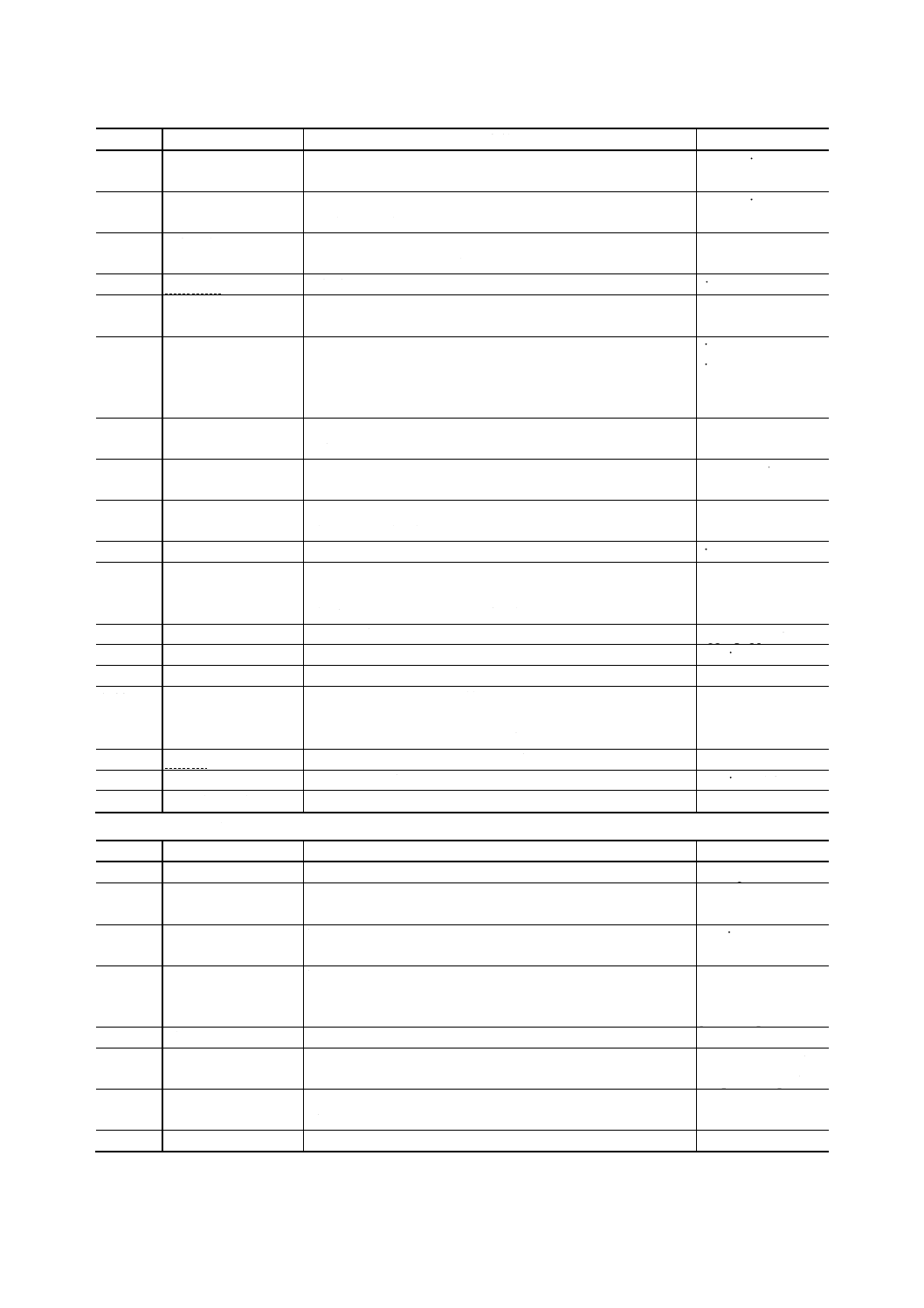

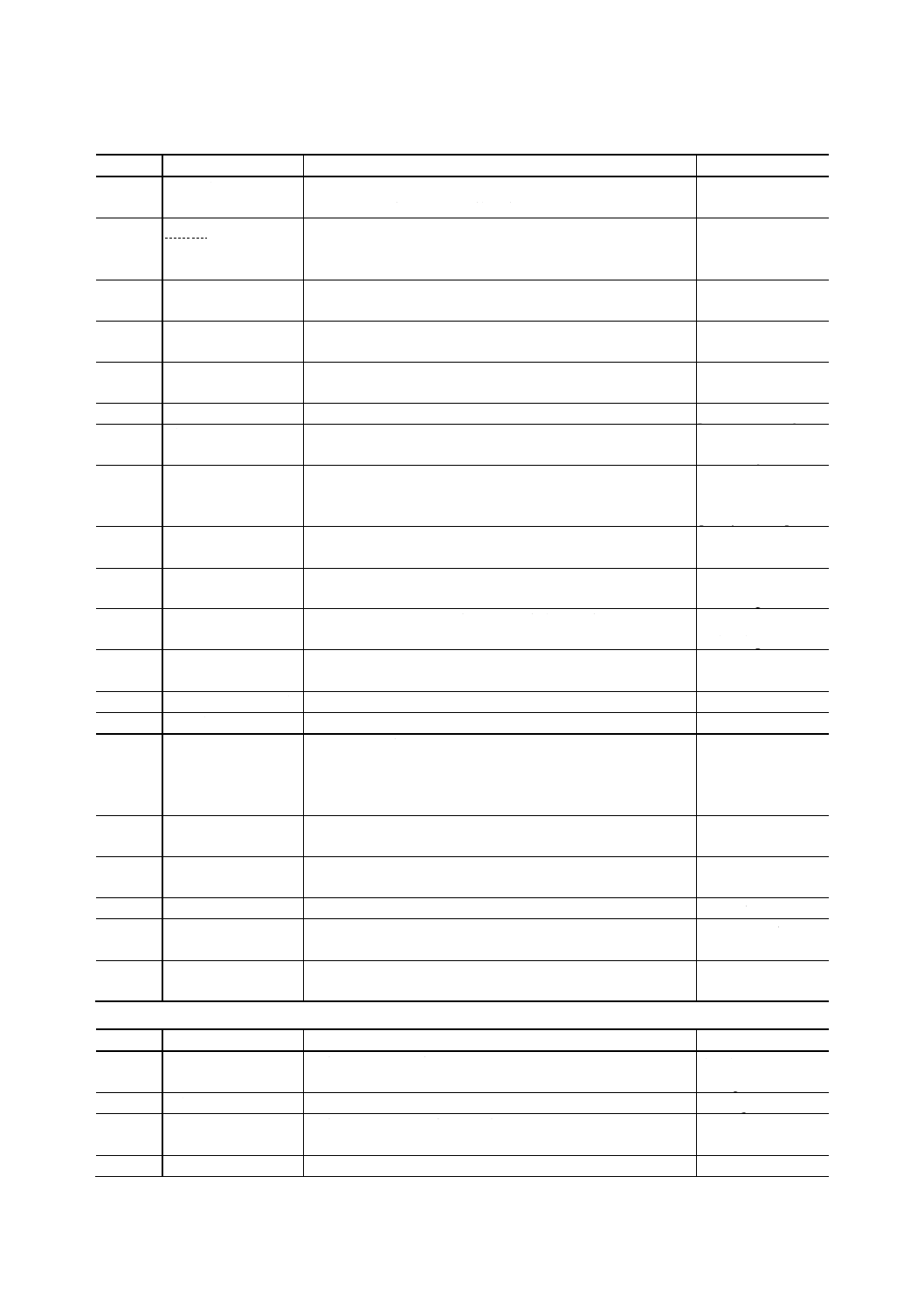

付図7 粒状

付図8 不規則形状

付図9 涙滴状

付図10 球状

17

Z 2500 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

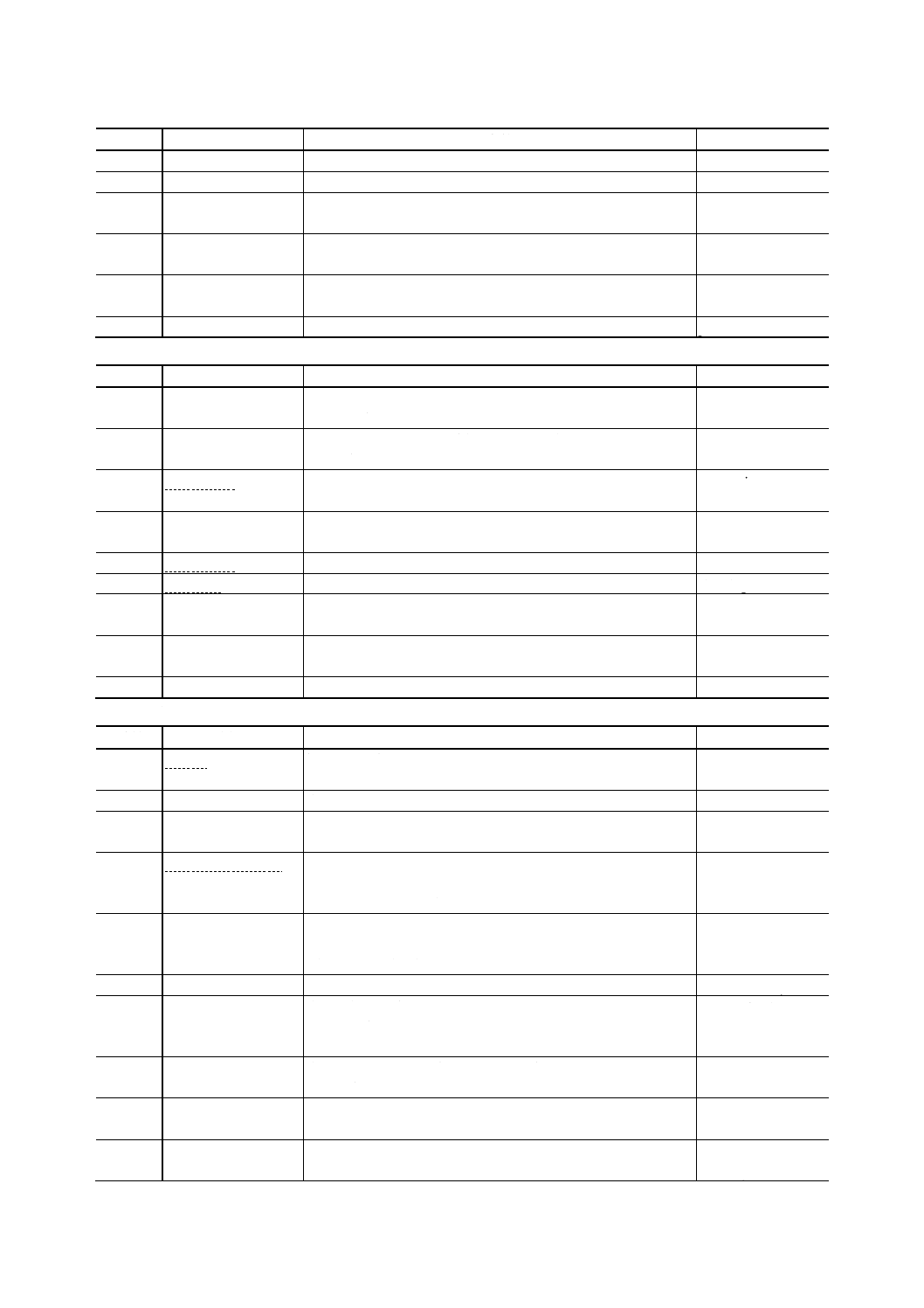

JIS Z 2500[粉末や(冶)金用語]改正原案作成委員会 構成表

(1) 全体,フォーミング,焼結,焼結後の処理(後処理),粉末や(冶)金材料担当

氏名

所属

(委員長)

渡 辺 忠 彦

東京焼結金属株式会社

(委員)

渡 辺 龍 三

東北大学工学部

古 賀 公 男

神岡部品工業株式会社

明 智 清 明

住友電気工業株式会社

山 田 洋

株式会社椿本チエイン

森 岡 勉

株式会社東芝

真 鍋 明

トヨタ自動車株式会社

高 田 修

トライス株式会社

梅 垣 俊 造

日産自動車株式会社

江 上 保 吉

日本ピストンリング株式会社

伊 東 正 男

日本粉末合金株式会社

早 坂 忠 郎

日立粉末冶金株式会社

黄 鶴 年

フクイシンター株式会社

酒 井 武 明

富士通シンター株式会社

竹 崎 陽 二

ポーライト株式会社

清 水 輝 夫

三菱マテリアル株式会社

松 村 信 和

矢崎部品株式会社

(事務局)

溝 口 寛 司

日本粉末冶金工業会

板 橋 弘 明

日本粉末冶金工業会

(2) 粉末担当

氏名

所属

(委員長)

岩 津 修

福田金属箔粉工業株式会社

(委員)

浅 見 淳 一

東京都城南地域中小企業振興センター

前 田 義 昭

川崎製鉄株式会社

花 岡 宏 卓

株式会社神戸製鋼

浅 野 光 章

大同特殊鋼株式会社

加 藤 欽 之

太平洋金属株式会社

竹 内 邦 明

東邦亜鉛株式会社

袖 岡 英 治

東洋アルミニウム株式会社

重 歳 雅 司

同和鉄粉工業株式会社

成 澤 靖

日鉱グールド・フォイル株式会社

高 橋 英 行

ヘガネスジャパン株式会社

島 村 宏 之

三井金属鉱業株式会社

徳 山 幸 夫

三菱製鋼株式会社

米 田 喜重郎

ミナルコ株式会社

伊 藤 嘉 朗

住友電気工業株式会社

早 坂 忠 郎

日立粉末冶金株式会社

(事務局)

溝 口 寛 司

日本粉末冶金工業会

板 橋 弘 明

日本粉末冶金工業会