Z 2371:2015

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験用の塩溶液 ················································································································ 2

4.1 試験用の塩溶液の調製 ···································································································· 2

4.2 試験用の塩溶液のpHの調整 ···························································································· 3

4.3 懸濁物のろ過 ················································································································ 3

5 装置······························································································································· 4

6 腐食性に関わる装置の再現性の検証方法 ··············································································· 5

6.1 一般 ···························································································································· 5

6.2 中性塩水噴霧試験 ·········································································································· 6

6.3 酢酸酸性塩水噴霧試験 ···································································································· 7

6.4 キャス試験 ··················································································································· 8

7 試験片···························································································································· 9

7.1 試験片の取扱い ············································································································· 9

7.2 試験片の大きさ ············································································································· 9

7.3 試験片の調製 ················································································································ 9

8 試験片の配置 ··················································································································· 9

9 試験条件 ························································································································ 10

10 試験時間 ······················································································································ 10

11 試験中の注意事項 ·········································································································· 11

12 試験後の試験片の処理 ···································································································· 11

13 試験結果の表し方 ·········································································································· 11

14 試験報告書 ··················································································································· 12

附属書A(参考)噴霧液の排出及び排水の処理装置をもった装置の一例 ········································· 14

附属書B(参考)腐食性に関わる装置の再現性の検証方法(亜鉛の照合試験片) ····························· 16

附属書C(規定)塗膜などの有機被膜をもつ試験片の作製 ··························································· 18

附属書JA(参考)試験片の置き方及び位置 ·············································································· 20

附属書JB(参考)腐食生成物の除去方法 ················································································· 21

附属書JC(規定)レイティングナンバ方法 ·············································································· 25

附属書JD(参考)JISと対応国際規格との対比表 ······································································ 40

Z 2371:2015

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人表面

技術協会(SFJ)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 2371:2000は改正され,この規格に置き換えられた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

Z 2371:2015

塩水噴霧試験方法

Methods of salt spray testing

序文

この規格は,2012年に第3版として発行されたISO 9227を基とし,技術的内容を変更して作成した日

本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JDに示す。

1

適用範囲

この規格は,金属材料,及びめっきなどの無機皮膜又は塗膜などの有機被膜を施した金属材料の耐食性

試験として,中性塩水噴霧試験,酢酸酸性塩水噴霧試験及びキャス試験を行う場合,必要となる塩溶液,

試験装置及び手法(腐食性に関わる装置の再現性の検証方法,試験片,試験条件,試験結果の表し方など)

について規定する。

警告 この規格に基づいて試験を行う者は,通常の試験室での作業に精通していることを前提とする。

この規格は,その使用に関して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において,安全及び健康に対する適切な措置をとらなければ

ならない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9227:2012,Corrosion tests in artificial atmospheres−Salt spray tests(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

注記 対応国際規格:ISO 1514:2004,Paints and varnishes−Standard panels for testing(MOD)

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

注記 対応国際規格:ISO 2808:2007,Paints and varnishes−Determination of film thickness(MOD)

JIS K 8145 塩化銅(II)二水和物(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8180 塩酸(試薬)

2

Z 2371:2015

JIS K 8284 くえん酸水素二アンモニウム(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8847 ヘキサメチレンテトラミン(試薬)

JIS Z 8802 pH測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

中性塩水噴霧試験,NSS(neutral salt spray test)

塩水噴霧試験装置などを使用して,中性の塩化ナトリウム溶液を噴霧した雰囲気において,耐食性を調

べる試験。

3.2

酢酸酸性塩水噴霧試験,AASS(acetic acid salt spray test)

塩水噴霧試験装置などを使用して,酢酸を添加した酸性の塩化ナトリウム溶液を噴霧した雰囲気におい

て,耐食性を調べる試験。

3.3

キャス試験,CASS(copper-accelerated acetic acid salt spray test)

塩水噴霧試験装置などを使用して,酢酸を添加した酸性の塩化ナトリウム溶液に,さらに,塩化銅(II)

二水和物を加えた溶液を噴霧した雰囲気において,耐食性を調べる試験。

4

試験用の塩溶液

4.1

試験用の塩溶液の調製

試験用の塩溶液の調製は,次による。

a) 試験用の塩溶液の塩は,JIS K 8150に規定する特級の塩化ナトリウム又はこれと同等以上の塩化ナト

リウムを用いる。

なお,同等以上の塩化ナトリウムとは,原子吸光分析法又はこれと同じ精度のその他の分析方法で

測定した場合,銅含有量が質量分率0.001 %未満,及びニッケル含有量が質量分率0.001 %未満とする。

さらに,よう化ナトリウムが質量分率0.1 %を超えないか又は乾燥塩換算で不純物総量が質量分率

0.5 %を超えてはならない。固結防止剤は,腐食の促進又は抑制として働く懸念があるため含有しては

ならない。

b) 水は,25 ℃±2 ℃で電気伝導率20 μS/cm以下の脱イオン水又は蒸留水を用いる。

なお,電気伝導率を1 μS/cm以下にすることが望ましい。

c) 樹脂などの不活性な材料の容器にa) の塩及びb) の水を入れ,濃度が50 g/L±5 g/Lになるように溶解

して,塩溶液とする。十分にかくはん(撹拌)し,25 ℃±2 ℃にした後,比重計で測定し,比重を

1.029〜1.036にする。塩溶液の濃度の測定は,塩濃度計などの他の電気的測定器を用いて確認しても

よい。

なお,この範囲を外れたときには,再度調製する。

注記1 調製した塩溶液のpHが,25 ℃±2 ℃でpH 5.0〜8.0でない場合は,塩溶液を再度調製す

る。

3

Z 2371:2015

注記2 水中のシリカ成分が高い場合,試験結果に影響を与える可能性がある。

4.2

試験用の塩溶液のpHの調整

4.2.1

中性塩水噴霧試験

中性塩水噴霧試験用の塩溶液は,4.1で調製した塩溶液を用いる。塩溶液のpHは,噴霧室内で噴霧して

採取した塩溶液(以下,噴霧液という。)が25 ℃±2 ℃でpH 6.5〜7.2の範囲に調整しなければならない。

pHは,JIS K 8576に規定する特級の水酸化ナトリウムの溶液又はJIS K 8180に規定する特級の塩酸を

添加し,よくかくはんしてからpHを測定し調整する。

pHの測定は,25 ℃±2 ℃でJIS Z 8802によって行う。

なお,日常の確認では,0.2目盛間隔で読み取りが可能なpH試験紙を用いて,pHの値を調べてもよい。

注記 水酸化ナトリウムの溶液及び塩酸の濃度は,0.1 mol/Lを用いることが望ましい。

4.2.2

酢酸酸性塩水噴霧試験

酢酸酸性塩水噴霧試験用の塩溶液のpHの調整は,次の手順による。

a) JIS K 8355に規定する特級の酢酸を,4.1で調製した塩溶液1 L当たり1 mL添加し,よくかくはんし

てからpHを測定する。

b) 試験用の塩溶液のpHが25 ℃±2 ℃で3.0〜3.1でない場合は,JIS K 8355に規定する特級の酢酸又は

JIS K 8576に規定する特級の水酸化ナトリウムの溶液を更に追加して,よくかくはんしてからpHを

再度測定する。

c) これを繰り返して,25 ℃±2 ℃でpH を3.0〜3.1に調整する。

d) 噴霧室内で噴霧して採取した噴霧液のpHが,25 ℃±2 ℃で,3.1〜3.3の範囲にあることを確認する。

pHの測定は,25 ℃±2 ℃でJIS Z 8802によって行う。

注記 水酸化ナトリウムの溶液の濃度は,0.1 mol/Lを用いることが望ましい。

4.2.3

キャス試験

キャス試験用の塩溶液のpHの調整は,次の手順による。

a) JIS K 8145に規定する特級の塩化銅(II)二水和物を,4.1で調製した塩溶液1 L当たり0.26 g±0.02 g

溶解させる。この溶液は,塩化第二銅0.205 g/L±0.015 g/Lに相当する。

b) JIS K 8355に規定する特級の酢酸を,塩溶液1 L当たり1 mL添加し,よくかくはんしてからpHを測

定する。試験用の塩溶液のpHが25 ℃±2 ℃で3.0〜3.1でない場合は,さらに,JIS K 8355に規定す

る特級の酢酸又はJIS K 8576に規定する特級の水酸化ナトリウムの溶液を追加して,よくかくはんし

てからpHを再度測定する。

c) これを繰り返して,25 ℃±2 ℃でpHを3.0〜3.1に調整する。

d) 噴霧室内で噴霧して採取した噴霧液のpHが,25 ℃±2 ℃で,3.1〜3.3の範囲にあることを確認する。

pHの測定は,25 ℃±2 ℃でJIS Z 8802によって行う。

注記 水酸化ナトリウムの溶液の濃度は,0.1 mol/Lを用いることが望ましい。

4.3

懸濁物のろ過

試験用の塩溶液は,噴霧前に懸濁物があってはならない。よくかくはんしても懸濁物が消失しない場合

には,ろ紙などを用いてろ過したものを用いる。噴霧塔又は噴霧ノズルの開口部を詰まらせる懸念がある

場合は,装置の塩溶液補給タンク内に入れる前に塩溶液をろ過して固形物を取り除く。

4

Z 2371:2015

5

装置

5.1

一般

この試験に必要な装置は,噴霧塔又は噴霧ノズル,塩溶液貯槽,試験片保持器,噴霧液採取容器などを

備えた噴霧室,塩溶液補給タンク,圧縮空気供給器,空気飽和器,温度調節装置,排気ダクトなどで構成

し,次による。

a) 装置は,試験が正常に行えるように維持・管理しなければならない。

b) 排気ダクトは,外気の風圧の影響を受けないようにしなければならない。

c) 装置は,試験後の噴霧液を大気に放出する前に,環境保全のため適切に処理できるとともに,噴霧液

を処理した水を排水設備に排水する前に適切に処理できる設備をもっていることが望ましい(附属書

A参照)。

5.2

構成部品の保護

塩溶液及び噴霧液と接触する全ての構成部品(噴霧室,試験片保持器など)は,塩溶液及び噴霧液の腐

食性に影響を与えたり,それ自体が腐食するような材料であってはならない。

5.3

噴霧室

噴霧室は,次による。

a) 噴霧室は,噴霧室内の噴霧液及び温度の分布が均一に調整できれば,噴霧室の形及び大きさは任意で

よい。ただし,噴霧室の容積が0.4 m3よりも小さい場合は,噴霧及び温度の分布に十分注意する必要

がある。

b) 噴霧塔又は噴霧ノズルは,プラスチックなどの不活性な材料でなければならない。また,噴霧室の上

部から噴霧液を試験片に均等に噴霧する性能をもつものとする(附属書A参照)。

c) 噴霧は,噴霧液の自由落下とし,噴霧液が試験片に直接かからない方向に噴霧塔又は噴霧ノズルを調

節する。噴霧塔は,この目的に適している。噴霧室の天井にたまった噴霧液の滴が,試験片の上に落

ちてはならない。

d) 噴霧室内の噴霧液及び温度は,外気の影響を受けないものとする。

e) 試験片保持器は,試験片を規定の角度に保持できるものとする1)。

注1) 試験片保持器の材料は,プラスチックなどの不活性な材料又はそれらで被覆された材料とし,

試験片の底裏又は側面から保持するのがよい。試験片が規定の位置に保たれるならば,ガラス

かぎ又はビニルひもでつるしてもよく,この場合,必要であれば試験片の底を保持する。

5.4

温度制御

噴霧室内の試験片保持器付近の温度は,中性塩水噴霧試験及び酢酸酸性塩水噴霧試験の場合は35 ℃±

2 ℃,キャス試験の場合は50 ℃±2 ℃に保たなければならない。温度の測定は,壁から少なくとも100 mm

以上離した位置とする。

5.5

噴霧装置

噴霧装置は,次による。

a) 塩溶液を噴霧するための噴霧塔又は噴霧ノズルへ送る圧縮空気は,油及びほこりが除去されており,

圧力が70 kPa〜170 kPaの範囲でなければならない。

なお,圧力は,98 kPa±10 kPaに保つことが望ましい。

b) 噴霧液からの水の蒸発を防ぐために,噴霧塔又は噴霧ノズルへ送る圧縮空気は,加湿器又は空気飽和

器の中を通過させて加湿しなければならない。また,噴霧塔又は噴霧ノズルへ送る圧縮空気は,塩溶

液と混合したとき,噴霧室内の温度が著しく乱れないように加熱しなければならない。圧縮空気の加

5

Z 2371:2015

湿及び加熱を制御するために,空気飽和器を用いることが望ましい。表1に,空気飽和器における圧

縮空気の圧力と空気飽和器内の水の温度との組合せの目安値を示す。

c) 噴霧塔又は噴霧ノズルへ送る圧縮空気を加湿する加湿器又は空気飽和器に使用する水は,4.1 b)による。

注記 水中のシリカ成分が高い場合,ヒータ及び水位センサの性能に影響を与える可能性があるの

で注意する。

d) 噴霧塔又は噴霧ノズルに供給する塩溶液は,連続的,かつ,均一な噴霧となるように保持しなければ

ならない。噴霧を安定させるためには,塩溶液貯槽内の塩溶液の液面高さを制御するか,又は噴霧塔

若しくは噴霧ノズルに供給する塩溶液の流れを制御する。

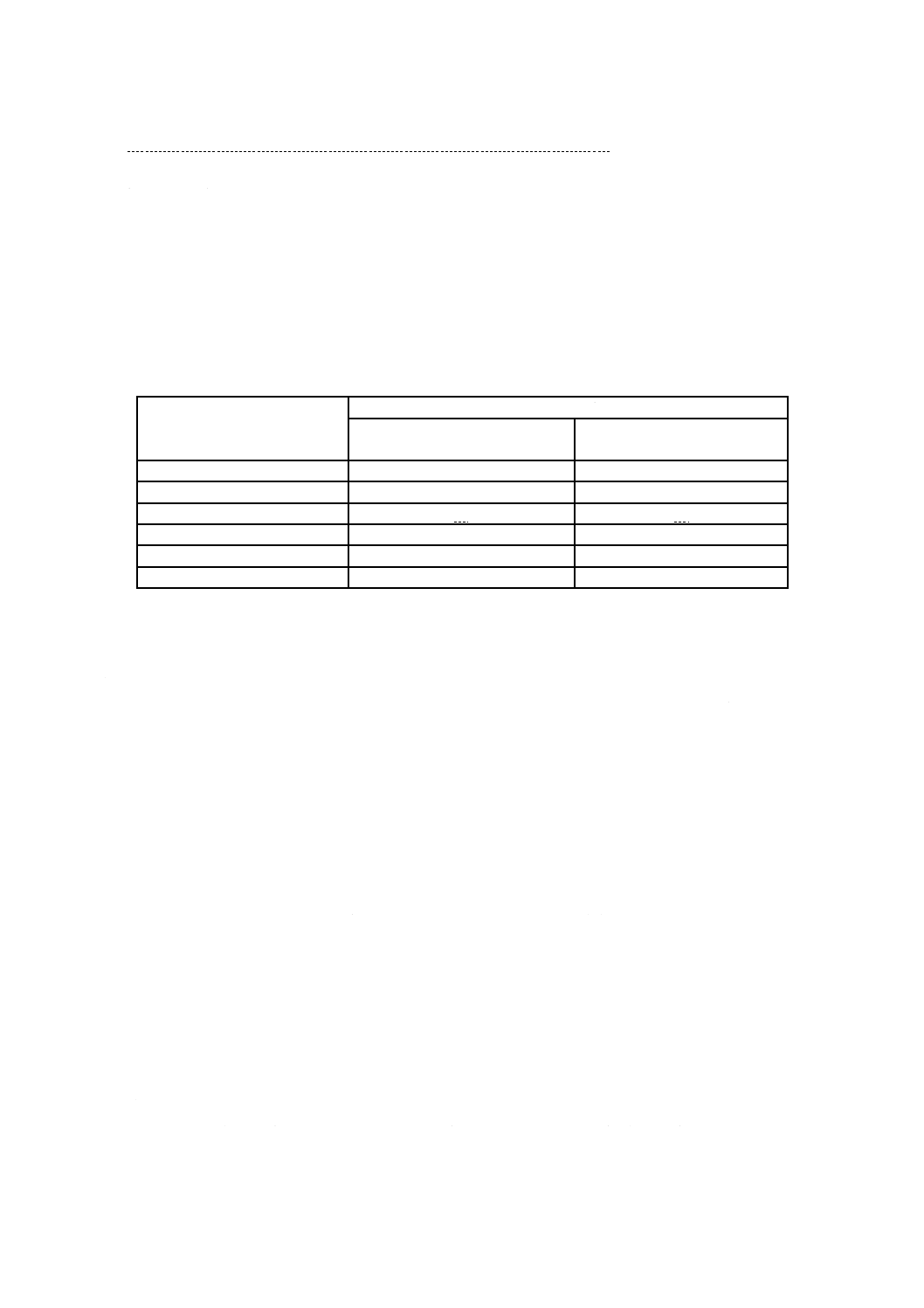

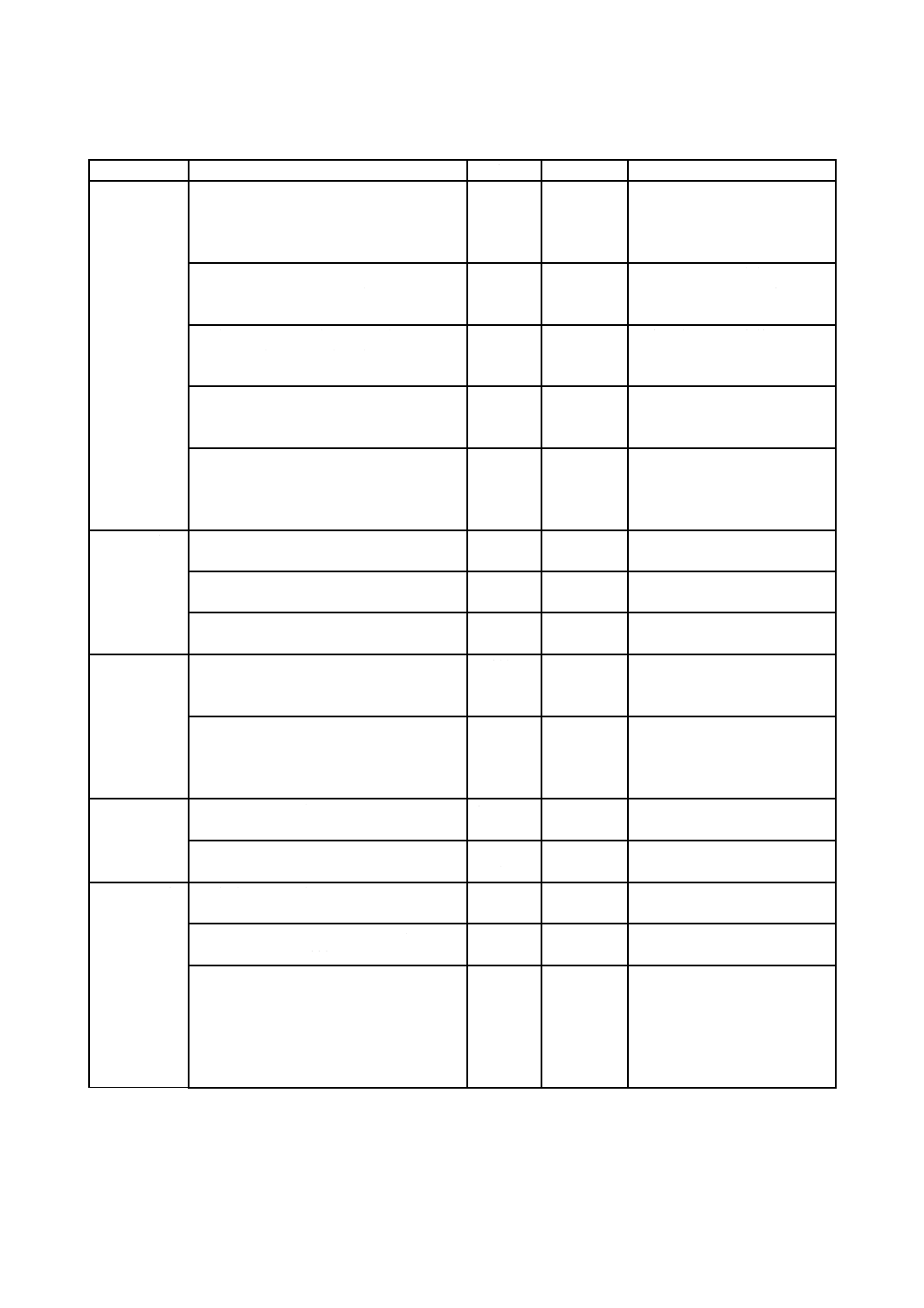

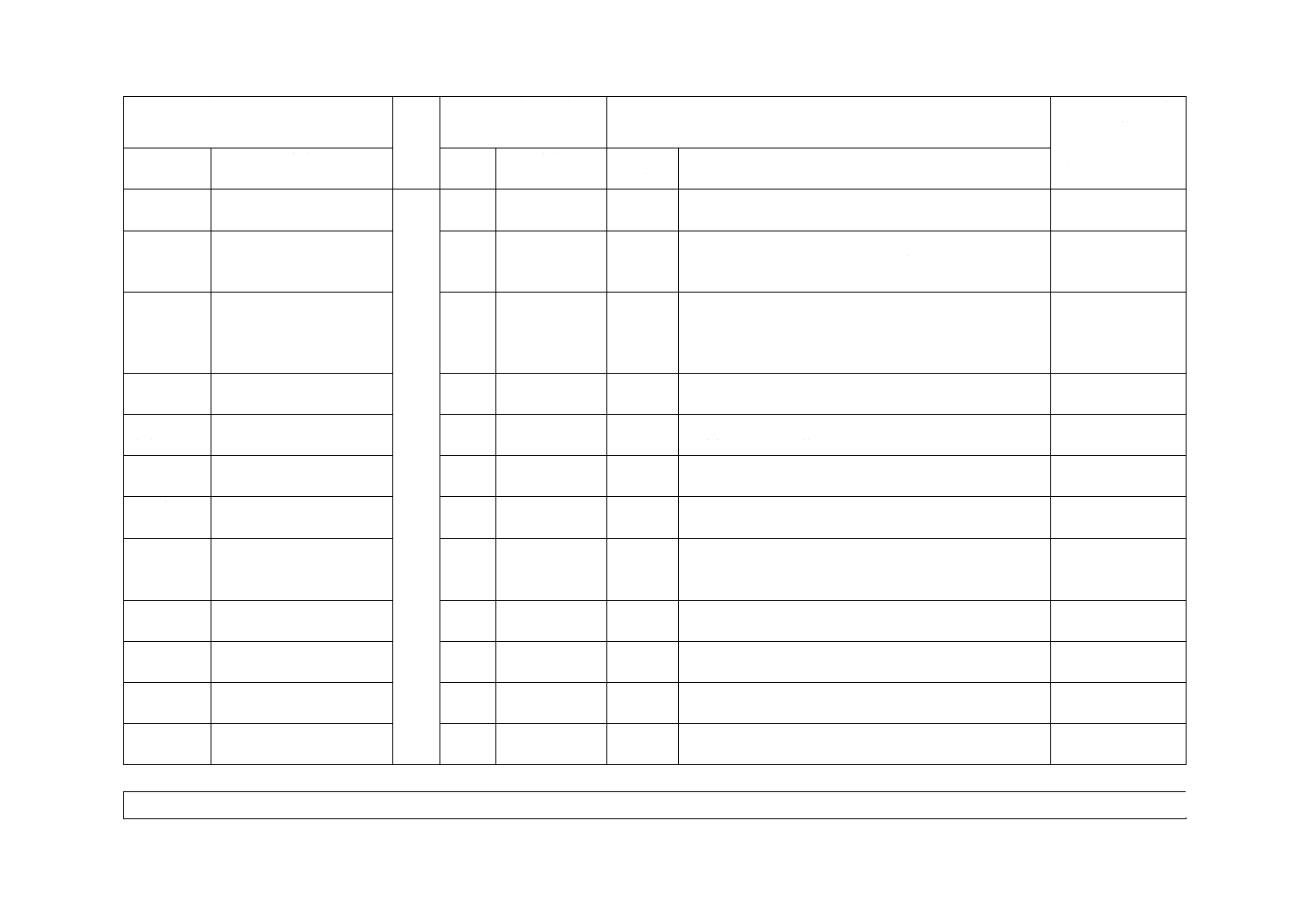

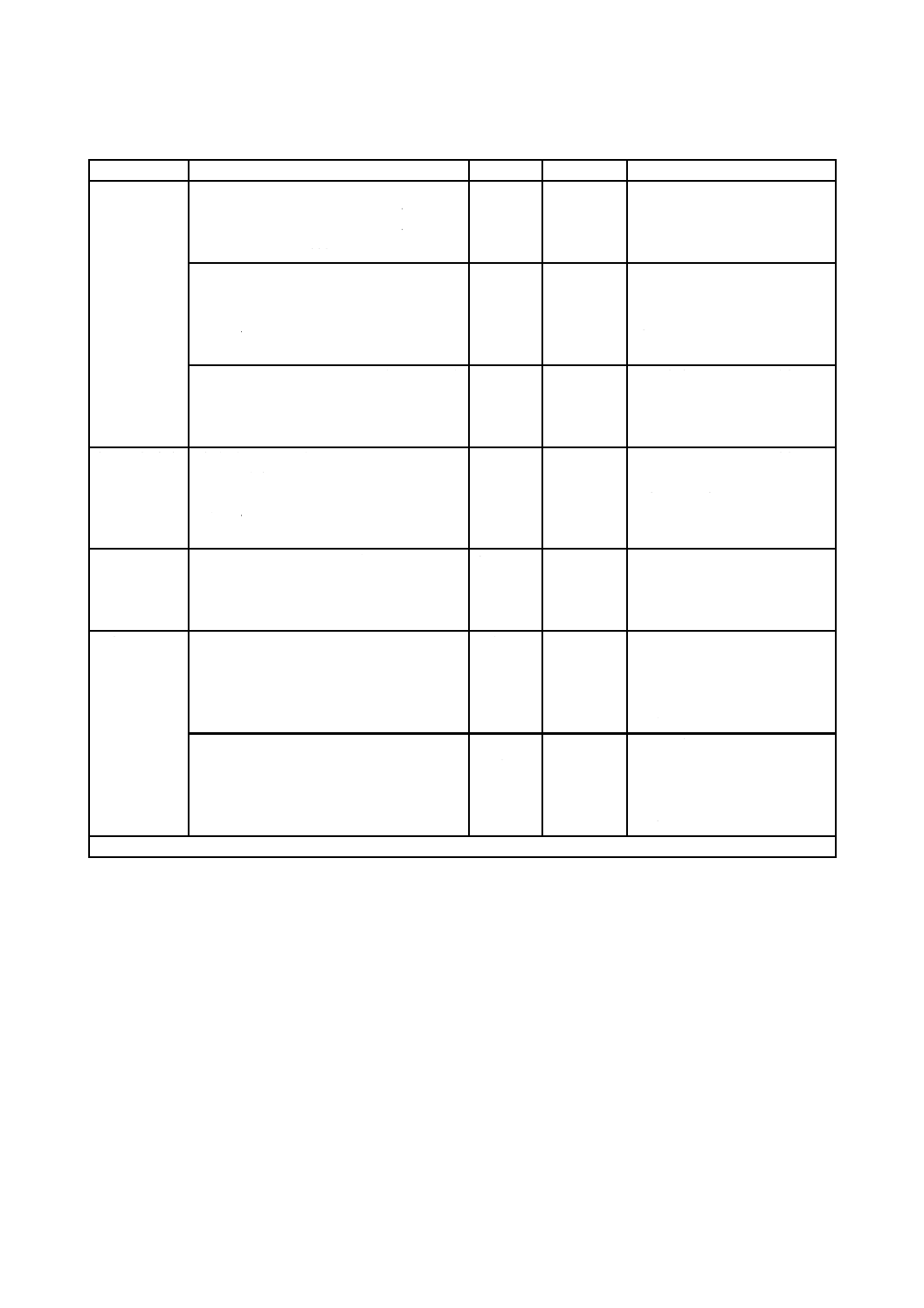

表1−空気飽和器内における圧縮空気の圧力と水の温度との組合せの目安値

圧縮空気の圧力

kPa

水の温度 ℃

中性塩水噴霧試験及び

酢酸酸性塩水噴霧試験

キャス試験

70

45

61

84

46

63

98

47

63

112

49

66

126

50

67

140

52

69

5.6

噴霧液採取容器

噴霧液採取容器は,次による。

a) 噴霧液を採取する噴霧液採取容器は,プラスチックなどの不活性な材料でなければならない。

b) 噴霧液採取容器は,水平採取面の直径約100 mm,面積約80 cm2の清浄な容器とし,噴霧の均一性が

確認できるような2か所以上の位置に置く。例えば,試験片の近くで,一つは噴霧塔又は噴霧ノズル

の近くに,他の一つは遠い所に置く。

c) 噴霧液採取容器は,噴霧室の天井及び試験片にたまった噴霧液の滴の落下ではなく,噴霧塔又は噴霧

ノズルからの噴霧液だけを採取できるように配置しなければならない。

5.7

装置の再使用

酢酸酸性塩水噴霧試験,キャス試験,又は中性塩水噴霧試験以外の溶液による噴霧試験に用いた装置は,

中性塩水噴霧試験に再使用してはならない。

ただし,やむを得ず再使用する場合は,装置を完全に洗浄した後,箇条6の規定を満足することを確認

しなければならない。

6

腐食性に関わる装置の再現性の検証方法

6.1

一般

試験結果の再現性及び繰返し性を確認するため,6.2〜6.4に従って装置を定期的に検証しなければなら

ない。

注記 適切な検証期間は,連続的な使用状況では,通常3か月である。

この検証には,鋼の照合試験片を使用しなければならない。必要ならば,鋼の照合試験片に加えて,高

純度の亜鉛の照合試験片を用いてもよい(附属書B参照)。

6

Z 2371:2015

6.2

中性塩水噴霧試験

6.2.1

照合試験片

腐食性に関わる装置の再現性の検証方法に用いる照合試験片は,次による。

a) 照合試験片は,JIS G 3141によるSPCEの冷間圧延鋼板で,150 mm×70 mm,厚さ1 mm±0.2 mmの,

表面にきずがなく,つや消し仕上げ(表面粗さRa=0.8 μm±0.3 μm)のものを4個,又は噴霧室の大

きさなどに応じて6個用いる。

b) 照合試験片は,試験結果に影響を与える懸念のある粉じん,油分又はその他の不純物を取り除くため,

清浄な柔らかいブラシ又は超音波洗浄装置を使用して,エタノールなどの有機溶剤で十分に洗浄する。

洗浄は,エタノールなどの有機溶剤を満たした容器の中に照合試験片を浸せきして行う。洗浄後,新

しいエタノールなどの有機溶剤ですすぎ,その後乾燥する。

c) 照合試験片の質量を1 mgの桁まで測定する。

d) 照合試験片の暴露しない面を,可はく性の被覆材,例えば,粘着テープで保護する。必要ならば,さ

らに,照合試験片の端面を,粘着テープで保護してもよい。

6.2.2

照合試験片の配置及び試験

腐食性に関わる装置の再現性の検証方法に用いる照合試験片の配置及び試験は,次による。

a) 4個の照合試験片は,噴霧室内の試験片保持器の四隅に1個ずつ置き(6個の照合試験片を用いる場合

は,四隅を含めた適切な6か所の位置に置く。),可はく性の被覆材で保護していない暴露する面を上

向きにして,鉛直線に対し20°±5°の角度に傾けて置く。

b) 照合試験片の試験片保持器の材料は,プラスチックなどの不活性な材料又はそれらで被覆された材料

としなければならない。照合試験片は,その下端が噴霧液採取容器の上端とほぼ同じ位置に置く。

c) 照合試験片が置かれていない試験片保持器の全ての箇所は,プラスチック又はガラスのような不活性

な擬似試験片で満たす。

d) 受渡当事者間の協定がある場合は,プラスチック又はガラスのような不活性な擬似試験片の代わりに,

試験片を噴霧室内の試験片保持器に配置して,照合試験片と同時に試験を行ってもよい。この場合に

は,その旨を試験報告書に記載する。

注記 照合試験片と試験片とが互いの試験結果に影響を及ぼさないように注意する。

e) 表2に示す試験条件によって,試験を48時間行う。

6.2.3

腐食減量の測定

腐食性に関わる装置の再現性の検証方法における腐食減量の測定は,次による。

a) 試験の終了後,直ちに照合試験片を噴霧室から取り出し,可はく性の被覆材を取り除く。その後,40 ℃

以下の流水で洗浄し,軽くブラシをかけるなどの機械的及び化学的洗浄によって腐食生成物を取り除

く。化学的洗浄では,照合試験片をJIS K 8284に規定するくえん酸水素二アンモニウム

[(NH4)2HC6H5O7]200 gに蒸留水を加え1 Lにした溶液に,23 ℃±2 ℃で10分間浸せきする。

なお,化学的洗浄に使用する溶液は,JIS K 8180に規定する塩酸500 mLに4.1 b) の水500 mLを加

えて調製した溶液1 Lにつき,腐食抑制剤としてJIS K 8847に規定するヘキサメチレンテトラミン

(C6H12N4)3.5 gを加えた溶液を用いてもよい。

b) 腐食生成物を除去した後,照合試験片を40 ℃以下の流水で洗浄し,軽くブラシをかけ,次に,エタ

ノールなどの有機溶剤ですすぎ,その後乾燥する。

c) 照合試験片の質量を1 mgの桁まで測定し,質量減をグラム毎平方メートル(g/m2)の単位で表示する。

さらに,減量の変化がほとんどなくなるまで数回腐食生成物を除去し,腐食減量を決定する。

7

Z 2371:2015

注記 腐食生成物除去用の溶液は,新しく作ったものを使用することが望ましい。

6.2.4

装置の検証

各照合試験片の腐食減量が48時間運転で70 g/m2±20 g/m2であれば,装置は正常であるものとみなす。

6.3

酢酸酸性塩水噴霧試験

6.3.1

照合試験片

腐食性に関わる装置の再現性の検証方法に用いる照合試験片は,次による。

a) 照合試験片は,JIS G 3141によるSPCEの冷間圧延鋼板で,150 mm×70 mm,厚さ1 mm±0.2 mmの,

表面にきずがなく,つや消し仕上げ(表面粗さRa=0.8 μm±0.3 μm)のものを4個,又は噴霧室の大

きさなどに応じて6個用いる。

b) 照合試験片は,試験結果に影響を与える懸念のある粉じん,油分又はその他の不純物を取り除くため,

清浄な柔らかいブラシ又は超音波洗浄装置を使用して,エタノールなどの有機溶剤で十分に洗浄する。

洗浄は,エタノールなどの有機溶剤を満たした容器の中に照合試験片を浸せきして行う。洗浄後,新

しいエタノールなどの有機溶剤ですすぎ,その後乾燥する。

c) 照合試験片の質量を1 mgの桁まで測定する。

d) 照合試験片の暴露しない面を,可はく性の被覆材,例えば,粘着テープで保護する。必要ならば,さ

らに,照合試験片の端面を,粘着テープで保護してもよい。

6.3.2

照合試験片の配置及び試験

腐食性に関わる装置の再現性の検証方法に用いる照合試験片の配置及び試験は,次による。

a) 4個の照合試験片は,噴霧室内の試験片保持器の四隅に1個ずつ置き(6個の照合試験片を用いる場合

は,四隅を含めた適切な6か所の位置に置く。),可はく性の被覆材で保護していない暴露する面を上

向きにして,鉛直線に対し20°±5°の角度に傾けて置く。

b) 照合試験片の試験片保持器の材料は,プラスチックなどの不活性な材料又はそれらで被覆された材料

としなければならない。照合試験片は,その下端が噴霧液採取容器の上端とほぼ同じ位置に置く。

c) 照合試験片が置かれていない試験片保持器の全ての箇所は,プラスチック又はガラスのような不活性

な擬似試験片で満たす。

d) 受渡当事者間の協定がある場合は,プラスチック又はガラスのような不活性な擬似試験片の代わりに,

試験片を噴霧室内の試験片保持器に配置して,照合試験片と同時に試験を行ってもよい。この場合に

は,その旨を試験報告書に記載する。

注記 照合試験片と試験片とが互いの試験結果に影響を及ぼさないように注意する。

e) 表2に示す試験条件によって,試験を24時間行う。

6.3.3

腐食減量の測定

腐食性に関わる装置の再現性の検証方法における腐食減量の測定は,次による。

a) 試験の終了後,直ちに照合試験片を噴霧室から取り出し,可はく性の被覆材を取り除く。その後,40 ℃

以下の流水で洗浄し,軽くブラシをかけるなどの機械的及び化学的洗浄によって腐食生成物を取り除

く。化学的洗浄では,照合試験片をJIS K 8284に規定するくえん酸水素二アンモニウム

[(NH4)2HC6H5O7]200 gに蒸留水を加え1 Lにした溶液に,23 ℃±2 ℃で10分間浸せきする。

なお,化学的洗浄に使用する溶液は,JIS K 8180に規定する塩酸500 mLに4.1 b) の水500 mLを加

えて調製した溶液1 Lにつき,腐食抑制剤としてJIS K 8847に規定するヘキサメチレンテトラミン

(C6H12N4)3.5 gを加えた溶液を用いてもよい。

b) 腐食生成物を除去した後,照合試験片を40 ℃以下の流水で洗浄し,軽くブラシをかけ,次に,エタ

8

Z 2371:2015

ノールなどの有機溶剤ですすぎ,その後乾燥する。

c) 照合試験片の質量を1 mgの桁まで測定し,質量減をグラム毎平方メートル(g/m2)の単位で表示する。

さらに,減量の変化がほとんどなくなるまで数回腐食生成物を除去し,腐食減量を決定する。

注記 腐食生成物除去用の溶液は,新しく作ったものを使用することが望ましい。

6.3.4

装置の検証

各照合試験片の腐食減量が24時間運転で40 g/m2±10 g/m2であれば,装置は正常であるものとみなす。

6.4

キャス試験

6.4.1

照合試験片

腐食性に関わる装置の再現性の検証方法に用いる照合試験片は,次による。

a) 照合試験片は,JIS G 3141によるSPCEの冷間圧延鋼板で,150 mm×70 mm,厚さ1 mm±0.2 mmの,

表面にきずがなく,つや消し仕上げ(表面粗さRa=0.8 μm±0.3 μm)のものを4個,又は噴霧室の大

きさなどに応じて6個用いる。

b) 照合試験片は,試験結果に影響を与える懸念のある粉じん,油分又はその他の不純物を取り除くため,

清浄な柔らかいブラシ又は超音波洗浄装置を使用して,エタノールなどの有機溶剤で十分に洗浄する。

洗浄は,エタノールなどの有機溶剤を満たした容器の中に照合試験片を浸せきして行う。洗浄後,新

しいエタノールなどの有機溶剤ですすぎ,その後乾燥する。

c) 照合試験片の質量を1 mgの桁まで測定する。

d) 照合試験片の暴露しない面を,可はく性の被覆材,例えば,粘着テープで保護する。必要ならば,さ

らに,照合試験片の端面を,粘着テープで保護してもよい。

6.4.2

照合試験片の配置及び試験

腐食性に関わる装置の再現性の検証方法に用いる照合試験片の配置及び試験は,次による。

a) 4個の照合試験片は,噴霧室内の試験片保持器の四隅に1個ずつ置き(6個の照合試験片を用いる場合

は,四隅を含めた適切な6か所の位置に置く。),可はく性の被覆材で保護していない暴露する面を上

向きにして,鉛直線に対し20°±5°の角度に傾けて置く。

b) 照合試験片の試験片保持器の材料は,プラスチックなどの不活性な材料又はそれらで被覆された材料

としなければならない。照合試験片は,その下端が噴霧液採取容器の上端とほぼ同じ位置に置く。

c) 照合試験片が置かれていない試験片保持器の全ての箇所は,プラスチック又はガラスのような不活性

な擬似試験片で満たす。

d) 受渡当事者間の協定がある場合は,プラスチック又はガラスのような不活性な擬似試験片の代わりに,

試験片を噴霧室内の試験片保持器に配置して,照合試験片と同時に試験を行ってもよい。この場合に

は,その旨を試験報告書に記載する。

注記 照合試験片と試験片とが互いの試験結果に影響を及ぼさないように注意する。

e) 表2に示す試験条件によって,試験を24時間行う。

6.4.3

腐食減量の測定

腐食性に関わる装置の再現性の検証方法における腐食減量の測定は,次による。

a) 試験の終了後,直ちに照合試験片を噴霧室から取り出し,可はく性の被覆材を取り除く。その後,40 ℃

以下の流水で洗浄し,軽くブラシをかけるなどの機械的及び化学的洗浄によって腐食生成物を取り除

く。化学的洗浄では,照合試験片をJIS K 8284に規定するくえん酸水素二アンモニウム

[(NH4)2HC6H5O7]200 gに蒸留水を加え1 Lにした溶液に,23 ℃±2 ℃で10分間浸せきする。

なお,化学的洗浄に使用する溶液は,JIS K 8180に規定する塩酸500 mLに4.1 b) の水500 mLを加

9

Z 2371:2015

えて調製した溶液1 Lにつき,腐食抑制剤としてJIS K 8847に規定するヘキサメチレンテトラミン

(C6H12N4)3.5 gを加えた溶液を用いてもよい。

b) 腐食生成物を除去した後,照合試験片を40 ℃以下の流水で洗浄し,軽くブラシをかけ,次に,エタ

ノールなどの有機溶剤ですすぎ,その後乾燥する。

c) 照合試験片の質量を1 mgの桁まで測定し,質量減をグラム毎平方メートル(g/m2)の単位で表示する。

さらに,減量の変化がほとんどなくなるまで数回腐食生成物を除去し,腐食減量を決定する。

注記 腐食生成物除去用の溶液は,新しく作ったものを使用することが望ましい。

6.4.4

装置の検証

各照合試験片の腐食減量が24時間運転で55 g/m2±15 g/m2であれば,装置は正常であるとみなす。

7

試験片

7.1

試験片の取扱い

試験片の取扱いは,素手で行わず,手袋を用いる。

7.2

試験片の大きさ

試験片の寸法及び形状は,150 mm×70 mm×1 mmの平板が望ましい。ただし,受渡当事者間の協定に

よって,他の寸法若しくは製品,又は製品などから切り出した部材でもよい。

注記 腐食に影響を及ぼす懸念のある異種金属の試験片は,同時に試験しないことが望ましい。

7.3

試験片の調製

試験片は,汚れ,きずなどがあってはならない。試験片の調製は,次による。

a) 無機皮膜又は有機被膜で被覆した製品から試験片を切り出す場合には,皮膜又は被膜が試験片の端面

周辺で破損しないように切り出さなければならない。受渡当事者間の協定がない限り,試験片の端面

は,試験の条件下で安定な塗料,ワックス,粘着テープなどの被覆材で,適切に保護する。

b) 試験片は,あらかじめ表面の状態及び汚れに応じた適切な方法で清浄にしておかなければならない。

試験片の表面を損なうような研磨剤又は溶剤を用いてはならない。ただし,金属及び金属皮膜の試験

片は,ペースト状の沈降性炭酸カルシウム,酸化アルミニウム及び酸化マグネシウムからなる研磨剤

を用いてもよい。また,試験片を処理した後,再び汚さないようにしなければならない。

c) 無機皮膜又は有機被膜で被覆した試験片は,試験前に洗浄又は他の処理をしてはならない。ただし,

試験に影響を及ぼさないように,指紋,油などの付着物は除去してよい。

d) 損傷部からの腐食の進行を測定することが必要な場合には,試験前に素地金属が露出するように,皮

膜又は被膜に切り込みきずのような人工きずを作る。この場合,切り込みきずの作り方は,受渡当事

者間の協定による。

e) 塗膜などの有機被膜をもつ試験片を用いる場合において,受渡当事者間の協定がないときは,附属書

Cによって試験片を作製する。

8

試験片の配置

試験中,噴霧室内での試験片の角度及び位置は,次の条件に適合しなければならない。ただし,製品な

どから切り出した部材の場合には,受渡当事者間の協定による。

a) 試験片の角度は,鉛直線に対してできる限り20°に保持するようにし,その限度は15°〜25°の範囲

とする。ただし,製品などから切り出した部材の場合には,暴露する面ができる限り同じ範囲の角度

になるように置く。

10

Z 2371:2015

なお,受渡当事者間の協定によって他の角度を用いてもよい。

b) 試験片の表面は,噴霧液の自由落下にさらされるようにし,噴霧塔又は噴霧ノズルからの噴霧の流れ

方向に直行しないように噴霧室内に置く。

c) 試験片は,試験片保持器以外のものに触れてはならない。

d) 試験片の位置及び試験片同士の間隔は,他の試験片に対する噴霧液の自由落下を妨げないようにしな

ければならない。

e) 試験片からの噴霧液の滴は,他の試験片に落ちないようにしなければならない。

f)

試験が96時間を超える場合は,試験片の位置の入れ換えをしてもよい。この場合,試験報告書に記載

する。

なお,受渡当事者間の協定によっては,試験片の位置の入れ換えに代えて,噴霧塔の周りを試験片

が回転する装置を用いてもよい。

注記 試験片の置き方及び位置については,附属書JAを参照する。

9

試験条件

試験条件は,次による。

a) 試験に先だって,まず噴霧室内の試験片保持器をプラスチック又はガラスのような不活性な擬似試験

片で満たし,表2に示す試験条件を確認する。

b) 試験条件が規定の範囲内であることを確認した後に,塩溶液の噴霧を止め,試験片保持器に取り付け

た不活性な擬似試験片を取り外した後,試験片を試験片保持器に取り付け,試験を開始する。

c) 噴霧液採取容器(5.6)で採取した噴霧液は,表2に示す塩濃度及びpHでなければならない。

注記 中性塩水噴霧試験の場合,比重計を用いて測定したときの比重が,25 ℃±2 ℃で1.029〜

1.036の範囲であれば,噴霧液の塩濃度は規定に適合しているとみなす。

d) 噴霧液は,少なくとも24時間の連続噴霧の間,噴霧液採取容器内に採取しなければならない。

e) 噴霧に使用した塩溶液は,再使用してはならない。

f)

試験中,塩濃度及びpHの変動を防ぐため,塩溶液には,周囲の空気及び不純物を混入させてはなら

ない。

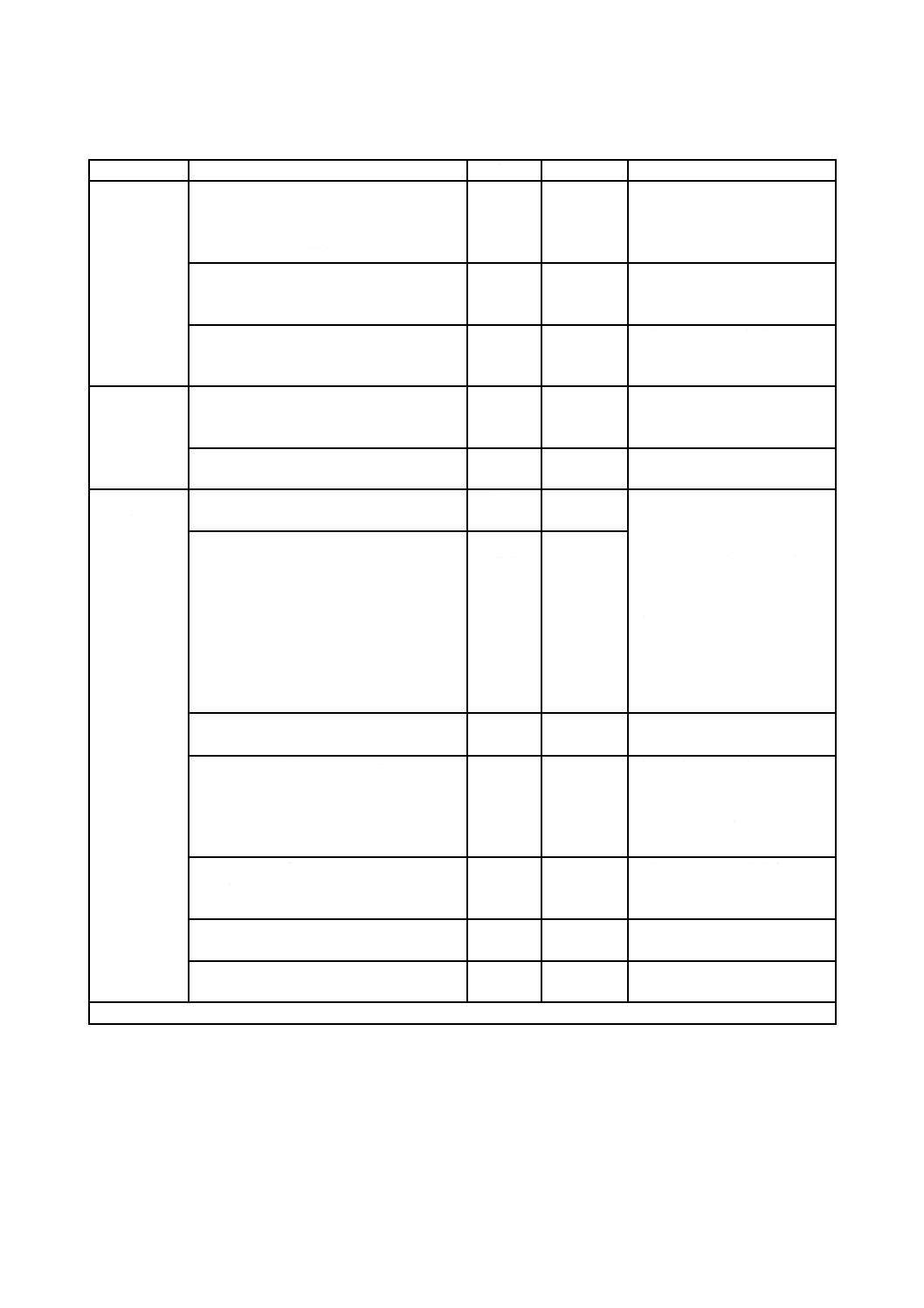

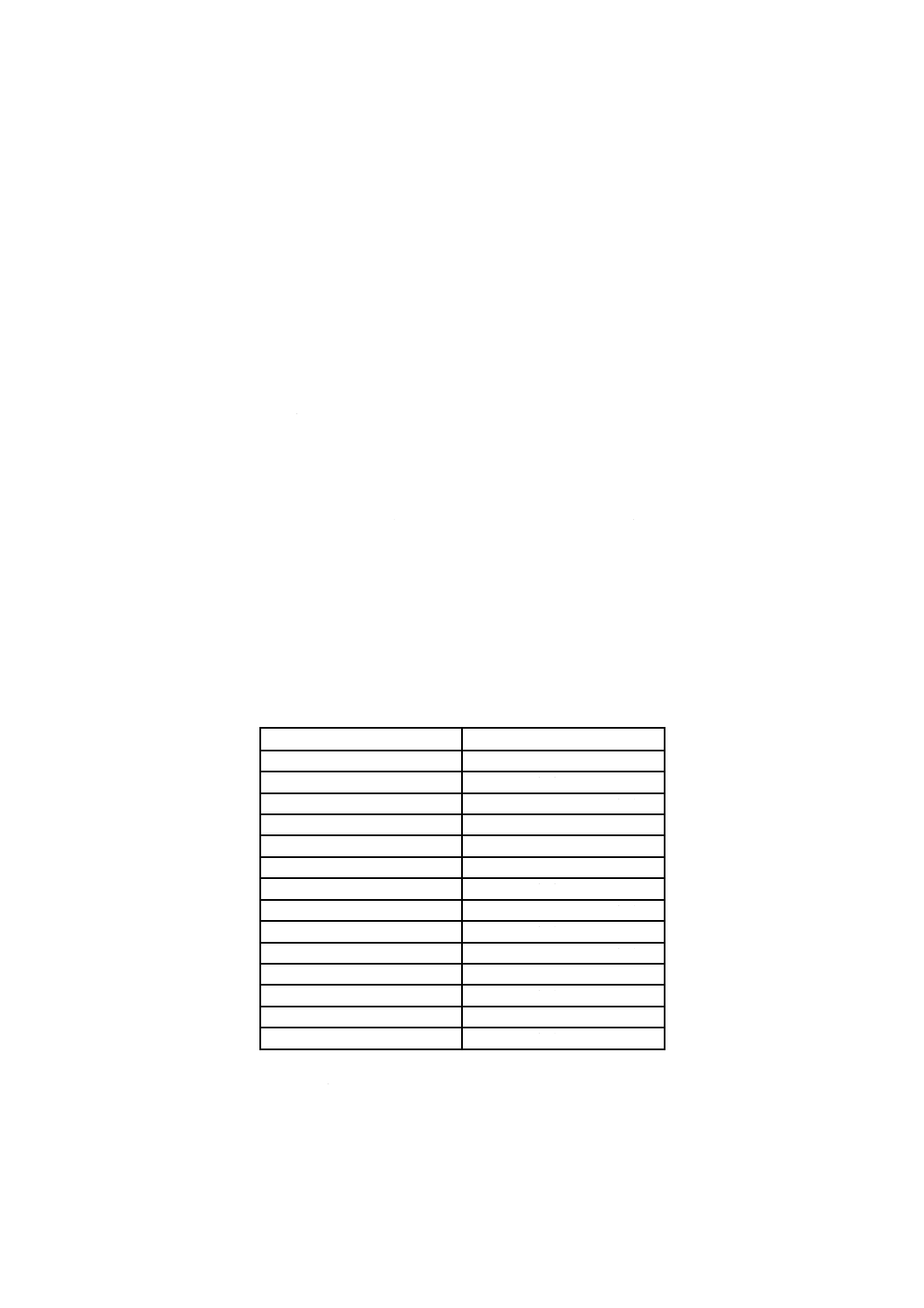

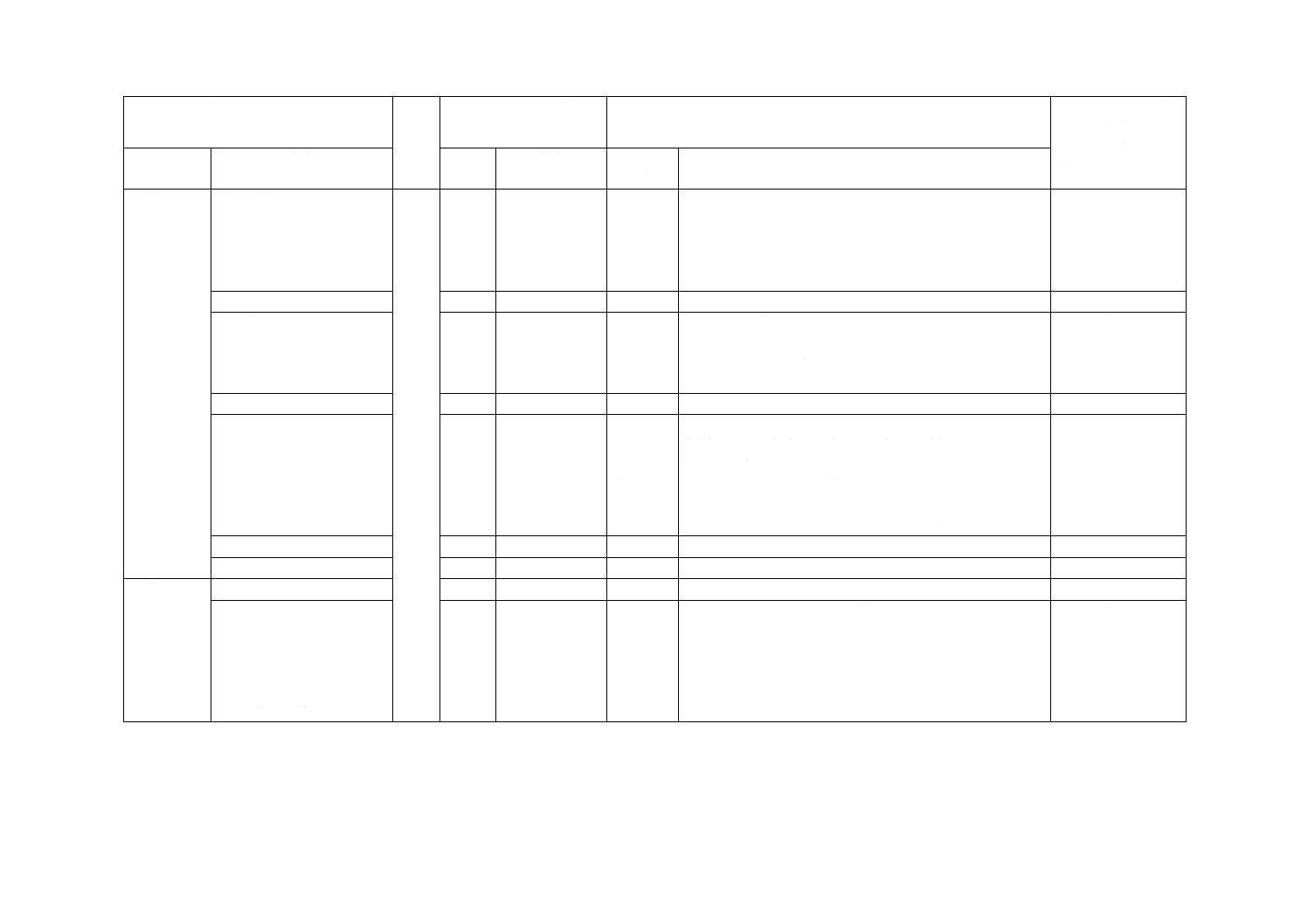

表2−試験条件

項目

試験方法

中性塩水噴霧

酢酸酸性塩水噴霧

キャス

噴霧室温度

35 ℃±2 ℃

35 ℃±2 ℃

50 ℃±2 ℃

空気飽和器内の水の温度

47 ℃±2 ℃a)

47 ℃±2 ℃a)

63 ℃±2 ℃a)

圧縮空気の圧力

70 kPa〜170 kPab)

約80 cm2の水平採取面積

における噴霧液の平均採取量

1.5 mL/h±0.5 mL/h

塩濃度(採取した噴霧液)

50 g/L±5 g/L

pH(採取した噴霧液)

6.5〜7.2

3.1〜3.3

3.1〜3.3

注a) 圧縮空気の圧力が98 kPa±10 kPaの場合。

b) 98 kPa±10 kPaに保つことが望ましい。

10 試験時間

試験時間は,試験する材料,製品規格などで規定したものとする。規定がない場合は,受渡当事者間の

11

Z 2371:2015

協定による。

なお,推奨する試験時間は,2時間,6時間,24時間,48時間,96時間,168時間,240時間,480時間,

720時間及び1 000時間とする。

11 試験中の注意事項

試験中の注意事項は,次による。

a) 規定の試験時間中に,試験片の短時間の目視観察及び試験片の位置の入れ換えなどのために試験を中

断する場合は,試験片が中断による影響を受けないように噴霧だけを止めて行い,その中断の時間は

最短にしなければならない。

b) 試験片に腐食が発生した時点で終了する試験を行う場合は,試験中に試験片を,適宜,目視観察しな

ければならない。その際は,規定の試験時間の試験が必要な試験片と一緒に試験しないことが望まし

い。

12 試験後の試験片の処理

試験の終了後,噴霧液の滴が試験片に落ちないようにして,噴霧室の蓋を開ける。試験片の処理は,次

による。

a) 試験片を,噴霧室内の試験片保持器から取り外し,腐食生成物が取り除かれる懸念を減らすために,

洗い流す前に試験片を約1時間静置する。

b) 試験片の表面に付着した塩化ナトリウムを除くために,試験片を40 ℃以下の流水で洗い流し,はけ,

スポンジなどを用いて洗浄し,直ちに乾燥する。

注記 200 kPaを超えない圧力の空気で,約300 mm離れた位置から空気を当てて,試験片を乾燥さ

せてもよい。

c) 腐食生成物の除去は,ブラシ掛け,超音波照射,細粒噴射,水噴射などの機械的方法,化学的方法若

しくは電解による方法(附属書JB参照)又はこれらを組み合わせた方法によって行う。

d) a)〜c) 以外の処理方法は,あらかじめ受渡当事者間で定めておく。

13 試験結果の表し方

試験結果の表し方は,次の事項から選択する。

なお,試験する材料,製品又は部材によって,受渡当事者間で適切な試験結果の表し方を設定してもよ

い。

a) 腐食面積 附属書JCに規定するレイティングナンバ方法によって判定する2)。

注2) 腐食面積によって腐食結果を判定する場合は,150 mm×70 mm×1 mmの平板を用いること

が望ましい。

b) 腐食減量 試験前の試験片の質量と試験後の腐食生成物を取り除いた試験片との質量を比較して判定

する。

c) 試験後の試験片表面の腐食生成物を取り除く前の外観

d) 試験後の試験片表面の腐食生成物を取り除いた後の外観

e) 腐食欠陥の数及び分布(塗膜などの有機被膜の場合は,切り込みきずからのピット,ひび割れ,膨れ,

さび,クリープなど)

なお,塗膜などの有機被膜については,JIS K 5600-8-1,JIS K 5600-8-2及びJIS K 5600-8-3に規定

12

Z 2371:2015

されている方法で評価してもよい。

f)

腐食の発生までの時間

g) 顕微鏡観察によって明らかになった変質

h) 引張り強度などの機械的特性の変化

14 試験報告書

試験報告書には,次の事項を記載する。ただし,受渡当事者間の協定によって記載する事項を一部省略

してもよい。

a) この規格の番号:JIS Z 2371

b) 試験年月日

c) 試験の種類(中性塩水噴霧試験,酢酸酸性塩水噴霧試験,キャス試験)

d) 装置の名称,形式及び噴霧装置の方式

e) 試験に用いた塩溶液に関する次の事項

1) 塩溶液の調製に用いた塩の種類

2) 塩溶液の調製に用いた水の種類及び電気伝導率

3) 塩溶液のpH

f)

腐食性に関わる装置の再現性の検証に用いた照合試験片に関する次の事項

1) 噴霧室内に置いた照合試験片の種類

2) 照合試験片の腐食減量

g) 試験した材料又は製品

h) 試験片の寸法及び形状,並びに製品などから切り出した部材の場合,試験した範囲及びその表面の状

態

i)

試験片の皮膜又は被膜の特徴及び状態

j)

試験片の調製方法

1) 端面又はその他の面に施した保護

2) 清浄処理の方法

3) 試験片に切り込みきずを付けた場合は,その大きさ及びきずを付けた器具

k) 試験片の数

l)

試験片の角度

m) 噴霧室内の試験温度

n) 採取した噴霧液に関する次の事項

1) 約80 cm2の水平採取面積における噴霧液の1時間当たりの平均採取量

2) 採取した噴霧液の塩濃度又は比重計による比重の測定値(中性塩水噴霧試験の場合)

3) 採取した噴霧液のpH

o) 試験時間

p) 目視観察を行った場合には,その間隔及び結果

q) 試験片の位置を置き換えた場合には,その回数

r) 試験後の試験片の処理(箇条12による。)

s)

試験結果の表し方(箇条13による。)

t)

その他の試験結果

13

Z 2371:2015

u) 必要な場合には,試験片の写真

v) 試験中に認められた特記事項

1) 試験を断続的に行った場合には,噴霧した時間及び噴霧を休止した時間

2) 試験を中断した場合には,その理由及び中断時間,並びに中断中の試験片の処置方法

3) その他

14

Z 2371:2015

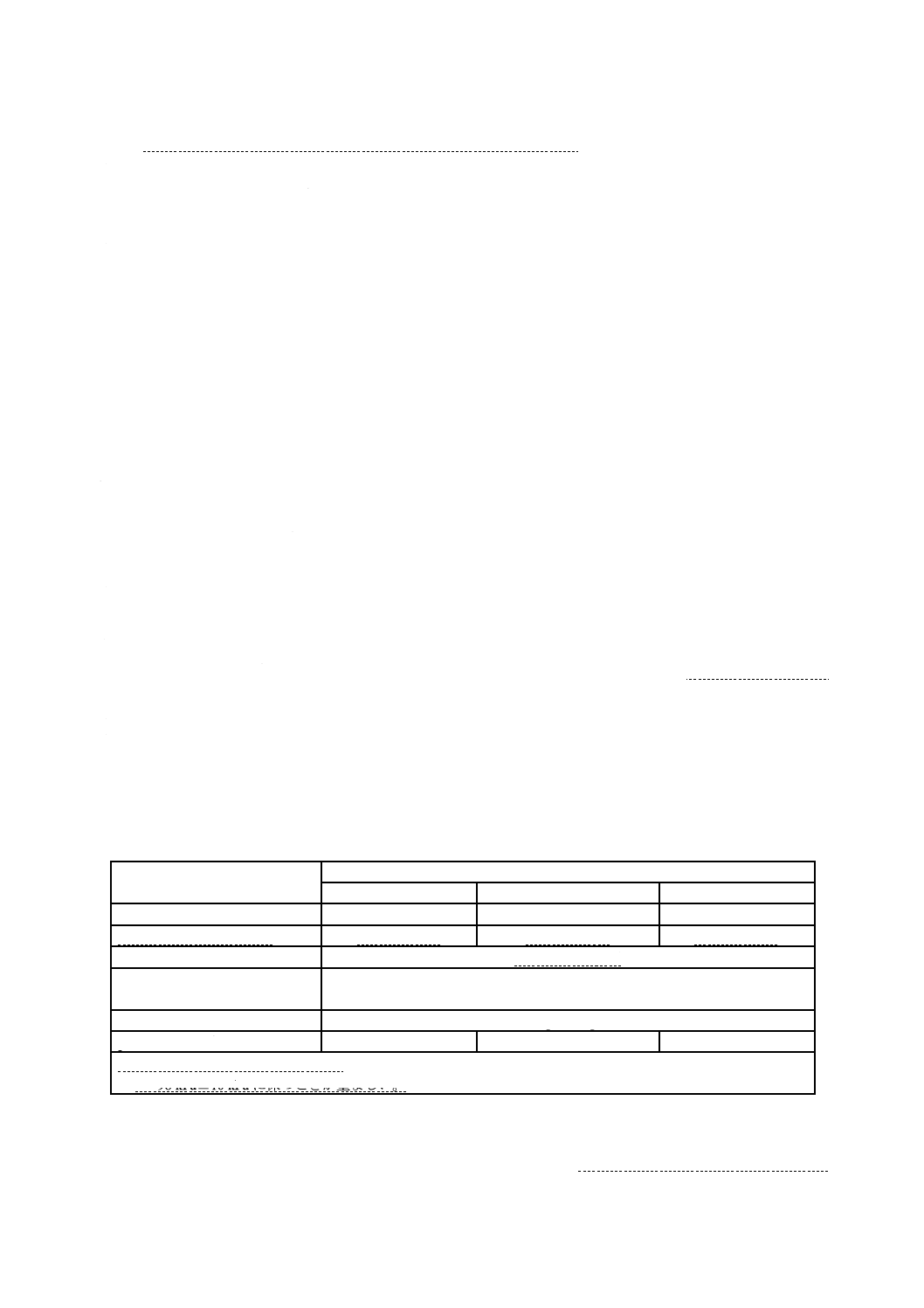

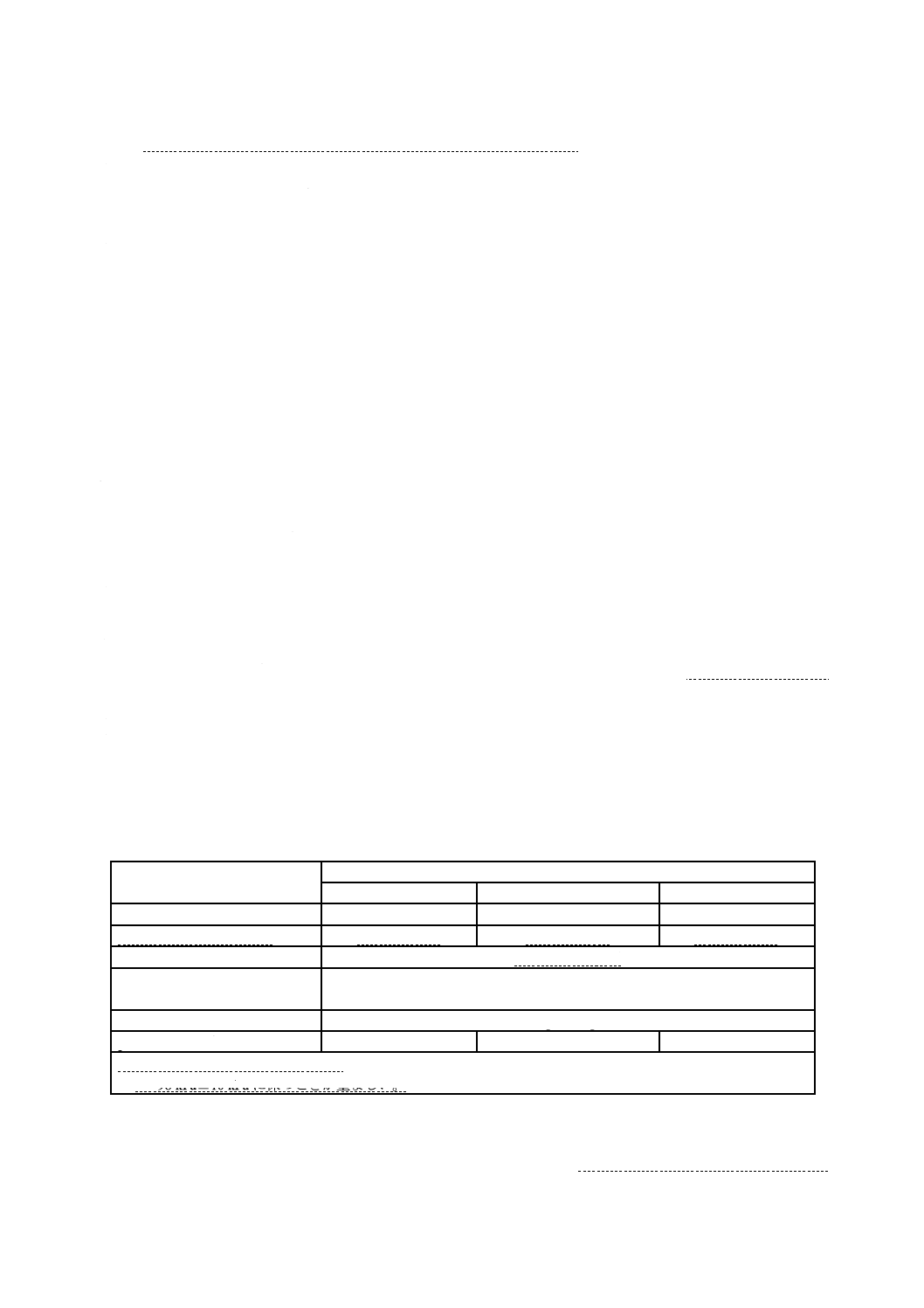

附属書A

(参考)

噴霧液の排出及び排水の処理装置をもった装置の一例

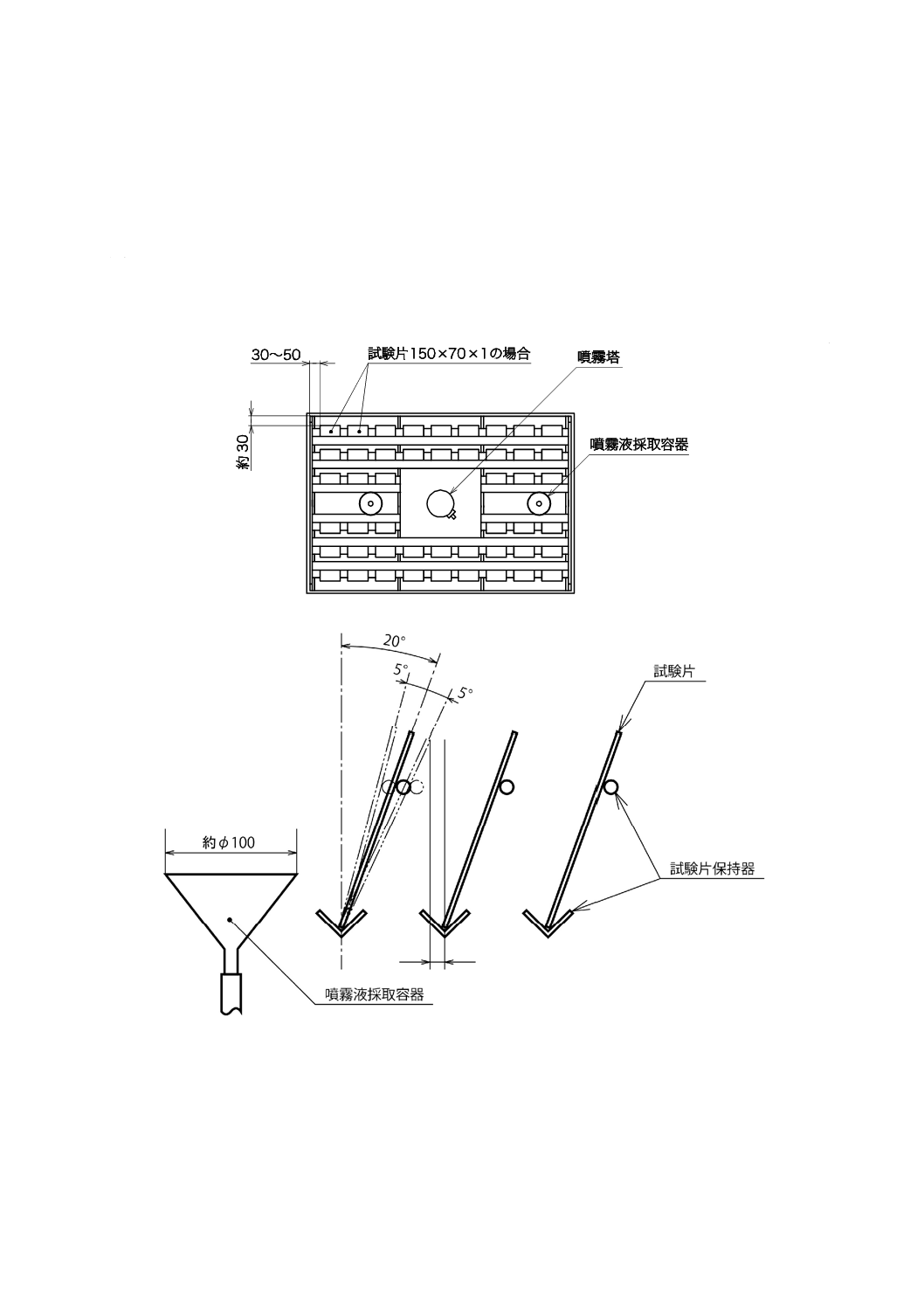

A.1 一般

本体の要求している条件に合う装置の基本的な構造及びレイアウトの一例を,図A.1に示す。

A.2 噴霧室内の調整

塩水噴霧の塩濃度の変動をなくすため,供給空気の相対湿度は,95 %〜98 %でなければならない。この

ためには,中性塩水噴霧試験で供給空気の圧力が98 kPa±10 kPaの場合,空気飽和器の温度を47 ℃±2 ℃

に保持する。また,空気飽和器の水は,空気中の不純物の除去ができるように,一定期間ごとに取り替え

なければならない。

噴霧室は,外気温の変動に影響されないようにするため,保温を考慮した構造でなければならない。温

度調節及び温度・湿度表示のためのセンサは,噴霧室内の壁から少なくとも100 mm以上離したところに

置き,温度及び湿度が外部から読み取ることができなければならない。

A.3 排気

排気は,強制排気とせず,また,外気の風圧がかからないようにしなければならない。

噴霧液を大気に放出する前に,環境保全のため排気処理装置を使用して噴霧液を適切に処理するととも

に,噴霧液を処理した水を排水する前に,排水処理装置を使用して適切に処理することが望ましい。

A.4 長時間運転

長時間の運転をする場合,塩溶液補給タンクには,自動塩溶液補給装置を設けることが望ましい。塩溶

液補給タンク及び自動塩溶液補給装置中の塩溶液には,塩濃度及びpHの変動を防ぐために,周囲の空気

及び不純物を混入させてはならない。

15

Z 2371:2015

a) 正面図

b) 側面図

1

噴霧塔

2

噴霧ノズル

3

蓋

4

噴霧室

5

試験片

6

試験片保持器

7

噴霧液採取容器

8 塩溶液貯槽

9 空気飽和器

10 圧縮空気供給器

11 電磁弁

12 圧力計

13 塩溶液補給タンク

14 温度調節装置

15 排気ダクト

16 排気処理装置

17 空気出口

18 排水処理装置

19 塩水トレイ

20 加熱素子

図A.1−噴霧液の排出及び排水の処理装置をもった装置の一例

16

Z 2371:2015

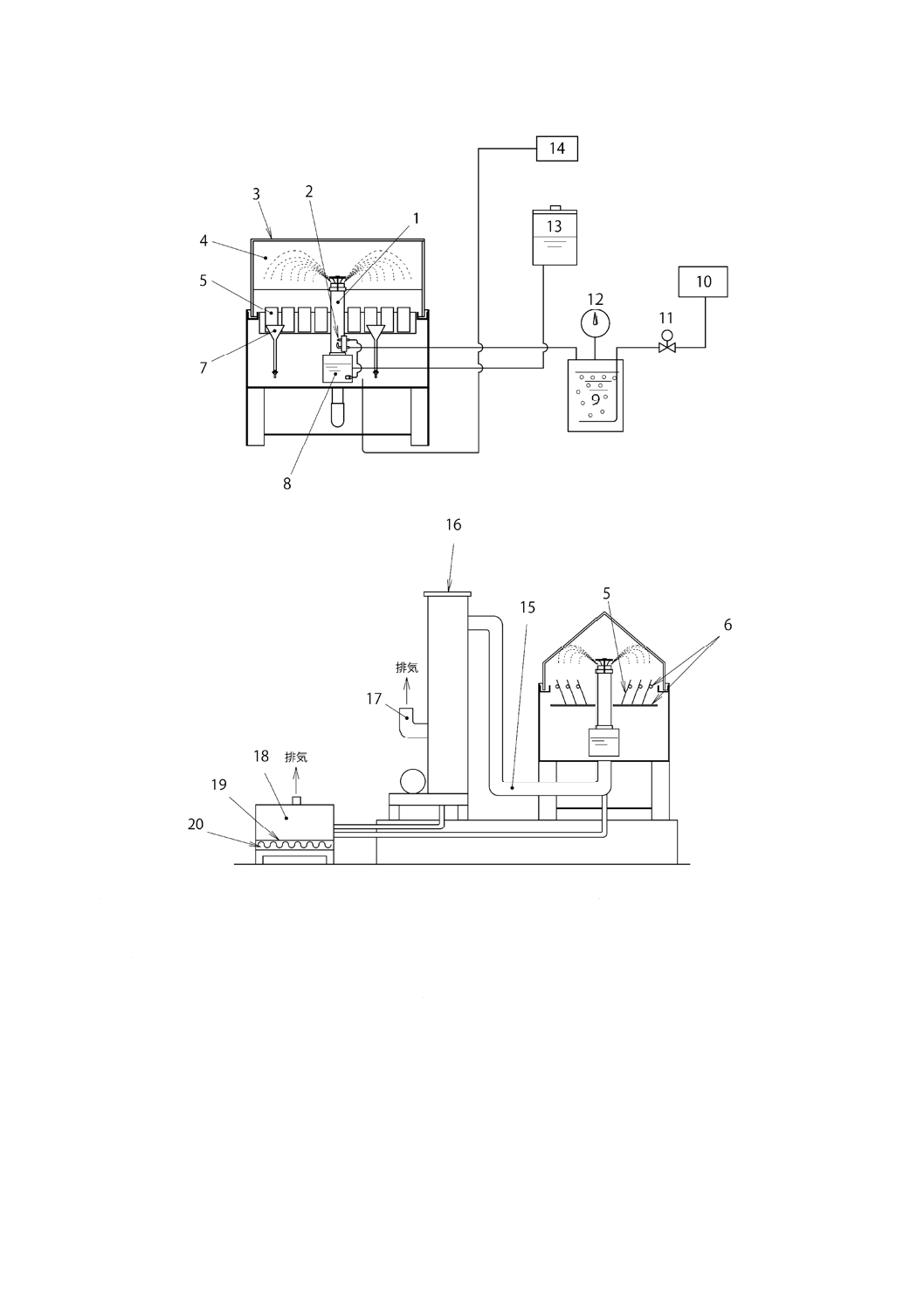

附属書B

(参考)

腐食性に関わる装置の再現性の検証方法(亜鉛の照合試験片)

B.1

一般

装置の中性塩水噴霧試験,酢酸酸性塩水噴霧試験及びキャス試験の再現性及び繰返し性を検証するため

に,鋼の照合試験片に加えて,亜鉛の照合試験片を用いて行う方法について記載する。

B.2

照合試験片

不純物が質量分率0.1 %未満の100 mm×50 mm×約1 mmの亜鉛板を4個,又は噴霧室の大きさなどに

応じて6個用いる。

照合試験片は,試験結果に影響を与える懸念のある粉じん,油分又はその他の不純物を取り除き,照合

試験片をエタノールなどの有機溶剤で注意深く洗浄する。

乾燥後,照合試験片の質量を1 mgの桁まで測定する。

照合試験片の暴露しない面を,可はく性の被覆材,例えば,粘着テープで保護する。必要ならば,さら

に,照合試験片の端面を,粘着テープで保護してもよい。

B.3

照合試験片の配置及び試験

4個の照合試験片は,噴霧室内の試験片保持器の四隅に1個ずつ置き(6個の照合試験片を用いる場合は,

四隅を含めた適切な6か所の位置に置く。),可はく性の被覆材で保護していない暴露する面を上向きにし

て,鉛直線に対し20°±5°の角度に傾けて置く。

照合試験片の試験片保持器の材料は,プラスチックなどの不活性な材料又はそれらで被覆された材料と

しなければならない。照合試験片は,その下端が噴霧液採取容器の上端とほぼ同じ位置に置く。

照合試験片が置かれていない試験片保持器の全ての箇所は,プラスチック又はガラスのような不活性な

擬似試験片で満たす。

受渡当事者間の協定がある場合は,プラスチック又はガラスのような不活性な擬似試験片の代わりに,

試験片を噴霧室内の試験片保持器に配置して,照合試験片と同時に試験を行ってもよい。この場合には,

その旨を試験報告書に記載する。

注記 照合試験片と試験片とが互いの試験結果に影響を及ぼさないように注意する。

表2に示す試験条件によって,試験を表B.1に従って試験する。

B.4

腐食減量の測定

試験の終了後,直ちに照合試験片を噴霧室から取り出し,可はく性の被覆材を取り除く。その後,40 ℃

以下の流水で洗浄し,軽くブラシをかけるなどの機械的及び化学的洗浄によって腐食生成物を取り除く。

化学的洗浄では,照合試験片を脱イオン水又は蒸留水1 L当たり250 g±5 gのグリシン(C2H5NO2)の溶

液を用い,5分間の浸せきを繰り返すことが望ましい。

腐食生成物を除去した後,照合試験片を40 ℃以下の流水で洗浄し,軽くブラシをかけ,次に,エタノ

ール又はアセトンなどの有機溶剤ですすぎ,その後乾燥する。

照合試験片の質量を,1 mgの桁まで測定し,質量減をグラム毎平方メートル(g/m2)の単位で表示する。

17

Z 2371:2015

さらに,質量の変化がほとんどなくなるまで数回腐食生成物を除去し,腐食生成物の除去回数と質量との

グラフを作成する。

腐食生成物の除去回数と質量とのグラフから,腐食生成物除去後の試験片の質量を測定する。この試験

前の照合試験片の初期質量から腐食生成物除去後の質量を減じ,得た値を照合試験片の暴露した面積で除

して,照合試験片の質量減をグラム毎平方メートル(g/m2)で表示する。

注記1 腐食生成物除去用の溶液は,新しく作ったものを使用することが望ましい。

注記2 腐食生成物の効率的な溶解については,腐食生成物除去用の溶液をかくはんし続けることが

重要である。腐食生成物の溶解を増大させるために,超音波洗浄装置の使用が望ましい。

B.5

装置の検証

各照合試験片の腐食減量が,表B.1に示す各試験方法の試験時間に対応する値に入っていれば,装置は

正常であるものとする。

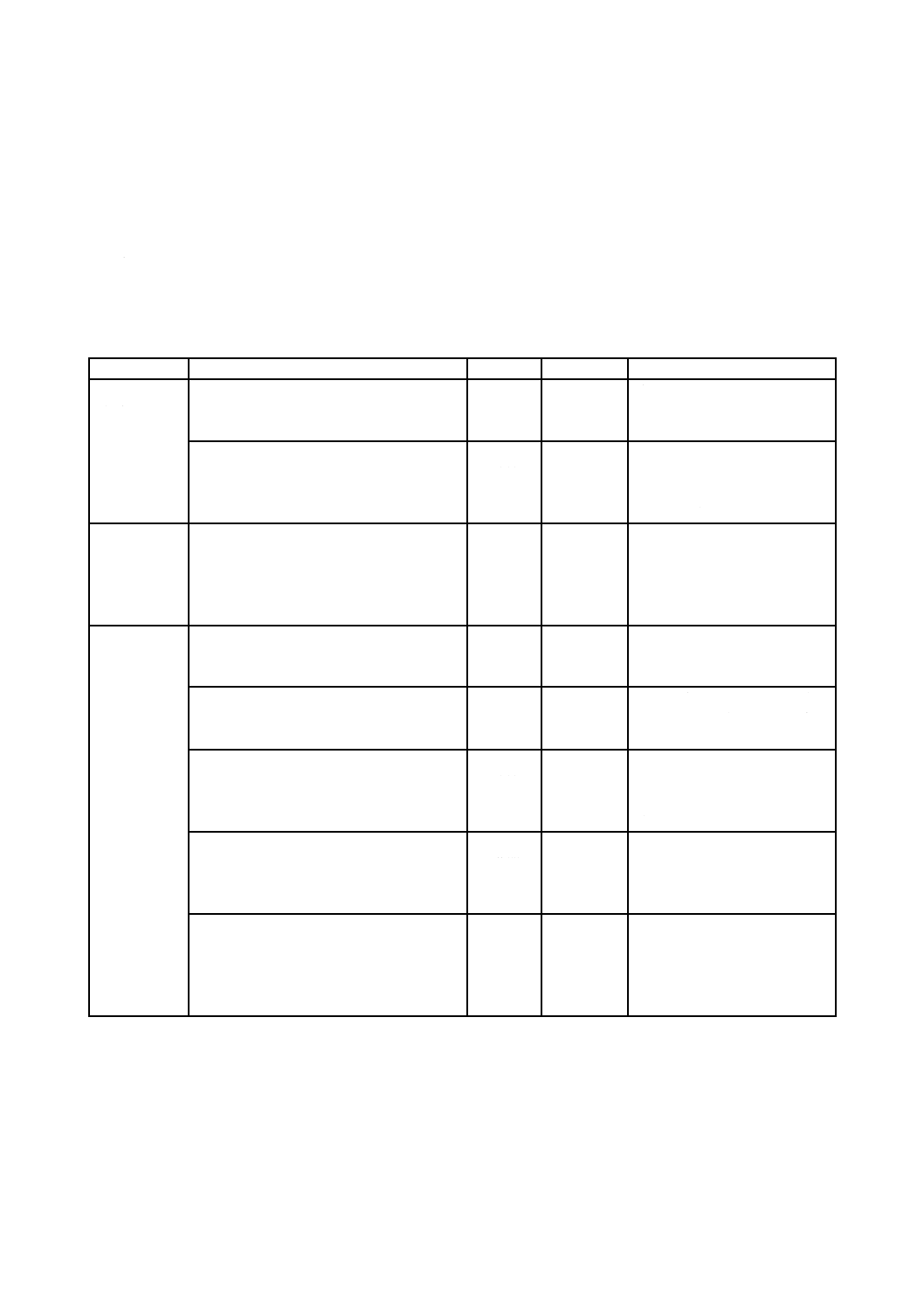

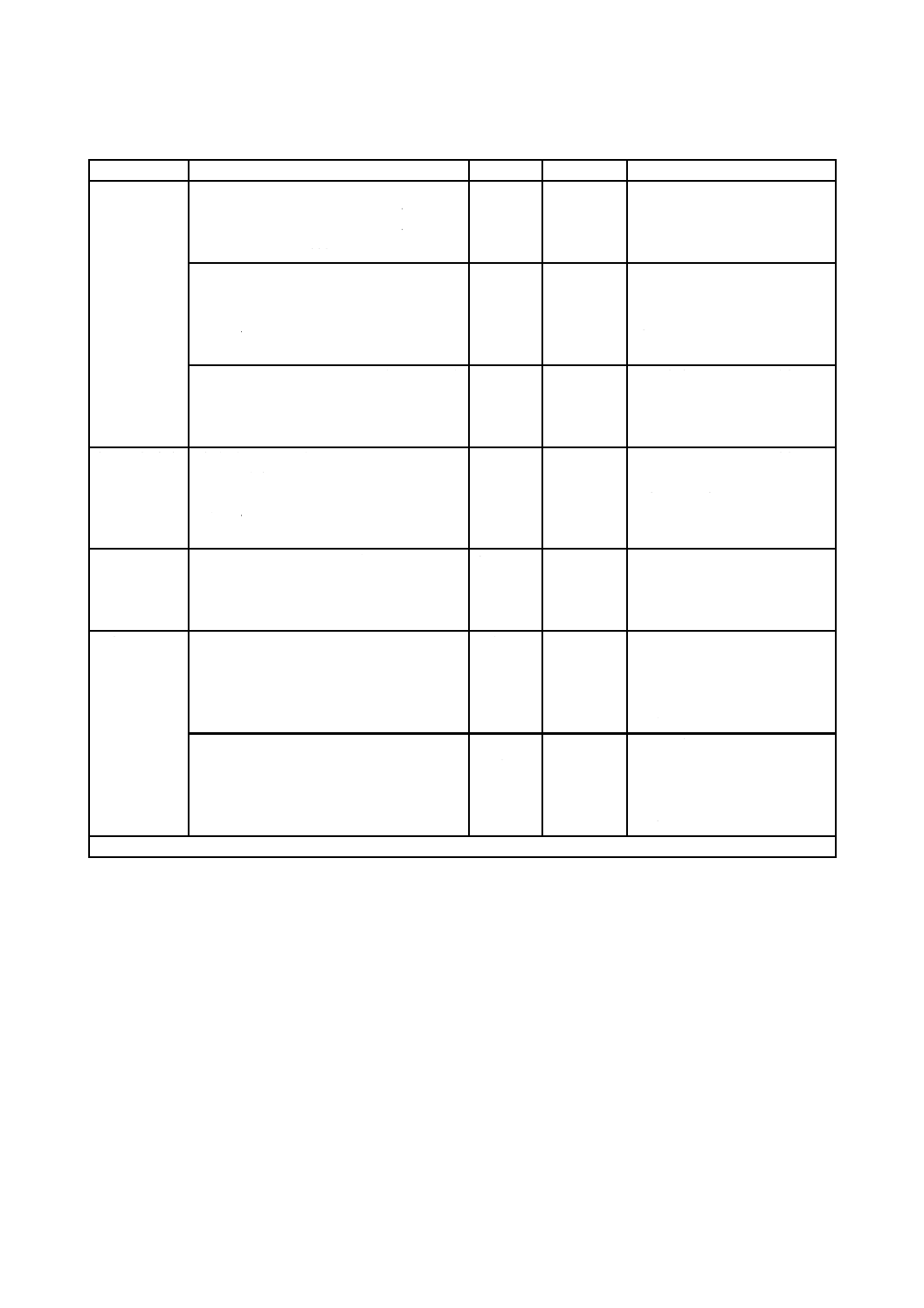

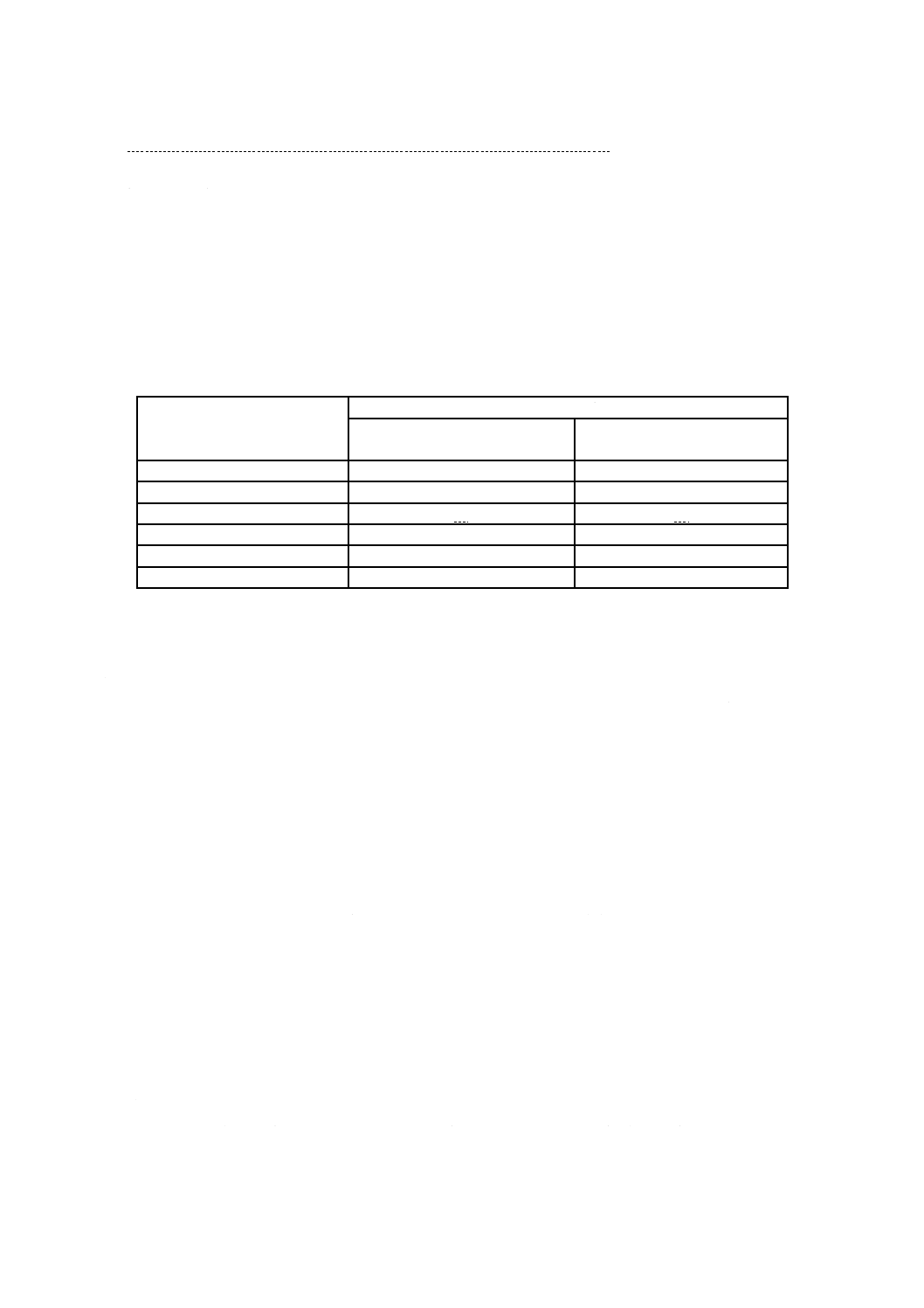

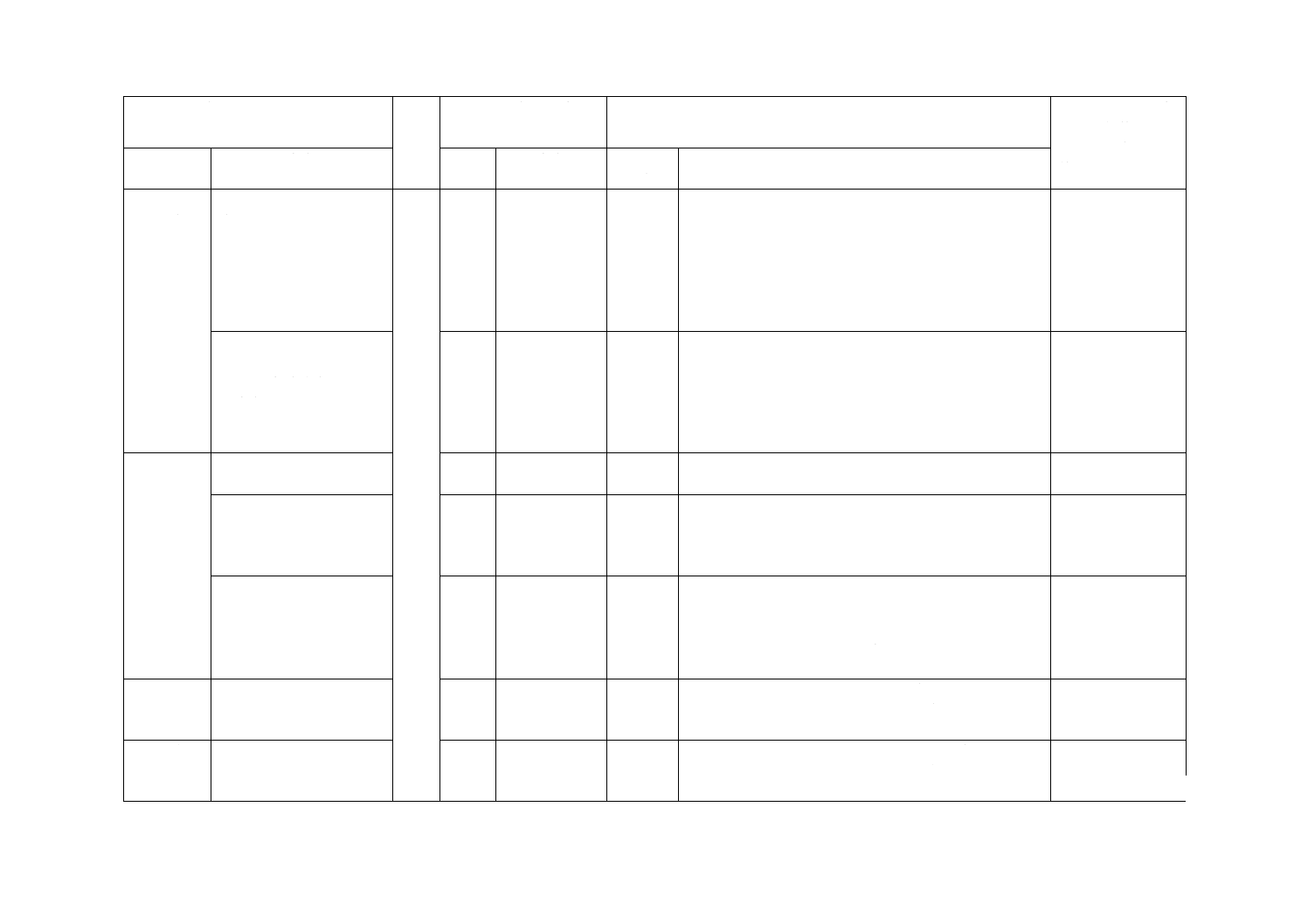

表B.1−亜鉛照合試験片の試験時間及び腐食減量

試験方法

試験時間

h

亜鉛照合試験片の

腐食減量

g/m2

(参考)鋼板照合試験片の

腐食減量

g/m2

中性塩水噴霧試験

48

50±25

70±20(6.2.4参照)

酢酸酸性塩水噴霧試験

24

30±15

40±10(6.3.4参照)

キャス試験

24

50±20

55±15(6.4.4参照)

18

Z 2371:2015

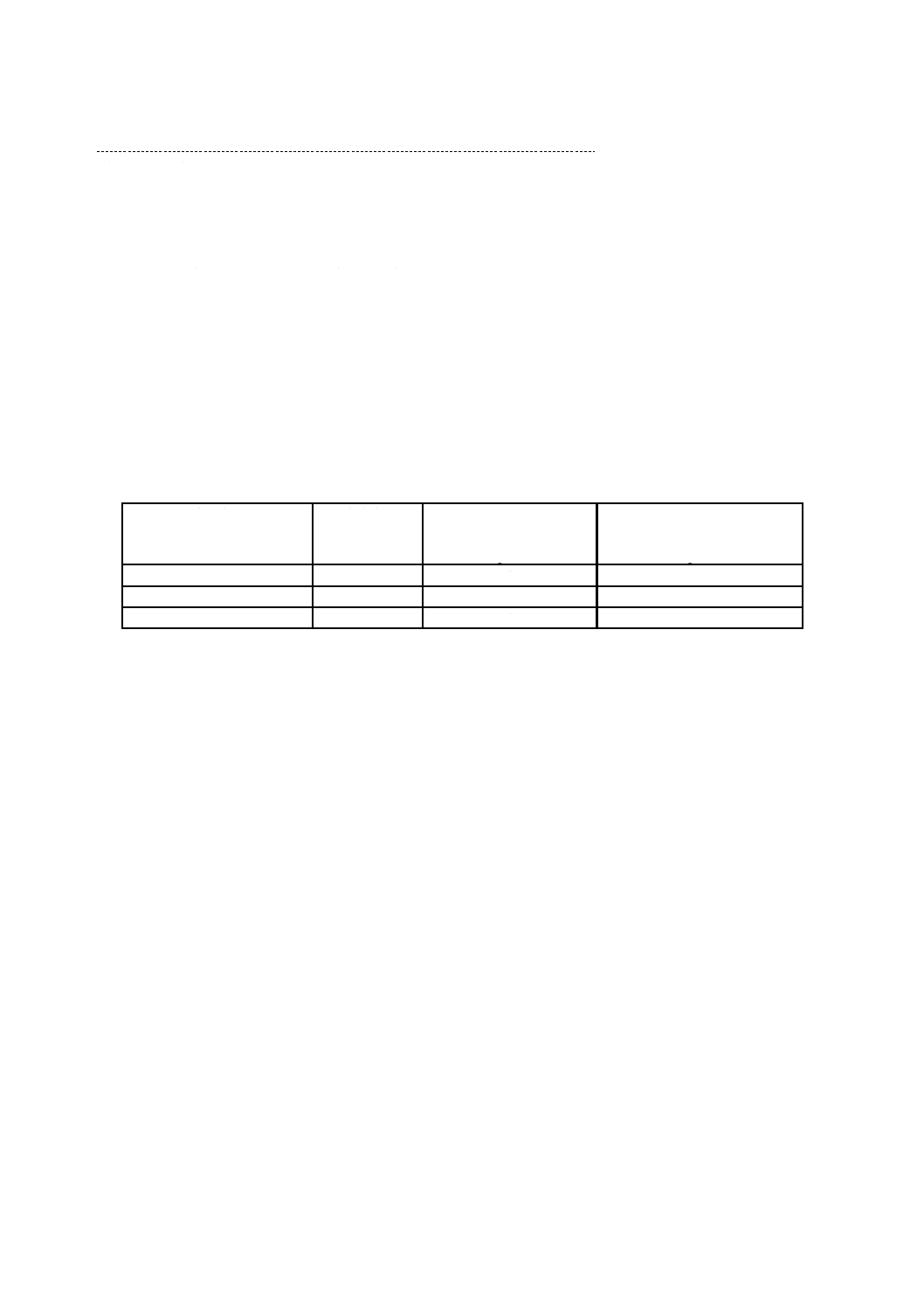

附属書C

(規定)

塗膜などの有機被膜をもつ試験片の作製

C.1 一般

この附属書は,塗膜などの有機被膜をもつ試験片を用いる場合における,試験片の作製方法について規

定する。

C.2 試験片の作製及び塗膜

塗膜などの有機被膜をもつ各試験片は,他に規定又は受渡当事者間の協定がない場合には,JIS K

5600-1-4に従って調製し,その後,試験をする製品又は塗装系で規定する方法によって塗装する。試験片

の裏面及び端面は,製品で使用した同じ塗料で塗装する。製品と異なるもので塗装する場合は,製品で使

用した塗料よりも腐食耐久性のよいものでなければならない。

C.3 乾燥及び状態調節

製品に規定された条件下で規定時間,各試験片の乾燥(又は加熱乾燥),養生などを行う。その後,他に

規定がない場合には,23 ℃±2 ℃の温度及び50 %±5 %の相対湿度で,空気が自由に循環し,かつ,直接

の光を避ける環境で,少なくとも16時間試験片を養生する。その後,試験操作は,できるだけ早く実施し

なければならない。

C.4 膜厚の測定

有機被膜の乾燥膜厚は,JIS K 5600-1-7に規定する非破壊的試験方法の一つによって,マイクロメート

ル(μm)の単位まで測定する。

C.5 切り込みきずの作製

切り込みきずを付ける場合は,次による。

注記 切り込みきずを付ける場合は,試験結果の再現性を確保するために,刃先の角度及び素地に押

し付ける力を一定にするなどの注意が必要である。

a) 有機被膜を貫いて素地に達する真っすぐな切り込みきずを付ける。

b) 切り込みきずを付けるときは,硬い先端をもった切り込み具を使用する。切り込み具は,均一の形状

の切り込みきずを生むことが望ましい。

c) 切り込みきずは,素地上で0.2 mm〜1.0 mm幅をもち,側面が平行か又は有機被膜表面に向かって扇

形に広がった断面をしたものでなければならない。

d) 切り込みきずの周辺に生じる破片は,取り除く。

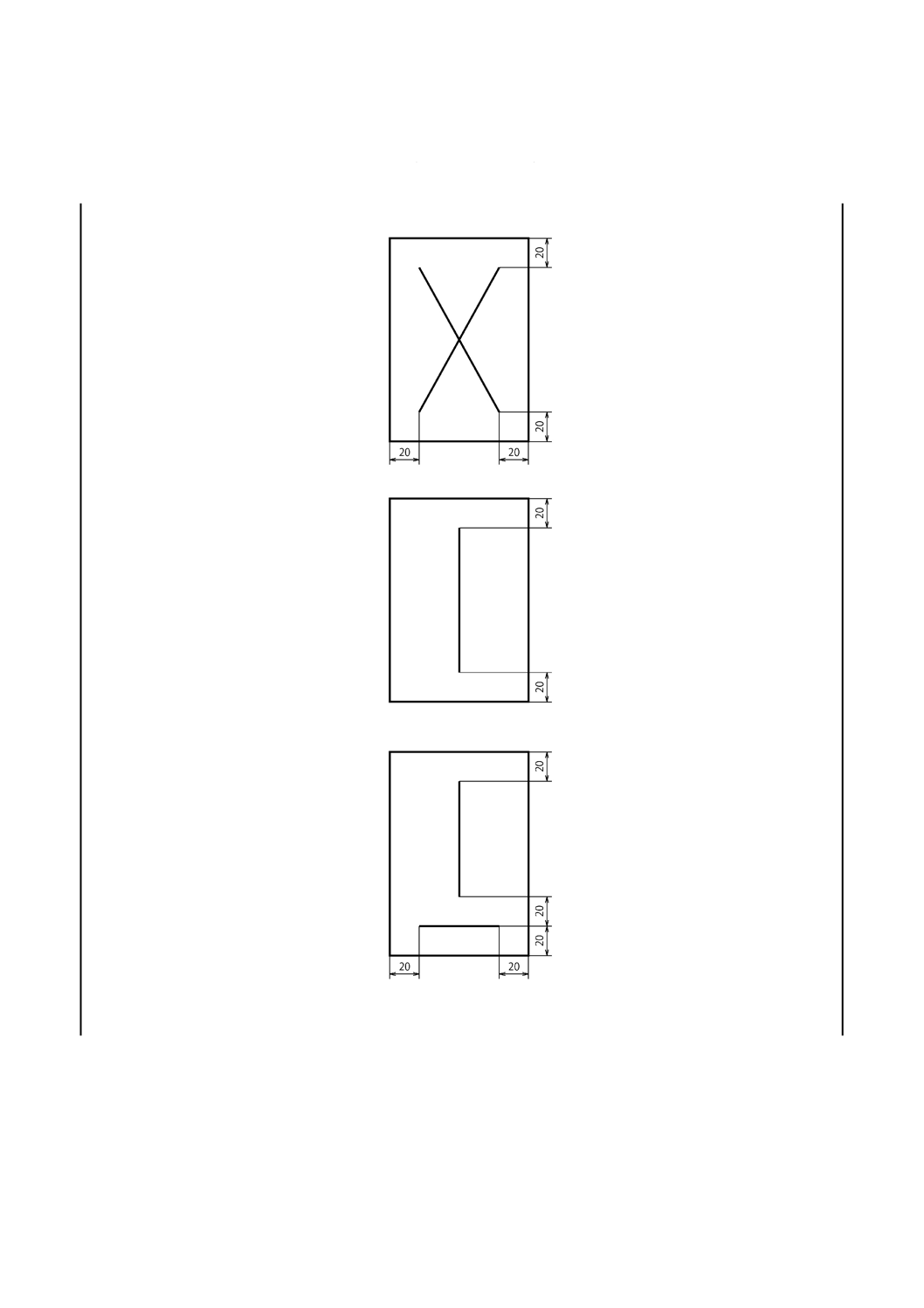

e) 切り込みきずの付け方は,次のような方法(図C.1参照)とするが,受渡当事者間の協定によってこ

れ以外の方法でもよい。

1) 試験片の全面又は試験片の長い方の下1/2〜1/3に,試験片の端面から少なくとも20 mm内側に対角

状に交差する切り込みきずを付ける。

2) 一つ又は二つの平行な切り込みきずを試験片の長辺に沿って付ける。

19

Z 2371:2015

なお,受渡当事者間の協定がない場合には,全ての切り込みきずは,試験片の端面及び互いの切

り込みきずから少なくとも20 mm以上離れていなければならない。

単位 mm

a) 対角状に交差する例

b) 長辺に平行な例

c) 相互に垂直で交差しない例

図C.1−有機被膜をもつ試験片の表面に付ける切り込みきずの例

20

Z 2371:2015

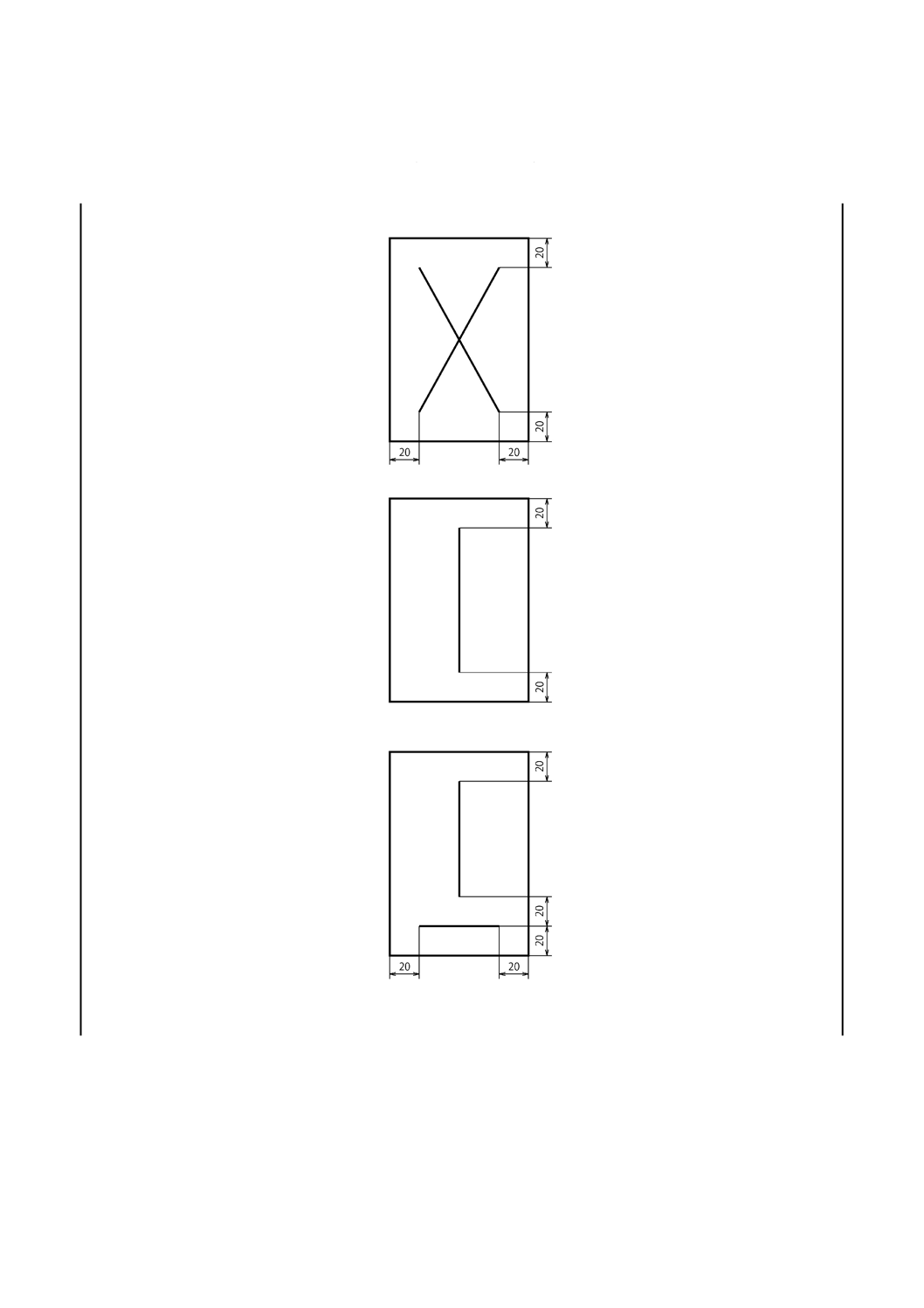

附属書JA

(参考)

試験片の置き方及び位置

JA.1

試験片の置き方及び位置

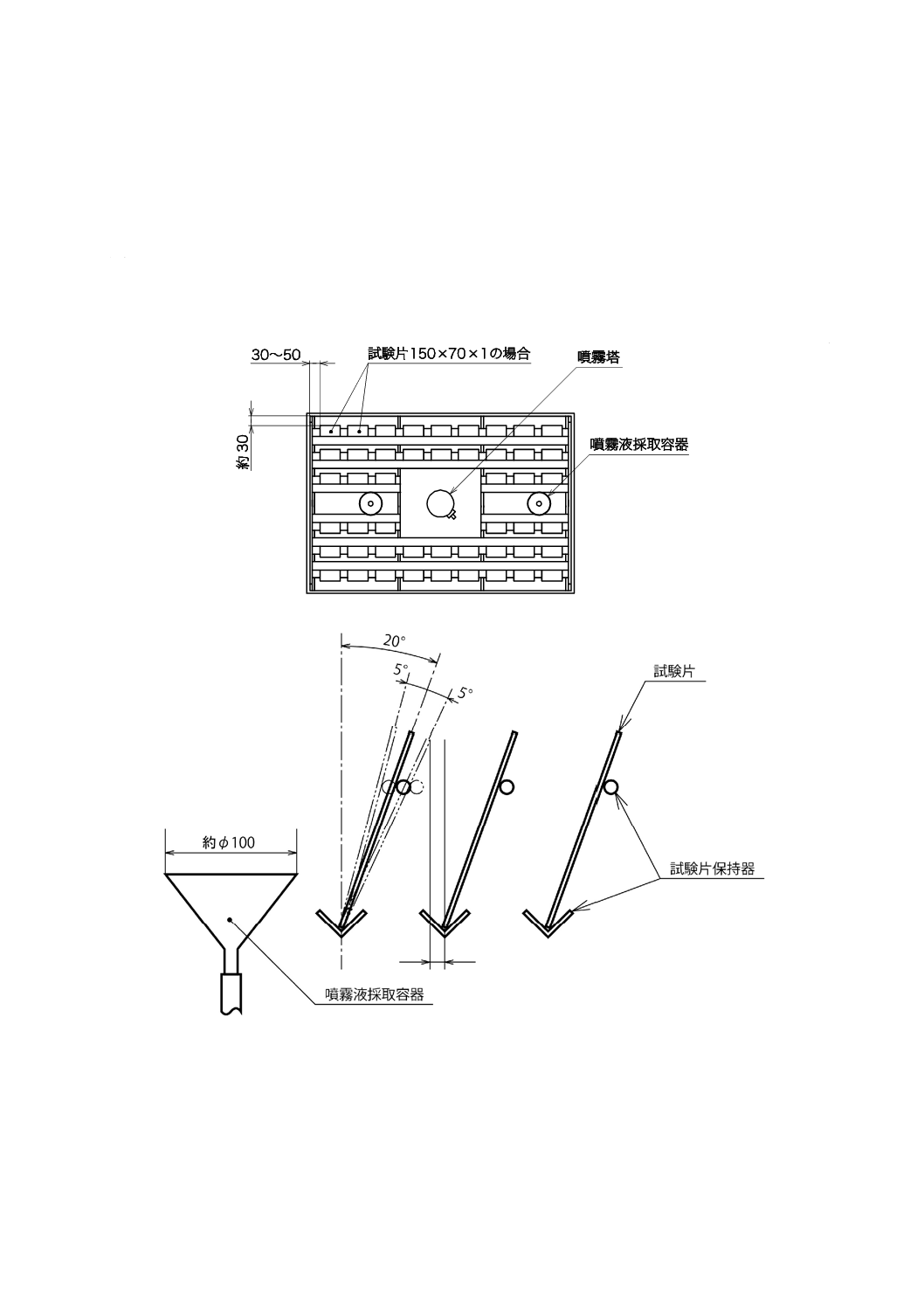

試験片の置き方及び位置を,図JA.1に示す。

単位 mm

a) 噴霧室平面図

b) 試験片の角度及び噴霧液採取容器の配置図

図JA.1−試験片の置き方及び位置

21

Z 2371:2015

附属書JB

(参考)

腐食生成物の除去方法

JB.1

腐食生成物の除去方法

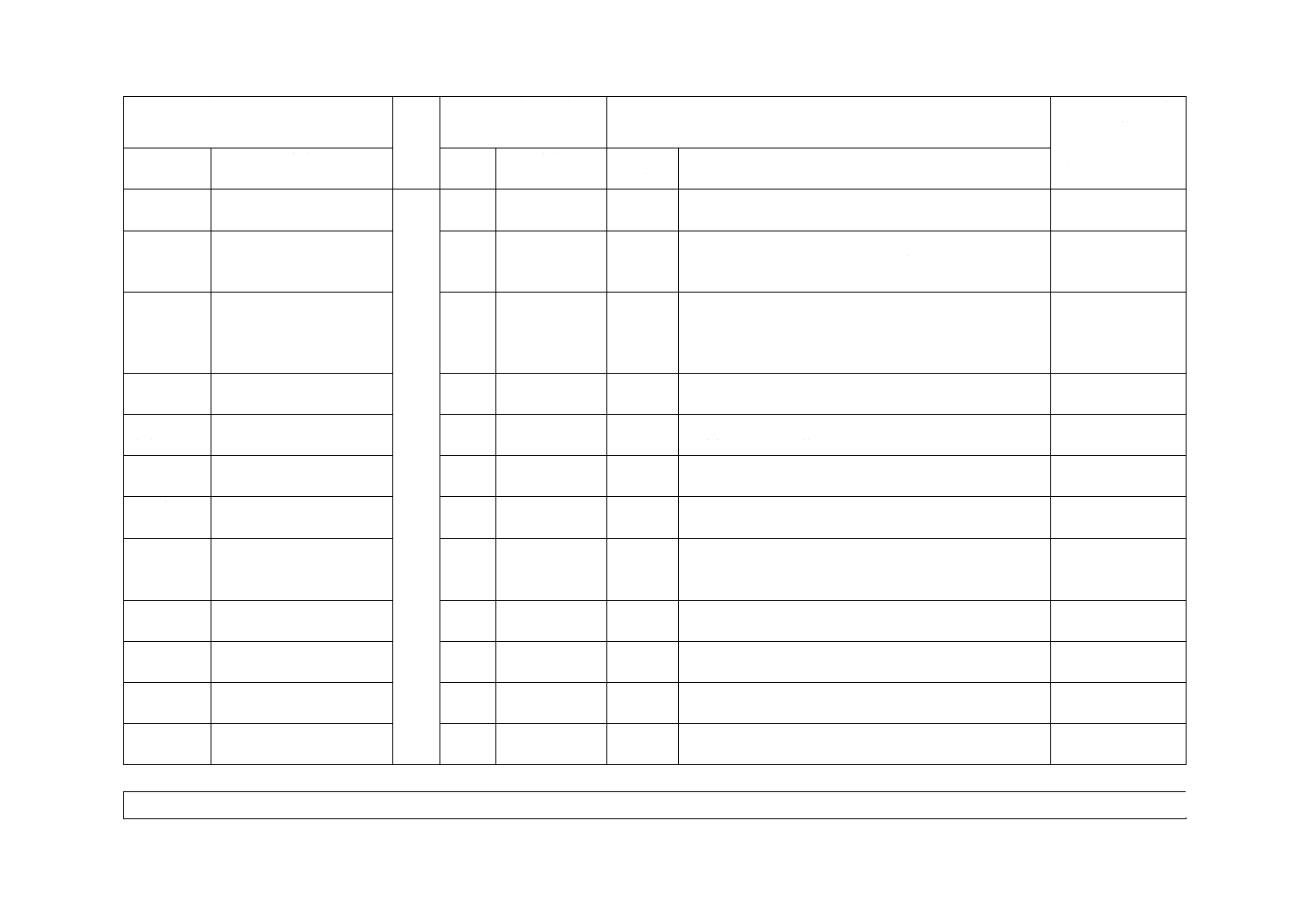

腐食生成物の化学的除去方法を表JB.1に,腐食生成物の電解による除去方法を表JB.2に示す。

表JB.1−腐食生成物の化学的除去方法

材料

薬品及び作製方法

時間

温度

注記

アルミニウム

及びアルミニ

ウム合金

りん酸(JIS K 9005)35 mL

酸化クロム(VI)(CrO3) 20 g

蒸留水を加えて1 000 mLにする。

10分間

95〜100 ℃ 腐食生成物の膜が残っている

ときは,次の硝酸による方法を

続けて行う。

硝酸(JIS K 8541)

1〜

5分間

20〜25 ℃

素地金属の過剰な除去を誘引

する反応を防ぐため,外周の付

着物及びかさのある腐食生成

物を取り除く。

アルミニウム

陽極酸化皮膜

塩酸(JIS K 8180)10 mL

蒸留水を加えて110 mLにする。

1〜

5分間

20〜25 ℃

溶液を浸したナイロンブラシ

などを用いて洗浄し,水洗後,

通風乾燥する。腐食生成物が残

っているときは,この操作を繰

り返す。

銅及び銅合金 塩酸(JIS K 8180)500 mL

蒸留水を加えて1 000 mLにする。

1〜

3分間

20〜25 ℃

純度の高い窒素による溶液の

空気除去は,素地金属の除去を

抑制する。

シアン化ナトリウム(JIS K 8447)4.9 g

蒸留水を加えて1 000 mLにする。

1〜

3分間

20〜25 ℃

上記の塩酸による方法で除去

されない硫化銅のような腐食

生成物を除去する。

硫酸(JIS K 8951)100 mL

蒸留水を加えて1 000 mLにする。

1〜

3分間

20〜25 ℃

試験片表面上に銅の再付着す

るのを抑えるために,処理前に

かさのある腐食生成物を取り

除く。

硫酸(JIS K 8951)120 mL

二クロム酸ナトリウム二水和物 (Na2Cr2O7

·2H2O) 30 g

蒸留水を加えて1 000 mLにする。

5〜

10秒間

20〜25 ℃

上記の硫酸による方法によっ

て生じる銅の再付着を除く。

硫酸(JIS K 8951)54 mL

蒸留水を加えて1 000 mLにする。

30〜

60秒間

40〜50 ℃

窒素で酸素を液から分離する。

腐食生成物を取り除くため,試

験片のブラシ掛けを行った後,

3〜4秒間再び浸すことが望ま

しい。

22

Z 2371:2015

表JB.1−腐食生成物の化学的除去方法(続き)

材料

薬品及び作製方法

時間

温度

注記

鉄及び鋼

塩酸(JIS K 8180)1 000 mL

酸化アンチモン(III)(JIS K 8407)20 g

塩化すず(II)二水和物(JIS K 8136)60 g

1〜

25分間

20〜25 ℃

溶液はよくかくはんするか,試

験片をブラシ掛けする。必要な

場合には,より長時間行っても

よい。

水酸化ナトリウム(JIS K 8576)50 g

粒状亜鉛(JIS K 8012)の細片 200 g

蒸留水を加えて1 000 mLにする。

30〜

40分間

80〜90 ℃

空気に触れると自然発火する

ことがあるので,亜鉛粉末の使

用に際しては注意が必要。

水酸化ナトリウム(JIS K 8576)50 g

粒状亜鉛(JIS K 8012)の細片 20 g

蒸留水を加えて1 000 mLにする。

30〜

40分間

80〜90 ℃

空気に触れると自然発火する

ことがあるので,亜鉛粉末の使

用に際しては注意が必要。

くえん酸水素二アンモニウム(JIS K 8284)

200 g

蒸留水を加えて1 000 mLにする。

20分間

75〜90 ℃

−

塩酸(JIS K 8180)500 mL

ヘキサメチレンテトラミン(JIS K 8847)

3.5 g

蒸留水を加えて1 000 mLにする。

10分間

20〜25 ℃

必要な場合には,より長時間行

ってもよい。

鉛及び鉛合金 酢酸(JIS K 8355)10 mL

蒸留水を加えて1 000 mLにする。

5分間

煮沸

−

酢酸アンモニウム(JIS K 8359)50 g

蒸留水を加えて1 000 mLにする。

10分間

60〜70 ℃

−

酢酸アンモニウム(JIS K 8359)250 g

蒸留水を加えて1 000 mLにする。

10分間

60〜70 ℃

−

マグネシウム

及びマグネシ

ウム合金

酸化クロム(VI)(CrO3) 100 g

クロム酸銀 (Ag2CrO4) 100 g

蒸留水を加えて1 000 mLにする。

1分間

煮沸

クロム酸銀は,塩化物を沈殿さ

せるためのもの。

酸化クロム(VI)(CrO3) 200 g

硝酸銀(JIS K 8550)10 g

硝酸バリウム(JIS K 8565)20 g

蒸留水を加えて1 000 mLにする。

1分間

20〜25 ℃

硝酸バリウムは,硫化物を沈殿

させるためのもの。

ニッケル及び

ニッケル合金

塩酸(JIS K 8180)150 mL

蒸留水を加えて1 000 mLにする。

1〜

3分間

20〜25 ℃

−

硫酸(JIS K 8951)100 mL

蒸留水を加えて1 000 mLにする。

1〜

3分間

20〜25 ℃

−

ステンレス鋼 硝酸(JIS K 8541)100 mL

蒸留水を加えて1 000 mLにする。

20分間

60 ℃

−

くえん酸二水素アンモニウム 150 g

蒸留水を加えて1 000 mLにする。

10〜

60分間

70 ℃

−

くえん酸一水和物(JIS K 8283)110 g

硫酸(JIS K 8951)50 mL

抑制剤(ジオルソトリルチオユリア,キノ

リンエチダイド又はβナフトールキノリ

ン)2 g

蒸留水を加えて1 000 mLにする。

5分間

60 ℃

−

23

Z 2371:2015

表JB.1−腐食生成物の化学的除去方法(続き)

材料

薬品及び作製方法

時間

温度

注記

ステンレス鋼

(続き)

水酸化ナトリウム(JIS K 8576)200 g

過マンガン酸カリウム(JIS K 8247)30 g

くえん酸二水素アンモニウム 100 g

蒸留水を加えて1 000 mLにする。

5分間

煮沸

−

硝酸(JIS K 8541)100 mL

ふっ化水素酸(JIS K 8819)20 mL

蒸留水を加えて1 000 mLにする。

5〜

20分間

20〜25 ℃

−

水酸化ナトリウム(JIS K 8576)200 g

亜鉛粉末(JIS K 8013)50 g

蒸留水を加えて1 000 mLにする。

20分間

煮沸

空気に触れると自然発火する

ので注意する。

すず及び

すず合金

りん酸三ナトリウム・12水(JIS K 9012)

150 g

蒸留水を加えて1 000 mLにする。

10分間

煮沸

−

塩酸(JIS K 8180)50 mL

蒸留水を加えて1 000 mLにする。

10分間

20 ℃

−

亜鉛及び

亜鉛合金

アンモニア水(JIS K 8085)150 mL

蒸留水を加えて1 000 mLにする。

5分間

20〜25 ℃

アンモニア水で処理した後に,

更に酸化クロム(VI)で処理を

行い,腐食生成物を除去する。

硝酸銀は水に溶かし,沸騰した

酸化クロム水溶液を加えて過

剰なクロム酸銀の結晶化を防

ぐ。

亜鉛の素地金属のアタックを

避けるため,酸化クロムには硫

酸塩が混じっていてはならな

い。

酸化クロム(VI)(CrO3) 50 g

硝酸銀(JIS K 8550)10 g

蒸留水を加えて1 000 mLにする。

15〜

20秒間

煮沸

塩化アンモニウム(JIS K 8116)100 g

蒸留水を加えて1 000 mLにする。

2〜

5分間

70 ℃

−

酸化クロム(VI)(CrO3) 200 g

蒸留水を加えて1 000 mLにする。

1分間

80 ℃

塩雰囲気中に形成されている

腐食生成物からの酸化クロム

溶液の汚染は,亜鉛の素地金属

のアタックを防ぐために取り

除く。

ペルオキソ二硫酸アンモニウム

(JIS K 8252)100 g

蒸留水を加えて1 000 mLにする。

5分間

20〜25 ℃

電気めっきした試験片に特に

よい。

酢酸アンモニウム(JIS K 8359)100 g

蒸留水を加えて1 000 mLにする。

2〜

5分間

70 ℃

−

グリシン(JIS K 8291)250 g

蒸留水を加えて1 000 mLにする。

5分間

20〜25 ℃

−

注記 薬品名の後の括弧内のJIS番号は,その日本産業規格による。

24

Z 2371:2015

表JB.2−腐食生成物の電解による除去方法

材料

薬品及び作製方法

時間

温度

注記

鉄

鋳鉄

鋼

水酸化ナトリウム(JIS K 8576)75 g

硫酸ナトリウム(JIS K 8987)25 g

炭酸ナトリウム(JIS K 8625)75 g

蒸留水を加えて1 000 mLにする。

20〜

30分間

20〜25 ℃

電流密度100〜200 A/m2で陰極

処理をする。

陽極には,炭素,白金又はステ

ンレス鋼を用いる。

硫酸(JIS K 8951)28 mL

抑制剤(ジオルソトリルチオユリア,キノ

リンエチダイド又はβナフトールキノリ

ン)0.5 g

蒸留水を加えて1 000 mLにする。

3分間

75 ℃

電流密度2 000 A/m2で陰極処理

をする。

陽極には,炭素又は白金を用い

る。

くえん酸水素二アンモニウム(JIS K 8284)

100 g

蒸留水を加えて1 000 mLにする。

5分間

20〜25 ℃

電流密度100 A/m2で陰極処理

をする。

陽極には,炭素又は白金を用い

る。

鉛及び鉛合金 硫酸(JIS K 8951)28 mL

抑制剤(ジオルソトリルチオユリア,キノ

リンエチダイド又はβナフトールキノリ

ン)0.5 g

蒸留水を加えて1 000 mLにする。

3分間

75 ℃

電流密度2 000 A/m2で陰極処理

をする。

陽極には,炭素又は白金を用い

る。

銅及び銅合金 塩化カリウム(JIS K 8121)7.5 g

蒸留水を加えて1 000 mLにする。

1〜

3分間

20〜25 ℃

電流密度100 A/m2で陰極処理

をする。

陽極には,炭素又は白金を用い

る。

亜鉛及びカド

ミウム

りん酸水素二ナトリウム(JIS K 9020)50 g

蒸留水を加えて1 000 mLにする。

5分間

70 ℃

電流密度110 A/m2で陰極処理

をする。試験片は浸せきに先立

ち,活性化する。陽極には,炭

素,白金又はステンレス鋼を用

いる。

水酸化ナトリウム(JIS K 8576)100 g

蒸留水を加えて1 000 mLにする。

1〜

2分間

20〜25 ℃

電流密度100 A/m2で陰極処理

をする。試験片は浸せきに先立

ち,活性化する。陽極には,炭

素,白金又はステンレス鋼を用

いる。

注記 薬品名の後の括弧内のJIS番号は,その日本産業規格による。

25

Z 2371:2015

附属書JC

(規定)

レイティングナンバ方法

JC.1

一般

この附属書は,塩水噴霧試験方法における試験結果の判定に用いるレイティングナンバ方法について規

定する。

JC.2

試験結果の比較方法

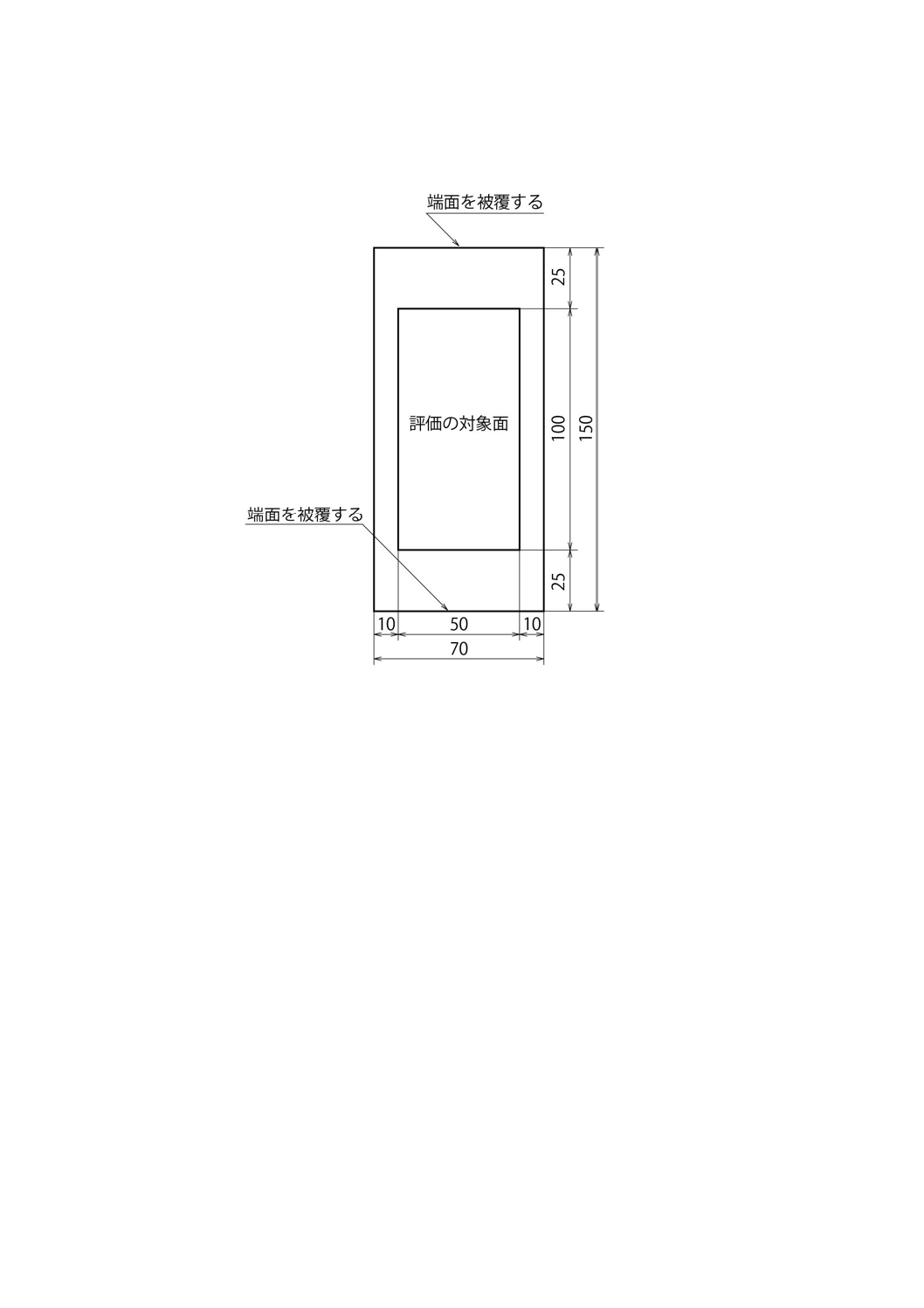

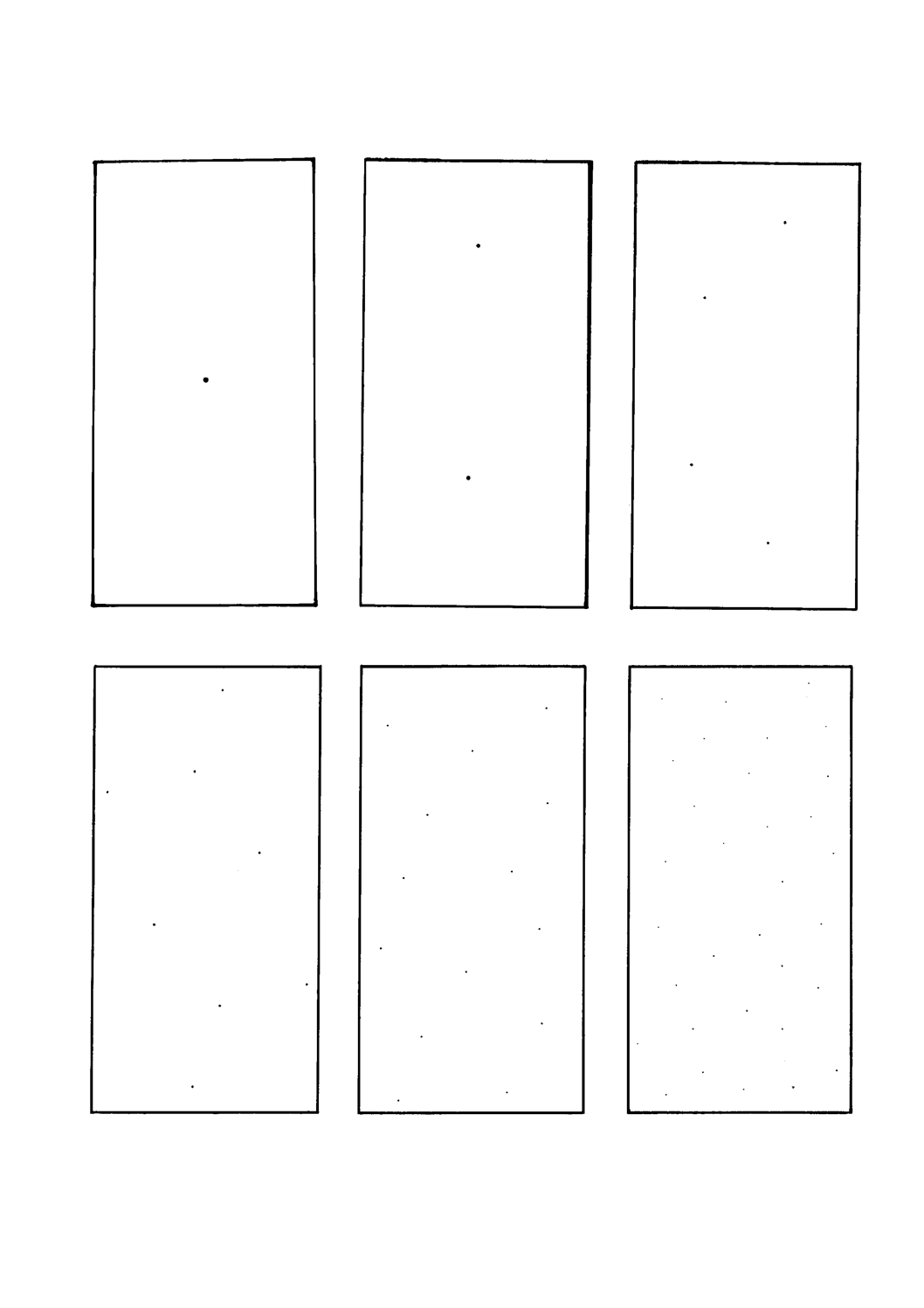

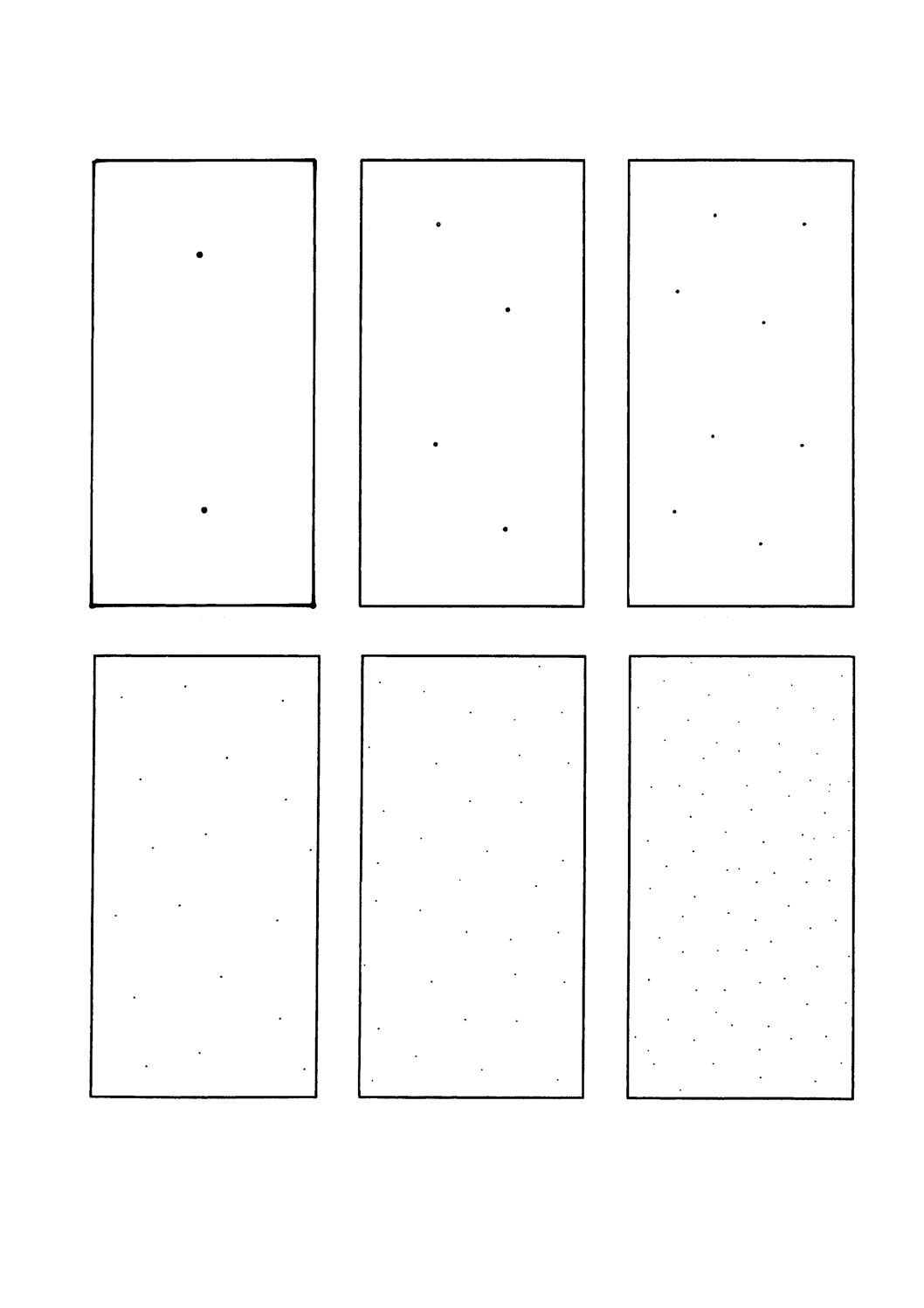

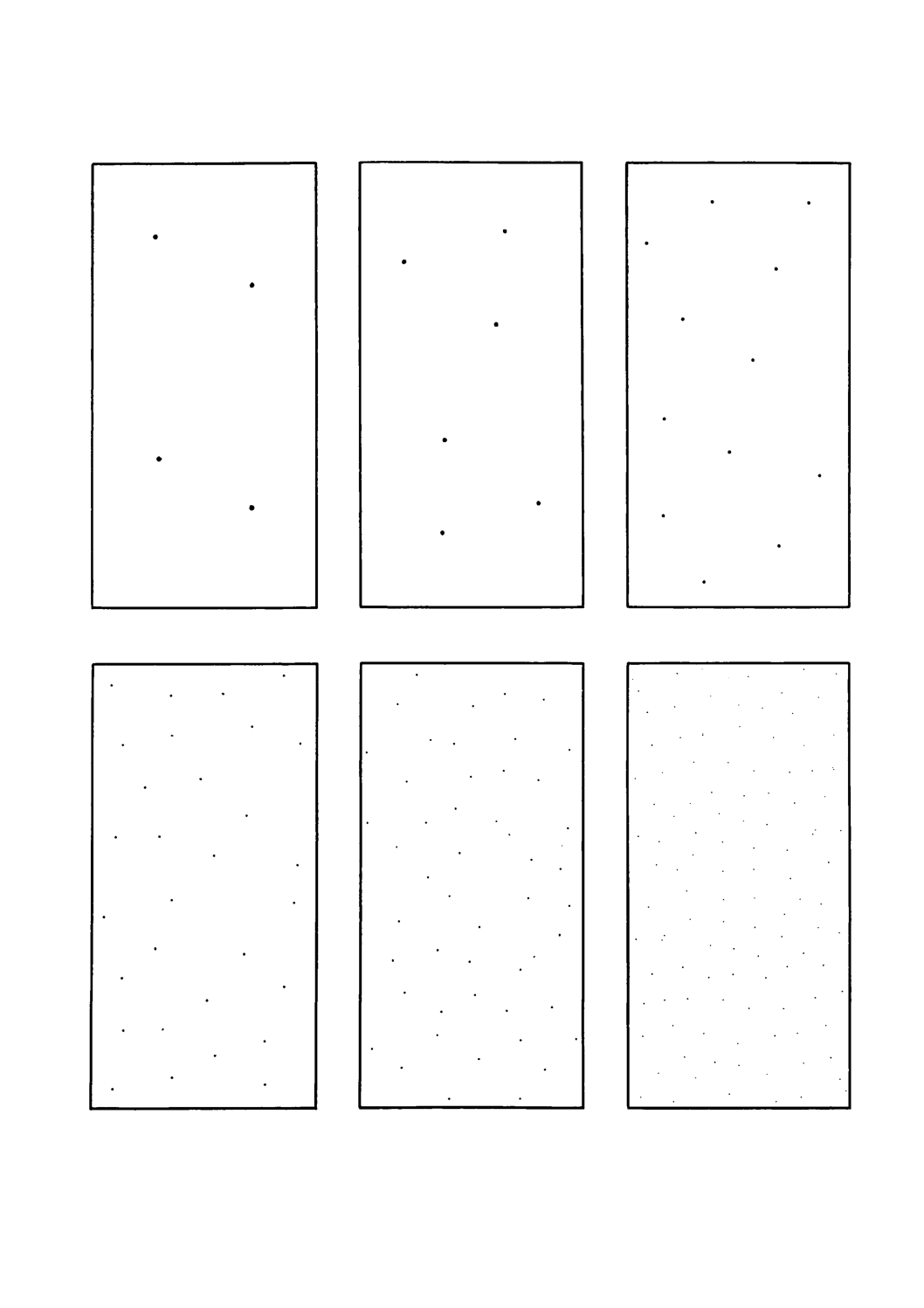

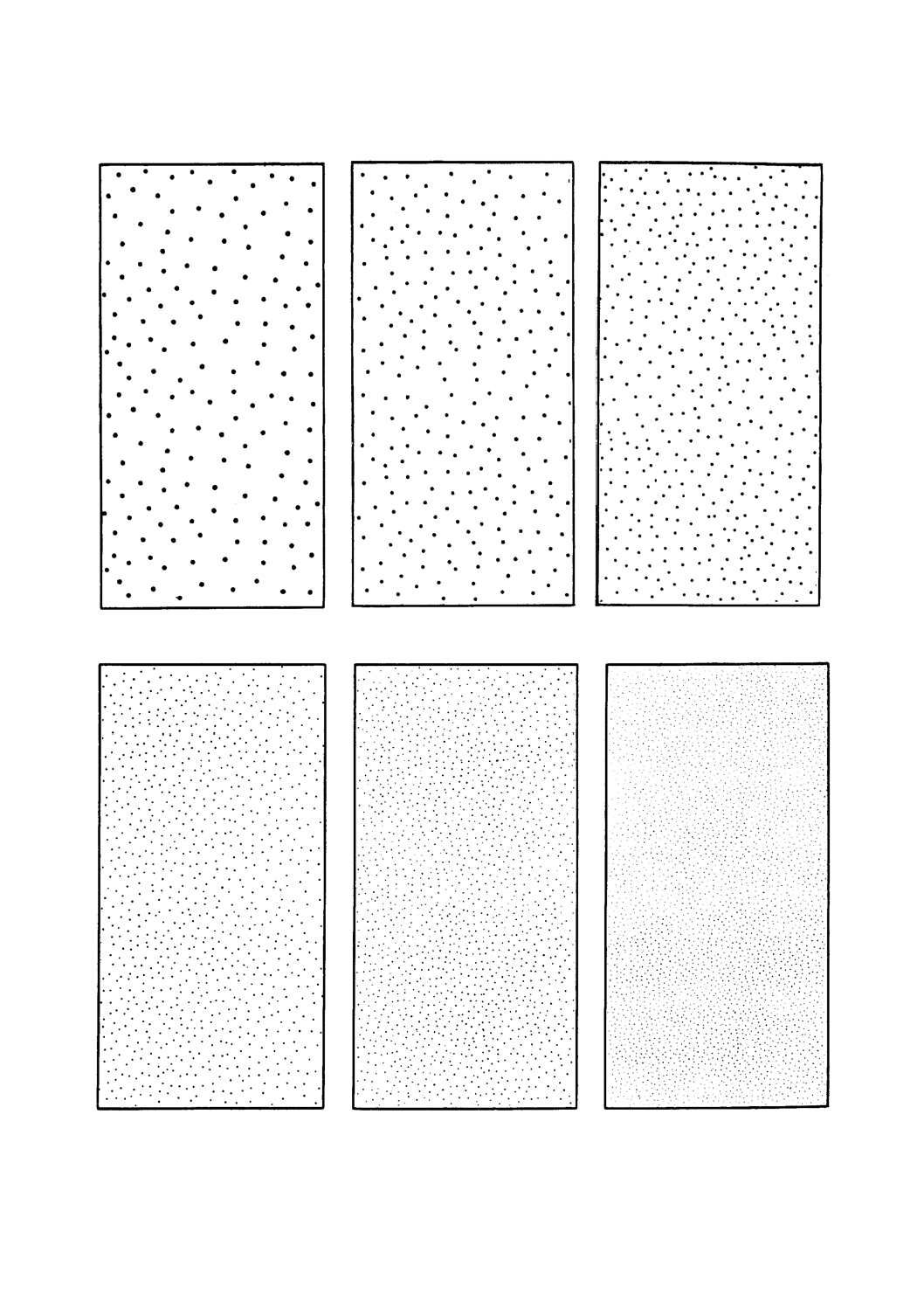

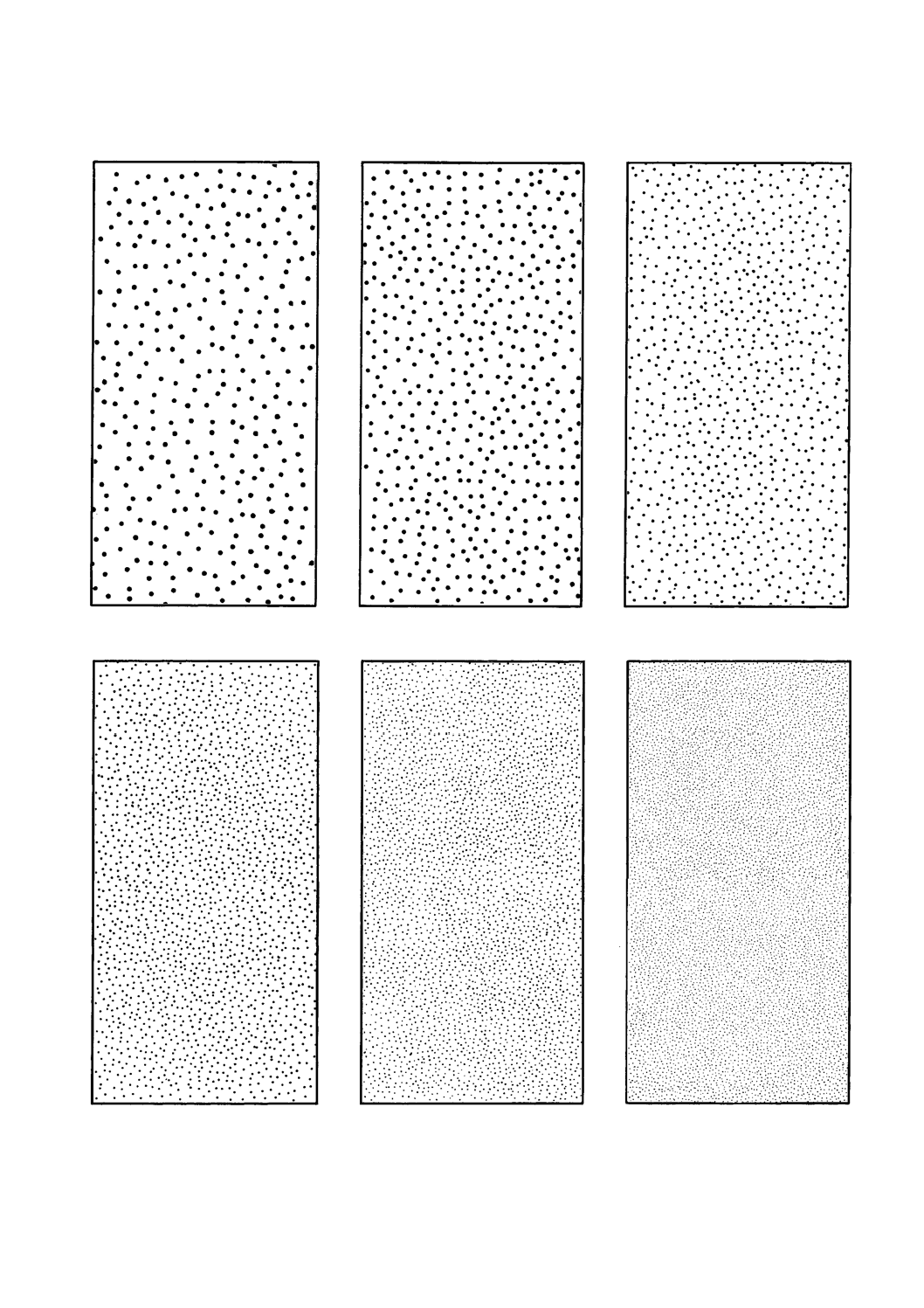

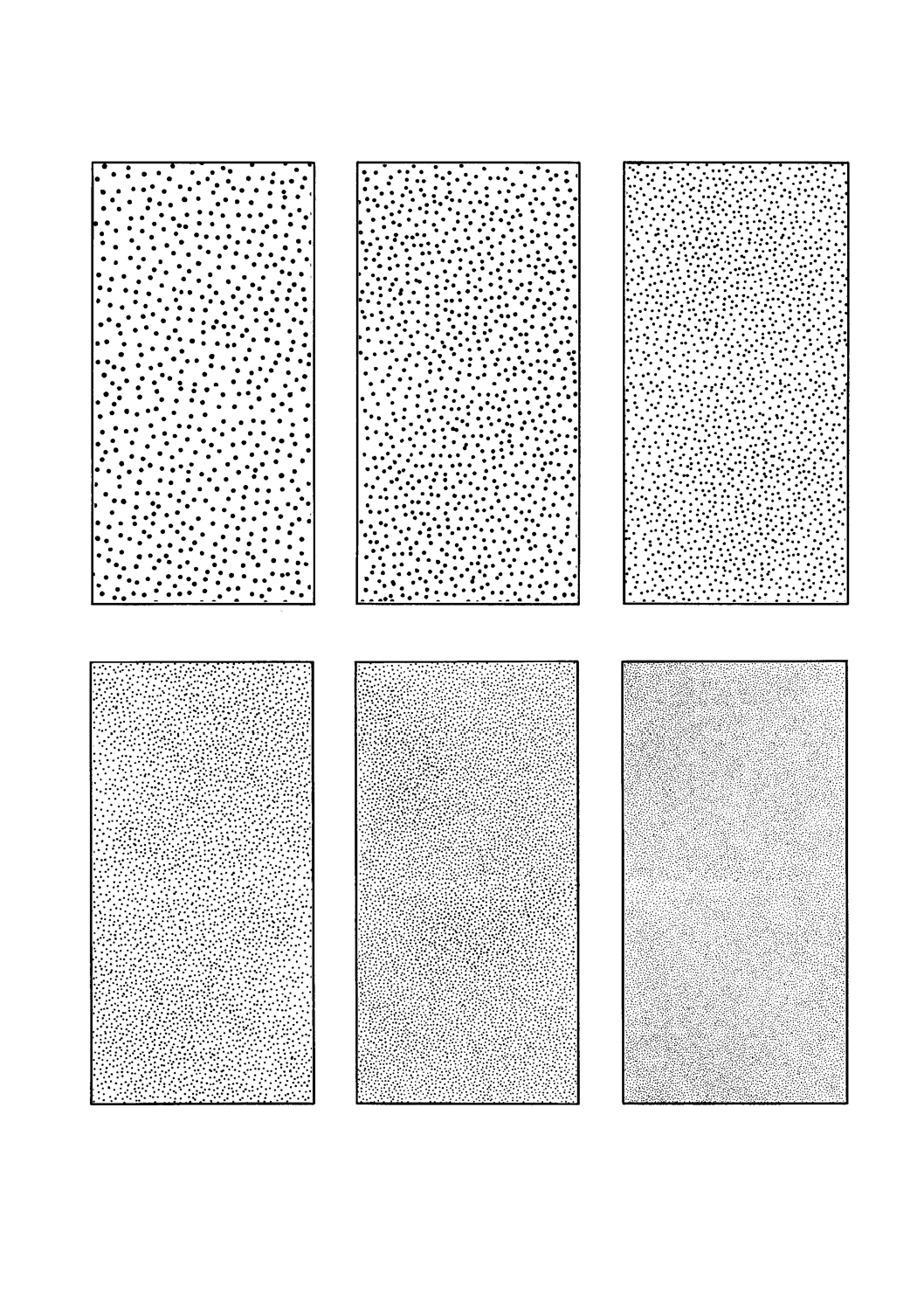

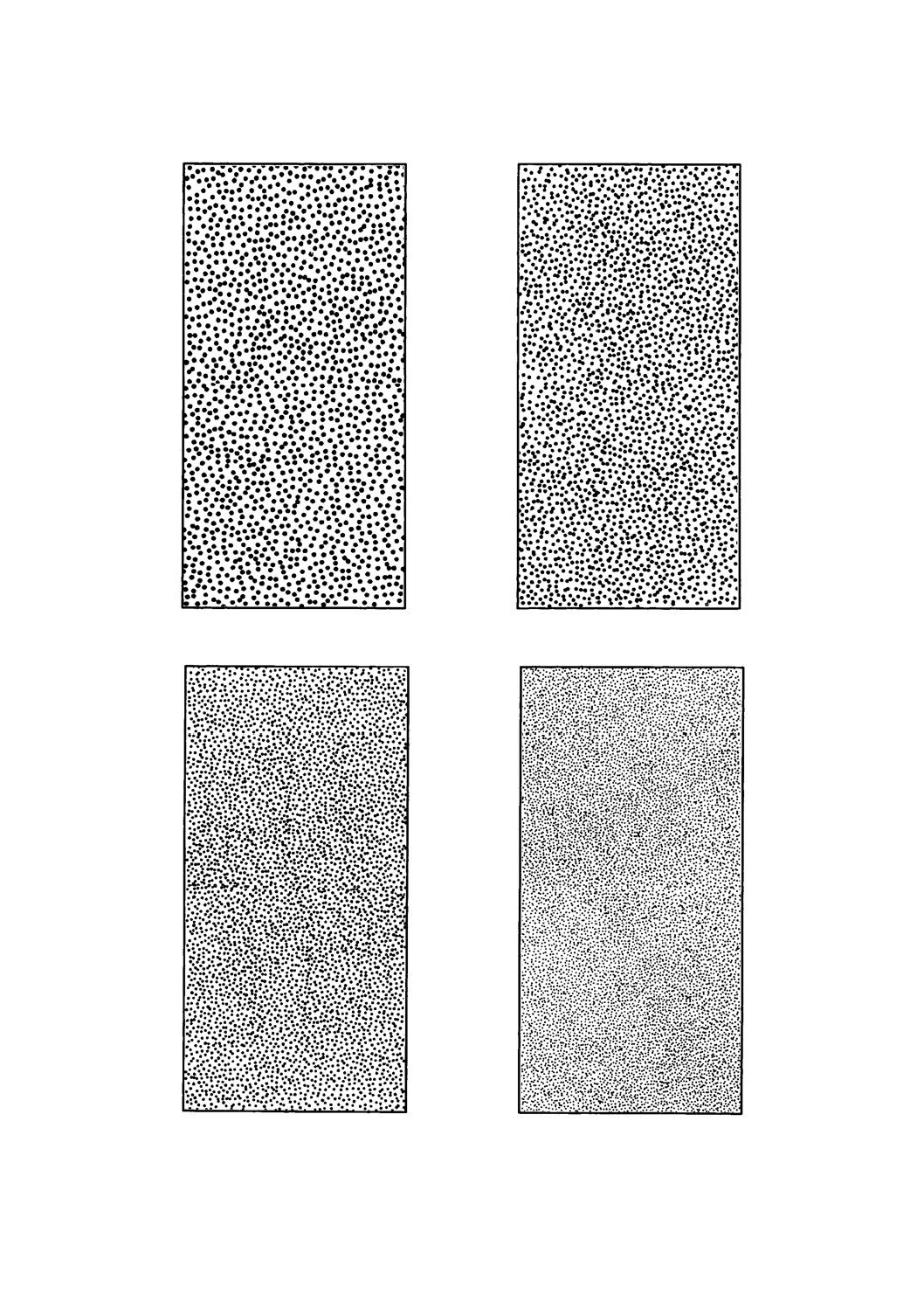

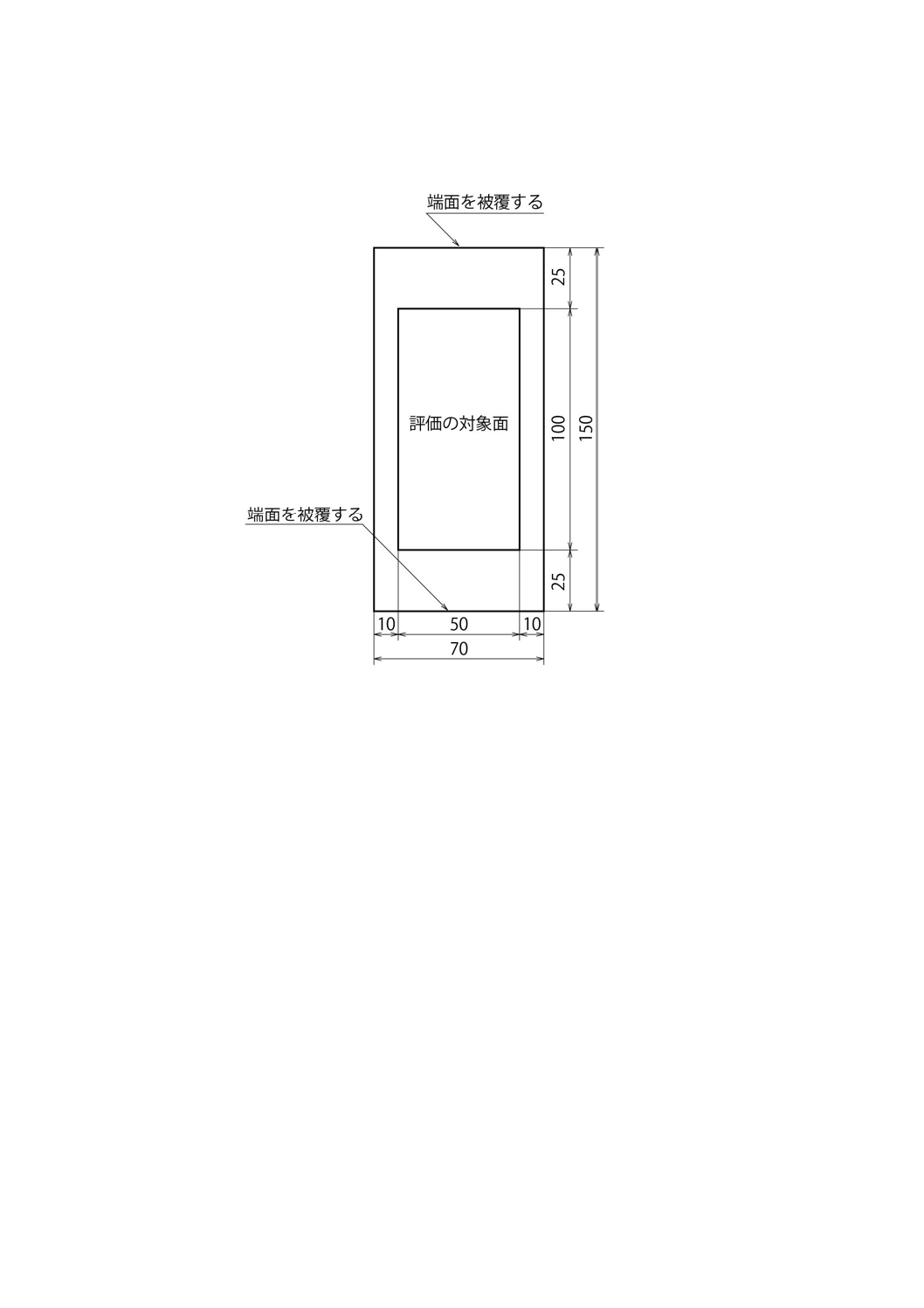

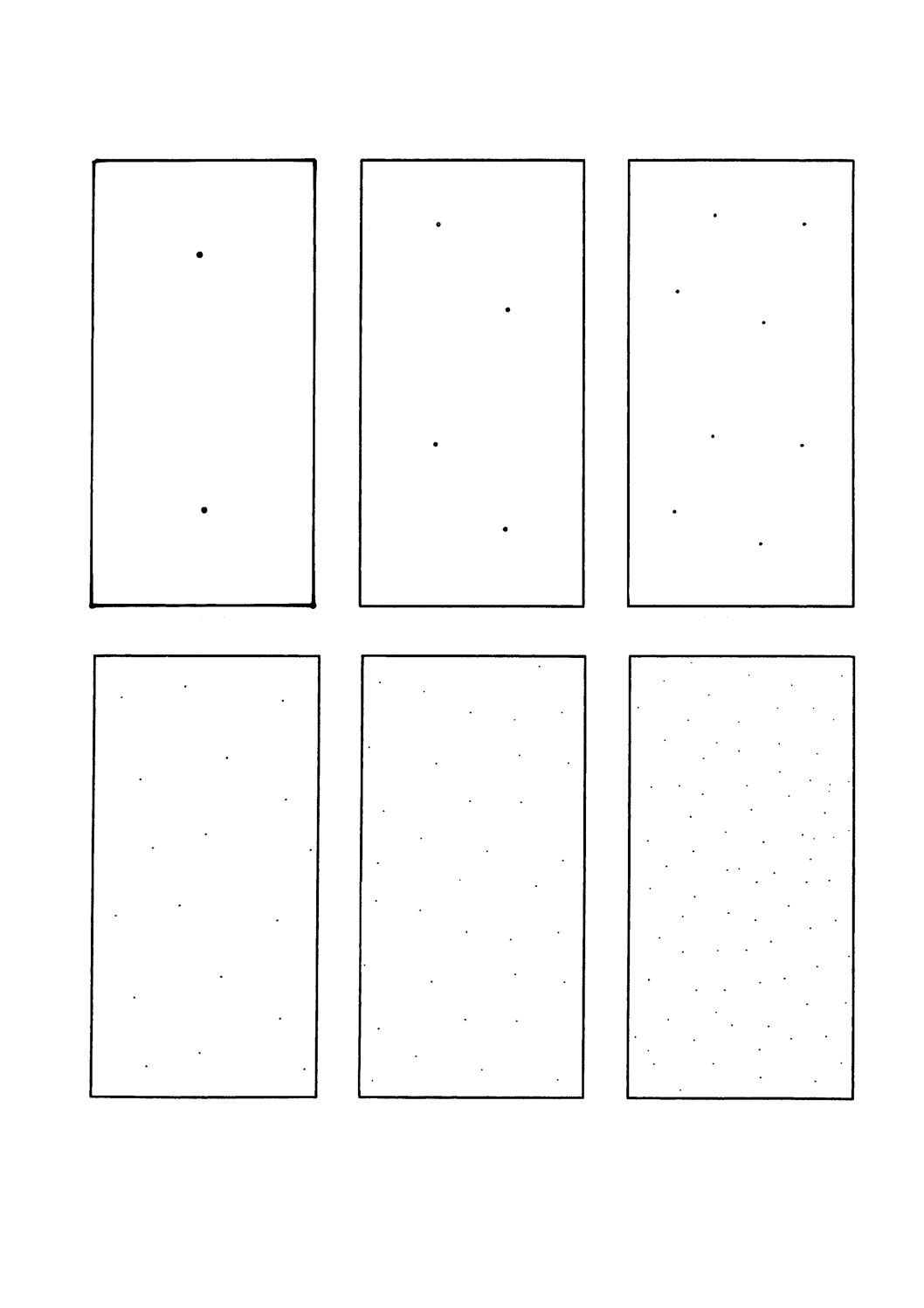

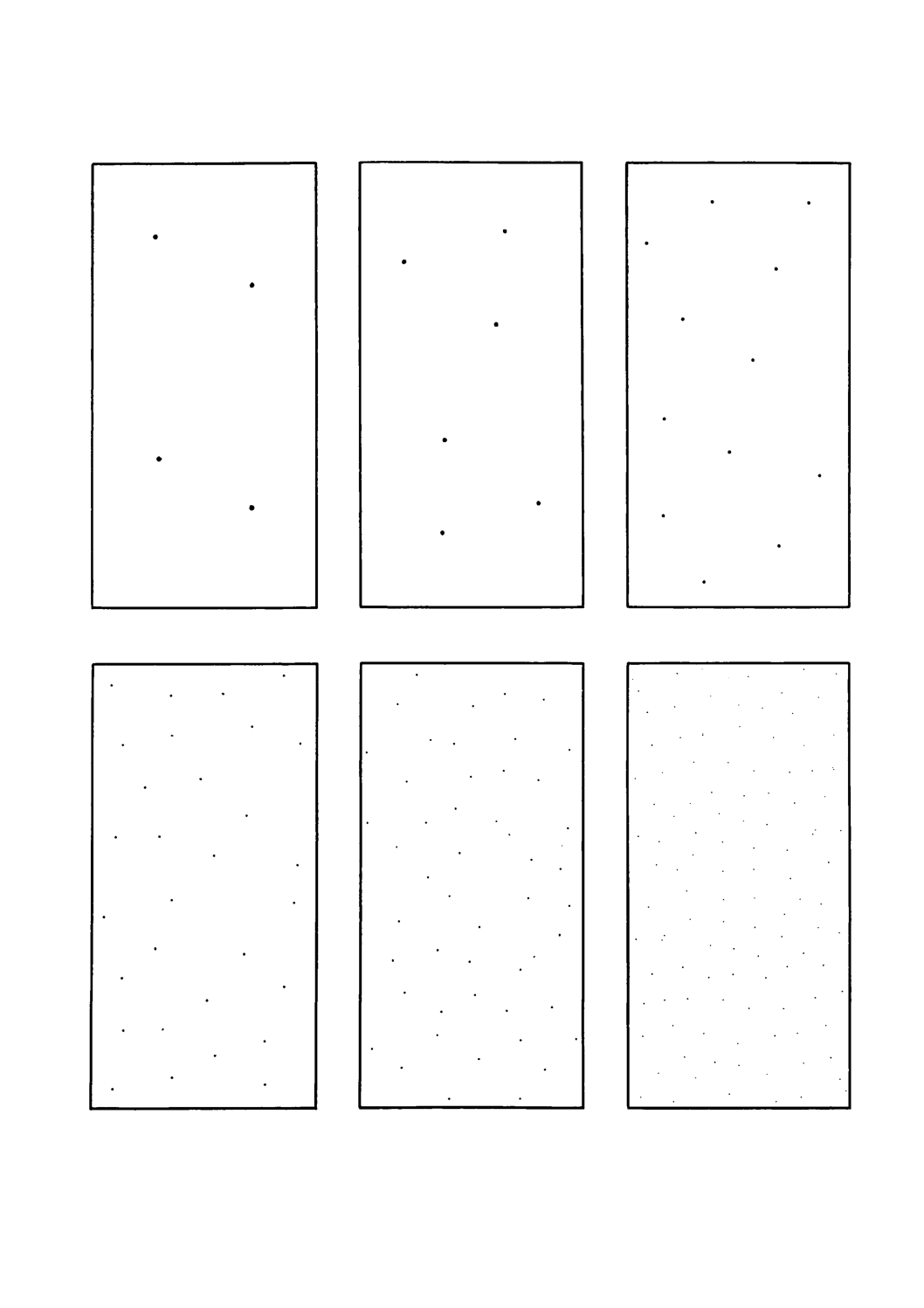

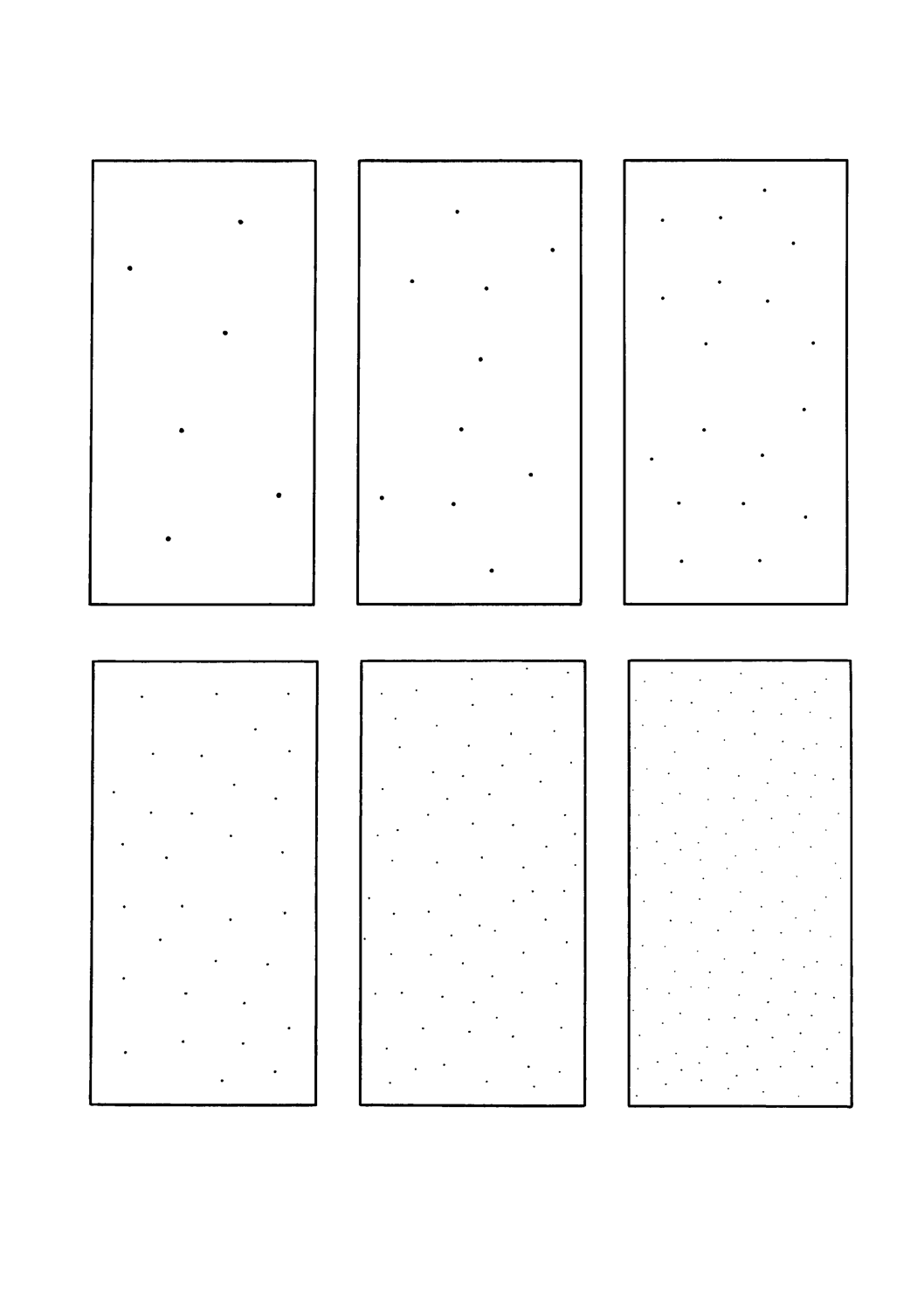

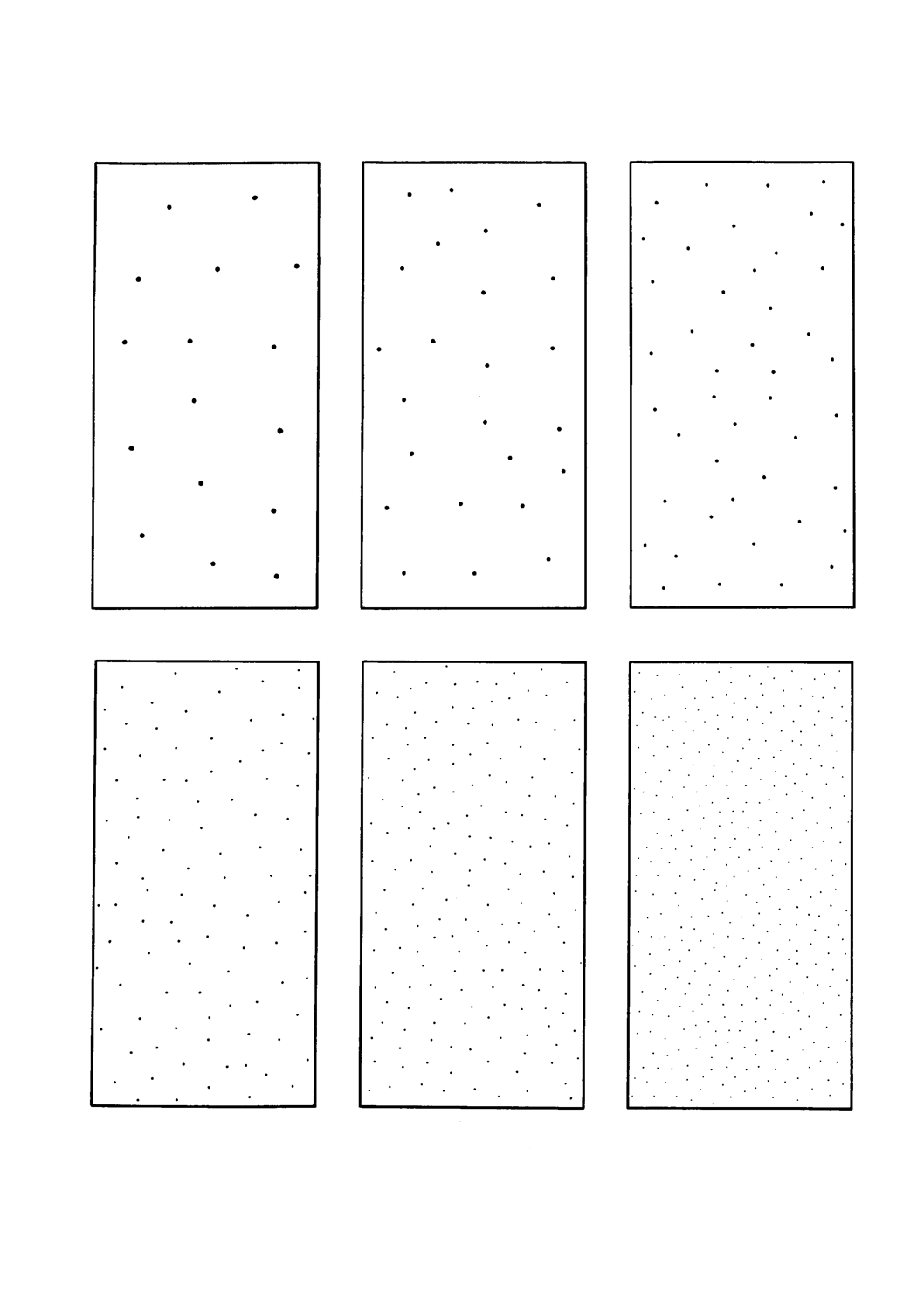

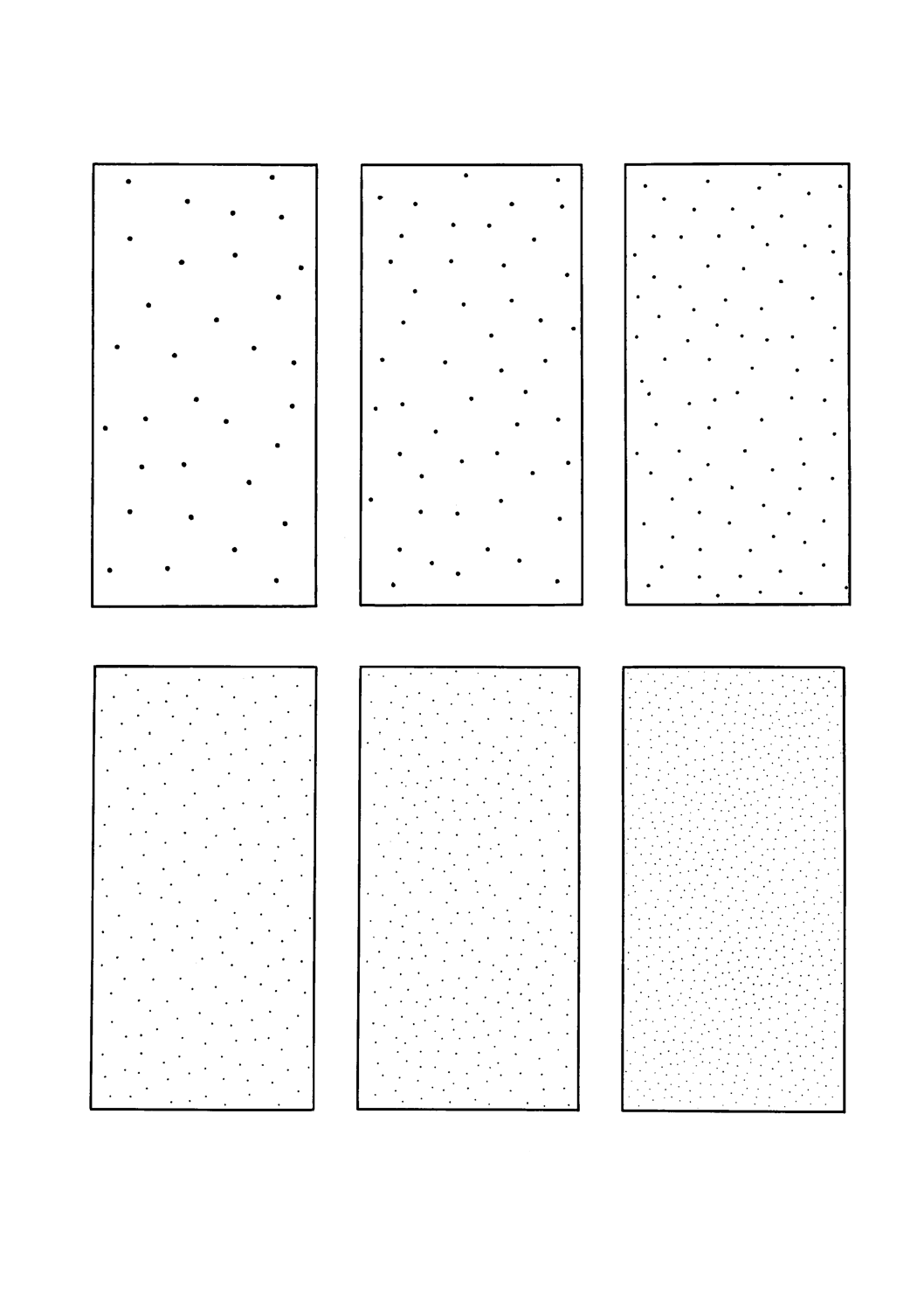

試験片の評価対象面として,少なくとも5 000 mm2の面積を選ぶ(図JC.1参照)。評価する面を決める

ために,100 mm×50 mmの窓をもったマスクを用いてもよい。

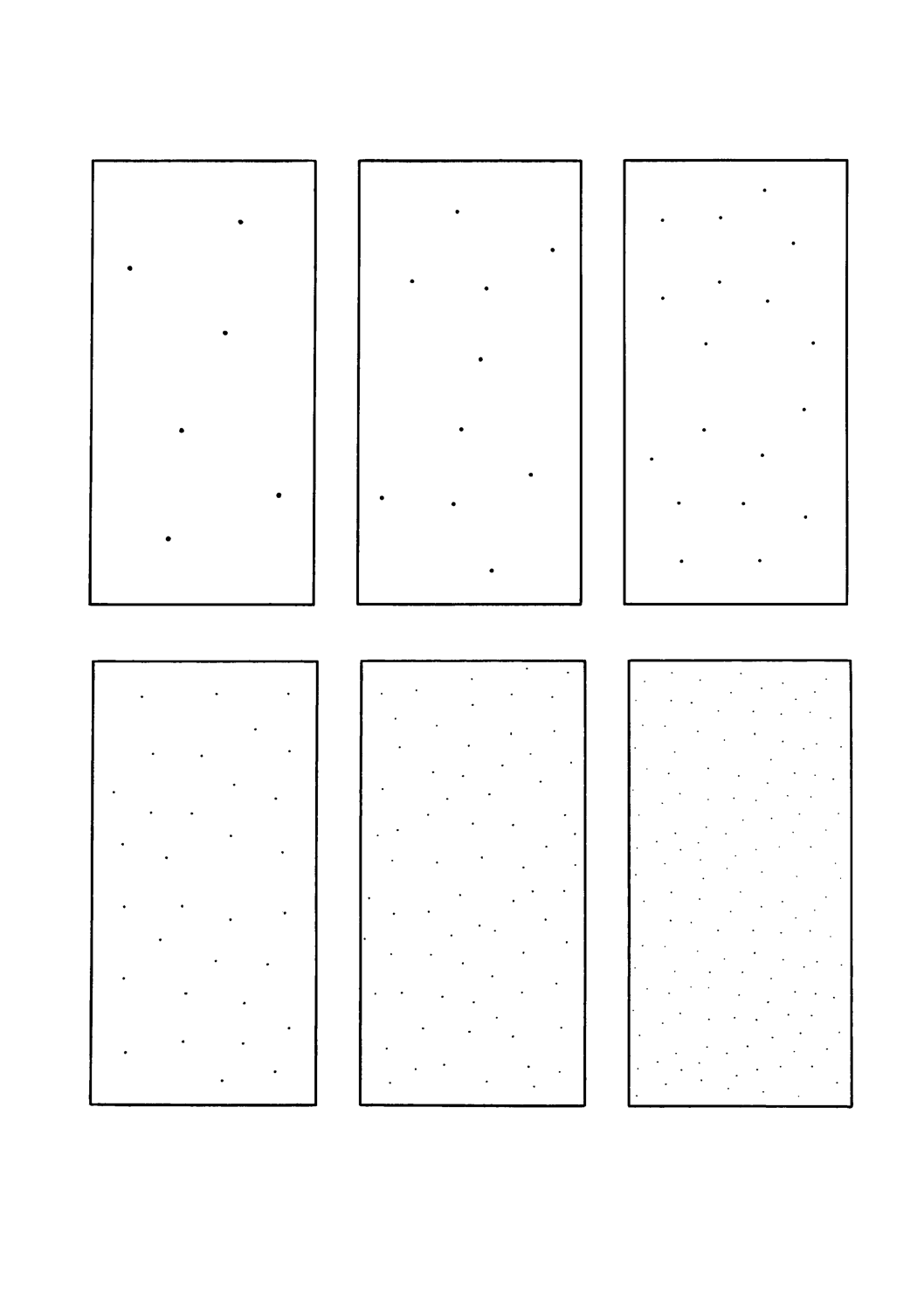

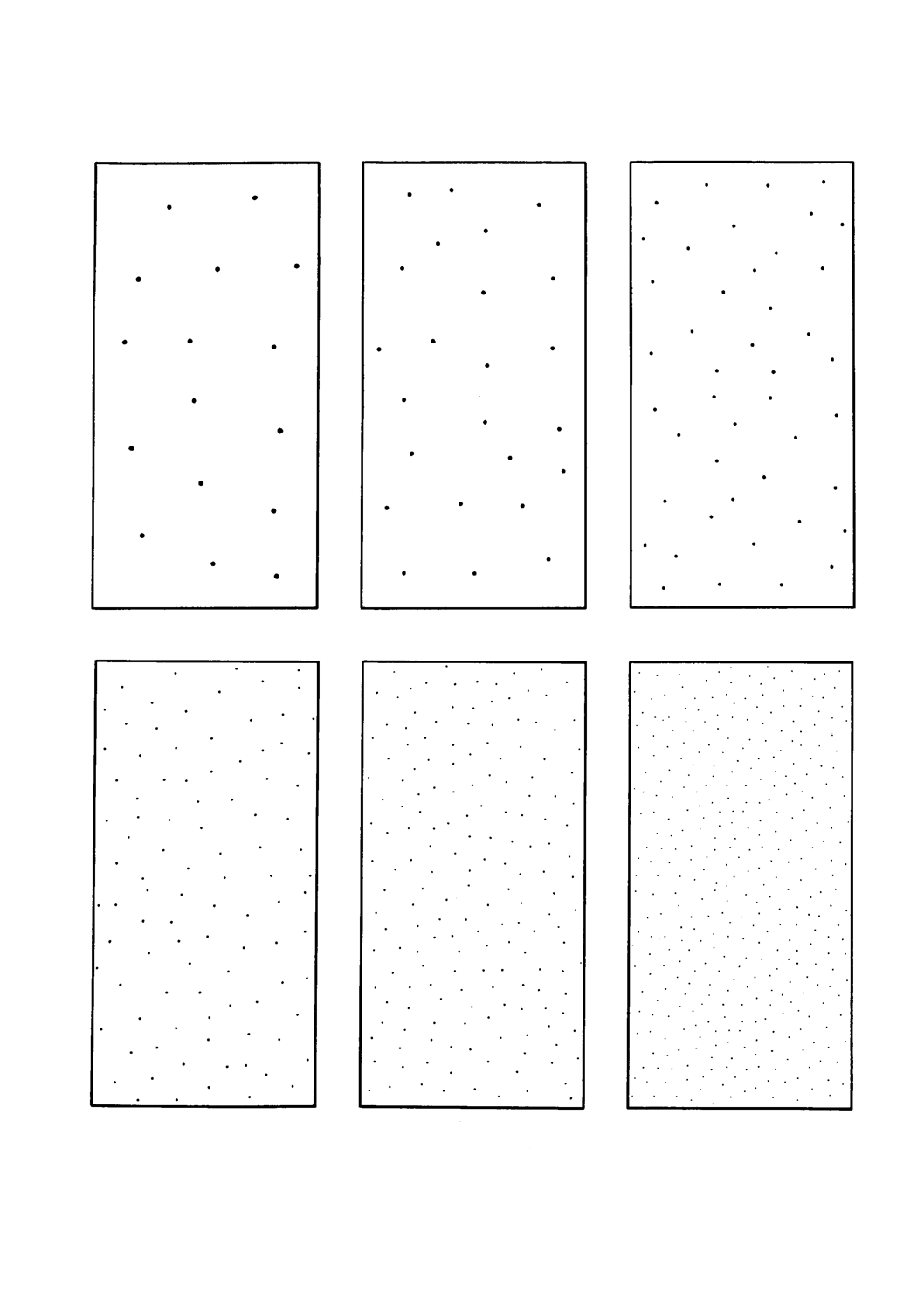

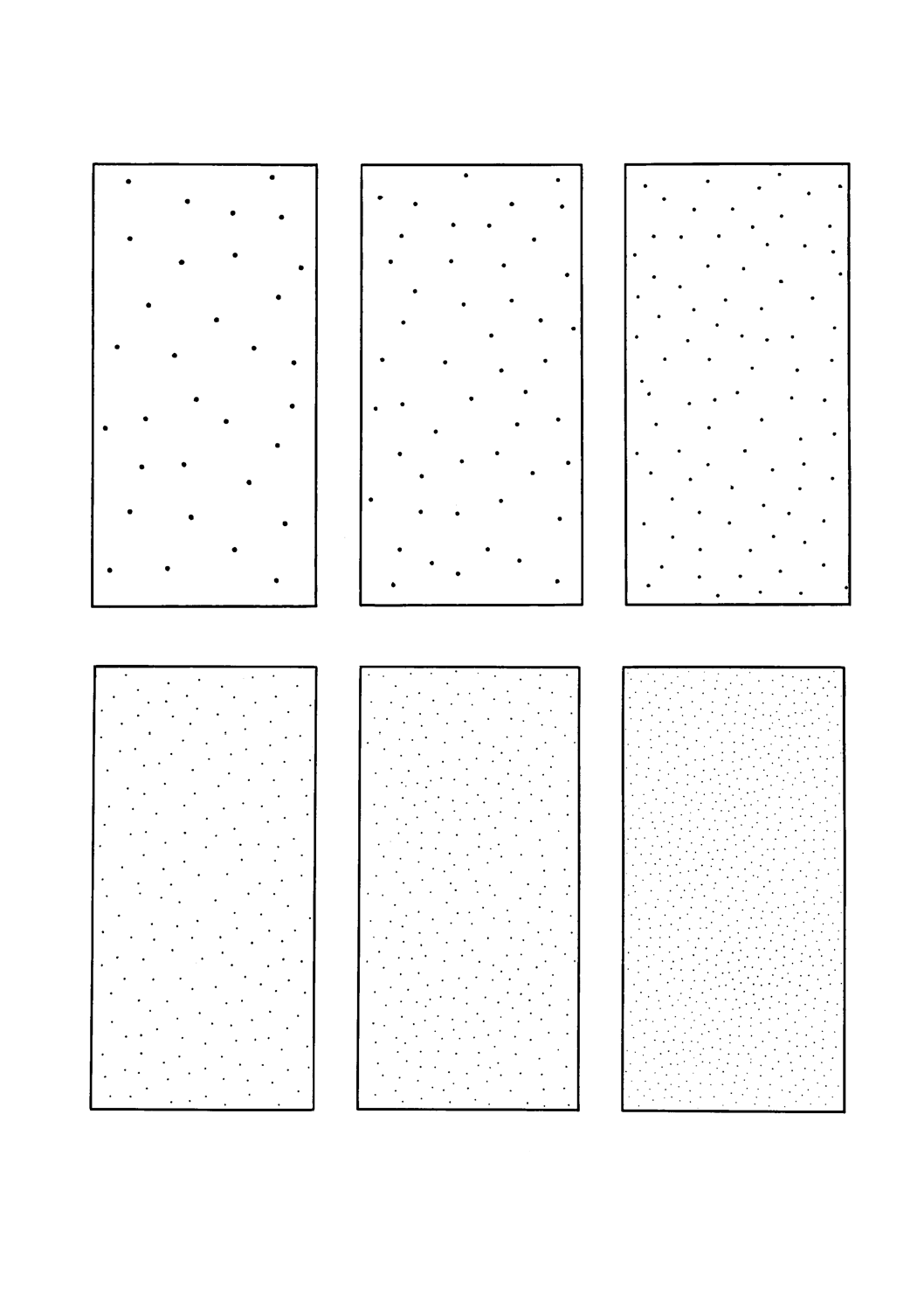

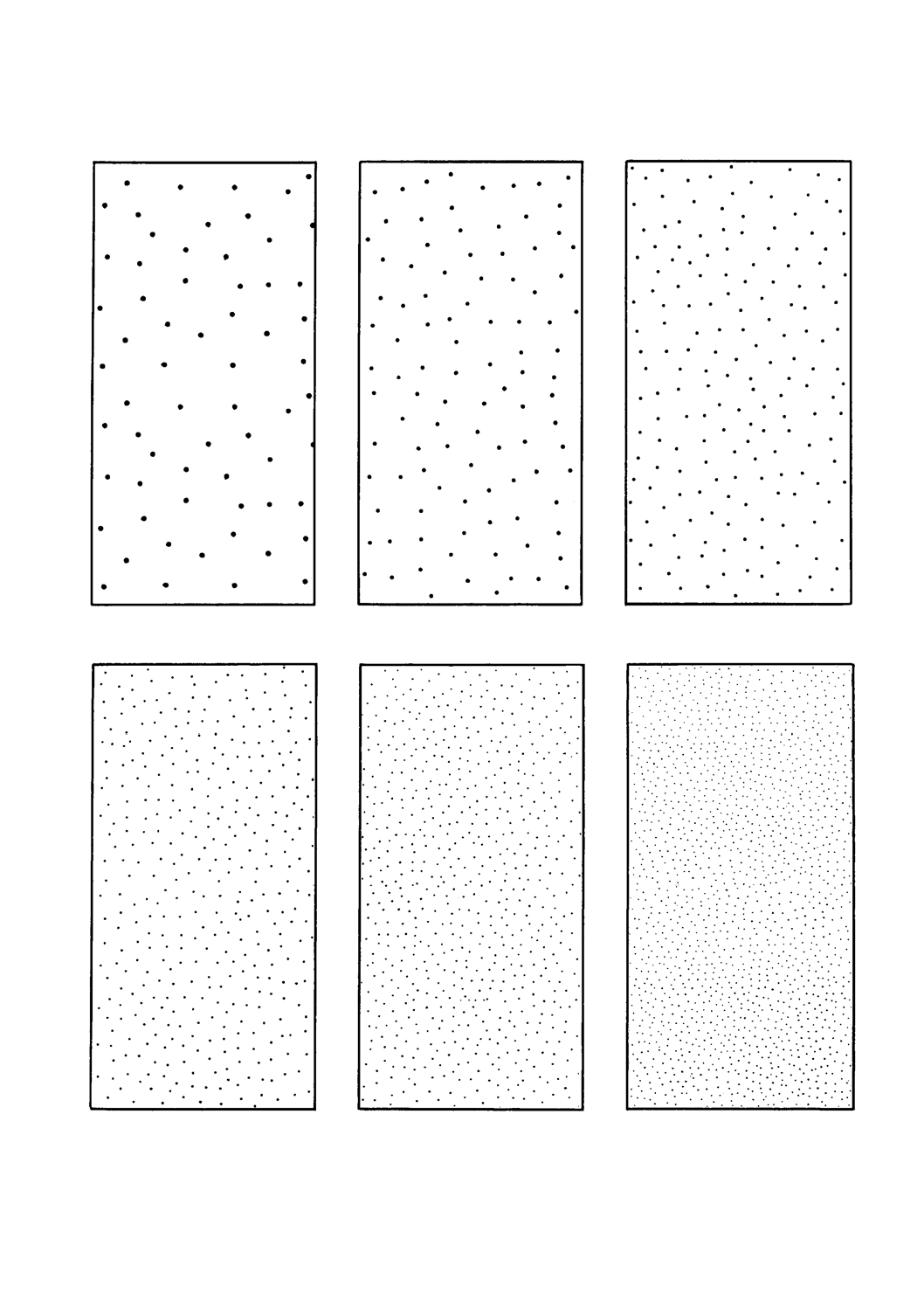

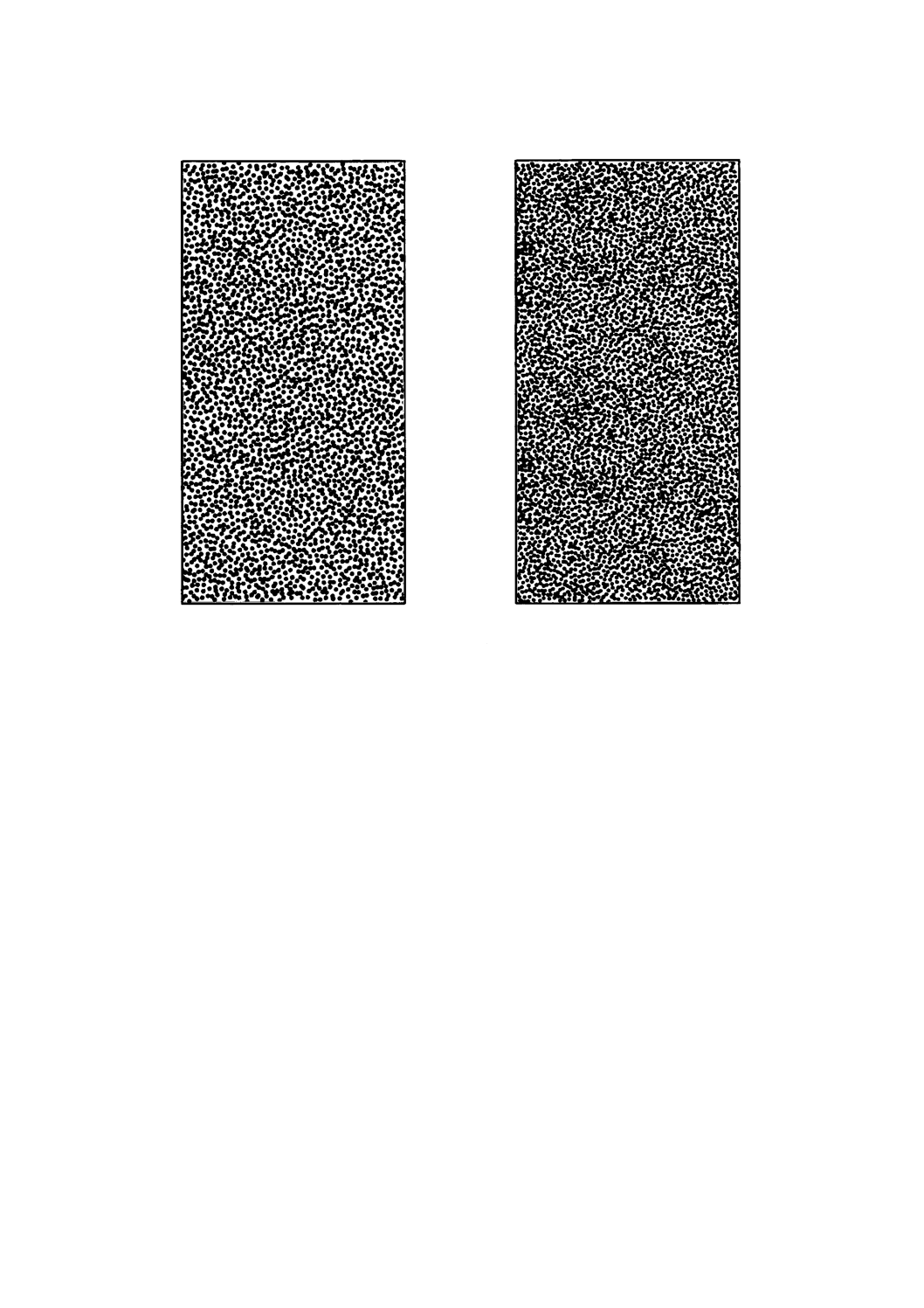

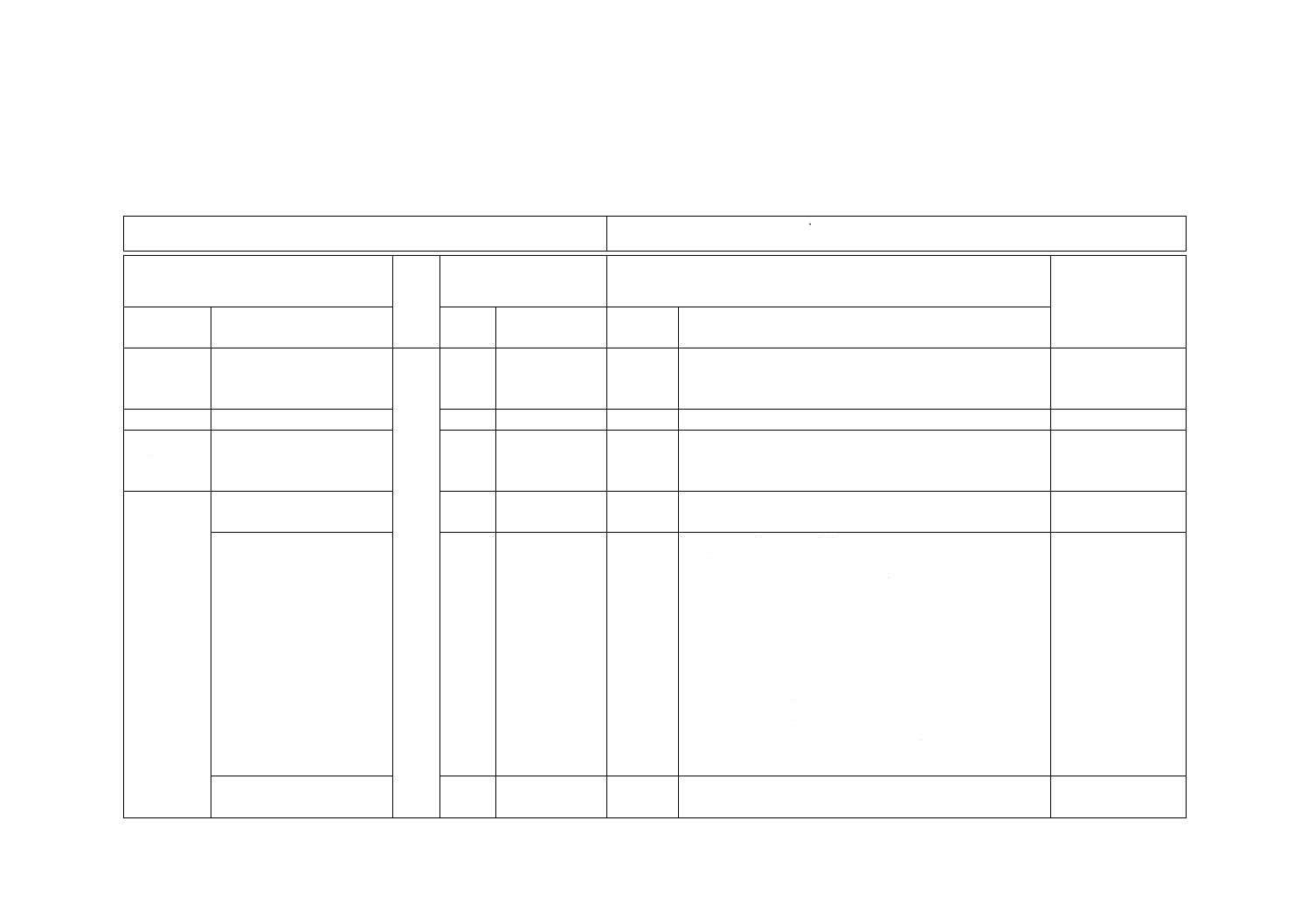

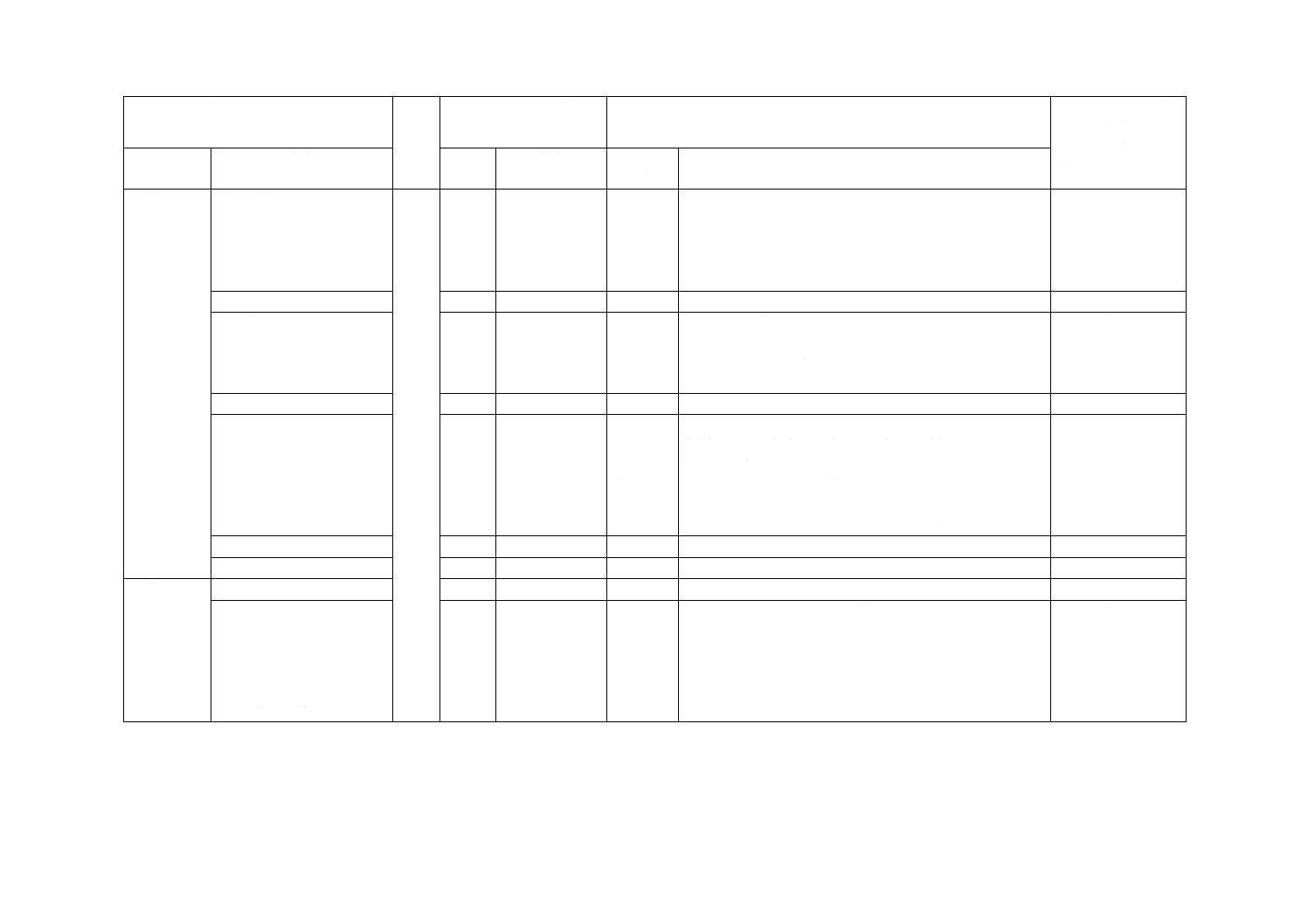

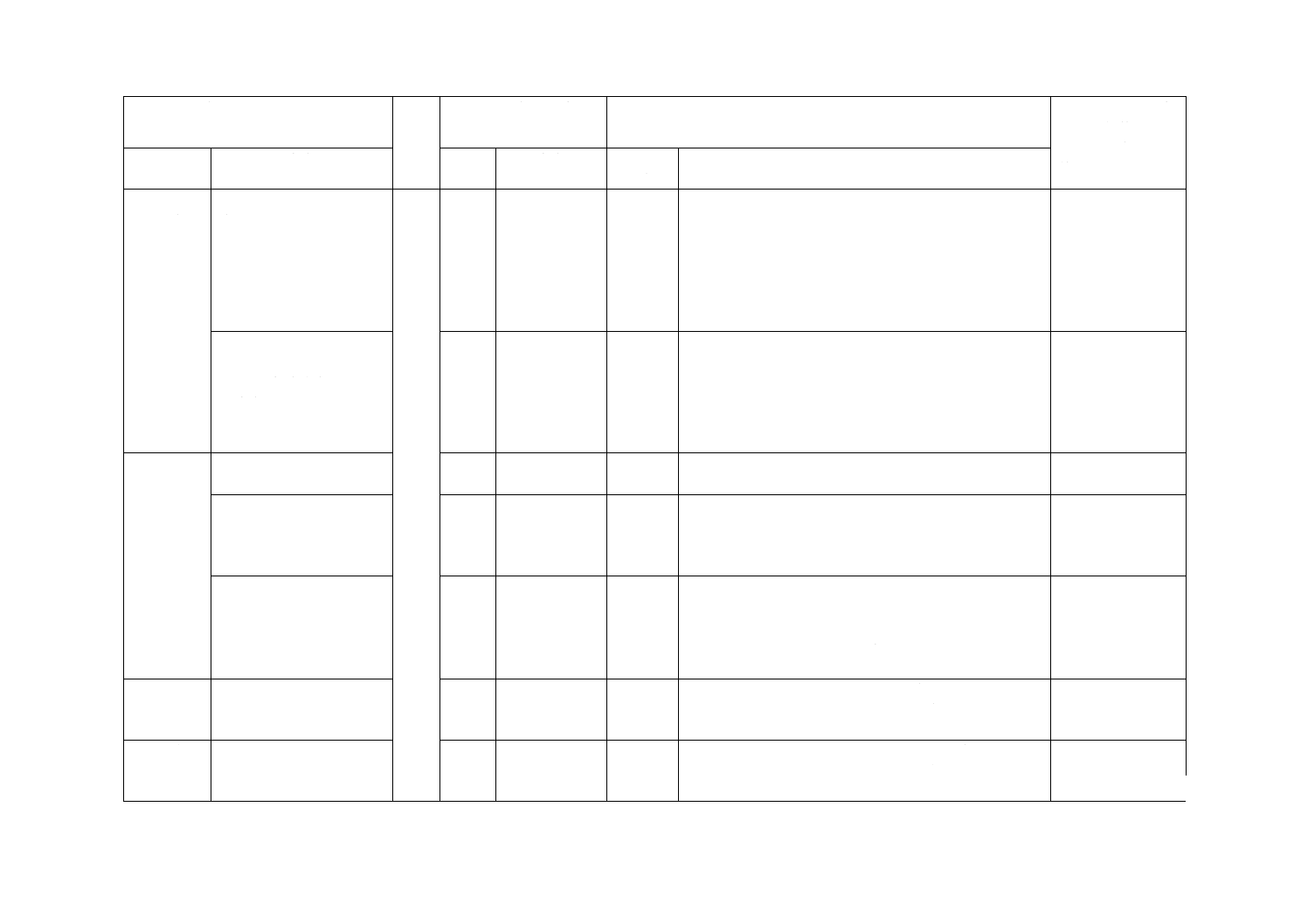

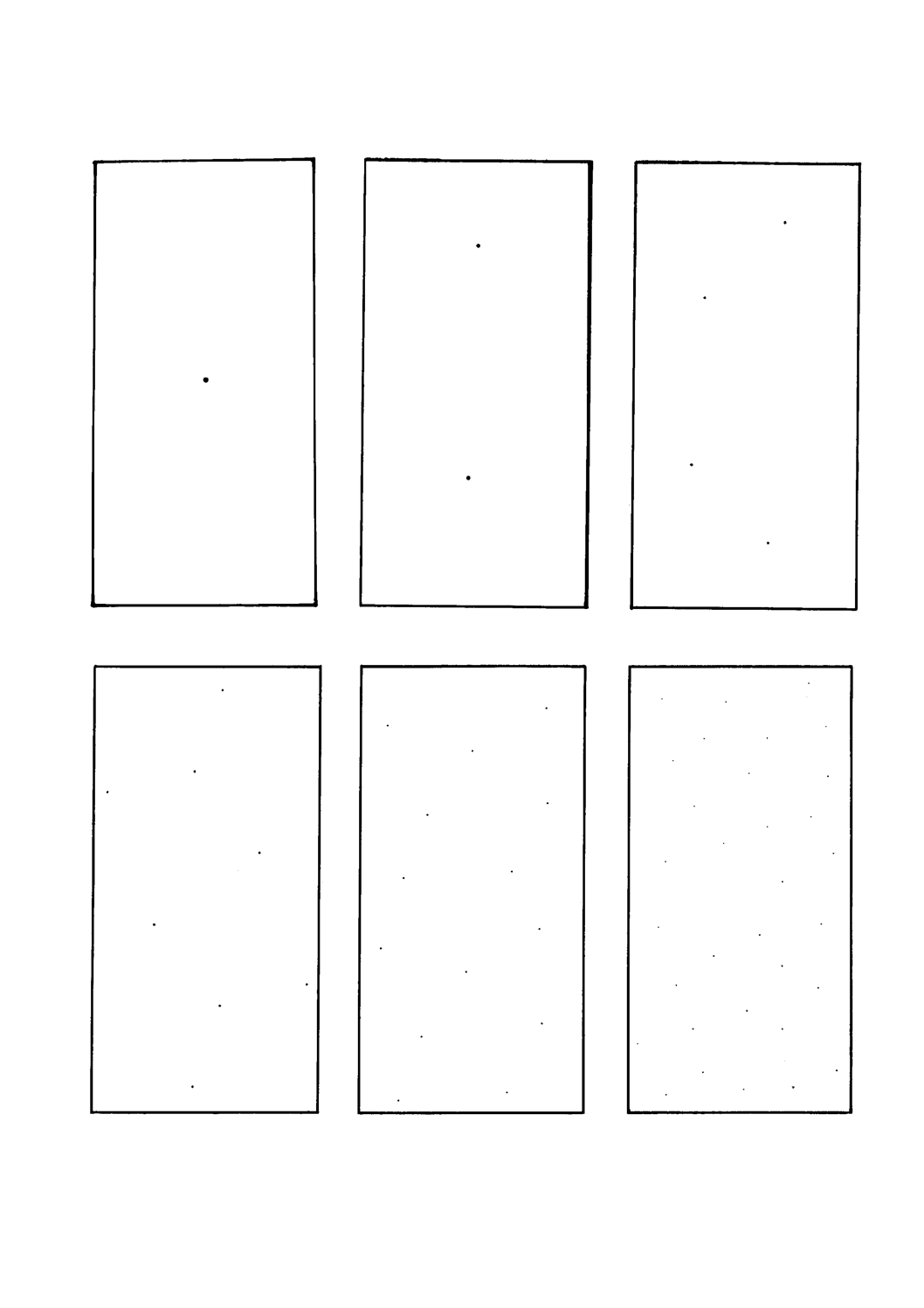

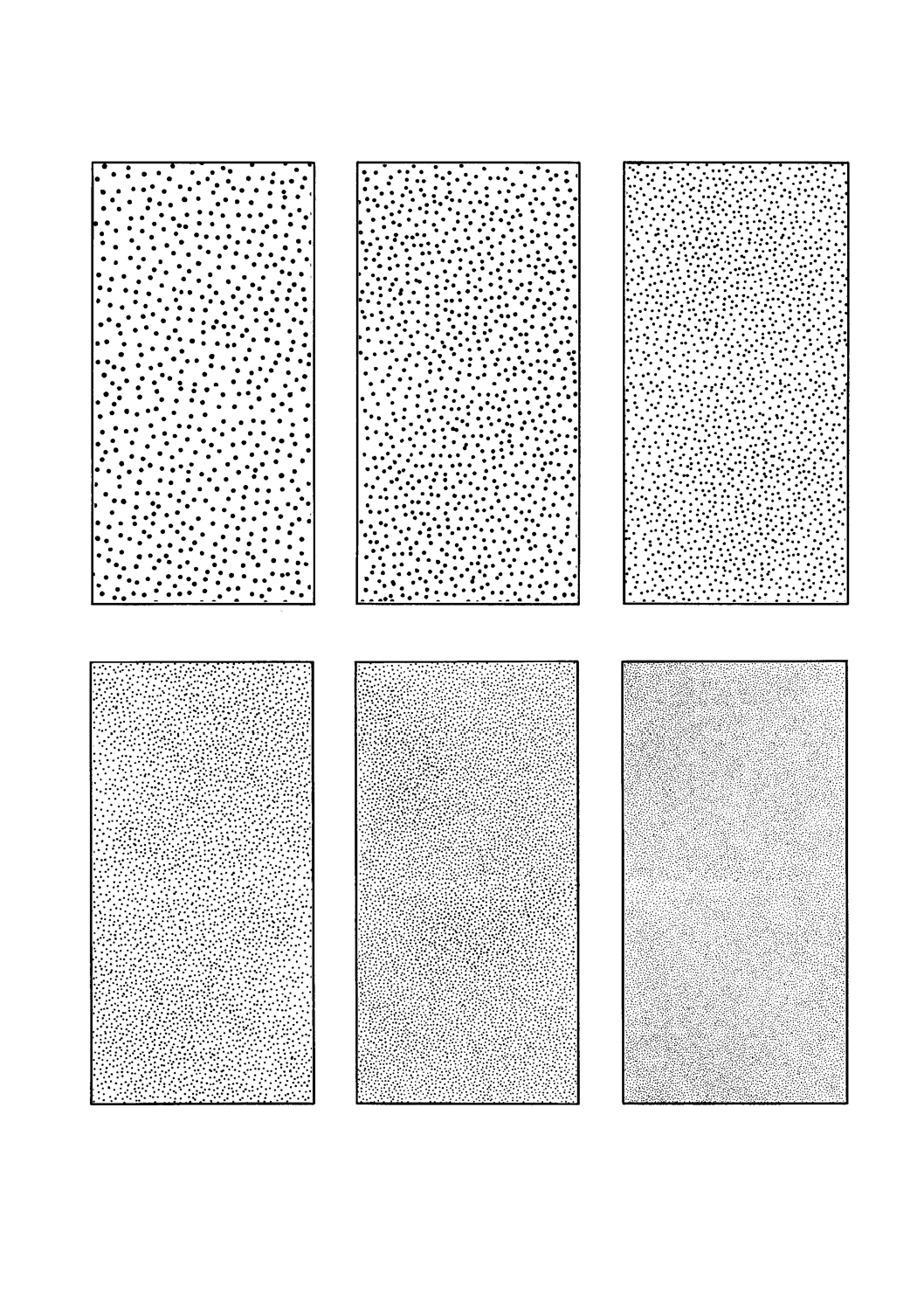

評価対象面の腐食欠陥の寸法及び数を,図JC.2〜図JC.13の標準図1)と比較し,試験片に最も近い標準

図のナンバ,例えば,9.8-2,9.5-5などのように判定する。ただし,端面から生じた腐食欠陥は評価から除

く。

注1) レイティングナンバ標準図は,個々のレイティングナンバの最大腐食面積率で表したものであ

る。

なお,レイティングナンバ10は,肉眼で識別できない腐食を示し,レイティングナンバ0は,腐食欠陥

の最大値を示す。

試験結果の表示は,判定したレイティングナンバによって行う。また,レイティングナンバと腐食面積

率との関係を,表JC.1に示す。

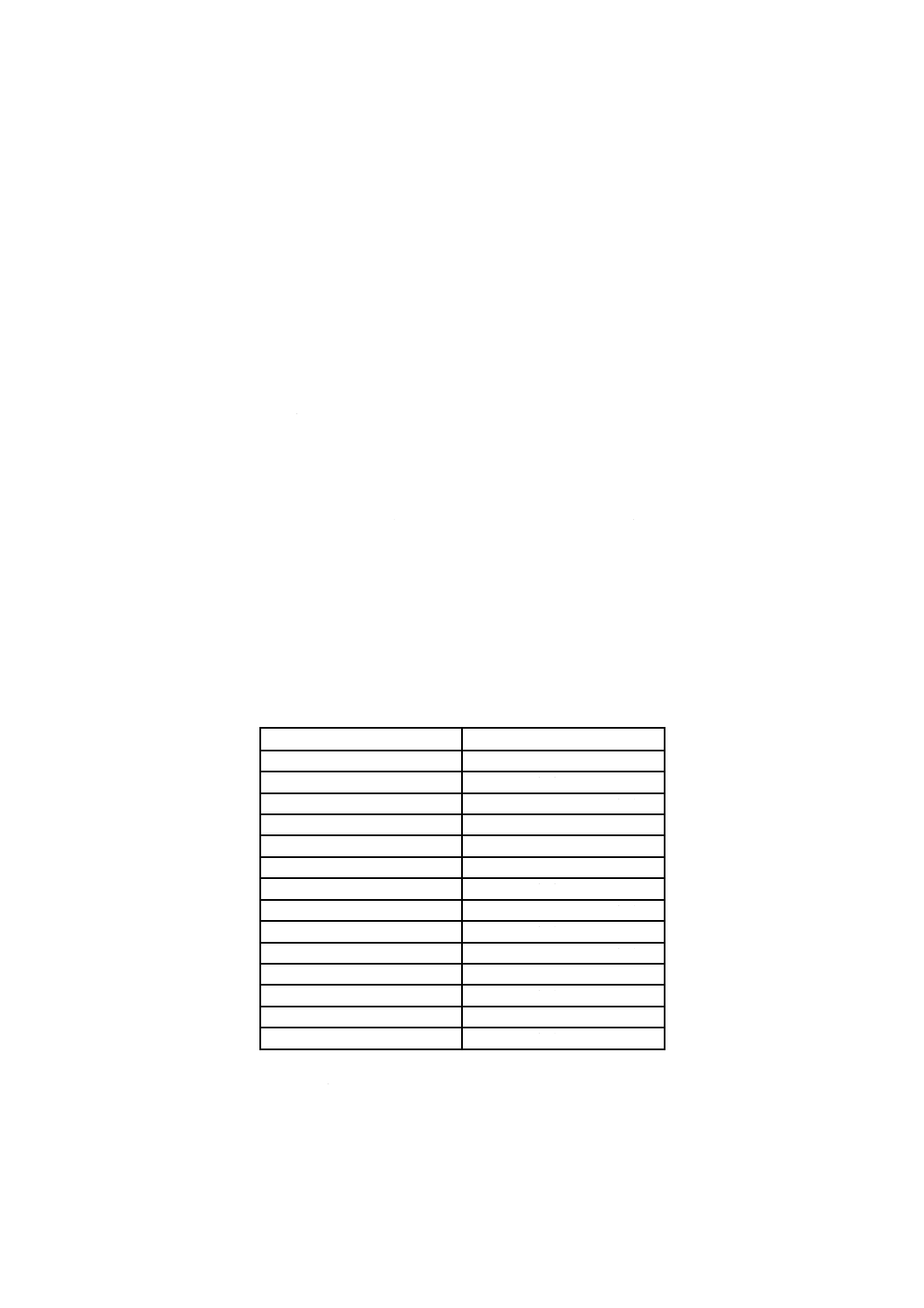

表JC.1−レイティングナンバと腐食面積率との関係

レイティングナンバ(RN)

腐食面積率,A(%)

10

0.00

9.8

0.00を超え 0.02以下

9.5

0.02を超え 0.05以下

9.3

0.05を超え 0.07以下

9

0.07を超え 0.10以下

8

0.10を超え 0.25以下

7

0.25を超え 0.50以下

6

0.50を超え 1.00以下

5

1.00を超え 2.50以下

4

2.50を超え 5.00以下

3

5.00を超え 10.00以下

2

10.00を超え 25.00以下

1

25.00を超え 50.00以下

0

50.00を超えるもの

レイティングナンバ(RN)と腐食面積率(A)との関係は,次のとおりである。

RN=3(2−log10A)

ただし,レイティングナンバ(RN)が9.3〜9.8の場合は,次の式となる。

RN=10−A/0.1

26

Z 2371:2015

単位 mm

図JC.1−試験片の評価対象面

27

Z 2371:2015

9.8-1

9.8-2

9.8-3

9.8-4

9.8-5

9.8-6

図JC.2−レイティングナンバ 9.8標準図

28

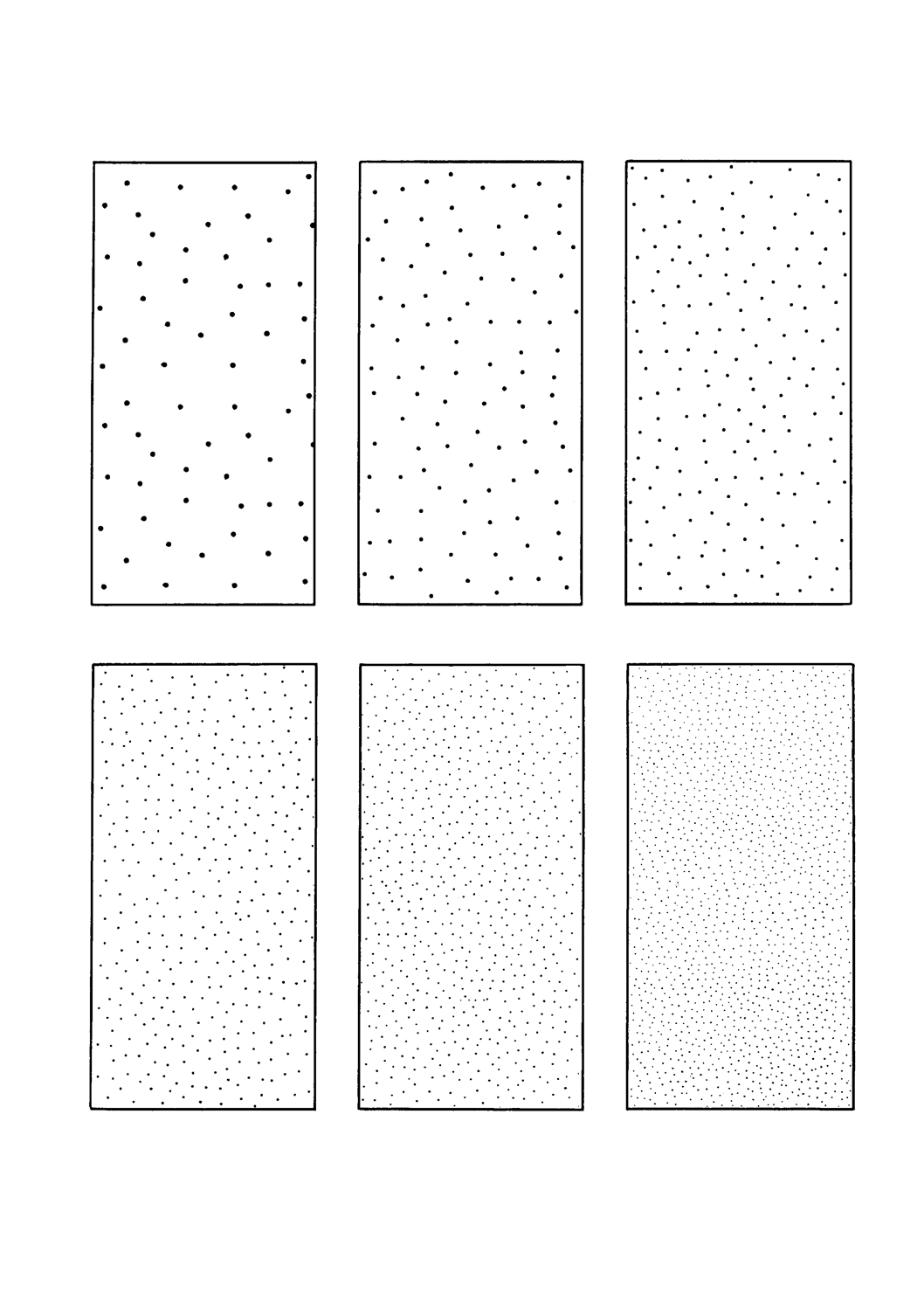

Z 2371:2015

9.5-1

9.5-2

9.5-3

9.5-4

9.5-5

9.5-6

図JC.3−レイティングナンバ 9.5標準図

29

Z 2371:2015

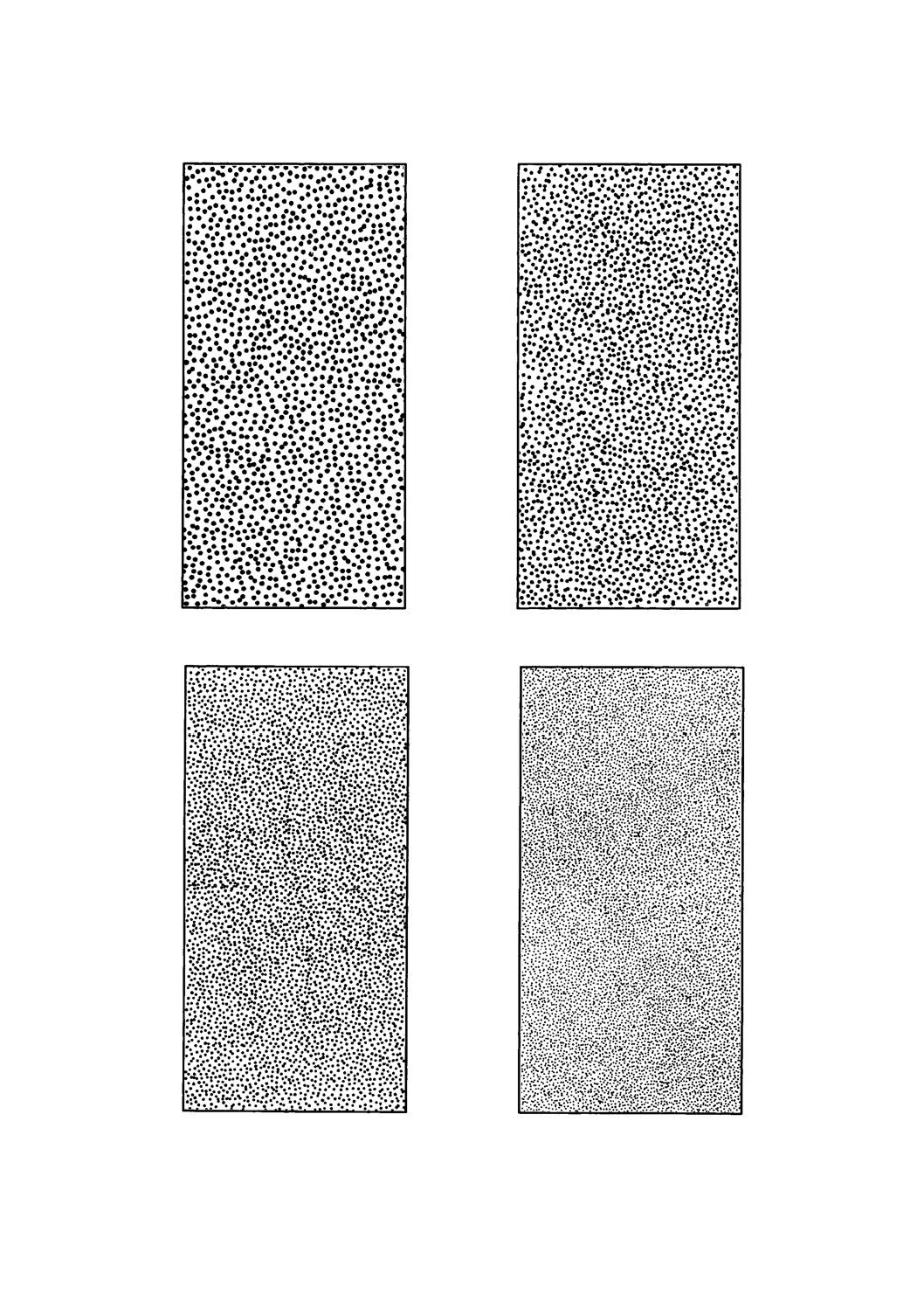

9.3-1

9.3-2

9.3-3

9.3-4

9.3-5

9.3-6

図JC.4−レイティングナンバ 9.3標準図

30

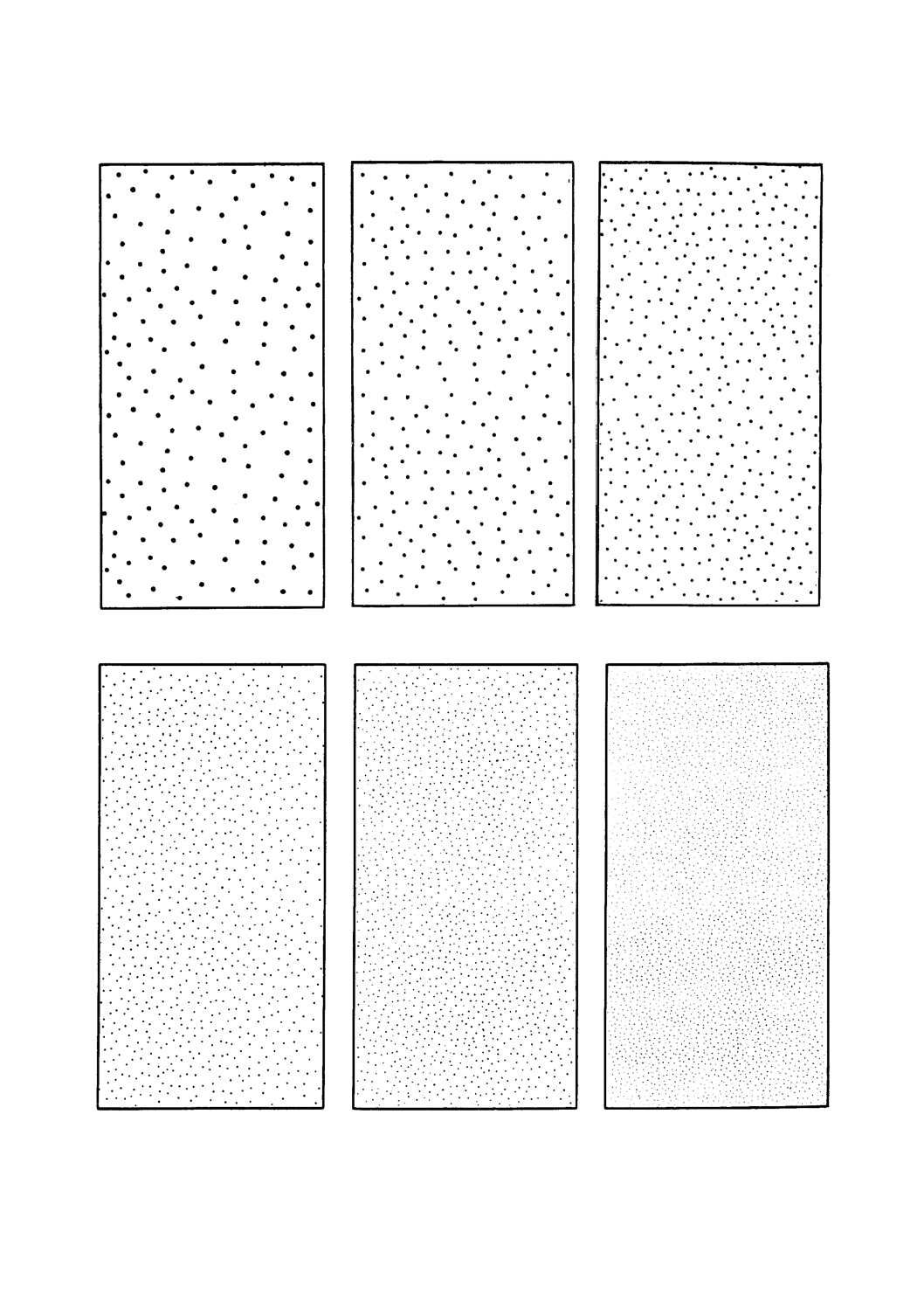

Z 2371:2015

9-1

9-2

9-3

9-4

9-5

9-6

図JC.5−レイティングナンバ 9標準図

31

Z 2371:2015

8-1

8-2

8-3

8-4

8-5

8-6

図JC.6−レイティングナンバ 8標準図

32

Z 2371:2015

7-1

7-2

7-3

7-4

7-5

7-6

図JC.7−レイティングナンバ 7標準図

33

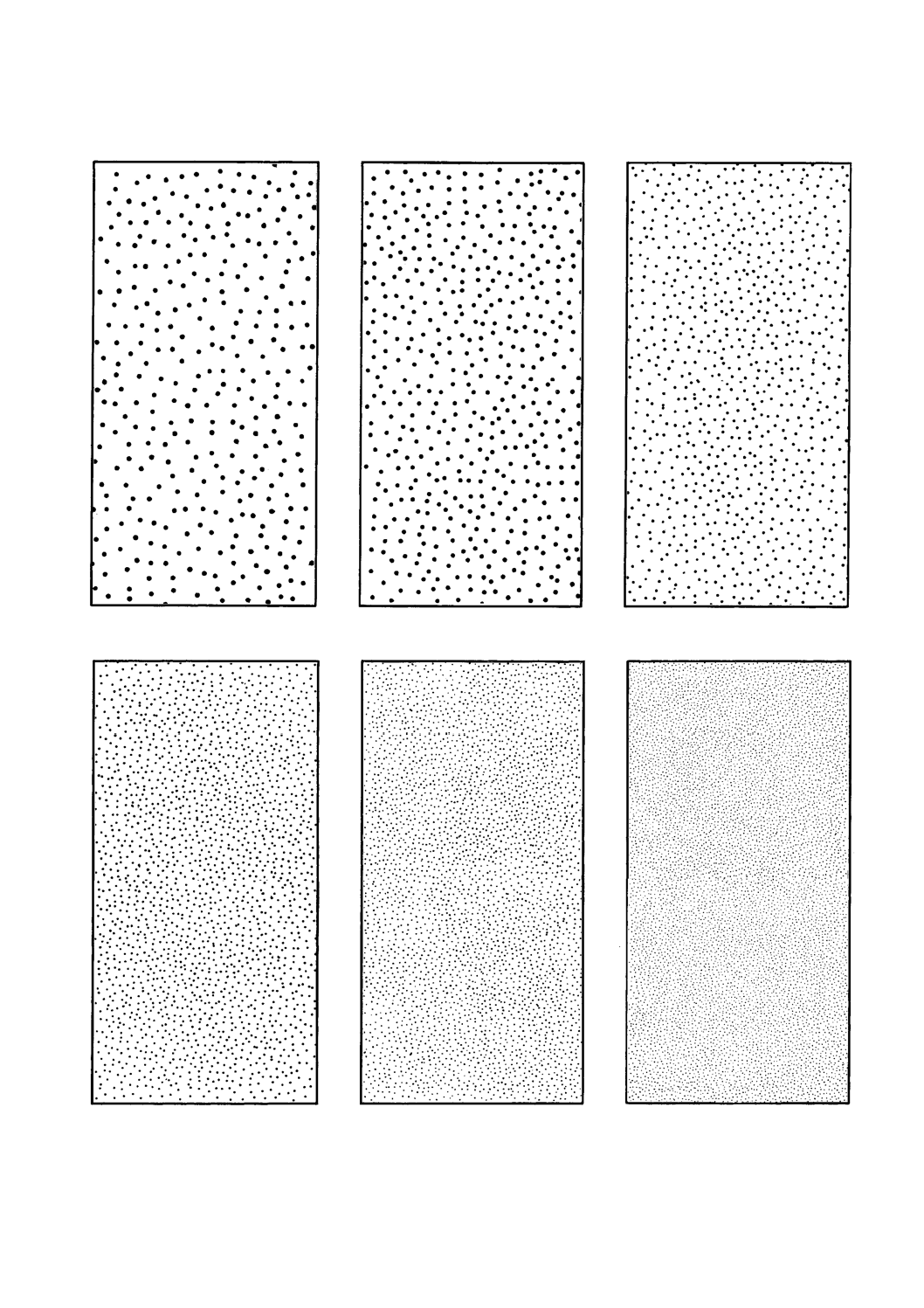

Z 2371:2015

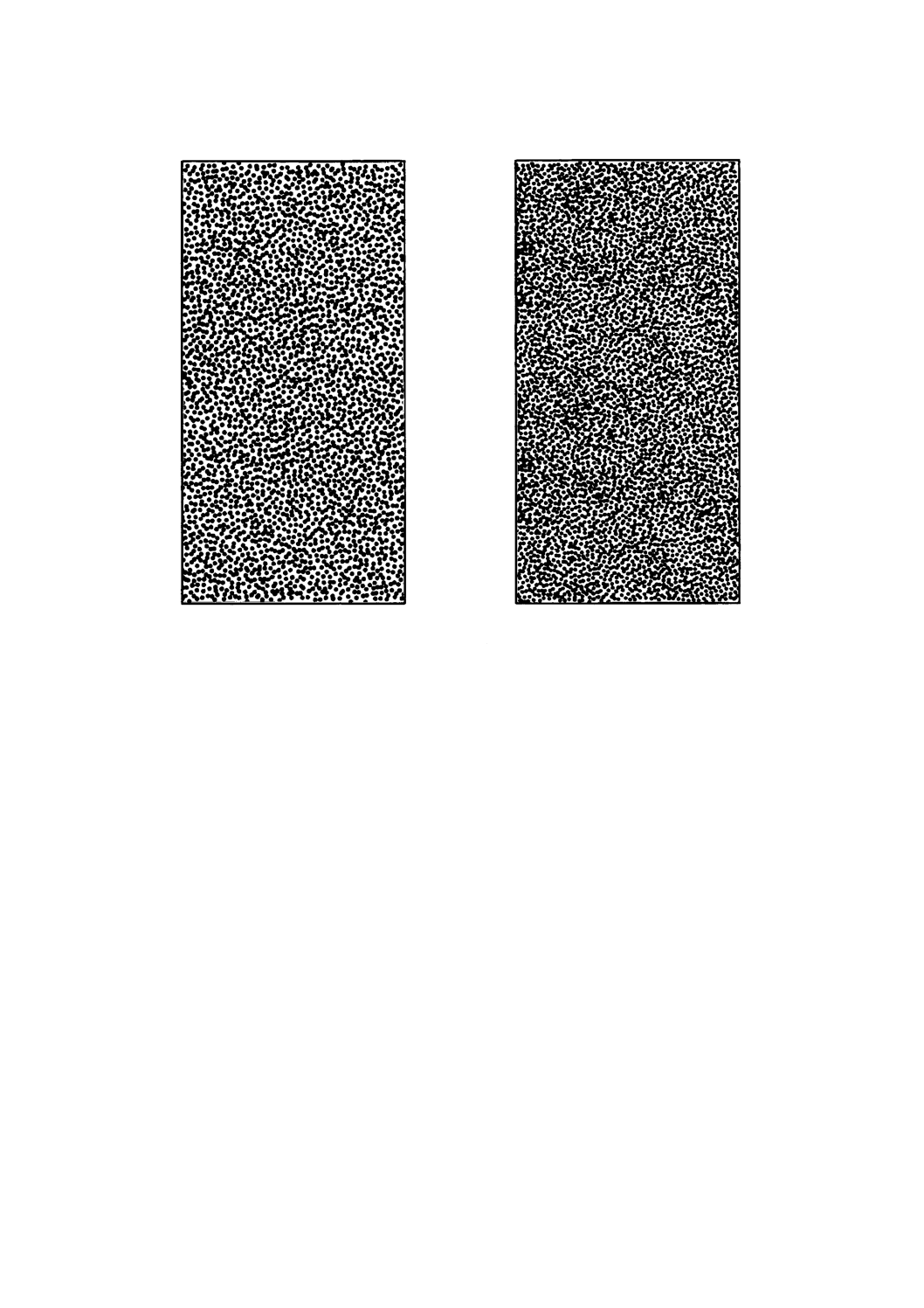

6-1

6-2

6-3

6-4

6-5

6-6

図JC.8−レイティングナンバ 6標準図

34

Z 2371:2015

5-1

5-2

5-3

5-4

5-5

5-6

図JC.9−レイティングナンバ 5標準図

35

Z 2371:2015

4-1

4-2

4-3

4-4

4-5

4-6

図JC.10−レイティングナンバ 4標準図

36

Z 2371:2015

3-1

3-2

3-3

3-4

3-5

3-6

図JC.11−レイティングナンバ 3標準図

37

Z 2371:2015

2-1

2-2

2-3

2-4

図JC.12−レイティングナンバ 2標準図

38

Z 2371:2015

1-1

1-2

図JC.13−レイティングナンバ 1標準図

39

Z 2371:2015

参考文献 JIS H 8679-1 アルミニウム及びアルミニウム合金の陽極酸化皮膜に発生した孔食の評価方法

−第1部:レイティングナンバ方法

注記 対応国際規格:ISO 8993:2010,Anodizing of aluminium and its alloys−Rating system for

the evaluation of pitting corrosion−Chart method(MOD)

JIS K 5600-8-1 塗料一般試験方法−第8部:塗膜劣化の評価−欠陥の量,大きさ及び外観の変

化に関する表示−第1節:一般原則及び等級

注記 対応国際規格:ISO 4628-1:2003,Paints and varnishes−Evaluation of degradation of

coatings−Designation of quantity and size of defects, and of intensity of uniform changes in

appearance−Part 1: General introduction and designation system(MOD)

JIS K 5600-8-2 塗料一般試験方法−第8部:塗膜劣化の評価−第2節:膨れの等級

注記 対応国際規格:ISO 4628-2:2003, Paints and varnishes−Evaluation of degradation of

coatings−Designation of quantity and size of defects, and of intensity of uniform changes in

appearance−Part 2: Assessment of degree of blistering(IDT)

JIS K 5600-8-3 塗料一般試験方法−第8部:塗膜劣化の評価−第3節:さびの等級

注記 対応国際規格:ISO 4628-3:2003,Paints and varnishes−Evaluation of degradation of

coatings−Designation of quantity and size of defects, and of intensity of uniform changes in

appearance−Part 3: Assessment of degree of rusting(IDT)

ISO 4628-4:2003,Paints and varnishes−Evaluation of degradation of coatings−Designation of

quantity and size of defects, and of intensity of uniform changes in appearance−Part 4: Assessment

of degree of cracking

ISO 4628-5:2003,Paints and varnishes−Evaluation of degradation of coatings−Designation of

quantity and size of defects, and of intensity of uniform changes in appearance−Part 5: Assessment

of degree of flaking

ISO 4628-8:2012,Paints and varnishes−Evaluation of degradation of coatings−Designation of

quantity and size of defects, and of intensity of uniform changes in appearance−Part 8: Assessment

of degree of delamination and corrosion around a scribe or other artificial defect

ISO 8407:2009,Corrosion of metals and alloys−Removal of corrosion products from corrosion test

specimens

ISO 10289:1999,Methods for corrosion testing of metallic and other inorganic coatings on metallic

substrates−Rating of test specimens and manufactured articles subjected to corrosion tests

ISO 17872:2007,Paints and varnishes−Guidelines for the introduction of scribe marks through

coatings on metallic panels for corrosion testing

神戸 徳蔵,須賀 蓊,“ISO 9227(塩水噴霧試験方法)の改正およびサイクル腐食試験の確立”,

表面技術,Vol. 58,No.9,p.526-537 (2007)

Shigeru Suga and Shigeo Suga, Report on the results from the ISO/TC 156/WG 7 International Round

Robin Test Programme on ISO 9227 Salt spray tests; J. Surface Finish. Soc. Japan; Vol. 56, p. 28

(2005)

4

0

Z

2

3

7

1

:

2

0

1

5

4

0

Z

2

3

7

1

:

2

0

1

5

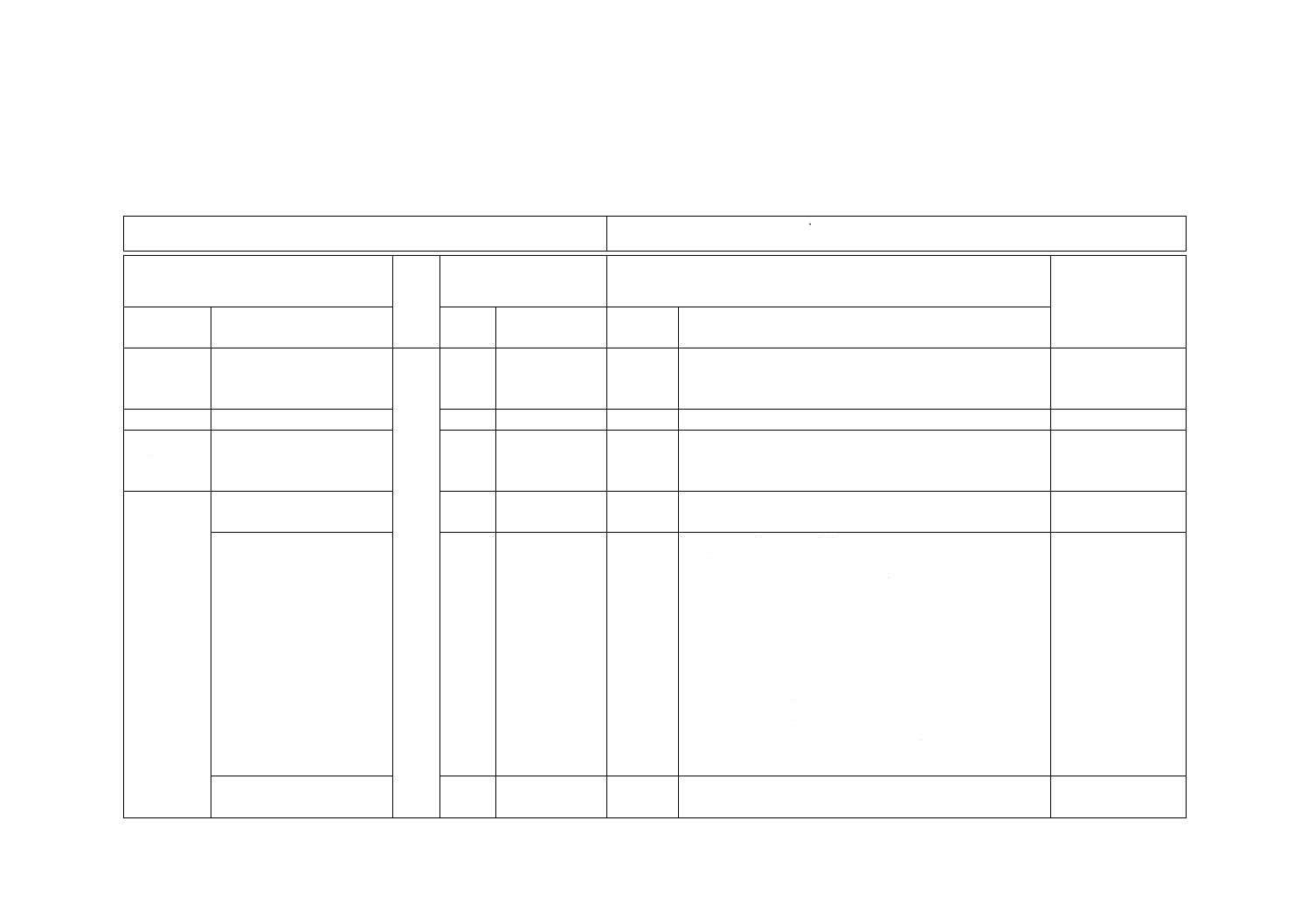

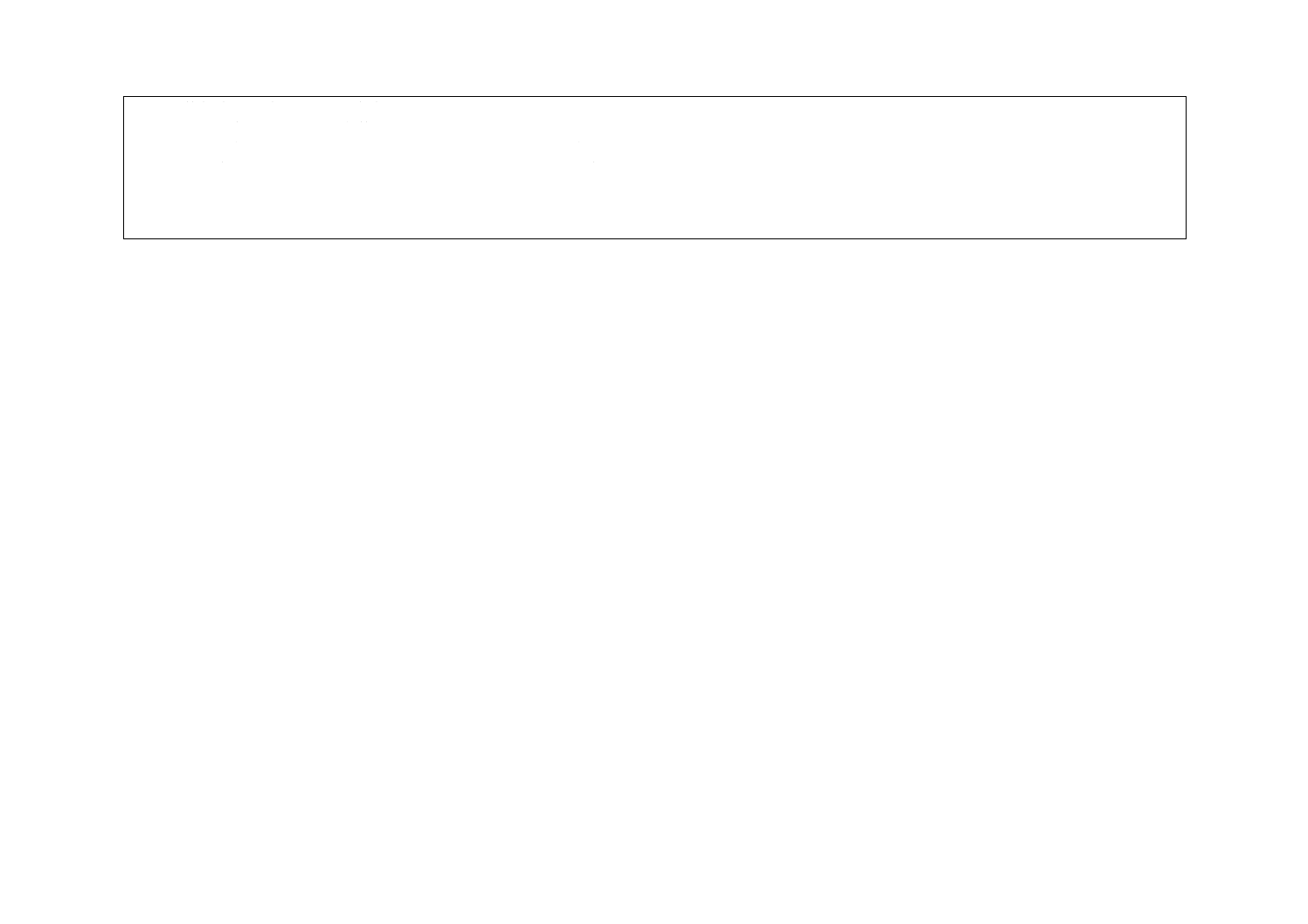

附属書JD

(参考)

JISと対応国際規格との対比表

JIS Z 2371:2015 塩水噴霧試験方法

ISO 9227:2012,Corrosion tests in artificial atmospheres−Salt spray tests

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及びその内容 (V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 −

1

一致

ISO規格では適用皮膜・被膜及び3種類の試験方法の内

容を記載しているが,JISではISO規格の内容を簡潔に

整理して記載した。技術的差異はない。

−

2 引用規格

3 用語及び

定義

3.1

3.2

3.3

−

−

追加

ISO規格では“用語及び定義”は記載されていないが,

JISでは,“中性塩水噴霧試験”,“酢酸酸性塩水噴霧試

験”,及び“キャス試験”を規定した。技術的差異はない。

−

4 試験用の

塩溶液

4.1 試験用の塩溶液の調

製

3.1

JISとほぼ同じ 追加

JISでは,ISO規格の規定に補足事項を追加するととも

に,細別に記載した。技術的差異はない。

−

4.2 試験用の塩溶液のpH

の調整

4.2.1 中性塩水噴霧試験

4.2.2 酢酸酸性塩水噴霧試

験

4.2.3 キャス試験

3.2

JISとほぼ同じ 追加

削除

JISでは,使用する試薬としてJIS K 8576,JIS K 8180

及びJIS K 8355を追加するとともに,細別に記載した。

また,ISO規格では,中性塩水噴霧試験用の塩溶液のpH

は,日常の確認において,“0.3目盛間隔で読み取りが可

能なpH試験紙”を使用してもよいとしているが,我が

国で市販されているpH試験紙は0.2目盛間隔であるた

め,JISでは現状に合わせて修正した。さらに,ISO規

格では,酢酸酸性塩水噴霧試験及びキャス試験用の塩溶

液のpHは,日常の確認において,“0.1目盛間隔で読み

取り可能なpH試験紙”を使用してもよいとしているが,

我が国ではそのようなpH試験紙は市販されていないの

で,JISでは削除した。技術的差異はない。

−

4.3 懸濁物のろ過

3.3

JISとほぼ同じ 追加

JISでは,噴霧前に懸濁物がないことを追加した。技術

的差異はない。

−

4

1

Z

2

3

7

1

:

2

0

1

5

4

1

Z

2

3

7

1

:

2

0

1

5

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及びその内容 (V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 装置

5.1 一般

−

−

追加

JISでは,装置の一般規定として,試験に必要な装置の

構成・装置の維持管理に関する事項・排気ダクトに関す

る事項を追加して記載した。また,ISO規格の4.2の環

境保全に関する規定を5.1 c) に移動するとともに,細別

に記載した。技術的差異はない。

−

5.2 構成部品の保護

4.1

一致

−

5.3 噴霧室

4.2

7.4

JISとほぼ同じ 追加

JISでは,噴霧室の容積が0.4 m3より小さい場合の注意

を追加した。さらに,ISO規格の7.4の試験片保持器に

関する規定を5.3 e) に移動するとともに,細別に記載し

た。技術的差異はない。

ISOで審議中。

5.4 温度制御

4.3

一致

−

5.5 噴霧装置

4.4

JISとほぼ同じ 追加

変更

JISでは,“加湿器による圧縮空気の加湿”,“圧縮空気の

加熱”及び“塩溶液の流れの制御”を追加するとともに,

細別に記載した。

また,表1の中で,圧縮空気98 kPaの水の温度が,ISO

規格では48 ℃及び64 ℃になっているが,JISでは,そ

れぞれ47 ℃及び63 ℃に変更した。技術的差異はない。

ISOで審議中。

5.6 噴霧液採取容器

4.5

一致

−

5.7 装置の再使用

4.6

一致

−

6 腐食性に

関わる装置

の再現性の

検証方法

6.1 一般

5.1

一致

−

6.2 中性塩水噴霧試験

6.2.1 照合試験片

6.2.2 照合試験片の配置及

び試験

6.2.3 腐食減量の測定

6.2.4 装置の検証

5.2

JISとほぼ同じ 追加

JISでは,受渡当事者間の協定がある場合には,照合試

験片と試験片とを同時に試験する場合の記載を追加し

た。また,試薬などのJISの引用及び洗浄に用いる流水

の温度を追加するとともに,細別に記載した。技術的差

異はない。

ISOで審議中。

4

2

Z

2

3

7

1

:

2

0

1

5

4

2

Z

2

3

7

1

:

2

0

1

5

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及びその内容 (V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 腐食性に

関わる装置

の再現性の

検証方法

(続き)

6.3 酢酸酸性塩水噴霧試

験

6.3.1 照合試験片

6.3.2 照合試験片の配置及

び試験

6.3.3 腐食減量の測定

6.3.4 装置の検証

5.3

JISとほぼ同じ 追加

JISでは,受渡当事者間の協定がある場合には,照合試

験片と試験片とを同時に試験する場合の記載を追加し

た。また,試薬などのJISの引用及び洗浄に用いる流水

の温度を追加するとともに,細別に記載した。技術的差

異はない。

ISOで審議中。

6.4 キャス試験

6.4.1 照合試験片

6.4.2 照合試験片の配置及

び試験

6.4.3 腐食減量の測定

6.4.4 装置の検証

5.4

JISとほぼ同じ 追加

JISでは,受渡当事者間の協定がある場合には,照合試

験片と試験片とを同時に試験する場合の記載を追加し

た。また,試薬などのJISの引用及び洗浄に用いる流水

の温度を追加するとともに,細別に記載した。技術的差

異はない。

ISOで審議中。

7 試験片

7.1 試験片の取扱い

−

−

追加

JISでは,試験片の取扱いについて追加した。技術的差

異はない。

−

7.2 試験片の大きさ

6.1

JISとほぼ同じ 削除

変更

ISO規格では,特に規定のない限り,塗膜のような有機

被膜をもつ試験片を用いると規定しているが,JISでは,

国内の使用状況を考慮して,削除した。また,試験片の

寸法を変更した。技術的差異はない。

−

7.3 試験片の調製

6.2

6.3

JISとほぼ同じ 追加

JISでは,“皮膜又は被膜をもつ試験片の洗浄”及び“切

り込みきず”を追加するとともに,細別に記載した。ま

た,ISO規格の6.1の塗膜のような有機被膜をもつ試験

片の作製に関する規定を7.3 e) に移動した。技術的差異

はない。

−

8 試験片の

配置

−

7.1

7.2

7.3

追加

JISでは,試験片の配置について,“製品などから切り出

した部材の場合には,受渡当事者間の協定による。”こと

を追加した。技術的差異はない。

−

9 試験条件 −

8

JISとほぼ同じ 追加

JISでは,表2に“空気飽和器内の水の温度”及び“圧

縮空気の圧力”を追加するとともに,細別として記載し

た。技術的差異はない。

−

4

3

Z

2

3

7

1

:

2

0

1

5

4

3

Z

2

3

7

1

:

2

0

1

5

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及びその内容 (V)JISと国際規格

との技術的差異の

理由及び今後の対

策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 試験時

間

9.1

追加

JISでは,試験時間を“規定がない場合は,受渡当事者

間の協定による。”ことを追加した。技術的差異はない。

−

11 試験中

の注意事項

9.2

9.3

9.4

変更

ISO規格では“噴霧を中断してはならない”としている

が,JISでは,旧規格と同様に,噴霧を中断する場合を

規定した。

−

12 試験後

の試験片の

処理

10

追加

JISでは,試験後の試験片の処理について,細別に記載

するとともに,試験終了後の噴霧室の蓋の開け方,試験

片の洗浄方法及び腐食生成物の除去方法を追加した。技

術的差異はない。

−

13試験結

果の表し方

−

11

JISとほぼ同じ 追加

JISでは“腐食面積”及び“腐食減量”が一般的なため,

冒頭に追加記載した。技術的差異はない。

−

14 試験報

告書

−

12

JISとほぼ同じ 追加

JISでは,“記載する事項を一部省略してもよい。”こと

を追加した。技術的差異はない。

−

附属書A

(参考)

−

附属書B

(参考)

−

附属書C

(規定)

Annex

C

JISとほぼ同じ 追加

削除

JISでは,“切り込みきずの付け方”の例を追加し,アル

ミニウムについては削除するとともに,図C.1を追加し

た。技術的差異はない。

−

−

Annex

D

−

削除

ISO規格のAnnex Dは,JISの箇条13の内容と重複する

ため,JISでは削除した。

−

附属書JA

(参考)

−

附属書JB

(参考)

−

附属書JC

(規定)

レイティングナンバ方法

−

−

追加

JISでは,“試験結果の表し方”として,“レイティング

ナンバ方法”を追加した。

−

JISと国際規格との対応の程度の全体評価:ISO 9227:2012,MOD

4

4

Z

2

3

7

1

:

2

0

1

5

4

4

Z

2

3

7

1

:

2

0

1

5

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。