Z 2332:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 安全······························································································································· 2

5 試験方法の種類 ················································································································ 2

5.1 圧力を測定する試験方法 ································································································· 2

5.2 流量を測定する試験方法 ································································································· 3

6 試験装置及び測定器具 ······································································································· 3

7 校正······························································································································· 4

8 試験方法························································································································· 4

8.1 一般 ···························································································································· 4

8.2 試験手順 ······················································································································ 4

9 再試験···························································································································· 4

10 結果の判定 ···················································································································· 4

11 記録 ····························································································································· 4

附属書A(規定)圧力変化法加圧法 ························································································· 6

附属書B(規定)圧力変化法減圧法 ························································································ 10

附属書C(規定)圧力変化法チャンバ法 ·················································································· 13

附属書D(規定)圧力変化法密封品チャンバ法 ········································································· 16

附属書E(規定)マスタ容器対比法 ························································································ 25

附属書F(規定)差圧法········································································································ 27

附属書G(規定)標準リーク対比法 ························································································ 29

附属書H(規定)流量測定法 ································································································· 31

附属書I(参考)等価内容積測定 ···························································································· 35

Z 2332:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

非破壊検査協会(JSNDI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。

これによって,JIS Z 2332:1993は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

Z 2332:2012

圧力変化による漏れ試験方法

Leak testing method using pressure change

1

適用範囲

この規格は,試験体外部又は内部を加圧又は減圧し,一定時間経過前後の圧力変化によって気体の漏れ

量を測定する漏れ試験方法について規定する。

警告 この規格に基づいて試験を行う試験担当者は,通常の試験場での作業に精通していることを前

提とする。この規格は,その使用に関連して起こる全ての安全上の問題を取り扱うものではな

い。試験担当者は,各自の責任において安全及び健康に対する適切な措置をとらなければなら

ない。

注記 圧力変化による漏れ試験方法は,原理的には様々なガスを使用しても成立するが,安全性,経

済性などの理由で,空気又は窒素で実施されることが多く,この規格もこれを前提に規定する。

また,試験ガスの圧力及び温度は,理想気体とみなせる状態にあるものとする。さらに,必要

に応じてフィルタ及び/又はドライヤによって処理し,ガスの品質(異物の除去,露点の低下

など)が確保されているものとする。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 2300 非破壊試験用語

JIS Z 2330 非破壊試験−漏れ試験方法の種類及びその選択

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2300によるほか,次による。

3.1

マスタ容器

マスタ容器対比法及び差圧法で試験体と同時に測定し,測定値を比較するための,試験体と同じ内容積

の漏れのない容器。同じ仕様で量産されている試験体の場合,別の方法によって漏れのないことを確認し

たものを比較のために用いる場合は,それを指す。

3.2

等価内容積

圧力変化試験において,試験体又は試験回路の内容積が,加圧,減圧及び/又は漏れによる圧力変化に

伴い,膨張又は収縮して検出中に変化する場合,その容積変化を包括して漏れ量の計算を行うための見か

けの内容積。

2

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

等価内容積の測定方法は,附属書Iによる。

4

安全

安全は,JIS Z 2330によるほか,次による。

a) 圧力変化法加圧法では,試験体に気体で圧力を加えるので,試験体の破損及び爆発には十分注意し,

特に必要以上の高い圧力を加えてはならない。

b) 加圧状態で試験体の温度を上昇させてはならない。

c) 加圧中は,加圧中である旨を第三者(試験担当者以外の者)に明示し,安全対策をとらなければなら

ない。

d) 圧力変化法減圧法では,試験体の内部を排気するので,あらかじめ試験体が破損しないことを確認し

なければならない。

5

試験方法の種類

5.1

圧力を測定する試験方法

5.1.1

圧力を直接測定する試験方法

圧力を直接測定する試験方法は,JIS Z 2330の図2による。各試験方法の詳細は,次による。

a) 圧力変化法加圧法 試験体の内部を加圧し,密封後の圧力変化を測定する試験方法(附属書A参照)。

b) 圧力変化法減圧法 試験体の内部を減圧し,密封後の圧力変化を測定する試験方法(附属書B参照)。

c) 圧力変化法チャンバ法 試験体をチャンバで覆い,試験体を加圧又は減圧し,漏れによるチャンバ内

圧力の変化を測定する試験方法。試験体の内部に保持した圧力に変動する要因があり,圧力変化法加

圧法又は圧力変化法減圧法では,試験精度の確保が困難な試験体に適用する(附属書C参照)。

d) 圧力変化法密封品チャンバ法 試験体をチャンバで覆い,チャンバ内を加圧又は減圧し,密封後のチ

ャンバ内圧力の変化を測定する試験方法。加圧又は減圧孔がない試験体に適用する(附属書D参照)。

5.1.2

組み合わせる試験方法

圧力を直接測定する試験方法において,環境の影響を軽減することで,より精度よく若しくは短時間に

試験するため,又は試験体の特性に合わせて試験を行うため,組み合わせてもよい試験方法は,次による。

a) マスタ容器対比法 試験体とマスタ容器とを同時に試験し,測定値を対比させることで,温度及び/

又は気圧の変化影響を軽減する試験方法(附属書E参照)。

b) 差圧法 試験体とマスタ容器とを同時に試験し,試験体とマスタ容器との差圧を測定することで,検

出感度を上昇させる又は試験時間を短縮する試験方法(附属書F参照)。

c) 標準リーク対比法 標準リークを用いた疑似漏れの試験結果と対比することで,条件による差異を軽

減し,測定精度を向上させる試験方法(附属書G参照)。

これらの試験方法の関係を,表1に示す。

3

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

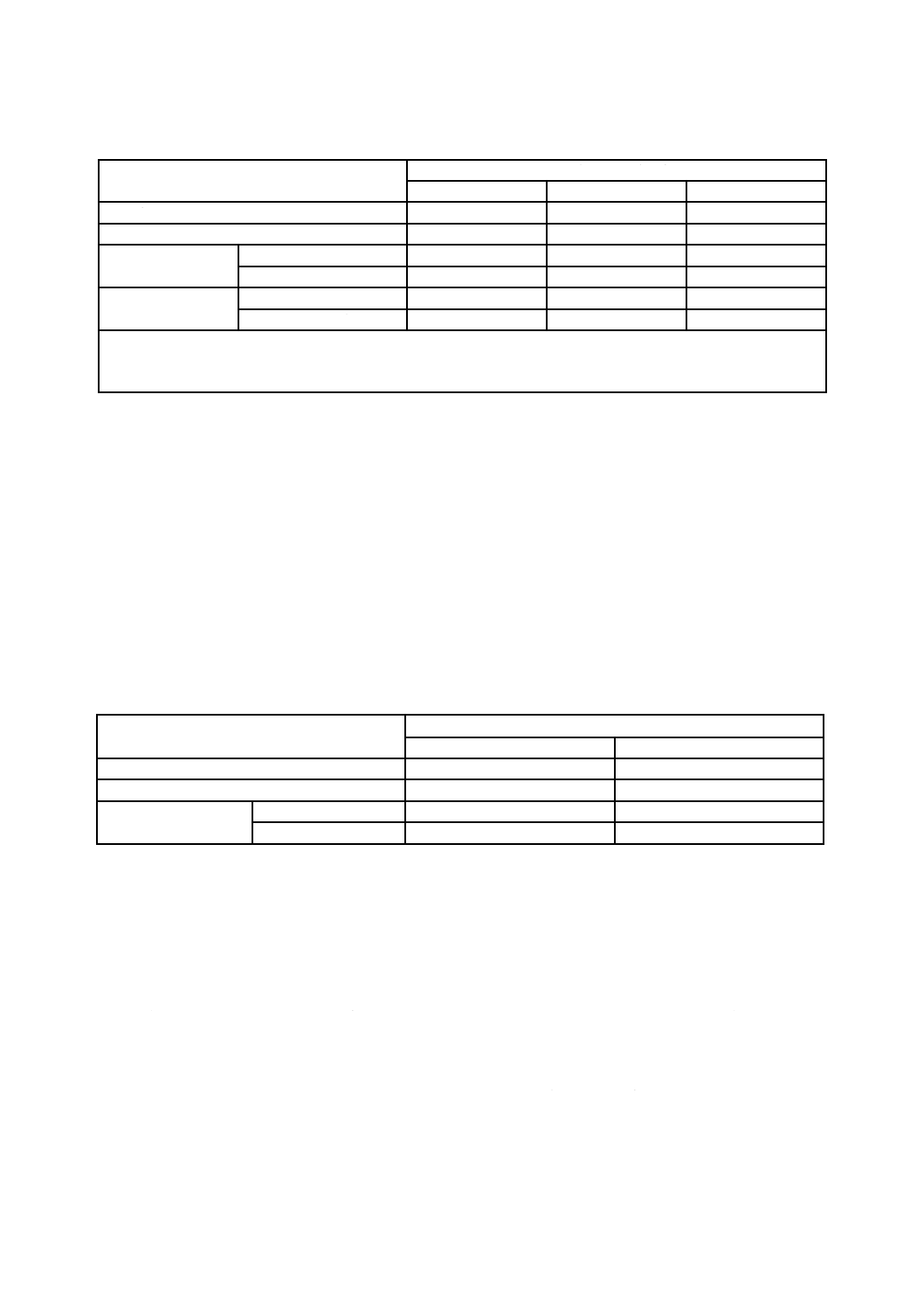

表1−組み合わせる試験方法(圧力を測定する試験方法)

圧力を直接測定する試験方法

組み合わせる試験方法

マスタ容器対比法

差圧法

標準リーク対比法

圧力変化法加圧法

○

○

○

圧力変化法減圧法

○

○

○

圧力変化法

チャンバ法

試験体加圧

○

○

○

試験体減圧

○

○

○

圧力変化法

密封品チャンバ法

チャンバ加圧

○

○

△a)

チャンバ減圧

○

○

△a)

注記 ○:適用可能 △:一部適用可能

注a) 標準リークを取付け可能で,標準リークの体積が測定に影響しない場合に適用できる。また,標準リークに

替えて,漏れのない試験体に既知の孔を加工するなど,疑似的に作成したきずと対比する場合もある。

5.2

流量を測定する試験方法

圧力変化試験方法には,圧力を測定しないで,漏れによって移動する気体の流量を測定する流量測定法

がある(附属書H参照)。

この試験方法にも圧力を直接測定する試験方法と同様に,流量を直接測定する試験方法として,加圧に

よる方法,減圧による方法及びチャンバによる方法があり,組み合わせる試験方法として,マスタ容器対

比法及び標準リーク対比法がある。ただし,流量を測定する試験方法は,一般に圧力を測定する試験方法

に比べ,対象とする漏れ量が大きいため,マスタ容器対比法は,同時に測定するのではなく,事前にマス

タ容器の測定結果を記録しておき,その結果と対比してもよい。

これらの試験方法の関係を,表2に示す。

表2−組み合わせる試験方法(流量を測定する試験方法)

流量を直接測定する試験方法

組み合わせる試験方法

マスタ容器対比法

標準リーク対比法

加圧による方法

○

○

減圧による方法

○

○

チャンバによる方法

試験体加圧

○

○

試験体減圧

○

○

6

試験装置及び測定器具

試験装置及び測定器具は,次による。

a) 加圧装置又は排気装置 試験条件に合わせ,到達圧力,出力流量(排気速度)などを考慮した,コン

プレッサ,圧縮ガスボンベ,真空ポンプなどを用いる。使用機器に応じた処置を行い,試験体及び試

験装置に悪影響が及ばないようにする。

注記 排気装置として油回転真空ポンプを使用する場合は,試験後に試験装置及び/又は試験体の

内部にオイルが浸入しないように開放弁を設置する。

b) 圧力計及び差圧計 仕様で定められた判定漏れ量及び計画している検出時間から算出される測定圧力

(検出開始圧力と検出終了圧力との差)に対して,十分な分解能及び精度をもつ圧力計を用いる。差

圧計は,試験圧力に耐えられるものを用いる。

c) マスタ容器 構造及び材質は,試験体と同じものが望ましい。

4

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 温度計 測定範囲及び精度を考慮し,適切な温度計を用いる。

e) 流量計 質量流量計又は体積流量計を用いる。積算機能をもつ流量計を使用してもよい。

f)

配管材 試験体又はマスタ容器に接続する配管及び継手は,圧力を加えられても変形せず,漏れのな

いものを用いる。

g) 圧力調整弁 試験圧力に合わせて圧力調整がしやすく,安定なものを用いる。試験体の内容積及び試

験条件に合わせて適切な加圧又は減圧流量が確保できるものを選定する。

h) 弁 遮断弁,逃し弁などは,漏れがなく,試験圧力に適合する耐圧をもち,試験体の内容積に合わせ

た適切な口径があるものを用いる。

i)

時計 測定時間及び測定精度を考慮し,適切なものを用いる。

j)

気圧計 測定精度を考慮し,適切なものを用いる。

k) フィルタ 加圧装置からの圧縮ガスに固体粒子,オイルなどが混入し清浄でない場合に用いる。

l)

標準リーク 標準リーク対比法に用いる標準リークは,指定された試験圧力と標準大気(1 atm,20 ℃)

との間で流れるリーク量に換算して値付けされているものとする。

7

校正

漏れ量計算に用いるパラメータを計測する計器は,校正されたものとする。計器の校正は,国家標準に

トレーサブルな標準器を用いる。

8

試験方法

8.1

一般

試験体の特徴,検出すべき漏れ量,試験環境などを考慮し,附属書A〜附属書Hの中から適切な試験方

法を選択する。

8.2

試験手順

試験手順は,選択した試験方法の試験手順による。

9

再試験

試験中に計器の交換,開口部処理の補修などを行った場合は,試験を初めからやり直す。

10 結果の判定

試験体の仕様書の指定に従って,合否の判定を行う。

11 記録

試験記録には,次の事項を記載する。

a) 品名

b) 製品番号又は照合番号

c) 試験方法

1) 試験状態又は工程

2) 圧力を直接測定した試験方法(圧力変化法加圧法,圧力変化法減圧法など)。組み合わせた試験方法

がある場合は,その試験方法(マスタ容器対比法,差圧法など)。

3) 試験体の内容積

5

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 試験圧力,検出時間,試験温度及び大気圧力,並びに試験に使用したガスの種類

5) 計器の種類及び器番

d) 試験実施年月日

e) 試験者氏名

f)

試験場所

g) 試験結果

6

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

圧力変化法加圧法

A.1 適用

この附属書は,試験体内を圧縮ガスで加圧し,密封した後,一定時間保持したときの前後の圧力変化か

ら漏れ量を測定する圧力変化法加圧法について規定する。

A.2 試験手順

A.2.1 一般

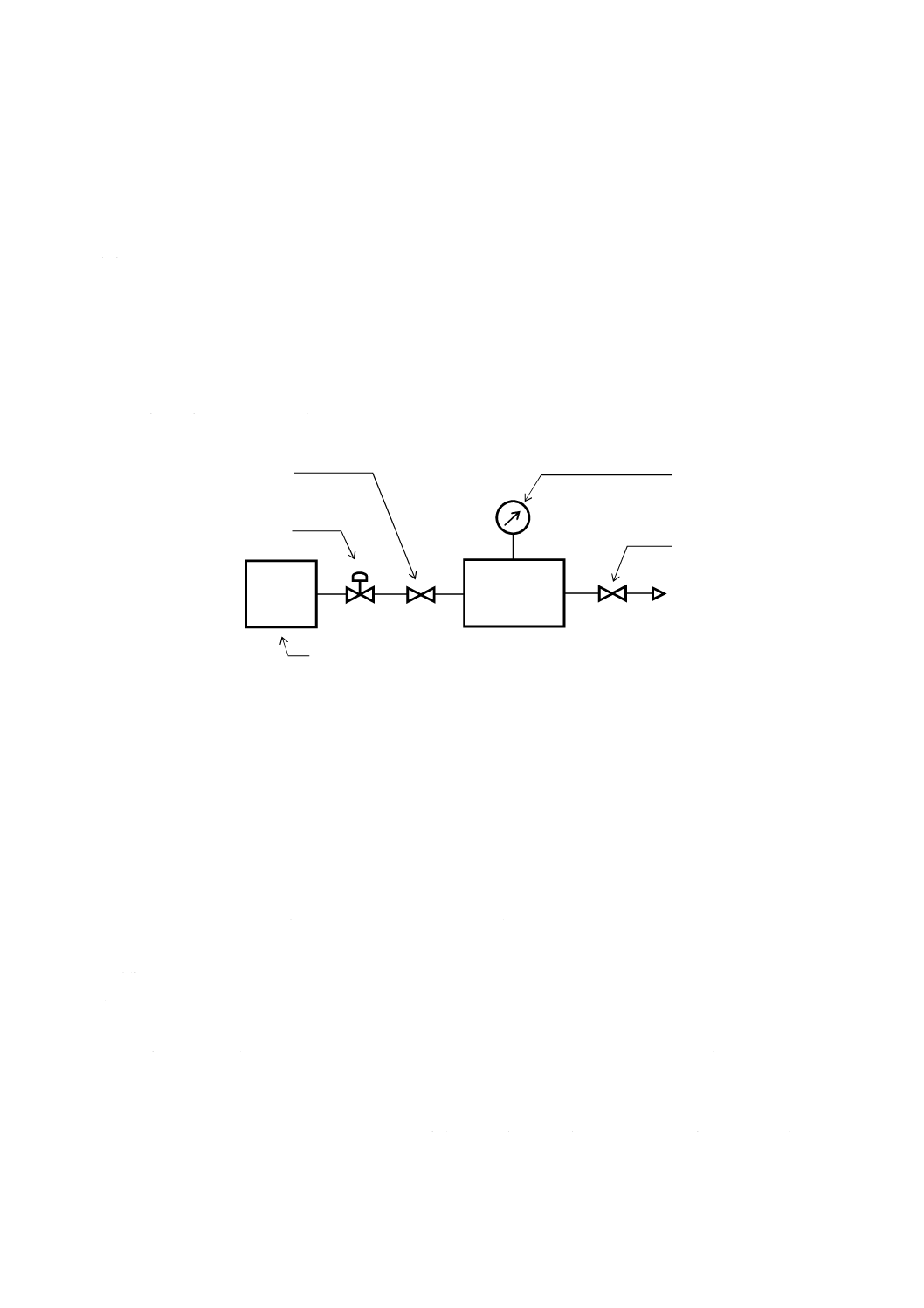

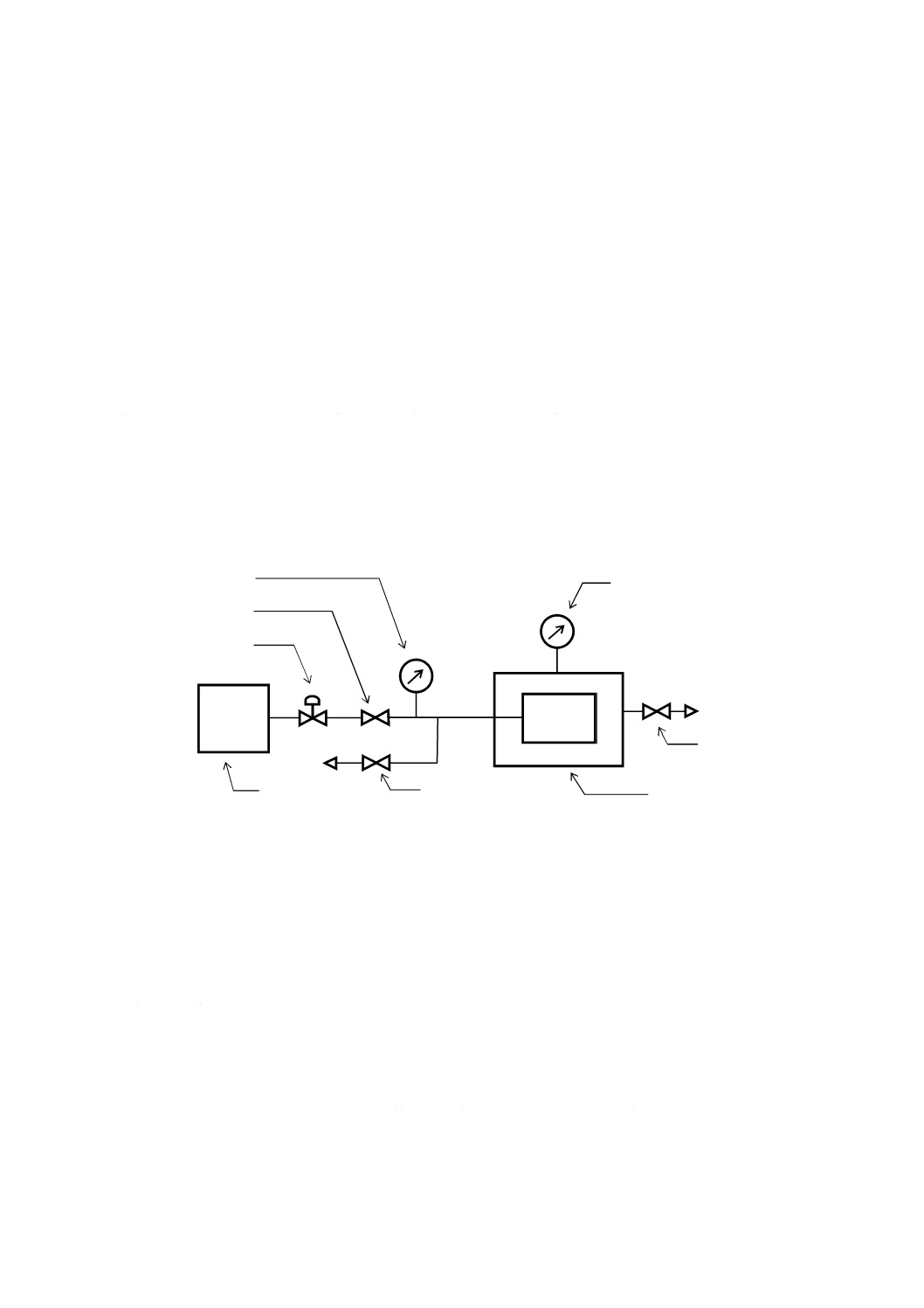

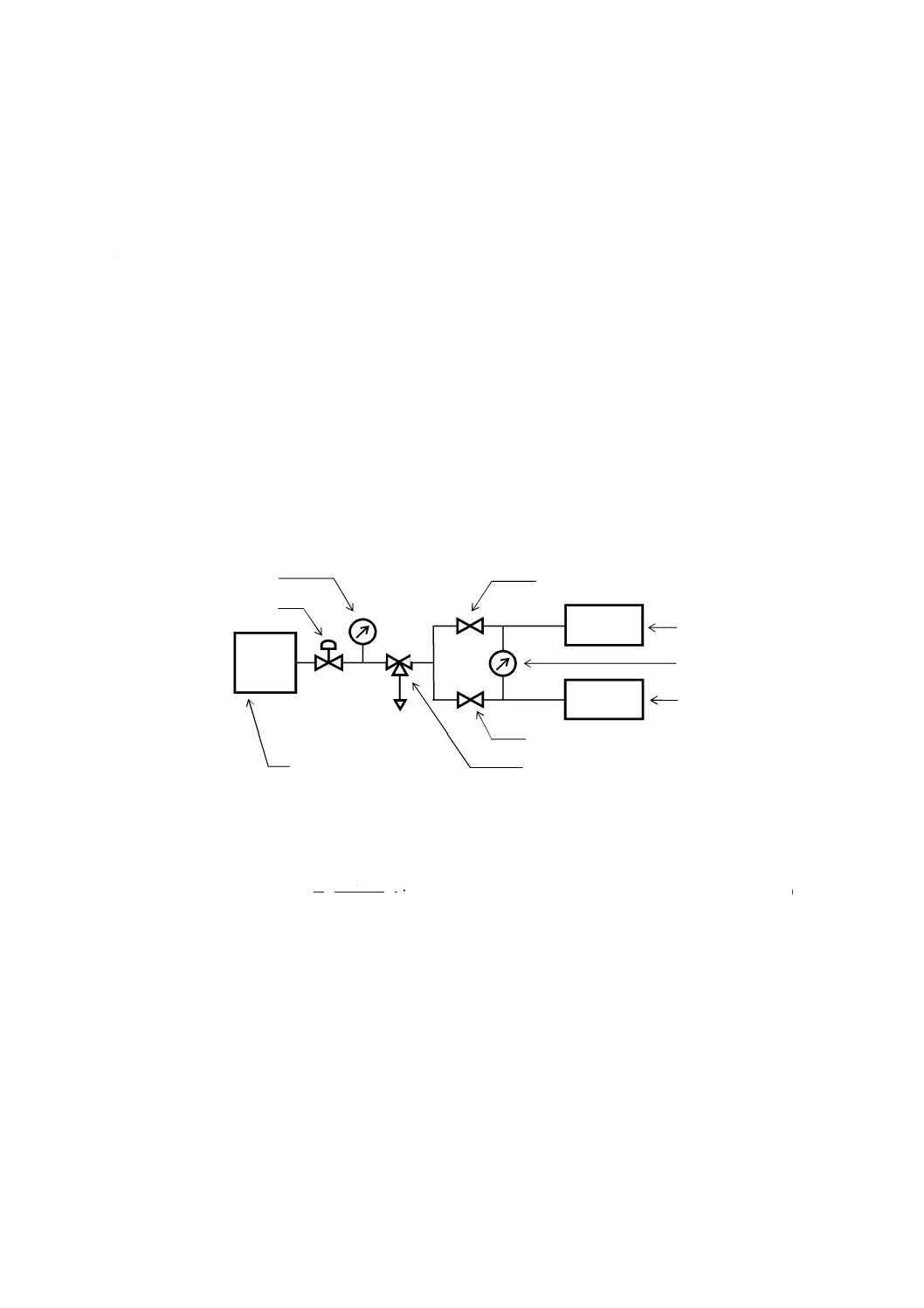

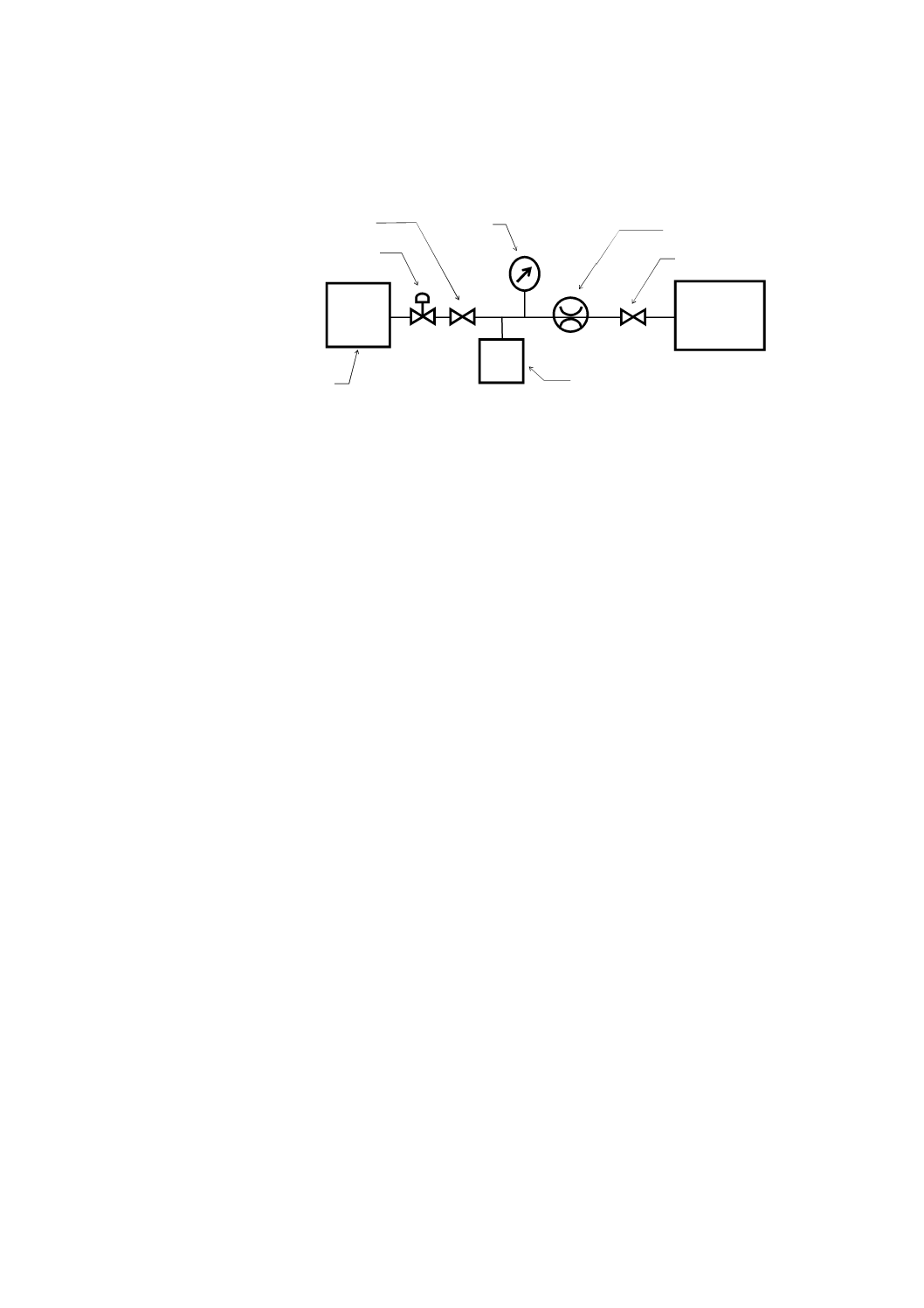

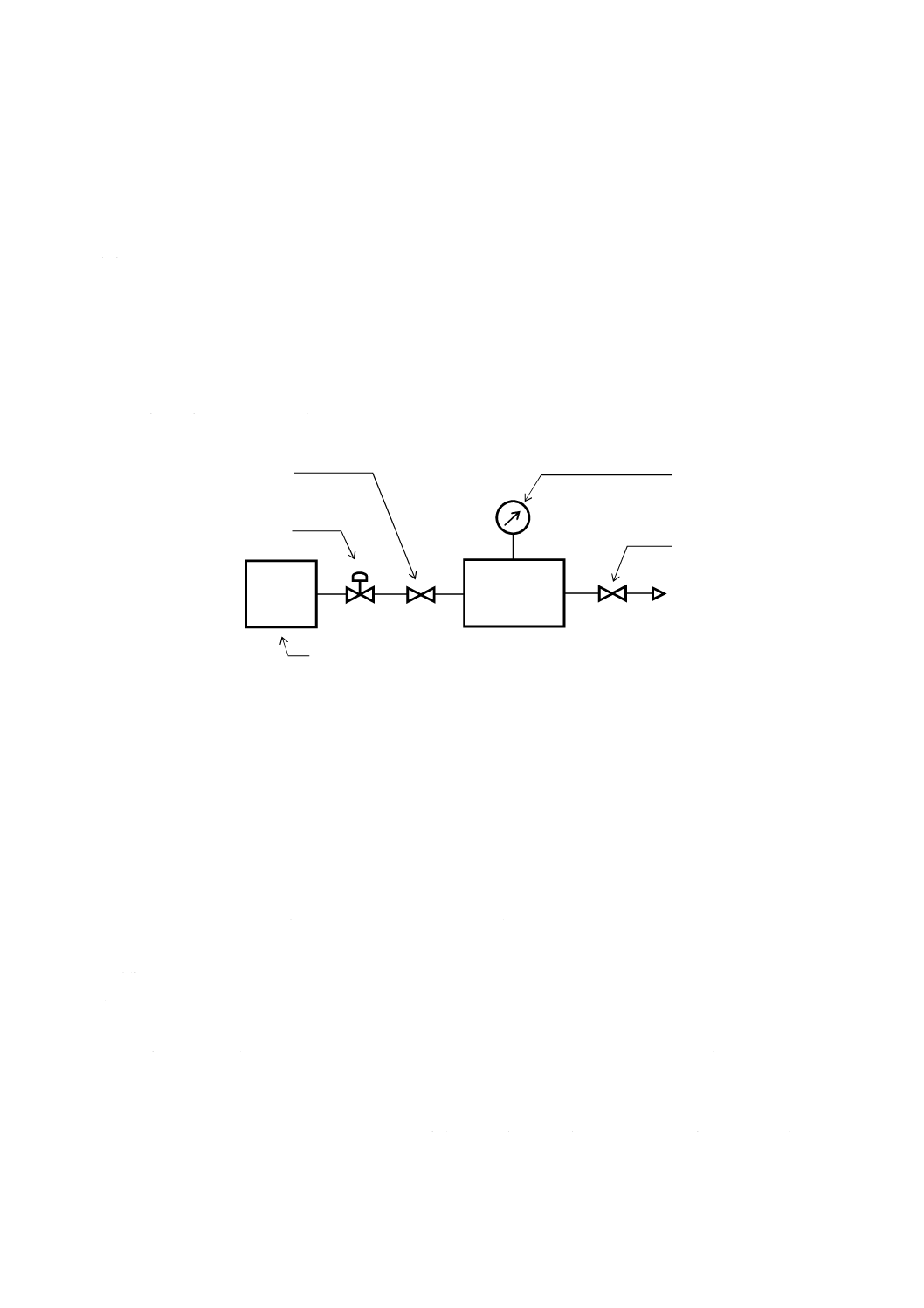

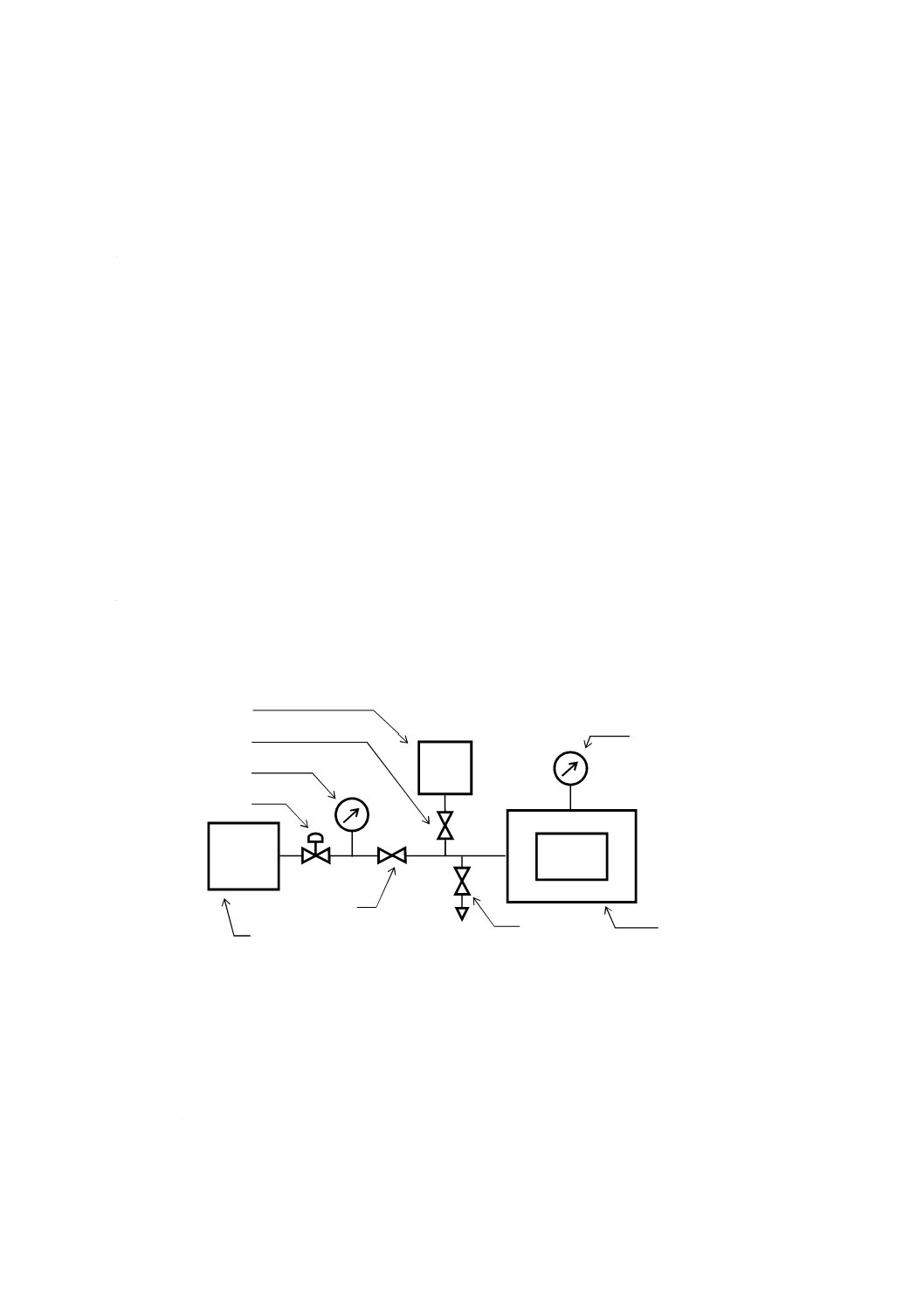

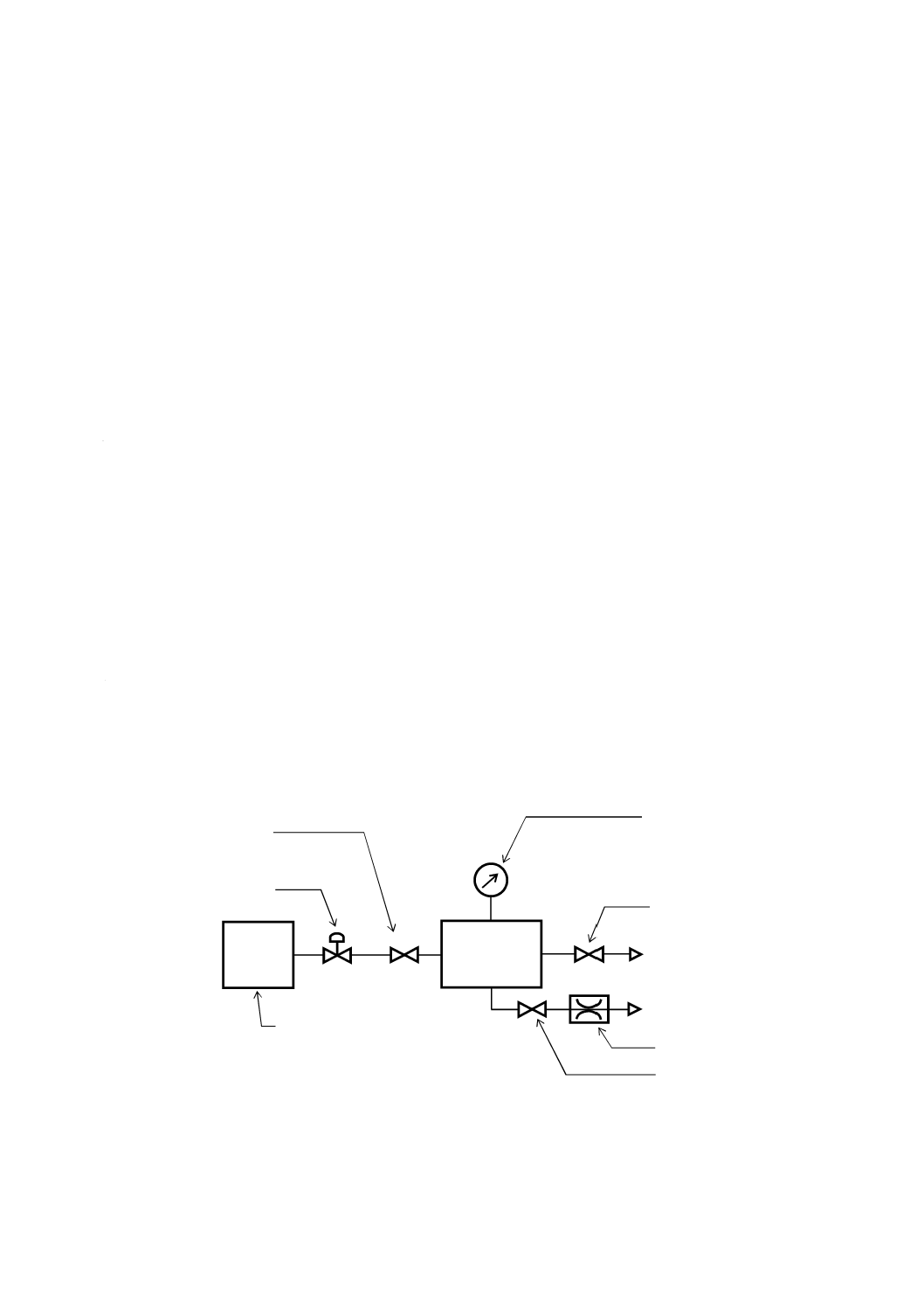

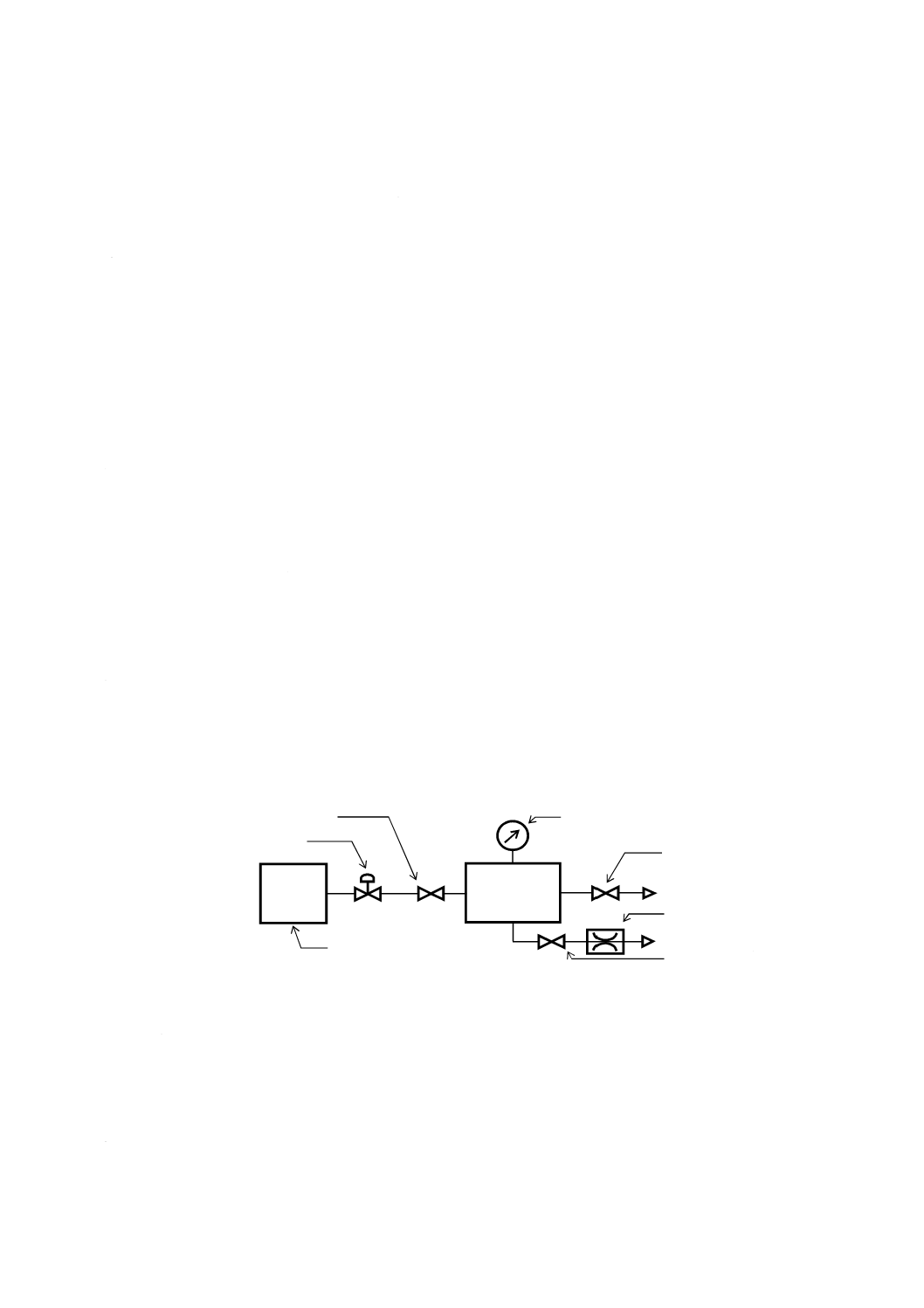

圧力変化法加圧法の装置構成例を,図A.1に示す。

図A.1−圧力変化法加圧法の装置構成例

A.2.2 試験条件

試験条件は,次による。

a) 試験温度 試験温度は,指定がない限り,作業環境の温度とする。

b) 試験圧力 試験体内を加圧する圧力は,試験体に要求される仕様による。指定がない場合は,試験体

内を最大許容圧力の25 %を超えない圧力まで加圧して試験する。

c) 検出時間 試験体の検出時間は,試験体の内容積及び判定漏れ量における時間当たりの圧力降下を検

討し,その圧力降下が用いる圧力計で十分検出できる時間とする。試験体の一部に日光が当たるなど

の環境影響を受ける場合は,検出を24時間又はその整数倍の時間で行うことが望ましい。

A.2.3 準備

準備は,次による。

a) 圧力計,加圧装置(ボンベなど),温度計,記録用紙などを準備する。

b) 試験体の前処理及び開口部処理を行う。これらの処理は,次による。

1) 前処理 試験体は,漏れに影響を与えるおそれのある油,グリース,塗料などを除去した後,乾燥

させる。試験圧力に耐えられないおそれのある部位及び部品がある場合は,取り外す又は隔離して

おく。

2) 開ロ部処理 試験体の開口部は,試験後速やかに完全に取り除くことができる適切な材料で密閉す

る。

試験体

加圧装置

圧力調整弁

遮断弁又は

切り離し弁

逃し弁

圧力計

7

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,密閉材は,試験体に悪影響を及ぼすおそれのないものを用いる。

c) 試験体に圧力計などを取り付け,加圧装置と連結する。連結に用いる配管は,加圧の流量に支障をき

たさない範囲で口径を下げ,内容積を小さくすることが望ましい。

注記1 大きな試験体又は複合した試験体の場合,部位によって試験条件が異なるため,複数の適

切な位置で温度を測定する。

注記2 試験中に試験体内のガスが結露する懸念がある場合は,露点を測定し,結露の有無を監視

する。

注記3 計器の表示は,作業者が監視しやすい位置に配置する。

注記4 長期間の試験の場合は,複数の計器を用いることで,計器の故障などによる試験の失敗を

防ぐことができる。

注記5 試験圧力を加えることで,試験体がひずみ,突然内容積が変化する可能性がある場合は,

試験体のひずみを監視することが望ましい。

d) 取り付けた圧力計,開口部の処理を行った部位などに漏れがないことを,発泡漏れ試験などの漏れ試

験によって確認する。

e) 試験体の内容積を調べる。

A.2.4 試験の実施

A.2.4.1 加圧

加圧は,次による。

a) 試験体を,所定の圧力まで加圧する。必要に応じて,圧力計の指示を見ながら,徐々に圧力を上昇さ

せる。必要があれば,試験圧力の1/4,1/3,1/2などで加圧をいったん止め,試験体の異常,大きな漏

れの有無などについて確認後に試験圧力まで徐々に圧力を上昇させる。

b) 圧力が試験圧力に到達した後も,昇圧を停止し,昇圧に伴う断熱変化による昇圧気体の温度変化,試

験体の膨張などによる初期変動を監視する。試験体の内部に,チェック弁又は絞りがあり,流路が制

限されている場合は,安定する時間を考慮する。

A.2.4.2 平衡

平衡は,次による。

a) 加圧後,遮断弁を閉じる,又は切り離し弁を外し圧力の瞬時的変動がなくなるまで待つ。

b) このとき試験体内の圧力が大きく降下し,所定の試験条件が保てない場合は,試験を中断し,試験体

に大きな漏れがないか,又は試験回路の異常がないかを確認する。

A.2.4.3 検出

検出は,次による。

a) 検出開始の初期値として,試験体の内圧及び温度,大気圧力及び大気温度,並びに時刻を記録する。

ただし,試験体の温度並びに大気圧力及び大気温度の変化が小さく,測定結果に影響を及ぼさない場

合は,それらについて測定しなくてもよい。

b) 遮断弁を閉じ加圧された状態で,試験体を所定の検出時間保持する。

なお,検出中は,試験結果に影響を及ぼすような温度変化又は外力による容積変化を与えてはなら

ない。

c) 所定の検出時間後,試験体の内圧及び温度,大気圧力及び大気温度,並びに時刻を測定し記録する。

ただし,試験体の温度並びに大気圧力及び大気温度の変化が小さく,測定結果に影響を及ぼさない場

合は,それらについて測定しなくてもよい。

8

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 漏れ量の計算は,次の1)又は2)による。漏れ量の算出は,一般に式(A.1)によるが,試験体の温度変化

及び/又は大気圧力(外気圧力)の変化が著しい場合は,注文者又は製造業者の判断によって,式(A.3)

又は式(A.4)を用いる。漏れ量の算出は,試験圧力に対して,変化圧力が十分小さい場合に適用する。

漏れ量を大気圧力下の体積として表す場合は,3)による。

1) 試験体の温度変化及び大気圧力(外気圧力)の変化が小さく,測定結果に影響を及ぼさない場合は,

式(A.1)による。

t

P

P

V

t

P

P

V

Q

∆

∆

)

(

)

(

1

2

1

abs

2

abs

−

=

−

=

···················································· (A.1)

ここに,

Q: 漏れ量(Pa・L/s)

Pabs1: 検出開始時の試験体内の絶対圧力(Pa)

Pabs2: 検出終了時の試験体内の絶対圧力(Pa)

P1: 検出開始時の試験体内のゲージ圧力(Pa)

P2: 検出終了時の試験体内のゲージ圧力(Pa)

Δt: 検出開始から検出終了までの時間(s)

V: 試験体の内容積(L)

2) 試験体の温度変化及び/又は大気圧力(外気圧力)の影響を考慮する場合は,式(A.2)による。

∆

1

abs1

2

abs2

r

T

P

T

P

t

VT

Q

−

=

······························································ (A.2)

ここに,

Q: 20 ℃換算漏れ量 (Pa・L/s)

Tr: 標準温度 293 K

T1: 検出開始時の試験体内の気体の絶対温度(K)

T2: 検出終了時の試験体内の気体の絶対温度(K)

Δt: 検出開始から検出終了までの時間(s)

V: 試験体の内容積(L)

Pabs1=Patm1+P1

Pabs2=Patm2+P2

ここに,

P1: 検出開始時の試験体内のゲージ圧力(Pa)

P2: 検出終了時の試験体内のゲージ圧力(Pa)

Patm1: 検出開始時の大気圧力(外気圧力)(Pa)

Patm2: 検出終了時の大気圧力(外気圧力)(Pa)

2.1) 試験体の温度変化の影響を考慮する場合で大気圧力(外気圧力)の変化が測定結果に影響を及ぼ

さない場合は,式(A.3)による。

∆

1

1

2

2

r

T

P

T

P

t

VT

Q

−

=

··································································· (A.3)

ここに,

Q: 20 ℃換算漏れ量(Pa・L/s)

P1: 検出開始時の試験体内のゲージ圧力(Pa)

P2: 検出終了時の試験体内のゲージ圧力(Pa)

Δt: 検出開始から検出終了までの時間(s)

V: 試験体の内容積(L)

Tr: 標準温度 293 K

T1: 検出開始時の試験体内の気体の絶対温度(K)

T2: 検出終了時の試験体内の気体の絶対温度(K)

2.2) 試験体の温度変化及び大気圧力(外気圧力)の影響を考慮する場合は,式(A.4)による。式(A.4)は,

式(A.2)を展開し,試験体の内部の圧力をゲージ圧力で表示する圧力計を用いて測定した場合,そ

の測定値をそのまま利用できる式である。

9

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

∆

∆

1

atm1

2

atm2

r

1

1

2

2

r

T

P

T

P

t

VT

T

P

T

P

t

VT

Q

−

+

−

=

········································· (A.4)

ここに,

Q: 20 ℃換算漏れ量(Pa・L/s)

P1: 検出開始時の試験体内のゲージ圧力(Pa)

P2: 検出終了時の試験体内のゲージ圧力(Pa)

Patm1: 検出開始時の大気圧力(外気圧力)(Pa)

Patm2: 検出終了時の大気圧力(外気圧力)(Pa)

Δt: 検出開始から検出終了までの時間(s)

V: 試験体の内容積(L)

Tr: 標準温度 293 K

T1: 検出開始時の試験体内の気体の絶対温度(K)

T2: 検出終了時の試験体内の気体の絶対温度(K)

3) 漏れ量を,液没法,発泡漏れ試験方法などとの比較を行いやすくするなどの目的で,漏れ量を1気

圧の大気圧力下の体積として表す場合は,式(A.5)によって換算する。このとき誤解を招かないよう

に,記録には20 ℃,1気圧換算漏れ量であることを明記する。

Q

q

×

325

101

1

=

······································································ (A.5)

ここに,

Q: 20 ℃換算漏れ量(Pa・L/s)

q: 20 ℃,1気圧換算漏れ量(L/s)

温度及び/又は大気圧力の影響を無視できない場合は,試験時の大気圧力及び温度で漏れ量を換

算し,測定した大気圧力及び温度を記録に明記する。

注記1 T1及びT2は,試験体の外表面と気体との温度差を考慮したうえで,試験体の外表面の温

度で代用してもよい。

注記2 漏れ量の算出においてマイナスの値は,試験体の内部から外部への漏れ(流れる方向)

を意味する。

なお,漏れ量としては,符号(+,−)は意味をもたないため,記録には,符号を記

入しなくてもよい。

A.2.4.4 排気

試験体の圧力を下げる。

A.2.5 後処理

試験終了後,試験体に悪影響を及ぼさないように適切な後処理を行う。

10

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

圧力変化法減圧法

B.1

適用

この附属書は,試験体内を減圧し,密封した後,一定時間保持したときの前後の圧力変化から漏れ量を

測定する圧力変化法減圧法について規定する。

B.2

試験手順

B.2.1 一般

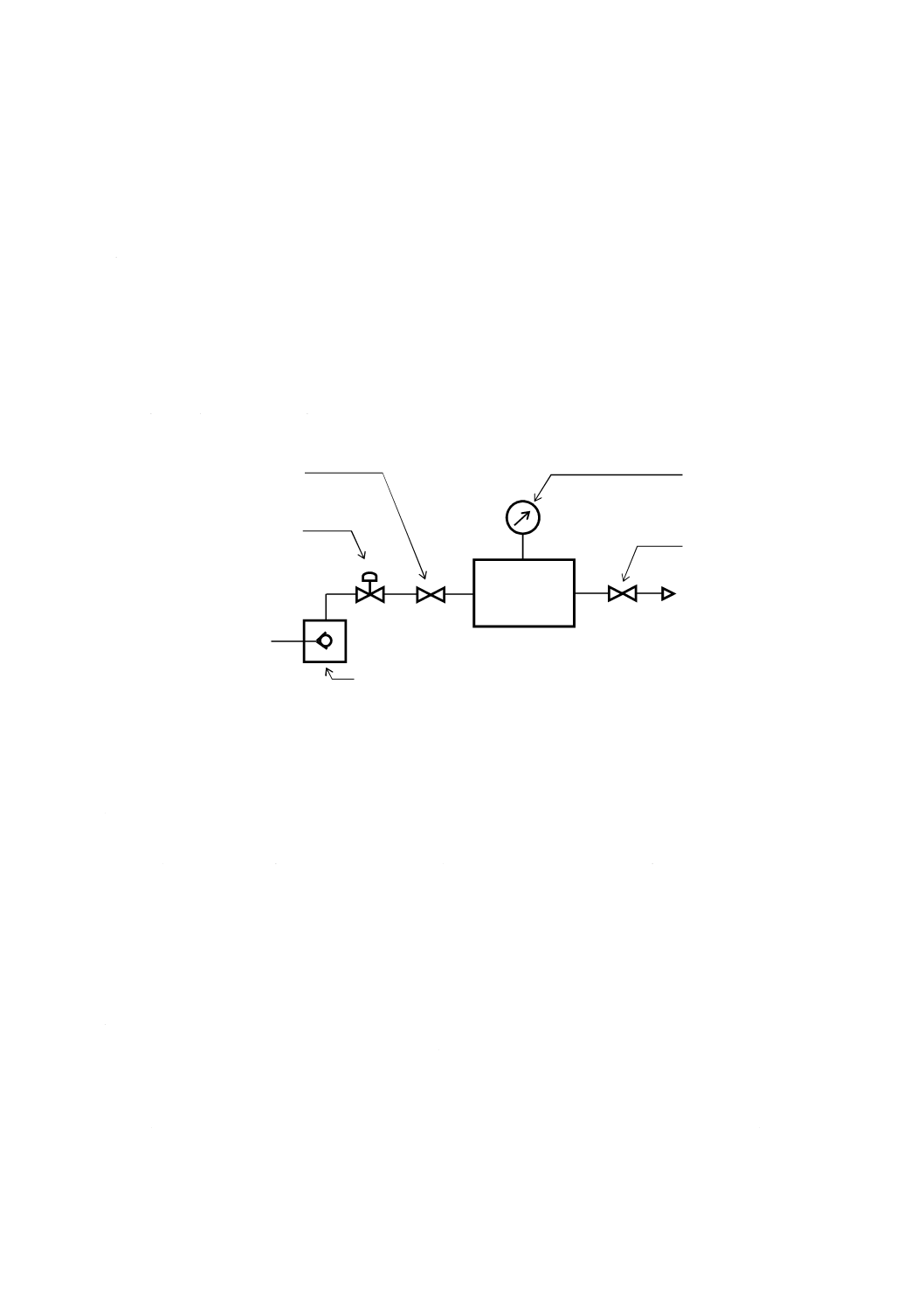

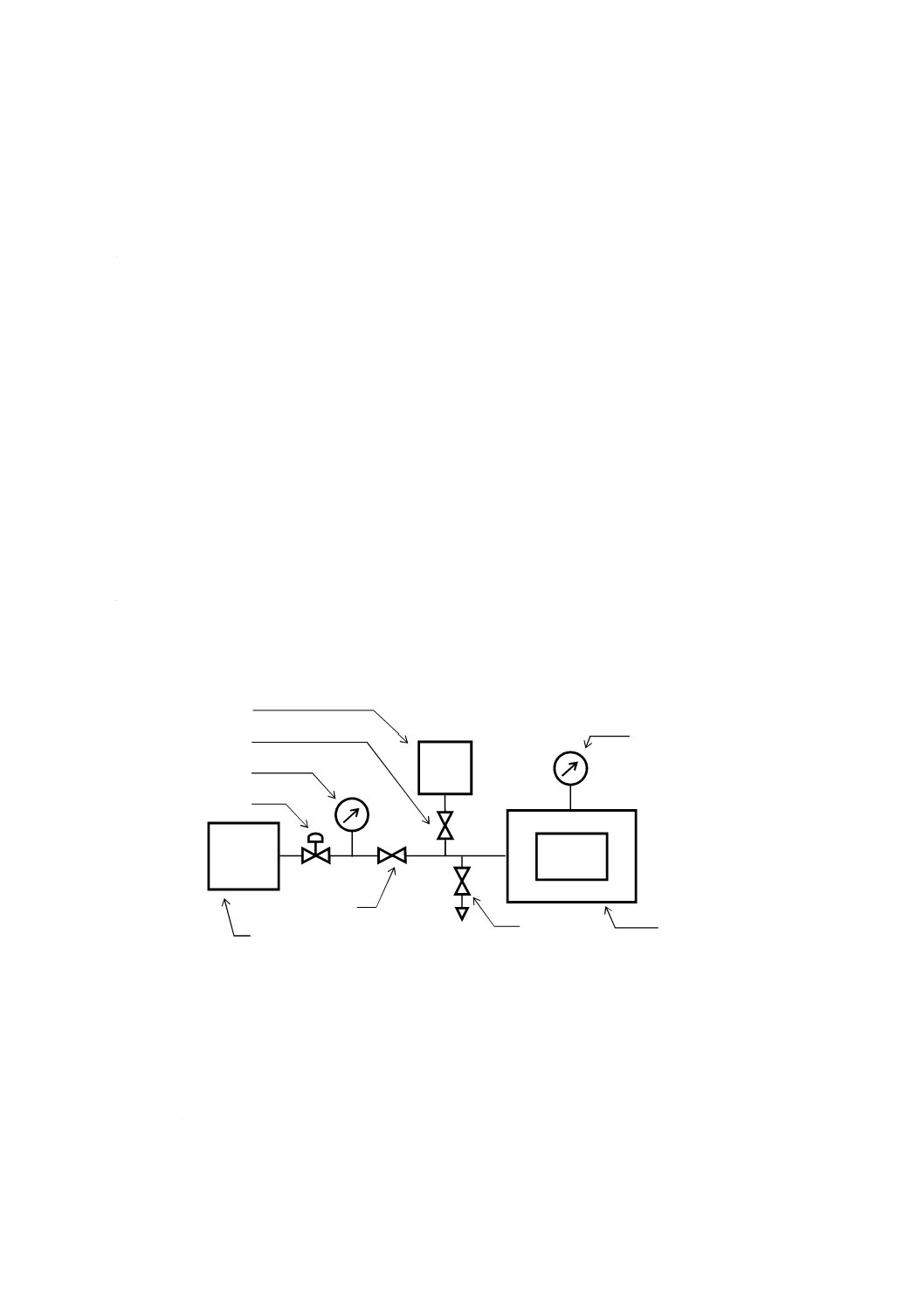

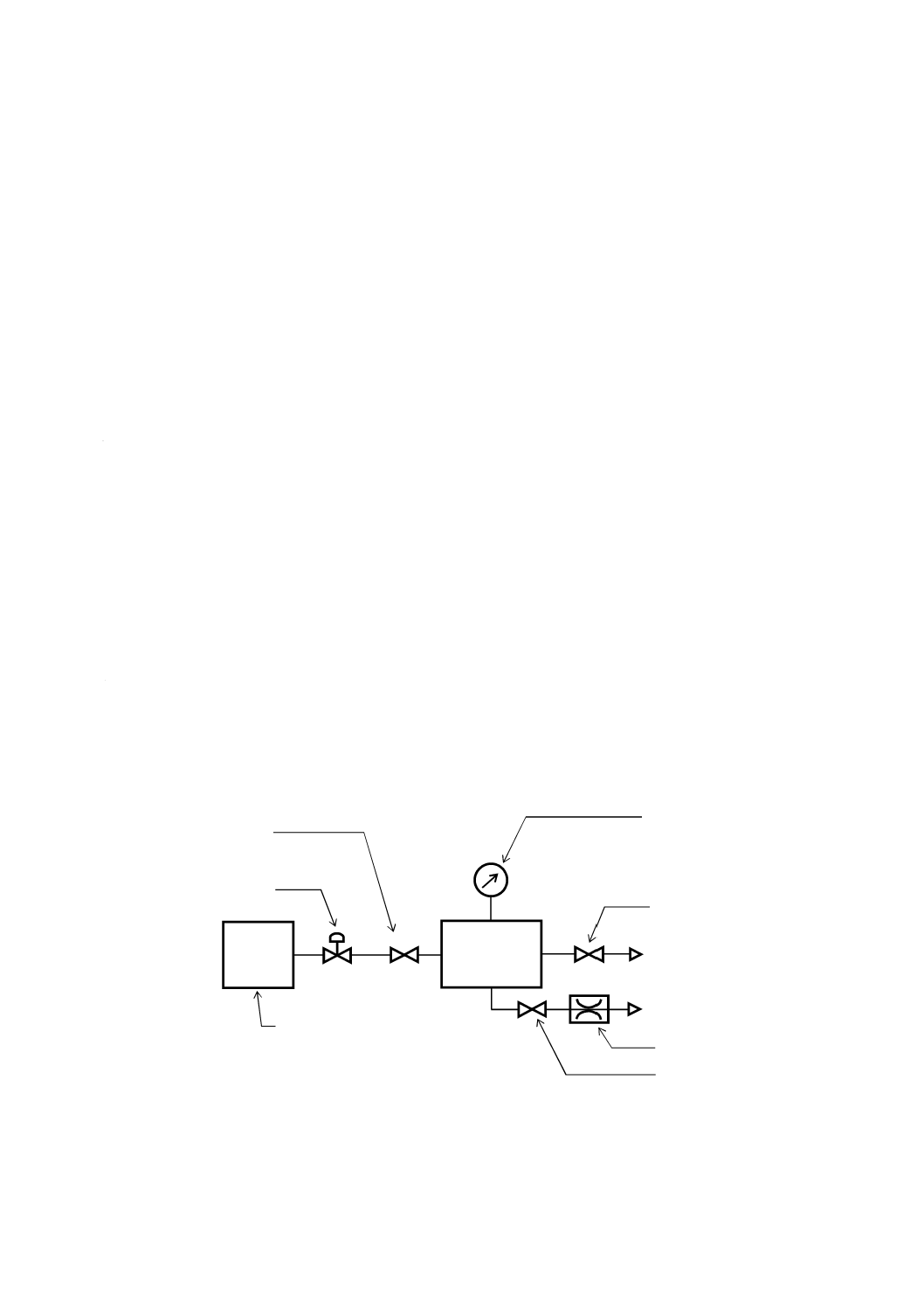

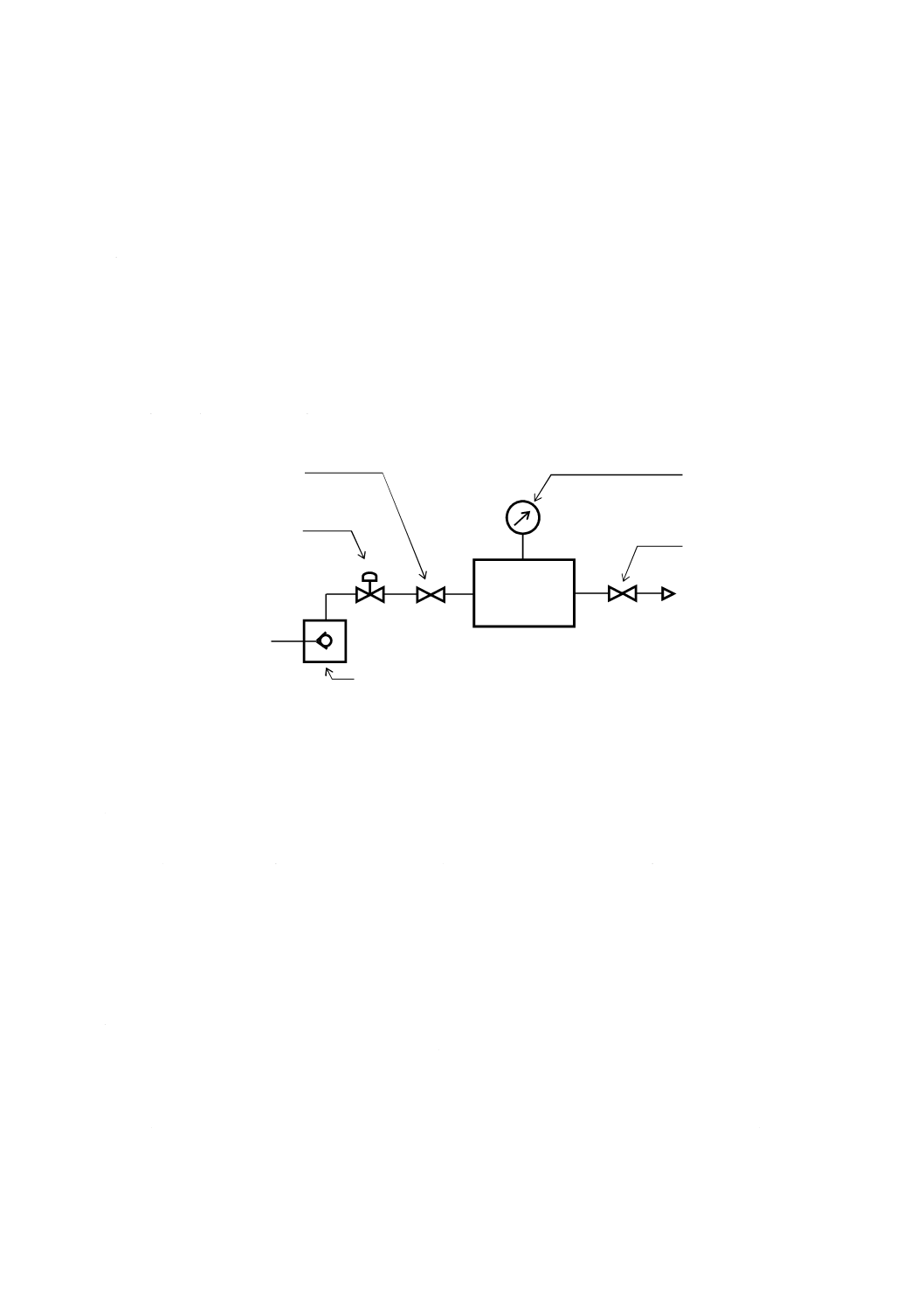

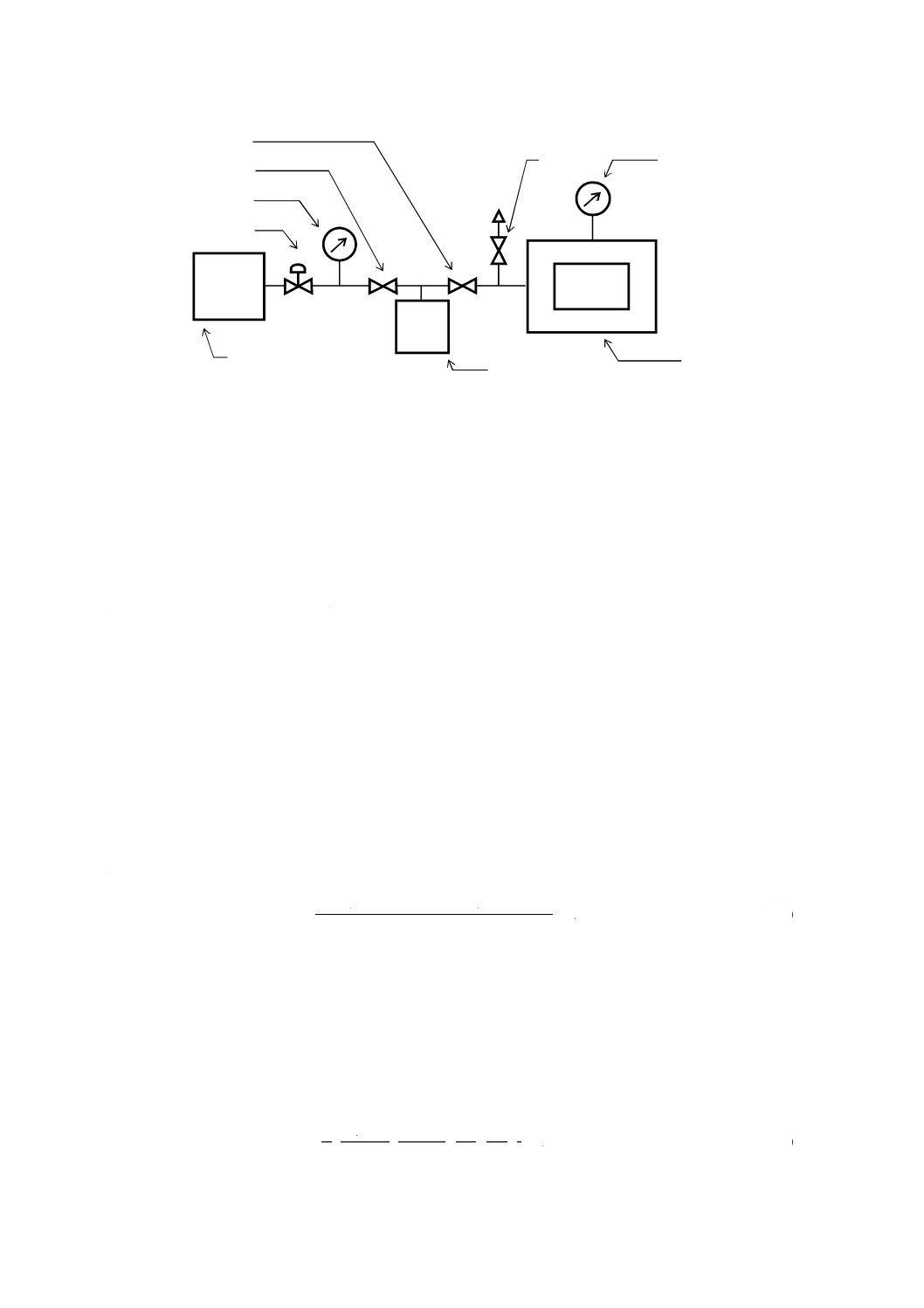

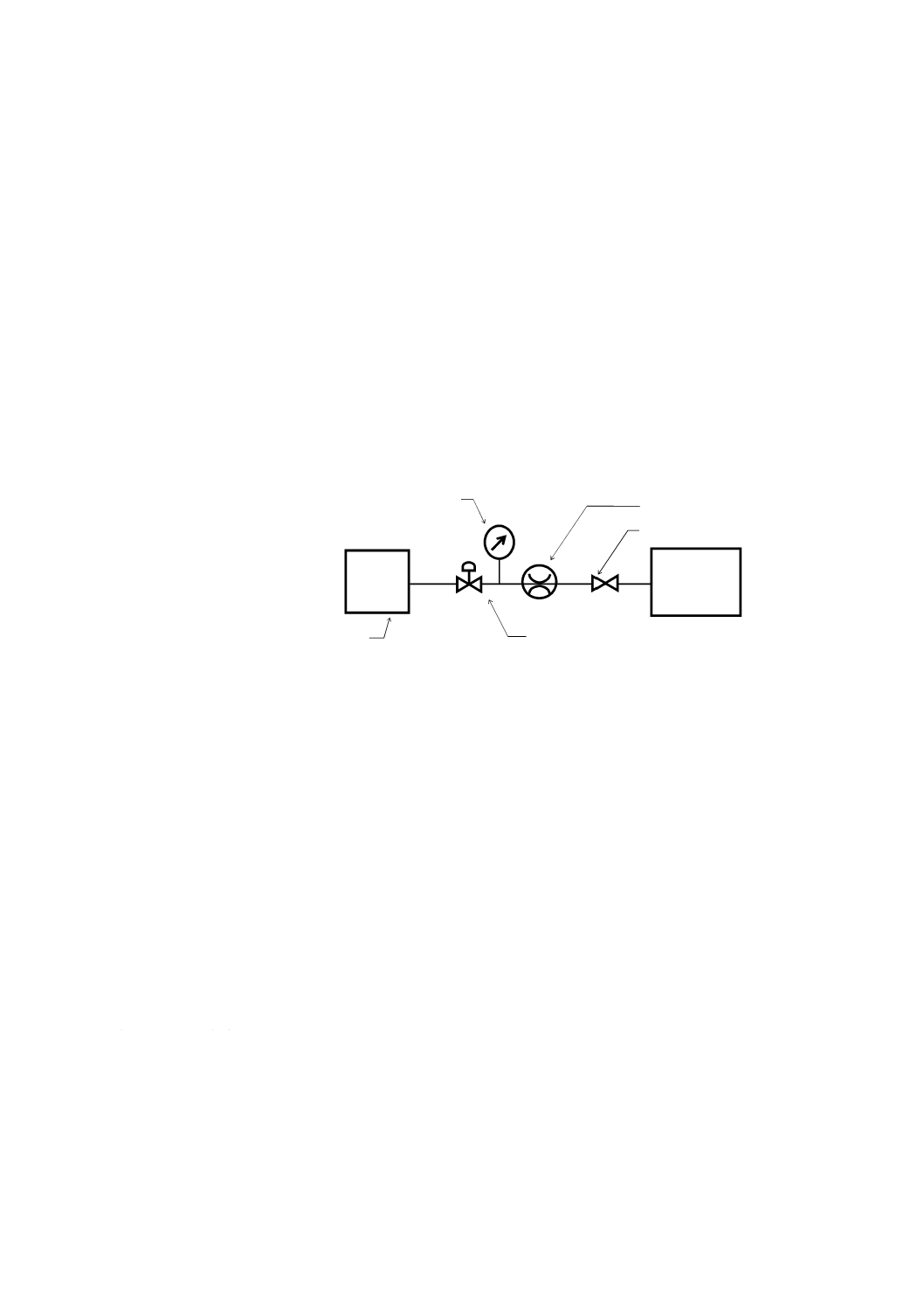

圧力変化法減圧法の装置構成例を,図B.1に示す。

図B.1−圧力変化法減圧法の装置構成例

B.2.2 試験条件

試験条件は,次による。

a) 試験温度 試験温度は,指定がない限り,作業環境の温度とする。

b) 試験圧力 試験体内を真空排気する圧力は,試験体に要求される仕様による。試験圧力を決定の際は,

試験体の構造上の強度に十分注意する。試験体の構造によっては,内部を減圧することで,内向きに

力が加わり,使用状態で発生する漏れが,試験状態では塞がれてしまうことがあるので注意する。

c) 検出時間 試験体の検出時間は,試験体の内容積及び判定漏れ量における時間当たりの圧力上昇を検

討し,その圧力上昇が用いる圧力計で十分検出できる時間とする。

B.2.3 準備

準備は,次による。

a) 圧力計,排気装置,温度計,記録用紙などを準備する。

b) 試験体の前処理及び開口部処理は,A.2.3 b) による。

c) 試験体に圧力計などを取り付け,排気装置と連結する。連結に用いる配管は,減圧の流量に支障をき

たさない範囲で口径を下げ,内容積を小さくすることが望ましい。

注記 計器の表示は,作業者が監視しやすい位置に配置する。長期間の試験の場合は,複数の計器

を用いることで,計器の故障などによる試験の失敗を防ぐことができる。減圧することによ

試験体

圧力調整弁

(必要に応じて)

遮断弁又は

切り離し弁

開放弁

圧力計

排気装置

11

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

って,試験体がひずみ,突然内容積が変化する可能性がある場合は,試験体のひずみを監視

することが望ましい。

d) 試験装置の継手及び配管に漏れがないことを,試験体接続前の装置だけで圧力変化試験などを行い確

認する。

e) 試験体の内容積を調べる。

B.2.4 試験の実施

B.2.4.1 減圧

減圧は,次による。

a) 試験体を,所定の圧力まで排気減圧する。

b) 圧力が試験圧力まで減圧した後も,減圧に伴う断熱膨張による温度低下,試験体の収縮などによる変

動がなくなるまでしばらく待つ。

B.2.4.2 平衡

平衡は,次による。

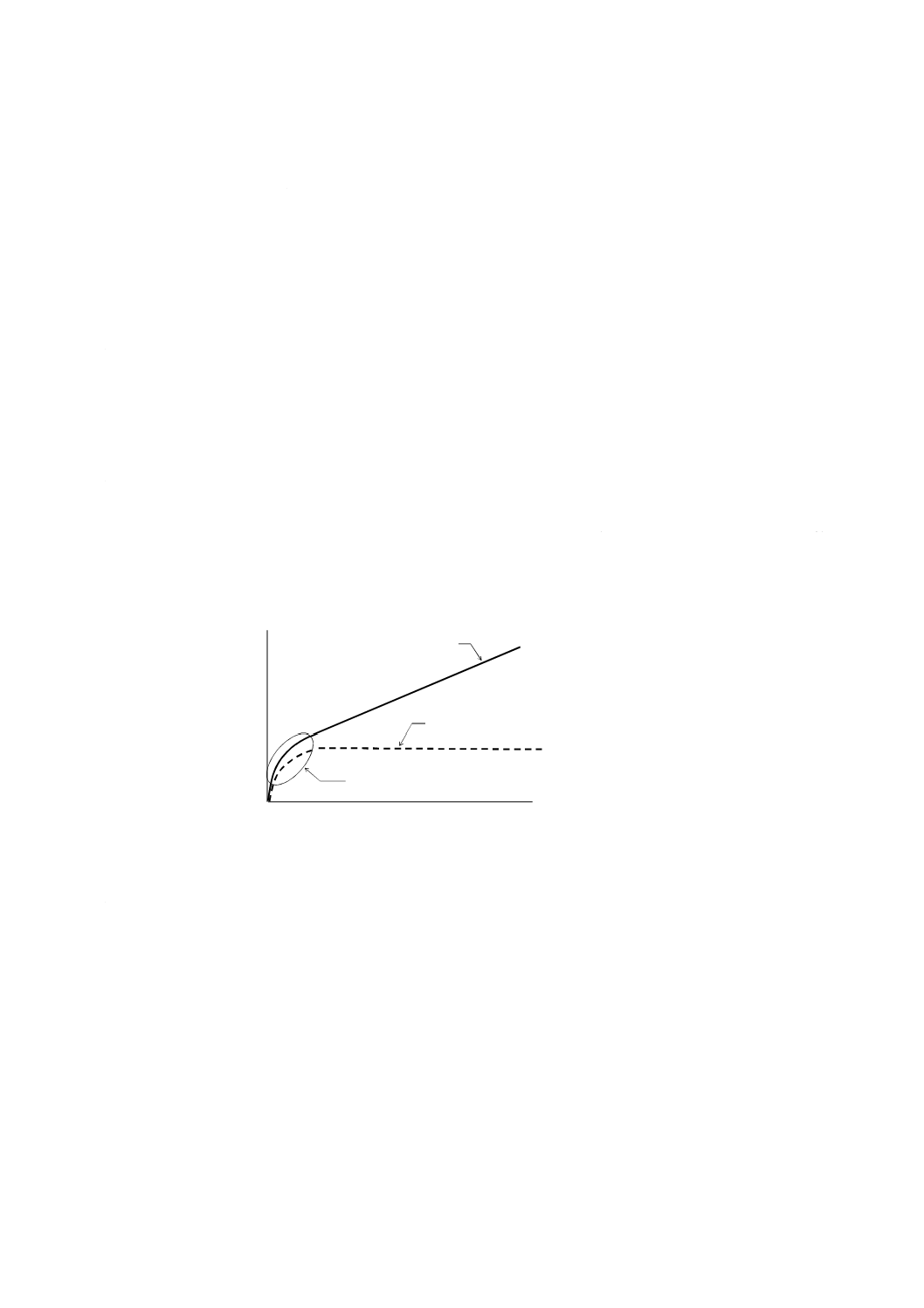

a) 遮断弁を閉じて,圧力の変動がなくなるまでしばらく待つ。漏れ試験で測定する僅かな圧力変化は試

験圧力に比べ十分小さいため,漏れによって起こる圧力変化は一定とみなせるが,減圧によって試験

体の内部に付着した水滴の蒸発など,ガスの放出があると,この現象が収束するまで測定圧力に加算

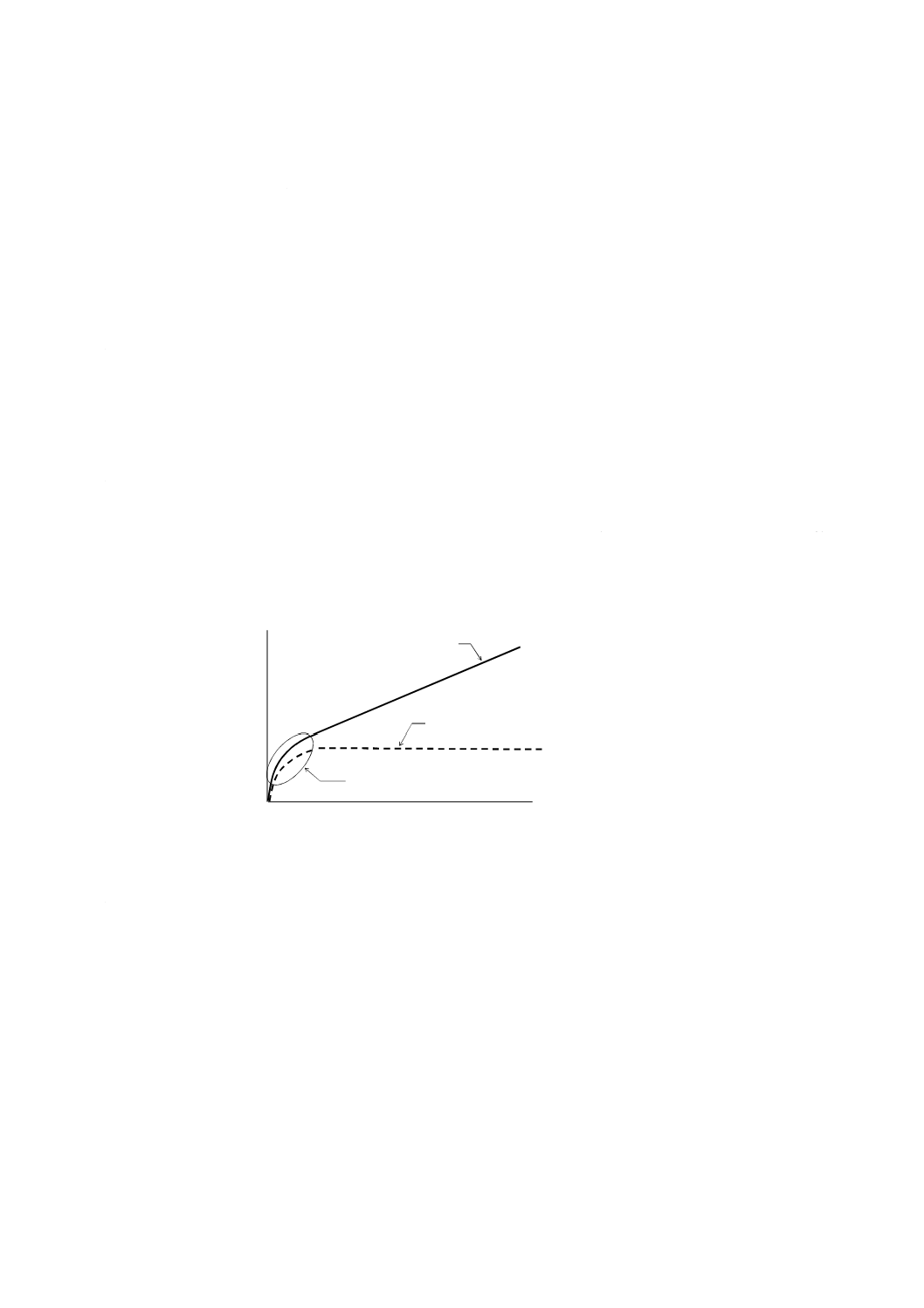

され圧力変化が一定にならない(図B.2参照)。遮断弁を閉じた後,時間に対する圧力変化量が一定に

なるまで待つ。

図B.2−放出ガスの影響

b) このとき試験体内の圧力が大きく上昇し,所定の試験条件が保てない場合は,試験を中断し,試験体

に大きな漏れがないか,又は試験回路に異常がないかを確認する。

B.2.4.3 検出

検出は,次による。

a) 検出開始の初期値として,試験体の内圧及び温度,大気圧力及び温度,並びに時刻を測定し記録する。

ただし,試験体の温度並びに大気圧力及び温度の変化が小さく,測定結果に影響を及ぼさない揚合は,

それらについて測定しなくてもよい。

b) 遮断弁を閉じて減圧された状態で,試験体を所定の検出時間放置する。

なお,検出中は,試験結果に影響を及ぼすような温度変化及び外力による容積変化を与えてはなら

ない。

遮断弁遮断後の経過時間

圧

力

ガス放出による圧力変化が加算される

漏れのない場合の圧力変化

漏れによる圧力変化

12

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 所定の検出時間後,試験体の内圧及び温度,大気圧力及び温度,並びに時刻を測定し記録する。ただ

し,試験体の温度並びに大気圧力及び温度の変化が小さく,測定結果に影響を及ぼさない場合は,そ

れらについて測定しなくてもよい。

d) 漏れ量の計算は,附属書Aに示す式(A.1),式(A.3)又は式(A.4)のいずれかによる。

B.2.4.4 開放

減圧を開放し,試験体内の圧力を大気圧力に戻す。

B.2.5 後処理

試験終了後,試験体に悪影響を及ぼさないように,適切な後処理を行う。

13

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

圧力変化法チャンバ法

C.1 適用

この附属書は,試験体をチャンバの中に収納し,密封し,試験体の内部を加圧(以下,試験体加圧とい

う。)又は減圧(以下,試験体減圧という。)した後,一定時間保持したときのチャンバ内の圧力変化から

漏れ量を測定する圧力変化法チャンバ法について規定する。この試験方法は,試験体の内容積が変化した

り,試験体の内部に絞りを介した空間があるなど,外部に漏れていないが,検出時に内圧が変化する現象

が起こる場合に適用できる。また,チャンバ内圧力の測定は,大気圧力からの変化なので,試験体に加え

る試験圧力によらずに圧力計の測定範囲を選定でき,小さな圧力変化を捉えることができる。

C.2 試験体加圧による圧力変化法チャンバ法の試験手順

C.2.1 一般

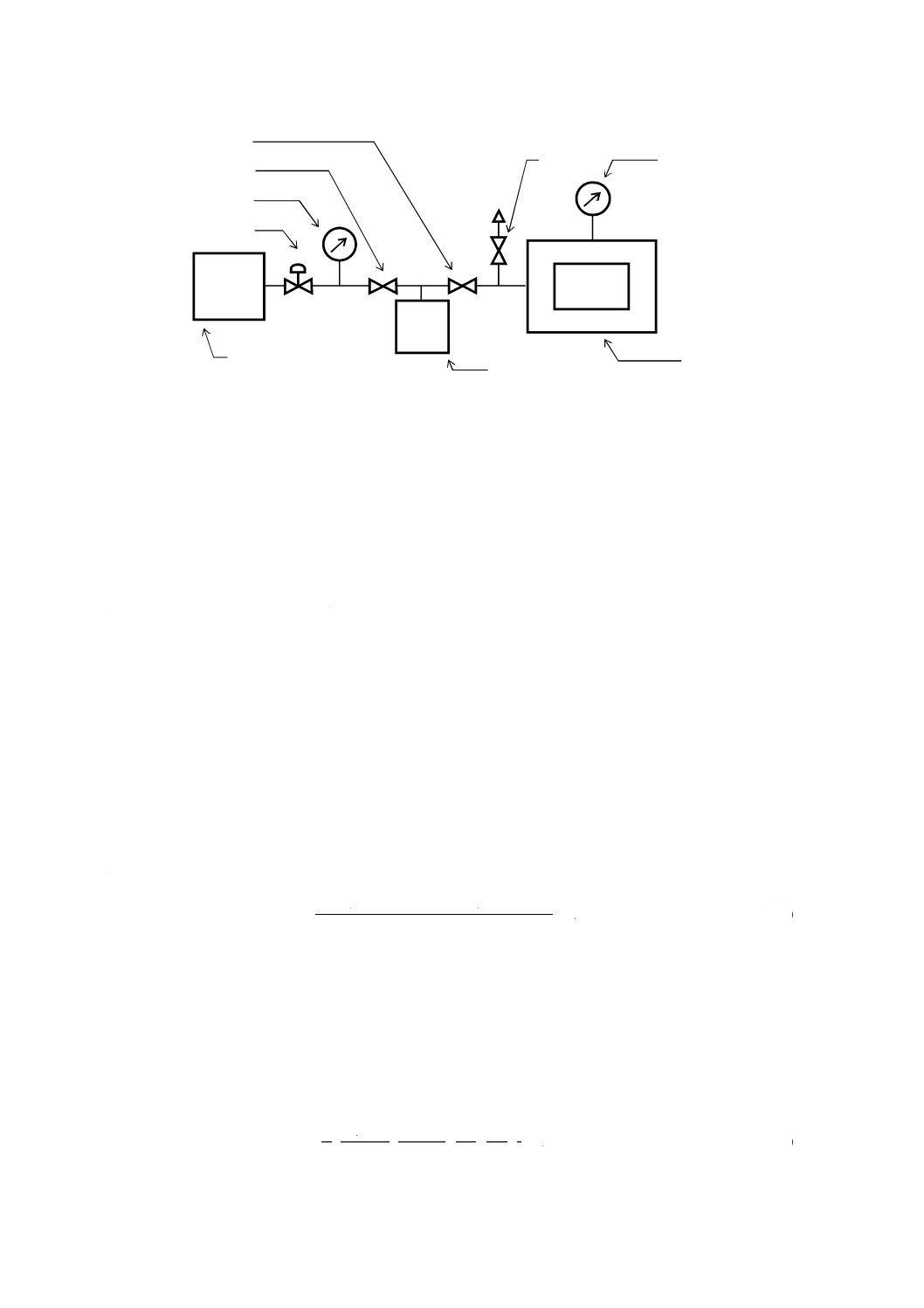

試験体加圧による圧力変化法チャンバ法の装置構成例を,図C.1に示す。

図C.1−試験体加圧による圧力変化法チャンバ法の装置構成例

C.2.2 試験条件

試験条件は,A.2.2による。

C.2.3 準備

準備は,次による。

a) 加圧装置,圧力計,温度計,記録用紙などを準備する。

b) 試験体の前処理及び開口部処理は,A.2.3 b) による。

c) チャンバに圧力計などを取り付け,試験体と加圧装置とを連結する。

注記 計器の表示は,作業者が監視しやすい位置に配置する。長期間の試験の場合は,複数の計器

を用いることで,計器の故障などによる試験の失敗を防ぐことができる。試験圧力を加える

ことで,試験体がひずみ,突然容積が変化する可能性がある場合は,試験体のひずみを監視

することが望ましい。

試験体

加圧装置

圧力調整弁

遮断弁

逃し弁

チャンバ内圧力圧力計

チャンバ

試験圧力圧力計

逃し弁

14

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 取り付けた配管,弁,圧力計,チャンバ,開口部の処理を行った部位,それらの接続部などに漏れが

ないことを,発泡漏れ試験などの漏れ試験によって確認する。

e) チャンバ内に試験体を納めた後の残りの容積(以下,残容積という。)を調べる。

f)

試験体をチャンバに納め,チャンバを密封した後に逃し弁を開き,チャンバ内圧力を大気圧力にし,

逃し弁を閉じる。

C.2.4 試験の実施

C.2.4.1 加圧

加圧は,A.2.4.1 による。

C.2.4.2 平衡

平衡は,A.2.4.2 による。ただし,試験体内の初期の圧力変動がチャンバ内圧力に影響を与えない場合は,

試験体内の圧力が安定になる時間を待つ必要がない。

C.2.4.3 検出

検出は,A.2.4.3 による。ただし,試験体の漏れ量の計算は,温度変化及び大気圧力の変化が測定結果に

影響を及ぼさない場合は,式(C.1)に,影響を考慮する場合は式(C.2)による。

t

P

P

V

V

t

P

P

V

V

Q

∆

∆

)

)(

(

)

)(

(

1

2

A

C

1

abs

2

abs

A

C

−

−

=

−

−

=

································· (C.1)

ここに,

Q: 漏れ量(Pa・L/s)

Pabs1: 検出開始時のチャンバ内の絶対圧力(Pa)

Pabs2: 検出終了時のチャンバ内の絶対圧力(Pa)

P1: 検出開始時のチャンバ内のゲージ圧力(Pa)

P2: 検出終了時のチャンバ内のゲージ圧力(Pa)

Δt: 検出開始から検出終了までの時間(s)

VC: チャンバの内容積(L)

VA: 試験体の体積(L)

∆

∆

1

1

atm

2

2

atm

r

A

C

1

1

2

2

r

A

C

)

(

)

(

T

P

T

P

t

T

V

V

T

P

T

P

t

T

V

V

Q

−

−

+

−

−

=

···················· (C.2)

ここに,

Q: 20 ℃換算漏れ量(Pa・L/s)

P1: 検出開始時のチャンバ内のゲージ圧力(Pa)

P2: 検出終了時のチャンバ内のゲージ圧力(Pa)

Patm1: 検出開始時の大気圧力(外気圧力)(Pa)

Patm2: 検出終了時の大気圧力(外気圧力)(Pa)

Δt: 検出開始から検出終了までの時間(s)

VC: チャンバの内容積(L)

VA: 試験体の体積(L)

Tr: 標準温度 293 K

T1: 検出開始時のチャンバ内の気体の絶対温度(K)

T2: 検出終了時のチャンバ内の気体の絶対温度(K)

C.2.4.4 排気

排気は,A.2.4.4 による。

C.2.5 後処理

後処理は,A.2.5 による。

C.3 試験体減圧による圧力変化法チャンバ法の試験手順

15

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.3.1 一般

試験体減圧による圧力変化法チャンバ法の装置構成例は,図C.1による。ただし,加圧装置は,排気装

置に読み替える。

C.3.2 試験条件

試験条件は,B.2.2による。

C.3.3 準備

準備は,次による。

a) 排気装置,圧力計,温度計,記録用紙などを準備する。

b) 試験体の前処理及び開口部処理は,A.2.3 b) による。

c) チャンバに圧力計などを取り付け,試験体と排気装置とを連結する。

注記 計器の表示は,作業者が監視しやすい位置に配置する。長期間の試験の場合は,複数の計器

を用いることで,計器の故障などによる試験の失敗を防ぐことができる。試験圧力を加える

ことで,試験体がひずみ,突然容積が変化する可能性がある場合は,試験体のひずみを監視

することが望ましい。

d) 取り付けた配管,弁,圧力計,チャンバ,開口部の処理を行った部位,それらの接続部などに漏れが

ないことを確認する。

e) チャンバ内に試験体を納めた後の残りの容積(以下,残容積という。)を調べる。

f)

試験体をチャンバに納め,チャンバを密封した後に逃し弁を開き,チャンバ内圧力を大気圧力にし,

逃し弁を閉じる。

C.3.4 試験の実施

C.3.4.1 減圧

減圧は,B.2.4.1 による。

C.3.4.2 平衡

平衡は,B.2.4.2 による。ただし,試験体内の初期の圧力変動がチャンバ内圧力に影響を与えない場合は,

試験体内の圧力が安定になる時間を待たずに測定を行うことができる。

C.3.4.3 検出

検出は,B.2.4.3 による。ただし,試験体の漏れ量の計算は,温度変化及び大気圧力の変化が測定結果に

影響を及ぼさない場合は,式(C.1)に,影響を考慮する場合は式(C.2)による。

C.3.4.4 開放

開放は,B.2.4.4 による。

C.3.5 後処理

後処理は,B.2.5 による。

16

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

圧力変化法密封品チャンバ法

D.1 適用

この附属書は,試験体をチャンバの中に収納し,密封し,チャンバ内を加圧又は減圧した後,一定時間

保持したときのチャンバ内の圧力変化から漏れ量を測定する圧力変化法密封品チャンバ法について規定す

る。この試験方法は,加圧又は減圧する孔のない密閉された試験体で,試験体の周囲を所定の試験圧力で

急速に加圧又は減圧しても影響がないものに適用できる。

D.2 測定法の選択

大きな漏れがある試験体の場合,加圧又は減圧中に試験体の内部も試験圧力に加圧又は減圧され,検出

工程でチャンバ内の圧力変化が起こらなくなってしまう。試験体内の圧力が素早くチャンバ内の圧力にな

るような大きな漏れを検出する方法には,放出容器による方法,及び加圧容器又は減圧容器による方法が

あり,放出容器による方法には,圧力変化法加圧法及び圧力変化法減圧法がある。試験体の特性によって,

これら4種類の試験方法の中から適切な方法を選択する。

D.3 放出容器(圧力変化法加圧法)による圧力変化法密封品チャンバ法の試験手順

D.3.1 一般

放出容器(圧力変化法加圧法)による圧力変化法密封品チャンバ法の装置構成例を,図D.1に示す。

図D.1−放出容器による圧力変化法密封品チャンバ法の装置構成例

D.3.2 試験条件

試験条件は,A.2.2による。ただし,検出時間はチャンバの残容積が判定漏れ量によって時間当たりに上

昇する圧力と用いる圧力計で検出できる圧力とを検討して決める。

D.3.3 準備

準備は,次による。

a) 圧力計,温度計,記録用紙,加圧装置(ボンベなど)などを準備する。

試験圧力圧力計

試験体

加圧装置

圧力調整弁

放出遮断弁

チャンバ内圧力圧力計

チャンバ

放出容器

逃し弁

遮断弁

17

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験体の前処理は,A.2.3 b) による。

c) チャンバに圧力計などを取り付け,チャンバ,放出容器及び加圧装置を連結する。

注記 計器の表示は,作業者が監視しやすい位置に配置する。長期間の試験の場合は,複数の計器

を用いることで,計器の故障などによる試験の失敗を防ぐことができる。

d) 取り付けた配管,弁,圧力計,チャンバ,放出容器,それらの接続部などに漏れがないことを確認す

る。

e) チャンバの残容積は,漏れ測定感度に影響するので,チャンバは,試験体に合わせ,チャンバの残容

積が小さくなるようにする。

f)

放出容器の内容積は,チャンバの残容積と等しくすることが望ましい。

g) チャンバから放出容器へ放出後の圧力を,漏れのない又は漏れの小さい試験体を測定した場合の圧力

[式(D.1)]及び大きな漏れのある試験体を測定した場合の圧力[式(D.2)]と比較し,試験体の大きな

漏れの有無を判断する。チャンバ内圧力圧力計は,式(D.1)の圧力と式(D.2)の圧力との差異が検出でき

る精度及び分解能をもつことが必要である。

atm

B

A

C

B

atm

A

C

atm

2

1

L

)

)(

(

P

V

V

V

V

P

V

V

P

P

P

−

+

−

+

−

+

=

·········································· (D.1)

ここに,

PL1: 試験体に漏れがない場合の放出後のチャンバ内のゲー

ジ圧(Pa)

P2: 検出終了時のチャンバ内のゲージ圧(Pa)

漏れがないため,P2は加圧(排気)した試験圧力で計算

してもよい。

Patm: 測定時の大気圧力(外気圧力)(Pa)

VC: チャンバの内容積(L)

VA: 試験体の体積(L)

VB: 放出容器の内容積(L)

atm

T

B

A

C

B

atm

T

A

C

atm

2

2

L

)

)(

(

P

V

V

V

V

V

P

V

V

V

P

P

P

−

+

+

−

+

+

−

+

=

···································· (D.2)

ここに,

PL2: 試験体に大きな漏れのある場合の放出後のチャンバ内

のゲージ圧(Pa)

P2: 検出終了時のチャンバ内のゲージ圧(Pa)

加圧(排気)中に試験体の内部も同圧になるため,P2は

加圧(排気)した試験圧力で計算してもよい。

Patm: 測定時の大気圧力(外気圧力)(Pa)

VC: チャンバの内容積(L)

VA: 試験体の体積(L)

VB: 放出容器の内容積(L)

VT: 試験体の内容積(L)

h) 試験体をチャンバに納め,チャンバを密封する。

i)

放出容器内及びチャンバ内は,放出遮断弁及び逃し弁を通じて大気開放し,内部圧力を大気圧力にし

た後,放出遮断弁を閉じる。

D.3.4 試験の実施

D.3.4.1 加圧

加圧は,次による。

a) 逃し弁を閉じ,遮断弁を開き,チャンバ内を所定の圧力まで加圧する。

18

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 昇圧に伴う断熱圧縮による発熱後の放熱などによる初期変動を考慮した時間加圧する。

D.3.4.2 平衡

加圧後,遮断弁を閉じ,瞬時的変動が安定するまで待つ。

D.3.4.3 検出

検出は,次による。

a) 検出開始の初期値として,チャンバ内圧力及び温度,大気圧力及び温度,並びに時刻を測定し記録す

る。試験体の温度並びに大気圧力及び温度の変化が小さく,測定結果に影響を及ぼさない揚合は,そ

れらについて測定しなくてもよい。

b) 試験体及びチャンバを所定の検出時間保持する。

なお,検出中は,試験結果に影響を及ぼすような温度変化及び外力による容積変化を与えてはなら

ない。

c) 検出終了時のチャンバ内圧力及び温度,大気圧力及び温度,並びに時刻を測定し記録する。ただし,

チャンバの温度並びに大気圧力及び温度の変化が測定結果に影響を及ぼさない場合は,それらについ

て測定しなくてもよい。

d) 漏れ量の計算は,温度変化及び大気圧力の変化が測定結果に影響を及ぼさない場合は,式(D.3)に,影

響を考慮する場合は,式(D.4)による。

試験体に大きな漏れがある場合,漏れがない試験体と同様に,検出始めの圧力と終了時の圧力とに

差が発生しないので,計算した漏れ量は小さな値になる。漏れの有無は,放出の結果と併せて判断す

る。

t

P

P

V

V

t

P

P

V

V

Q

∆

∆

)

)(

(

)

)(

(

1

2

A

C

1

abs

2

abs

A

C

−

−

=

−

−

=

································· (D.3)

ここに,

Q: 漏れ量(Pa・L/s)

Pabs1: 検出開始時のチャンバ内の絶対圧力(Pa)

Pabs2: 検出終了時のチャンバ内の絶対圧力(Pa)

P1: 検出開始時のチャンバ内のゲージ圧力(Pa)

P2: 検出終了時のチャンバ内のゲージ圧力(Pa)

Δt: 検出開始から検出終了までの時間(s)

VC: チャンバの内容積(L)

VA: 試験体の体積(L)

∆

∆

1

1

atm

2

2

atm

r

A

C

1

1

2

2

r

A

C

)

(

)

(

T

P

T

P

t

T

V

V

T

P

T

P

t

T

V

V

Q

−

−

+

−

−

=

······················ (D.4)

ここに,

Q: 20 ℃換算漏れ量(Pa・L/s)

P1: 検出開始時のチャンバ内のゲージ圧力(Pa)

P2: 検出終了時のチャンバ内のゲージ圧力(Pa)

Patm1: 検出開始時の大気圧力(外気圧力)(Pa)

Patm2: 検出終了時の大気圧力(外気圧力)(Pa)

Δt: 検出開始から検出終了までの時間(s)

VC: チャンバの内容積(L)

VA: 試験体の体積(L)

Tr: 標準温度 293 K

T1: 検出開始時のチャンバ内の気体の絶対温度(K)

T2: 検出終了時のチャンバ内の気体の絶対温度(K)

D.3.4.4 放出(チャンバから放出容器に放出)

19

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

放出は,次による。

a) 検出後,放出遮断弁を開き,チャンバと放出容器とをつなげ,チャンバ内の圧縮ガスを放出容器に放

出し,所定の時間待ち,チャンバ内圧力(PL)を測定し記録する。

b) 大きな漏れの有無の判定は,あらかじめ算出した,漏れのない又は漏れの小さい試験体の放出後のチ

ャンバ内圧力の値(PL1)及び大きな漏れのある試験体の放出後のチャンバ内圧力の値(PL2)の二つ

と測定した放出後のチャンバ内圧力の値(PL)とを比較する。この方法で検出した大きな漏れ量の値

は,計算できない。

c) 放出開始からチャンバ内の圧力を測定するまでの時間は,試験体の内部から十分ガスが流出する時間

とする。

D.3.4.5 排気

逃し弁及び放出遮断弁を開き,チャンバ及び放出容器内の圧縮ガスを排気する。

D.3.5 後処理

後処理は,A.2.5 による。

D.4 放出容器(圧力変化法減圧法)による圧力変化法密封品チャンバ法の試験手順

D.4.1 一般

放出容器(圧力変化法減圧法)による圧力変化法密封品チャンバ法の装置構成は図D.1による。ただし,

加圧装置は,排気装置と読み替える。

D.4.2 試験条件

試験条件は,B.2.2による。ただし,検出時間はチャンバの残容積が判定漏れ量によって時間当たりに降

下する圧力と用いる圧力計で検出できる圧力とを検討して決める。

D.4.3 準備

準備は,次による。

a) 圧力計,温度計,記録用紙,排気装置などを準備する。

b) 試験体の前処理は,A.2.3 b) による。

c) チャンバに圧力計などを取り付け,チャンバ,放出容器及び排気装置を連結する。

注記 計器の表示は,作業者が監視しやすい位置に配置する。長期間の試験の場合は,複数の計器

を用いることで,計器の故障などによる試験の失敗を防ぐことができる。

d) 取り付けた配管,弁,圧力計,チャンバ,放出容器,それらの接続部などに漏れがないことを確認す

る。

e) チャンバ内の残容積は,漏れ測定感度に影響するので,チャンバは,試験体に合わせ,チャンバの残

容積が小さくなるようにする。

f)

放出容器の内容積は,チャンバの残容積と等しくすることが望ましい。

g) チャンバから放出容器へ放出後の圧力を,漏れのない又は漏れの小さい試験体を測定した場合の圧力

[式(D.1)]及び大きな漏れのある試験体を測定した場合の圧力[式(D.2)]と比較し,試験体の大きな

漏れの有無を判断する。チャンバ内圧力圧力計は,式(D.1)の圧力と式(D.2)の圧力との差異が検出でき

る精度及び分解能をもつことが必要である。

h) 試験体をチャンバに納め,チャンバを密封する。

i)

放出容器内及びチャンバ内は,放出遮断弁及び逃し弁を通じて大気開放し,内部圧力を大気圧力にし,

放出遮断弁を閉じる。

20

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.4.4 試験の実施

D.4.4.1 減圧

減圧は,次による。

a) 逃し弁を閉じ,遮断弁を開き,チャンバ内を所定の圧力まで減圧する。

b) 減圧の断熱膨張による温度変化などの初期変動を考慮した時間減圧する。

D.4.4.2 平衡

減圧後,遮断弁を閉じ,瞬時的変動が安定するまで待つ。

D.4.4.3 検出

検出は,次による。

a) 検出開始の初期値として,チャンバ内圧力及び温度,大気圧力及び温度,並びに時刻を測定し記録す

る。試験体の温度並びに大気圧力及び温度の変化が測定結果に影響を及ぼさない揚合は,それらにつ

いて測定しなくてもよい。

b) 試験体及びチャンバを所定の検出時間保持する。検出中は,試験結果に影響を及ぼすような温度変化

及び外力による容積変化を与えてはならない。

c) 検出終了時のチャンバ内圧力及び温度,大気圧力及び温度,並びに時刻を測定し記録する。ただし,

チャンバの温度並びに大気圧力及び温度の変化が測定結果に影響を及ぼさない場合は,それらについ

て測定しなくてもよい。

d) 漏れ量の計算は,温度変化及び大気圧力の変化が測定結果に影響を及ぼさない場合は式(D.3)に,影響

を考慮する場合は式(D.4)による。

試験体に大きな漏れがある場合,漏れがない試験体と同様に,検出始めの圧力と終了時の圧力とに

差が発生しないので,計算した漏れ量は小さな値になる。漏れの有無は,放出の結果と併せて判断す

る。

D.4.4.4 放出(放出容器からチャンバに放出)

放出は,次による。

a) 検出後,放出遮断弁を開きチャンバと放出容器とをつなげ,放出容器内の大気をチャンバ内に放出し,

所定の時間待ち,チャンバ内の圧力(PL)を測定し記録する。

b) 大きな漏れの有無の判定は,あらかじめ算出した,漏れのない又は漏れの小さい試験体の放出後のチ

ャンバ内圧力の値(PL1)及び大きな漏れのある試験体の放出後のチャンバ内圧力の値(PL2)の二つ

と測定した放出後のチャンバ内圧力の値(PL)とを比較する。この方法で検出した大きな漏れ量の値

は,計算できない。

c) 放出開始からチャンバ内の圧力を測定するまでの時間は,試験体の内部に十分ガスが流入する時間と

する。

D.4.4.5 開放

逃し弁及び放出遮断弁を開き,チャンバ及び放出容器内を大気に開放する。

D.4.5 後処理

後処理は,B.2.5による。

D.5 加圧容器による圧力変化法密封品チャンバの試験手順

D.5.1 一般

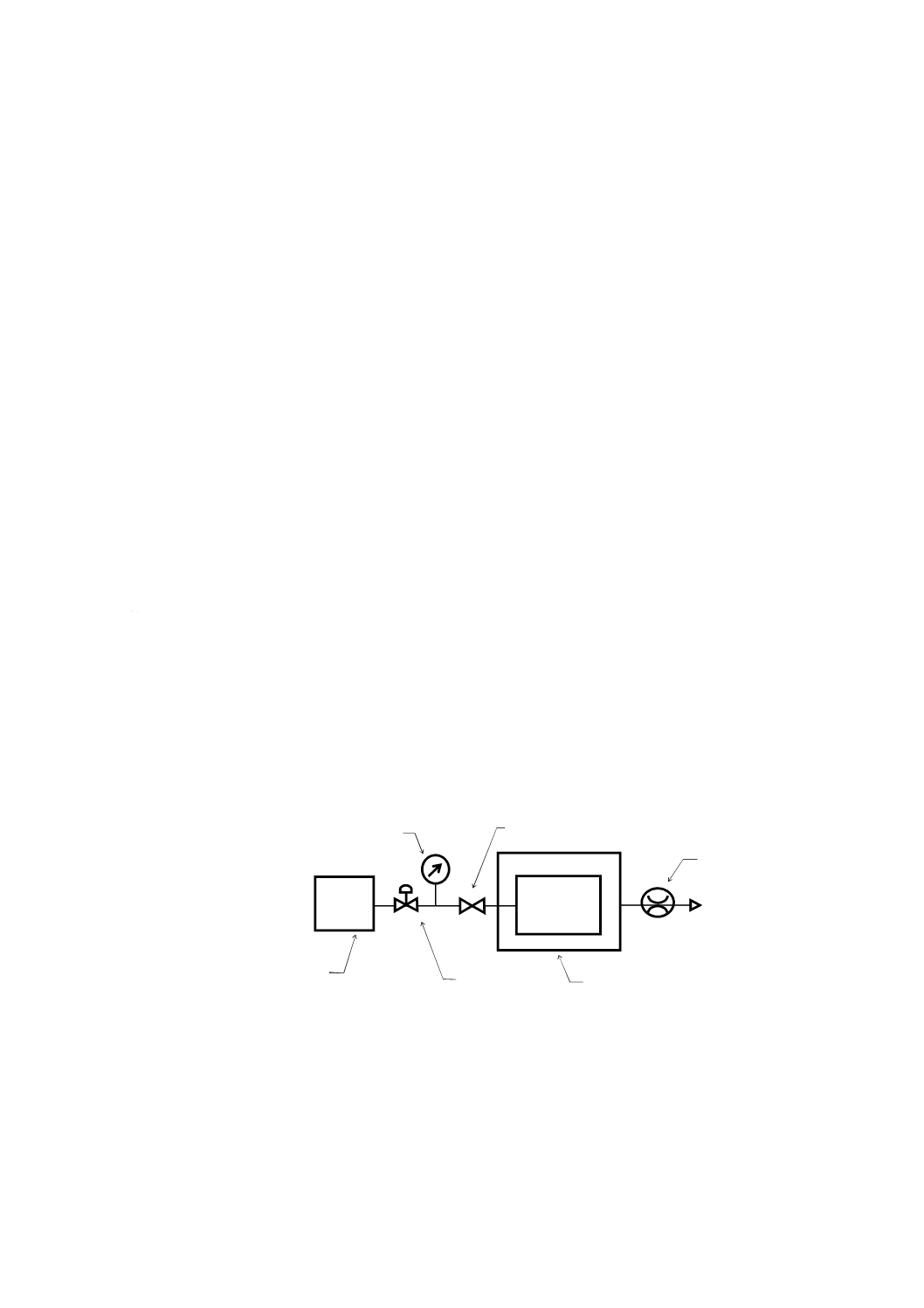

加圧容器による圧力変化法密封品チャンバ法の装置構成例を,図D.2に示す。

21

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図D.2−加圧容器による圧力変化法密封品チャンバ法の装置構成例

D.5.2 試験条件

試験条件は,A.2.2による。ただし,検出時間はチャンバの残容積が判定漏れ量によって時間当たりに上

昇する圧力と用いる圧力計で検出できる圧力とを検討して決める。

D.5.3 準備

準備は,次による。

a) 圧力計,温度計,記録用紙,加圧装置(ボンベなど)などを準備する。

b) 試験体の前処理は,A.2.3 b) による。

c) チャンバに圧力計などを取り付け,チャンバ,加圧容器及び加圧装置を連結する。

注記 計器の表示は,作業者が監視しやすい位置に配置する。長期間の試験の場合は,複数の計器

を用いることで,計器の故障などによる試験の失敗を防ぐことができる。

d) 取り付けた配管,弁,圧力計,チャンバ,加圧容器,それらの接続部などに漏れがないことを確認す

る。

e) チャンバの残容積は,漏れ測定感度に影響するので,チャンバは,試験体に合わせ,チャンバの残容

積が小さくなるようにする。

f)

加圧容器の内容積が小さくなるに従って,大きな漏れの検出感度は上がるが,事前に蓄える圧力が高

くなる。加圧装置の能力及び試験体への影響を考慮して加圧容器の内容積を決定する。

g) 加圧容器に蓄える圧力は,放出後の圧力が所定の試験圧力になるように式(D.5)で計算する。

atm

F

A

C

atm

F

A

C

atm

T

F

)

(

)

)(

(

P

V

V

V

P

V

V

V

P

P

P

−

−

−

+

−

+

=

······························ (D.5)

ここに,

PF: 加圧容器に蓄えるゲージ圧力(Pa)

PT: 試験を行うゲージ圧力(Pa)

Patm: 測定時の大気圧力(外気圧力)(Pa)

VA: 試験体の体積(L)

VC: チャンバの内容積(L)

VF: 加圧容器の内容積(L)

h) 大きな漏れがある試験体を試験した場合の放出後のチャンバ内圧力は,式(D.6)による。

atm

F

T

A

C

T

A

C

atm

F

atm

F

2

L

)

(

)

(

P

V

V

V

V

V

V

V

P

V

P

P

P

−

+

+

−

+

−

−

+

=

···································· (D.6)

試験体

加圧装置

圧力調整弁

加圧容器遮断弁

加圧容器

チャンバ内圧力圧力計

チャンバ

加圧容器圧力圧力計

逃し弁

遮断弁

22

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

PL2: 放出後のチャンバ内のゲージ圧力(Pa)

PF: 加圧容器に蓄えたゲージ圧力(Pa)

Patm: 測定時の大気圧力(外気圧力)(Pa)

VA: 試験体の体積(L)

VT: 試験体の内容積(L)

VC: チャンバの内容積(L)

VF: 加圧容器の内容積(L)

i)

試験体をチャンバに納め,チャンバを密封する。

j)

チャンバ内は,試験前に逃し弁を通じて大気開放し内部圧力を大気圧力にしておく。また,加圧容器

は手順g)で算出した圧力に加圧し,安定な状態にしておく。

D.5.4 試験の実施

D.5.4.1 加圧

加圧は,次による。

a) 逃し弁及び加圧容器遮断弁を閉じ,遮断弁を開き,加圧容器内に蓄えられた圧縮ガスをチャンバ内に

放出する。

b) 加圧に伴う断熱圧縮による発熱後の放熱などによる初期変動を考慮した所定の時間を待って,チャン

バ内圧力を測定し記録する。

c) 加圧終了時のチャンバ内圧力の測定値を,試験圧力PT及び大きな漏れのある場合の加圧後のチャンバ

内圧力[式(D.6)]と比較し,大きな漏れの有無を判定する。チャンバ内圧力圧力計は,試験圧力PT

と式(D.6)の圧力との差異が検出できる精度及び分解能をもつことが必要である。

D.5.4.2 平衡

加圧後,遮断弁を閉じ,瞬時的変動が安定するまで待つ。

D.5.4.3 検出

検出は,次による。

a) 検出開始の初期値として,チャンバ内圧力及び温度,大気圧力及び温度,並びに時刻を測定し記録す

る。試験体の温度並びに大気圧力及び温度の変化が小さく,測定結果に影響を及ぼさない揚合は,そ

れらについて測定しなくてもよい。

b) 試験体及びチャンバを所定の検出時間保持する。

なお,検出中は,試験結果に影響を及ぼすような温度変化及び外力による容積変化を与えてはなら

ない。

c) 検出終了時のチャンバ内圧力及び温度,大気圧力及び温度,並びに時刻を測定し記録する。ただし,

チャンバの温度並びに大気圧力及び温度の変化が測定結果に影響を及ぼさない場合は,それらについ

て測定しなくてもよい。

d) 漏れ量の計算は,温度変化及び大気圧力の変化が測定結果に影響を及ぼさない場合は式(D.3)に,影響

を考慮する場合は式(D.4)による。

試験体に大きな漏れがある場合,漏れがない試験体と同様に検出始めの圧力と終了時の圧力とに差

が発生しない。このため算出した漏れ量は,小さな値になるので注意する。漏れの有無は,加圧後の

チャンバ内圧力の結果を併せて判断する。

D.5.4.4 排気

逃し弁を開き,チャンバ内の圧縮ガスを排気する。

D.5.5 後処理

23

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

後処理は,A.2.5による。

D.6 減圧容器による圧力変化法密封品チャンバ法の試験手順

D.6.1 一般

減圧容器による圧力変化法密封品チャンバ法の装置構成は図D.2による。ただし,加圧装置は,排気装

置,器具名称の加圧を減圧と読み替える。

D.6.2 試験条件

試験条件は,B.2.2による。ただし,検出時間はチャンバの残容積が判定漏れ量によって時間当たりに降

下する圧力と用いる圧力計で検出できる圧力とを検討して決める。

D.6.3 準備

準備は,次による。

a) 圧力計,温度計,記録用紙,排気装置などを準備する。

b) 試験体の前処理は,A.2.3 b) による。

c) チャンバに圧力計などを取り付け,チャンバ,減圧容器及び排気装置を連結する。

注記 計器の表示は,作業者が監視しやすい位置に配置する。長期間の試験の場合は,複数の計器

を用いることで,計器の故障などによる試験の失敗を防ぐことができる。

d) 取り付けた配管,弁,圧力計,チャンバ,減圧容器,それらの接続部などに漏れがないことを確認す

る。

e) チャンバの残容積は,漏れ測定感度に影響するので,チャンバは,試験体に合わせ,チャンバの残容

積が小さくなるようにする。

f)

減圧容器の内容積が小さくなるに従って大きな漏れの検出感度は上がるが,事前に減圧する圧力が低

くなる。排気装置の能力と試験体への影響とを考慮して,減圧容器の内容積を決定する。

g) 減圧容器を減圧する圧力は,放出後の圧力が所定の試験圧力になるように式(D.5)で計算する。ただし,

式中の加圧を減圧に読み替える。

h) 大きな漏れがある試験体を試験した場合の放出後のチャンバ内圧力は,式(D.6)による。ただし,式中

の加圧を減圧に読み替える。

i)

試験体をチャンバに納め,チャンバを密封する。

j)

チャンバ内は,試験前に逃し弁を通じて大気開放し内部圧力を大気圧力にしておく。また,減圧容器

は手順g)で算出した圧力に減圧し,安定な状態にしておく。

D.6.4 試験の実施

D.6.4.1 減圧

減圧は,次による。

a) 逃し弁及び減圧容器遮断弁を閉じ,遮断弁を開き,減圧容器内にチャンバ内の大気を放出する。

b) 減圧による断熱膨張の温度変化などの初期変動を考慮した時間を待って,チャンバ内圧力を測定し記

録する。

c) 減圧終了時のチャンバ内圧力の測定値を,試験圧力PT及び大きな漏れのある場合の減圧後のチャンバ

内圧力[式(D.6)]と比較し,大きな漏れの有無を判定する。チャンバ内圧力圧力計は,試験圧力PT

と式(D.6)の圧力との差異が検出できる精度及び分解能をもつことが必要である。

D.6.4.2 平衡

減圧後,遮断弁を閉じ,瞬時的変動が安定するまで待つ。

24

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.6.4.3 検出

検出は,次による。

a) 検出開始の初期値として,チャンバ内圧力及び温度,大気圧力及び温度,並びに時刻を測定し記録す

る。試験体の温度並びに大気圧力及び温度の変化が小さく,測定結果に影響を及ぼさない揚合は,そ

れらについて測定しなくてもよい。

b) 試験体及びチャンバを所定の検出時間保持する。

なお,検出中は,試験結果に影響を及ぼすような温度変化及び外力による容積変化を与えてはなら

ない。

c) 検出終了時のチャンバ内圧力及び温度,大気圧力及び温度,並びに時刻を測定し記録する。ただし,

チャンバの温度並びに大気圧力及び温度の変化が測定結果に影響を及ぼさない場合は,それらについ

て測定しなくてもよい。

d) 漏れ量の計算は,温度変化及び大気圧力の影響が無視できる場合は,式(D.3)に,温度変化及び大気圧

力の影響が無視できない場合は,式(D.4)による。

試験体に大きな漏れがある場合,漏れがない試験体と同様に検出始めの圧力と終了時の圧力とに差

が発生しない。このため算出した漏れ量は,小さな値になるので注意する。漏れの有無は,減圧後の

チャンバ内圧力の結果を併せて判断する。

D.6.4.4 開放

逃し弁を開き,チャンバ内圧力を大気圧力にする。

D.6.5 後処理

後処理は,B.2.5による。

25

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

マスタ容器対比法

E.1

適用

この附属書は,試験体と同じ内容積の漏れのないマスタ容器を作り,附属書A〜附属書Dの各漏れ試験

方法と組み合わせるマスタ容器対比法について規定する。マスタ容器対比法は,試験体とマスタ容器とを

同時に測定するため,外部の気圧変化及び/又は温度の影響を軽減することができ,温度変化及び/又は

気圧の変化が激しい場合に適用できる。

E.2

試験手順

試験手順は,A.2,B.2,C.2,D.3,D.4,D.5又はD.6による。ただし,試験体の漏れ量は,試験体の温

度変化及び大気圧力(外気圧力)の変化が小さく,測定に影響を与えない場合の式を用いて,試験体の測

定結果から計算した見かけの漏れ量及びマスタ容器の測定結果から計算した見かけの漏れ量を差し引いた

値とする。

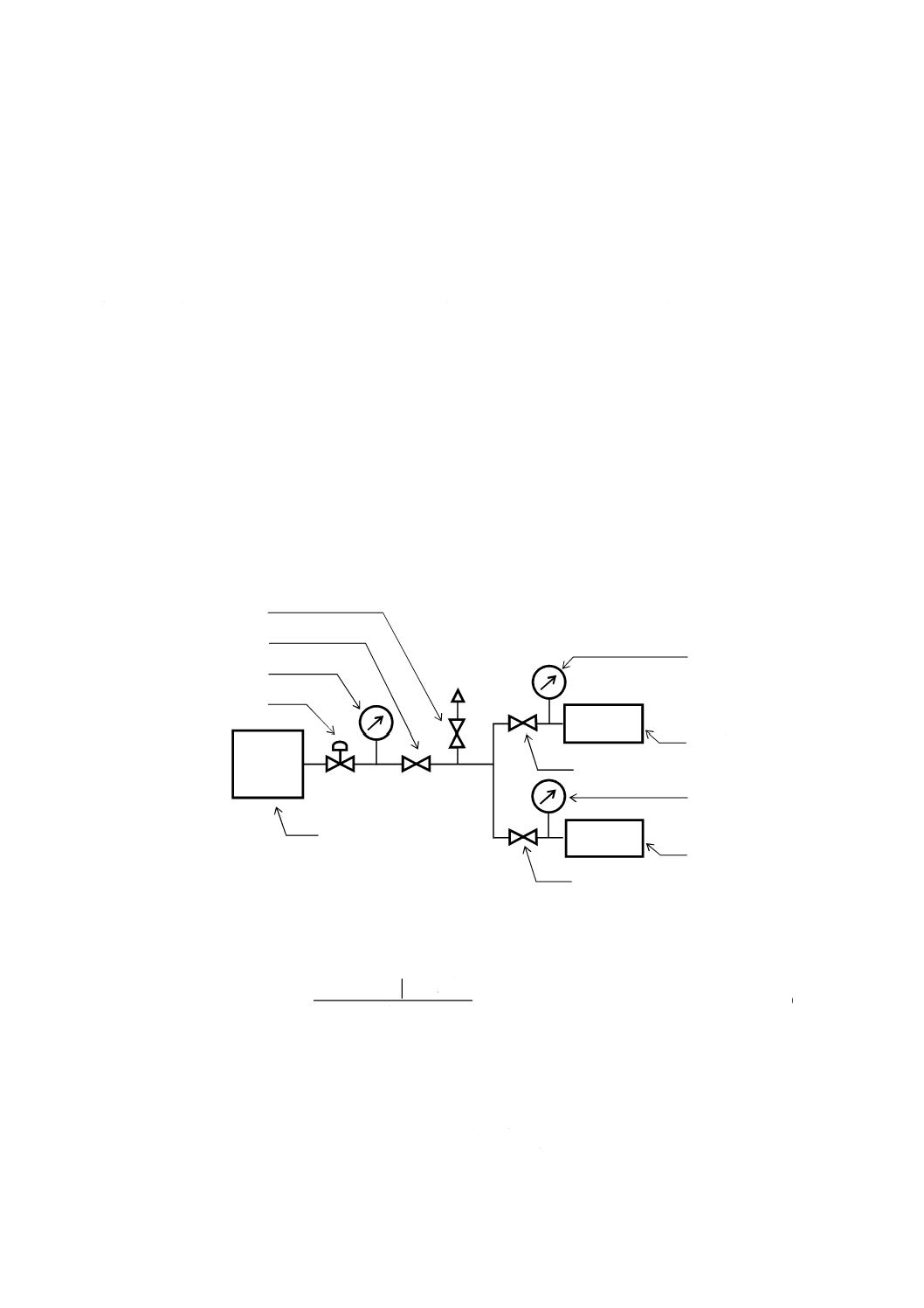

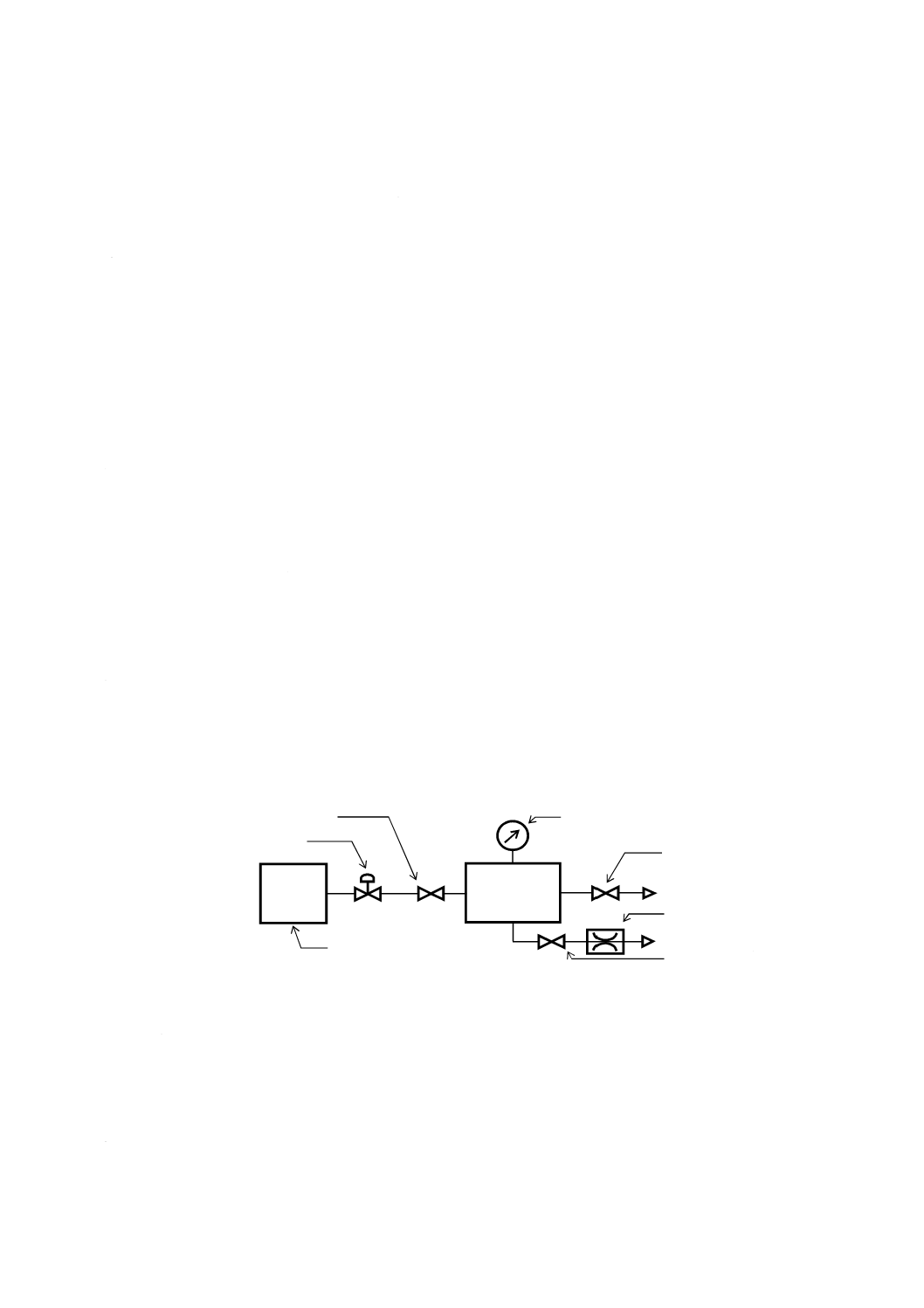

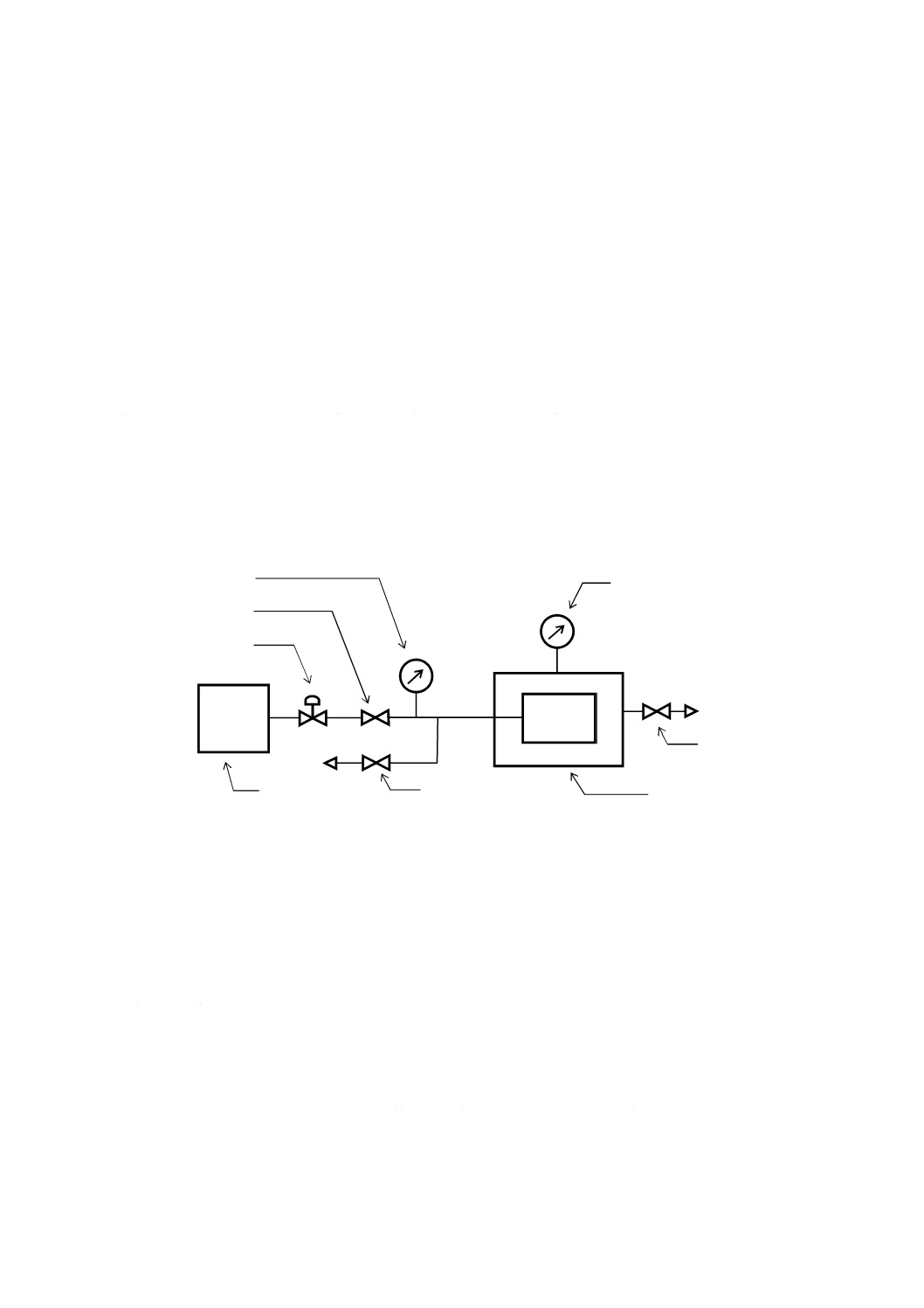

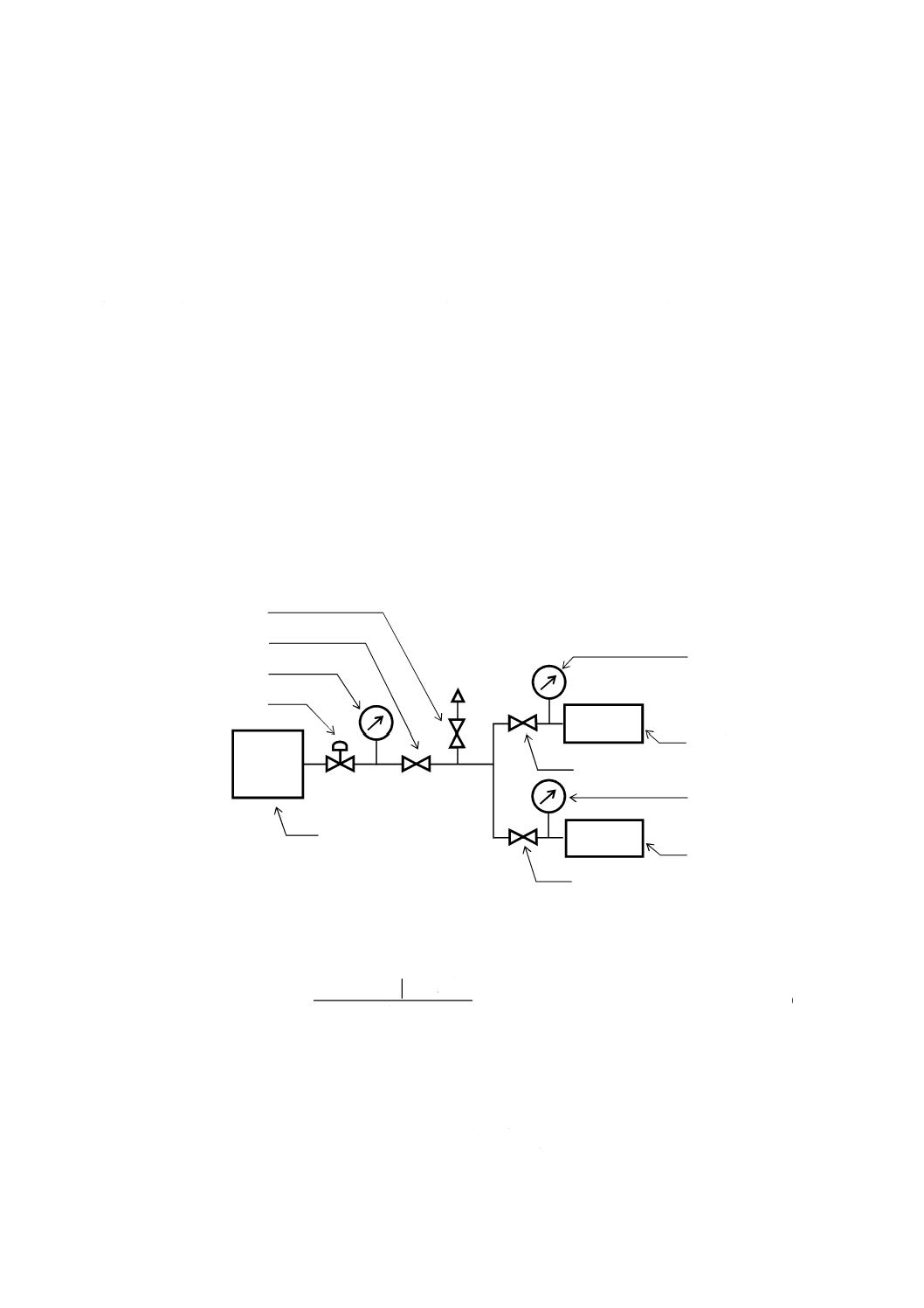

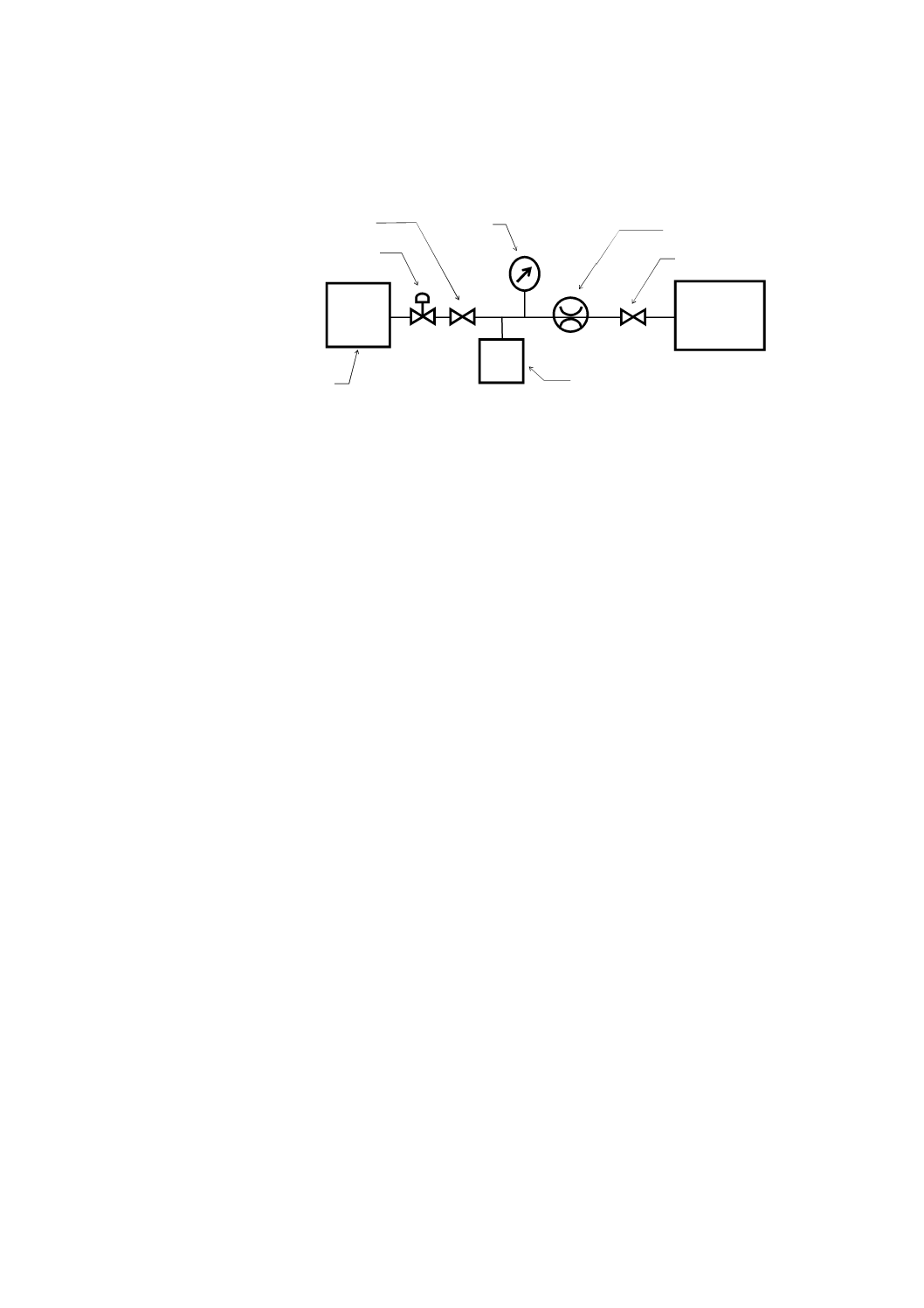

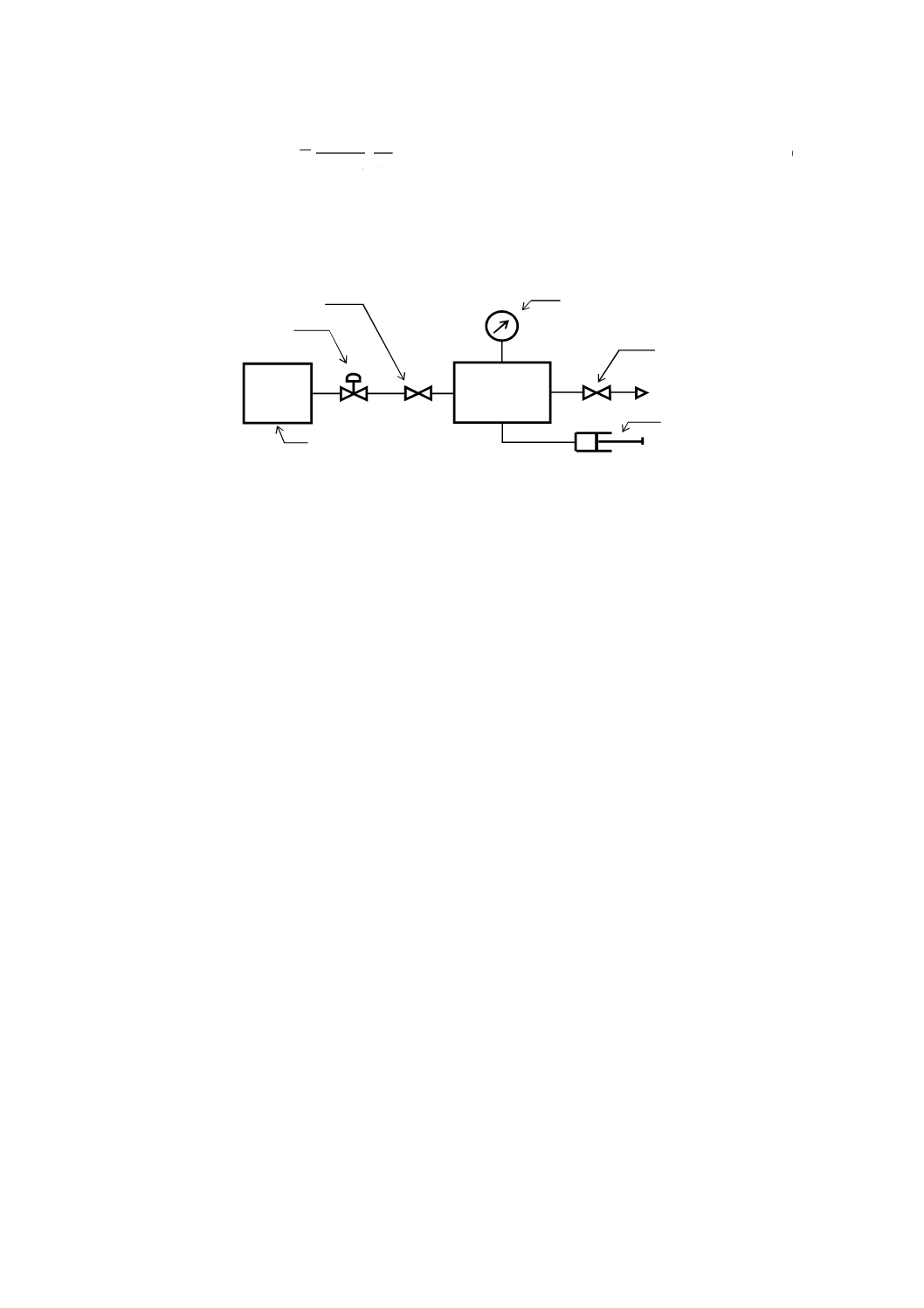

圧力変化法加圧法及び圧力変化法減圧法にマスタ容器対比法を組み合わせた試験装置例を,図E.1に示

す。

図E.1−圧力変化法加圧法又は圧力変化法減圧法にマスタ容器対比法を組み合わせた試験の装置構成例

このときの漏れ量の計算式は,式(E.1)による。

t

V

P

P

V

P

P

Q

∆

S

2

S

1S

A

2

A

1

A

−

−

−

=

····················································· (E.1)

ここに,

Q: 試験体の漏れ量(Pa・L/s)

PA1: 検出開始時の試験体内の圧力(Pa)

PA2: 検出終了時の試験体内の圧力(Pa)

PS1: 検出開始時のマスタ容器内の圧力(Pa)

PS2: 検出終了時のマスタ容器内の圧力(Pa)

VA: 試験体の内容積(L)

VS: マスタ容器の内容積(L)

加圧又は排気装置

圧力調整弁

遮断弁

圧力計S

マスタ容器

逃し弁

遮断弁S

圧力計A

試験体

遮断弁A

試験圧力圧力計

26

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

VA=VS

Δt: 検出開始から検出終了までの時間(s)

27

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(規定)

差圧法

F.1

適用

この附属書は,試験体と同じ内容積,形状の漏れのないマスタ容器を作り,マスタ容器対比法と同様の

漏れ試験を行い,マスタ容器内の圧力と試験体内の圧力との圧力差を差圧計によって測定する差圧法につ

いて規定する。この試験方法は,附属書A〜附属書Dの漏れ試験方法に適用できる。差圧法は,より小さ

な圧力変化の検出が可能となるため,より小さな漏れの検出又は試験時間の短縮ができる。

F.2

試験手順

試験手順は,A.2,B.2,C.2,D.3,D.4,D.5又はD.6による。ただし,試験体の漏れ量は,試験体の温

度変化及び大気圧力(外気圧力)の変化が小さく,測定に影響を与えない場合の式を用いて,検出開始時

の圧力を検出開始時の差圧に,検出終了時の圧力を検出終了時の差圧に替えて計算する。

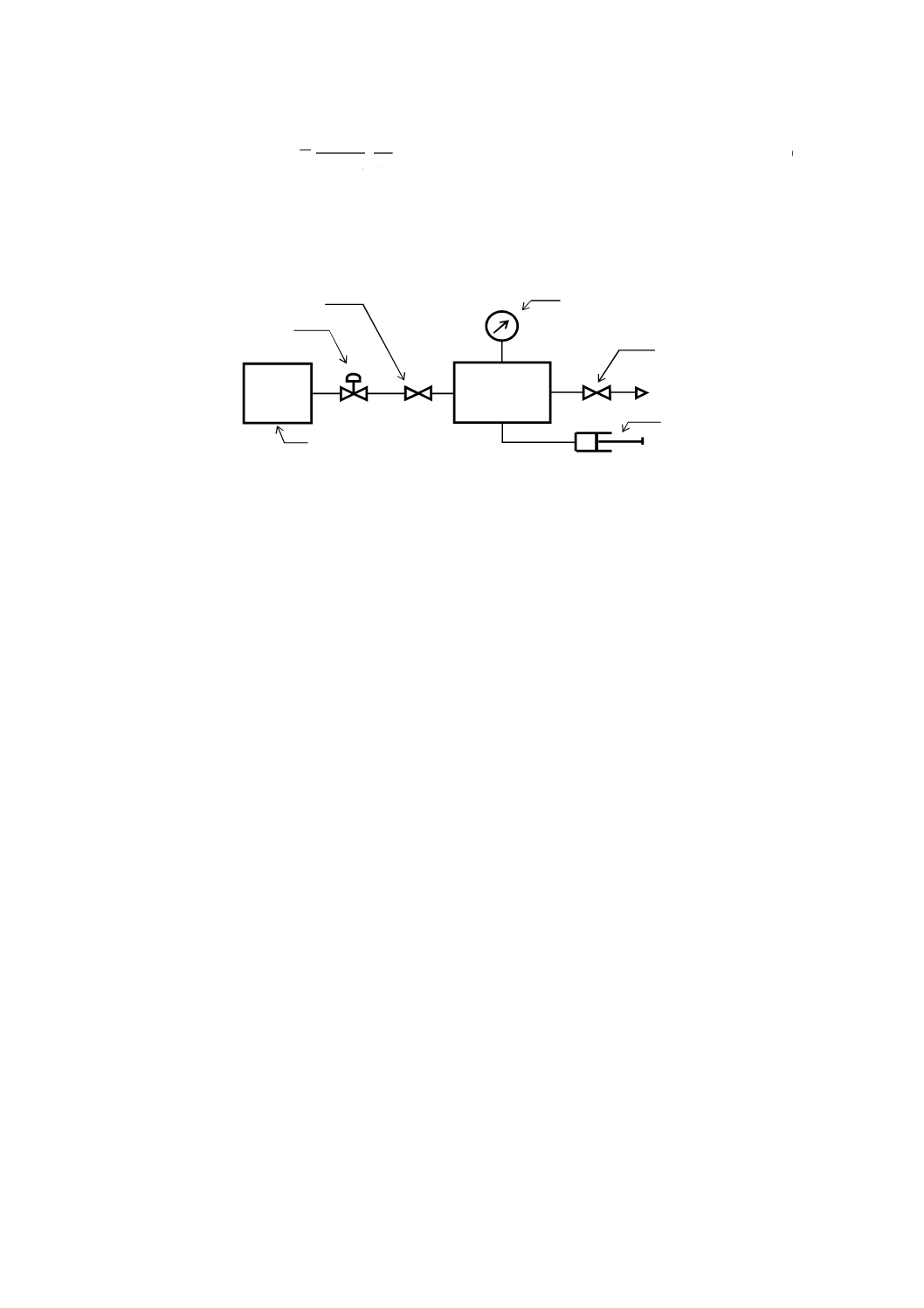

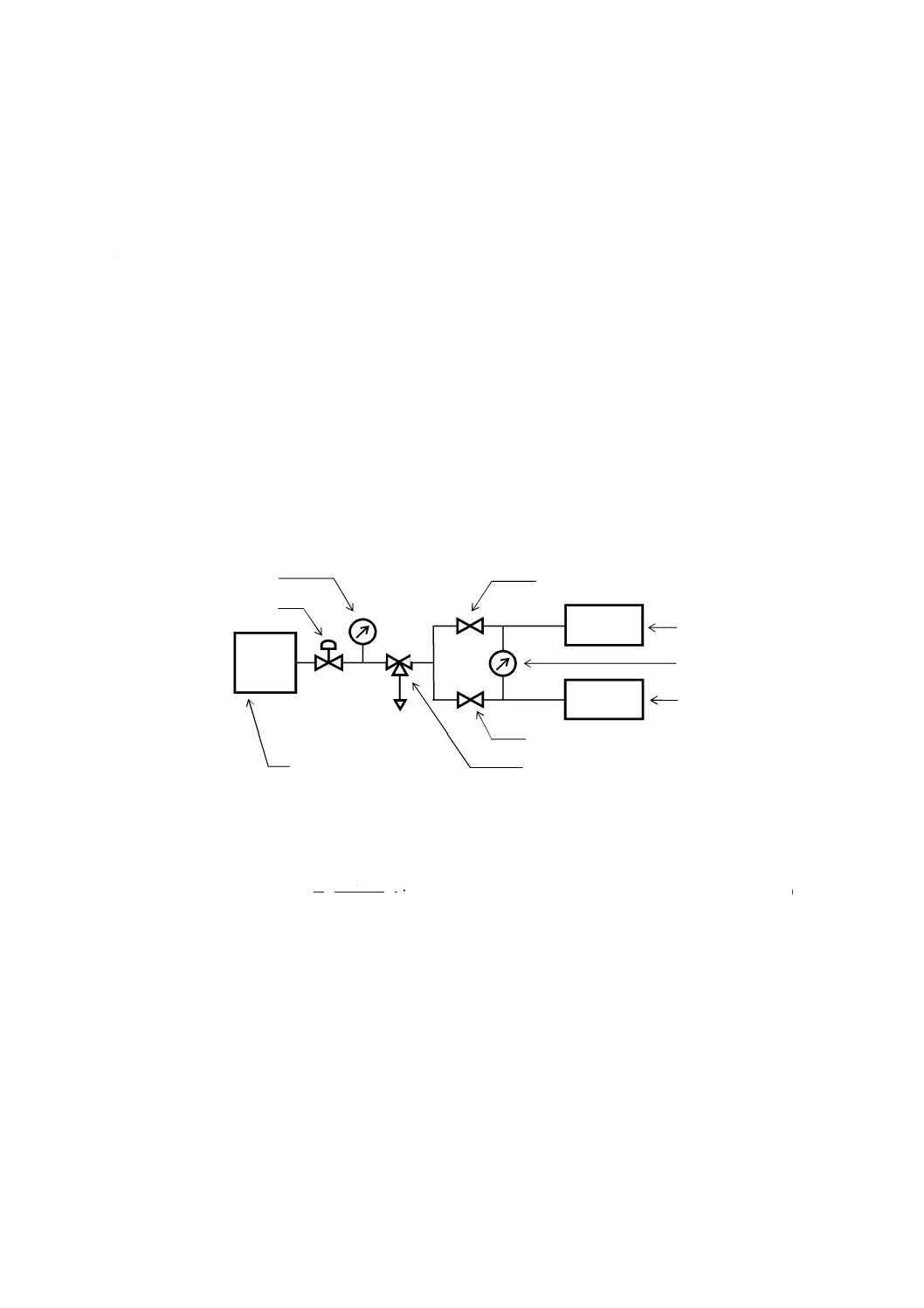

圧力変化法加圧法及び圧力変化法減圧法に差圧法を組み合わせた試験装置例を,図F.1に示す。

図F.1−圧力変化法加圧法又は圧力変化法減圧法に差圧法を組み合わせた試験の装置構成例

このときの漏れ量の計算式は,式(F.1)による。

t

V

P

P

Q

∆

A

1

D

2

D

)

(

−

=

····································································· (F.1)

ここに,

Q: 試験体の漏れ量(Pa・L/s)

PD1: 初期の差圧計の指示値(Pa)

PD2: 一定時間経過後の差圧計の指示値(Pa)

VA: 試験体の内容積(L)

Δt: 測定開始から測定終了までの時間(s)

差圧法で用いる差圧計は,試験圧力を加えられても破損しないものを選定する。

差圧法の測定結果は,微小な圧力変化を検出するため,加圧又は減圧による試験体及び/又は差圧計な

どの僅かな内容積変化にも影響を受ける。そのため,附属書Gを併せて用いることが望ましい。

F.3

短い時間で行う試験

F.3.1

一般

C

P

R

加圧又は排気装置

圧力調整弁

遮断弁S

差圧計

マスタ容器

加圧,排気弁

試験圧力圧力計

試験体

遮断弁A

28

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験を数秒から1分程度の短い時間で行う場合,試験体は,急速に所定の試験圧力に加圧又は減圧して

も損傷しないものとする。

F.3.2

注意事項

この試験の注意事項は,次による。

a) 差圧計は,レンジが1 kPa程度,分解能が1 Pa以下及び差圧計測による内容積変化が少ないものが望

ましい。

b) 短時間の試験の場合,加圧又は減圧後の初期の圧力変動が収束する前に測定を行うことがある。その

場合,試験条件を合わせるとともに,試験の再現性を向上させるため,弁の制御などを自動で行い,

加圧,平衡及び検出の各工程は,正確な時間で試験する。

c) 試験装置の検出能力及び安定性が,判定する漏れ量に対して適切であるか,あらかじめ確認しておく。

d) 繰り返して試験を行う場合,マスタ容器は,加圧及び排気の変動応力を受けるので,材質の疲労など

特性の変化を考慮して定期的な交換を行うか,又はそれらの懸念がないものを用意する。また,繰り

返し行う加圧及び排気によって,マスタ容器の温度が上昇し,試験結果に影響を与える場合があるの

で注意する。

注記 漏れ量の算出における極性は,漏れの流れる方向(試験体の中から外又は外から中)を意味

するが,差圧法の場合,差圧計の接続状態(差圧計の+ポート,−ポートそれぞれを試験体

とマスタ容器のどちらに接続するか)によって極性が変化する。圧力変化法加圧法の場合,

試験体を差圧計の−ポートに接続した場合,試験体漏れ時の差圧は,+極性となり,式(F.1)

の算出結果も+極性となる。

29

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(規定)

標準リーク対比法

G.1

適用

この附属書は,試験条件と同じ圧力による漏れ量が値付けされた標準リークを試験回路に接続し,漏れ

試験を行った結果と比較する試験方法について規定する。この試験方法は,附属書A〜附属書Dの各漏れ

試験方法に適用できる。また,附属書E又は附属書Fと併用することができる。標準リーク対比法は,標

準リークとの比較によって測定精度を上げるだけでなく,試験体の内容積が不明のもの,加圧又は減圧に

よって試験体が膨張若しくは収縮することで漏れ試験の結果に影響を与えるものにも適用できる。また,

試験場所の違いによる気圧及び/又は温度の異なる試験条件の変動を軽減して試験を行う場合にも適用で

きる。

G.2

試験手順

G.2.1 試験条件

標準リーク対比法を適用する漏れ試験方法による。

用いる計器の指示が漏れ試験を行う範囲において,必要な分解能をもたなければならない。

標準リークは,試験体の合否を判定する漏れ量に近いものを用いる。

G.2.2 試験の実施

試験の実施は,次による。

a) 適用する漏れ試験方法に従って準備した試験装置に標準リーク弁を通じて標準リークを接続する。以

下,圧力変化法加圧法を例に手順を示す。標準リークは,標準リーク弁を開いたとき,試験する回路

に対して標準リークによって疑似的に漏れを発生させるように配置する(図G.1参照)。このとき,標

準リーク弁から標準リークまでの内容積が試験体の内容積に比べ十分小さくなるようにする。

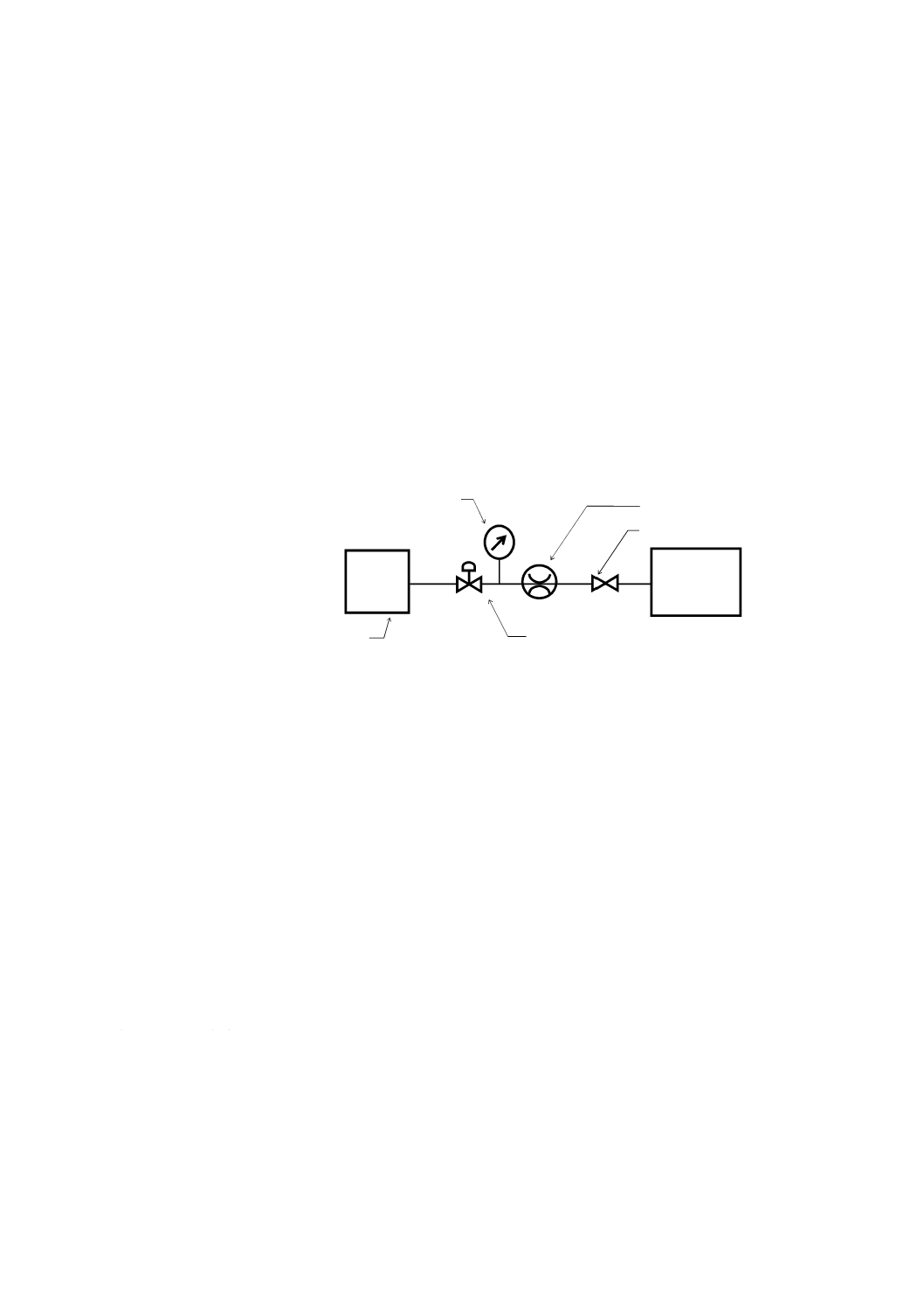

図G.1−圧力変化法加圧法に標準リーク対比法を組み合わせた試験の装置構成例

b) 試験体を試験装置に接続し,標準リーク弁を閉じた状態で試験を実施し,測定値(圧力変化量)を記

試験体

加圧装置

圧力調整弁

遮断弁又は

切り離し弁

逃し弁

圧力計

標準リーク弁

標準リーク

30

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

録する。

c) 標準リーク弁を閉じた試験に伴う,加圧による温度変化及び/又は試験体の膨張若しくは収縮の影響

がなくなる適度な間隔をおいて,標準リーク弁を開いた状態で試験の各工程の時間,温度など同一の

条件で再度試験を行い,測定値を記録する。

d) 漏れ量の計算は,式(G.1)による。

)

(

)

(

)

(

)

(

)

(

)

(

1

C

2

C

1

O

2

O

1

C

2

C

S

1

absC

2

absC

1

absO

2

absO

1

absC

2

absC

S

P

P

P

P

P

P

Q

P

P

P

P

P

P

Q

Q

−

−

−

−

=

−

−

−

−

=

················ (G.1)

ここに,

Q: 漏れ量(Pa・L/s)

QS: 標準リークに値付けされた漏れ量(Pa・L/s)

PabsC1: 標準リーク弁閉の測定開始時の絶対圧力(Pa)

PabsC2: 標準リーク弁閉の測定終了時の絶対圧力(Pa)

PC1: 標準リーク弁閉の測定開始時のゲージ圧力(Pa)

PC2: 標準リーク弁閉の測定終了時のゲージ圧力(Pa)

PabsO1: 標準リーク弁開の測定開始時の絶対圧力(Pa)

PabsO2: 標準リーク弁開の測定終了時の絶対圧力(Pa)

PO1: 標準リーク弁開の測定開始時のゲージ圧力(Pa)

PO2: 標準リーク弁開の測定終了時のゲージ圧力(Pa)

e) 生産ラインのように同一の仕様で生産された試験体の試験で,試験環境に大きな変化が見られない場

合は,あらかじめ所定の標準リークによって求めた等価内容積を用いることで,a),b),c)の作業を省

くことができる。等価内容積の測定は,附属書Iによる。

等価内容積を用いて漏れ量を計算する場合は,式(G.2)による。

t

P

P

V

Q

∆

)

(

1

2

E

−

=

······································································· (G.2)

ここに,

Q: 漏れ量(Pa・L/s)

P1: 測定開始時の試験体のゲージ圧力(Pa)

P2: 測定終了時の試験体のゲージ圧力(Pa)

Δt: 測定開始から測定終了までの時間(s)

VE: 試験体の等価内容積(L)

31

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(規定)

流量測定法

H.1 適用

この附属書は,試験体を一定の圧力に保ち,漏れによって発生したガスの移動を流量計で測定する,流

量測定法について規定する。流量測定法においても,加圧による方法,減圧による方法及びチャンバによ

る方法がある。

H.2 加圧による流量測定法の試験手順

H.2.1 一般

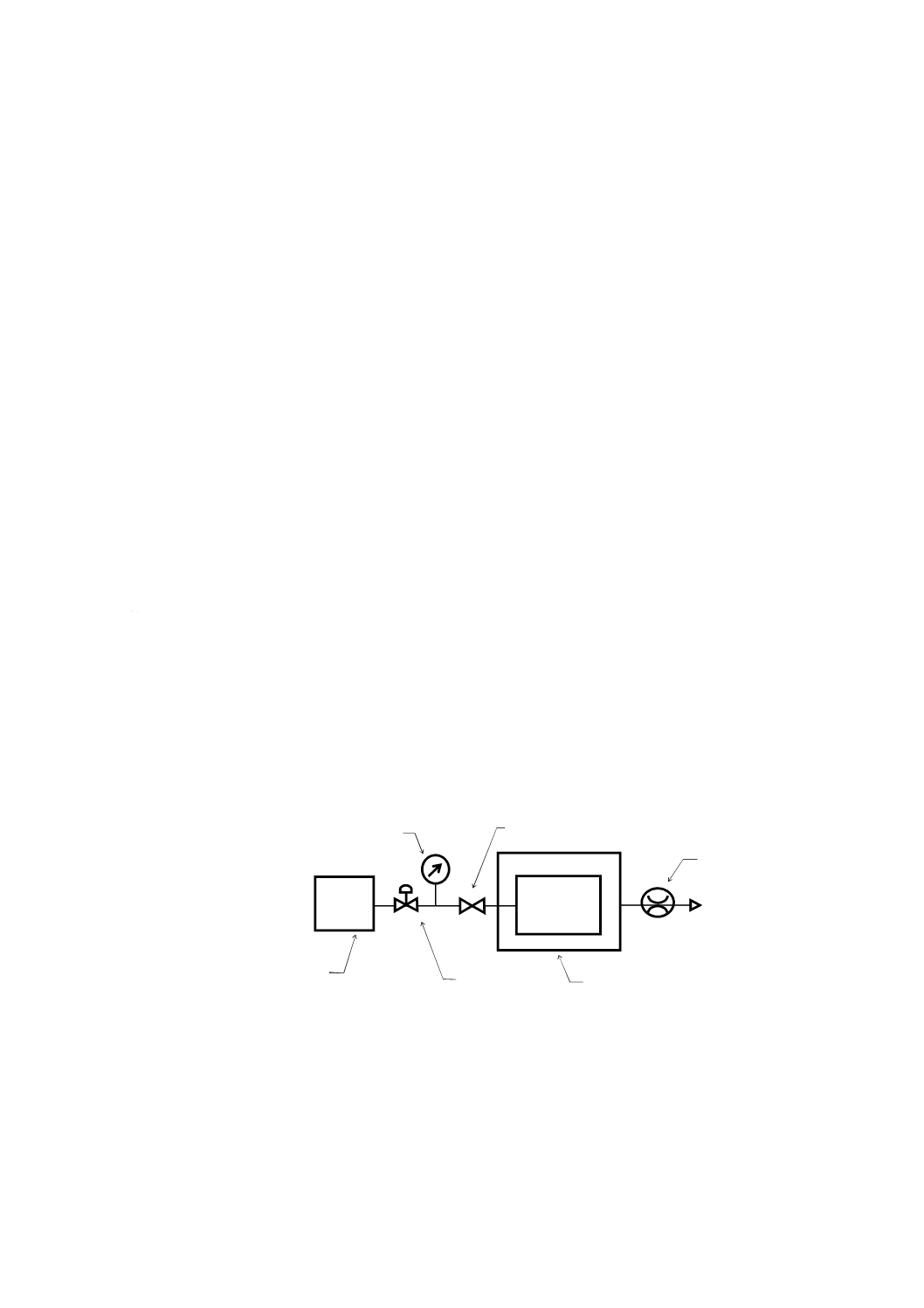

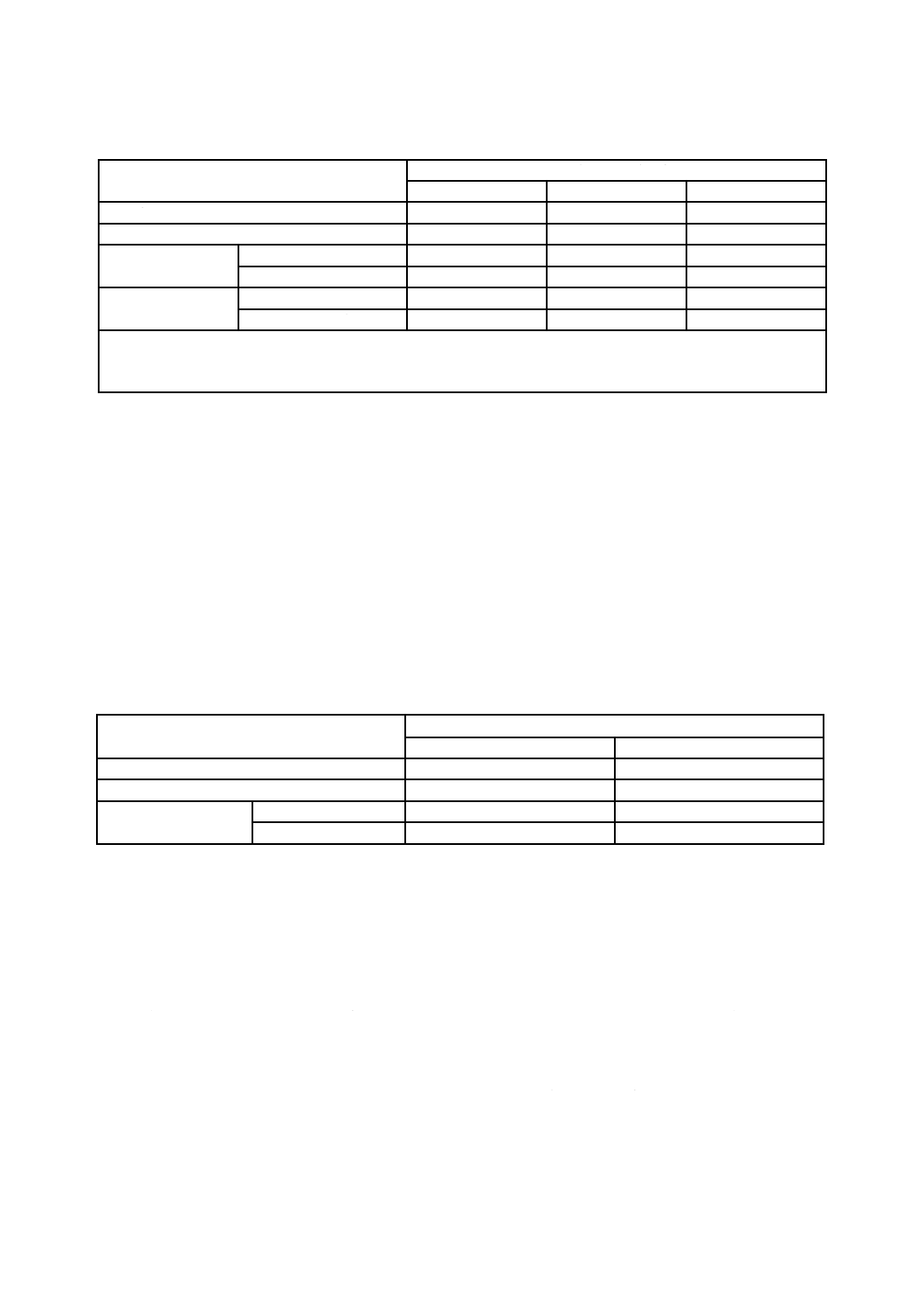

加圧による流量測定法の装置構成例を,図H.1に示す。

図H.1−加圧による流量測定法の装置構成例

H.2.2 試験条件

試験条件は,A.2.2による。ただし,検出時間は流量計の測定値が安定になる時間とする。

H.2.3 準備

準備は,A.2.3による。圧力調整弁で調整された試験圧力が変動すると,測定に大きく影響するため,安

定で精密な圧力調整弁を用いる。

なお,試験体の内容積を調べる必要はない。

H.2.4 試験の実施

H.2.4.1 加圧

加圧は,A.2.4.1による。

H.2.4.2 平衡

平衡は,A.2.4.2による。ただし,遮断弁は閉じない。

H.2.4.3 検出

流量計の値が安定していることを確認した後に,値を記録する。

なお,検出中も遮断弁は閉じない。

H.2.4.4 排気

排気は,A.2.4.4による。

H.2.5 後処理

後処理は,A.2.5による。

試験体

加圧装置

圧力調整弁

流量計

圧力計

遮断弁

32

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H.3 減圧による流量測定法の試験手順

H.3.1 一般

減圧による流量測定法の装置構成例は,図H.1による。ただし,加圧装置を排気装置に読み替える。

H.3.2 試験条件

試験条件は,B.2.2による。ただし,検出時間は流量計の測定値が安定になる時間とする。

H.3.3 準備

準備は,B.2.3による。圧力調整弁で調整された試験圧力が変動すると,測定に大きく影響するため,安

定で精確な圧力調整弁を用いる。

なお,試験体の内容積を調べる必要はない。

H.3.4 試験の実施

H.3.4.1 減圧

減圧は,B.2.4.1による。

H.3.4.2 平衡

平衡は,B.2.4.2による。ただし,遮断弁は閉じない。

H.3.4.3 検出

流量計の値が安定していることを確認した後に,値を記録する。

なお,検出中も遮断弁は閉じない。

H.3.4.4 開放

開放は,B.2.4.4による。

H.3.5 後処理

後処理は,B.2.5による。

H.4 チャンバを用いて試験体を加圧する流量測定法の試験手順

H.4.1 一般

チャンバを用いて試験体を加圧する流量測定法の装置構成例を,図H.2に示す。

図H.2−チャンバを用いて試験体を加圧する流量測定法の装置構成例

H.4.2 試験条件

試験条件は,C.2.2による。ただし,検出時間は流量計の測定値が安定になる時間とする。

H.4.3 準備

準備は,C.2.3による。ただし,残容積を調べる必要はない。

試験体

加圧装置

圧力調整弁

流量計

圧力計

チャンバ

遮断弁

33

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H.4.4 試験の実施

H.4.4.1 加圧

加圧は,C.2.4.1による。

H.4.4.2 平衡

平衡は,C.2.4.2による。ただし,遮断弁は閉じない。

H.4.4.3 検出

流量計の値が安定していることを確認した後に,値を記録する。

なお,検出中も遮断弁は閉じない。

H.4.4.4 排気

排気は,C.2.4.4による。

H.4.5 後処理

後処理は,C.2.5による。

H.5 チャンバを用いて試験体を減圧する流量測定法の試験手順

H.5.1 一般

チャンバを用いて試験体を減圧する流量測定法の装置構成例は図H.2による。ただし,加圧装置は,排

気装置に読み替える。

H.5.2 試験条件

試験条件は,C.3.2による。

H.5.3 準備

準備は,C.3.3による。

なお,試験体の内容積を調べる必要はない。

H.5.4 試験の実施

H.5.4.1 減圧

減圧は,C.3.4.1による。

H.5.4.2 平衡

平衡は,C.3.4.2による。ただし,遮断弁は閉じない。

H.5.4.3 検出

流量計の値が安定していることを確認した後に,値を記録する。

なお,検出中も遮断弁は閉じない。

H.5.4.4 開放

開放は,C.3.4.4による。

H.5.5 後処理

後処理は,C.3.5による。

H.6 蓄圧器を用いる方法

加圧又は減圧による流量測定法で,検出中の試験圧力が,圧力調整弁及び/又は加圧装置若しくは排気

装置の影響を受ける場合,図H.3のように圧力調整弁と流量計との間に蓄圧器を設け,加圧又は減圧を終

了した時点で,加圧遮断弁又は減圧遮断弁を遮断し,平衡,検出では蓄圧器と試験体との間で流れる気体

を測定することで,安定な測定を行うことができる。

34

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定時に蓄圧器の圧力が変化すると測定値に影響を及ぼすため,蓄圧器は,平衡,検出で流れるガスに

よる圧力変化が少なくなるよう十分な内容積をもつものを使用する。

図H.3−蓄圧器を利用した流量測定法の装置構成例

試験体

加圧装置又は排気装置

圧力調整弁

流量計

圧力計

蓄圧器

加圧遮断弁又は減圧遮断弁

遮断弁

35

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書I

(参考)

等価内容積測定

I.1

適用

この附属書は,試験体を加圧若しくは減圧及び/又は漏れによる圧力変化によって内容積が変化する場

合,漏れ量を計算する際に必要となる等価内容積を実験的に求める方法を示す。この方法で求めた内容積

は,実際の内容積とは異なる等価内容積となる。

I.2

等価内容積測定方法の種類

等価内容積を求める方法は,次による。

a) 標準リークを用いた等価内容積の測定

b) 容積可変容器を用いた等価内容積の測定

注記 容積可変容器を用いる方法は,圧力変化法減圧法の場合,圧力変化が起こり難いため,大気

圧力に近い試験圧力以外では使用しない。

I.3

標準リークを用いた等価内容積の測定

I.3.1

準備

準備は,次による。

a) 標準リークは,試験体の合否を判定する漏れ量に近いものを用いる。

b) 適用する漏れ試験方法に従って準備した試験装置に標準リーク弁を通じて標準リークを接続する。

c) 標準リークは,標準リーク弁を開いたとき,試験する回路に対して標準リークによって疑似的に漏れ

を発生させるように配置する(図I.1参照)。このとき,標準リーク弁から標準リークまでの内容積が

試験体の内容積に比べ十分小さくなるようにする。

図I.1−標準リークを用いた等価内容積測定の装置構成例(圧力変化法加圧法)

I.3.2

手順

手順は,次による。

a) 漏れがない試験体同等品を試験装置に接続し,標準リーク弁を閉じた状態で実施する試験と同じ条件

で試験を行い,測定値(圧力変化量)を記録する。

b) 試験に伴う加圧による温度変化及び/又は試験体の膨張若しくは収縮の影響がなくなる適度な間隔を

おいて,標準リーク弁を開き同一の試験条件で再度試験を行い,測定値を記録する。

試験体

加圧装置

圧力調整弁

遮断弁又は切り離し弁

逃し弁

圧力計

標準リーク弁

標準リーク

36

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 二つの試験の測定値から式(I.1)によって等価内容積を算出する。

)

(

)

(

)

(

)

(

1

O

2

O

1

C

2

C

S

1

absO

2

absO

1

absC

2

absC

S

E

P

P

P

P

t

Q

P

P

P

P

t

Q

V

−

−

−

=

−

−

−

=

∆

∆

············ (I.1)

ここに,

VE: 試験体同等品の等価内容積(L)

QS: 標準リークの値付けされた漏れ量(Pa・L/s)

PabsC1: 試験体同等品,標準リーク弁閉の測定開始時の絶対圧力

(Pa)

PabsC2: 試験体同等品,標準リーク弁閉の測定終了時の絶対圧力

(Pa)

PC1: 試験体同等品,標準リーク弁閉の測定開始時のゲージ圧

力(Pa)

PC2: 試験体同等品,標準リーク弁閉の測定終了時のゲージ圧

力(Pa)

PabsO1: 試験体同等品,標準リーク弁開の測定開始時の絶対圧力

(Pa)

PabsO2: 試験体同等品,標準リーク弁開の測定終了時の絶対圧力

(Pa)

PO1: 試験体同等品,標準リーク弁開の測定開始時のゲージ圧

力(Pa)

PO2: 試験体同等品,標準リーク弁開の測定終了時のゲージ圧

力(Pa)

Δt: 検出工程(測定開始から測定終了まで)の時間(s)

I.4

容積可変容器を用いた等価内容積の測定

I.4.1

準備

準備は,次による。

a) 容積可変容器の容積変化量は,式(I.2)によって,判定する検出開始圧力と検出終了圧力との差に近い

圧力変化となる容積とする。

2

abs

a

2

abs

abs1

S

P

V

P

P

V

−

=

···································································· (I.2)

ここに,

Va: 試験体の見かけの内容積(L)

VS: 容積可変容器によって変化させる容積(L)

Pabs1: 容積変化前の絶対圧力(Pa)

Pabs2: 容積変化後の絶対圧力(Pa)

b) 適用する漏れ試験方法に従って準備した試験装置に容積可変容器を接続する。

注記1 容積可変容器は,試験する回路に対して容積可変容器によって疑似的に圧力変化を発生さ

せるように配置する(図I.2参照)。

注記2 容積可変容器までの配管容積が試験体の内容積に比べ十分小さくなるようにする。

I.4.2

手順

手順は,次による。

a) 漏れがない試験体同等品を試験装置に接続し,検出工程中に容積可変容器を,I.4.1 a) によって算出し

た容積だけ変化させ,測定値を記録する。容積可変容器の容積変化の極性は,漏れによって起こる圧

力変化に合わせ,圧力変化法加圧法では内容積が増えるように,圧力変化法減圧法では内容積が減る

ように行う。

b) 測定値から式(I.3)によって等価内容積を算出する。

37

Z 2332:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

|

|

2

abs

1

abs

S

2

abs

E

P

P

V

P

V

−

=

······································································ (I.3)

ここに,

VE: 試験体同等品の等価内容積(L)

VS: 容積可変容器によって変化させた容積(L)

Pabs1: 容積変化前の絶対圧力(Pa)

Pabs2: 容積変化後の絶対圧力(Pa)

図I.2−容積可変容器を用いた等価内容積測定の装置構成例(圧力変化法加圧法)

試験体

加圧装置

圧力調整弁

遮断弁又は切り離し弁

逃し弁

圧力計

容積可変容器