Z 2329:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 安全上の予防措置 ············································································································· 1

5 試験技術者 ······················································································································ 2

6 試験の種類 ······················································································································ 2

6.1 加圧法 ························································································································· 2

6.2 真空法 ························································································································· 2

7 試験装置及び機材 ············································································································· 2

7.1 圧力計 ························································································································· 2

7.2 加圧装置 ······················································································································ 2

7.3 真空装置 ······················································································································ 2

7.4 発泡液 ························································································································· 2

7.5 気体 ···························································································································· 2

8 発泡漏れ試験方法 ············································································································· 2

8.1 前処理 ························································································································· 2

8.2 試験温度 ······················································································································ 2

8.3 試験圧力 ······················································································································ 2

8.4 加圧及び減圧 ················································································································ 2

8.5 圧力保持時間 ················································································································ 3

8.6 発泡液の塗布 ················································································································ 3

8.7 観察 ···························································································································· 3

8.8 試験手順 ······················································································································ 3

9 後処理···························································································································· 4

10 再試験 ·························································································································· 4

11 合否基準 ······················································································································· 4

12 記録 ····························································································································· 4

附属書A(規定)発泡液の仕様 ······························································································· 5

Z 2329:2019

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本非破壊検査協会(JSNDI)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産

業規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産

業規格である。これによって,JIS Z 2329:2002は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

Z 2329:2019

非破壊試験−発泡漏れ試験方法

Non-destructive testing-Methods for bubble leak testing

序文

この規格は,1991年に制定され,その後2回の改正を経て今日に至っている。前回の改正は2002年に

行われたが,今回,発泡現象の更なる信頼性・確実性の向上及び作業者の安全確保に対応するために改正

した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,試験面の一方を加圧又は真空にし,試験体の試験面とその反対側との差圧によって生じる

気体の漏れを,試験面に塗布した発泡液の泡の形成を観察することによって,漏れ箇所を検知する漏れ試

験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3101 一般構造用圧延鋼材

JIS H 3100 銅及び銅合金の板及び条

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS R 6252 研磨紙

JIS Z 2300 非破壊試験用語

JIS Z 2305 非破壊試験技術者の資格及び認証

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2300による。

4

安全上の予防措置

発泡液は,皮膚又は粘膜に対し,長時間にわたる接触は避ける。また,付着面は滑りやすくなるので,

落下,転倒などに注意する。装置及び発泡液は,製造業者によって提供された取扱説明書,安全データシ

ート(SDS)などの情報を基に,必要な安全対策を講じて使用する。試験体を加圧又は減圧する場合は,

試験体の変形,破損,破裂などに十分注意しながら実施し,規定を超える差圧を加えてはならない。また,

加圧状態で試験体の温度を上げてはならない。加圧する場合は,加圧中である旨を第三者(試験担当者以

外の人)に明示し,安全対策をとる。

2

Z 2329:2019

5

試験技術者

試験は,十分な能力及び資格をもつ技術者によって実施されなければならない。資格をもつ技術者は,

JIS Z 2305又はこれと同等な公的に認知された規格によって認証された資格者であることが望ましい。

6

試験の種類

6.1

加圧法

試験面の反対側に気体で圧力を加え,試験面へ通過する気体の漏れ及び箇所を,試験面の表面に塗布し

た発泡液の泡の形成,気体の噴出などを観察することによって検知する方法。

6.2

真空法

透明な窓のある真空箱を試験面に載せ,真空箱の中を真空にし,試験面へ通過する気体の漏れ及び箇所

を,試験面の表面に塗布した発泡液の泡の形成を観察することによって検知する方法。

7

試験装置及び機材

7.1

圧力計 圧力計は,試験圧力を測定するためのものであって,試験条件を考慮して選択し,必要な

精度をもつものとする。

7.2

加圧装置 加圧装置は,コンプレッサ,ボンベ又はその他の加圧装置を用い,更に必要に応じて減

圧弁を用いて試験に必要な加圧気体を作ることができる装置とする。

7.3

真空装置 真空装置は,真空エジェクタ(圧縮空気を逃がすことによって減圧する装置),真空ポン

プなどを使用して試験体表面に必要な減圧空間を作ることができる装置とする。

注記 試験体の部分試験には,試験体表面にかぶせ,その空間を減圧にする装置で,内部が観察でき

るように窓などをもつ箱型の真空箱を使用する場合が多い。

7.4

発泡液

発泡液の仕様は,附属書Aによる。

7.5

気体

発泡漏れ試験に用いる気体は,その種類が規定されている場合は,その規定による。

一般には空気を用いてよいが,その他の気体を用いる場合は,試験体及び人体に害を及ぼすおそれが少

ない気体が望ましい。

8

発泡漏れ試験方法

8.1

前処理

試験体の漏れ及び発泡に影響を与えるおそれがある油脂,汚れなどを除去する。

8.2

試験温度

試験温度は,5 ℃〜50 ℃の範囲で行う。その範囲を外れる場合は,その温度に適した発泡液を使用する。

8.3

試験圧力

試験圧力が規定されている場合は,その規定による。規定がない場合は,次による。

a) 加圧法 試験体と大気圧との差圧が1.5×104 Pa以上の圧力まで加圧して行う。

b) 真空法 真空箱内と大気圧との差圧が1.5×104 Pa以上になる圧力まで減圧して行う。

8.4

加圧及び減圧

加圧及び減圧は,試験体の変形などの異常がないか注意しながら,規定された圧力まで慎重に行う。

異常が認められた場合は,直ちに加圧又は減圧を中止し,開始前の圧力に戻す。

3

Z 2329:2019

8.5

圧力保持時間

試験体の圧力保持時間が規定されている場合は,その規定による。規定がない場合は,次による。

a) 加圧法 10分以上

b) 真空法 10秒以上

8.6

発泡液の塗布

加圧法の場合は,加圧保持時間経過後に,試験対象面が発泡液で覆われるように塗布する。真空法の場

合は,試験対象面が発泡液で覆われるように塗布した後,減圧を開始する。いずれの場合にも,塗布と同

時に発泡の有無を確認する。漏れによる泡か,又は疑似泡であるかの判断がつかない場合は,泡を除去し

てから塗布を繰り返す。

8.7

観察

規定がない場合は,次に従う。

a) 加圧法の場合,発泡液を塗布した瞬間から開始し,10秒以上観察を続ける。

b) 真空法の場合,発泡液を塗布後,真空箱を設置し,減圧開始の直後から観察を開始し,規定の圧力ま

で低下した後,更に10秒間以上観察を続ける。

c) 発泡を確認した箇所が後で判別できるように,その箇所に近い試験体部分に印などを付ける。

d) 試験体の表面の照度は,500 lx以上とする。

e) 試験面と目の距離は,25 cmから30 cmまでが望ましく,60 cm以上離してはならない。

8.8

試験手順

8.8.1

加圧法

加圧法による試験手順は,次による。

a) 準備 加圧箱,圧力計,加圧装置,発泡液などを準備する。

b) 試験条件の設定 試験圧力,圧力保持時間などの試験条件を定める。

c) 前処理及び開口部処理 8.1に従い前処理を行う。必要な場合は,開口部の密封処理も行う。

d) 配管 試験体と加圧系統(圧力計,加圧装置など)とを配管などで接続する。

e) 加圧 試験体を規定圧力まで昇圧する。

f)

圧力保持 規定された圧力保持時間を厳守する。

g) 発泡液の塗布 8.6による。

h) 観察 8.7による。

i)

減圧 試験体の圧力を下げ,試験開始状態へ復帰させる。

j)

記録 試験結果を記録する。

k) 判定 箇条11の合否基準によって判定する。

8.8.2

真空法

真空法による試験手順は,次による。

a) 準備 真空箱,圧力計,真空装置,発泡液などを準備する。

b) 試験条件の設定 試験圧力,圧力保持時間などの試験条件を定める。

c) 前処理及び開口部処理 8.1に従い前処理を行う。必要な場合は開口部の密封処理も行う。

d) 配管 試験体と真空系統(圧力計,排気装置など)とを配管などで接続する。

e) 発泡液の塗布 8.6による。

f)

真空排気 真空箱を試験体の試験面上に載せ,真空箱内を規定圧力まで排気する。

g) 観察 8.7による。

4

Z 2329:2019

h) 大気圧開放 真空箱内に空気を導入し,大気圧に復帰させ,真空箱を取り外し,漏れ箇所に印を付け

る。

i)

記録 試験結果を記録する。

j)

判定 箇条11の合否基準によって判定する。

9

後処理

発泡液が試験体に悪影響を及ぼすおそれがある場合は,試験後速やかに発泡液を除去するとともに防せ

い(錆),乾燥などの処理を行う。

10 再試験

試験方法に誤りがあった場合又は溶接補修などを行った場合には,再試験を行う。

11 合否基準

特に規定がない限り,連続する発泡若しくは気泡の成長又は気体の噴出がなければ合格とする。

12 記録

次の項目を記録する。

a) 規格番号及び/又は規格名称

b) 試験体の名称

c) 試験体の製造番号及び/又は試験対象範囲

d) 試験体の容積又は寸法

e) 試験年月日

f)

試験場所

g) 試験者名

h) 試験方法

i)

発泡液の品名

j)

試験圧力及び試験温度

k) 試験結果

5

Z 2329:2019

附属書A

(規定)

発泡液の仕様

A.1 一般

発泡液は,発泡性がよく,試験体及び人体に害を及ぼすおそれが少ないものであって,A.2によって試

験したとき,大気圧との差圧が5.0×103 Pa以下で発泡するものでなければならない。

オーステナイト系ステンレス鋼,ニッケル基金属又はクロム基金属が使用されている試験体においては,

発泡液の硫黄及びハロゲン元素(ふっ素及び塩素)の含有量は,それぞれ200 ppm(質量分率)未満でな

ければならない。

一般の家庭用洗剤は,使用してはならない。

A.3によって試験したとき,表面腐食試験及び隙間腐食試験ともA.3.5の結果の評価は合格でなければな

らない。ただし,試験体が腐食性に問題がないことが既に分かっている場合,A.3の腐食試験を省略する

ことができる。

A.2 発泡液の発泡性能試験

A.2.1 発泡液用試験片の形状

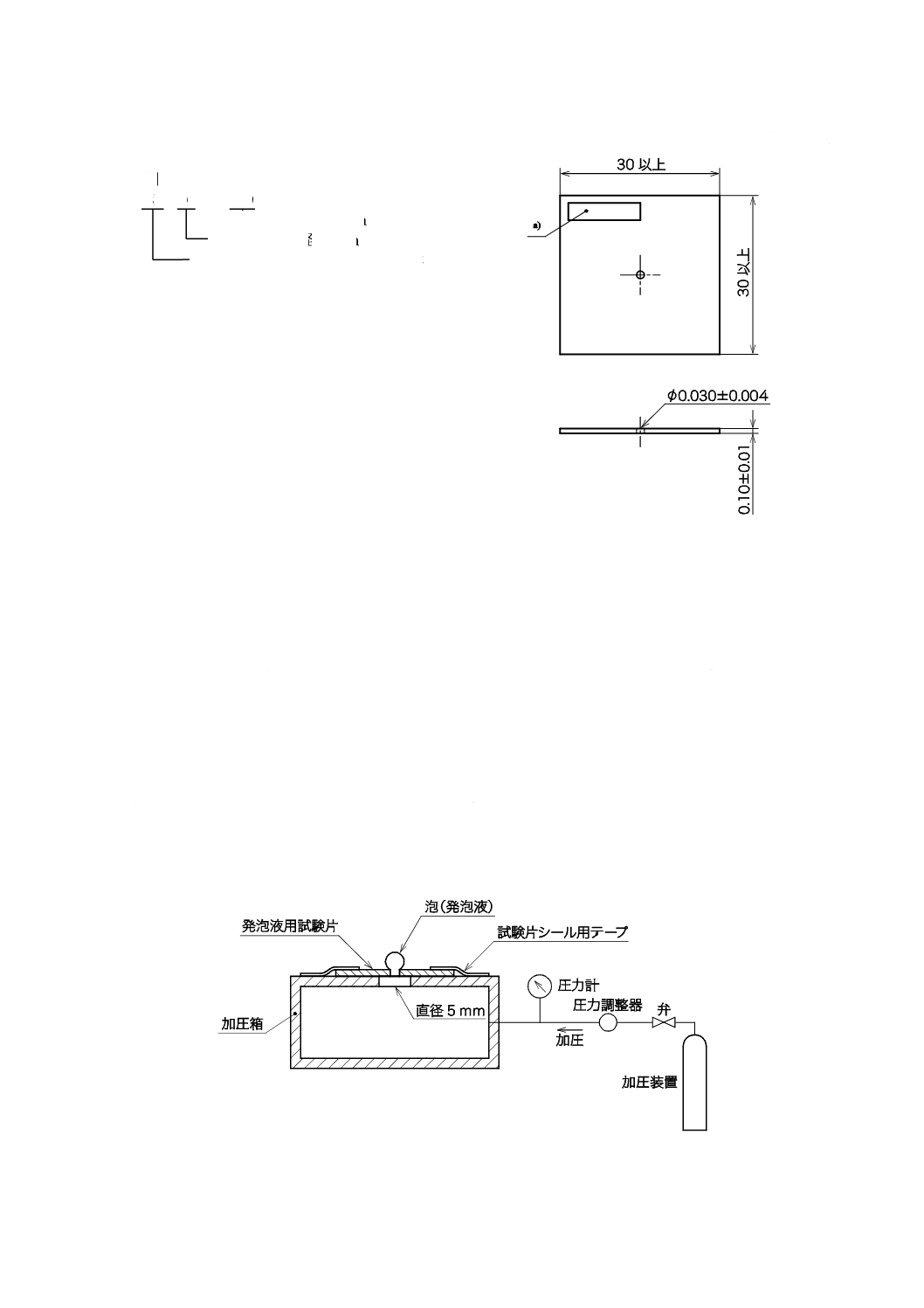

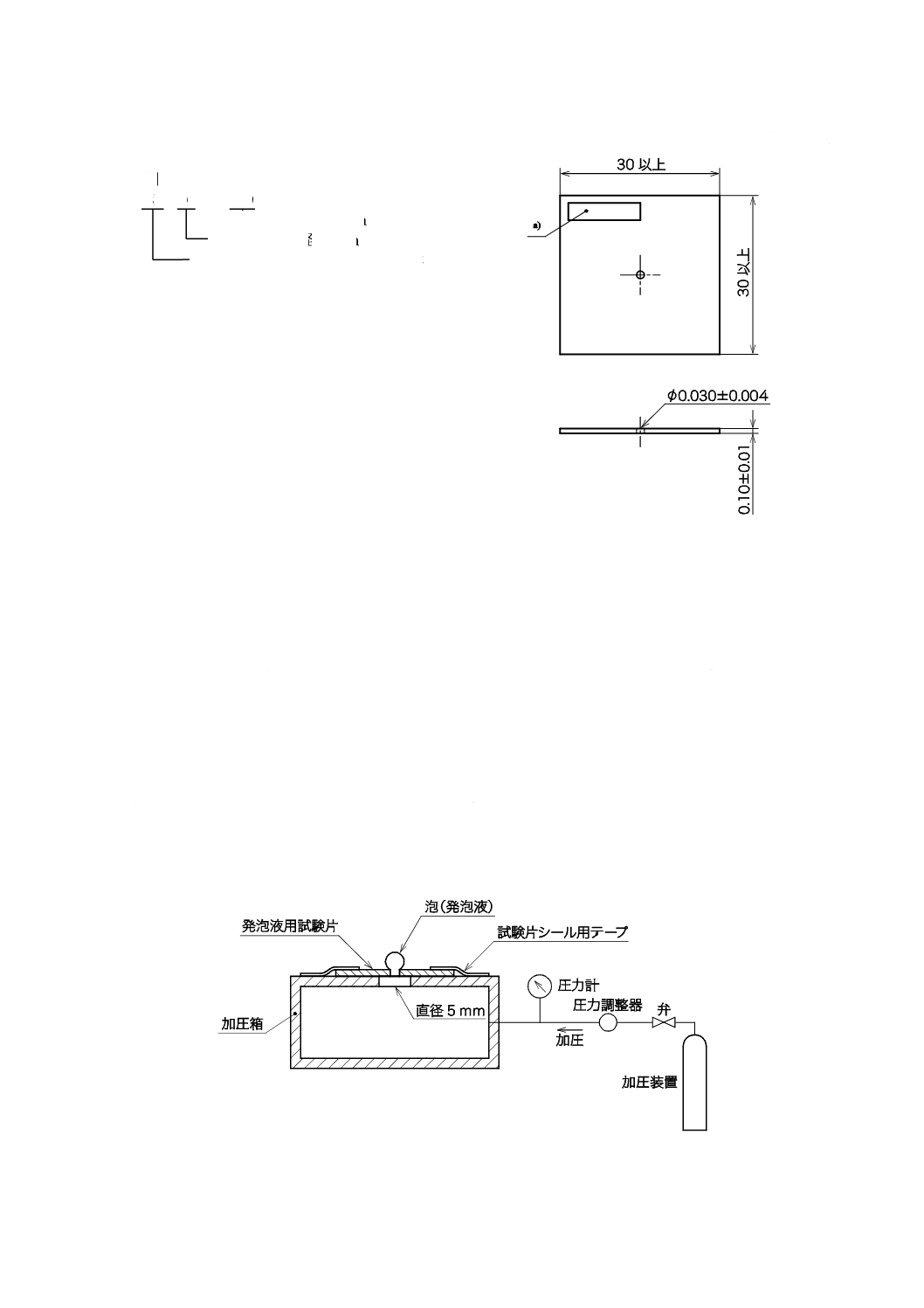

発泡液用試験片は,発泡液の性能を調べるもので,材質は,腐食しにくい金属(例えば,SUS304など)

とし,形状は,図A.1に示すとおり,縦30 mm以上,横30 mm以上,厚さ(0.10±0.01)mmの正方形の

板の中央部に(0.030±0.004)mmの孔をもつものとする。

A.2.2 発泡液用試験片の表示

試験片には,図A.1に示す位置に刻印,彫刻などによって次の内容を表示する(例参照)。

a) 発泡漏れ試験の略称

b) 孔径及び試験片の板厚

6

Z 2329:2019

単位 mm

例

BL 30 / 100

板厚100 µm

孔径30 µm

発泡漏れ試験の略称

注a) A.2.2に規定する表示事項を刻印又は彫刻する。

図A.1−発泡液用試験片

A.2.3 発泡性の試験手順

発泡性の試験手順は,次による。

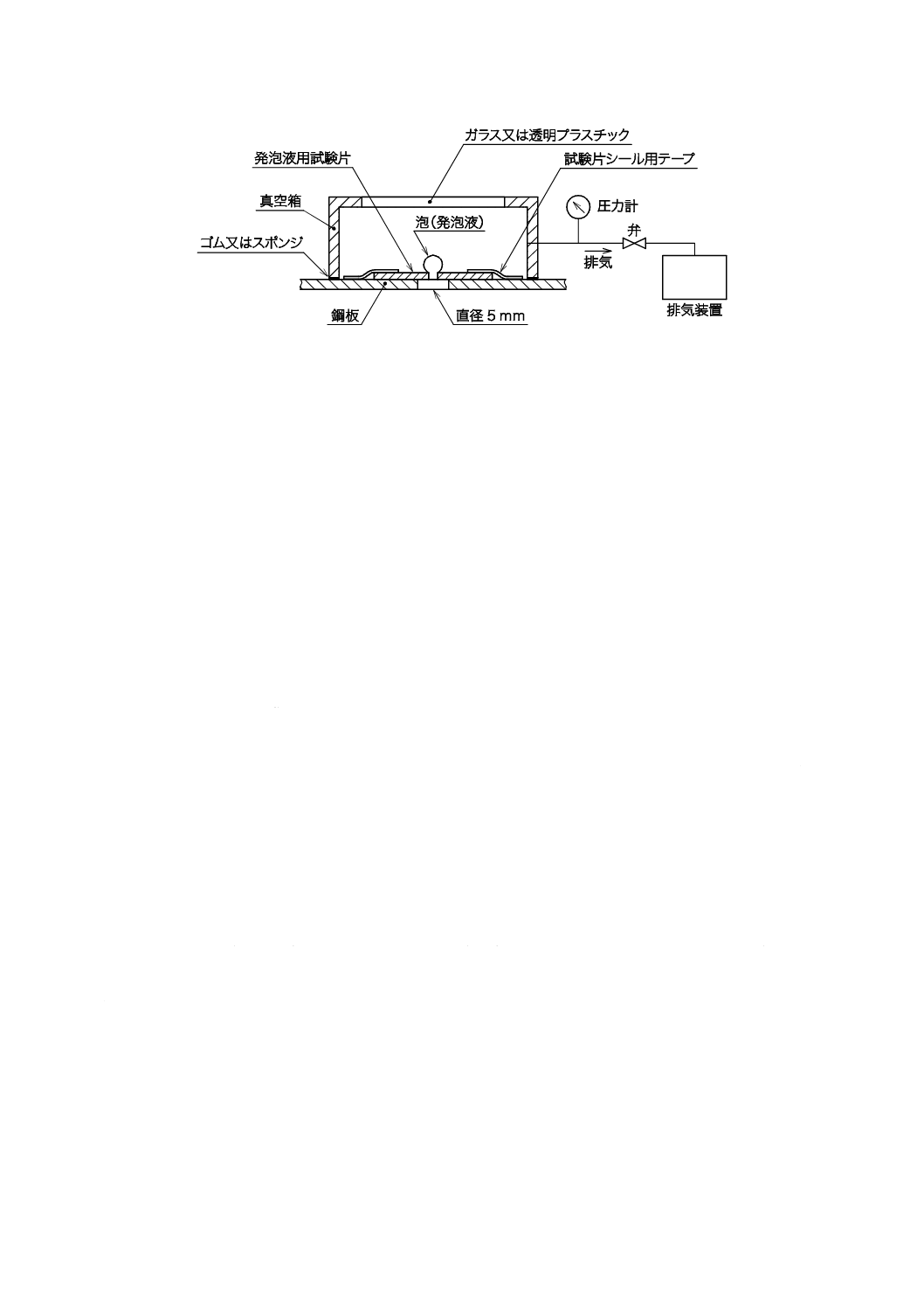

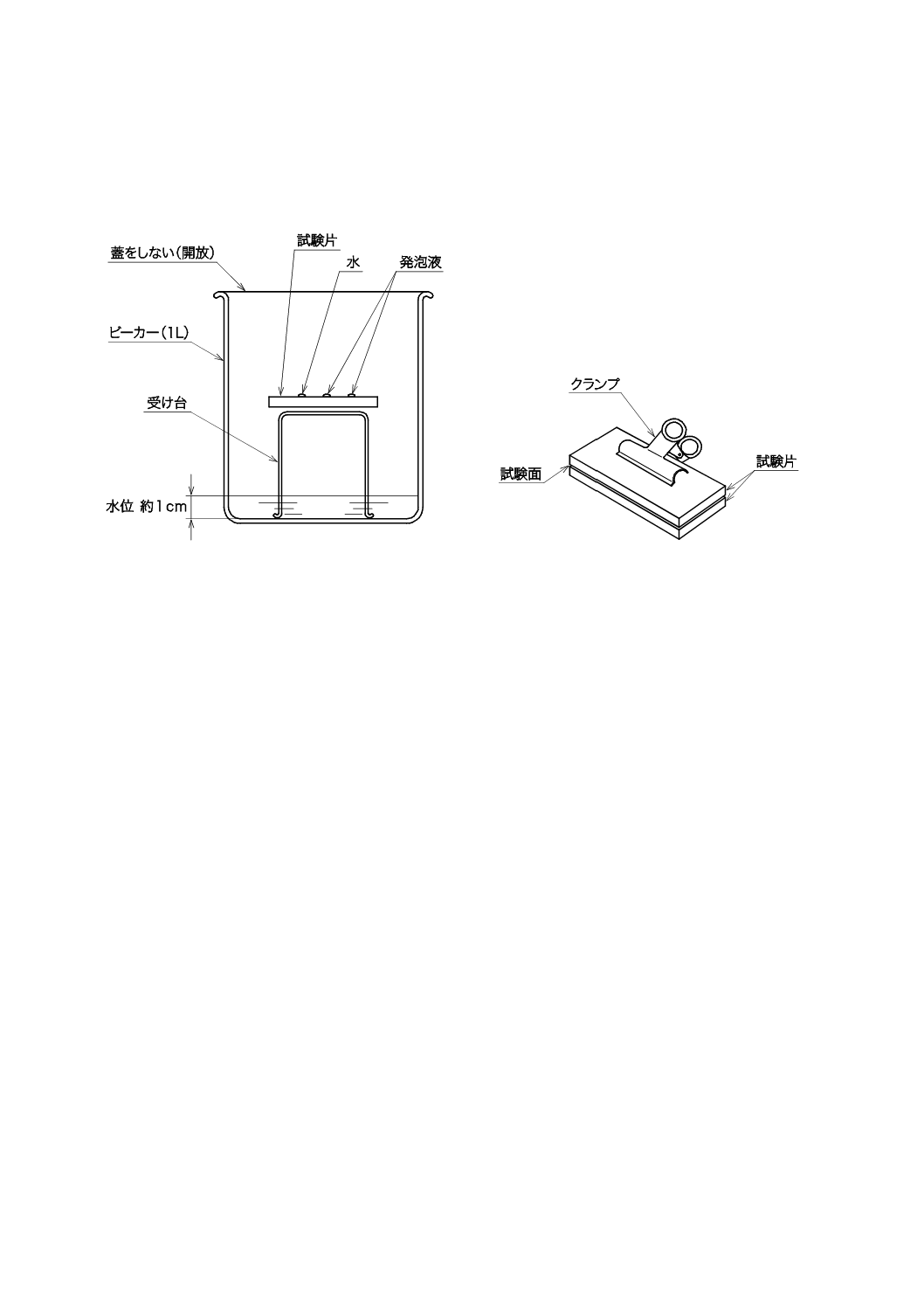

− A.2.1で規定した発泡液用試験片の孔が,図A.2又は図A.3に示すように加圧箱又は真空箱に設けた孔

の中心にくるようして,加圧箱の場合は上面に,真空箱の場合は鋼板の上面に置き,試験片シール用

テープで貼る。

− 加圧法の場合は,加圧しながら発泡液を塗布し,発泡し始める差圧を測定する。また,真空法の場合

は,発泡液を塗布後,直ちに減圧を開始し,発泡し始める差圧を測定する。

発泡液用試験片の孔は小さく,詰まりやすいので取扱いには注意する。試験後,そのまま放置すると,

発泡液の不揮発分が孔を塞ぎ,発泡を阻害する場合があるので,蒸留水又は脱イオン水(以下,水という。)

で洗浄し,乾燥させて保管する。

図A.2−発泡液用試験片の貼付位置(加圧法)の例

7

Z 2329:2019

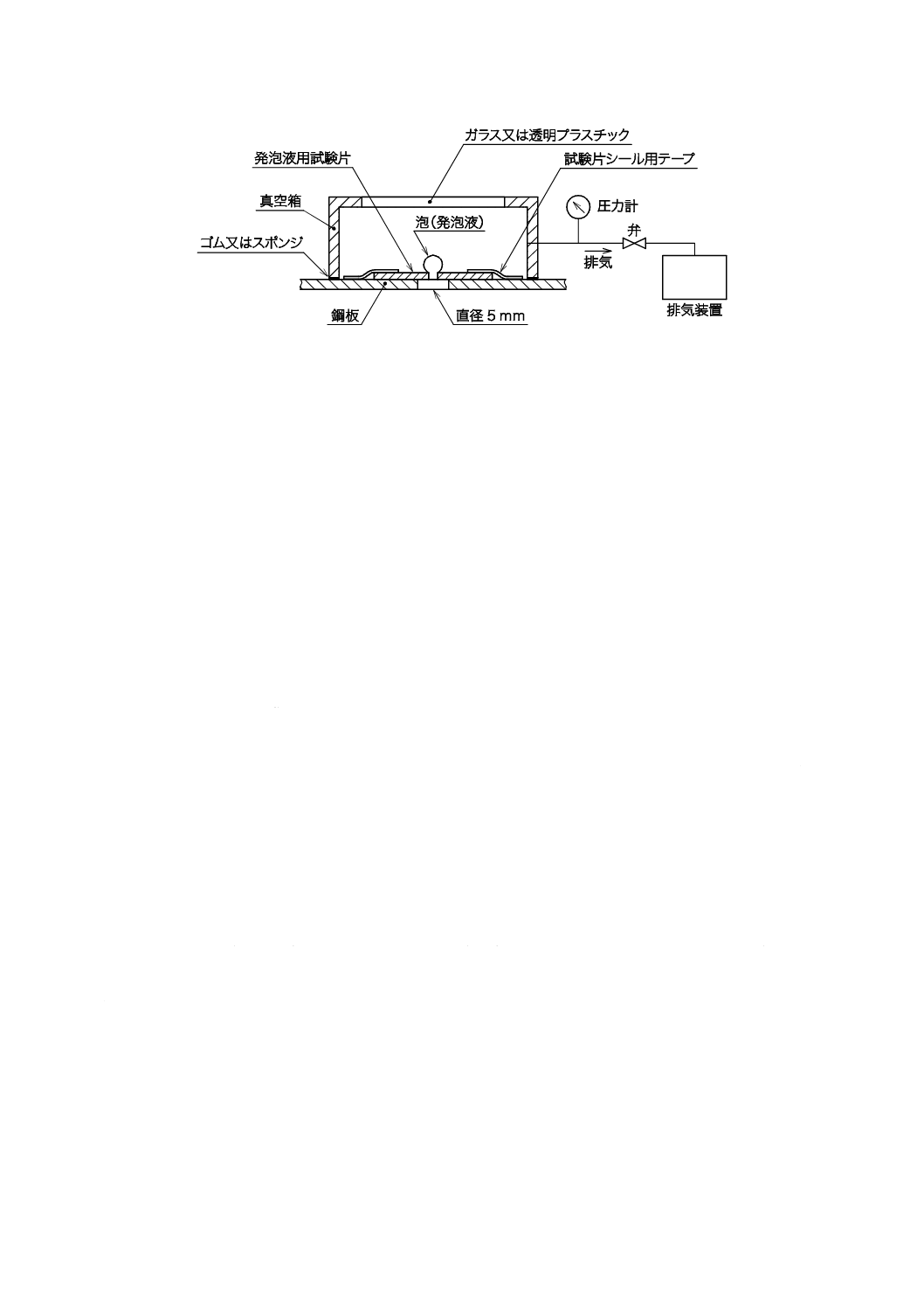

図A.3−発泡液用試験片の貼付位置(真空法)の例

A.2.4 発泡液の発泡性能評価

発泡液用試験片を用いた発泡液の発泡性能試験で,大気圧との差圧が5.0×103 Pa以下で発泡現象が起こ

った場合を,合格とする。

A.3 発泡液の腐食試験

A.3.1 腐食試験の種類及び対象液

この試験方法は,発泡漏れ試験に使用する発泡液の腐食性の有無を調べる試験で,表面腐食試験及び隙

間腐食試験の2種類とする。腐食試験で対象とする発泡液は,5 ℃〜50 ℃で使用する。この温度より高温

又は低温で使用する特殊な発泡液の腐食試験については,受渡当事者間の協定による。

A.3.2 腐食試験に用いる試験片

a) 材質 試験片の材質は次の炭素鋼,銅及びアルミニウムとする。その他の材料を適用する場合は,受

渡当事者間の協定による。

炭素鋼

:JIS G 3101のSS400に相当するもの

銅

:JIS H 3100のC1100に相当するもの

アルミニウム :JIS H 4000の7075に相当するもの

b) 形状 試験片は,2種類の試験ともそれぞれ同一材質,同一形状の板状で,幅15 mm以上,長さ60 mm

以上,厚さ1 mm以上で腐食試験に支障のない大きさとする。

c) 前処理 試験片の表面は,JIS R 6252に規定する280番の研磨紙で研磨を行った後,適切な溶剤(例:

アセトンなど)で洗浄して脱脂する。

A.3.3 表面腐食試験

試験方法は,次による。

a) 試験容器は,1 Lビーカーなどを使用する。

b) 図A.4に示す試験容器内の受け台の上に水平に試験片を置き,マイクロピペットを用いて試験面の2

か所に発泡液を,1か所に水を0.01 mL〜0.03 mL滴下する。

c) 試験容器は,25 ℃±2 ℃,湿度50 %〜70 %の室内に5時間放置する。

d) 試験片を取り出し,水で洗浄し,乾燥後,腐食又は変色の程度を肉眼で観察する。

A.3.4 隙間腐食試験

試験方法は,次による。

a) マイクロピペットを用いて,試験片表面に0.01 mL〜0.03 mLの発泡液を滴下する。もう1枚の試験片

を静かに重ね,図A.5に示すようにクランプで軽く固定する。

b) 同様の手順で発泡液の代わりに水を用いた試験片を用意する。

8

Z 2329:2019

c) 発泡液を用いた試験片及び水を用いた試験片を,25 ℃±2 ℃の室内に2時間放置する。

d) 放置後,クランプをはずし,表面を水で洗浄し,乾燥後,表面の腐食又は変色の程度を肉眼で観察す

る。

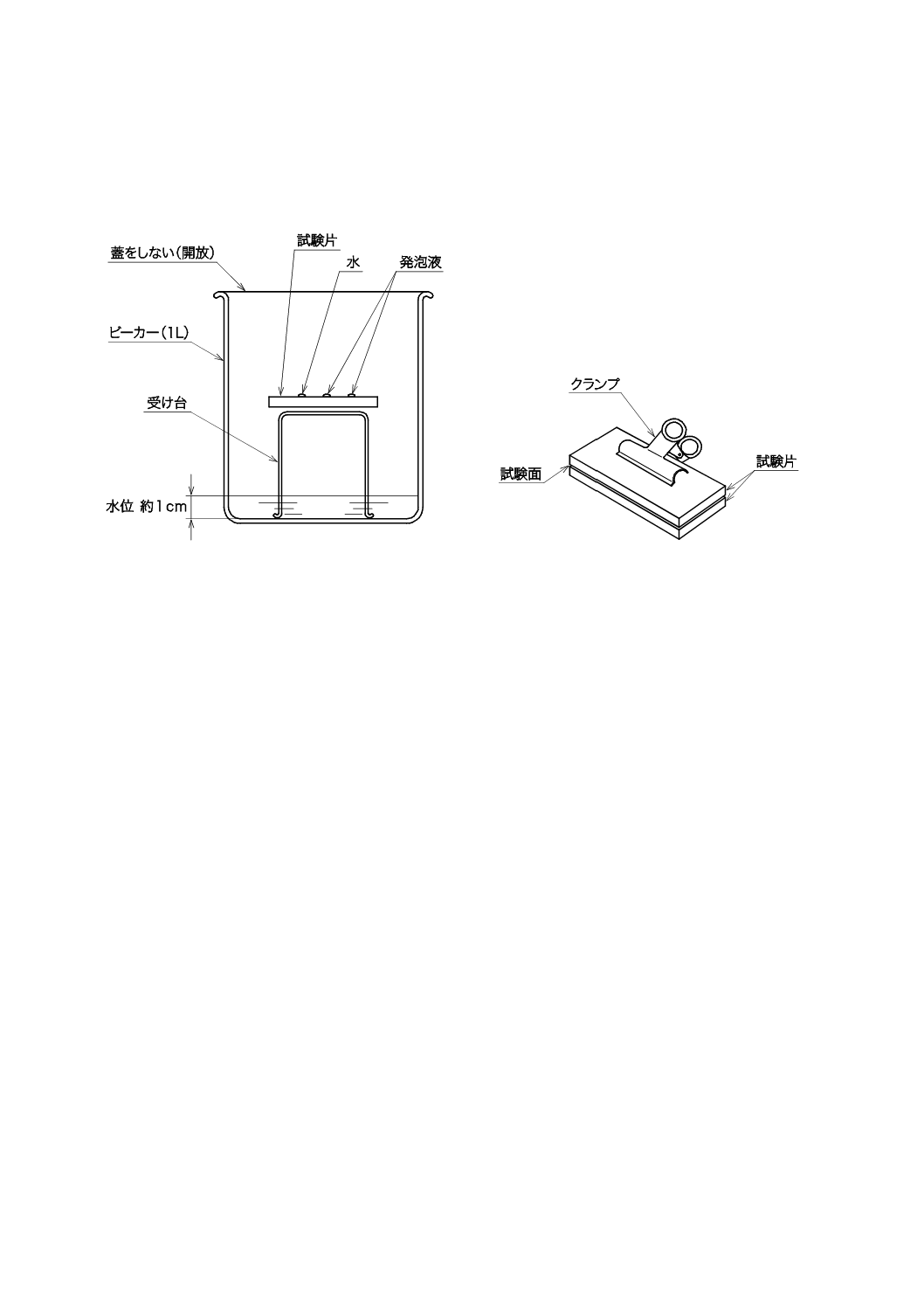

図A.4−表面腐食試験方法(例)

図A.5−隙間腐食試験方法(例)

A.3.5 発泡液の腐食試験結果の評価

表面腐食試験及び隙間腐食試験とも,試験終了後,発泡液を滴下した試験片の表面が,水を滴下した表

面と比較して,腐食又は変色の程度が同等か,少ない場合を合格とする。