Z 2324-4:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 検査装置の性能試験項目 ···································································································· 2

5 試験環境························································································································· 2

6 技術者の資格 ··················································································································· 3

7 検査装置及び標準試験片 ···································································································· 3

7.1 検査装置 ······················································································································ 3

7.2 標準試験片 ··················································································································· 3

8 試験準備························································································································· 3

8.1 一般 ···························································································································· 3

8.2 旋盤を使用した場合 ······································································································· 3

8.3 X・Y精密ステージを使用した場合 ··················································································· 4

9 共通の試験手順 ················································································································ 5

10 繰返し精度試験 ·············································································································· 6

10.1 試験方法 ····················································································································· 6

10.2 試験結果の表し方 ········································································································· 6

10.3 試験結果の記載例 ········································································································· 6

11 芯ずれ試験 ···················································································································· 7

11.1 試験方法 ····················································································································· 7

11.2 試験結果の表し方 ········································································································· 7

11.3 試験結果の記載例 ········································································································· 7

12 検査時間試験 ················································································································· 8

12.1 試験方法 ····················································································································· 8

12.2 試験結果の表し方 ········································································································· 9

12.3 試験結果の記載例 ········································································································· 9

13 報告 ···························································································································· 10

附属書A(参考)検査装置のきず検出の原理 ············································································ 11

附属書B(規定)検査装置の仕様 ··························································································· 12

Z 2324-4:2020

(2)

まえがき

この規格は,産業標準化法に基づき,日本産業標準調査会の審議を経て,経済産業大臣が制定した日本

産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 2324の規格群には,次に示す部編成がある。

JIS Z 2324-1 第1部:標準試験片

JIS Z 2324-2 第2部:レーザ式検査装置の性能試験方法

JIS Z 2324-3 第3部:カメラ式検査装置の性能試験方法

JIS Z 2324-4 第4部:渦電流式検査装置の性能試験方法

日本産業規格 JIS

Z 2324-4:2020

非破壊試験−加工穴内径面自動検査装置−

第4部:渦電流式検査装置の性能試験方法

Non-destructive testing-Automatic inspection system for inner diameter

surface of machining holes-Part 4: Method of testing

for performance characteristics of eddy current inspection system

1

適用範囲

この規格は,主に自動車及び産業機械部品に用いる加工穴内径面(以下,検査面という。)のきずを渦電

流によって自動検査する装置(以下,検査装置という。)の性能を,JIS Z 2324-1に規定する標準試験片(以

下,標準試験片という。)を用いて試験する方法について規定する。

なお,検査装置のきず検出の原理を,附属書Aに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 2300 非破壊試験用語

JIS Z 2316-1 非破壊試験−渦電流試験−第1部:一般通則

JIS Z 2316-2 非破壊試験−渦電流試験−第2部:渦電流試験器の特性及び検証

JIS Z 2316-3 非破壊試験−渦電流試験−第3部:プローブの特性及び検証

JIS Z 2324-1 非破壊試験−加工穴内径面自動検査装置−第1部:標準試験片

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS Z 2300,JIS Z 2316-1及びJIS Z 2324-1によ

る。

3.1

芯ずれ

プローブの軸心と標準試験片の内径の軸心とが一致していない状態。

3.2

芯ずれ量

芯ずれにおける,ずれている距離。

3.3

芯出し

2

Z 2324-4:2020

芯ずれの状態の軸心同士を一致させる操作。

3.4

Cスキャン

検査面の展開図に検査結果を二次元でプロットした表示方法。検出座標によるきず位置情報を含むほか,

きず深さに関する情報を含むこともある。

3.5

生データ

プローブで取得され,渦電流試験器から出力されたデータ。ローデータともいう。

3.6

検査条件

待機位置,走査開始位置,走査終了位置,プローブ送り速度など生データを取得するための条件(以下,

測定条件という。)と生データからきずを判定するための条件(以下,判定条件という。)とを組み合わせ

た条件。

3.7

繰返し精度

選択した標準試験片の同一の人工きずを,短時間のうちに繰り返して測定した結果間の一致の度合い。

測定は,同じ試験実施者が,同じ試験室の同じ検査装置を用いて,同じ測定方法によって行う。

3.8

画素寸法

Cスキャン表示の横列又は縦列の隣同士のピクセル中心間の距離。横列の場合は横方向の間隔,縦列の

場合は縦方向の間隔をいう。

3.9

サンプリング間隔

プローブがデータを取得する距離間隔。円周方向は,1秒間にサンプリングされた円周上の距離を1秒

間当たりのサンプリング数で除したもの。軸方向は,走査ピッチをいう。

3.10

不感帯

プローブ構造などの要因で走査不可能であることから,データを取得することができない検査面内の領

域。

4

検査装置の性能試験項目

検査装置の性能試験項目は,次による。

a) 繰返し精度試験

b) 芯ずれ試験

c) 検査時間試験

5

試験環境

試験室内の温度は,20 ℃±5 ℃で,室内の湿度は,相対湿度35 %〜85 %とすることが望ましい。

3

Z 2324-4:2020

6

技術者の資格

技術者の資格は,JIS Z 2316-1の箇条5(技術者の資格)による。

7

検査装置及び標準試験片

7.1

検査装置

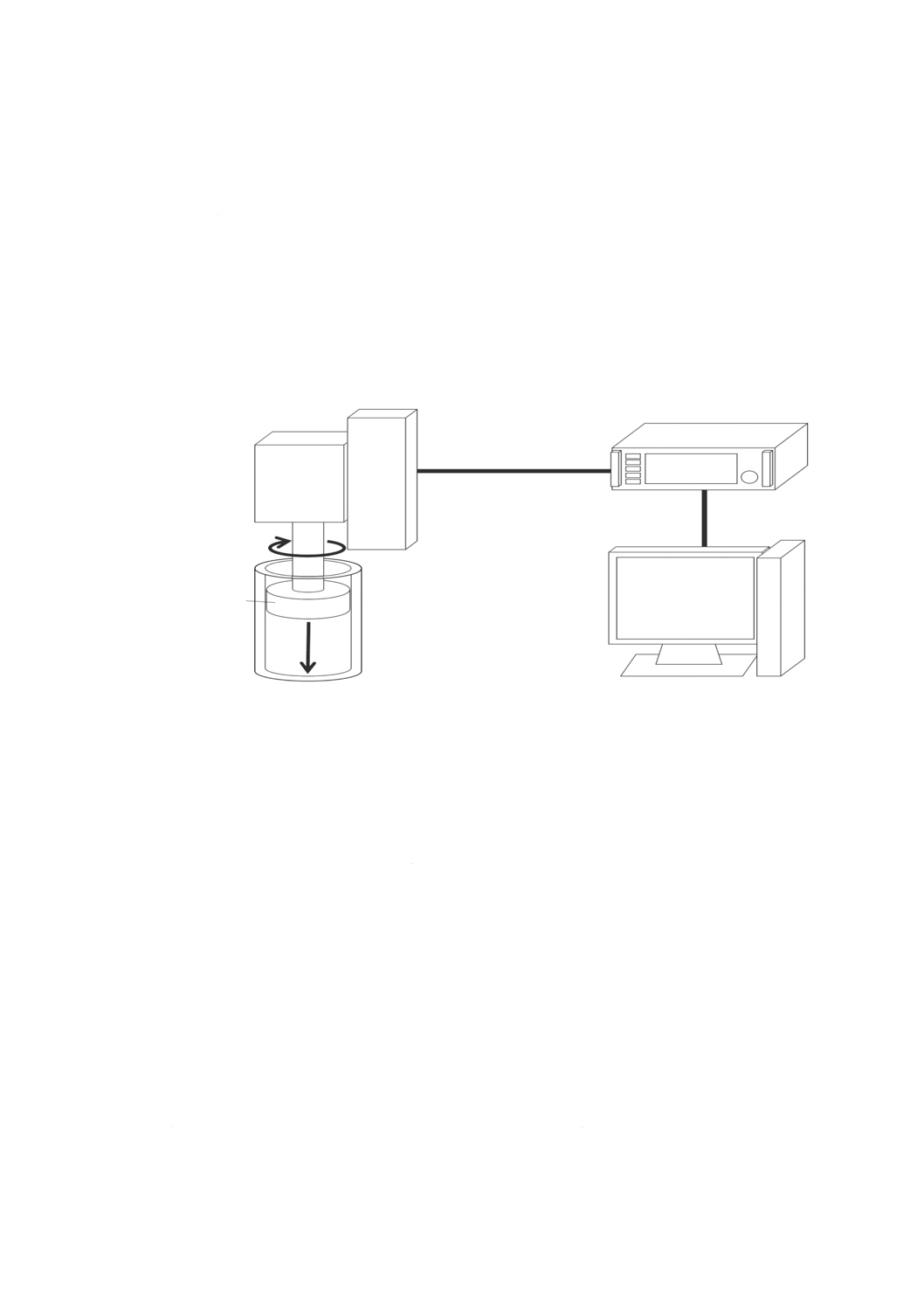

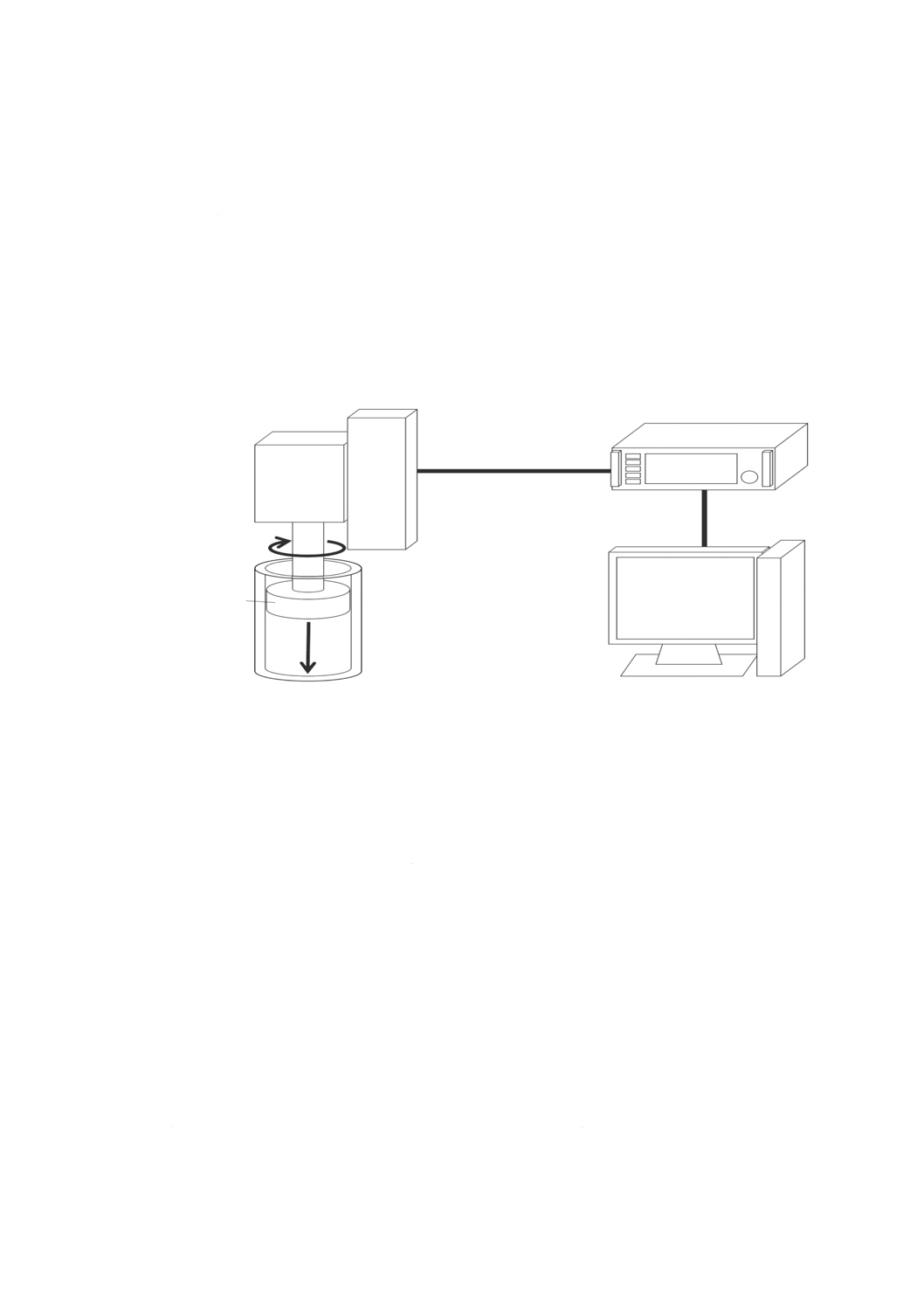

検査装置は,プローブ,プローブ回転機構,プローブ送り機構,渦電流試験器,パーソナルコンピュー

タ(以下,PCという。)などで構成する。検査装置の構成例を図1に示す。また,検査装置の仕様は,附

属書Bによる。

図1−検査装置の構成例

7.2

標準試験片

標準試験片は,次による。

a) 検査装置の性能試験に用いる標準試験片は,用途などによってJIS Z 2324-1の表1(種類及びその記

号)の中から選択する。

b) 検査装置の性能試験に用いる人工巣及び軸方向の人工きずは,JIS Z 2324-1の図1(A型標準試験片の

形状及び寸法)及び/又は図2(F型標準試験片の形状及び寸法)による。

8

試験準備

8.1

一般

標準試験片及びプローブ回転機構の保持及び移動は,旋盤又はX・Y精密ステージのいずれかを使用す

る。ただし,旋盤又はX・Y精密ステージのいずれも使用しない場合は,受渡当事者間の協定による。

旋盤又はX・Y精密ステージを使用した場合の試験準備は,8.2又は8.3のいずれかによる。

8.2

旋盤を使用した場合

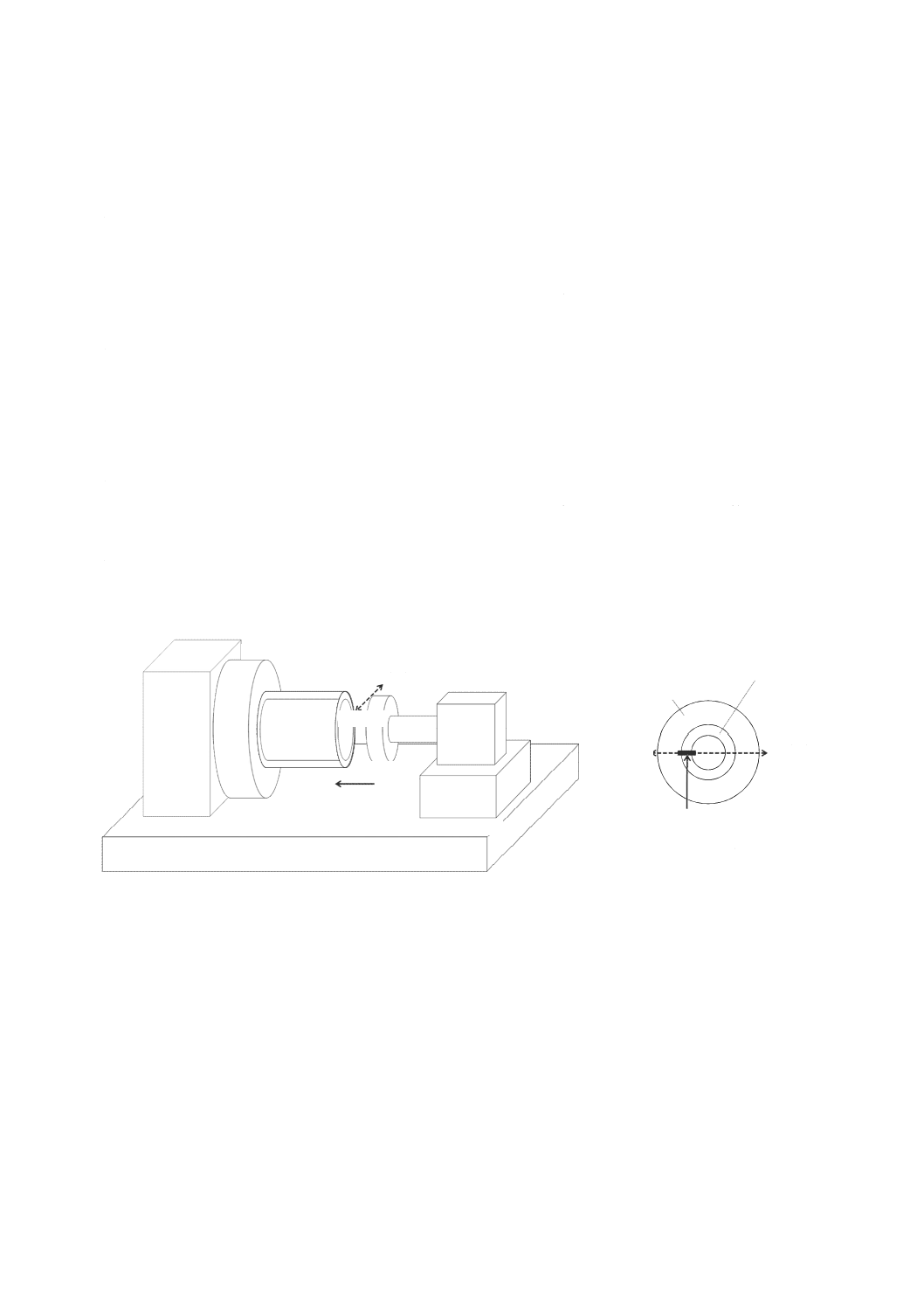

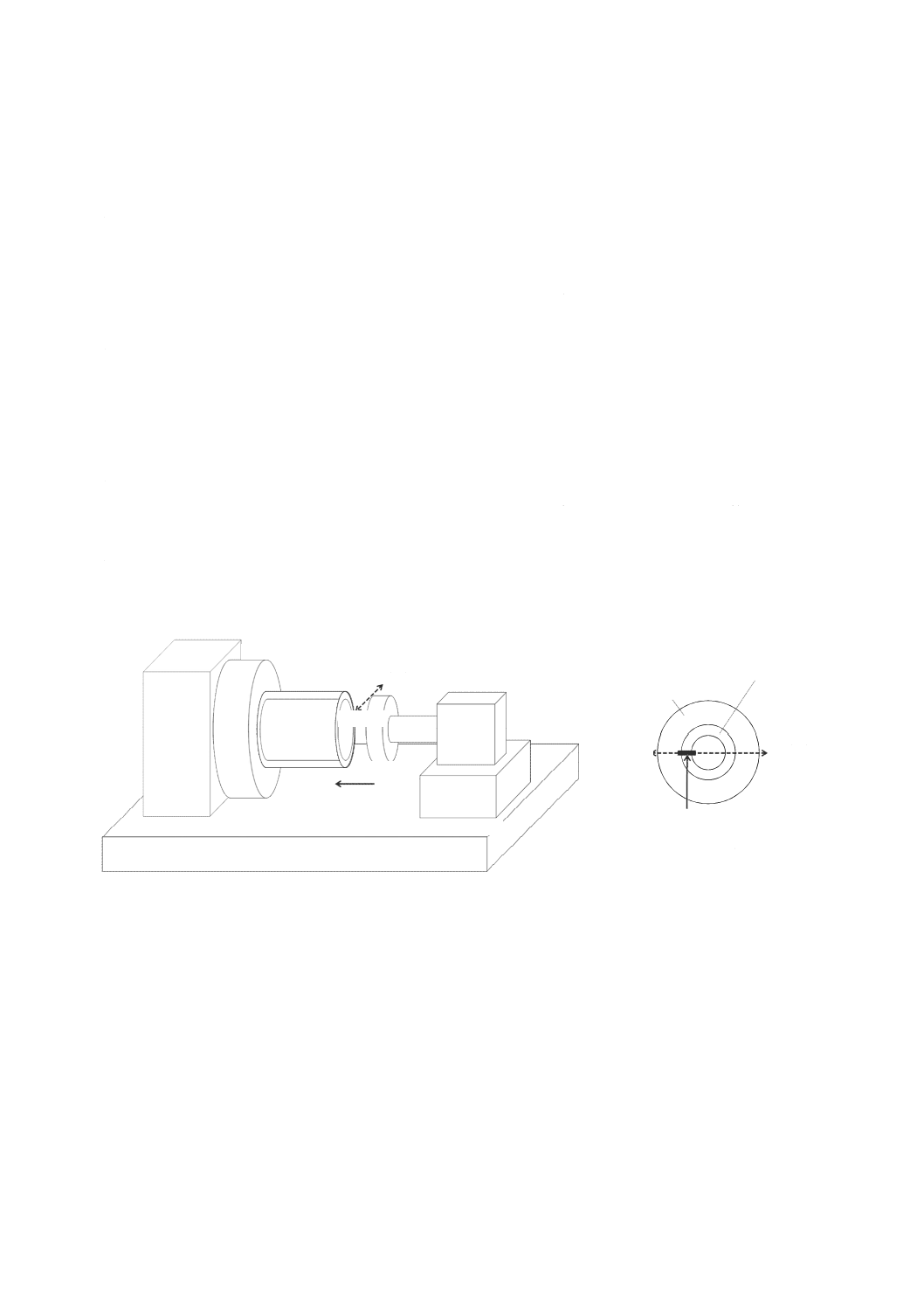

旋盤を使用した場合の試験の準備は,次による。旋盤のチャックに標準試験片を横向きに保持した場合

のプローブと標準試験片との位置関係の例を図2 a)に示す。ただし,旋盤のチャックは,標準試験片を保

持する目的だけで使用することとし,回転させないこととする。

プローブ送り機構

プローブ

標準試験片

渦電流試験器

PC

プローブ回転機構

4

Z 2324-4:2020

a) 試験の目的に合わせた外径寸法及び性能をもつプローブを,プローブ回転機構に装着する。

b) プローブ回転機構を,プローブの軸心と送り機構として使用する旋盤の主軸とが一致するように,旋

盤の刃物台に固定する。

c) 標準試験片を,人工巣の軸心がX軸と平行となるように保持する。

d) 送りハンドルを用いて,芯ずれ量が0.1 mm以内になるように位置を調整する。ただし,芯ずれ量の

許容値は,受渡当事者間の協定によって変更してよい。

e) Cスキャンを使用し,かつ,Cスキャン描画にPCを用いる場合,PCを渦電流試験器に接続する。

f)

測定条件を設定し,標準試験片の内径面の円周方向及び軸方向についての生データを取得する。

g) 生データを確認し,全ての人工巣及び軸方向の人工きずが検出されるように測定条件を調整する。

8.3

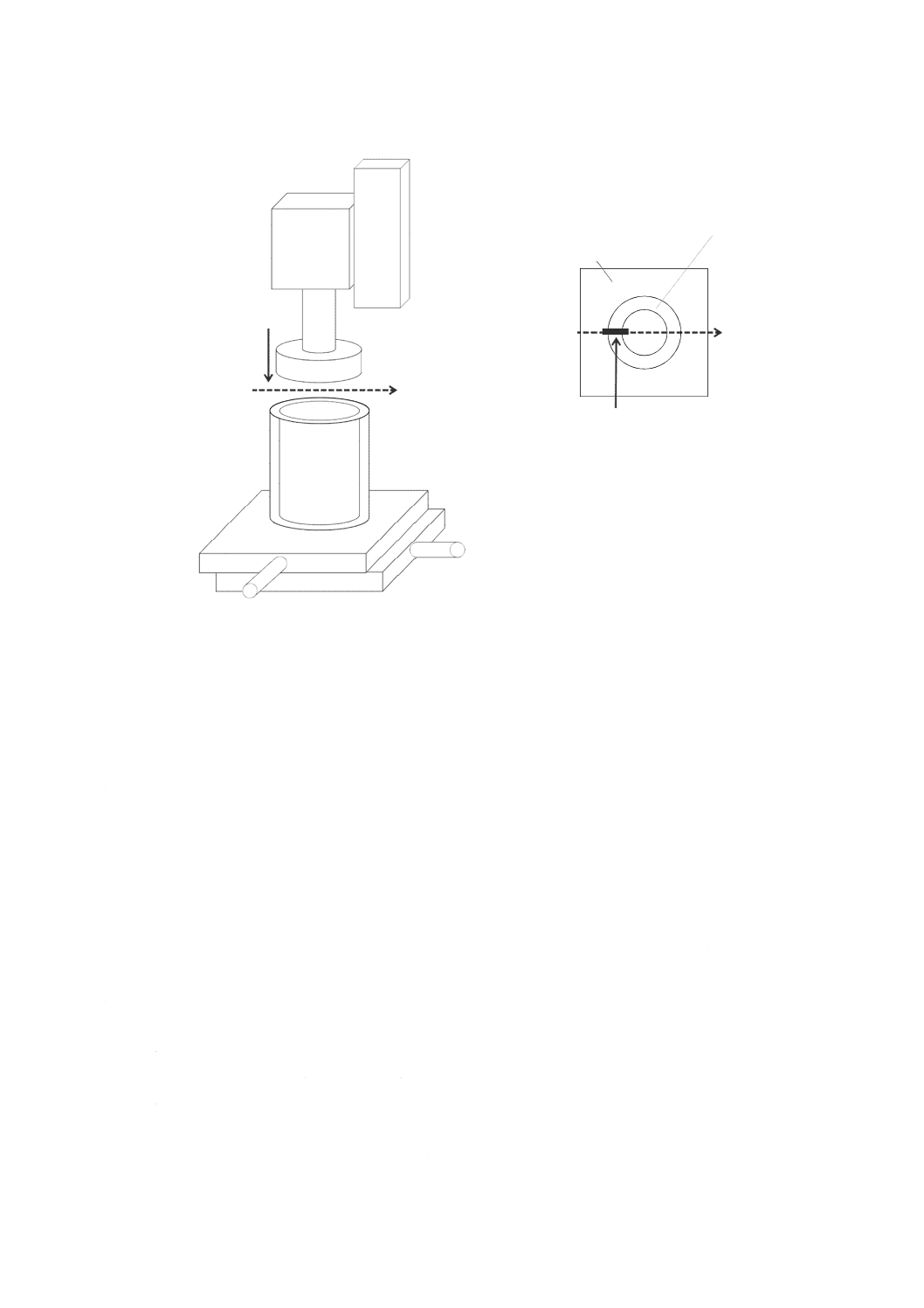

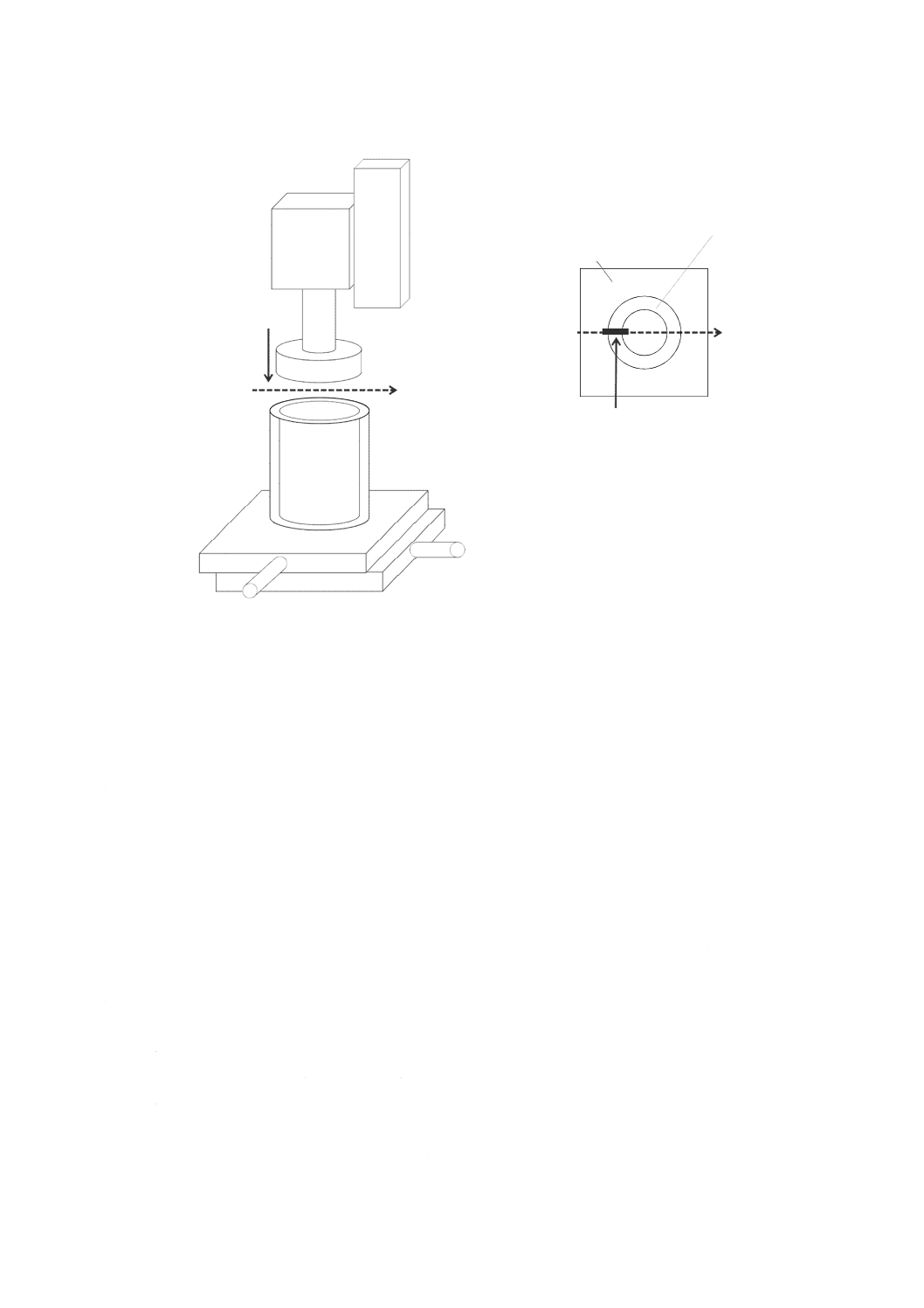

X・Y精密ステージを使用した場合

X・Y精密ステージを使用した場合の試験の準備は,次による。X・Y精密ステージに標準試験片を縦置

きした場合のプローブと標準試験片との位置関係の例を図2 b)に示す。

a) 試験の目的に合わせた外径寸法及び性能をもつプローブを,プローブ回転機構に装着する。

b) 標準試験片を,人工巣の軸心がX軸と平行となるように保持する。

c) ダイヤルゲージなどの測定器を用いて,芯ずれ量が0.1 mm以内になるように位置を調整する。

d) Cスキャンを使用し,かつ,Cスキャン描画にPCを用いる場合,PCを渦電流試験器に接続する。

e) 測定条件を設定し,標準試験片の内径面の円周方向及び軸方向についての生データを取得する。

f)

生データを確認し,全ての人工巣及び軸方向の人工きずが検出されるように測定条件を調整する。

X(+)

X(−)

標準試験片

旋盤のチャック

A矢視図

人工巣の軸心

X(−)

X(+)

プローブ

標準試験片

プローブ回転機構

旋盤

A矢視

旋盤のチャック

刃物台(送り機構)

a) 旋盤を使用した場合

図2−プローブと標準試験片との位置関係の例

5

Z 2324-4:2020

X(+)

X(−)

プローブ

標準試験片

X・Y精密ステージ

送り機構

プローブ回転機構

B矢視

X(+)

X(−)

標準試験片

X・Y精密ステージ

B矢視図

人工巣の軸心

b) X・Y精密ステージを使用した場合

図2−プローブと標準試験片との位置関係の例(続き)

9

共通の試験手順

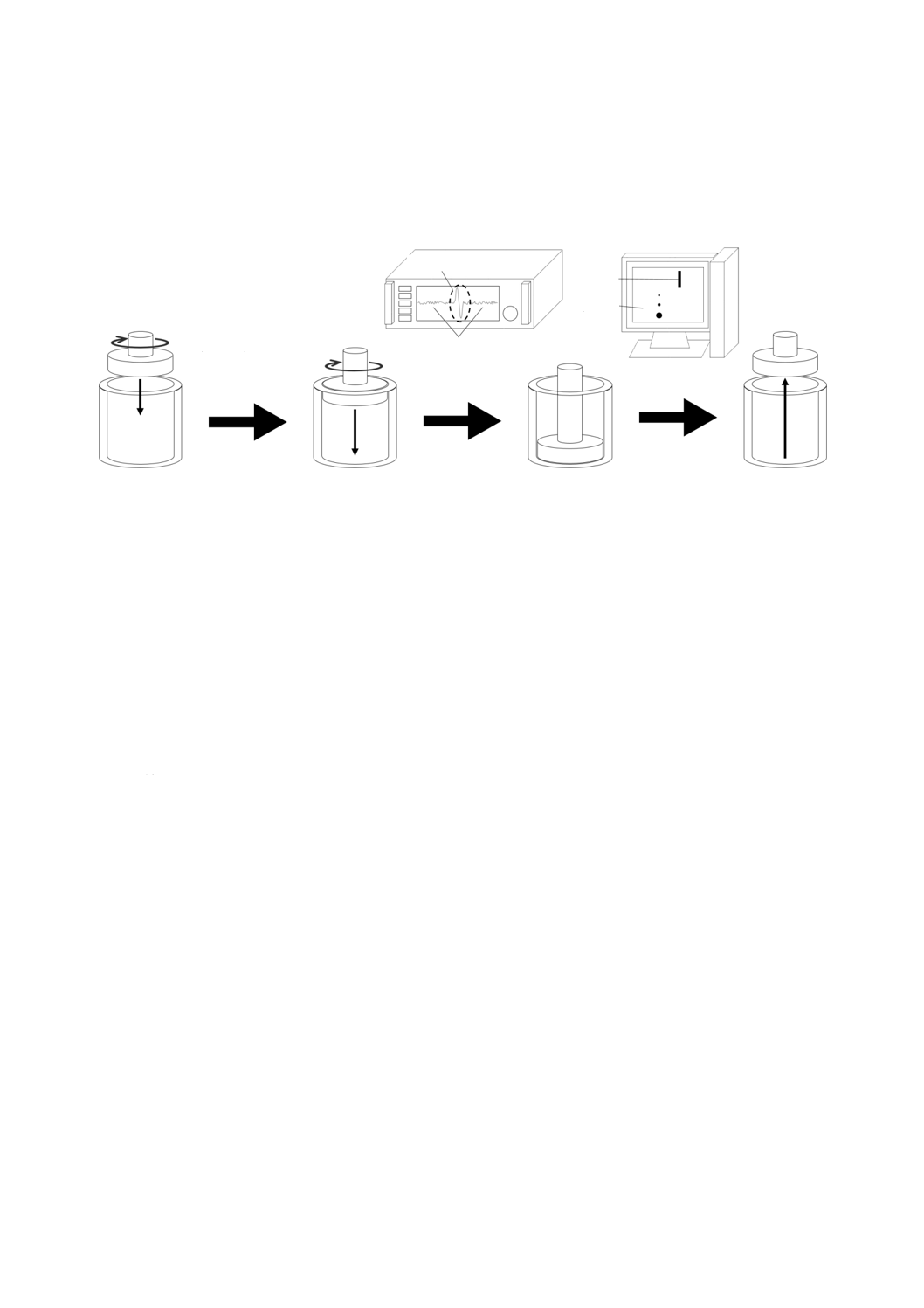

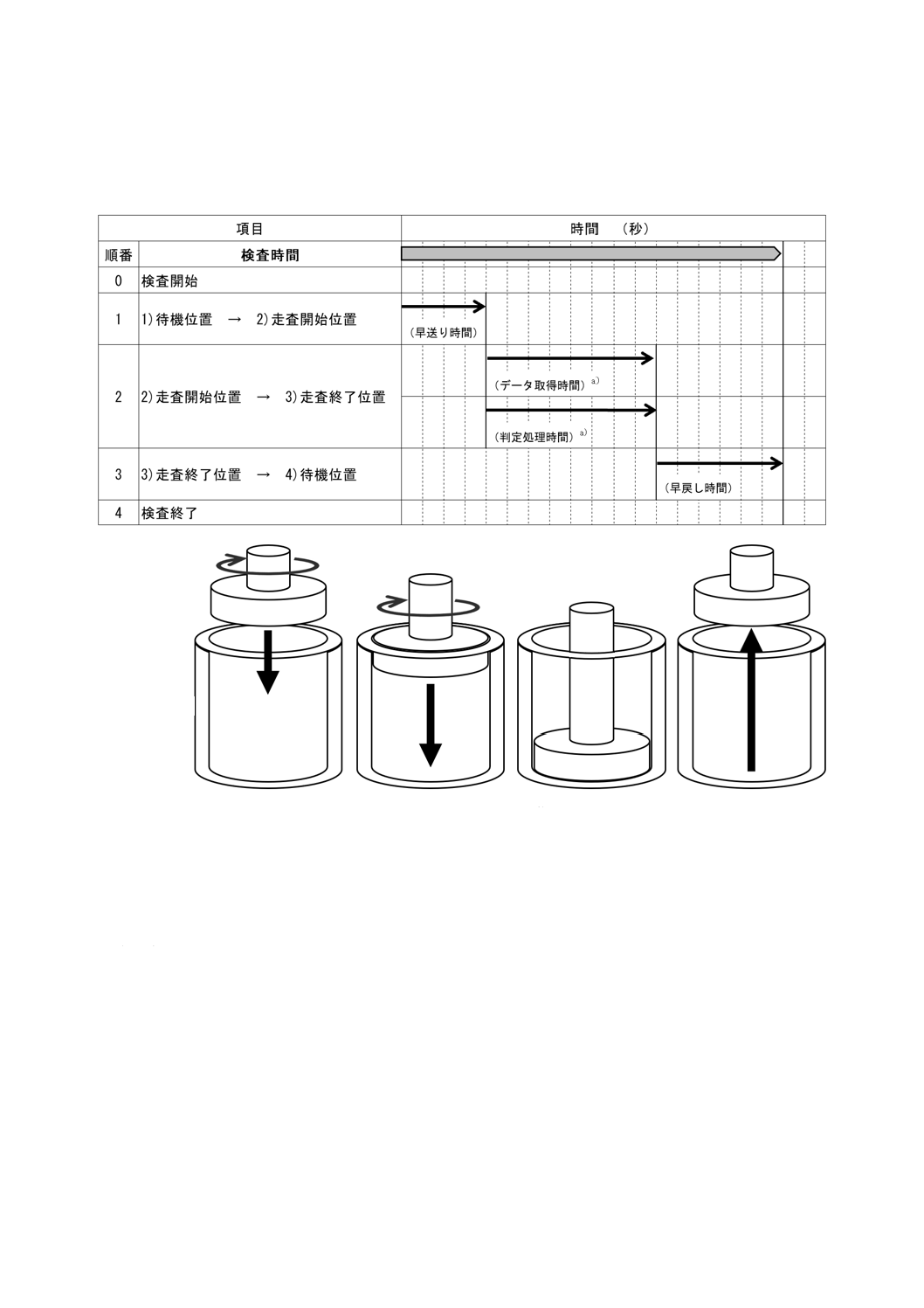

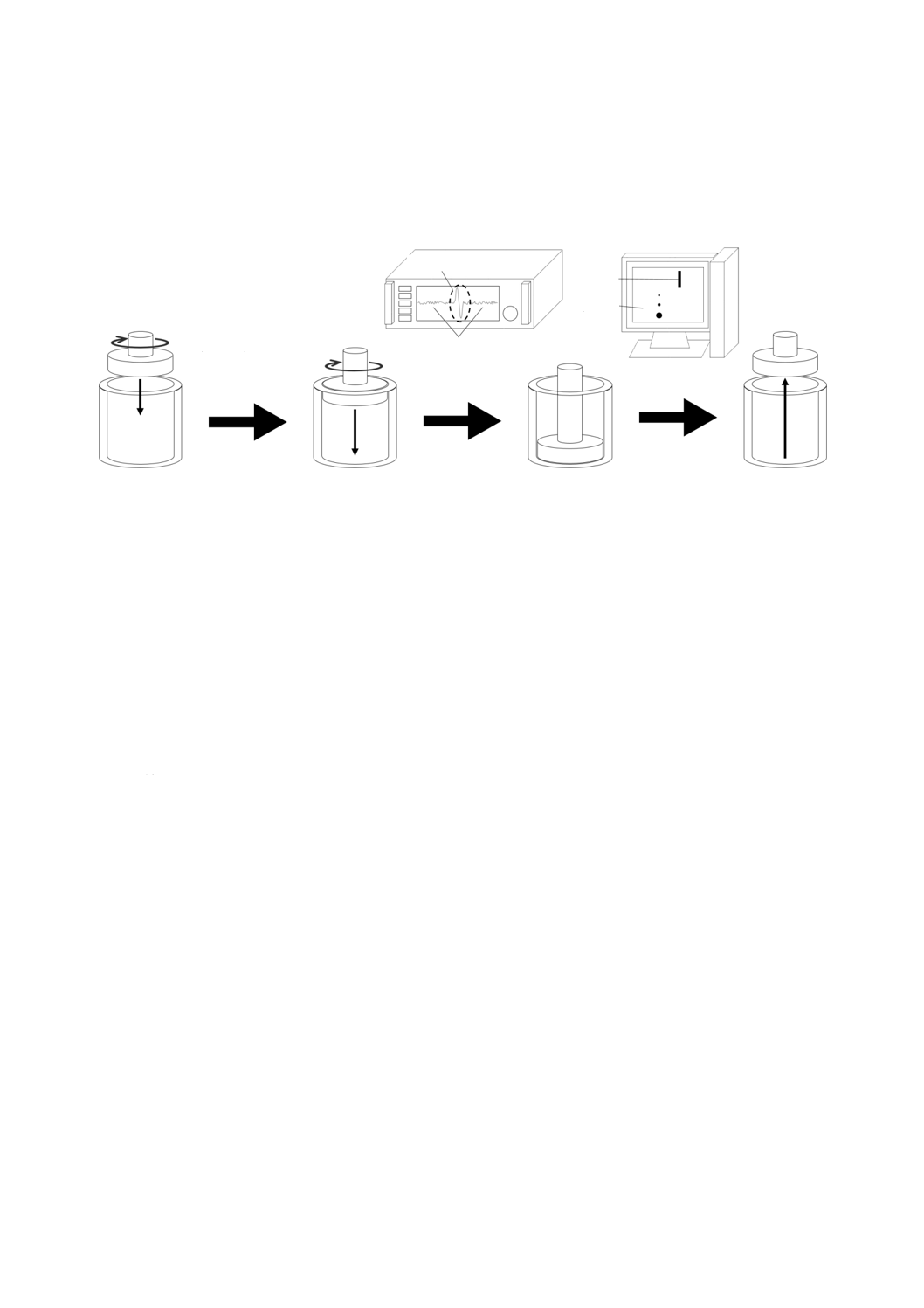

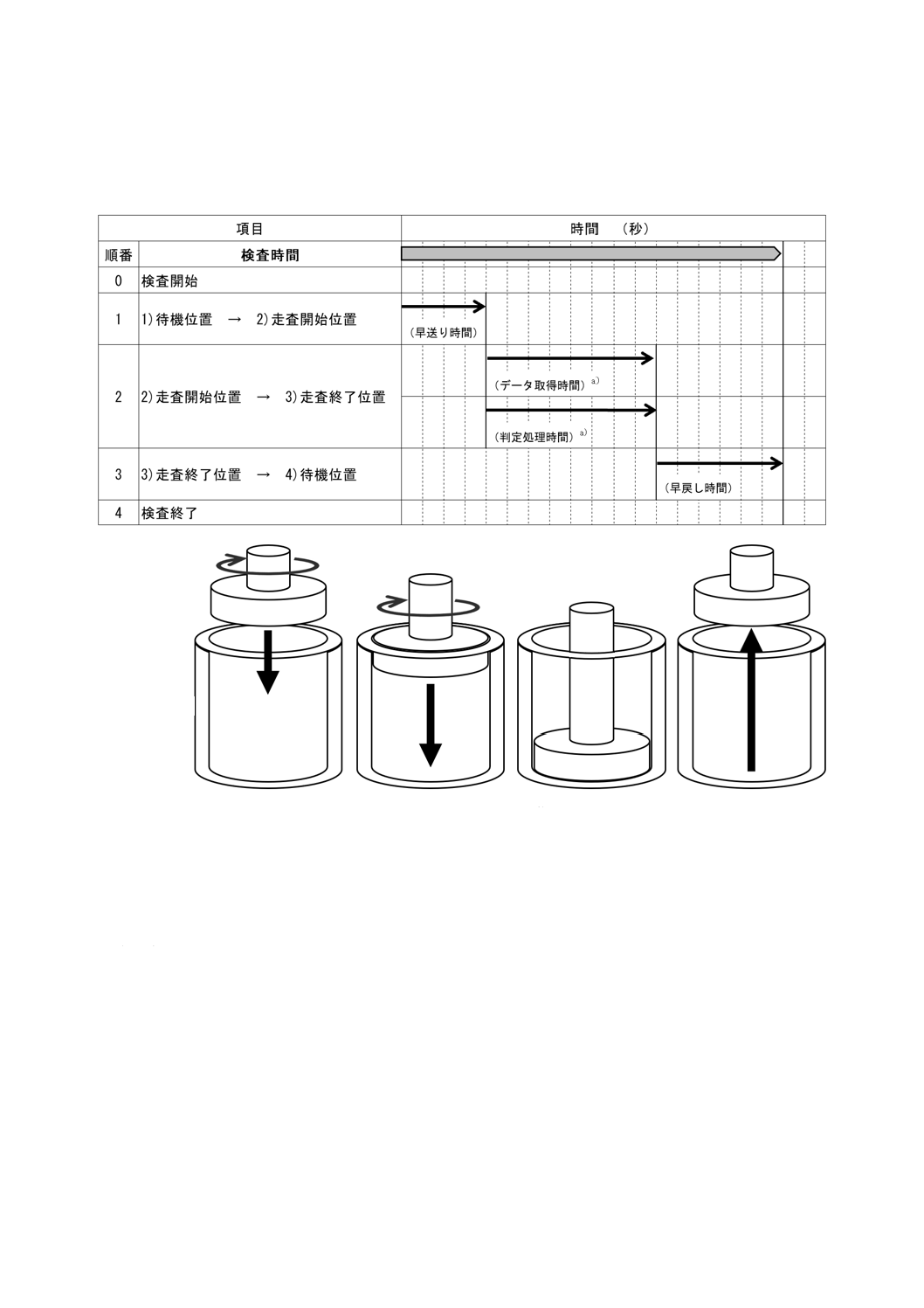

検査装置の性能試験方法の繰返し精度,芯ずれ及び検査時間に対する共通する試験手順は,次による(図

3参照)。

a) 渦電流試験器又はPCのソフトウェアに検査条件を設定する。検査条件は,次による。

1) 測定条件は,芯出しが完了した状態で標準試験片の対象とする検査面全体の生データを取得できる

設定とする。

2) 判定条件は,芯出しが完了した状態で標準試験片の検査面の全ての人工巣及び軸方向の人工きずを

検出できる設定とする。

3) プローブの待機位置は,標準試験片の端面から外側に10.0 mm±0.5 mm離れた位置とする。

b) プローブを,待機位置から開始位置となる標準試験片の端面へ移動させる[図3 a)参照]。

c) プローブで交流を発生させ,プローブから検査面に向けて,磁場を印加する。

d) プローブを等速回転させながら,プローブ送り機構によって一定の送り量で検査面を走査し,生デー

タを得る[図3 b)及び図3 c)参照]。

e) 生データは,渦電流試験器で表示する。

f)

Cスキャンを使用する場合,プロット結果がPC又は渦電流試験器に表示される。

g) 生データを設定した判定条件で判定処理し,人工巣又は人工きずを検査した場合の出力電圧値の,健

全部を測定した場合の出力電圧に対する比を算出する。

h) プローブを待機位置に移動させる[図3 d)参照]

6

Z 2324-4:2020

なお,標準試験片は,試験が終了するまで取り外してはならない。また,測定の途中で,検査条件を変

えてはならない。

a)

b)

c)

d)

図3−検査装置の試験手順

10

繰返し精度試験

10.1

試験方法

試験方法は,次による。

a) 1回の測定で全ての人工巣及び軸方向の人工きずについて,次の項目を測定する。

1) 人工巣を検査した場合の出力電圧の最大値の,健全部を測定した場合の出力電圧の最大値に対する

比

2) 軸方向の人工きずを検査した場合の出力電圧の最大値の,健全部を測定した場合の出力電圧の最大

値に対する比

b) 測定は,箇条9の共通の試験手順に従って短時間のうちに30回繰り返す。

10.2

試験結果の表し方

試験結果は,それぞれの人工巣及び人工きずごとに30回の測定結果をJIS Z 8401の規則Bによって小

数点以下1桁に丸め,標準偏差は小数点以下2桁に丸める。

10.3

試験結果の記載例

試験結果は,測定した人工巣及び人工きずごとに記載する。記載例を,表1に示す。

標準試験片

人工きず

なし

人工きずあり

人工きずなし

渦電流試験器

人工きず

あり

PC

プローブ

7

Z 2324-4:2020

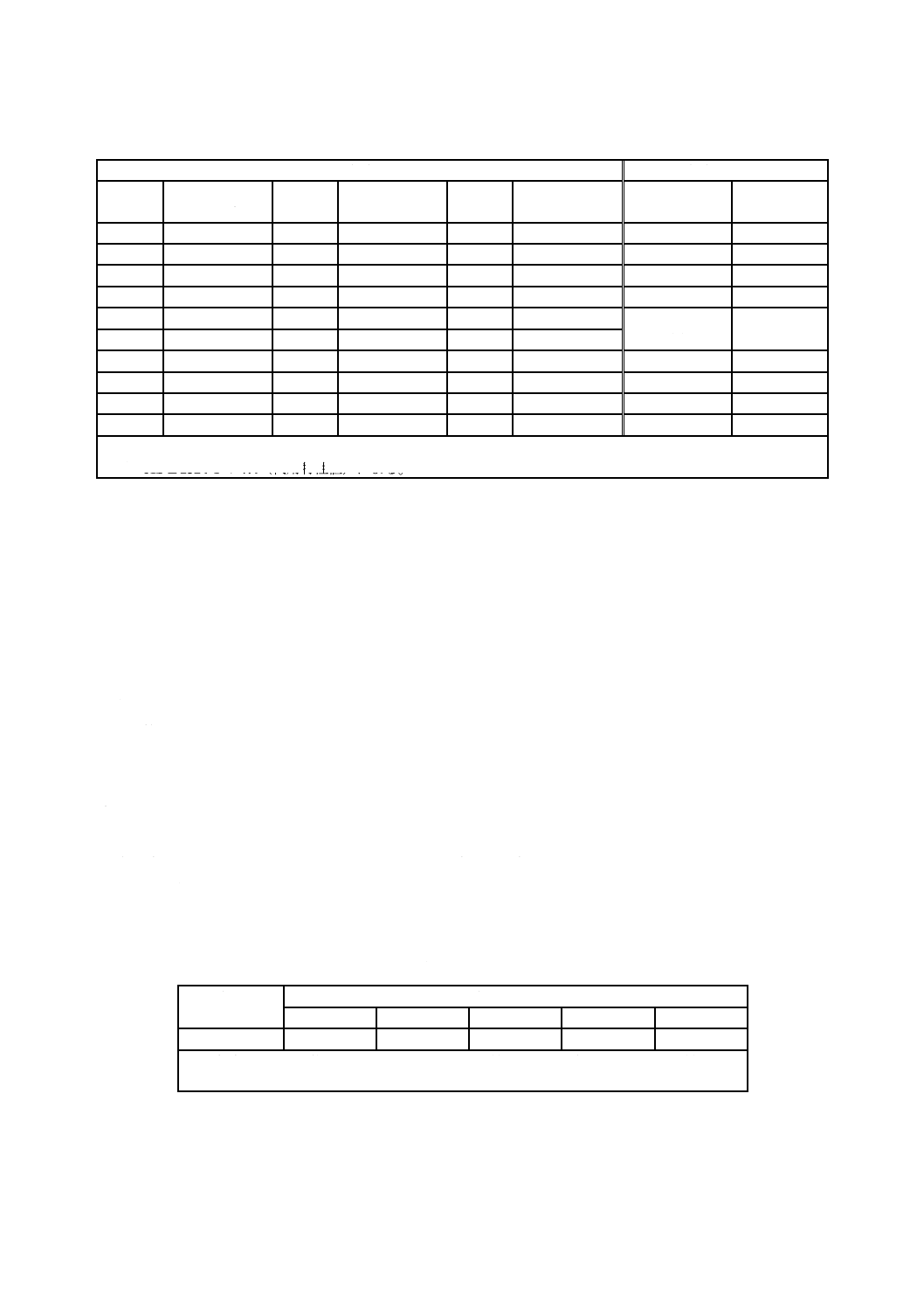

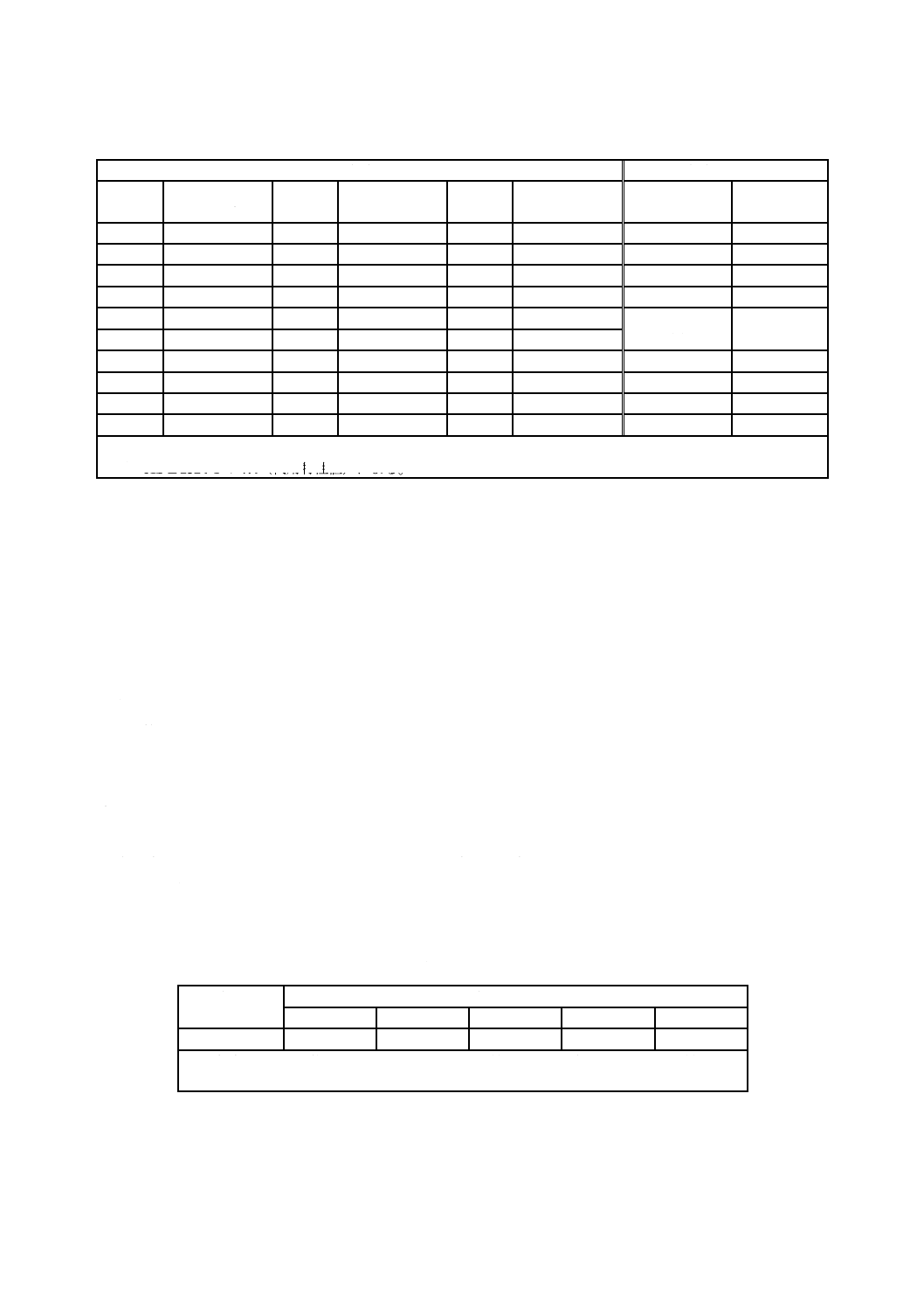

表1−繰返し試験結果の記載例

測定結果

測定結果のまとめ

No.

出力電圧値

の比a)

No.

出力電圧値

の比a)

No.

出力電圧値

の比a)

項目

出力電圧値

の比a)

1

11

21

平均

2

12

22

標準偏差

3

13

23

最大(Lmax)

4

14

24

最小(Lmin)

5

15

25

代用特性値b)

(L)

6

16

26

7

17

27

−

−

8

18

28

−

−

9

19

29

−

−

10

20

30

−

−

注a) 人工巣及び人工きずの出力電圧の最大値の,健全部の出力電圧の最大値に対する比

b) JIS Z 2324-1の7.4(代用特性値)による。

11

芯ずれ試験

11.1

試験方法

試験方法は,次による。ただし,芯ずれ試験は,使用者から芯ずれに関する性能測定の要求がある場合

に行う。

a) 箇条8で芯出しした位置(X=0,Y=0)からプローブ軸心をX軸方向に芯ずれ量(±0.05 mm及び±

0.10 mm)だけ変化させ,それぞれの位置において,次の項目を測定する。

なお,芯ずれ量は,受渡当事者間の協定によって変更してもよい。

1) 人工巣を検査した場合の出力電圧の最大値の,健全部を測定した場合の出力電圧の最大値に対する

比

2) 軸方向の人工きずを検査した場合の出力電圧の最大値の,健全部を測定した場合の出力電圧の最大

値に対する比

b) 測定は,それぞれの芯ずれの位置(芯ずれがない場合も含む。)において,少なくとも1回ずつ行う。

11.2

試験結果の表し方

試験結果は,JIS Z 8401の規則Bによって,小数点以下1桁に丸める。

11.3

試験結果の記載例

試験結果の記載例を,表2に示す。

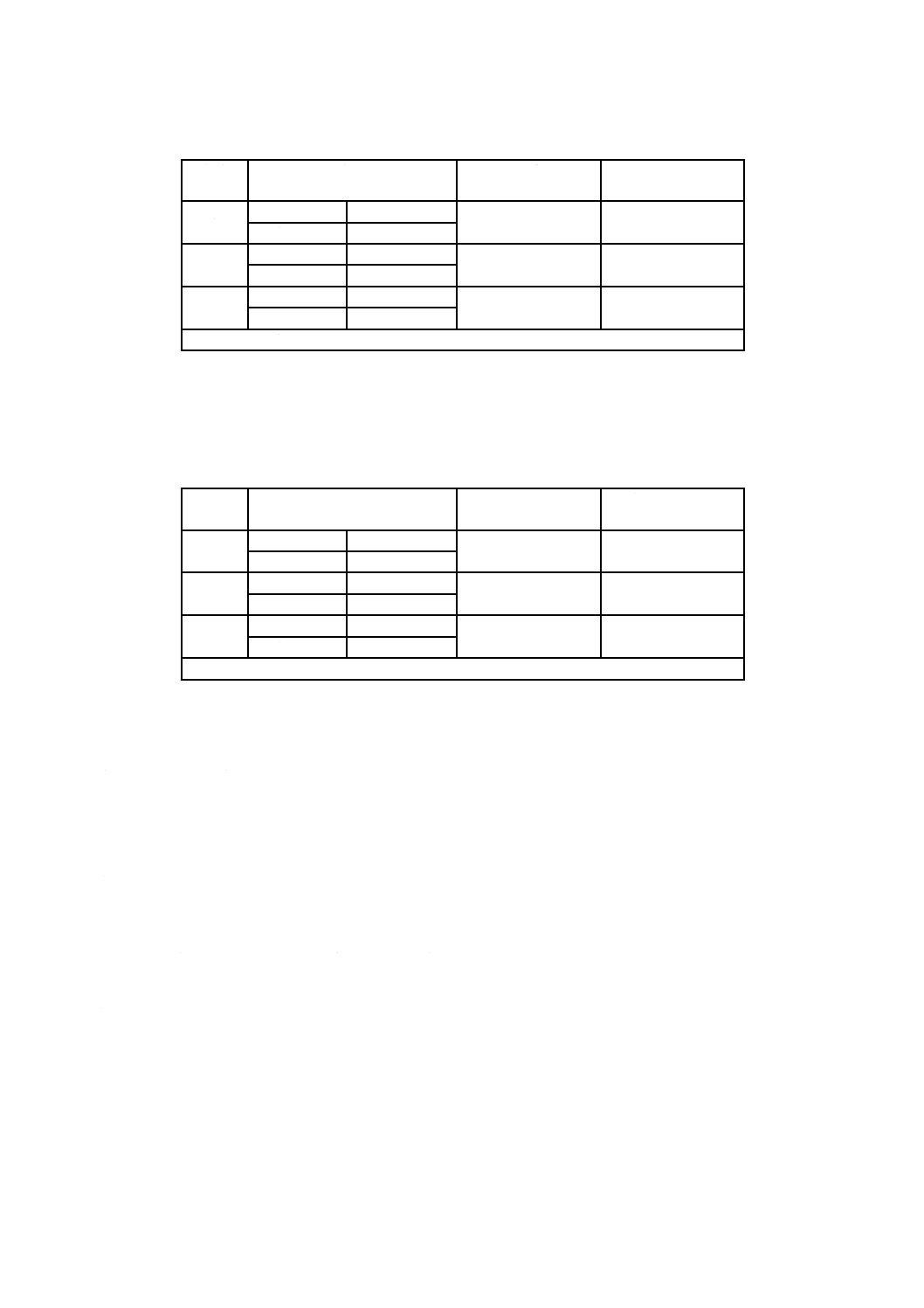

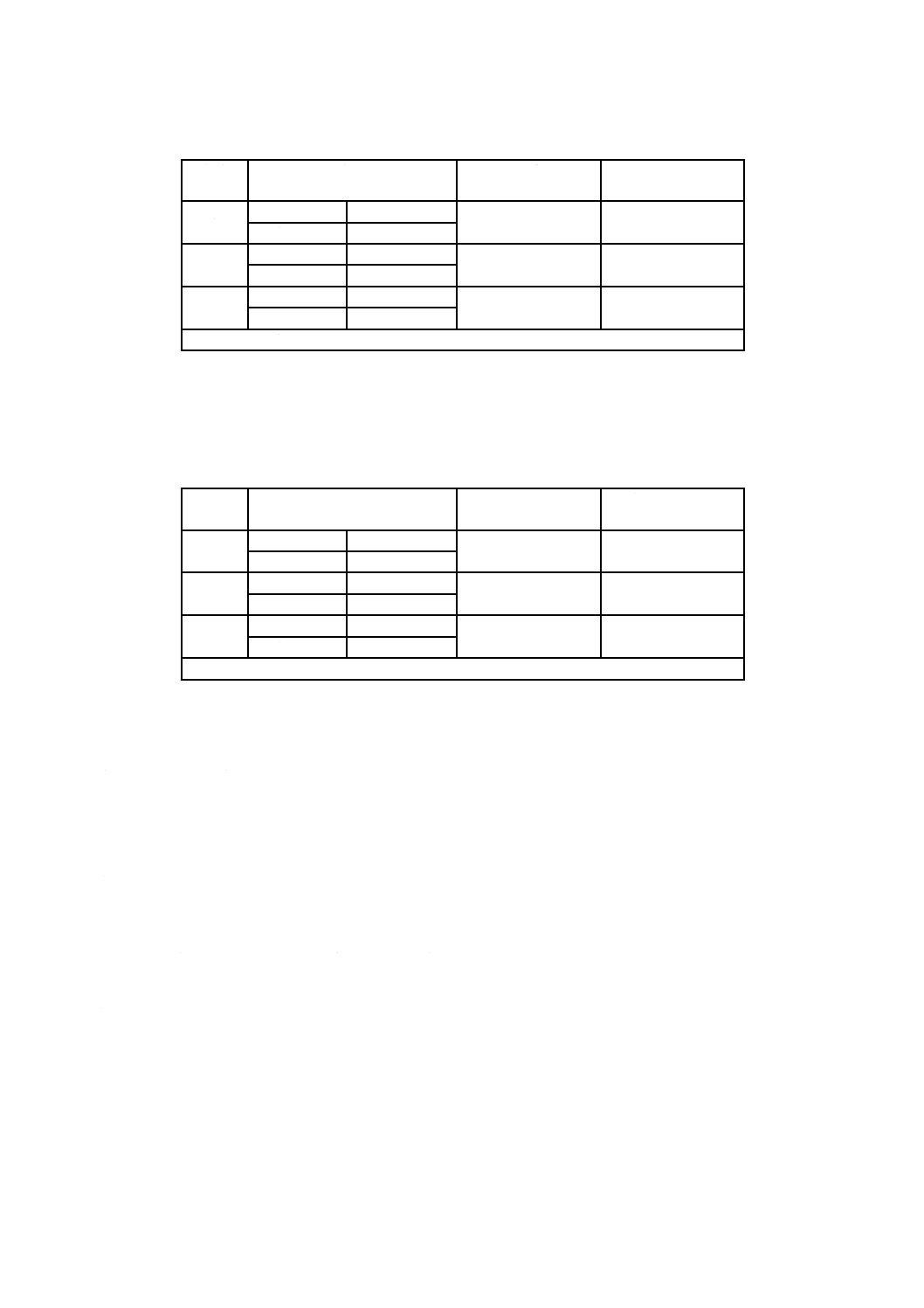

表2−芯ずれ試験結果の記載例

Y方向の

芯ずれ量

X方向の芯ずれ量

−0.10

−0.05

0

+0.05

+0.10

0

測定結果は,人工巣及び人工きずの出力電圧の最大値の,健全部の出力電圧の最大値に

対する比を記載する。

8

Z 2324-4:2020

12

検査時間試験

12.1

試験方法

12.1.1

Cスキャンを使用する場合

Cスキャンを使用する場合の試験方法は,次による。

a) 生データは,標準試験片の内径面全体を取得する。ただし,不感帯がある場合は,測定対象から除外

し,その範囲は,受渡当事者間の協定による。

b) 検査時間は,早送り時間,データ取得時間及び早戻し時間の合計とする。検査時間の区分は,次によ

る(図4参照)。

− 早送り時間 プローブを待機位置から走査開始位置まで移動させる時間

− データ取得時間 走査開始から走査終了までの時間

− 判定処理時間 走査開始からCスキャン表示が完了するまでの時間

− 早戻し時間 プローブを走査終了位置から待機位置まで戻す時間

c) 検査時間の測定は,自動測定(検査装置に内蔵のタイマーなどによる測定)又は手動測定(ストップ

ウォッチなどの計測器による測定)のいずれでもよいが,採用した測定方法を記載しなければならな

い。

d) 画素寸法は,次の条件A〜条件Cとする。

なお,画素寸法は,受渡当事者間の協定によって変更してもよい。

− 条件A 円周方向の画素寸法が0.1 mm,軸方向の画素寸法が1.0 mm

− 条件B 円周方向の画素寸法が0.05 mm,軸方向の画素寸法が1.0 mm

− 条件C 円周方向の画素寸法が0.03 mm,軸方向の画素寸法が1.0 mm

e) 判定条件は,全ての人工巣及び軸方向の人工きずを検出する設定とする。

f)

d)の条件A〜条件Cに示す画素寸法における検査時間を,b)の区分ごとに1回ずつ測定する。

12.1.2

Cスキャンを使用しない場合

Cスキャンを使用しない場合の試験方法は,次による。

a) 生データは,標準試験片の内径面全体を取得する。ただし,不感帯がある場合は,測定対象から除外

し,その範囲は,受渡当事者間の協定による。

b) 検査時間は,早送り時間,データ取得時間及び早戻し時間の合計とする。検査時間の区分は,次によ

る(図4参照)。

− 早送り時間 プローブを待機位置から走査開始位置まで移動させる時間

− データ取得時間 走査開始から走査終了までの時間

− 判定処理時間 走査開始から判定処理が表示されるまでの時間

− 早戻し時間 プローブを走査終了位置から待機位置まで戻す時間

c) 検査時間の測定は,自動測定(検査装置に内蔵のタイマーなどによる測定)又は手動測定(ストップ

ウォッチなどの計測器による測定)のいずれでもよいが,採用した測定方法を記載しなければならな

い。

d) サンプリング間隔は,次の条件A〜条件Cとする。

なお,サンプリング間隔は,受渡当事者間の協定によって変更してもよい。

− 条件A 円周方向のサンプリング間隔が0.01 mm,軸方向のサンプリング間隔が1.0 mm

− 条件B 円周方向のサンプリング間隔が0.005 mm,軸方向のサンプリング間隔が1.0 mm

− 条件C 円周方向のサンプリング間隔が0.003 mm,軸方向のサンプリング間隔が1.0 mm

9

Z 2324-4:2020

e) 判定条件は,全ての人工巣及び軸方向の人工きずを検出する設定とする。

f)

d)の条件A〜条件Cの全てのサンプリング間隔における検査時間をb)の区分ごとに1回ずつ測定する。

1) 待機位置

2) 走査開始位置

3) 走査終了位置

4) 待機位置

a)

データ取得時間と判定処理時間とは同じとみなせる。

図4−検査時間の測定

12.2

試験結果の表し方

試験結果は,秒で表し,JIS Z 8401の規則Bによって小数点以下1桁に丸める。

12.3

試験結果の記載例

12.3.1

Cスキャンを使用する場合

Cスキャンを使用する場合の試験結果の記載例を,表3に示す。

標準試験片

プローブ

10

Z 2324-4:2020

表3−Cスキャンを使用する場合の検査時間試験結果の記載例

条件

画素寸法

mm

検査時間

s

データ取得時間

s

A

円周方向

0.1

軸方向

1.0

B

円周方向

0.05

軸方向

1.0

C

円周方向

0.03

軸方向

1.0

測定方法:自動測定,手動測定

12.3.2

Cスキャンを使用しない場合

Cスキャンを使用しない場合の試験結果の記載例を,表4に示す。

表4−Cスキャンを使用しない場合の検査時間試験結果の記載例

条件

サンプリング間隔

mm

検査時間

s

データ取得時間

s

A

円周方向

0.01

軸方向

1.0

B

円周方向

0.005

軸方向

1.0

C

円周方向

0.003

軸方向

1.0

測定方法:自動測定,手動測定

13

報告

性能試験の報告には,次の事項を記録する。

a) 規格番号(JIS Z 2324-4)

b) 試験日時

c) 試験場所

d) 試験場所の温度及び湿度

e) 試験実施者の所属及び氏名

f)

標準試験片の種類の記号

g) 標準試験片の製品番号

h) 試験対象とした標準試験片の内径及び人工巣・人工きず,並びにそれらの代用特性値

i)

検査装置の種類及びその他の使用機材

j)

Cスキャンを使用した場合は,Cスキャン表示を描画するソフトウェアの名称及びその版数

k) 検査条件

l)

試験結果

m) 試験中に認められた特記事項

11

Z 2324-4:2020

附属書A

(参考)

検査装置のきず検出の原理

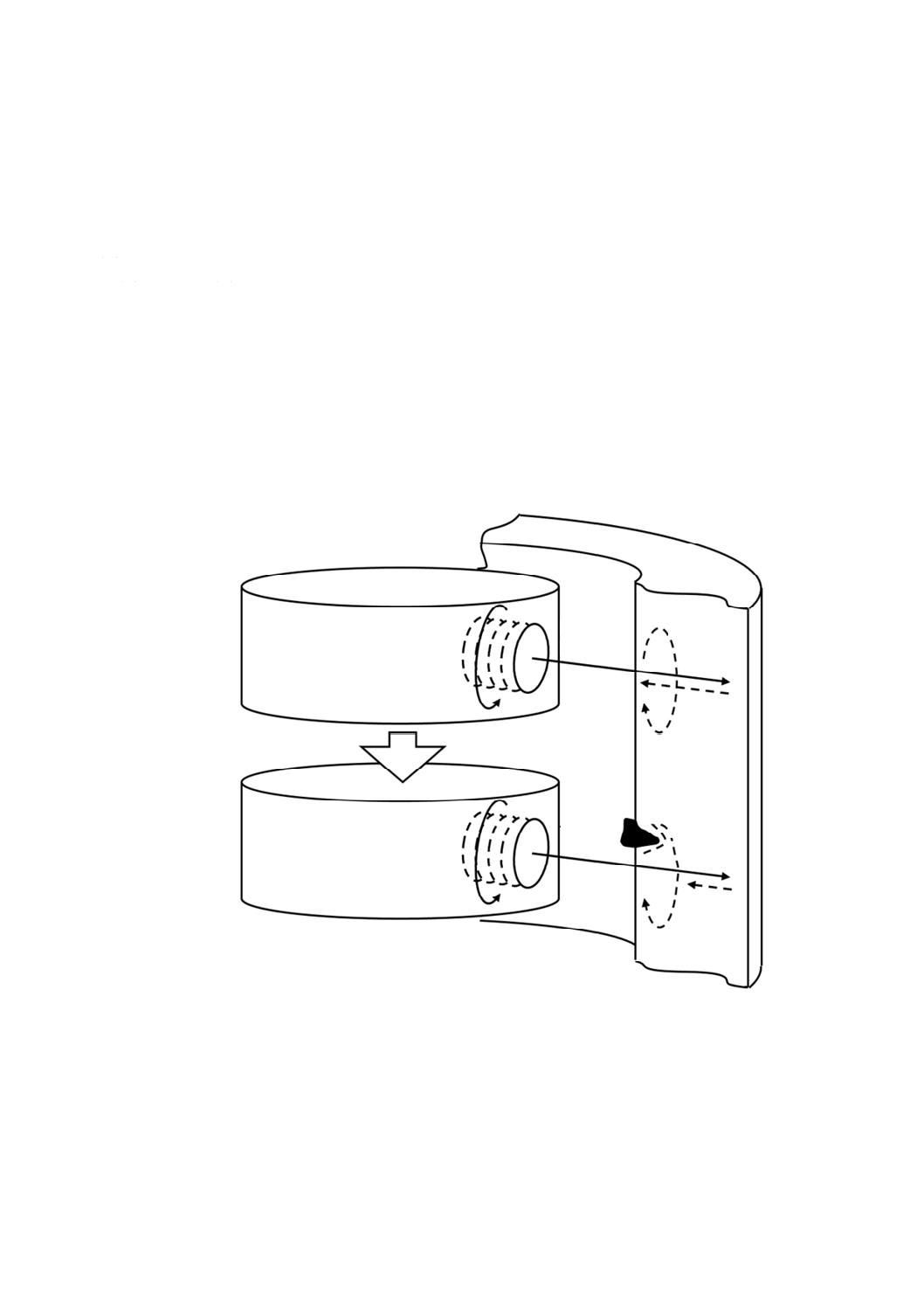

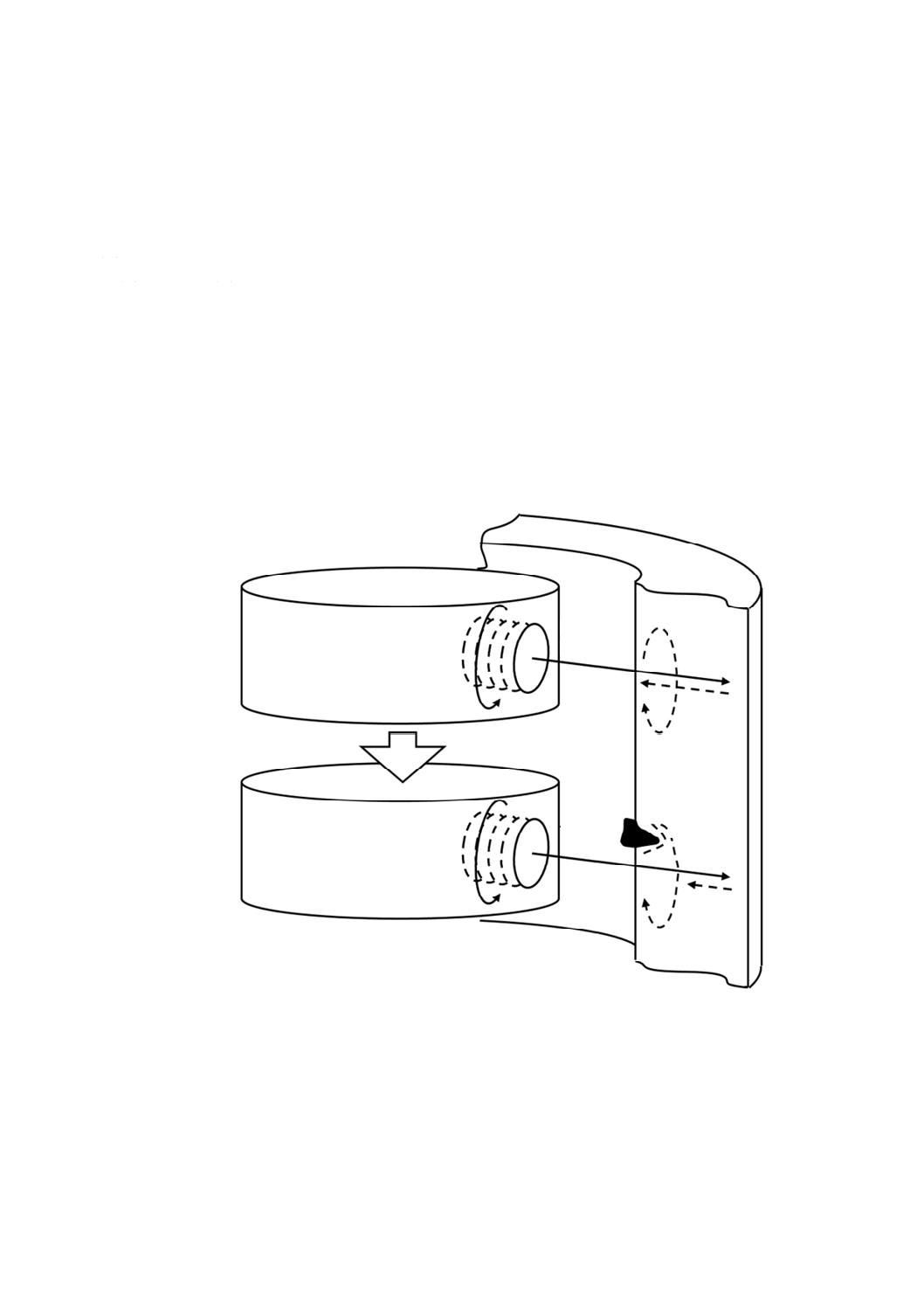

A.1 きず検出の原理

検査装置のきず検出の原理は,次による(図A.1参照)。

a) プローブに内蔵したコイルに交流を印加すると,コイルの軸方向に磁場が発生する。そのプローブを

検査面に近接させると,検査面に磁場が印加される。

b) このとき,電磁誘導によって検査面内に生じる渦状の誘導電流を渦電流といい,その渦電流が,プロ

ーブによる交流磁場を打ち消す向きに磁場を発生させる。その発生した磁場をプローブで検知する。

c) 検知した磁場によってコイルに誘起された電圧値を記録し,生データを得る。

d) 検査面にきずがある場合,健全部ときず部とでは電圧値に差が発生する。この差の度合いによってき

ずを検出する。

人工きずを

う(迂)回

した渦電流

による磁場

人工きずなし

人工きずあり

プローブ

コイルに印加

された電流

コイル

コイルに

よる磁場

渦電流

渦電流に

よる磁場

人工きず

人工きずを

う(迂)回

した渦電流

検査面

試験片

図A.1−検査装置のきず検出の原理

12

Z 2324-4:2020

附属書B

(規定)

検査装置の仕様

B.1

プローブ

プローブは,JIS Z 2316-3の箇条4(プローブ及び接続要素の特性)による。ただし,プローブ外径は,

標準試験片の検査面の内径より0.1 mm〜0.5 mm程度小さいものを使用する。

B.2

プローブ回転機構

プローブ回転機構は,プローブの軸心と標準試験片の内径の軸心とを同じ軸上に保ったまま一定速度で

回転できる構造とする。

B.3

プローブ送り機構

プローブ送り機構は,プローブが検査面の軸心上を等速で移動することができる構造とする。

B.4

渦電流試験器

渦電流試験器の仕様は,JIS Z 2316-2の箇条4(渦電流試験器の特性)による。渦電流試験器にCスキ

ャン描画機能をもつ場合もある。

B.5

PC

PCは,使用者からの要求によってCスキャンによる描画が必要な場合,かつ,Cスキャン描画にPCを

用いる場合,次の事項を満足できる機器とする。

− Cスキャン描画ソフトウェアが利用可能

− 検査データが外部記憶装置に保存可能

参考文献 JIS G 0583 鋼管の自動渦電流探傷検査方法

JIS Z 2315 渦流探傷装置の総合性能の測定方法

JIS Z 2316-4 非破壊試験−渦電流試験−第4部:システムの特性及び検証