Z 1903:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 3

5 品質······························································································································· 4

5.1 性能 ···························································································································· 4

5.2 ペトロラタム系防食ペーストテープの寸法及び外観 ······························································ 4

6 試験の一般条件 ················································································································ 4

7 試験片に関する共通事項 ···································································································· 5

7.1 試験片 ························································································································· 5

7.2 試験片の調製 ················································································································ 6

7.3 被覆試験片の作製 ·········································································································· 7

8 試験方法························································································································· 8

8.1 ペトロラタム系防食ペーストテープの寸法測定 ···································································· 8

8.2 ちょう度試験方法 ·········································································································· 9

8.3 融点試験方法 ················································································································ 9

8.4 引火点試験方法 ············································································································· 9

8.5 蒸発量試験方法 ············································································································ 10

8.6 耐流下性試験方法 ········································································································· 10

8.7 低温付着性試験方法 ······································································································ 11

8.8 水・ペースト置換性試験方法 ·························································································· 12

8.9 ペトロラタム系防食ペーストテープの引張強さ試験方法 ······················································· 12

8.10 塩水浸せき試験方法 ····································································································· 13

8.11 中性塩水噴霧試験方法 ·································································································· 14

8.12 腐食性試験方法 ··········································································································· 15

9 製品の呼び方 ·················································································································· 16

10 表示 ···························································································································· 17

Z 1903:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

防錆技術協会(JACC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。

これによって,JIS Z 1903:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 1903:2016

ペトロラタム系防食ペースト類

Petrolatum paste and paste tapes for corrosion protection

序文

この規格は,1995年に制定され,その後2回の改正を経て今日に至っている。前回の改正は2007年に

行われたが,その後,ペーストを不織布に含浸させてテープ状にした作業効率のよいペトロラタム系防食

ペーストテープが用いられるようになったため,これを追加して改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,鋼管,鋼板,棒鋼,その他の鉄鋼の長期間防食に用いるペトロラタム系防食テープのプラ

イマーとして用いられるペトロラタム系防食ペースト及びペトロラタム系防食ペーストテープ(以下,ペ

トロラタム系防食ペースト類と総称する。)について規定する。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において,安全及び健康に対する適切な措置をとらなければ

ならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0651 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−触針式表面粗さ測定機の特性

JIS B 7503 ダイヤルゲージ

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS C 2338 電気絶縁用ポリエステル粘着テープ

JIS G 3101 一般構造用圧延鋼材

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4308 ステンレス鋼線材

JIS H 3100 銅及び銅合金の板並びに条

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4554 ニッケル及びニッケル合金の線と引抜素材

JIS K 0050 化学分析方法通則

2

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 2201 工業ガソリン

JIS K 2235 石油ワックス

JIS K 2246 さび止め油

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2265-4 引火点の求め方−第4部:クリーブランド開放法

JIS K 2839 石油類試験用ガラス器具

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

JIS K 6272 ゴム−引張,曲げ及び圧縮試験機(定速)−仕様

JIS K 8891 メタノール(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS R 3645 ガラス棒

JIS R 6251 研磨布

JIS R 6252 研磨紙

JIS R 6253 耐水研磨紙

JIS Z 0103 防せい防食用語

JIS Z 0237 粘着テープ・粘着シート試験方法

JIS Z 0311 ブラスト処理用金属系研削材

JIS Z 0312 ブラスト処理用非金属系研削材

JIS Z 0701 包装用シリカゲル乾燥剤

JIS Z 1522 セロハン粘着テープ

JIS Z 1902 ぺトロラタム系防食テープ

JIS Z 2371 塩水噴霧試験方法

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 0103によるほか,次による。

3.1

ペトロラタム系防食ペースト

JIS Z 1902に規定するペトロラタム系防食テープなどの被覆材のプライマーとして用いるもので,石油

の減圧蒸留残さ油から分離精製したペトロラタムに腐食抑制剤,充塡剤などを添加したペースト。

3.2

ペトロラタム系防食ペーストテープ

JIS Z 1902に規定するペトロラタム系防食テープなどの被覆材のプライマーとして用いるもので,ペト

ロラタム系防食ペーストを薄く柔軟な不織布に含浸したテープ。

3.3

ペトロラタム

原油の減圧蒸留残さ油から分離精製した常温において半固形状のワックス。

3.4

ちょう(稠)度

3

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ペトロラタム系防食ペーストの硬さを表すもので,規定条件下で試料中に規定の円すい(錐)が垂直に

進入する深さ0.1 mmを1単位として表したもの。

3.5

融点

溶融試料を温度計の水銀部に付着固化させ,規定条件で加熱し,その初滴が温度計から落下したときの

温度。

3.6

引火点

試料を規定条件で加熱して小さな炎を油面に近づけたとき,油蒸気と空気との混合気体が,せん光を発

して瞬間的に燃焼する最低試料温度。

3.7

蒸発量

試料を規定条件下で加熱したとき,蒸発する物質の量を百分率で表したもの。

3.8

耐流下性

試料を被覆した試験片を規定温度で1時間垂直に保持し,被覆膜が基準線までずり落ちない性質。

3.9

低温付着性

試料の被覆膜が低温度で試験片表面に付着している性質。

3.10

水・ペースト置換性

試料が試験片表面に付着している水と置き換わって,さびを防ぐ性質。

3.11

引張強さ

試料を一定の速度で引っ張り,破断に至るときの力。

3.12

塩水浸せき試験方法

試料を被覆した試験片を塩水に規定時間浸せきしたとき,試料が試験片のさびを防ぐ性質を調べる試験

方法。

3.13

腐食性

試料が金属を腐食する性質。

3.14

精製水

イオン交換水又は蒸留水。

4

種類

種類は,次による。

a) ペトロラタム系防食ペースト1種(一般用)

b) ペトロラタム系防食ペースト2種(水中用)

4

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ペトロラタム系防食ペーストテープ

5

品質

5.1

性能

ペトロラタム系防食ペースト類の性能は,8.2〜8.12によって試験したとき,表1に適合しなければなら

ない。

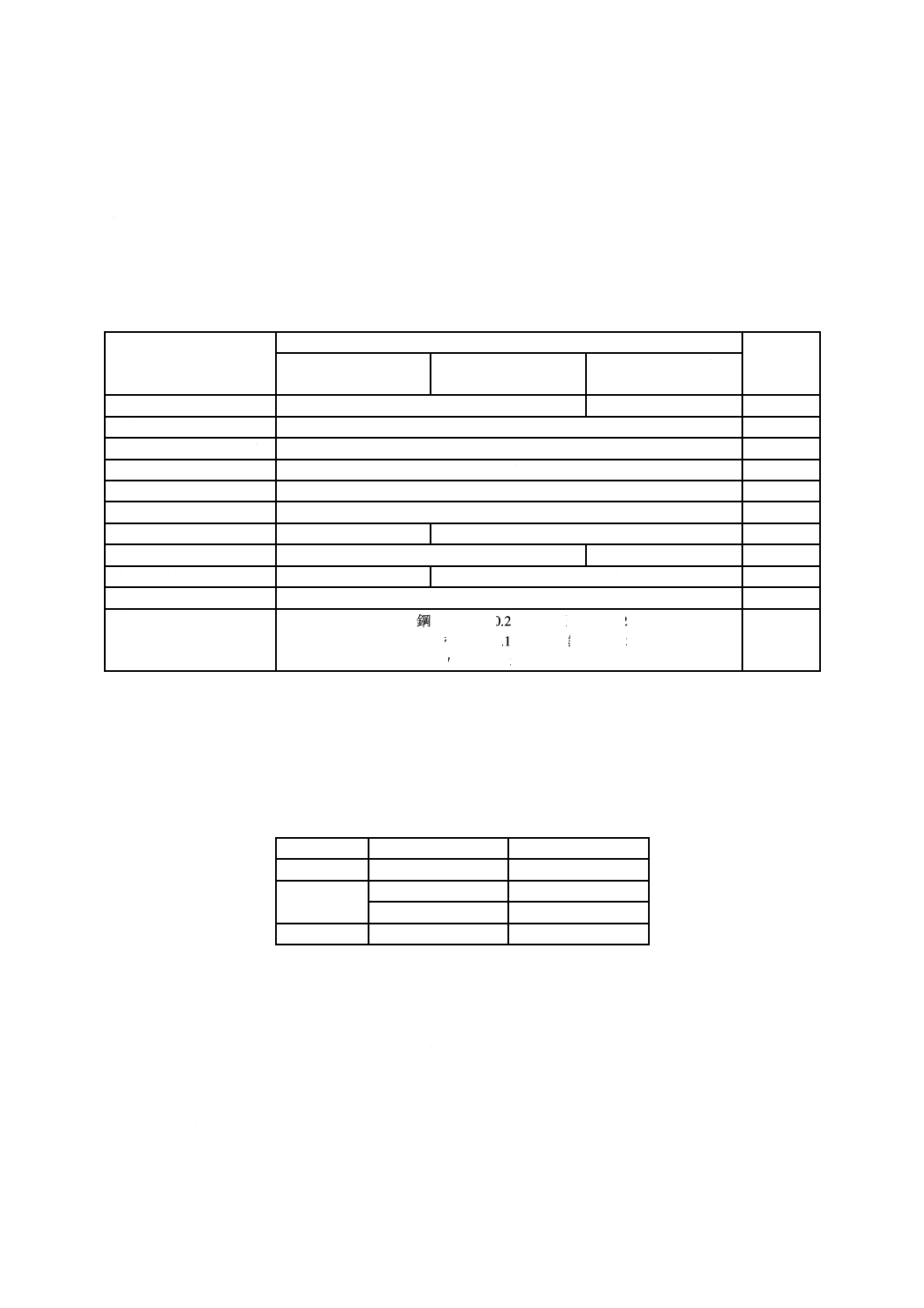

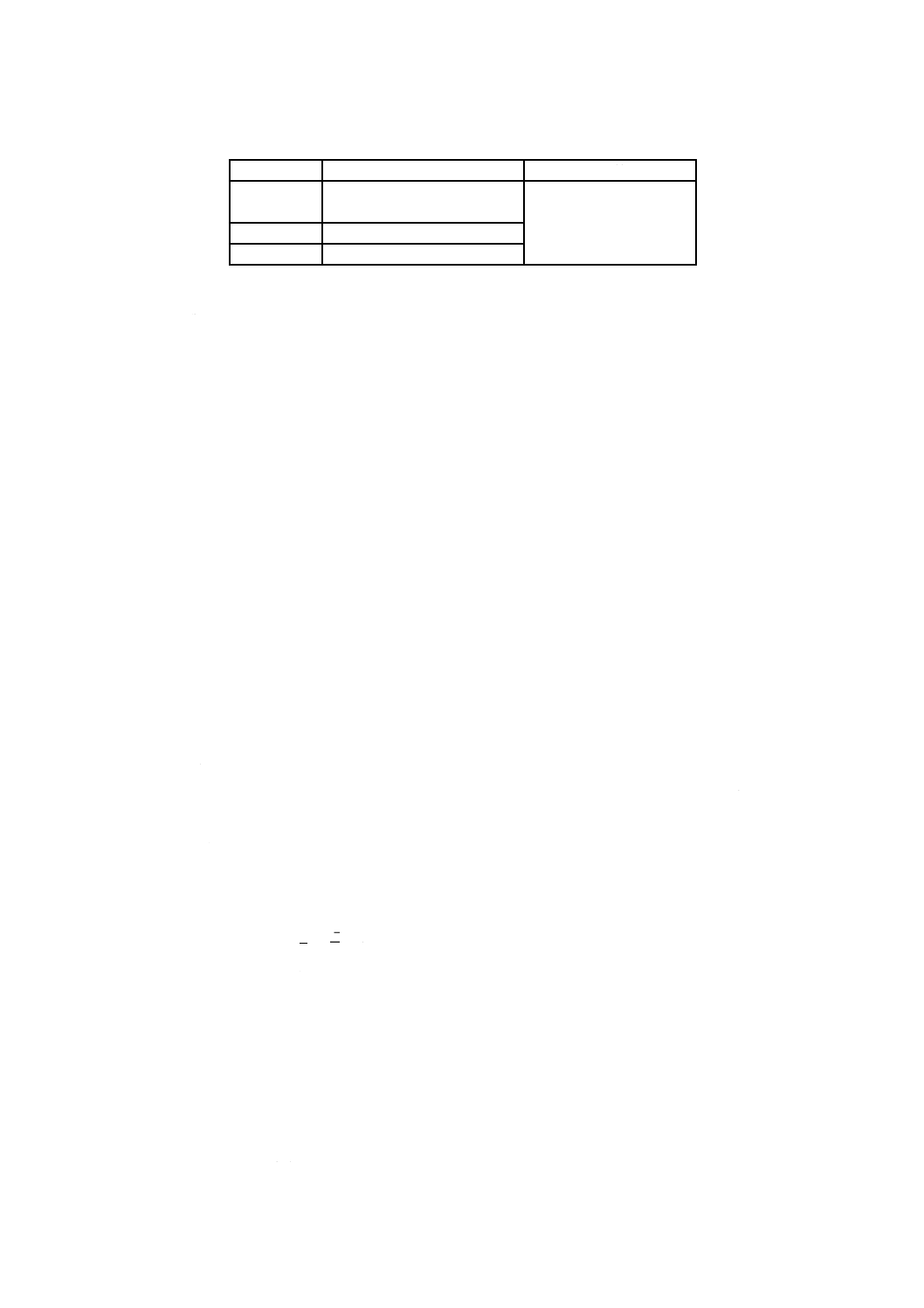

表1−ペトロラタム系防食ペースト類の性能

項目

種類

適用箇条

ペトロラタム系

防食ペースト1種

ペトロラタム系

防食ペースト2種

ペトロラタム系

防食ペーストテープ

ちょう度

100〜370

50〜200

8.2

融点

℃

40以上

8.3

引火点

℃

175以上

8.4

蒸発量

%

3.0以下

8.5

耐流下性

被覆膜のずり落ちがない

8.6

低温付着性

被覆膜の剝がれがない

8.7

水・ペースト置換性

−

さびの発生がない

8.8

引張強さ

N

−

49.0以上

8.9

防食性(塩水浸せき)

−

A級(さび発生度0 %)

8.10

防食性(中性塩水噴霧)

A級(さび発生度0 %)

8.11

腐食性

mg/cm2 鋼 ±0.2 亜鉛 ±0.2

ステンレス鋼 ±0.1 黄銅 ±0.2

アルミニウム ±0.2

8.12

5.2

ペトロラタム系防食ペーストテープの寸法及び外観

5.2.1

寸法

ペトロラタム系防食ペーストテープの寸法は,8.1によって測定し,表2の規定に適合しなければならな

い。

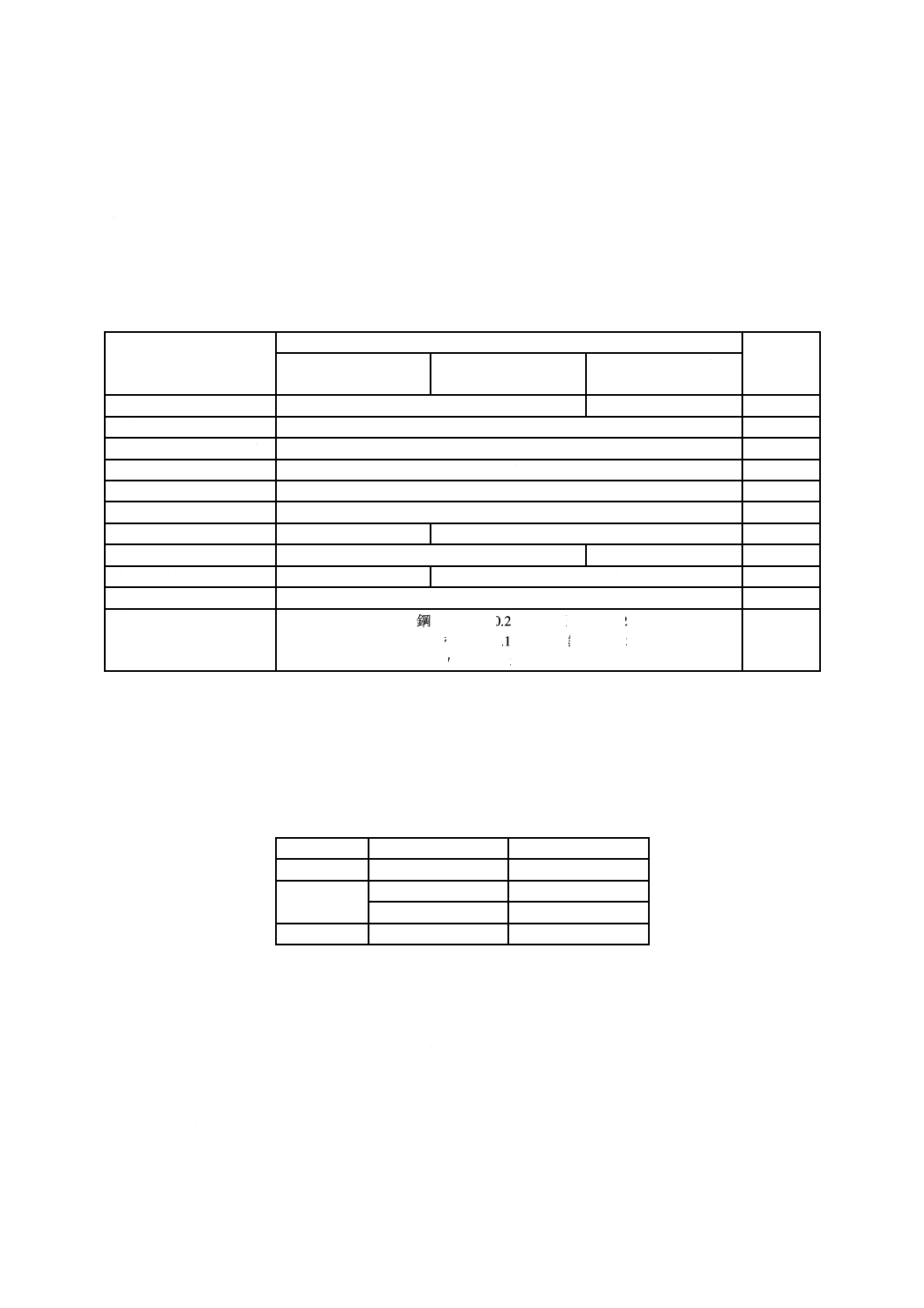

表2−ペトロラタム系防食ペーストテープの寸法

項目

呼び寸法

許容差

厚さ

mm

1.0,1.1

±0.3

幅

mm

100,150

±3

200,250,300

±5

長さ

m

10.0

0.0〜+1.0

5.2.2

外観

ペトロラタム系防食ペーストテープは,ロール状に巻かれている。ロール状に巻いた状態の外観は,テ

ープが均一に巻かれ,著しい変形,変色などの外観上の欠陥があってはならない。また,ほぐした状態の

テープの外観は,変色がなく,折り目,きず,含浸むらなどの外観上の欠陥があってはならない。

6

試験の一般条件

試験の一般条件は,JIS K 0050によるほか,次による。

a) 試験室の標準状態 試験は,特に指定がない限り,JIS Z 8703によって温度23±2 ℃及び相対湿度(50

5

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

±10)%の試験室で行う。

b) 試料の状態調整 試験に用いる試料は,試験直前に2時間以上標準状態に置く。

c) 試料の採取方法 採取方法は,次による。

1) ペトロラタム系防食ペーストの試料の採取方法 ペトロラタム系防食ペーストの試料の採取方法

は,JIS K 2251による。

2) ペトロラタム系防食ペーストテープの試料の採取方法

2.1) ペトロラタム系防食ペーストテープの寸法測定に用いる試料 製品1巻き全体を試料とする。

2.2) ペトロラタム系防食ペーストテープの引張強さ試験に用いる試料 テープの外巻き3層分を取り

除いた後,試料寸法の長辺がテープ巻き方向になるように切り出したものを用いる。

2.3) 上記以外の試験に用いる試料 不織布に含浸する前のペトロラタム系防食ペーストからJIS K

2251によって採取する。

d) 数値の丸め方 数値の丸め方は,JIS Z 8401の規則Bによる。

7

試験片に関する共通事項

7.1

試験片

7.1.1

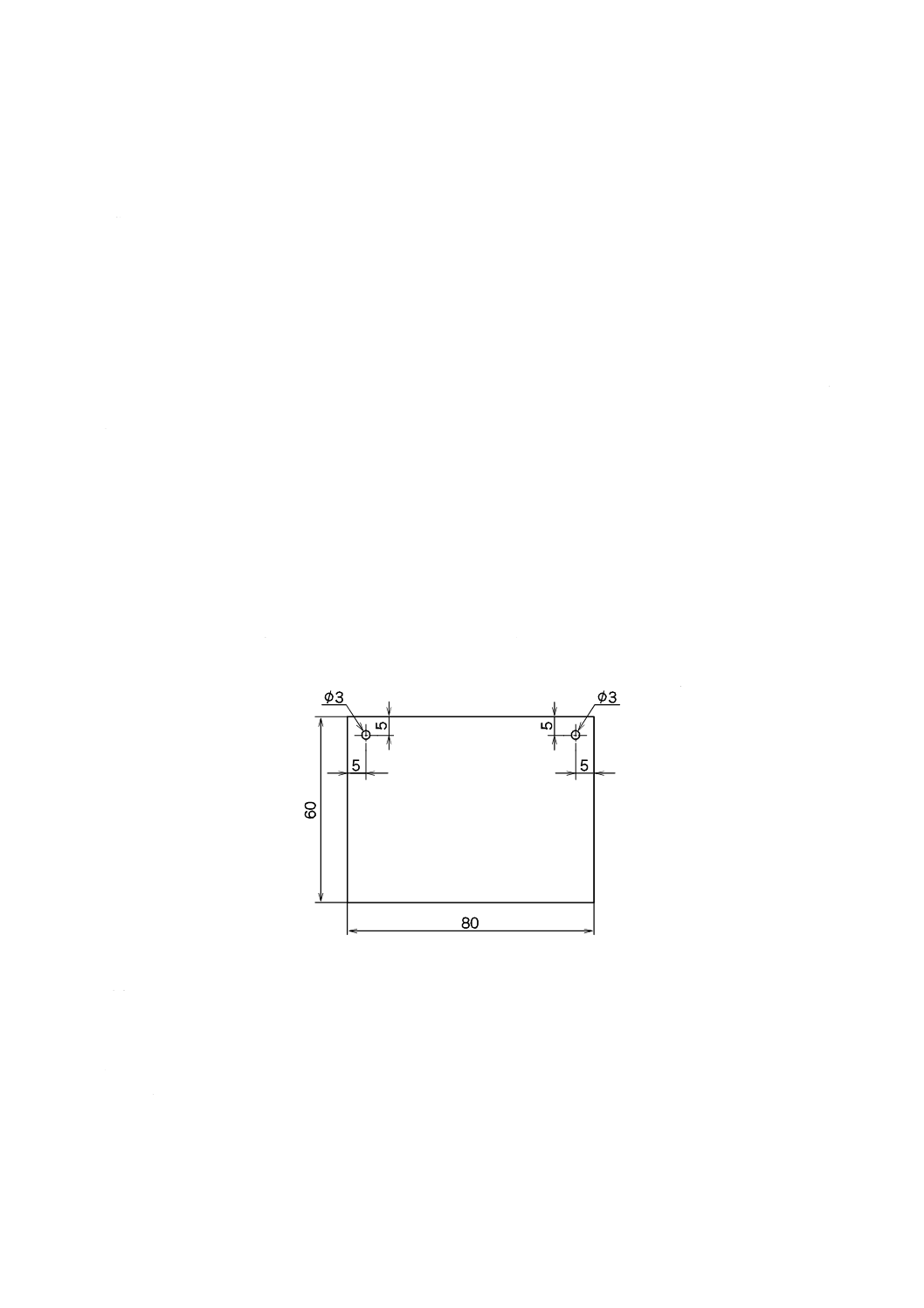

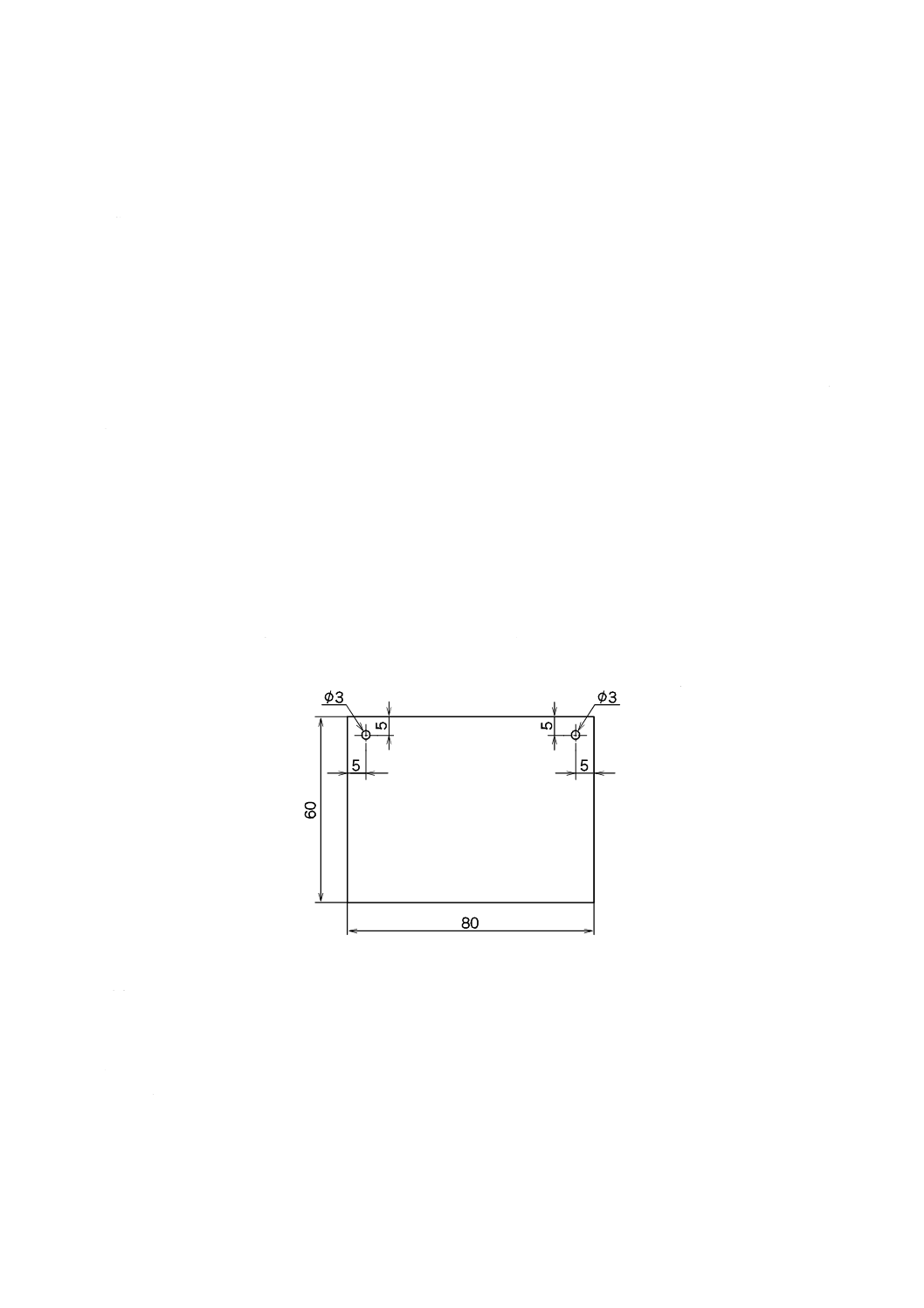

冷間圧延鋼板試験片

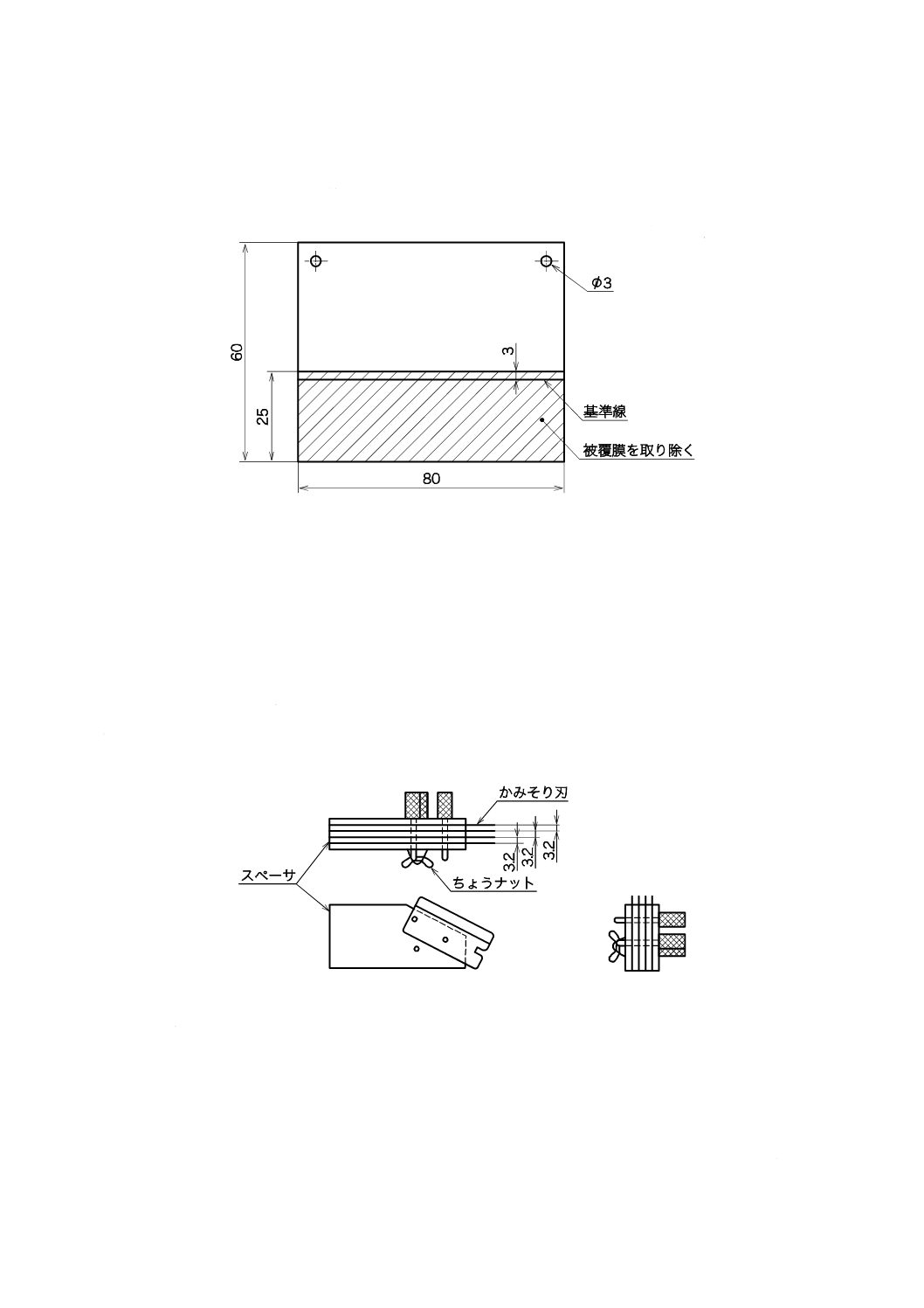

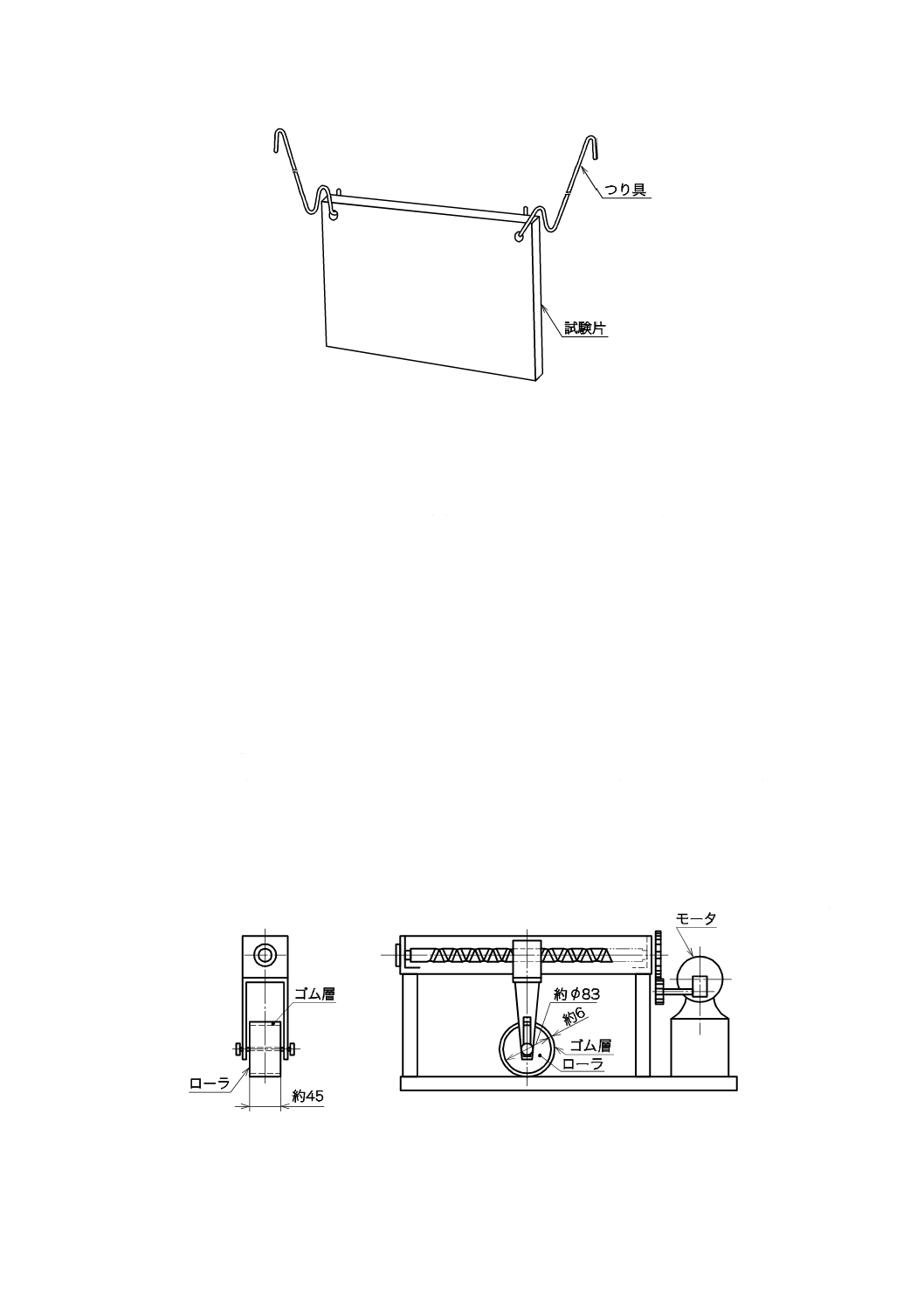

冷間圧延鋼板試験片は,次による(図1参照)。

a) 材質 JIS G 3141に規定するSPCC−SBとする。

b) 寸法 厚さ(1.0〜2.0 mm)×60 mm×80 mm

c) つるし孔 つり下げることができるように,2か所に直径3 mmの孔をあける。

単位 mm

図1−冷間圧延鋼板試験片

7.1.2

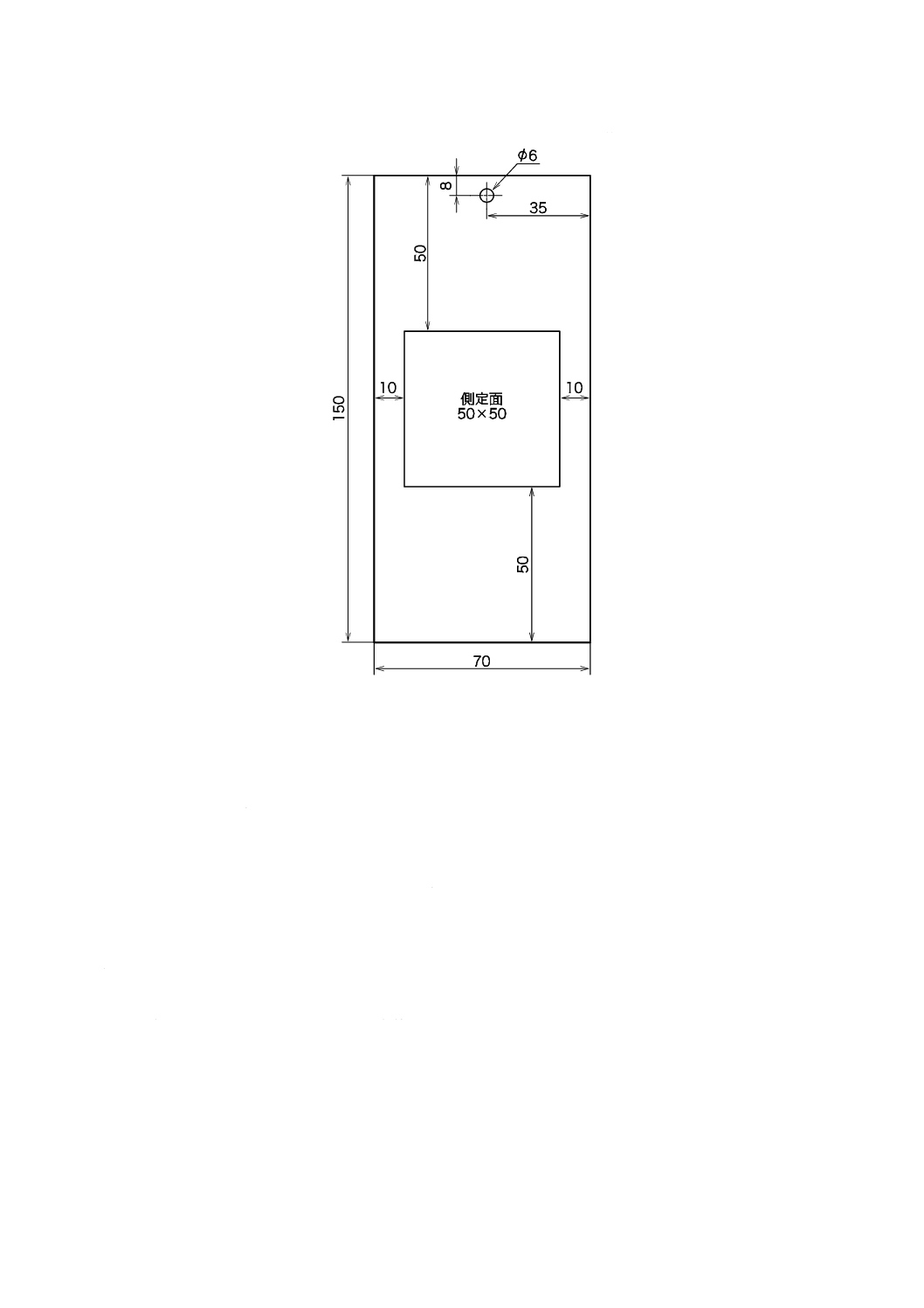

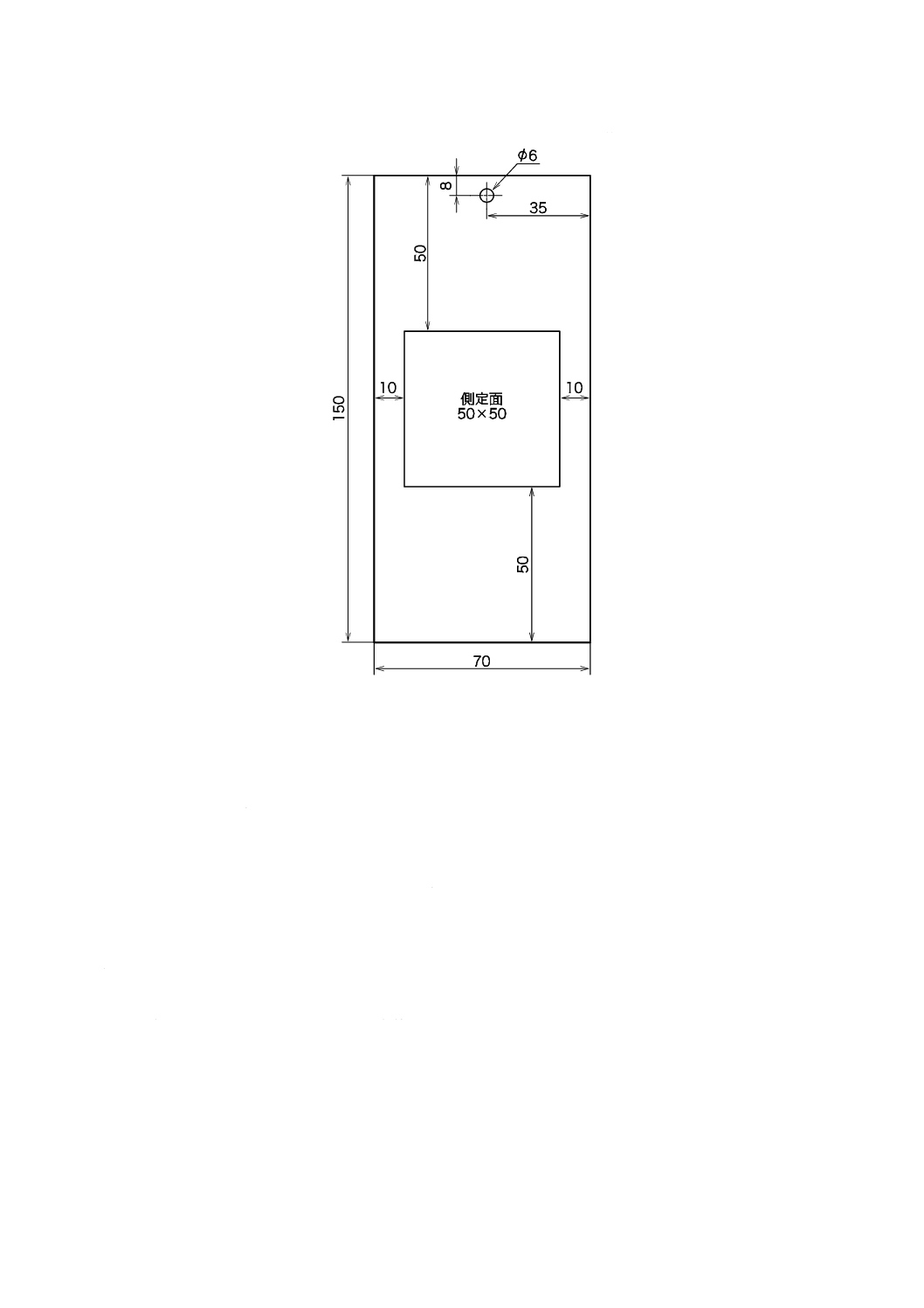

ブラスト試験片

ブラスト試験片は,次による(図2参照)。

a) 材質 JIS G 3101に規定するSS400とする。

b) 寸法 厚さ3.2 mm×150 mm×70 mm

c) つるし孔 つり下げることができるように,1か所に直径6 mmの孔をあける。

6

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−ブラスト試験片

7.2

試験片の調製

7.2.1

冷間圧延鋼板試験片の調製

冷間圧延鋼板試験片の調製は,次による。

a) 溶剤及び材料 溶剤及び材料は,次による。

1) 溶剤 JIS K 2201に規定する3号(大豆揮発油)又は4号(ミネラルスピリット)。

2) メタノール JIS K 8891に規定するもの。

3) 研磨材 JIS R 6251又はJIS R 6252に規定するA,P240とする。

b) 試験片の取扱い 試験片の取扱いは,清浄なピンセット又は手袋を用い,試験片に指紋又はその他の

汚れを付けないようにする。

c) 調製手順 調製手順は,次による。

1) 予備清浄 試験片を溶剤中で清浄なガーゼで軽くこすりながら,試験片に付着しているさび止め油,

ごみ,ほこりなどを洗い落とし,自然乾燥する。

2) 予備研磨 予備研磨は,次による。

2.1) 試験片の両面を研磨材で長辺方向に研磨する。

2.2) 縁及びつるし孔も同時に研磨する。

2.3) 清浄なガーゼで研磨粉を拭き取り,溶剤中に浸せきしておく。

3) 仕上げ研磨 仕上げ研磨は,次による。

7

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1) 試験片を溶剤中から取り出し,乾燥した後,直ちに新しい研磨材を用いて2.1) の操作を繰り返し,

新しい研磨面を出す。

3.2) 清浄なガーゼで研磨粉を拭き取り,溶剤中に浸せきしておく。

4) 仕上げ清浄 仕上げ清浄は,次による。

4.1) 試験片を溶剤中から取り出し,溶剤を湿らせた清浄なガーゼで,ガーゼに汚れが付かなくなるま

で表面の汚れを拭き取り,新しい溶剤中に浸せきしておく。

4.2) 試験片を溶剤中から取り出し,温風などで乾燥した後,直ちに,別に用意した35±3 ℃の温メタ

ノール中に1分間以上浸せきした後,温風などで乾燥する。

7.2.2

ブラスト試験片の調製

ブラスト試験片の調製は,次による。

a) 溶剤及び材料 溶剤及び材料は,次による。

1) 溶剤 JIS K 2201に規定する3号又は4号。

2) メタノール JIS K 8891に規定するもの。

3) 研削材 JIS Z 0311又はJIS Z 0312に規定するもの。

b) 試験片の取扱い 試験片の取扱いは,清浄なピンセット又は手袋を用い,試験片に指紋又はその他の

汚れを付けないようにする。

c) 調製手順 調製手順は,次による。

1) 前処理 試験片を溶剤中で清浄なガーゼで軽くこすりながら,試験片に付着しているさび止め油,

ごみ,ほこりなどを洗い落とし,乾燥する。

2) 研削 研削材によって片面をブラストし,表面粗さをJIS B 0651によってRa 7〜10に調整する。

3) 試験前の清浄 試験片を35±3 ℃の温メタノール中に1分間以上浸せきした後,温風などで乾燥す

る。

4) 裏面及び端面の保護 必要に応じ,試験に供さない裏面及び端面は,粘着テープ,塗料などによっ

て保護する。

7.3

被覆試験片の作製

7.3.1

材料及び器具

材料及び器具は,次による。

a) 粘着テープ JIS C 2338に規定する厚さ50 μmのもの。

b) バーコーター 直径20 mm,長さ150 mmの丸棒。

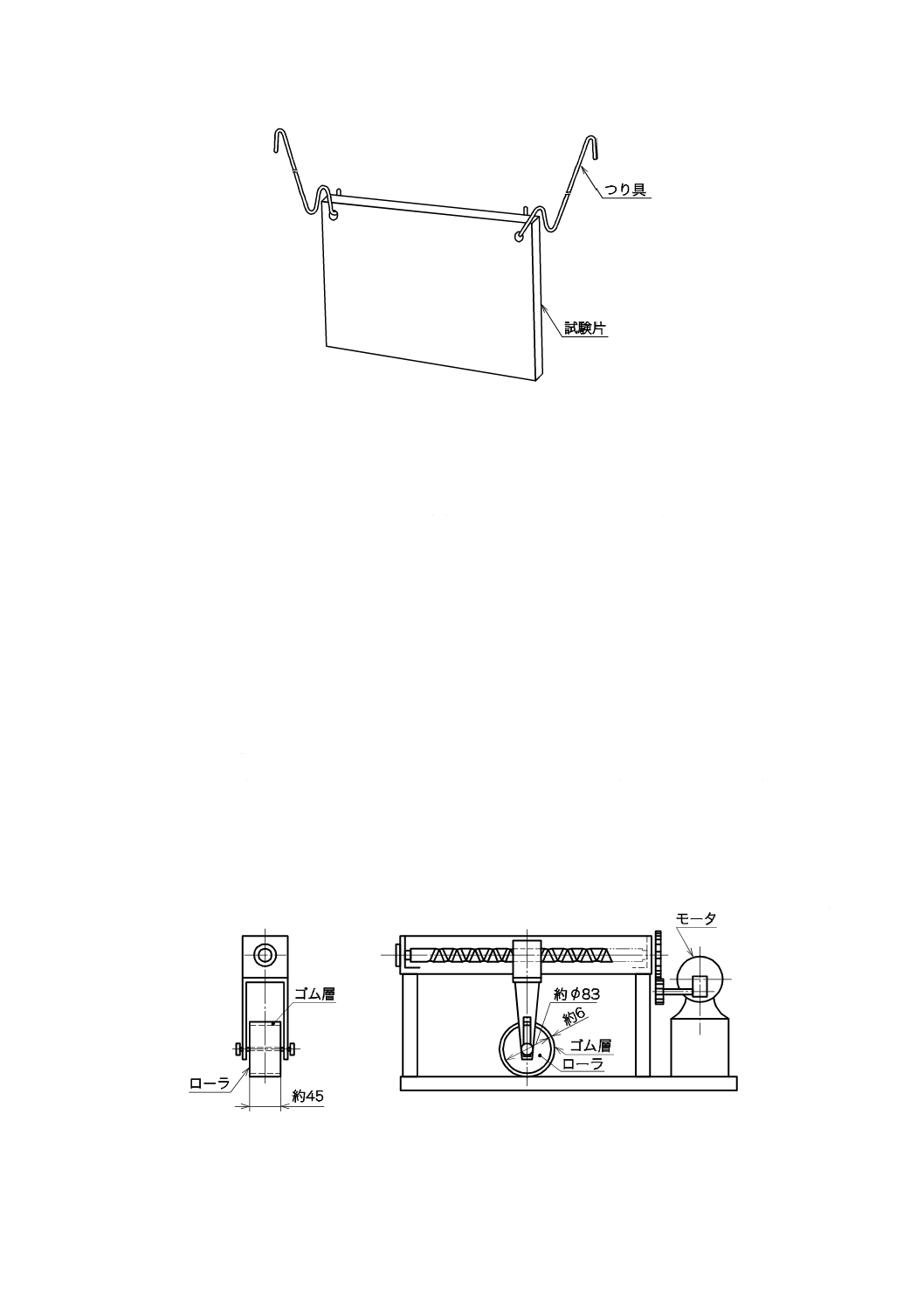

c) つり具 JIS G 4308又はJIS H 4554に規定する直径約1 mmの線材を図3に示す形状としたもの。試

験片のつり下げ間隔は,全長90〜100 mmとする。

8

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−つり具

d) つり架台 試験片を垂直につるすことができるもの。

7.3.2

被覆方法

7.2で調製した試験片の両端に,粘着テープを三重に貼り付ける。

粘着テープの間にあらかじめペトロラタム系防食ペーストを厚さ150 μm以上塗布し,次に100 ℃に加

熱したバーコーターを用いて表面を平滑にする。このときの防食ペーストの塗布厚さが100〜150 μmにな

っていることをJIS K 5600-1-7の箇条4(ぬれ膜厚の測定)によって確認する。

なお,粘着テープの幅は,目的の試験に応じて選択する。

8

試験方法

8.1

ペトロラタム系防食ペーストテープの寸法測定

8.1.1

厚さ

厚さの寸法測定は,次による。

a) 装置及び器具 装置及び器具は,次による。

1) 圧着装置 圧着装置は,JIS Z 0237の10.2.4(圧着装置)に規定する自動式又は手動式圧着装置(図

4及び図5参照)と同じ構造のもの。

なお,厚さ約6 mmのゴム層で被覆された幅約45 mm,直径約95 mm(ゴム層を含む。),質量2.0

±0.2 kgのものを用いる。

単位 mm

図4−自動式圧着装置の例

9

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図5−手動式圧着装置の例

2) ダイヤルゲージ ダイヤルゲージは,JIS B 7503に規定するものとする。ただし,測定子は,直径

5 mmで測定面が平らなものを用いる。

b) 操作 操作は,次による。

1) 幅50 mm,長さ500 mmの試料の下面及び上面に,厚さ25 μm,大きさ100 mm×500 mmのポリエ

ステルフィルムをあて,圧着装置を用いて均一な速度約50±5 mm/sでローラを1往復させて貼り合

わせる。

2) 貼り合わせた試料の厚さを,ダイヤルゲージを用い,長さの方向にほぼ等間隔にフィルムの上から

5か所測定する。厚さは,その平均値からフィルム2枚分の厚さ50 μmを差し引いた値とする。

8.1.2

幅

幅の寸法測定は,次による。

a) 器具 JIS B 7512に規定する2級以上の鋼製巻尺,又はJIS B 7516に規定する金属製直尺とする。

b) 操作 ロール状のまま,鋼製巻尺又は金属製直尺を用いて円周方向に等間隔に3か所測定する。

幅は,その平均値を整数mmに丸めた値とする。

8.1.3

長さ

長さの寸法測定は,次による。

a) 器具 8.1.2 a)による。

b) 操作 3個のテープを全長巻きほぐした後,鋼製巻尺を用いて測定する。長さは,その平均値を0.1 m

の桁に丸めた値とする。

8.2

ちょう度試験方法

ちょう度の試験は,JIS K 2235の5.10(ちょう度試験方法)による。

8.3

融点試験方法

融点の試験は,JIS K 2235の5.3.2(マイクロワックス及びペトロラタムの場合)に規定する融点試験方

法による。ただし,3回の試験結果の平均値を整数に丸め,その値を融点とする。

8.4

引火点試験方法

引火点の試験は,JIS K 2265-4に規定するクリーブランド開放法による。3回の試験結果の平均値を整

数に丸め,その値を引火点とする。

なお,試料が発泡する場合は,ペトロラタムの引火点を測定する。ただし,測定値には,ペトロラタム

の測定値であることを明記する。

10

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5

蒸発量試験方法

8.5.1

概要

107 ℃の恒温空気浴中で試料を3時間加熱し,試料の減量から蒸発量を求める。

8.5.2

装置及び器具

装置及び器具は,次による。

a) 試料容器 JIS K 2839の図153に規定するもの。

b) 防爆形恒温空気浴 試料温度を107±2 ℃に保持することができるもの。

c) 乾燥容器 JIS Z 0701に規定する乾燥剤を入れて密閉できる容器。

8.5.3

試験の手順

試験の手順は,次による。

a) 3個の試料容器を清浄にして質量をはかり,それぞれに試料約3.0 gをとり,1 mgの桁まではかる。

b) あらかじめ恒温空気浴を107±2 ℃に保ち,試料を入れた試料容器を恒温空気浴内に入れた後,扉を

閉じ,107±2 ℃で3時間放置する。

c) 試料容器を取り出し,乾燥容器内で30分以上放冷し,1 mgの桁まで質量をはかる。

8.5.4

計算及び結果

蒸発量は,次の式によって算出し,3個の試験結果の平均値を小数点以下1桁に丸める。

100

1

2

1

×

−

=

W

W

W

W

ここに,

W: 蒸発量[質量分率(%)]

W1: 試験前の試料の質量(mg)

W2: 試験後の試料の質量(mg)

8.6

耐流下性試験方法

8.6.1

概要

試料で被覆した試験片を40 ℃で1時間加熱し,被覆膜の流下の有無を調べる。

8.6.2

試験片,装置及び器具

試験片,装置及び器具は,次による。

a) 試験片 7.1.1に規定する3枚の冷間圧延鋼板試験片を,7.2.1によって調製したもの。

b) 粘着テープ JIS Z 1522に規定するもの。

c) つり具及びつり架台 7.3.1に規定するもの。

d) 防爆形恒温空気浴 試料温度を40±2 ℃に保つことができるもの。

8.6.3

試験の手順

試験の手順は,次による。

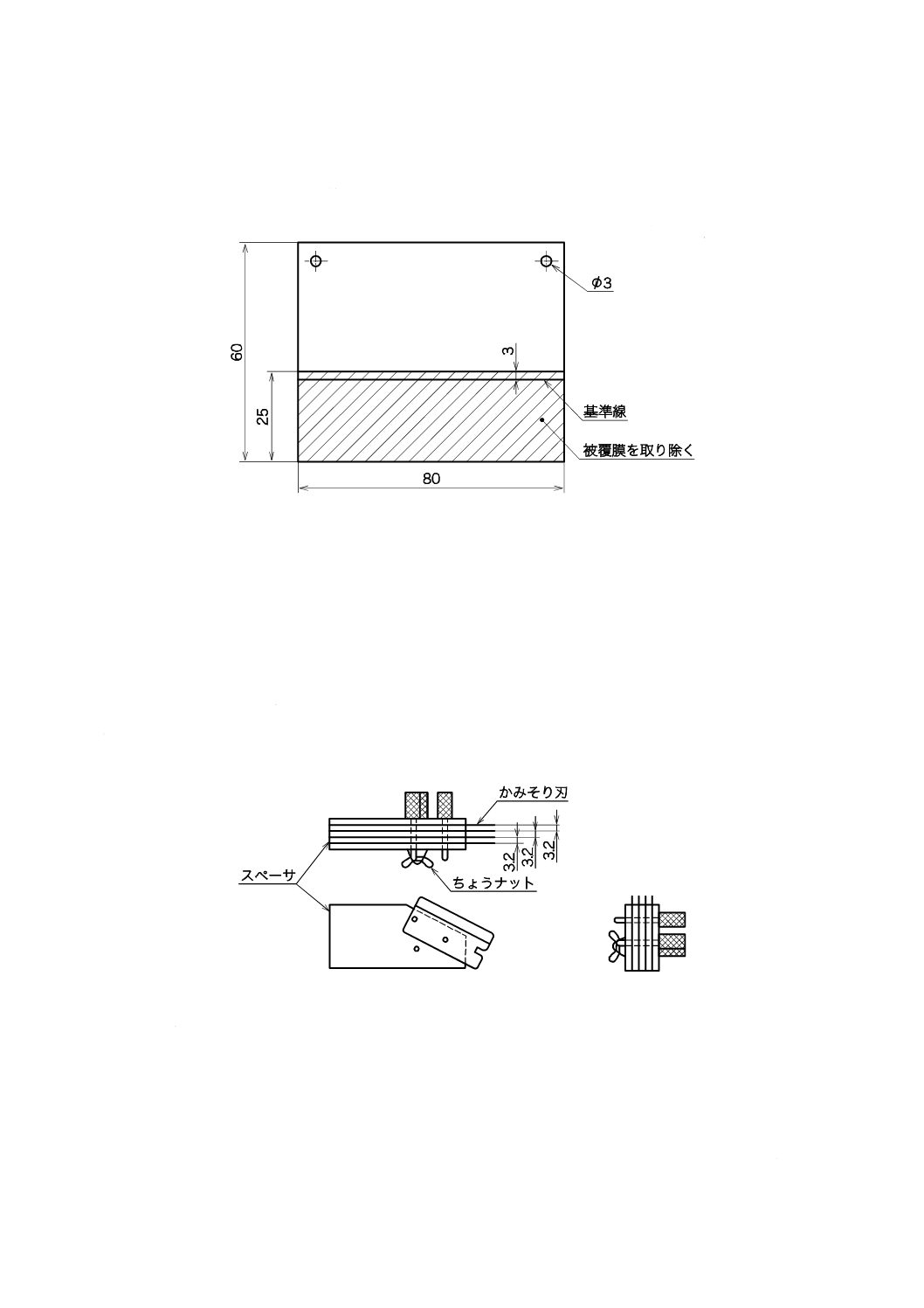

a) 試験片の下端から25 mmまでの部分に粘着テープを貼り付ける。

b) 粘着テープを貼り付けた試験片に7.3.2によって試料を100〜150 μm被覆する。

c) 粘着テープの上端に沿って,かみそり刃で被覆膜に切れ目を入れた後,粘着テープを剝がし,25 mm

幅の被覆膜を取り除き被覆試験片とする。

d) 切り残された被覆膜の端に平行で,かつ,3 mm離れた所に基準線をカッタなどで描く。ただし,基

準線は,図6に示すとおりテープを貼り付ける前にあらかじめ試験片下端から22 mmの部分に引いて

もよい。

e) 被覆膜を除いた部分を下にして垂直に被覆試験片をつるし,40±2 ℃の恒温空気浴中で1時間保持す

11

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

8.6.4

判定

3枚の試験片とも被覆膜が基準線以上流下しない場合は,“被覆膜のずり落ちがない”と判定する。

単位 mm

図6−耐流下性試験用試験片

8.7

低温付着性試験方法

8.7.1

概要

試料で被覆した試験片を−20 ℃に冷却し,切りきずを付け,被覆膜の剝がれの有無を調べる。

8.7.2

試験片,装置及び器具

試験片,装置及び器具は,次による。

a) 試験片 7.1.1に規定する3枚の冷間圧延鋼板試験片を,7.2.1によって調製したもの。

b) 恒温空気浴 試料温度を−20±2 ℃に保つことができるもの。

c) 引っかき試験器 4枚のかみそり刃を3.2 mm間隔に固定したもので,図7に示す構造のもの。

単位 mm

図7−引っかき試験器の例

8.7.3

試験の手順

試験の手順は,次による。

a) 7.3.2によって試料を試験片に被覆する。

b) −20±2 ℃に保った恒温空気浴中で被覆試験片を1時間冷却する。

c) 直ちに,引っかき試験器を用いて被覆面に長さ25 mmの4本の金属面に達する切りきずを付ける。さ

らに,4本の切りきずを最初の4本に直角に引いて正方形の目を作り,切りきずで囲まれた被覆膜の

12

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

剝がれの有無を調べる。

8.7.4

判定

3枚の被覆試験片とも剝がれない場合は,“被覆膜の剝がれがない”と判定する。

8.8

水・ペースト置換性試験方法

8.8.1

概要

精製水を付着させた試験片に,試料を塗布した後,水中に24時間保持する。その後,試験片のさびの発

生の有無を調べる。

8.8.2

試験片,器具及び材料

試験片,器具及び材料は,次による。

a) 試験片 7.1.2に規定する3枚のブラスト試験片を,7.2.2によって調製したもの。

b) つり具 7.3.1に規定するもの。

c) 溶剤 JIS K 2201に規定する3号又は4号。

d) ろ紙 JIS P 3801に規定するもの。

8.8.3

試験の手順

試験の手順は,次による。

a) 試料50 gに精製水5 gを加え,十分にかくはんする。

b) 試験片をつり具を用いてつり下げ,直ちに精製水に浸してすぐ引き上げ,垂直にして5秒以内にろ紙

を底部に触れさせて精製水をきる。ただし,試験片が精製水をはじく場合には,その試験片は,用い

ない。

c) 精製水を付着させた試験片にa) で準備した試料を厚さ約1 mmになるようにへらで塗布し,23±3 ℃

の水中に24時間水平に保持する。

d) 試験後の試験片の被覆膜を溶剤で洗い落とす。判定面は,精製水中に保持したときの上面とし,図2

の測定面内のさびの発生の有無を目視によって調べる。

8.8.4

判定

3枚の試験片ともさびの発生がない場合は,“さびの発生がない”と判定する。

8.9

ペトロラタム系防食ペーストテープの引張強さ試験方法

8.9.1

概要

引張試験機を用い,試料が引張応力に耐える力を測定する。

8.9.2

装置

引張試験機は,JIS K 6272に規定するもので,力計測系の等級は,1級とする。

8.9.3

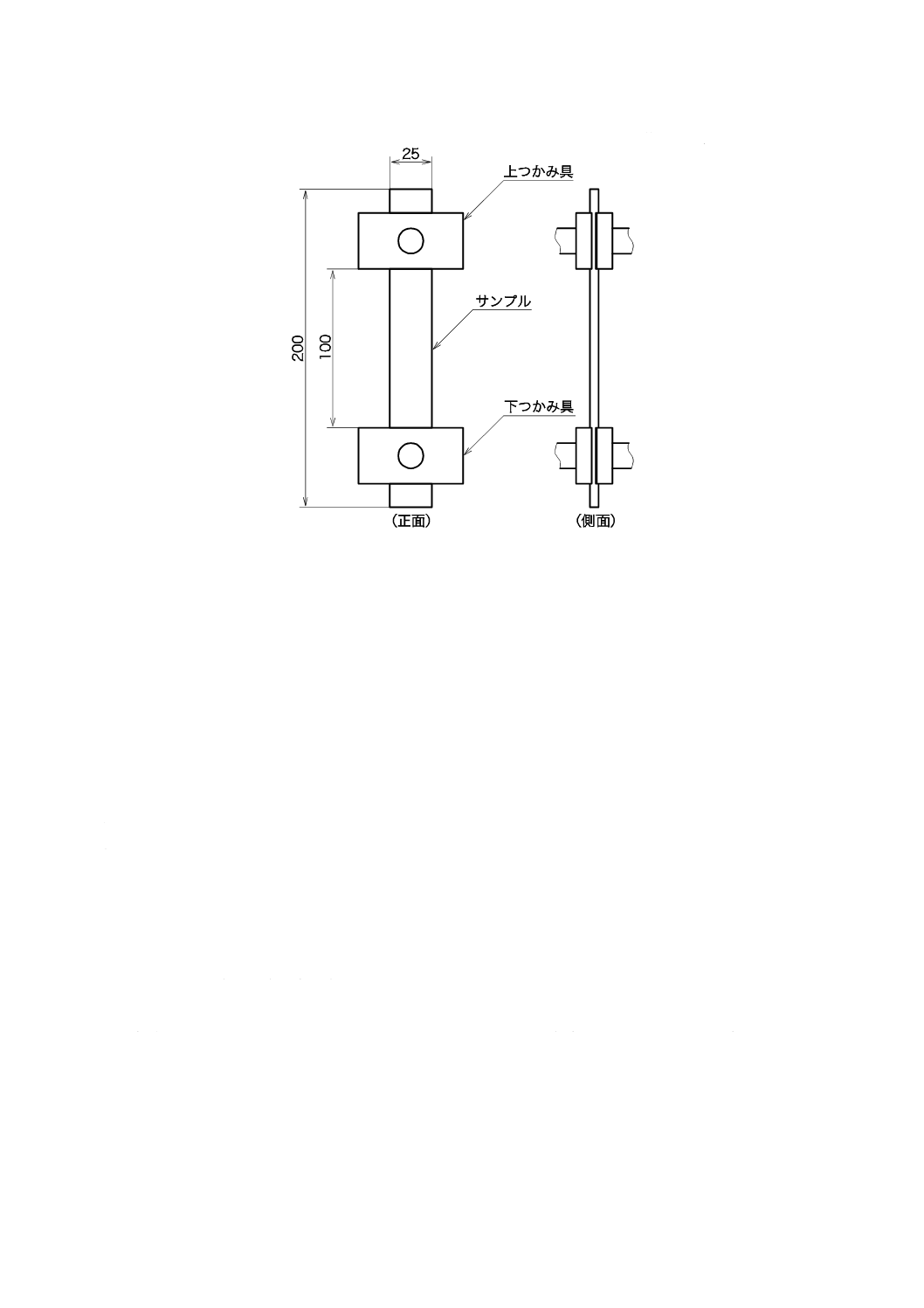

試験片の作製方法

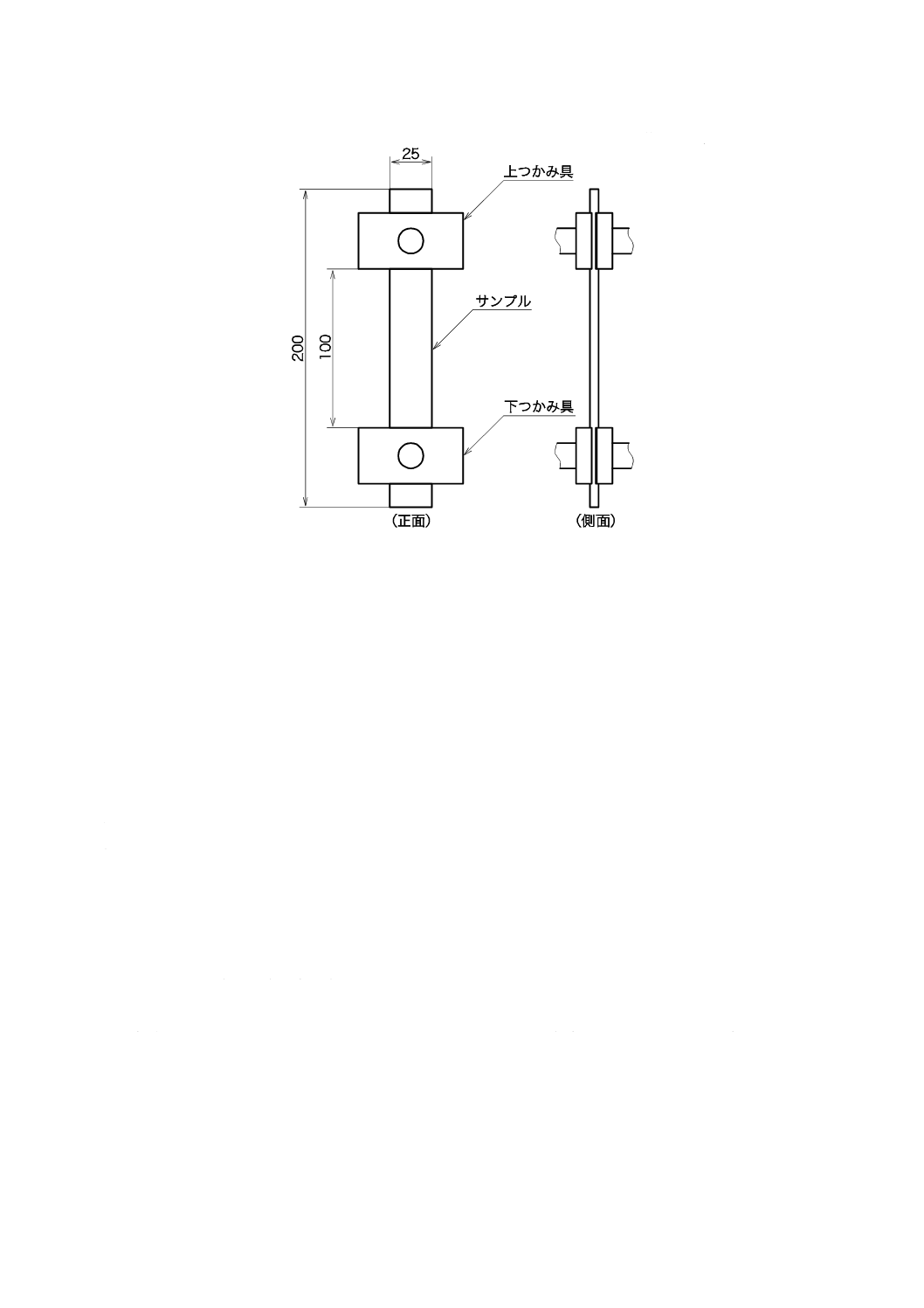

試料の端から100 mm以上離れた位置で,かつ,幅方向の両端から均等に離れた位置から,幅が25±0.5

mmで,つかみ間隔を100 mmにできる長さ(例えば,200 mm)の試験片を3枚作製する。

8.9.4

試験の手順

試験の手順は,次による。

a) 試験片を初荷重で引張試験機に,つかみ間隔100±1 mmで図8のとおり取り付ける。ただし,初荷重

は,試験片を手でたるみが生じない程度に引っ張った状態とする。

b) 引張速さ200±20 mm/minで引っ張り,試験片が破断するまで荷重を加え,破断時の指示値(最大力)

を読み取る。

13

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図8−引張試験の試験片取付方法の例

8.9.5

判定

3枚の試験結果の平均値を小数点以下1桁に丸め,その値を引張強さとする。

8.10 塩水浸せき試験方法

8.10.1 概要

試料で被覆した試験片を塩水に192時間浸せきした後,被覆膜を除去して,さび発生度を調べる。

8.10.2 試験片,器具及び材料

試験片,器具及び材料は,次による。

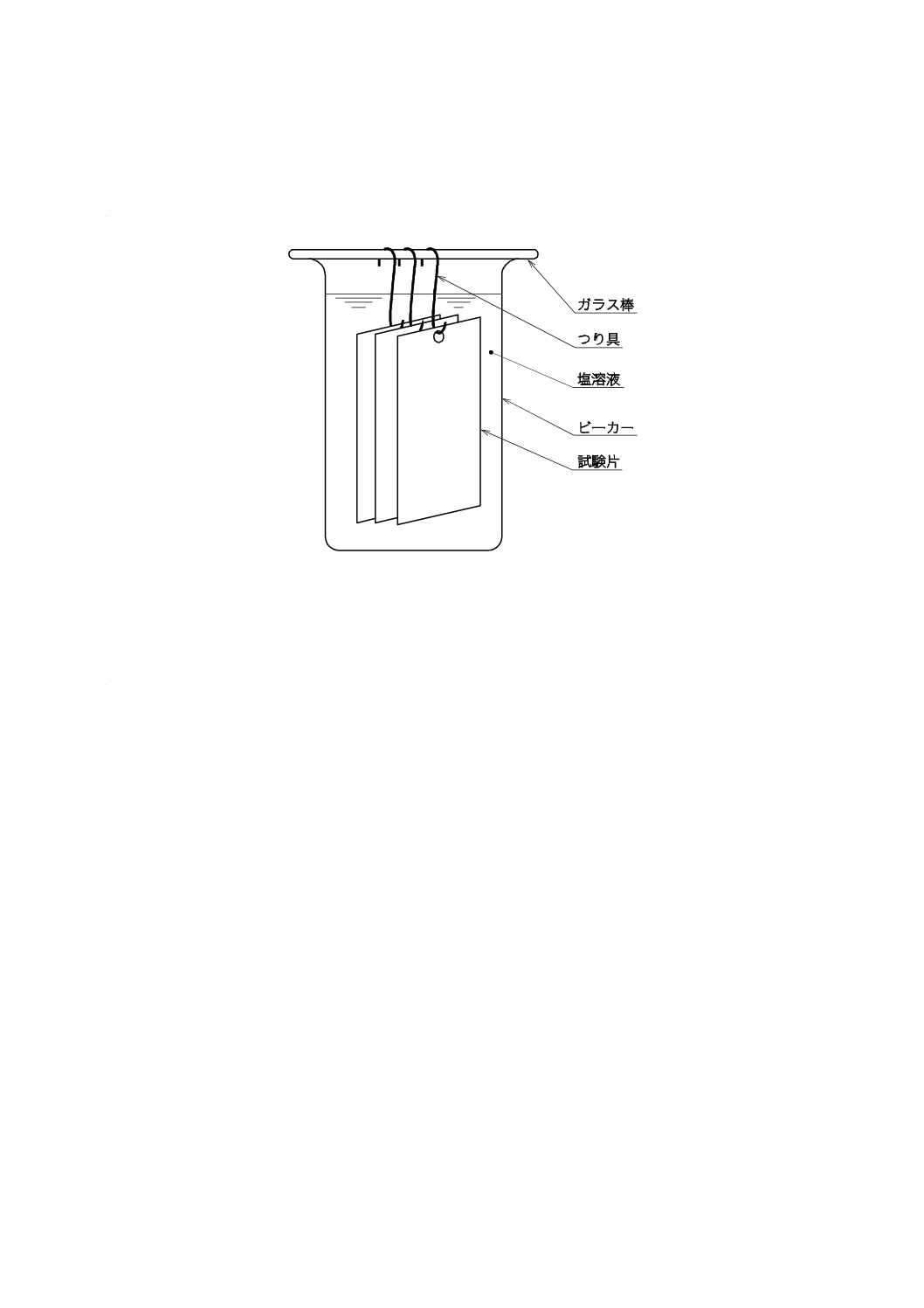

a) 試験片 7.1.2に規定する3枚のブラスト試験片を,7.2.2によって調製したもの。

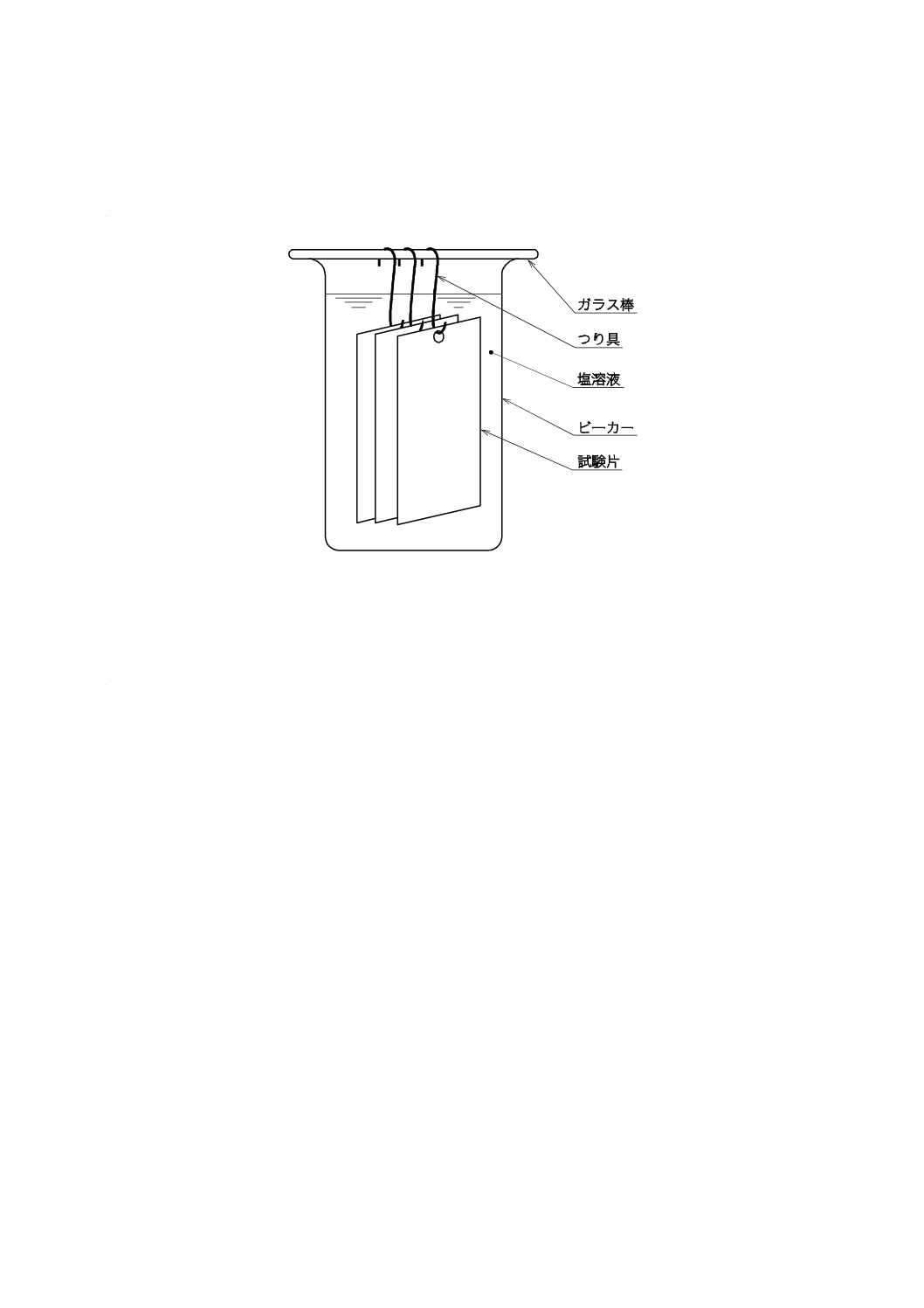

b) つり具 つり下げ間隔40〜50 mmのもの(図9参照)。

c) ビーカー 2 000 mlのもの。

d) 塩溶液 試験用塩溶液は,JIS Z 2371の4.1(試験用の塩溶液の調製)によって調製する。

e) 溶剤 JIS K 2201に規定する3号又は4号。

f)

ガラス棒 JIS R 3645に規定する品質で,直径6 mm,長さ200 mmのもの。

8.10.3 試験の手順

試験の手順は,次による。

a) 7.3によって試料を試験片に塗布厚100〜150 μmになるように被覆する。

b) ビーカーに塩溶液を2 000 mlはかりとり,23±3 ℃に保つ。

c) 被覆試験片をつり具でつるし,図9に示すように3枚同時に塩溶液中に垂直につり下げる。このビー

カーにアルミニウムはくなどで蓋をし,192時間保持する。

d) 試験片を取り出し,水洗し,乾燥する。次に,被覆膜を溶剤で洗い落とし,自然乾燥する。

e) 試験片の測定面のさび発生度を,JIS K 2246の6.4(さび発生度測定方法)によって測定する。

14

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.10.4 判定

試験片3枚のさび発生度の平均値を整数に丸めて,JIS K 2246の6.4.4(さび発生度の表示)によって,

どの等級に該当するか判定し,等級で表示する。変色その他の異常がある場合は,その旨を判定に付記す

る。

図9−塩水浸せき装置の例

8.11 中性塩水噴霧試験方法

8.11.1 概要

試料で被覆した試験片を,35 ℃において,中性塩水を噴霧する装置内で192時間保持した後のさび発生

度を調べる。

8.11.2 試験片,装置及び材料

試験片,装置及び材料は,次による。

a) 試験片 7.1.2に規定する3枚のブラスト試験片を,7.2.2によって調製したもの。

b) 塩水噴霧試験装置 JIS Z 2371の箇条5(装置)に規定するもの。

c) 溶剤 JIS K 2201に規定する3号又は4号。

8.11.3 試験条件

試験条件は,JIS Z 2371による。

8.11.4 試験の手順

試験の手順は,次による。

a) 7.3によって試料を試験片に塗布厚100〜150 μmになるように被覆する。

b) 鉛直線に対し15度になるように,試験片の被覆面を上にして塩水噴霧試験装置内の試験片保持器に置

き,JIS Z 2371によって192時間噴霧を行う。

c) 試験後,被覆試験片を取り出し,試験片を水洗し,乾燥する。次に,被覆膜を溶剤で洗い落とし,乾

燥する。

d) 試験片のさび発生度を,JIS K 2246の6.4(さび発生度測定方法)によって測定する。

8.11.5 判定

試験片3枚のさび発生度の平均値を整数に丸めて,JIS K 2246の6.4.4(さび発生度の表示)によって,

どの等級に該当するか判定する。

15

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.12 腐食性試験方法

8.12.1 概要

試料に各種金属試験片を浸せきし,55 ℃で192時間保持した後,試験片の質量変化から試料の腐食性を

調べる。

8.12.2 試験片,装置,器具及び材料

試験片,装置,器具及び材料は,次による。

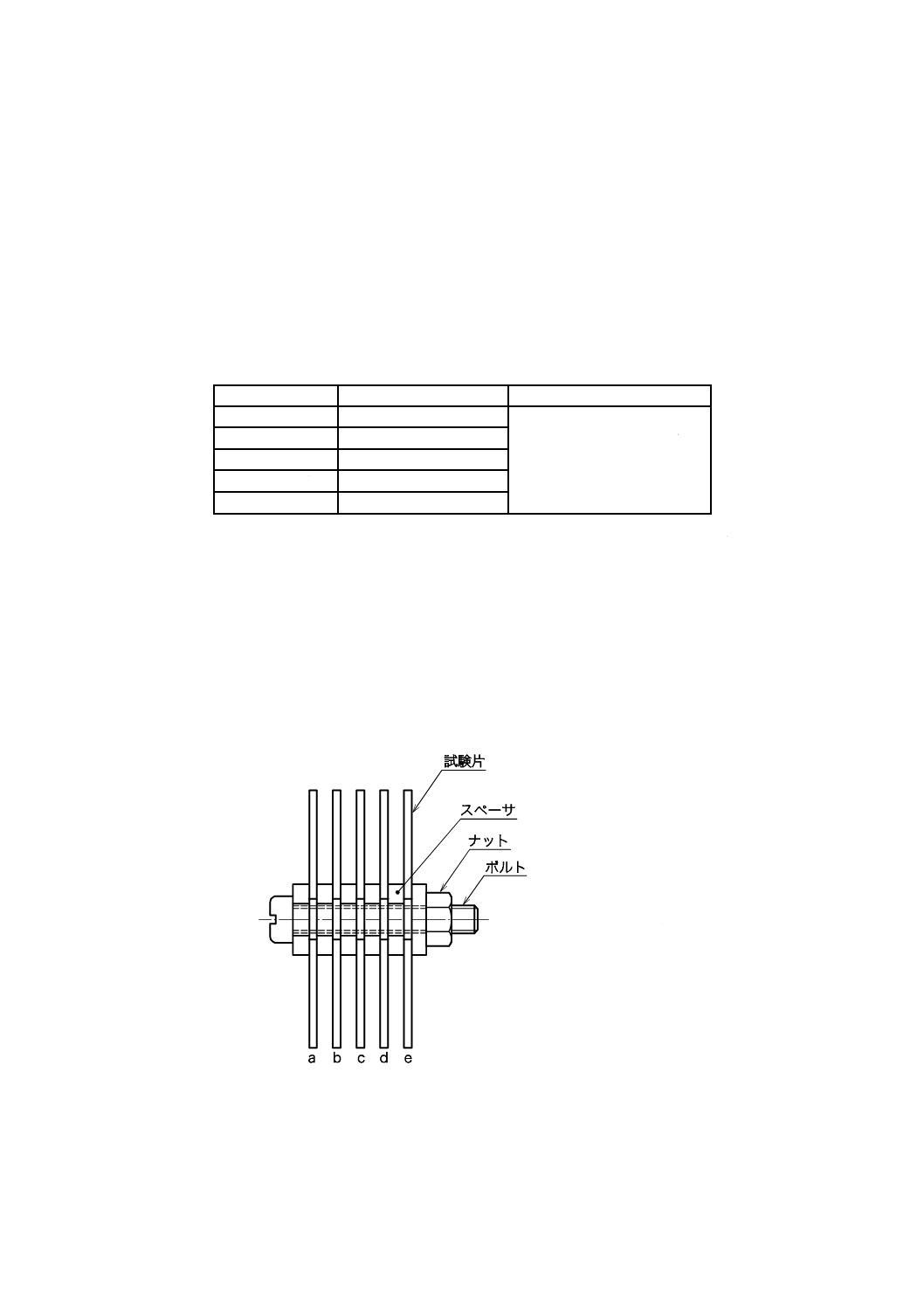

a) 試験片 試験片は,表3による。

なお,試験片の数は,試験片の種類ごとにそれぞれ3枚とする。

表3−試験片の種類及び寸法

種類

材質

寸法

鋼板

JIS G 3141のSPCC−SB

厚さ(1.0〜2.0)mm×縦25 mm

×横50 mmの中心にφ6.5 mm

の孔をあけたもの。

黄銅板

JIS H 3100のC3713P

亜鉛板

純度99.5 %以上のもの

アルミニウム板

JIS H 4000のA2024P

ステンレス鋼板

JIS G 4305のSUS304

b) 研磨材 鋼板,黄銅板及びステンレス鋼板の研磨は,JIS R 6251又はJIS R 6252に規定するA,P400

を用いる。亜鉛板及びアルミニウム板の研磨は,JIS R 6253に規定するC,P400を用いる。

c) 溶剤 JIS K 2201に規定する3号又は4号。

d) メタノール JIS K 8891に規定するもの。

e) 容器 直径80〜90 mm,容量300 ml以上で密封できる広口ガラス製容器。

f)

防爆形恒温空気浴 試料温度を55±2 ℃に保持できるもの。

g) 乾燥容器 JIS Z 0701に規定する乾燥剤を入れて密閉できる容器。

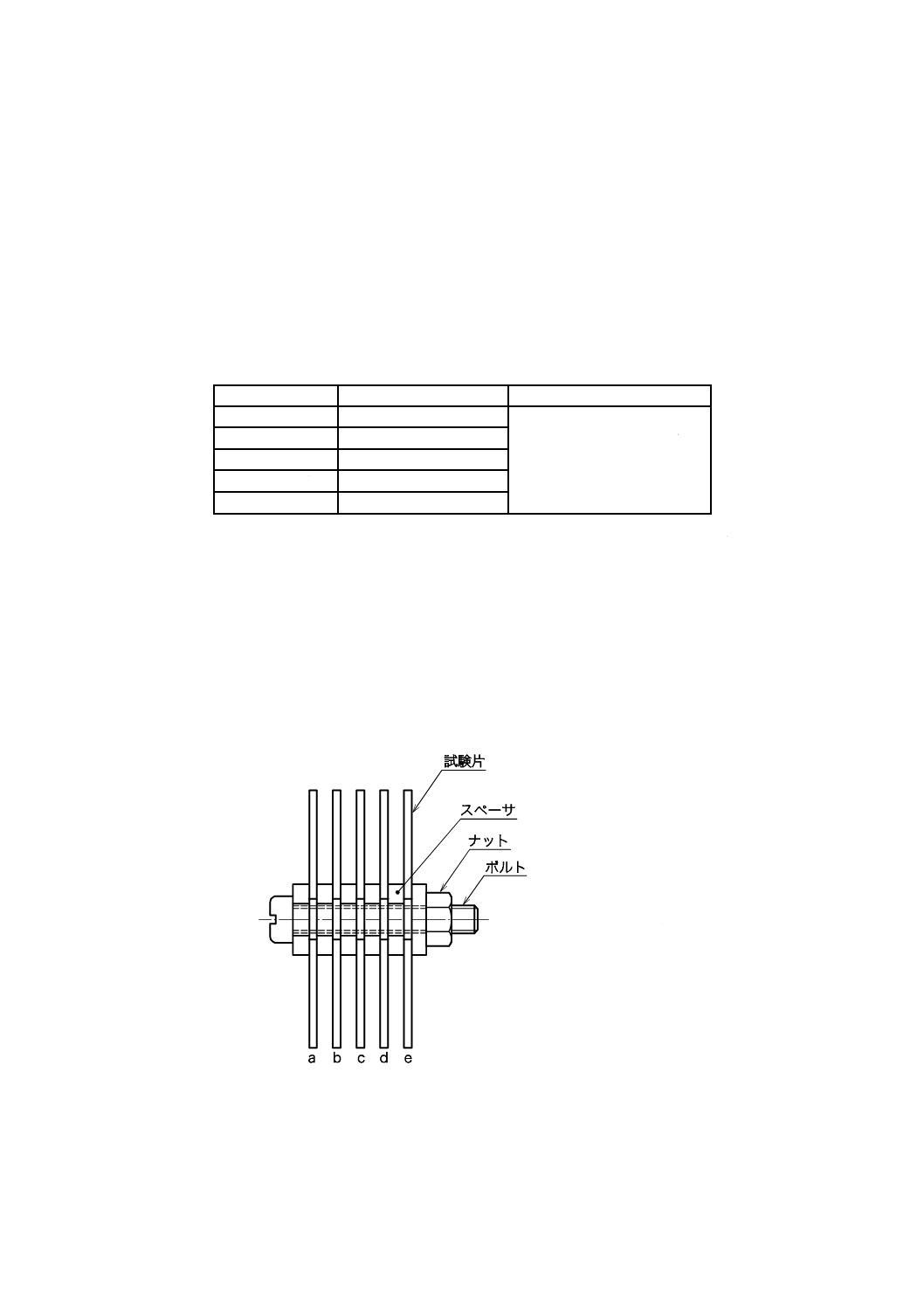

h) 試験片組立用部品 試験片を,図10のとおり組み立てるための表4に示す試験片組立用部品。

a

鋼板

b

黄銅板

c

亜鉛板

d

アルミニウム板

e

ステンレス鋼板

図10−試験片組立例

16

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

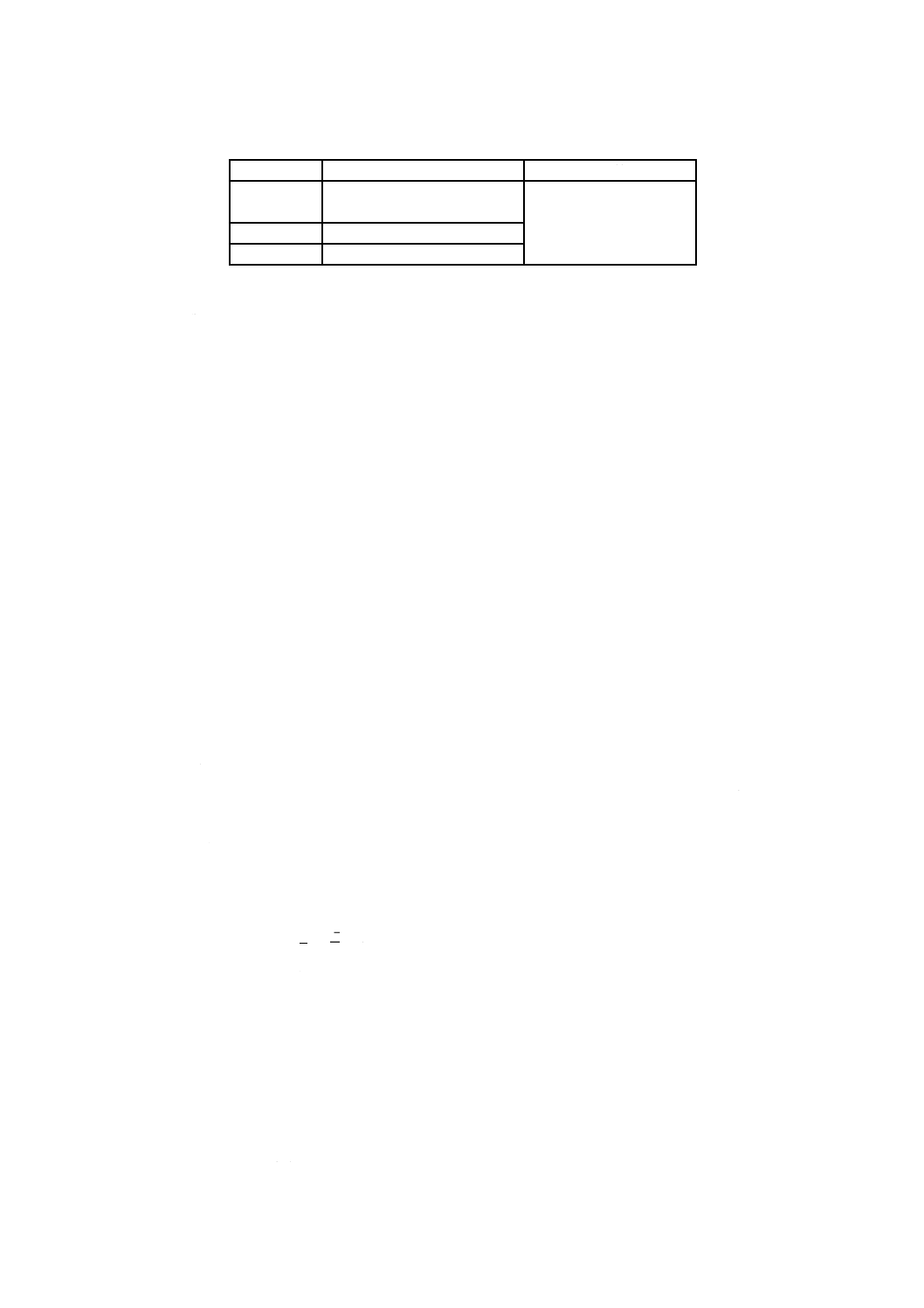

表4−試験片組立用部品

名称

寸法

材質

ボルト

すりわり付き丸小全ねじ

M6×1.0×60 mm

四ふっ化エチレン樹脂

スペーサ

φ12×φ6.5×4.5 mm

ナット

M6×1.0−5H

8.12.3 試験片の調製

試験片の調製は,次による。

a) 鋼板,黄銅板及びステンレス鋼板の調製 鋼板,黄銅板及びステンレス鋼板の調製は,7.2.1に準じ,

研磨材は,A,P400を用いる。

b) 亜鉛板及びアルミニウム板の調製 亜鉛板及びアルミニウム板は,少量の水を流しながら耐水研磨紙

で長辺に平行に研磨する。

次に,メタノール,溶剤,35±3 ℃の温メタノールの順に浸せきし,清浄なガーゼで拭き取り,ガ

ーゼに汚れが付着しなくなるまで清浄にする。調製した試験片は,乾燥容器内で放冷する。

8.12.4 試験片の取扱い

試験片の取扱いは,7.2.1 b) による。

8.12.5 試験の手順

試験の手順は,次による。

a) 試験片の質量を0.1 mgの桁まではかる。

b) 各試験片1枚ずつを図10のように,試験片組立用部品を用いて3組組み立てる。

c) 組み立てた試験片の長手方向が垂直になるようにそれぞれの容器に入れ,これにあらかじめ55±2 ℃

に加熱した試料300 mlを注ぎ入れ蓋をして,恒温空気浴中で55±2 ℃に192時間保持する。

これらの場合,組立試験片は,完全に試料に浸されていなければならない。

d) 試験終了後,組立試験片を取り出して分解し,各試験片を溶剤を含ませたガーゼで試料及び遊離腐食

生成物を拭き取る。

e) 試験片を溶剤及び35±3 ℃の温メタノールで清浄にし,乾燥容器内で放冷し,0.1 mgの桁まで質量を

はかる。

8.12.6 計算及び結果

計算及び結果は,次の式によって質量変化を算出し,3枚の試験結果の平均値を小数点以下1桁に丸め

る。

S

W

W

C

1

2−

=

ここに,

C: 質量変化(mg/cm2)

W1: 試験前の試験片の質量(mg)

W2: 試験後の試験片の質量(mg)

S: 試験片の全表面積(cm2)1)

注1) スペーサとの接合部分の面積は,除外する。

9

製品の呼び方

製品の呼び方は,名称及び種類による。

例 ペトロラタム系防食ペースト1種

17

Z 1903:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 表示

ペトロラタム系防食ペースト類の包装には,次の事項を表示する。

a) 規格名称又は規格番号

b) 種類

c) 製造業者名又はその略号

d) ペトロラタム系防食ペースト:正味質量

ペトロラタム系防食ペーストテープ:寸法(厚さ×幅×長さ)

e) 製造年月又はその略号

f)

製造番号