Z 1542:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 品質······························································································································· 3

6 試験方法························································································································· 3

6.1 一般事項 ······················································································································ 3

6.2 包装防せい性試験方法 ···································································································· 3

6.3 気化性防せい性試験方法 ································································································· 7

6.4 注水による薬剤含有確認試験方法····················································································· 13

6.5 銅との共存性試験方法 ··································································································· 16

6.6 ポリエチレンフィルムとの共存性試験方法 ········································································· 20

6.7 接触腐食性試験方法 ······································································································ 22

6.8 引張強さ試験方法 ········································································································· 24

7 検査······························································································································ 24

8 包装······························································································································ 24

9 製品の呼び方 ·················································································································· 24

10 表示 ···························································································································· 24

附属書A(規定)試料のヒートシールが困難な場合の試験体作製方法 ············································ 26

Z 1542:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本防錆技術協会(JACC)及

び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 1542:2015

鉄鋼用防せい(錆)フィルム

Corrosion inhibitor treated film for iron and steel

1

適用範囲

この規格は,鉄鋼のさび発生防止のための防せい包装に用いる包装材料のうち,防せいフィルム(以下,

鉄鋼用防せいフィルムという。)について規定する。

なお,この規格は,鉄鋼のさび発生防止のための気化性防せい剤として用いる場合1)にも適用できる。

注1) 適用方法として,JIS Z 1519(鉄鋼用気化性さび止め剤)に規定する成体形気化性さび止め剤と

同じく,主に密閉空間に置いて使用する場合を示す。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければな

らない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3108 みがき棒鋼用一般鋼材

JIS G 3123 みがき棒鋼

JIS H 3100 銅及び銅合金の板並びに条

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS K 0050 化学分析方法通則

JIS K 2246 さび止め油

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS K 7127 プラスチック−引張特性の試験方法−第3部:フィルム及びシートの試験条件

JIS K 8034 アセトン(試薬)

JIS K 8107 エチレンジアミン四酢酸二水素二ナトリウム二水和物(試薬)

JIS K 8295 グリセリン(試薬)

JIS K 8839 2-プロパノール(試薬)

JIS K 8891 メタノール(試薬)

JIS R 3503 化学分析用ガラス器具

JIS R 6251 研磨布

JIS R 6252 研磨紙

JIS R 6253 耐水研磨紙

2

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 0103 防せい防食用語

JIS Z 0108 包装−用語

JIS Z 0701 包装用シリカゲル乾燥剤

JIS Z 1522 セロハン粘着テープ

JIS Z 1524 包装用布粘着テープ

JIS Z 1702 包装用ポリエチレンフィルム

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 0103及びJIS Z 0108によるほか,次による。

3.1

防せいフィルム

さび発生防止の効力をもつ薬剤を,練り込んだプラスチックフィルム又は塗布したプラスチックフィル

ム。

3.2

包装防せい性

包装材料として鉄鋼用防せいフィルムを用いることで,包装の内部に置かれた鉄鋼に対し,さび発生防

止に効果を発揮する性質。

3.3

気化性防せい性

包装の内部に薬剤が気化することで,包装の内部に置かれた鉄鋼に対し,さび発生防止に効果を発揮す

る性質。

3.4

共存性

防せい包装において,鉄鋼用防せいフィルムと鉄鋼以外の対象物質(銅又はポリエチレンフィルム)と

が共存したとき,これらの対象物質に悪影響を与えない性質。

3.5

接触腐食性

鉄鋼用防せいフィルムが,鉄鋼と接触した状態に置かれたとき,鉄鋼を腐食する性質。

4

種類

鉄鋼用防せいフィルムの種類は,表1のとおりとする。

3

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

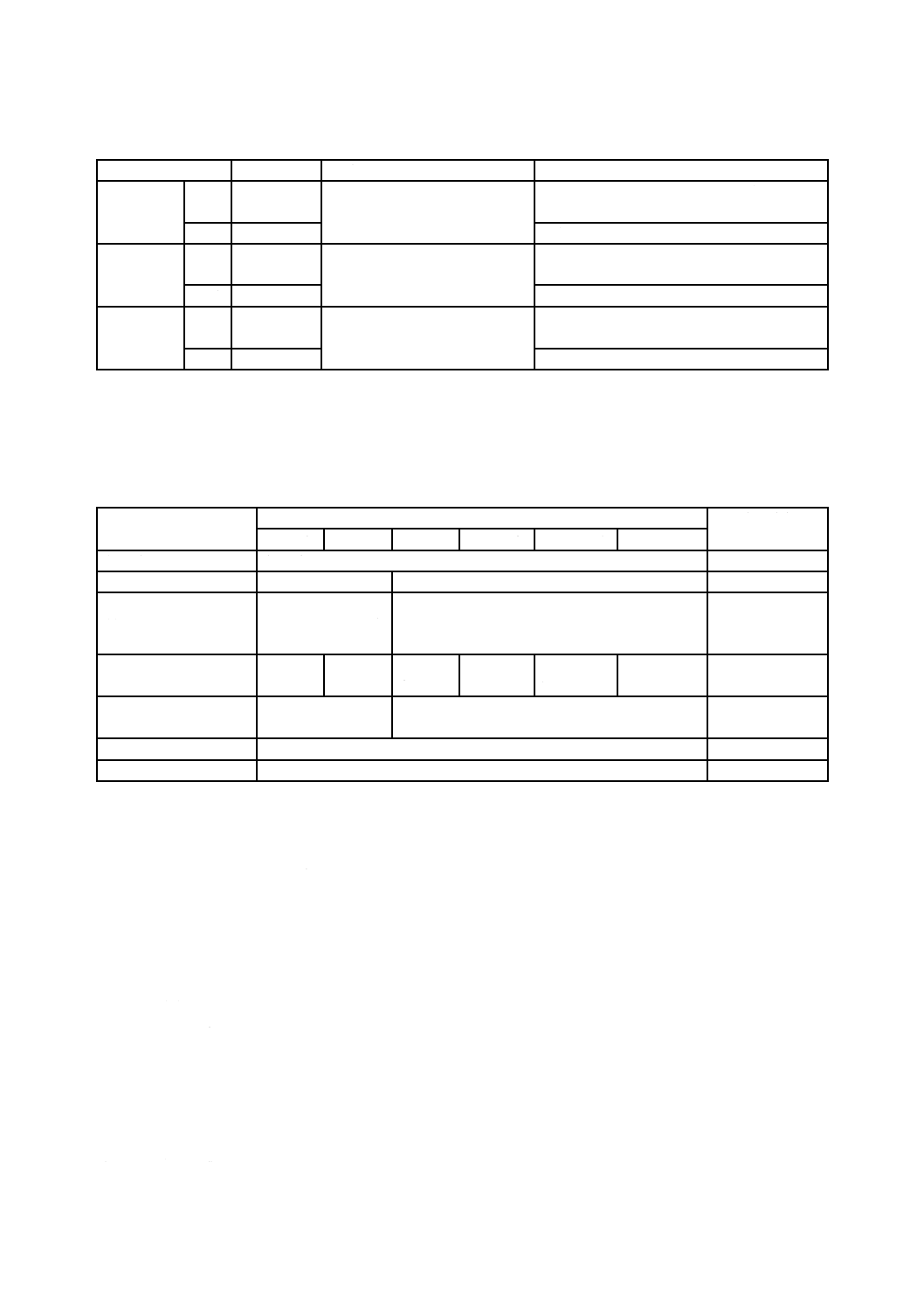

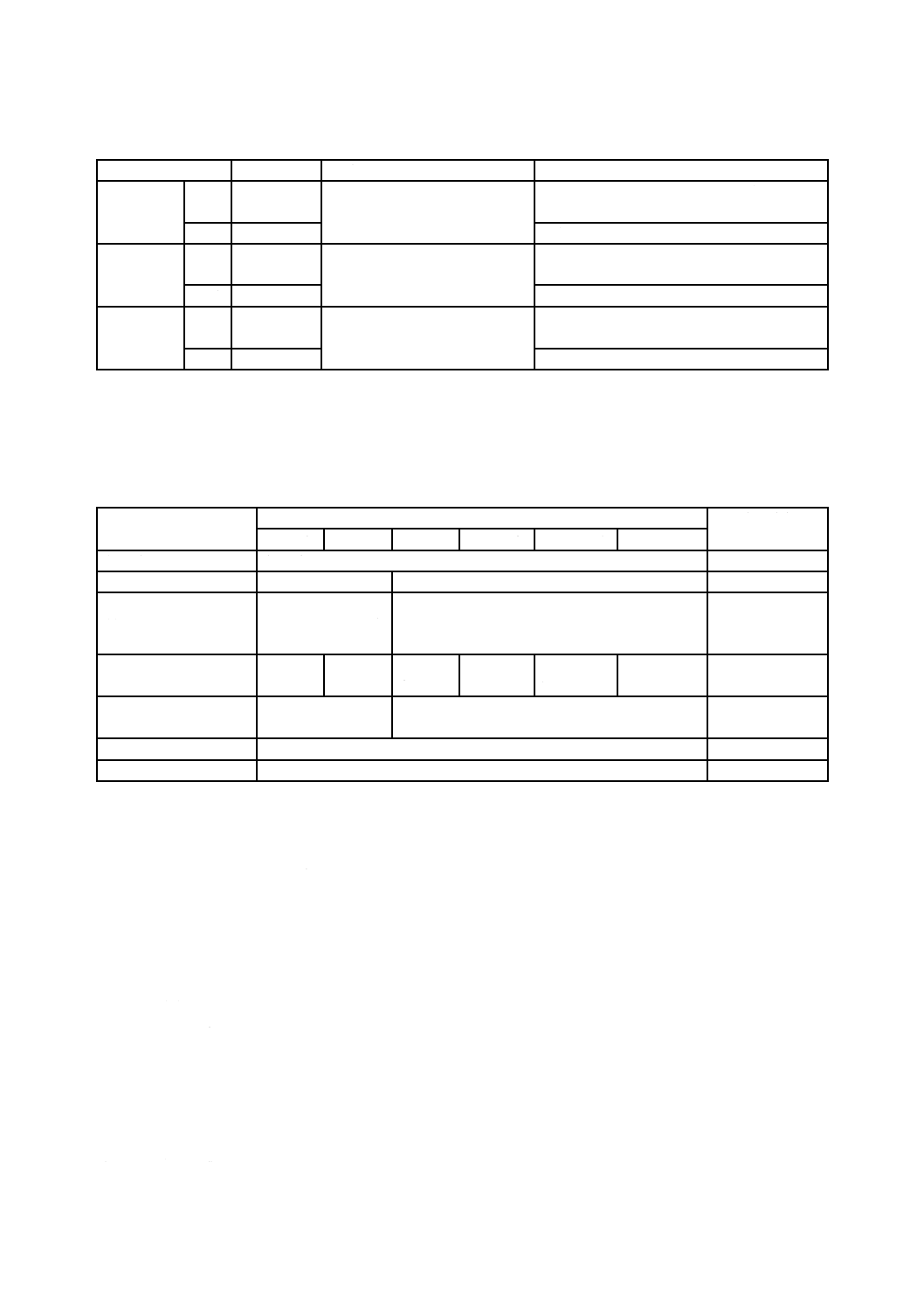

表1−鉄鋼用防せいフィルムの種類

種類

種類の記号

防せい性の特徴による区分

使用範囲による区分

包装専用形

1種

NF−1

包装防せい性がある。

鉄鋼と銅とが組み合わされて存在する場合

にも使用可能

2種

NF−2

鉄鋼に限り使用可能

気化形

1種

NFV−1

包装防せい性があるほか,気化

性防せい性がある。

鉄鋼と銅とが組み合わされて存在する場合

にも使用可能

2種

NFV−2

鉄鋼に限り使用可能

気化強化形

1種

NFVH−1

包装防せい性があるほか,気化

形よりも強化された気化性防せ

い性がある。

鉄鋼と銅とが組み合わされて存在する場合

にも使用可能

2種

NFVH−2

鉄鋼に限り使用可能

5

品質

鉄鋼用防せいフィルムの品質は,箇条6によって試験を行ったとき,表2による。

表2−鉄鋼用防せいフィルムの品質

品質

種類の記号

適用箇条

NF−1

NF−2

NFV−1

NFV−2

NFVH−1

NFVH−2

包装防せい性

包装防せい性がある。

6.2

気化性防せい性

−

気化性防せい性がある。

6.3

注水による薬剤含有確

認

さび発生防止の効

力をもつ薬剤の含

有を認める。

−

6.4

銅との共存性

異常が

ない。

−

異常が

ない。

−

異常がな

い。

−

6.5

ポリエチレンフィルム

との共存性

−

異常がない。

6.6

接触腐食性

異常がない。

6.7

引張強さ MPa

16.7以上

6.8

6

試験方法

6.1

一般事項

試験において共通する一般事項は,JIS K 0050による。

試料とは,この規格で規定するために試験に供するプラスチックフィルムをいう。

6.2

包装防せい性試験方法

6.2.1

試験の概要

試料で包装した金属試験片を湿潤状態に保持し,規定時間後の金属試験片のさび発生状態から,包装防

せい性の有無を判定する。

6.2.2

試薬及び材料

試薬及び材料は,次のものを用いる。

a) 精製水 電気伝導度3.0 μS/cm以下のイオン交換水又は蒸留水。

b) 2-プロパノール JIS K 8839に規定するもの。

c) アセトン JIS K 8034に規定するもの。

d) 研磨布 JIS R 6251に規定するAのP240。

4

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 研磨紙 JIS R 6252に規定するAのP240。

f)

シリカゲル乾燥剤 JIS Z 0701に規定するもの。

g) 粘着テープ 6.2.5 a)の操作において,粘着剤の剝がれを来さず,かつ,試験体をつり具に保持するこ

とができるもの。

h) ステンレス鋼片 JIS K 2246の6.34.2 d) (ステンレス鋼片)に規定するもの。

6.2.3

装置及び器具

装置及び器具は,次のものを用いる。

a) つり具 JIS K 2246の6.3.3 a) 3) (つり具)に規定するもの。

b) 湿潤試験装置 JIS K 2246の6.34.2 b) (湿潤試験装置)に規定するもの。

6.2.4

金属試験片及び試験体

金属試験片及び試験体は,次による。

なお,準備する金属試験片は,試料一つにつき3枚とする。また,金属試験片の調整における清浄を確

認するための金属試験片1枚を準備する。これらを合わせて一連の金属試験片とし,金属試験片の調整及

び試験体の作製に用いる。

注記 試料がn種類ある場合は,合計(3n+1)枚の金属試験片を準備することになる。

a) 金属試験片 金属試験片は,次のとおり作製し,調整する。

1) 金属試験片の作製 JIS K 2246の6.3.1(試験片)に規定するものを用いる。ただし,つり孔はなく

てもよい。

2) 金属試験片の調整 金属試験片の調整は,次のとおり行う。

2.1) 研磨 金属試験片の片面を,研磨布又は研磨紙で,短辺に平行な方向に面全体に一様な研磨筋を

付け,次いで長辺に平行な方向に向きを変えて前の研磨筋が消えるまで同様に研磨する。

2.2) 清浄 2-プロパノールに浸し,加熱して沸騰状態にしたところで加熱を止め1分間以上保持する。

ピンセットで金属試験片を取り出し,直ちに2-プロパノールでぬらしたきれいな紙又はのり(糊)

抜き洗浄した布で,研磨面の汚れを拭き取り,汚れが付着しなくなるまで拭取りを繰り返す。ピ

ンセットでの金属試験片の取扱いが困難な場合は,きれいな手袋をしてやけどに注意しながら研

磨面の汚れを拭き取る。アセトンを注いで研磨面に付着した紙又は布の毛羽を洗い流した後,熱

風乾燥又は温風乾燥する。

清浄を確認するために一連の金属試験片の中から1枚を選び出し,研磨面全体に精製水を掛け

流し,これを水平から約15度傾けて,はっ水がないことを確認する。はっ水を認めた場合は,同

時に調整した全ての金属試験片に対し,研磨から再度調整をやり直す。

なお,調整に用いる研磨布又は研磨紙について,金属試験片を研磨して直ちに精製水を研磨面

全体に掛け流し,これを水平から約15度傾けて,はっ水がないことをあらかじめ確認している場

合は,研磨を行った後,上記規定の清浄を行わずに,アセトンに浸し,研磨面の汚れをきれいな

紙又はのり(糊)抜き洗浄した布で拭き取り,それに汚れが付着しなくなるまで拭取りを繰り返

し,次いでアセトンを注いで研磨面に付着した紙又は布の毛羽を洗い流した後,熱風乾燥又は温

風乾燥することで代用してもよい。

2.3) 保存 直ちに操作を行わない場合は,シリカゲル乾燥剤を入れたデシケーター内に,金属試験片

を保存する。ただし,8時間以上経過した金属試験片は,再び研磨,清浄しなければならない。

b) 試験体 試験体は,試料のヒートシールが困難な場合を除いて次のとおり作製する。試料のヒートシ

ールが困難な場合は,附属書Aによって試験体を作製する。

5

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,金属試験片及び試料を取り扱うときは,きれいな手袋,紙,のり(糊)抜きした布,ピンセ

ットなどを用い,金属試験片及び金属試験片と接する試料の面に指紋,その他の汚れが付かないよう

にする。また,金属試験片の調整において清浄を確認するために精製水を掛け流した金属試験片につ

いては,試験体の作製を行わない。

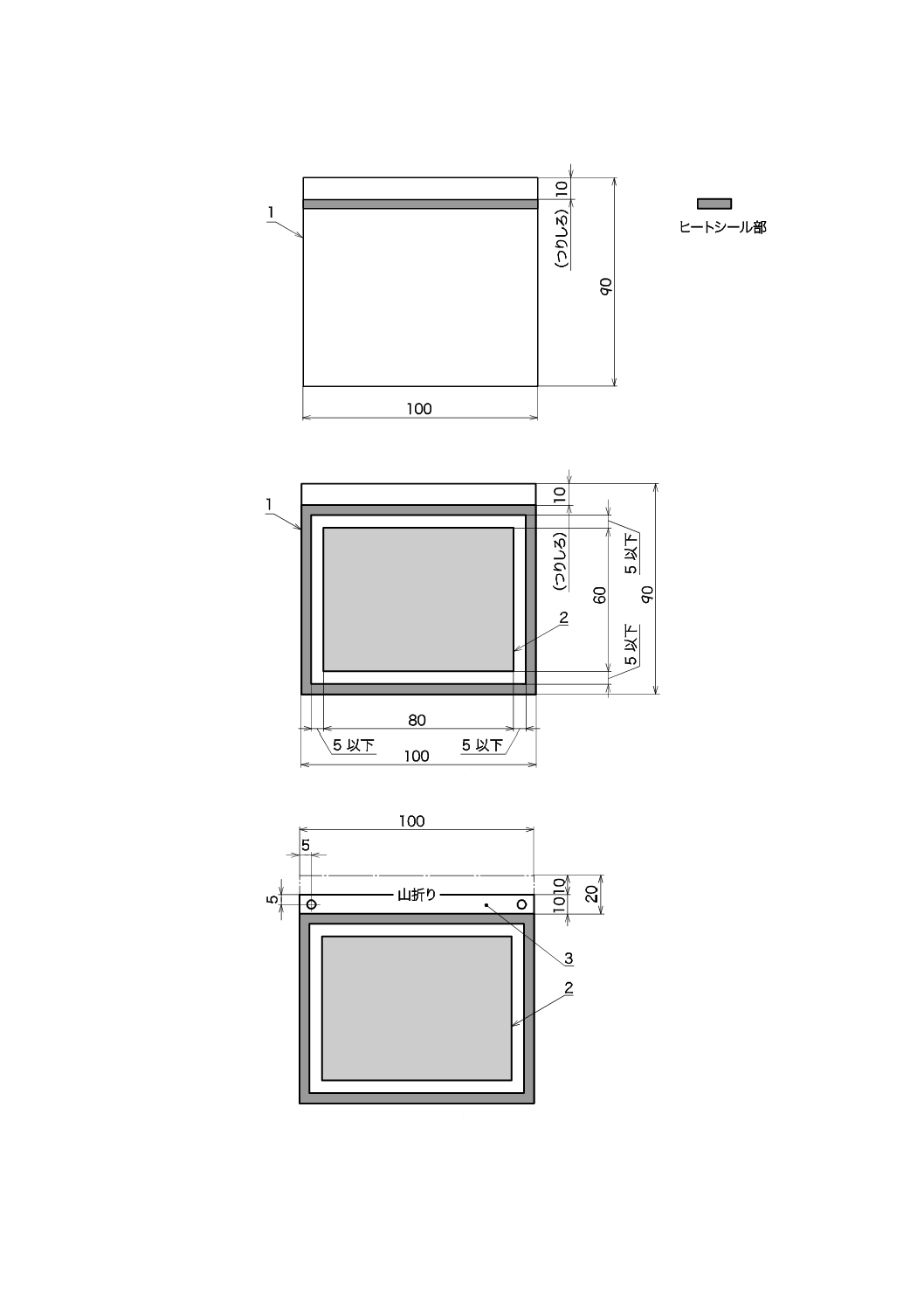

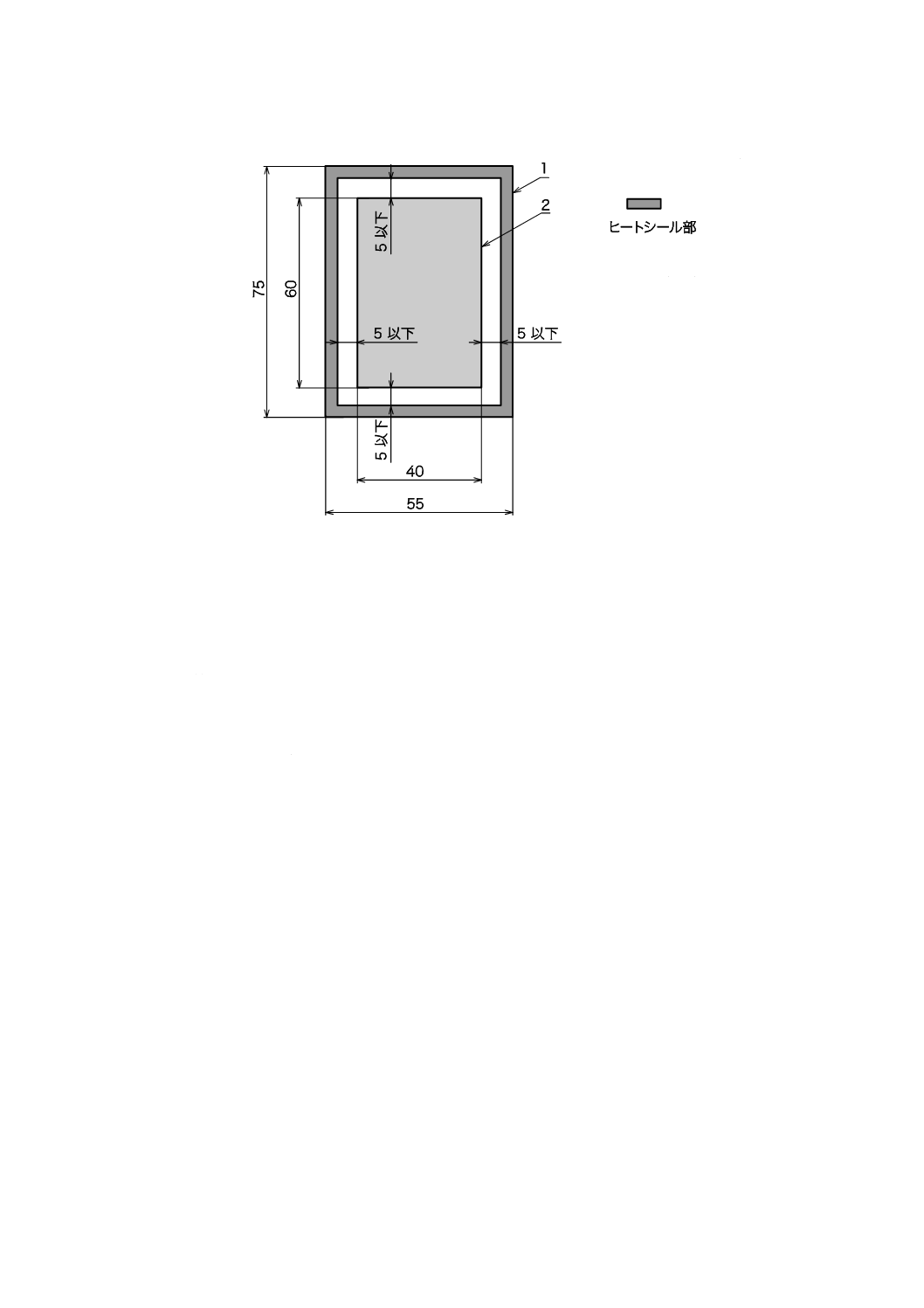

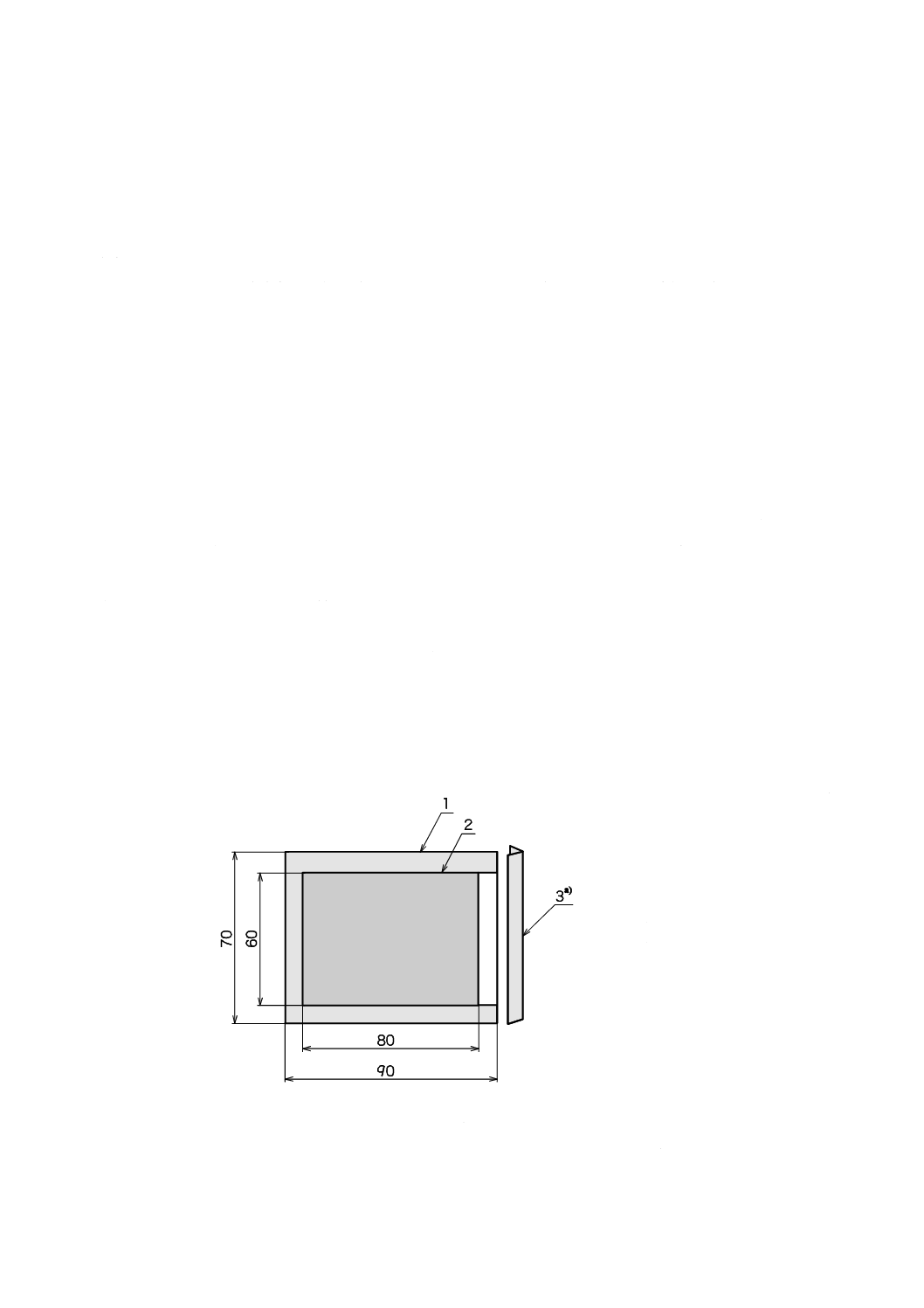

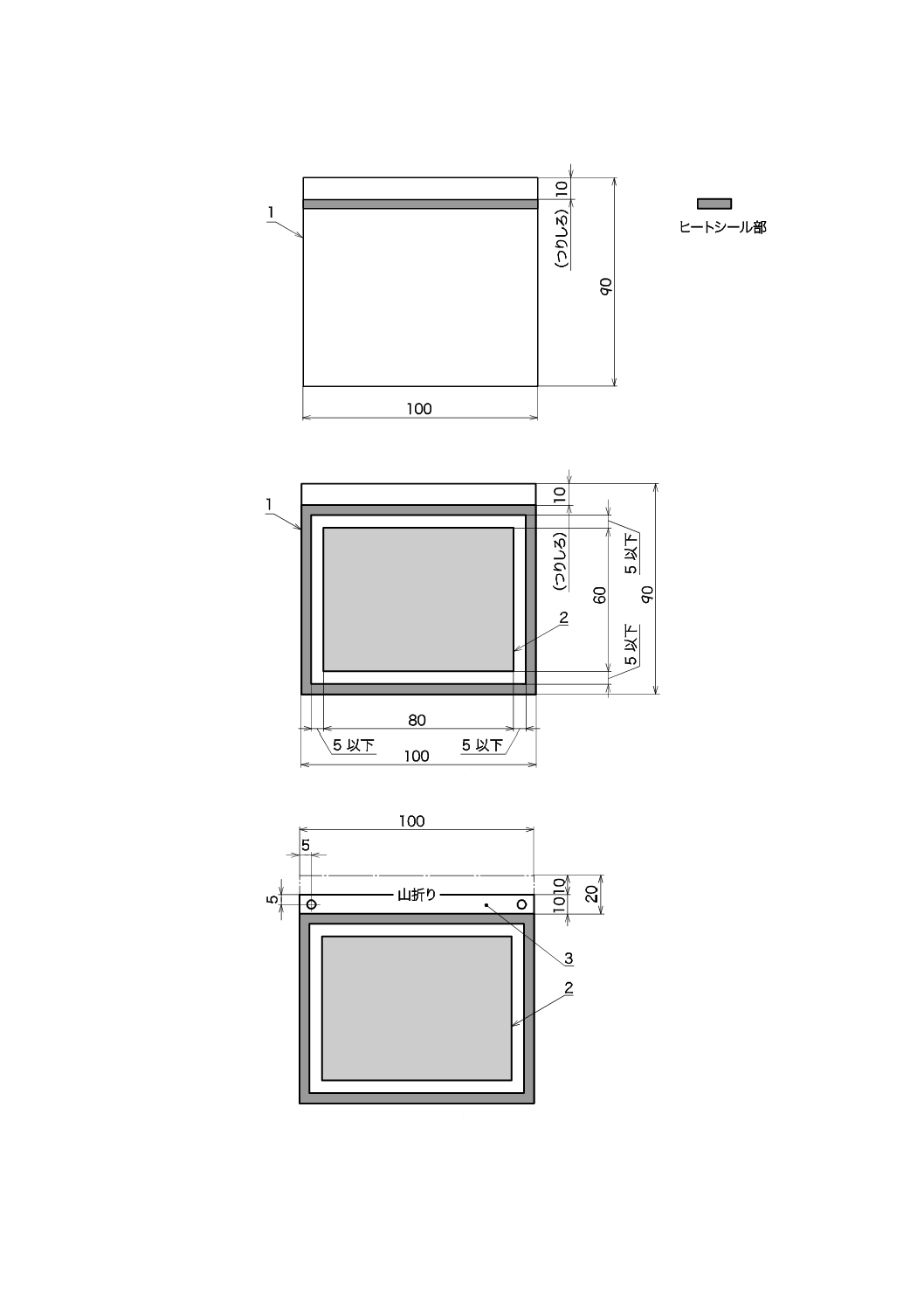

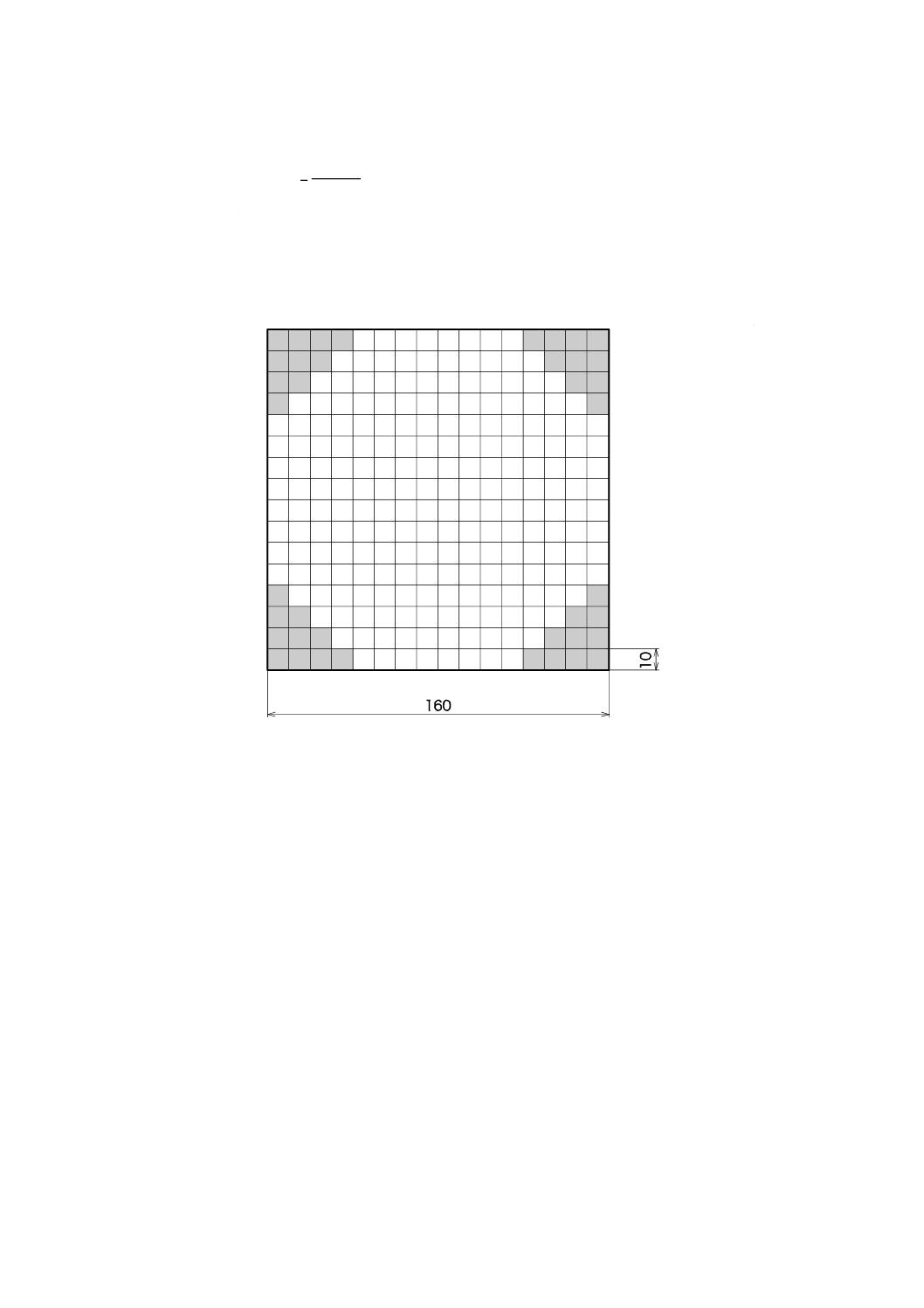

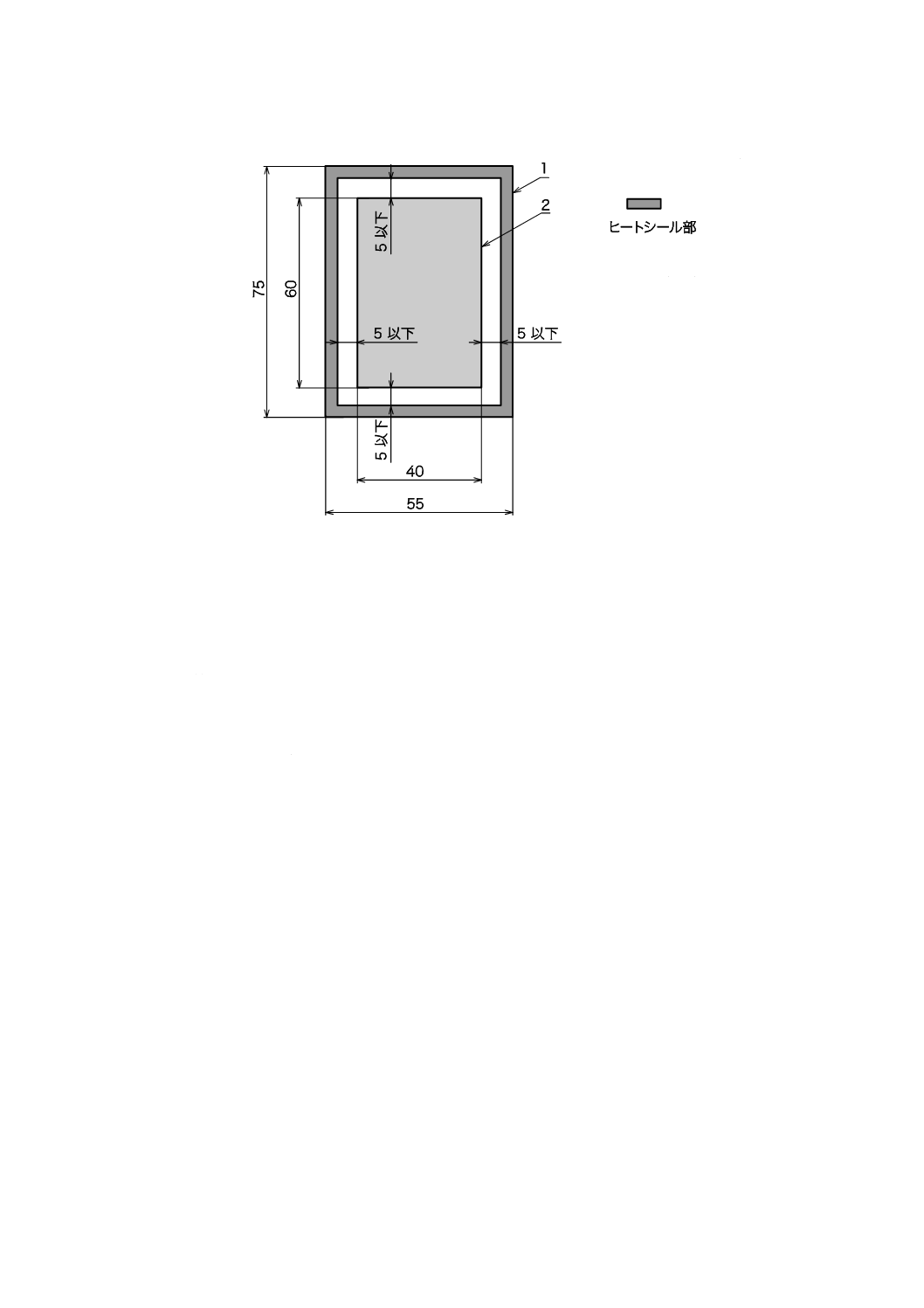

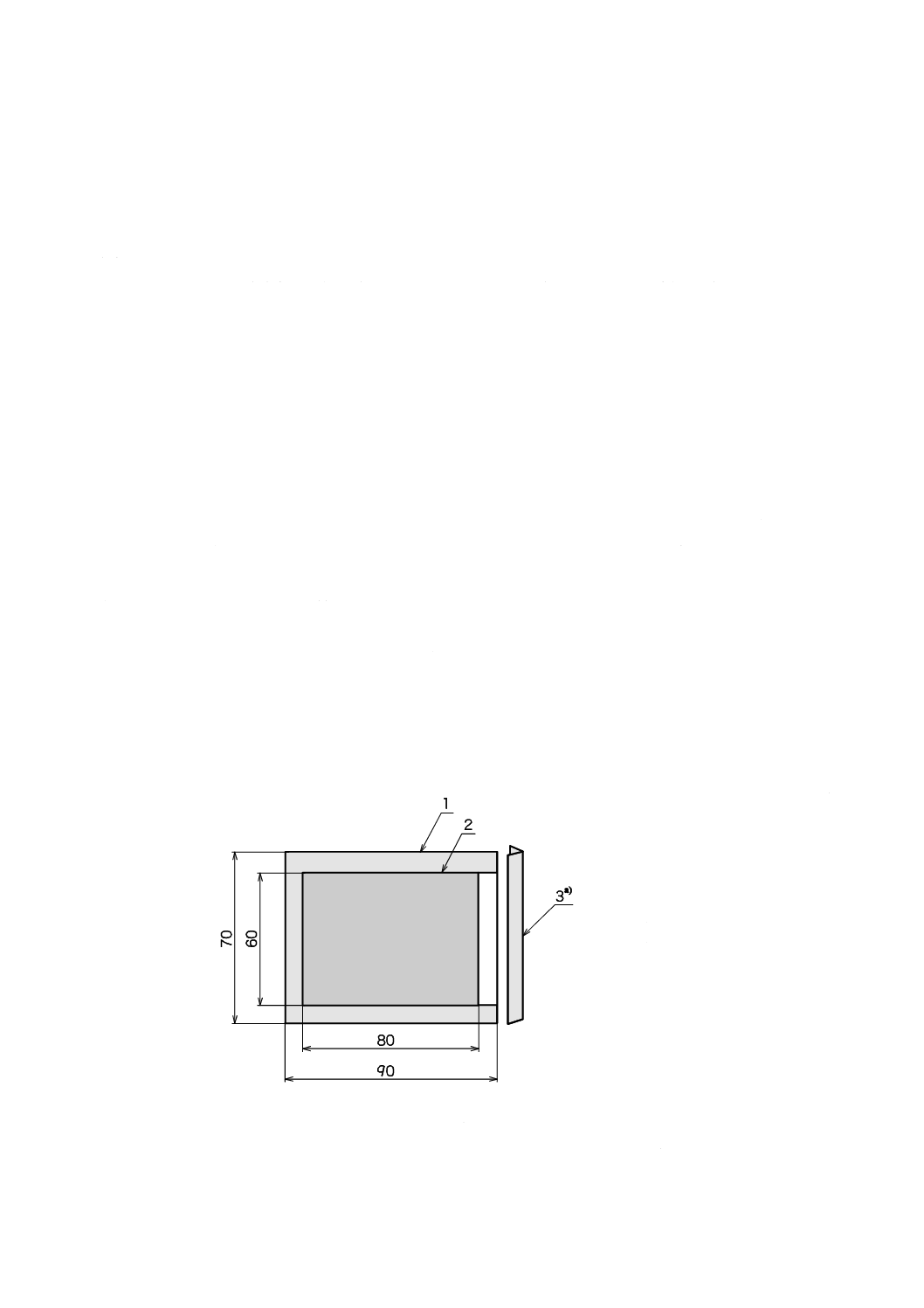

1) 90 mm×100 mmの試料2枚を重ね,つりしろ部をつくるため一つの長辺の端から10 mm離れた位

置でヒートシールをする[図1 a)参照]。ただし,試料の防せい面が片面の場合は,防せい面を内側

にする。

2) 図1 b)のとおり2枚の試料の間に金属試験片を挟み,金属試験片の4辺の端から5 mm以下の位置

になるように残りの3辺に対しヒートシールをし,密封する。

3) 1)のつりしろ部の表裏全面に20 mm×100 mmの粘着テープを山折りにして貼り付けた後,図1 c)

のとおりつりしろ部の角の2辺からそれぞれ5 mmの位置につり孔を二つあける。

なお,試験体をつり下げたとき,金属試験片が包装内で移動してもよい。

注記 密封が保たれれば,図1のとおり必ずしもフィルムの端までヒートシールをしなくてもよい。

6.2.5

操作

操作は,次による。

a) 試料一つにつき試験体を三つ準備し,試験体をつり具を用いて湿潤試験装置内の試験片架台に金属試

験片の研磨面が回転方向に向くようにつり下げ,JIS K 2246の6.34.3(試験条件)の試験条件で720

時間保持する。

なお,湿潤試験装置内の試験片架台に試験体がつり下げられていない切り溝には,ステンレス鋼片

をつり具を用いてつり下げる。

b) a)の操作終了後,試験体から金属試験片を取り出し,一つの試料ごとに得られた金属試験片3枚に対

し6.2.6によってさび発生度を評価し,6.2.7によって判定する。

6

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

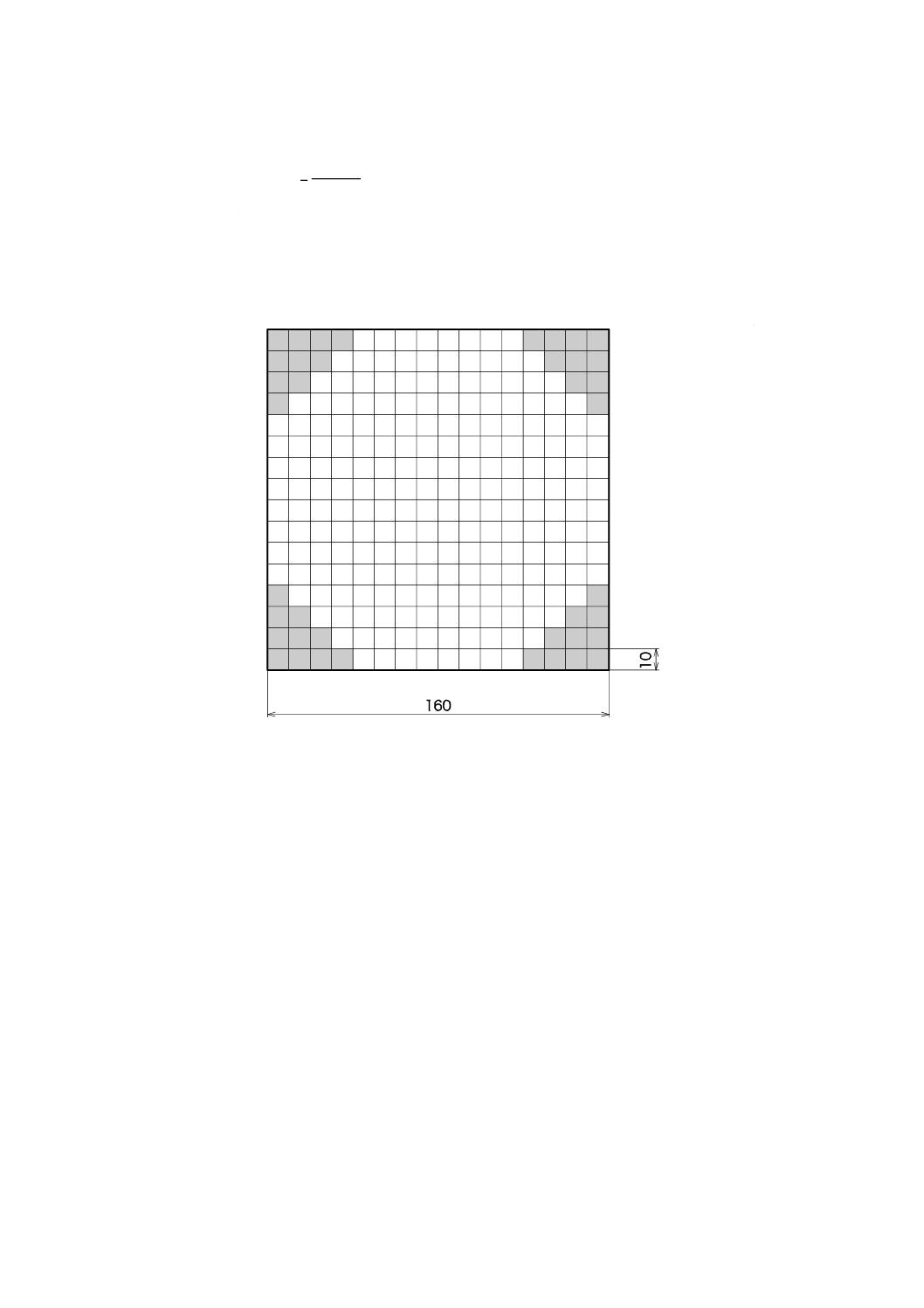

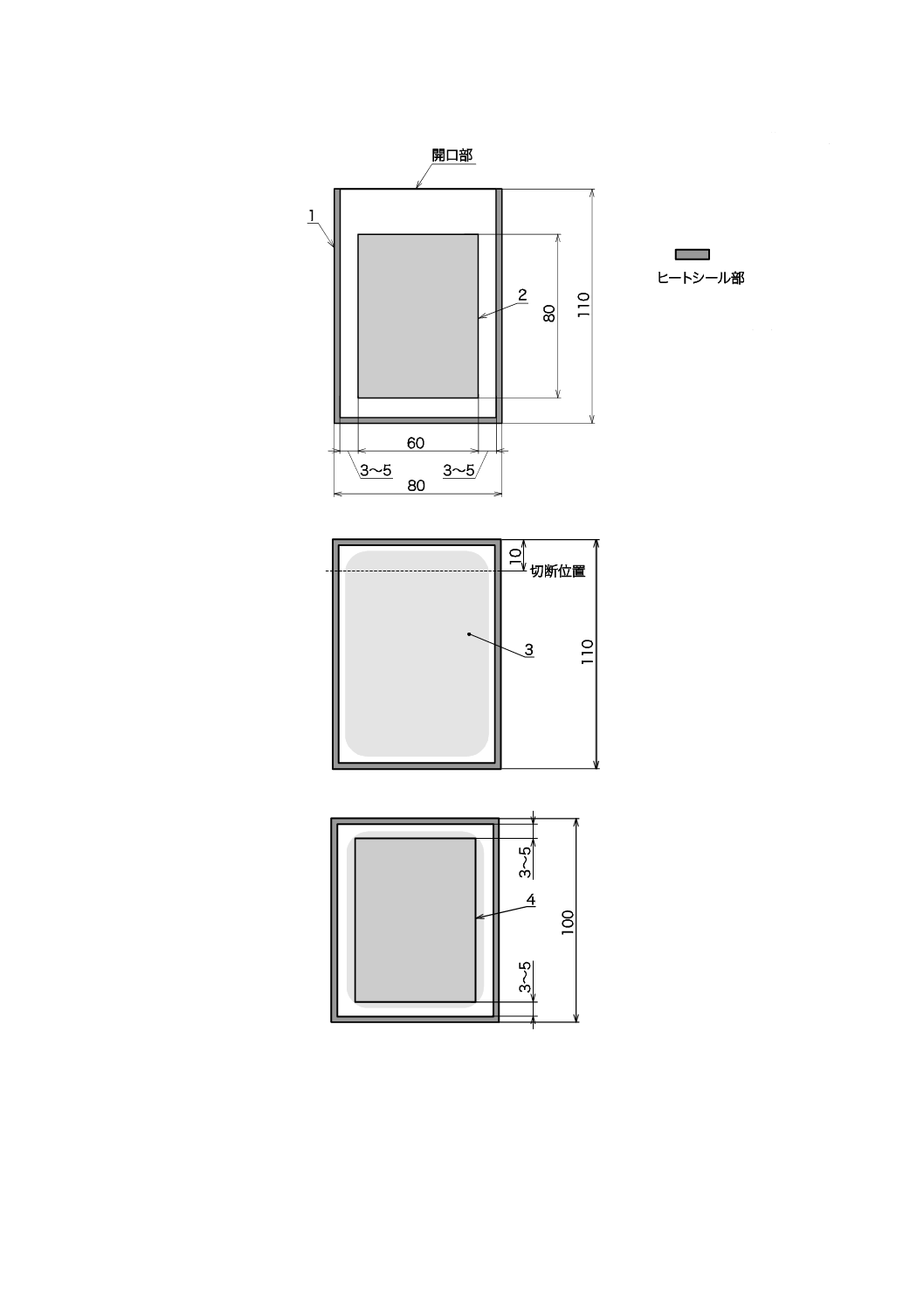

単位 mm

1 試料

2 金属試験片

3 粘着テープ

a)

b)

c)

図1−包装防せい性試験の試験体の作製手順

7

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.6

評価

評価は,次による。

a) 測定面 さび発生度の測定面は,金属試験片の研磨面60 mm×80 mmとする。

b) 測定板 測定板は,次による。

1) 材質 無色透明のもの。

2) 寸法 60 mm×80 mmの平板。

3) 碁盤目 測定板に,幅約0.5 mmの刻み線で,1辺が5 mmの正方形の碁盤目192個を刻んだもの。

c) さび発生の数え方 金属試験片の測定面に測定板を重ね合わせ,肉眼で1点以上のさびが発生してい

る碁盤目の数を数える。

なお,刻み線又は交差点に発生したさびが,隣接する碁盤目にもはみ出している場合は,はみ出し

ている各碁盤目とも,さびが発生したものとする。また,刻み線又は交差点からはみ出していない場

合は,隣接する碁盤目にさび発生のないものがあれば,そのうちの一つをさびが発生したものとする。

d) さび発生度 さび発生度は,c)によって数えたさびが発生している碁盤目の数を用いて,次の式によ

って算出する。ただし,小数点以下は,四捨五入する。

100

192×

=X

E

ここに,

E: さび発生度(%)

X: 評価面にさびが発生している碁盤目の数(個)

6.2.7

判定

金属試験片3枚のさび発生度の平均値が10 %以下であり,かつ,さび発生度が20 %を超える金属試験

片を認めない場合は,包装防せい性があると判定する。ただし,金属試験片3枚のさび発生度の平均値が

10 %以下であり,かつ,さび発生度が20 %を超える金属試験片を認めたときは,当該試料についてだけ,

改めて金属試験片を全て調整し,これらを用いて改めて試験体を全て準備して6.2.5の操作をもう一度最

初から繰り返し,当該試料に対して得られる3枚のさび発生度の平均値が10 %以下であり,かつ,さび発

生度が20 %を超える金属試験片を認めない場合は,包装さび止め性があると判定する。

6.3

気化性防せい性試験方法

6.3.1

試験の概要

広口共栓瓶に,気化形の試料の場合は,湿度調整用のグリセリン溶液(質量分率70 %)と試料を入れた

トールビーカーとを入れ,気化強化形の試料の場合は,湿度調整用のグリセリン溶液(質量分率30 %)を

入れる。次に試料を取り付けた金属試験片保持ゴム栓で栓をして,恒温槽に入れる。20時間後に金属試験

片を結露させ,規定時間後の研磨面のさび発生状態から,気化性防せい性の有無を判定する。

6.3.2

試薬及び材料

試薬及び材料は,次のものを用いる。

a) 精製水 電気伝導度3.0 μS/cm以下のイオン交換水又は蒸留水。

b) 2-プロパノール JIS K 8839に規定するもの。

c) アセトン JIS K 8034に規定するもの。

d) グリセリン溶液(質量分率70 %) JIS K 8295に規定するものと精製水とを用いて調製したもの。

e) グリセリン溶液(質量分率30 %) JIS K 8295に規定するものと精製水とを用いて調製したもの。

f)

エチレンジアミン四酢酸二水素二ナトリウム溶液(質量分率1 %) JIS K 8107に規定するものと精

製水とを用いて調製したもの。

8

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 一般鋼材 JIS G 3108に規定するSGD 3。

h) 研磨布 JIS R 6251に規定するA又はCのP400で,目詰まり防止加工を施したもの。

i)

研磨紙 JIS R 6252に規定するA又はCのP400で,目詰まり防止加工を施したもの。

j)

シリカゲル乾燥剤 JIS Z 0701に規定するもの。

k) セロハン粘着テープ JIS Z 1522に規定するもの。

6.3.3

装置及び器具

装置及び器具は,次のものを用いる。

a) 恒温槽 24 ℃±2 ℃及び/又は40 ℃±2 ℃に調節できるもの。

b) 広口共栓瓶 JIS R 3503に規定する呼び容量1 000 mLの広口共栓瓶。

c) トールビーカー JIS R 3503に規定する呼び容量50 mLのトールビーカー。

d) 広口共栓瓶用ゴム栓 シリコーンゴム製で,広口共栓瓶の口に栓をすることができるもの。ただし,

広口共栓瓶用ゴム栓の底から,広口共栓瓶の内底までの距離が155 mm以上となるもの。

注記 ゴム栓の型番号は,製造会社によって異なるが,一般的に,#19〜#23が適している。

e) アルミニウム管 JIS H 4080に規定するもので,外径16 mm,肉厚1.6 mm,長さ114 mmのもの。

f)

ゴム管 外径20 mm,肉厚2.5 mmのシリコーンゴム製のもの。

g) ゴム栓 #11のシリコーンゴム製のもの。

h) 拡大鏡 倍率10倍のもの。

i)

カメラ デジタルカメラ又はフィルムカメラ。

6.3.4

金属試験片及び金属試験片保持ゴム栓

金属試験片及び金属試験片保持ゴム栓は,次による。

なお,準備する金属試験片は,試料一つにつき3個とする。また,試料を入れないで操作する空試験用

の金属試験片3個と金属試験片の調整における清浄を確認するための金属試験片1個とを準備する。これ

らを合わせて一連の金属試験片とし,金属試験片の調整及び金属試験片保持ゴム栓の組立に用いる。

注記 試料がn種類ある場合は,合計(3n+4)個の金属試験片を準備することになる。

a) 金属試験片 金属試験片は,次のとおり作製し,調整する。

1) 金属試験片の作製 金属試験片は,直径16 mm,長さ13 mmの一般鋼材の一端に,図2 c)のとおり

直径及び深さが9.5 mmの穴をあけたものとする。

2) 金属試験片の調整 金属試験片の調整は,次のとおり行う。

2.1) 研磨 穴をあけた反対の端を,研磨布又は研磨紙で,面全体に直線状に一様な研磨筋を付け,次

いで約90度向きを変えて前の研磨筋が消えるまで同様に研磨する。

2.2) 清浄 2-プロパノールに浸し,加熱して沸騰状態にしたところで加熱を止め1分間以上保持する。

ピンセットで金属試験片を取り出し,直ちに2-プロパノールでぬらしたきれいな紙又はのり(糊)

抜き洗浄した布で,研磨面の汚れを拭き取り,汚れが付着しなくなるまで拭取りを繰り返す。ア

セトンを注いで研磨面に付着した紙又は布の毛羽を洗い流した後,熱風乾燥又は温風乾燥する。

清浄を確認するために一連の金属試験片の中から1個を選び出し,研磨面全体に精製水を掛け

流し,これを水平から約45度傾けて,はっ水がないことを確認する。はっ水を認めた場合は,同

時に調整した全ての金属試験片に対し,研磨から再度調整をやり直す。

2.3) 保存 直ちに操作を行わない場合は,シリカゲル乾燥剤を入れたデシケーター内に,金属試験片

を保存する。ただし,8時間以上経過した金属試験片は,再び研磨,清浄しなければならない。

2.4) 再使用 金属試験片を再使用するとき,金属試験片の研磨面と穴の底部との距離が3.0 mm以下に

9

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なったものは,試験に供してはならない。

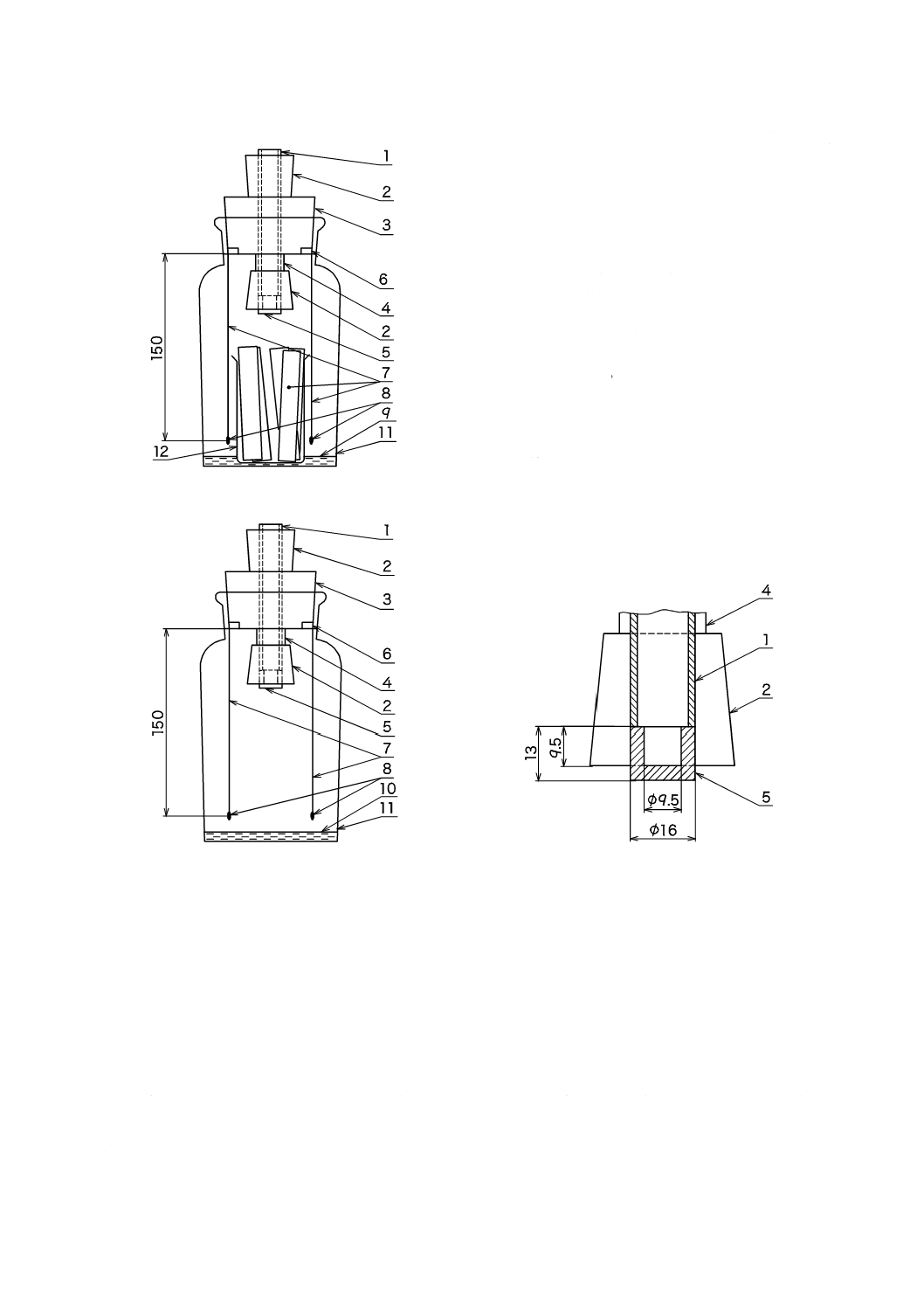

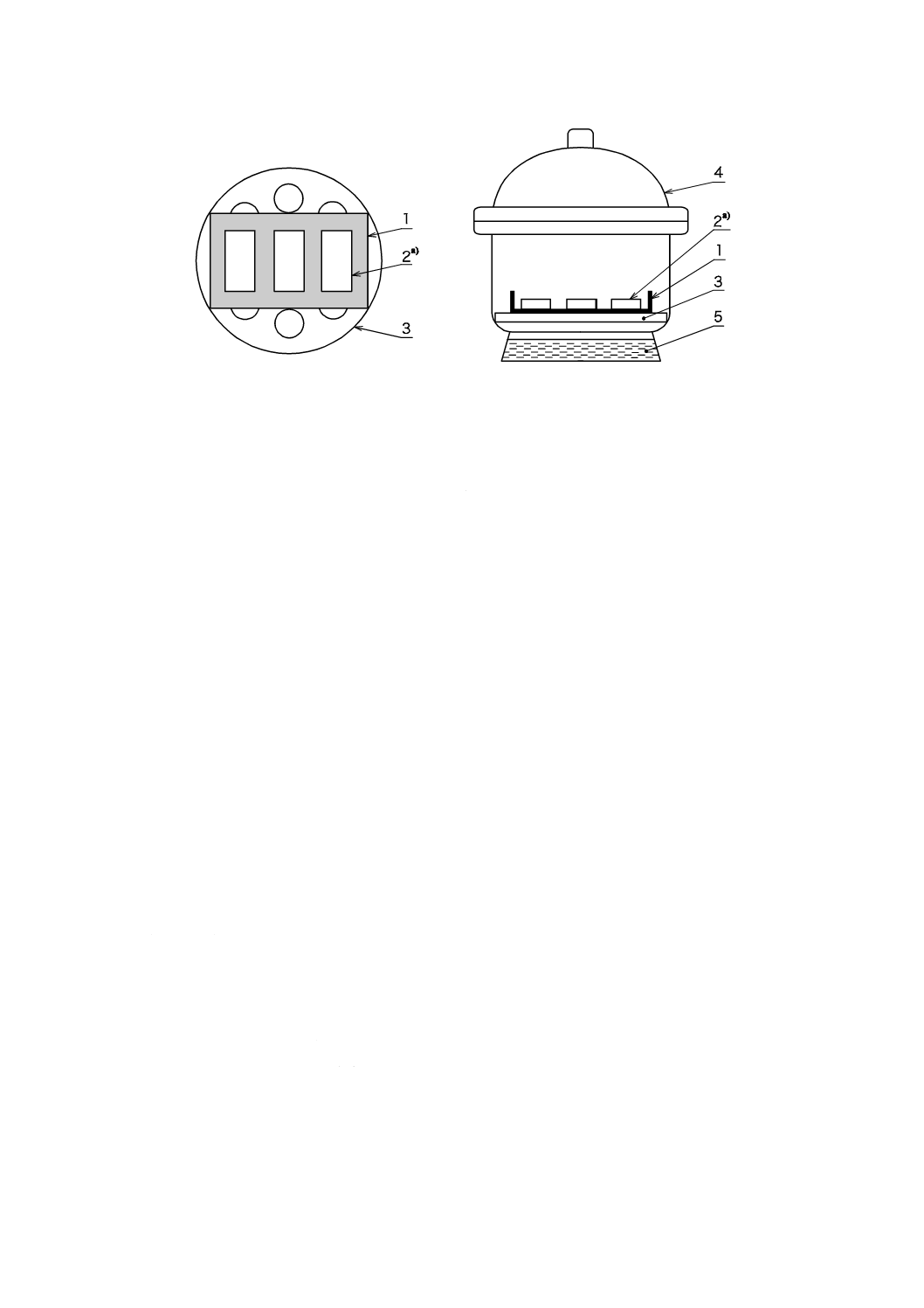

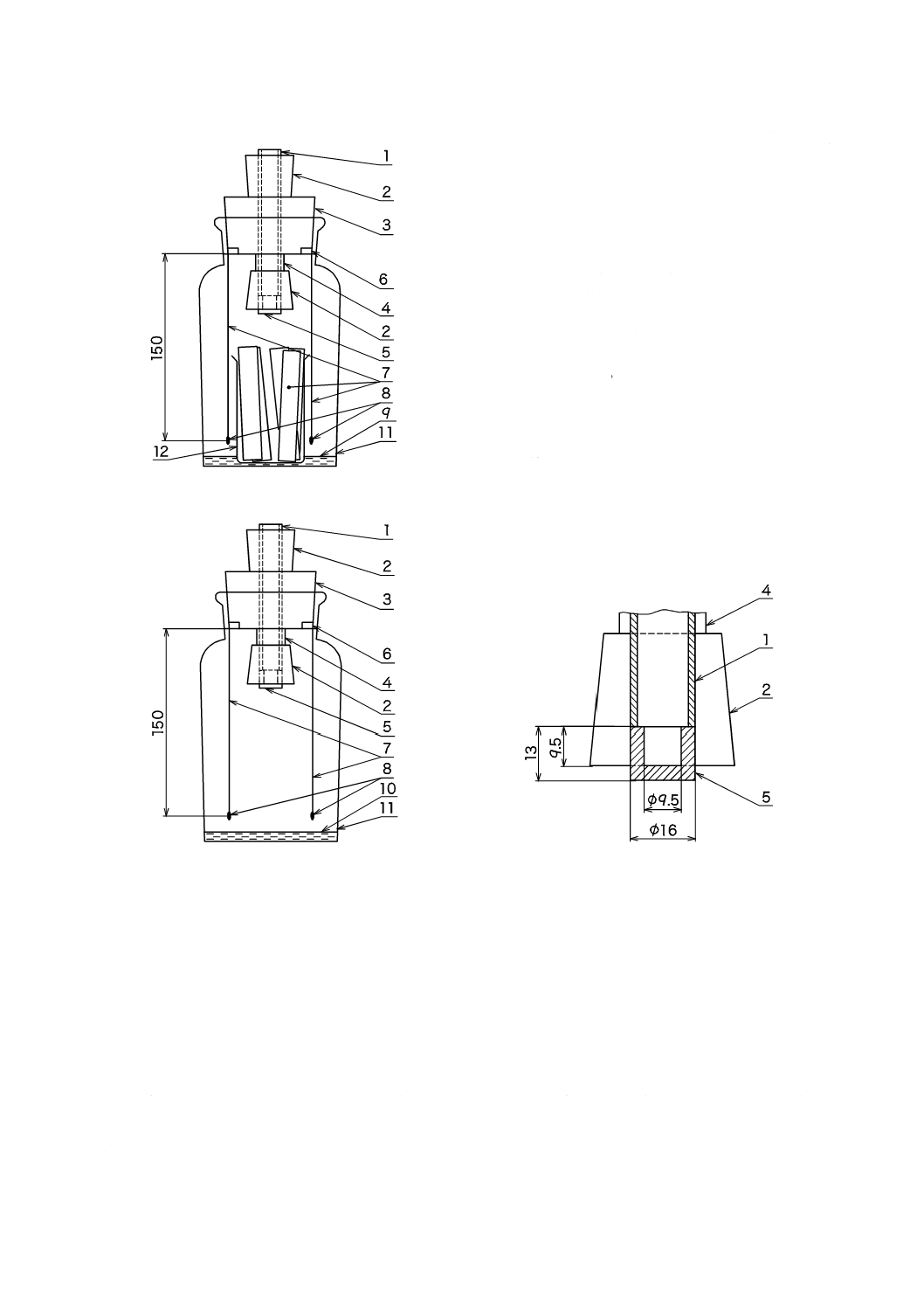

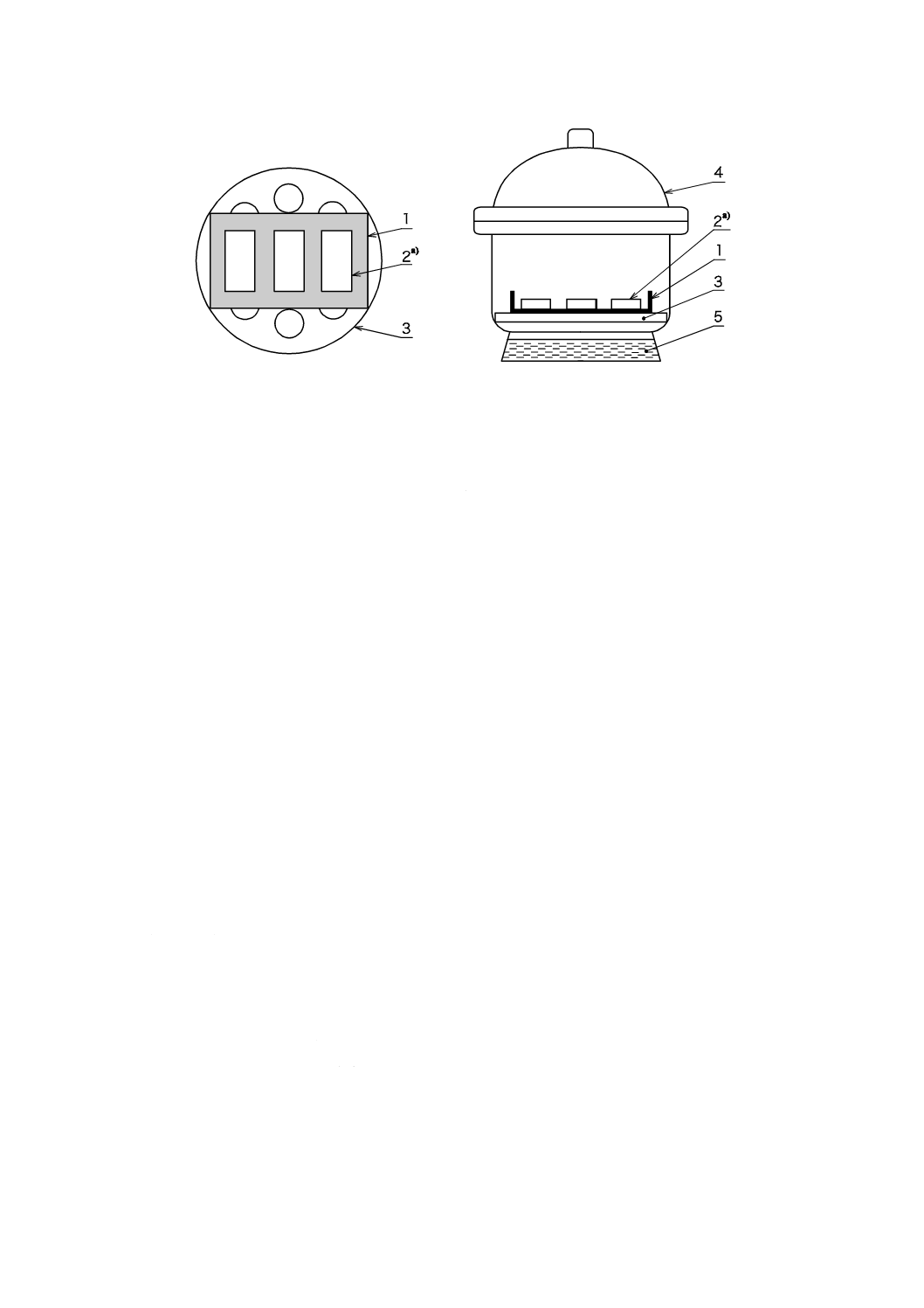

b) 金属試験片保持ゴム栓 金属試験片保持ゴム栓は,図2の1〜5の部分をいい,次のとおり組み立てる。

なお,金属試験片を取り扱うときは,きれいな手袋,紙,のり(糊)抜きした布などを用い,金属

試験片に指紋,その他の汚れが付かないようにする。また,金属試験片の調整において清浄を確認す

るために精製水を掛け流した金属試験片については,金属試験片保持ゴム栓の組立を行わない。

1) 広口共栓瓶用ゴム栓の中央部に直径16 mmの孔をあける。

2) 1)であけた広口共栓瓶用ゴム栓の孔に両端が同じ長さだけ出るようにアルミニウム管を通す。広口

共栓瓶用ゴム栓の底側に突き出したアルミニウム管には,断熱のために図2のa)又はb)の4のとお

りゴム管を装着した後,アルミニウム管の先端に中央部に直径13 mmの孔2)をあけたゴム栓をさか

さまにして上底側9.5 mmを残して装着する。

注2) 挿入するアルミニウム管の外径16 mm,金属試験片の外径16 mmに対し,ゴム栓の孔を直

径13 mmとするのは,ゴム栓との密着を良くするためである。

3) 逆方向に突き出したアルミニウム管には,別のゴム栓を底側から広口共栓瓶用ゴム栓に接するまで

装着する。

4) 2)で装着したゴム栓の上底側から,金属試験片を,穴をあけた方を向けてアルミニウム管に接する

まで挿入する[図2 c)参照]。

6.3.5

操作

操作は,次による。

a) 広口共栓瓶の底部に,気化形の試料の場合は,相対湿度を60 %〜65 %に調節するため,グリセリン溶

液(質量分率70 %)10 mLを入れ,気化強化形の試料の場合は,相対湿度を90 %〜95 %に調節する

ため,グリセリン溶液(質量分率30 %)10 mLを入れる。

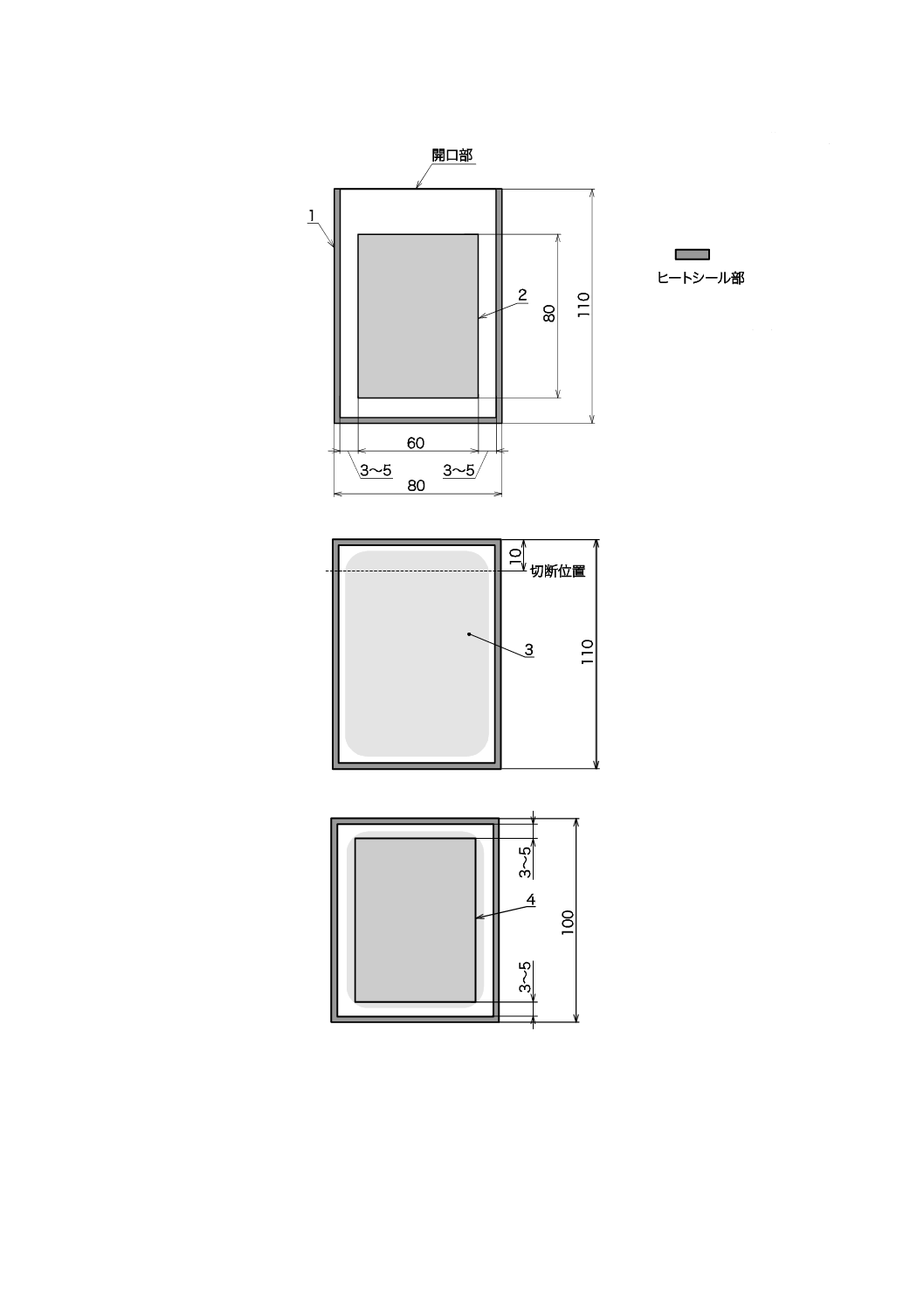

b) 気化形の試料の場合は,防せい面が片面,両面にかかわらず,片面225 cm2の試料を幅10 mm〜20 mm,

長さ70 mm〜90 mmの短冊状に裁断してトールビーカーに入れ,このトールビーカーを広口共栓瓶の

底部に設置する[図2 a)参照]。

なお,この操作は気化強化形の試料の場合は行わない。

10

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

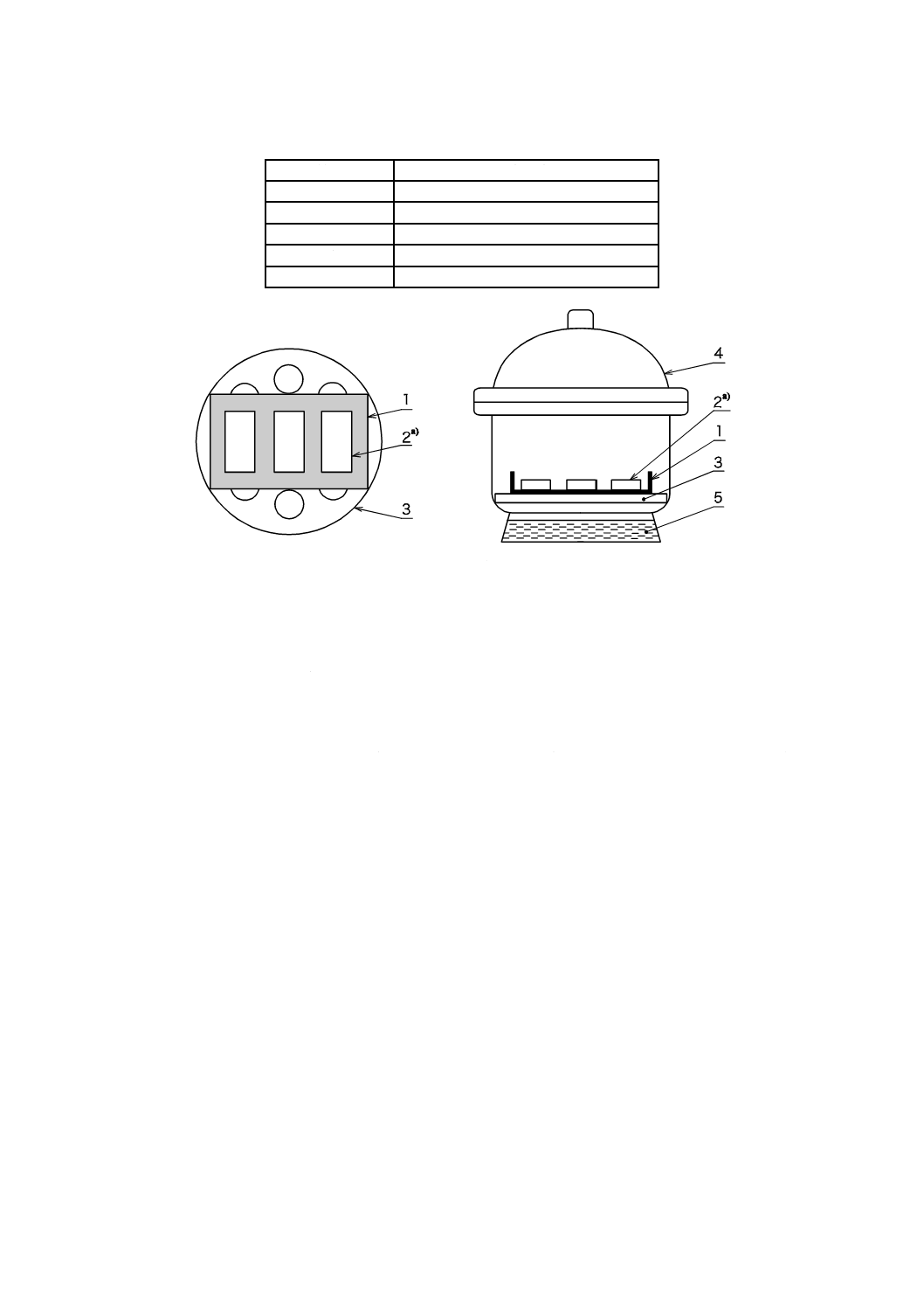

単位 mm

1 アルミニウム管

2 ゴム栓

3 広口共栓瓶用ゴム栓

4 ゴム管

5 金属試験片

6 セロハン粘着テープ

7 試料

8 クリップ

9 グリセリン溶液(質量分率70 %)

10 グリセリン溶液(質量分率30 %)

11 広口共栓瓶

12 トールビーカー

a) 気化形の試料の場合の試験体

b) 気化強化形の試料の場合の試験体

c) 金属試験片部分の拡大断面図

図2−気化性防せい性試験で用いる試験体

c) 気化形の試料の場合はb)の操作後直ちに,また,気化強化形の試料の場合はa)の操作後に,25 mm×

155 mmの試料6枚を,150 mmの長さが広口共栓瓶用ゴム栓の下底より下になるように,かつ,試料

が重ならないように金属試験片保持ゴム栓の側面にセロハン粘着テープで貼り付ける。ただし,試料

の防せい面が片面の場合は,防せい面が内側に向き合うようにする。また,試料がカールするおそれ

がある場合には,試料が金属試験片に接触することを防ぐために,試料の下端におもりとしてクリッ

プを横にして挟む[図2のa)又はb)参照]。

注記 図2のa)及びb)では,図を見やすくするため,広口共栓瓶用ゴム栓に貼り付ける試料を簡略

化して示している。

d) c)の操作後直ちに,c)の試料を取り付けた金属試験片保持ゴム栓で広口共栓瓶の栓をする。これを試

11

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験体とする。この試験体を気化形の試料の場合は,40 ℃±2 ℃に保った恒温槽内に入れ,気化強化形

の試料の場合は,24 ℃±2 ℃に保った恒温槽内に入れる。

e) 20時間後に恒温槽から試験体を取り出し,氷が十分にある氷水中の冷水を試験体のアルミニウム管に

満たして再び元の恒温槽に入れ,3時間後その水を除去する。

f)

このa)〜e)の操作は,試料一つにつき金属試験片3個について同時に行うほか,別に準備した金属試

験片3個に対して,b)及びc)の操作を行わず,並びに,d)の操作でc)の試料を取り付けた金属試験片

保持ゴム栓の代わりに6.3.4 b)の金属試験片保持ゴム栓で栓をして操作する空試験も同時に行う。

なお,この空試験も含めた一連の金属試験片は,全て同じ空試験を行った場合,さび発生において

有意差がないものを用いる。

g) e)の操作終了後4時間以内に,金属試験片の研磨面を評価面としてさび発生の状態を6.3.6によって評

価する。一つの試料ごとに得られた金属試験片3個の等級に対し,次の方法で6.3.7の判定に用いる。

ただし,同時に行った空試験の評価面にさび発生を認めた碁盤目の数が,108個未満の金属試験片が

一つ以上ある場合は,同時にf)までの操作を行った一連の金属試験片全数を改めて調整し,空試験も

含めてa)の操作からやり直す。

1) 3個の等級が全て同じ場合は,その等級をもって6.3.7の判定に用いる。

2) 3個中2個の等級が同じで,残り1個の等級がそれよりも高い等級(表3において,上に位置する

等級)の場合は,同じ等級を示した2個の金属試験片の等級をもって6.3.7の判定に用いる。

3) 3個中2個の等級が同じで,残り1個の等級がそれよりも一つ低い等級(表3において,一つ下に

位置する等級)の場合は,当該試料についてだけ,改めて金属試験片を全て調整し,空試験も含め

てa)〜f)の操作をもう一度繰り返す。

繰り返した結果,最初の操作で同じ等級を示した2個の金属試験片の等級よりも低い等級を示す

金属試験片が一つ以上あった場合は,最初の操作で他の二つより一つ低い等級を示した1個の金属

試験片の等級をもって6.3.7の判定に用い,それ以外の場合は,最初の操作で同じ等級を示した2

個の金属試験片の等級をもって6.3.7の判定に用いる。

4) 1)〜3)のいずれにも該当しない場合は,当該試料についてだけ,いずれかに該当するまで改めて金

属試験片を全て調整し,空試験も含めてa)の操作からやり直す。

6.3.6

評価

評価は,一連の金属試験片について金属試験片ごとに表3によって等級0〜等級5の6段階に区分する。

ただし,空試験を行った金属試験片は,等級の区分を行わず,表3の防せい率を求める手順だけを行う。

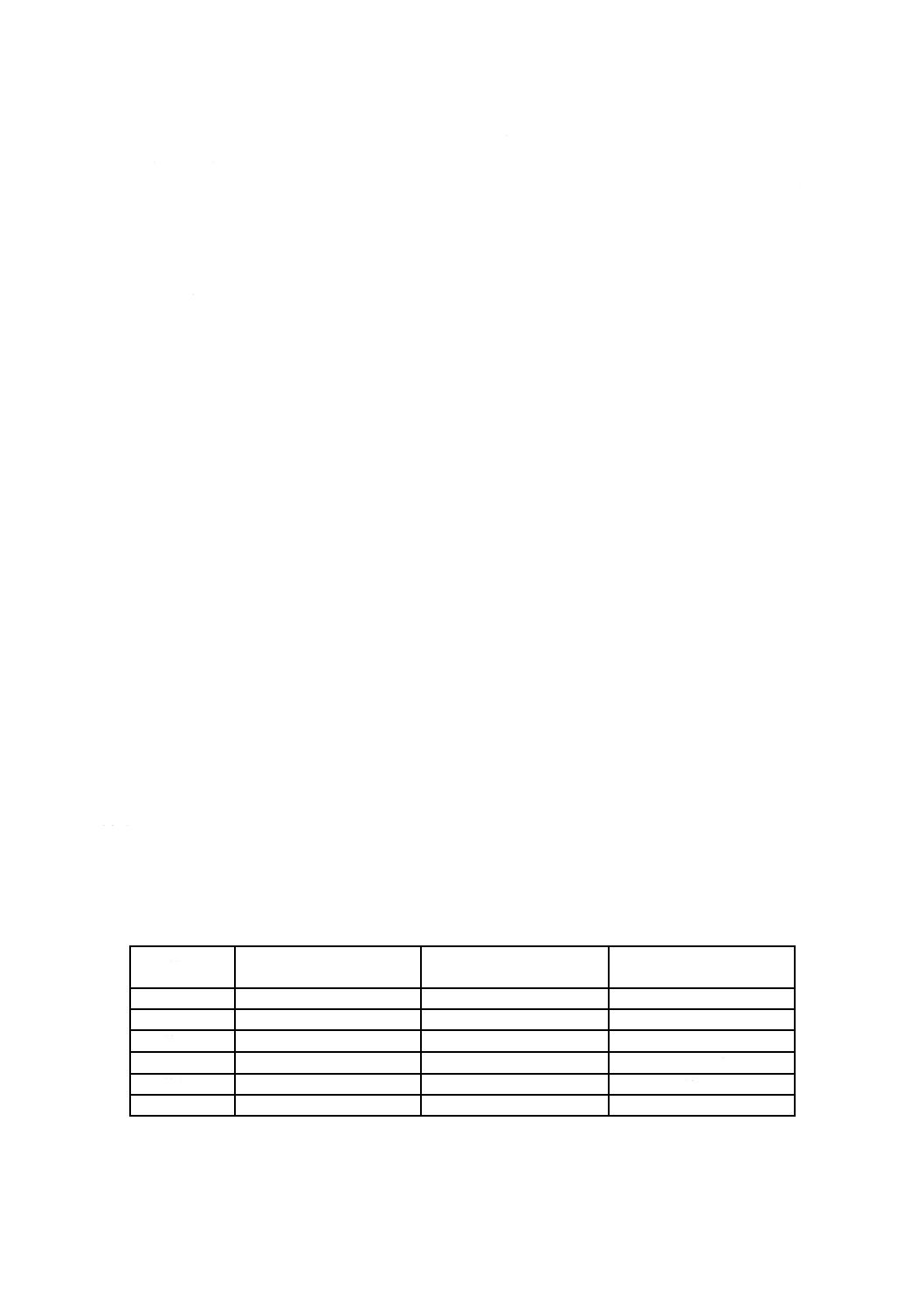

表3−等級

等級

さびの数

(肉眼による)

さびの数

(拡大鏡による)

防せい率

等級5

0

0

−

等級4

0

1〜3

−

等級3

0

4以上

−

等級2

1以上

−

90 %以上

等級1

1以上

−

50 %〜90 %

等級0

1以上

−

50 %未満

最初に肉眼によるさびの数を計測する。このとき,さびの数が0の場合は,拡大鏡によるさびの数を計

12

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測し,表3によって等級5〜等級3に区分する。また,肉眼によるさびの数が1以上の場合は,防せい率

を次の手順によって求め,表3によって等級2〜等級0に区分する。ただし,防せい率を求める手順は,

空試験も含めた一連の金属試験片から等級5〜等級3に区分された金属試験片を除いたものに対して,ま

とめて行う。

a) 各金属試験片に対して,評価面に同じ光量が当たるように,かつ,金属試験片の研磨方向と光源から

の光線とのなす角度が一定になるようにして,金属試験片を1個ずつ真上からカメラで評価面に焦点

を合わせて撮影する。

なお,評価面にうすい変色が認められる金属試験片がある場合は,写真撮影の前に,次の手順によ

って変色除去処理を行ってもよい。ただし,この場合は,空試験も含めた全ての金属試験片について

同じ変色除去処理を行わなければならない。

1) 25 ℃±2 ℃のエチレンジアミン四酢酸二水素二ナトリウム溶液(質量分率1 %)中に,評価面を横

向きにして金属試験片を90秒間以内の定めた浸せき時間(実際の浸せき時間との誤差は,5 %以内

とする。)3)で静かに1個ずつ浸せきする。ただし,浸せきに用いるエチレンジアミン四酢酸二水素

二ナトリウム溶液(質量分率1 %)は,浸せきする金属試験片の最上部から10 mm以上高い位置に

液面を保つよう十分な量を準備する。

注3) 例えば,浸せき時間を60秒間と定めた場合,実際の浸せきは,57秒間〜63秒間の範囲で

行うことになる。

2) 1)の浸せきした金属試験片を精製水で水洗し,直ちに熱風乾燥又は温風乾燥する。

3) 浸せきに用いるエチレンジアミン四酢酸二水素二ナトリウム溶液(質量分率1 %)は,pHが4.8を

超えた場合は,あらたに調製し直さなければならない。

4) 評価面には,上記以外の物理的及び化学的処理を施してはならない。

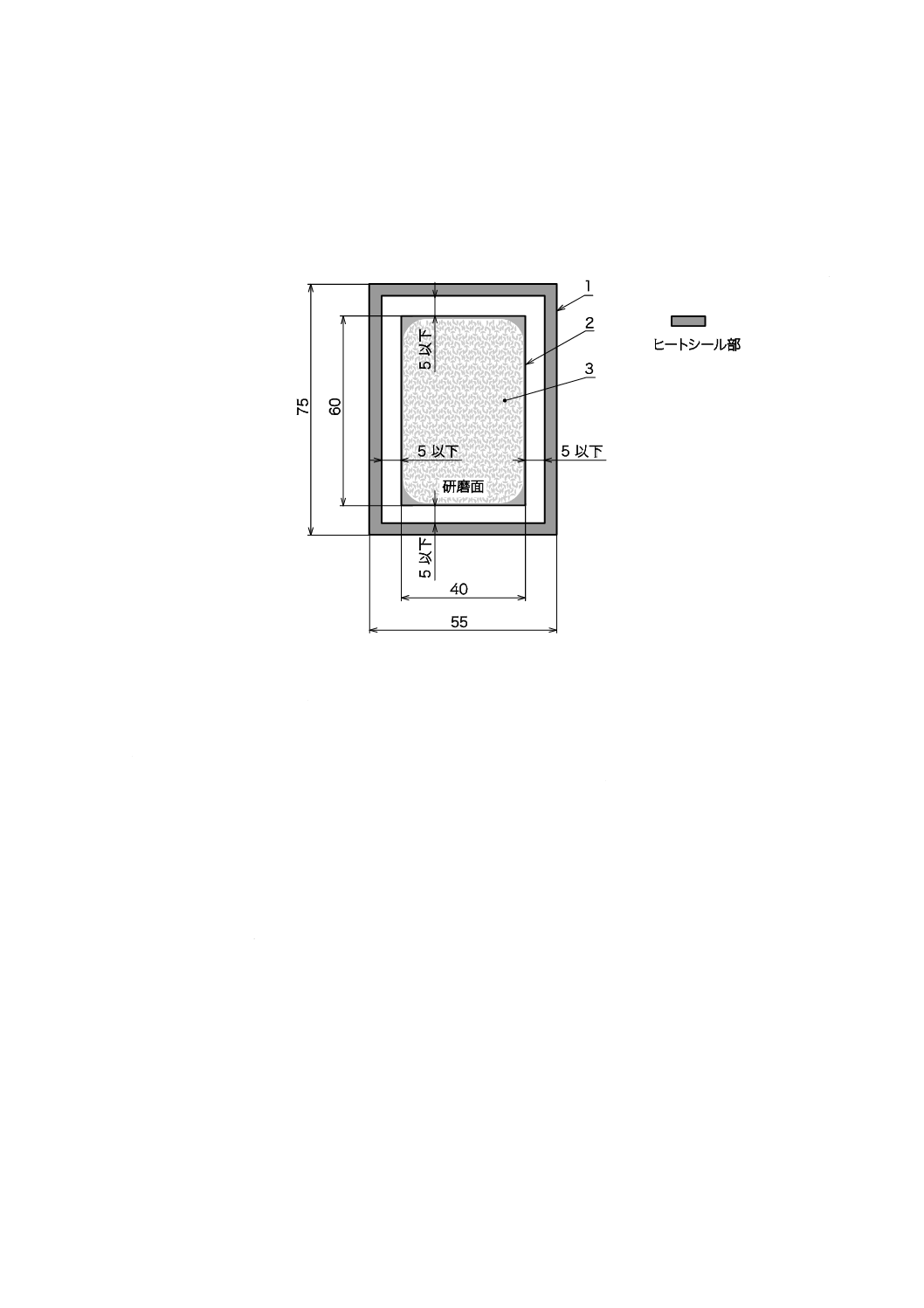

b) 評価面が直径160 mmの円となるよう,写真を拡大する。

c) 線幅0.26 mm(0.75ポイント)で10 mm間隔の碁盤目を引いた1辺160 mmの内部が無色透明な正方

形の測定板を作製する(図3参照)。ただし,図3のとおり各隅にある10個の碁盤目(計40個)は,

色塗りする。

d) b)の拡大した写真の上にc)の測定板を重ね合わせ,評価面が測定板の1辺160 mmの正方形からはみ

出さないように位置を調整する。この状態で,肉眼で1点以上のさびが発生している碁盤目の数を数

える。ただし,各隅の色塗りした碁盤目は,数えない。

なお,碁盤目の線上又は交差点に発生したさびが,隣接する碁盤目にもはみ出している場合は,は

み出している各碁盤目とも,さびが発生したものとする。また,碁盤目の線上又は交差点からはみ出

していない場合は,隣接する碁盤目にさび発生のないものがあれば,そのうちの一つをさびが発生し

たものとする。

さびが発生している碁盤目の数を数えるときに,金属試験片ごとにさび発生の判定が困難な碁盤目

の数が,さび発生を認めた碁盤目の数以下の場合は,コントラスト処理,グレー処理などの画像処理

を施して判定してもよい。ただし,この場合は,空試験も含めた全ての金属試験片について同じ画像

処理を行わなければならない。また,画像処理を施す前にさび発生を認めた碁盤目が,この画像処理

によってさび発生を認めなくなることが全ての金属試験片に対して一つでもあってはならない。

注記 さび発生の判定が困難な状況が起きる要因として,例えば,金属試験片への光線の当て方,

変色除去処理の浸せき時間などがある。この試験を行う前に,これらの要因を適正にするた

めの予備試験を行うことが望ましい。

13

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) d)によって数えたさびが発生している碁盤目の数を用いて,次の式によって防せい率を算出する。

100

0

0

×

−

=

X

X

X

E

ここに,

E: 防せい率(%)

X: 評価面にさびが発生している碁盤目の数(個)

X0: 空試験を行った評価面にさびが発生している碁盤目の数の平均を整数

に丸めた値(個)

単位 mm

図3−さび数測定板

6.3.7

判定

等級1以上(表3において,等級1又は等級1より上に位置する等級)となる場合は,気化性防せい性

があると判定する。

6.4

注水による薬剤含有確認試験方法

6.4.1

試験の概要

試料を用いて作製した袋からさび発生防止の効力をもつ薬剤を抽出するために精製水を袋の中に入れ,

空気を抜いた状態で密封する。24時間保持後,袋の短辺の一方を水を出さずに開封して金属試験片を入れ,

袋を再度密封し,1時間後に金属試験片を取り出してさび発生防止の効力をもつ薬剤含有の有無を判定す

る。

6.4.2

試薬及び材料

試薬及び材料は,6.2.2による。ただし,ステンレス鋼片については,つり孔はなくてもよい。また,粘

着テープについては,附属書Aによる。

6.4.3

装置

装置は,次のものを用いる。

a) 恒温槽 50 ℃±2 ℃に調節できるもの。

14

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.4

金属試験片

金属試験片は,6.2.4 a)による。

なお,準備する金属試験片は,試料一つにつき3枚とする。また,金属試験片の調整における清浄を確

認するための金属試験片1枚を準備する。これらを合わせて一連の金属試験片とし,金属試験片の調整及

び試験体の作製に用いる。

注記 試料がn種類ある場合は,合計(3n+1)枚の金属試験片を準備することになる。

6.4.5

操作

操作は,試料のヒートシールが困難な場合を除いて次による。試料のヒートシールが困難な場合は,附

属書Aによる。

なお,金属試験片及び試料を取り扱うときは,きれいな手袋,紙,のり(糊)抜きした布,ピンセット

などを用い,金属試験片及び金属試験片と接する試料の面に指紋,その他の汚れが付かないようにする。

また,金属試験片の調整において清浄を確認するために精製水を掛け流した金属試験片については,操作

を行わない。

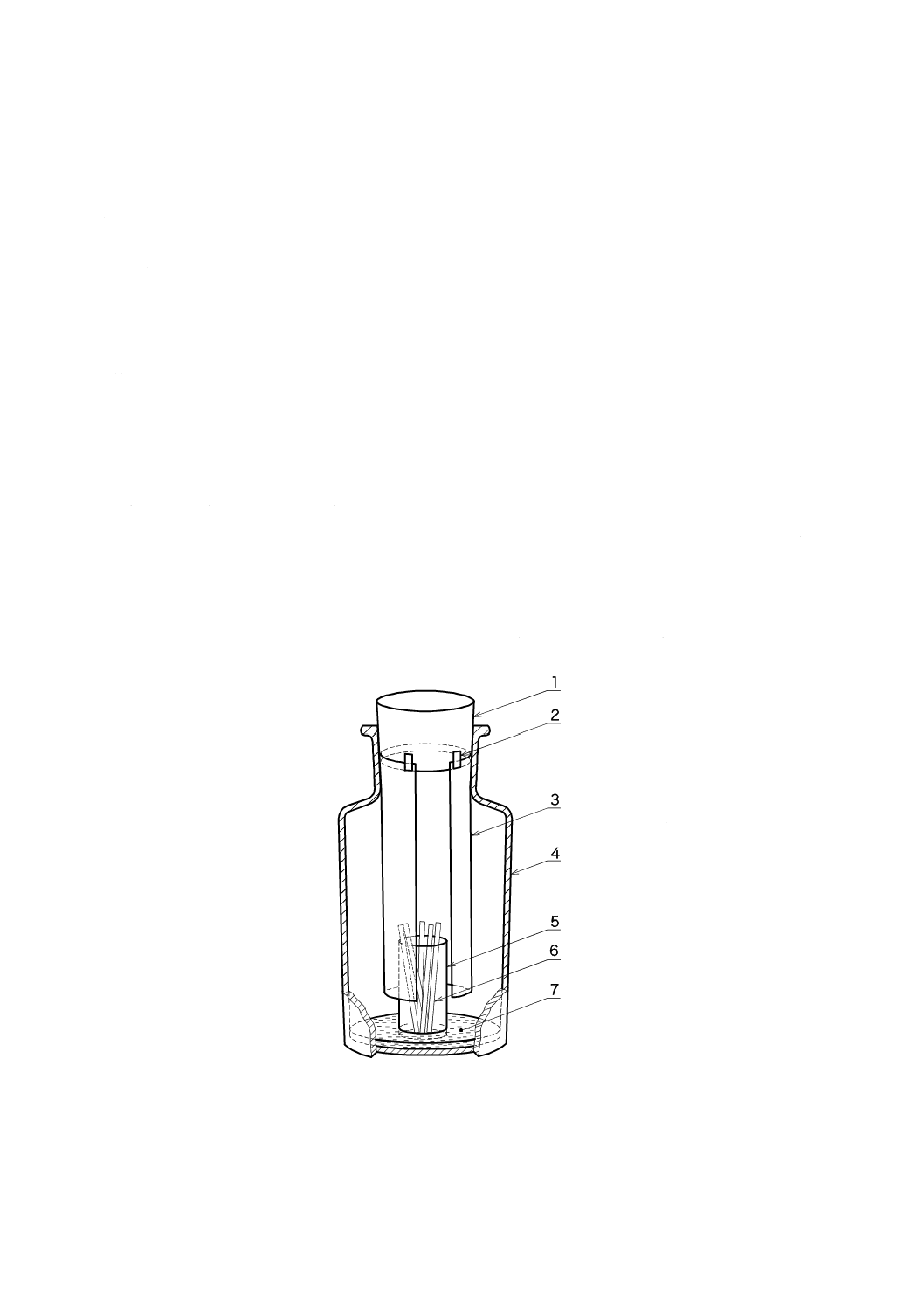

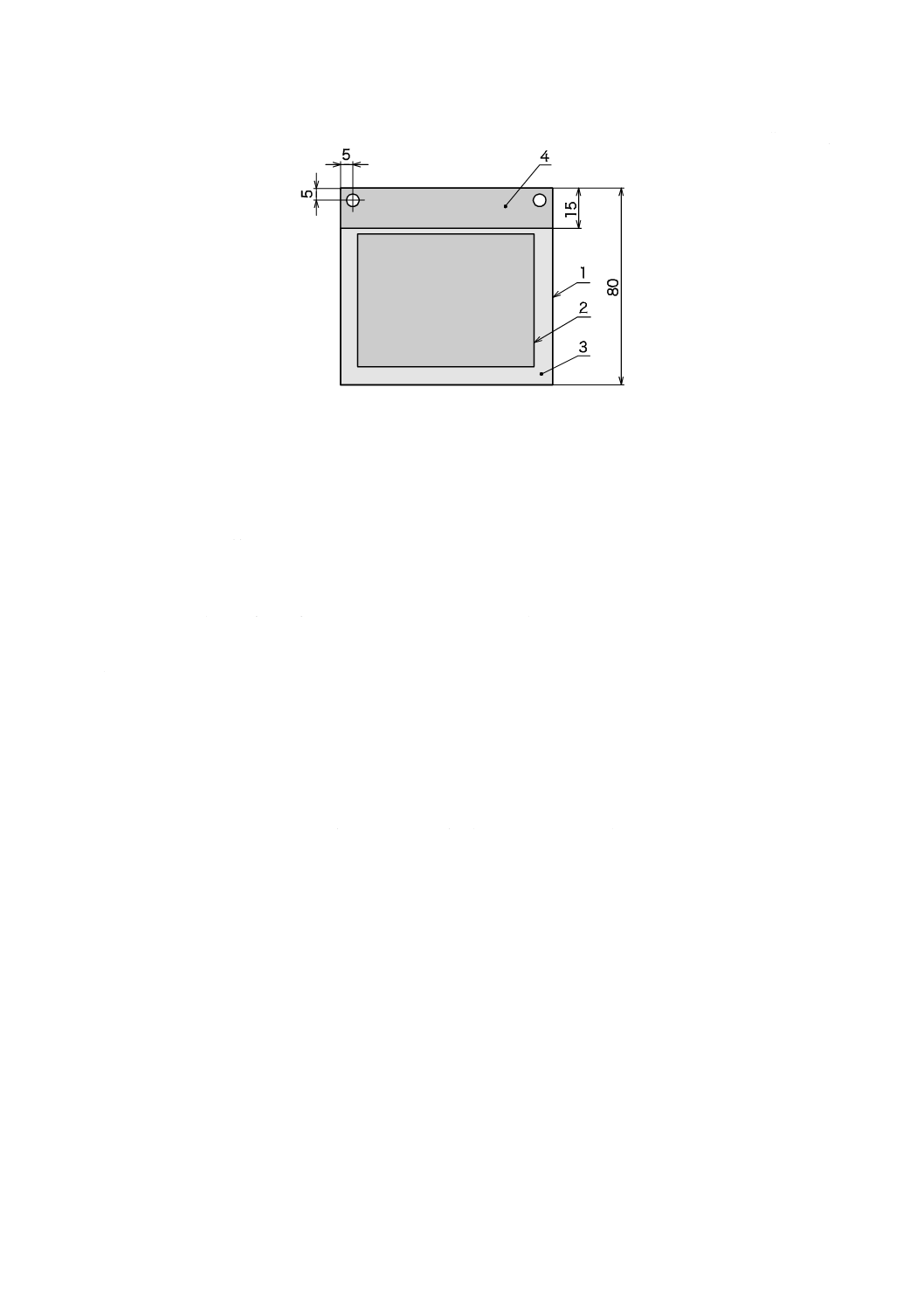

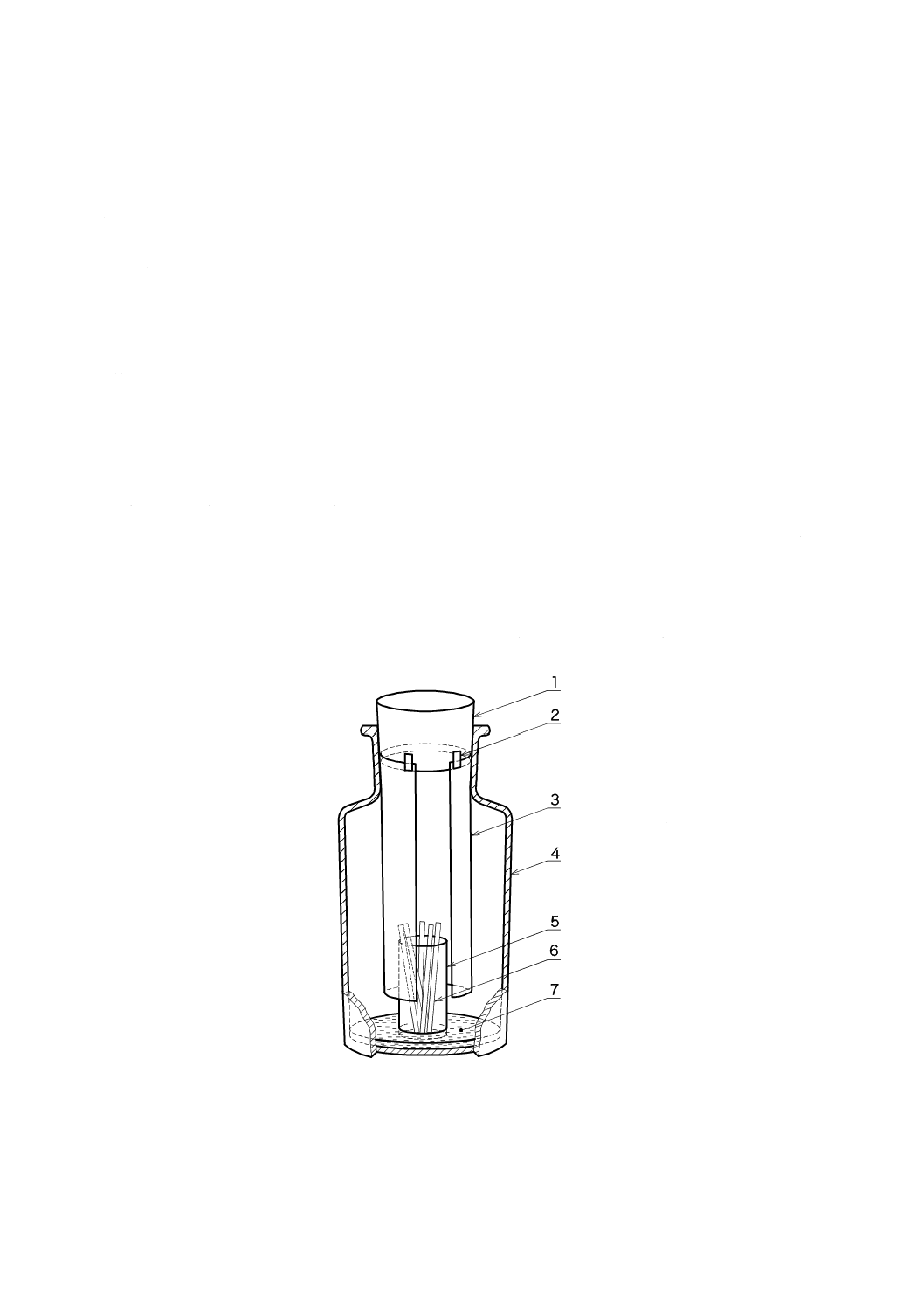

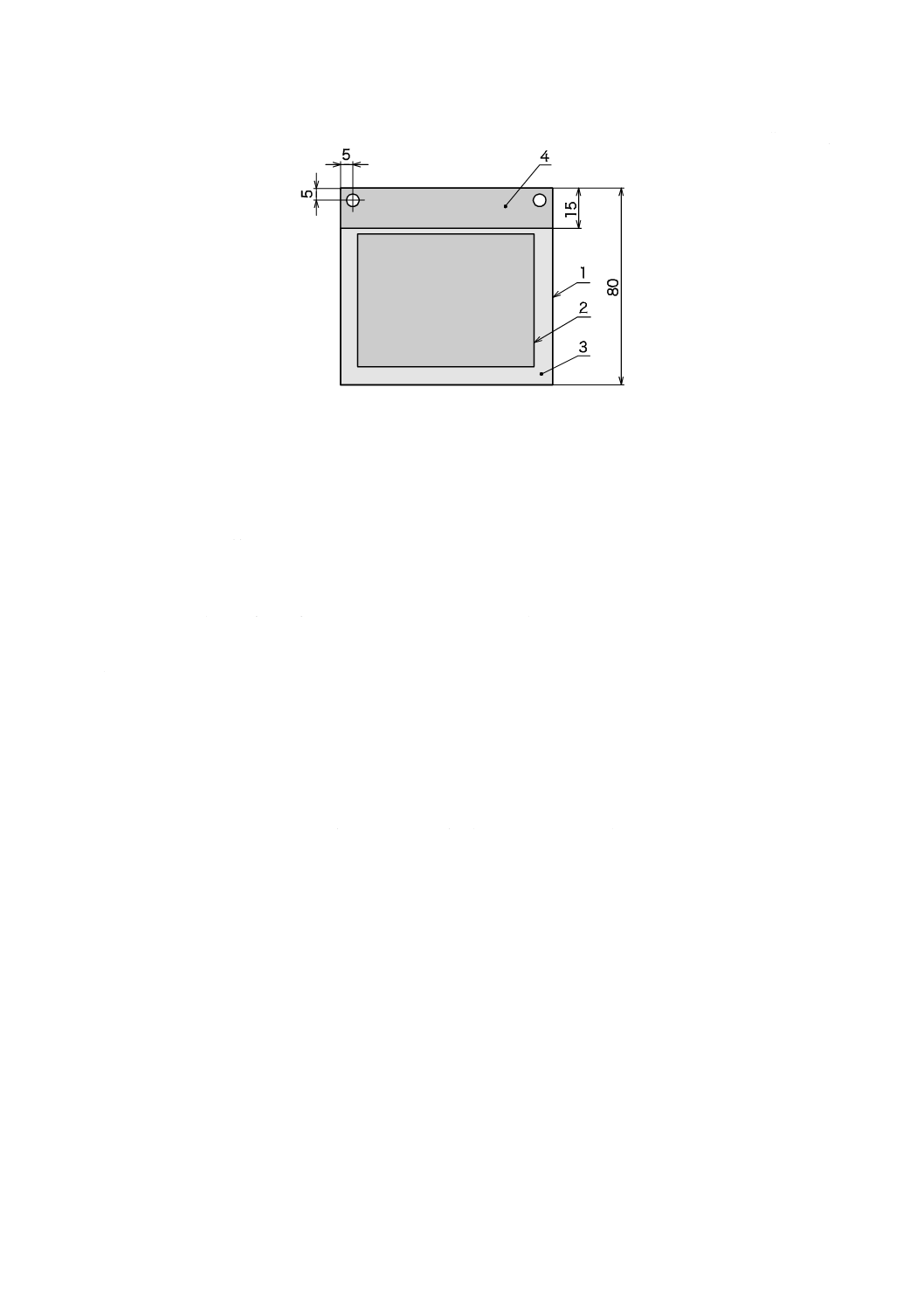

a) 80 mm×110 mmの試料2枚であらかじめ脱脂したステンレス鋼片を挟み,ステンレス鋼片の長手方向

の端から3 mm〜5 mmの位置で試料の長辺の二つに対しヒートシールをする。ただし,試料の防せい

面が片面のときは,防せい面を内側にする[図4 a)参照]。

b) a)の試料の短辺の内,一方の端に対しヒートシールをして袋にする[図4 a)参照]。

c) b)で作製した袋からステンレス鋼片を取り出した後,精製水1.0 gを袋の中に入れる。次いで精製水が

こぼれないように袋を外から手で押しながら空気を抜き,開口部に対しヒートシールをして密封する

[図4 b)参照]。

d) 50 ℃±2 ℃の恒温槽にc)の袋を平置きして24時間保持後,袋の内部の水を出さないようにしながら,

袋の一方の短辺の端から10 mmの位置で切断して開封し,金属試験片を袋の中に入れる。金属試験片

の研磨面が水と付着するように袋の内部と密着させ,金属試験片の二つの短辺から3 mm〜5 mmの位

置で開封した部分を再度ヒートシールによって密封する。これを試験体とする[図4 c)参照]。

e) 試料一つにつき試験体を三つ準備し,それぞれの試験体に対し,試験体の中の金属試験片の研磨面が

上になるように常温で平置きして1時間保持する。

f)

e)の操作終了後,試験体から金属試験片を取り出し,一つの試料ごとに得られた金属試験片3枚に対

し6.4.6によって評価し,6.4.7によって判定する。

注記 一連の操作において,密封が保たれれば,図4のとおり必ずしもフィルムの端までヒートシ

ールをしなくてもよい。

6.4.6

評価

評価は,肉眼によって金属試験片の研磨面のさび発生の有無を確認する。

6.4.7

判定

金属試験片3枚の全てにさび発生のない場合は,さび発生防止の効力をもつ薬剤の含有を認めると判定

する。ただし,3枚中1枚にだけさび発生を認めたときは,当該試料についてだけ,改めて金属試験片を

全て調整し,これらを用いて改めて試験体を全て準備して6.4.5の操作をもう一度最初から繰り返し,当

該試料に対して得られる3枚の全てにさび発生のない場合は,さび発生防止の効力をもつ薬剤の含有を認

めると判定する。

15

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 試料

2 ステンレス鋼片

3 精製水

4 金属試験片

a)

b)

c)

図4−注水による薬剤含有確認試験の試験体の作製手順

16

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

銅との共存性試験方法

6.5.1

試験の概要

湿度調整用のグリセリン溶液(質量分率55 %)を入れたデシケーター内に,試料で包装した銅板をバッ

トに平置きしたものを,規定温度に規定時間保持した後,銅との共存性の有無を判定する。

6.5.2

試薬及び材料

試薬及び材料は,次のものを用いる。

a) 精製水 電気伝導度3.0 μS/cm以下のイオン交換水又は蒸留水。

b) 亜硝酸ジシクロヘキシルアンモニウム 純度が質量分率98.0 %以上のもの。

c) メタノール JIS K 8891に規定するもの。

d) アセトン JIS K 8034に規定するもの。

e) グリセリン溶液(質量分率55 %) JIS K 8295に規定するものと精製水とを用いて調製したもの。

f)

銅板 JIS H 3100に規定するC1100P。

g) 耐水研磨紙 JIS R 6253に規定するCのP400。ただし,6.5.4 a) 2) 2.1)のとおり金属試験片を研磨した

後,金属試験片の研磨面全体に精製水を掛け流し,研磨面を水平から約15度傾けてはっ水が認められ

る場合のものを除く。

h) ポリエチレンブランクフィルム JIS Z 1702に規定する1種A又は1種Bで,呼び厚さ0.080 mmの

もの。

i)

シリカゲル乾燥剤 JIS Z 0701に規定するもの。

6.5.3

装置及び器具

装置及び器具は,次のものを用いる。

a) 電子天びん 10 mgまでひょう量できるもの。

b) 恒温槽 50 ℃±2 ℃に調節できるもの。

c) 試験用デシケーター ガラス製で胴部内径が240 mm±20 mmのもの。

d) 乳鉢 磁製又はめのう製。

e) バット 試験用デシケーターに入り,中板に設置することができる平底の容器。ただし,中板に設置

したときに中板の孔を全て塞ぐことがないもの[図6 a)参照]。

6.5.4

金属試験片及び試験体

金属試験片及び試験体は,次による。

なお,準備する金属試験片は,試料一つにつき3枚とする。

注記 試料がn種類ある場合は,合計3n枚の金属試験片を準備することになる。

a) 金属試験片 金属試験片は,次のとおり作製し,調整する。

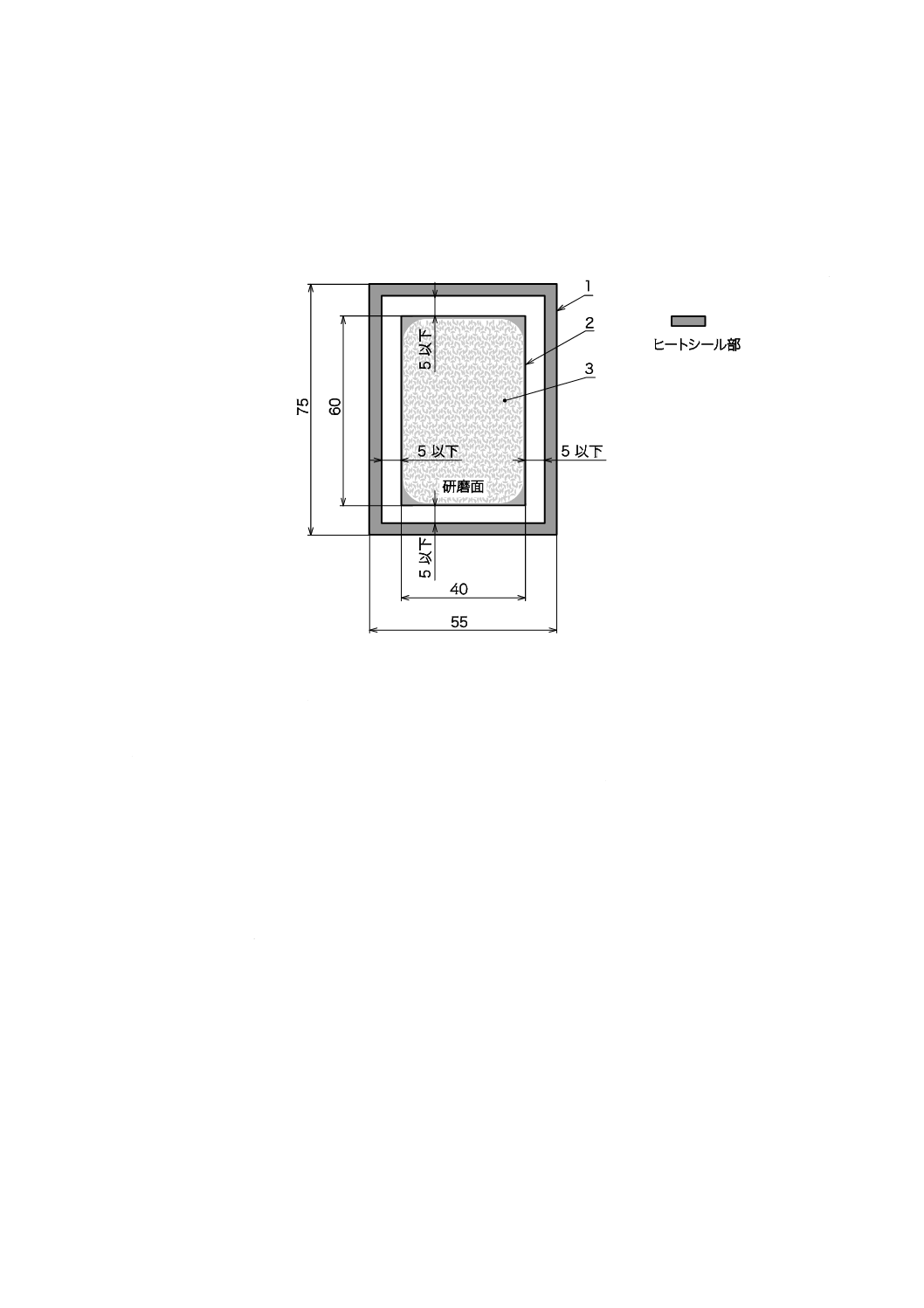

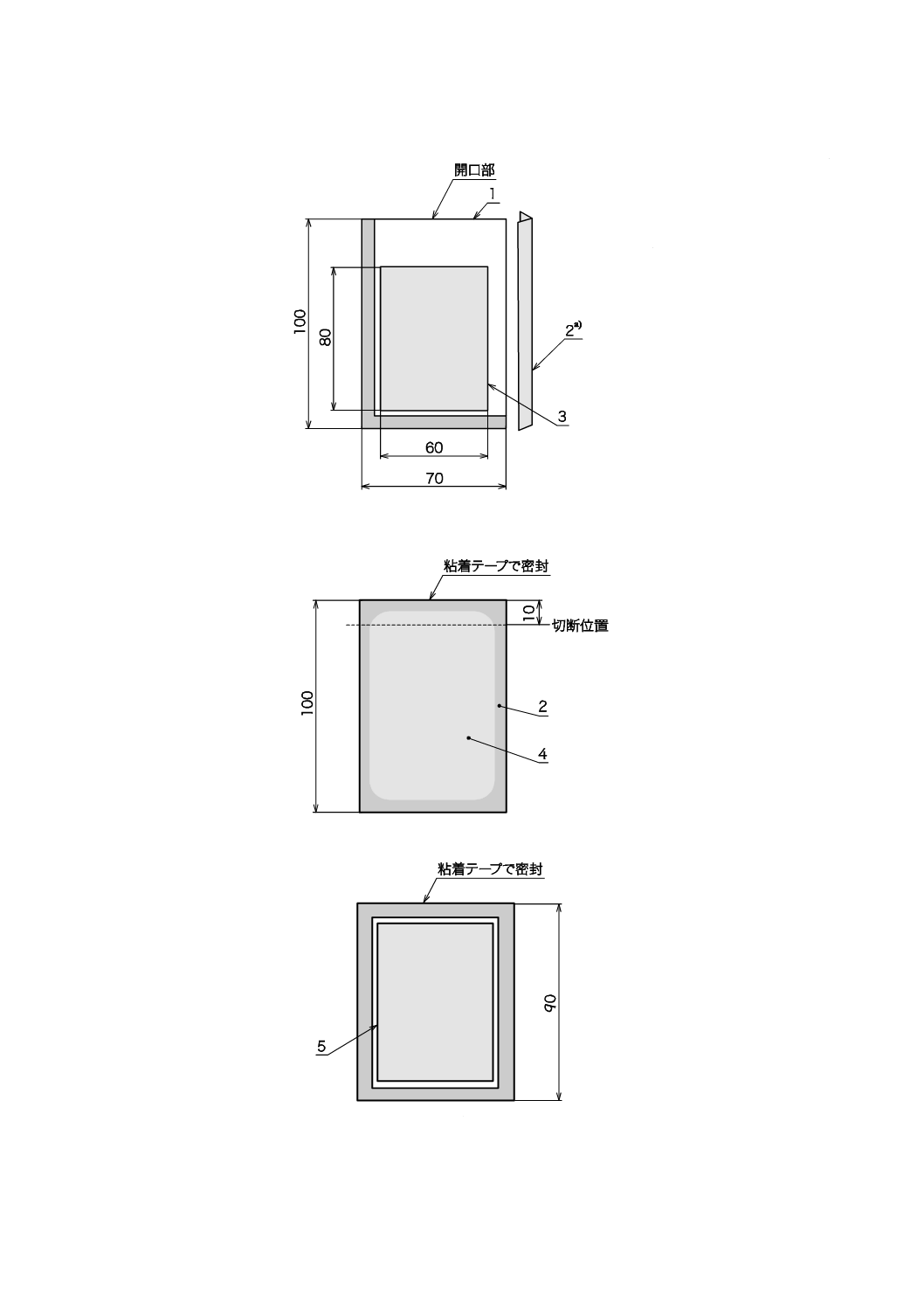

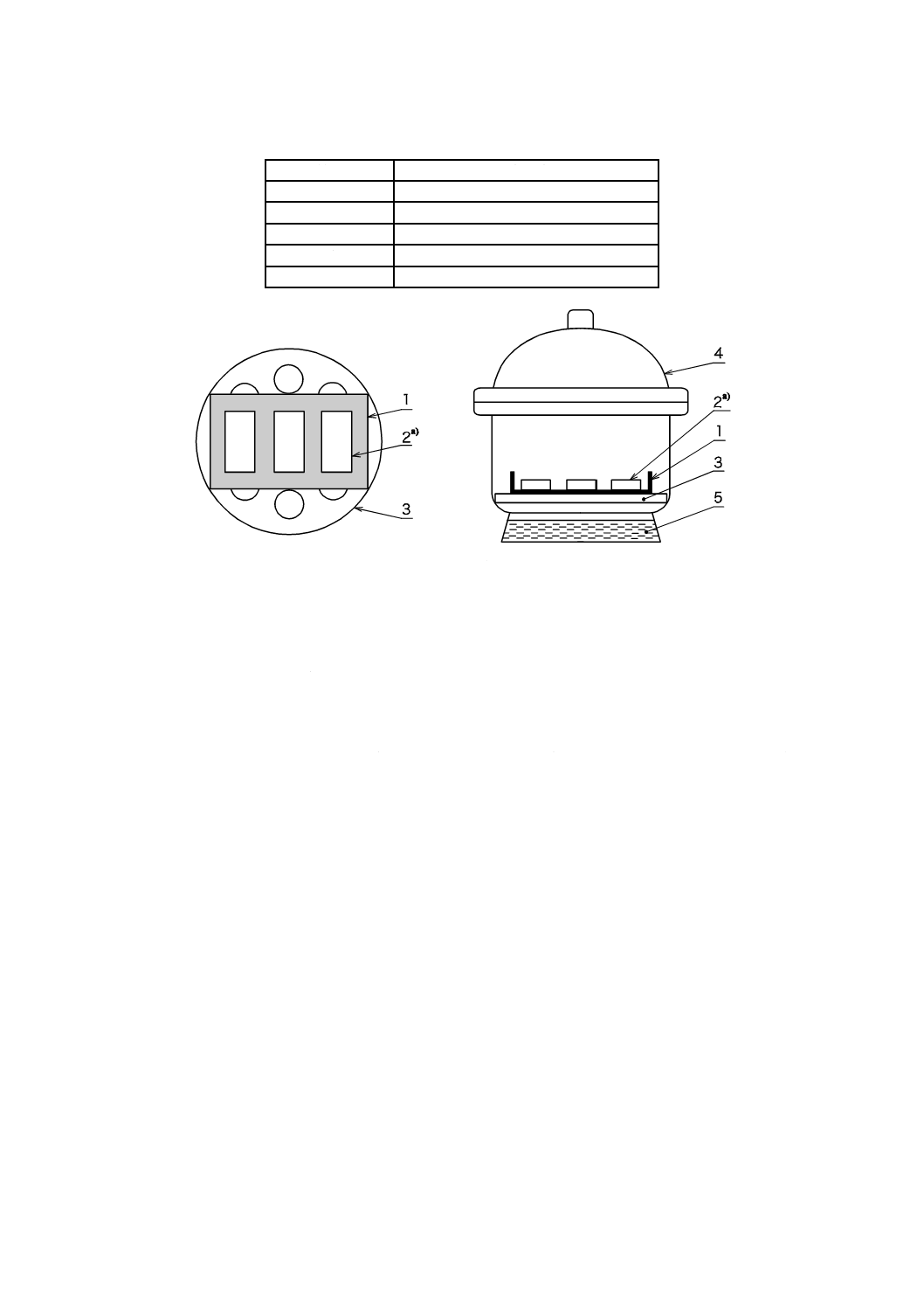

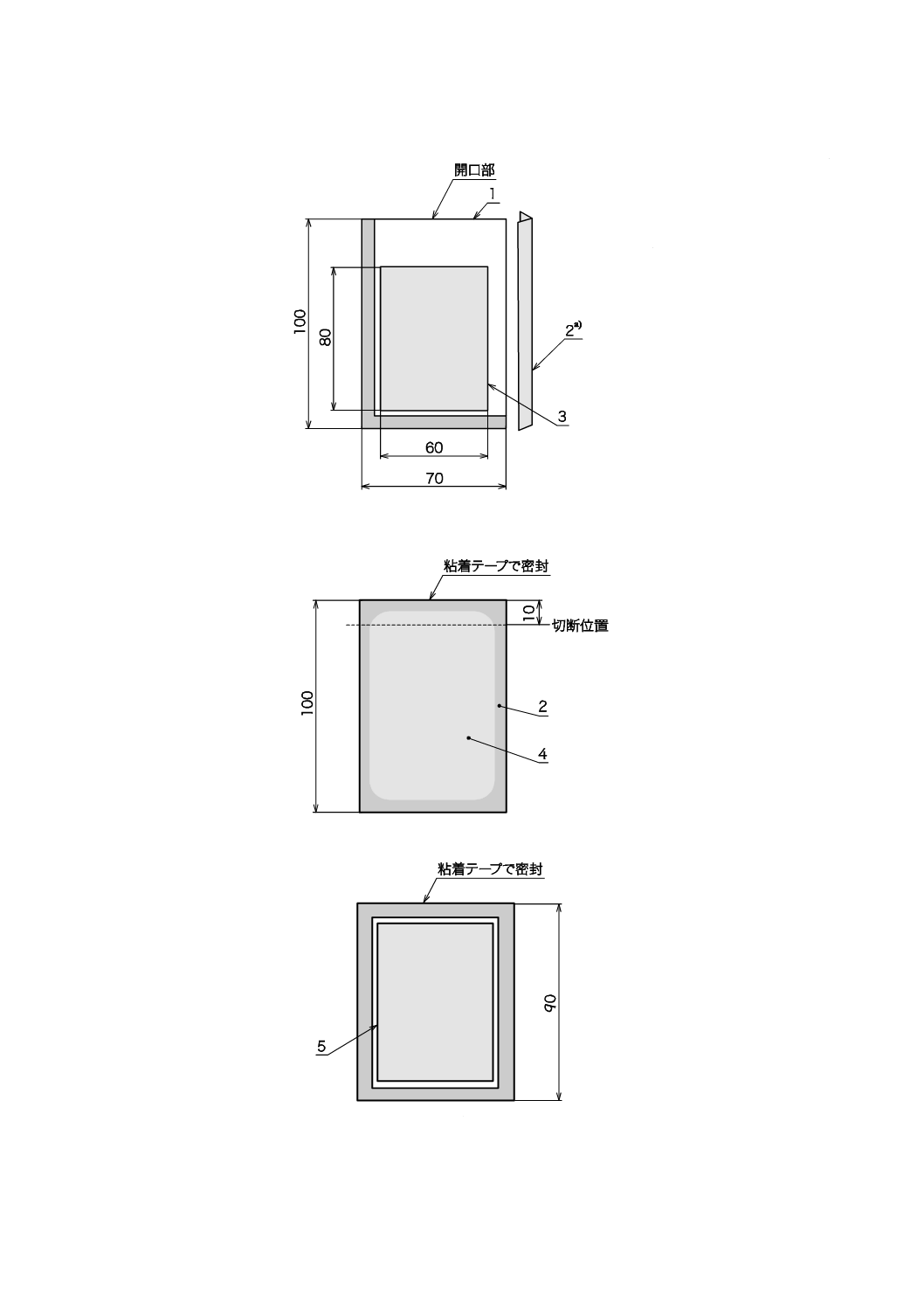

1) 金属試験片の作製 金属試験片は,厚さ2.8 mm〜3.2 mmの銅板を40 mm×60 mmに切ったものと

する。

なお,一連の金属試験片は,あらかじめ次によって確認したものでなければならない。

1.1) 準備した全ての金属試験片を2)によって調整した後,乳鉢で粉砕した亜硝酸ジシクロへキシルア

ンモニウム0.02 g(電子天びんで計量する。)を研磨面の上に均一に分散して載せ,これを55 mm

×75 mmのポリエチレンブランクフィルム2枚で挟み,ポリエチレンブランクフィルムと金属試

験片とが密着するように金属試験片の端から5 mm以下の位置で4辺に対しヒートシールをして密

封し,金属試験片確認用試験体とする(図5参照)。

注記 密封が保たれれば,図5のとおり必ずしもフィルムの端までヒートシールをしなくても

17

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よい。

なお,ポリエチレンブランクフィルムは,同じフィルムから切り取ったものを使用する。また,

金属試験片は,2)による調整を行った後に取り扱うときは,きれいな手袋,紙,のり(糊)抜きし

た布,ピンセットなどを用い,金属試験片に指紋,その他の汚れが付かないようにする。

単位 mm

1 ポリエチレンブランクフィルム

2 金属試験片

3 亜硝酸ジシクロヘキシルアンモニウム

図5−銅との共存性試験で用いる金属試験片確認用試験体

1.2) 1.1)によって準備した金属試験片確認用試験体を,研磨面を下にしてバットに平置きし,相対湿度

を75 %〜80 %に調節するため,グリセリン溶液(質量分率55 %)500 mLを入れた試験用デシケ

ーターの中板に,バットごと設置する(図6参照)。

なお,一つの試験用デシケーターに,金属試験片確認用試験体を複数個のバットを用いて設置

しても構わない。ただし,バットは中板の孔を全て塞ぐことのないように中板に並べて設置する

こととし,また,バットを重ねて設置してはならない。また,金属試験片確認用試験体の数が多

く,一つの試験用デシケーターに設置できない場合は,複数個の試験用デシケーターを用いる。

1.3) 1.2)の試験用デシケーターを50 ℃±2 ℃に保った恒温槽に5日間入れた後,金属試験片確認用試

験体をバットごと取り出し,室温まで冷却した後,金属試験片を金属試験片確認用試験体から取

り出して,メタノール次いでアセトンを用いて洗浄し,温風乾燥する。

1.4) 1.3)で得られた金属試験片全数の研磨面を,肉眼で表4によってA級〜E級の5段階に区分する。

1.5) 1.4)で区分した等級が,全てC級〜E級であって,かつ,金属試験片間で等級の違いがないことを

確認する。

18

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

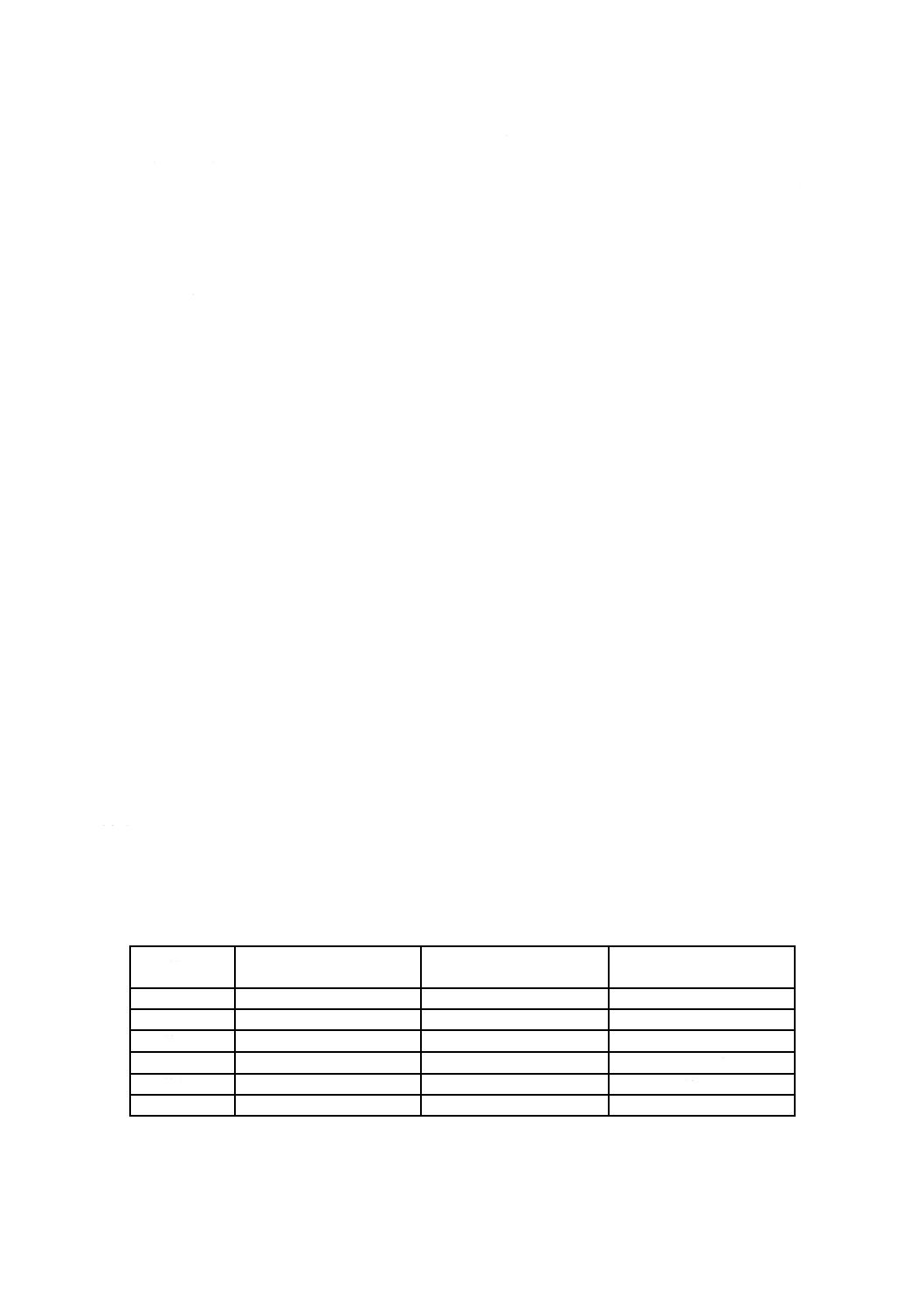

表4−金属試験片の評価

等級

目視評価

A級

全く変化がないもの

B級

極僅かに変色したもの

C級

僅かに変色したもの

D級

はっきり変色したもの

E級

激しく変色又は腐食したもの

1 バット

2 金属試験片確認用試験体

3 中板

4 試験用デシケーター

5 グリセリン溶液(質量分率55 %)

注a) 亜硝酸ジシクロへキシルアンモニウムを付着させた研磨面を下にして設置する。

a) 中板の上面図

b) 試験用デシケーターの側面図

図6−試験用デシケーターへの金属試験片確認用試験体の設置方法の一例

2) 金属試験片の調整 金属試験片の調整は,次のとおり行う。

2.1) 研磨 金属試験片の片面を,精製水を流しながら耐水研磨紙で,短辺に平行な方向に面全体に一

様な研磨筋を付け,次いで長辺に平行な方向に向きを変えて前の研磨筋が消えるまで同様に研磨

する。

2.2) 清浄 研磨を終えた金属試験片を,直ちにアセトンで洗い流し,次いでアセトンに浸し,研磨面

の汚れをきれいな紙又はのり(糊)抜き洗浄をした布で拭き取り,それに汚れが付着しなくなる

まで拭取りを繰り返す。さらに,アセトンを注いで研磨面に付着した紙又は布の毛羽を洗い流し

た後,温風乾燥する。

2.3) 保存 直ちに操作を行わない場合は,シリカゲル乾燥剤を入れたデシケーター内に,金属試験片

を保存する。ただし,8時間以上経過した金属試験片は,再び研磨,清浄しなければならない。

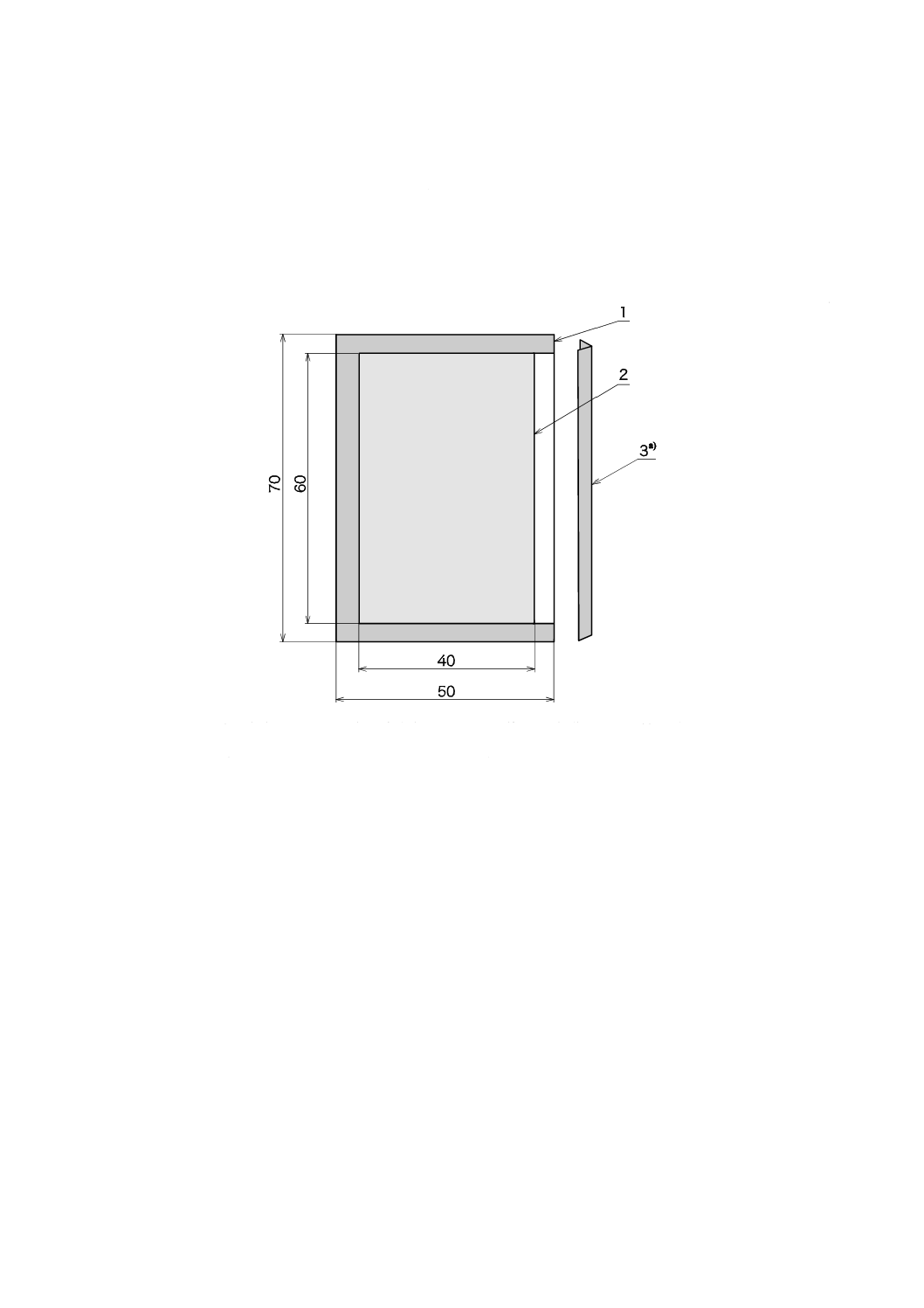

b) 試験体 金属試験片を55 mm×75 mmの試料2枚で挟み,試料と金属試験片とが密着するように金属

試験片の端から5 mm以下の位置で4辺に対しヒートシールをして密封する。ただし,試料の防せい

面が片面の場合は,防せい面を内側にする(図7参照)。

注記 密封が保たれれば,図7のとおり必ずしもフィルムの端までヒートシールをしなくてもよい。

なお,試料のヒートシールが困難な場合は,附属書Aによって試験体を作製する。また,金属試験

片及び試料を取り扱うときは,きれいな手袋,紙,のり(糊)抜きした布,ピンセットなどを用い,

金属試験片及び金属試験片と接する試料の面に指紋,その他の汚れが付かないようにする。

19

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 試料

2 金属試験片

図7−銅との共存性試験で用いる試験体

6.5.5

操作

操作は,次による。

a) 試料一つにつき試験体3個を金属試験片の研磨面を下にしてバットに平置きし,相対湿度を75 %〜

80 %に調節するため,グリセリン溶液(質量分率55 %)500 mLを入れた試験用デシケーターの中板

に,バットごと設置する(図8参照)。

なお,試験用デシケーターに,試験体を複数個のバットを用いて設置しても構わない。ただし,バ

ットは中板の孔を全て塞ぐことのないように中板に並べて設置することとし,また,バットを重ねて

設置してはならない。

b) a)の試験用デシケーターを50 ℃±2 ℃に保った恒温槽に5日間入れた後,試験体をバットごと取り

出し,室温まで冷却する。

c) b)の操作で得られた試験体から金属試験片を取り出し,金属試験片全数の研磨面を肉眼で表4によっ

てA級〜E級の5段階に区分する。一つの試料ごとに得られた金属試験片3枚の等級に対し,6.5.6に

よって判定する。

20

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 バット

2 試験体

3 中板

4 試験用デシケーター

5 グリセリン溶液(質量分率55 %)

注a) 研磨面を下にして設置する。

a) 中板の上面図

b) 試験用デシケーターの側面図

図8−銅との共存性試験における試験用デシケーターへの試験体の設置方法の一例

6.5.6

判定

金属試験片3枚全数の研磨面がA級又はB級の場合は,異常がないと判定する。ただし,3枚中1枚に

だけC級〜E級を認めたときは,当該試料についてだけ,改めて金属試験片を全て調整し,これらを用い

て改めて試験体を全て準備して6.5.5の操作をもう一度最初から繰り返し,当該試料に対して得られる3

枚全数の研磨面がA級又はB級の場合は,異常がないと判定する。

6.6

ポリエチレンフィルムとの共存性試験方法

6.6.1

試験の概要

広口共栓瓶に湿度調整用の精製水及び試料を入れ,ポリエチレンフィルムを貼り付けた広口共栓瓶用ゴ

ム栓で栓をする。これを規定温度に規定時間保持した後,ポリエチレンフィルムの引張強さ及び伸びの低

下が,試料の影響によって促進されないかを判定する。

6.6.2

試薬及び材料

試薬及び材料は,次のものを用いる。

a) 精製水 電気伝導度3.0 μS/cm以下のイオン交換水又は蒸留水。

b) ポリエチレンフィルム JIS Z 1702に規定する1種A又は1種Bで,呼び厚さ0.050 mmのもの。

c) 粘着テープ 6.6.5 a)の操作で,顕著な粘着剤の溶出を認めないもの。

注記 粘着剤については,耐熱性のあるシリコーン系,アクリル系などに比較的溶出しにくいもの

が多い。

6.6.3

装置及び器具

装置及び器具は,次のものを用いる。

a) 恒温槽 65 ℃±2 ℃に調節できるもの。

b) 引張試験装置 クロスヘッド速度一定形又は振子形引張試験機を用いる。最大荷重の指示装置及び試

験片のつかみ具を備え,その荷重指示精度は±2 %とする。また,破断荷重は,各容量の15 %〜85 %

の範囲であることが望ましい。

c) 広口共栓瓶 JIS R 3503に規定する呼び容量1 000 mLの広口共栓瓶。

21

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 広口共栓瓶用ゴム栓 シリコーンゴム製で,広口共栓瓶の口に栓をすることができるもの。ただし,

広口共栓瓶用ゴム栓の底から,広口共栓瓶の内底までの距離が155 mm以上となるもの。

注記 ゴム栓の型番号は,製造会社によって異なるが,一般的に,#19〜#23が適している。

e) トールビーカー JIS R 3503に規定する呼び容量50 mLのトールビーカー。

6.6.4

試験体

試験体は,次のとおり組み立てる(図9参照)。

なお,試験体は,試料一つにつき少なくとも2個準備する。また,6.6.5 a)に規定した空試験のための試

験体(試料及びトールビーカーを除いたもの)を,少なくとも2個準備する。これらを合わせて一連の試

験体とし,一連の試験体の組立に要する次のポリエチレンフィルムは,同じフィルムから切り取ったもの

を使用する。

a) ポリエチレンフィルムを縦方向(成形加工の流れに平行な方向)が160 mm,横方向が150 mmの長方

形になるように切り,150 mm×150 mm部が広口共栓瓶用ゴム栓の底より下に配置するよう残りの10

mm×150 mm部を用いて広口共栓瓶用ゴム栓の側面に折れないように巻き付けて粘着テープで貼り付

ける。ただし,ポリエチレンフィルムにおいて粘着テープが貼り付くことが許される領域は,広口共

栓瓶用ゴム栓の側面と重なる部分に限る。

b) 防せい面が片面,両面にかかわらず,片面900 cm2の試料を,幅10 mm〜20 mm,長さ70 mm〜90 mm

の短冊状に裁断してトールビーカーに入れる。

c) 直ちにb)の試料を入れたトールビーカーを,あらかじめ精製水10 mLを入れた広口共栓瓶の底の中心

部に設置した後,a)のポリエチレンフィルムを貼り付けた広口共栓瓶用ゴム栓で栓をする。

なお,ポリエチレンフィルムが,トールビーカーに接触するなどして折れ曲がらないようにする。

1 広口共栓瓶用ゴム栓

2 粘着テープ

3 ポリエチレンフィルム

4 広口共栓瓶

5 トールビーカー

6 試料

7 精製水

図9−ポリエチレンフィルムとの共存性試験で用いる試験体

22

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6.5

操作

操作は,次による。

a) 試験体を,65 ℃±2 ℃に保った恒温槽に5日間保持する。また,試料及びトールビーカーを除いた試

験体を別に準備し,空試験として同じ操作を行う。

b) a)の操作を行ったポリエチレンフィルムを,きれいな紙又はのり(糊)抜き洗浄した布で表面を軽く

拭いた後,JIS K 7100の標準雰囲気2級[23 ℃±2 ℃,(50±10) %RH]で1時間以上状態調節を行

う。

c) b)の操作を行ったポリエチレンフィルムの粘着テープを貼り付けなかった150 mm×150 mm部を用い

て,JIS Z 1702の7.5(引張試験)に規定のダンベル形状又はJIS K 7127に規定の試験片タイプ5の

形状のいずれか一方の形状に切断又は打ち抜き,フィルムの縦及び横方向評価用の試験片を試料一つ

につきそれぞれ5枚以上つくる(空試験を行ったポリエチレンフィルムに対しても同様につくる。)。

d) 試験片に伸び測定用の2本の標線をポリエチレンフィルムに悪影響を与えないインク,クレヨンなど

で付ける。試験片の厚さの測定は,各試験片の標線間を含む計3か所について行い,その最小値を採

る。試験片の上下つかみの間隔は,80 mm±5 mmとし,その中央に試験片の中央が位置するように引

張試験装置のつかみ具に取り付ける。

e) 引張試験装置の試験速度は,毎分500 mm±50 mmとし,試験片が破断するまで引張荷重を加え,そ

の最大荷重及び破断時の標線間隔を求める。ただし,試験中に試験片に滑りを認めた場合は,その結

果は破棄し,また,標線外で切断した場合もその結果は破棄する。

f)

破断までの最大荷重を試験片の元の断面積で除した値を引張強さ(MPa)として,縦及び横方向につ

いて各平均値を有効数字3桁までそれぞれ求める。伸びは,次の式によって算出し,縦及び横方向に

ついて各平均値を有効数字2桁までそれぞれ求める。

100

0

0×

−

=

L

L

L

l

ここに,

l: 伸び(%)

L: 破断時の標線間距離(mm)

L0: 破断前の標線間距離(mm)

6.6.6

判定

空試験のポリエチレンフィルムを基準として,縦及び横方向それぞれの引張強さ及び伸びの低下が全て

40 %未満である場合は,異常がないと判定する。

6.7

接触腐食性試験方法

6.7.1

試験の概要

金属試験片の規定位置に試料を載せ,これに一定荷重をかけたものを規定温湿度に規定時間保持した後,

試料を取り除き,金属試験片の外観を判定する。

6.7.2

試薬及び材料

試薬及び材料は,次のものを用いる。

a) 精製水 電気伝導度3.0 μS/cm以下のイオン交換水又は蒸留水。

b) 2-プロパノール JIS K 8839に規定するもの。

c) アセトン JIS K 8034に規定するもの。

d) グリセリン溶液(質量分率70 %) JIS K 8295に規定するものと精製水とを用いて調製したもの。

23

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 研磨布 JIS R 6251に規定するAのP240。

f)

研磨紙 JIS R 6252に規定するAのP240。

g) シリカゲル乾燥剤 JIS Z 0701に規定するもの。

h) 粘着テープ JIS Z 1524に規定するもの。

6.7.3

装置及び器具

装置及び器具は,次のものを用いる。

a) 恒温槽 65 ℃±2 ℃及び50 ℃±2 ℃に調節できるもの各1台。

b) 鋼角棒 JIS G 3123に規定するもので,25 mm×25 mm×75 mmのもの。

c) 試験用デシケーター ガラス製で胴部内径が240 mm±20 mmのもの。

d) 拡大鏡 倍率10倍のもの。

6.7.4

金属試験片及び試験体

金属試験片及び試験体は,次による。

なお,準備する金属試験片は,試料一つにつき3枚とする。また,金属試験片の調整における清浄を確

認するための金属試験片1枚を準備する。これらを合わせて一連の金属試験片とし,金属試験片の調整及

び試験体の組立に用いる。

注記 試料がn種類ある場合は,合計(3n+1)枚の金属試験片を準備することになる。

a) 金属試験片 金属試験片は,6.2.4 a)による。

b) 試験体 試験体は,次のとおり組み立てる。

なお,金属試験片及び試料を取り扱うときは,きれいな手袋,紙,のり(糊)抜きした布,ピンセ

ットなどを用い,金属試験片及び金属試験片と接する試料の面に指紋,その他の汚れが付かないよう

にする。また,金属試験片の調整において清浄を確認するために精製水を掛け流した金属試験片につ

いては,試験体の組立を行わない。

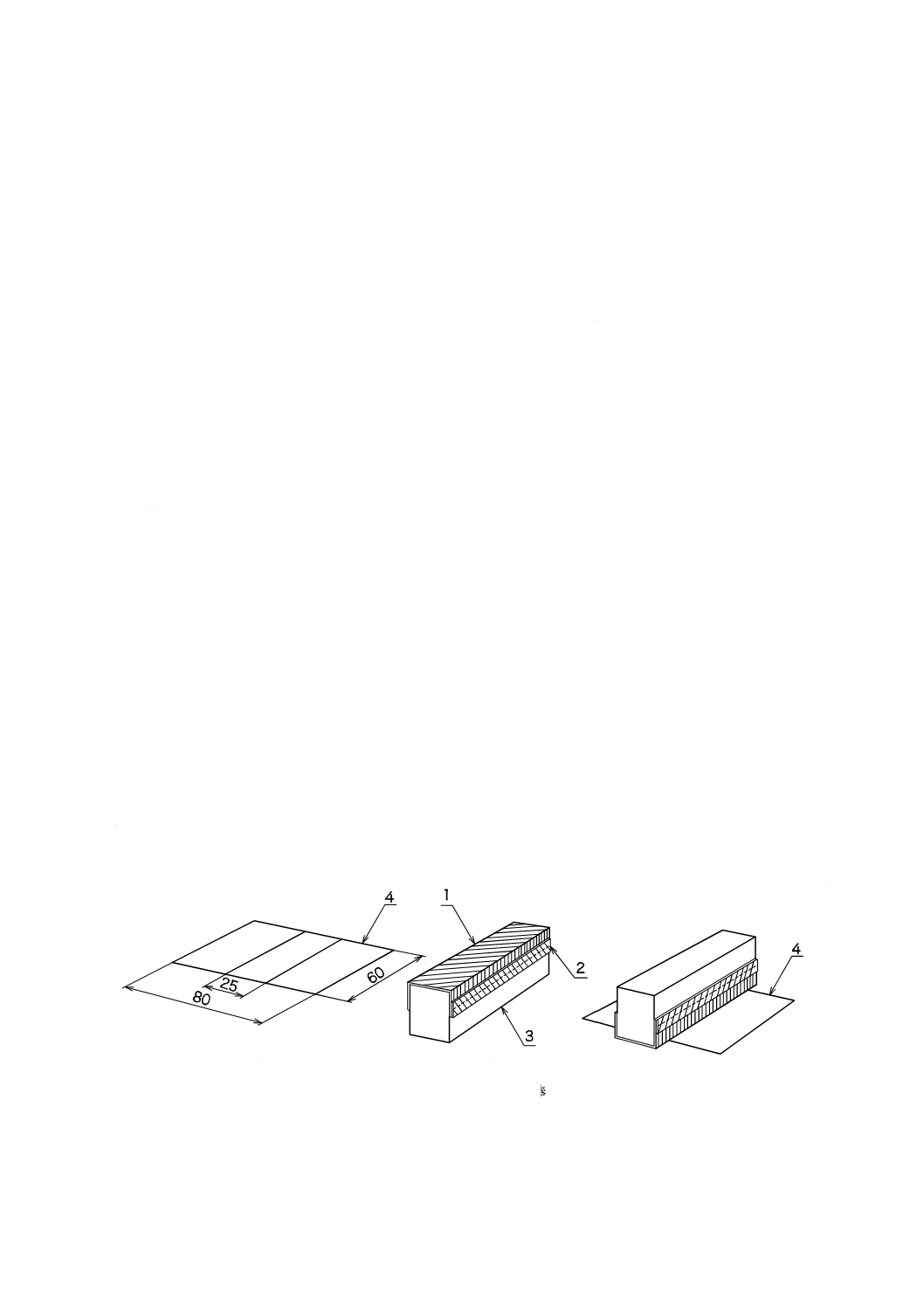

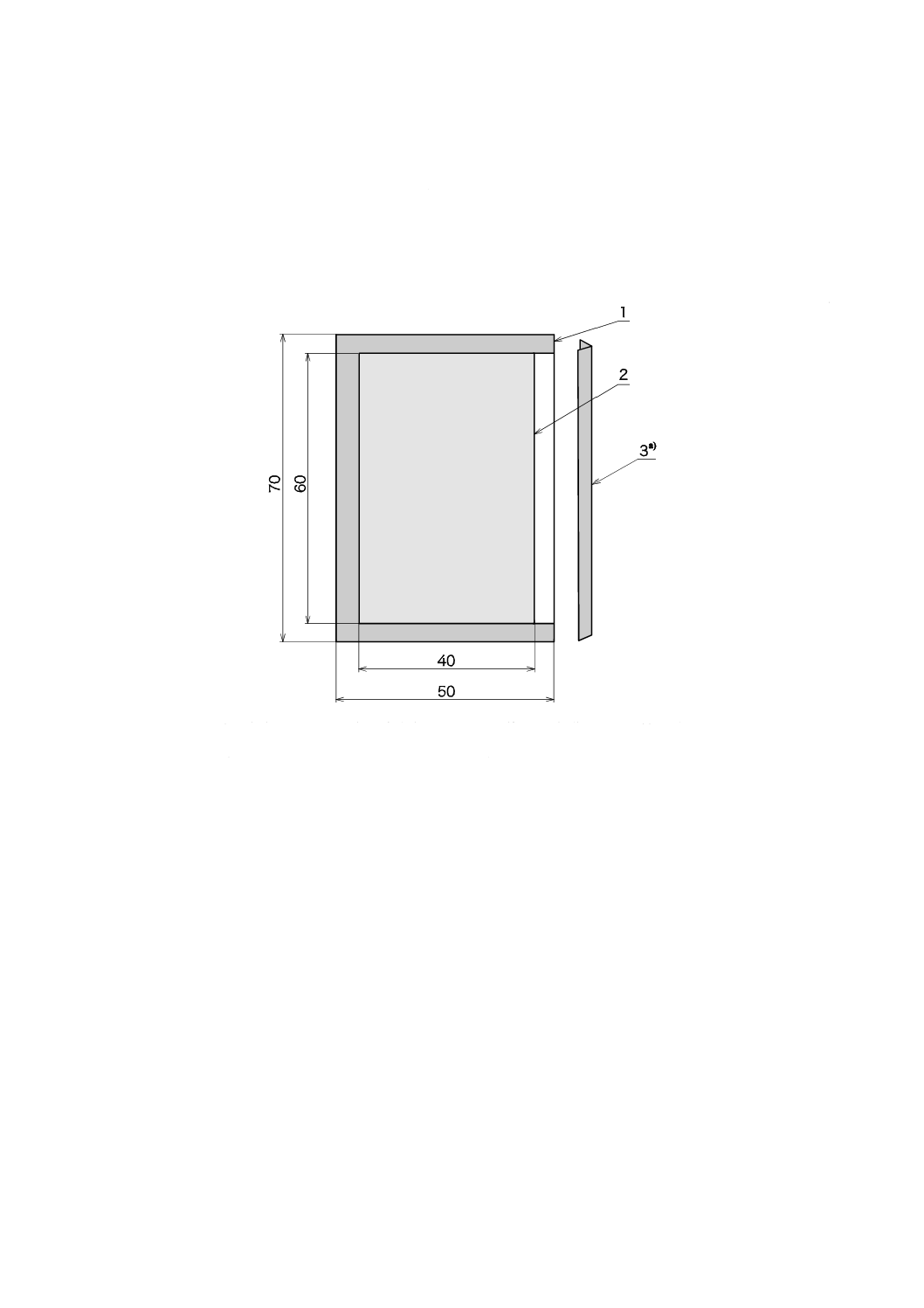

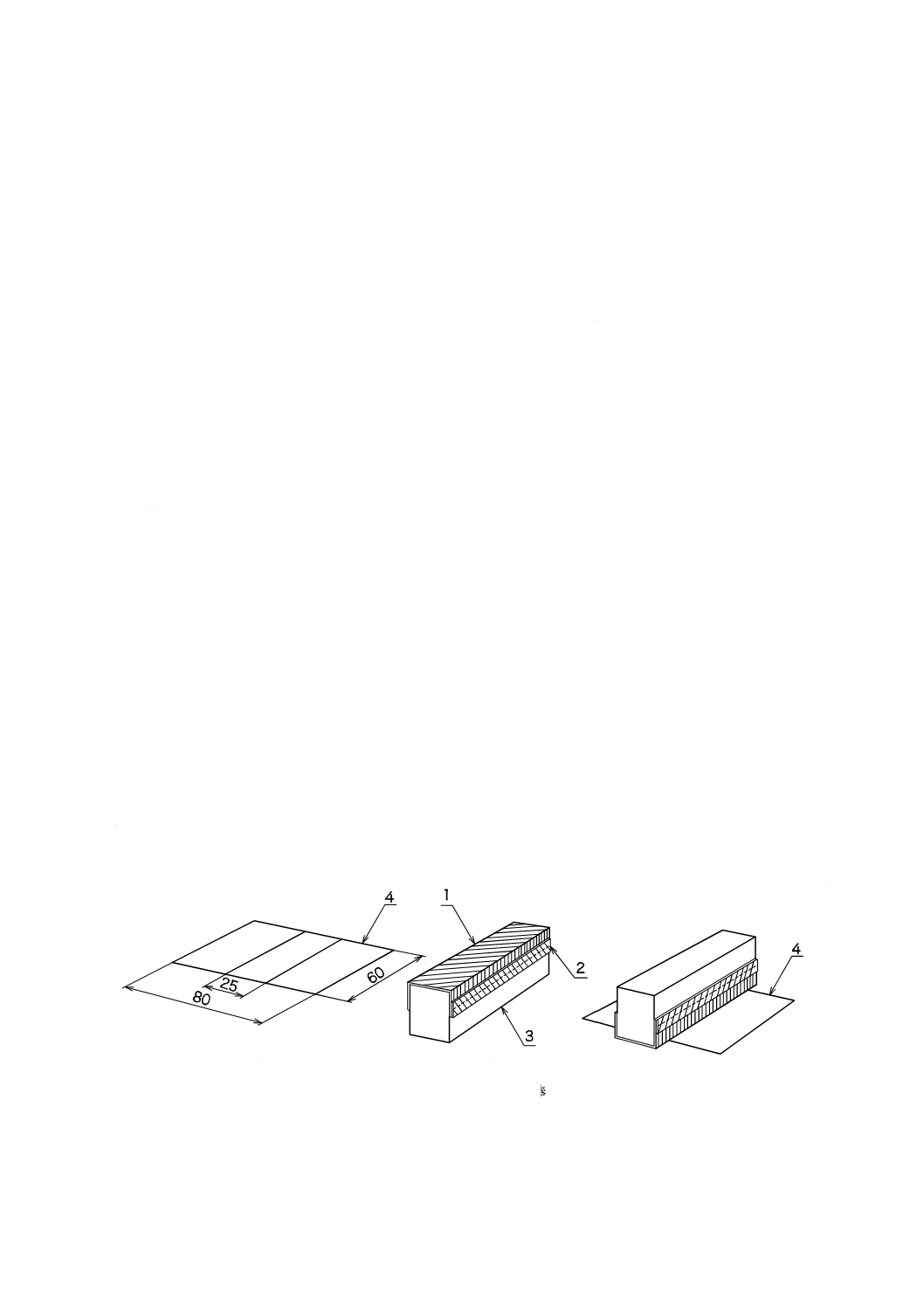

1) 研磨面を上にした金属試験片上の中央に,短辺方向に沿ってダイヤモンドカッターなどで研磨面上

に間隔25 mmの2本の線を引く[図10 a)参照]。

2) 試料を35 mm×75 mmの大きさに切り,図10 b)のとおり鋼角棒にあて,両端部を粘着テープで止め

る。ただし,防せい面が片面の場合は,防せい面を外側にする。

3) 2)の鋼角棒を,1)の金属試験片に引いた2本の線の内側に図10 c)のとおり載せる。

単位 mm

a)

b)

c)

1 試料 2 粘着テープ 3 鋼角棒 4 金属試験片

図10−接触腐食性試験の試験体の組立手順

24

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7.5

操作

操作は,試験体を組み立てた後,直ちに次によって行う。

a) 試料一つにつき試験用デシケーターを1個準備する。この試験用デシケーターの中板を取り出し,そ

の上に同じ試料を用いて組み立てた試験体3組を載せ,30分間,65 ℃±2 ℃に保った恒温槽で予熱

した後,相対湿度を60 %〜65 %に調節するため,グリセリン溶液(質量分率70 %)500 mLをあらか

じめ入れた元の試験用デシケーター中に中板ごと手早く移し,蓋をする。

b) a)の試験用デシケーターを50 ℃±2 ℃に保った恒温槽中に入れ,20時間後に試験体を取り出し,直

ちに金属試験片から試料を取り除いた後,金属試験片と試料とが接触していた部分(金属試験片に引

いた線の内側の部分)及び金属試験片に引いた線の外側の部分について,肉眼及び拡大鏡を用いて外

観を調べる。

c) 金属試験片に引いた線の外側の部分に,肉眼によって変色を認めた場合又は拡大鏡を用いてさびを認

めた場合は,当該試料についてだけ,改めて金属試験片を全て調整し,これらを用いて改めて試験体

を全て準備し,操作を最初からやり直す。

d) 一つの試料ごとにb)によって調べた金属試験片3枚に対し,6.7.6によって判定する。

6.7.6

判定

金属試験片に引いた線の内側と外側との間に外観の違いを金属試験片3枚とも認めない場合は,異常が

ないと判定する。ただし,金属試験片3枚中1枚にだけ外観の違いを認めたときは,当該試料についてだ

け,改めて金属試験片を全て調整し,これらを用いて改めて試験体を全て準備して6.7.5の操作をもう一

度最初から繰り返し,3枚全数に外観の違いを認めない場合は,異常がないと判定する。

6.8

引張強さ試験方法

引張強さは,JIS Z 1702の7.5(引張試験)による。

7

検査

鉄鋼用防せいフィルムの検査は,形式検査及び受渡検査について行い,検査項目は,それぞれ次のとお

りとする。

a) 形式検査 形式検査は,新規設計又は技術的生産条件の大幅な変更があった場合,箇条6の試験を行

ったとき,箇条5の規定に適合したものを合格とする。

b) 受渡検査 受渡検査は,合理的な抜取検査方式によって試料を抜き取り,受渡当事者間の協定によっ

て定めた品質に適合したものを合格とする。

8

包装

紫外線及び外気を透過しないように,かつ,防せい剤が散逸しないように適切な方法で包装する。

9

製品の呼び方

製品の呼び方は,規格番号又は規格名称と鉄鋼用防せいフィルムの種類又は種類の記号とによる。

例1 JIS Z 1542 包装専用形 1種

例2 鉄鋼用防せいフィルム NFV−1

10 表示

この規格の全ての要求事項に適合した鉄鋼用防せいフィルムには,一括包装の見やすいところに,次の

25

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

事項を表示する。ただし,e)の製造番号が製造年月の略号を包含する場合は,f)の製造年月又はその略号を

省略することができる。

a) 規格名称又は規格番号

b) 種類又は種類の記号

c) 製造業者名又はその略号

d) 寸法(厚さ×幅×長さ)

e) 製造番号

f)

製造年月又はその略号

g) 取扱い上の注意事項

26

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試料のヒートシールが困難な場合の試験体作製方法

A.1 一般

6.2,6.4及び6.5の試験方法で行う試料へのヒートシールが,試料によっては困難な場合がある。この場

合は,6.2.4 b)においてはA.2によって,6.4.5においてはA.3によって,6.5.4 b)においてはA.4によって,

それぞれ置き換えて行う。

なお,金属試験片及び試料を取り扱うときは,きれいな手袋,紙,のり(糊)抜きした布,ピンセット

などを用い,金属試験片及び金属試験片と接する試料の面に指紋,その他の汚れが付かないようにする。

また,A.2及びA.3においては,金属試験片の調整において清浄を確認するために精製水を掛け流した金

属試験片は,試験に供してはならない。

A.2 包装防せい性試験方法

a) 70 mm×90 mmの試料2枚で金属試験片を挟み,重ねた試料の4辺を幅5 mm〜10 mmの粘着テープを

用いて,粘着テープが金属試験片と重ならないように山折りにして貼り付けて密封する。ただし,試

料の防せい面が片面の場合は,防せい面を内側にする[図A.1 a)参照]。

b) つりしろ部をつくるため,10 mm×90 mmの試料1枚を,a)で作製した袋の片方の長辺に沿って並べ

た後,15 mm×90 mmの粘着テープ2枚を用いて,10 mm×90 mmの試料を覆うように袋の両面に貼

り付けて固定する。ただし,貼り付ける粘着テープが金属試験片と重ならないようにする[図A.1 b)

参照]。

c) b)で作製したつりしろ部の角の2辺からそれぞれ5 mmの位置につり孔を二つあける[図A.1 b)参照]。

なお,試験体をつり下げたとき,金属試験片が包装内で移動してもよい。

単位 mm

1 試料

2 金属試験片

3 粘着テープ(幅5 mm〜10 mm)

4 粘着テープ(15 mm×90 mm)

注a) 山折りにした幅5 mm〜10 mmの粘着テープで四辺を密封する。

a)

図A.1−包装防せい性試験の試験体の作製手順(試料のヒートシールが困難な場合)

27

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

b)

図A.1−包装防せい性試験の試験体の作製手順(試料のヒートシールが困難な場合)(続き)

A.3 注水による薬剤含有確認試験方法

a) 70 mm×100 mmの試料2枚であらかじめ脱脂したステンレス鋼片を挟み,重ねた試料の長手方向2辺

を,幅5 mm〜10 mmの粘着テープ[a)〜e)において,粘着剤の剝がれを来さないもの]を用いて,粘

着テープがステンレス鋼片と重ならないように山折りにして貼り付けて閉じる。ただし,試料の防せ

い面が片面のときは,防せい面を内側にする[図A.2 a)参照]。

b) a)の試料の短辺の内,一方の端を,幅5 mm〜10 mmの粘着テープを山折りにして貼り付けて閉じ,袋

にする[図A.2 a)参照]。

c) b)で作製した袋からステンレス鋼片を取り出した後,精製水1.0 gを袋の中に入れる。次いで精製水が

こぼれないように袋を外から手で押しながら空気を抜き,開口部に対し幅5 mm〜10 mmの粘着テー

プを山折りにして貼り付けて密封する[図A.2 b)参照]。

d) 50 ℃±2 ℃の恒温槽にc)の袋を平置きして24時間保持後,袋の内部の水を出さないようにしながら,

袋の一方の短辺の端から10 mmの位置で切断して開封し,金属試験片を袋の中に入れる。金属試験片

の研磨面が水と付着するように袋の内部と密着させた後,開口部に対し幅5 mm〜10 mmの粘着テー

プを山折りにして貼り付けて密封し,これを試験体とする[図A.2 c)参照]。

e) 試料一つにつき試験体を三つ準備し,それぞれの試験体に対し,試験体の中の金属試験片の研磨面が

上になるように常温で平置きして1時間保持する。

f)

e)の操作終了後,試験体から金属試験片を取り出し,一つの試料ごとに得られた金属試験片3枚に対

し6.4.6によって評価し,6.4.7によって判定する。

28

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 試料

2 粘着テープ(幅5 mm〜10 mm)

3 ステンレス鋼片

4 精製水

5 金属試験片

注a) 山折りにした幅5 mm〜10 mmの粘着テープで止める。

a)

b)

c)

図A.2−注水による薬剤含有確認試験の試験体の作製手順(試料のヒートシールが困難な場合)

29

Z 1542:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4 銅との共存性試験方法

金属試験片を50 mm×70 mmの試料2枚で挟み,試料と金属試験片とが密着するように重ねた試料の4

辺を,幅5 mm〜10 mmの粘着テープ[6.5.5 a)及び6.5.5 b)の操作において,粘着剤の剝がれを来さないも

の]を用いて,粘着テープが金属試験片と重ならないように山折りにして貼り付けて密封する。ただし,

試料の防せい面が片面の場合は,防せい面を内側にする(図A.3参照)。

単位 mm

1 試料

2 金属試験片

3 粘着テープ(幅5 mm〜10 mm)

注a) 山折りにした幅5 mm〜10 mmの粘着テープで止める。

図A.3−銅との共存性試験で用いる試験体(試料のヒートシールが困難な場合)