X 0145-4:2010 (ISO/IEC 15504-4:2004)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 序·································································································································· 2

4.1 プロセス改善及びプロセス能力判定··················································································· 2

4.2 プロセス改善及びプロセス能力判定の依頼者及びチーム ························································ 2

4.3 プロセス,手引及び手法 ································································································· 3

4.4 プロセス改善−目的及び成果 ··························································································· 3

4.5 プロセス能力判定−目的及び成果······················································································ 3

4.6 プロセスアセスメント出力 ······························································································ 4

5 プロセスアセスメントの利用 ······························································································ 5

5.1 一般 ···························································································································· 5

5.2 プロセス参照モデルの選択 ······························································································ 5

5.3 目標能力の設定 ············································································································· 5

5.4 アセスメント入力の定義 ································································································· 7

5.5 プロセス関連リスクの評価 ······························································································ 8

6 プロセス改善 ·················································································································· 10

6.1 概要 ··························································································································· 10

6.2 プロセス改善のステップ ································································································ 11

7 プロセス能力判定 ············································································································ 18

7.1 概要 ··························································································································· 18

7.2 プロセス能力判定のステップ ·························································································· 20

7.3 アセスメント出力分析の比較 ·························································································· 22

附属書A(参考)プロセス関連リスクの分析 ············································································ 24

附属書B(参考)再請負契約者及びコンソーシアム ···································································· 29

附属書C(参考)プロセス改善及び組織文化 ············································································ 31

参考文献 ···························································································································· 34

X 0145-4:2010 (ISO/IEC 15504-4:2004)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任をもたない。

JIS X 0145の規格群には,次に示す部編成がある。

JIS X 0145-1 第1部:概念及び用語

JIS X 0145-2 第2部:アセスメントの実施

JIS X 0145-3 第3部:アセスメントの実施のための手引(予定)

JIS X 0145-4 第4部:プロセス改善及びプロセス能力判定のための利用の手引

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

X 0145-4:2010

(ISO/IEC 15504-4:2004)

情報技術−プロセスアセスメント−

第4部:プロセス改善及びプロセス能力判定のため

の利用の手引

Information technology-Process assessment-Part 4:

Guideline on use for process improvement and

process capability determination

序文

この規格は,2004年に第1版として発行されたISO/IEC 15504-4を基に,技術的内容及び対応国際規格

の構成を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“注記”は,対応国際規格にない事項である。

注記 日本工業規格では,部で構成する規格がある場合,この部編成の規格全体を総称して,“規格群”

と呼ぶ。この規格では,日本工業規格になっていない国際規格を含めて,規格全体を総称する

場合は,“規格類”と呼ぶ。

なお,JIS X 0145規格類には,JIS X 0145規格群のほか,次の規格を含む。

ISO/IEC 15504-5,Information technology−Process Assessment−Part 5: An exemplar Process

Assessment Model

1

適用範囲

この規格は,プロセス改善プログラム又はプロセス能力判定における,規格に適合するプロセスアセス

メントの利用方法に関する手引であり,情報だけを提供する。

本文中の例及び表はJIS X 0160のプロセスに基づいているが,この手引は,特定の組織構造,マネジメ

ント思想,ライフサイクルモデル又は開発手法を前提としていない。

プロセス改善の場合,この規格の概念及び原則は,あらゆる範囲の異なる事業目標,適用分野及び組織

規模に当てはまる。そのため,すべての種類の組織が利用してもよい。プロセス能力判定の場合,この手

引は,いかなる顧客と供給者との関係にも,また,自分自身のプロセスのプロセス能力を判定したいと望

むいかなる組織にも適用できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO/IEC 15504-4:2004,Information technology−Process assessment−Part 4: Guidance on use for

process improvement and process capability determination (IDT)

なお,対応の程度を表す記号 (IDT) は,ISO/IEC Guide 21-1に基づき,一致していることを

示す。

2

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

JIS X 0145-1:2008 情報技術−プロセスアセスメント−第1部:概念及び用語

注記 対応国際規格:ISO/IEC 15504-1:2004,Information technology−Process assessment−Part 1:

Concepts and vocabulary (IDT)

JIS X 0145-2:2008 情報技術−プロセスアセスメント−第2部:アセスメントの実施

注記 対応国際規格:ISO/IEC 15504-2:2003,Information technology−Process assessment−Part 2:

Performing an assessment (IDT)

JIS X 0160:2007 ソフトウェアライフサイクルプロセス

注記 対応国際規格:ISO/IEC 12207:1995,Amd 1:2002,Amd 2:2004,Information technology−

Software life cycle processes (IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS X 0145-1による。

4

序

4.1

プロセス改善及びプロセス能力判定

JIS X 0145規格類のプロセスアセスメントは,次の組織によって利用される。

− プロセス改善のために自分自身のプロセスを理解するという目的をもった組織。

− 特定の一つ以上の契約に照らして他組織のプロセス能力を判定するという目的をもった組織,又は特

定の一つ以上の要求事項に照らして自分自身のプロセス能力を判定する目的をもった組織。

プロセス改善において,プロセスアセスメントは,選択したプロセスの能力に関して組織単位の特性を

表す手段となる。組織単位の事業目標に対する,規格に適合するプロセスアセスメントからの出力を分析

することによって,そのプロセスに関係した強み,弱み及びリスクを特定する。言い換えると,プロセス

アセスメントは,プロセスが事業目標を達成する上で有効であるかどうかを判定するのに役立てることが

でき,改善を行うための推進力となる。

プロセス能力判定は,対象とする組織単位内で選択したプロセスを使用する特定のプロジェクトに着手

するのに伴う強み,弱み及びリスクを特定するために,一つ以上の適合プロセスアセスメントの出力を分

析することに関係する。プロセス能力判定は供給者選定に対する基本的な入力を提供することができ,そ

の場合には“供給者能力判定”と呼ばれることが多い。

4.2

プロセス改善及びプロセス能力判定の依頼者及びチーム

JIS X 0145-1に規定しているように,プロセス改善プログラム及びプロセス能力判定は,通常,依頼者

が要求し,資源(人,もの,金など)を提供する。依頼者は,プログラムが効果的に実行されることを確

実にする権限をもち,結果を所有する。依頼者は,プロセス改善チーム又はプロセス能力判定チームと呼

ぶチームとして活動する一人以上のスタッフを置くことができる。彼らの仕事は,依頼者が示した目的を

達成するのに必要な活動を計画し,手配することである。

依頼者の役割は,組織の文化によって実行方法が様々に異なってもよい。例えば,フラットな組織又は

成熟度の高い組織では,プロセス改善活動の依頼者の役割及びプロジェクト管理は,両者とも現場に委譲

してもよい。しかし,権限,役割及び責任は,常に明確に定義するのが望ましい。

3

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

プロセス,手引及び手法

選択したプロセスの改善を達成するために,プロセス改善依頼者は,4.4に概説しているように,プロセ

ス改善プロセスを活用するのが望ましい。選択したプロセスの能力を判定するために,プロセス能力判定

チームは,4.5に概説しているように,プロセス能力判定プロセスを活用するのが望ましい。この規格は,

このようなプロセスの展開方法についての手引を提供している。いずれの場合も,組織は,能力があるプ

ロセスを適切に活用することが望ましい。そして,そのプロセスを実行するのに適した手法,すなわち,

適切な役割,技法及び特定の活動を提示する手法を獲得又は開発することが望ましい。このような手法と

して,次のことを行うことが望ましい。

− この規格に含まれる手引を考慮する。

− JIS X 0145-2に規定された要求事項を満たし,JIS X 0145-3に規定された手引に合致するアセスメント

プロセスを含めるか,又は参照する。

4.4

プロセス改善−目的及び成果

プロセス改善の目的は,事業ニーズに合わせて使用し,維持しているプロセスを通して,組織の有効性

及び効率を継続的に改善することにある。

プロセス改善の実施に成功すると次の状態になる。

− 改善活動を維持するための資源を提供する確約が確立されている。

− 組織の内部環境・外部環境から発生する課題が改善の機会として識別され,変更の正当な理由となっ

ている。

− 改善の要請があるプロセスに焦点を絞って,既存プロセスの現在の状態の分析が実行されている。

− 改善目標が識別され,優先順位が決められている。そして,プロセスに対する変更が定義され,実施

されている。

− プロセス実施の効果が監視され,設定された改善目標に対して確認されている。

− 改善から得られた知識が組織内で共有化されている。

− 実施された改善が評価され,解決策を組織内のどこかで活用することが考慮されている。

(JIS X 0160:2007のF.3.3.3参照)

注記1 変更入力を提供する情報の出所には,例えば,プロセスアセスメントの結果,監査,顧客の

満足度の報告書,組織の効果性・効率性,品質の費用を含んでもよい。

注記2 プロセスの現在の状況は,プロセスアセスメントによって判定してもよい。

4.5

プロセス能力判定−目的及び成果

プロセス能力判定の目的は,特定の規定要求事項に関して,選択したプロセスに関連した強み,弱み及

びプロセス関連リスクを特定することにある。

プロセス能力判定に成功すると次の状態になる。

− 特定の規定要求事項に適合する目標能力を特定している。

− 組織プロセスのレビューを実施し,プロセスアセスメント結果に照らして,特定の規定要求事項に対

する適合性を判定している。

− 診断対象のプロセスの強み及び弱みを特定している。

− 目標能力と診断した能力との間の差異を分析している。

− 全体的なプロセス関連リスクを判定している。

注記1 “選択したプロセス”は,7.2.2に示すプロセス能力判定チームが選ぶ。

注記2 規定要求事項には,新規若しくは既存のタスクのため,契約若しくは内部的な約束締結のた

4

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

め,製品若しくはサービスのため,又はその他の事業上の要求事項のために,組織のプロセ

スを活用することを含めてもよい。

注記3 JIS X 0145-3に規定しているように,組織の標準プロセスのレビューは一般に,組織で実行

したプロセスのプロセスアセスメントに続いて実施する。

注記4 プロセス能力判定は,戦略的,組織的,財務的,人員及び他の多くの要因を含むリスクのす

べての側面を取り上げていない。プロセス能力判定の出力は,組織のリスク管理プロセスへ

取り込む。ただし,それは,5.5に概説するように,プロセス関連リスクに関してだけである。

4.6

プロセスアセスメント出力

適合プロセスアセスメントの出力は,プロセスプロファイル集合を含んでいる。プロセスプロファイル

は,JIS X 0145-2に示すように,規定したプロセス参照モデルから選択した各プロセスに対して割り当て

られたプロセス属性評定値を表現している。

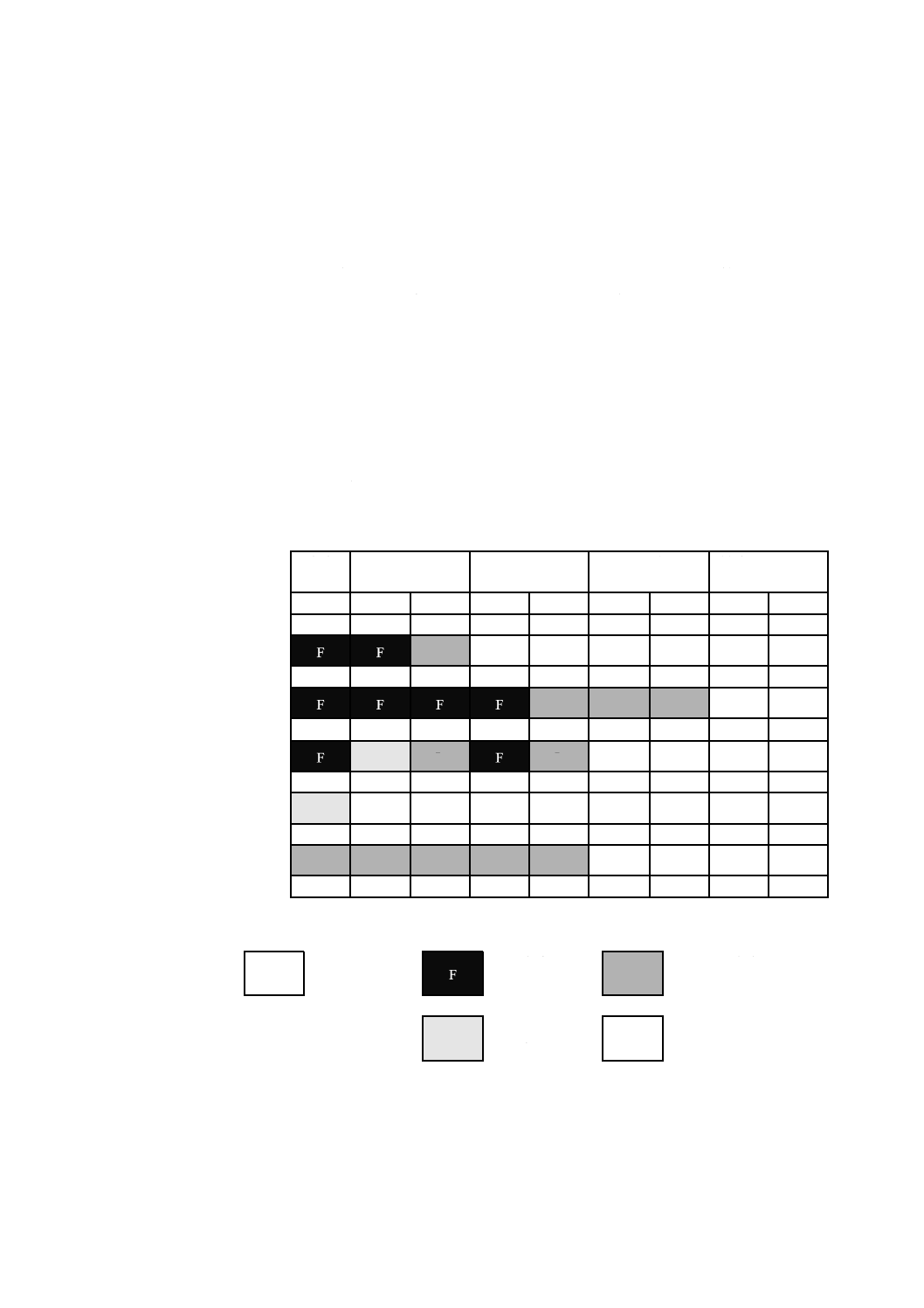

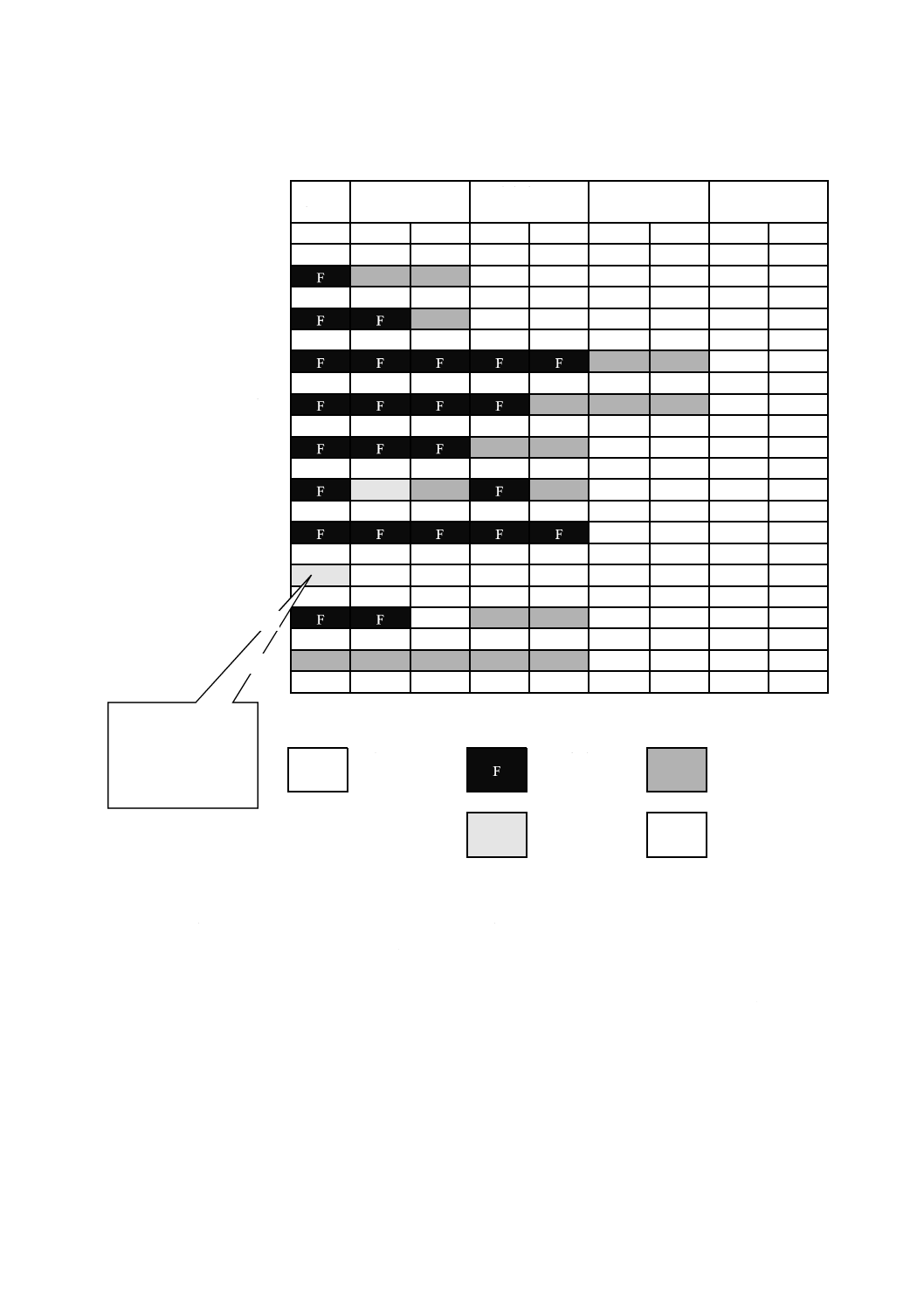

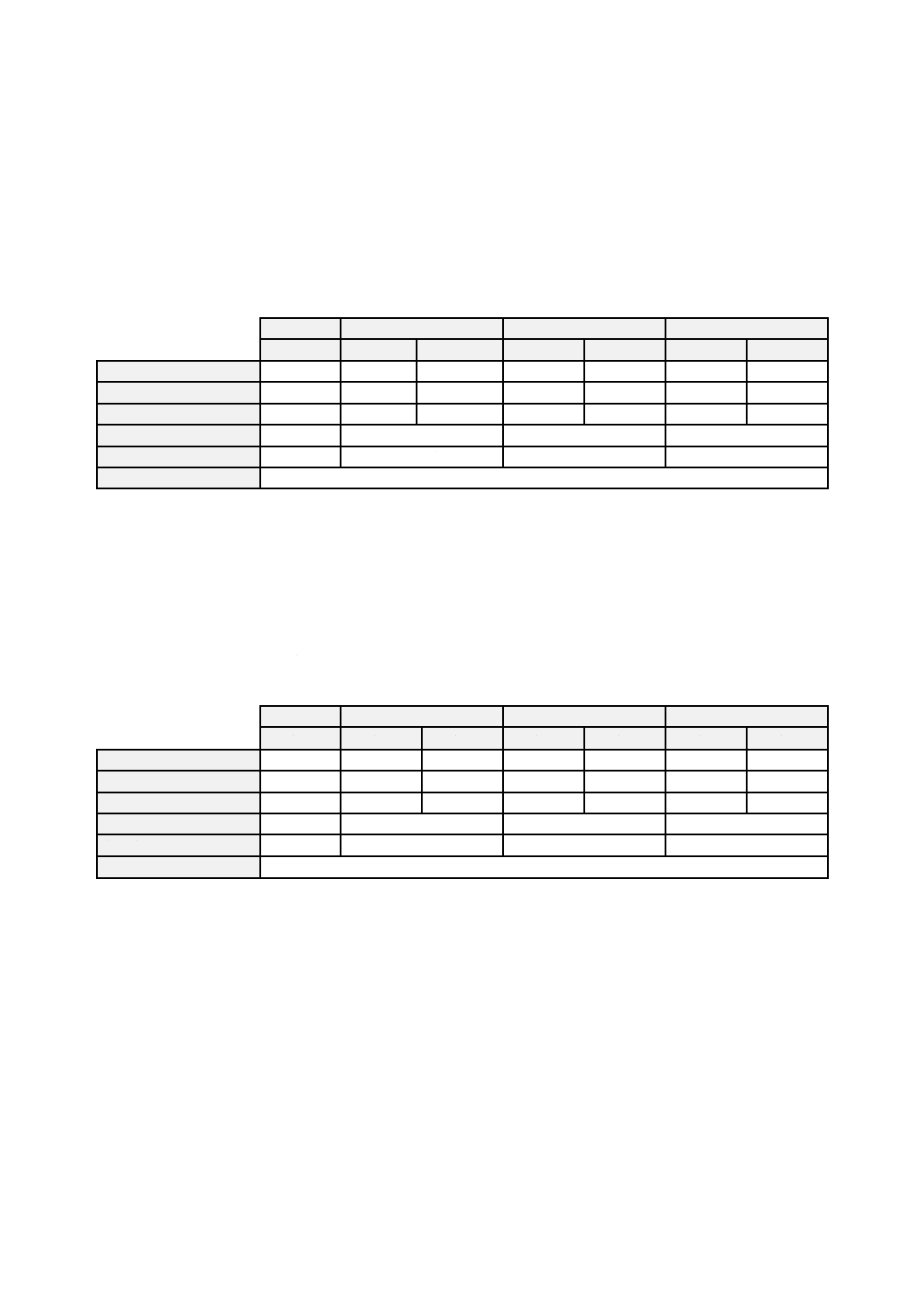

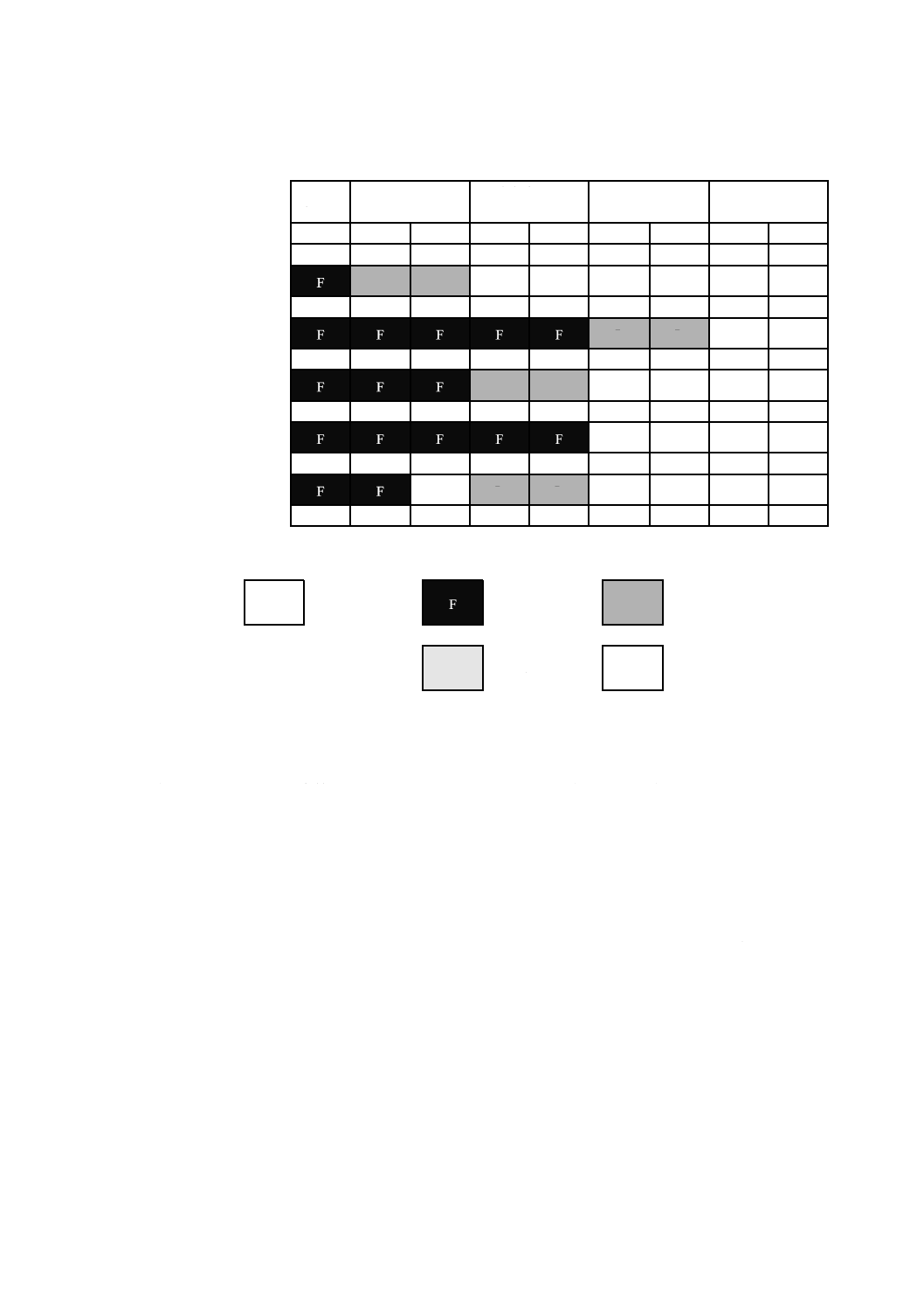

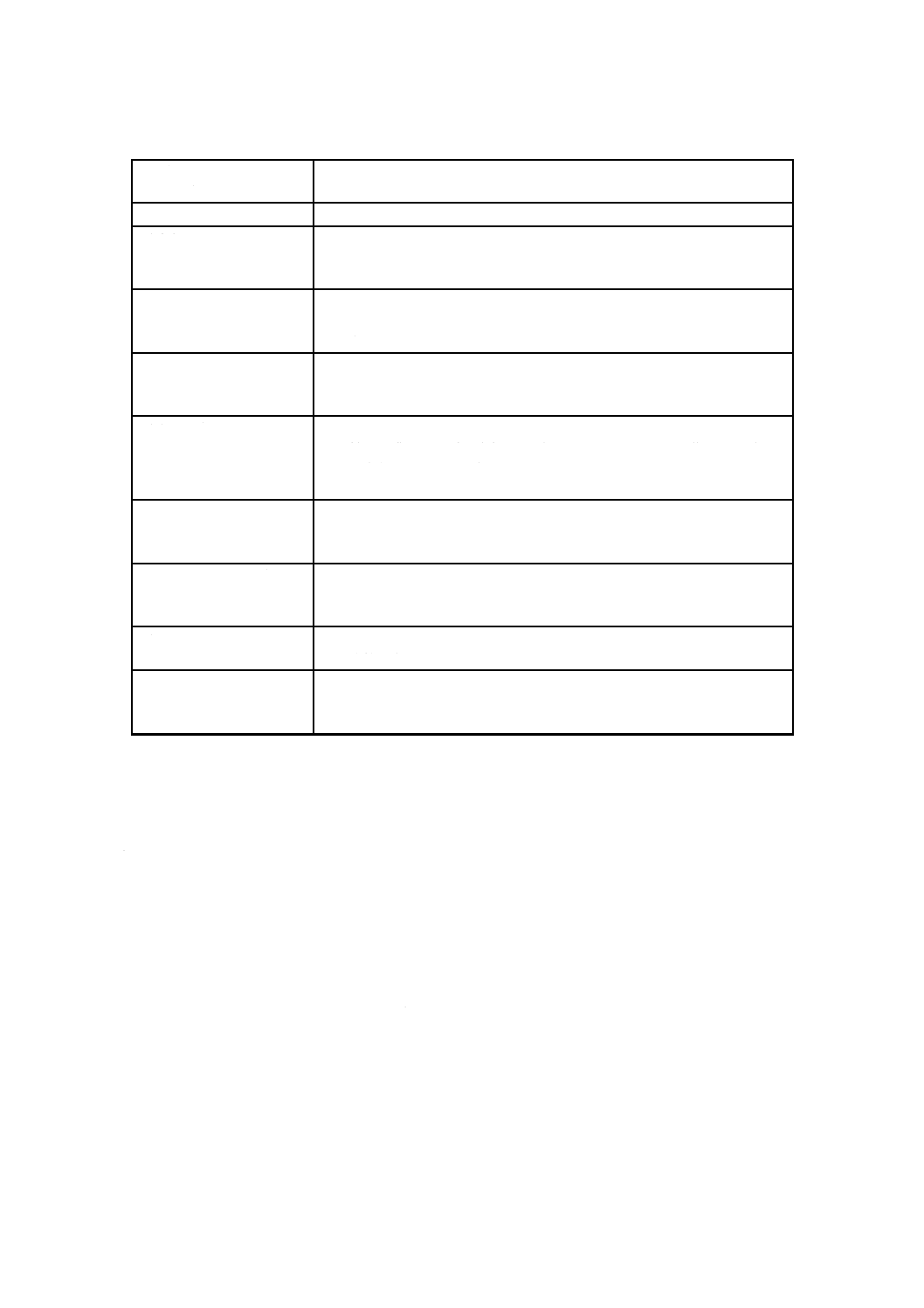

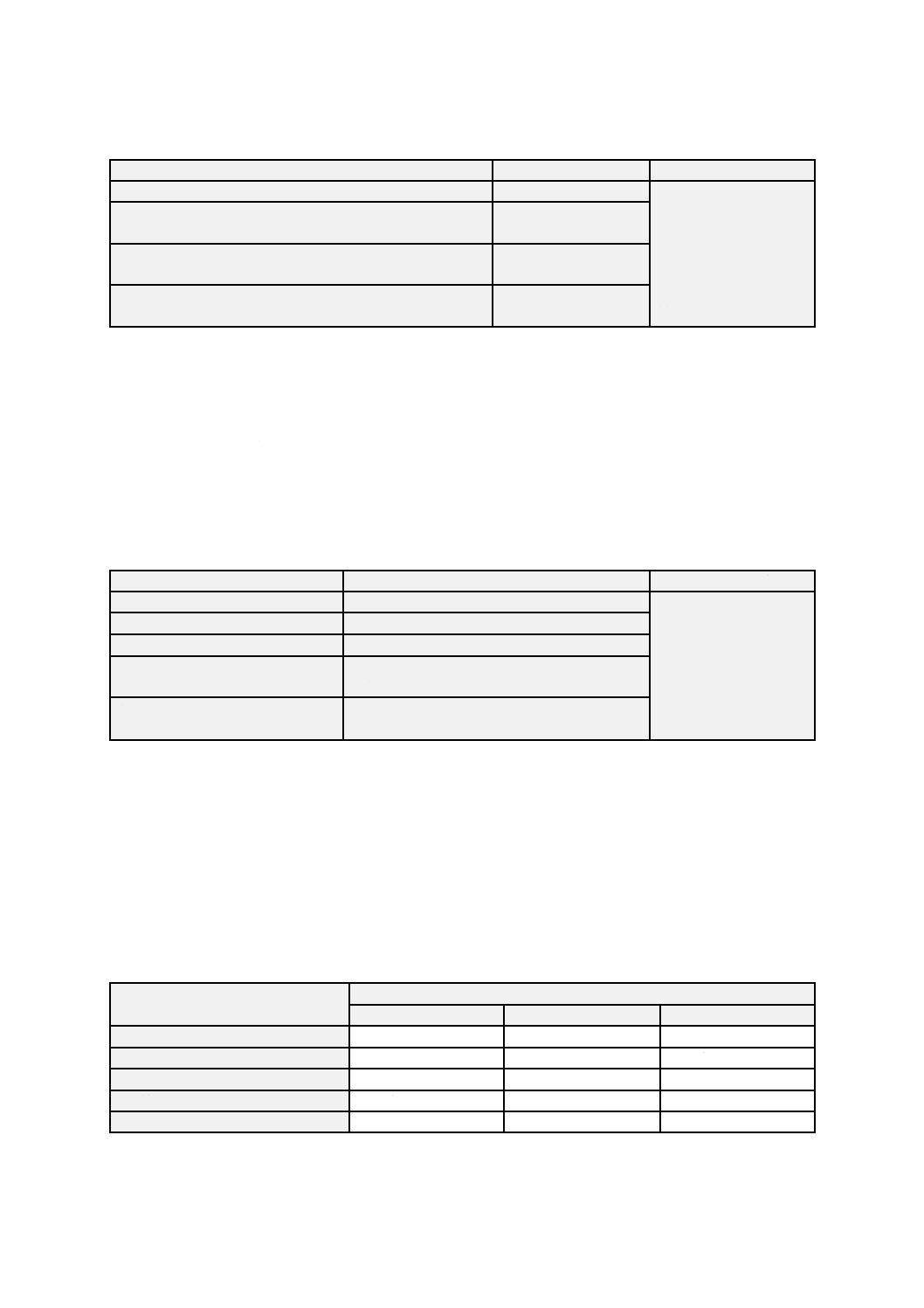

プロセス参照モデルとしてJIS X 0160を用いたプロセスプロファイル集合の例は,図1に示すようなも

ので提供できる。プロセス(F.1.3.1など)は,JIS X 0160からのもので,プロセス属性(PA 1.1など)及

び評定“十分達成している”は,JIS X 0145-2の中で定義している。

プロセス

プロセス属性

実施

された

管理された

確立された

予測可能な

最適化している

PA 1.1

PA 2.1

PA 2.2

PA 3.1

PA 3.2

PA 4.1

PA 4.2

PA 5.1

PA 5.2

F.1.3.1 要件引出し

F

F

L

F.1.3.3 システム方式設計

F

F

F

F

L

L

L

F.2.2 構成管理プロセス

F

P

L

F

L

F.3.1.5 リスク管理

P

N

N

N

N

F.1.1.2 供給者の選択

L

L

L

L

L

凡例(JIS X 0145-2の定義と同じ)

評定していない

F

十分達成してい

る

L

おおむね達成し

ている

P

部分的に達成し

ている

N

達成していない

図1−プロセスプロファイル集合のアセスメント出力例

この規格で示す手引は,適合プロセスアセスメントの出力に適用することを意図している。

5

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

プロセスアセスメントの利用

5.1

一般

ここではプロセス改善及びプロセス能力判定の両者に共通する事項についての手引を提供する。

5.2

プロセス参照モデルの選択

プロセス改善及びプロセス能力判定の両者において,依頼者は適切なプロセス参照モデルを選択するこ

とが必要となる。

プロセス参照モデルは,JIS X 0145-2で定義している目的及び成果の用語を用いてプロセスを示してい

る。プロセス参照モデルは,一般に認知された分野の標準である。JIS X 0160:2007の附属書F及びJIS X

0170:2004は,各々ソフトウェアエンジニアリング及びシステムエンジニアリング分野のプロセス参照モ

デルである。

依頼者は,適切なプロセス参照モデルの選択においてJIS X 0145-3の手引に従って,(プロセス能力判定

に対する)規定要求事項又は(プロセス改善に対する)事業目標に対してどのプロセス参照モデルが最も

適切かを判定することが望ましい。

認知された分野の標準に整合しないプロセスに基づいて改善を計画する場合,このプロセスモデルを適

切なものと定義し,利用することはできるが,適合プロセスアセスメントに基づくものとみなすことはで

きない。

5.3

目標能力の設定

依頼者は,(プロセス能力判定に対する)規定要求事項又は(プロセス改善に対する)事業目標を満足さ

せるために,選択したプロセス参照モデルの中から最も重要なプロセスを判定することが望ましい。

そして,依頼者は,選択した各プロセスに対して,どのプロセス属性を要求しているか,また,各プロ

セス属性に対して,どの評定を必要であると判断するかを示す目標プロセスプロファイルを特定すること

が望ましい。“十分達成している”又は“おおむね達成している”というプロセス属性評定だけを設定する

ことが望ましい。必要ではないと判断するプロセス属性については,“評定していない”と注記することが

望ましい。“部分的に達成している”は,JIS X 0145-2で定義しているように,達成の幾つかの側面が予測

できないことを示しているので,設定しないほうが望ましい。

目標プロセスプロファイル一式は,(プロセス能力判定に対する)規定要求事項又は(プロセス改善に対

する)事業目標を満たすために,受容可能なリスクに関して,依頼者が適切と判断した目標能力を表現し

ている。

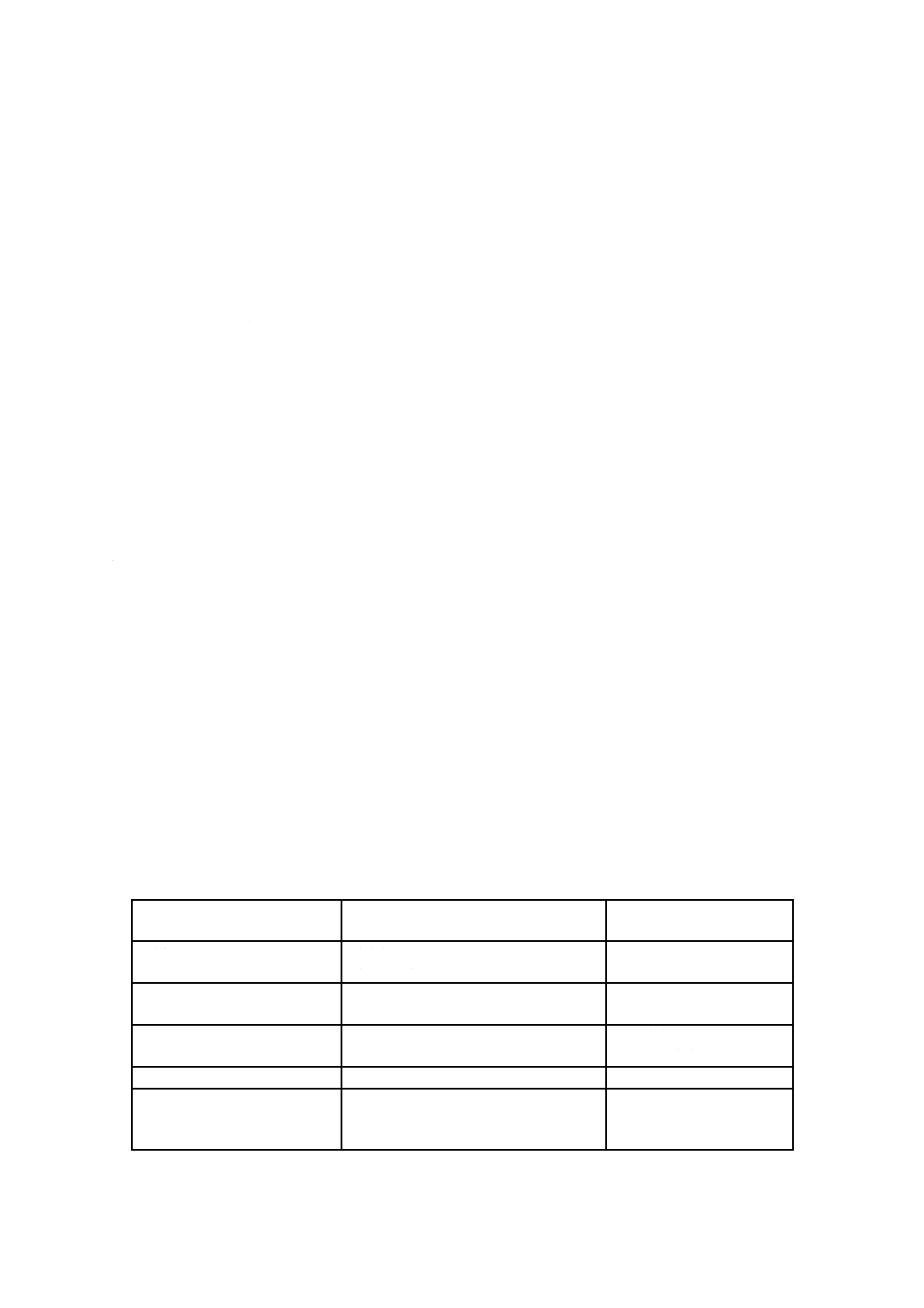

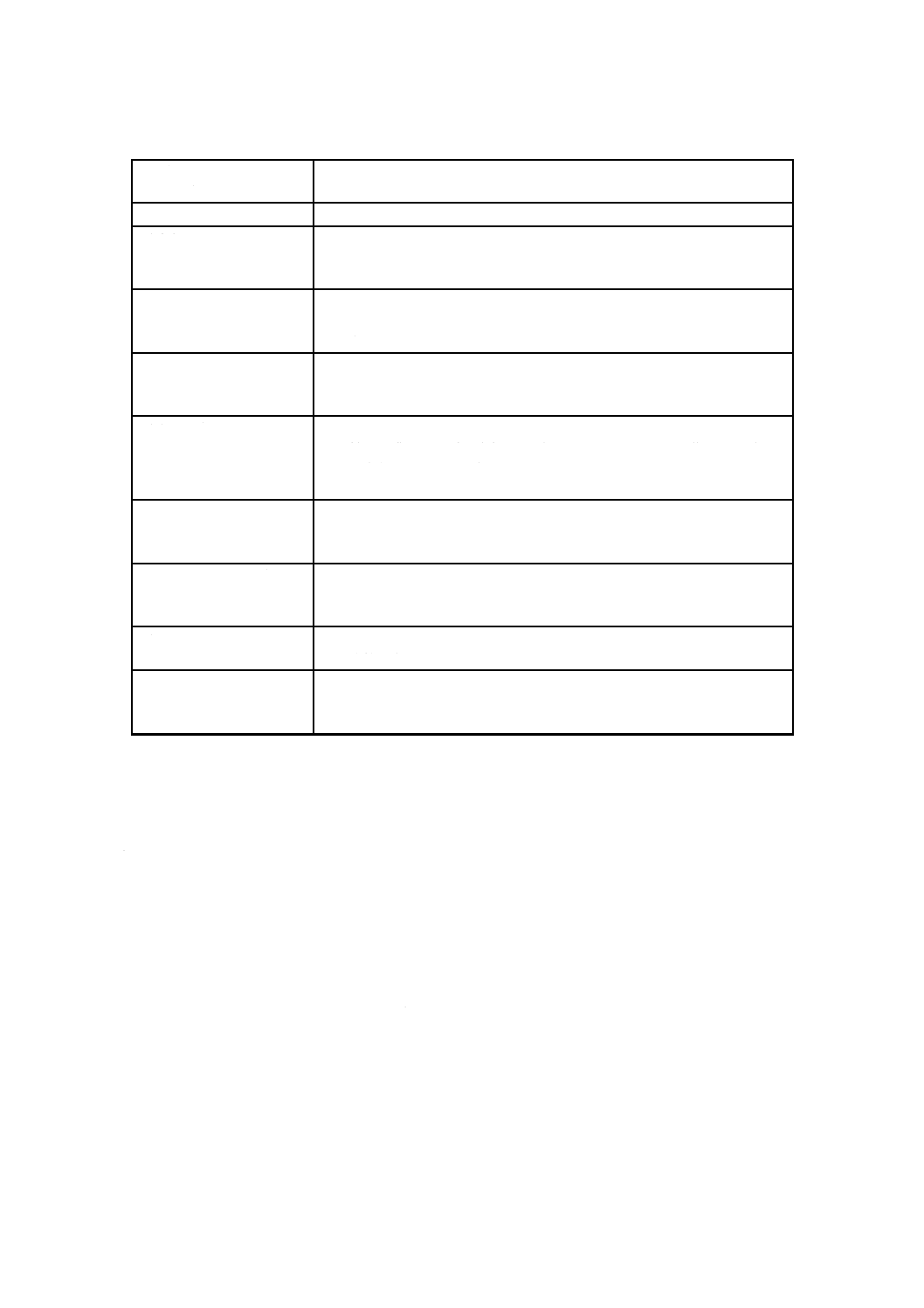

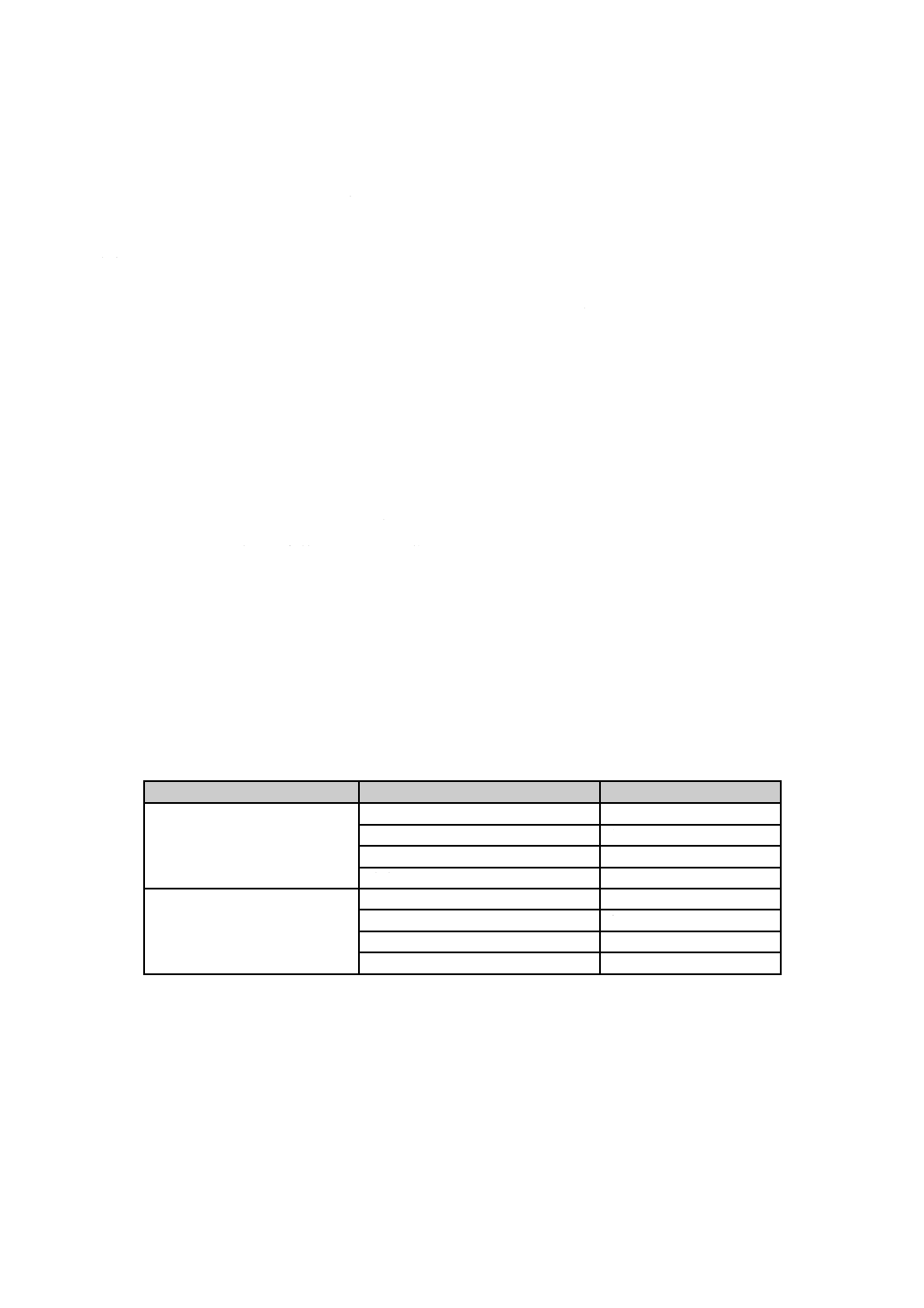

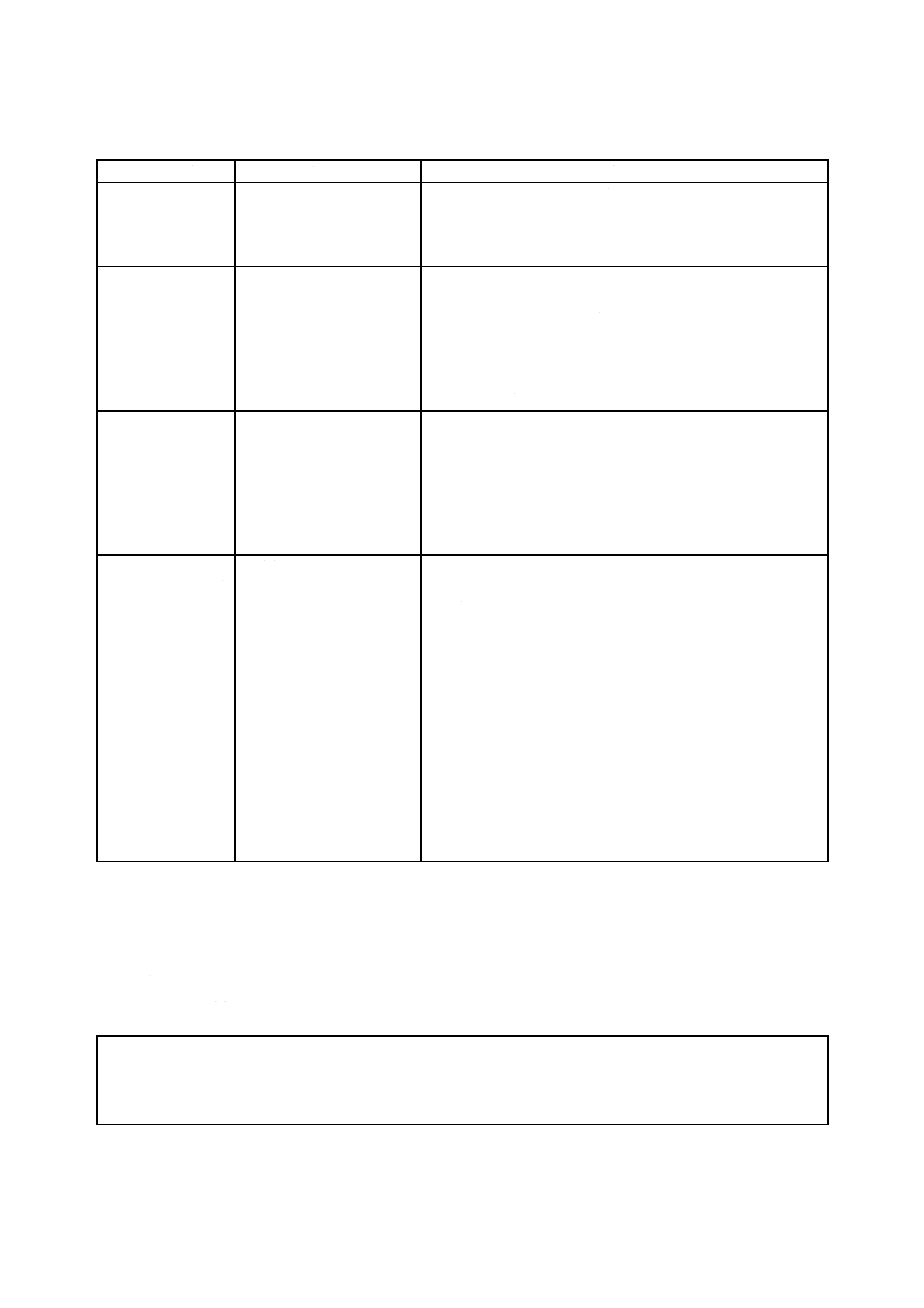

表1−目標能力例

プロセス参照モデルから

選択したプロセス

プロセス属性

必要となるプロセス属性

評定値

F.1.3.1 要件引出し

PA 1.1

PA 2.1,PA 2.2

十分達成している

おおむね達成している

F.1.3.3 システム方式設計

PA 1.1,PA 2.1,PA 2.2,PA 3.1,PA 3.2

PA 4.1,PA 4.2

十分達成している

おおむね達成している

F.2.2 構成管理プロセス

PA 1.1,PA 2.1,PA 2.2

PA 3.1,PA 3.2

十分達成している

おおむね達成している

F.3.1.5 リスク管理

PA 1.1,PA 2.1,PA 2.2,PA 3.1,PA 3.2

十分達成している

F.1.1.2 供給者の選択

PA 1.1,PA 2.1

PA 2.2

PA 3.1,PA 3.2

十分達成している

評定していない

おおむね達成している

6

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

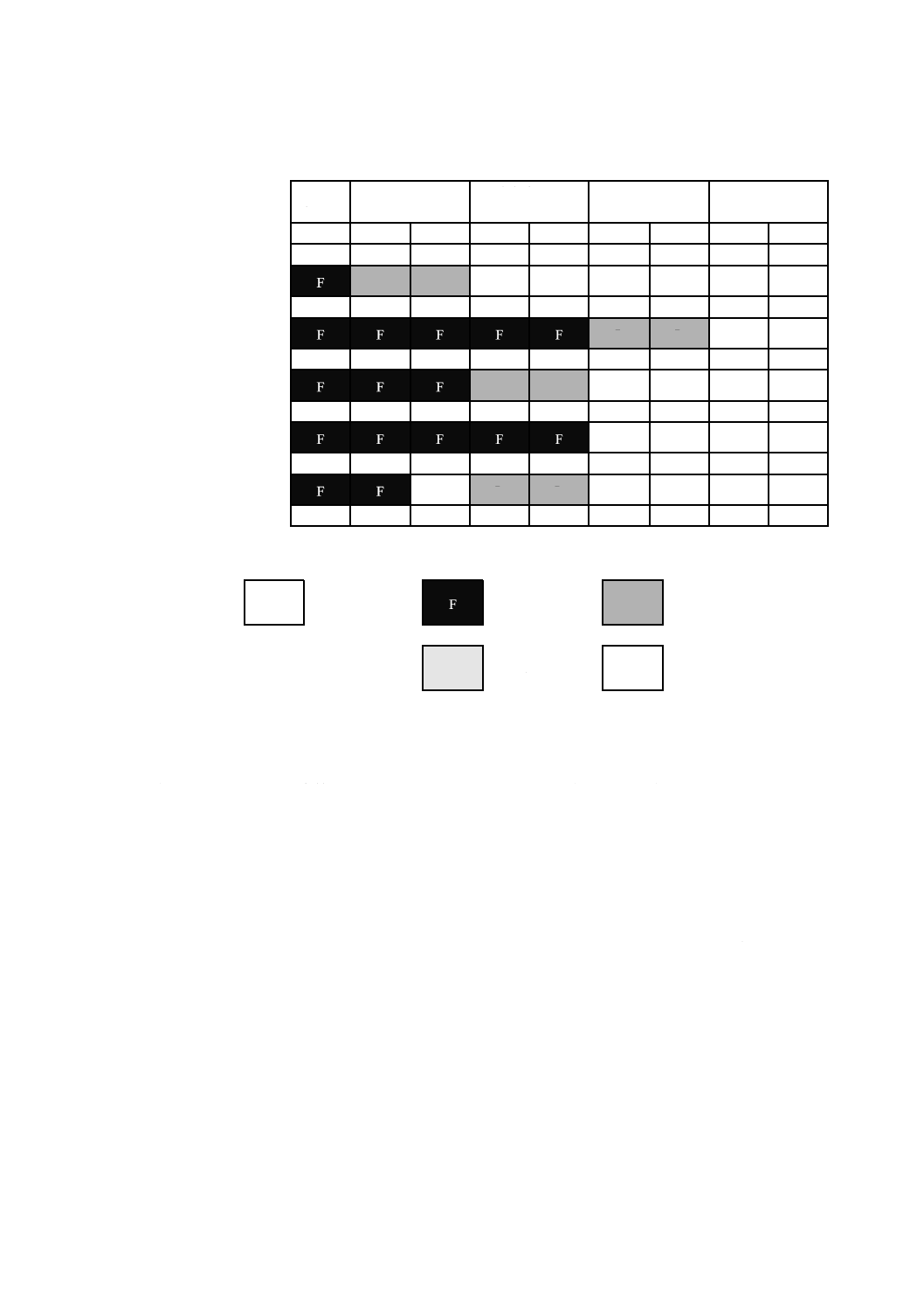

プロセス

プロセス属性

実施

された

管理された

確立された

予測可能な

最適化している

PA 1.1

PA 2.1

PA 2.2

PA 3.1

PA 3.2

PA 4.1

PA 4.2

PA 5.1

PA 5.2

F.1.3.1 要件引出し

F

L

L

F.1.3.3 システム方式設計

F

F

F

F

F

L

L

F.2.2 構成管理プロセス

F

F

F

L

L

F.3.1.5 リスク管理

F

F

F

F

F

F.1.1.2 供給者の選択

F

F

L

L

凡例(JIS X 0145-2の定義と同じ)

評定していない

F

十分達成してい

る

L

おおむね達成し

ている

P

部分的に達成し

ている

N

達成していない

図2−目標プロセスプロファイル一式として表示した目標能力の例

表1及び図2は,目標能力の例を示している。プロセス属性(PA 1.1など)及び評定(“十分達成してい

る”など)はJIS X 0145-2で定義しているものであるが,プロセス(F.1.3.1など)はJIS X 0160からのも

のである。図2は,個々のプロセス属性に対して,要求評定を特定している目標能力を示している。

目標能力は,また,JIS X 0145-2の表1で示す,必要となるプロセス属性評定値を用いて,選択した各

プロセスに対して要求能力水準評定を特定することで表すことができる。この進め方は図2に示しており,

F.1.3.1に対する必要となるプロセス属性評定値は水準2となり,F.2.2に対する要求評定は水準3となり,

F.1.3.3に対する要求評定は水準4となる。

定義されたプロセス改善手法には,組織の事業目標の分析から目標能力を導出する手段を含めることが

望ましい。定義されたプロセス能力判定手法には,規定要求事項の分析から目標能力を設定する方法を含

めることが望ましい。

プロセス参照モデルとしてのJIS X 0160に基づいた,目標能力を確立する一つの簡潔な進め方を表2に

提示する。

7

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

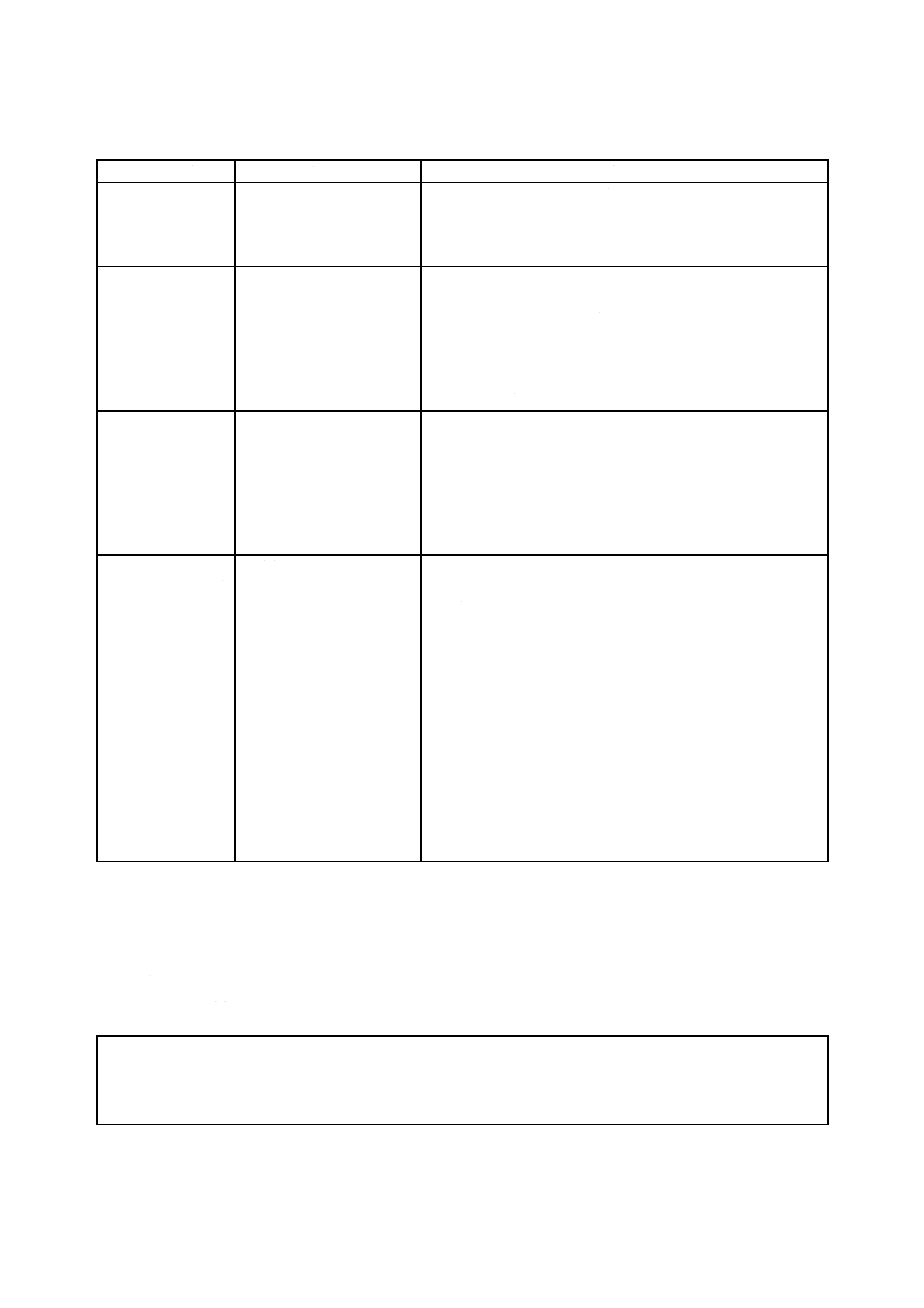

表2−目標能力の設定

ステップ

アクション

根拠

ステップ1

プロセスの初期設

定の選択

規定要求事項と関連性がな

いプロセスを除いて,主要

ライフサイクルプロセスを

選択する。

JIS X 0160プロセス参照モデル内の主要ライフサイクルプロセ

スは,製品及びサービスを提供する上で最も直接的に貢献す

る。

ステップ2

あらかじめ定めて

おいた必要となる

プロセス属性評定

値をプロセスの初

期設定に対して設

定する。

能力水準1,2,3のすべて

のプロセス属性評定値に

“十分達成している”を設

定する。

この進め方は,次のことを確実にしている。

a) 選択したプロセスが十分達成されている。

b) 実施は,納期遅れ,予算超過及び製品品質問題を回避する

ため準備が整っている。

c) プロセスを実証済みのベストプラクティスに従って展開す

ることによって,将来の性能が過去の実績と調和している

という確信を与える。

ステップ3

各プロセスの初期

設定に対して必要

となるプロセス属

性評定値をレビュ

ーし,調整する。

水準4又は水準5に対して

属性評定を追加する。すな

わち,水準3の属性評定を

取り除く。

F.1.3.3のシステム方式設計が能力水準4のプロセス属性をもつ

ことを図2に示したように,水準4及び水準5のプロセス属性

をプロセスに追加することは,プロセス関連リスクを低減する

ために正当化されてもよい。

F.1.3.1の要件引出しが能力水準1及び2のプロセス属性だけを

もつことを図2に示したように,水準3のプロセス属性を削除

することが正当化されてもよい。

ステップ4

プロセスを更に追

加し,それぞれに必

要となるプロセス

属性評定値を加え

る。

“支援ライフサイクルプロ

セス”及び“組織的ライフ

サイクルプロセス”を追加

する。

“支援ライフサイクルプロセス”及び“組織的ライフサイクル

プロセス”は組織内で高水準のプロセス能力を確立する上で重

要である。

多くのプロセス属性は“支援ライフサイクルプロセス”及び“組

織的ライフサイクルプロセス”と関係している。

例えば,実施管理属性(PA 2.1)が“主要ライフサイクルプロ

セス”に含まれている場合,“プロジェクト管理プロセス”も

また,含まれることが望ましい。

“支援ライフサイクルプロセス”及び“組織的ライフサイクル

プロセス”に対する目標能力は,選択したプロセスの初期集合

に適用するプロセス属性を支援する程度によって促進される。

他の“支援ライフサイクルプロセス”及び“組織的ライフサイ

クルプロセス”は,(プロセス能力判定に対する)規定要求事

項又は(プロセス改善に対する)事業目標に関連する目標能力

記述に含めることが望ましい。

目標能力は,製品又はサービスよりも組織的能力を対象とする必要がある点に留意する。例えば,要求

事項は,それ自体,強力な構成管理プロセスの確立を求めてもよい。その場合,選択したプロセス一式に

はこの構成管理プロセスを含むことになる。

5.4

アセスメント入力の定義

依頼者は,JIS X 0145-2で規定しているように,プロセスアセスメントの入力をJIS X 0145-3に示す手

引及び次に示す追加手引に従って準備することが望ましい。

少なくとも,アセスメント入力として,次のことを明記しなければならない。

a) アセスメントの依頼者の識別及び診断対象組織単位に対する依頼者の関係

(JIS X 0145-2の4.4.2参照)

8

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

アセスメント依頼者の識別は,プロセス能力判定依頼者又はプロセス改善依頼者のいずれかになる。

e) 少なくとも,次のことを考慮しているアセスメント制約

…

4) アセスメントで調査する客観的証拠の量及び種類

5) アセスメント出力の所有権及びこれらの使用上の制限

(JIS X 0145-2の4.4.2参照)

各プロセス属性評定値を支援するために必要な客観的な証拠の数量及び種別は,アセスメント目的及び

アセスメント範囲に対し,次のように依存している。

− 初期のプロセス改善プログラムで,依頼者又は手法が要求する客観的な証拠の一例として,各プロセ

ス属性評定値に対し,最低限2件の表明を要求してもよい。ただし,これらの表明は,異なるデータ

収集期間に収集したものでなければならないが,証拠書類は必要としない。

− 供給者能力評価で,依頼者又は手法が要求する客観的な証拠の一例として,各プロセス属性評定値に

対し,最低限3件の表明と少なくとも1件の証拠書類を要求してもよい。ただし,これらの表明は,

異なるデータ収集期間に収集したものでなければならない。このような場合,組織単位が,適格なア

セッサによって公式に要求された文書を作成できないことを表明したときには,必要な証拠書類の代

わりにこの表明を用いてもよいという留保条件が付くこともある。

アセスメント出力の所有権及びその利用における制限は,守秘義務契約からくる情報にかかわる統制は

アセスメント入力の中で定義しなければならない。これは,守秘義務契約を反映して行われ,プロセス改

善プログラム全体又はプロセス能力判定に影響を及ぼす。

5.5

プロセス関連リスクの評価

5.5.1

アセスメント出力からのプロセス関連リスクの推察

製品又はサービスの品質は,それを提供するために展開しているプロセスに大きく影響を受ける。プロ

セス能力は,JIS X 0145-2で規定しているプロセス属性によって測定する。プロセス関連リスクは,不適

切なプロセス管理,すなわち,適切なプロセスを展開しないこと又は要求したプロセス属性評定値を達成

しない方法でそれらを展開することから生じる。

4.6及び図1に示したように適合プロセスアセスメントの出力は,プロセスプロファイル一式を含んでい

る。要求プロセス属性は,5.3及び図2で示したように,目標プロセスプロファイル一式として表すこと

ができる。

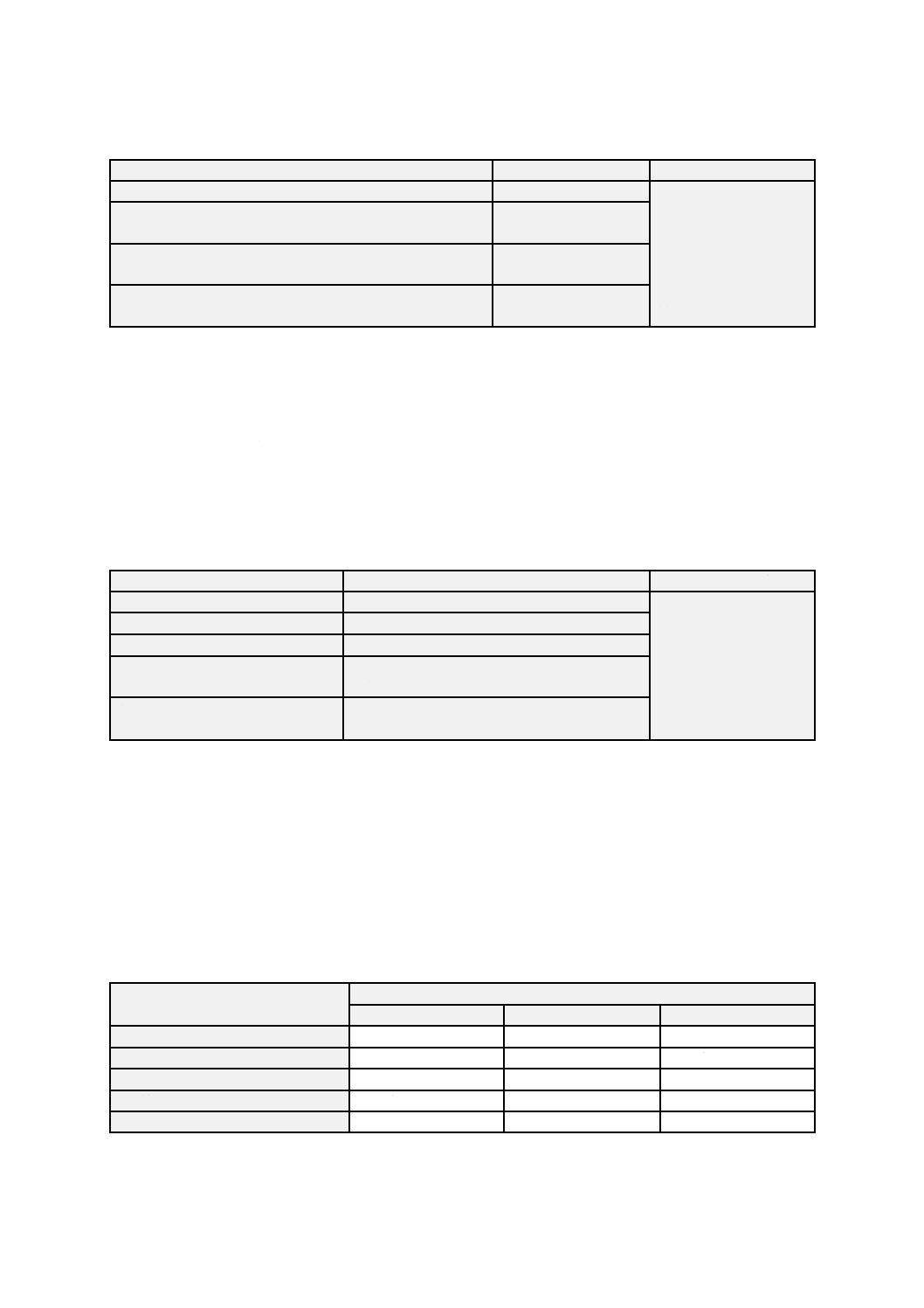

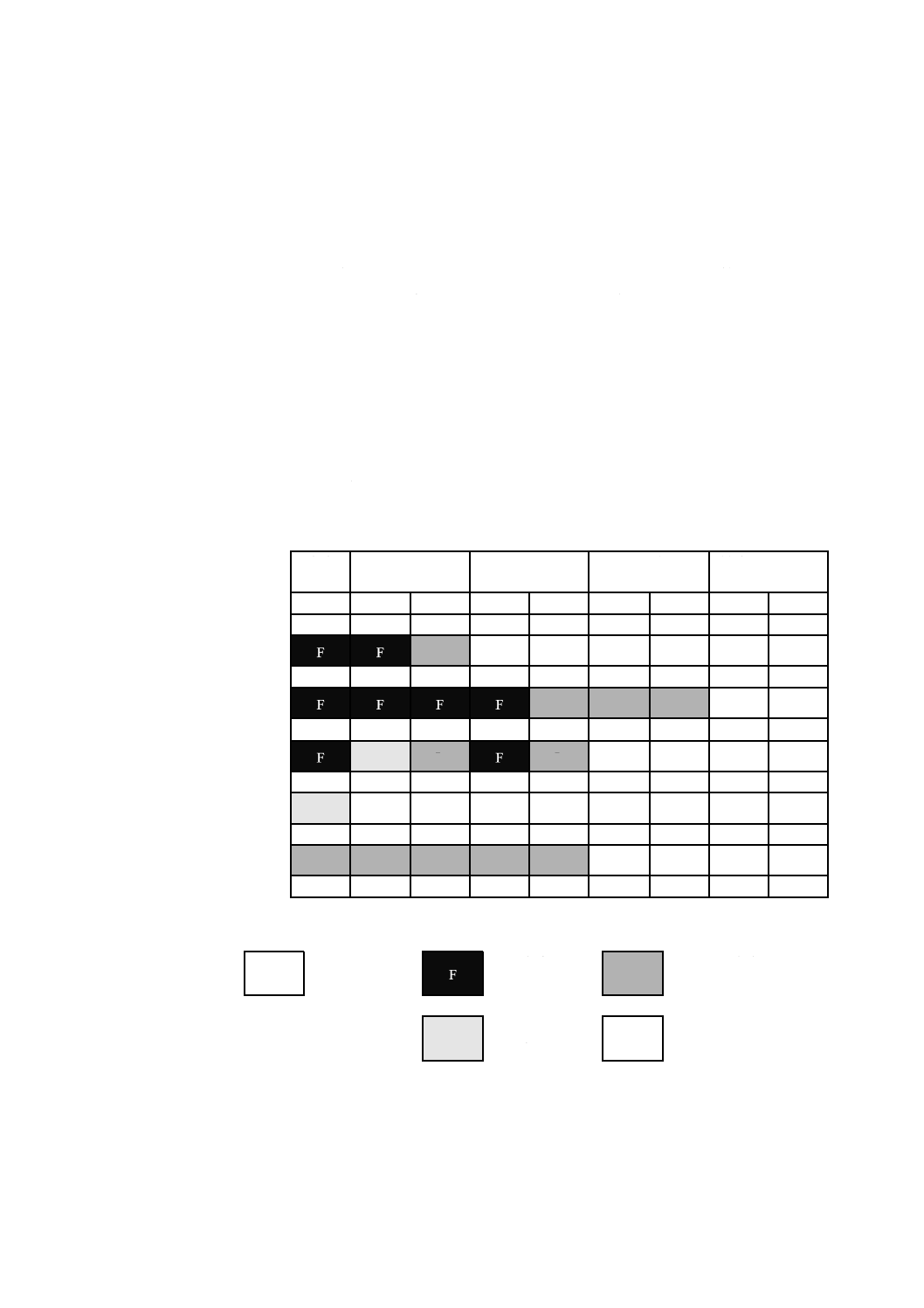

図3に示すように,目標プロセスプロファイル及び診断対象プロセスプロファイルの両者を一つの図表

で表すことができる。さらに,F.1.3.1などで示すプロセスは,JIS X 0160からのものであり,PA 1.1など

で示すプロセス属性及び“十分達成している”などの評定は,JIS X 0145-2に定義している。

9

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プロセス

プロセス属性

実施

された

管理された

確立された

予測可能な

最適化している

PA 1.1

PA 2.1

PA 2.2

PA 3.1

PA 3.2

PA 4.1

PA 4.2

PA 5.1

PA 5.2

F.1.3.1 要件引出し

目標

F

L

L

診断

F

F

L

F.1.3.3 システム

方式設計

目標

F

F

F

F

F

L

L

診断

F

F

F

F

L

L

L

F.2.2 構成管理

プロセス

目標

F

F

F

L

L

診断

F

P

L

F

L

F.3.1.5 リスク管理

目標

F

F

F

F

F

診断

P

N

N

N

N

F.1.1.2 供給者の選択

目標

F

F

L

L

診断

L

L

L

L

L

凡例(JIS X 0145-2の定義と同じ)

評定していない

F

十分達成してい

る

L

おおむね達成し

ている

P

部分的に達成し

ている

N

達成していない

図3−目標及び診断対象プロセスプロファイル

プロセス関連リスクは,目標プロセスプロファイルと診断したプロセスプロファイルとの間の差異から

推察できる。差異は,次のような場合に存在するといわれる。

− 特定のプロセス属性を“十分達成している”ということを目標プロセスプロファイルが要求している

場合で,診断対象プロセス属性評定値が“十分達成している”よりも低い場合に差異は存在する。

− 特定のプロセス属性を“おおむね達成している”ということを目標プロセスプロファイルが要求して

いる場合で,診断対象プロセス属性評定値が“おおむね達成している”よりも低い場合に差異は存在

する。

JIS X 0145-2に定義されたプロセス属性(PA 1.1など)を記載した表3に示すように,差異の潜在的な

重大性は,差異が発生している能力水準及びプロセス属性に依存している。

差異の例:目標評定は,

“十分達成している”と

しているが,診断された

評定は,“部分的に達成し

ている”となっている。

10

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−プロセス属性差異の潜在的な重大性

差異が発生している

プロセス属性

潜在的な重大性

PA 1.1 プロセス実行

− 作業生産物の欠落:プロセス成果の未達成

PA 2.1 実施管理

− 費用又は時間の超過:資源の非効率な使用

− 責任の所在の不明確さ,制御されていない意思決定,並びに時間及び

費用目的が達成されるか否かに関する不確かさ

PA 2.2 作業生産物管理

− 予測できない製品品質及び完全性(インテグリティ),制御されていな

い版管理,支援費用の増大,統合時の諸問題,並びに手戻り費用の増

大

PA 3.1 プロセス定義

− 組織内で定義されず,発行されず,利用可能になっていない,過去の

プロジェクトから学習した,識別したベストプラクティス及び教訓

− 組織規模でのプロセス改善の基盤の欠如

PA 3.2 プロセス展開

− 過去のプロジェクトから学習した,識別したベストプラクティス及び

教訓を盛り込まずに実装したプロセス,すなわち,組織間でのプロセ

ス実行の一貫性の欠如

− プロセスを理解し,改善を識別する機会の喪失

PA 4.1 プロセス計測

− プロセス実行目的及び定義した事業目標をいかによく達成するかにつ

いての定量的な理解の欠如

− 実施上の問題を早期に検出する定量的な能力の欠如

PA 4.2 プロセス制御

− 定義した範囲内で,不可能な及び/又は不安定な(予測不可能な)プ

ロセス

− 定量的実施目的及び定義した事業目標の未達成

PA 5.1 プロセス革新

− 明確なプロセス改善目的の未定義

− 改善機会の識別の不明確さ

PA 5.2 プロセス最適化

− 関連するプロセス改善目的を達成するために,プロセスを効果的に変

更する能力の欠如

− プロセス変更の有効性を評価する能力の欠如

プロセス関連リスクは,発生する場合には,認識された差異からの問題発生確率及び潜在的な重大性か

ら診断する。選択したプロセス改善手法又はプロセス能力判定手法は,プロセス関連リスクの分析に対し

て定義した進め方をもつことが望ましい。附属書Aに進め方の例を示す。

5.5.2

弱みの分析

差異が識別された場合にはいつでも,弱みが存在するといわれる。認識された差異に対して,規定要求

事項又は事業目標に関して,分析チームは,次のことを判定して記録してもよい。

− 弱みの性質

− 弱みの原因又は理由

− 弱みの潜在的な重大性

− 弱みを是正するために何を行わなければならないか。

− 弱みを是正するための費用,便益及びリスクはどのようなものであるか。

6

プロセス改善

6.1

概要

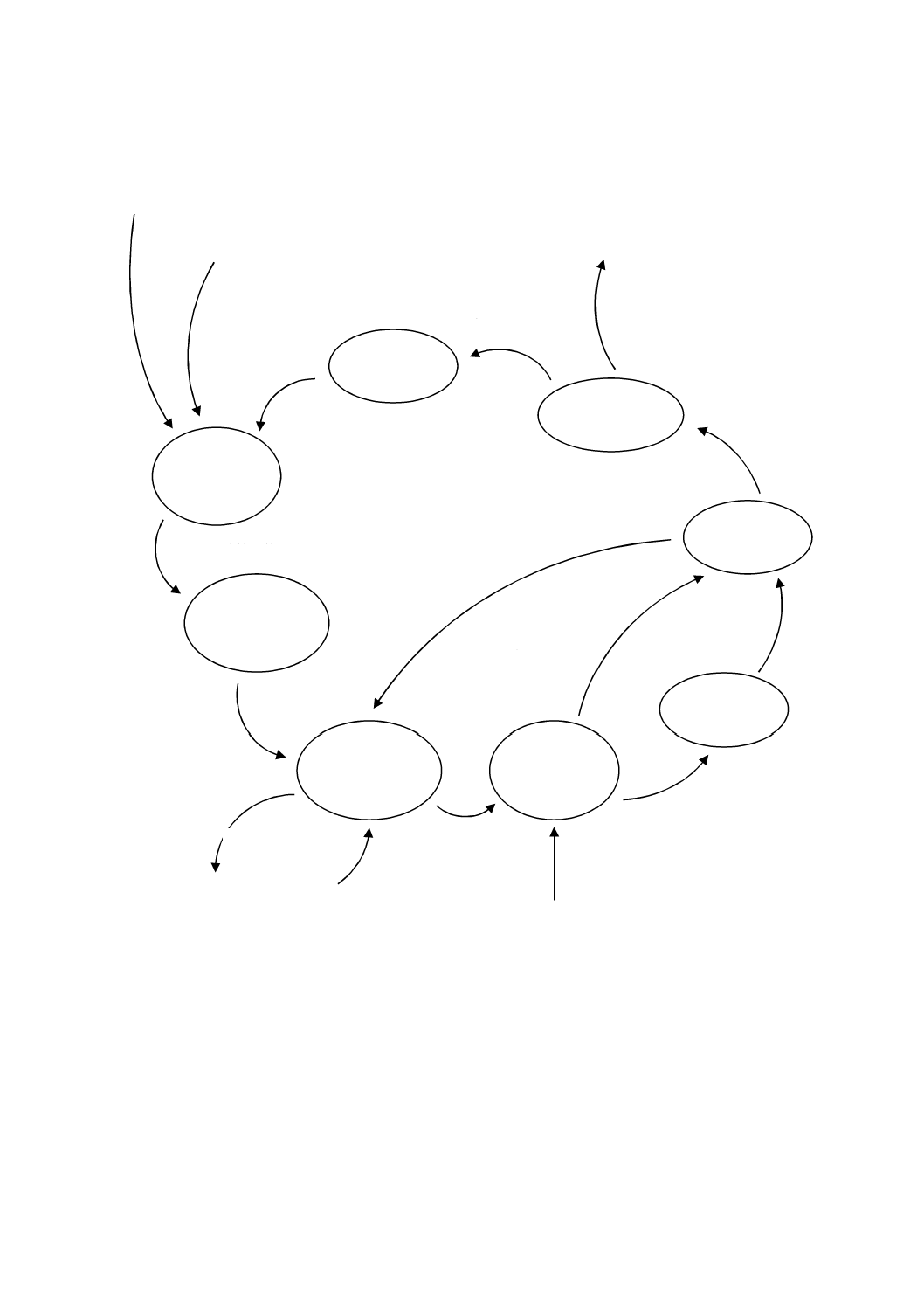

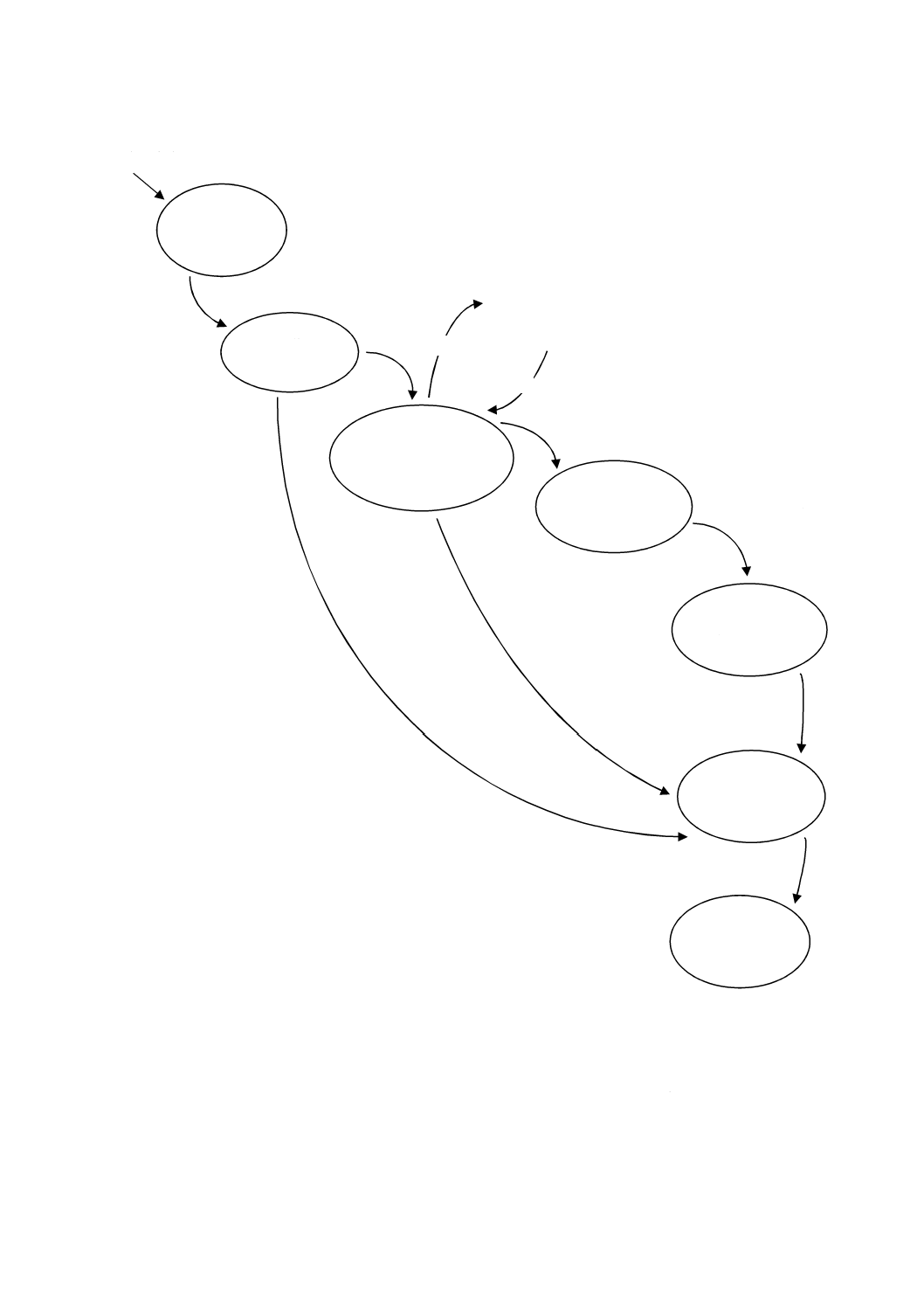

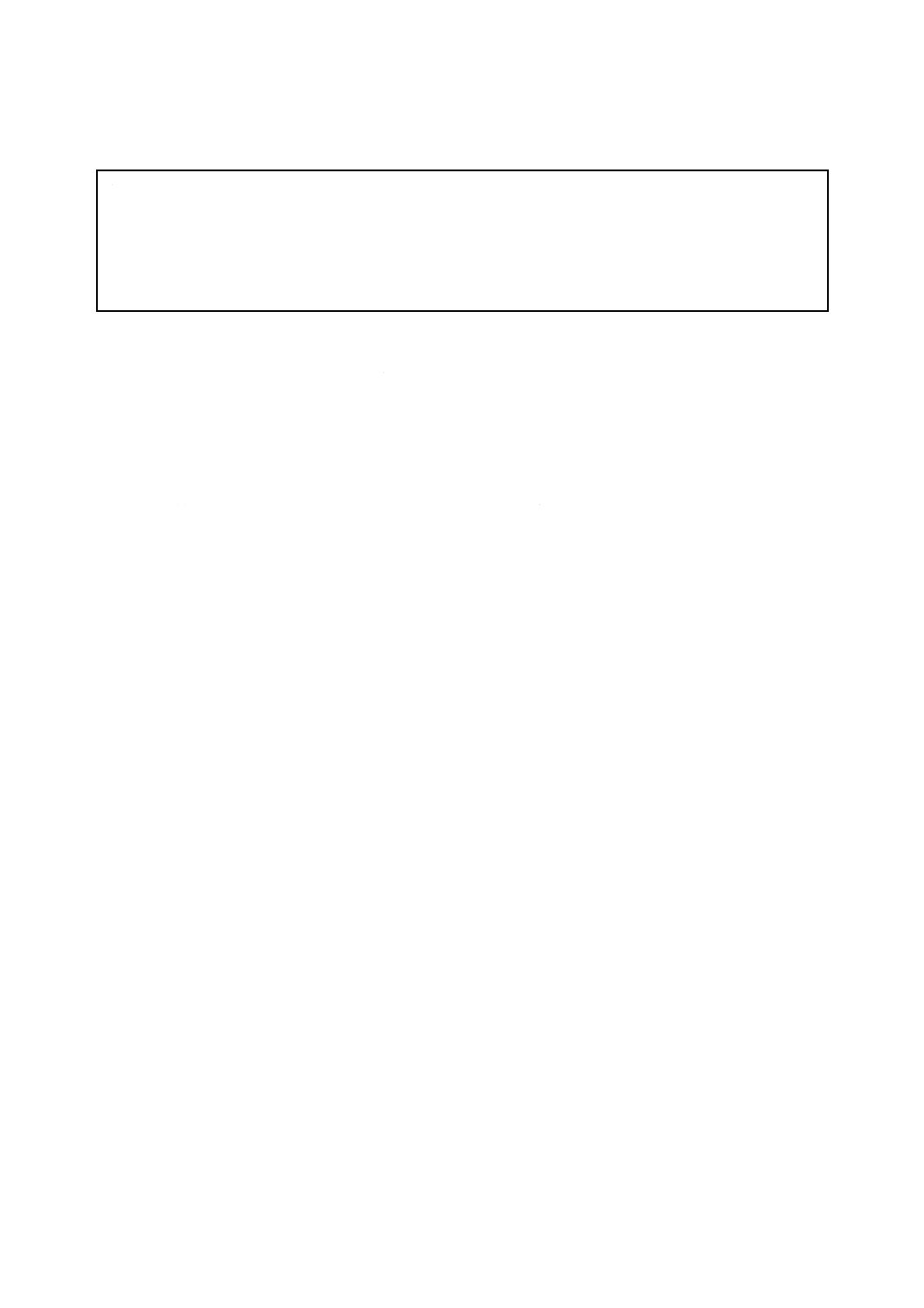

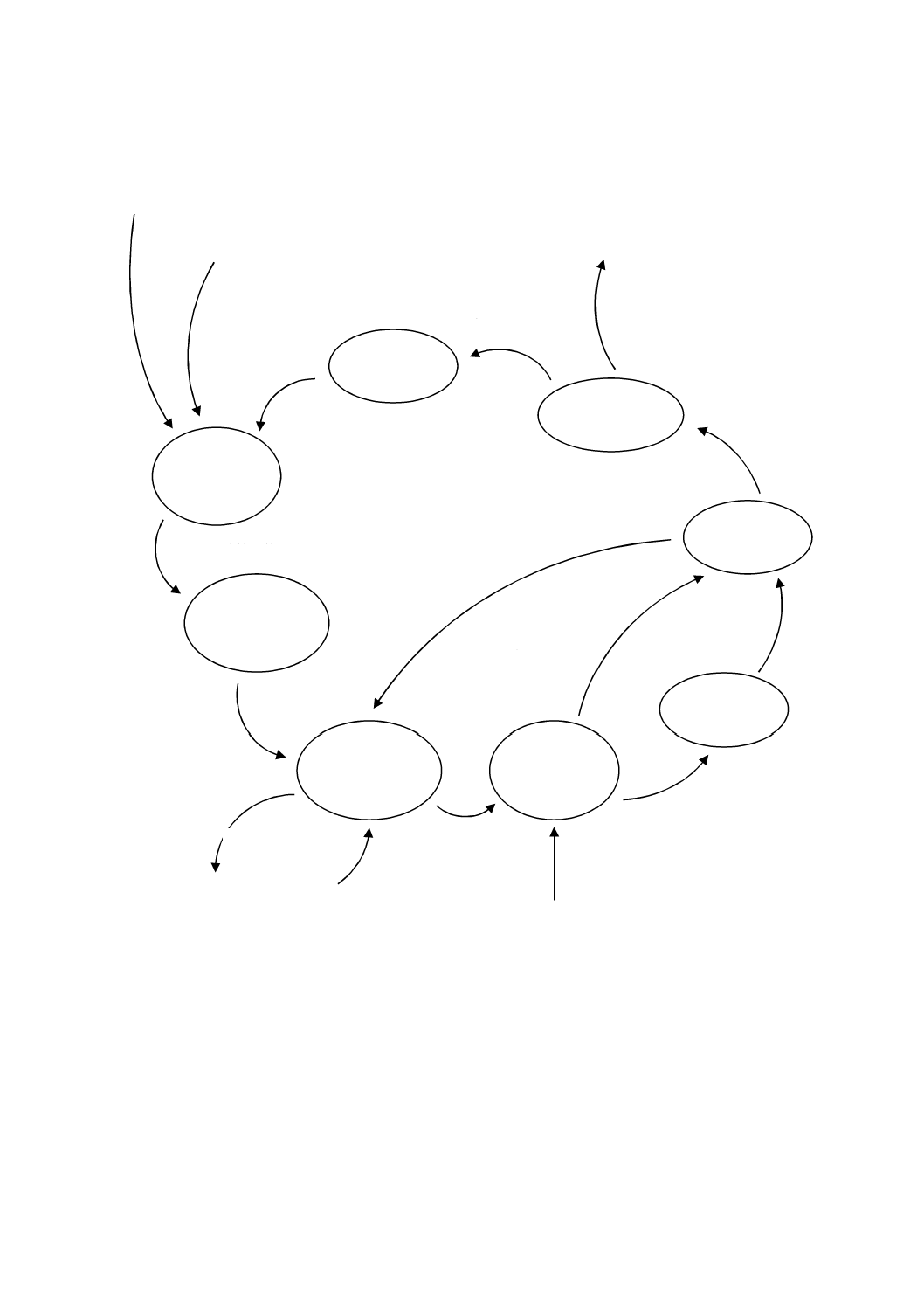

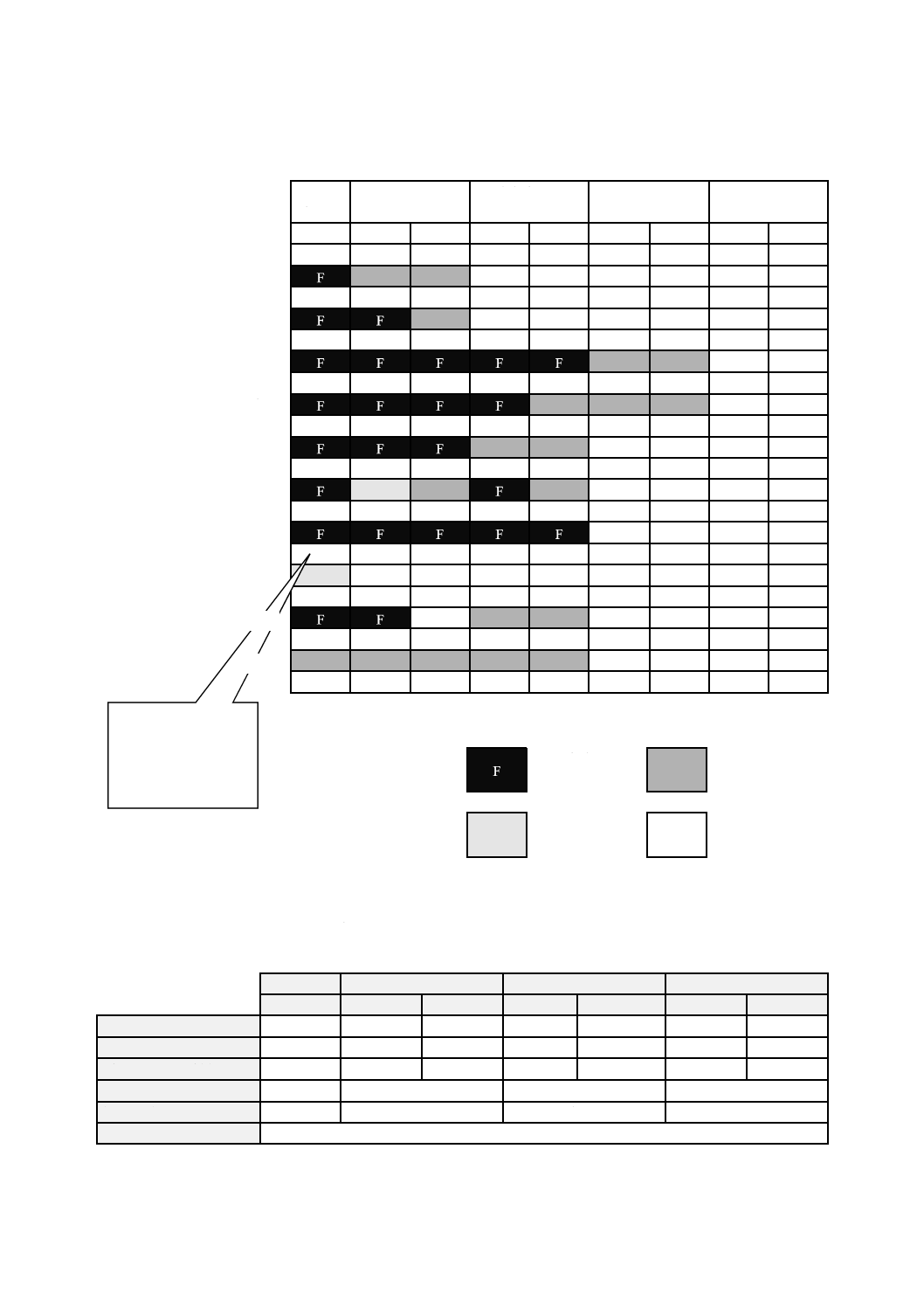

図4は,JIS X 0145-2及びJIS X 0145-3で規定している,適合プロセスアセスメントを用いるプロセス

改善のステップを示している。

11

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4のだ(楕)円はプロセス中のステップを意味し,矢印はステップ間で受け渡される情報を意味する。

図4−プロセス改善のステップ

これらのステップを,6.2で詳しく示す。

6.2

プロセス改善のステップ

6.2.1

ステップ1 組織の事業目標の検討

組織の事業目標は,多くの場合,次のものに集中している。

− 顧客満足の獲得

− 競争力の獲得

− 製品供給又はサービス供給に関連する事業価値の改善の獲得

再アセスメントの要請

プロセス改善の立ち上げ

組織のニーズ

現状の実施状況

組織単位のプロセス改善

制度化した改善

確認された改善

再アセスメント

結果の分析

実行された改善

活動計画の承認

業界ベンチマーク

現在の能力

レベル

アセスメント出力

アセスメント入力

(JIS X 0145-2及び

JIS X 0145-3)

1. 組織の事業

目標の検討

8. 実施の監視

7. 改善の維持

6. 改善の確認

5. 改善の実行

4. 活動計画

の作成

3. 現在の能力の

アセスメント

2. プロセス改善

サイクルの開始

プロセス改善目的

プロセス改善

実施計画

12

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これらの主要な経営の懸案事項は,次のことを目的として,組織全体でプロセス改善を開始する推進力

となる。

− 製品品質及びサービス品質の向上

− 開発費用及び保守費用の削減

− 市場投入までの期間の短縮

− プロセスの予測性及び制御可能性の向上

− プロジェクト間のばらつきの減少

プロセス改善の目的は,組織の事業目標の分析及び改善に対する刺激物の存在から設定する。

改善目的を設定するには,5.2で示したように,最初に,組織の事業目標を最もよく表現しているプロセ

ス参照モデルを判定することが必要である。これには,5.3で示したように,目標プロセスプロファイル一

式を定義することも含む。このプロセスプロファイルは,アセスメント対象となるプロセス群の選択及び

設定された改善目標を表し,かつ,最も効果的な改善活動の識別を導くものである。

組織の事業目標の分析に続いて,プロセス改善プログラムの必要性を会社幹部が認知することが必要不

可欠である。この認知には,経営面及び財務面の(組織としての)確約を必要とする。このようなプロセ

ス改善プログラムの目的は,明確に示し,理解し,そして,測定可能な目的を使用して表現(表明)する

ことが望ましい。プロセス改善プログラムは,組織全体の戦略的事業計画の一部として作ることが望まし

い。

改善プロセスを進めるには,事前のプロセス改善プログラムの予算案及び主要なプロセス改善の優先順

位付けの確認とともに,プロセス改善プログラムを推進するという経営者の意思決定が必要である。

6.2.2

ステップ2 プロセス改善サイクルの開始

プロセス改善プログラムは,依頼者の役割,プロジェクト管理,予算,マイルストーン及び説明責任を

定義することによって,それ自体でプロジェクトとして実施することが望ましい。要するに,プロジェク

トは,使用するプロセスアセスメントモデルに合わせたプロジェクト管理プロセスに従って管理すること

が望ましい。

依頼者の役割は,組織の文化によって実行方法が様々に異なってもよい。例えば,フラットな組織又は

成熟度の高い組織では,依頼者の役割及びプロジェクト管理は,両者とも現場に委譲してもよい。しかし,

権限,役割及び責任は,常に明確に定義するのが望ましい。

プロセス改善プログラム計画を作成し,それを進ちょく(捗)の監視に使用することが望ましい。この

計画は,次を含むことが望ましい。

− 組織的なプロセス改善活動の背景,経緯及び現在の状況

− 組織の事業目標から導き出した改善目的

− 組織の範囲,すなわち,改善プログラムに対する組織の境界

− プロセスの範囲,すなわち,改善すべきプロセス

− プロセス改善のライフサイクル

− 主要な役割及び責任

− 資源

− 適切なマイルストーン,レビューポイント及び報告の仕組み

− プログラムに関係するリスク及び選択されたリスク管理プロセス

− プロセス改善プログラムによって影響されるすべての関係者に進ちょくを知らせるために実行する活

動

13

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プロセス改善プログラム計画は,どのようにして,企業の継続中の事業をできるだけ中断することなく,

プロセスの変更を実施するかを明らかにすることが望ましい。この計画は,どのようにして,漸進的な実

施を既存の組織システムに導入するかを明らかにし,プロセスの変更を実施するための前提条件として要

求される教育・訓練を特定することが望ましい。

6.2.3

ステップ3 現在の能力のアセスメント

5.4で規定するようにアセスメント入力を準備し,JIS X 0145-3の範囲内で設定された手引に従ってプロ

セスアセスメントを開始する。このアセスメントは,JIS X 0145-3で規定しているように,自己アセスメ

ントであってもよいし,第三者による独立したアセスメントであってもよい。

6.2.4

ステップ4 活動計画の作成

アセスメント出力は,次のことを行うために組織の事業目標を背景にして分析する。

− 改善領域を識別し,分析し,一覧表化する。

− 具体的な改善目的を定義し,目標を設定する。

− 活動計画を作成する。

6.2.4.1

改善領域の識別

プロセス改善は,組織全体を通した指導力,コミュニケーション及び動機付けによって強く支えられる

ことが望ましい。改善活動は,附属書Cに詳述するように,適切な組織文化の課題をあらゆる水準で認識

し取り扱った場合にだけ,効率的に実施できる。

多くの要因に基づいて,改善領域を識別し,優先付けすることが望ましい。

− アセスメントを行ったプロセスに関連する強み,弱み及びリスクを明記しているアセスメント出力の

分析

− 組織の事業目標,これはプロセス改善プログラムを通して達成される全般的な改善目的を提供してい

る。

− 得意先及び顧客の期待,これは顧客満足を改善する機会を提供している。

− アセスメント結果を比較するための基本的な枠組みを提供する規範及びベンチマーク

− 既に環境が整っている場合は,一般的に改善のきっかけとなった組織の改善機会を識別する測定結果

− 規定された改善目的を達成していないこと,又は識別された改善活動がうまく実行されていないこと

に関連するリスク

6.2.4.2

アセスメント結果の強み及び弱みの分析

プロセスの現在の強み及び弱みの分析は,プロセス関連リスクを識別し,改善の機会を示すことである。

強みは,最も高いプロセス能力水準評定を得たプロセスとして確認される。強みは,次のようにプロセ

ス改善を支援できる。

− 強いプロセスは,その組織内で採用し制度化できた優れた実践経験を提供できる。

− プロセス分類内又は相互に関係する一連のプロセス内で,最も高いプロセス能力水準評定を得たプロ

セスは,残りのプロセス分類又は残りの相互に関係する一連のプロセスの有効性を改善する機会を示

すことができる。

弱みは,5.5.2で示したように識別され,分析され,次のものから導き出される。

− 低いプロセス属性評定値を得たプロセス

− 組織の特定のニーズに合わせたプロセス目的を達成するために必要だが,実施していないプラクティ

スのあるプロセス

− 特定の事業目標を達成するために必要とする能力水準内での,不均衡なプロセス属性評定値

14

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 診断したプロセスの中で,特定のプロセス分類に弱みがあることを示す低いプロセス属性評定値(例

えば,プロセス能力水準2という低い評価の場合は,管理プロセス分類及び支援プロセス分類に弱み

があることを示している。)。

同様に,関係するプロセスのプロセス属性評定値を比較することが望ましい。判明した不均衡を是正す

るために,改善活動が必要になってもよい。

6.2.4.3

組織の改善目的のレビュー

プロセス及びプロセス間の関係は,プロセス改善プログラム計画で識別された組織の改善目的にどのプ

ロセスが直接の影響を与えているかを評価するために分析することが望ましい。ある改善目的を実現する

ために,同時に対処することが望ましいプロセスを特定するために,個々のプロセス間の固有の関係を検

討することが望ましい。このようにして,改善しなければならないプロセスの優先順位表を導き出すこと

ができる。この順位表の中で低いプロセス能力水準評定のプロセスは,改善のための最善の機会を提供す

ることができる。

6.2.4.4

効果測定結果の分析

プロセス改善の経験がある組織には,既に測定結果があるかもしれない。この測定が,既に存在してい

る組織の事業目標及び導き出された改善目的に関連している場合には,どのような改善が必要なのかをよ

り良く理解するために,現在の測定を分析することは有益である。

6.2.4.5

改善領域の一覧化

優先順位を付けた改善領域の一覧を,上記に掲載されたすべての要因を用いて作成することが望ましい。

選択した改善領域は,改善活動を適用する範囲を定義する。適用する範囲には,次を含める。

− 対象範囲に含めるプロセス

− 改善のための組織の境界

− 各プロセス又はプロジェクトを対象範囲に含めるかどうかの別

6.2.4.6

詳細な改善目的の定義及び目標の設定

改善への目標は,個々の改善領域ごとに設定することが望ましい。改善への目標は,プロセス実行のた

めの定量的な目的であってもよいし,目標プロセスプロファイルであってもよいし,両者の組合せであっ

てもよい。改善への目標は,組織の事業目標に関連して設定することが望ましい。このことは,一連の目

標が組織の事業目標と一致し,客観的に測定でき,合理的に達成できることを識別できるまで,多くの段

階を,何度も繰り返すことを要求している。その主な段階を次に示す。

− 改善のために優先順位付けした領域のための詳細な目的の定義

− これらの目的の達成度合いを測定するための適切な測定法の立案

− リスクを考慮に入れた,測定結果の適切な目標値の設定

成熟度の高い組織及び既に一通りの改善サイクルを実施した組織では,目的,測定値及び目標を既に設

定している。組織の事業目標の現在の評価に関して,継続的に適合し,適切に修正するように,これらを

レビューすることが望ましい。

プロセスの目標として能力水準を設定するときは,次の点を考慮することが望ましい。

− 大きな理由がない限り,関連するプロセスは同じ能力水準になることが望ましい。

− 1回の改善サイクルで,プロセス能力を2水準以上向上させようと考えることは,一般に現実的では

ない。なぜならば,それぞれの水準は下位の水準の上に構築しているからである。

6.2.4.7

活動計画の作成

プロセスを改善するための一連の活動は,前のステップで設定した目的及び目標を満たすように作成す

15

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ることが望ましい。目的及び目標の完全な集合を達成するために,互いに支援しあう一連の対策を選定す

るように配慮することが望ましい。特にその組織がプロセス改善を始めたばかりの場合には,プロセス改

善プログラムの受入れを促進するため,明確な効果が短期間に得られるような改善活動を含めることが望

ましい。

このタスクを実施するとき,組織は次を実施することが望ましい。

− 組織の事業目標を最もよく満たす一連の対策を得るため,多くの選択肢を評価する(リスク削減及び

漸進的な進め方を検討することが望ましい。)。

− 改善活動の基盤として,使用する適合プロセスアセスメントモデルの中のプロセス実行指標又はプロ

セス能力指標を用いる。

− 対策ごとの成功判断基準を定義し,改善がどのくらい進ちょくするかを記録する(目標を設定するた

めに用いる測定法が,適切な測定値を提供する。)。

− 提案される活動の費用及び便益の初期見積り,並びにスケジュール及びリスクを評価する。

− 活動に対する責任を識別し,その責任についてこの活動によって影響を受ける人と合意する。

− 新たな要員の採用及び教育・訓練のニーズを識別する。

一連の合意した活動は,次の情報を含む活動計画として文書化することが望ましい。

− プロセス目的及び改善目標に関連する改善活動

− 対策の責任

− 費用,便益及びスケジュールに関する初期見積り

− 活動を実施した場合又は実施しなかった場合の,製品及び組織に対するリスク,並びに何らかのスケ

ジュール変更の可能性

活動計画は,組織の事業目標を達成するために作成した戦術的計画であり,ステップ2で作成したプロ

セス改善プログラム計画を補完するものである。プロセス改善プログラム計画は,この時点でレビューし,

必要に応じて更新することが望ましい。管理者は,更新したプロセス改善プログラム計画及び対策計画を

承認することが望ましい。これによって,計画した改善活動の実施を,組織として確約する。活動計画は,

すべての関係者に明確に伝えることが望ましい。

6.2.5

ステップ5 改善の実行

次に,組織のプロセスを改善するために,活動計画を実行する。実行は,活動計画の内容,及び組織の

特徴によって,単純になってもよいし,複雑になってもよい。一般に,活動計画に基づいた一つ以上の活

動の実行にかかわって,幾つもの実行プロジェクトを開始してもよい。それぞれの実行プロジェクトには,

次の四つの主作業を含む。

− 実行戦略の選定

− 詳細な実行計画の準備及び合意

− 実行計画の実施

− 計画に対する進ちょくの監視

6.2.5.1

実行戦略

複数の実行戦略が利用可能である場合は,それらを評価し,最適なものを選定することが望ましい。例

えば,与えられた活動を,ある選択した組織単位に対して試験的に細かく段階的に実施するか,組織全体

に一挙に実施するか,又はその中間的な方法で実施してもよい。考慮すべき要因には,費用,時間及びリ

スクがある。

16

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.5.2

詳細実行計画

実行計画は,次を識別するために作成することが望ましい。

− 改善を実施するプロジェクトの目的

− 選択した実行戦略

− 組織,責任及び組織の変更推進者

− プロセス改善導入の進ちょく計画

− 必要な資源

− プロセスの変更を実行し,監視し,維持し,又は管理すると期待される社員の職掌の変更

− 診断,監視及び軽減を含むリスク管理

− 進ちょく監視の準備

− プロセス目的及び改善目標を含め,成功の判断基準の策定

実行プロジェクトは,改善機会の更なる分析を行う必要がある。必要に応じて,実行計画は,次を含む

ことが望ましい。

− 有効性及びプロセスプロファイルで,現状の測定値では十分でないことの根本的な原因の特定に必要

な,更なるデータの収集及び分析

− 費用対効果分析を含め,是正処置のための代替計画の評価

− 例えば,費用対効果分析の実施を望む場合には,費用及び資源の使用データの獲得の手配

活動を実行することが求められる職員,又はその活動によって影響を受ける職員は,専門知識の引出し

及び積極的な協力のために,実行計画を作成する間及び代替方法の評価を行う間は,この活動に参加又は

助言をすることが望ましい。

6.2.5.3

改善活動の実行

附属書Cで詳述するように,人的要因及び文化的要因を適切に考慮することは,改善を成功するために

重要である。特に次のことを考慮することが望ましい。

− 管理者が支援及び指導力を提供することができる方法

− 価値,考え方及び行動について必要な変更

− 目的及び目標に対する確約を確立する方法

− 組織構造及び報告経路へのかかわりを含めて,開放的な情報伝達及びチームワークを育成する方法

− 顕彰及び報酬システムに対する変更の必要性の有無

− 教育及び訓練が必要としていること

6.2.5.4

実行の監視

実行プロジェクトは,次を実施するため,組織の管理者によって実行計画に対する監視を行うことが望

ましい。

− 計画どおりにタスクが進ちょくし,必要なときに適切な是正が行われていることを確実にする。

− 計画した目的及び目標の達成が,組織の事業目標に対して現実的で適切であり続けることを確認する。

− 将来のプロセス改善プロジェクトの見積りのために,費やした工数及び資源のデータを収集する。

− プロセス属性評定値及び能力水準評定を用いて,実行した改善活動の影響を評価する。

− 改善プロジェクトに対して定義した成功基準をどの程度達成したかを判定する。

記録は,改善結果の確認のため及びプロセス改善プロセス自体の改善のために保管することが望ましい

(JIS X 0160:2007のF.3.3.3参照)。

17

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.6

ステップ6 改善の確認

実行プロジェクトを完了したとき,組織は次の事項を行うことが望ましい。

− 計画した目的及び目標を達成し,期待した効果を享受していることを確認する。

− 適切なプロセス及びプラクティスを利用していることを確認する。

− 組織文化が適切なところで変化していることを確認する。

− 望ましいプロセス能力を達成していることを確認するために,プロセスアセスメントの依頼を検討す

る。

同様に,組織は,次の事項を行うことが望ましい。

− プロセス改善プログラムに関連するリスクを再評価する。

− 費用対効果を再評価する。

管理者は,結果を承認し,組織の事業目標が達成したかどうかを評価するために関与することが望まし

い。

改善活動を実施した後,測定結果がプロセス目的及び改善目標を達成していないことを示す場合は,適

切な以前のステップに戻ってプロセス改善プロジェクトを再度定義してもよい。

6.2.7

ステップ7 改善の維持

改善を確認した後,プロセスは新しい能力水準を維持する必要がある。改善したプロセスは,そのプロ

セスが適用可能であるすべての職員が利用することが望ましい。このことは管理者に対し,改善したプロ

セスの制度化を監視し,必要に応じて動機付けすることが必要となる,監視の責任は,例えば,適切な測

定法の利用など,監視実施の方法と同様に,定義されることが望ましい。

改善したプロセスが,特定の領域,特定のプロジェクト又は特定のプロジェクトグループにおいて試験

的に適用された場合,適用可能な組織のすべての領域又はプロジェクトに展開することが望ましい。この

水平展開は,必要に応じて,プロセス改善プログラム計画の一部として,適切に計画し,資源を割り当て,

かつ,文書化することが望ましい。次のことを考慮することが望ましい。

− だれが影響を受けるか。

− 変更したプロセス及びそのプロセスから期待される効果の両方を,いかにして伝達するか。

注記 変更は適切に文書化し,承認することが望ましい。

− どのような教育及び訓練が必要であるか。

− 事業目標を考慮に入れながら,組織の別の領域への変更をいつ実施するか。

− 変更が実施されていることをどのようにして保証するか(例えば,監査の実施による。)。

− 改善したプロセスを期待どおりに実行していることをどのようにして保証するか。

6.2.8

ステップ8 実施の監視

組織のプロセスの実行を,継続的に監視することが望ましい。そして,新しいプロセス改善を,継続す

るプロセス改善プログラムの一部として開始することが望ましい。

プロセス監視に使用する測定は,組織の事業目標に適しているものを選定することが望ましい。管理者

は,適合性の継続を定期的にレビューすることが望ましい。プロセスの使用から生じる組織及び製品に対

するリスクを監視することが望ましい。そして,リスクが具体化するか,又は受容できなくなる場合には,

対処活動をとることが望ましい。

プロセス改善プログラムは,次のことを確実にするために管理者が定期的にレビューすることが望まし

い。

− 目的及び目標を含め,改善プログラム及び個々の改善プロジェクトの両者が組織の事業目標に対して

18

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適切なままである。

− 前回の改善プロジェクトが完了したときに,適切な時間及び場所で,次回の改善プロジェクトを開始

する。

− プロセス改善プロセスは,それ自体,経験に基づいて改善する。

− 継続的改善は,組織の価値,考え方及び行動を代表するようになり,保持される。

より進んだプロセスアセスメントは,例えば,次のような状況で,継続的改善プログラムの重要な一部

であることができる。

− より高いプロセス能力水準を達成する長期目標を,段階的に進める場合

− 変更した組織の事業目標が,より高い能力水準の達成要求を示しているとき

− 改善に対する,新たな推進力を与える必要が生じたとき

より進んだプロセスアセスメントを予定する前に,改善したプロセスをどの程度制度化しているかを検

討することが望ましい。過渡状態のプロセスのアセスメントを行い,結果を解明することが困難な場合に

は,プロセスアセスメントを行うための資源を拡大するよりも,改善内容を完全に展開するまで,プロセ

スアセスメントを遅らせるほうが,より費用効率がよい。

7

プロセス能力判定

7.1

概要

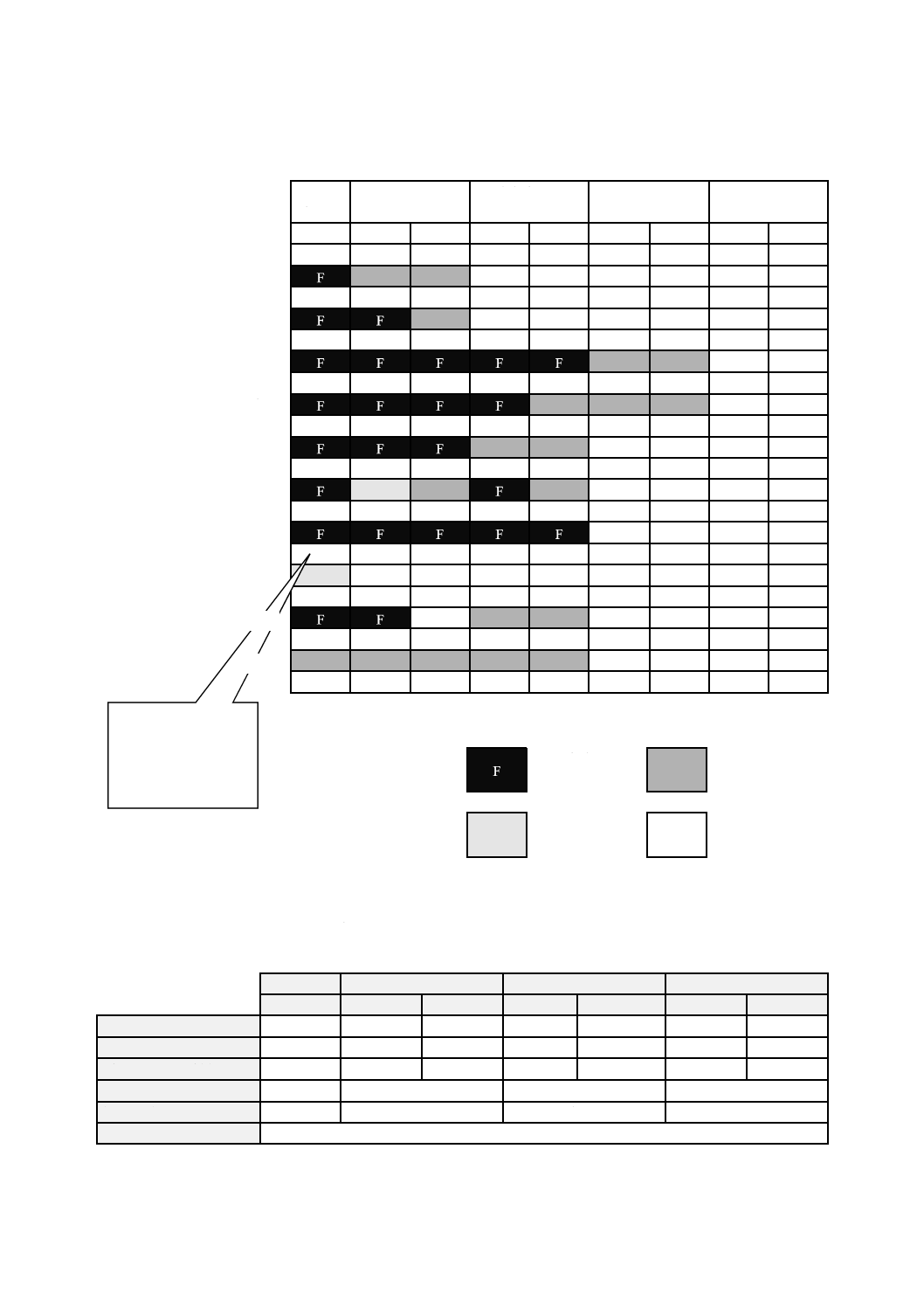

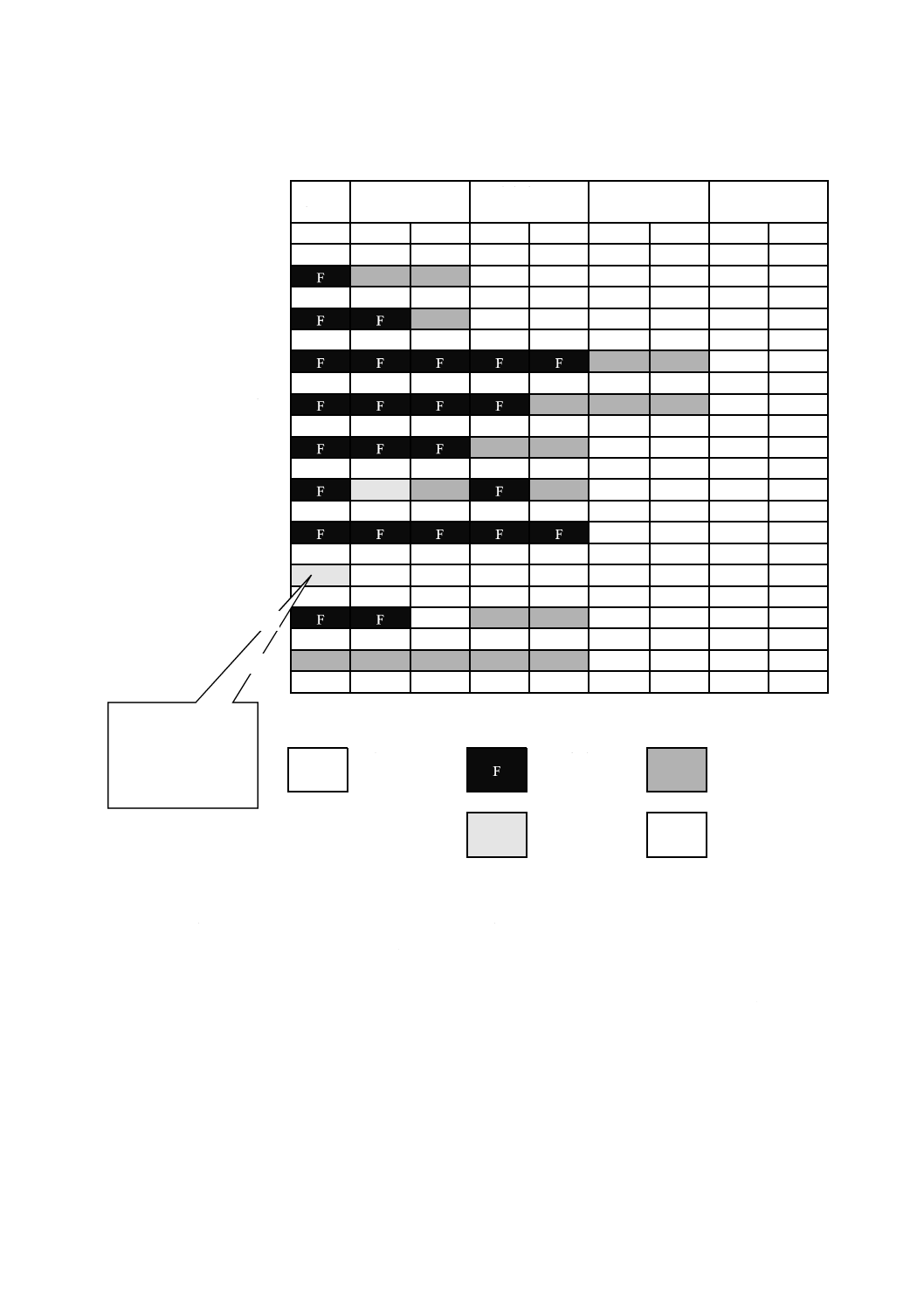

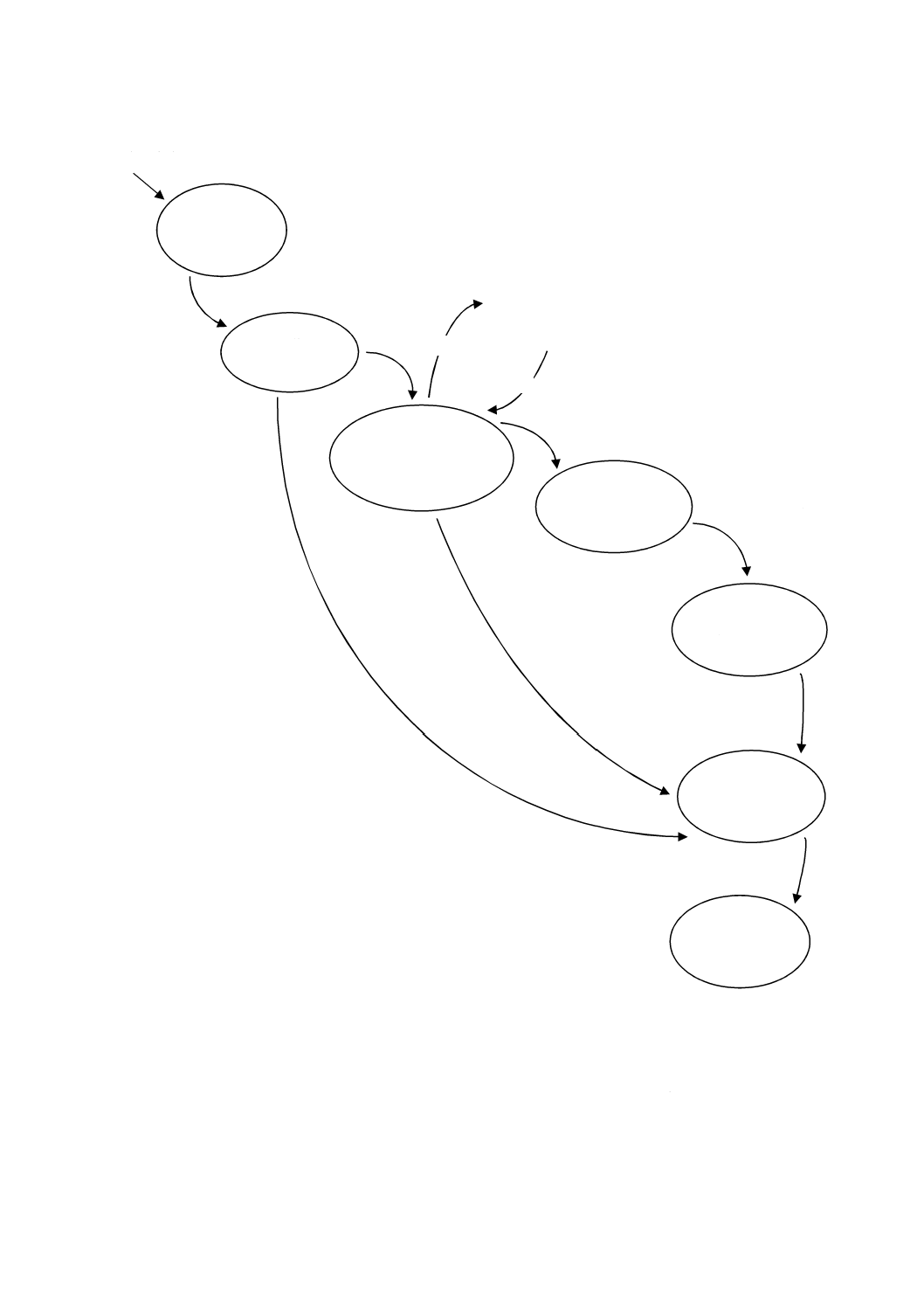

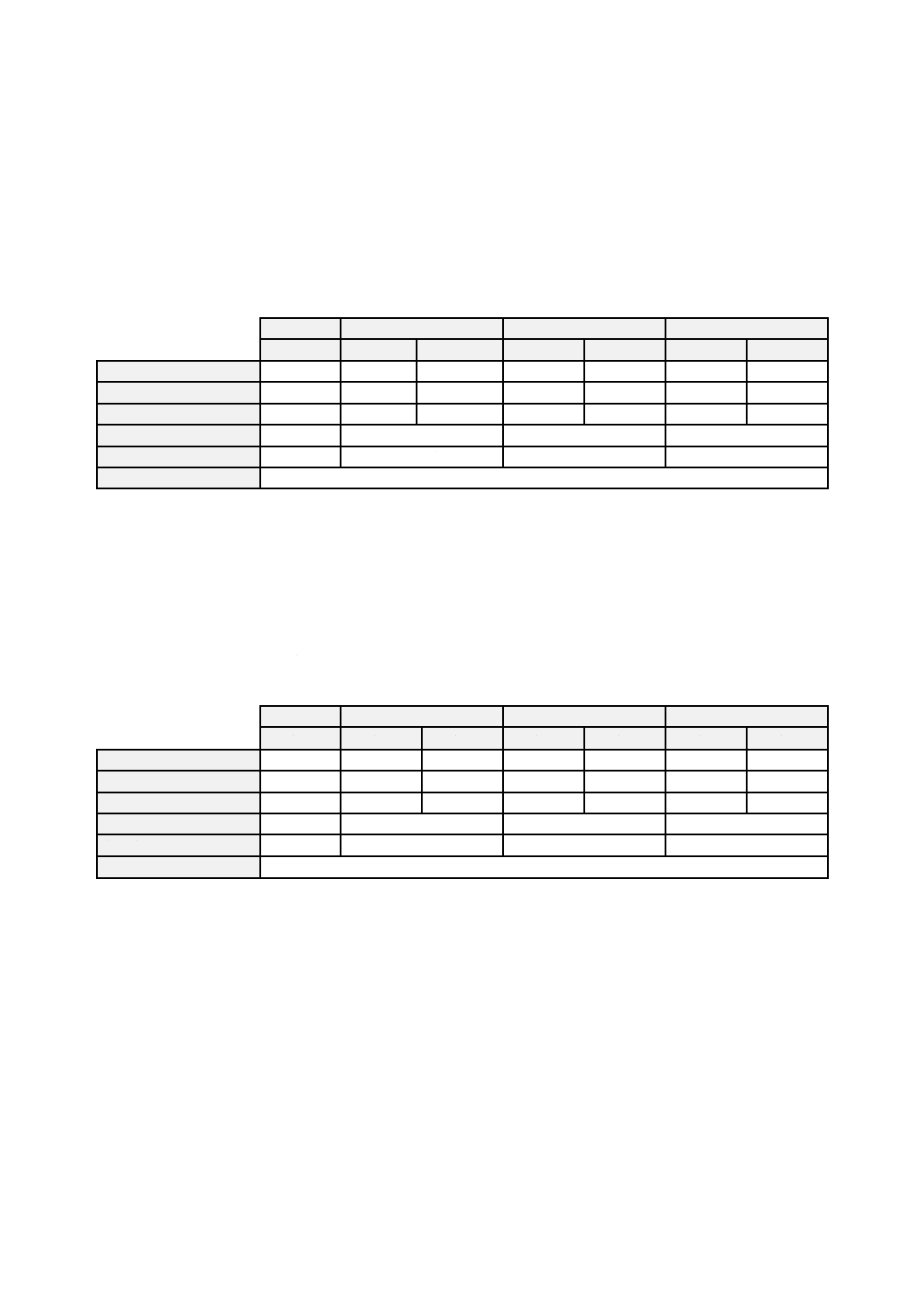

図5は,JIS X 0145-2及びJIS X 0145-3で規定している適合プロセスアセスメントを使用するプロセス

能力判定のステップを示している。

19

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−プロセス能力判定のステップ

図5のだ(楕)円はプロセス中のステップを意味し,矢印はステップ間で受け渡される情報を意味する。

プロセス能力判定は,例えば,JIS X 0160:2007のF.1.1.2で示しているように,供給者選択プロセスへの

基本的な入力を提供できる。このプロセスを実施した成果の一つが,“供給者の候補の提案,プロセス能力

及び他の要因についての評価に基づいて,供給者が選択されている。”ということになる。取得者は,一人

の供給者と契約を結ぶに当たってのリスクを評価するためにプロセス能力判定を始めてもよいし,供給者

1. プロセス能力

判定の開始

2. 目標能力の

設定

4. 提示プロセス

能力の判定

5. 提示プロセス

能力の検証

6. プロセス関連

リスク分析

7. 結果の実行

3. 現在の能力の

アセスメント

規定要求事項

アセスメント

入力

アセスメント出力

現在の能力

目標能力

目標能力

現在の能力

提示プロセス能力

能力の検証

プロセス能力報告書

(JIS X 0145-2

及び

JIS X 0145-3)

20

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を選択する場合の複数の競合する供給者に対してプロセス能力判定を実行してもよい。

供給者はまた,関係する事業リスクの評価の一部として,契約に応札するかどうかを決める前に,供給

者自身のプロセスについてプロセス能力判定の実行を望んでもよい。プロセス能力判定は,その他の理由

によって開始してもよい。例えば,供給者がプロジェクト進行中に,作業の完成に関係するリスクを明確

化するために行う場合などがある。

プロセス能力判定のステップ3において,現在の能力を評価するために,自己アセスメント及び独立し

た第三者によるアセスメントの両方を使用してもよい。二者間の契約の場合,取得者は,潜在的な供給者

に対して,契約への提案を提出するときに自己アセスメントのプロセスプロファイル集合を提供するよう

求めてもよい。プロセスプロファイル集合は,指定したプロセス参照モデルに適合するアセスメントから

作成することが望ましい。

その結果,取得者は,次のいずれかを選ぶことができる。

− 自己アセスメント結果を額面どおりに受け入れる。

− JIS X 0145-3の5.8.2の手引の規定に従って,おそらく,自分の組織のアセッサを活用して十分に独立

したアセスメントを開始し,完全に信頼して,このことを契約締結の条件にする。

− 自己アセスメントの結果が供給者の現在のプロセス能力を示すことを検証するために,部分的に独立

した第三者によるアセスメントを開始する。この方法によれば,同じアセスメント出力を多くの取得

者に提供することができるので,何度もプロセスアセスメントを実施することによって起こる供給者

の事業活動の混乱を減らすという効果をもたらすことができる。これはまた,取得者に対し,供給者

プロセス能力判定を行う厳密で正当と認められる進め方を提供するとともに,アセスメント結果の再

利用及び自己アセスメントの利用によってアセスメント費用を軽減できる可能性を提供する。

7.2

プロセス能力判定のステップ

7.2.1

ステップ1 プロセス能力判定の開始

プロセス能力判定依頼者は,まず,プロセス能力判定を実行するかどうかを決定する。

プロセス能力判定は,依頼者の役割,プロジェクト管理,予算,マイルストーン及び説明責任を定義す

ることによって,それ自体でプロジェクトとして実施することが望ましい。要するに,プロジェクトは,

使用するプロセスアセスメントモデルに合わせたプロジェクト管理プロセスに従って管理することが望ま

しい。

プロセス能力判定計画を作成し,プロセス能力判定依頼者の承諾を得て,進ちょくを監視するために使

用することが望ましい。この計画には,次を含むことが望ましい。

− プロセス能力判定の目的

− 使用するプロセスアセスメント手法

− 組織の範囲,すなわち,プロセス能力判定の対象となるプロセスをもつ組織単位

− 目標能力(ステップ2で定義した後で挿入する。)

− 主要な役割及び責任

− 資源

− 適切なマイルストーン,レビューの観点及び報告手段

− プロセス能力判定に関連するリスク及び選択したリスク管理プロセス

供給者選定活動の一部としてプロセス能力判定を実行する場合,プロセス能力判定依頼者は,必要に応

じて潜在的な供給者に対し目標能力を明らかにするかどうかを決めてよい。

プロセス能力判定依頼者は,規定要求事項を満たすことに責任をもつように,提案するプロセス能力を

21

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記載した文章を提出するよう組織単位に依頼してよい。

7.2.2

ステップ2 目標能力の設定

5.3で示したように,プロセス能力判定チームは目標能力を設定する。

目標能力には,プロセス能力判定チームが許容プロセスリスクの存在を前提として,規定要求事項を満

たすために適切であると判断する能力を表明する目標プロセスプロファイルの集合を含める。

7.2.3

ステップ3 現在の能力のアセスメント

5.4で示したように,アセスメント入力を用意する。

プロセス能力判定依頼者は,組織単位に,現在のプロセス能力に関する適合自己アセスメントの出力を

提出するよう求めてもよい。また,プロセス能力判定依頼者は,規定要求事項の特徴,費用及び重要性に

配慮して,独立したプロセスアセスメントを開始することを決定してもよい。

どちらの場合でも,現在の能力のアセスメントからの出力は,JIS X 0145-2で定義した一式のプロセス

プロファイルの書式を用いるとよい。

7.2.4

ステップ4 提示プロセス能力の判定

依頼された場合,組織単位は,適宜,規定要求事項を満たすことに責任をもつように提案する提示プロ

セス能力を記載した文書をプロセス能力判定チームに提出してもよい。提示プロセス能力は,次のような

条件を満たす一つ以上のプロセスアセスメントに基づくことが望ましい。

− JIS X 0145-2の要求事項を満たす。

− 組織単位の現在のプロセス能力を正確に表現している。

− プロセス能力判定のために特に作成されていてもよいし,最近の自己アセスメント中に作成されてい

てもよいし,最近の第三者による独立したアセスメントに従って作成されていてもよい。

JIS X 0145の主要な特徴は,プロセスアセスメント出力が再使用可能なことにある。多くの組織単位は,

プロセス改善プログラムの一部として生成したプロセスアセスメント出力のリポジトリをもつことになる。

複数の適切なプロセスアセスメントが利用可能な場合,組織単位はそのアセスメント出力を提示プロセス

能力の基礎として用いてもよい。そうでない場合,組織は,JIS X 0145-2の要求事項に従って自己アセス

メントを実行してもよい。

組織単位がプロセス改善プログラムを実施中の場合,組織単位は規定要求事項を満たすことに責任をも

つように,改善されたプロセス能力を提案する方法をとってもよい。現在のプロセスプロファイルにプロ

セスの改善計画を加味することによって,改善された能力を正当化してもよい。また,そのプロセス改善

計画自体は,プロセス改善の経過記録によって支援してもよい。

提示プロセス能力が目標能力の要求事項を満たさない場合,組織単位は,適宜,能力水準のすべての差

異に対する組織の観点を設定し,差異を軽減するための方法を提供する軽減計画を提案してもよい。

それゆえ,組織は,次のことで正当化されて,提案プロセス能力をプロセス能力判定チームに提出する

ことを望んでもよい。

− 現状の適合プロセスアセスメントの出力

− プロセス改善計画

− プロセス改善の経過記録

− 軽減計画

7.2.5

ステップ5 提示プロセス能力の検証

組織単位が,規定要求事項を満たすことに責任をもつように提案する提示プロセス能力を記載した文書

を提出した場合,プロセス能力判定チームは,どのくらい信頼に値するかを確定するために,提案プロセ

22

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ス能力をレビューすることが望ましい。そして,その中で信頼を確立するために必要とされる更なる活動

を決定する。通常,次の活動を含む。

− 提示プロセス能力が一つ以上の適合プロセスアセスメントに基づいていることを確認する。

− 改善された能力及びプロセス改善計画の信頼性を確認する。

プロセス能力判定依頼者は,提示プロセス能力を受け入れてもよいし,又は独立したプロセスアセスメ

ントを部分的に開始することを決めてもよい。これには,選択されたプロセスからの例を含めてもよいし,

又は目標能力として特定されたすべてのプロセスについて,独立した,総合的なアセスメントを含めても

よい。検証のアセスメントを実行した場合,プロセス能力判定チームは,この結果と組織の提示プロセス

能力とを比較することができる。そして,それに続くリスク分析に利用するプロファイルを導き出すこと

ができる。

プロセス能力判定に複数の競合した供給者が関与する場合,プロセス能力判定依頼者は,独立したアセ

スメントチーム,同一のアセスメント手法及び同一の適合プロセスアセスメントモデルを使用して,それ

ぞれの供給者が提示プロセス能力を検証することを望んでもよい。このことは,プロセス能力判定依頼者

に各供給者のアセスメントを行うときの一貫性によって大きな信頼を提供するだけでなく,供給者には,

選択するプロセスの公平さに大きな信頼を提供することになる。

7.2.5.1

再請負契約者及びコンソーシアム

幾つかの組織単位,すなわち,再請負契約者,共同事業体の構成員又は組織の別個の部門などが,規定

要求事項を満たすことに関与している場合,提案プロセス能力は,各々の組織単位からの貢献を含むこと

になる。この状況は,附属書Bで詳細に示す。

7.2.6

ステップ6 プロセス関連リスク分析

5.5で概説したようにプロセス関連リスクは,特定の問題が発生する確率及び潜在的な重大性から診断す

る。

選択したプロセス能力判定手法は,リスクを分析するための定義された進め方を含んでいることが望ま

しい。可能な手法の一つを附属書Aで概説する。

7.2.7

ステップ7 結果の実行

特定の一つ以上の契約について,プロセス能力判定を実行し,他の組織のプロセスが適切かどうかを判

定している場合,プロセス能力判定依頼者は,契約の締結の決定を行うときだけでなく,進行中のリスク

管理活動に関係する契約合意事項を確立するときに,プロセス関連リスクのアセスメントを当然考慮に入

れる。

組織が特定の要求事項又は要求事項に類するものに対する自身のプロセスの能力を判定するためにプロ

セス能力判定を実行する場合, プロセス能力判定依頼者は,特定されたプロセス関連リスク課題に対処す

るためにプロセス改善プログラムを開始することを望んでもよい。

7.3

アセスメント出力分析の比較

プロセス能力判定が複数の競合する供給者の中から供給者を選定するプロセスの一部である場合,プロ

セス能力判定チームは,各供給者のプロセス能力と関係しているプロセス関連リスクを比較することが必

要となるかもしれない。

異なる適合プロセスアセスメントの出力を比較することは,常に,プロセスプロファイルを比較するこ

とによって実行される。これは,同じプロセス参照モデルから同じ選択されたプロセスをすべて含む場合

にだけ可能である。

JIS X 0145-3で規定するように,異なる適合アセスメント出力の比較が妥当であるかどうかを判定する

23

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ために,多くの要因を注意深く考慮する必要がある。これらの要因は,また,ここで示したように,異な

る適合アセスメント出力の分析から識別されたプロセス関連リスクを比較することの妥当性にも影響する。

これらの要因には,次のものを含んでいるが,これだけには限定されない。

− 使用した適合プロセスアセスメントモデル

− 使用したアセスメントプロセス

− プロセスプロファイルを判定するために使用した客観的な証拠の量及び種別

− アセッサの身元,スキル(技術),知識及び経験

24

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

プロセス関連リスクの分析

A.1 はじめに

この附属書で示しているプロセス関連リスクを分析するための進め方の例では,プロセス関連リスクは,

プロセスごとに診断され,かつ,目標プロセスプロファイルと診断対象プロセスプロファイルとの間の差

異の存在から推定される。

次のような場合に,各プロセスで差異が存在するという。

− 特定のプロセス属性を“十分達成している”ということを目標プロセスプロファイルが要求している

場合で,診断対象プロセス属性評定値が“十分達成している”よりも低い場合に差異は存在する。

− 特定のプロセス属性を“おおむね達成している”ということを目標プロセスプロファイルが要求して

いる場合で,診断対象プロセス属性評定値が“おおむね達成している”よりも低い場合に差異は存在

する。

したがって,各プロセスに関連した総合的なリスクは,認識された差異から問題が起こる確率及び万が

一問題が発生した場合の潜在的な重大性から導き出される。

A.2 確率

問題の起こる確率は,目標プロセスプロファイルと診断対象プロセスプロファイルとの間の差異の程度

から導き出される。

プロセス属性の差異は,診断対象プロセス属性評定値が要求されたプロセス属性評定値に達しない場合

には常に発生する。プロセス属性差異は,表A.1のように示すことができる。

表A.1−プロセス属性差異

目標のプロセス属性評定値

診断対象のプロセス属性評定値

プロセス属性差異

十分達成している

十分達成している

なし

おおむね達成している

主要でない

部分的に達成している

主要な

達成していない

主要な

おおむね達成している

十分達成している

なし

おおむね達成している

なし

部分的に達成している

主要な

達成していない

主要な

表A.2に示すように,問題の発生する確率は,プロセス属性差異の程度及び差異が発生する能力水準に

依存する。

表に示すように,問題発生の確率が最も高いのは,能力水準に深刻な差異があるときだけである。深刻

な差異とは,水準1における主要なプロセス属性差異,又は水準2〜5における二つ以上の主要な差異から

発生する。水準1の一つの主要でない差異,又は水準2〜5における一つの主要な差異は,重大な能力水準

差異及び問題発生の適度の可能性を表している。水準2〜5における主要でない差異は,軽微な能力水準差

異及び問題発生の確率が低いことを表している。

25

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.2−能力水準差異

プロセス属性差異の数及び能力水準

能力水準差異

問題が発生する確率

主要な差異又は主要でない差異がない。

なし

最小

最大

水準1において差異がない。かつ,水準2〜5において主要

でない差異がある。

軽微な

水準1において主要でない差異がある。又は,水準2〜5に

おいて主要な差異が一つある。

重大な

水準1において主要な差異がある。又は,水準2〜5におい

て二つ以上の主要な差異がある。

深刻な

A.3 重大性

個々のプロセス属性差異に関連した潜在的な重大性を,表3で説明している。しかし,この附属書で示

すようにプロセス関連リスクの分析の目的のために,表A.3の中で示すように,重大さの程度は,差異が

発生する能力水準に依存する。

例えば,選択したプロセスが十分に実行されていないと診断される場合,すなわち,PA 1.1が十分に達

成されていない場合,プロセスの成果は,達成できないという最も重大な結論となるかもしれない。

表A.3−問題発生の重大性

差異が発生する能力水準

重大性の特徴

重大さの程度

5 最適化しているプロセス

プロセス改善の達成又は評価ができない。

最小

最大

4 予測可能なプロセス

性能の測定又は問題の早期検出ができない。

3 確立されたプロセス

組織横断のプロセス実行の一貫性がない。

2 管理されたプロセス

費用又は時間が超過している。製品品質は予測

不能である。

1 実施されたプロセス

作業生産物が見当たらない。プロセスの成果を

達成していない。

A.4 プロセス関連リスク

各プロセスに関連したプロセス関連リスクは,認識された差異から発生する問題の発生確率,及び万が

一問題が発生した場合の潜在的な重大性に依存する。

表A.4で示すように,最も高いリスクは低位の能力水準における深刻な差異から発生する。

二つ以上の能力水準においてリスクを識別する場合は,最も高い能力水準リスクをプロセスに対するプ

ロセス関連リスクとみなす。

表A.4−各能力水準に関連したリスク

重大性:差異が発生している能力水

準で示す。

確率:能力水準差異の程度で示す。

軽微な

重大な

深刻な

5 最適化しているプロセス

低いリスク

低いリスク

低いリスク

4 予測可能なプロセス

低いリスク

低いリスク

中程度のリスク

3 確立されたプロセス

低いリスク

中程度のリスク

中程度のリスク

2 管理されたプロセス

中程度のリスク

中程度のリスク

高いリスク

1 実施されたプロセス

中程度のリスク

高いリスク

高いリスク

26

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5 最大のリスクを表現するプロセスの判定

各プロセスに関連したプロセス関連リスクは,A.7に図解するように一覧にすることができ,最も高い

リスクを表すプロセスを識別できる。

幾つかのプロセスが同じく高い程度のリスクを表す場合,規定要求事項について,成功するためにどの

プロセスが最もクリティカルであるかを判定するために専門的な判断が要求される。多くの場合,主ライ

フサイクルプロセスが最もクリティカルであるが,このことを当たり前のことと思ってはいけない。主ラ

イフサイクルプロセス以上ではないにしても,支援プロセスが同程度にクリティカルである場合があるか

もしれない。

A.6 分析の進め方

各プロセスに対して,分析チームは次のことを行う。

− 目標プロセスプロファイルにおいて各プロセス属性を検討して,表A.1を使用してプロセス属性差異

を決定する。

− プロセス属性差異を考慮して,表A.2を使用して能力水準の差異を決定する。

− 表A.4から各能力水準差異に関連した潜在的なプロセス関連リスクを識別する。

− 最も高いリスクを構成する能力水準差異を識別し,そのプロセスに対するプロセス関連リスクを表現

するために使用する。

その後,分析チームは,どのプロセスが最も高い程度のリスクを表すかを判定する。二つ以上のプロセ

スが同じ程度のリスクを表す場合は,分析チームは,規定要求事項の性質について,どのプロセスが最も

クリティカルであるかを判断し,総合的なリスクの順にそれらを優先付けする。

A.7 リスク分析例

この分析例は,図A.1の中で示すように,4.6に示した出力プロセスプロファイル集合及び5.3に示した

目標プロセスプロファイル集合を使用する。

27

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プロセス

プロセス属性

実施

された

管理された

確立された

予測可能な

最適化している

PA 1.1

PA 2.1

PA 2.2

PA 3.1

PA 3.2

PA 4.1

PA 4.2

PA 5.1

PA 5.2

F.1.3.1 要件引出し

目標

F

L

L

診断

F

F

L

F.1.3.3 システム

方式設計

目標

F

F

F

F

F

L

L

診断

F

F

F

F

L

L

L

F.2.2 構成管理

プロセス

目標

F

F

F

L

L

診断

F

P

L

F

L

F.3.1.5 リスク管理

目標

F

F

F

F

F

診断

P

N

N

N

N

F.1.1.2 供給者の選択

目標

F

F

L

L

診断

L

L

L

L

L

凡例(JIS X 0145-2の定義と同じ)

F

十分達成してい

る

L

おおむね達成し

ている

P

部分的に達成し

ている

N

達成していない

図A.1−目標及び診断対象プロセスプロファイル

A.7.1 F.1.3.3 システム方式設計プロセス

表A.5−システム方式設計プロセスのリスク分析

水準1

水準2

水準3

水準4

PA 1.1

PA 2.1

PA 2.2

PA 3.1

PA 3.2

PA 4.1

PA 4.2

目標プロファイル

F

F

F

F

F

L

L

診断結果プロファイル

F

F

F

F

L

L

L

プロセス属性差異

−

−

−

−

主要でない

−

−

能力水準差異

−

−

軽微な

−

能力水準リスク

−

−

低い

−

プロセス関連リスク

低い

主要な差異の例:目標評

定は“十分達成している”

に対し診断された評定は

“部分的に達成してい

る”となっている。

28

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− プロファイルは,ただ一つのプロセス属性差異がPA 3.2にあることを示す。

− 表A.1によると,これは主要でないプロセス属性差異として指定される。

− 表A.2によると,水準3の一つの主要でないプロセス属性差異は,軽微な能力水準差異を構成する。

− 表A.4によると,水準3の軽微な差異は,能力水準リスクが低いことを表す。

− システム方式設計プロセスに関連したプロセス関連リスクは低い。

A.7.2 F.2.2 構成管理プロセス

表A.6−構成管理プロセスのリスク分析

水準1

水準2

水準3

水準4

PA 1.1

PA 2.1

PA 2.2

PA 3.1

PA 3.2

PA 4.1

PA 4.2

目標プロファイル

F

F

F

F

F

−

−

診断対象のプロファイル

F

P

L

F

L

−

−

プロセス属性差異

−

主要な

主要でない

−

−

−

−

能力水準差異

−

重大な

−

−

能力水準リスク

−

中程度

−

−

プロセス関連リスク

中程度

− プロファイルは,プロセス属性差異がPA 2.1及びPA 2.2にあることを示す。

− 表A.1によると,これらは主要なプロセス属性差異及び主要でないプロセス属性差異を示す。

− 表A.2によると,水準2の一つの主要なプロセス属性差異は,重大な能力水準差異として指定される。

− 表A.4によると,水準2の重大な差異は,能力水準リスクが中程度であることを表す。

− 構成管理プロセスに関連した,プロセス関連リスクは中程度である。

A.7.3 F.3.1.5 リスク管理プロセス

表A.7−リスク管理プロセスのリスク分析

水準1

水準2

水準3

水準4

PA 1.1

PA 2.1

PA 2.2

PA 3.1

PA 3.2

PA 4.1

PA 4.2

目標プロファイル

F

F

F

F

F

−

−

診断対象のプロファイル

P

N

N

N

N

−

−

プロセス属性差異

主要な

主要な

主要な

主要な

主要な

−

−

能力水準差異

深刻な

深刻な

深刻な

−

能力水準リスク

高い

高い

中程度

−

プロセス関連リスク

高い

− このプロファイルは,五つのプロセス属性においてプロセス属性差異があることを示す。

− 表A.1によると,五つのプロセス属性はすべて,主要なプロセス属性差異として指定される。

− 表A.2によると,水準1の一つの主要なプロセス属性差異は,深刻な能力水準差異を表す。水準2の

二つの主要なプロセス属性差異は,別の深刻な能力水準差異を表す。水準3の二つの主要なプロセス

属性差異は,もっと深刻な能力水準差異も表す。

− 表A.4によると,水準1及び2の深刻な能力水準差異は,能力水準リスクが高いことを表す。水準3

の深刻な能力水準差異は,能力水準リスクが中程度であることを表す。

− リスク管理プロセスに関連した,プロセス関連リスクは高い。

29

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

再請負契約者及びコンソーシアム

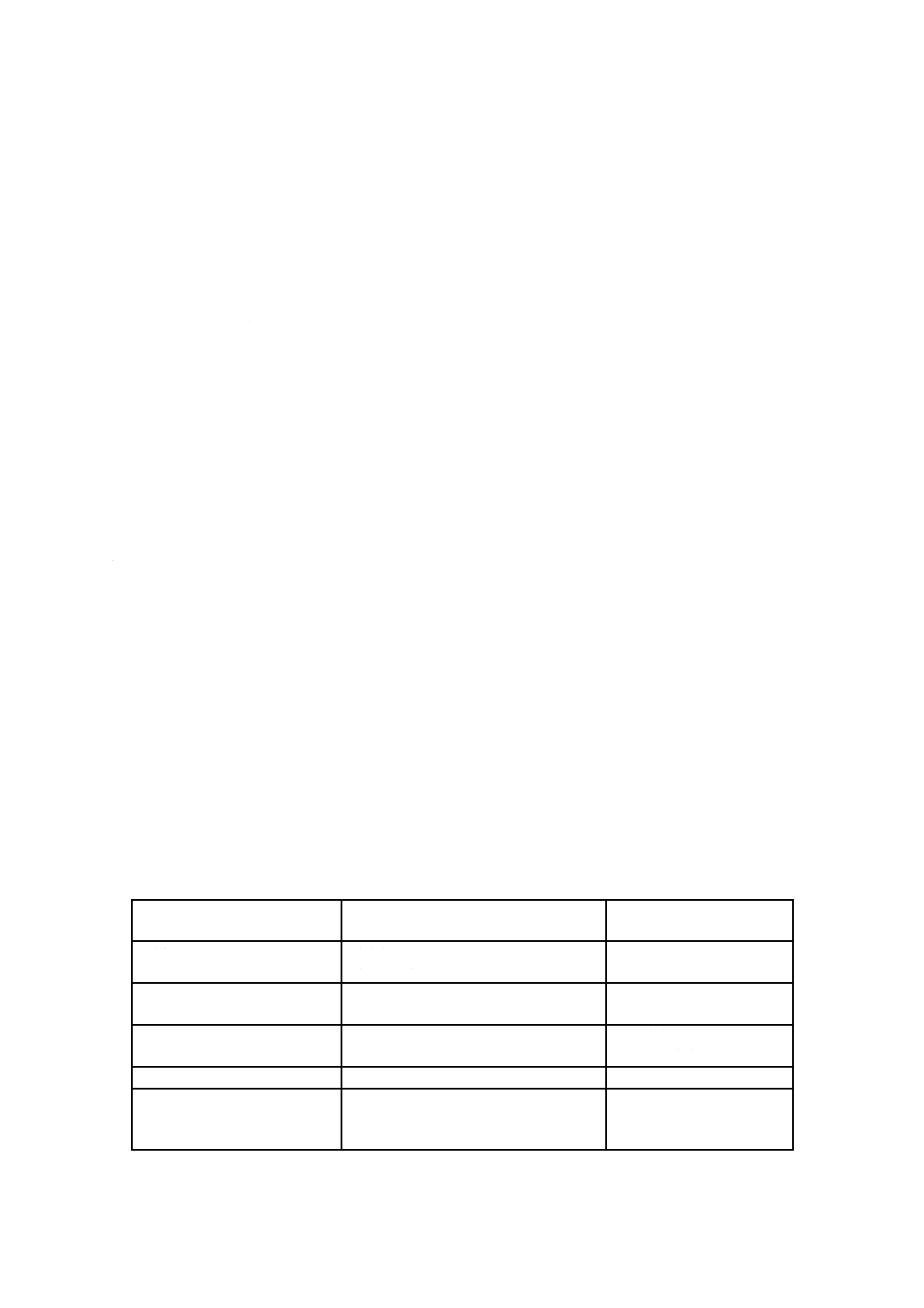

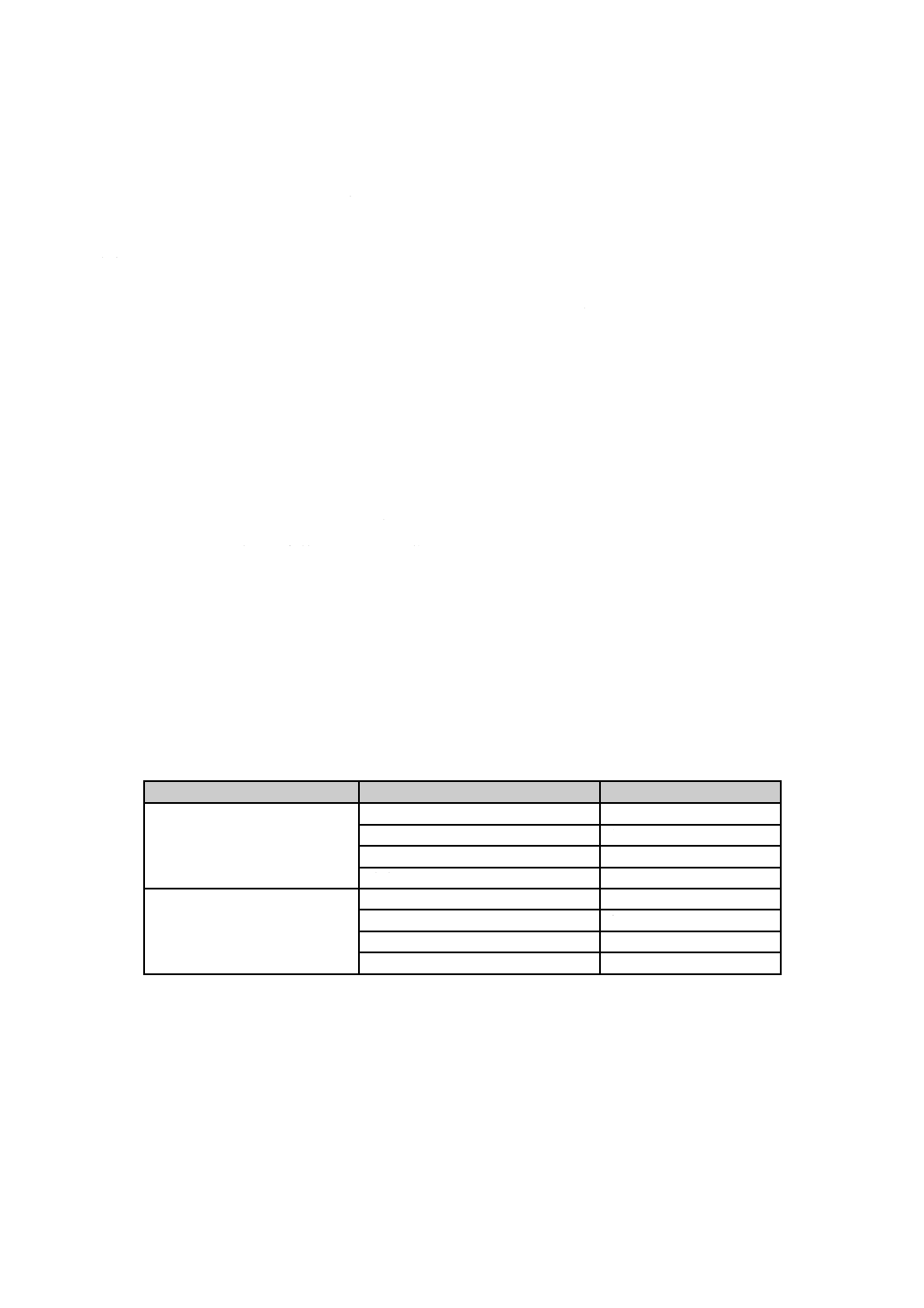

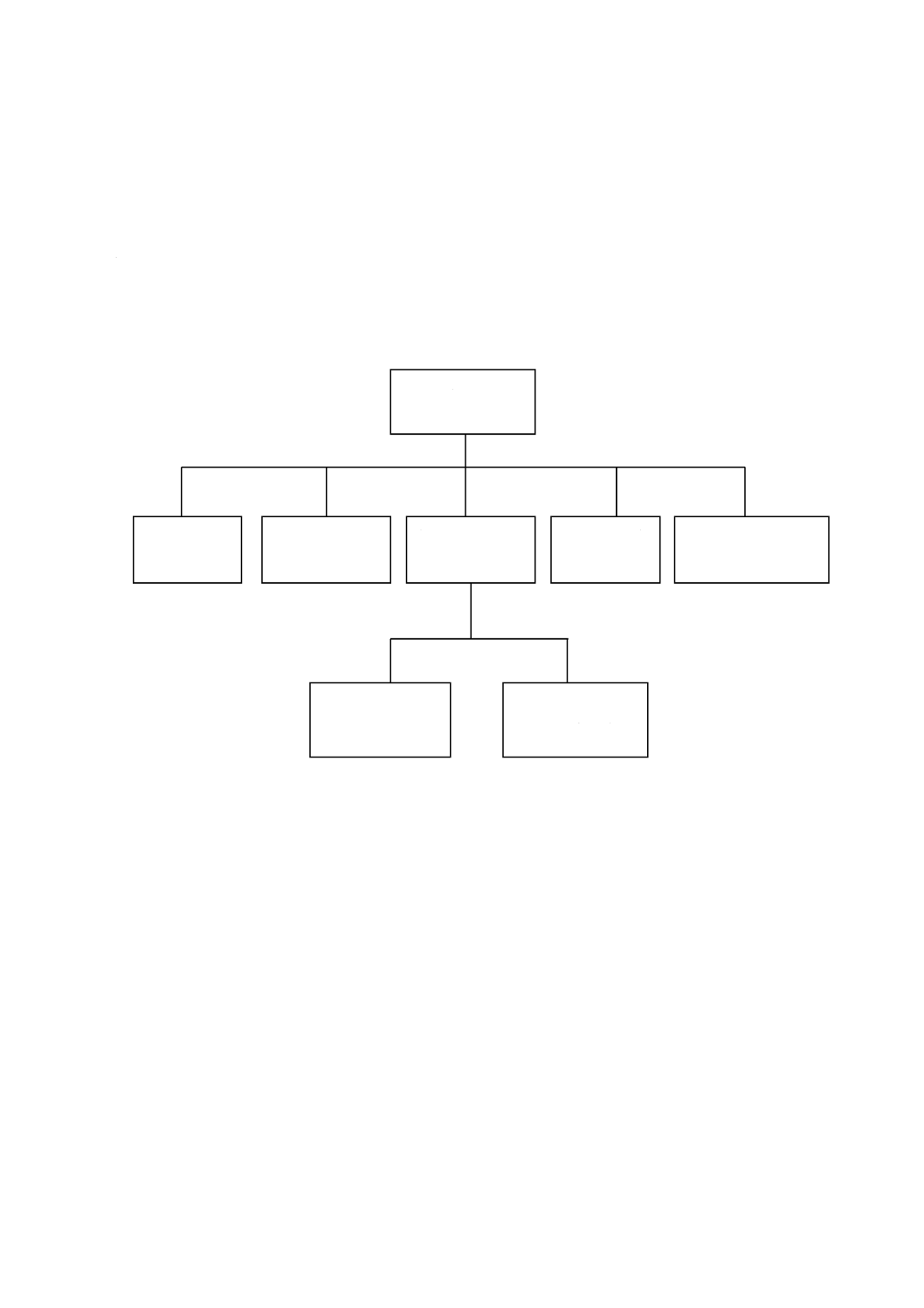

B.1 概要

幾つかの組織単位,すなわち,再請負契約者,共同事業体の構成員又は組織の別部門が規定要求事項の

実行に関与する場合,結合したプロセス能力は,各組織単位からの貢献からなる。この概念の例を図B.1

に示す。

図B.1−主契約者及び再請負契約者

このような能力を対象とする場合,異なる二つの状況を考慮する必要がある。

B.1.1 個別に展開したプロセスの組合せ

各プロセスが一つの組織単位だけによって展開されている場合,二つの組織単位が同じプロセスを実装

することはない。この場合,あるプロセスの属性を支援する支援プロセスも,元のプロセスを実装する組

織単位によって提供される。各プロセスは,それぞれそれ自身の支援環境の中で運用される。そして,例

えば,プロジェクト計画立案が各組織で別々に実施されたとしても,現在の能力を継続して実施した適合

プロセスの能力に影響を及ぼしてはならないものである。こうした状況下では,個々の組織単位で実行し

た適合プロセスアセスメントから作成されるプロセスプロファイルから,組み合わさった能力を表すプロ

セスプロファイルの結合した一式を組み上げることができる。

支援プロセス群に対する一式の結合プロセスプロファイルを作成することは考えられない。一つの組織

単位が,他の組織単位の中で選択された幾つかのプロセスを支援するようなプロジェクト管理プロセスを

実施することはできない。ただし,そのすべてのプロセスが,能力的に同等というのではないが,実効的

に同一であるというのならば別であるが,そのようなことは到底ありえない。

アプリケーション

開発再請負契約者

ネットワーク設計

再請負契約者

システム設計

再請負契約者

主契約者

システム統合

再請負契約者

独立したシステム試験

再請負契約者

ネットワーク実装

孫請け契約者

ネットワーク実装

孫請け契約者

30

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.1.2 二つ以上の組織単位で展開されたプロセスの結合

二つ以上の組織単位が一つ以上の同じプロセスを同時に展開する場合。例えば,幾つかの再請負業者が

同じプロセスを実施している場合に,異なる組織単位をまたがって平均的なプロセス属性評定値を求める

ことは妥当でない。

この場合,結合した能力を表現する多くの方法がある。

− 最も悪い能力,すなわち,鎖の最も弱いわ(環)を示してもよい。

− 関連する各組織単位のプロセス能力を表すプロセス属性評定値群をそのまま集めたものを,上位の評

定値集合としてもよい。すなわち,関連する各組織単位ごとに一つの下位集合として提供してもよい。

− それぞれのプロセスの属性評定値ごとに,すべての関連組織単位に与えられた最小評定及び最大評定

は,元の多様な値よりも参考となる能力表現形式を提供するものだと考えて,結合した評定値として

それらを示すことができる。

プロセスが一つの組織単位の内で展開していれば発生しないような組織単位間の困難なインタフェース

の問題が存在し得る。例えば,主契約者及び再請負契約者が異なる構成管理プロセスを用いれば,再請負

によって引き渡したサブシステムの構成管理は問題をはらむかもしれない。結合した能力水準を提案して

いる組織単位と,プロセス能力判定チームとがこれらの問題を対象とした適切な仕組みを特定するよう保

証するのがよい。提案した組織が複雑であるとか,文化的な違いが存在するとか,又はプロセス能力が組

織単位間で異なるといった場合に,インタフェースの問題が発生する可能性が高い。

異なる組織単位内のプロセスを結合する方法は多数ありえるので,プロセス能力判定チームは,そうい

うときに,専門的判断を適用していかに最良の方法でプロセス能力判定をするかの判定を実施するかを決

定しなければならないし,また,プロセス能力判定計画におけるこの判断の論理的根拠を記録しておかな

ければならない。

B.2 企業参照アーキテクチャ

ISO 15704,Industrial automation systems−Requirements for enterprise-reference architectures and

methodologiesは,組織単位が個々のプロセスをどのように結合プロセス能力に統合していくことができる

かについての手引,及び関連する組織単位の中でのライフサイクル間の関係についての手引を提供する。

31

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

プロセス改善及び組織文化

C.1 はじめに

プロセス改善は,組織全体を通して指導力,コミュニケーション及び動機付けによって強く支援される

ことが望ましい。適切な組織文化(すなわち,優先順位付け,価値及び期待)がすべての階層で認識して

取り扱われる場合にだけ,改善活動は効率的に遂行することができる。さらにいえば,プロセスに見られ

る主要な問題は,多くの場合,組織文化に起因している。その結果,改善活動の優先順位付けにおいては,

文化的課題は考慮すべき要因の一つとなる。

C.2 管理者の責任及び指導力

プロセスを改善するためにこの規格をうまく使用するには,プロセス改善及び組織変革のための他の進

め方と同じ程度の高度な管理者の指導力及び確約を必要とする。指導力及び継続的プロセス改善のための

環境構築に対する責任は,あらゆる層の管理者にある。特に最高位層の管理者に責任がある。上級管理者

は,組織の成功が,品質の良い製品及びサービス並びにプロセス改善能力にかかっていることを認識する

ことが望ましい。

上級管理者がプロセス改善に対して情報に基づく継続的な確約を表明しない場合,特にあまり成熟して

いない組織では,中間管理者の確約はプロセス改善を成功させる上で特有のリスクを引き起こすかもしれ

ない。短期間でのプロジェクトコミットメントの充足に大いに関心をもつ中間管理者は,中長期的な傾向

があるプロセス改善による効果に注意をほとんど払わないかもしれない。十分でないプロジェクト資源を,

プロセス改善プロジェクトに転用することを嫌がるかもしれない。リスクに対する緩和戦略は,適用する

プロジェクトにおけるプロセスアセスメント活動及び改善活動の費用及び影響について,上級管理者がコ

ミットすることを確実にすることである。

特に成熟度の高い組織において,継続的に改善を助長し実施するための最もうまいやり方の一つは,改

善を願う組織単位が,改善活動を計画し構想し実施し監視する改善チームで,権限を付与され,自律的な

改善チームを形成できることを確実にすることである。これらのチームは,適切な資源及び改善を取り込

む権限に加えて,管理者からの適切な指示及び手引を与えられることが望ましい。

C.3 価値,考え方及び行動

効果的なプロセス改善は,しばしば共有する新しい価値,考え方及び行動を意味していることがあり,

それは次のものを含んでいる。

− 外部の顧客及び内部の顧客の両者の満足度に焦点を絞る。

− 適切な顕彰制度を確立することによって従業員満足度を対象とする。

− 供給者から顧客まで,プロセス改善での全体のサプライチェーンを含んでいる。

− 目的及び目標との連携を取ることによって,管理者の確約,指導力及び関与を明示する。

− プロセス改善が各人の業務の一部であることを強調したり,個々の活動がチームの共通目的に向かっ

てどう役立つかを全員が理解するのを支援する。

− プロセスを改善するために優先順位としての品質,費用及び時間軸での目的を検討する。

32

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− データ及び情報へのアクセスに関して開かれたコミュニケーションを確立する。

− チームワーク及び各個人に対する敬意を促進する。

− 客観的にプロセス実行を測定し,組織内のすべての当事者が同意する現実的な測定法に基づいて意思

決定を行う。

プロセスアセスメントは,組織が価値,考え方及び行動の中で変更する必要があるものを理解すること

を手助けできる。現在の価値,考え方及び行動が組織の事業目標の充足に寄与しない場合,プロセス改善

プログラムは適切な文化的変革を含めることが望ましい。

C.4 プロセス改善の目的及び動機付け

プロセスを改善する目的を確認するために,組織の事業目標を分析することが望ましい。プロセス能力

水準の向上の観点,若しくは組織の事業目標を充足させるプロセスの有効性の観点のいずれか,又はその

両方を組み合わせたものに,目標を設定することが望ましい。成熟度が高くない組織では前者を強調する

傾向があり,成熟度の高い組織では後者を強調する傾向がある。業界ベンチマークは,適切な改善目的設

定のための参考として使用することができる。

定期的な測定を通して進ちょくが可視的である場合,これらの目的を達成するスタッフの動機(付け)

が高められる。さらに,目的は理解可能で,やりがいがあり,的を射たものでなければならない。改善目

的を達成する戦略を全員が理解し納得することが望ましい。目標を定期的に見直すことが望ましく,組織

の事業目標の変更はどのようなものも反映させなければならない。

C.5 コミュニケーション及びチームワーク

アセスメント結果を分析するとき,コミュニケーション及びチームワークの欠落を引き起こし,その結

果プロセスの効果及び効率を阻害する,組織的,言語的,及び個人的な障壁を探すことが重要である。コ

ミュニケーション及びチームワークには,信頼及びスキル(技術)が必要である。教育・訓練は,チーム

ワークスキル(技術)の質及び効果を改善する手段とみなすことが望ましい。

アセスメントを実施する前に,結果及びアセスメント中に収集した他の情報の所有権及び機密保持に関

して合意に至っていることが望ましい。これは,効果的なプロセス改善になければならない信頼を築くの

に役立つだろう。アセスメントの対象である,プロセスに責任をもつ個人及びグループが,目的がプロセ

スを改善することであり,かつ,個人に対して責任の所在を明らかにすることではないことを理解するこ

とが重要である。また,勧告(提言)を最終的なものにする前に,アセスメント受審者とアセスメントで

の所見についてコミュニケーションをとって,議論することが必要である。このことが実施されない場合,

個人又はグループは所見を拒否するかもしれないし,かつ,所見に起因する変更に抵抗するかもしれず,

結果的に成果を台なしにするかもしれない。

C.6 顕彰

顕彰プロセス及び報奨(金)制度は,プロセス改善の成功に必要な態度及び振る舞いを促進するのに役

立つかもしれない。したがって,改善活動を計画する場合,改善目的を達成するために必要な作業と調和

する,適切な顕彰及び報奨(金)制度の定義を考慮することが望ましい。報奨(金)制度は,グループの

実績及びチームワークを顕彰し,有害な内部競合がまん(蔓)延するのを回避する方法で設計することが

望ましい。

33

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.7 教育・訓練

継続的な教育・訓練は,すべての人にとって不可欠である。教育・訓練のプログラムは,プロセス改善

が広く行うことができる環境を築き,維持する上で重要である。

教育・訓練の効果は定期的にアセスメントを行うことが望ましい。新たに獲得したスキル(技術)の使

用から切り離された教育・訓練は,あまり効果的ではない。アセスメント出力には,要員が使用するプロ

セスの中で適切な教育・訓練を受けた程度に関する評定を含んでもよい。この教育・訓練は,改善活動を

計画するときに考慮に入れることが望ましい。

プロセス改善概念の訓練は,特に,プロセス改善に対する組織の準備度を高める。網羅することが望ま

しい重要な概念は,プロセス及び品質概念,プロセス改善概念,プロセス管理スキル(技術),プロセス改

善のツール及び技法,文化的変革スキル(技術),並びに支援スキル(技術)を含む。

プロセスアセスメント及びプロセス改善の概念は,アセスメントを受ける組織のすべての階層に説明す

ることが望ましい。アセッサは,JIS X 0145-3で定義する必要な適格性並びに適切な教育,訓練及び経験

をもつことが望ましい。

34

X 0145-4:2010 (ISO/IEC 15504-4:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

1) JIS X 0145-3:0000 情報技術−プロセスアセスメント−第3部:アセスメント実施のための手引(予

定)

注記 対応国際規格:ISO/IEC 15504-3:2004,Information technology−Process assessment−Part 3:

Guidance on performing an assessment

2) JIS X 0170:2004 システムライフサイクルプロセス

注記 対応国際規格:ISO/IEC 15288:2002,Systems engineering−System life cycle processes

3) ISO 9001:2000,Quality management systems−Requirements

4) ISO 15704:2000,Industrial automation systems−Requirements for enterprise-reference architectures and

methodologies