T 9261:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 各部の名称 ······················································································································ 2

5 リスクマネジメントによる設計,外観及び構造 ······································································ 2

5.1 リスクマネジメントによる設計························································································· 2

5.2 外観 ···························································································································· 3

5.3 構造 ···························································································································· 3

6 性能······························································································································· 3

7 試験条件 ························································································································· 4

7.1 試験室の環境 ················································································································ 4

7.2 試験装置 ······················································································································ 4

7.3 許容差 ························································································································· 5

8 試験······························································································································· 5

8.1 一般 ···························································································································· 5

8.2 安定性試験 ··················································································································· 5

8.3 静的強度試験 ················································································································ 8

8.4 耐衝撃性試験 ··············································································································· 12

8.5 耐久性試験 ·················································································································· 15

8.6 耐落下衝撃試験 ············································································································ 18

8.7 滑り抵抗試験 ··············································································································· 18

8.8 けい(頚)部の引き込まれ回避確認試験(背もたれ及びひじ掛けがある場合) ························· 19

9 検査······························································································································ 20

10 表示 ···························································································································· 20

11 取扱説明書 ··················································································································· 20

附属書A(参考)設計における配慮事項 ·················································································· 22

T 9261:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 9261:2011

福祉用具−ポータブルトイレ

Assistive products-Commode chairs

1

適用範囲

この規格は,福祉用具のうち,汚物をためる容器を組み込んだいすで,トイレ以外の場所で用いるポー

タブルトイレについて規定する。ただし,給排水の機能を備えたものは除く。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6253 加硫ゴム及び熱可塑性ゴム−硬さの求め方

JIS T 0102 福祉関連機器用語[支援機器部門]

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS T 0102によるほか,次による。

3.1

背もたれ

人体を支えるために水平に作用する力を支持する面となる部材。

3.2

ひじ掛け

腕を支えるための部材。

3.3

座面

人体を支えるために,排せつ(泄)時以外の垂直に作用する力を支持する面となる部材。

3.4

便座

人体を支えるために,主に排せつ(泄)時に垂直に作用する力を支持する面となる部材。

3.5

汚物受け

排せつ(泄)物をためるための部材。

3.6

蓋部

便座を覆うための部材。

2

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

脚

便座,座面及び背もたれにかかる力を支える構造となる部材。

3.8

つり上げジグ

剛体で,鋭利な端部をもたない板(例 鋼板をゴムで覆ったものなど)。

3.9

定格容量

満水状態の汚物受けの質量から空の汚物受けの質量を減じた質量の90 %。

3.10

満水状態

合成繊維モノフィラメント糸の両端におもりを付け,汚物受けのつばの両端に張ったとき,糸に水が触

れた状態。ただし,汚物受けに取っ手取付孔,切り欠きなどがある場合は,それらの孔から,水があふ(溢)

れ出るまで水を満たした状態。

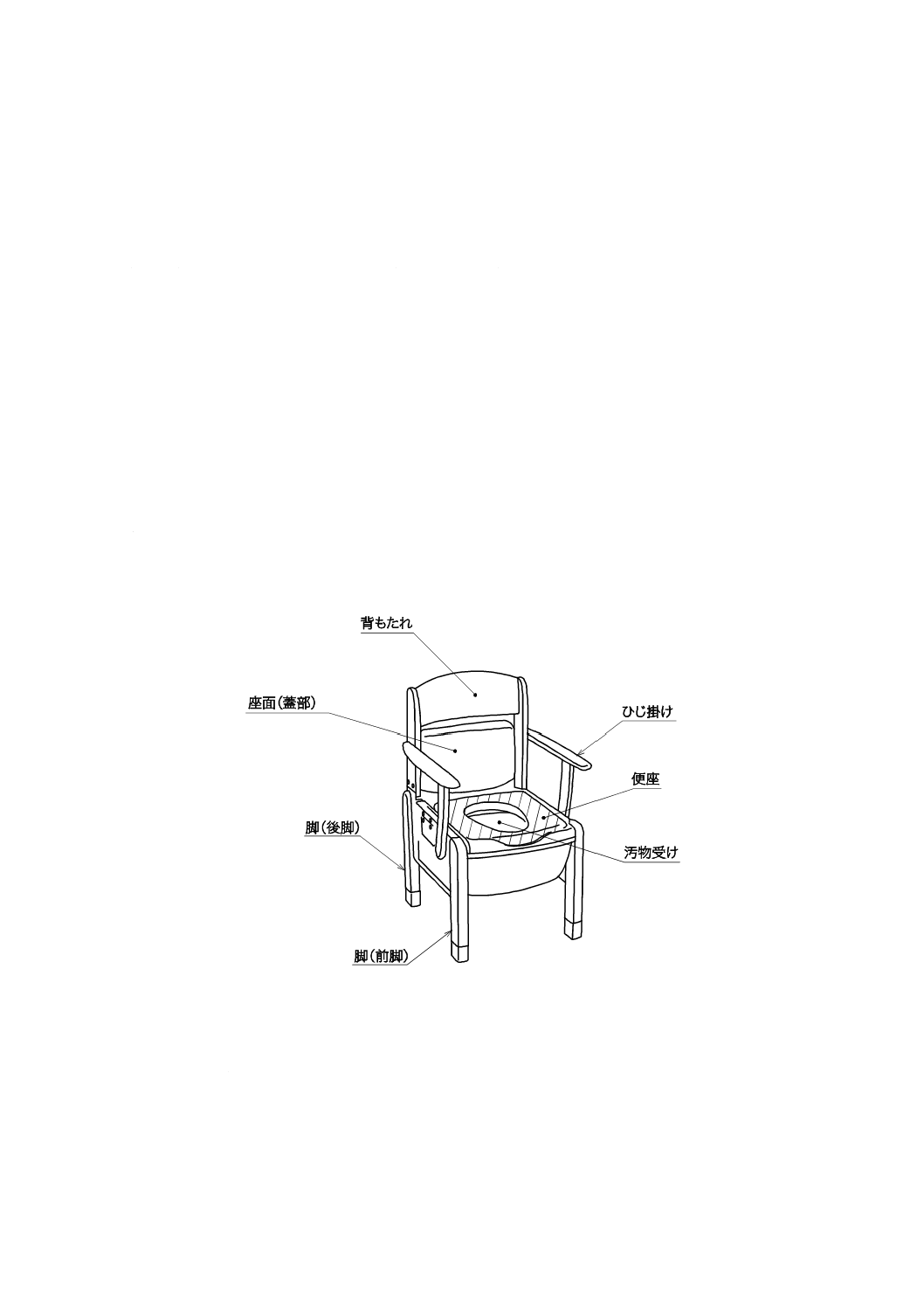

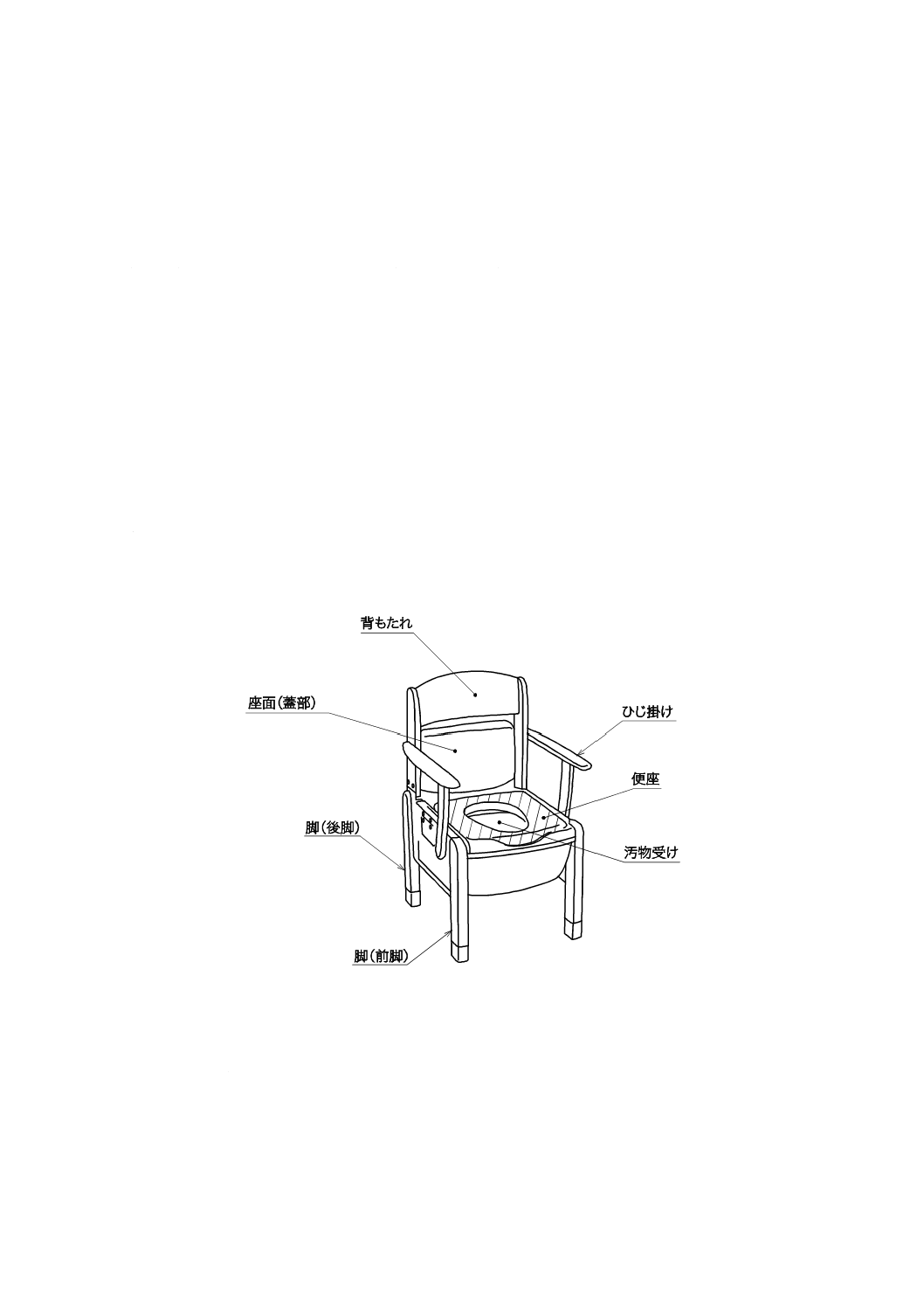

4

各部の名称

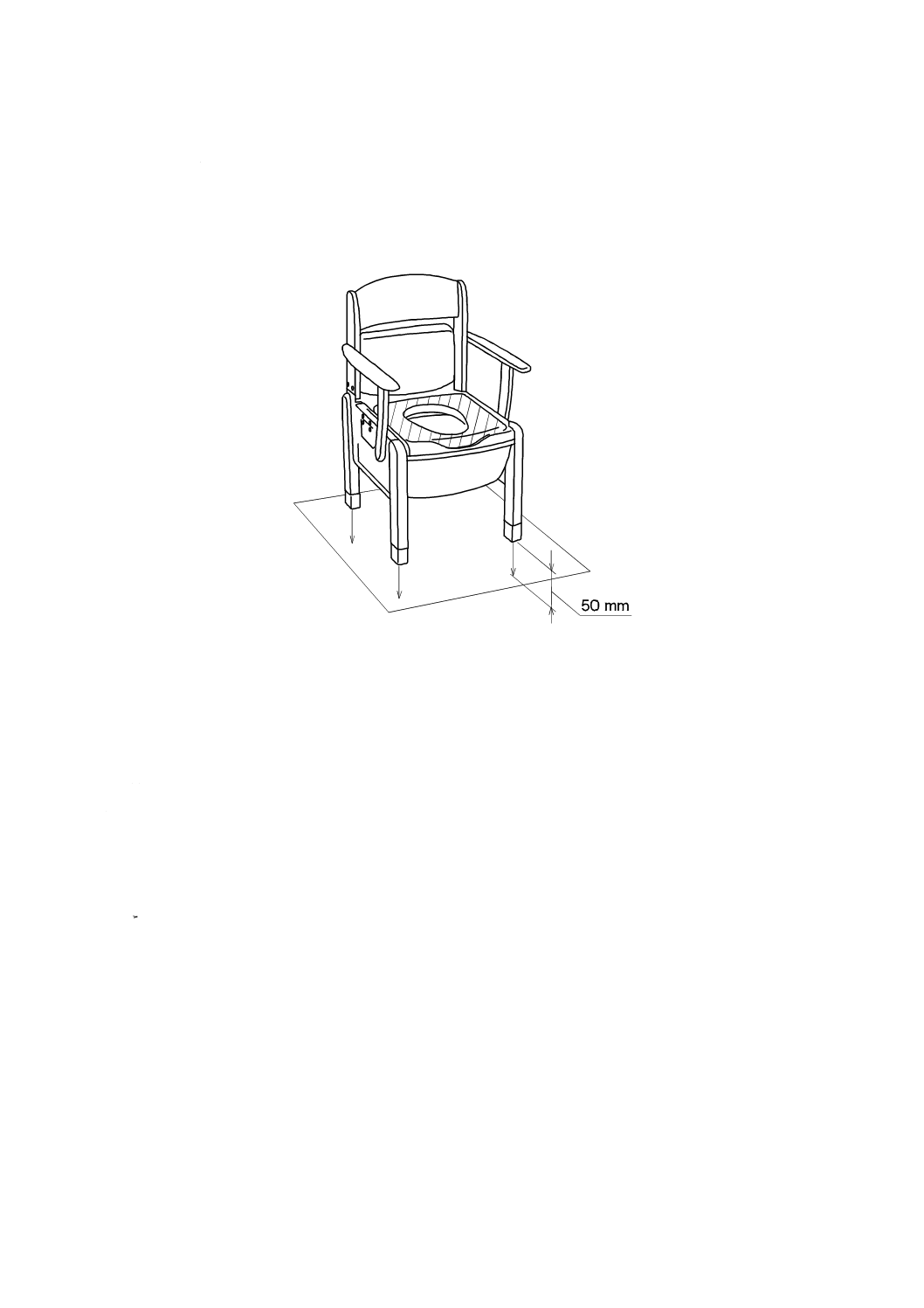

各部の名称は,図1による。

図1−ポータブルトイレの各部の名称

5

リスクマネジメントによる設計,外観及び構造

5.1

リスクマネジメントによる設計

リスクマネジメントによる設計は,隙間に手及び足の指が挟まるリスクについて実施する。これは,製

造業者又は販売業者が実施するもので,実施手順及び結果を文書化し維持しなければならない。また,関

連する要因として,附属書Aに例示した事項を設計において配慮することが望ましい。

3

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

外観

外観は,次による。

a) 外観の仕上げは良好で,機能に影響を与えるようなきず,狂い,接合部の外れなどの欠陥があっては

ならない。

b) 外部に現れるボルト・ナットなどの先端を含め,人体の触れる部分には,触れた場合に傷を生じるよ

うな突起,鋭い角,ささくれなどがあってはならない。

c) 塗装面の見えがかり部分は,光沢及び色調が均等で,塗りむら,垂れなどがあってはならない。

5.3

構造

構造は,次による。ただし,該当する部材又は部品がない場合は,その項目は適用しない。

a) 木材を用いるポータブルトイレにあっては,組み立て後,使用上有害な割れ,狂いなどの欠陥が生じ

にくい構造とする。

b) 各部の接合,組立てなどは良好で,緩み,がた,変形などがあってはならない。

c) 取り外し可能な部品及び部材は,確実に固定できなければならない。

d) 高さ調節機構がある場合は,高さ調節が容易で,使用中に容易に緩まない構造とする。

e) 座面及びひじ掛けの隙間などに指などを挟まない構造とする。指の閉じ込め防止距離については,

5 mm未満又は25 mmを超える距離とする。孔サイズ及び固定部品間の隙間におけるリスク要因の発

生が不可避である場合,用具が通常の使用目的を満たすよう,その用具を安全に操作する方法につい

て,警告及び指示を製造業者が作成した取扱説明書に記載しなければならない。

f)

ねじ類,その他の金属を用いて組み立てる場合は,結合部が容易に緩まない構造とする。

g) 便座先端よりかかと(踵)が後ろに引ける構造でなければならない。

h) 商用電源を用いるものにあっては,電装品などは,電気用品安全法に適合しなければならない。

6

性能

性能は,8.2〜8.8によって試験をしたとき,表1の規定に適合しなければならない。

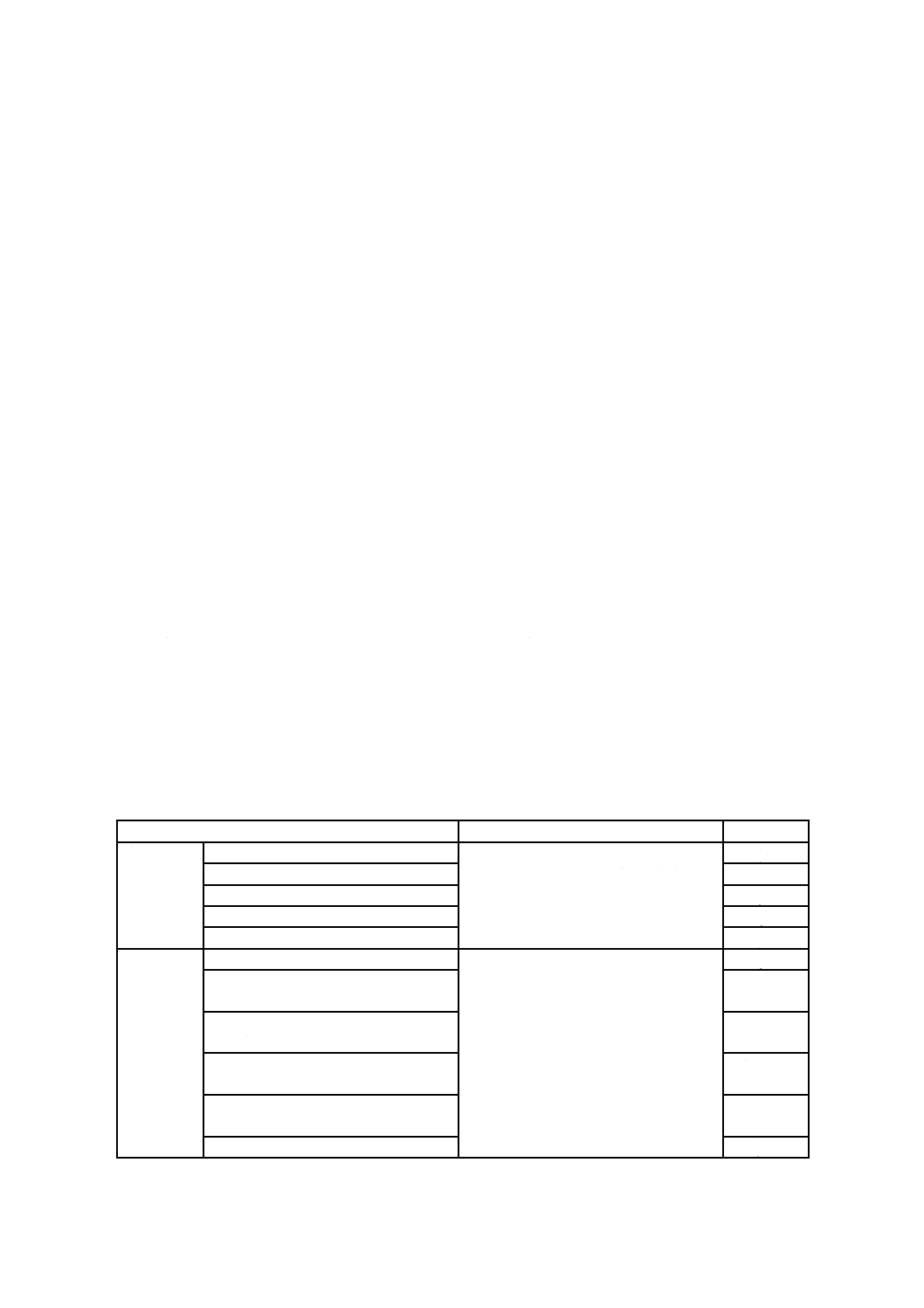

表1−性能

項目

性能

試験箇所

安定性

前方安定性

転倒しない。

なお,脚が浮くだけの状態は,転倒とは

みなさない。

8.2 a)

側方安定性(ひじ掛けがない場合)

8.2 b)

側方安定性(ひじ掛けがある場合)

8.2 c)

後方安定性(背もたれがない場合)

8.2 d)

後方安定性(背もたれがある場合)

8.2 e)

静的強度

便座への鉛直荷重

使用上支障のある破損,変形,緩み及び

外れがない。

8.3 a)

座面(蓋部)への鉛直荷重(座面があ

る場合又は蓋部に座れる場合)

8.3 b)

背もたれへの水平荷重(背もたれがあ

る場合)

8.3 c)

ひじ掛けへの水平荷重(ひじ掛けがあ

る場合)

8.3 d)

ひじ掛けへの鉛直荷重(ひじ掛けがあ

る場合)

8.3 e)

汚物受け取っ手強度

8.3 f)

4

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

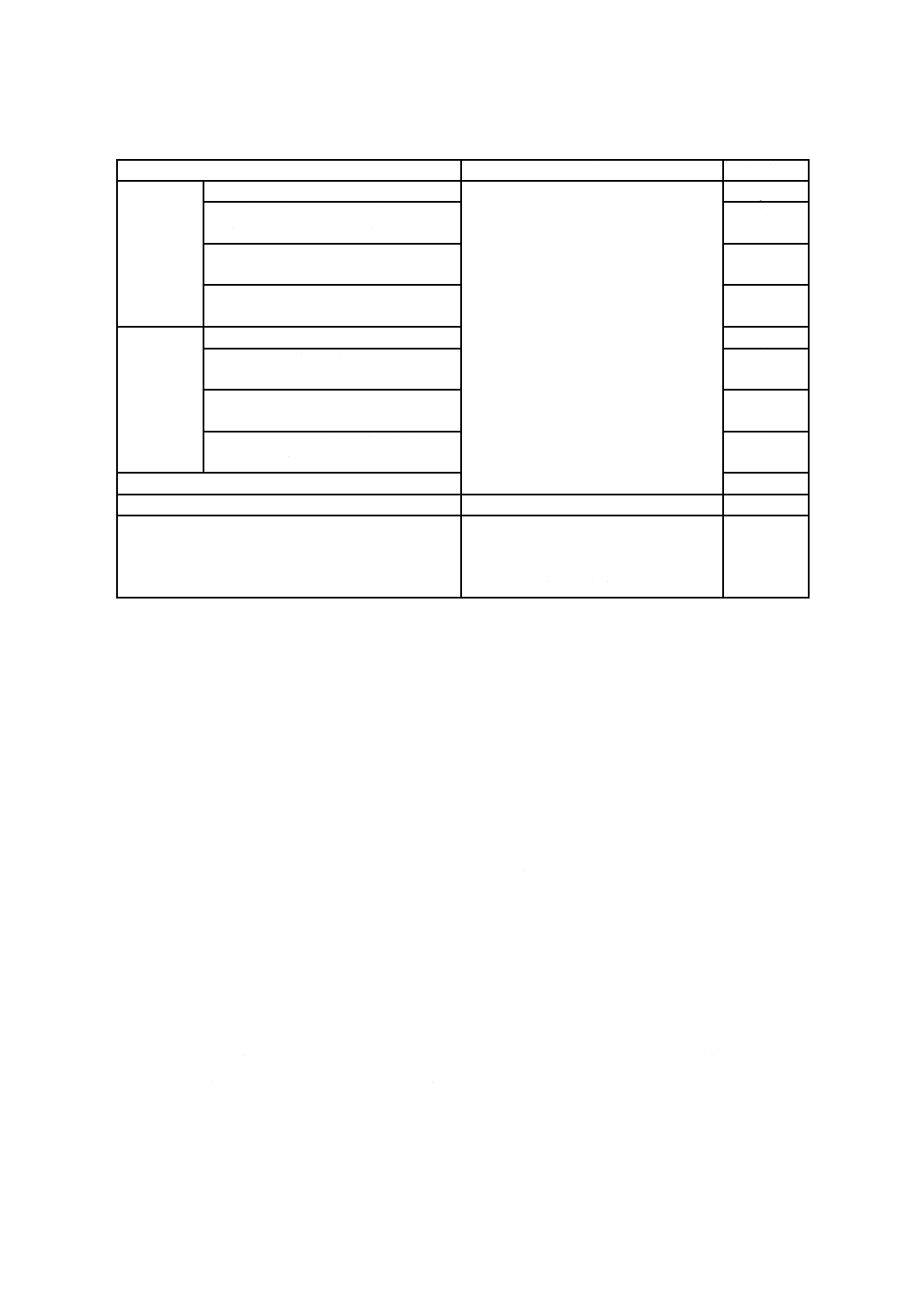

表1−性能(続き)

項目

性能

試験箇所

耐衝撃性

便座の耐衝撃性

使用上支障のある破損,変形,緩み及

び外れがない。

8.4 a)

座面(蓋部)の耐衝撃性(座面がある

場合又は蓋部に座れる場合)

8.4 b)

ひじ掛けの耐衝撃性(ひじ掛けがある

場合)

8.4 c)

背もたれの耐衝撃性(背もたれがある

場合)

8.4 d)

耐久性

便座の耐久性

8.5 a)

背もたれの耐久性(背もたれがある場

合)

8.5 b)

ひじ掛けの耐久性(水平方向)(ひじ掛

けがある場合)

8.5 c)

ひじ掛けの耐久性(鉛直方向)(ひじ掛

けがある場合)

8.5 d)

耐落下衝撃

8.6

滑り抵抗

移動しない。

8.7

けい(頚)部の引き込まれ回避確認(背もたれ及び

ひじ掛けがある場合)

背もたれとひじ掛けとの隙間が120 mm

以下の場合で,背もたれとひじ掛けと

の隙間にV字状に開口した部位が生じ

るものは,試験用ジグが入り込まない。

8.8

7

試験条件

7.1

試験室の環境

試験室の環境は,温度5 ℃〜35 ℃,相対湿度(65±20)%とする。

7.2

試験装置

試験装置は,次による。

a) 試験床 試験床は,平滑で剛性のある水平面とし,8.6の耐落下衝撃試験では,厚さ2 mmのテストラ

バーを剛性の高い床(コンクリート床,鋼製定盤など)面上に敷く。

なお,テストラバーの硬さは,JIS K 6253に規定するタイプAデュロメータによって,A85±5の

ものとする。

b) 当て板 当て板は,表面が硬く,平滑であり,十分な強度をもつ板とし,次による。

なお,当て板を使用する場合は,当て板と供試体との間に発泡体を敷く。

1) 座面用当て板 座面又は便座全体を覆う大きさの剛性の平板。

2) 荷重用当て板 直径100 mmの剛性の円盤で,表面が平らで縁を半径12 mmに丸める。

3) 背もたれ用当て板 高さが200 mmで幅が250 mmの剛性長方形物体で,表面が当て板の幅方向に

半径450 mmの円筒状で,縁を半径12 mmに丸める。

c) ストッパ ストッパは,供試体が移動しないようにするためで,転倒することを防止するものではな

い。ストッパの高さは,12 mm以下とする。ただし,供試体の構造上,12 mmより高いストッパを必

要とする場合は,供試体が移動することを防止するために必要な最小限の高さとする。

d) 座面用砂袋 座面用砂袋は,底面の直径300±10 mmで,質量25 kg±0.5 kgの円筒形の砂袋とする。

e) 衝撃用砂袋 衝撃用砂袋は,底面の直径200±10 mmで,質量20 kg±0.5 kgの円筒形の砂袋とする。

f)

発泡体 発泡体は,厚さ10 mm〜20 mmの軟質ウレタンフォームで,見掛け密度20 kg/m3±5 kg/m3

5

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とし,供試体と当て板との間に敷き,試験を行う。

なお,寸法の指定がない場合は,使用する当て板とほぼ同等の大きさとする。

g) 転倒防止用のおもり 背もたれに水平力を加えたときなどに,供試体が転倒しないために用いるおも

り。ただし,試験に影響が出るような過大なおもりであってはならない。

7.3

許容差

特に規定のない限り,力の許容差は±5 %,質量の許容差は±0.5 %,寸法の許容差は±0.5 mmとする。

8

試験

8.1

一般

試験に関する一般条件は,次による。

a) 安定性試験及び静的強度試験では,一定の大きさの力を加えるか又は力を徐々に増大させるものとす

る。一定の大きさの力を加える場合は,その装置としておもりを用いることができる。

なお,静的強度試験では,供試体に動的な力を発生させないように,力をゆっくりと加えなければ

ならない。

b) 当て板を使用する試験の場合の負荷の試験値は,当て板の質量を含むこととする。

c) 縁からの距離が指定されている場合は,力,おもりなどの中心位置が指定する位置となるようにする。

d) 寸法調節のある供試体については,試験を行う場合は,事前に最大使用寸法に調節する。

8.2

安定性試験

安定性試験は,次による。

なお,この試験を含み,安定性試験に関しての鉛直力は,天びん式おもりを用いてもよいが,この場合

は,座面用当て板を使用してはならない。

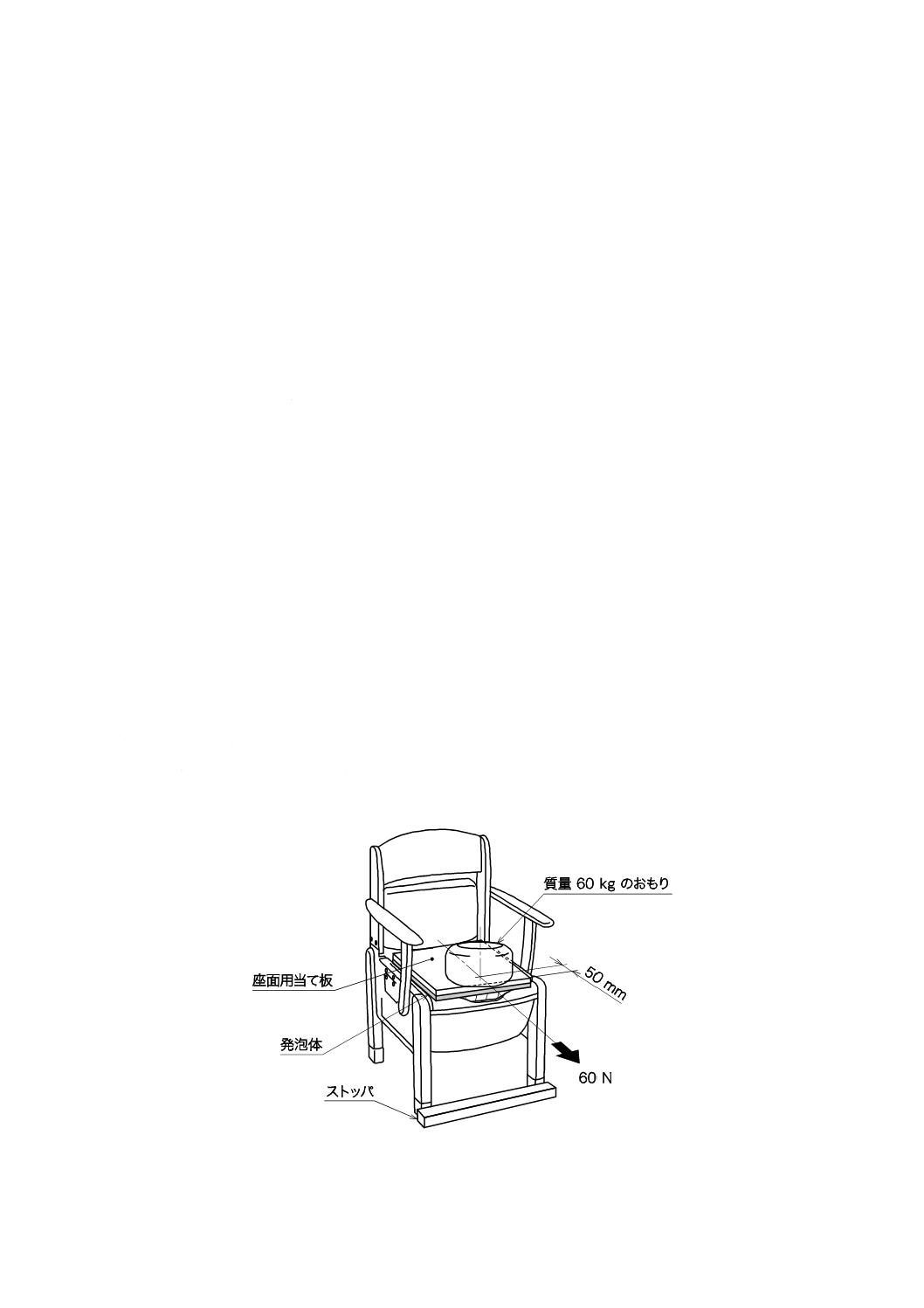

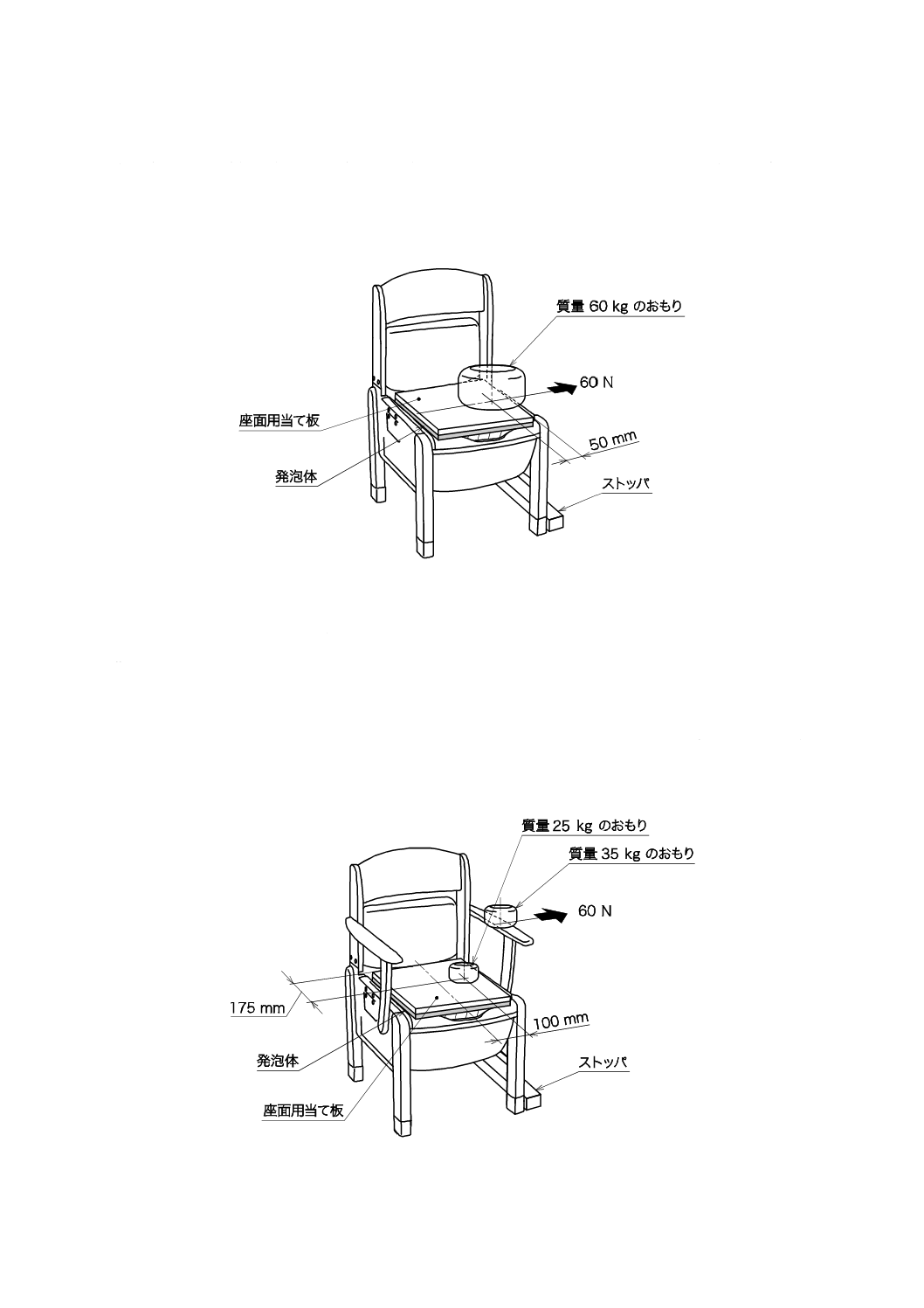

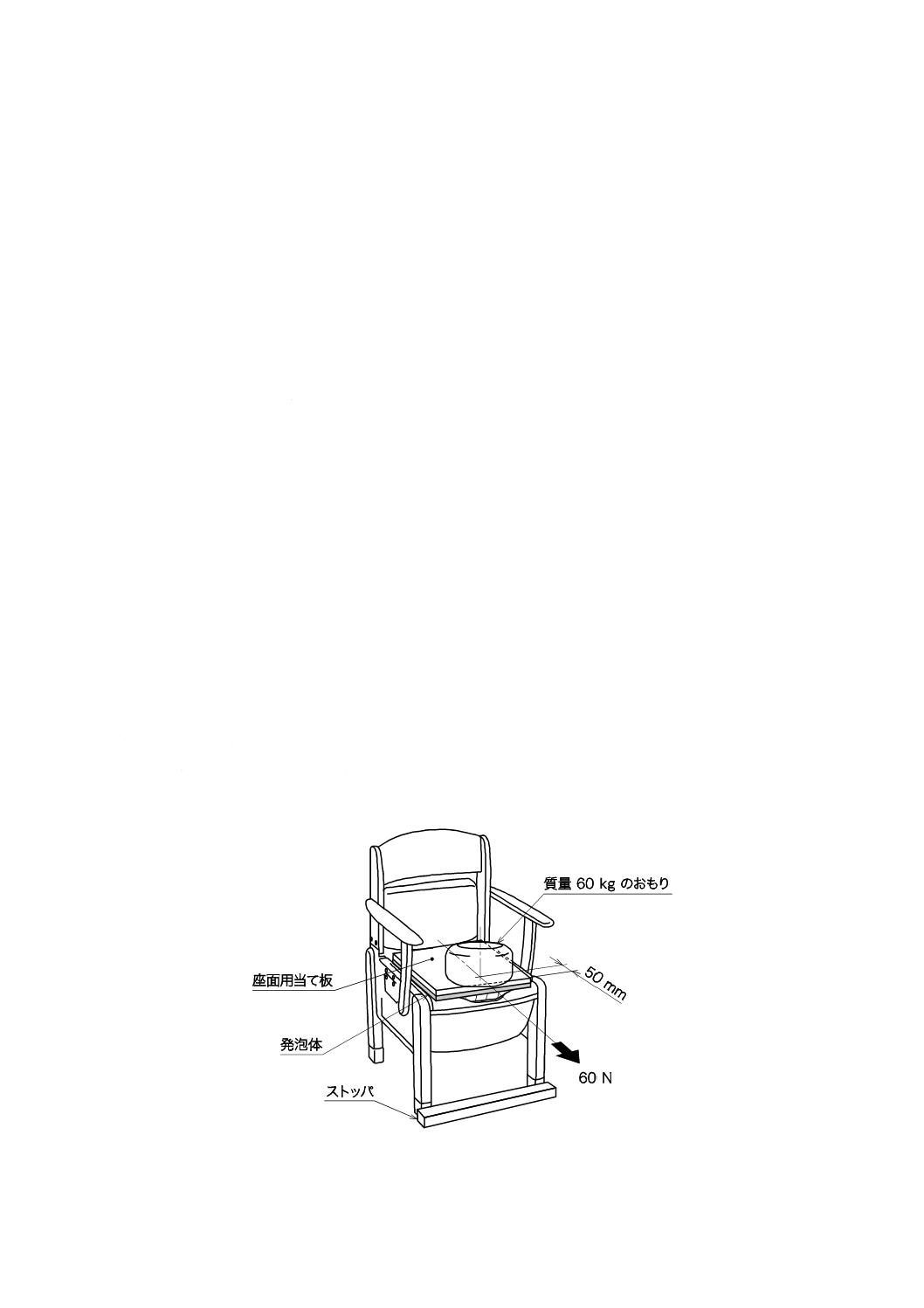

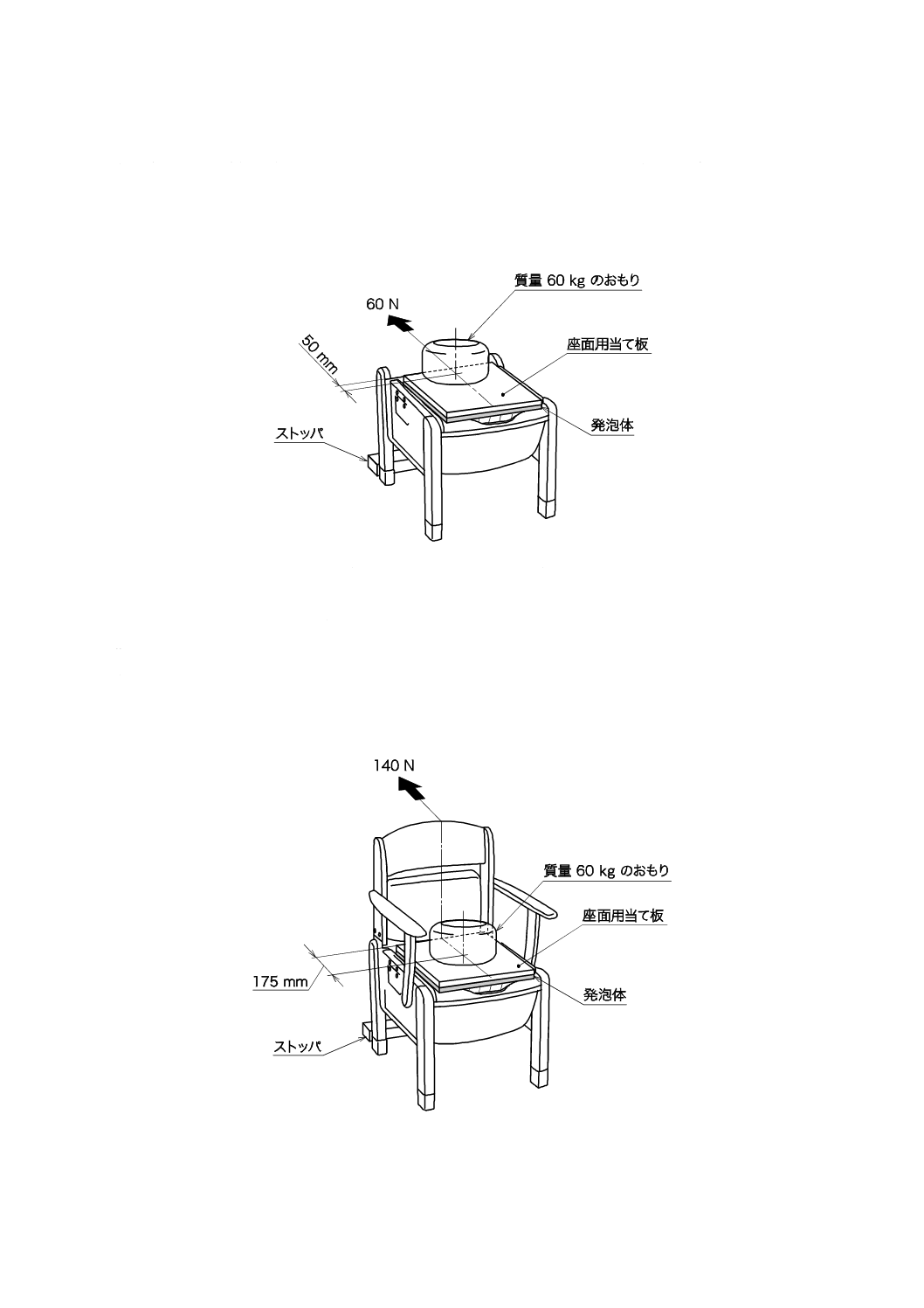

a) 前方安定性試験

1) 試験床に供試体を静置し,前脚部にストッパを当て,座面用当て板[7.2 b) 1)]を載せる。

2) 便座中央部前縁から50 mm後方の位置に,質量60 kgのおもりを載せ,その位置で,60 Nの水平力

を前方向に加える(図2参照)。

図2−前方安定性試験

6

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

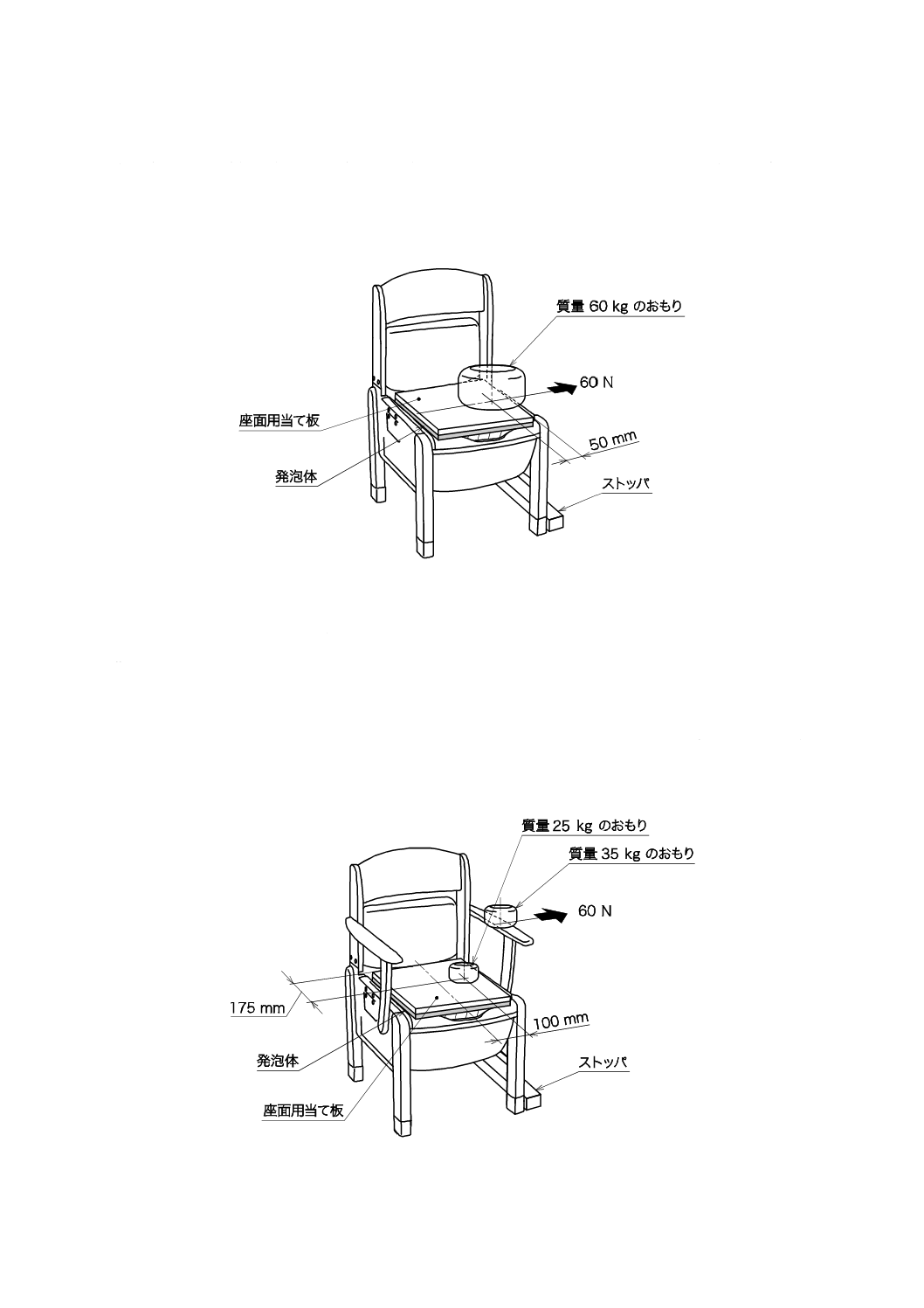

b) 側方安定性試験(ひじ掛けがない場合)

1) 試験床に供試体を静置し,任意の辺の前後脚にストッパを当て,座面用当て板[7.2 b) 1)]を載せる。

2) ストッパを当てた側の便座中央部側縁から50 mm内側の位置に,質量60 kgのおもりを載せ,その

位置で,60 Nの水平力を外方向に加える(図3参照)。

図3−側方安定性試験(ひじ掛けがない場合)

c) 側方安定性試験(ひじ掛けがある場合)

1) 試験床に供試体を静置し,任意の辺の前後脚にストッパを当て,座面用当て板[7.2 b) 1)]を載せる。

2) 便座中央部から100 mm片側の位置で,便座後縁から175 mm前方の位置に,質量25 kgのおもりを

載せる。

3) ひじ掛け中央部に質量35 kgのおもりを載せ,その位置で,60 Nの水平力を外方向に加える(図4

参照)。

図4−側方安定性試験(ひじ掛けがある場合)

7

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

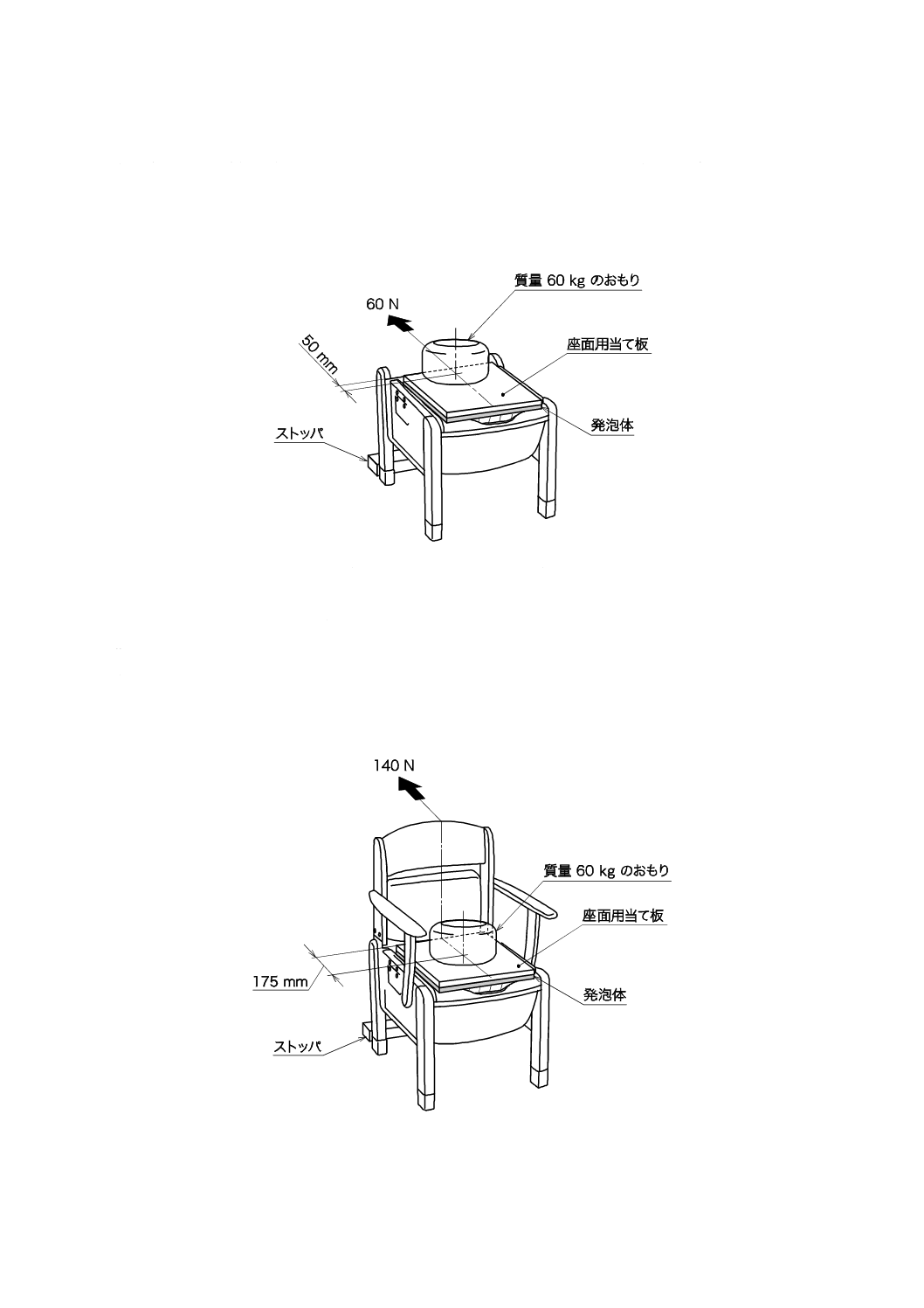

d) 後方安定性試験(背もたれがない場合)

1) 試験床に供試体を静置し,後脚にストッパを当て,座面用当て板[7.2 b) 1)]を載せる。

2) 便座中央部後縁から50 mm前方の位置に,質量60 kgのおもりを載せ,その位置で,60 Nの水平力

を後方に加える(図5参照)。

図5−後方安定性試験(背もたれがない場合)

e) 後方安定性試験(背もたれがある場合)

1) 試験床に供試体を静置し,後脚にストッパを当て,座面用当て板[7.2 b) 1)]を載せる。

2) 便座中央部後縁から175 mm前方の位置に,質量60 kgのおもりを載せ,背もたれ中央部上端の位

置で,140 Nの水平力を後方に加える(図6参照)。

図6−後方安定性試験(背もたれがある場合)

8

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

静的強度試験

静的強度試験は,次による。

なお,補助質量の上限値は,耐荷重表示がある場合は,耐荷重表示相当とし,耐荷重表示がない場合は,

100 kg程度とする。補助質量として使用した質量は,必ず記録する。

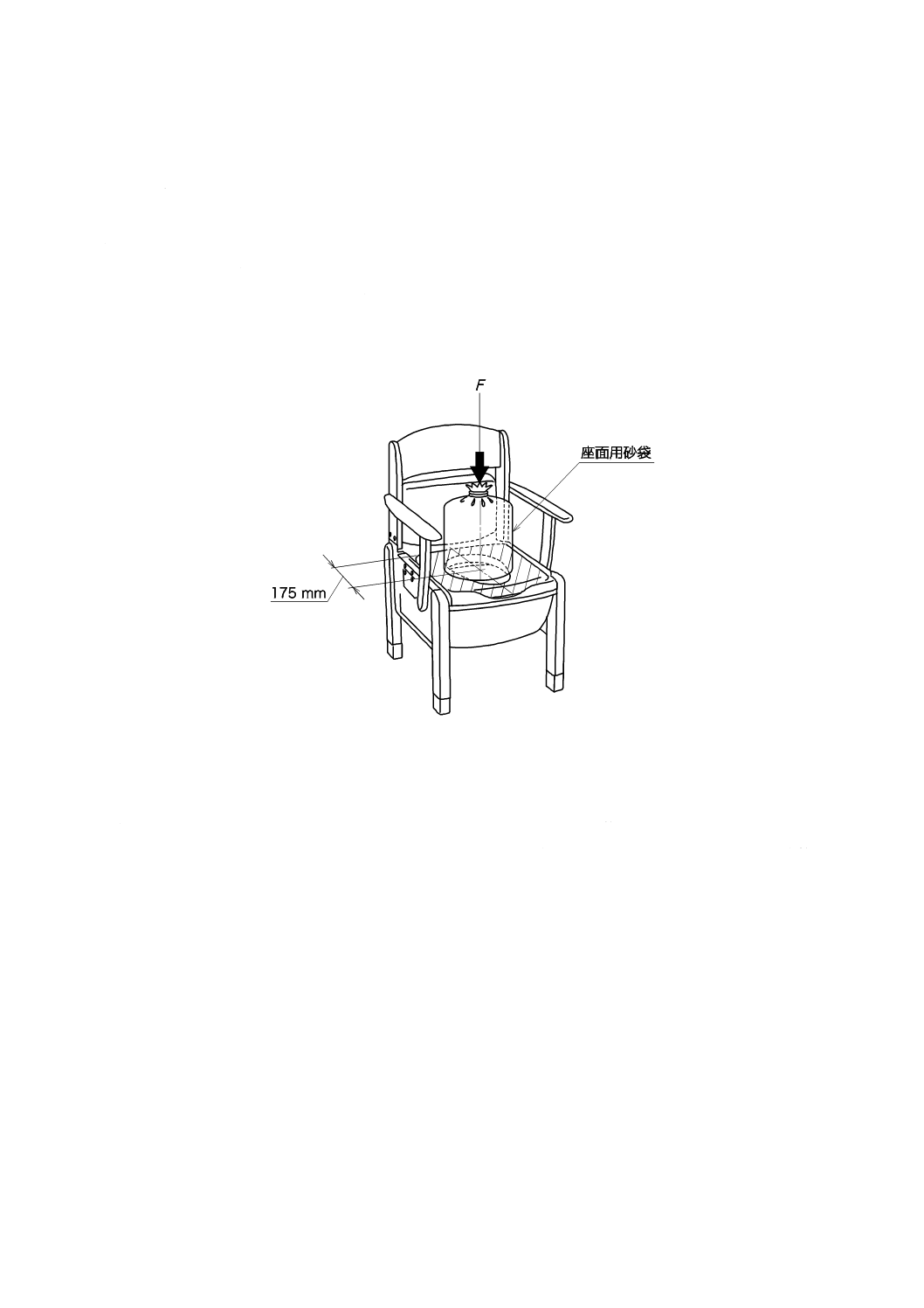

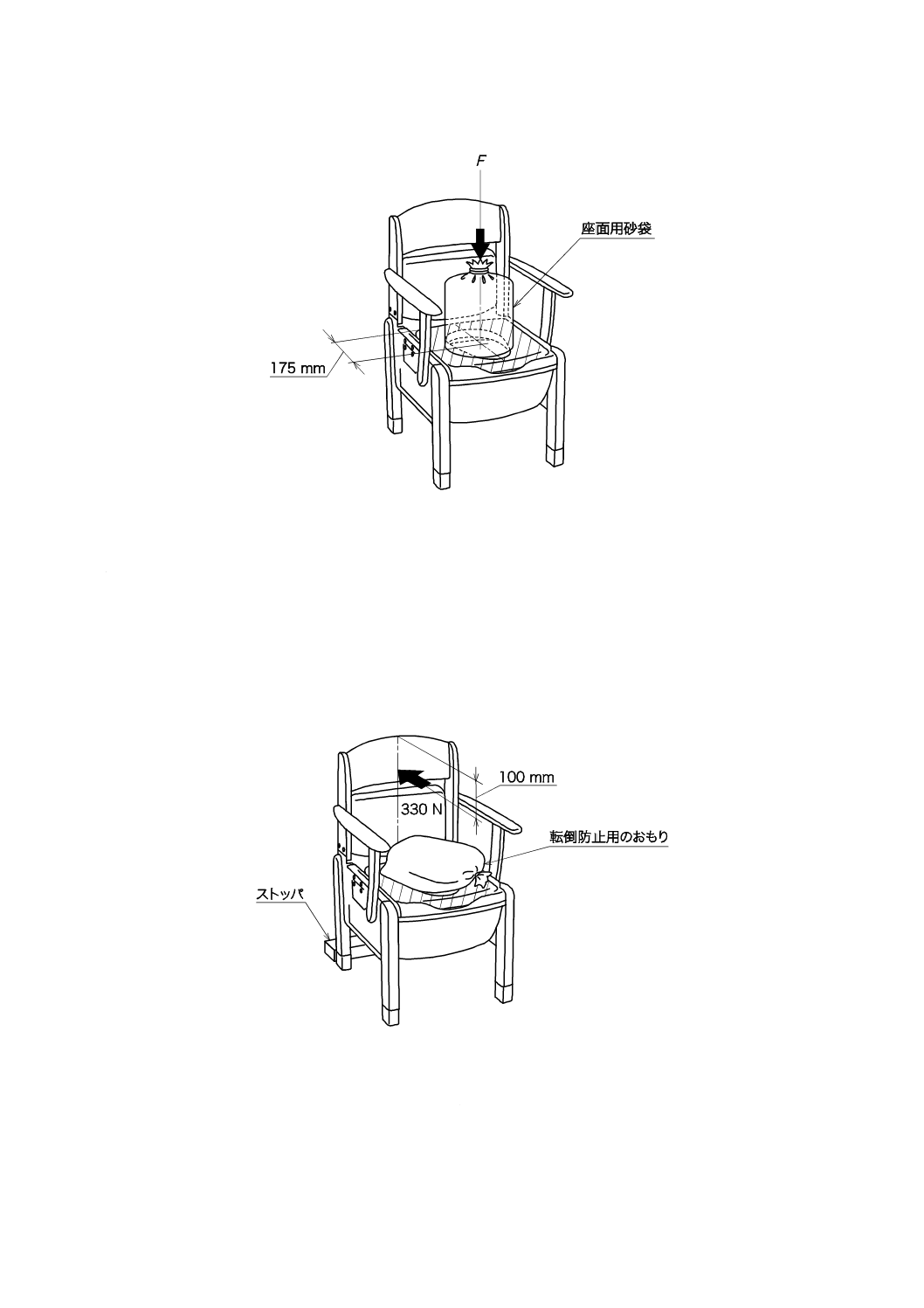

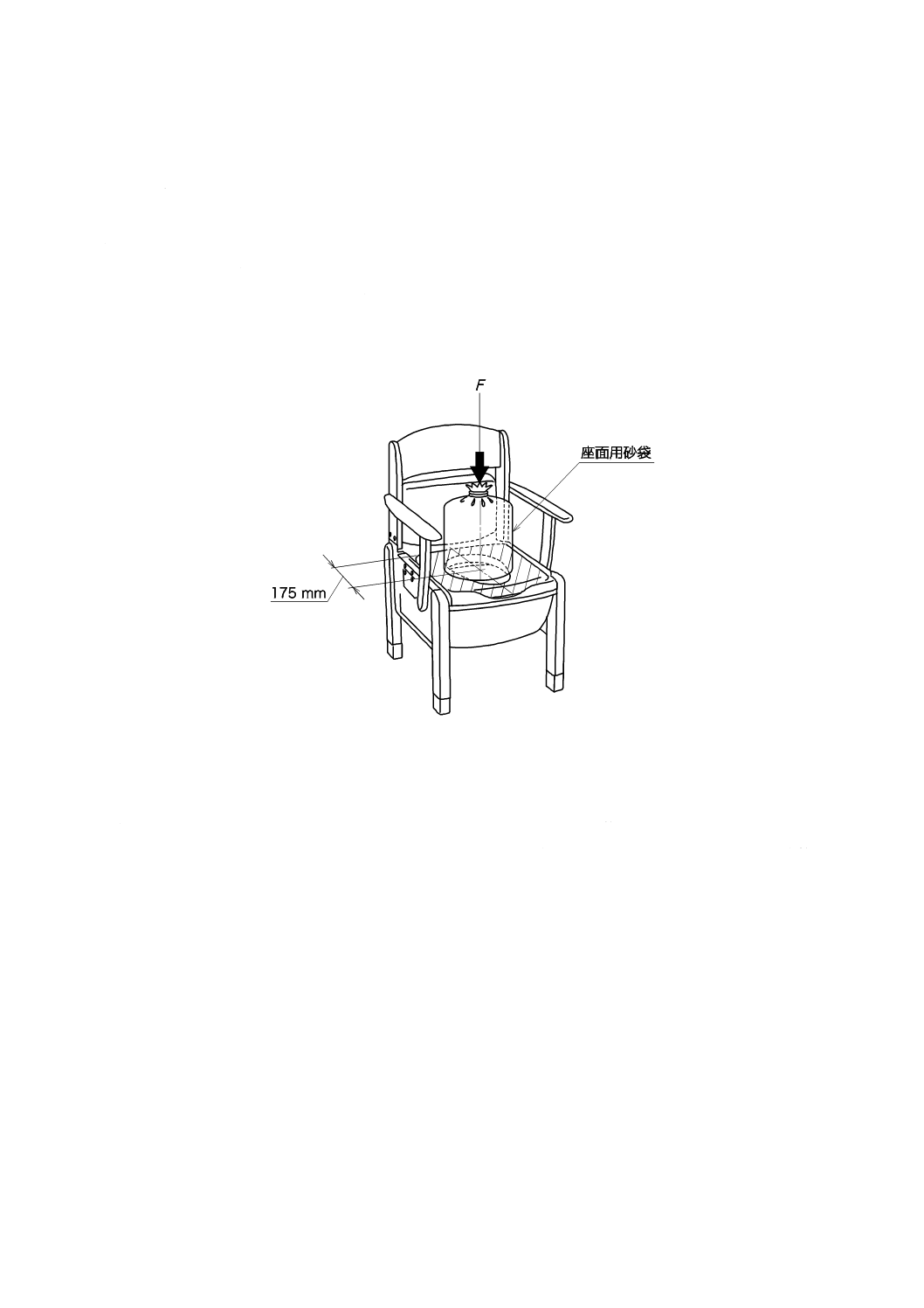

a) 便座への鉛直荷重試験

1) 試験床に供試体を静置し,便座に座面用砂袋[7.2 d)]を載せる。

2) 座面用砂袋上で,便座中央部後縁から175 mm前方の位置に,座面用砂袋の質量を換算した質量を

含め1 300 Nの鉛直力を10回加える。鉛直力は,少なくとも各回10秒間維持する(図7参照)。

図7−便座への鉛直荷重試験

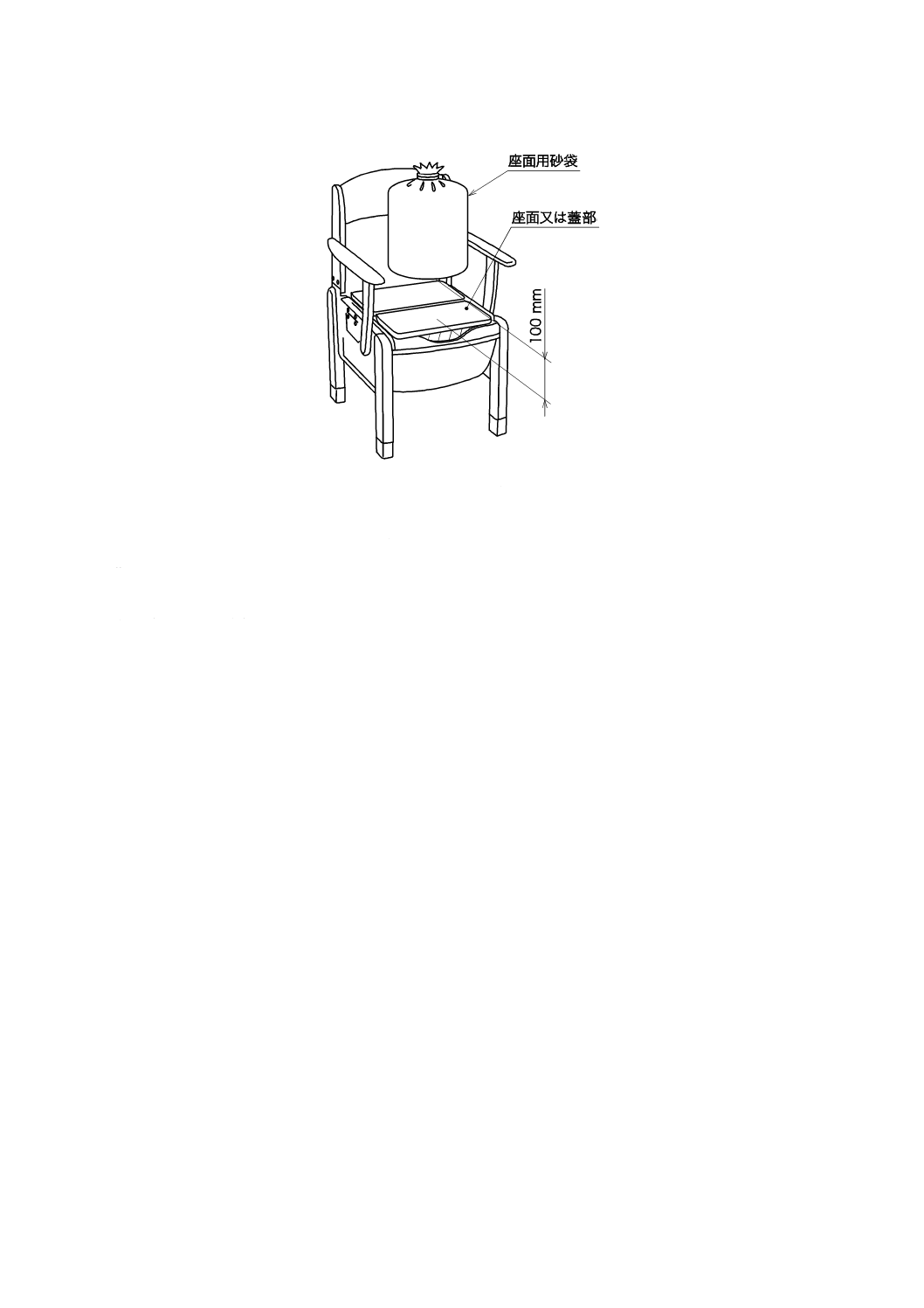

b) 座面(蓋部)への鉛直荷重試験(座面がある場合又は蓋部に座れる場合)

1) 試験床に供試体を静置し,座面(蓋部)に座面用砂袋[7.2 d)]を載せる。

2) 座面用砂袋上で,座面(蓋部)中央部後縁から175 mm前方の位置に,座面用砂袋の質量を換算し

た質量を含め1 300 Nの鉛直力を10回加える。鉛直力は,少なくとも各回10秒間維持する(図8

参照)。

9

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−座面(蓋部)への鉛直荷重試験(座面がある場合又は蓋部に座れる場合)

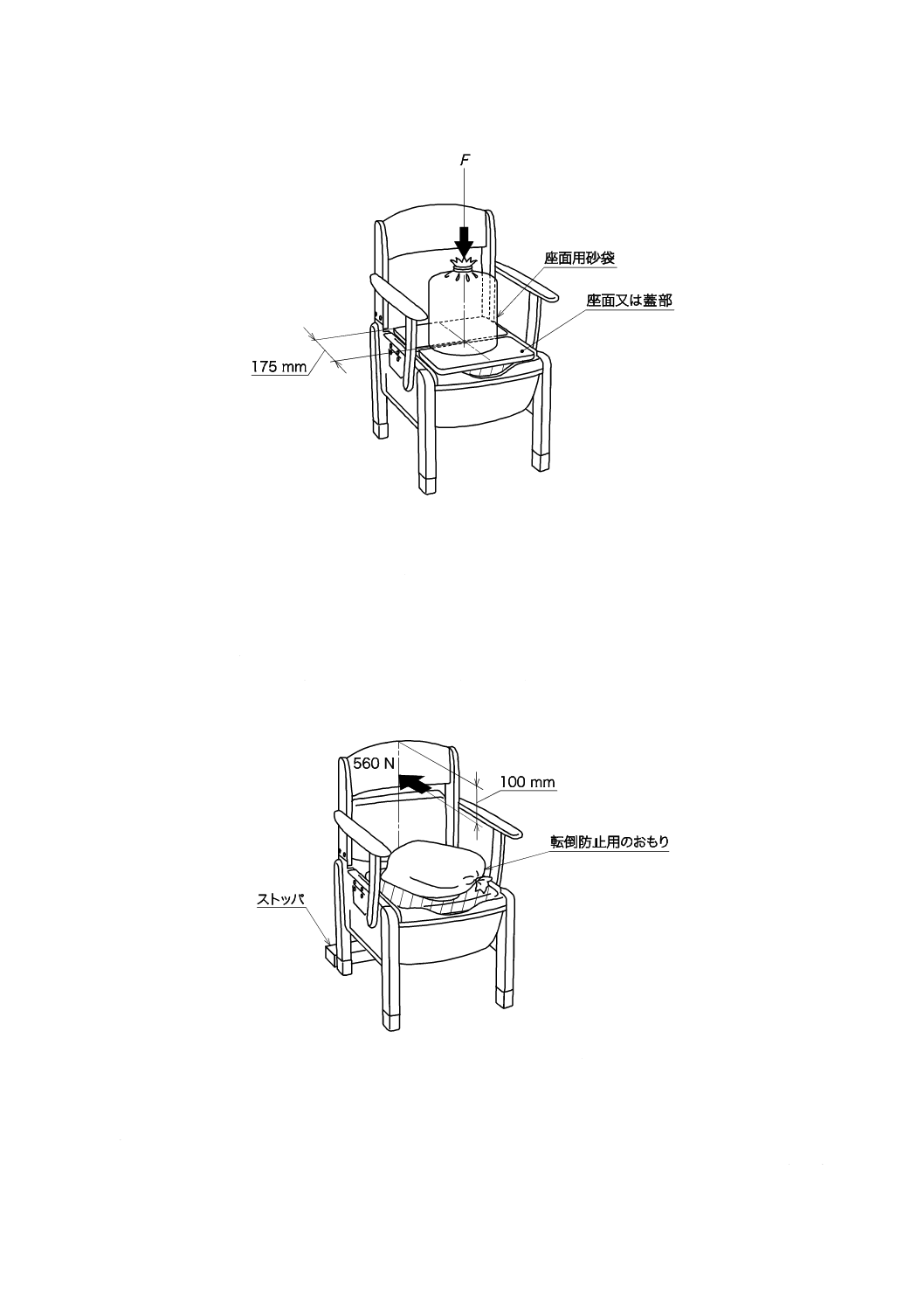

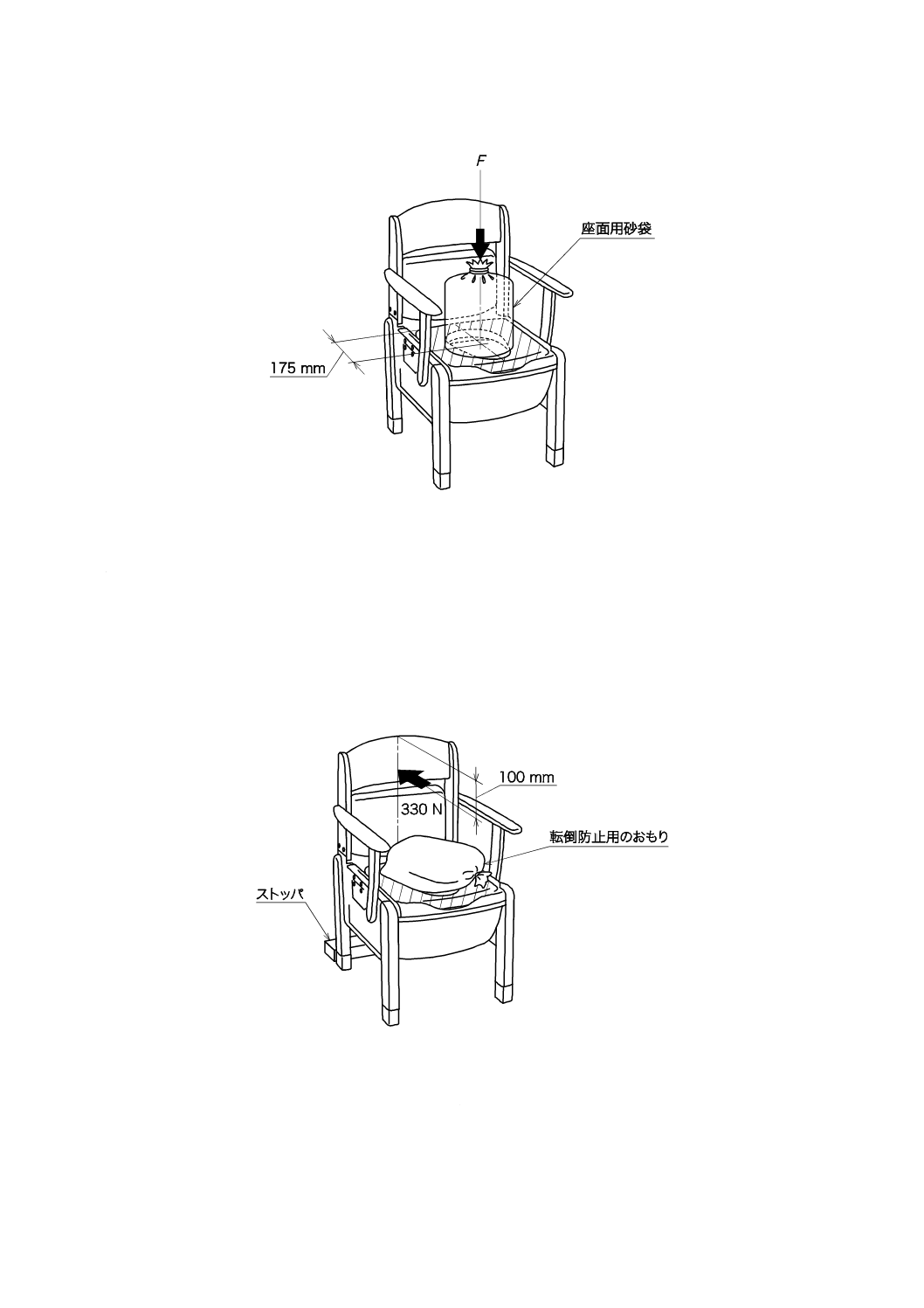

c) 背もたれへの水平荷重試験(背もたれがある場合)

1) 試験床に供試体を静置し,後脚にストッパを当て,便座に転倒防止用のおもりを載せる。

2) 背もたれ中央部上端から100 mm下の位置又は最も負荷がかかると想定される位置に,背もたれ用

当て板[7.2 b) 3)]を介して背もたれに垂直になるように,560 Nの水平力を後方に10回加える。

水平力は,少なくとも各回10秒間維持する(図9参照)。

図9−背もたれへの水平荷重試験(背もたれがある場合)

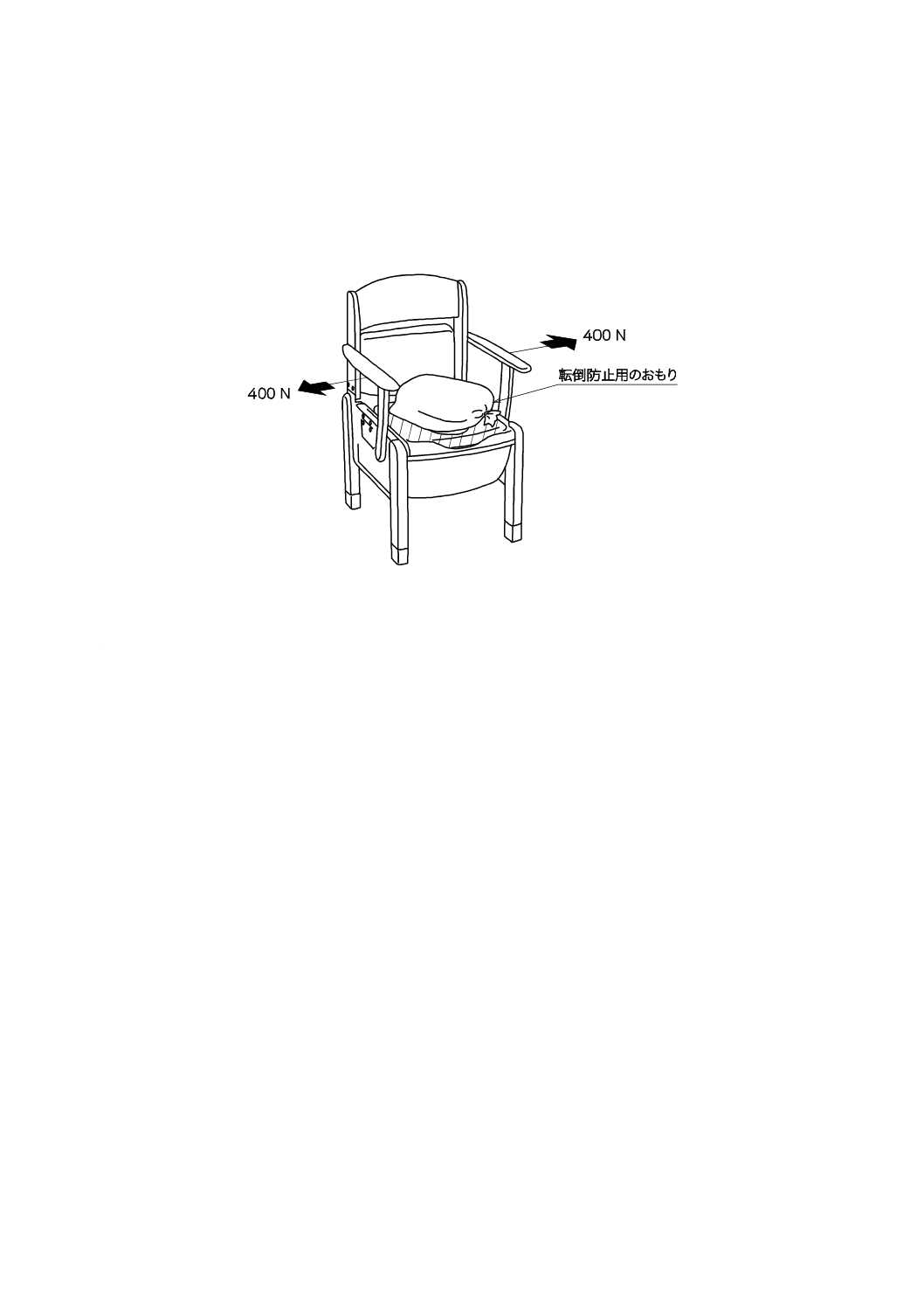

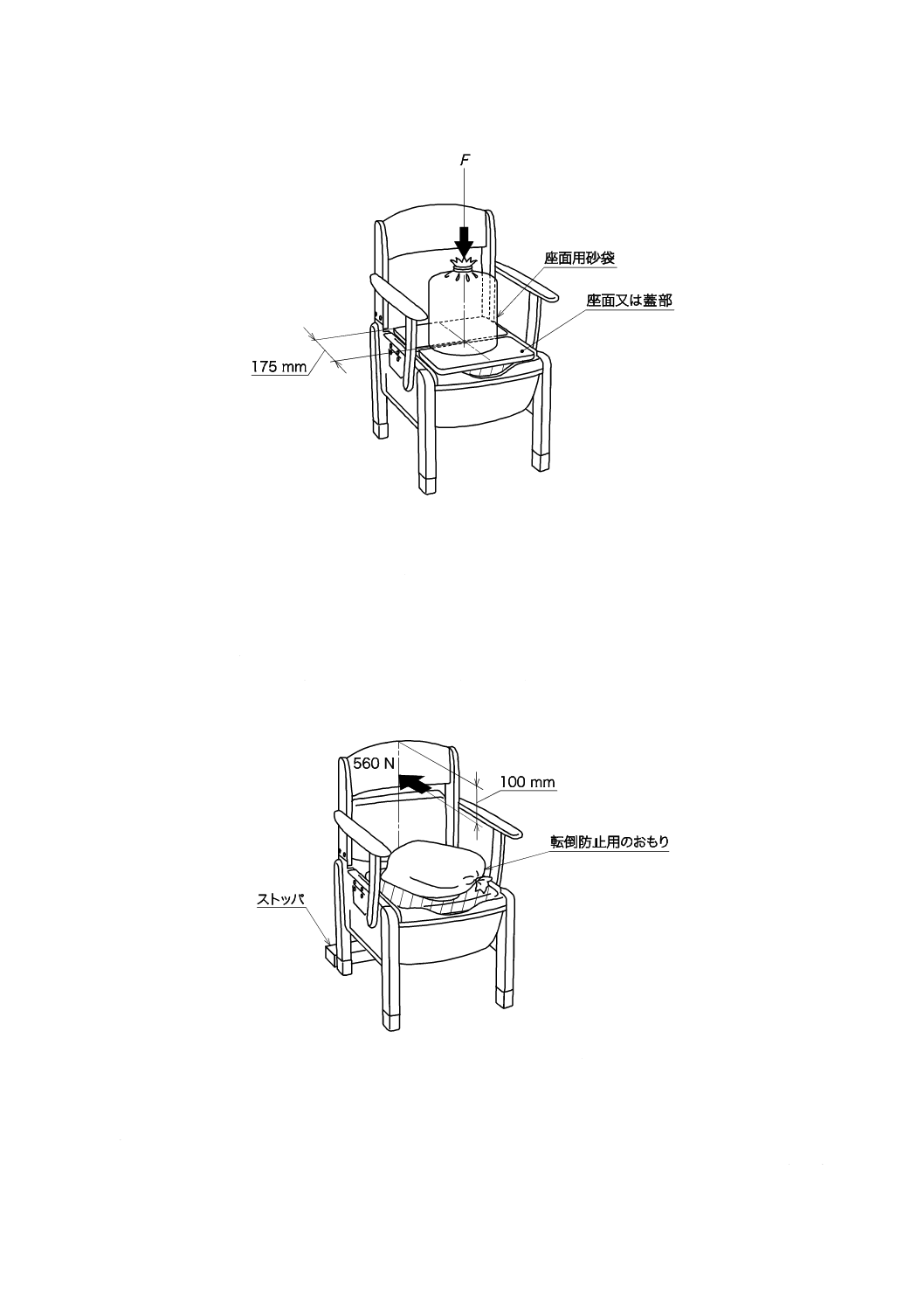

d) ひじ掛けへの水平荷重試験(ひじ掛けがある場合)

1) 試験床に供試体を静置し,便座に転倒防止用のおもりを載せる。

2) ひじ掛けの最も破損しやすい位置に,荷重用当て板[7.2 b) 2)]を介して400 Nの水平力を左右同時

10

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に,ひじ掛けの内側から外側へ10回加える。水平力は,少なくとも各回10秒間維持する(図10

参照)。ただし,荷重用当て板は,負荷時にひじ掛け端部から外れない位置1) とする。

注1) ひじ掛け端部から外れない位置とは,ひじ掛け端部から当て板端部がはみ出さない状態の

位置とする。

図10−ひじ掛けへの水平荷重試験(ひじ掛けがある場合)

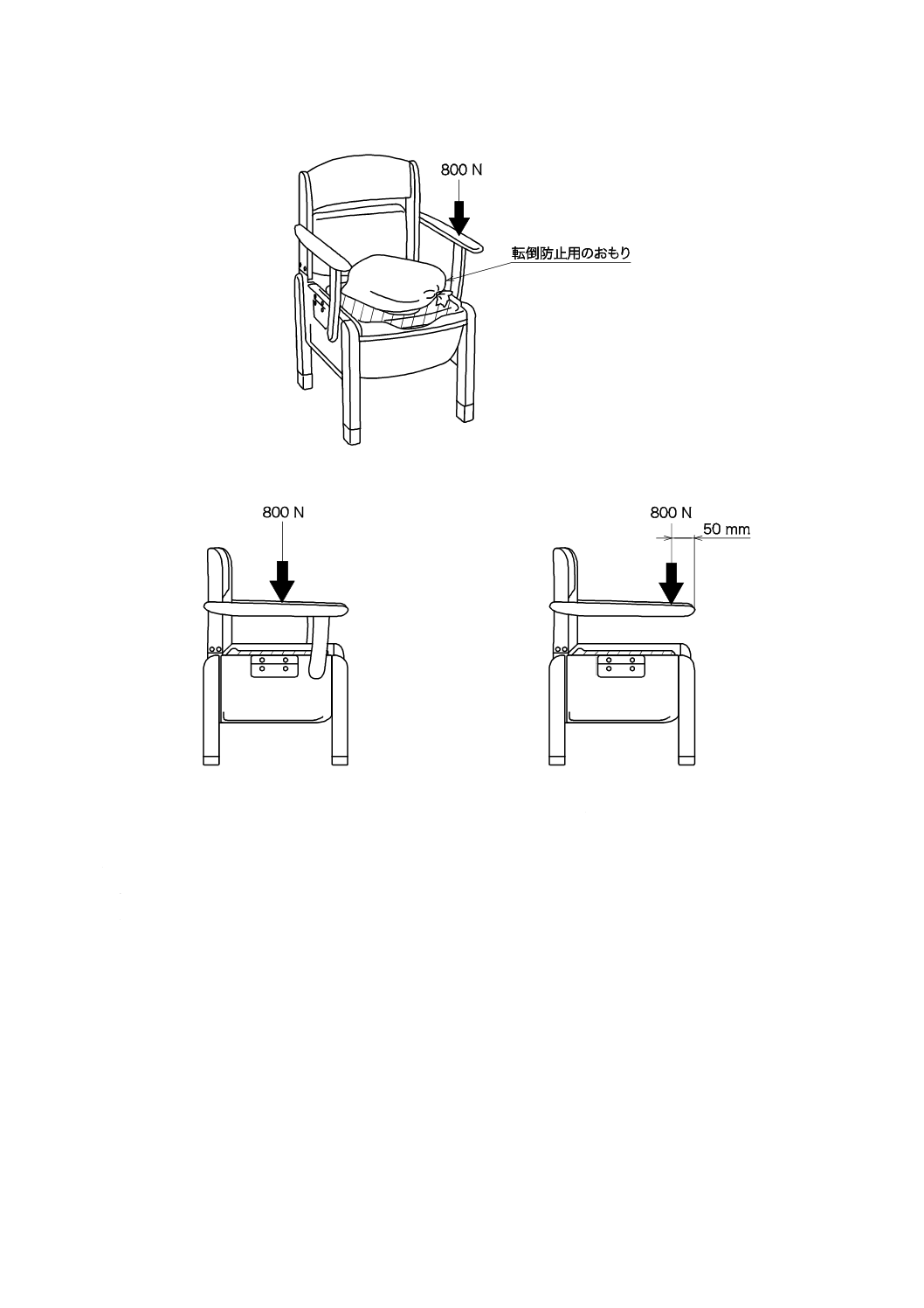

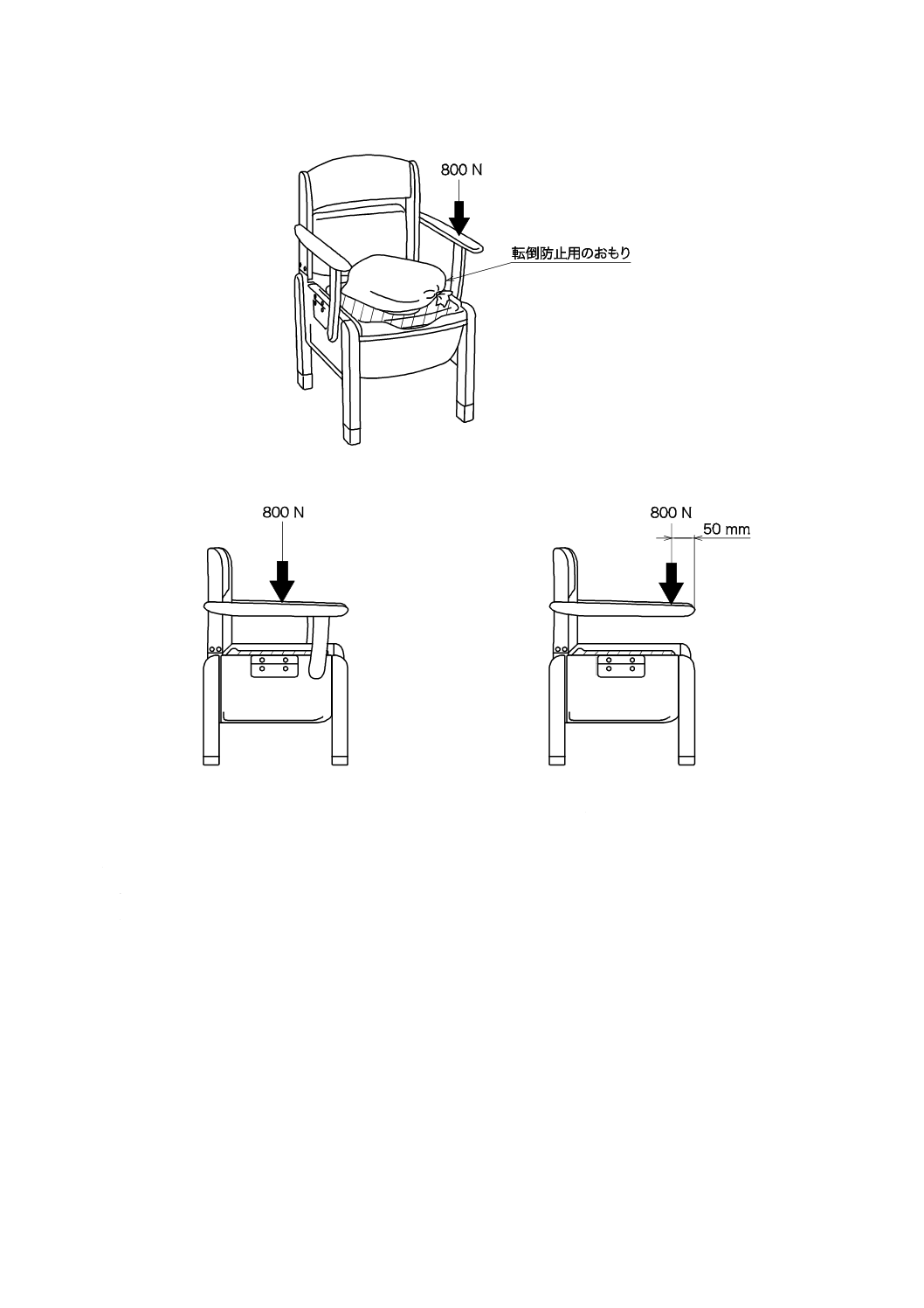

e) ひじ掛けへの鉛直荷重試験(ひじ掛けがある場合)

1) 試験床に供試体を静置し,便座に転倒防止用のおもりを載せる。

2) ひじ掛けの最も破損しやすい位置に,荷重用当て板[7.2 b) 2)]を介して800 Nの鉛直力を10回加

える。鉛直力は,少なくとも各回10秒間維持する(図11参照)。ただし,荷重用当て板は,荷重時

にひじ掛け端部から外れない位置1) とする。

11

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験方法

b) 最も破損しやすい位置の例(両端支持)

c) 最も破損しやすい位置の例(片端支持)

図11−ひじ掛けへの鉛直荷重試験(ひじ掛けがある場合)

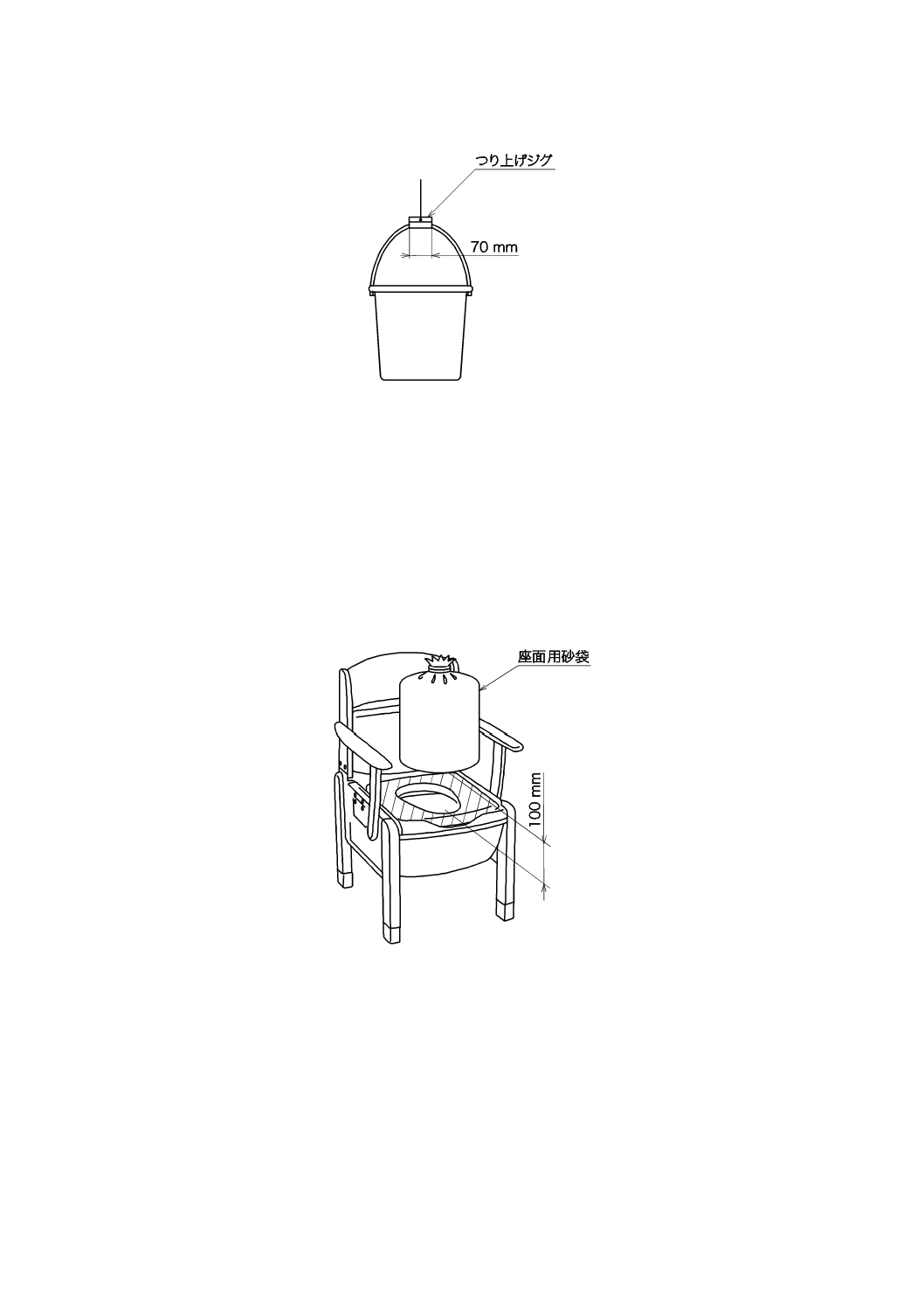

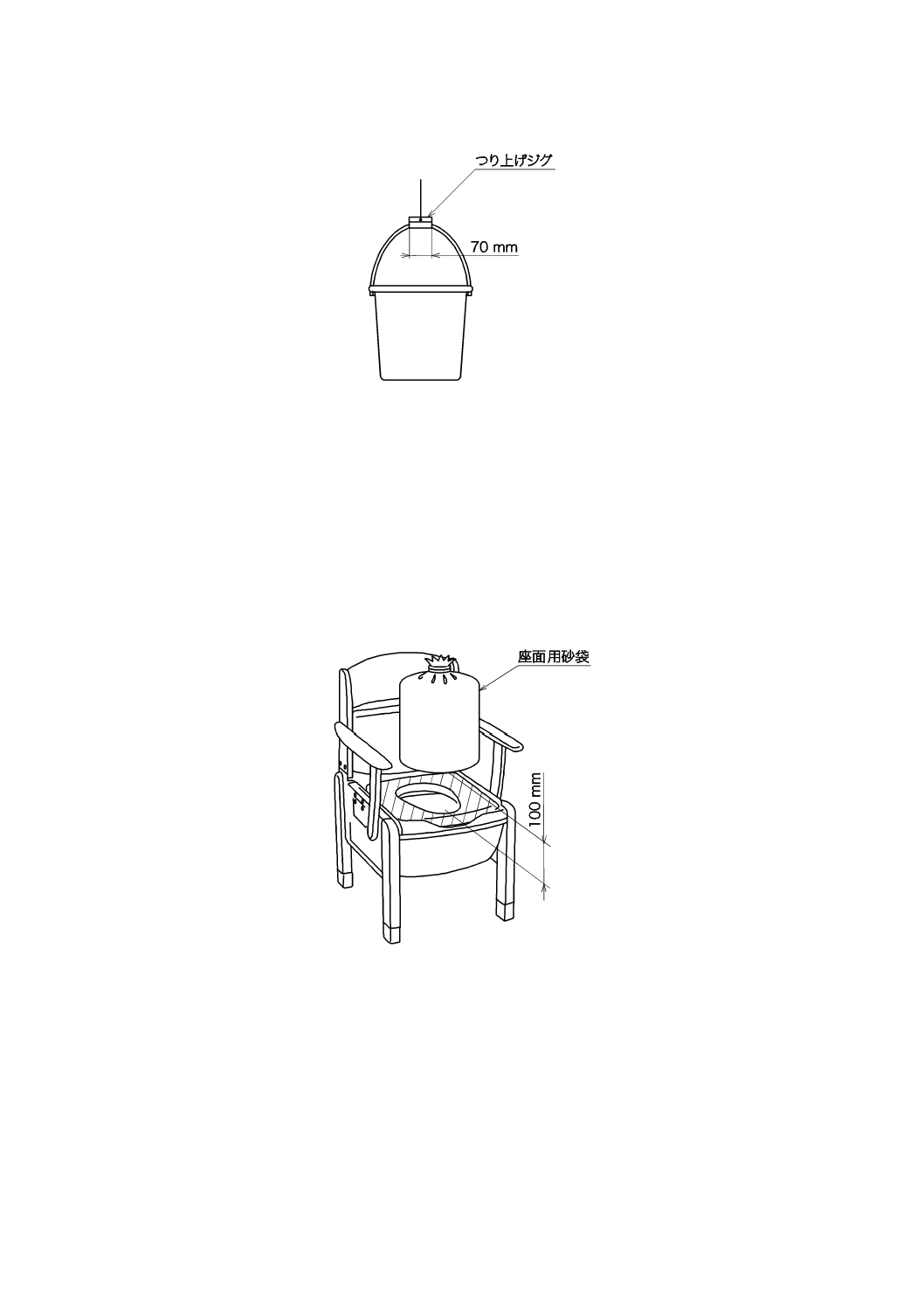

f)

汚物受け取っ手強度試験

1) 汚物受け内に,定格容量の2.5倍に当たる質量のおもりをほぼ等分布となるように入れる。

2) 取っ手中央部に,幅約70 mmのつり上げジグを取り付け,それを介して静かにつり上げ,10分間

放置する(図12参照)。

12

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12−汚物受け取っ手強度試験

8.4

耐衝撃性試験

耐衝撃性試験は,次による。

a) 便座の耐衝撃性試験

1) 試験床に供試体を静置する。

2) 便座中央部に,100 mmの高さから座面用砂袋[7.2 d)]を自由落下させる操作を,10回行う(図13

参照)。

図13−座面の耐衝撃性試験

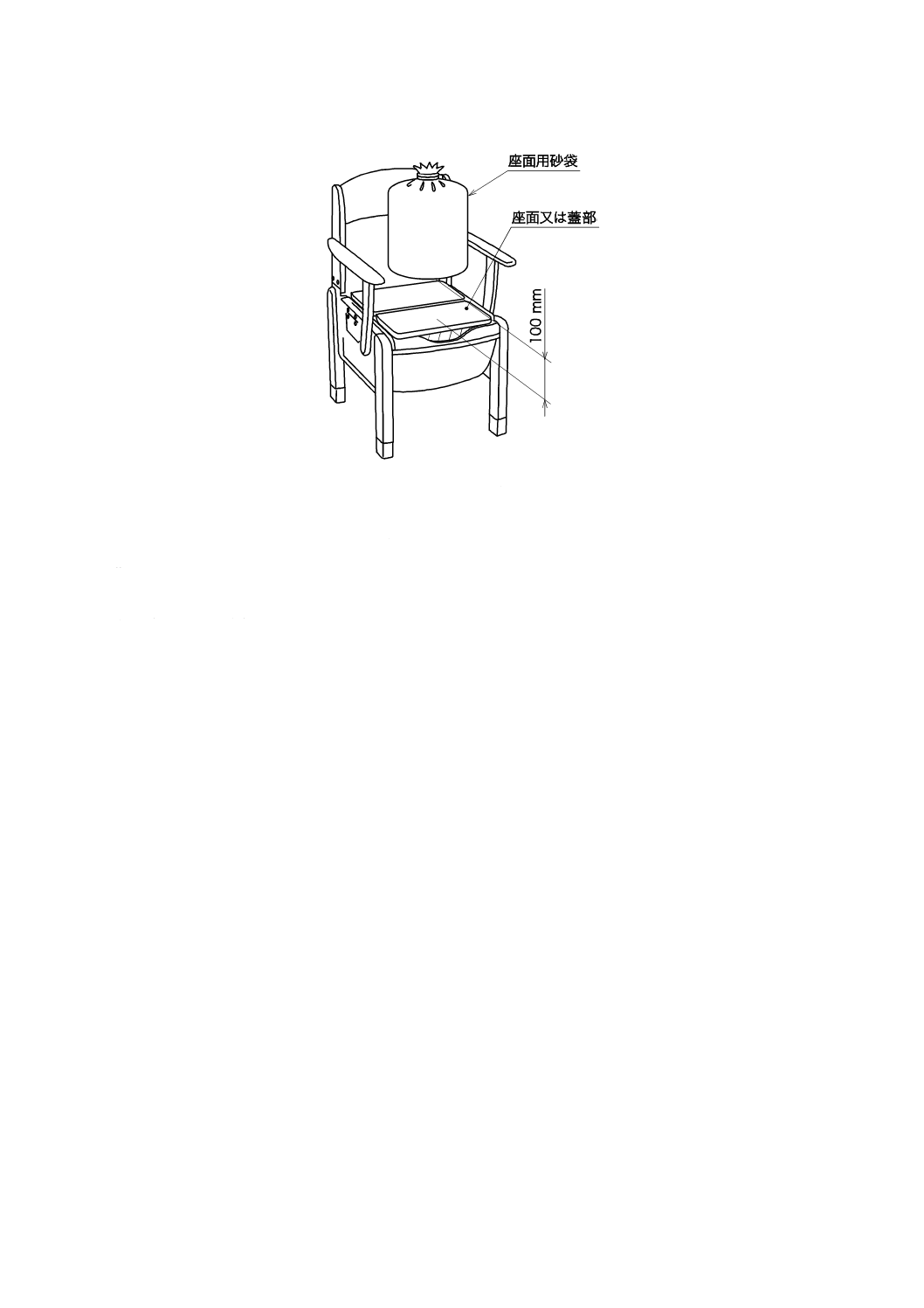

b) 座面(蓋部)の耐衝撃性試験(座面がある場合又は蓋部に座れる場合)

1) 試験床に供試体を静置する。

2) 座面(蓋部)中央部に,100 mmの高さから座面用砂袋[7.2 d)]を自由落下させる操作を,10回行

う(図14参照)。

13

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14−座面(蓋部)の耐衝撃性試験(座面がある場合又は蓋部に座れる場合)

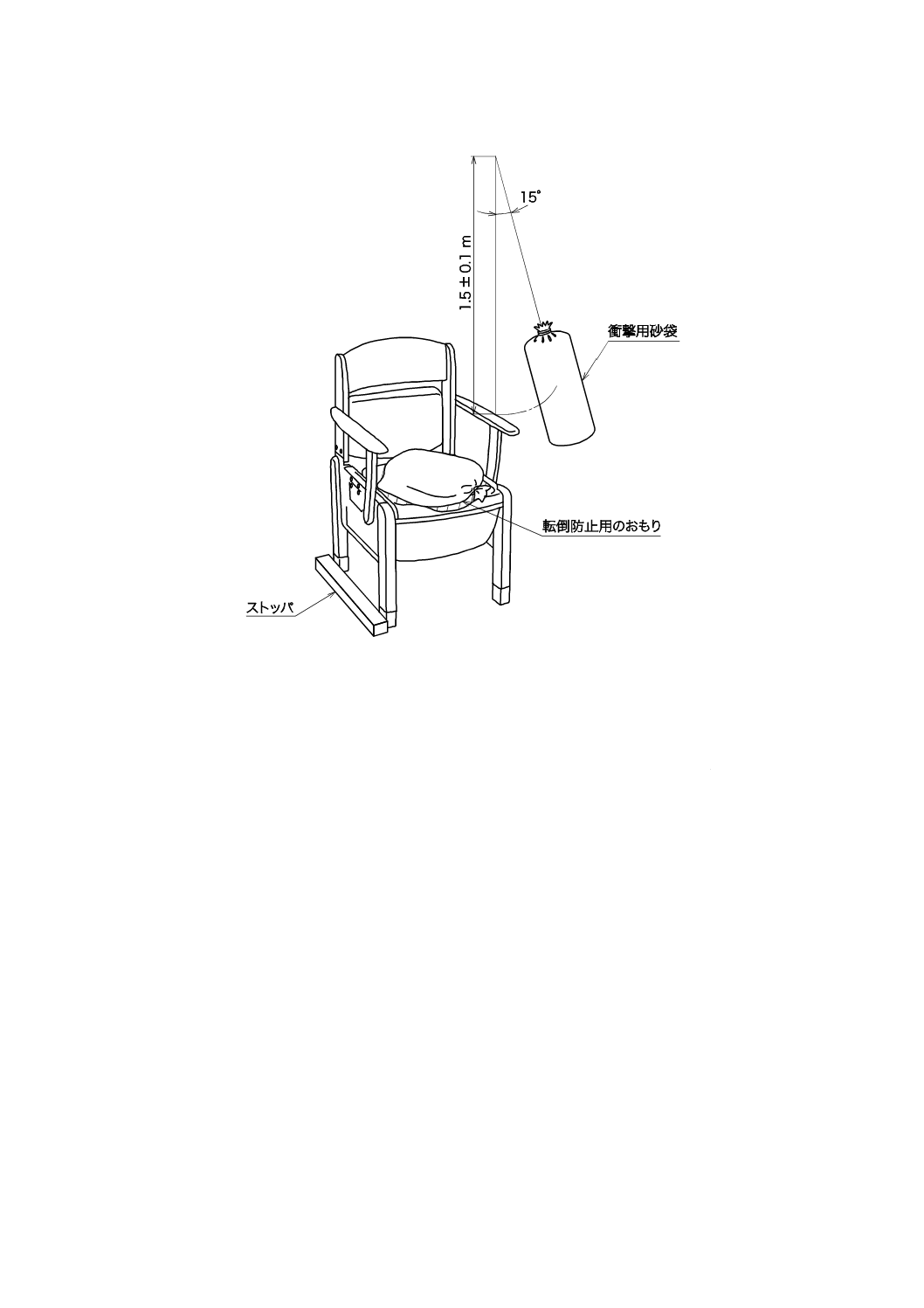

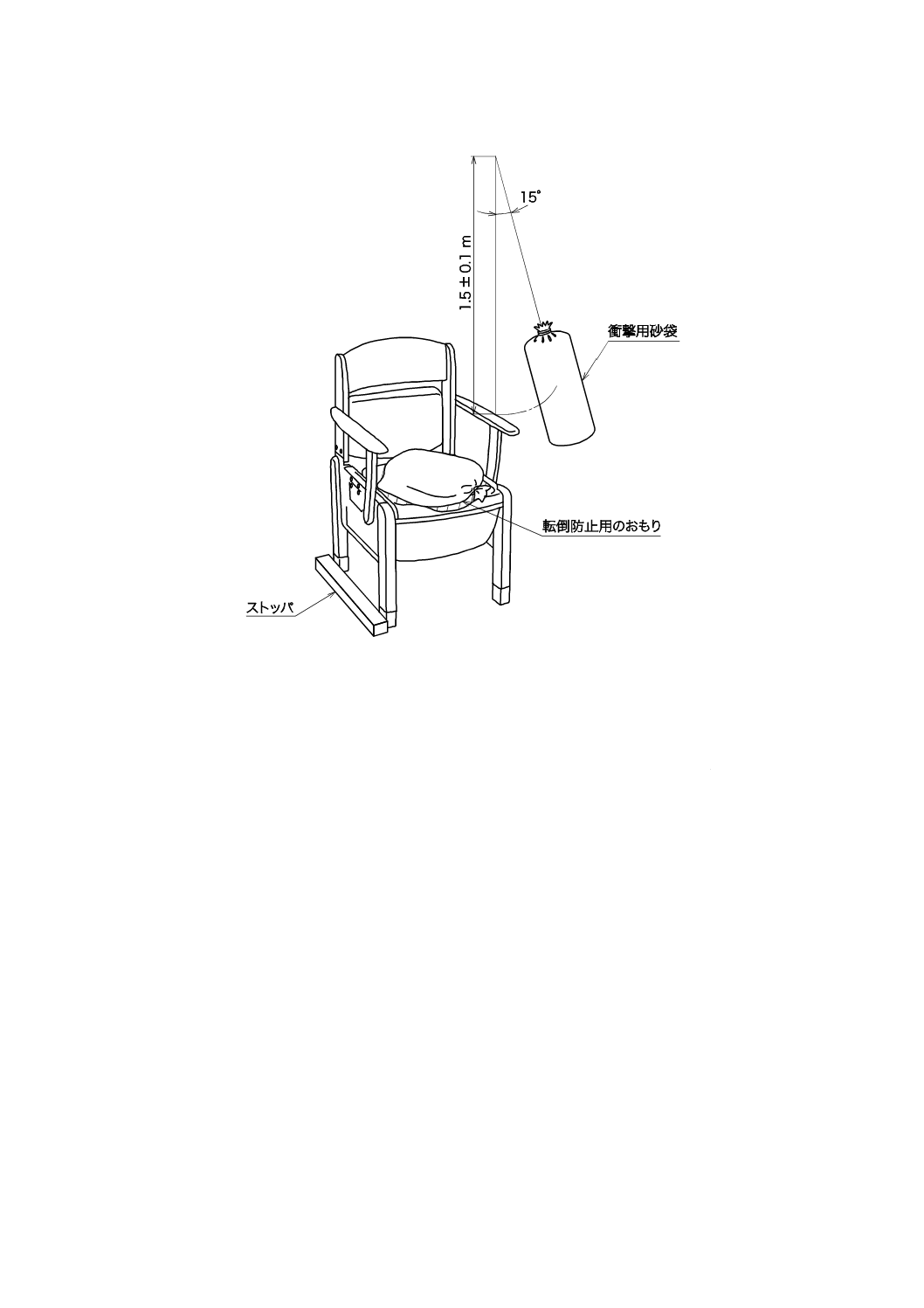

c) ひじ掛けの耐衝撃性試験(ひじ掛けがある場合)

1) 試験床に供試体を静置し,試験をしないひじ掛け側の脚にストッパを当て,座面に転倒防止用のお

もりを載せる。

2) 重心までの長さを1.5±0.1 mとした衝撃用砂袋[7.2 e)]を,鉛直方向に対して角度15°の高さ(角

度)から落下させ,ひじ掛けの最も破損しやすい位置にひじ掛けの外側から内側へ打撃する操作を,

10回行う(図15参照)。

14

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15−ひじ掛けの耐衝撃性試験(ひじ掛けがある場合)

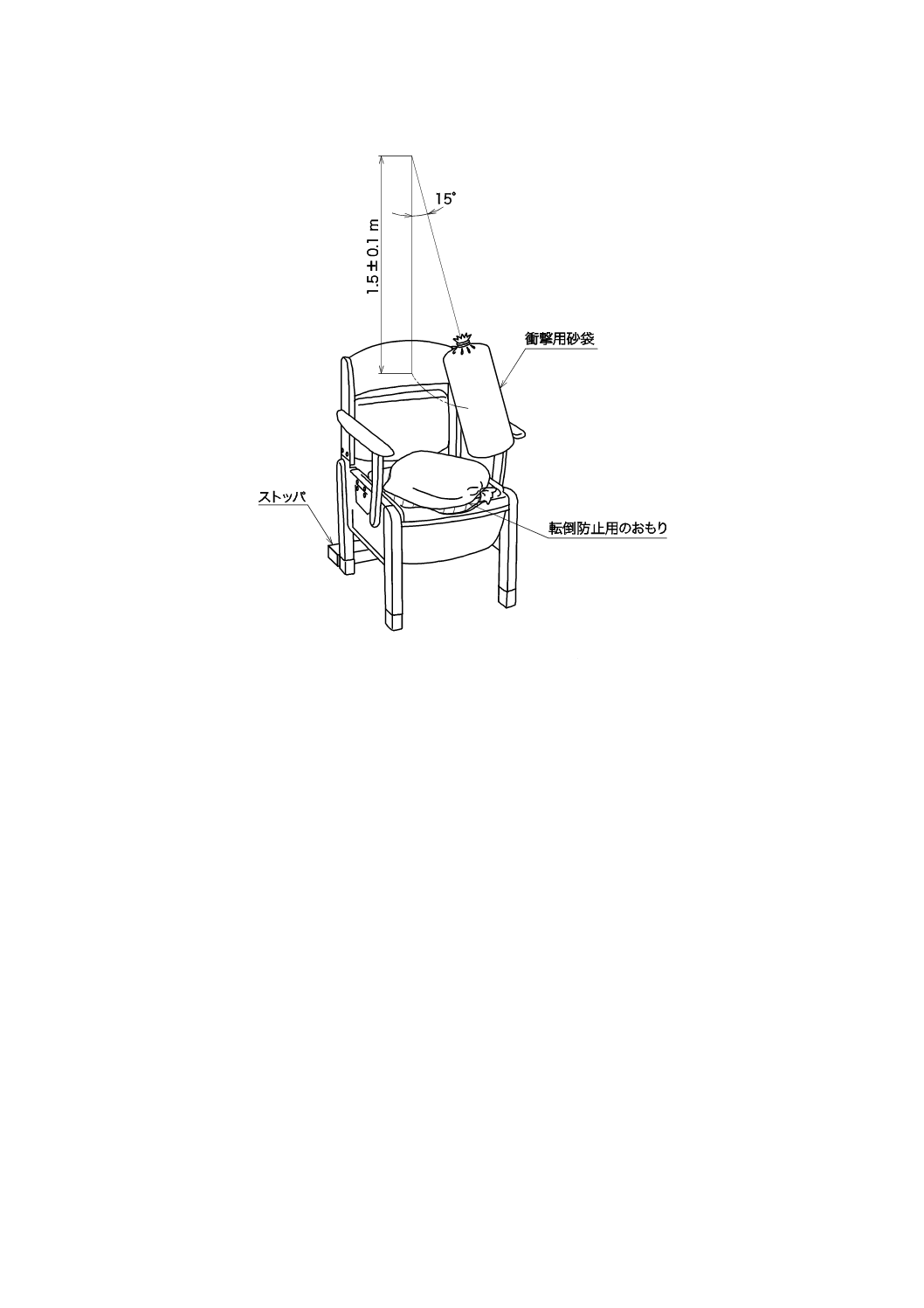

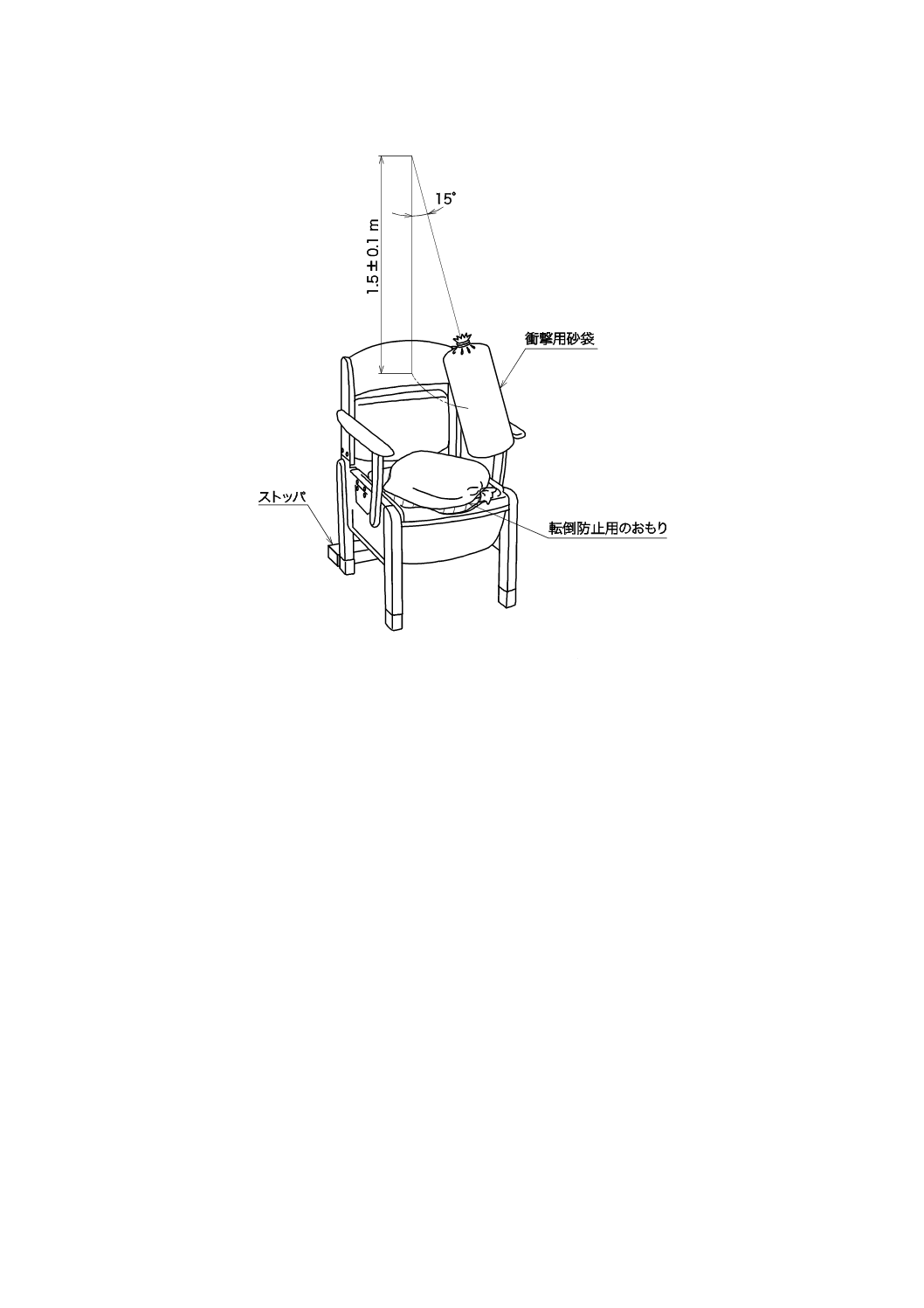

d) 背もたれの耐衝撃性試験(背もたれがある場合)

1) 試験床に供試体を静置し,後脚にストッパを当て,座面に転倒防止用のおもりを載せる。

2) 重心までの長さを1.5±0.1 mとした衝撃用砂袋[7.2 e)]を,鉛直方向に対して角度15°の高さ(角

度)から落下させ,背もたれの最も破損しやすい位置に背もたれの内側から外側へ打撃する操作を,

10回行う(図16参照)。

15

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16−背もたれの耐衝撃性試験(背もたれがある場合)

8.5

耐久性試験

耐久性試験は,次による。

a) 便座の耐久性試験

1) 試験床に供試体を静置し,便座に座面用砂袋[7.2 d)]を載せる。

2) 座面用砂袋上で,便座中央部後縁から175 mm前方の位置に,座面用砂袋の質量を換算した質量を

含め950 Nの鉛直力を毎分40サイクルを超えない速度で12 500回加える(図17参照)。

16

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図17−便座の耐久性試験

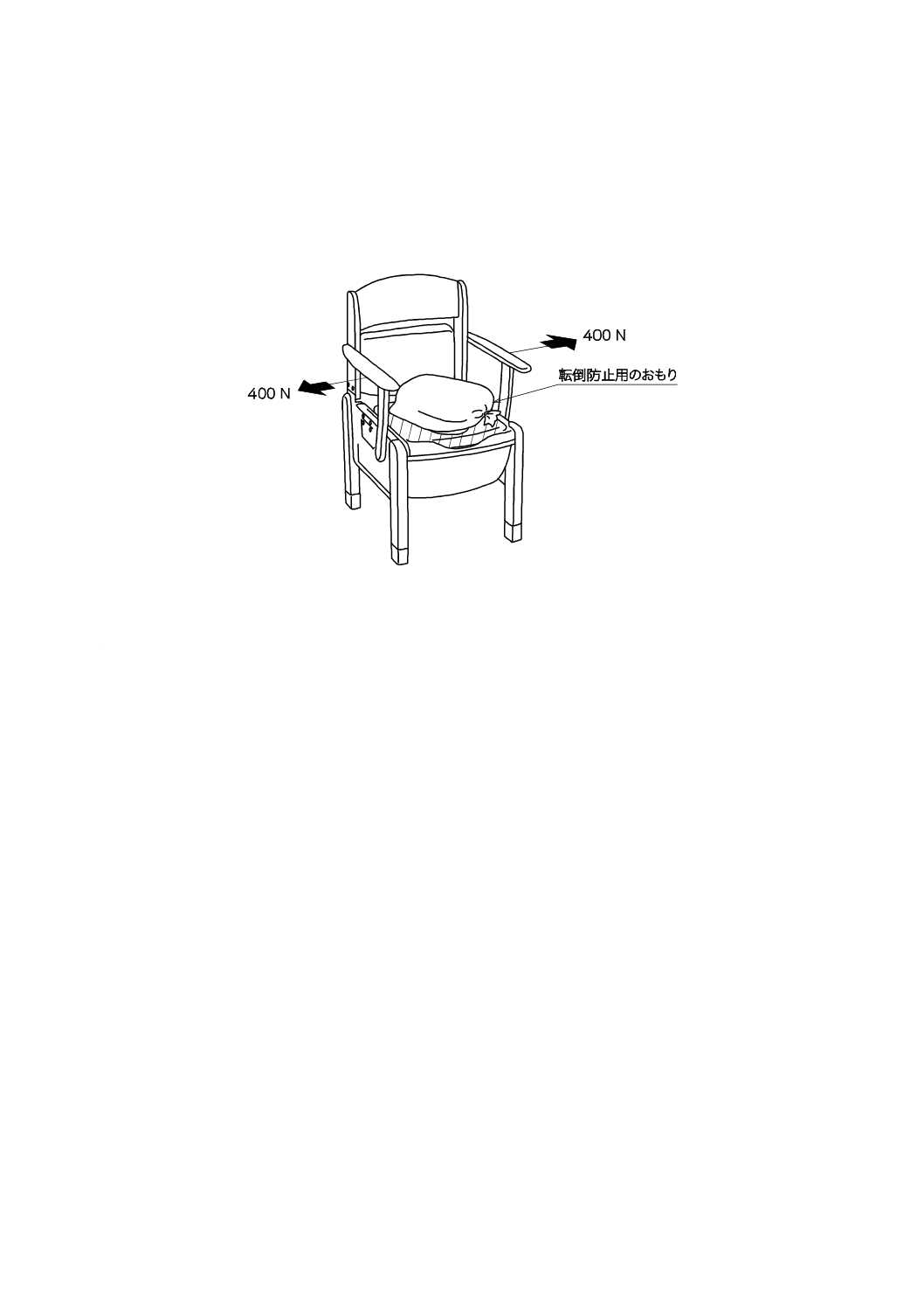

b) 背もたれの耐久性試験(背もたれがある場合)

1) 試験床に供試体を静置し,後脚にストッパを当て,便座に転倒防止用のおもりを載せる。

2) 背もたれ中央部上端から100 mm下の位置又は最も負荷がかかると想定される位置に,背もたれ用

当て板[7.2 b) 3)]を介して背もたれに垂直になるように,330 Nの水平力を毎分40サイクルを超

えない速度で後方に12 500回加える(図18参照)。

図18−背もたれの耐久性試験(背もたれがある場合)

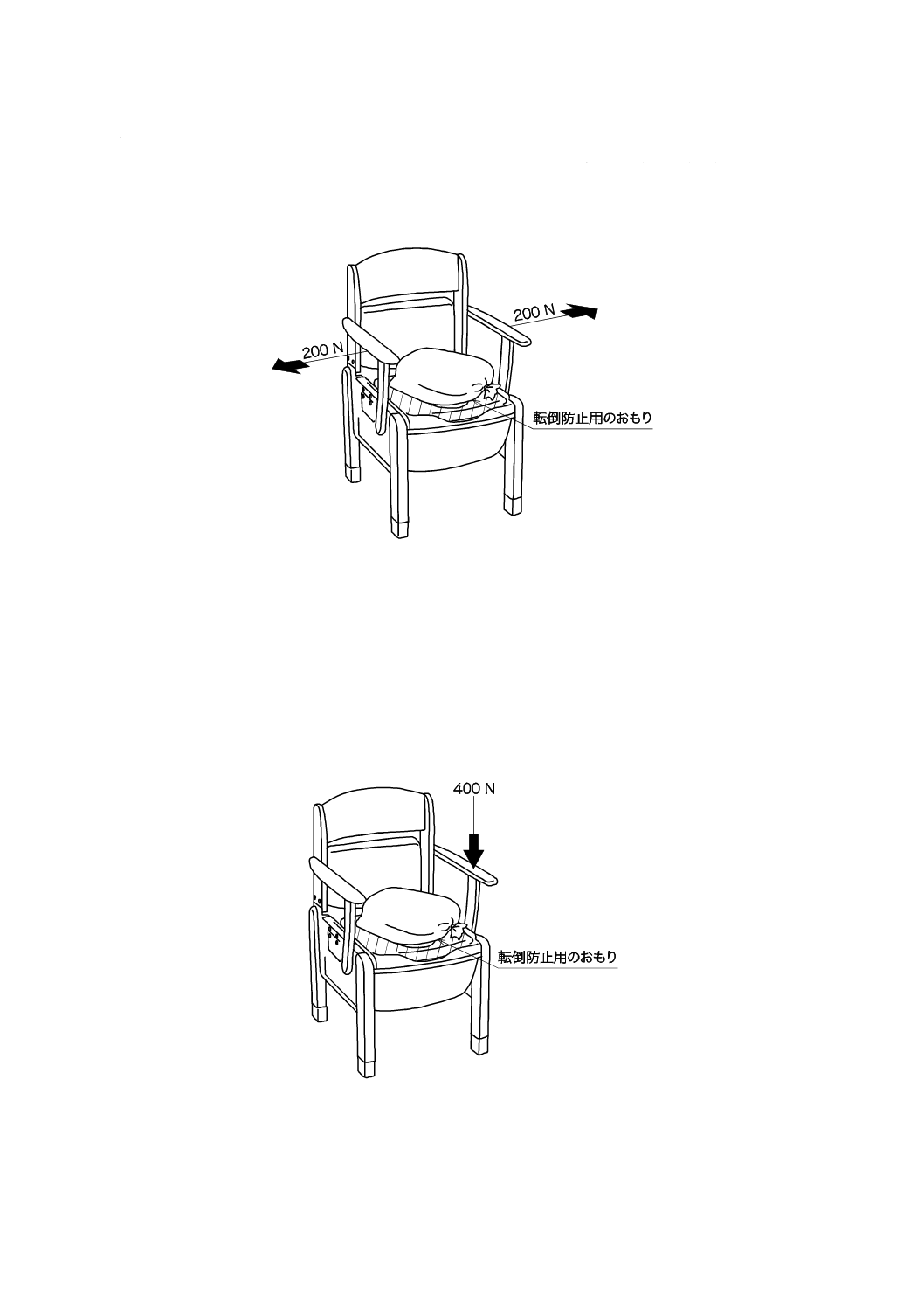

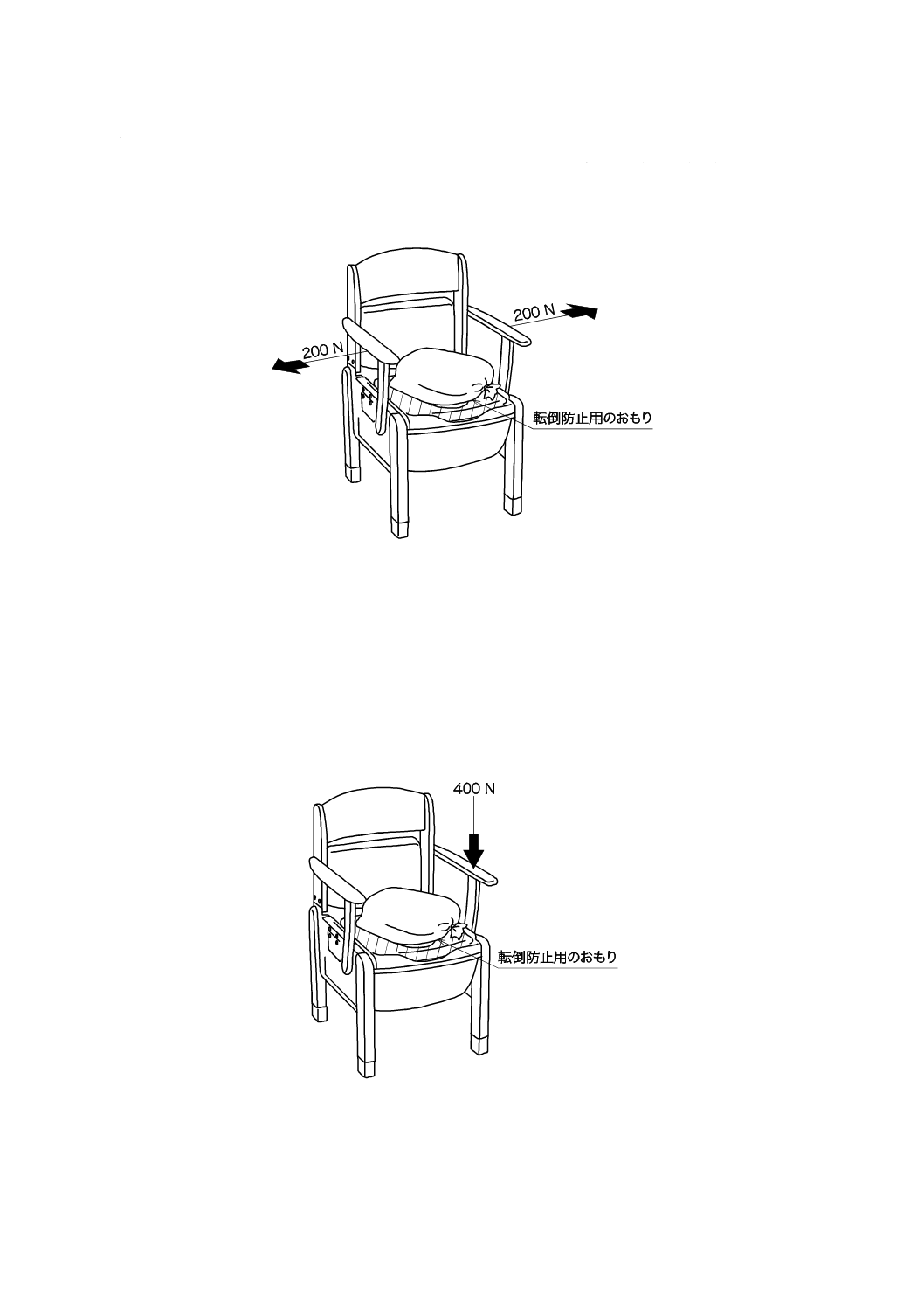

c) ひじ掛けの耐久性試験(水平方向)(ひじ掛けがある場合)

1) 試験床に供試体を静置し,便座に転倒防止用のおもりを載せる。

17

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) ひじ掛けの最も破損しやすい位置に,荷重用当て板[7.2 b) 2)]を介して200 Nの水平力を毎分40

サイクルを超えない速度でひじ掛けの内側から外側へ12 500回加える(図19参照)。ただし,荷重

用当て板は,負荷時にひじ掛け端部から外れない位置1) とする。

図19−ひじ掛けの耐久性試験(水平方向)(ひじ掛けがある場合)

d) ひじ掛けの耐久性試験(鉛直方向)(ひじ掛けがある場合)

1) 試験床に供試体を静置し,便座に転倒防止用のおもりを載せる。

2) ひじ掛けの最も破損しやすい位置に,荷重用当て板[7.2 b) 2)]を介して400 Nの鉛直力を毎分40

サイクルを超えない速度で12 500回加える(図20参照)。ただし,荷重用当て板は,負荷時にひじ

掛け端部から外れない位置1) とする。

図20−ひじ掛けの耐久性試験(鉛直方向)(ひじ掛けがある場合)

18

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

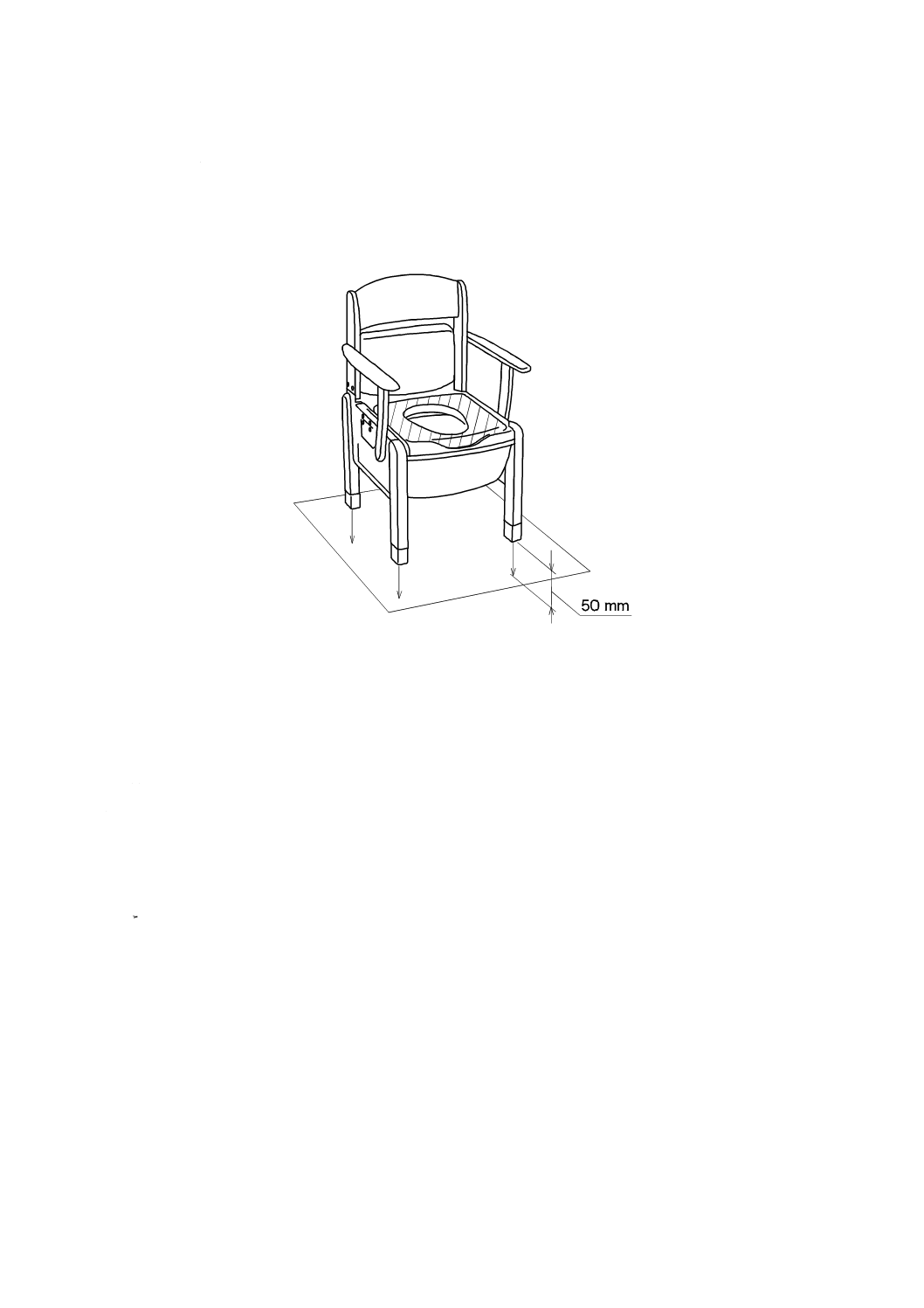

8.6

耐落下衝撃試験

耐落下衝撃試験は,次による。

a) 試験床上に,供試体を静置する。

b) その状態のまま,高さ50 mmから水平な状態で10回試験床に落下させる(図21参照)。

図21−耐落下衝撃試験

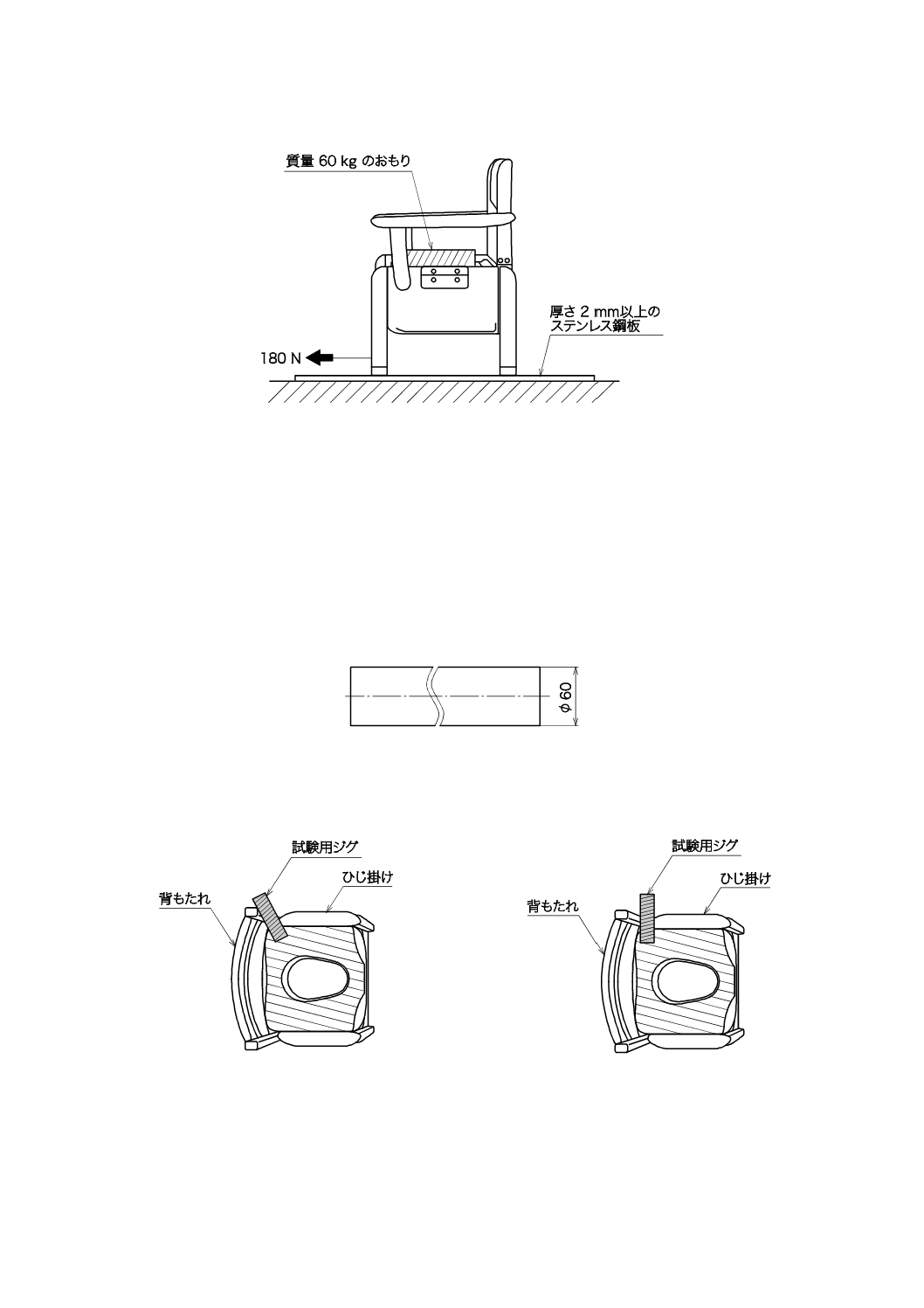

8.7

滑り抵抗試験

滑り抵抗試験は,次による。

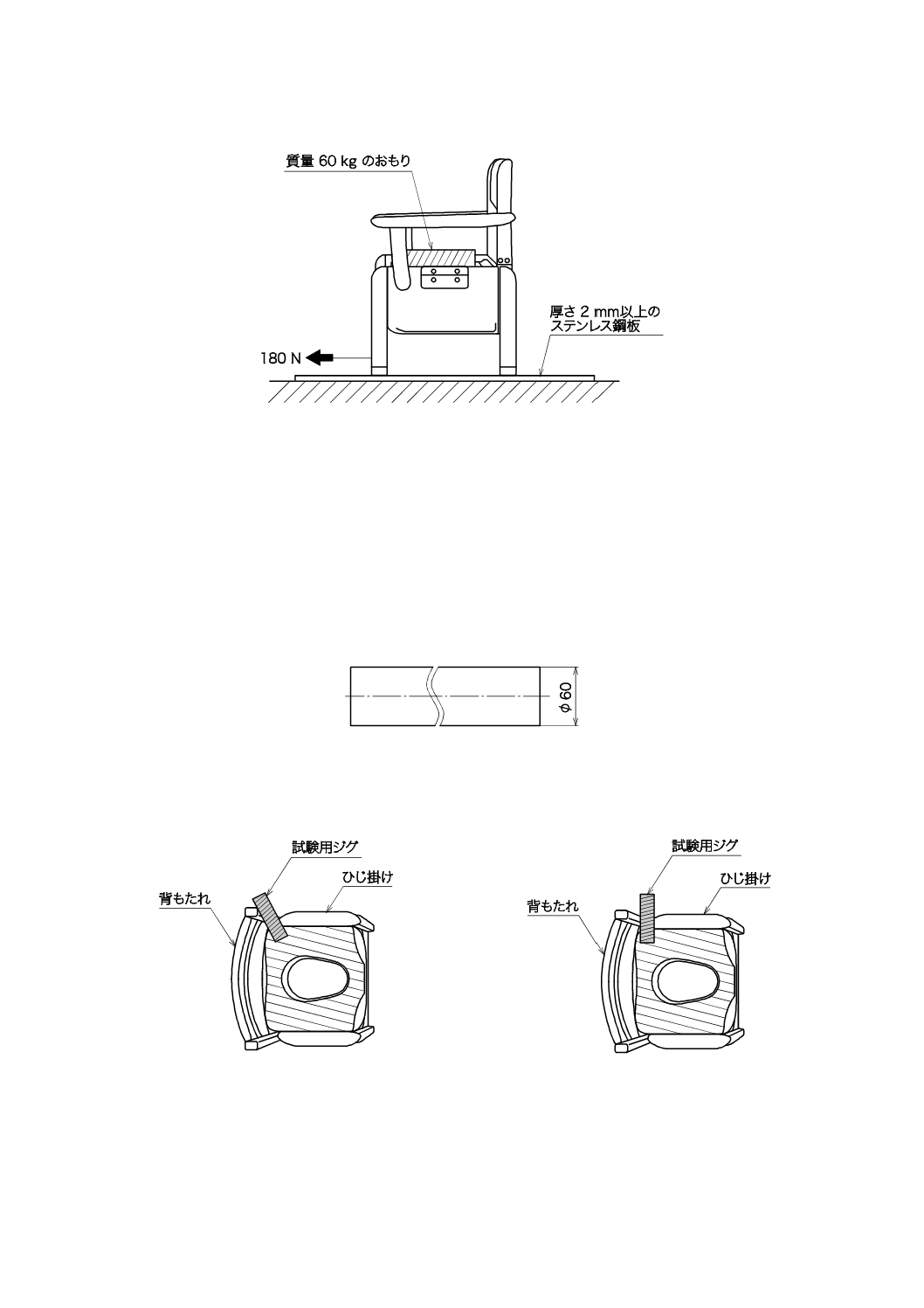

a) 供試体を水平で平滑な表面をもつ厚さ2 mm以上のステンレス鋼板の床面に置き,座面又は蓋部に質

量60 kgのおもりを載せ,力を加え得る最下部に180 Nの水平力を加える(図22参照)。

b) 負荷方向は,前後方向及び左右方向の2方向とし,それぞれ任意の面にほぼ均等に力が加わるように

する。

なお,4本脚の場合は,2本の脚に同時に水平に負荷する。

c) 各試験開始前に,ステンレス鋼板をエタノールなどで洗浄し,乾燥したことを確認した後,試験を行

う。

19

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図22−滑り抵抗試験

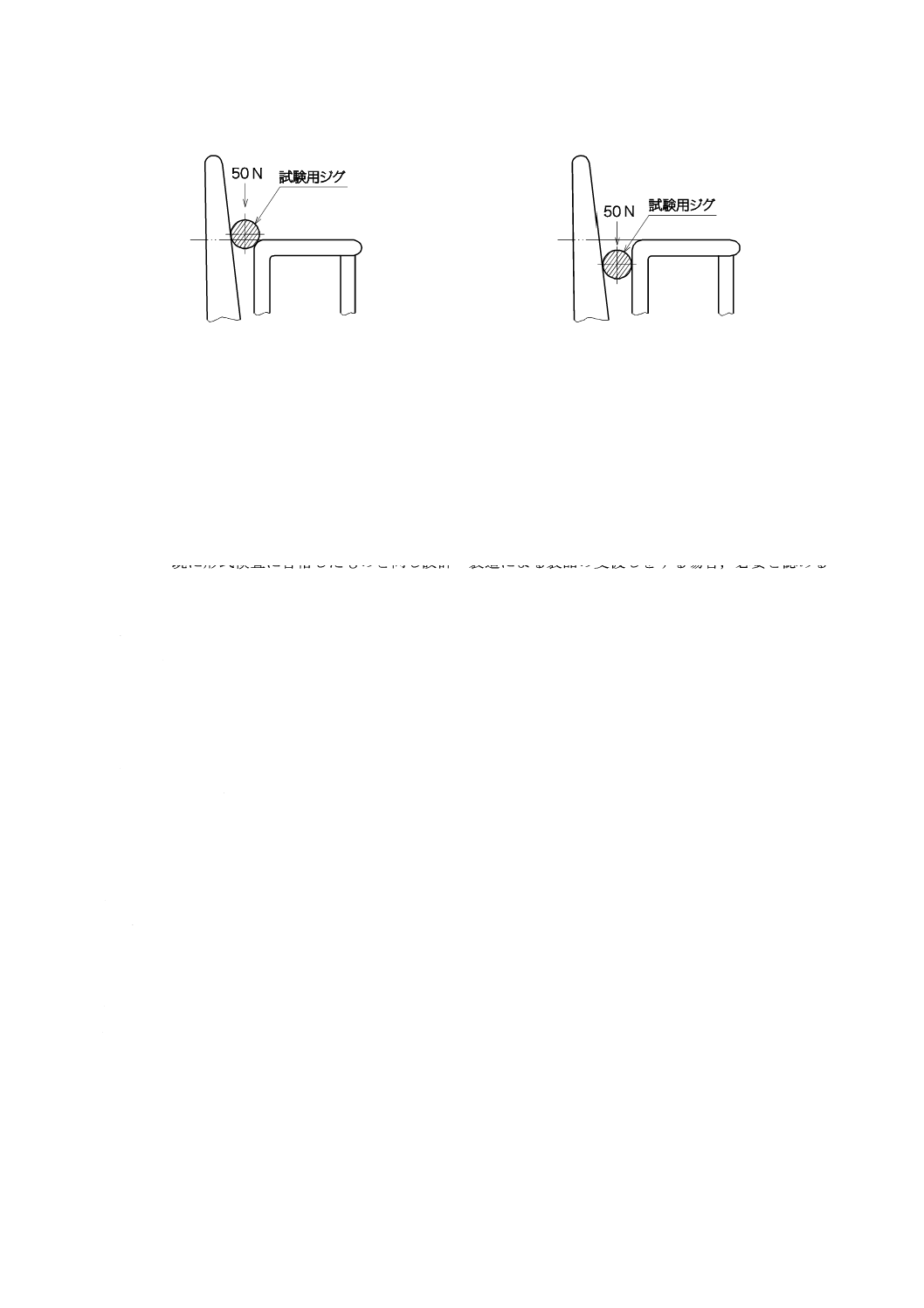

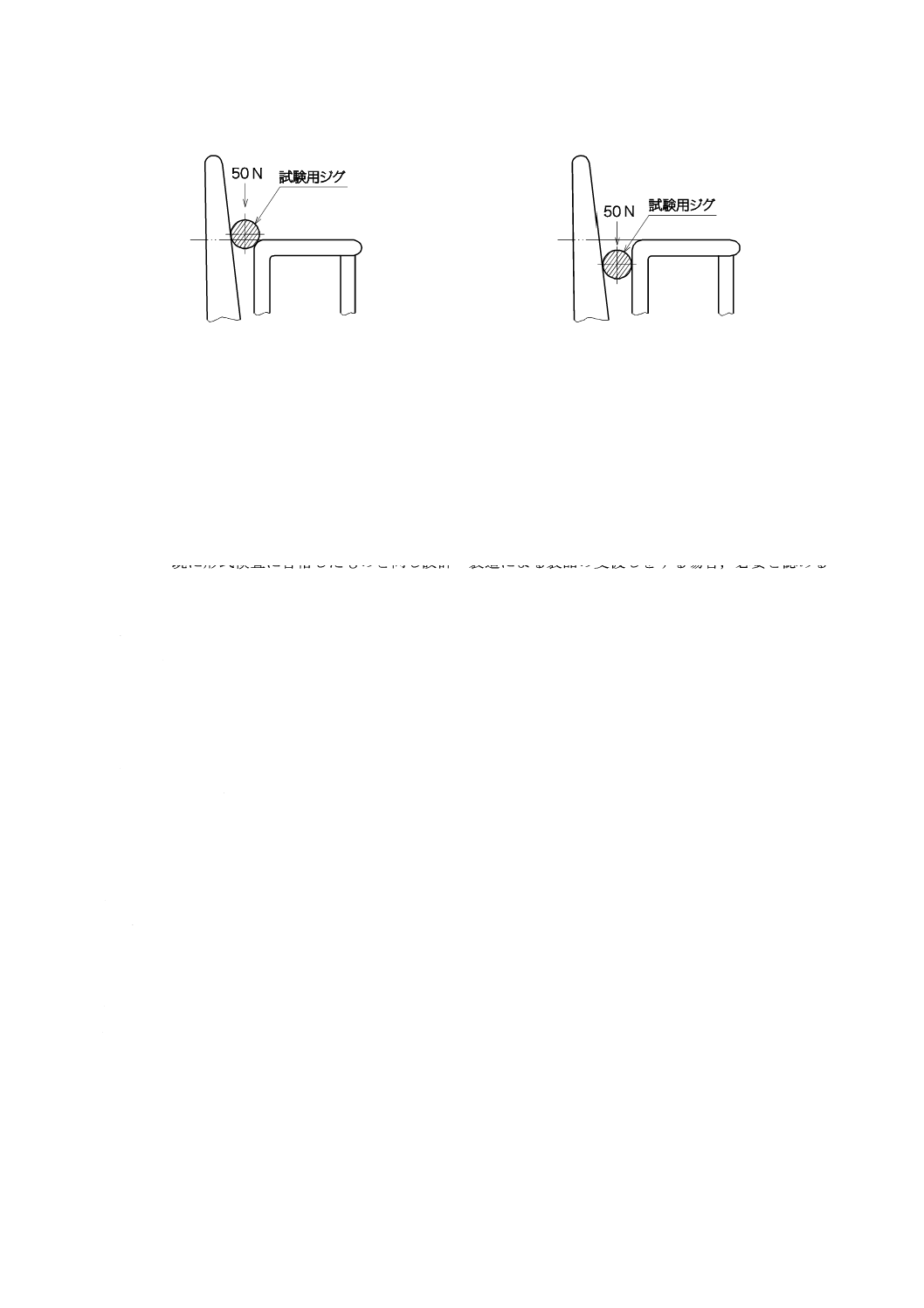

8.8

けい(頚)部の引き込まれ回避確認試験(背もたれ及びひじ掛けがある場合)

背もたれとひじ掛けとの隙間に,けい部を想定した引き込まれ試験用ジグ(直径60 mmの剛体の円柱)

(図23参照)を50 Nの力で差し込み,ジグが60 mmを超えて入り込まないことを確認する(図24及び

図25参照)。

なお,ジグを差し込むときは,最も条件の悪い方向及び角度から差し込む。

単位 mm

図23−試験用ジグ

a) 適切なジグの当て方の例

b) 不適切なジグの当て方の例

図24−試験用ジグの当て方(上から見た図)

20

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 適合例

b) 不適合例

図25−けい(頚)部の引き込まれ回避確認試験(横から見た図)

9

検査

ポータブルトイレの検査は,形式検査2) と受渡検査3) とに区分し,検査の項目はそれぞれ次のとおりと

する。

なお,形式検査及び受渡検査の抜取検査の方式は,受渡当事者間の協議による。

注2) 製品の品質が,設計で示した全ての特性を満足するかどうか判定するための検査。

3) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,必要と認める

特性が満足するものであるかどうかを判定するための検査。

a) 形式検査項目

1) 外観

2) 性能

3) 構造

4) 表示及び取扱説明書

b) 受渡検査項目

1) 外観

2) 表示及び取扱説明書

10 表示

この規格の全ての要求事項に適合したポータブルトイレには,次の事項を表示しなければならない。

a) 規格名称又は規格番号

b) 製造年又はその略号

c) 製造業者名又はその略号,及びその住所又は電話番号

d) 製品名又は製品を特定できる品番

e) 寸法(便座の穴径など),材質及び使用上の注意

f)

背もたれがない場合は,蓋部の裏に注意喚起ラベルを貼る(蓋部に寄りかからない,など)。

11 取扱説明書

取扱説明書には,次の事項を記載しなければならない。

a) 使用方法

b) 取扱説明書を必ず読み,読んだ後保管する。

21

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 取扱い上の注意事項

d) 各部の名称(図で示す。)

e) 手入れの方法

f)

諸元表(各部の寸法,質量,材質,最大使用者体重など)

g) 製造業者,輸入業者又は販売業者の名称,住所,電話番号及びファクシミリ番号

22

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

設計における配慮事項

A.1 福祉用具に関連して起こる可能性があるハザード及び関連する要因の例

福祉用具に関連して起こる可能性があるハザード及び関連する要因の例を,次に示す。ただし,全てを

網羅しているわけではなく,ハザード及び要因を特定する手助けとなるよう例示した。

a) 可動部分(介助者,子供などが手,足,指などを挟み込む構造の存在)に関する危険性

例 ポータブルトイレの蓋について,丁番の近傍に指を入れた場合に挟まれてけがをしないか。

b) 接触アレルギー誘発性などに関する危険性

例 適切な表示がされているか。

c) 衛生上の安全を維持できない状況の発生

例 汚物受けを処理するのに汚物で手を汚さないか。

d) 他の機器と併用される場合の不適合性

例 車いすからの移乗を行う場合に問題はないか。

e) 廃棄物及び/又は福祉用具の廃棄による汚染

例 燃やすごみとする場合に有毒な物質を排出しないか。

f)

不適切な操作説明,例えば,

1) 複雑すぎる操作説明

2) 使いにくい,まとまりのない取扱説明書

例 専門用語を不必要に使っていないか。

g) 合理的に予見できる誤使用

例 蓋をした状態で座ってしまった場合にも問題はないか。

h) 使用者の身体状況に適合させるための改造による危険性

例 ポータブルトイレの便座の一部を高くするなどした場合にも問題はないか。

i)

製品の寿命に関する適切な情報提供

例 一部の部品が他に比べて製品寿命が短いなどの場合。

A.2 多様なユーザーに対する人間工学的検討項目

高齢者及び障害者等の,身体機能の低下したユーザーに対する人間工学的検討項目を次に示す。ただし,

全てを網羅しているわけではなく,特定する手助けとなるよう例示した。

注記 JIS Z 8071の9.(心身の機能と障害の影響に関する詳細)などが参考となる。

a) 動作能力の低下,筋力の低下及び体力の低下による意図しない動き

例 自動車運転中の反応時間は,壮年者(19歳〜29歳)に対して高齢者(60歳以上)では,3倍以

上(1.5秒〜3.8秒)であった [1]。

b) 機器の操作力の低下

例 押す力は,30歳代に対して60歳代では,約70 %であった [2]。

注記 JIS T 9241-2では,指による操作は5 N,手による操作は105 N,足による操作は300 N及び

回転による操作は1.9 Nm以下としている。

23

T 9261:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 認知症を含む使用者の知的能力の低下及び短期記憶能力の低下した利用者による使用

例 短期記憶に関わる単語の再生では,20歳〜29歳では約14語であるのに対して,60歳以上では

約7語であった [3]。

d) 平衡を保ち転倒を避ける能力の低下した利用者による使用

例 閉眼における立位時の動揺軌跡は,20歳代に対して60歳代では,約1.23倍であった [4]。

e) 色知覚能力の低下,視力の低下,聴覚機能の低下,触覚感度の低下などによる不十分な情報取得

例 近距離での生活視力は,35歳〜44歳では約1.05に対して,65歳〜74歳では約0.6であった [5]。

参考文献

[1] 独立行政法人産業技術総合研究所・人間福祉医工学研究部門編:人間計測ハンドブック,p.770〜771,

2003年9月,朝倉書店

[2] 独立行政法人製品評価技術基盤機構データベース:

http://www.tech.nite.go.jp/human/jp/contents/cdata/coperation/operation-g.html

[3] 佐藤方彦 監修:人間工学基準数値数式便覧,第1版3刷,p.169,1999年3月,技報堂出版

[4] 佐藤方彦 監修:人間工学基準数値数式便覧,第1版3刷,p.97,1999年3月,技報堂出版

[5] 独立行政法人産業技術総合研究所・人間福祉医工学研究部門編:人間計測ハンドブック,p.444,2003

年9月,朝倉書店

[6] JIS T 9241-2 移動・移乗支援用リフト−第2部:移動式リフト

[7] JIS Z 8071 高齢者及び障害のある人々のニーズに対応した規格作成配慮指針

[8] BS EN 12182:1999,Technical aids for disabled persons. General requirements and test methods