T 9255:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

4.1 形式及び機能 ················································································································ 2

4.2 最大積載荷重による区分 ································································································· 2

5 各部の名称 ······················································································································ 3

6 要求事項 ························································································································· 3

6.1 一般要求事項 ················································································································ 3

6.2 外観及び構造 ················································································································ 3

6.3 材料 ···························································································································· 4

6.4 性能 ···························································································································· 4

7 試験環境及び試験装置 ······································································································· 5

7.1 床面 ···························································································································· 5

7.2 円筒ゲージ ··················································································································· 5

7.3 荷重測定器 ··················································································································· 5

7.4 ストッパ ······················································································································ 5

7.5 座面当て板 ··················································································································· 5

7.6 背もたれ当て板 ············································································································· 5

7.7 ひじ部当て板 ················································································································ 6

7.8 小形座面当て板 ············································································································· 6

7.9 座面衝撃体 ··················································································································· 6

7.10 衝撃ハンマ ·················································································································· 6

8 試験方法 ························································································································· 6

8.1 外観及び構造 ················································································································ 6

8.2 性能試験 ······················································································································ 7

9 表示及び取扱説明書 ········································································································· 13

9.1 表示 ··························································································································· 13

9.2 取扱説明書 ·················································································································· 13

T 9255:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本福祉用具・生活支援用具協会 (JASPA) 及

び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 9255:2007

電動立上り補助いす

Chairs and seats with electrical mechanisms assist

standing up and sitting down

1

適用範囲

この規格は,座面を電動で昇降させることによって,立上がり及び着座動作を支援することを目的とし

て設計したいす(以下,補助いすという。)について規定する。

なお,人を乗せたまま運搬する目的のいす並びに便座用及び浴室用のいすは除く。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS S 1203 家具−いす及びスツール−強度と耐久性の試験方法

JIS S 1204 家具−いす−直立形のいす及びスツールの安定性の試験方法

JIS Z 8051 安全側面−規格への導入指針

JIS Z 8071 高齢者及び障害のある人々のニーズに対応した規格作成配慮指針

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS S 1203及びJIS S 1204によるほか,次による。

3.1

過酷な条件 (adverse condition)

予測される誤使用を含め配慮すべき設計条件のうち,継続的試行錯誤などによって決定される条件。

3.2

背もたれ (back support)

身体に接して,背中を支えるもの。

3.3

座面 (seat)

座位をとらせることができる身体支持具の座。

3.4

ひじ部 (arm support)

立ち上がるときに身体を支持するひじ掛け。

3.5

エンドリミット装置 (end limiting device)

2

T 9255:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

電動式可動部分のうちあらかじめ設定された最終位置で,すべての動作を自動的に停止させる装置。

3.6

ホールドツーラン制御装置 (hold-to-run control device)

手動制御が働いている間だけ昇降を維持し,手動制御が解除されると,自動的に“停止”又は“切る”

に戻る装置。

3.7

昇降部(lifting part)

座面など身体を接触させた状態で可動する部分。

3.8

昇降装置 (lifting device)

昇降部を電動で昇降させる装置。

なお,昇降装置には,ホールドツーラン制御装置などのコントロール部分なども含む。

3.9

最大積載荷重 (maximum load)

補助いすが昇降可能な最大荷重。

3.10

異物停止装置 (hazard stopping device)

座面と床面などとの間に身体の一部などを挟み込んだとき,座面をそれ以上昇降させない安全装置。

3.11

湿式絶縁性能(electric insulation under wet conditions)

失禁などによって生じる,感電及び電気部分からの発火事故を防止するための性能。

3.12

フリーホイール (free wheeling)

電気的に動作する駆動部によって拘束されない構造。

4

種類

4.1

形式及び機能

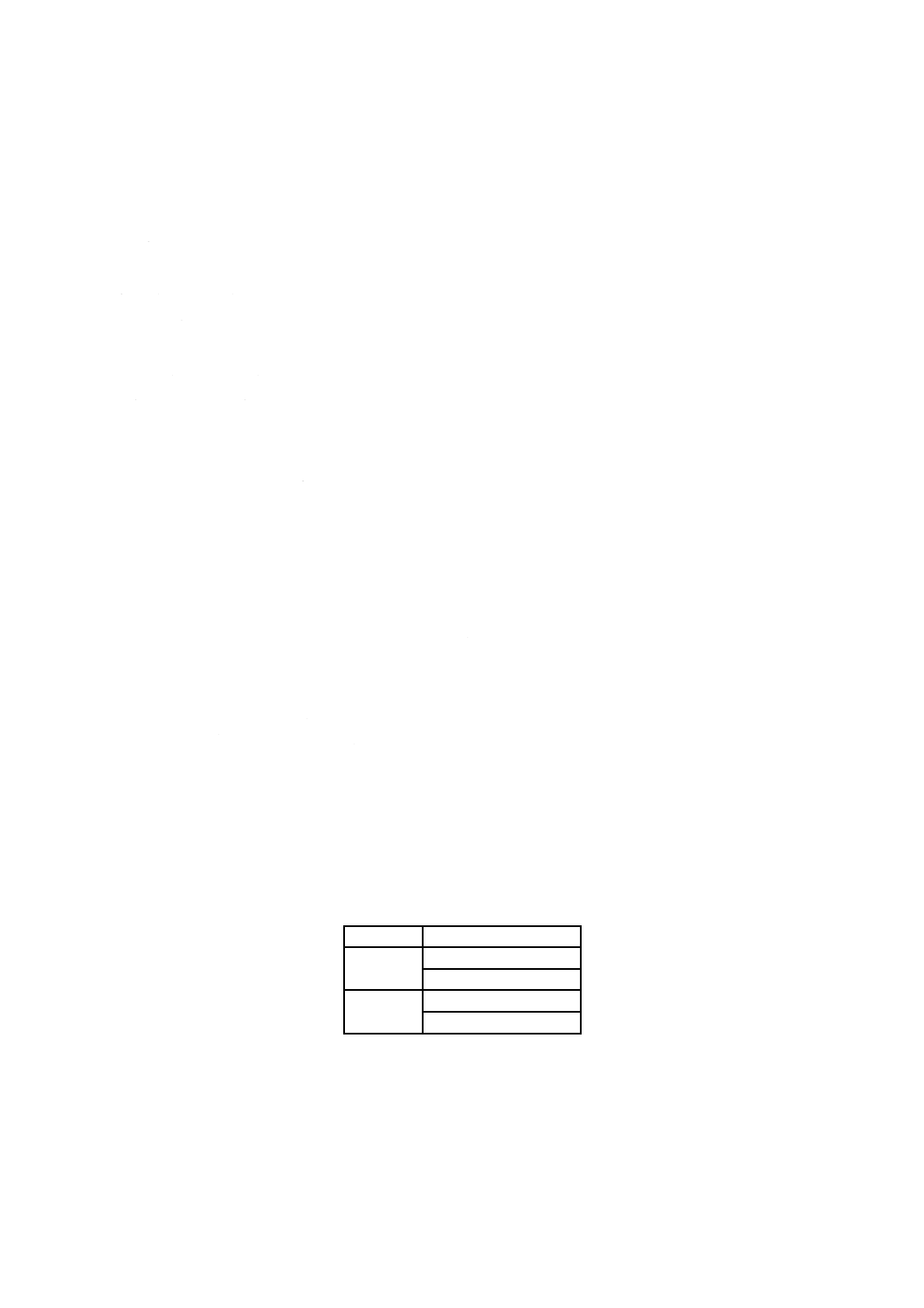

補助いすは,形式及びリクライニング機能の有無によって表1のとおり区分する。

表1−形式及び機能

形式

リクライニング機能

いす式

機能あり

機能なし

座いす式

機能あり

機能なし

4.2

最大積載荷重による区分

補助いすは,最大積載荷重によって,表2のとおり区分する。

3

T 9255:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−最大積載荷重による区分

区分記号

最大積載荷重

N

最大質量

kg

W60

588

60

W80

784

80

W100

980

100

W120

1 176

120

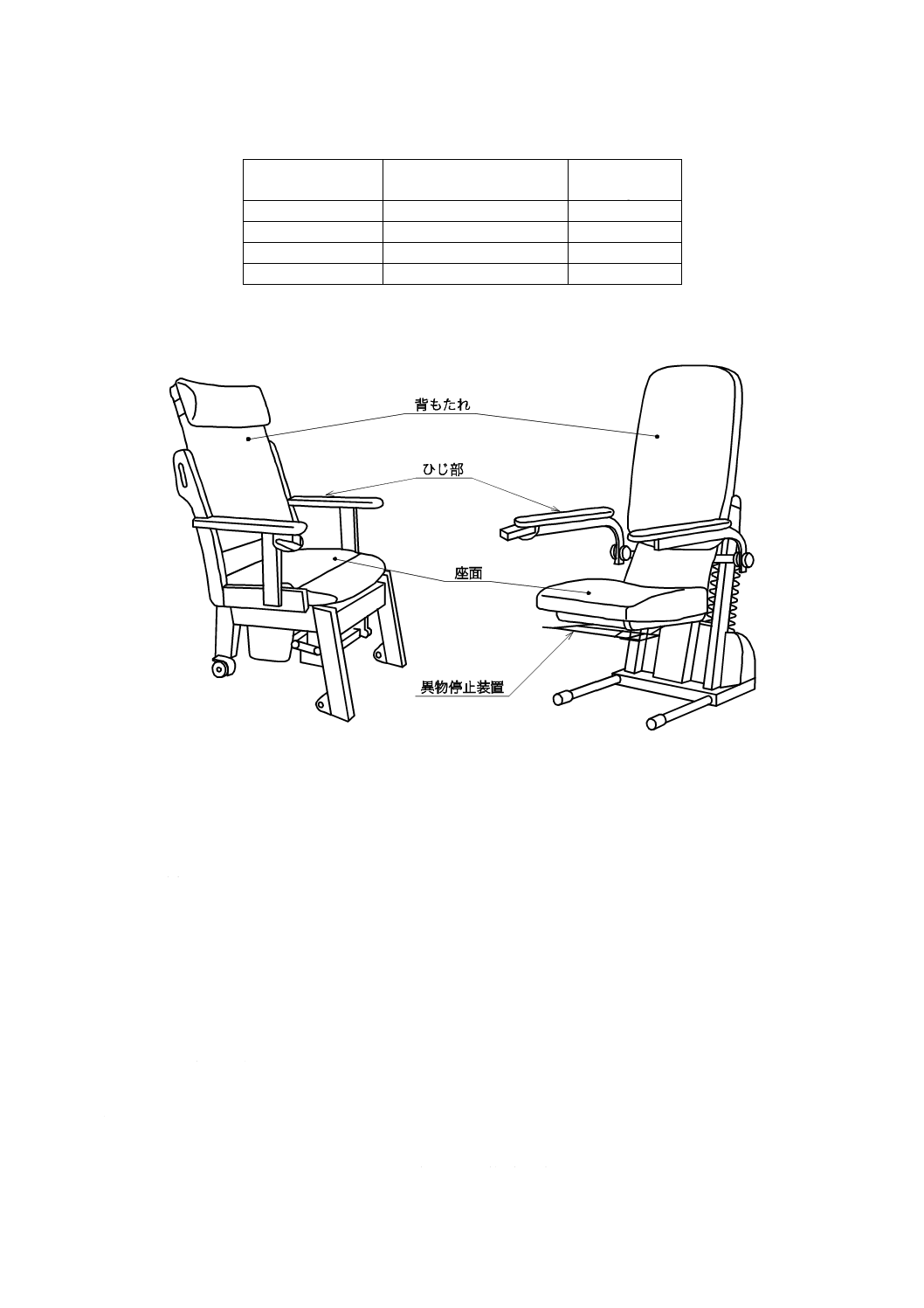

5

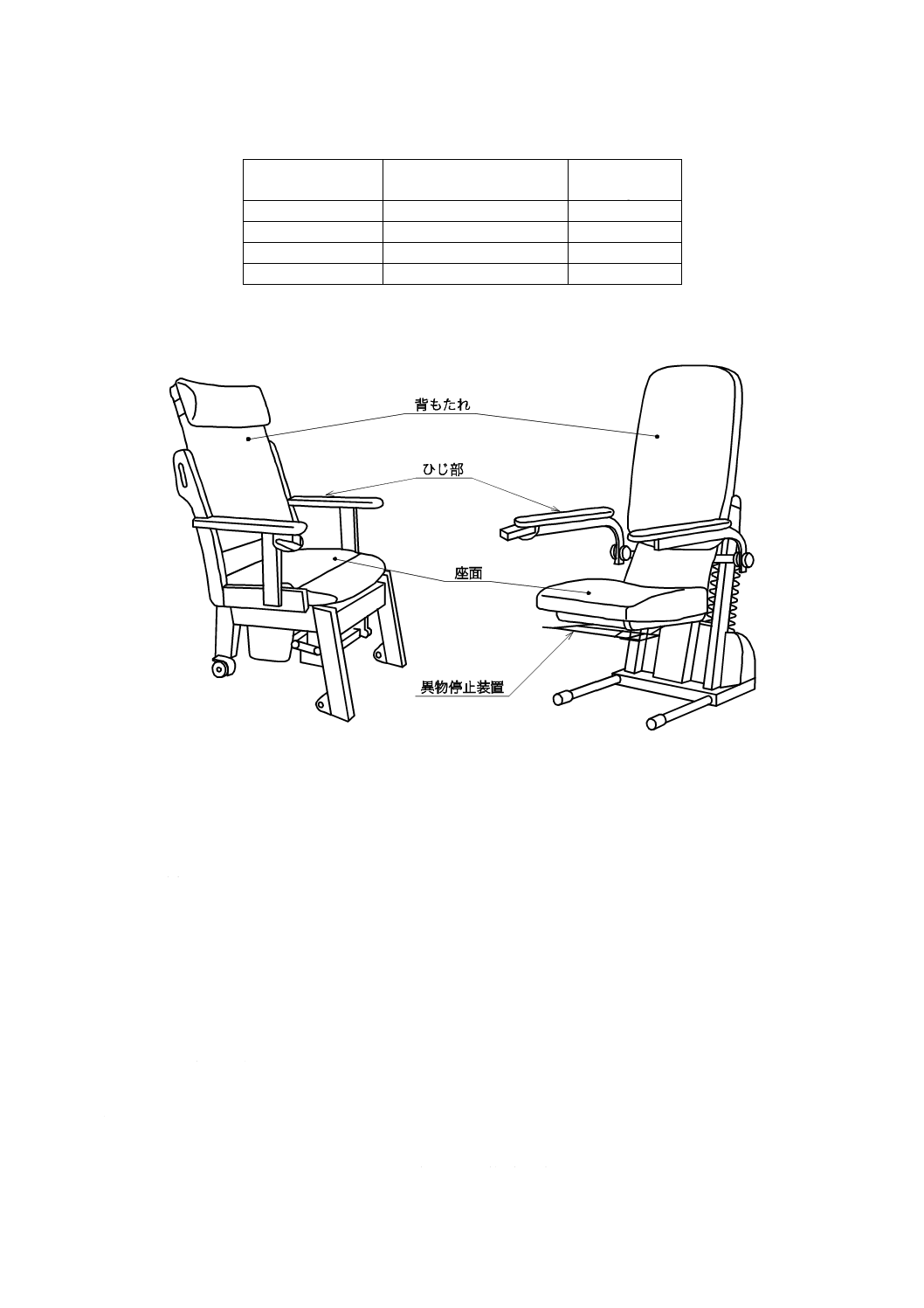

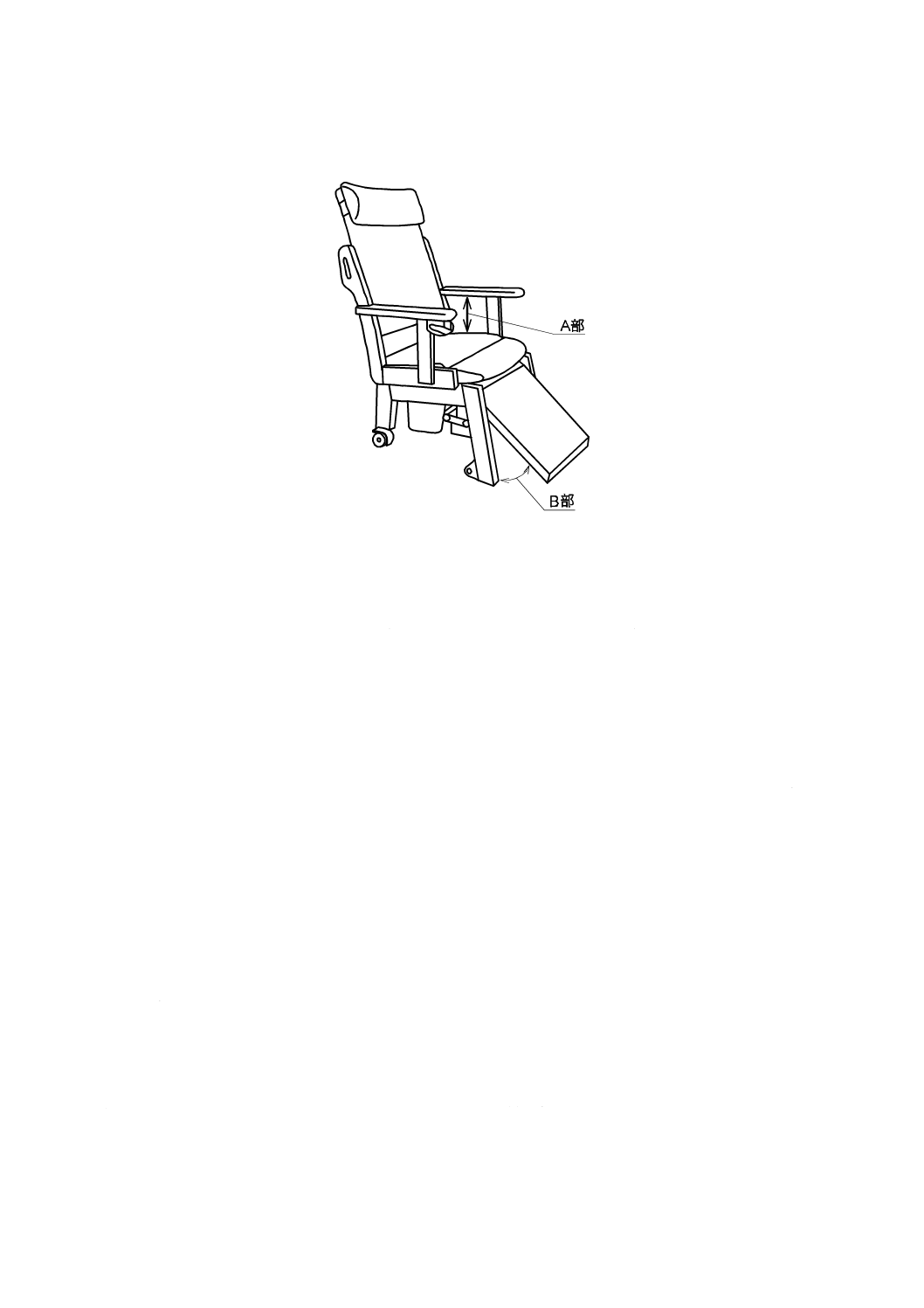

各部の名称

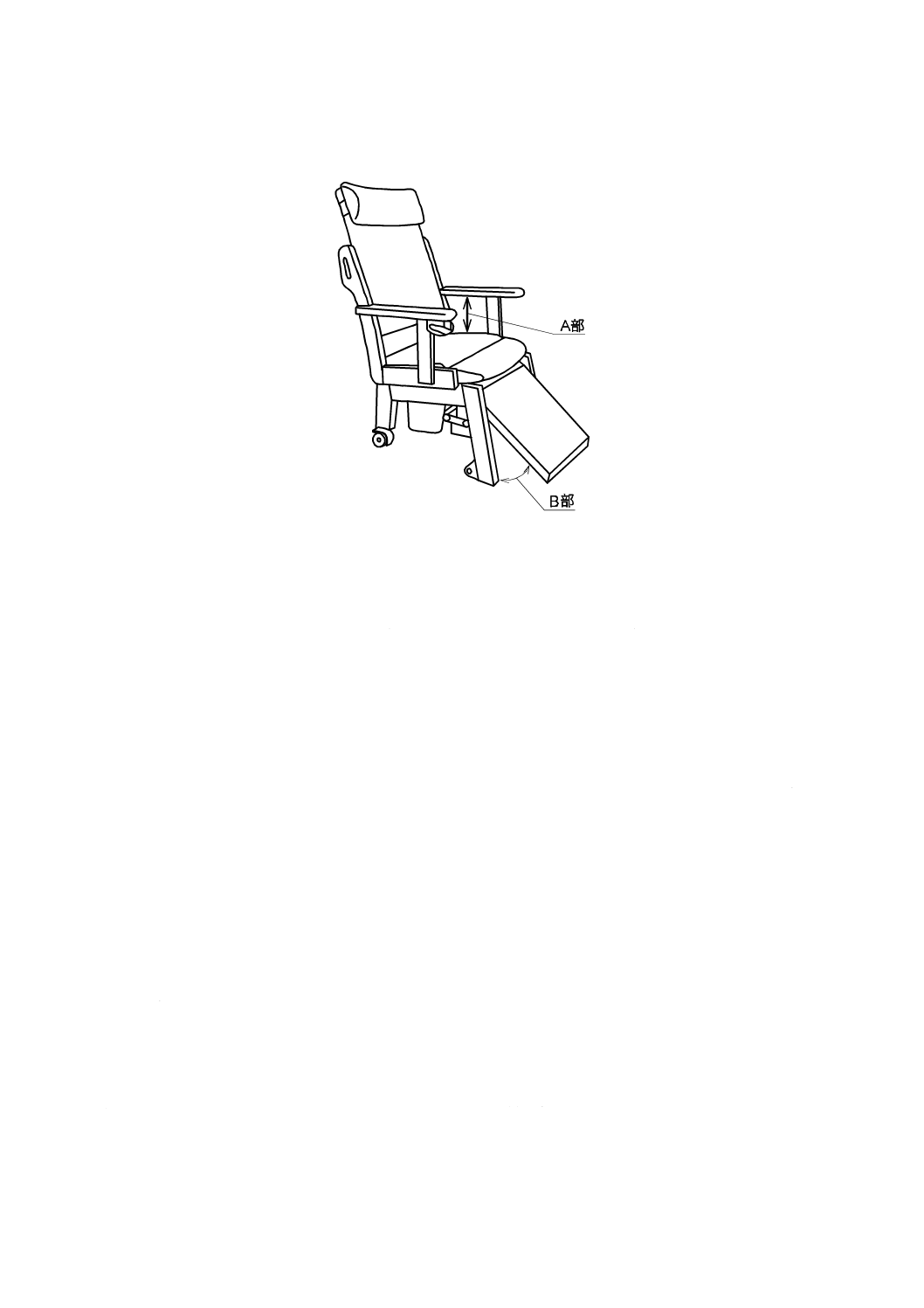

各部の名称を,図1に示す。

a) いす式

b) 座いす式

図1−各部の名称

6

要求事項

6.1

一般要求事項

6.1.1

リスク分析

リスク分析は,JIS Z 8051などの手法によってリスク分析の実施及びその結果を記録し,保管しなけれ

ばならない。

6.1.2

人間工学的要素

補助いすの設計をするときは,JIS Z 8071の配慮指針に基づき,高齢者・障害者の特性に配慮した製品

設計を行うことが望ましい。

6.2

外観及び構造

補助いすの外観及び構造は,次による。

a) 使用時に身体に傷害を与えるおそれのあるばり,先鋭部などがあってはならない。

b) 外部に現れるボルトなどの先端は,著しく突出していてはならない。

c) ひじ部及び背もたれをもっていなければならない。

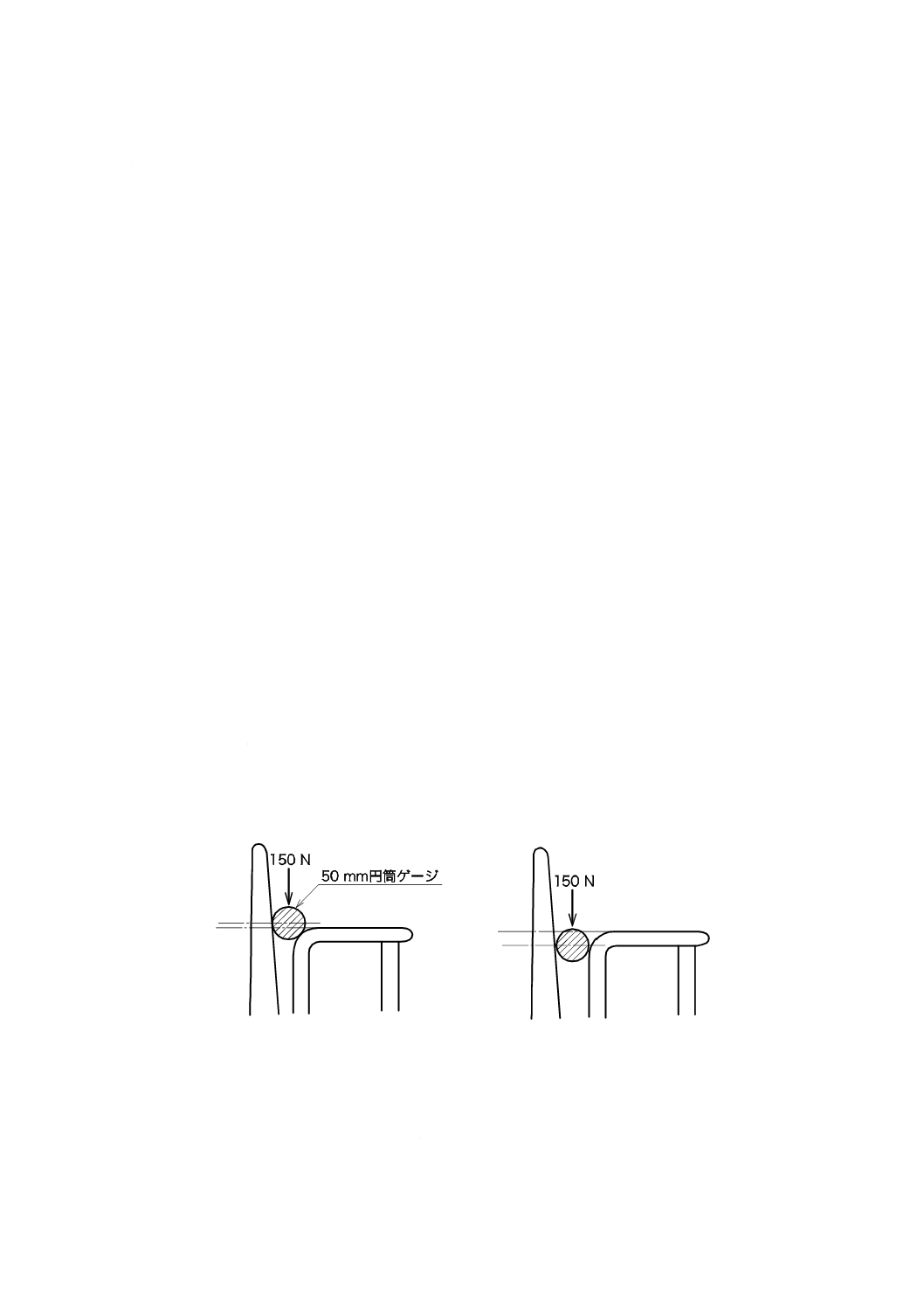

d) ひじ部と背もたれとの間のすき間が120 mm以下の場合で,ひじ部と背もたれとの間にV字状に開口

した部位が生じるものは,8.1.1によって試験し,円筒ゲージ中心部が,ひじ部上面より下部に入って

4

T 9255:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はならない。

なお,V字状に開口した部位とは,図2に示すように,押し付け力を加えることによって円筒ゲー

ジがはまり込んでいく構造のものをいう。また,背もたれとひじ部の後端とがなす角度が鈍角を構成

し,かつ,円筒ゲージがはまり込んでいかない構造のものは,この規定を適用しない。

e) 駆動時を含み,手指などの挟み込み又はせん断のおそれがある8 mm〜25 mmのすき間があってはな

らない。ただし,座面の最も外周から80 mm以上の内側部位における駆動機構上やむを得ない部位に

あっては,この規定を適用しない。また,この場合すき間は,手指などの挟み込みを防ぐためにカバ

ーなどを設けることが望ましい。

f)

座いす式については,座面が下降するときは,座面と床面又は製品基礎部との間に足などを挟まない

構造か,又は異物停止装置をもたなければならない(図1参照)。

g) いす式については,座面が上下駆動するときは,身体の一部を挟み込まない構造か,又は挟み込み部

に異物停止装置をもたなければならない。挟み込みの可能性は,8.1.2によって確認する。ただし,上

下駆動する部分がフリーホイール機構のものは,この限りではない(図3 A部,B部参照)。

h) 昇降装置は,ホールドツーラン制御機構であり,任意の位置で座面の昇降を停止することができなけ

ればならない。また,エンドリミット機構をもたなければならない。

i)

手指,手又は足で操作するように設計された操作のボタン,レバーなどの操作力は,次の数値以下で

なければならない。

1) 指による操作

5 N

2) 継続的に機能を始動又は解除するためのレバー操作

13 N

3) 手で始動又は解除するレバー操作

60 N

4) 足による操作

引上げ60 N 押下げ 100 N

j)

3個以上のキャスターをもつものは,2個以上のキャスターにロック機構をもたなければならない。

k) 電動モータ部は,駆動シリンダ部以外は,容易に外れないカバーなどで覆われていなければならない。

6.3

材料

補助いすの材料は,次による。

a) 通常の使用において,生体への悪影響のない部品及び部材を用いる。部品及び部材の生体への影響

は,リスク分析によって評価しなければならない。

b) 難燃性材料を用いるのが望ましい。

6.4

性能

補助いすは,箇条8によって試験したとき,表3に適合しなければならない。

5

T 9255:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

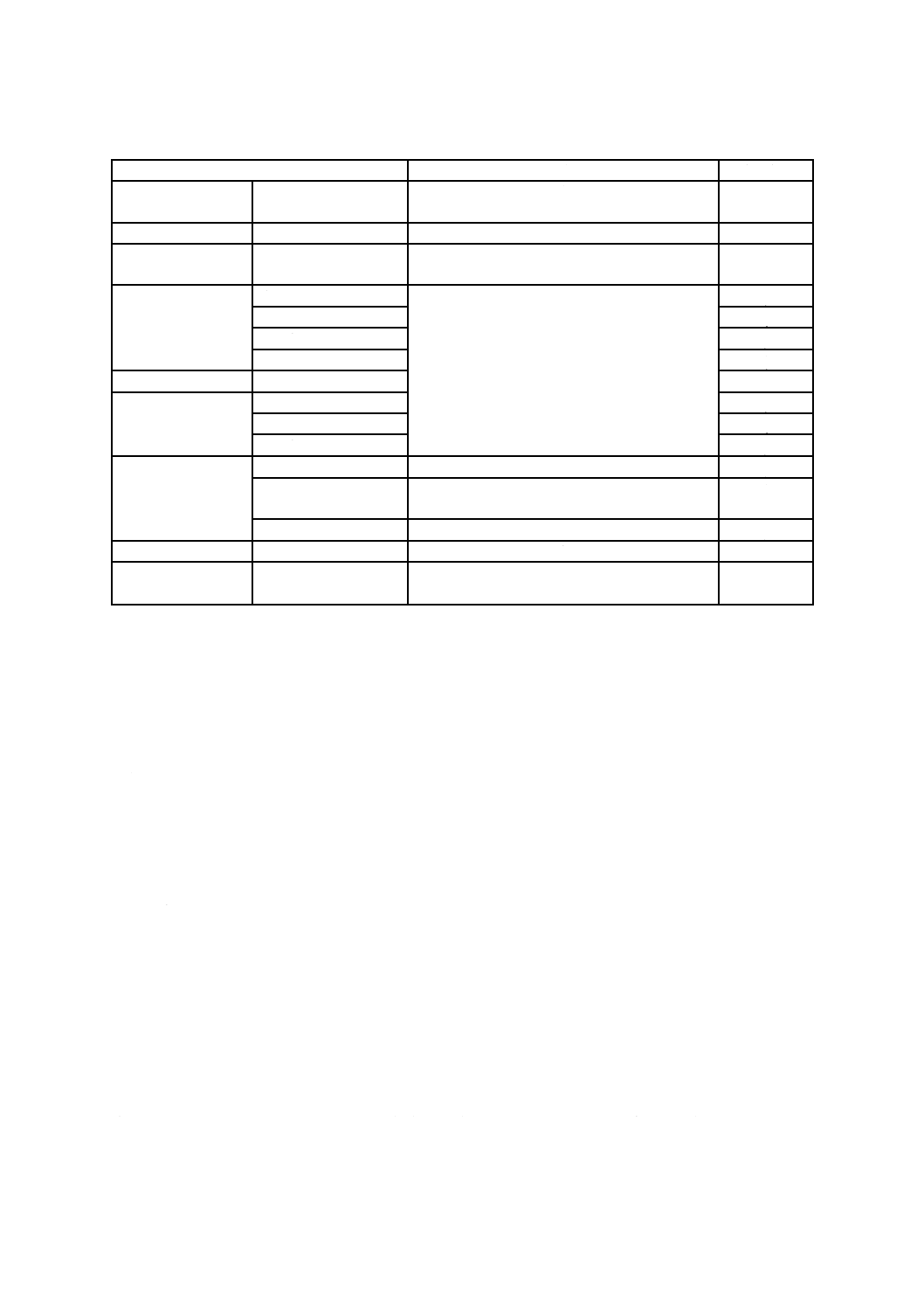

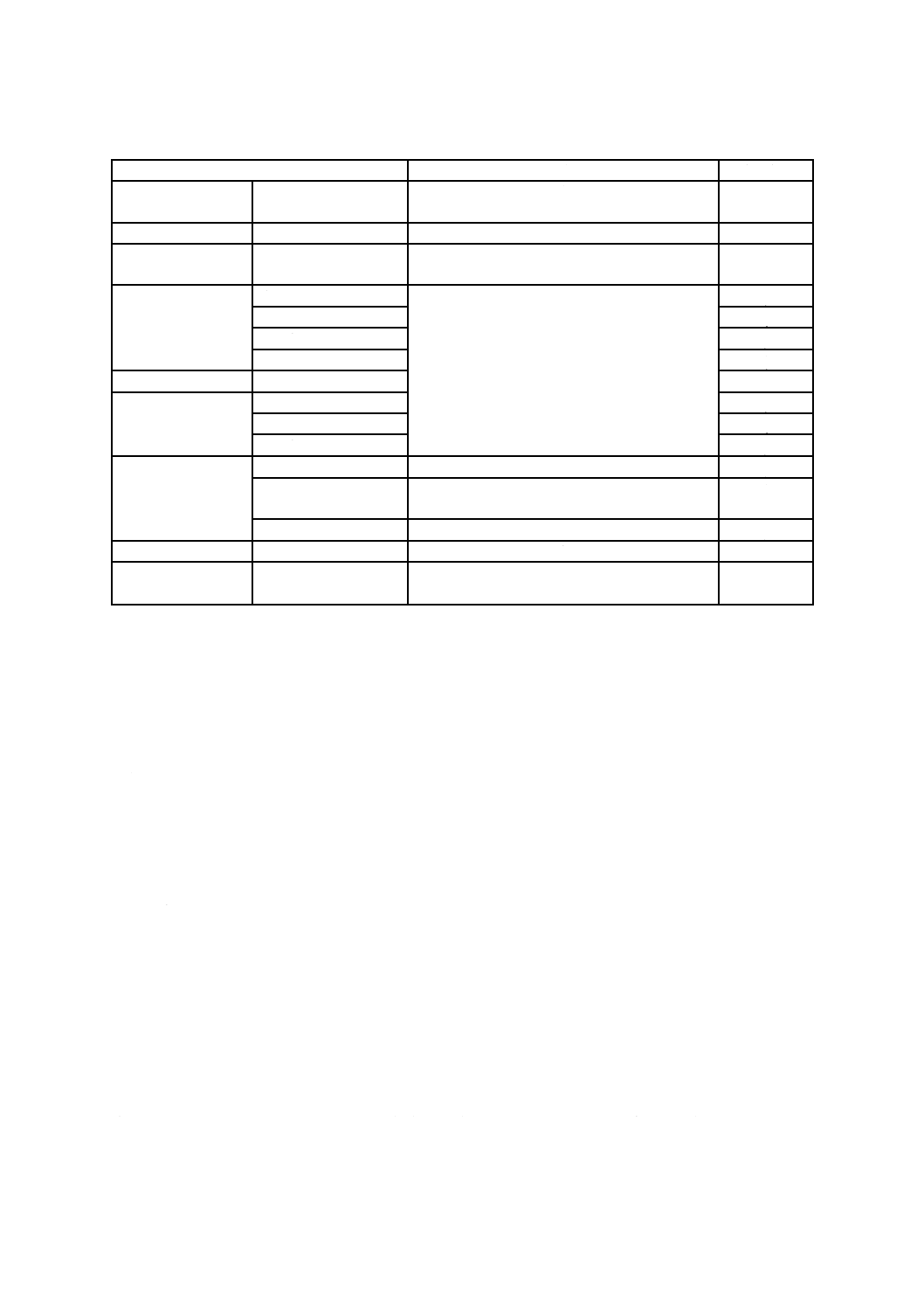

表3−性能

項目

性能

試験方法

停止性能

異物停止装置

30 N未満で作動し,昇降動作を停止しなければ

ならない。

8.2.1

固定性能

カバー類

100 N以下の力で外れてはならない。

8.2.2

摩擦係数

床面設置部

床面との摩擦係数は,0.2以上でなければならな

い。

8.2.3

静的強度

座面

各部に破損・外れ,使用上支障のある変形及び

ゆるみ,異音並びに機能低下があってはならな

い。

8.2.4 a)

背もたれ

8.2.4 b)

ひじ部の水平力

8.2.4 c)

ひじ部の垂直力

8.2.4 d)

耐久性

負荷昇降機構

8.2.5

耐衝撃性

座面

8.2.6 a)

背もたれ

8.2.6 b)

ひじ部の水平力

8.2.6 c)

安定性

前方安定性

転倒してはならない。

8.2.7 a)

側方安定性

転倒に必要な力Fが,20 N以上でなければなら

ない。

8.2.7 b)

後方安定性

転倒してはならない。

8.2.7 c)

昇降速度

電動駆動式

30 mm/s以下でなければならない。

8.2.8

電気的安全性

湿式絶縁性能

絶縁抵抗は1 MΩ以上でなければならない。試

験後の機能に異常があってはならない。

8.2.9 a)

7

試験環境及び試験装置

7.1

床面

床面は,水平で平たん(坦)な面とする。

7.2

円筒ゲージ

7.2.1

けい(頸)部の挟み込み確認用

直径50 mm,長さ100 mmの剛性の円柱とする。

7.2.2

身体の挟み込み確認用

a) 図3に示すA部の確認用は,直径200 mm,長さ100 mmの剛性の円柱とする。

b) 図3に示すB部の確認用は,直径120 mm,長さ100 mmの剛性の円柱とする。

7.3 荷重測定器

荷重測定器は,プシュプルゲージ,テンションゲージなどを用い,100±1 Nまで計測できる機器とする。

7.4

ストッパ

ストッパは,補助いすが移動しないようにするためのもので,転倒するのを防止するものであってはな

らない。ストッパの高さは,12 mm以下とし,補助いすの構造によって12 mmより高いストッパを必要と

する場合には,補助いすが滑るのを防止するために必要な最小限の高さでなければならない。

7.5

座面当て板

表面が硬く,滑らかな自然な形をした剛性のもの[JIS S 1203の6.3(座面当て板)参照]。

7.6

背もたれ当て板

高さが200 mm,幅が250 mmの剛性く(矩)形物体で,表面が当て板の幅方向に半径450 mmの円筒状

で,縁を半径12 mmに丸める[JIS S 1203の6.5(背もたれ当て板)参照]。

6

T 9255:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.7

ひじ部当て板

直径100 mmの剛性の円盤で,表面が平らで縁を半径12 mmに丸める。

7.8

小形座面当て板

直径200 mmの剛性円盤で,半径300 mmの球状表面で縁を半径12 mmに丸めてあるもの[JIS S 1203

の6.4(小型座面当て板)参照]。

7.9

座面衝撃体

座面衝撃体は,次による[JIS S 1203の6.8(座面衝撃体)参照]。

a) 円筒部 円筒部は,直径約200 mmで,圧縮コイルをばねによって打撃面とは分離させることとし,

打撃面の中央部の平面に垂直な線に沿って,自由に動くことができるようにする。ばねを除いたこの

円筒部及びその関連部品の質量は,17±0.1 kg,ばね及び打撃面を含む装置全体の質量は,25±0.1 kg

とする。

b) ばね 組み合わせたばね系の呼びばね定数は,6 800±1 000 N/m,可動部分の総摩擦抵抗は0.25 N〜

0.44 N(0.025 kg〜0.045 kg)の範囲とする。ばね系は,1 020±5 N(静的に測定)の初期荷重を加えて

圧縮し,その位置からばねが完全密着状態になるまでの距離を60 mm以上としなければならない。

c) 衝撃面 打撃面は,内部に乾燥した細かな砂を入れ,ほぼ平らな革製の当て具とする。

7.10 衝撃ハンマ

ハンマ頭部は,質量6.5 kgの円筒形とし,直径が38 mmで肉厚が1.6 mmの鋼管を振り子の腕として,

回転軸で支持する。回転軸とハンマ頭部との重心間の距離は,1 000 mmとする。振り子は,低摩擦軸受に

よって回転する[JIS S 1203の6.9(衝撃ハンマ)参照]。

8

試験方法

8.1

外観及び構造

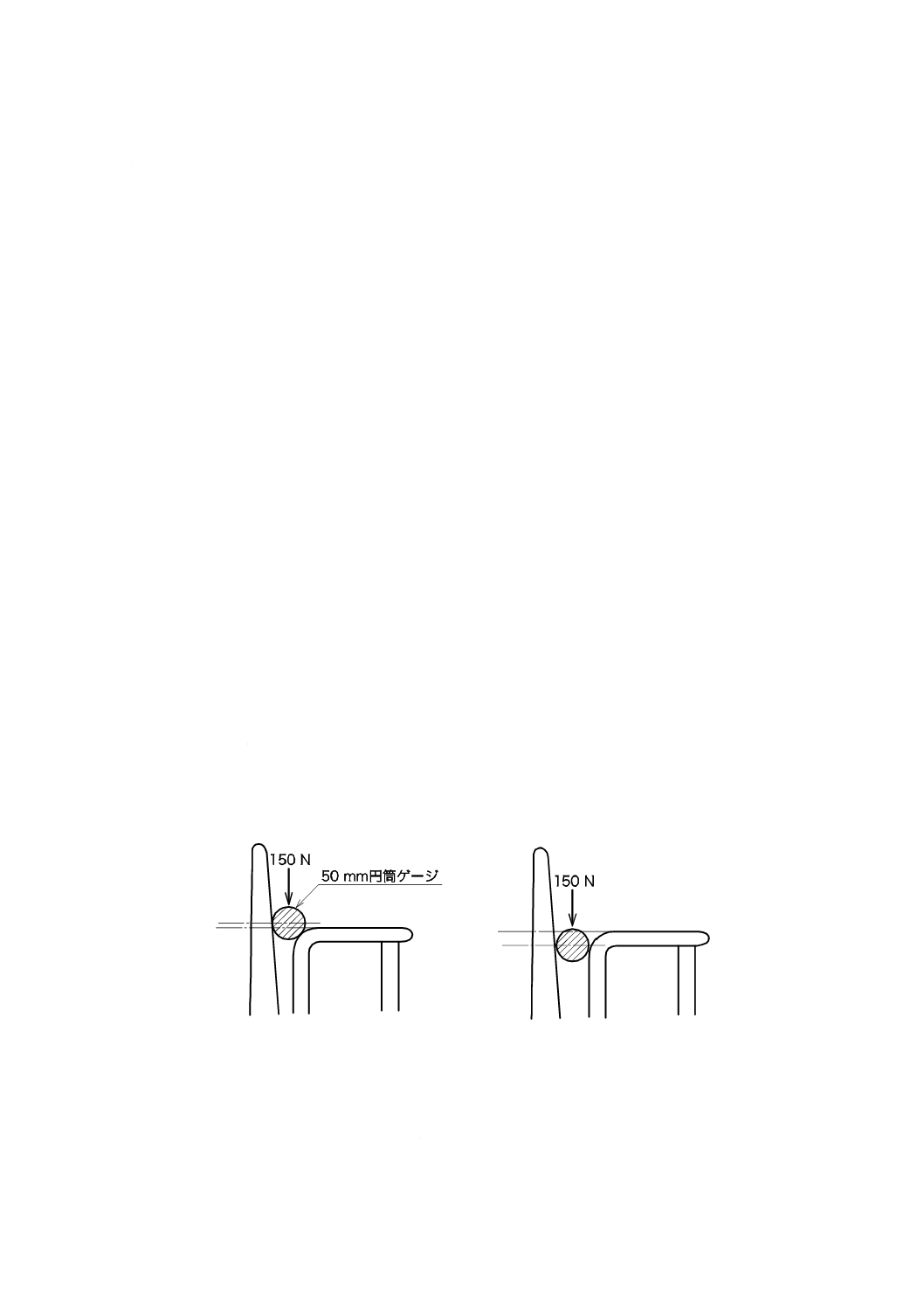

8.1.1

ひじ部と背もたれとのすき間

開口部に7.2.1の円筒ゲージを150 Nの力で押し付け,目視で位置を確認する。ただし,ひじ部上面にク

ッション材などの柔軟な材料が施されている場合の基準面は,円筒ゲージにできるだけ近い位置で平板を

水平に保ちながら,ひじ部上面に50 Nの力を加えたときの平板の下面とする(図2参照)。

a) 適合例

b) 不適合例

図2−ひじ部と背もたれとのすき間

8.1.2

身体の挟み込みの可能性

図3に示すA部のように座面が上昇又は下降するとき,腕などが挟まる可能性のある開口部は,7.2.2 a)

の円柱ゲージを挟み込まないか確認する。また,図3に示すB部のように座面の上下以外の駆動機構によ

7

T 9255:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

り最も狭くなった状態で,7.2.2 b) の円柱ゲージを挟み込まないかを確認する(図3参照)。

図3−駆動部のすき間

8.2

性能試験

8.2.1

異物停止装置の停止性能試験

測定するすき間に7.3の荷重測定器を挿入し異物停止装置を作動させ,下降が停止することを確認し,

このときの荷重を測定する。

8.2.2

カバーの固定性能

カバーが外れる方向に対して最も過酷な条件となる方向に100 Nの力で引っ張り,カバーが外れないこ

とを確認する。

8.2.3 摩擦力

座面高を最低位に調整し,キャスターをもつものはロックし,JIS G 4305に規定する平滑な鋼板1)上に

置き,座面前縁部を後方に力を徐々に加え,動き始める最大力(最大静止摩擦力)を測定し,次によって

算出した最大静止摩擦力 (Fs) より大きいことを確認する。

(

)

g

×

mP

Fsμ

=

ここに,

μ: 摩擦係数 (0.2)

Fs: 最大静止摩擦力 (N)

mP: 製品質量 (g)

g: 自由落下の加速度 (9.8 m/s2)

注1) 平滑な鋼板とは,JIS G 4305に規定する表面仕上No. 2B又はこれと同等の表面仕上げをいう。

8.2.4

静的強度

静的強度は,次による。

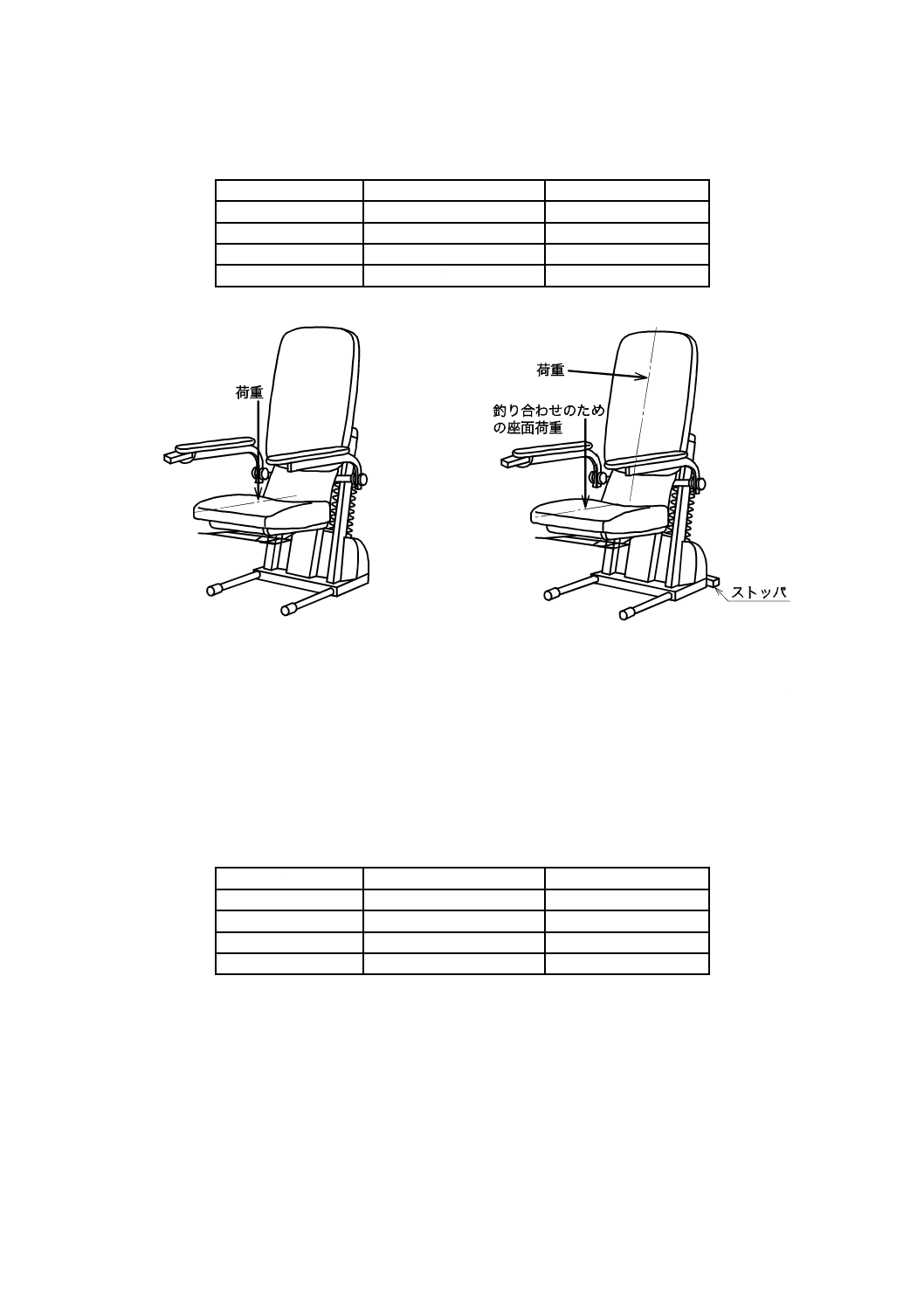

a) 座面 7.5の座面当て板を用いて,表4に示す荷重を鉛直に10回加える。各回ごとに力は,少なくと

も10秒間維持する(図4参照)。

b) 背もたれ 7.6の背もたれ当て板を用いて,背もたれの最上部から100 mm下の位置に,表4に示す荷

重を背もたれに垂直になるよう10回加える。各回ごとに力は,少なくとも10秒間維持する(図5参

照)。

8

T 9255:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−座面及び背もたれの試験荷重

単位 N

区分記号

座面試験荷重

背もたれ試験荷重

W60

780

340

W80

1 040

450

W100

1 300

560

W120

1 560

680

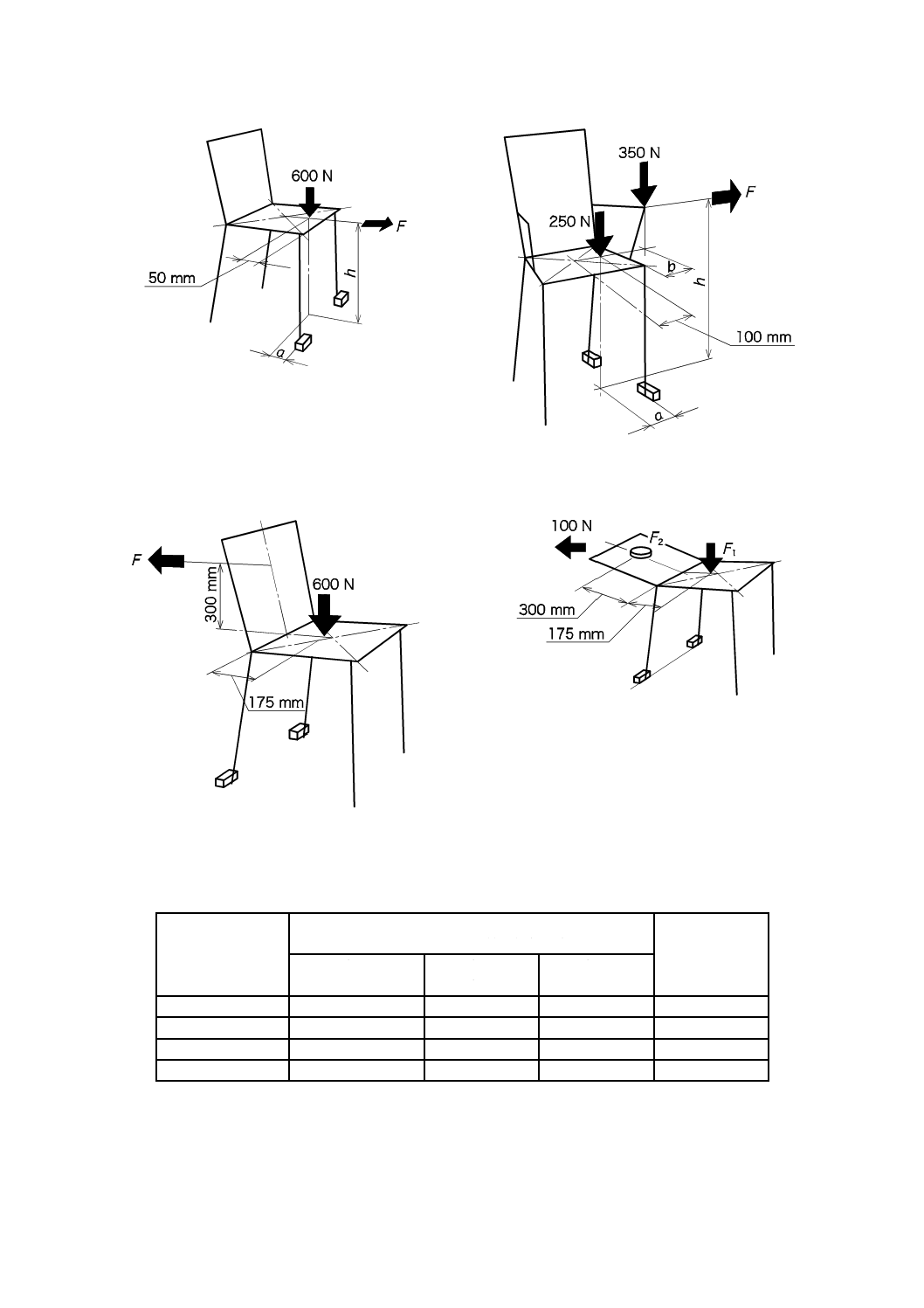

図4−座面強度試験

図5−背もたれ強度試験

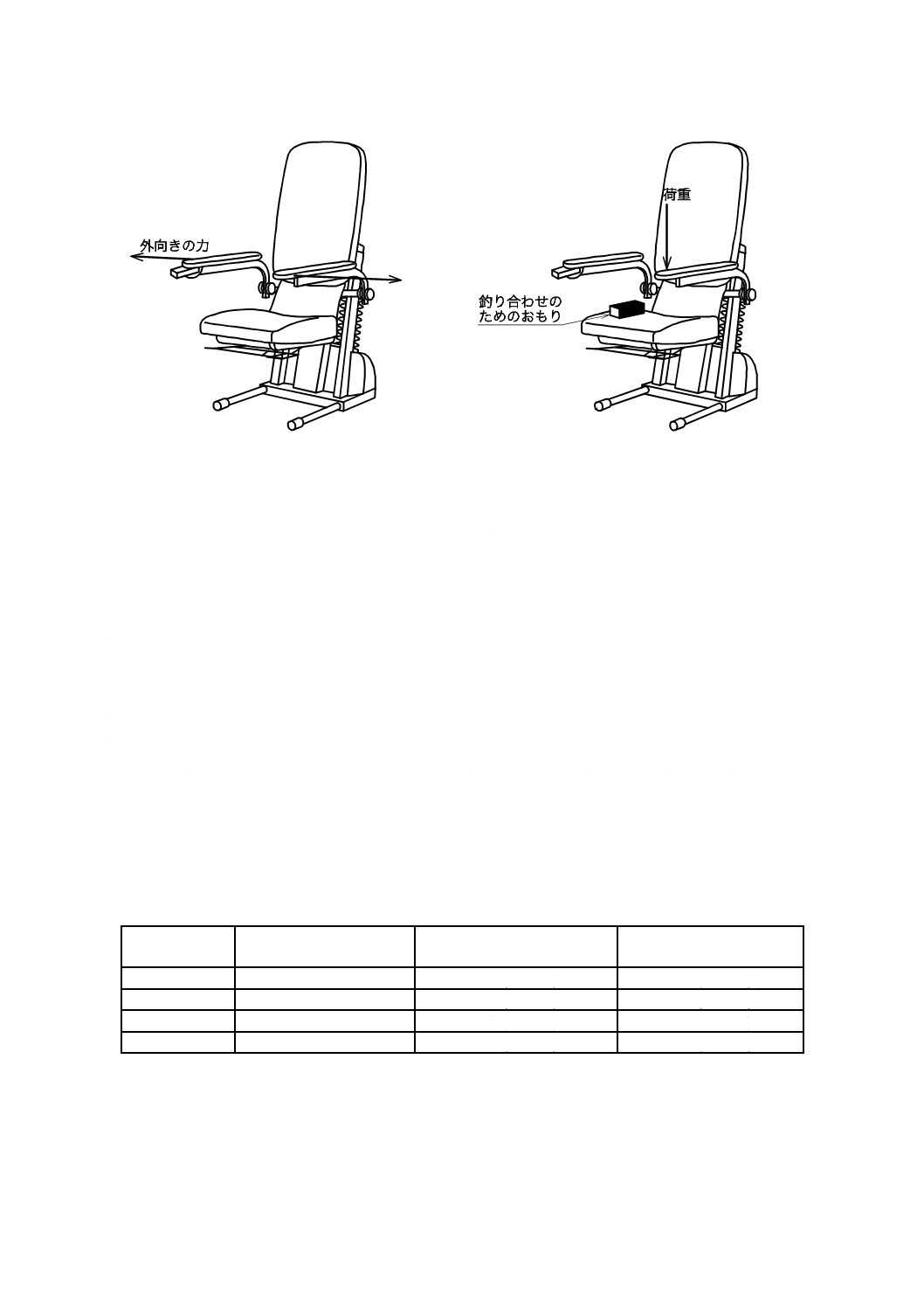

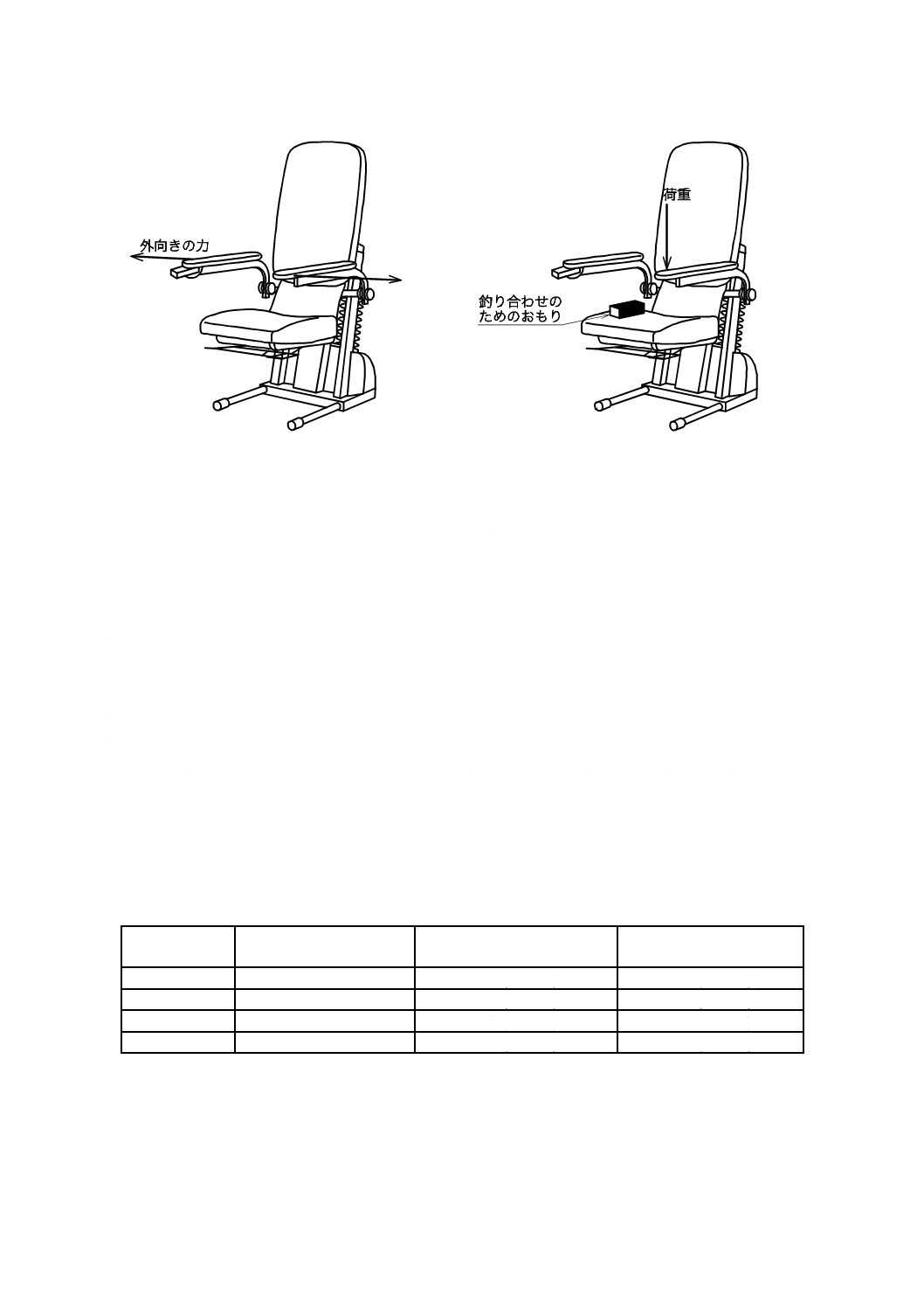

c) ひじ部の水平力 ひじ部の最も過酷な条件の位置に,表5に示す荷重を7.7のひじ部当て板を介して

外向きに10回加える。各回ごとに力は,少なくとも10秒間維持する(図6参照)。

d) ひじ部の垂直力 ひじ部の最も過酷な条件の位置に,表5に示す荷重を7.7のひじ部当て板を介して

鉛直に10回加える。各回ごとに力は,少なくとも10秒間維持する(図7参照)。

表5−ひじ部の試験荷重

単位 N

区分記号

水平力試験荷重

垂直力試験荷重

W60

240

480

W80

320

640

W100

400

800

W120

480

960

9

T 9255:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−ひじ部の水平力試験

図7−ひじ部の垂直力試験

8.2.5

耐久性

表2に示す最大積載荷重を座面に載せ,最大範囲の昇降動作を1往復とし休止動作を加えて10 000回往

復させる。昇降動作は,促進試験を行ってもよい。

8.2.6

衝撃性

衝撃性は,次による。

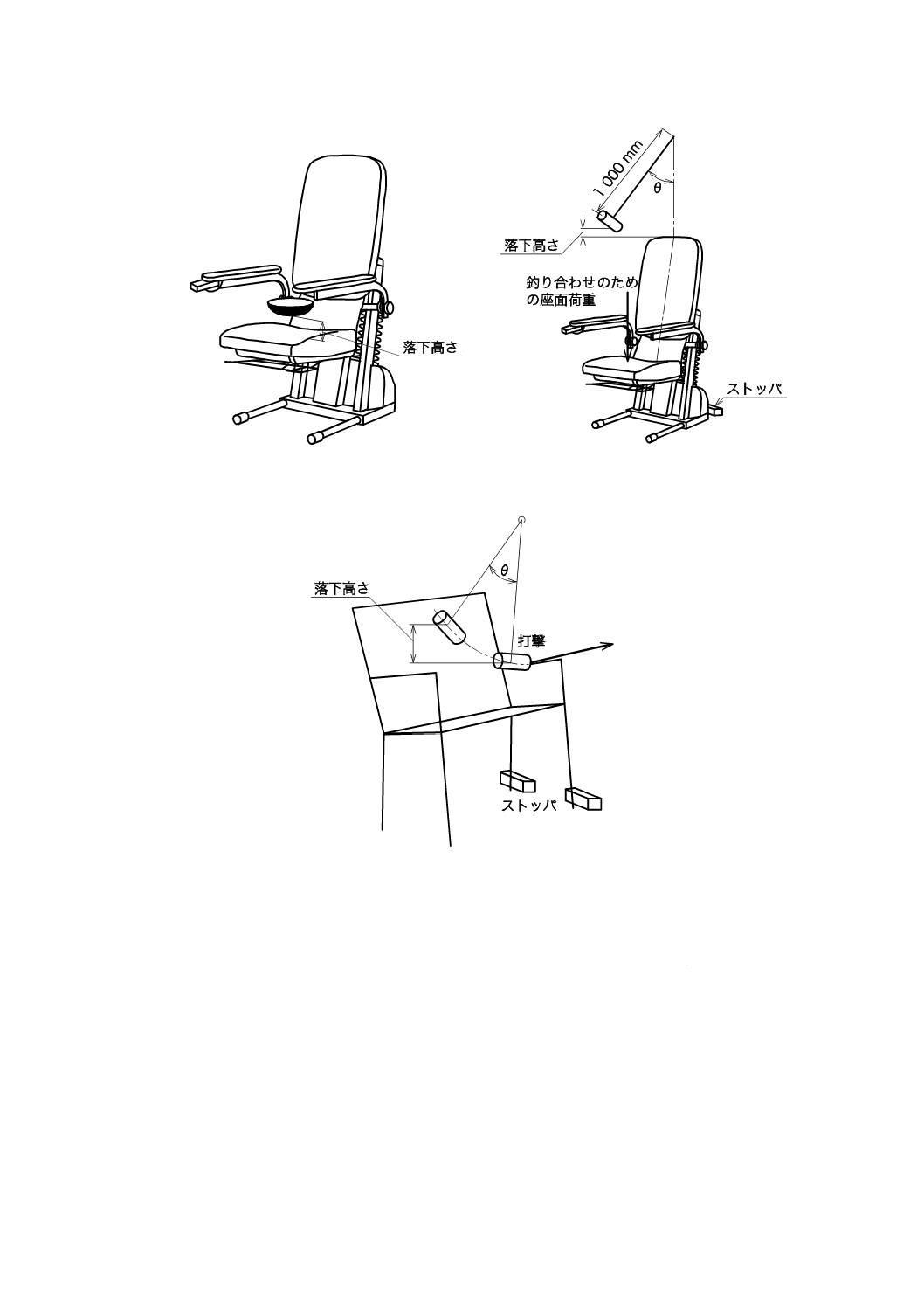

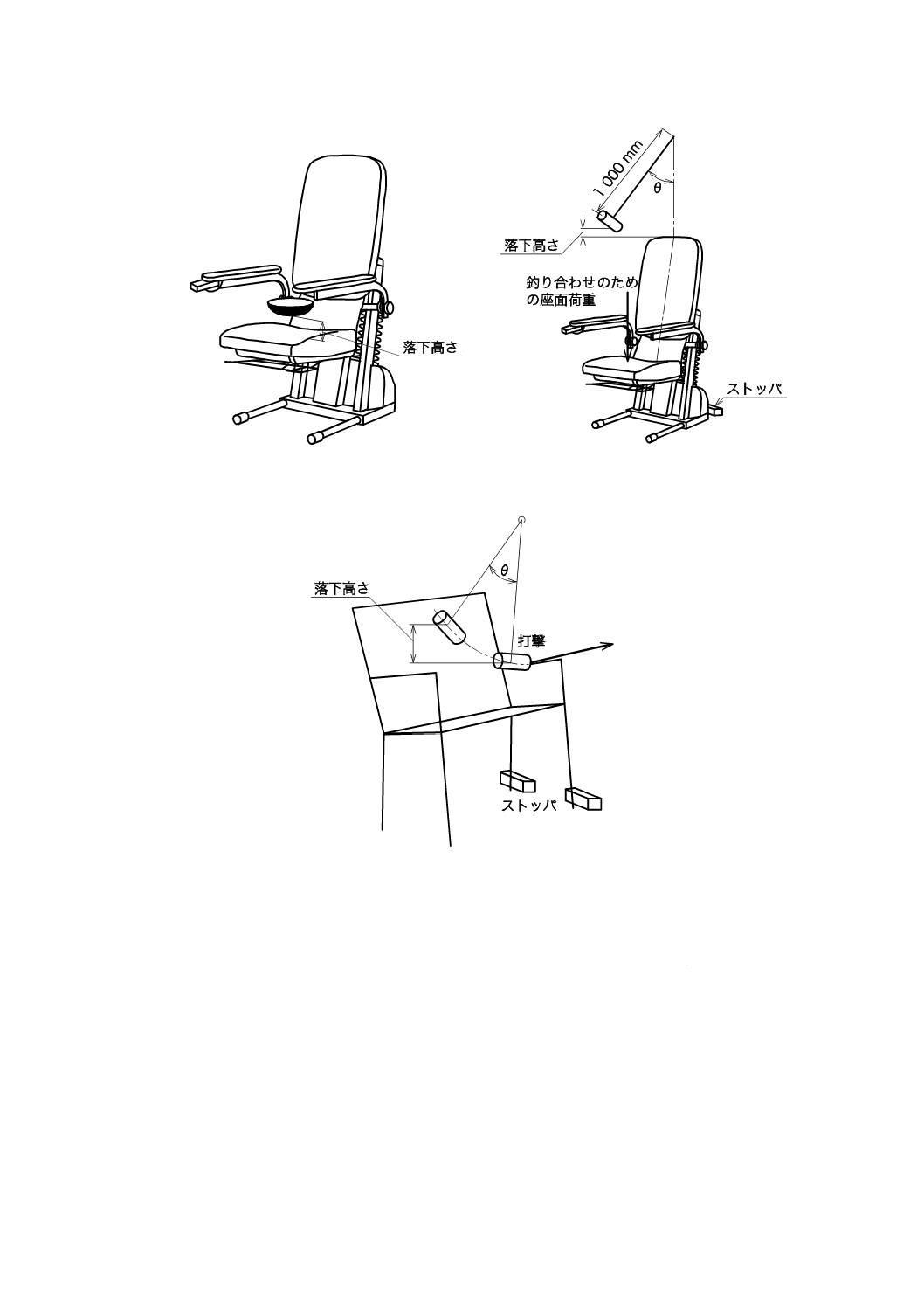

a) 座面 最も過酷な条件である水平で最も高い位置で,座面に発泡体(密度27 kg/m3〜30 kg/m3,厚さ

25 mmのポリエーテル発泡体)を置き,7.9の座面衝撃体を表6に示す高さから10回自由落下させる

(図8参照)。

b) 背もたれ 座面に釣り合わせのための座面荷重を負荷し,背もたれ最上部の内側中央部に,7.10の振

り子式衝撃ハンマを,表6に示す振り角度(高さ)から落下させ,後方向水平に打撃する。この手順

を10回繰り返す。リクライニング機能のある場合には,立てた状態で行う(図9参照)。

c) ひじ部の水平力 座面に釣り合わせのための座面荷重を負荷し,ひじ部の最も過酷な条件の位置に,

7.10の振り子式衝撃ハンマを,表6に示す振り角度(高さ)から落下させ,外方向水平に打撃する。

この手順を10回繰り返す(図10参照)。

表6−衝撃性試験の負荷条件

区分記号

座面への座面衝撃体高さ

背もたれへの角度(θ)

(参考値:高さ)

ひじ部への角度(θ)

(参考値:高さ)

W60

110 mm

30°(130 mm)

30°(130 mm)

W80

150 mm

34°(170 mm)

34°(170 mm)

W100

180 mm

38°(210 mm)

38°(210 mm)

W120

220 mm

42°(260 mm)

42°(260 mm)

10

T 9255:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−座面の衝撃試験

図9−背もたれの衝撃試験

図10−ひじ部の衝撃試験

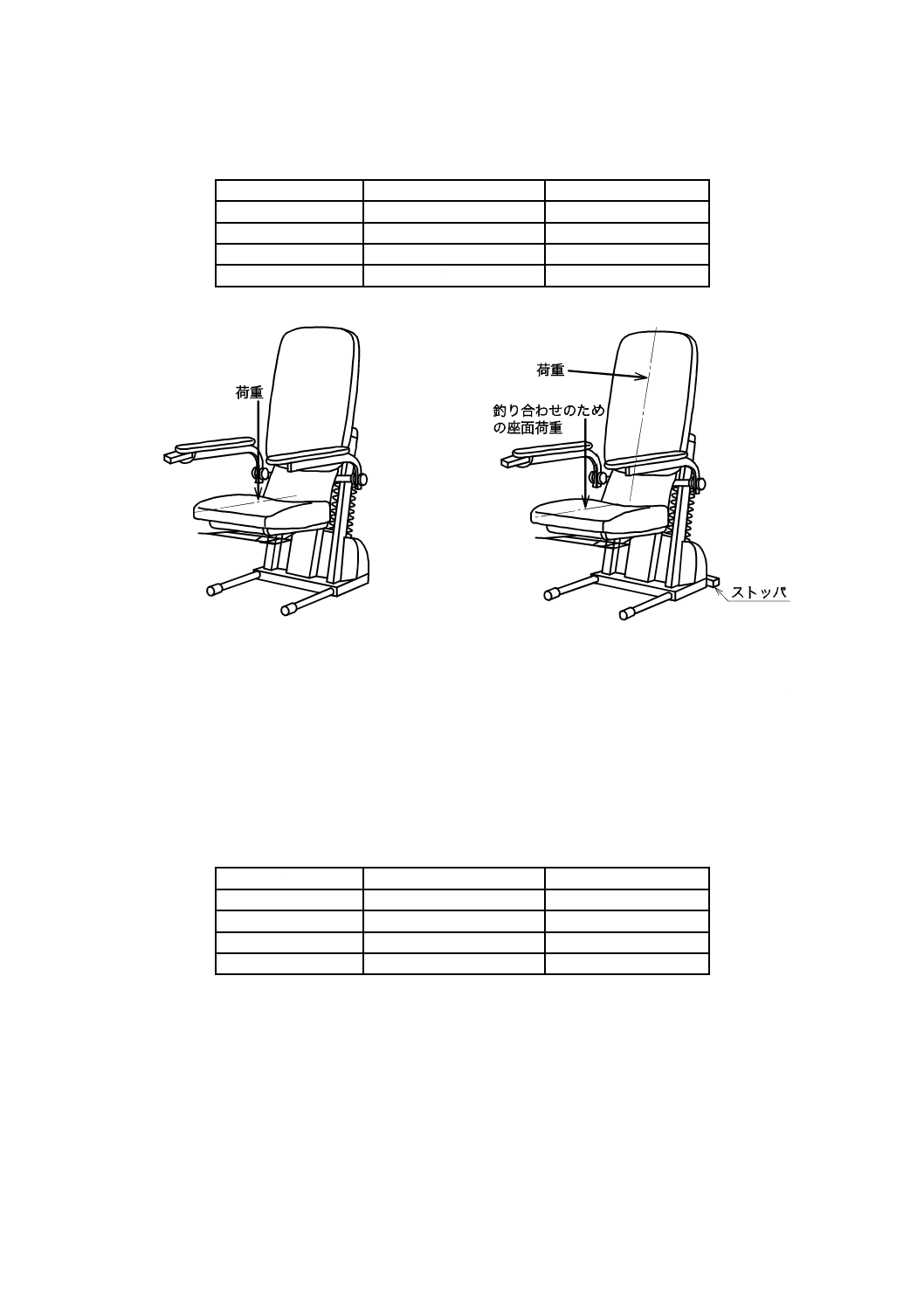

8.2.7

安定性

安定性は,最も過酷な条件とし,次による。

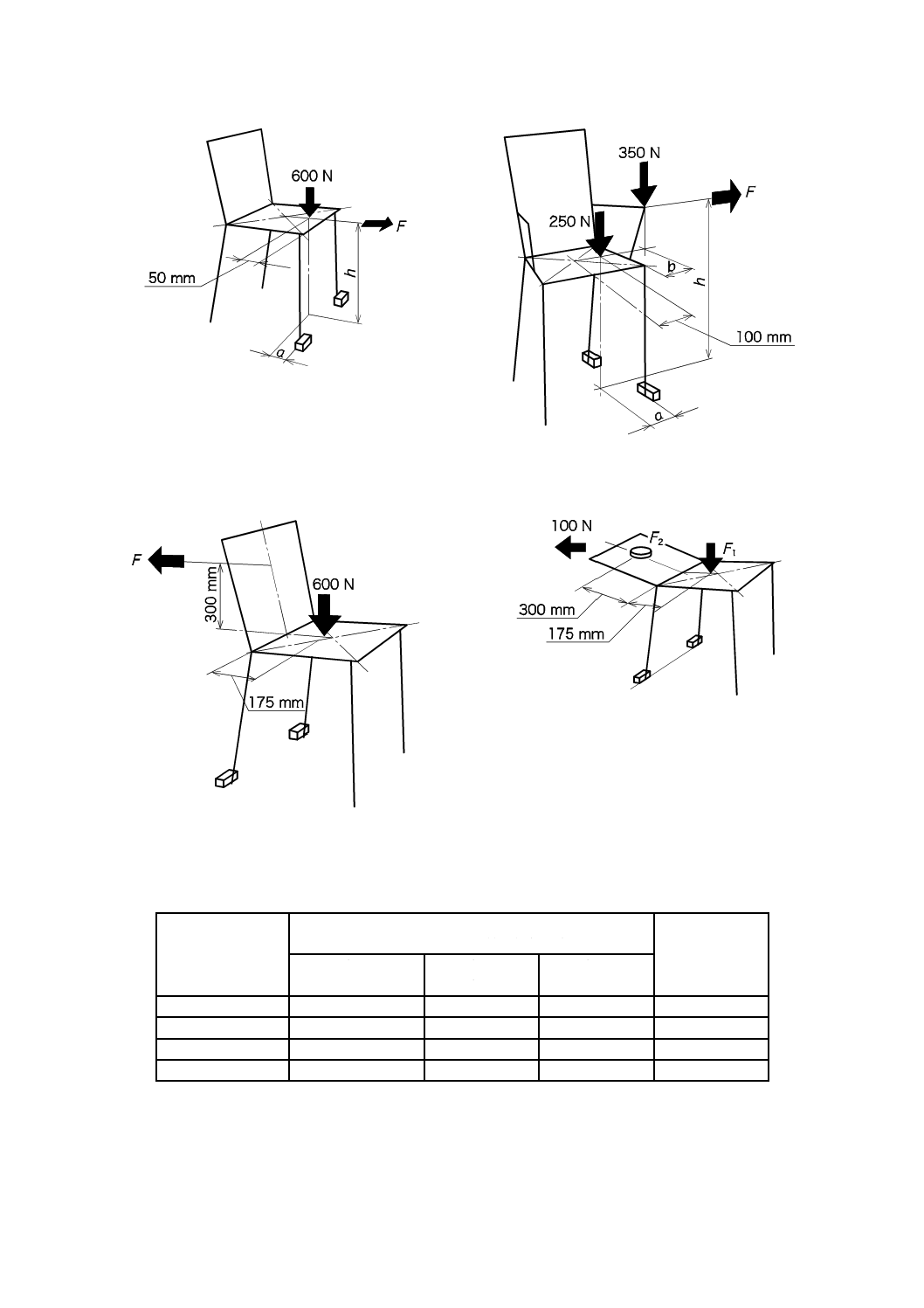

a) 前方安定性 前脚をストッパに当てる。座面の前縁から50 mmの最も不安定と考えられる位置に7.8

の小形座面当て板を用いて600 Nの力を垂直に加える。この状態で,前方に延びる水平線に沿って20

Nの水平力Fを加える(図11参照)。調節可能な背もたれがあるいす,リクライニングいす及びチル

ト機構をもついすは,背もたれを垂直位置から後方に15±5°傾斜させた位置に設定又は固定して試

験する。自由に旋回する背もたれは,その回転軸に水平荷重を加える。

11

T 9255:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 側方安定性 片側の脚をストッパに当てる。座面の左右中心線から片側に100 mm寄った位置で,座

面の後縁から前方に175〜250 mm離れた位置に7.8の当て板を用い250 Nの鉛直荷重を加える。次に,

7.7の当て板を用い,ひじ部の外側の縁から37.5 mm内側の位置で,ひじ部の長さ方向で最も過酷な

位置に350 Nの垂直力を加える。ひじ部に垂直力を加えた位置に,脚をストッパに当てた方向に徐々

に水平荷重を加え,ストッパの当たっていない側の脚端が浮き上がるときの力F0を,ばねばかりなど

によって測定する。また,次式によっても転倒に必要な力Fを求めることができる(図12参照)。

±

h

b

h

a

F

F

350

250

0+

=

ここに,

F: 試験をする補助いすを転倒させるのに必要な水平方向の力

F0: 力を加えていない試験体を設置し,片側の脚をストッパに当

てる。

ひじ部の長さ方向に最も過酷な位置に,脚をストッパに当て

た方向に徐々に水平荷重を加え,ストッパの当たっていない

側の脚が床面から浮き上がるときの水平方向の力。

a: ストッパを当てた脚を結ぶ線から座面荷重を加える点の垂直

投影点までの最小水平距離

b: ストッパを当てた脚からひじ部荷重点までの水平距離

h: 水平方向の転倒力を加える点の水平面からの垂直高さ

c) 後方安定性 後方安定性は,次による。

1) 背もたれを立てた状態にし,後脚をストッパに当てる。7.8の小形座面当て板を用い,座面中央後縁

から175 mmの位置に600 Nの鉛直荷重を加え,座面から300 mmの高さ又は背もたれ上端のどち

らか低い方の位置に後方に7.6の背もたれ当て板を用いて水平に100 Nの力を加える(図13参照)。

2) リクライニング機能あり補助いすは,c) 1)の試験に加え,実用上の調節範囲内で背もたれを最も後

ろの位置に調整し,かつ,座面を最も高い位置に設定し,後脚をストッパに当てる。表7に示す体

重区分及び背もたれの最大傾斜角度に対応する荷重F1を座面に負荷する。背もたれに対し座面から

300 mmの位置に7.6の背もたれ当て板を介し,表7の荷重を負荷する。さらに,背もたれ上端に水

平方向に100 Nの荷重を加える(図14参照)。

12

T 9255:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11−前方安定性試験

図12−側方安定性試験

図13−後方安定性試験

図14−後方安定性試験

表7−リクライニング角度による座面の荷重F1及び背もたれの荷重F2

単位 N

区分記号

座面の荷重 F1

リクライニングの最大傾斜角度

背もたれの

荷重

F2

120°以下

121°以上

140°以下

141°以上

W60

500

450

350

250

W80

700

600

500

300

W100

850

700

600

400

W120

1 050

850

750

450

13

T 9255:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.8

昇降速度

昇降速度は,無負荷で上昇させ,座面の最後部の高さが最低位置から最高位置まで移動する時間をスト

ップウォッチなどによって計測し,平均速度を求める。

8.2.9

電気的安全性

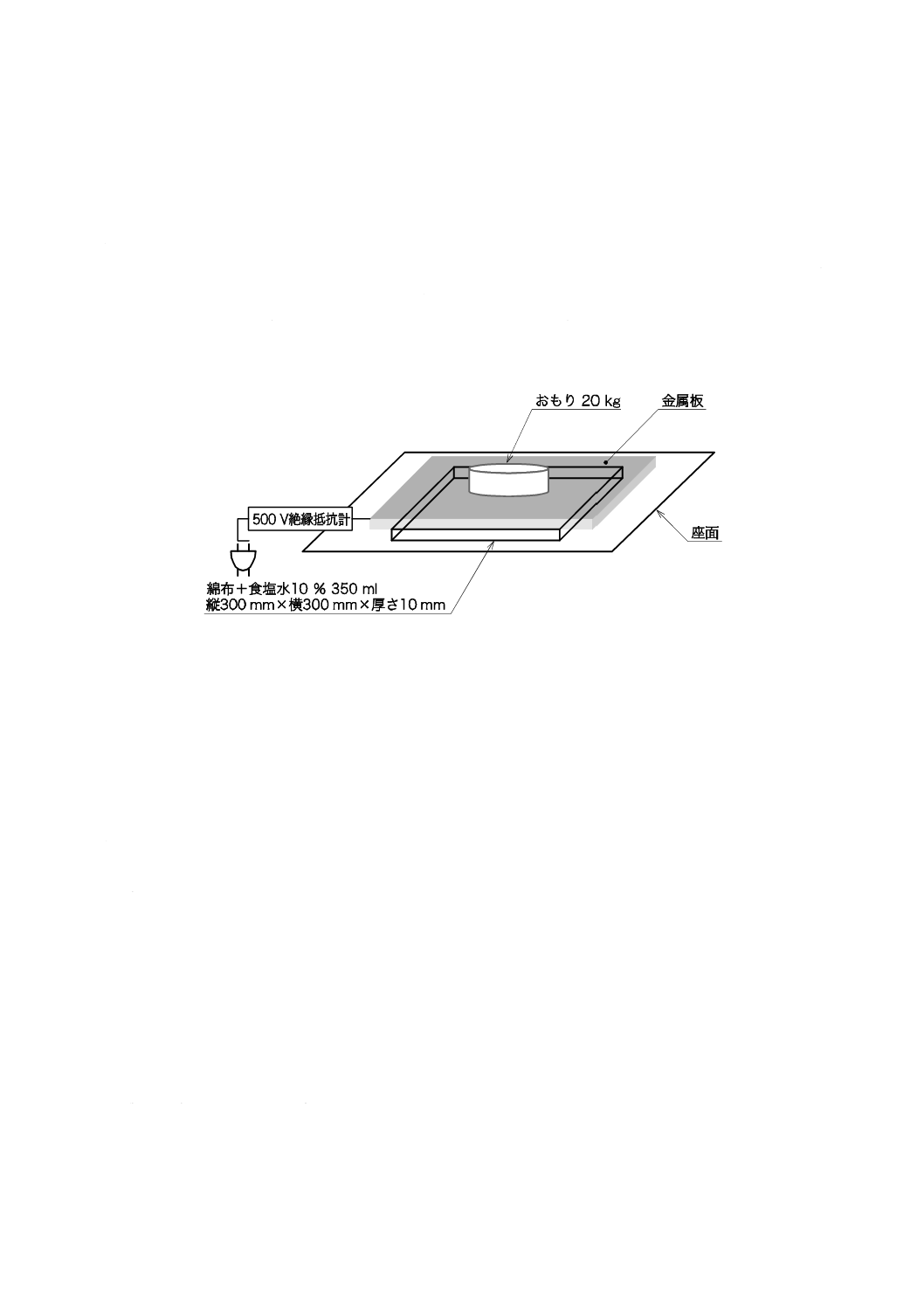

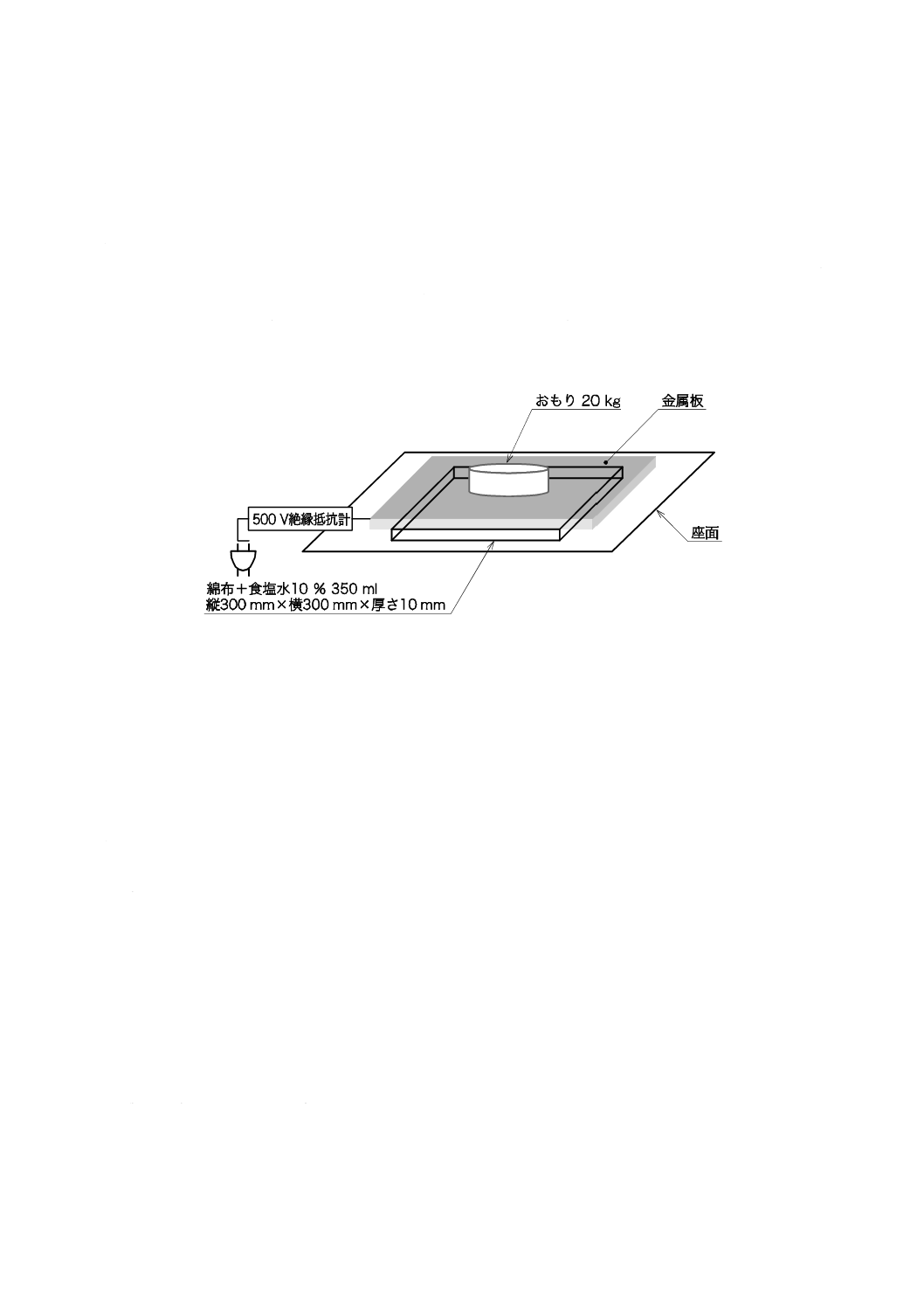

a) 湿式絶縁性能試験 湿式絶縁性能試験は,次による。

1) 座面中央部に,一辺の長さが300 mm,厚さ3 mmの正方形の綿布を敷き,その中央部に10 %食塩

水350 mlを注水し,その上を金属板で覆う。金属板の上に20 kgのおもりを置き,その直後及び24

時間後に,500 V絶縁抵抗計によって充電部と製品表面との絶縁抵抗を測定する(図15参照)。

なお,試験室の温度は20±5 ℃とする。

図15−湿式絶縁性能試験

2) 異物停止装置の停止性能は,8.2.1によって確認する。

9

表示及び取扱説明書

9.1

表示

補助いすには,容易に消えない方法で次の事項を表示しなければならない。

a) 規格番号

b) 形式及び機能(リクライニング機能のものに限る。)

c) 製造年月又はその略号

d) 製造番号

e) 製造業者名又はその略号

f)

利用者最大体重として最大質量

g) 取扱い上の注意事項

1) 最大質量を超えて使用しない旨

2) その他安全に使用する上で必要となる使用上の注意事項

9.2

取扱説明書

取扱説明書には,次の事項を記載しなければならない。

a) 製造業者名並びにその所在地及び電話番号

b) 操作,設置及び組立て方

c) 外形寸法及び補助いすの質量

14

T 9255:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 最大積載荷重(質量で表示)

e) 保管場所についての注意事項(高温多湿の場所に設置しない旨)

f)

メンテナンス方法

g) その他,補助いすに関する必要な情報