T 9241-2:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

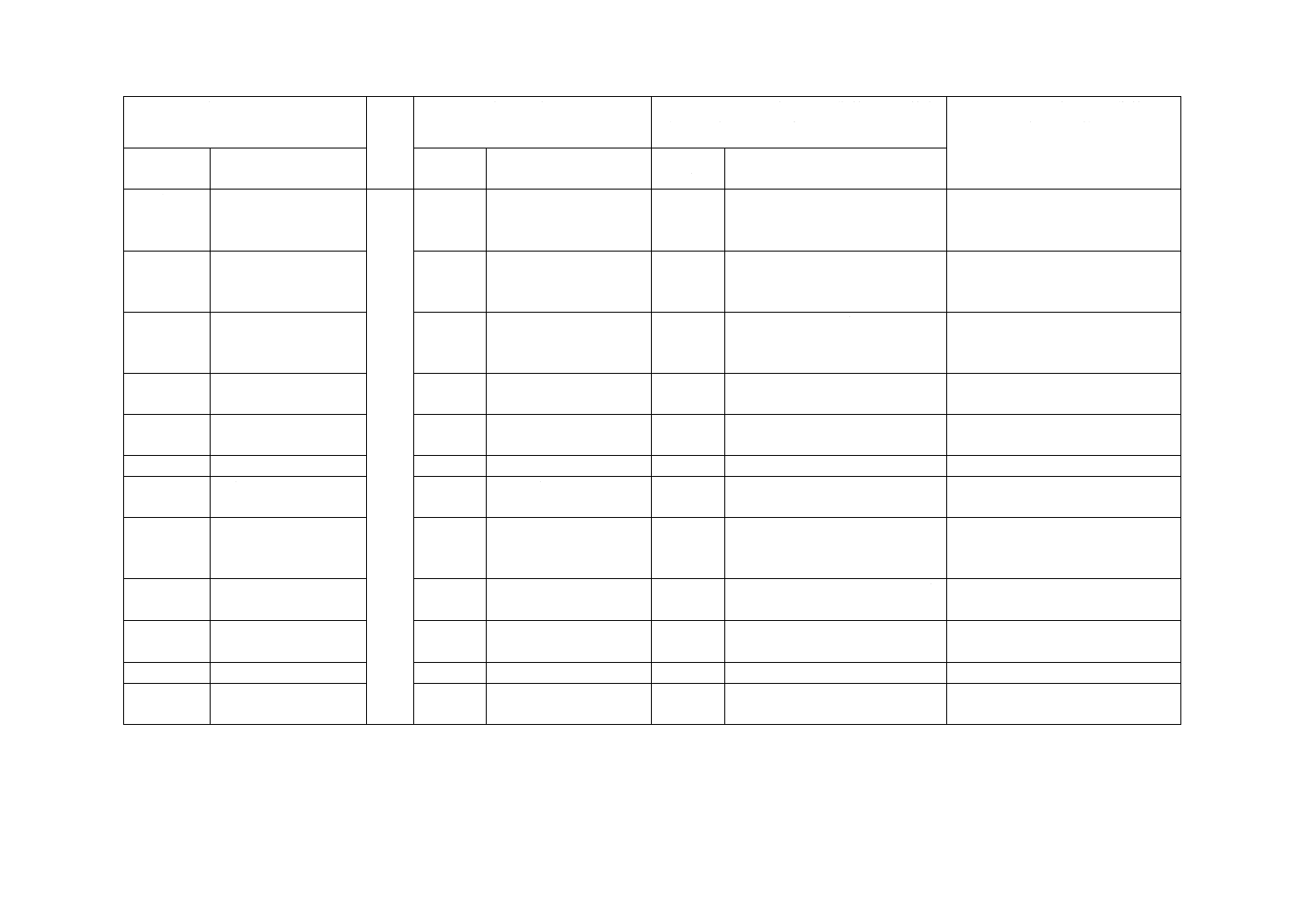

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び区分 ··················································································································· 5

4.1 リフトの種類 ················································································································ 5

4.2 最大持ち上げ質量による区分(区分記号) ·········································································· 6

5 一般要求事項 ··················································································································· 6

5.1 リスクマネジメントによる設計························································································· 6

5.2 外観 ···························································································································· 7

5.3 構造 ···························································································································· 7

6 性能······························································································································· 9

6.1 一般 ···························································································································· 9

6.2 ハンガー ······················································································································ 9

6.3 中央懸ちょう点の停止距離······························································································· 9

6.4 昇降速度 ······················································································································ 9

6.5 操作力及び操作トルク ···································································································· 9

6.6 耐久性 ························································································································ 10

6.7 静的強度 ····················································································································· 10

6.8 静的安定性 ·················································································································· 10

6.9 ブレーキ ····················································································································· 10

6.10 移動力 ······················································································································· 10

6.11 騒音 ·························································································································· 10

7 試験方法 ························································································································ 10

7.1 一般 ··························································································································· 10

7.2 全般的安全要求事項に関する試験方法 ··············································································· 13

7.3 ハンガーの試験方法 ······································································································ 15

7.4 停止距離の試験方法 ······································································································ 15

7.5 昇降速度試験方法 ········································································································· 15

7.6 操作力及び操作トルク試験方法························································································ 15

7.7 耐久性試験方法 ············································································································ 15

7.8 静的強度試験方法 ········································································································· 17

7.9 静的安定性試験方法 ······································································································ 17

7.10 ブレーキの試験方法 ····································································································· 18

7.11 移動力試験方法 ··········································································································· 18

T 9241-2:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.12 騒音 ·························································································································· 18

8 検査方法 ························································································································ 18

9 表示及び取扱説明書 ········································································································· 19

9.1 一般 ··························································································································· 19

9.2 表示 ··························································································································· 19

9.3 取扱説明書 ·················································································································· 20

附属書A(規定)油圧装置・空圧装置 ····················································································· 23

附属書B(参考)定期点検事項 ······························································································ 24

附属書JA(参考)表示・添付文書 ·························································································· 26

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 28

T 9241-2:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本福祉用具・生

活支援用具協会(JASPA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS T 9241-2:2008は改正され,この規格に置き換えられ,また,JIS T 9241-1:2008は廃

止され,その一部を分割して改正したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS T 9241の規格群には,次に示す部編成がある。

JIS T 9241-2 第2部:移動式リフト

JIS T 9241-3 第3部:設置式リフト

JIS T 9241-5 第5部:リフト用スリング

JIS T 9241-6 第6部:立ち上がり用リフト

JIS T 9241-7 第7部:浴槽設置式リフト

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 9241-2:2015

移動・移乗支援用リフト−第2部:移動式リフト

Hoists for the transfer of persons with disabilities-Part 2: Mobile hoists

序文

この規格は,2006年に第2版として発行されたISO 10535を基とし,製品の種類ごとに部編成とし,更

に国内事情を反映させるために,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,自力での移動若しくは移乗が困難な人を持ち上げ動かして他の場所へ移動,又は移乗させ

るキャスタなどが付いたリフト(以下,リフトという。)について規定する。ただし,JIS T 9241-6に規定

する立ち上がり用リフトは除く。

この規格は,人間を異なる階へ移動する装置には適用しない。

この規格には,装置の老朽化及び腐食の確認方法は含まない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10535:2006,Hoists for the transfer of disabled persons−Requirements and test methods(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0641-1 製品の幾何特性仕様(GPS)−製品及び測定装置の測定による検査−第1部:仕様に対

する合否判定基準

注記 対応国際規格:ISO 14253-1,Geometrical Product Specifications (GPS)−Inspection by

measurement of workpieces and measuring equipment−Part 1: Decision rules for proving

conformance or non-conformance with specifications(IDT)

JIS B 8360 液圧用鋼線補強ゴムホースアセンブリ

JIS B 8361 油圧−システム及びその機器の一般規則及び安全要求事項

JIS B 8364 液圧用繊維補強ゴムホースアセンブリ

JIS B 8370 空気圧−システム及びその機器の一般規則及び安全要求事項

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529,Degrees of protection provided by enclosures (IP Code)(IDT)

2

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 1509-1 電気音響−サウンドレベルメータ(騒音計)−第1部:仕様

JIS S 0101 消費者用警告図記号

JIS T 0102 福祉関連機器用語[支援機器部門]

JIS T 0601-1-2 医用電気機器−第1-2部:安全に関する一般的要求事項−電磁両立性−要求事項及び

試験

注記 対応国際規格:IEC 60601-1-2:2004,Medical electrical equipment−Part 1-2: General requirements

for safety−Collateral standard: Electromagnetic compatibility−Requirements and tests(IDT)

JIS T 9241-5 移動・移乗支援用リフト−第5部:リフト用スリング

JIS T 9241-6 移動・移乗支援用リフト−第6部:立ち上がり用リフト

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS T 0102によるほか,次による。

3.1

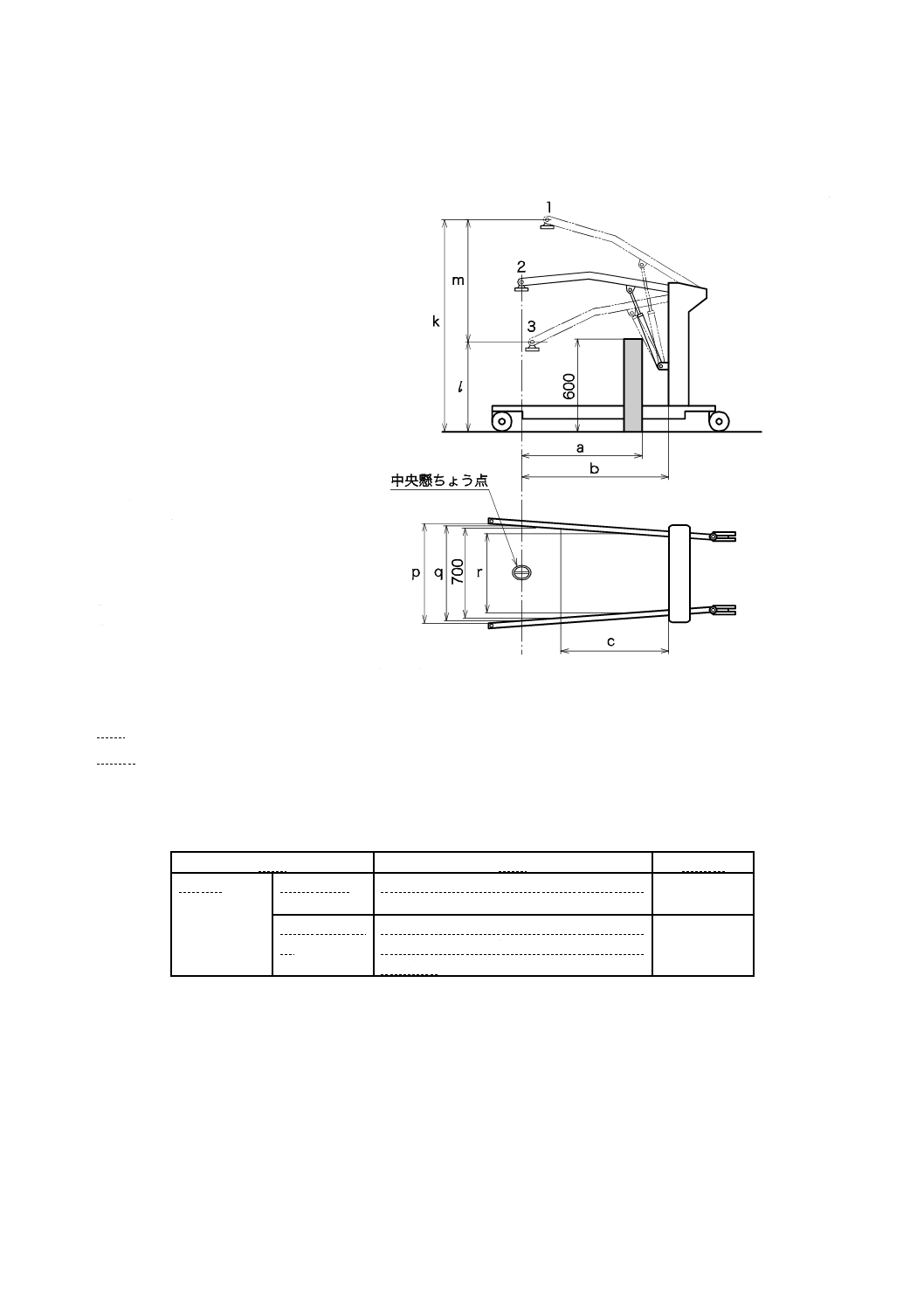

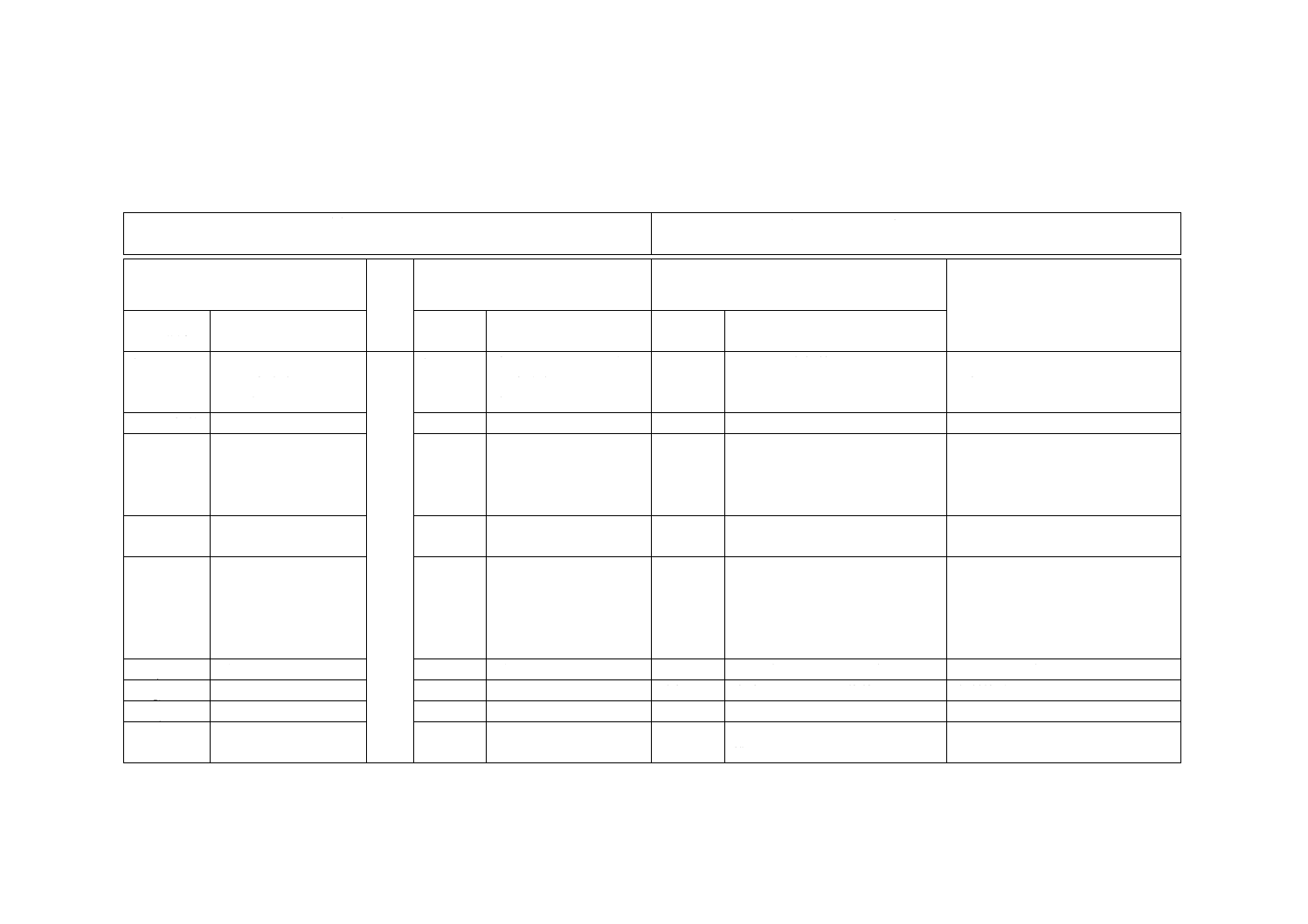

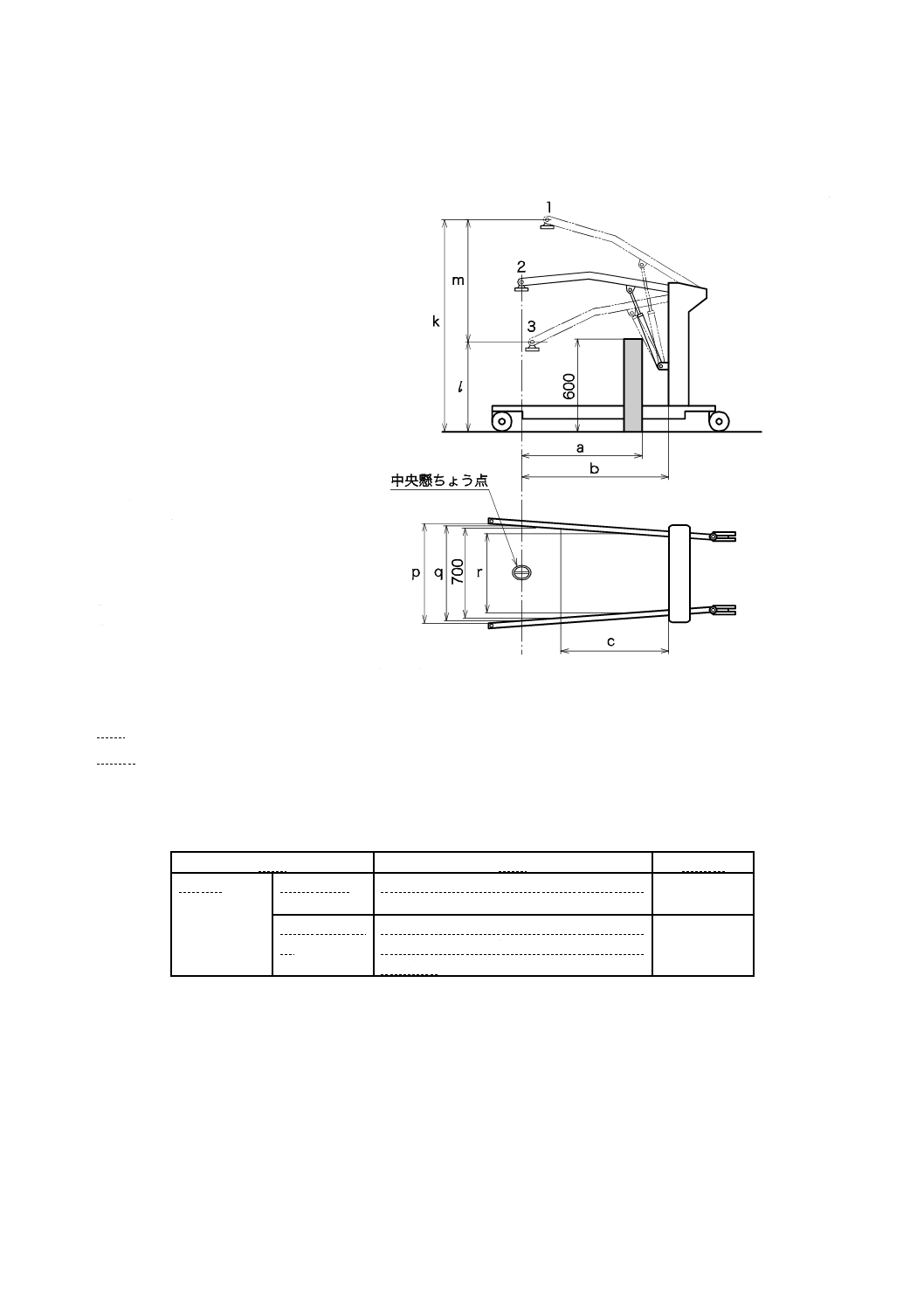

中央懸ちょう点(CSP)(central suspension point)

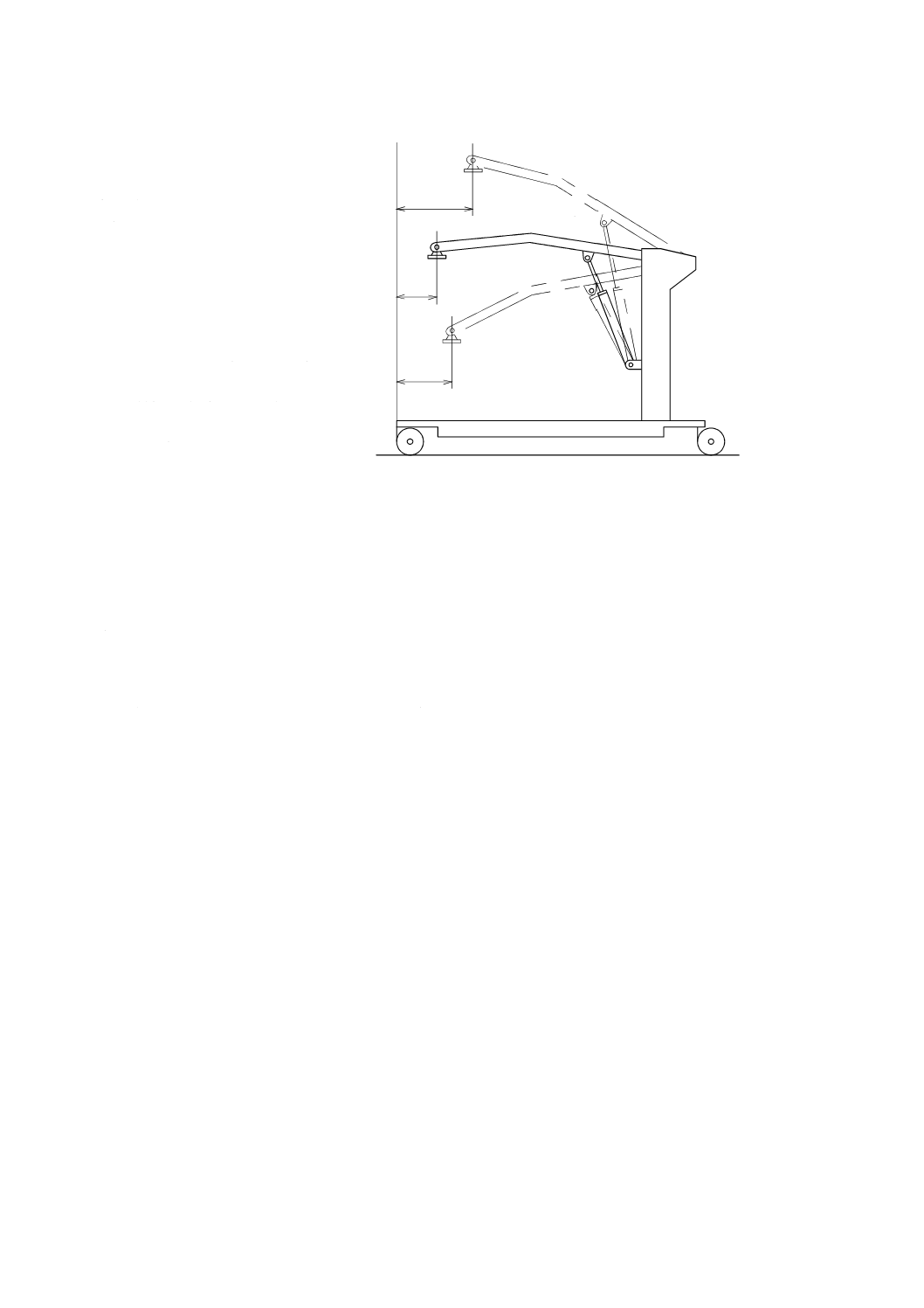

幾つかの測定におけるリフトの基準点(図1参照)。

注記 連結点にもなる。

3.2

リフト可動域(hoisting range)

中央懸ちょう点の最高位と最低位との鉛直距離(図1参照)。ストレッチャ式の場合は,支柱の高さによ

るストレッチャの最高位と最低の鉛直距離。

3.3

水平リーチ(hoisting reach)

リフト可動域内の一定の高さにおいて,支柱と中央懸ちょう点を通る垂直線との間の自由に動かせる水

平直線距離(図1のb及びc参照)。

3.4

スリング(non-rigid body-support unit)

柔軟な材料で作られた身体形状に適合する装置。リフトの持ち上げ装置に連結させるための附属的結合

手段をもつ。

3.5

最大持ち上げ質量(maximum load)

製造業者が定めたリフトが持ち上げ可能な質量。ただし,リフトの一部であるハンガー及び/又は身体

支持具を含まない質量。

3.6

ハンドグリップ(handgrip)

ハンドルの一部をなすもので,通常手で握る部分として製造業者が指定した部分。

3.7

操作ハンドル(handle)

リフトを移動(リフトの旋回操作も含む。)する際,介護者が手で握る部分(図10参照)。

リフトの旋回操作も含む。

3

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.8

ペダル(pedal)

昇降機構の一部で,アクチュエータに使用圧力を加えるための足踏み式ペダル。

駐車用ブレーキで停止状態を維持する際に用いる足踏み式ブレーキペダルも含む。

3.9

被懸ちょう者(lifted person)

懸ちょう式リフトによる持ち上げ,移動及び移乗の対象者。ただし,懸ちょう式でない場合は,“使用者”

と呼ぶ。

3.10

介助者(attendant)

被懸ちょう者でなく,リフトの操作を行う者。

3.11

セルフロッキング方式(self-locking type)

フックとトリガで構成され,荷重がかかるとラッチロックが働く仕組み。

3.12

ロッキングシステム(locking system)

剛性身体支持具をリフトに固定する手段。

3.13

昇降装置(lifting device)

身体支持具を昇降させる装置。

3.14

制御装置(control devices)

昇降機構及び他の機能を操作する装置。

注記 ここでいう機能には,移動部基礎の脚部を開くことも含まれる。

3.15

単一故障状態(single fault condition)

リスクを軽減するための単一手段があり,その損傷が認められる,つまり単一の異常状態が存在する状

態。

3.16

身体支持具(body-support unit)

リフトの一部をなし,関連する附属装置と一体となり,被懸ちょう者を持ち上げる,移乗させる,又は

移動させる際に,その被懸ちょう者を支える支持具。

例 スリング,シート,ストレッチャがそれに当たる。

3.17

剛性身体支持具(rigid body-support unit)

剛性材料(必要ならばパッドをかぶせる。)で予備成型したり柔軟な材料をフレームに取り付けて製作し

た座面又は仰向け保持装置。リフトの持ち上げ装置に連結させるための附属的結合手段をもつ。

3.18

連結点[connecting point (s)]

身体支持具を結合する部分。

4

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.19

背もたれ(backrest)

身体支持具の一部で,附属装置とともに持ち上げ,移乗させ又は移動させる被懸ちょう者の背を支える

もの。

3.20

ハンガー(spreader bar)

身体支持具を取り付ける一つ以上の連結点をもった剛性のある部材。

3.21

昇降機構(lifting machinery)

昇降機能を果たすための機構。

例 油圧式,機械式,電気式

3.22

フレキシブル装置(flexible device)

昇降装置の中にある装置で,引き上げ機構とハンガーとを連結する装置(例えば,チェーン,テープ,

ロープなど)。

3.23

多目的リフト(multi-purpose hoist)

多様な運用ができるように,複数の異なる種類の部品を使用して,組立可能なリフトの一分類。

3.24

不利な(過酷な)条件(adverse condition)

損傷が最も起こりやすい条件。

3.25

ホールドツーラン方式(hold to run control device)

手動操作が一定の状態を保っている間だけ,対応するリフト機能を開始し,維持する制御方式。手動操

作が解除されると,対応する機能は自動的に“停止”又は“オフ”に戻る。

3.26

最大質量

区分記号が示す最大持ち上げ質量範囲の中の最大値。区分記号WXでは最大質量は製造業者が指定する

最大持ち上げ質量。

3.27

留め金具

スリングをリフトに連結するために連結点に装備された部分。

3.28

昇降サイクル(lifting cycle)

同一距離の間で機器を昇降させること。

3.29

前方(forwards)

取扱説明書において製造業者によって前方として指定された方向。

3.30

後方(backwards)

5

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

リフトの前方移動方向から180°をなす方向。

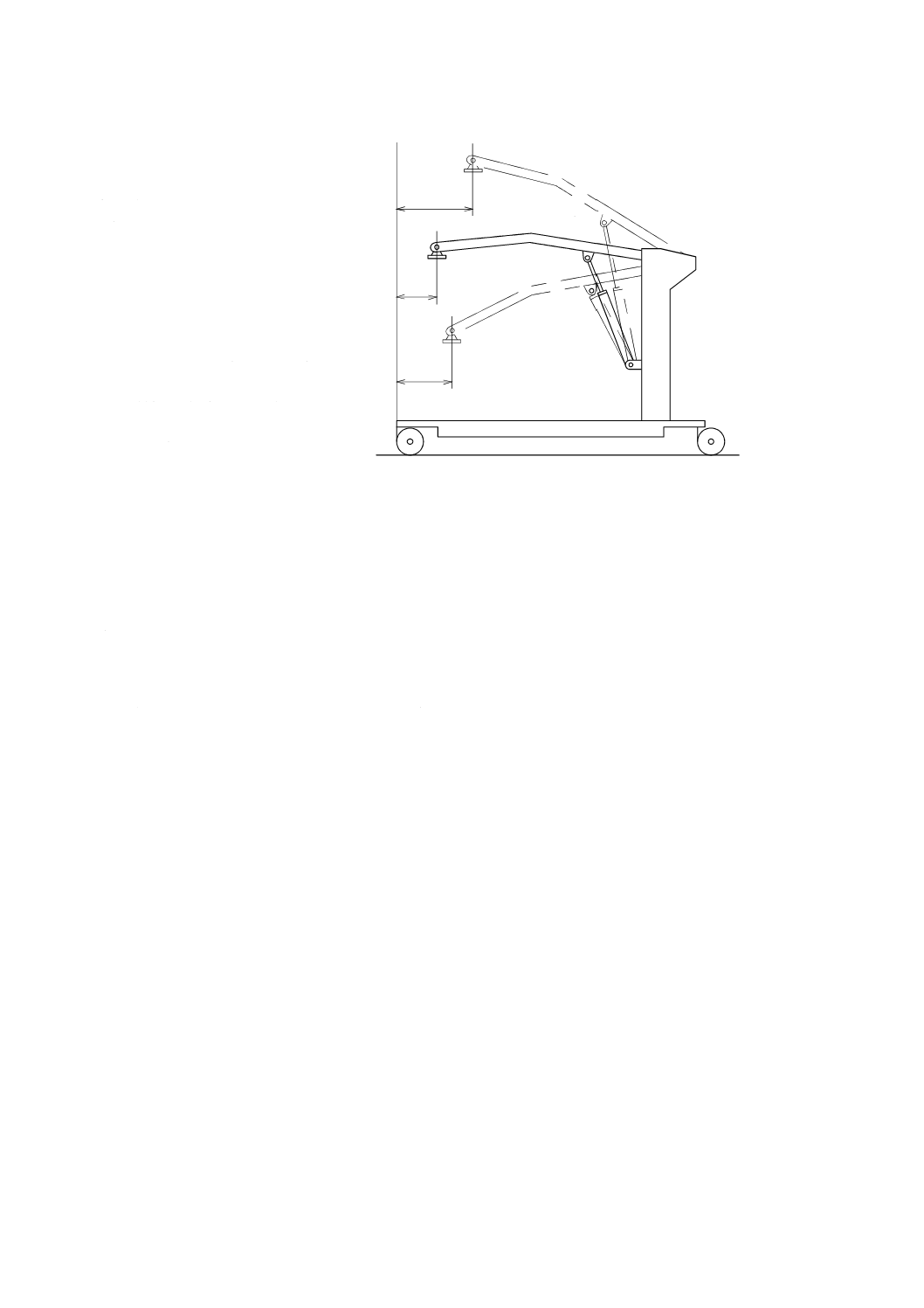

単位 mm

主要項目

1

最高位

2

最大水平リーチ点

3

最低位

a

600 mm位置(基準の高さ)での

最大水平リーチ

b

ベースからの最大水平リーチ

c

脚を700 mm開いたときのベース

からの水平リーチ

k

中央懸ちょう点の最高位置

l

中央懸ちょう点の最低位置

m リフト可動域

p

最大内側幅

q

最大水平リーチでの内側幅

r

最小の内側幅

図1−懸ちょう式リフトの主要項目寸法

4

種類及び区分

4.1

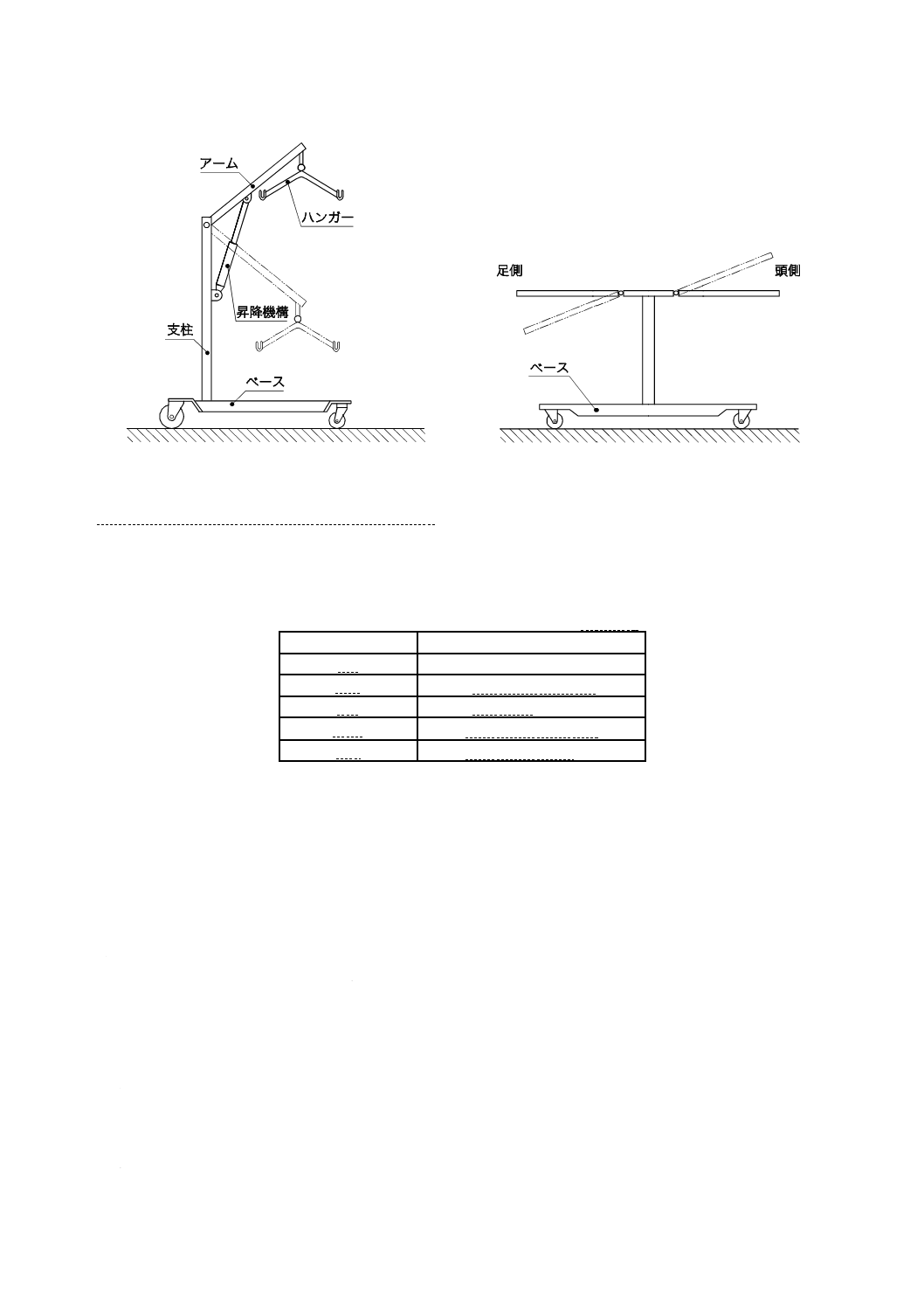

リフトの種類

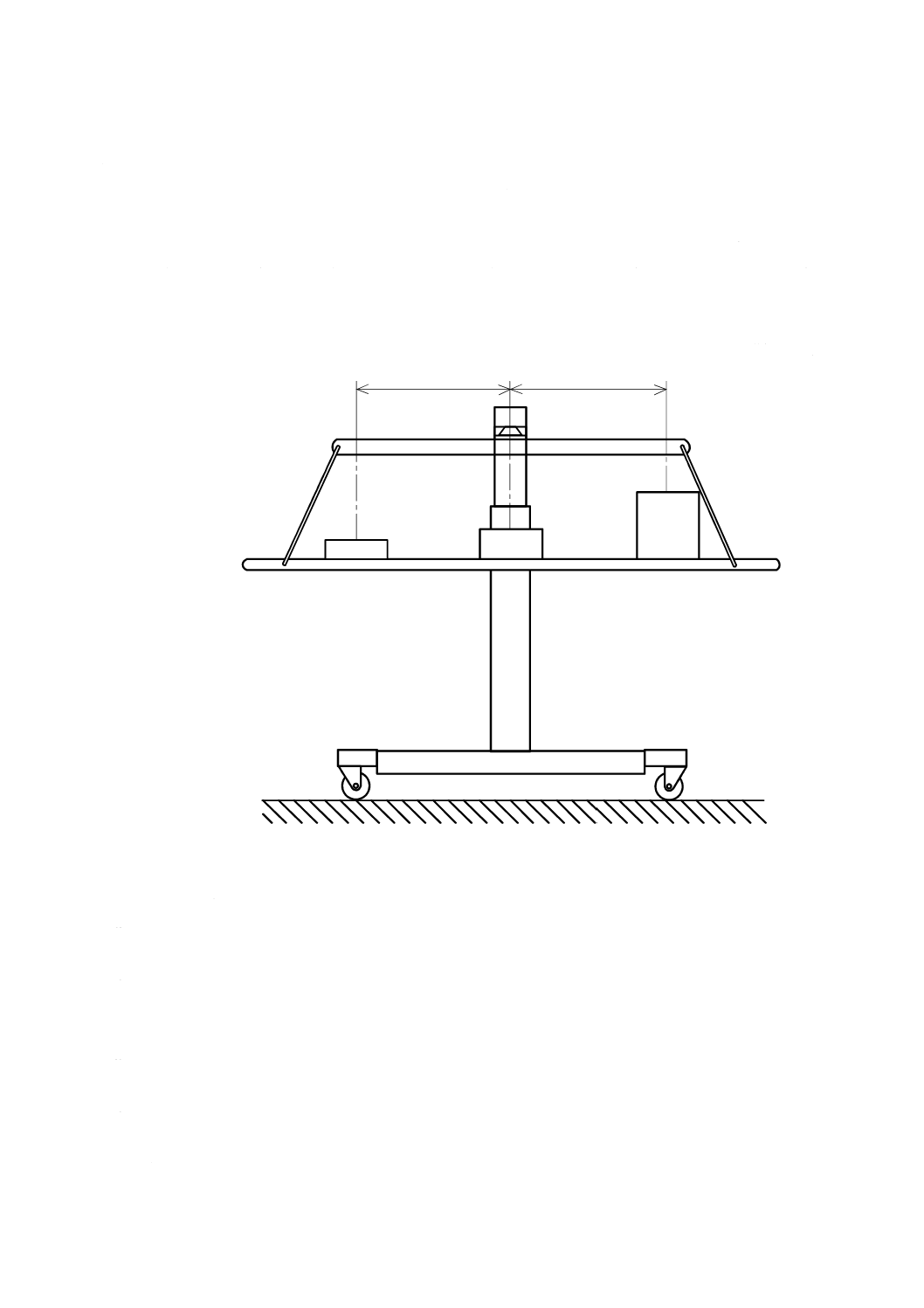

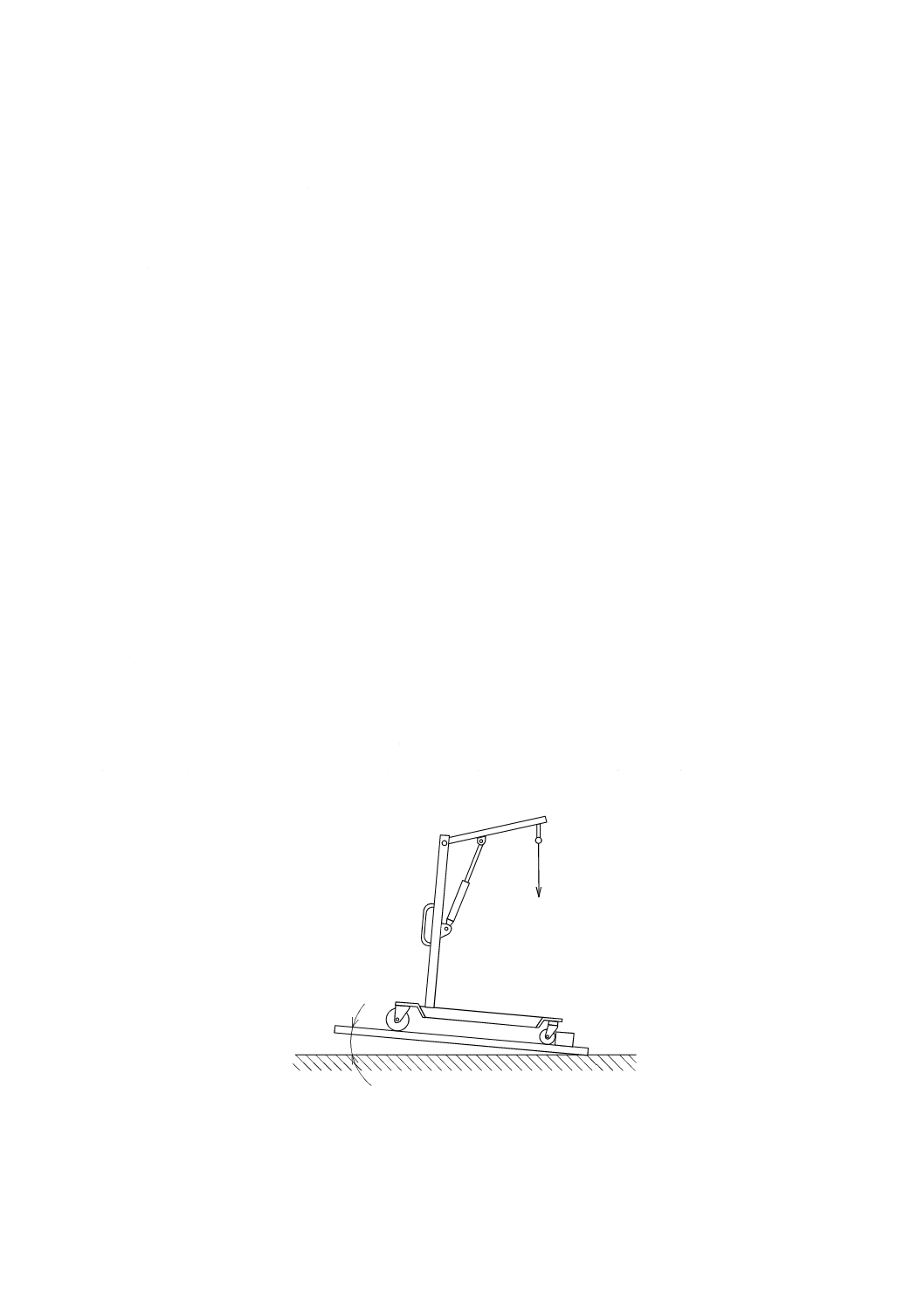

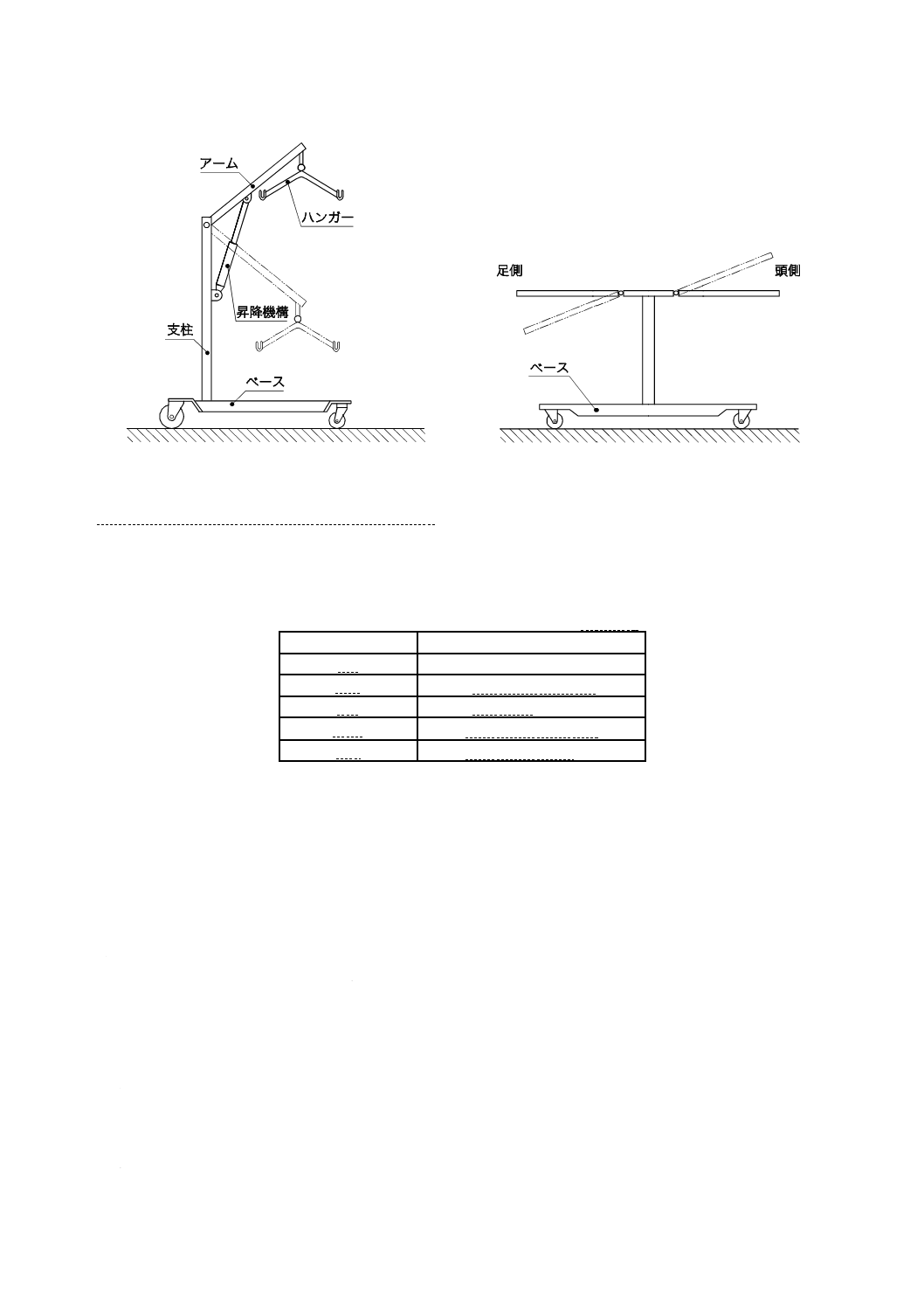

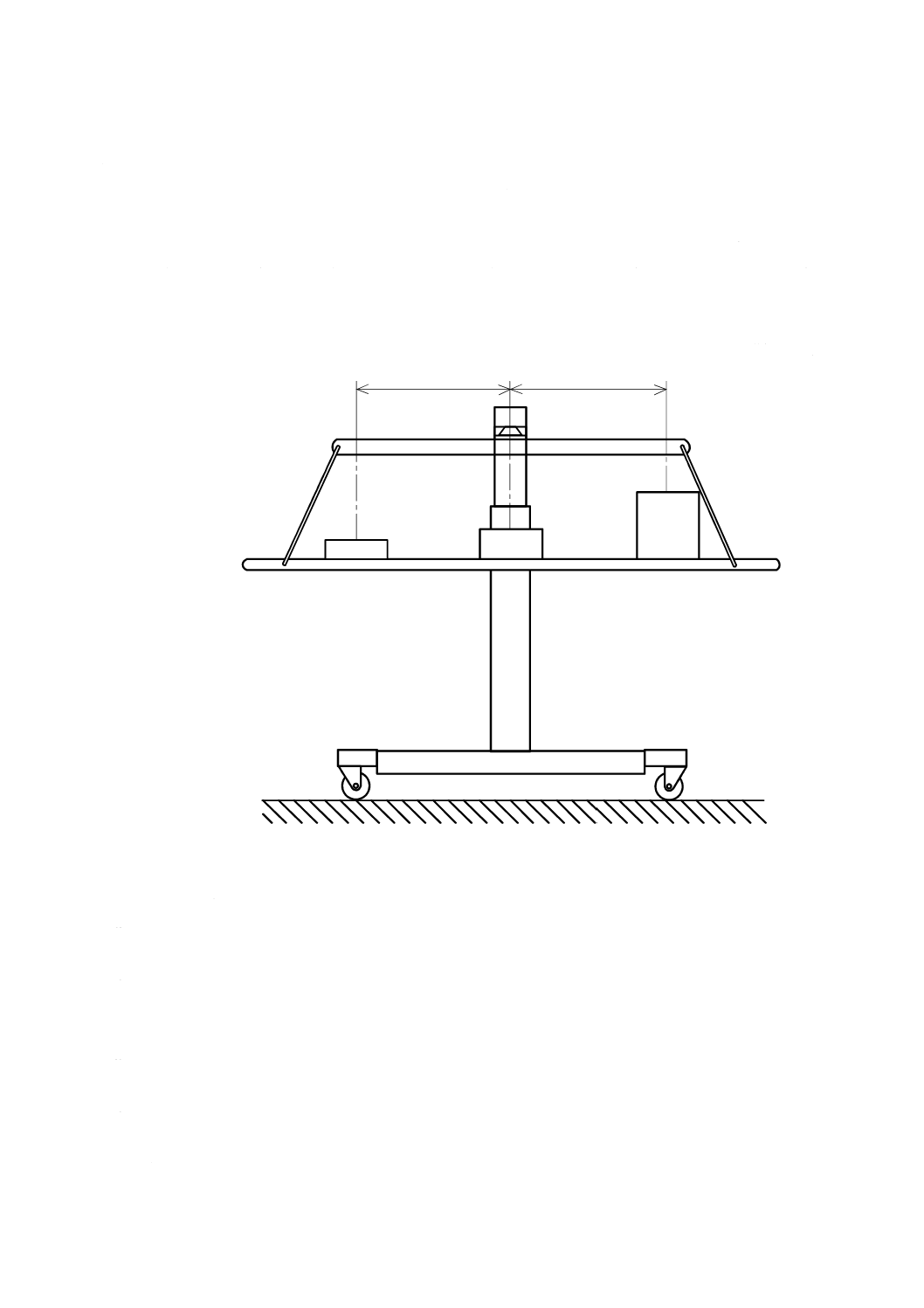

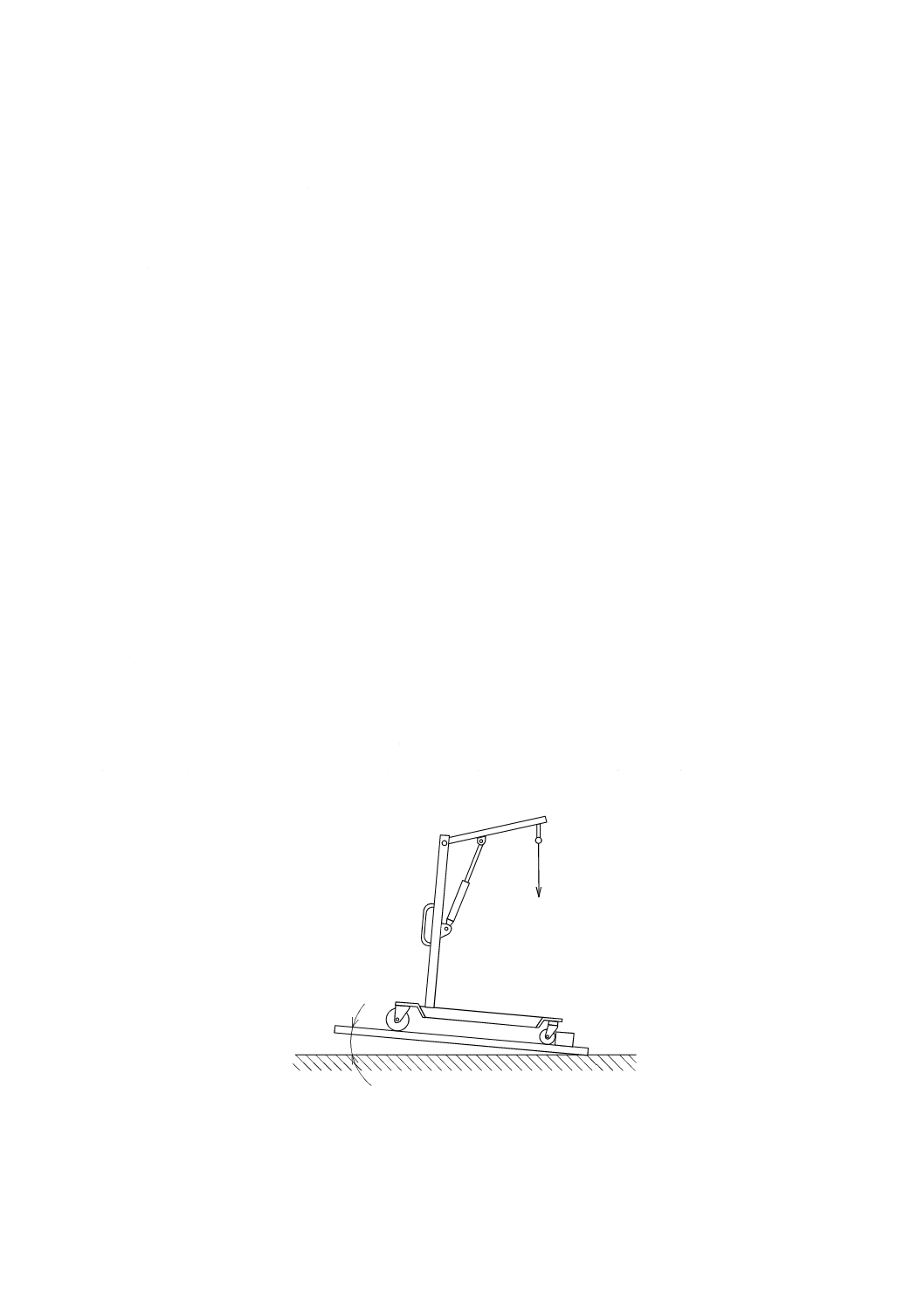

移動式リフトの種類は,表1による。

表1−リフトの種類

種類

説明

図番号

移動式

懸ちょう式

被懸ちょう者を持ち上げ自由に動かして

別の場所に移動させるリフト。

図2

ストレッチャ

式

が(臥)位のまま搬送できるよう上部が平

たんで,四つの車輪をもつベッド状の移送

リフト。

図3

6

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

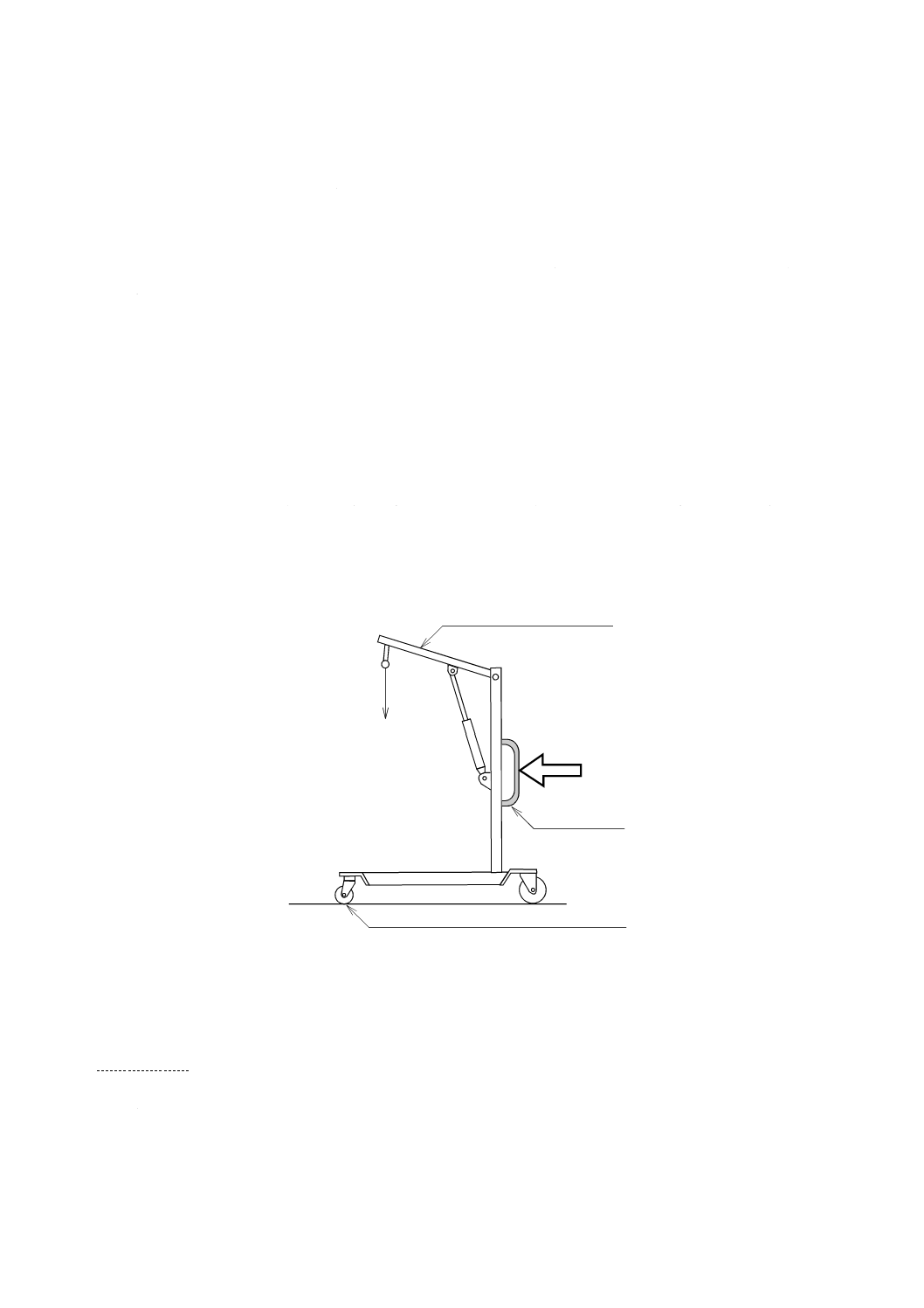

図2−懸ちょう式リフトの例

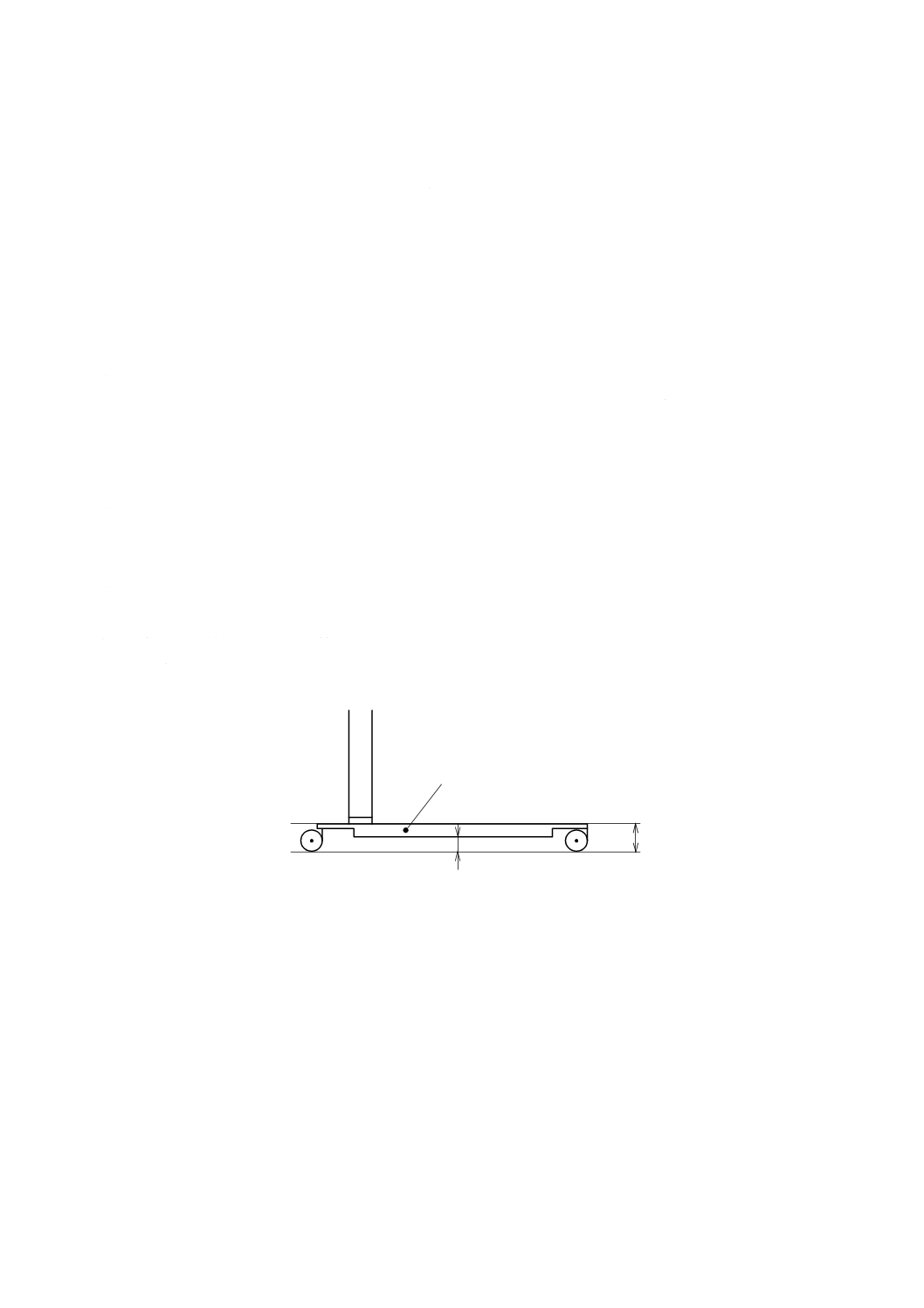

図3−ストレッチャ式リフトの例

4.2

最大持ち上げ質量による区分(区分記号)

最大持ち上げ質量による区分(区分記号)は,表2による。

表2−最大持ち上げ質量による区分(区分記号)

単位 kg

区分記号

最大持ち上げ質量範囲

WS

60以下

WM

60を超え

80以下

WL

80を超え 100以下

WLL

100を超え 120以下

WX

120を超えるもの

5

一般要求事項

5.1

リスクマネジメントによる設計

リスクマネジメントによる設計は,製造業者又は販売業者によって実施手順及び実施結果を文書化し維

持しなければならない。

a) 予測耐用期間をリスクマネジメントファイルに記録する。

注記 予測耐用期間は,リスクマネジメントを実施するときの前提となる期間である。

b) 衣服の一部などが機器に絡み付くリスク

c) 作動する部分に関わるリスクマネジメントは,次による。

1) 動く部分をもつリフトは取扱説明書に従って正しく設置され,かつ,使用又は合理的に予見できる

誤使用をしたとしても,動く部分に関連するリスクを受容できるレベルまで低減できるように,設

計,製造及び配置をする。

2) 動く部分に接触することに起因するリスクは,接近のしやすさ,リフトの機能,部品の形状,運動

のエネルギー及び速度,並びに被懸ちょう者及び介助者の利益を考慮した上で,防護手段を用いて

受容できるレベルに低減させる。

3) 合理的なリスク軽減措置を取った後にもリスクが残る場合は,その防護手段及びリスクがある旨の

7

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

警告をリフトに表示し,かつ,取扱説明書に記載する。

4) リフトの昇降動作によるはまり込みのリスクに関して,リスクマネジメントを実施する。

5) リフト本体の隙間へ身体が挟み込まれる又は閉じ込められるリスクに関して,リスクマネジメント

を実施する。

6) プログラマブル機器によって動作させる機能について,既知又は予見可能なハザードをリスクマネ

ジメントファイルに記録する。

d) ハンドグリップ,ハンドル,操作ハンドル及びペダル(いずれも,存在する場合)は,指示された方

法で使用した場合に,被懸ちょう者及び介助者の身体的構造に無理なく使用できるとともに,次の条

件から外れる場合はリスクマネジメントファイルに記録する。

注記 下記1)〜6) の条件はISOの規定を準用しているが,必ずしも日本人の体格に適合していな

い場合もあり得るため,条件に適合する場合でも,必要に応じてリスクマネジメントを行い,

ファイルに記録することが望ましい。

1) 操作力10 N以上の操作ハンドル(握るために作られた部分)とリフト構造部品との距離は,35 mm

以上とする。

2) ペダル(操作状態の位置)の上面とリフトの他の部分との距離は,つま先の隙間が鉛直距離にして

75 mm以上とする。

3) 操作力10 N以上の操作ハンドル及び握りの直径は,19 mm〜43 mmの範囲とする。

4) 立位で操作するリフトの場合,ペダルは床面から300 mm以内とする。

5) 立位で操作するリフトの場合,手動式制御装置の位置は,リモコンを除き床面から800 mm〜1 200

mmの高さとする。

6) 操作ハンドルの高さは900 mm以上とする。

e) 身体に接触する材料については,肌に触れることに関するリスクについてリスクマネジメントを実施

する。リスクマネジメントは,使用目的並びに被懸ちょう者及び介助者と材料との接触を考慮する。

f)

製造業者が身体支持具の材料を難燃性と明記する場合は,発火及び炎上についてリスクマネジメント

を実施する。

g) アームのたわみに関するリスクマネジメントを実施する。

5.2

外観

外観は,次による。

a) 特別な機能として必要な場合を除き,手の届く全てのエッジ,角,及び表面は滑らかで,ばり及び鋭

いエッジがあってはならない。また,外部に現れるボルト・ナットなどの先端は著しく突出しないか,

又は先端に身体を損傷(せん断,押し潰しなど)させないようなカバー,クッションなど適切な保護

具を取り付けなければならない。

b) 塗装を行った場合は,塗装面は滑らかで穴,泡などが目立ってはならない。

5.3

構造

5.3.1

一般

構造一般は,次による。

a) 製造業者は,リフト構造に使用する材料の選択に当たり,使用する場所の目的に十分適合しているこ

ととする。

b) 力のかかる全ての留め金具は,不用意に外れないように,セルフロッキング方式又はロック装置を備

えていなければならない。

8

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,ロック装置を解除できる機構をもつ場合は,リスクマネジメントを実施する。

c) 機器を設置する場合を除き,1回だけの使用部品(例えば,木ねじ又はタッピングねじ)を用いては

ならない。

d) リフトは製品全体の安全性に影響を及ぼすような組立方式をとってはならない。もし,昇降装置に支

柱がある場合は,その支柱底面を正しく安全に動作する位置に調整して設置する。もし,水平方向へ

の移動が可能ならば,リフトは不用意に傾斜することを防ぐために適切な安全性が保たれていない限

り,動いたり又は操作したりしてはならない。

e) 被懸ちょう者又は使用者の昇降のための全ての制御装置は,そのリフトを操作する人が容易に使えて

操作できなければならない。

f)

電動式リフトは,緊急時に電源を遮断できる構造とする。その装置は,容易に操作でき,緊急時には

すぐ電源を遮断し,更に,安全性を脅かす電動機械式運動を全て停止させる装置が備わっていなけれ

ばならない。緊急停止装置のリセットは,手動操作だけで可能としなければならない。緊急停止装置

の操作部の色は赤でなければならない。

g) 制御装置は,ホールドツーラン方式としなければならない。

h) 昇降機構には,単一故障状態が起きても被懸ちょう者又は使用者が落下しないように安全装置を備え

ていなければならない。

i)

連結点は,身体支持具が不用意に外れない設計としなければならない。

j)

被懸ちょう者又は使用者が身体支持具から不用意に落下しないよう,必要に応じて安全予防策を取ら

なければならない。

k) リフトは,適応する現場状況に応じて被懸ちょう者又は使用者を移乗させるために設計しなければな

らず,その目的は製造業者が指示しなければならない。また,リフトは通常,介助者が1人で操作で

きるものでなければならない。操作できない場合は,取扱説明書に記載しなければならない。

注記 指示された方法で被懸ちょう者又は使用者の位置を定める場合には,介助者の移動などが最

小限になることが望ましい。

l)

意図的に設計されたものでない限り,液体がたまるようなくぼみがあってはならない。

m) 連結点は過度の結合部摩耗を防ぐため,滑らかでなければならない。

n) 操作時,6.1 b) に示した手段が働くことでリフトの安全性が損なわれてはならない。

o) バッテリー駆動式リフトには,充電が必要になると警告を出す装置が備わっていなければならない。

この装置が作動した後に,最大質量を負荷した上で,1昇降サイクルができるだけの電力が残ってい

る構造でなければならない。

p) 剛性身体支持具は,次による。

1) 身体支持具がリフトに完全に固定された構造でない場合は,不用意に外れることが生じないような

構造でなければならない。

2) 背もたれは,座面となす角度が90°以上でなければならない。

5.3.2

ハンガー

ハンガーの幅が調節できる場合には,使用時に不用意に外れないようにハンガー又は身体支持具に安全

装置を備えていなければならない。

5.3.3

中央懸ちょう点

中央懸ちょう点は,通常の使用時にハンガーが脱落しない構造でなければならない。

5.3.4

油圧装置・空圧装置

9

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

油圧装置・空圧装置に関する要求事項は,附属書Aによる。

5.3.5

スリング

スリングは,JIS T 9241-5に規定するものを用いる。

6

性能

6.1

一般

性能一般は,次による。

a) 操作ハンドルのハンドグリップのあるものは,7.2 a) によって試験したとき,外れてはならない。

b) リフト下降時に身体支持具,ハンガー及び昇降アームのいずれかが被懸ちょう者に接触した場合,被

懸ちょう者に加わる負荷は,上記機構の全質量以上にならないような手段(例 リミットスイッチ,

フリーホイールの原理など)が備わっていなければならない。また,7.2 b) によって試験したとき,

リフトの昇降機構の作用による力は50 N以内でなくてはならない。

c) 7.2 c) によって試験したとき,水平移動中に人体の一部を挟んだとしても,被懸ちょう者にかかる力

は100 N以内でなければならない。

d) フレキシブル装置及びロッキングシステムは,7.2 d) によって試験したとき,製造業者が意図した機

能に影響を与えるような,いかなる損傷又は破損があってはならない。

e) 電動リフトの電磁両立性は,7.2 e) によって試験したとき,JIS T 0601-1-2の規定を満足しなければな

らない。

f)

通常操作時に水のかかる可能性のある全ての電気部品は,7.2 f) によって試験したとき,少なくとも

JIS C 0920のIPX4レベルの性能をもっていなければならない。通常操作時,水中に浸される可能性

のある全ての電気部品は,少なくともJIS C 0920のIPX7レベルの性能をもっていなければならない。

g) リフトは,最大質量の負荷を持ち上げられなければならない。この試験は,7.2 g) によって確認する。

h) リフトは,最大質量の1.5倍以上の負荷がかかった場合,上昇しない構造にしなければならない。こ

の試験は,7.2 h) によって確認する。

6.2

ハンガー

ハンガーは,7.3によって試験したとき,使用上支障のある変形,破損及び摩耗があってはならない。

6.3

中央懸ちょう点の停止距離

中央懸ちょう点の停止距離は,7.4によって試験したとき,50 mm以内でなければならない。

6.4

昇降速度

昇降速度は,7.5によって試験したとき,次による。

a) 中央懸ちょう点の下降速度は,最大質量を負荷したときに0.15 m/sを超えてはならない。

b) 中央懸ちょう点の昇降速度は,無負荷時に0.25 m/sを超えてはならない。

6.5

操作力及び操作トルク

手指,手又は足で操作するように設計したリフト構成部品を操作する力又はトルクは,7.6によって試験

したとき,次の規定を満足しなければならない。

a) 手指による操作:5 N以下

b) 手又は腕による操作:105 N以下

c) 足による操作:300 N以下

d) 回転(ノブ)による操作:1.9 Nm以下

注記 被懸ちょう者,使用者又は他の専門職以外の者が操作するリフトの場合は,次の項目を指針と

10

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

して適応可能である。

1) ある機能を手で始動又は解除するレバーの操作力は,60 Nを超えないことが望ましい。

2) 一定の時間ある機能を始動又は解除するために使用するレバーの操作力は,13 Nを超えない

ことが望ましい(例えば,電動車いすのジョイスティック)。

3) ある機能を足で始動又は解除するために使用するレバーの操作力は,“引っ張る方向で”60 N

及び“押す方向で”100 Nを超えないことが望ましい。

4) ある機能を指で始動又は解除するために使用する器具の操作力は,5 Nを超えないことが望

ましい。

6.6

耐久性

6.6.1

一般

リフトは,最大質量負荷時と無負荷時との両方において7.7.1によって試験したとき,本来の機能を果た

し,使用上支障のある変形,破損又は摩耗があってはならない。

6.6.2

剛性身体支持具

剛性身体支持具は,7.7.2によって試験したとき,製造業者の指定する機能を維持していなければならな

い。

6.7

静的強度

リフトは,7.8に規定する静的強度試験終了後に,製造業者によって決められたように機能し,かつ,機

能に使用上支障を及ぼすような変形,破損又は摩耗があってはならない。

6.8

静的安定性

リフトは,7.9に規定する静的安定性試験を無負荷時及び最大質量負荷時において実施したとき,次の角

度において平衡(バランス)を失ってはならない。

a) ベースを指定された移動状態位置にして,前方及び後方傾斜角を10°

b) ベースを最も不利な位置にして,前方及び後方傾斜角を7°

c) 他の方向は傾斜角5°

6.9

ブレーキ

リフトには,ブレーキを備え,7.10によって試験したとき,方向にかかわらず10 mm以内で停止しなけ

ればならない。

6.10 移動力

移動に必要な移動力は,7.11によって試験したとき,次の規定を満足しなければならない。

a) 移動開始力:160 N以下

b) 移動状態力(押し/引き):85 N以下

6.11 騒音

リフトの騒音は,7.12によって測定したとき,騒音レベルが65 dB以下でなければならない。

7

試験方法

7.1

一般

7.1.1

試験条件

リフトは,使用可能状態で試験しなければならない。しかし,多目的リフトは,製造業者の指示に従っ

て組み立て,様々な組合せがある場合には,全ての組合せを最も不利な条件で行う。

試験は,通常の屋内条件下で行う。全ての試験は,一つの試供品で行う。

11

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,リフトが多目的設計のもので,立ち上がり用リフトの機能を含んだものであれば,耐久性試験一

般は,7.7.1の代わりにJIS T 9241-6の7.7.1(一般)を適用する。

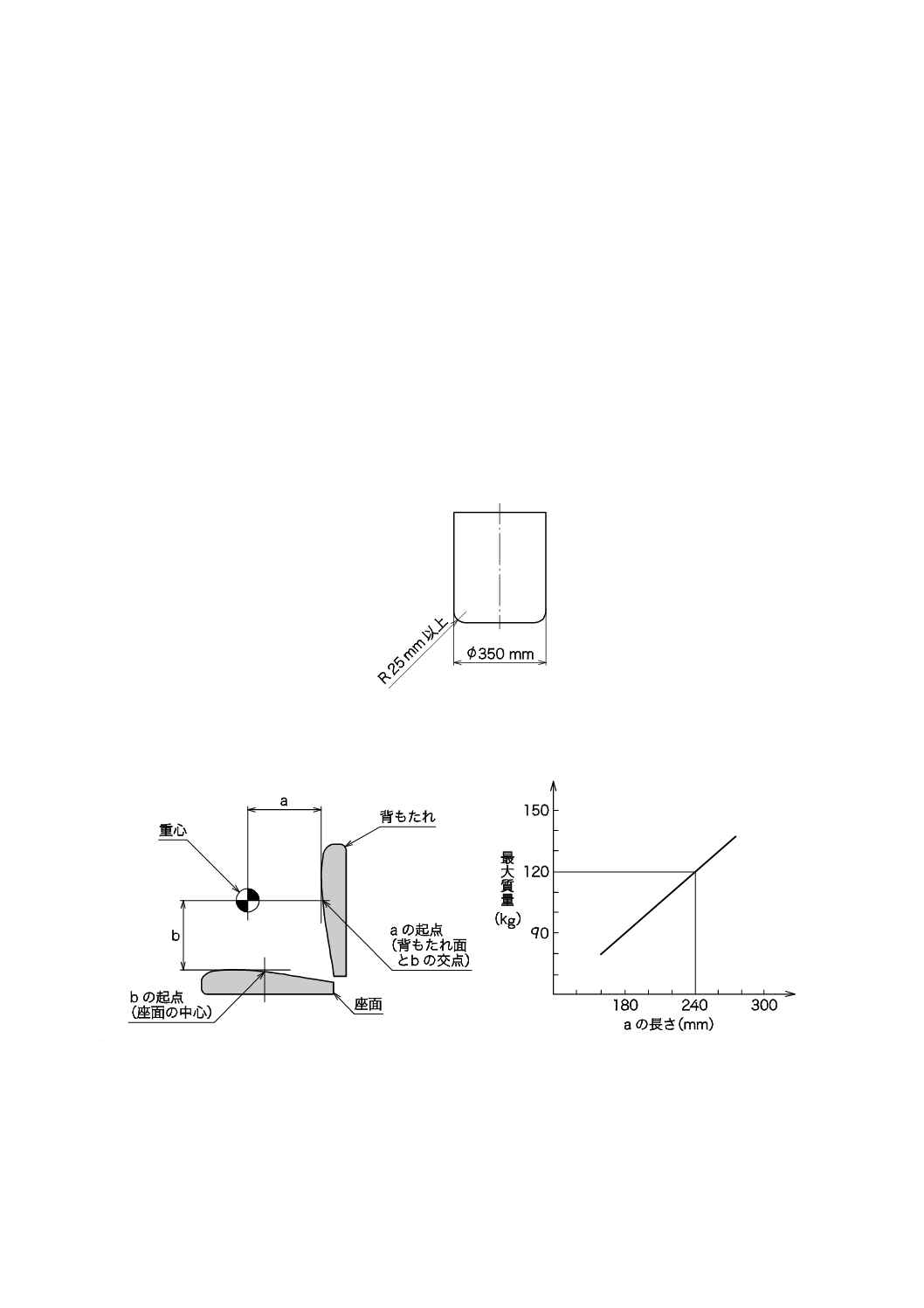

7.1.2

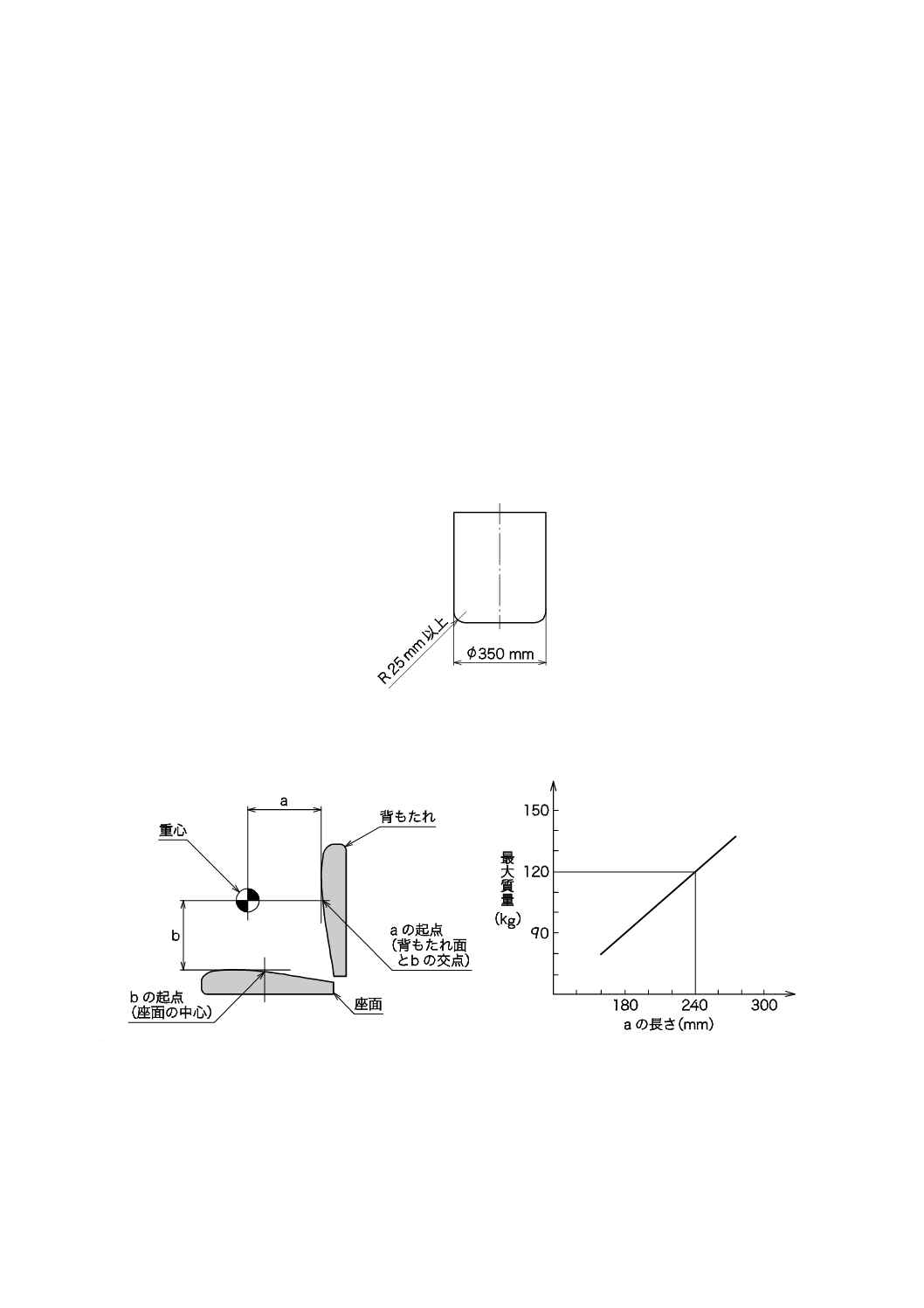

試験装置

試験装置は,次による。

a) 試験面 剛性があり,平らで,かつ,傾斜可能とし,リフトが傾いても滑らないようにストッパが付

いている面とする。

b) ストッパ 車輪半径を超え,車輪直径未満の高さとする。

c) 試験用おもり 試験用おもりを必要とする場合には,鉄製で,角を丸くとり(R25 mm以上),直径350

mmとする(図4参照)。スリングを使う試験を行うときには,被懸ちょう者に模擬したおもりを用い

ることもできる。

d) 荷重負荷装置 負荷することによって発生する力が無視できる程度である装置とする。

e) 騒音計 JIS C 1509-1に規定する騒音計とする。

f)

剛性身体支持具へ負荷する位置 剛性身体支持具への負荷位置は,図5及び図6による。

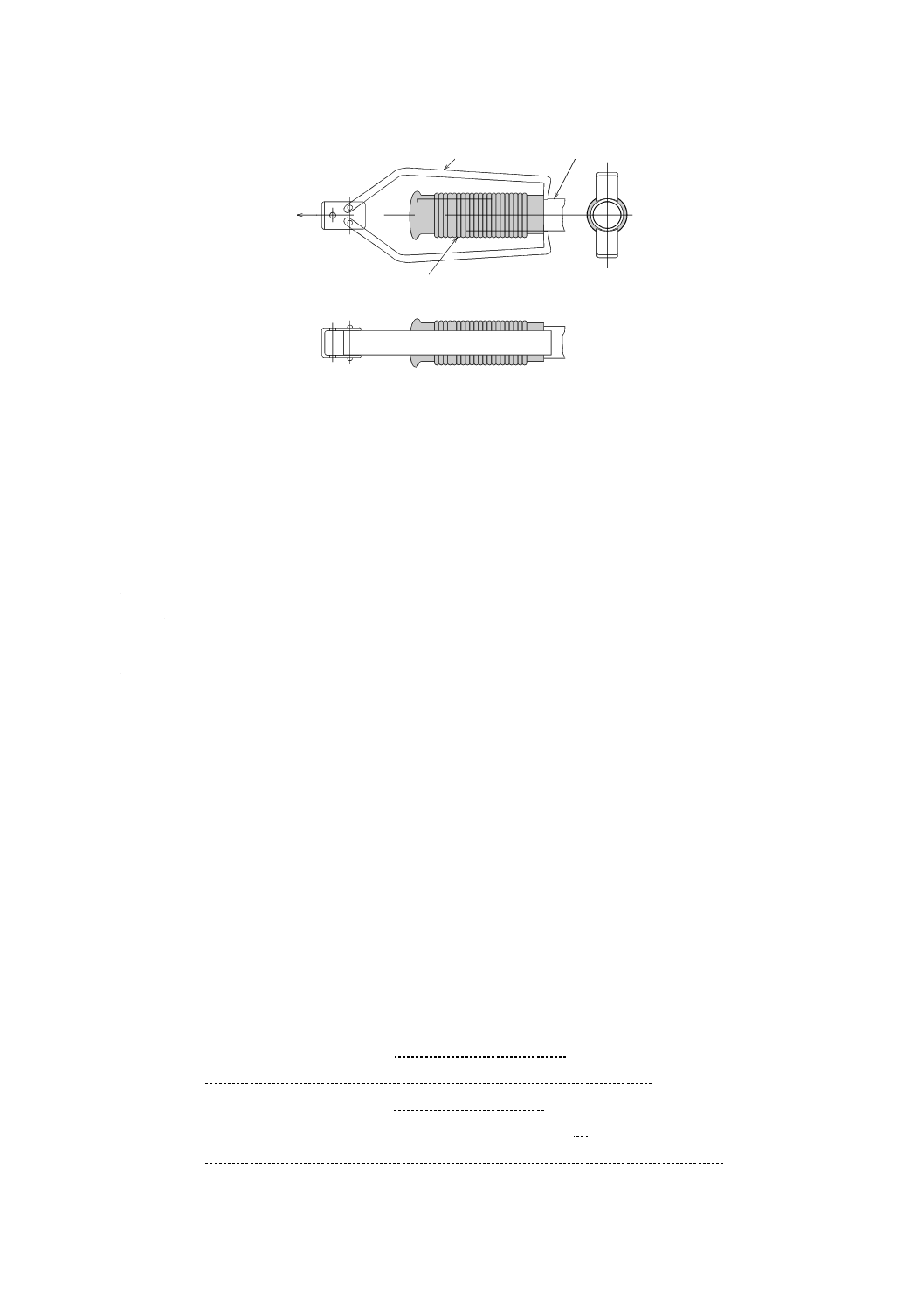

図4−試験用おもり

主要項目

a

最大質量(kg)の2倍の値をミリメートルで表したもの

b

200 mm

注記 aの起点は,座面及び背もたれ両方の中心を通る垂直面上で,座面の中心を基点としたbの高さにおける背もた

れとの接点とする。

図5−剛性身体支持具への荷重位置

12

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

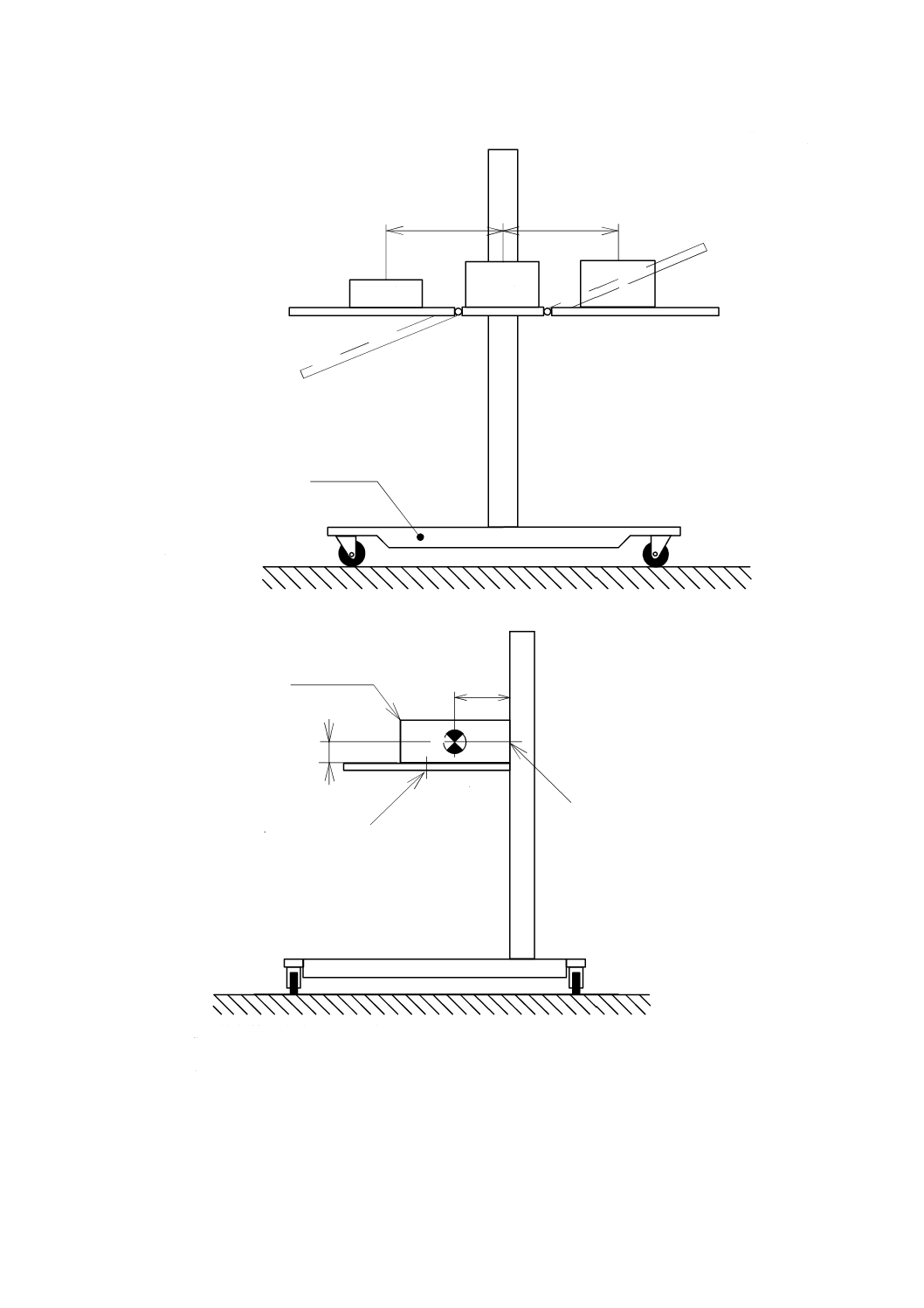

単位 mm

基準値

1

最後

2

先頭

3

ベース

3

1

2

500

500

16%

42%

42%

a) 正面図

a

c

b

bの起点

(台座の中心)

aの起点

(台座端とbの交点)

試験おもり

a

最大質量(kg)の2倍の値をミリメートルで表したもの

b

200 mm

c

重心

注記 aの起点は,座面及び背もたれ両方の中心を通る垂直面上で,座面の中心を基点

としたbの高さにおける台座端との接点とする。

b) 側面図

図6−ストレッチャ式ストレッチャへの荷重位置

13

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.3

試験装置の許容誤差

試験装置の最大許容誤差は,次による。

− 圧力:±5 %

− 力/荷重:±5 %

− 速度:±5 %

− 角度:±0.25°

− 長さ:100 mm以下の場合 ±0.5 mm

− 長さ:100 mm超えの場合 ±0.5 %

− 時間:±0.1 s

この仕様と一致しているか又は一致していないかの確認は,JIS B 0641-1の手順が参考となる。

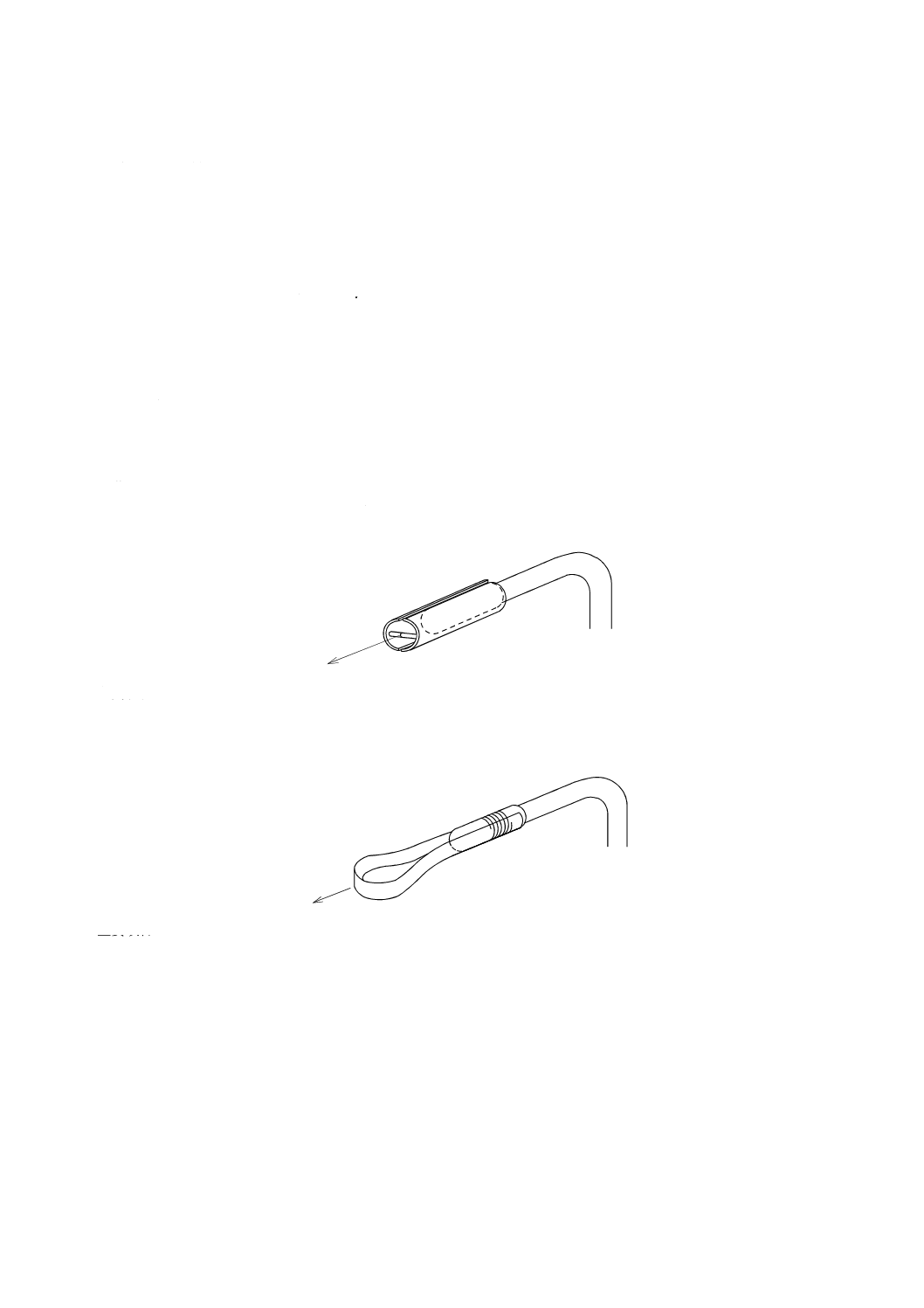

7.2

全般的安全要求事項に関する試験方法

全般的安全要求事項に関する試験方法は,次による。

a) ハンドグリップは,次の試験手順によって確認する。

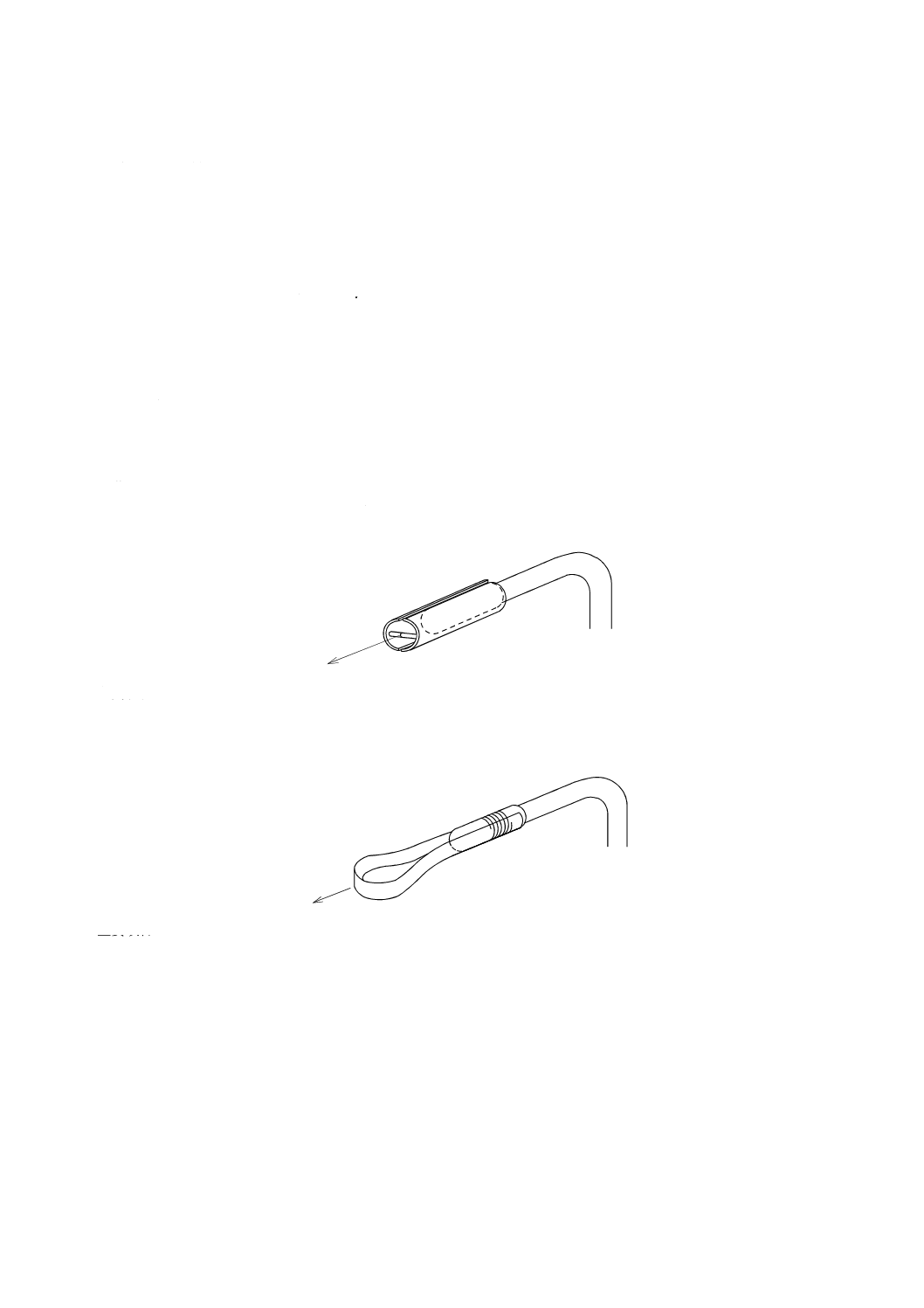

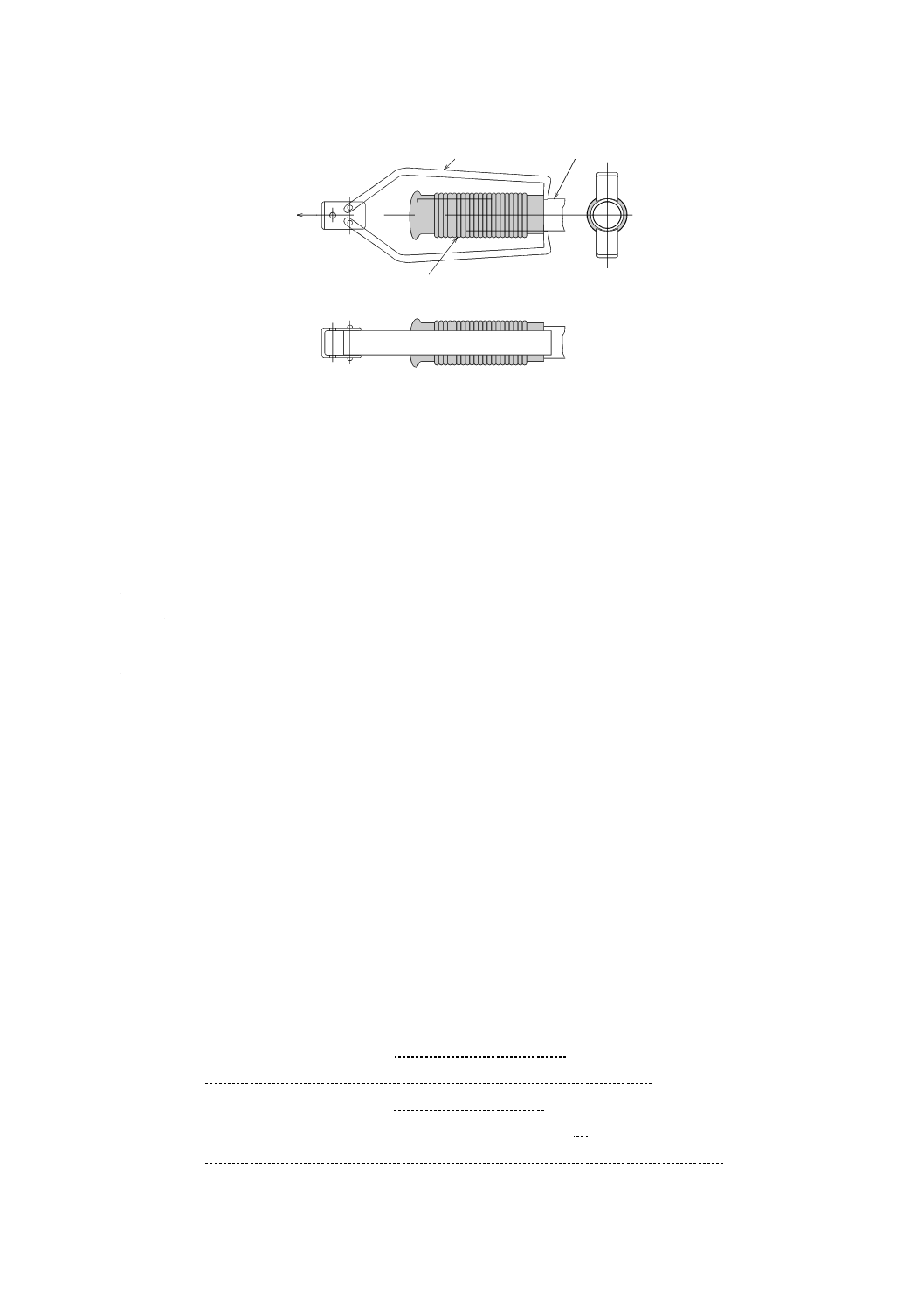

1) リフトを水平で滑らかな試験面に置き,図7の方法A,方法B又は方法Cに従い負荷用のチューブ,

帯状のひも又は引張り具を取り付ける。

F

主要項目

方法A:分割したチューブを接着剤で確実に付ける。

F=750 N

F

主要項目

方法B:帯状のひもを接着剤で確実に付ける(確実に接着するまでひもで結び付ける。)。

F=750 N

図7−ハンドグリップ負荷法

14

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

グリップ

引張り具

操作ハンドル

F

主要項目

方法C:引張り具でグリップの元の部分を引っ張る。

F=750 N

図7−ハンドグリップ負荷法(続き)

2) リフトがずれたり動いたりしないようにする。

3) 必要であればハンドルを支え,試験負荷で曲がらないような抑制手段を用いてもよいが,試験をす

るハンドグリップに触れてはならない。

4) ハンドグリップが外れる方向に,最大750 Nになるまで各ハンドグリップに徐々に負荷を加える。

− 負荷が最大に達してから5秒〜10秒持続させる。

− 負荷を外す。

5) リフトを引く方向に上記の試験を繰り返す。

b) 被懸ちょう者に加わる負荷は,ハンガー(又は身体支持具の他の支持用部分)を無負荷で,ロードセ

ルなどの荷重検出装置を組み込んだ固定面の上に降ろした状態で試験する。リフトの昇降機構を下降

方向に動作させたとき,身体支持具・ハンガー及び昇降アームの全質量に加えてさらに50 Nを超える

負荷が生じないかを,荷重検出装置で確認する。

c) 水平移動時の潜在的な挟み込み箇所は,リフトを取扱説明書に従って使用した状態で評価して想定す

る。想定した潜在的な挟み込み箇所について,ロードセルを潜在的な挟み込み箇所と硬い垂直面との

間に置く。リフトに水平方向に力を加えたとき,ロードセルによって示される力が100 Nを超えない

ことを確認する。試験は,無負荷及び最大質量負荷で行う。

d) フレキシブル装置及びロッキングシステムの静的強度試験は,次によって判定する。昇降に使用され

るフレキシブル装置は個別に試験する。最大質量の6倍の負荷を20分間静的に加える。持ち上げに使

用されるロッキングシステムは個別に試験する。ロッキングシステムは,最大質量の4倍の負荷を20

分間静的に加え,使用上支障なく機能するかを確認する。

e) 電磁両立性は,JIS T 0601-1-2の規定によって確認する。

注記1 エミッションについては,JIS T 0601-1-2の36.201.1 a) 1)(単純な電気部品)に単純な電気

部品はCISPR 14-1によって分類してもよいと規定されている。

注記2 イミュニティについては,JIS T 0601-1-2の36.202.1 d)(非医用電気機器)に非医用電気機

器は適用可能なイミュニティに適合している場合はJIS T 0601-1-2の試験要求事項を免除

すると規定されている。これは,CISPR 14-2に適合している場合も含む。

15

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

耐水性は,JIS C 0920の規定によって確認する。

g) リフトは,最大荷重質量を負荷した状態で昇降機構を動作させて,使用上支障なく機能するか確認す

る。

h) リフトは,最大質量の1.5倍の負荷を加えた状態で昇降機構を上昇方向に動作させたとき,スリング,

ストレッチャ等が上昇しないことを確認する。

7.3

ハンガーの試験方法

ハンガーは,リフトから取り外し,最も不利な状態で最大質量の1.5倍の負荷を20分間加えた後,負荷

を除去して,使用上支障のある変形,破損又は摩耗の有無を目視によって確認する。

7.4

停止距離の試験方法

停止距離の試験方法は,次による。

a) リフトに最大質量を負荷する。

b) 中央懸ちょう点又はストレッチャを最高位まで上昇させる。

c) 静止後,中央懸ちょう点又はストレッチャを最高速度で下降させる。

d) 中央懸ちょう点又はストレッチャがリフト可動域の中央付近に下がったときに,制御ボタンの解除,

油圧弁の閉鎖,手動での巻き上げを停止するなどのいずれかによって,昇降装置の駆動エネルギーを

取り除く。

e) d) の操作をしたときの中央懸ちょう点又はストレッチャ上の任意の点の位置と,実際に停止したとき

の中央懸ちょう点又は先に選定したストレッチャ上の任意の点の位置との垂直距離を測定する。

7.5

昇降速度試験方法

昇降速度試験方法は,次による。

a) リフトに最大質量を負荷し,最高位まで上昇させた状態から下降させた場合の速度を測定する。速度

は昇降範囲の中央50 %の距離の平均速度を求める。

b) 無負荷状態で,リフトを可動域内で昇降させ,上昇時及び下降時それぞれについて,昇降範囲の中央

50 %の距離の平均速度を測定する。

7.6

操作力及び操作トルク試験方法

リフト制御に関わる全ての操作力及び操作トルクは,最大質量負荷状態で測定する。これらの測定は,

製造業者の指定する使い方に従い,中間位置(レバーの幅の中間点)で測定する。

7.7

耐久性試験方法

7.7.1

一般

耐久性の一般試験方法は,次による。

a) リフトは,ベースを水平面で動かないように固定し,アーム,ハンガー,ストレッチャ等を最も不利

な位置に固定する。

b) 手動式の油圧式リフトにおいては,ポンプレバーのストローク長はできるだけ長くするが,ポンプの

停止端はいかなるときも作動しないようにする。

c) 試験中の稼働−休止の時間比率(デューティ・サイクル)は,製造業者によって指定されない場合15:

85にする。もし,リフトの指定速度が可変である場合には,耐久性試験は製造業者によって指定され

た最も不利な速度において行う。

d) 必要な場合には,リフト製造業者の同意の下で耐久性試験においてだけ,バッテリーの代わりに他の

電源を用いてもよい。

e) 試験中のメンテナンスは,製造業者による取扱説明書に,その必要性が特に指示されている場合だけ

16

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

行ってもよい。

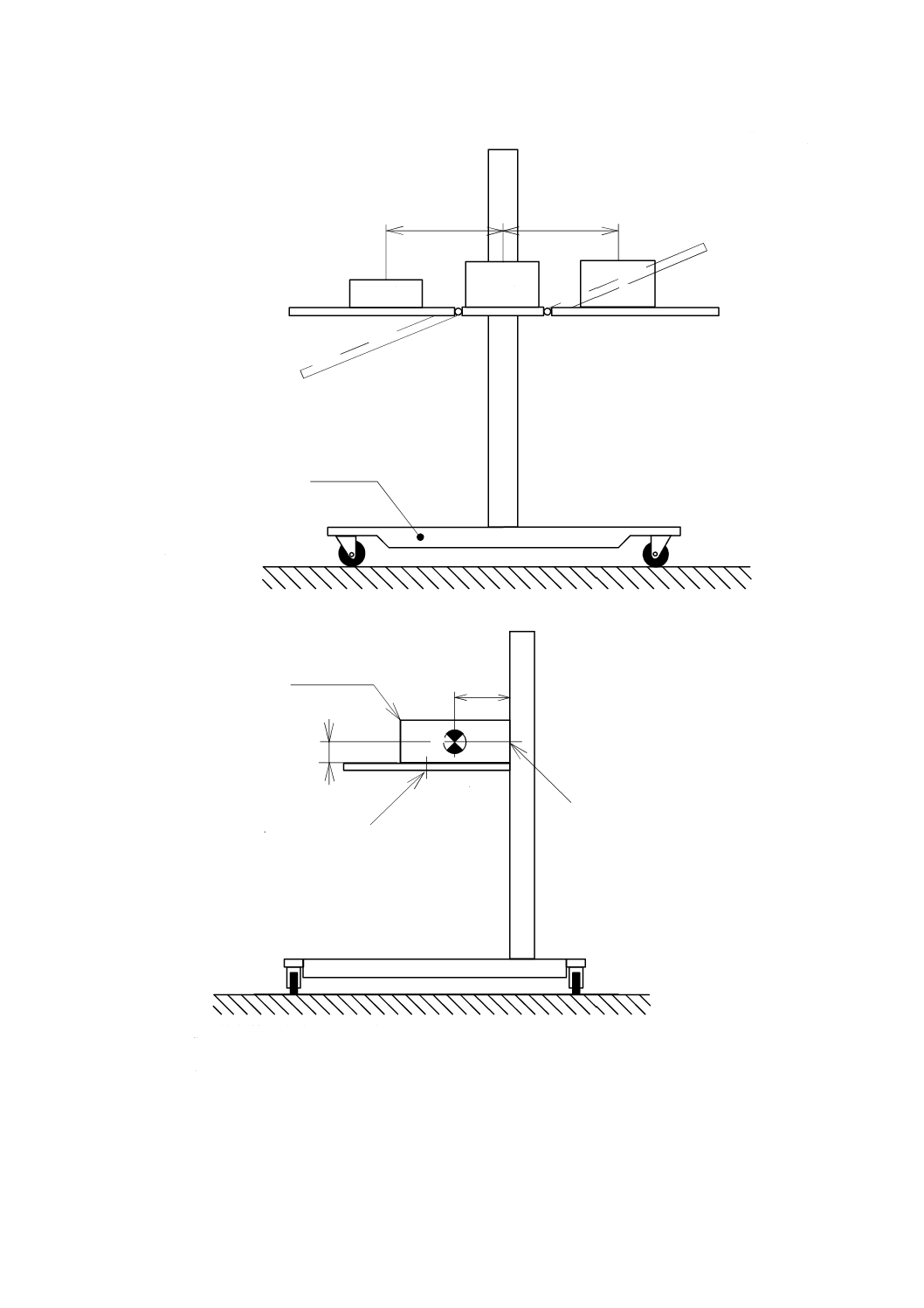

f)

リフトは,通常使用時の負荷状態を反映するように,負荷を与える。剛性身体支持具と固定したスト

レッチャ式リフトでは,荷重の位置は,図5,図6 a) 及び図6 b) に示したようにする。懸ちょう式の

ストレッチャを用いたリフトでは,荷重の位置は,図8に示したようにする。リフトの垂直方向の動

きについては250 mm又は垂直昇降範囲の25 %のいずれか大きい方の昇降範囲で,g) に指示したよう

に昇降させる。昇降サイクル繰り返し中での停止,負荷を加える,取り除くなどは,リフトが昇降す

る範囲の最下端に達したときに行う。

単位 mm

主要項目

1

頭部端

15%

25%

60%

400

400

1

図8−懸ちょう式のストレッチャにおける荷重の位置

g) リフトの昇降数を合計11 000サイクルとし,試験は次の手順によって行う。

1) 無負荷,最大速度でリフトの中央懸ちょう点を1 000サイクル昇降させ,上部位置停止装置を働か

せる。

2) リフト昇降範囲の下限位置において最大質量を加え1 000サイクルの昇降を行う。電動リフトでは,

昇降サイクルごとに約1秒間下部位置停止装置を働かせる。ハンガーの水平回転軸が一つだけであ

るリフトにおいては,試験はハンガーの片側に質量の1/3,もう片側に2/3の質量をかけて行う。

3) リフトの昇降範囲の上限位置において最大質量を加え1 000サイクルの昇降を行う。電動のリフト

では,昇降サイクルごとに約1秒間上部位置停止装置を働かせる。

4) リフトの昇降範囲の中間位置において最大質量を加え,8 000サイクルの昇降を行う。

注記 上記の試験は,リフトの“通常使用状態”を模擬するためのものである。

h) 昇降試験中,負荷が垂直方向へ向くように調整することは差し支えないが,その調整のための振り運

17

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

動によって生じる動的要素は無視できる程度とする。

7.7.2

剛性身体支持具の耐久性

7.7.1の耐久性試験後,剛性身体支持具及びその固定装置は,製造業者の指定する機能を維持しているか

を確認する。

着脱式身体支持具の固定装置は,最低1 000回の着脱試験を行う。

7.8

静的強度試験方法

リフト及び昇降装置には,製造業者の指示に従って静的負荷を加える[図6 a),図6 b),及び図9参照]。

リフトには,通常使用を反映するように負荷を加える。リフトは傾斜角度のついた試験面に設置し,転倒

は防ぐが変形は妨げないように固定する。アーム/昇降機構は最も不利な位置にセットする。その後,最

大質量の1.25倍の負荷を次の3方向に各々5分間加える。

a) 前方10°

b) 後方10°

c) 最も不利な方向への側方傾斜5°

d) 試験面を水平にし,最大質量の1.5倍の負荷を加え,20分間静置する。

7.9

静的安定性試験方法

7.9.1

一般

静的安定性試験方法の手順は,次による。

a) 試験は,前方移動及び後方移動方向において行うが,このときベースは製造業者が指定する移動位置

にし,負荷は最も不利な位置に加える。

b) 試験は,前方,後方及び最も不利な方向に設定して実施する。もし,指定された移動方向(前方)が

複数あれば,それらは全て前方とみなす。

c) 試験は,車輪,中央懸ちょう点,ベース及びブレーキの位置を最も不利な位置に設定して行う。

7.9.2

無負荷時

無負荷状態のリフトを試験面に置き,車輪をストッパに当てるように設置する(図9参照)。リフトが平

衡(バランス)を失うまで徐々に試験面を傾け,その傾斜角を記録する。後方及び側方で試験を繰り返す。

主要項目

F

試験荷重

α

安定性角

F

α

図9−前方安定性試験の例

18

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.9.3

負荷時

リフトの中央懸ちょう点に最大質量の負荷を加え,その負荷が自由に動くようにする。無負荷試験と同

様の手順で試験を繰り返す。剛性身体支持具があるリフトでは,負荷を背もたれに対して図5に示した位

置関係(ただし,座位の前端から350 mm以内とする。)に加える。

懸ちょう式のストレッチャを用いたリフトの場合は,図8に示す負荷方法を適用する。

懸ちょう式ではないタイプのストレッチャを用いたリフトの場合は,図6 a) 及び図6 b) に示す負荷方

法を適用する。

7.10 ブレーキの試験方法

ブレーキの試験方法は,リフトのブレーキを稼働状態として,1°の斜面に置く。最も不利な位置で最大

質量負荷をリフトに加える。最低1分間その位置を保持し,動いた距離を計測する。

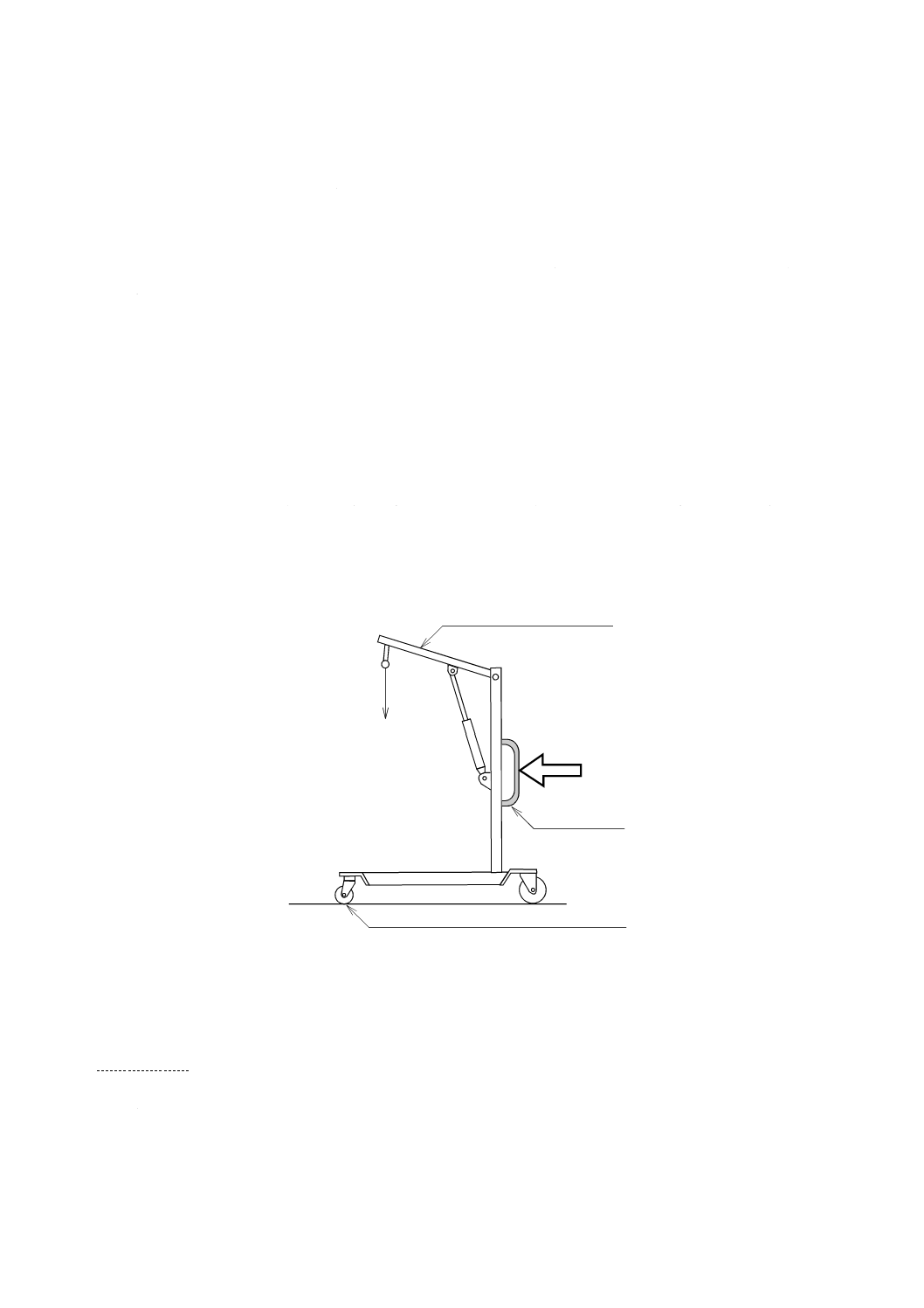

7.11 移動力試験方法

試験は,平ら,滑らかかつ水平な鉄板の上で行う。アームが最長リーチになるよう設定し,リフトに最

大質量の負荷を加える。前方及び後方における試験においては,キャスタを押し・引きの方向に対して

180°になるよう設定する。

移動用ハンドルに移動開始の力を徐々に加え,リフトが動き始めるときの力を測定し,移動開始力とし

て記録する。さらに,動いている間の力を測定し,移動状態力として記録する。この試験を前方向及び後

方向にそれぞれ5回繰り返して平均する。

操作ハンドル

昇降アームを最長リーチにする

前方向へ

キャスターを押し方向に対して180°旋回させる

最大質量

図10−移動力試験(前方向)の例

7.12 騒音

昇降機構から水平に1 m離れ,高さ1 mの位置で,最大質量を加えて1昇降サイクルさせたときの騒音

レベルを7.1.2 e) に規定する騒音計で測定する。

8

検査方法

リフトの検査は,形式検査1)と受渡検査2)とに区分し,検査項目はそれぞれ次による。検査は,箇条5

及び箇条6に適合したものを合格とする。

19

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,形式検査及び受渡検査の抜取検査方式は,受渡当事者間の協議による。

a) 形式検査項目

1) リスクマネジメントによる設計

2) 外観

3) 構造

4) 性能

5) 表示及び取扱説明書

b) 受渡検査項目

1) 外観

2) 表示

注1) 製品の品質が,設計で示す全ての特性を満足するかどうかを判定するための検査。

2) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,必要と認める

特性が満足するものであるかどうかを判定するための検査。

9

表示及び取扱説明書

9.1

一般

表示及び取扱説明書は,JIS S 0101及び附属書JAによるとよい。

9.2

表示

9.2.1

一般

この規格の全ての要求事項に適合したリフト機構部及び身体支持具には,容易に消えない方法で見やす

い箇所に次の事項を表示する。また,制御操作部にはその目的機能を表示しなければならない。

a) 製品の名称,規格番号及び種類

b) 製造業者又は販売業者の名前及び住所

c) 種類

d) ロット番号又はシリアル番号

注記 トレーサビリティ及び検査記録の視点から,シリアル番号が望ましい。

e) 製造年月

f)

電動機以外の動力源(例えば,水圧/空圧駆動,操作圧の範囲)の詳細

g) 最大持ち上げ質量

h) 適用身長

i)

着脱式ハンガーには,リフトの最大持ち上げ質量

j)

製品の保護等級(IPコード)[適用する場合:6.1 f) 参照]

9.2.2

身体支持具の表示

身体支持具の製造業者は,リフト又はハンガーのいずれにも適合していて安全な組合せであることを確

認するための表示をしなければならない。

9.2.3

剛性身体支持具の表示

製造業者は,剛性身体支持具の上に,少なくとも次の事項を記載したラベルを容易に剝がれないように

付けなければならない。ただし,d)〜h) については,取扱説明書に記載してもよい。

a) 警告/注意を促す表示で,介護者にリフト及び身体支持具の利用に当たっては取扱説明書を参照する

ことを示す表示

20

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 身体支持具が,ある特定のタイプのリフトにだけ使用が適用されるかどうかを示す表示

c) 身体支持具の洗浄又は消毒の方法

注記 例えば,洗浄の場合は,洗濯に関するJIS L 0001の記号がある。

d) 身体支持具個々の適用分野,取扱い方

e) つり上げ方法の中でも特に姿勢,座位姿勢か,側が(臥)位か,又はその両方か,更に機種選択,デ

ザイン,使用方法に関するその他一切の重要情報

f)

身体支持具が特定の被懸ちょう者に適合しない場合には,その具体的な障害の部位及びその症状

g) 損傷,破損又は摩耗が激しい場合には使用を中止することの警告

h) 適応可能な場合は,身体支持具の寸法

9.2.4

ストレッチャ

リフトの中央懸ちょう点からストレッチャシステムが垂下されているならば,ストレッチャには被懸ち

ょう者が製造業者の意図する正常な位置(例 頭の端の位置/足の端の位置)の表示をする。

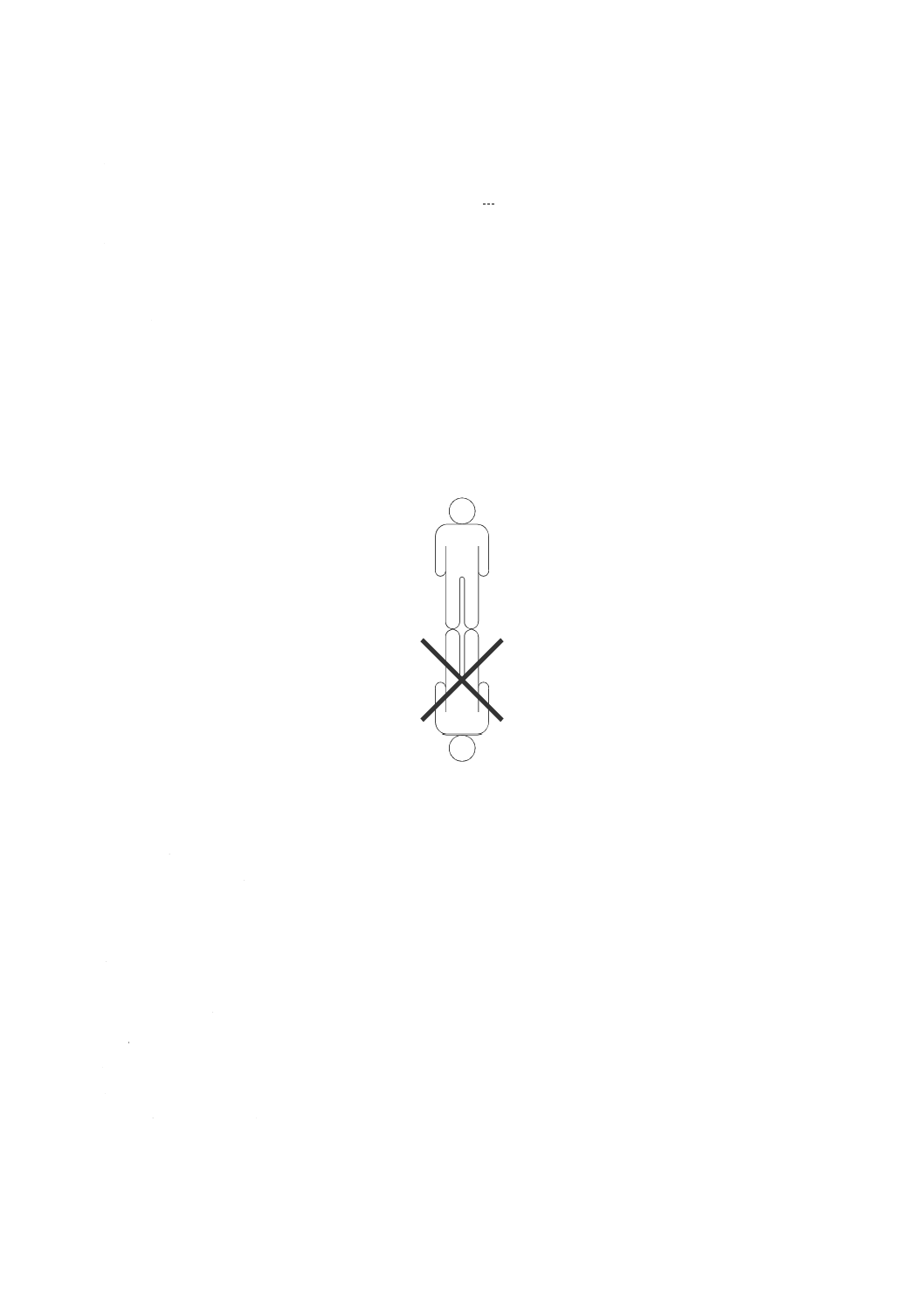

ストレッチャの表示例として,図11を参照。

図11−ストレッチャの表示例

9.3

取扱説明書

9.3.1

一般

リフト及び/又は身体支持具の購入者には,少なくとも次の情報を含む取扱説明書を提供しなければな

らない。

a) 製造業者,取扱業者又は代理店の名称,住所及び電話番号

b) 使用前のチェックリスト

c) リフトの使用方法

d) リフト及び身体支持具の使用目的及び使用場所

e) i) に規定する主要項目寸法を示すための図又はイラスト

f)

アフターサービスを受ける際の連絡先の名称,住所及び電話番号

g) 洗浄,消毒の方法などの保守情報

h) 故障及び対応の詳細

i)

技術仕様

21

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 寸法(必要に応じて,図1,図12及び図13に示すものを含む。)

− 最大持ち上げ質量

例 もし,リフト機構,ハンガー及び身体支持具のそれぞれの最大持ち上げ質量が異なる場合に

は,最も低い最大持ち上げ質量を常に使用しなければならない。

− 安全警告

− 無負荷時のリフトの全質量及び必要に応じて取外し可能(例えば,輸送などのため)な主な部分の

質量

− ハンガーとの組合せで使用される身体支持具のデザイン及び形

j)

計器の誤差及び注意・警告表示の付いている製品については,その詳細

k) 装置が正しく組み立てられ,そして正しく安全に操作できるかを確認するために必要な情報,及び装

置が常に正しく安全に動くことを確実にするために必要な保守の種類及び頻度(附属書B参照)

l)

問合せに対して,提供できる取替え可能部品のリスト

m) リスクマネジメントに基づいた全ての警告

例 床走行式リフトの場合,被懸ちょう者に横方向の力が加わったときに起こる安定性の問題など。

n) 前方移動の方向の表示

o) 図1,図12及び図13に示すような機能的形状

p) 回転時の直径

q) 身体支持具を除くリフトの全質量

r) 分解できる場合,その部品数及び各部品の識別表示

s)

分解できる最も重い部品の質量

t)

適用身長

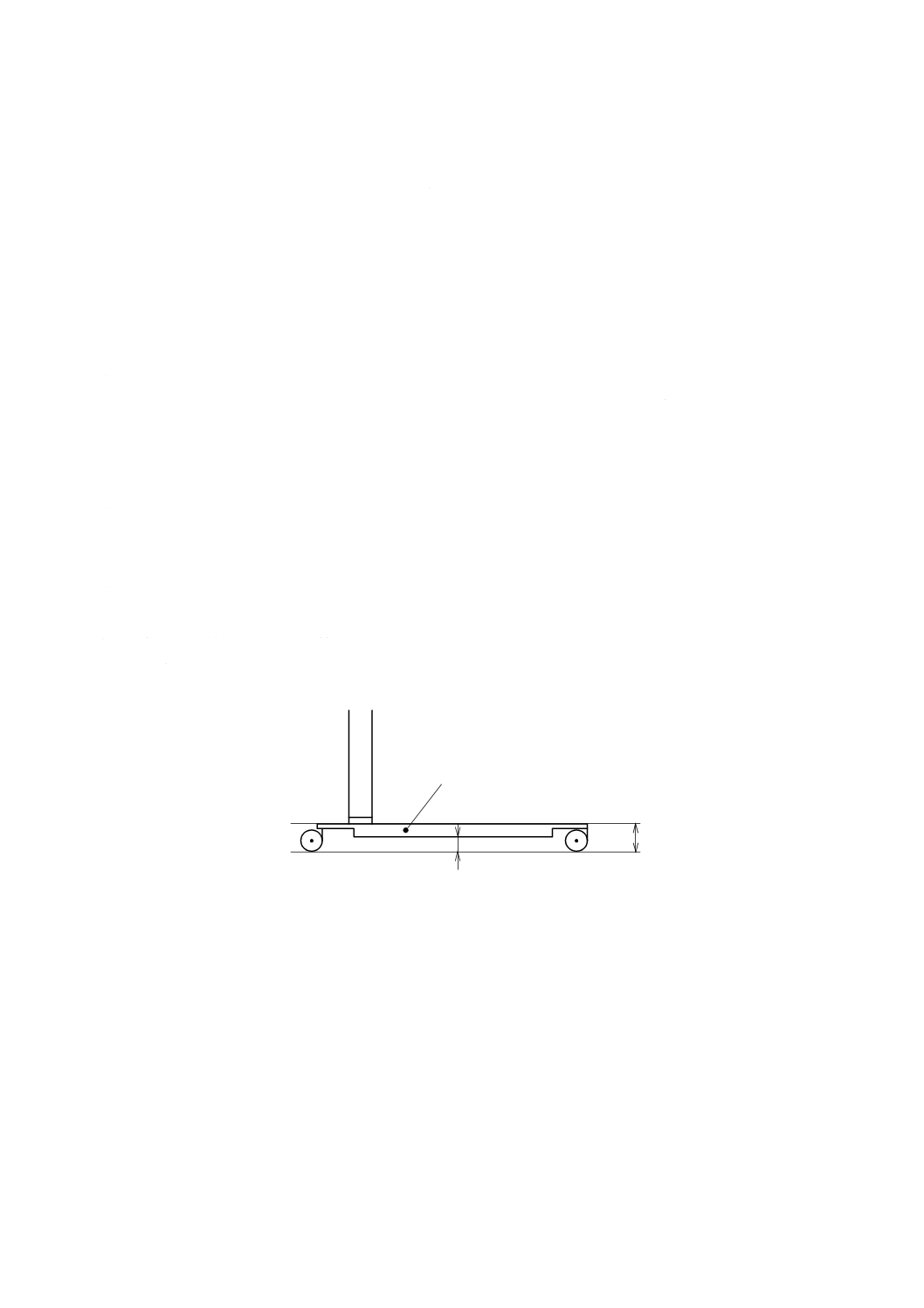

主要項目

1

ベース

2

隙間間隔

a

ベースの高さ

1

2

a

図12−ベースの高さ/隙間間隔

22

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

主要項目

1

最高位

2

中間位

3

最低位

a

最高位(脚部は開いて)における

壁から中央懸ちょう点までの最

小距離

b

最大リーチ(脚部は開いて)にお

ける壁から中央懸ちょう点まで

の最小距離

c

最低位(脚部は開いて)における

壁から中央懸ちょう点までの最

小距離

1

2

3

a

b

c

図13−床走行式リフトの主要項目の長さ

9.3.2

身体支持具の取扱説明書

取扱説明書には,身体支持具の接続及び取外しの方法を明確に記載しなければならない。

9.3.3

ハンガーの取扱説明書

ハンガーに関する取扱説明書は,次による。

a) 取扱説明書には,ハンガーと一体となって使われる身体支持具の形及びデザイン,例えば,取付箇所

の数,寸法,取付部の材料についての情報を記載しなければならない。

注記 この情報は,ハンガー上に記載してもよい。

b) 着脱式ハンガーには,リフトの最大持上げ質量を表示しなければならない。

9.3.4

剛性身体支持具の取扱説明書

剛性身体支持具の取扱説明書には,9.3.1によるほか,次の事項を提供しなければならない。

− 身体支持具の構造に使用されている材料

− 身体支持具の調整及び取外し方法

− 適応可能な場合は,身体支持具の寸法

取扱説明書には,被懸ちょう者のために使用する身体支持具が正しいサイズ,タイプ及び形であること

を確認するために,誤使用による安全性への影響を使用者に警告する記述を記載しなければならない。

23

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

油圧装置・空圧装置

A.1 油圧装置

A.1.1 油圧アクチュエータ(ホース,パイプ,連結部,その他圧力に関連する部品を含む。)は,圧力に

よって生じる全ての負荷に対して耐えられるよう考慮されていなければならない。

さらに,それらの部品は,使用する作動油(油圧機器又は油圧系統に使用する液体)と適合していて,

ねじれ,振動及び物理的損傷によって生じる直接的応力を考慮して設計しなければならない。

A.1.2 油圧装置は,次の規定を満足しなければならない。

a) 外部シリンダの設計は,JIS B 8361に従って設計しなければならない。計算時に静圧(流線に平行な

面に及ぼす液体の圧力)だけを用いて計算する場合には,計算圧は,実際の静圧の1.8倍に達しなけ

ればならない。

b) 剛性パイプ及び管継手の設計についてもJIS B 8361に従う。計算時に静圧だけを用いて計算する場合

には,計算圧は,実際の静圧の2倍に達するものとする。

c) たわみ管路は,JIS B 8360又はJIS B 8364によって製造する。

A.1.3 ポンプ側の圧力が,最低作動圧力(機器の作動を保障できる最低の圧力)以下になったとき,昇降

機のレベルがどこの位置であっても,許容質量を維持するために,逆止め弁(一方向だけに流体の流れを

許し,反対方向には流れを阻止するバルブ)を設置しなければならない。

A.1.4 逆止め弁の閉鎖は,昇降用油圧アクチュエータ側の圧力と,少なくとも一つのガイドスプリング又

は重力によってできなければならない。

A.1.5 使用圧力(機器又はシステムを実際に使用する場合の圧力)の1.5倍で作動するように調整した,

リリーフバルブ(回路内の圧力を設定値に保持するために,液体の一部又は全部を逃がす圧力制御弁)を

装備し,これによって,回路内の最大圧力を,使用圧力の1.5倍以下に調節しなければならない。リリー

スバルブから放出された加圧油は,油タンクに戻さなければならない。

A.1.6 油圧装置は,空気を排出する(エアー抜き)機能をもっていなければならない。

A.1.7 駆動油圧システムは,タンクの油量を容易にチェックできなければならない。

A.2 空圧装置

A.2.1 空圧装置は,A.1に規定する要求事項によるほか,次による。

a) 空圧アクチュエータ(空圧ホース,パイプ,管継手,その他の空圧部品を含む。)の設計は,JIS B 8370

に従い,圧力によって生じる全ての負荷に対して耐えられるよう考慮しなければならない。

b) 安全弁は,最大質量を加えたときの静圧の1.5倍まで調整できなければならない。安全弁は,認めら

れた者以外の者が操作できないようにしなければならない。

24

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

定期点検事項

B.1

リフトの定期点検は,製造業者の指定する間隔(少なくとも,年1回)で行わなければならない。

定期点検とは,目視検査を意味し,特に耐荷重構造及びブレーキの付いたもの,制御,安全装置,身体支

持具などの昇降機構に対する機能試験並びにブレーキの調整及びねじ類の増し締めのようなメンテナンス

を行う。最大質量の状態で,1昇降サイクルの負荷稼働試験も行う。

B.2

定期点検は,リフトの設計,使用及び管理に詳しい者が行うこととし,定期点検については取扱説

明書に記載する。

B.3

リフトの安全性にとって重要な全ての観察結果は,記録簿に記載し,記録簿はリフトの保守管理責

任者が管理する。記載された観察結果に対して行った調整などは,その日付も記録簿に記録する。

B.4

点検の日付及び点検結果は,点検簿に記録し点検者が署名する。目視検査を完了した着脱式剛性身

体支持具には照合のためのマークを付し,その結果を記録簿に記録する。家庭,施設などの使用環境につ

いても記録する。

B.5

定期点検の結果,リフトの安全性を損なうような欠陥,摩耗,損傷などを発見したときは,直ちに

所有者に知らせる。安全性に対する危険が差し迫っているときは,直ちにリフトの使用をやめて,欠陥が

取り除かれるまでリフトを使用禁止にする。

B.6

定期点検と定期点検との間に重大な欠陥及び損傷が生じ,調整を行ったリフトは,記録簿にその内

容を記録する。

B.7

欠陥,損傷などは,対策のため製造業者に報告し,記録簿に記録する。

B.8

スリングの定期点検は,少なくとも半年ごとに,製造業者の指定する間隔で行う。スリングが普通

以上の頻度で使われ,又は洗濯されている場合には,より頻度の高い定期点検が必要となる。

B.9

定期点検は,適切かつ厳密に資格を得,リフトのデザイン,使用法及び取扱いに精通した者によっ

て行う。

B.10 定期点検の記録簿は,偶然起きる事故に備えて安全に保管する。

B.11 定期点検の記録簿には,次の事項を含める。

− 点検日

− 身体支持具の固体識別の詳細及びシリアル番号

25

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 身体支持具の状況についての情報

− 次回の決められた点検日

− 点検者の身分証明及び署名

26

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

表示・添付文書

JA.1

表示・添付文書

JA.1.1

製造業者が提供する情報

製造業者が提供する情報は,次による。

a) 安全上の注意 情報には,用具単体の情報,及びその他の用具又は形式の用具と組み合わせて使用で

きるかの助言,並びに使用者の安全性を確実にするために必要な注意事項又は制限として,少なくと

も次の事項を含まなければならないが,これらに限定するものではない。

− 高温,低温表面に関する注意事項についての警告及び助言

− 可動部分と固定部分間との安全距離に関する注意事項についての警告及び助言

− 用具の折り畳み方法,調整法の説明,並びにリスク要因を避けるために必要な注意事項についての

警告及び助言

− 安全なつり上げ及び扱いに関する助言

− 液体の浸入に対する電気機器の保護レベル。意図した使用環境及び関連した安全推奨策に関する助

言

− 危険な器具の組合せについての情報(例えば,リフトのスリング用ハンガーは特定製品だけに使用

できる。)

b) 字を読むことが困難な人の使用を意図している場合,提供する情報は,それらを理解できる形で行わ

なければならない。視力障害のある人が使用することを製造業者が意図している用具については,触

知可能(例えば,点字)又は可聴様式でなければならない。

c) 情報には,点検・保守及びクリーニングに関する指示,又は依頼先を含めなければならない。用具が

クリーニングされることを想定している場合,腐食を避けるのに必要な方法及び適切なクリーニング

剤。用具が消毒されるようになっている場合,腐食を避けるのに必要な方法及び適切な薬剤。

d) 用具の強度及び耐久性が,被懸ちょう者又は介助者の体重に関連している場合,製造業者の情報及び

ラベルには使用限界値としての質量を記載しなければならない。

e) 用具が防炎性ではない場合,使用者又は介助者の安全性を確保するための注意事項が必要であり,器

具が不燃性でないことを示すラベルをその用具に貼付しなければならない。

f)

用具が電磁気エミッションの影響を受ける可能性のある場合は,その情報には次の事項を含めなけれ

ばならない。

− 意図した使用環境及び危険であると分かっている環境(例えば,無線送信機の至近距離)について

の助言及びリスク要因の説明

− 動作不良を是正する方法についての指針

g) 用具がリスク要因となる騒音を発生する可能性がある場合,高出力騒音レベルに関する注意事項につ

いての警告及び助言

h) 洗浄方法及び洗浄後の管理方法,並びに使用する洗浄材料

i)

消毒方法及び消毒後の管理方法,並びに使用する消毒材料

j)

取扱説明書に用具の目的,強度,耐久性,安全性などの仕様を記載し,機能特性,使用条件及び使用

27

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例を記載する。

注記1 この情報を準備するときには,JIS S 0137を考慮することが望ましい。

注記2 製造業者は,使用,処方,技術的見地,医療関連,その他の補完情報などを個別の形で提供

することが望ましい。

参考文献 JIS L 0001 繊維製品の取扱いに関する表示記号及びその表示方法

JIS S 0137 消費生活用製品の取扱説明書に関する指針

CISPR 14-1,Electromagnetic compatibility−Requirements for household appliances, electric tools and

similar apparatus−Part 1: Emission

CISPR 14-2,Electromagnetic compatibility−Requirements for household appliances, electric tools and

similar apparatus−Part 2: Immunity−Product family standard

28

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

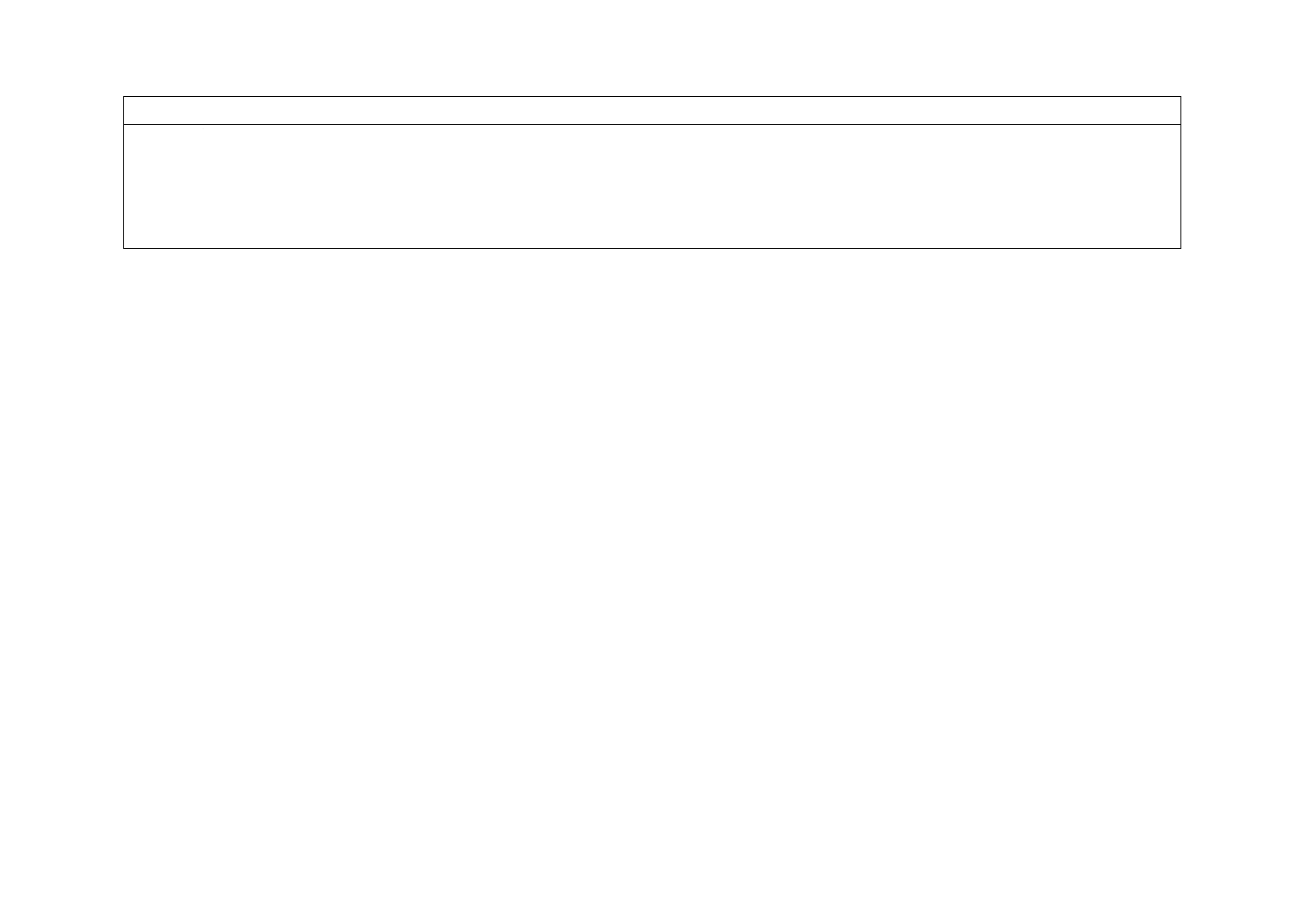

附属書JB

(参考)

JISと対応国際規格との対比表

JIS T 9241-2:2015 移動・移乗支援用リフト−第2部:移動式リフト

ISO 10535:2006,Hoists for the transfer of disabled persons−Requirements and test

methods

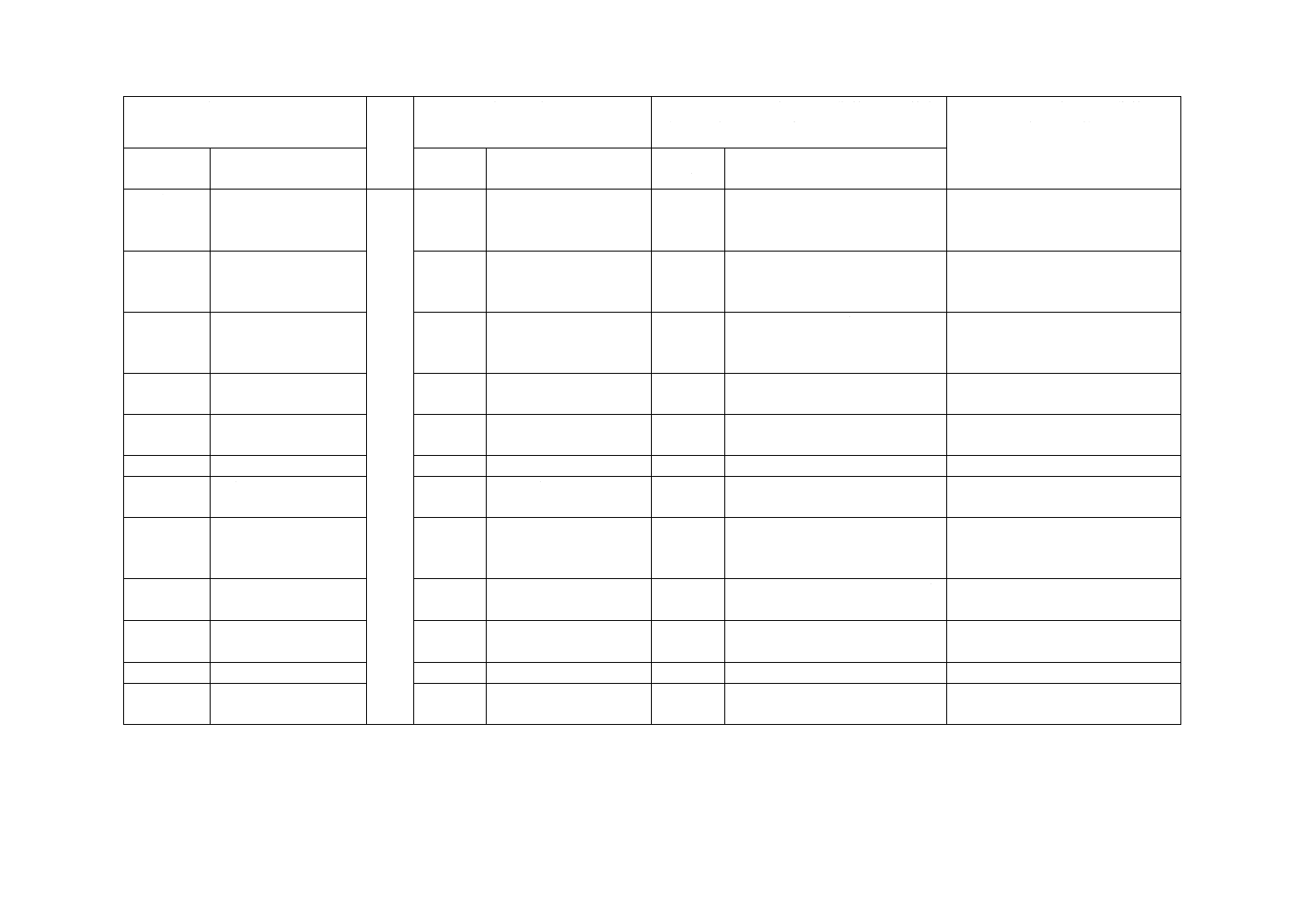

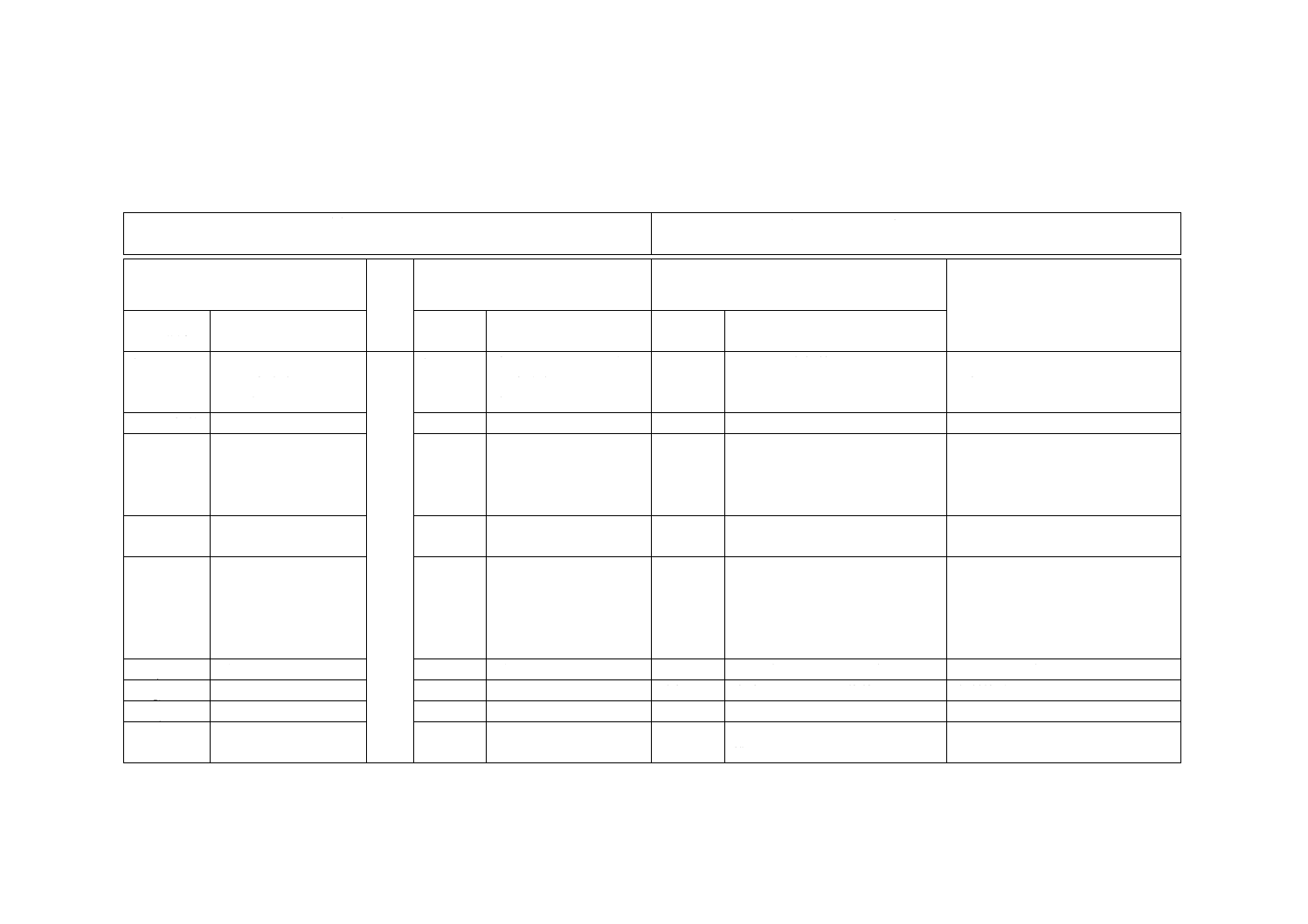

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 移動式リフトの性能

及び試験方法につい

て規定

1

全てのリフトの性能及

び試験方法について規

定

変更

一つの国際規格をJISは五つの

パートに分けて規定した。

JISは適合性評価に資するために

分割した。

2 引用規格

3 用語及び

定義

3

JISとほぼ同じ

追加

JISは共通な用語であるJIS T

0102を追加し,この規格で必要

な用語(最大質量及び留め金具)

を追加した。

実質的な差異はない。

4

種類及び区分

追加

JISでは種類及び体重による区

分をした。

日本の実情に合わせたが,実質的

に差異はない。

5.1 リスク

マネジメン

トによる設

計

リスクマネジメント

4.1.1

リスクマネジメント

変更

ISO規格が引用するISO 14971

への言及を削除し,これに代わ

る具体的事項を規定したが,不

十分な箇所については文章を追

加した。

実質的に差異はない。

5.1 f)

難燃性

9.1

難燃性の表示

変更

EN規格への言及を削除

JISはEN規格を引用しない。

5.1 g)

アームのたわみ

4.1.1

リスクマネジメント

追加

実施項目として具体的に明記。

実質的差異はない。

5.2 b)

塗装面の品質

4.3.1.8

外観

追加

外観として具体的に規定。

実質的差異はない。

5.3.1 b)

セルフロッキング方

式

4.3.1.5

セルフロッキング方式

変更

JISではロックを解除できる機

構を認めた。

利用現場の事情に配慮した。

2

8

T

9

2

4

1

-2

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

29

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 性能

4.3.1.2

電気安全

削除

ISO規格はIEC 60601-1で規定

しているがJISは電気用品安全

法を前提に規定しない。

実質的に差異はない。削除しても

電気安全を実質的に確保できる。

6.1 g)

最大質量の持ち上げ

4.3.1.1

最大質量のつり上げ

変更

ISO規格は最大120 kgだがJIS

はメーカが表示する最大質量と

した。

日本の実情に合わせた。表2で120

kgを超えるものも規定したので実

質的に差異はない。

6.11

騒音

4.1.3

騒音

変更

JISでは騒音の限度値を規定,測

定方法をJISに規定されている

方法に変更。

騒音は日本の実情に合わせ追加し

た。測定方法はISO規格に合わせ

ているので実質的な差異はない。

7.2

方法C

4.3.2.7

引き抜き方法を規定

追加

ISO規格の方法では試験できな

い製品の試験方法を規定した。

実質的に差異はない。

7.12

騒音の試験方法

4.1.3

騒音

変更

試験方法を簡易的試験に変更し

た。

実質的に差異はない。

8

検査方法

9.1 表示

一般

4.13.1

表示一般

変更

引用EN規格を相当するJIS及び

附属書JAに変更して引用した。

実質的に差異はない。

9.3

取扱説明書

4.13.3

取扱説明書

削除

ISO規格は製品寿命の記載を求

めているが,JISはリスクマネジ

メントファイルで扱う。

日本の実情に合わせた。

附属書A

(規定)

油圧装置・空圧装置

4.11

4.12

油圧装置

空圧装置

変更

引用EN規格を相当するJISに変

更し,試験方法を削除した。

実質的に差異はない。

附属書B

(参考)

附属書B

−

−

附属書A ISO 10535の構造

削除

JISは不採用とした。

附属書JA

(参考)

2

9

T

9

2

4

1

-2

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30

T 9241-2:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 10535:2006,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

0

T

9

2

4

1

-2

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。