T 8154:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 3

5 性能······························································································································· 4

5.1 漏れ率 ························································································································· 4

5.2 除毒能力 ······················································································································ 4

5.3 粒子捕集効率 ················································································································ 5

5.4 面体形G-PAPRの面体内圧 ······························································································ 5

5.5 ルーズフィット形G-PAPRの最低必要風量 ········································································· 6

5.6 気密性 ························································································································· 6

5.7 騒音レベル ··················································································································· 6

5.8 面体形G-PAPRの電動ファンを停止した状態における性能 ···················································· 6

5.9 しめひも取付部分及びしめひもの強度················································································ 6

5.10 連結管取付部分及び連結管の強度 ···················································································· 7

6 外観及び構造 ··················································································································· 7

6.1 外観 ···························································································································· 7

6.2 構造の一般事項 ············································································································· 7

6.3 形状による区分におけるG-PAPRの構造 ············································································ 7

6.4 各部の構造 ·················································································································· 10

7 材料······························································································································ 12

8 試験······························································································································ 12

8.1 漏れ率試験 ·················································································································· 12

8.2 除毒能力試験 ··············································································································· 18

8.3 粒子捕集効率試験 ········································································································· 20

8.4 面体形G-PAPRの面体内圧試験 ······················································································· 22

8.5 ルーズフィット形G-PAPRの最低必要風量試験 ·································································· 23

8.6 気密性試験 ·················································································································· 24

8.7 騒音レベル測定 ············································································································ 24

8.8 吸気抵抗試験 ··············································································································· 25

8.9 排気抵抗試験 ··············································································································· 26

8.10 排気弁の作動気密試験 ·································································································· 26

8.11 二酸化炭素濃度上昇値試験 ···························································································· 27

8.12 しめひも取付部分及びしめひもの強度試験 ······································································· 28

8.13 連結管取付部分及び連結管の強度試験 ············································································· 29

T 8154:2018 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9 表示······························································································································ 29

9.1 G-PAPR ······················································································································ 29

9.2 吸収缶 ························································································································ 30

9.3 G-PAPRの包装············································································································· 31

10 取扱説明書 ··················································································································· 31

10.1 G-PAPR ····················································································································· 31

10.2 吸収缶 ······················································································································· 32

附属書A(規定)最大設定流量の求め方 ·················································································· 33

附属書B(参考)公称稼働時間の求め方··················································································· 35

T 8154:2018

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,公益社団法人日本保安用品協会(JSAA)及

び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出が

あり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 8154:2018

有毒ガス用電動ファン付き呼吸用保護具

Powered air purifying respirator for toxic gases

1

適用範囲

この規格は,事業場その他の場所において,有毒なガス若しくは蒸気(以下,有毒ガスという。)又は有

毒ガスと混在する粒子状物質を吸入することによって,人体に有害な影響を及ぼすおそれがある環境で用

いるろ過式の有毒ガス用電動ファン付き呼吸用保護具(以下,G-PAPRという。)について規定する。

この規格は,通常,G-PAPRの電動ファンが正常に作動する状態について規定している。ただし,面体

形G-PAPRについては,使用中に電池の消耗などによって電動ファンが停止したときに安全な場所に移動

する場合,及び故意に電動ファンを止めて作業を行う必要がある場合に,ろ過式呼吸用保護具として継続

使用することを想定している。

警告1 酸素欠乏環境では使用できない。

警告2 電気機械器具として防爆構造であることが証明されたG-PAPRでない場合は,爆発の危険性

のある環境では使用できない。

警告3 有毒ガス及び粒子状物質の種類及び濃度に適したG-PAPRを選択する必要がある。

適切な呼吸用保護具を選択するための基準は,JIS T 8150で規定している。

注記 粒子状物質だけを除去対象とする電動ファン付き呼吸用保護具についてはJIS T 8157がある。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 1509-1 電気音響−サウンドレベルメータ(騒音計)−第1部:仕様

JIS T 8001 呼吸用保護具用語

JIS T 8150 呼吸用保護具の選択,使用及び保守管理方法

JIS Z 8102 物体色の色名

JIS Z 8721 色の表示方法−三属性による表示

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS T 8001によるほか,次による。

3.1

有毒ガス用電動ファン付き呼吸用保護具,G-PAPR

電動ファンで吸引した環境空気中の有毒ガス又は有毒ガスと混在する粒子状物質を吸収缶で除去し,清

浄化した空気を着用者へ供給する呼吸用保護具。

注記 JIS T 8157では,粒子状物質を対象として,“電動ファン付き呼吸用保護具(PAPR)”という用

2

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

語を用いている。この規格では,有毒ガス及び有毒ガスと混在する粒子状物質を対象としてお

り,“電動ファン付き呼吸用保護具(PAPR)”と明確に区別するため,“有毒ガス用電動ファン

付き呼吸用保護具(G-PAPR)”を定義した。

3.2

防じん機能なし有毒ガス用電動ファン付き呼吸用保護具,防じん機能なしG-PAPR

対象有害物質の性状によって区分されたG-PAPRの種類の一つで,有毒ガスを対象とする吸収缶をもつ

もの。

3.3

防じん機能付き有毒ガス用電動ファン付き呼吸用保護具,防じん機能付きG-PAPR

対象有害物質の性状によって区分されたG-PAPRの種類の一つで,有毒ガス及び有毒ガスと混在する粒

子状物質を対象とする吸収缶をもつもの。

3.4

最低必要風量

ルーズフィット形G-PAPRでフード又はフェイスシールドへ送る風量について,この規格が規定する最

低の風量。

3.5

公称稼働時間

使用電源が電池であるG-PAPRにおいて,所定の電池を接続し,通常の室内(特に多量の粒子状物質が

存在しない環境)で作動した場合,面体形G-PAPRでは面体内圧が,ルーズフィット形G-PAPRでは風量

が,それぞれ規格値の範囲を継続して維持できる稼働時間として製造業者が公表する値。

3.6

面体等

面体,フェイスシールド及びフードの総称で,主として呼吸保護の目的で顔面に着けるもの。

注記 JIS T 8001では,面体,フェイスシールド,フード及びマウスピースの総称と規定しているが,

G-PAPRには,マウスピースを使用するものはない。

3.7

通気抵抗測定装着具

吸気抵抗,排気抵抗などを測定する試験において,試料とする面体形G-PAPRの面体を装着するための

もので,通気口及び圧力測定口をもつもの。

3.8

最大設定平均流量

吸収缶の除毒能力試験のために事前に求める流量で,G-PAPRの流量が最大となるように設定した状態

で,G-PAPRと接続した呼吸模擬装置をこの規格で規定する試験条件で作動したとき,吸気時に吸収缶を

通して面体等の方向に流れる平均流量。

3.9

漏れ率

全漏れ率及び面体等の漏れ率の総称。

3.10

全漏れ率

この規格で規定されている試験を行ったとき,試験用コンタミナンツが,揺動形人体模型と面体等との

3

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

隙間及び防じん機能付き吸収缶,面体等,連結管,電動ファンなどの構成品の全ての箇所から,どれだけ

面体等の中に漏入するかを示す指標。

注記 この用語は,JIS T 8001でも定義しているが,その内容は,呼吸用保護具の一般的な概念を示

すものである。このため,この規格の試験方法を踏まえて,“面体等の漏れ率”との違いを明確

にするために,改めてこの用語及び定義を規定した。

3.11

面体等の漏れ率

この規格で規定されている試験を行ったとき,試験用コンタミナンツが,揺動形人体模型と面体等との

隙間及び面体等,連結管,電動ファンなどの構成品から,どれだけ面体等の中に漏入するかを示す指標。

注記 “面体等の漏れ率”は,“全漏れ率”における吸収缶からの漏入を除外したものに相当する。

4

種類

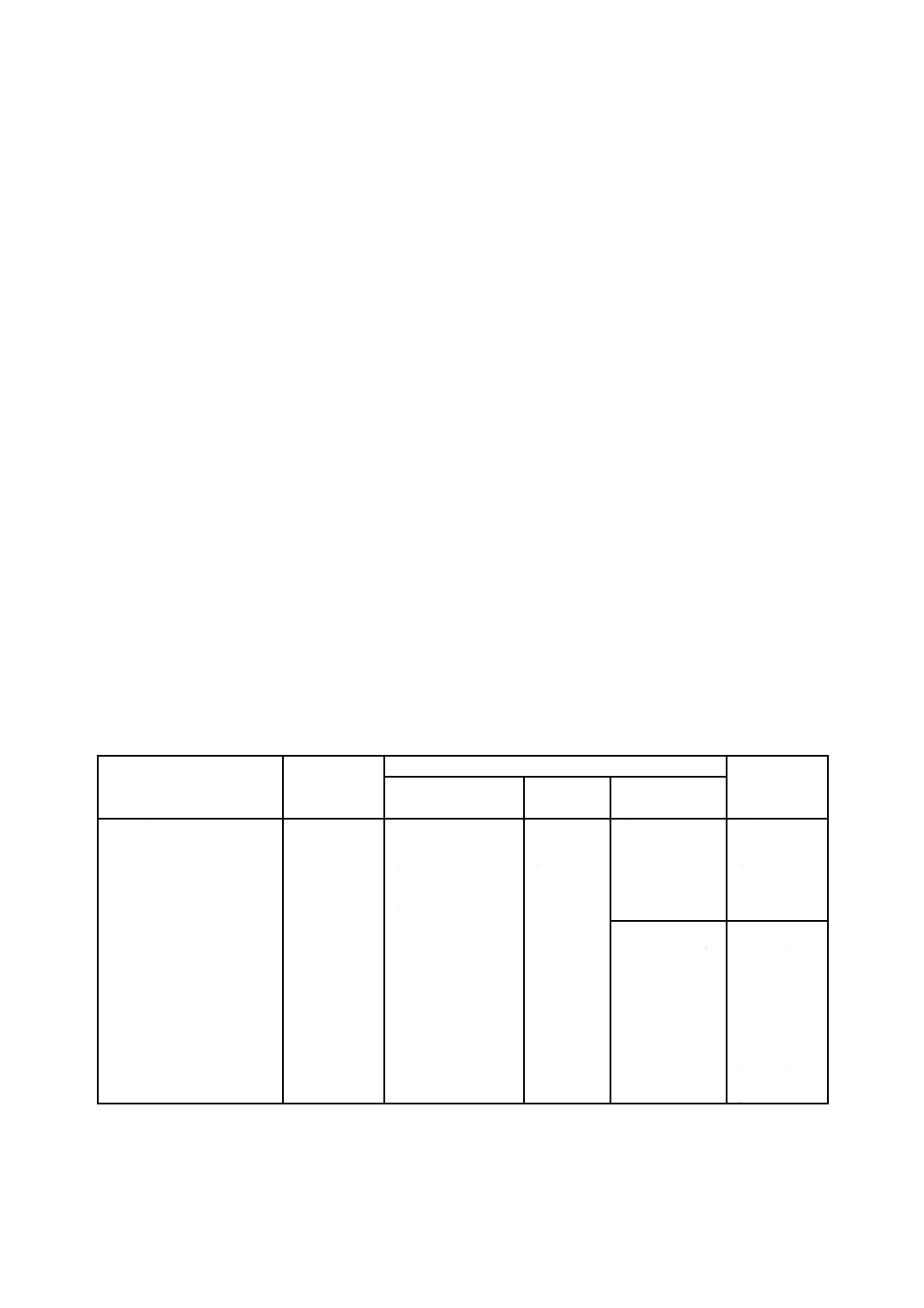

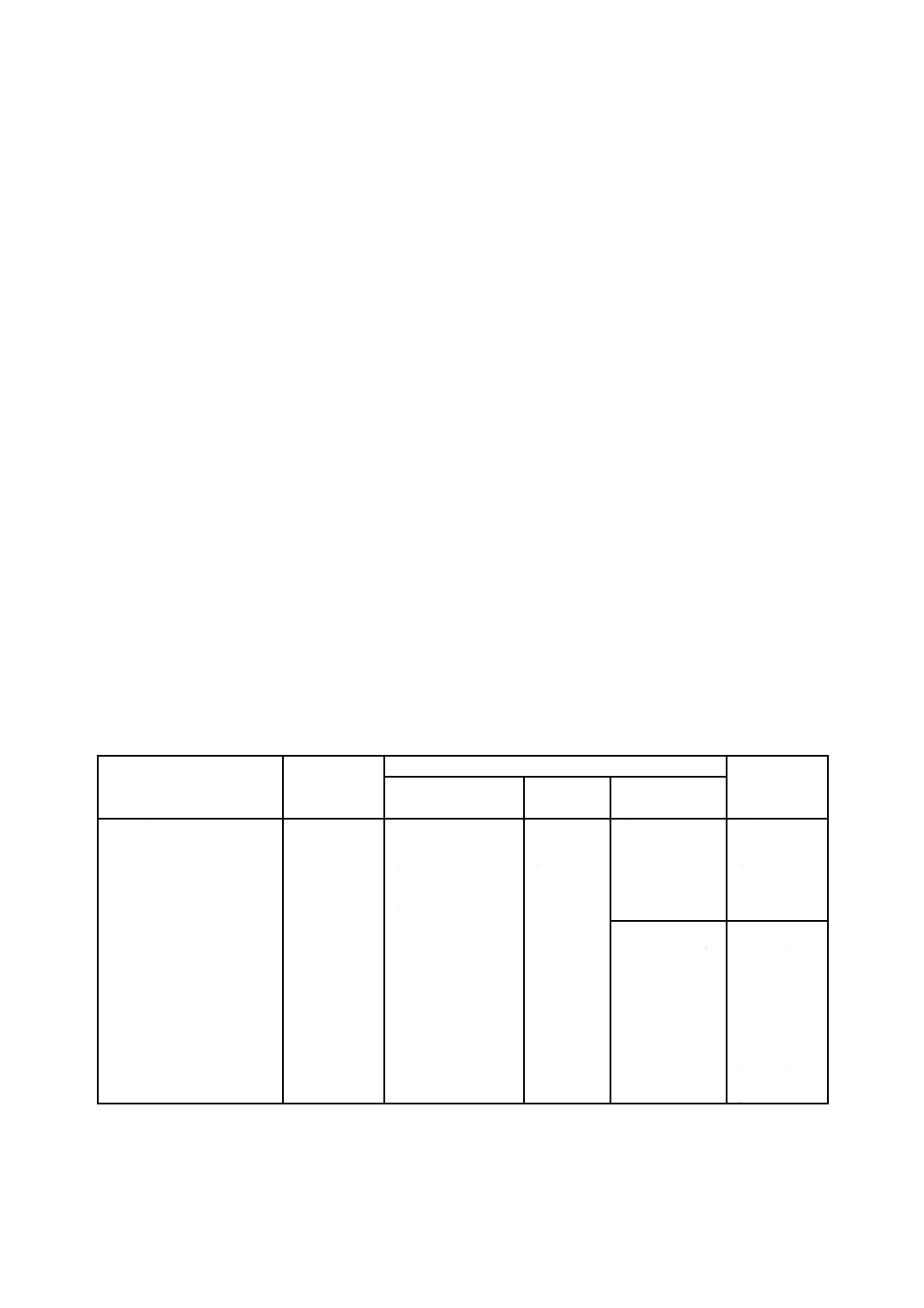

G-PAPRの種類は,次によって区分し,表1のとおりとする。

a) 形状による区分 使用する面体等の種類によって,面体形とルーズフィット形とに大別し,それぞれ

隔離式及び直結式に区分する。各区分に使用する面体等の種類は,表1のとおりとする。

b) 電動ファンの性能による区分 G-PAPRは,試験における呼吸条件に応じて,大風量形と通常風量形

とに区分する。

c) 吸収缶の種類による区分 吸収缶の種類は,対象ガスの種類,除毒能力及び防じん機能の有無によっ

て区分する。さらに,防じん機能については,防じん機能付きと防じん機能なしとに区分する。防じ

ん機能付きについては,試験粒子の種類によってPLタイプとPSタイプとに大別し,その粒子捕集効

率の値によって区分する。

d) 漏れ率による区分 漏れ率は,防じん機能の有無,面体等の漏れ率及び全漏れ率に応じて区分する。

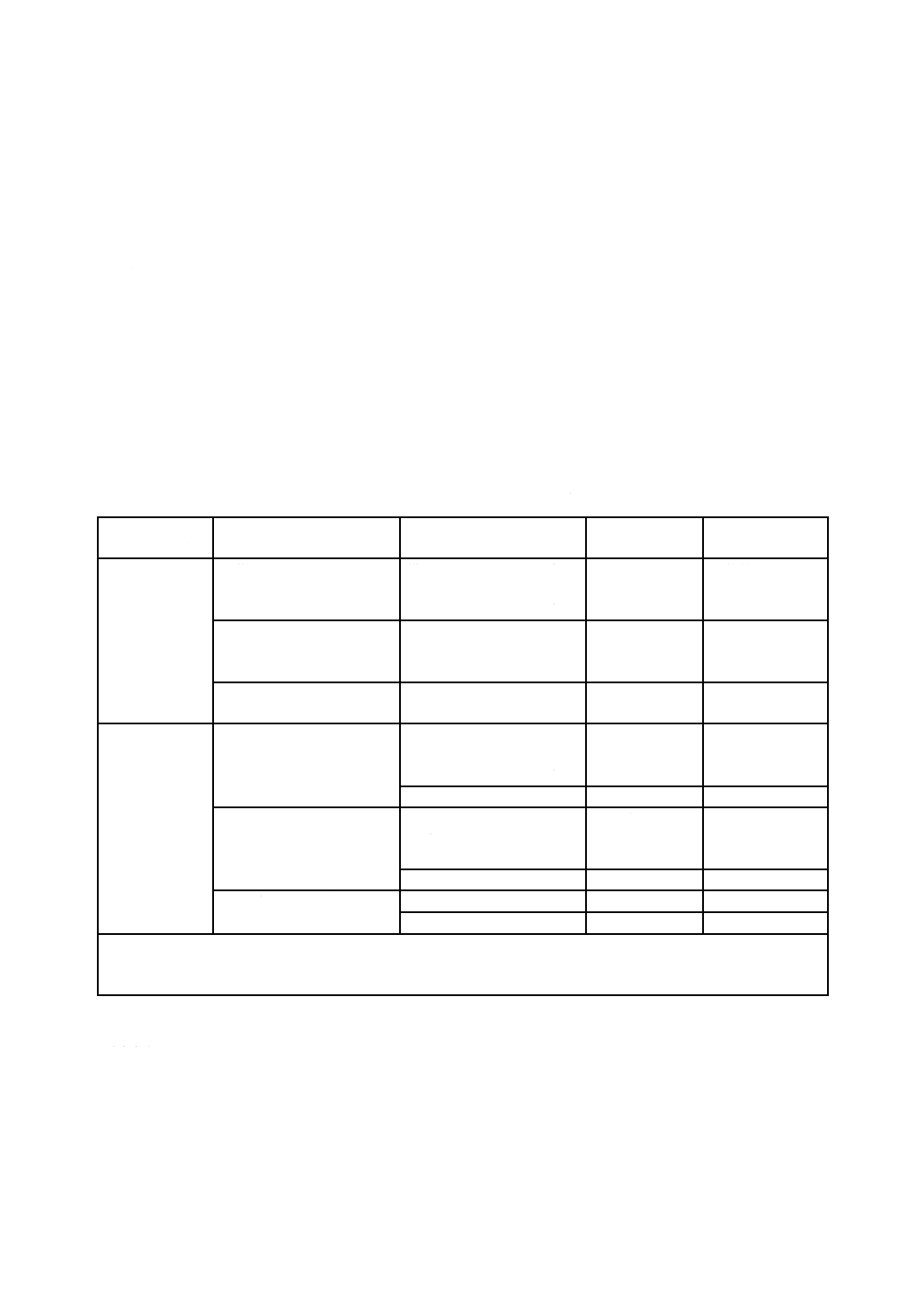

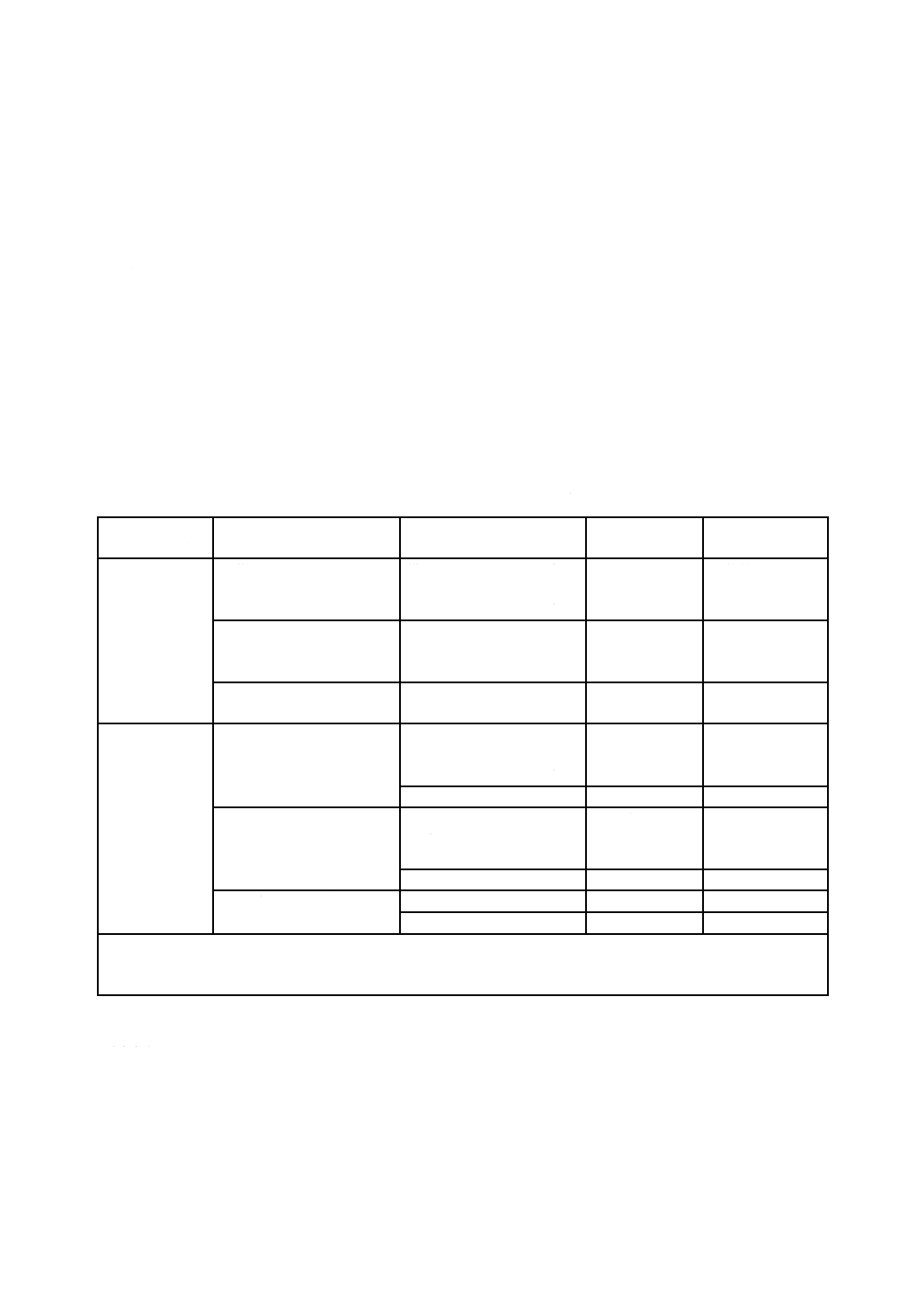

表1−G-PAPRの種類

形状による区分

電動ファンの

性能による

区分

吸収缶の種類による区分

漏れ率による

区分

対象ガスの種類

による区分

除毒能力に

よる区分

防じん機能の

有無による区分

a) 面体形

1) 隔離式

1.1) 全面形面体

1.2) 半面形面体

2) 直結式

2.1) 全面形面体

2.2) 半面形面体

b) ルーズフィット形

1) 隔離式

1.1) フード

1.2) フェイスシールド

2) 直結式

2.1) フード

2.2) フェイスシールド

a) 大風量形

b) 通常風量

形

a) ハロゲンガス用

b) 酸性ガス用

c) 有機ガス用

d) アンモニア用

e) 二酸化硫黄(亜

硫酸ガス)用

f) 硫化水素用

(上記のいずれか

又はこれらを組み

合わせたもの)

a) H級

b) M級

c) L級

防じん機能なし

面体等の漏れ

率

a) I級

b) II級

c) III級

防じん機能付き

a) PLタイプ

b) PSタイプ

面体等の漏れ

率及び全漏れ

率

a) IS級

b) IA級

c) IB級

d) IIA級

e) IIB級

f) IIIB級

4

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

性能

5.1

漏れ率

漏れ率は,防じん機能の有無及び電動ファンの性能によって,面体等の漏れ率だけの評価,又は面体等

の漏れ率及び全漏れ率の組合せによる評価によって等級分けし,次のとおりとする。

a) 防じん機能なしG-PAPR 防じん機能なしG-PAPRの漏れ率は,面体等の漏れ率だけの評価で等級分

けし,8.1によって試験したとき,表2に適合しなければならない。

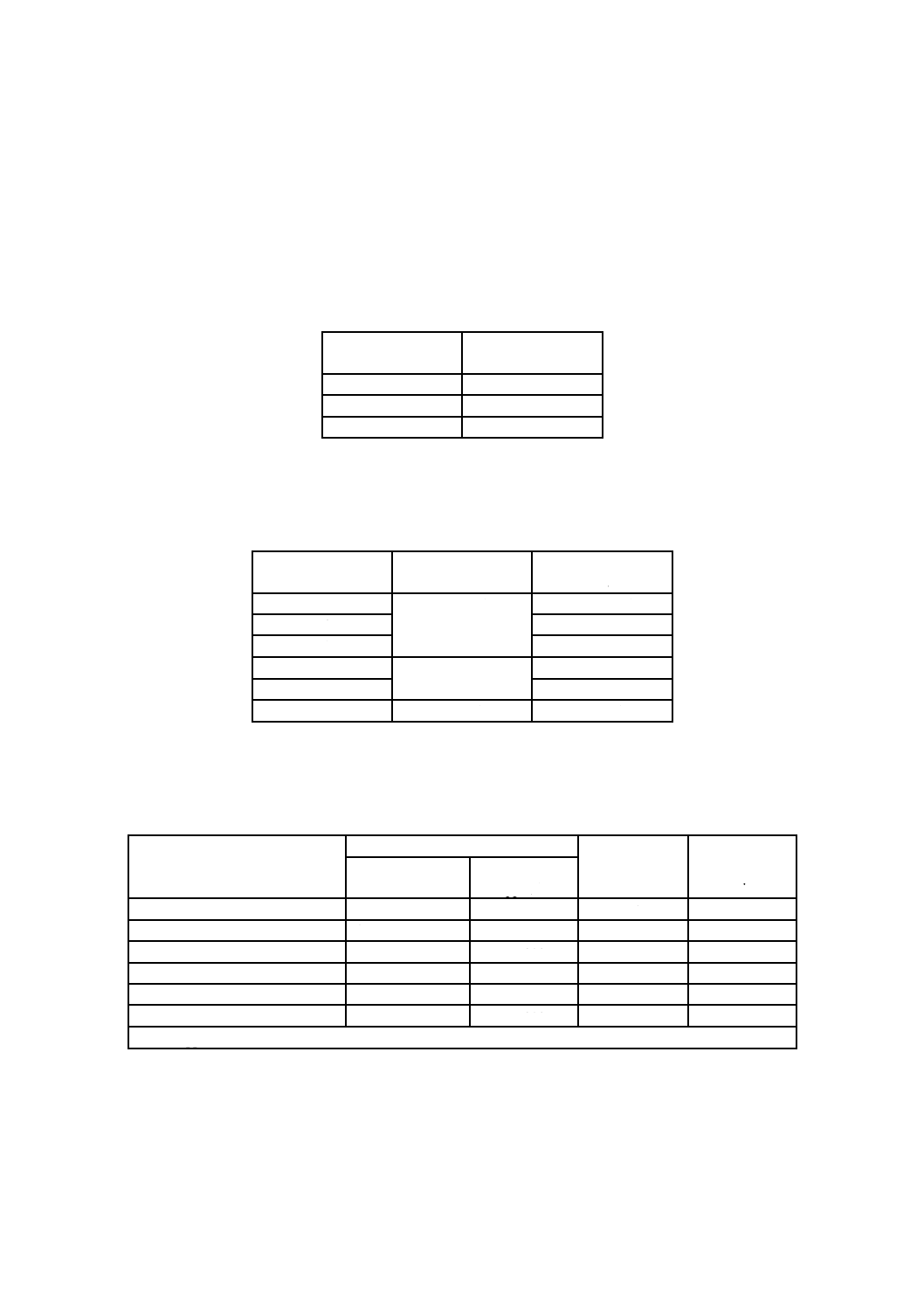

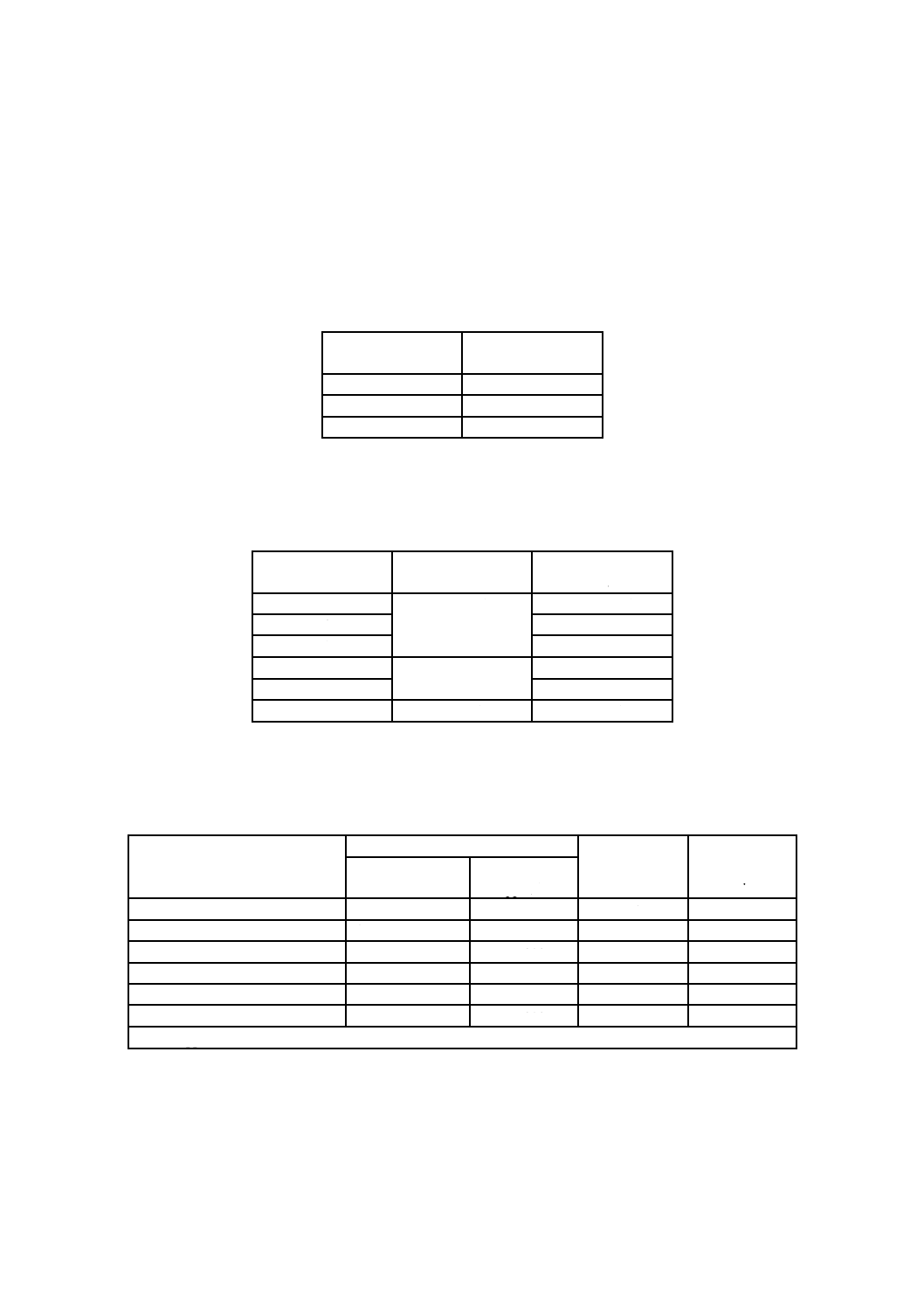

表2−防じん機能なしG-PAPRの漏れ率

漏れ率による等級

面体等の漏れ率

%

I級

0.1 以下

II級

1 以下

III級

4 以下

b) 防じん機能付きG-PAPR 防じん機能付きG-PAPRの漏れ率は,面体等の漏れ率及び全漏れ率の組合

せによる評価で等級分けし,8.1によって試験したとき,表3に適合しなければならない。

表3−防じん機能付きG-PAPRの漏れ率

漏れ率による等級

面体等の漏れ率

%

全漏れ率

%

IS級

0.1以下

0.1 以下

IA級

1 以下

IB級

5 以下

IIA級

1以下

1 以下

IIB級

5 以下

IIIB級

4以下

5 以下

5.2

除毒能力

吸収缶の除毒能力は,8.2によって試験したとき,表4〜表6に適合しなければならない。

表4−H級吸収缶の除毒能力

対象ガスによる種類

試験ガス含有空気

最高許容

透過濃度

ppm a)

破過時間

min

試験ガス

試験濃度

ppm a)

ハロゲンガス用

塩素

5 000

1

60以上

酸性ガス用

塩化水素

5 000

5

100以上

有機ガス用

シクロヘキサン

5 000

5

100以上

アンモニア用

アンモニア

20 000

50

40以上

二酸化硫黄(亜硫酸ガス)用

二酸化硫黄

5 000

5

50以上

硫化水素用

硫化水素

5 000

10

50以上

注a) 1 ppm=体積分率1×10−4 %

5

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

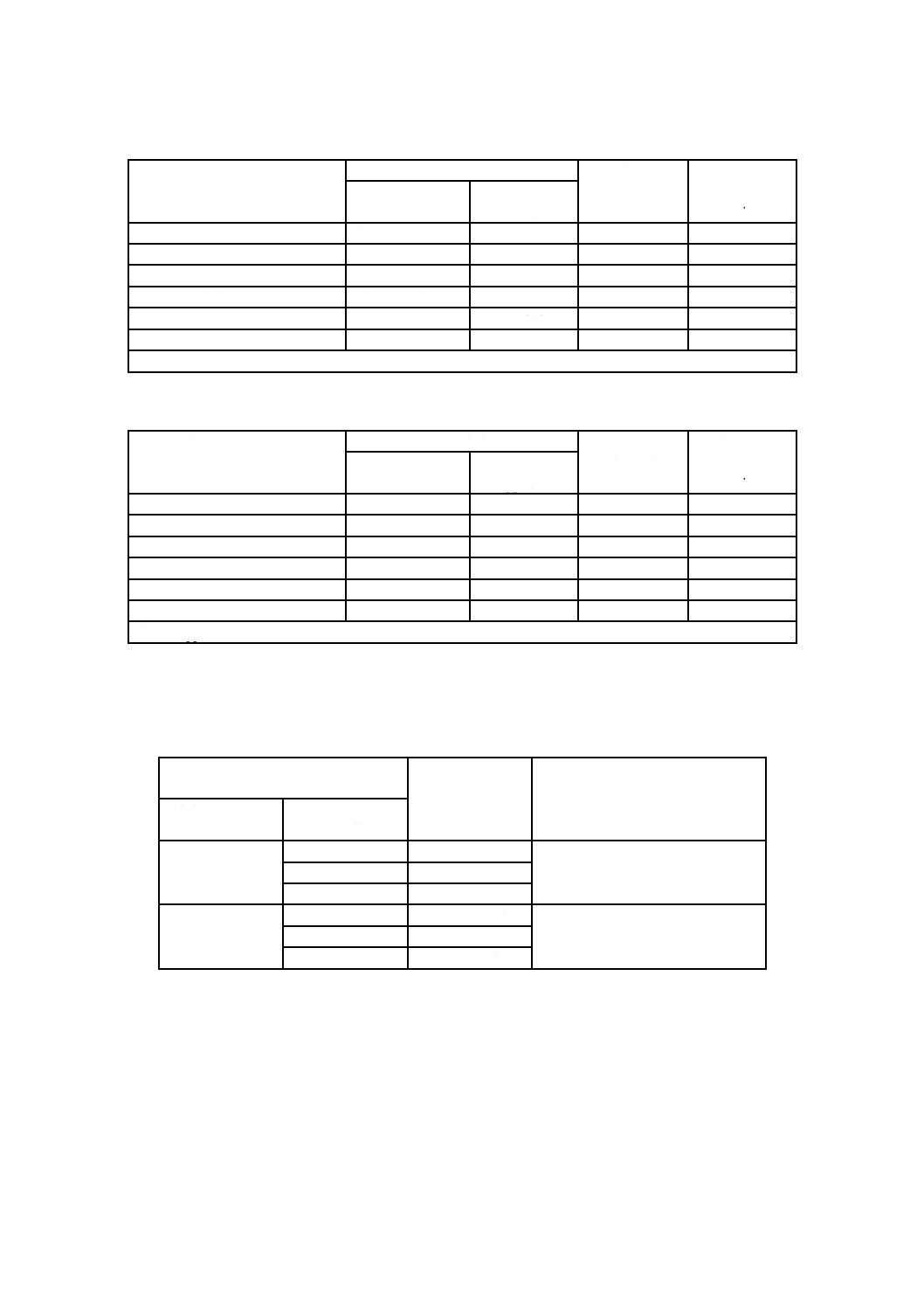

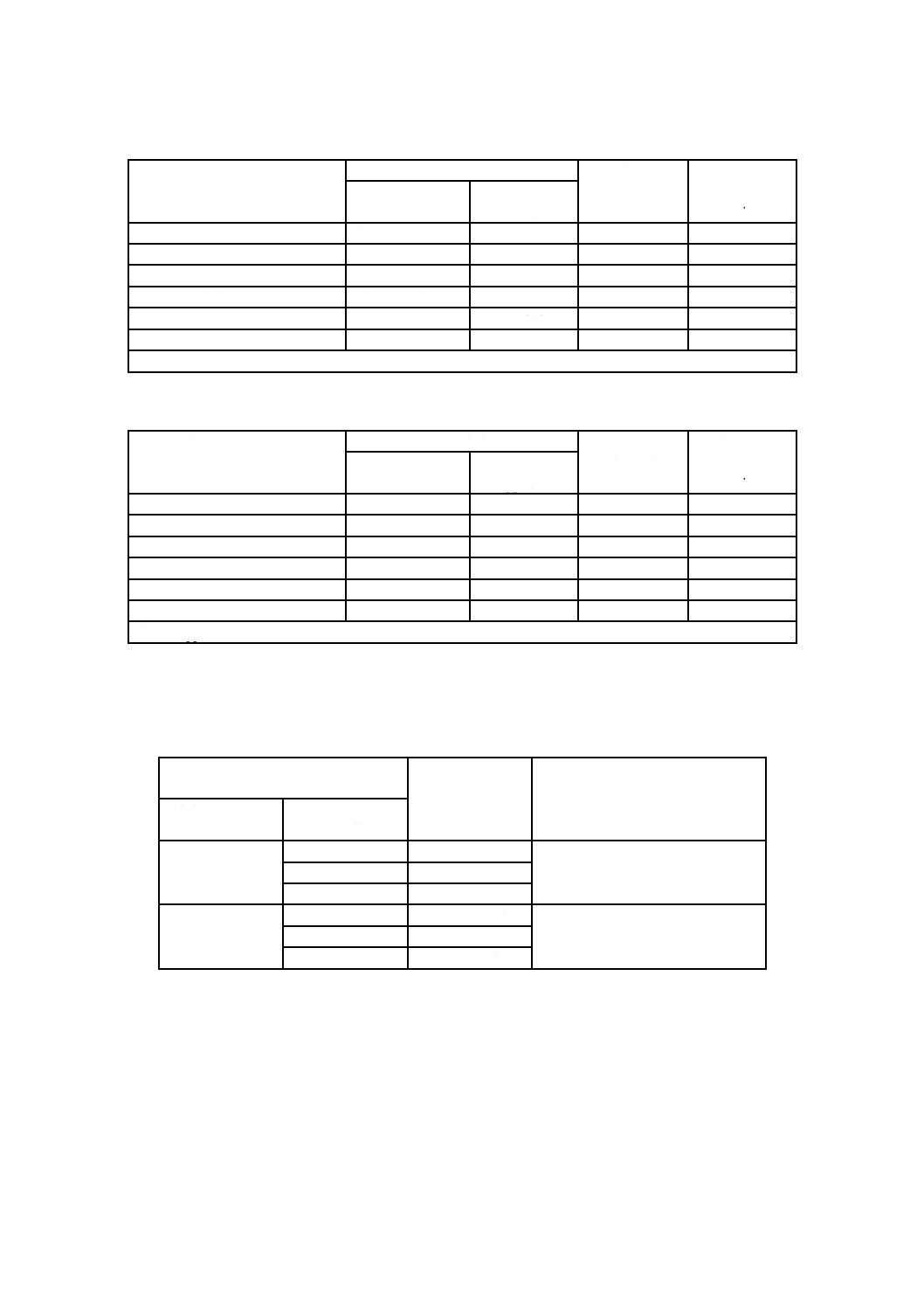

表5−M級吸収缶の除毒能力

対象ガスによる種類

試験ガス含有空気

最高許容

透過濃度

ppm a)

破過時間

min

試験ガス

試験濃度

ppm a)

ハロゲンガス用

塩素

3 000

1

15以上

酸性ガス用

塩化水素

3 000

5

80以上

有機ガス用

シクロヘキサン

3 000

5

30以上

アンモニア用

アンモニア

10 000

50

10以上

二酸化硫黄(亜硫酸ガス)用

二酸化硫黄

3 000

5

15以上

硫化水素用

硫化水素

3 000

10

20以上

注a) 1 ppm=体積分率1×10−4 %

表6−L級吸収缶の除毒能力

対象ガスによる種類

試験ガス含有空気

最高許容

透過濃度

ppm a)

破過時間

min

試験ガス

試験濃度

ppm a)

ハロゲンガス用

塩素

200

1

40以上

酸性ガス用

塩化水素

300

5

80以上

有機ガス用

シクロヘキサン

300

5

50以上

アンモニア用

アンモニア

1000

50

40以上

二酸化硫黄(亜硫酸ガス)用

二酸化硫黄

300

5

35以上

硫化水素用

硫化水素

200

10

35以上

注a) 1 ppm=体積分率1×10−4 %

5.3

粒子捕集効率

防じん機能付き吸収缶の粒子捕集効率は,8.3によって試験したとき,表7に適合しなければならない。

表7−防じん機能付き吸収缶の粒子捕集効率

防じん機能付き吸収缶の

粒子捕集効率による区分

粒子捕集効率

%

試験粒子

試験粒子による

区分

粒子捕集効率

による等級

PLタイプ

PL3

99.97以上

フタル酸ジオクチル(DOP)粒子

PL2

99.0以上

PL1

95.0以上

PSタイプ

PS3

99.97以上

塩化ナトリウム(NaCl)粒子

PS2

99.0以上

PS1

95.0以上

5.4

面体形G-PAPRの面体内圧

面体形G-PAPRの面体内圧は,8.4によって試験したとき,式(1)に適合しなければならない。

なお,手動の流量調節機能が付いている場合は,その機能によって調節可能な範囲の最小風量及び最大

風量のいずれの状態についても式(1)に適合しなければならない。

0 (Pa)<PF<400 (Pa) ··································································· (1)

ここに,

PF: 面体形G-PAPRの面体内圧(Pa)

6

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

ルーズフィット形G-PAPRの最低必要風量

ルーズフィット形G-PAPRの最低必要風量は,8.5によって試験したとき,表8に適合しなければならな

い。

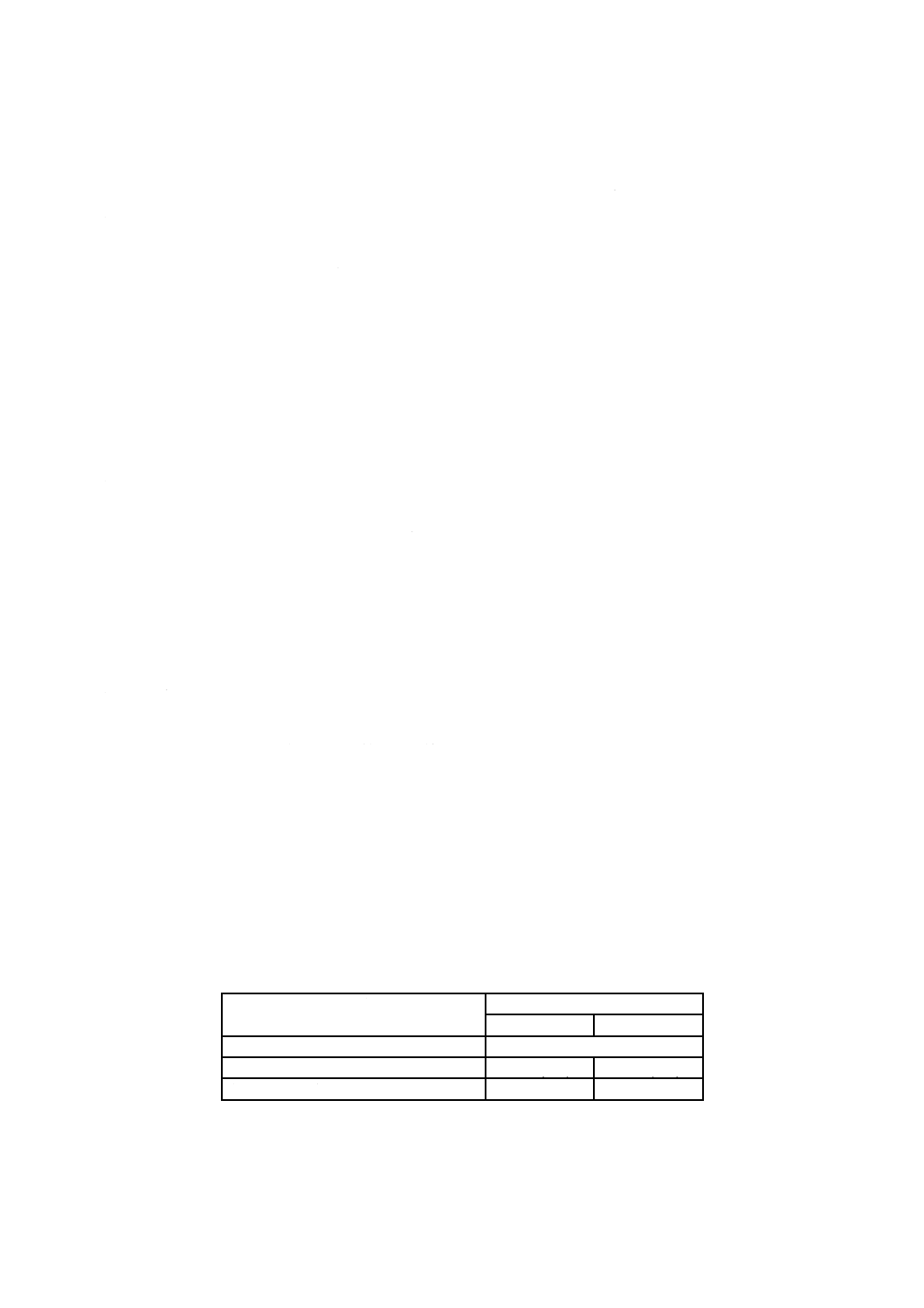

表8−ルーズフィット形G-PAPRの最低必要風量

形状による区分

電動ファンの性能

による区分

最低必要風量

L/min

ルーズフィット形

大風量形

138

通常風量形

104

5.6

気密性

面体及び吸収缶は,8.6によって試験したとき,漏気が認められてはならない。

5.7

騒音レベル

G-PAPRの騒音レベルは,8.7によって試験したとき,80 dB(A)以下でなければならない。

5.8

面体形G-PAPRの電動ファンを停止した状態における性能

5.8.1

吸気抵抗

面体形G-PAPRは,電動ファンを停止した状態において,8.8によって試験したとき,吸気抵抗が表9

に適合しなければならない。

表9−面体形G-PAPRの電動ファンを停止した状態における吸気抵抗

面体形G-PAPRの種類

吸気抵抗

Pa

防じん機能なしG-PAPR

320以下

防じん機能付きG-PAPR

470以下

5.8.2

排気抵抗

面体形G-PAPRは,電動ファンを停止した状態において,8.9によって試験したとき,排気抵抗が127 Pa

以下でなければならない。

5.8.3

排気弁の作動気密

排気弁は,8.10によって試験したとき,次のいずれにも適合しなければならない。

a) 空気を吸引したとき,直ちに内部減圧を示す。

b) 減圧後,放置してから常圧に戻るまでの時間が,15秒以上。

5.8.4

二酸化炭素濃度上昇値

面体形G-PAPRは,電動ファンを停止した状態において,8.11によって試験したとき,二酸化炭素濃度

上昇値は,2.0 %以下でなければならない。

5.9

しめひも取付部分及びしめひもの強度

面体のしめひも取付部分及びしめひもは,8.12によって試験したとき,破断又は離脱する力が表10に適

合しなければならない。

7

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−しめひも取付部分及びしめひもの強度

面体の種類

破断又は離脱する力

N

全面形面体

50以上

半面形面体

25以上

5.10 連結管取付部分及び連結管の強度

連結管取付部分及び連結管は,8.13によって試験したとき,破断又は離脱する力が表11に適合しなけれ

ばならない。

表11−連結管取付部分及び連結管の強度

形状による種類

破断又は離脱する力

N

面体形

100以上

ルーズフィット形

50以上

6

外観及び構造

6.1

外観

G-PAPRの外観は,次による。

a) 亀裂,汚れ及び異常なゆがみがあってはならない。

b) 各接続部は,適切に接続されていなければならない。

c) 構成品は,適切に装着されていなければならない。

6.2

構造の一般事項

構造の一般事項は,次による。

a) 着用した状態において,着用者の作業に支障があってはならない。

b) 作業環境中の空気を吸収缶によって浄化した後,着用者の呼吸に供給できる構造でなければならない。

c) 結合部は,漏気による呼吸保護性能の低下がないよう確実に結合していなければならない。

d) 通常の取扱い中に受ける衝撃に対し,使用上の性能に支障を生じてはならない。

e) 通常の使用において,外部の構造物に接触して衝撃を受けた場合に,吸収缶が脱落しない構造でなけ

ればならない。

f)

着用によって異常な圧迫及び苦痛を与えてはならない。

g) 電気回路の短絡などで生じる発熱又は発火を防止するために,ヒューズ又はそれに代わる保護回路を

備えなければならない。

6.3

形状による区分におけるG-PAPRの構造

形状による区分におけるG-PAPRの構造は,次による。

6.3.1

面体形G-PAPR

6.3.1.1

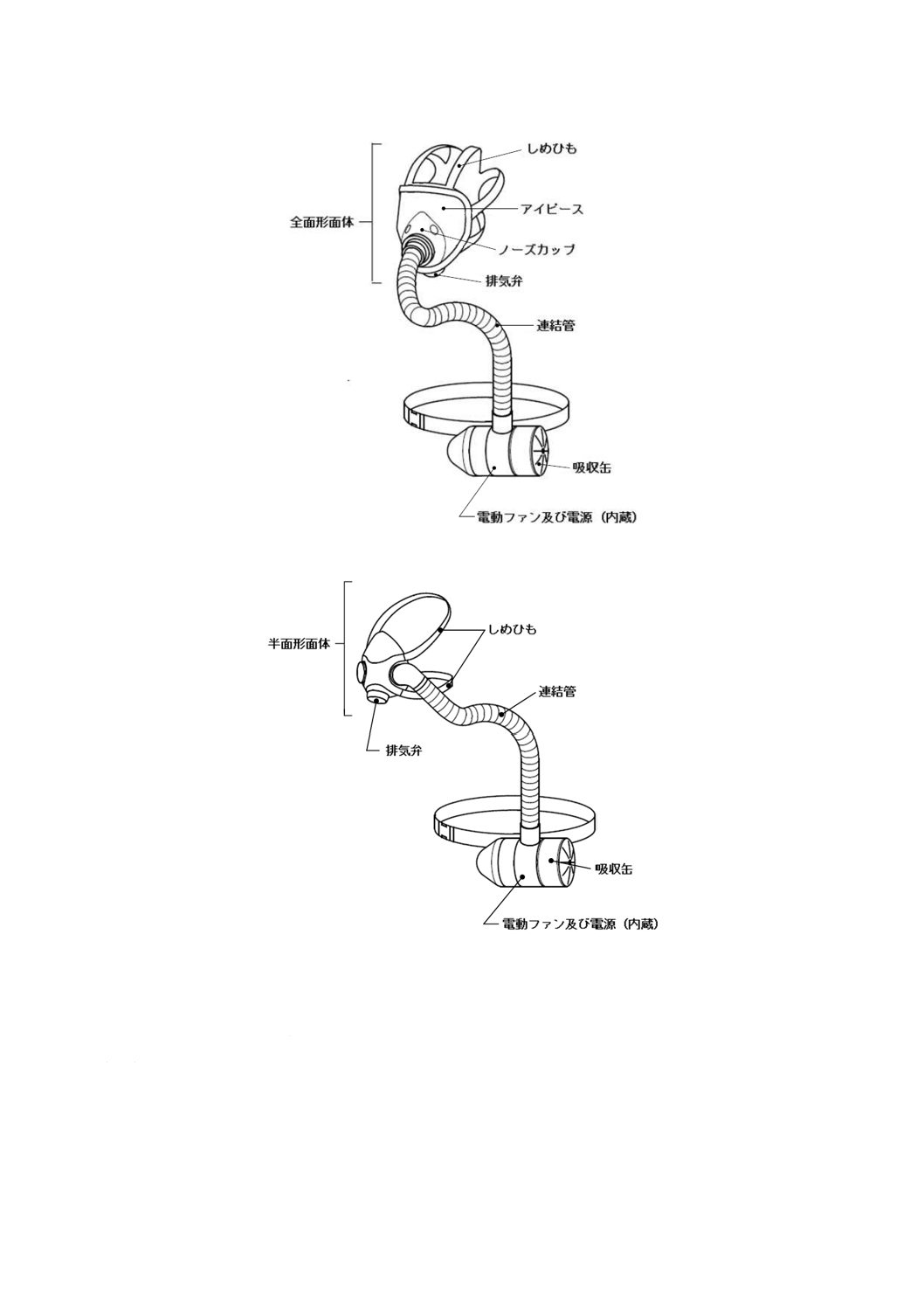

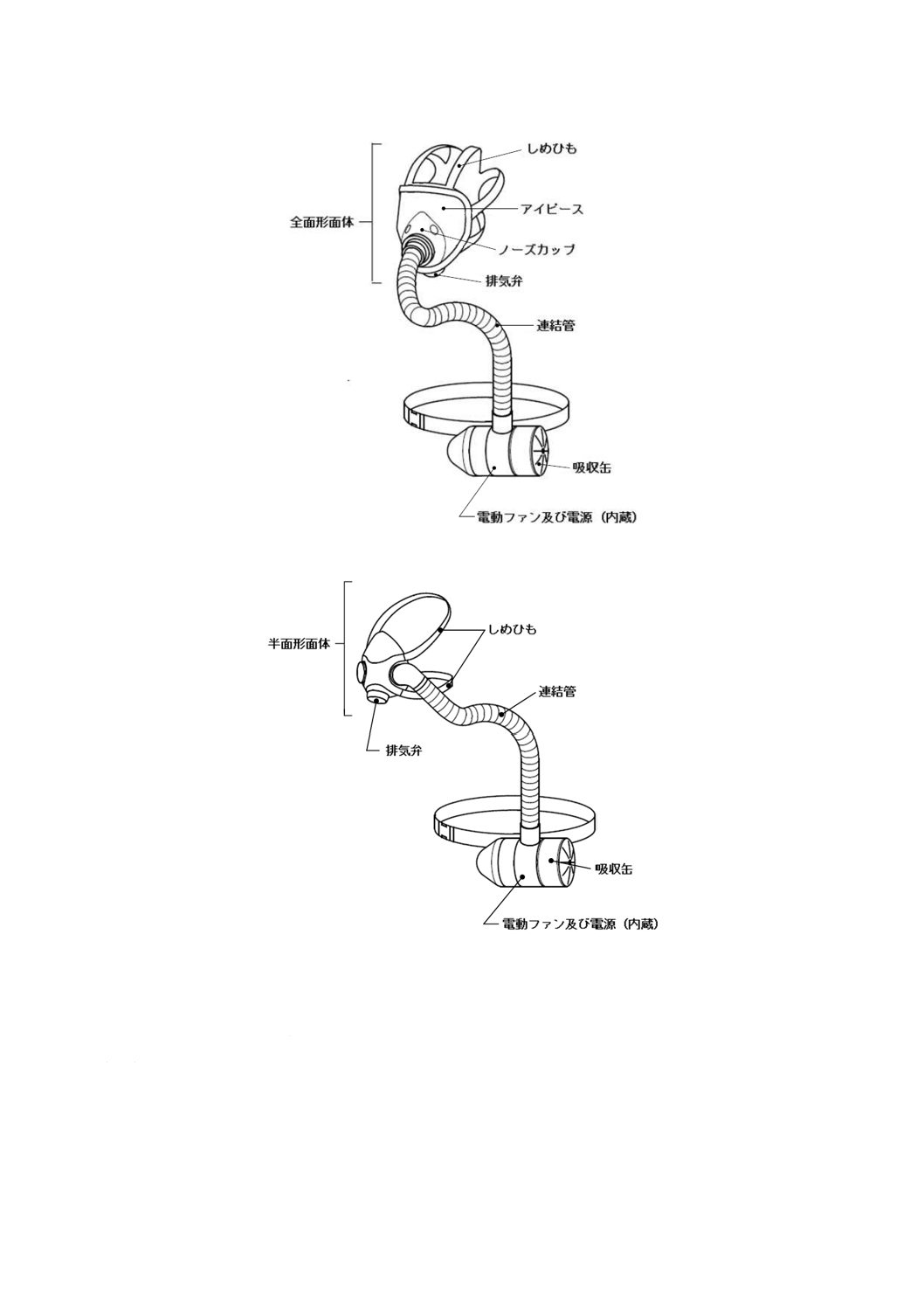

面体形隔離式G-PAPR

面体形隔離式G-PAPRは,電動ファン,吸収缶,連結管,面体,排気弁及びしめひもからなり,吸収缶

によって有毒ガス又は有毒ガスと混在する粒子状物質をろ過した清浄空気を電動ファンによって連結管を

通して面体内に送気し,着用者の呼気及び余剰な空気を排気弁から外気中に排出する構造とする(図1及

び図2参照)。

電動ファンが停止した場合でも,着用者自身の吸引力によって浄化された空気を吸気できる構造とする。

8

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−全面形面体をもつ面体形隔離式G-PAPRの例

図2−半面形面体をもつ面体形隔離式G-PAPRの例

6.3.1.2

面体形直結式G-PAPR

面体形直結式G-PAPRは,電動ファン,吸収缶,面体,排気弁及びしめひもからなり,吸収缶によって

有毒ガス又は有毒ガスと混在する粒子状物質をろ過した清浄空気を電動ファンによって面体内に送気し,

着用者の呼気及び余剰な空気を排気弁から外気中に排出する構造とする(図3及び図4参照)。

電動ファンが停止した場合でも,着用者自身の吸引力によって浄化された空気を吸気できる構造とする。

9

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−全面形面体をもつ面体形直結式G-PAPRの例

図4−半面形面体をもつ面体形直結式G-PAPRの例

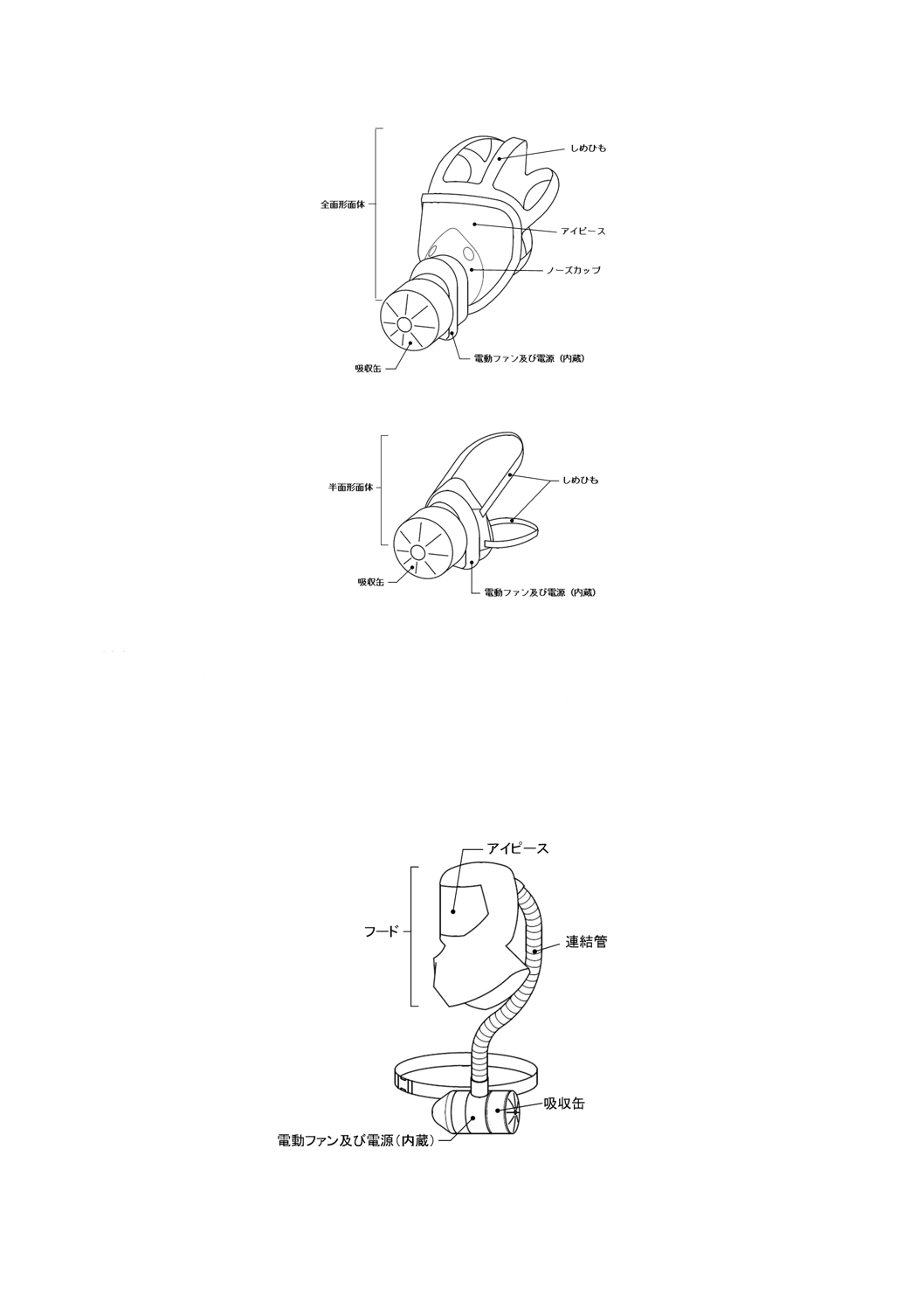

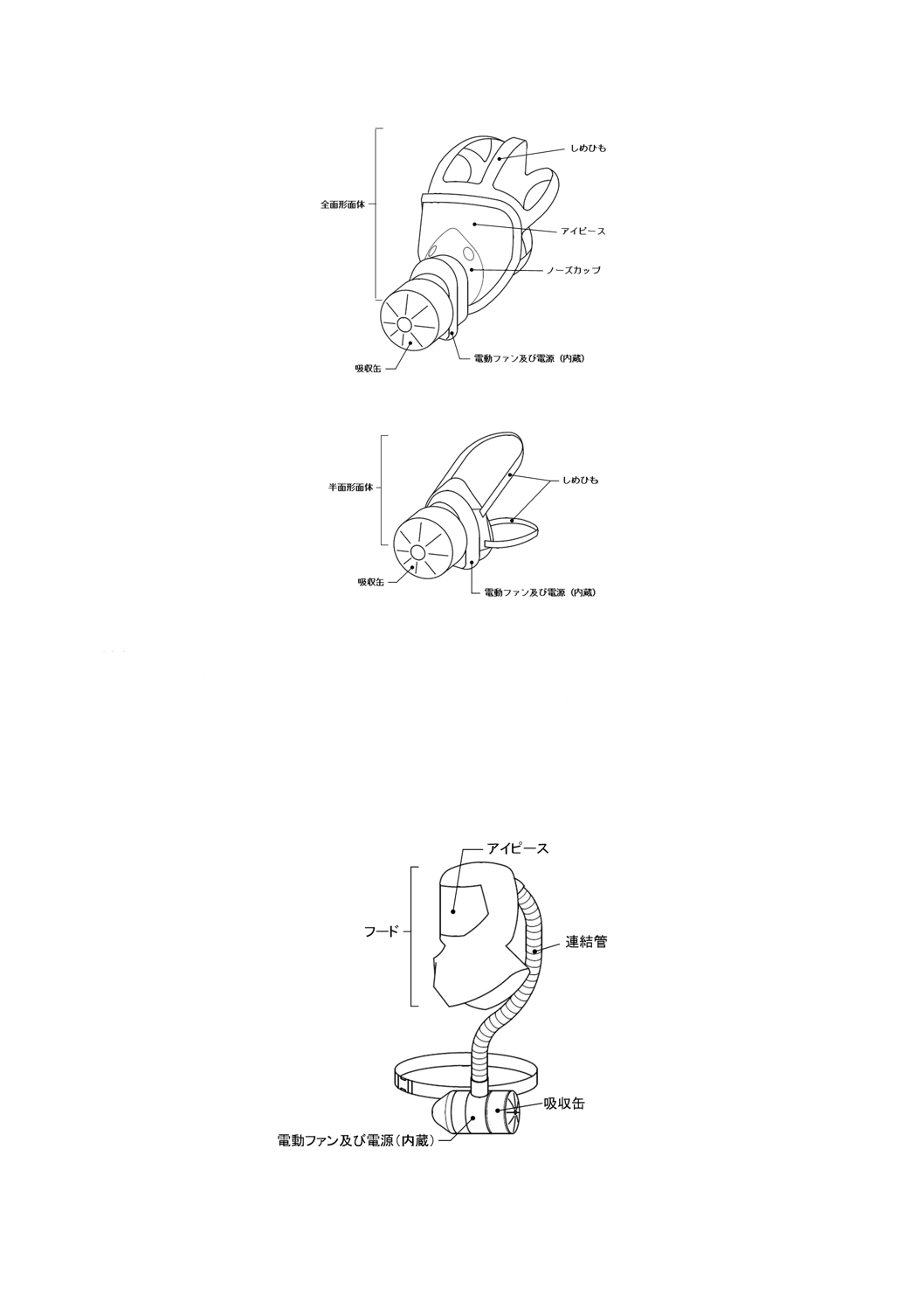

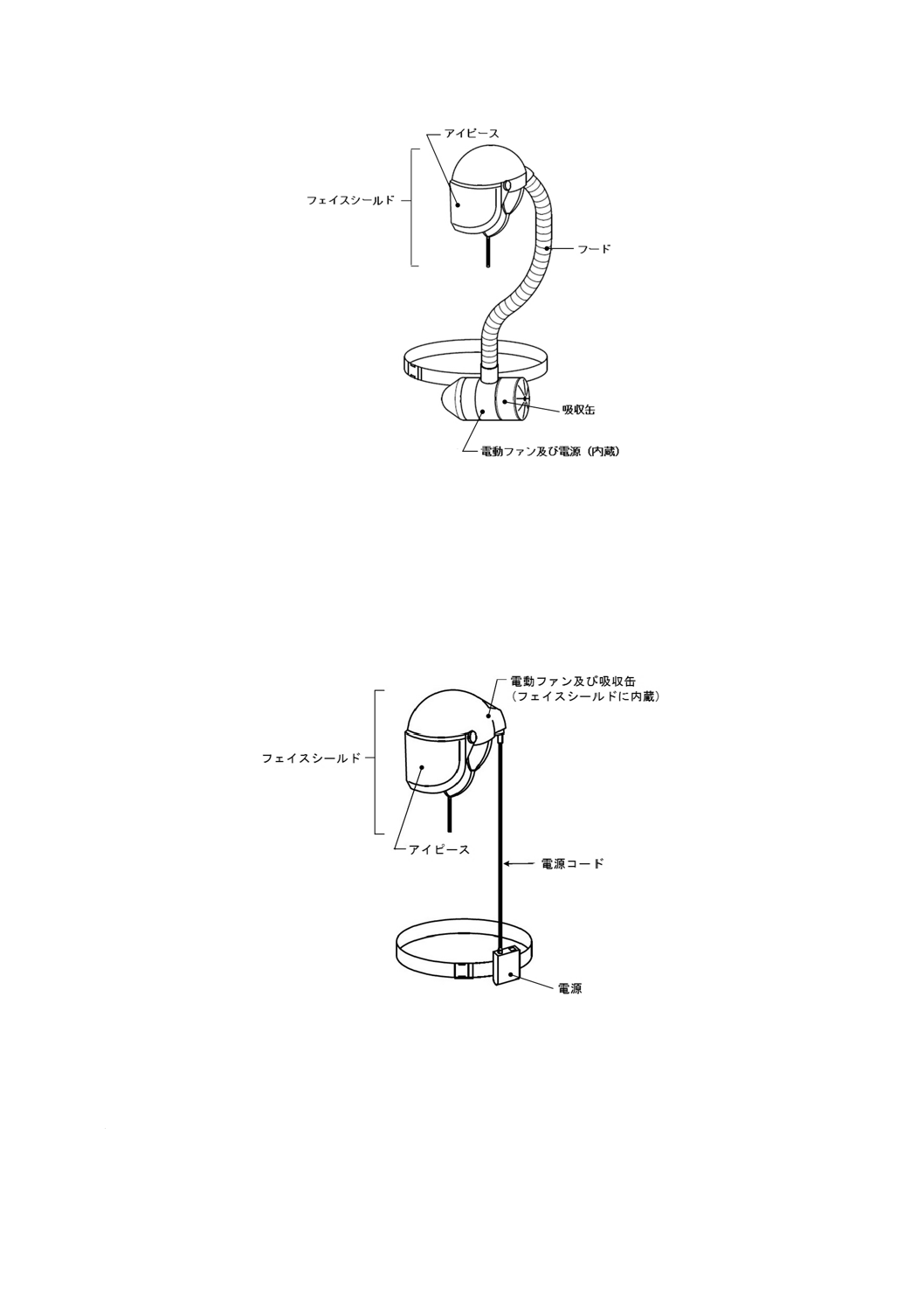

6.3.2

ルーズフィット形G-PAPR

6.3.2.1

ルーズフィット形隔離式G-PAPR

ルーズフィット形隔離式G-PAPRは,電動ファン,吸収缶,連結管,及びフード又はフェイスシールド

からなり,吸収缶によって有毒ガス又は有毒ガスと混在する粒子状物質をろ過した清浄空気を電動ファン

によって連結管を通してフード内又はフェイスシールド内に送気し,着用者の呼気及び余剰な空気を人体

とフード又はフェイスシールドとの隙間などから外気中に排出する構造とする(図5及び図6参照)。ル

ーズフィット形隔離式G-PAPRは,風量低下警報装置を備えていなければならない。

図5−フードをもつルーズフィット形隔離式G-PAPRの例

10

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

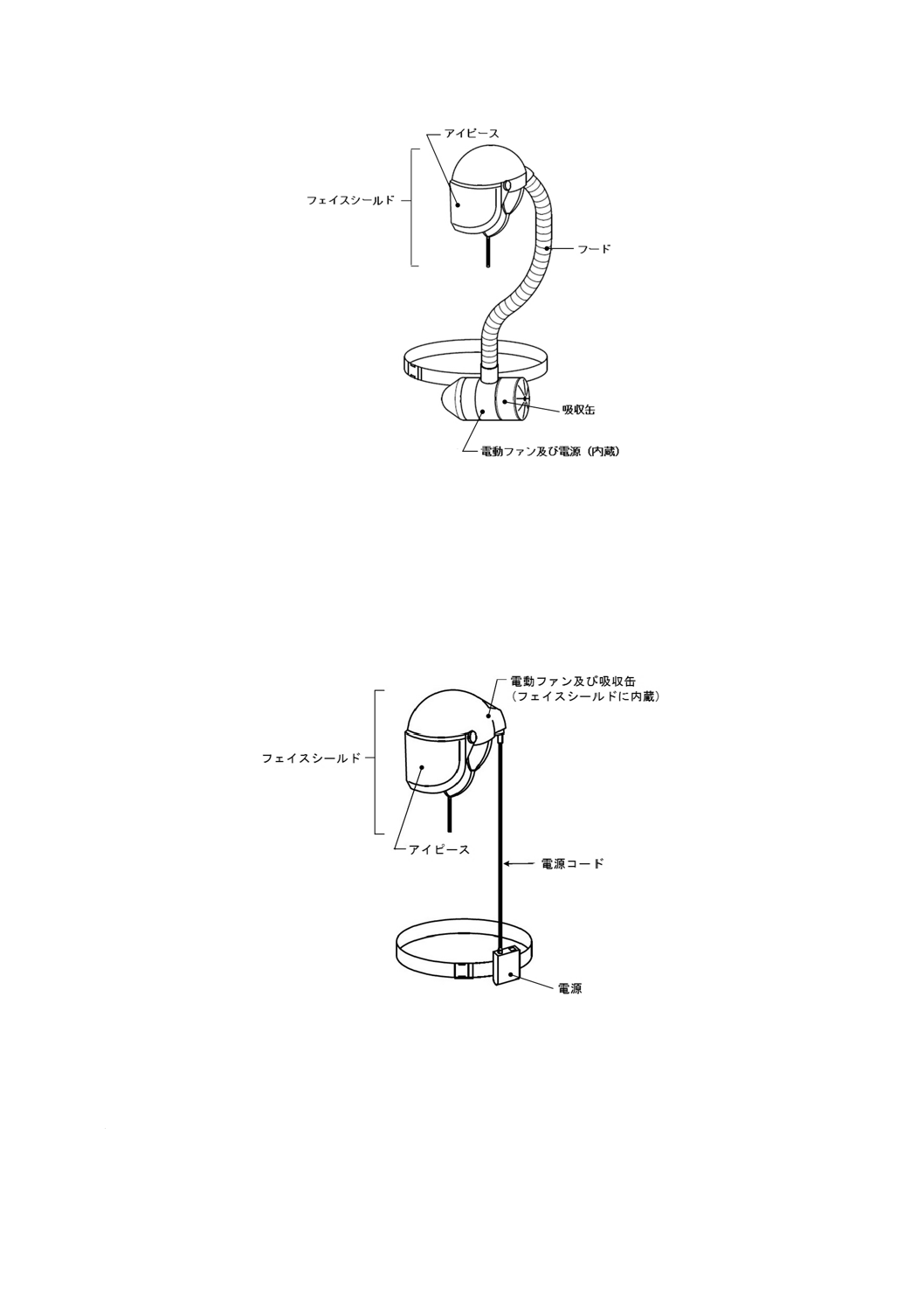

図6−フェイスシールドをもつルーズフィット形隔離式G-PAPRの例

6.3.2.2

ルーズフィット形直結式G-PAPR

ルーズフィット形G-PAPRは,電動ファン及び吸収缶並びにフード又はフェイスシールドからなり,吸

収缶によって有毒ガス又は有毒ガスと混在する粒子状物質をろ過した清浄空気を,電動ファンによって連

結管を通してフード内又はフェイスシールド内に送気し,着用者の呼気及び余剰な空気を人体とフード又

はフェイスシールドとの隙間などから外気中に排出する構造とする(図7参照)。ルーズフィット形直結

式G-PAPRは,風量低下警報装置を備えていなければならない。

図7−フェイスシールドをもつルーズフィット形直結式G-PAPRの例

6.4

各部の構造

6.4.1

面体等

面体等の構造は,次による。

a) 面体 全面形面体及び半面形面体の2種類とし,いずれも着用者の顔面に良好に密着するものでなけ

ればならない。また,着用者自身がその顔面との密着性の良否を随時容易に検査できる構造とする。

11

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全面形面体のアイピースは,呼気によって曇りにくいものとする。

b) フード 頭部及び首部又は肩部より下方の部分までを覆うもので,かつ,有毒ガス及び粒子状物質が

侵入しにくい構造とする。

アイピースは,呼気によって曇りにくいものとする。

c) フェイスシールド 着用者の顔全体を覆うもので,かつ,フェイスシールドの周辺部をプラスチック,

ゴムなどの頰当てなどで囲むもので,フェイスシールドの隙間から有毒ガス及び粒子状物質が侵入し

にくい構造とする。

アイピースは,呼気によって曇りにくいものとする。

6.4.2

電動ファン

電動ファンの構造は,次による。

a) 電動ファンは,水,粒子状物質などによって作動に支障が生じない構造でなければならない。

b) 使用前に電動ファンの送風量を確認する方法をもっていなければならない。ただし,次の方法又は警

報装置をもつG-PAPRについては,その限りではない。

− 着用した状態で面体内圧が陽圧であることを確認する方法をもつ面体形G-PAPR

− 内圧低下警報装置をもつ面体形G-PAPR

− ルーズフィット形G-PAPR 1)

注1) ルーズフィット形G-PAPRは,6.3.2によって,風量低下警報装置をもつことを規定してい

る。

6.4.3

排気弁

排気弁の構造は,次による。

a) 排気弁は,電動ファンの電源が停止した状態で使用する場合,通常の呼吸に対して,排気弁及び排気

弁座の乾湿の状態にかかわらず,確実に,かつ,鋭敏に作動しなければならない。

b) 排気弁は,内部の圧力と外部の圧力とが平衡している場合に,面体の向きにかかわらず,閉鎖状態を

保たなければならない。

c) 排気弁は,外力による損傷が生じないように,覆いなどによる保護がなければならない。

6.4.4

連結管

連結管の構造は,次による。

a) 連結管は,着用者の活動を妨げないもので,かつ,着用状態において種々の状態に曲げても通気に支

障があってはならない。

b) 連結管は,顎,腕などによる圧迫があった場合でも,通気に支障を生じてはならない。

c) 連結管は,首部の運動に支障が生じないような長さでなければならない。

6.4.5

電源

電源の構造は,次による。

a) 電源は,電池又は外部電源とし,電圧は,着用者の身体付近においては24 V以下とする。

b) 電源コードは,作業中に突起物などに引っかけた場合でも,切れにくい構造でなければならない。

c) 電池を用いるものは,作業中の衝撃などによって,電池が脱落しない構造でなければならない。

d) 電源のコネクタは,作業中の衝撃などによって,離脱しない構造でなければならない。

e) 使用中に,環境中の器物などへ接触した場合でも,容易に電源スイッチが切れない構造でなければな

らない。

12

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.6

吸収缶

吸収缶の構造は,次による。

a) 吸収缶に流入する環境空気中の有毒ガスを,缶内に充塡した吸収剤で除去する構造でなければならな

い。

b) 吸収剤又はその粉末が直接肌に触れたり,吸気されたりすることのないような構造でなければならな

い。

c) 吸収缶の内側は,充塡する吸収剤が腐食性である場合は,耐食性を備えたもの又は十分防食処理を施

したものでなければならない。

d) 防じん機能付き吸収缶は,粒子状物質を捕集するためのろ過材を内蔵又は外付けしているものでなけ

ればならない。

なお,捕集後蒸発するおそれがあるミスト,有機化合物粒子などを捕集することを目的とする吸収

缶の場合には,ろ過材を吸収缶の外気側に設けなければならない。

6.4.7

警報装置

警報装置は,次による。

a) 内圧低下警報装置 内圧低下警報装置は,面体形G-PAPRに使用するもので,使用中に面体内圧が5.4

で規定する規格下限値に近づいていること又は達したことを着用者に知らせる機能をもつ。

b) 風量低下警報装置 風量低下警報装置は,ルーズフィット形G-PAPRに使用するもので,使用中に送

風量が5.5で規定する最低必要風量に近づいていることを着用者に知らせる機能をもつ。

6.4.8

充電装置

G-PAPRの電源が充電式の電池の場合,電池の充電装置の構造は,次による。

a) 充電装置は,電池の極性を逆に接続できない構造とする。

b) 充電中の異常な発熱を防止するために,過充電及び過電流に対する安全装置が付いていなければなら

ない。ただし,電池に安全装置が付いている場合は,その限りではない。

6.4.9

しめひも

面体のしめひもは,十分な弾力及び強さをもち,長さの調節が可能な構造とする。

7

材料

G-PAPRの各部に使用する材料は,次による。

a) 用途に適した強さ,弾性などがなければならない。

b) 皮膚に接触する部分に用いる材料は,皮膚に有害な影響を与えないものであり,かつ,消毒できるも

のでなければならない。

c) 通気経路に用いる材料は,有害物質が発生しないものでなければならない。

d) 露出する金属部は,耐食性のもの又はさび止め処理を施したものでなければならない。

8

試験

8.1

漏れ率試験

8.1.1

試験の概要

試験用コンタミナンツを発生させたチャンバ内で,呼吸模擬装置に接続した揺動形人体模型に装着した

G-PAPRを作動し,チャンバ内及び吸気経路内の試験用コンタミナンツ濃度から漏れ率を算出する。ただ

し,吸収缶の取扱いについて,全漏れ率を求める場合は,所定の吸収缶を用い,面体等の漏れ率を求める

13

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

場合は,次のいずれかとする。

− 模擬フィルタを用いる方法 吸収缶の代わりに模擬フィルタを取り付ける方法

− 外部から空気供給する方法 吸収缶の代わりにホースを取り付け,それを通してチャンバの外部から

清浄空気を供給する方法

試験用コンタミナンツは,通常,塩化ナトリウム(NaCl)粒子を用いるが,ルーズフィット形G-PAPR

の面体等の漏れ率を求めるとき,フード又はフェイスシールドにおいて,呼吸用の空気が流れる箇所の構

成品で外気に接する場所に使用している材料が通気性の場合は,六ふっ化硫黄(SF6)ガスを用いる。

8.1.2

試験条件

8.1.2.1

電源

試験に用いる電源は,G-PAPRの所定の電源とする。ただし,電源が充電式の電池の場合には,十分に

充電を行ったものを用いる。

8.1.2.2

G-PAPRの種類による試験条件

G-PAPRの種類による試験条件は,表12のとおりとする。

表12−G-PAPRの種類による試験条件

G-PAPRの防じ

ん機能の有無

G-PAPRの形状による区分

吸収缶の取扱い

試験用コンタミ

ナンツの種類

漏れ率の種類

防じん機能なし

G-PAPR

面体形

模擬フィルタを用いる方法

又は

外部から空気供給する方法

NaCl粒子

面体等の漏れ率

ルーズフィット形

[非通気性材料a)の場合]

模擬フィルタを用いる方法

又は

外部から空気供給する方法

NaCl粒子

面体等の漏れ率

ルーズフィット形

[通気性材料a)の場合]

外部から空気供給する方法

SF6ガス

面体等の漏れ率

防じん機能付き

G-PAPR

面体形

模擬フィルタを用いる方法

又は

外部から空気供給する方法

NaCl粒子

面体等の漏れ率

所定の吸収缶を用いる

NaCl粒子

全漏れ率

ルーズフィット形

[非通気性材料a)の場合]

模擬フィルタを用いる方法

又は

外部から空気供給する方法

NaCl粒子

面体等の漏れ率

所定の吸収缶を用いる

NaCl粒子

全漏れ率

ルーズフィット形

[通気性材料a)の場合]

外部から空気供給する方法

SF6ガス

面体等の漏れ率

所定の吸収缶を用いる

NaCl粒子

全漏れ率

注a) ルーズフィット形に用いられているフード又はフェイスシールドにおいて,呼吸用の空気が流れる箇所の構

成品で外気に接する場所に使用されている材料を指す。これらの材料が“通気性”か“非通気性”かは,製

造業者の指定による。

8.1.2.3

吸収缶の取扱い

8.1.2.3.1

模擬フィルタを用いる方法

吸収缶の代わりに,次の条件を満たす模擬フィルタを取り付ける。

a) NaCl粒子に対する粒子捕集効率が,8.3に規定する試験方法において,試験粒子供給量を5 mg〜20 mg

としたとき,99.9 %以上の粒子用フィルタを取り付けている。

なお,フィルタは,その後の粒子堆積によって粒子捕集効率が低下しない性質であることが確認さ

14

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れていなければならない。

b) 質量が,所定の吸収缶の−5 %〜+10 %の範囲にある。

c) 通気抵抗が,流量40 L/minで測定したとき,所定の吸収缶の−5 %〜+10 %の範囲にある。

d) G-PAPRとの接続口は,所定の吸収缶と同様の形状で,気密が良好である。

8.1.2.3.2

外部から空気供給する方法

外部に粒子用フィルタ(粒子捕集効率が,8.3に規定する試験方法において99.97 %以上のもの,又はこ

れと同等以上の性能をもつもの)を取り付けたホース(通気抵抗が調節できる装置が附属しているもの)

を吸収缶の接続口に取り付ける。このとき,ホースを固定するなどして,面体等に余計な力が働かないよ

うにする。事前に,ホースを取り付けた状態での通気抵抗が,所定の吸収缶を取り付けた状態の−5 %〜

+10 %となるように調節する。これらの通気抵抗を測定する際は,電動ファンを作動せずに,流量40 L/min

で行う。

8.1.2.4

試験用コンタミナンツ

試験用コンタミナンツは,表12によって,NaCl粒子又はSF6ガスのいずれかとし,次による。

a) NaCl粒子

1) 発生方法及び濃度 NaCl粒子の発生方法及び濃度は,次による。

− NaCl粒子の発生は,NaCl水溶液を噴霧した後,乾燥して行う。

− 個数粒径分布の中央値が,0.06 μm〜0.2 μmとし,幾何標準偏差が,2.0以下でなければならない。

− チャンバ内において,面体等の前面近傍で,G-PAPRの排気流の影響を受けない場所のNaCl粒子

濃度は,12±6 mg/m3とし,変動が±15 %の範囲内になければならない。

2) 濃度測定器 NaCl粒子濃度測定器は,光散乱方式又はこれと同等以上の検出方法を備えたものとし,

定量下限値が6×10−4 mg/m3以下でなければならない。

b) SF6ガス

1) 供給方法及び濃度 SF6ガスの供給方法及び濃度は,次による。

− チャンバに空気を導入する配管に,圧縮SF6ガスを供給することによって試験ガスとする。供給

する圧縮SF6ガスは,純度が,質量分率99.999 %以上のものを用いることが望ましい。

− 平均濃度: 体積分率0.1 %〜1 %

− 濃度変動率: 平均濃度の±10 %

2) 濃度測定器 SF6ガス濃度測定器は,電子捕獲形検出(ECD),赤外線(IR)分光又はこれらと同等

以上の精度が得られる検出方法を備えたものとし,定量下限値が0.1 ppm以下でなければならない。

8.1.2.5

呼吸模擬装置の作動条件

呼吸模擬装置の作動条件は,表13において,G-PAPRに表示されている電動ファンの性能とする。

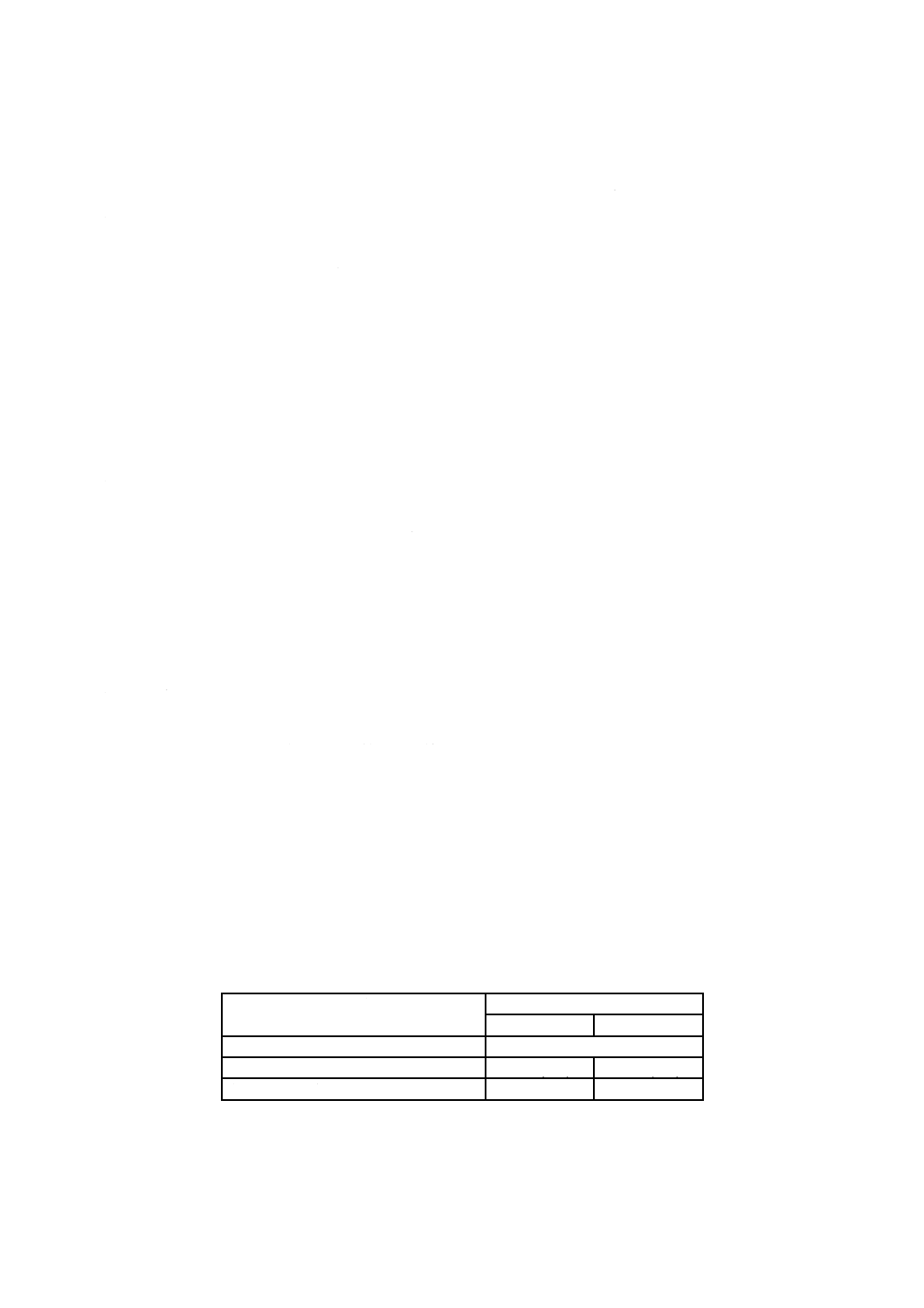

表13−呼吸模擬装置の作動条件

呼吸模擬装置の作動条件に関する項目

電動ファンの性能

大風量形

通常風量形

呼吸波形

正弦波

1回の呼吸における換気量

L/回

1.6±(5 %)

1.5±(5 %)

毎分の呼吸回数

回/min

25±1

20±1

8.1.2.6

揺動形人体模型

試験に使用する揺動形人体模型は,次による。

15

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

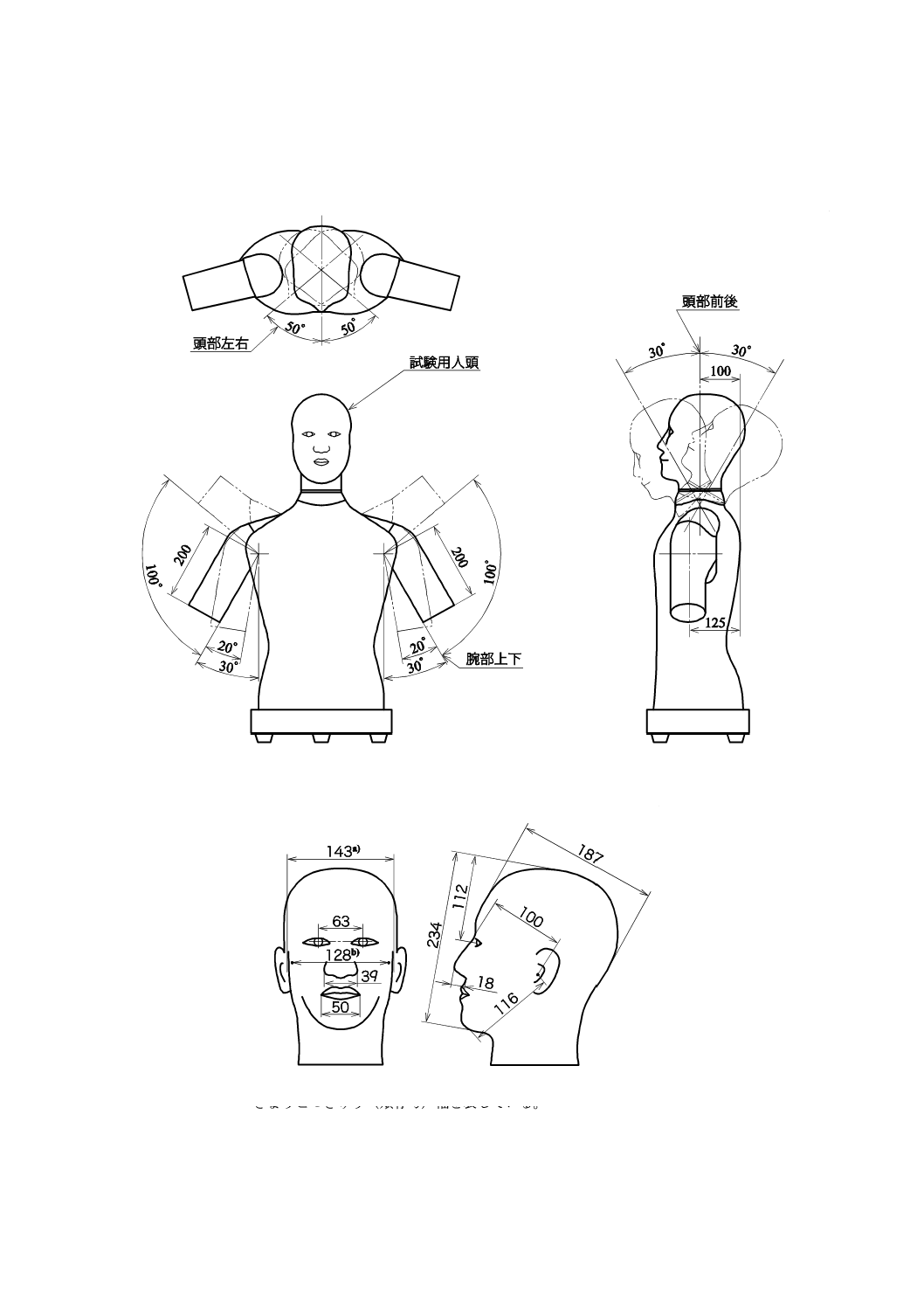

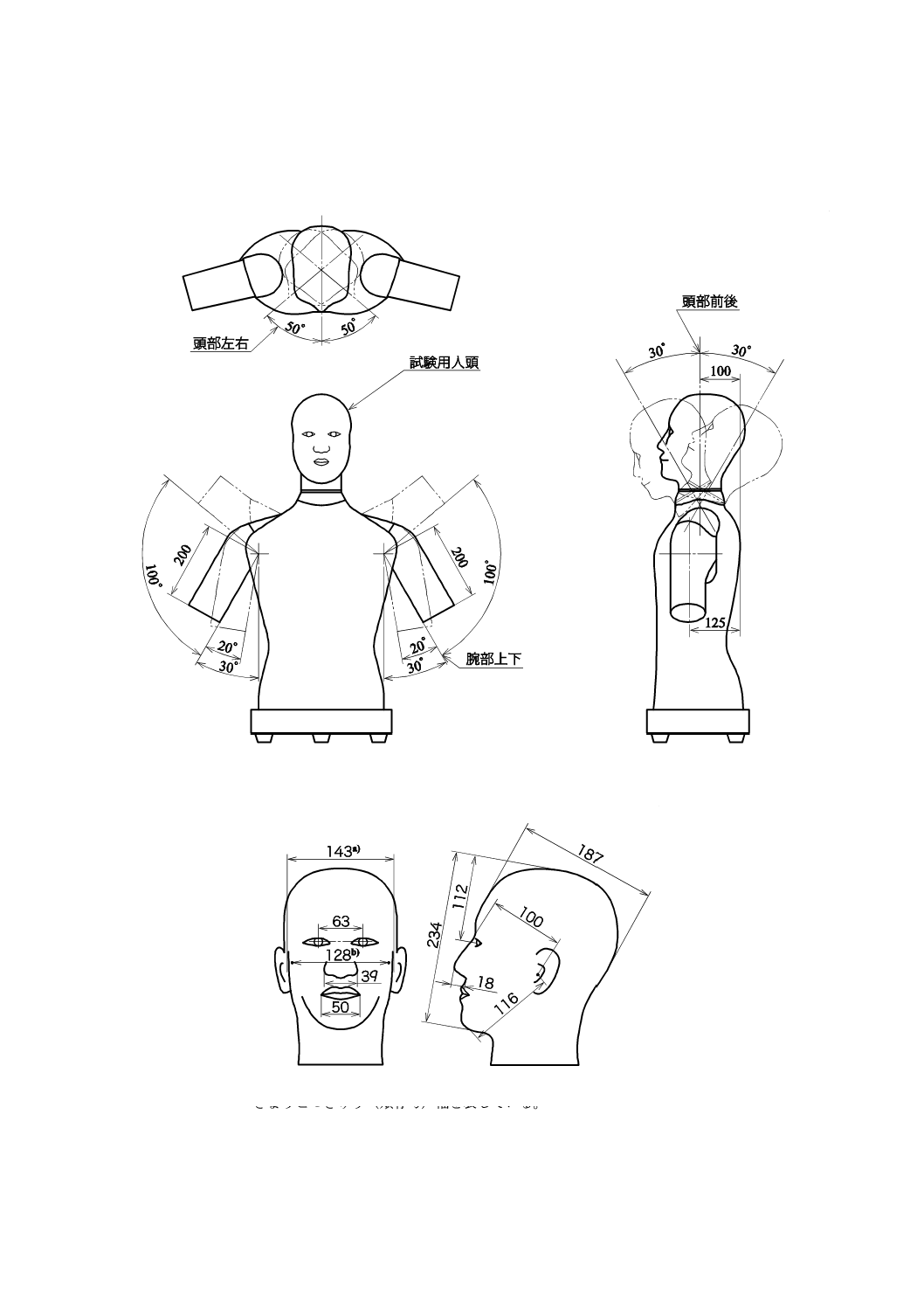

a) 形状 揺動形人体模型の形状は,図8による。揺動形人体模型には,図9に規定する試験用人頭の口

部に吸気口及び排気口を付ける加工をしたものを適用する。

単位 mm

図8−揺動形人体模型

単位 mm

注a) じしゅ(耳珠)間隔を表している。

b) きょうこつきゅう(頰骨弓)幅を表している。

図9−試験用人頭

16

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 揺動部の条件 揺動箇所,揺動方向,揺動範囲及び周期は,表14による。

表14−揺動部の条件

揺動モード

揺動箇所

揺動方向

揺動範囲

周期

回/min

頭部−前後

頭部

前後

鉛直上方を基準として,前後にそれ

ぞれ30°の間

17±1

頭部−左右

左右回転

鉛直上方を軸とし,水平前方を基準

として,左右にそれぞれ50°の間

11±1

上腕−上下

腕部

左右方向の上下

鉛直下方を基準として,上方へ

10°から130°の間

7±1

8.1.3

試験手順

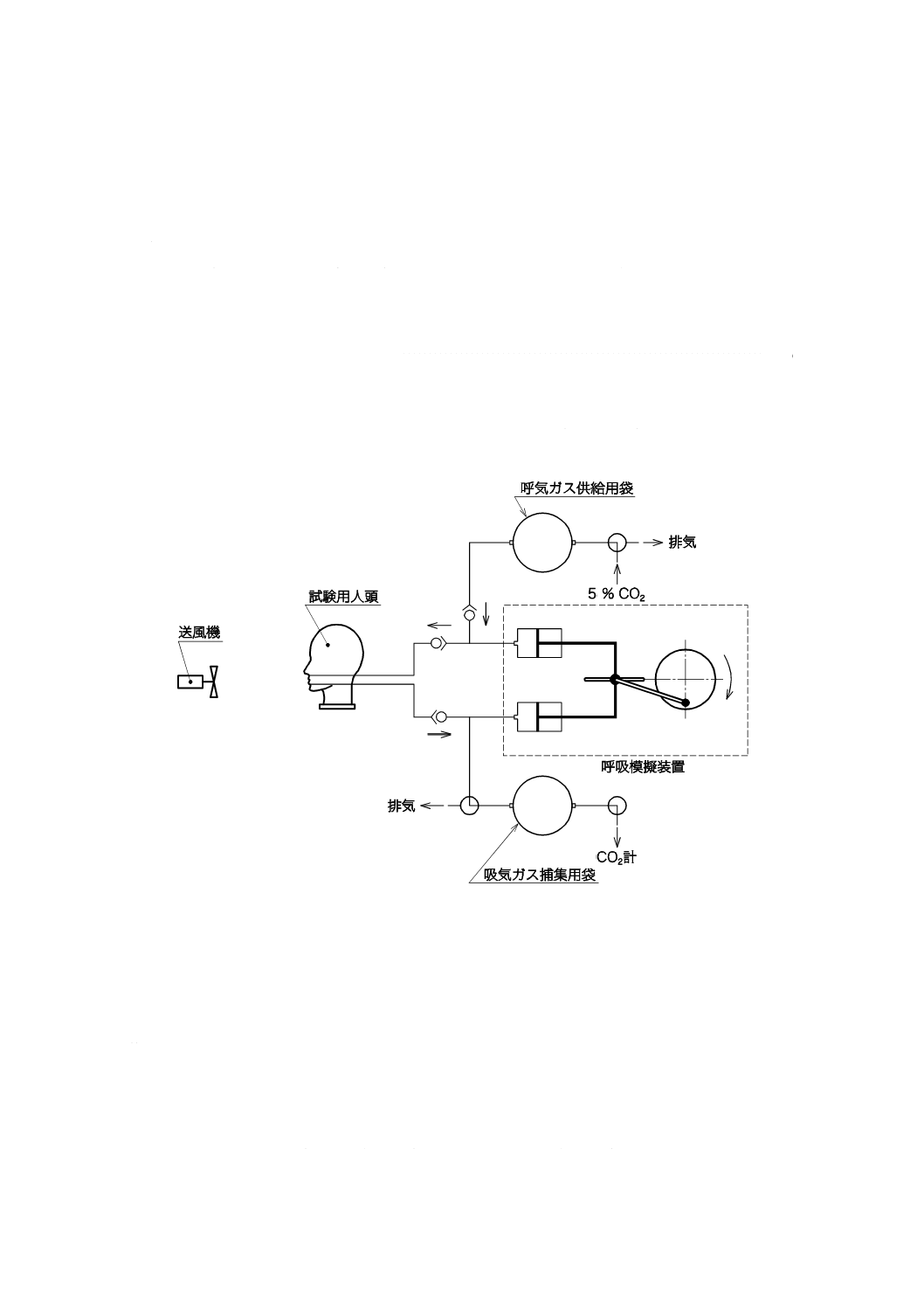

試験手順は,次による(図10及び図11参照)。

a) 表12に規定する吸収缶の取扱いに従って,次のいずれかを実施する。

1) 模擬フィルタ(8.1.2.3.1で規定)を取り付ける。

2) 外部から空気を供給するためのホース(8.1.2.3.2で規定)を取り付ける。

3) 所定の吸収缶(防じん機能付き)を取り付ける。

b) G-PAPRに,試験に用いる電源を接続する。

c) 呼吸模擬装置と接続している揺動形人体模型に,G-PAPRを装着する。このとき,面体等と揺動形人

体模型との間にシール材などを用いてはならない。

d) 面体等の前方下45°で1 m以上の距離から面体等へ向けて,送風する。風速は,面体等から30 cm風

上において0.5 m/s以上とする。

e) G-PAPRの面体等の前面近傍で,G-PAPRの排気流の影響を受けない場所における試験用コンタミナン

ツ濃度(以下,チャンバ内試験用コンタミナンツ濃度という。)を8.1.2.4で規定する値にする。

f)

G-PAPRの電動ファンを作動させる。

G-PAPRに手動の流量調節機能が付いている場合は,その機能によって調節可能な範囲の最小風量

の状態にする。

g) f)の後,速やかに呼吸模擬装置及び揺動形人体模型(表14の揺動モードの1種類を選択する。)を作

動する。

h) 試験用コンタミナンツの種類によって,それぞれ次の手順で試験用コンタミナンツ濃度を測定する。

1) 試験用コンタミナンツがNaCl粒子の場合の試験 試験用コンタミナンツがNaCl粒子の場合の試験

は,次による。

1.1) 揺動形人体模型を作動させて3分経過した時点を測定開始時とし,1分間のチャンバ内試験用コン

タミナンツ濃度(WO)及び吸気経路内試験用コンタミナンツ濃度(WI)を測定する。さらに,連

続して1分間のWO及びWIを測定する。これらの測定において,NaCl粒子濃度の単位は,mg/m3

を用いる。

なお,1回の測定時間が1分間より短いNaCl粒子測定器を用いる場合は,1分間を1回の測定

時間で除した商の小数第1位以下を切り捨てた数値(N)を求めておく。測定開始時からチャンバ

内試験用コンタミナンツ濃度及び吸気経路内試験用コンタミナンツ濃度をN回連続測定し,それ

ぞれの測定値の積算値を測定開始時からのWO及びWIとする。同様に,そのモードにおいて,測

定開始時1分後からN回連続測定し,積算した値を測定開始時1分後からのWO及びWIとする。

17

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.2) 呼吸模擬装置及び揺動形人体模型の作動を停止し,G-PAPRの電動ファンの電源を切る。

1.3) 表14の他の2種類の揺動モードについて,それぞれ同様の操作を実施する。

なお,揺動モードの変更に際しては,次の事項に考慮しなければならない。

− 模擬フィルタを用いている場合は,新しい揺動モードに移る際は,模擬フィルタを新しいもの

に交換する。

− 揺動モードが変わっても,試験条件が変わる要因がなければ,改めてG-PAPRの装着を設定し

直す必要はない。ただし,模擬フィルタを用いる方法では,模擬フィルタ交換時にG-PAPRの

位置を動かす必要がある場合,操作中に試験者が不意に接触した場合などは,G-PAPRの位置

を元に戻すなどを行う。

2) 試験用コンタミナンツがSF6ガスの場合の試験 試験用コンタミナンツがSF6ガスの場合の試験は,

次による。

2.1) 揺動形人体模型を作動させて3分経過した時点から,使用するSF6ガス濃度測定器によって十分

な精度で測定できる時間の2倍の時間(1台のSF6ガス濃度測定器を切り替えて使用する場合は,

4倍の時間)作動し,チャンバ内試験用コンタミナンツ濃度(WO)及び吸気経路内試験用コンタ

ミナンツ濃度(WI)を2回測定する。これらの測定において,SF6ガス濃度の単位は,ppmを用い

る。

2.2) 表14の他の2種類の揺動モードについて,それぞれ同様の操作を実施する。

i)

WO及びWIとして得られた一連の値(各6値)について,それぞれ測定順に1〜6の番号を付けた

WOx及びWIx(x=1〜6)を式(2)に代入し,各測定時の漏れ率[Lx %(x=1〜6)]を算出する。一連の

算出値(全6値)のうち最も大きな値を,該当する試験の漏れ率とする。

100

x

x

x

×

=WO

WI

L

········································································· (2)

ここに,

Lx: x番目の測定時の漏れ率(%)

WIx: 吸気経路内試験用コンタミナンツ濃度のx番目の測定におけ

る値

WOx: チャンバ内試験用コンタミナンツ濃度のx番目の測定におけ

る値

18

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

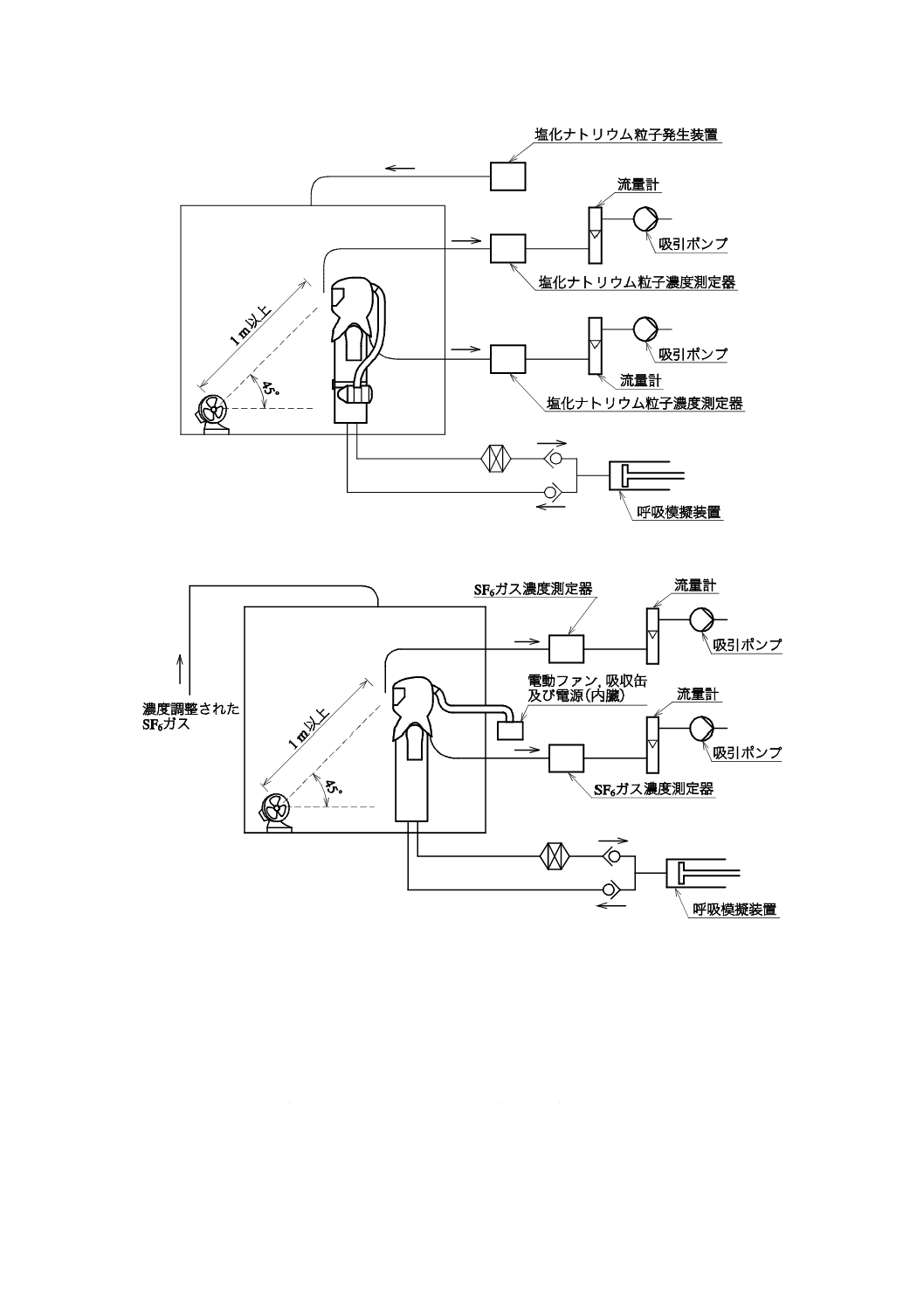

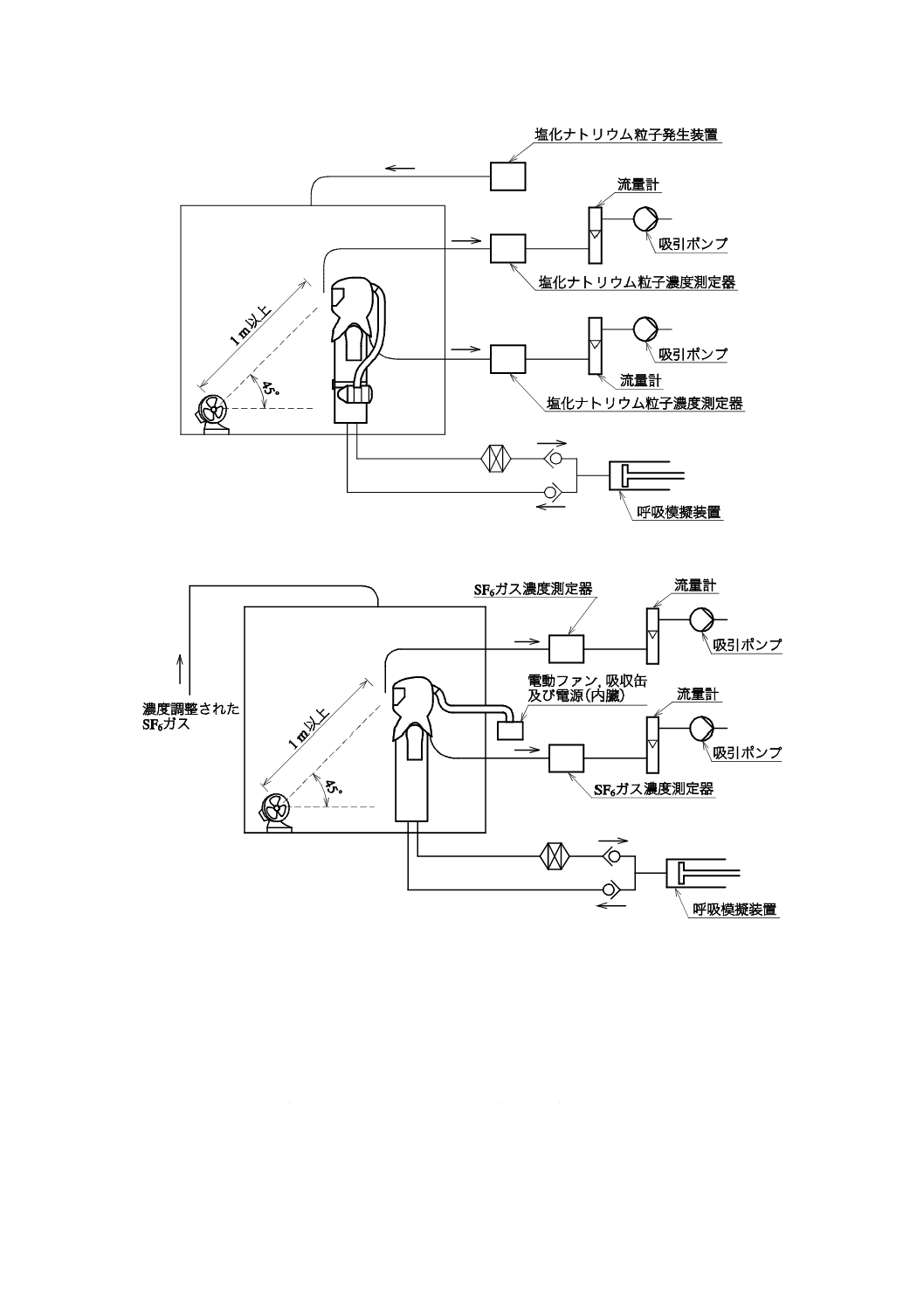

図10−NaCl粒子による漏れ率試験装置の例

図11−SF6ガスによる漏れ率試験装置の例

8.2

除毒能力試験

除毒能力試験は,前処理及び通気抵抗測定(複数個の吸収缶を取り付ける場合)を行った後,破過時間

測定を行う。

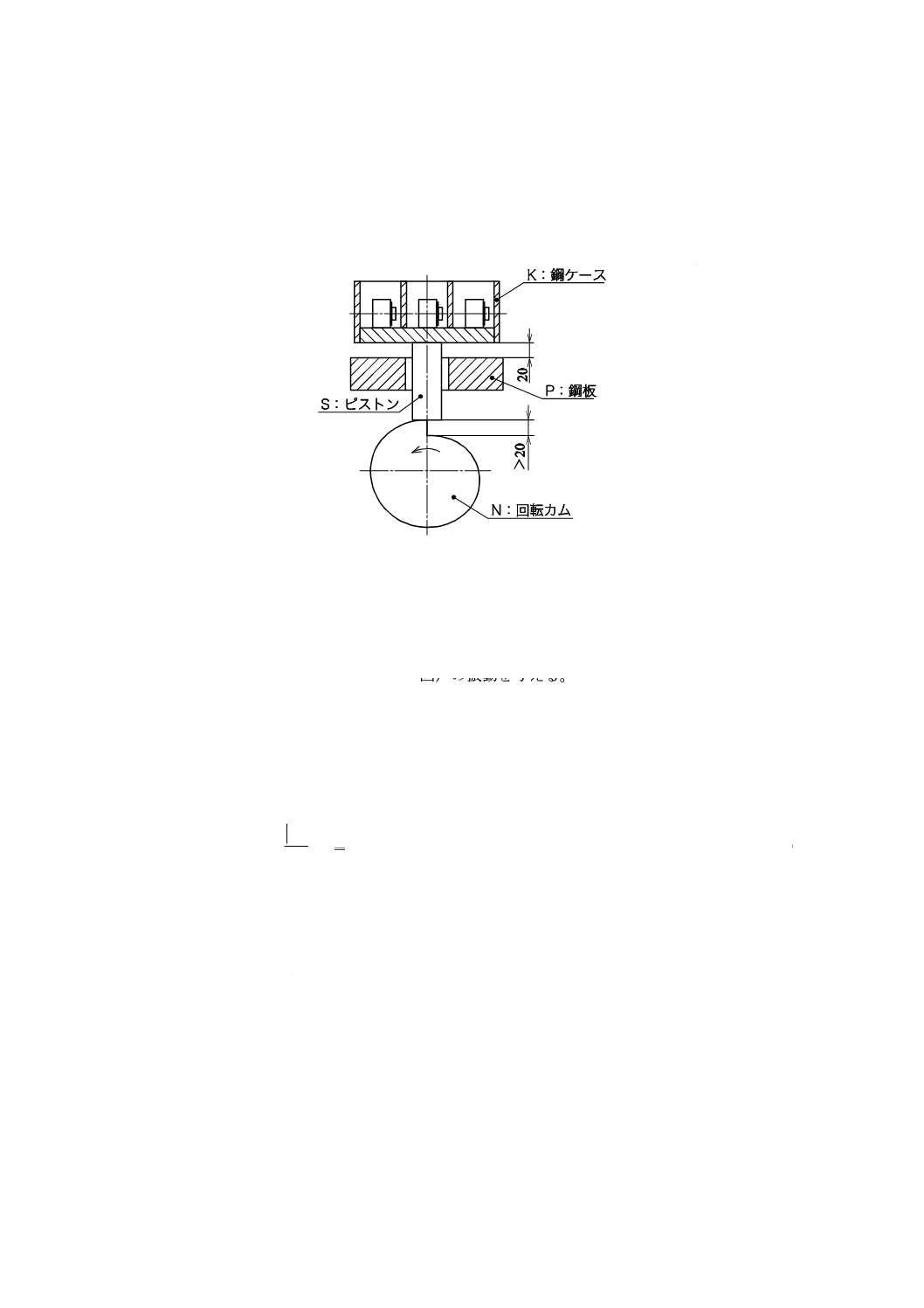

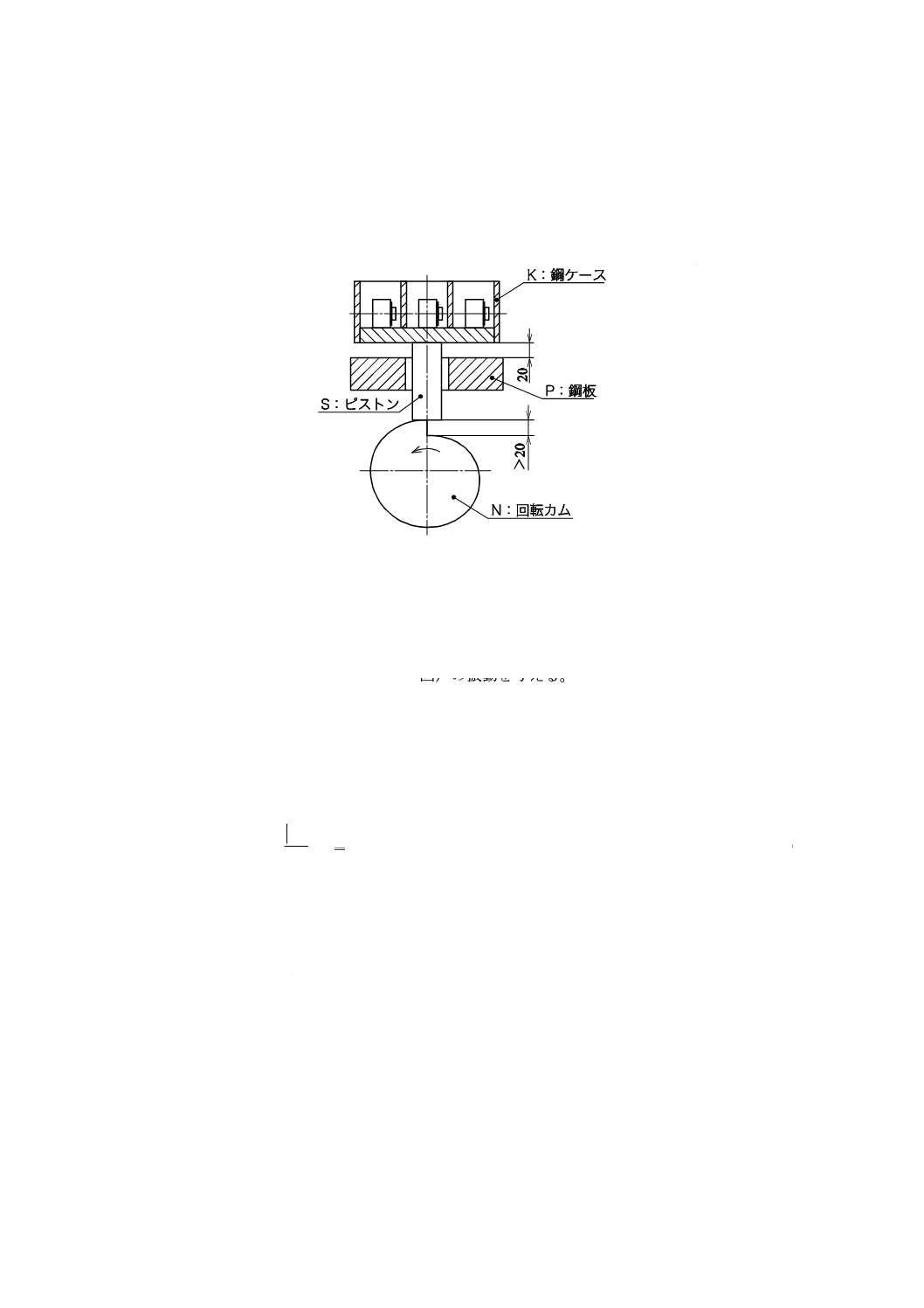

a) 前処理 前処理は,次の振動装置及び手順で行う。

1) 振動装置 振動装置は,次による。

− 振動装置は,鉛直方向に動くピストン(S)に固定された鋼ケース(K),20 mmの上昇可能な回

転カム(N),落下を受ける鋼板(P)などからなる(図12参照)。

− 鋼ケースの質量は,10 kgより大きくなければならない。

19

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 鋼ケースの落下を受ける鋼板は,質量が鋼ケースの質量の10倍以上であるか,又は硬い床にボル

トでしっかりと固定されたものでなければならない。

− 鋼ケースは,前処理中に吸収缶が互いに触れず,水平方向に6 mmまで(吸収缶の側面を下にし

て入れたとき),鉛直方向に自由に移動可能な構造でなければならない。

単位 mm

図12−振動装置の例

2) 手順 前処理の手順は,次による。

2.1) 吸収缶の包装を除く。

2.2) 吸収缶の通気の方向を水平に保持して試験装置の鋼ケースに入れる。

2.3) 約100回/minで約20分間(2 000

20

0

+回)の振動を与える。

2.4) 吸収缶を鋼ケースから取り出し,2時間以内に破過時間測定を行う。

なお,破過時間測定を行うまでに30分以上経過する場合は,吸収缶を密閉容器に入れた状態で,

16 ℃〜32 ℃,(50±30) %RHの室内に保管する。

b) 通気抵抗測定 複数の吸収缶を取り付けるG-PAPRの吸収缶を単体で破過時間測定する場合は,その

吸収缶10個について流量40 L/minにおける通気抵抗を測定し,式(3)を満たさなければならない。

2.0

Δ

a

max≦

R

R

············································································ (3)

ここに,

ΔR: 吸収缶の通気抵抗の吸収缶相互の差(Pa)

Ra: 吸収缶の通気抵抗の平均値(Pa)

c) 破過時間測定 破過時間測定は,次のとおりとする。

1) 試料 G-PAPRに取り付ける吸収缶全体を試料とする。ただし,複数の吸収缶を取り付けるG-PAPR

で,式(3)を満たす場合は,単体の吸収缶を試料としてもよい。

2) 試験流量 試験流量は,附属書Aによって試験したときに得られる最大設定平均流量とする。ただ

し,複数の吸収缶を取り付けるG-PAPRについて,式(3)を満たし,単体の吸収缶を試料とする場合

は,最大設定平均流量をG-PAPRに取り付ける吸収缶の個数で除した流量とする。

なお,複数の種類のG-PAPRに使用する吸収缶については,それぞれの最大設定平均流量のうち

の最大値で代表させてもよい。

3) 試験ガス 吸収缶の種類に応じて,表4〜表6に示す試験ガス濃度とする。試験ガス含有空気の温

度は20±2 ℃,相対湿度は(50±5) %とする。

20

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 試料の向き 測定中の試料の向きは,試験ガス含有空気が水平方向に流れる向きとする。

5) 測定方法 測定は,最高許容透過濃度と同程度の濃度のガスを安定して測定できる方法による。

6) 手順 試料に試験ガスを通気し,試料の下流側の試験ガス濃度を測定し,最高許容透過濃度に達す

るまでの時間を測定する。

8.3

粒子捕集効率試験

8.3.1

試験の概要

防じん機能付きG-PAPRに取り付ける防じん機能付き吸収缶を試料とし,試験粒子含有空気を定常流で

通気しながら,粒子捕集効率を一定周期で連続測定し,試験粒子の累積供給量が一定量に達するまでの間

の粒子捕集効率の最低値を求める。

8.3.2

試験条件

8.3.2.1

試料

防じん機能付きG-PAPRの所定の未使用の防じん機能付き吸収缶を試料とする。

8.3.2.2

試験装置

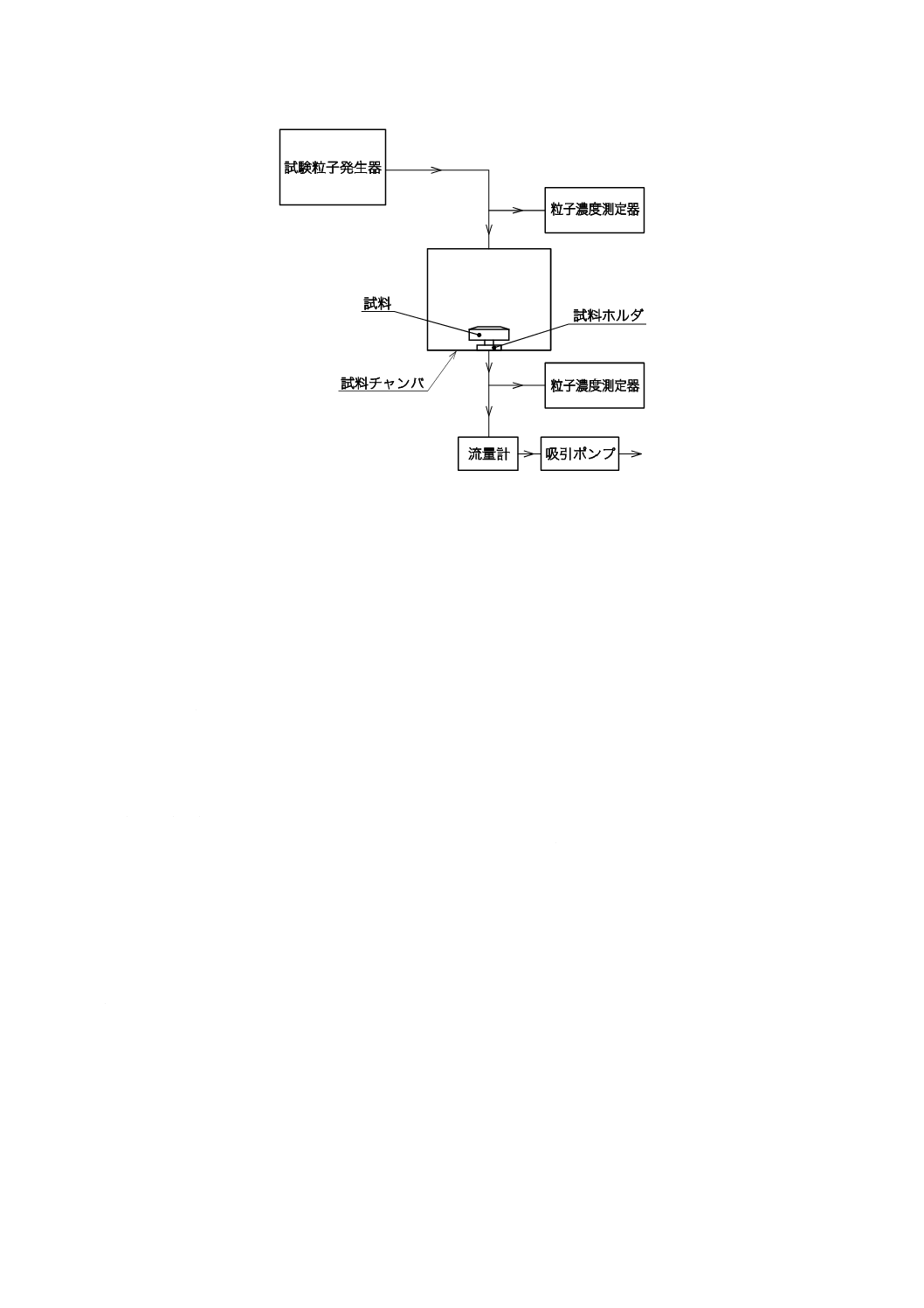

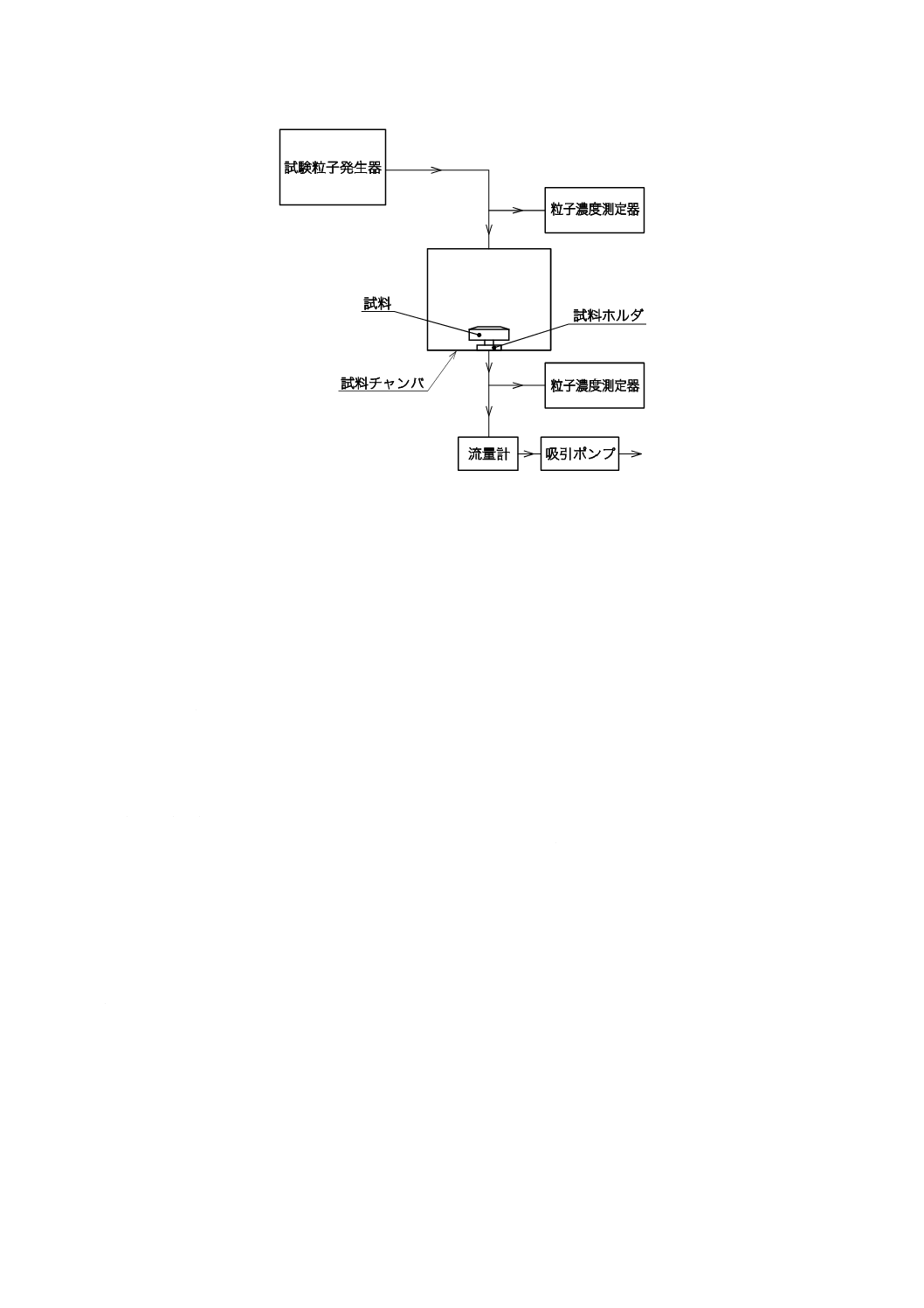

試験装置は,試験粒子発生器,粒子濃度測定器,試料チャンバ,試料ホルダ,流量計,吸引ポンプなど

で構成する(図13参照)。

粒子濃度測定器は,光散乱方式とする。

試料ホルダの通気口及び試料チャンバの流出口は,これらを接続したときに,接続部が気密を保持でき

る構造でなければならない。

8.3.2.3

試験粒子

試験粒子は,試料に表示されている粒子捕集効率による等級に応じて,表7によってフタル酸ジオクチ

ル(DOP)粒子又は塩化ナトリウム(NaCl)粒子とする。各試験粒子は,次の規定に適合するものでなけ

ればならない。

a) DOP粒子

1) 粒子の発生は,DOPを噴霧して行う。

2) 個数粒径分布の中央値が0.15 μm〜0.25 μmで,その幾何標準偏差が1.6以下でなければならない。

3) チャンバ内のDOP粒子濃度は,100 mg/m3以下,かつ,その変動が±15 %の範囲内になければなら

ない。

b) NaCl粒子

1) 粒子の発生は,NaCl水溶液を噴霧した後,乾燥して行う。

2) 個数粒径分布の中央値が0.06 μm〜0.1 μmで,その幾何標準偏差が1.8以下でなければならない。

3) チャンバ内のNaCl粒子濃度は,50 mg/m3以下,かつ,その変動が±15 %の範囲内になければなら

ない。

8.3.2.4

試験流量

試験流量は,表15とする。ただし,複数の防じん機能付き吸収缶を取り付けるG-PAPRの防じん機能付

き吸収缶を試料とする場合は,次のいずれかとする。

a) G-PAPRに取り付ける防じん機能付き吸収缶全体について,表15の該当する流量とする。

b) 防じん機能付き吸収缶単体について,表15の該当する流量をG-PAPRに取り付ける防じん機能付き吸

収缶の個数で除した流量とする。

21

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表15−防じん機能付き吸収缶の粒子捕集効率試験の流量

電動ファンの性能

による区分

試験流量

L/min

大風量形

138

通常風量形

104

8.3.2.5

試験粒子供給量

防じん機能付き吸収缶の粒子捕集効率試験は,試験粒子供給量が少なくとも表16に示す値に達するまで

行う。ただし,試験流量が,8.3.2.3 a)のときは表16の該当する試験粒子供給量とし,8.3.2.3 b)のときは表

16の該当する試験粒子供給量をG-PAPRに取り付ける防じん機能付き吸収缶の個数で除した試験粒子供給

量とする。

表16−試験粒子供給量

防じん機能付き

吸収缶の種類

試験粒子の種類

試験粒子供給量

mg

PLタイプ

DOP粒子

400

PSタイプ

NaCl粒子

200

8.3.3

試験手順

試験手順は,次による(図13参照)。

a) 試料を試料ホルダに装着し,試料チャンバ内に取り付ける。試料と試料ホルダとの接合部は,シール

剤などを用いて気密を保持する。

b) 試験粒子含有空気を,8.3.2.4に示す流量で,試料に通気する。

c) 試験粒子含有空気通気開始1分後から表16に示す試験粒子供給量に達するまで,試料の上流側及び下

流側の試験粒子濃度を,粒子濃度測定器によって5分以下の周期で連続して測定し,各周期ごとに式

(4)によって粒子捕集効率を算出し,その最低値を求める。

100

o

i

o

×

−

=

C

C

C

E

······································································· (4)

ここに,

E: 各周期における粒子捕集効率(%)

Co: 各周期における試料通過前の試験粒子濃度(mg/m3)

Ci: 各周期における試料通過後の試験粒子濃度(mg/m3)

22

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13−粒子捕集効率試験装置の例

8.4

面体形G-PAPRの面体内圧試験

8.4.1

試験条件

8.4.1.1

試料

面体形G-PAPRを試料とする。

8.4.1.2

電源

試験に用いるG-PAPRの電源は,そのG-PAPRの所定の電源とする。電源が充電式の電池の場合は,十

分に充電を行ったものを使用する。

8.4.1.3

吸収缶

試験に用いる吸収缶は,そのG-PAPRの所定の未使用品とする。

8.4.1.4

試験装置

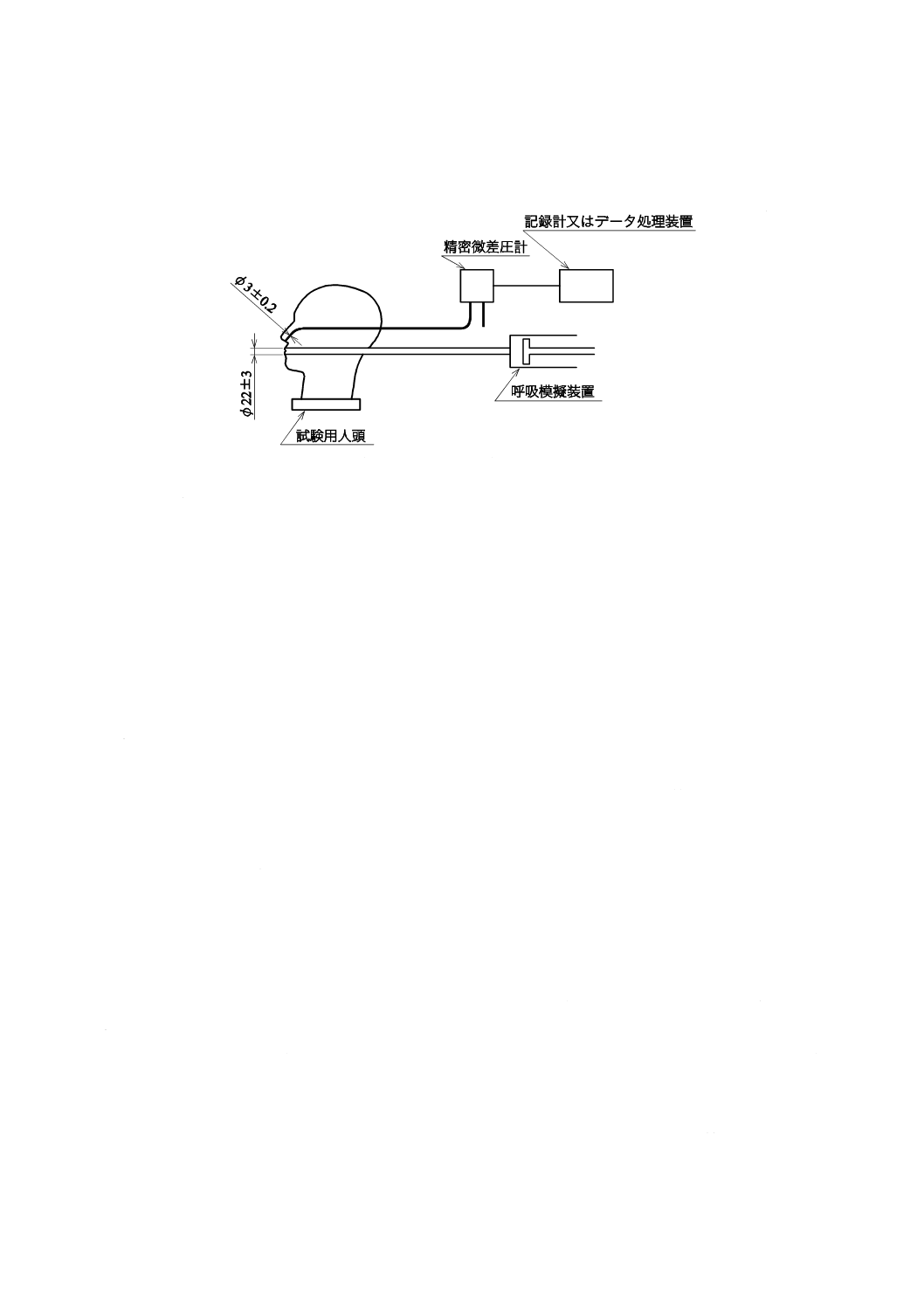

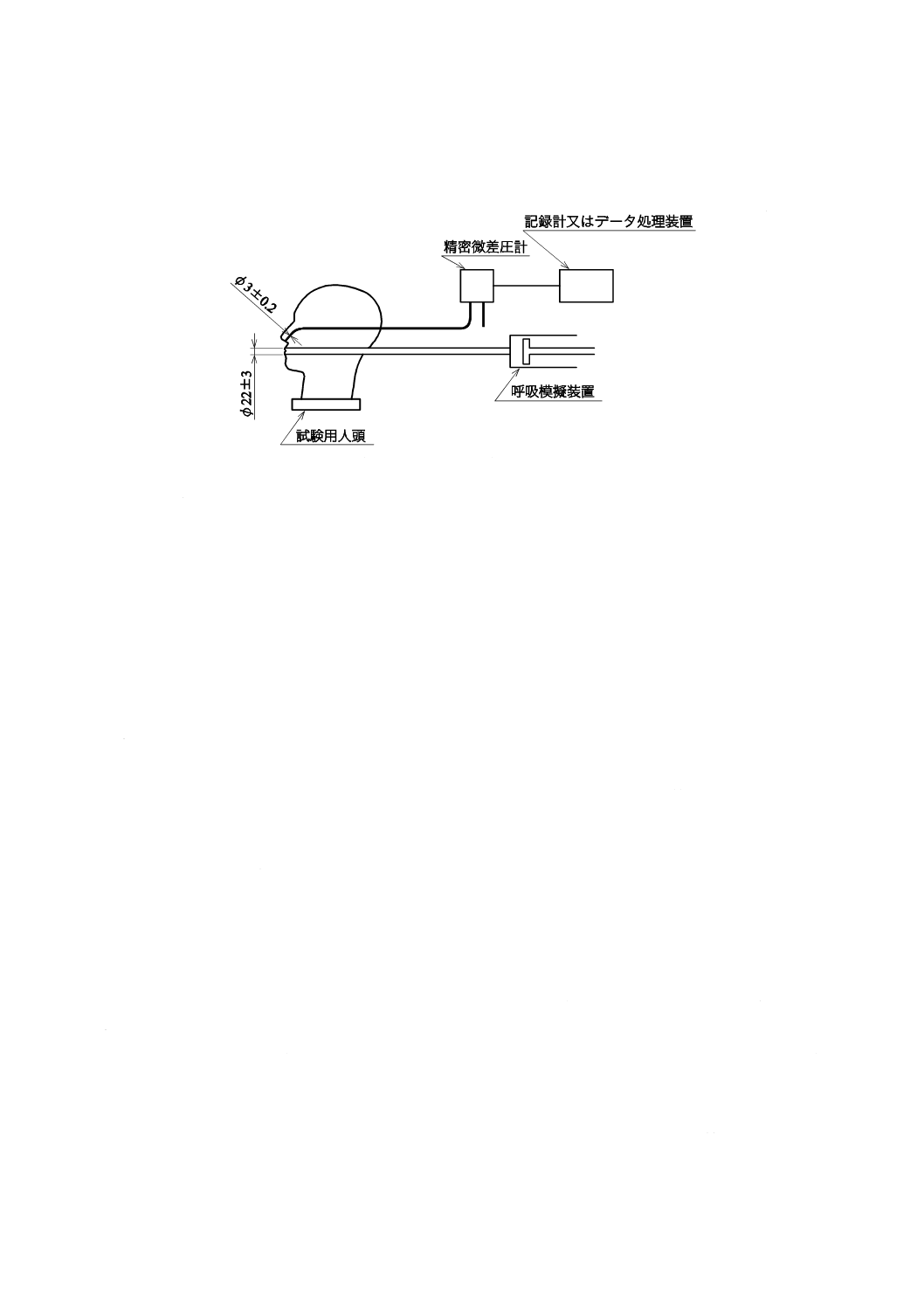

試験装置は,試験用人頭,呼吸模擬装置,精密微差圧計,記録計(又はデータ処理装置)などで構成す

る(図14参照)。

試験用人頭は,図9に規定するもので,口部に通気口を付け,鼻孔部などに圧力測定口を付ける加工を

したものとする。

精密微差圧計は,1 Paの感度で対象とする規格値の範囲が測定可能なものとする。精密微差圧計と記録

計(又はデータ処理装置)とが接続された全体の時定数は,0.2秒以下とする。

8.4.2

試験手順

試験手順は,次による。

a) 面体を,図14の試験用人頭に装着する。このとき,面体の接顔部と試験用人頭との間は,シール材な

どを用いて気密を保持しなければならない。

b) 呼吸模擬装置及びG-PAPRを作動する。

呼吸模擬装置の作動条件は,G-PAPRに指定されている電動ファンの性能によって表13のとおりと

する。

G-PAPRに,手動の流量調節機能が付いている場合は,その機能によって調節可能な範囲の最大風

量及び最小風量のそれぞれの状態でc)を実施する。

23

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) G-PAPRを作動した後(手動の流量調節機能が付いている場合は,流量の状態を変えた後),呼吸模擬

装置が約6呼吸作動してから1分間の面体内圧を,精密微差圧計によって連続測定する。

単位 mm

図14−面体形G-PAPRの面体内圧試験装置の例

8.5

ルーズフィット形G-PAPRの最低必要風量試験

8.5.1

試験条件

8.5.1.1

試料

ルーズフィット形G-PAPRを試料とする。

8.5.1.2

電源

試験に用いるG-PAPRの電源は,そのG-PAPRの所定の電源とする。電源が充電式の電池の場合は,十

分に充電を行ったものを用いる。

8.5.1.3

吸収缶

試験に用いる吸収缶は,そのG-PAPRの所定の未使用品とする。

8.5.2

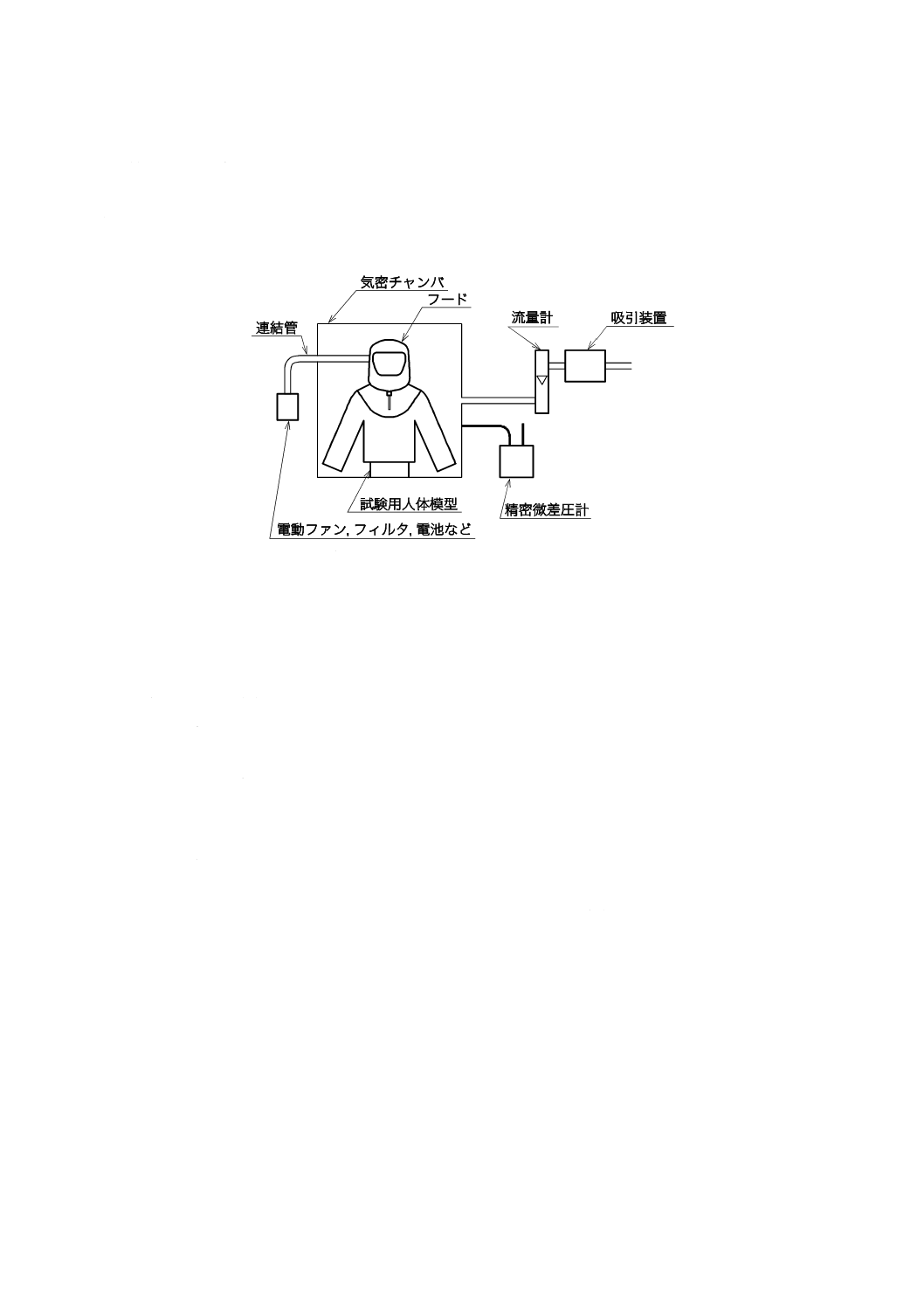

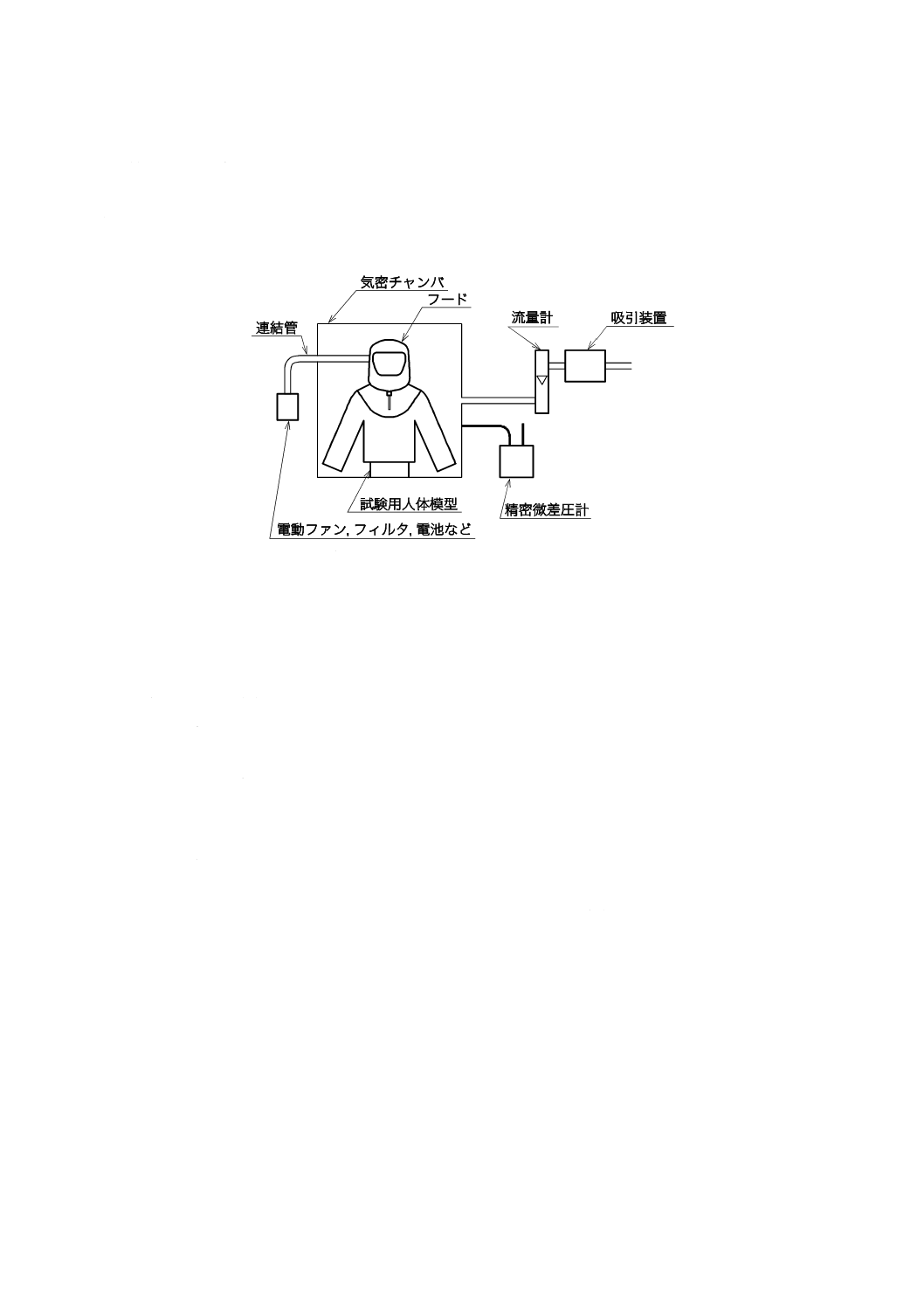

試験装置

試験装置は,気密チャンバ,試験用人体模型(又は試験用人頭),流量計,吸引装置,精密微差圧計など

で構成する(図15参照)。気密チャンバの側面には,試料の形状に応じて,連結管を通すための孔又は

G-PAPRの吸気口を内側から取り付けるための孔を備えていなければならない。

試験用人体模型及び試験用人頭の使用条件は,次による。

− 試験用人体模型 全ての試料で使用することができる。

− 試験用人頭 試料の構成品であるフード又はフェイスシールドの覆う箇所が,頭頂から首部までの範

囲にある場合に使用する。

8.5.3

試験手順

試験手順は,次による。

a) フード又はフェイスシールドを,試料の形状に応じて試験用人体模型又は試験用人頭に装着する。

b) 試料が隔離式であるか直結式であるかによって,次のように設置する。

− 隔離式の場合 連結管に接続している電動ファンなどを気密チャンバの外に出した状態で,連結管

の他方の接続口をフード又はフェイスシールドに接続する。連結管と気密チャンバとの隙間は,シ

ール材などで埋め,気密を保持しなければならない。

− 直結式の場合 PAPRの吸気口を内側から気密チャンバの孔に,直接又は専用の管を通して接続す

る。これらの通気経路の接続部の隙間は,シール材などで埋め,気密を保持しなければならない。

24

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) G-PAPRを作動する。手動の流量調節機能が付いている場合は,その機能によって調節可能な範囲の

最小風量の状態にする。

d) 吸引装置を作動する。

e) 精密微差圧計が0 Paとなるように吸引装置の流量を調節する操作を継続しながら,G-PAPRを作動し

てから5分後の流量計の表示値を読み,G-PAPRの風量とする。

図15−ルーズフィット形G-PAPRの最低必要風量試験装置の例

8.6

気密性試験

面体及び吸収缶の気密性試験は,次による。

a) 面体は,その排気弁座及び吸気口を塞いで図9に規定する試験用人頭又は専用ホルダに装着し,その

内部に1 kPaのガス圧力を加え,1分間の漏気の有無を調べる。

注記 漏気の有無を検出するには,一般に,次の方法がある。

a) 試験用人頭に装着した面体内部にアンモニアガスを流入し,漏気を調べる箇所にフェノ

ールフタレインアルコール水溶液を浸した布で覆い,布が赤く変化するか否かを観察す

る方法。

b) 試験用人頭に装着した面体内部に空気などを流入し,漏気を調べる箇所に石けん水など

を塗り,石けん水の気泡ができるか否かを観察する方法。

c) 試験用人頭に装着した面体を水中に沈め,その内部に空気などを流入し,水中に気泡が

生じるか否かを観察する方法。

b) 吸収缶は,その内部に1.5 kPaの空気圧力を加え,5分間の漏気の有無を調べる。

8.7

騒音レベル測定

8.7.1

測定条件

8.7.1.1

電源

試験に用いるG-PAPRの電源は,そのG-PAPRの所定の電源とする。電源が充電式の電池の場合は,十

分に充電を行ったものを使用する。

8.7.1.2

吸収缶

試験に用いる吸収缶は,そのG-PAPRの所定の未使用品とする。

8.7.1.3

測定装置

使用する測定装置は,次による。

25

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 呼吸模擬装置 表13に規定する条件で作動するものとする。

b) 試験用人頭 図9に規定する試験用人頭の口部に通気口を付ける加工をし,耳部に騒音計のセンサを

取り付ける加工又は取り付けられるような構造をもつもの(以下,騒音人頭という。)とする。

c) 騒音計 JIS C 1509-1で規定するクラス1又はクラス2のサウンドレベルメータ(騒音計)とし,騒

音レベルを100 μs以下の一定の周期で測定でき,かつ,次のいずれかの機能をもたなければならない。

− 1分間の最大値が表示できる。

− 測定値を100 ms以下の一定周期で記録できる。

8.7.2

試験手順

試験手順は,次による。

a) 騒音人頭の通気口と呼吸模擬装置とを接続し,騒音計の騒音センサを騒音人頭の耳部に取り付ける又

は取り付けられていることを確認する。

b) 騒音人頭にG-PAPRを装着する。

c) 呼吸模擬装置を作動する。呼吸模擬装置の作動条件は,G-PAPRに指定されている電動ファンの性能

によって表13のとおりとする。

d) G-PAPRを作動する。G-PAPRに手動の流量調節機能が付いている場合は,その機能によって調節可能

な範囲の最大風量の状態にする。

e) G-PAPRを作動してから5分間経過後,騒音人頭の左右の耳部のそれぞれについて,騒音レベルを100

μs以下の一定の周期で1分間測定する。ただし,測定は,一台の測定装置で左右の耳部ごとに順次行

っても,二台の測定装置で左右の耳部を同時に行ってもよい。

f)

測定値の最大値(測定値を100 ms以下の一定周期で記録できる騒音計の場合は,1分間の周期的な騒

音レベルのピーク値の最大値)を求め,G-PAPRの騒音レベルとする。ただし,外部の突発的な騒音

などが測定値に影響したと思われる場合は,その測定値を廃棄し,同様の方法で再度測定を行う。

8.8

吸気抵抗試験

8.8.1

試料

面体形G-PAPR全体を試料とし,電動ファンを停止した状態とする。

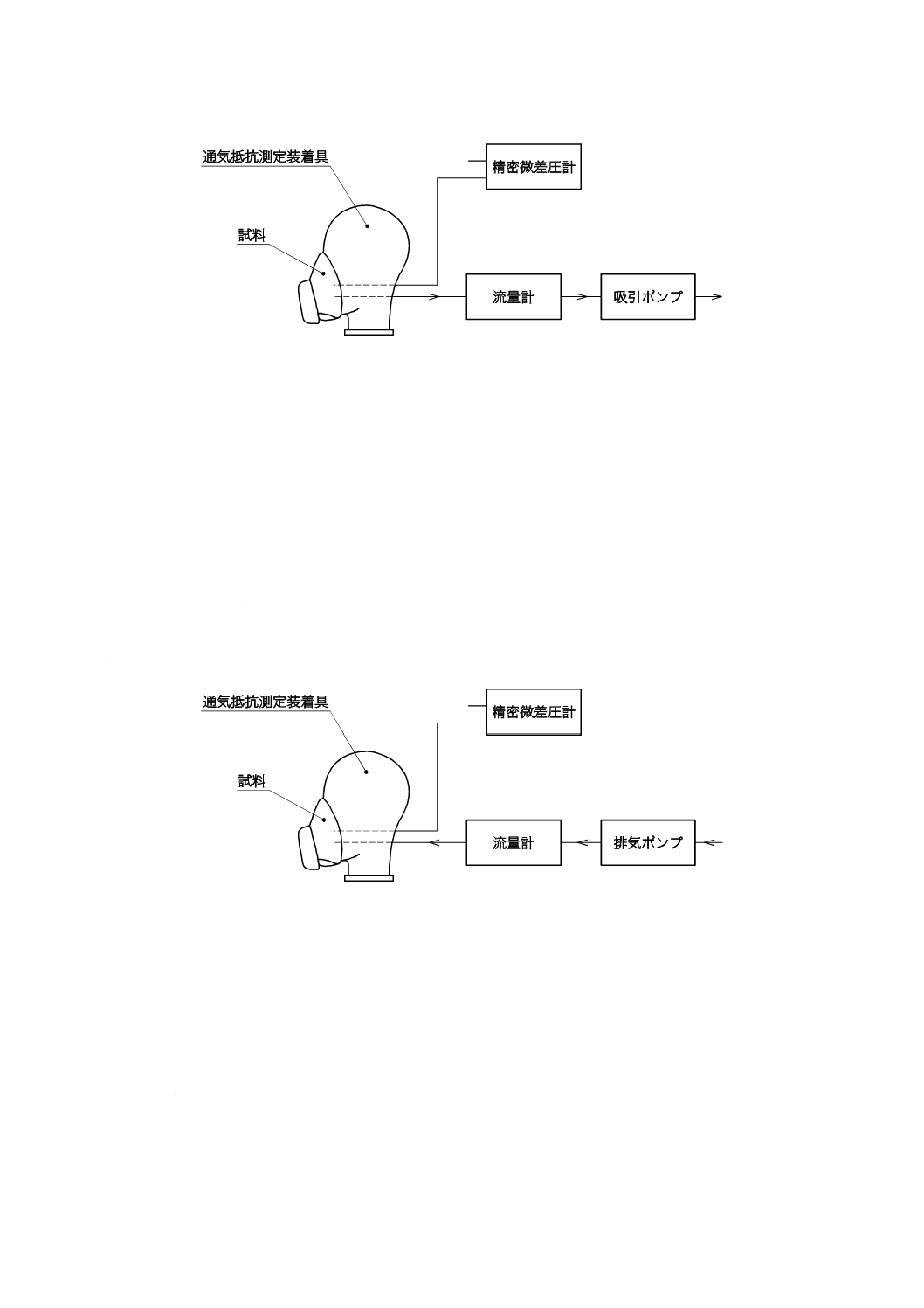

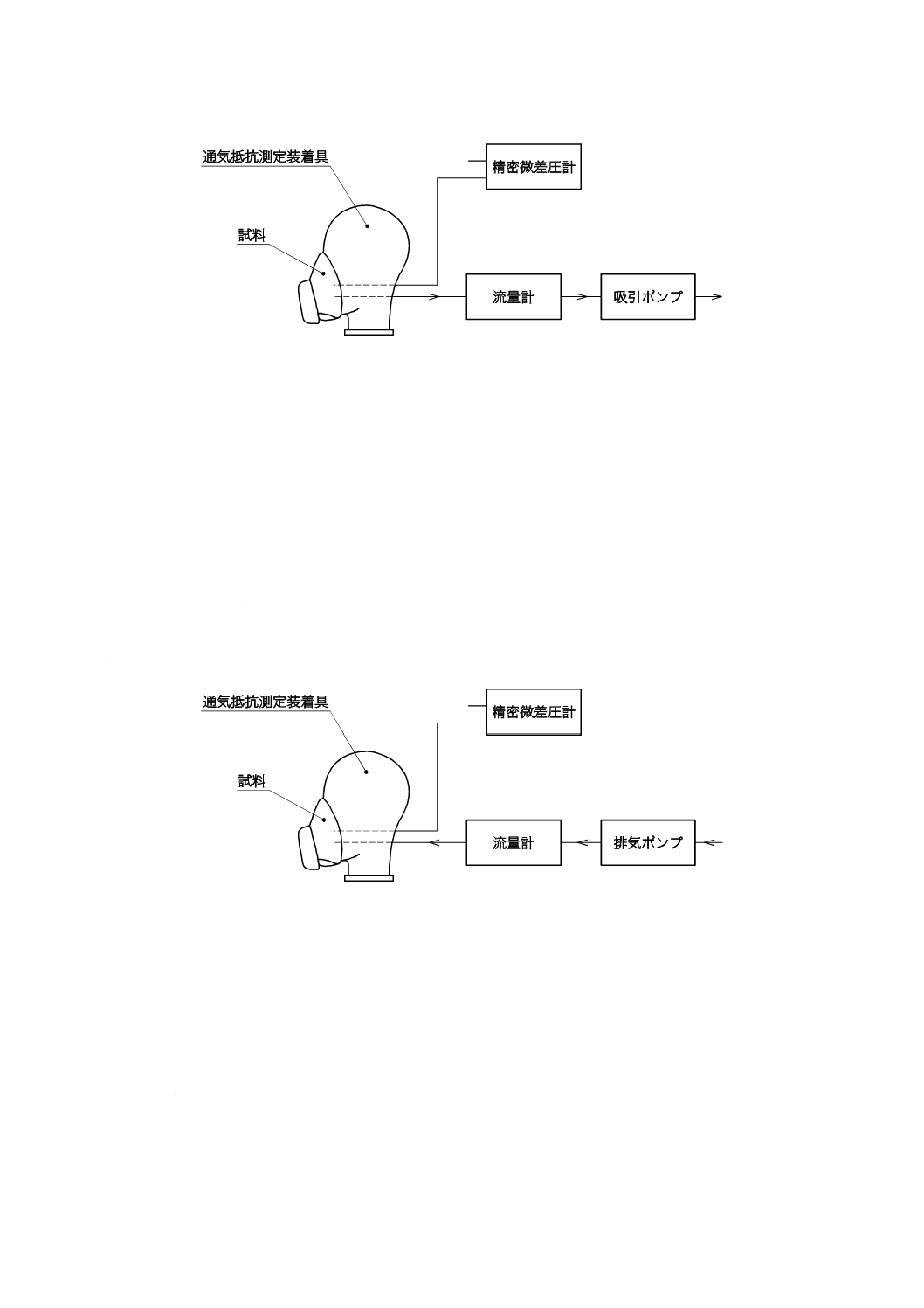

8.8.2

試験装置

試験装置は,通気抵抗測定装着具,吸引ポンプ,流量計,精密微差圧計などで構成する(図16参照)。

8.8.3

試験手順

8.8.3.1

ノーズカップがない全面形面体又は半面形面体をもつ面体形G-PAPRを試料とする場合

試験手順は,次による。

a) 試料を通気抵抗測定装着具に装着し,通気抵抗測定装着具との接触部分を,そこから漏れが生じない

ようパテなどで密閉する。

b) 吸引ポンプを作働し,流量40 L/minで試料内から吸引し,試料内外の圧力差を測定する。

8.8.3.2

ノーズカップが付いている全面形面体をもつ面体形G-PAPRを試料とする場合

試験手順は,次による。

a) 試料を通気抵抗測定装着具に装着し,ノーズカップと通気抵抗測定装着具との隙間の有無を調べる。

b) ノーズカップと通気抵抗測定装着具との隙間がない場合は,8.8.3.1と同様の測定手順とする。

c) ノーズカップと通気抵抗測定装着具との隙間がある場合は,試料からノーズカップを取り外し,ノー

ズカップを取り外した試料及びノーズカップについて,それぞれ8.8.3.1と同様の測定手順で試験し,

これらの測定結果を合計した数値を吸気抵抗とする。

26

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16−吸気抵抗試験装置の例

8.9

排気抵抗試験

8.9.1

試料

面体形G-PAPR全体を試料とし,電動ファンを停止した状態とする。

8.9.2

試験装置

試験装置は,通気抵抗測定装着具,排気ポンプ,流量計,精密微差圧計などで構成する(図17参照)。

8.9.3

試験手順

試験手順は,次による。

a) 試料を通気抵抗測定装着具に装着し,通気抵抗測定装着具との接触部分を,そこから漏れが生じない

ようパテなどで密閉する。

b) 排気ポンプを作働し,試料への送気流量が40 L/minになるようにする。

c) 精密微差圧計によって,試料内外の圧力差を測定する。

図17−排気抵抗試験装置の例

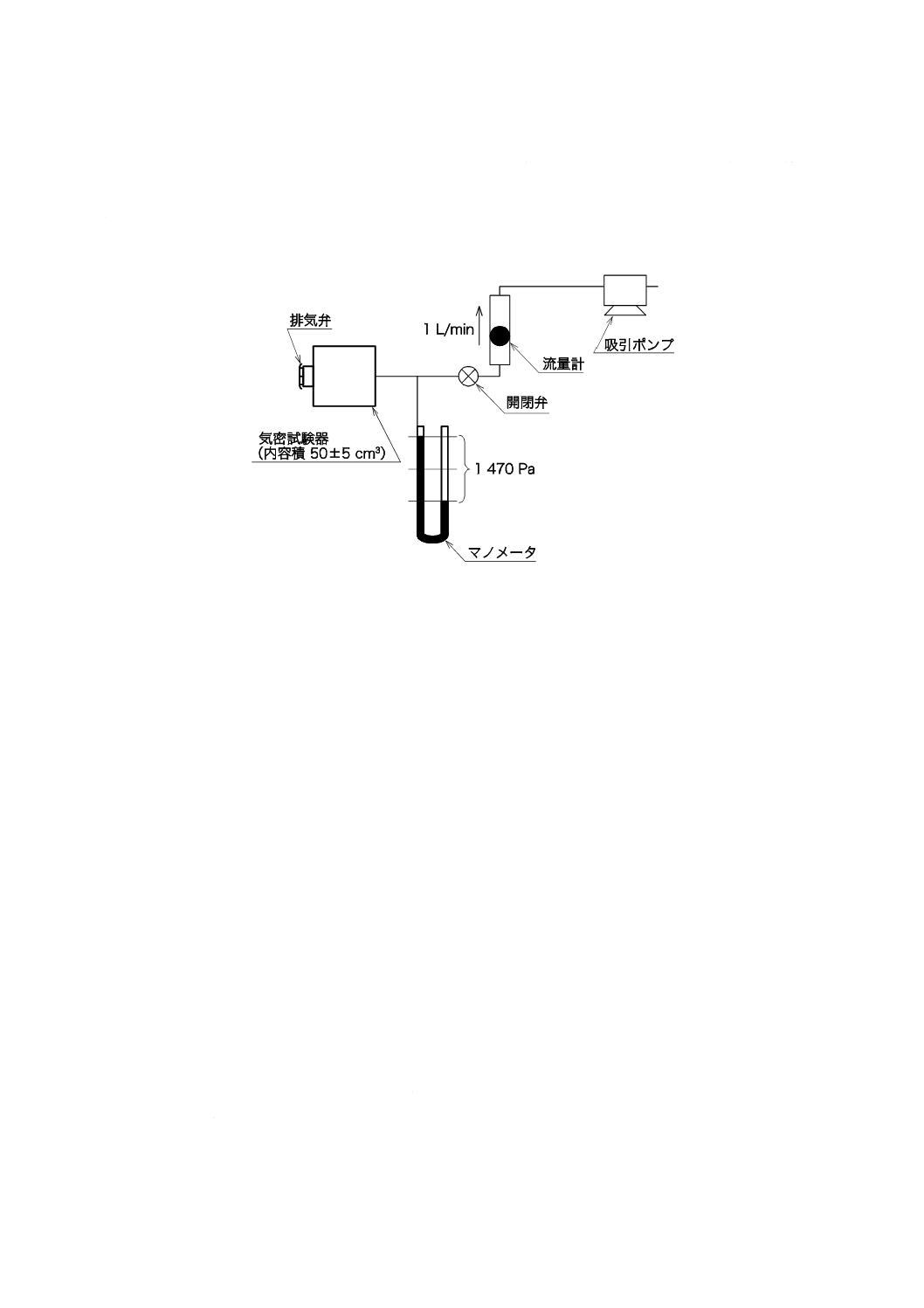

8.10 排気弁の作動気密試験

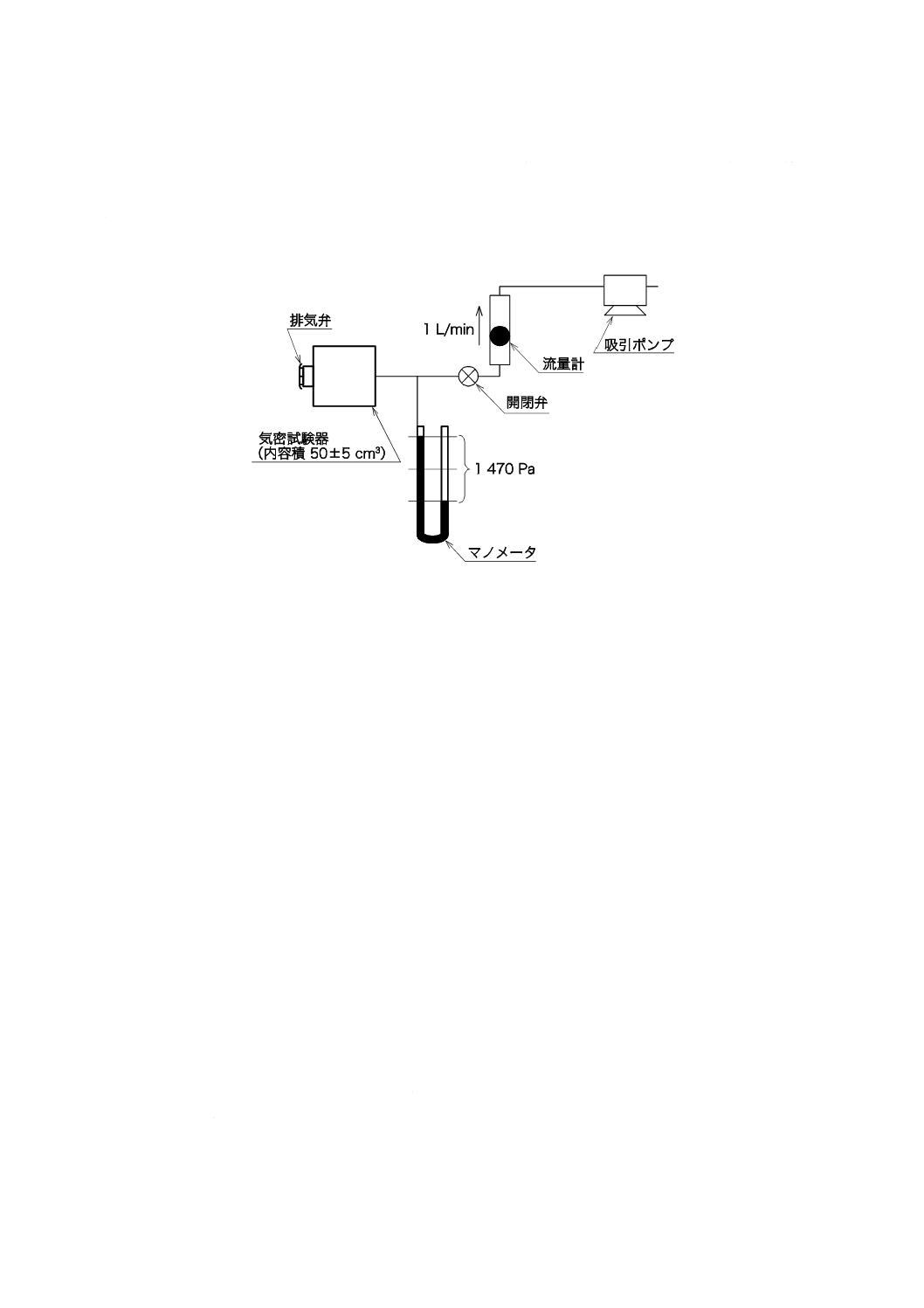

8.10.1 試料

試験する面体形G-PAPRの排気弁及び排気弁座を試料とする。

8.10.2 試験装置

試験装置は,気密試験器,マノメータ,開閉弁,流量計及び吸引ポンプで構成する(図18参照)。

気密試験器は,内容積が50±5 cm3とする。

8.10.3 試験手順

試験手順は,次による。

a) 気密試験器に試料を取り付ける。

27

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 開閉弁を開ける。

c) 吸引ポンプを稼働し,気密試験器から空気を1 L/minの流量で吸引する。このとき,試料の閉鎖によ

る内部の減圧状態を調べる。

d) 更に吸引を続け,気密試験器内の圧力を外部の圧力より1 470 Pa低くし,開閉弁を閉じる。その後,

放置し,気密試験器内の圧力が常圧に戻るまでの時間を測定する。

図18−排気弁の作動気密試験装置の例

8.11 二酸化炭素濃度上昇値試験

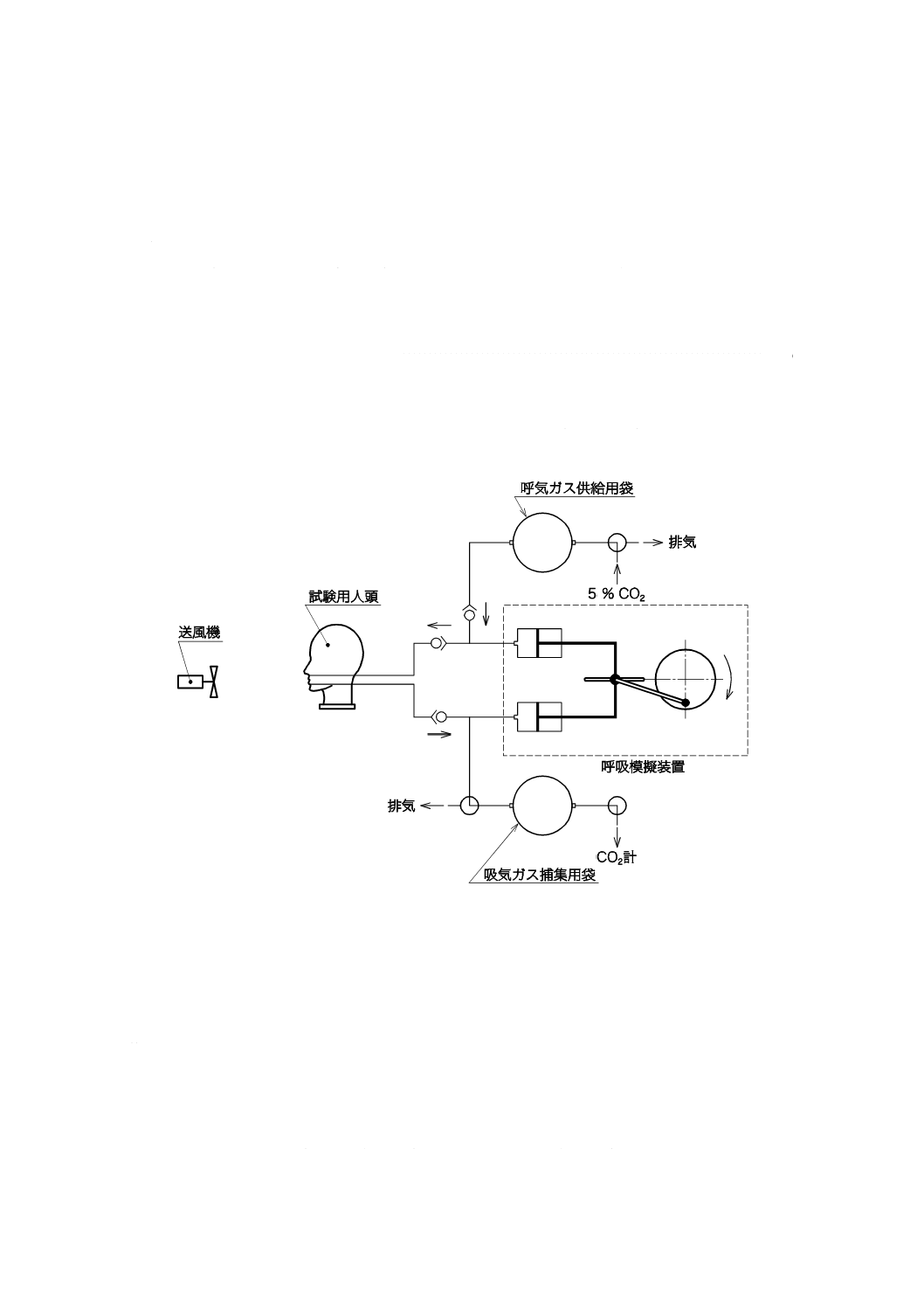

8.11.1 試験の概要

試験用人頭を通して呼吸模擬装置によって模擬呼吸し,呼気として二酸化炭素を5 %含有した空気を供

給したときの吸気中の二酸化炭素濃度を測定する試験装置において,面体形G-PAPRを試験用人頭に装着

した状態及び装着しない状態における吸気中の二酸化炭素濃度を測定し,これらの差から,二酸化炭素濃

度上昇値を求める。

8.11.2 試料

面体形G-PAPR全体を試料とし,電動ファンを停止した状態とする。

8.11.3 試験装置

呼吸経路は,図9で規定する試験用人頭の口部に吸気口及び排気口を取り付けたものに,それぞれ逆止

弁を通して呼吸模擬装置を接続し,さらに,吸気経路側に吸気ガス捕集用袋,排気経路側に呼気ガス供給

用袋を接続したもので構成する(図19参照)。試験用人頭の前方に送風機を設置する。吸気ガス捕集用袋

内の二酸化炭素濃度を測定するために,0.1 %〜5 %の濃度範囲の二酸化炭素を測定できる二酸化炭素濃度

測定装置を用いる。

8.11.4 試験手順

試験は,図19に示す二酸化炭素濃度上昇値試験装置を用いる。

試験手順は,次による。

a) 送風機を調節し,試験用人頭の口部における風速が約0.5 m/sとなるようにする。

b) 呼気ガス供給用袋を,二酸化炭素を5 %含有した空気で満たす。

c) 吸気ガス捕集用袋を空にする。

d) 試験用人頭に試料を装着しない状態で,呼吸模擬装置を(2.0±0.1 L/回×15±1回/min)で作動す

28

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

e) 吸気ガス捕集用袋内の二酸化炭素濃度を測定し,この値を“試料を装着した状態における吸気中の二

酸化炭素濃度”(CR)とする。

f)

引き続き,試験用人頭に試料を装着した状態で,呼吸模擬装置を(2.0±0.1 L/回×15±1回/min)

で作動する。

g) 吸気ガス捕集用袋内の二酸化炭素濃度を測定し,この値を“試料を装着しない状態における吸気中の

二酸化炭素濃度”(CN)とする。

h) e)及びg)で得たCR及びCNを式(5)に代入し,吸気中の二酸化炭素濃度上昇値(D)を求める。

D=CR−CN ··············································································· (5)

ここに,

D: G-PAPRによる吸気中の二酸化炭素濃度上昇値(%)

CR: 試験用人頭に試料を装着した状態における,吸気中の二酸化

炭素濃度(%)

CN: 試験用人頭に試料を装着しない状態における,吸気中の二酸

化炭素濃度(%)

図19−二酸化炭素濃度上昇値試験装置の例

8.12 しめひも取付部分及びしめひもの強度試験

しめひも取付部分及びしめひもの強度試験は,次のa)又はb)のいずれかの方法による。

a) 一定の力を加える方法 しめひも取付部分及びしめひもごとに,面体(固定に必要な一部でもよい。)

としめひもの端末(取付部分と反対側の1か所)を両端とし,全面形面体にあっては50 N,半面形面

体にあっては25 Nの引張力を10秒間かけ,破断又は離脱の有無を調べる。

b) 引張試験機を用いる方法 しめひも取付部分及びしめひもごとに,面体(固定に必要な一部でもよい。)

としめひもの端末(取付部分と反対側の1か所)を両端としたものを引張試験機に取り付け,20 cm/min

の速さで引っ張り,しめひも取付部分又はしめひもが破断又は離脱したときの力を測定する。ただし,

引張試験機による力が,全面形面体の場合は100 N,半面形面体の場合は50 Nを超え,その後容易に

29

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

破断又は離脱しないと判断される場合は,最終の力,及び破断又は離脱しなかった旨を記録し,試験

を打ち切ってもよい。

8.13 連結管取付部分及び連結管の強度試験

連結管取付部分及び連結管の強度試験は,次のa)又はb)のいずれかの方法による。

a) 一定の力を加える方法 次の2項目について試験する。

1) 連結管に取り付けられている面体等を,伸縮性のないベルトなどを用いて強固な台などに固定する。

そのとき,ベルトが,連結管取付部分に触れないようにする。次に,連結管の他端に表17に示す力

をかけたとき,連結管取付部分から連結管の他端までについて破断又は離脱の有無を調べる。

2) 連結管に取り付けられている電動ファンの入ったきょう(筐)体を,伸縮性のないベルトなどを用

いて強固な台などに固定する。そのとき,ベルトが,連結管取付部分に触れないようにする。次に,

連結管の他端に表17に示す力をかけたとき,連結管取付部分から連結管の他端までについて破断又

は離脱の有無を調べる。

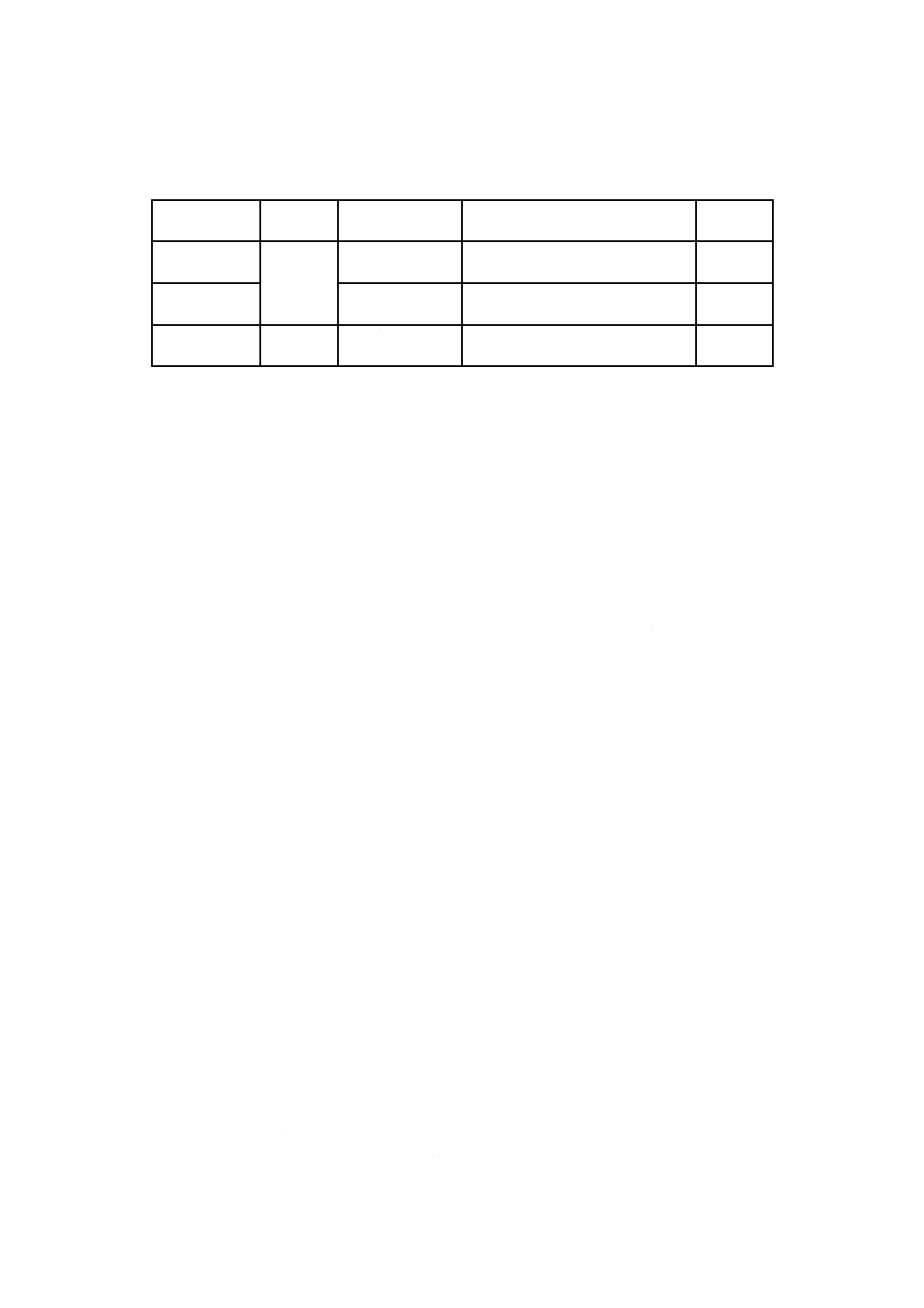

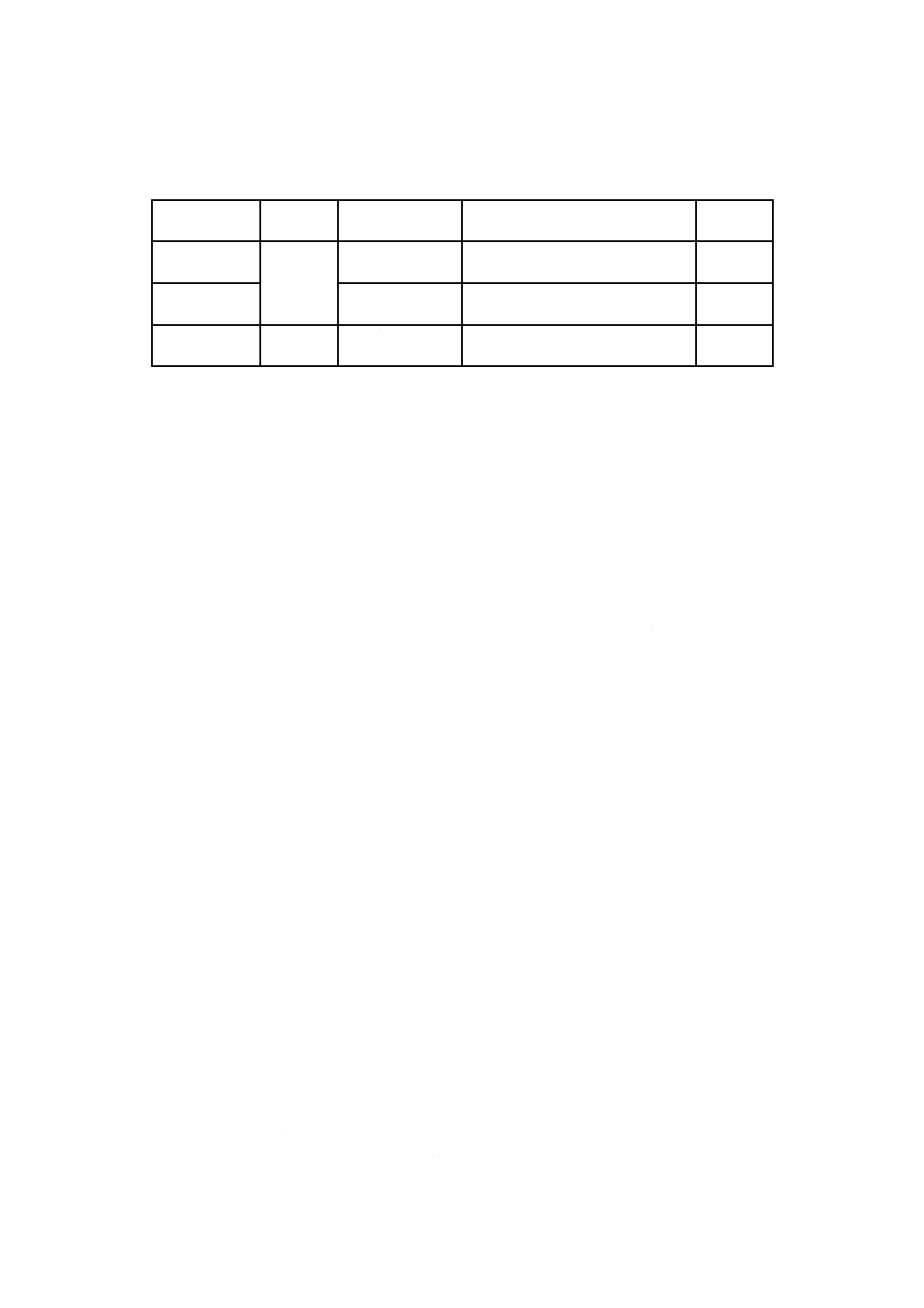

表17−力の条件

形状による区分

引張力

N

方向

時間

s

面体形

100

連結管の軸方向

10

ルーズフィット形

50

b) 引張試験機を用いる方法 次の2項目について試験する。

1) 連結管に取り付けられている面体等を,引張試験機の一方の固定部に取り付ける。次に,連結管の

他端を他方の固定部に取り付け,20 cm/minの速さで引っ張り,連結管取付部分から連結管の他端

までについて破断又は離脱したときの力を測定する。ただし,引張試験機による力が,面体形の場

合は100 N,ルーズフィット形の場合は50 Nを超え,その後容易に破断又は離脱しないと判断され

る場合は,最終の力,及び破断又は離脱しなかった旨を記録し,試験を打ち切ってもよい。

2) 連結管に取り付けられている電動ファンの入ったきょう(筐)体を,引張試験機の一方の固定部に

取り付ける。次に,連結管の他端を他方の固定部に取り付け,20 cm/minの速さで引っ張り,連結

管取付部分から連結管の他端までについて破断又は離脱したときの力を測定する。ただし,引張試

験機による力が,面体形の場合は100 N,ルーズフィット形の場合は50 Nを超え,その後,容易に

破断又は離脱しないと判断される場合は,最終の力,及び破断又は離脱しなかった旨を記録し,試

験を打ち切ってもよい。

9

表示

9.1

G-PAPR

G-PAPRの見やすい箇所に,次の事項を表示しなければならない。

a) G-PAPRの商品名又は型式の名称

b) 規格番号

c) 製造業者名又はその略号

d) 製造年月又はその略号

e) 漏れ率の等級

f)

吸収缶の商品名又は記号

30

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

吸収缶

9.2.1

表示事項

吸収缶の見やすい箇所に,次の事項を表示しなければならない。

a) 吸収缶の商品名

b) 吸収缶の種類及び9.2.2に規定する色(色による表示)

c) 製造業者名又はその略号

d) 製造年月又はその略号

e) 複数個使用の表示(複数個を同時に使用する必要がある吸収缶に限る。)

f)

複数の対象ガスに適合する場合は,その種類を全て表示することができる。

g) 防じん機能付き吸収缶は,表7に示す粒子捕集効率による等級

h) 防じん機能付き吸収缶のろ過材で,外付けする構造のものは,ろ過材の見やすい箇所に,次の事項を

表示しなければならない。ただし,ろ過材に表示できない場合は,ろ過材の包装に記載してもよい。

1) 適合する吸収缶の名称

2) 表7に示す粒子捕集効率による等級

9.2.2

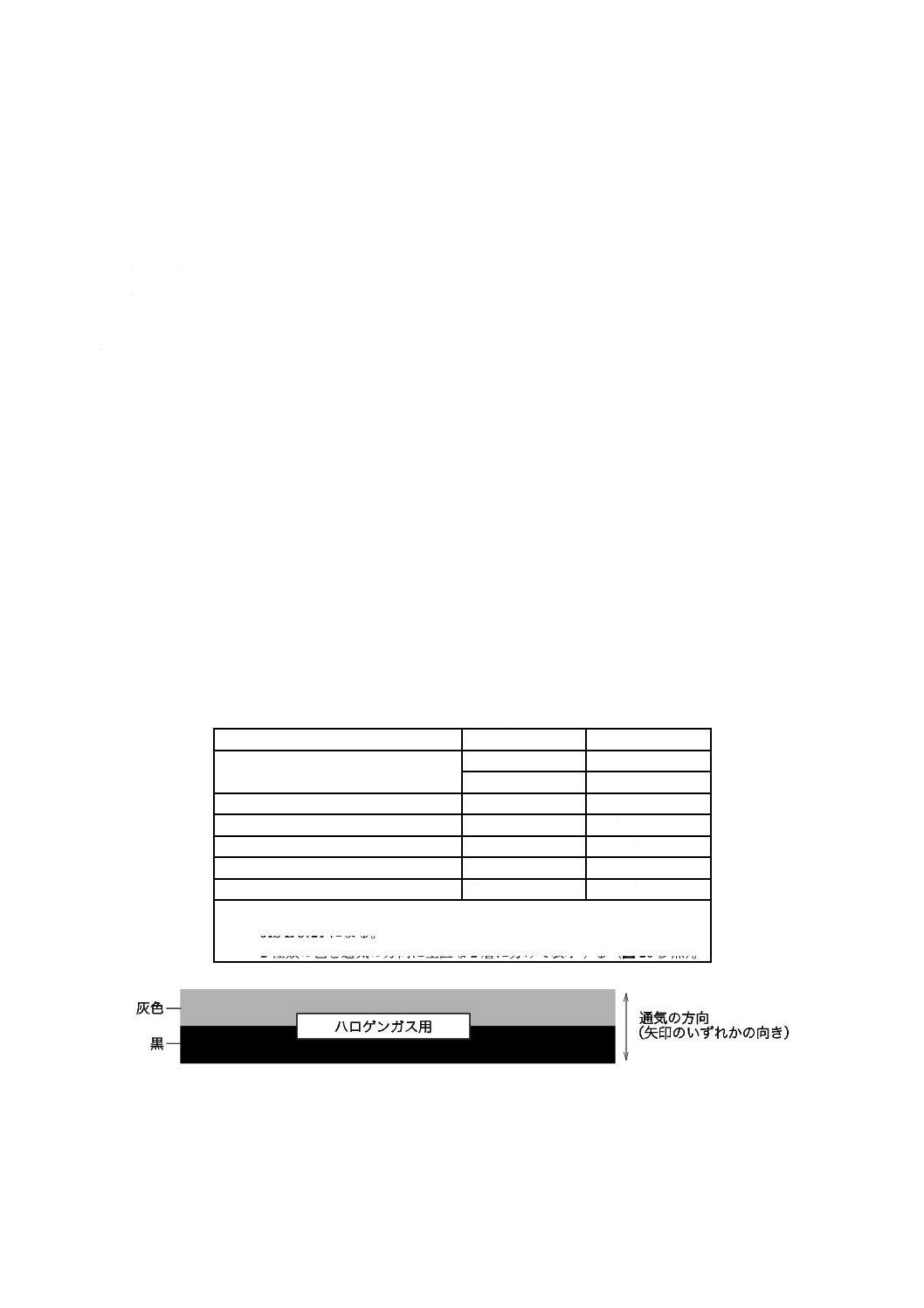

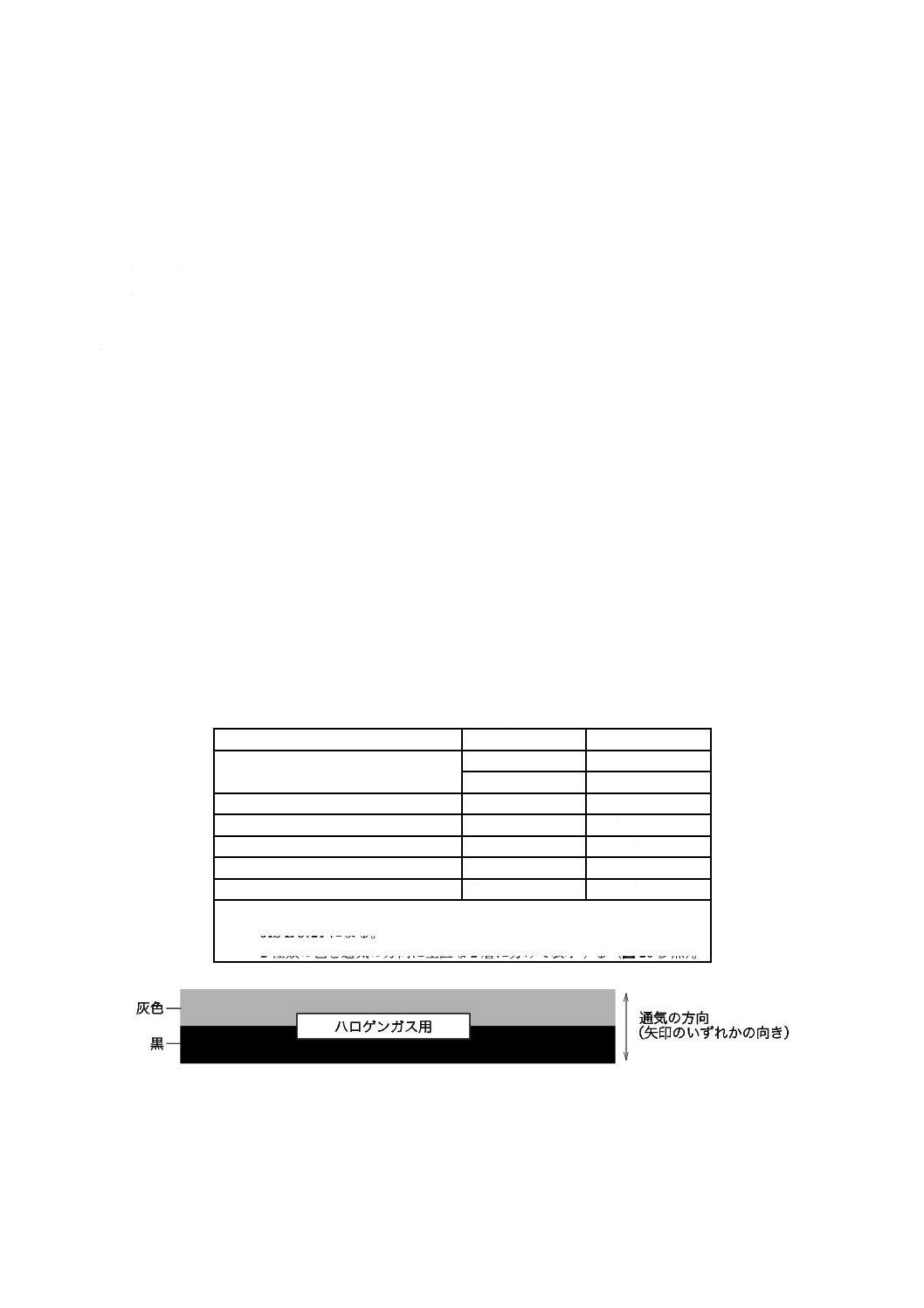

吸収缶の色

吸収缶の側面の色は,次による。

a) 吸収缶は,その種類によって表18に示す色を側面の大部分に塗装する。ただし,その他の着色が誤認

されないようにする。

なお,次のいずれかの方法によって,塗装に替えてもよい。

− 脱落及び脱色しない色紙を貼り付ける方法

− 吸収缶の素材の色を利用する方法

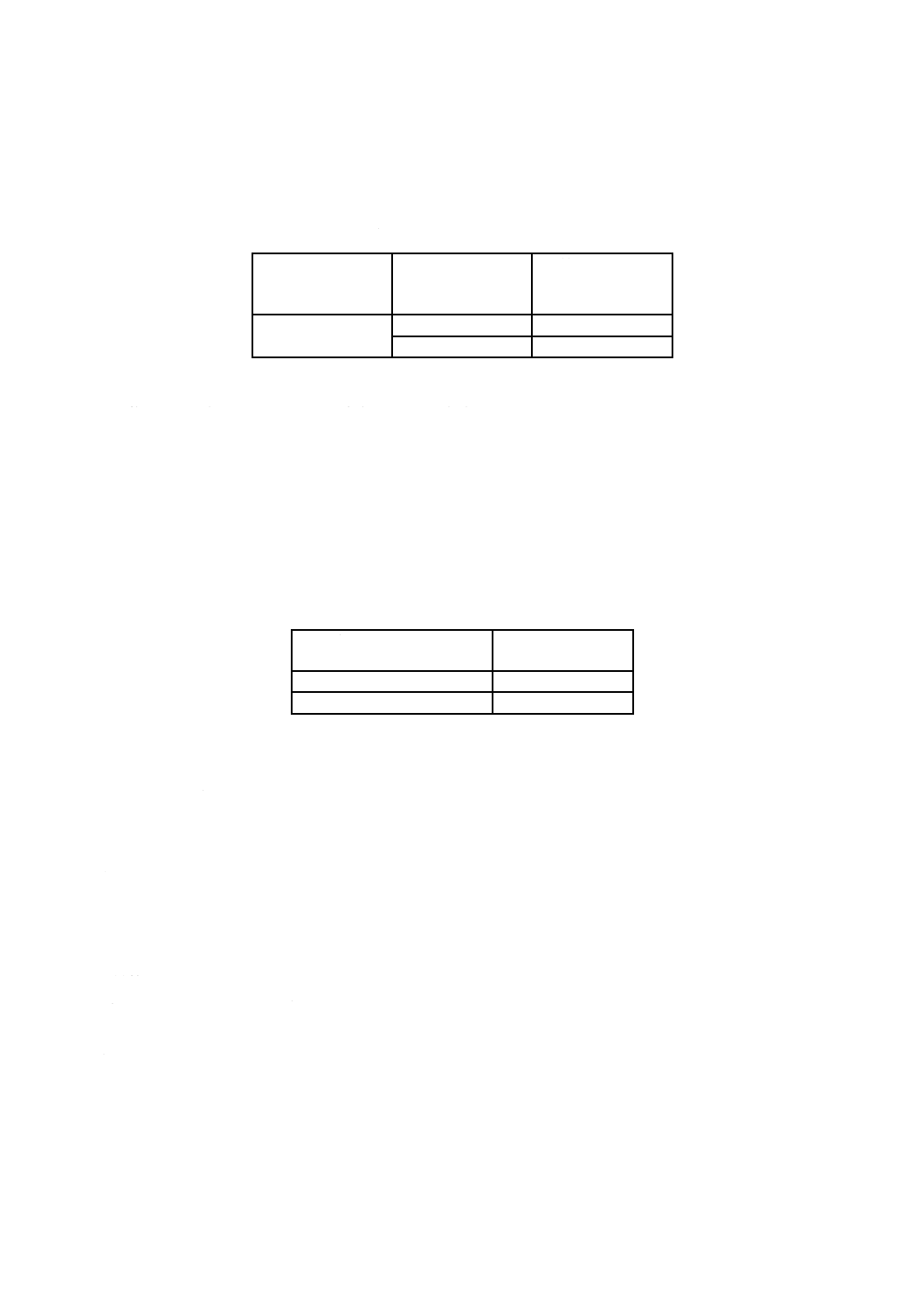

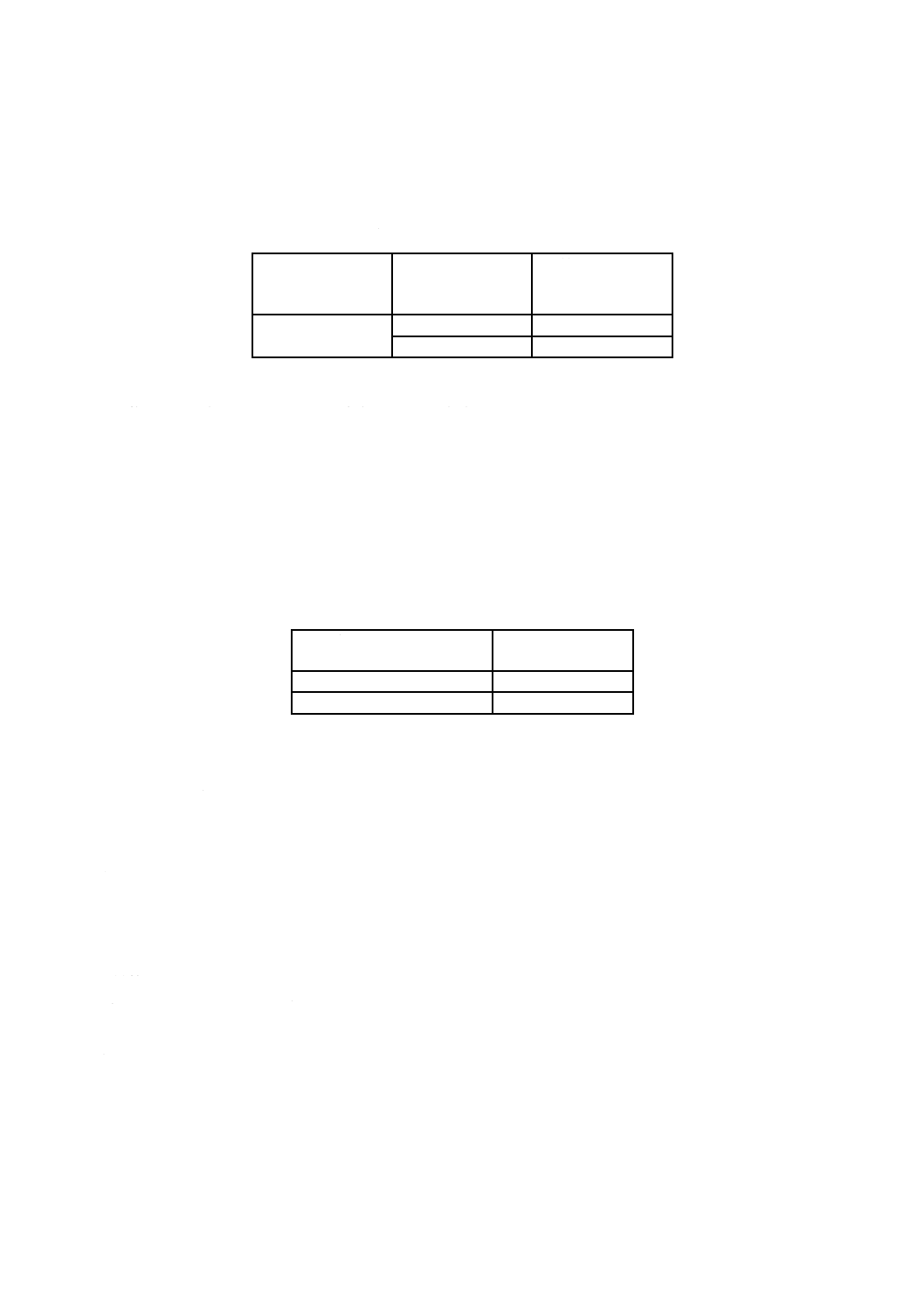

表18−吸収缶の色

吸収缶の種類

色名a)

色b)

ハロゲンガス用

灰色c)

N6

黒c)

N1.0

酸性ガス用

灰色

N6

有機ガス用

黒

N1.0

アンモニア用

緑

5G 5.5/6

二酸化硫黄(亜硫酸ガス)用

黄赤

2.5YR 6/13

硫化水素用

黄

2.5Y 8/16

注a) JIS Z 8102による。

b) JIS Z 8721による。

c) 2種類の色を通気の方向に垂直な2層に分けて表示する(図20参照)。

図20−ハロゲンガス用吸収缶の色の表示の例

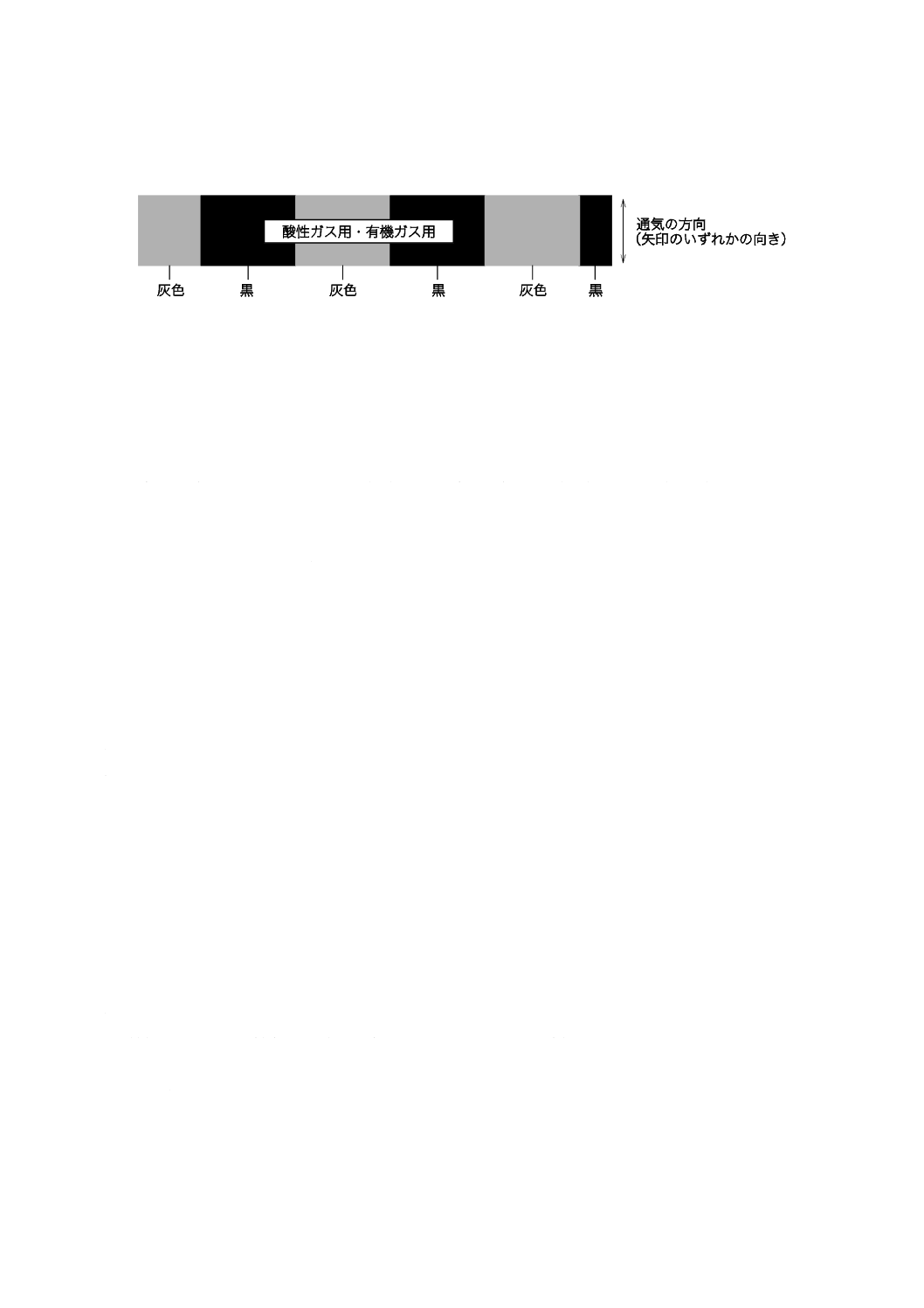

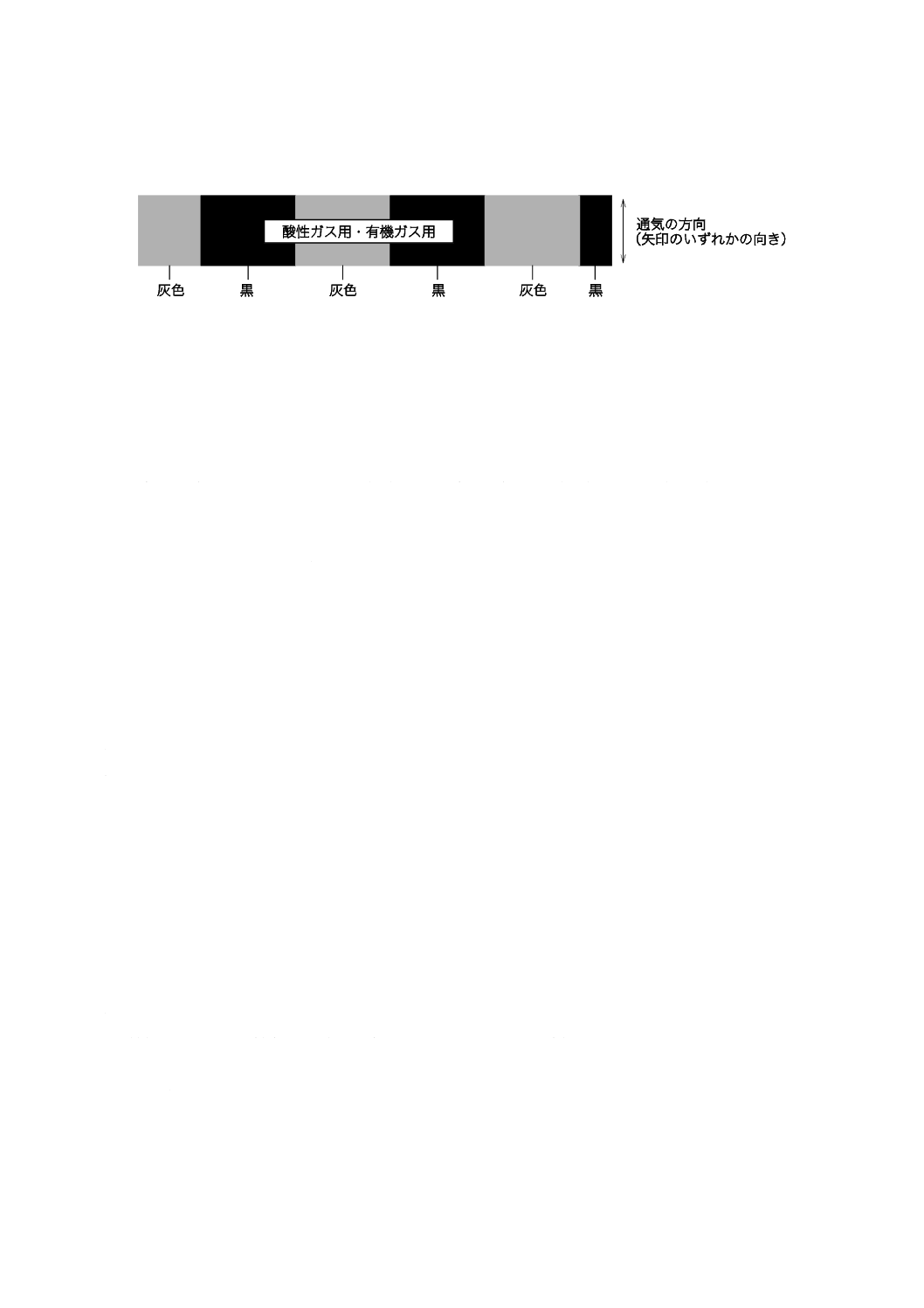

b) 複数の対象ガスをもつ吸収缶は,その種類を重複して表示し,対応する色を通気の方向と直角な方向

に並べてしま(縞)状に表示し,必要に応じて文字で種類を示す(図21参照)。

31

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,複数の対象ガスの一つがハロゲンガスの場合は,図21に示す向きの二色の組合せで切り出し

たものを,他の対象ガスの色と共に通気の方向と直角な方法に並べる。

図21−複数の対象ガスをもつ吸収缶の色の表示の例

c) 防じん機能付き吸収缶は,ろ過材がある部分に白線を入れる。

9.3

G-PAPRの包装

G-PAPRの包装に,次の事項を表示しなければならない。

a) 種類 呼吸用保護具の種類・防じん機能の有無による区分(形状による区分/電動ファンの性能によ

る区分/漏れ率の等級/吸収缶の種類)

例1 防じん機能なしG-PAPR(面体形・直結式・全面形面体/大風量形/I級/ハロゲンガス用・

H級)

例2 防じん機能付きG-PAPR(ルーズフィット形・隔離式・フード/通常風量形/IIB級/有機ガ

ス用・M級・PS2)

b) G-PAPRの商品名又は型式の名称

c) 吸収缶の商品名又は記号(他の同類の吸収缶と重複しない固有の名称又は記号)

10 取扱説明書

10.1 G-PAPR

G-PAPRには,次の事項を記載した取扱説明書を添付しなければならない。

a) G-PAPRの商品名又は型式の名称

b) この規格の番号及び名称

c) 製造業者名

d) G-PAPRを使用できる環境条件

e) G-PAPRを使用してはならない環境条件

例1 酸素濃度が18 %未満になるおそれがある場所

例2 爆発の危険性のある環境(電気機械器具として防爆構造であることが証明されたG-PAPRを

除く。)

f)

電源が切れた時点で,呼吸保護の機能が失われることへの注意(ルーズフィット形G-PAPRの場合)

g) 種類[9.3 a)及び9.3 c)を記載する。]

h) 公称稼働時間(附属書B参照)

i)

最低必要風量及び最大風量(ルーズフィット形G-PAPRの場合)

j)

質量

k) 使用前の風量確認の方法

例3 電動ファンの風量などが,製造業者が指定する風量以上であることを,製造業者が提供する

専用の風量計測器を使用して確認する方法

32

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

l)

着用者自身がその顔面と面体との密着性の良否を容易に検査する方法(面体形G-PAPRの場合)

m) 警報装置の警報方法

n) 充電式の電池を用いるものは,充電についての注意事項

o) 点検,整備及び保管についての注意事項

p) G-PAPRの主要構成品 次の主要構成品の商品名又は記号(他の同類の各主要構成品と重複しない固

有の名称又は記号)を記載しなければならない。

1) 面体等

2) 電動ファン

3) 吸収缶

4) 連結管(使用している場合)

5) 面体のしめひも(使用している場合)

6) 充電式の電池(使用している場合)

q) 主要構成品を交換するときの注意事項(“製造業者が指定するものを必ず使用しなければならない”な

ど)

r) 吸収缶の着脱方法

s)

吸収缶の交換基準

t)

G-PAPRの廃棄方法(使用材料と環境との関係なども含む。)

u) 環境の水,粒子状物質などに対して電動ファンが支障を生じないことを示す根拠

10.2 吸収缶

吸収缶には,次の事項を記載した取扱説明書を添付しなければならない。

a) G-PAPRに付いている取扱説明書を熟読する旨の注意

b) 交換基準

c) 吸収缶の廃棄方法

d) 破過曲線図

e) 使用時間記録カード又はそれに代わるもの

33

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

最大設定流量の求め方

A.1 面体形G-PAPRの最大設定平均流量試験

A.1.1 試験条件

A.1.1.1 電源

試験に用いるG-PAPRの電源は,そのG-PAPRの所定の電源とする。電源が充電式の電池の場合は,十

分に充電を行ったものを用いる。

A.1.1.2 吸収缶

試験に用いる吸収缶は,そのG-PAPRの所定の未使用品とする。

A.1.1.3 差圧測定用ホルダ

差圧測定用ホルダは,吸収缶をG-PAPRに取り付けた状態で,吸収缶の差圧を測定するための試験用具

で,吸収缶の流入側及び流出側の側面に通気抵抗測定口を備えたものとする。

A.1.2 試験手順

試験手順は,次による。

a) 吸収缶を差圧測定用ホルダに装着し,G-PAPRに取り付ける。G-PAPRの面体を試験用人頭に装着した

状態で,G-PAPRは作動させずに,定常流20 L/min,40 L/min,60 L/min,85 L/min,110 L/min,140 L/min

及び170 L/minで吸引し,それぞれの通気抵抗(ΔP)を測定する。製品ごとに,吸収缶を流れる流量

(Q)と吸収缶の通気抵抗(ΔP)との関係は,次の式(A.1)によって表すことができる。

Q=a×(ΔP)b ·········································································· (A.1)

ここに, a及びb: 定数

Q: 流量(L/min)

ΔP: 通気抵抗(Pa)

式(A.1)を変形した回帰モデル[式(A.2)]

log Q=log a+b log (ΔP) ··························································· (A.2)

から,回帰分析によってa及びbを求める。

b) 吸収缶を差圧測定用ホルダに装着し,G-PAPRに取り付ける。G-PAPRの面体を呼吸模擬装置が接続さ

れている試験用人頭に装着する。

c) G-PAPRを作動する。

G-PAPRに,手動の流量調節機能が付いている場合は,その機能によって調節可能な範囲の最大流

量の状態にする。

d) 呼吸模擬装置(表13の条件)を作動し,5分経過後から5分間の通気抵抗の平均値を求める。

なお,呼吸模擬装置の呼気時に,通気抵抗値が負となる場合(吸気弁の気密不良などが原因で,吸

収缶を通して空気が排出方向に流れる場合)は,その間の通気抵抗値を0 Paとして平均値を計算する。

e) 上記a)で求めた回帰式に,d)の通気抵抗の平均値を代入し,流量を算出し,これを最大設定平均流量

とする。

34

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2 ルーズフィット形G-PAPRの最大設定平均流量試験

A.2.1 試験条件

A.2.1.1 電源

試験に用いるG-PAPRの電源は,そのG-PAPRの所定の電源とする。電源が充電式の電池の場合は,十

分に充電を行ったものを用いる。

A.2.1.2 吸収缶

試験に用いる吸収缶は,そのG-PAPRの所定の未使用品とする。

A.2.2 試験手順

ルーズフィット形G-PAPRの最大設定平均流量試験は,次による。

a) 8.5と同様の試験装置を用い,8.5.3のa)〜c)と同様の操作を行う。ただし,8.5.3 c)において,G-PAPR

に手動の流量調節機能が付いている場合は,その機能によって調整可能な範囲の最大流量の状態にす

る。

b) 吸引装置を稼働させ,精密微差圧計が0 Paとなるように吸引装置の流量を調節し,そのときの流量計

の表示値を読み,G-PAPRの流量とする。

c) 測定時間は,G-PAPRを作動して5分経過後から1分ごとに5回測定し,平均値を求める。

35

T 8154:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

公称稼働時間の求め方

B.1

面体形G-PAPRの公称稼働時間の求め方

B.1.1 試料

面体形G-PAPR 3台を試料とする。G-PAPRの電源は,所定の電源とする。電源が充電式の電池の場合は,

十分に充電を行ったものを使用する。ろ過材は,そのG-PAPRの所定の未使用品とする。

B.1.2 試験手順

試験手順は,次による。

a) 各試料について,8.4で規定する方法によってG-PAPRの面体内圧を連続測定し,5.4の式(1)を継続し

て維持する時間(TM1,TM2及びTM3)を測定する。

8.4.2 b) の手順において,試料に手動の流量調節機能が付いている場合は,その機能によって調節

可能な範囲の最大流量及び最小流量のそれぞれの状態で測定を行い,小さい方の値をその試料の時間

とする。

b) TM1,TM2及びTM3の算術平均値TMmを求める。

c) 製造業者は,TMmを上限として公称稼働時間を指定する。

B.2

ルーズフィット形G-PAPRの公称稼働時間の求め方

B.2.1 試料

ルーズフィット形G-PAPR 3台を試料とする。G-PAPRの電源は,所定の電源とする。電源が充電式の電

池の場合は,十分に充電を行ったものを使用する。ろ過材は,そのG-PAPRの所定の未使用品とする。

B.2.2 試験手順

試験手順は,次による。

a) 各試料について,8.5で規定する方法によってG-PAPRの風量を連続測定し,5.5の表8の該当する最

低必要風量以上の風量を継続して維持する時間(TLF1,TLF2及びTLF3)を測定する。

8.5.3 c) の手順において,試料に手動の流量調節機能が付いている場合は,その機能によって調節可

能な範囲の最大流量及び最小流量のそれぞれの状態で測定を行う。

なお,この場合の風量測定は,精密微差圧計が常に0±5 Paを保つように,吸引装置の吸引流量を

調節して行う。このとき,常時0±5 Paとなるような自動調節装置を使用するのが望ましい。

b) TLF1,TLF2及びTLF3の算術平均値TLFmを求める。

c) 製造業者は,TLFmを上限として公称稼働時間を指定する。

参考文献 JIS T 8157 電動ファン付き呼吸用保護具