T 8125-1:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 3

5 装置······························································································································· 3

5.1 試験装置 ······················································································································ 3

5.2 駆動装置及び接続装置 ···································································································· 4

5.3 ソーユニット ················································································································ 4

5.4 キャリブレーション用パッド台························································································· 6

5.5 キャリブレーション用パッド取付具 ··················································································· 7

6 キャリブレーション材料 ···································································································· 7

6.1 キャリブレーション用パッド···························································································· 7

6.2 キャリブレーション用パッドの管理 ··················································································· 8

7 試験装置のキャリブレーション ··························································································· 8

7.1 一般 ···························································································································· 8

7.2 試験装置の始動 ············································································································· 8

7.3 自由運動停止時間 ·········································································································· 8

7.4 チェーン速度の測定 ······································································································· 8

7.5 パッドによるキャリブレーション······················································································ 8

附属書A(規定)キャリブレーション用パッドに関する補足情報 ·················································· 11

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 12

T 8125-1:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本保安用品協会(JSAA)及び財団

法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認に

ついて,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 8125-1:2008

手持ちチェーンソー使用者のための防護服−

第1部:チェーンソーでの切断抵抗性試験に用いる

フライホイール駆動式試験装置

Protective clothing for users of hand-held chain-saws-Part 1: Test rig driven

by a flywheel for testing resistance to cutting by a chain-saw

序文

この規格は,1998年に第1版として発行されたISO 11393-1を基に作成した日本工業規格であるが,実

際の使用における簡便性を考慮して技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,個人用防護具の手持ちチェーンソーによる切断抵抗性の評価に使用するフライホイール駆

動式試験装置について規定する。

注記1 この規格は,フライホイール駆動式試験装置の特性について規定するものであるが,その特

性にかかわる規定は,手持ちチェーンソーによる切断抵抗性の試験に用いるためのものであ

り,この規格によって適合性評価を行うことは,意図していない。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 11393-1:1998,Protective clothing for users of hand-held chain-saws−Part 1: Test rig driven by

a flywheel for testing resistance to cutting by a chain-saw (MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していること

を示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6400-2 軟質発泡材料−物理特性の求め方−第2部:硬さ及び圧縮たわみ

注記 対応国際規格:ISO 3386-1,Polymeric materials, cellular flexible−Determination of stress-strain

characteristics in compression−Part 1: Low-density materials (MOD)

JIS L 0120 ステッチ形式の分類と表示記号

注記 対応国際規格:ISO 4915,Textiles−Stitch types−Classification and terminology (MOD)

ISO 11393-2,Protective clothing for users of hand-held chain-saws−Part 2: Test methods and performance

2

T 8125-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

requirements for leg protectors

ISO 11393-3,Protective clothing for users of hand-held chain-saws−Part 3: Test methods for footwear

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ソーチェーン

刃が付いたエンドレスチェーン。

3.2

チェーンソー (chain-saw)

ソーチェーンによるきょ(鋸)断装置。

3.3

切断抵抗性 (resistance to cutting)

防護材料がチェーンソーのソーチェーンをはねのけ,又はこれを十分減速させることができる性能。

なお,これは,ある速度とエネルギーとをもつ動いているソーチェーンを,防護材料に当てて,ソーチ

ェーンが防護材料をカットスルーするかどうかによって判定する。

3.4

チェーン停止時間 (chain stopping time)

ソーユニットの駆動を断ったときに,ソーチェーンが規定速度から静止状態に達するまでの時間。

3.5

カットスルー (cut-through)

試料が防護材料として使用されるとき,最も身体側に近い面において長さが,10 mmを超える切断。

注記 試料が単層又は複数層からなる素材であって,例えば,防護ズボンなどの最終製品を構成した

とき,着用者の身体から見て外側になる試料の面から動いているソーチェーンを当てる。ソー

チェーンが試料の層を切りながら減速して止まったときに,ソーチェーンを当てた面と反対側

の面にできる,10 mmを超える切断結果である。

3.6

自由運動停止時間 (free-running stopping time)

ソーチェーンに負荷がかかっていない場合のソーチェーン停止時間。

3.7

チェーンスリッピング (chain-slipping)

ソーチェーンが防護材料の表面を滑って切断を生じさせないことによる防護効果。

3.8

クロッギング (clogging)

繊維,糸,その他の材料などがソーチェーンによってソーユニットに引き込まれ,ソーチェーンの動き

を停止させる効果。

3.9

チェーンブレーキング (chain braking)

繊維,その他の材料などがソーチェーンの速度を大幅に低下させてその前進を阻む効果。

3.10

3

T 8125-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

カッティングライン (cutting line)

ソーチェーンの刃が供試試料に接触する点によって描かれる曲線への接線。

4

原理

この試験装置は,切断のためのソーチェーン速度と運動エネルギー量とを制御して,動いているソーチ

ェーンが個人用防護具に当たるように作られたものである。

試験時には,駆動力は作用せず,ソーチェーン自体の慣性力とソーチェーンに接続する既知の慣性モー

メントとをもつフライホイールの慣性力だけでソーチェーンが動いていることを前提としている。

試験は,チェーンを適切な駆動によって規定の速度に設定する。次に切断試験時点で駆動源を,ソーチ

ェーン及びフライホイールから物理的に切り離す。同時に,回転を続けているソーチェーンを最小の高さ

から試料上へ振り下ろす。ソーチェーンは,引き続き,その運動エネルギーがすべて消費されるまで動く。

(ソーチェーンは,通常の条件下では試料に切り込む。試料表面でソーチェーンが滑る場合もある。)

なお,規定の試験速度において,試料にカットスルーが生じたかどうかを報告する。

5

装置

5.1

試験装置

試験装置は,次の主要部品で構成される。

− 駆動装置及び回転エネルギーをソーユニットに伝達する接続装置

− 規定の慣性モーメントをもつ,シャフト,フライホイール,スプロケット,チェーン及び案内板を含

むソーユニット

− ソーユニット取付器具

− 試料用試験片取付台

− 計器類

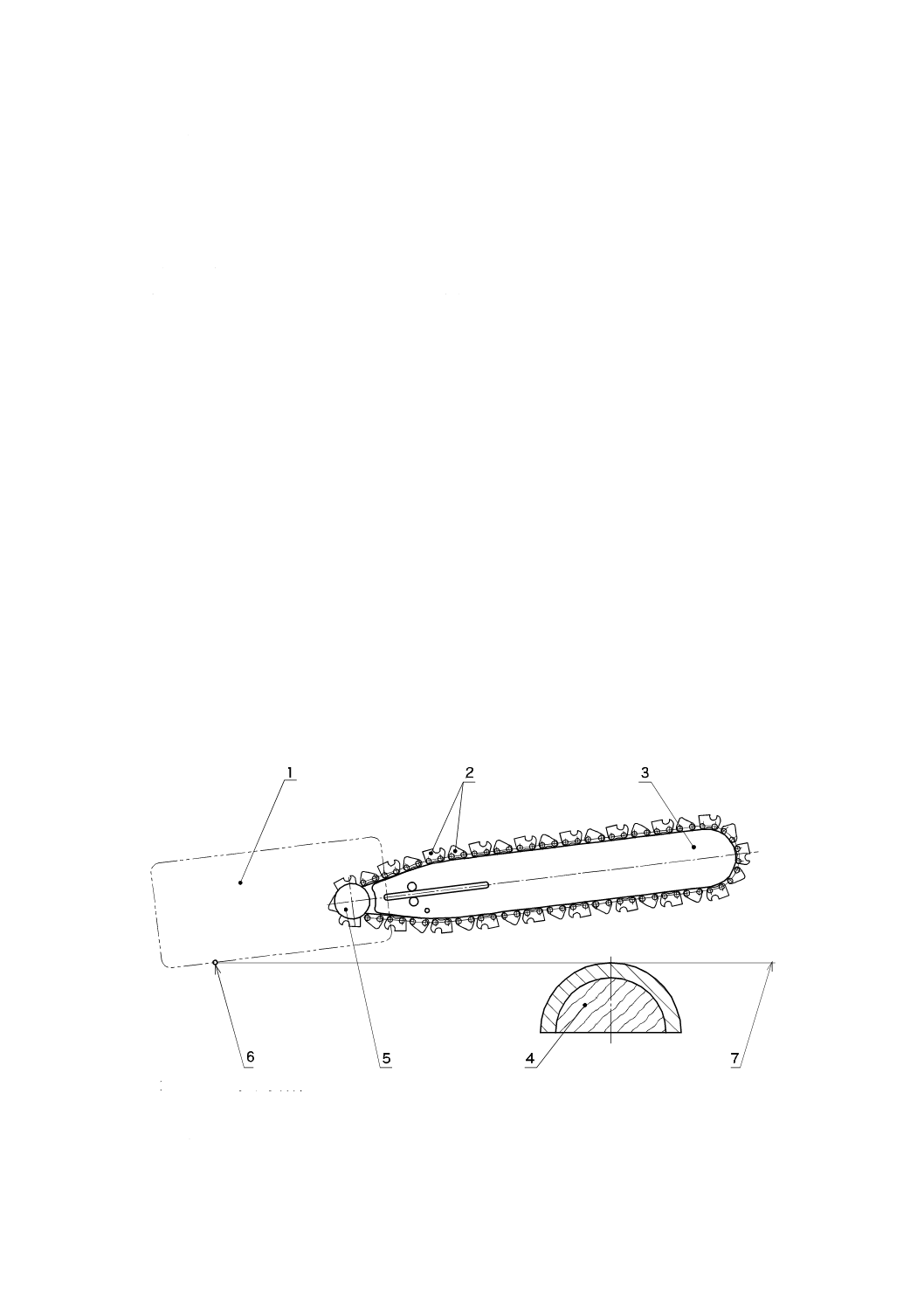

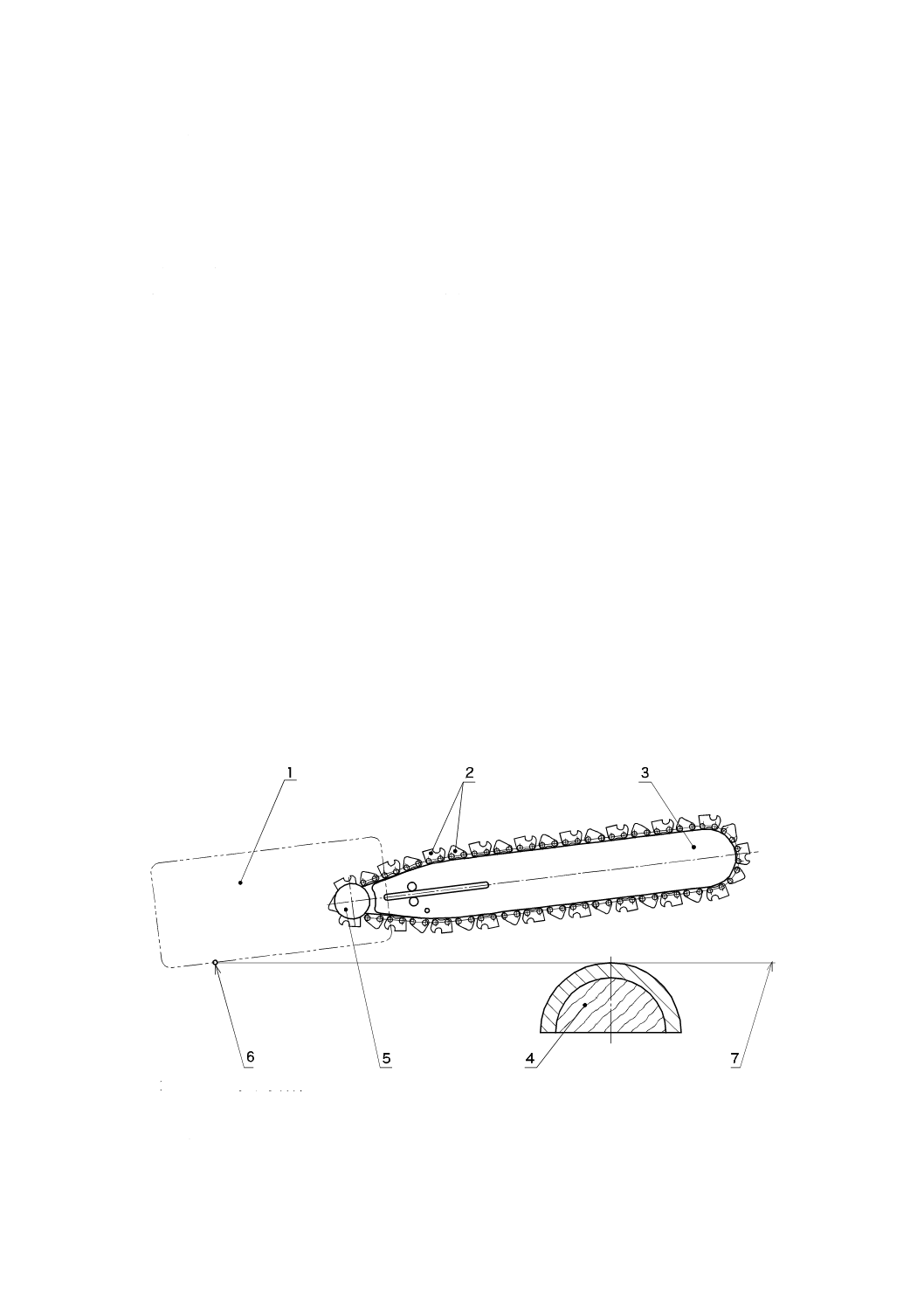

試験装置の一般的構成を,図1に示す。

1 ソーユニット取付部

2 ソーチェーン

3 案内板

4 試料取付台

5 スプロケット

6 支点(ソーユニット全体を回転させる中心点)

7 水平面

図1−試験装置の一般的構成

4

T 8125-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

駆動装置及び接続装置

駆動装置は,ソーチェーンを規定の範囲のチェーン速度で駆動できるものとする。

キャリブレーションの場合,試験装置は,19 m/s〜21 m/sの間の速度でチェーンを駆動できるものとす

る。

試験目的の場合,試験装置は,ISO 11393-2及びISO 11393-3において求められる速度でチェーンを駆動

できるものとする。また,駆動装置は,ソーユニットから切り離すことができるものでなければならない。

注記 将来,チェーンの駆動がより高速なものが要求される可能性がある。

5.3

ソーユニット

ソーユニットは,その支点から360±2 mmの位置で支点と同一水平面上に置かれた試料取付台の上面に

対して,少なくとも次の範囲内で垂直面を自由に回転することができなければならない。

− 上方向20 mm

− 下方向100 mm

支点の周囲におけるソーユニットの慣性モーメントは,0.30±0.05 kg・m2とする。

注記 ソーチェーンが試料取付台をきずつけるのを防ぐためにストッパー類の取付けが認められてい

る。

5.3.1

ソーユニットの構成部品

5.3.1.1

案内板

案内板は,サンドビック対称11枚歯ノーズ付きスプロケット(グルーブ公称値1.50 mm,公称長さ330

mm)などで構成する。

案内板の横方向の剛性は,案内板に対してノーズホイール中心で横方向に50 Nの荷重をかけたときに

10.0 mm未満でなければならない。また,チェーン張力は,調整可能なものでなければならない。

5.3.1.2

チェーン駆動スプロケット

チェーン駆動スプロケットは,7枚歯リムスプロケットなどで構成する。

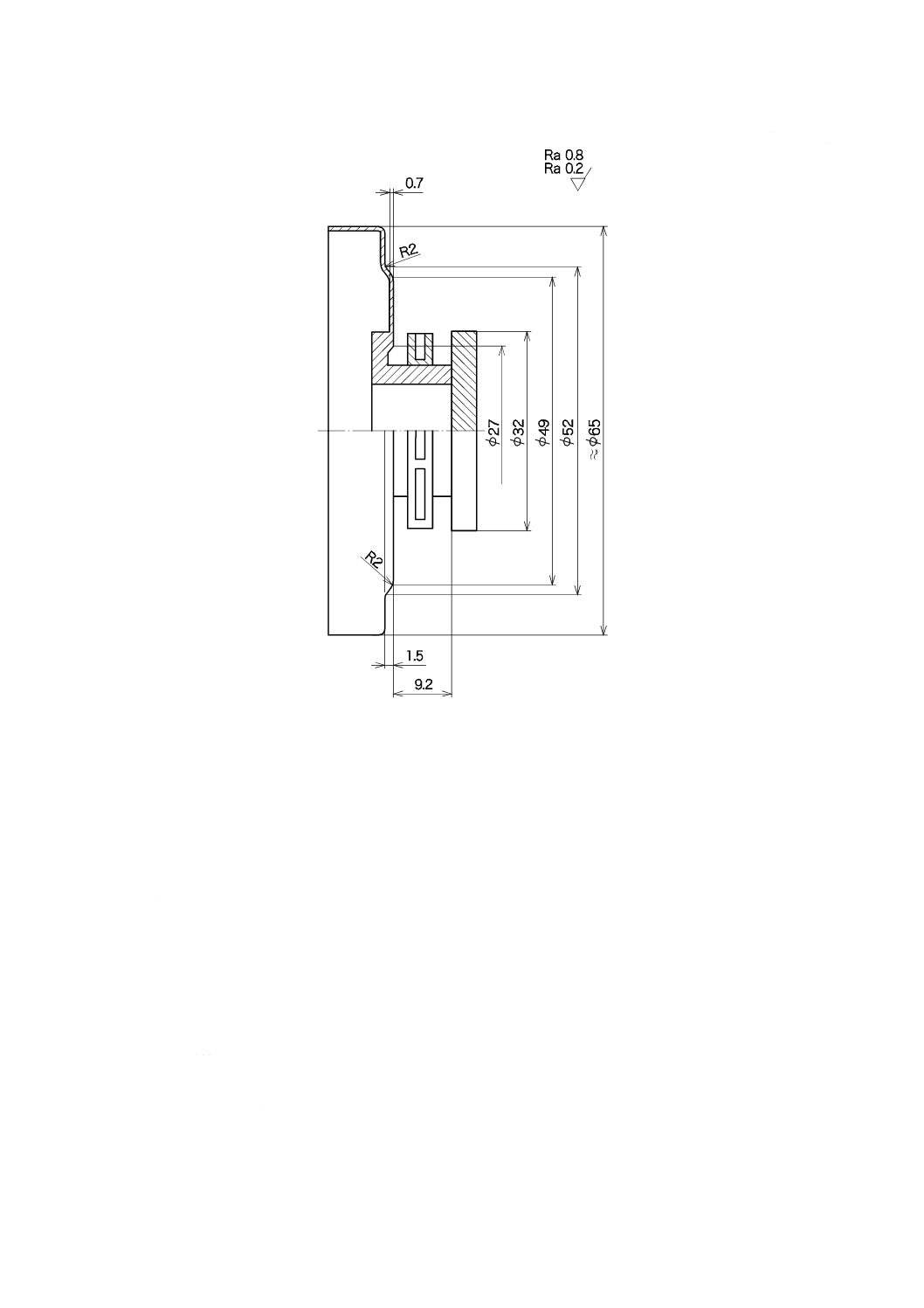

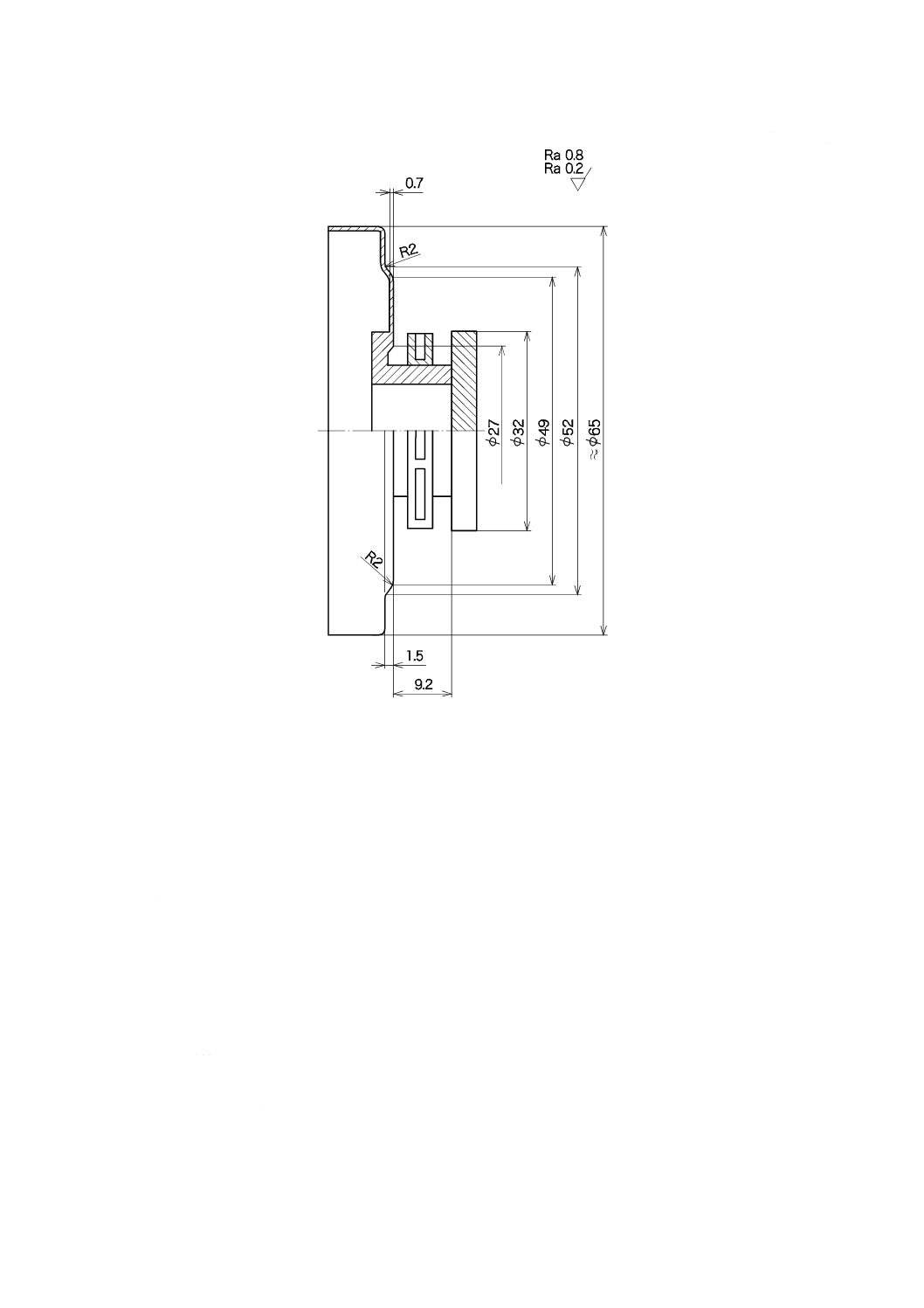

スプロケット周辺部の寸法は,図2のとおりとし,ソーチェーン駆動スプロケットカバーを付けてはな

らない。

これは,試験者保護のための防護板を取り付けないことを要求するものではない。防護板を取り付ける

場合は,試験を妨げるものであってはならない。

5

T 8125-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−スプロケット周辺部の寸法

5.3.1.3

フライホイール

出力軸を中心として回転する部品の慣性モーメントは,0.47×10−3 kg・m2,誤差±1 %とする。この部

品には,軸,フライホイール及び全保持装置を含むが,ソーチェーン及びスプロケットは含まない。

ソーチェーンが付いていない状態でキャリブレーションの速度に対応する回転数での自由運動停止時間

は,25秒を超えなければならない。

5.3.1.4

ソーチェーン

ピッチ8.25 mm,ゲージ1.47 mm,ドライブリンク数56の角刃タイプとする。また,ソーチェーンは,

7.5.1によって調整するものとする。

5.3.1.5

クラッチ

5.3.1.6

潤滑システム

潤滑システムは,案内板及びソーチェーンに連続的にオイルを流す装置で構成する。

給油率は,2.0±0.5 mL/minとする。

− オイルの種類:ホワイトオイル

− 40 ℃における粘度: 155±15.5 mm2/s

− 100 ℃における粘度: 15.5±2.0 mm2/s

− 15 ℃における密度:880±20 kg/m3

6

T 8125-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.2

リリースシステム

リリースシステムは,回転しているソーユニットを試料の上に自由落下によって振り下ろすと同時に,

又はその直前にソーユニットの駆動を切る装置で構成する。

5.3.3

計器類

計器類は,次によって構成する。

a) 0.1 m/sの精度でチェーン速度を測定できる計器で,リリース時点の速度を記録できるものとする。

b) 0.1 sの精度でチェーン停止時間を測定できる計器。

5.3.4

ソーユニット取付器具

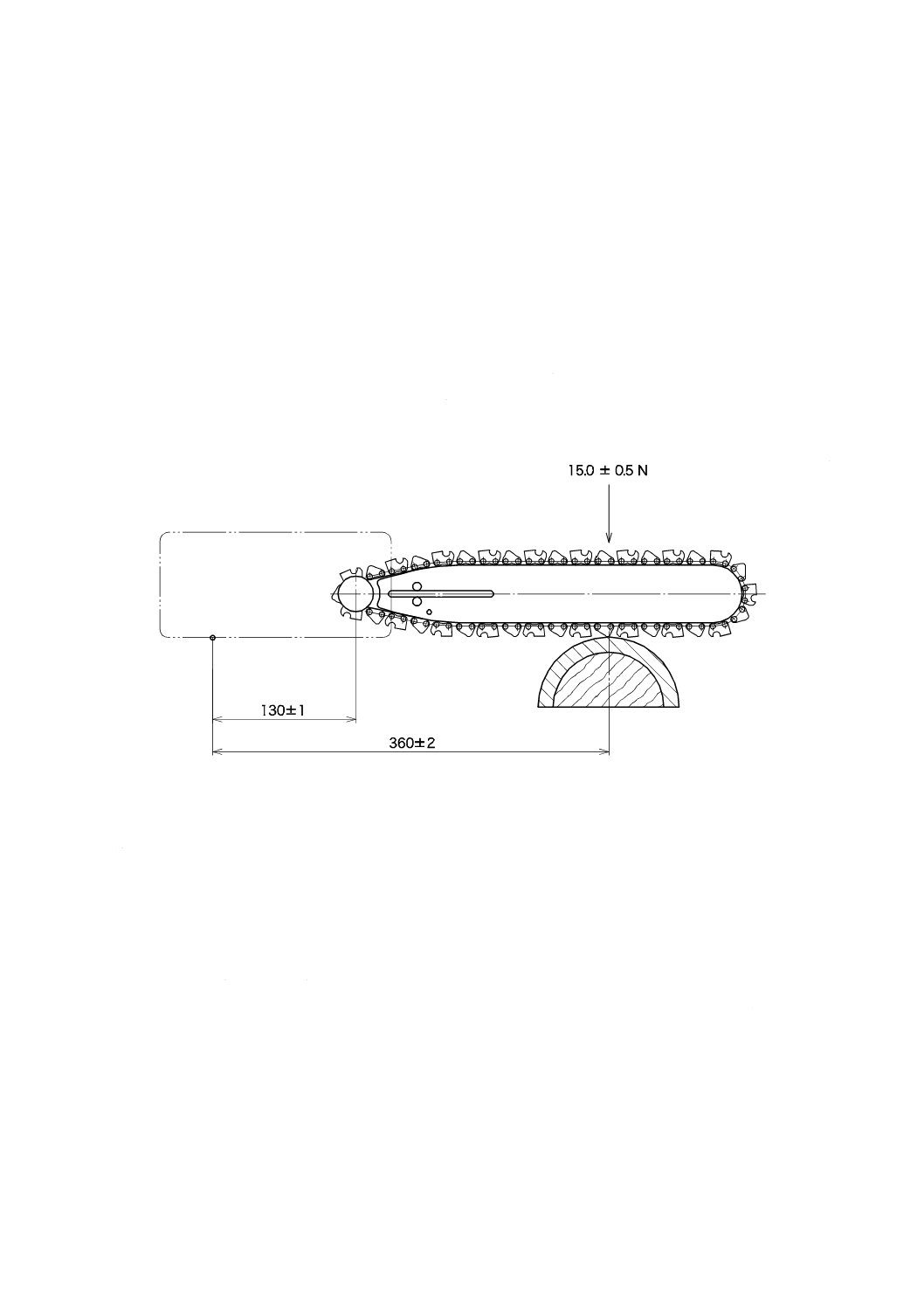

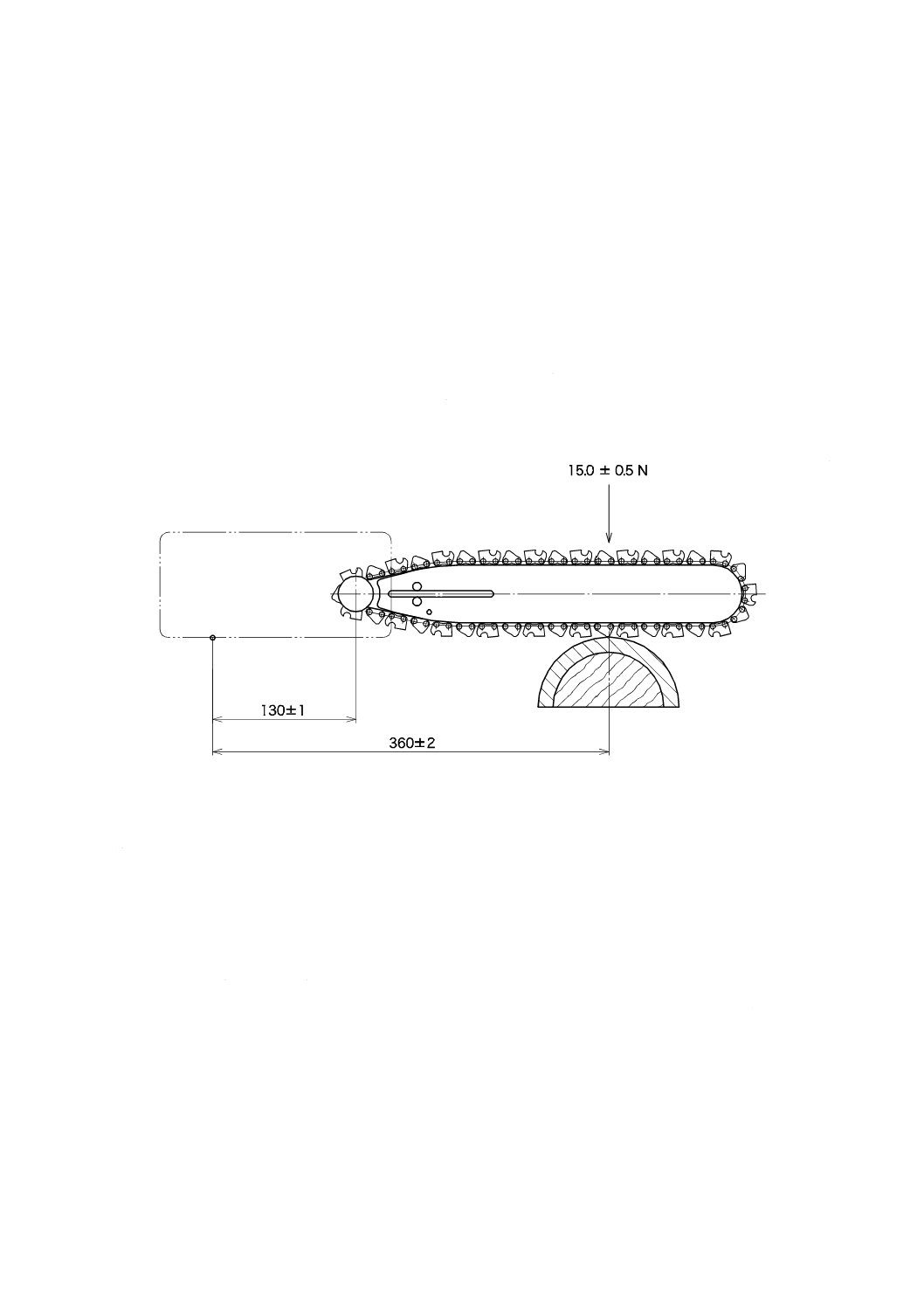

ソーユニット取付器具は,支点からの距離が360±2 mmの位置で,重力による試料に加わる力が15.0

±0.5 Nとなるように,ソーユニットの重心位置を配置しなければならない。

これが接触点となる。カッティングラインは,支点と同一水平面上になければならない(図3参照)。

支点の中心からスプロケットの中心までの水平距離は,130±1 mmとする。

単位 mm

図3−カッティング時の試験装置の配置

5.4

キャリブレーション用パッド台

試料取付台は,案内板に対して規定された角度を付けて水平に置き,支点の中心線から試料取付台の中

心線までの水平距離は,360±2 mmとする。また,支点の中心線と試料の最上部とは,同一水平面上にな

ければならない。

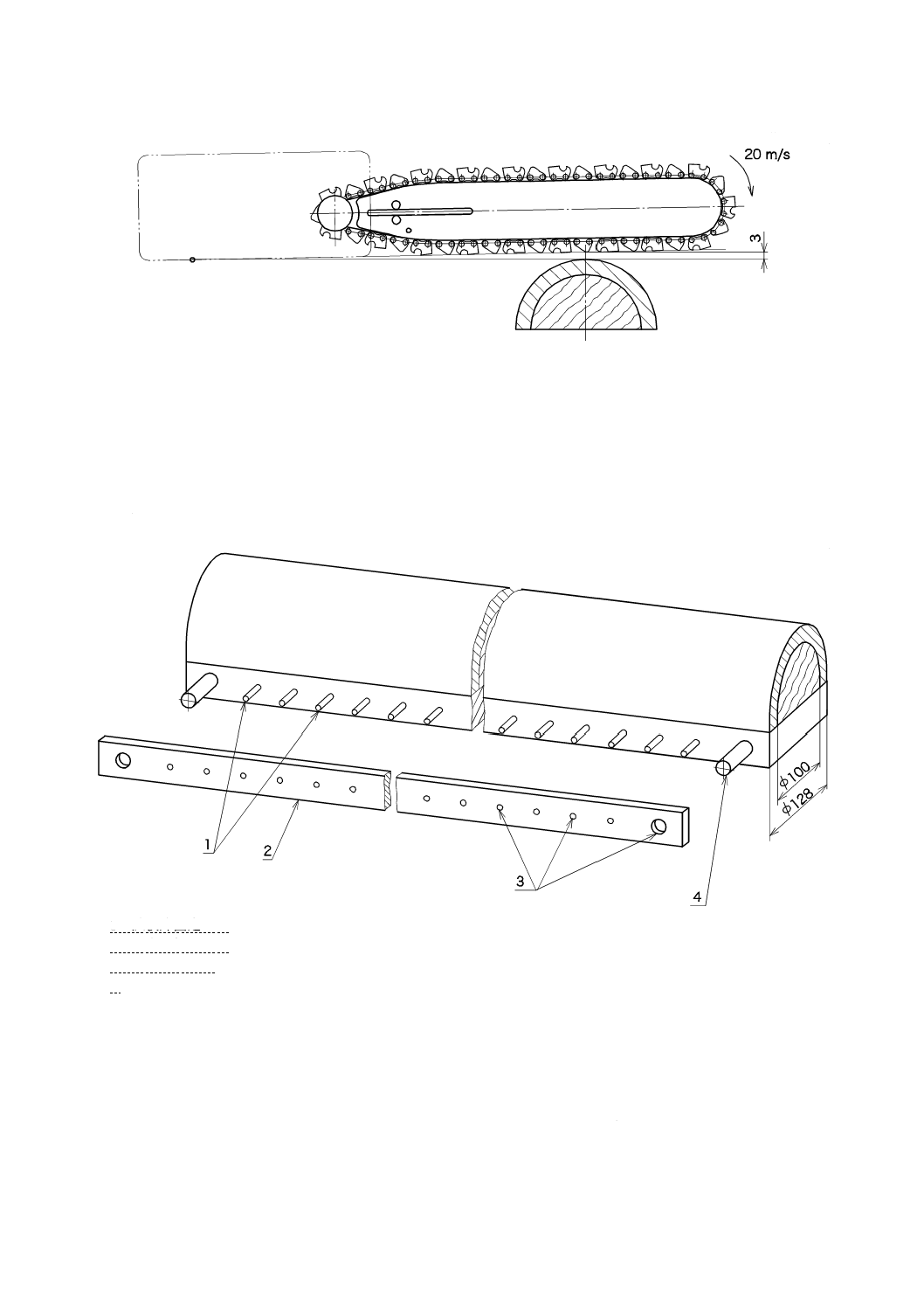

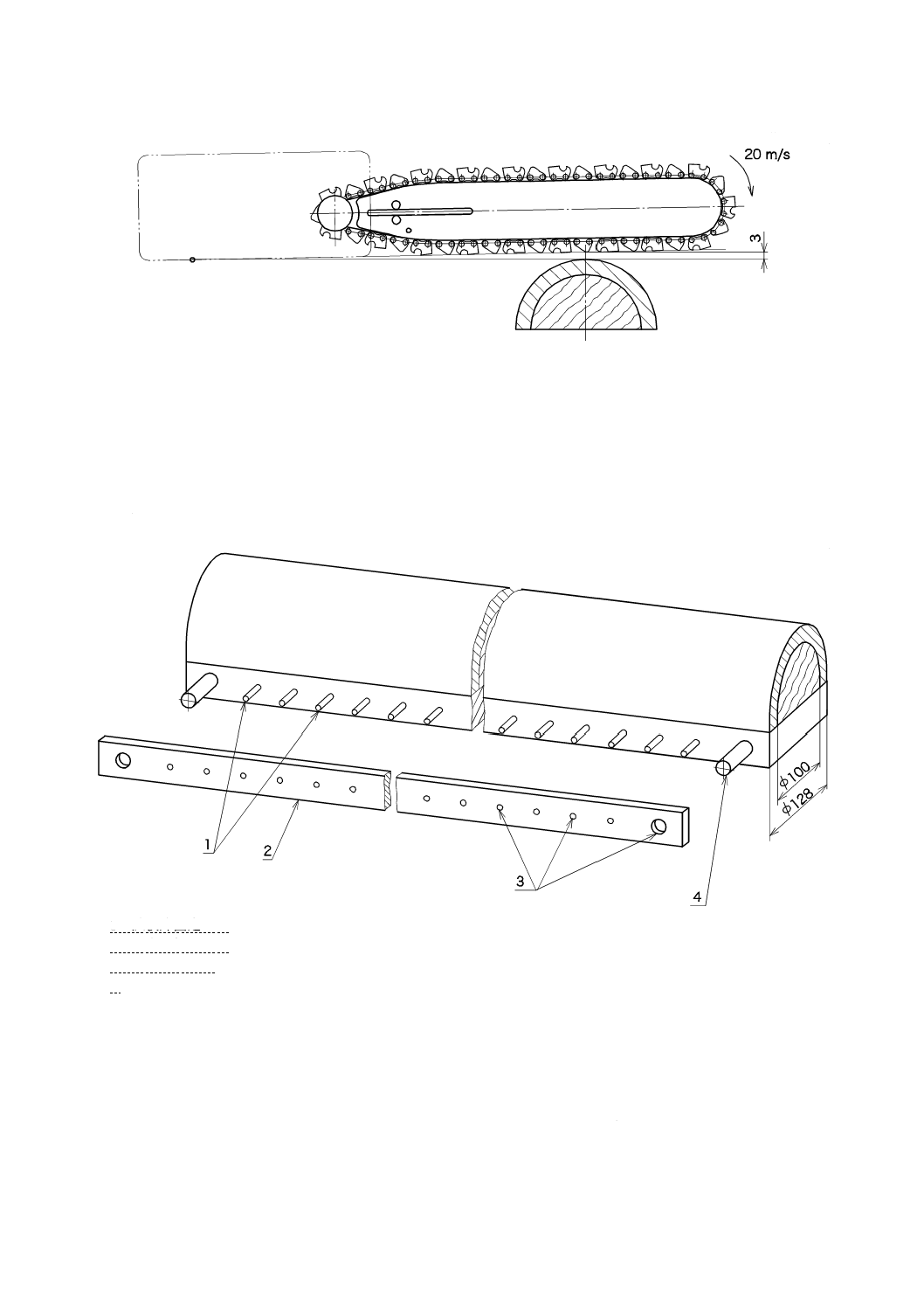

試験前に,ソーチェーンの刃の表面の最下部と接触時の試料表面との垂直距離が3±1 mmとなるように,

ソーユニットを支点の周辺で傾ける(図4参照)。

キャリブレーション用パッド取付台は,直径100±2 mmの半円柱状の剛性の基材(例えば,カシ材など

の硬質木材)を柔軟性のある多孔質の材料の層で覆ったもので構成しなければならない(図5参照)。

被覆材料は,JIS K 6400-2によって試験したときの密度が50±2 kg/m3,40 %圧縮率 (Sv40) における圧

縮応力値が75±10 kPaであるエチレンビニルアセテート共重合発泡材製の柔軟性のある多孔質材料から成

り,厚さが14±2 mmの層で構成しなければならない。

7

T 8125-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−試験直前の試験装置の配置

5.5

キャリブレーション用パッド取付具

キャリブレーション用パッド取付具の構成部品は,次による。

a) 長さが800 mm以上ある30 mm間隔のピンの列。

b) 長さが800 mm以上ある30 mm間隔のピンを受け止めるだけの十分な大きさをもつ孔の列をもった固

定用押さえ板。

取付装置の一例を,図5に示す。

単位 mm

1 試験片固定ピン

2 固定用押さえ板

3 ピンの通る孔

4 押さえ板固定ピン

図5−キャリブレーション用パッド取付台及び取付装置の例

6

キャリブレーション材料

6.1

キャリブレーション用パッド

キャリブレーション用パッドの寸法は,(300±10 mm)×(700±10 mm)とする。

各パッドは,附属書Aの規定によってこの試験用に製造する。また,キャリブレーション用パッドの縫

8

T 8125-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製は,次による。

a) キャリブレーション用パッドの周囲を縫い代10 mmで縫う。縫糸は,100 %ポリエステル,NM 80/1。

1cm当たりステッチ数は,3前後。ステッチの種類は,JIS L 0120の表示記号301による。

b) キャリブレーション用パッドの周囲を1本針3本糸のオーバーロックでかがる。糸は,100 %ポリエ

ステル,NM 80/1 + 150 dtex。1 cm当たりステッチ数は,5前後。ステッチの種類は,JIS L 0120の表

示記号 504による。

6.2

キャリブレーション用パッドの管理

キャリブレーション用パッドの新規の各バッチをそれまでの旧バッチと比較し,これらの試験の記録を

保管しなければならない。

7

試験装置のキャリブレーション

7.1

一般

キャリブレーションの手順は,次による。

a) カットを行う前に,自由運動停止時間を確認する。

b) 製品のカット試験を行う前には,キャリブレーション用パッドのカットを行う。

7.2

試験装置の始動

装置を始動させる前に,案内板,ソーチェーン及びスプロケットが清浄な状態で,繊維又はその他の異

物が付着していないことを確認する。

モーターを始動させてソーチェーン速度を,約20 m/sに上げる。ソーチェーンのウォームアップを行っ

て,自由運動停止時間を確認する。

7.3

自由運動停止時間

各カッティングの前に,ソーチェーン速度が20.0±0.2 m/sのとき自由運動停止時間は,4.0±0.2 sであ

ることを確認しなければならない。

7.4

チェーン速度の測定

リリースのときのソーチェーン速度を測定する(5.3.2参照)。

7.5

パッドによるキャリブレーション

7.5.1

ソーチェーンの調整

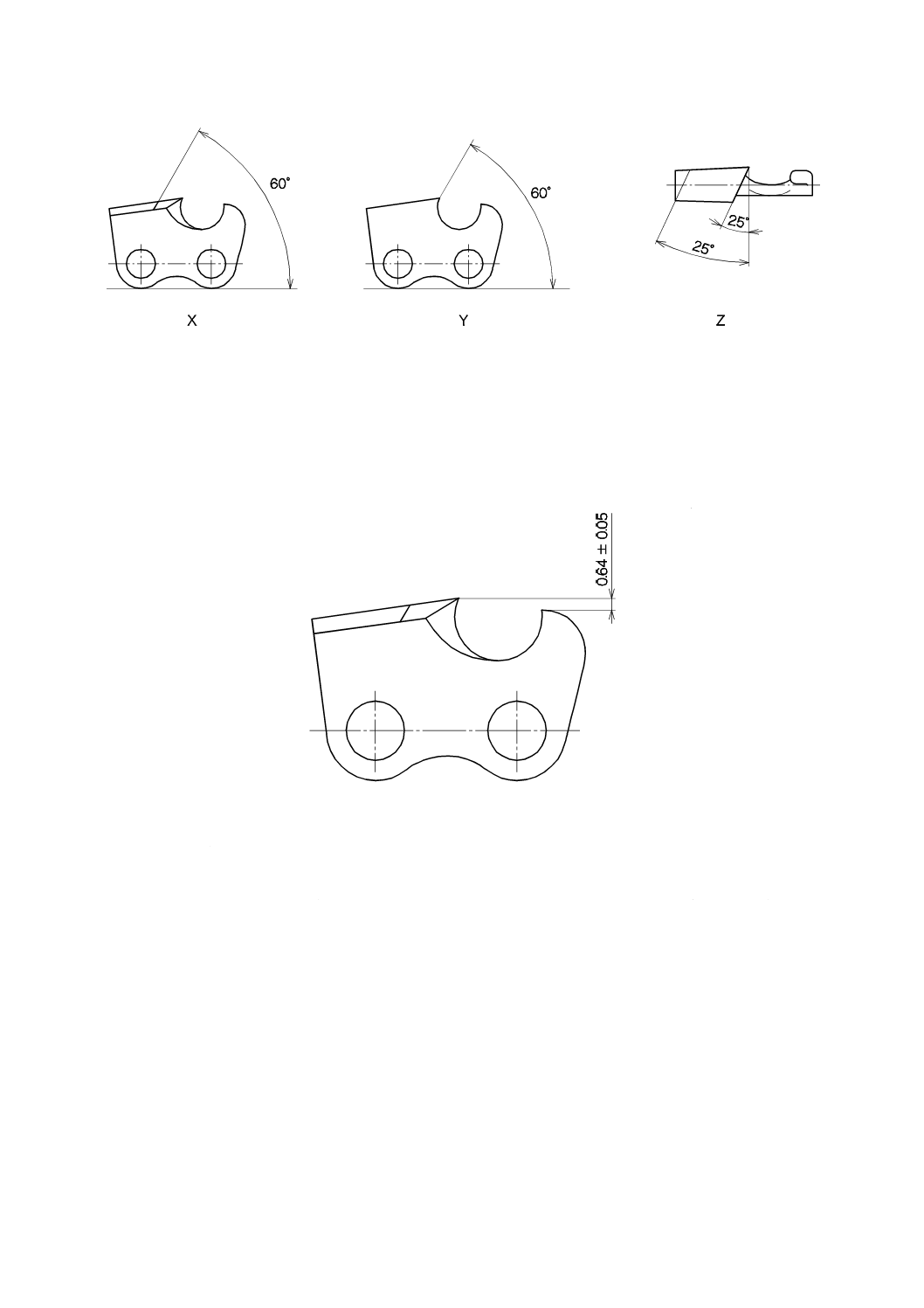

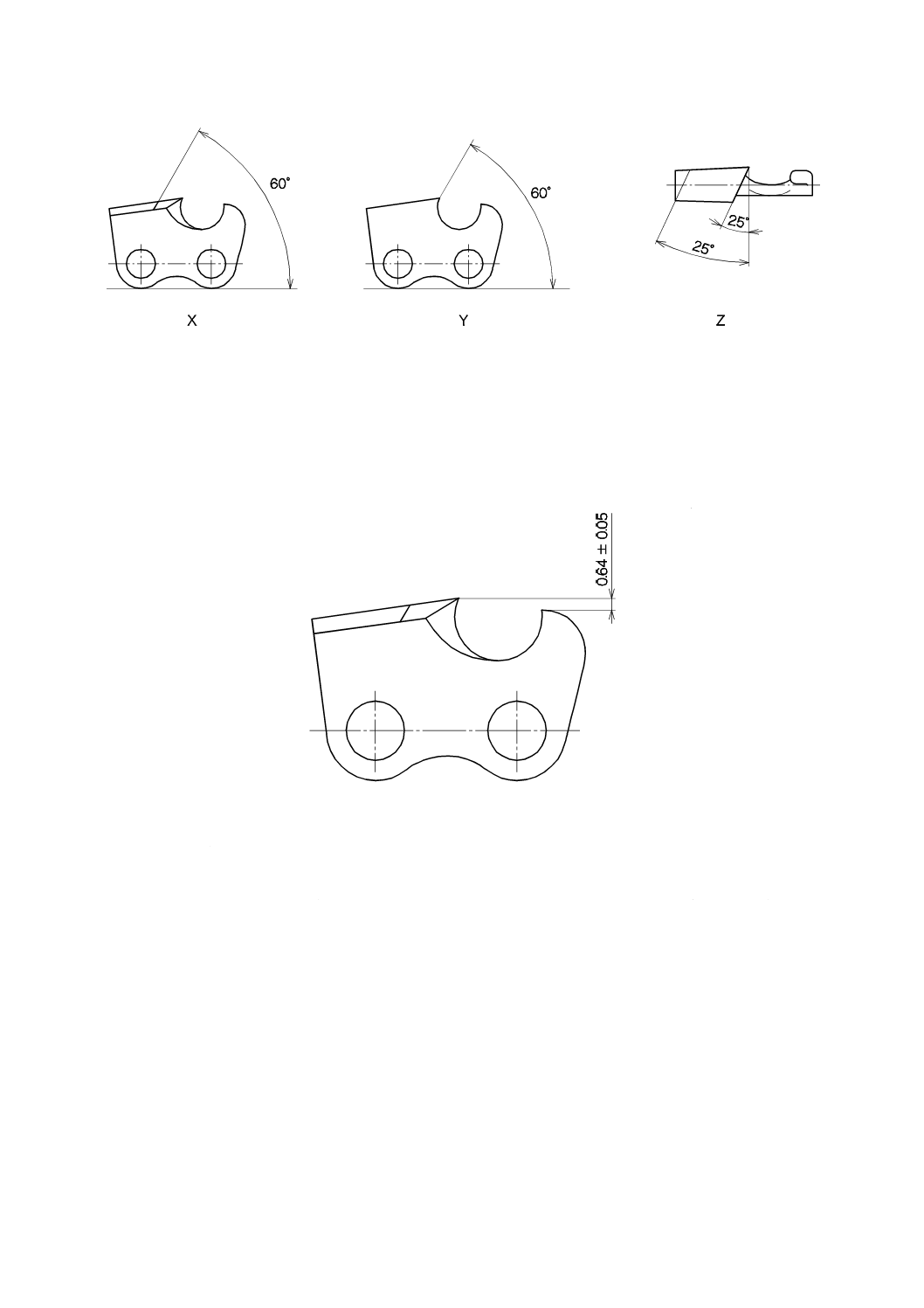

使用前に各カッターリンクの刃先が,図6のX,Y,Zで示す角度になっているかを確認する。規定の

角度から外れている場合には,新品に交換する。市販の研磨機を用いて修正してもよい。その場合は,エ

ッジX,Y,Zを研磨機の研磨用ホイールに軽く当てて行う(図6参照)。

研磨用ホイールは,次の仕様を満たさなければならない。

− グリットの種類:60グレードM,ストラクチャー 5

− 縦断面の半径:2.4 mm

− 研磨用ホイールの厚さの公称値:4.8 mm

9

T 8125-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−ソーチェーンのエッジの調整

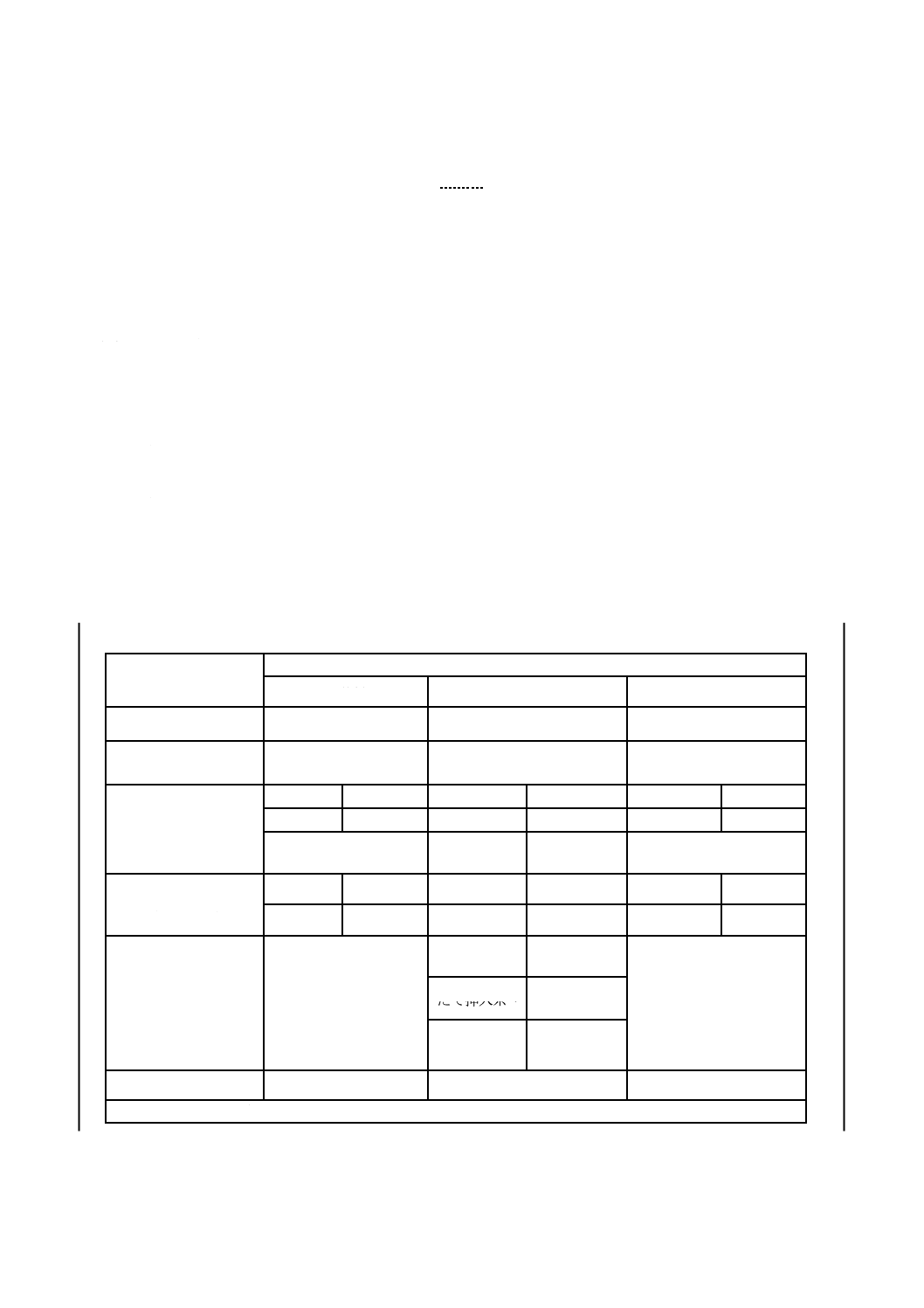

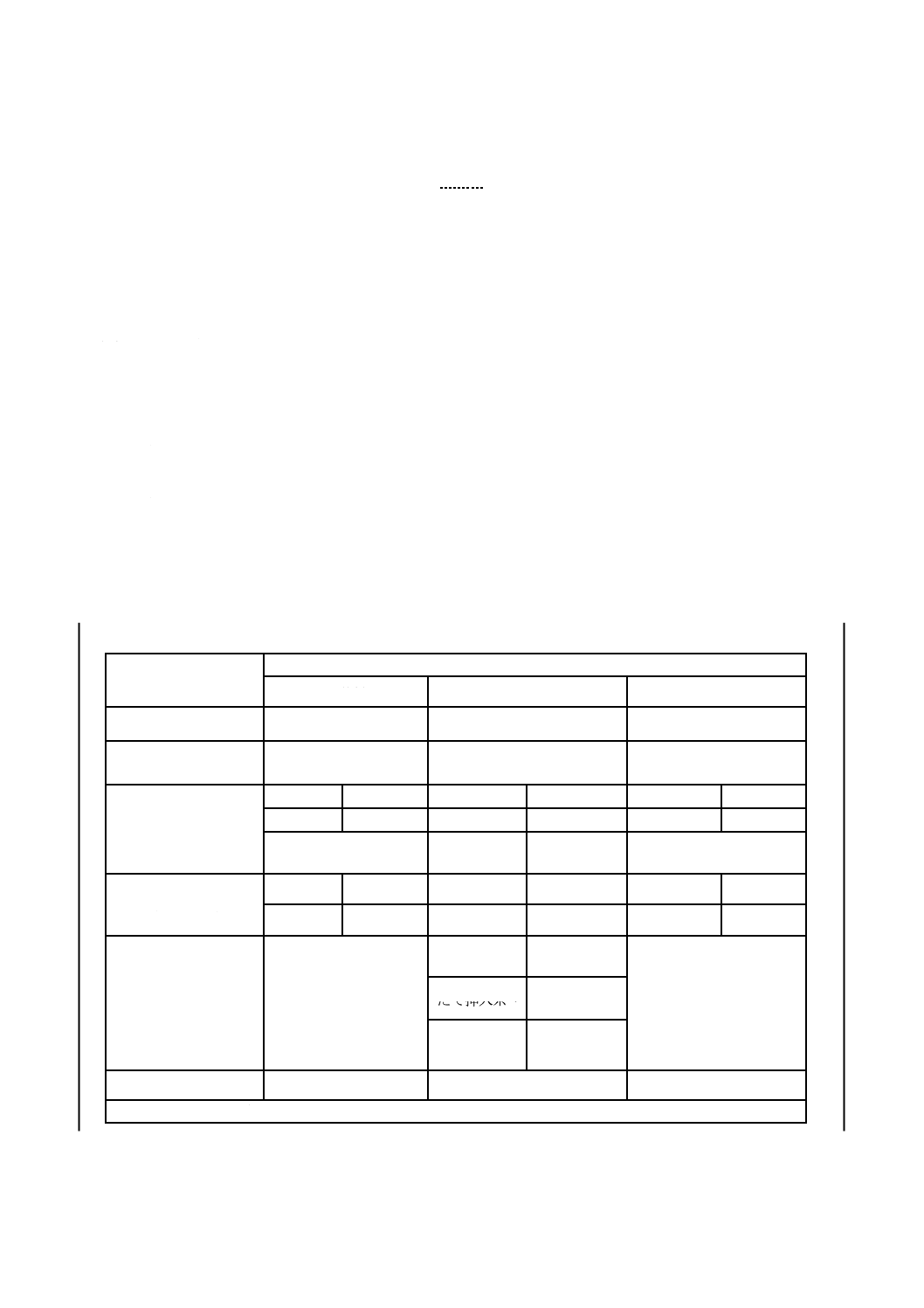

各カッターリンクのデプスゲージを測定する。この高さは,0.64±0.05 mmでなければならない(図7

参照)。調整後の質量は,222±2 gでなければならない。また,これらの要求事項に合わないソーチェーン

は,廃棄する。

単位 mm

図7−カッターリンクのデプスゲージ

7.5.2

キャリブレーション用パッドの取付け

キャリブレーション用パッドの長辺を試験片固定ピンに固定する。パッドを取付台の上に通して自由に

垂れ下がっている側に25 N/m(パッドの端から50 mmの位置から開始して100 mmごとに250 g)の分散

負荷をかける。キャリブレーション用パッドを手で平滑にする。取付けのときは,押さえ板がキャリブレ

ーション用パッドを圧縮してはならない。

キャリブレーション用パッドの固定された側を支点と反対側にして,試料取付台との位置を合わせる。

7.5.3

カッティング

各キャリブレーション用パッドごとのカットは,1か所だけとする。カットは,キャリブレーション用

パッド取付台に対して45度の角度でパッドの端から約350 mmの位置に入れる。この角度は水平面で測定

する。

次の基準によって,少なくとも二つのキャリブレーション用パッドに 19.0±0.2 m/s及び21.0±0.2 m/s

でカットを入れる。

− 19 m/sでは切断してはならない。

10

T 8125-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 21 m/sでは切断が生じるものとする。

これらの結果にならない場合は,試験装置及びソーチェーンを点検調整しなければならない。

11

T 8125-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

キャリブレーション用パッドに関する補足情報

序文

この附属書は,キャリブレーション用パッドに関する補足情報について規定する。

A.1 キャリブレーション用パッド

キャリブレーション用パッドの構成は,次による。

a) 約240 g/m2の,たて編みした一層の外装材

b) 約105 g/m2の,たて・よこ糸挿入トリコットを10層重ねた防護材

よこ糸:940 dtexポリアミド

たて糸1:50 dtexポリエステル

たて糸2:167 dtexポリエステル

c) 約50 g/m2の,一層の裏地材料

未仕上げのものを使用することが望ましい。

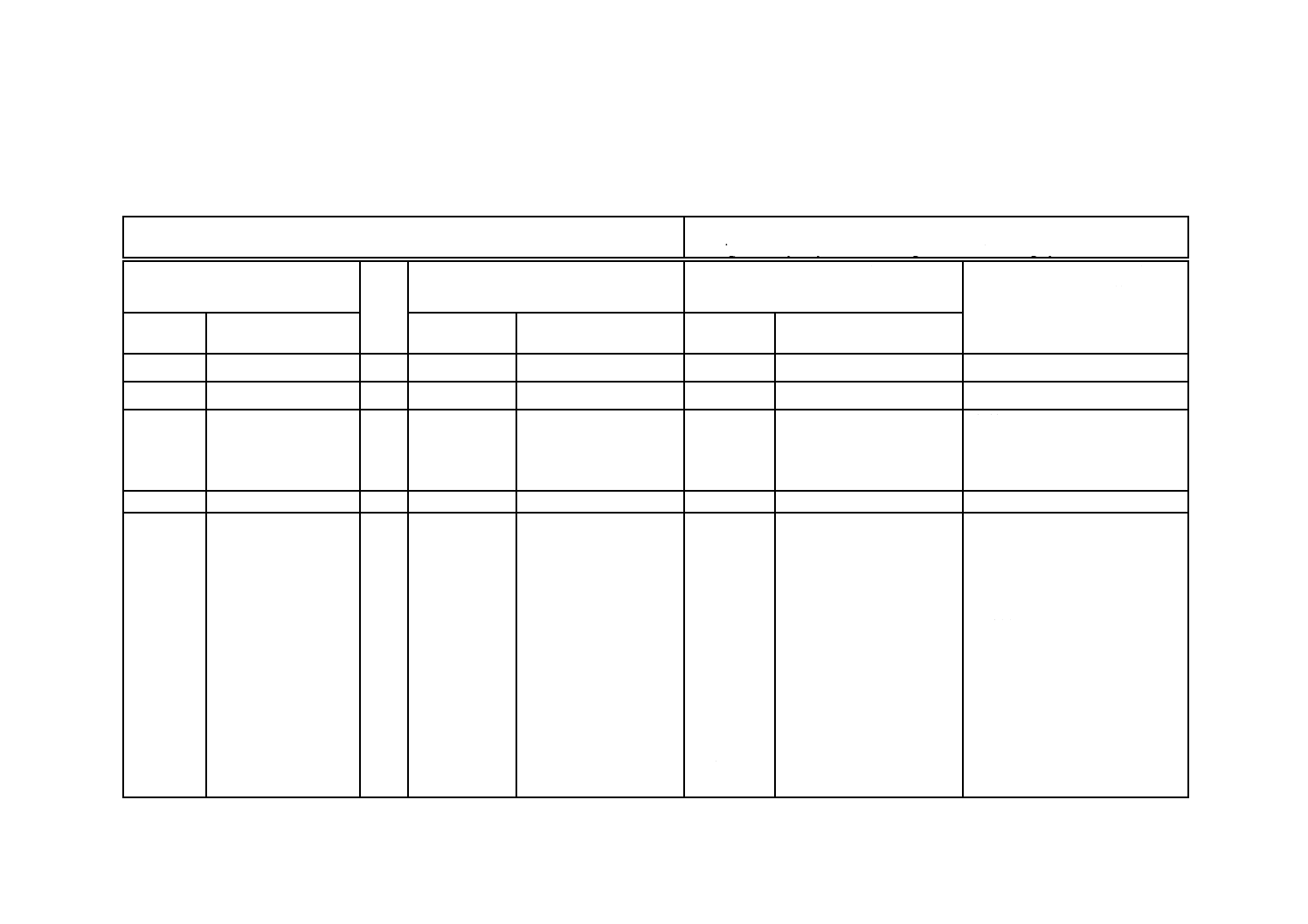

実例として,パッド材構成分析結果の一例を,表A.1に示す。

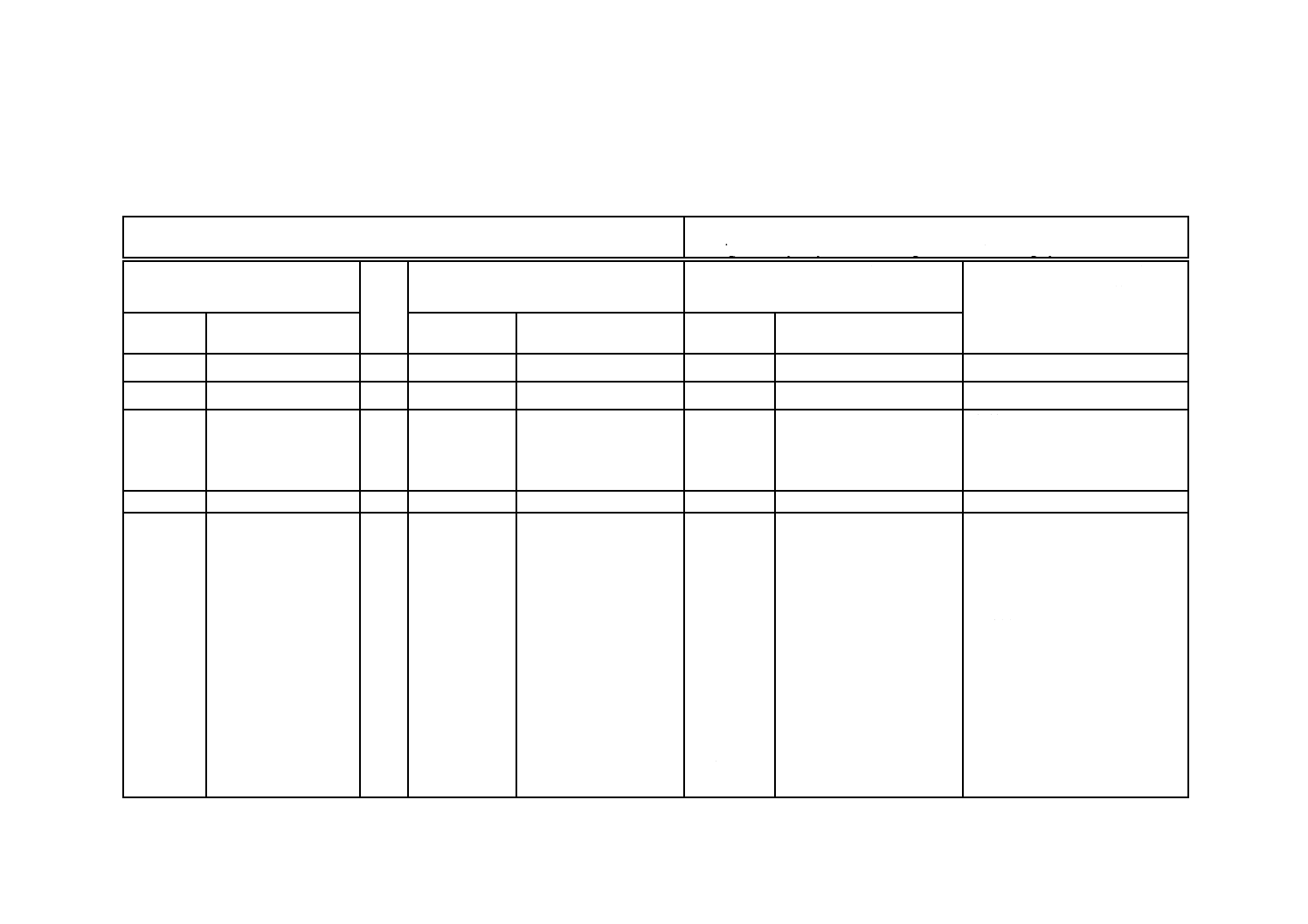

表A.1−キャリブレーション用パッドの構成

項目

部材

外装材

防護材用トリコット

裏地材

質量(g/m2)

223.4

107.2

59.4

組織

ハーフトリコット

たて・よこ糸挿入トリコット

トリコット

(シャークスキン)

見掛け番手・繊度・

フィラメント数

(dtx)

フロント

182・32

よこ挿入糸

968・140

フロント

55.7・20

バック

182.3・32

たて挿入糸

179・30

バック

55.3・20

トリコット

編み糸

54・16

密度

(目/2.54 cm)

ウェール

24

ウェール

22.9

ウェール

29

コース

30

コース

17.8

コース

39

混用率(%)

ポリエステル100

よこ挿入糸a) ポリアミド100

ポリエステル100

たて挿入糸a) ポリエステル

100

トリコット

編み糸

ポリエステル

100

糸

フィラメント糸

フィラメント糸

フィラメント糸

注a) たて・よこの挿入糸は,編目1目当たり1本とする。

1

2

T

8

1

2

5

-1

:

2

0

0

8

1

2

T

8

1

2

5

-1

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS T 8125-1: 2008 手持ちチェーンソー使用者のための防護服−第1部:チェーンソ

ーでの切断抵抗性試験に用いるフライホイール駆動式試験装置

ISO 11393-1 :1998, Protective clothing for users of hand-held chain-saws−Part 1:

Test rig driven by a flywheel for testing resistance to cutting by a chain-saw

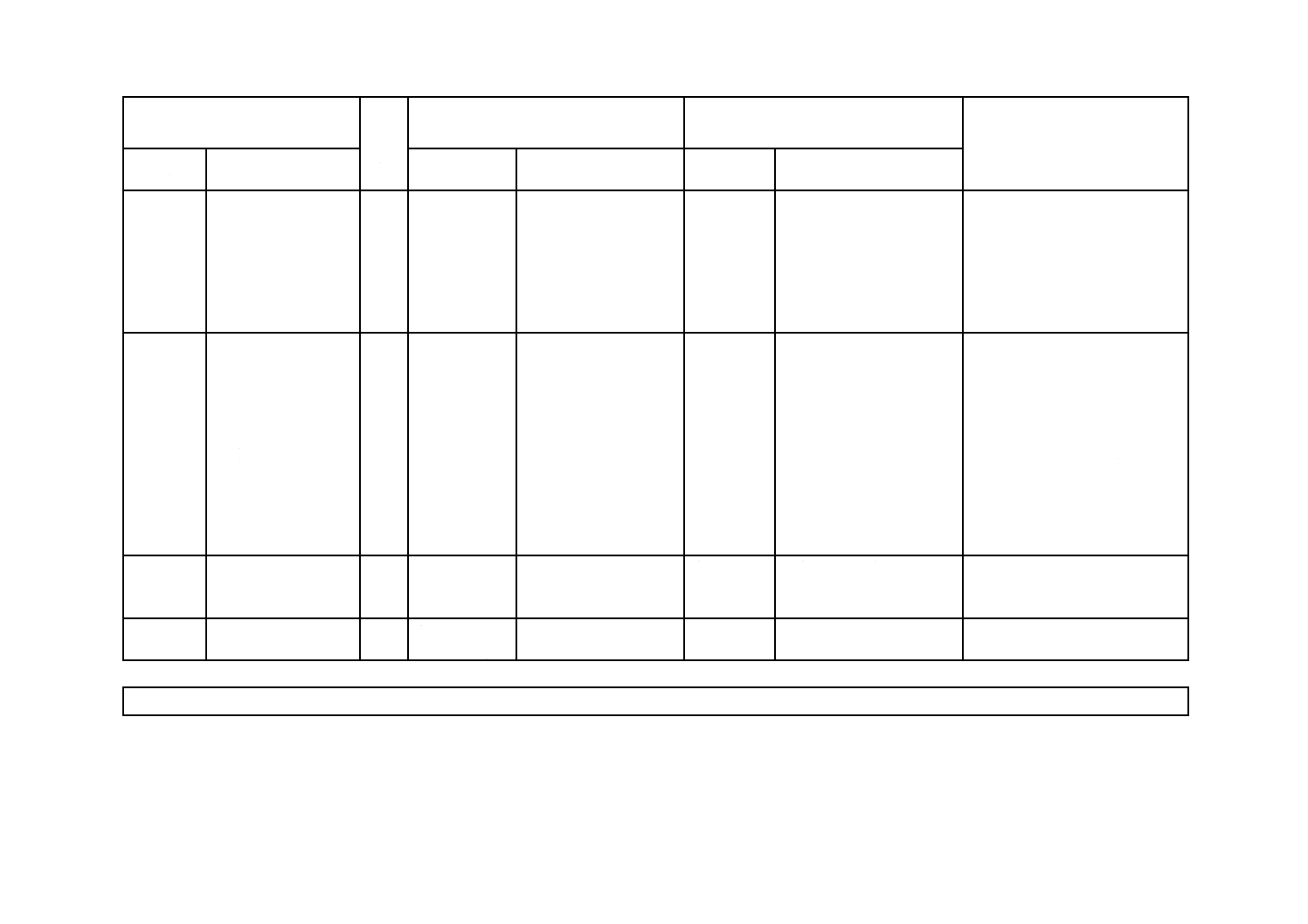

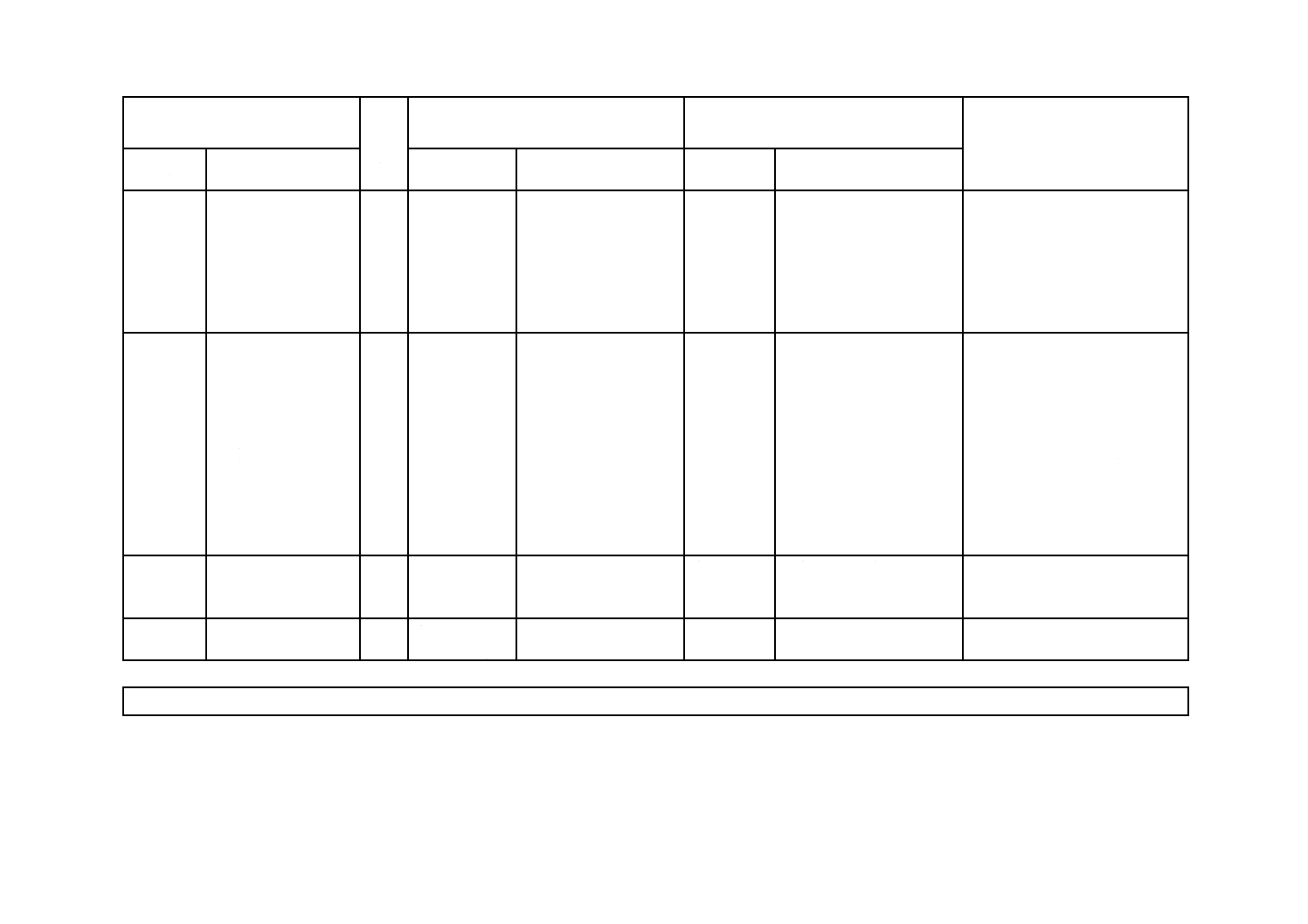

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごとの

評価

技術的差異の内容

1 適用範囲

1

一致

2 引用規格

3 用語及び

定義

3

追加/削除 ソーチェーンの定義を追加

“Threshold chain speed”は

本文で使用されていないた

め削除。

実質上の差異はない。

4 原理

4

一致

5 装置

5.1 試験装置

5.2 駆動装置及び接続

装置

5.3 ソーユニット

5.4 キャリブレーショ

ン用パッド台

5.5 キャリブレーショ

ン用パッド取付具

5

5.1

5.2

5.3

5.4

5.5

一致

一致

削除/追加

削除/変更

一致

5.3.1の注記を削除

5.3.1.4の商品名を削除し,

対応する数値を記した。

注記を削除

圧力応力の表示記号を変更

(Cv40→Sv40)

特定の供給者名を挙げるのは好

ましくないので削除した。実質上

の差異はない。

実質上の差異はない。

国内で通常使われる記号に変更

したが,技術的な変更を伴うもの

ではない。

1

3

T

8

1

2

5

-1

:

2

0

0

8

1

3

T

8

1

2

5

-1

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごとの

評価

技術的差異の内容

6 キャリ

ブレーシ

ョン材料

6

6.1

6.2

6.3

削除

一致

削除

注記を削除

特定の供給者名を挙げるのは好

ましくないので削除した。

検討中の項目を,規格本体に入れ

るのは不適切。

ISO規格改訂時に提案する。

7 試験装

置のキャ

リブレー

ション

7.1 一般

7.2 試験装置の始動

7.3 自由運動停止時間

7.4 チェーン速度の測

定

7.5 パッドによるキャ

リブレーション

7

7.1

7.2

7.3

7.4

7.5

一致

一致

一致

一致

選択/削除

研磨機による修正の代替と

して,新品への交換を追加

して選択できるようにし

た。

7.5.1の追記2項目を削除し

た。

実質上の差異はない。

特定の供給者名を挙げるのは好

ましくないので,追記を削除し

た。

附属書A

(規定)

キャリブレーション

用パッドに関する補

足情報

Annex A

(informative)

変更

参考を規定に変更

実物キャリブレーションの

パッドの構成表を追加

キャリブレーション材は,規定さ

れるべき。

実質上の差異はない。

−

−

Annex B

(informative)

削除

本体6.3との整合のため。

ISO規格改訂時に提案する。

JISと国際規格との対応の程度の全体評価:ISO 11393-1 :1998,MOD

1

4

T

8

1

2

5

-1

:

2

0

0

8

1

4

T

8

1

2

5

-1

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。