T 0401:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 半径方向の力の測定 ·········································································································· 2

4.1 一般 ···························································································································· 2

4.2 半径方向の力の測定装置 ································································································· 2

4.3 半径方向の力の試験手順 ································································································· 3

4.4 半径方向の力の結果の表し方 ··························································································· 4

5 曲げ性の測定 ··················································································································· 5

5.1 曲げ試験装置 ················································································································ 5

5.2 曲げ試験の手順 ············································································································· 5

5.3 曲げ性の結果の表し方 ···································································································· 6

6 耐久性試験 ······················································································································ 6

6.1 一般 ···························································································································· 6

6.2 内圧の変化による繰返し負荷装置······················································································ 6

6.3 外圧の変化による繰返し負荷装置······················································································ 7

6.4 臨床使用環境を模擬した試験装置······················································································ 7

6.5 耐久性試験の手順 ·········································································································· 8

6.6 耐久性試験結果の表し方 ································································································· 9

7 材料劣化試験 ··················································································································· 9

7.1 金属製ステント部の材料劣化(耐食性)試験 ······································································· 9

7.2 グラフト部の材料劣化試験 ····························································································· 10

8 試験試料数 ····················································································································· 10

9 結果の報告 ····················································································································· 10

9.1 半径方向の力及び曲げ性 ································································································ 10

9.2 耐久性 ························································································································ 10

9.3 材料劣化 ····················································································································· 10

T 0401:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,独立行政法人産業技術総合研究所(AIST)

から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経

て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 0401:2013

ステントグラフトの機械的試験方法

Mechanical testing methods for stentgrafts

1

適用範囲

この規格は,中枢血管(胸部大動脈及び腹部大動脈)用ステントグラフト(デリバリーシステムは除く。)

について,半径方向への力(ラジアルフォース,拡張力又は耐縮径力),曲げ性,耐久性及び材料劣化(耐

食性)の機械的試験方法について規定する。

注記 冠動脈用ステント,末しょう(梢)血管用ステントグラフト及びステント,並びに非血管用ス

テント[気管,食道,大腸,十二指腸,胆管,すい(膵)管など]においても適応可能である

場合は,適応してもよい。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0124 高速液体クロマトグラフィー通則

JIS K 7367-1 プラスチック−毛細管形粘度計を用いたポリマー希釈溶液の粘度の求め方−第1部:

通則

JIS T 0302 金属系生体材料のアノード分極試験による耐食性の評価方法

JIS T 0304 金属系生体材料の溶出試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ステント(stent)

器官の内くう(腔)を確保するために使用するインプラントで,多くの場合,金属製の網状で円筒形の

弾性(ばね状)構造体をもち,カテーテルなどを用いて患者の体内に留置して治療するもの。血管用及び

非血管用[気管,食道,大腸,十二指腸,胆管,すい(膵)管など]がある。

3.2

ステントグラフト(stent graft)

ステントと代用血管(グラフト)とを組み合わせたインプラント。りゅう(瘤)などで拡張した血管の

破裂予防及び狭さく(窄)した血管の血流を確保するために使用する。大血管用ステントグラフトには,

胸部大動脈用及び腹部大動脈用があり,そのほかには,小口径ステントグラフト,非血管用のカバードス

テント(カバーのついた胆管用など)がある。

2

T 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

自己拡張型(self-expandable type)

チタン−ニッケル(Ti-Ni)合金,ステンレス鋼などで構成され,ステント自体が拡張する力をもち,バ

ルーンなどの補助手段を用いることなく拡張できるタイプ。

3.4

半径方向の力(radial force)

ステントグラフトの固定に寄与する半径方向の力。ラジアルフォース,拡張力又は耐縮径力ともいう。

3.5

模擬血管(mock artery)

血管を人工的に模擬したモデル。

3.6

ペリグラフトリーク(perigraft leak)

エンドリーク(endoleak)の一つで,ステントグラフトと大動脈及び腸骨動脈との接合不全によって,

ステントグラフトと大動脈及び腸骨動脈とに間隙が生じ,血液がりゅう(瘤)内などに流入する現象。

3.7

マイグレーション(migration)

ステントグラフトが最初に留置した位置から移動する現象。ディスロケーション(dislocation)ともいう。

3.8

キンク(kink)

留置したステントグラフトが屈曲する現象。

3.9

バースト強度(burst strength)

人工血管基材をプローブなどで打ち抜くのに要する力。単位は,ニュートン(N)を用いる。

3.10

ジグ(jig)

試料を試験に最適な条件で固定する補助具。力学試験機に接続して使用する。

4

半径方向の力の測定

4.1

一般

ペリグラフトリーク,マイグレーションなどの防止に有効な半径方向の力の測定は,次による。

4.2

半径方向の力の測定装置

半径方向の力の測定装置は,次による。

a) 半径方向の力を測定する装置は,荷重負荷部(ロードセル及びクロスヘッド),ジグ及び制御装置で構

成する。クロスヘッドの移動速度を制御しつつ,試料に圧縮荷重を与えることができる構造のものと

する。また,試験装置は,クロスヘッドの移動量の測定機能を備えるものとする。荷重の読取誤差は,

最大荷重の±2 %以下とし,変位の計測は,0.1 mmまでとする。

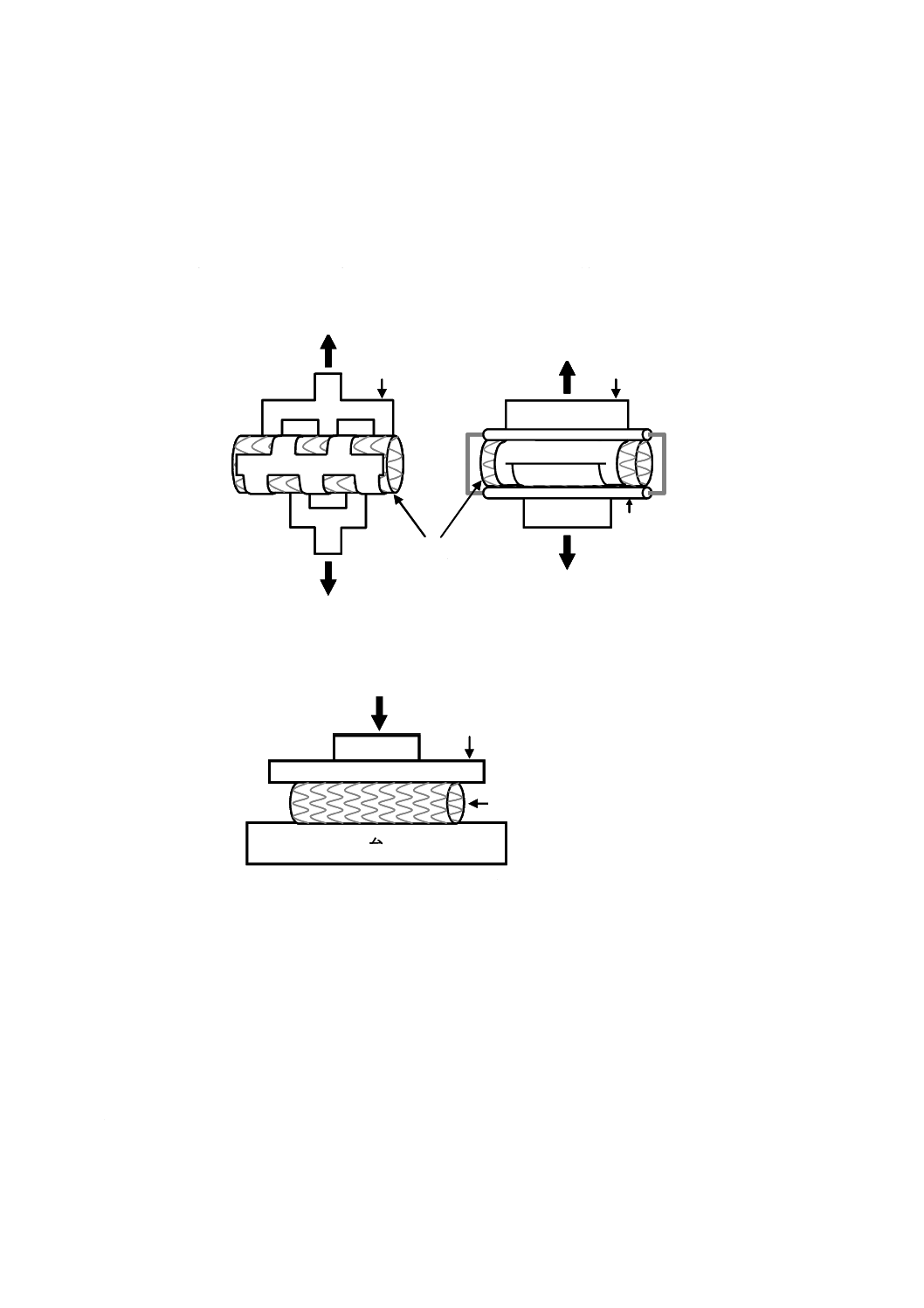

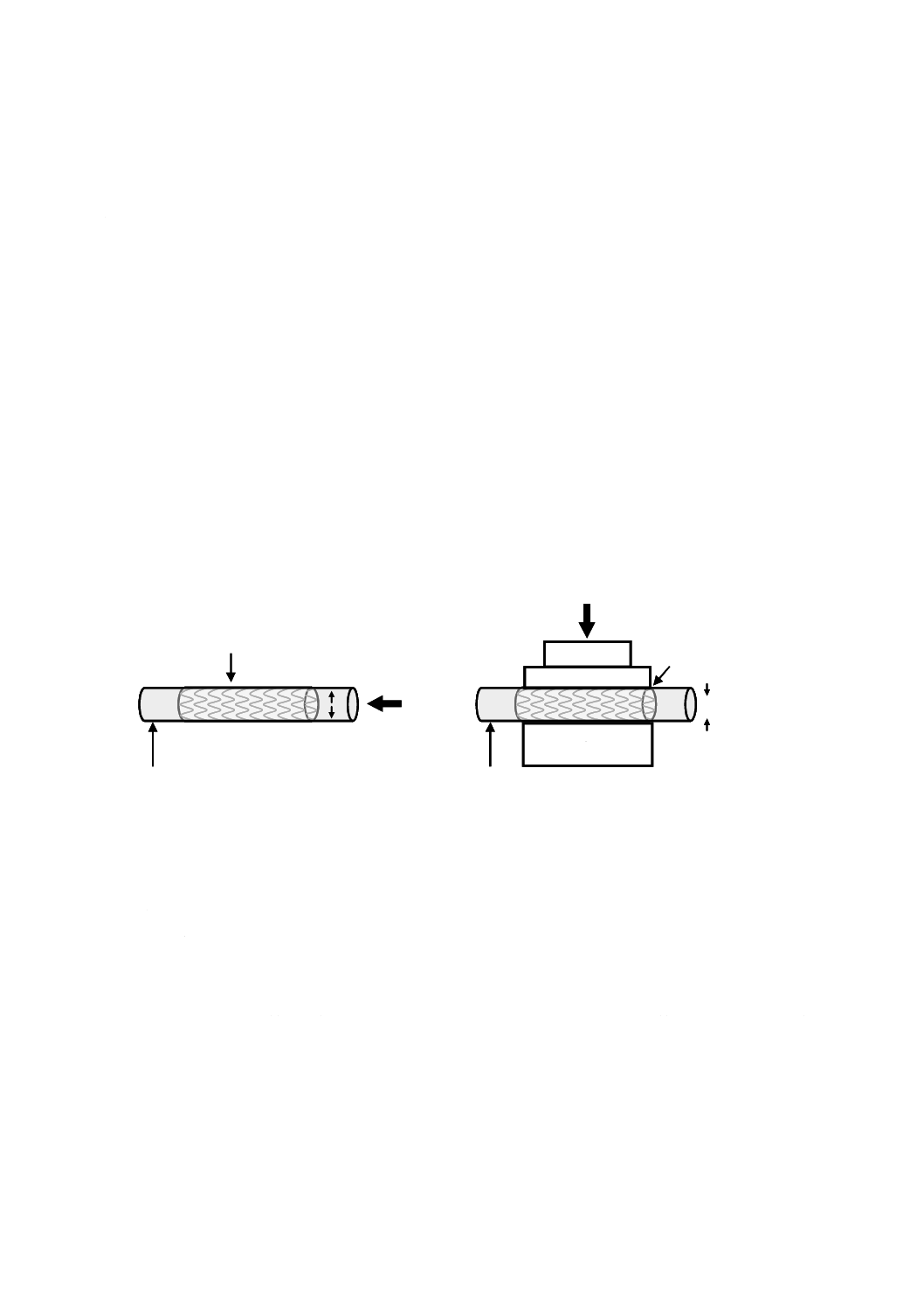

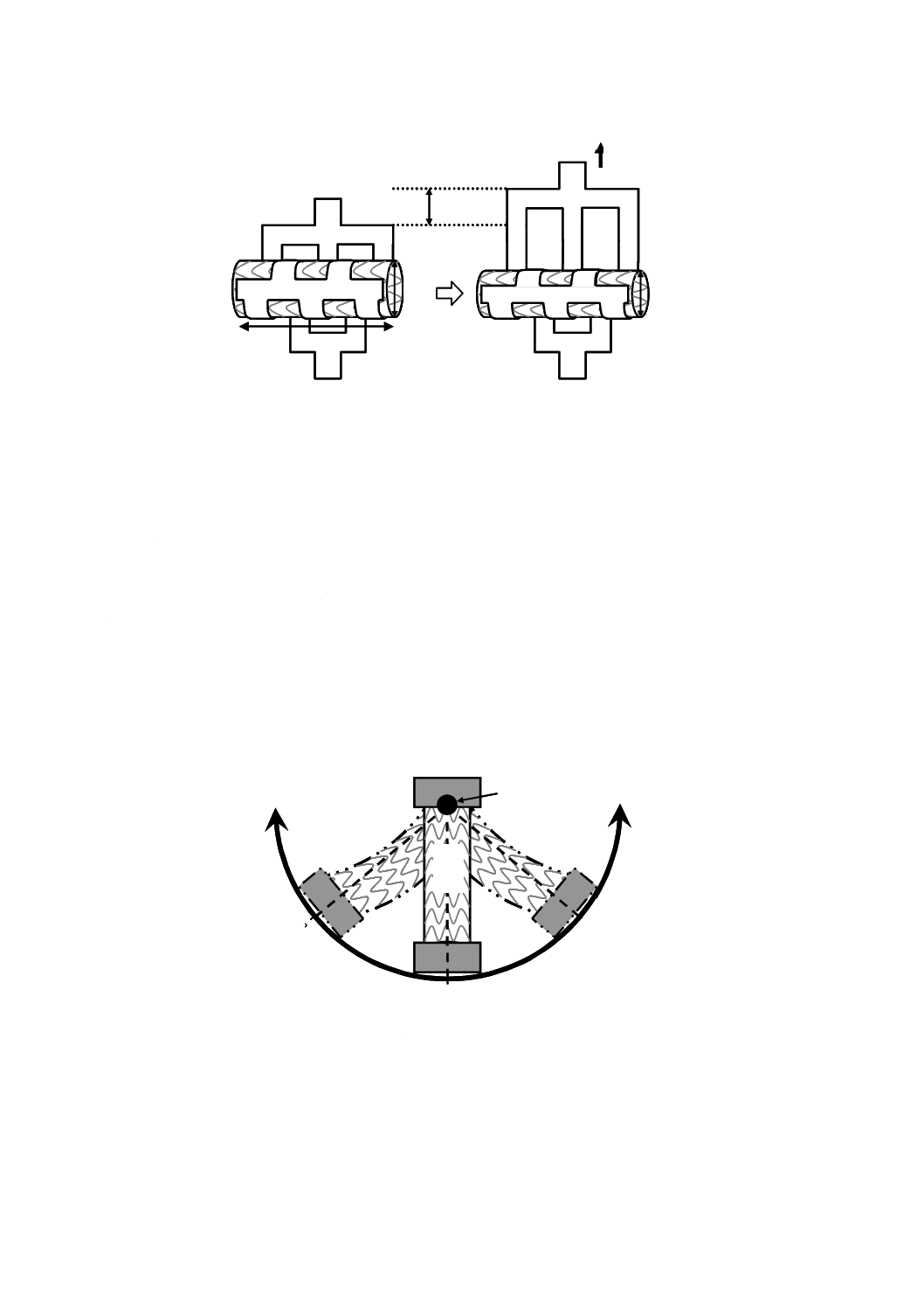

b) 試料の固定方法の代表例を,図1に示す。ジグは,試験に十分耐える強度をもつフィルムをリボン状

に加工して交互に配置し,円筒形状のステントグラフトである試料に巻き付け,締め付ける構造で,

垂直方向の変位を円周の減少(縮径)へと変換する機能をもつものとする。フィルムの材質としては,

摩擦及び伸びが少なく,柔軟で曲げが容易であるものが望ましい。試料に巻き付けるジグの大きさ及

3

T 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

び長さは,測定試料の寸法及び構造に応じて適切なものを用いる。例えば,固定性の維持などを考慮

し,測定試料の中央部及び両端部で構造が異なる場合には,中央部及び両端部を個別に測定してもよ

い。また,試料の構造に応じて内部にセンサなどを取り付けて,各部での力の変化を測定してもよい。

なお,一方向の変位を円周の減少へと変換する構造をもつものであれば,別形状のジグでもよい。

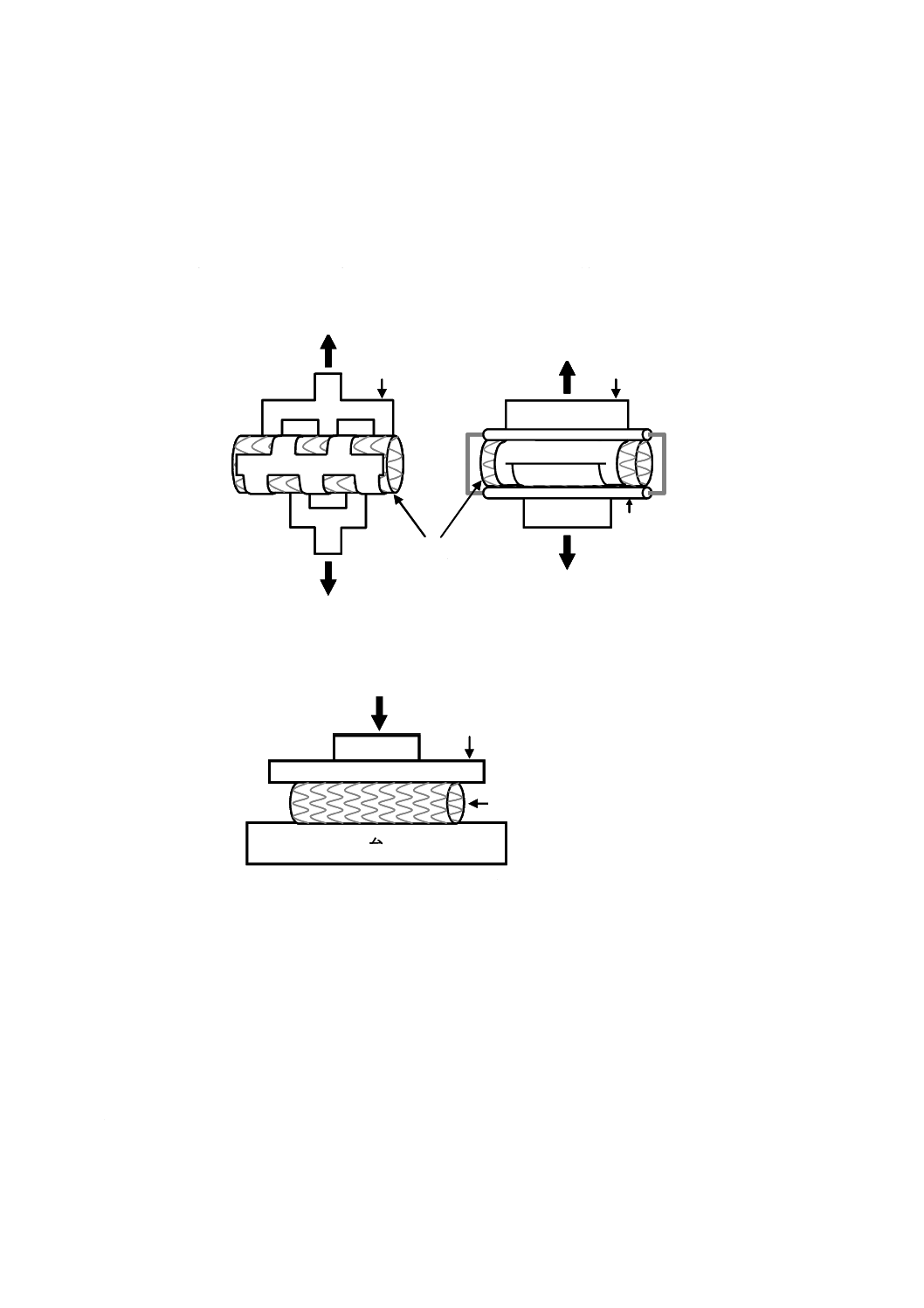

c) 図2に示すように,ステントグラフトに上から力を加えて測定する圧縮ジグでもよい。

なお,適切な形状のプローブなどを用いることで,局所的な圧縮が可能となる。

F

F

ローラ

F

F

試料

(ステントグラフト)

ジグ

ジグ

FF

FF

ローラ

FF

FF

試料

(ステントグラフト)

ジグ

ジグ

図1−半径方向の力を測定するための固定方法の例

F

台

ジグ

試料(ステントグラフト)

F

台

ジグ

試料(ステントグラフト)

図2−圧縮ジグの例

4.3

半径方向の力の試験手順

半径方向の力の試験手順は,次による。

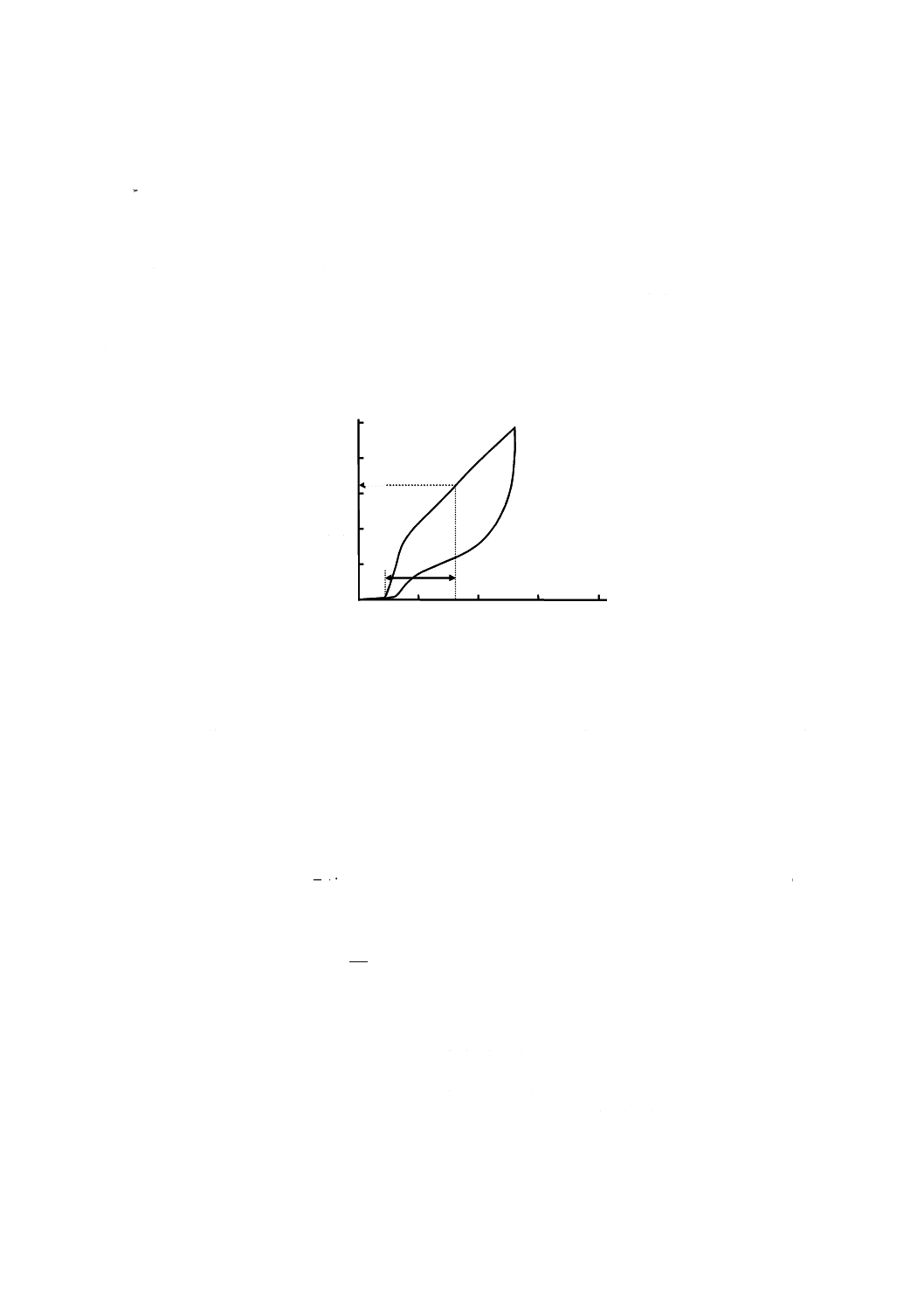

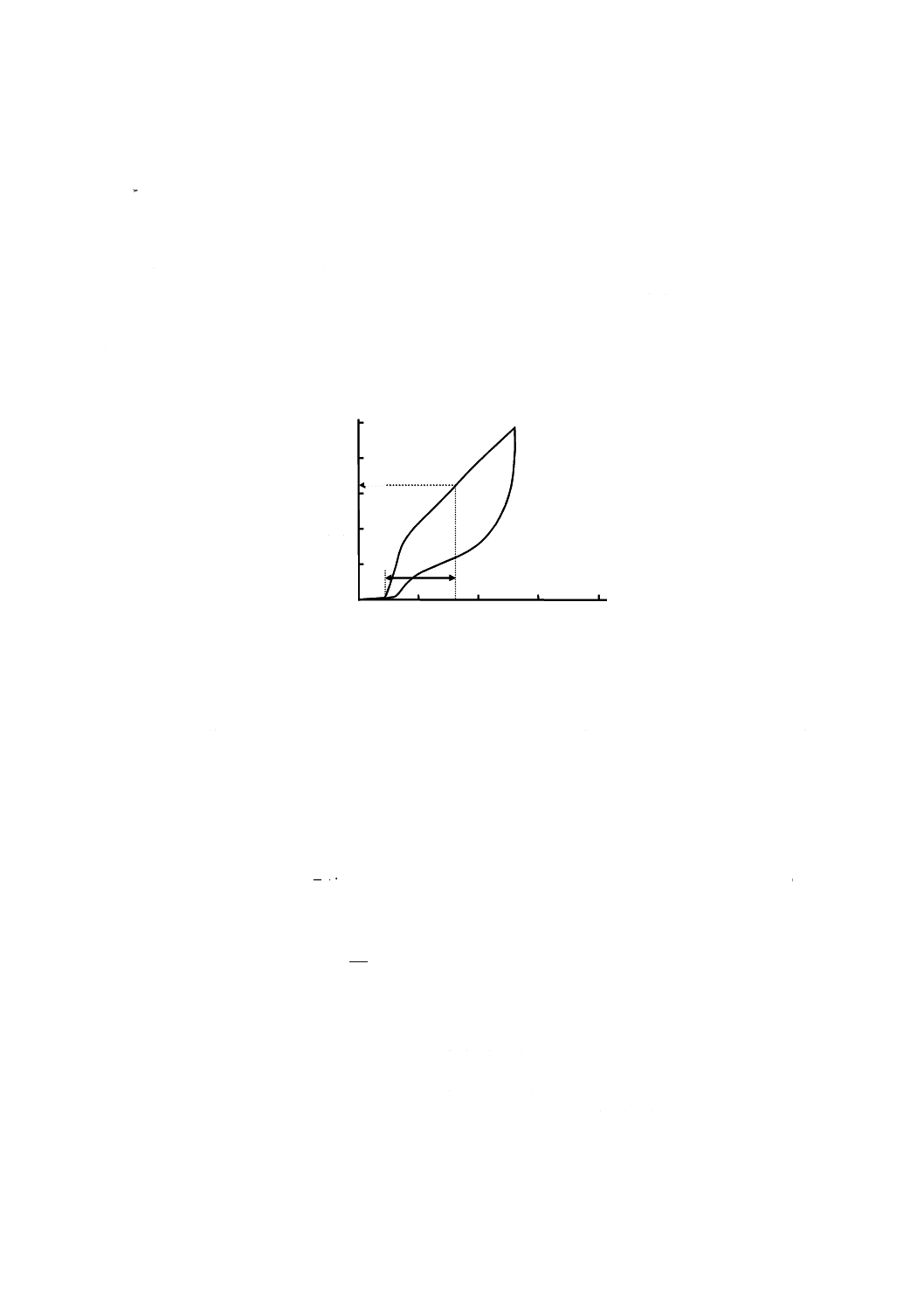

a) 試験装置にジグ及び試料を設置し,初期径を試料の径よりも大きな径に設定する。試料径よりも大き

な径から上下のチャックを引張ることで,ステントグラフトを縮径し,図3に示すようなチャック間

の変位と引張荷重との関係を測定する。

b) 図2に示した圧縮ジグでの測定では,試験装置にジグ及び試料を設置する。上から圧縮することで,

変位と圧縮荷重との関係を求める。初期径の50 %までの減少を目安とする。

c) 測定の方向は,拡張された状態から縮径する方向と,縮径された状態から拡張する方向とがあるが,

自己拡張型の試料の場合には,いずれから測定を開始してもよく,縮径−拡張のヒステリシスを測定

4

T 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。自己拡張型でない試料の場合には,拡張された状態からの縮径だけを測定する。

d) 速度(引張り又は圧縮)としては,1〜5 mm/minを基本とし,試料の径などによって適切な速度で行

う。

試料が実際に臨床で使用される状態を想定し,測定の上限変位又は荷重を設定する。

e) 試料がとげ(棘),フックなどの血管内壁に物理的に固定するための機構及び部材をもつ場合には,試

験結果に影響しない方法で除去し,測定することが望ましい。

f)

温度制御は,通常,37±2 ℃とする。ただし,室温又は必要に応じて生理食塩水などの液中で行って

もよい。

g) 負荷荷重測定用ロードセルは,必要に応じて定期的(例えば,2年以内)に校正しなければならない。

h) 試験条件が上記と異なる場合は,結果にその旨を付記する。

チャック間の変位(mm)

引

張

荷

重

(N)

M

F1

チャック間の変位(mm)

引

張

荷

重

(N)

M

F1

図3−荷重−変位曲線

4.4

半径方向の力の結果の表し方

荷重−変位曲線(図3参照)から,臨床使用上必要な径(例えば,自己拡張型では初期径の8割程度)

での負荷,又は式(1)を用いて単位面積当たりの半径方向の力を求める。

図4に示した荷重負荷時のクロスヘッドの移動距離Mを,円周率で除し,円周方向の変位に換算(M/π)

する。この値を初期径(D0)から減じ,縮径後の直径(D1)を求める。この直径(D1)及び試料の長さ(L)

から縮径された状態の表面積(S1)を求め,式(1)によって単位面積当たりの半径方向の力を求める。

1

1

1

S

F

P=

···················································································· (1)

L

D

S

×

×

=

π

1

1

π

0

1

M

D

D

−

=

ここに,

P1: 単位面積当たりの半径方向の力(N/mm2)

F1: 縮径された状態での負荷(N)

S1: 縮径後の表面積(mm2)

D0: 試料の初期径(mm)

D1: 縮径後の直径(mm)

L: 試料の長さ(mm)

M: クロスヘッドの移動距離(mm)

5

T 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

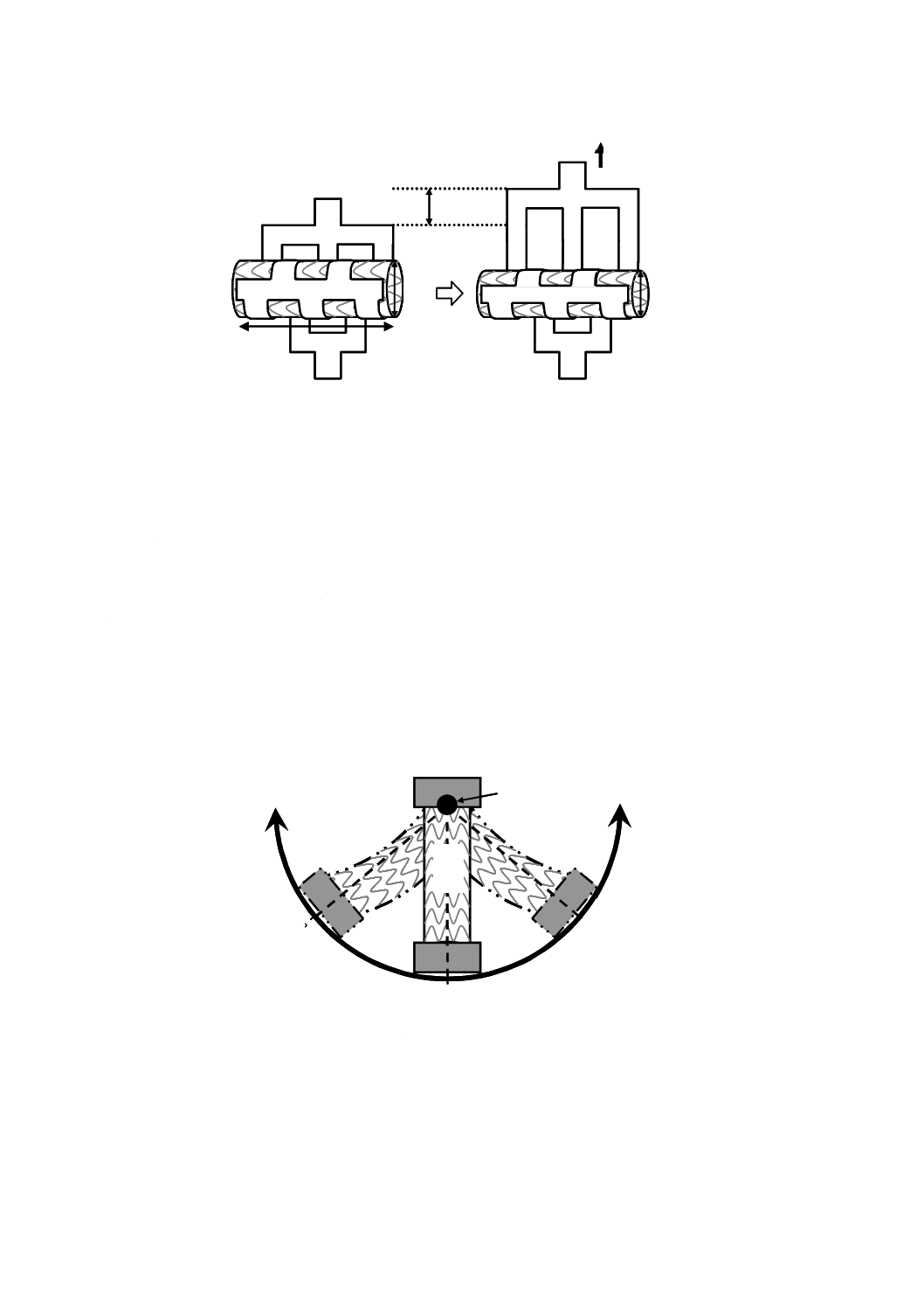

初期状態

縮径状態

L

D1

M

D0

F1

初期状態

縮径状態

L

D1

M

D0

F1

図4−単位面積当たりの半径方向の力の算出方法

なお,圧縮ジグでの測定では,直径の減少に対する荷重変化(N/mm)を求めてもよい。

5

曲げ性の測定

5.1

曲げ試験装置

キンクなどの防止に必要な曲げ性の試験装置は,次による。

a) 曲げ試験装置は,試料回転部,試料固定部,曲げ荷重計測部(ロードセル)及び制御装置で構成する。

ステントグラフトの両端を固定可能な構造とし,ステントグラフトを曲げた状態に保持し,ステント

グラフトに生じる曲げ荷重及び曲げ角度を測定できる機能を備えるものとする。

b) ジグは,ステントグラフトを内部に留置可能な寸法とし,試料の固定ジグ例を,図5に示す。

左右に回転(首振り)させ

曲げ荷重を測定

0°

固定ジグ

+θ°

-θ°

ロードセル

試

料

左右に回転(首振り)させ

曲げ荷重を測定

0°

固定ジグ

+θ°

-θ°

ロードセル

試

料

図5−曲げ性を測定するための固定ジグの例

5.2

曲げ試験の手順

曲げ試験の手順は,次による。ただし,試料の径が小さいなどの理由で保持及び測定が困難な場合には,

θ

θ

6

T 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3点曲げ試験,又は片持ち支持の曲げ試験で行ってもよい。

a) 試料に応じて,適した取扱い方法で,ジグ内にステントグラフトを留置する。必要に応じて,末端を

固定してもよい。

b) 試験装置の曲げ角度を設定する。一般に最大±50°程度を測定するが,塑性変形が起きるなど,±50°

での曲げが困難である場合には,50°より小さな角度範囲で測定する。

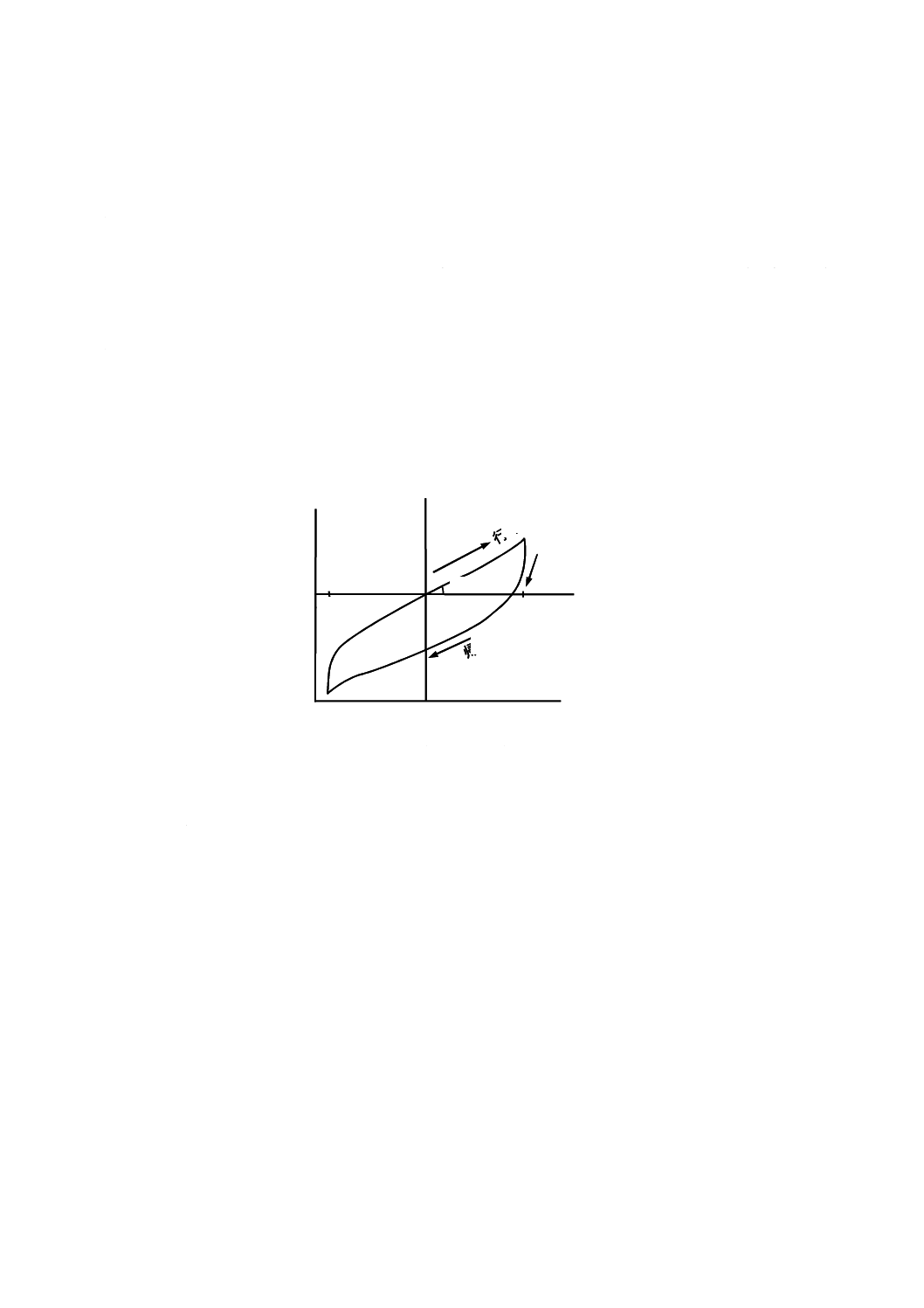

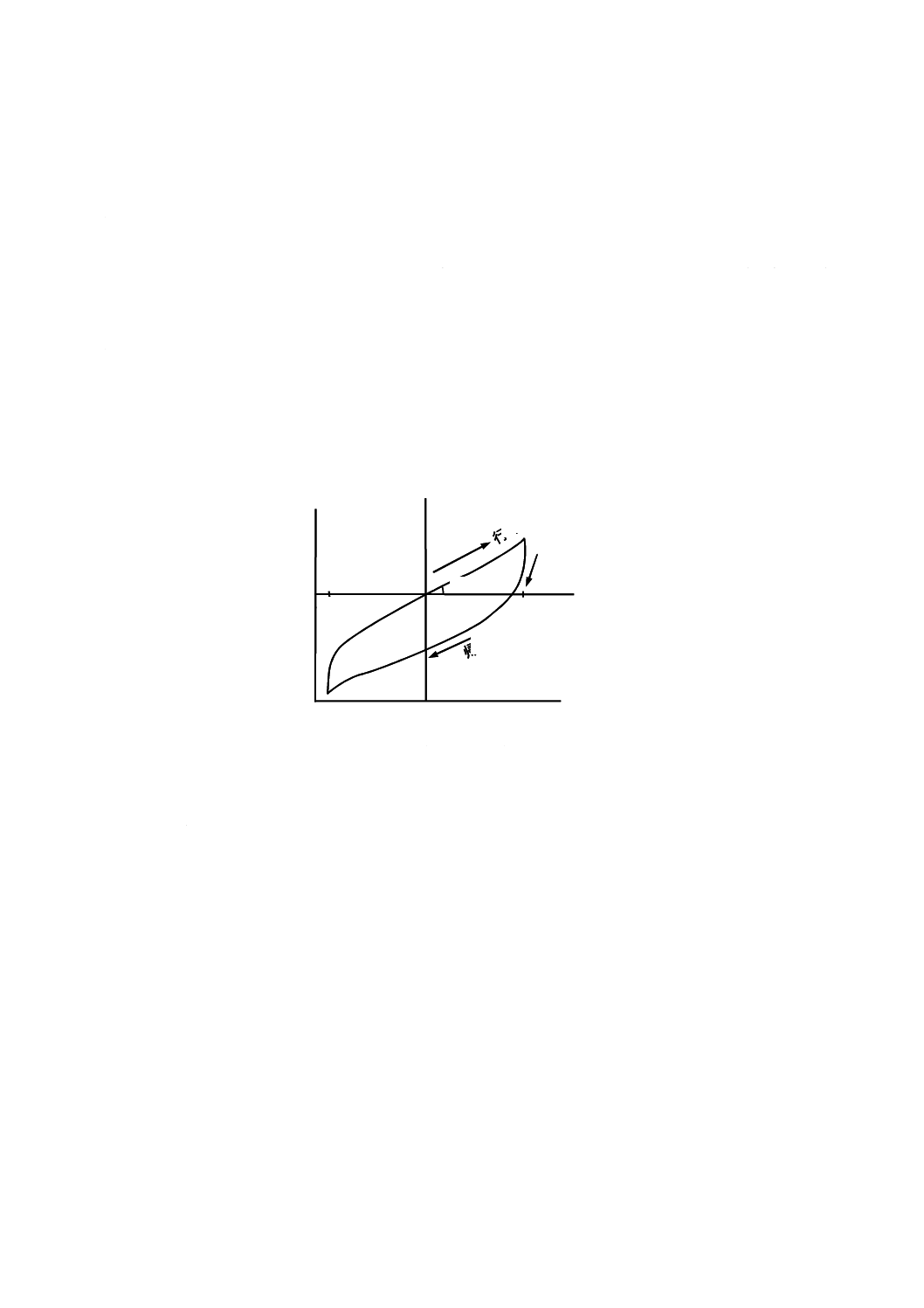

c) 試験装置にジグ及び試料を設置し,左右に回転(首振り)させ,図6に示したような曲げ角度−曲げ

荷重曲線を測定する。曲げ角度が,一定の角度(例えば,50°)に達したら反転し,原点を通過して

逆方向へと屈曲し,原点に戻る。これを1サイクルとする。

d) 曲げの測定は,試料の変形が追従し,かつ,固定可能な一定の速度で行う。

e) 温度制御は,通常,37±2 ℃とする。ただし,室温又は必要に応じて生理食塩水などの液中で行って

もよい。

f)

曲げ荷重測定用ロードセルは,必要に応じて定期的(例えば,2年以内)に校正しなければならない。

g) 試験条件が上記と異なる場合は,結果にその旨を記載する。

曲げ角度,θ(°)

曲

げ

荷

重

(N)

0

-50

50

α

行き

帰り

曲げ角度,θ(°)

曲

げ

荷

重

(N)

0

-50

50

α

行き

帰り

図6−曲げ角度−曲げ荷重曲線

注記 グラフト部分での摩擦,しわなどによって曲げ荷重が安定しない場合には,2〜3サイクルの曲

げを実施し,安定させた状態で試験する。

5.3

曲げ性の結果の表し方

曲げ角度−曲げ荷重曲線の形状から,曲げ性を比較する。また,曲げ角度−曲げ荷重曲線での行きの直

線領域の傾き(図6のα:単位角度当たりの荷重,N/°)などから曲げ性を評価してもよい。

6

耐久性試験

6.1

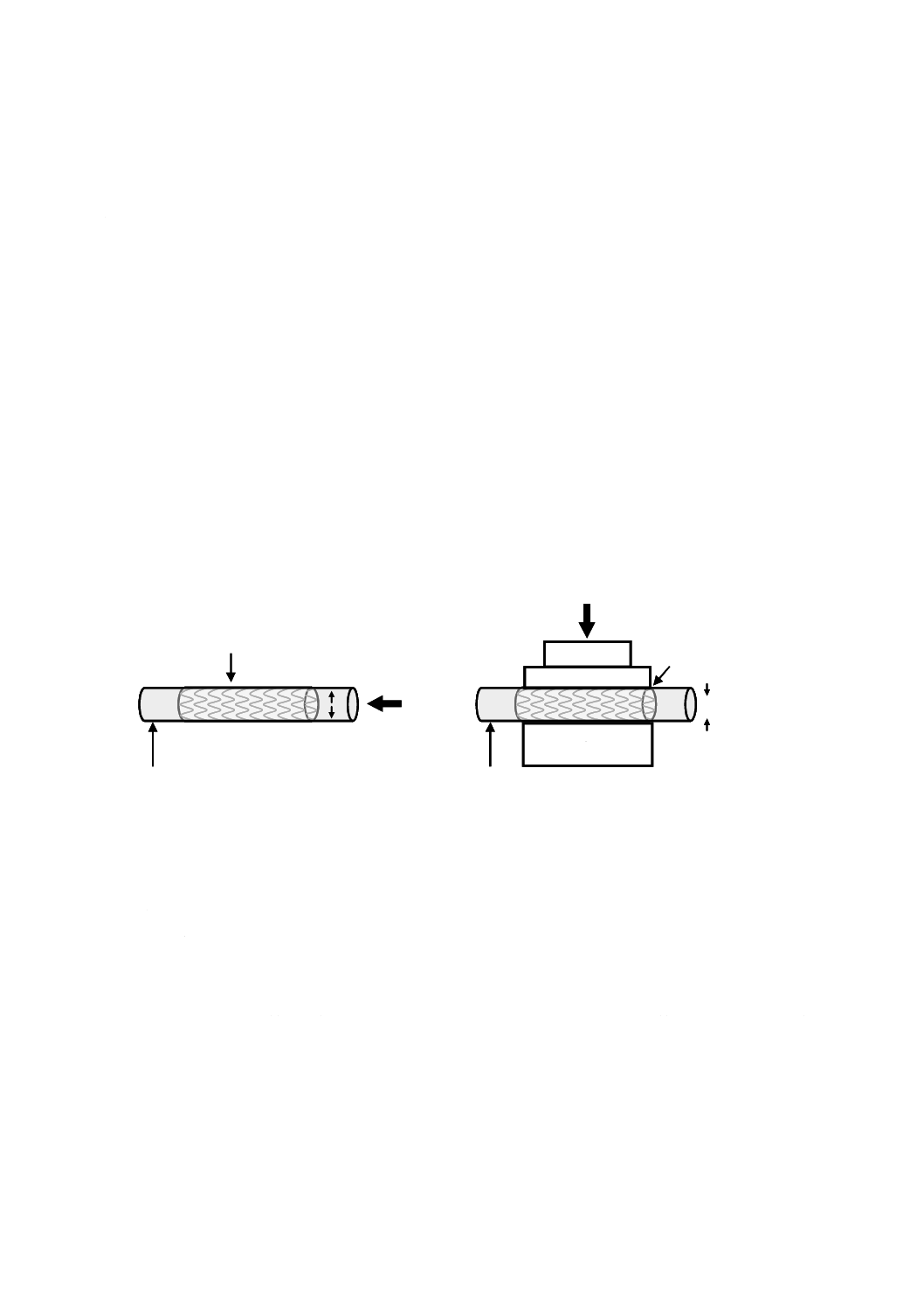

一般

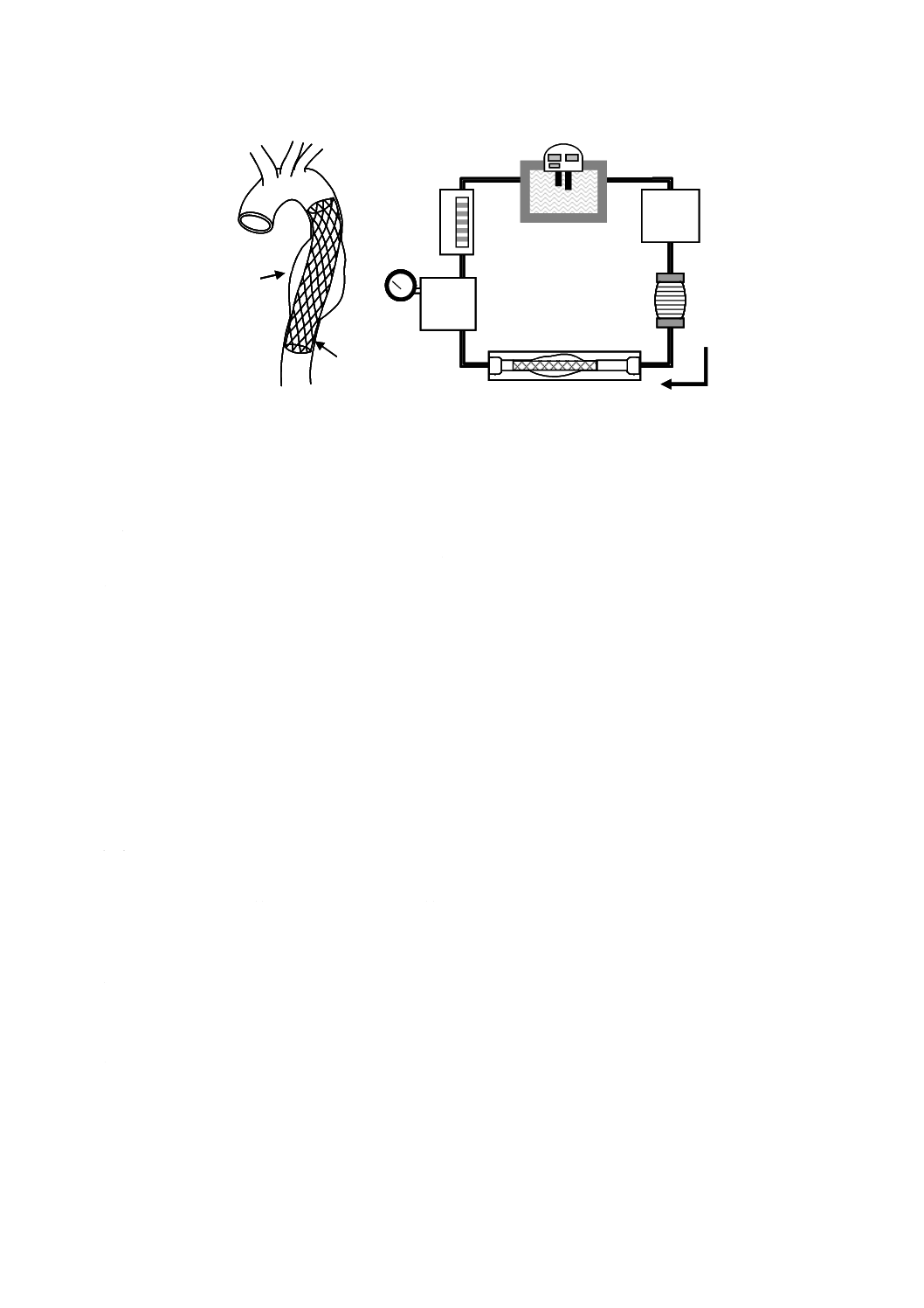

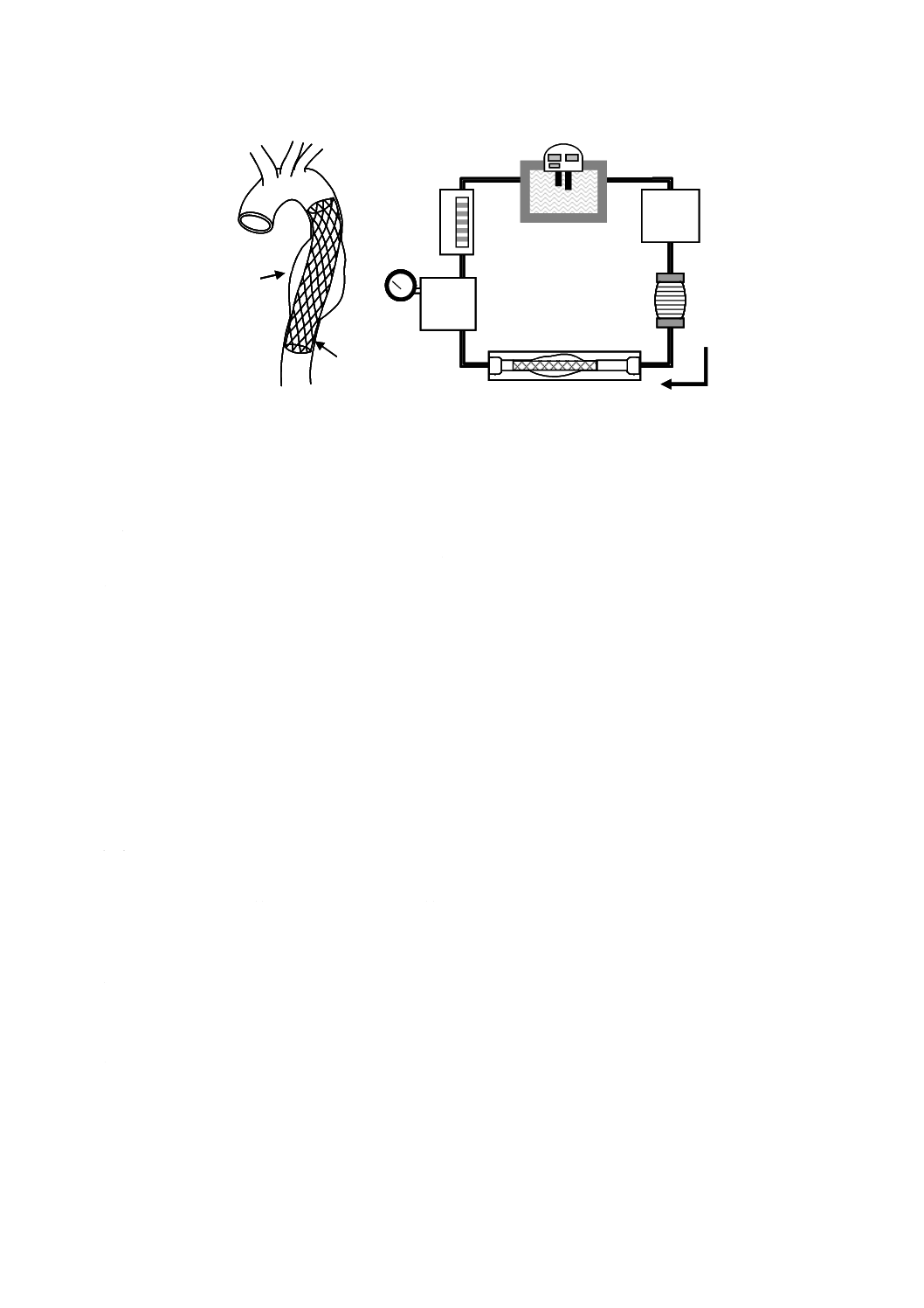

耐久性試験は,図7のa),b) 及び図8に示すように,試料に内圧の変化によって繰返し負荷を与えるタ

イプ,外圧の変化によって繰返し負荷を与えるタイプ,及び臨床使用環境を模擬した繰返し負荷(拍動)

の三つのタイプがあり,これらのいずれかによる。

6.2

内圧の変化による繰返し負荷装置

装置は,次による。

a) 内圧の変化による繰返し負荷装置は,正弦波(サイン波)などの関数発生機能,圧力センサ,模擬血

7

T 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

管取付け部,負荷発生装置,外径測定装置,制御装置などで構成する。模擬血管内に留置されたステ

ントグラフトに,繰返し負荷を連続して与え,そのときの外径変化,半径方向のひずみ(歪),内圧力

の変動及び繰返し数を連続して測定できる機能を備えていなければならない。

b) 模擬血管は,ステントグラフトを留置可能なものとし,試験に応じて,最適な材質,寸法及び形状の

ものを適宜選択する。必要に応じて湾曲させた模擬血管でもよい。

6.3

外圧の変化による繰返し負荷装置

装置は,次による。

a) 外圧の変化による繰返し負荷装置は,圧縮(上下動)プレート,模擬血管部,制御装置などで構成し,

模擬血管内に留置されたステントグラフトに,繰返し負荷を連続して与える機能を備えていなければ

ならない。

なお,圧縮(上下動)プレートは,適切な周波数によって駆動可能なものとし,圧縮(上下動)プ

レートの移動距離は,試料の大きさに応じて調節できることが望ましい。

b) ジグは,弾性体からなる円筒状で,内部にステントグラフトを留置でき,かつ,試験装置の圧縮(上

下動)プレート内に留置可能な寸法とし,目的に応じて,密封可能なものとする。

注記 試験に応じて,最適な材質,寸法及び形状のものを適宜選択する。内部の試料が観察できる

素材(例えば,シリコーン)が望ましい。

a)内圧の変化による試験

b)外圧の変化による試験

F

内圧の変化に

よる繰返し負荷

模擬血管

試料(ステントグラフト)

F

台

試料(ステントグラフト)

外圧の変化に

よる繰返し負荷

模擬血管

変動方向

変動方向

a)内圧の変化による試験

b)外圧の変化による試験

F

内圧の変化に

よる繰返し負荷

模擬血管

試料(ステントグラフト)

F

台

試料(ステントグラフト)

外圧の変化に

よる繰返し負荷

模擬血管

変動方向

変動方向

図7−内圧及び外圧の変化による繰返し負荷の模式図

6.4

臨床使用環境を模擬した試験装置

血管の曲線性及び径の不均一性の影響を考慮するなど,臨床使用環境を模擬した試験を行う場合,試験

装置は,大動脈りゅう(瘤),大動脈解離などの各種病変モデルである模擬血管部,拍動装置,恒温槽,圧

力制御部,駆動装置,流量計などで構成する。心臓の動きを模擬した繰返し負荷(拍動)を,ステントグ

ラフトを留置した模擬血管部に負荷できる機能を備えているものとする。模擬血管部の例及び繰返し負荷

装置の模式図の例を,図8に示す。

8

T 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

動脈りゅう(瘤)

試料

模擬血管ユニット

圧力計

コンプ

ライアント・

タンク

流量計

恒温槽

制御部

拍動装置

液の流れ

動脈りゅう(瘤)

試料

模擬血管ユニット

圧力計

コンプ

ライアント・

タンク

流量計

恒温槽

制御部

拍動装置

液の流れ

図8−臨床使用環境を模擬した繰返し負荷装置の模式図の一例

6.5

耐久性試験の手順

6.5.1

共通事項

試験の共通部分は,次による。

a) 生理食塩水,細胞培養液などの溶液を模擬血管内に満たし,試験温度は,37±2 ℃を基本とする。

b) 通常の方法で,模擬血管内に試料を留置する。模擬血管中に空気が混入している場合には,できるだ

け除去する。可能な場合は,同時に複数の試料を模擬血管内に設置して試験を行ってもよい。その場

合,試料同士が干渉しないように注意する。

c) 臨床使用中での変位と同等の変位を試験試料に与え,臨床使用上必要とみなす回数まで試験する。例

えば,10年使用相当分の回数(拍動の頻度を1回/秒とした場合,約3.8億回)まで耐久性試験を実

施する。

d) 所定回数の試験終了後,破損及び損傷の有無,顕著な変形及び摩耗,摩耗粉の発生,試験溶液中での

腐食の有無を観察し,記録する。必要に応じて,顕微鏡などによる観察を実施する。

e) 試料を模擬血管から着脱するときは,破損及び変形しないよう注意する。

f)

試験条件が上記と異なる場合は,結果にその旨を記載する。

6.5.2

内圧の変化による耐久性試験手順

試験の手順は,次による。

a) 試験装置に模擬血管を取り付ける。模擬血管だけを用いて,周波数を変化させ,圧力差,半径方向の

ひずみ(歪)などを事前に測定するとともに,共振の影響のない試験周波数を選定する。

b) 試料外径に比べやや小さい内径の模擬血管を選択し,通常の方法で,模擬血管内に試料を留置する。

c) 留置部での外径変化,内圧力変化,半径方向のひずみ(歪)などを適切な測定間隔で計測する。

6.5.3

外圧の変化による耐久性試験手順

試験の手順は,次による。

a) 試験装置の圧縮(上下動)プレートの変位(ストローク)を使用目的に応じて設定する。

b) 通常の方法で,模擬血管内に試料を留置する。試験溶液を満たし,試料とともに封入する。

なお,必要に応じて大気中でもよい。

c) 試験装置に模擬血管を設置し,繰返し負荷を与える。繰返し負荷回数を読み取り,記録する。適切な

時間間隔で,破損及び損傷の有無,顕著な変形及び摩耗,摩耗粉の発生,腐食などを観察する。

9

T 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.4

臨床使用環境を模擬した試験手順

試験の手順は,次による。

a) 通常の方法で,模擬血管内に試料を留置する。

b) 臨床使用中での変位の変化量に相当する変位で繰返し負荷(拍動)を与え,所定回数まで試験を実施

する。

6.6

耐久性試験結果の表し方

試験結果の表し方は,次による。

a) 内圧の変化による耐久性では,縦軸に外径変化,半径方向のひずみ(歪)などの寸法変化を,横軸に

繰返し数を対数表示し,半径方向のひずみ(歪)などの変化をみる。

b) 外圧の変化及び臨床使用環境を模擬した試験による耐久性では,縦軸に外径変化などの寸法変化を,

横軸に繰返し数を対数表示し,寸法変化などをみる。また,これらのグラフから,長期使用における

性能劣化を予測してもよい。

c) 必要に応じて,溶液中へ溶出した金属イオンの定量分析を行う。定量分析は,JIS T 0304によるのが

よい。

7

材料劣化試験

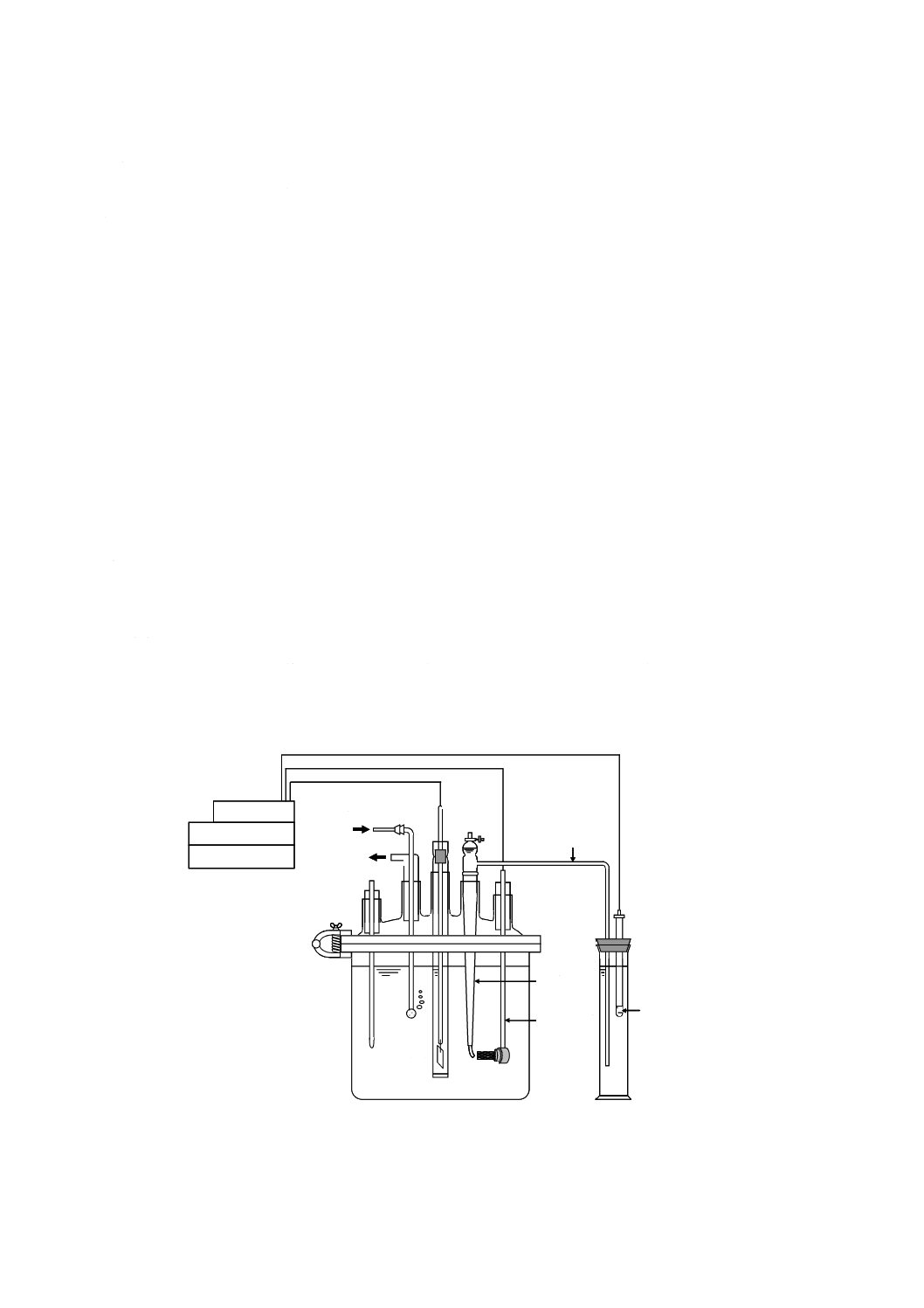

7.1

金属製ステント部の材料劣化(耐食性)試験

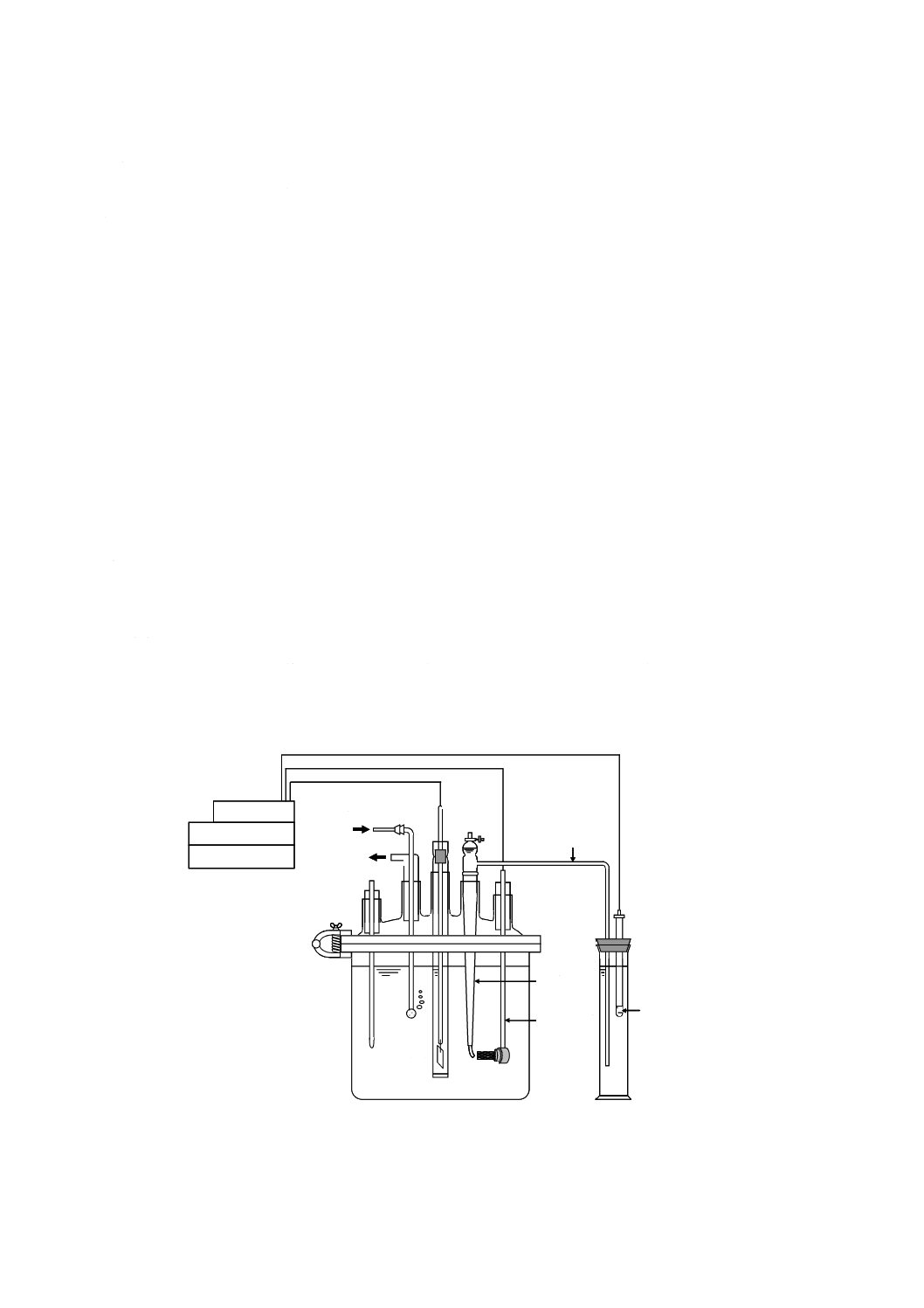

ステントグラフトの金属製ステント部は,図9に例示したように,JIS T 0302によって材料劣化試験を

する。また,必要に応じて,JIS T 0304によって,ステント部から溶出する金属イオン濃度を測定し,溶

出の有無を確認する。

なお,ステントとリード線との接続は,樹脂包埋などによって行い,測定対象とする全ての構成要素に

電流が流れるようにする。ステントは,金属線の直径が極めて小さく表面積の算出が難しいため,電流密

度ではなく電流値によって評価する。

関数発生装置

ポテンショスタット

パソコン

温度計

W.E.

飽和KCl

寒天塩橋

ルギン管

試料ホルダ

対極

(Pt)

ガラスフィルタ

R.E.

SCE

試料

C.E.:対極(Counter Electrode)

W.E.:試料極(Working Electrode)

R.E.:参照電極(Reference Electrode)

ガス入口

C.E.

ガス出口

関数発生装置

ポテンショスタット

関数発生装置

ポテンショスタット

パソコン

温度計

W.E.

飽和KCl

寒天塩橋

ルギン管

試料ホルダ

対極

(Pt)

ガラスフィルタ

R.E.

SCE

試料

C.E.:対極(Counter Electrode)

W.E.:試料極(Working Electrode)

R.E.:参照電極(Reference Electrode)

ガス入口

C.E.

ガス出口

図9−金属製ステントの材料劣化試験の模式図

10

T 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

グラフト部の材料劣化試験

7.2.1

試料

グラフト部の材料劣化試験に用いる試料は,グラフト素材を適切な長さに切り出し,必要に応じて滅菌

したものを試料とする。

7.2.2

材料劣化試験

材料劣化試験は,次による。

a) 材料劣化試験溶液としては,例えば,脂質濃度が質量分率0.45 %となるように市販の脂肪乳剤を添加

した溶液,それに質量分率(3±0.5)%となるように過酸化水素を加えた溶液などがある。試験温度

は,通常,37±2 ℃とし,試験期間は,使用環境を考慮して適宜選択する。モノマー,オリゴマーな

どの分析を重視する場合には,5 %エタノール水溶液又は3 %過酸化水素水溶液がよい。試験溶液量は,

試験試料質量の20倍(mL/g)以上とし,長期の試験を行う場合は,溶液を適宜取り替えて継続する。

b) 浸せき(漬)試験後の試料のバースト強度を測定する。バースト強度測定ジグに固定した後,6 mm

径のプローブを用いて,試験速度50〜200 mm/min(例えば,125 mm/min)でグラフト試料を打ち抜

く。材料が劣化すると分子量が低下するため,必要に応じて分子量などを測定する。分子量の測定方

法は,サイズ排除クロマトグラフィー分析,粘度測定などで,それらについての一般事項は,JIS K 0124,

JIS K 7367-1などによる。

8

試験試料数

全ての試験において,3個以上の試料に対して実施することが望ましい。

9

結果の報告

9.1

半径方向の力及び曲げ性

半径方向の力及び曲げ性の試験結果には,次の事項を報告する。

a) 試験装置の構成,試料の外観,ステント及びグラフトの材質,並びに試料寸法及びジグの種類・寸法

b) 滅菌などの前処理,試験温度及び試験条件(半径方向の力の場合:クロスヘッド速度,曲げ試験の場

合:末端の固定の有無,曲げ角度及び測定回数),並びに試験結果

c) 製造業者名,試験年月日,試験場所及び試験者名

d) その他,必要な事項

9.2

耐久性

耐久性の試験結果には,次の事項を報告する。

a) 試験装置の構成,試料の外観,ステント及びグラフトの材質,並びに試料寸法及びジグの種類・寸法

b) 滅菌などの前処理,試験周波数,試験温度及び測定条件(大気中か又は溶液中)

c) 試験回数及び試験期間,並びに試験後の試料について:破損及び損傷の有無,顕著な変形,摩耗並び

に腐食の有無

d) 製造業者名,試験年月日,試験場所及び試験者名

e) その他,必要な事項

9.3

材料劣化

材料劣化の試験結果には,次の事項を報告する。

a) 試験装置の構成,ステント及びグラフトの材質,並びに試料寸法

b) 滅菌などの前処理,試験溶液,試験温度及び測定条件,並びに試験結果

11

T 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 製造業者名,試験年月日,試験場所及び試験者名

d) その他,必要な事項