T 0330-4:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 物理化学的特性の測定項目 ································································································· 2

5 試料調製 ························································································································· 2

6 硬化時間測定方法 ············································································································· 2

6.1 装置 ···························································································································· 2

6.2 試験片作製 ··················································································································· 2

6.3 硬化時間測定 ················································································································ 2

6.4 報告 ···························································································································· 3

7 pH測定方法 ···················································································································· 3

7.1 試験片作製 ··················································································································· 3

7.2 pH測定 ························································································································ 3

7.3 pH電極校正 ·················································································································· 3

7.4 報告 ···························································································································· 3

8 崩壊率測定方法 ················································································································ 4

8.1 試験の種類 ··················································································································· 4

8.2 静的崩壊率測定方法 ······································································································· 4

8.3 動的崩壊率測定方法 ······································································································· 5

9 力学的強度測定方法 ·········································································································· 7

9.1 一般 ···························································································································· 7

9.2 装置 ···························································································································· 7

9.3 操作 ···························································································································· 7

9.4 圧縮試験 ······················································································································ 8

9.5 報告 ···························································································································· 8

T 0330-4:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大

臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

JIS T 0330規格群には,次に示す部編成がある。

JIS T 0330-1 第1部:多孔質バイオセラミックスの気孔構造の分析方法

JIS T 0330-2 第2部:多孔質バイオセラミックスの強度試験方法

JIS T 0330-3 第3部:溶解速度試験方法

JIS T 0330-4 第4部:りん酸カルシウム骨ペーストの物理化学的特性の測定方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 0330-4:2012

生体活性バイオセラミックス−

第4部:りん酸カルシウム骨ペーストの

物理化学的特性の測定方法

Bioceramics-Part 4: Physico-chemical characterization of calcium

phosphate bone paste

1

適用範囲

この規格は,りん酸カルシウム骨ペーストの物理化学的特性の測定方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS R 1600 ファインセラミックス関連用語

JIS T 6602 歯科用りん酸亜鉛セメント

JIS Z 8802 pH測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS R 1600によるほか,次による。

3.1

りん酸カルシウム骨ペースト

ペースト状に混合すると,生体内環境下で硬化する性質をもつりん酸カルシウム系の粉剤及びそれを練

和するための液剤によって構成される人工骨。

3.2

硬化

りん酸カルシウム骨ペーストが,化学反応によって流動性を失い,固形化すること。

3.3

硬化時間

粉剤及び液剤の混合開始からりん酸カルシウム骨ペーストが硬化するまでに要する時間。

3.4

崩壊率

練和した円柱状のりん酸カルシウム骨ペーストを硬化前に純水中に浸せき(漬)したとき,円柱から崩

れ落ちた部分の質量の全体質量に対する割合を百分率で表したもの。

2

T 0330-4:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

物理化学的特性の測定項目

りん酸カルシウム骨ペースト(以下,骨ペーストという。)の物理化学的特性として,硬化時間,pH,

崩壊率及び力学的強度の測定を行う。

5

試料調製

骨ペーストの調製は,室温(23±2 ℃)の室内で同温度に順化した粉剤及び液剤を,セメント紙練板及

びプラスチック製スパチュラによって練和する。

試料調製に必要な量の粉剤及び液剤を,製造業者指定の粉液比になるよう天びん(秤)を用いてひょう

(秤)量する。粉剤の分割比率及び練和時間は,表1のとおりとし,プラスチック製スパチュラを用いて

均一なペーストになるように練和する。粉剤は練板の右上に,液剤は中央部に置く。粉剤をおおむね3分

割し,始めの1/3量を20秒間で練和する。次に,粉剤1/3量を加え,合計2/3量を30秒かけて練和する。

その後最後の1/3量を加え,40秒間練和し,最初から合計すると90秒間で練和を終了する。

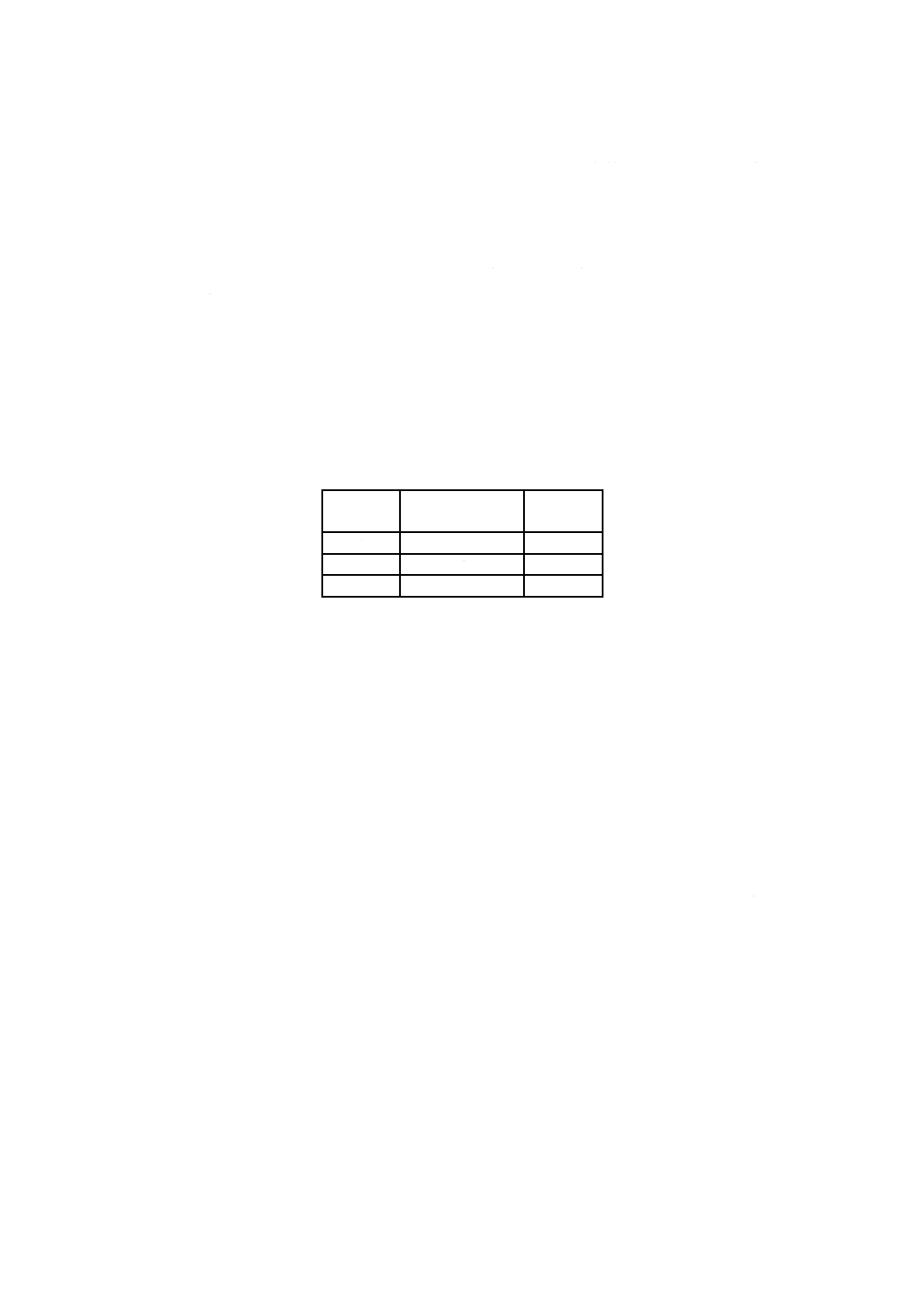

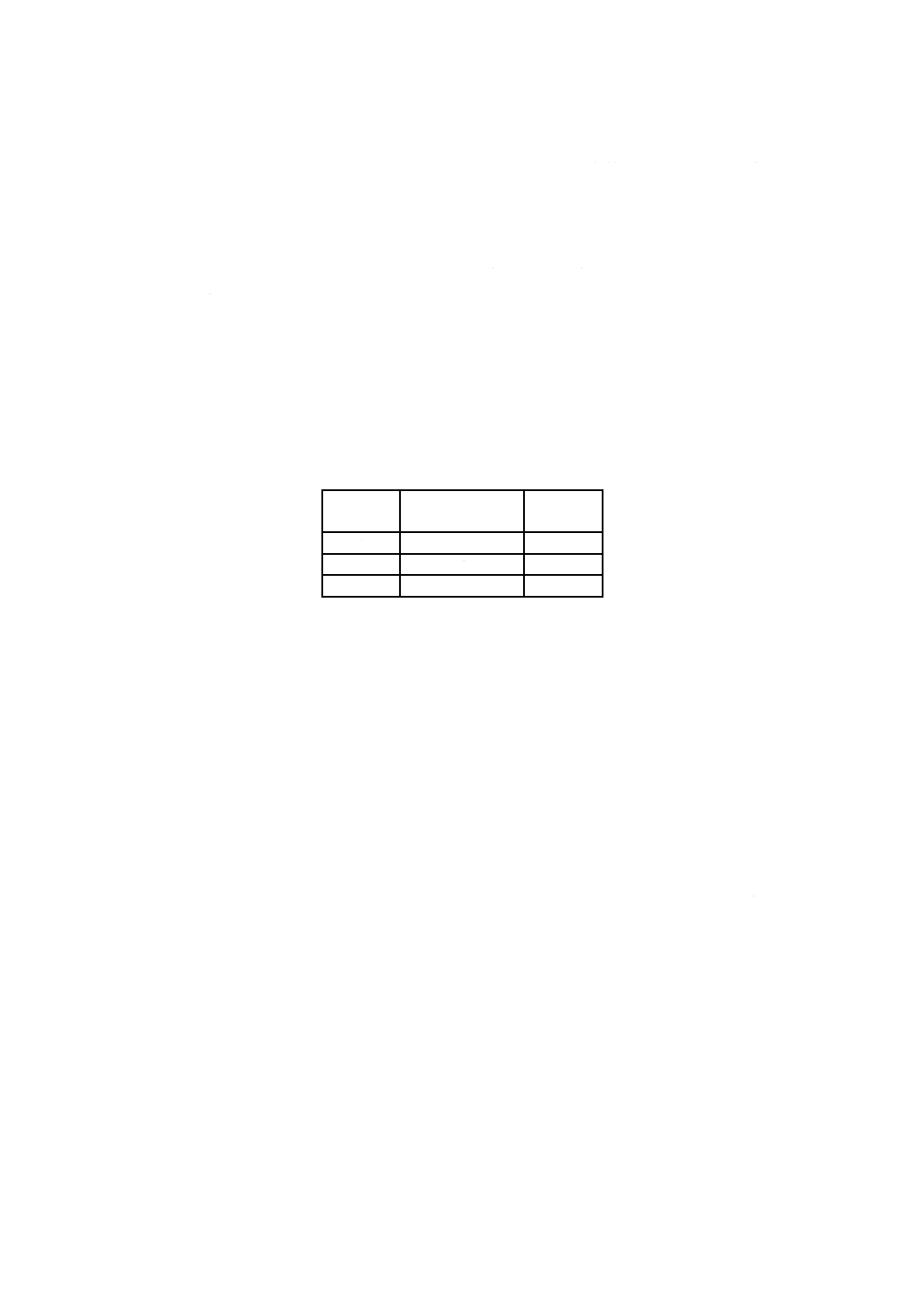

表1−練和時の粉剤分割比率及び練和時間

練和順序

粉末の分割比率

練和時間

(秒)

1

1/3

20

2

1/3

30

3

1/3

40

6

硬化時間測定方法

6.1

装置

6.1.1

恒温器

設定温度を37 ℃にしたとき,温度が37±2 ℃に維持できるものとする。また,相対湿度95〜100 %と

するため,開閉可能な装置内底に水が張れるよう補助盤を取り付ける。

6.1.2

ギルモア針(軽)

硬化時間測定は,ギルモア針(軽)で行う。

注記 ギルモア針には,軽及び重の2種類ある。軽は初期硬化挙動,重はその後の硬化挙動を示す目

安となる。これは骨ペーストの練和及び充塡操作までの推奨時間の目安になる。

6.2

試験片作製

硬化時間測定用の試験片は,箇条5に規定した方法に従い,粉剤1.5 g,及び製造業者指定の粉/液比と

なる量の液剤をひょう量して,練和する。出来上がった骨ペーストをセメント紙練板中央部に集め,先が

平たんなプラスチック製スパチュラを用い,リング状の型枠(内径:7〜15 mm,高さ:3〜5 mm)に充塡

する。ペースト表面が型枠の縁と同じ高さになるように,平らにして試験片を作製する。

注記 型枠は,ふさわしいサイズの塩化ビニール,アクリル,四ふっ化エチレン製などのパイプを垂

直に切断して用いることができる。

6.3

硬化時間測定

練和開始から2分後に試験片を37±2 ℃,相対湿度95〜100 %の恒温器に入れ養生する。

1分ごとに試料を恒温器から取り出し,ギルモア針(軽)の平たん(坦)な先端を試料表面に下ろす。

試料表面に圧痕が残る場合は速やかに恒温器に戻す。圧痕が付かなくなるまでこの操作を繰り返し,練和

開始から最後に取り出したときまでの所要時間を測定する。

3

T 0330-4:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この測定を一試料当たり5個以上の試験片について繰り返し実施し,全ての測定結果の平均値及び標準

偏差を求め,平均値を硬化時間とする。骨ペーストを充塡した型枠を補助盤上に静置,その補助盤底面が

水に沈むことがあってはならない。高加湿状態を維持するために,恒温器ごと恒温槽に入れてもよい。

6.4

報告

硬化時間測定の結果は,次の各項目について報告する。

a) 試料名

b) ペーストの調製条件 (粉剤質量及び液剤質量)

c) 型枠の寸法(内径及び高さ)

d) 恒温器内の実測温度及び湿度

e) 測定した試験片の数

f)

硬化時間の測定結果(平均値及び標準偏差)

g) 試験実施年月日,試験場所及び試験者氏名

7

pH測定方法

7.1

試験片作製

pH測定用の試験片は,箇条5に規定した方法に従い粉剤1.5 g,及び製造業者指定の粉/液比となる量

の液剤をひょう量して,練和する。出来上がった骨ペーストをセメント紙練板の中央に集め,先が平たん

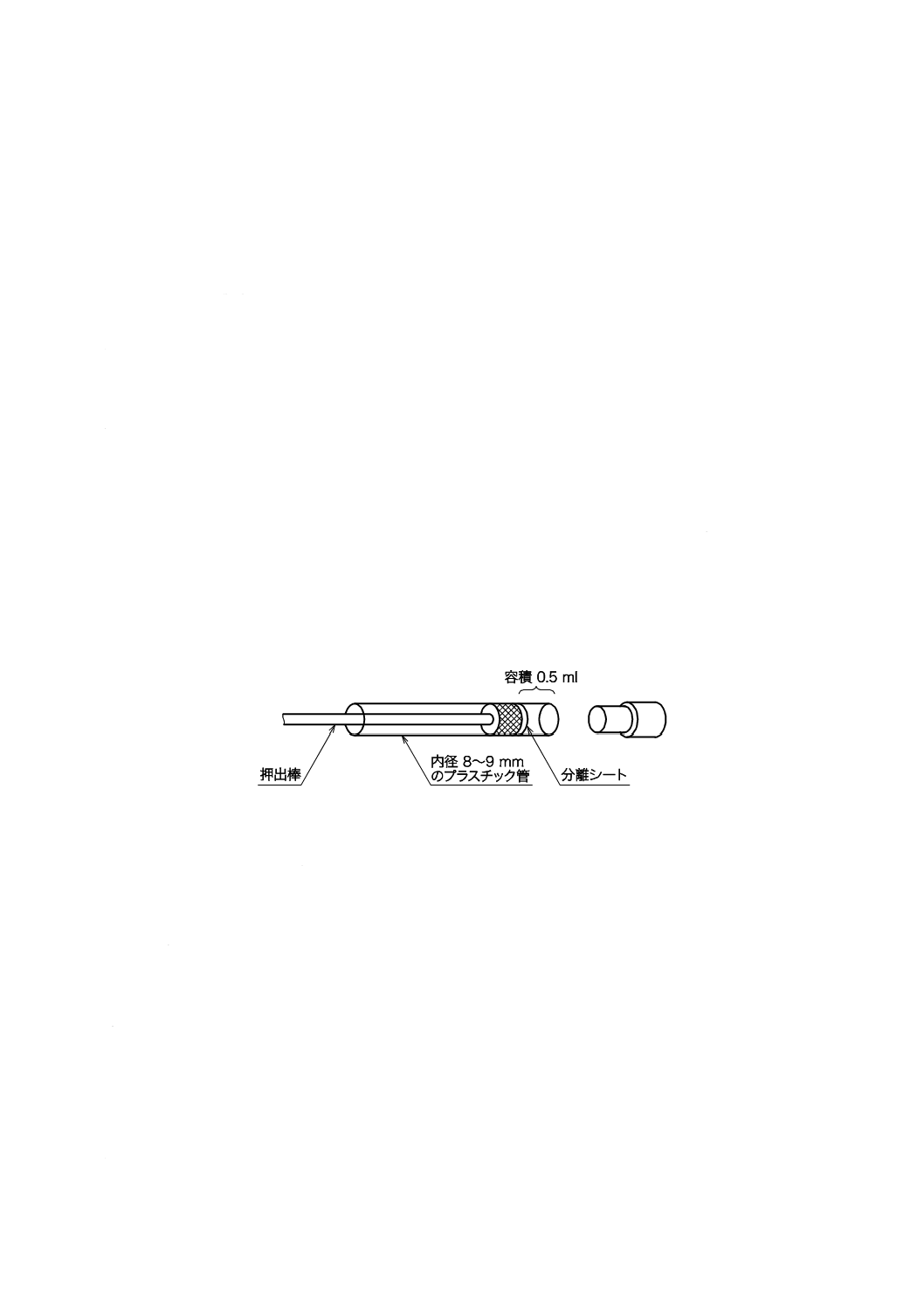

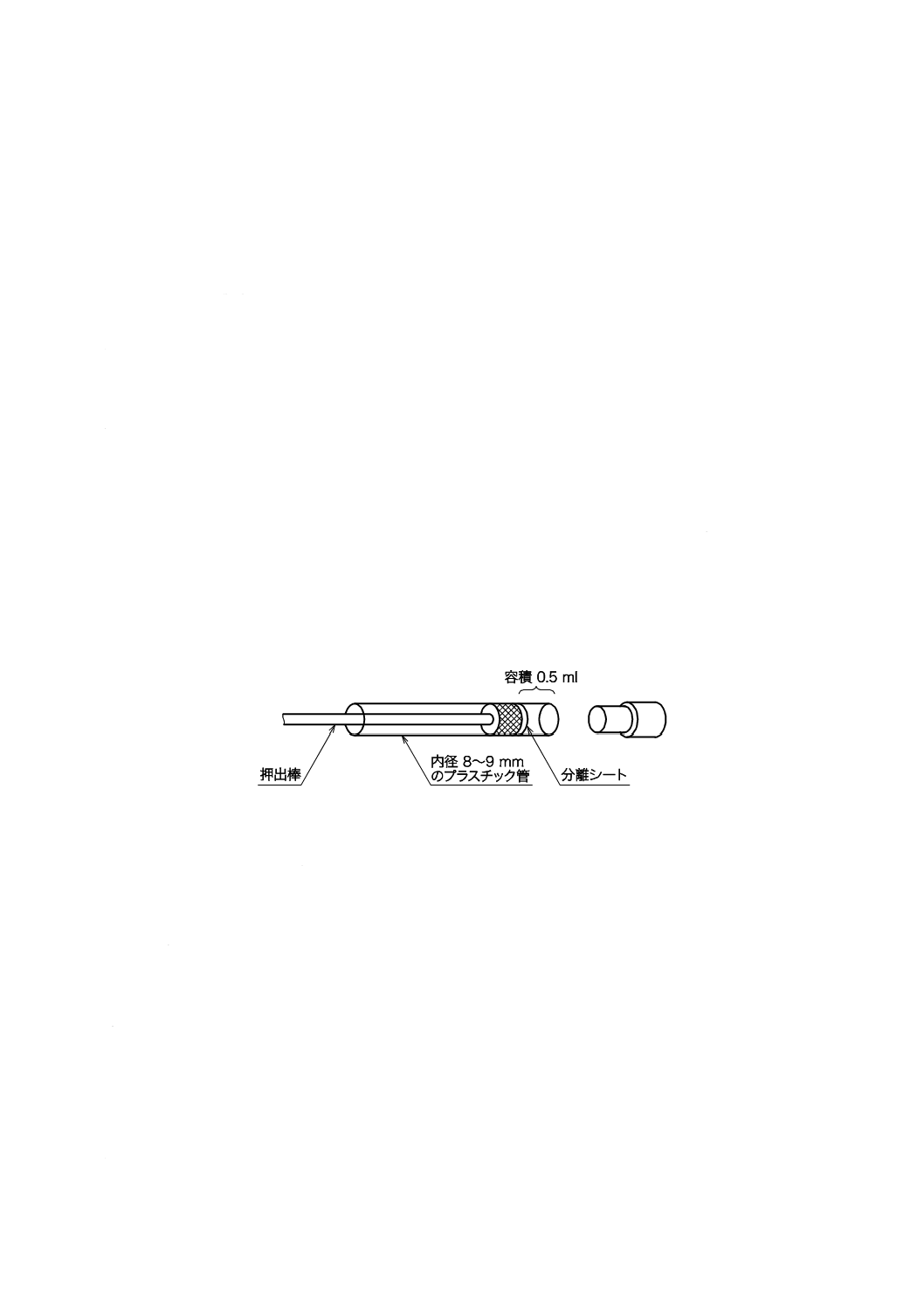

なプラスチック製スパチュラを用い,図1に示すプラスチック管内に塡入する。押出棒の先には分離シー

ト(塩化ビニールシートなど)を敷き,その先が正確に0.5 ml容積になるように調整し,骨ペーストの先

端部をプラスチック製スパチュラですり切り取り,試験片を作製する。

図1−pH測定試料片作製器

7.2

pH測定

練和開始から180秒後に,押出棒で分離シートごと骨ペーストを37±2 ℃で50 mlの蒸留水中にJIS Z

8802に従って浸せき(漬)させる。浸せき(漬)後1分,10分及び60分のpHを測定する。

なお,各測定前の10秒間,浸せき(漬)液の入ったビーカーをスターラーで軽くかくはん(攪拌)し,

浸せき(漬)液を均一にする。

一試料当たり,3個の試験片について,繰り返し測定を行い,全ての測定結果の平均値及び標準偏差を

求める。

7.3

pH電極校正

pH校正は,温度37±2 ℃で行う。pH標準液として中性りん酸塩標準液(pH 6.840),ほう酸塩標準液

(pH 9.081)及び電極をあらかじめ37±2 ℃に保温し,2点校正で行う。

7.4

報告

pH測定の結果は,次の各項目について報告する。

a) 試料名

4

T 0330-4:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ペーストの調製条件 (粉剤質量及び液剤質量)

c) 浸せき(漬)液の温度

d) pH測定結果(繰返し回数,並びに平均値及び標準偏差)

e) 試験実施年月日,試験場所及び試験者氏名

8

崩壊率測定方法

8.1

試験の種類

静水中に浸せき(漬)して行う静的崩壊率測定,及び試料を入れたバスケットを試験液中で回転させて

流動状態で行う動的崩壊率測定について規定する。

8.2

静的崩壊率測定方法

8.2.1

装置

静的崩壊率測定装置は,次による。

8.2.1.1

プラスチック容器 試料浸せき(漬)のため,内径50 mm程度で容量50 mlのもの。

8.2.1.2

ステンレス製金網台 線径0.5 mm,メッシュ10,網目2.0 mm,高さ2〜4 mmのもの。

8.2.1.3

試料成型器 内径4.8 mmで骨ペーストの試料寸法が直径4.8 mm×長さ16.5 mmでおおむねの体

積が0.3 mlとなるもの。試料成型のため,外筒と押出棒とからなる。

8.2.1.4

分離シート 直径4 mm,厚さ0.2 mm程度の円形状のプラスチックシート。骨ペーストと押出棒

とを容易に分離させるためのもの。

8.2.2

試験片作製

静的崩壊率測定用の試験片は,箇条5に規定した方法に従い,粉剤1.5 g,及び製造業者指定の粉/液比

となる量の液剤をひょう量して,練和する。出来上がった骨ペーストをセメント紙練板の中央部に集め,

先が平たんなプラスチック製スパチュラを用い,分離シートを挿入した試料成形器に充塡する。このとき

気泡の混入を防ぐため,押出棒を外筒先端近くに位置させ,少しずつ押出棒を引きながら骨ペーストを充

塡する。骨ペーストの先端部をプラスチック製スパチュラですり切り取り,試験片を作製する。充塡操作

は,練和開始から3分以内に完了させる。

8.2.3

操作方法

プラスチック容器(8.2.1.1)に30 mlの生理食塩水を入れ,保温庫又は恒温槽にて37±2 ℃に加温して

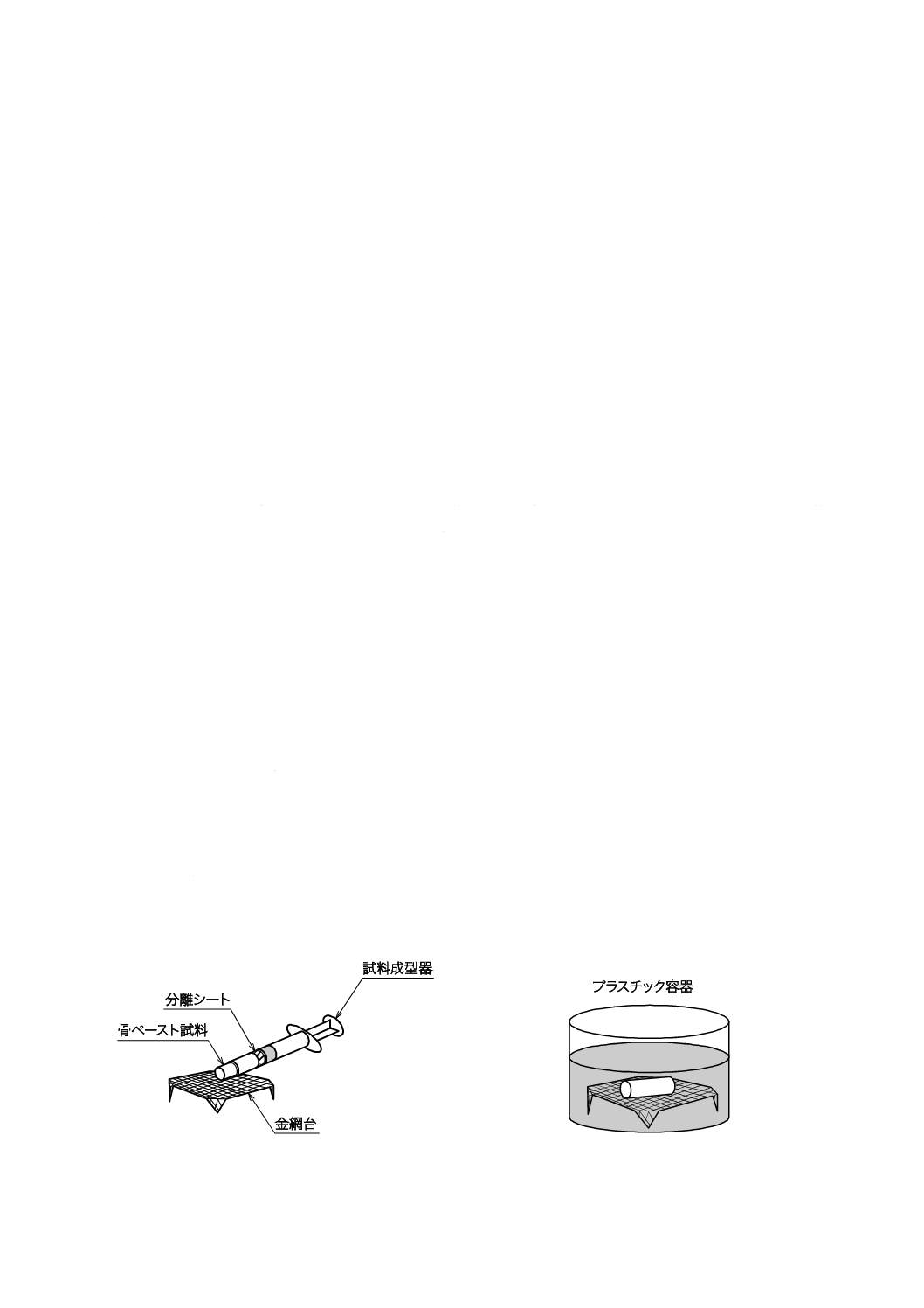

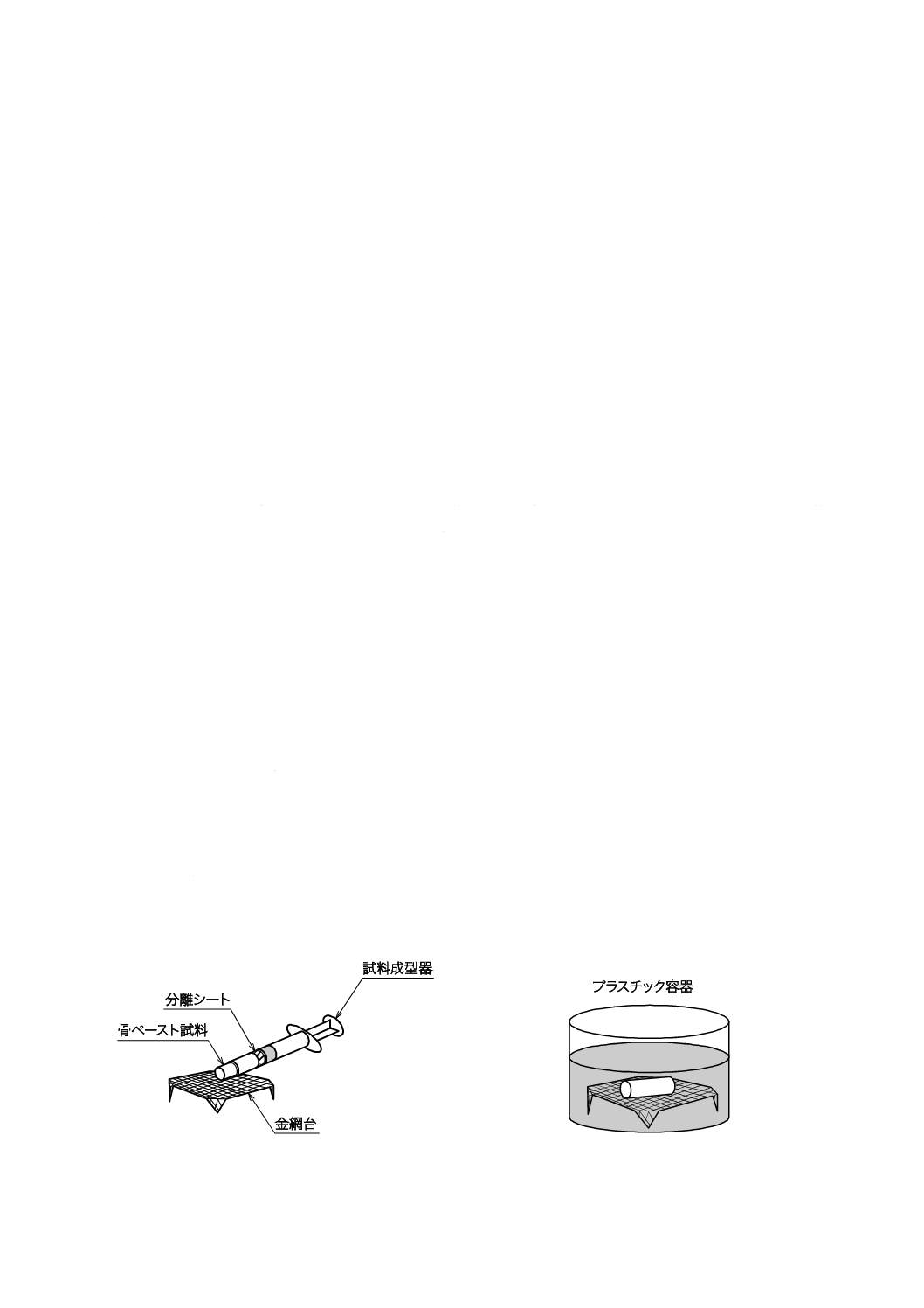

おく。練和開始から5分後,図2に示すとおり試料成型器からステンレス製金網台に中央部に骨ペースト

試料を静かに押し出す。試料を載せたままの金網台を,プラスチック容器に静かに入れて図3に示すよう

に生理食塩水に水没させ,37±2 ℃の保温庫に72時間静置する。これによって試料は30 mlの生理食塩水

に完全に水没し,崩壊した骨ペーストは金網台から落下する。

図2−骨ペースト試料の作製

図3−生理食塩水への浸せき(漬)

5

T 0330-4:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.4

試料の質量計測及び崩壊率の算出

プラスチック容器から骨ペースト試料(硬化塊)とともに金網台を取り出し,別のプラスチック容器に

移す。崩壊した骨ペースト[残さ(渣)]が流出しないよう注意し,スポイトなどを使用してプラスチック

容器内の生理食塩水を破棄する。分離用シートは残さの付着がないことを確認して廃棄する。分離シート

に骨ペーストの付着がある場合には,この試料は無効とし測定対象から除外する。

崩壊した骨ペーストを残した容器,骨ペースト試料及び金網台を入れた容器を乾燥器(60±5 ℃の保温

庫)に入れ,24時間乾燥させる。電子天びん(分解能1 mg以下)を用いて,式(1)に示す各々の質量(A

〜D)を計測し,骨ペースト試料の硬化塊の質量(A−B),及び容器底に落下した破片又は粉状の残さの質

量(C−D)を算出し,これから硬化塊及び残さの和に対する残さの割合を質量分率として求め,崩壊率(%)

とする。試料は5個とし,平均値及び変動係数(標準偏差を平均値で除した値の百分率)を求める。

崩壊率(%)(

)(

)100

×

−

+

−

−

=

D

C

B

A

D

C

············································· (1)

ここに,

A: 乾燥させた骨ペースト硬化塊及び金網台の質量

B: 硬化塊を破棄し,洗浄・乾燥させた金網台の質量

C: 乾燥させた残さ及びプラスチック容器の質量

D: 残さを破棄し,洗浄・乾燥させたプラスチック容器の質量

なお,硬化体及びプラスチック容器の洗浄は流水で行う。

8.2.5

静的崩壊率報告

静的崩壊率は,次の各項目について報告する。

a) 試料名

b) ペーストの調製条件 (粉剤質量及び液剤質量)

c) 試料の寸法

d) 生理食塩水の温度及び体積

e) 結果(繰返し数,各試料についての硬化塊の質量,崩壊物の質量及び崩壊率,並びに結果の平均値及

び標準偏差)

f)

試験実施年月日,試験場所及び試験者氏名

8.3

動的崩壊率測定方法

8.3.1

装置

装置は,蓋ができるガラス又は不活性な材質の容器,モータ,回転軸及び円筒形のバスケットから構成

され,容器は,上部に出縁をもつ底部が半円球の円筒形で,容量は1 L,高さ160〜210 mm,内径98〜106

mmとする。容器に試験液を入れ,蒸発を防ぐために容器に蓋をして,適切な大きさの恒温水槽,恒温ジ

ャケットなどに入れ,加温する。恒温水槽又は恒温ジャケットは,試験中の容器内温度が37±0.5 ℃とな

るように,かつ,恒温水槽内の液体が滑らかに動くように調整する。回転軸及び円筒形のバスは,ステン

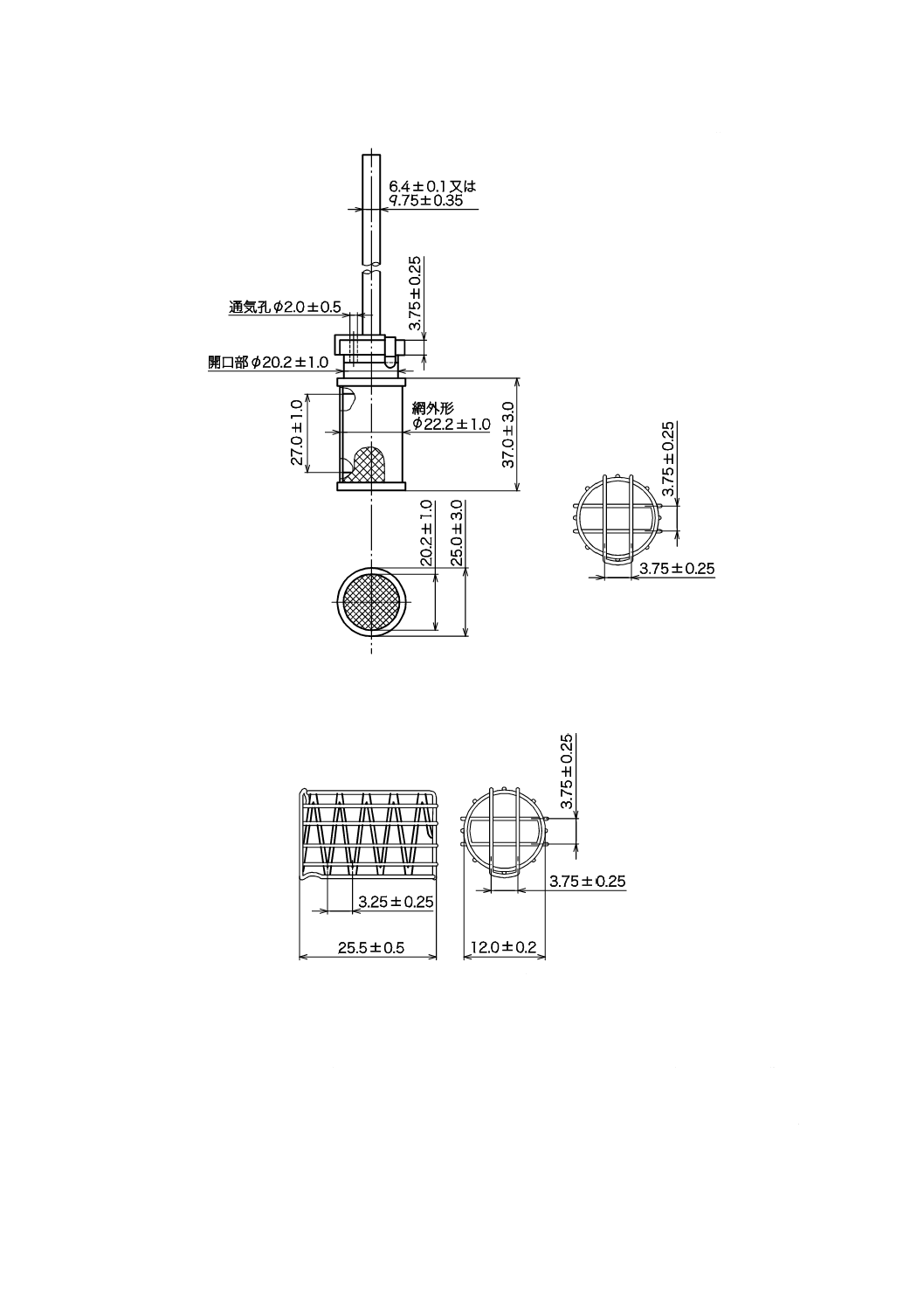

レス(SUS316製)又は同等の不活性な材質で作製されたものとする。回転軸及びバスケットの例を図4

に示す。回転数の可変部は,規定された回転数の±4 %の範囲で回転するように調整する。回転軸の滑ら

かな回転以外,装置及び周囲からの揺動及び振動が生じないようにする。

なお,試料がバスケットと接触することを避けるため,耐酸性の針金などで編んだシンカー(図5)を

用いる。

注記 この試験方法は,日本薬局方 一般試験法 6.10(溶出試験法)に規定された回転バスケット法

に準拠している。

6

T 0330-4:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

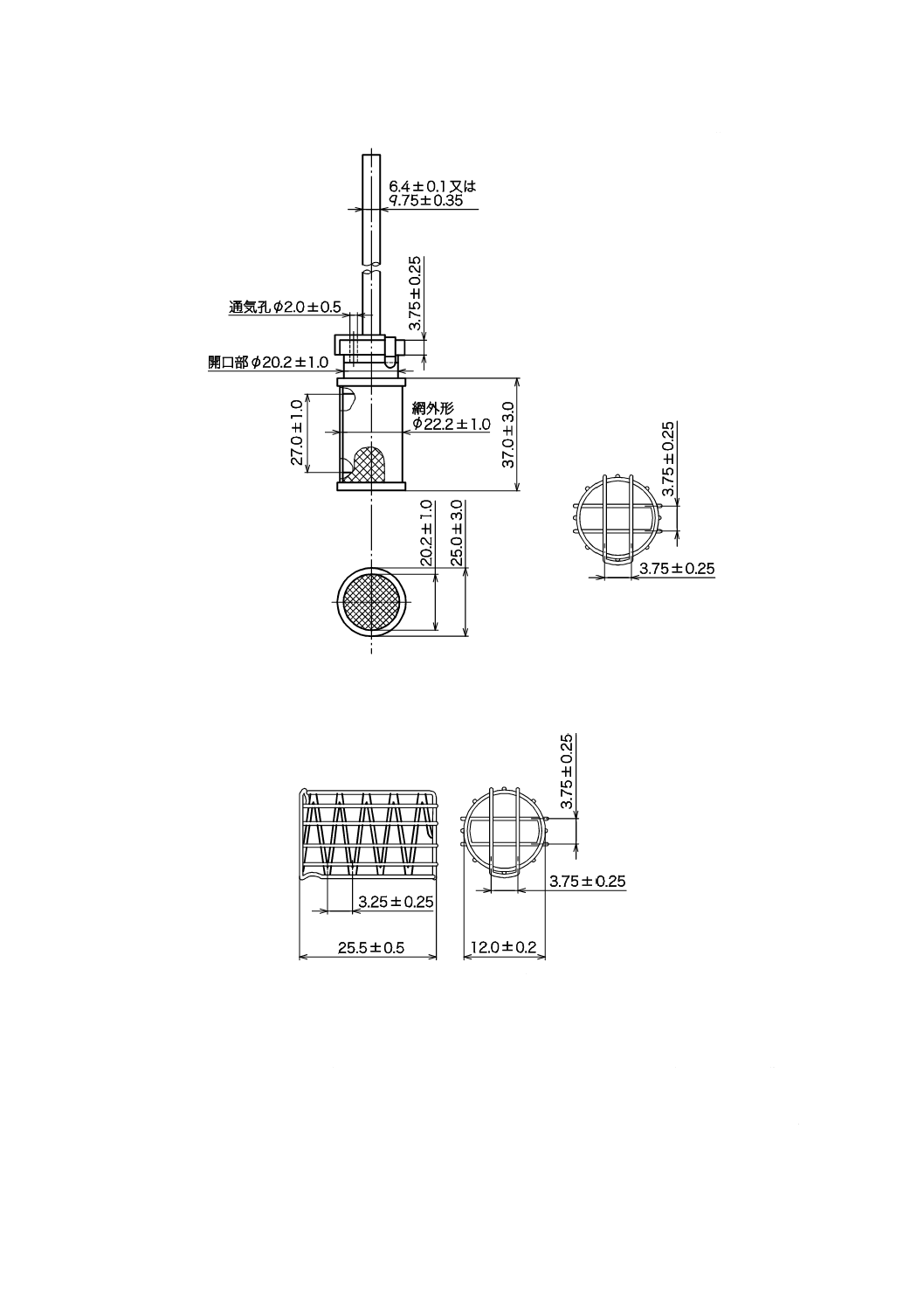

単位 mm

図4−回転軸及びバスケット部分

単位 mm

図5−シンカーの仕様例

8.3.2

試験片作製

動的崩壊率測定用の試験片は,箇条5に規定した方法に従い,粉剤1.5 g,及び製造業者指定の粉/液比

となる量の液剤をひょう量して,練和する。出来上がった骨ペーストをセメント紙練板の中央に集め,先

が平たんなプラスチック製スパチュラを用い,骨ペースト全量を図1に示すプラスチック管内に塡入する。

押出棒の先には分離シート(ビニールシートなど)を敷き,分離シートから管の先端まで距離が16〜18 mm

となるように調整し,骨ペーストの先端部をプラスチック製スパチュラですり切り取り,試験片を作製す

7

T 0330-4:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。このとき気泡の混入を防ぐため,押出棒を外筒先端近くに位置させ,少しずつ押出棒を引きながら骨

ペーストを充塡する。充塡操作は,練和開始から3分以内に完了させる。

8.3.3

操作方法

8.2で規定した容器に生理食塩水400 mlを入れ,37±0.5 ℃に設定する。練和開始から5分後,8.2.2で

作製した試験片を形が崩れないように押し出し,分離シートを剝離する。シンカーにこれを静かに入れて

蓋をする。シンカーを溶解性試験機のバスケットに入れて,容器の純水中に沈め,直ちに毎分200回転の

回転速度でバスケットを15分間回転させる。回転を止めたら,シンカーをバスケットから取り出す。シン

カー内に残った一塊の試料(A),バスケット内及び容器内に残った破片又は粉状の残さ(B)をそれぞれ

取り出し,60±5 ℃にセットした乾燥器で24時間乾燥させる。

8.3.4

試料の質量計測及び崩壊率の算出

電子天びん(分解能1 mg以下)を用いて,試料(A)及び残さ(B)の質量を測定し,式(2)によって,

崩壊率(X)(%)を求める。

100

(%)

b

a

a

×

+

=

M

M

M

X

································································ (2)

ここに,

Ma: 試料(A)の質量

Mb: 残さ(B)の質量

これを3回測定し,平均値を求める。

8.3.5

動的崩壊率報告

動的崩壊率は,次の各項目について報告する。

a) 試料名

b) ペーストの調製条件 (粉剤質量及び液剤質量)

c) 試料の寸法

d) 生理食塩水の温度及び体積

e) 回転数

f)

結果(繰返し数,各試料についての硬化塊の質量,崩壊物の質量及び崩壊率,並びに結果の平均値及

び標準偏差)

g) 試験実施年月日,試験場所,試験者氏名

9

力学的強度測定方法

9.1

一般

一軸圧縮試験を骨ペーストの力学的強度の評価法とする。

9.2

装置

直径6 mmの貫通孔をもつ厚さ12 mmの四ふっ化エチレン製割型(図6)を用い,かん(嵌)合させた

割型をピンチコックによって固定する。

9.3

操作

箇条5に従って作製した骨ペーストを,練和開始後3分にてプラスチック製スパチュラを用いて貫通孔

に充塡する。練和開始後5分以内に貫通孔からはみ出した骨ペーストをガラス板で擦り切り,割型の上下

をガラス板で強く押さえ,おもりなどで加圧したまま37±2 ℃,相対湿度95〜100 %の恒温恒湿器に入れ

て静置し,初期の硬化をさせる。

試験片を37±2 ℃の蒸留水中で完全硬化させるため,あらかじめステンレスバットなどの容器に四ふっ

8

T 0330-4:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

化エチレン割型が完全に水没する量の蒸留水を満たし37±2 ℃に保温する。練和開始から1時間後に初期

硬化した骨ペーストを四ふっ化エチレン割型のまま37±2 ℃の蒸留水に浸せき(漬)する。浸せき(漬)

から72時間後に割型を取り出し,ピンチコックを外して割型を分離し,硬化した円柱状の試験片を取り出

す。圧縮試験に供するまでは37±2 ℃の蒸留水中に保存する。

9.4

圧縮試験

圧縮試験:JIS T 6602によってぬ(濡)れ圧縮試験を行う。まずノギスを用いて,蒸留水中から取り出

した試験片の直径を計測して断面積を求める。万能試験機を使用し,上下の圧盤と試験片との間に蒸留水

でぬ(濡)らしたろ紙片を挟み,クロスヘッド速度0.5 mm/min,試験環境を室温として圧縮試験を行う(図

7)。

圧縮荷重の計測は,上側圧盤が試験片に接触してから,降下変位が2 mmとなるまで連続して行う。試

験途中に微小破壊による圧縮荷重の急激な減少があっても,試験を中断しない。最大圧縮荷重を試験片の

断面積で除して圧縮応力を求め,これを圧縮強度とする。5個以上の試験片について圧縮強度並びに,平

均値及び変動係数(標準偏差を平均値で除した値の百分率)を求める。

注記 端面の接触 骨ペーストの硬化体は,りん酸カルシウムの多結晶であり,硬度が大きく,弾性

係数が大きいために変形しにくい。このため試験片の端面と圧盤とが点接触となりやすく,高

い応力の発生によって破壊しやすい。このため上下の圧盤と試験片との間に湿潤させたろ紙片

を挟み,点接触による破壊を避ける必要がある。

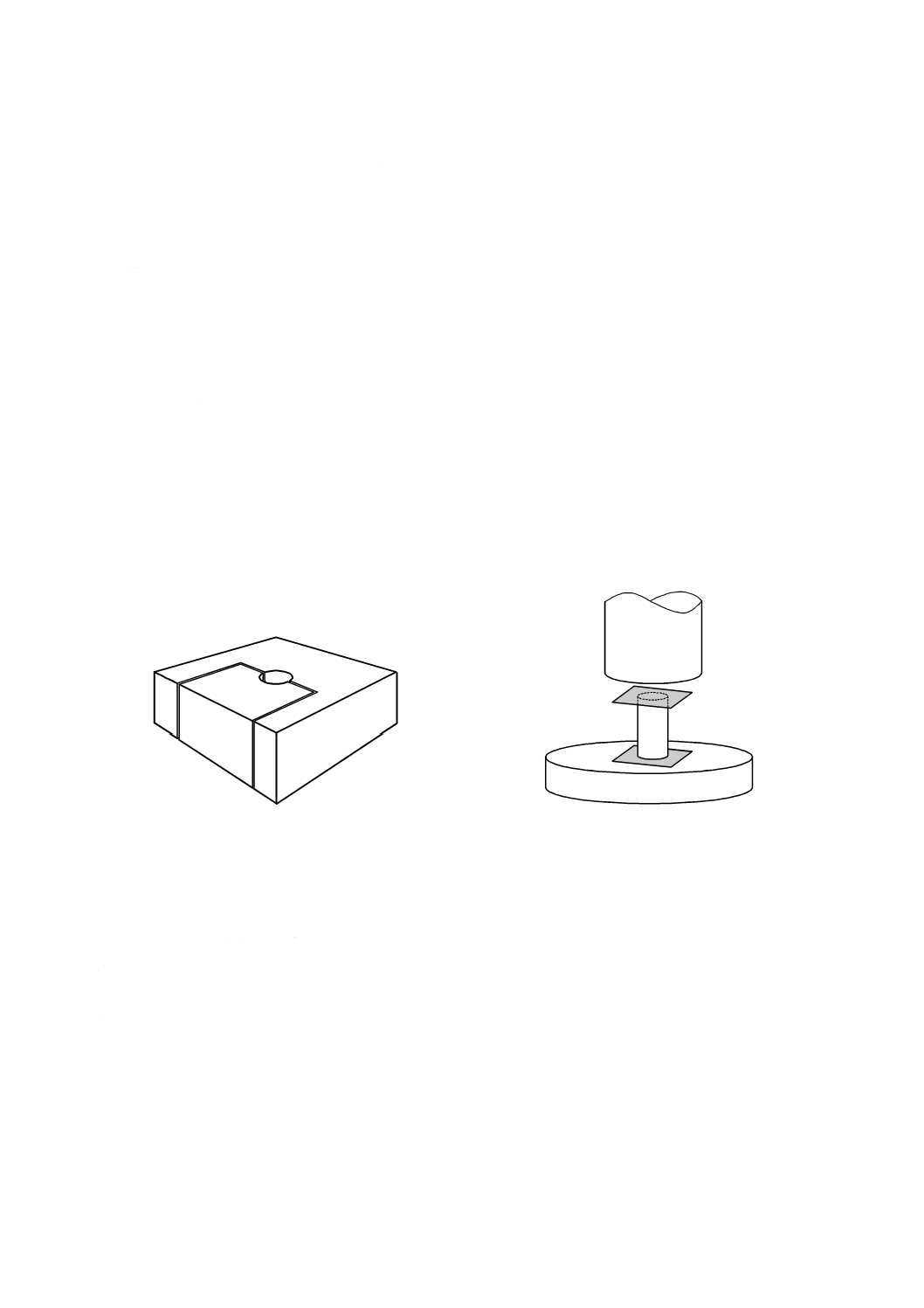

図6−試験片成型用割型の例

図7−ぬ(濡)れ圧縮試験

9.5

報告

圧縮試験の結果は,次の各項目について報告する。

a) 試料名

b) ペーストの調製条件 (粉剤質量及び液剤質量)

c) 試料の寸法

d) 結果(繰返し数,各試料について硬化塊の質量,個数及び強度,並びに結果の平均値及び標準偏差)

e) 試験実施年月日,試験場所及び試験者氏名