T 0312:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ············································································································································· 1

1 適用範囲 ··································································································································· 1

2 用語及び定義 ····························································································································· 1

3 試験装置 ··································································································································· 3

3.1 試験機···································································································································· 3

3.2 試験ジグ································································································································· 3

4 曲げ強度及び曲げ剛性の試験方法 ································································································· 4

4.1 一般 ······································································································································· 4

4.2 曲げ強度及び曲げ剛性の試験手順 ······························································································· 4

4.3 曲げ強度及び曲げ剛性の計算 ····································································································· 5

5 耐久性試験 ································································································································ 6

5.1 一般 ······································································································································· 6

5.2 耐久性試験の手順 ···················································································································· 6

5.3 耐久性試験結果の表し方 ··········································································································· 7

6 試験結果の報告 ·························································································································· 7

T 0312:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,独立行政法人産業技術総合研究所(AIST)及び独立

行政法人製品評価技術基盤機構(NITE)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に抵触

する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このよう

な特許権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,

責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

T 0312:2009

金属製骨接合用品の曲げ試験方法

Testing methods for bending properties of metallic osteosynthesis devices

序文

我が国は,高齢化社会の入り口にさしかかり,身体機能を補うため,体内に医療材料を埋入する手術が増加

傾向にあり,性能のより優れた新製品の開発が期待されている。新製品開発には,製品の試験方法を標準化す

ることが必要であり,特に,骨接合用品については,力学的性能の試験方法を標準化することが不可欠である。

この標準化によって,我が国の医療産業を活性化するとともに,高性能の製品を提供することで,患者の社会

復帰の推進及び生活の質(QOL)の向上を図ることができる。

1

適用範囲

この規格は,曲げ荷重が作用する金属製骨接合用品の曲げ強度,曲げ剛性及び耐久性の試験方法について規

定する。

2

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2.1

金属製骨接合用品(metallic osteosynthesis devices)

四肢骨若しくはせきつい(脊椎)の骨折,又は矯正骨切り部に骨癒合が得られるまでの期間,骨の固定に用

いる金属製インプラント。プレート,髄内てい(釘),せきつい(脊椎)固定具及びねじに代表される体内に埋

込む内固定材と,創外固定器と組み合わせて使用されるピン(2.6参照)とがある。

2.2

プレート(plate)

骨の表面に配置して骨折部などを固定する板状の金属製インプラントで,骨に固定するための複数のねじ穴

をもつもの。

注記 主として,管状骨の骨折又は矯正骨切り後の固定に使用され,製品の使用部位との関係から,a) 比

較的大きな荷重がかかる下肢長管状骨用,b) 下肢骨に比べかかる荷重が小さい上肢長管状骨用,c)

手・足の骨用,d) がく(顎)顔面骨及び頭がい(蓋)骨の形状維持用,e) その他(骨盤,肩甲骨

など)に使用されるものがある。

2.3

髄内てい(釘)(intramedullary nail)

長管状骨の髄くう(腔)内に挿入して,骨折部を固定するための金属製インプラント。通常,金属製ロッド

の近位又は遠位端に複数の穴があり,ねじと組み合わせて使用する。

2

T 0312:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.4

せきつい(脊椎)固定具(spinal instrumentation)

せきつい(脊椎)の骨折の固定及び矯正後の位置を維持するために使用する金属製インプラント。各つい(椎)

体に挿入する椎弓根ねじと,このねじを連結する金属製ロッド,連結フックなどとを組み合わせて使用する。

2.5

ねじ(screw)

ねじ山をもった円筒形のもの。各インプラントを骨に固定するねじ,骨折部を直接固定するねじ,インプラ

ント同士を連結するねじなど,用途に応じて様々なタイプがある。

2.6

ピン(pin)

骨に刺入することで骨折部を直接固定するもの。骨折部の中枢骨片及び末しょう(梢)骨片に複数刺入し,

これを創外固定器で保持して骨折部を固定するものもある。創外固定器で使用するタイプのピン先端部は,ね

じ状になっている。

2.7

曲げ強度(bending strength)

指定したオフセット荷重点での曲げモーメントの値。通常,単位は,N・mを用いる。

2.8

曲げ剛性(bending stiffness)

荷重−変位曲線での直線領域の傾きと製品のデザインとで規定される剛性。通常,単位は,N・m2を用いる。

2.9

繰返し波形(cyclic wave shape)

最大荷重と最小荷重との間を一定の振幅で周期的に変動する波形。正弦(サイン)波が一般的である。

2.10

繰返し荷重(cyclic load)

最大荷重と最小荷重との間を一定の振幅で周期的に変動する荷重。

2.11

荷重比(load ratio)

試料に作用する最小荷重と最大荷重との比(最小荷重/最大荷重)。

2.12

繰返し周波数(cyclic frequency)

1秒間当たりの繰返し数。通常,単位は,ヘルツ(Hz)を用いる。

2.13

繰返し数(number of cycles)

試料に一定の振幅で繰返し荷重を加えたときに積算される繰返し回数。

2.14

L-N曲線(L-N curve)

縦軸に最大荷重(L)を等間隔目盛で,横軸に破断までの繰返し数(N)を対数目盛で描いた曲線。

注記 最大荷重の代わりにモーメント(N・m)を用いる場合には,M-N曲線とする。

3

T 0312:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.15

耐久限(durability limit)

L-N曲線が横軸に水平となる場合の最大荷重の値。L-N曲線が横軸に対して水平にならない場合には,L-N

曲線において指定する繰返し数での最大荷重を耐久限とする。

3

試験装置

3.1

試験機

試験機は,次による。

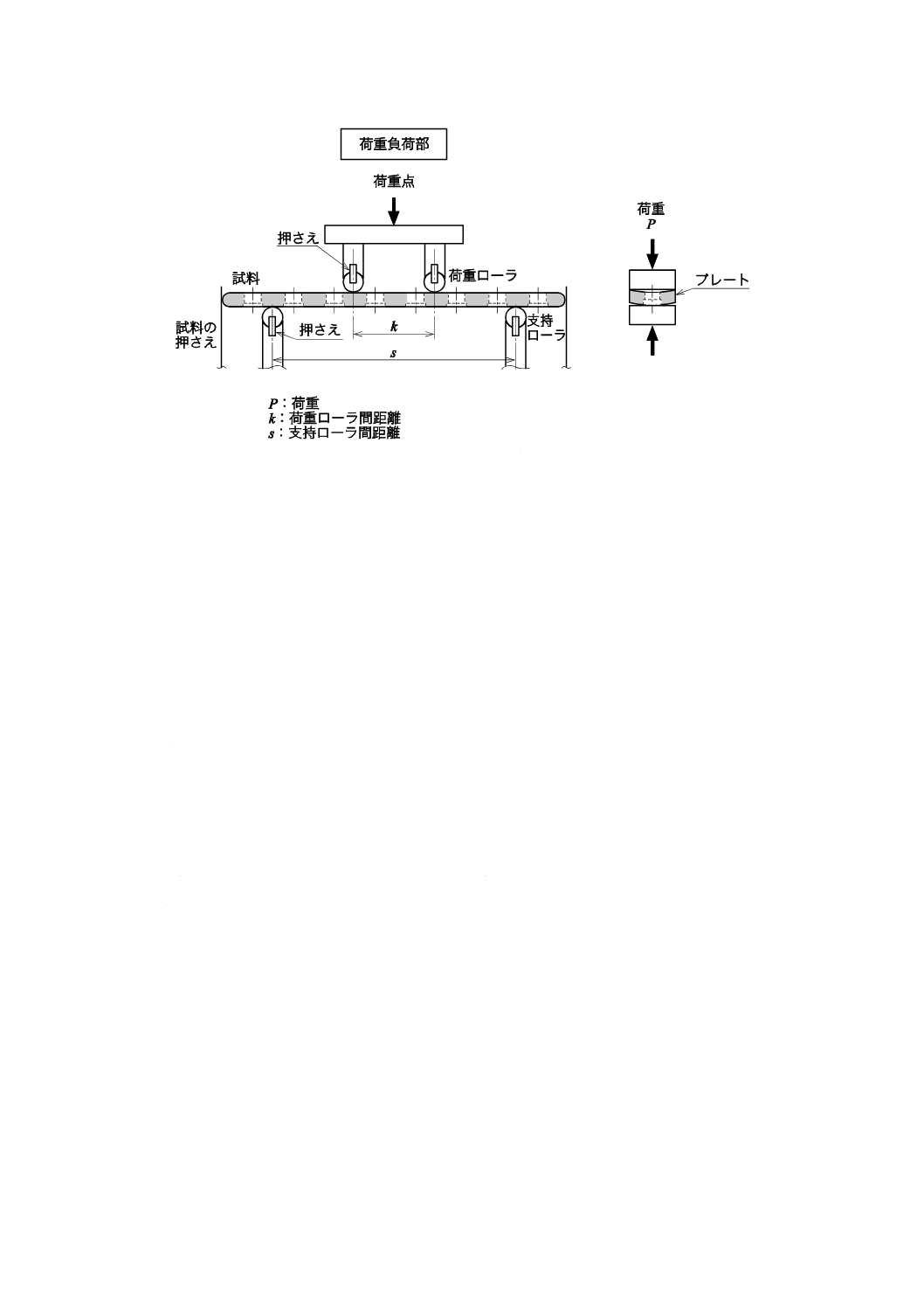

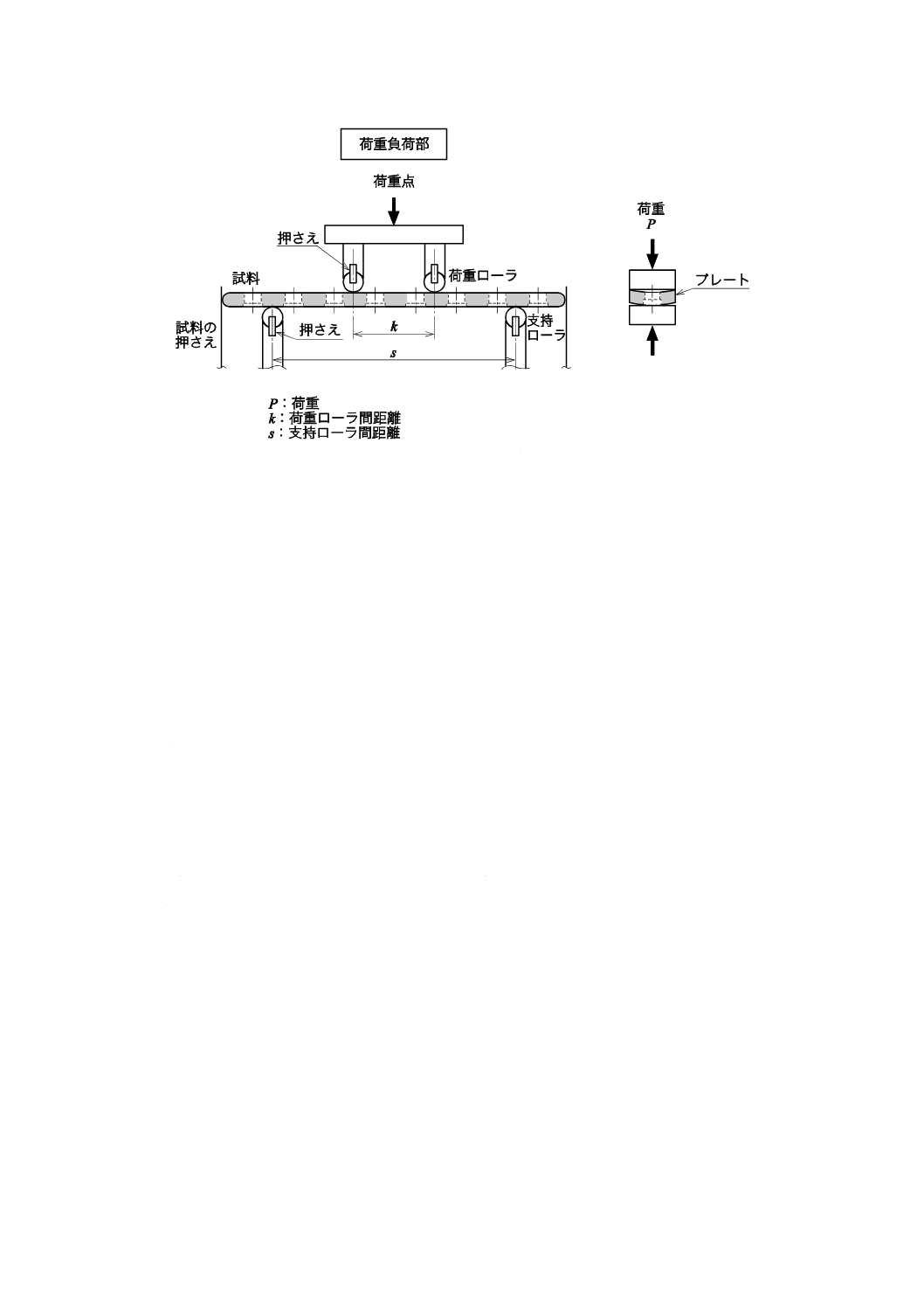

a) 曲げ試験機は,荷重負荷部及び試料保持部(ジグ)からなる。

b) 曲げ試験機は,荷重負荷部(クロスヘッド)の移動速度を制御できるとともに,試料に曲げ荷重を与える

ことができ,曲げ以外のモーメントが試料に作用しない構造でなければならない。また,過負荷防止機能

及び上下のローラ間の相対変位を測定できる機能を備えるものとする。

荷重の読取り誤差の範囲は,最大荷重の±1 %以下とする。変位の計測器は,0.01 mmまで読み取るこ

とができるものとする。

c)

耐久性試験機は,前記に加え,正弦(サイン)波などの関数発生機能及び破断までの繰返し数(107回程

度)の計測機能を備え,繰返し荷重及び繰返し周波数を一定に保ち,連続して耐久性試験を行える機能を

備えなければならない。

d) 荷重負荷部のロードセルは,必要に応じて定期的(例えば,2年以内)に校正しなければならない。

3.2

試験ジグ

試験ジグは,次による。

a) 試料を支点で支える支持ローラ,及び試料に荷重を加える荷重ローラは,左右対称で,荷重ローラ間及び

支持ローラ間の距離を変えられる構造とし,ジグの材質には,試験途中で塑性変形しないものを用いる。

荷重部及び支持部は,例えば,V溝に直径3〜13 mmの丸棒(ローラ)を置くか,又は,先端が一定の曲

率半径(支点の半径)をもつ形状の支持具でもよい。その場合のローラ(又は支持具の半径)は,プレー

トなどのねじ穴にかからない条件でできるだけ大きい直径(又は半径)を選択する。ローラ(又は支持具

の半径)の表面は,試験結果に影響しない表面粗さとする。

b) 耐久性を測定するジグは,耐久性試験中に試料が移動しない構造を備えているものとする(図1の試料の

押さえ参照)。製品の大きさに応じて最適な寸法のジグとし,ねじ及び小さなプレートに対しては,より

小形のジグを必要とする。

4

T 0312:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−4点曲げ試験ジグの例

4

曲げ強度及び曲げ剛性の試験方法

4.1

一般

試験は,プレート,髄内てい(釘)のロッド部,せきつい(脊椎)固定具のロッド部及び試験可能な類似の

製品に対して行う。

なお,ねじについては,耐久性試験だけを行う。

4.2

曲げ強度及び曲げ剛性の試験手順

曲げ強度及び曲げ剛性の試験手順は,次による。

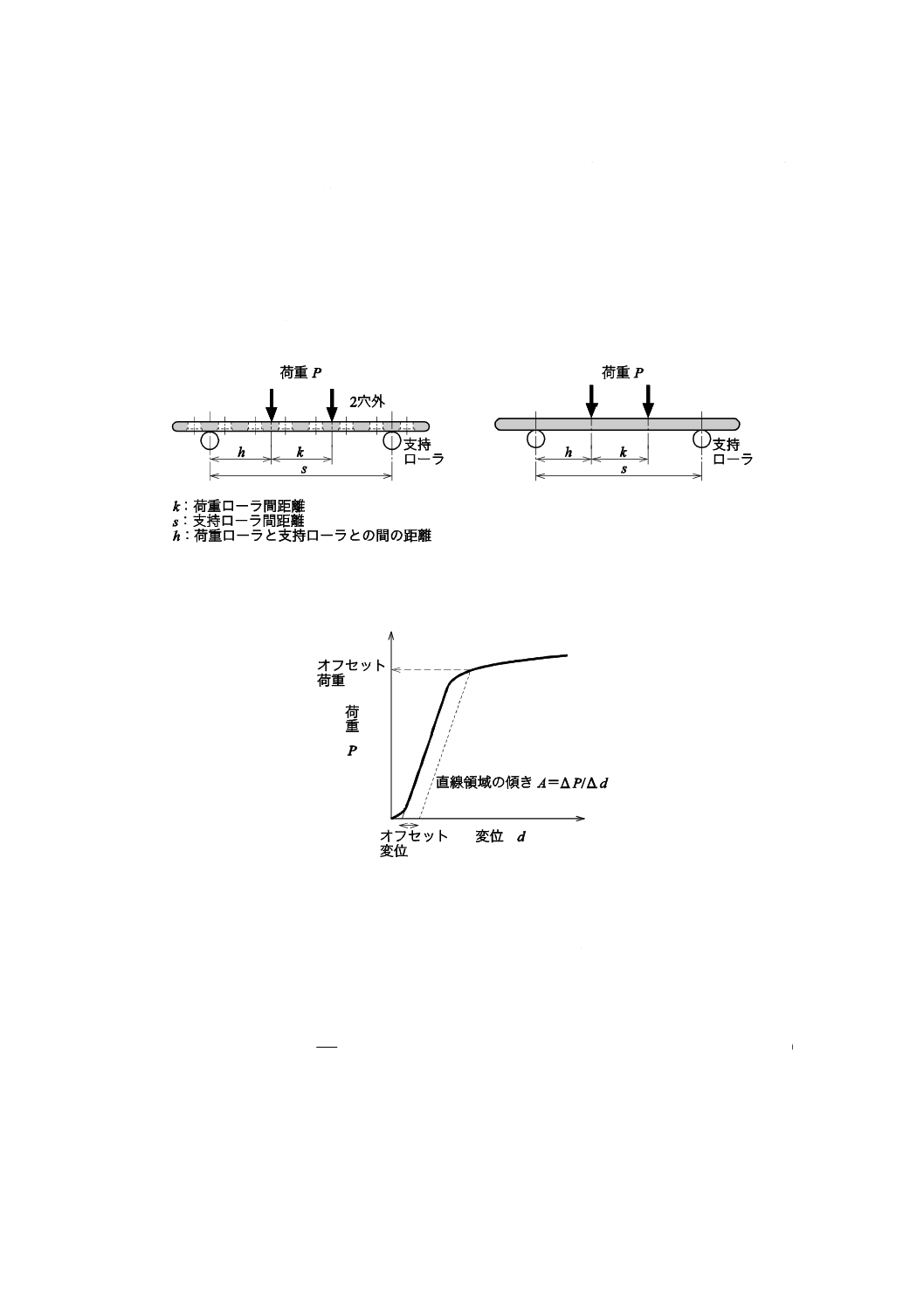

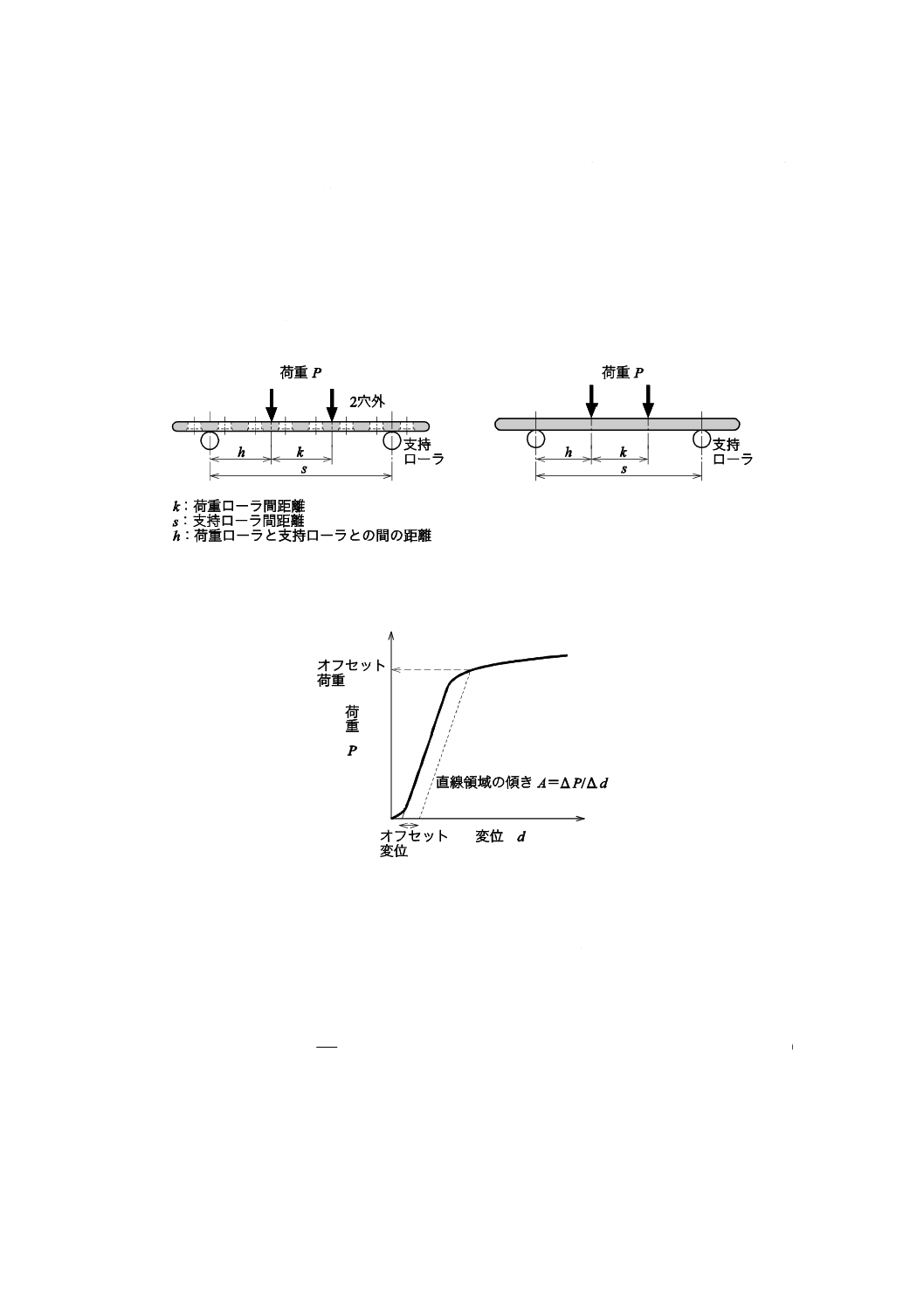

a) 通常,4点曲げ試験とする。ただし,曲げ強度が10 N・m以下のプレート(図4参照)及びねじ穴が少な

い,試料が小さいなどの理由で,4点曲げ試験が困難な製品に対しては,4点曲げ試験と同様の手順で3

点曲げ試験を行う。

b) 試験ジグの荷重ローラ及び支持ローラに対して平行となるように調整し,かつ,ローラ軸に対して垂直と

なるように支持ローラ上に試料を配置する。

なお,プレートでは,試料の骨と接する面が,荷重ローラと接するよう配置する(図1参照)。

c)

プレートについては,中央部の二つの穴(以下,2穴という。)を挟んで荷重ローラを置き,その2穴外の

位置に支持ローラを配置する[荷重ローラ間の距離と支持ローラ間の距離の比が1:3となるようにする。

図2 a) 参照]。ただし,ねじ穴の数が少ない製品に対しては,中央部2穴を挟んで荷重ローラを置き,そ

の1穴外の位置に支持ローラを配置する(荷重ローラ間の距離と支持ローラ間の距離の比が1:2)。さら

に,穴の数が少ない場合には,穴の数に応じて試験可能な配置で行う。例えば,中央の1穴を挟んで荷重

ローラを配置し,その1穴外に支持ローラを配置する。

d) 髄内てい(釘)のロッド部については,近位ねじ穴と遠位ねじ穴との間のねじ穴のないロッド部に対して,

通常,荷重ローラ間と支持ローラ間との距離の比[図1におけるk:sの比が1:3となるように配置する。

(h=k),図2 b) 参照]。支持ローラ間の距離は,例えば,110 mmで,外径の約10〜16倍の長さとする。

e)

せきつい(脊椎)固定具のロッド部など,その他のインプラントについては,荷重ローラ間と支持ローラ

間との距離の比が,通常1:3となるように設置する。

f)

荷重ローラが支持ローラに対して平行になるように,かつ,荷重点の移動速度を10 mm/min一定で,永久

変形するまで曲げ荷重を負荷し,図3のような荷重−変位曲線を測定する。そのとき,荷重ローラが試料

5

T 0312:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表面の少し上の位置から試験を開始し,試験前に試料に余分な荷重を負荷しないように注意する。

g) 荷重ローラと支持ローラとの間の距離(図2でのhに相当)の0.2 %変位量に相当するオフセット変位に

対する荷重を,荷重−変位曲線から測定し,オフセット荷重とする。ただし,0.2 %変位量が小さすぎて

測定できない場合には,荷重ローラと支持ローラとの間の距離の2 %変位量をオフセット変位とする。

h) 試験環境条件は,通常,室温・常湿の大気雰囲気とする。

i)

試験は,2個以上の試料を用いて行う。

j)

3点曲げ試験を行う場合の荷重点は,通常,中央部2穴の間に置き,その2穴外の位置に支持ローラを配

置することとし,骨折線の位置(又は不具合発生のリスク)及び穴の数に応じて適切に配置する。

a) 骨プレート

b) 髄内てい(釘)及びせきつい(脊椎)ロッド

図2−荷重ローラ及び支持ローラの配置例

図3−荷重−変位曲線

4.3

曲げ強度及び曲げ剛性の計算

曲げ強度及び曲げ剛性は,個々の試料について得られた荷重−変位曲線から,式 (1) 及び式 (2) によって,

それぞれ算出する。

a) 4点曲げ強度及び3点曲げ強度

2

Ph

M=

·························································································(1)

ここに,

M: 曲げ強度 (N・m)

P: オフセット荷重 (N)

h: 荷重ローラと支持ローラとの間の距離 (m)

6

T 0312:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 4点曲げ剛性

12

)

3

2(

2h

k

h

A

EI

+

=

············································································(2)

ここに,

EI: 4点曲げ剛性 (N・m2)

A: 荷重−変位曲線の傾き

h: 荷重ローラと支持ローラとの間の距離 (m)

k: 荷重ローラ間の距離 (m)

ただし,3点曲げ試験での剛性は,式 (2) においてk=0を代入し63

Ahとなる。

図4−4点曲げ試験での曲げ強度及び曲げ剛性の測定例

5

耐久性試験

5.1

一般

耐久性試験は,大たい(腿)骨,けい(脛)骨,ひ(腓)骨,上腕骨,尺骨,とう(橈)骨,鎖骨などの骨

幹部及びせきつい(脊椎)の固定に用いるプレート,髄内てい(釘)のロッド部,せきつい(脊椎)固定具の

ロッド部,ねじなどの製品の中で,耐久性試験が必要な製品に対して行う。

5.2

耐久性試験の手順

試験の手順は,次による。

a) 試料を,4.2によって試験機に取り付ける。そのとき,試料の同じ位置に荷重が負荷されるようにする。

ねじの荷重ローラ間距離は,12 mmを目安に,ねじの全長に応じて適切な長さとする。

b) 正弦(サイン)波を用い,荷重比 0.1の条件で,最大荷重及び最小荷重を試験機に設定する。試験荷重の

設定については,図5の測定例を参考にするとよい。

c)

繰返し周波数は,通常,1〜3 Hzとし,試料の状態に応じて5 Hzまで加速可能とする。試料の変形量が大

きい場合には,変形が戻る前に次の負荷がかからない周波数で行う。

7

T 0312:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 荷重を負荷するときは,設定した荷重に速やかに,かつ,衝撃がなく達するようにする。また,試験中は,

最大荷重及び最小荷重を,それぞれ可能な限り一定に保つようにする。

e)

繰返し数は,試料が破壊するまでの積算回数とする。繰返し数が所定の回数以上に達しても破壊しない場

合には,試験を中止してもよい。繰返し数は,例えば,1×106のように,10nの倍数で表し,有効数字3

けたに丸める。

f)

試料の数は,8個以上を目安に,L-N曲線(又はM-N曲線)を作成するのに必要な数とする。

g) 試験に用いた試料は,再利用してはならない。

h) 試験環境条件は,通常,室温・常湿の大気雰囲気とする。

i)

曲げ強度が10 N・m以下のプレート,ねじ穴が少ない及び寸法が小さい試料など,4点曲げ試験が困難な

製品に対しては,3点曲げ試験によって同様に耐久性試験を行う。

5.3

耐久性試験結果の表し方

L-N曲線による試験結果の表示は,次による。

a) 縦軸に最大荷重,横軸に破断までの繰返し数を示し,L-N曲線を作成する。破壊しなかった試料に対する

試験結果を表す点には,横向きの矢印を付ける。また,最大荷重の代わりに,最大モーメント(最大荷重

/2×h,M-N曲線)を用いてもよい。

なお,L-N曲線を作成する必要がない製品では,試験結果に耐久限だけを表示してもよい。

b) L-N曲線において,横軸に水平となる場合の最大荷重,又は1×106回以上の繰返し数での最大荷重を求め

て耐久限とする。

なお,5 Hzまで加速して試験する場合には,3×106回以上の繰返し数での最大荷重を耐久限とすること

が望ましい。

a) 下肢長管状骨用プレート

b) 上肢長管状骨用プレート

図5−L-N曲線の測定例

6

試験結果の報告

試験結果は,次の各項目を報告する。

a) 試験機の名称及び形式

b) 試験方法(4点曲げ試験又は3点曲げ試験,荷重ローラ間及び支持ローラ間の距離,ローラ径,オフセッ

ト変位,繰返し波形,繰返し周波数,荷重比など)

c)

曲げ強度,曲げ剛性,L-N曲線(又はM-N曲線)の図,耐久限及び試験片の破壊形態

8

T 0312:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試料の種類,数,寸法及び製造業者名

e)

温度,湿度などの試験環境条件

f)

試験年月日,試験場所及び試験者名