T 0309:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験装置························································································································· 2

5 試験片···························································································································· 3

5.1 試験片の形状及び寸法 ···································································································· 3

5.2 試験片の作製 ················································································································ 4

5.3 試験片の数 ··················································································································· 5

6 疲労試験手順 ··················································································································· 5

7 試験結果の表し方 ············································································································· 6

7.1 最大応力 ······················································································································ 6

7.2 繰返し数 ······················································································································ 6

7.3 S-N曲線 ······················································································································· 6

7.4 疲労強度 ······················································································································ 6

7.5 疲労強度比 ··················································································································· 6

8 試験結果の比較 ················································································································ 6

9 試験結果の報告 ················································································································ 6

T 0309:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,独立行政法人産業技術総合研究所(AIST)

及び独立行政法人製品評価技術基盤機構(NITE)から,工業標準原案を具して日本工業規格を制定すべき

との申出があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業

規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確

認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

T 0309:2009

金属系生体材料の疲労試験方法

Test method for fatigue properties of metallic biomaterials

序文

整形外科分野を中心に,骨・関節の代替として,生体内に埋め込まれて長期間用いる整形インプラント

の使用が増加傾向にある。骨格構造,個々の生体の機能などに適合し,長期使用に対して安全性のより優

れた製品を開発するには,材料強度及び延性に加えて素材の疲労特性を把握することが重要となる。

この規格は,インプラント製品を構成する金属系生体材料を,素材レベルで試験する方法の一つとして,

材料の化学組成,金属組織,製造工程,表面性状,表面処理などが,疲労特性に及ぼす影響について試験

を実施し,安全性を確保することを目的としている。

1

適用範囲

この規格は,ステンレス鋼,コバルトクロム合金,チタン材料などの金属系生体材料の素材レベルでの

疲労試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS R 6252 研磨紙

JIS Z 2201 金属材料引張試験片

JIS Z 2241 金属材料引張試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

疲労破壊(fatigue fracture)

材料に繰返し荷重が連続して作用することによって,疲労クラックが発生し,伝ぱ(播)することによ

って最終的に破断に至る現象。

3.2

疲労試験(fatigue test)

試験片に一定の振幅で繰返し応力を作用させて,疲労特性を測定する試験。

3.3

繰返し応力(cyclic stress)

最大応力と最小応力との間を,一定の振幅で周期的に変動する応力。

2

T 0309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

最大応力(maximum stress)

試験片に作用する最大の繰返し応力。引張応力を正に,圧縮応力を負にとる。

3.5

最小応力(minimum stress)

試験片に作用する最小の繰返し応力。

3.6

応力比(R比)(stress ratio)

試験片に作用する最小応力と最大応力との比(R=最小応力/最大応力)。

3.7

振幅(amplitude)

試験片に作用する最大応力(最大荷重)と最小応力(最小荷重)との差の1/2。

3.8

繰返し周波数(cyclic frequency)

1秒間当たりの繰返し数。通常,単位は,ヘルツ(Hz)を用いる。

3.9

繰返し数(number of cycles)

試験片に一定の振幅で繰返し応力を加えたときの繰返しの数。通常,N又はnで表す。

3.10

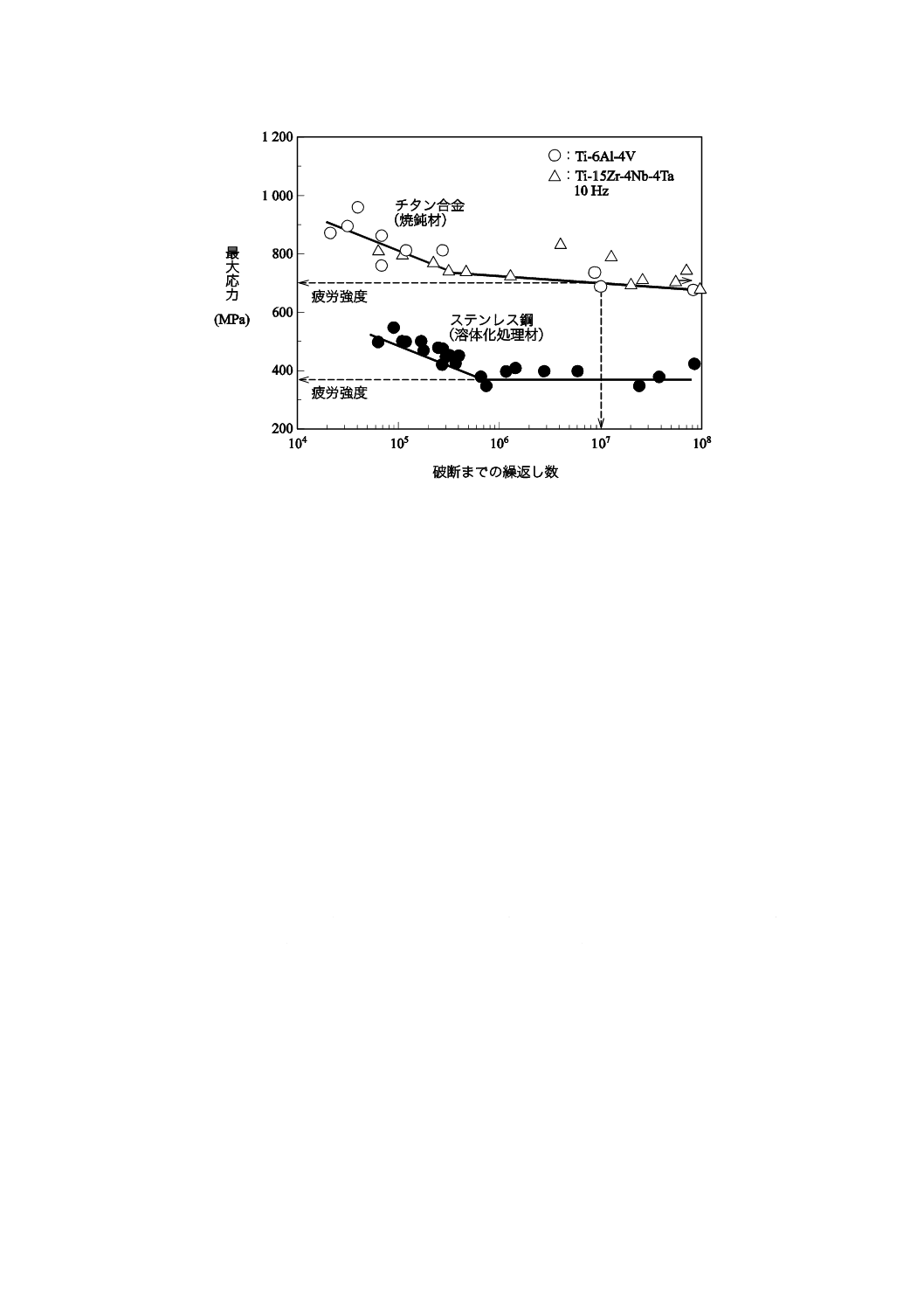

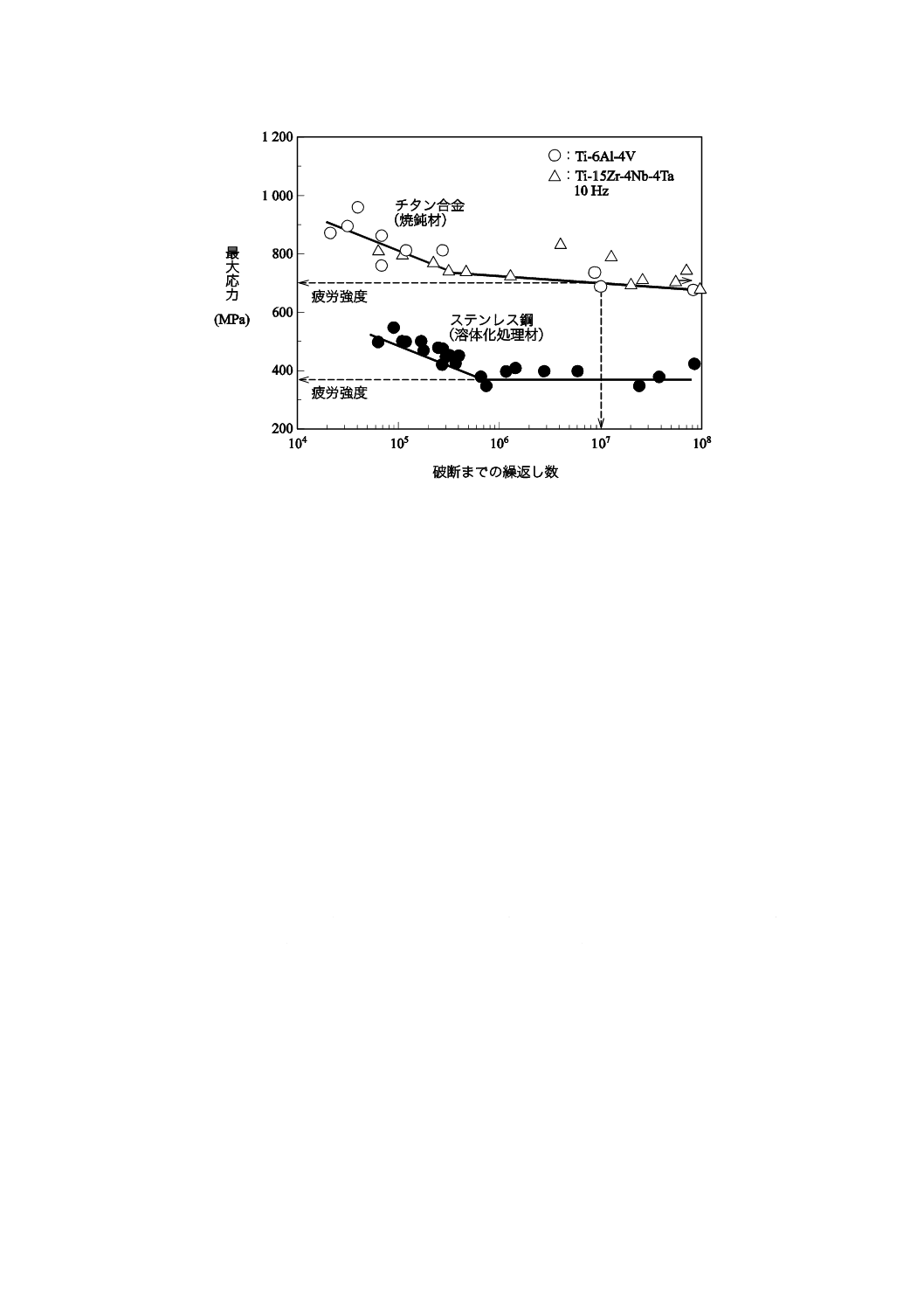

S-N曲線(S-N curve)

縦軸に最大応力(S)を等間隔目盛で,横軸に破壊までの繰返し数(N,破壊せずに試験を終了した場合

を含む。)を対数目盛で表示した曲線(図3参照)。

3.11

疲労強度(fatigue strength)

S-N曲線が横軸に水平となる場合の最大応力の値。S-N曲線が横軸に対して水平にならない場合には,S-N

曲線において指定する繰返し数での最大応力を疲労強度とする。

3.12

疲労強度比(fatigue strength ratio)

疲労強度を引張強さで除した値。パーセント(%)で表示してもよい。

4

試験装置

4.1

試験機 試験機は,次による。

a) 試験機は,荷重負荷部及び試験ジグから構成する。負荷荷重の制御機能,関数発生機能及び破断まで

の繰返し数の計測機能をもつものとする。

b) 繰返し荷重及び繰返し周波数を一定に保ち,過負荷防止機能をもつものとする。

c) 関数発生器は,長期間連続して,正弦(サイン)波などを安定的に発生する機能をもつものとする。

d) 試験開始時には,繰返し荷重の最大値を超えて衝撃的に負荷することがなく,かつ,できるだけ速や

かに所定の荷重に達する負荷機構をもつものとする。

e) 荷重の読取り誤差は,最大荷重の±1 %以下とする。また,破断検出機能をもち,破断するまでの繰

返し数を求めることができる積算機構をもつものとする。

3

T 0309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

荷重負荷部のロードセルは,定期的に校正しなければならない。

4.2

試験ジグ 試験ジグは,試験片のつかみ部分から破壊しないような構造で,試験片の形状及び寸法

に応じて,試験片を一定の締付け圧で保持し,その締付け圧を調節できるものとする。ただし,締付け圧

が強すぎると,試験結果に影響することがあるので注意する。引張疲労試験では,ねじ式で試験片をつか

む構造でもよい。

4.3

擬似体液用セル 擬似体液用セルは,次による。

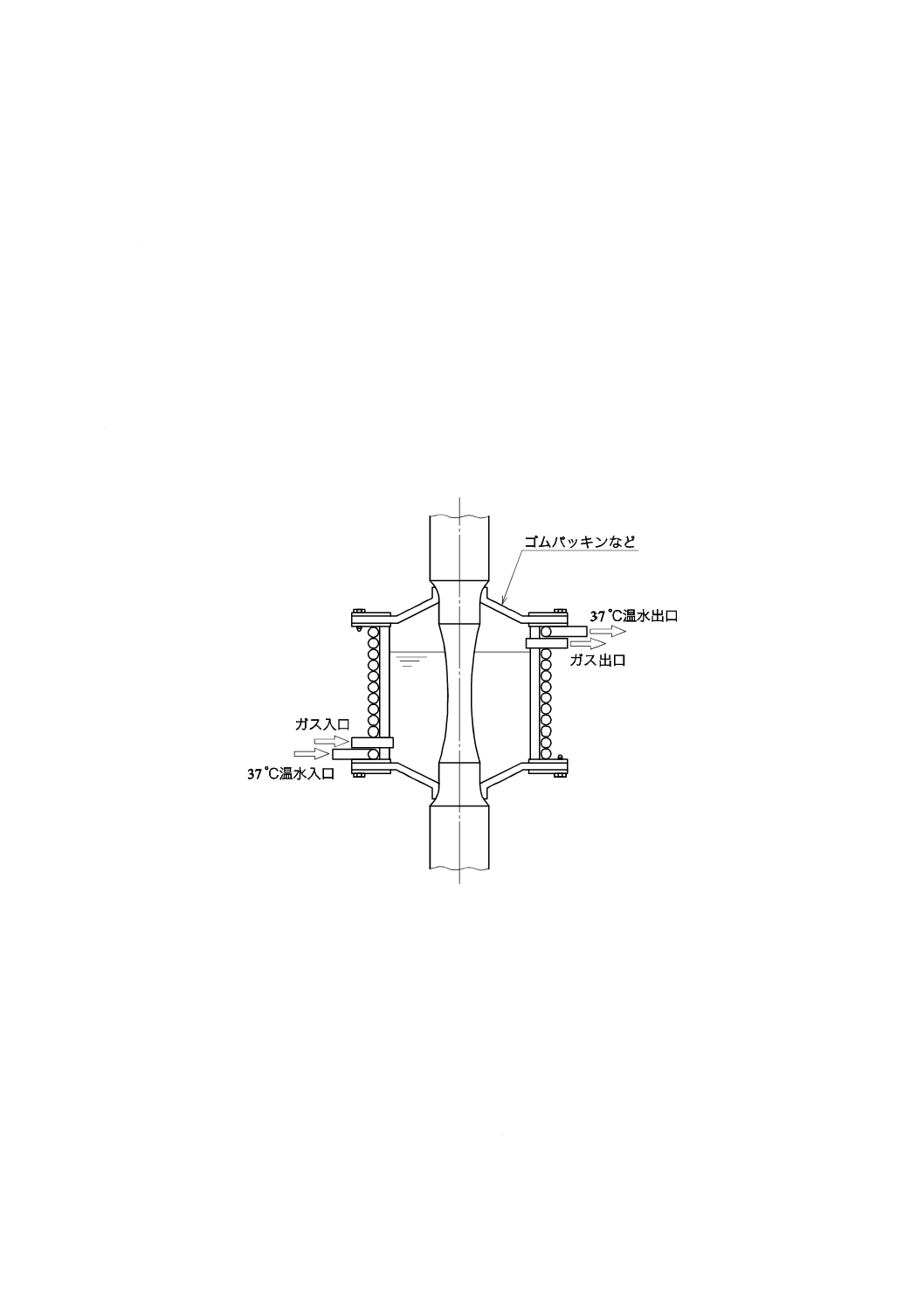

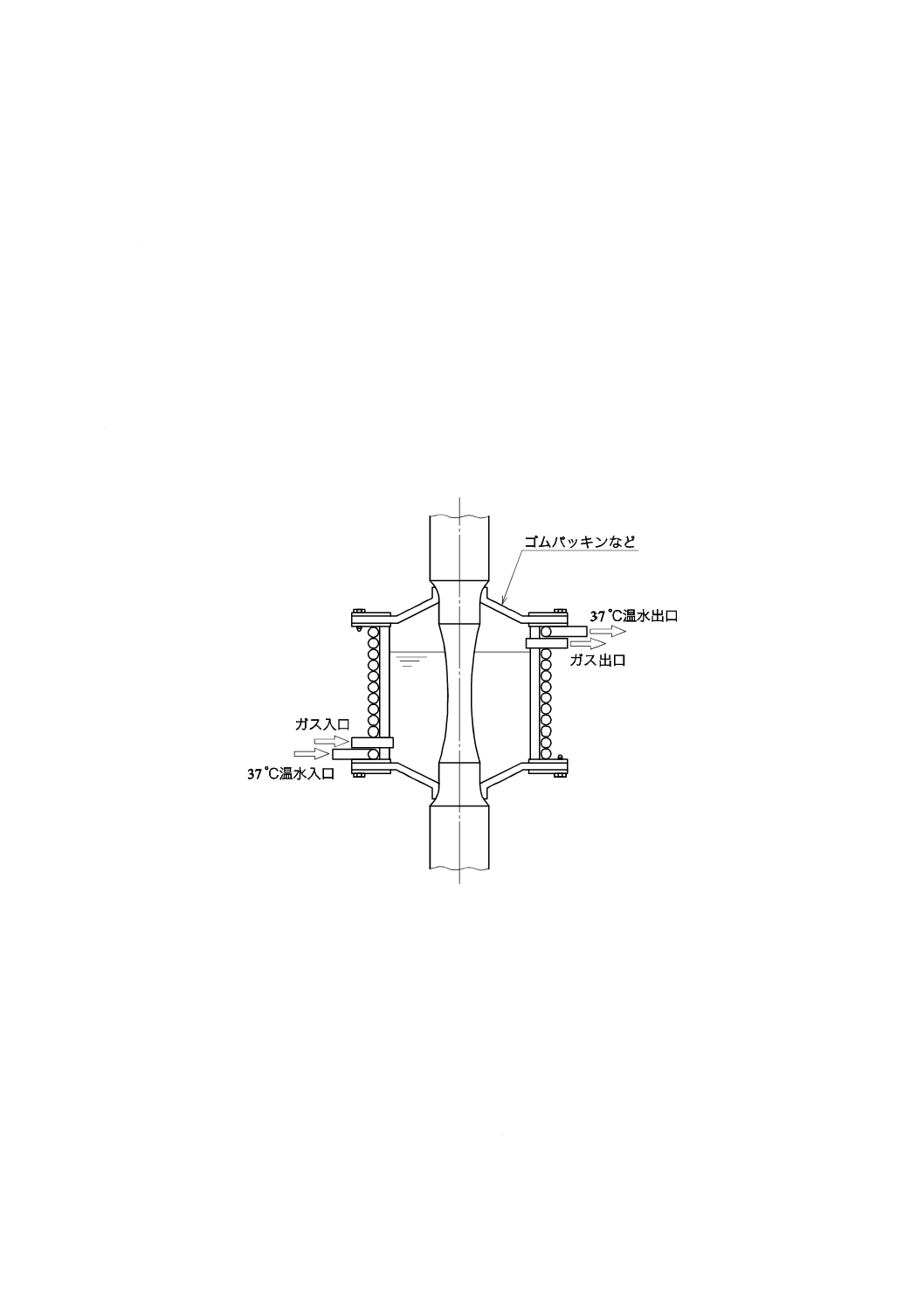

a) 溶液中で疲労試験を行う場合には,試験片の周囲を覆う擬似体液用セルを試験片に取り付けるとよい

(図1参照)。

b) 溶液の温度を37±1 ℃に保つことができるもの。また,セルの周囲に温水を循環させることによって,

擬似体液の液温を37 ℃に保ってもよい。溶液を循環させる場合には,恒温槽,送液ポンプなどを用

いる。

c) 擬似体液は,0.9 %生理的食塩液,リンゲル液,細胞培養液などを用いる。液中の酸素濃度を下げる

場合などは,必要に応じてガスを流してもよい(図1参照)。

図1−擬似体液用セルの一例

5

試験片

5.1

試験片の形状及び寸法

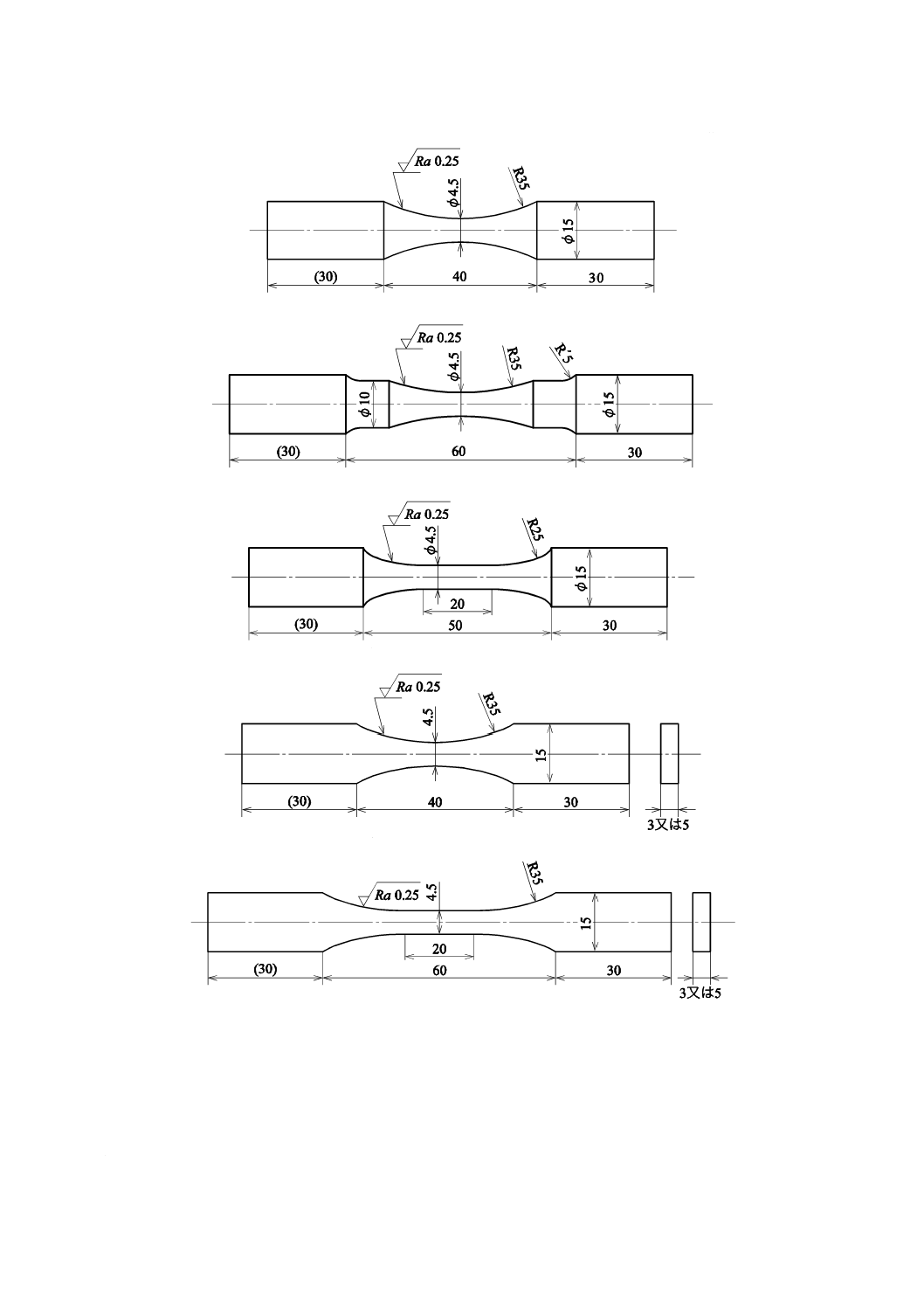

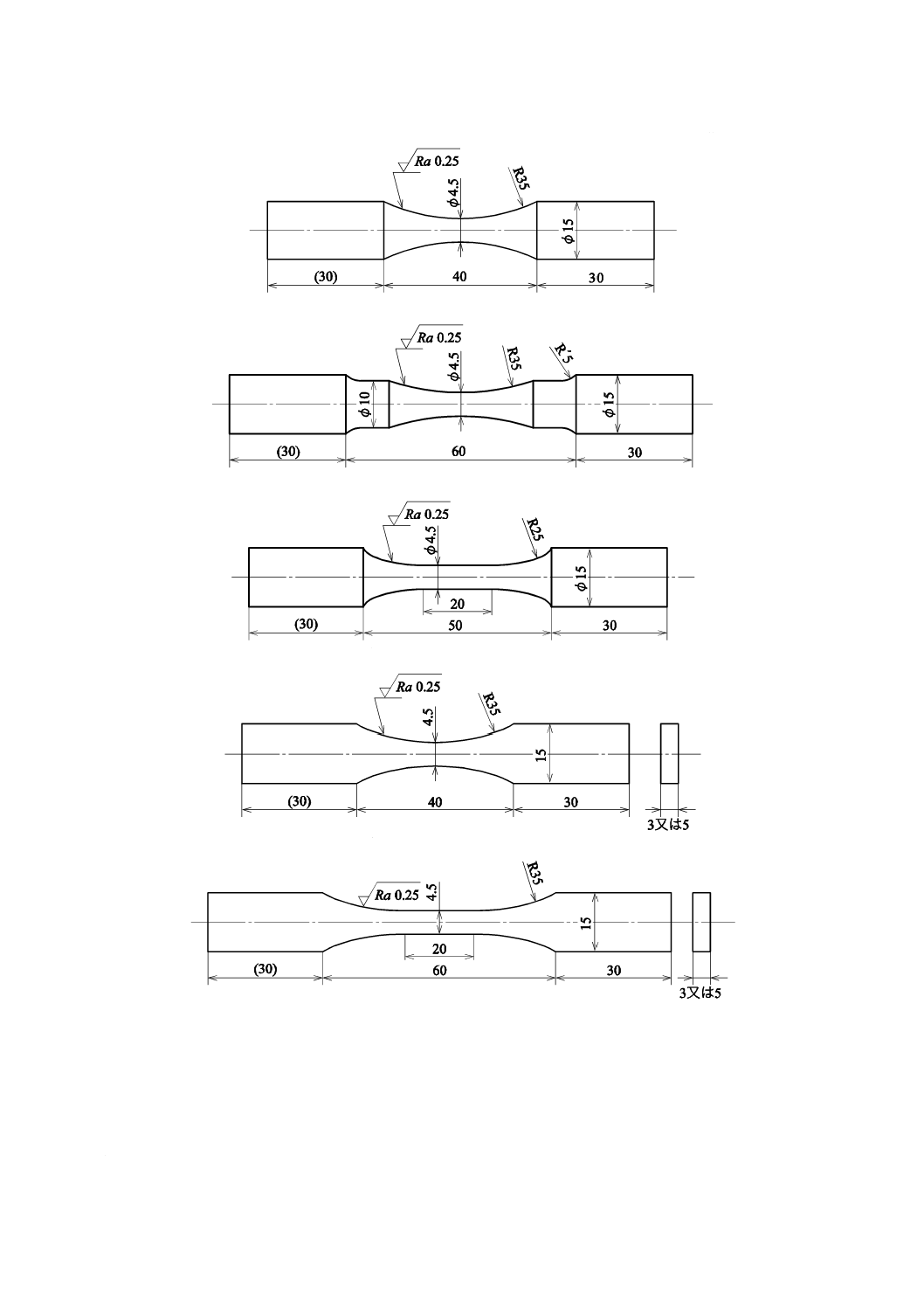

疲労破壊を調べるための試験片の形状及び寸法の例を,図2に示す。試験片は,通常,丸棒試験片とし,

その中でも,常に一定の位置で破断するように設計した形状が望ましい[図2 a)参照]。

平板試験片は,圧延などの処理がある場合などに用いる。図2 a),図2 b)及び図2 d)の曲率半径(R)は,

直径又は板幅の5倍以上とする。図2 c)のRは,直径の3倍以上とする。また,図2 e)のRは,つかみ具

のエッジ部分で試験片が破断しない大きさとする。

具体的な形状及び寸法は,試験片断面の形状が疲労試験結果に影響を与える可能性があることに注意し,

試験の目的及び疲労試験機の最大容量を考慮して選択する。

4

T 0309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 丸棒試験片(砂時計タイプ)

b) 擬似体液用セルを取り付けるための丸棒試験片(砂時計タイプ)

c) 丸棒試験片(平行部タイプ)

d) 平板試験片(砂時計タイプ)

e) 平板試験片(平行部タイプ)

図2−試験片の形状及び寸法の例

5.2

試験片の作製

試験片の作製は,次による。

a) 試験片は,適切な方法で切り出し,疲労試験結果に影響しない表面性状に仕上げる。圧延材を用いる

5

T 0309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

場合には,圧延方向に注意する。

b) 機械加工を終えた試験片は,機械加工による影響を除去するため,JIS R 6252に規定するP800以上の

研磨紙で研磨する。

c) 試験の目的によって,実際の製品に用いられる表面処理及び表面性状と同一でもよい。

d) 砂時計タイプの丸棒試験片の直径は,同一断面の直交する2方向について測定し,その平均値を直径

とする。また,平行部タイプの丸棒試験片では,平行部の数箇所で同様に直径を測定し,その平均値

を直径とする。平板試験片の板幅及び板厚の寸法の測定も,同様に行う。

5.3

試験片の数

試験片の数は,次による。

a) 試験片は,10本以上を目安にS-N曲線を作成するのに必要な数を用意する。疲労強度付近の応力は,

2本以上測定することが望ましい。平行部以外のR部などから破壊した試験片は,試験結果から除外

し,その分の試験片を追加して試験する。

b) 疲労強度比を求めるために必要な引張強さ測定用試験片は,疲労試験片と同一の製造条件の材料から,

JIS Z 2201によって引張試験片を2本以上用意する。引張強さの測定は,JIS Z 2241によって試験を

行い,平均値を算出する。

6

疲労試験手順

疲労試験手順は,次による。

a) 試験片の直径(d),又は厚さ(T)及び幅(W)を0.01 mmのけたまで計測し,断面積を算出する。

b) 試験環境条件は,通常,室温・常湿とするが,擬似体液中で試験を行う場合には,試験片に擬似体液

用セルを取り付ける(図1参照)。

c) 試験機の引張方向と試験片の引張方向(軸心)とが一致するように,試験機のつかみ具に試験片を取

り付ける。

d) 繰返し応力に相当する荷重を試験機に設定する。引張強さの70 %〜80 %に相当する最大応力を目安

に試験を開始するとよい。また,図3に示したS-N曲線の測定例を参考に設定してもよい。

e) 繰返し周波数は,1 Hz〜20 Hzの範囲で,使用期間などを考慮し,適切な周波数とする。通常,10 Hz

とする。

f)

通常,正弦(サイン)波とするが,必要に応じて,こ(股)関節にかかる荷重又はひざ(膝)関節に

かかる荷重を模擬した歩行波形などを用いてもよい。

g) 通常,応力比は0.1とする。

h) 速やかに,かつ,衝撃がなく所定の荷重に達するように試験を開始する。また,試験中は,最大応力

及び最小応力が一定になるようにする。

i)

試験片が破断したときの繰返し数を記録する。繰返し数が1×107回以上に達しても破断しない場合に

は,試験を中止してもよい。疲労試験の目的によっては,試験を中止する回数を1×107回以外にして

もよい。

j)

破断しなかった試験片を,再使用してはならない。

k) 必要に応じて,臨床で用いられている材料(例えば,Ti-6Al-4V合金など)を比較材として,同様の試

験を行う。

l)

試験条件が上記と異なる場合には,結果にその旨を記載する。

6

T 0309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−S-N曲線の測定例

7

試験結果の表し方

7.1

最大応力

最大応力(MPa)は,最大荷重(N)を試験片の断面積(mm2)で除し,4けた目を四捨五入する。

7.2

繰返し数

繰返し数は,例えば,1×107のように,10nの指数の倍数で表す。

7.3

S-N曲線

S-N曲線は,縦軸に最大応力を等間隔目盛で,横軸に繰返し数を対数目盛で描く。また,破壊しなかっ

た試験片に対する試験結果を表す点には,横向きの矢印を付ける。

7.4

疲労強度

疲労強度は,次のいずれかによる。比較材が存在する場合には,同様に算出して比較する。

a) S-N曲線が水平となる場合,試験片の半数以上が未破壊であった最大応力を,疲労強度とする。

b) S-N曲線が水平にならない場合,1×107回以上のある繰返し数に対する疲労強度を,S-N曲線から求め

たものとする(図3参照)。

7.5

疲労強度比

必要に応じて,1×107回以上の繰返し数に対する疲労強度を,引張試験で得られた引張強さで除するこ

とによって,疲労強度比を算出する。比較材がある場合には,同様に算出して比較する。

8

試験結果の比較

疲労強度及び疲労強度比の値を,比較材での結果,文献などで既に報告されている結果と比較するとよ

い。

9

試験結果の報告

試験結果には,次の各項目について報告する。

a) 試験材料

7

T 0309:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 金属系材料の種類,名称及び製造業者名

2) 製造方法(鋳造,鍛造,熱処理条件,表面処理など)

b) 試験片

1) 試験片の形状及び寸法(図2参照)並びに採取方向

c) 試験機の形式及び容量並びに試験ジグの形式

d) 試験実施年月日,試験場所及び試験者名

e) 試験条件

1) 実験室の温度及び湿度

2) 擬似体液用セルの有無,試験溶液の名称及び試験温度

3) 波形,繰返し周波数及び応力比

f)

試験結果

1) S-N曲線及び算出した場合には疲労強度比

2) 比較材での結果

g) その他特記すべき事項